B 2071 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS B 2071 : 1995は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との整合を図るため,JIS B 2071 : 1995及び対応するISO規

格を基礎として用いた。

JIS B 2071には,次に示す五つの附属書がある。

附属書1(規定) 各部の名称

附属書2(規定) 面間寸法

附属書3(規定) 付帯接続

附属書4(規定) 材料

附属書5(参考) 突合せ溶接端

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2071 : 2000

鋼製弁

Steel valves

序文 この規格は,JIS B 2071 : 1995及びISO規格を基礎として用いて作成した日本工業規格である。次

に示す第1章〜第3章及びそれらの共通部分をまとめた附属書1〜附属書5によって構成されている。

第1章 鋳鋼フランジ形弁:従前のJIS B 2071 : 1995を改正したものであり,呼び圧力10K及び20Kの

一般の機械装置,化学装置などに用いる鋳鋼フランジ形弁について規定している。

第2章 一般工業用鋼製弁:ISO 6002 : 1992, Bolted bonnet steel gate valves及びISO 12149 : 1999, Bolted

bonnet steel globe valves for general purpose applicationを翻訳し,その基本的考え方を基準として内容を拡大,

また逆止め弁を追加したものであり,呼び圧力PNの般分野に用いる鋼製弁について規定している。

第3章 石油及び天然ガス工業用ボルテッドボンネット鋼製弁:ISO 10434 : 1998, Bolted bonnet steel gate

valves for petroleum and natural gas industriesを翻訳し,その基本的考え方を基準としてそれに玉形弁及び逆

止め弁を追加したものであり,呼び圧力PNの石油及び天然ガス工業用分野に用いる鋼製弁について規定

している。

呼び圧力PN表示とクラス表示の対応は,次による,

PN20

:

クラス150

PN50

:

クラス300

PN110

:

クラス600

PN150

:

クラス900

PN260

:

クラス1 500

PN420

:

クラス2 500

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

2

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第1章 鋳鋼フランジ形弁

1. 適用範囲 この章は,一般の機械装置,化学装置などに用いる鋳鋼フランジ形弁(以下,バルブとい

う。)について規定する。

備考 圧力は,すべてゲージ圧とする。

1.2

引用規格 次に掲げる規格は,この章に引用されることによって,この章の規定の一部を構成する。

これらの引用規格は,その最新版を適用する。

JIS B 0100 バルブ用語

JIS B 2001 バルブの呼び径及び口径

JIS B 2002 バルブの面間寸法

JIS B 2003 バルブの検査通則

JIS B 2004 バルブの表示通則

JIS B 2238 鋼製管フランジ通則

JIS B 8270 圧力容器(基盤規格)

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JIS G 4303 ステンレス鋼棒

JIS G 5121 ステンレス鋼鋳鋼品

JIS G 5151 高温高圧用鋳鋼品

JIS H 4553 ニッケル及びニッケル合金棒

JIS Z 3221 ステンレス鋼被覆アーク溶接棒

JIS Z 3224 ニッケル及びニッケル合金被覆アーク溶接棒

JIS Z 3251 硬化肉盛用被覆アーク溶接棒

JIS Z 3321 溶接用ステンレス鋼溶加棒及びソリッドワイヤ

1.3

用語の定義 この章で用いる主な用語の定義は,JIS B 0100によるほか,次による。

a) 肉盛溶接 一体形の弁体,弁体付き弁座又は弁箱付き弁座の母材表面に硬化,耐食などの目的に応じ

た所要の組織と寸法の金属を溶着する方法。

b) 硬化肉盛 一体形の弁体,弁体付き弁座又は弁箱付き弁座の母材表面に硬い金属面を摩耗に耐え得る

ように溶着する方法。

備考 硬化肉盛は,肉盛溶接の一種である。

1.4

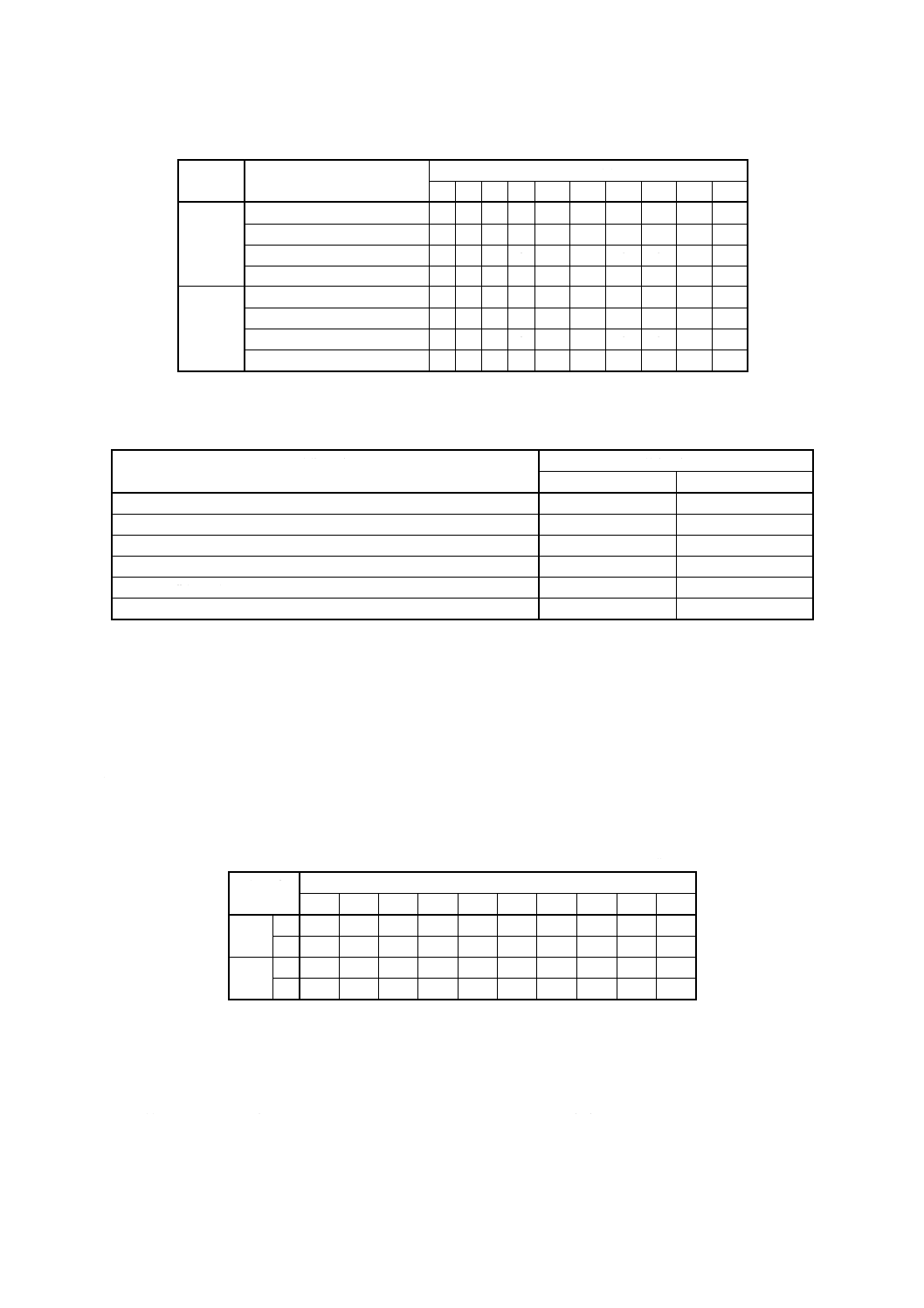

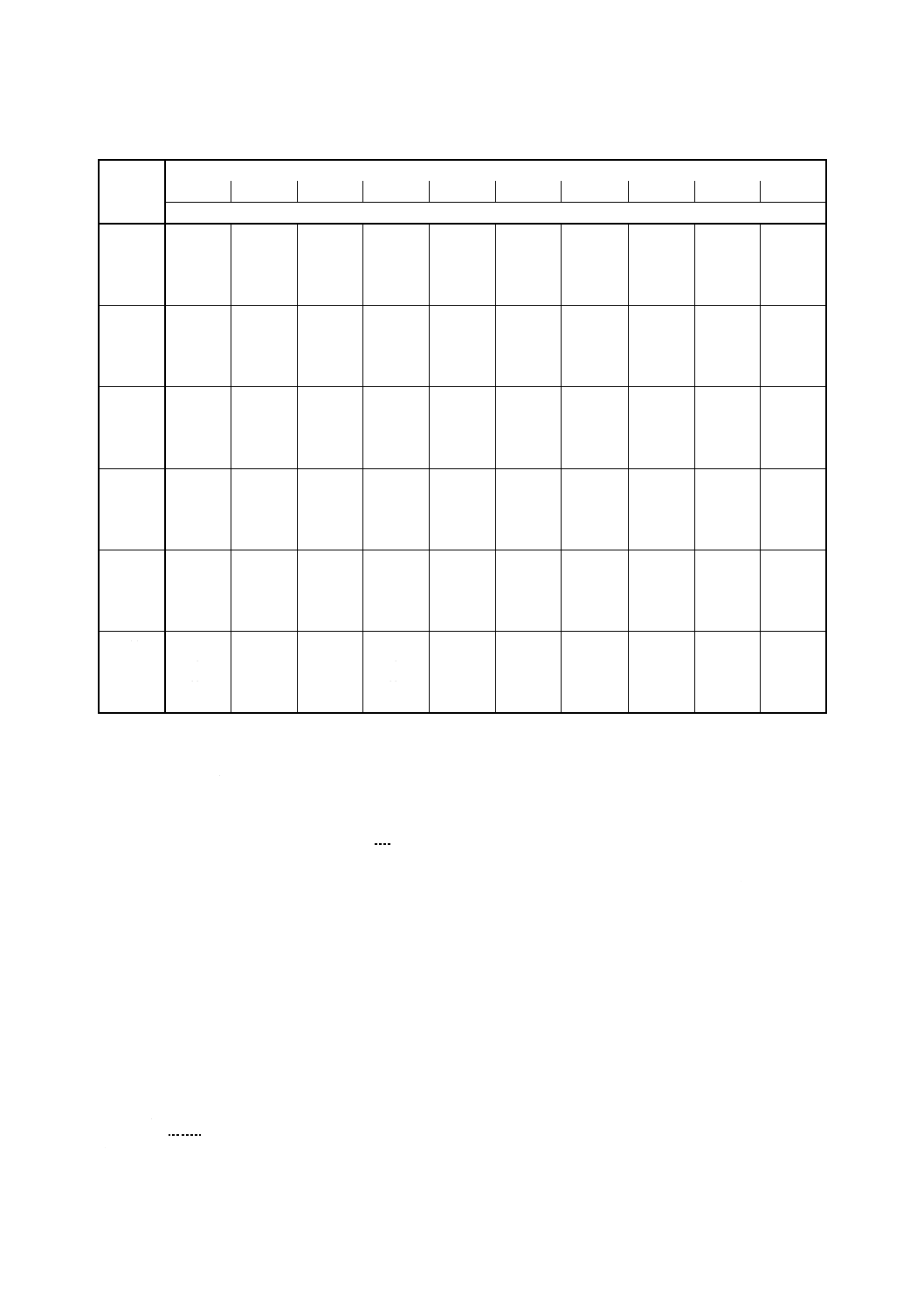

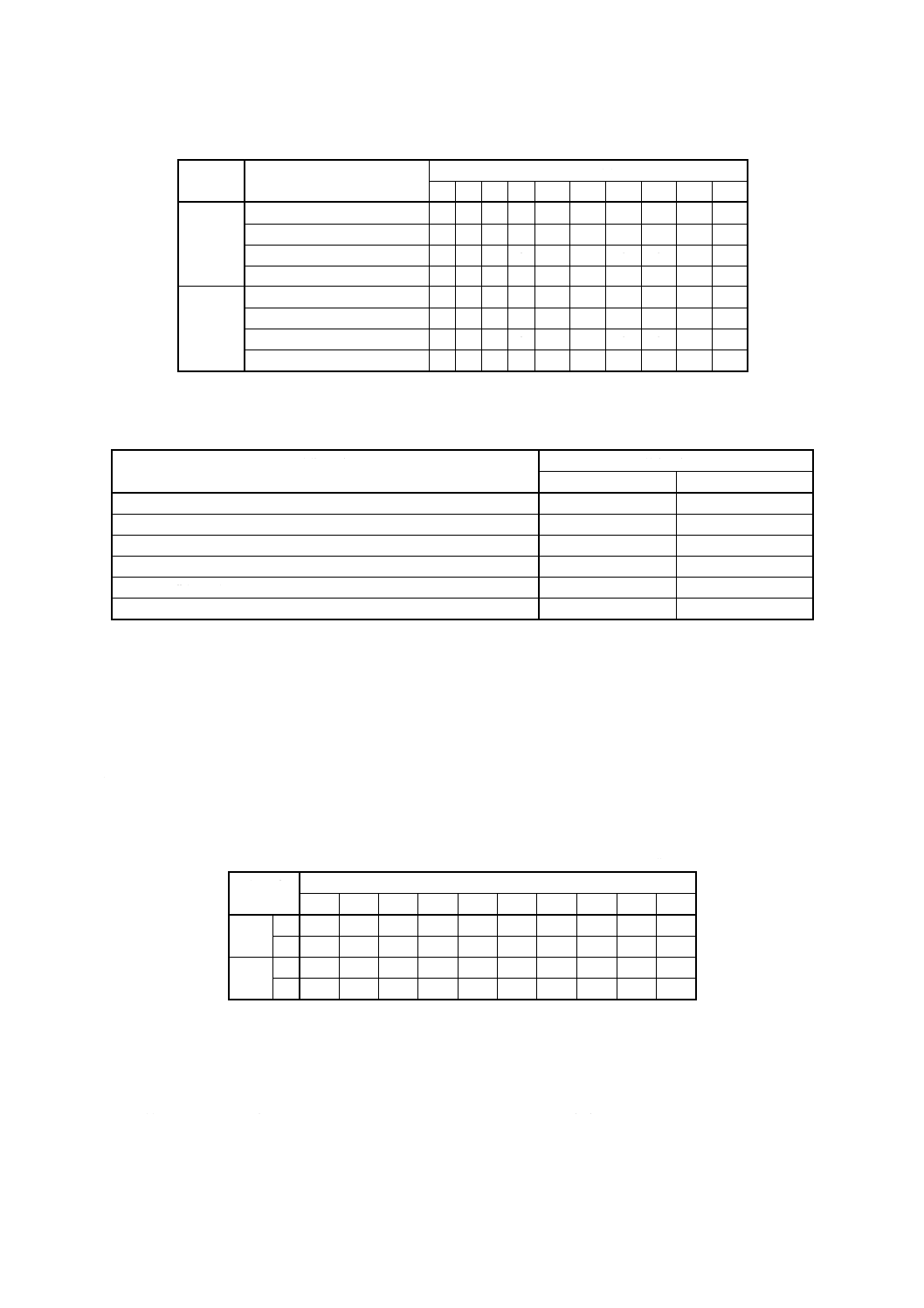

種類 バルブの種類は,呼び圧力,弁種及び呼び径の組合せによって,表1.1による。

3

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

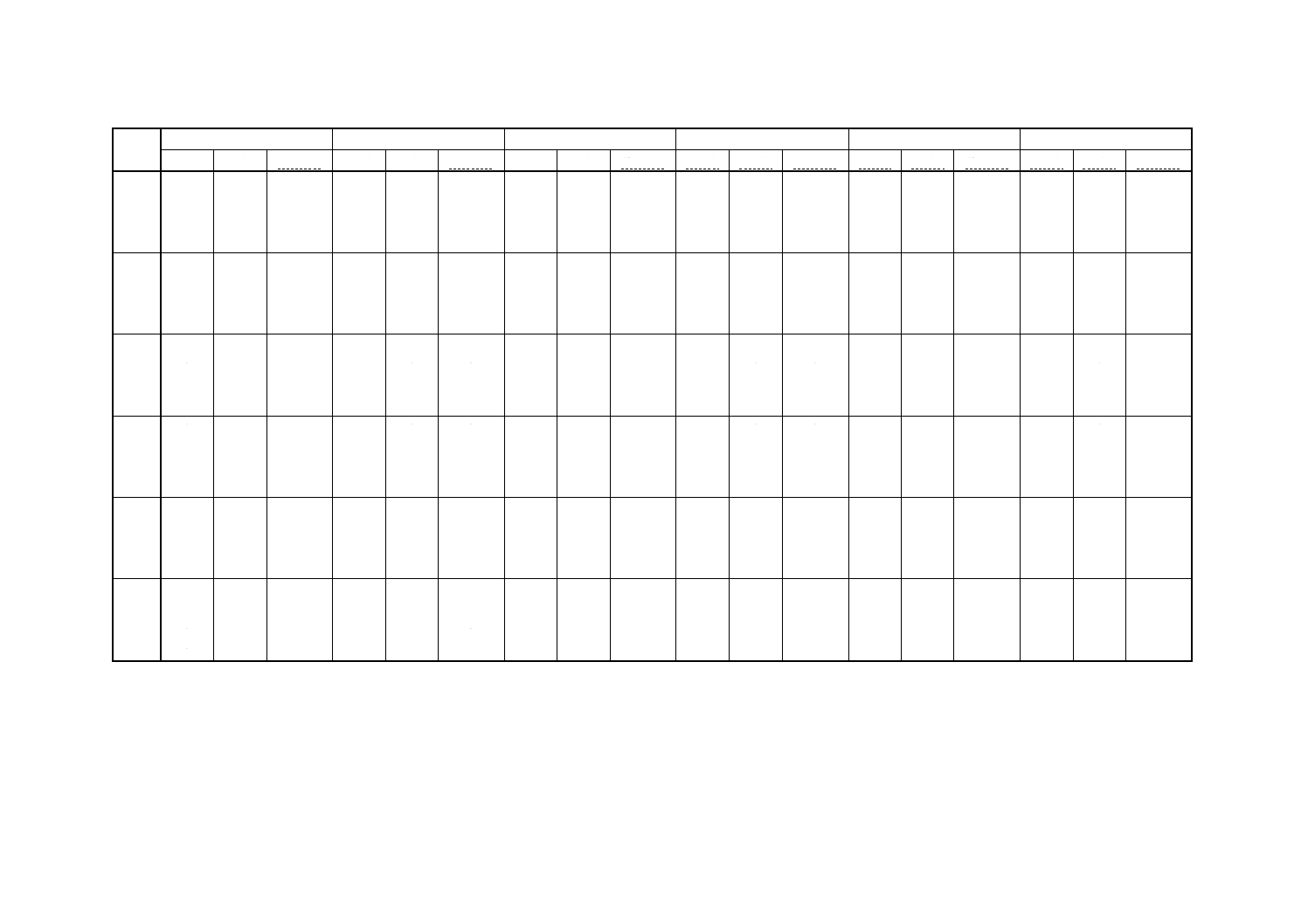

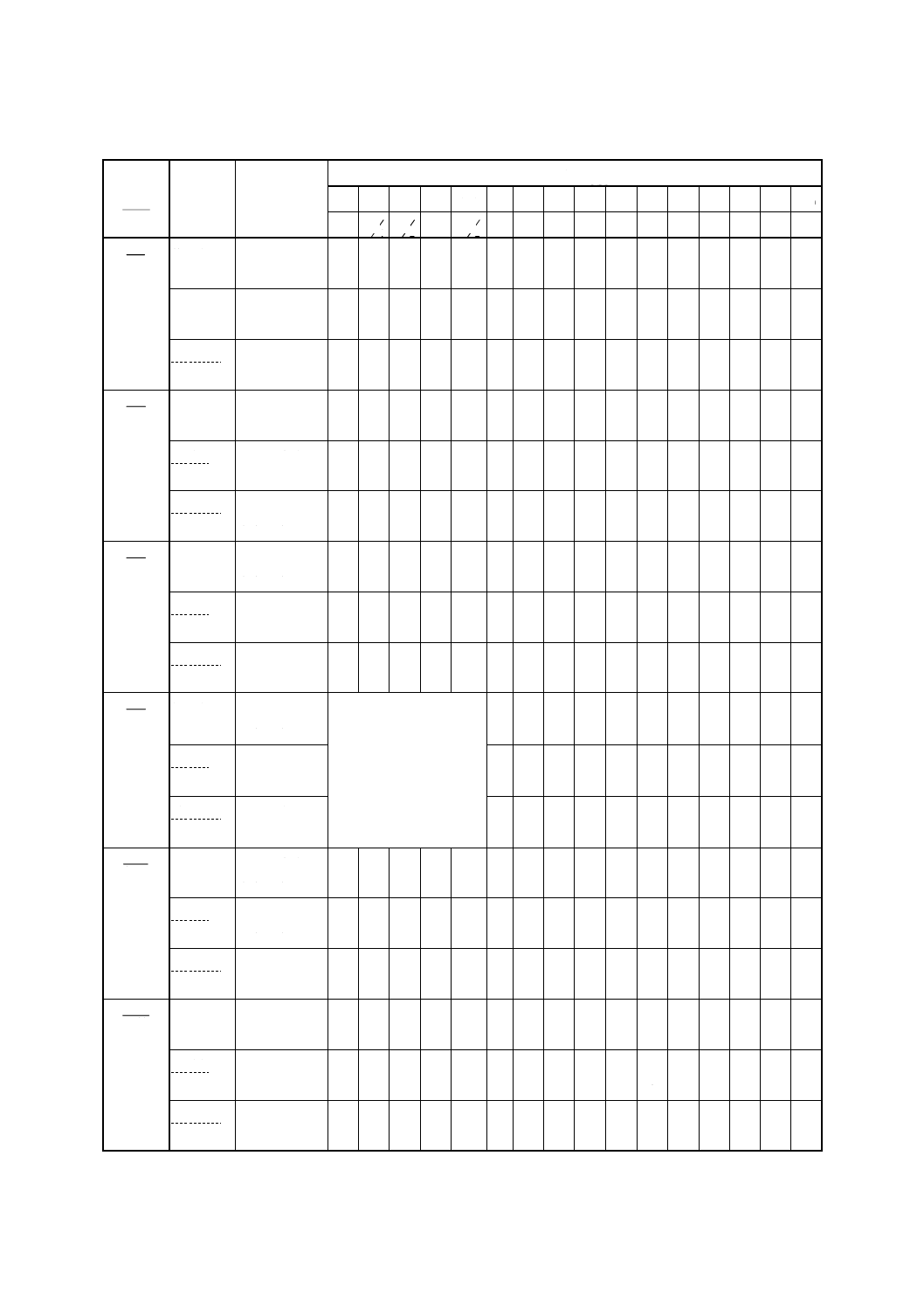

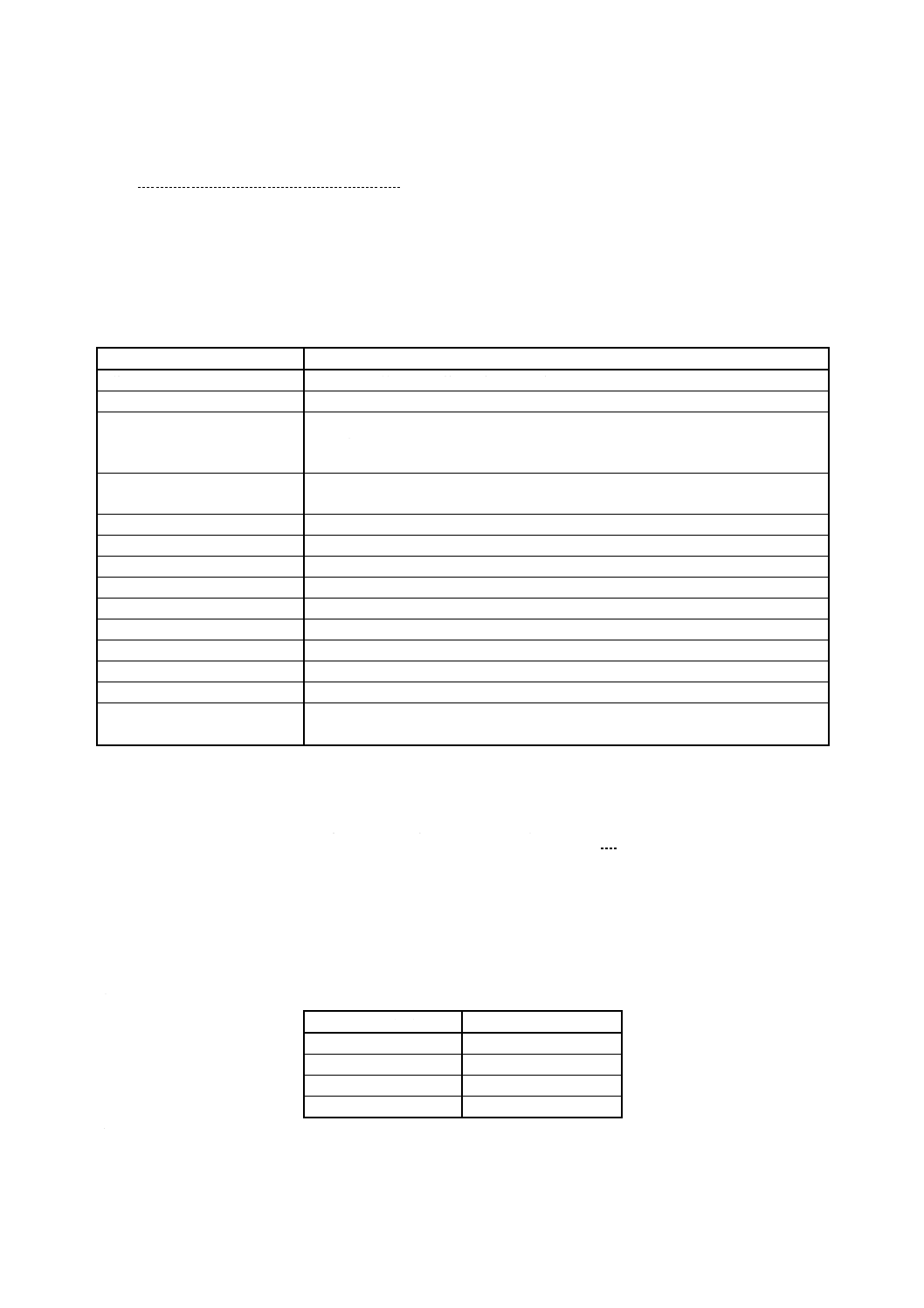

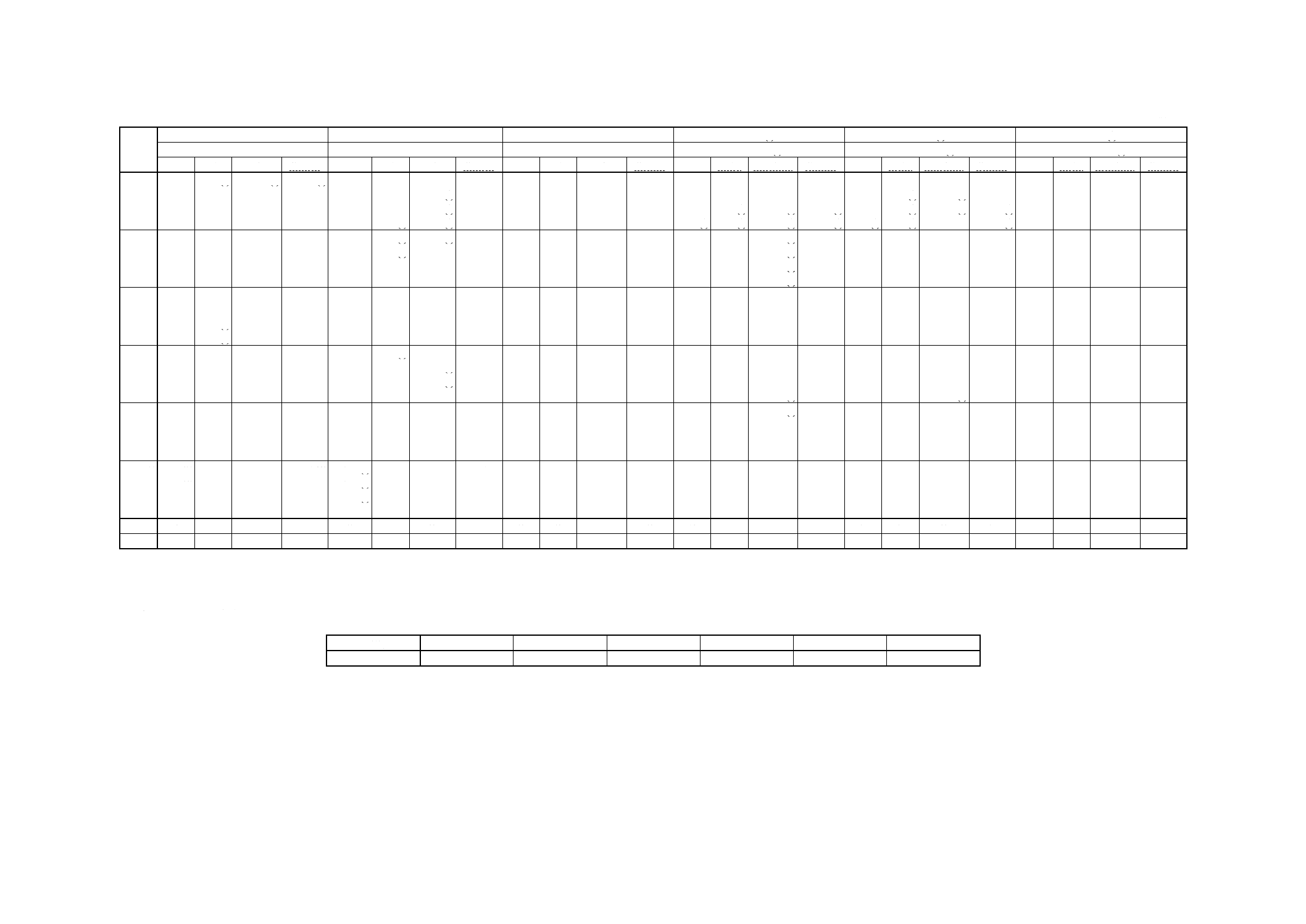

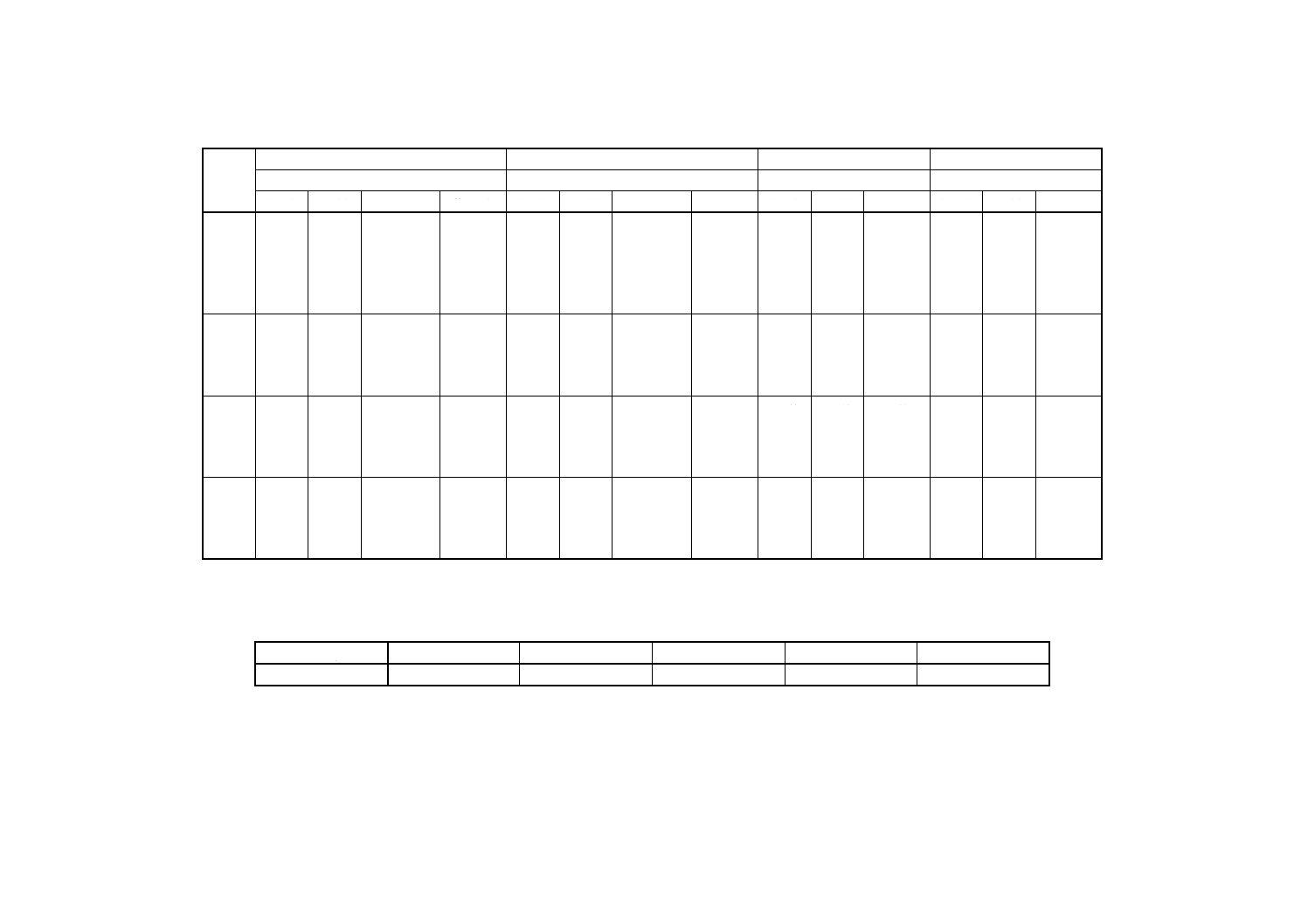

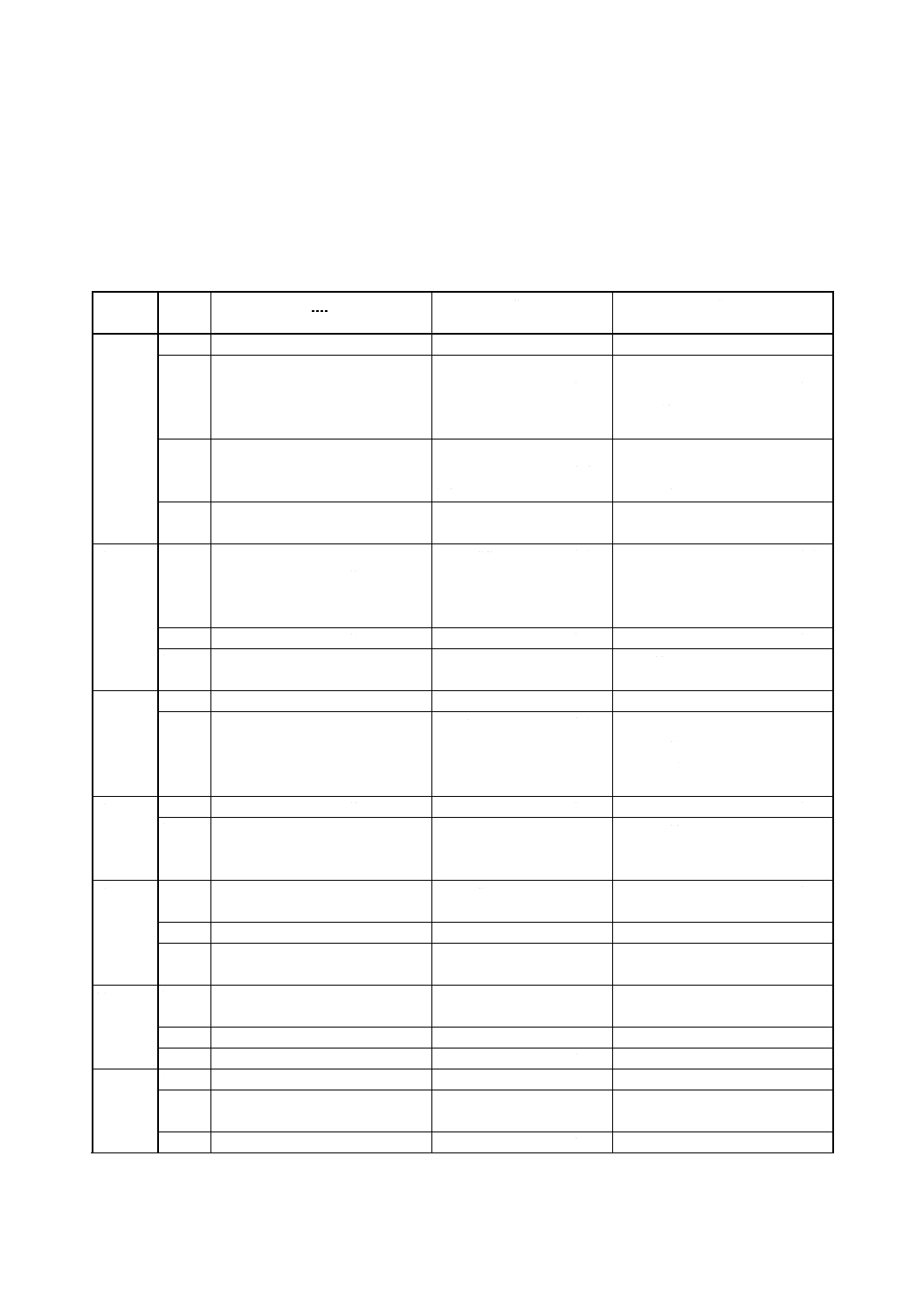

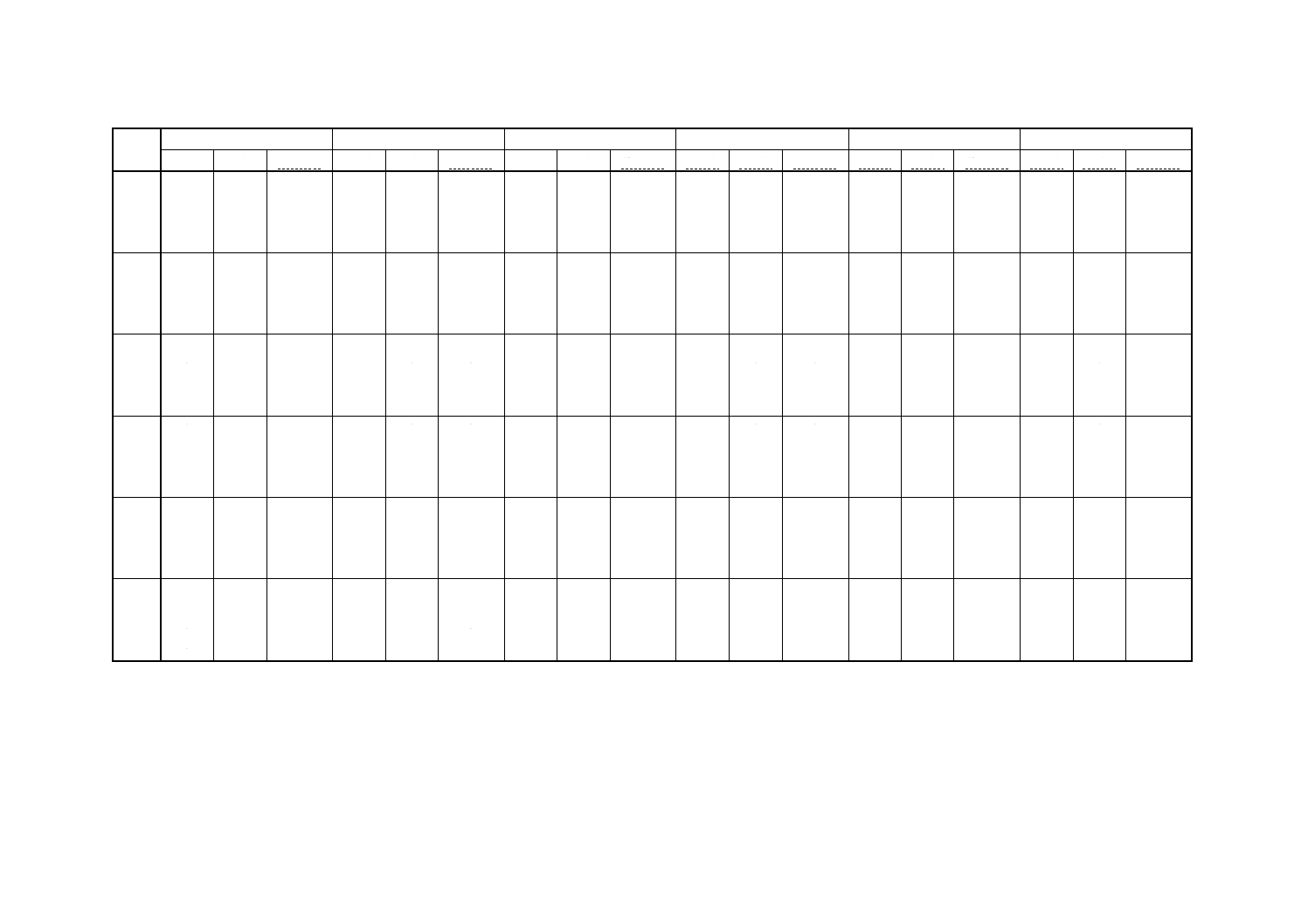

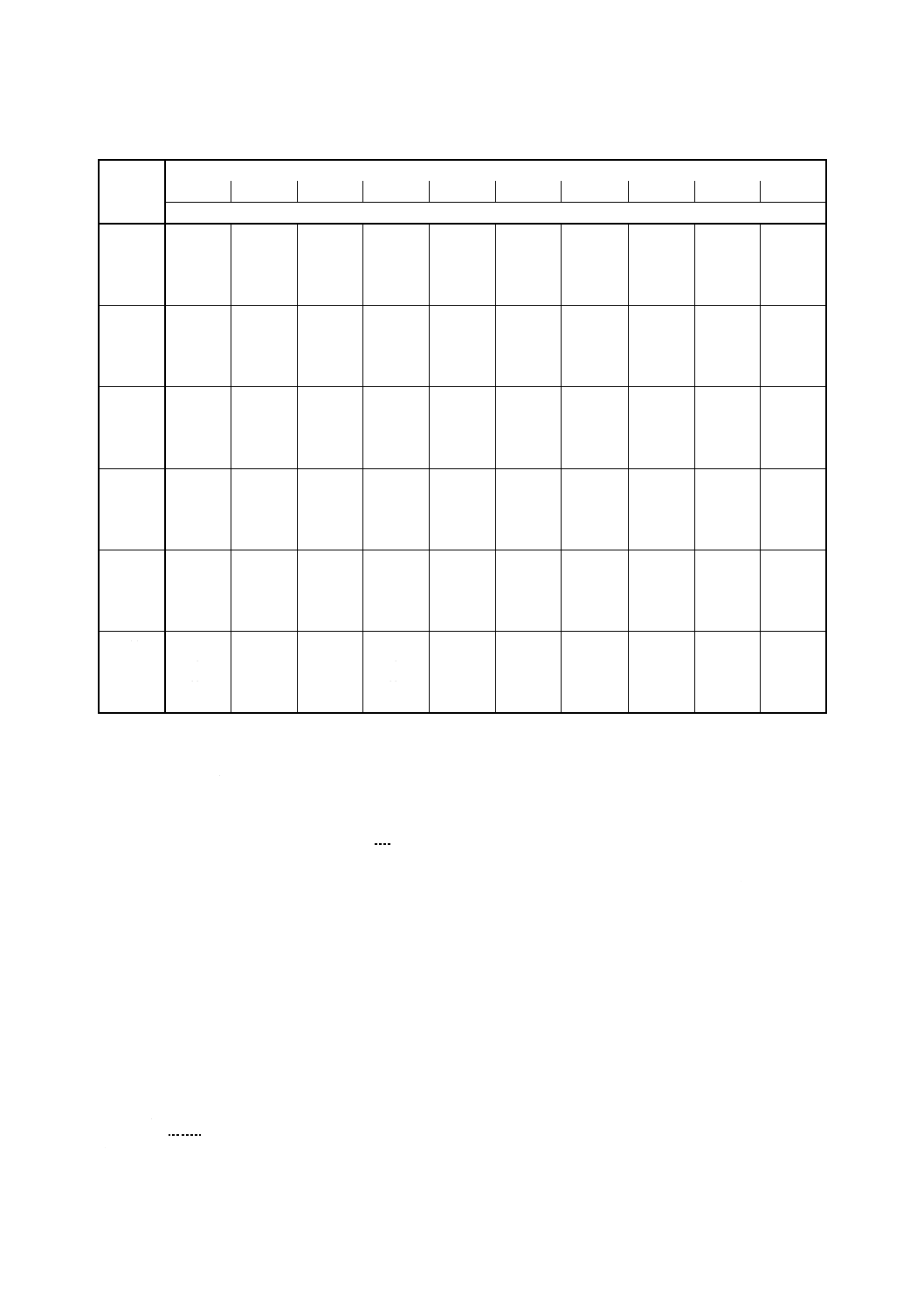

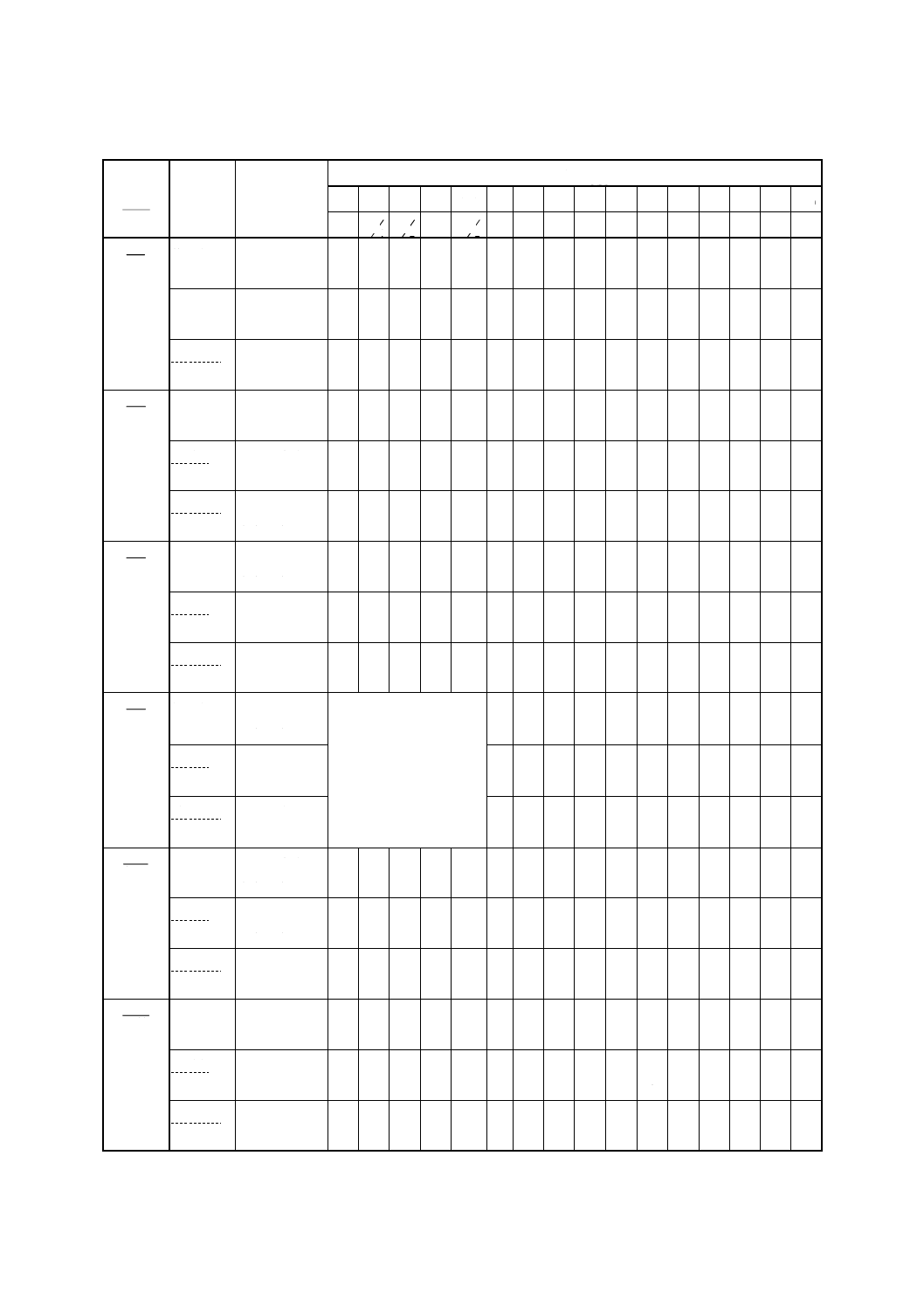

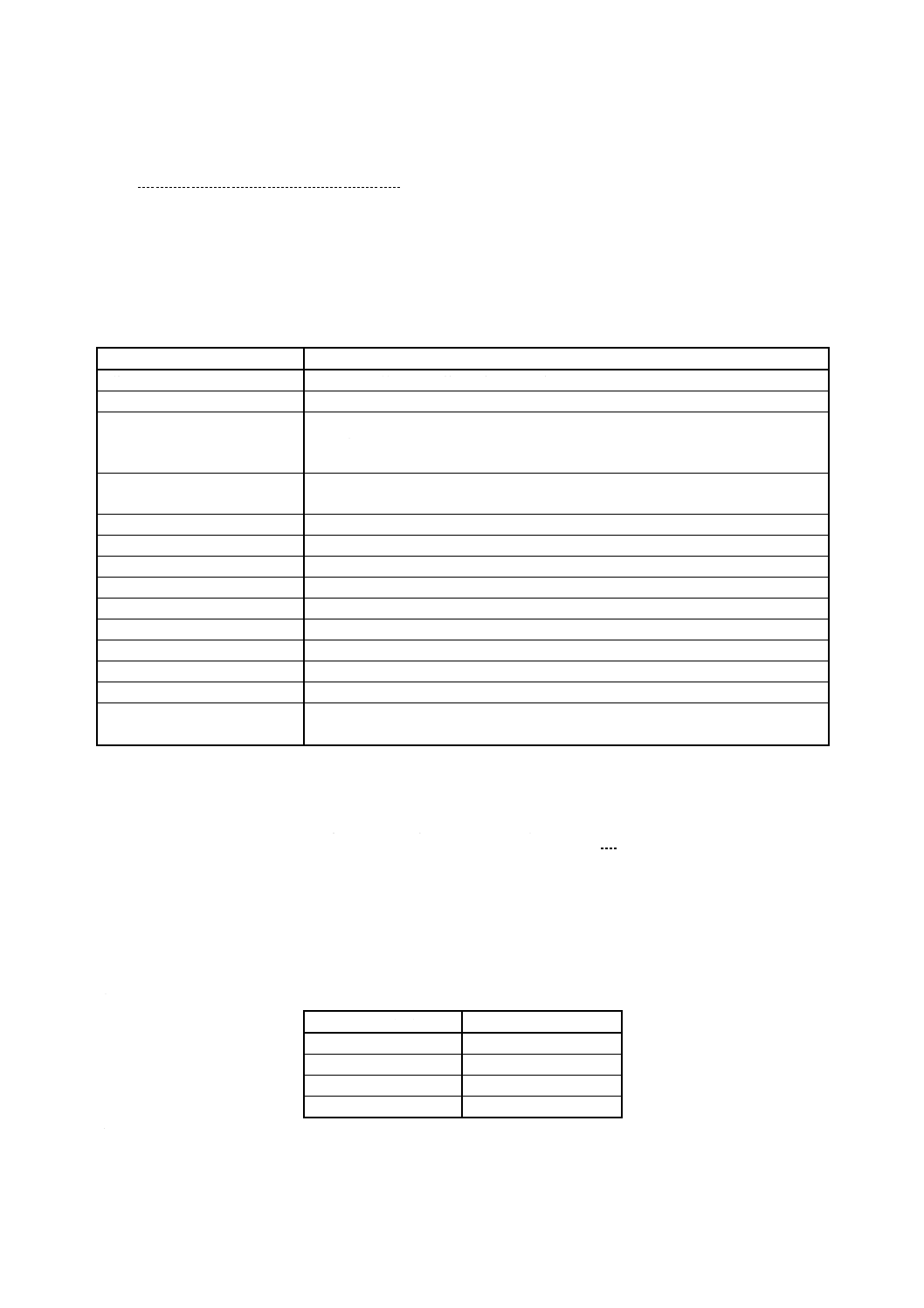

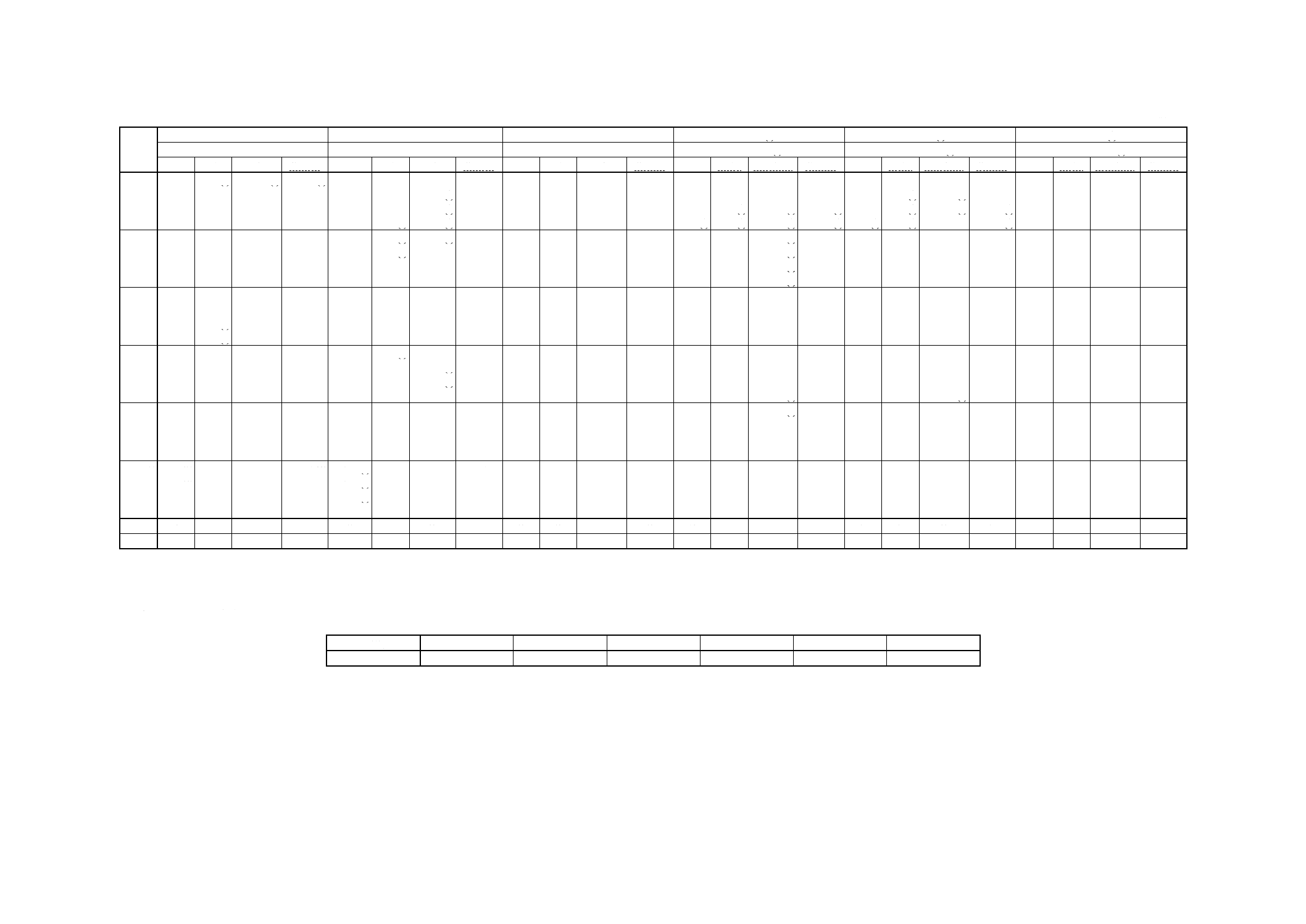

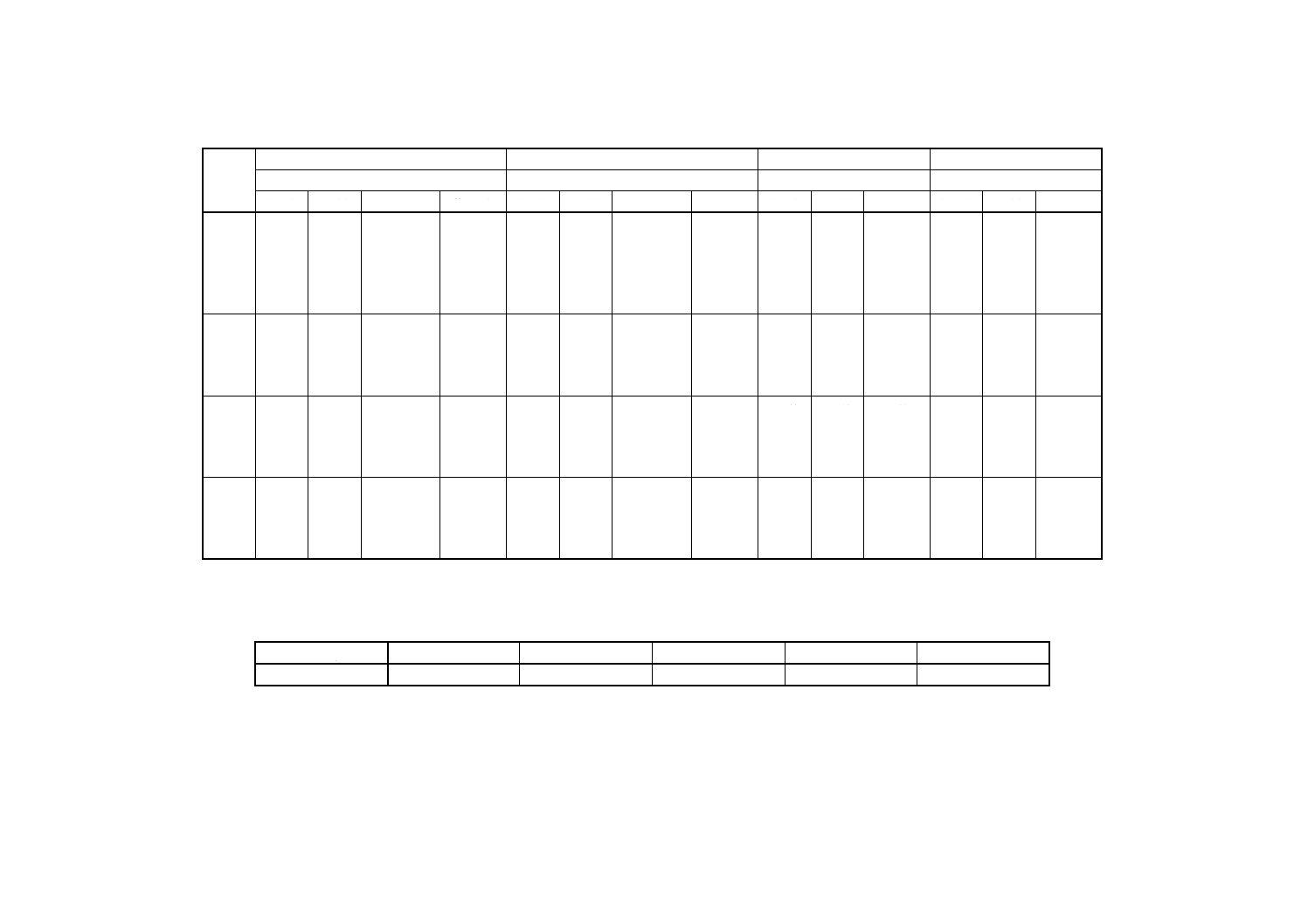

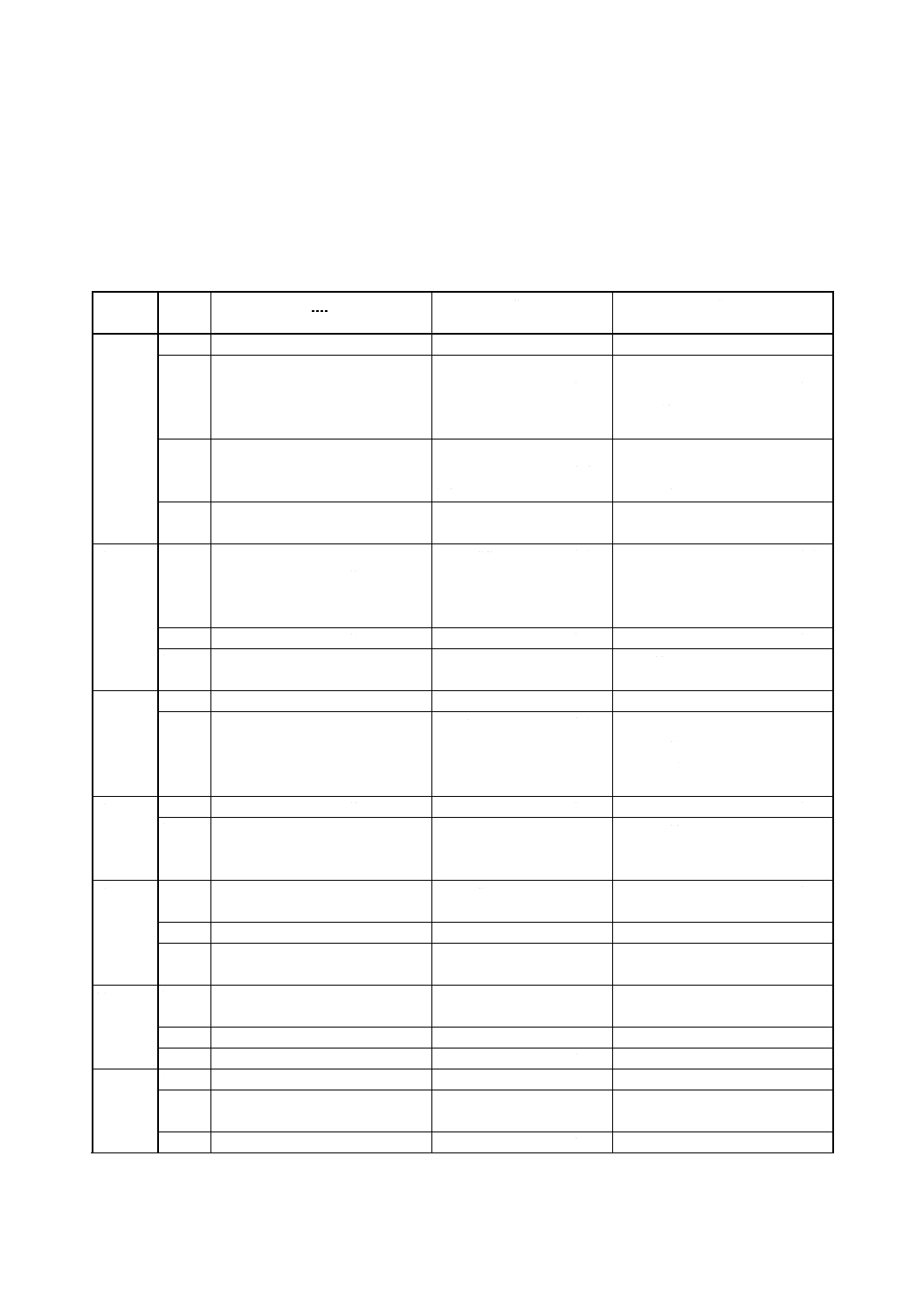

表1.1 種類

呼び圧力

弁種

呼び径 (A)

40

50

65

80

100

125

150

200

250

300

10K

フランジ形玉形弁

−

○

○

○

○

○

○

○

−

−

フランジ形アングル弁

−

○

○

○

○

○

○

○

−

−

フランジ形仕切弁

−

○

○

○

○

○

○

○

○

○

フランジ形スイング逆止め弁

−

○

○

○

○

○

○

○

○

○

20K

フランジ形玉形弁

○

○

○

○

○

○

○

○

−

−

フランジ形アングル弁

○

○

○

○

○

○

○

○

−

−

フランジ形仕切弁

−

○

○

○

○

○

○

○

○

○

フランジ形スイング逆止め弁

−

○

○

○

○

○

○

○

○

○

1.5

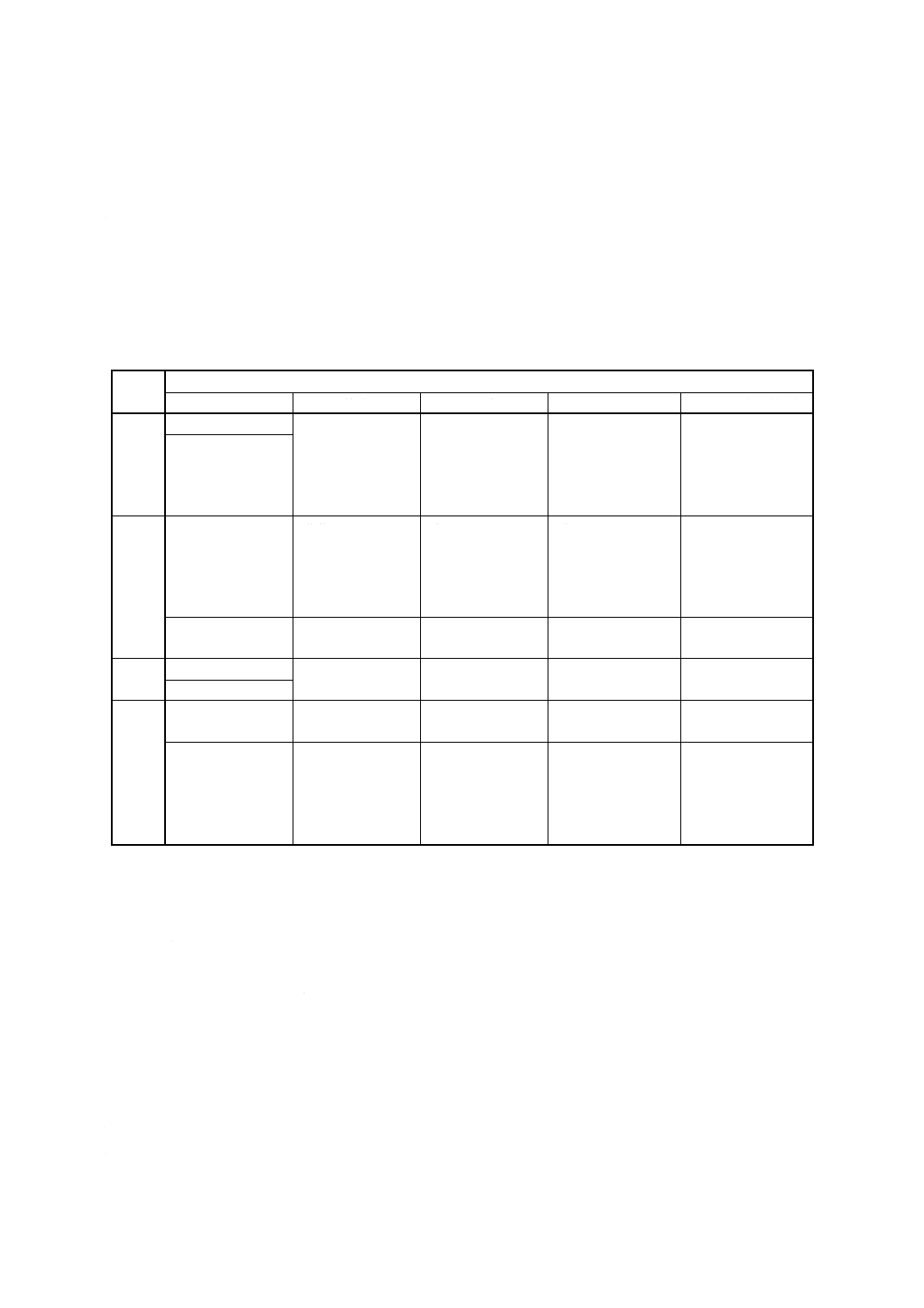

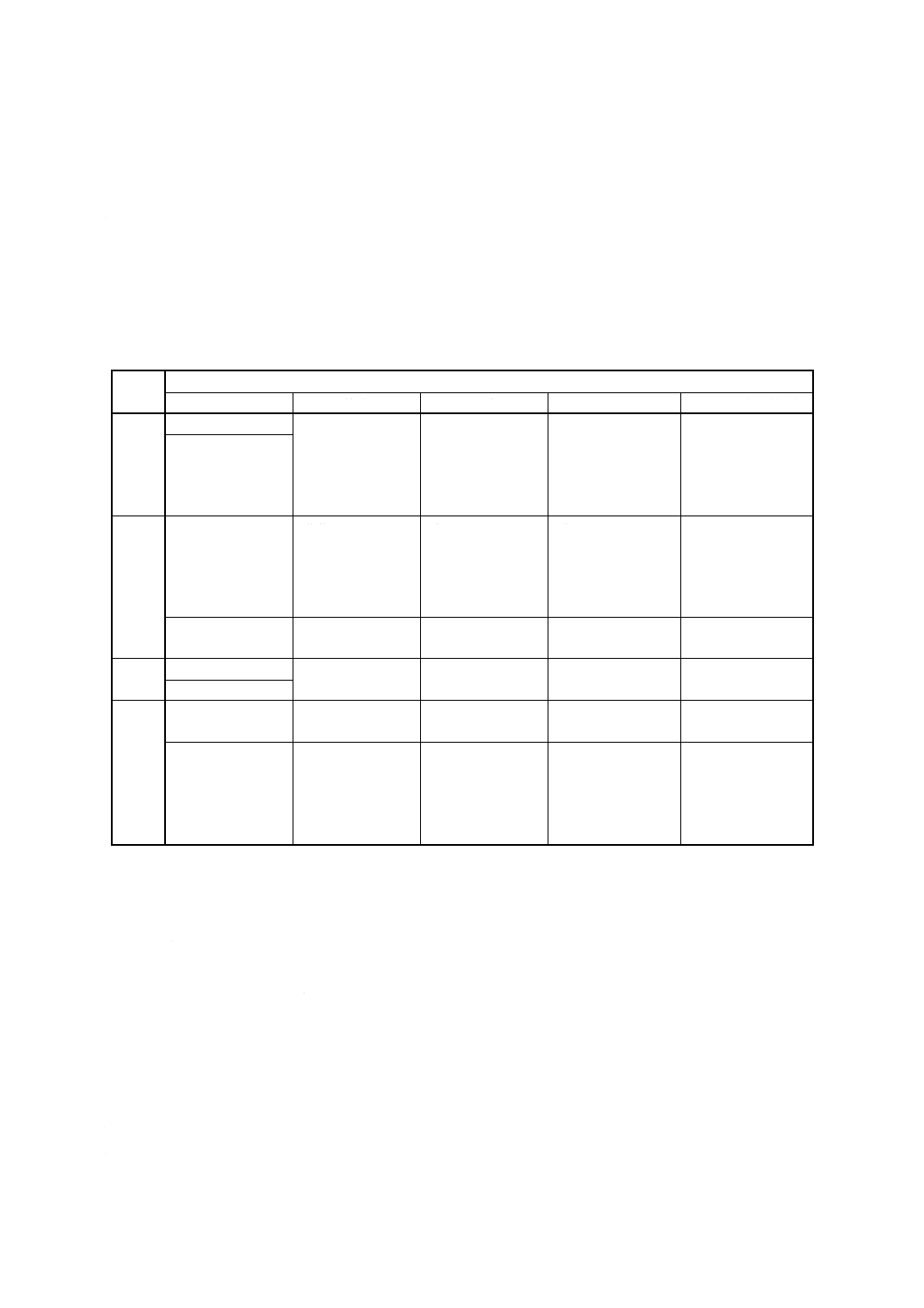

流体の状態と最高許容圧力との関係 流体の状態と最高許容圧力との関係は,表1.2による。

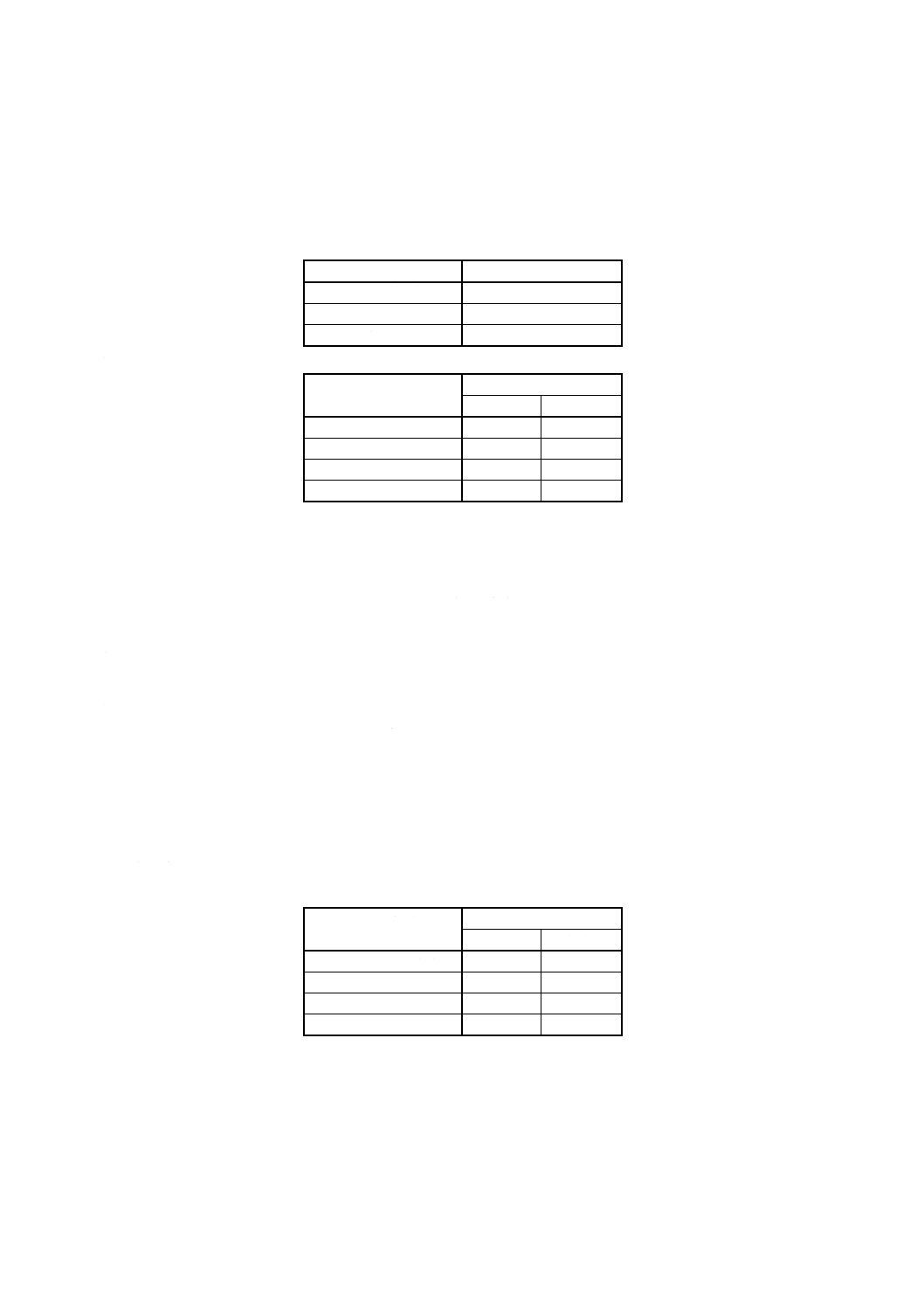

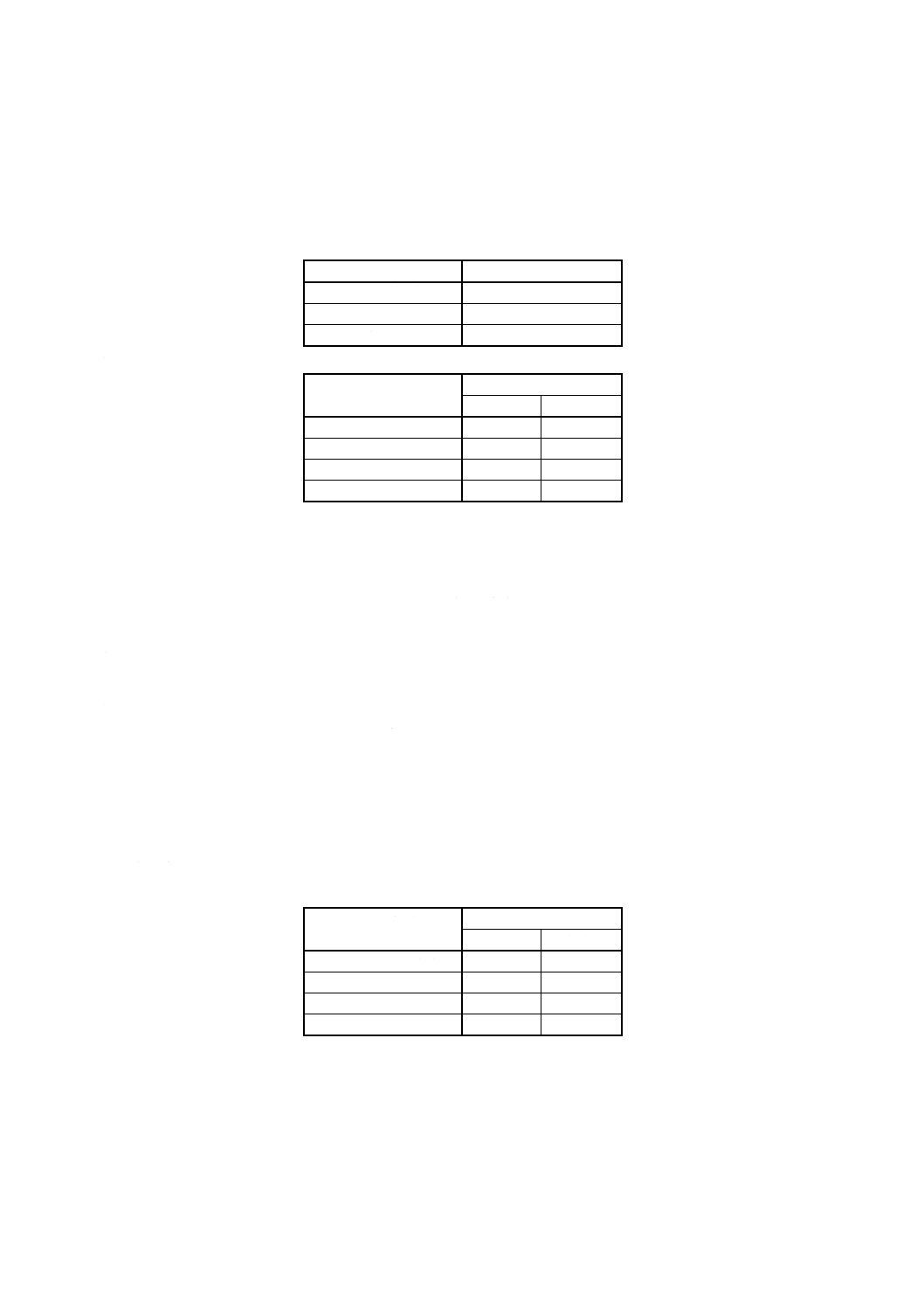

表1.2 流体の状態と最高許容圧力との関係

単位MPa

流体の状態

最高許容圧力

呼び圧力10Kバルブ

呼び圧力20Kバルブ

425℃以下の蒸気,空気,ガス,油などでクリープが考慮される場合

−

2.0

400℃以下の蒸気,空気,ガス,油

−

2.3

350℃以下の蒸気,空気,ガス,油又は脈動水

−

2.6

300℃以下の蒸気,空気,ガス,油又は脈動水

1.0

2.9

220℃以下の蒸気,空気,ガス,油又は脈動水

1.2

3.1

120℃以下の静流水

1.4

3.4

備考 流体の使用温度又は圧力が表1.2の値の中間にある場合は,JIS B 2238の付表1の備考5に示す補間法に

よる。

1.6

設計

1.6.1

共通事項 バルブの構造,形状及び寸法の共通事項は,次による。

a) バルブの面間寸法は,JIS B 2002による。

b) バルブの口径は,JIS B 2001による。

c) フランジの各部寸法は,JIS B 2238 付表4-1,付表6,付表10及び付表11による。

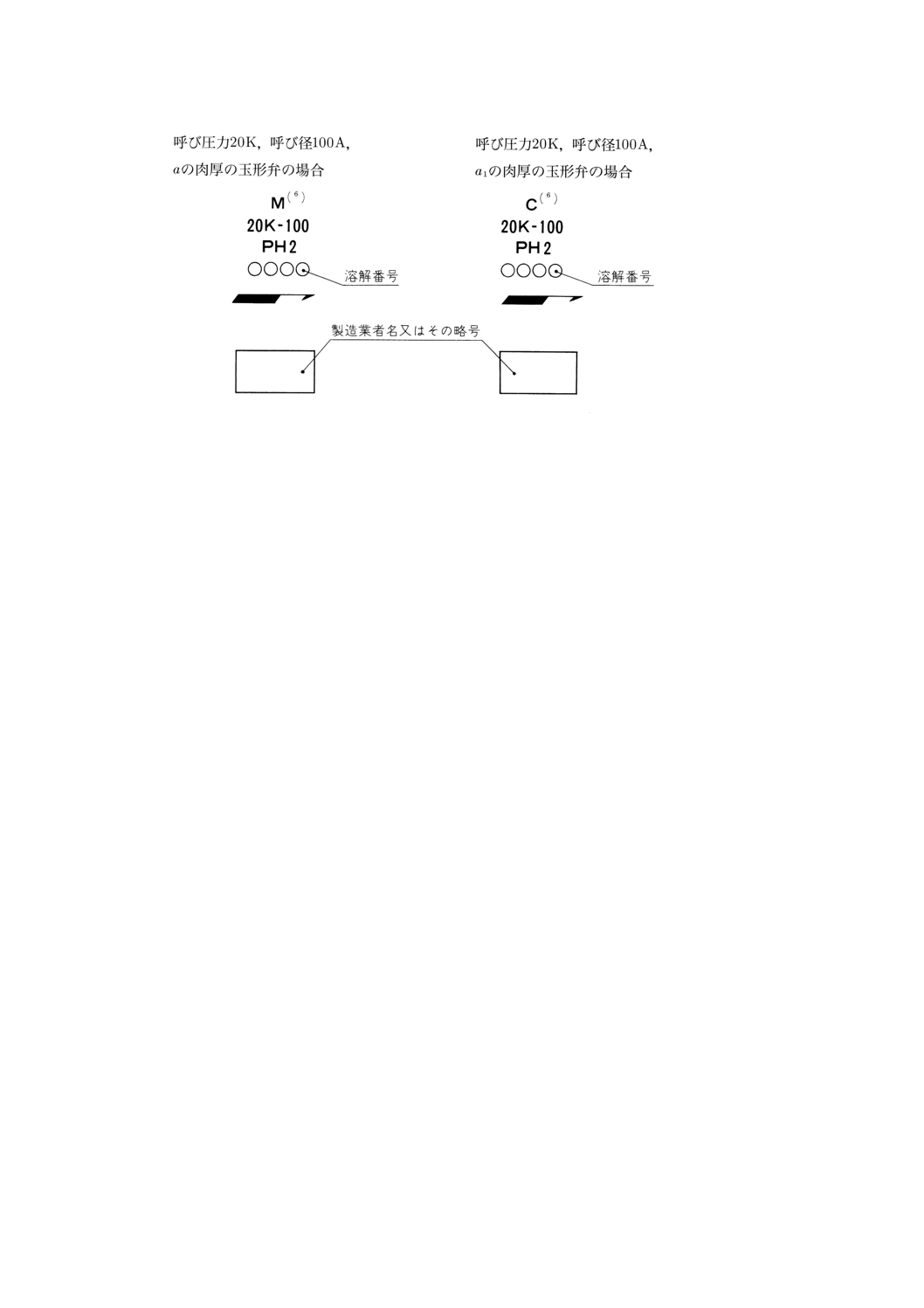

d) 弁箱及びふたの最小肉厚は,表1.3のa又はa1とする。

表1.3 最小肉厚

単位mm

呼び圧力

呼び径 (A)

40

50

65

80

100

125

150

200

250

300

10K

a

−

5.6

5.6

5.9

6.4

7.1

7.1

8.1

8.6

9.6

a1

−

8.6

9.7

10.4

11.2

11.6

11.9

12.7

14.2

16.0

20K

a

4.8

6.3

6.5

7.2

7.8

8.7

9.6

11.2

12.6

14.1

a1

7.9

9.7

11.2

11.9

12.7

14.3

16.0

17.5

19.1

20.6

e) バルブの開閉は,ハンドル車の逆時計回りを“開き”,時計回りを“閉じ”とする。

f)

管と接続するフランジのガスケット座は,指定のない限り大平面座とする。

g) 弁箱のふたフランジは,丸形とするが,呼び径65以下で4本ボルトのものは,角形でもよい。

なお,呼び圧力10Kの仕切弁は,オーバル形としてもよい。

h) 弁箱とふたとの接合面は,はめ込み形とするが,溝形又はリングジョイント形としてもよい。

なお,呼び圧力10Kの仕切弁は,全面座にしてもよい。

i)

ふたボルトが受ける応力は,JIS B 8270に規定された値以下とする。

4

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

弁座面は,一体形,分離形の弁座又は肉盛溶接のいずれでもよい。ただし,使用状態に適したものと

する。

k) 弁体及び弁箱に弁座を取り付ける場合には,ねじ込み,溶接などによって取り付け,使用中に緩まな

いようにしなければならない。

l)

パッキン押さえは,パッキン押さえボルトの締付けに対して破損しないよう十分な強さをもつもので

なければならない。

m) 付帯接続は,附属書3による。

n) 構造,形状及び部品名称の一例を付表1に示す。

1.6.2

玉形弁及びアングル弁 玉形弁及びアングル弁の構造,形状及び寸法は,次による。

a) 弁座の形状は,平面,円すいなど使用状態に適したいずれでもよい。

b) 弁体と弁棒とは,弁押さえによって取り付け,互いに円滑に回転するが,弁体と弁押さえとは緩まな

い構造としなければならない。

c) ふた又はふたはめ輪と弁棒又は弁押さえには,それぞれ逆座を設けるのがよい。

d) 弁棒は,一体のものでなければならない。

e) 弁棒のねじは台形ねじとする。

f)

弁棒とねじはめ輪とのねじのはめあい長さは,弁棒径の1.5倍以上とするのがよい。

1.6.3

仕切弁 仕切弁の構造,形状及び寸法は,次による。

a) 弁箱補強のために,適切なリブを付けてもよい。

b) 弁箱と弁体には,適切なガイドを設けなければならない。

c)

弁体は,くさび形とする。

d) 弁体の弁座面の幅は,摩耗によって弁体の閉止位置が下がっても,弁箱の弁座面との接触面が保たれ

るような摩耗代をもたなければならない。

e) 弁棒とふた又はふたはめ輪には,それぞれ逆座を設けるのがよい。

f)

弁棒は,一体で,弁体との接続部は,T形又はぼたん形とする。

g) 弁棒の頂部は,弁座が摩耗して使用上許される最低位置に達しても,ヨークスリーブの頂面より下が

ってはならない。

h) 呼び径100以上のバルブのヨークスリーブは,ふたを弁箱から外さないでも取り外せる構造とするの

がよい。

i)

弁棒のねじは,台形ねじとする。

j)

弁棒とヨークスリーブとのねじのはめあい長さは,弁棒径の1.5倍以上とするのがよい。

k) ヨークスリーブとハンドル車との結合は,キー止め又は回り止めができる適切なはめ込みでなければ

ならない。

1.6.4

スイング逆止め弁 スイング逆止め弁の構造,形状は,次による。

a) 弁体は,弁箱又はふたに設けられたストッパの位置まで開き,逆流で容易に閉止する構造でなければ

ならない。

b) 弁体は,弁体と弁体ボルトとに分けてもよい。この場合には,弁体ボルトは,緩まない構造とする。

c) 弁体とアームとの接続部は,適切なすき間をもち,使用上外れない構造でなければならない。

d) 弁箱とアームとは,ヒンジピンで接続させ,円滑な回転ができる構造とする。ただし,他の適切な接

続方法を用いてもよい。

e) 弁箱のピン穴は,それぞれプラグをねじ込むか又は他の方法で密封しなければならない。ただし,ヒ

5

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンジピンを一端から容易に取り外せる構造とした場合には,ピン穴は貫通していなくともよい。

f)

バルブのふたには,必要に応じアイボルトを取り付けるのがよい。

1.7

材料 バルブの材料は,次による。

a) 弁箱及びふたは,JIS G 5151のSCPH2とする。ただし,ふたは,SCPH2の同等品でもよい。

b) 弁体と弁体付き弁座及び弁箱と弁箱付き弁座とに分けた場合の弁体及び弁座の耐食性は,弁箱と同等

以上とする。

c) 一体形の弁体又は弁体付き弁座と弁箱付き弁座のそれぞれの弁座面は,用途に適した金属とし,表1.4

に示す組合せにするのがよい。

表1.4 弁座面の材料組合せ

組合せ

記号

弁座面

材料の種類

鋳造

鍛造

溶接

表面硬さ(HB最小)

a

13Cr鋼

JIS G 5121の

SCS1又はSCS2

JIS G 4303の

SUS403

SUS420J1

SUS420J2

SUS410

JIS Z 3221の

D410又は

JIS Z 3321の

Y410

250(1)

13Cr鋼

b(2)

13Cr鋼

JIS G 5121の

SCS1又はSCS2

JIS G 4303の

SUS403

SUS420J1

SUS420J2

SUS410

JIS Z 3221の

D410又は

JIS Z 3321の

Y410

250

Ni-Cu合金

−

JIS H 4553の

NCuB

JIS Z 3224の

DniCu-4

−

c

Co,Cr-W合金

−

−

JIS Z 3251の

DCoCrA

−

Co,Cr-W合金

d(2)

Co,Cr-W合金

−

−

JIS Z 3251の

DCoCrA

−

13Cr鋼

JIS G 5121の

SCS1又はSCS2

JIS G 4303の

SUS403

SUS420J1

SUS420J2

SUS410

JIS Z 3221の

D410又は

JIS Z 3321の

Y410

250

注(1) 13Cr鋼の組合せのとき,両者の差は,逆止め弁を除いてブリネル硬さで50以上とする。

(2) 二段に表示している材料の種類は,一方が弁体側弁座面,他方が弁箱側の弁座面を示す。その組合せはど

ちらでもよい。

d) 弁棒は,JIS G 4303のSUS403又はSUS410とする。

e) ふたボルトは,JIS G 4107のSNB7とする。ただし,流体の使用温度が,300℃以下の場合には,JIS B

4501のS35Cを使用することができる。

f)

その他の部品の材料は,製造業者の標準とする。

1.8

試験・検査

1.8.1

検査項目 バルブの検査項目は,次による。

a) 構造検査

b) 寸法検査

c) 外観検査

d) 材料検査

6

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 弁箱耐圧検査

f)

弁座漏れ検査

g) 表示検査

1.8.2

試験検査要領及び判定基準

a) 1.8.1のa)〜f)に示す検査は,JIS B 2003によって実施し,判定基準もこれによる。

なお,弁座漏れ試験の判定基準は,表1.5による。

表1.5 弁座の漏れ

弁種

レート

水圧による場合

空気圧による場合

玉形弁及びアングル弁

3

漏れがあってはならない。

漏れがあってはならない。

2(3)

漏れ量は,0.01mm3/s×呼び径を超えてはならな

い。

漏れ量は,大気圧において0.3mm3/s×呼び径

を超えてはならない。

仕切弁

3

漏れがあってはならない。

漏れがあってはならない。

1(3)

漏れ量は,0.1mm3/s×呼び径を超えてはならな

い。

漏れ量は,大気圧において30mm3/s×呼び径を

超えてはならない。

スイング逆止め弁

1

漏れ量は,0.1mm3/s×呼び径を超えてはならな

い。

漏れ量は,大気圧において30mm3/s×呼び径を

超えてはならない。

注(3) 使用上差し支えない場合に適用する。

備考 表のレートは,JIS B 2003による。

b) 1.8.1のg)に示す表示検査は,1.10に適合しなければならない。

1.9

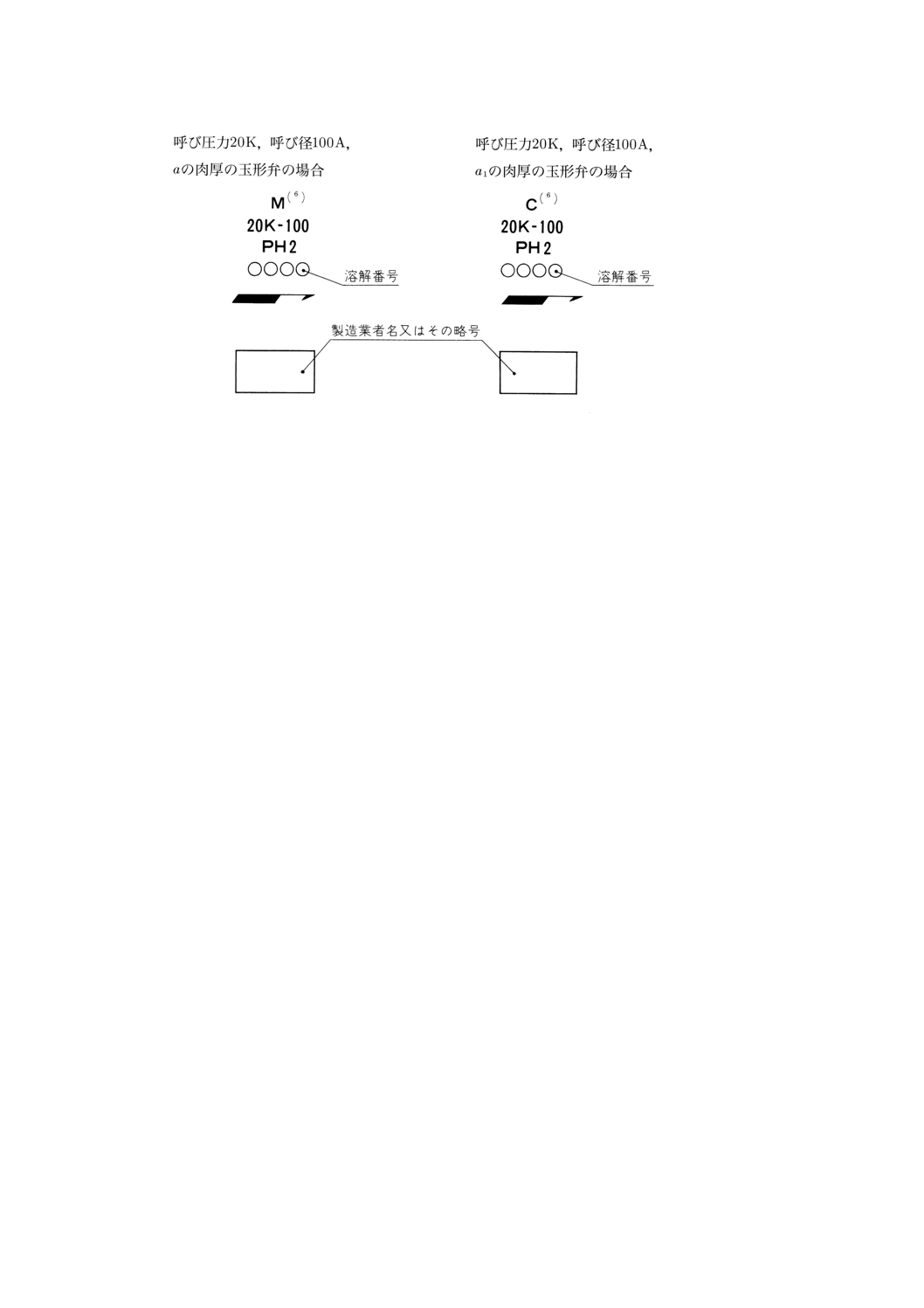

製品の呼び方 バルブの呼び方は,規格番号又は弁箱材料を示す記号,肉厚を示す記号(4),呼び圧

力,呼び径及び弁種による。

注(4) aの肉厚はM,a1の肉厚はCとする。

例 呼び圧力10K,呼び径100A,仕切弁の場合

1) aの肉厚の場合

JIS B 2071-M-10K-100フランジ形仕切弁又はPH2-M-10K-100フランジ形仕切弁

2) a1の肉厚の場合

JIS B 2071-C-10K-100フランジ形仕切弁又はPH2-C-10K-100フランジ形仕切弁

1.10 表示

1.10.1 製品の表示

1.10.1.1 弁箱の表面 弁箱の表面に次の事項を明りょうに表示する。

a) 製造業者名又はその略号

b) 呼び圧力

c) 呼び径

d) 弁箱の材料を示す記号(5)

e) 流れ方向を示す矢印(仕切弁は除く。)

f)

溶解番号

g) 肉厚を示す記号(6)

注(5) 弁箱の材料を示す記号及びトリム材料を示す記号は,JIS B 2004による。

(6) 肉厚を示す記号は,銘板に表示してもよい。

7

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例

1.10.1.2 ハンドル車の表面 ハンドル車の表面にJIS B 2004によって表示する。

1.10.1.3 銘板 銘板には,トリム材料を示す記号(5)を表示する。

1.10.2 その他の表示 上記以外の表示を行う場合は,受渡当事者間の協議による。ただし,この場合は,

この章で規定する表示と紛らわしい表示を避けなければならない。

8

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

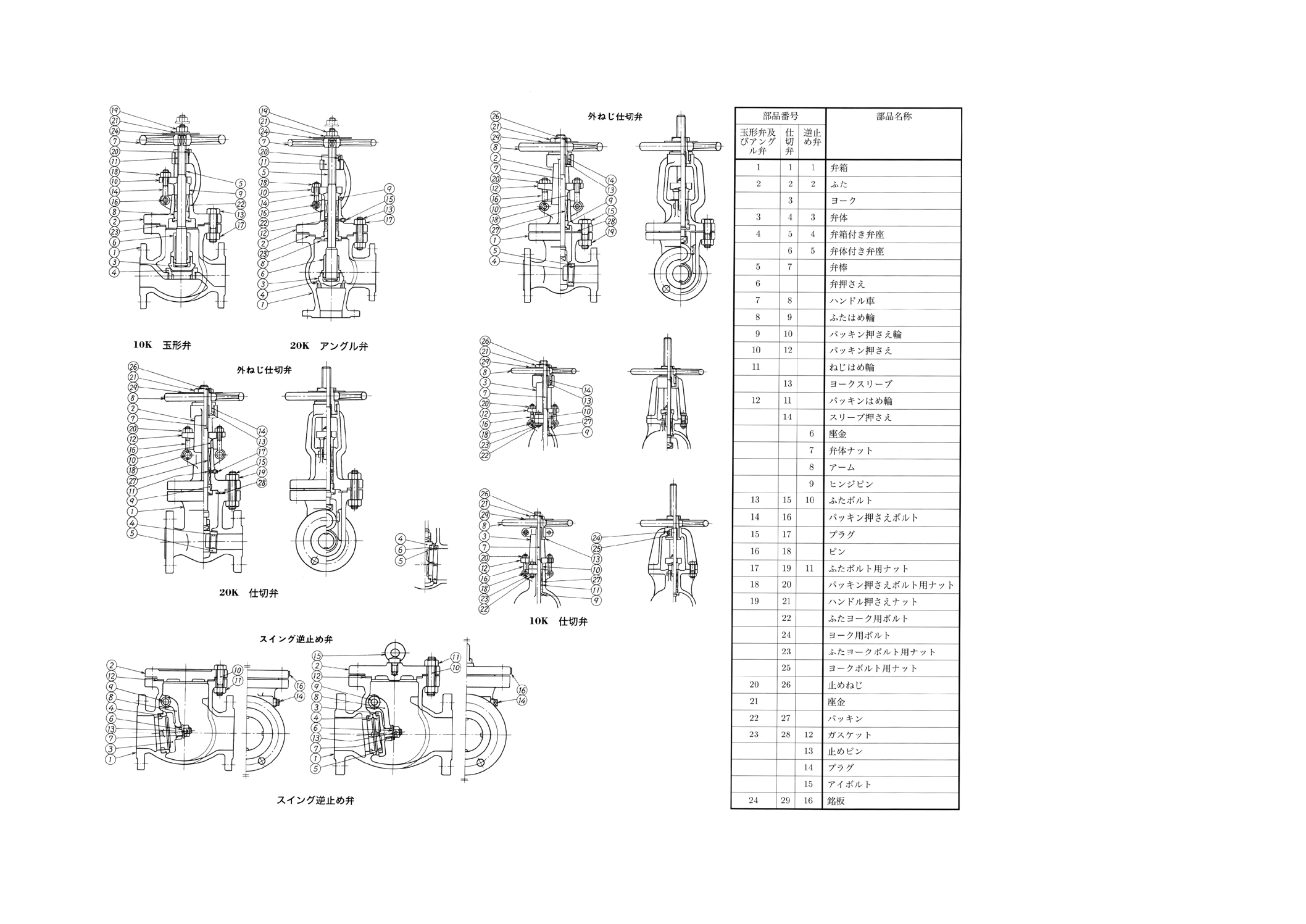

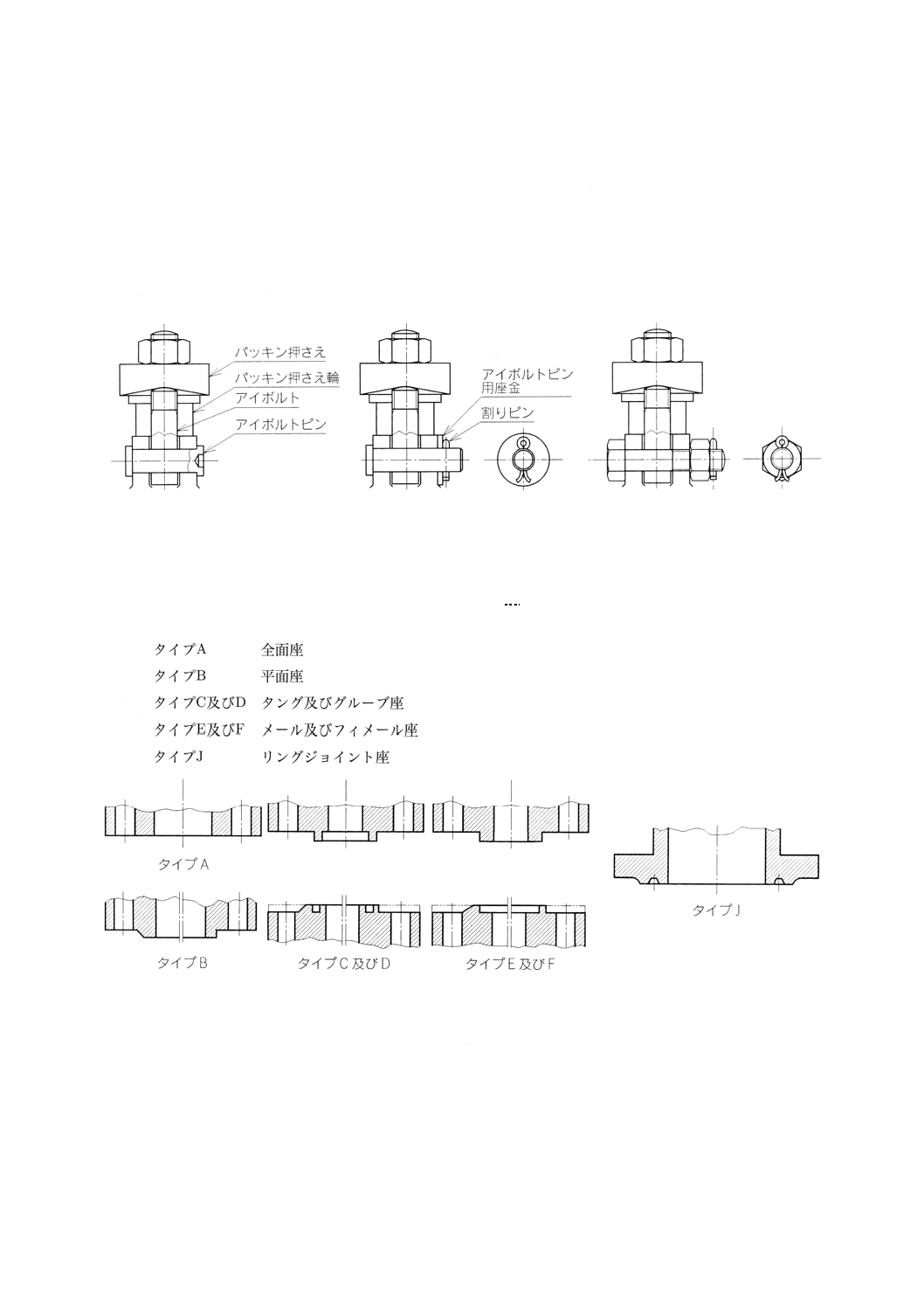

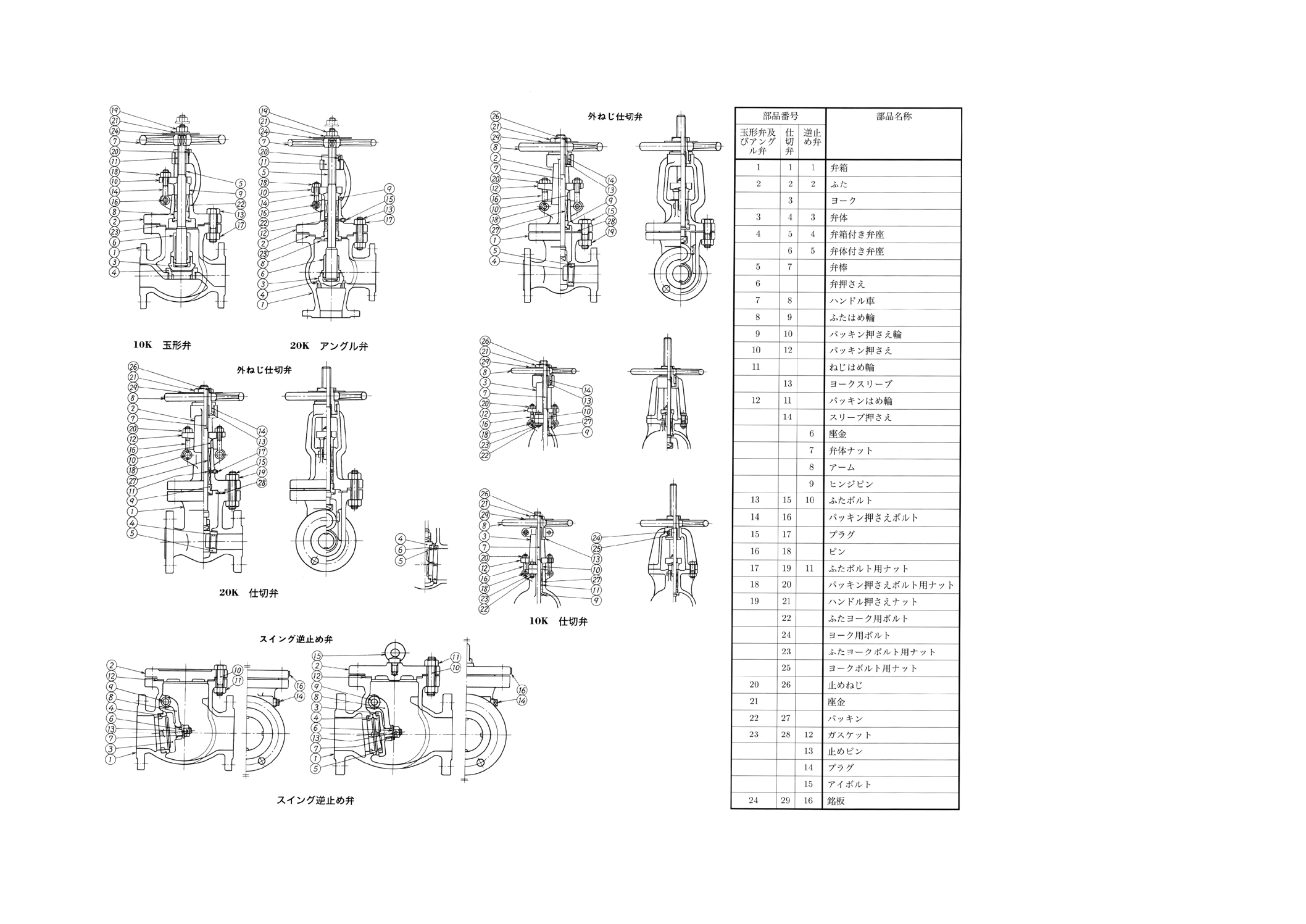

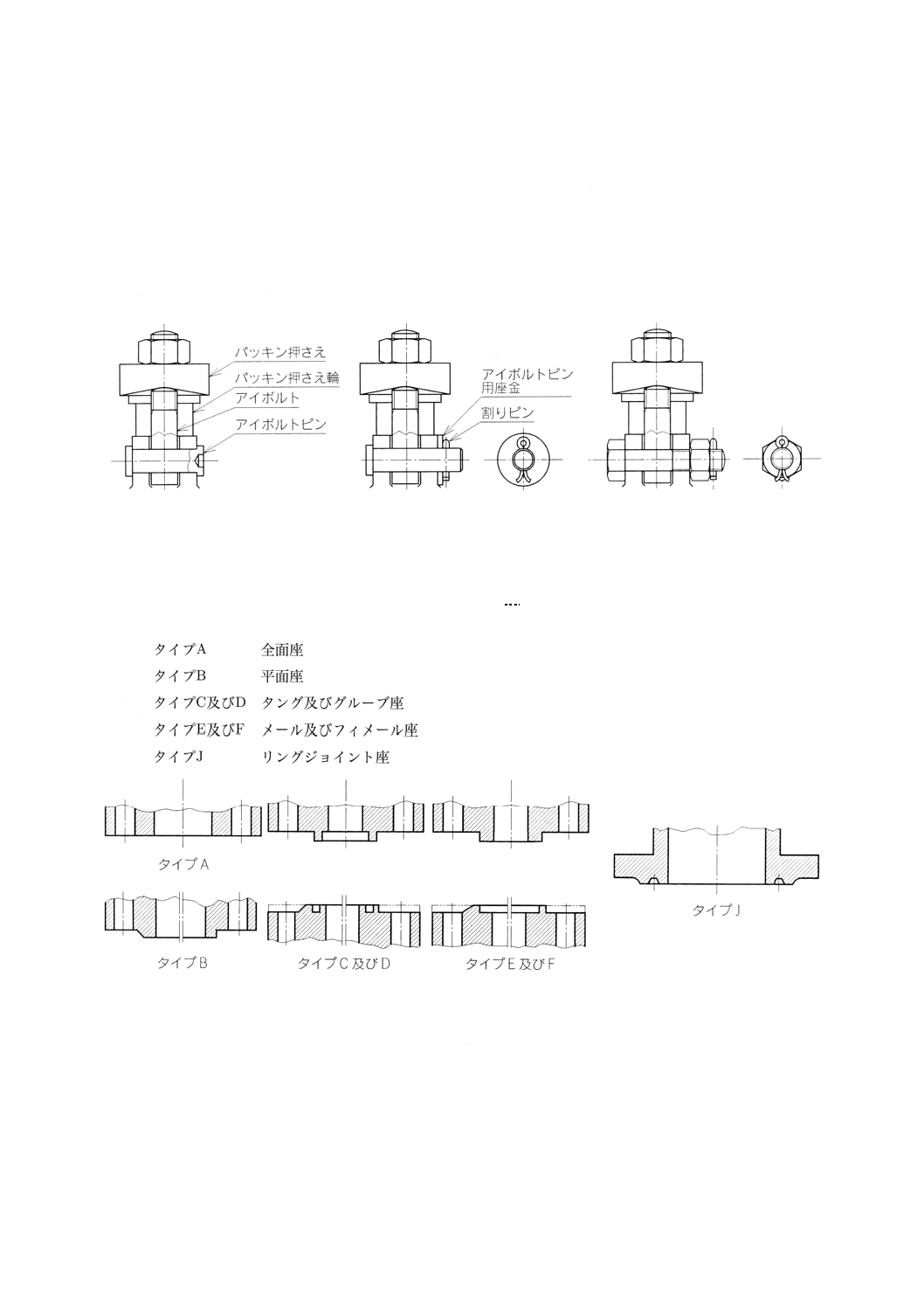

付表1 バルブの構造及び形状

備考 図は,構造及び形状の一例を示すもので,特定のモデルを規定するものではない。

9

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2章 一般工業用鋼製弁

2.1

適用範囲 この章は,一般分野に用いる鋼製弁(以下,バルブという。)について規定する。

2.1.1

バルブの種類は,呼び圧力,弁種及び呼び径の組合せによって,表2.1のとおりとする。

2.1.2

接続端形式は,フランジ形,突合せ溶接形,差込み溶接形及びねじ込み形(1)とする。

注(1) ISO 12149には規定されている。

2.1.3

ボンネッット形式は,ボルテッドボンネット,プレッシャーシールボンネット,溶接ボンネット,

スクリューボンネット及びボンネットレスとする。

2.1.4

バルブの特徴を次に示す。

a) 仕切弁

− 外ねじ式

− 内ねじ式(PN10〜PN40に限って,外ねじの代わりに)

− シングルジスク又はダブルジスク

− ウェッジシート又はパラレルシート

− 金属製又は非金属製のシート面

b) 玉形弁及びアングル弁

− 外ねじ式又は内ねじ式

− 弁棒上昇式

− 金属製又は非金属製のシート面

c)

逆止め弁

− スイング式弁体又はリフト式弁体

− 金属製又は非金属製のシート面

2.2

引用規格 次に掲げる規格は,この章に引用されることによって,この章の規定の一部を構成する。

これらの引用規格は,その最新版を適用する。

JIS B 0203 管用テーパねじ

JIS B 2003 バルブの検査通則

JIS B 2238 鋼製管フランジ通則

JIS B 2316 配管用鋼製差込み溶接式管継手

ISO 6708 Pipe components−Definition and selection of DN (nominal size)

ISO 7268 Pipe components−Definition of nominal pressure

ISO 12149 Bolted bonnet steel globe valves for general-purpose applications

1

0

B

2

0

7

1

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

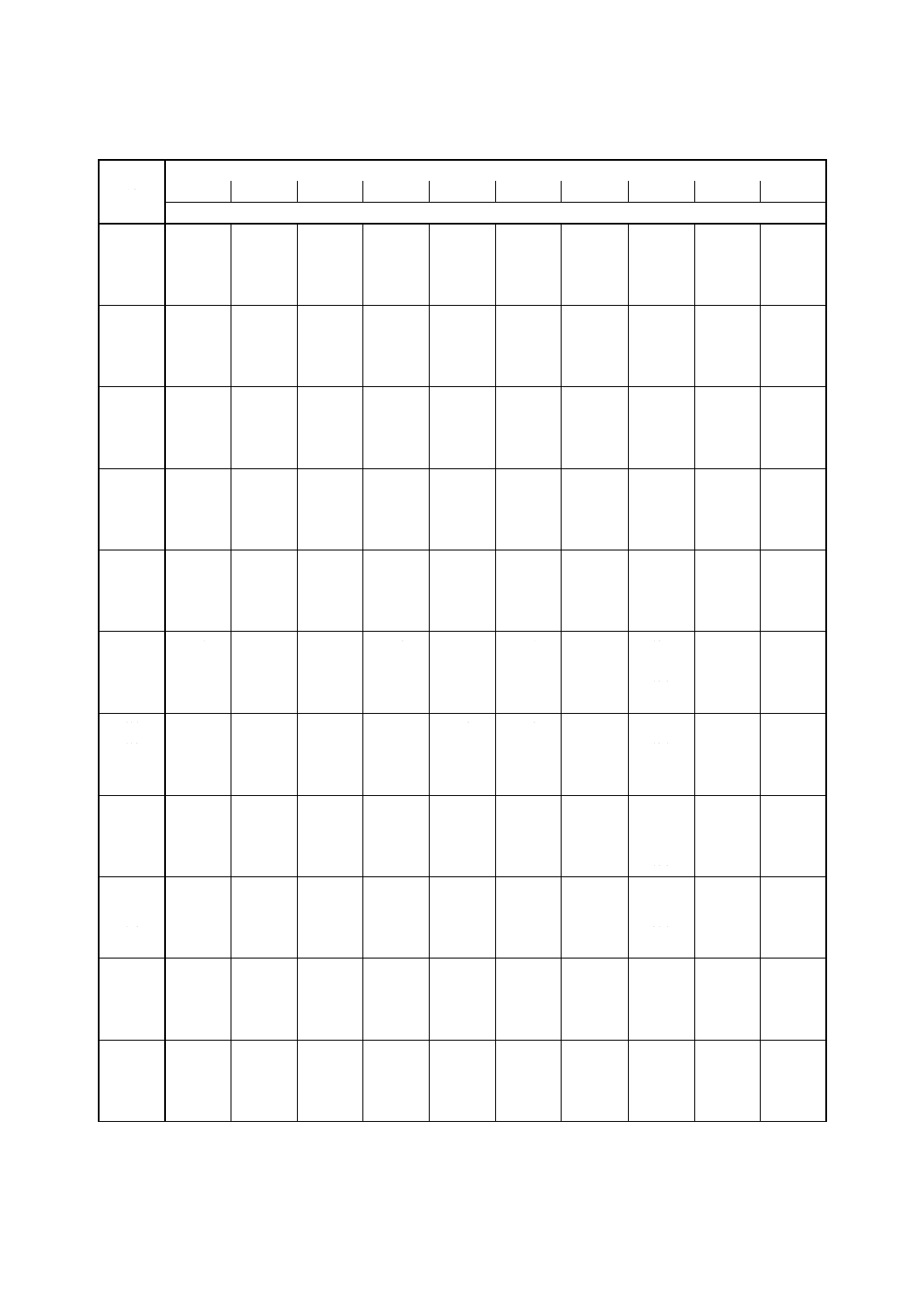

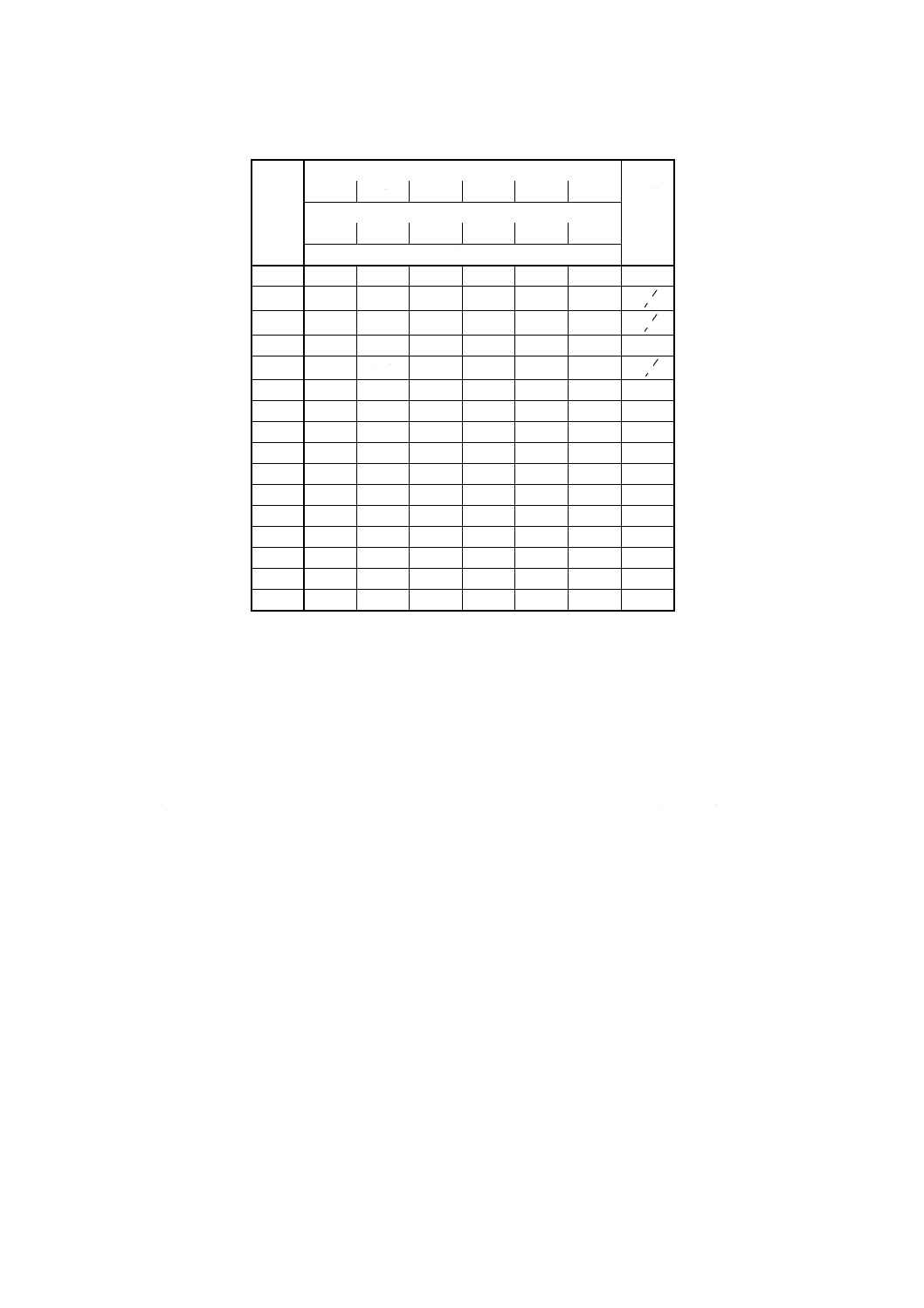

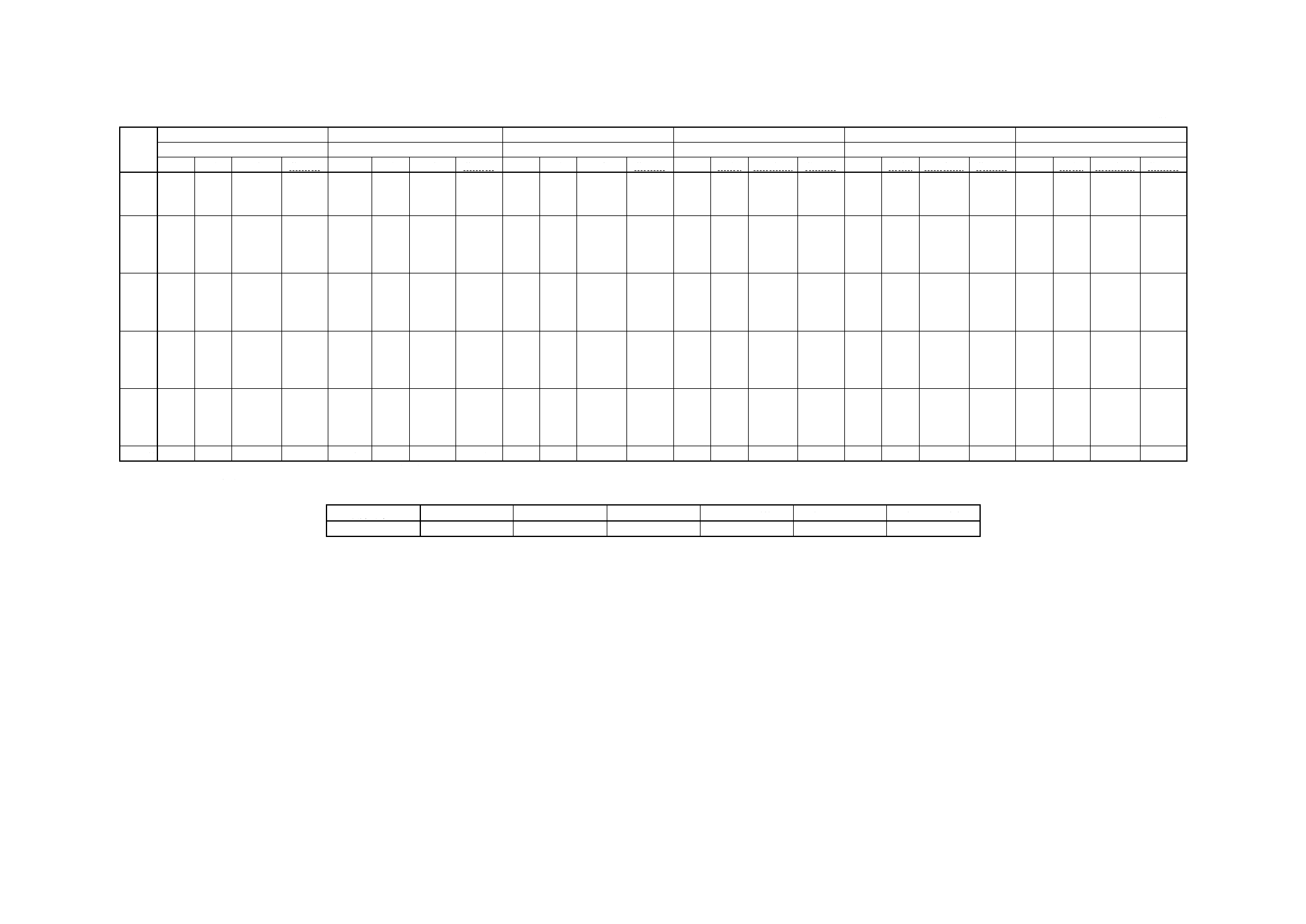

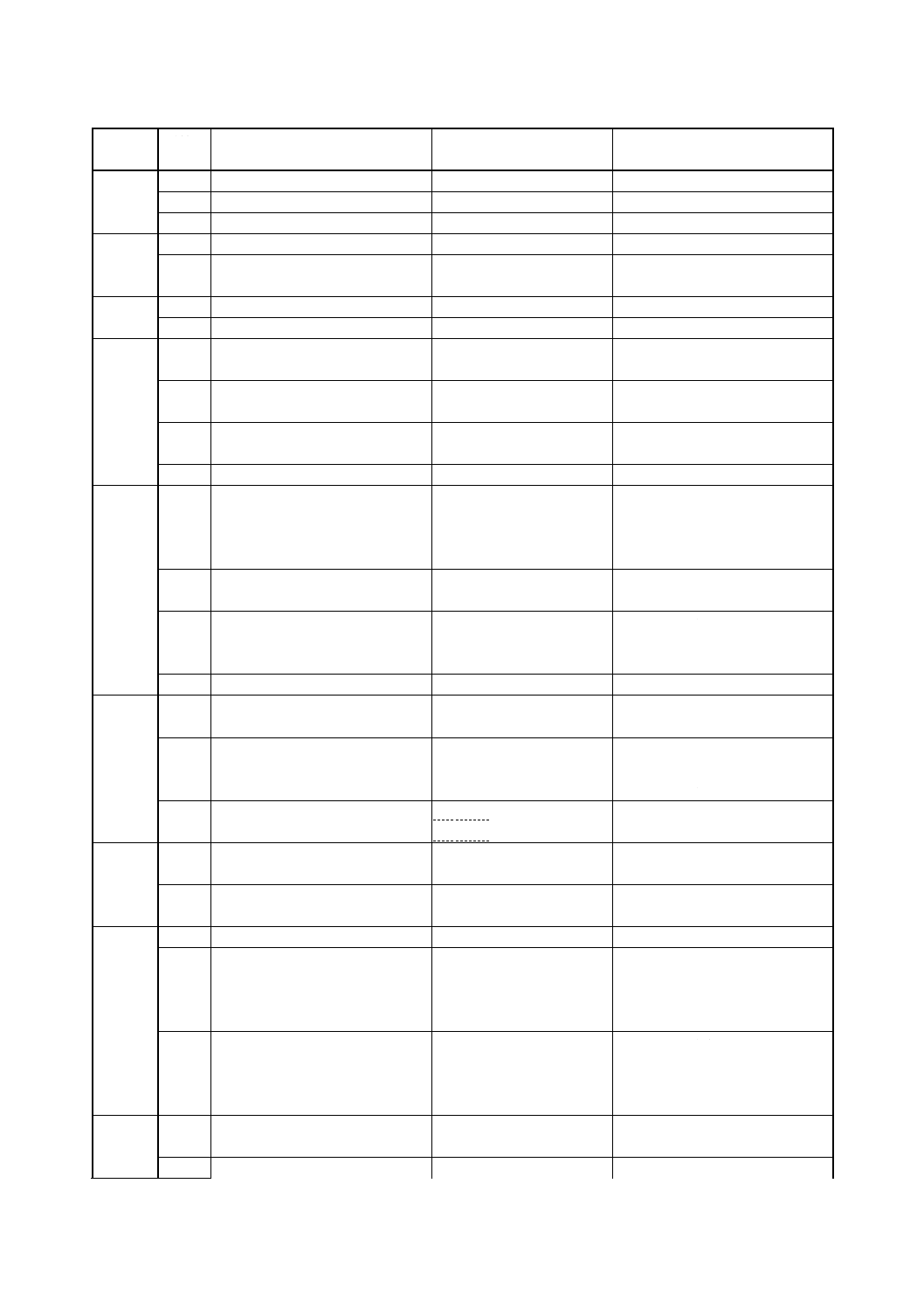

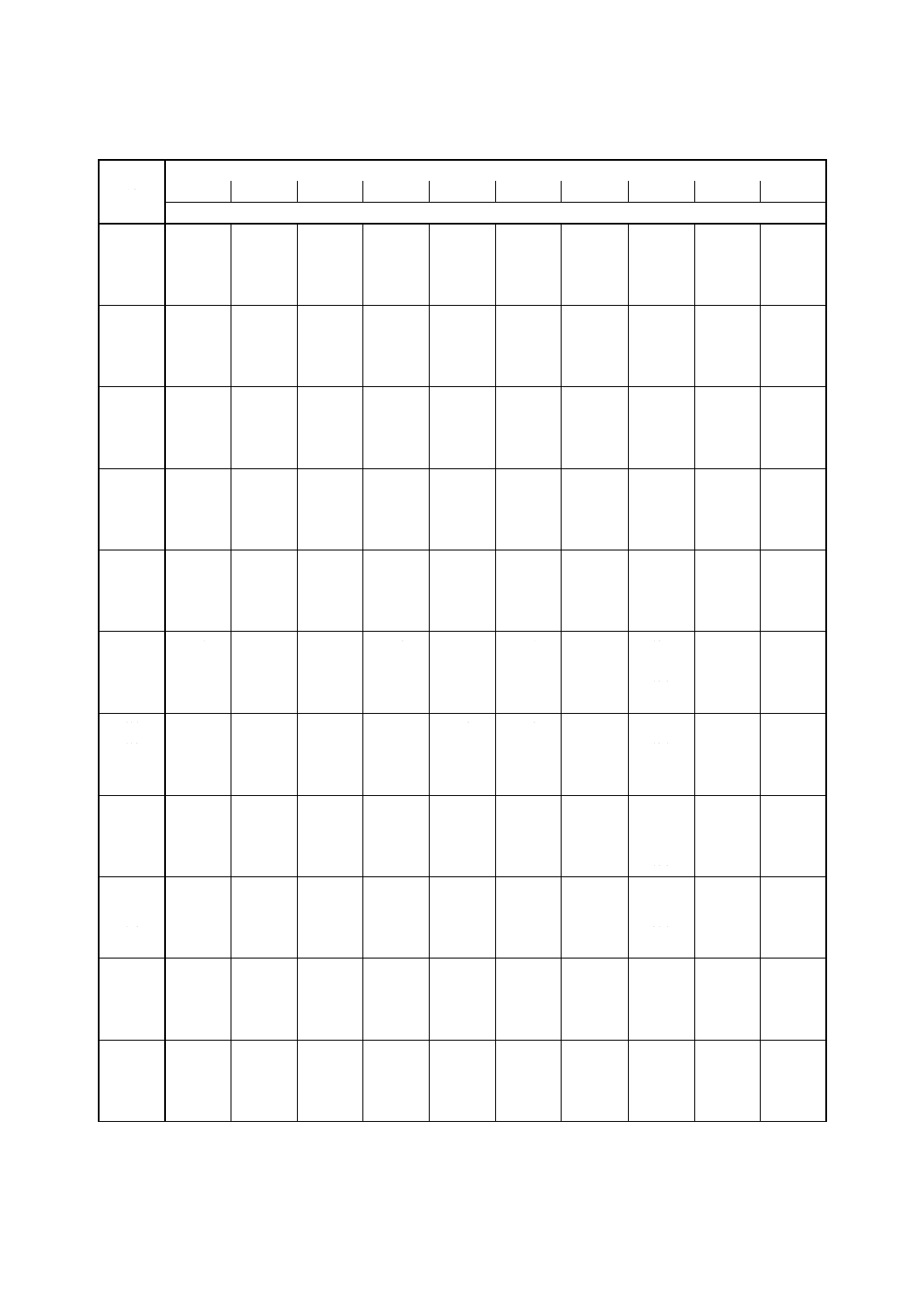

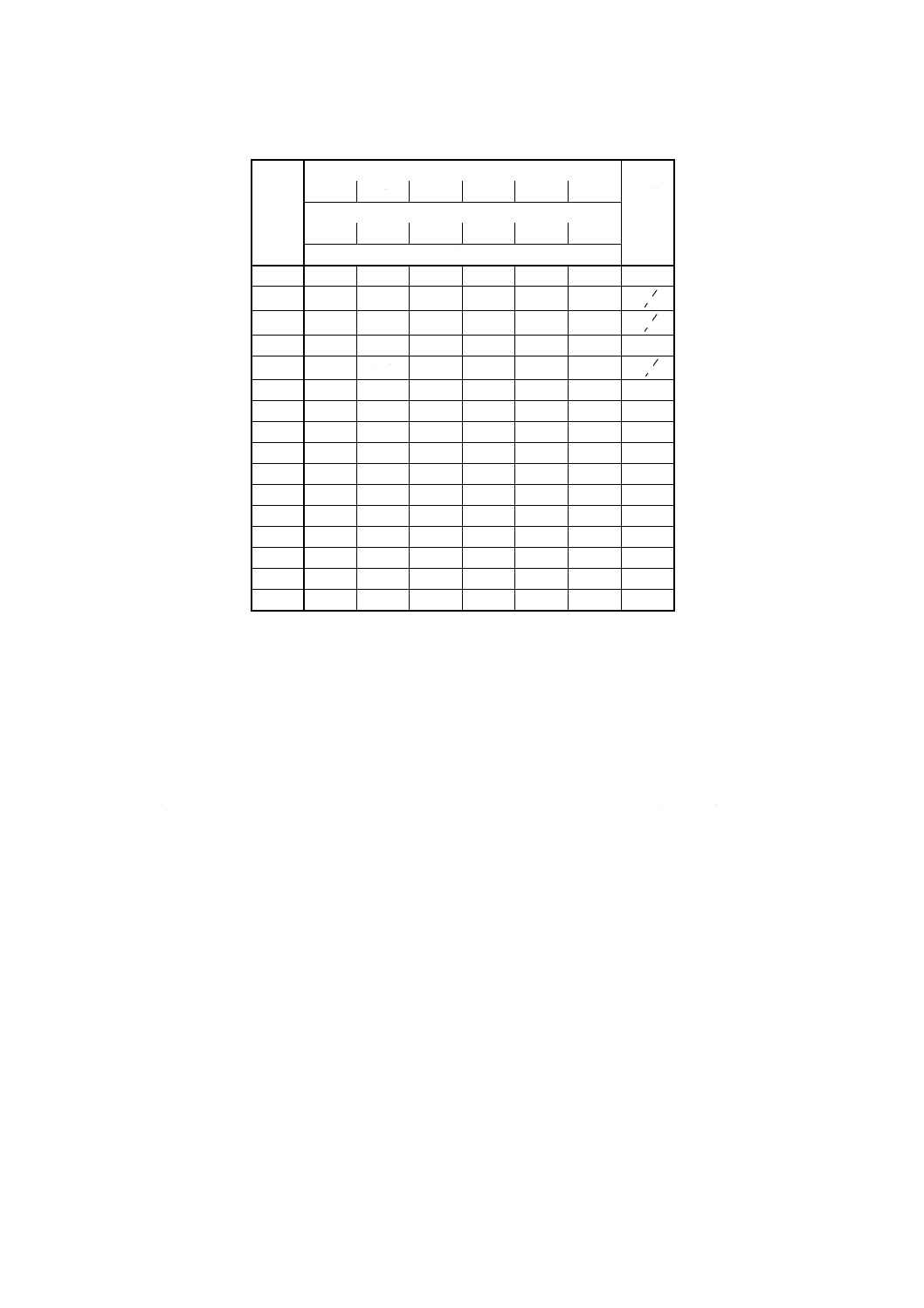

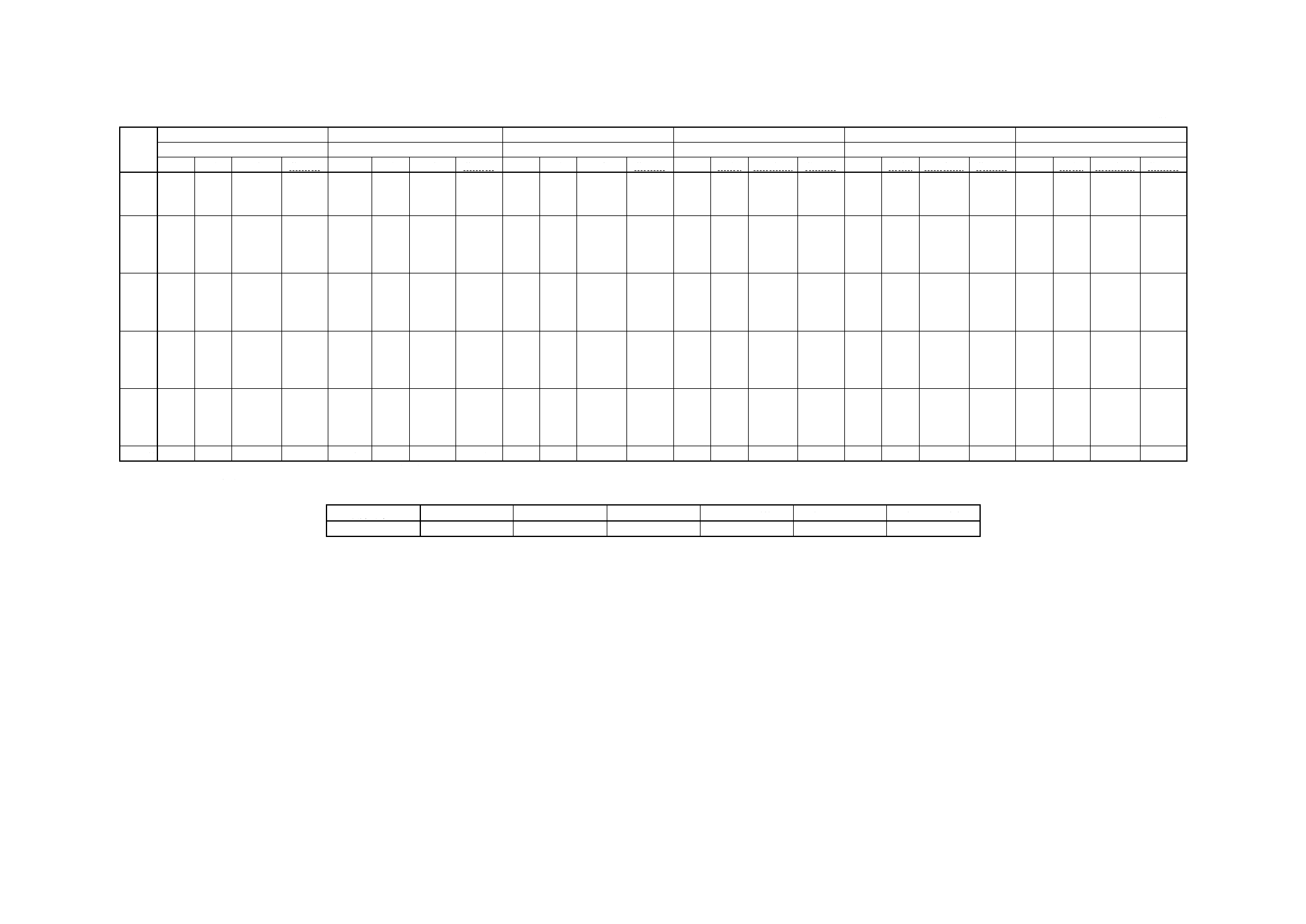

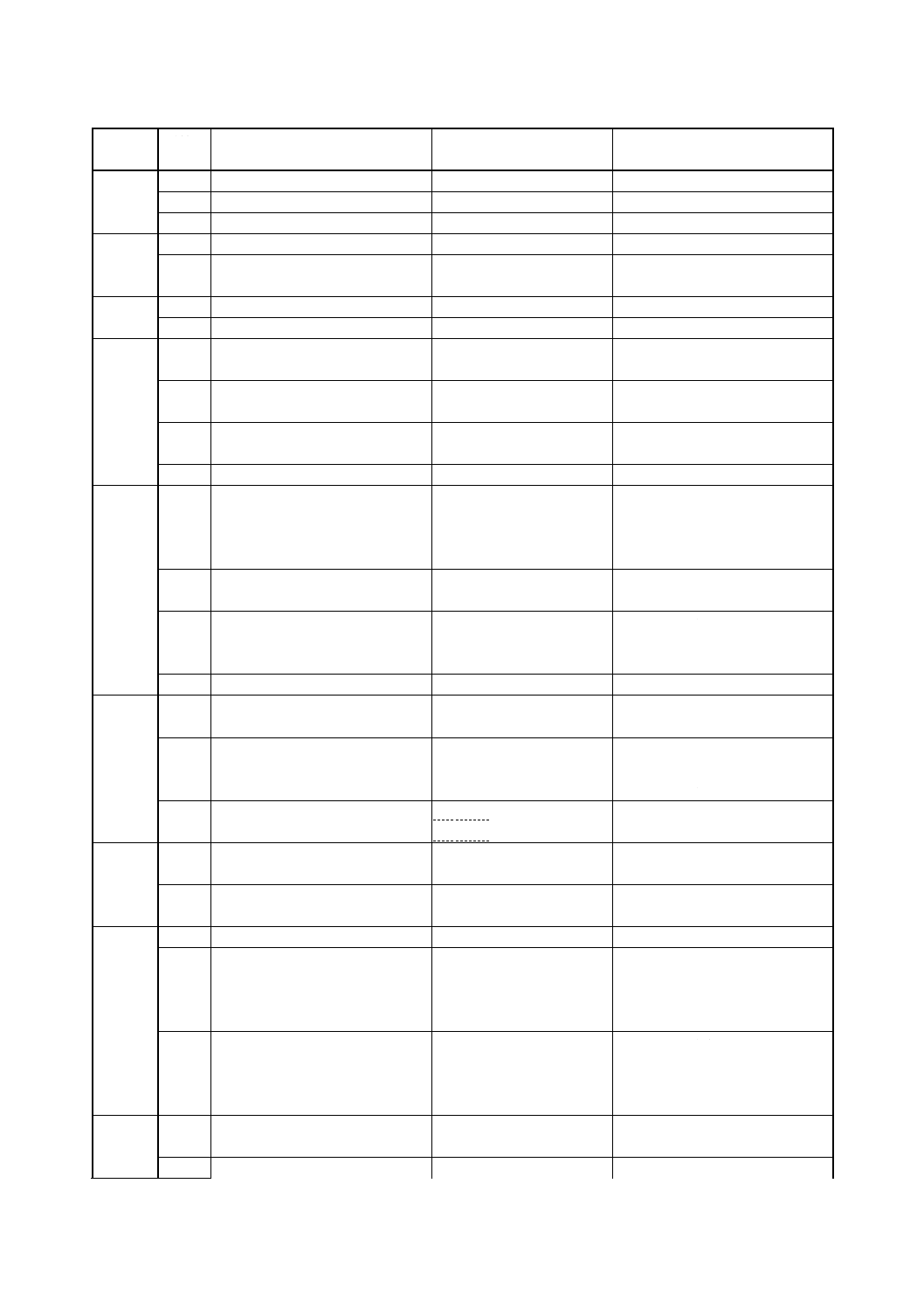

表2.1 種類

呼び径

DN

PN10, 16, 20, 25, 40

PN50

PN110

PN150

PN260

PN420

仕切弁

玉形弁

逆止め弁

仕切弁

玉形弁

逆止め弁

仕切弁

玉形弁

逆止め弁

仕切弁

玉形弁

逆止め弁

仕切弁

玉形弁

逆止め弁

仕切弁

玉形弁

逆止め弁

10

○

○

○

○

○

○

○

○

○

−

−

−

−

−

−

−

−

−

15

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

20

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

25

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

32

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

40

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

50

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

65

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

80

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

100

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

125

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

150

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

200

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

250

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

300

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

350

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

−

−

−

400

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

−

−

−

450

○

−

○

○

−

○

○

−

○

○

−

○

○

−

○

−

−

−

500

○

−

○

○

−

○

○

−

○

○

−

○

○

−

○

−

−

−

600

○

−

○

○

−

○

○

−

○

○

−

○

○

−

○

−

−

−

700

○

−

○

○

−

○

−

−

−

−

−

−

−

−

−

−

−

−

800

○

−

○

○

−

○

−

−

−

−

−

−

−

−

−

−

−

−

900

○

−

○

○

−

○

−

−

−

−

−

−

−

−

−

−

−

−

1 000

○

−

−

○

−

−

−

−

−

−

−

−

−

−

−

−

−

−

備考1. 玉形弁には,アングル弁を含む。

2. ISO規格では,呼び径の範囲は文章で記述されているが,分かりやすくするために,表にまとめた。

11

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

定義 この章には,ISO 6708に示されているDN呼び径及びISO 7268に示されているPN呼び圧力

が適用される。

2.4

圧力−温度基準

2.4.1 この章に適用する圧力−温度基準は,JIS B 2238附属書による。温度及び圧力の制限−例えば非金

属シート面及び特殊なトリム材料によって課せられる制限−は,弁に取り付ける銘板に表示する[2.8.6 c)

参照]。

備考1. 2.6.1によってJIS規格材料を使用したPN20及びPN50〜PN420のバルブの圧力−温度基準は,

附属書5表1の,そのJIS規格材料が含まれる材料グループ番号の圧力−温度基準とする。

2. 附属書5表1の材料グループ番号は,JIS B 2238附属書表D.2の材料グループ番号と同一で

ある。

2.4.2

圧力−温度基準に規定する温度は,バルブの耐圧部の温度である。一般に,この温度は,内部流体

の温度と同じである。内部流体の温度と異なる温度に対応する圧力−温度基準を使用することは,使用者

の責任である。

2.4.3

JIS B 2238附属書の圧力−温度基準表に規定する最低温度より低い温度の場合,使用圧力は,その

最低温度について規定されている基準を超えてはならない。最低温度より低い温度でバルブを使用するこ

とは,使用者の責任である。低温で多くの材料が延性と衝撃強さとを損なうことを考慮しなければならな

い。

2.5

設計

2.5.1

弁箱肉厚

2.5.1.1

最小肉厚 製作時点での弁箱最小肉厚tmは,次を満足しなければならない。

a) 弁箱最小肉厚tmは,2.5.1.3〜2.5.1.5に示されている場合を除いて,表2.2による。

b) 弁箱の最小肉厚の要求事項は,内面接液部から計測されたものに限り適用される。最小肉厚は,ライ

ナ,ライニング又はカートリッジは含んではならない。

c) 組立時の応力,閉止応力,応力集中及び円形以外の形状のために必要な付加肉厚は,これらの要素が

多岐にわたるので,個々の製造業者が決める。

2.5.1.2

内径 肉厚tmを決定する目的のための内径dは,次によらなければならない。

a) 内径dは,流路部の最小径とする。ただし,表2.3に示す基本内径の90%以上とする。

b) 差込み溶接端及びねじ込み端の場合は,差込み部,ねじ径及び関連する輪郭は内径dを決定するとき

には考慮する必要はない(2.5.2.3及び2.5.2.4参照)。

c) バルブを高圧系と低圧系との間に使用する特別な場合で一方の接続端が他の接続端よりも薄肉の管

(又は低い呼び圧力のフランジ)を指定されたとき,内径dは厚い方の管(又は高い呼び圧力のフラ

ンジ)の接続端を基本としなければならない。

d) 突合せ溶接開先部に関連する内径の局部的変化については,考慮する必要はない。しかし,2.5.1.4に

示す弁箱ネック部への近接の制限には注意しなければならない。弁箱流路又は流路の一部を形成する

ために,ライニング,ライナ又はカートリッジを使用する箇所では,内径dはそれらの厚さは含まな

い。

12

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.5.1.3

突合せ接続端の形状 突合せ溶接端形弁における開先形状[2.5.2.2 b)参照]は,流路方向に沿っ

て測定して,弁箱ネック部の外表面からtmより近い範囲では,2.5.1.1に規定された値より弁箱肉厚を減少

させてはならない。開先への移行部分は,緩やかでなければならない。また,断面は,移行部分の全長に

わたって実質的に円形でなければならない。移行部分の領域では,鋭い不連続及び断面の急激な変化を避

けなければならない。ただし,溶接形又は一体形であっても,試験用カラー又はバンドは許容される。い

かなる場合でも,溶接端から1.33tmの距離の位置で077tmを下回ってはならない。

2.5.1.4

弁箱ネック部 弁箱ネック部の弁箱最小肉厚は,次を満足しなければならない。

a) 弁箱流路の外表面からネック部方向に沿って測定して

m

t

d

1.1

の範囲内は,弁箱ネック部は2.5.1.1

に規定されたとおり弁箱最小肉厚tmを維持しなければならない。ただし,dは,2.5.1.2に定義された

内径dである。

b) 弁箱流路の外表面から

mt

d・

1.1

の範囲を超える部分では,内径d'の直円筒の弁箱ネック部は最小局部

肉厚t'を満足しなければならない。ただし,t'は適用される呼び圧力基準を用いて,2d'/3に等しいd

の値に相当するtmの値として,必要ならば比例補間法を用いて決定する。

c) d'>1.5dの場合,弁箱ネック部の新たに決定される最小肉厚は,基準の値tmより大きくなる。そのよ

うな場合は,1.5dより大きな内径をもつ弁箱ネック部のすべてに,この大きいほうの肉厚としなけれ

ばならない。

2.5.1.5

局部部分 次の事項がすべて満足できる場合は,最小肉厚より薄い局部的領域が許容される。

a) 最小肉厚より薄い領域が直径

o

ot

d・

35

.0

以下の円で囲むことができる。

ここで,弁箱ネックに対しては,d0=d' 及びt0=t'(2.5.1.4参照)

その他のすべての局部部分に対しては,d0=d(2.5.1.2参照)及びt0=tm(2.5.1.1参照)とする。

b) 測定された肉厚が0.75t0以上である。

c) 囲み円が,

o

ot

d・

75

.1

以上の円弧間隔で互いに分離されている。

13

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

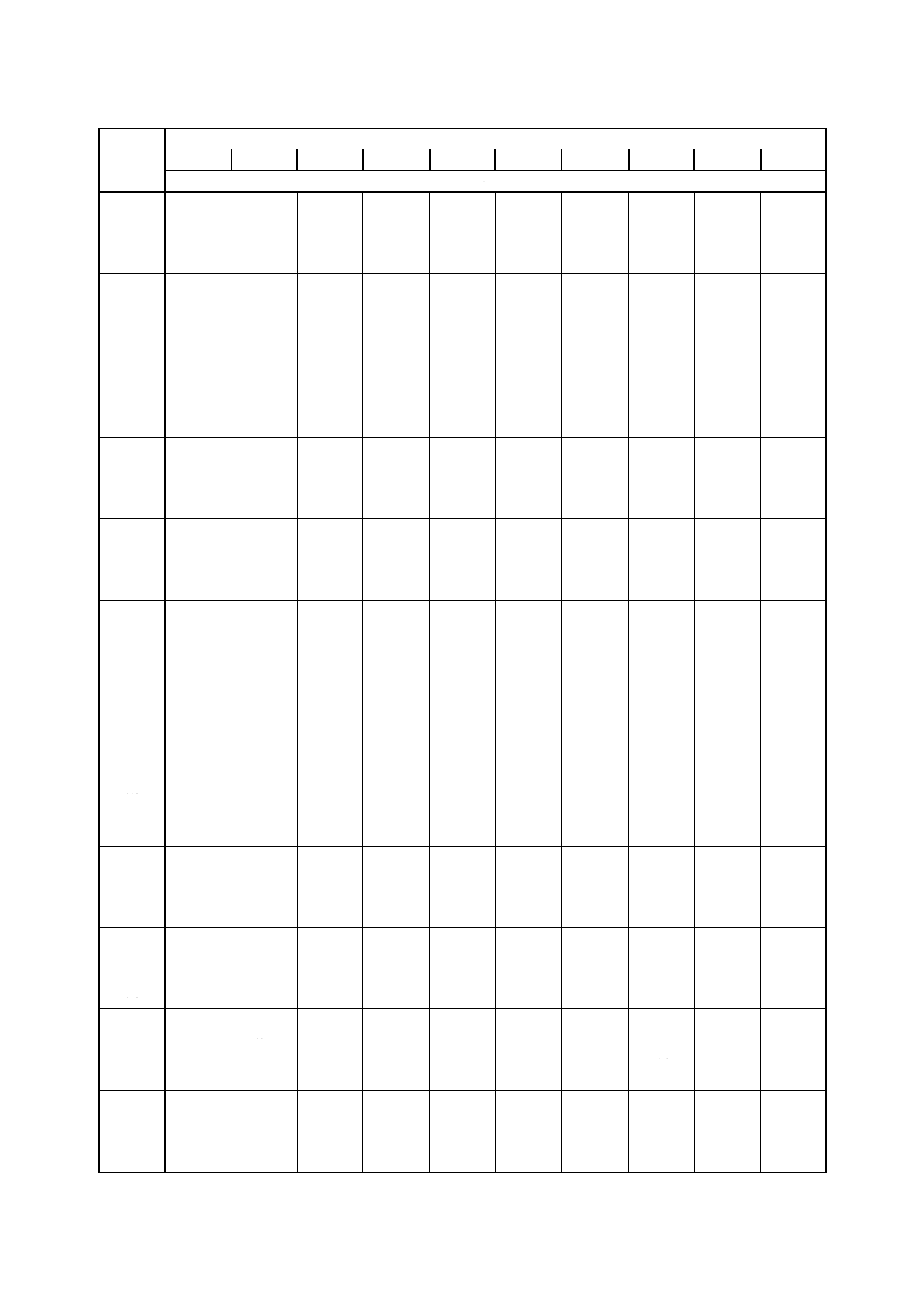

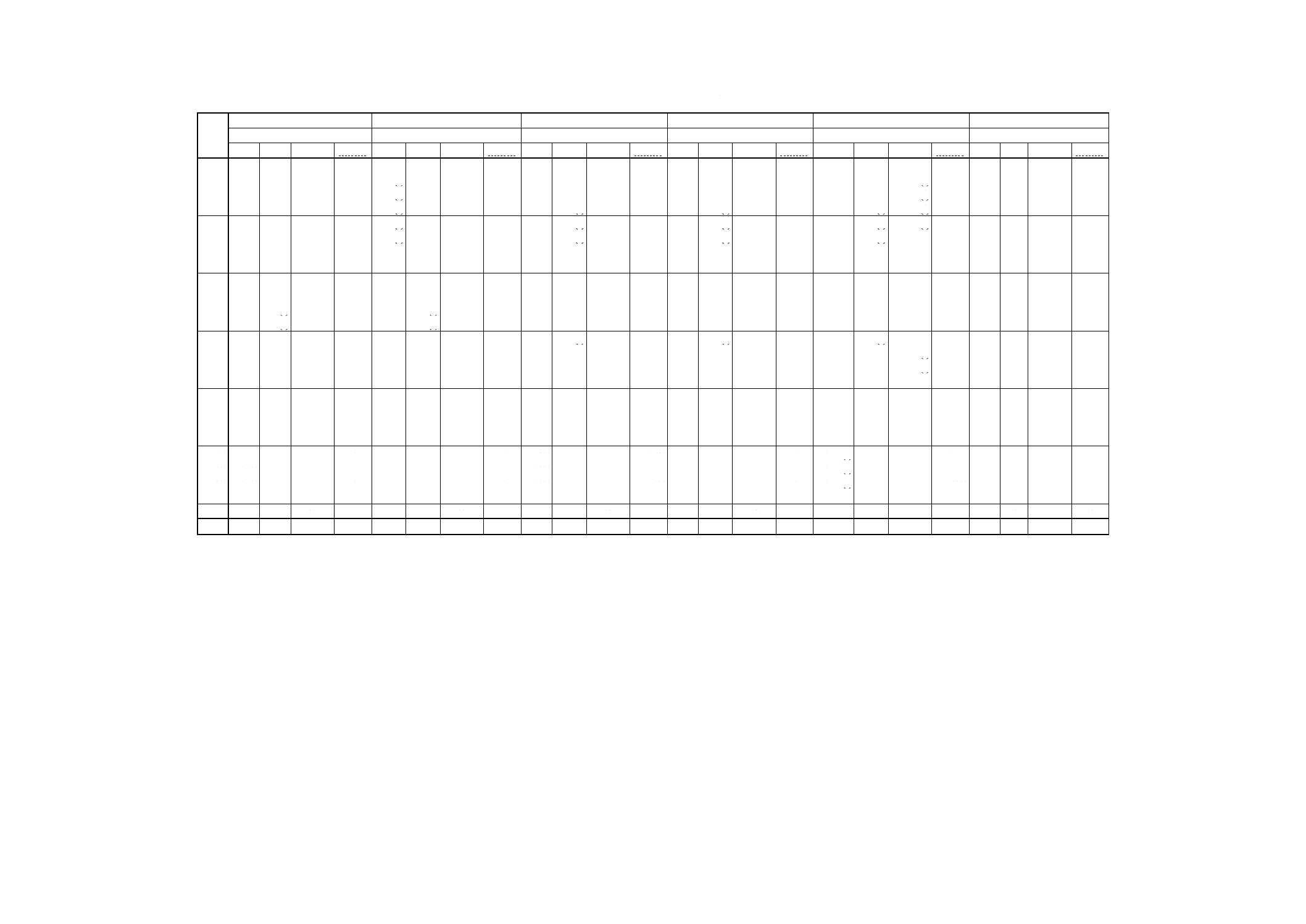

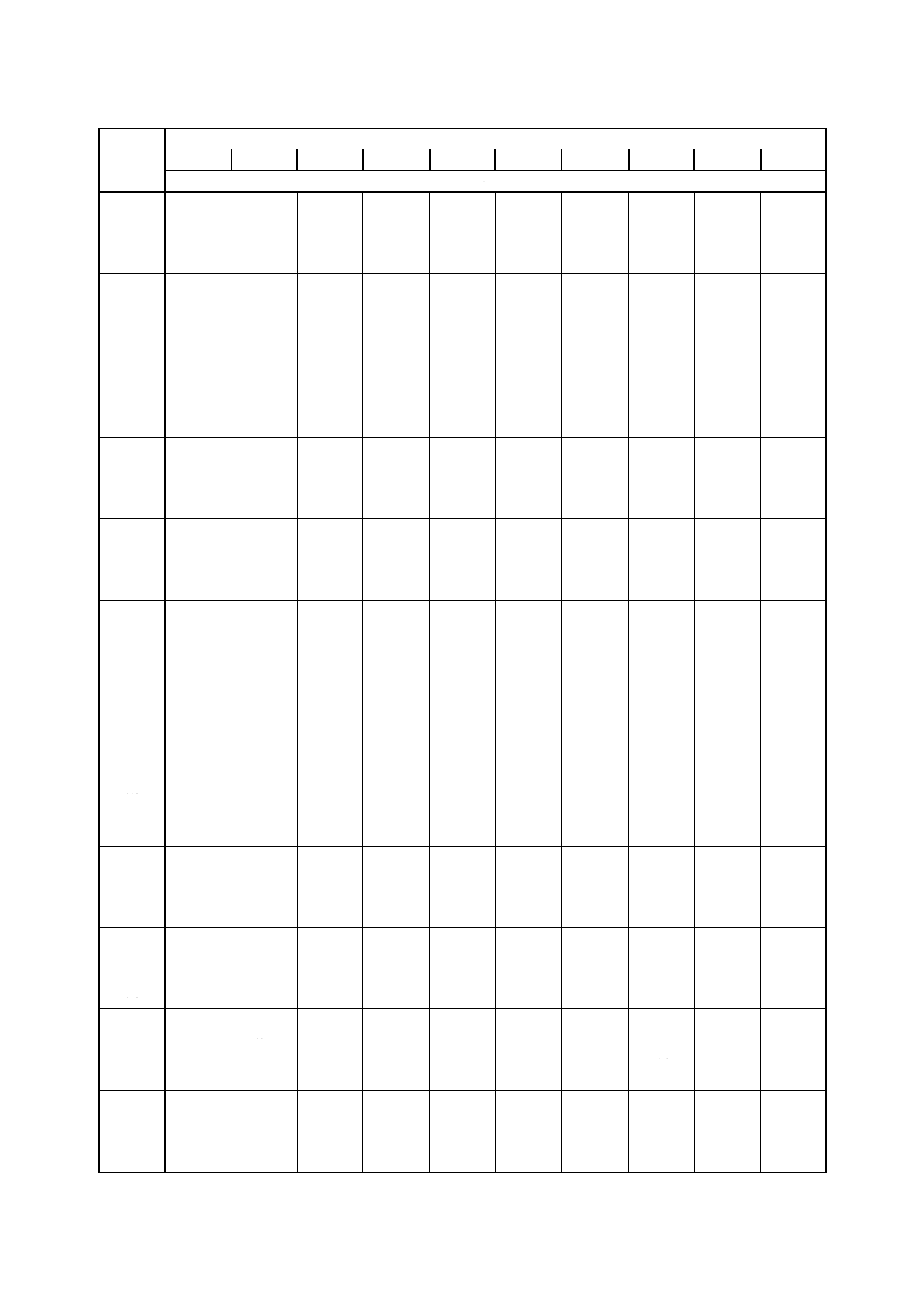

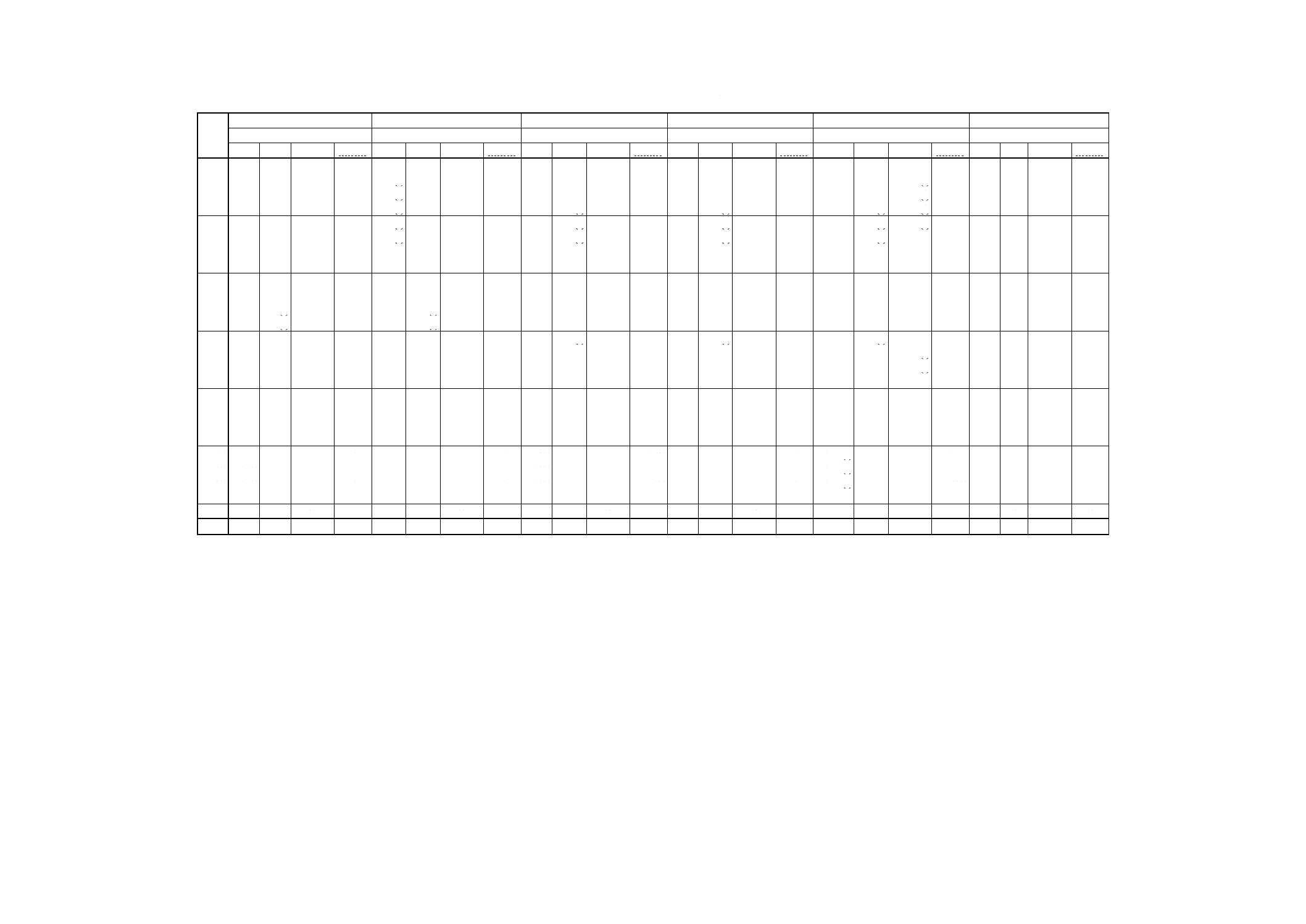

表2.2 弁箱最小肉厚 (tm)

内径

(d)

呼び圧力 PN

10

16

20

25

40

50

110

150

260

420

tm mm

10

3.0

3.0

3.0

3.0

3.0

3.0

3.3

−

−

−

11

−

−

−

−

−

−

−

3.8

4.6

6.3

13

3.0

3.0

3.0

3.0

3.1

3.1

3.4

4.1

4.8

6.9

14

−

−

−

−

−

−

−

4.1

5.1

7.4

16

−

−

−

−

−

−

−

4.3

5.6

7.9

18

−

−

−

−

−

−

−

4.6

5.8

8.4

19

3.0

3.0

3.1

3.3

3.5

3.8

4.1

5.1

6.1

8.9

22

−

−

−

−

−

−

−

5.6

6.6

9.9

25

4.0

4.0

4.1

4.2

4.6

4.8

4.8

6.4

7.1

11.2

28

−

−

−

−

−

−

−

6.4

7.8

12.7

32

4.5

4.5

4.8

4.8

4.8

4.8

4.8

6.6

8.6

13.5

35

−

−

−

−

−

−

−

7.1

9.6

14.5

38

4.5

4.5

4.8

4.8

4.8

4.8

5.6

7.4

9.9

15.8

47

−

−

−

−

−

−

−

7.9

11.2

19.0

50

5.0

5.5

5.6

5.7

6.1

6.4

6.4

−

−

−

51

−

−

−

−

−

−

−

7.9

11.7

20.1

57

−

−

−

−

−

−

−

8.6

12.7

22.4

64

5.0

5.5

5.6

5.8

6.6

6.4

7.1

9.1

14.2

24.1

70

−

−

−

−

−

−

−

9.9

15.7

26.4

73

−

−

−

−

−

−

−

10.4

16.0

27.7

76

5.0

5.5

5.6

5.8

6.6

7.1

7.9

10.7

16.8

29.0

89

−

−

−

−

−

−

−

11.9

19.0

32.8

92

−

−

−

−

−

−

−

12.2

19.0

34.0

98

−

−

−

−

−

−

−

12.7

20.6

36.1

100

6.0

6.0

6.4

6.6

7.3

7.8

9.6

−

−

−

102

−

−

−

−

−

−

−

13.0

21.1

37.3

111

−

−

−

−

−

−

−

14.2

23.1

40.4

121

−

−

−

−

−

−

−

15.0

24.9

43.7

125

6.3

6.5

7.1

7.2

8.1

9.6

11.2

−

−

−

127

−

−

−

−

−

−

−

16.0

25.9

46.0

136

−

−

−

−

−

−

−

16.8

27.7

49.0

146

−

−

−

−

−

−

−

18.3

29.5

52.3

150

6.5

7.0

7.1

7.5

8.8

9.6

12.7

−

−

−

152

−

−

−

−

−

−

−

18.8

30.7

54.6

178

−

−

−

−

−

−

−

21.1

35.8

63.8

184

−

−

−

−

−

−

−

21.8

36.6

65.8

190

−

−

−

−

−

−

−

22.4

37.6

67.6

200

7.0

8.0

8.1

8.6

10.2

11.2

15.8

23.4

39.4

70.6

203

−

−

−

−

−

−

−

23.6

40.4

71.9

219

−

−

−

−

−

−

−

25.4

42.9

77.0

222

−

−

−

−

−

−

−

25.6

43.7

229

−

−

−

−

−

−

−

26.2

44.7

238

−

−

−

−

−

−

−

26.9

46.5

241

−

−

−

−

−

−

−

27.7

47.0

14

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内径

(d)

呼び圧力 PN

10

16

20

25

40

50

110

150

260

tm mm

248

−

−

−

−

−

−

−

28.4

48.3

250

7.5

8.5

8.6

9.3

11.4

12.7

19.0

−

−

254

−

−

−

−

−

−

−

28.7

49.3

263

−

−

−

−

−

−

−

30.0

50.8

276

−

−

−

−

−

−

−

31.5

53.3

279

−

−

−

−

−

−

−

31.5

53.8

282

−

−

−

−

−

−

−

31.8

54.6

289

−

−

−

−

−

−

−

32.8

55.6

298

−

−

−

−

−

−

−

33.8

57.6

300

8.5

9.5

9.6

10.4

12.7

14.2

23.1

−

−

305

−

−

−

−

−

−

−

34.3

58.7

311

−

−

−

−

−

−

−

35.0

59.9

325

−

−

−

−

−

−

24.6

−

−

327

−

−

−

−

−

−

−

36.6

62.7

330

−

−

−

−

−

−

−

37.1

63.5

333

−

−

−

−

−

−

−

37.3

64.0

335

9.0

10.0

10.4

11.3

14.0

15.8

−

−

−

337

−

−

−

−

−

−

−

37.6

64.5

343

−

−

−

−

−

−

−

38.4

65.8

356

−

−

−

−

−

−

−

39.6

68.3

371

−

−

−

−

−

−

−

41.4

71.4

375

−

−

−

−

−

−

27.7

41.6

71.6

378

−

−

−

−

−

−

−

41.9

72.1

381

−

−

−

−

−

−

−

42.4

73.2

385

9.6

11.0

11.2

12.7

15.4

17.5

−

−

−

387

−

−

−

−

−

−

−

42.9

73.9

400

−

−

−

−

−

−

−

44.4

76.2

406

−

−

−

−

−

−

−

45.0

77.7

416

−

−

−

−

−

−

−

46.0

79.2

419

−

−

−

−

−

−

−

46.2

79.8

420

−

−

−

−

−

−

31.0

−

−

430

10.0

11.5

11.9

13.0

16.6

19.0

−

−

−

432

−

−

−

−

−

−

−

47.2

82.3

438

−

−

−

−

−

−

−

48.3

83.3

444

−

−

−

−

−

−

−

48.5

84.6

448

−

−

−

−

−

−

−

49.3

85.1

457

−

−

−

−

−

−

−

49.8

86.9

464

−

−

−

−

−

−

−

51.0

88.1

465

−

−

−

−

−

−

34.0

−

−

479

−

−

−

−

−

−

−

52.6

90.9

483

−

−

−

−

−

−

−

52.6

91.7

485

10.5

12.5

12.8

14.5

18.3

20.6

−

−

−

489

−

−

−

−

−

−

−

53.3

92.7

498

−

−

−

−

−

−

−

54.6

94.5

508

−

−

−

−

−

−

−

55.1

−

511

−

−

−

−

−

−

−

55.9

−

517

−

−

−

−

−

−

−

56.6

−

527

−

−

−

−

−

−

−

57.6

−

15

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内径

(d)

呼び圧力 PN

10

16

20

25

40

50

110

150

260

tm mm

533

−

−

−

−

−

−

−

57.9

−

540

−

−

−

−

−

−

−

−

−

559

−

−

−

−

−

−

−

−

−

560

−

−

−

−

−

−

40.4

−

−

575

−

−

−

−

−

−

−

−

−

578

−

−

−

−

−

−

−

−

−

584

−

−

−

−

−

−

−

−

−

585

11.5

14.0

14.4

16.3

21.3

23.9

−

−

−

591

−

−

−

−

−

−

−

−

−

603

−

−

−

−

−

−

−

−

−

610

−

−

−

−

−

−

−

−

−

616

−

−

−

−

−

−

−

−

−

625

−

−

−

−

−

−

−

−

−

635

−

−

−

−

−

−

−

−

−

641

−

−

−

−

−

−

−

−

−

648

−

−

−

−

−

−

−

−

−

660

−

−

−

−

−

−

−

−

−

667

−

−

−

−

−

−

−

−

−

670

−

−

−

−

−

−

−

−

−

685

−

−

−

−

24.3

27.2

−

−

−

686

−

−

−

−

−

−

−

−

−

690

12.5

15.5

16.0

18.2

−

−

−

−

−

692

−

−

−

−

−

−

−

−

−

695

−

−

−

−

−

−

−

−

−

711

−

−

−

−

−

−

−

−

−

718

−

−

−

−

−

−

−

−

−

737

−

−

−

−

−

−

−

−

−

743

−

−

−

−

−

−

−

−

−

762

−

−

−

−

−

−

787

−

−

−

−

−

−

790

−

−

−

−

27.3

30.5

795

14.0

17.0

17.6

20.1

−

−

813

−

−

−

−

−

−

838

−

−

−

−

−

−

864

−

−

−

−

−

−

885

−

−

−

−

30.4

33.8

889

−

−

−

−

−

−

895

15.5

18.5

19.2

22.0

−

−

914

−

−

−

−

−

−

940

−

−

−

−

−

−

965

−

−

−

−

−

−

985

−

−

−

−

33.5

37.2

990

17.0

20.0

20.8

23.9

−

−

991

−

−

−

−

−

−

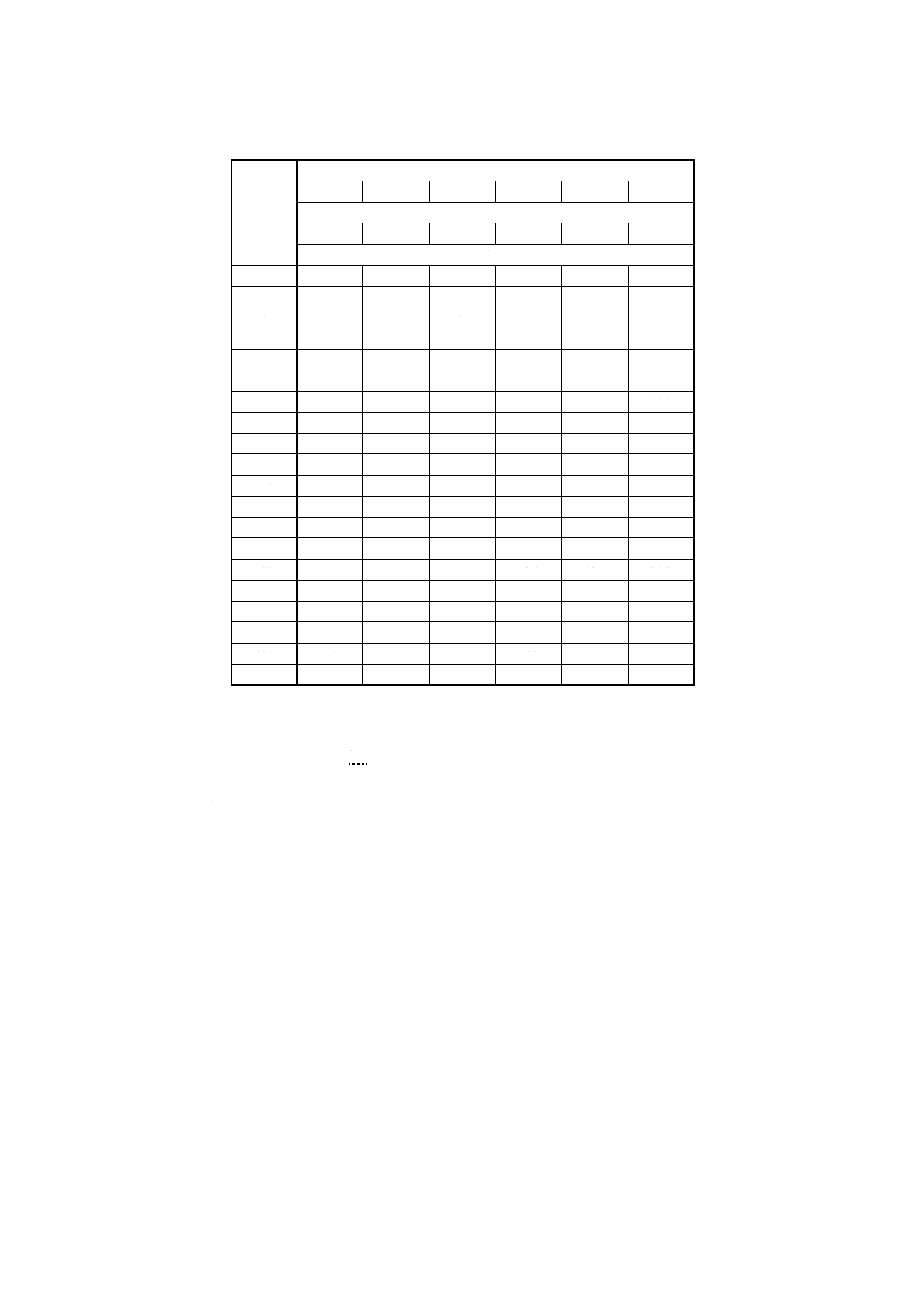

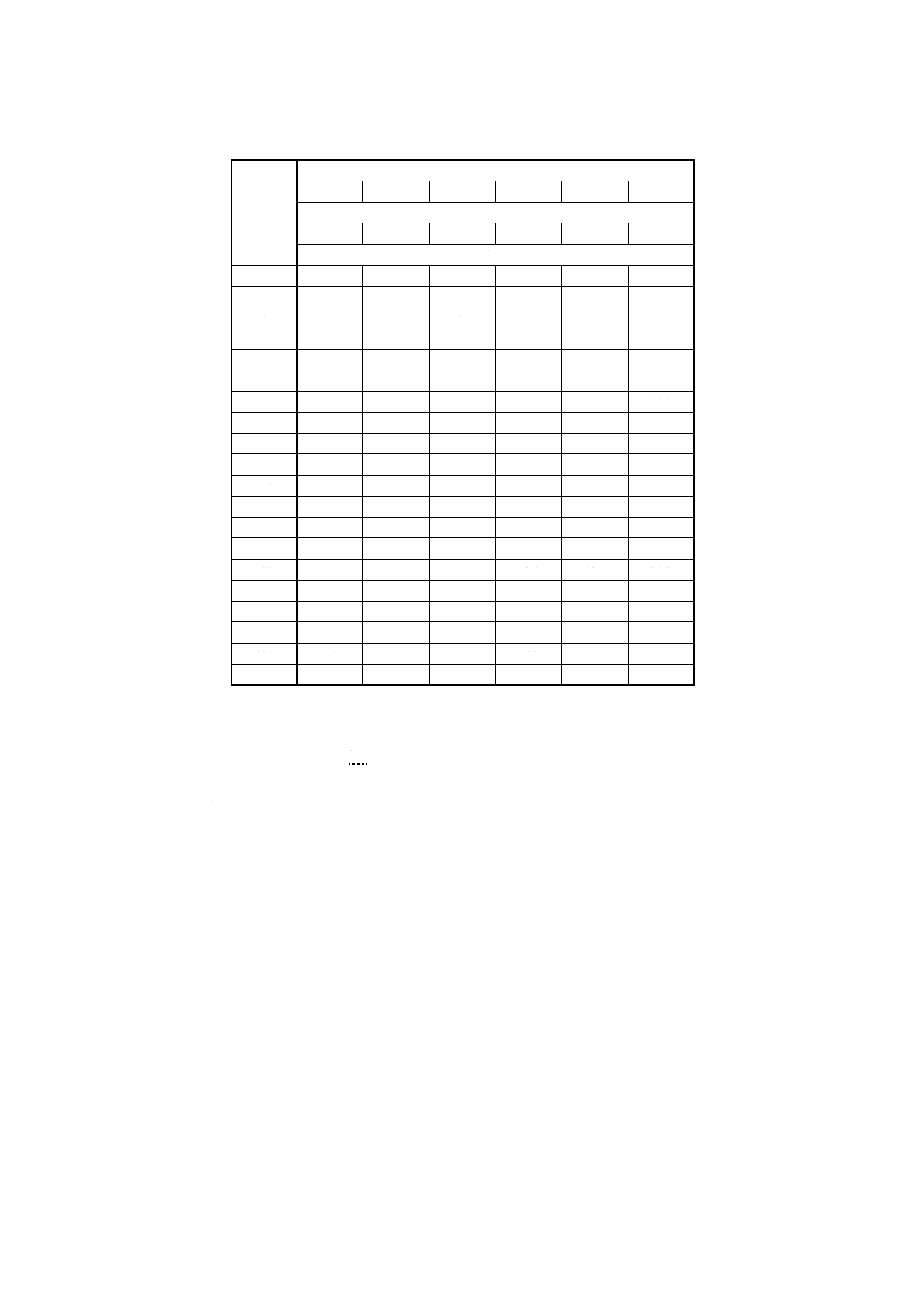

備考1. 内径dの定義は,2.5.1.2を参照。

2. 内径が表中の中間にある場合は,比例補間法によって肉厚を算出することができる。

16

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

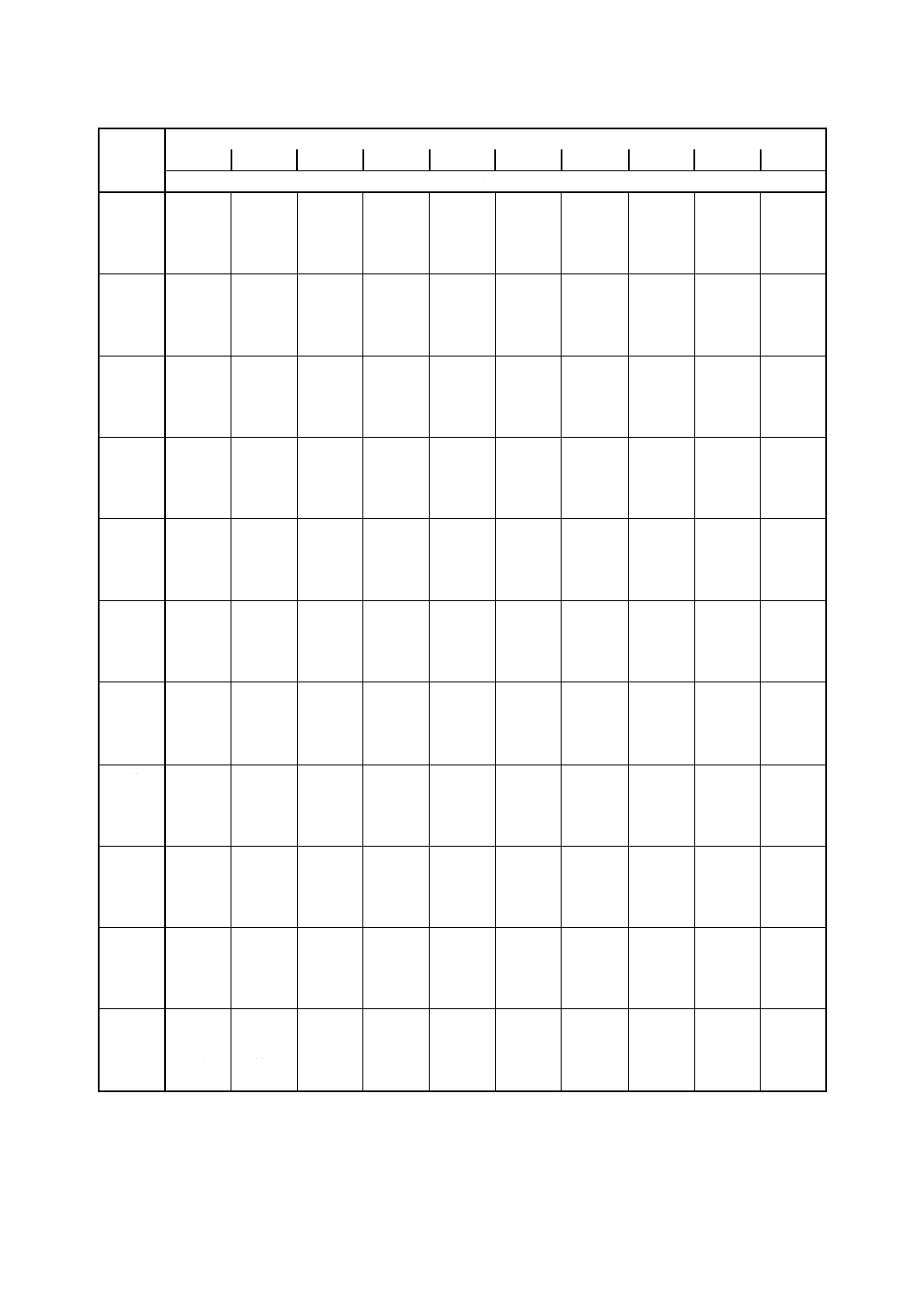

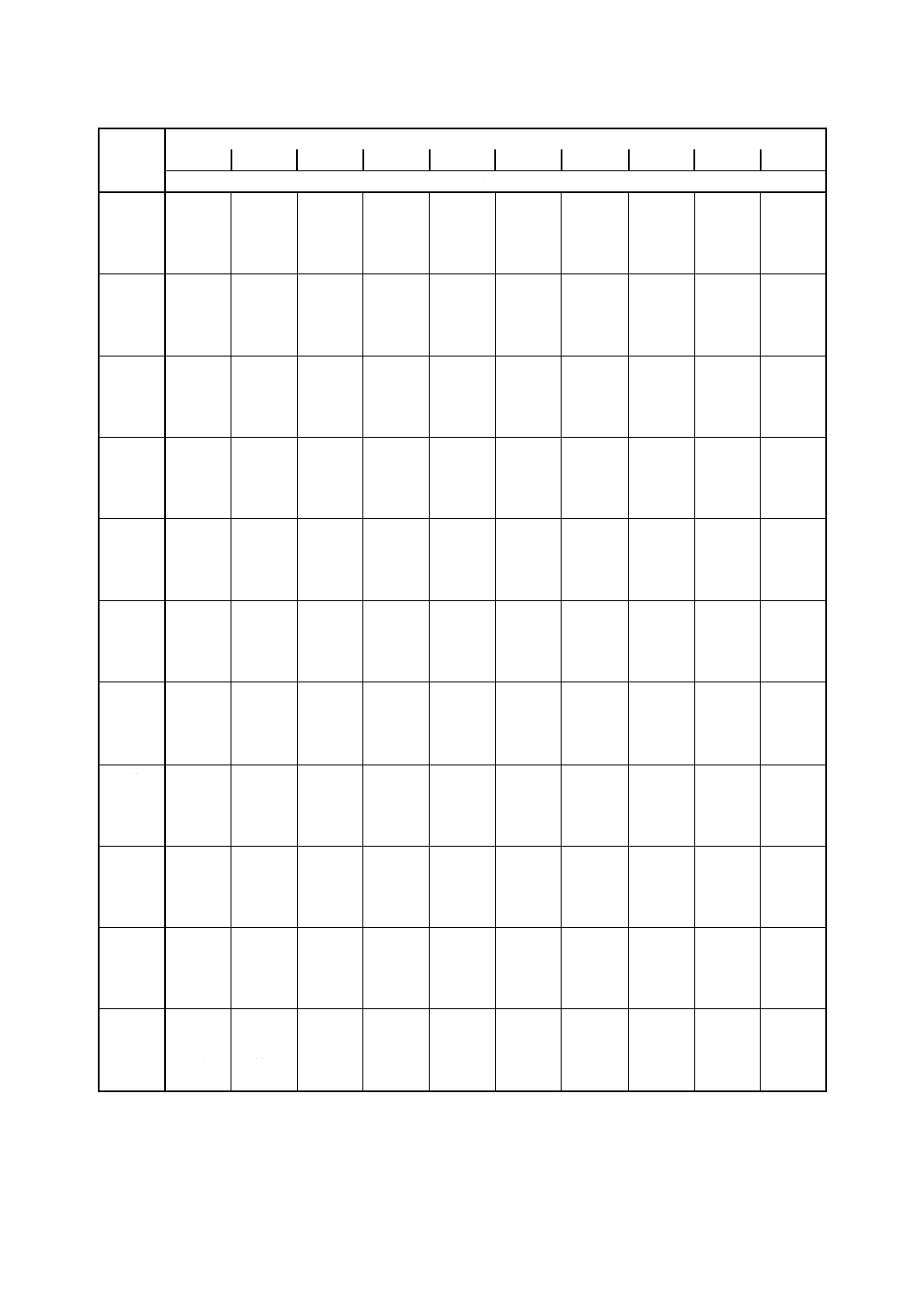

表2.3 基本内径 (d)

呼び径

DN

呼び圧力 PN

10

16

20

25

40

50

110

150

260

420

d mm

10

10

10

10

10

10

10

10

−

−

−

15

13

13

13

13

13

13

13

13

13

11

20

19

19

19

19

19

19

19

18

18

14

25

25

25

25

25

25

25

25

22

22

19

32

32

32

32

32

32

32

32

28

28

25

40

38

38

38

38

38

38

38

35

35

28

50

50

50

50

50

50

50

50

47

47

38

65

64

64

64

64

64

64

64

57

57

47

80

76

76

76

76

76

76

76

73

70

57

100

100

100

100

100

100

100

100

98

92

73

125

125

125

125

125

125

125

125

121

111

92

150

150

150

150

150

150

150

150

146

136

111

200

200

200

200

200

200

200

200

190

178

146

250

250

250

250

250

250

250

250

238

222

184

300

300

300

300

300

300

300

300

282

263

219

350

335

335

335

335

335

335

325

311

289

−

400

385

385

385

385

385

385

375

356

330

−

450

430

430

430

430

430

430

420

400

371

−

500

485

485

485

485

485

485

465

444

416

−

600

585

585

585

585

585

585

560

533

498

−

700

690

690

690

690

685

685

−

−

−

−

800

795

795

795

795

790

790

−

−

−

−

900

895

895

895

895

885

885

−

−

−

−

1 000

990

990

990

990

985

985

−

−

−

−

2.5.1.6

2.5.1.1〜2.5.1.5で使用された用語は,附属書1に図示されている。

2.5.2

弁箱寸法

2.5.2.1

フランジ形弁

a) フランジ形弁の面間寸法は,購入仕様書に明記されていない限り,附属書2による。

b) 弁箱の配管との接続フランジは,JIS B 2238附属書の要件に従わなければならない。

c) 接続フランジは,弁箱と一体で製造する。ただし,認定された溶接施工要領書を用いて有資格の溶接

技能者によって,接続フランジを溶接で取り付けることができる。また,すべての使用条件に適する

ように,該当する材料規格に従って,熱処理を実施する。

2.5.2.2

突合せ溶接形弁

a) 突合せ溶接形の面間寸法は,購入仕様書に明記されていない限り,附属書2による。

備考1. すべてのボンネット形式に適用できるレギュラーパターンを附属書2表3に規定する。

2. プレッシャーシールボンネット形弁又はフランジレスボンネット形弁だけに適用できるショ

ートパターンを附属書2表4に規定する。

b) 突合せ溶接端は,購入仕様書に明記されていない限り,附属書3による。

2.5.2.3

差込み溶接形弁(1)

注(1) ISO 12149には規定されている。

a) 差込み溶接形弁の面間寸法は,製造業者の仕様による。

17

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 差込み部の内径,深さ及び厚さは,購入仕様書に明記されていない限り,JIS B 2316による。

2.5.2.4

ねじ込み形弁(1)

注(1) ISO 12149には規定されている。

a) ねじ込み形弁の面間寸法は,製造業者の仕様による。

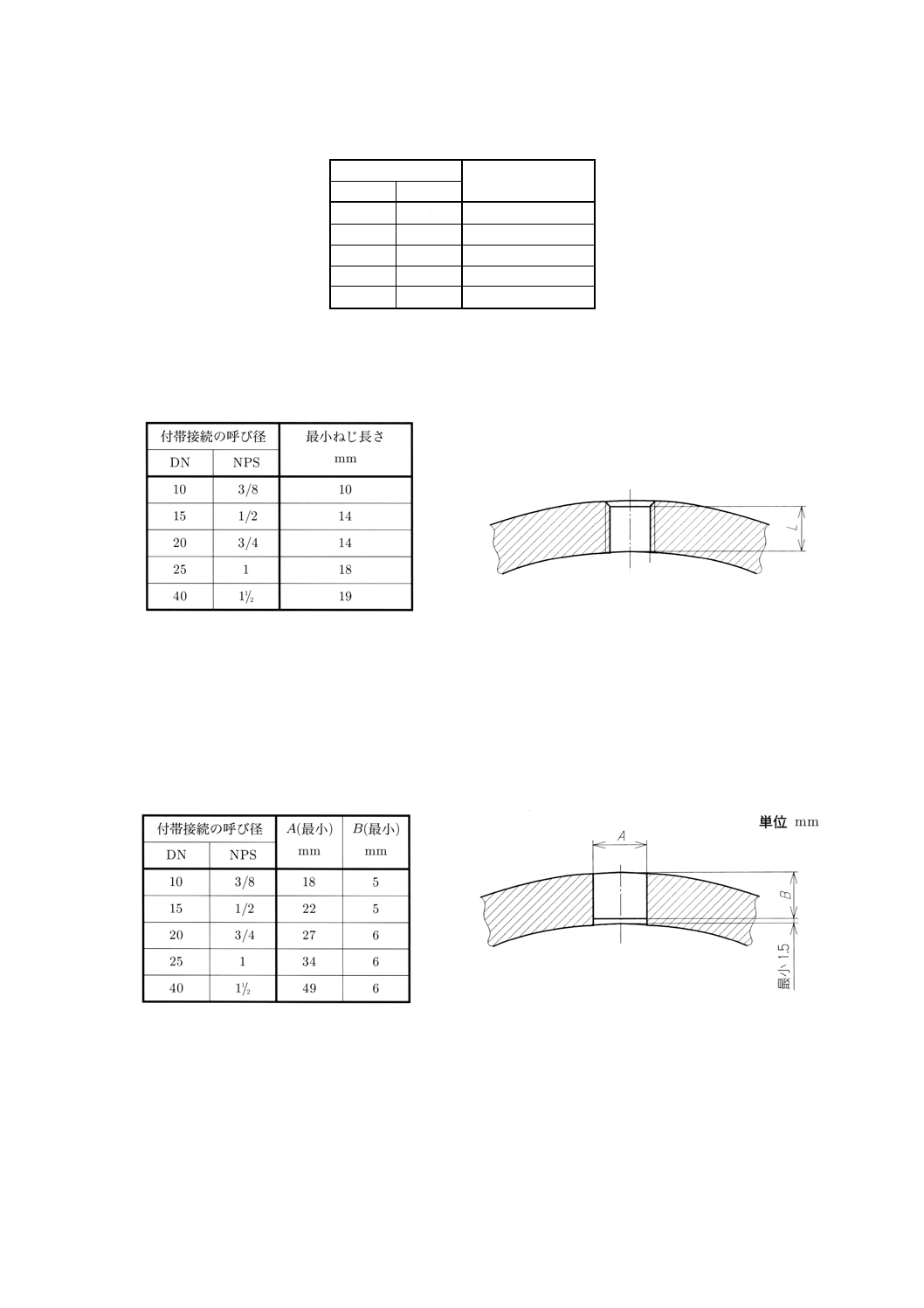

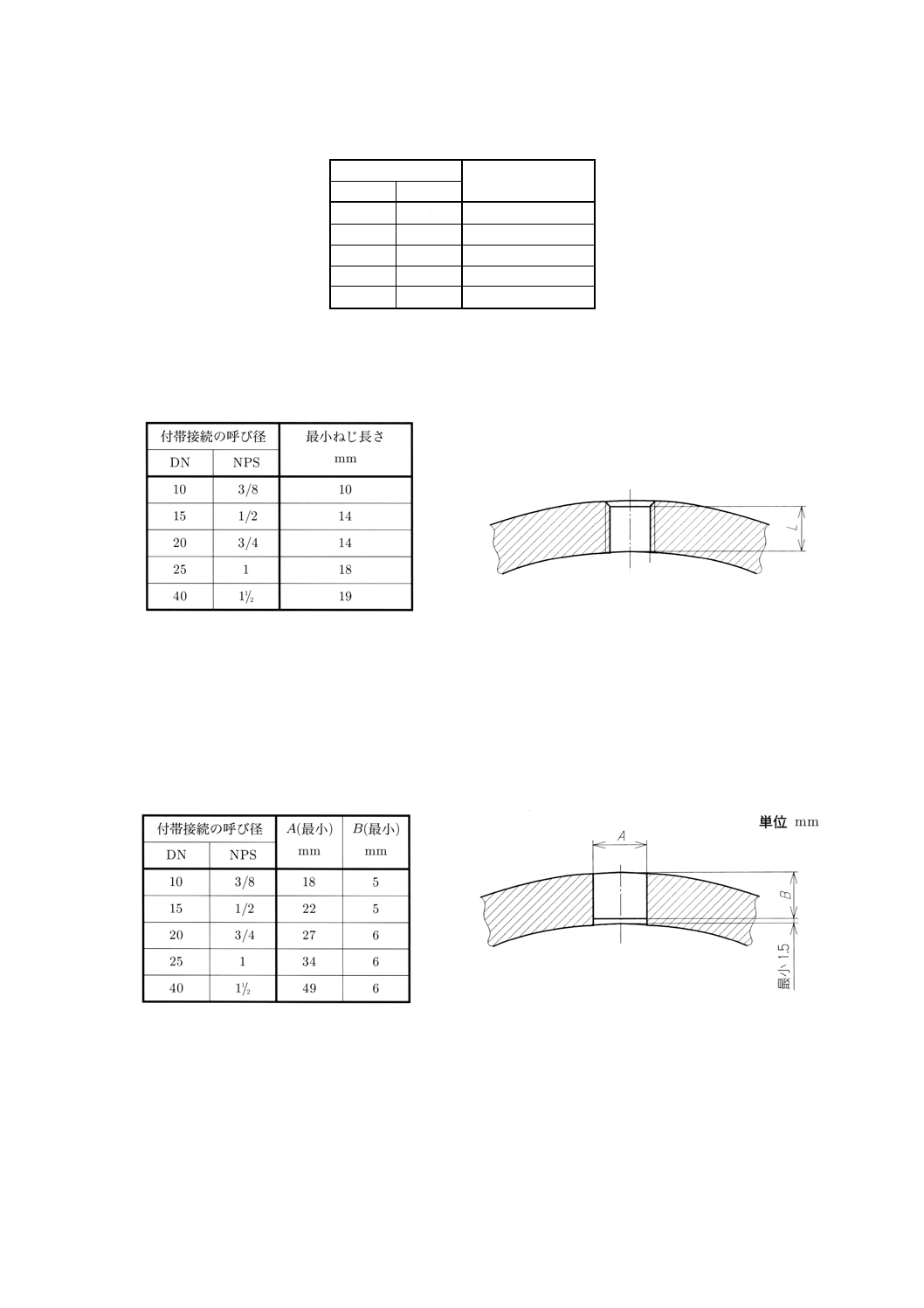

b) ねじ込み部の最小厚さは,表2.4による。

c) ねじ込み部のねじは,購入仕様書に明記されていない限り,JIS B 0203による。

表2.4 ねじ込み部の最小厚さ (c)

単位mm

呼び径

DN

PN10〜50

PN110

PN150

PN260

PN420

10

3.0

3.6

4.3

4.3

7.1

15

3.3

4.1

5.3

5.3

8.1

20

3.6

4.3

6.1

6.1

8.6

25

3.8

5.1

6.8

6.8

9.9

32

3.8

5.3

7.1

8.1

11.7

40

4.1

5.6

7.9

8.9

13.0

50

4.6

6.1

9.6

10.7

15.7

65

5.6

7.6

10.4

12.4

18.5

2.5.3

付帯接続 付帯接続は,附属書3による。

2.5.4

操作

2.5.4.1

購入仕様書に明記されていない限り,バルブはハンドル車付きで供給されなければならない。バ

ルブは,ハンドル車を時計方向(右回し)に回すことによって閉止される。

2.5.4.2

チェーンホイール,ギヤ操作機及びその他の駆動装置による操作が要求された場合には,購入者

は用途に応じて次の事項を明示する。

− チェーンホイール操作の場合には,チェーンホイールの中心線からチェーンループの底までの寸法

− 平歯車,かさ歯車及び配管軸との相対的なギヤ操作の位置

− 電動,油圧,空気圧及びその他の駆動装置

− 最高使用温度及びバルブにかかる最大差圧

− 動力源(駆動装置の)

2.6

材料

2.6.1

構成要素の材料は,表2.5による。

2.6.2

トリム

2.6.2.1

トリムは,次の要素で構成される。

a) 弁棒(内ねじ式弁の弁棒の推力カラーは,弁棒と同一材料でなければならない。)

b) 弁体付き弁座面

18

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 弁箱付き弁座面

d) ヒンジピン

2.6.2.2

標準トリム材料は,表2.6による。

2.6.3

補修 バルブの耐圧部で,製造過程及び試験のときに現れた鋳造又は鍛造の欠陥は,鋳造品又は鍛

造品に関する最も新しい規格で認められている方法で補修してもよい。

2.7

試験・検査

2.7.1

すべてのバルブは,JIS B 2003の要件によって圧力試験を行わなければならない。ただし,20℃に

おける最高許容圧力の1.5倍以上の圧力による弁箱耐圧試験は,すべてのバルブについて行わなければな

らない。

なお,弁座漏れ試験の判定基準は,表1.5による。

2.7.2

表2.7に示された事項は,製造業者が,すべてのバルブについて確認しなければならない。

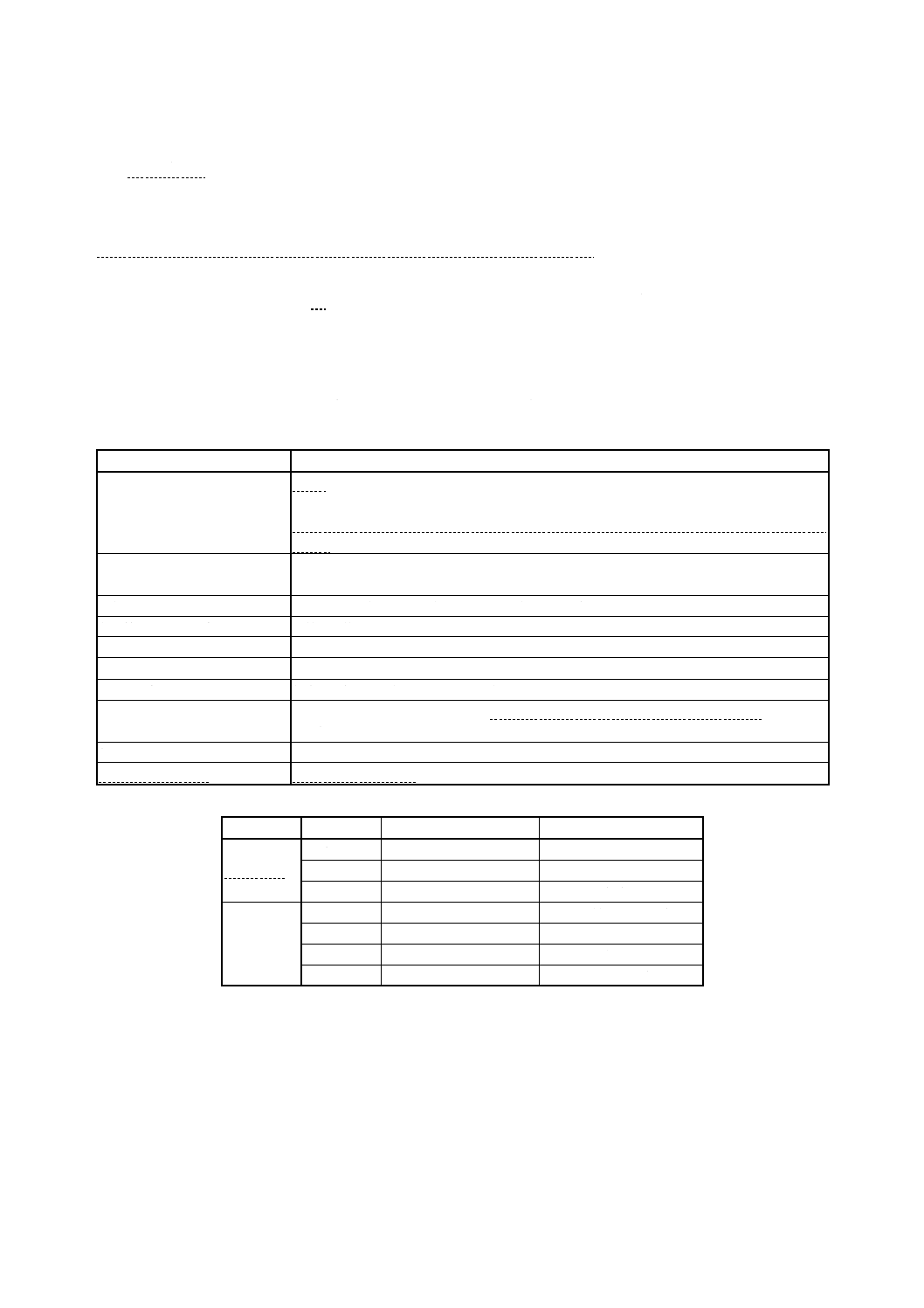

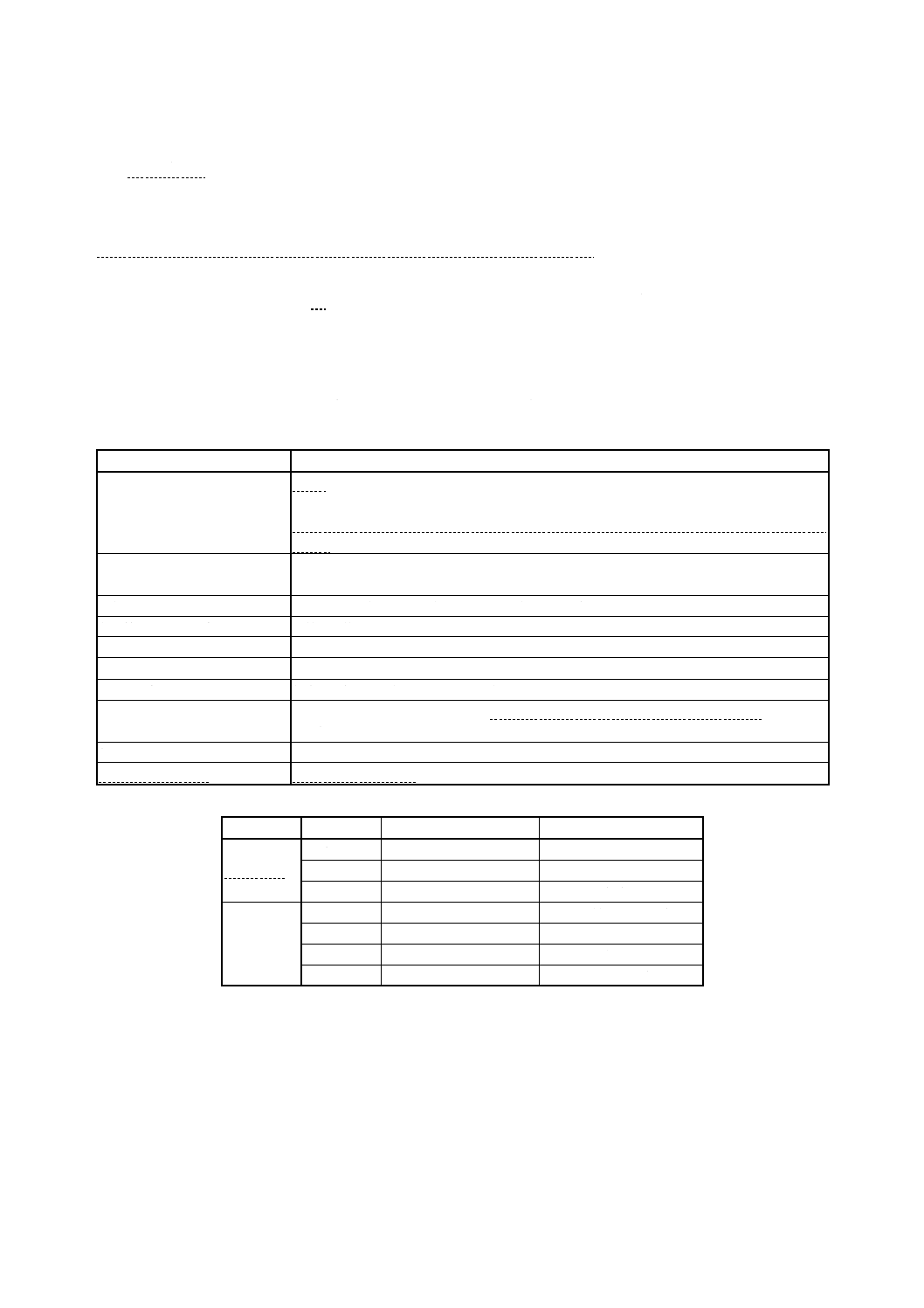

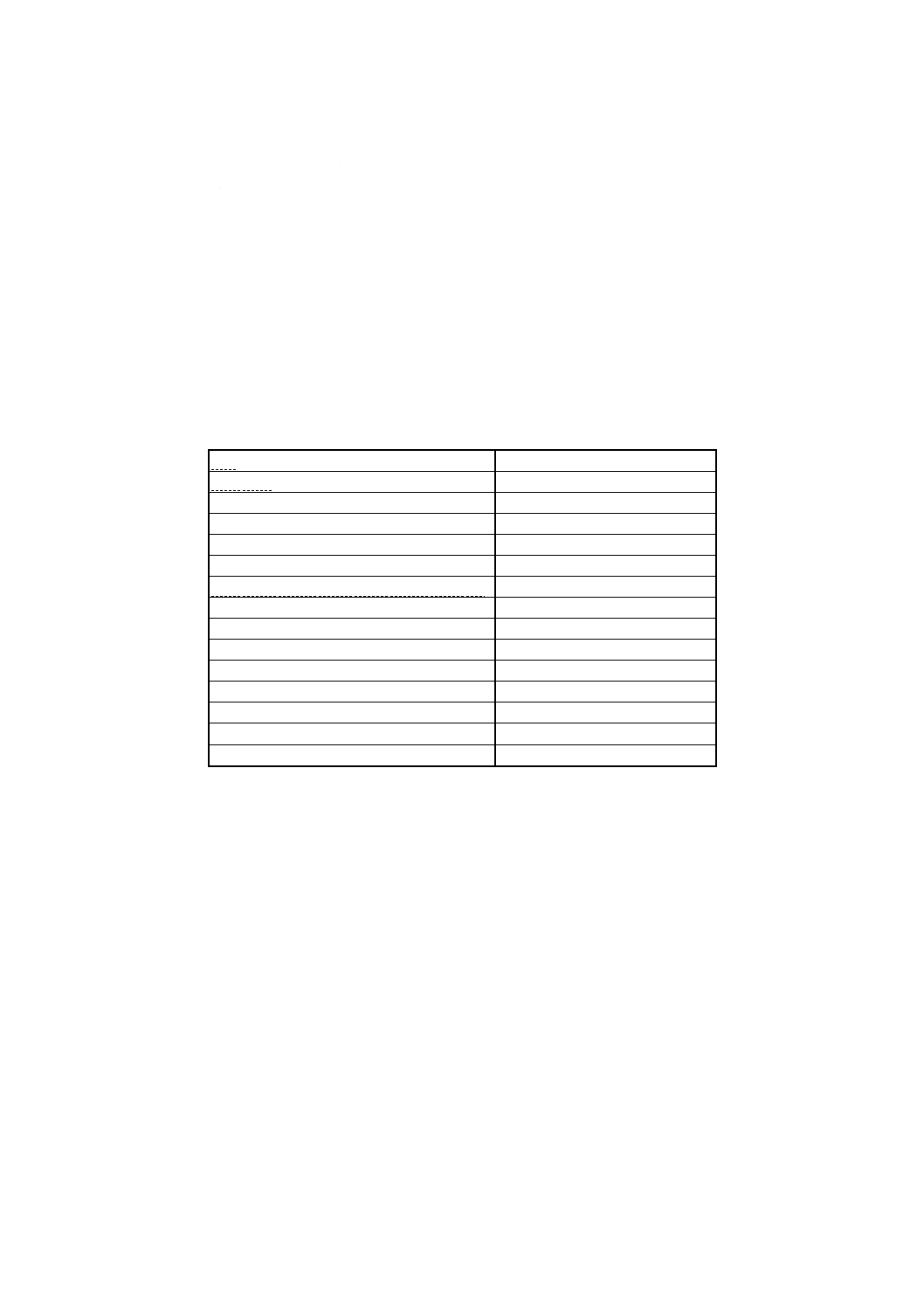

表2.5 構成要素の材料

構成要素

材料

弁箱及びふた

JIS B 2238附属書Dに掲げる材料又はこれと同等以上の材料

なお,PN20及びPN50〜PN420のバルブの場合は,附属書5表1のJIS規格材料を使用してもよ

い(附属書5表1の材料グループ番号は,JIS B 2238附属書D.2の材料グループ番号と同一であ

る。)。

ソフトシート

弁体内の保持用リングは,弁体と同等以上の材料

保持用のボルト・ナットは,18-8ステンレス鋼又は同等以上の材料

弁体

少なくとも弁箱材料の耐食性と同等の耐食性をもつ鋼

付帯接続及びプラグ

弁箱と同等以上の材料

ふたと分離したヨーク

炭素鋼又はふたと同じ材料

ハンドル車

鋼,可鍛鋳鉄又は球状黒鉛鋳鉄

ハンドル押さえ用ナット

銅合金,鋼,可鍛鋳鉄又は球状黒鉛鋳鉄

ヨークスリーブ及びねじはめ輪

銅合金,可鍛鋳鉄,球状黒鉛鋳鉄,オーステナイト鋳鉄(ダクタイル−ニレジスト)又はステン

レス鋼

銘板

耐食材料の留め具又は溶接によってバルブに取り付けられる耐食材料

プラグ(逆止め弁)

弁箱と同等以上の材料

表2.6 標準トリム材料

位置

材料の種類

最小ブリネル硬さ HB

材料の説明

弁棒

ヒンジピン

CrNi

クロム・ニッケル合金

13Cr

クロムが最小11.5%の鋼

NiCu

ニッケル・銅合金

弁座面(2)

13Cr

250(3)

クロムが最小11.5%の鋼

HF

350

HF−表面硬化用合金

NiCu

ニッケル・銅合金

CrNi

クロム・ニッケル合金

注(2) 弁箱側と弁体側との材料の組合せは,任意とする。

(3) 13Cr鋼の組合せのとき,両者の差は,逆止め弁を除いてブリネル硬さ

50以上とする。

19

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

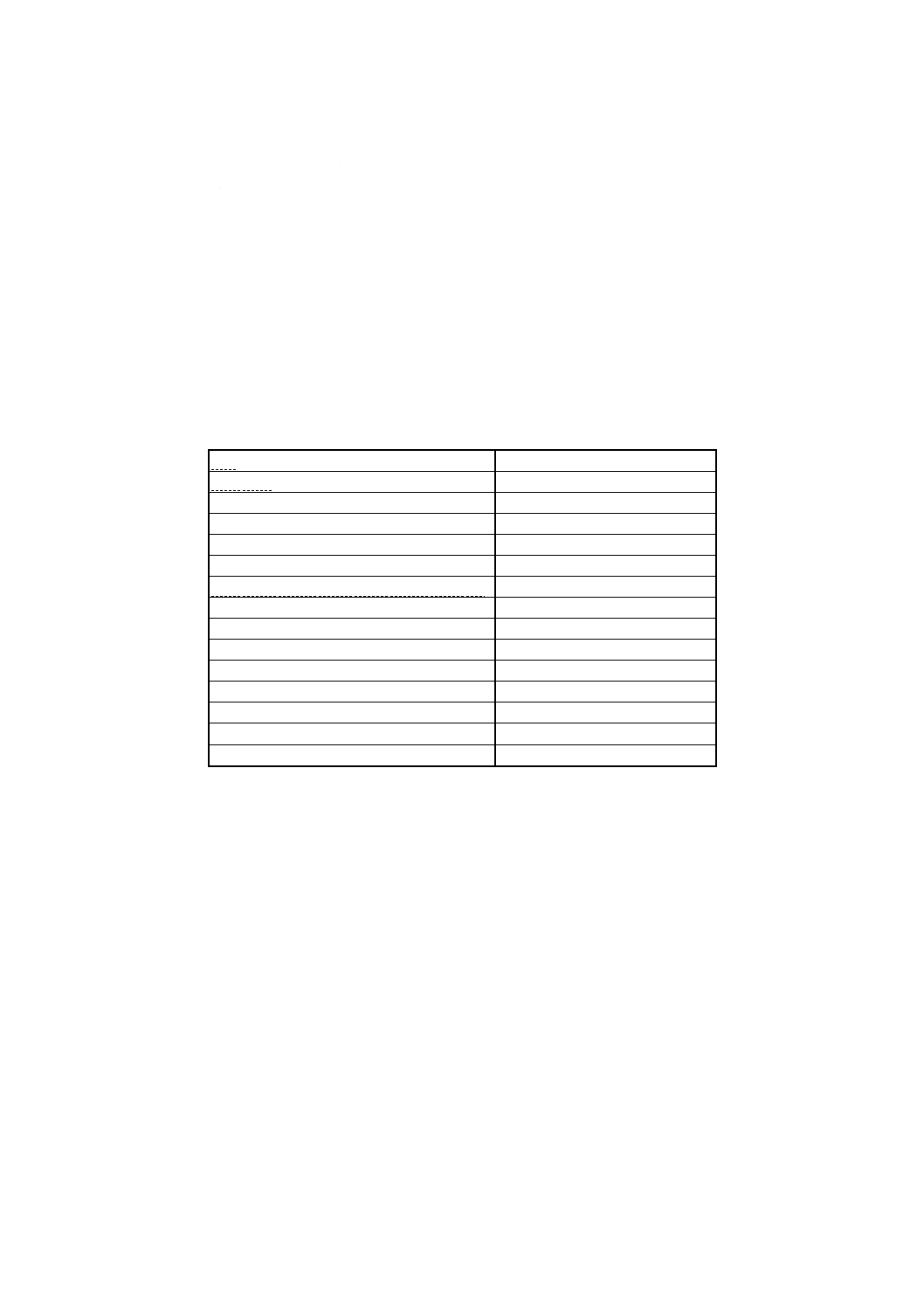

表2.7 検査項目

項目

内容

1.

形式及びトリム

納入弁は発注書及び製造業者の仕様による。

形式,トリム,附属品(例:ハンドル車)及び発注書の他の項目(例:閉止弁体)

を目視で確認する。

2.

表示

表示は2.8による。

表示が完全であり,かつ,明りょうであることを目視で確認する。

3.

表面の状態

コーティング又は塗装を行う前に,バルブの安全性及び機能に影響するような欠

陥が表面にないことを確認するため目視で確認する。

4.

コーティング

(保護コーティングが明記されている場合)

明記されたコーティングが施工されていることを目視で確認する。

5.

作動

バルブが適切に開閉することを確認する。

2.8

表示

2.8.1

明りょうさ この章に従って製造されたそれぞれのバルブの表示は,明りょうになされなければな

らない。

2.8.2

弁箱表示 弁箱表示は,2.8.3を条件として,次のとおりとする。

a) 製造業者名又はその略号

b) 弁箱材料

c) 呼び圧力

d) 呼び径

e) 公的認定機関によって,認定されている場合は,その認定コード

f)

流れ方向を示す矢印(流れ方向がどちらでもよい仕切弁は,除く。)

2.8.3

弁箱表示の省略 DN50より小さいバルブの場合,弁箱の大きさ又は形状が要求されている表示を

すべて含むことが不可能ならば,一つ以上を,それらが銘板に表示されることを条件として,省略するこ

とができる。省略する順序は次のとおりとする。

a) 流れ方向を示す矢印

b) 呼び径

c) 呼び圧力

d) 弁箱材料

2.8.4

リングジョイント溝付きの接続フランジの表示 リングジョイント接続フランジには,対応するリ

ングジョイントのガスケット番号(例 R25)を表示する。この識別は,両方の接続フランジ外周に行う。

リングジョイントのガスケット番号は,JIS B 2238附属書による。

2.8.5

ハンドル車又は銘板には,開方向を示す文字(開,OPEN又はO)と矢印を表示する。

2.8.6

銘板 次の表示事項を含む銘板を,バルブに確実に取り付ける。

a) トリム材料 ただし,表2.6の適切な記号を使用して,次の順序で示さなければならない。

1) 弁棒又はヒンジピン

2) 弁体付き弁座面

3) 弁箱付き弁座面

例

弁棒又はヒンジピン

CR13

弁体付き弁座面

HF

弁箱付き弁座面

CR13

20

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は,

CR13 HF CR13

又は,

CR13

HF

CR13

b) JIS規格番号

例 JIS B 2071-2(4)

注(4) JIS B 2071 第2章適用弁を示す。

c) バルブに使用制限がある場合は,その圧力,温度又はその他の制限

2.8.7

付加表示 この章に明記されているいずれの表示とも矛盾しない限り,製造業者の任意によって表

示を付加することができる。

2.9

発送準備(1)

注(1) ISO 12149には規定されている。

2.9.1

試験完了後,バルブは,乾燥しなければならない。

2.9.2

購入仕様書に特に明示していない場合は,バルブは,全閉状態で発送しなければならない。ただし,

ソフトシートの場合は,わずかに開いた状態でもよい。

2.9.3

購入者から指示ある場合,弁箱の接続フランジは,木製,プラスチック製又は金属製カバーで覆わ

なければならない。カバーは,フランジガスケット面全体を覆わなければならない。

2.9.4

突合せ溶接端は,木製,プラスチック製又は金属製カバーで覆わなければならない。

2.9.5

ねじ込み端及び差込み溶接端は,プラスチック製保護具で栓をしなければならない。

21

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第3章 石油及び天然ガス工業用ボルテッドボンネット鋼製弁

3.1

適用範囲 この章は,石油精製及び関連する分野で要求されるエロージョン,コロージョン又は使

用条件から,フルポートの口径寸法及び厚い肉厚を必要とするボルテッドボンネット鋼製弁(以下,バル

ブという。)について規定する。

備考 圧力は,すべてゲージ圧とする。

3.1.1

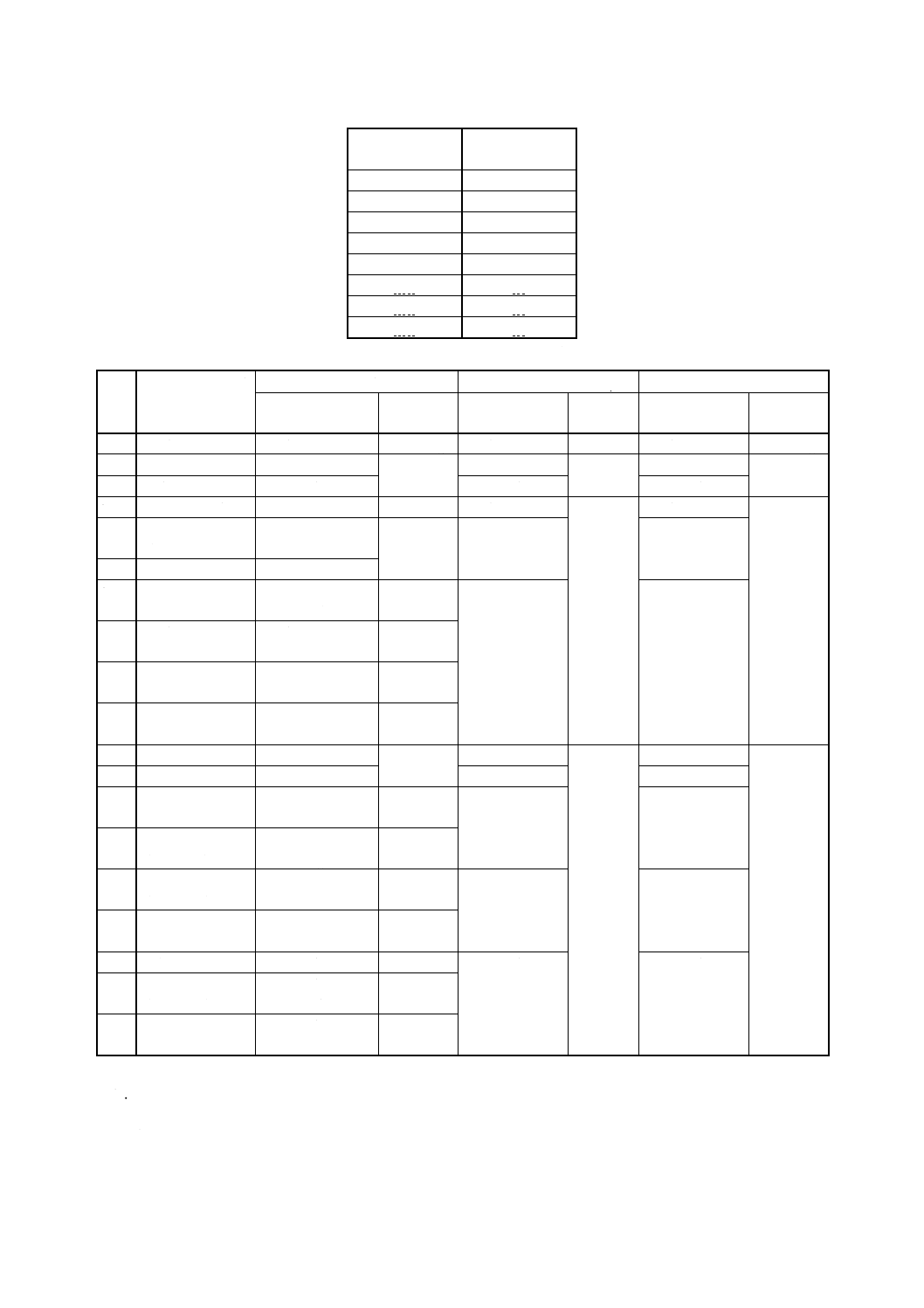

バルブの種類は,呼び圧力,弁種及び呼び径の組合せによって,表3.1のとおりとする。

22

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

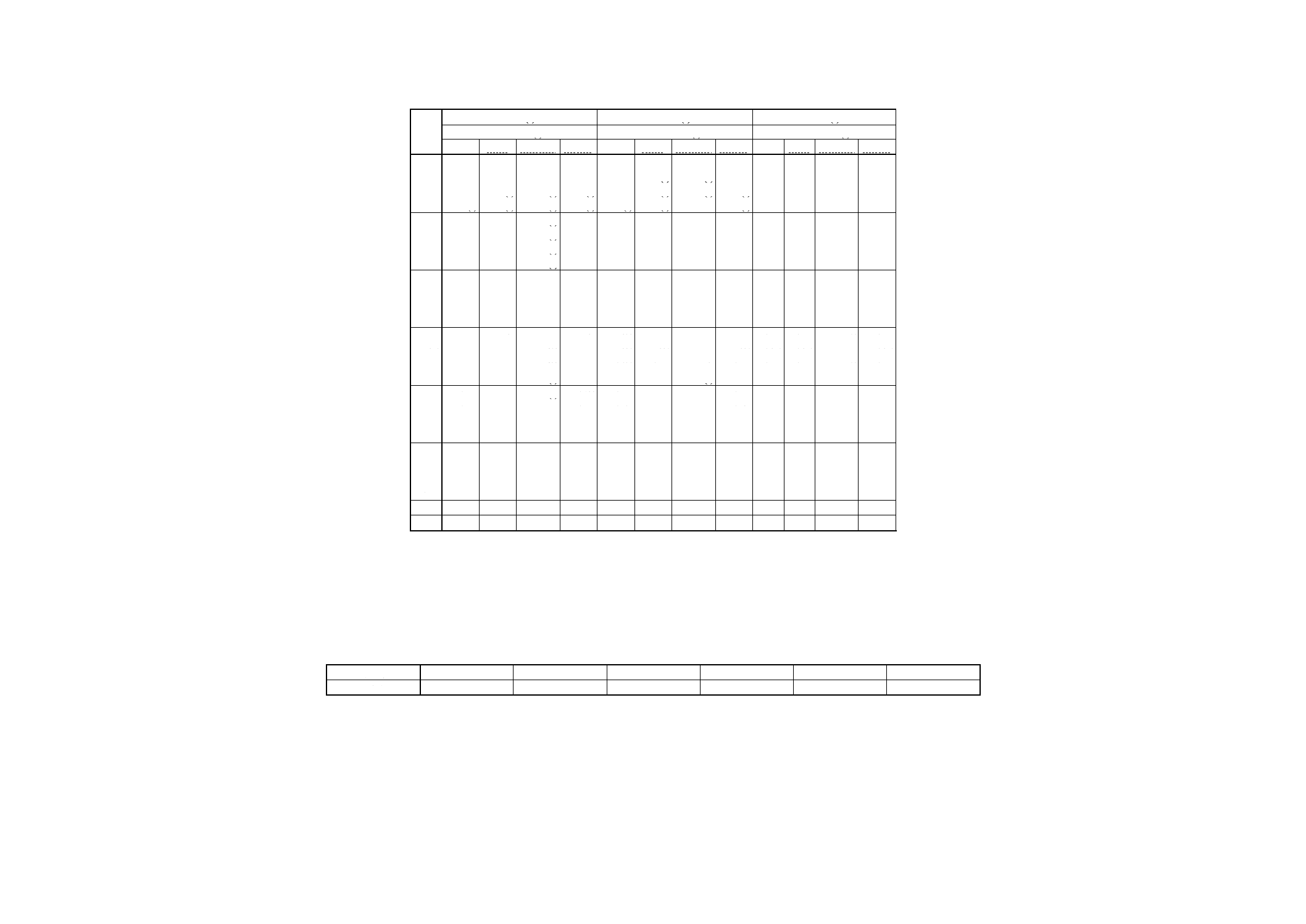

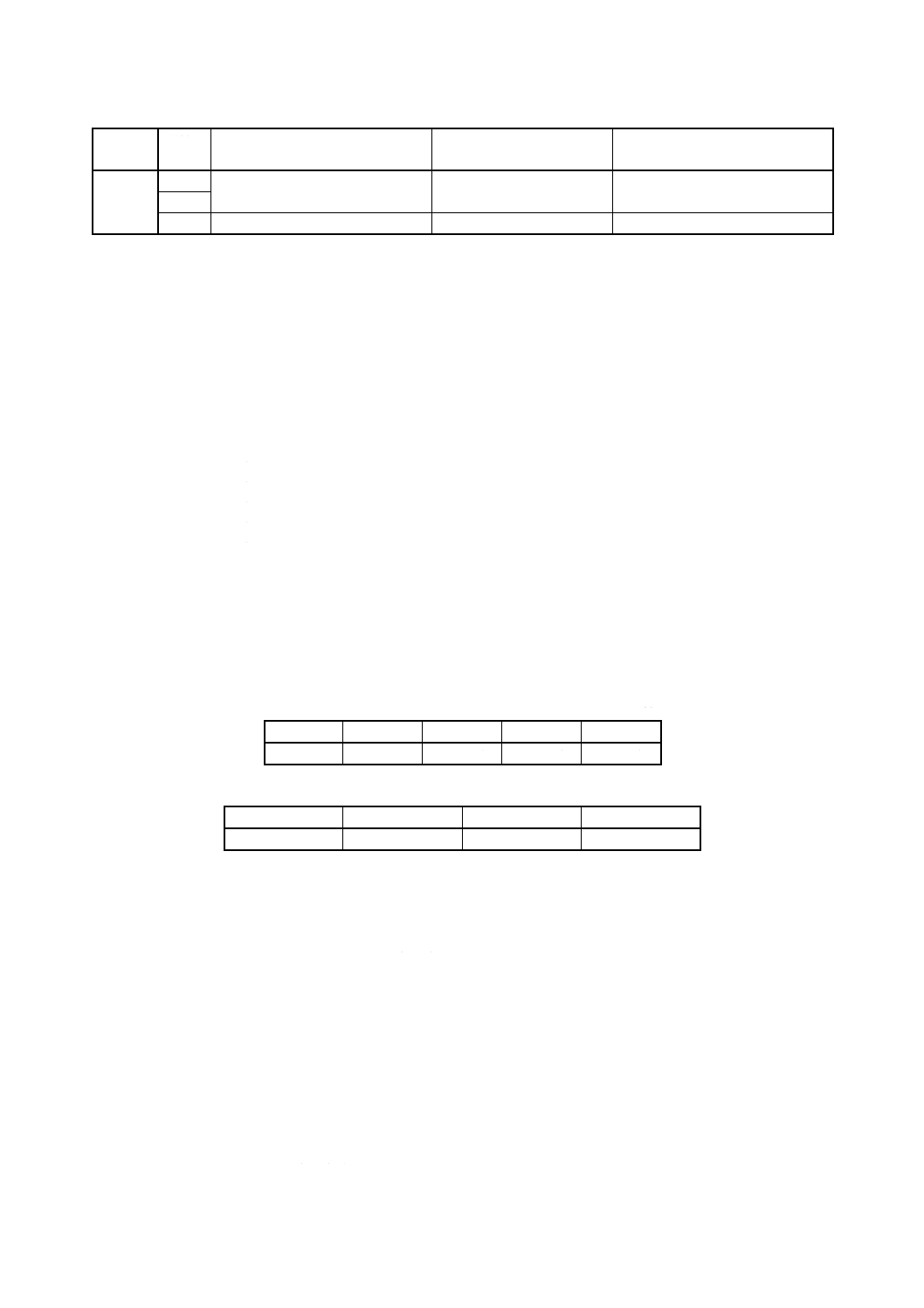

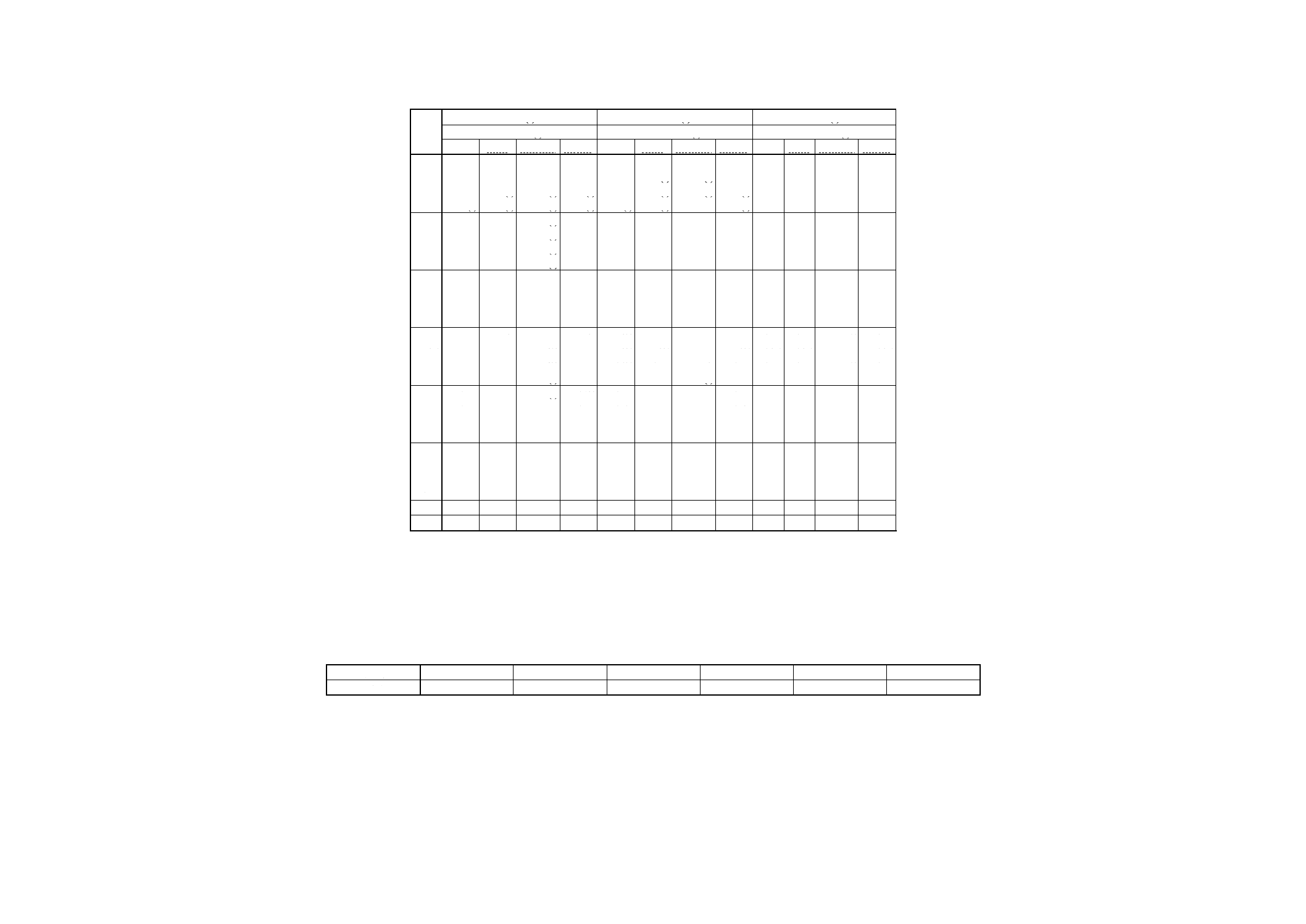

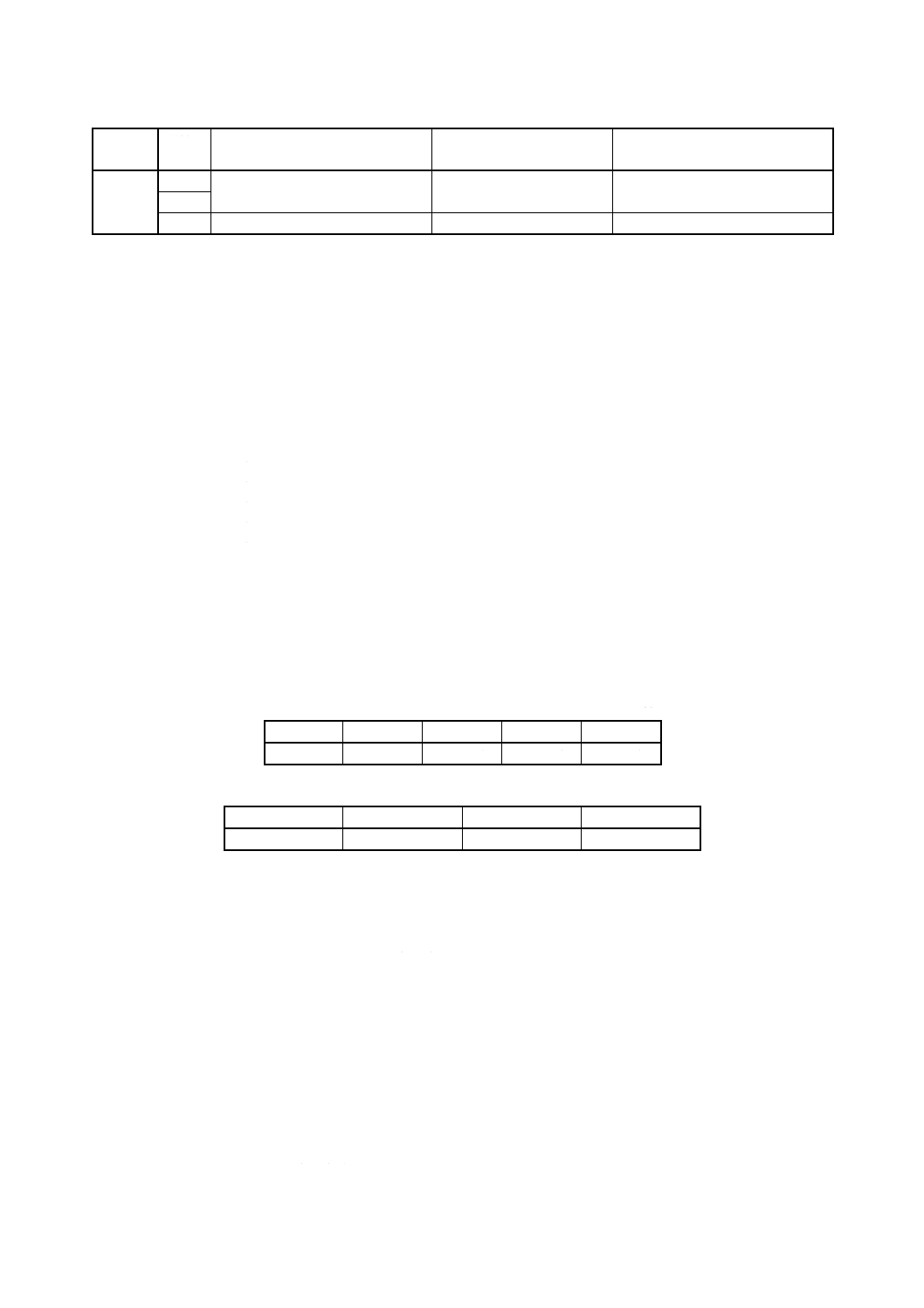

表3.1 種類

呼び圧力

クラス

PN

弁種

管との接続

呼び径 NPS

DN

25

32

40

50

(65) 80 100 150 200 250 300 350 400 450 500 600

1

4

1

1

2

1

1

2

2

1

2

3

4

6

8

10

12

14

16

18

20

24

150

20

仕切弁

フランジ形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

玉形弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

○

−

−

−

突合せ溶接形

−

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

逆止め弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

−

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

300

50

仕切弁

フランジ形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

玉形弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

−

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

逆止め弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

−

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

600

110

仕切弁

フランジ形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

玉形弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

逆止め弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

900

150

仕切弁

フランジ形

この呼び径は,PN260, ク

ラス1 500を使用する。

○

○

○

○

○

○

○

○

○

○

○

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

玉形弁

フランジ形

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

○

○

○

○

○

○

○

−

−

−

−

逆止め弁

フランジ形

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

○

○

○

○

○

○

○

−

−

−

−

500

1

260

仕切弁

フランジ形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

玉形弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

○

−

−

−

−

逆止め弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

500

2

420

仕切弁

フランジ形

○

○

○

○

○

○

○

○

○

○

○

−

−

−

−

−

突合せ溶接形

○

○

○

○

○

○

○

○

○

○

○

−

−

−

−

−

玉形弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

逆止め弁

フランジ形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

突合せ溶接形

−

−

○

○

○

○

○

○

○

○

○

−

−

−

−

−

備考 括弧を付けた呼び径は,なるべく使わないほうがよい。

23

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

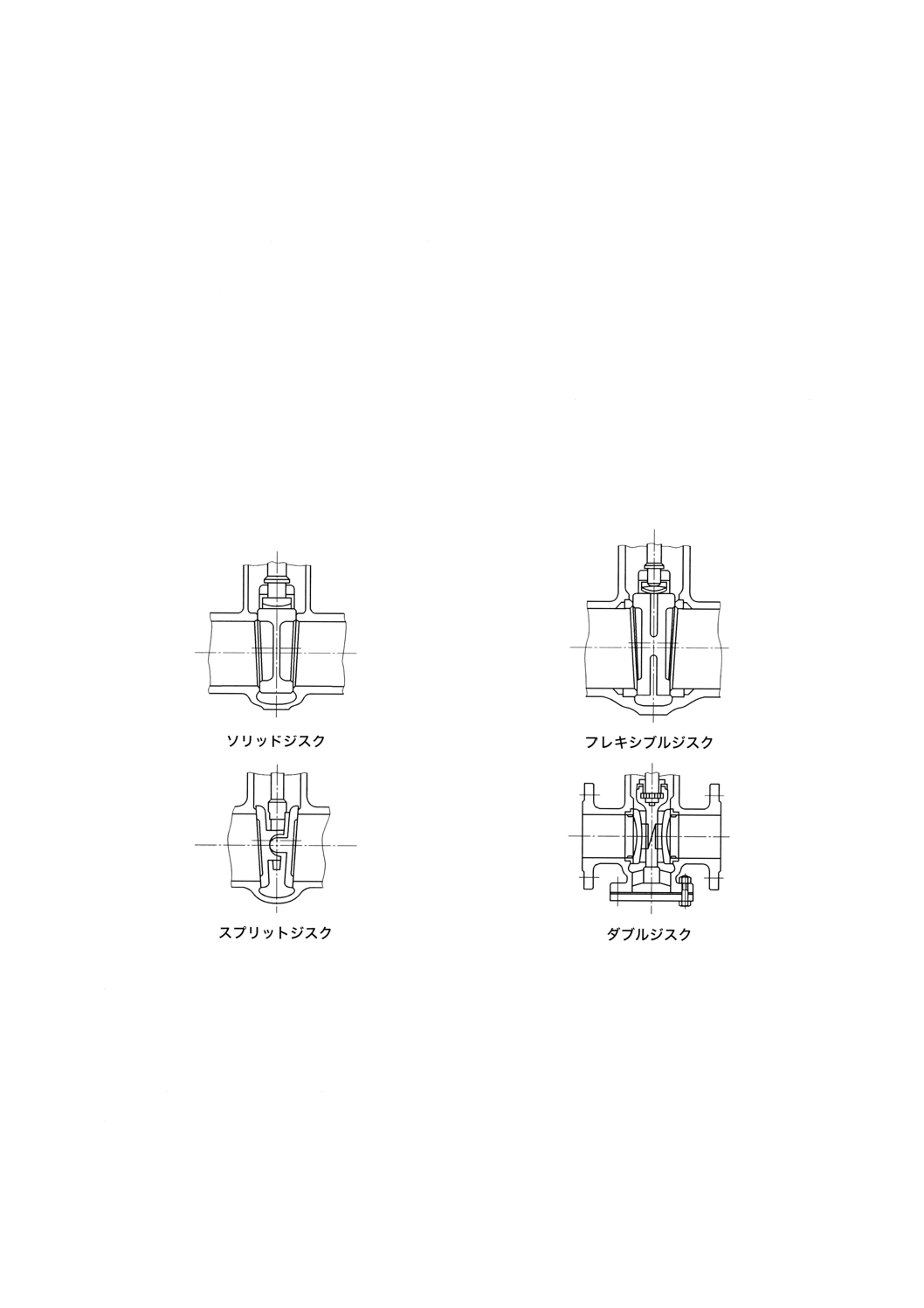

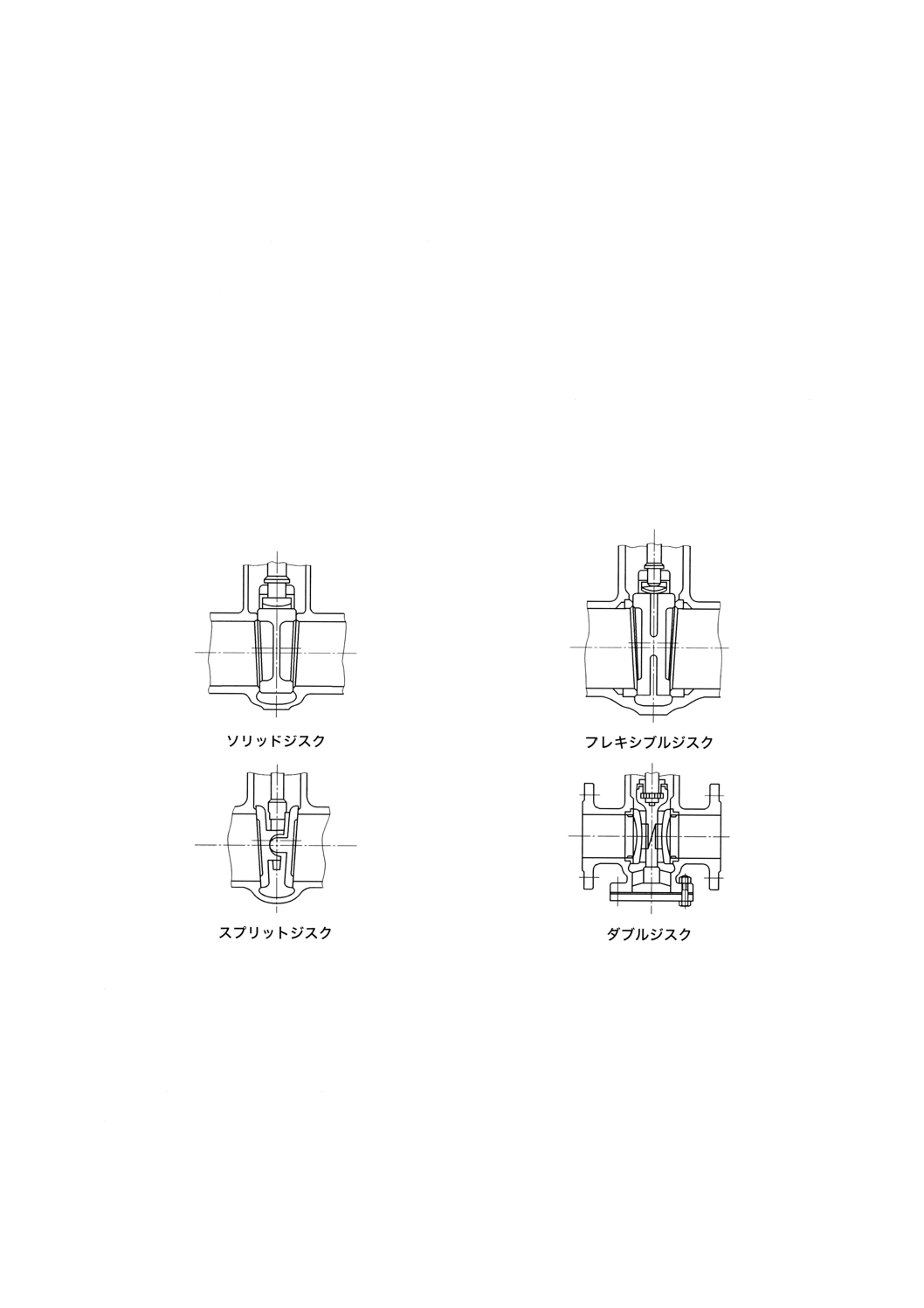

3.1.2

バルブの特徴を次に示す。

a) 仕切弁

− ボルテッドボンネット

− 外ねじ式

− 弁棒上昇式

− 非上昇式ハンドル車

− ソリッドジスク,フレキシブルジスク,スプリットジスク又はダブルジスク

− 金属製シート面

− フランジ形又は突合せ溶接形

b) 玉形弁

− ボルテッドボンネット

− 外ねじ式

− 弁棒上昇式

− 上昇又は非上昇式ハンドル車

− プラグ,ボール又はフラット座ジスク

−

金属製シート面

−

フランジ形又は突合せ溶接形

c)

逆止め弁

− ボルテッドカバー

− スイング式ジスク

− 金属製シート面

− フランジ形又は突合せ溶接形

3.2

引用規格 次に掲げる規格は,この章に引用されることによって,この章の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2003 バルブの検査通則

JIS B 2238 鋼製管フランジ通則

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JPI-7S-15 石油工業用フランジ

ISO 6708 Pipe components−Definition and selection of DN (nominal size)

ISO 7268 Pipe components−Definition of nominal pressure

ASME B1.1 Unified inch screw threads (UN and UNR thread form)

ASME/ANSI B1.12 Screw threads−Class 5 interference−Fit thread

ASME B16.5 Pipe flanges and flanged fittings

ASME B16.34 Valves−Flanged, threaded and welding end

ASME/ANSI B18.2.2 Square and hex nuts (inch series)

ASTM A193/193M Standard specification for alloy-steel and stainless steel bolting materials for

high-temperature service

ASTM A194/A194M Standard specification for carbon and alloy steel nuts for bolts for high-pressure and

high-temperature service

24

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM A307 Standard specification for carbon steel bolts and studs, 60 000 psi tensile strength

3.3

定義 この章には,ISO 6708に規定されているDN呼び径及びISO 7268に規定されているPN呼び

圧力を適用する。また,他の選択として,ASME B16.34に規定されているNPSの呼び径及びクラスの呼

び圧力を適用する。

3.4

圧力−温度基準

3.4.1

この章に適用する圧力−温度基準は,JIS B 2238附属書による。温度及び圧力の制限−例えば特殊

なトリム材料によって課される制限−は,バルブに取り付ける銘板に表示する[3.8.5 e)及びf)参照]。

備考1. JIS規格材料を使用した場合の圧力−温度基準は,JIS B 2238附属書表D.2に規定された材料

を使用した場合と同等に扱ってよい。

2. 附属書5表1の材料グループ番号は,JIS B 2238附属書表D.2の材料グループ番号と同一で

ある。

3.4.2

圧力−温度基準に対応して示されている温度は,バルブの耐圧部の温度である。一般に,この温度

は,内部流体の温度と同じである。内部流体の温度と異なる温度に対応する圧力−温度基準を使用するこ

とは,使用者の責任である。

3.4.3

JIS B 2238附属書の圧力−温度基準表に規定する最低温度より低い温度の場合,使用圧力は,その

最低温度について規定されている基準を超えてはならない。最低温度より低い温度でバルブを使用するこ

とは,使用者の責任である。低温で多くの材料が延性と衝撃強さとを損なうことを考慮しなければならな

い。

3.5

設計

3.5.1

共通項目

3.5.1.1

弁箱及びふたの最小肉厚

a) 弁箱の構成と名称は,附属書1による。

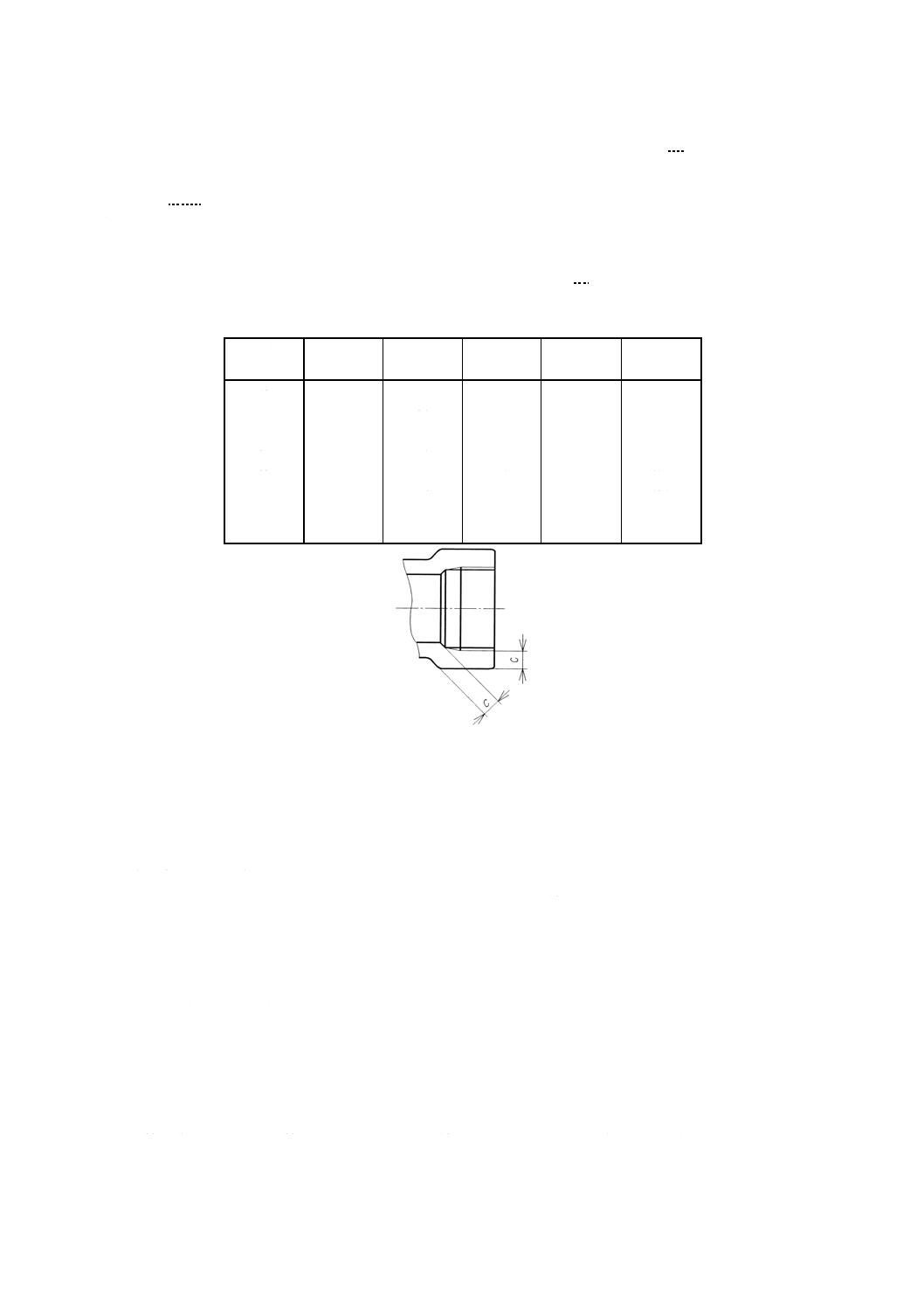

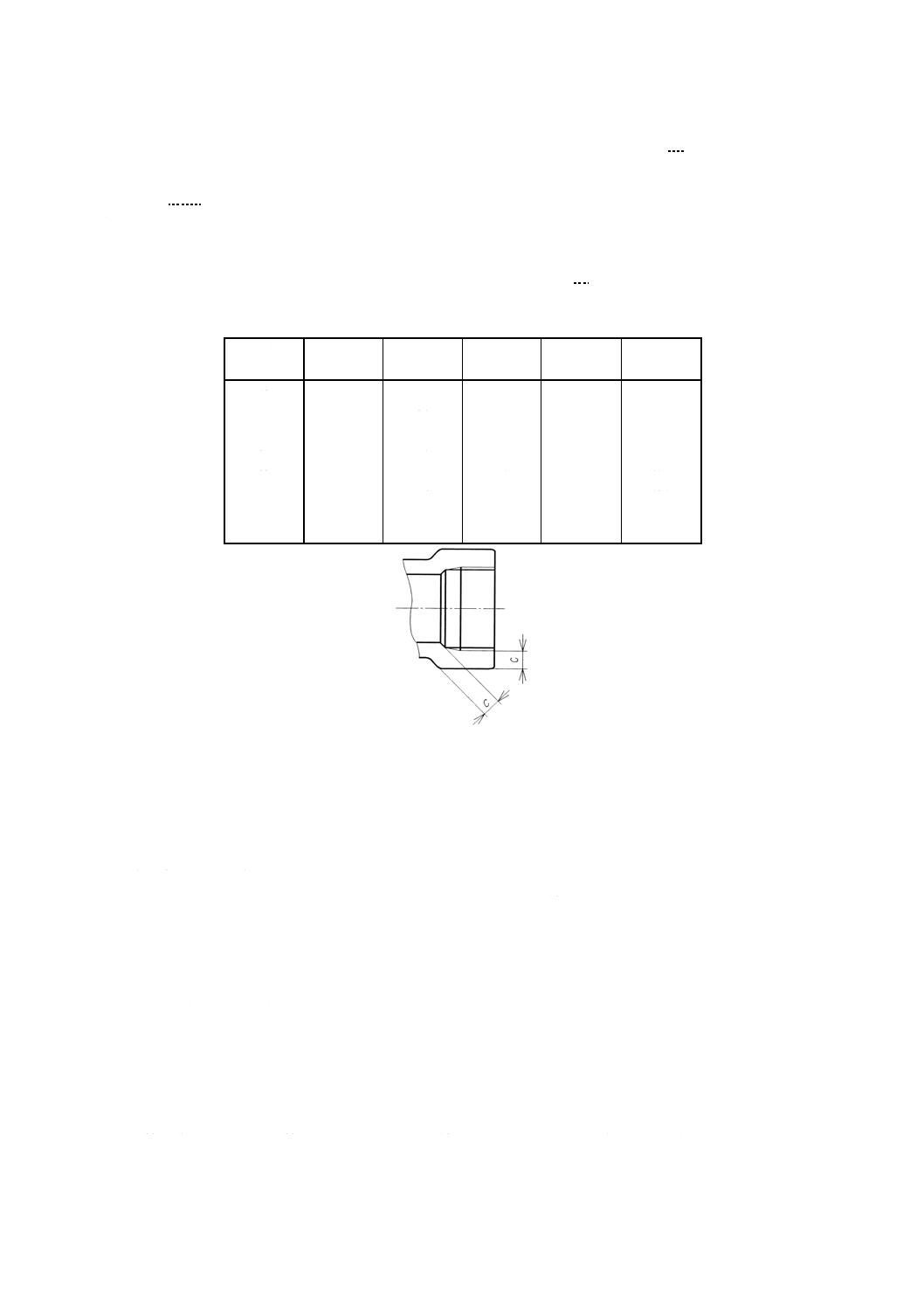

b) 弁箱及びふたの最小肉厚は,表3.2による。ただし,ふたネック部の最小肉厚は,表3.3に規定する。

25

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3.2 弁箱及びふたの最小肉厚 (tm)

呼び径

DN

PN

呼び径

NPS

20

50

110

150

260

420

クラス

150

300

600

900

1 500

2 500

最小肉厚mm

25

6.4

6.4

7.9

12.7

12.7

15.0

1

32

6.4

6.4

8.6

14.2

14.2

17.5

4

11

40

6.4

7.9

9.4

15.0

15.0

19.1

2

11

50

8.6

9.7

11.2

19.1

19.1

22.4

2

65

9.7

11.2

11.9

22.4

22.4

25.4

2

1

2

80

10.4

11.9

12.7

19.1

23.9

30.2

3

100

11.2

12.7

16.0

21.3

28.7

35.8

4

150

11.9

16.0

19.1

26.2

38.1

48.5

6

200

12.7

17.5

25.4

31.8

47.8

62.0

8

250

14.2

19.1

28.7

36.6

57.2

67.6

10

300

16.0

20.6

31.8

42.2

66.8

86.6

12

350

16.8

22.4

35.1

46.0

69.9

−

14

400

17.5

23.9

38.1

52.3

79.5

−

16

450

18.3

25.4

41.4

57.2

88.9

−

18

500

19.1

26.9

44.5

63.5

98.6

−

20

600

20.6

30.2

50.8

73.2

114.3

−

24

c) 突合せ溶接形弁の開先肉厚は,上記適用から除外する。

d) 組立時の応力,閉止応力,応力集中,円形以外の形状などのために必要な付加肉厚は,これらの要素

が多岐にわたるので,個々の製造業者が決めなければならない。

e) 突合せ溶接形弁における開先形状は,流路方向に沿って測定して,弁箱ネック部の外表面から最小肉

厚tmより近い範囲では,表3.1に示された値より弁箱肉厚を減少させてはならない。開先への移行部

分は,緩やかでなければならない。また,断面は,移行部分の全長にわたって実質的に円形でなけれ

ばならない。移行部分の領域では,鋭い不連続及び断面の急激な変化を避けなければならない。ただ

し,溶接形又は一体形の試験用カラー又はバンドは,許容される。いかなる場合でも,溶接端から1.33tm

の距離の位置で0.77tmを下回ってはならない。

f)

ふたネック部の最小肉厚は,パッキン室内径に基づいて決定され,表3.3による。

26

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3.3 ふたネック部の最小肉厚

パッキン

室内径

mm

PN

20

50

110

150

260

420

クラス

150

300

600

900

1 500

2 500

最小肉厚 mm

15

2.8

3.0

3.6

4.2

5.3

7.6

16

2.8

3.1

3.6

4.4

5.6

7.9

17

2.8

3.2

3.7

4.5

5.8

8.2

18

2.9

3.5

3.9

4.7

5.9

8.5

19

3.0

3.8

4.1

5.1

6.1

8.9

20

3.3

4.0

4.2

5.2

6.3

9.2

25

4.0

4.8

4.8

6.3

7.1

11.0

30

4.6

4.8

4.8

6.5

8.2

13.1

35

4.8

4.8

5.1

7.1

9.7

14.6

40

4.9

5.0

5.7

7.5

10.2

16.4

50

5.5

6.2

6.3

7.9

11.6

19.8

60

5.6

6.4

6.8

8.9

13.4

23.2

70

5.6

6.9

7.4

9.9

15.8

26.5

80

5.8

7.2

8.1

11.0

17.4

30.1

90

6.4

7.4

8.8

12.0

19.1

33.2

100

6.4

7.7

9.5

12.8

20.8

36.7

110

6.4

8.1

10.3

14.1

22.9

40.1

120

6.6

8.6

10.9

14.9

24.8

43.5

130

7.1

8.8

11.3

16.2

26.5

46.9

140

7.1

9.2

12.0

17.3

28.3

50.2

3.5.1.2

管との接続

a) フランジ形

1) PN20〜420のフランジは,JIS B 2238附属書の該当するフランジの要求事項による。ただし,クラ

ス表示のバルブは,ASME B16.5(又はJPI-7S-15)によってインチボルト用の穴にする。特に指示

のない場合は,平面座とする。

2) フランジは,鋳造又は鍛造によって,弁箱と一体に成形しなければならない。ただし,購入者によ

る明確な記述がある場合は,認定された溶接施工要領書を用いて有資格の溶接技能者によって,鍛

造フランジを溶接にて取り付けてもよい。溶接でフランジを取り付ける場合は,すべて突合せ溶接

とする。また,すべての使用条件に適するように,該当する材料規格によって,熱処理を実施する。

b) 溶接形 突合せ溶接端は,特に購入仕様書に明記されない場合は,附属書3による。

3.5.1.3

口径 口径は,表3.4による。

27

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3.4 口径

呼び径

DN

PN

呼び径

NPS

20

50

110

150

260

420

クラス

150

300

600

900

1 500

2 500

最小口径 mm

25

25

25

25

22

22

19

1

32

31

31

31

28

28

25

4

11

40

38

38

38

34

34

28

2

11

50

50

50

50

47

47

38

2

65

63

63

63

57

57

47

2

1

2

80

76

76

76

72

69

57

3

100

100

100

100

98

91

72

4

150

150

150

150

146

136

110

6

200

200

200

199

190

177

146

8

250

250

250

247

237

222

184

10

300

300

300

298

282

263

218

12

350

336

336

326

311

288

241

14

400

387

387

374

355

330

276

16

450

438

431

419

400

371

311

18

500

488

482

463

444

415

342

20

600

590

584

558

533

498

412

24

3.5.1.4

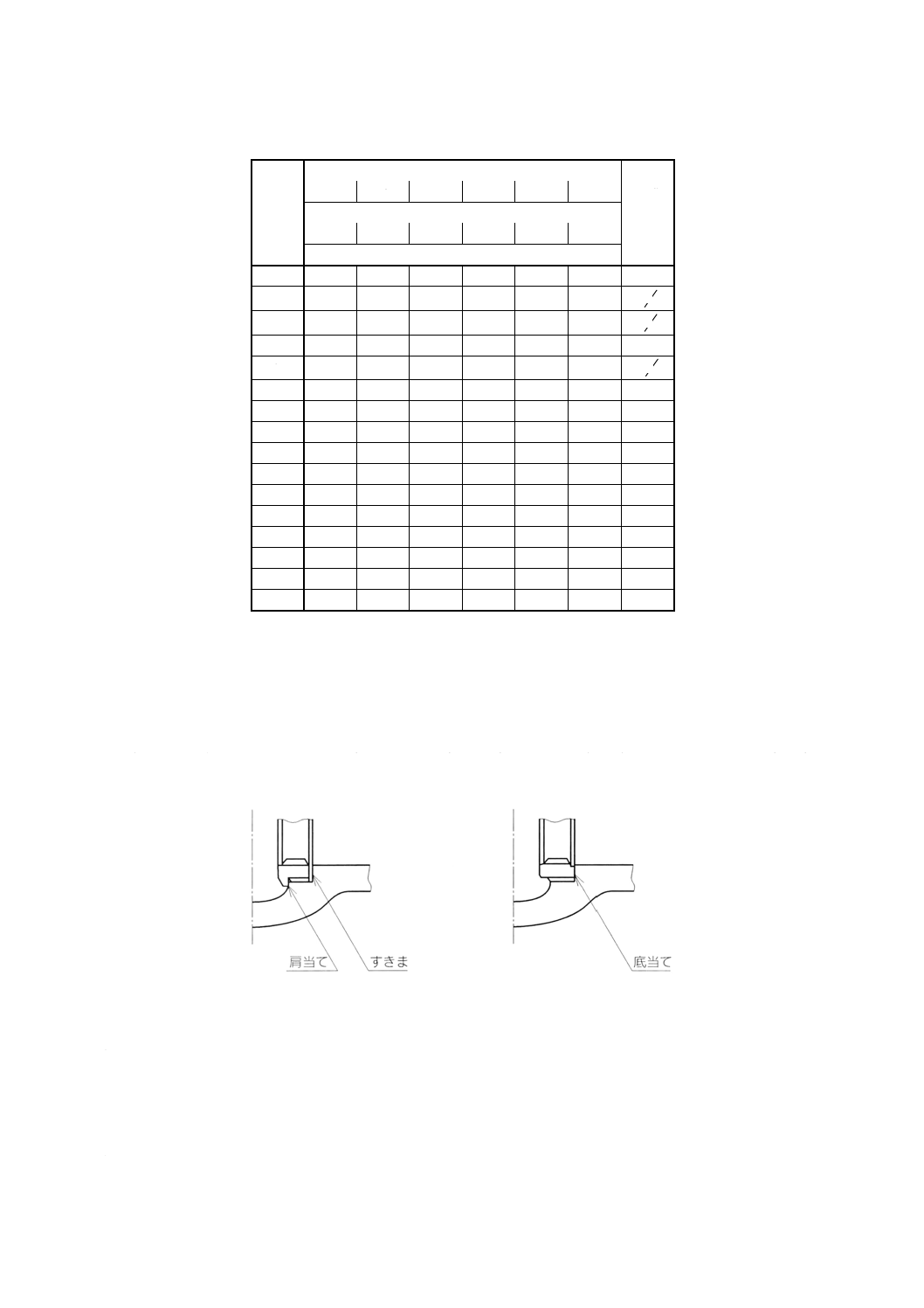

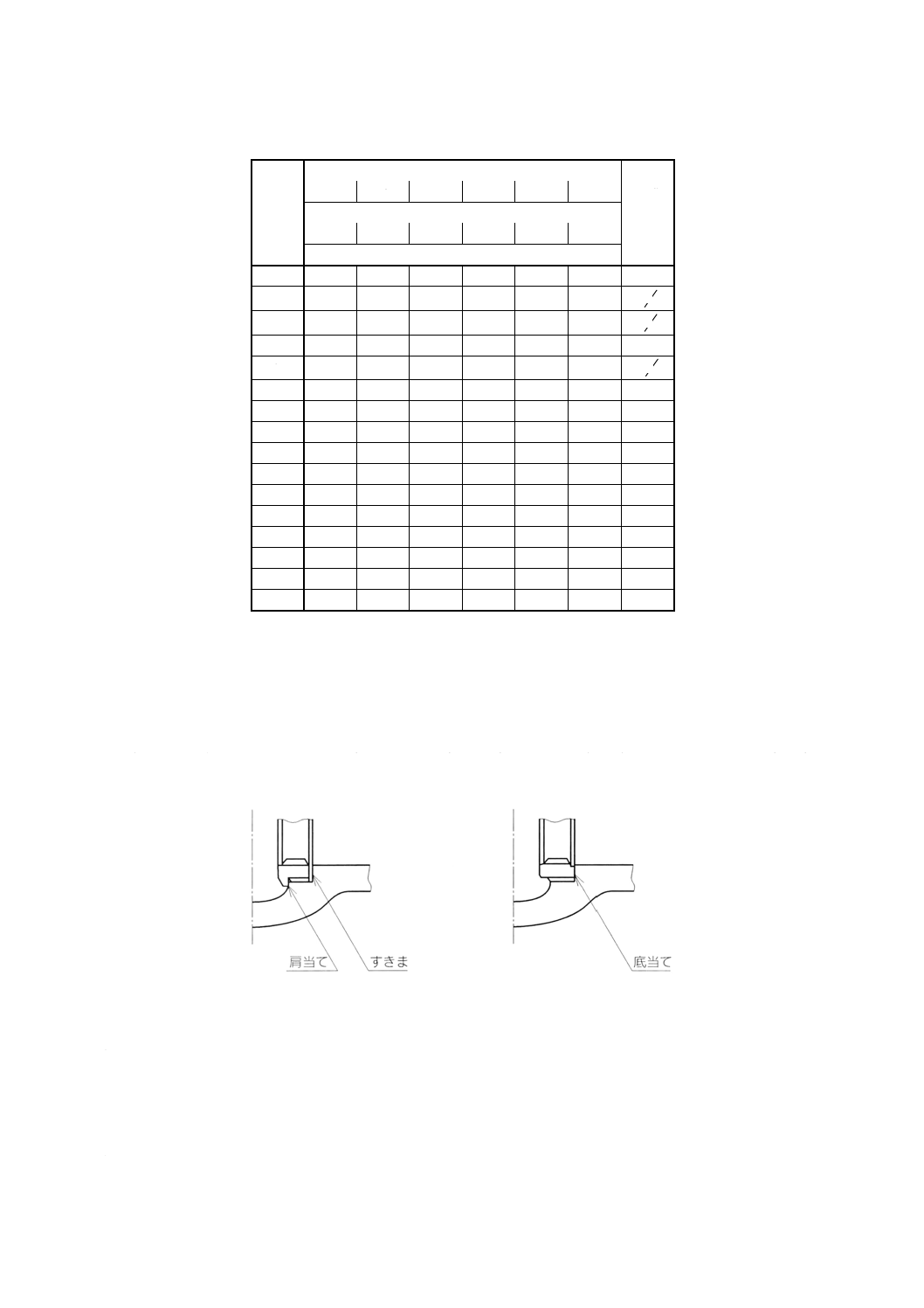

弁箱付き弁座

a) 弁箱付き弁座の内径は,表3.4の口径の寸法を下回ってはならない。ただし,ねじ込み弁座の組立用

突起部は,内径寸法に含めなくてもよい。

b) オーステナイト系ステンレス鋼バルブの弁座は,弁箱と一体でもよい。オーステナイト系ステンレス

鋼又は硬化肉盛用材料を弁箱付き弁座に用いる場合,弁箱に直接溶接肉盛してもよい。それ以外の場

合は,呼び径50以下で,ロール式又はプレス式リングを用いる場合を除いて,ねじ込み又は溶接式の

底当て又は肩当て式の分離形弁座を設けなければならない。

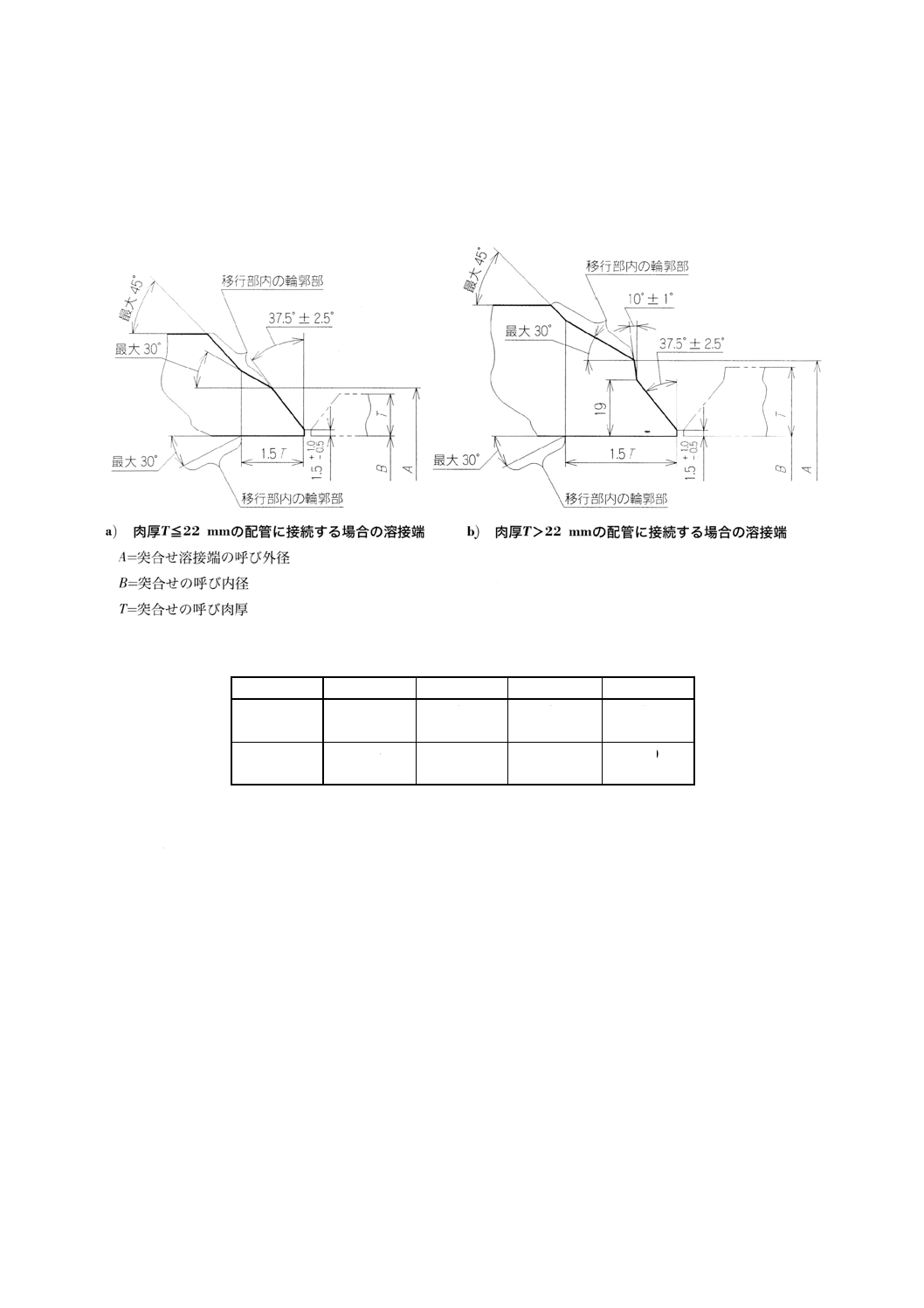

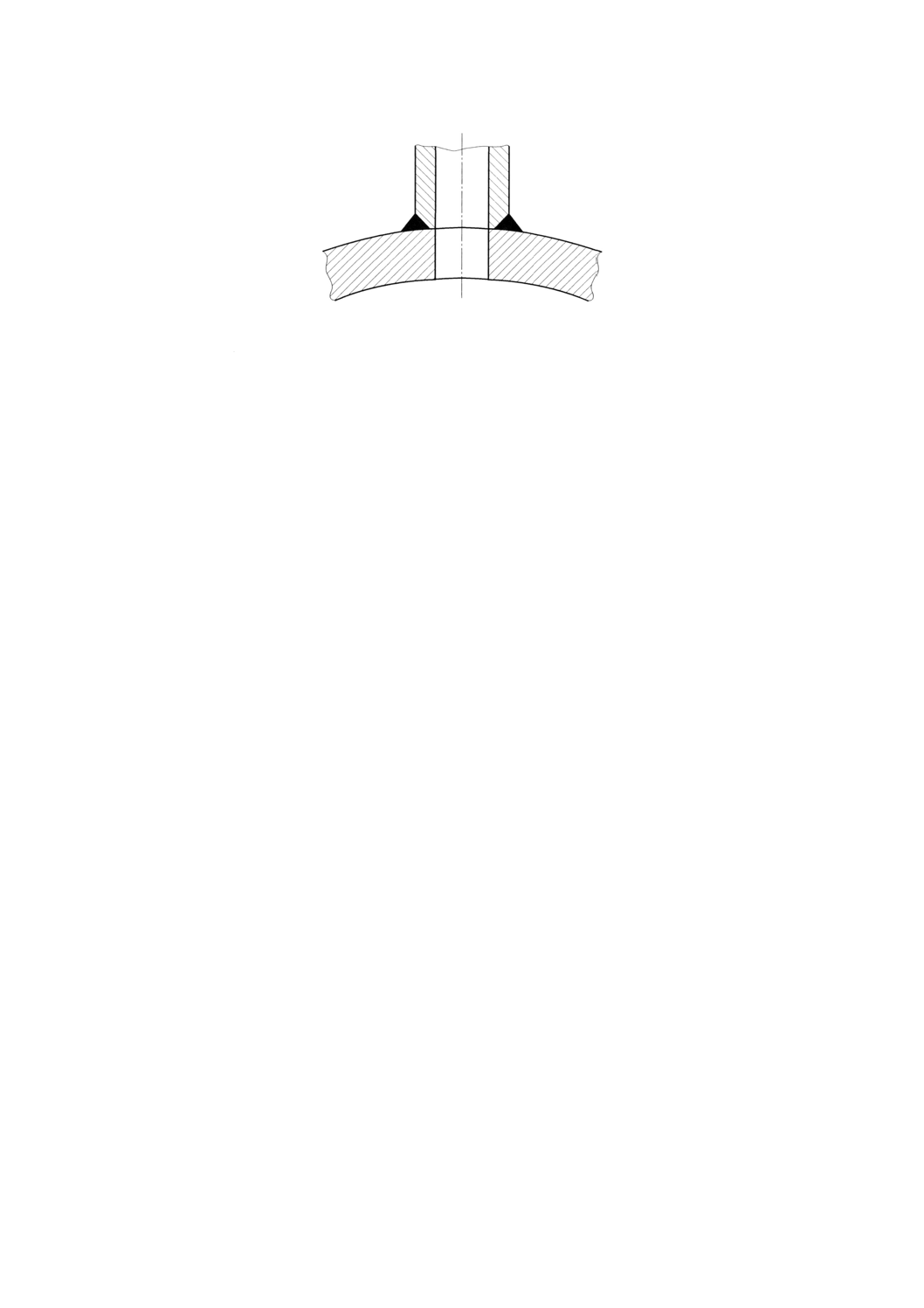

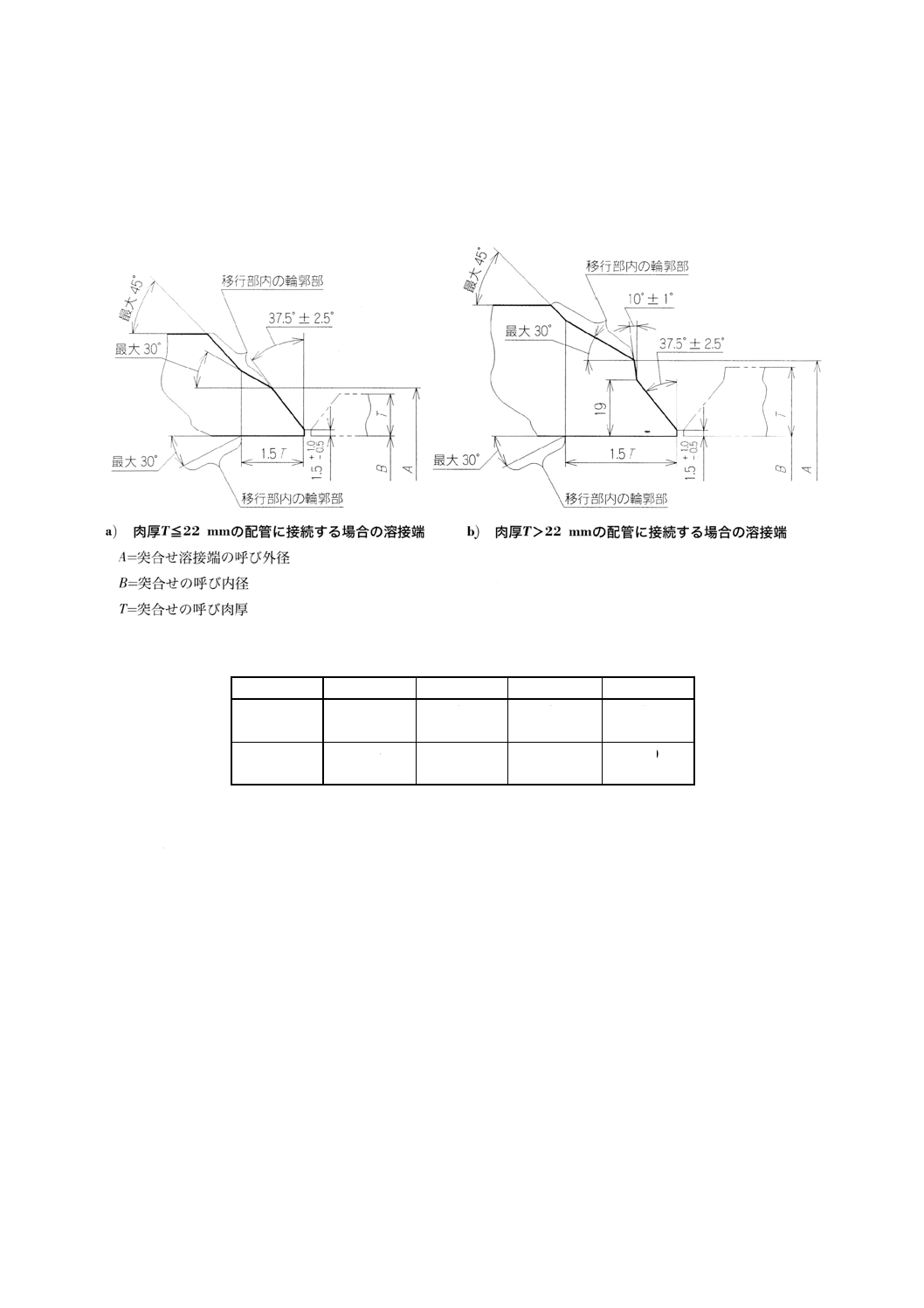

図3.1 弁箱付き弁座

c) 弁箱付き弁座の表面には,内外周ともに,鋭角部があってはならない。

d) 弁座をねじ込むときには,シール材又はグリースを使用してはならない。ただし,はめ合うねじ面の

かじり付きを防止するために,灯油よりも粘度の低い潤滑油をわずかに使用してもよい。

3.5.1.5

ふた

a) ふたの弁棒用穴の直径は,弁棒の案内とパッキンのはみ出しとを考慮して決める。

b) ふたには,次のいずれかの方法で,弁棒との間に,円すい形の逆座を設ける。

28

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ふたはめ輪

− オーステナイト系ステンレス鋼バルブの場合は,一体形でもよい。

− 最小厚さ1.6mmのオーステナイト系ステンレス鋼又は,硬化肉盛溶接

c) ふたは,3.5.1.2a)に準拠して,一体形の鋳造又は鍛造とする。

d) パッキン押さえボルトは,すみ肉溶接による取付け又は植込みピンを溶接するなどして,ふた又はヨ

ークへ固定してはならない。パッキン押さえボルトが外れない設計でも,パッキンを交換するのを妨

げない構造であればよい。

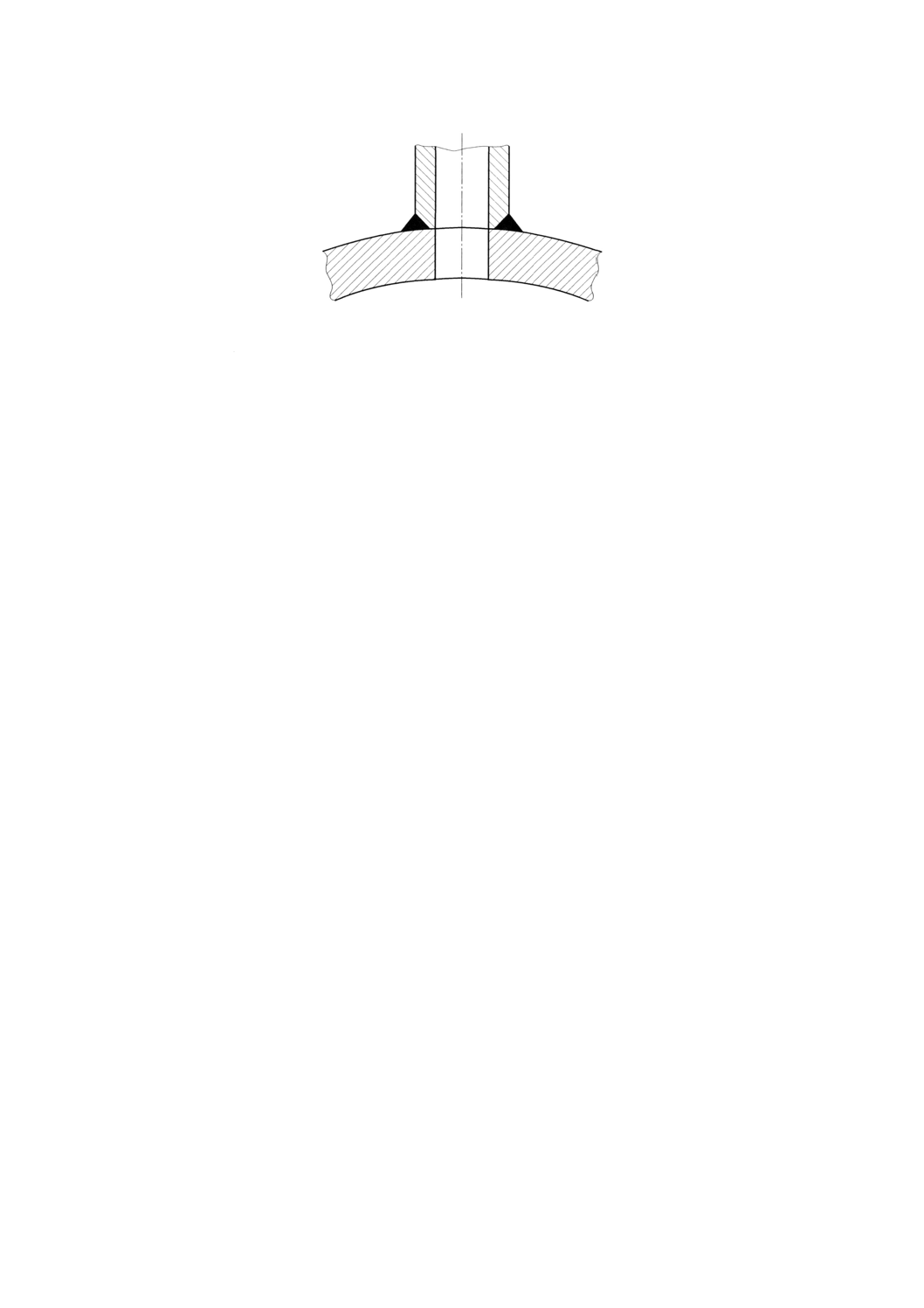

図3.2 パッキン押さえボルト構造例

3.5.1.6

弁箱とふたとの結合

a) 弁箱とふたとの結合は,フランジ形で,ガスケットを使用する。

b) PN20のバルブの場合には,弁箱とふたとの結合は,JIS B 2238附属書に規定する次のタイプの中のい

ずれかとする。

図3.3 弁箱とふたとの結合のタイプ

c) 呼び圧力PN20を超えるバルブの弁箱とふたとの結合は,3.5.1.6 b)のタイプB〜F又はタイプJとする。

d) ふたフランジガスケットは,−29℃〜538℃の温度範囲に適する次の中のいずれかとする。

− 金属一体形の波形又は平板

− メタルジャケット形の波形又は平板

− メタルリングジョイント

− うず巻形ガスケット(センタリング/圧縮リング付)

29

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 圧縮調整式弁箱・ふた結合設計用のうず巻形ガスケット

e) 呼び圧力PN20は,次のガスケットを使用してもよい。

− ステンレス金属で強化した膨張黒鉛シート

f)

PN20のバルブ及び呼び径65以下のバルブを除き弁箱とふたとの結合フランジは,円形とする。

g) 弁箱及びふたのフランジのナットしゅう動面は,フランジ面との平行度を1°以内とする。そのため

の座ぐり又は背面仕上げは,JIS B 2238附属書による。弁箱とふたの結合は,4本以上の通しボルト

で行う。PN又は呼びクラスにかかわらず,それぞれのバルブのサイズにおけるボルトの最小呼び径

は,次による。

M10又は3/8

25≦DN≦65

(1≦NPS≦2−1/2)

M12又は1/2

80≦DN≦200

(3≦NPS≦8)

M16又は5/8

250≦DN

(10≦NPS)

h) バルブのふたボルトは,最低条件として,次のボルト横断面積の要求事項を満足しなければならない。

k (PN) Ag/Ab≦11.25Sb≦1 552

ここに,

Sb= 38℃におけるボルトの許容応力 (MPa)

(138MPa以上のときは,138MPaとする。)

PN= 呼び圧力

Ag= ガスケットの有効径に囲まれた部分の面積

リングジョイントの場合には,リングの中心径で囲まれた部

分の面積 (mm2)

Ab= 全ボルト有効断面積 (mm2)

k=有効係数,次の値による

k=1.25 PN20のとき

k=1.00 PN50のとき

k=0.91 PN110のとき

k=1.00 PN150のとき

k=0.97 PN260のとき

k=1.00 PN420のとき

i)

組立時,すべてのガスケット接触面に,高粘度の油,グリース及びシール材を使用してはならない。

ガスケットを適切に組み込むための補助として必要であるならば,灯油よりも粘度の低い潤滑油を薄

く塗布してもよい。

3.5.1.7

弁棒

a) 弁棒最小径は,表3.5による。

弁棒最小径は,パッキン部の弁棒径及び台形ねじの外径に適用する。

30

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3.5 弁棒最小径

呼び径

DN

PN

呼び径

NPS

20

50

110

150

250

420

クラス

150

300

600

900

1 500

2 500

弁棒最小径 mm

仕切弁

玉形弁

仕切弁

玉形弁

仕切弁

玉形弁

仕切弁

玉形弁

仕切弁

玉形弁

仕切弁

玉形弁

25

15.59

−

15.59

−

15.59

−

18.77

−

18.77

−

18.77

−

1

32

15.59

15.59

15.59

18.77

18.77

18.77

4

1

1

40

17.17

19.67

18.77

19.67

18.77

※

21.87

※

21.87

※

21.87

※

2

1

1

50

18.77

19.67

18.77

19.67

18.77

25.04

25.04

25.04

2

65

18.77

19.67

18.77

23.64

21.87

28.22

28.22

28.22

2

1

2

80

21.87

23.64

21.87

25.62

25.04

28.22

31.39

31.39

3

100

25.04

25.62

25.04

31.57

28.22

31.39

34.47

34.47

4

150

28.22

31.57

31.39

45.34

37.62

40.77

43.84

46.94

6

200

31.39

37.52

34.47

51.24

40.77

46.94

53.49

59.79

8

250

34.47

※

37.62

※

46.94

53.49

62.99

72.49

10

300

37.62

40.77

50.14

56.69

69.39

82.09

12

350

40.77

43.84

−

56.69

−

59.79

75.69

−

−

14

400

43.84

46.94

59.79

62.99

−

75.69

−

−

16

450

46.94

−

50.14

62.99

75.69

−

−

18

500

50.14

53.49

69.39

−

−

−

20

600

56.69

62.99

75.69

−

−

−

24

※最小弁棒径は,規定しない。ただし次式を満足しなければならない。

1

1

2

K

πS

F

dr

+

×

=

ここに,

dr: 弁棒ねじの谷の最小径 (mm)

F: 弁棒必要荷重 (N)

S: 材料の許容応力 (N/mm2)

K1: 係数で次式による。

2

tan

4

1

1

+

+

φ

β

=

K

ここに,

β: 弁棒ねじのリード角(度)

φ: 摩擦角(度)

b) 弁棒の片側は,弁体と結合し,他の側は台形ねじとする。

c) 溶接構造の弁棒は,認められない。

d) バルブ使用中に,弁棒が弁体から外れない構造とする。

e) 弁棒の設計は,バルブに圧力が加わり,弁棒に軸力が作用している状態で,弁棒の弁体との結合部及

び弁内部のその他の部分の強度が,作動用の台形ねじの谷径の強度以上となるようにする。

f)

一体形の弁棒は,弁体が全開のときに,ふたに設けた逆座との間で,流体を封止するための円すい形

又は球形の逆座をもつ構造とする。弁棒とふたの逆座は,この章の要求事項であるが,圧力下でのパ

ッキンの補充又は交換を,製造業者が推奨するという意味ではない。

31

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.1.8

パッキン及びパッキン室

a) パッキンは,断面が正方形又は長方形とする。パッキンの径方向の呼び幅は,次による。

弁棒

パッキン

呼び径

呼び幅

d mm

w mm

15<d≦27

6.4

27<d≦37

7.9

37<d≦49

9.5

49<d≦56

11.1

56<d≦74

12.7

74<d

14.3

b) パッキン室の呼び深さは,圧縮前のパッキンの5巻以上とする。

c) パッキン室の呼び内径は,弁棒呼び径と,パッキン呼び幅の2倍と,0.8mmを加えたもの,すなわち

(d+2w+0.8) とする。

d) パッキンを圧縮するために,パッキン押さえ輪と分離形のパッキン押さえがなければならない。

パッキン押さえ輪の上端部の外周部にはパッキン室の内径より大きな径のつばを設け,パッキン押

さえ輪がパッキン室に完全に入り込まないようにする。パッキン押さえは,パッキン押さえボルトが

通るための穴が二つなければならない。パッキン押さえボルト用開口溝(引っ掛け式パッキン押さえ

ボルト)は,用いてはならない。

e) 製造業者は,選んだパッキンで38℃における最高許容圧力で漏れが生じない技術を確立する責任があ

る。

3.5.1.9

ボルト・ナット

a) 弁箱とふたとの接続ボルトは,全ねじ通しボルトとし,ナットは,ASME/ANSI B18.2.2に規定のヘビ

ー系,半仕上げの六角ナットとする。

b) ヨークボルトは,全ねじ通しボルト又は六角頭付きボルトとし,ナットは,六角ナットとする。

c) パッキン押さえボルトは,丁番形アイボルト,頭付きボルト,通しボルト又は植込みボルトとし,ナ

ットは,六角ナットとする。

d) 25mm以下のボルトは,並目ねじ (UNC) 又はこれに相当するメートルねじとする。25mmを超えるね

じは,8山系 (8UN) 又はこれに相当するメートルねじとする。ボルトのねじは,ASME B1.1のクラ

ス2Aとし,ナットのねじは,クラス2Bとする。グランドボルトに植込みボルトを使用する場合の植

込み側のねじは,ASME/ANSI B1.12のクラス5とする。

3.5.1.10 操作

a) 購入仕様書に明記されていない限り,バルブは,ハンドル車付きで供給されなければならない。また,

バルブは,ハンドル車を時計方向(右回し)に回すことによって閉止される。

b) ハンドル車は,最大6スポークの,スポークリムタイプとする。

c) ハンドル車には“開”文字と開方向を示す矢印を表示する。ただし,ハンドル車が小さくてそのよう

な表示ができない場合にはこの限りでない。

d) 仕切弁のハンドル車は,ねじ式のハンドルナットでヨークスリーブに固定する。

e) チェーンホイール,ギヤ操作機その他の駆動装置による操作が要求された場合には,購入者は適用に

32

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

応じて次の事項を明示する。

− チェーンホイール操作の場合には,チェーンホイールの中心線からチェーンループの底までの寸

法

− 平歯車,かさ歯車及び配管軸との相対的なギヤ操作の位置

− 電動,油圧,空気圧及びその他の駆動装置

− 最高使用温度及びバルブにかかる最大差圧

− 動力源(駆動装置の)

3.5.1.11 付帯接続 付帯接続は,附属書3による。

3.5.2

仕切弁

3.5.2.1

弁体

a) 特に購入者の指示がない場合,弁体は,ソリッド又はフレキシブルの一体くさび形とする。バルブが

全開のとき,弁体が口径内に残ってはならない。

b) 購入者の要求がある場合,スプリットジスク又はダブルジスクを使用してもよい。スプリットジスク

は,閉止のとき,弁箱の弁座に順応する独立した二つの弁体からなる構造とする。ダブルジスクの弁

体は,閉止のとき,弁箱の弁座を押し付けるように広がる構造とする。

図3.4 弁体形状例

c) バルブは,配管された方向とは無関係に,すべての部品が正しく機能するように設計しなければなら

ない。

d) 弁体と弁箱には,ガイドを設ける。また,弁座の摩耗をできるだけ少なくし,すべての配管方向に対

して弁体と弁棒が,外れないように設計しなければならない。弁箱と弁体の設計は,腐食,侵食及び

すり傷などが原因で生じる摩耗を考慮する。

e) 仕切弁の弁体付き弁座面は,一体形又は肉盛溶接とする。盛金の最終仕上げ厚さは,1.6mm以上とす

る。

33

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

くさび形の弁体は,弁座の摩耗代を考慮して設計する。製造当初,弁箱との相関関係によって決まっ

た弁体の位置は,摩耗によって弁箱の弁座の間に入り込む。その移動した距離を摩耗代と定義する。

摩耗代は,弁棒と平行の方向である。バルブ呼び径ごとの必要最小摩耗代は,次による。

バルブの呼び径

最小磨耗代

mm

25≦DN≦50

1≦NPS≦2

2.3

65≦DN≦150

2−1/2≦NPS≦6

3.3

200≦DN≦300

8≦NPS≦12

6.4

350≦DN≦450

14≦NPS≦18

9.7

500≦DN≦600

20≦NPS≦24

12.7

3.5.2.2

ヨーク

a) ヨークは,ふたと一体形又は分離形のいずれでもよい。ヨークには,ハンドル車と弁棒を連結するヨ

ークスリーブを設ける。

b) ヨークは(バルブに圧力が加わっていないとき),弁箱からふたを分解しなくても,ヨークスリーブを

取り外せる構造とする。

c) 分割形のヨークは,ヨークとふたの結合面を加工し,適正かつ確実な組立てが行えるようにする。

d) ヨークとヨークスリーブのしゅう動面は,平滑で平行に加工しなければならない。しゅう動面には,

潤滑剤を注入するために,ニップルを設ける。ただし,潤滑の永続する軸受けを使用する場合はなく

てもよい。

3.5.2.3

ヨークスリーブ

a) ヨークスリーブは,ハンドル車を取り付け,弁棒のねじを作動させるために使用する。

b) ヨークスリーブの設計は,弁棒(及び弁体)をそのままの状態で,ハンドル車を取り外せる構造とす

る。

c) ヨークスリーブとハンドル車の取付け方式は,六角形状はめ込み式,丸形状のキー結合又は十分な強

度をもち,耐久性のある方式とする。

d) ヨークスリーブをねじ込み式スリーブ押さえで保持する場合,溶接又は機械的な方法で,スリーブ押

さえをヨークに確実に固定する。かしめのような簡単な方法としてはならない。

e) 全閉の状態で,ヨークスリーブからの弁棒のねじ部の出は,摩耗代以上あり,呼び径DN150以下の場

合は,摩耗代の5倍以下であり,呼び径DN150を超える場合には,摩耗代の3倍以下とする。

f)

呼び圧力PN110以上で呼び径DN150以上の場合は,ヨークスリーブに,玉軸受又はころ軸受を設け

る。

3.5.3

玉形弁

3.5.3.1

弁体

a) 弁体は,円すい形又は球形とする。円すい形の弁体及び弁押さえを用いない弁体の場合は,適切なガ

イドを設けるのがよい。

b) 弁体のリフトは,バルブの全開時に弁箱付き弁座と弁体との間の流過面積が弁箱両端通路口の面積以

上となるようにする。

3.5.3.2

弁棒,弁押さえ及びスラスト受金

a) 弁棒と弁体とは,弁押さえによって取り付け,互いに円滑に回転しなければならない。弁押さえを用

いない弁棒と弁体との接続は,溝に適合するボタン形とする。

34

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 弁体又はスラスト受金に接触する弁棒の下端は,球面とし,滑らかに機械仕上げをする。

c) 弁棒は,バルブの閉止時にねじはめ輪とハンドル車との間に十分なすきまを設ける。

d) 弁棒とハンドル車との結合は,角形とする。

e) 弁押さえは,弁体へねじ込み,使用中緩まないよう点溶接などの適切な方法により弁体に固定する。

f)

弁棒の下端部と弁体の接触面とは,バルブを閉止する場合に過度のねじり力が働かないように硬さの

差を付けたスラスト受金を設けるか又は弁棒と弁体との間に硬さの差を設けるのがよい。

g) 弁棒の下端部と弁体又はスラスト受金とが接触する位置は,バルブの閉止時になるべく弁箱付き弁座

面と同一平面に近づけるように設計する。

3.5.3.3

ヨーク及びねじはめ輪

a) ヨークは,原則としてふたと一体にする。ただし,ヨークを分離する場合は,3.5.2.2 c)と同様の方法

とする。

b) ねじはめ輪は,3.5.2.3 d)と同様の方法でヨークに取り付け固定する。

3.5.4

逆止め弁

3.5.4.1

弁箱及びふた スイング逆止め弁の弁箱と弁体とは,弁箱又はふたに設けられたストッパの位置

まで弁体が開きかつ逆流で容易にバルブが閉止する構造とする。

3.5.4.2

弁体

a) 弁体は,弁体と弁体ボルトとに分けてもよい。この場合には,弁体ボルトは,緩まない構造とする。

b) 弁体の開度は,バルブの全開時に弁箱付き弁座と弁体との間の流過面積が弁箱両端通路口の面積以上

となるようにする。

3.5.4.3

アーム及びヒンジピン

a) アームと弁体との結合は,バルブが確実に閉止できるような自由度をもつ構造とする。ただし,使用

中緩まない構造とする。

b) アームは,ヒンジピンによって弁箱又はふたに結合され,円滑にスイング運動が行える構造とする。

ヒンジピンを通すアームのボスの外周部と弁箱の内壁間のすき間を十分に設ける。

c) 弁箱にヒンジピン用の穴を設ける場合は,プラグをねじ込むか又は他の方法により密封する。ヒンジ

ピンは,端部にめねじを設けるなど容易に取り外せる構造のものとする。

3.5.4.4

アイボルト PN20の呼び径DN150以上及びPN50以上の呼び径DN100以上のバルブには,アイ

ボルトをふたに取り付けるのがよい。

3.5.4.5

緩衝装置 購入者の指定がある場合には,バルブにダッシュポット,カウンタウェイトなどの緩

衝装置を取り付ける。

3.6

材料

3.6.1

弁箱及びふたの材料 弁箱及びふたの材料は,附属書4表1による。ふたは,原則として弁箱の材

料と同一とするが,同一でない場合は,弁箱に適用される圧力−温度基準を満足する材料を使用する。

3.6.2

トリムの材料 トリムとは,弁棒(逆止め弁ではヒンジピン),弁体側の弁座面,弁箱側の弁座面,

逆座と弁棒の接触面及び弁押さえ(玉形弁だけ)をいう。トリム材料の種類は19種類とし,それぞれの呼

び方とその材料の種類及び硬さを表3.6に示す。

購入仕様書に次のイの欄のトリム番号が指定された場合には,ロの欄のトリム番号を使用してもよい。

ただしロの欄のトリム番号が指定された場合には,イの欄のトリム番号を使用してはならない。

35

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イ

(指定トリム番号)

ロ

(代替トリム番号)

1

8又は8A

2

10

5A

5

6

8

8A

8

11A

11

12A

12

14A

14

表3.6 トリム番号とその材料及び硬さ

トリ

ム番

号

トリム材料の呼び方

弁座面(1)

弁棒(ヒンジピン)(2)

ふたはめ輪及び弁押さえ(3)

材料の種類

硬さ (HB)

材料の種類

硬さ (HB)

材料の種類

硬さ (HB)

1

13Cr鋼

13Cr鋼

250以上(4) 13Cr鋼

200〜275 13Cr鋼

250以上(5)

2

304鋼

18Cr-8Ni鋼

*

18Cr-8Ni鋼

*

18Cr-8Ni鋼

*

3

310鋼

25Cr-20Ni鋼

25Cr-20Ni鋼

25Cr-20Ni鋼

4

表面硬化13Cr鋼

表面硬化13Cr鋼(6)

750以上

13Cr鋼

200〜275 13Cr鋼

250以上(5)

5

硬化肉盛(Coベー

ス)

Co,Cr-W合金

350以上

13Cr鋼(8)

13Cr鋼(8)

5A

硬化肉盛(Niベース) Ni-Cr合金(7)

6

13Cr鋼及びCu-Ni合

金

13Cr鋼

Cu-Ni合金(9)

250以上

175以上

13Cr鋼

13Cr鋼

7

13Cr鋼及び表面硬化

13Cr鋼

13Cr鋼

表面硬化13Cr鋼(6)

300以上

750以上

8

13Cr鋼及び硬化肉盛

(Coベース)

13Cr鋼

Co,Cr-W合金

300以上

350以上

8A

13Cr鋼及び硬化肉盛

(Niベース)

13Cr鋼

Ni-Cr合金(7)

300以上

350以上

9

モネル

Ni-Cu合金(10)

*

Ni-Cu合金(10)

*

Ni-Cu合金(10)

*

10

316鋼

18Cr-8Ni-Mo鋼

18Cr-8Ni-Mo鋼

18Cr-8Ni-Mo鋼

11

モネル及び硬化肉盛

(Coベース)

Ni-Cu合金(10)

Co,Cr-W合金

*

350以上

Ni-Cu合金(10)

Ni-Cu合金(10)

11A

モネル及び硬化肉盛

(Niベース)

Ni-Cu合金(10)

Ni-Cr合金(7)

*

350以上

12

316鋼及び硬化肉盛

(Coベース)

18Cr-8Ni-Mo鋼

Co,Cr-W合金

*

350以上

18Cr-8Ni-Mo鋼

18Cr-8Ni-Mo鋼

12A

316鋼及び硬化肉盛

(Niベース)

18Cr-8Ni-Mo鋼

Ni-Cr合金(7)

*

350以上

13

20合金

19Cr-29Ni鋼

*

19Cr-29Ni鋼

19Cr-29Ni鋼

14

20合金及び硬化肉盛

(Coベース)

19Cr-29Ni鋼

Co,Cr-W合金

*

350以上

14A

20合金及び硬化肉盛

(Niベース)

19Cr-29Ni鋼

Ni-Cr合金(7)

*

350以上

*: 規定しない。

注(1) 二段に表示しているものは,一方が弁体側弁座面,他方が弁箱側弁座面を示す。その組合せは,どちらでもよ

い。

(2) 弁棒(逆止め弁ではヒンジピン)は,鋳造品としてはならない。

(3) 弁押さえには,硬さの規定は適用しない。

36

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 弁体側弁座面と弁箱側弁座面との間にHB50以上の硬さの差をつけなければならない。

(5) 弁棒及びふたはめ輪がいずれも13Cr鋼の場合は,両者の間にHB50以上の硬さの差をつけなければならない。

(6) 窒化による表面硬化(厚さ0.13mm以上)

(7) 製造業者仕様の硬化肉盛とするが,Fe含有量が25%以下のものとする。

(8) 弁箱及びふたの材料が高温用,低温用の合金鋼,オーステナイト系ステンレス鋼の場合などで,13Cr鋼とする

ことが不適当なときは,製造業者仕様とする。

(9) Ni含有量30%以上のCu-Ni合金

(10) Ni含有量65%以上のNi-Cu合金

3.6.3

弁箱,ふた及びトリム以外の材料 弁箱,ふた及びトリム以外の材料は,表3.7による。

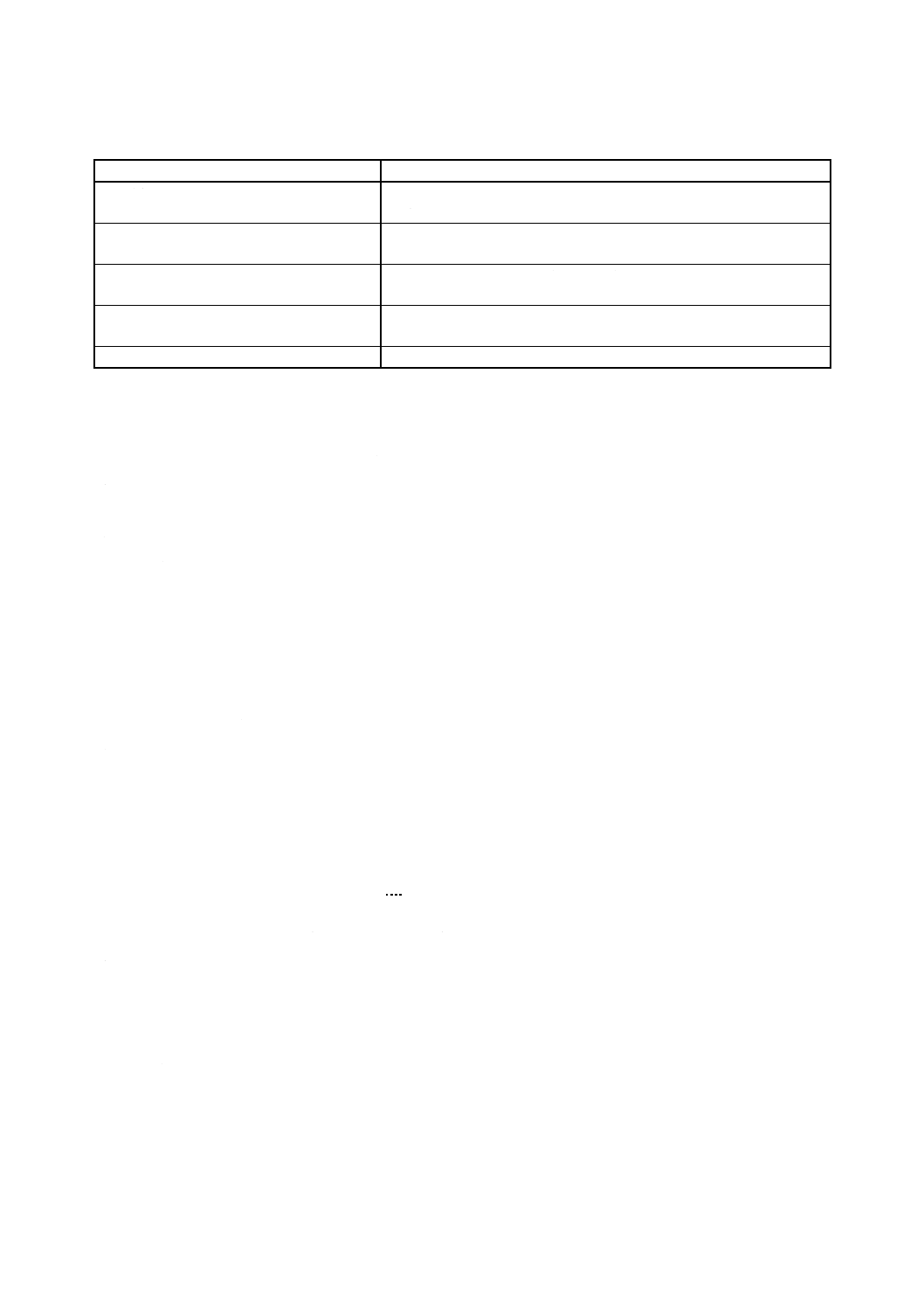

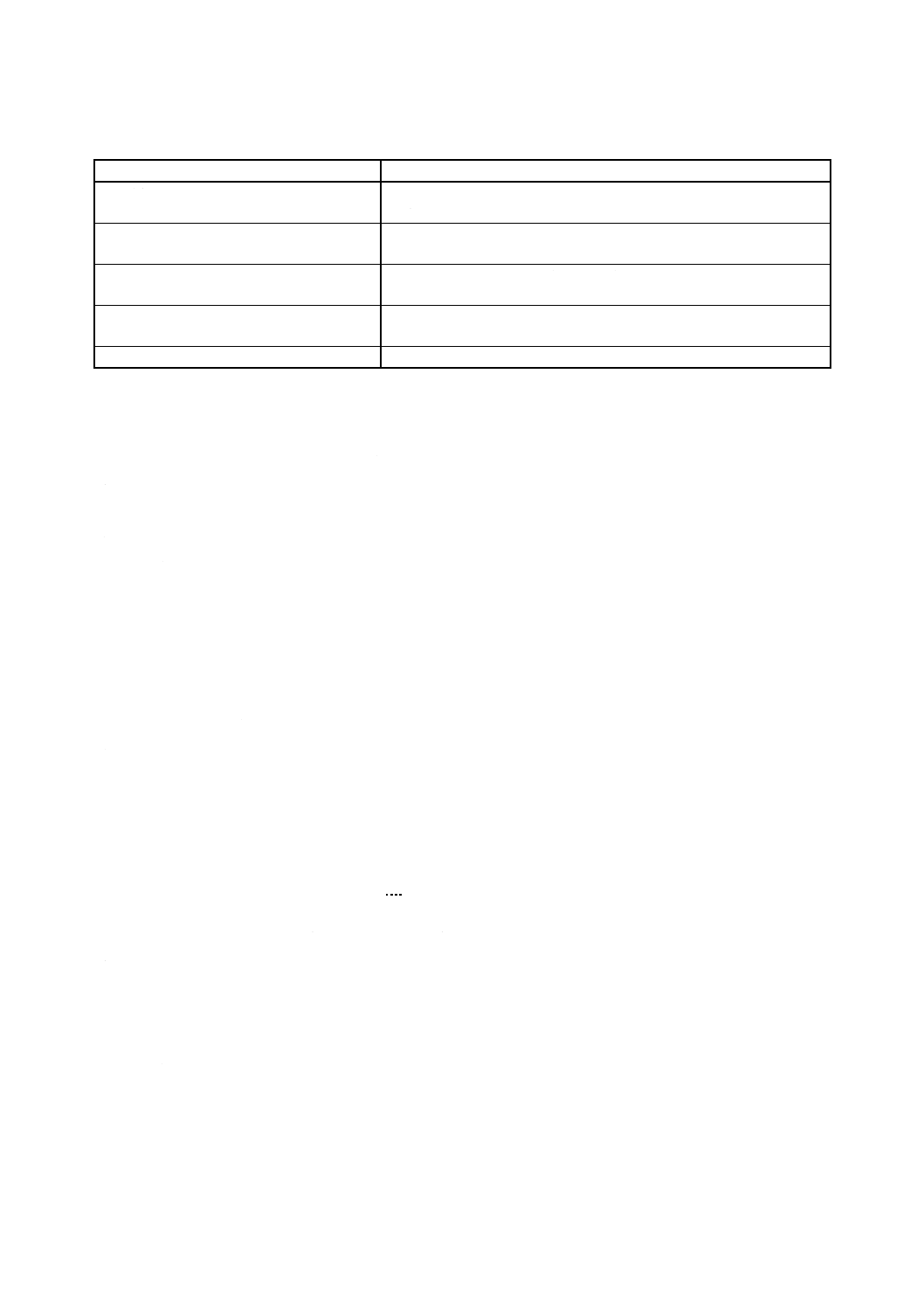

表3.7 弁箱,ふた及びトリム以外の材料

部品名

材料

弁体

少なくとも弁箱材料と同等の耐食性をもつ鋼

分離形のヨーク

炭素鋼又はふたと同じ材料

ふたボルト・ナット

ボルトは,ASTM A 193-B7 (JIS G 4107 SNB7),ナットは,ASTMA 194-2H (JIS G 4051 S45C)

使用温度が−29℃より低いか又は454℃を超える場合は,購入仕様書にボルト・ナットの材料

を指定する。

パッキン押さえ及びふたヨーク用ボ

ルト・ナット

少なくともASTM A 307グレードB(又はJIS G 4051 S20C)と同等の材料

弁座

表3.6による。ただし,溶接盛金の場合の母材は,弁箱材料と同等の耐食性をもつものとする。

パッキン押さえ

鋼

パッキン

−29℃から454℃の温度範囲の蒸気及び石油流体に適したもの。腐食防止材を含むものとする。

ヨークスリーブ及びねじはめ輪

融点が955℃以上のオーステナイト鋳鉄(ダクタイル−ニレジスト)又は銅合金

ハンドル車

可鍛鋳鉄,炭素鋼又は球状黒鉛鋳鉄

ハンドル押さえナット

鋼,可鍛鋳鉄又は球状黒鉛鋳鉄

プラグ

弁箱,ふたと同等以上の材料とする。鋳鉄製プラグは,使用してはならない。

バイパス用パイプ及びバルブ

弁箱,ふたと同等以上の材料

ダブルジスクの弁棒,弁体間ピン

オーステナイト系ステンレス鋼

銘板

オーステナイト系ステンレス鋼,ニッケル合金又はアルミニウムで,耐食性をもつ固定具又は

溶接でバルブに取り付ける。

3.6.4

補修 バルブの耐圧部で,製造過程や試験のときに現れた鋳造又は鍛造の欠陥は,鋳造品又は鍛造

品に関する最も新しい規格で認められている方法で補修してもよい。

3.7

試験・検査

3.7.1

圧力検査 すべてのバルブは,ここで変更した部分を除いて,JIS B 2003の要件によって,弁箱耐

圧試験,弁座漏れ試験及び逆座漏れ試験を実施する。シール材,グリース又はオイル類は圧力試験の前に

弁座面より除去する。ただし,灯油より粘度の低い油膜を弁座面のかじり防止剤として使用してもよい。

3.7.1.1

弁箱耐圧検査

a) 弁箱耐圧試験は,バルブの38℃における最高許容圧力の1.5倍以上の水圧で行う。パッキン押さえは,

試験圧力が維持されるように調整する。

b) 弁箱耐圧試験の最小保持時間は次のとおりとする。

呼び径 (DN)

試験の保持時間(秒)

50以下

15

65以上150以下

60

200以上300以下

120

350以上

300

c) 弁箱耐圧試験の保持時間後,弁箱,ふたの表面及びガスケットから目視できる漏れがあってはならな

い。

37

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7.1.2

仕切弁の弁座漏れ検査

a) 弁座漏れ試験は,0.4MPa〜0.7MPaの間の圧力で,空気圧試験とする。試験の方法は,試験圧力が弁

箱及びふたの内側に加わるようにバルブを閉じ,一方から圧力を加えた状態で他方の側を開放して行

う。この試験は,両側の弁座について行う。

b) 弁座漏れ試験の最小保持時間は次による。

呼び径 (DN)

試験の保持時間(秒)

50以下

15

65以上150以下

60

200以上

120

c) 空気圧試験による弁座漏れの許容量は次による。

呼び径 (DN)

最大許容漏れ量*

mm3/秒

泡/秒

50以下

0

0

65以上150以下

75

1.2

200以上300以下

125

2.0

350以上

175

2.8

*

購入者の指定がない限り,製造業者は,漏れ

量を定めるのにどちらの方法を用いてもよ

い。ただし,単位の換算は行うべきではない。

3.7.1.3

逆座漏れ検査

a) 逆座漏れ試験は,3.7.1.2 a)に記された圧力で空気圧試験とするか又は3.7.1.4 b)に記された圧力で水圧

試験とするか,いずれか一方とする。

b) 逆座漏れ試験の間,弁棒の逆座を利かせ,パッキン押さえボルトは緩んだ状態にする。目視できる逆

座の漏れは,試験保持時間中あってはならない。

c) パッキン押さえボルトは,逆座漏れ試験の後で再度締め直す。

3.7.1.4

仕切弁の高圧弁座漏れ検査(オプション)

a) 高圧弁座漏れ試験は,購入者が指定した場合に行う。ただし,指定されない場合であっても,バルブ

の構造上3.7.1.4 b)〜3.7.1.4 d)の条件で試験に合格できるようになっていなければならない。

b) 試験圧力は,38℃における最高許容圧力の1.1倍の水圧とする。

c) 試験の保持時間は3.7.1.2 b)による。

d) 試験時間を通じての許容漏れ量は,次のとおりとする。

呼び径 (DN)

最大許容漏れ量*

mm3/秒

滴/秒

50以下

0

0

65以上150以下

12.5

0.2

200以上300以下

20.8

0.4

350以上

29.2

0.5

*

購入者の指定がない限り,製造業者は,漏

れ量を定めるのにどちらの方法を用いて

もよい。ただし,単位の換算は行うべきで

はない。

3.7.2

その他の検査 製造業者は,出荷の前に各バルブが3.10に示されている内容にあっているかを確

認する。

38

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

表示

3.8.1

明りょうさ この章に従って製造されたそれぞれのバルブの表示は,明りょうになされなければな

らない。

3.8.2

弁箱表示

3.8.2.1

弁箱表示は,次による。

a) 製造業者名又はその略号

b) 弁箱材料

c) 呼び圧力

d) 呼び径

e) 流れ方向を示す矢印(流れ方向がどちらでもよい仕切弁は,除く。)

3.8.2.2

PN/DNの弁箱表示が弁箱に鋳込まれ,又は鍛造されており,インチの接続フランジボルト用に穴

あけされているフランジ形バルブは,該当するクラスの数字を各接続フランジの縁に刻印する。刻印は,

弁箱ネックと交差した位置に行う。同様に,クラス/NPSの弁箱表示でメトリックのボルト用に穴あけさ

れている場合は,PNの数字を刻印する。

3.8.2.3

DN50より小さいバルブの場合,弁箱の大きさ又は形状が,要求されている表示をすべて含むこ

とが不可能ならば,一つ以上を,それらが銘板に表示されることを条件として,省略することができる。

省略する順序は次のとおりとする。

a) 流れ方向を示す矢印

b) 呼び径

c) 呼び圧力

d) 弁箱材料

3.8.3

リングジョイント座の接続フランジの表示 リングジョイント接続フランジには,対応するリング

ジョイントのガスケット番号(例 R25)を表示する。この表示は,両方の接続フランジ外周に行う。リン

グジョイントのガスケット番号は,JIS B 2238附属書による。

3.8.4

ハンドル車又は銘板には,開方向を示す文字(開,OPEN又はO)と矢印を表示する。

3.8.5

銘板 銘板の表示は,次による。

a) 製造業者名又はその略号

b) 呼び圧力

c) 製造業者の形式番号

d) 38℃における最高許容圧力

e) 制限温度(適用あるとき)

f)

制限圧力(適用あるとき)

g) トリム

h) JIS規格番号

例 B 2071-3(11)

注(11) JIS B 2071第3章 適用弁を示す。

3.9

こん包・輸送

3.9.1

指定された場合にはランタンリングを取り付け,パッキンを組み込んで出荷する。

3.9.2

パッキンを締め付けた後のパッキン押さえ輪のパッキン調整長さの余裕は,3.5.1.9により要求され

たパッキン幅の1.5倍より大きいものとする。

39

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9.3

オーステナイト系ステンレス鋼バルブを除いて,バルブの外表面にはアルミ色の塗装を施す。ただ

し,しゅう動部,及び接続面には塗装してはならない。

3.9.4

ねじ部を含む加工面には,除去の容易な防錆剤を塗布する。

3.9.5

接続フランジ面又は溶接開先部を保護するため,木製,木繊維,プラスチック又は金属の防護カバ

ーを,バルブ接続端に確実に固定する。保護カバーは,付けたままではバルブがパイプラインに配管でき

ないようなものとする。

3.9.6

タップに取り付けるプラグは,十分に締め付ける。

3.9.7

弁体は,閉止位置で出荷する。

3.9.8

購入者から特に指示されない限り,バルブは,固定なし,パレット積,箱又は木枠入りで出荷して

もよい。

3.10 購入者の指示事項 購入者は,表3.8に示される項目を製造業者へ指示する。

表3.8 購入者の指示事項

数量

バルブ型式

呼び径

DN又はNPS

呼び圧力

PN又はクラス

最高使用温度

必要ない場合は記入不要

接続端形式

接続管規格と寸法(突合せ溶接形バルブの場合)

弁体形式(仕切弁の場合)

製造業者仕様でよい場合は記入不要

付帯接続

必要ない場合は記入不要

操作

手動式の場合は記入不要

弁箱材料

トリム材料

トリム組合せ番号でもよい。

ふたボルト・ナットの材料(高温/低温)

製造業者仕様でよい場合は記入不要

仕切弁の高圧弁座漏れ試験(オプション)

必要ない場合は記入不要

その他の要求項目

40

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

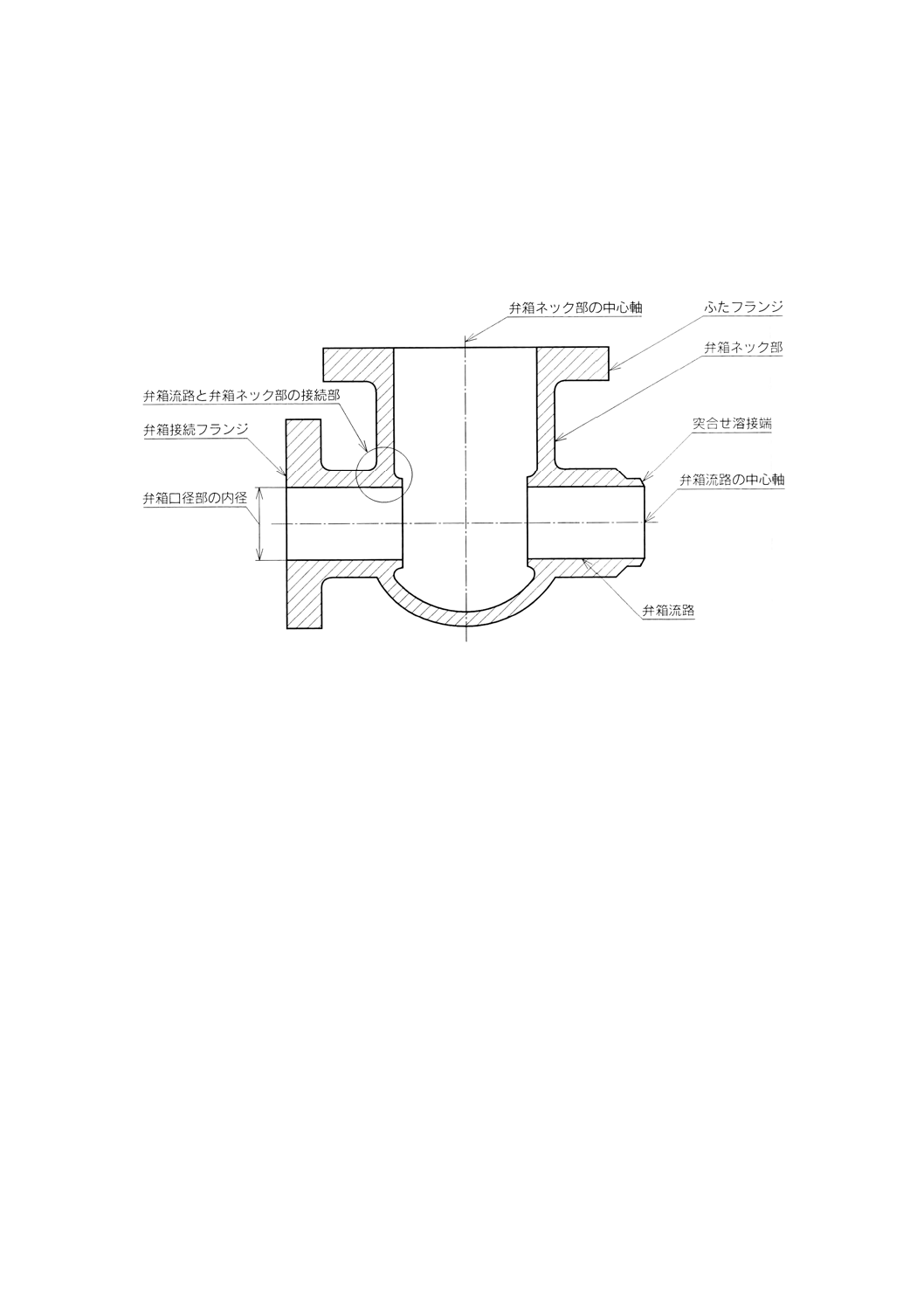

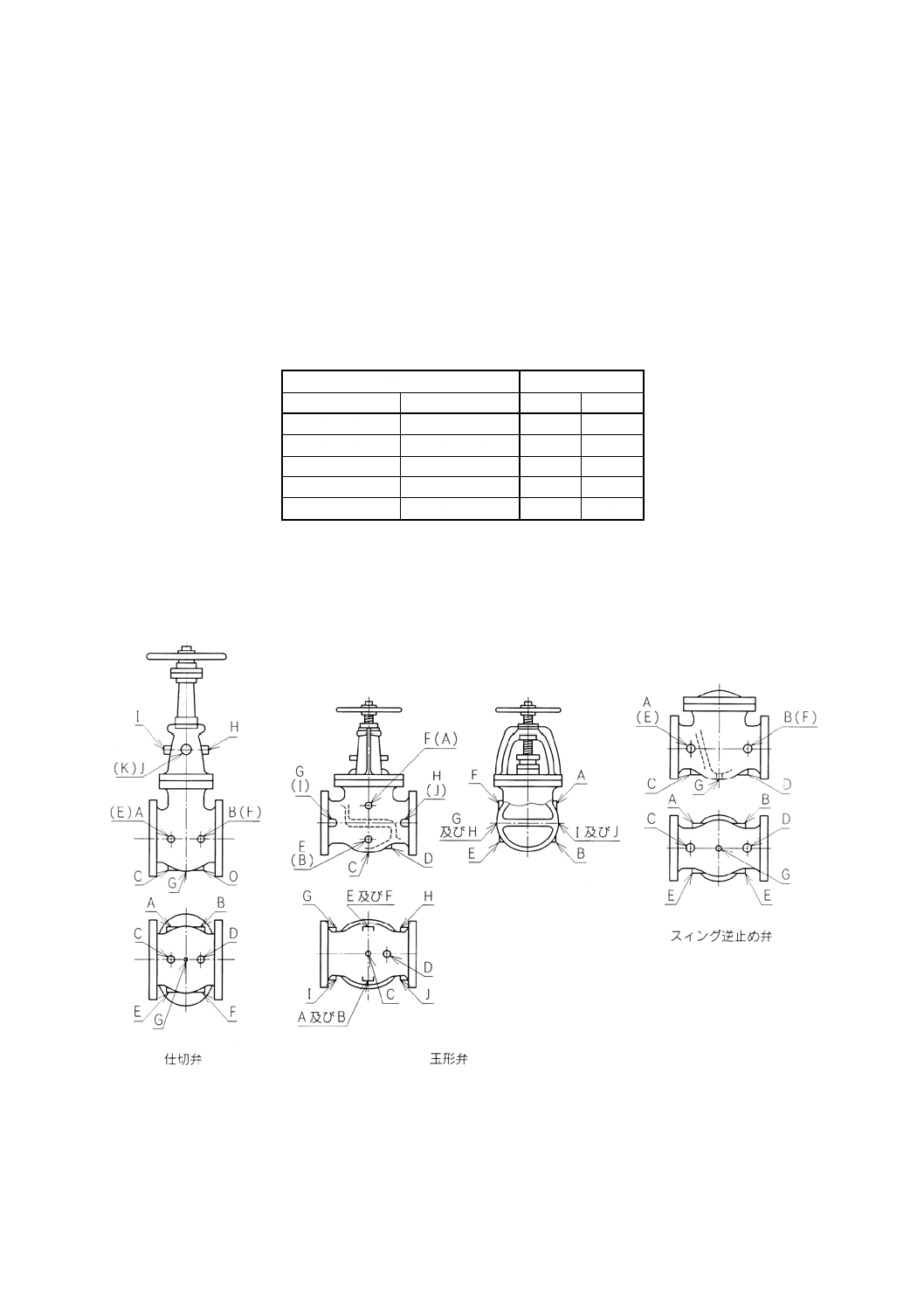

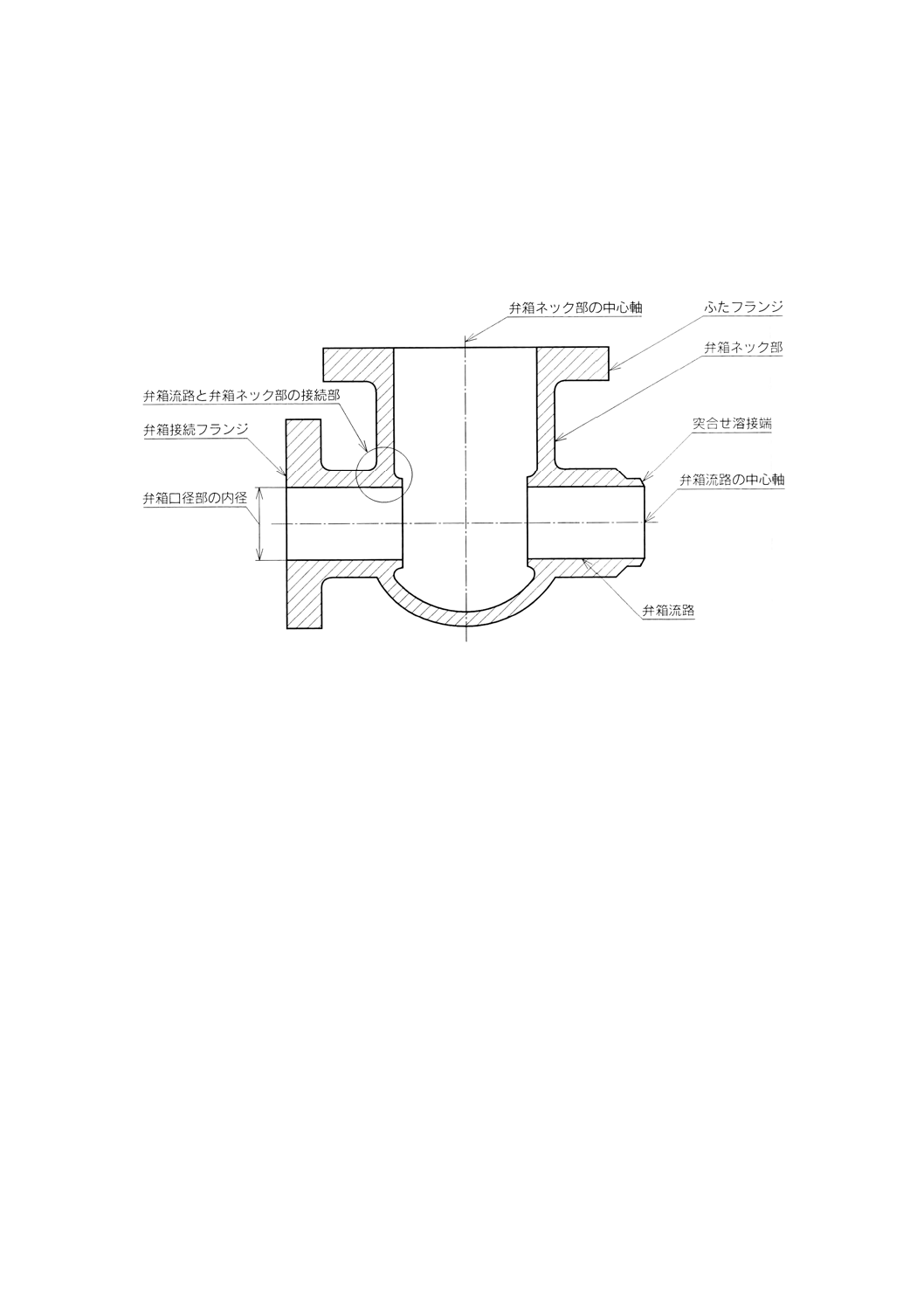

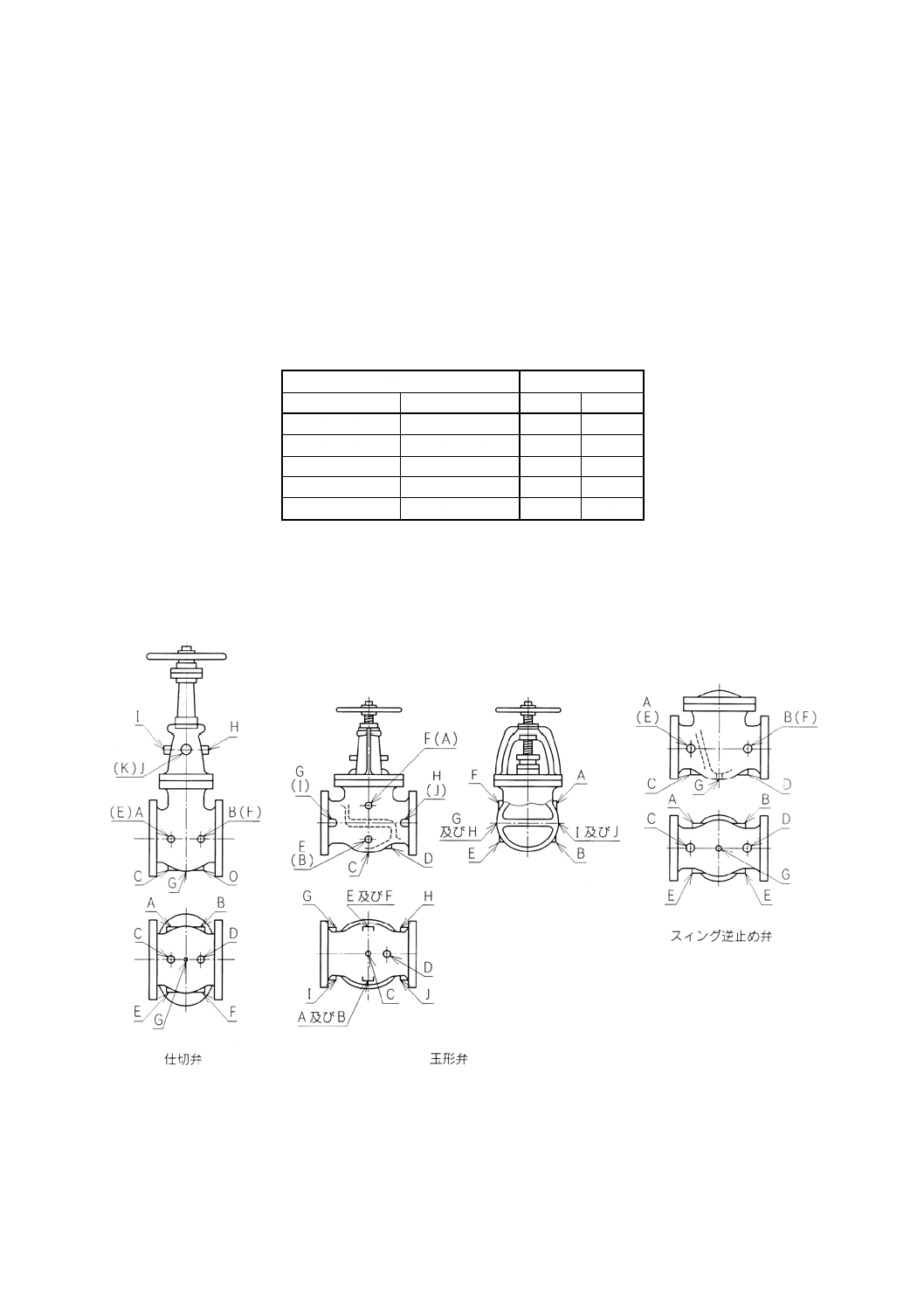

附属書1(規定) 各部の名称

この附属書は,この規格で使用する各部の名称を図示したもので,この規格の一部を構成する。図は,

用語の説明のための参考例であって,バルブの形状を規定するものではない。

例えば流路は,ストレートでなければならないことを意図するものではない。

41

B 2071 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 面間寸法

この附属書は,面間寸法を規定したもので,第2章及び第3章の一部を構成する。

附属書2表1 フランジ形(平面座)弁の面間寸法

附属書2表2 フランジ形(リングジョイント座)弁の面間寸法

附属書2表3 突合せ溶接形弁の面間寸法(レギュラーパターン)

附属書2表4 突合せ溶接形弁の面間寸法(ショートパターン)