B 2051:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 流体の温度と最高許容圧力との関係 ····················································································· 3

6 品質······························································································································· 5

6.1 性能 ···························································································································· 5

6.2 構造,形状及び寸法 ······································································································· 5

6.3 外観 ···························································································································· 9

7 材料······························································································································· 9

7.1 一般 ···························································································································· 9

7.2 弁箱及び蓋の材料 ·········································································································· 9

7.3 トリム及びソフトシートの材料 ······················································································· 10

7.4 その他の材料 ··············································································································· 11

8 防せい(錆) ·················································································································· 11

9 試験······························································································································ 11

10 検査 ···························································································································· 12

10.1 一般 ·························································································································· 12

10.2 形式検査 ···················································································································· 12

10.3 受渡検査 ···················································································································· 12

11 製品の呼び方 ················································································································ 12

12 表示 ···························································································································· 12

附属書A(規定)ダクタイル鉄鋳造品 ····················································································· 19

附属書B(参考)樹脂粉体塗装 ······························································································ 24

附属書C(参考)ハンドル操作制限トルク ··············································································· 29

B 2051:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本バルブ工業会(JVMA)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日

本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS B

2051:2015は改正され,この規格に置き換えられた。

なお,令和2年9月22日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 2051:2015を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 2051:2020

可鍛鋳鉄弁及びダクタイル鋳鉄弁

Malleable iron and ductile iron valves

1

適用範囲

この規格は,一般の機械装置などに用いる可鍛鋳鉄製及びダクタイル鋳鉄製のねじ込み形弁及びフラン

ジ形弁(以下,バルブという。)について規定する。

また,バルブのハンドル操作を行う場合の操作制限トルクを,附属書Cに参考として示す。

注記1 規格名称の可鍛鋳鉄は,黒心可鍛鋳鉄の総称,並びにダクタイル鋳鉄は,球状黒鉛鋳鉄及び

この規格の附属書Aに規定するダクタイル鉄鋳造品の総称である。

注記2 圧力は,全てゲージ圧を意味している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 0203 管用テーパねじ

JIS B 0253 管用テーパねじゲージ

JIS B 1054-1 耐食ステンレス鋼製締結用部品の機械的性質−第1部:ボルト,小ねじ及び植込みボル

ト

JIS B 1054-2 耐食ステンレス鋼製締結用部品の機械的性質−第2部:ナット

JIS B 1180 六角ボルト

JIS B 1181 六角ナット

JIS B 2001 バルブの呼び径及び口径

JIS B 2002 バルブの面間寸法

JIS B 2003 バルブの検査通則

JIS B 2004 バルブの表示通則

JIS B 2239 鋳鉄製管フランジ

JIS G 0320 鋼材の溶鋼分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 5121 ステンレス鋼鋳鋼品

2

B 2051:2020

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金の棒

JIS H 5120 銅及び銅合金鋳物

JIS K 0116 発光分光分析通則

JIS K 6896 四ふっ化エチレン樹脂成形粉

JIS K 7137-1 プラスチック−ポリテトラフルオロエチレン(PTFE)素材−第1部:要求及び分類

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

JIS Z 2243-2 ブリネル硬さ試験−第2部:硬さ値表

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100による。

4

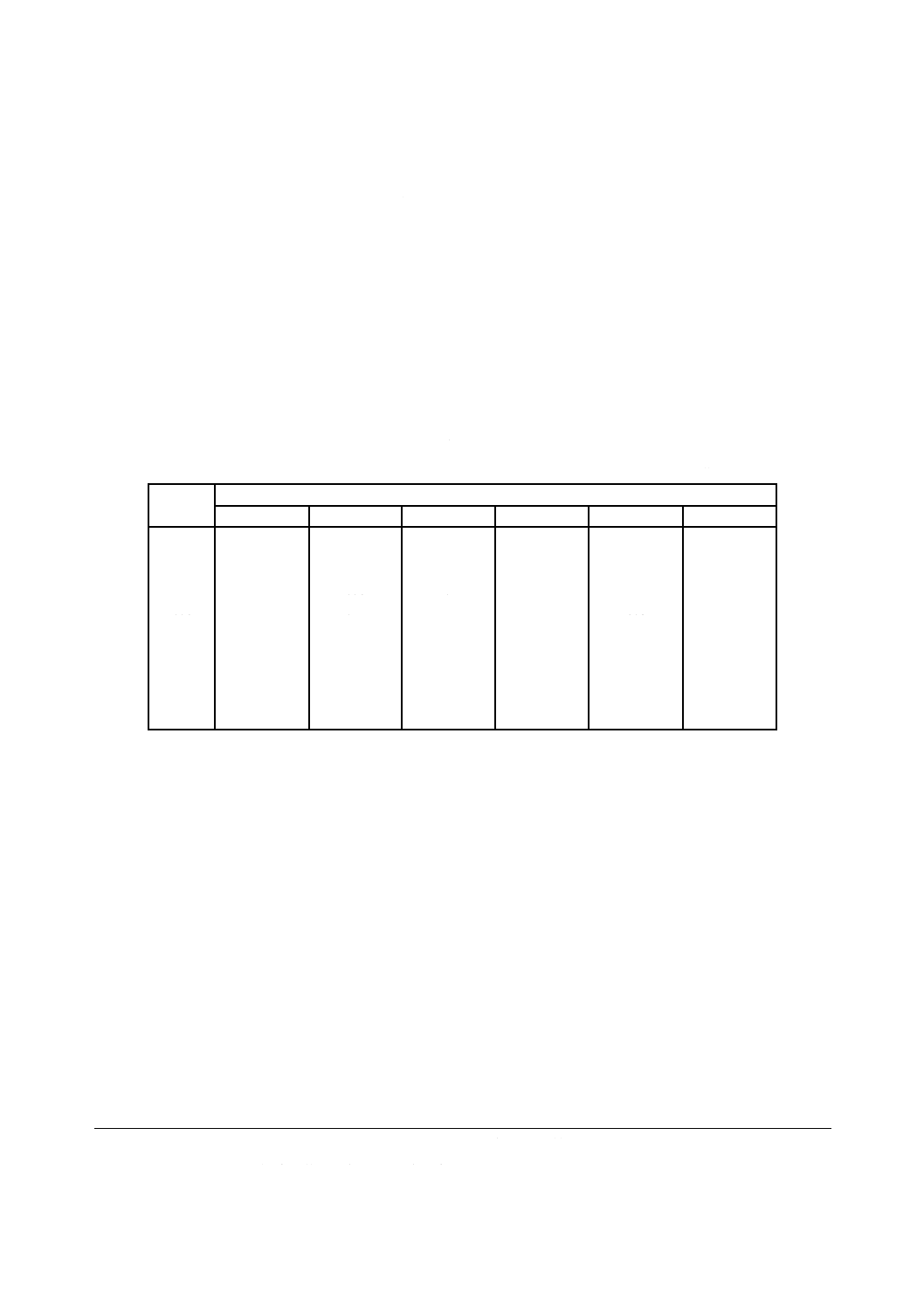

種類

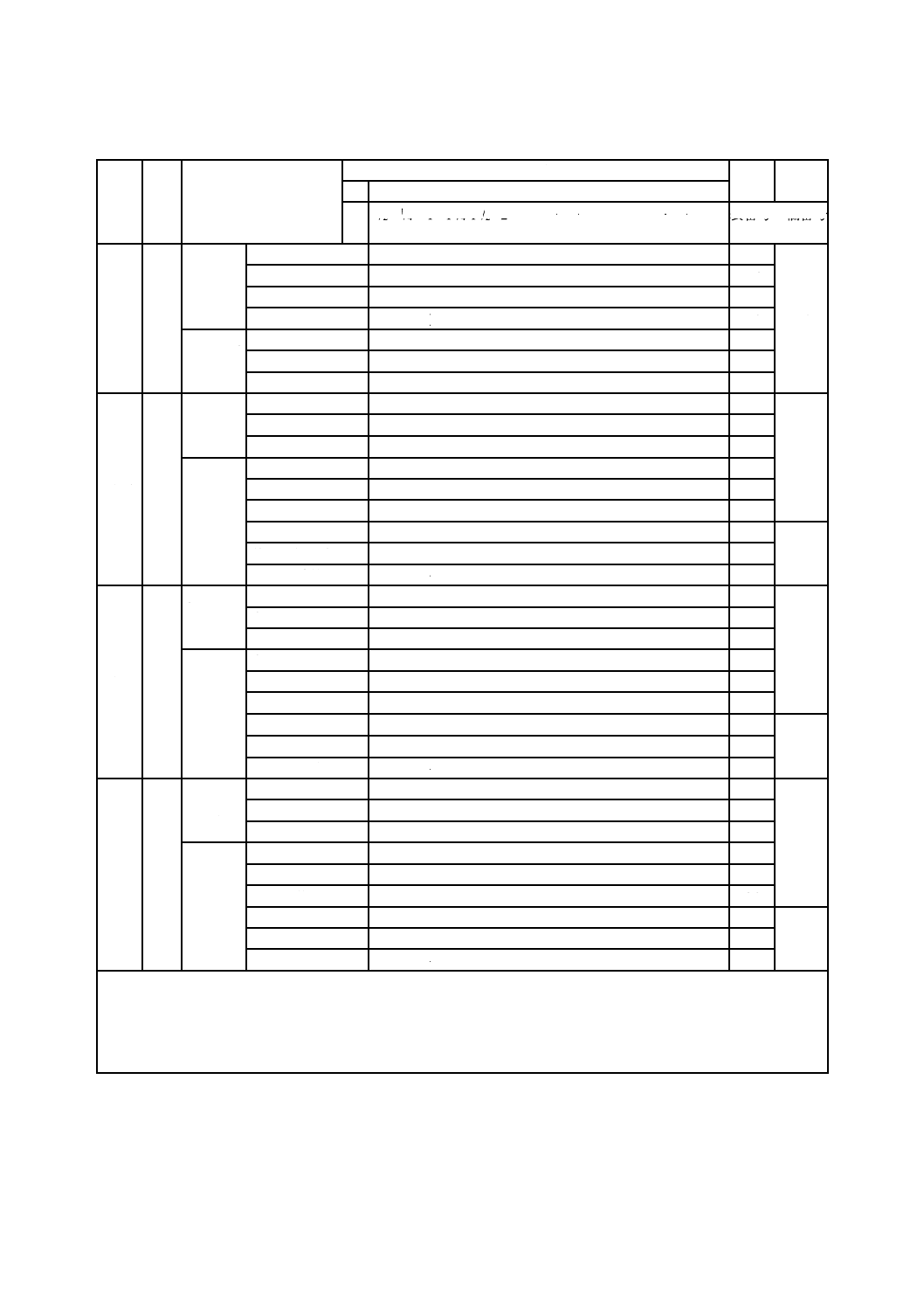

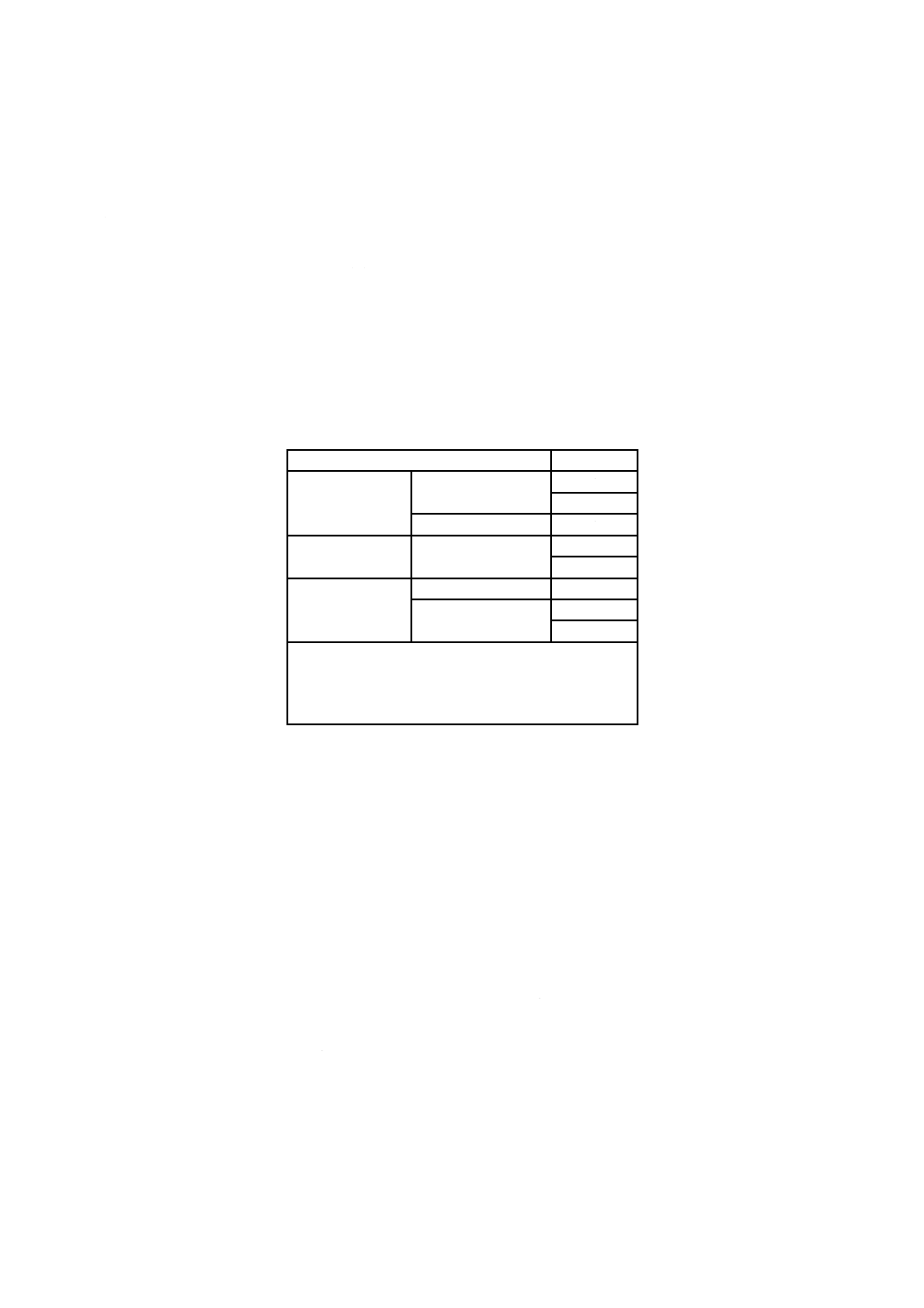

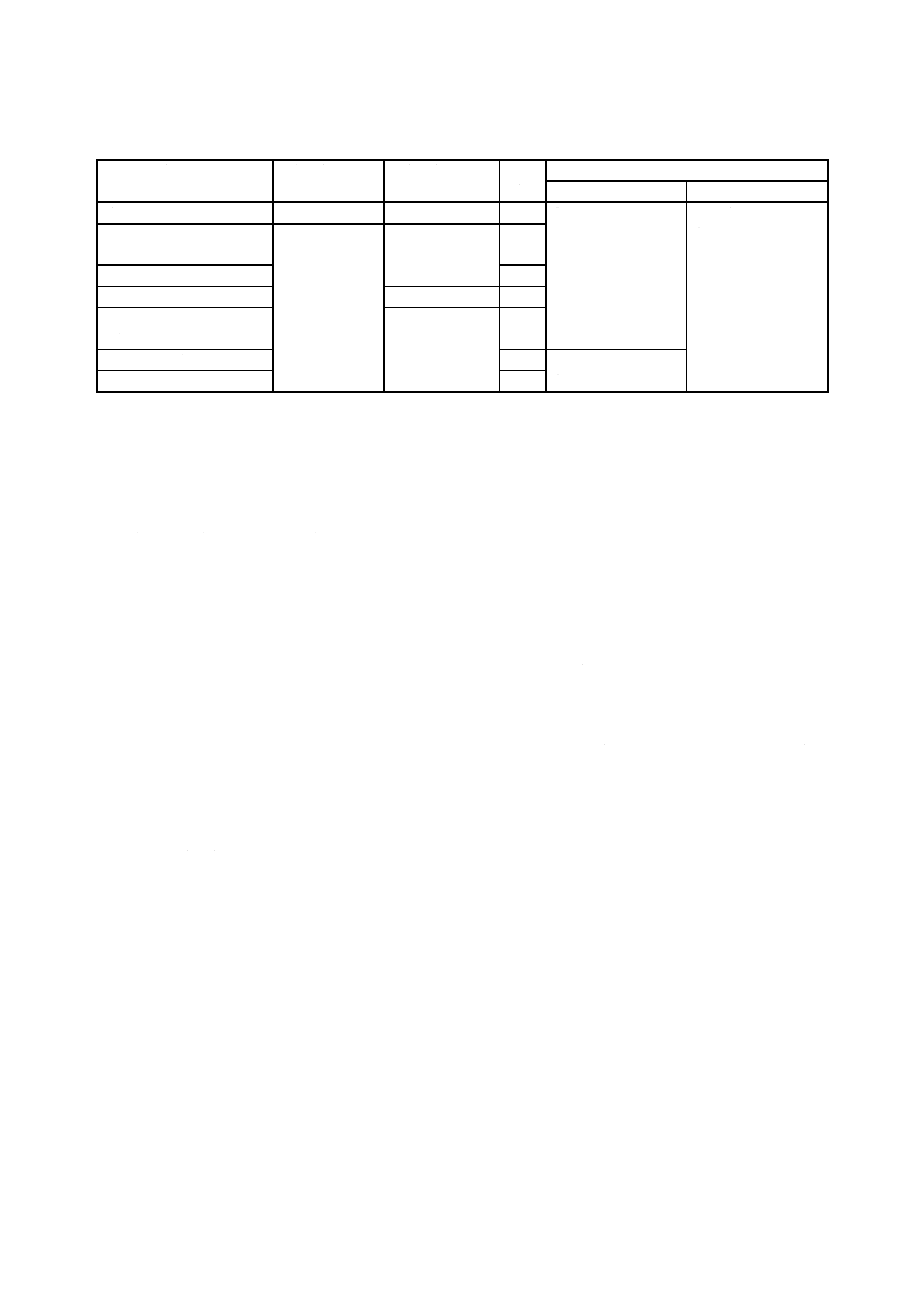

バルブの種類は,呼び圧力,弁種及び呼び径の組合せによって,表1による。

3

B 2051:2020

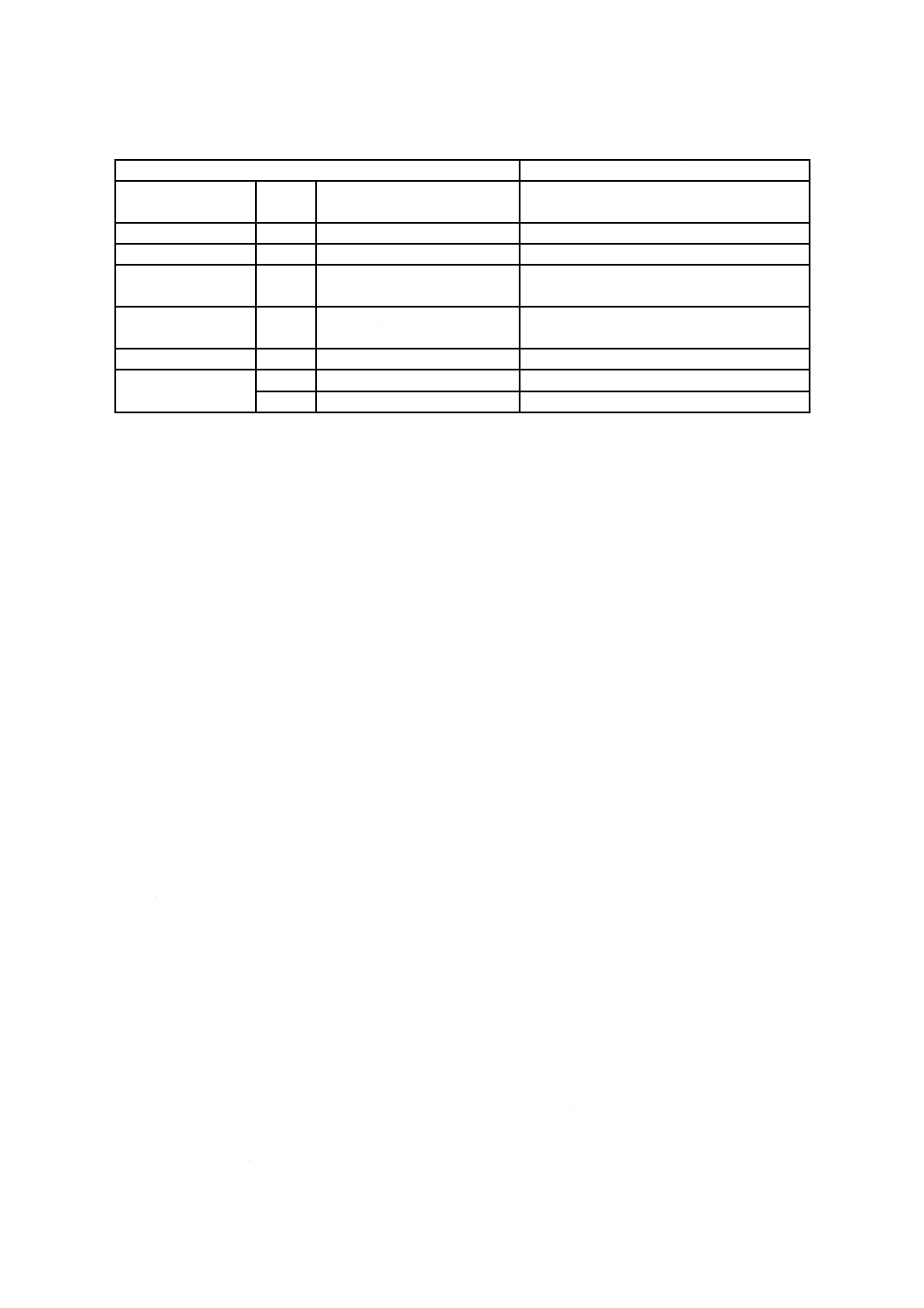

表1−種類

材料 呼び

圧力

弁種

呼び径

面間

寸法

肉厚

A 15 20 25 32 40 50 65 80 100 125 150 200 250 300

B

1/2 3/4 1 11/4 11/2 2 − − − − − − − − 表番号−欄番号

a)

MD

10K

ねじ込み

形

内ねじ玉形弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-1

7-1

内ねじ仕切弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-4

リフト逆止め弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-1

スイング逆止め弁 ○ ○ ○ ○ ○ ○ − − − − − − − −

5-1

フランジ

形

内ねじ玉形弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-1

内ねじ仕切弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-5

リフト逆止め弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-1

MD

及び

MDS

10K

ねじ込み

形

内ねじ玉形弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-2

7-2

内ねじ仕切弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-5

リフト逆止め弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-2

フランジ

形

内ねじ玉形弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-2

内ねじ仕切弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-5

リフト逆止め弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-2

外ねじ玉形弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ − −

6-2

7-4

外ねじ仕切弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-6

スイング逆止め弁 − − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-2

MD

及び

MDS

16K

ねじ込み

形

内ねじ玉形弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-2

7-2

内ねじ仕切弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-5

リフト逆止め弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-2

フランジ

形

内ねじ玉形弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-2

内ねじ仕切弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-6

リフト逆止め弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-2

外ねじ玉形弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ − −

6-2

7-4

外ねじ仕切弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-6

スイング逆止め弁 − − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-2

MDS 20K

ねじ込み

形

内ねじ玉形弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-3

7-3

内ねじ仕切弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-6

リフト逆止め弁

○ ○ ○ ○ ○ ○ − − − − − − − −

5-3

フランジ

形

内ねじ玉形弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-3

内ねじ仕切弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-7

リフト逆止め弁

◎ ◎ ◎ ◎ ◎ ◎ − − − − − − − −

6-3

外ねじ玉形弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ − −

6-4

7-5

外ねじ仕切弁

− − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-8

スイング逆止め弁 − − − − − ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎

6-4

呼び径欄の○及び◎印は,適用する呼び径を示す。○印は,この表のB欄(以下,B呼びという。),◎印は,A

欄(以下,A呼びという。)であることを示す。

注記 材料欄の記号については,7.2 a) 参照。

注a) 表番号−欄番号の数字は,この規格の表番号及びそれらの表中の欄番号を示す。

例 “5-1”は,表5の欄番号1を示す。

5

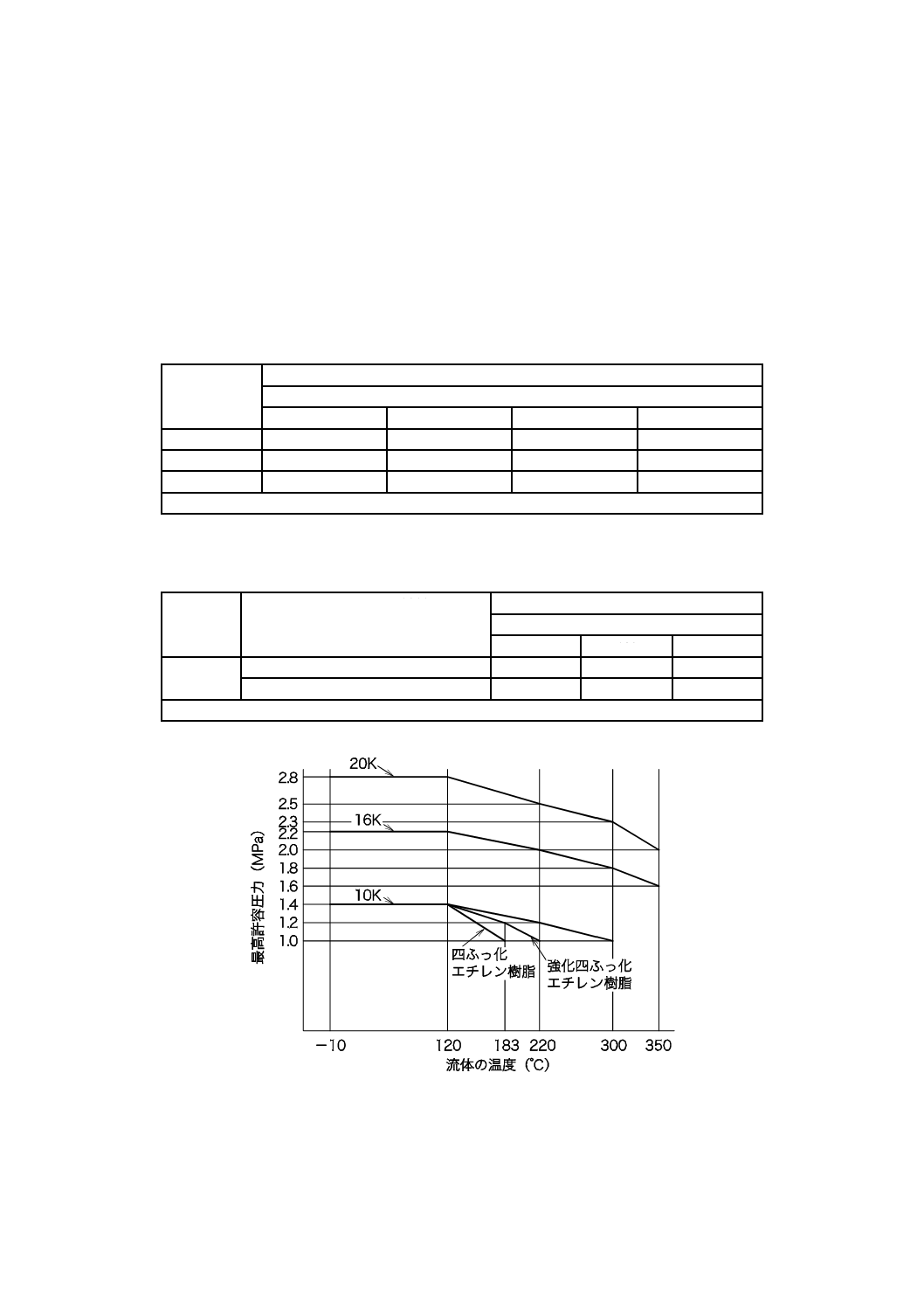

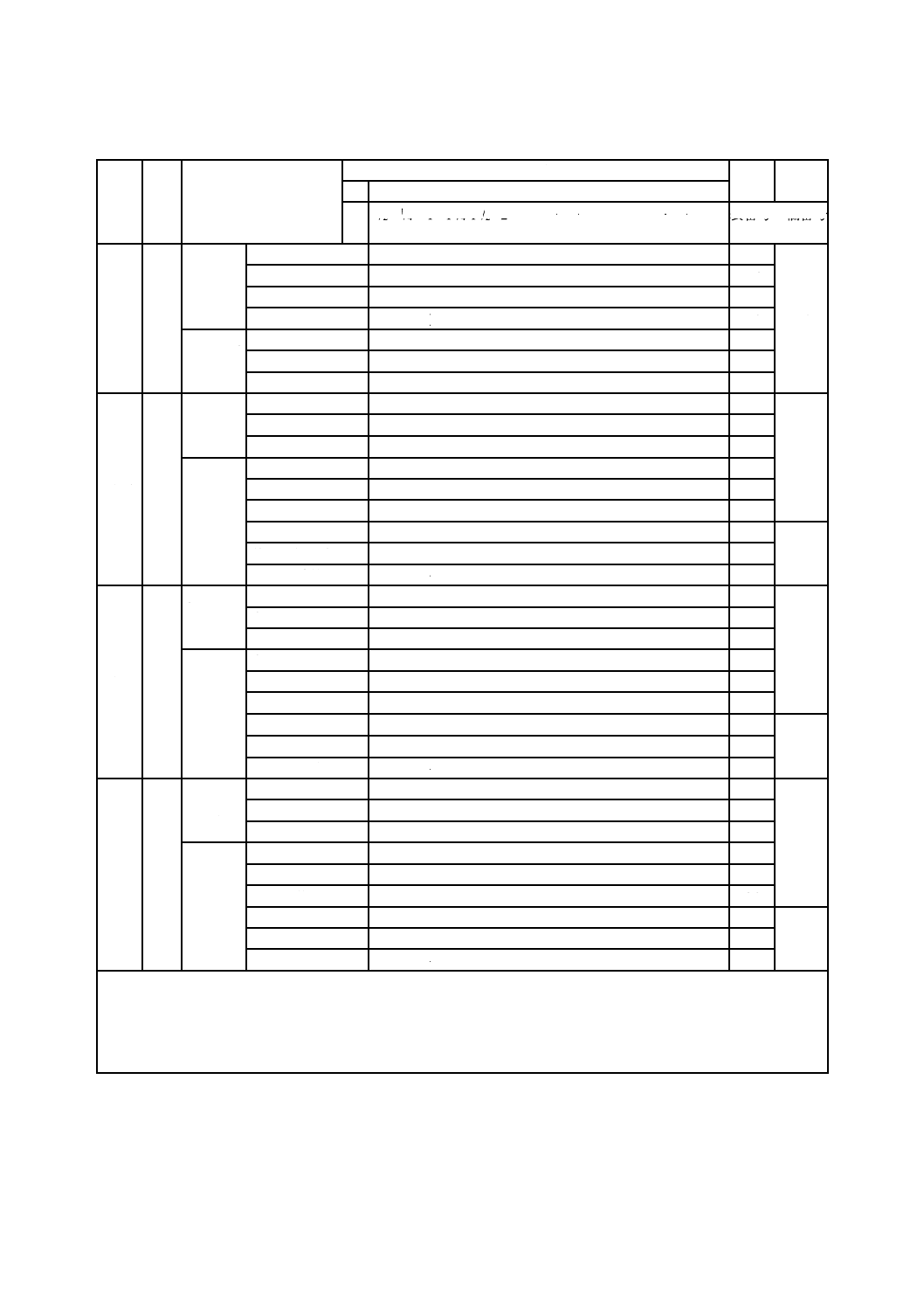

流体の温度と最高許容圧力との関係

流体の温度と最高許容圧力との関係(以下,圧力−温度基準という。)は,次による。

なお,バルブは,高圧ガス保安法その他によって,a) 及びb) に関係なく,使用禁止又は使用制限が加え

4

B 2051:2020

られていることがある。この規格の利用者は,法令などの基準などに従ってバルブを使用しなければなら

ない。

a) 圧力−温度基準は,表2,表3及び図1による。ただし,必要に応じ表2,表3及び図1の範囲内で変

更することが可能である。

b) 16K及び20Kのソフトシートのバルブの圧力−温度基準は,表2及び図1の範囲内で,設定してもよ

い。

表2−メタルシートの圧力−温度基準

単位 MPa

呼び圧力

最高許容圧力

流体の温度 ℃

−10〜120

220

300

350

10K

1.4

1.2

1.0

−

16K

2.2

2.0

1.8

1.6

20K

2.8

2.5

2.3

2.0

この表に示す温度の中間の温度における最高許容圧力は,比例補間法によって求める。

表3−ソフトシートの圧力−温度基準

単位 MPa

呼び圧力

ソフトシートの材料

最高許容圧力

流体の温度 ℃

−10〜120

183

220

10K

強化四ふっ化エチレン樹脂

1.4

1.2

1.0

四ふっ化エチレン樹脂

1.4

1.0

−

この表に示す温度の中間の温度における最高許容圧力は,比例補間法によって求める。

図1−圧力−温度基準

5

B 2051:2020

6

品質

6.1

性能

バルブの性能は,次による。

a) 耐圧性能 バルブの耐圧部は,箇条9のa) によって試験を行ったとき,各部に漏れ,にじみ又は異常

があってはならない。

b) 弁座漏れ性能 弁座の漏れは,箇条9のb) によって試験を行ったとき,表4に適合しなければならな

い。

c) 作動性能 箇条9のc) によって試験を行ったとき,各運動部は,バルブの開閉操作に適するように円

滑に作動しなければならない。また,リフト逆止め弁及びスイング逆止め弁は,自重で閉止の位置に

戻るものでなければならない。

表4−弁座の許容漏れ量

弁種

レート

玉形弁

メタルシート

A

B a)

ソフトシート

A

仕切弁

メタルシート

A

D a)

逆止め弁

メタルシート

D

ソフトシート

A

B a)

レートは,JIS B 2003で規定する漏れ量の区分及び

許容量を示す。

計算に用いる呼び径は,A呼びとする。

注a) 使用上差し支えない場合に適用する。

6.2

構造,形状及び寸法

6.2.1

共通事項

バルブの構造及び形状は,目視によって確認し,寸法は,箇条9のd) によって試験を行い,次による。

a) バルブの口径は,JIS B 2001による。

b) 弁座口径は,バルブの口径と同じとする。ただし,フランジ形仕切弁の呼び径50以下は,弁座口径を,

一つ下の呼び径の弁座口径にしてもよい。

c) ねじ込み形弁の弁箱両端のねじ及びドレン用のねじは,JIS B 0203による。

d) フランジ形弁の弁箱両端のフランジは,JIS B 2239による。

e) バルブの面間寸法は,表5及び表6による。面間寸法と弁種との対応は,表1による。ただし,フラ

ンジ形弁の面間寸法は,必要に応じてJIS B 2002によってもよい。

f)

弁箱の肉厚及び弁棒径は,表7による。肉厚と弁種との対応は,表1による。

g) ドレン用のねじは,必要に応じて設ける。

なお,弁箱の肉厚が規定の有効ねじ部の長さに比較し不十分な場合は,ドレン座を設ける。ドレン

用ねじ及びドレン座の寸法は,表8による。

h) バルブの大きさを知るための参考として,バルブの中で最も大きい呼び圧力20Kのバルブの全開高さ

及びハンドル車の径を表6及び表7に示す。

6

B 2051:2020

i)

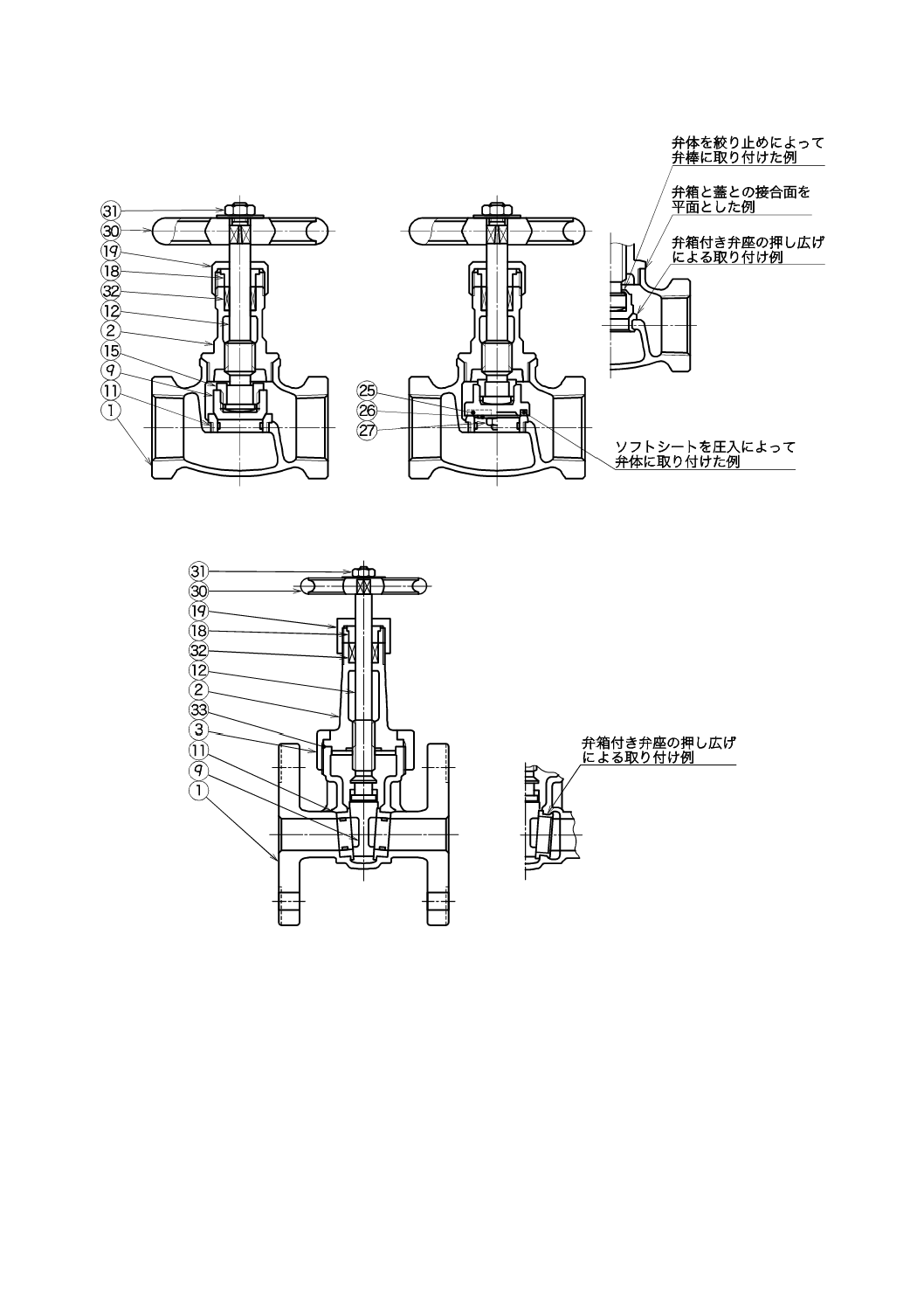

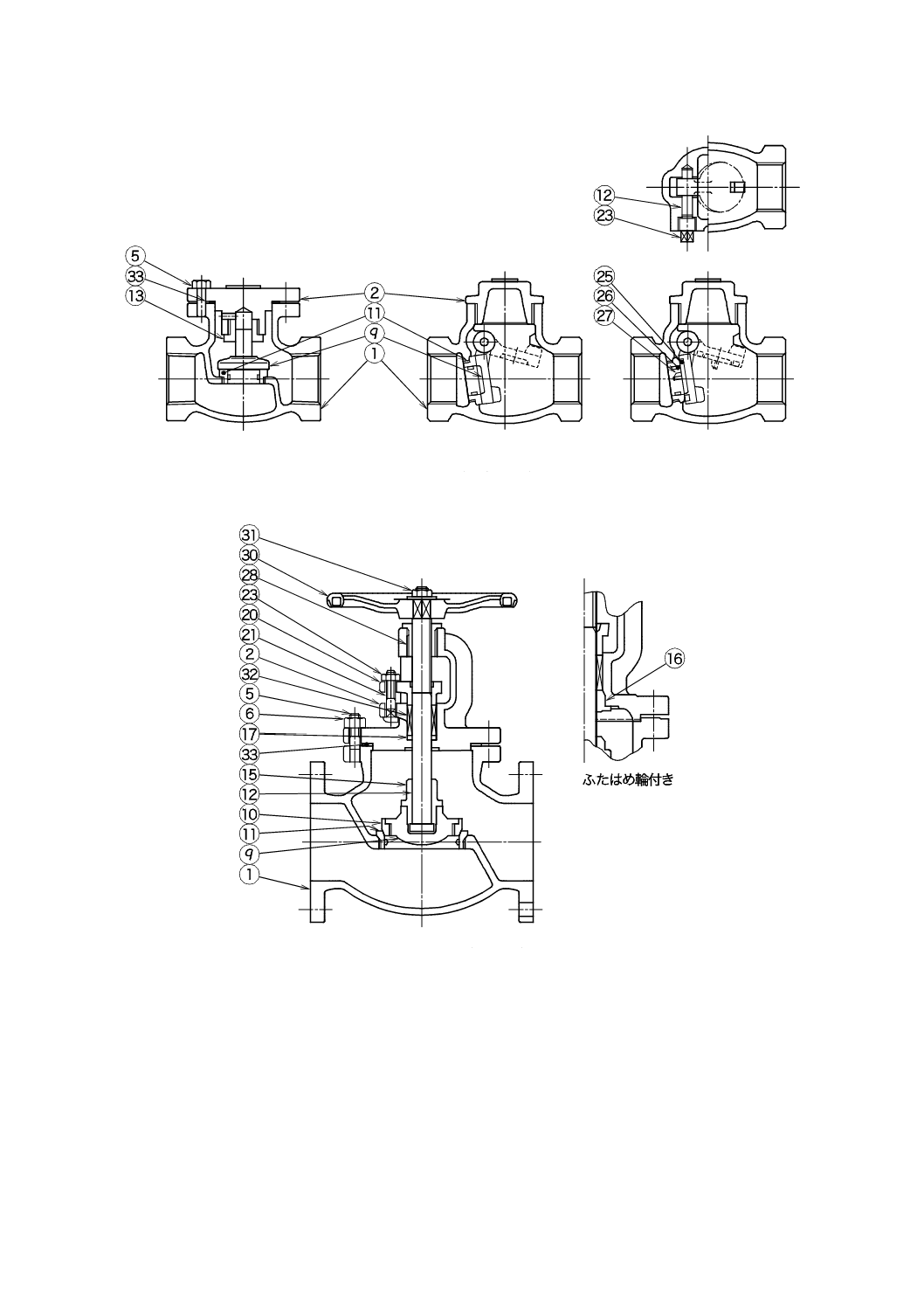

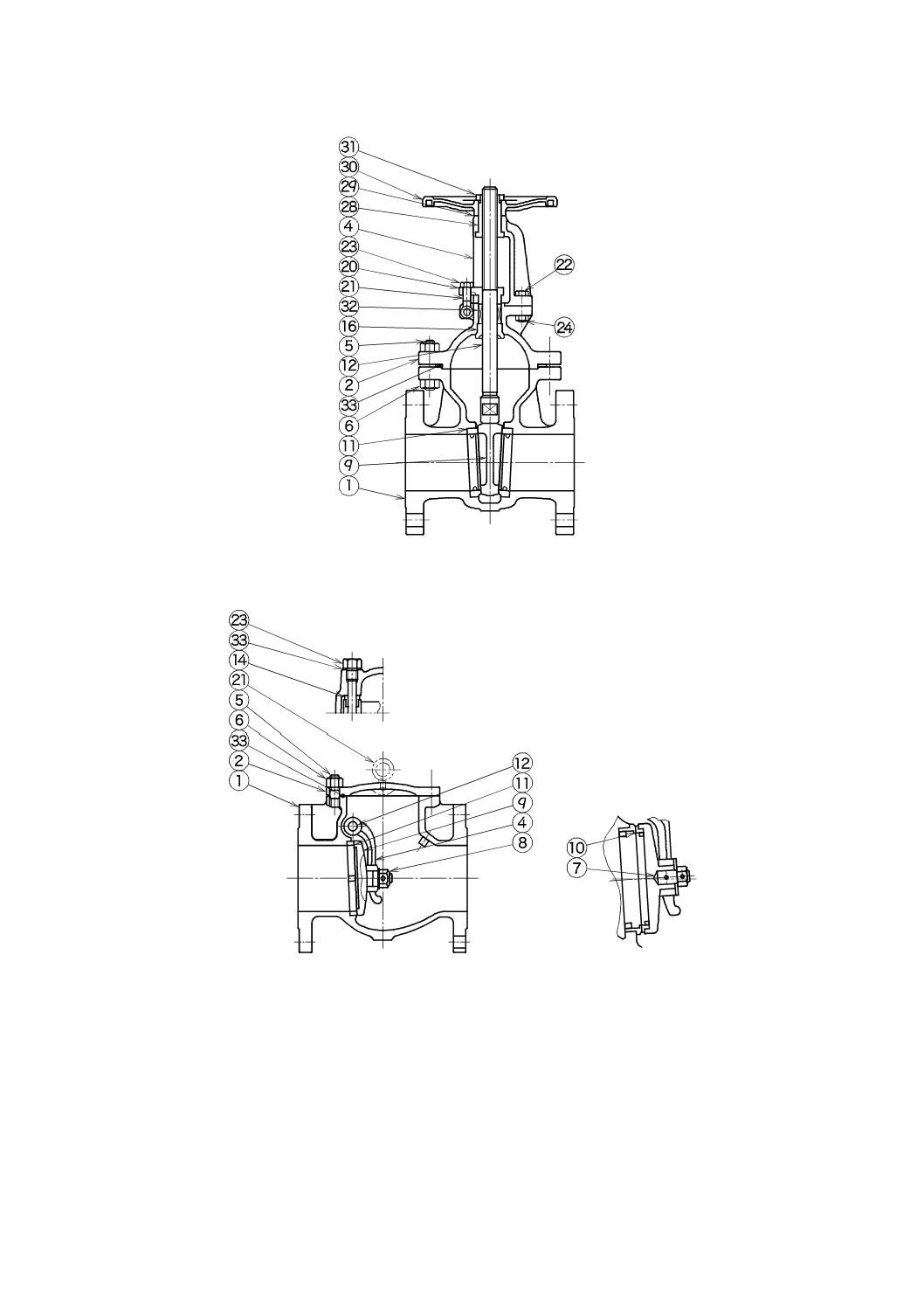

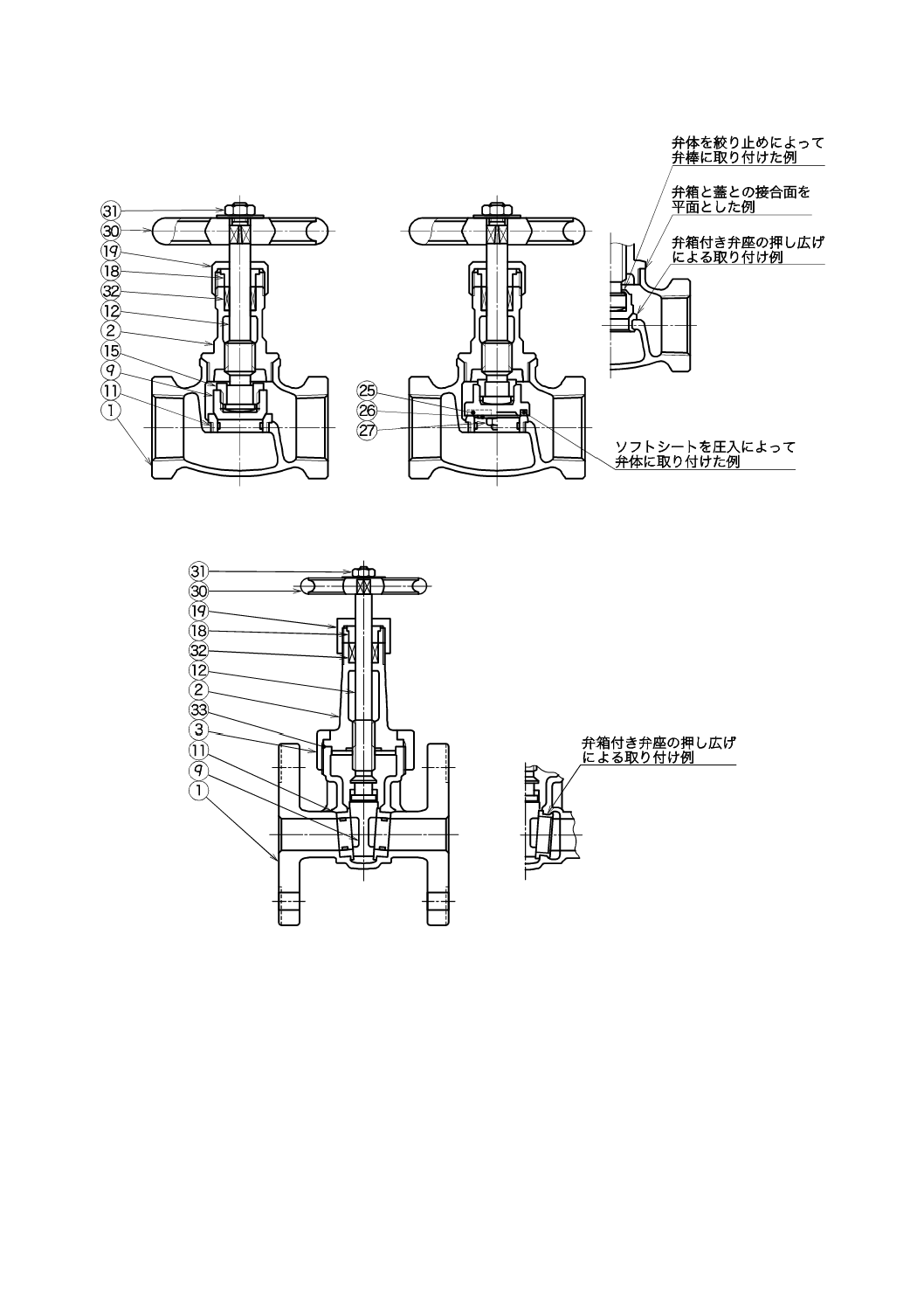

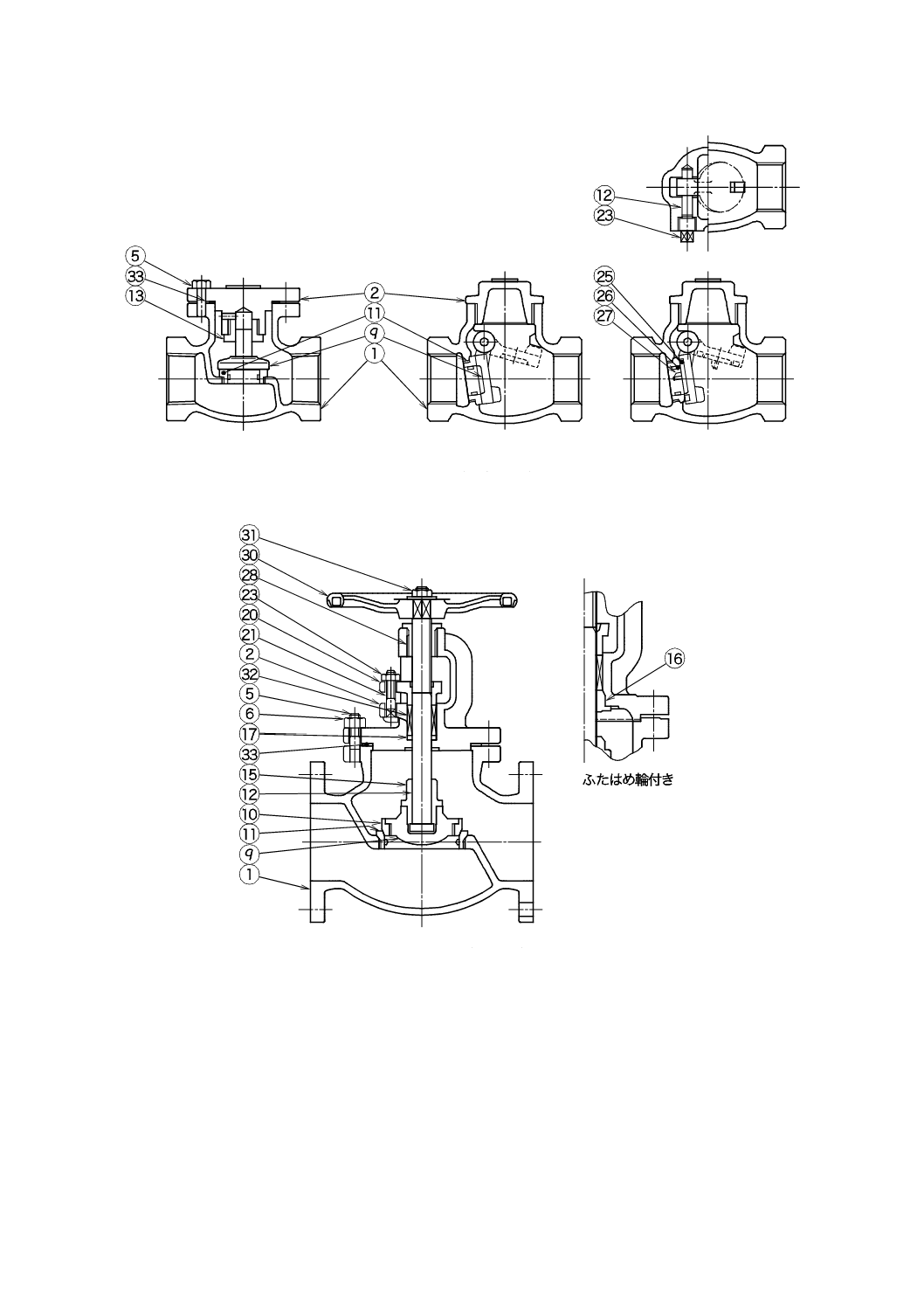

構造及び形状の一例を図2〜図7に示す。図2〜図7の部品番号と部品名称との対応は,表11による。

j)

バルブの開閉は,ハンドル車の逆時計回りを“開き”,時計回りを“閉じ”とする。

k) 弁箱と蓋との接続は,スクリュードボンネット形,ユニオンボンネット形又はボルテッドボンネット

形とする。

l)

弁体には,弁体付き弁座を取り付けてもよい。弁座の取付け方法は,ねじ込み又は圧入のいずれかと

する。

m) 弁箱付き弁座は,ねじ込み又は押し広げのいずれかとする。

n) 蓋ボルトは,次の式(1)を満足しなければならない。

a

b

g

45

.0

σ

≦

A

A

P

········································································· (1)

ここに,

P: 呼び圧力(MPa)

Ag: ガスケットの有効外径に囲まれた面積(mm2)

Ab: ボルトの総有効断面積(mm2)

σa: ボルト材料の許容応力(N/mm2)

JIS G 4051のS35Cの場合,許容応力は76 N/mm2とする。

o) ソフトシートは,弁体又は弁座に取り付ける。

p) 弁箱の両端のフランジのガスケット座は,全面座又は平面座のいずれかとする。ただし,呼び圧力20K

のバルブは,平面座にするのがよい。

q) 弁棒のねじは,台形ねじとする。ただし,受渡当事者間の協定によって,他のねじとしてもよい。

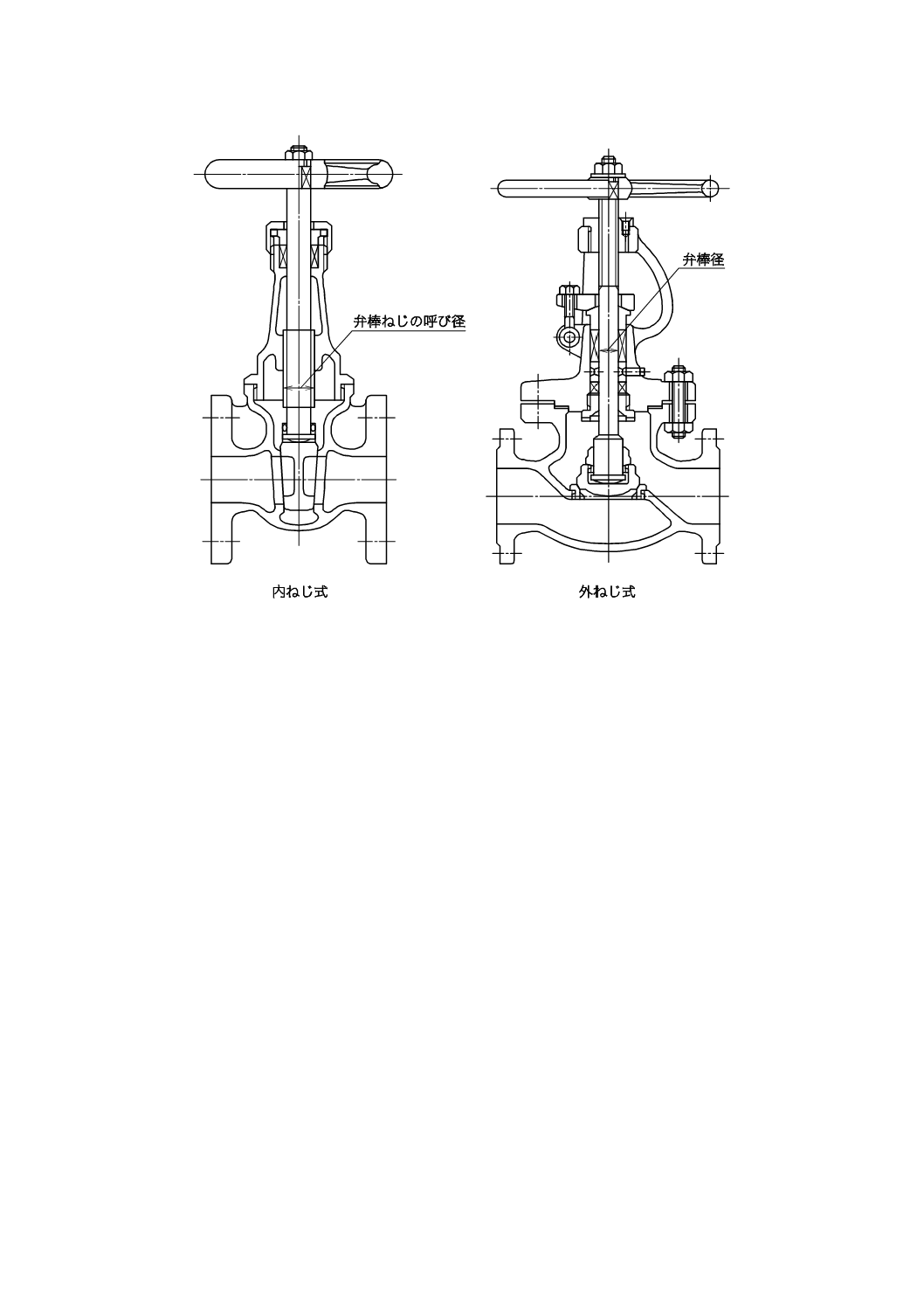

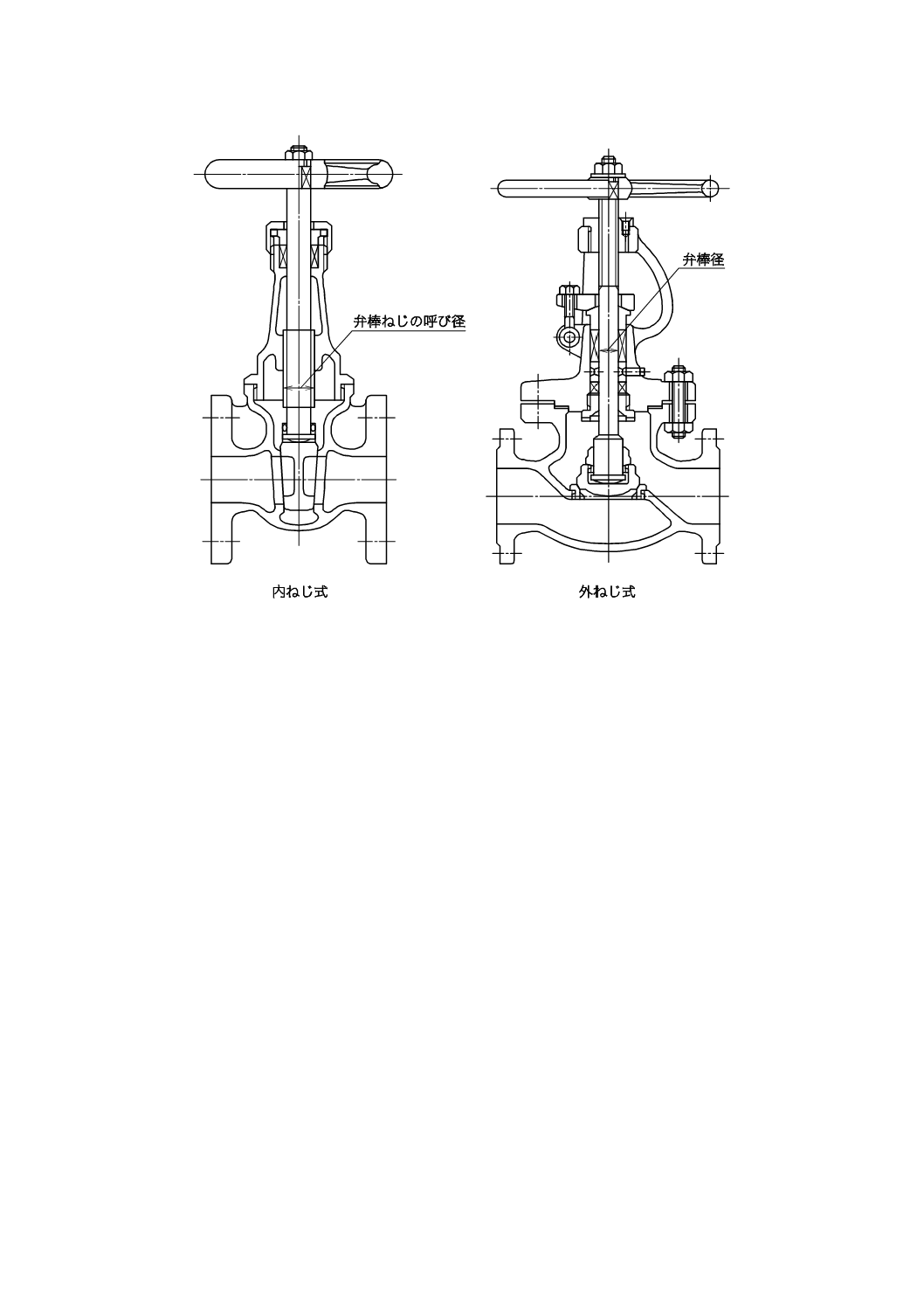

r) バルブが全開時の弁棒のねじとめねじとのはめ合い長さは,次による。また,図8に弁棒径及び弁棒

ねじの呼び径の位置を示す。

1) 内ねじ式は,弁棒ねじの呼び径以上とする。

2) 呼び圧力10Kの外ねじ式は,弁棒径の1.2倍以上とする。

3) 呼び圧力16K及び呼び圧力20Kの外ねじ式は,弁棒径の1.5倍以上とする。

s)

パッキン室の深さは,弁棒とパッキン室との隙間の5倍以上でなければならない。ただし,内ねじ弁

は除く。

t)

必要に応じて,歯車付き手動,電動,空気圧,油圧又はその他の操作機を取り付けてもよい。

u) 次に示す寸法,傾きなどの許容差及び許容値は,JIS B 2003による。

1) 面間寸法の許容差

2) 両端フランジの傾きの許容値

3) 両端のねじの軸線間の同軸度の許容値

4) ボルテッドボンネット形の場合,弁箱と蓋との接合部のフランジ外周の食い違いの許容値

7

B 2051:2020

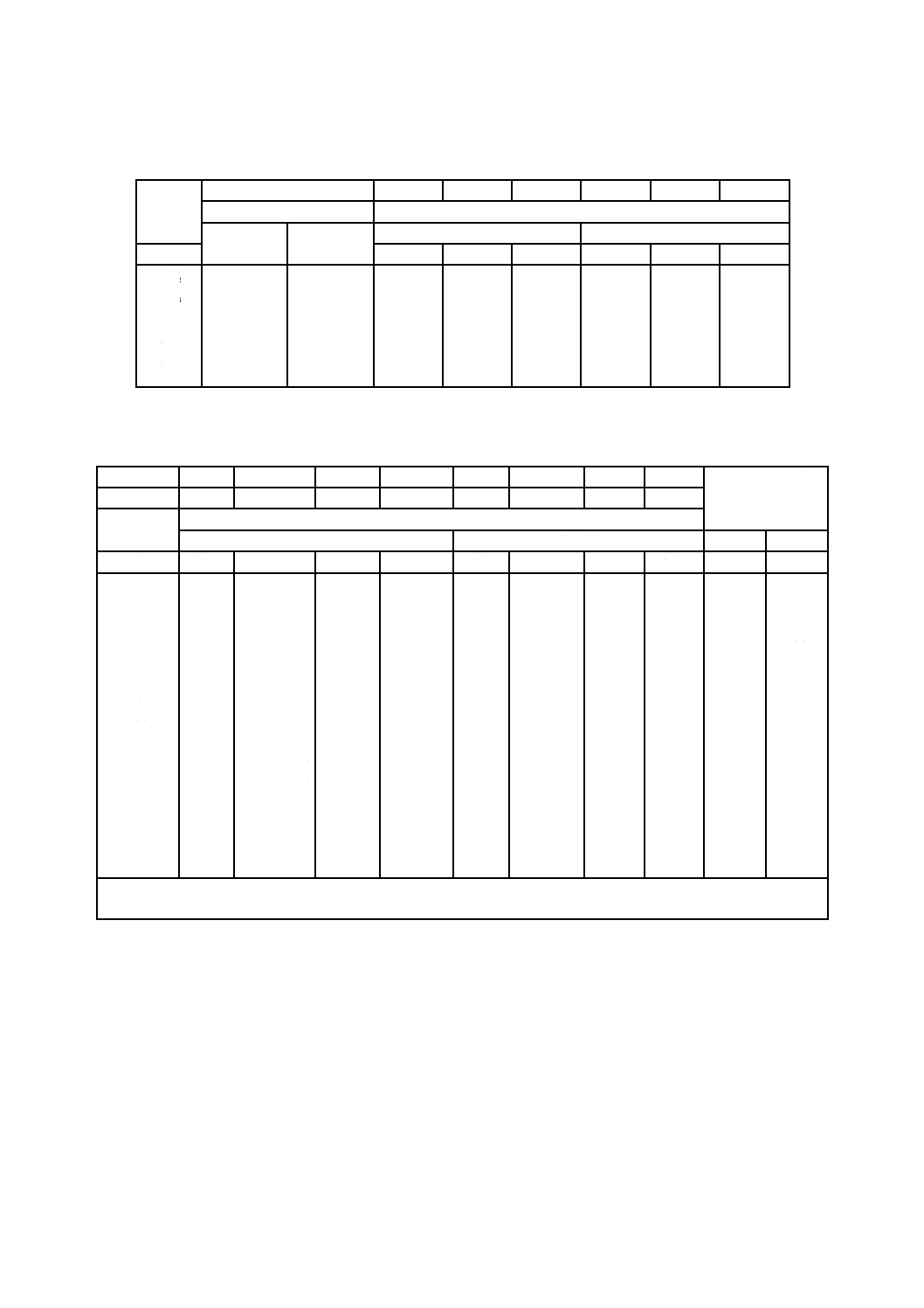

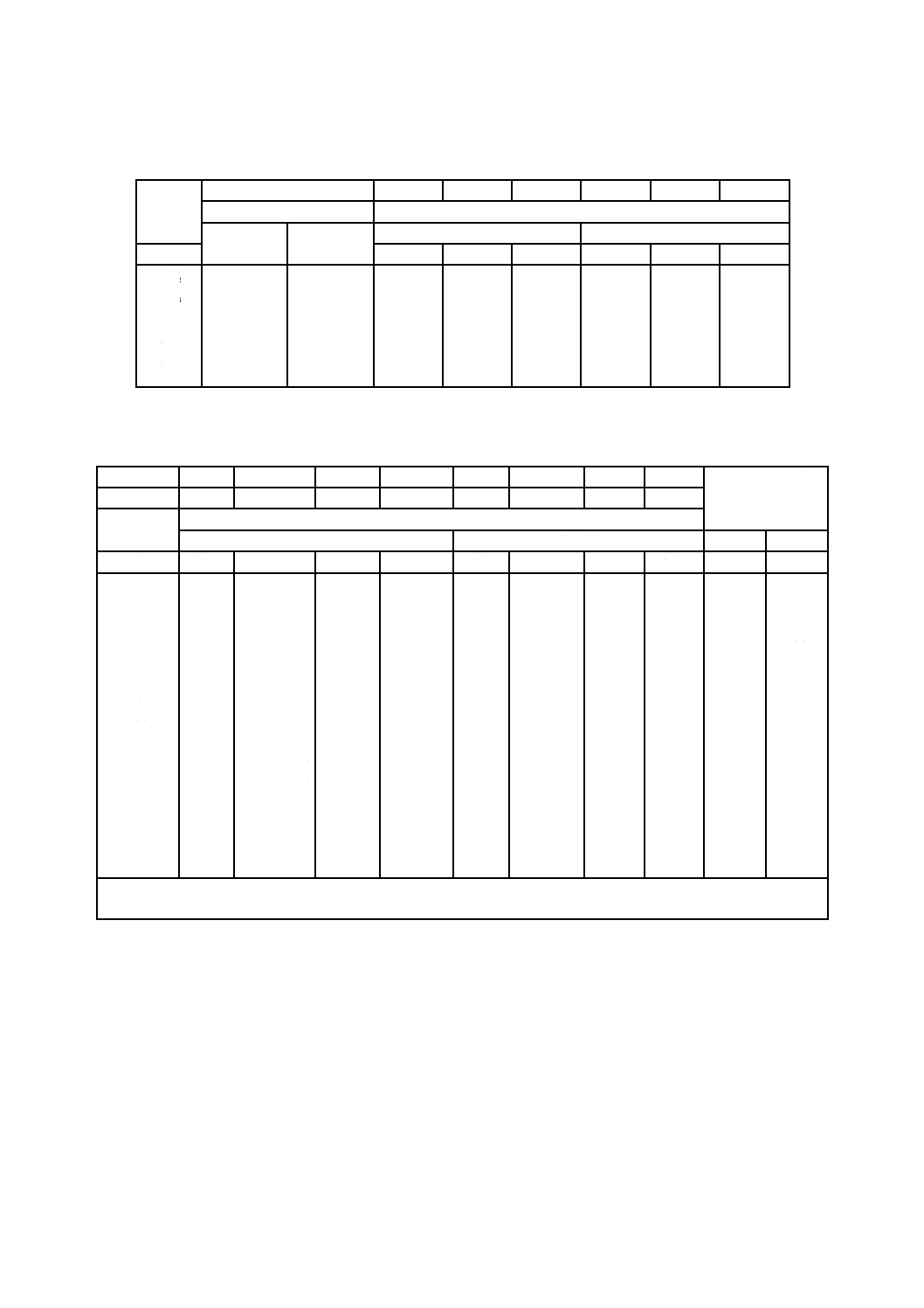

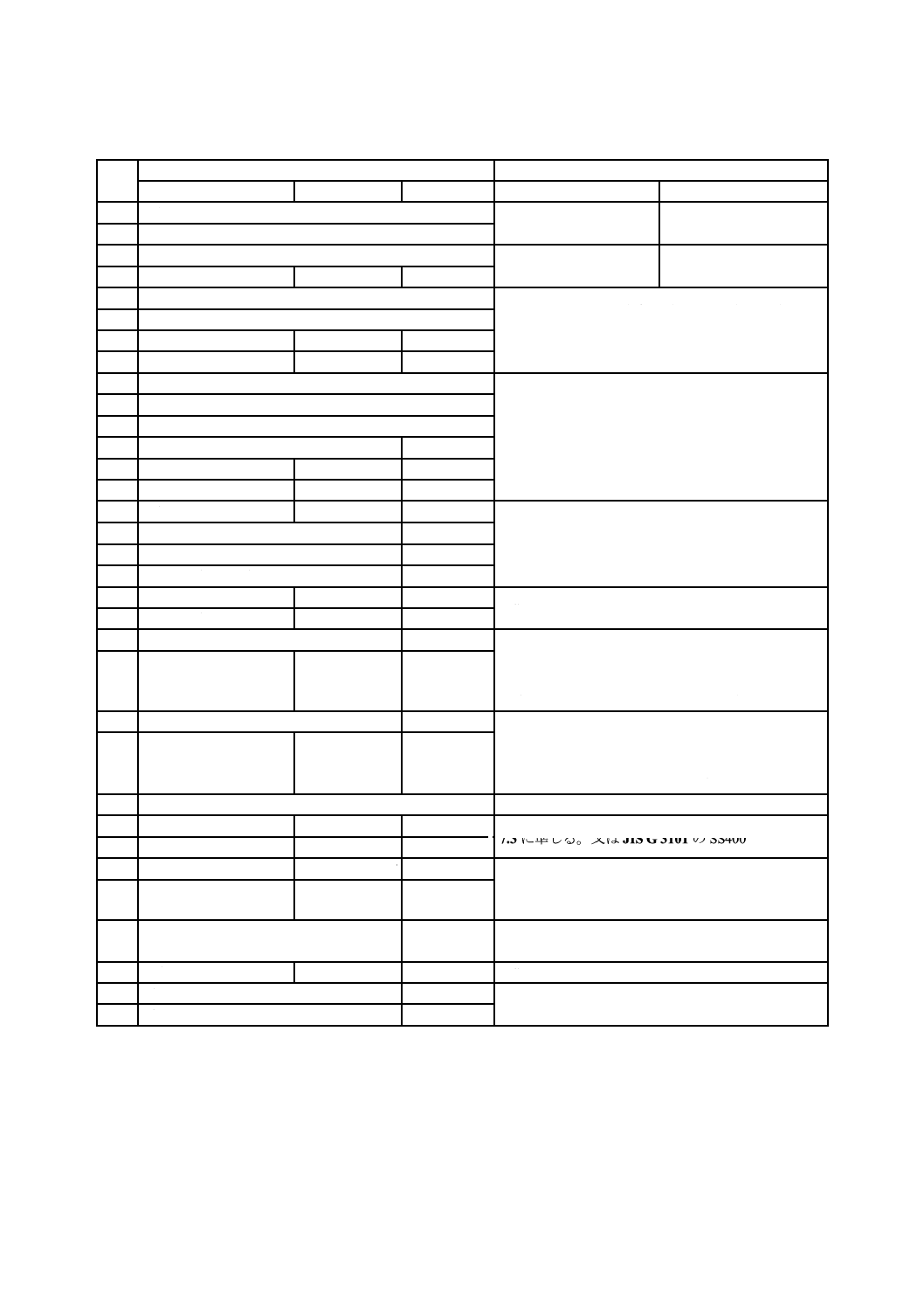

表5−ねじ込み形弁の弁箱両端のねじ及び面間寸法

単位 mm

呼び径

欄番号

1

2

3

4

5

6

両端のねじ

面間寸法(最小)

ねじの呼び

ねじ長さ

最小

玉形弁及び逆止め弁

仕切弁

B

10K

10K,16K

20K

10K

10K,16K

20K

½

¾

1

1 ¼

1 ½

2

RC ½

RC ¾

RC 1

RC 1¼

RC 1½

RC 2

11

13

15

17

18

20

65

80

90

105

120

140

70

80

90

110

120

140

75

90

105

120

135

160

60

70

75

85

95

105

65

75

80

90

100

110

70

75

85

95

105

115

表6−フランジ形弁の面間寸法

単位 mm

欄番号

1

2

3

4

5

6

7

8

全開高さ(参考)

系列番号

18

20

23

24

−

6

6

10

呼び径

面間寸法

玉形弁及び逆止め弁

仕切弁

玉形弁

仕切弁

A

10K

10K,16K

20K

20K

10K

10K,16K

20K

20K

20K

20K

15

20

25

32

40

50

65

80

100

125

150

200

250

300

85

95

110

130

150

180

−

−

−

−

−

−

−

−

108

117

127

140

165

203

216

241

292

356

406

495

622

698

−

−

−

−

−

−

−

−

−

330 a)

356 a)

−

−

−

110

120

130

160

180

230

−

−

−

−

−

−

−

−

−

−

−

−

−

267

292

318

356

400

444

559

533 a)

622

711

90

100

110

120

130

140

−

−

−

−

−

−

−

−

108

117

127

140

165

178

190

203

229

254

267

292

330

356

108

117

127

140

165

178

−

−

−

−

−

−

−

−

−

−

−

−

−

216

241

283

305

381

403

419

457

502

140

160

180

205

210

330

355

390

445

520

600

690

−

−

175

185

215

245

285

385

440

500

590

700

820

1 030

1 290

1 440

注記 この表に示す系列番号は,JIS B 2002に一致している。

注a) スイング逆止め弁だけに適用する。

8

B 2051:2020

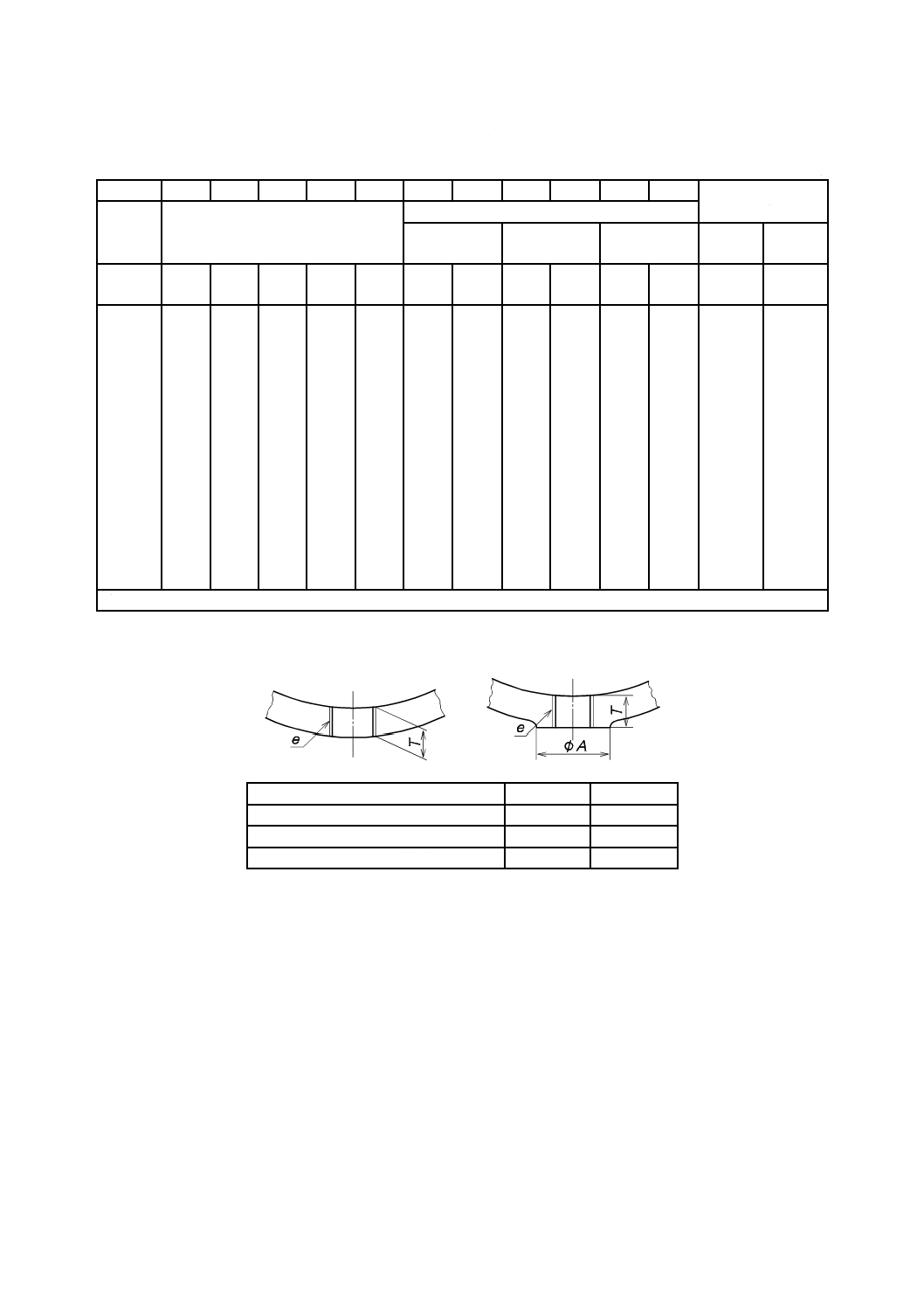

表7−肉厚及び弁棒径

単位 mm

欄番号

1

2

3

4

5

6

7

8

9

10

11

ハンドル車の径

(参考)

呼び径

肉厚

最小

弁棒径(パッキンと接する部分)(最小)a)

玉形弁及び

仕切弁

玉形弁

仕切弁

玉形弁

仕切弁

A

10K

10K,

16K

20K

10K,

16K

20K

10K,

16K

20K

10K,

16K

20K

10K,

16K

20K

20K

20K

15

20

25

32

40

50

65

80

100

125

150

200

250

300

2.5

2.5

2.5

3.0

3.5

4

−

−

−

−

−

−

−

−

3.5

3.5

4

4.5

5

5.5

−

−

−

−

−

−

−

−

4

4

4.5

5

5.5

6.5

−

−

−

−

−

−

−

−

−

−

−

−

−

6

6.5

7

8

9

9

10

12

13

−

−

−

−

−

7

7.5

8

9

10

11

13

16

19

8.5

8.5

9

11

11

13

−

−

−

−

−

−

−

−

9

9

11

13

14

14

−

−

−

−

−

−

−

−

−

−

−

−

−

20

20

24

26

28

32

38

−

−

−

−

−

−

−

20

24

26

28

32

38

46

−

−

−

−

−

−

−

20

20

24

26

28

30

32

36

40

−

−

−

−

−

20

20

24

26

28

32

36

40

42

63

80

100

125

140

224

250

300

315

355

400

450

−

−

80

80

100

125

124

180

180

225

250

300

315

450

560

630

注a) 通常のはめ合いの軸の寸法差分だけ小さくてもよい。

表8−ドレン用ねじ及びドレン座の寸法

呼び径

15〜100

125〜300

ドレン用ねじの呼びe

RC ½

RC ¾

有効ねじ部の長さ T(最小)mm

13

14

ドレン座の直径 A(最小)mm

38

45

6.2.2

玉形弁

玉形弁の構造及び形状は,次による。

a) ボルテッドボンネット形のフランジは,丸形とする。ただし,呼び径65以下は角形でもよい。

b) 弁座面の形状は,円すい又は平面のいずれかとする。

c) 弁体及び弁棒は,脱落せず,かつ,円滑に回転するような構造とする。

d) 蓋と弁棒又は弁押さえとは,逆座を設けてもよい。

6.2.3

仕切弁

仕切弁の構造及び形状は,次による。

a) ボルテッドボンネット形のフランジは,呼び圧力10K及び16Kはオーバル形,呼び圧力20Kは丸形

とする。ただし,呼び径65以下は,角形でもよい。

9

B 2051:2020

b) 弁箱及び弁体には,適切なガイドを設けなければならない。

c) 弁体は,くさび形とする。

d) バルブを全開した場合,弁体が口径部に残ってはならない。

e) 弁棒は単体で,弁体との接合部は,T形又はボタン形とする。

f)

弁棒の頂部は,弁座が摩耗して最低位置に達しても,ヨークスリーブの頂面より下がってはならない。

g) 蓋と弁棒とには,逆座を設けることができる。

6.2.4

リフト逆止め弁

リフト逆止め弁の構造及び形状は,次による。

a) ボルテッドボンネット形のフランジは,丸形とする。ただし,呼び径65以下は,角形でもよい。

b) 弁座面の形状は,円すい又は平面のいずれでもよい。

c) 弁体のガイド部は,弁体を確実に案内する適切な形状でなければならない。

d) 弁体の作動によって,ガイド部の流体が圧縮されるような構造の場合は,ガイド部又は弁体に逃がし

穴を設ける。

6.2.5

スイング逆止め弁

スイング逆止め弁の構造及び形状は,次による。

a) ボルテッドボンネット形のフランジは,呼び圧力10K及び16Kは丸形又はオーバル形,呼び圧力20K

は丸形とする。ただし,呼び径65以下は角形でもよい。

b) 弁体は,弁箱又は蓋に設けられたストッパの位置まで開くものでなければならない。

c) 弁体は,直接又はアームを介してヒンジピンに接続する構造とする。

d) 弁体とアームとの接続は,直接接続するか又は弁体ボルトを介して接続する構造とする。

e) 弁箱のヒンジピン用の穴は,ヒンジピンを一端から容易に取り出せる構造にした場合には,貫通して

いなくてもよい。

f)

弁箱のヒンジピン用の穴は,プラグをねじ込むか,又は他の適切な方法で密封しなければならない。

g) 使用者の指定がある場合は,弁箱にバイパス用のボスを設けるか又はバイパス弁付きとしてもよい。

h) 呼び径150以上のバルブの蓋には,必要に応じアイボルトを取り付けるのがよい。

6.3

外観

バルブの外観は,JIS B 2003の箇条7(外観検査)によるほか,バルブの両端フランジのガスケット座

面には,有害なきずその他の欠陥があってはならない。

7

材料

7.1

一般

バルブの材料は,箇条9のe) によって試験を行い,7.2〜7.4による。

7.2

弁箱及び蓋の材料

弁箱及び蓋の材料は,次による。

a) 弁箱及び蓋の材料は,シャルピー吸収エネルギー値を規定した材料(以下,MDSという。)及びシャ

ルピー吸収エネルギー値を規定しない材料(以下,MDという。)の2種類があり,表9 1) による。た

だし,リフト逆止め弁及びスイング逆止め弁の蓋は,JIS G 3101のSS400 1),JIS G 4051のS25C又は

JIS G 3202のSFVC2Aにしてもよい。また,リフト逆止め弁で蓋が弁体ガイドを兼ねている場合は,

弁体ガイド(トリム)と同じ材料とする。

注1) 高圧ガス保安法その他に,使用制限がある。

10

B 2051:2020

b) MDS弁の材料をMD弁に使用してもよい。

c) 弁箱と蓋との材料が異なってもよい。

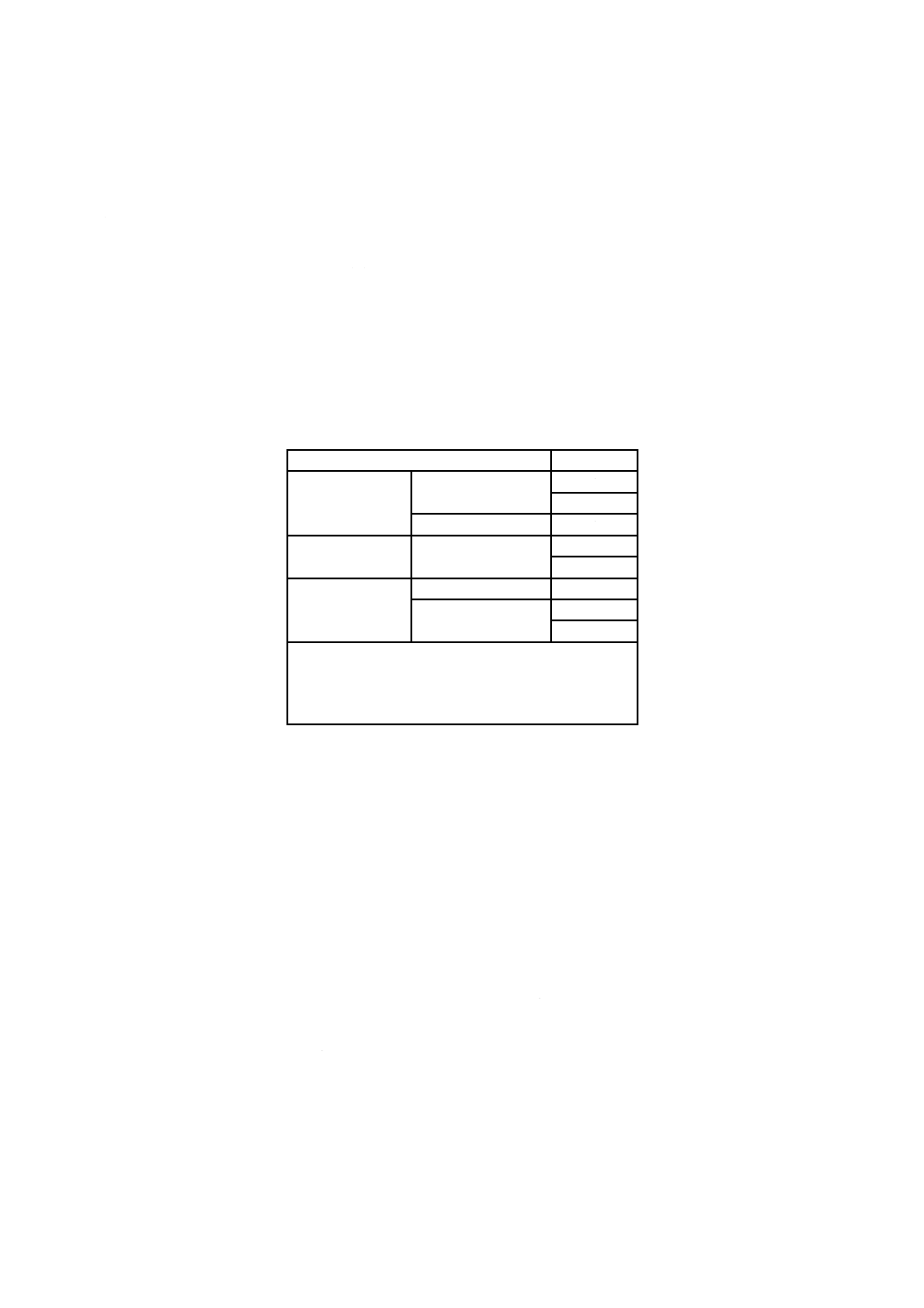

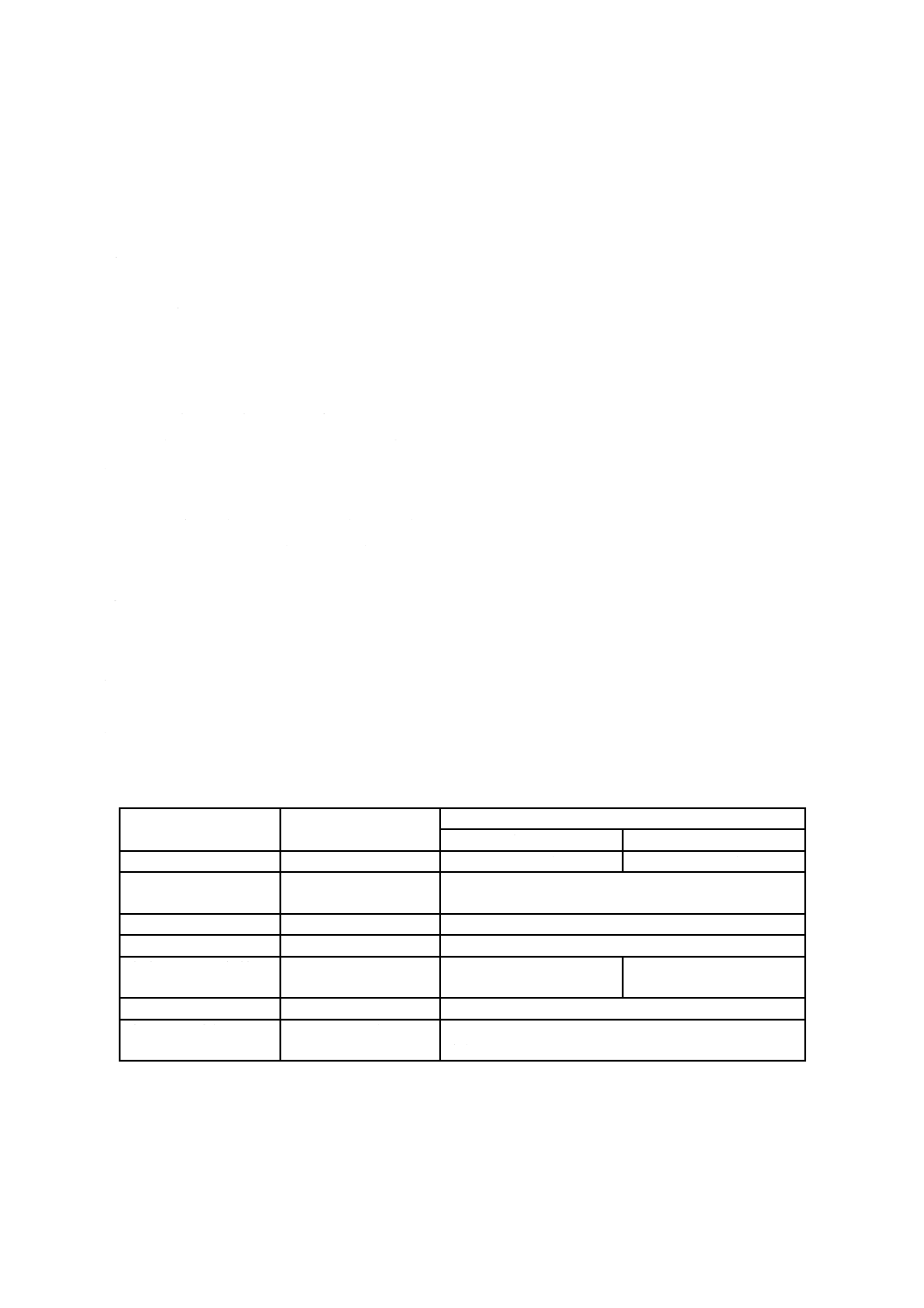

表9−弁箱及び蓋の材料

弁種

機械的性質

材料規格

引張強さ

N/mm2

耐力

N/mm2

伸び

%

シャルピー吸収エネルギー

J

JIS番号及び種類の記号

MDS弁

350以上

200以上

10以上

3個の平均値15以上

最低値 13以上

JIS G 5705のFCMB350-10S

412以上

275以上

18以上

この規格の附属書AのFCD-S

MD弁

350以上

200以上

10以上

−

JIS G 5705のFCMB350-10

350以上

220以上

22以上

JIS G 5502のFCD350-22

400以上

250以上

15以上

JIS G 5502のFCD400-15

450以上

280以上

10以上

JIS G 5502のFCD450-10

7.3

トリム及びソフトシートの材料

トリム及びソフトシートの材料は,次による。

a) トリムの材料は表10による。ただし,表10の材料規格の欄は,材料欄に対応する代表的なものを示

す。表10に示した規格の中の同等の種類又はそれらと同等の化学成分及び機械的性質の材料を使用し

てもよい。

なお,ここでいうトリムとは,次のものをいう。

1) 一体形弁体の弁座面,弁体付き弁座及び弁箱付き弁座の弁座面。

なお,弁座面以外の部分の材料は,トリムと同じ材料又は弁箱と同等以上の機械的性質の材料と

する。

2) 弁棒,ヒンジピン,弁体ガイド及びブシュ。

b) 弁棒がCR13,弁座がHFのように,必要に応じ異なるトリムの材料を使用してもよい。

c) 用途によって表10の材料が使用できない場合は,受渡当事者間の協定によって他の材料を使用しても

よい。

d) トリムがCR13ステンレス鋼の組合せの場合は,かじり防止のために,硬度差を設ける,隙間を大き

くする,表面処理を施すなど適切な対策をするのがよい。

e) 弁座面にソフトシートを用いる場合のソフトシートの材料は,表10による。ただし,圧力−温度基準

を満足させる他の樹脂又はゴム系材料を用いてもよい。

11

B 2051:2020

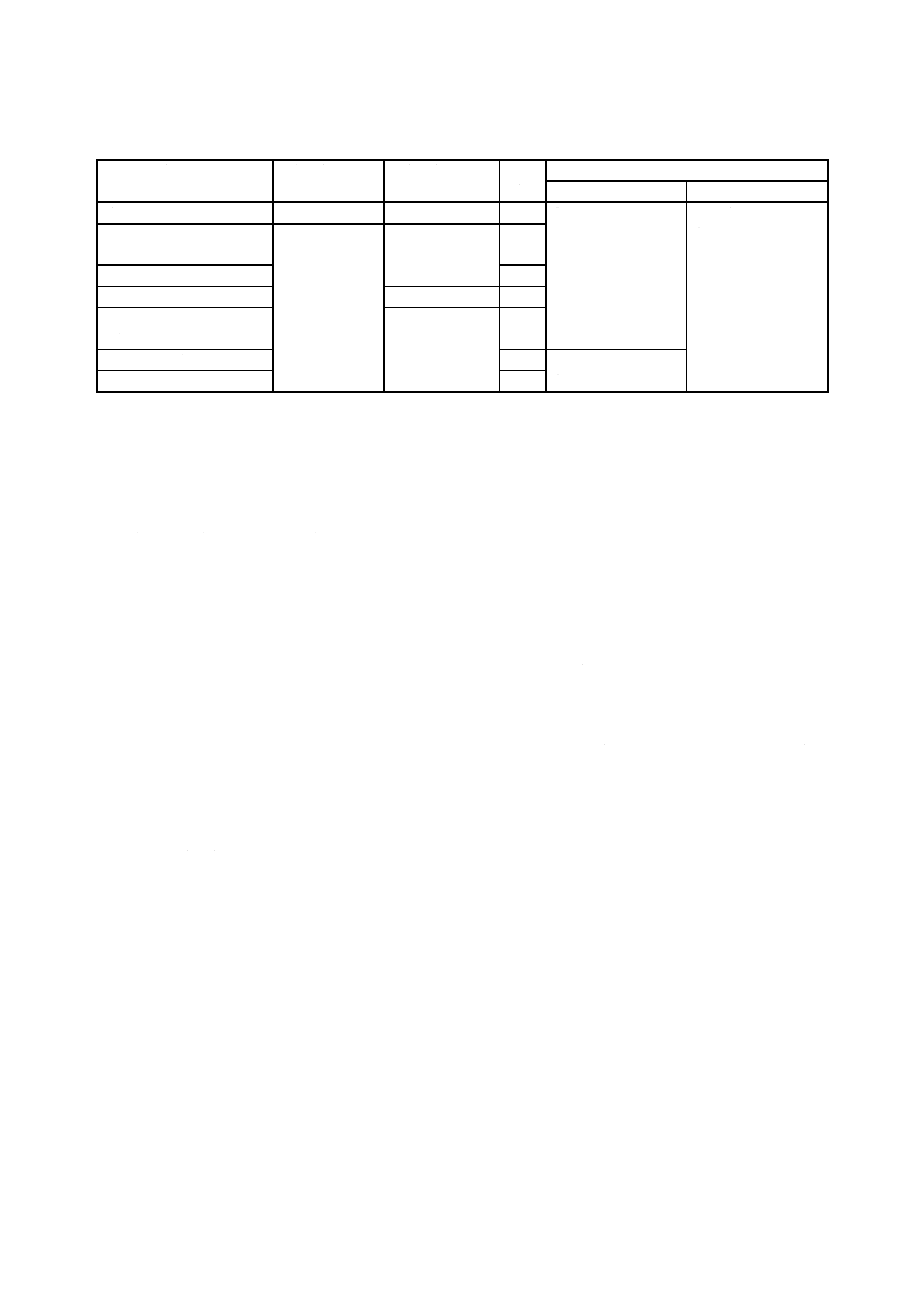

表10−トリム及びソフトシートの材料

材料

材料規格

種類

記号

化学成分

(数字は最低含有量 %)

JIS番号及び種類の記号

13Cr鋼系

CR13

11.5Cr

JIS G 4303のSUS403,JIS G 5121のSCS1

硬化肉盛り合金

HF

Co系合金,Ni系合金

−

18Cr-8Ni鋼系

304

18Cr 8Ni

JIS G 4303のSUS304,JIS G 5121のSCS13,

JIS G 3214のSUSF304

18Cr-12Ni-Mo鋼系

316

16Cr 10Ni 2Mo

JIS G 4303のSUS316,JIS G 5121のSCS14,

JIS G 3214のSUSF316

青銅系

BC

Cu-Sn合金

JIS H 5120のCAC406,JIS H 3250のC3771

ソフトシート

RPTFE 強化四ふっ化エチレン樹脂

−

PTFE

四ふっ化エチレン樹脂

JIS K 6896,JIS K 7137-1

7.4

その他の材料

バルブのその他の材料は,次による。

a) その他の材料は,表11に示す材料,又は表11中の材料と同等以上の機械的性質をもつ材料を用いる

のがよい。

b) 弁押さえ,蓋はめ輪,パッキン受け輪及びパッキン押さえ輪は,必要に応じ,さび(錆)のない材料

を用いるのがよい。ただし,蓋はめ輪又はパッキン受け輪のないものは,蓋の材料のままでよい。ま

た,パッキン押さえ輪がパッキン押さえと一体のものは,パッキン押さえの材料のままでよい。

c) 表11中での材料の選択,表11以外の材料の採用,表11にない部品の材料などは,用途,圧力−温度

基準,トリムの材料などから,総合的に判断して決めるのがよい。

8

防せい(錆)

バルブの防せい(錆)は,目視によって確認し,次による。

a) バルブの内外面には,適切な防せい(錆)処理を施さなければならない。

b) 受渡当事者間の協定によって,バルブに樹脂粉体塗装を施してもよい。

注記 附属書Bに樹脂粉体塗装について,示す。

9

試験

バルブの試験は,次による。

a) 弁箱耐圧試験 バルブの弁箱耐圧試験は,JIS B 2003の9.2.1(水圧試験)又は9.2.2(空気圧試験)に

よる。

b) 弁座漏れ試験 バルブの弁座漏れ試験は,JIS B 2003の9.3.1(水圧試験)又は9.3.2(空気圧試験)に

よる。

c) 作動試験 バルブの作動試験は,バルブの組立後,無負荷の状態でバルブを開閉して行い,各運動部

が円滑に作動することを確認する。

d) 寸法試験 バルブの寸法試験は,JIS B 2003の箇条6(寸法検査)による。

なお,ドレン用の管用テーパねじは,JIS B 0253によって測定する。この場合の基準径の位置は,

端面とする。

e) 材料試験 バルブの材料試験は,JIS B 2003の箇条8(材料検査)による。

12

B 2051:2020

10

検査

10.1

一般

バルブの検査は,形式検査と受渡検査とに区分し,形式検査は10.2に,受渡検査は10.3によって行い,

箇条6,箇条7及び箇条12に適合しなければならない。

10.2

形式検査

バルブの形式検査は,次による。

a) 弁箱耐圧検査[ただし,JIS B 2003の9.2.1(水圧試験)によって行う。]

b) 弁座漏れ検査[ただし,JIS B 2003の9.3.1(水圧試験)によって行う。]

c) 作動検査

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

材料検査

g) 防せい(錆)検査

h) 表示検査

10.3

受渡検査

バルブの受渡検査は,次による。

a) 弁箱耐圧検査

b) 弁座漏れ検査

c) 作動検査

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

防せい(錆)検査

g) 表示検査

11

製品の呼び方

製品の呼び方は,次による。

a) バルブの材料区分による総称は,MDS弁又はMD弁とする。材料名を付ける場合は,ダクタイル鉄

弁,黒心可鍛鋳鉄弁又は球状黒鉛鋳鉄弁とする。

b) バルブの呼び方は,規格番号,材料,呼び圧力,弁種,呼び径及びトリム材料による。ただし,材料

はMDS又はMDでもよい。また,トリムがBC又はCR13の場合は,入れなくてよい。

例 JIS B 2051 MDS 20K フランジ形 玉形弁 100 ソフトシート

12

表示

バルブの表示は,JIS B 2004によるほか,次による。

a) 弁箱の表面 弁箱の表面には,次の事項を表示する。ただし,弁箱が小さく,表示ができない場合は,

銘板に表示してもよい。

1) 呼び圧力及び呼び径

なお,呼び径は,ねじ込み形弁はB呼びとし,フランジ形弁はA呼びとする。ただし,数値の後

のA又はBの符号は,省略してもよい。

2) 材料を表す記号又はその略号

13

B 2051:2020

3) 流れ方向を示す矢印(仕切弁は除く。)

4) 製造業者名又はその略号

b) ハンドル車の表面又は銘板 ハンドル車の表面又は銘板に,開閉を示す文字又はその略号,及び矢印

を表示する。

c) 銘板 銘板にはb) の規定によるほか,次の事項を表示する。ただし,リフト逆止め弁及びスイング逆

止め弁は,蓋の表面に直接表示してもよい。

1) トリム材料は,表10に規定する材料記号を表示する。ただし,CR13系は表示しない。異なるトリ

ム材料を組み合わせて使用する場合は,CR13系以外は材料記号を表示する。

2) 樹脂粉体塗装を施した場合は,その材料名及びバルブの使用可能範囲(圧力−温度基準又はこれに

代わるもの)。

3) 箇条5のa) で,表2,表3及び図1の範囲内で圧力−温度基準に制限を設けた場合は,その圧力−

温度基準を表示する。表示例を例1〜例3に示す。

注記 バルブの使用材料であるパッキン材料,コーティング材料などによって使用圧力及び使用

温度が制限される場合がこれに該当する。

例1 呼び圧力10K,使用温度120 ℃で最高許容圧力1.4 MPaの制限を設ける場合

120 ℃/1.4 MPa

例2 呼び圧力10K,使用温度120 ℃で最高許容圧力1.4 MPa,使用温度220 ℃で最高許容圧力

1.0 MPaの制限を設ける場合

120 ℃/1.4 MPa,220 ℃/1.0 MPa

例3 呼び圧力16K,使用温度120 ℃で最高許容圧力2.2 MPaの制限を設ける場合

120 ℃/2.2 MPa

14

B 2051:2020

表11−バルブの部品名称及びその材料

部品

番号

部品名称

材料

玉形弁

仕切弁

逆止め弁

MDS弁

MD弁

1

弁箱

7.2による。

7.2による。

2

蓋

3

ユニオンナット

7.1に準じる。

7.1に準じる。

4

−

ヨーク

アーム

5

蓋ボルト

JIS G 4051のS35C(ボルト),S25C(ナット)

(使用温度220 ℃以下は,JIS G 3101のSS400でも

よい。)

6

六角ナット

7

−

−

弁体ボルト

8

−

−

六角ナット

9

弁体

7.3による。

10

弁体付き弁座

11

弁箱付き弁座

12

弁棒

ヒンジピン

13

−

−

弁体ガイド

14

−

−

ブシュ

15

弁押さえ

−

−

7.4のb) による。

16

蓋はめ輪

−

17

パッキン受け輪

−

18

パッキン押さえ輪

−

19

パッキン押さえナット −

−

JIS G 5705のFCMB275-5

20

パッキン押さえ

−

−

21

パッキン押さえボルト

アイボルト

JIS G 3101のSS400,JIS G 4051のS25C,

JIS B 1180の附属書JA(ISO 4014〜ISO 4018,

ISO 8676及びISO 8765によらない六角ボルト)の

強度区分4.6以上又はJIS B 1054-1の鋼種区分A2

22

−

ヨークボルト

−

23

六角ナット

プラグ

JIS G 3101のSS400,JIS G 4051のS25C,

JIS B 1181の附属書JA(ISO 4032〜ISO 4036及び

ISO 8673〜ISO 8675によらない六角ナット)の強度

区分4T以上又はJIS B 1054-2の鋼種区分A2

24

−

六角ナット

−

25

ソフトシート

7.3による。

26

シート押さえ

−

シート押さえ 7.3に準じる。又はJIS G 3101のSS400

27

六角ナット

−

六角ナット

28

ねじはめ輪

ヨークスリーブ −

JIS H 3100のC2801P,JIS H 3250のC6782BD,

C3771,C3604BE,JIS H 5120のCAC300系及び

CAC406

29

−

座金

−

30

ハンドル車

−

JIS G 5705のFCMB275-5,

10K及び16KはJIS G 5501のFC200でもよい。

31

六角ナット

ハンドルナット −

JIS G 3101のSS400又はJIS G 5705のFCMB275-5

32

パッキン

−

用途によって選定する。

33

ガスケット

15

B 2051:2020

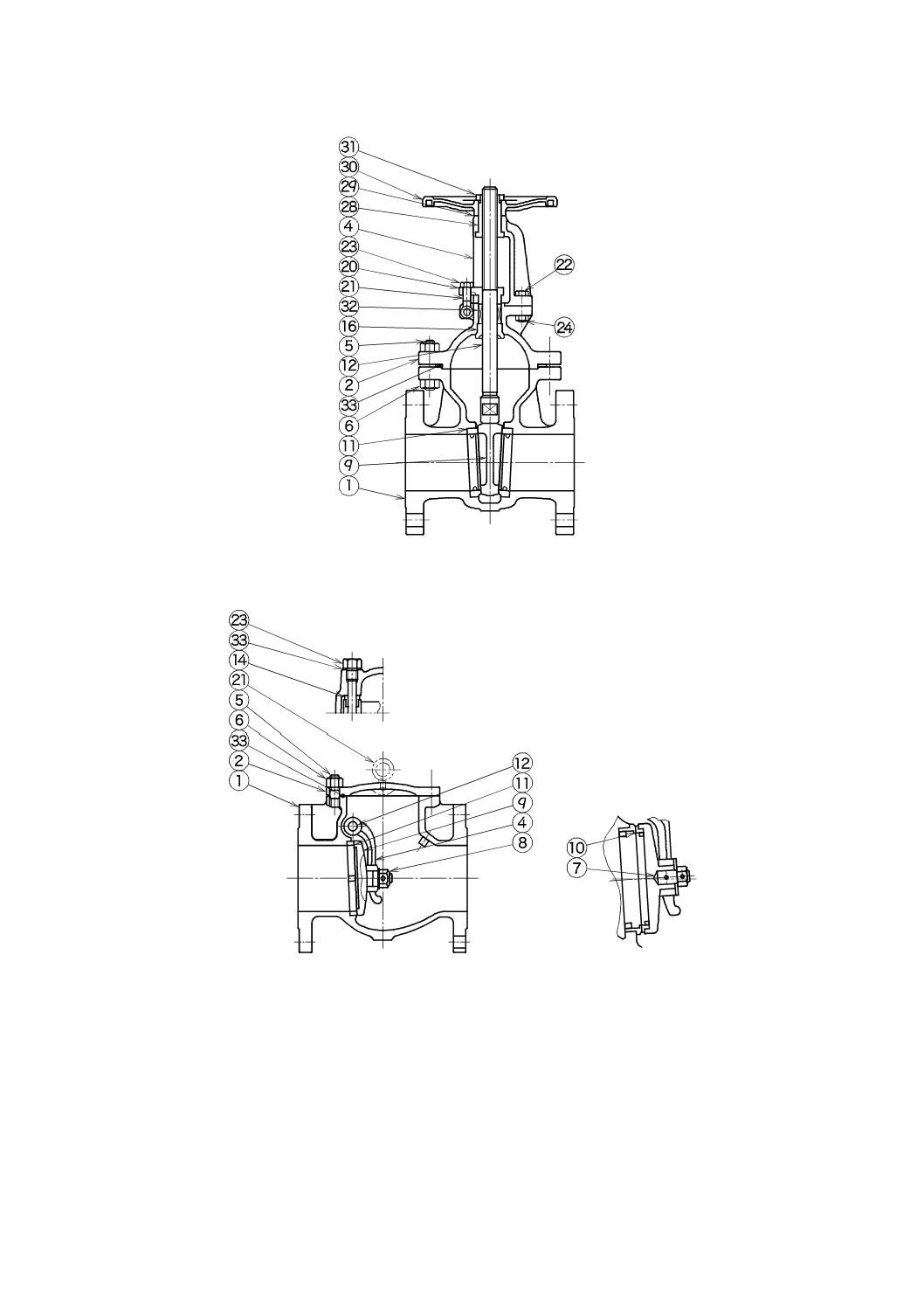

図2−小口径玉形弁

図3−小口径仕切弁

16

B 2051:2020

リフト逆止め弁

スイング逆止め弁

図4−小口径逆止め弁

図5−大口径玉形弁

17

B 2051:2020

図6−大口径仕切弁

図7−大口径スイング逆止め弁

18

B 2051:2020

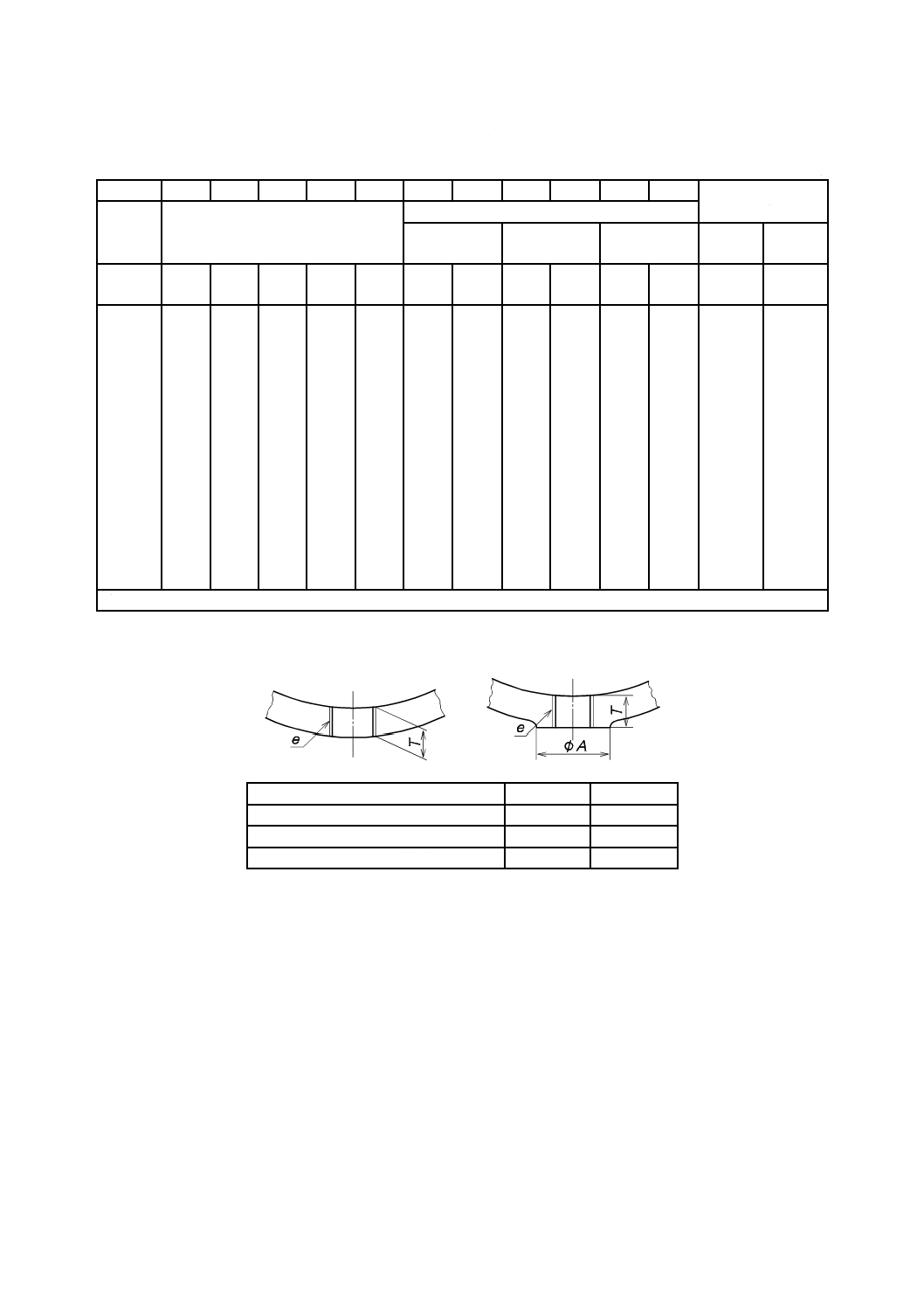

図8−弁棒径及び弁棒ねじの呼び径

19

B 2051:2020

附属書A

(規定)

ダクタイル鉄鋳造品

A.1 一般

この附属書は,表9に規定する弁箱及び蓋の材料として用いるダクタイル鉄鋳造品(以下,鋳造品とい

う。)について規定する。

なお,鋳造品の記号は,FCD-Sとする。

A.2 製造

溶解及び黒鉛の球状化は,製品品質に悪影響を与えない方法で行い,鋳造は鋳造品の各部に均一な機械

的性質を与えるように,また,熱処理は,鋳造品が均一なフェライト相になるように行う。

A.3 製品

鋳造品は,鋳巣,亀裂,鋳砂の焼付きその他有害な欠陥がなく及びその表面は滑らかであり,かつ,そ

の品質は,A.4の規定を満足しなければならない。鋳造品は,溶接,ろう付けなどによる補修を行っては

ならない。

A.4 品質

鋳造品の品質は,次による。

a) 化学成分 鋳造品の化学成分は,A.7のa) によって試験したとき,表A.1による。

表A.1−鋳造品の化学成分

成分

規格値

試験方法

炭素

3.00 %以上

A.7のa) による。

けい素

2.50 %以下a)

りん

0.08 %以下a)

注a) りんを0.01 %低くするごとに,けい素を0.08 %ずつ増すことができるが,こ

の場合,けい素2.75 %を超えてはならない。

b) 機械的性質 鋳造品の機械的性質は,表A.2による。

表A.2−鋳造品の機械的性質

項目

規格値

供試材

試験片・試験方法

引張強さ

412 N/mm2以上

A.5による。

A.7のb) による。

0.2 %耐力

275 N/mm2以上

伸び率

18 %以上

ブリネル硬さ

143 HB以上187 HB以下a)

A.7のc) による。

シャルピー吸収工ネルギー値

3個の平均値15 J以上

最低値13 J以上

A.7のd) による。

注a) 硬さ試験の結果が許容範囲を外れた場合は,A.4のc) 及びこの表の引張強さを満足すれば,適合したと

みなしてよい。

20

B 2051:2020

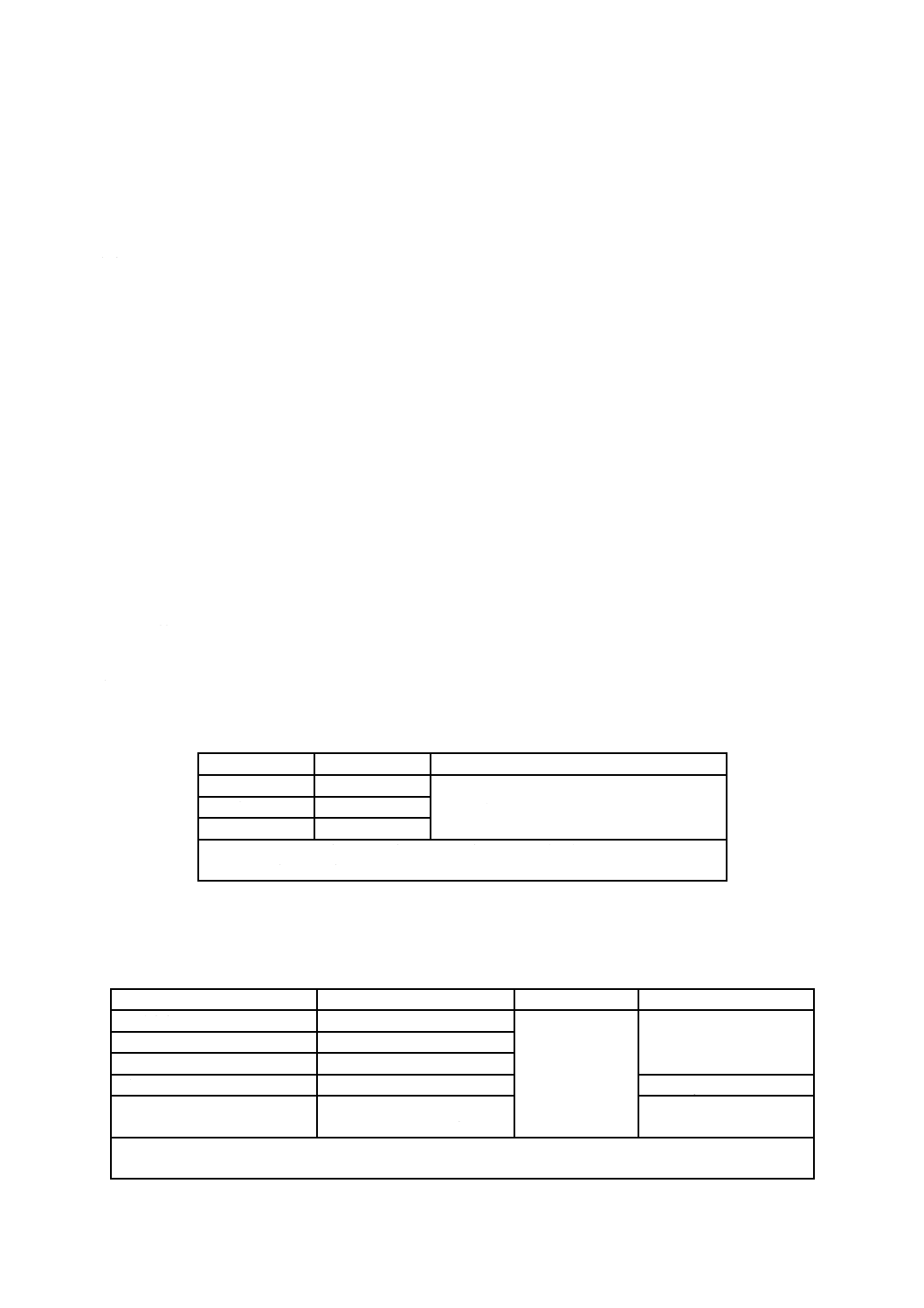

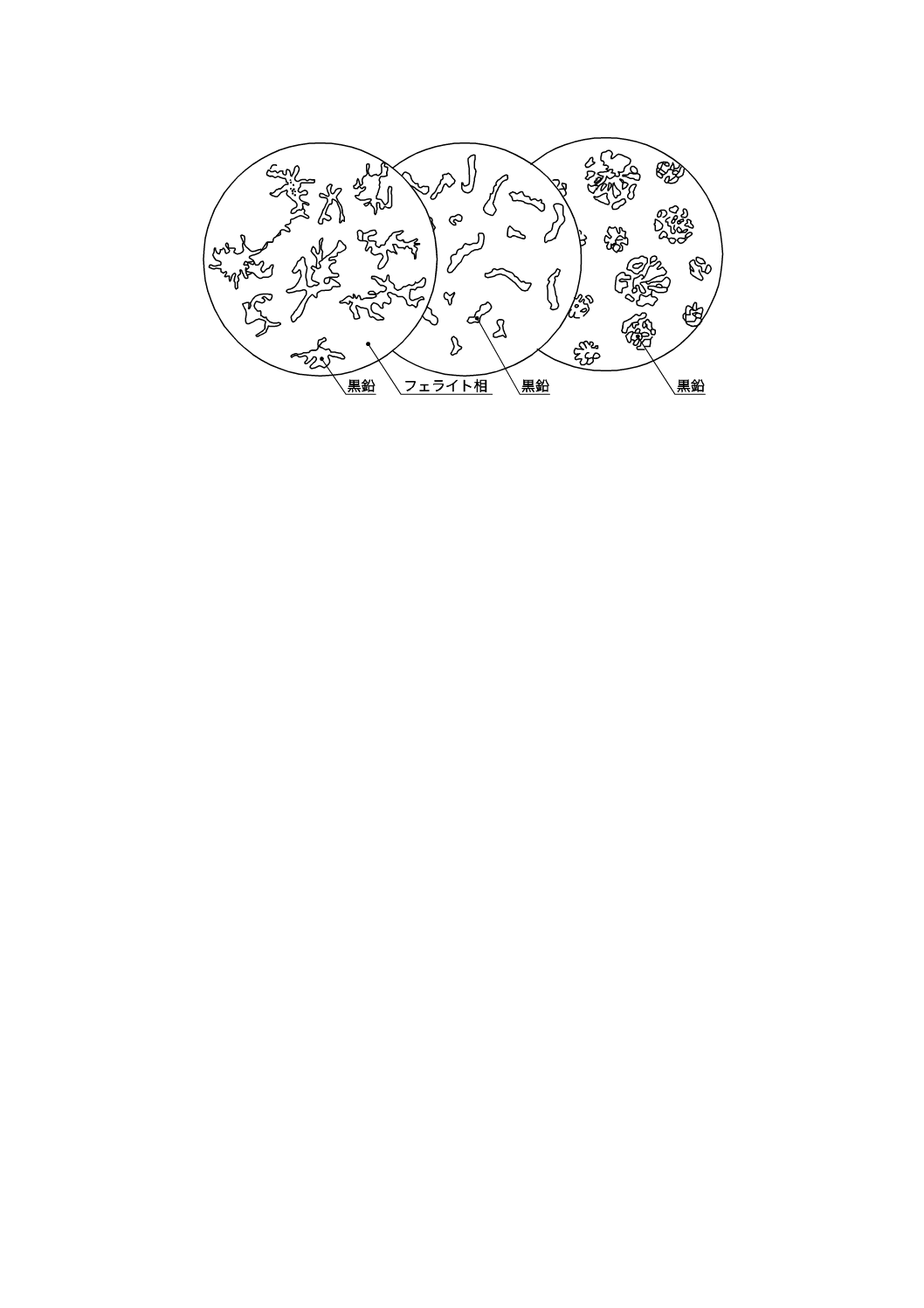

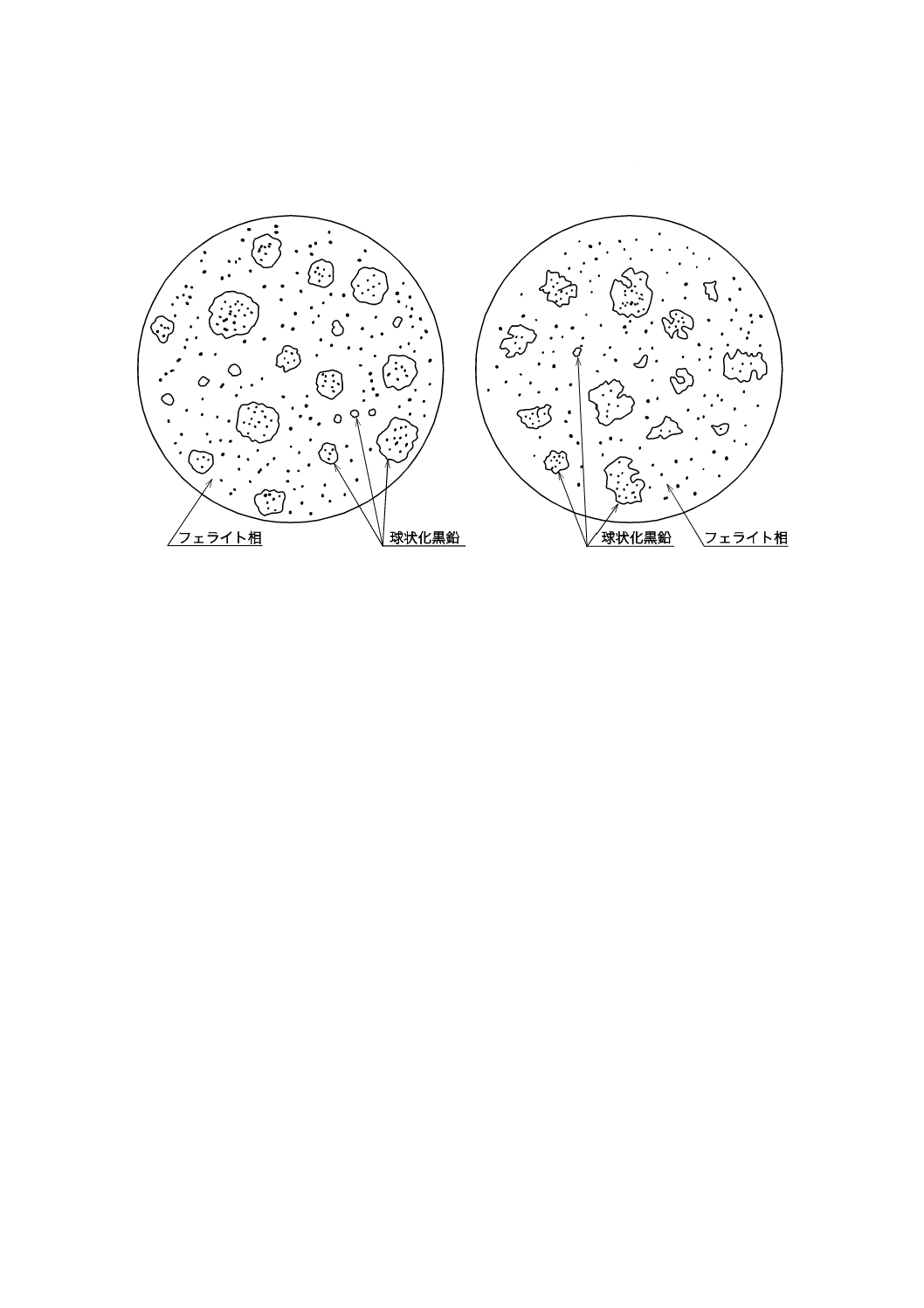

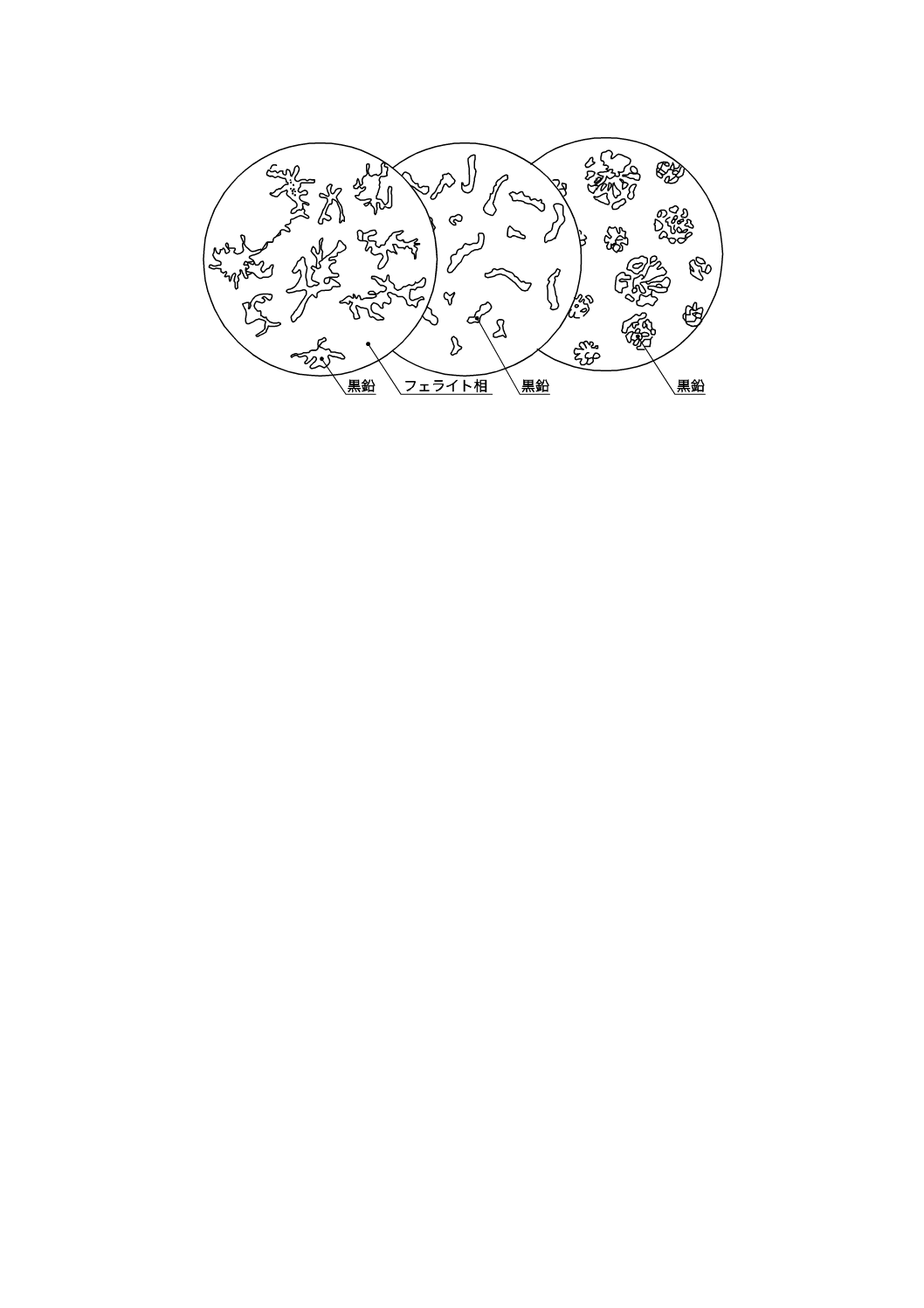

c) 顕微鏡組織 鋳造品の顕微鏡組織における黒鉛の形状は,A.7のe) によって試験したとき,図A.1に

示すA形又はB形とする。また,黒鉛の球状化率は90 %以上でなければならない。

A形

B形

図A.1−鋳造品の顕微鏡組織の例

A.5 供試材

供試材は,次による。

a) 引張試験,硬さ試験及び衝撃試験に用いる試験片を採取する供試材(これを,Yブロックという。)は,

黒鉛球状化処理のとりべごとに,その最終溶湯から最終壁厚38 mmの適正な鋳型を用いて鋳造する

(製品の鋳造後,速やかに行う。)。供試材は,鋳造品と同一炉で同時に熱処理を行う。

b) 供試材には,鋳造品と対比できる標識を付ける。

c) 引張試験,硬さ試験及び衝撃試験に用いる試験片は,通常,Yブロックから採取する。

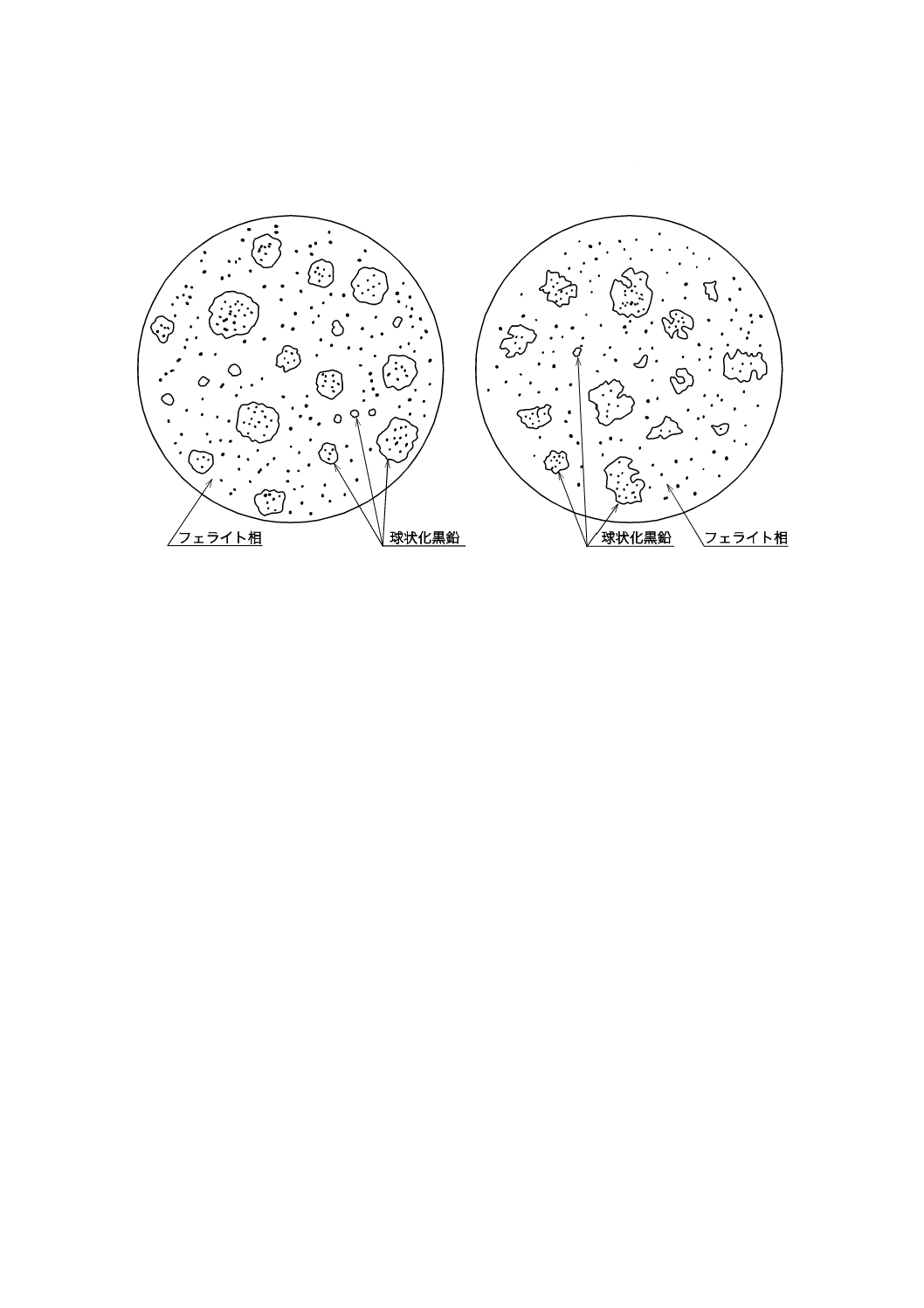

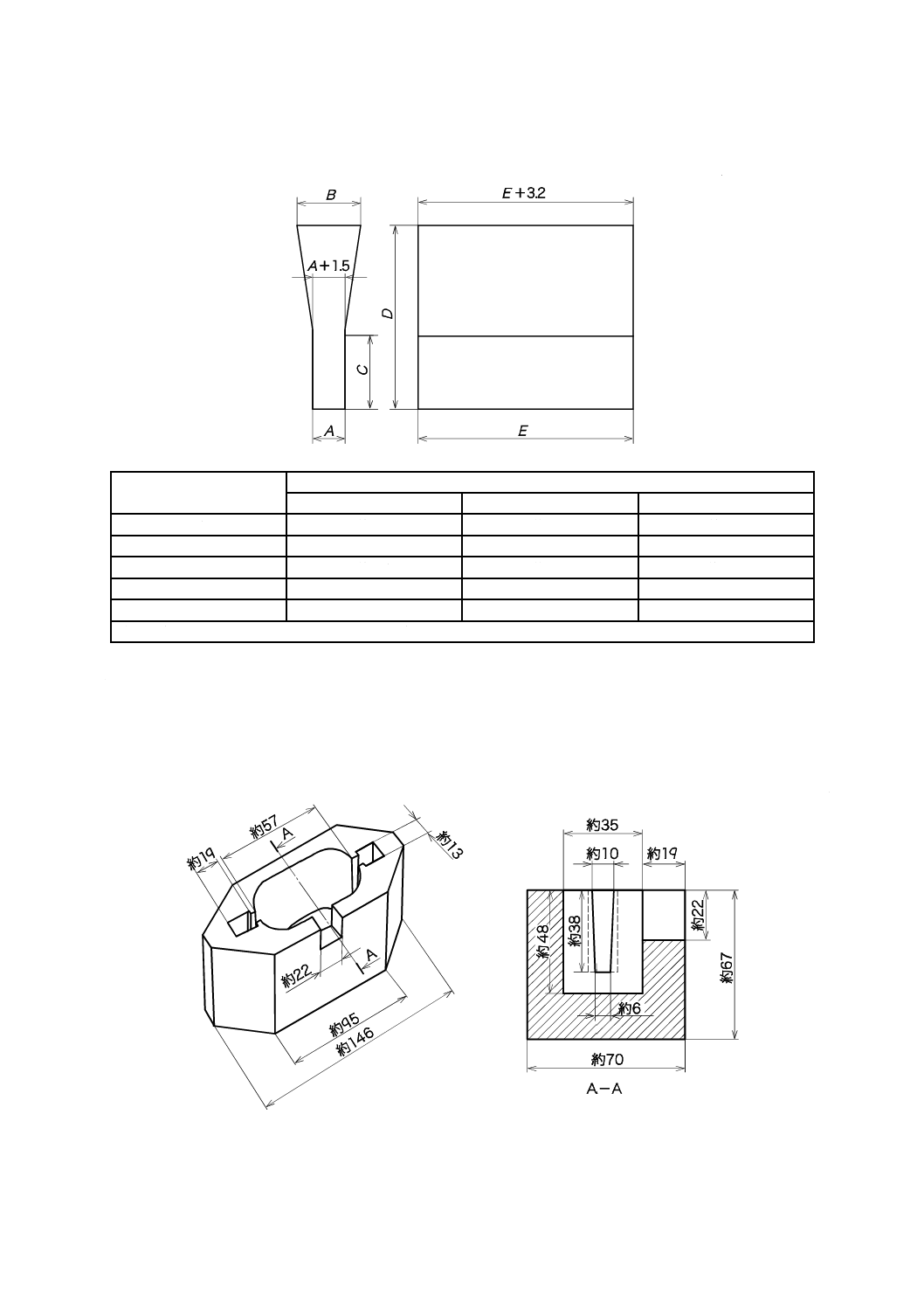

Yブロックの形状・寸法は,鋳造品の肉厚によって表A.3による。

21

B 2051:2020

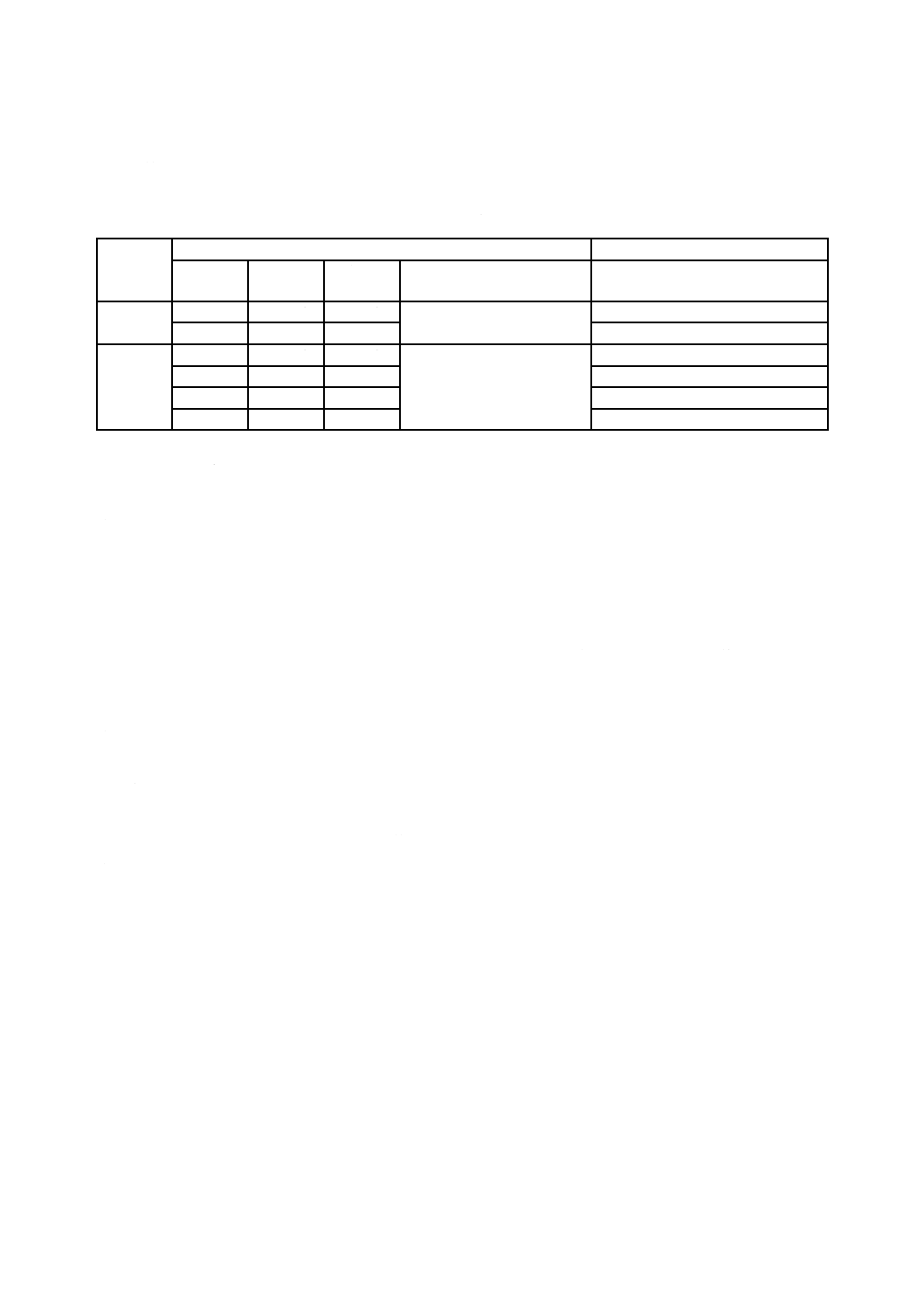

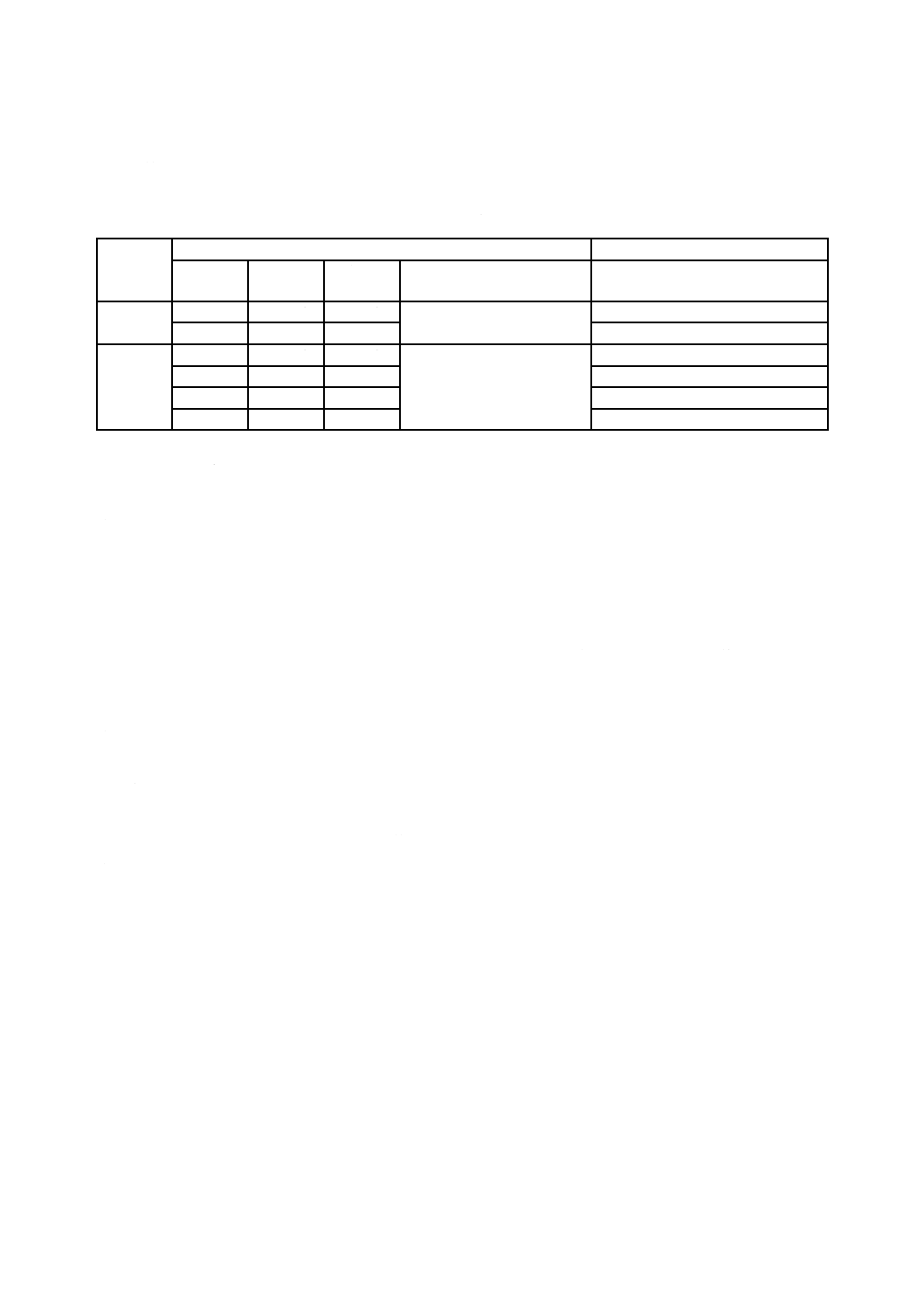

表A.3−Yブロックの寸法

単位 mm

寸法

鋳造品の肉厚

13未満

13〜38

38を超えるものa)

A

約 13

約 25

約 75

B

約 40

約 50

約100

C

約 50

約 75

約125

D

約100

約150

約175

E

約175

約175

約200

注a) 肉厚38 mmを超えるものの寸法は,参考値である。

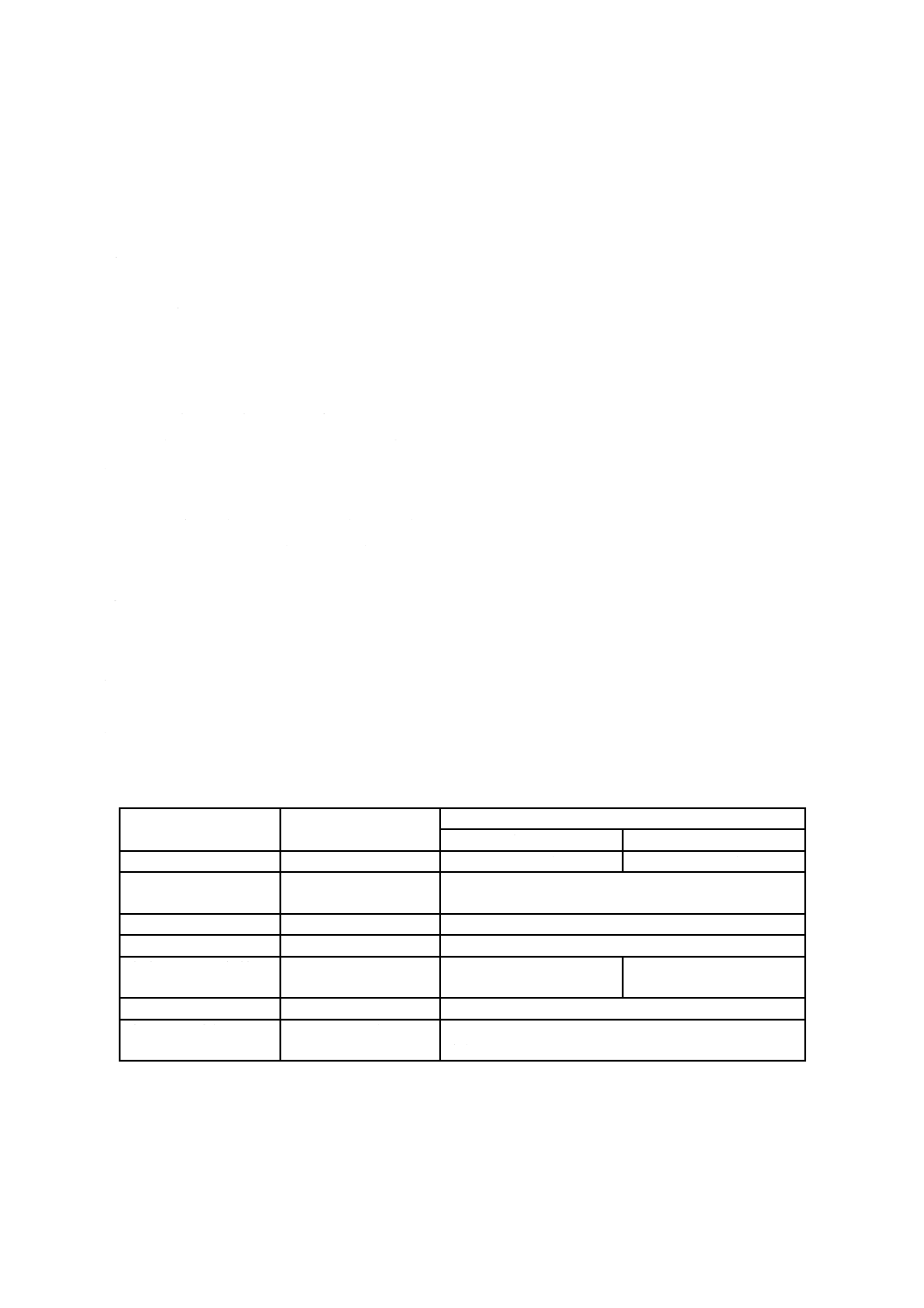

d) 顕微鏡組織試験に用いる試験片は,図A.2に示す鋳型を用いて作った供試材から採取するか,又は鋳

造品に付けたテストラグから採取する。

なお,顕微鏡組織試験に用いる供試材はYブロックではない。

単位 mm

図A.2−顕微鏡組織試験片鋳造鋳型

22

B 2051:2020

A.6 試験回数,再試験及び判定基準

引張試験,硬さ試験及び衝撃試験は,黒鉛球状化処理のとりべごとに作製したYブロックについて1回

ずつ行う。

顕微鏡組織試験は,特に指定のない限り,A.7のb) の規定による引張試験の代わりに行うことができる。

顕微鏡組織試験を適用する場合は,とりべごとに1回行う。

引張試験片に鋳造上又は機械加工上の欠陥があるときは,同一Yブロック,又は同一とりべ及び同一熱

処理から作製した他のYブロックから採取した試験片で再試験を行うことができる。

試験片が不合格となったときは,不合格となった試験項目について,更に2回の試験を行うことができ

る。この場合,いずれかの試験の結果が不合格となったときは,この鋳造品を不合格とする。

A.7 試験の方法

試験の方法は,次による。

a) 分析試験 鋳造品の成分分析は,JIS G 0320又はJIS K 0116による。ただし,炭素の分析に用いる試

料は,ドリルの切粉からは採用しない。

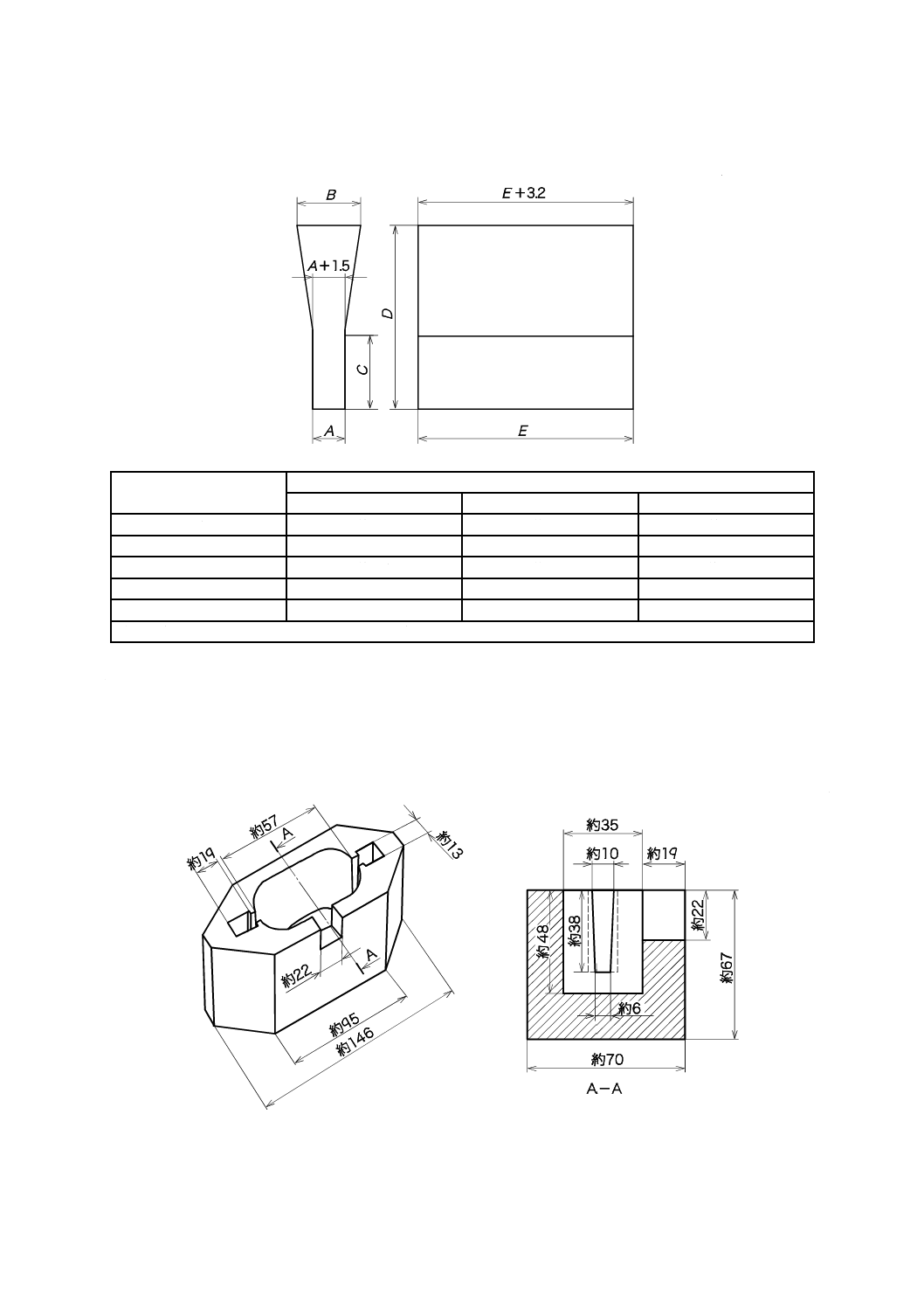

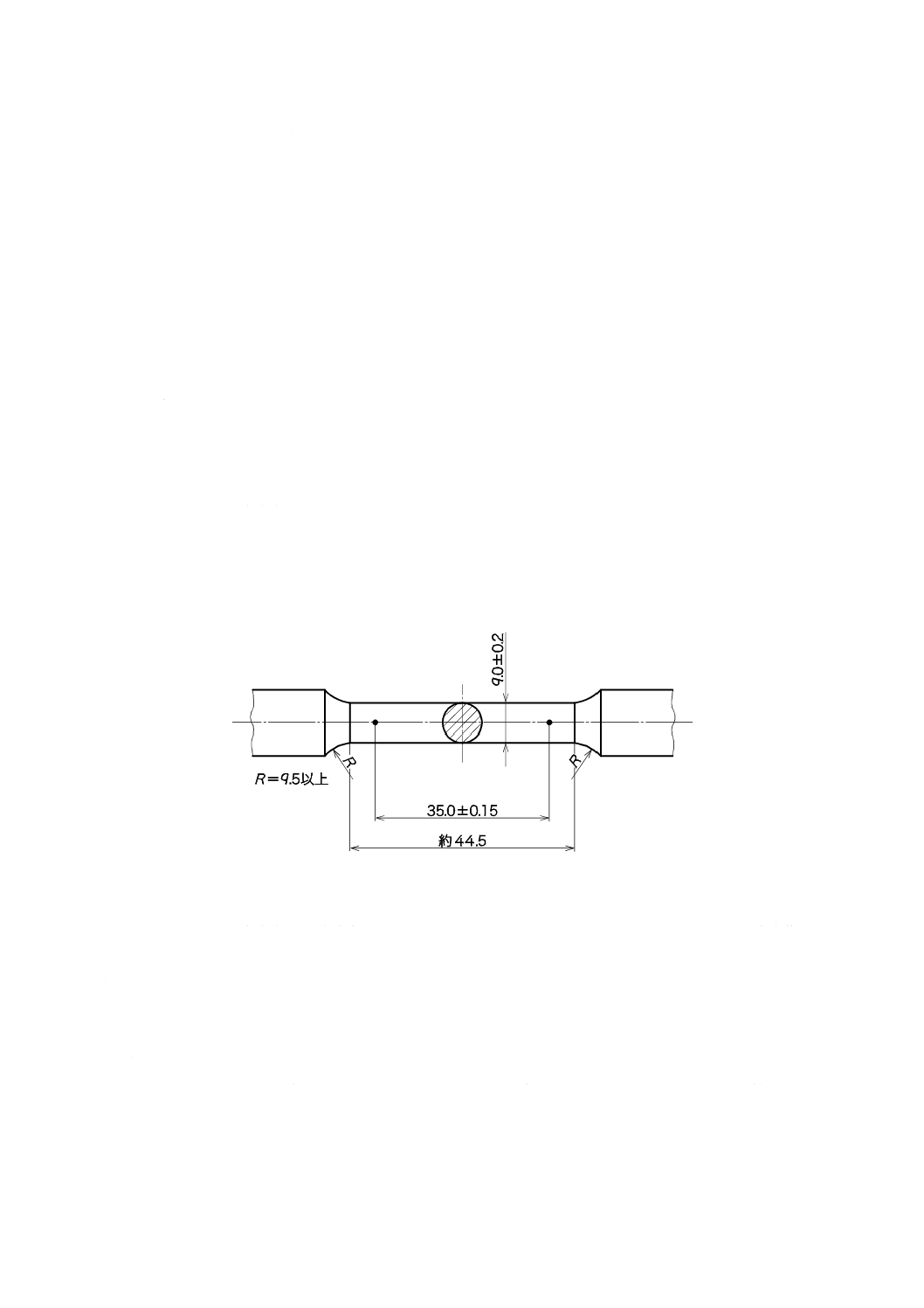

b) 引張試験 引張試験片は,JIS Z 2241の4号試験片又は図A.3の形状・寸法とする。表A.3に示すY

ブロックのA寸法が13 mm未満の場合は,図A.3の試験片とする。引張試験方法は,JIS Z 2241によ

る。

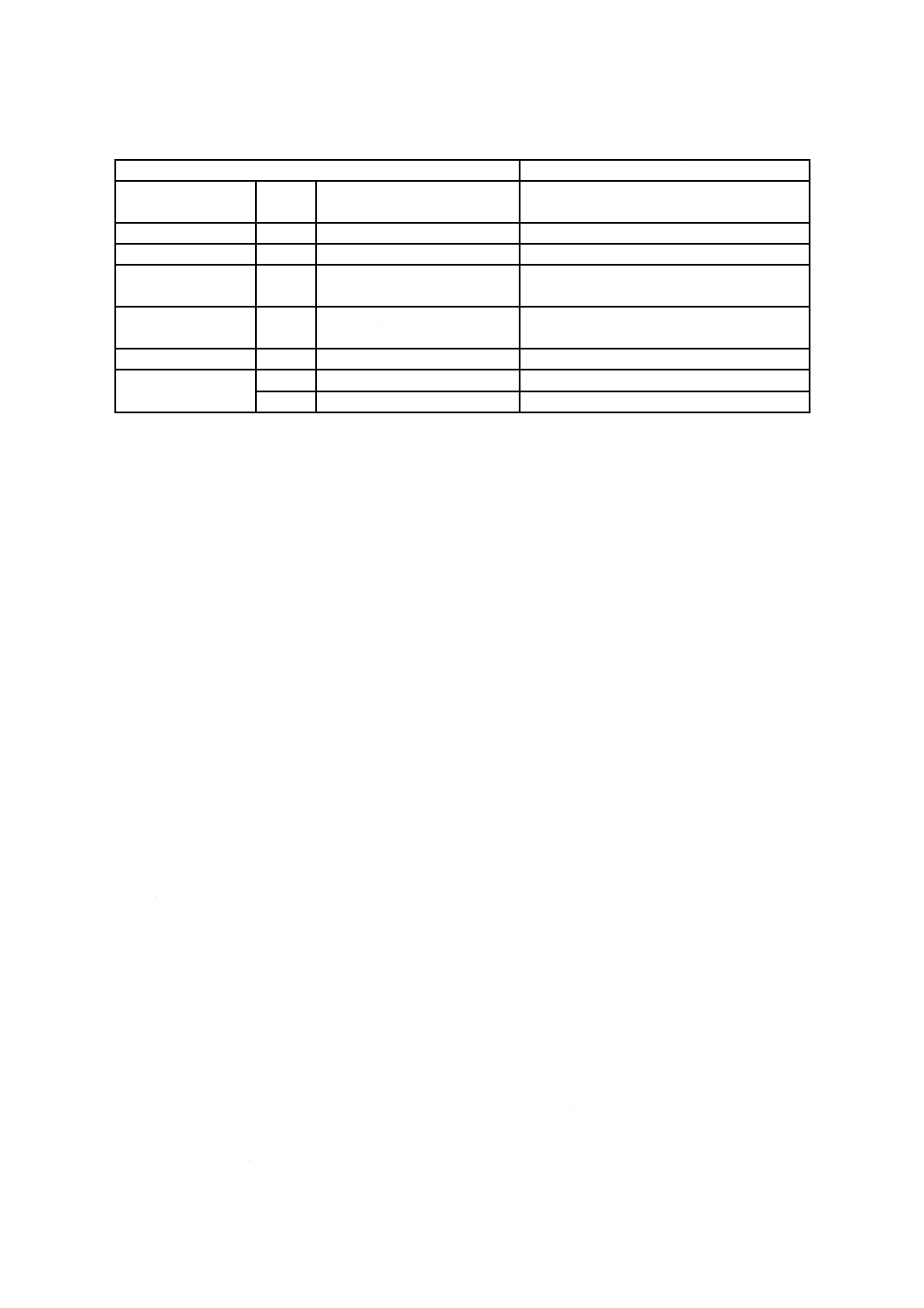

単位 mm

図A.3−引張試験片の寸法及び形状

c) 硬さ試験 硬さ試験片及び試験方法は,JIS Z 2243-1及びJIS Z 2243-2による。ただし,試験荷重は

29.42 kNとする。

d) 衝撃試験 衝撃試験の方法は,JIS Z 2242による。ただし,衝撃試験片のノッチは,深さ2 mmのU

ノッチとし,試験温度は,(23±5)℃とする。

なお,−10 ℃以下の低温で使用する場合は,試験温度はその使用温度以下とし,試験温度を製品に

刻印する。

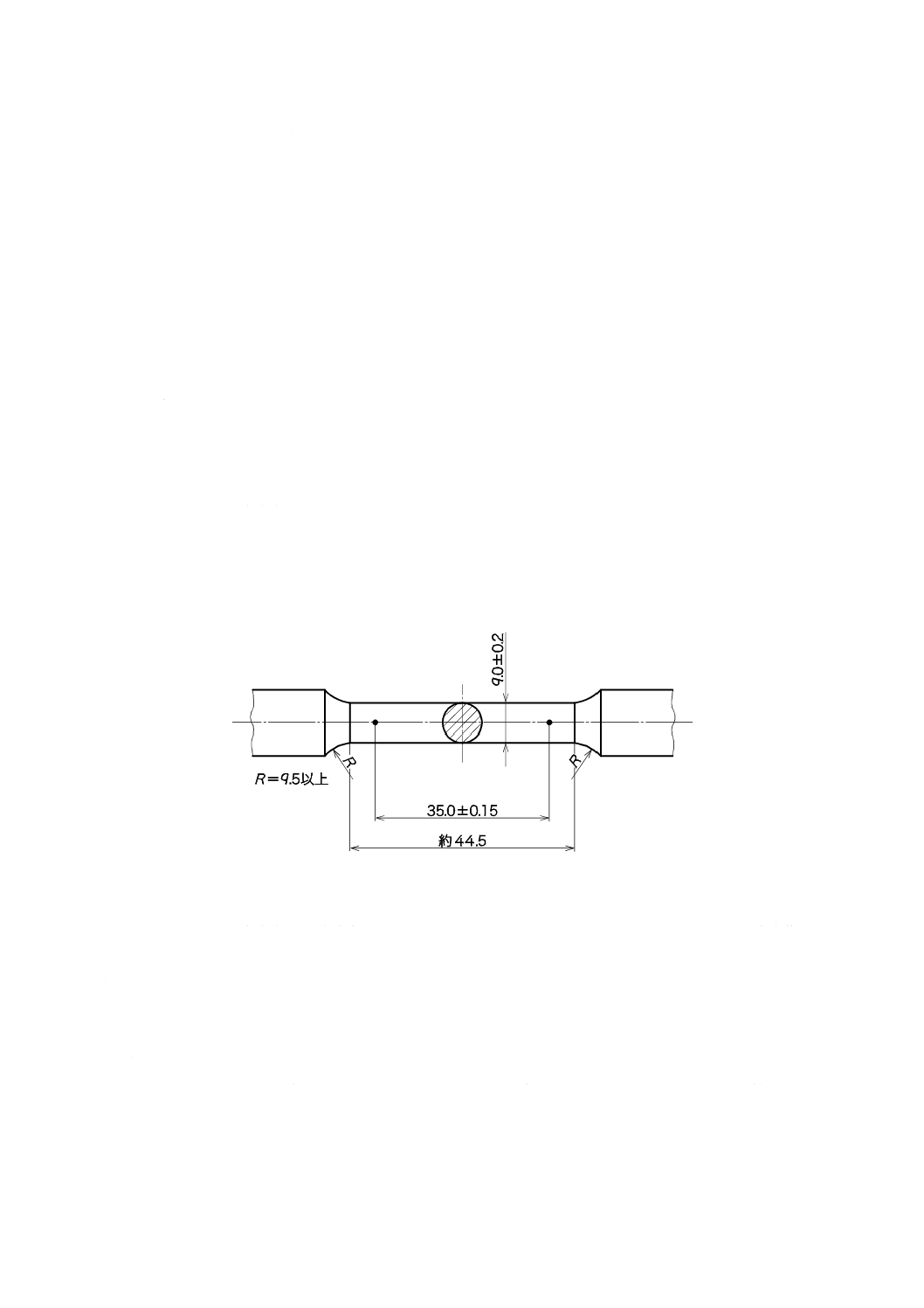

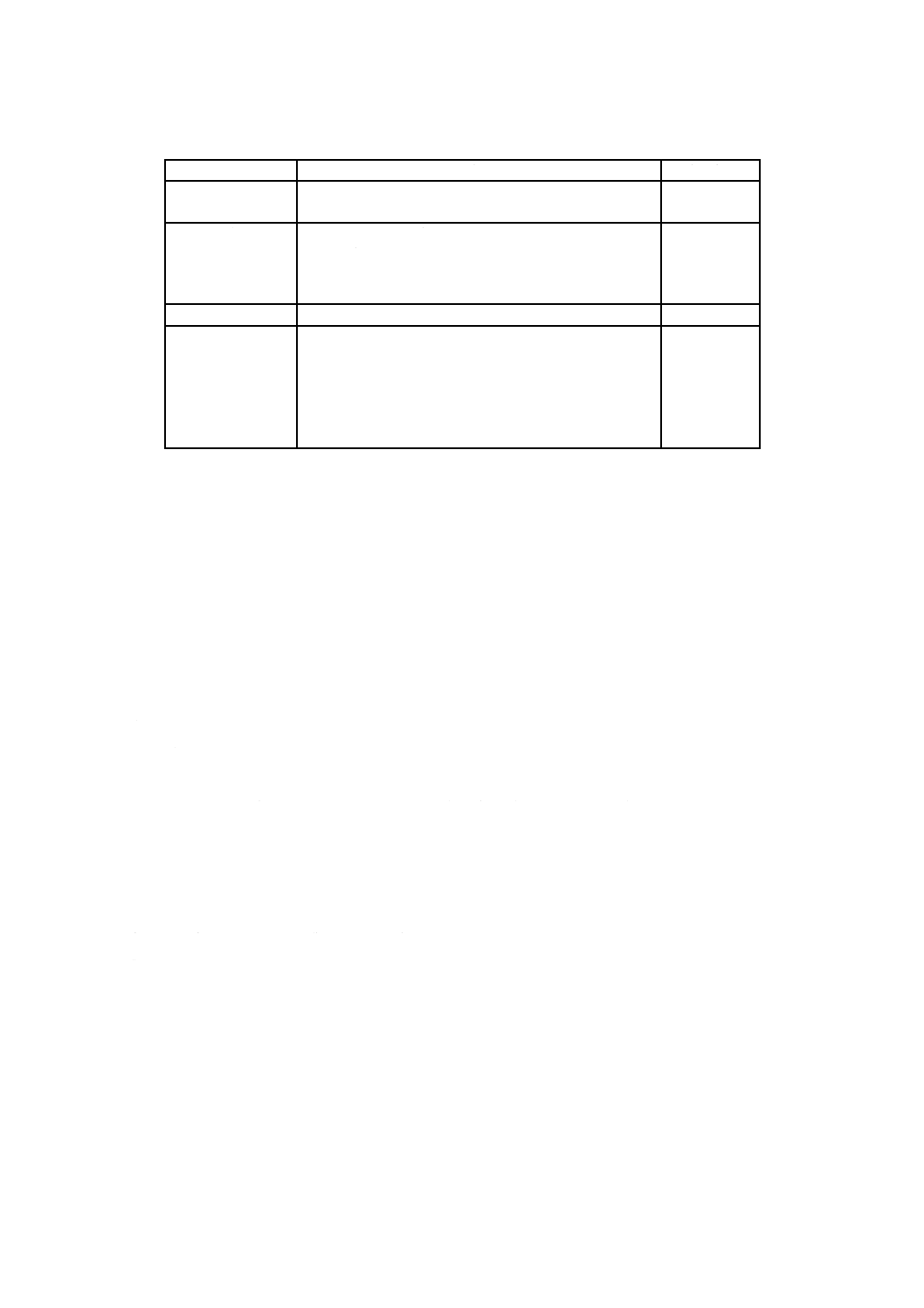

e) 顕微鏡組織試験 顕微鏡組織試験を適用する場合,顕微鏡組織における黒鉛の球状化率の算定は,倍

率100倍の視野中で,図A.1に示すA形のように球状化している黒鉛の数を,図A.4に示す球状化し

ていない黒鉛の数も含めた全体の黒鉛の数で除した百分率で示す。引張試験の代わりに行う顕微鏡組

織試験では,その写真を,鋳造品と対比できる標識を付けて保存しなければならない。

23

B 2051:2020

図A.4−鋳造品の顕微鏡組織の例

24

B 2051:2020

附属書B

(参考)

樹脂粉体塗装

B.1

一般

この附属書は,常温で使用するバルブに塗装する場合の参考情報として,エポキシ樹脂粉体塗装及びナ

イロン樹脂粉体塗装並びにそれらの塗装方法について示す。

B.2

塗装部品

バルブを構成する次の部品は,内面(接水面)及び外面(非接水面)とも塗装の範囲とする。ただし,

外面,かん合部及び合わせ面は除いてよい。

a) 玉形弁 弁箱,蓋,弁体及びパッキン押さえ

b) 内ねじ仕切弁 弁箱,蓋,パッキン箱,弁体及びパッキン押さえ

c) 外ねじ仕切弁 弁箱,蓋,ヨーク,弁体及びパッキン押さえ

d) リフト逆止め弁 弁箱,蓋,弁体及び弁体ガイド

e) スイング逆止め弁 弁箱,蓋,弁体及びアーム

B.3

塗料

塗料は,使用上有害な成分を含まないもので,硬化後は水に溶けず,かつ,水質に悪影響を与えないも

のであって,組成及び品質を次に示す。

a) 組成 塗料の組成は,エポキシ樹脂,硬化剤及び顔料を主とする原料を用いた熱硬化性の粉体塗料,

又はナイロン樹脂及び顔料を主とする原料を用いた熱可塑性の粉体塗料とする。

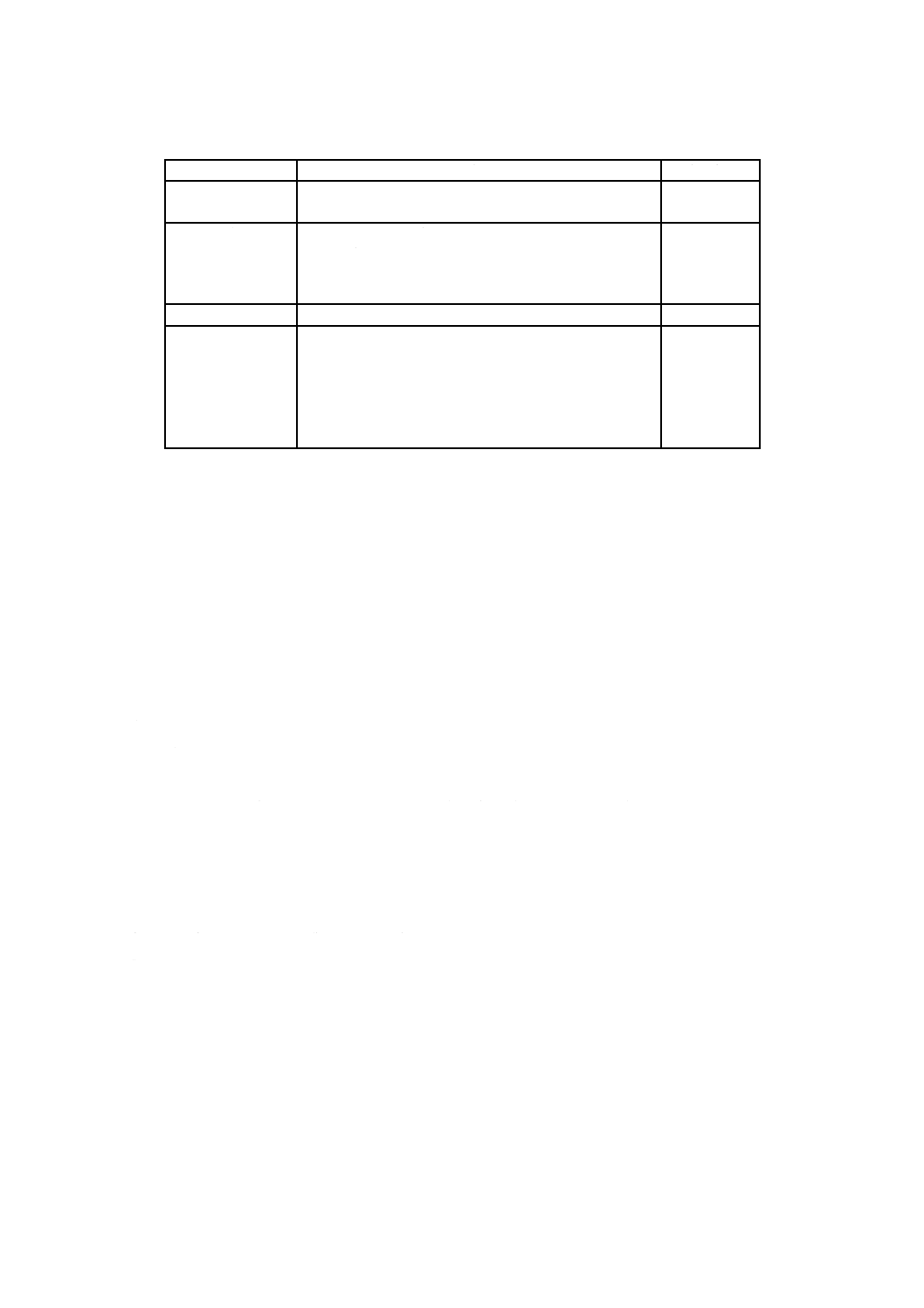

b) 品質 塗料の塗装塗膜の品質は,表B.1による。

表B.1−塗料の塗装塗膜の品質

項目

試験方法の名称

品質

エポキシ樹脂

ナイロン樹脂

塗膜の比重

塗膜の比重試験

1.8以下

1.1以下

塗膜の付着性

付着性試験

(クロスカット法)

JIS K 5600-5-6の表1(試験結果の分類)の区分0又は1

に該当する場合。

塗膜の耐衝撃性

耐おもり落下性試験

衝撃による変形で割れ又は剝がれができない。

塗膜の耐カッピング性

耐カッピング性試験

亀裂が発生しない。

塗膜の引っかき抵抗性

引っかき硬度試験

(鉛筆法)

硬度Hの鉛筆で異常がな

い。

硬度2Bの鉛筆で異常がな

い。

塗膜の防食性

耐中性塩水噴霧試験

さび,膨れ,割れ又は剝がれがない。

塗膜の耐温度繰返し性

耐低温・高温繰返し性

試験

しわ,割れ,膨れ,剝がれなどが発生せず,つやの減少,

変色が大きくない。

25

B 2051:2020

B.4

塗装方法

B.4.1 塗装面の前処理

塗装面の前処理を次に示す。

a) 鋳こぶ,さび,その他塗装に有害な付着物などは,グラインダ,サンダなどを用いて除去し,できる

だけ平滑に仕上げる。

b) 塗装面の前処理は,ブラスト処理とする。ナイロン樹脂を用いる場合は,更に下地処理を行う。

c) 前処理を施した塗装面は,塗装するまでの間,再びさびたり,ほこり,油分などが付いたりしないよ

うに保護する。

B.4.2 塗料の調製

塗料は,塗料製造事業者の指定する有効期限内に使用し,また,回収した塗料を使用する場合は,150 μm

〜200 μmのふるいを用いて異物を除去した後,新しい塗料の50 %以内に配合して使用してもよい。

B.4.3 塗装

塗装を次に示す。

a) 塗装は,予熱した部品に,適切な粉体塗装装置を用いて塗料を吹き付け,塗膜を形成する。予熱度は,

塗料製造事業者の指定による。

なお,塗装の終わった部品は,塗膜を十分硬化させる。

b) 塗装は,異物の混入,塗りむら,ピンホール,塗りもれなどの欠点がなく,表面は滑らかで,均一な

塗膜が得られるように行う。

B.5

塗料の塗装塗膜の試験

B.5.1 (塗装塗膜)試験の一般条件

試験の一般条件は,JIS K 5600-1-1による。

試験は,塗装事業者が行うか,又は塗料製造事業者が行い,その試験成績書を塗装事業者又は使用者に

提出する。また,塗装事業者又は使用者が必要と認めたときは,塗装事業者又は使用者は,その試験に立

ち会うとともに,その試験成績書を提出させる。

B.5.2 採取方法

採取方法は,表B.2に示すロットごとにJIS K 5600-1-2によって採取する。

B.5.3 塗装塗膜試験片の作製

B.5.3.1 試験項目別の試験片の材料,寸法及び数量

試験項目別の試験片の材料,寸法及び数量は,表B.2による。

B.5.3.2 試験片の作製

試験片の作製は,表B.2に示す鋼板を用いて,B.4.3によって0.2 mm〜0.3 mmの塗膜厚さに塗装し,十

分に硬化させた後,常温(20±15)℃まで冷却する。

26

B 2051:2020

表B.2−試験項目別の試験片の材料,寸法,数量及びロットの大きさ

試験項目

試験片の材料

試験片の寸法

mm

数量

個

ロットの大きさ

エポキシ樹脂

ナイロン樹脂

塗膜の比重試験

−

−

−

製造ロット

同一塗料の1年間に

製造されたロット

付着性試験

(クロスカット法)

鋼板

150×70×2.0

3

耐おもり落下性試験

3

耐カッピング性試験

90×90×1.2

1

引っかき硬度試験(鉛筆

法)

150×70×2.0

1

耐中性塩水噴霧試験

3

同一塗料の1年間に

製造されたロット

耐低温・高温繰返し性試験

2

B.5.4 試験方法

B.5.4.1 塗膜の比重試験

塗膜の比重試験は,JIS K 5101-11-1による。

B.5.4.2 付着性試験(クロスカット法)

付着性試験(クロスカット法)は,JIS K 5600-5-6による。ただし,カットの間隔は,3 mmとする。

B.5.4.3 耐おもり落下性試験

耐おもり落下性試験は,JIS K 5600-5-3の6.(デュポン式)による。ただし,落下高さは,500 mmとす

る。

B.5.4.4 耐カッピング性試験

耐カッピング性試験は,JIS K 5600-5-2による。ただし,ポンチを押し込む距離は,エポキシ樹脂を用

いる場合は3 mm,ナイロン樹脂を用いる場合は8 mmとする。

B.5.4.5 引っかき硬度試験(鉛筆法)

引っかき硬度試験(鉛筆法)は,JIS K 5600-5-4による。ただし,鉛筆はエポキシ樹脂を用いる場合は

硬度H,ナイロン樹脂を用いる場合は硬度2Bのものを用いる。

B.5.4.6 耐中性塩水噴霧試験

耐中性塩水噴霧試験は,JIS K 5600-7-1によって行い,試験時間は500時間とする。ただし,試験片に

引っかききずは作らない。

B.5.4.7 耐低温・高温繰返し性試験

耐低温・高温繰返し性試験は,2枚の試験片について,次の操作を行った後,塗膜の状態を観察する。

操作は,試験片を(20±1)℃に保った恒温器に2時間以上保持した後,(−30±1)℃に保った恒温器に

4時間保持し,次いで(20±1)℃に保った恒温器に1時間保持した後,(70±1)℃に保った恒温器に2時

間保持し,更に(20±1)℃に保った恒温器に17時間保持する。これを1サイクルとして,4サイクル繰

り返して行う。

B.6

製品の塗膜の品質

製品の塗膜の品質は,表B.3による。

27

B 2051:2020

表B.3−製品の塗膜の品質

項目

規格値

試験方法

外観

異物の混入,塗りむら又は塗りもれがなく,火花の発生

するような欠陥がない。

B.7.2

付着性

エポキシ樹脂の場合は,

試験結果の分類で0又は1。

ナイロン樹脂の場合は,

引き剝がしの力が,40 N/10 mm幅以上のもの。

B.7.3

塗膜の硬化

異常がない

B.7.4

塗膜の厚さ

エポキシ樹脂塗装

内面は,0.3 mm〜1.0 mmの範囲で,

外面は,0.15 mm以上。

ナイロン樹脂塗装

内面は,0.3 mm以上で,

外面は,塗膜が均一。

B.7.5

B.7

製品の塗膜試験

B.7.1 試験一般条件

試験の一般条件は,次による。

a) 塗膜の試験の範囲は,B.2に示す部品とする。

b) 試験は,塗装事業者が行う。

B.7.2 外観試験

外観試験は,次の方法による。

a) 異物の混入,塗りむら及び塗りもれは,目視によって行う。

b) ピンホールは,ホリデーディテクタを用いて1 000 Vの電圧をかけて行い,火花の発生するような欠

陥があるかどうかを調べる。

B.7.3 付着性試験

付着性試験は,次の方法による。

a) エポキシ樹脂の場合は,JIS K 5600-5-6の付着性試験(クロスカット法)による。ただし,カットの

間隔は,3 mmとする。

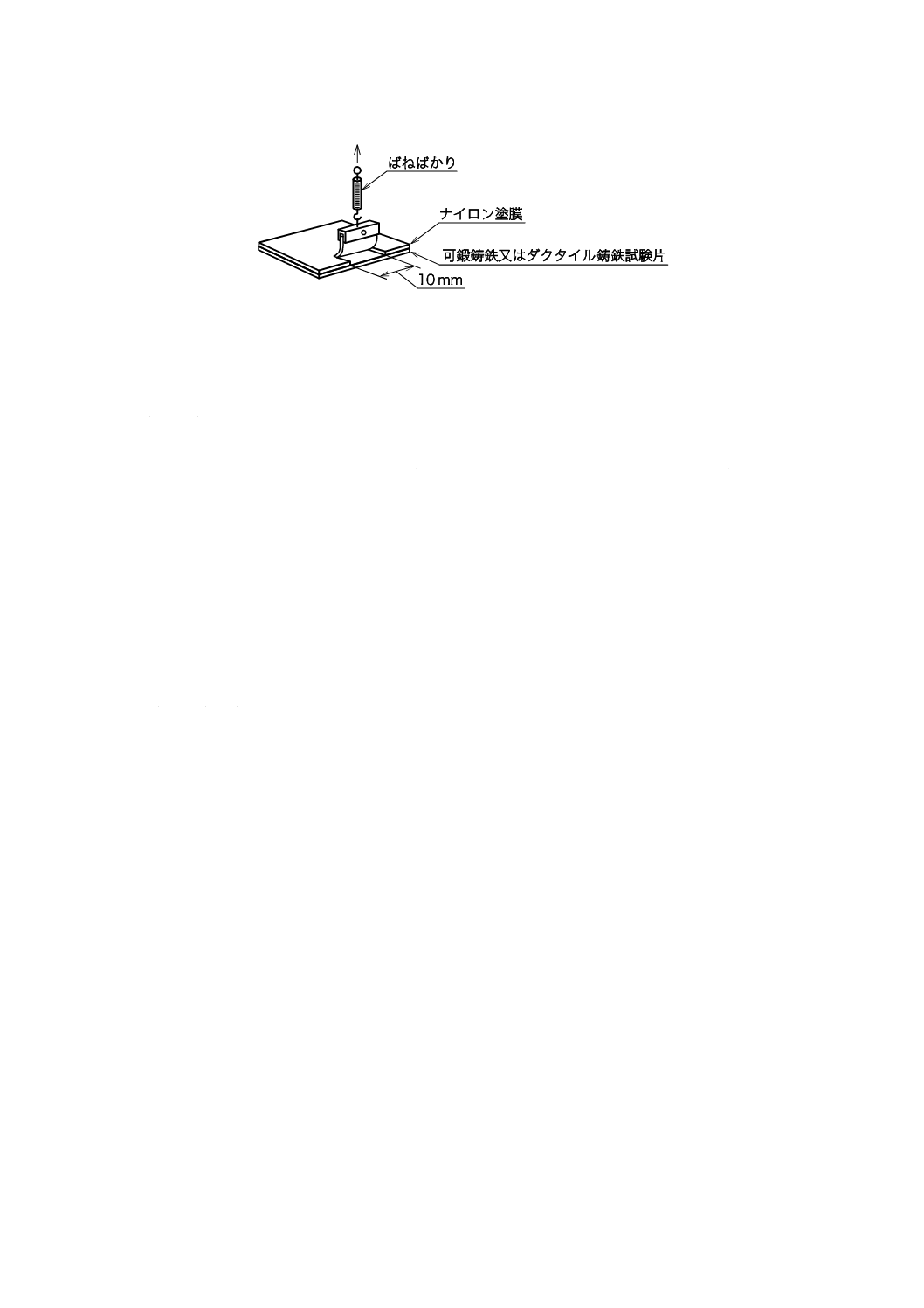

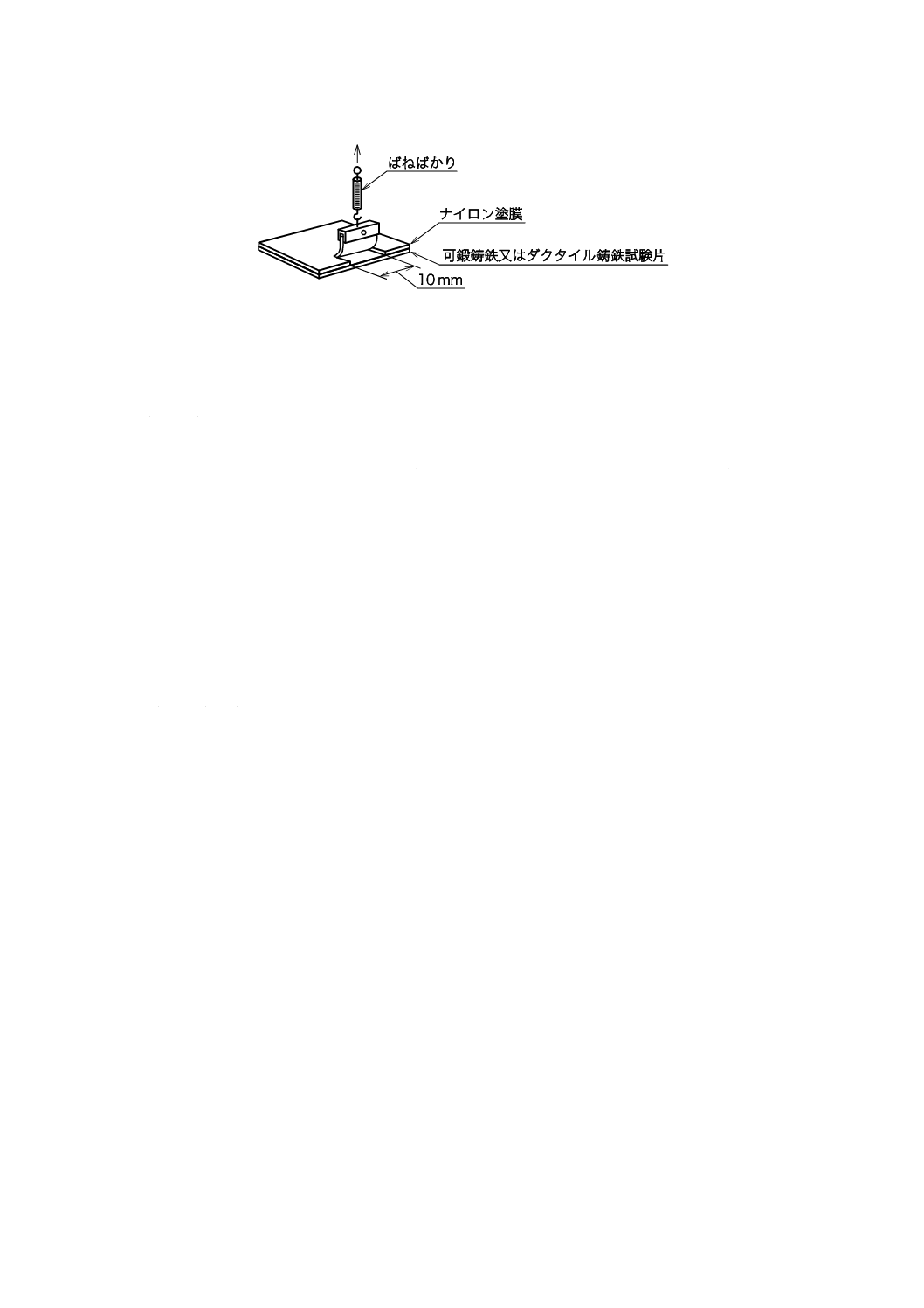

b) ナイロン樹脂の場合は,可鍛鋳鉄又はダクタイル鋳鉄の板状試験片に製品と同一条件で塗装し,常温

で図B.1に示すように鋭利な刃物で素地に達する切れ目を10 mmの幅で入れる。次に,皮膜にきずつ

けないように片端を起こし,ばねばかりなどを用いて90°方向に徐々に引き剝がし,そのときの力を

常温で測定する。試験は,製造ロットごとに行うものとし,40 N/10 mm幅以上の力があるかどうかを

調べる。

28

B 2051:2020

図B.1−付着性試験

B.7.4 硬化試験

硬化試験は,引っかき硬度試験(鉛筆法)で行う。引っかき硬度試験は,B.5.4.5に従って行い,試験箇

所は,各部品内面又は外面の1か所以上について行う。

B.7.5 塗膜の厚さの測定

塗膜の厚さの測定は,電磁微厚計又は他の適切な測定器具を用いて測定する。その測定箇所は,長さ方

向に対して任意の2か所を定め,その箇所の円周上の任意の4点とする。

B.8

手直し

B.9の検査結果,軽微な欠陥については,受渡当事者間の協議によって,エポキシ樹脂を用いる場合は,

常温硬化性のエポキシ樹脂系塗料を,ナイロン樹脂を用いる場合は,同材質の樹脂を熱融着するか又は常

温硬化性のウレタン樹脂系塗料を用いて手直ししてもよい。

B.9

検査

B.9.1 塗料の塗装塗膜検査

塗料の塗装塗膜の検査は,B.5に基づいて,塗膜の比重,塗膜の付着性,塗膜の耐衝撃性,塗膜の耐カ

ッピング性,塗膜の引っかき抵抗性,塗膜の防食性,及び塗膜の耐温度繰返し性について行い,表B.1に

適合する。

B.9.2 製品の塗膜検査

製品の塗膜の検査は,B.7に基づいて,塗膜の外観,塗膜の付着性,塗膜の硬化の程度(塗膜の引っか

き抵抗性)及び塗膜の厚さについて行い,B.6に適合する。

29

B 2051:2020

附属書C

(参考)

ハンドル操作制限トルク

C.1 一般

この附属書は,バルブのハンドル操作を行う場合の操作制限トルクについて示す。

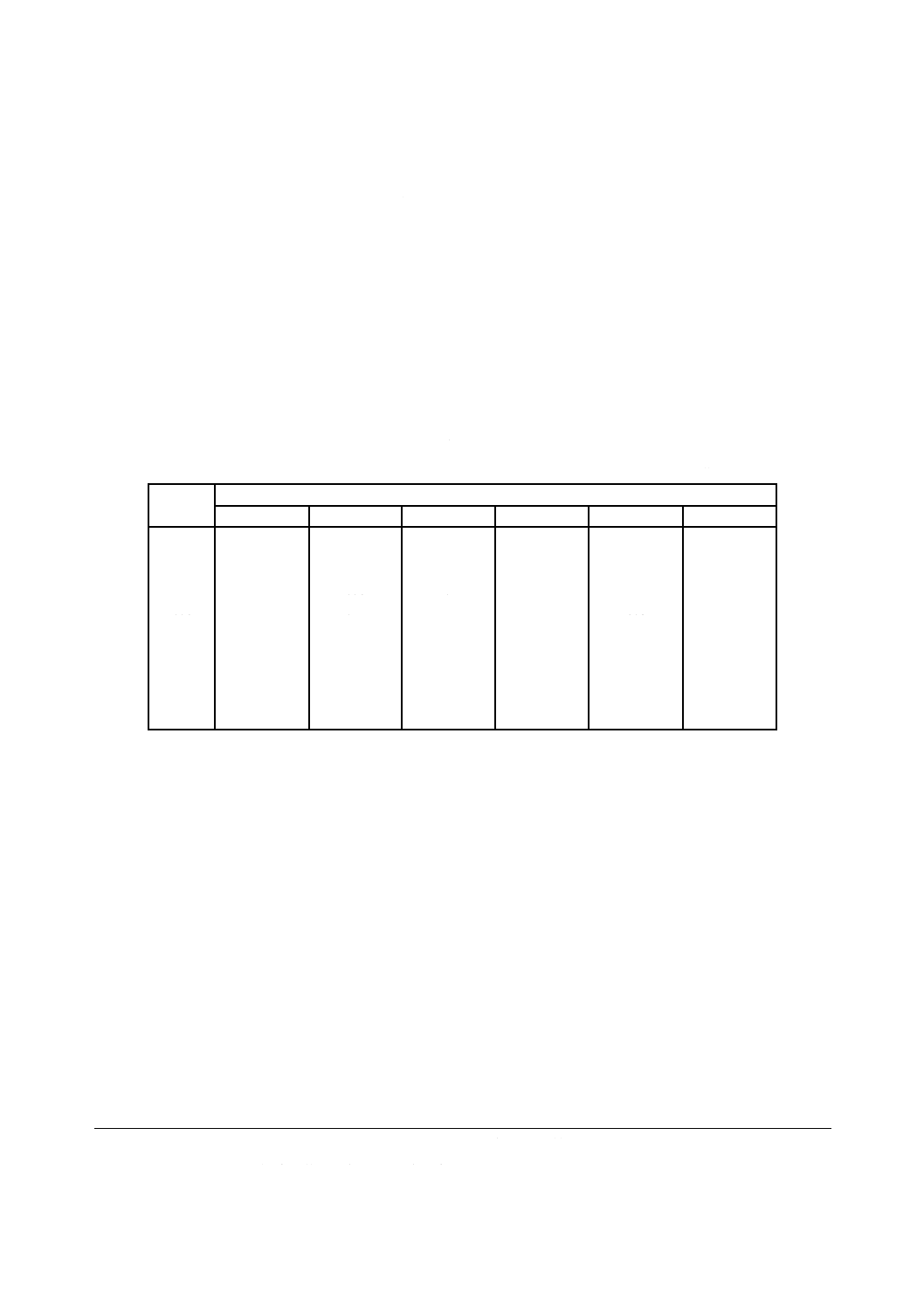

C.2 制限トルク

バルブを手で操作することが困難な場合には,表C.1に示すハンドル操作制限トルクを超えない範囲で,

ハンドル回しを使用してもよい。

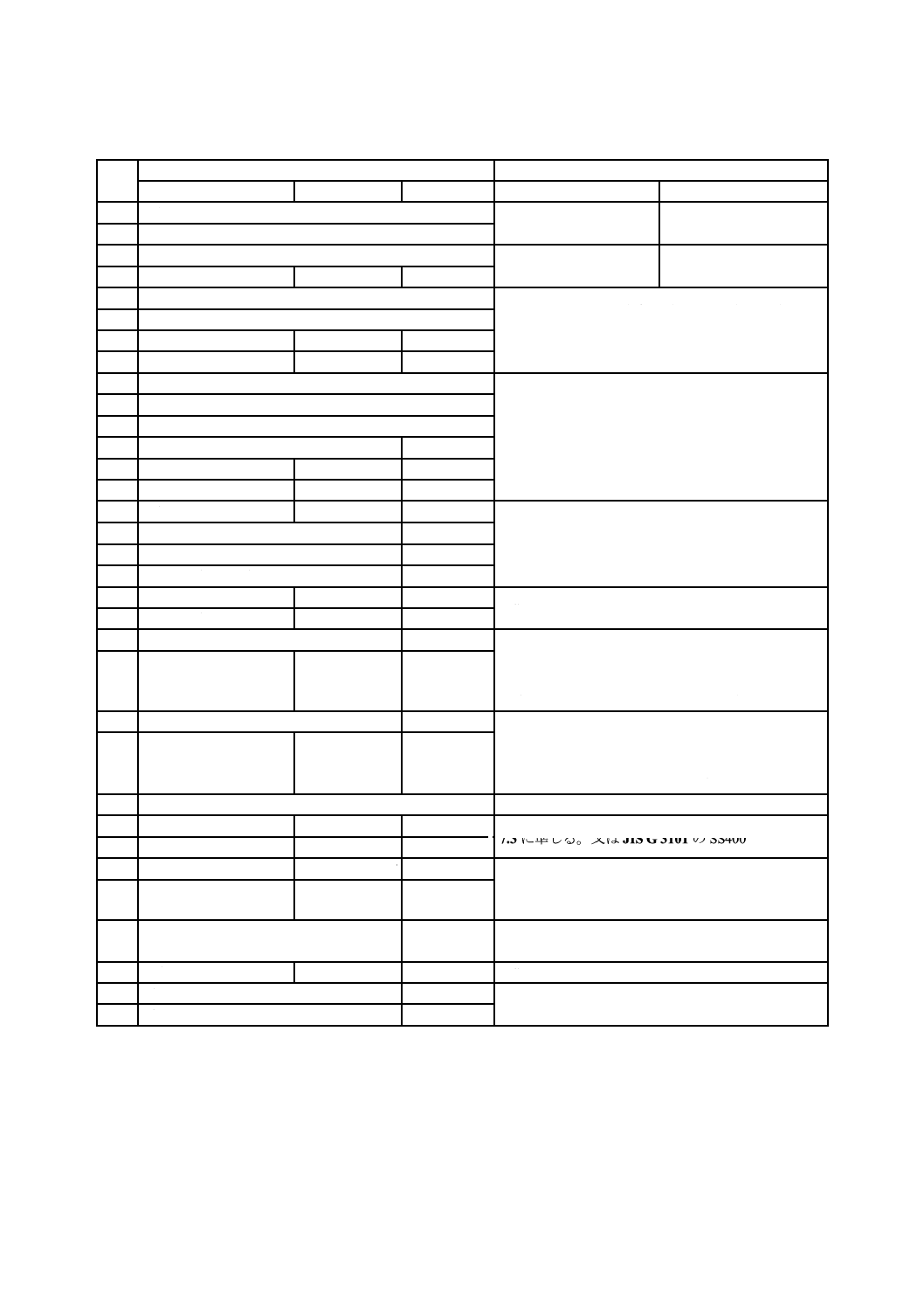

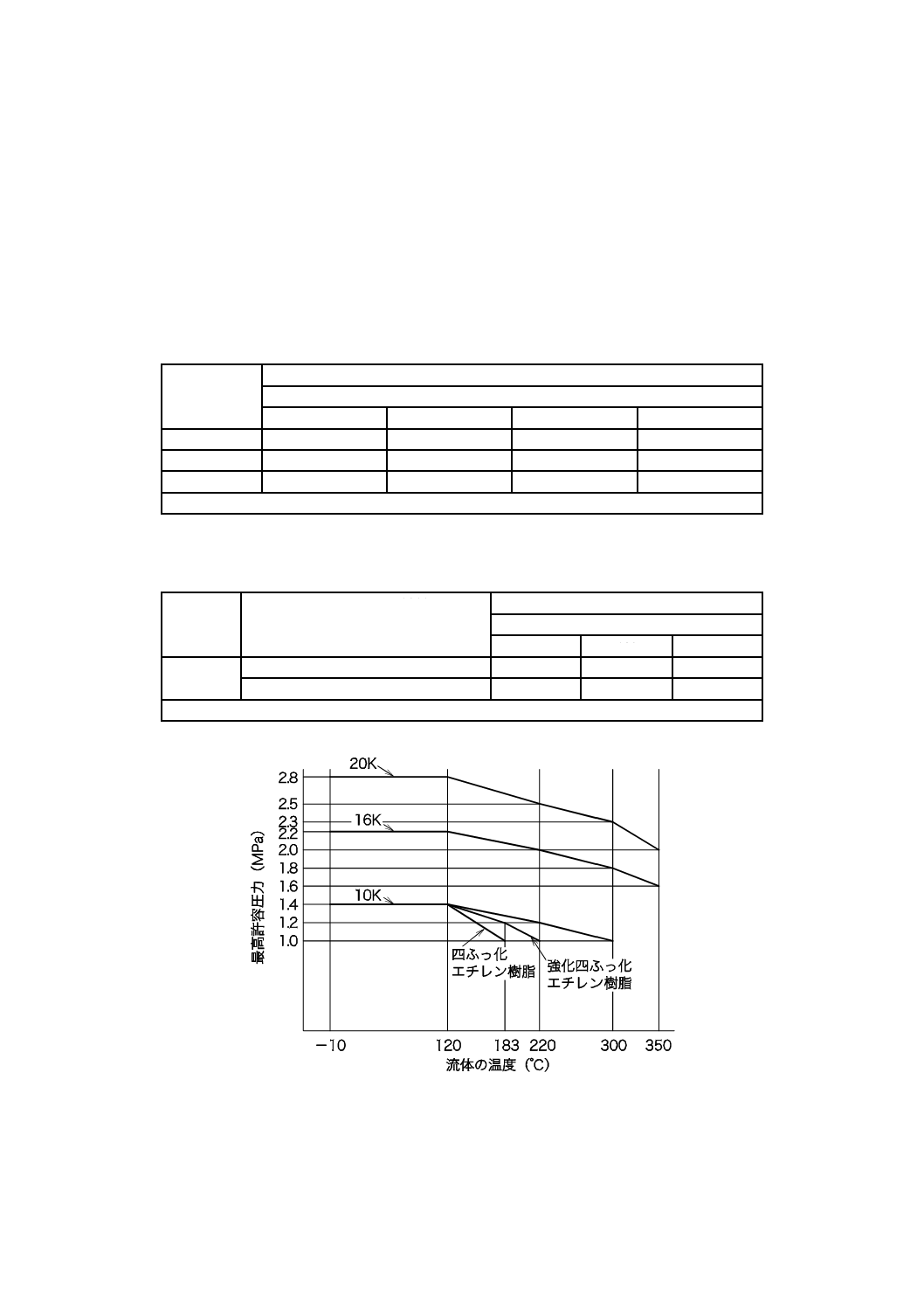

表C.1−ハンドル操作制限トルク

単位 N・m

呼び径

弁種

10K玉形弁

16K玉形弁

20K玉形弁

10K仕切弁

16K仕切弁

20K仕切弁

40

50

65

80

100

125

150

200

250

300

40

50

75

100

155

245

300

360

−

−

40

50

75

100

155

245

300

400

−

−

57

75

120

175

290

540

790

1 200

−

−

40

45

63

83

112

150

200

270

350

420

40

45

63

83

112

150

200

315

400

500

50

75

100

130

170

225

280

360

440

540

参考文献 JIS K 5101-11-1 顔料試験方法−第11部:密度−第1節:ピクノメータ法

JIS K 5600(規格群) 塗料一般試験方法