B 2032:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 使用範囲························································································································· 4

6 品質······························································································································· 5

6.1 性能 ···························································································································· 5

6.2 構造,形状及び寸法 ······································································································· 5

6.3 外観 ···························································································································· 7

7 材料······························································································································· 7

8 試験······························································································································· 8

9 検査······························································································································· 9

9.1 一般 ···························································································································· 9

9.2 形式検査 ······················································································································ 9

9.3 受渡検査 ······················································································································ 9

10 表示 ····························································································································· 9

11 出荷 ···························································································································· 10

附属書A(規定)ダクタイル鉄鋳造品 ····················································································· 11

附属書B(参考)バルブ購入仕様書の指定事項及び契約時の打合せ事項 ········································· 16

附属書C(参考)使用上の注意 ······························································································ 17

B 2032:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本バル

ブ工業会(JVMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 2032:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2032:2013

ウェハー形ゴムシートバタフライ弁

Wafer type rubber-seated butterfly valves

序文

この規格は,1987年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1995年に

行われたが,その後の関連材料JISの改正,現状の使用実態に対応するため,材料記号の見直し,呼び圧

力20Kの追加,弁箱,弁棒及びゴムシート材料の追加などを中心に改正した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,機械装置,建築設備,水処理などの一般設備用配管に用いるウェハー形ゴムシートバタフ

ライ弁(以下,バルブという。)の特性について規定する。ただし,その他の規格の適用を受ける船用及び

水道施設用のものには適用しない。また,各種法規の適用及び許認可が必要な場合には,別途それに従う

ものとする。また,参考のため,バルブ購入仕様書の指定事項及び契約時の打合せ事項を附属書B及び使

用上の注意を附属書Cとして示す。

注記 圧力は,全てゲージ圧とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 2003 バルブの検査通則

JIS B 2004 バルブの表示通則

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

JIS G 0320 鋼材の溶鋼分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3201 炭素鋼鍛鋼品

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

2

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4318 冷間仕上ステンレス鋼棒

JIS G 5101 炭素鋼鋳鋼品

JIS G 5121 ステンレス鋼鋳鋼品

JIS G 5151 高温高圧用鋳鋼品

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品

JIS H 3250 銅及び銅合金の棒

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2611 金属材料の光電測光法による発光分光分析方法通則

ISO 5211,Industrial valves−Part-turn actuator attachments

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100によるほか,次による。

3.1

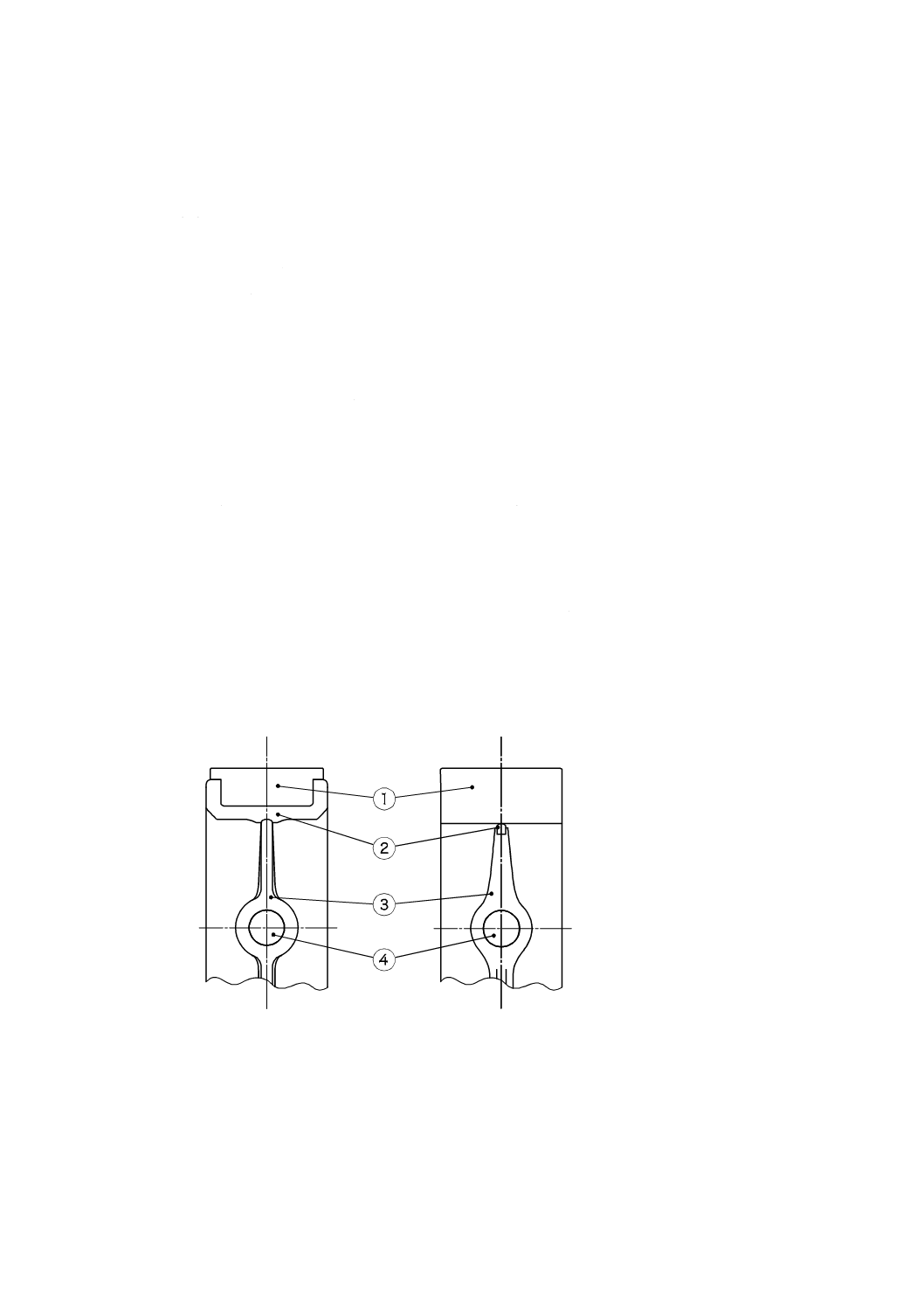

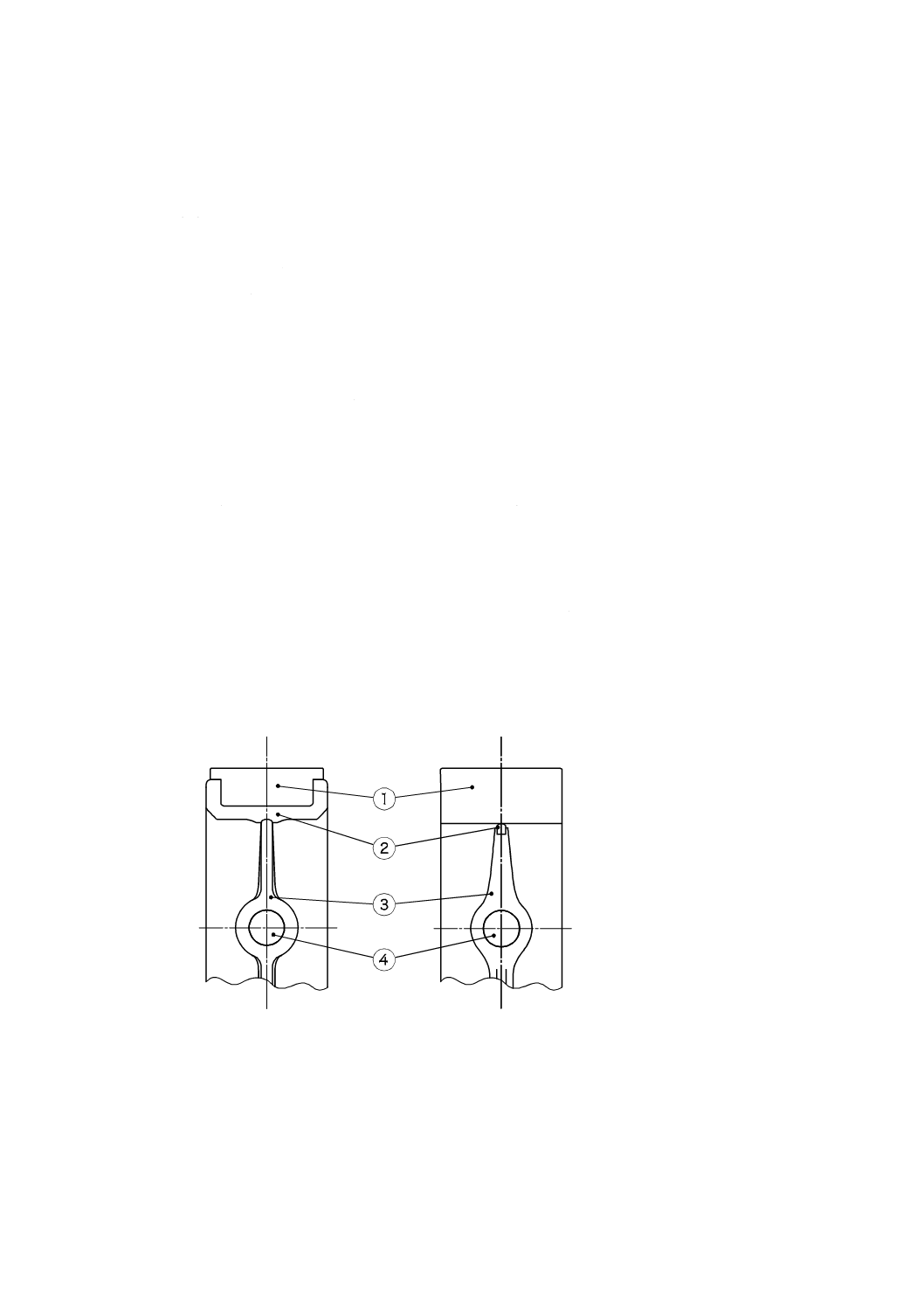

中心形

弁体外周が弁棒の中心と同一面上にある構造形式(図1参照)。

① 弁箱

② ゴムシート

③ 弁体

④ 弁棒

図1−中心形の例

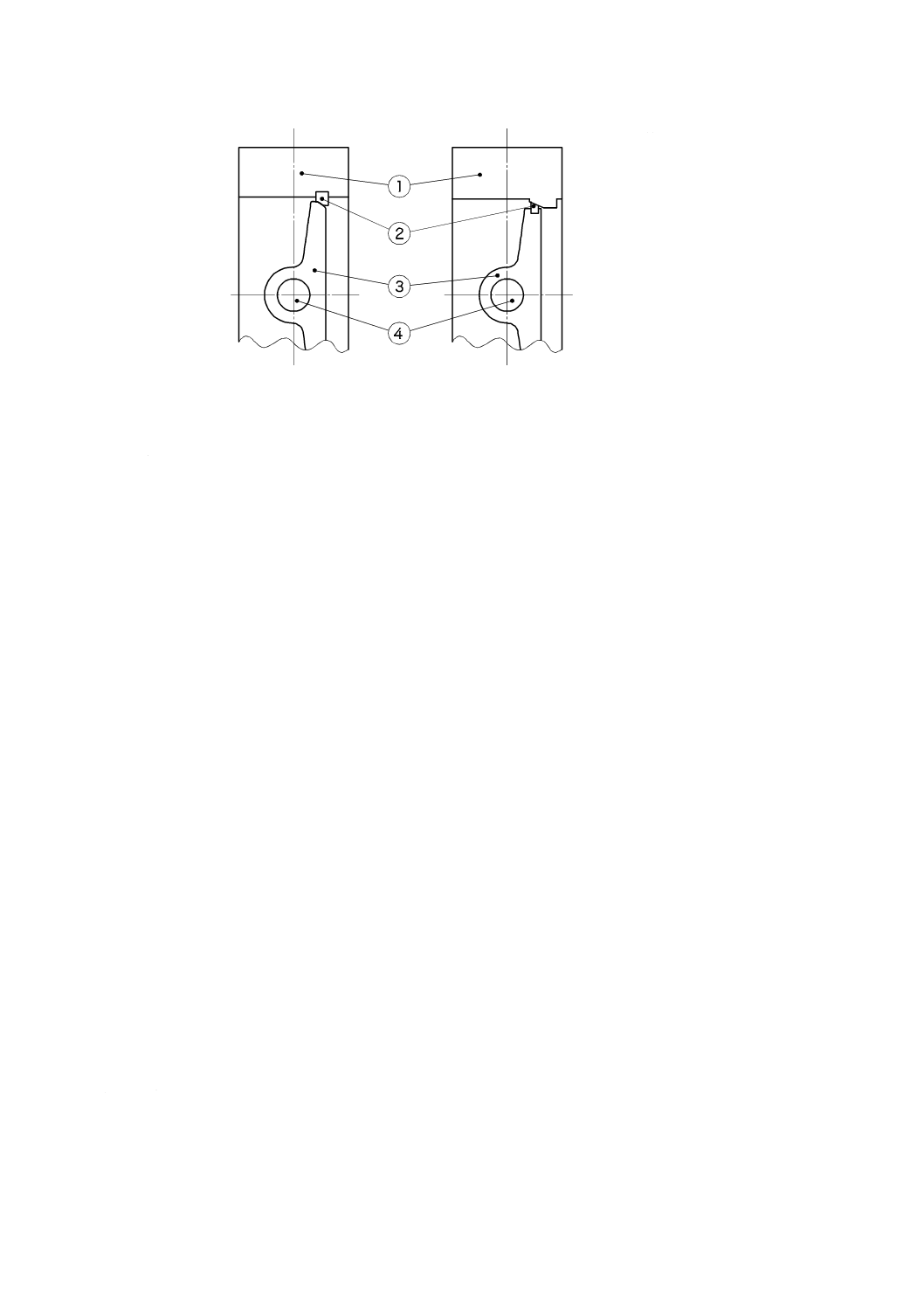

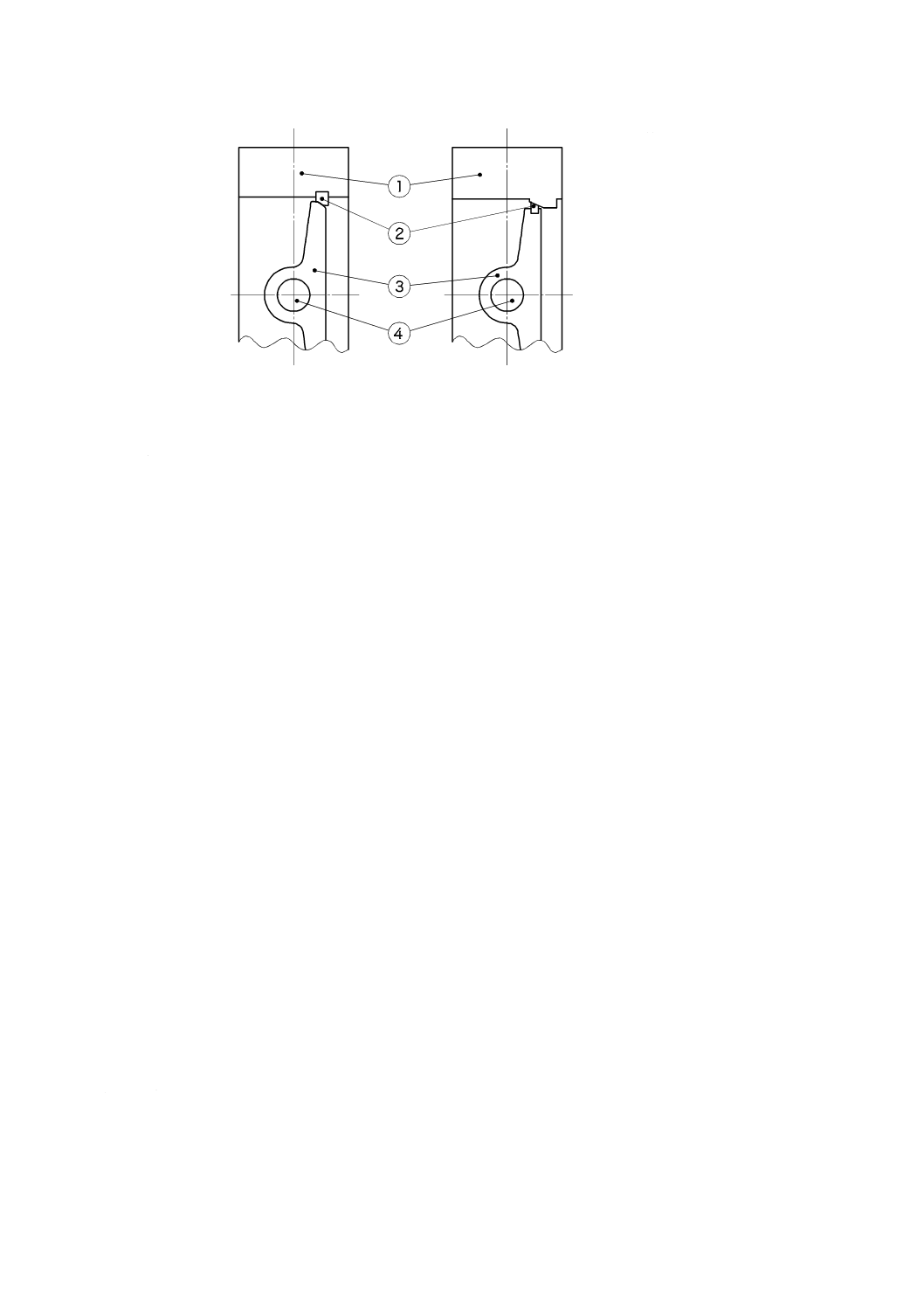

3.2

偏心形

弁体外周が弁棒の中心線を含んだ平面上にはなく,それと平行な平面上にある構造形式(図2参照)。

3

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 弁箱

② ゴムシート

③ 弁体

④ 弁棒

図2−偏心形の例

3.3

最小内径

ゴムシートを弁箱に取り付けてある場合はゴムシートの最小内径,弁体に取り付けてある場合は弁箱の

最小内径(図4参照)。

3.4

ゴムシート

バルブの弁箱又は弁体に取り付けて弁座を構成するゴム。

3.5

面間寸法

バルブの配管状態におけるバルブ端面間の寸法(JIS B 2002参照)。

3.6

トリム

バルブ内部の主要部品で,弁棒,ゴムシート,ゴムシートに接するシート面,弁棒と弁体との接合部品

及びブッシュ。

3.7

形式検査

製品の品質が設計で示したすべての特性を満足するかどうかを判定する検査。

3.8

受渡検査

既に形式検査に合格したものと同じ設計・製造による製品の受渡しに際して,必要と認める特性が満足

できるものであるかどうかを判定するための検査。

4

種類

バルブの種類は,次による。

a) 形式 中心形及び偏心形の2種類とする。

b) 呼び圧力 10K,16K,及び20Kの3種類とする。

c) 呼び径 50,65,80,100,125,150,200,250,300,350,400,450,500,及び600のA呼びの14

種類とする。

4

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

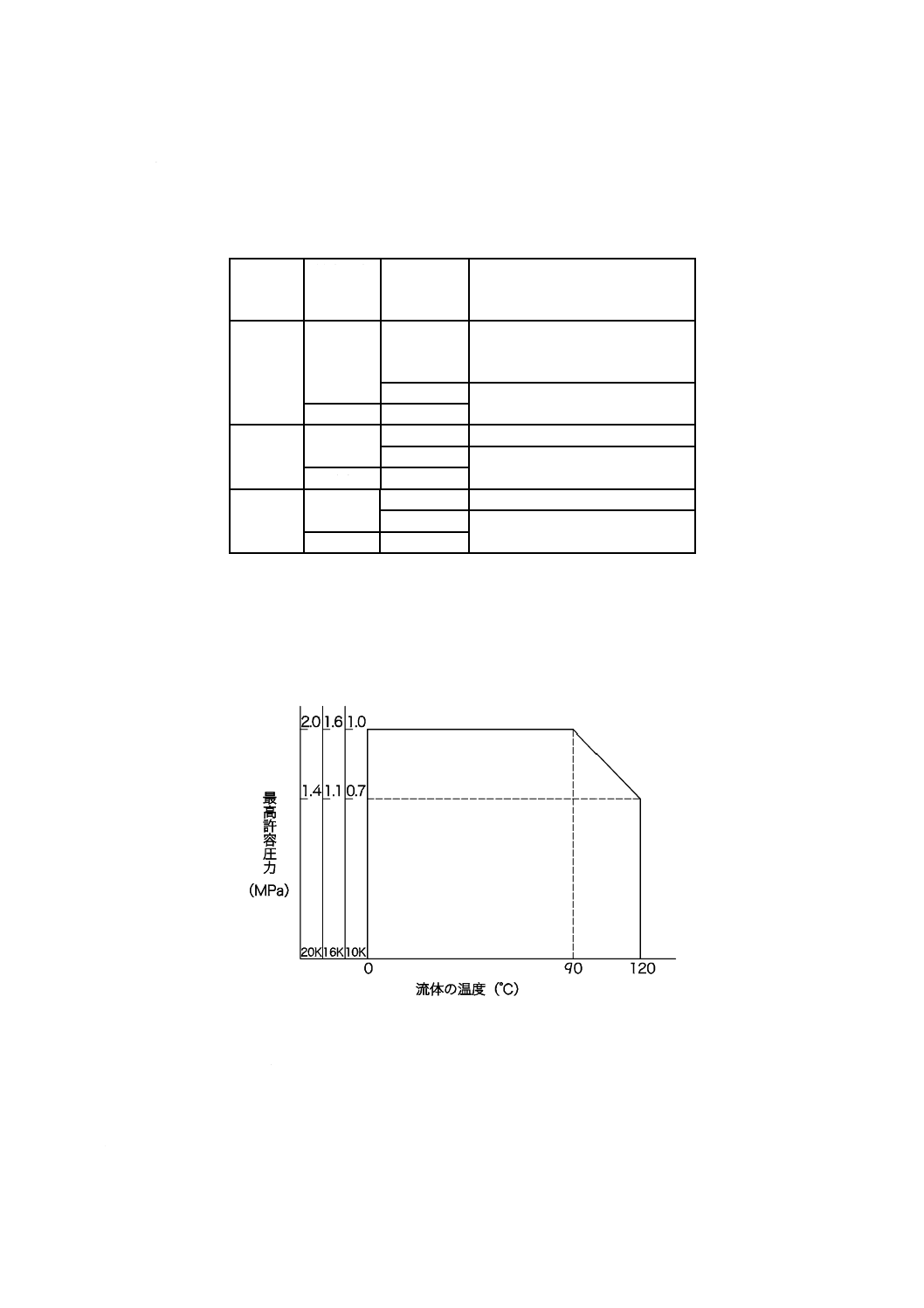

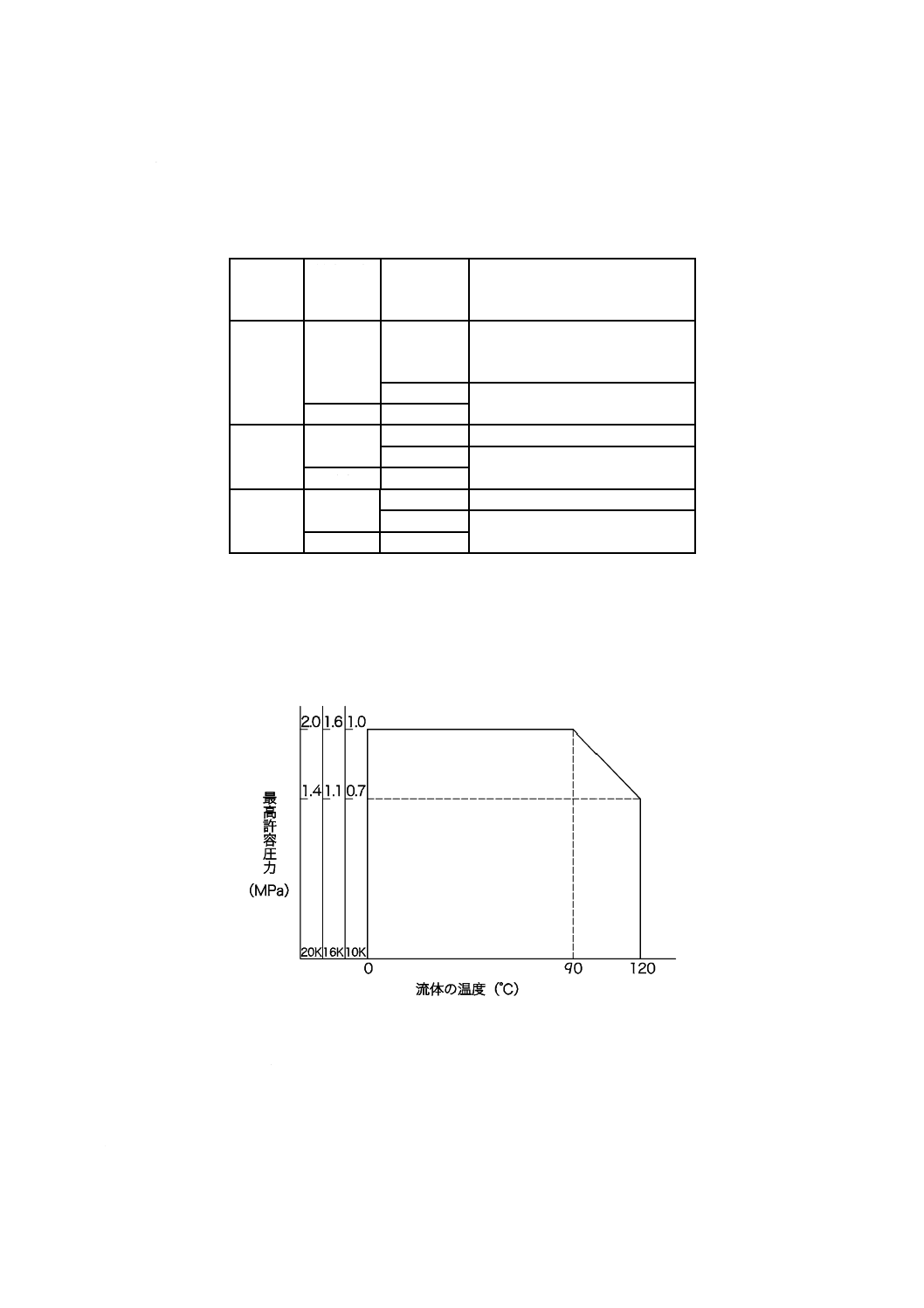

使用範囲

バルブの使用範囲は,次による。

a) バルブの最高許容圧力と流体の温度との関係は,表1による。

表1−最高許容圧力と流体の温度との関係

呼び圧力

最高許容

圧力

MPa

流体の温度

℃

ゴムシート材料

10K

1.0

0〜70

アクリロニトリルブタジエンゴム

(NBR)

クロロプレンゴム(CR)

0〜90

エチレンプロピレンゴム(EPDM)

0.7

120

16K

1.6

0〜70

NBR,CR

0〜90

EPDM

1.1

120

20K

2.0

0〜70

NBR,CR

0〜90

EPDM

1.4

120

b) 真空仕様については,受渡当事者間の協定による。

c) この表で規定する以外のゴムシート材料,0 ℃未満での使用,コーティング材料などの制限がある場

合には,受渡当事者間の協定による。

d) EPDMについては,図3の圧力−温度基準を参照。

図3−EPDMを使用したバルブの圧力−温度基準

e) EPDMは,鉱物油,植物油などの油類に使用してはならない。

f)

給湯用に使用する場合のゴムシート材料は,ふっ素ゴム(FKM)又はシリコーンゴム(VMQ)などと

し,圧力−温度範囲は受渡当事者間の協定による。

g) 流速 バルブ全開時の最大管内流速の参考値を,表2に示す。

5

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−バルブ全開時の最大管内流速(参考)

単位 m/s

流体

流速

液体

3

気体

30

6

品質

6.1

性能

バルブの性能は,次による。

a) 弁箱単体の耐圧性能 弁箱単体性能は,箇条8のa)によって試験を行ったとき,弁箱に異常があって

はならない。

b) 弁箱耐圧性能 弁箱耐圧性能は,箇条8のb)によって試験を行ったとき,外部に漏れ,にじみ及び使

用上の異常があってはならない。

c) 弁座漏れ性能 弁座漏れ性能は,箇条8のc)によって試験を行ったとき,漏れがあってはならない。

d) 作動性能 作動性能は,箇条8のd)によって試験を行ったとき,バルブ開閉操作に適するように円滑

に作動しなければならない。

e) 手動弁の必要操作力 手動弁の必要操作力は,箇条8のe)によって試験を行ったとき,400 N以下で

作動できなければならない。

f)

耐久性能 耐久性能は,箇条8のf)の試験を行った後,c)の性能を保持していなければならない。

g) 弁体及び弁棒の耐圧性能 箇条8のg)の試験を行った後,c)及びd)の性能を保持していなければなら

ない。

h) 開閉力伝達部の強度 箇条8のh)の試験を行った後,円滑に作動し,c)及びd)の性能を保持していな

ければならない。

6.2

構造,形状及び寸法

バルブの構造及び形状は,目視によって確認し,また,寸法は箇条8のi)によって試験を行ったとき,

次の項目を満足しなければならない。

a) 弁箱には,口径直径方向に対向する一対の軸受を設け,棒を支える構造とし,その一端には駆動装置

が取り付けられる構造とする。

b) ゴムシートは,弁箱側又は弁体側のいずれか一方に取り付ける構造とする。その構造は,受渡当事者

間の協定による。

c) ゴムシートと接触する弁体のシート面が鋳鉄又は炭素鋼の場合は,シート面にめっき,コーティング

などの耐久性がある表面処理を行う。

d) 弁体は,全開時において流体の流れ方向と平行になるようにする。

e) 弁体及び弁棒は,適切な方法によって連結し,バルブの開閉操作力を確実に伝達し,かつ,十分な強

度をもつものとする。

f)

弁箱の弁棒貫通部は,内部流体が外部に漏れない構造とする。

g) 駆動装置の構造は,手動又は自動式とし,次による。

1) バルブの開閉は,ハンドル又はレバーの逆時計回りを“開き”,時計回りを“閉じ”とする。

2) 駆動装置には,バルブの開閉が判別できる装置を設ける。

3) 駆動装置には,所定の“開”又は“閉”の位置に弁体が正しく停止するようにストッパを設ける。

6

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 中間開度で使用するバルブには,ロック装置を設けるのがよい。ただし,駆動装置そのものがロッ

ク機能をもつ場合は,この限りではない。

5) 手動式以外の駆動装置を取り付ける場合は,受渡当事者間の協定による。

h) 駆動部取付けフランジの寸法は,ISO 5211によるのがよい。

i)

バルブの面間寸法は,表3の系列番号46,47又は48のいずれかによる。面間寸法の許容差は,±2 mm

とする。

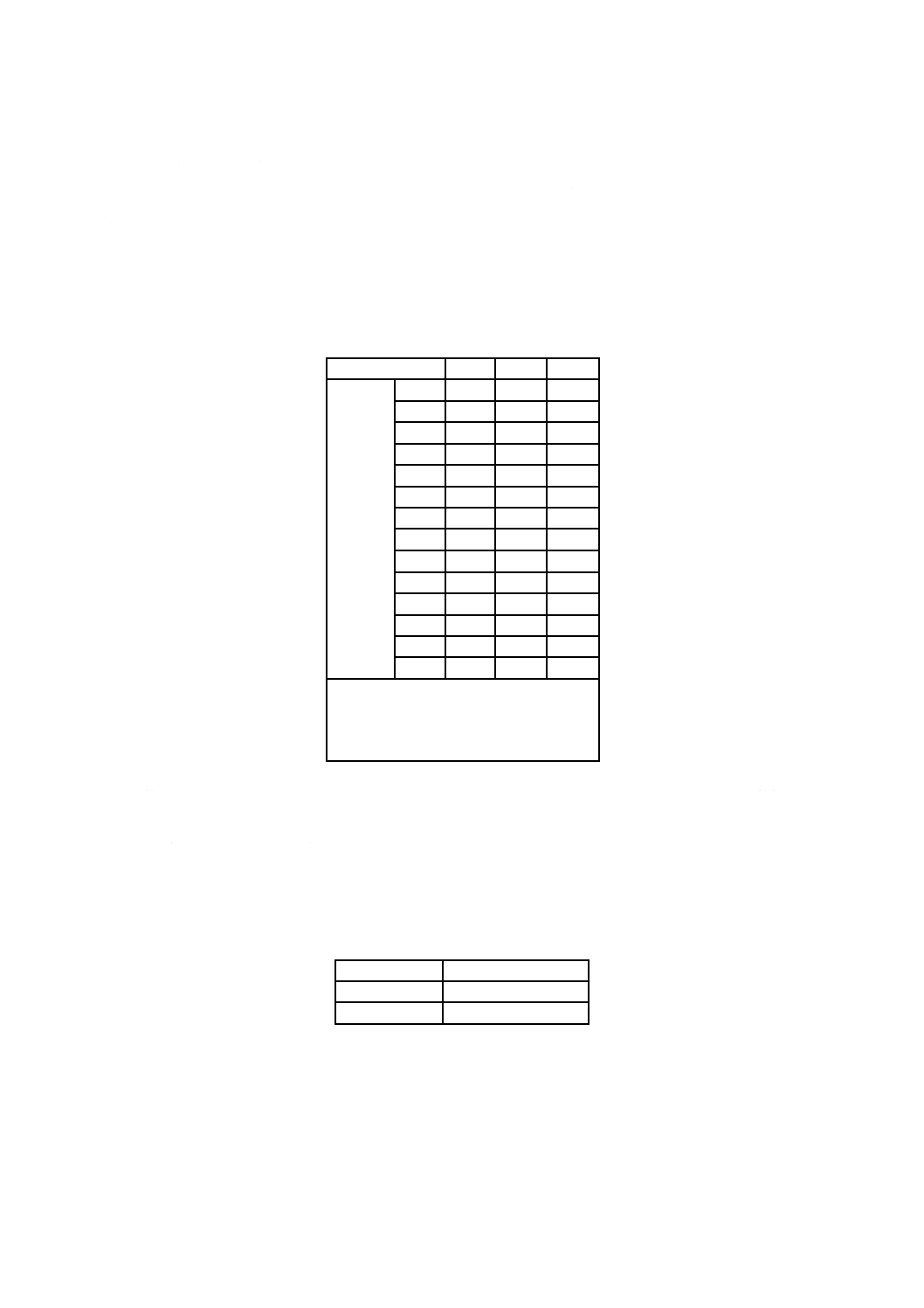

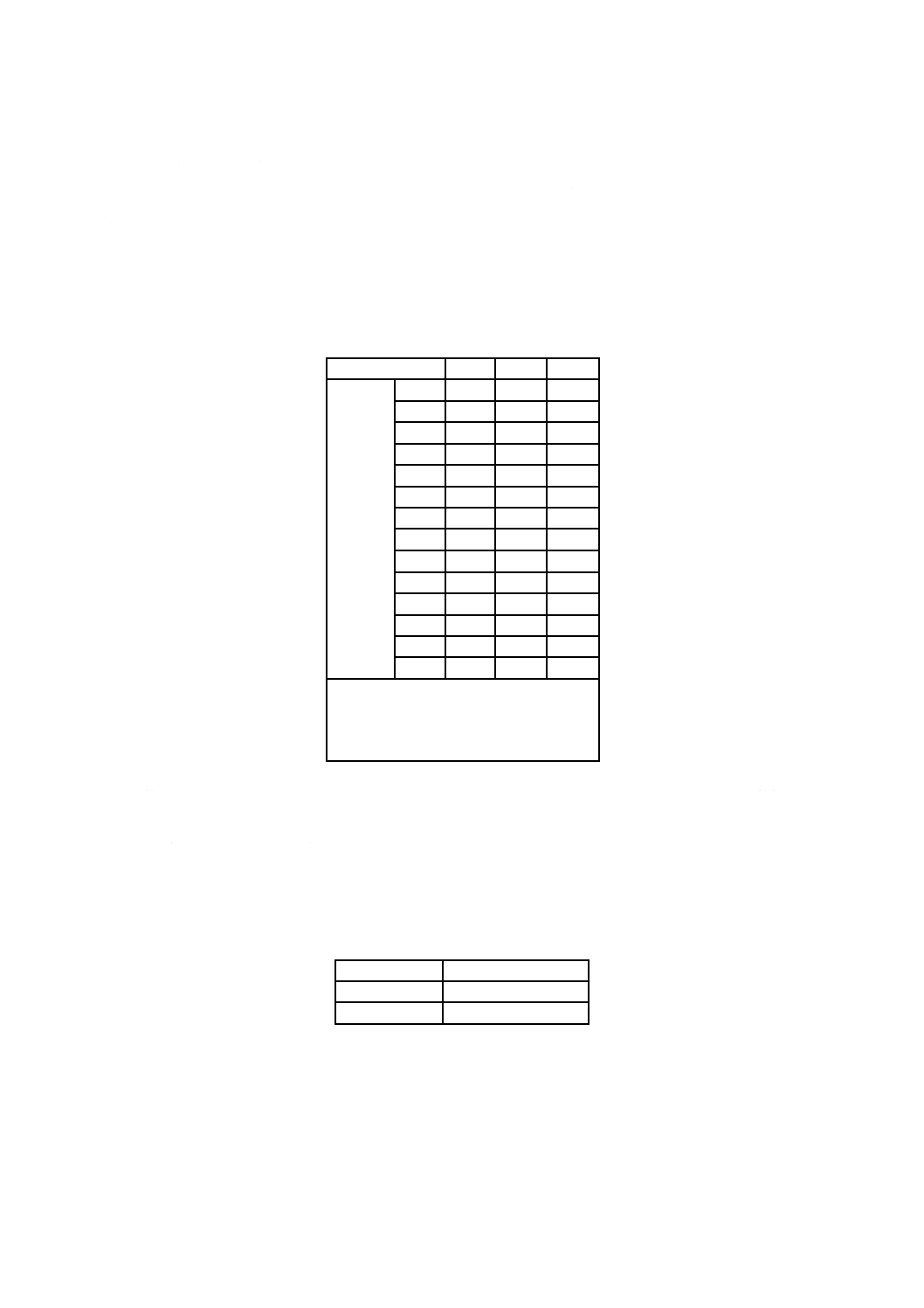

表3−面間寸法

単位 mm

系列番号

46

47

48

呼び径

50

43

−

43

65

46

−

46

80

46

49

64

100

52

56

64

125

56

64

70

150

56

70

76

200

60

71

89

250

68

76

114

300

78

83

114

350

78

92

127

400

102

102

140

450

114

114

152

500

127

127

152

600

154

154

178

注記1 系列番号は,JIS B 2002に一致し

ている。

注記2 系列番号46,47及び48は,ISO

5752による。

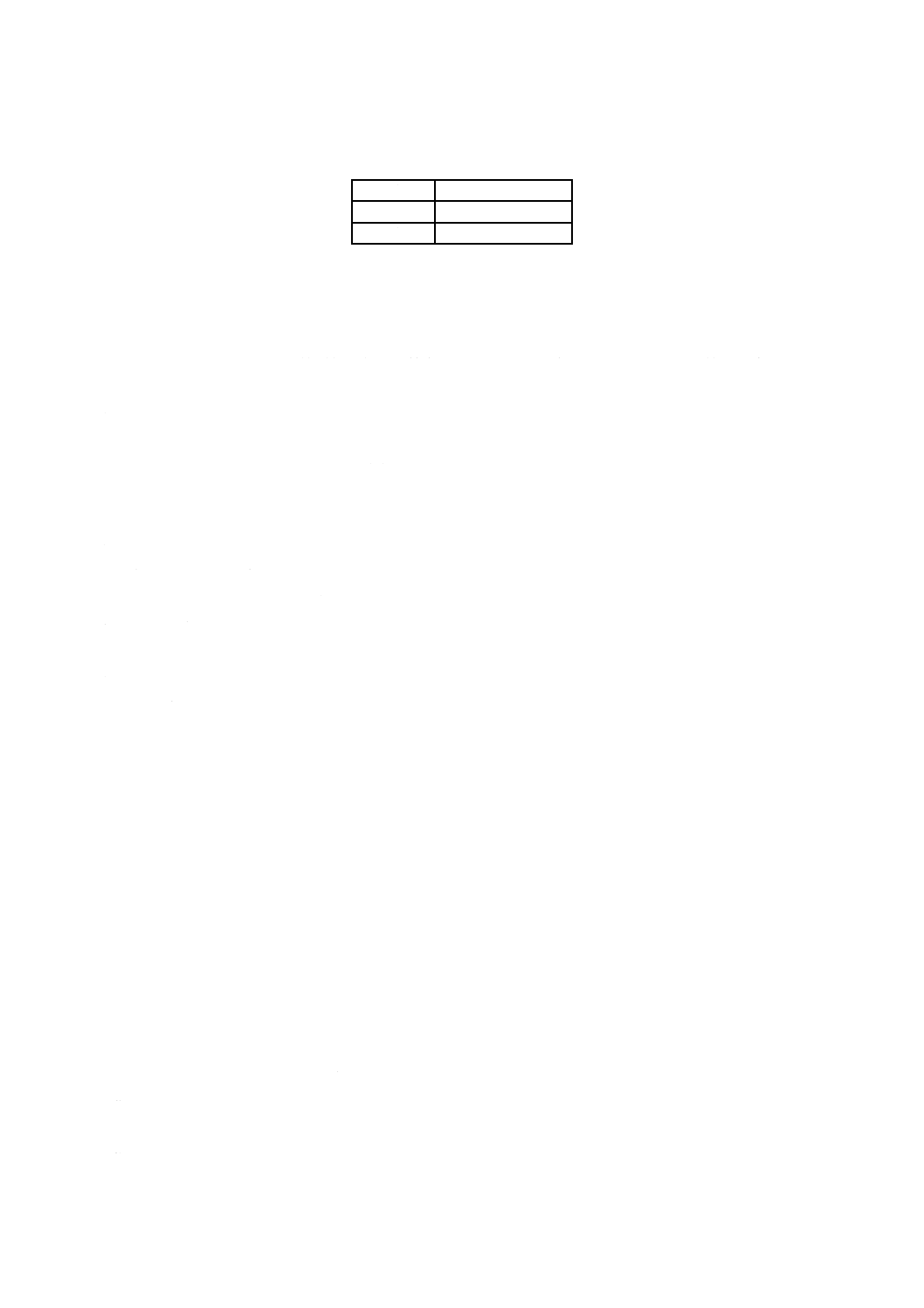

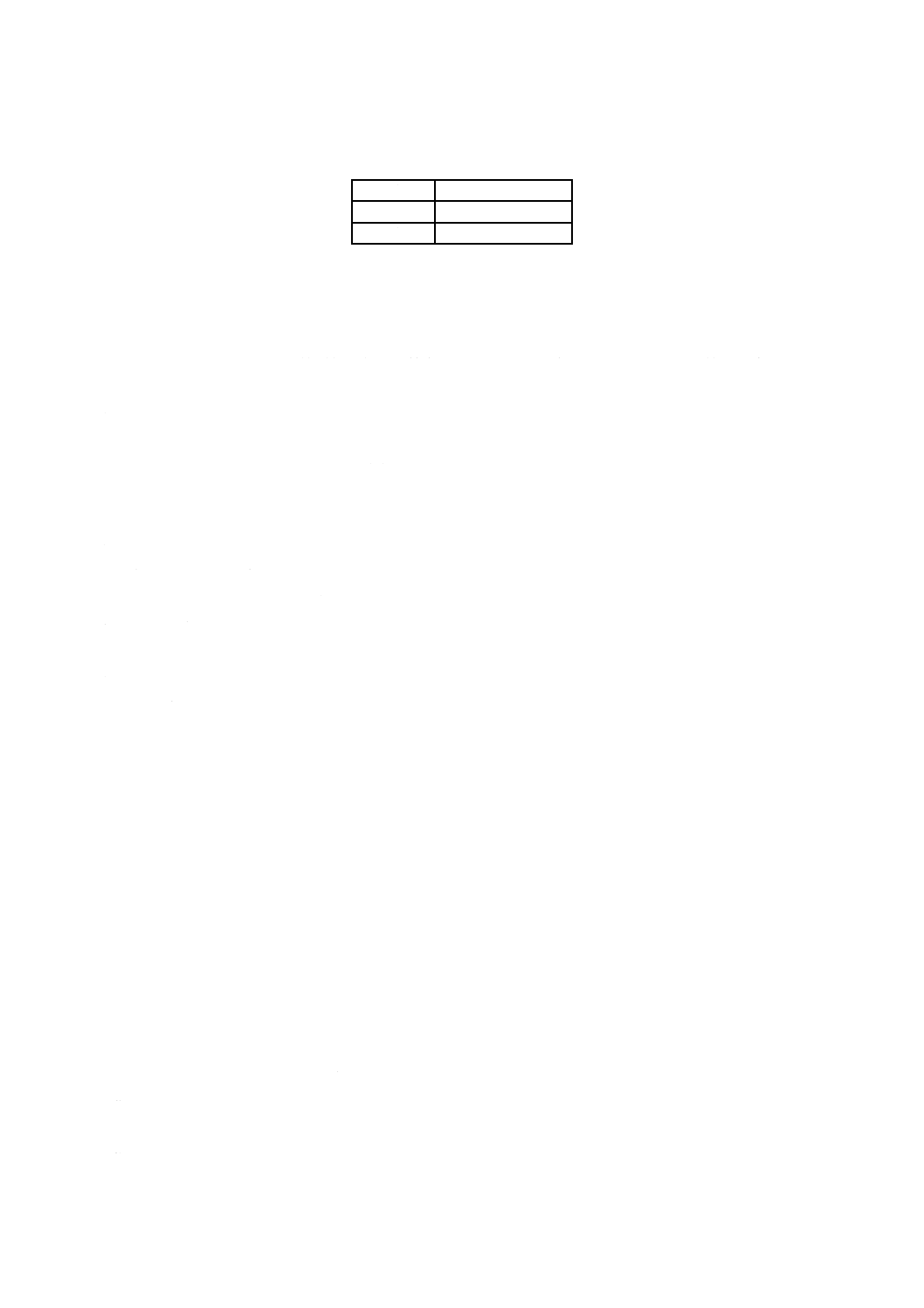

j)

配管フランジとの接続部は,JIS B 2220又はJIS B 2239の10K,16K又は20Kフランジに適合するも

のとする。

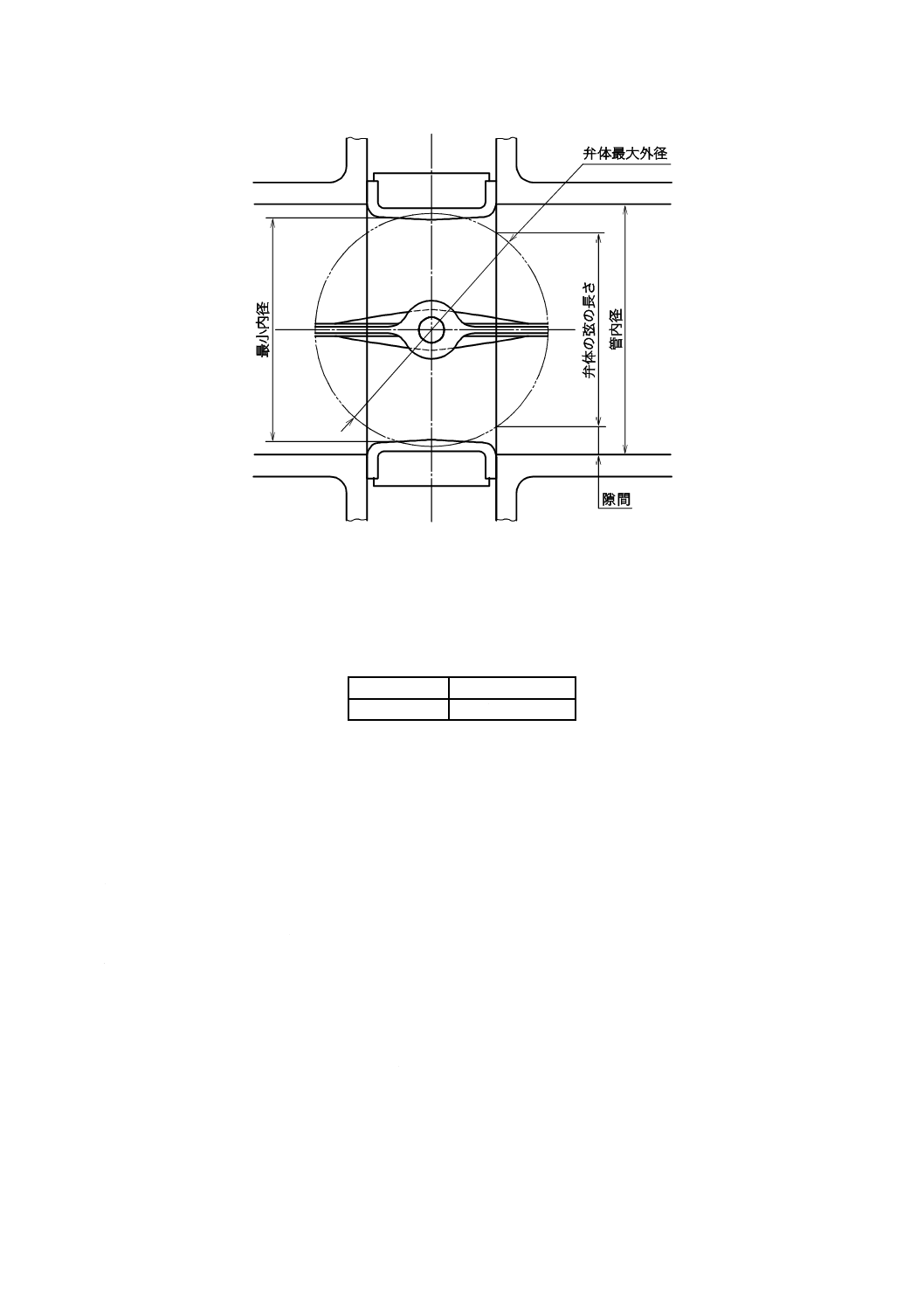

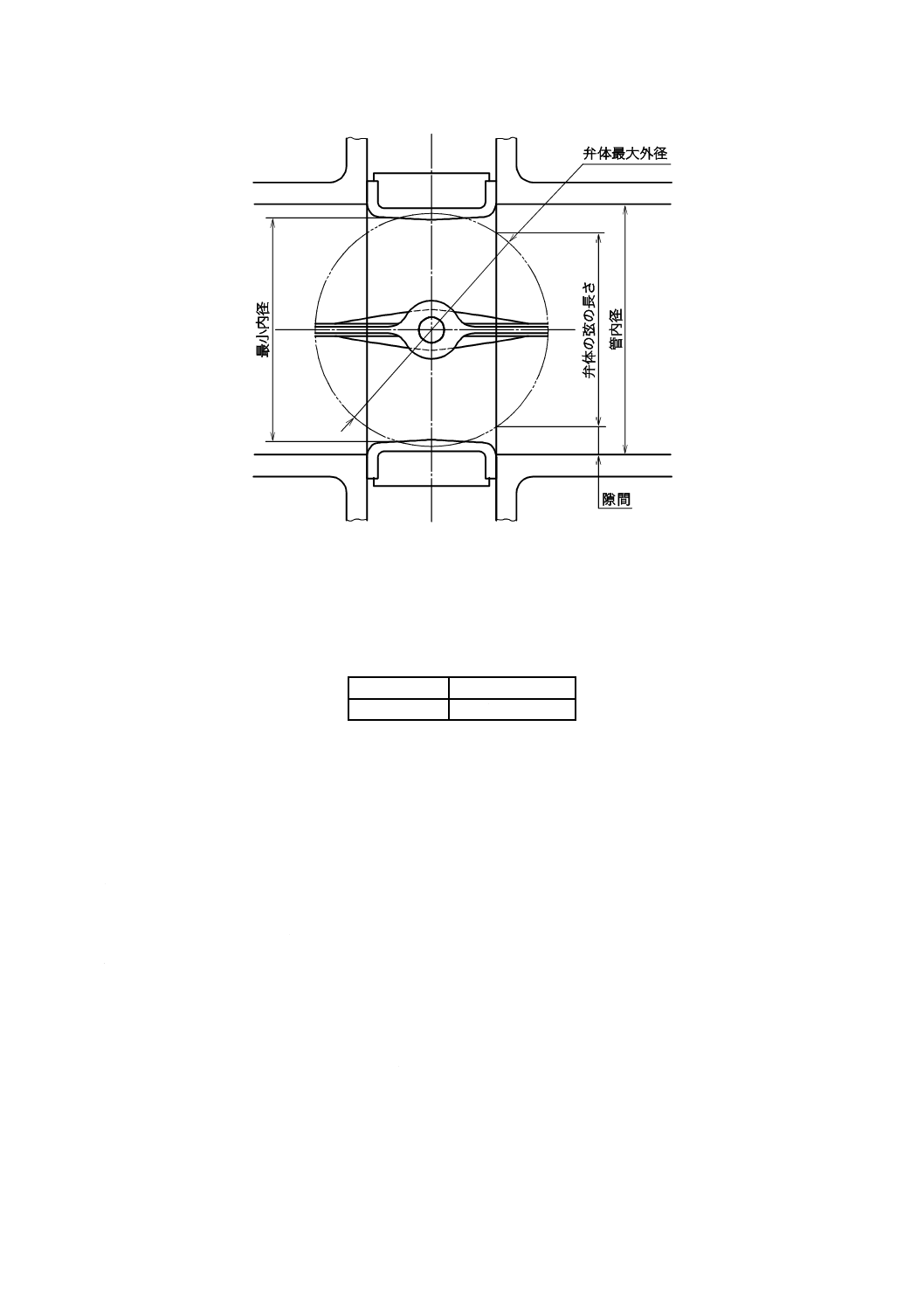

k) バルブを操作したとき,配管との干渉を防止するために,弁体はスケジュール40の管の内径に対して,

表4に示す隙間をもたなければならない。隙間とは,図4に示す寸法をいう。

表4−配管との隙間

単位 mm

呼び径

隙間(最小)

150以下

2

200以上

3

7

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−管内径と弁との隙間

l)

バルブの最小内径は,表5による。

表5−バルブの最小内径

単位 mm

中心形

呼び径×0.9

偏心形

呼び径×0.85

6.3

外観

バルブの外観は,JIS B 2003の箇条7(外観検査)による。

7

材料

バルブの材料は,箇条8のj)によって試験を行い,次の項目を満足しなければならない。

a) バルブの弁箱,弁体,弁棒及びゴムシートの材料は,表6から選定する。この場合,受渡当事者間の

協定によって,使用流体及び使用条件に適した材料を選定する。

b) トリムの材料は,使用条件に対して適切なものとする。

c) 許容応力は,鋳鉄及びアルミニウムの場合は最小引張強さの1/5,鉄鋼系及び銅合金系の場合は1/3と

する。また,JIS G 4318のステンレス鋼は,JIS G 4303で規定する最小引張強さを満足するものとす

る。

d) 呼び圧力20Kのバルブに使用する材料は,JIS G 5502のFCD450以上の強度をもつものとする。

e) その他の部品に使用する材料は,使用条件に対して適切なものとする。

8

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

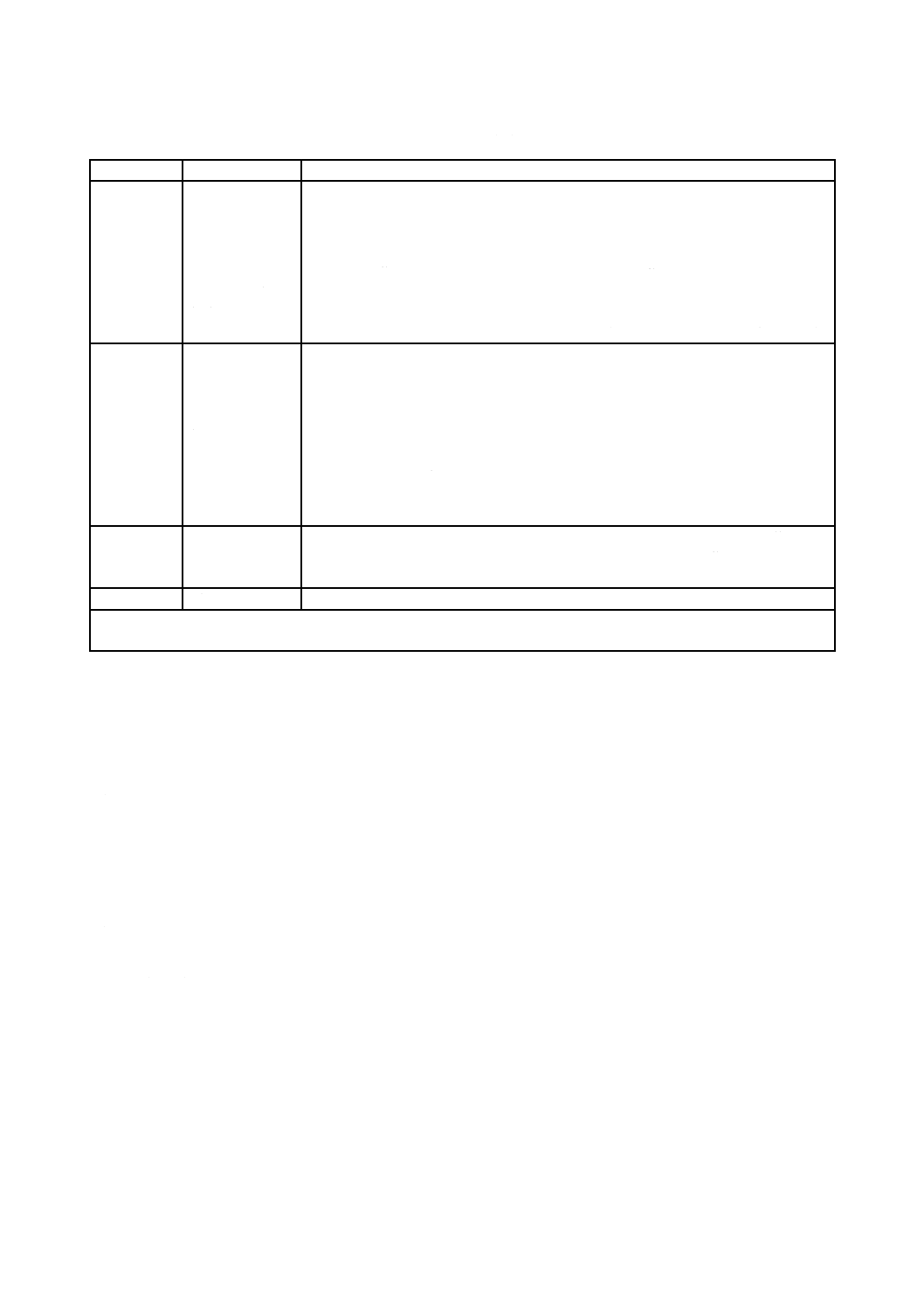

表6−弁箱,弁体,弁棒及びゴムシートの材料

部品名称

材料の区分

材料

弁箱

鋳鉄

鍛鋼

鋳鋼

ステンレス鋼

ステンレス鋼板

銅合金

アルミニウム

JIS G 5501のFC200以上,JIS G 5502のFCD350,FCD400若しくはFCD450,附属

書AのFCD-S又はJIS G 5705のFCMB 34-10 以上

JIS G 3201のSF440A以上又はJIS G 3202のSFVC2A若しくはSFVC2B

JIS G 5101のSC480以上又はJIS G 5151のSCPH1以上

JIS G 3214若しくはJIS G 4303のSUS300系又はJIS G 5121のオーステナイト系

JIS G 4304,JIS G 4305,JIS G 3459のSUS300系

JIS H 5120のCAC406以上又はJIS H 5120のCAC702以上

JIS H 5302のADC12又はJIS H 5202のAC4C(ただし,中心形だけに適用する。)

弁体

鋳鉄

鍛鋼

鋳鋼

鋼板

ステンレス鋼

ステンレス鋼板

銅合金

JIS G 5501のFC200以上,JIS G 5502のFCD350,FCD400若しくはFCD450,附属

書AのFCD-S又はJIS G 5705のFCMB34-10以上

JIS G 3201のSF440A以上又はJIS G 3202のSFVC2A若しくはSFVC2B

JIS G 5101のSC480以上又はJIS G 5151のSCPH1以上

JIS G 3101のSS330以上

JIS G 3214若しくはJIS G 4303のSUS300系若しくはSUS400系,又はJIS G 5121

のオーステナイト系

JIS G 4304又はJIS G 4305のSUS300系

JIS H 5120のCAC406以上又はJIS H 5120のCAC702以上

弁棒

ステンレス鋼

銅合金

JIS G 4303のSUS304,SUS316,SUS403,SUS410,SUS420J2,SUS431若しくは

SUS630又はJIS G 4318のSUS304,SUS316,SUS403,SUS410若しくはSUS420J2

JIS H 3250のC6161以上

ゴムシート

ゴム

NBR,CR,EPDM,FKM,VMQなど

注記 この表に示す材料における“以上”とは,日本工業規格に規定する同じ規格番号の材料であって,引張強さが,

この表で規定する材料の引張強さと同等以上の材料をいう。

8

試験

バルブの試験は,次による。

a) 弁箱単体試験 弁箱単体試験は,弁箱内に空気が残らないように水を満たし,常温における最高許容

圧力の3倍の水圧を,10分間弁箱に加える。

b) 弁箱耐圧試験 弁箱耐圧試験は,JIS B 2003の9.2.1(水圧試験)及び9.2.2(空気圧試験)の試験によ

る。

c) 弁座漏れ試験 弁座漏れ試験は,JIS B 2003の9.3.1(水圧試験)及び9.3.2(空気圧試験)の試験によ

る。

d) 作動試験 作動試験は,バルブの組立後,無負荷の状態でバルブの開閉を行う。

e) 手動弁の必要操作トルク試験 手動弁の必要操作トルク試験は,バルブを閉じ,常温における最高許

容圧力の水圧を加えた後,ばねばかりなどでレバー又はハンドルの外端部を引っ張る。

f)

耐久試験 耐久試験は,常温の清浄水を用い,全閉の状態で最高許容圧力の水圧を加え,バルブの全

開全閉操作を1万回繰り返す。

g) 弁体及び弁棒の強度試験 弁体及び弁棒の強度試験は,バルブを閉じ,弁座漏れを防止する手段を行

ったうえで,弁体及び弁棒に常温における最高許容圧力の1.5倍の水圧を1分間加える。流れ方向に

制限があるものは,所定の方向から加圧する。

h) 開閉力伝達部の強度試験 開閉力伝達部の強度試験弁体を固定した状態で,常温における最高許容圧

力を加えたときの開閉操作最大トルク値の3倍を操作部に加える。

i)

寸法試験 寸法試験は,JIS B 2003の箇条6(寸法検査)による。

9

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

材料試験 材料試験は,JIS B 2003の箇条8(材料検査)による。

9

検査

9.1

一般

バルブの検査は,形式検査と受渡検査とに区分し,形式検査は9.2に,受渡検査は9.3によって行い,箇

条6,箇条7及び箇条10に適合しなければならない。

9.2

形式検査

バルブの形式検査は,次による。

a) 弁箱単体検査

b) 弁箱耐圧検査

c) 弁座漏れ検査

d) 作動検査

e) 手動弁の必要操作トルク検査

f)

耐久検査

g) 弁体及び弁棒の耐圧検査

h) 開閉力伝達部の強度検査

i)

構造,形状及び寸法検査

j)

外観検査

k) 材料検査

l)

表示検査

9.3

受渡検査

バルブの受渡検査は,次による。

a) 弁箱耐圧検査

b) 弁座漏れ検査

c) 作動検査

d) 構造,形状及び寸法検査

e) 外観検査

f)

表示検査

10 表示

バルブの表示は,JIS B 2004によって,次の各項について行う。

a) 弁箱表示 弁箱には次の事項を鋳出し,鍛造打出し又は刻印によって表示する。

なお,バルブの大きさによって弁箱に表示できない場合は,銘板を用いて表示してもよい。

1) 製造業者名又はその略号

2) 弁箱の材料

3) 呼び圧力

4) 呼び径

5) 流れ方向(方向性がある場合だけに限る。)

6) 溶解番号(鋳鋼及びステンレス鋳鋼の場合)

b) 銘板表示 銘板には,次の事項を表示する。

10

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) ゴムシート及び弁体の材料

2) 面間寸法の系列番号

3) 製造年

4) 製造業者の型式名

c) ハンドル又は銘板表示 ハンドルの上面又は銘板には,次の事項を表示する。

1) 開閉方向を示す文字(又は略号)及び矢印

2) 開度を示す文字(又は略号)

11 出荷

バルブは,次の状態で出荷する。

a) バルブは全閉とせず,僅かに開く。

b) フランジとの接触面及びシートの保護処理を行う。

11

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ダクタイル鉄鋳造品

A.1 適用範囲

この附属書は,表6で規定する弁箱及び弁体の材料として用いるダクタイル鉄鋳造品(以下,鋳造品と

いう。)について規定する。

なお,鋳造品の記号は,FCD-Sとする。

A.2 製造

溶解及び黒鉛の球状化は,製品品質に悪影響を与えない方法で行い,鋳造は鋳造品の各部に均一な機械

的性質を与えるように,また,熱処理は,鋳造品が均一なフェライト相になるように行う。

A.3 製品

鋳造品は,鋳巣,亀裂,鋳砂の焼付き,その他有害な欠陥がなく,その表面は滑らかであり,かつ,そ

の品質は,A.4の規定を満足しなければならない。鋳造品は,溶接,ろう付けなどによる補修を行っては

ならない。

A.4 品質

鋳造品の品質は,次による。

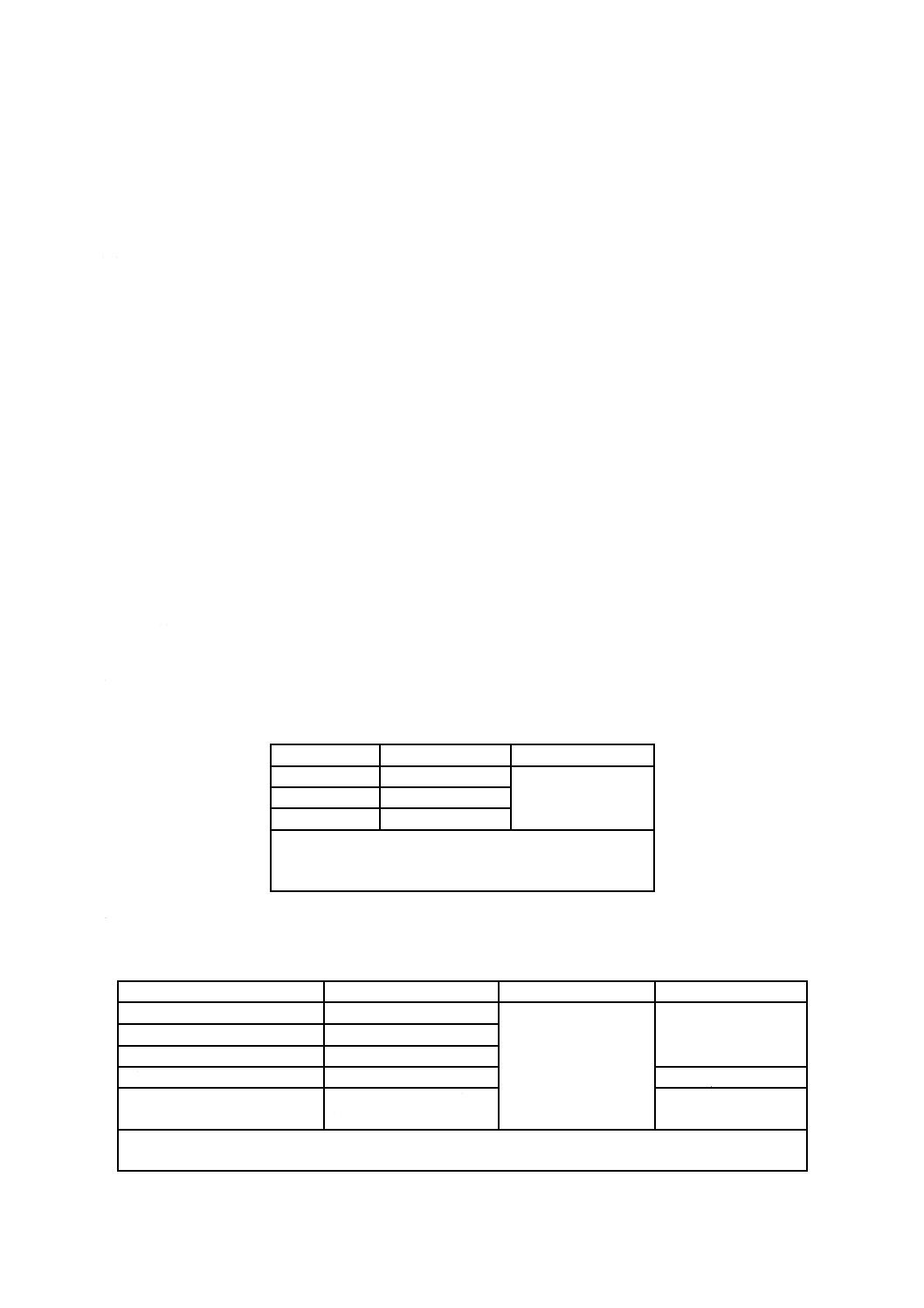

a) 化学成分 鋳造品の化学成分は,表A.1による。

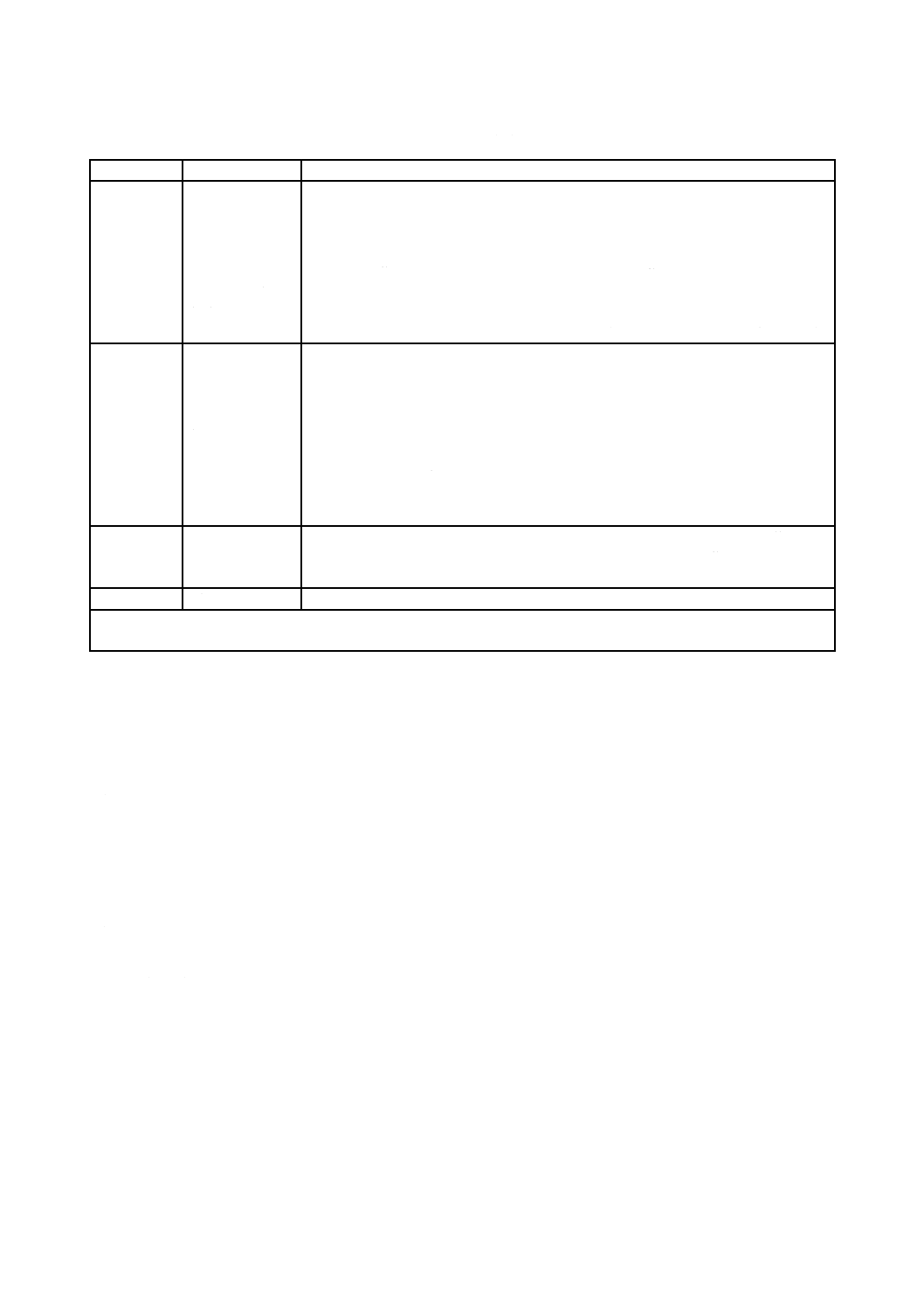

表A.1−鋳造品の化学成分

成分

基準値

試験方法

合計炭素

3.00 %以上

A.7のa)による。

けい素

2.50 %以下a)

りん

0.08 %以下a)

注a) りんを0.01 %低くするごとに,けい素を0.08 %ずつ

増すことができるが,この場合,けい素2.75 %を超

えてはならない。

b) 機械的性質 鋳造品の機械的性質は,表A.2による。

表A.2−鋳造品の機械的性質

項目

規格値

供試材

試験2片・試験方法

引張強さ

412 N/mm2以上

A.5による。

A.7のb)による。

0.2 %耐力

275 N/mm2以上

伸び率

18 %以上

ブリネル硬さ

143HB以上187HB以下a)

A.7のc)による。

シャルピー吸収エネルギー値

3個の平均値15 J以上

最低値 13 J以上

A.7のd)による。

注a) 硬さ試験の結果が許容範囲を外れた場合は,A.4のc)とこの表の引張強さとを満足していれば,特別

に採用することができる。

12

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

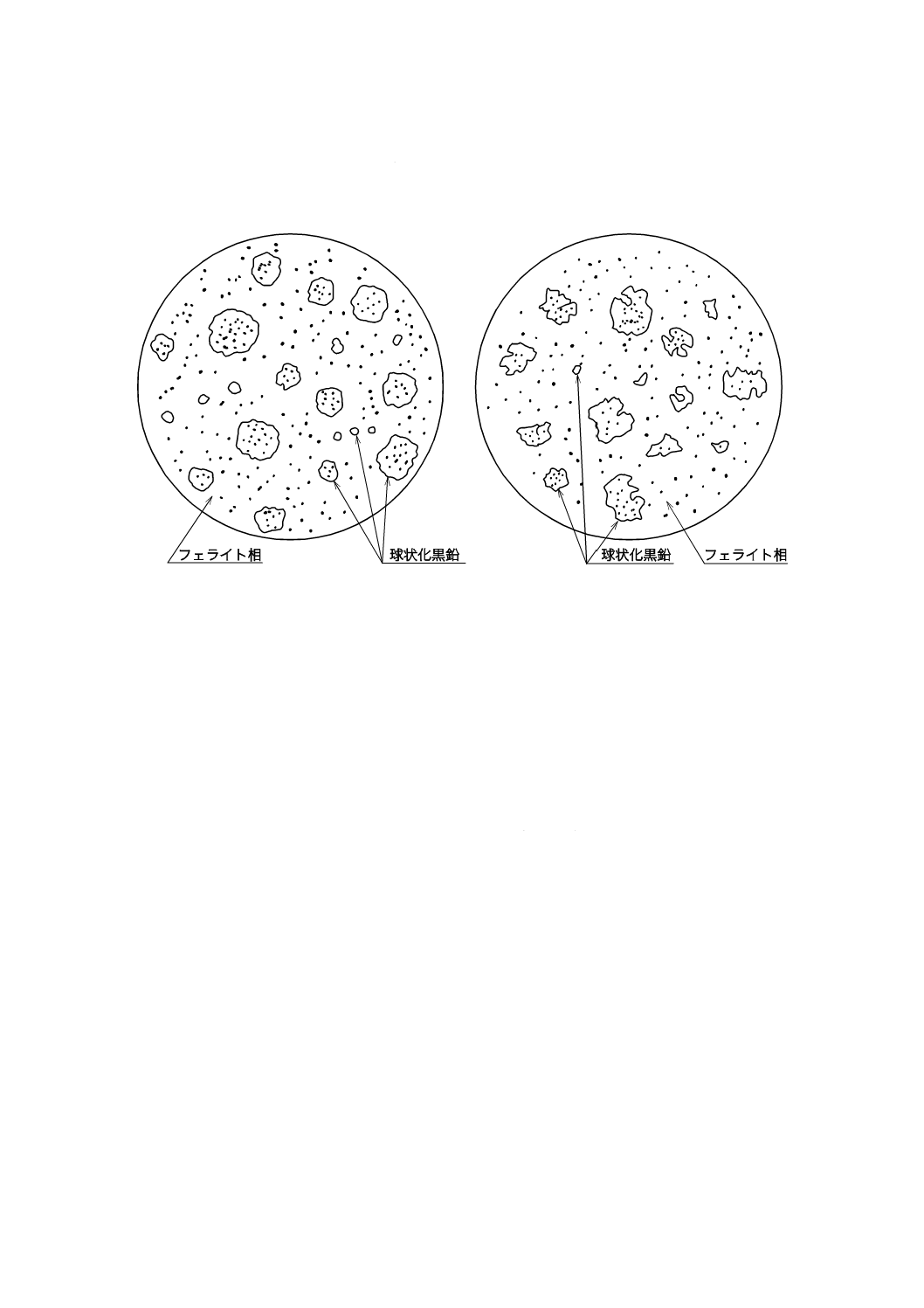

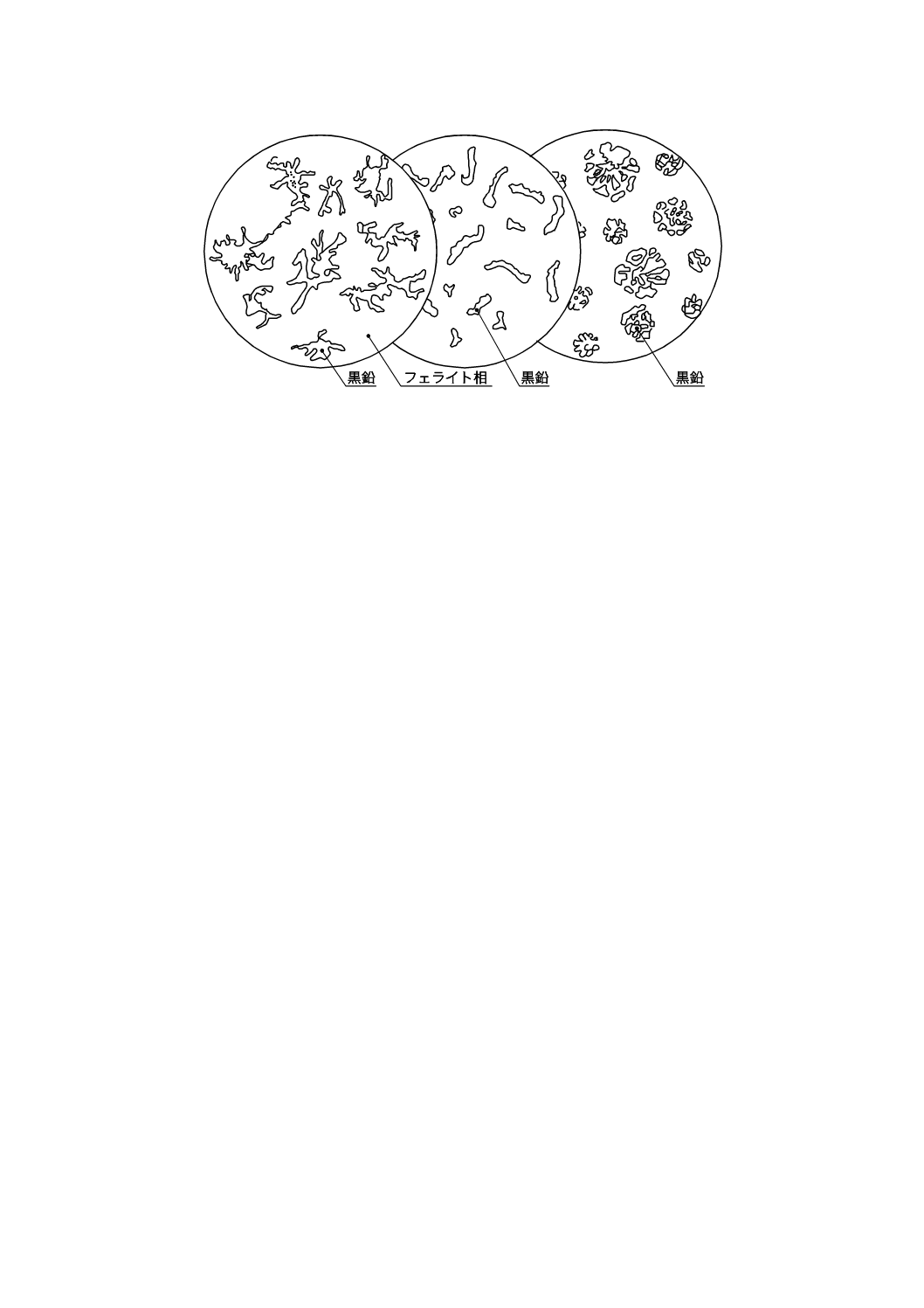

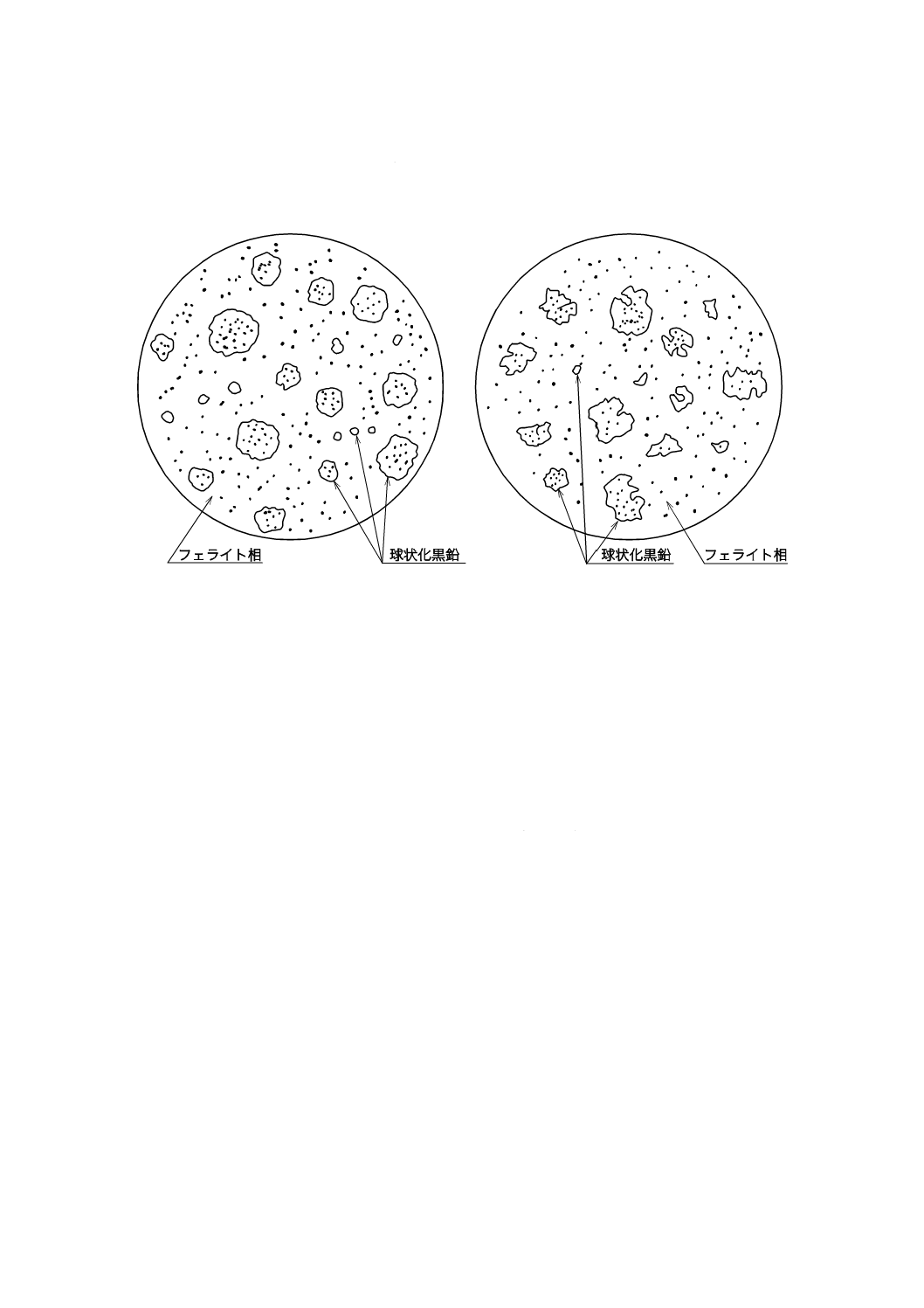

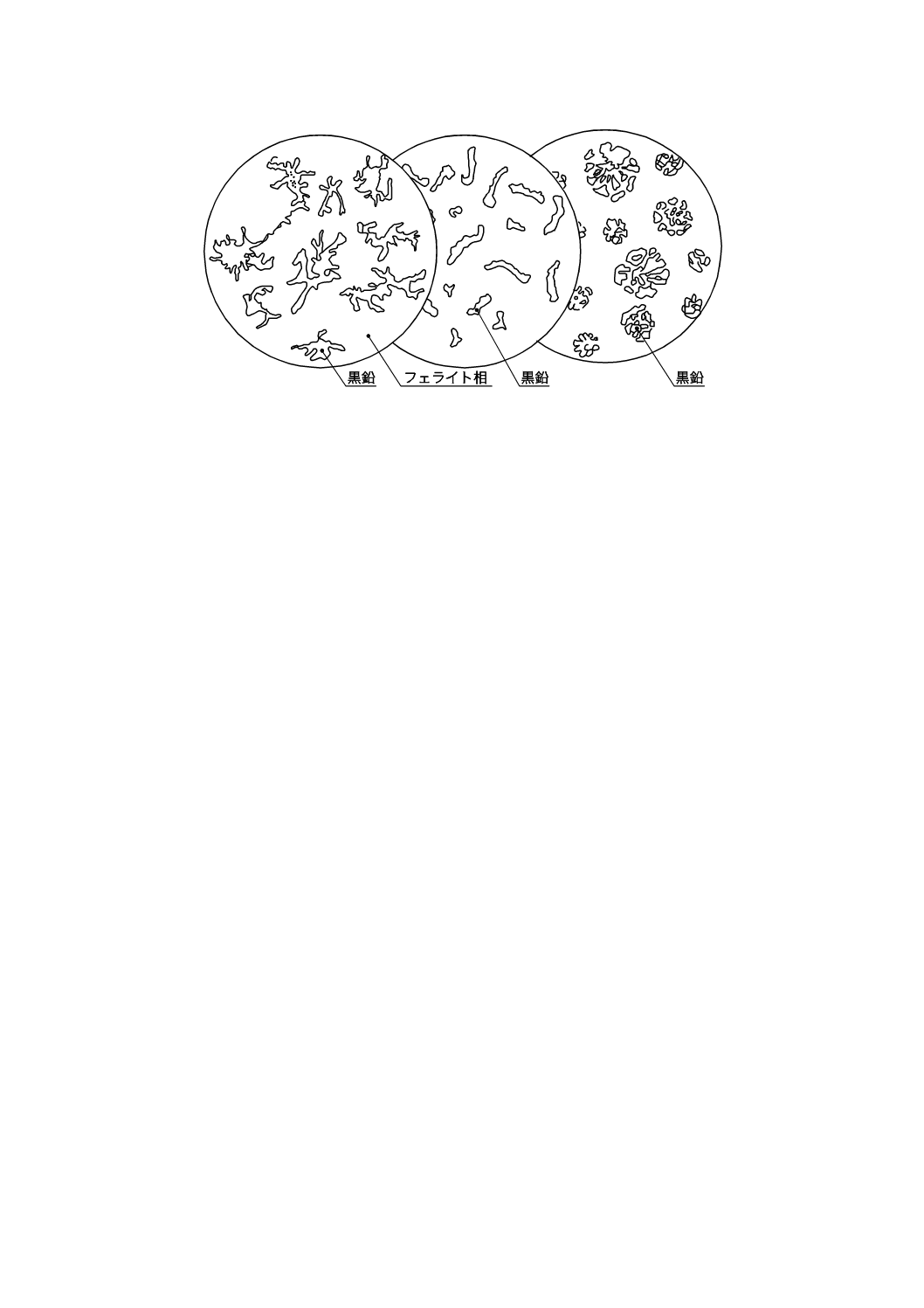

c) 顕微鏡組織 鋳造品の顕微鏡組織における黒鉛の形状は,図A.1に示すA形又はB形とする。また,

黒鉛の球状化率は90 %以上でなければならない。

なお,試験の方法は,A.7のe)による。

A形

B形

図A.1−鋳造品の顕微鏡組織

A.5 供試材

供試材は,次による。

a) 試験片を採取する供試材は,黒鉛球状化処理のとりべごとに,その最終溶湯から最終壁厚38 mmの適

正な鋳型を用いて鋳造する(製品の鋳造後,速やかに行う。)。供試材は,鋳造品と同一炉で同時に熱

処理を行う。

b) 供試材には,鋳造品と対比できる標識を付ける。

c) 引張試験,硬さ試験及び衝撃試験に用いる試験片は,通常,Yブロックから採取する。

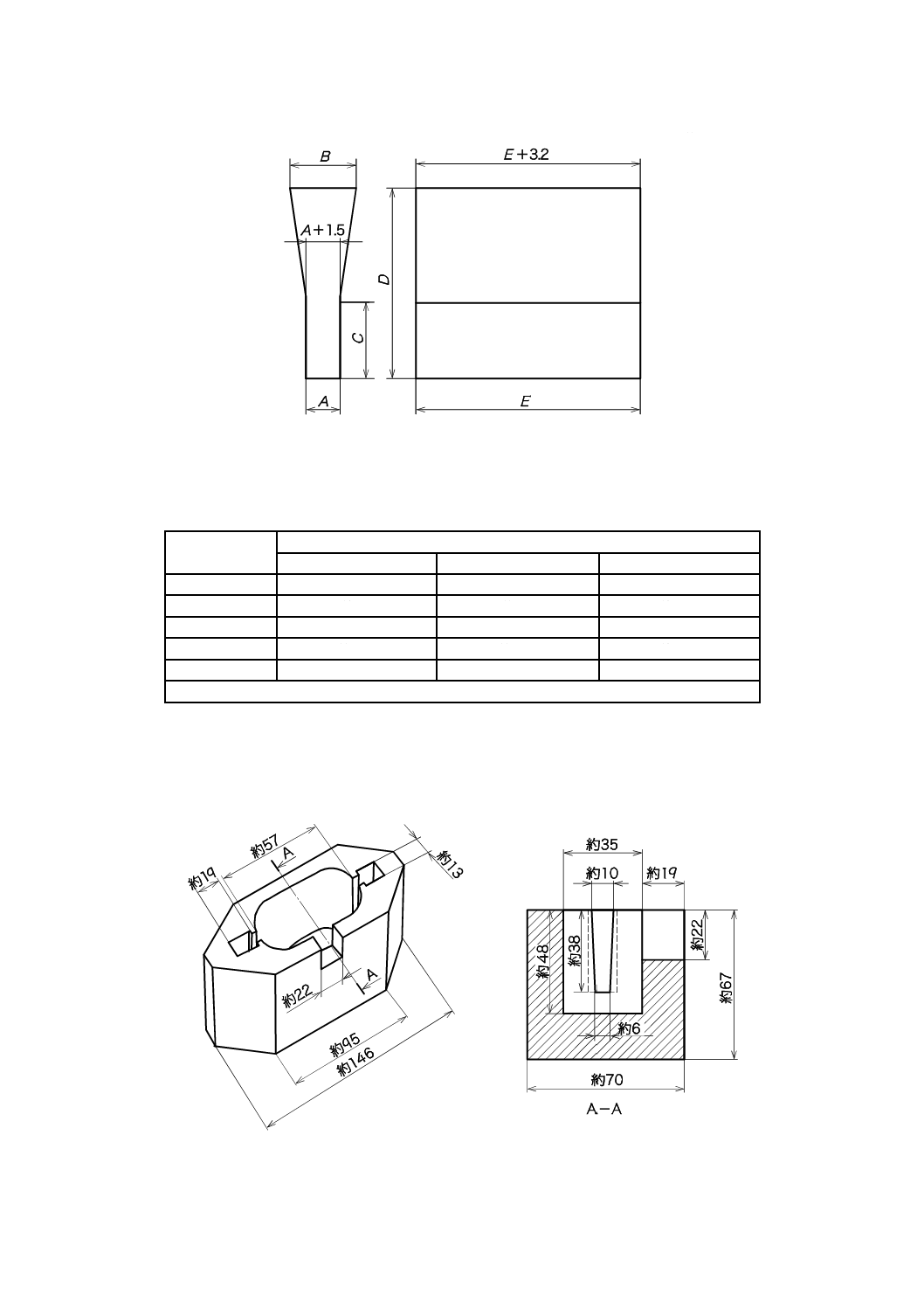

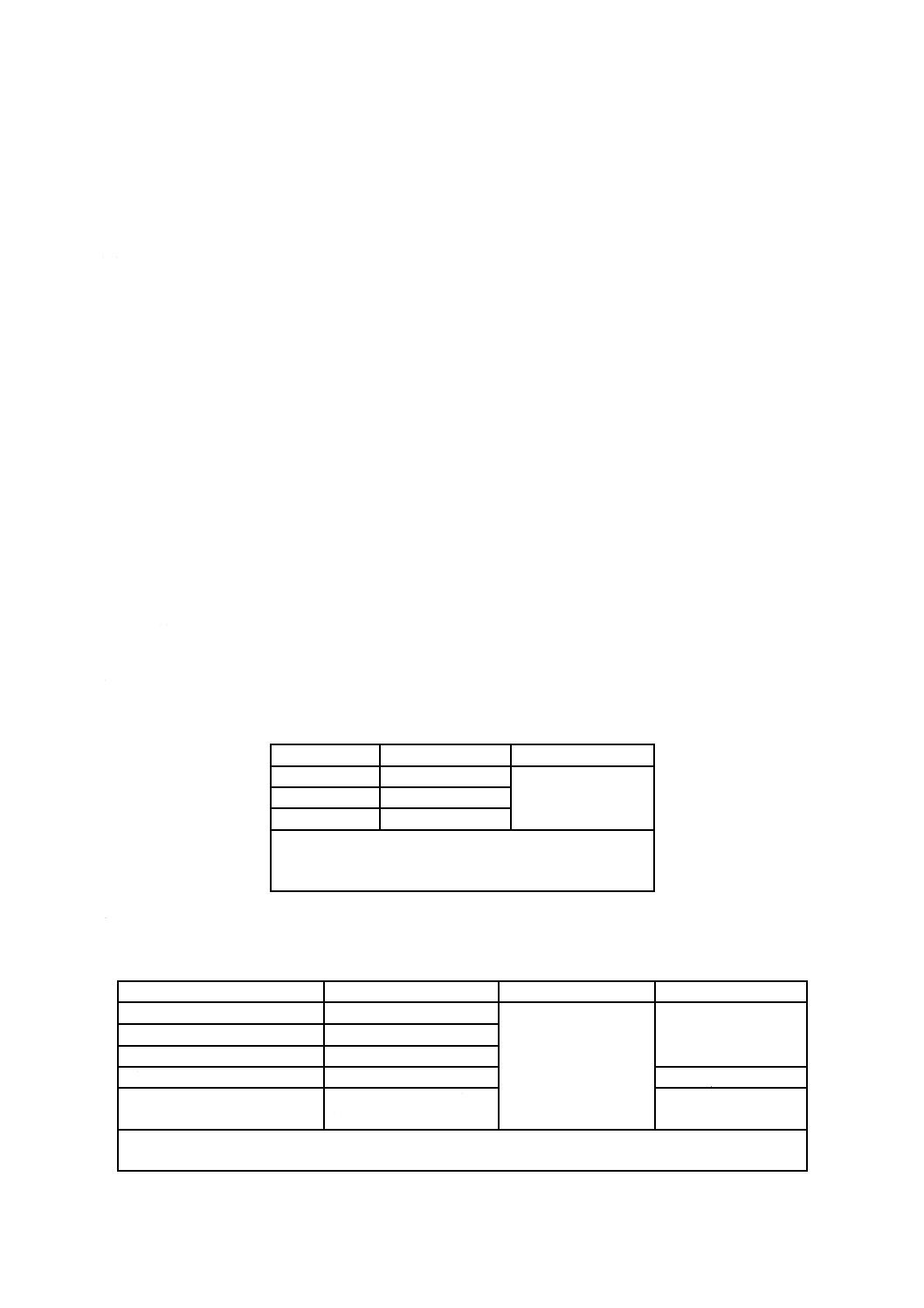

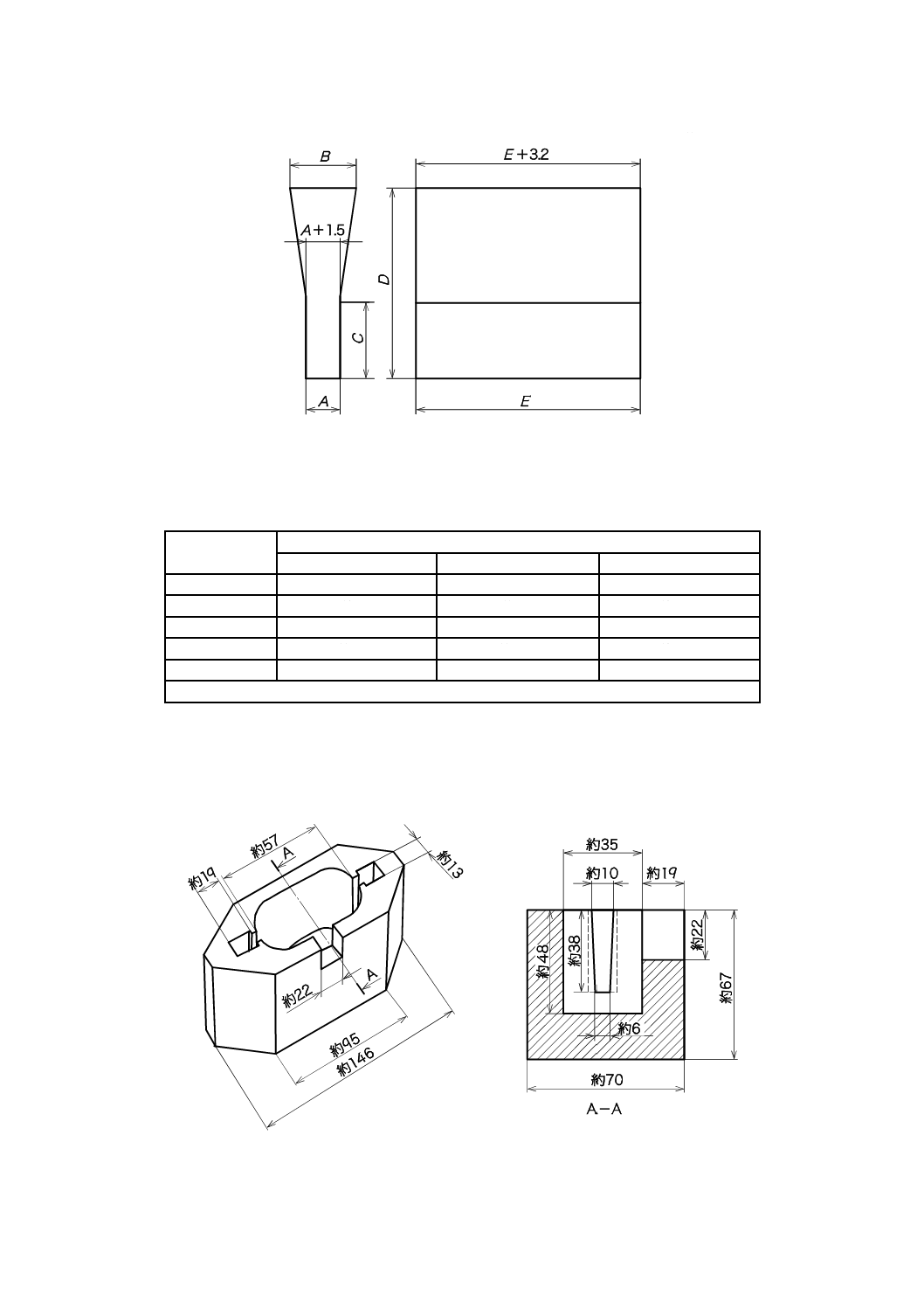

Yブロックの形状及び寸法は,鋳造品の肉厚によって図A.2及び表A.3による。

13

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−Yブロックの形状及び寸法

表A.3−Yブロックの寸法

単位 mm

記号

鋳造品の肉厚

13未満

13〜38

38を超えるものa)

A

約13

約25

約75

B

約40

約50

約100

C

約50

約75

約125

D

約100

約150

約175

E

約175

約175

約200

注a) 肉厚38 mmを超えるものの寸法は,参考値である。

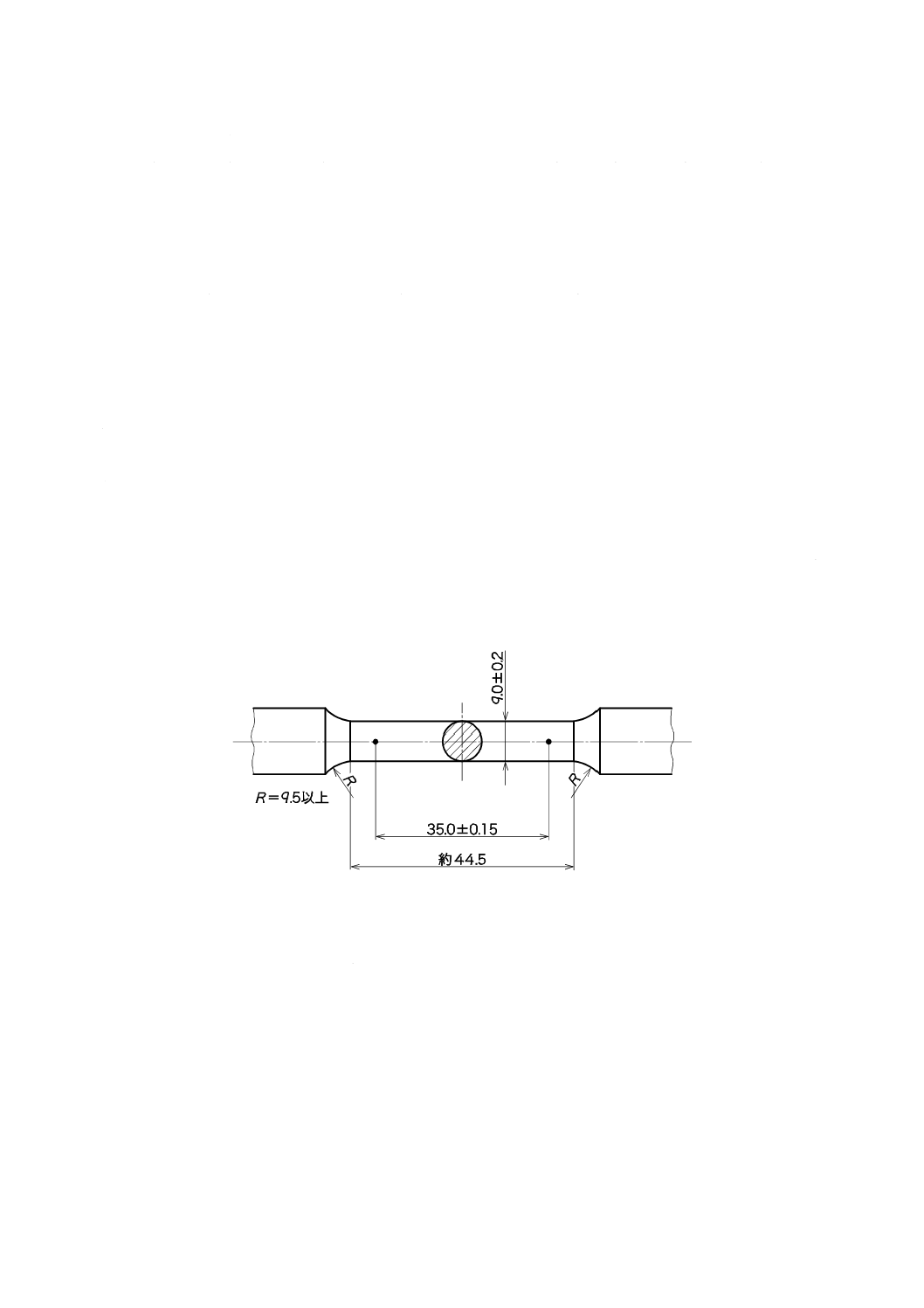

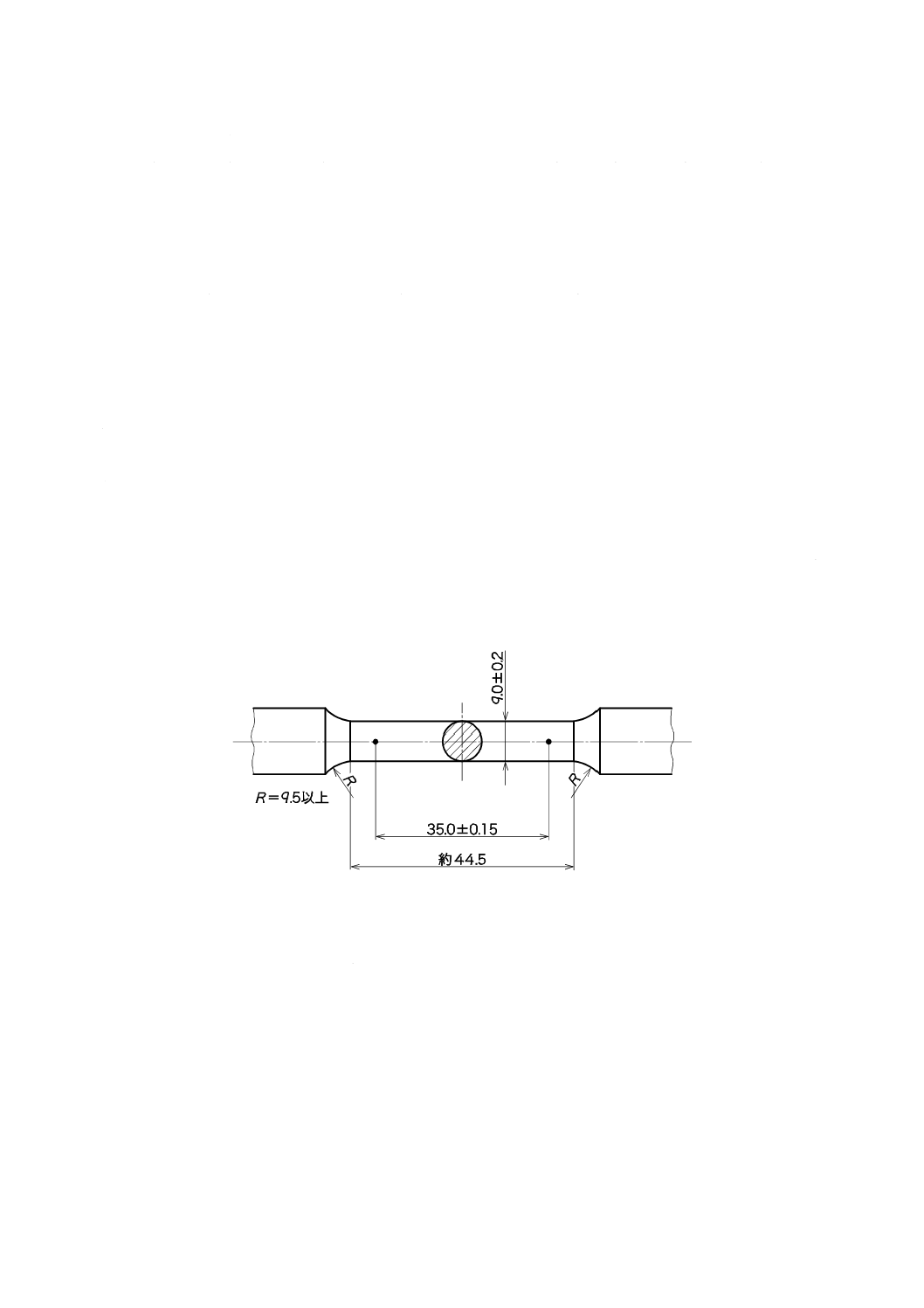

d) 顕微鏡組織試験に用いる試験片は,図A.3に示す鋳型を用いて作った供試材から採取するか,又は鋳

造品に付けたテストラグから採取する。

単位 mm

図A.3−顕微鏡組織試験片鋳造鋳型

14

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6 試験回数及び再試験

引張試験,硬さ試験及び衝撃試験は,黒鉛球状化処理のとりべごとに作成したYブロック供試材につい

て1回ずつ行う。

顕微鏡組織試験は,特に指定のない限り,A.7のb)の規定による引張試験の代わりに行うことができる。

顕微鏡組織試験を適用する場合は,とりべごとに1回行う。ただし,この場合の引張試験は,各自の溶解

及び熱処理ごとに1回行う。

引張試験片に鋳造上又は機械加工上の欠陥があるときは,同一Yブロック供試材,又は同一とりべ,同

一熱処理の他のYブロック供試材から採取した試験片で再試験を行うことができる。

試験片が不合格となったときは,不合格となった試験項目について,更に2回の試験を行うことができ

る。この場合,いずれかの試験の結果が不合格となったときは,この鋳造品を不合格とする。

A.7 試験の方法

試験の方法は,次による。

a) 分析試験 鋳造品の成分分析試験は,JIS G 0320又はJIS Z 2611による。ただし,炭素の分析に用い

る試料は,ドリルの切粉からは採用しない。

b) 引張試験 引張試験片は,JIS Z 2241の4号試験片又は図A.4の形状及び寸法とする。図A.2に示す

YブロックのA寸法が13 mm未満の場合は,図A.4の試験片とする。引張試験方法は,JIS Z 2241に

よる。

単位 mm

図A.4−引張試験片の形状及び寸法

c) 硬さ試験 硬さ試験片及び試験方法は,JIS Z 2243による。試験荷重は29.42 kNとする。

d) 衝撃試験 衝撃試験片及び試験方法は,JIS Z 2242による。試験片は,Uノッチ試験片とする。試験

温度は,23±5 ℃とする。ただし,−10 ℃を超える低温で使用するものの場合は,その最低使用温度

以下とし,その試験温度を製品に刻印する。

e) 顕微鏡組織試験 顕微鏡組織試験を適用する場合,顕微鏡組織における黒鉛の球状化率の算定は,倍

率100倍の視野中で,図A.1に示すA形のように球状化している黒鉛の数を,図A.5に示す球状化し

ていない黒鉛の数も含めた全体の黒鉛の数で除した百分率で示す。引張試験の代わりに行う顕微鏡組

織試験では,その写真を,鋳造品と対比できる標識を付けて保存しなければならない。

15

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−鋳造品の顕微鏡組織

16

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

バルブ購入仕様書の指定事項及び契約時の打合せ事項

B.1

購入仕様書の指定事項

バルブの購入仕様書の指定事項は,次による。

a) 形式(中心形又は偏心形)

b) 呼び圧力(10K,16K又は20K)

c) 呼び径(50〜600)

d) 使用温度範囲(0〜70 ℃又は0〜120 ℃)

e) 面間寸法系列番号(46,47又は48)

f)

使用材料の種類

1) 弁箱(鋳鉄,鍛鋼,鋳鋼,ステンレス鋼,ステンレス鋼板,銅合金又はアルミニウムの該当材料)

2) 弁体(鋳鉄,鍛鋼,鋳鋼,ステンレス鋼,ステンレス鋼板又は銅合金の該当材料)

3) 弁棒(ステンレス鋼又は銅合金の該当材料)

4) ゴムシート(NBR,CR,EPDM,FKM又はVMQ)

g) 接続フランジ(10K,16K又は20K)

h) 駆動装置の形式(構造)及び取付け位置

B.2

打合せが必要な事項

契約時に打合せが必要な事項は,次による。

a) この規格で規定する以外の要求事項がある場合

1) 真空で使用する場合

2) 0 ℃未満で使用する場合

3) 性能及び検査が規定以上の場合

4) ハンドル又はレバーが逆時計回りで“閉”となる場合

b) 腐食性がある流体に使用する場合及びコーティングを使用する場合の材料

c) 腐食性がある流体に使用する場合の温度

d) 流れ方向の指定があるバルブで逆圧が発生する場合に,弁座漏れを止めることができる圧力

e) 指定塗装がある場合

f)

特に適用法規がある場合

g) ゴムシートの取付け構造

h) 手動式以外の駆動装置を取り付ける場合

i)

弁開度を30°以下に絞って使用する場合

17

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

使用上の注意

C.1 バルブの選定

バルブの選定に当たっては,次の事項を確認する。

a) バルブを取り付ける装置などの機能を十分発揮できる適切なものとし,かつ,法令に適合すること。

b) バルブの呼び圧力は,流体の温度及び圧力並びに配管との強度を考慮して決める。

c) バルブの形式,ゴムシートの材料及び操作方法は,流体の制御目的に適合すること。

d) 流体の性質によって,バルブの材料に使用制限があるので,事前に使用条件を吟味し,必要事項を製

造業者に連絡する。

e) 使用頻度が特に少ないか又は多い場合は,保全及び作動不良又は寿命について検討する。

f)

使用環境によっては,防食処理を検討する。

g) 弁開度を30°以下に絞って連続的に使用すると,噴流速度の増大及びキャビテーションによるゴムシ

ートの破損,配管の損傷,振動,騒音などの問題を起こすことがあるので,できるだけ使用を避ける。

h) やむを得ず弁開度を30°以下に絞って連続的に使用する必要がある場合には,あらかじめ製造業者に

相談する。

C.2 取付け

バルブの取付けに当たっては,次の事項に注意する。

a) 操作,点検及び交換が容易にできる見やすい位置及び空間を確保して取り付ける。

b) バルブのフランジシール部が,配管フランジシール面と正しく合うかを確認する。

注記 ステンレス協会規格SAS 363による管端つば出し加工を行った管との配管の場合,つばのシ

ール面がバルブのフランジシール部と合わないことがある。

c) バルブが正しい姿勢で取り付けられ,操作できる場所及び通路を確保する。

d) パイプのしん(心)ずれなどがあまり大きくならないよう注意する。

特にスケジュール60以上の厚肉鋼管又は樹脂ライニング鋼管の場合には,弁体と管内径との隙間が

この規格の表4よりも小さいものがあるので注意すること。

e) 配管に取り付ける際は,全面が均等に締め付けられるように,ボルト・ナットは対角線上の位置にあ

るものから順次均一に締め付ける。

f)

取り付けるバルブ及び配管内には,弁座へのかみ込みを防止するために,取付け前に内部を十分清掃

し,スラグなどの異物を除去する。

g) バルブのつ(吊)り上げは,損傷を生じないように注意して行う。

C.3 運搬及び保管

バルブの運搬及び保管に当たっては,次の事項を注意する。

a) 落とす,倒す,投げる,引きずることはしない。

b) 天地の指定がある場合は,その方向に保つ。

c) バルブの接触部は内部にごみが入らないように保護がしてあるが,配管直前までこれを取らない。

18

B 2032:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) バルブの開閉を行わない。

e) 荷姿のまま,ごみ,ほこり,雨,露などがかからないように荷姿のまま運搬及び保管する。

f)

−10 ℃以下の低温,40 ℃以上の高温,多湿又は振動がある場所に保管しない。

g) バルブを踏み台代わりに用いない。

C.4 操作

バルブの操作に当たっては,次の事項に注意する。

a) 無理な操作,誤った操作をしない。

b) バルブのハンドル操作は,構造に適した操作とする。

c) 必要以上の力で操作しない。

d) 操作する人に,次の事項について十分な知識を与えておく。

1) バルブの機能及び操作方法について

2) 装置の運転システム及びバルブの操作について

3) 緊急時のバルブの操作について

C.5 点検整備

製造業者は,使用者に対しバルブの種類に応じた点検整備方法の周知を図る。

C.6 参考文献

ステンレス協会規格SAS 363 管端つば出しステンレス鋼管継手

参考文献 JIS B 2001 バルブの呼び径及び口径

JIS B 2002 バルブの面間寸法

ISO 5752,Metal valves for use in flanged pipe systems−Face-to-face and centre-to-face dimensions