B 2031:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 流体の温度と最高許容圧力との関係 ····················································································· 2

6 品質······························································································································· 3

6.1 性能 ···························································································································· 3

6.2 構造,形状及び寸法 ······································································································· 3

6.3 外観 ···························································································································· 6

7 材料······························································································································· 6

7.1 一般 ···························································································································· 6

7.2 弁箱及び蓋の材料 ·········································································································· 6

7.3 トリム及びソフトシートの材料 ························································································ 6

7.4 その他の材料 ················································································································ 7

8 防せい(錆) ··················································································································· 7

9 試験······························································································································· 7

10 検査 ····························································································································· 8

10.1 一般 ··························································································································· 8

10.2 形式検査 ····················································································································· 8

10.3 受渡検査 ····················································································································· 8

11 製品の呼び方 ················································································································· 8

12 表示 ····························································································································· 9

附属書A(参考)樹脂粉体塗装方法 ························································································ 13

附属書B(参考)ハンドル車操作制限トルク············································································· 18

B 2031:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本バル

ブ工業会(JVMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 2031:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2031:2013

ねずみ鋳鉄弁

Gray cast iron valves

序文

この規格は,1958年に制定され,その後6回の改正を経て今日に至っている。前回の改正は1994年に

行われたが,その後のJIS B 2239の改正に伴う流体温度と最高許容圧力との関係の見直し,JIS B 2003の

改正に伴う弁座漏れ量の区分の見直し,関連材料JISの改正に伴う材料の見直しなどに対応するために改

正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,一般の機械装置などに用いるねずみ鋳鉄弁(以下,バルブという。)について規定する。ま

た,ハンドル車の操作制限トルクを参考として,附属書Bに示す。

注記 圧力は,全てゲージ圧とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 0203 管用テーパねじ

JIS B 0253 管用テーパねじゲージ

JIS B 2001 バルブの呼び径及び口径

JIS B 2002 バルブの面間寸法

JIS B 2003 バルブの検査通則

JIS B 2004 バルブの表示通則

JIS B 2239 鋳鉄製管フランジ

JIS G 3101 一般構造用圧延鋼材

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 3507-2 冷間圧造用炭素鋼−第2部:線

JIS G 4303 ステンレス鋼棒

JIS G 5121 ステンレス鋼鋳鋼品

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品

2

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS H 5120 銅及び銅合金鋳物

JIS K 6896 四ふっ化エチレン樹脂成形粉

JIS K 7137-1 プラスチック−ポリテトラフルオロエチレン(PTFE)素材−第1部:要求及び分類

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100による。

4

種類

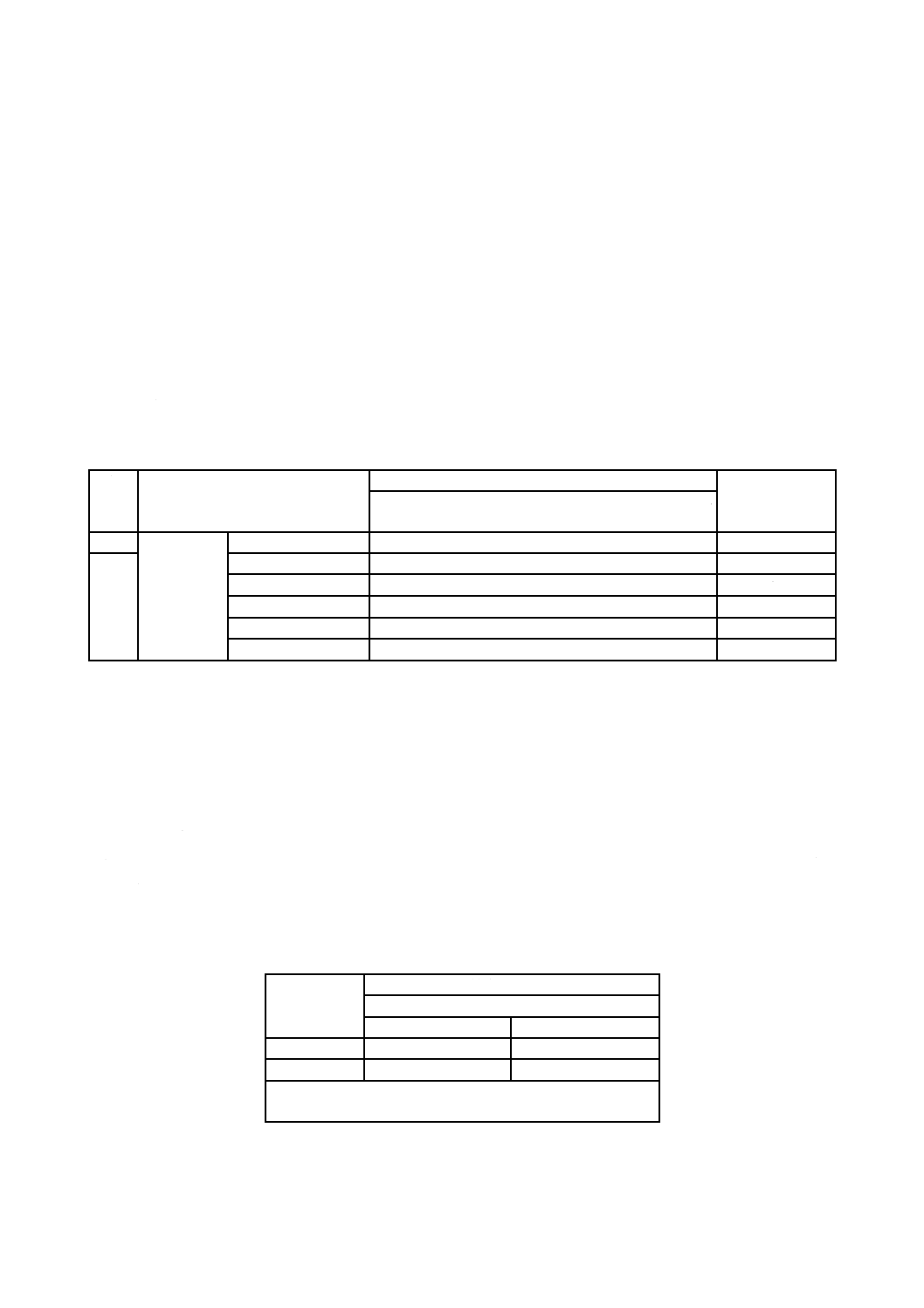

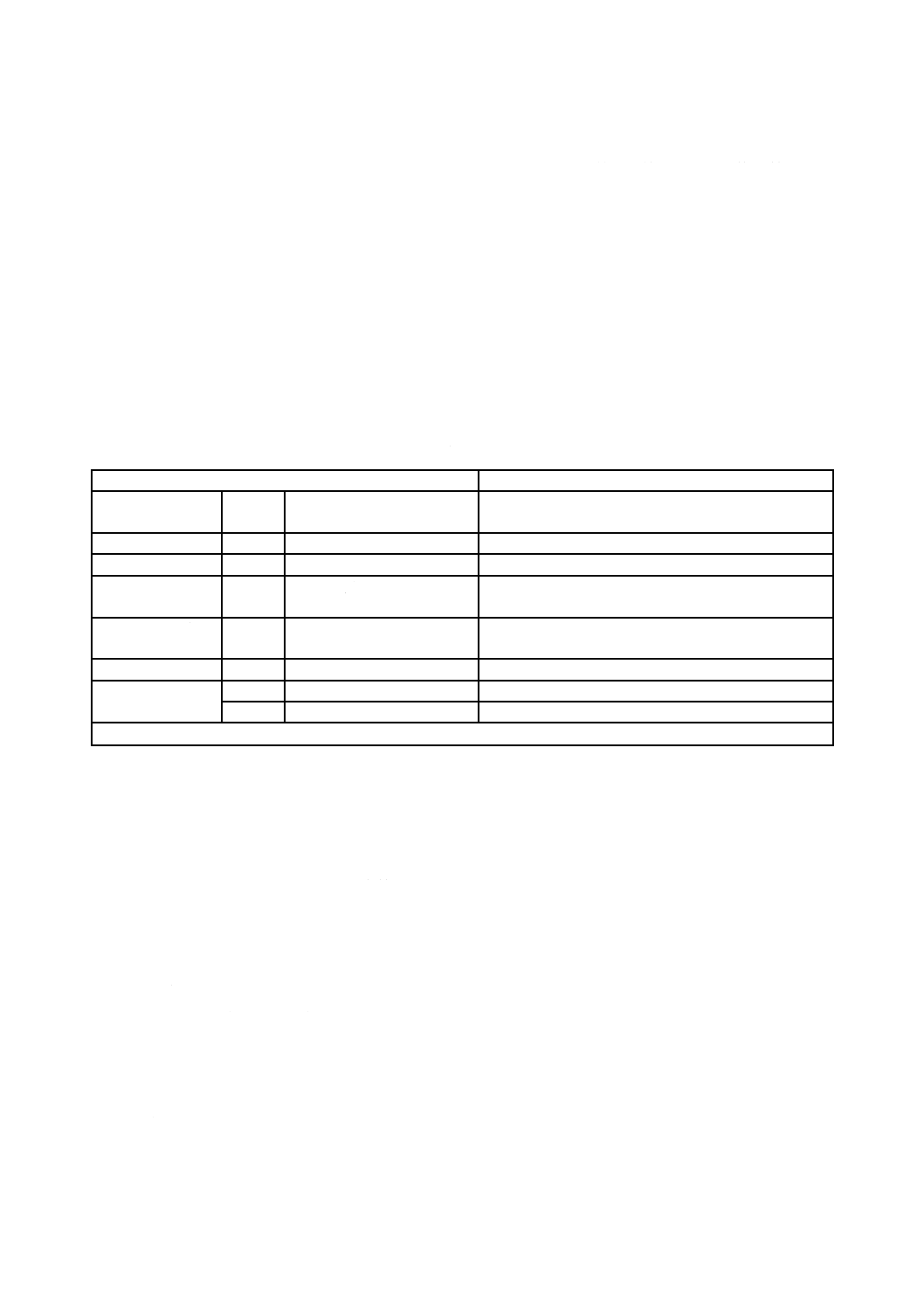

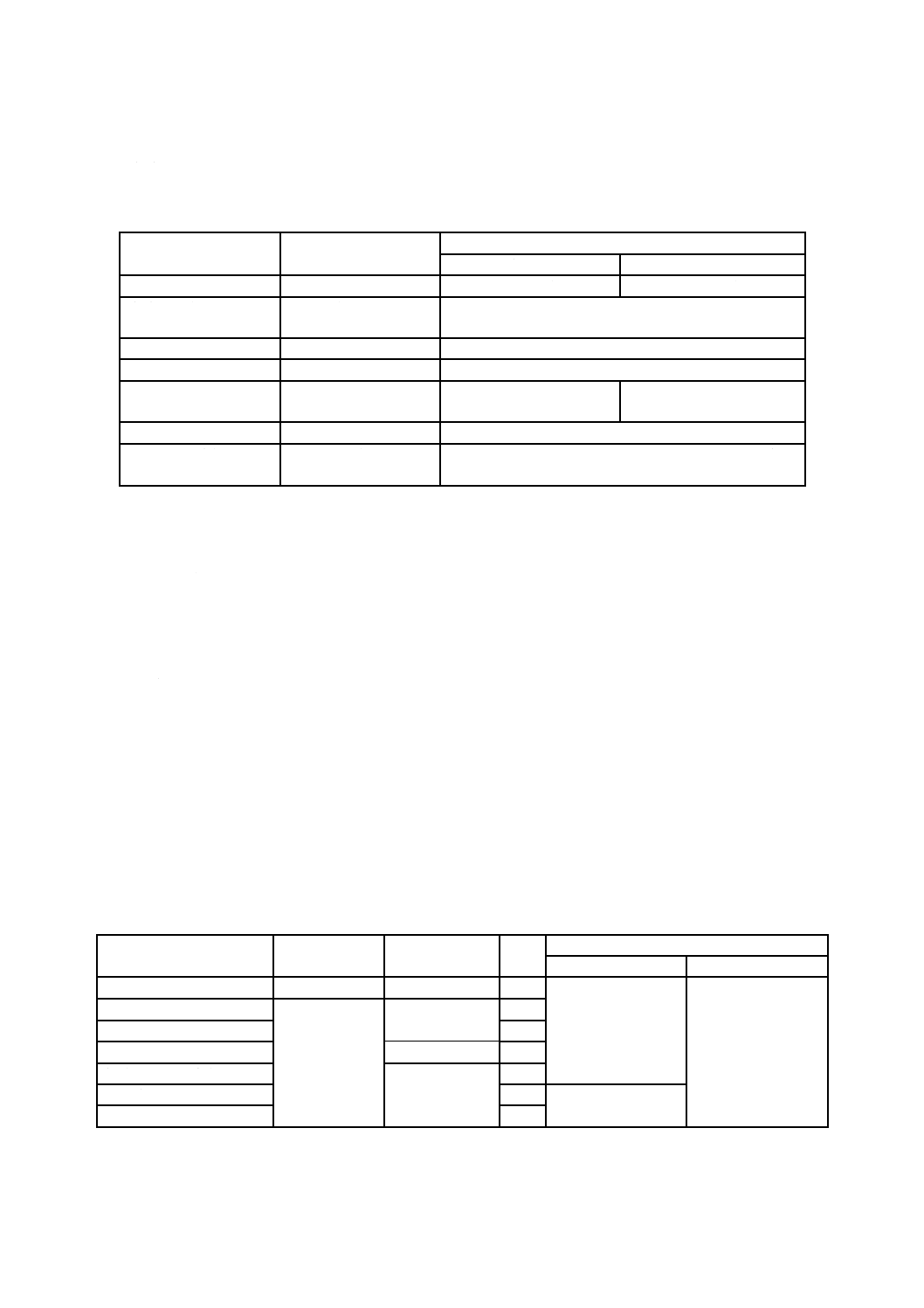

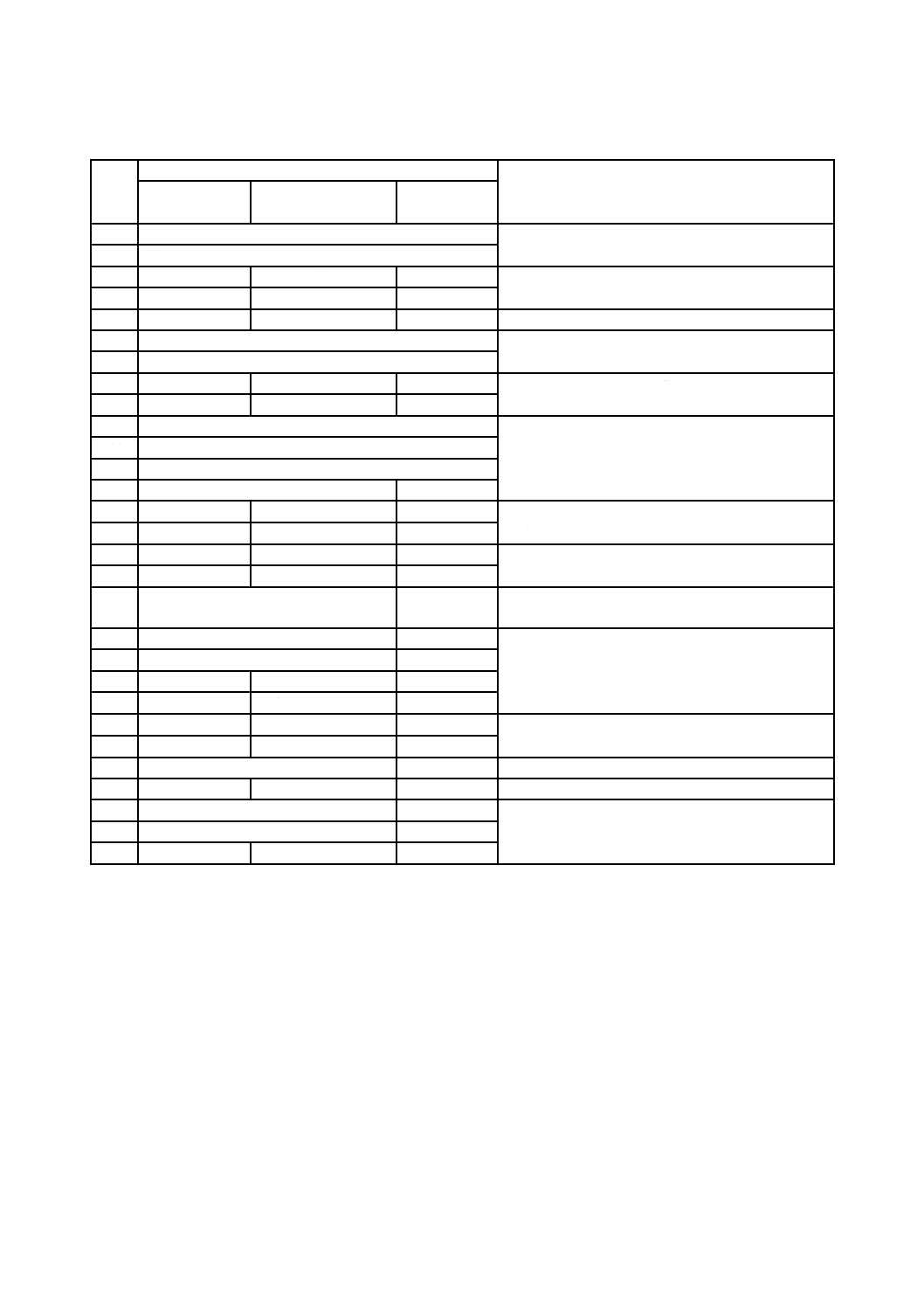

バルブの種類は,呼び圧力,弁種及び呼び径の組合せによって,表1による。

表1−種類

呼び

圧力

弁種

呼び径

JIS B 2002の規

定による面間寸

法の系列番号

40

50

65

80 100 125 150 200 250 300

5K

フランジ形

外ねじ仕切弁

−

○

○

○

○

○

○

○

○

−

2

10K

玉形弁

○

○

○

○

○

○

○

○

−

−

19又は20

アングル弁

○

○

○

○

○

○

○

○

−

−

27

内ねじ仕切弁

−

○

○

○

○

○

○

○

○

○

5又は6

外ねじ仕切弁

−

○

○

○

○

○

○

○

○

○

5又は6

スイング逆止め弁

○

○

○

○

○

○

○

○

−

−

19又は20

5

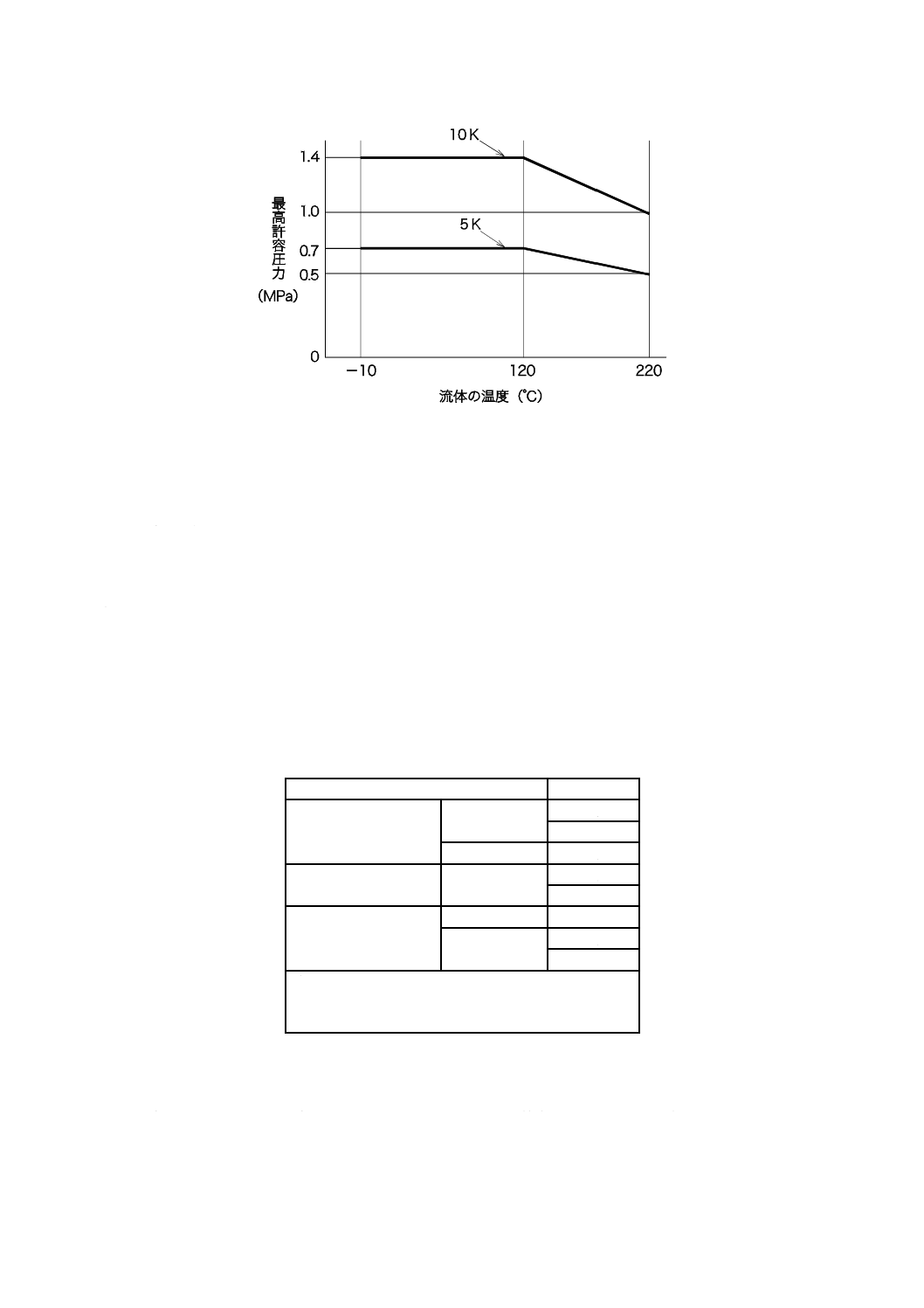

流体の温度と最高許容圧力との関係

流体の温度と最高許容圧力との関係(以下,圧力−温度基準という。)は,次による。

なお,バルブは,高圧ガス保安法その他によって,a)及びb)に関係なく,使用禁止又は使用制限が加え

られていることがある。この規格の使用者は,法令の制限内でバルブを使用しなければならない。

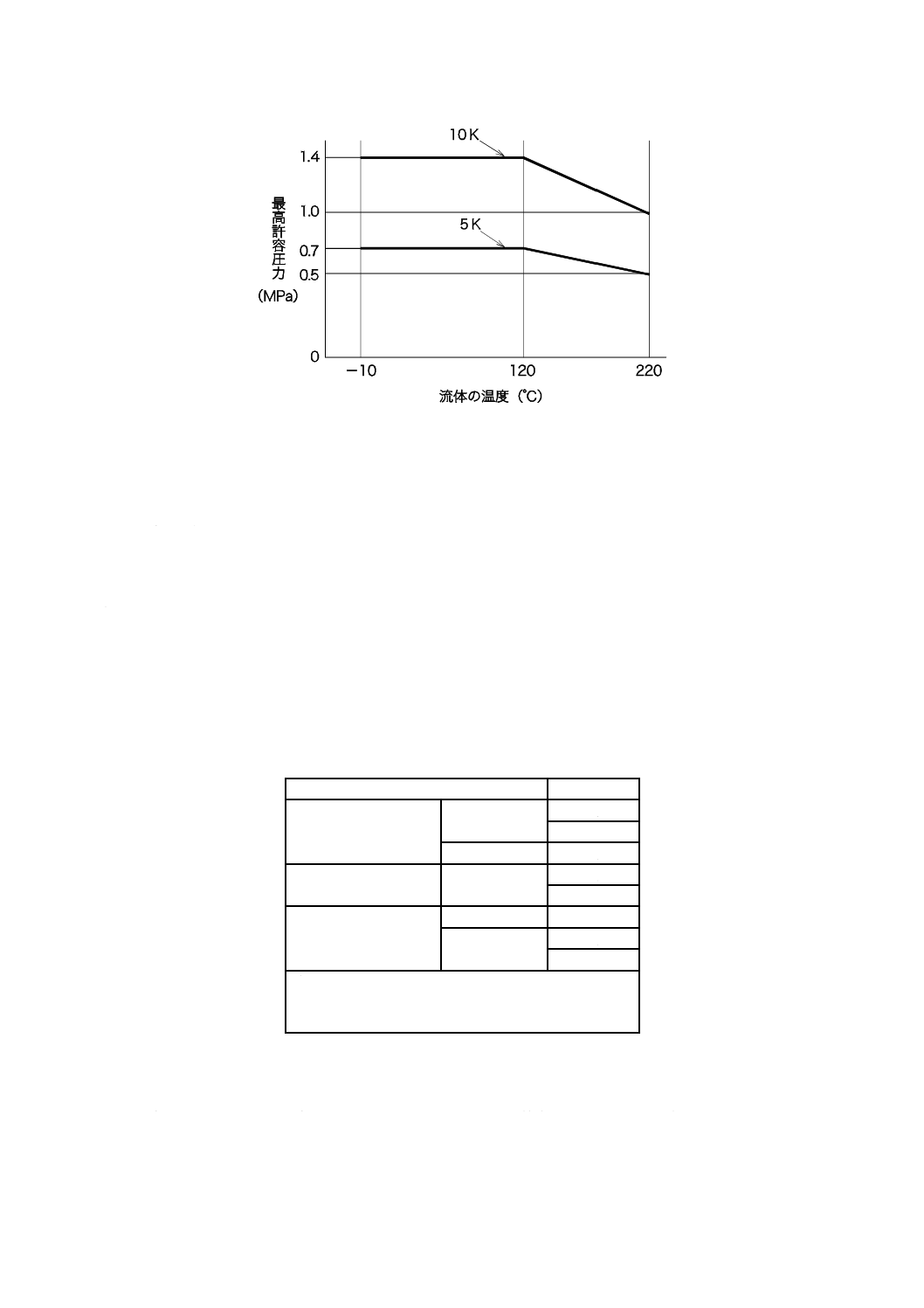

a) 流体の温度と最高許容圧力との関係は,表2及び図1による。ただし,必要に応じ表2及び図1の範

囲内で変更することができる。

b) 圧入弁座をもつバルブの流体の温度と最高許容圧力との関係は,220 ℃以下の範囲内で0.2 MPaを標

準とする。

表2−流体の温度と最高許容圧力との関係

単位 MPa

呼び圧力

最高許容圧力

流体の温度

−10〜120 ℃

220 ℃

5K

0.7

0.5

10K

1.4

1.0

注記 120 ℃〜220 ℃の中間の温度における最高許容圧力

は,比例補間法によって求める。

3

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−圧力−温度基準

6

品質

6.1

性能

バルブの性能は,次による。

a) 耐圧性能 バルブの耐圧部は,箇条9のa)によって試験を行ったとき,各部に漏れ,にじみ及び異常

があってはならない。

b) 弁座漏れ性能 弁座の漏れは,箇条9のb)によって試験を行ったとき,表3に適合しなければならな

い。

c) 作動性能 箇条9のc)によって試験を行ったとき,各運動部は,バルブの開閉操作に適するように円

滑に作動しなければならない。また,スイング逆止め弁は,自重で閉止の位置に戻るものでなければ

ならない。

表3−弁座の許容漏れ量

弁種

レート

玉形弁及びアングル弁

メタルシート

A

B a)

ソフトシート

A

仕切弁

メタルシート

A

D a)

スイング逆止め弁

メタルシート

D

ソフトシート

A

B a)

注記 レートは,JIS B 2003で規定する漏れ量の区分

を示す。

注a) 使用上差し支えない場合に適用する。

6.2

構造,形状及び寸法

6.2.1

共通事項

バルブの構造及び形状は目視によって確認し,また,寸法は箇条9のd)によって試験を行い,次による。

a) バルブの口径は,JIS B 2001による。

b) フランジ形弁の弁箱両端のフランジは,JIS B 2239による。

4

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) バルブの面間寸法は,表4による。面間寸法と弁種との対応は,表1による。

d) 弁箱の肉厚及び弁棒径は,表5による。

e) ドレン用のねじは,必要に応じて設け,JIS B 0203による。

なお,弁箱の肉厚が規定の有効ねじ部の長さに比較し不十分な場合は,ドレン座を設ける。ねじ及

びドレン座の寸法は,表6による。

f)

バルブの大きさを知るための参考として,呼び圧力10Kの弁の全開高さ及びハンドル車の径を表4及

び表5に示す。

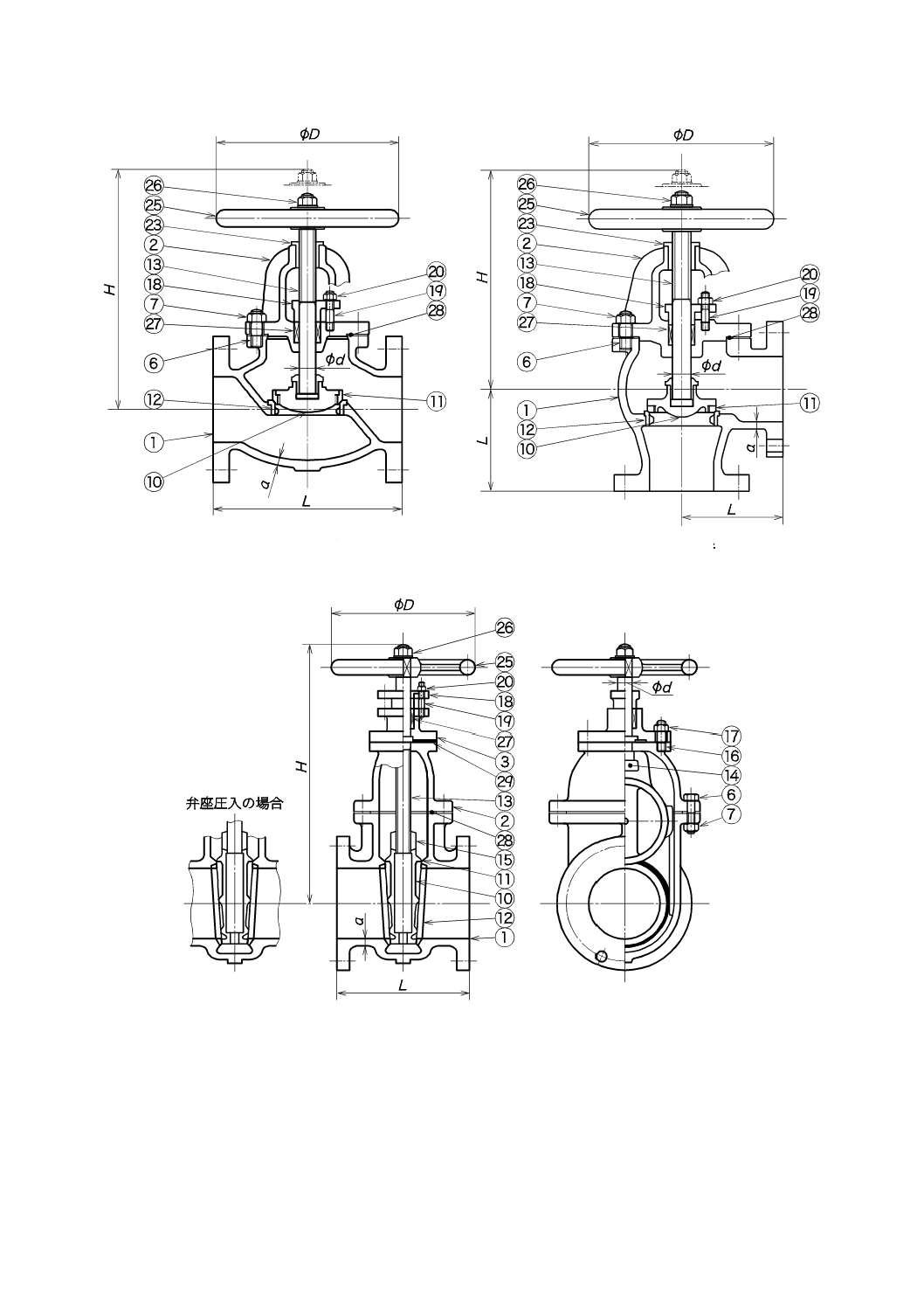

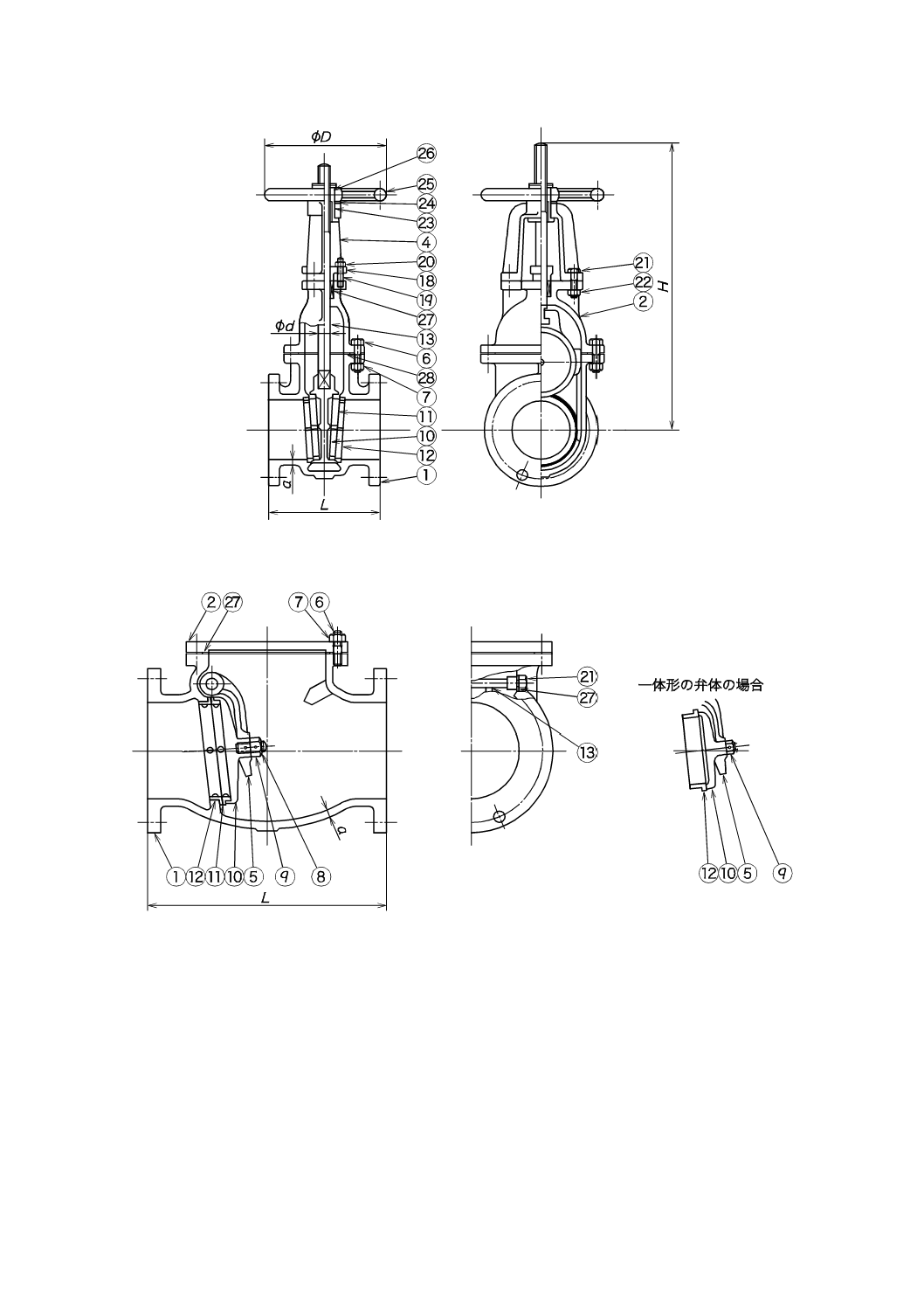

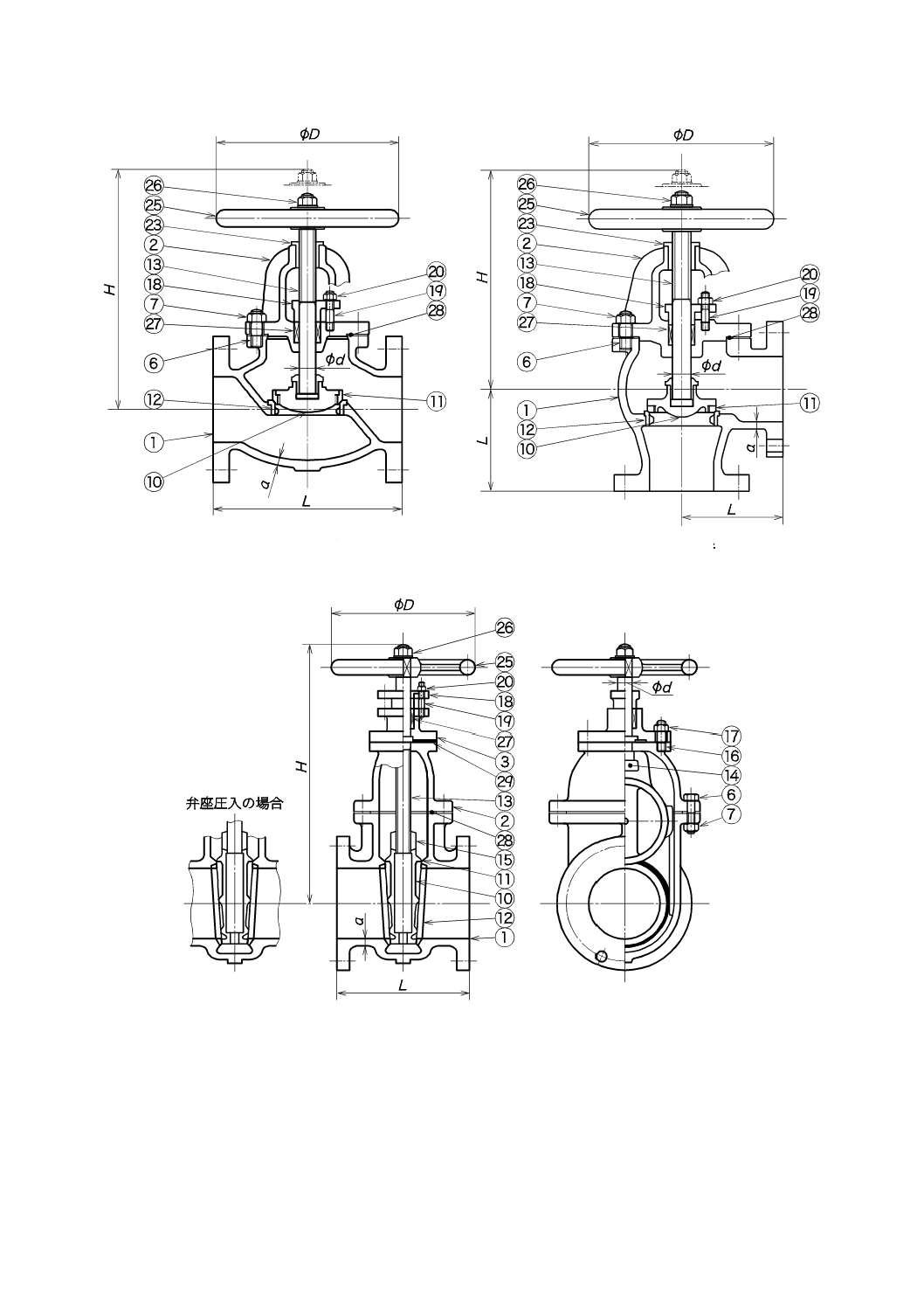

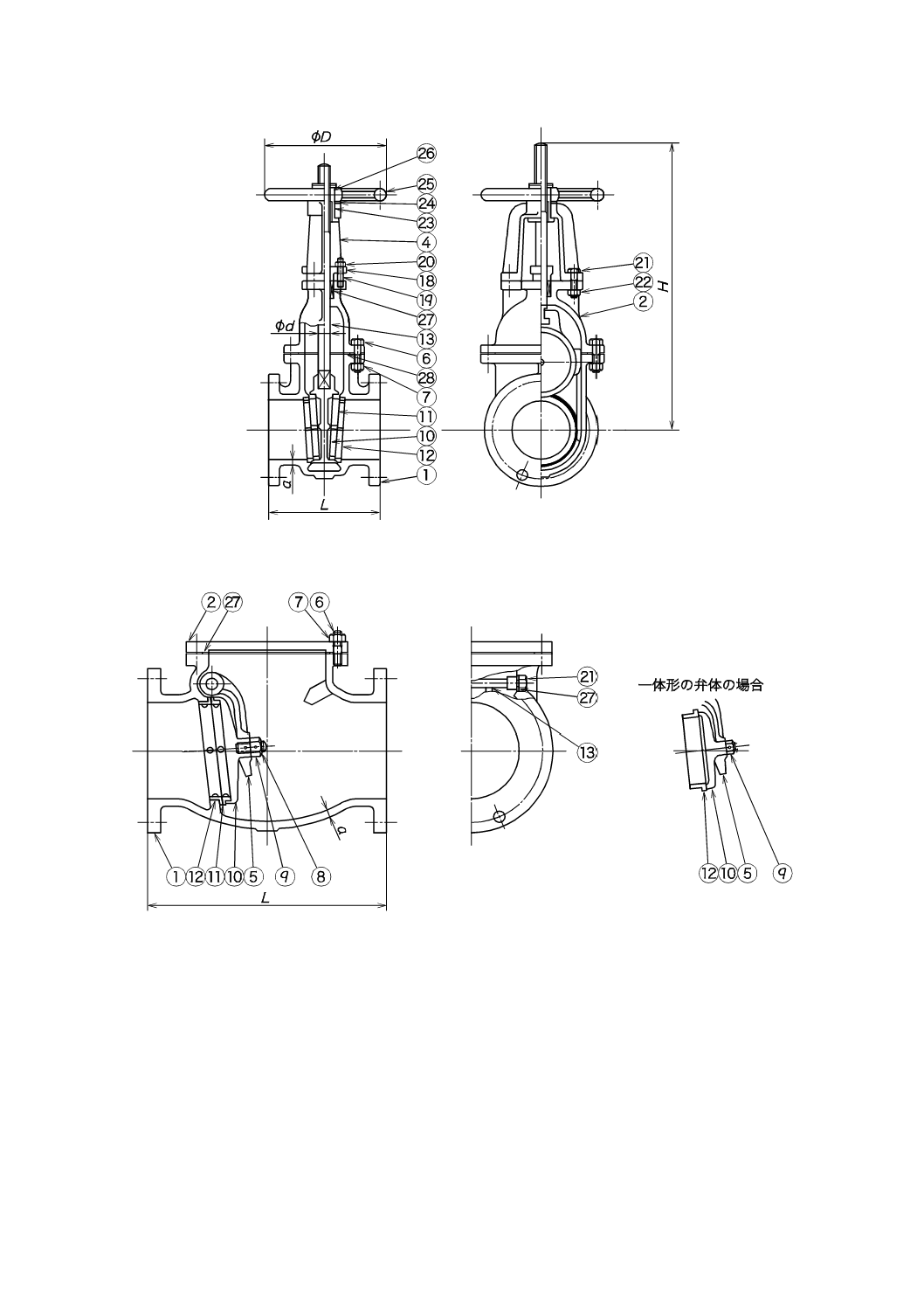

g) 構造及び形状の一例を図2〜図6に示す。図2〜図6の部品番号と部品名称との対応は,表8に示す。

h) バルブの開閉は,ハンドル車の逆時計回りを“開き”,時計回りを“閉じ”とする。

i)

弁箱と蓋との接続は,ボルテッドボンネット形とする。

j)

弁体には,弁体付き弁座を取り付けてもよい。弁座の取付け方法は,ねじ込み又は圧入のいずれでも

よい。

k) 弁箱付き弁座は,ねじ込み又は圧入のいずれでもよい。

l)

弁箱の両端のフランジのガスケット座は,全面座とするのがよい。

m) 弁棒のねじは,台形ねじとする。ただし,他のねじによる場合は,当事者間の協定による。

n) 弁棒のねじとめねじとのはめ合い長さは,表5の弁棒径の1.2倍以上なければならない。

o) パッキン室の深さは,弁棒とパッキン室との隙間の5倍以上でなければならない。ただし,5K弁は除

く。

p) 寒冷地で使用するバルブは,バルブの凍結による破損防止のため,水抜き機構を設けることができる。

q) 必要に応じて,歯車付き手動,電動,空気圧,油圧又はその他の操作機を取り付けてもよい。

r) 次に示す寸法,傾きなどの許容差及び許容値は,JIS B 2003による。

1) 面間寸法の許容差

2) 両端のフランジの傾きの許容値

3) 弁箱と蓋との接合部のフランジ外周の食い違いの許容値

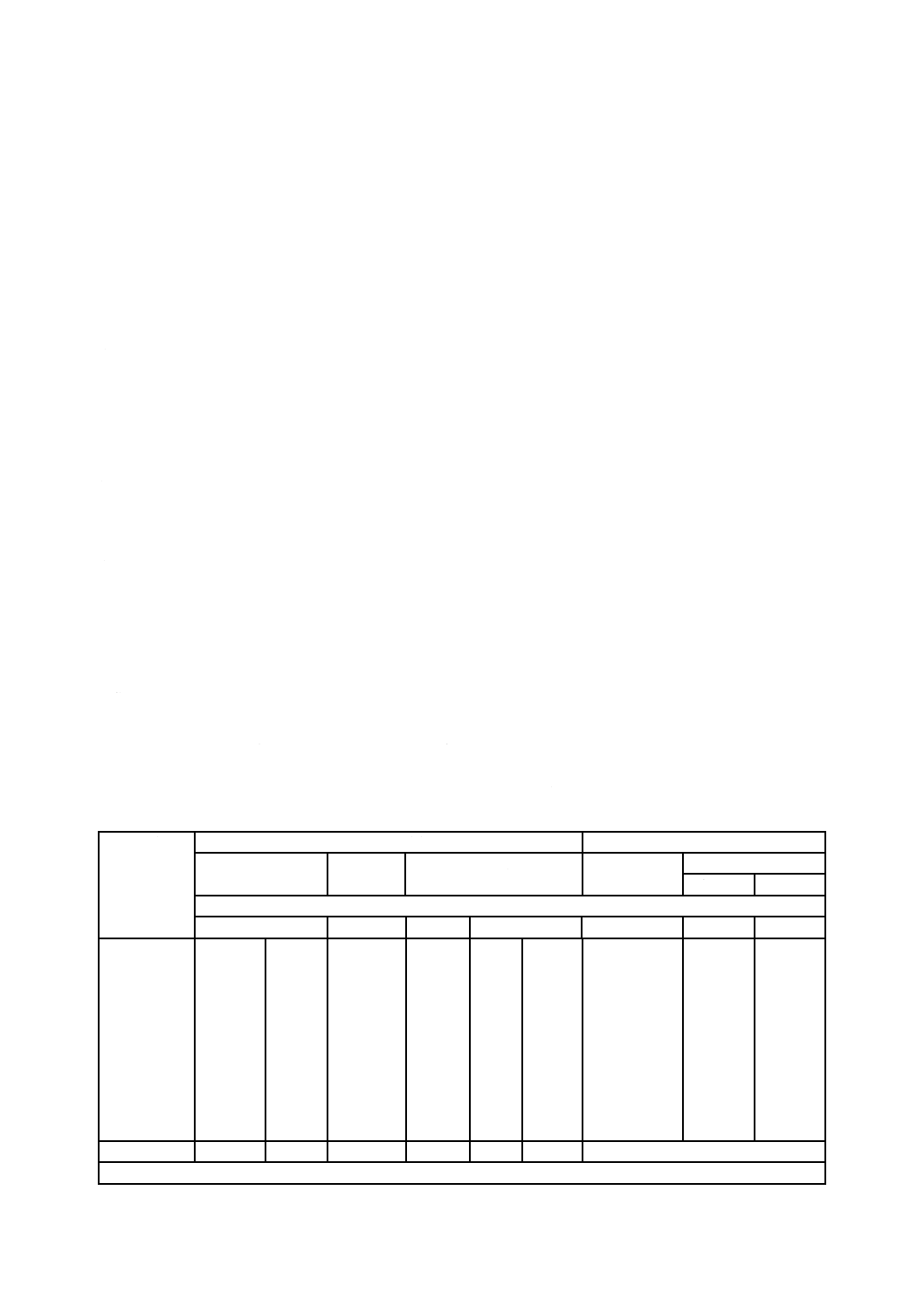

表4−フランジ形弁の面間寸法及び全開高さ

単位 mm

呼び径

面間寸法(L)

全開高さ(参考)(H)

玉形弁及び

逆止め弁

アングル

弁

仕切弁

玉形弁及び

アングル弁

仕切弁

内ねじ

外ねじ

呼び圧力

10K

10K

5K

10K

10K

10K

10K

40

50

65

80

100

125

150

200

250

300

190

200

220

240

290

360

410

500

−

−

165

203

216

241

292

330

356

495

−

−

100

105

115

135

155

180

205

230

−

−

160

170

180

200

220

240

260

300

−

165

180

190

200

230

250

270

290

330

350

165

178

190

203

229

254

267

292

330

356

250

275

310

340

390

460

515

610

−

−

−

350

380

430

490

550

625

750

900

1 000

−

365

425

490

575

685

795

1 000

1 210

1 420

系列番号a)

19

20

27

2

5

6

−

注a) 系列番号は,JIS B 2002による。

5

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−肉厚,弁棒径,蓋ボルト及びハンドル車の径

単位 mm

呼び径

肉厚

最小(a)

弁棒径(パッキンと接する部)

最小a)(d)

蓋ボルト(参考)

ねじの呼び×本数

ハンドル車の径

(参考)(D)

玉形弁

アングル弁

仕切弁

玉形弁

アングル弁

仕切弁

玉形弁

仕切弁

呼び圧力

5K

10K

10K

5K

10K

10K

5K

10K

10K

10K

40

50

65

80

100

125

150

200

250

300

6

6

6

8

9

10

12

15

−

7

7

8

8

10

11

13

15

17

19

18

20

20

24

26

28

32

38

−

−

−

18

20

20

24

24

26

28

32

−

−

20

20

24

26

28

30

32

36

40

M12×6

M12×6

M12×6

M16×6

M16×8

M20×8

M20×8

M20×12

−

−

−

M12×6

M12×6

M12×6

M16×6

M16×8

M16×8

M16×12

M20×12

−

−

M12×6

M12×6

M12×6

M16×8

M16×8

M16×10

M16×12

M20×14

M20×16

160

180

200

224

280

315

355

450

−

−

−

200

200

224

250

280

300

355

400

450

注a) 通常のはめ合いの軸の寸法差分だけ小さくてもよい。

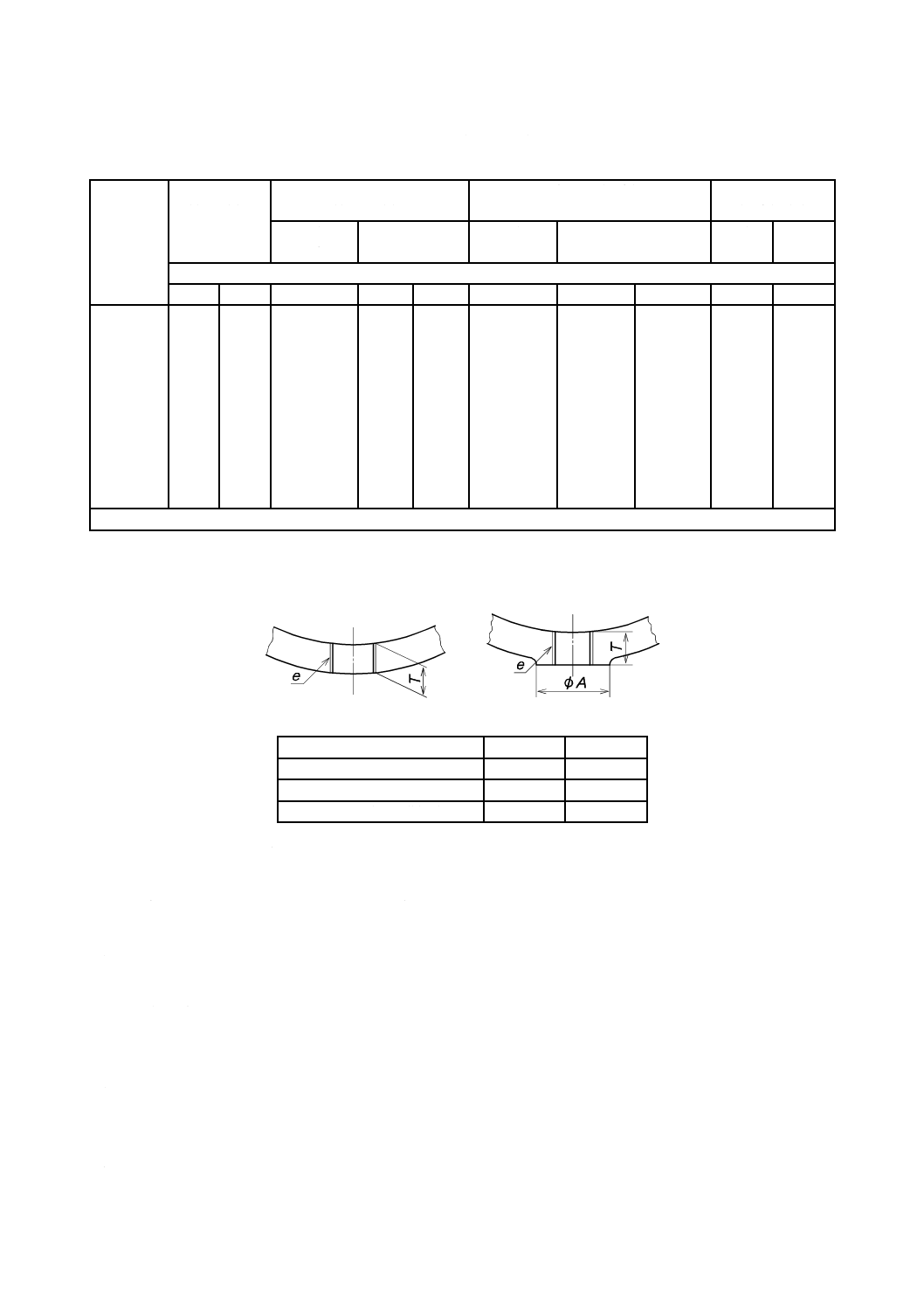

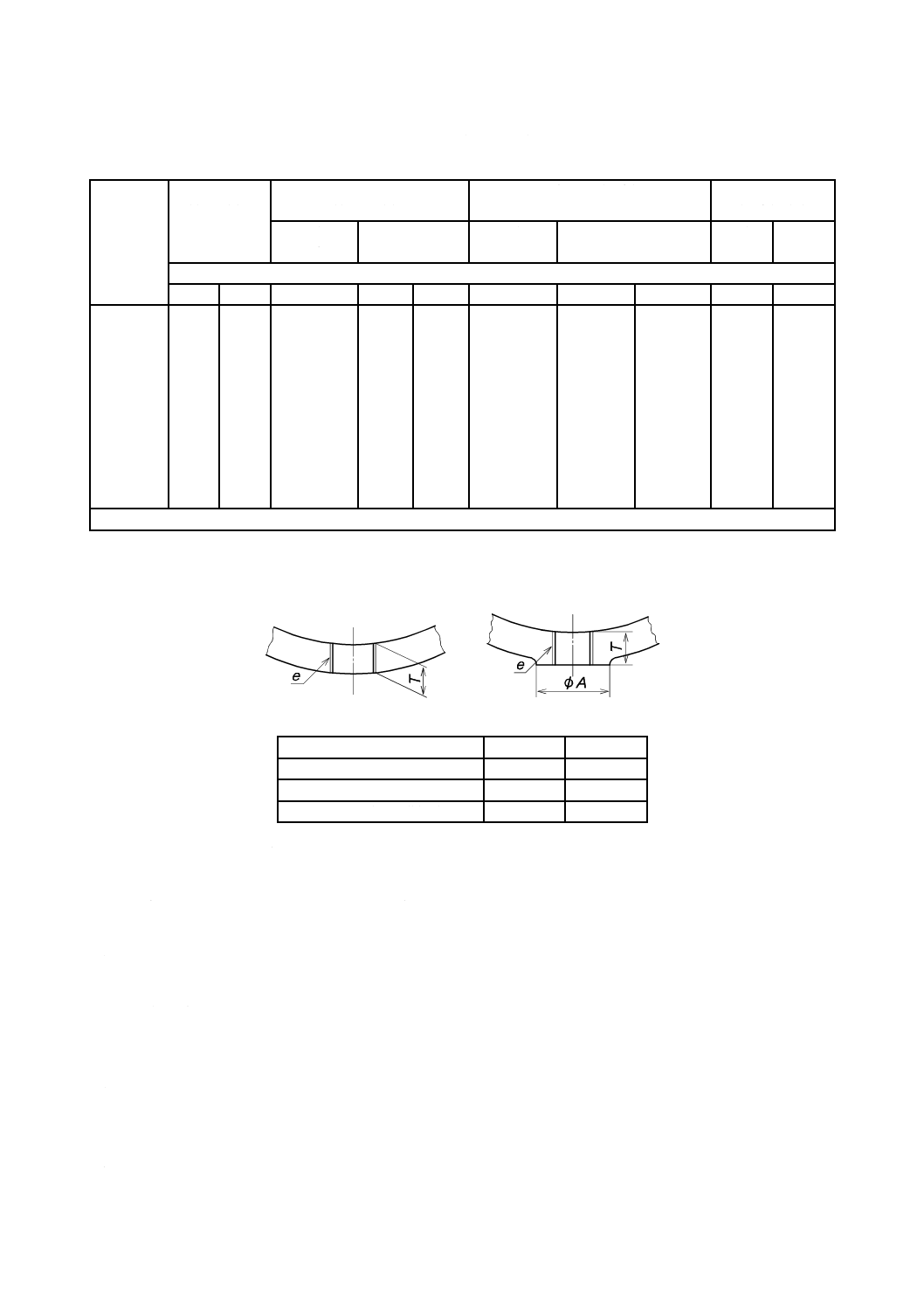

表6−ドレン用ねじ及びドレン座の寸法

呼び径

40〜100

125〜300

ドレン用ねじの呼びe

RC½

RC ¾

有効ねじ部の長さT(最小)mm

13

14

ドレン座の直径A(最小)mm

38

45

6.2.2

玉形弁及びアングル弁

玉形弁及びアングル弁の構造及び形状は,次による。

a) 弁座面の形状は,円すい又は平面のいずれでもよい。

b) 弁体には,ガイドを設けてもよい。

c) 弁体と弁棒とは,脱落せず,かつ,円滑に回転するような構造とする。

d) 蓋と弁棒又は弁押さえには,逆座を設けることができる。

6.2.3

仕切弁

仕切弁の構造及び形状は,次による。

a) ボルテッドボンネットのフランジは,オーバル形とする。ただし,呼び径65以下は角形でもよい。

b) 弁箱と弁体とには,適切なガイドを設けなければならない。

c) 弁体は,くさび形とする。

d) バルブを全開した場合,弁体が口径部に残ってはならない。

e) 呼び圧力10Kの弁棒は,単体とする。

6

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

呼び圧力5Kの弁棒及びこま結合部及び弁体及び弁棒用こまの引掛け部並びに呼び圧力10Kの内ねじ

式の弁体及び弁棒用ねじこまの引掛け部は,ハンドル車の操作力に対し十分な強さをもつものでなけ

ればならない。

g) 外ねじ式の弁棒の頂部は,弁座が摩耗して最低位置に達しても,ヨークスリーブの頂面より下がって

はならない。

h) 呼び圧力10Kの外ねじ式の蓋と弁棒には,逆座を設けることができる。

i)

内ねじ式は,必要に応じて,開閉指示板を付けるのがよい。

6.2.4

スイング逆止め弁

スイング逆止め弁の構造及び形状は,次による。

a) 弁体は,弁箱又は蓋に設けられたストッパの位置まで開くものでなければならない。

b) 弁体は,直接又はアームを介してヒンジピンに接続する構造とする。

c) 弁体とアームとの接続は,弁体とアームとを直接接続するか又は弁体ボルトを介して接続する構造と

する。

d) 弁箱のヒンジピン用の穴は,ヒンジピンを一端から容易に取り出せる構造にした場合には,貫通して

いなくてもよい。

e) 弁箱のヒンジピン用の穴は,プラグをねじ込むか,又は他の適切な方法で密封しなければならない。

f)

弁箱にはバイパス用のボスを設けることができ,必要に応じてバイパス弁付きとすることができる。

g) 使用者の指定がある場合には,弁体付き弁座にソフトシートを組み入れる構造としてもよい。

h) 使用者の指定がある場合には,弁の開閉抵抗を増減させるために,ヒンジピンの一端を延長し,その

先端にレバー及びおもりを取り付け,弁体,ヒンジピン,レバー及びおもりを連動させる構造とする

ことができる。

6.3

外観

バルブの外観は,JIS B 2003の箇条7(外観検査)によるほか,バルブの両端フランジのガスケット座

面には,有害なきずその他の欠陥があってはならない。

7

材料

7.1

一般

バルブの材料は,箇条9のe)によって試験を行い,次による。

7.2

弁箱及び蓋の材料

弁箱及び蓋の材料は,次による。

a) 弁箱及び蓋の材料は,JIS G 5501のFC200とする。ただし,スイング逆止め弁の蓋は,JIS G 3101の

SS400にしてもよい。

b) a)以外の弁箱及び蓋の材料を使う場合は,JIS G 5501のFC200の機械的性質を満足しなければならな

い。

7.3

トリム及びソフトシートの材料

トリム及びソフトシートの材料は,次による。

a) トリムの材料は,表7による。ただし,表7の材料規格の欄は,材料欄に対応する代表的なものを示

す。表7に示した規格の中の同等の種類又はそれらと同等の化学成分及び機械的性質の材料を使用し

てよい。

なお,ここでいうトリムとは,次のものをいう。

7

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 一体形弁体の弁座面,弁体付き弁座及び弁箱付き弁座の弁座面。

なお,弁座面以外の部分の材料は,トリムと同じ材料か又は弁箱と同等以上の機械的性質の材料

とする。

2) 弁棒及びヒンジピン。

b) 弁棒がCR13,弁座がBCのように,必要に応じて異なるトリムの材料を使用してもよい。

c) 用途によって表7の材料が使用できない場合は,受渡当事者間の協定によって他の材料を使用しても

よい。

d) トリムがCR13ステンレス鋼の組合せの場合は,かじり防止のために,硬度差を設けたり,隙間を大

きくしたり,表面処理を施したりするなど適切な対策をするのがよい。

e) 弁座面にソフトシートを用いる場合のソフトシートの材料は,表7による。ただし,圧力−温度基準

を満足する他の樹脂又はゴム系材料を用いてもよい。

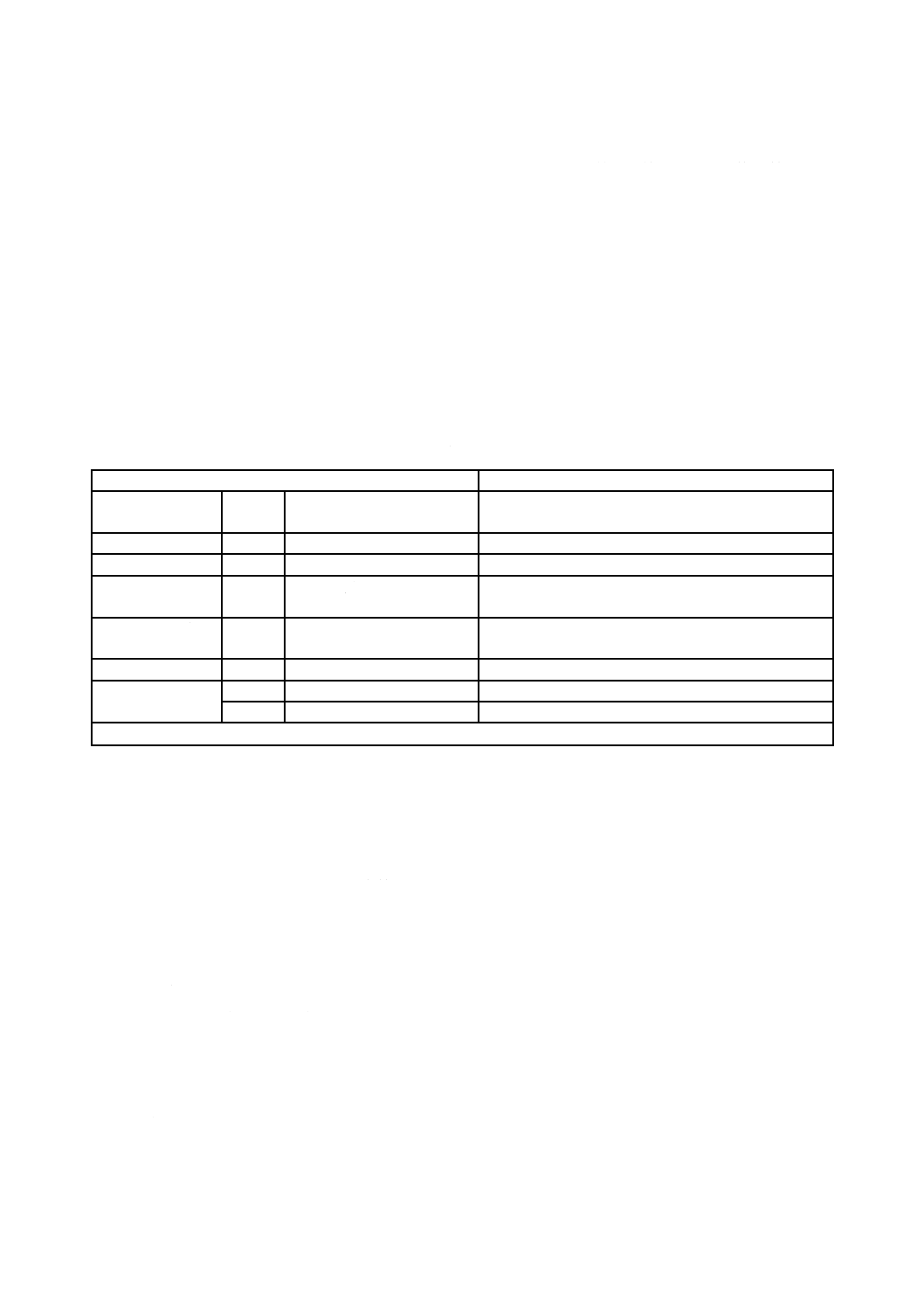

表7−トリム及びソフトシートの材料

材料

材料規格

種類

種類の

記号

種類の記号の説明

JIS番号及び種類の記号

青銅系

BC

Cu-Sn合金

JIS H 5120のCAC406,JIS H 3250のC3771

13Cr鋼系

CR13

11.5Cr a)

JIS G 4303のSUS403,JIS G 5121のSCS1

18Cr-8Ni鋼系

304

18Cr 8Ni a)

JIS G 4303のSUS304,JIS G 5121のSCS13,JIS G 3214

のSUSF 304

18Cr-12Ni-Mo鋼系 316

16Cr 10Ni 2Mo a)

JIS G 4303のSUS316,JIS G 5121のSCS14,JIS G 3214

のSUSF 316

硬化肉盛り合金

HF

Co系合金,Ni系合金

−

ソフトシート

RPTFE

強化四ふっ化エチレン樹脂

−

PTFE

四ふっ化エチレン樹脂

JIS K 6896,JIS K 7137-1

注a) 数字は,化学成分の最低含有率(%)を示す。

7.4

その他の材料

バルブのその他の材料は,次による。

a) その他の材料は,表8に示す材料又はそれと同等以上の機械的性質をもつ材料を用いるのがよい。

b) 表8の中からの材料の選択,表8以外の材料の採用,表8にない部品材料などは,用途,圧力−温度

基準,トリムの材料などから,総合的に判断して決めるのがよい。

8

防せい(錆)

バルブの防せい(錆)は,目視によって確認し,次による。

a) バルブの内外面には,用途に応じて適切な防せい(錆)処理を施さなければならない。

b) 異物の混入,塗りむら,塗りもれなどがない。

c) 受渡当事者間の協定によって,バルブに樹脂粉体塗装を施してもよい。

注記 樹脂粉体塗装方法を,附属書Aに示す。

9

試験

バルブの試験は,次による。

8

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 弁箱耐圧試験 バルブの弁箱耐圧試験は,JIS B 2003の9.2.1(水圧試験)及び9.2.2(空気圧試験)に

よる。

b) 弁座漏れ試験 バルブの弁座漏れ試験は,JIS B 2003の9.3.1(水圧試験)及び9.3.2(空気圧試験)に

よる。

c) 作動試験 バルブの作動試験は,バルブの組み立て後,無負荷の状態でバルブを開閉して行い,各運

動部の円滑な作動の有無を調べる。

d) 寸法試験 バルブの寸法試験は,JIS B 2003の箇条6(寸法検査)による。

なお,ドレン用の管用テーパねじは,JIS B 0253によって測定する。この場合の基準径の位置は,

端面とする。

e) 材料試験 バルブの材料試験は,JIS B 2003の箇条8(材料検査)による。

10 検査

10.1 一般

バルブの検査は,形式検査と受渡検査とに区分し,形式検査は10.2に,受渡検査は10.3によって行い,

箇条6,箇条7及び箇条12に適合しなければならない。

10.2 形式検査

バルブの形式検査は,次による。

a) 弁箱耐圧検査[ただし,JIS B 2003の9.2.1(水圧試験)によって行う。]

b) 弁座漏れ検査[ただし,JIS B 2003の9.3.1(水圧試験)によって行う。]

c) 作動検査

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

材料検査

g) 防せい(錆)検査

h) 表示検査

10.3 受渡検査

バルブの受渡検査は,次による。

a) 弁箱耐圧検査

b) 弁座漏れ検査

c) 作動検査

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

防せい検査

g) 表示検査

11 製品の呼び方

製品の呼び方は,次による。

a) バルブの材料区分による総称は,FC弁とする。材料名を付ける場合は,ねずみ鋳鉄弁とする。

b) バルブの呼び方は,規格番号,材料,呼び圧力,弁種,呼び径及びトリム材料による(例1参照)。た

だし,材料は“FC”でもよい。また,トリム材料がBC又はCR13の場合は,空白でよい(例2参照)。

9

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1 JIS B 2031 FC 10K フランジ形外ねじ仕切弁 100 304

例2 JIS B 2031 FC 5K フランジ形内ねじ仕切弁 50

12 表示

バルブの表示は,JIS B 2004によるほか,次による。

a) 弁箱の表面 弁箱の表面には,次の事項を表示する。

1) 呼び圧力及び呼び径

2) ねじ込み弁座の場合はS,圧入弁座の場合はPの記号を呼び径の後に付ける。ただし,呼び圧力5K

及び10Kの内ねじ仕切弁は除く。

3) 流れ方向を示す矢印(ただし,仕切弁は除く。)

4) 製造業者名又はその略号

b) ハンドル車の表面又は銘板 ハンドル車の表面又は銘板には,開閉を示す文字又はその略号及び矢印

を表示する。

c) 銘板 銘板にはb)の規定によるほか,次の事項を表示する。ただし,スイング逆止め弁は,蓋の表面

に直接表示してもよい。

1) トリム材料は,表8に規定する材料記号を表示する。ただし,BC系は表示しない。

2) 樹脂粉体塗装を施した場合は,その材料名及びバルブの使用可能範囲1)

注1) 使用可能範囲とは,圧力−温度基準又はこれに代わるもの。

3) 面間寸法に系列6又は系列20を使用した場合は,その系列番号。

d) 上記以外の表示が必要な場合は,JIS B 2004による。

10

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

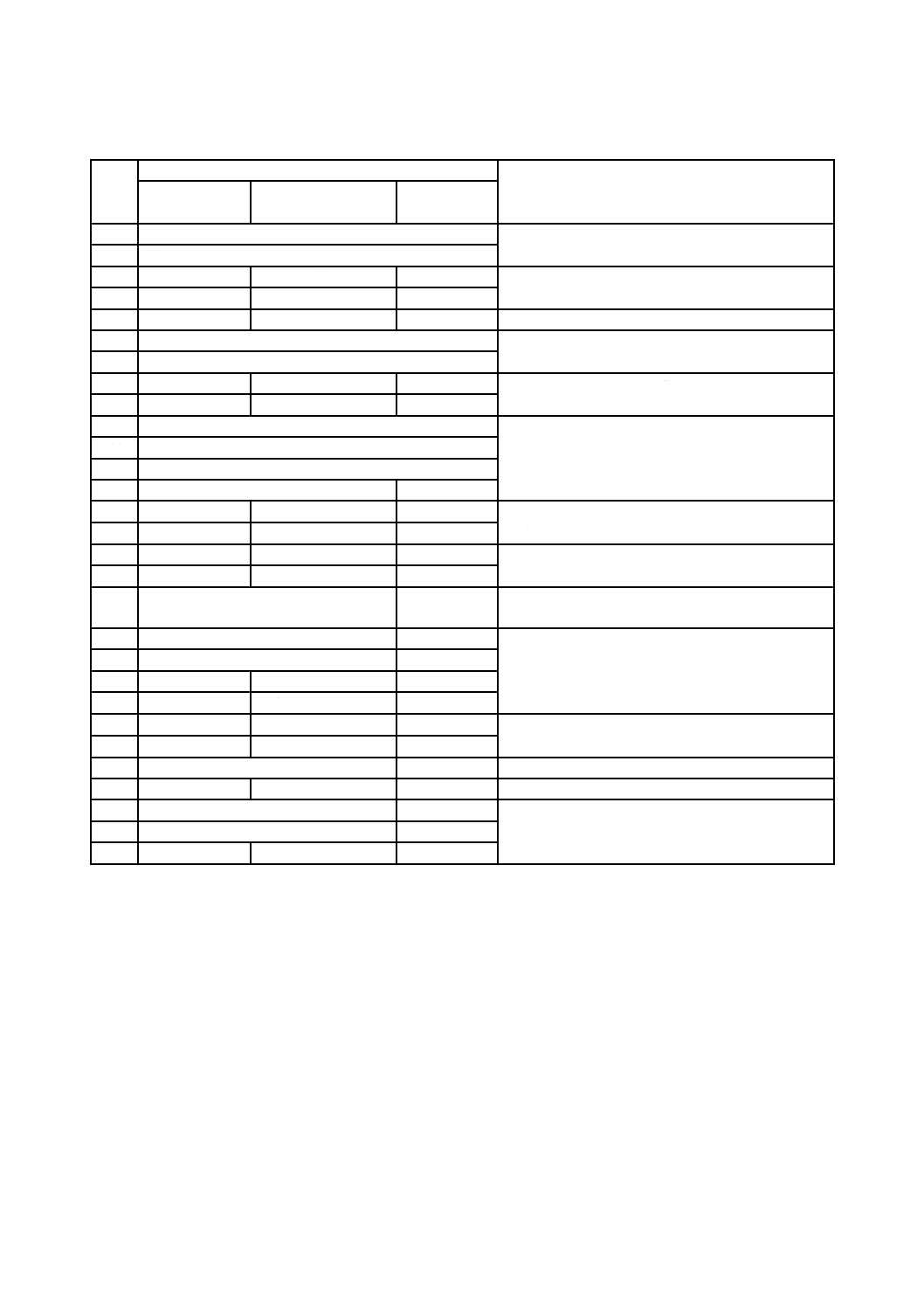

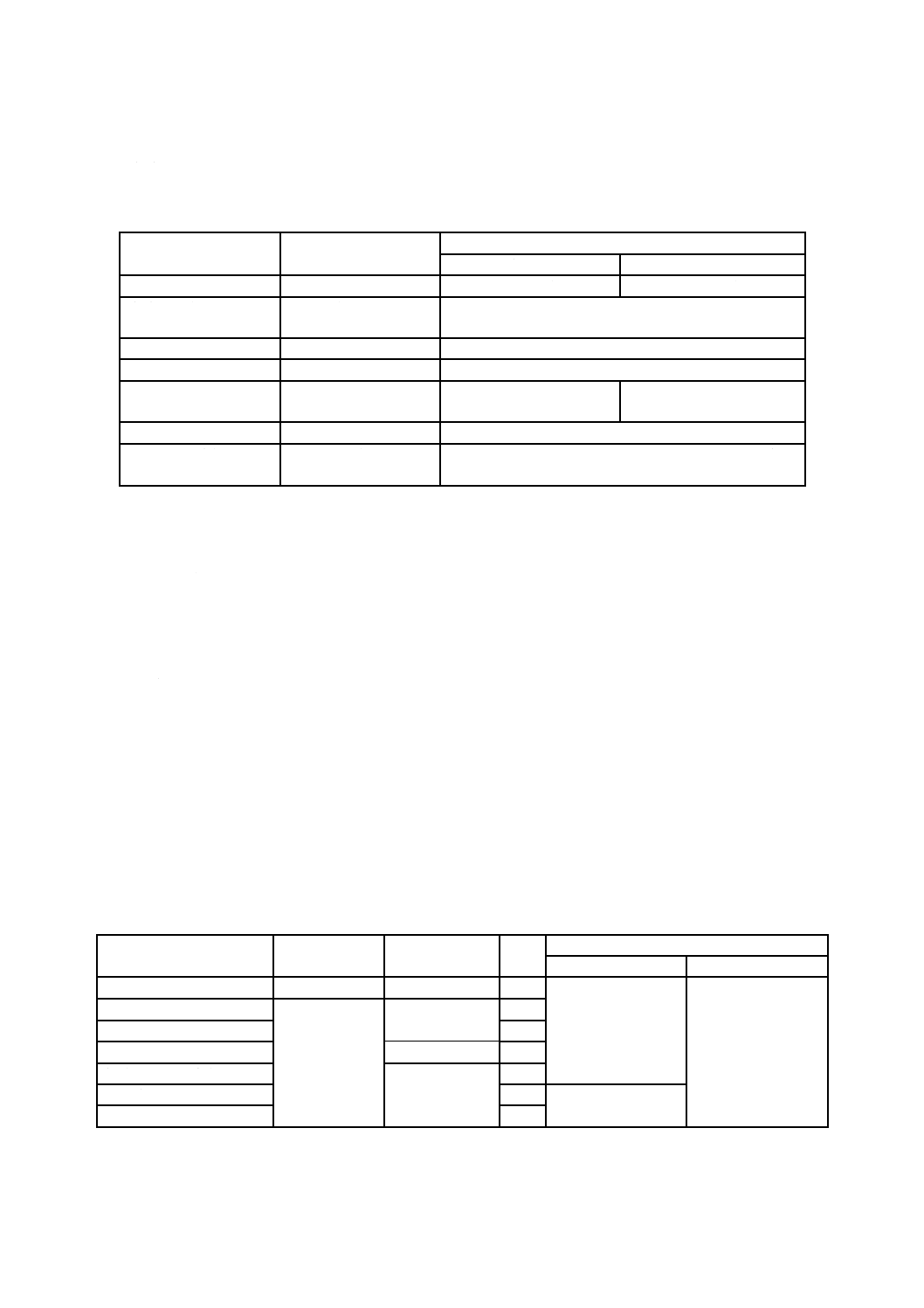

表8−バルブの部品名称及び材料

部品

番号

部品名称

部品材料

玉形弁及び

アングル弁

仕切弁

スイング

逆止め弁

1

弁箱

7.2による。

2

蓋

3

−

パッキン箱

−

7.2による。

4

−

ヨーク

−

5

−

−

アーム

JIS H 5120のCAC406又はJIS G 5502のFCD400

6

蓋ボルト

JIS G 3101のSS400又はJIS G 3507-2のSWCH

7

六角ナット

8

−

−

弁体ボルト

JIS G 3101のSS400,JIS G 3507-2のSWCH又はJIS

G 4303のSUS304,SUS316若しくはSUSXM7

9

−

−

六角ナット

10

弁体

7.3による。

11

弁体付き弁座

12

弁箱付き弁座

13

弁棒

ヒンジピン

14

−

こま

−

JIS H 5120のCAC406又はJIS H 3250のC3604若

しくはC3771

15

−

ねじこま

−

16

−

パッキン箱用ボルト

−

JIS G 3101のSS400又はJIS G 3507-2のSWCH

17

−

六角ナット

−

18

パッキン押さえ

−

5KはJIS G 5501のFC200

10KはJIS G 5705のFCMB27-05

19

パッキン押さえボルト

−

JIS G 3101のSS400又はJIS G 3507-2のSWCH

プラグは,次による。

JIS H 3250のC3604若しくはC3771又は

JIS G 4303のSUS304若しくはSUS316

20

六角ナット

−

21

−

ヨークボルト

プラグ

22

−

六角ナット

−

23

ねじはめ輪

ヨークスリーブ

−

JIS H 5120のCAC406,JIS H 3250のC3604若しく

はC3771又はJIS H 3100のC2801P

24

−

座金

−

25

ハンドル車

−

JIS G 5501のFC200

26

六角ナット

ハンドルナット

−

JIS G 3101のSS400又はJIS G 3507-2のSWCH

27

パッキン

ガスケット

用途によって選定する。

28

ガスケット

−

29

−

ガスケット

−

11

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−玉形弁 図3−アングル弁

図4−内ねじ仕切弁

12

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−外ねじ仕切弁

図6−スイング逆止め弁

13

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

樹脂粉体塗装方法

A.1 適用範囲

この附属書は,常温で使用するバルブに塗装するエポキシ樹脂粉体塗装及びナイロン樹脂粉体塗装並び

にその塗装方法について示す。

A.2 塗装部品

バルブを構成する次の部品は,内面(接水面)及び外面(非接水面)とも塗装の範囲とする。ただし,

外面,かん合部及び合わせ面は除いてよい。

a) 玉形弁 弁箱,蓋,弁体及びパッキン押さえ。

b) 内ねじ仕切弁 弁箱,蓋,パッキン箱,弁体及びパッキン押さえ。

c) 外ねじ仕切弁 弁箱,蓋,ヨーク,弁体及びパッキン押さえ。

d) スイング逆止め弁 弁箱,蓋,弁体及びアーム。

A.3 塗料

塗料は,使用上有害な成分を含まないもので,硬化後は水に溶けず,かつ,水質に悪影響を与えないも

のであって,組成及び品質は,次による。

a) 組成 塗料の組成は,エポキシ樹脂,硬化剤及び顔料を主とする原料を用いた熱硬化性の粉体塗料又

はナイロン樹脂と顔料を主とする原料を用いた熱可塑性の粉体塗料とする。

b) 品質 塗料の塗装塗膜の品質は,表A.1による。

A.4 塗装方法

A.4.1 塗装面の前処理

塗装面の前処理は,次による。

a) 鋳こぶ,さび,その他塗装に有害な付着物などは,グラインダ,サンダなどを用いて除去し,できれ

ば平滑に仕上げる。

b) 塗装面の前処理は,ブラスト処理とする。ナイロン樹脂を用いる場合は,更に下地処理を行う。

c) 前処理を施した塗装面は,塗装するまでの間,再びさびたり,ほこり,油分などが付いたりしないよ

うに保護する。

A.4.2 塗料の調製

塗料は,塗料製造業者の指定する有効期限内に使用する。また,回収した塗料を使用する場合は,150

〜200 μmのふるいを用いて異物を除去した後,新しい塗料の50 %以内に配合して使用することができる。

A.4.3 塗装

塗装は,次による。

a) 塗装は,予熱した部品に,適切な粉体塗装装置を用いて塗料を吹き付け,塗膜を形成させる。予熱温

度は,塗料製造業者の指定による。

なお,塗装の終わった部品は,塗膜を十分硬化させなければならない。

14

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 塗装は,異物の混入,塗りむら,ピンホール,塗りもれなどの欠点がなく,表面は滑らかで,均一な

塗膜が得られるように行う。

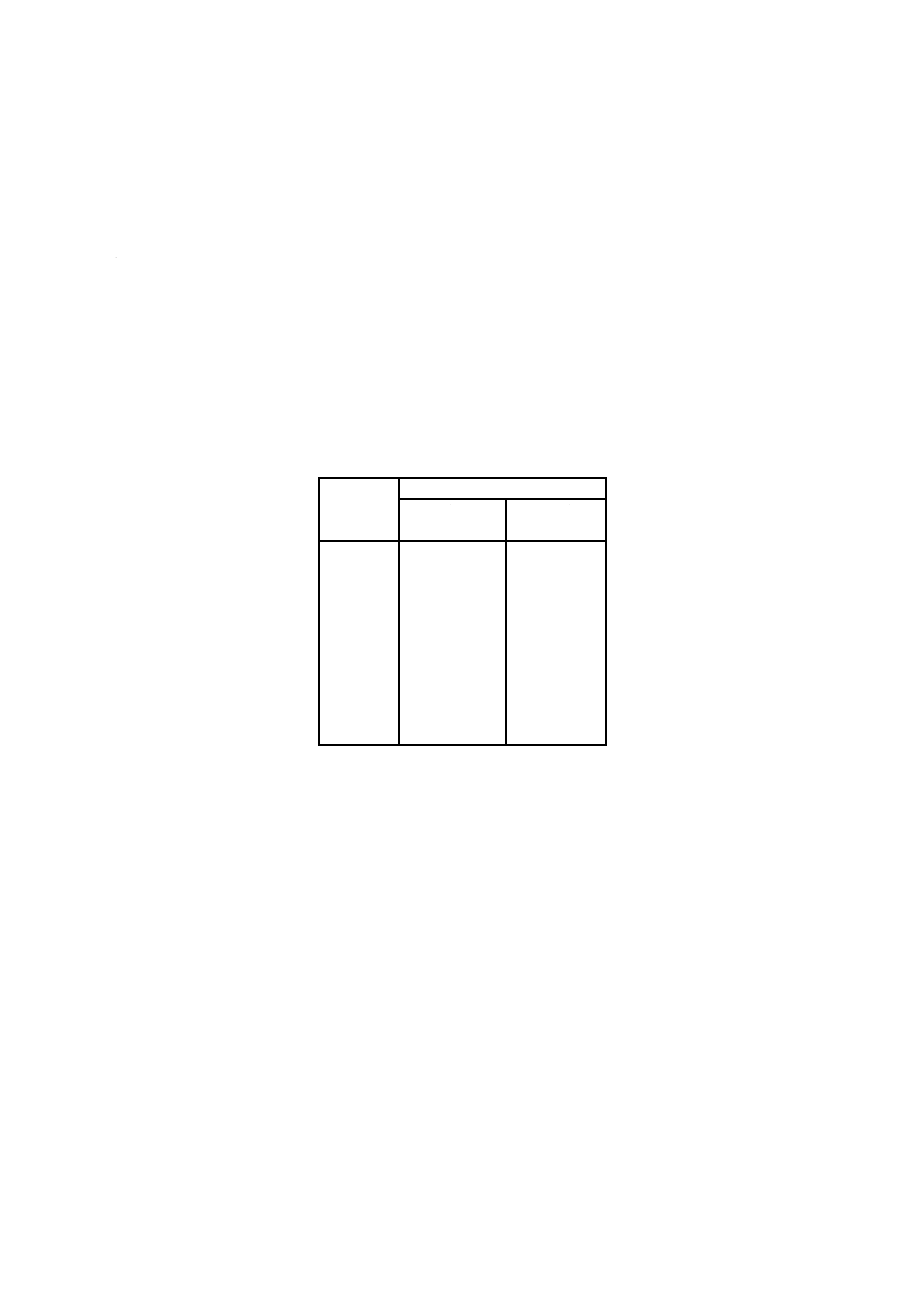

表A.1−塗料の塗装塗膜の品質

品質項目

試験項目

品質

エポキシ樹脂

ナイロン樹脂

塗膜の比重

比重試験

1.5以下

1.1以下

塗膜の付着性

碁盤目試験

評価点数が8以上であること。試験方法及び判定基準は

JIS K 5400:1990による。

塗膜の耐衝撃性

衝撃変形試験

衝撃による変形で割れ,はがれができないこと。

塗膜可とう性

エリクセン試験

き裂が発生しないこと。

塗膜の引っかき抵抗性

鉛筆引っかき試験

硬度Hの鉛筆で異常がな

いこと。

硬度2Bの鉛筆で異常がな

いこと。

塗膜の防食性

塩水噴霧試験

500時間の塩水噴霧試験に耐えること。

塗膜の耐温度繰返し性

低温・高温繰返し試験

しわ,割れ,膨れ,はがれなどが発生せず,つやの減少,

変色が大きくないこと。

A.5 塗料の塗装塗膜試験

A.5.1 試験の一般条件

試験の一般条件は,JIS K 5400:1990の3.による。

なお,試験は,塗料製造業者が行い,その試験成績書を塗装業者に提出しなければならない。また,使

用者が必要と認めたときは,使用者は,その試験に立ち会うとともに,その試験成績書を提出させること

ができる。

A.5.2 塗料の採取方法

塗料の採取方法は,表A.2に示すロットごとにJIS K 5400:1990の2.によって採取する。

A.5.3 塗装塗膜試験片の作成

A.5.3.1 試験項目別の試験片の材料,寸法及び数量

試験項目別の試験片の材料,寸法及び数量は,表A.2による。

A.5.3.2 試験片の作成

試験片の作成は,表A.2に示す鋼板を用いて,A.4.3によって0.2 mm以上の塗膜厚さに塗装し,常温ま

で冷却する。

表A.2−試験項目別の試験片の材料,寸法,数量及びロットの大きさ

試験項目

試験片の材料

試験片の寸法

mm

数量

ロットの大きさ

エポキシ樹脂

ナイロン樹脂

比重試験

−

−

−

製造ロット

同一塗料の1年間に

製造されたロット

碁盤目試験

鋼板

150×70×2.0

3

衝撃変形試験

3

エリクセン試験

90×90×1.2

1

鉛筆引っかき試験

150×70×2.0

1

塩水噴霧試験

3

同一塗料の1年間に

製造されたロット

低温・高温繰返し試験

2

15

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.4 試験方法

A.5.4.1 比重試験

比重試験は,JIS K 5101:1991の19.による。

A.5.4.2 碁盤目試験

碁盤目試験は,JIS K 5400:1990の8.5.1による。

A.5.4.3 衝撃変形試験

衝撃変形試験は,JIS K 5400:1990の8.3.2による。ただし,落下高さは,50 cmとする。

A.5.4.4 エリクセン試験

エリクセン試験は,JIS Z 2247によって行う。ただし,ポンチを押し込む距離は,エポキシ樹脂を用い

る場合は3 mm,ナイロン樹脂を用いる場合は8 mmとする。

A.5.4.5 鉛筆引っかき試験

鉛筆引っかき試験は,JIS K 5400:1990の8.4.1による。ただし,鉛筆はエポキシ樹脂を用いる場合は硬

度H,ナイロン樹脂を用いる場合は硬度2Bのものを用いる。

A.5.4.6 塩水噴霧試験

塩水噴霧試験は,JIS K 5400:1990の9.1によって行い,500時間後にさび,膨れ,割れなどのないこと

を確認する。ただし,試験片に引っかききずは作らない。

A.5.4.7 低温・高温繰返し試験

低温・高温繰返し試験は,次の操作を行った後,2枚の試験片について,塗膜の状態を調べる。

まず,試験片を20±1 ℃に保った恒温器に2時間保持した後,−30±1 ℃に保った恒温器に2時間保持

し,次いで20±1 ℃に保った恒温器に1時間保持した後,70±1 ℃に保った恒温器に2時間保持し,更に

20±1 ℃に保った恒温器に17時間保持する。これを1サイクルとして,4サイクル繰り返して行う。

A.6 製品の塗膜の品質

A.6.1 外観

塗膜の外観は,A.7.2によって試験を行ったとき,異物の混入,塗りむら,塗りもれがなく,火花の発生

するような欠陥のないものでなければならない。

A.6.2 付着性

塗膜の付着性は,A.7.3によって試験を行ったとき,エポキシ樹脂の場合は,剝離のないもの,ナイロン

樹脂の場合は,引き剝がしの力が,40 N/10 mm以上のものでなければならない。

A.6.3 塗膜の硬化

塗膜は,A.7.4によって試験を行ったとき,異常がないものでなければならない。

A.6.4 塗膜の厚さ

硬化後の塗膜の厚さは,次による。

a) エポキシ樹脂塗装 内面は,0.3〜1.0 mmの範囲とする。

外面は,0.15 mm以上とする。

b) ナイロン樹脂塗装 内面は,0.3 mm以上とする。

外面は,塗膜を均一にする。

A.7 製品の塗膜試験

A.7.1 試験一般条件

16

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の一般条件は,次による。

a) 塗膜の試験の範囲は,A.2による。

b) 試験は,塗装業者が行う。

A.7.2 外観試験

外観試験は,次の方法による。

a) 異物の混入,塗りむら及び塗りもれは,目視によって行う。

b) ピンホールは,ホリデーディテクタを用いて1 000 Vの電圧をかけて行い,火花の発生するような欠

陥があるかどうかを調べる。

A.7.3 付着性試験

付着性試験は,次の方法による。

a) エポキシ樹脂の場合は,テストハンマで塗装面を軽くたたいて行う。

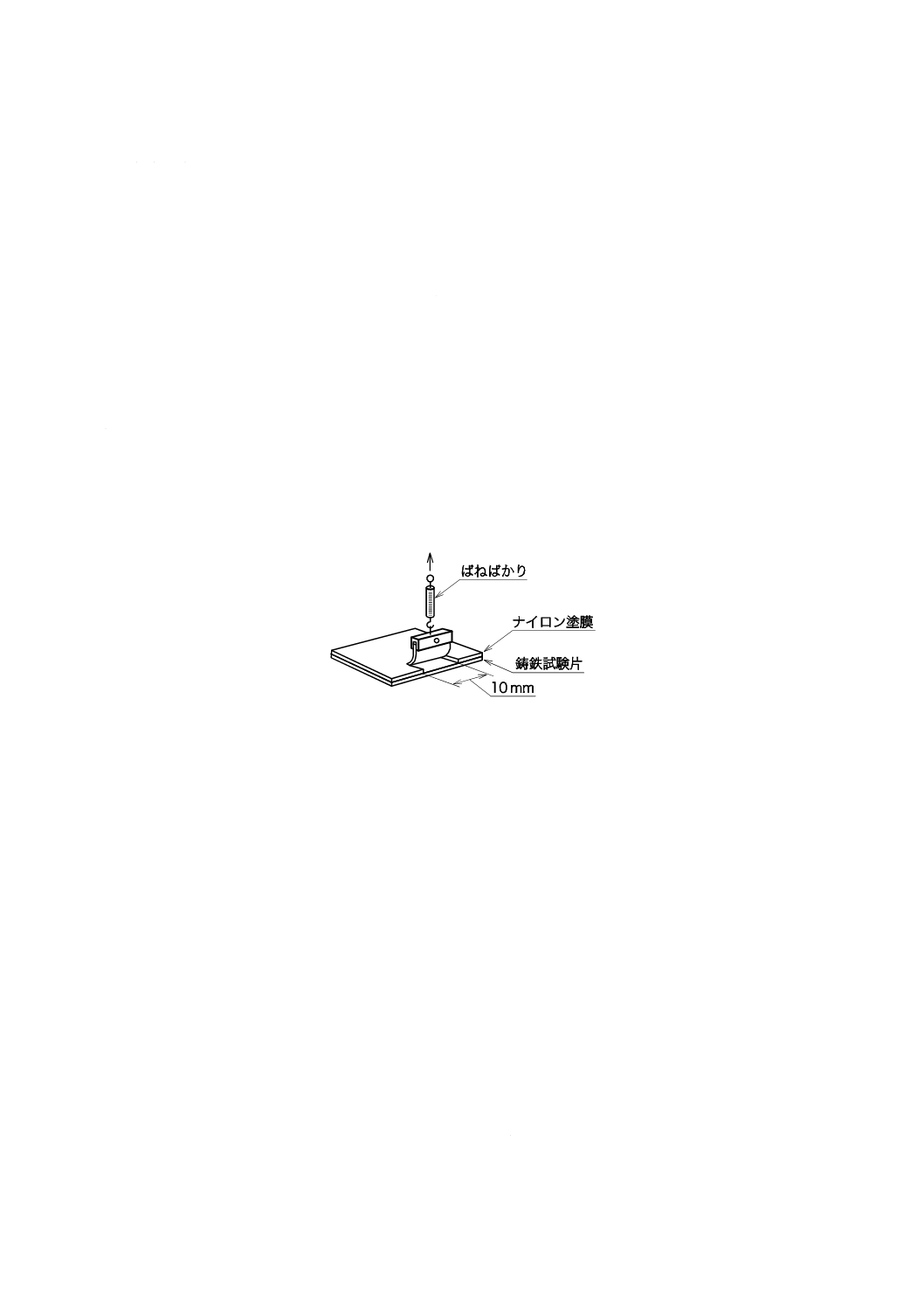

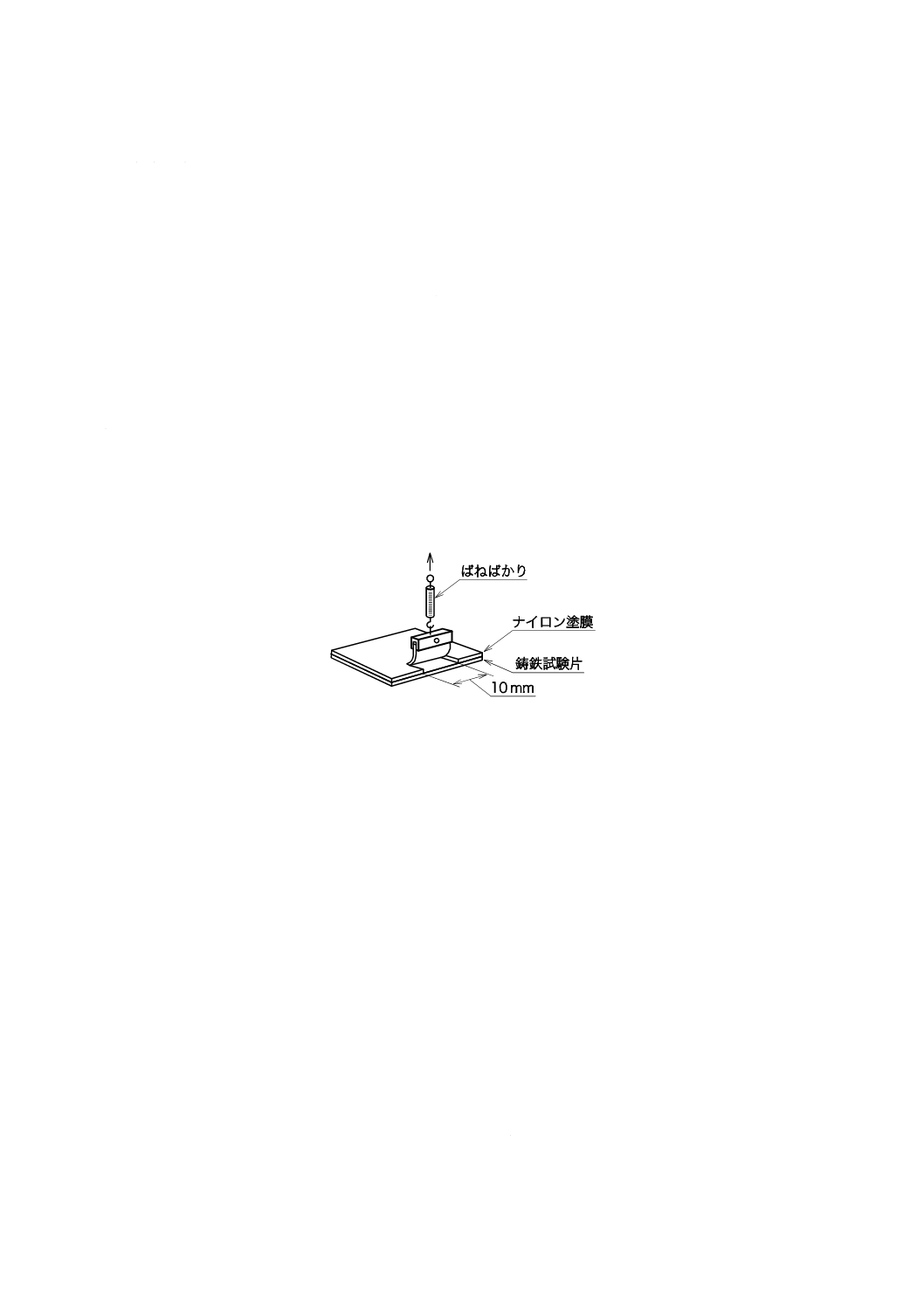

b) ナイロン樹脂の場合は,鋳鉄の板状試験片に製品と同一条件で塗装し,常温で図A.1に示すように鋭

利な刃物で素地に達する切れ目を10 mmの幅で入れる。次に,皮膜にきず付けないように片端を起こ

し,ばねばかりなどを用いて90°方向に徐々に引きはがし,そのときの力を常温で測定する。試験は,

製造ロットごとに行うものとし,40 N/10 mm以上の力があるかどうかを調べる。

図A.1−付着性試験

A.7.4 硬化試験

硬化試験は,鉛筆の引っかき試験で行う。鉛筆引っかき試験は,A.5.4.5の方法に準じて行う。試験箇所

は,各部品内面又は外面の1か所以上について行う。

A.7.5 塗膜の厚さの測定

塗膜の厚さの測定は,電磁微厚計又は他の適当な測定器具を用いて測定する。その測定箇所は,長さ方

向に対して任意の2か所を定め,その箇所の円周上の任意の4点とする。

A.8 手直し

A.9の検査結果によって発見された,軽微な欠陥については,使用者の承認を得て,エポキシ樹脂を用

いて補修する場合は,常温硬化性のエポキシ樹脂系塗料を,ナイロン樹脂を用いる場合は,同材質の樹脂

を熱融着するか又は常温硬化性のウレタン樹脂系塗料を用いて手直しすることができる。

A.9 検査

A.9.1 塗料の塗装塗膜検査

塗料の検査は,A.5に基づいて,塗膜の比重,塗膜の付着性,塗膜の耐衝撃性,塗膜の可とう性,塗膜

の引っかき抵抗性,塗膜の防食性,及び塗膜の耐温度繰返し性について行い,表A.1に適合しなければな

17

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

A.9.2 製品の塗膜検査

製品の塗膜の検査は,A.7に基づいて,塗膜の外観,塗膜の付着性,塗膜の硬化の程度(塗膜の引っか

き抵抗性)及び塗膜の厚さについて行い,A.6に適合しなければならない。

A.10 参考文献

JIS K 5101:1991 顔料試験方法

JIS K 5400:1990 塗料一般試験方法

JIS Z 2247 エリクセン試験方法

18

B 2031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

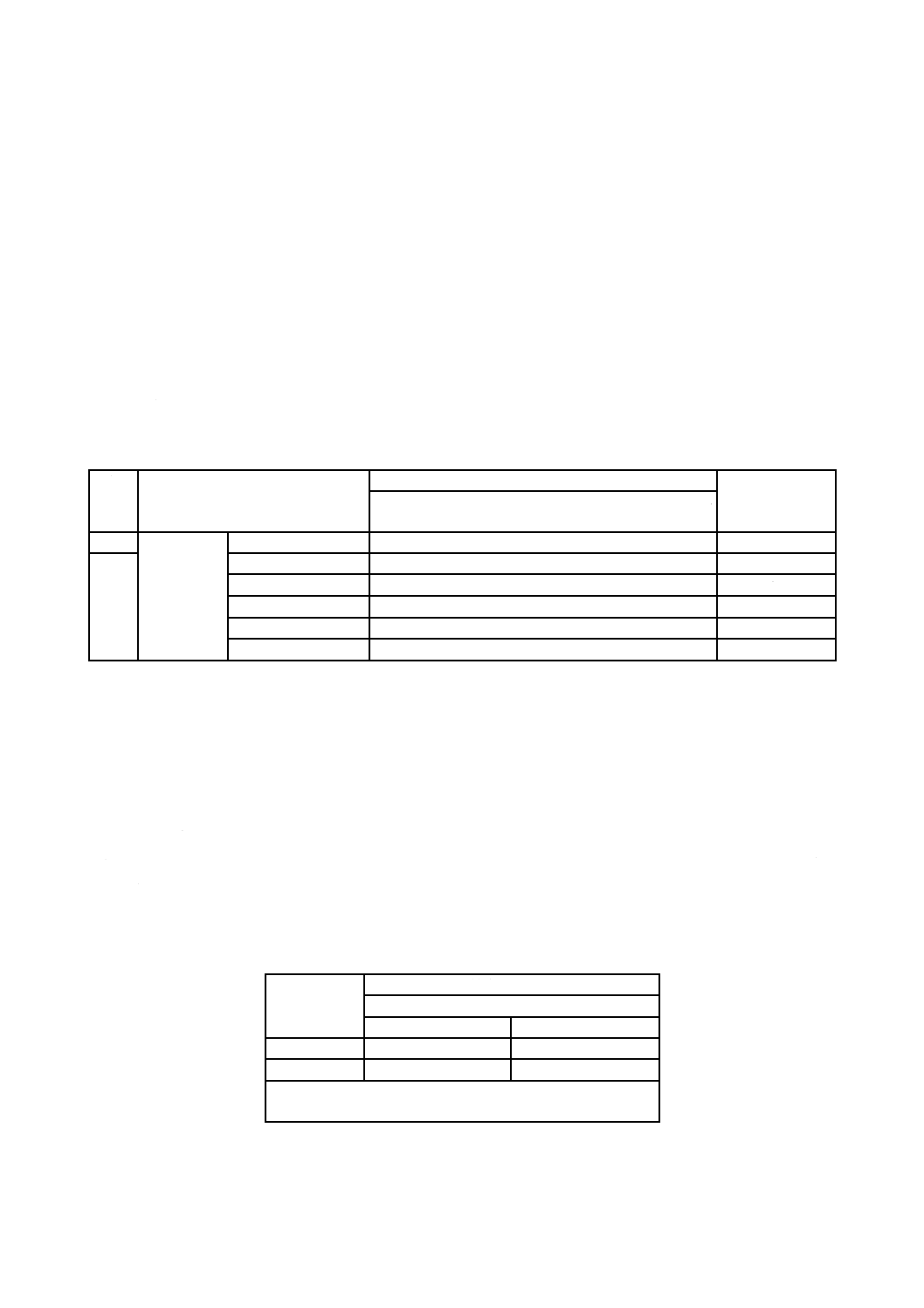

附属書B

(参考)

ハンドル車操作制限トルク

B.1

適用範囲

この附属書は,バルブのハンドル車操作を行う場合の操作制限トルクについて示す。

B.2

制限トルク

バルブを手で操作することが困難な場合には,表B.1に示すハンドル操作制限トルクを超えない範囲で,

ハンドル車回しを使用してもよい。

表B.1−ハンドル車操作制限トルク

単位 N・m

呼び径

弁種

玉形弁・

アングル弁

仕切弁

40

50

65

80

100

125

150

200

250

300

40

50

75

105

155

245

300

390

−

−

−

45

63

83

112

150

200

270

350

420