B 2011:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 流体の温度と最高許容圧力との関係 ····················································································· 3

6 品質······························································································································· 4

6.1 性能 ···························································································································· 4

6.2 構造,形状及び寸法 ······································································································· 6

6.2.1 共通事項 ···················································································································· 6

6.2.2 玉形弁及びアングル弁 ·································································································· 6

6.2.3 仕切弁 ······················································································································· 6

6.2.4 リフト逆止め弁及びスイング逆止め弁 ············································································· 7

6.3 外観 ···························································································································· 7

7 材料······························································································································· 7

8 試験······························································································································· 7

8.1 弁箱耐圧試験 ················································································································ 7

8.2 弁座漏れ試験 ················································································································ 8

8.3 作動試験 ······················································································································ 8

8.4 寸法試験 ······················································································································ 8

8.5 材料試験 ······················································································································ 8

8.6 浸出試験 ······················································································································ 8

9 検査······························································································································· 8

9.1 一般 ···························································································································· 8

9.2 形式検査項目 ················································································································ 8

9.3 受渡検査項目 ················································································································ 9

10 製品の呼び方 ················································································································· 9

11 表示 ····························································································································· 9

11.1 弁箱の表面 ·················································································································· 9

11.2 ハンドル車の表面又は銘板 ····························································································· 9

11.3 銘板 ··························································································································· 9

11.4 包装 ··························································································································· 9

附属書A(規定)黄銅材の脱亜鉛腐食試験方法 ········································································· 16

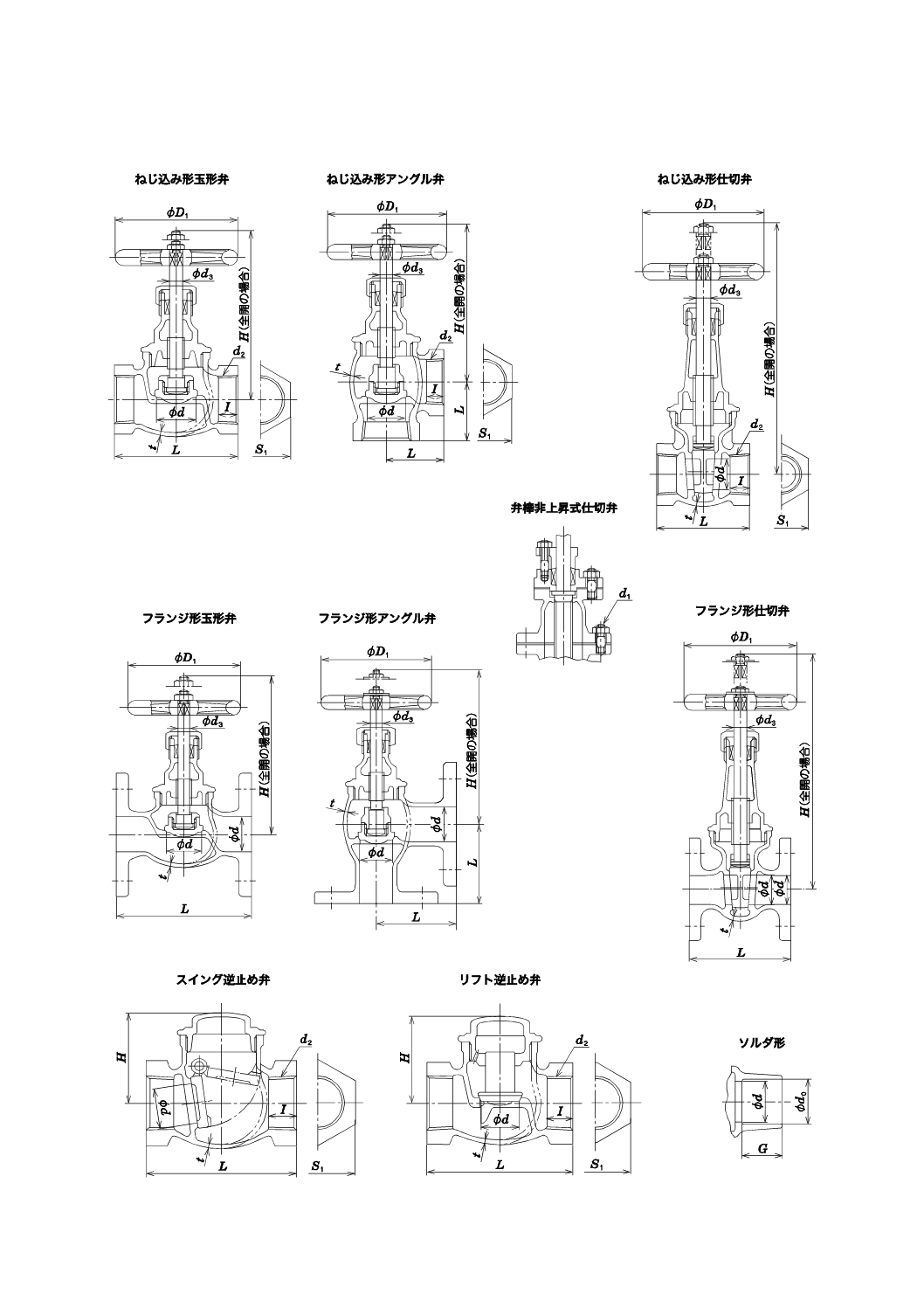

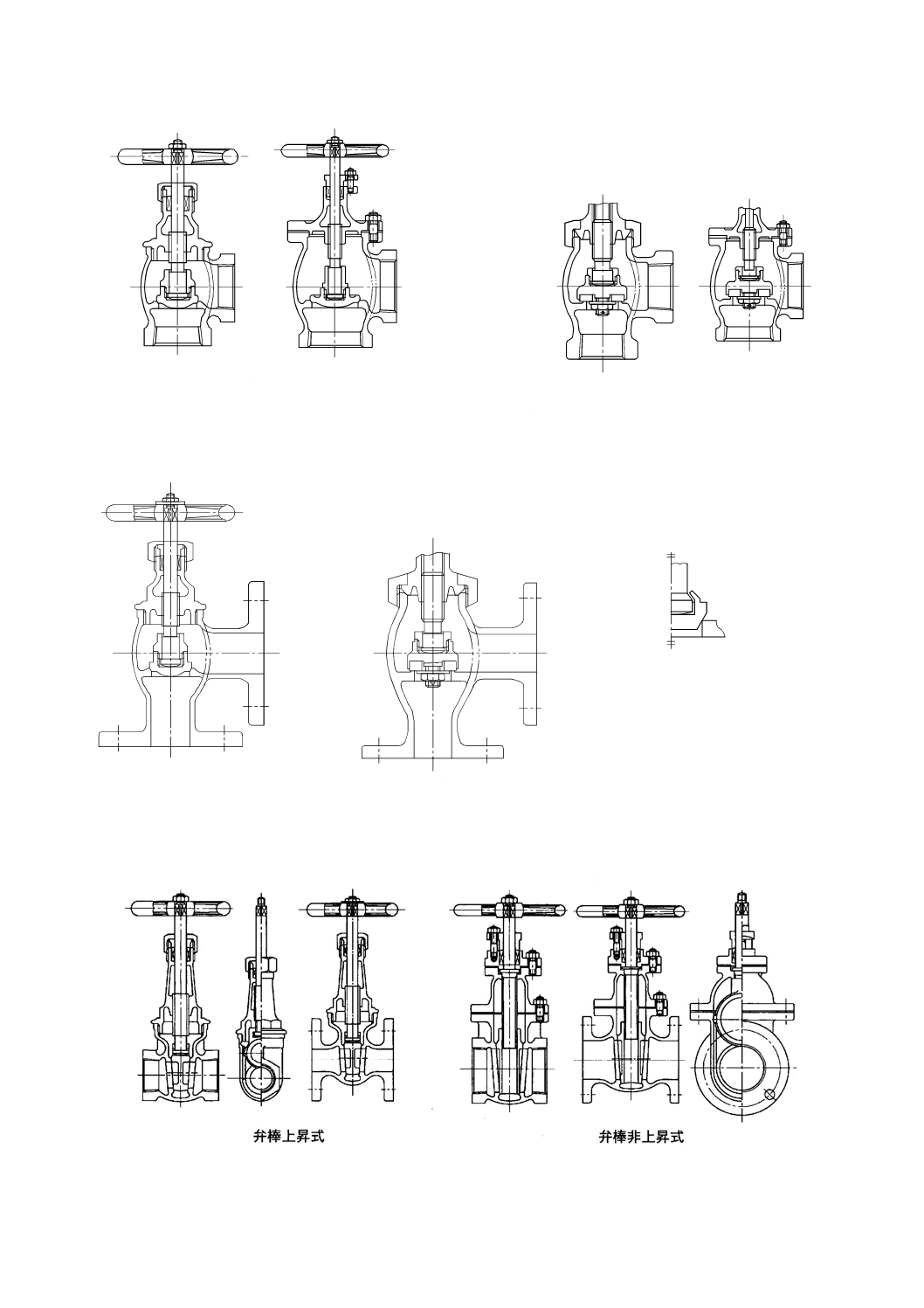

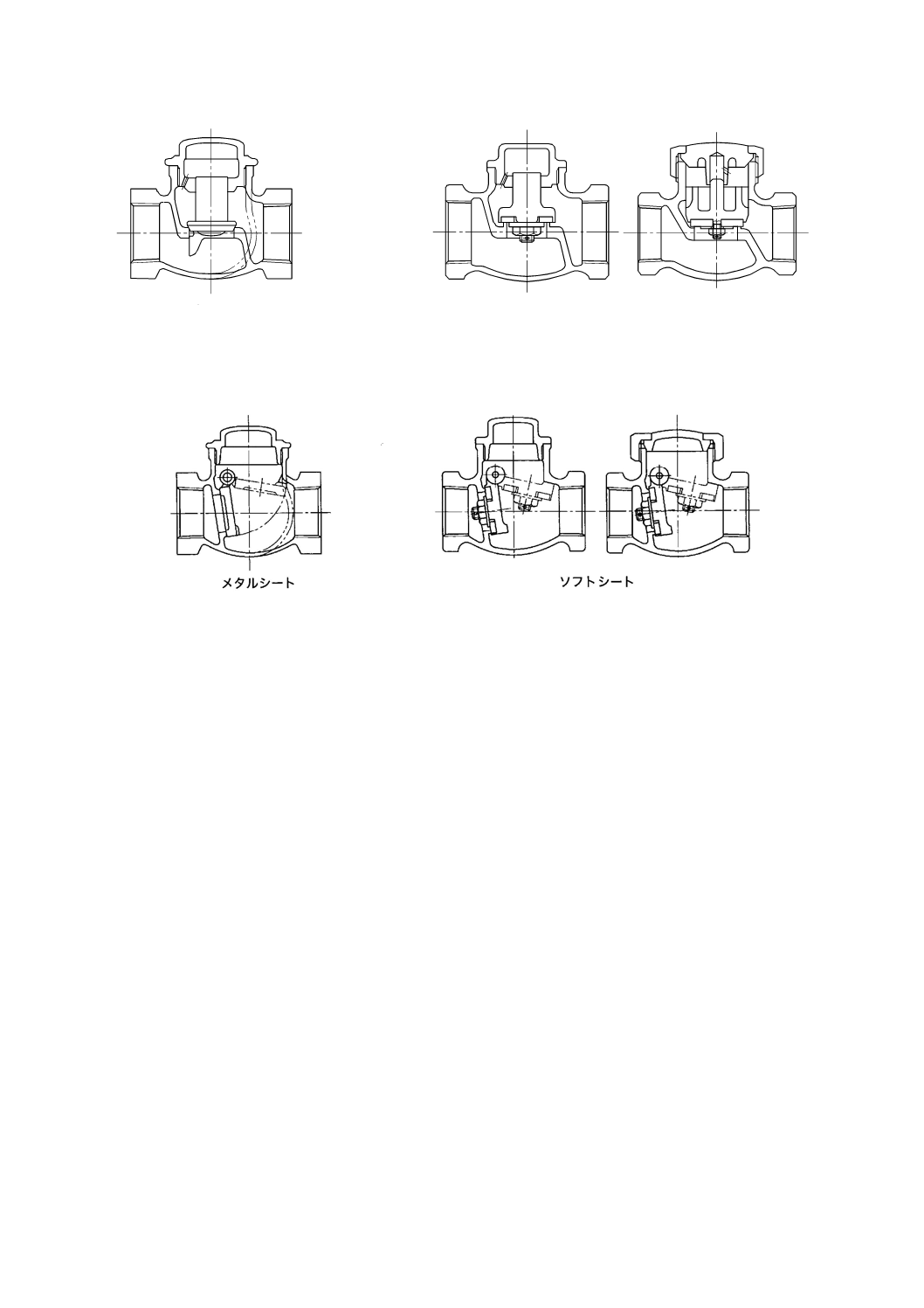

附属書B(参考)バルブの構造及び形状の例 ············································································· 21

附属書C(参考)青銅弁の使用上の注意 ·················································································· 24

B 2011:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)ソルダ形弁の接合方法 ·················································································· 26

B 2011:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本バル

ブ工業会(JVMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS B 2011: 2009は

改正され,これに置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 2011:2010

青銅弁

Bronze, gate, globe, angle, and check valves

序文

今回の主な改正は,JIS H 5120及びJIS H 5121の改正に伴う鉛フリー銅合金青銅鋳物系の規格化への対

応,耐脱亜鉛腐食黄銅の試験方法の統一,JIS B 2240の改正に伴う圧力−温度基準の見直し,JIS Z 8301

の改正に伴う規格様式の変更などである。また,浸出性能の判定基準を最新の厚生労働省令に合わせて見

直した。

1

適用範囲

この規格は,給水・給湯設備,空調設備,機械装置における水,油,ガス,空気,蒸気などの配管に用

いる青銅弁(以下,バルブという。)について規定する。ただし,可燃性ガス及び毒性ガスに使用するバル

ブは除く。

注記1 この規格の中で( )を付けて示してある呼び径は,表1のB欄の呼び(以下,B呼びとい

う。)である。

注記2 この規格で用いる圧力は,ゲージ圧である。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 0203 管用テーパねじ

JIS B 0253 管用テーパねじゲージ

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボルト

JIS B 1181 六角ナット

JIS B 1351 割りピン

JIS B 2003 バルブの検査通則

JIS B 2240 銅合金製管フランジ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

2

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3260 銅及び銅合金の線

JIS H 3300 銅及び銅合金の継目無管

JIS H 5120 銅及び銅合金鋳物

JIS H 5121 銅合金連続鋳造鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS K 7137-1 プラスチック−ポリテトラフルオロエチレン(PTFE)素材−第1部:要求及び分類

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 8301 規格票の様式及び作成方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100によるほか,次による。

3.1

弁座口径

バルブの弁座における流路の直径。

3.2

鉛フリー銅合金材料

鉛の含有率が0.25 %以下の銅合金材料。

4

種類

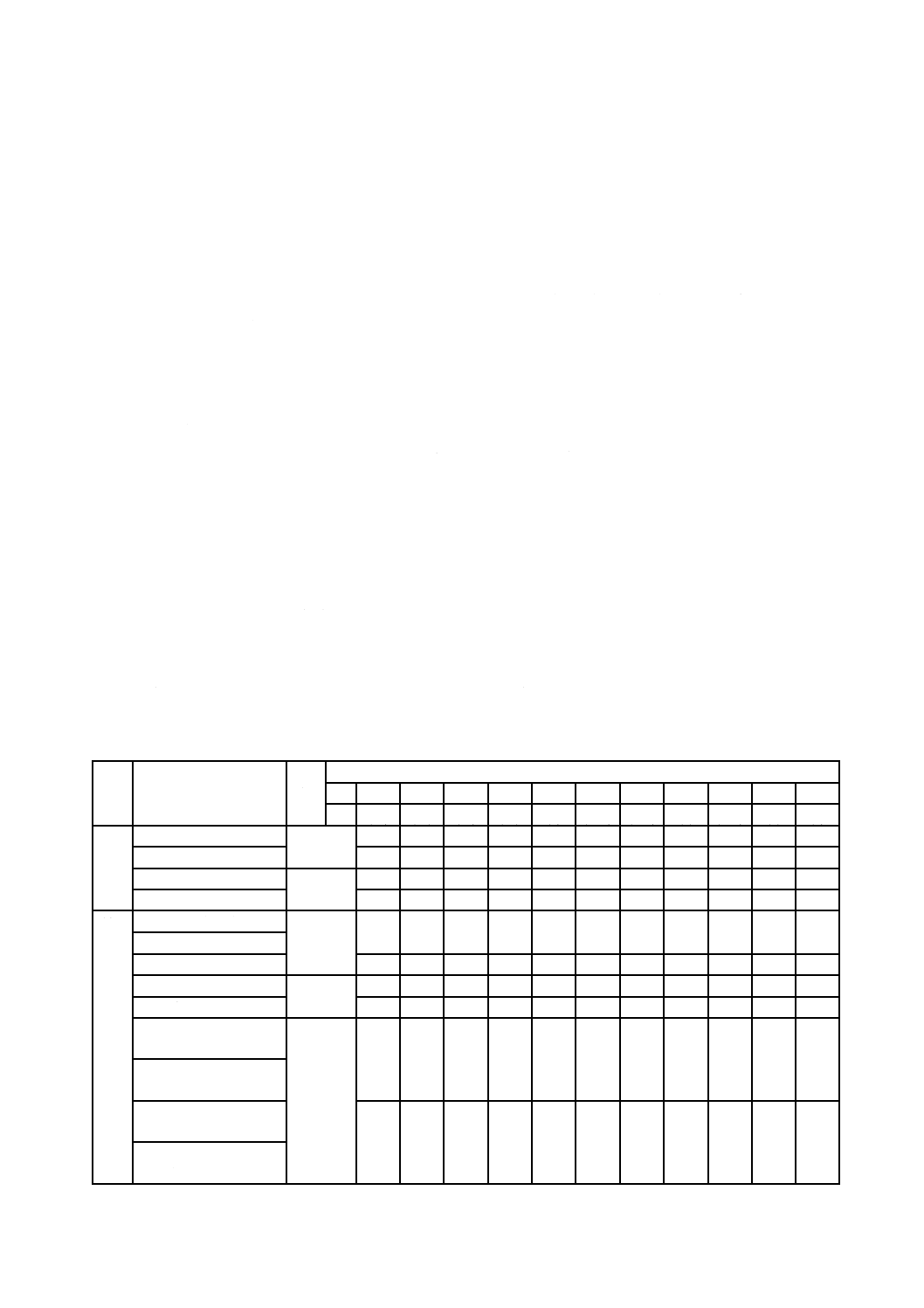

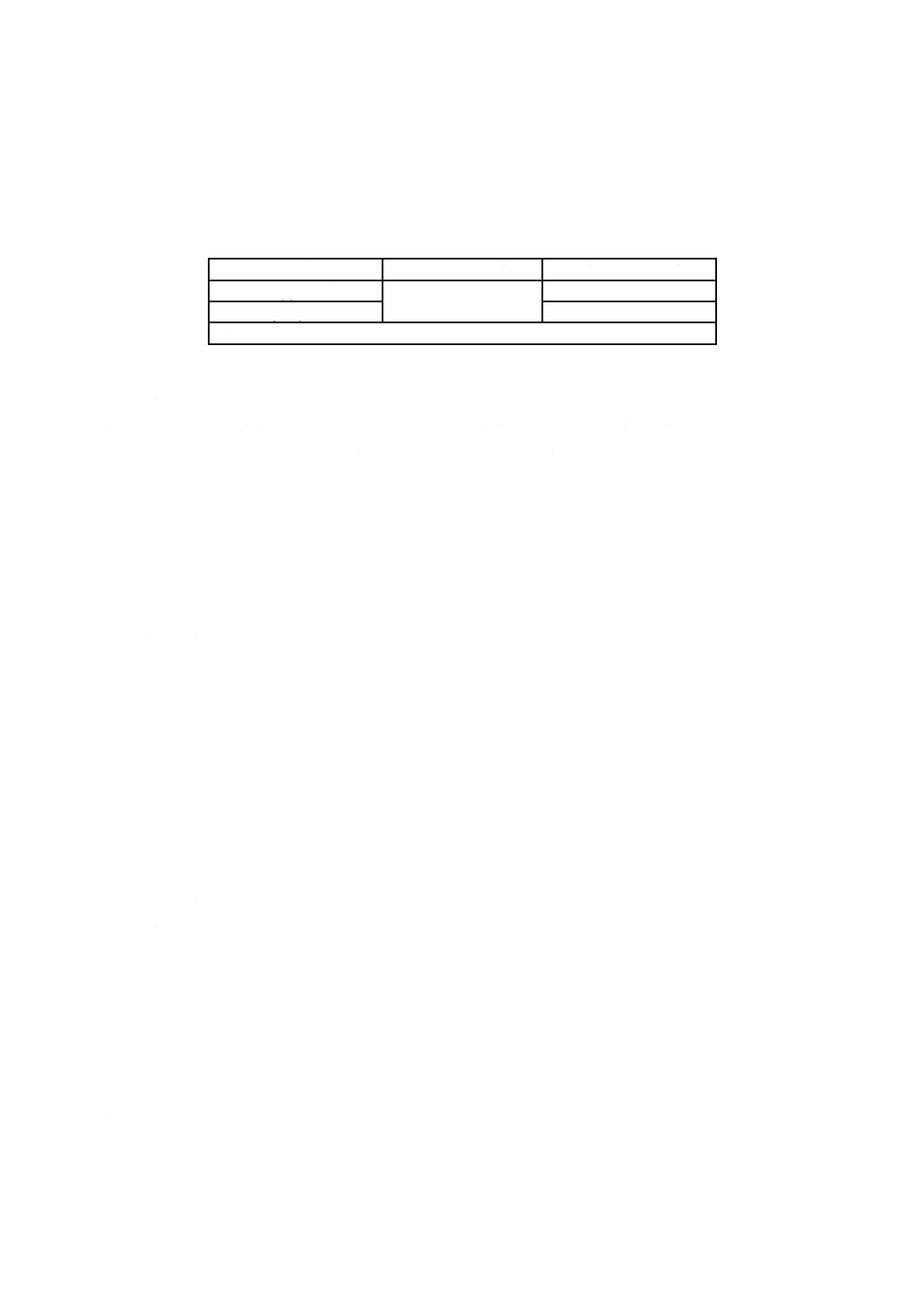

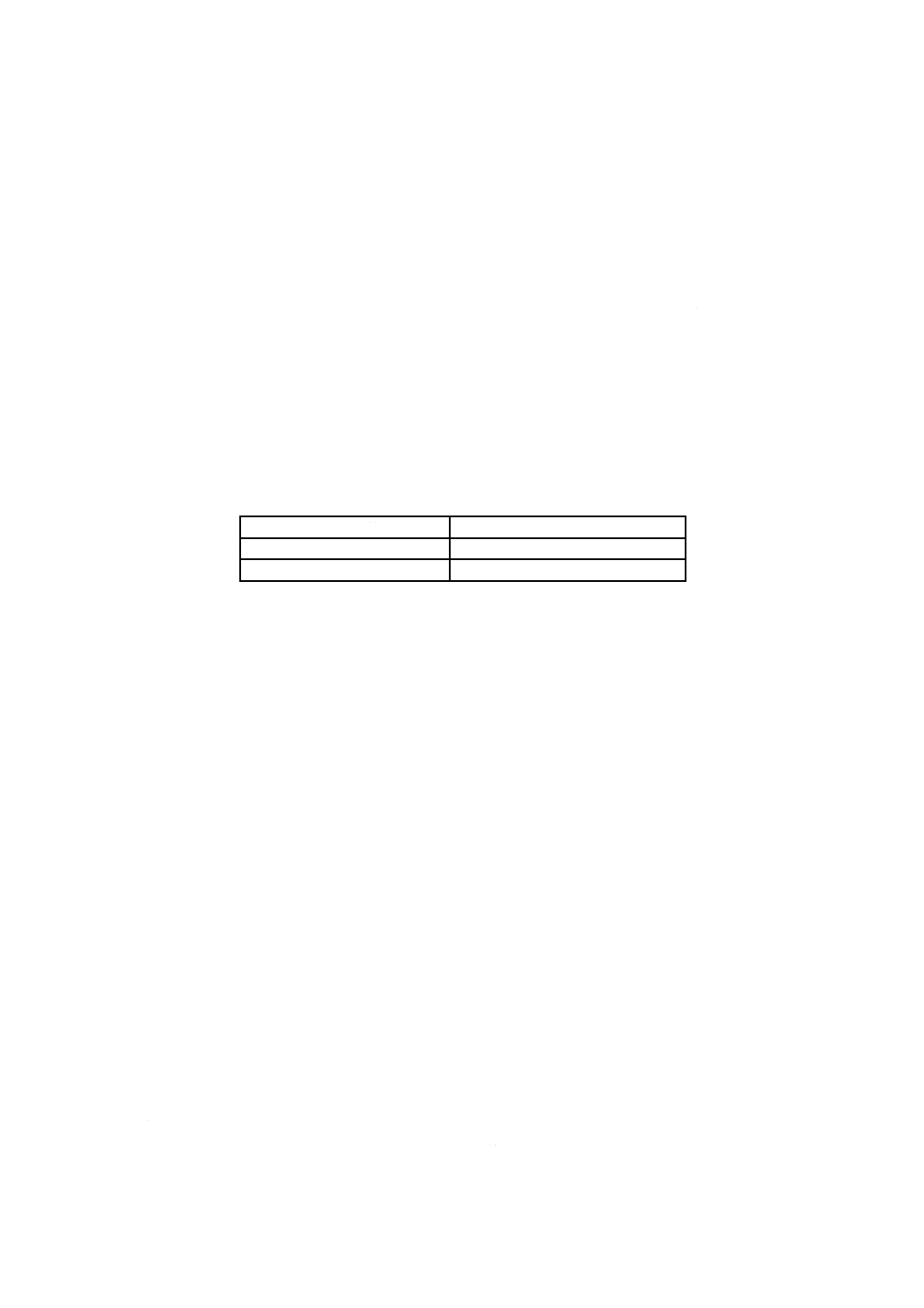

バルブの種類は,呼び圧力,弁種,シート及び呼び径の組合せによって,表1のとおりとする。

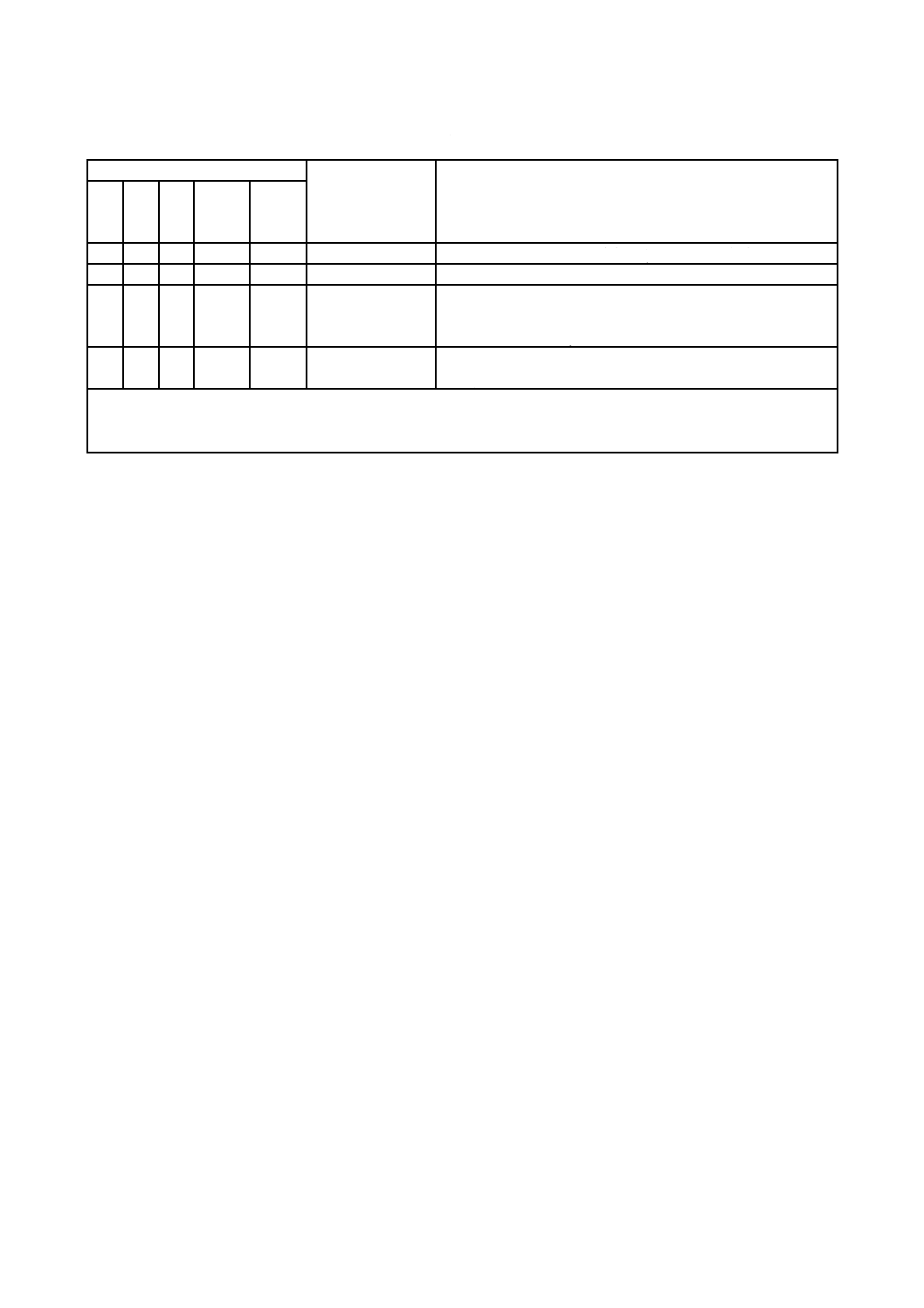

表1−種類

呼び

圧力

弁種

シ

ー

ト

呼び径

A

8

10

15

20

25

32

40

50

65

80

100

B

(1/4)

(3/8)

(1/2)

(3/4)

(1)

(11/4) (11/2)

(2)

(21/2)

(3)

(4)

5K ねじ込み形玉形弁

メタル及

びソフト

−

−

○

○

○

○

○

○

○

○

−

ソルダ形玉形弁a)

−

−

○

○

○

○

○

○

−

−

−

ねじ込み形仕切弁

メタル

−

−

○

○

○

○

○

○

○

○

−

ソルダ形仕切弁a)

−

−

○

○

○

○

○

○

−

−

−

10K ねじ込み形玉形弁

メタル及

びソフト

○

○

○

○

○

○

○

○

○

○

○

ねじ込み形アングル弁

ソルダ形玉形弁a)

−

−

○

○

○

○

○

○

−

−

−

ねじ込み形仕切弁

メタル

−

−

○

○

○

○

○

○

○

○

−

ソルダ形仕切弁a)

−

−

○

○

○

○

○

○

−

−

−

ねじ込み形リフト逆止

め弁

メタル及

びソフト

−

○

○

○

○

○

○

○

−

−

−

ねじ込み形スイング逆

止め弁

ソルダ形リフト逆止め

弁a)

−

−

○

○

○

○

○

○

−

−

−

ソルダ形スイング逆止

め弁a)

3

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

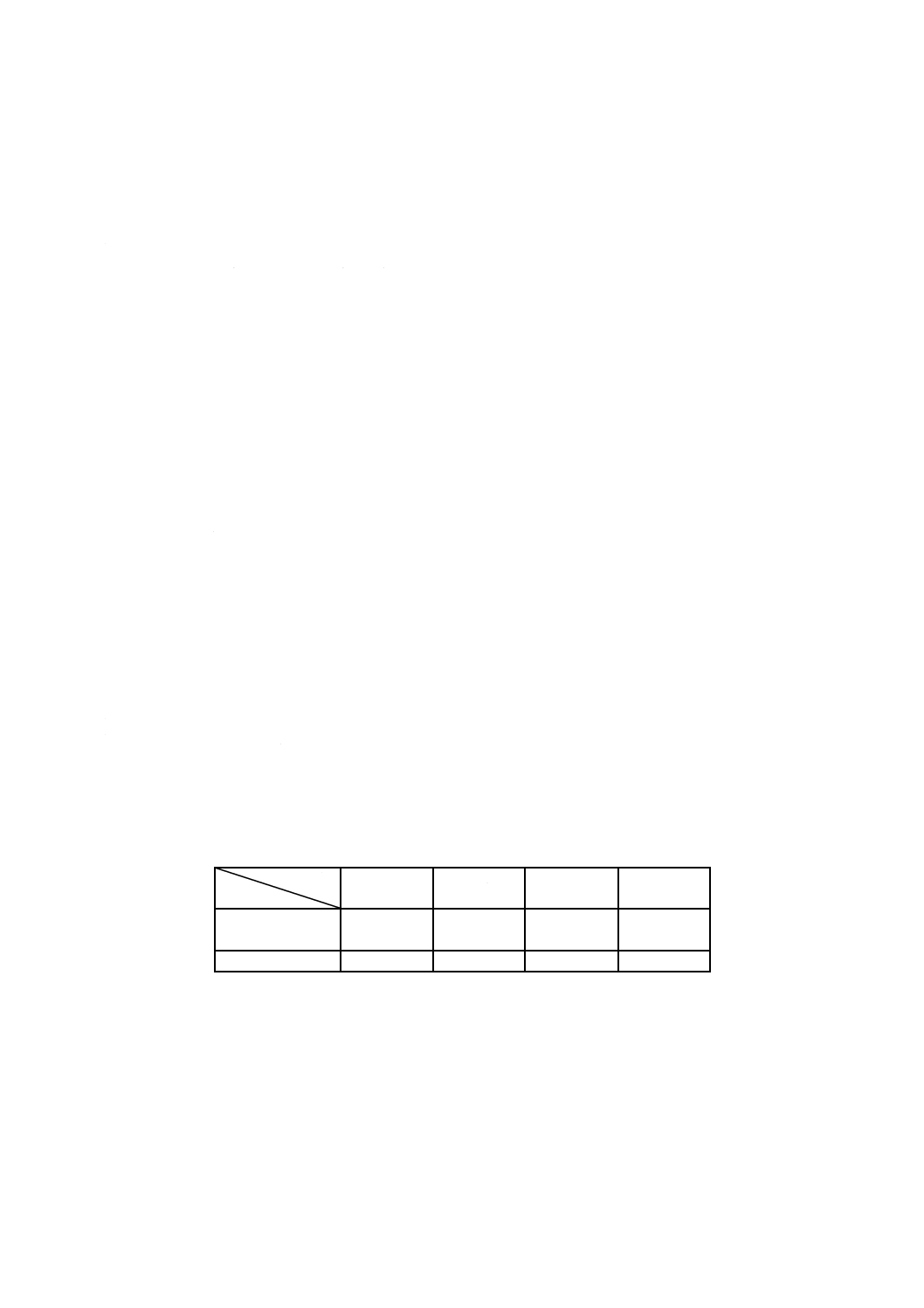

表1−種類(続き)

呼び

圧力

弁種

シ

ー

ト

呼び径

A

8

10

15

20

25

32

40

50

65

80

100

B

(1/4)

(3/8)

(1/2)

(3/4)

(1)

(11/4) (11/2)

(2)

(21/2)

(3)

(4)

10K フランジ形玉形弁

メタル及

びソフト

−

−

◎

◎

◎

◎

◎

◎

◎

◎

◎

フランジ形アングル弁

−

−

◎

◎

◎

◎

◎

◎

−

−

−

フランジ形仕切弁

メタル

−

−

−

−

◎

◎

◎

◎

◎

◎

−

注記 呼び径の○は,表1のA欄の呼び(以下,A呼びという。),B呼びどちらでもよい。◎は,A呼びだけである

ことを示す。

注a) ソルダ形は,銅配管だけに適用する。

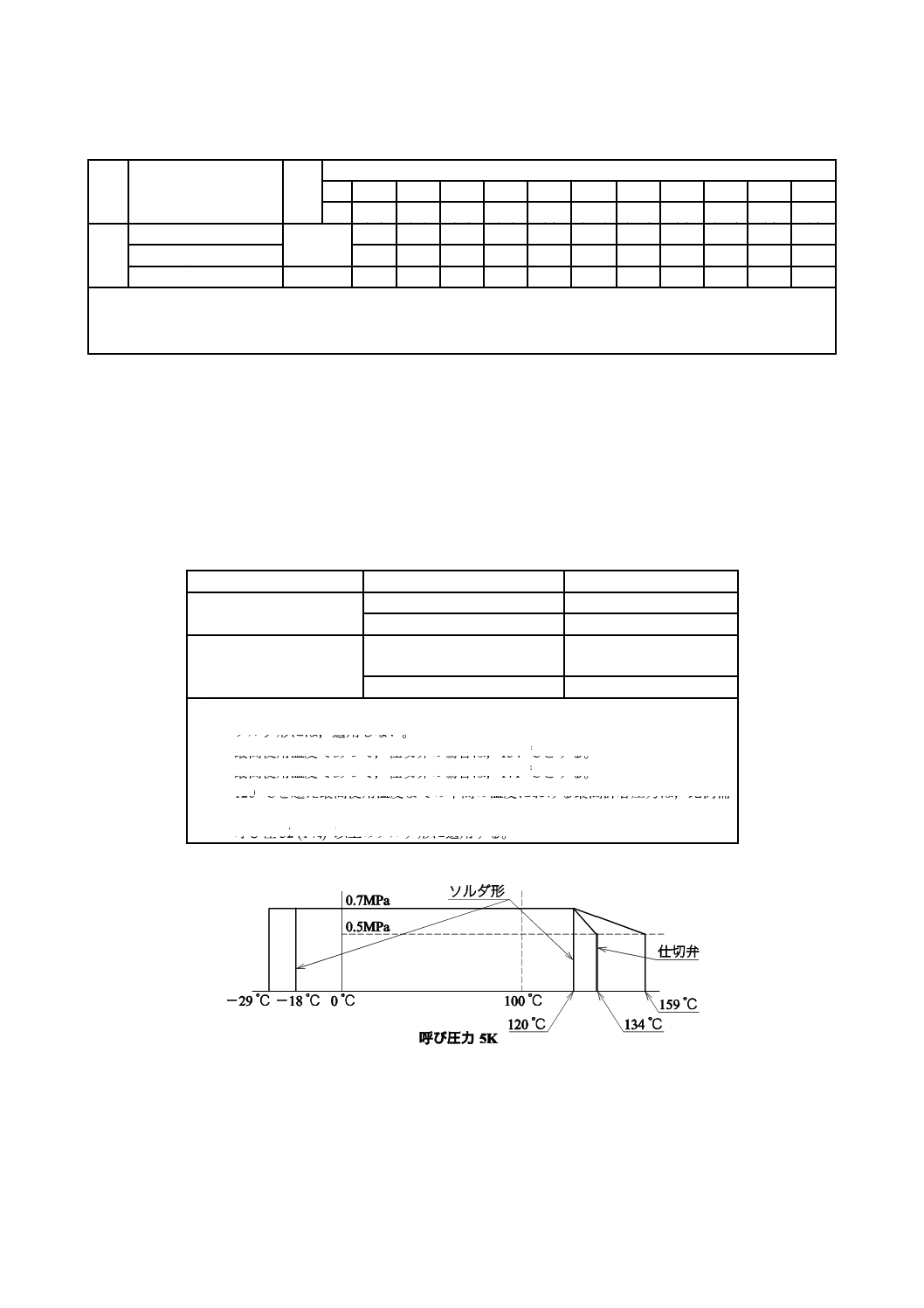

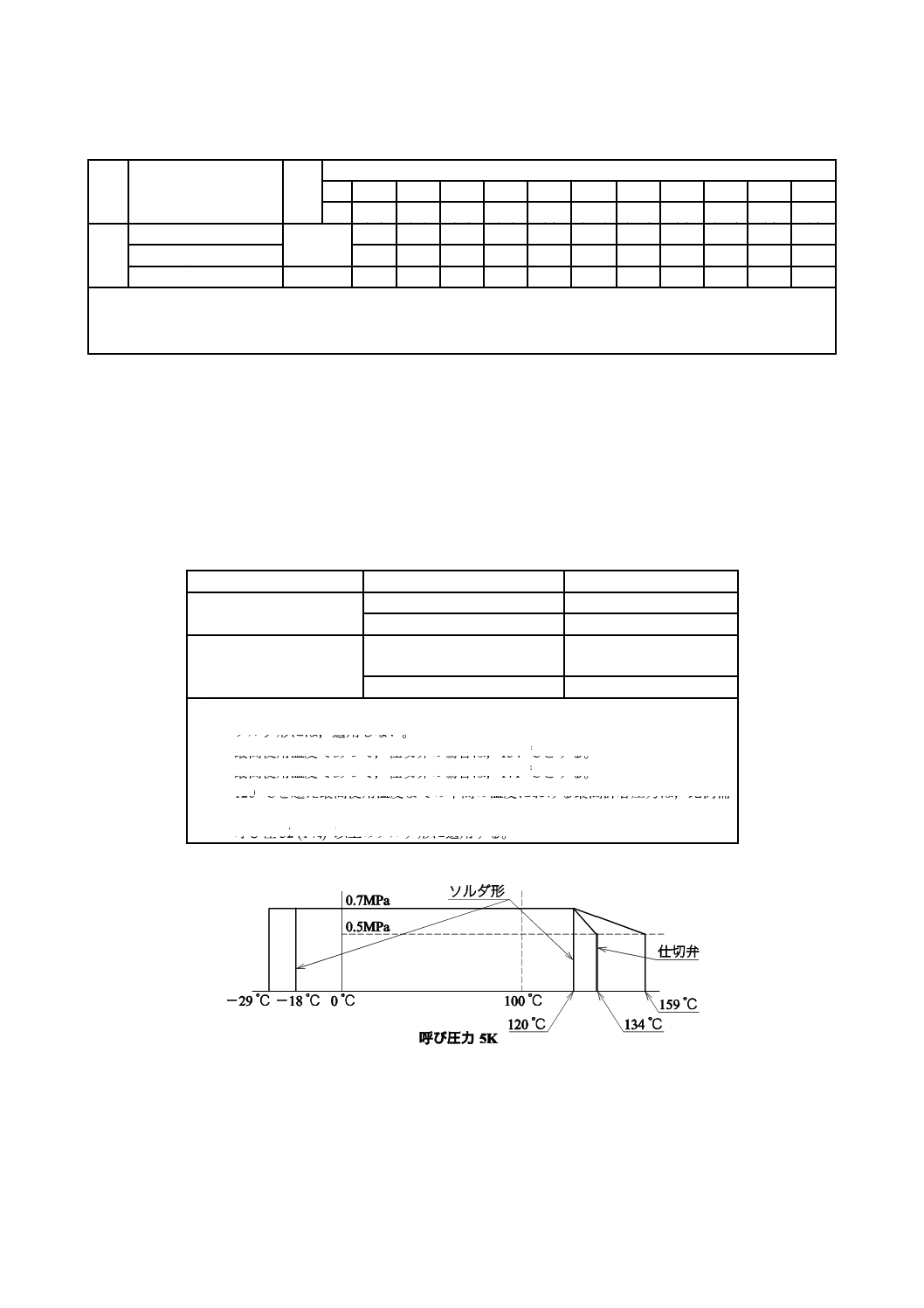

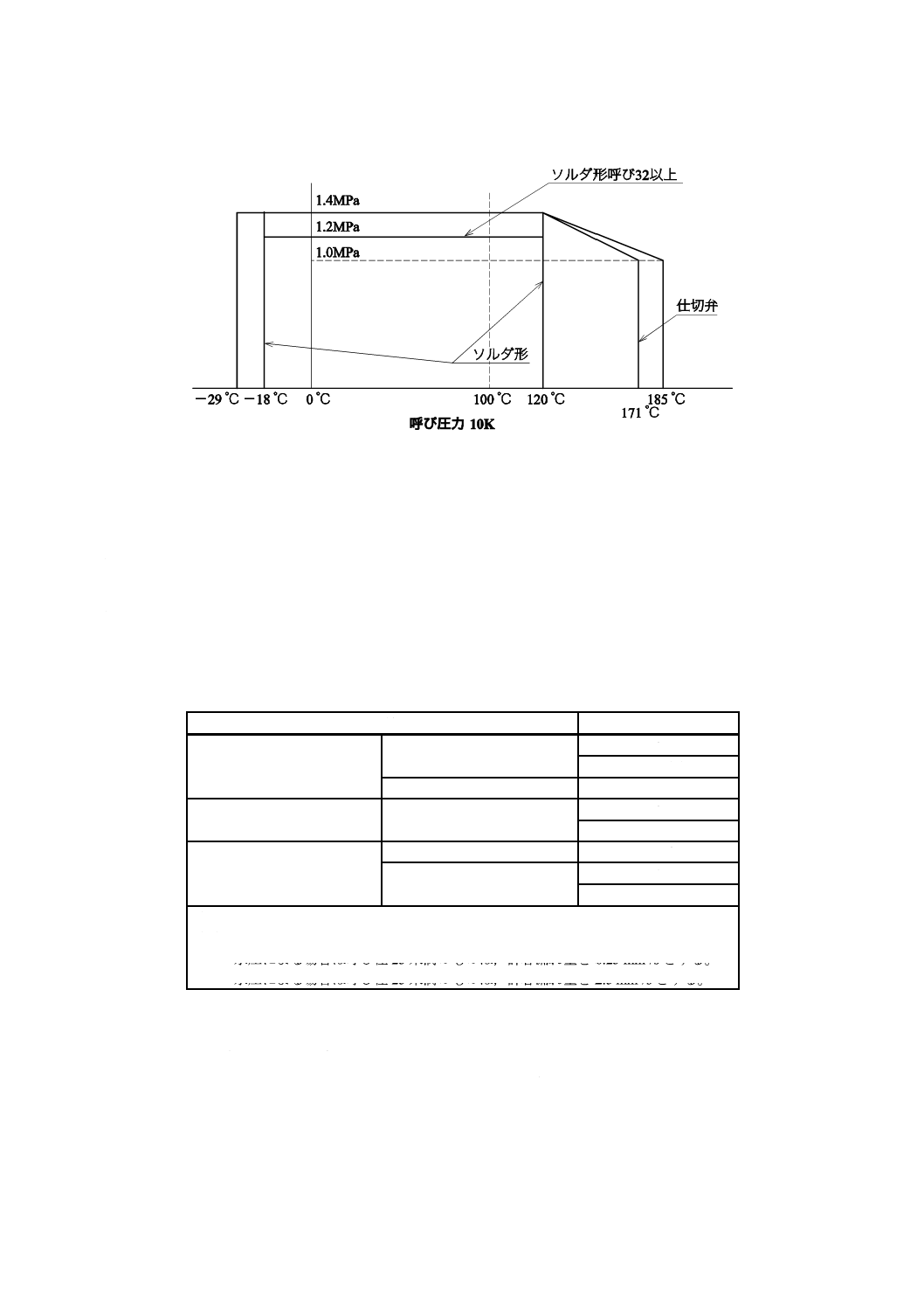

5

流体の温度と最高許容圧力との関係

流体の温度と最高許容圧力との関係(以下,圧力−温度基準という。)は,表2のとおりとする。ただし,

流体は凍結しないこととする。また,必要に応じて表2の範囲内で変更することができる。

なお,高圧ガス保安法その他によって使用禁止又は使用制限が加えられている場合,使用者は,法令の

範囲内でバルブを使用しなければならない。

表2−圧力−温度基準

呼び圧力

流体の温度 ℃

最高許容圧力e) MPa

5K

−29 a)〜120

0.7

159 b) c)

0.5

10K

−29 a)〜120

1.4

1.2 f)

185 b) d)

1.0

注a) ソルダ形は,−18 ℃とする。

b) ソルダ形には,適用しない。

c) 最高使用温度であって,仕切弁の場合は,134 ℃とする。

d) 最高使用温度であって,仕切弁の場合は,171 ℃とする。

e) 120 ℃を超え最高使用温度までの中間の温度における最高許容圧力は,比例補

間法によって求める。

f) 呼び径32 (11/4) 以上のソルダ形に適用する。

4

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−圧力−温度基準(続き)

6

品質

6.1

性能

バルブの性能は,次のとおりとする。

a) 耐圧性能 バルブの耐圧部は,8.1によって試験を行ったとき,各部に変形,漏れなどの異常があって

はならない。

b) 弁座漏れ性能 バルブの弁座漏れ性能は,8.2によって試験を行ったとき,表3に適合しなければなら

ない。

表3−弁座の許容漏れ量

弁種

レート

玉形弁及びアングル弁

メタルシート

A

B a) b)

ソフトシート

A

仕切弁

メタルシート

A

D a) c)

リフト逆止め弁及び

スイング逆止め弁

メタルシート

D c)

ソフトシート

A

B a) b)

注記 レートは,JIS B 2003で規定する漏れ量の区分を示す。

注a) 使用上差し支えない場合に適用する。

b) 水圧による場合は呼び径25未満のものは,許容漏れ量を0.25 mm3/sとする。

c) 水圧による場合は呼び径25未満のものは,許容漏れ量を2.5 mm3/sとする。

c) 作動性能 バルブの作動性能は,8.3によって試験を行ったとき,各運動部はバルブの開閉操作に適す

るよう円滑に作動しなければならない。

また,リフト逆止め弁及びスイング逆止め弁の弁体は,自重で閉止の位置に戻るものでなければな

らない。

d) 浸出性能 飲用に供する給水・給湯設備に用いるバルブの浸出性能は,8.6によって試験を行ったとき,

表4に適合しなければならない。

5

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

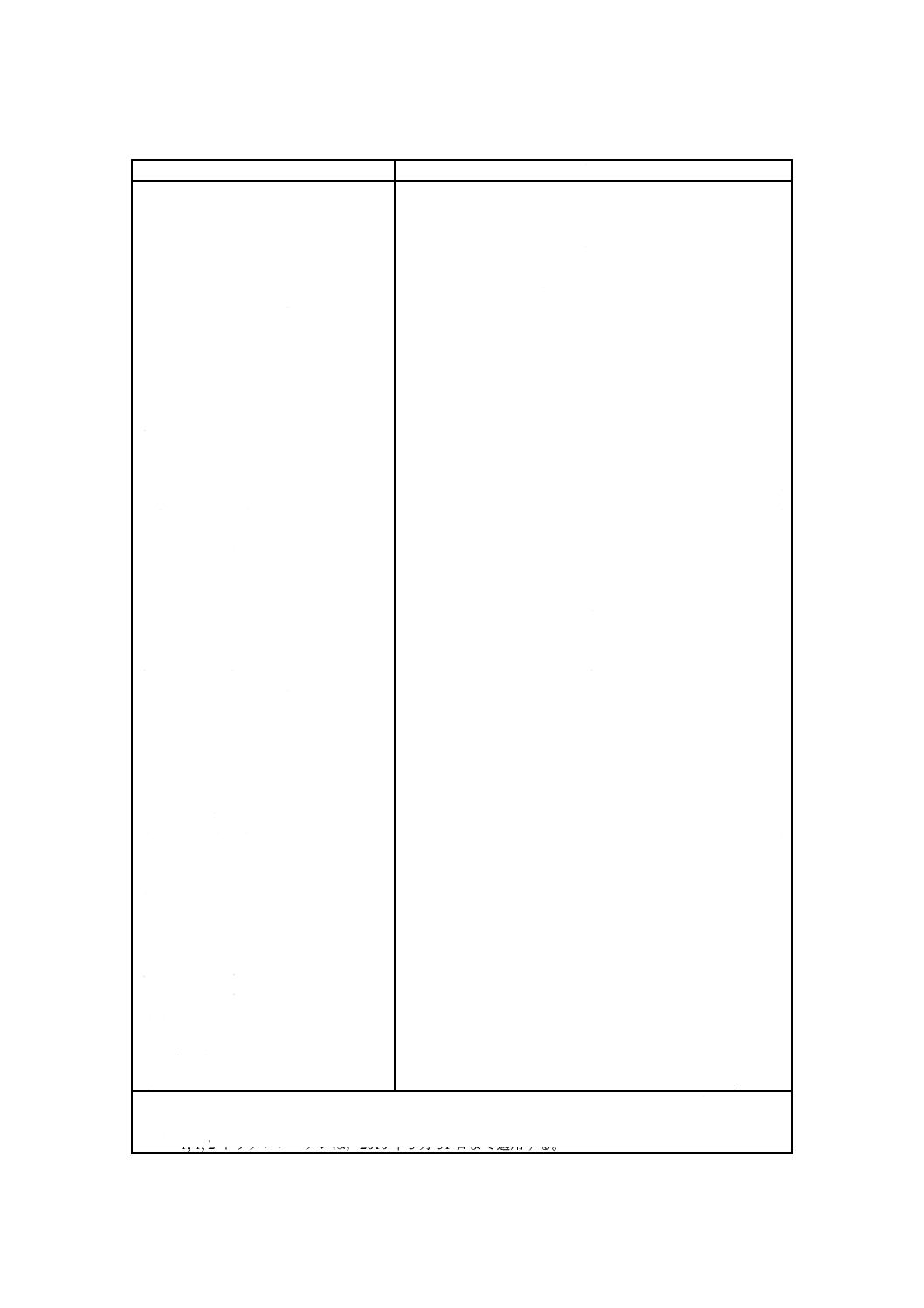

表4−浸出性能の判定基準

項目

判定基準

カドミウム及びその化合物a)

水銀及びその化合物

セレン及びその化合物

鉛及びその化合物

ひ素及びその化合物

六価クロム化合物

シアン化物イオン及び塩化シアン

硝酸態窒素及び亜硝酸態窒素

ふっ素及びその化合物

ほう素及びその化合物

四塩化炭素

1, 4-ジオキサン

1, 2-ジクロロエタン

シス-1, 2-ジクロロエチレン及び

トランス-1, 2-ジクロロエチレン

ジクロロメタン

テトラクロロエチレン

1, 1, 2-トリクロロエタンb)

トリクロロエチレン

ベンゼン

ホルムアルデヒド

亜鉛及びその化合物

アルミニウム及びその化合物

鉄及びその化合物

銅及びその化合物

ナトリウム及びその化合物

マンガン及びその化合物

塩化物イオン

蒸発残留物

陰イオン界面活性剤

非イオン界面活性剤

フェノール類

有機物[全有機炭素(TOC)の量]

味

臭気

色度

濁度

エピクロロヒドリン

アミン類

2, 4-トルエンジアミン

2, 6-トルエンジアミン

酢酸ビニル

スチレン

1, 2-ブタジエン

1, 3-ブタジエン

カドミウムの量に関して,0.003 mg/L以下

水銀の量に関して,0.000 5 mg/L以下

セレンの量に関して,0.01 mg/L以下

鉛の量に関して,0.01 mg/L以下

ひ素の量に関して,0.01 mg/L以下

六価クロムの量に関して,0.05 mg/L以下

シアンの量に関して,0.01 mg/L以下

10 mg/L以下

ふっ素の量に関して,0.8 mg/L以下

ほう素の量に関して,1.0 mg/L以下

0.002 mg/L以下

0.05 mg/L以下

0.004 mg/L以下

0.04 mg/L以下

0.02 mg/L以下

0.01 mg/L以下

0.006 mg/L以下

0.03 mg/L以下

0.01 mg/L以下

0.08 mg/L以下

亜鉛の量に関して,1.0 mg/L以下

アルミニウムの量に関して,0.2 mg/L以下

鉄の量に関して,0.3 mg/L以下

銅の量に関して,1.0 mg/L以下

ナトリウムの量に関して,200 mg/L以下

マンガンの量に関して,0.05 mg/L以下

200 mg/L以下

500 mg/L以下

0.2 mg/L以下

0.02 mg/L以下

フェノールの量に換算して,0.005 mg/L以下

3 mg/L以下

異常でないこと

異常でないこと

5度以下

2度以下

0.01 mg/L以下

トリエチレンテトラミンとして,0.01 mg/L以下

0.002 mg/L以下

0.001 mg/L以下

0.01 mg/L以下

0.002 mg/L以下

0.001 mg/L以下

0.001 mg/L以下

注a) カドミウム及びその化合物は,2010年3月31日までは0.01 mg/L以下とし,2010年4月1日か

らは0.003 mg/L以下とする。

b) 1, 1, 2-トリクロロエタンは,2010年3月31日まで適用する。

6

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

構造,形状及び寸法

バルブの構造,形状は目視によって,寸法は8.4によって試験を行ったとき,次のとおりとする。

6.2.1

共通事項

バルブの構造,形状及び寸法の共通事項は,次のとおりとする。

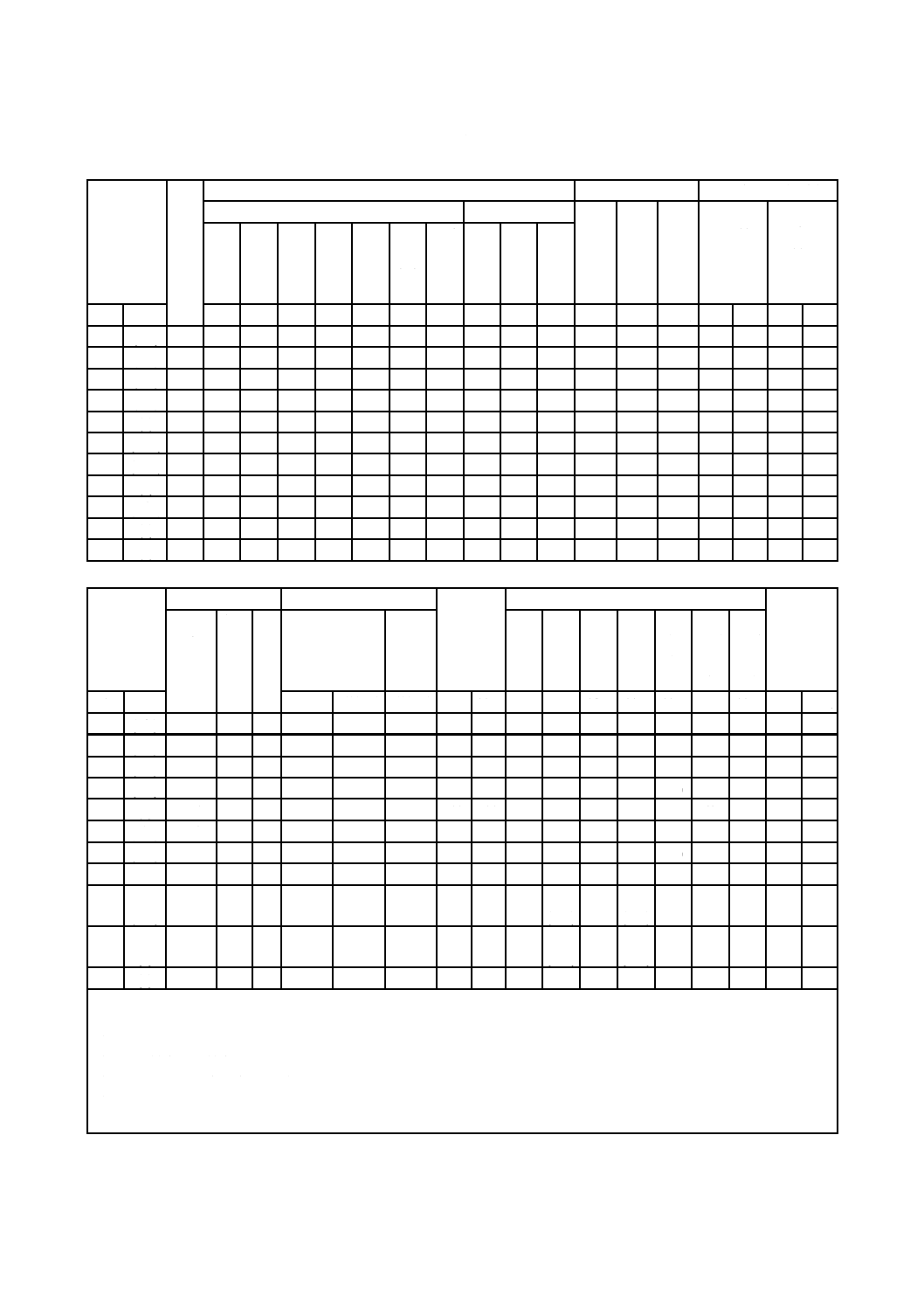

a) バルブの主要寸法を,表6に示す。

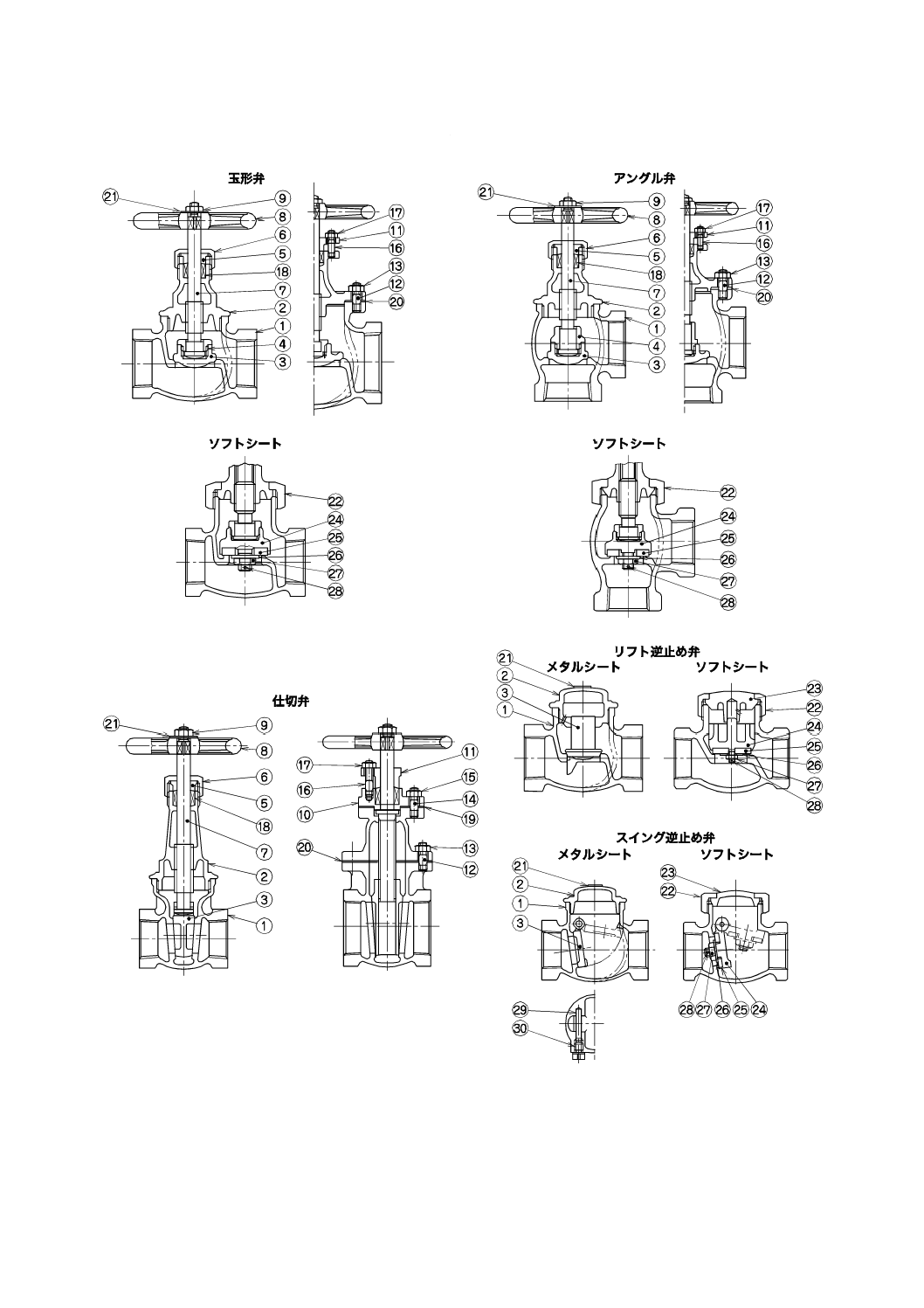

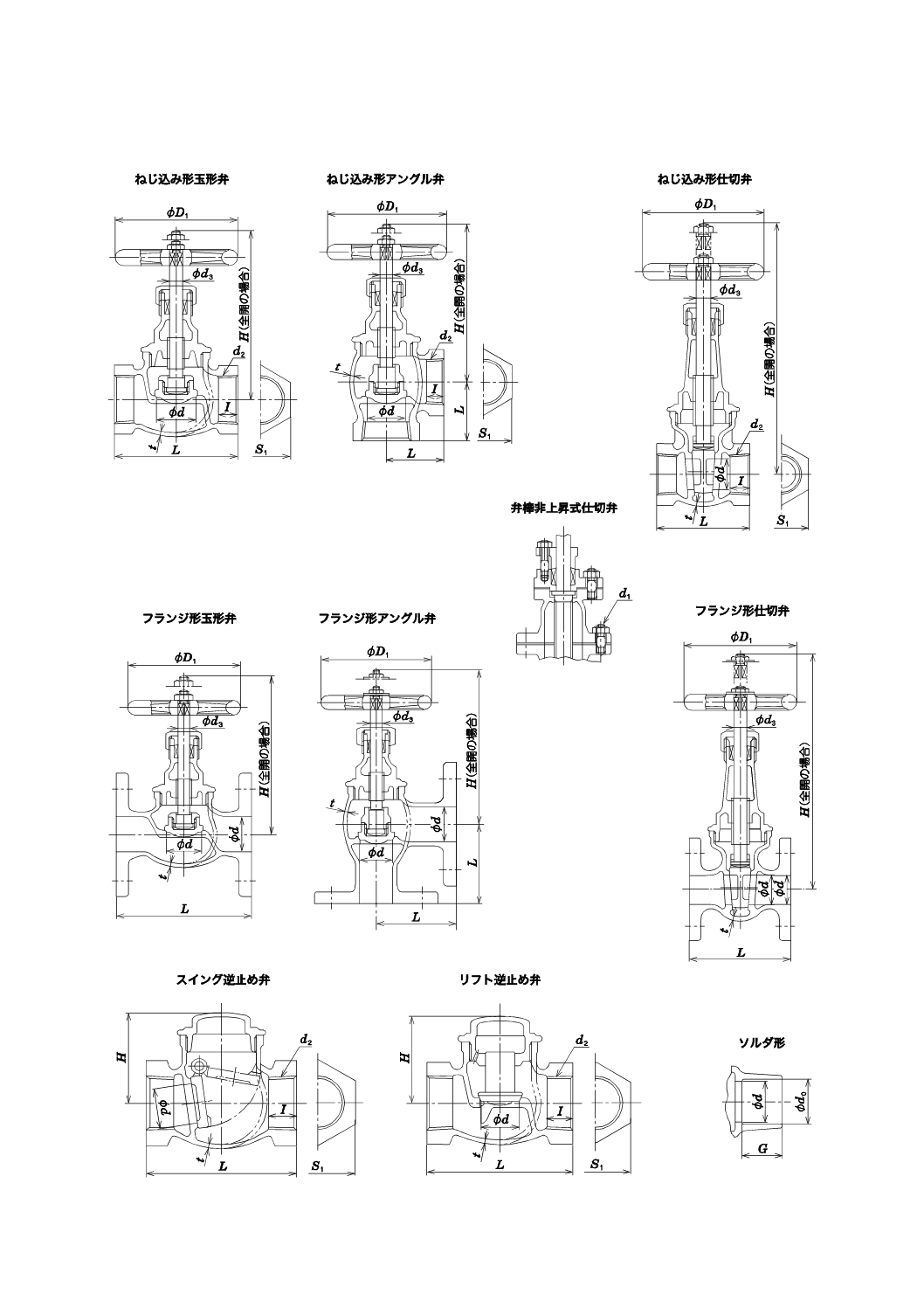

b) 構造及び形状の一例を,附属書Bに示す。

c) バルブの開閉は,ハンドル車の逆時計回りを“開き”,時計回りを“閉じ”とする。

d) 弁棒ねじは,台形ねじを使用する。ただし,他のねじを使用するときは受渡当事者間の協議による。

e) 弁箱各部の流過面積は,弁座口径の面積以上とする。ただし,弁体に羽根足を付ける場合には,流過

面積を羽根足の分だけ減少してもよい。

f)

面間寸法(L)の許容差は,JIS B 2003による。

g) ねじ込み形弁の両端ねじ軸線間のしん(芯)ずれ又は直角度の許容値は,JIS B 2003による。ソルダ

形弁は,ねじ込み形弁に準ずる。

h) フランジ形弁のフランジの寸法は,JIS B 2240の付表2(呼び圧力10Kフランジの寸法)による。

i)

フランジ形弁のフランジの寸法許容差は,JIS B 2240の付表4(フランジの寸法許容差)による。

j)

フランジ形弁の両端フランジの傾き又は直角度の許容値は,JIS B 2003の附属書A(参考)に示す。

k) 六角ナットは,JIS B 1181による。

l)

割りピンは,JIS B 1351による。

6.2.2

玉形弁及びアングル弁

玉形弁及びアングル弁の構造及び形状は,次のとおりとする。

a) 弁箱とふたとの接続は,メタルシートの場合はねじ込み形,ソフトシートの場合はユニオン形とする。

ただし,呼び圧力10Kのバルブで呼び径80 (3) 以上のものは,フランジ形でボルト締めとする。

b) 弁体と弁棒は,脱落せず,かつ,円滑に回転するような構造とする。ただし,絞り止めによる場合は,

呼び径25 (1) 以下とする。また,呼び径15 (1/2) 以下のものは,弁体と弁棒を一体形にしてもよい。

c) 弁座の形状は,円すい又は平面とする。

d) 弁体弁座にはソフトシートを組み入れる構造としてもよい。この場合,シートが緩まない構造としな

ければならない。

e) 呼び圧力10Kのバルブのパッキンを押さえる構造は,呼び径65 (2 1/2) 以下ではパッキン押さえナッ

トとし,呼び径80 (3) 以上では,ボルト締めパッキン押さえとする。

6.2.3

仕切弁

仕切弁の構造及び形状は,次のとおりとする。

a) バルブを全閉した場合,弁体の弁座面中心が弁箱の弁座面中心より上方になければならない。

b) バルブを全開した場合,弁体が弁座の口径内に残ってはならない。

c) 呼び径50 (2) 以下は弁棒上昇式,呼び径65 (2 1/2) 以上のものは弁棒上昇式又は弁棒非上昇式とし,次

による。

1) 弁棒上昇式では,弁体と弁棒の引っ掛け部,また,弁棒非上昇式では,弁棒のつばとその受圧面と

は十分な強さのものとする。

2) 弁棒非上昇式では,パッキン箱を備え,パッキン箱とふたとの接続はボルト締めとする。

d) 弁箱とふたとの接続は,呼び径50 (2) 以下はねじ込み形とし,呼び径65 (2 1/2) 以上はねじ込み形又は

フランジ形でボルト締めとする。

7

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 弁箱及び弁体には,適切なガイドを設ける。

f)

弁箱の補強が必要な場合には,適切なリブを設けるのがよい。

6.2.4

リフト逆止め弁及びスイング逆止め弁

リフト逆止め弁及びスイング逆止め弁の構造及び形状は,次のとおりとする。

a) 弁箱とふたとの接続は,ねじ込み形又はユニオン形とする。

b) 弁座の形状は,円すい又は平面とする。

c) 弁体弁座にはソフトシートを組み入れる構造としてもよい。この場合,シートが緩まない構造としな

ければならない。

d) リフト逆止め弁で,弁体の作動に伴って流体が圧縮される場合は,流体の逃し部を設ける。

e) リフト逆止め弁の弁体のガイド部の形状は,弁体を確実に案内する形状とする。

f)

スイング逆止め弁の弁体は,弁箱に設けられたストッパの位置まで開き,自重で閉止する構造とする。

g) スイング逆止め弁の弁箱と弁体は,ヒンジピンで接続する。

6.3

外観

バルブの外観は,目視によって試験を行いJIS B 2003の箇条7(外観検査)による。

7

材料

バルブの材料は,8.5によって試験を行い次のとおりとする。

a) バルブの材料は,表7又は表7に示す材料と同等以上の機械的性質及び耐食性をもつ材料を用いる。

b) 鉛フリー銅合金材料は,青銅鋳物系(Cu-Sn-Zn系)及び黄銅伸銅系とし,次のとおりとする。

1) 化学成分のうち,鉛の含有率は0.25 %以下とし,その他の化学成分は,受渡当事者間の協議による。

2) 引張強さ及び伸びは,次のとおりとする。

2.1) 青銅鋳物系は,JIS H 5120のCAC406と同等以上とする。ただし,連続鋳造鋳物の場合は,JIS H

5121のCAC406Cと同等以上とする。

2.2) 黄銅伸銅系は,JIS H 3250のC3771又はC3604と同等以上とする。

なお,弁棒,弁体及びヒンジピンに黄銅伸銅系を用いる場合の耐食性は,耐脱亜鉛黄銅材料と

同等以上とする。

c) 耐脱亜鉛黄銅材料は,次のとおりとする。

1) 化学成分は,受渡当事者間の協議による。

2) 引張強さ及び伸びは,JIS H 3250のC3771又はC3604と同等以上とする。

3) 脱亜鉛腐食感受性の評価は,A.7に規定する2種とする。

d) ソルダ形弁の管との接合材は,鉛フリーはんだ(軟ろう)とし,その成分は,JIS Z 3282に規定する

Sn96.5Ag3.5(Sn 96.5 %,Ag 3.5 %)とする。

8

試験

バルブの試験は,以下による。

8.1

弁箱耐圧試験

バルブの弁箱耐圧試験は,JIS B 2003による。

a) 水圧試験 水圧試験は,JIS B 2003の9.2.1(水圧試験)による。ただし,上水道用の給水・給湯設備

に用いる呼び圧力5Kのバルブの試験圧力は1.75 MPaとする。

なお,試験時間は,表5による。

8

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 空気圧試験 空気圧試験は,JIS B 2003の9.2.2(空気圧試験)による。ただし,呼び径65以上の場

合,空気圧による試験時間は,表5による。

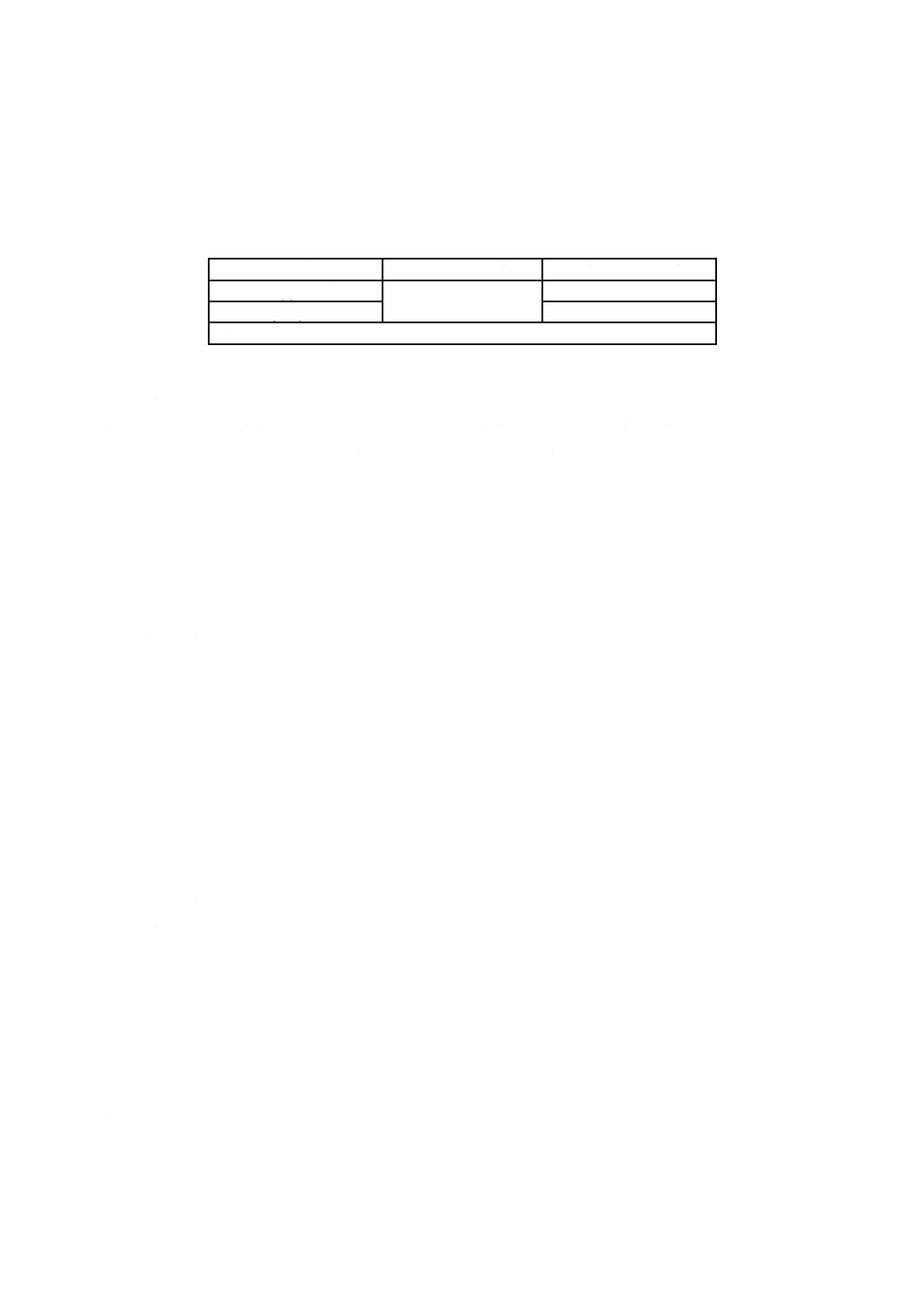

表5−弁箱耐圧試験時間

単位 s

呼び径

水圧による場合

空気圧による場合

50 (2) 以下

60

15

65 (2 1/2) 以上

30

注記 試験時間の値は,試験圧力が規定の圧力に達してからの最小値を示す。

8.2

弁座漏れ試験

バルブの弁座漏れ試験は,次による。

a) 水圧試験 水圧試験は,JIS B 2003の9.3.1(水圧試験)による。弁種ごとの方法は,次による。

1) 玉形弁及びアングル弁 バルブに水を満たして閉じ,バルブの上流側から規定の試験圧力を加える。

2) 仕切弁 バルブに水を満たして閉じ,弁体の片側ずつに規定の試験圧力を加える。

なお,弁箱及びふたの内側に圧力を加えてからバルブを閉じ,両側を開いた状態で試験を行って

もよい。

3) リフト逆止め弁及びスイング逆止め弁 バルブに水を満たして閉じ,バルブの下流側から規定の試

験圧力を加え,徐々にその圧力の1/3の圧力まで下げる。

b) 空気圧試験 空気圧試験は,JIS B 2003の9.3.2(空気圧試験)による。

8.3

作動試験

作動試験は,バルブ組立後に無負荷の状態で開閉作動を行う。

8.4

寸法試験

バルブの寸法試験は,JIS B 7502に規定するマイクロメータ,JIS B 7507に規定するノギス又はこれら

と同等以上の精度をもつものを用いて測定する。

なお,弁箱両端の管用テーパねじは,JIS B 0253によって測定する。この場合の基準径の位置は,端面

とする。

8.5

材料試験

バルブの材料試験は,各材料の規定に定められた方法で化学分析,機械的性質などの試験を行う。通常

は,これらを記載した材料の製造業者の試験成績書によって確認する。

8.6

浸出試験

バルブの浸出試験は,JIS S 3200-7による。

9

検査

9.1

一般

バルブの検査は,形式検査と受渡検査に区分し,形式検査項目は9.2に,受渡検査項目は9.3による。

9.2

形式検査項目

形式検査項目は,次のとおりとする。

a) 弁箱耐圧検査

b) 弁座漏れ検査

c) 作動検査

9

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

材料検査

g) 浸出検査

h) 表示検査

9.3

受渡検査項目

受渡検査項目は,次のとおりとする。

a) 弁箱耐圧検査

b) 弁座漏れ検査

c) 作動検査

d) 構造,形状検査及び寸法検査

e) 外観検査

f)

表示検査

10 製品の呼び方

バルブの呼び方は,規格番号又は“青銅”,及び種類による。

例 呼び圧力5K,呼び径1/2,メタルシートねじ込み形玉形弁の場合

JIS B 2011−5K−1/2 ねじ込み形玉形弁(メタルシート)

青銅−5K−1/2 ねじ込み形玉形弁(メタルシート)

11 表示

11.1 弁箱の表面

弁箱の表面には,次の事項を表示する。

a) 呼び圧力及び呼び径

b) 流体の流れ方向を示す矢印(仕切弁を除く。)

c) 製造業者名又はその略号

d) 鉛フリー銅合金材料を示す記号(弁箱及び接水部が鉛フリー銅合金材料の場合。)

11.2 ハンドル車の表面又は銘板

ハンドル車の表面又は銘板に開閉を示す文字又はその略号,及び矢印を表示する。

11.3 銘板

銘板に次の事項を表示する。ただし,a) 及びb) については逆止め弁のふたの表面に表示してもよい。

a) 弁体,弁棒及びヒンジピンに耐脱亜鉛材料1) を使用した場合には,耐脱亜鉛材料を示す“Z”の記号

注1) 耐脱亜鉛材料とは,表7に示す材料のうちJIS H 3250のC1100,JIS H 5120及びJIS H 5121

の青銅系材料,箇条7 c) の耐脱亜鉛黄銅材料などをいう。

b) ソフトシートを使用した場合は,ソフトシートを示す“S”の記号(仕切弁を除く。)

c) 飲用に供する給水・給湯設備用には,水道用を示す“ ”の記号

d) 流体の温度又は最高許容圧力が表2に満たない場合,満たない項目と範囲

11.4 包装

包装の表面の見やすいところに次の事項を表示する。

a) 種類

10

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製品の数量

c) 製造業者名又はその略号

d) “青銅”の文字又はその略号

e) 飲用に供する給水・給湯設備用には,水道用を示す“ ”の記号

11

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

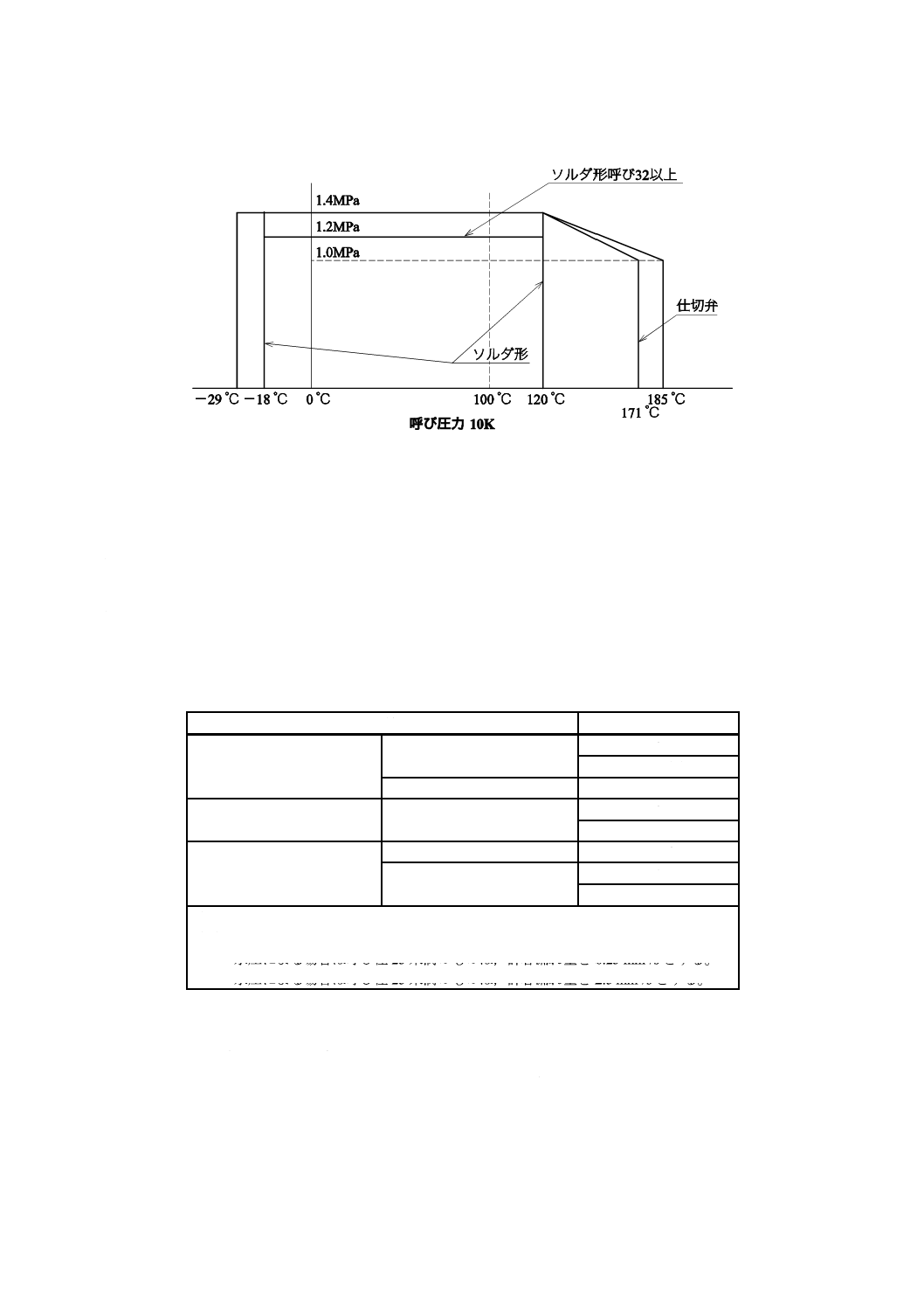

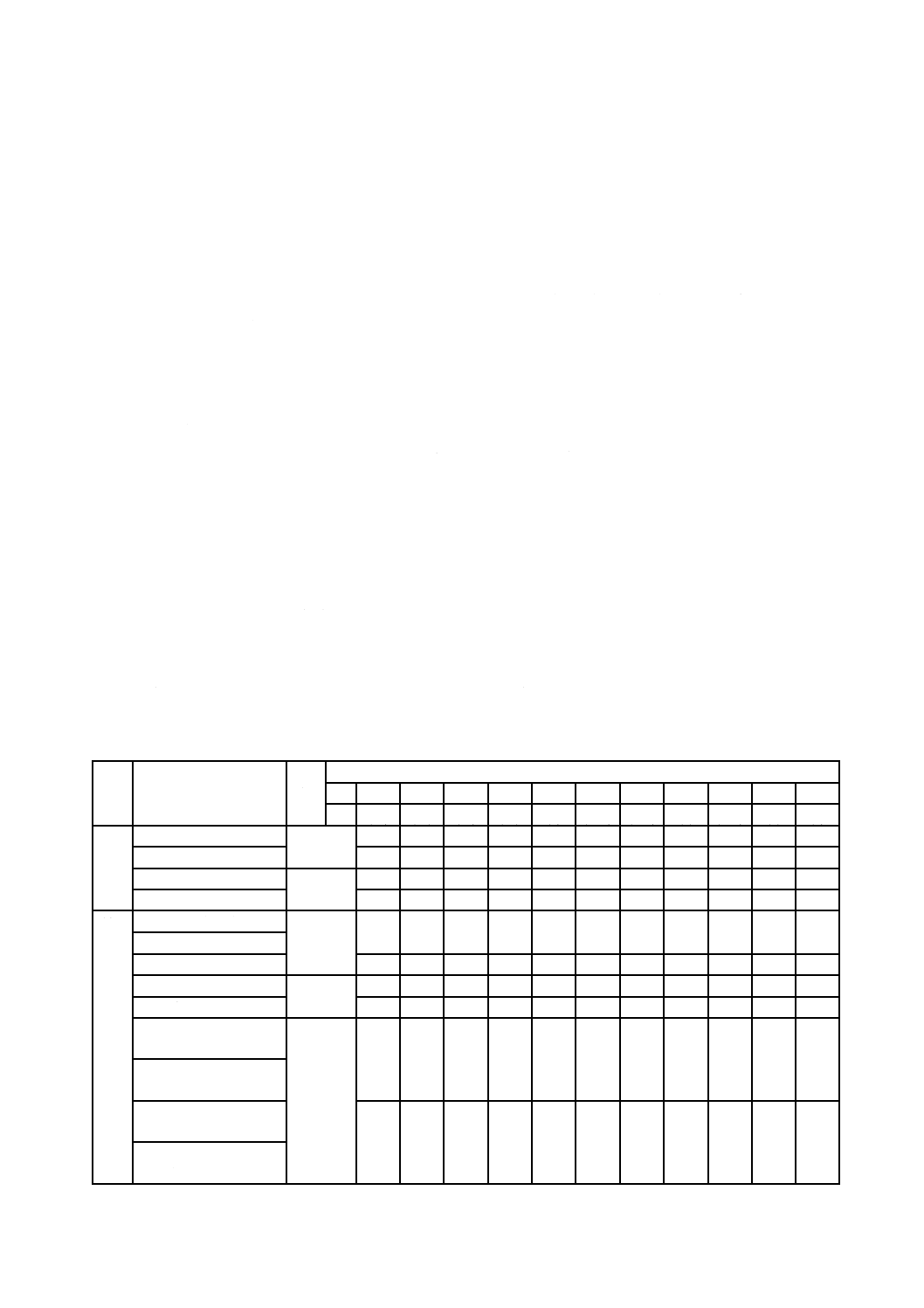

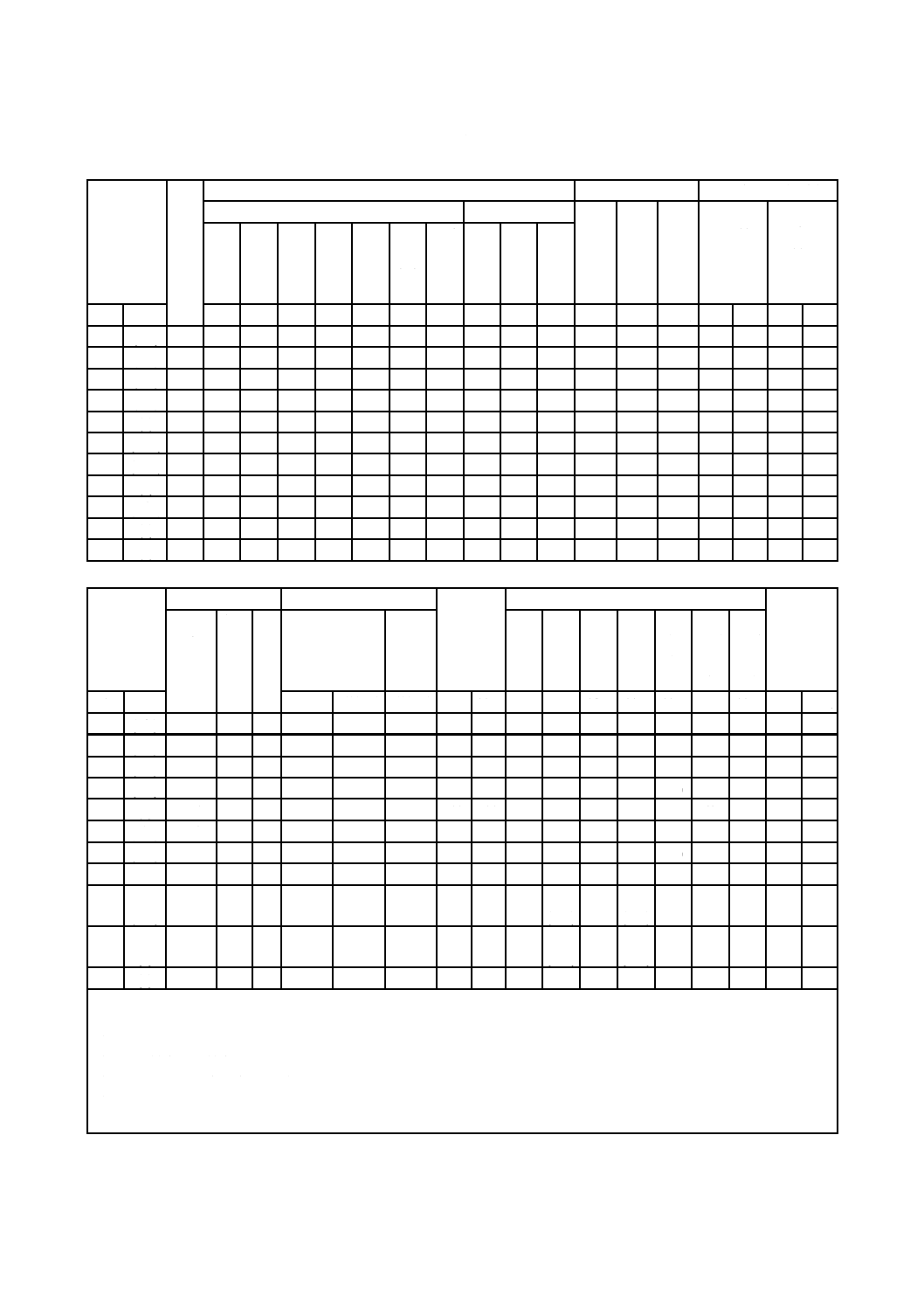

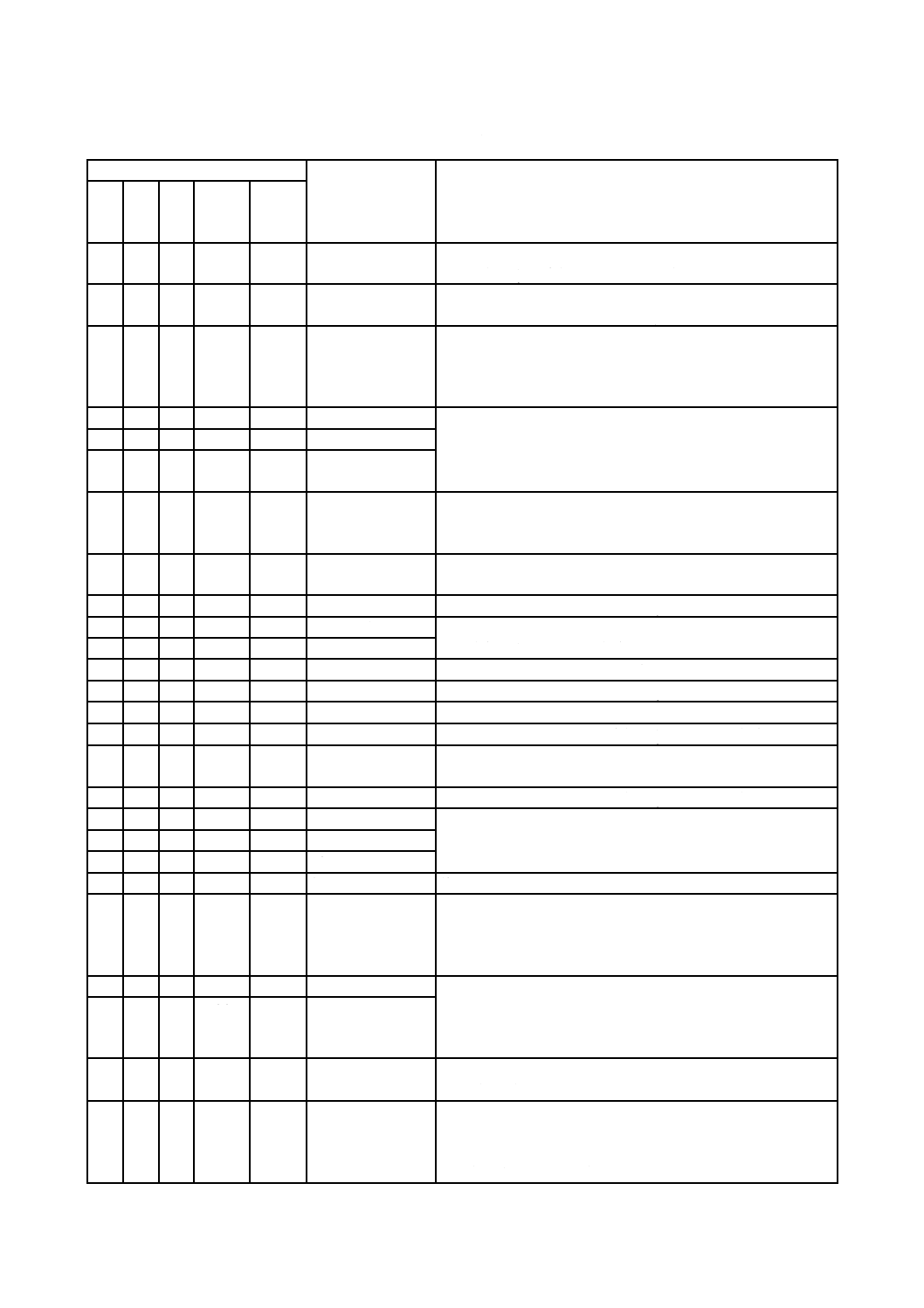

表6−バルブの主要寸法

単位 mm

呼び径

口径

及び

弁座

口径

d

面間寸法L a)

弁箱肉厚t(最小) ふたボルト(参考)

ねじ込み形

フランジ形

玉形

弁・仕

切弁

仕切

弁

その

他の

弁

仕切弁

5K,10K

玉形弁ア

ングル弁

10K

玉形

弁

仕切

弁

玉形

弁

仕切

弁

アン

グル

弁

リフ

ト逆

止め

弁

スイ

ング

逆止

め弁

玉形

弁

仕切

弁

アン

グル

弁

A

B

5K

5K 10K 10K 10K 10K 10K 10K 10K 10K

5K

10K 10K

d1

数

d1

数

8

(1/4) 10

−

−

50

−

28

−

−

−

−

−

−

−

2.5

−

−

−

−

10

(3/8) 12

−

−

55

−

30

55

55

−

−

−

−

−

2.5

−

−

−

−

15

(1/2) 15

60

50

65

55

32

65

65

85

−

62

2

3

3

−

−

−

−

20

(3/4) 20

70

60

80

65

40

80

80

95

−

65

2.5

3

3

−

−

−

−

25

(1)

25

80

65

90

70

45

90

90

110 100

80

2.5

3.5

3

−

−

−

−

32

(1 1/4) 32

100

75

105

80

55

105 105 130 110

85

3

3.5

3.5

−

−

−

−

40

(1 1/2) 40

110

85

120

90

60

120 120 150 125

90

3.5

4

4

−

−

−

−

50

(2)

50

135

95

140 100

70

140 140 180 140 100

4

4.5

4.5

−

−

−

−

65

(2 1/2) 65

160 115 180 120

90

−

−

210 170

−

4.5

5.5

5.5 M12

6

−

−

80

(3)

80

190 130 200 140 100

−

−

240 190

−

5

6

6

M12

8

M12

8

100

(4)

100

−

−

260

−

125

−

−

280

−

−

−

−

7

−

− M16

8

呼び径

接続ねじ

ソルダ形接続部

弁棒径d3

(パッキン

と接触す

る部分)

(最小)

全開高さH(参考)

ハンドル

径

D1

(参考)

呼び

d2

有効

ねじ

部の

長さ

I

二

面

幅

S1

d0

G

玉形

弁

仕切

弁

玉形

弁

仕切

弁

アン

グル

弁

リフ

ト逆

止め

弁

スイ

ング

逆止

め弁

A

B

(最大) (最小)(最小)5K 10K 5K

5K 10K 10K 10K 10K 10K 5K 10K

8

(1/4)

Rc1/4

8

21

−

−

−

−

8.5

−

−

90

−

90

−

−

−

50

10

(3/8)

Rc3/8

10

24

−

−

−

−

8.5

−

−

95

−

100

35

40

−

63

15

(1/2)

Rc1/2

12

29

16.03

15.93

12.7

8.5 8.5

90

145 110 150 105

40

45

63

63

20

(3/4)

Rc3/4

14

35

22.38

22.28

19.1

8.5

10 105 165 125 175 130

55

50

63

80

25

(1)

Rc1

16

44

28.75

28.65

23.1

10

11 120 190 140 205 145

60

60

80

100

32

(11/4) Rc11/4 18

54

35.10

35.00

24.6

11

13 135 225 170 245 175

70

70

100 125

40

(11/2) Rc11/2 19

60

41.48

41.35

27.7

11

13 145 255 180 275 190

75

80

100 125

50

(2)

Rc2

21

74

54.18

54.05

34.0

13

15 175 305 205 325 225

90

95

125 140

65

(21/2) Rc21/2 24

90

−

−

−

15

16 200

400

(240) 240

430

(260) 265

−

−

140 180

80

(3)

Rc3

26 105

−

−

−

16

18 230

460

(280) 275

490

(295) 275

−

−

180 200

100

(4)

Rc4

30 135

−

−

−

−

22

−

−

340

−

340

−

−

−

250

注記1 d2は,JIS B 0203に規定するねじの呼びを示す。

注記2 参考は,参考寸法を示す。

注記3 最小は,最小寸法を示す。ただし,d3については,は(嵌)め合い軸の寸法公差分だけ小さくてもよい。

注記4 最大は,最大寸法を示す。

注記5 仕切弁の全開高さの( )は,弁棒非上昇式の場合を示す。

注記6 ここで示すバルブの図は,寸法を示すために構造・形状の一例を掲載したものである。

注a) 面間寸法Lは,ソルダ形には適用しない。

12

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

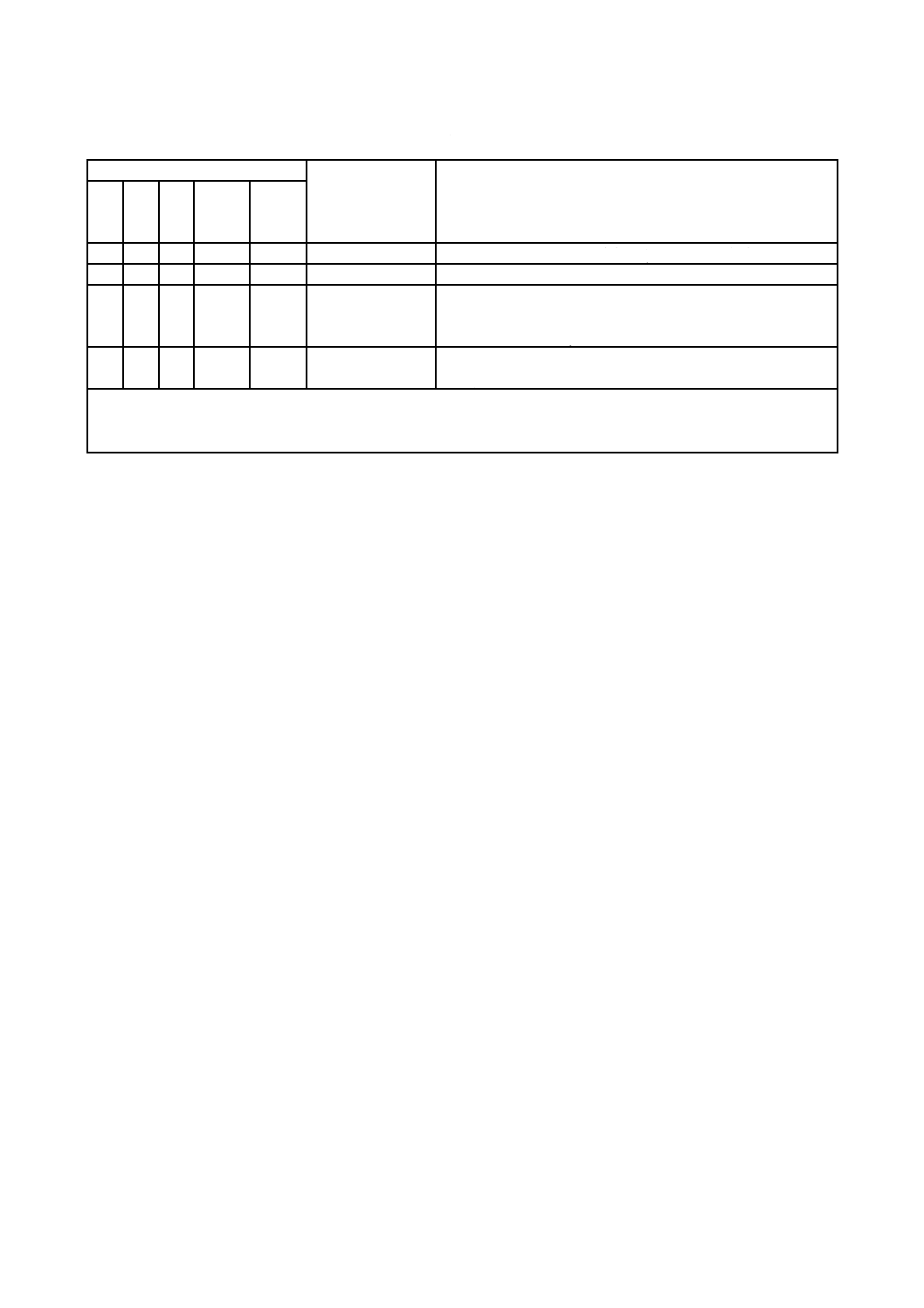

表6−バルブの主要寸法(続き)

13

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

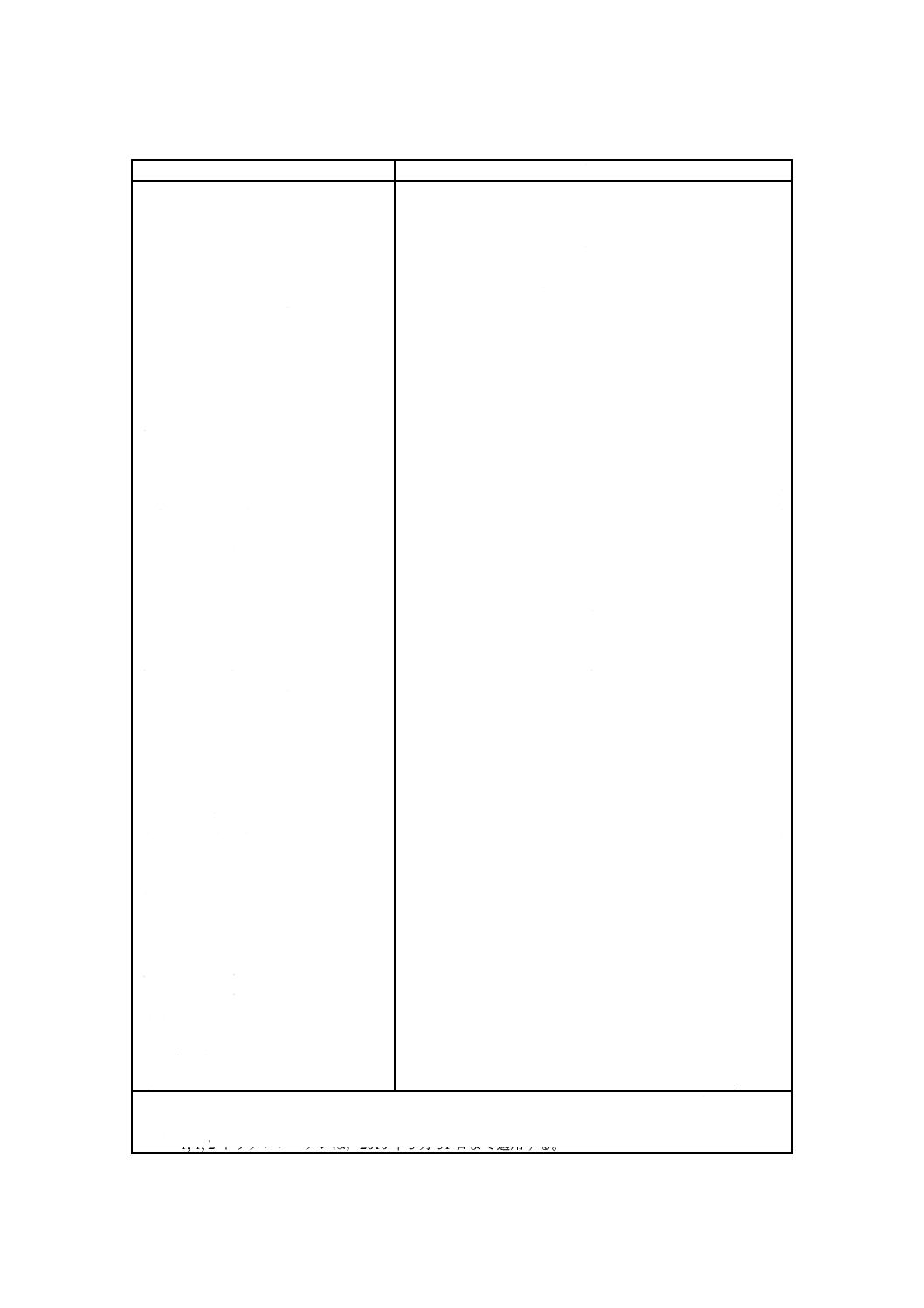

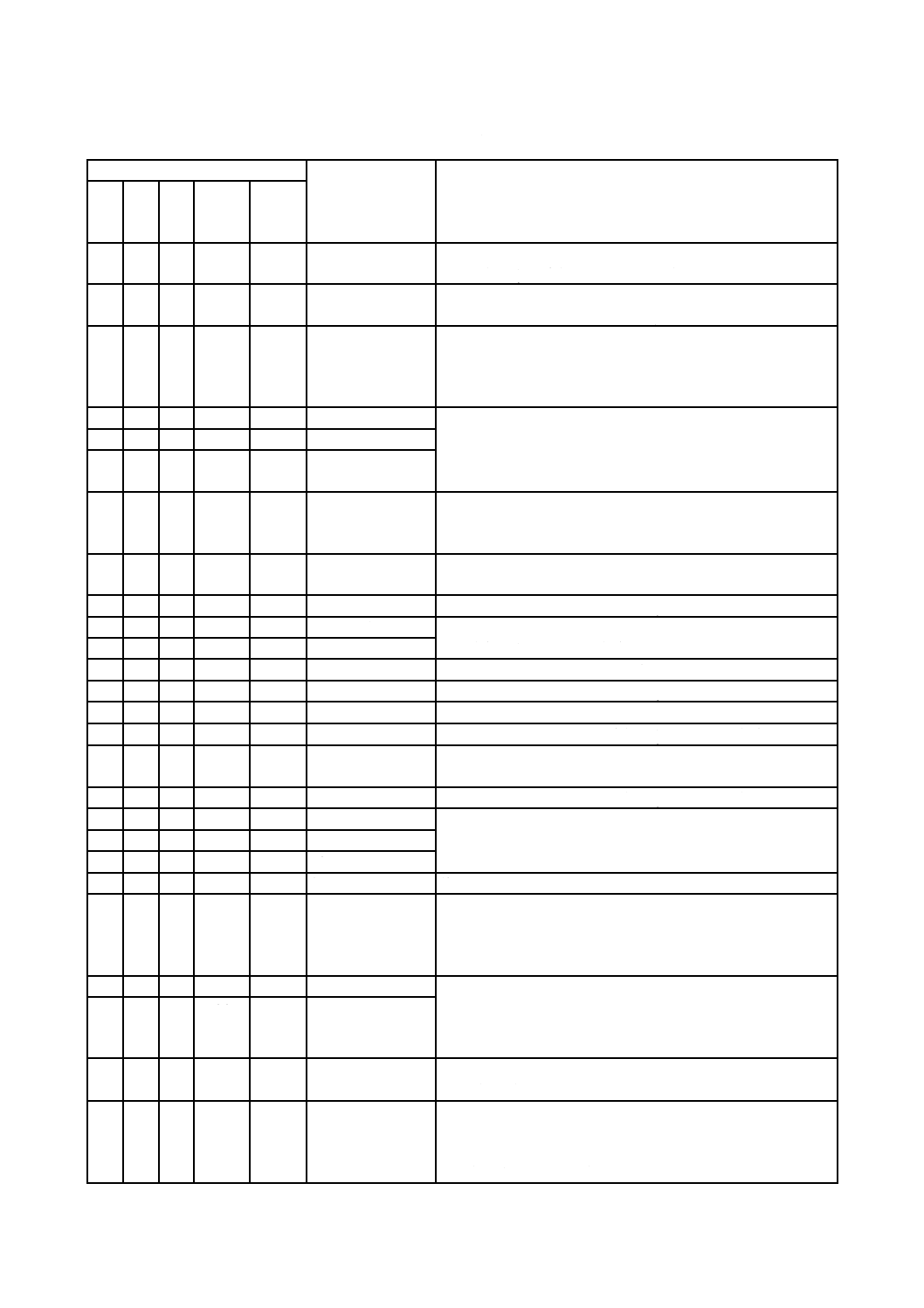

表7−バルブの材料

部品番号

部品名称

材料

玉形

弁

アン

グル

弁

仕切

弁

リフト

逆止め

弁

スイン

グ逆止

め弁

1

1

1

1

1

弁箱

JIS H 5120のCAC406,CAC901,CAC902,CAC903B,CAC911,

又は箇条7 b) の青銅鋳物系鉛フリー銅合金材料

2

2

2

2

2

ふた

JIS H 3250のC3771,JIS H 5120のCAC406,CAC901,CAC902,

CAC903B,CAC911,又は箇条7 b) の鉛フリー銅合金材料

3

3

3

3

3

弁体

JIS H 5120のCAC406,CAC901,CAC902,CAC903B,CAC911,

JIS H 5121のCAC406C,CAC901C,CAC902C,CAC903C,

CAC911C,箇条7 b) の鉛フリー銅合金材料,又は箇条7 c) の

耐脱亜鉛黄銅材料

4

4

−

−

−

弁押さえ

JIS H 3250のC3604,C3771,JIS H 5120のCAC406,CAC 901,

CAC902,CAC903B,CAC911,JIS H 5121のCAC406C,

CAC901C,CAC902C,CAC903C,CAC911C,又は箇条7 b) の

鉛フリー銅合金材料

5

5

5

−

−

パッキン押さえ輪

6

6

6

−

−

パッキン押さえナ

ット

7

7

7

−

−

弁棒

JIS H 5121のCAC406C,CAC901C,CAC902C,CAC903C,

CAC911C,箇条7 b) の鉛フリー銅合金材料a),又は箇条7 c) の

耐脱亜鉛黄銅材料

8

8

8

−

−

ハンドル車

JIS G 3141のSPCD,JIS G 5501のFC200,JIS H 5301のZDC1,

ZDC2,又はJIS H 5302のADC12

9

9

9

−

−

六角ナット

JIS H 3250のC3604,又は箇条7 b) の鉛フリー銅合金材料

−

−

10

−

−

パッキン箱

JIS H 5120のCAC406,CAC901,CAC902,CAC903B,CAC911,

又は箇条7 b) の鉛フリー銅合金材料

11

11

11

−

−

パッキン押さえ

12

12

12

−

−

ふたボルト

JIS B 1051の表2に規定する強度区分4.6以上

13

13

13

−

−

六角ナット

JIS H 3250のC3604,又は箇条7 b) の鉛フリー銅合金材料

−

−

14

−

−

パッキン箱ボルト JIS B 1051の表2に規定する強度区分4.6以上

−

−

15

−

−

六角ナット

JIS H 3250のC3604,又は箇条7 b) の鉛フリー銅合金材料

16

16

16

−

−

パッキン押さえボ

ルト

JIS B 1051の表2に規定する強度区分4.6以上

17

17

17

−

−

六角ナット

JIS H 3250のC3604,又は箇条7 b) の鉛フリー銅合金材料

18

18

18

−

−

パッキン

用途によって選定する

−

−

19

−

−

ガスケット

20

20

20

−

−

ガスケット

21

21

21

21

21

銘板

使用上十分な耐久性をもつもの

22

22

−

22

22

ユニオンナット

JIS H 3250のC3771,JIS H 5120のCAC406,CAC901,CAC 902,

CAC903B,CAC911,JIS H 5121のCAC406C,CAC901C,

CAC902C,CAC903C,CAC911C,又は箇条7 b) の鉛フリー銅

合金材料

−

−

−

23

23

ユニオンカバー

JIS H 3250のC3604,C3771,JIS H 5120のCAC406,CAC 901,

CAC902,CAC903B,CAC911,JIS H 5121のCAC406C,CAC

901C,CAC902C,CAC903C,CAC911C,又は箇条7 b) の鉛フ

リー銅合金材料

24

24

−

24

24

ジスクホルダ

25

25

−

25

25

ソフトシート

通常,JIS K 7137-1のプラスチック−ポリテトラフルオロエチ

レン(PTFE)又はその充てん材入り

26

26

−

26

26

シ−ト押さえ

JIS H 3100のC2600,JIS H 3250のC3604,C3771,JIS H 5120

のCAC406,CAC901,CAC902,CAC903B,CAC911,JIS H 5121

のCAC406C,CAC901C,CAC902C,CAC903C,CAC911C,又

は箇条7 b) の鉛フリー銅合金材料

14

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−バルブの材料(続き)

部品番号

部品名称

材料

玉形

弁

アン

グル

弁

仕切

弁

リフト

逆止め

弁

スイン

グ逆止

め弁

27

27

−

27

27

六角ナット

JIS H 3250のC3604又は箇条7 b) の鉛フリー銅合金材料

28

28

−

28

28

割りピン

JIS H 3260のC2600又はC2700

−

−

−

−

29

ヒンジピン

JIS H 3250のC1100,C3604,JIS H 5121のCAC406C,CAC901C,

CAC902C,CAC903C,CAC911C,箇条7 b) の鉛フリー銅合金

材料a),又は箇条7 c) の耐脱亜鉛黄銅材料

−

−

−

−

30

プラグ

JIS H 3250のC3604,箇条7 b) の鉛フリー銅合金材料,又は箇

条7 c) の耐脱亜鉛黄銅材料

注記1 銅合金材料は,鉛除去の表面処理を施してもよい。

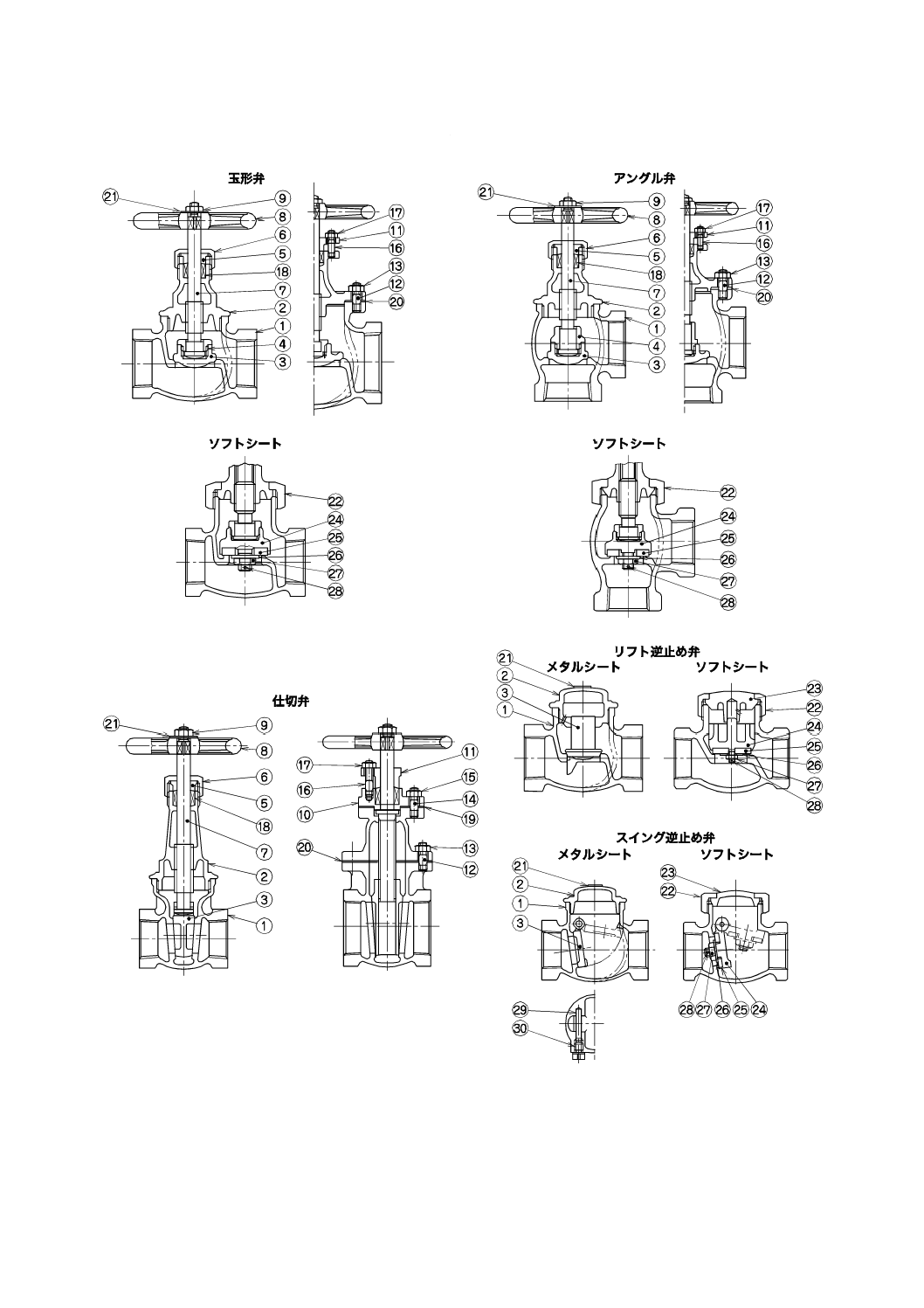

注記2 ここで示すバルブの図は,部品名称を示すために構造・形状の一例を掲載したものである。

注a) 弁棒及びヒンジピンの鉛フリー銅合金材料は,青銅鋳物系の連続鋳造材料又は黄銅伸銅系の耐脱亜鉛材料とする。

15

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−バルブの材料(続き)

16

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

黄銅材の脱亜鉛腐食試験方法

序文

この附属書は,黄銅材の脱亜鉛腐食感受性を評価するための試験方法について規定する。

A.1 一般

この試験方法は,脱亜鉛を起こす危険のある環境水に接触して使用される黄銅材の脱亜鉛腐食感受性を

評価する方法として適用する。

注記1 黄銅材とは,展伸加工した黄銅棒(以下,棒という。)並びに黄銅製の鍛造品及び鋳造品をい

う。

A.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

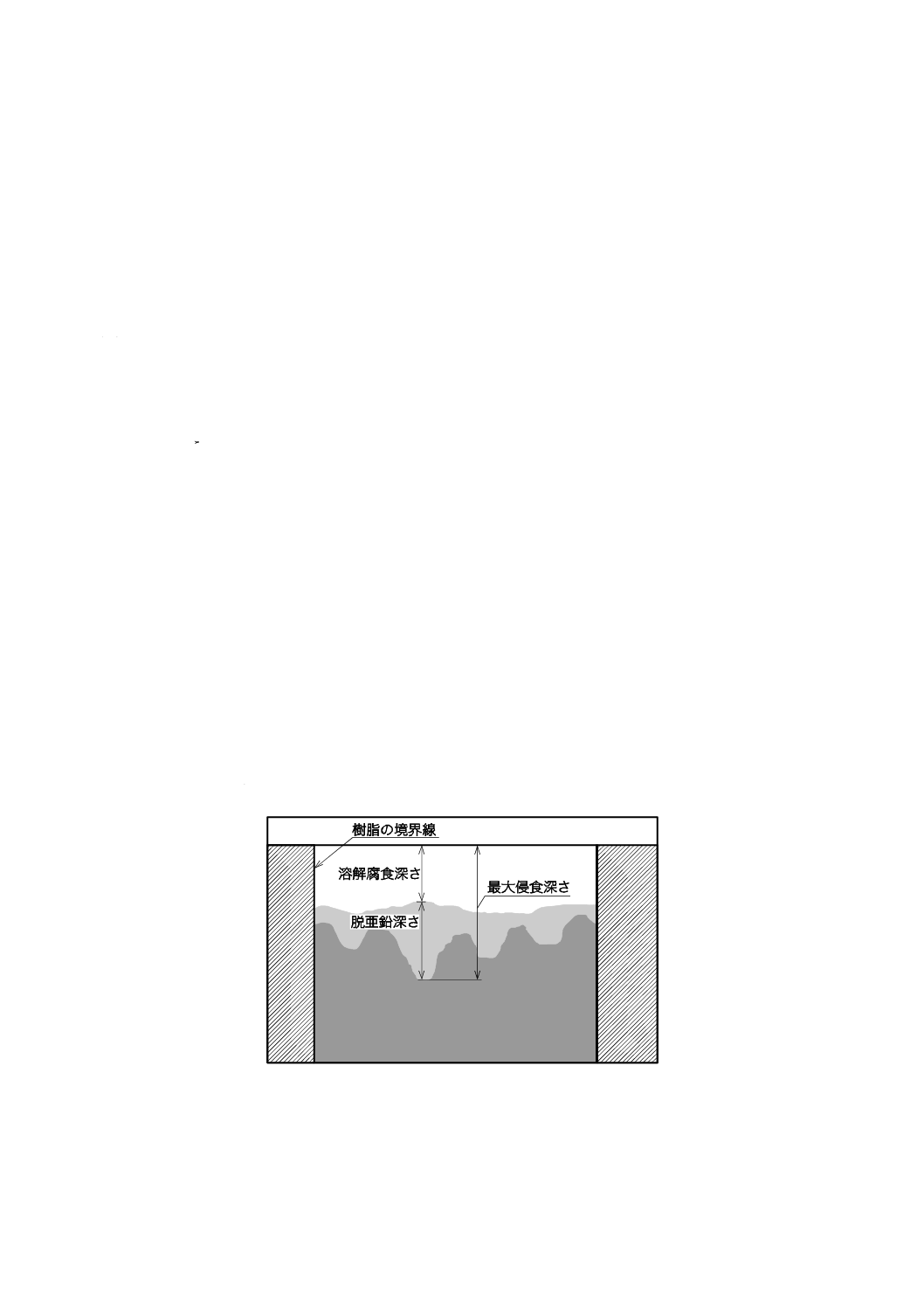

A.2.1

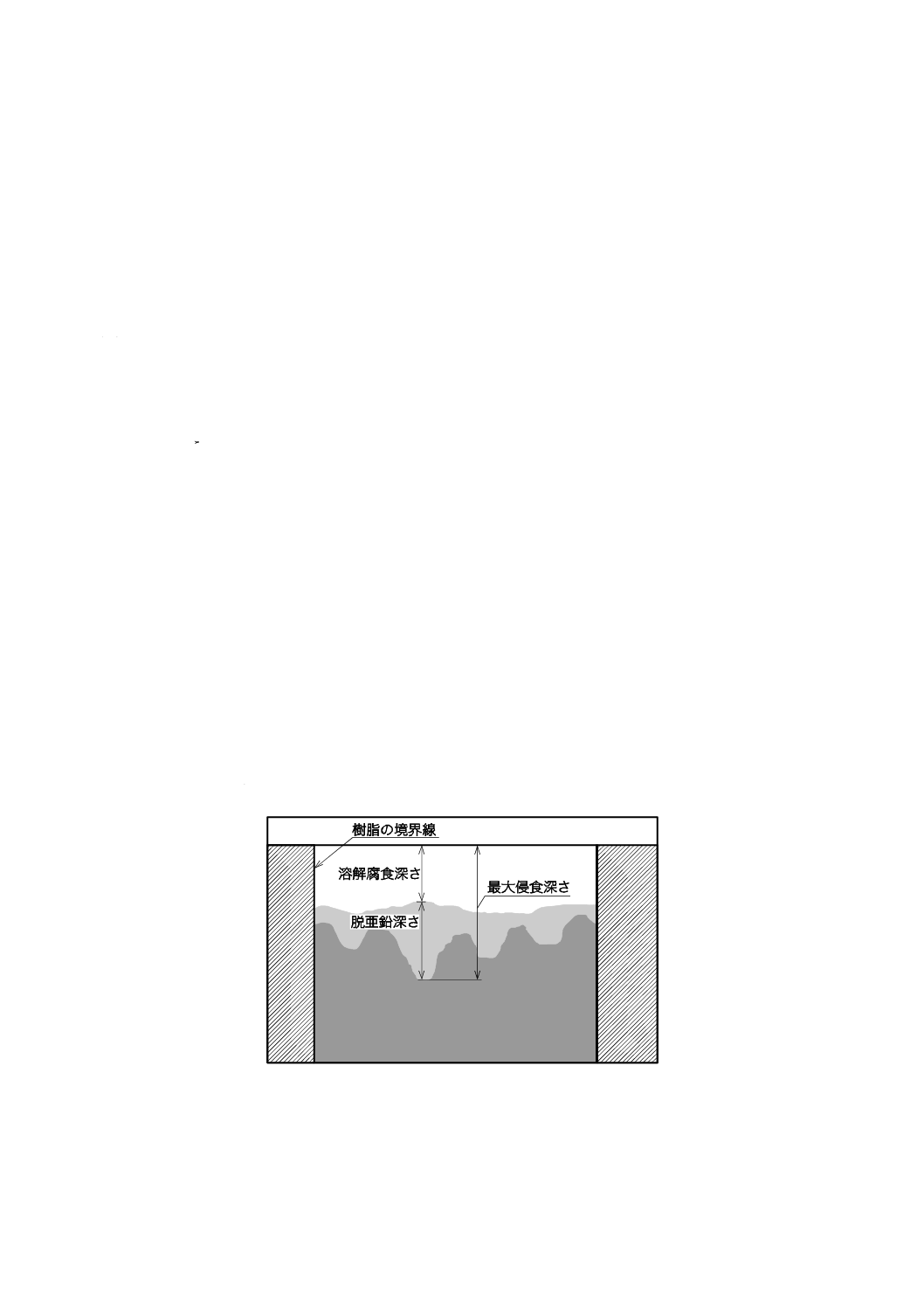

脱亜鉛深さ

黄銅から亜鉛が選択的に溶出し,健全な素地と比べて亜鉛成分が著しく減少して海綿状に銅が残存して

いる部分の深さ,又は亜鉛と銅が同時に溶出し,溶出銅だけが再析出している部分の深さ。

A.2.2

溶解腐食深さ

脱亜鉛腐食試験によって,黄銅の亜鉛だけでなく,黄銅全体が溶解した深さ。

A.2.3

侵食深さ

脱亜鉛深さと溶解腐食深さとの合計。

A.2.4

定電流アノード分極

黄銅をアノードとして,一定な直流電流を印加して分極すること。

17

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 要旨

準備した黄銅試験片(電極用試料)を遊離炭酸と重炭酸塩イオンによってpHを調整した塩化物試験液

中で定電流アノード分極を行い,形成された脱亜鉛の深さとその形態を調べる。

A.4 試験液の調製

A.4.1 水

脱塩水(イオン交換樹脂によって精製した水又は蒸留水)とする。

A.4.2 調整

重炭酸ナトリウム(試薬1級以上)0.40 g及び塩化ナトリウム(試薬1級以上)29.22 gを水に溶かして

1 000 mLとする。重炭酸ナトリウムの含有量は,0.34 g/Lから0.42 g/Lまでの範囲内(0.004〜0.005 mol/L)

でなくてはならない。

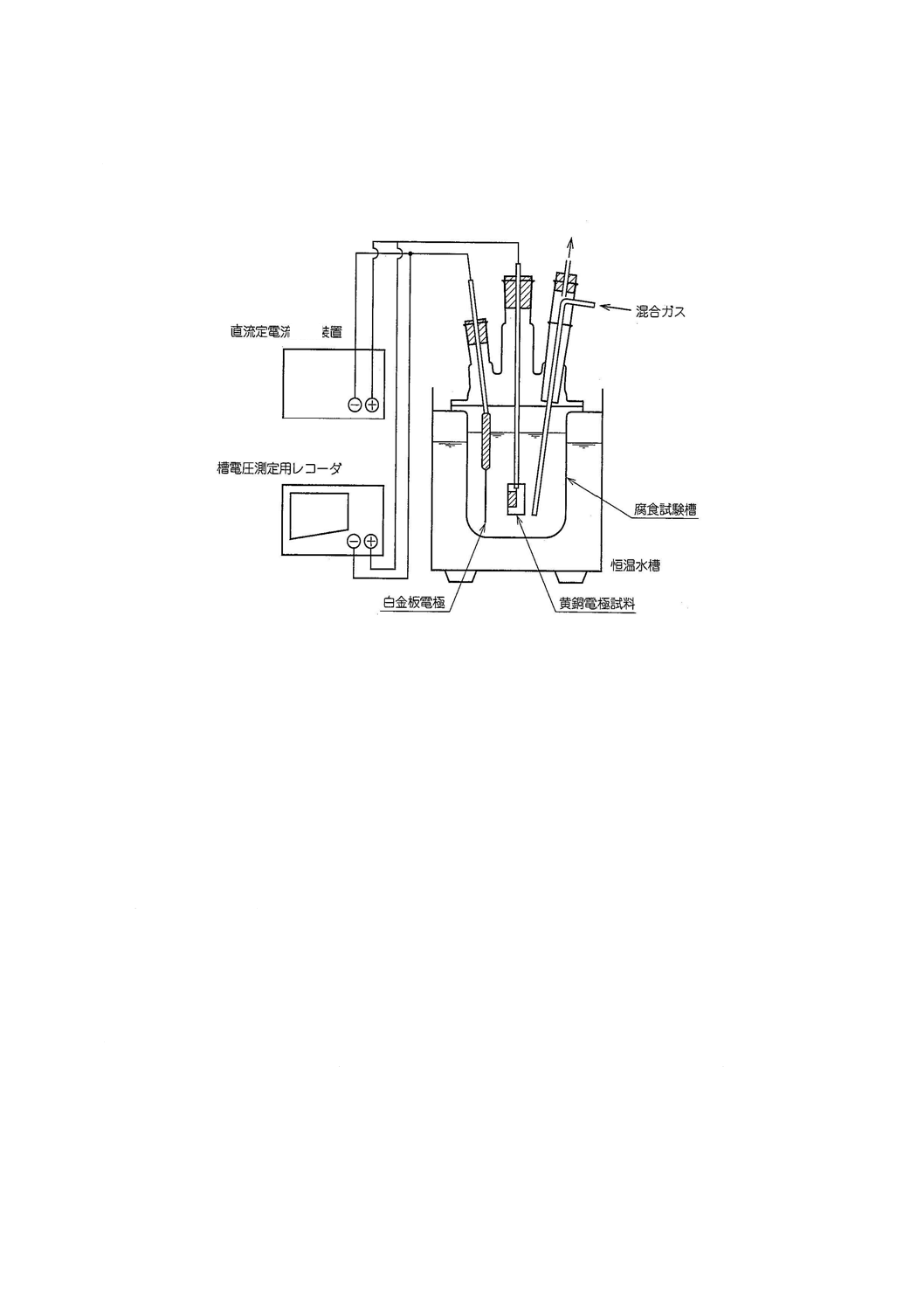

A.5 装置及び器具

次の条件を満足する装置及び器具とする。

なお,この附属書に規定する条件に適合するならば,装置の大きさ及び詳細な構造は任意とする。

A.5.1 腐食試験槽 ガス注入口,試料電極口,白金電極口の付いたガラス製又は樹脂製のふたを備えた確

実に密封できる円筒状ガラス容器。

A.5.2 恒温水槽 サーモスタットで制御された水浴で60±2 ℃で制御可能なもの,又は規定された温度制

御が可能であればマントルヒータでもよい。

A.5.3 光学顕微鏡 ステージマイクロメータ及び正しく調整された測定メモリを備えた顕微鏡で測定精

度±10 μm以下とする。

A.5.4 温度計 ±0.5 ℃以下の精度の適切なもの。

A.5.5 金属用研磨装置 バフ研磨まで可能なもの。

A.5.6 定電流電源装置 3.0 mAまでの直流電流を正確に通電できるもの。精度は,電流レンジの設定値の

±0.5 %以下とする。

A.5.7 pHメータ 正しく校正されたもの。精度は,±0.1以下とする。

A.5.8 白金電極板 30 mm×30 mm×0.1 mm(厚さ)以上の白金板でリード線,保護管付きのものとする。

A.5.9 混合ガス CO2:O2:N2を10±0.5:20±1.0:70±1.5の割合に混合したガス。

A.5.10 槽電圧測定用レコーダ 必ずしも必要ではないが,電流印加時における正常な試験状態をチェッ

クできる。

A.6 試験方法

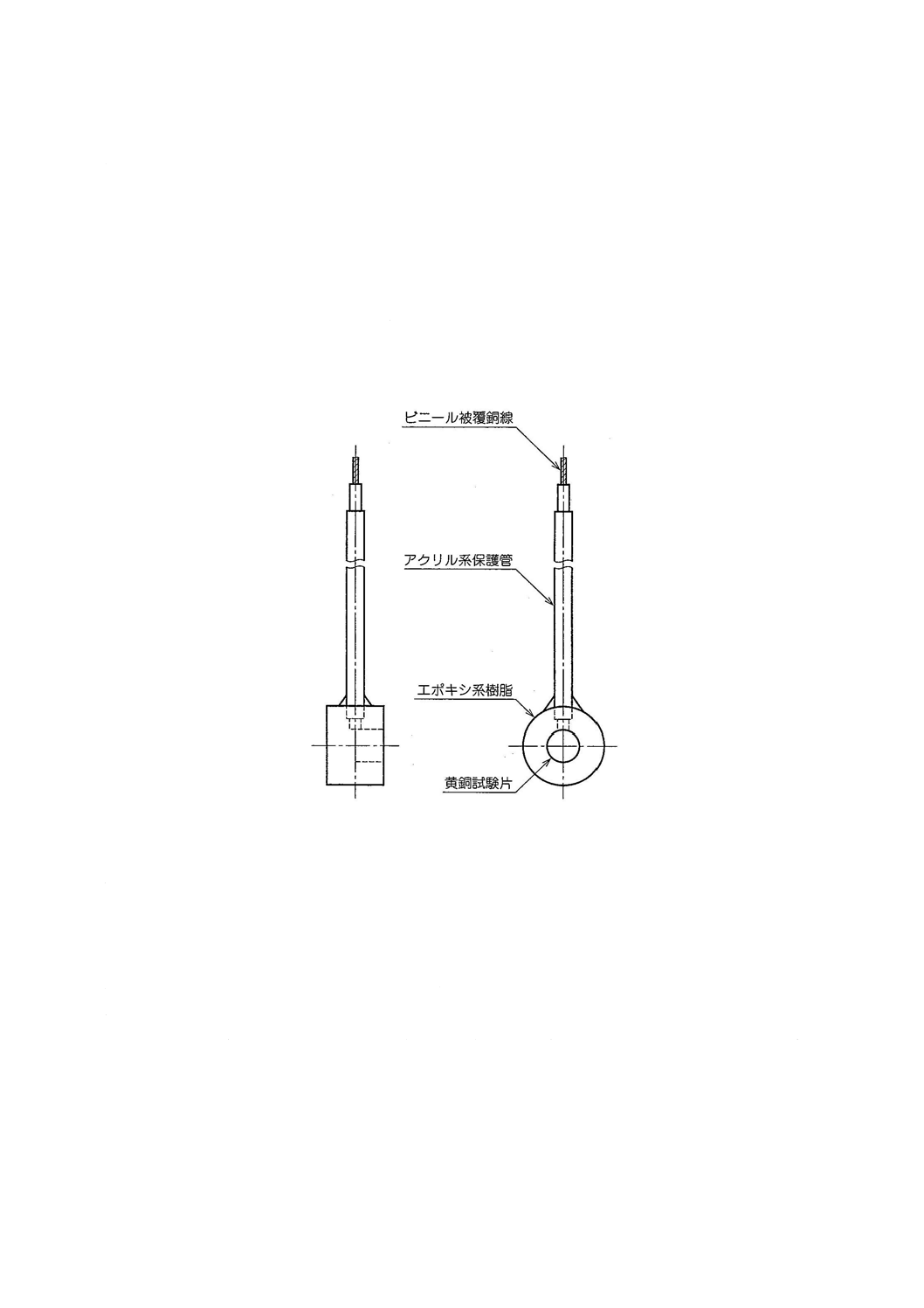

A.6.1 試験片

試験片は,次の手順に従って調製する。

a) 試験片は,展伸加工方向に10〜15 mmの長さに切断する。

b) 暴露試験面は,棒(連続鋳造棒を除く。)の場合,展伸加工方向に直角な断面とする。この場合,棒の

表面近傍部分を含むように切断加工する。棒以外の材料(連続鋳造棒を含む。)の場合は,受渡当事者

間の協定による。

c) 暴露試験面の面積は,70〜200 mm2とする。

なお,試験に供する対象物の断面積がこの暴露試験面積を超える場合には,対象物の表面近傍部分

18

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を含み断面積が規定の面積になるように調製しなければならない。

d) 試験片の暴露試験面は,240〜320番のエメリー紙で研磨後,アルコール,アセトンなどで脱脂洗浄す

る。

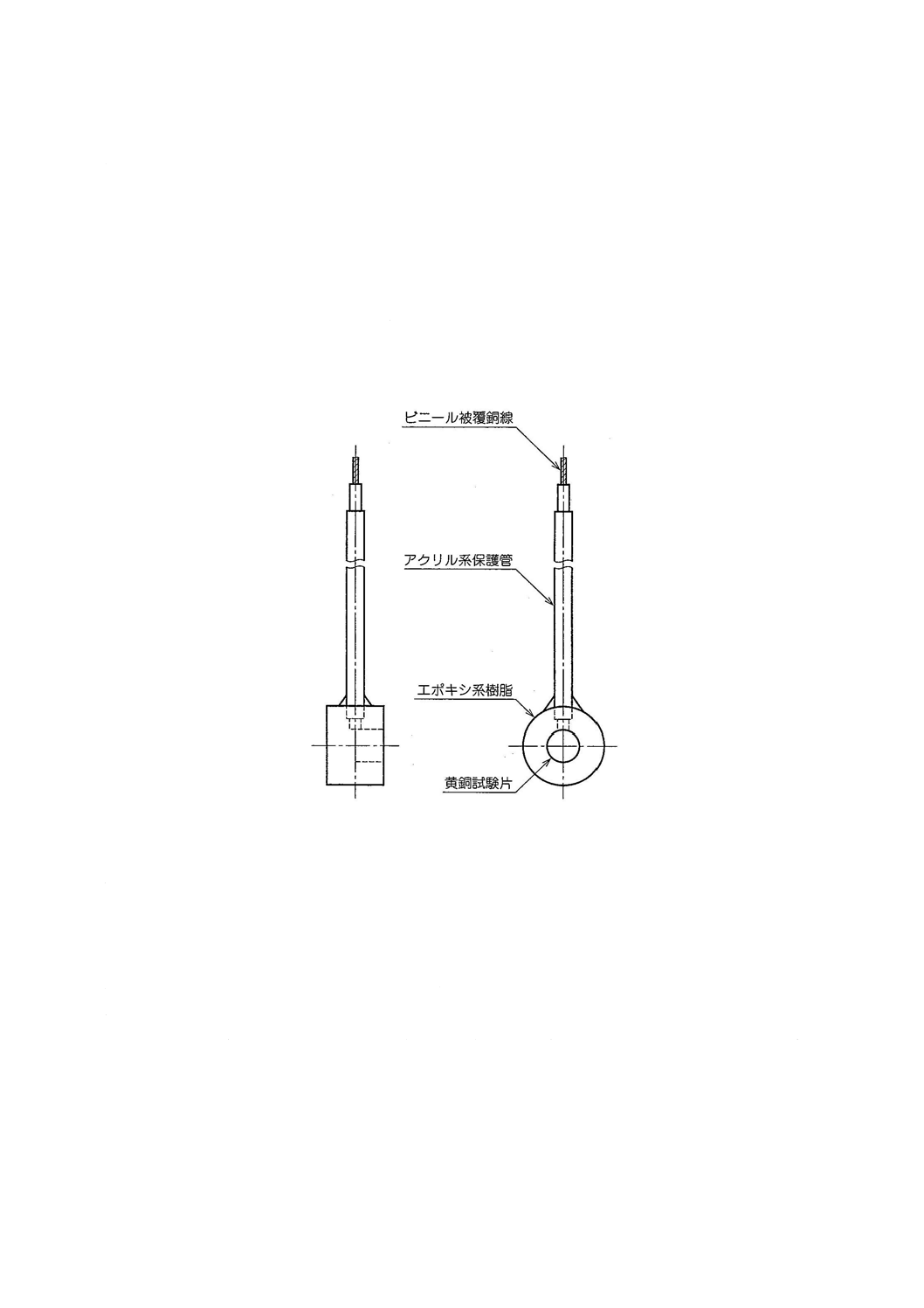

e) 試験片を暴露試験面ができるように樹脂に埋め込む。この場合,樹脂はエポキシ系のものが望ましい

が,フェノール系でもよい。樹脂の切削性や樹脂と試験片との密着性を考慮する必要性があるため,

樹脂は加熱加圧タイプのものが望ましい。

f)

樹脂側面から試験片に届くようにφ5〜7 mmの穴をあけ,ビニール被覆銅線とアクリル系保護管を取

り付ける(図A.1参照)。試験片と銅線は,導電性樹脂で接着固定し,保護管と樹脂は速乾性樹脂で接

着固定する(以下,電極用試料という。)。

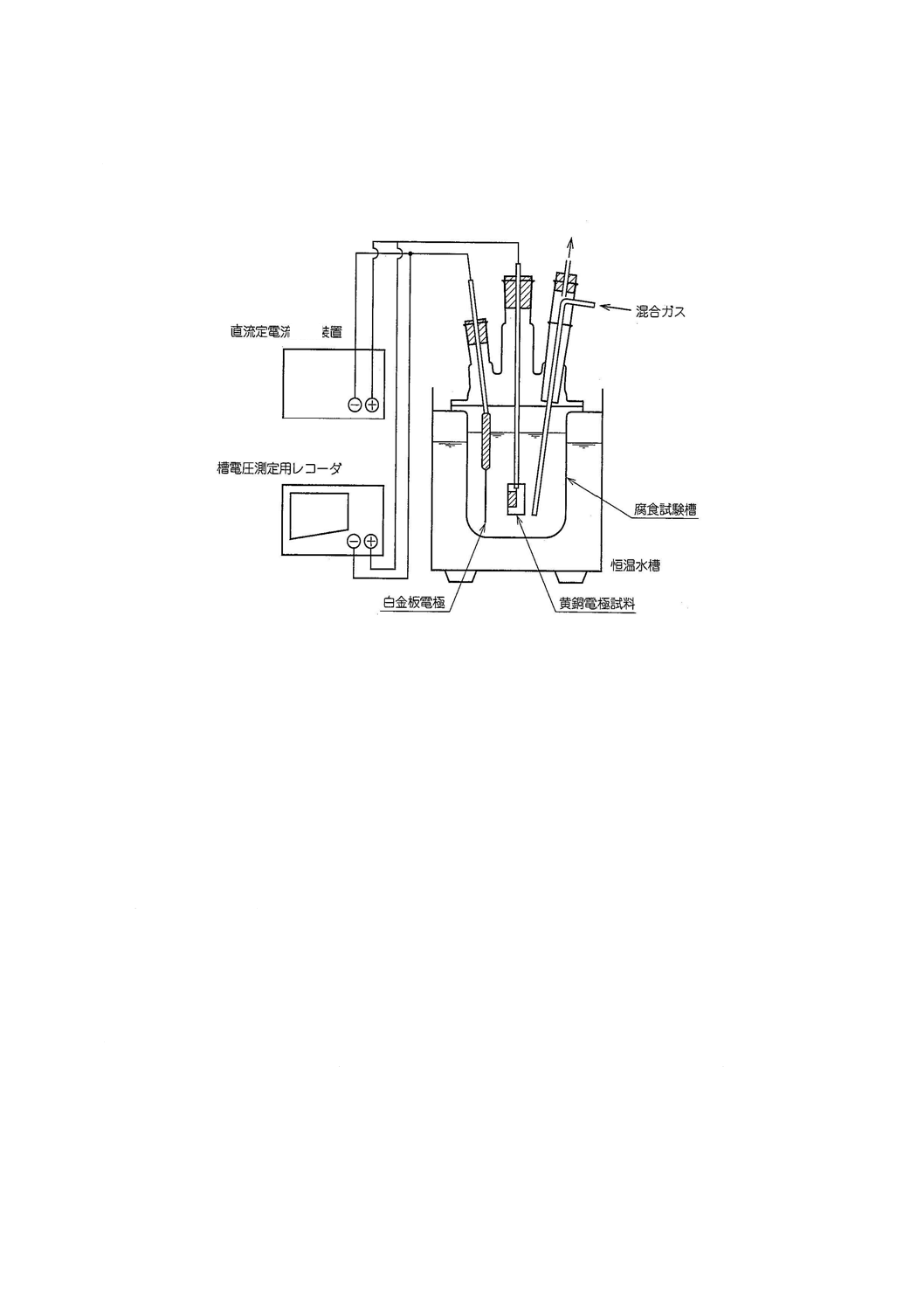

図A.1−電極用黄銅試料

g) 電極用試料の暴露試験面は,240番から1200番までのエメリー紙で順次研磨した後,水(脱塩水)で

十分に洗浄する。水による洗浄は,超音波洗浄が最も好ましい。

A.6.2 操作

次の手順に従って試験をする(図A.2参照)。

a) 恒温水槽を所定の温度に調整する(60±2 ℃)。

b) 試験液500〜1 000 mL入り腐食試験槽をセットする。

c) 試験槽中に混合ガスを通して飽和する(30〜60分)。この場合,飽和の基準は試験液のpHを測定し,

6.5〜7.0の範囲になればよい。また,試験期間中混合ガスは飽和状態を維持するために連続注入する。

d) 試験槽中に白金電極と電極用試料をセットし,定電流電源装置に連結する。この際,両電極は槽底部

に対して垂直かつ平行になるようにし,極間距離は20±5 mmとする。

e) 電極用試料の暴露試験面を安定化するために,10〜15分間放置してから電流密度1.0 mA/cm2で24時

19

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間電流印加する。

f)

試験終了後の電極用試料は,試験槽から速やかに取り出し,水,アルコールなどで洗浄乾燥する。

図A.2−定電流アノード分極試験装置

A.6.3 顕微鏡観察用試料の調製

顕微鏡観察用試料の調製は,次の手順で行う。

a) 試験終了後の試験片は,腐食面断面の顕微鏡観察が可能になるように樹脂に埋め込む。

樹脂底部に対して暴露試験面が垂直になるように樹脂に埋め込む。

b) 棒(連続鋳造棒を除く)では,暴露試験面の直径の長さの1/3程度まで切削し,顕微鏡観察のための

腐食面断面を出す。それ以外の材料(連続鋳造棒を含む)は,受渡当事者間の協定による。次にエメ

リー紙で順次研磨し,最終仕上げはバフ研磨とする。バフ研磨後のエッチングは,通常行わない。

A.6.4 顕微鏡観察による脱亜鉛浸食深さの測定

測定は,次の手順で行う。

a) 試験開始時の暴露試験面からの侵食深さの測定にあたっては,顕微鏡を使用し,原則として倍率200

倍とする(精度:±10 μm)。

b) 顕微鏡では,腐食面断面を一様に観察した後,侵食深さの最大値を示すと見られる視野を1〜2か所選

ぶ。侵食深さは,顕微鏡で直接測定するか,又は写真撮影してからこれらの写真をもとに測定する。

c) 最大侵食深さは,腐食面断面の全ての中で最も深い部位の測定値とする。

d) 脱亜鉛形態は,必要に応じて腐食形態別(層状か栓状かの別)及び相別(α +β かβ 優先かの別)に

分類する。

電源

20

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 脱亜鉛腐食感受性の評価判定

a) 脱亜鉛腐食感受性の評価は最大侵食深さで行い,次の1種〜3種とする。

なお,種別の適用については,個々の製品規格で規定するか,又は受渡当事者間の協定による。

1種:最大侵食深さ 70 μm以下

2種:最大侵食深さ 100 μm以下

3種:最大侵食深さ 150 μm以下

b) 脱亜鉛形態として,必要に応じて腐食形態別及び腐食相別を明記する。

c) 他の用途に使用される場合は,受渡当事者間の協定による。

21

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

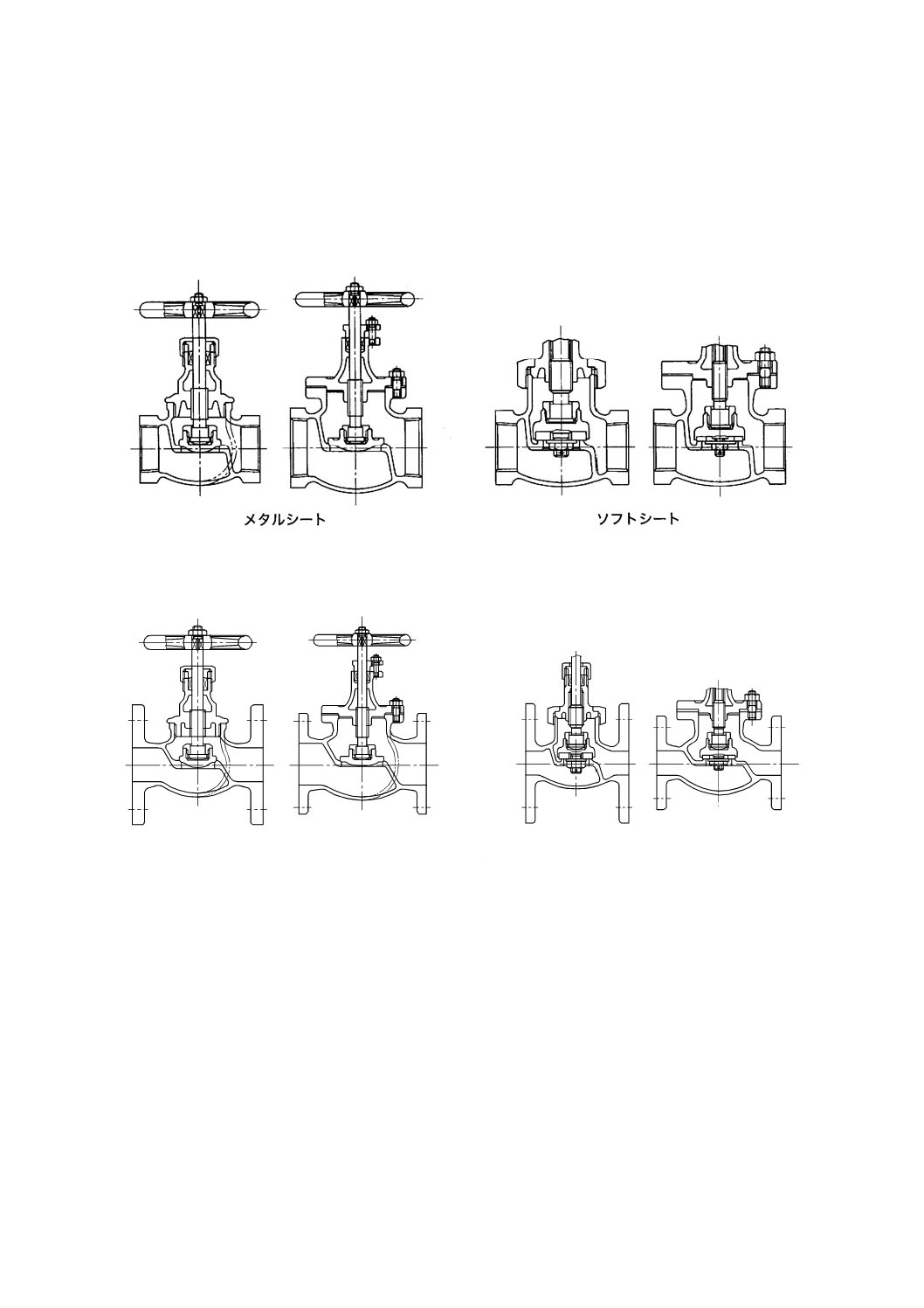

附属書B

(参考)

バルブの構造及び形状の例

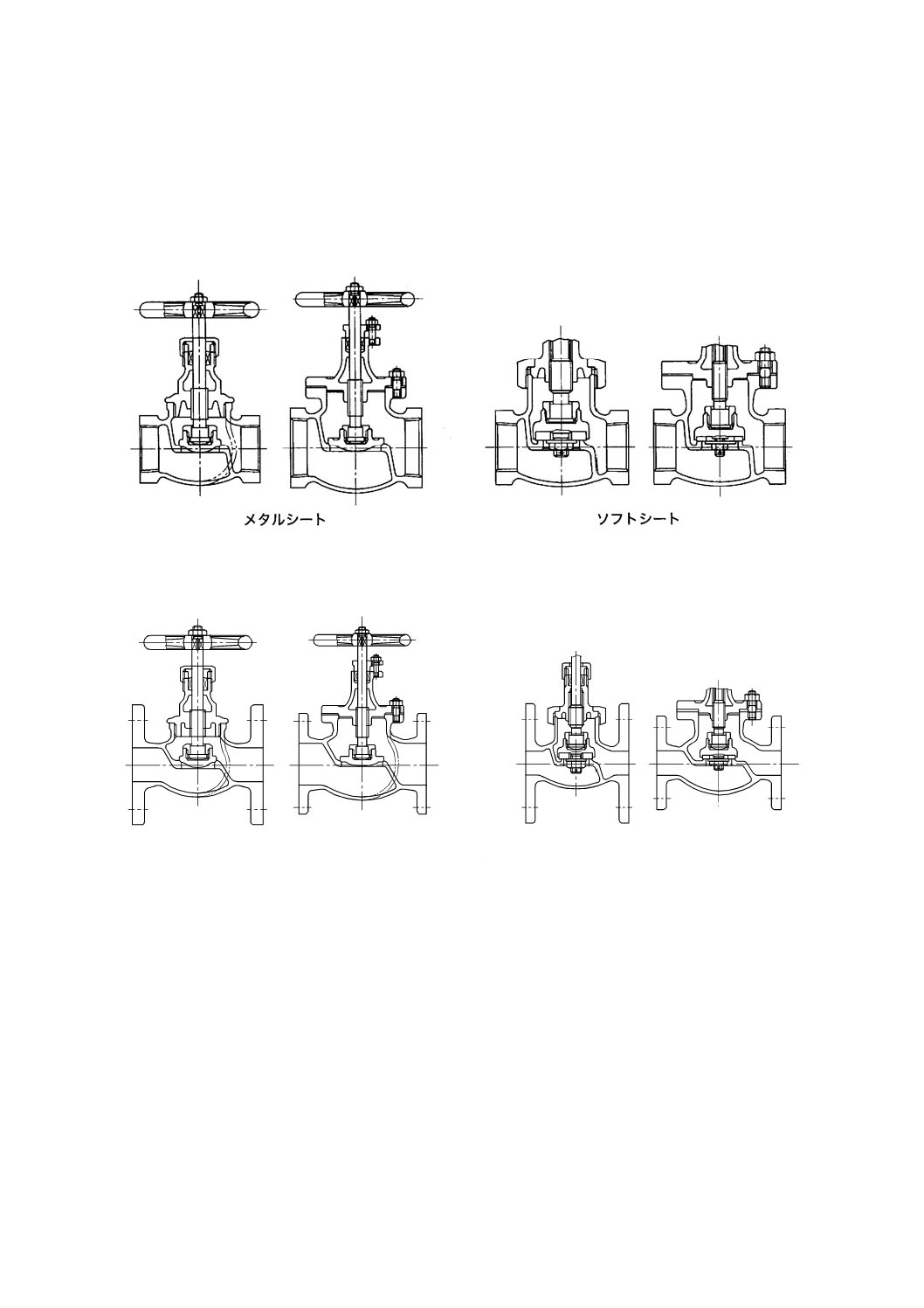

図B.1−ねじ込み形玉形弁

メタルシート

ソフトシート

図B.2−フランジ形玉形弁

22

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

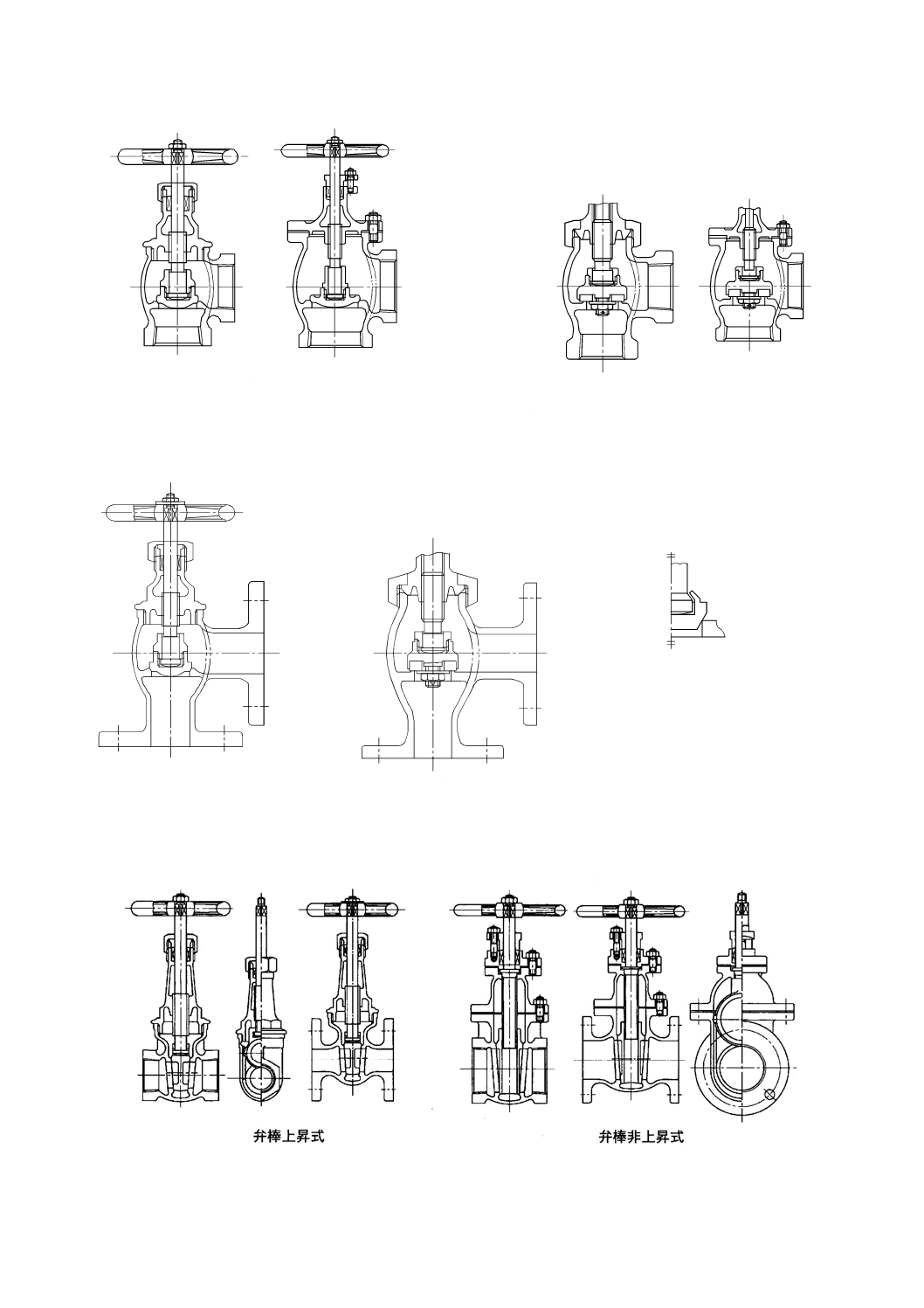

メタルシート

ソフトシート

図B.3−ねじ込み形アングル弁

弁体絞り止め部

メタルシート

ソフトシート

図B.4−フランジ形アングル弁

図B.5−玉形弁・アングル弁

図B.6−ねじ込み形・フランジ形仕切弁

23

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

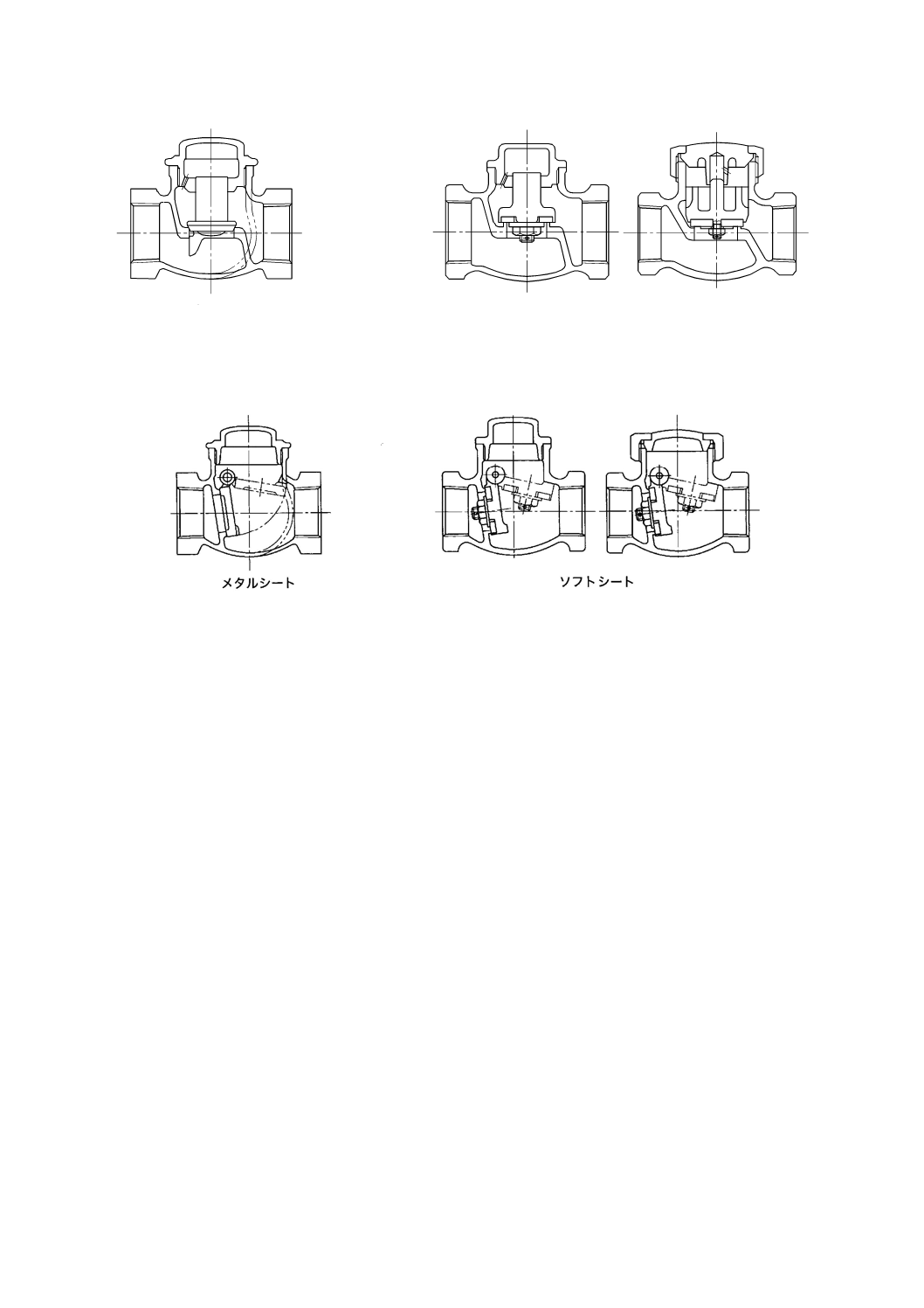

メタルシート

ソフトシート

図B.7−ねじ込み形リフト逆止め弁

図B.8−ねじ込み形スイング逆止め弁

24

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

青銅弁の使用上の注意

C.1 バルブ選定

バルブの選定に当たっては,次の事項を確認する。

a) バルブを取り付ける装置などの機能を十分発揮できる適切なものとし,かつ,法令及び規格基準に適

合しなければならない。

b) バルブの呼び圧力は,流体の温度及び圧力に適合し,かつ,弁種は,流体の制御目的に適合しなけれ

ばならない。

c) バルブのパッキン及びガスケットの種類は,流体の種類及び温度に適合しなければならない。

d) メタルシートとソフトシートとの使用区分は,表C.1のとおりとする。

表C.1−メタルシートとソフトシートとの使用区分

シートの種類

使用区分

メタルシート

耐圧性,耐温度性

ソフトシート

耐気密性,耐衝撃性

C.2 取付け

バルブの取付けは,次による。

a) 操作,保守点検及び交換が容易にできる位置と空間とを確保する。

b) 玉形弁及び逆止め弁の取付けは,流体の流れ方向の表示に合致させる。

c) バルブは,分解せずに姿勢を正しく取り付ける。

d) ねじ込み部にシール剤を使用する場合は,その量などに十分留意する。

e) 装置及び配管システム全体を通じ,運転による振動,温度による膨張・収縮,地震,地盤沈下などに

よる異常な外力の影響を防止するため,必要な支持固定を行う。

f)

バルブの内部及び装置配管内のごみ,異物は十分除去し,清掃を行う。

g) 管又は機器との接続に当たっては,互いに無理な力がかからないようにする。特に,ねじ込み形の場

合は,管の先端がバルブ内部に突き出したり,又は圧着のないようにする。また,フランジ形のボル

ト・ナットは,片締めの起こらないように均等に締め付ける。

h) ソルダ形の接合は,附属書Dによる。

i)

ソルダ形の管との接合部の変形は,はんだ付け強度に悪影響を及ぼすので,取扱いには十分注意する。

j)

ソルダ形の接合は,バルブを開にして行う。

k) 凍結温度以下で使用する場合は,バルブ内部の水分を除去する。

C.3 ソルダ形の接合銅管

ソルダ形との接合銅管は,次のとおりとする。

a) JIS H 3300の配管用銅管で,タイプK,L又はMのいずれかを使用する。

注記 ソルダ形との接合銅管は,JWWA H 101を使用することができる。

25

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) JIS H 3300の熱交換器用合金管とは適合しないので,使用しない。

C.4 ソルダ形の接合材

ソルダ形の接合に用いる接合材は,次のとおりとする。

a) 接合材は,鉛フリーはんだ(軟ろう)とする。ろう(硬ろう)の使用は,接合の際,高温加熱が必要

となり,バルブに悪影響を及ぼす場合があるので使用しない。

b) 鉛を主成分とするはんだは,鉛が溶出し,人体に有害となるおそれがあるので,使用しない。

C.5 ソルダ形の使用制限

ソルダ形バルブとの接合銅管において,管内流速が3 m/sを超える条件下では銅管にエロージョン・コ

ロージョンの発生する度合いが高いので,一般に銅管に対する臨界流速は,ほぼ1.5 m/sを目安とするよう

十分注意する。

C.6 低温で使用する場合の注意

低温で使用する場合,腐食性がなく凍結しない流体を使用する。また,弁棒が氷結した状態で操作する

とパッキンを損傷するおそれがあるので注意する。

なお,低温下で素手でバルブに触れると触れた皮膚が離れなくなったり凍傷をおこすおそれがあるので

注意する。

C.7 操作

バルブのハンドル操作は,弁種,シートの種類及び構造に適合しなければならない。操作トルクは,次

による。

a) ソフトシートのバルブは,手で軽く止まる程度の締付けとし,ハンドル回しを使用してはならない。

b) メタルシートのバルブは,ハンドル回しを使用してはならない。ただし,手で操作することが困難な

大形バルブは,表C.2に示すトルクを超えない範囲でハンドル回しを使用してもよい。

表C.2−制限トルク

単位 N・m

呼び径

弁種

50 (2)

65 (21/2)

80 (3)

100 (4)

玉形弁及び

アングル弁

49

74

103

152

仕切弁

44

62

81

110

C.8 保守点検

製造業者は,使用者に対し,弁種に応じた保守点検の周知を図る。

26

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ソルダ形弁の接合方法

D.1 接合作業手順

銅管との接合作業の手順は,次のとおりとする。

a) 銅管の切断

b) 管端の面取り

c) 管端の修正

d) 接合部の清掃及び磨き

e) フラックスの塗布及び差し込み

f)

加熱

g) はんだ付け

h) はんだ付け後の処理

i)

試験・検査

D.2 接合作業の注意点

銅管との接合作業においては,次の点に注意する。

a) 銅管の切断 銅管をパイプカッターで切断する。金のこや電動切断機を使用する場合は,管軸に対し

直角に管の断面を変形しないよう注意して切断する。また,管内に入った切粉は,きれいに取り除く。

b) 管端の面取り 管内外端面に生じた,まくれ,ばりなどを専用リーマ,やすり又はナイフで完全に取

り除く。このとき,切粉が管内に入らないよう十分注意する。

c) 管端の修正 銅管の管端が変形すると,完全な接合ができなくなるので,各サイズに合った管端修正

工具(サイジングツール)を使用して管端を真円に修正する。

d) 接合部の清掃及び磨き 銅管外面及びバルブの接合部に油又は汚れが付いていたらふき取る。次に,

接合部をスチールウール,ワイヤブラシなどで管肌に傷を付けない程度で金属光沢が出るまで磨き,

酸化被膜を取り除く。磨いた部分は直接手で触れたり,油の染み込んだ手袋などで触れたり,床の上

に直接置かない。

e) フラックスの塗布及び差し込み 銅管の接合部長さの中間部(接合部長さの約半分の幅)全周にフラ

ックスを薄く塗る。フラックスをバルブの接合部の内面に塗らない。フラックスを塗布した銅管は,

バルブの接合部内の止めに当たるまで差し込む。差し込み後,銅管を1〜2回転させて,バルブ側に均

一になじませる。

f)

加熱 加熱する前に,バルブが開になっているか確認する。パッキン・ソフトシートの損傷を防ぐた

め,加熱時にはパッキン部・ソフトシート部にぬれた布などを当てて,温度が上がらないようにする

のがよい。

なお,施工時にバルブを分解してはならない。

加熱するときは,最初に接合部を約100 ℃に均一に予熱し膨張させた後,管部の離れた部分から近

くへと予熱し,再び接合部を加熱する。このとき,炎を円周方向に動かし均一に加熱する。

バルブの接合部を強力な火炎で1か所に集中して急激な加熱を行うと,割れの原因となるので,注

27

B 2011:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

意する必要がある。

g) はんだ付け 接合温度になったら,はんだが炎で直接溶かされないように接合部から炎を離し,銅管

とバルブとの境界部にはんだの先端を押し当てると,はんだは銅管及びバルブの温度で溶け,すき間

に毛細管現象で吸い込まれる。接合部にはんだが完全に回ったかを目視によって確認する。

はんだの使用量は,各サイズ,銅管及びバルブの許容差内組合せで大きく違ってくるので,次のよ

うな目安で確認する。

1) 銅管とバルブとの境界部の円周上に,にじみ(フィレット)が切れ目なく回っていることを確認す

る。

2) 境界部の円周上にあふれたり,滴下しようとしたら,直ちにろうの供給をやめる。

h) はんだ付け後の処理 はんだ付けが完了したら,接合部の周りから徐々にぬれた布などで冷やし,接

合部を安定化させ,火傷防止を図る。冷却を行ったら,接合部外部についているフラックスをぬれた

布などでよくふいて除去する。

配管が完了した時点で,なるべく早い時期に試験・検査を行い,その後,水で管内をフラッシング

する。

i)

試験・検査 はんだ付け忘れの発見と,はんだ付け部の漏れがないかを目視及び手で触って確認する。

なお,水圧試験の試験圧力は,最高許容圧力の1.5倍以下とする。

参考文献 JWWA H 101 水道用銅管(社団法人日本水道協会規格)