B 2003:2013

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 検査項目························································································································· 2

5 構造検査························································································································· 2

6 寸法検査························································································································· 2

7 外観検査························································································································· 3

8 材料検査························································································································· 3

9 圧力検査························································································································· 4

9.1 一般事項 ······················································································································ 4

9.2 弁箱耐圧検査 ················································································································ 4

9.3 弁座漏れ検査 ················································································································ 5

9.4 逆座漏れ検査 ················································································································ 6

10 その他の検査 ················································································································· 6

附属書A(参考)両端フランジの傾き及び直角度の許容値 ··························································· 7

B 2003:2013

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本バル

ブ工業会(JVMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 2003:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 2003:2013

バルブの検査通則

General rules for inspection of valves

1

適用範囲

この規格は,一般の機械装置などに用いるバルブの検査通則について規定する。

なお,その他一般のバルブに適用してもよい。また,この規格は,通常,受渡検査時に適用する。さら

に,この規格の中で使用する呼び径はA呼びで,括弧を付けて示してある呼び径はB呼びであり,ねじ込

み形弁に適用する。

注記 圧力は,全てゲージ圧とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 0253 管用テーパねじゲージ

JIS B 2001 バルブの呼び径及び口径

JIS B 2002 バルブの面間寸法

JIS B 2004 バルブの表示通則

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

JIS B 2240 銅合金製管フランジ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7513 精密定盤

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100によるほか,次による。

3.1

形式検査

製品の品質が設計で示した全ての特性を満足するかどうかを判定する検査。

3.2

受渡検査

既に形式検査に合格したものと同じ設計・製造による製品の受渡しに際して,必要と認める特性が満足

できるものであるかどうかを判定する検査。

2

B 2003:2013

4

検査項目

バルブの検査項目は,次による。

なお,個々のバルブの検査は,次の項目から必要な項目を選択してそれぞれの個別規格による。

a) 構造検査

b) 寸法検査

c) 外観検査

d) 材料検査

e) 圧力検査

1) 弁箱耐圧検査

2) 弁座漏れ検査

3) 逆座漏れ検査

f)

その他の検査

5

構造検査

バルブの構造検査は,無負荷の状態で行い,次の条件を満足しなければならない。

a) ハンドルの操作は,容易であり,弁棒と弁体との連結が確実である。

b) バルブは,開閉作動を行ったとき,円滑に作動する。

c) 玉形弁及びアングル弁は,弁体及び弁座が同心上にあって,閉鎖時には弁体が弁座に確実に落ち着く。

d) 仕切弁は,全閉の場合には,弁体の弁座面中心が弁箱の弁座面中心よりも上方にあるものとし,全開

の場合には,弁体が弁座口径部に残らない。

e) 逆止め弁は,弁体が弁箱又は蓋に設けたストッパの位置まで開き,自重で閉止の位置に戻る。

6

寸法検査

寸法検査は,JIS B 7513に規定する定盤,JIS B 7507に規定するノギス,JIS B 7503に規定するダイヤ

ルゲージなどを用いて行い,次による。

a) フランジ形弁

1) フランジの寸法許容差は,JIS B 2220,JIS B 2239及びJIS B 2240による。

2) 両端フランジの傾き及び直角度の許容値は,受渡当事者間の協定による(附属書A参照)。

3) 面間寸法の許容差は,JIS B 2002による。

4) 口径の寸法許容差は,JIS B 2001による。

b) 突合せ溶接形弁

1) 面間寸法の許容差は,JIS B 2002による。

2) 開先形状の寸法許容差は,受渡当事者間の協定による。

3) 両端突合せ溶接部の開先面の傾き及び直角度の許容値は,受渡当事者間の協定による。

c) ねじ込み形弁

1) 管用ねじは,JIS B 0253によって検査する。この場合の基準径の位置は,端面とする。

2) 面間寸法(端面機械加工の場合)の許容差は,図1及び表1による。

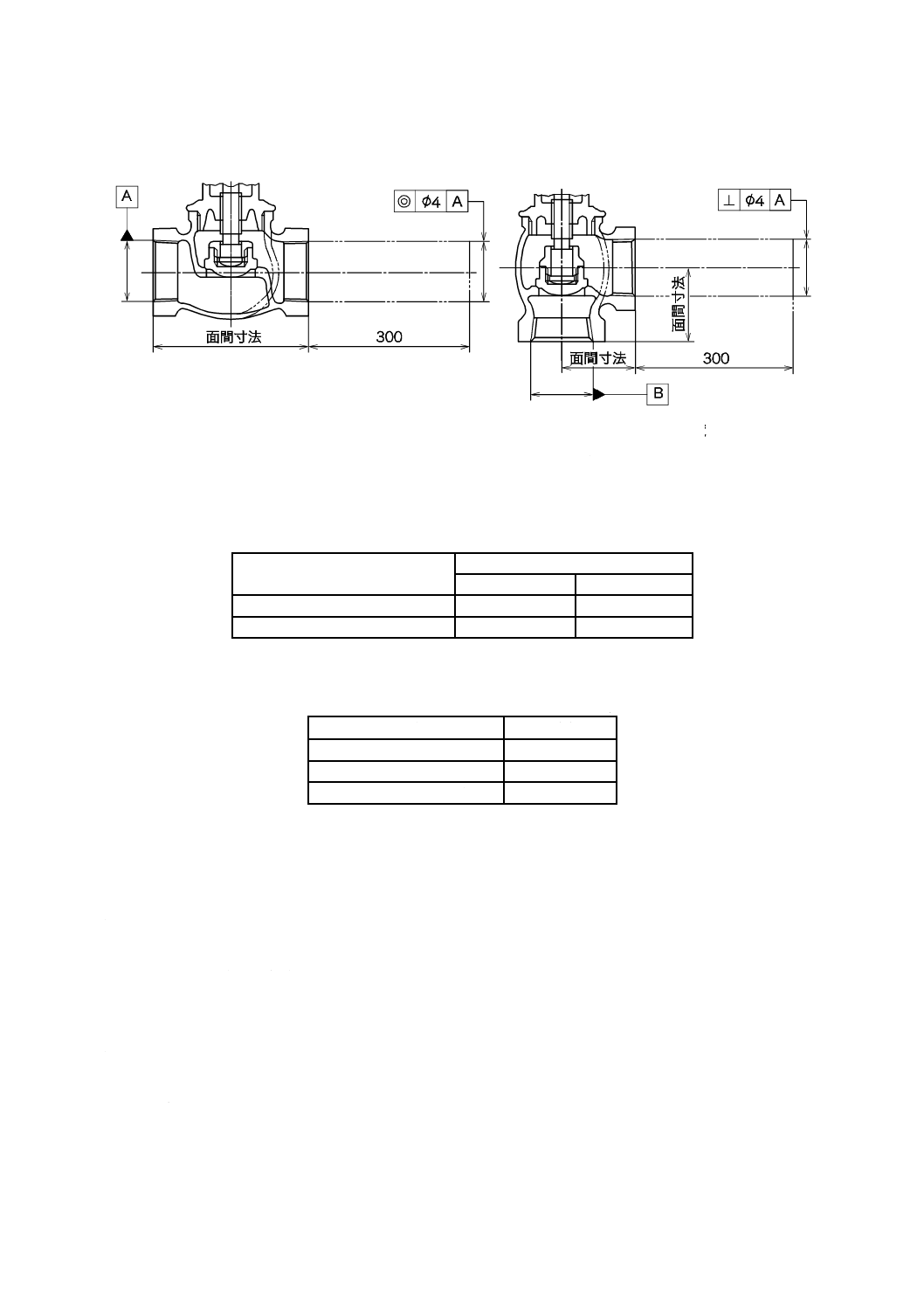

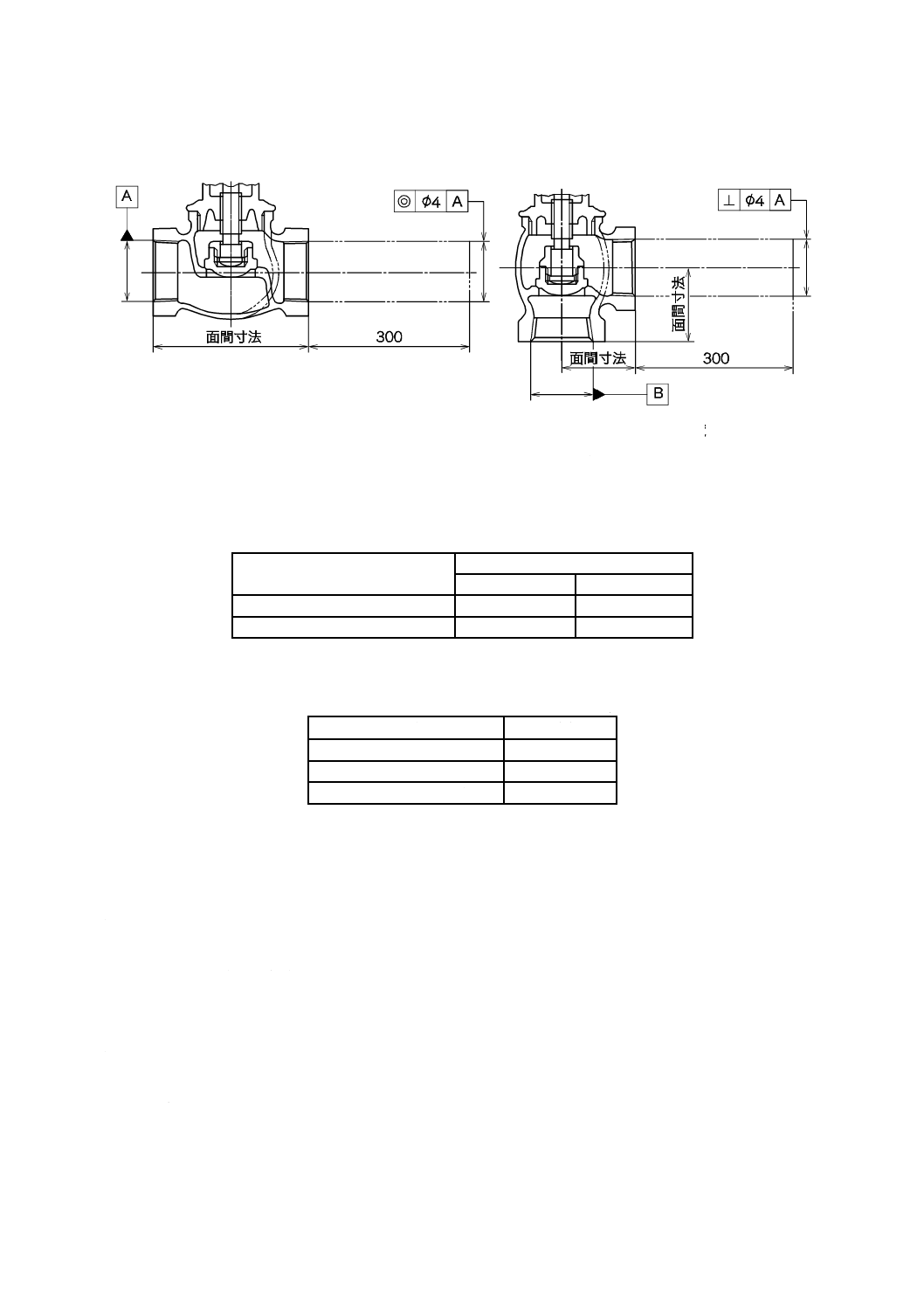

3) 両端のねじ軸線間の同軸度又は直角度の許容値は,ねじ込み端から300 mmの距離に対し,2 mmと

する(図1参照)。

d) その他 弁箱と蓋とのフランジ結合部で,鋳放しの場合における外周の食い違いの許容値は,通常,

3

B 2003:2013

表2による。

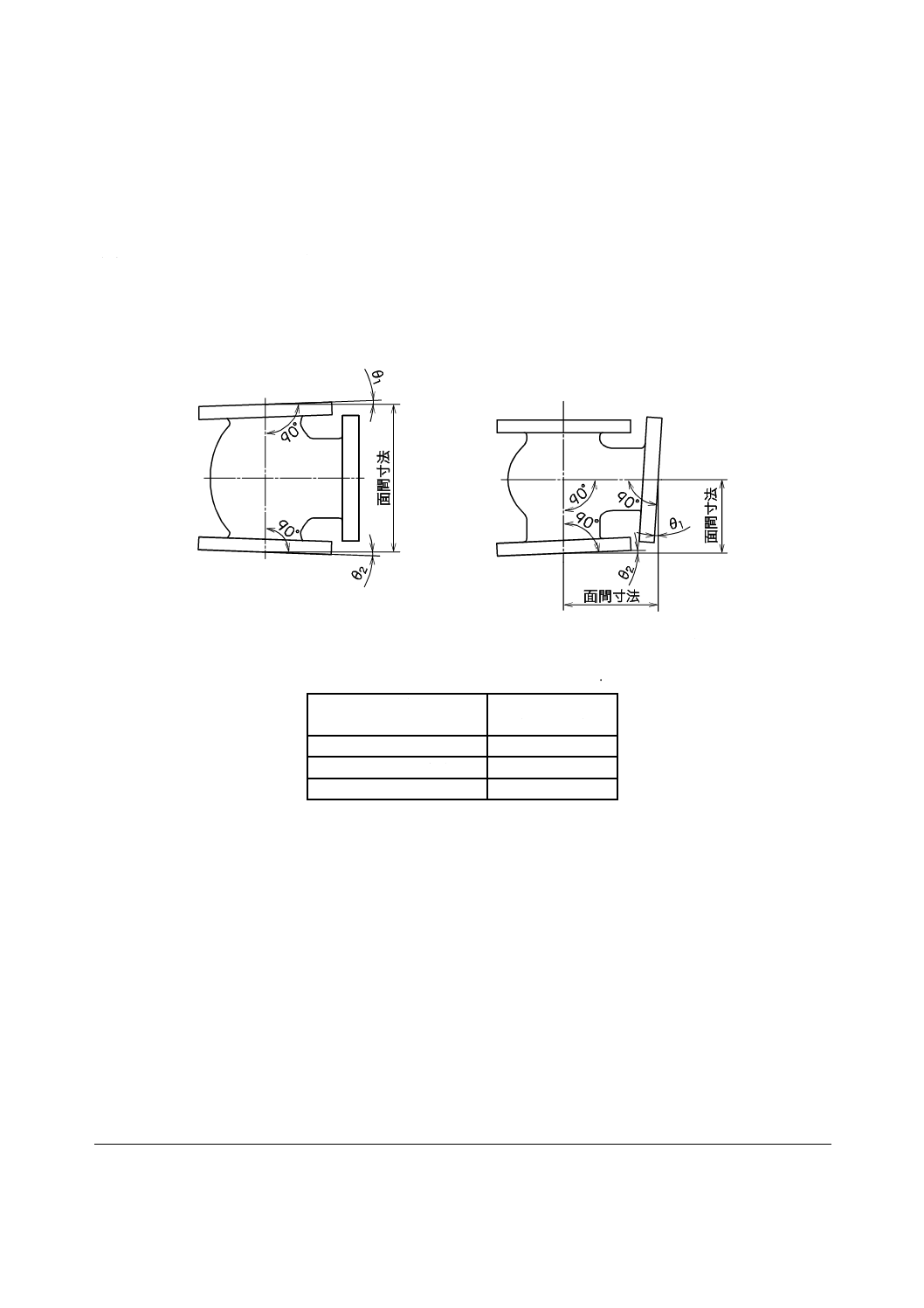

ストレート形の同軸度

アングル形の直角度

図1−ねじ込み形弁のねじ軸線の同軸度及び直角度

表1−ねじ込み形弁の面間寸法の許容差

単位 mm

呼び径

許容差

ストレート形

アングル形

(11/2)以下

±1.0

±0.8

(2)以上 (4)以下

±1.5

±0.8

表2−弁箱と蓋との結合部のフランジ外周の食い違いの許容値

単位 mm

呼び径

許容値

100(4)以下

3.0

125以上 250以下

4.0

300以上 600以下

6.0

7

外観検査

外観検査は,目視によって行い,次の条件を満足しなければならない。

a) 鋳造品には,内外面とも有害な鋳巣,鋳ばり,砂焼付き,砂かみ,スケール,割れなどがない。

b) 鍛造品には,かぶり,せぎりきずなどがない。

c) 機械加工面には,有害なきず及び仕上程度の不同がない。

d) 弁座面には,有害な鋳巣その他のきずがない。

e) 寸法の指定がないかど及び隅部には,適切な面取り,丸みなどが付いている。

f)

流体の通過する部分は,適切な仕上げ及び掃除が行われている。

g) バルブには,JIS B 2004に基づき正しく表示されている。

8

材料検査

バルブの材料の検査は,それぞれの材料規格による。ただし,材料の製造業者によって品質を確認され

た材料は,材料試験を省略してもよい。

4

B 2003:2013

9

圧力検査

9.1

一般事項

圧力検査の一般事項は,次による。

なお,水道用バルブ及び給水栓は,それぞれの規格の規定によるものとし,ここで規定する圧力検査を

適用しない。

a) 試験流体は,次による。

1) 水で,腐食防止剤,灯油又は水の粘度より大きくない粘度をもつその他の適切な液体を含有してい

てもよい。

2) 空気又はその他の適切な気体。

b) 圧力検査は,バルブの組立後に行う。ただし,弁箱耐圧検査においてバルブの内部部品に悪影響を及

ぼすおそれがある場合は,受渡当事者間の協定による。

c) 圧力検査は,プレスで保持するか又は閉止フランジを用いて行う。ただし,オーバル形仕切弁で,試

験圧力を加えたとき,変形のおそれのあるものについては,控えボルトを用いて圧力による弁箱の変

形止めをしても差し支えない。この場合には,控えボルトの締付け力は,弁箱に変形を与えない程度

とする。

d) 弁箱耐圧検査が完了するまでは,バルブを塗装したり,漏れを止めてしまうような材料のコーティン

グを施したりしてはならない。ただし,内部ライニング及び漏れを止める性質のない化学的防食処理

を行ってもよい。

e) 弁箱耐圧検査に合格して塗装が完了したバルブに再度検査が要求される場合は,塗装を除去せずに検

査することができる。

9.2

弁箱耐圧検査

9.2.1

水圧試験

バルブを開いた状態で適切に保持し,弁箱内に水を満たして空気が残らないようにしてから最高許容圧

力の1.5倍の試験圧力を加える。この試験圧力を表3に示す時間だけ持続して,水漏れの有無を試験する。

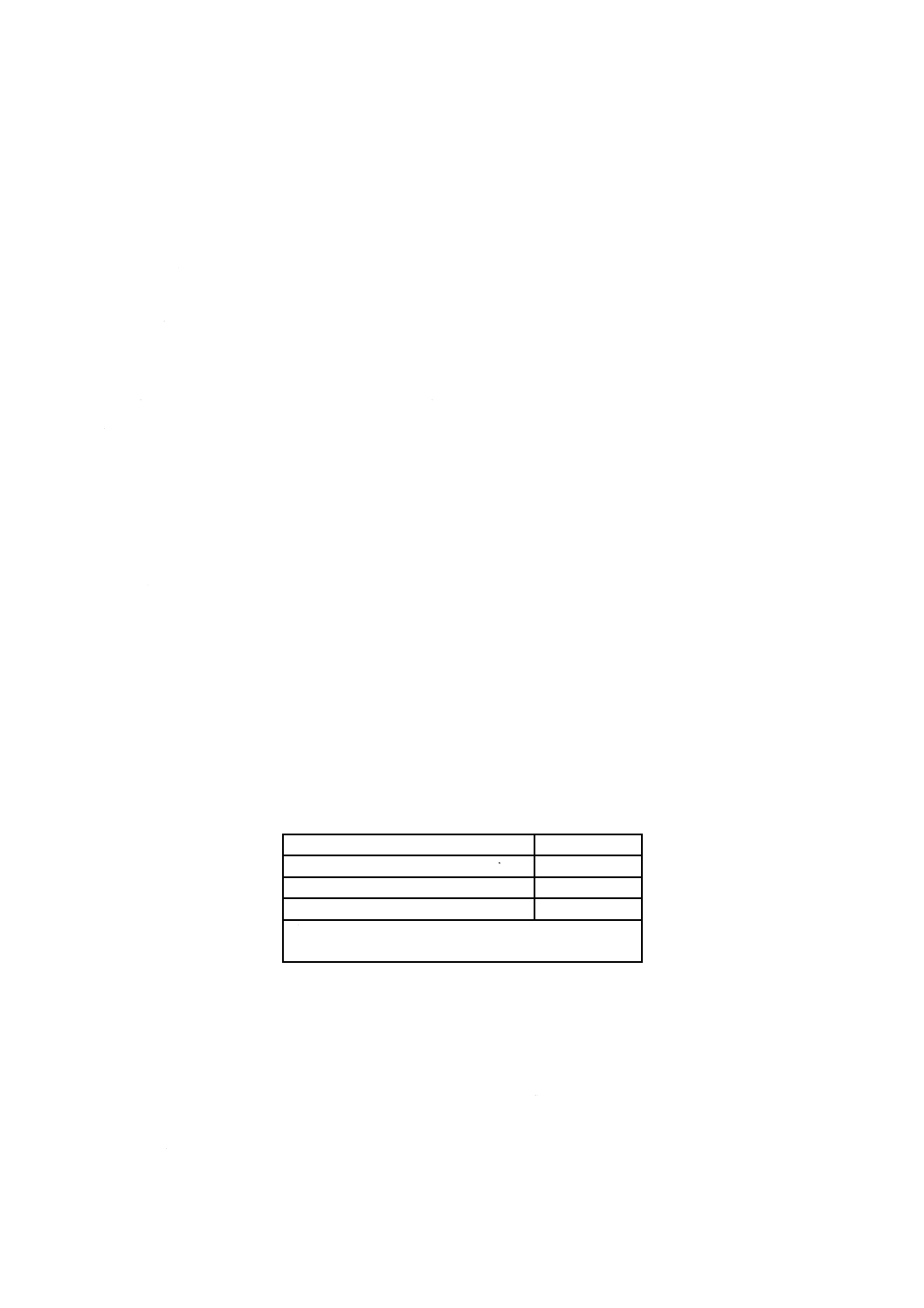

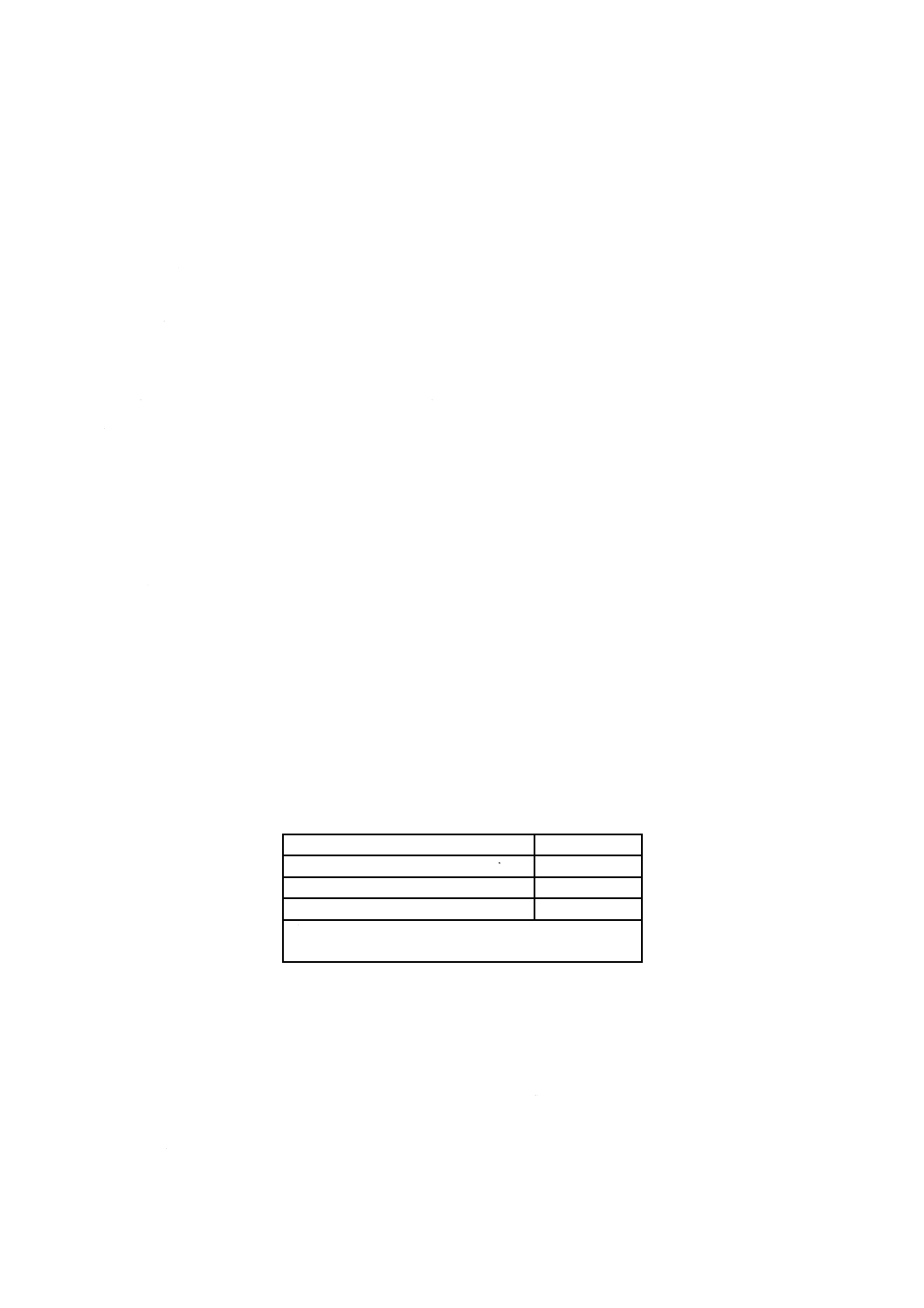

表3−弁箱耐圧試験時間

単位 s

呼び径

試験時間

50(2)以下

15

65(21/2)以上 200以下

60

250以上

180

注記 試験時間は,試験圧力が規定の圧力に上昇した後

の試験時間の最小値を示す。

9.2.2

空気圧試験

呼び径50(2)以下のバルブの弁箱耐圧検査は,水圧の代わりに空気圧を用いてもよく,試験は,水圧

試験に準拠して行う。この場合の試験圧力は,0.6 MPaとする。また,呼び径65(21/2)以上のバルブにつ

いても,受渡当事者間の協定によって,水圧の代わりに空気圧を用いてもよく,試験は,水圧試験に準拠

して行う。この場合の試験圧力は最高許容圧力の1.5倍とする1)。

なお,この場合,規定の試験圧力を加えた状態で水中に投入して試験を行ってもよい。ただし,空気圧

による場合は,種類別,呼び径別及び呼び圧力別に水圧による形式検査を完了しているものとする。

5

B 2003:2013

注1) 呼び径65(21/2)以上のバルブで,最高許容圧力の1.5倍の空気圧を用いて試験を行う場合は,

安全に十分配慮したうえで,試験を実施する。

9.2.3

試験結果の判定

バルブの表面その他から,漏れ,にじみなどがあってはならない。ただし,水圧試験の場合で,グラン

ドパッキン部からの漏れがあったときは,受渡当事者間の協定によって判定する。

9.3

弁座漏れ検査

9.3.1

水圧試験

この試験では,最高許容圧力の1.1倍の試験圧力を加える。この場合には,内部の空気をあらかじめ排

除しておく。この試験圧力を表4に示す時間だけ持続して,弁座面及びバルブ内部の水漏れの有無を試験

する。ただし,少量の水漏れが許されるバルブに漏れが認められた場合には,引き続き試験圧力を漏れ測

定に十分な時間だけ持続して水漏れ量の測定を行う。

なお,試験圧力を加える方法は,バルブの種類によって,次による。

a) 玉形弁及びアングル弁の場合 バルブを閉じ,バルブの上流側から圧力を加える。

b) 仕切弁及びボール弁の場合 水を満たし,試験圧力が弁箱及び蓋の内側に加わるようにバルブを閉じ,

そのままの状態から一方の側を開放して試験する。また,反対側の弁座も同様にして試験する。ただ

し,呼び径100以下のバルブ又は受渡当事者間の協定がある場合は,弁箱及び蓋の内側に圧力を加え

てからバルブを閉じ,両側を開いた状態で試験を行ってもよい。

c) リフト逆止め弁及びスイング逆止め弁の場合 バルブの下流側に水を満たし,最高許容圧力の1.1倍

の試験圧力を加えてから,これを徐々にその1/3の圧力まで下げる。

d) バタフライ弁の場合

1) 中心形バタフライ弁の場合は,いずれか片方から圧力を加える。

2) 偏心形バタフライ弁の場合は,上流側から圧力を加える。

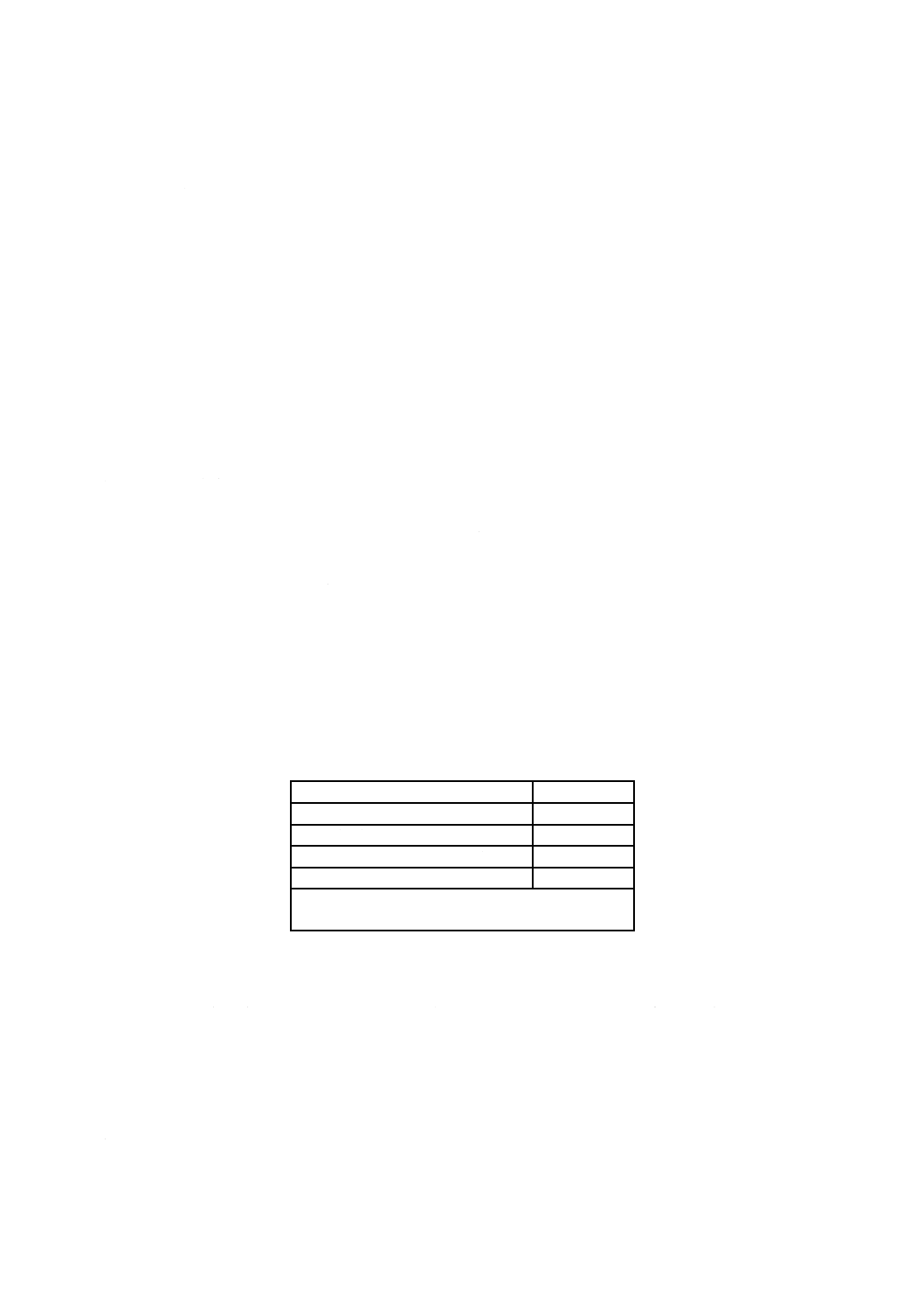

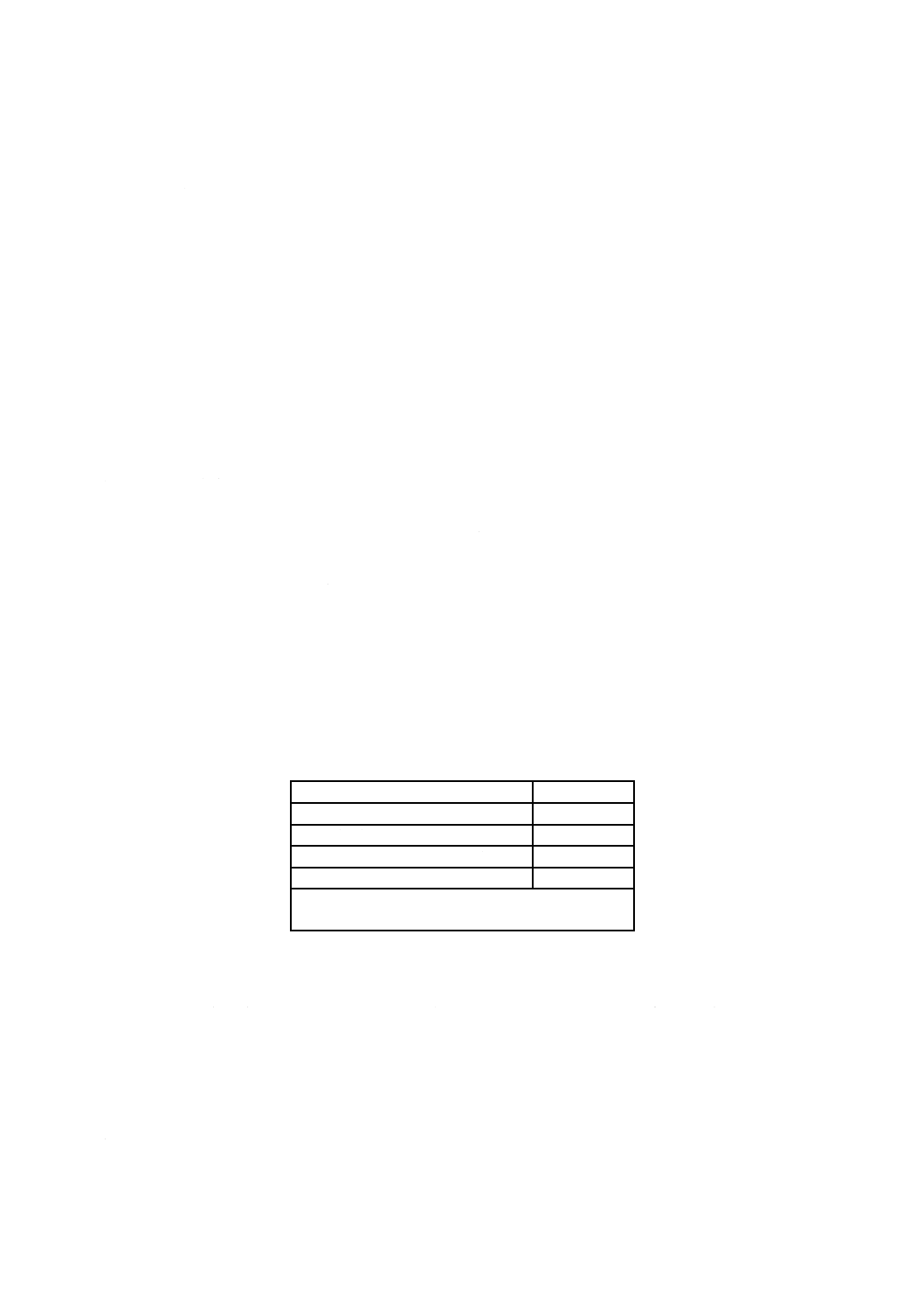

表4−弁座漏れ試験時間

単位 s

呼び径

試験時間

50(2)以下

15

65(21/2)以上

200以下

30

250以上

450以下

60

500以上

120

注記 試験時間の値は,試験圧力が規定の圧力に達し

てからの最小値を示す。

9.3.2

空気圧試験

弁座漏れ検査は,特に必要がある場合は,水圧の代わりに空気圧を用いてもよく,試験は,9.3.1によっ

て行う。この場合の試験圧力は0.6 MPaとし,逆止め弁は,そのまま圧力を下げないで試験を行う。ただ

し,ゴムシートバタフライ弁の試験圧力は,最高許容圧力の1.1倍とする。また,規定の試験圧力を加え,

圧力を加えた側と反対側に水を満たした状態で試験を行ってもよい。

9.3.3

漏れ量の区分及び許容量並びに試験結果の判定

弁座漏れ量の区分及び許容量を表5に示す。試験結果の判定は,表5を基にそれぞれの規格に基づき実

施する。

6

B 2003:2013

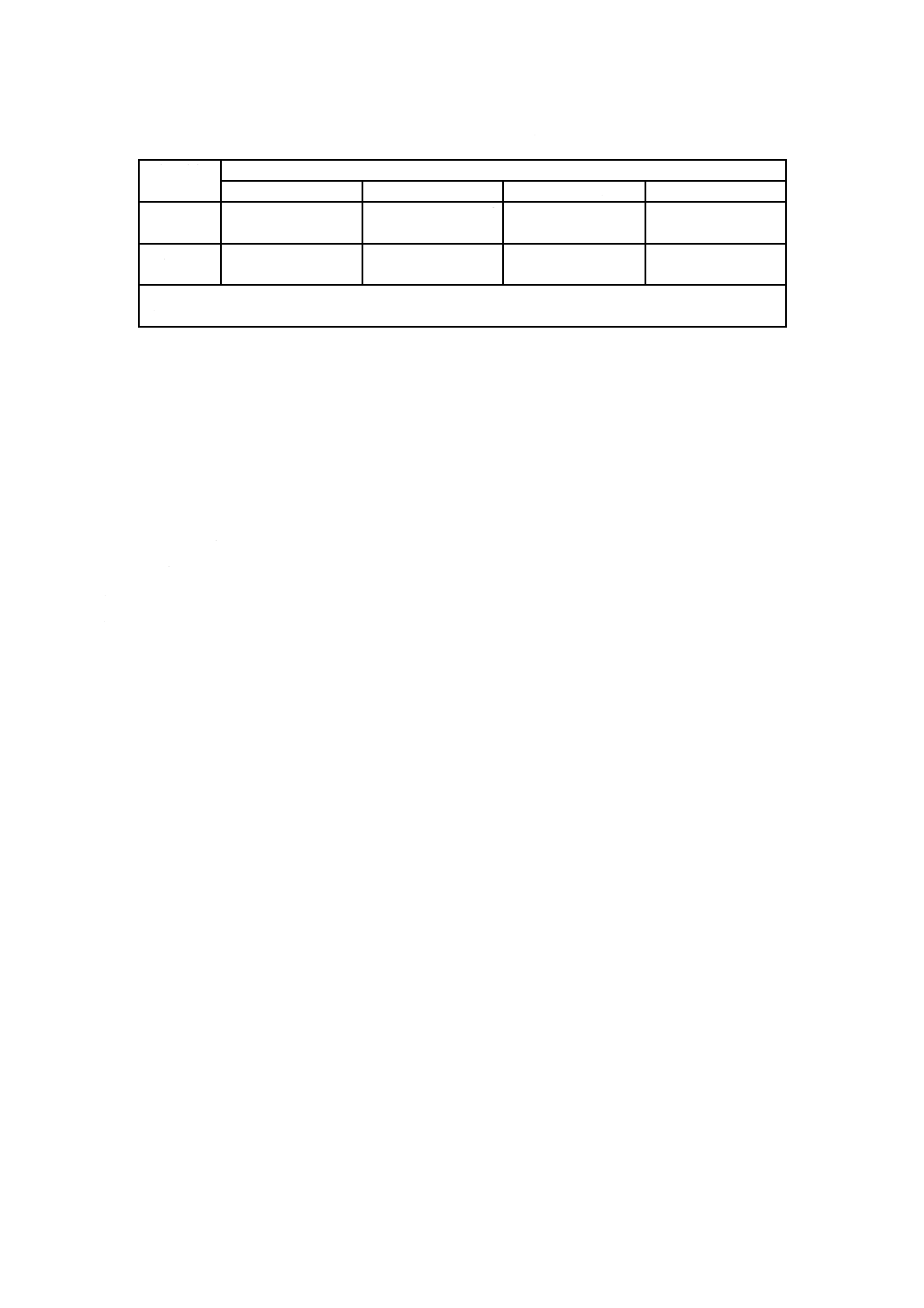

表5−弁座漏れ量の区分及び許容量

試験流体

区分

レートA

レートB

レートC

レートD

水

漏れのないこと。

0.01 mm3/s×バルブ

の呼び径

0.03 mm3/s×バルブ

の呼び径

0.1 mm3/s×バルブ

の呼び径

空気

漏れのないこと。

0.3 mm3/s×バルブ

の呼び径

3 mm3/s×バルブの

呼び径

30 mm3/s×バルブの

呼び径

注記1 バルブの呼び径は,A呼びを使用する。

注記2 漏れの許容量は,大気に放出する場合とする。

9.4

逆座漏れ検査

逆座をもつものでは,必要に応じてその部分の漏れの有無を試験する。ただし,その方法及び結果の判

定は,受渡当事者間の協定による。

10 その他の検査

蒸気検査,非破壊検査などの検査は,使用者から特に指定がある場合に行う。

なお,検査方法及び結果の判定は,受渡当事者間の協定による。

ここでいう非破壊検査とは,次の検査をいう。

a) 放射線透過検査

b) 磁粉探傷検査

c) 液体浸透探傷検査

d) 超音波探傷検査

7

B 2003:2013

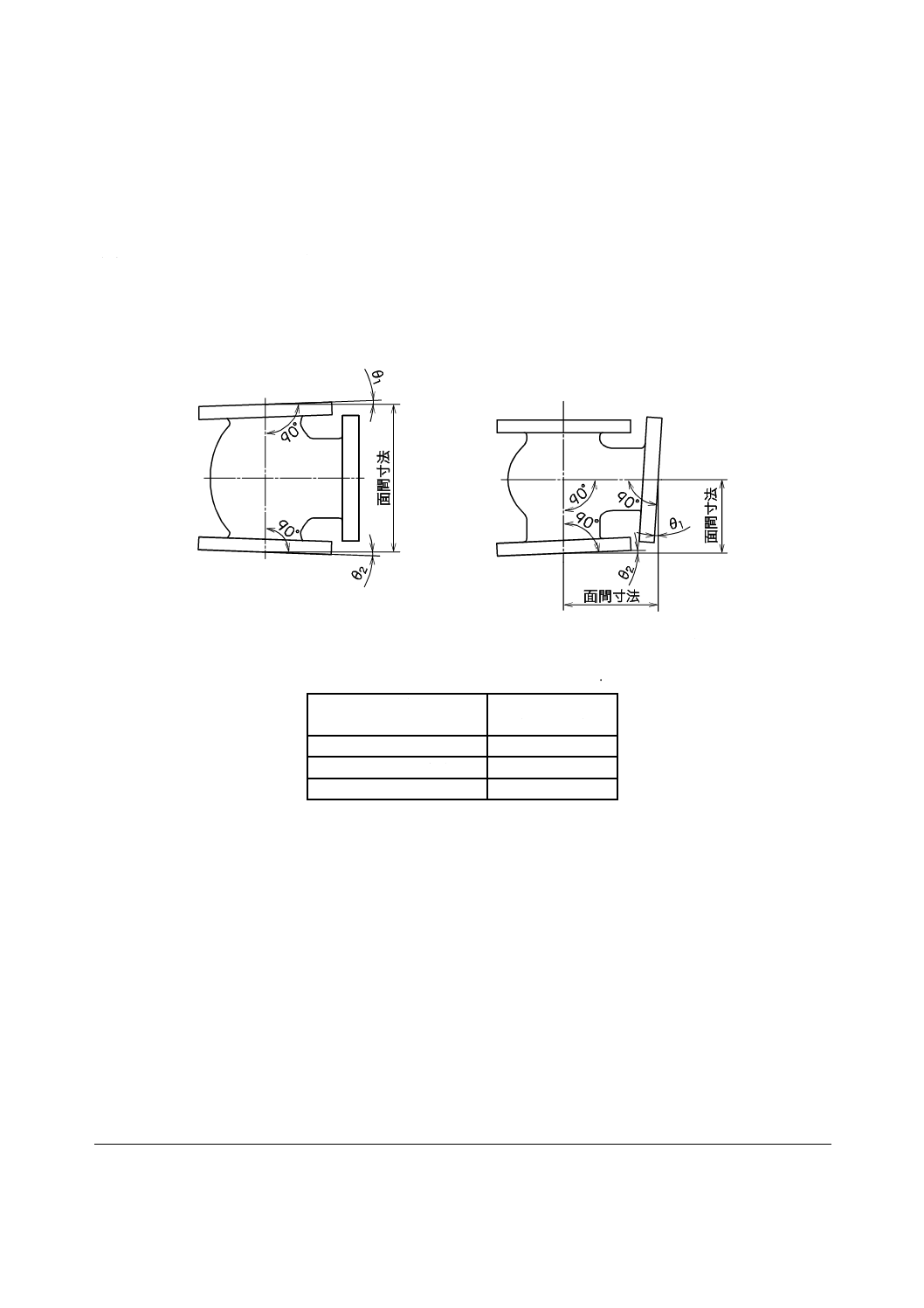

附属書A

(参考)

両端フランジの傾き及び直角度の許容値

A.1 両端フランジの傾き及び直角度の許容値

バルブの両端フランジの傾き及び直角度の許容値を,表A.1に示す。

表A.1−フランジ形弁の両端フランジの傾き及び直角度の許容値

ストレート形のフランジの傾き

アングル形のフランジの直角度

単位 min

呼び径

許容値

(α=θ1+θ2)

100以下

30

125以上 250以下

20

300以上

15

参考文献 ISO 5208,Industrial valves−Pressure testing of metallic valves