B 1810:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 記号,用語及び定義 ·········································································································· 1

4 基本式···························································································································· 2

4.1 伝達動力 ······················································································································ 2

4.2 補正伝達動力 ················································································································ 2

5 選定条件························································································································· 2

6 スプロケット歯数の選定 ···································································································· 3

7 チェーンの伝動諸元の計算及び選定 ····················································································· 3

7.1 普通の運転条件における伝動能力······················································································ 3

7.2 その他の運転条件の場合の補正 ························································································ 7

7.3 チェーン選定 ················································································································ 8

7.4 チェーン長さ ················································································································ 9

7.5 チェーン速度 ················································································································ 9

8 最大軸間距離 ·················································································································· 10

9 潤滑······························································································································ 10

9.1 潤滑区分 ····················································································································· 10

9.2 潤滑油の粘度 ··············································································································· 12

10 チェーン伝動の設計 ······································································································· 12

10.1 スプロケットの軸間距離 ······························································································· 12

10.2 チェーンの張り調整 ····································································································· 12

10.3 他のチェーンの張り調整 ······························································································· 12

10.4 配置 ·························································································································· 13

附属書A(参考)チェーン伝動の選定例 ·················································································· 14

附属書B(参考)伝動能力の計算式 ························································································ 17

附属書JA(参考)伝達動力導出式 ·························································································· 21

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 23

B 1810:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本チエーン工業

会(JCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1810:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 1810:2018

伝動用ローラチェーンの選定指針

Guidelines for the selection of roller chain drives

序文

この規格は,2004年に第2版として発行されたISO 10823を基に,我が国の実情に合わせて技術的内容

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,JIS B 1801に規定するローラチェーン及びブシュチェーン(以下,チェーンという。)とス

プロケットとで構成するチェーン伝動の選定指針について規定する。

なお,チェーン及びスプロケットの選定例を附属書Aに,チェーンの伝動能力の計算式を附属書Bに,

伝達動力導出式を附属書JAにそれぞれ示す。

また,負荷の特性,雰囲気,保管の状態など様々な条件によっては,この規格が適用できないことがあ

るので,その場合には,チェーンの製造業者に確認する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10823:2004,Guidelines for the selection of roller chain drives(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1801 伝動用ローラチェーン及びブシュチェーン

注記 対応国際規格:ISO 606,Short-pitch transmission precision roller and bush chains, attachments and

associated chain sprockets

JIS B 1812 チェーン,スプロケット及び附属品−用語

3

記号,用語及び定義

この規格で用いる主な記号,用語及び定義は,JIS B 1812によるほか,表1による。

2

B 1810:2018

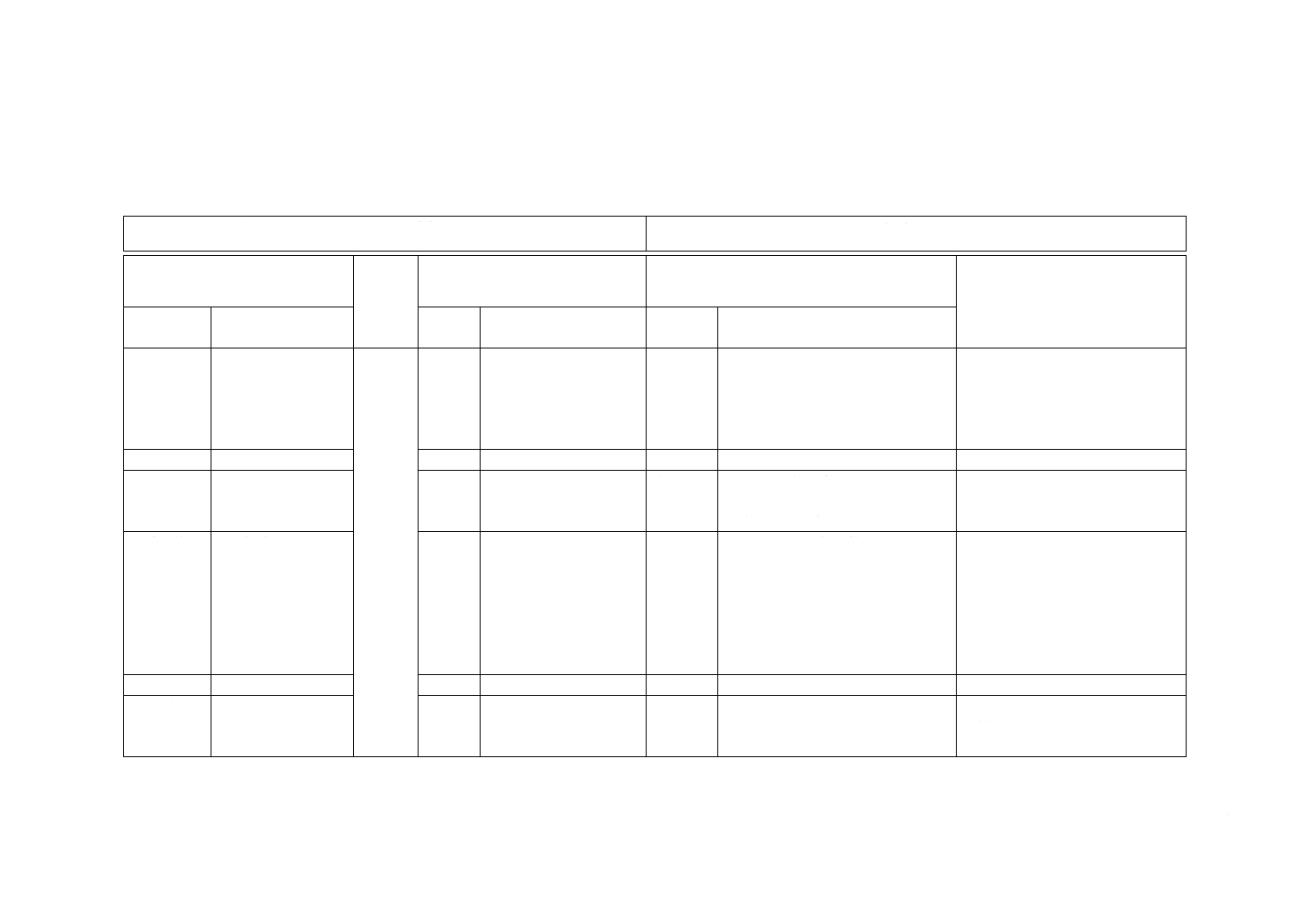

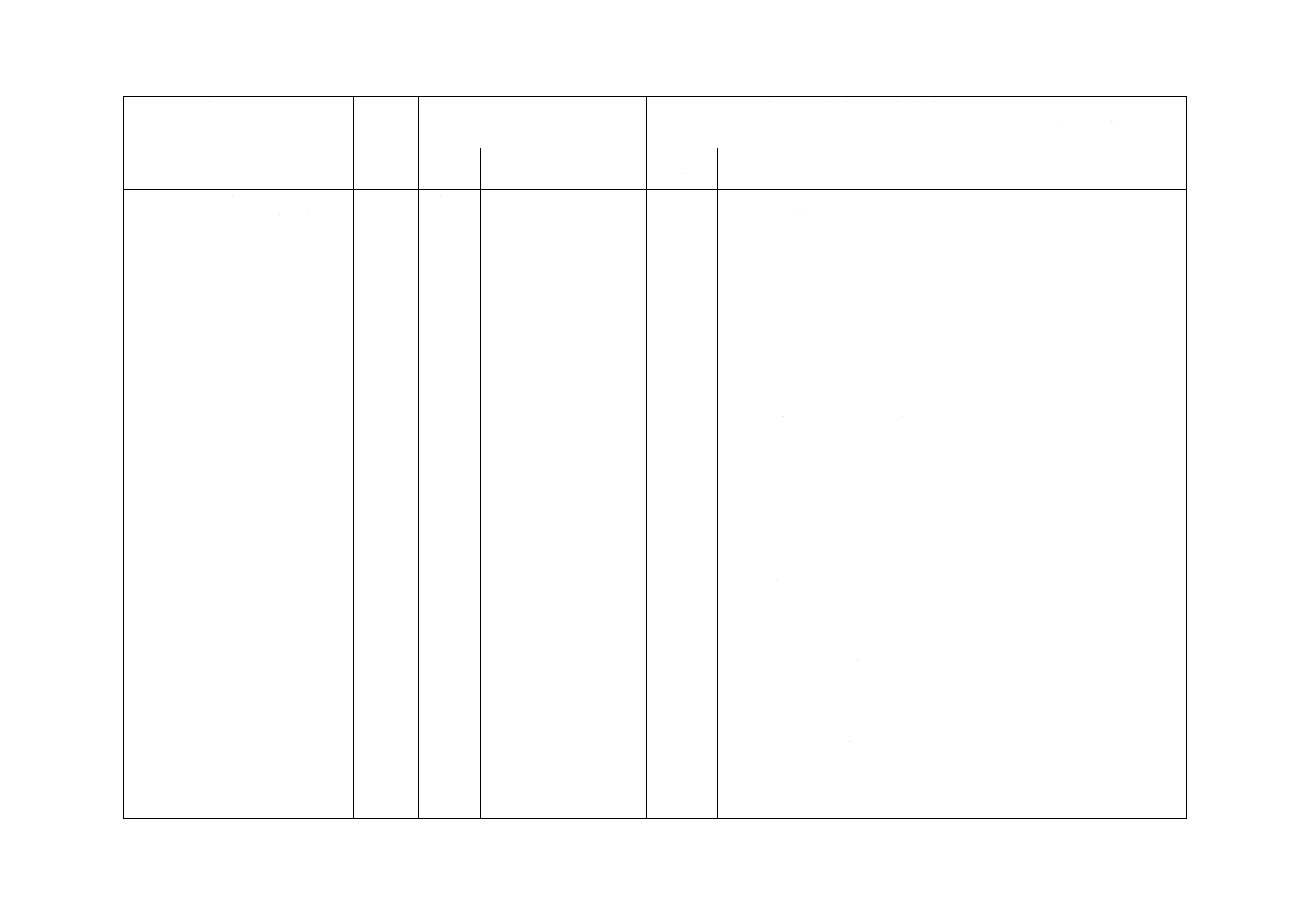

表1−記号,用語及び単位

記号

用語

単位

a

最大軸間距離

mm

a0

おおよその軸間距離

mm

f1

使用係数(表2参照)

−

f2

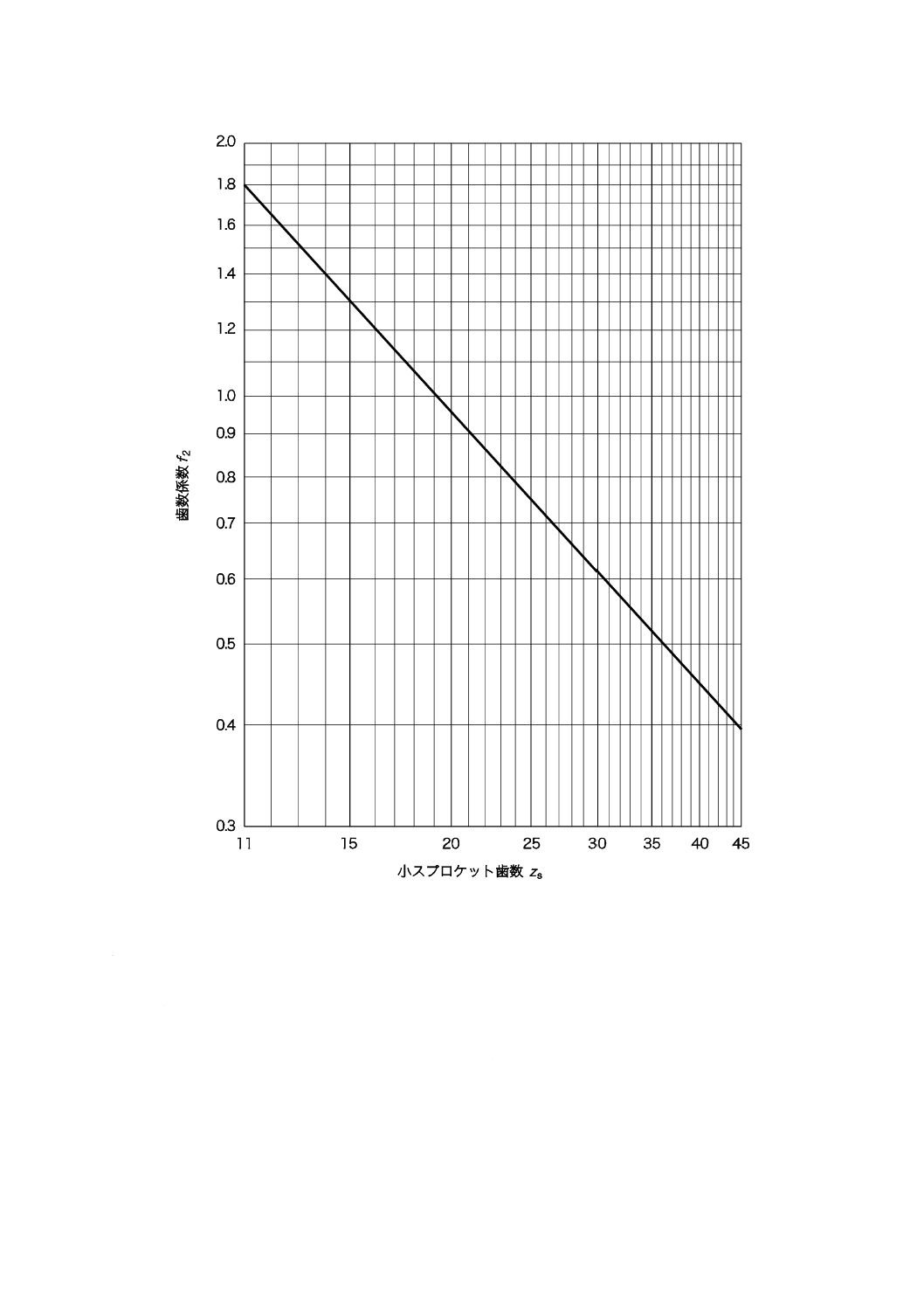

歯数係数[図4及び式(5)参照]

−

f3

軸間距離係数(表5参照)

−

f4

リンク数係数(表6参照)

−

i

回転速度比

−

n1

駆動スプロケット回転速度

min−1

n2

被動スプロケット回転速度

min−1

ns

小スプロケット回転速度

min−1

p

ピッチ

mm

P

伝達動力

kW

Pc

補正伝達動力

kW

Pd

伝動能力

kW

T

伝達トルク

N・m

v

チェーン速度

m・s−1

X

チェーンリンク数

−

X0

計算チェーンリンク数

−

z1

駆動スプロケット歯数

−

z2

被動スプロケット歯数

−

zs

小スプロケット歯数

−

4

基本式

4.1

伝達動力

スプロケットの伝達動力Pは,伝達トルクTが明らかである場合,式(1)による。

················································································ (1)

4.2

補正伝達動力

補正伝達動力Pcは,駆動機及び被動機の特性並びにスプロケットの歯数を考慮して,式(2)による。

2

1

c

f

f

P

P

×

×

=

··········································································· (2)

5

選定条件

チェーン及びスプロケットを選定する前に,次の事項を明確にしなければならない。

a) 伝達動力

b) 駆動機及び被動機の形式

c) 駆動スプロケット及び被動スプロケットの回転速度及び軸の寸法

d) 軸間距離及び軸の配置

e) 雰囲気条件

550

9

1n

T

P

×

=

3

B 1810:2018

6

スプロケット歯数の選定

スプロケット歯数の決定は,次の手順による。

a) 駆動スプロケットの必要な歯数z1を選ぶ。

b) 回転速度比iは,式(3)による[箇条5 c) 参照]。

2

1

n

n

i=

····················································································· (3)

c) 被動スプロケットの歯数は,式(4)による。

1

2

z

i

z

×

=

················································································· (4)

d) スプロケットの歯数は,最低17から最高114までの間で選定することが望ましい。

e) 高速度1) での使用又は衝撃荷重のかかる場合には,小スプロケット2) の歯数は,最低25とし,歯は,

硬化処理を施す必要がある。

注1) 高速度とは,最大動力伝達時の回転速度を超える回転速度を指す。

2) 小スプロケットとは,z1及びz2の歯数の少ない方を示す。

7

チェーンの伝動諸元の計算及び選定

7.1

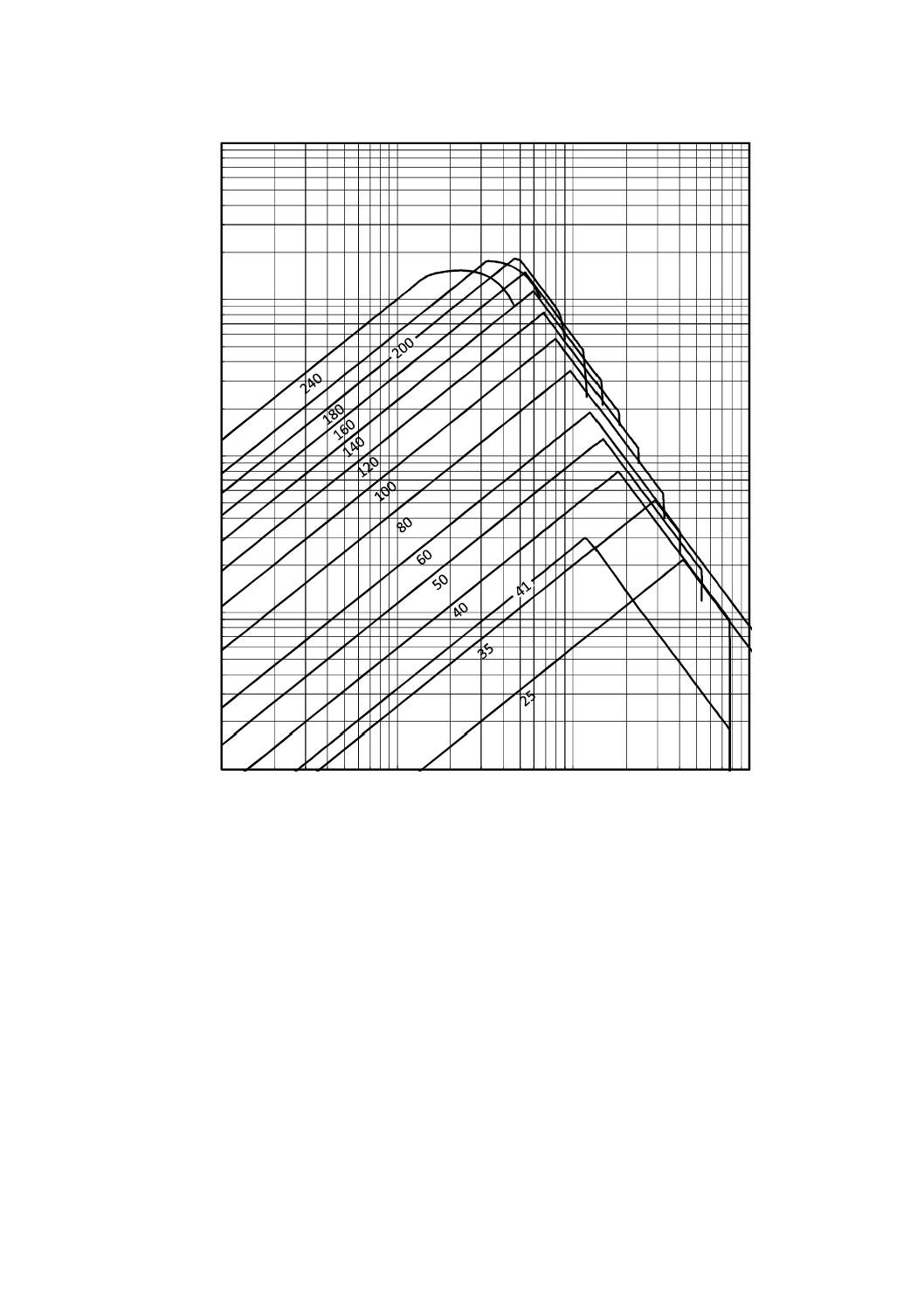

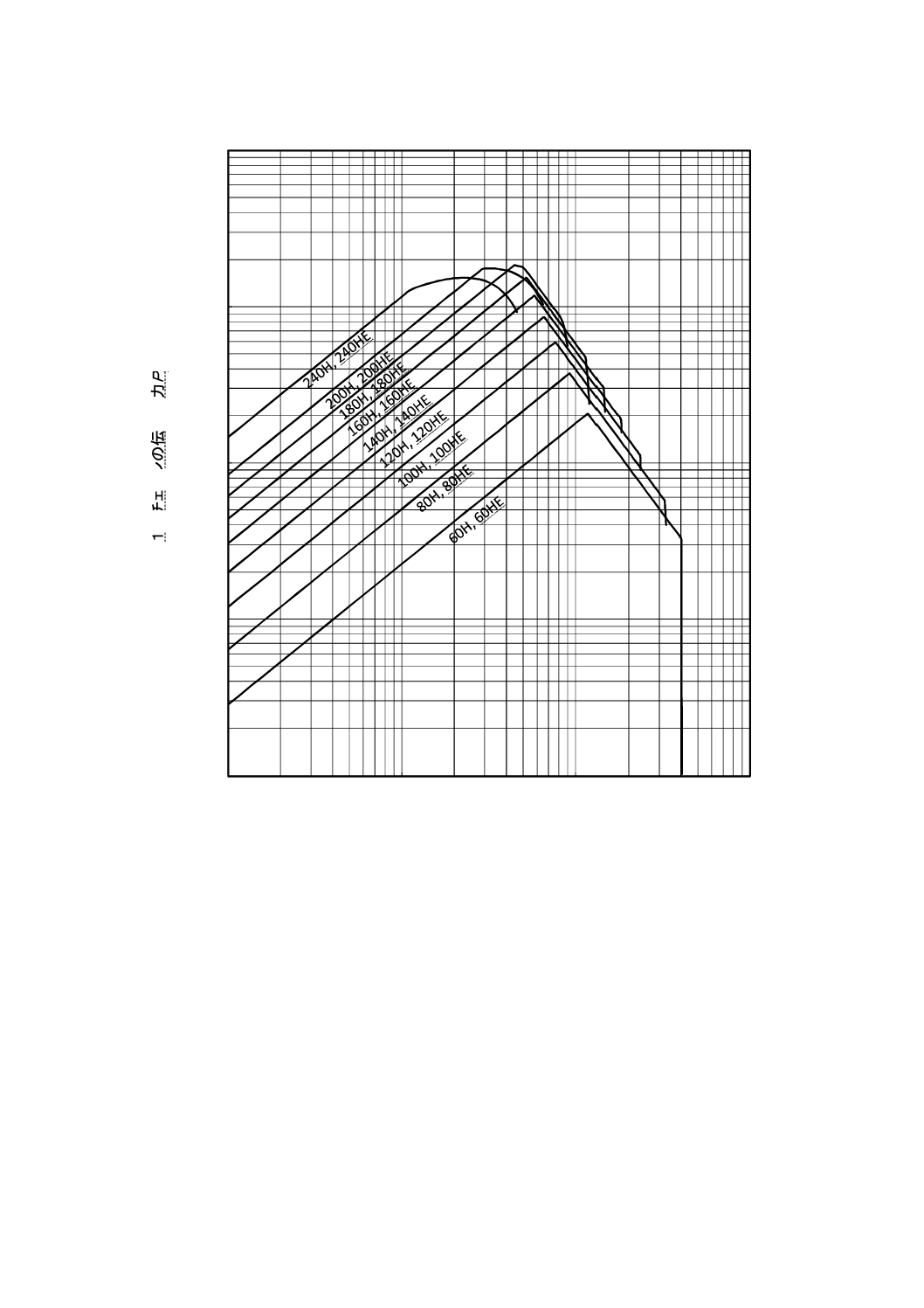

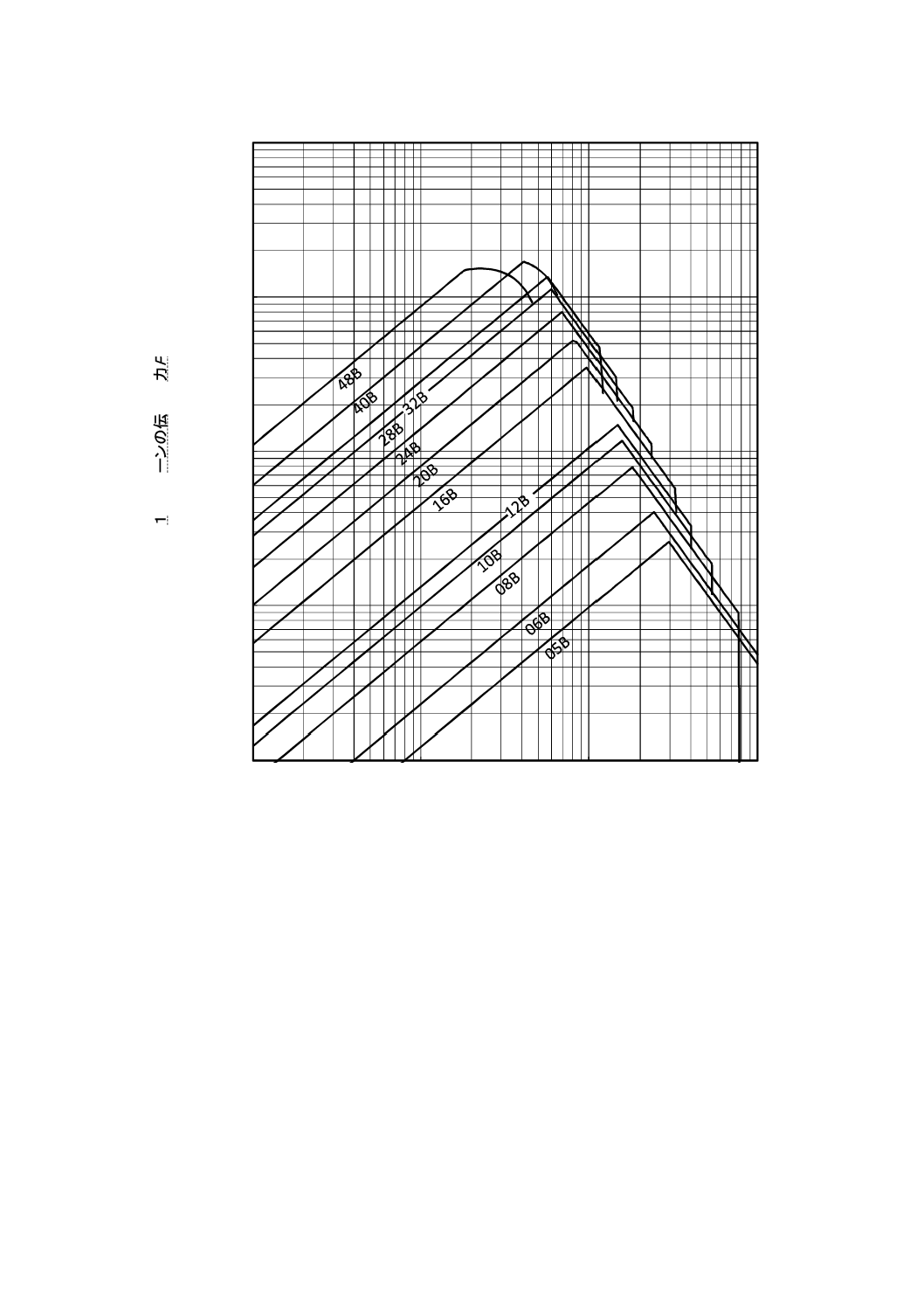

普通の運転条件における伝動能力

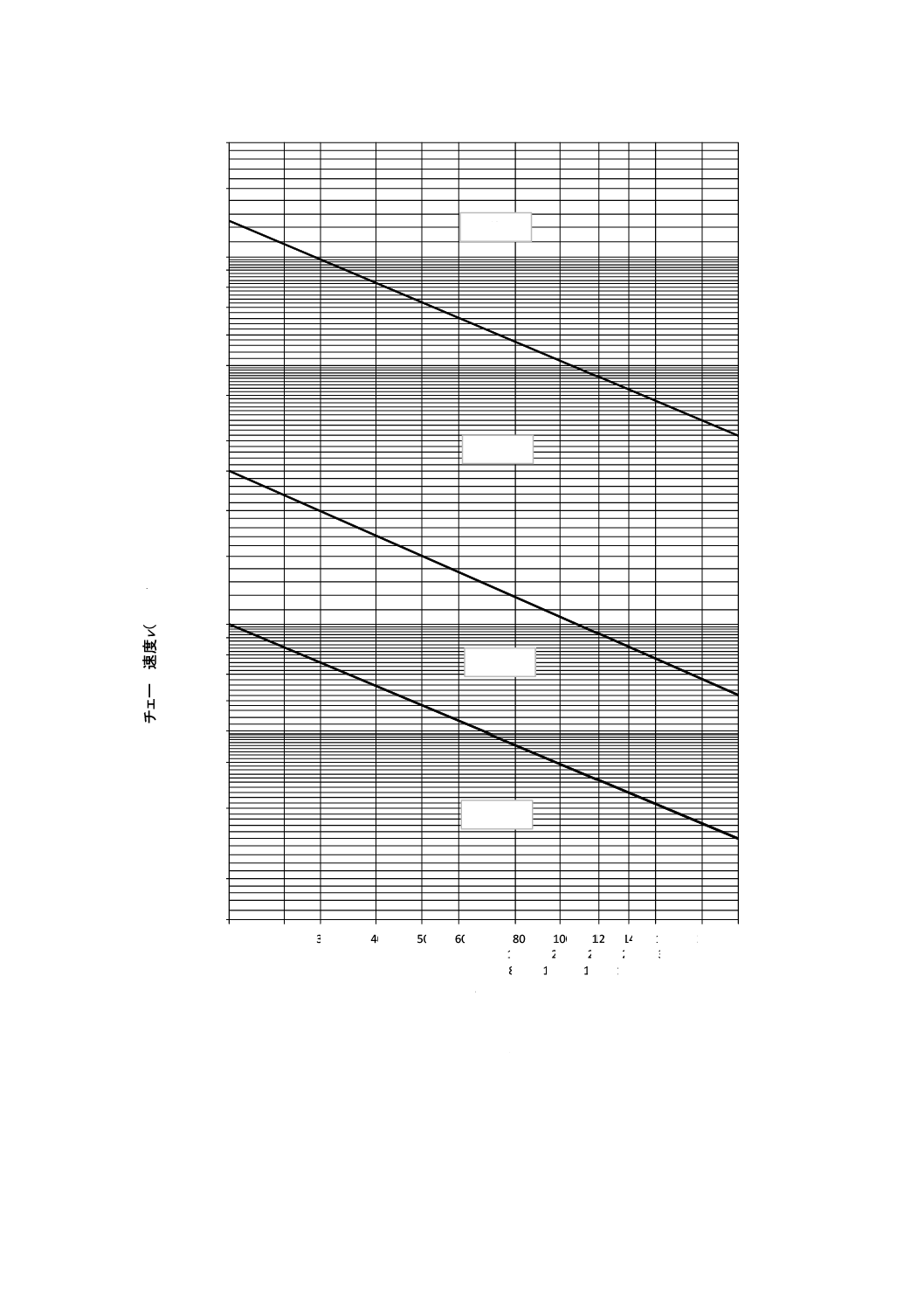

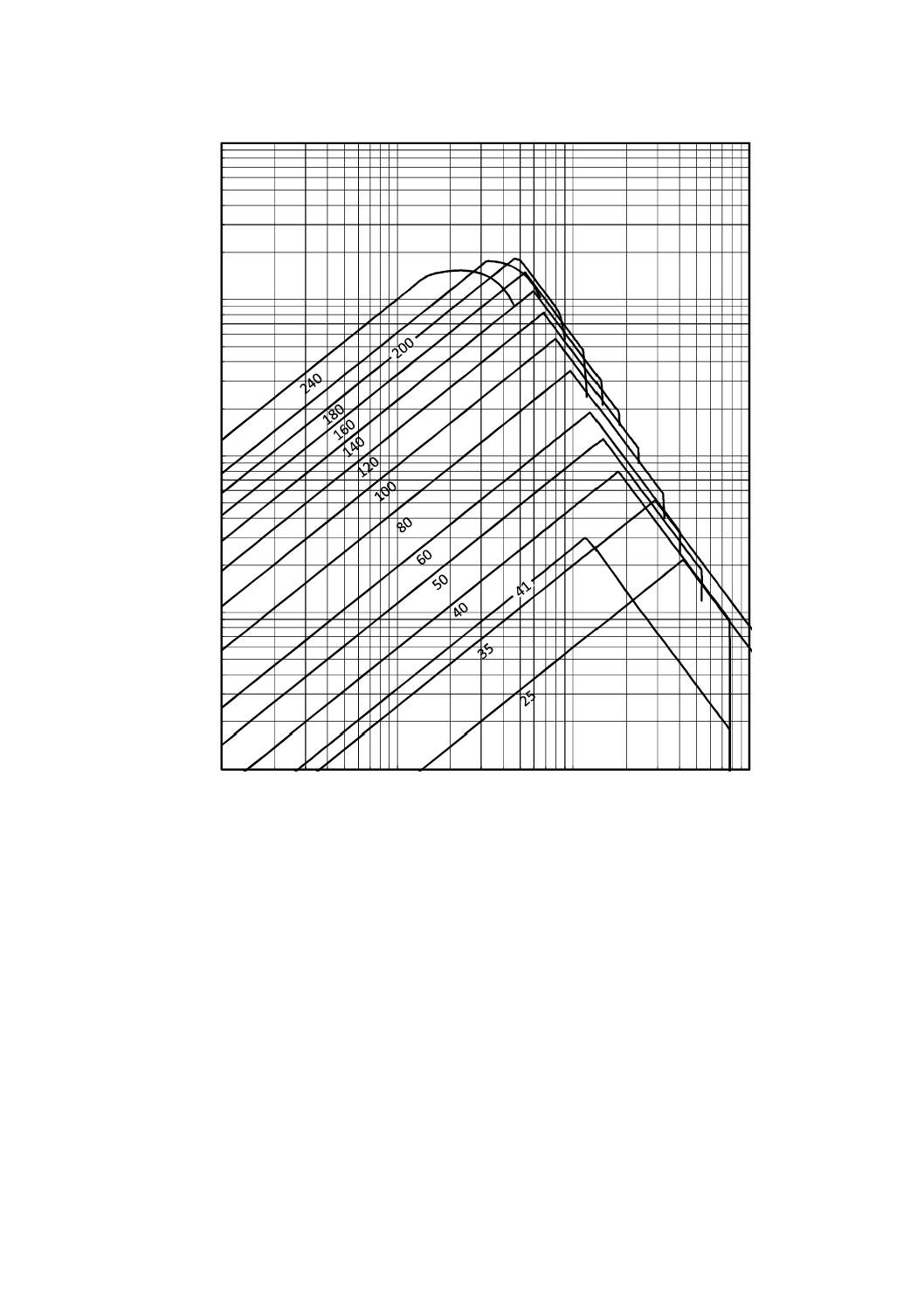

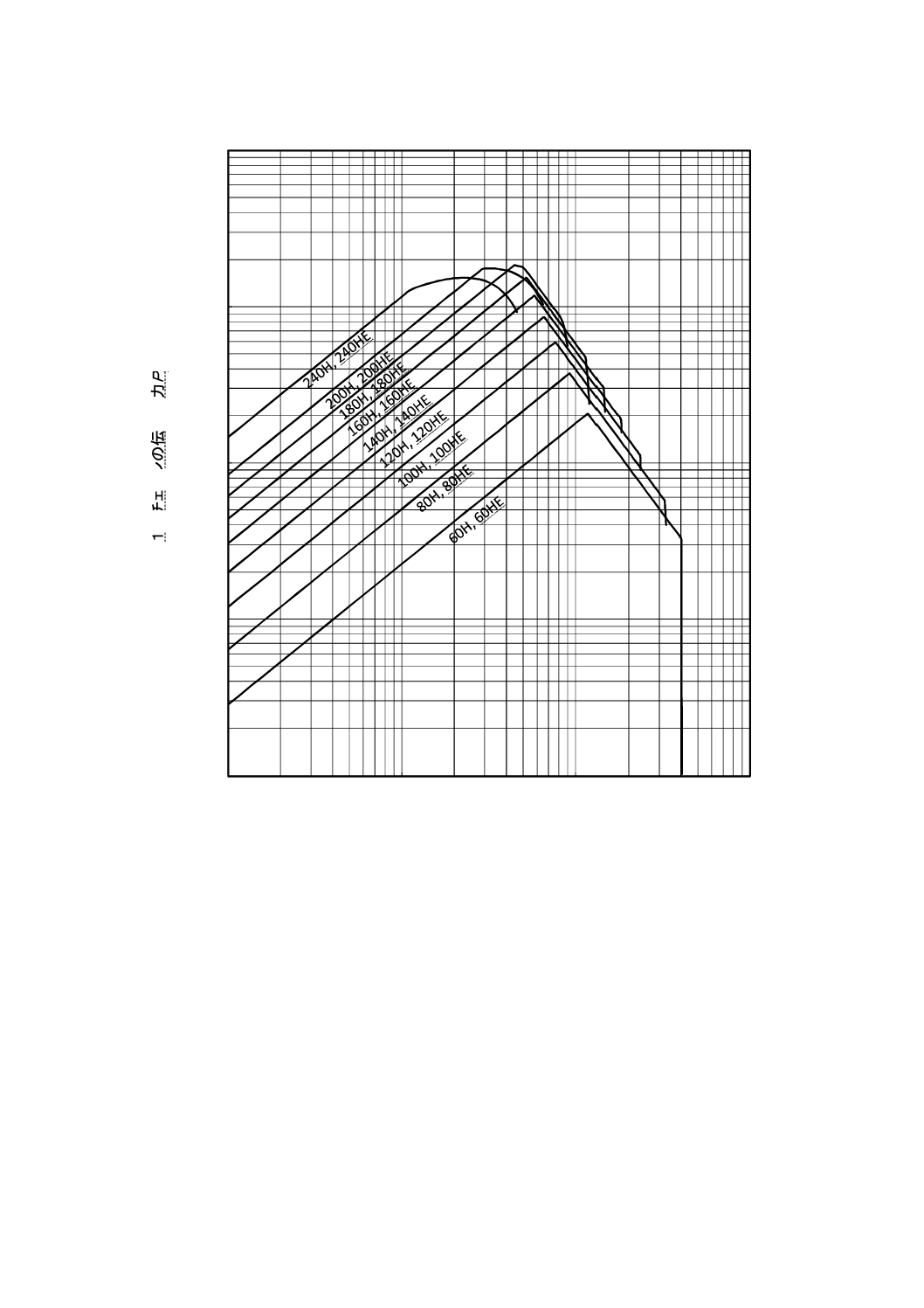

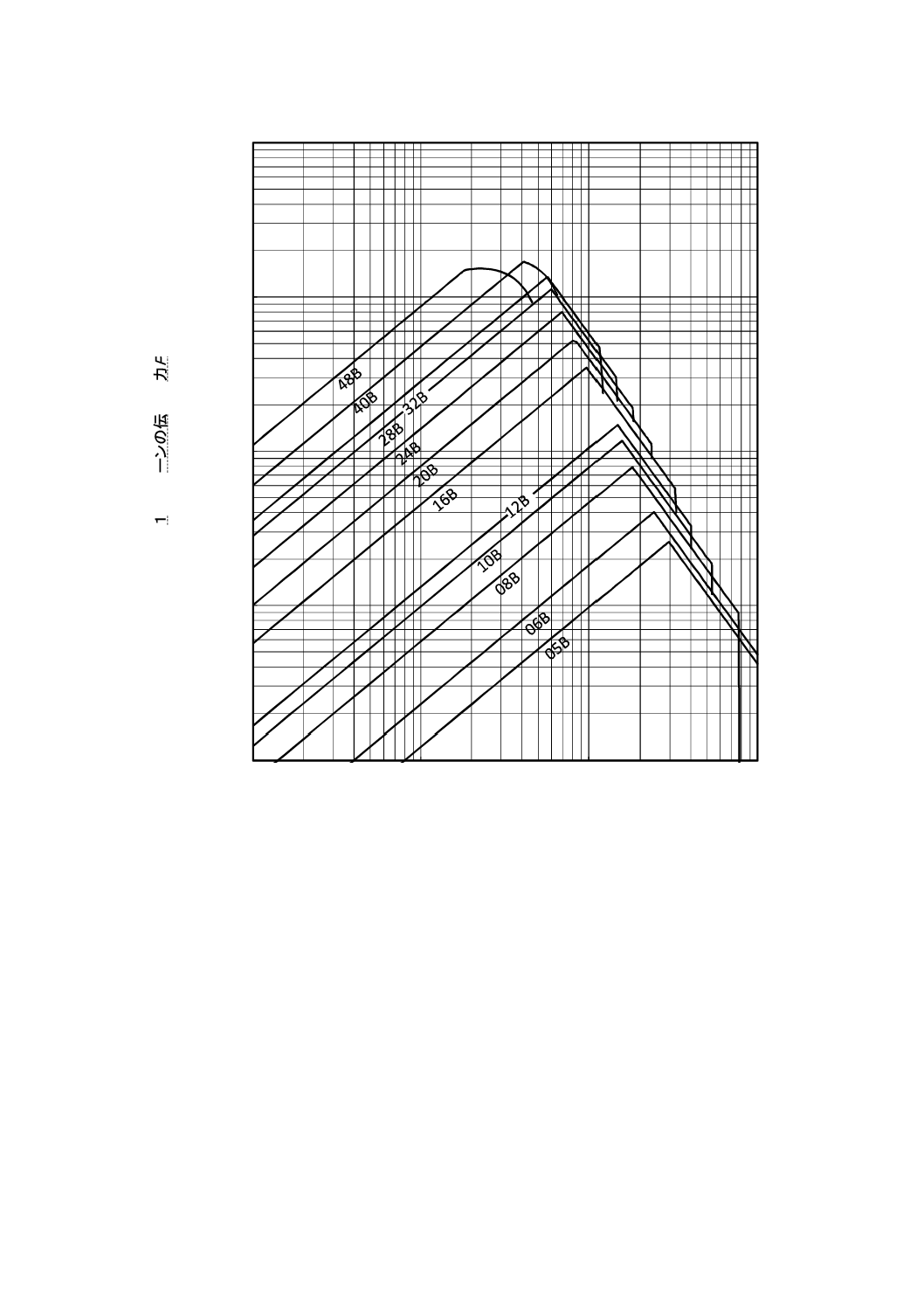

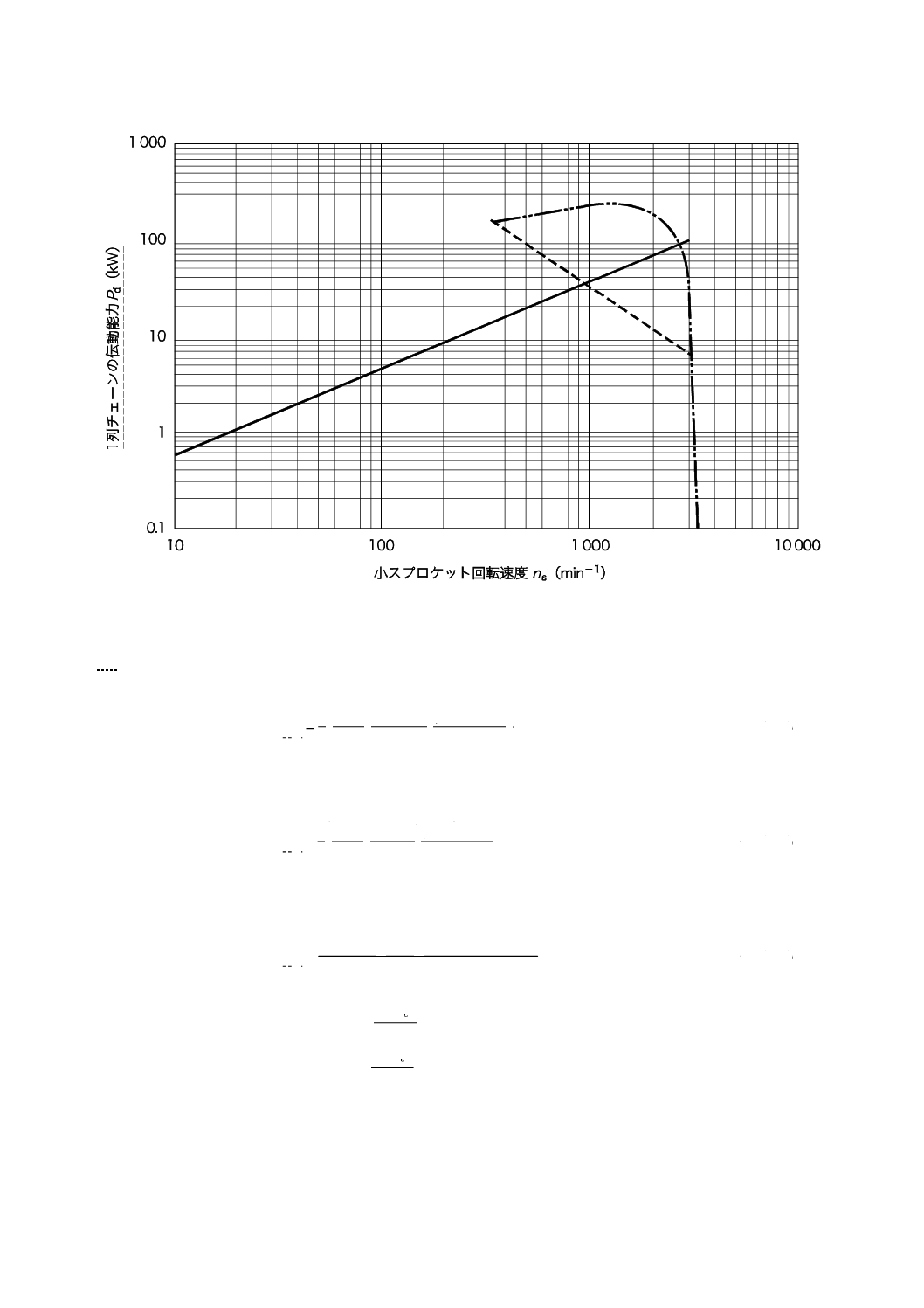

次の条件を基に設定した伝動能力図の例を,図1〜図3に示す。

a) 平行かつ水平な二つの軸に取り付けたスプロケットによるチェーン伝動

b) 小スプロケット歯数は19

c) 1列チェーン(オフセットリンクを含まない。)

d) リンク数120のチェーン

e) 回転速度比は1:3〜3:1

f)

期待寿命15 000時間

g) 運転温度範囲は−5 ℃〜+70 ℃

h) スプロケットは正しく配置し,チェーンは正しく調整する(箇条10参照)。

i)

過負荷,衝撃及び頻繁な起動・停止のない定常運転

j)

チェーンの使用中は,継続して清浄かつ適切な潤滑が行われている(箇条9参照)。

注記 図1〜図3は,伝動能力及び小スプロケット回転速度とチェーンの呼び番号との関係を示す伝

動能力図の代表例である。

なお,伝動能力図は,チェーンの製造業者によって異なるので,選定に当たってはチェーン

の製造業者に確認することが望ましい。

4

B 1810:2018

0.1

1

10

100

1000

10

100

1 000

10 000

1

列

チ

ェ

ー

ン

の

伝

動

能

力Pd

(

kW

)

小スプロケット回転速度ns(min-1)

図1−JIS B 1801に規定するA系チェーン選定のための歯数19の伝動能力図の例

5

B 1810:2018

0.1

1

10

100

1000

10

100

1 000

10 000

1

列チ

ェ

ーンの

伝

動

能

力Pd

(

kW

)

小スプロケット回転速度ns(min-1)

図2−JIS B 1801に規定するA系H級及びA系HE級チェーン選定のための歯数19の伝動能力図の例

6

B 1810:2018

0.1

1

10

100

1000

10

100

1 000

10 000

1

列

チ

ェ

ーン

の

伝

動

能

力Pd

(k

W)

小スプロケット回転速度ns(min-1)

図3−JIS B 1801に規定するB系チェーン選定のための歯数19の伝動能力図の例

7

B 1810:2018

7.2

その他の運転条件の場合の補正

7.2.1

伝達動力の補正

JIS B 1801に規定する伝達動力の補正は,4.2に規定した式(2)による。

なお,式(2)の使用係数f1及び歯数係数f2は,それぞれ7.2.2及び7.2.3による。

7.2.2

使用係数f1

運転条件に伴う動的な過負荷及び駆動側・被動側要素の性質によって発生する動的な過負荷を考慮して,

使用係数f1を設定する。使用係数f1の値は,表3及び表4によって,表2の中から選定する。

表2−使用係数f1

被動機の特性

(表4参照)

駆動機の特性(表3参照)

平滑な伝動

僅かな衝撃

中程度の衝撃

平滑な伝動

1.0

1.1

1.3

中程度の衝撃

1.4

1.5

1.7

大きい衝撃

1.8

1.9

2.1

表3−駆動機の特性の定義

駆動機の特性

種類

平滑な伝動

電動機

蒸気又はガスタービン

流体継手付内燃機関

僅かな衝撃

6気筒以上の機械式継手付内燃機関

頻繁(2回/日以上)な起動停止を伴う電動機

中程度の衝撃

6気筒未満の機械式継手付内燃機関

表4−被動機の特性の定義

被動機の特性

種類

平滑な伝動

遠心ポンプ及びコンプレッサー,印刷機,一定負荷のベルトコンベヤ,

紙のつやだし機,エスカレータ,流体かくはん機及びミキサ,回転式乾燥機,

送風機

中程度の衝撃

3気筒以上のレシプロ式ポンプ及びコンプレッサー,コンクリートミキサ,

負荷が一定でないコンベヤ,固体かくはん機及びミキサ

大きい衝撃

掘削機,ロールミル,ボールミル,ゴム加工機械,平削盤,プレス,せん断機,

2気筒以下のポンプ及びコンプレッサー,石油さく井機

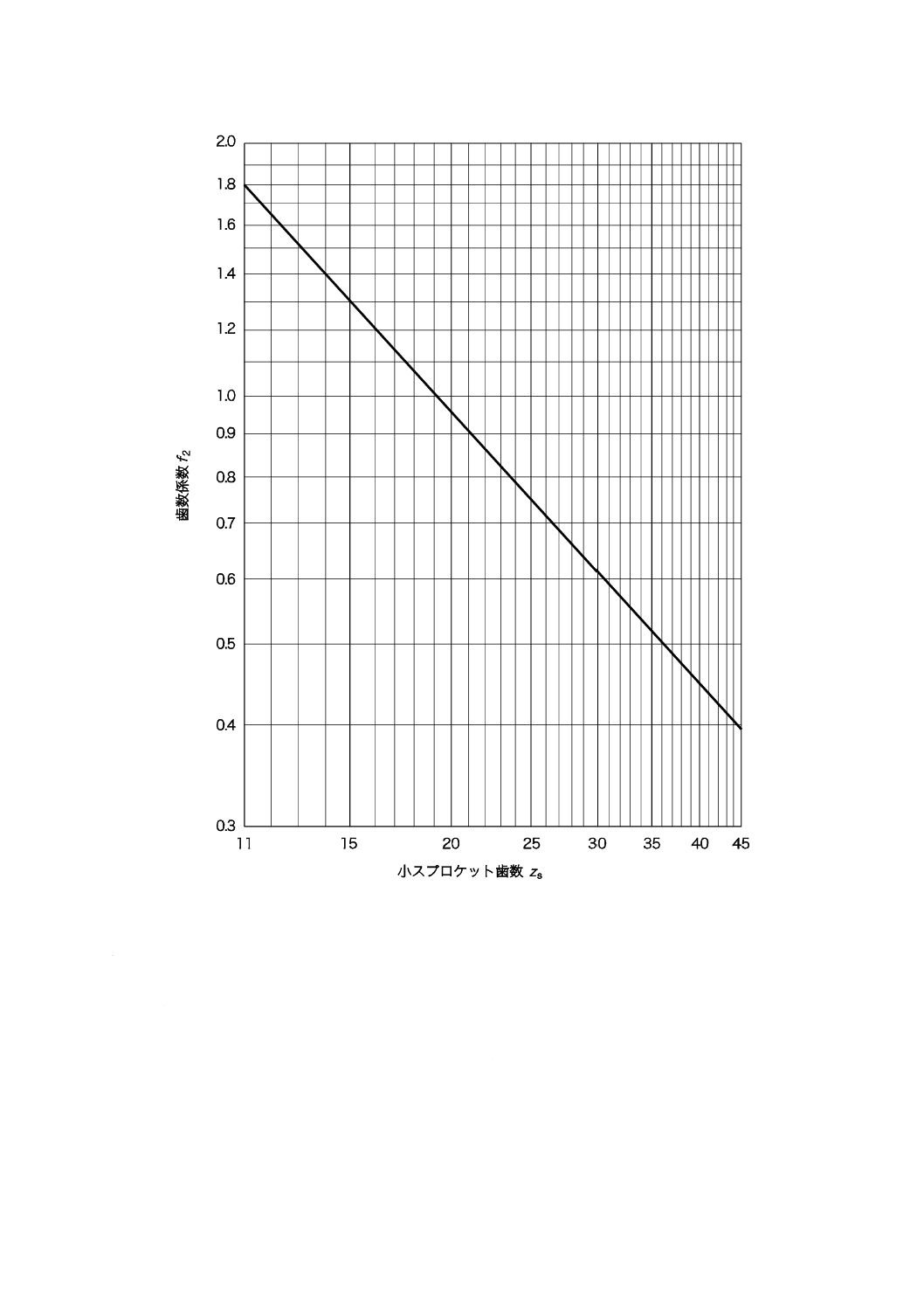

7.2.3

歯数係数f2

歯数係数f2の値は,小スプロケット歯数を考慮して,式(5)によって求める。

なお,小スプロケット歯数と歯数係数との関係を,図4に示す。

08

.1

s

2

19

=z

f

············································································· (5)

8

B 1810:2018

図4−小スプロケット歯数と歯数係数との関係

7.3

チェーン選定

チェーンは,伝動能力図(図1〜図3)から,所要の小スプロケット回転速度における所要の伝達動力よ

り大きい伝動能力をもつ最小ピッチの1列チェーンを選定する。

なお,上記で選定したチェーンが1列チェーンの上限速度を超える場合,又はチェーン伝動装置をより

小さくする必要がある場合は,さらに,ピッチの小さな多列チェーンを検討する必要がある。

その際,2列チェーンの伝動能力は,1列チェーンのPd値に1.7を乗じ,3列チェーンの伝動能力は同じ

く2.5を乗じて選定する。

9

B 1810:2018

7.4

チェーン長さ

2軸伝動の場合の計算チェーンリンク数X0は,次による。

なお,計算チェーンリンク数X0は,オフセットリンクを用いないチェーンリンク数Xに切り上げる。

a) スプロケット歯数が同じ場合(z=z1=z2)の計算チェーンリンク数X0は,式(6)による。

z

p

a

X

+

=

0

0

2

············································································ (6)

b) スプロケット歯数が異なる場合の計算チェーンリンク数X0は,式(7)による。

0

3

2

1

0

0

2

2

a

p

f

z

z

p

a

X

×

+

+

+

=

··························································· (7)

なお,式(7)の軸間距離係数f3の値は,式(8)を用いて計算する。計算結果は,表5を参照。

2

1

2

3

π

2

−

=

z

z

f

········································································· (8)

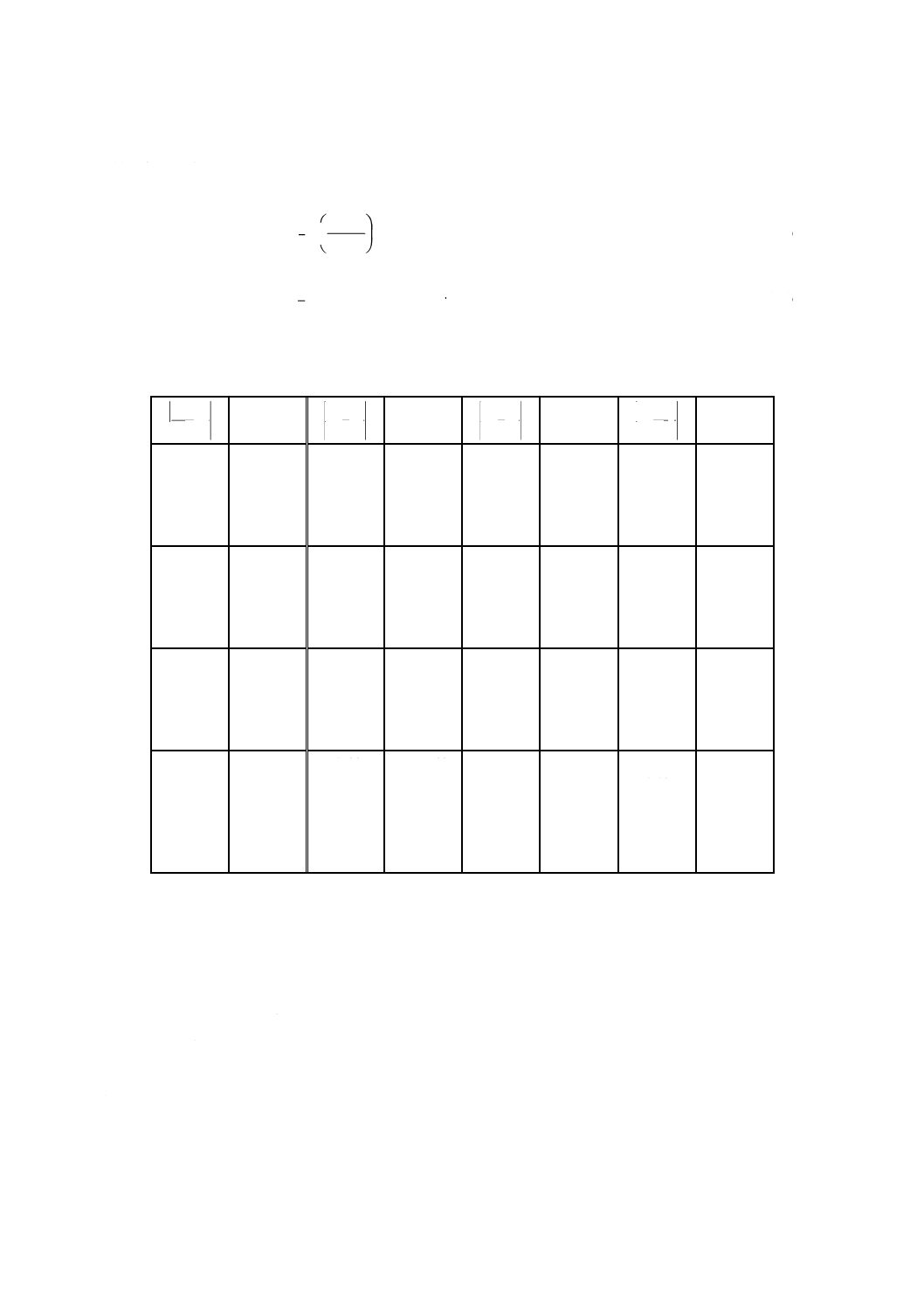

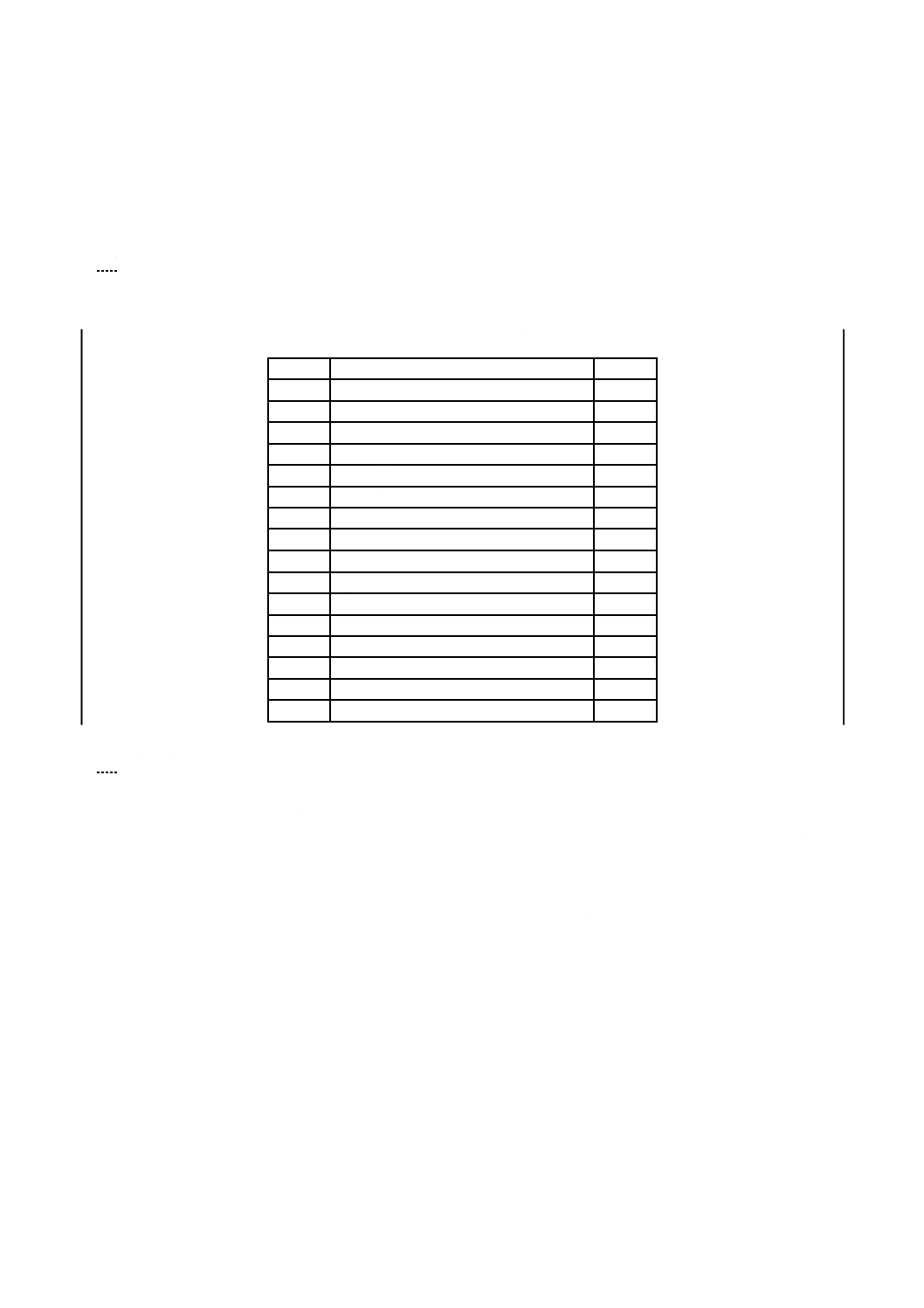

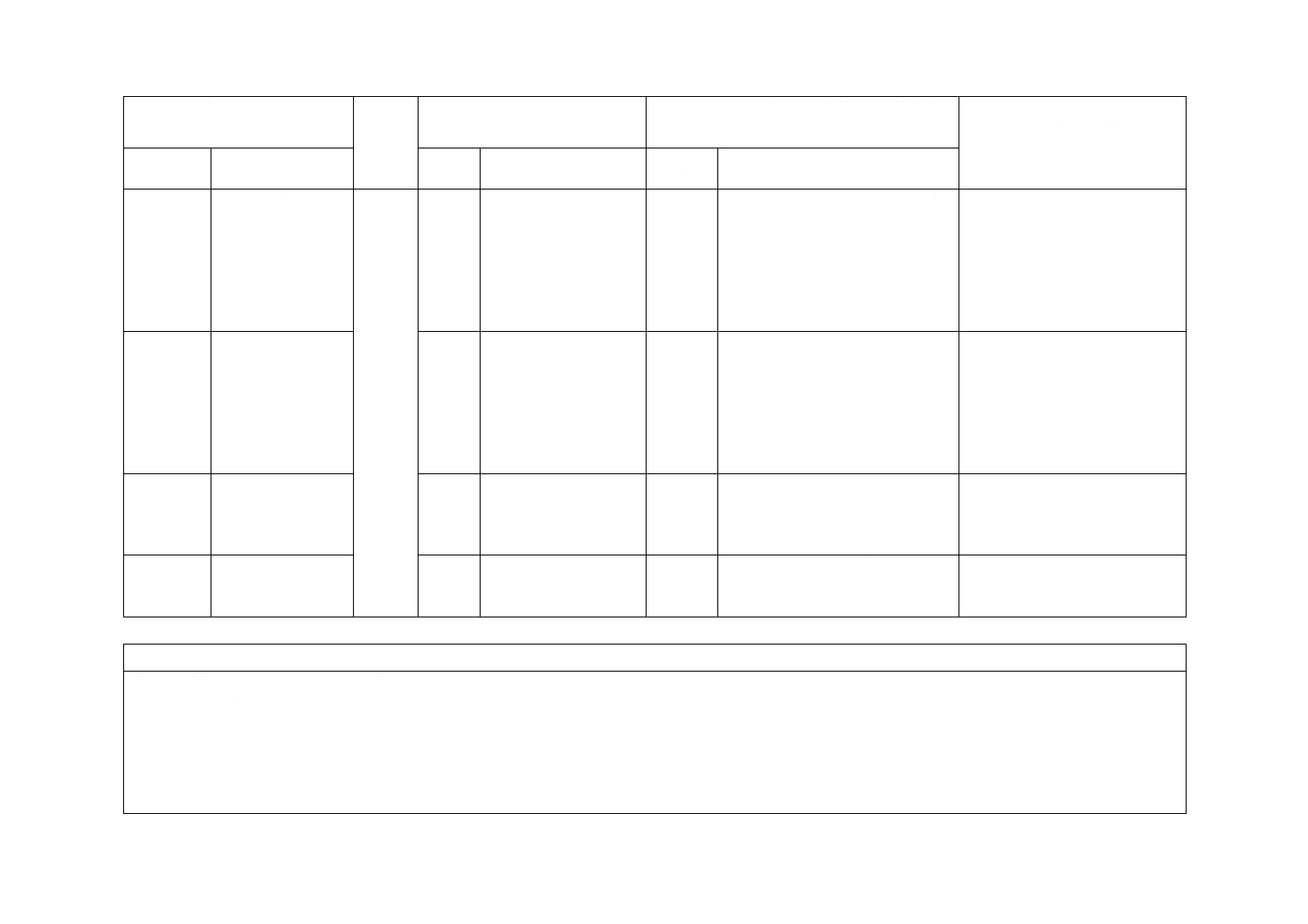

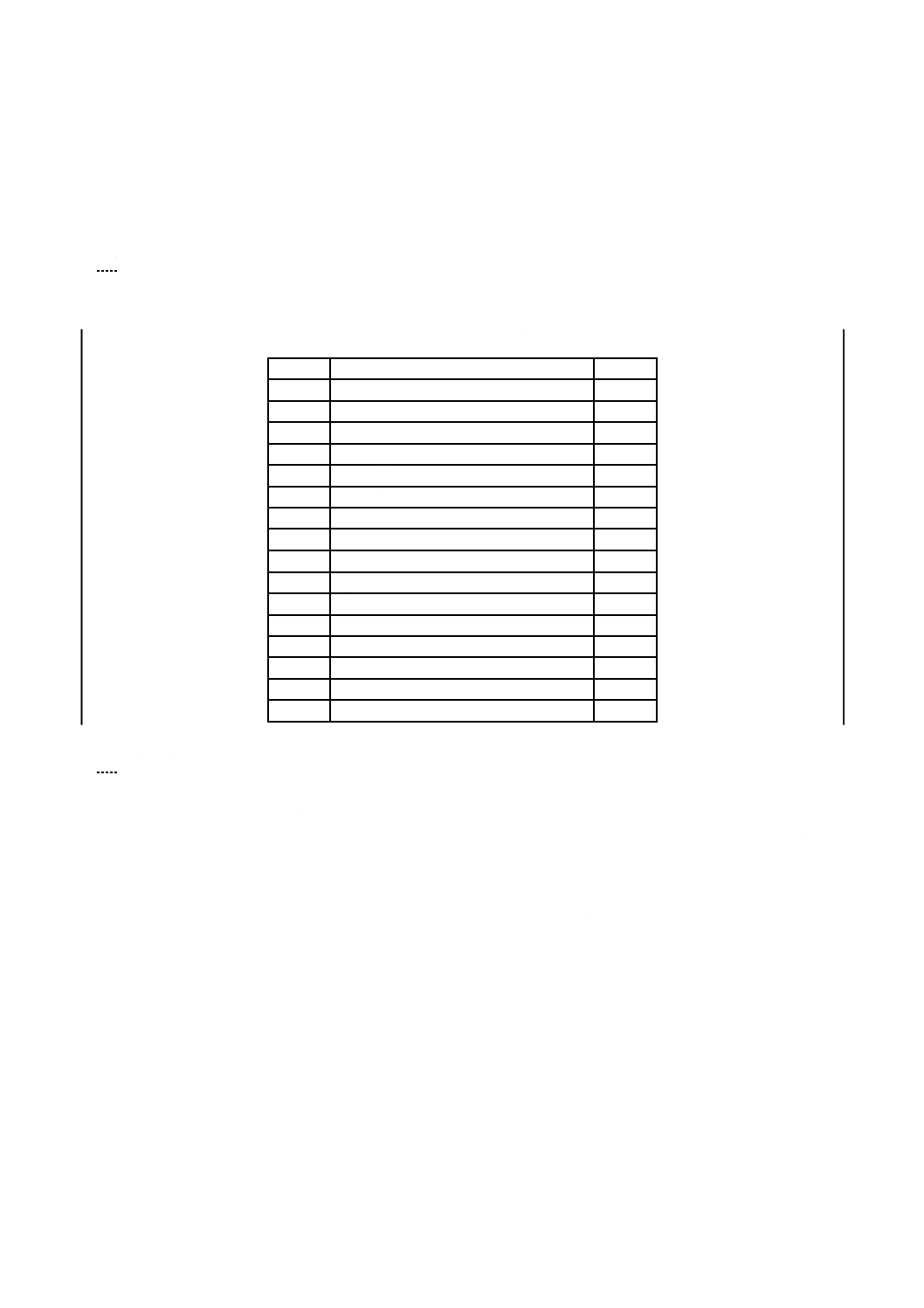

表5−軸間距離係数f3の計算値

| z2−z1 |

f3

| z2−z1 |

f3

| z2−z1 |

f3

| z2−z1 |

f3

| z2−z1 |

f3

1

0.025 3

21

11.171

41

42.580

61

94.254

81

166.191

2

0.101 3

22

12.260

42

44.683

62

97.370

82

170.320

3

0.228 0

23

13.400

43

46.836

63

100.536

83

174.500

4

0.405 3

24

14.590

44

49.040

64

103.753

84

178.730

5

0.633 3

25

15.831

45

51.294

65

107.021

85

183.011

6

0.912

26

17.123

46

53.599

66

110.339

86

187.342

7

1.241

27

18.466

47

55.955

67

113.708

87

191.724

8

1.621

28

19.859

48

58.361

68

117.128

88

196.157

9

2.052

29

21.303

49

60.818

69

120.598

89

200.640

10

2.533

30

22.797

50

63.326

70

124.119

90

205.174

11

3.065

31

24.342

51

65.884

71

127.690

91

209.759

12

3.648

32

25.938

52

68.493

72

131.313

92

214.395

13

4.281

33

27.585

53

71.153

73

134.986

93

219.081

14

4.965

34

29.282

54

73.863

74

138.709

94

223.818

15

5.699

35

31.030

55

76.624

75

142.483

95

228.605

16

6.485

36

32.828

56

79.436

76

146.308

96

233.443

17

7.320

37

34.677

57

82.298

77

150.183

97

238.333

18

8.207

38

36.577

58

85.211

78

154.110

98

243.271

19

9.144

39

38.527

59

88.175

79

158.087

99

248.261

20

10.132

40

40.529

60

91.189

80

162.115

100

253.302

7.5

チェーン速度

チェーン速度νは,式(9)による。

000

60

1

1

p

z

n

v

×

×

=

··········································································· (9)

10

B 1810:2018

8

最大軸間距離

最大軸間距離aは,次による。

a) スプロケット歯数が同じ場合の最大軸間距離aは,式(10)による。

−

=

2

z

X

p

a

········································································· (10)

b) スプロケット歯数が異なる場合の最大軸間距離aは,式(11)による。

(

)

[

]

2

1

4

2

z

z

X

p

f

a

+

−

×

=

······························································(11)

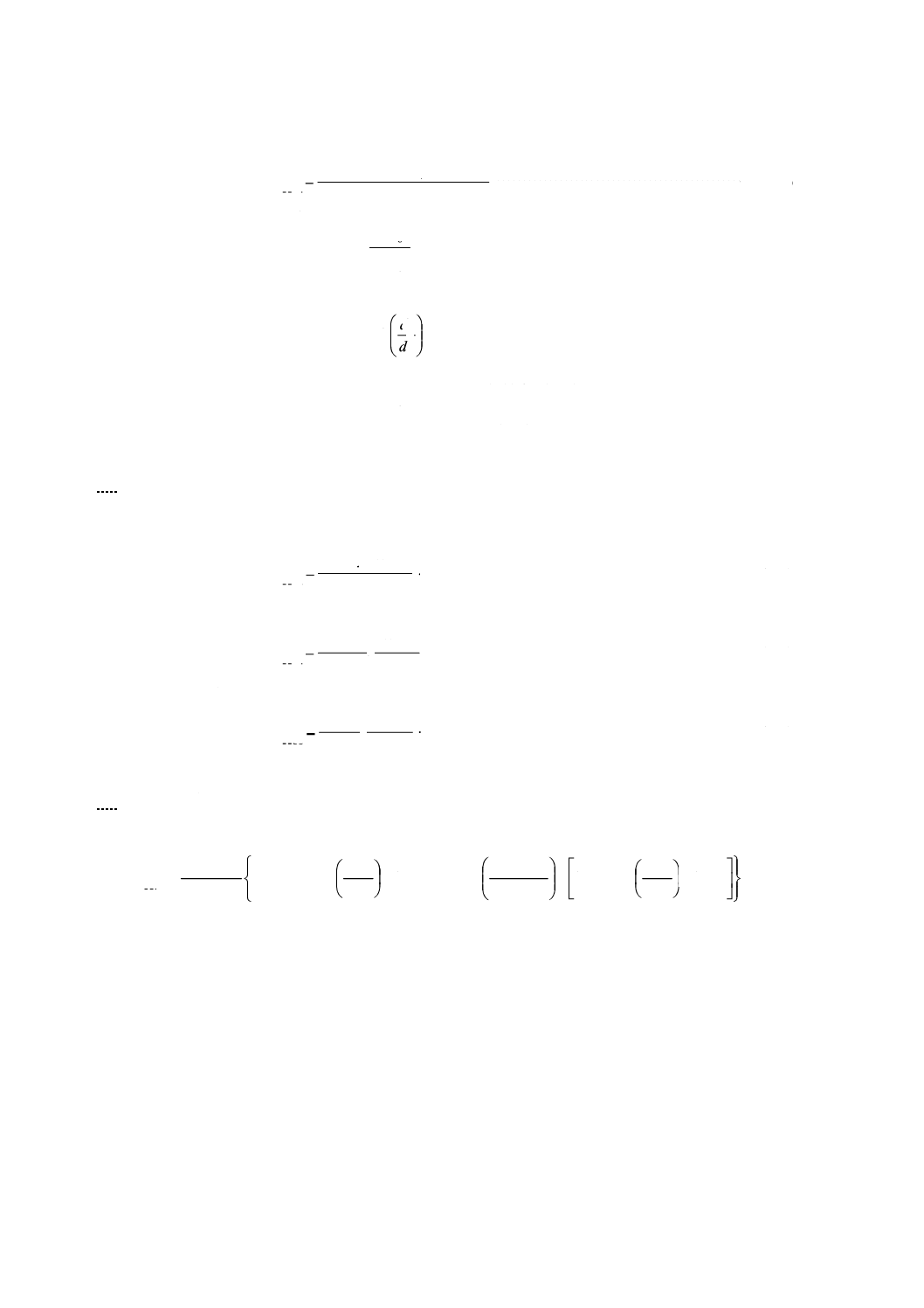

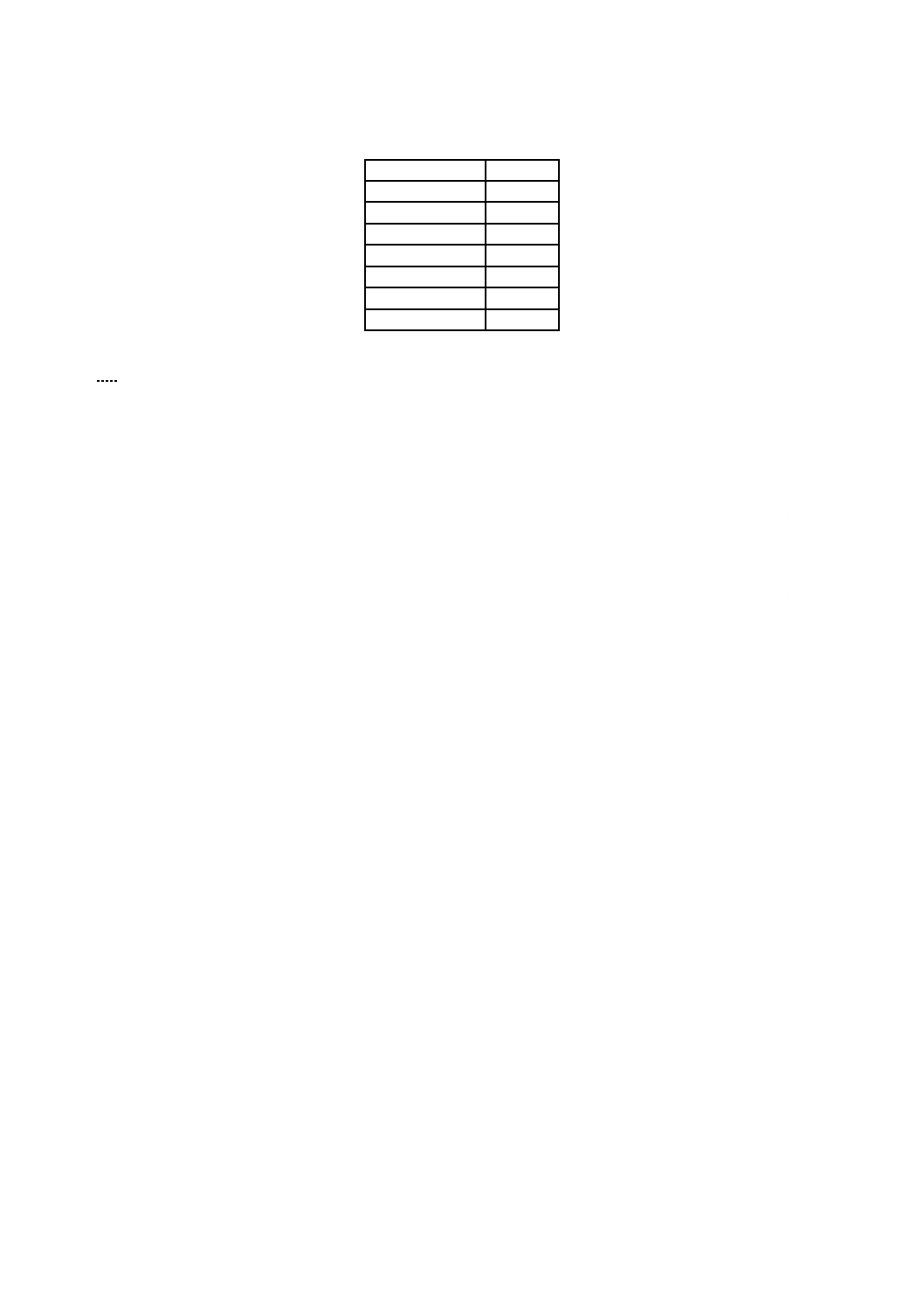

なお,式(11)のリンク数係数f4の値は,表6による。

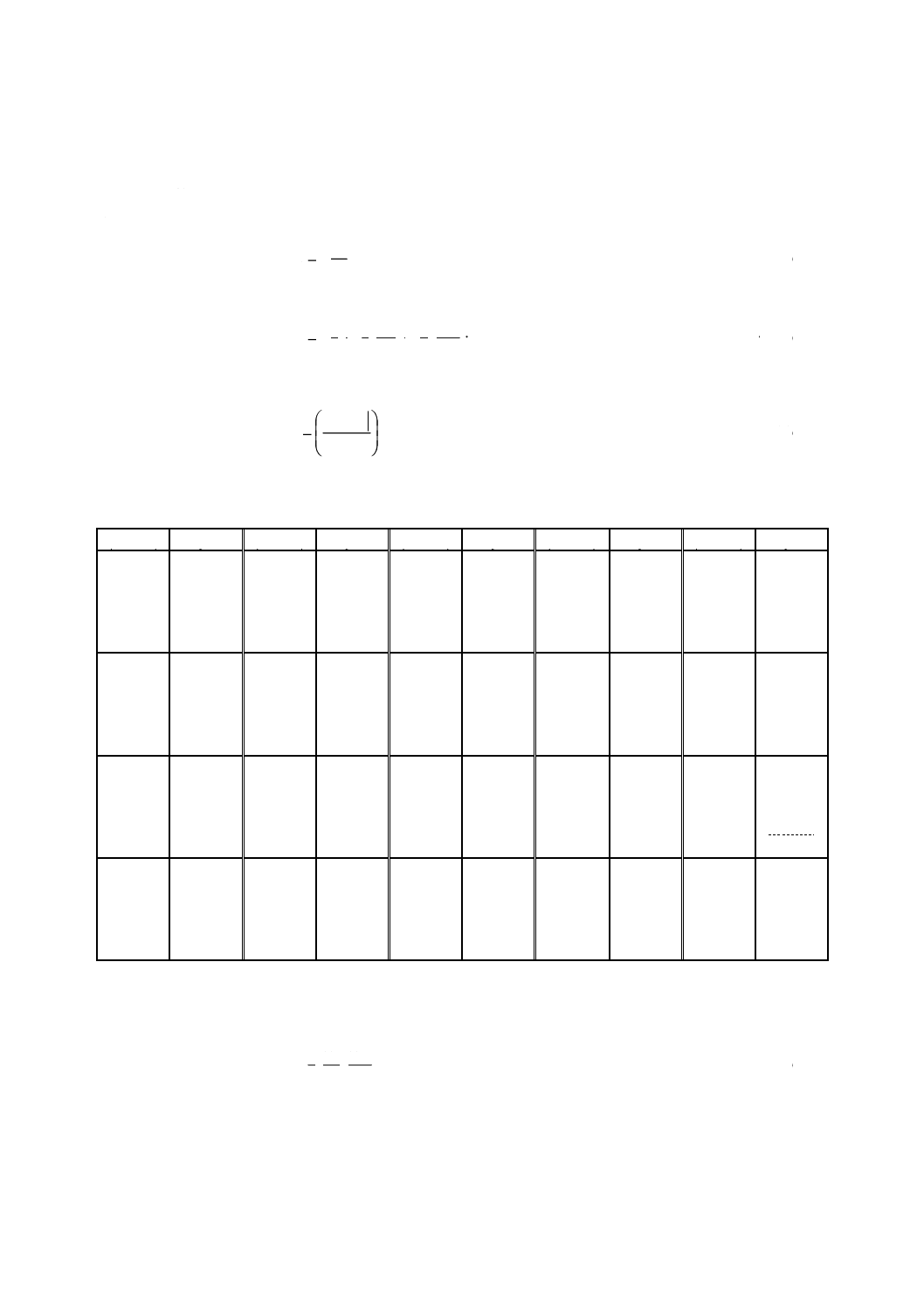

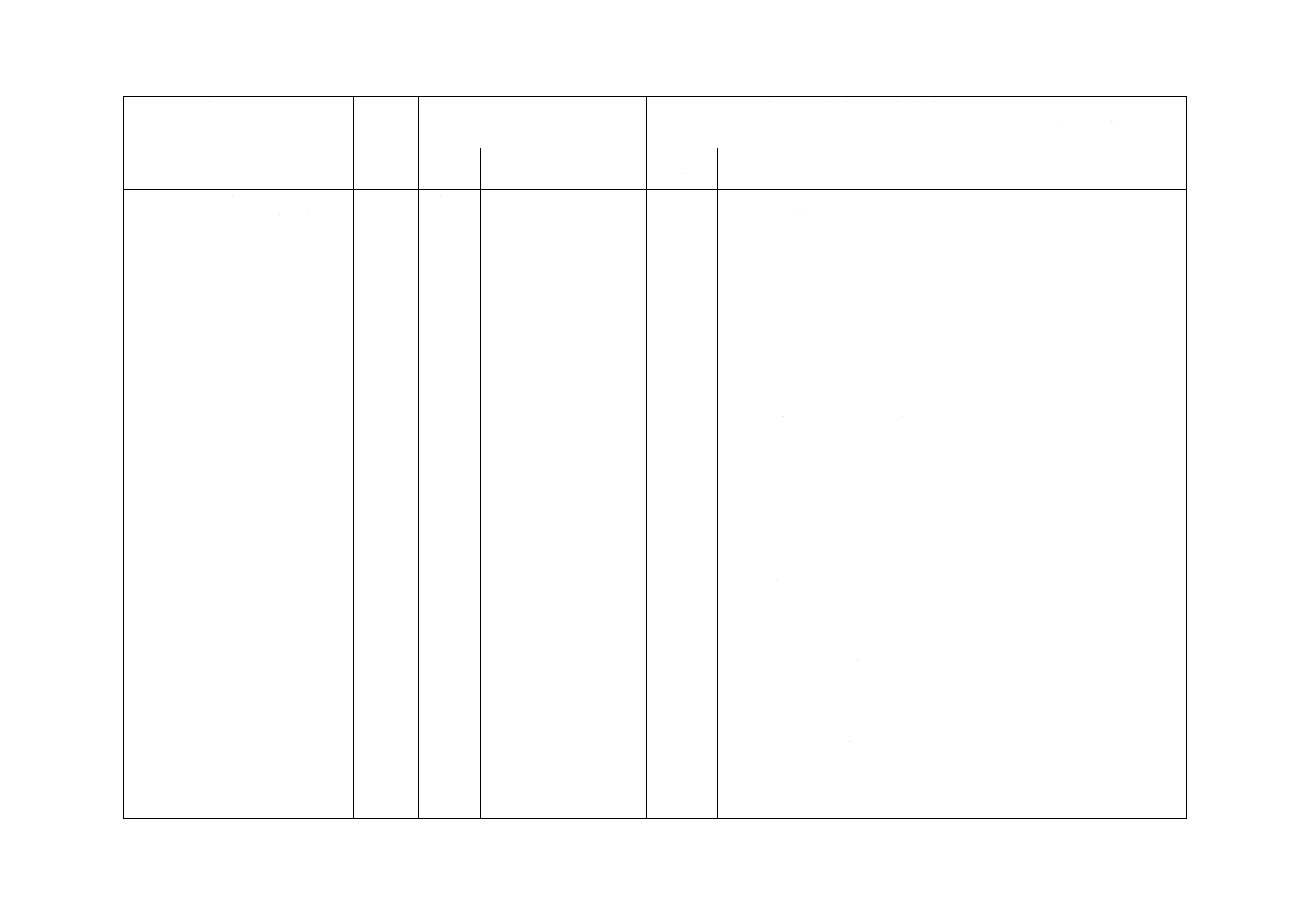

表6−リンク数係数f4の計算値

1

2

s

z

z

z

X

−

−

f4

1

2

s

z

z

z

X

−

−

f4

1

2

s

z

z

z

X

−

−

f4

1

2

s

z

z

z

X

−

−

f4

13

12

11

10

9

0.249 91

0.249 90

0.249 88

0.249 86

0.249 83

2.7

2.6

2.5

2.4

2.3

0.247 35

0.247 08

0.246 78

0.246 43

0.246 02

1.54

1.52

1.50

1.48

1.46

0.237 58

0.237 05

0.236 48

0.235 88

0.235 24

1.26

1.25

1.24

1.23

1.22

0.225 20

0.224 43

0.223 61

0.222 75

0.221 85

8

7

6

5

4.8

0.249 78

0.249 70

0.249 58

0.249 37

0.249 31

2.2

2.1

2.0

1.95

1.90

0.245 52

0.244 93

0.244 21

0.243 80

0.243 33

1.44

1.42

1.40

1.39

1.38

0.234 55

0.233 81

0.233 01

0.232 59

0.232 15

1.21

1.20

1.19

1.18

1.17

0.220 90

0.219 90

0.218 84

0.217 71

0.216 52

4.6

4.4

4.2

4.0

3.8

0.249 25

0.249 17

0.249 07

0.248 96

0.248 83

1.85

1.80

1.75

1.70

1.68

0.242 81

0.242 22

0.241 56

0.240 81

0.240 48

1.37

1.36

1.35

1.34

1.33

0.231 70

0.231 23

0.230 73

0.230 22

0.229 68

1.16

1.15

1.14

1.13

1.12

0.215 26

0.213 90

0.212 45

0.210 90

0.209 23

3.6

3.4

3.2

3.0

2.9

2.8

0.248 68

0.248 49

0.248 25

0.247 95

0.247 78

0.247 58

1.66

1.64

1.62

1.60

1.58

1.56

0.240 13

0.239 77

0.239 38

0.238 97

0.238 54

0.238 07

1.32

1.31

1.30

1.29

1.28

1.27

0.229 12

0.228 54

0.227 93

0.227 29

0.226 62

0.225 93

1.11

1.10

1.09

1.08

1.07

1.06

0.207 44

0.205 49

0.203 36

0.201 04

0.198 48

0.195 64

9

潤滑

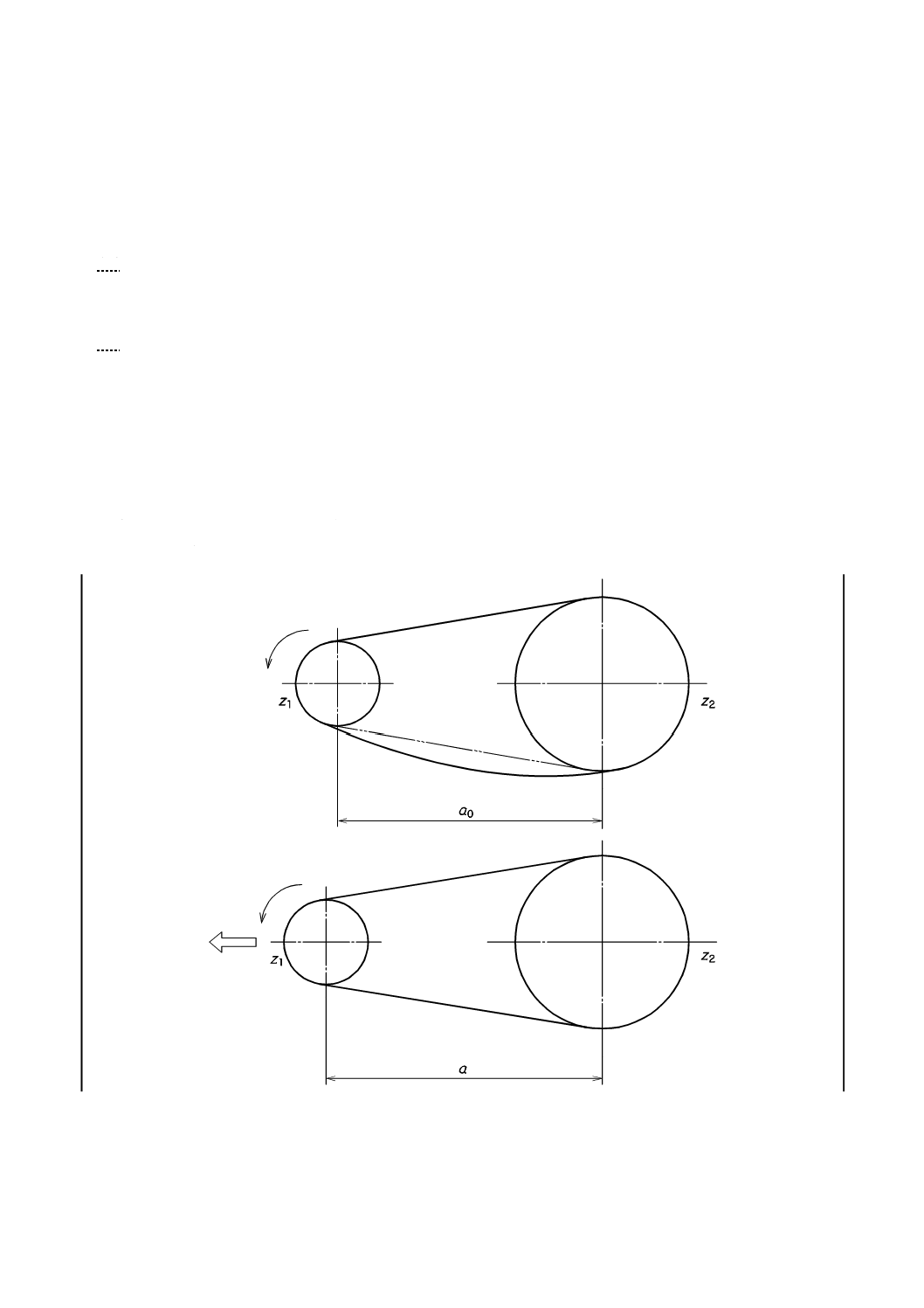

9.1

潤滑区分

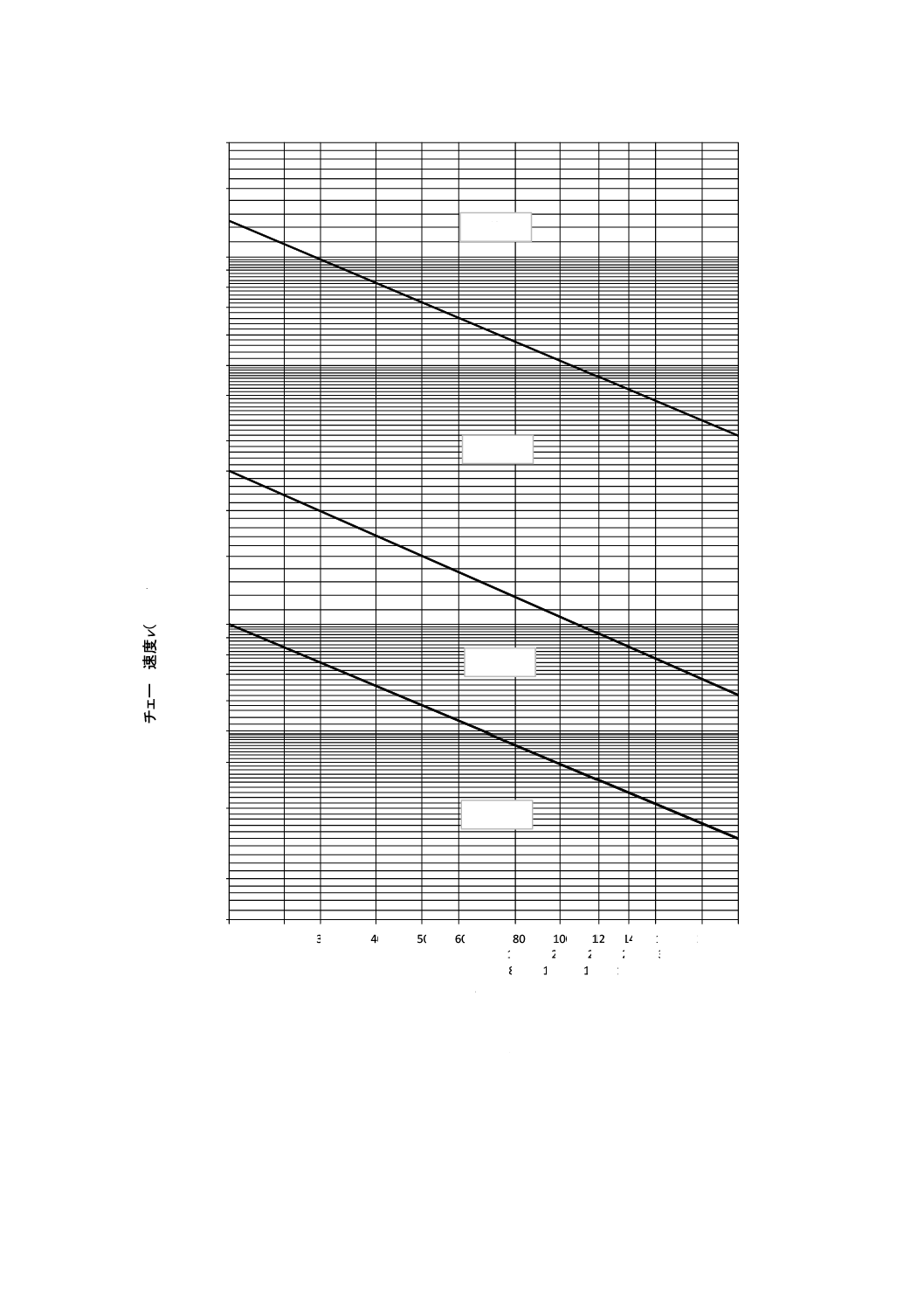

潤滑区分は,チェーン速度及びチェーンの呼び番号によって,図5のように区分する。

なお,各潤滑区分の潤滑方法は,次による。

a) 区分1 油差し又はブラシを用いた頻繁な手差し給油

b) 区分2 滴下給油

c) 区分3 オイルバス又はディスク給油

d) 区分4 強制給油

11

B 1810:2018

25 35 40 50 60 80 100 120 140 160 200 240

05B 06B 08B 10B 12B 16B 20B 24B 28B 32B 40B 48B

60H 80H 100H 120H 140H 160H 200H 240H

60HE

80HE100HE 120HE140HE160HE200HE240HE

20

15

10

9

8

7

6

5

4

3

2

1

1.5

2.5

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.15

チ

ェ

ー

ン

速

度v

(

m

・

s

-

1

)

チェーンの呼び番号

区分4

区分3

区分2

区分1

図5−潤滑区分

12

B 1810:2018

9.2

潤滑油の粘度

チェーン伝動において使用する潤滑油の雰囲気温度による粘度は,表7による。

表7−チェーン伝動における潤滑油の粘度区分

雰囲気温度

−5 ℃以上

+5 ℃以下

+5 ℃を超え

+25 ℃以下

+25 ℃を超え

+45 ℃以下

+45 ℃を超え

+70 ℃以下

潤滑油粘度

ISO VG 68

ISO VG 100

ISO VG 150

ISO VG 220

10

チェーン伝動の設計

10.1

スプロケットの軸間距離

適切なスプロケットの軸間距離は,使用するチェーンのピッチの30倍〜50倍である。

なお,小スプロケットの巻付け角は,最小120°が望ましい。

10.2

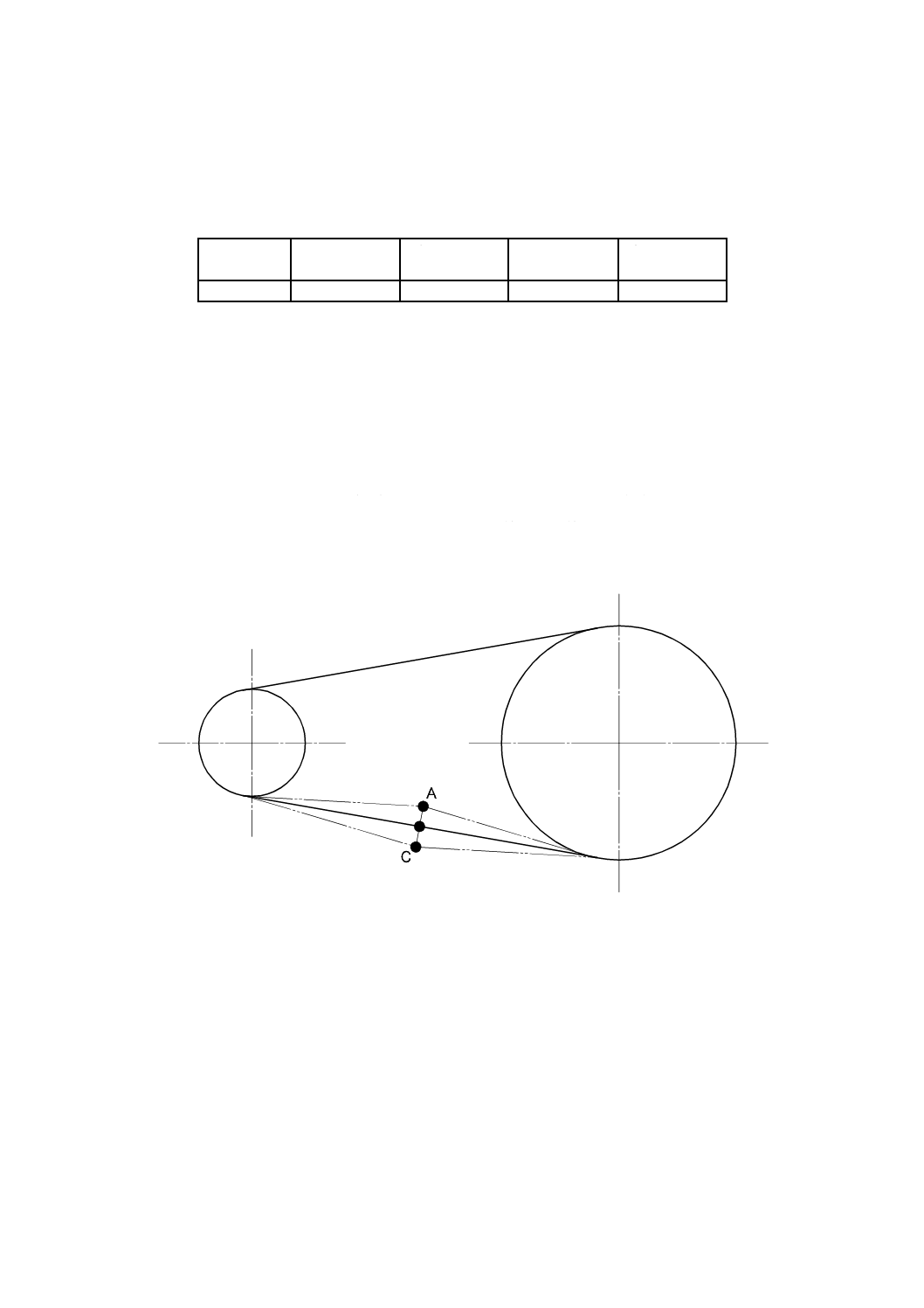

チェーンの張り調整

チェーンの張り調整は,スプロケットの軸間距離の調整によって行うことを推奨する。片側のスパンを

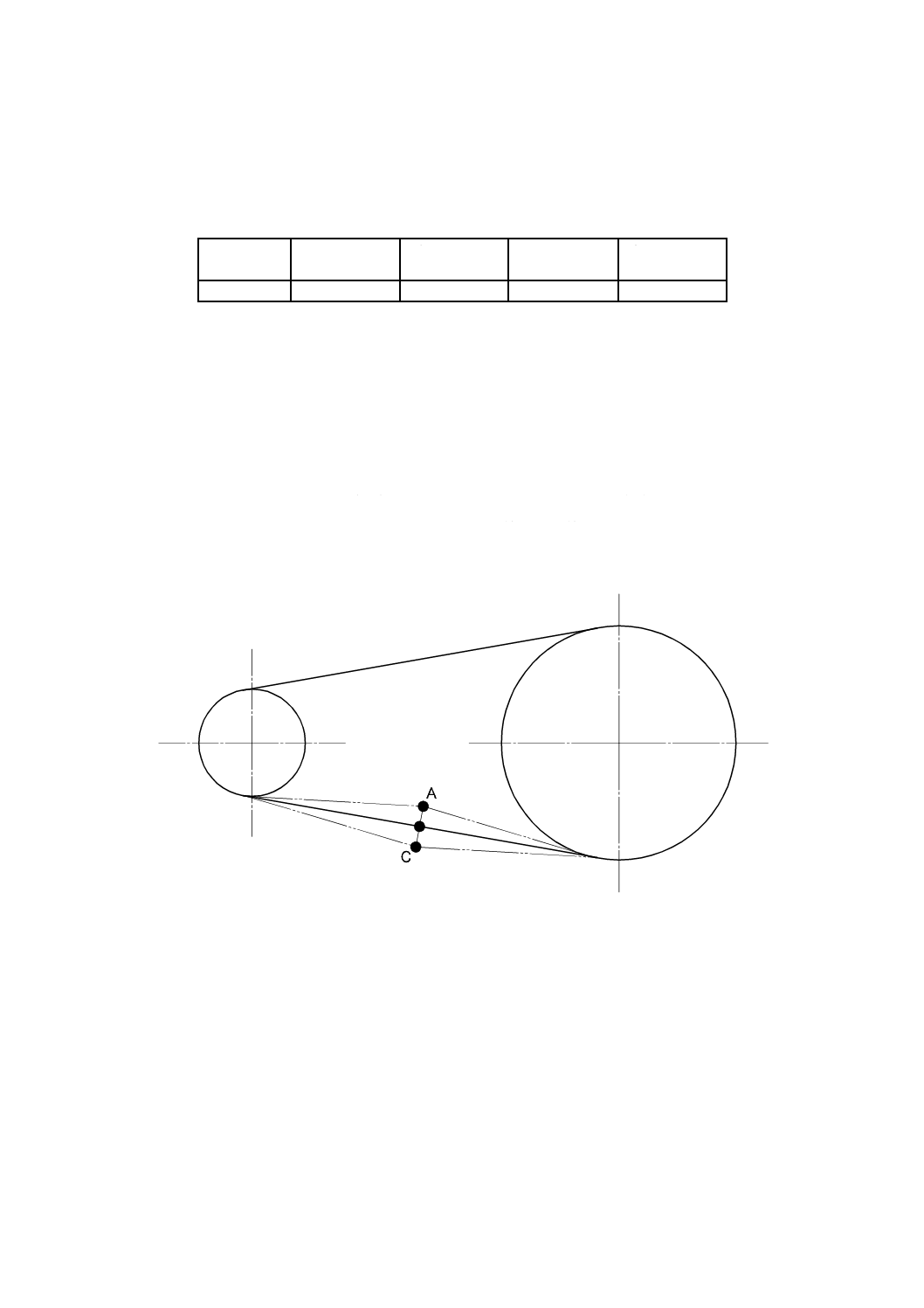

張るように,スプロケットを互いに逆回転させて,図6に示すようにゆる(弛)み側の中央部のAC間の

距離を測定する。両方のスプロケット軸の中心を結んだ直線と水平線とのなす角が45°以内のとき,AC

間の距離は軸間距離の2 %〜6 %が望ましい。45°を超えるときは,軸間距離の1 %〜3 %が望ましい。

図6−チェーンの張り調整

10.3

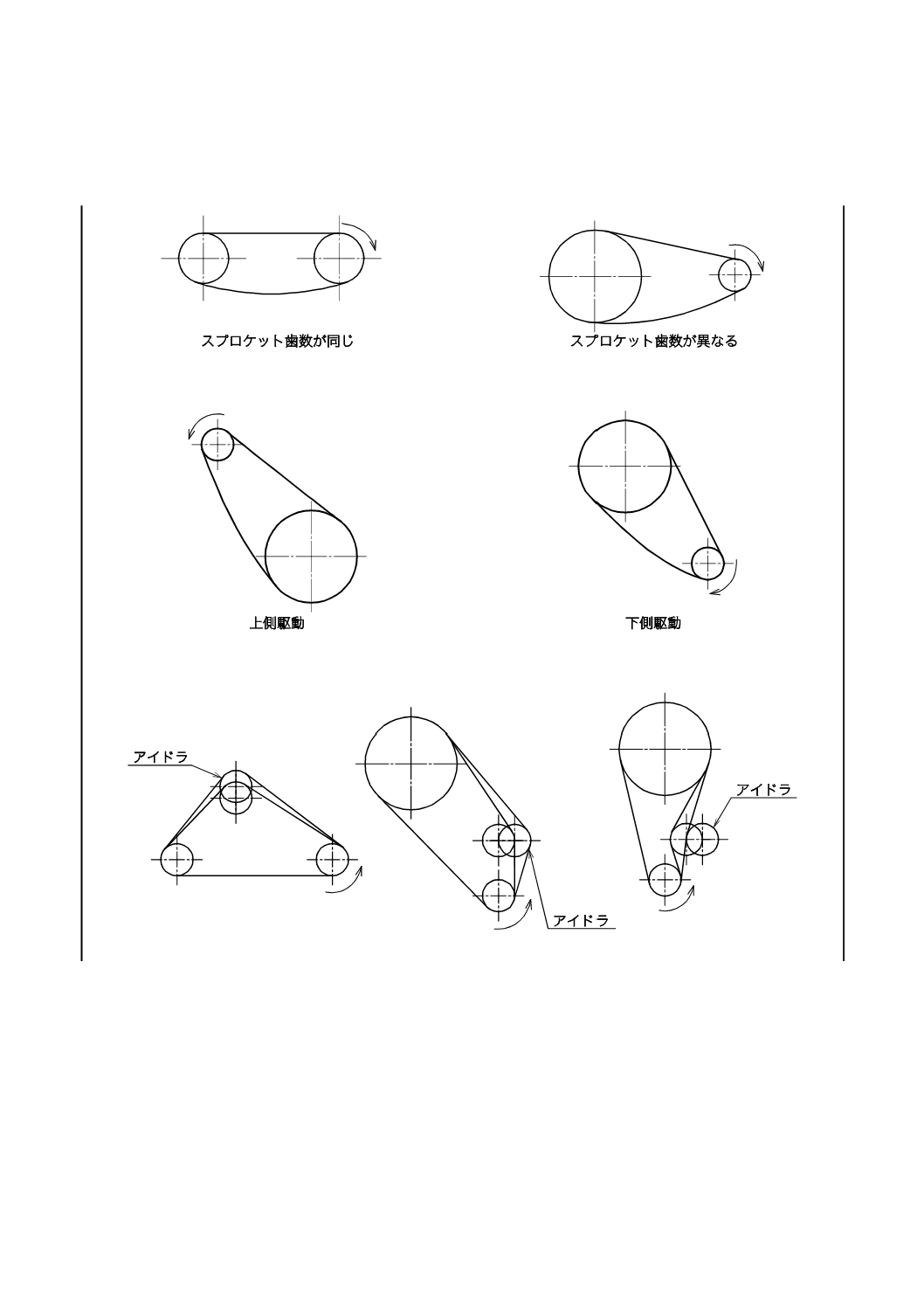

他のチェーンの張り調整

他の調整方法として,特に水平と60°を超える傾斜をしている場合には,アイドラ,アイドラスプロケ

ット等を使用する。

チェーンには,調整に伴う余分な張力がかからないように注意が必要である。

13

B 1810:2018

10.4

配置

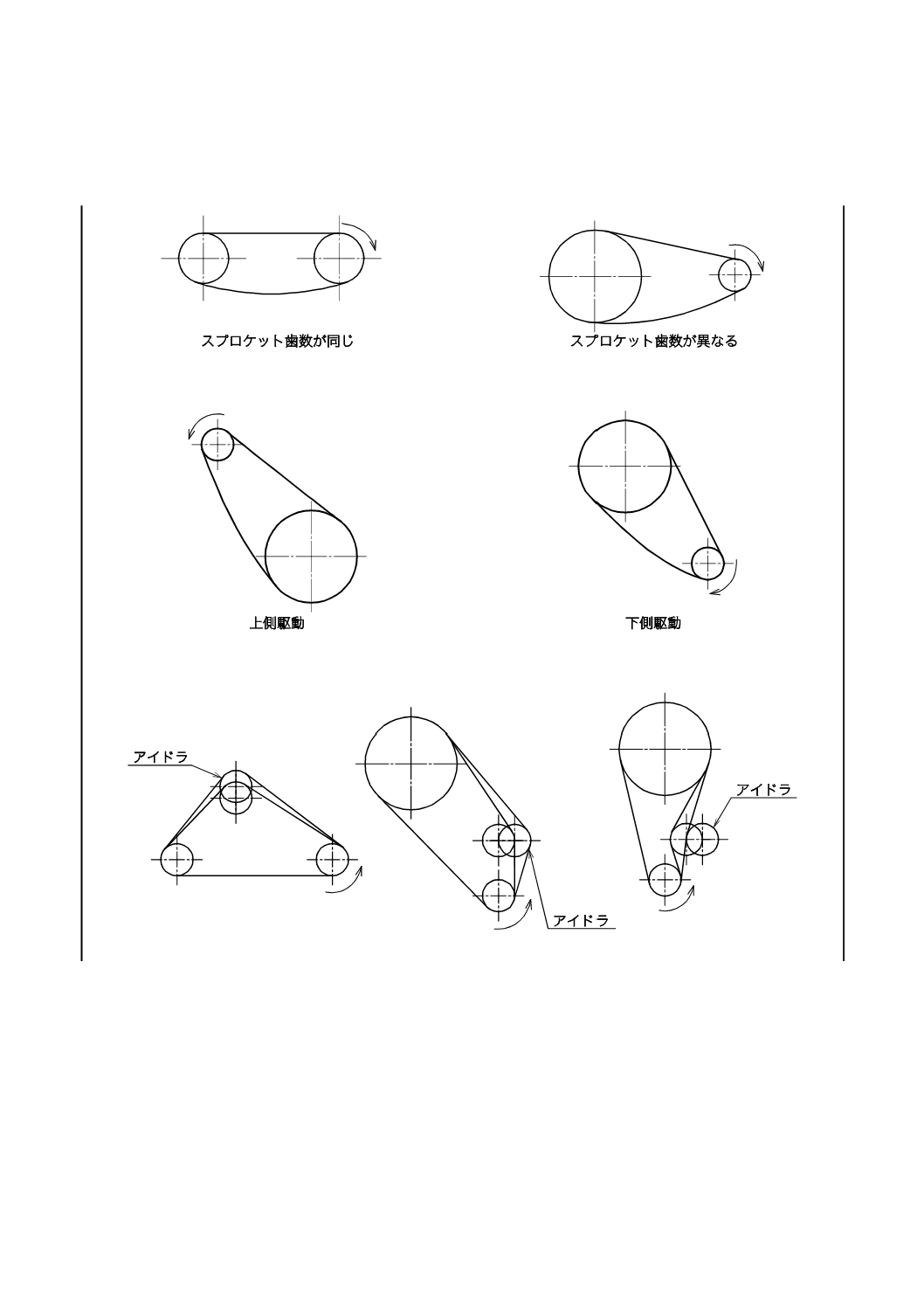

円滑な機能を得ることができるチェーンとスプロケットとの配置例を,図7に示す。

a) スプロケット中心を結ぶ直線が水平の配置

b) スプロケット中心を結ぶ直線が傾斜の配置

c) アイドラを使用した配置

図7−常用するチェーン,スプロケット及びアイドラの配置例

14

B 1810:2018

附属書A

(参考)

チェーン伝動の選定例

A.1 記号

この附属書で用いる記号は,箇条3を参照。

A.2 条件

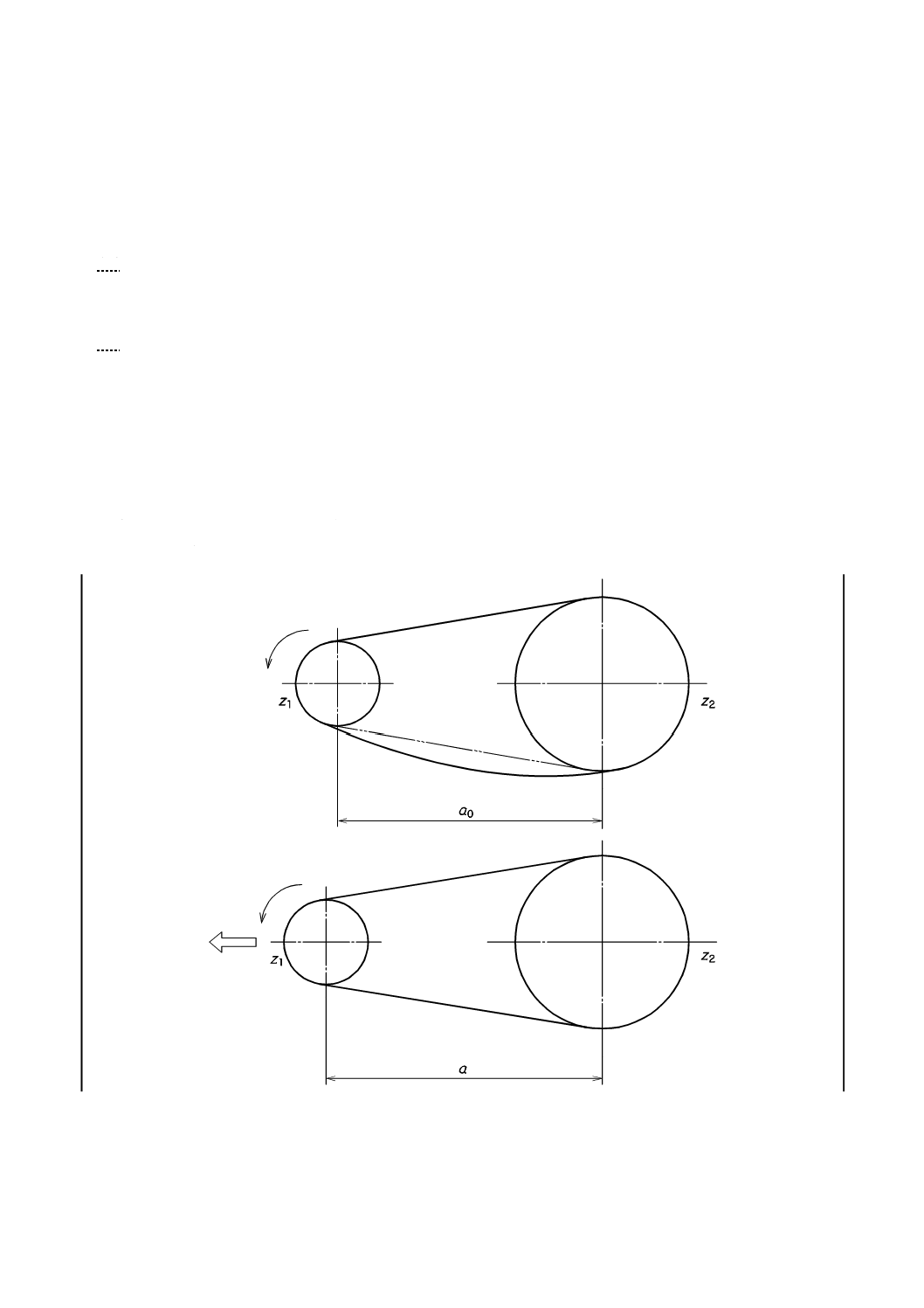

図A.1は,チェーン伝動の例として,スプロケットの配置の概略を示す。与えられた条件は次による。

伝達動力

:P=1.40 kW

駆動スプロケット回転速度 :n1=100 min−1

被動スプロケット回転速度 :n2=34 min−1

回転速度比

:i=n1/n2=2.94

駆動機

:ギヤードモータ

被動機

:負荷が一定でないコンベヤ

おおよその軸間距離

a0=850 mm

注記 a0は当初に設定したおおよその軸間距離であり,aは計算されたチェーンリンク数を基にチェーンの張り調整を

実施する前の最大軸間距離を示す。

図A.1−チェーンレイアウト

15

B 1810:2018

A.3 スプロケットの選定

− 駆動スプロケット歯数

z1=17

− 被動スプロケット歯数

z2=i×z1=2.94×17≒50

A.4 チェーンの選定

A.4.1 伝達動力の補正

− 使用係数

:表2から f1=1.4

− 歯数係数

:式(5)及び図4から

13

.1

17

19

19

08

.1

08

.1

s

2

=

=

=z

f

− 補正伝達動力 :式(2)から Pc=P×f1×f2

=1.40×1.4×1.13

=2.21 kW

A.4.2 呼び番号の選定

図1〜図3の伝動能力図から,Pc=2.21 kW及びn1=100 min−1の場合には,1列のチェーン80,60H又

は16Bを選定する。

ここに,80及び16Bのチェーンピッチpは25.4 mm,60Hは19.05 mmである(JIS B 1801参照)。

A.4.3 チェーン長さ

計算チェーンリンク数の計算は,式(7)による。

0

3

2

1

0

0

2

2

a

p

f

z

z

p

a

X

×

+

+

+

=

ここに, |z2−z1|=|50−17|=33のとき,表5からf3=27.585

したがって,80及び16Bの場合は,

101.25

850

4.

25

585

.

27

2

50

17

25.4

850

2

0

=

×

+

+

+

×

=

X

これを偶数に切り上げて,チェーンリンク数X=102を選択する。

そして,60Hの場合は,

123.36

850

05

.

19

585

.

27

2

50

17

19.05

850

2

0

=

×

+

+

+

×

=

X

これを偶数に切り上げて,チェーンリンク数X=124を選択する。

A.4.4 チェーン速度

チェーン速度の計算は,式(9)による。

000

60

1

1

p

z

n

v

×

×

=

80及び16Bの場合は,

0.72

000

60

4.

25

17

100

=

×

×

=

v

m・s−1

60Hの場合は,

16

B 1810:2018

0.54

000

60

05

.

19

17

100

=

×

×

=

v

m・s−1

A.5 スプロケットの最大軸間距離

最大軸間距離aの計算は,式(11)による。 (

)

[

]

2

1

4

2

z

z

X

p

f

a

+

−

×

=

ここに,

80及び16Bの場合は,

2.576

17

50

17

102

1

2

s

=

−

−

=

−

−

z

z

z

X

となるので,f4=0.247 01(表6から直線補間)。

60Hの場合は,

242

.3

17

50

17

124

1

2

s

=

−

−

=

−

−

z

z

z

X

となるので,f4=0.248 30(表6から直線補間)。

したがって,80及び16Bの場合は,

a=(0.247 01×25.4)×[(2×102)−(17+50)]=859.5 mm

60Hの場合は,

a=(0.248 30×19.05)×[(2×124)−(17+50)]=856.2 mm

A.6 潤滑

図5によると,80又は16Bの潤滑区分は,v=0.72 m・s−1のとき,9.1 b) に規定した区分2になる。

60Hの潤滑区分は,v=0.54 m・s−1のとき区分2になる。

両方とも最小限の給油として,滴下給油を選定する。

17

B 1810:2018

附属書B

(参考)

伝動能力の計算式

B.1

記号

この附属書で用いる記号を,表B.1に示す。

表B.1−記号,用語及び単位

記号

用語

単位

Ai

2枚の内プレートの断面積

mm2

b1

内リンク内幅

mm

b2

内リンク外幅

mm

d1

ローラ外径

mm

d2

ピン外径

mm

db

推定ブシュ外径

mm

h2

内プレート高さ

mm

KPS

速度補正係数

−

ν

チェーン速度

m・s−1

ns

小スプロケット回転速度

min−1

p

ピッチ

mm

Pd

伝動能力

kW

tH

A系H級チェーン推定内プレート板厚

mm

ts

A系チェーン推定内プレート板厚

mm

ti

B系チェーン推定内プレート板厚

mm

zs

小スプロケット歯数

−

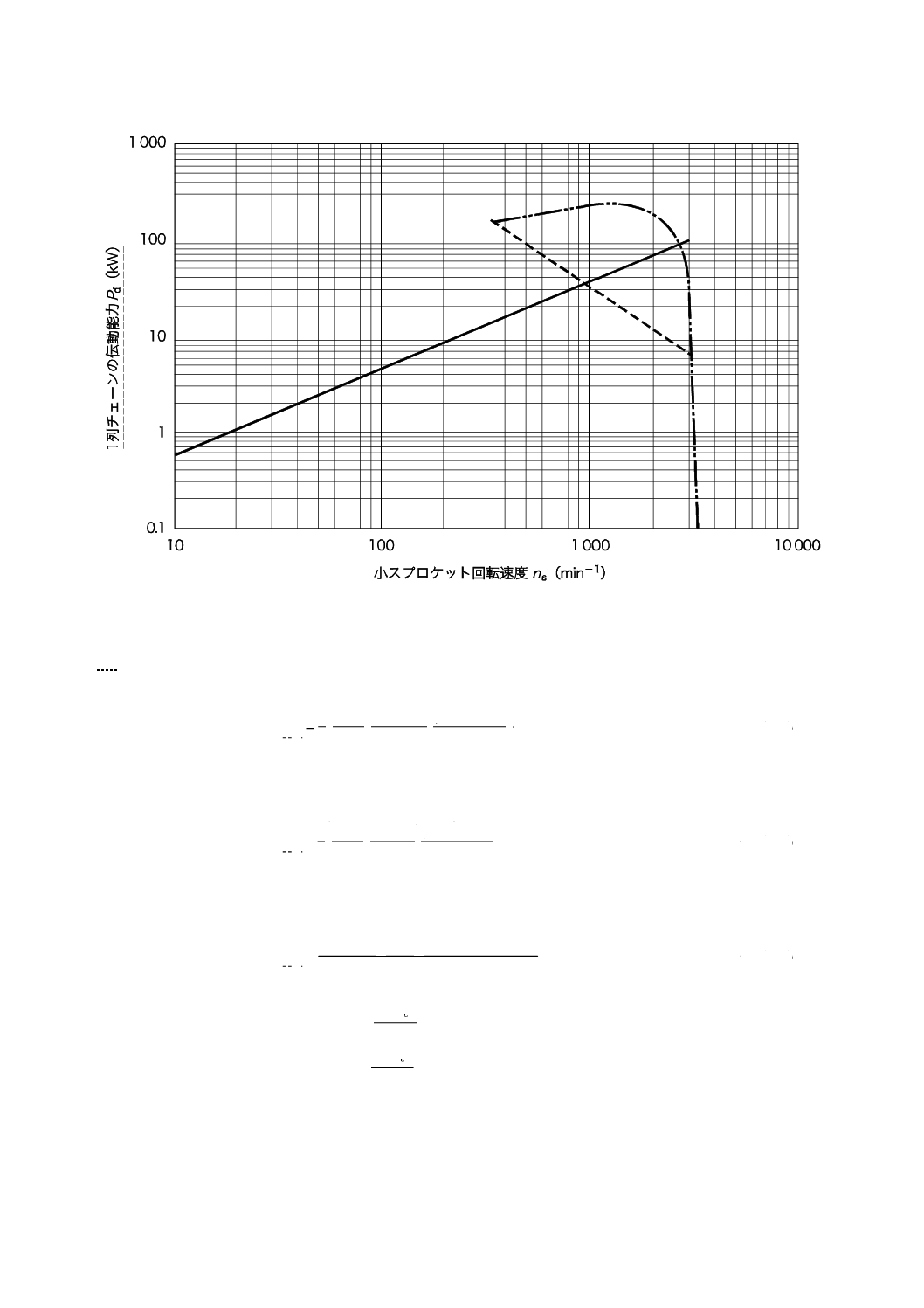

B.2

伝動能力図

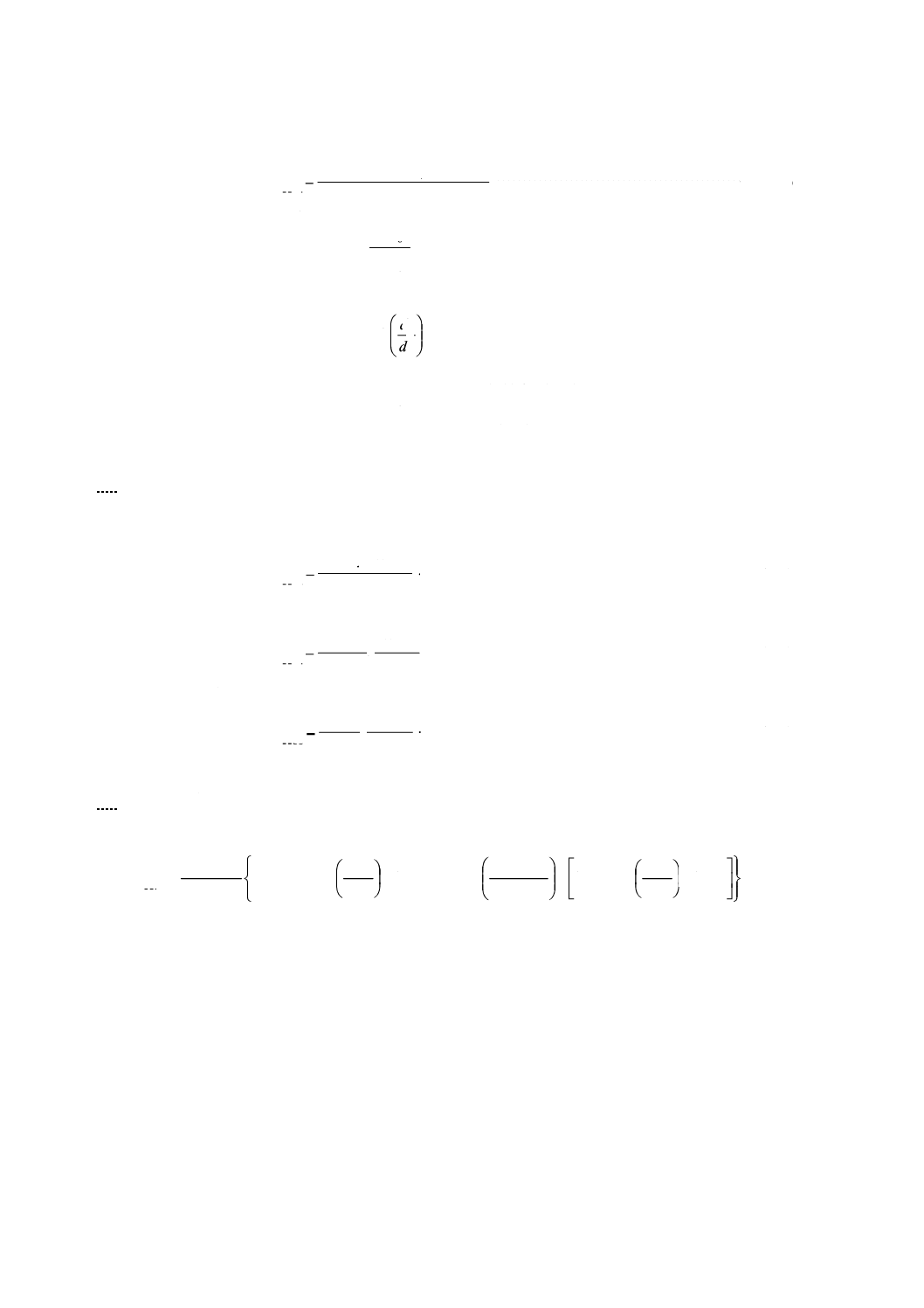

80及び16Bの伝動能力を,図B.1に示す。プレート疲労によって決まる伝動能力は,ほぼ10 min−1のと

きの0.6 kWから3 000 min−1のときの100 kWまでを結んだ実線の直線で示す。ローラ及びブシュの疲労

によって決まる伝動能力は,ほぼ350 min−1のときの160 kWから3 000 min−1のときの6.5 kWまでを結ん

だ破線の直線で示す。ピン及びブシュの焼付きによって決まる伝動能力は,ほぼ350 min−1のときの150 kW

から1 500 min−1のときの200 kW強を通り,3 300 min−1のときの0.1 kWまでを結んだ二点鎖線で示す。

任意の速度におけるチェーンの伝動能力は,その速度における3本の線が示す最小値となる。

18

B 1810:2018

図B.1−チェーン伝動能力の要素

B.3

プレート疲労で決まる伝動能力

呼び番号41の伝動能力は,式(B.1)による。

··············································· (B.1)

ここに, Ai=0.074 5p2(mm2)(2枚の内プレートの断面積)

呼び番号41以外のA系チェーンの伝動能力は,式(B.2)による。

················································· (B.2)

ここに, Ai=0.118p2(mm2)(2枚の内プレートの断面積)

A系H級チェーン及びA系HE級チェーンの伝動能力は,式(B.3)による。

········································· (B.3)

ここに, Ai=0.118p2(mm2)(2枚の内プレートの断面積)

tH=

11

.2

1

2b

b−

(mm)(A系H級チェーン推定内プレート板厚)

ts=

11

.2

1

2b

b−

(mm)(A系チェーン推定内プレート板厚)

(

)

7

)

8

000

.0

0.1(

i

5.0

s

H

9.0

s

08

.1

s

d

10

6

99

/

×

×

=

−

p

p

A

t

t

n

z

P

7

)

8

000

.0

0.1(

i

9.0

s

08

.1

s

d

10

6

99

×

×

×

=

−

p

p

A

n

z

P

7

)

8

000

.0

0.1(

i

9.0

s

1.08

s

d

10

6

2.

86

×

×

×

=

−

p

p

A

n

z

P

19

B 1810:2018

B系チェーンの伝動能力は,式(B.4)による。

·················································· (B.4)

ここに, Ai=2ti (0.99h2−db)(mm2)(2枚の内プレートの断面積)

ti=

11

.2

1

2b

b−

(mm)(B系チェーン推定内プレート板厚)

b1: 内リンク内幅最小(mm)

b2: 内リンク外幅最大(mm)

db=

475

.0

2

1

2

dd

d

(mm)(推定ブシュ外径)

d1: ローラ外径最大(mm)

d2: ピン外径最大(mm)

h2: 内プレート高さ最大(mm)

p: ピッチ(mm)

B.4

ローラ又はブシュの衝撃疲労で決まる伝動能力

呼び番号25,35及び41以外のA系チェーン,A系H級チェーン,A系HE級チェーン及びB系チェー

ンの伝動能力は,式(B.5)による。

································································· (B.5)

呼び番号25及び35の伝動能力は,式(B.6)による。

······························································· (B.6)

呼び番号41の伝動能力は,式(B.7)による。

································································· (B.7)

B.5

ピンとブシュとの焼付きで決まる伝動能力

全ての伝動能力は,式(B.8)による。

·· (B.8)

ここに,

KPS: 速度補正係数

速度補正係数KPSは,表B.2による。

+

×

×

−

−

−

=

873

.1

4.

25

log

59

.1

000

1

ln

4

027

.0

4.

25

073

.2

413

.4

780

3

PS

s

s

PS

s

s

d

p

K

n

z

p

K

p

n

z

P

5.1

s

8.0

5.1

s

d

7.

190

n

p

z

P

×

=

5.1

s

8.0

5.1

s

d

6.

626

1

n

p

z

P

×

=

5.1

s

8.0

5.1

s

d

5.

953

n

p

z

P

×

=

7

)

9

000

.0

0.1(

i

9.0

s

08

.1

s

d

10

6

99

×

×

×

=

−

p

p

A

n

z

P

20

B 1810:2018

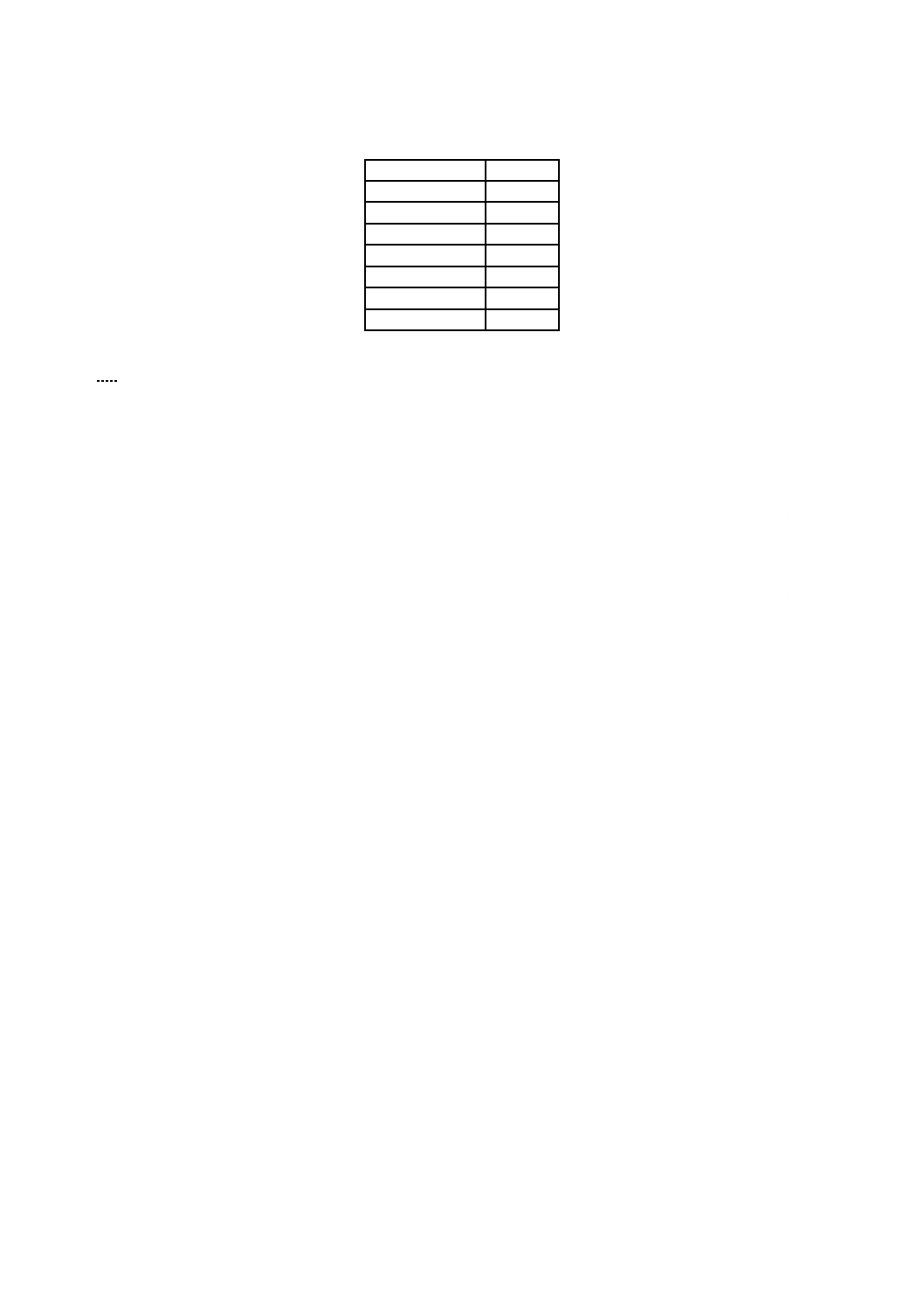

表B.2−速度補正係数KPS

ピッチ

KPS

≦19.05

1.0

25.40〜31.75

1.25

38.10

1.30

44.45

1.35

50.80〜57.15

1.40

63.50

1.45

76.20

1.50

B.6

潤滑区分を決める式

区分1の最大速度は,式(B.9)による。

v=2.8p−0.56 m・s−1 ································································· (B.9)

区分2の最大速度は,式(B.10)による。

v=7.0p−0.56 m・s−1 ································································ (B.10)

区分3の最大速度は,式(B.11)による。

v=35p−0.56 m・s−1 ································································ (B.11)

21

B 1810:2018

附属書JA

(参考)

伝達動力導出式

JA.1 一般事項

4.1の伝達動力式(1)の導出式を示す。

ここで使用する記号は一般的な記号とし,箇条3の記号との関連はない。

伝達動力を基本式に置き換えて整理したものである。

JA.2 手順

基本単位

長さL(m),質量M(kg),時間t(s),回転速度ns(s−1),回転体半径R(m)である。

基本式は,次による。

t

L

v=

·················································································· (JA.1)

t

v

=

α

················································································· (JA.2)

α

=M

F

············································································· (JA.3)

L

F

J =

·············································································· (JA.4)

t

J

P=

w

················································································ (JA.5)

ここに,

v: 速度(m・s−1)

α: 加速度(m・s−2)

F: 力(kg・m・s−2)

J: 仕事(kg・m2・s−2)

Pw: 伝達動力(仕事率)(kg・m2・s−3)

式(JA.5)に式(JA.4)を代入する。

v

F

t

L

F

t

J

P

=

=

=

w

······························································· (JA.6)

回転体を考慮する場合は,次による。

R

v

n

n

R

v

=

∴

=

π

2

π

2

s

s

····················································· (JA.7)

(

)

R

F

R

F

T

=

=

−2

2s

m

kg

··················································· (JA.8)

ここに,

v: 周速度(s−1)

T: トルク(N・m)

式(JA.6)に式(JA.7)を代入する。

s

s

w

π

2

π

2

n

T

n

R

F

P

=

=

··················································· (JA.9)

ここで,Pw(W)からP(kW)に,ns(s−1)からn(min−1)に単位を合わせる。

22

B 1810:2018

60

π

2

000

1

n

T

P=

······························································ (JA.10)

550

9

549

9

000

60

π

2

n

T

n

T

n

T

P

=

=

≒

················································· (JA.11)

式(JA.11)が,4.1の式(1)である。

23

B 1810:2018

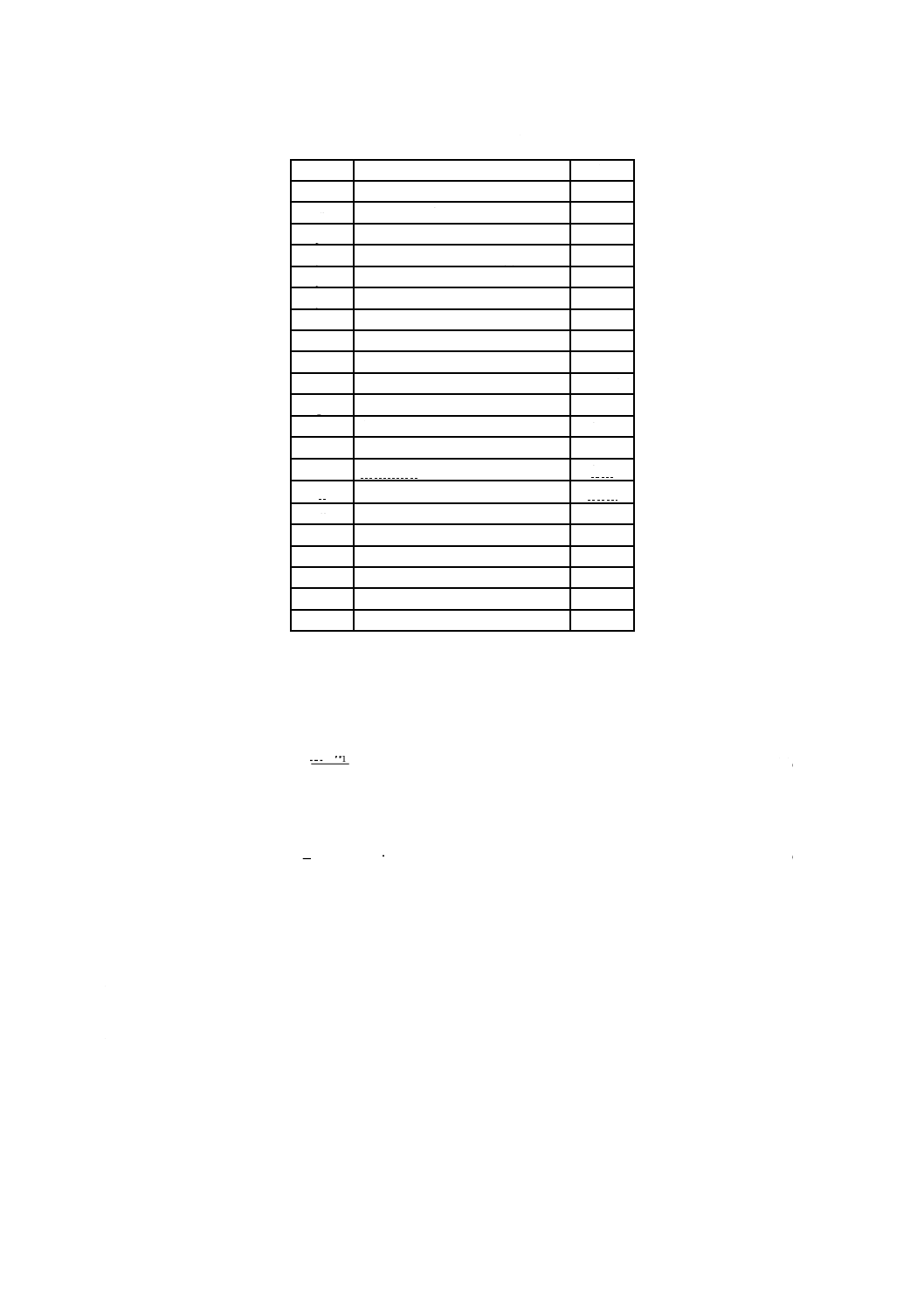

附属書JB

(参考)

JISと対応国際規格との対比表

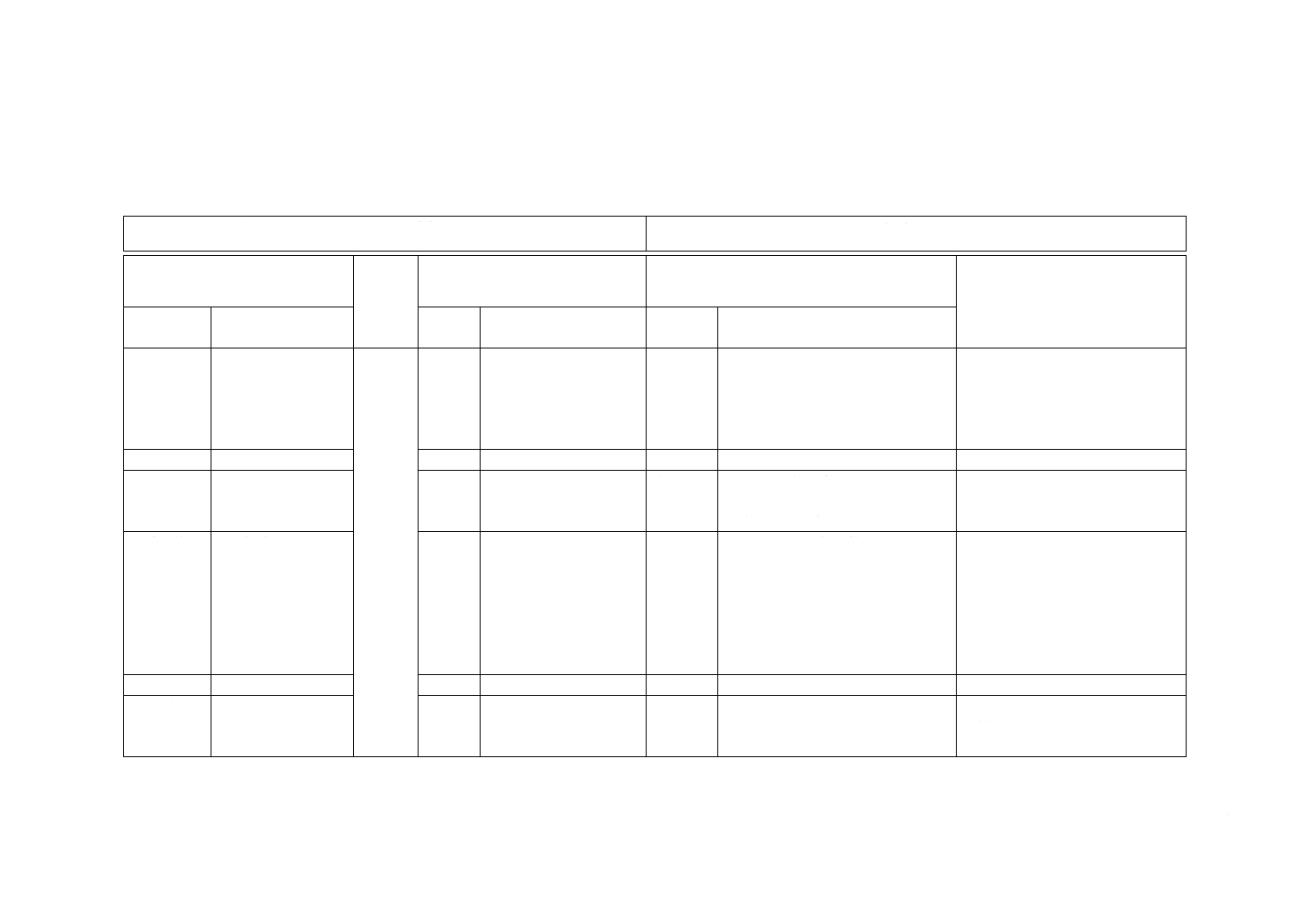

JIS B 1810:2018 伝動用ローラチェーンの選定指針

ISO 10823:2004,Guidelines for the selection of roller chain drives

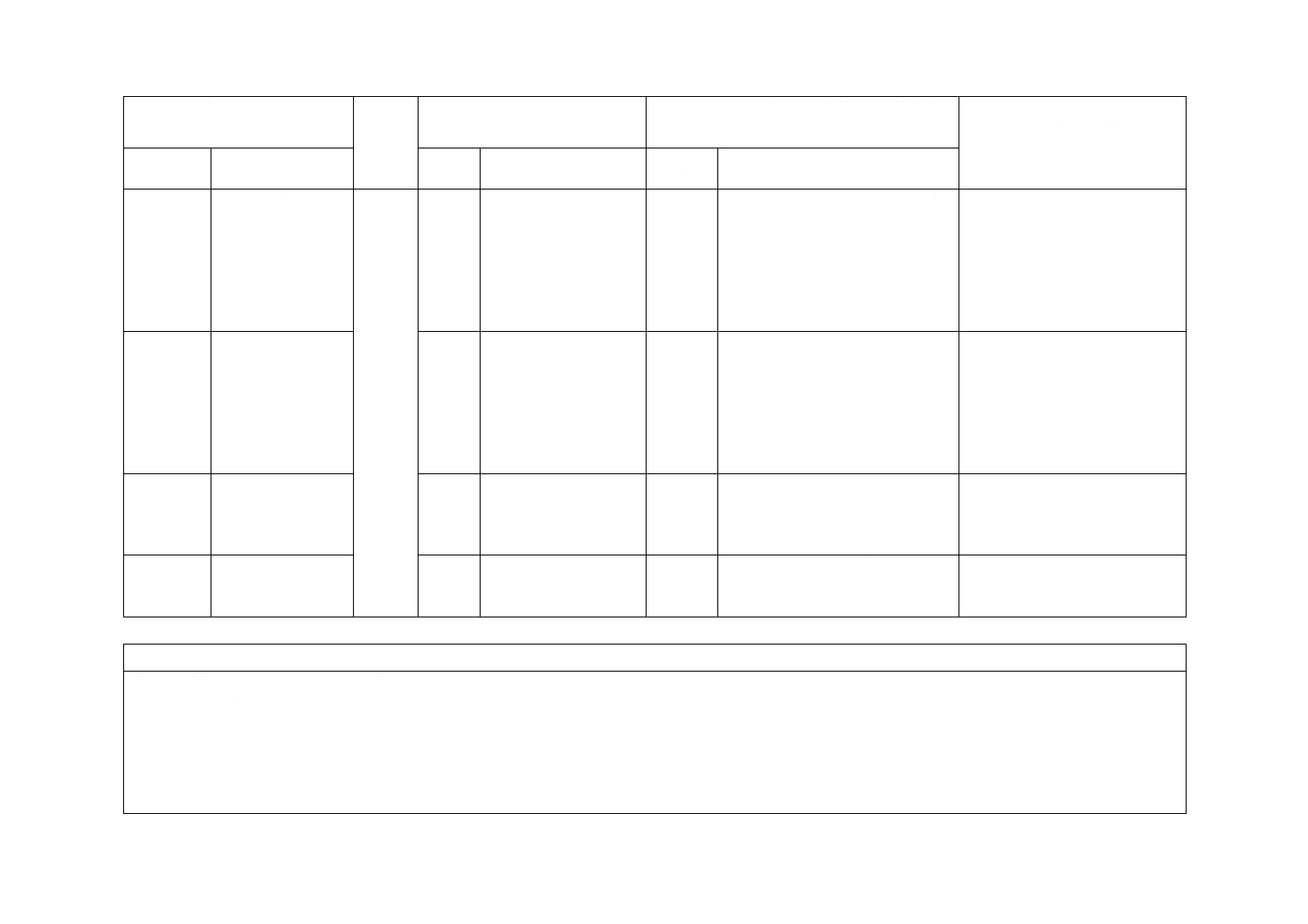

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 チェーン及びスプ

ロケットで構成す

るチェーン伝動の

選定指針について

規定。

1

JISとほぼ同じ。

追加

JISでは附属書JAにて伝達動力導

出式を追加しているが,技術的内容

に差異はない。

対応国際規格の見直しの際に提案

を検討する。

2 引用規格

3 記号,用

語及び定義

変更

JISでは規格の内容を理解しやすい

ように記号及び用語をJIS B 1812

に合わせて規定。

対応国際規格の見直しの際に提案

を検討する。

4 基本式

4.1 伝達動力

4.2 補正伝達動力

4.1

4.2

JISとほぼ同じ。

変更

変更

JISでは国際規格で使用されている

伝達トルクの記号MをTに変更し

た。

対応国際規格ではPcを補正伝達動

力と伝動能力との二つを表す記号

として使用しているが,JISでは伝

動能力Pdとして区別した。

対応国際規格の見直しの際に提案

を検討する。

5 選定条件

一致

6 スプロケ

ット歯数の

選定

追加

JISでは高速度及び小スプロケット

の定義を追記した。

対応国際規格の見直しの際に提案

を検討する。

2

B

1

8

1

0

:

2

0

1

8

24

B 1810:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 チェーン

の伝動諸元

の計算及び

選定

7.1 普通の運転条件

における伝動能力

7.2 その他の運転条

件の場合の補正

7.3 チェーン選定

7.4 チェーン長さ

7.5 チェーン速度

7.1

7.2

7.3

7.4

7.5

JISとほぼ同じ。

削除

追加

変更

変更

変更

JISではA系の呼び番号をANSIの

呼び番号に統一し,旧ISOの呼び番

号を削除した。

JISではA系HE級を追加した。

JISではグラフの縦軸を1列チェー

ンの伝動能力とし,記号Pdに変更

した。

JISでは2列チェーン及び3列チェ

ーンの多列係数を7.3の本体に入れ

込み,伝動能力表の注記を削除し

た。

JISでは軸間距離係数f3の歯数差の

絶対値94の場合の計算値に誤記が

あったため223.818に変更して記載

した。

対応国際規格の見直しの際に提

案を検討する。

8 最大軸間

距離

一致

9 潤滑

9.1 潤滑区分

9.2 潤滑油の粘度

9.1

9.2

JISとほぼ同じ。

削除

変更

削除

削除

JISでは注記に記載されているオイ

ルクーラーの必要条件が不明確な

ため削除した。

JISでは図5の潤滑区分の呼び番号

をANSIに統一するとともにA系

HE級を追加した。

JISでは潤滑油の粘度をVG規格に

統一し,SAE規格を削除した。

JISでは括弧書きで記載されている

SAEの規格番号が,VGの規格番号

に1:1で対比できないためSAEの

規格番号を削除した。また,注記に

記載されている文言がごく一般的

な事柄であるため削除した。

対応国際規格の見直しの際に提

案を検討する。

2

B

1

8

1

0

:

2

0

1

8

25

B 1810:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 チェー

ン伝動の設

計

10.1 スプロケット

の軸間距離

10.2 チェーンの張

り調整

10.3 他のチェーン

の張り調整

10.4 配置

10.1

10.2

10.3

10.4

JISとほぼ同じ。

変更

JISでは図7のチェーン及びスプロ

ケットの配置例に理解しやすいよ

うに説明を加えた。技術的差異はな

い。

対応国際規格の見直しの際に提

案を検討する。

附属書A

(参考)

チェーン伝動の選

定例

変更

JISではA.1に記号を追加するとと

もに最大軸間距離を計算する上で

理解しやすいように図を変更し,注

記にてその説明を追加した。

また,計算値の不整合の修正と呼び

番号を旧ISOの呼び番号からANSI

呼び番号に統一した。

対応国際規格の見直しの際に提

案を検討する。

附属書B

(参考)

伝動能力の計算式

変更

JISでは規格の内容を理解しやすい

ように記号,用語をJIS B 1812に合

わせて規定した。また,旧ISO呼び

番号をANSI呼び番号に統一した。

対応国際規格の見直しの際に提

案を検討する。

附属書JA

(参考)

伝達動力導出式

−

−

追加

JISでは伝達動力の計算式の成立ち

を明確にするため,附属書JAで導

出式を追加した。

対応国際規格の見直しの際に提

案を検討する。

JISと国際規格との対応の程度の全体評価:ISO 10823:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

1

8

1

0

:

2

0

1

8