B 1707:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 一般諸元 ······················································································································ 2

3.2 歯形偏差 ······················································································································ 3

3.3 歯すじ偏差 ··················································································································· 5

3.4 歯面偏差 ······················································································································ 8

4 記号及び単位 ··················································································································· 9

5 歯車測定の項目及び歯数 ··································································································· 10

5.1 一般 ··························································································································· 10

5.2 測定項目 ····················································································································· 10

5.3 歯車測定の留意事項 ······································································································ 10

5.4 精度等級 ····················································································································· 13

6 許容値··························································································································· 14

6.1 一般 ··························································································································· 14

6.2 計算式の適用 ··············································································································· 14

6.3 許容値に関する計算式 ··································································································· 14

附属書A(参考)測定参照歯面の算出方法 ··············································································· 16

附属書B(参考)二次曲線近似を用いる歯形偏差及び歯すじ偏差の評価方法 ··································· 21

参考文献 ···························································································································· 24

B 1707:2018

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本歯車工業会(JGMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 1707:2018

かさ歯車の歯面に関する形状偏差の定義及び許容値

Bevel gears-

Definitions and tolerance classification of tooth flank form deviations

序文

かさ歯車の歯面に関して,ピッチ誤差,歯溝の振れ及び片歯面かみ合い誤差は,ISO 17485:2006を基と

したJIS B 1704:2010で規定している。しかし,JIS B 1704:2010は,歯面の形状偏差に関する精度を規定

していない。かさ歯車については,歯面の形状偏差を測定する技術の開発が遅れ,人の官能評価に依存す

る“歯当たり検査”に頼ってきた。一方,1978年に歯面に関する形状偏差の測定技術を日本が開発した。

その後,およそ40年を経て,国際的にかさ歯車の歯面形状測定機の開発がされ,歯面形状測定方法の普及

が進んできたので,かさ歯車の歯面の形状偏差に関するこの規格を制定した。

1

適用範囲

この規格は,単体のかさ歯車及びハイポイドギヤにおける歯面に関する形状偏差の定義及び許容値を規

定する。許容値の計算式を6.3に示す。また,この規格の適用範囲は,次による。

mm

50

mm

3.0

mn≦

≦m

400

1

≦

≦z

mm

500

2

mm

5

T≦

≦d

ここに,

dT: 精度規定直径(mm)

mmn: 中央歯直角モジュール(mm)

z: 歯数

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102-1 歯車用語−第1部:幾何形状に関する定義

JIS B 0121 歯車記号−幾何学的データの記号

JIS B 0634 製品の幾何特性仕様(GPS)−フィルタ処理−線形の輪郭曲線フィルタ:ガウシアンフィ

ルタ

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

JIS B 1704 かさ歯車の精度

JIS Z 8401 数値の丸め方

ISO 10300-1,Calculation of load capacity of bevel gears−Part 1: Introduction and general influence factors

ISO 23509,Bevel and hypoid gear geometry

2

B 1707:2018

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102-1及びJIS B 1704によるほか,次による。

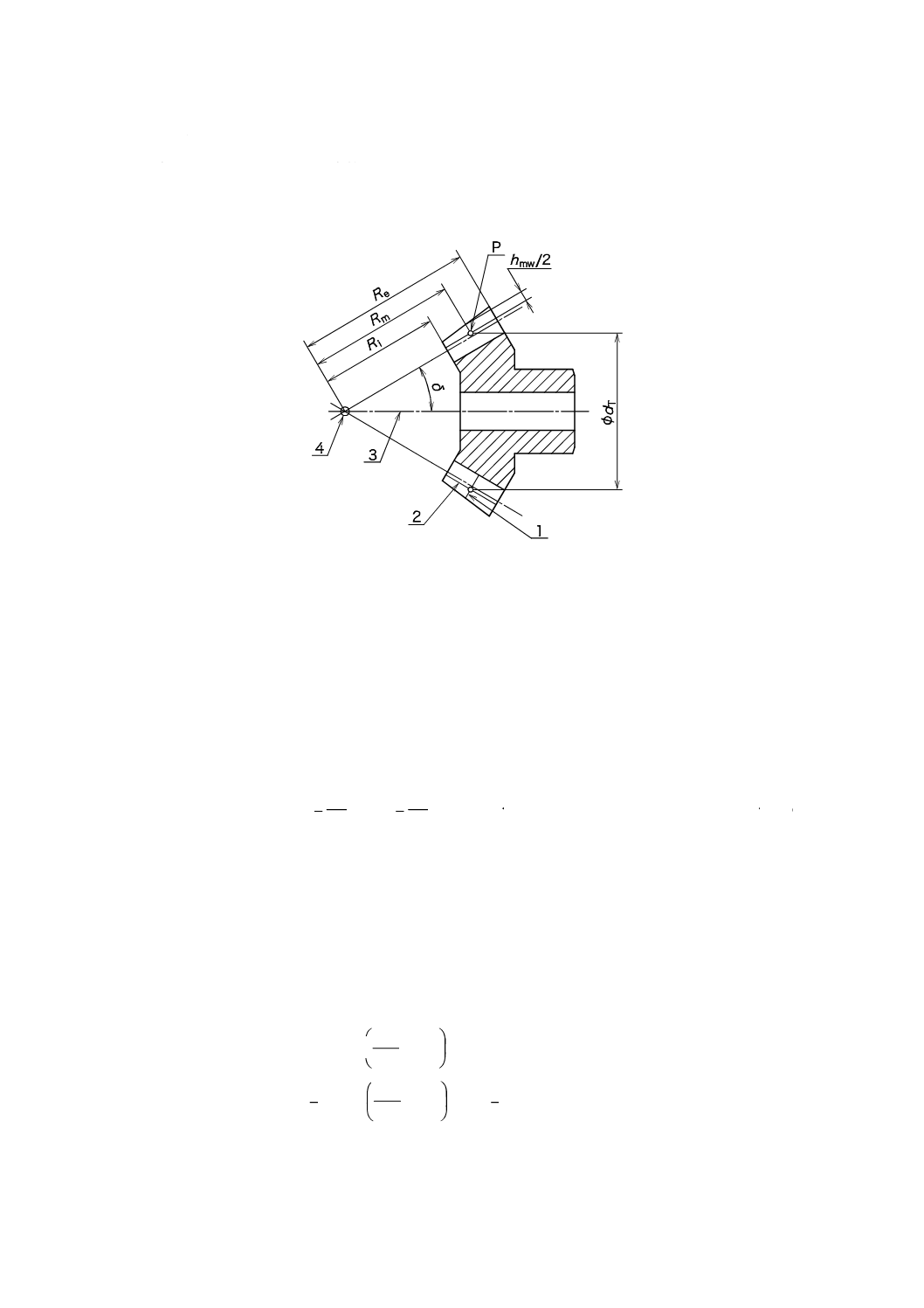

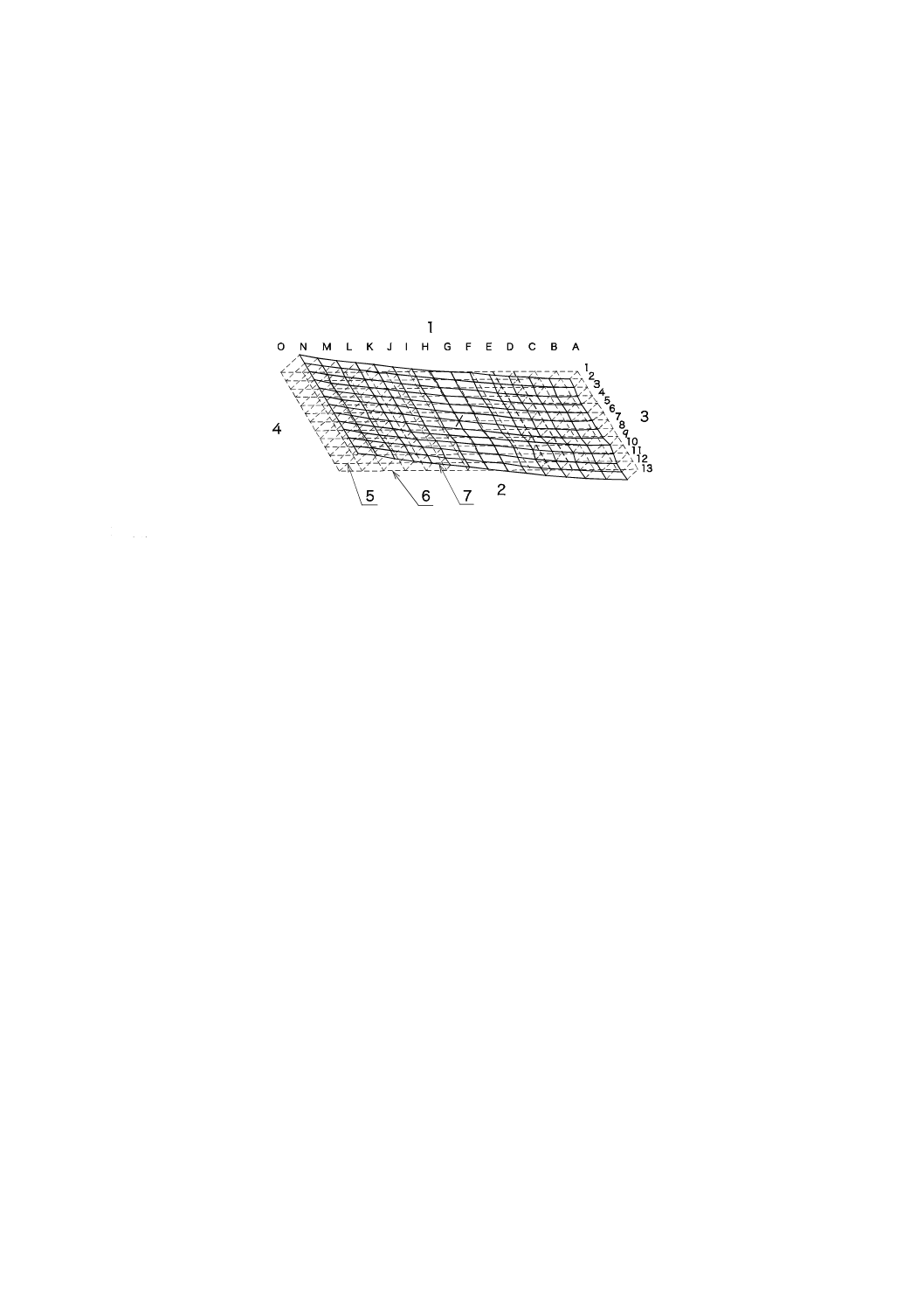

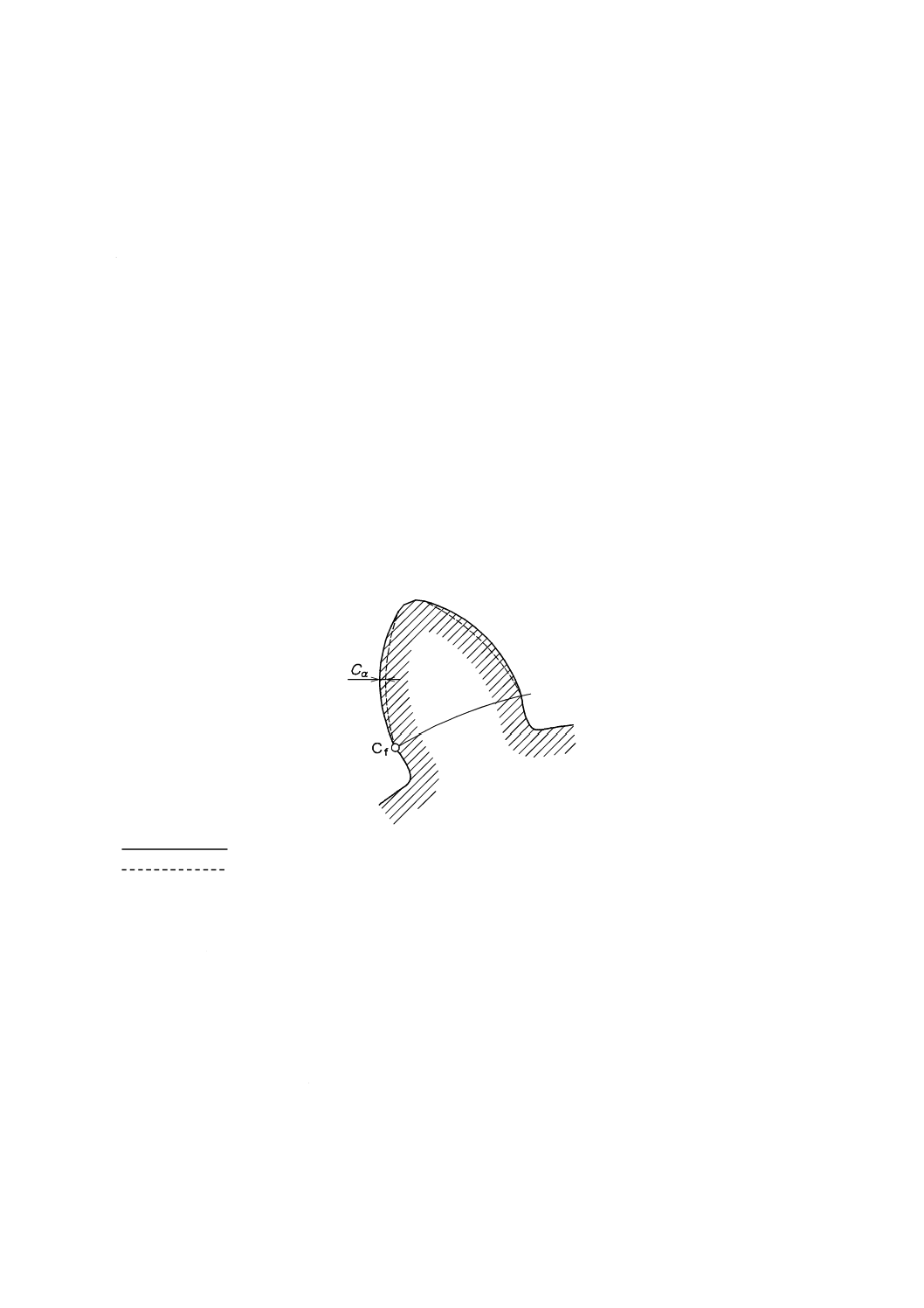

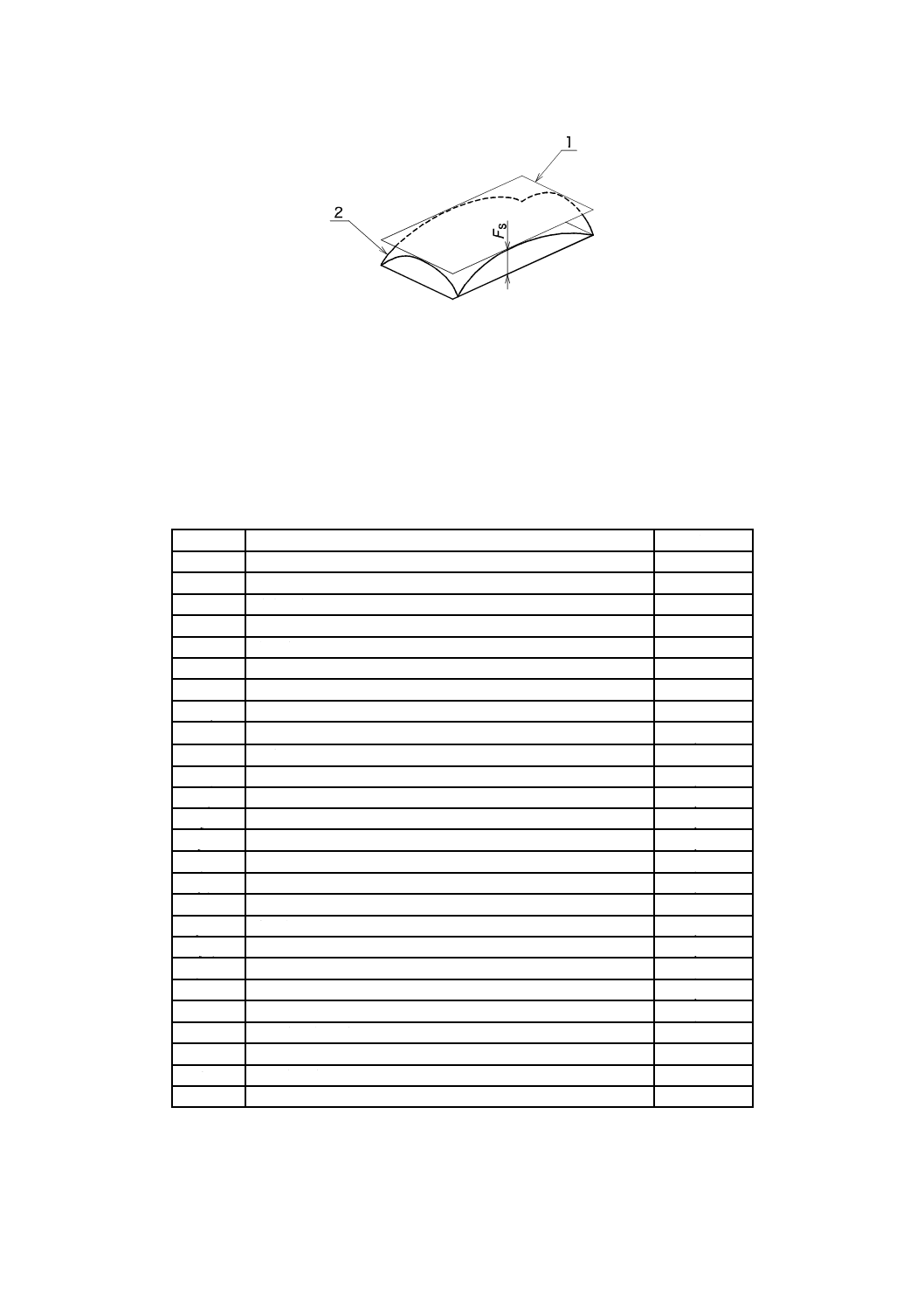

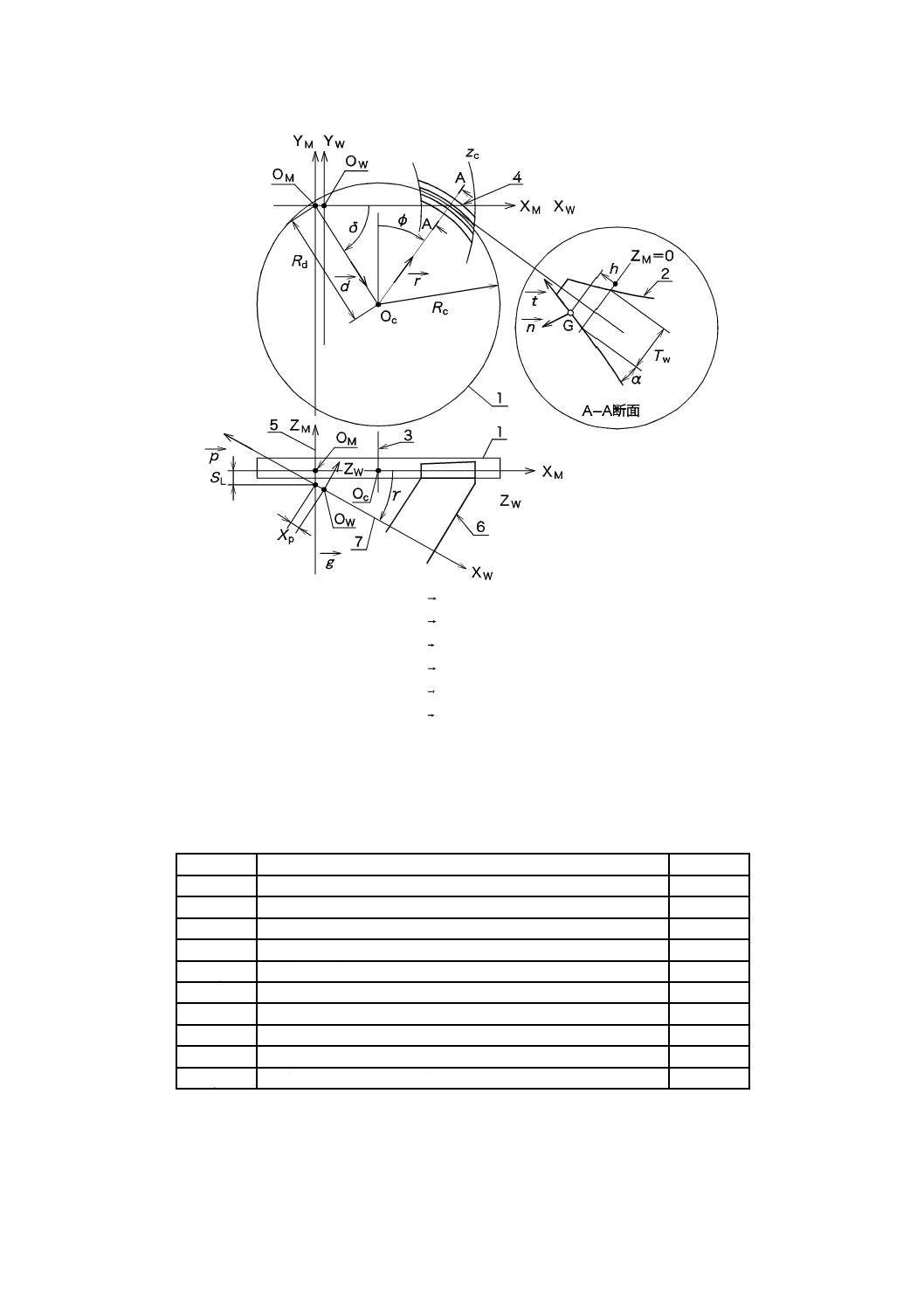

なお,hmw,Re,Rm,Ri,δ及びdTは,図1による。

1

歯形評価線

2

歯すじ評価線

3

回転基準軸

4 ピッチ円すい頂点

P

歯面中央点

hmw/2 中央有効歯たけの半分

dT 精度規定直径

δ ピッチ円すい角

Re 外端円すい距離

Rm

中央円すい距離

Ri 内端円すい距離

図1−歯形偏差及び歯すじ偏差の評価に関する項目

3.1

一般諸元

3.1.1

中央歯直角モジュール,mmn(mean normal module)

中央円すい距離における歯直角モジュール。式(1)によって計算する。

m

et

e

m

m

m

mn

cos

cos

β

β

m

R

R

z

d

m

=

=

···················································· (1)

3.1.2

歯面中央点,P(flank mean point)

中央円すい距離Rmにおける有効歯たけhmwの中央点。

3.1.3

精度規定直径,dT(tolerance diameter)

歯面中央点(図1参照)の直径。小歯車の精度規定直径dT1及び大歯車の精度規定直径dT2は,式(2)及び

式(3)によって計算する。

(

)

1

am2

am1

m1

1

am2

mw

m1

T1

cos

cos

2

2

δ

δ

h

h

d

h

h

d

d

−

+

=

−

+

=

······················· (2)

(

)

2

am1

am2

m2

2

am2

mw

m2

T2

cos

cos

2

2

δ

δ

h

h

d

h

h

d

d

−

+

=

−

−

=

······················ (3)

dm,hmw,ham及びδの値は,製造時の諸元表によるか,ISO 10300-1又はISO 23509に規定する計算式に

よる。

3

B 1707:2018

3.1.4

測定参照歯面(reference surface of measurement)

被測定歯車の測定において参照する面。この面上では歯面の形状偏差は,0である。

注記 測定参照歯面の算出方法は,附属書A参照。

3.1.5

歯形評価線(profile evaluation line)

測定参照歯面上において,被測定歯車の歯形方向の形状偏差を評価する線。歯形評価線は通常,歯面中

央点を通りピッチ線に垂直方向とする(図1参照)。

3.1.6

歯すじ評価線(tooth trace evaluation line)

測定参照歯面上において,被測定歯車の歯すじ方向の形状偏差を評価する線。歯すじ評価線は通常,歯

面中央点を通る有効歯たけ中央の線とする(図1参照)。

3.1.7

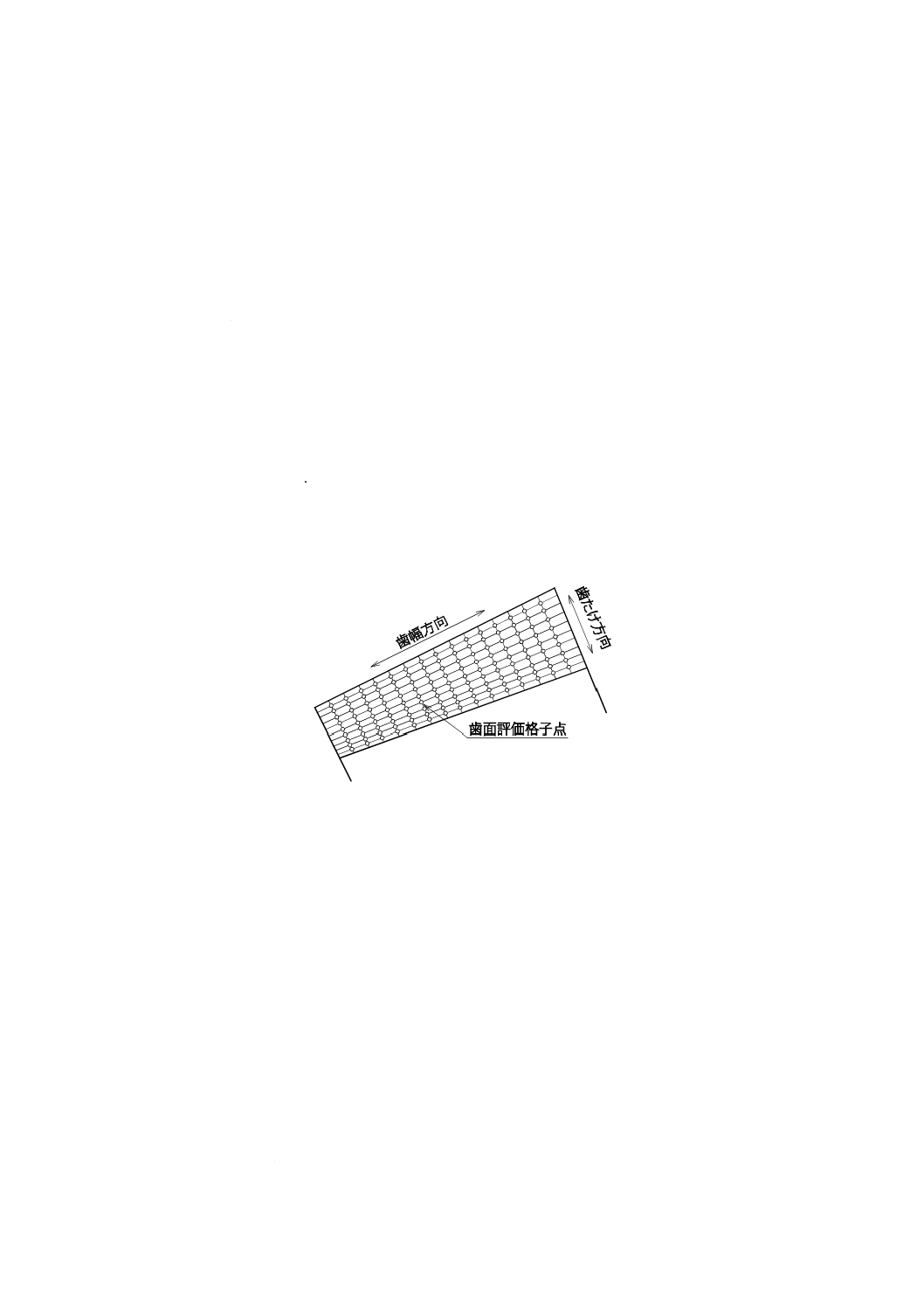

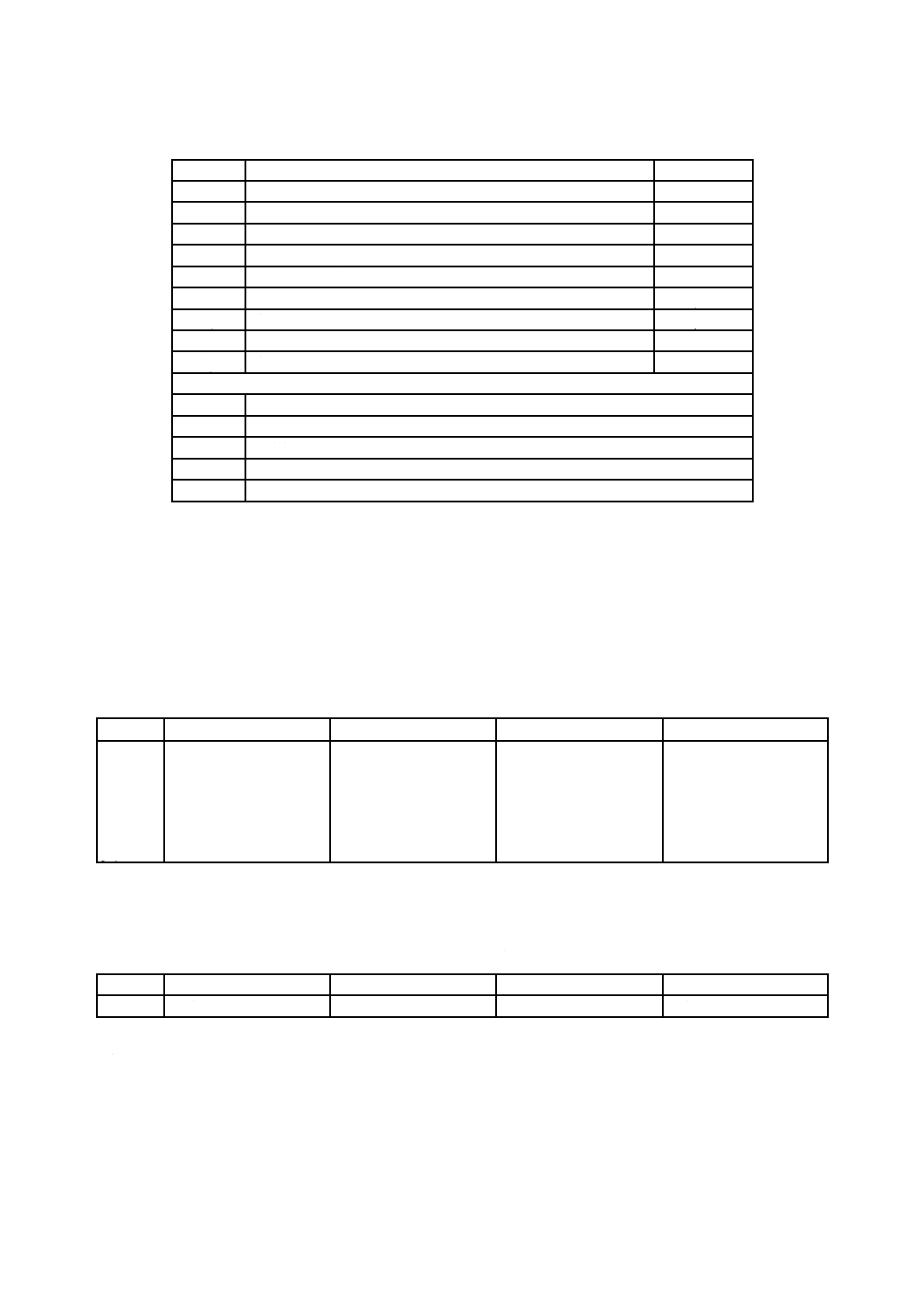

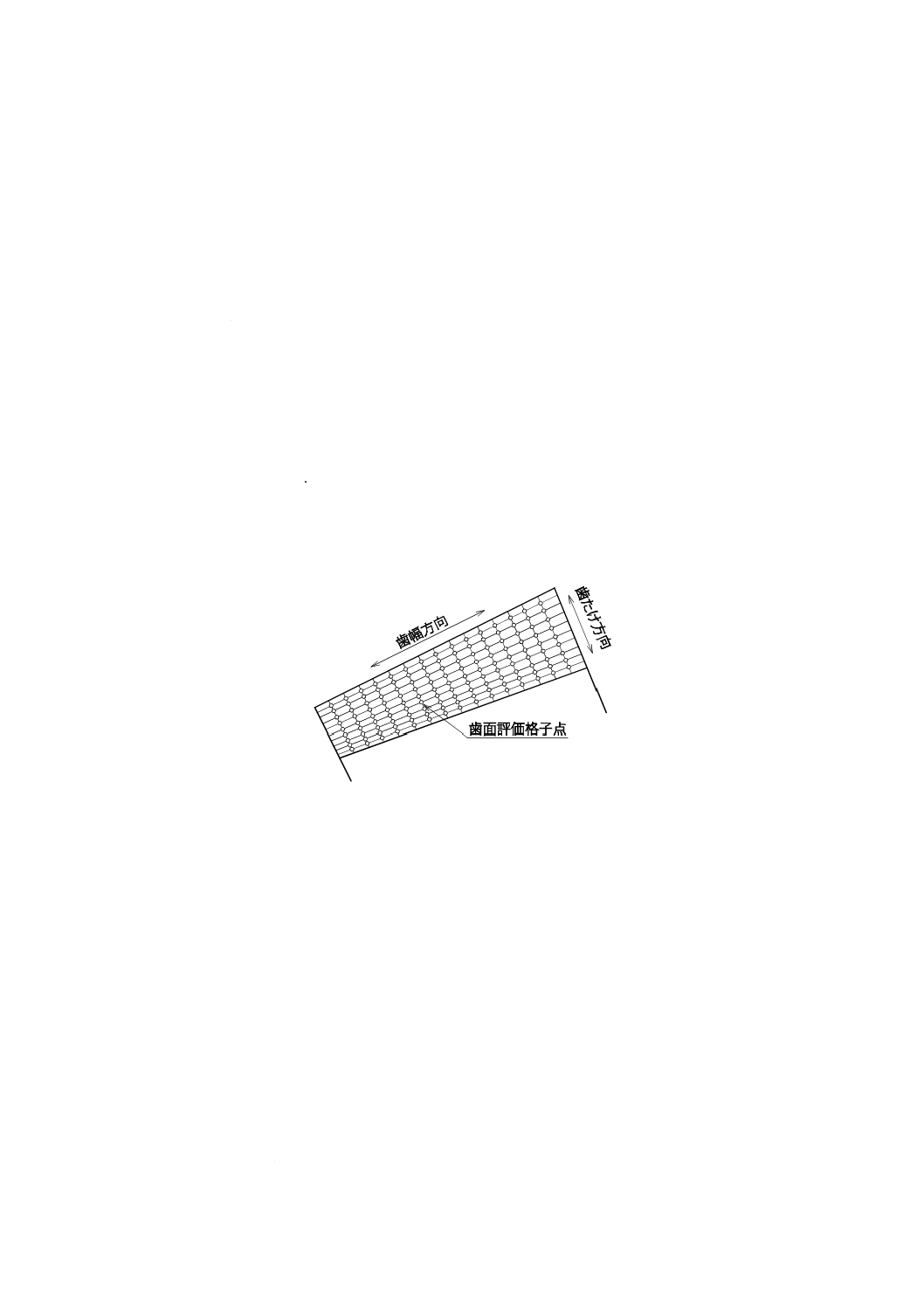

歯面評価格子点(evaluation grid points on tooth surface)

測定参照歯面上において,被測定歯車の歯面偏差を評価するための格子状に配置した線の交点(図2参

照)。歯面評価格子点の数は,5.3.4による。歯面評価格子点の位置は,5.3.5による。

図2−歯面評価格子点の例

3.1.8

歯形フィルタカットオフ値,λα(Cut-off wavelength of profile form filter)

ガウシアンローパスフィルタによって歯形偏差測定データの振幅の50 %が伝達する波長。カットオフ値

は,5.3.6による。

3.1.9

歯すじフィルタカットオフ値,λβ(Cut-off wavelength of trace filter)

ガウシアンローパスフィルタによって歯すじ偏差測定データの振幅の50 %が伝達する波長。カットオフ

値は,5.3.6による。

3.2

歯形偏差(Profile deviation)

3.2.1

一般

3.2.1.1

有用歯先点,Fa(tip form point)

4

B 1707:2018

歯先において有用歯面が始まる点。歯先面取り又は歯先丸みがある場合は,歯先面取り又は歯先丸みに

よって可用歯面が終了する点。歯先面取り及び歯先丸みがない場合は,歯面が歯先円と交わる点。

3.2.1.2

歯形管理点,Cf(profile control point)

指定した設計歯形の最も歯元側の点。歯元側歯形管理点が指定されていない場合,歯先から有効歯たけ

の90 %の位置に設定する。

3.2.1.3

歯形評価範囲,Lα(profile evaluation range)

歯形偏差を解析するための測定歯形の範囲。設定方法については,5.3.5参照。

3.2.1.4

測定歯形(measured profile)

歯形測定時に,測定機が検出する歯形評価線上の測定参照歯面の形状偏差を,歯たけ方向位置に対して

描く形状。歯形測定範囲は,歯形管理点(3.2.1.2)及び有用歯先点(3.2.1.1)を含まなければならない。

3.2.1.5

歯形偏差(profile deviation)

測定歯形(3.2.1.4)の設計歯形(3.2.2.1)に対する法線方向の偏差。

3.2.2

歯形偏差の解析

3.2.2.1

設計歯形(design profile)

歯形評価線上において,測定参照歯面からの修整量で,歯たけ方向位置に対して設計者が定めた歯形(図

3〜図5参照)。設計歯形の指定がない場合は,無修整の歯形形状を設計歯形とする。設計歯形は,受渡当

事者間の合意によって定める。

3.2.2.2

平均歯形(mean profile line)

歯形評価範囲(3.2.1.3)において,設計歯形(3.2.2.1)の傾きを変えて測定歯形(3.2.1.4)を近似した線

(曲線)。作成方法については,5.3.8.2参照。

3.2.2.3

全歯形偏差,Fα(profile deviation, total)

歯形評価範囲(3.2.1.3)において,測定歯形(3.2.1.4)を挟むように設計歯形(3.2.2.1)を平行移動して

得られる二つの設計歯形間の距離(図3〜図5及び5.3.8.2参照)。

3.2.2.4

歯形形状偏差,ffα(profile form deviation)

歯形評価範囲(3.2.1.3)において,測定歯形(3.2.1.4)を挟むように平均歯形(3.2.2.2)を平行移動して

得られる二つの平均歯形間の距離(図3〜図5及び5.3.8.2参照)。

3.2.2.5

歯形勾配偏差,fHα(profile slope deviation)

歯元側歯形管理点Cfにおいて平均歯形に交わるように平行移動した設計歯形と,平均歯形を外挿した線

との有用歯先点における距離(図3〜図5及び5.3.8.2参照)。平均歯形が設計歯形に対し,歯先に近づく

につれ出っ張る場合,すなわち,圧力角が設計歯形に対して小さくなる場合には,歯形勾配偏差の符号を

正とする。

5

B 1707:2018

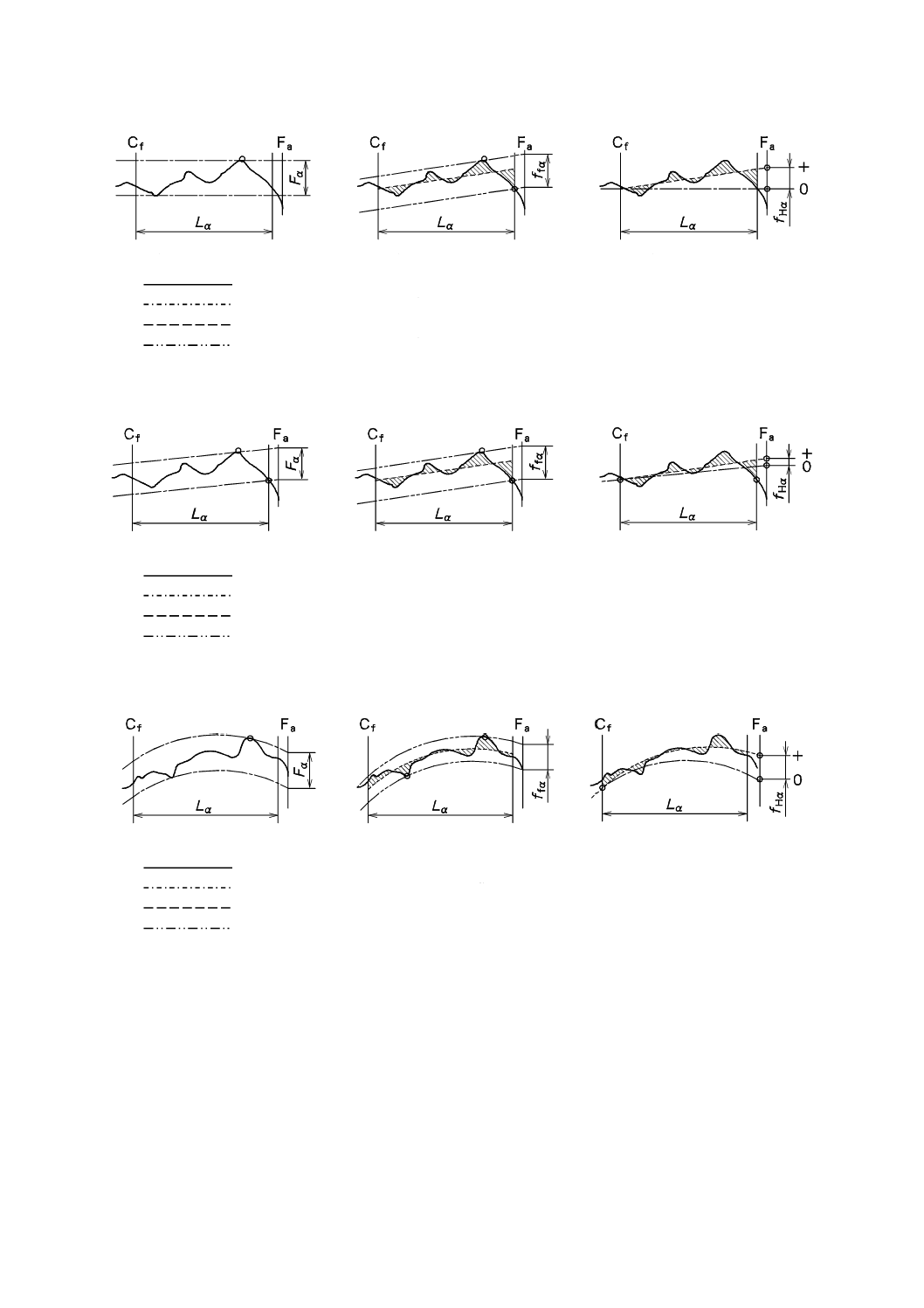

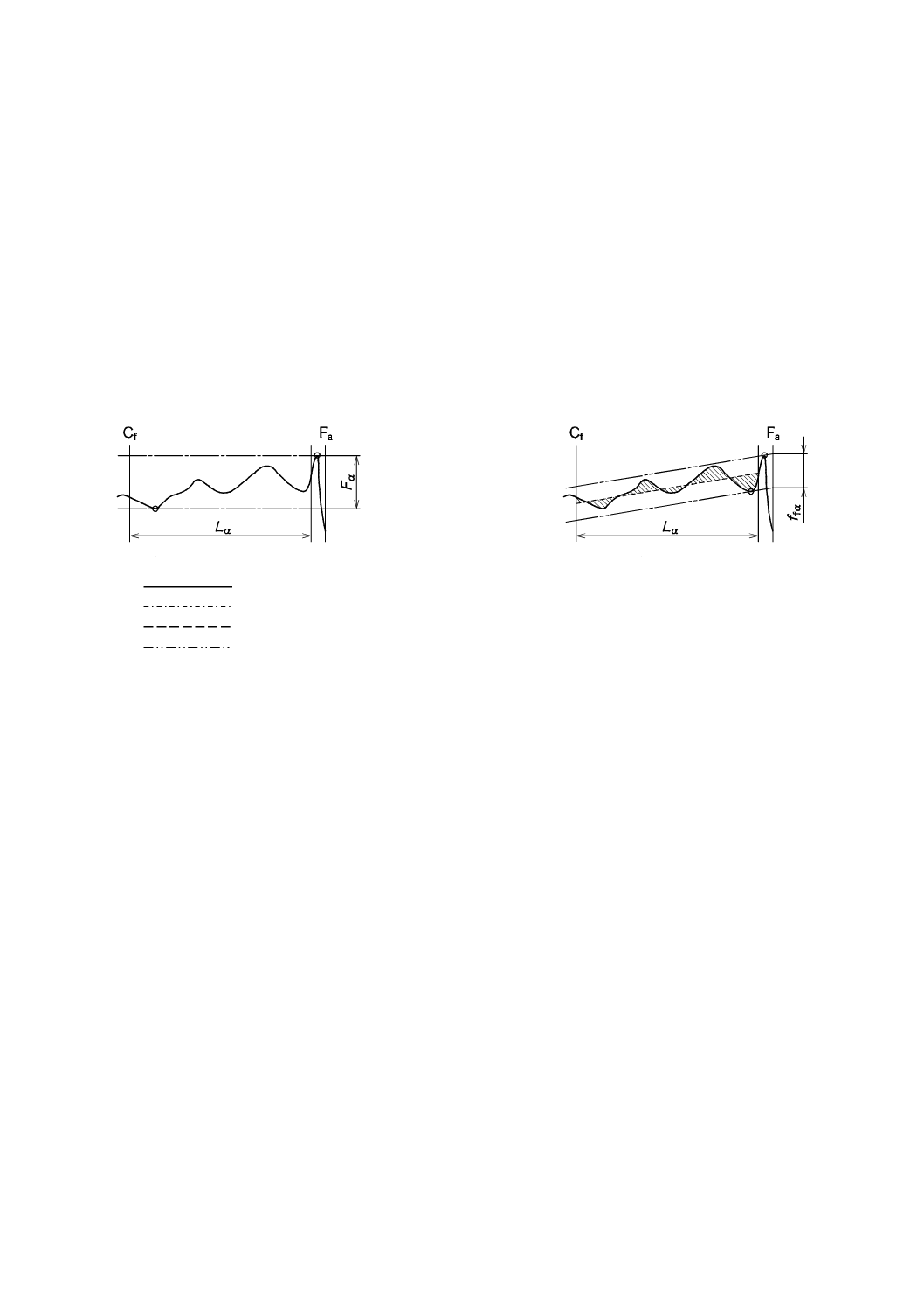

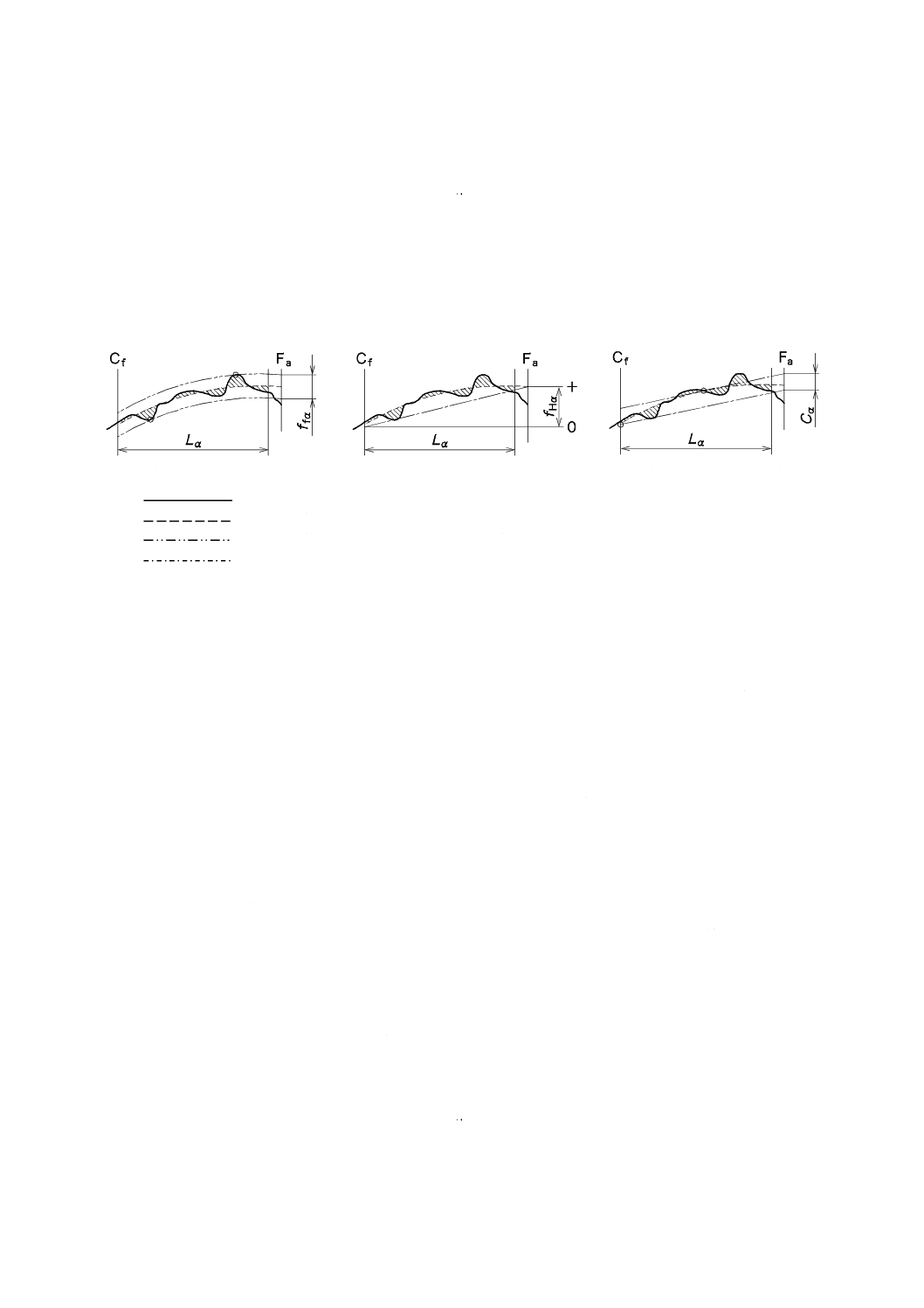

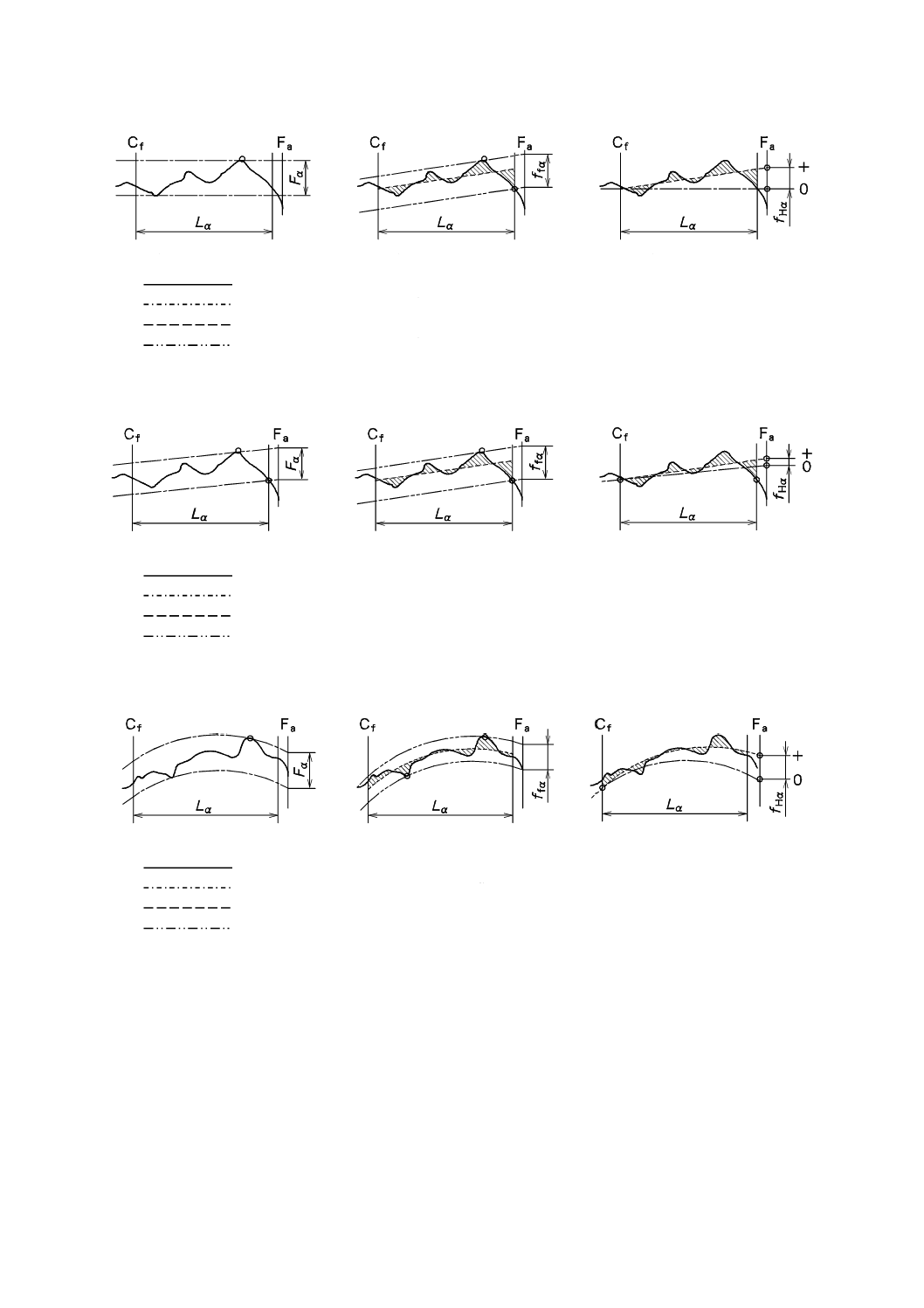

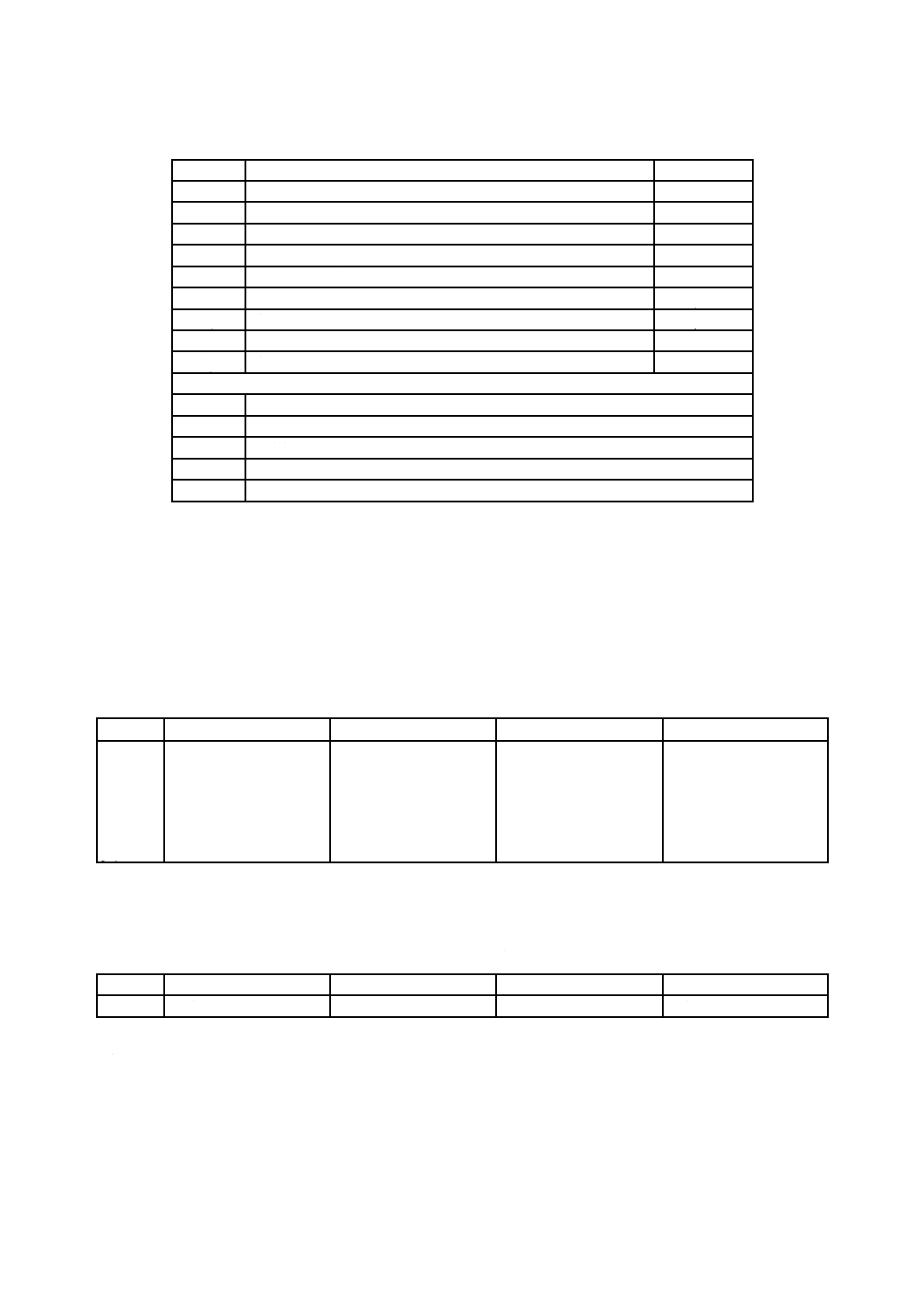

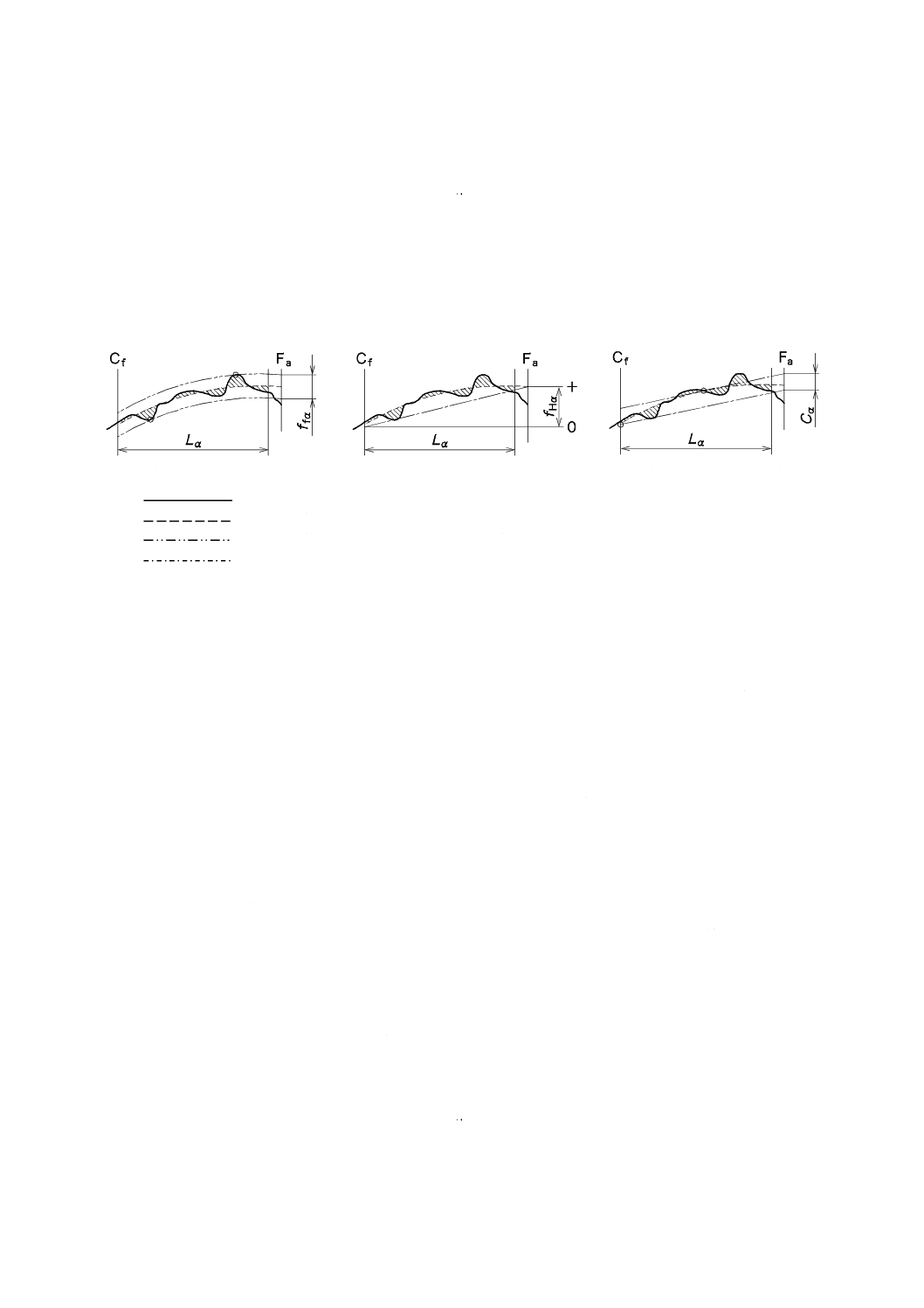

a) 全歯形偏差

b) 歯形形状偏差

c) 歯形勾配偏差

:測定歯形

Fa :有用歯先点

:設計歯形を平行移動した線

Cf :歯形管理点

:平均歯形

Lα :歯形評価範囲

:平均歯形を平行移動した線

図3−無修整設計歯形に関する歯形偏差の例

a) 全歯形偏差

b) 歯形形状偏差

c) 歯形勾配偏差

:測定歯形

Fa :有用歯先点

:設計歯形を平行移動した線

Cf :歯形管理点

:平均歯形

Lα :歯形評価範囲

:平均歯形を平行移動した線

図4−圧力角修整設計歯形に関する歯形偏差の例

a) 全歯形偏差

b) 歯形形状偏差

c) 歯形勾配偏差

:測定歯形

Fa :有用歯先点

:設計歯形を平行移動した線

Cf :歯形管理点

:平均歯形

Lα :歯形評価範囲

:平均歯形を平行移動した線

図5−クラウニング修整設計歯形に関する歯形偏差の例

3.3

歯すじ偏差(tooth trace deviation)

3.3.1

一般

3.3.1.1

測定歯すじ(measured tooth trace)

歯すじ測定時に,測定機が検出する歯すじ評価線上の測定参照歯面の形状偏差を,測定歯幅位置に対し

て描く形状。測定範囲は,歯幅の全体とする。ただし,歯の端部の面取り及び丸みが存在する場合は,そ

6

B 1707:2018

れらを除いた部分を測定範囲としてもよい。

3.3.1.2

歯すじ評価範囲,Lβ(tooth trace evaluation range)

歯すじ偏差を解析するための測定歯すじの範囲。設定方法については,5.3.5参照。

3.3.1.3

歯すじ偏差(tooth trace deviation)

測定歯すじ(3.3.1.1)の設計歯すじ(3.3.2.1)に対する法線方向の偏差(図6〜図8参照)。

3.3.2

歯すじ偏差の解析

3.3.2.1

設計歯すじ(design tooth trace)

一方の軸が測定参照歯面上の歯すじ曲線からの修整量を示し,他方の軸が歯幅を示す図上で,設計者が

定めた歯すじ形状(図6〜図8参照)。設計歯すじの指定がない場合は,無修整の歯すじ形状を設計歯すじ

とする。設計歯形は,受渡当事者間の合意によって定める。

3.3.2.2

平均歯すじ(mean tooth trace line)

設計歯すじ(3.3.2.1)の傾きを変えて測定歯すじを近似した線(曲線)。作成方法については,5.3.8.4参

照。

3.3.2.3

全歯すじ偏差,Fβ(tooth trace deviation, total)

歯すじ評価範囲(3.3.1.2)において測定歯すじ(3.3.1.1)を挟むように設計歯すじ(3.3.2.1)を平行移動

したときの二つの設計歯すじ間の距離(図6〜図8及び5.3.8.4参照)。

3.3.2.4

歯すじ形状偏差,ffβ(tooth trace form deviation)

歯すじ評価範囲(3.3.1.2)において,測定歯すじ(3.3.1.1)を挟むように平均歯すじ(3.3.2.2)を平行移

動した二つの平均歯すじ間の距離(図6〜図8及び5.3.8.4参照)。

3.3.2.5

歯すじ傾斜偏差,fHβ(tooth trace slope deviation)

平均歯すじを外挿した線が内端面I側の歯幅端面と交わる点を通るように平行移動した設計歯すじが外

端面II側の歯幅端部と交わる点と,平均歯すじを外挿した線が外端面II側の歯幅端面と交わる点との距離

(図6〜図8及び5.3.8.4参照)。歯面のねじれ角の絶対値が設計値より大きい場合の歯すじ傾斜偏差を正

とし,小さい場合の歯すじ傾斜偏差を負とする。すぐ歯かさ歯車の場合は,右ねじれ方向に偏差をもつ場

合を正,左ねじれ方向に偏差をもつ場合を負とする。

7

B 1707:2018

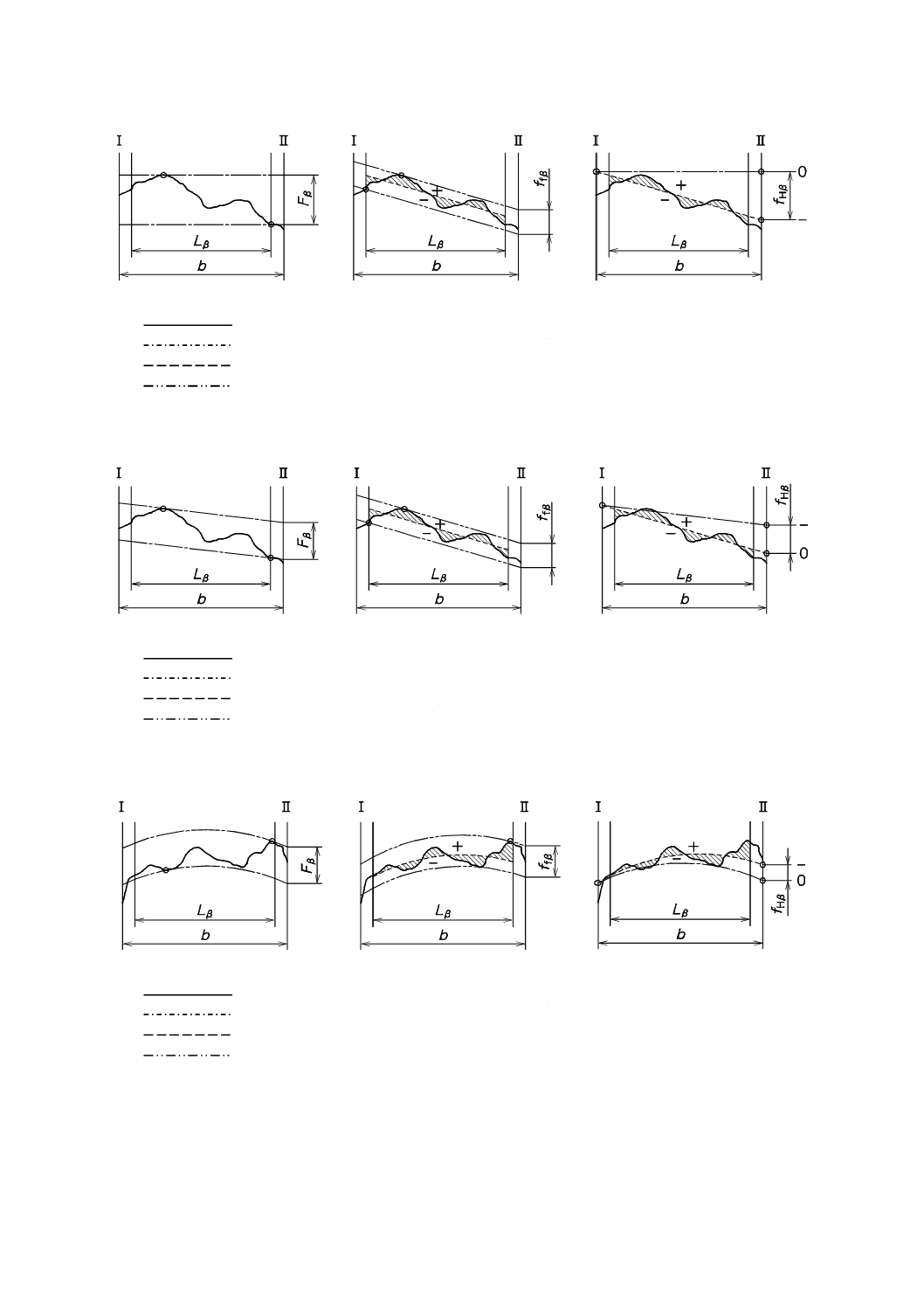

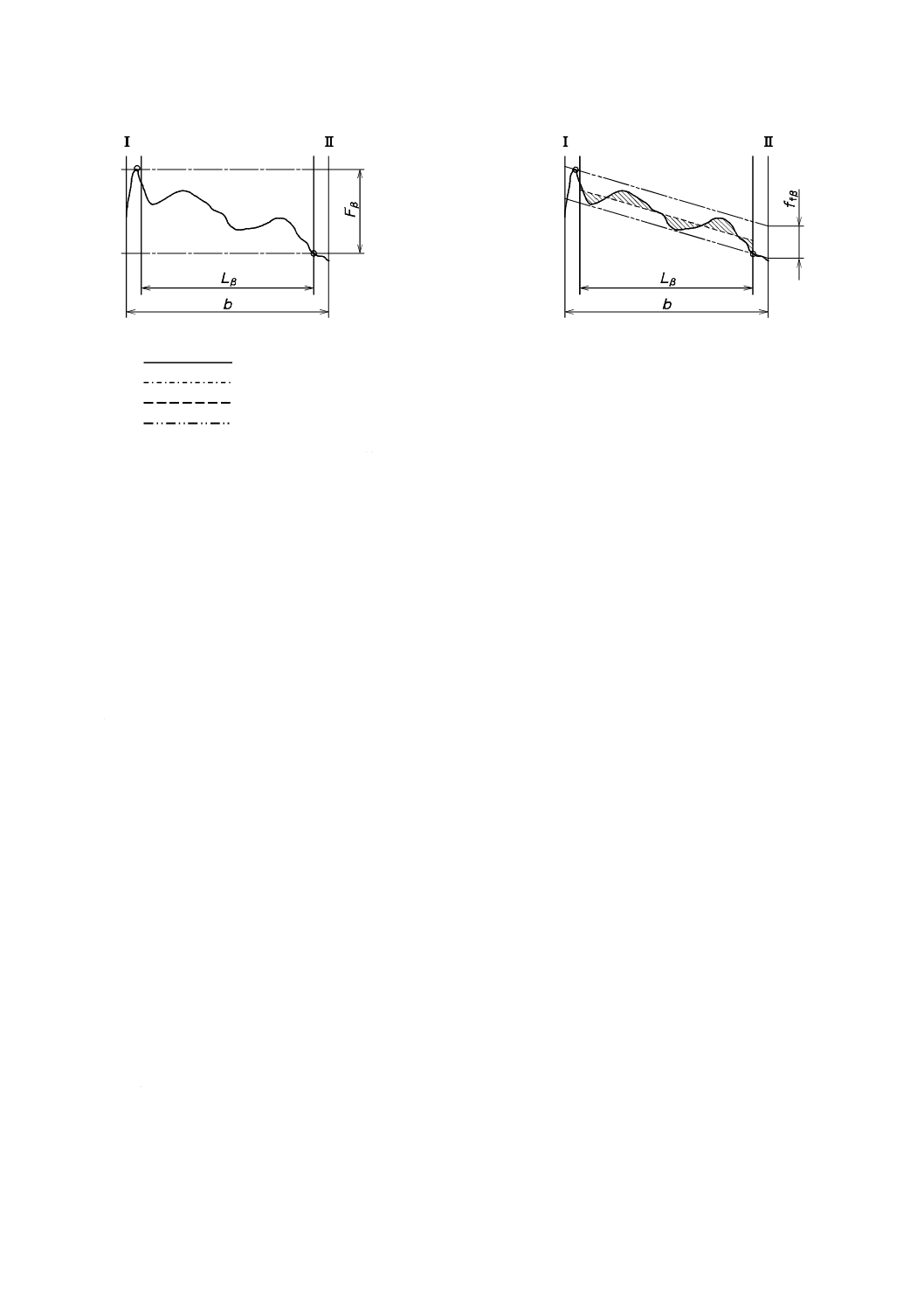

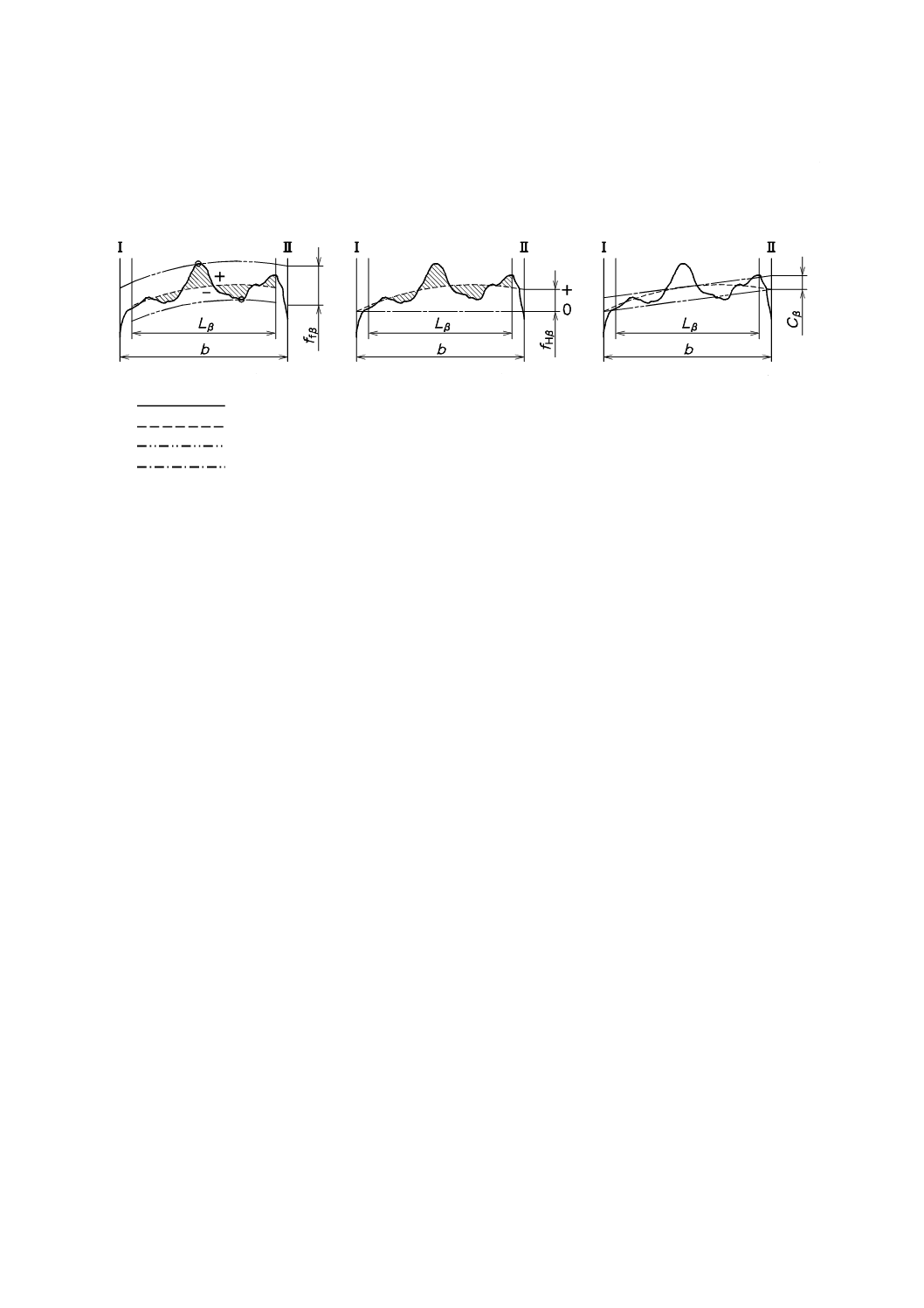

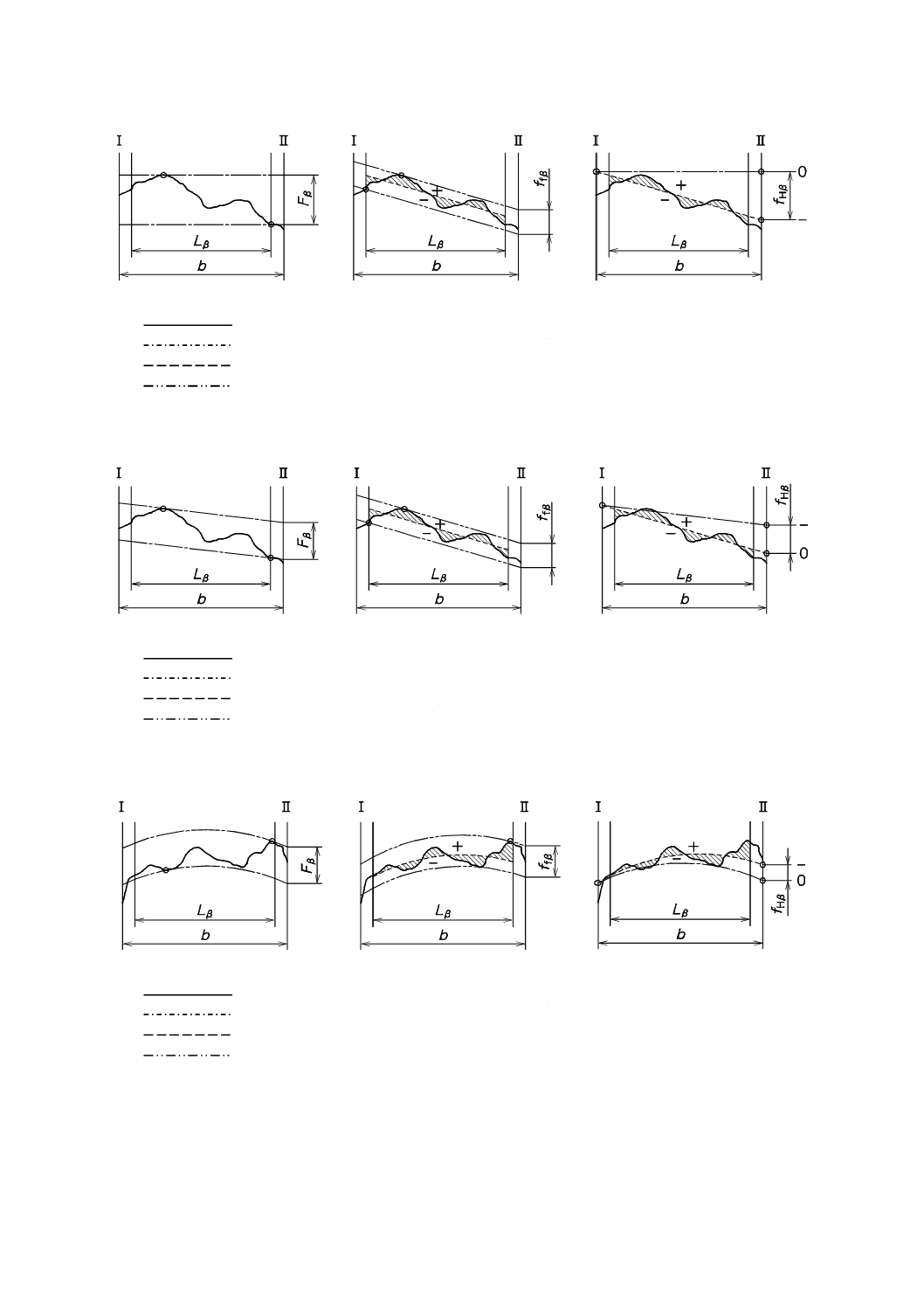

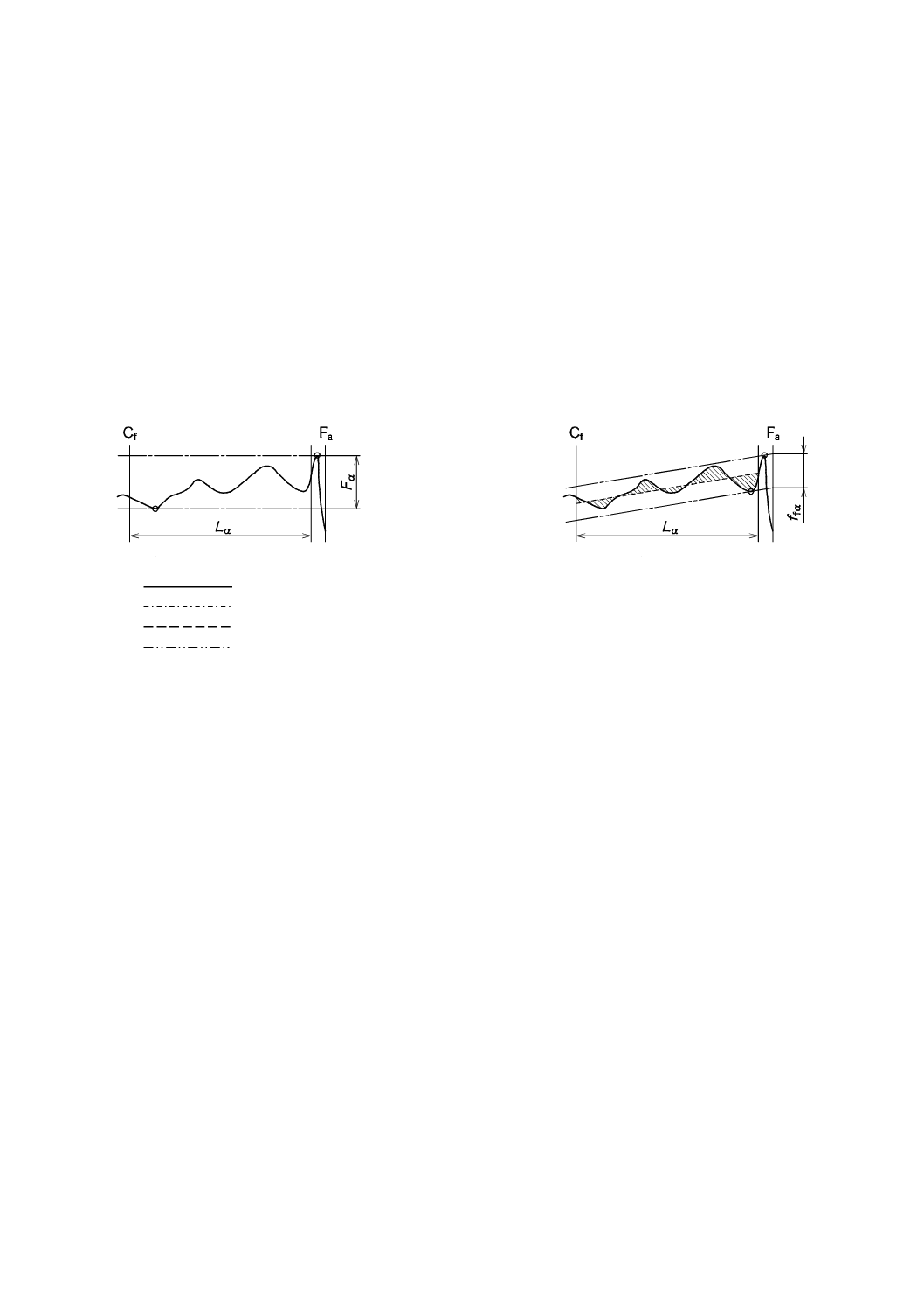

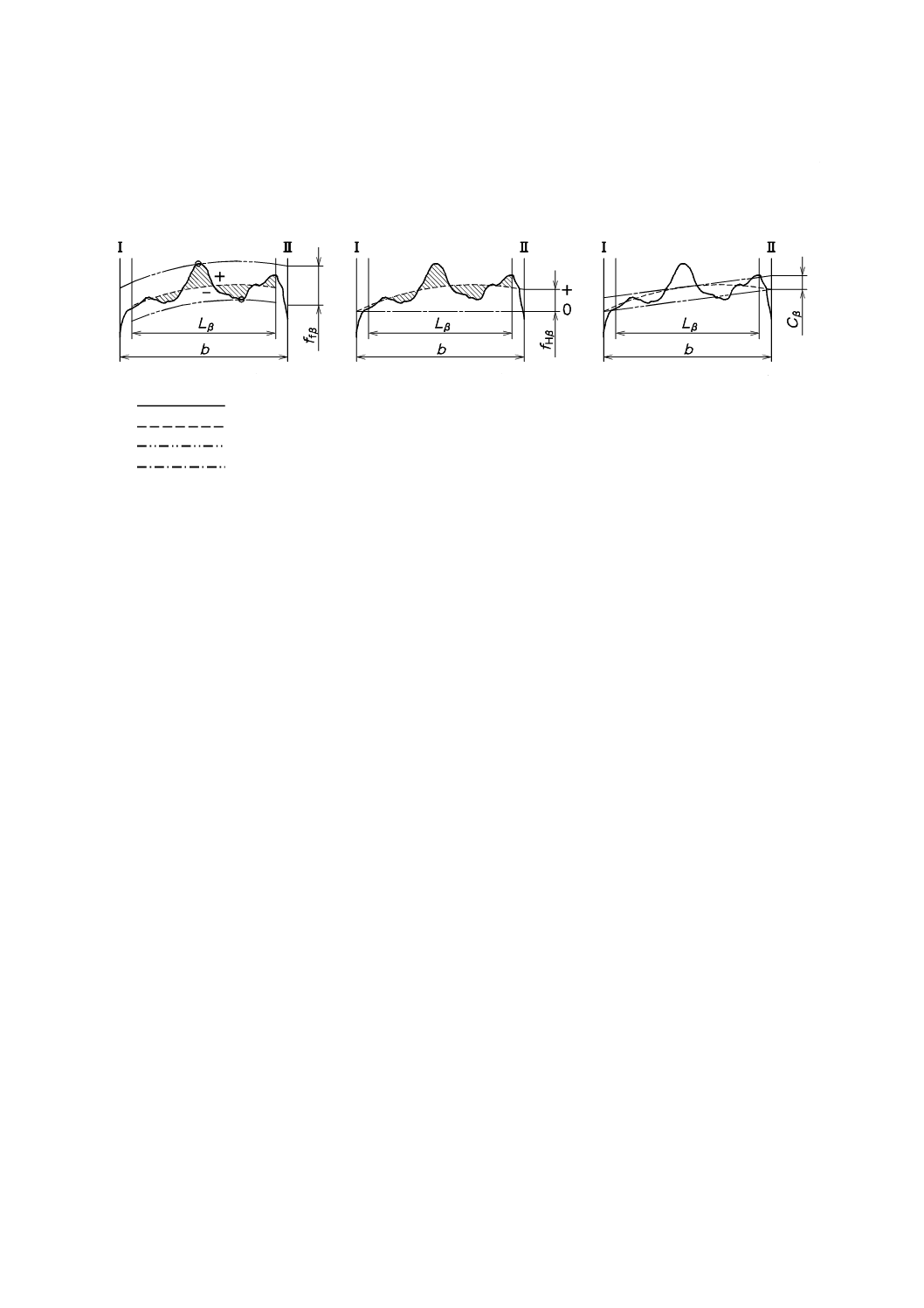

a) 全歯すじ偏差

b) 歯すじ形状偏差

c) 歯すじ傾斜偏差

:測定歯すじ

I :内端面

:設計歯すじを平行移動した線

II :外端面

:平均歯すじ

Lβ :歯すじ評価範囲

:平均歯すじを平行移動した線

b :歯幅

図6−無修整設計歯すじに関する歯すじ偏差の例

a) 全歯すじ偏差

b) 歯すじ形状偏差

c) 歯すじ傾斜偏差

:測定歯すじ

I :内端面

:設計歯すじを平行移動した線

II :外端面

:平均歯すじ

Lβ :歯すじ評価範囲

:平均歯すじを平行移動した線

b :歯幅

図7−ねじれ角修整設計歯すじに関する歯すじ偏差の例

a) 全歯すじ偏差

b) 歯すじ形状偏差

c) 歯すじ傾斜偏差

:測定歯すじ

I :内端面

:設計歯すじを平行移動した線

II :外端面

:平均歯すじ

Lβ :歯すじ評価範囲

:平均歯すじを平行移動した線

b :歯幅

図8−クラウニング修整設計歯すじに関する歯すじ偏差の例

8

B 1707:2018

3.4

歯面偏差(tooth surface deviation)

3.4.1

一般

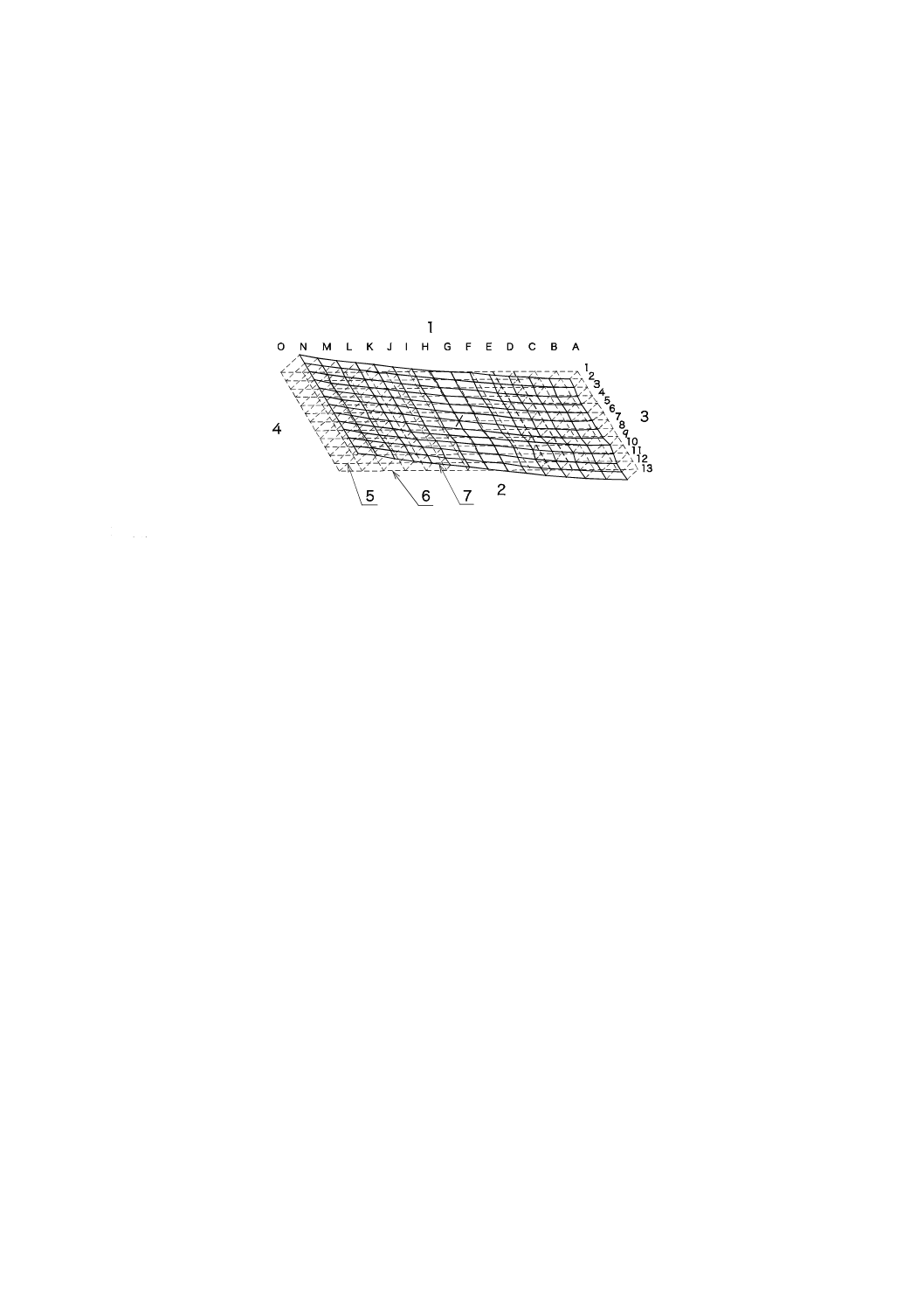

3.4.1.1

測定歯面(measured tooth surface)

歯面測定時に,測定機が検出する歯面評価格子点上の測定参照歯面の法線方向の形状偏差を,歯たけ方

向位置及び歯幅方向位置に対して描く形状(図9参照)。

1:歯元

5:歯面偏差

2:歯先

6:測定参照歯面

3:外端

7:測定歯面

4:内端

図9−歯面偏差の測定例(歯たけ方向13点,歯幅方向15点)

3.4.2

歯面偏差の解析

3.4.2.1

設計歯面(design tooth surface)

歯面評価格子点上において測定参照歯面を基準として修整した,歯たけ方向及び歯幅方向位置に対して

設計者が定めた歯面形状。設計歯面は,受渡当事者間の合意によって定める。設計歯面の指定がない場合

は,測定参照歯面とする。

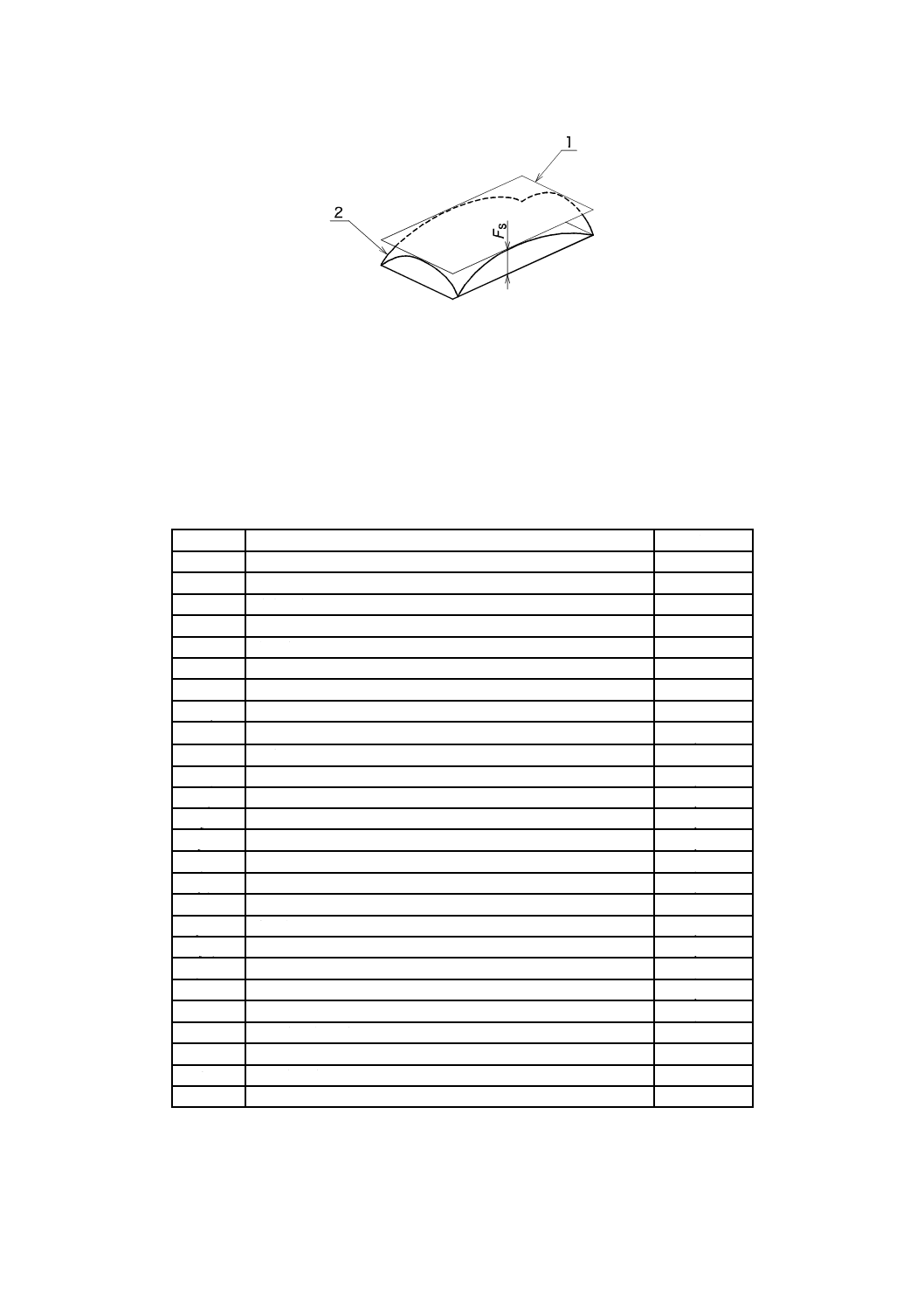

3.4.2.2

全歯面偏差,Fs(tooth surface deviation, total)

測定歯面(3.4.1.1)を挟むように設計歯面(3.4.2.1)を平行移動したときの,二つの設計歯面間の距離(図

10参照)。

9

B 1707:2018

1:設計歯面

Fs:全歯面偏差

2:測定歯面

図10−全歯面偏差の例

4

記号及び単位

記号及び単位は,表1によるほか,JIS B 0121による。

表1−記号及び単位

記号

用語

単位

B

精度等級

−

b

歯幅

mm

dT

精度規定直径

mm

dm

中央ピッチ円直径

mm

Fa

有用歯先点

−

Cf

歯形管理点

−

Lα

歯形評価範囲

mm

Lβ

歯すじ評価範囲

mm

Fα

全歯形偏差

μm

FαT

全歯形偏差の許容値

μm

Fβ

全歯すじ偏差

μm

FβT

全歯すじ偏差の許容値

μm

ffα

歯形形状偏差

μm

ffαT

歯形形状偏差の許容値

μm

ffβ

歯すじ形状偏差

μm

ffβT

歯すじ形状偏差の許容値

μm

fHα

歯形勾配偏差

μm

fHαT

歯形勾配偏差の許容値

μm

fHβ

歯すじ傾斜偏差

μm

fHβT

歯すじ傾斜偏差の許容値

μm

Fs

全歯面偏差

μm

FsT

全歯面偏差の許容値

μm

mmn

中央歯直角モジュール

mm

z

歯数

−

hmw

中央有効歯たけ

mm

ham

中央歯末のたけ

mm

10

B 1707:2018

表1−記号及び単位(続き)

記号

用語

単位

met

外端正面モジュール

mm

Re

外端円すい距離

mm

Rm

中央円すい距離

mm

Ri

内端円すい距離

mm

δ

ピッチ円すい角

°

Cα

歯形クラウニング

μm

Cβ

歯すじクラウニング

μm

λα

歯形フィルタカットオフ値

mm

λβ

歯すじフィルタカットオフ値

mm

記号

用語

m

中央

T

許容値

1

小歯車

2

大歯車

5

歯車測定の項目及び歯数

5.1

一般

ここでは,単体歯車の歯形偏差,歯すじ偏差及び歯面偏差の測定項目を規定する。

5.2

測定項目

表2に歯形偏差及び歯すじ偏差の測定項目並びに必要最少測定歯数を示す。

表2−歯形偏差及び歯すじ偏差の測定項目並びに必要最少測定歯数

記号

測定項目

許容値を示す細分箇条

定義を示す細分箇条

必要最少測定歯数

Fα

ffα

fHα

Fβ

ffβ

fHβ

全歯形偏差

歯形形状偏差

歯形勾配偏差

全歯すじ偏差

歯すじ形状偏差

歯すじ傾斜偏差

6.3.1.3

6.3.1.2

6.3.1.1

6.3.2.3

6.3.2.2

6.3.2.1

3.2.2.3

3.2.2.4

3.2.2.5

3.3.2.3

3.3.2.4

3.3.2.5

3歯近似等配

表3に歯面偏差の測定項目及び必要最少測定歯数を示す。

表3−歯面偏差の測定項目及び必要最少測定歯数

記号

測定項目

許容値を示す細分箇条

定義を示す細分箇条

必要最少測定歯数

Fs

全歯面偏差

6.3.3.1

3.4.2.2

3歯近似等配

5.3

歯車測定の留意事項

5.3.1

一般

歯車測定の留意事項は,次による。

5.3.2

測定基準

歯車の測定に用いる回転基準軸とピッチ円すい頂点とを決定する軸方向基準を設定しなければならない。

11

B 1707:2018

5.3.3

測定の方向

歯車の測定は,測定機によって歯面の法線方向で行う場合と,他の方向に行う場合とがある。歯形偏差,

歯すじ偏差及び歯面偏差は,測定参照歯面の法線方向である。実測の方向が歯面法線方向と異なる場合は,

測定値を補正しなければならない。

5.3.4

測定密度

5.3.4.1

歯形偏差及び歯すじ偏差の測定密度

歯形の測定データ及び歯すじの測定データは,歯形評価線又は歯すじ評価線に沿っておおよそ等間隔で

配置し,100点以上とする。

5.3.4.2

歯面偏差の測定密度

歯面評価格子点の測定データは,歯たけ方向については5点以上,歯幅方向については9点以上とする。

5.3.5

測定位置

5.3.5.1

歯形偏差の測定位置

測定歯形の一部で,歯形管理点から始まり,特に指定がない場合,歯形管理点から有用歯先点までの長

さの95 %のところまでの範囲とする。

5.3.5.2

歯すじ偏差の測定位置

測定歯すじの一部で,特に指定がない場合は,測定範囲の両端を歯幅の5 %又は1モジュール分カット

した領域とする。

5.3.5.3

歯面偏差の測定位置

歯面評価格子点の位置は,歯たけ方向に対して歯先から有効歯たけの5 %から90 %まで,かつ,歯幅方

向に対して両端を歯幅の5 %又は1モジュール分カットした領域において,均等に配置する。

5.3.6

データフィルタリング

歯形偏差及び歯すじ偏差の測定結果には,長周期のうねり,短周期の歯面粗さなど幅広い波長成分が含

まれる。この規格では,粗さなどの短周期成分を除去して測定データを評価するためにローパスフィルタ

リングを用いてもよい。フィルタカットオフ値の推奨値は,歯形偏差については式(4),歯すじ偏差につい

ては,式(5)による。式(4)及び式(5)のフィルタカットオフ値より大きな値を用いてはならない。

30

α

α

L

=

λ

·················································································· (4)

ただし,λαは,0.25 mm以上とする。

30

β

β

L

=

λ

··················································································· (5)

ただし,λβは,λα以上とする。

実際のフィルタの種類とフィルタカットオフ値λα及びλβとは,測定子径とともに検査成績書に記録しな

ければならない。フィルタは,JIS B 0634で定義するガウシアンフィルタ50 %を用いる。

注記1 式(4)及び式(5)で計算するフィルタカットオフ値に基づいたフィルタリングが,歯車の機能に

影響を及ぼす形状偏差を除去する場合がある。そのような場合は,式(4)及び式(5)で推奨して

いるフィルタカットオフ値より小さい値を用いることが望ましい。

注記2 フィルタリングは,測定データ全体に適用する。

5.3.7

測定機器

測定に用いる機器は,校正したものを使用しなければならない。

5.3.8

測定及び評価

12

B 1707:2018

5.3.8.1

歯形測定

歯形測定は,歯元側歯形管理点から始め,有用歯先円直径を過ぎて終えなければならない。

5.3.8.2

歯形解析

歯形評価範囲における歯形測定データの直線勾配は最小二乗法によって求める。平均歯形は,歯形測定

データの直線勾配を設計歯形に加えることによって求める。

歯先側の歯形評価範囲を超えた測定データが設計歯形より凸の場合は,歯形形状偏差(ffα)及び全歯形

偏差(Fα)の計算に含めなければならない。歯先側の歯先評価範囲を超えた測定データが設計歯形より凹

の場合には,無視する(図11参照)。ただし,ラッピング仕上げした歯車については,歯先側の歯形評価

範囲を超えた測定データは,歯形形状偏差(ffα)及び全歯形偏差(Fα)の計算に含めない。

歯形は歯形測定範囲で評価するが,歯形勾配偏差は平均歯形を有用歯先点まで外挿し算出する。

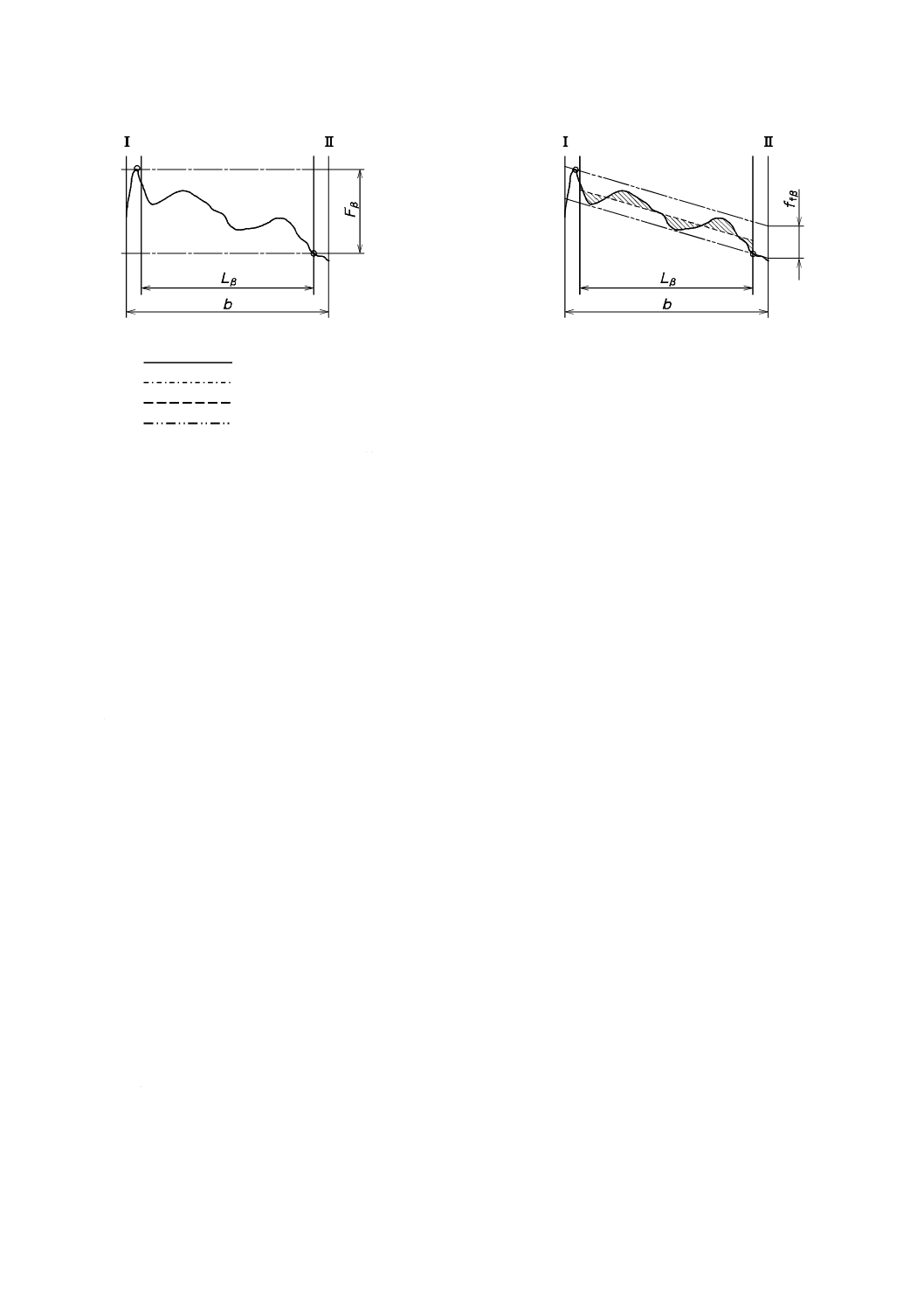

a) 全歯形形状偏差

b) 歯形形状偏差

:測定歯形

Fa :有用歯先点

:設計歯形を平行移動した線

Cf :歯形管理点

:平均歯形

Lα :歯形評価範囲

:平均歯形を平行移動した線

図11−評価範囲を超えた歯形形状偏差の処理の例

5.3.8.3

歯すじ測定

歯すじ測定は,全歯幅にわたって行わなければならない。ただし,面取り,端面の丸みなどかみ合いか

ら除外するような修整が施されている場合は,修整部分を除いた範囲を測定範囲としてもよい。

5.3.8.4

歯すじ解析

歯すじ評価範囲における歯すじ測定データの直線勾配は,最小二乗法によって求める。平均歯すじの線

は,歯すじ測定データの直線勾配を設計歯すじに加えることによって求める。

歯すじ評価範囲を超えた測定データが設計歯すじより凸の場合は,歯すじ形状偏差(ffβ)及び全歯すじ

偏差(Fβ)の計算に含めなければならない。歯すじ評価範囲を超えた測定データが設計歯すじより凹の場

合は,無視する(図12参照)。

13

B 1707:2018

a) 全歯すじ偏差

b) 歯すじ形状偏差

:測定歯すじ

b :歯幅

:設計歯すじを平行移動した線

I :内端面

:平均歯すじ

II :外端面

:平均歯すじを平行移動した線

Lβ :歯すじ評価範囲

図12−評価範囲を超える歯すじ形状偏差の処理の例

5.4

精度等級

5.4.1

一般

精度等級は,2等級〜11等級に区分する。2等級が最も高精度で11等級が最も低精度である。

5.4.2

精度等級の決定方法

測定結果と許容値とを比較し,精度等級を決定する。精度等級の決定に用いる測定項目は,次の三つか

ら選択する。

a) 歯形偏差及び歯すじ偏差

b) 歯面偏差

c) 歯形偏差,歯すじ偏差及び歯面偏差

歯形偏差及び歯すじ偏差を測定する場合は,表2に示す全ての測定項目の許容値を満たさなければなら

ない。歯面偏差を測定する場合は,表3に示す測定項目の許容値を満たさなければならない。

歯車全体の精度等級は,指定した測定項目に対する精度等級の中の最大値(最も精度の低い等級値)に

よって決定する。

5.4.3

歯車の精度等級に関する必要事項

歯車図面又は歯車仕様書における歯車の精度等級に関する必要事項は,次の項目を含むことが望ましい。

− この規格を参照

− 個々の精度に対する等級及びこの規格で計算した許容値

− 測定基準

− 最少測定歯数(表2又は表3の必要最少測定歯数と異なる場合)

− 設計歯形及び設計歯すじ,又は設計歯面の形状

− 歯形測定及び歯すじ測定の評価範囲

− 歯面評価格子点における格子点の数

− データフィルタリング

5.4.4

精度等級の表示

この規格による精度等級の指定又は表示は,規格番号及び年号を含めなければならない。また,精度等

級の決定に用いた測定項目も記載しなければならない。ただし,歯形偏差,歯すじ偏差及び歯面偏差の全

14

B 1707:2018

項目を選択した場合,決定に用いた測定項目を表示しなくてもよい。例えば,次のようにする。

a) JIS B 1707:2018 歯形・歯すじB級

b) JIS B 1707:2018 歯面B級

c) JIS B 1707:2018 B級

ここに,Bは,精度等級の数値。

一つの歯車において,各精度項目に対して異なる精度等級を使用してもよい。

5.4.5

許容値

歯面形状の精度等級を決定する各測定項目の許容値は,箇条6に示す式によって計算する。

5.4.6

判定基準

受渡当事者間で協定で特定した場合でない限り,この規格の許容値,方法及び定義を用いる。等級判定

においては,各評価の測定結果に対し,測定の不確かさを考慮しなければならない(JIS B 0641-1参照)。

5.4.7

データの表記

この規格における歯形,歯すじ及び歯面の測定線図は,測定参照歯面に対しどのような差異があるか示

す(図3〜図9参照)。

6

許容値

6.1

一般

歯形偏差,歯すじ偏差及び歯面偏差の許容値は,6.3に示す式(6)〜式(12)によって求める。式(6)〜式(12)

で示す許容値の単位は,µmである。

6.2

計算式の適用

6.2.1

一般

箇条1による適用範囲を超えた場合に,式(8)〜式(12)を外挿して使用してはならない。適用範囲外の歯

車の偏差の許容値は,受渡当事者間で協定しなければならない。

6.2.2

等級間の公比

二つの連続した等級間の許容値の公比は,2である。すなわち,次に高精度の等級の許容値は2で除

することで決定し,次に低精度の等級は2を乗じることで決定する。ある精度等級に対する偏差の許容

値は,精度等級4級での丸めない計算値に

(

)4

2

−

B

を乗じて決定する。ここで,Bは,精度等級を示す。

6.2.3

数値の丸め方

6.3に示す式(6)〜式(12)によって計算する偏差の許容値は,次によって丸める。

− 計算値が10 μmより大きい場合は,最も近い整数に丸める。

− 計算値が5.0 μm以上10 μm以下の場合は,最も近い0.5 μmの値か又は整数に丸める。

− 計算値が5.0 μm未満の場合は,最も近い0.1 μmの値か又は整数に丸める。

(数値の丸め方の詳細は,JIS Z 8401参照)

6.3

許容値に関する計算式

6.3.1

歯形偏差

6.3.1.1

歯形勾配偏差の許容値,fHαT

歯形勾配偏差の許容値fHαTは,式(6)による。この許容値は,符号(±)をもつ。

(

)()(

)4

T

mn

T

Hα

2

4

001

.0

4.0

−

+

+

=

B

d

m

f

················································ (6)

6.3.1.2

歯形形状偏差の許容値,ffαT

15

B 1707:2018

歯形形状偏差の許容値ffαTは,式(7)による。

(

)()(

)4

mn

T

fα

2

5

55

.0

−

+

=

B

m

f

···························································· (7)

6.3.1.3

全歯形偏差の許容値,FαT

全歯形偏差の許容値FαTは,式(8)による。

2

T

fα

2

T

Hα

T

α

f

f

F

+

=

······································································· (8)

6.3.2

歯すじ偏差

6.3.2.1

歯すじ傾斜偏差の許容値,fHβT

歯すじ傾斜偏差の許容値fHβTは,式(9)による。この許容値は,符号(±)をもつ。

(

)()(

)4

T

Τ

Hβ

2

4

35

.0

05

.0

−

+

+

=

B

b

d

f

·············································· (9)

6.3.2.2

歯すじ形状偏差の許容値,ffβT

歯すじ形状偏差の許容値ffβTは,式(10)による。

(

)()(

)4

T

Τ

fβ

2

4

45

.0

07

.0

−

+

+

=

B

b

d

f

············································ (10)

6.3.2.3

全歯すじ偏差の許容値,FβT

全歯すじ偏差の許容値FβTは,式(11)による。

2

T

fβ

2

T

Hβ

Τ

β

f

f

F

+

=

····································································(11)

6.3.3

歯面偏差

6.3.3.1

全歯面偏差の許容値,FsT

全歯面偏差の許容値FsTは,式(12)による。

2

T

β

2

T

α

Τ

s

F

F

F

+

=

····································································· (12)

16

B 1707:2018

附属書A

(参考)

測定参照歯面の算出方法

A.1 一般

歯面の形状偏差の測定に使用する測定参照歯面としては,歯車諸元から理論的に形成される歯面を使用

する方法,マスターとする歯車の歯面形状の測定データから算出される歯面を使用する方法,歯車加工条

件に基づいて形成される歯面を算出して使用する方法等がある。次に,まがり歯かさ歯車について標準的

な加工条件に基づいて形成される歯面の算出方法を記載する。

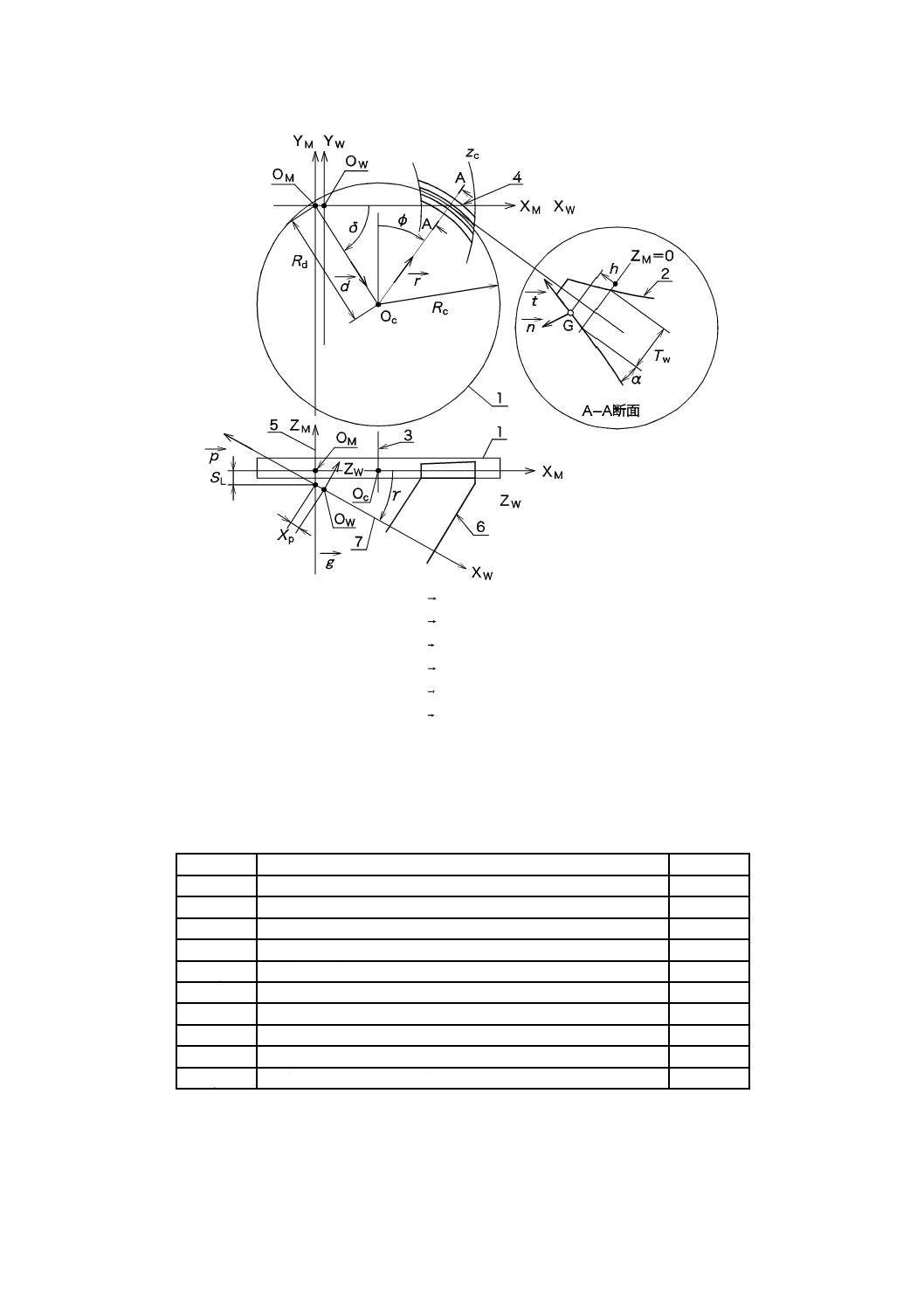

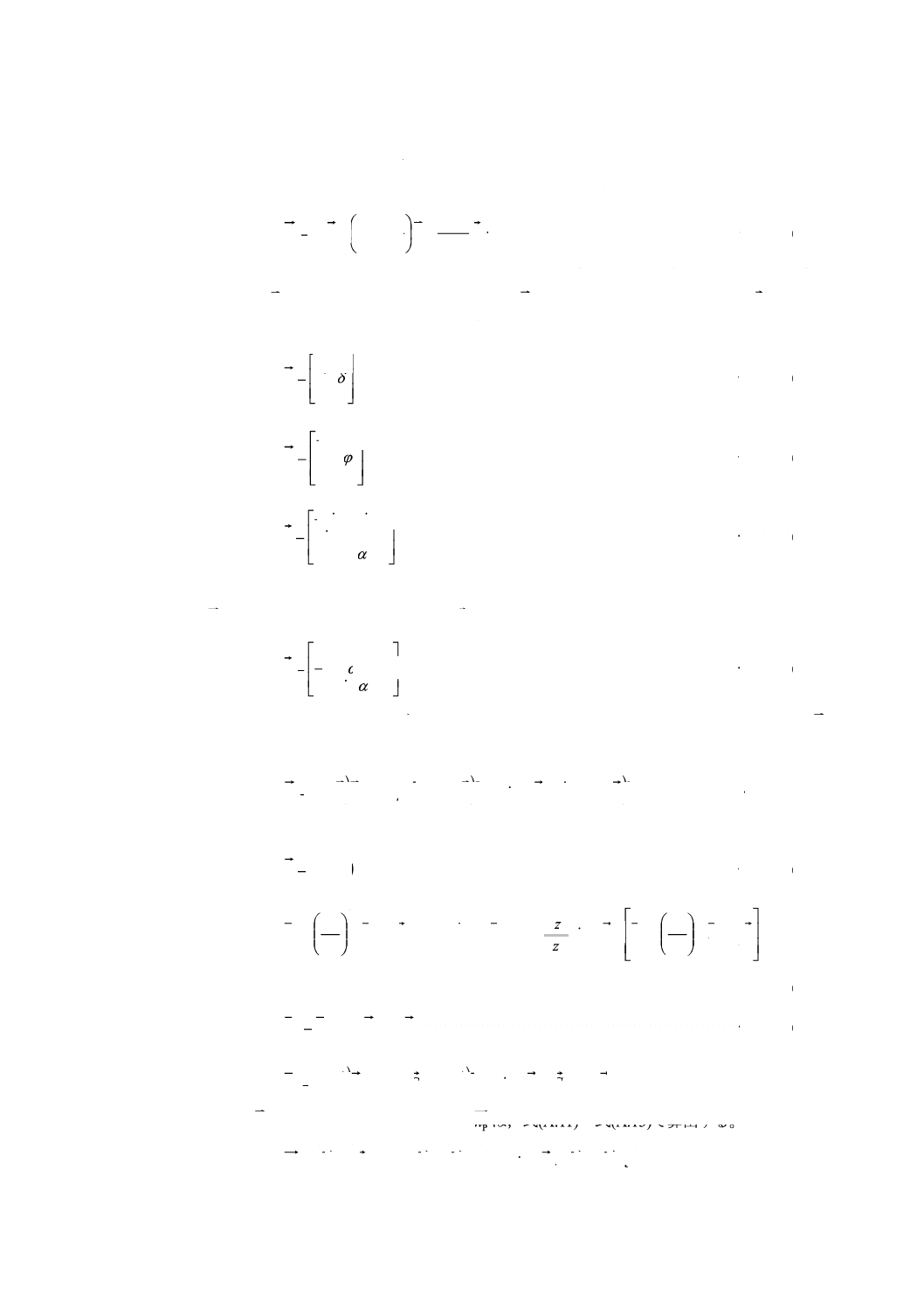

A.2 歯切りを基準とした測定参照歯面の算出方法

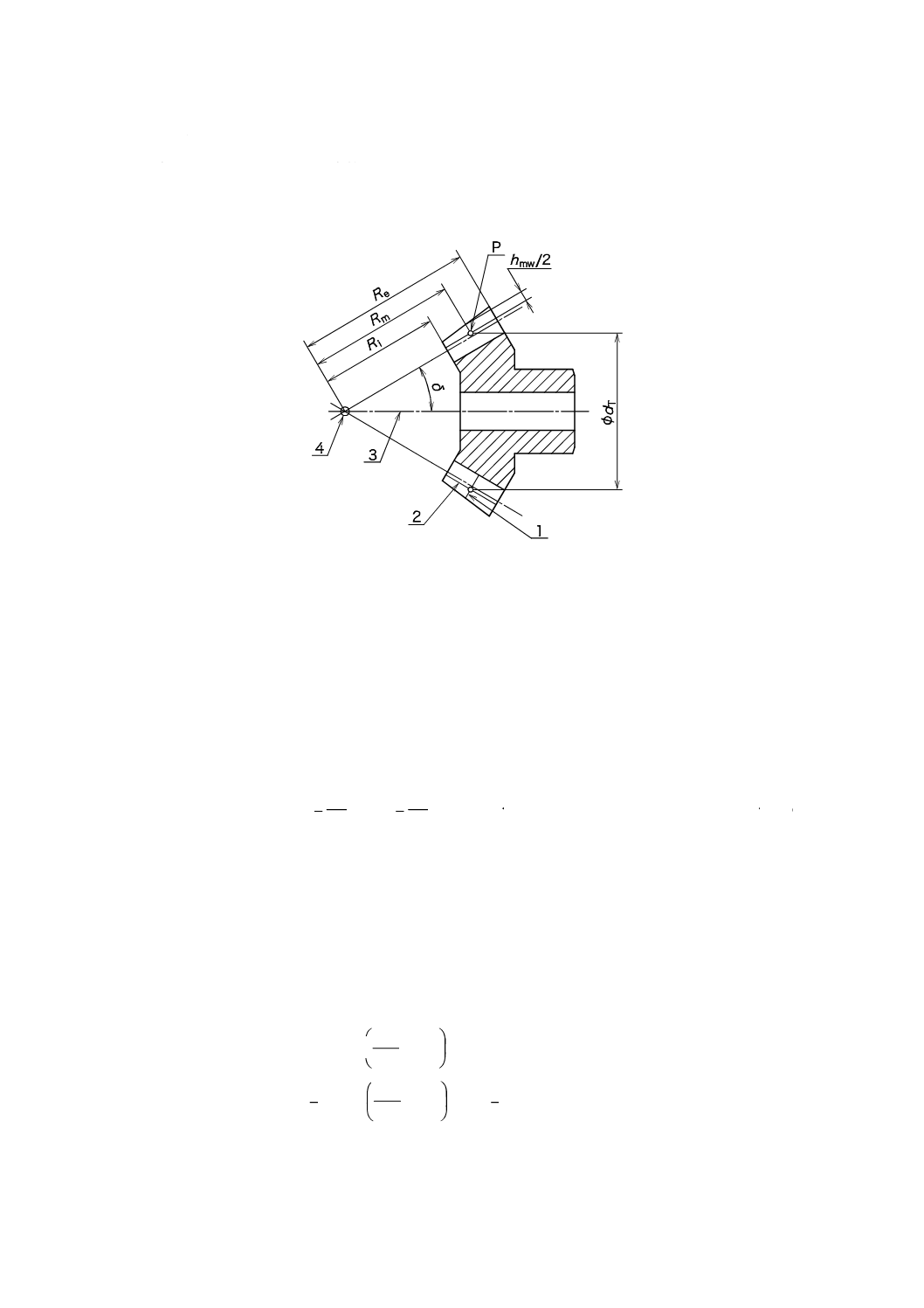

まがり歯かさ歯車の歯切り又は歯面研削の加工状態を図A.1に示す。図A.1のA-A断面に示す形状の工

具を,機械中心軸と平行な工具中心軸回りに回転することによって仮想歯車歯面が形成される。工具中心

軸を機械中心軸回りに旋回することで仮想歯車が旋回し,それとかみ合うように被加工歯車を回転するこ

とで,被加工歯車の歯面が創成される。測定参照歯面の算出に必要な加工条件を,表A.1に示す。

17

B 1707:2018

1:工具

p :被加工歯車軸方向単位ベクトル

2:工具断面形状

g :機械中心軸方向単位ベクトル

3:工具中心軸

t :工具歯形方向単位ベクトル

4:仮想冠歯車歯形

d :工具中心点方向単位ベクトル

5:機械中心軸(工具旋回軸)

r :工具半径方向単位ベクトル

6:被加工歯車

n :歯面法線方向単位ベクトル

7:被加工歯車中心軸

図A.1−まがり歯かさ歯車の歯面加工状態

表A.1−加工条件項目

記号

用語

単位

Rd

機械中心軸と工具中心軸との距離(点OMと点OCとの距離)

mm

Rc

工具平均半径

mm

SL

スライディングベース

mm

Tw

工具基準位置厚さ

mm

Xp

ZM軸とXW軸との交点と点Owとの距離

mm

zc

仮想冠歯車歯数

−

zw

被加工歯車歯数

−

α

工具圧力角

°

δ

XM軸と線OMOCとのなす角度

°

γ

XM軸とXW軸とのなす角度

°

加工機の座標系は,機械中心軸(工具旋回軸)をZMとするXM,YM及びZMの三つの軸と座標原点OM

とをもつ右手直交座標系とする。+ZM軸の方向は,鉛直上方とし,回転角の正の向きは,ZM軸の正の方

18

B 1707:2018

向に右ねじが進む方向とする。また,工具中心軸と面XMYMとの交点をOCとする。

仮想歯車の歯面上の任意の位置ベクトルGは,YM軸に対するZM軸回りの工具回転角度φと工具断面に

おけるZM=0からの歯たけ方向の距離hとをパラメータとし,式(A.1)で算出する。

t

h

r

T

R

d

R

G

α

cos

2

w

c

d

+

−

+

=

···················································· (A.1)

ここで,カッター中心距離Rdは点OMと点OCとの距離(機械中心軸と工具中心軸との距離),hは歯先

方向を正とする。また,dは工具中心点方向単位ベクトル,rは工具半径方向単位ベクトル,tは工具歯

形方向単位ベクトルで,それぞれ式(A.2)〜式(A.4)にて算出する。

=

0

sin

cosδδ

d

············································································ (A.2)

−

=

0

cos

sinϕϕ

r

·········································································· (A.3)

−

=

αϕ

α

ϕ

α

cos

cos

sin

sin

sin

t

···································································· (A.4)

ここで,クレードル角δはXM軸と線OMOCとのなす角である。

位置ベクトルGにおける工具歯面の法線ベクトルnは,式(A.5)で算出する。

−

=

αϕ

αϕ

α

sin

cos

cos

sin

cos

n

··································································· (A.5)

仮想歯車の歯面上の任意の位置ベクトルGによって創成される被加工歯車の歯面上の位置ベクトルP

は,式(A.6)〜式(A.10)で算出する。

()

()

[

]

()

[

]

J

J

P

P

J

J

J

P

P

J

J

P

P

′

−′

×

+

′

−′

+

′

=

γ

γ

sin

cos

····················· (A.6)

ここで,

(

)0

1

0,

,

=

J

············································································ (A.7)

(

)

(

)

[

]

(

)

′′

−′′

×

+

′′

−′′

+

′′

=

′

g

g

P

z

z

P

g

z

z

g

g

P

P

θ

g

g

P

z

z

P

2

w

c

w

c

2

w

c

sin

cos

θ

··························································································· (A.8)

g

S

p

X

G

P

L

p

−

+

′

=

′′

································································ (A.9)

()

()

[

]

()

[

]g

g

G

G

g

g

g

G

G

g

g

G

G

−

×

+

−

+

=

′

θ

θ

sin

cos

·······················(A.10)

また,位置ベクトルPにおける歯面の法線ベクトル

Pnは,式(A.11)〜式(A.13)で算出する。

(

)

(

)

[

]

(

)

[

]

J

J

'

n

'

n

J

J

J

'

n

'

n

J

J

'

n

n

−

×

+

−

+

=

P

P

P

P

P

P

sin

cos

γ

γ

·················· (A.11)

19

B 1707:2018

ここで,

(

)

(

)

[

]

(

)

−

×

+

−

+

=

g

g

''

n

z

z

''

n

g

z

z

g

g

''

n

''

n

g

g

''

n

z

z

'

n

P

2

w

c

P

w

c

P

P

P

2

w

c

P

sin

cos

θ

θ

··························································································(A.12)

()

()

[

]

()

[

]g

g

n

n

g

g

g

n

n

g

g

n

''

n

−

×

+

−

+

=

θ

θ

sin

cos

P

·························(A.13)

式(A.10)及び式(A.13)において,θは仮想歯車の歯面上が被加工歯車の歯面上の点と接触するときの回転

角度で,式(A.14)〜式(A.15)を満たす値を算出して用いる。

0

P=

''

n

V

·············································································(A.14)

ここで,

P

p

z

z

G

g

V

×

+

×

=

w

c

································································(A.15)

このとき,被加工歯車はθ×zc/zwだけ回転するので,接触点の座標を被加工歯車座標系でこの角度分だ

け,座標変換することによって,被加工歯車の歯面上の点の座標を求めることができる。

歯形評価線は,図A.1に示す工具角度位置φを一定として工具の歯たけ位置hを歯元から歯先まで動か

すことで求める。歯すじ評価線は,工具の歯たけ位置hを0とし,工具角度位置φを歯幅の内端側から外

端側まで動かすことで求める。

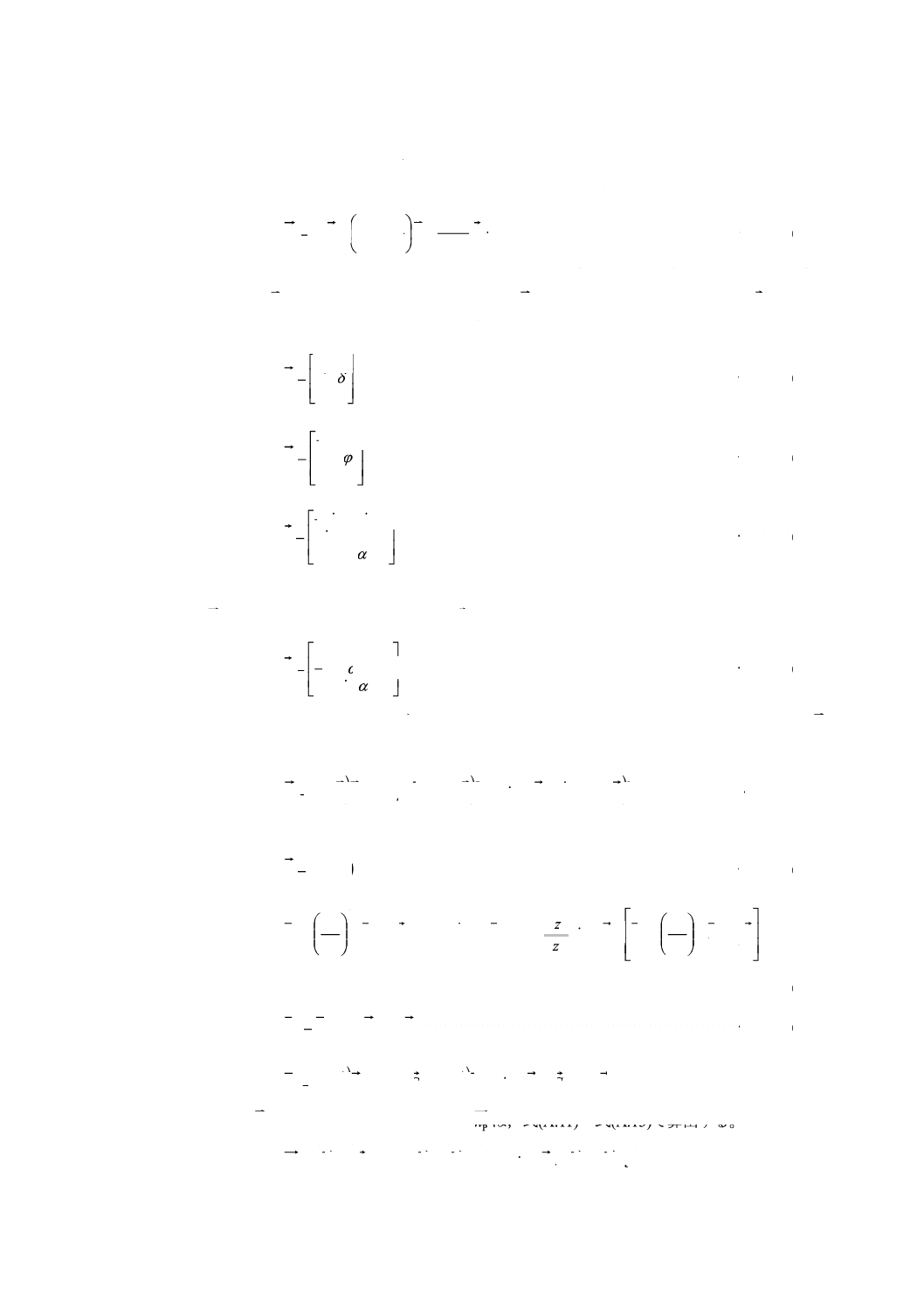

A.3 共役な測定参照歯面の算出方法

歯車対の一方の歯車の測定参照歯面に対して共役な歯面を相手歯車の測定参照歯面とすることができる。

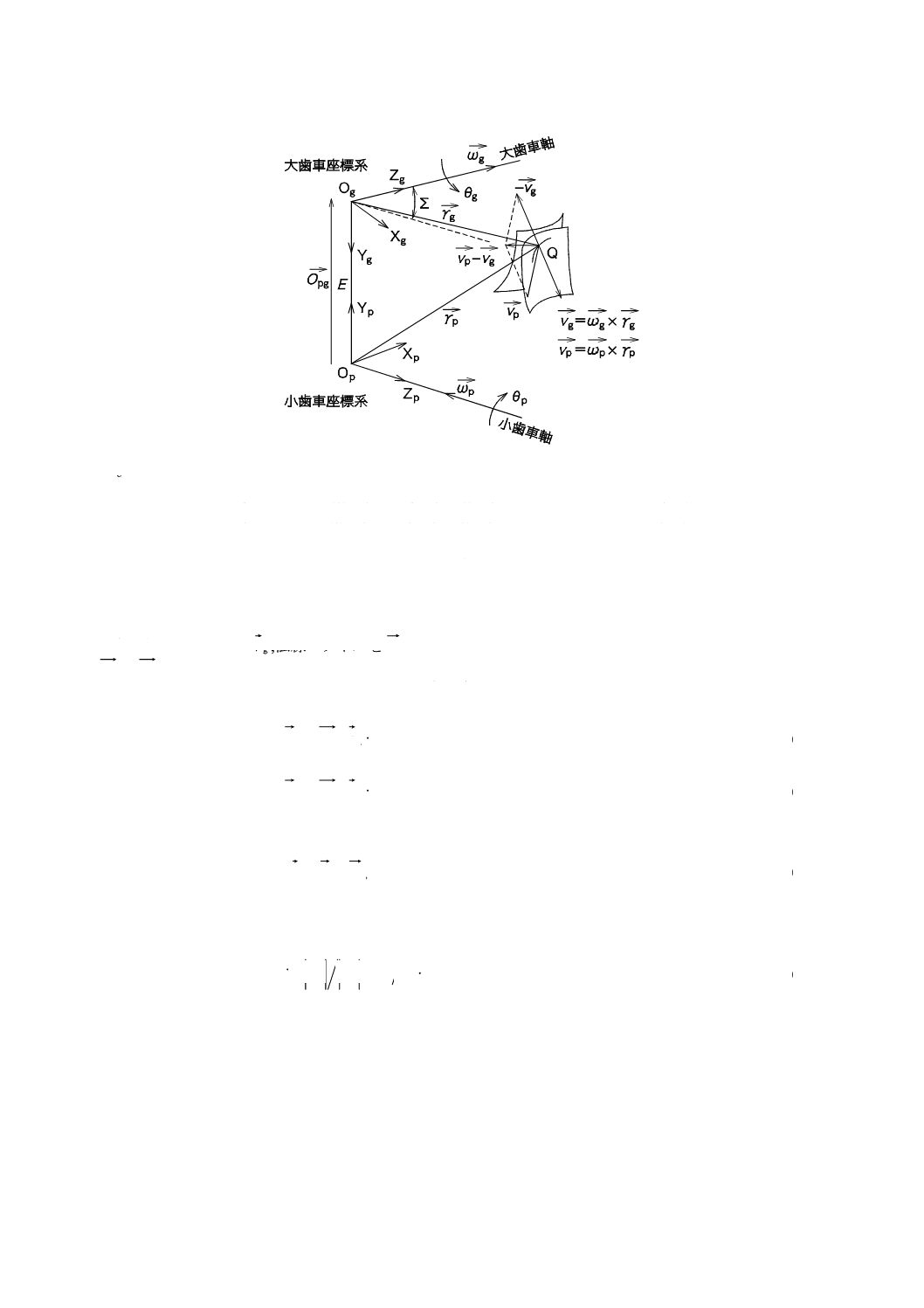

図A.2に加工条件に基づいて形成した大歯車の歯面上の点に対して,共役な小歯車の歯面上の点の関係を,

ハイポイドギヤを例にとって示す。

20

B 1707:2018

θg:大歯車回転角

θp:小歯車回転角

Og−Xg,Yg,Zg:大歯車座標系G(第3軸は大歯車軸,第2軸はハイポイドオフセット方向)

Op−Xp,Yp,Zp:小歯車座標系P(第3軸は小歯車軸,第2軸はハイポイドオフセット方向)

図A.2−互いに共役な測定参照歯面

大歯車が初期の位置から角度θgだけ回転した時に歯面上の点Qが小歯車歯面と接していると仮定し,こ

の点の位置ベクトルを

gr,法線ベクトルを

g

Nとし,大歯車が回転したときのそれぞれの角速度ベクトルを

g

ω,

p

ωとすると,点Qの速度ベクトルは,式(A.16),この点と接する点の小歯車座標系での速度ベクト

ルは,式(A.17)で表される。

g

g

g

r

V

×

=ω

··········································································(A.16)

p

p

p

r

V

×

=ω

··········································································(A.17)

このとき,かみ合いの条件から滑り速度ベクトルを法線ベクトルは直行するので,次の式が成り立つ。

(

)

0

g

g

p

=

−

N

V

V

···································································(A.18)

この関係式から,大歯車の回転角θgを求めることができる。

また,歯数比iとすると,式(A.19)の関係が成り立ち,このときの小歯車の回転角θpが決定する。

g

p

g

p

θ

θ

ω

ω

=

=

i

································································(A.19)

次に,かみ合い点Qの位置座標を小歯車座標系で表し,これを角度−θp座標変換することによって,大

歯車の歯面上の点Qとかみ合う,小歯車歯面上の点を求めることができる。さらに,大歯車歯面全体につ

いて,かみ合う小歯車歯面上の点を求めることによって,共役歯面を決定することができる。

21

B 1707:2018

附属書B

(参考)

二次曲線近似を用いる歯形偏差及び歯すじ偏差の評価方法

B.1

一般

この附属書は,クラウニング付き歯形(歯形クラウニング,歯形丸み又はバレリングとも呼ぶ。)又はク

ラウニング付き歯すじ(一般にクラウニングと呼ぶ。)を備えた歯車又は両方を備えた歯車に適用する。二

次曲線近似は,無修整の歯形及び歯すじからの形状偏差に適用する。この解析方法には,箇条6による標

準の歯面許容値を適用することができる。

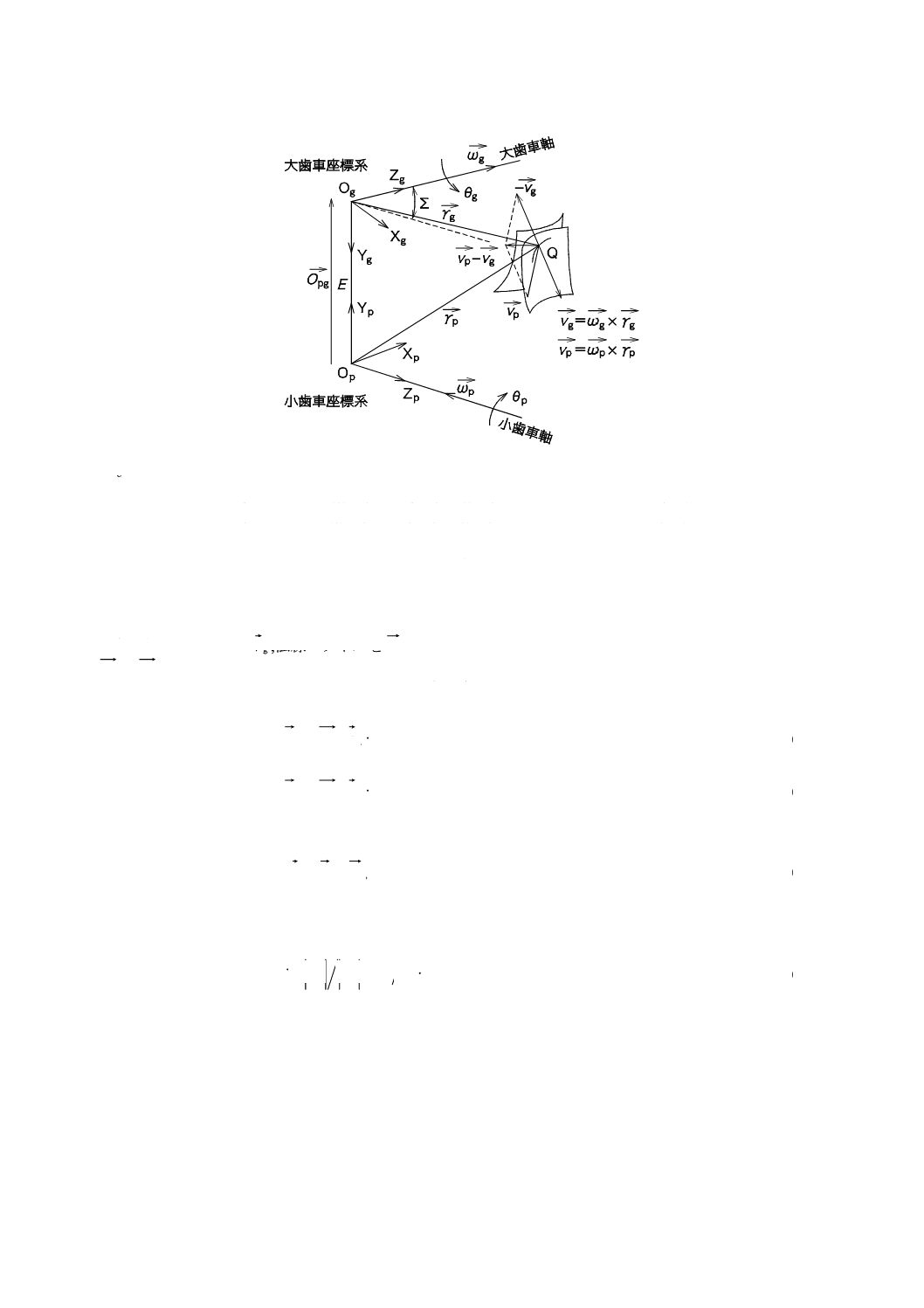

B.2

歯形偏差

B.2.1 二次曲線近似歯形の解析

歯形クラウニングは,様々な用途に対して有効な歯形修整であり,一般的に単一放物線で設計する(図

B.1参照)。この評価方法では,放物線の測定歯形を二次曲線近似したものを平均歯形とする。このとき,

設計歯形は無修整である。歯形偏差は,歯形評価範囲Lαの範囲で計算するが,歯形勾配偏差fHα及び歯形

クラウニングCα(B.2.4及びB.2.5参照)の評価に対しては,有用歯先点まで外挿する。

:クラウニング付き歯形

:無修整歯形

図B.1−歯形クラウニング

B.2.2 二次曲線近似平均歯形

二次曲線近似平均歯形は,歯形評価長さLα内の測定歯形を最小二乗法で二次曲線近似して得る。この曲

線は,ffα,fHα及びCαの決定に用いる。

B.2.3 歯形形状偏差,ffα

歯形形状偏差ffαは,歯形評価長さLα内における測定歯形を挟むように二次曲線近似平均歯形を平行移

動して得られる二つの二次曲線近似平均歯形の距離[図B.2 a) 参照]。歯先側の歯形評価範囲を超えた測

定データが二次曲線近似平均歯形より凸の場合の処理は,5.3.8.2参照。

B.2.4 歯形勾配偏差,fHα

歯形勾配偏差fHαは,外挿した二次曲線近似平均歯形が歯形管理点及び有用歯先点と交差する点の形状偏

22

B 1707:2018

差方向の距離である[図B.2 b) 参照]。歯形勾配偏差fHαの符号は,5.3.8.2による。設計歯形勾配修整CHα

がある場合は,上記で求めたfHαをfHαCとし,これを用いて式(B.1)によって歯形勾配偏差を決定する。

fHα=fHαC−CHα ······································································· (B.1)

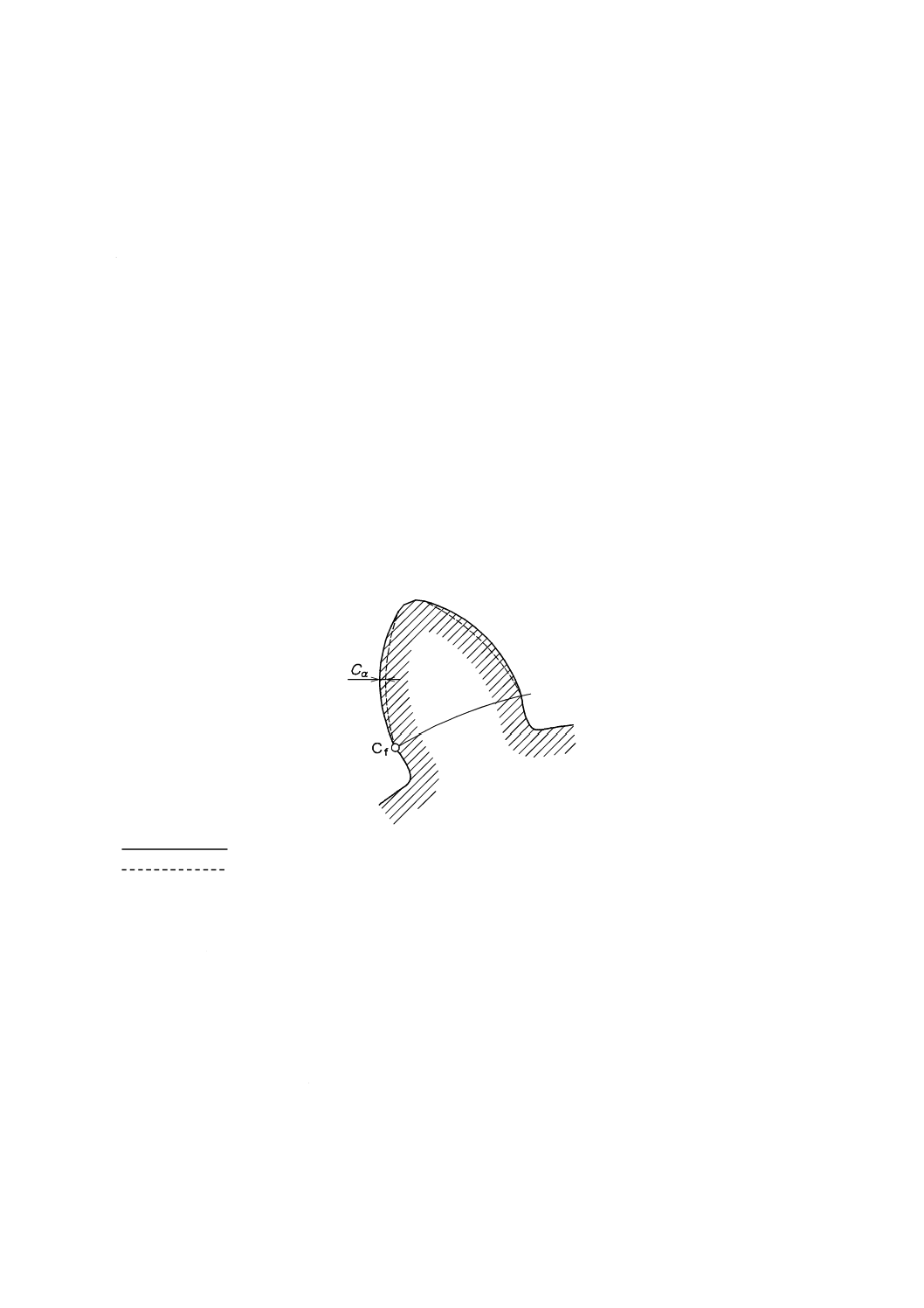

B.2.5 歯形クラウニング,Cα

歯形クラウニングCαは,外挿した二次曲線近似平均歯形が歯形管理点及び有用歯先点と交差する二点を

結ぶ直線(弦)と,それと平行で二次曲線近似平均歯形に接する直線との形状偏差方向の距離である[図

B.2 c)]。

a) 歯形形状偏差

b) 歯形勾配偏差

c) 歯形クラウニング

:測定歯形

Fa :有用歯先点

:二次曲線近似平均歯形

Cf :歯形管理点

:二次曲線近似平均歯形を平行移動した線

Lα :歯形評価範囲

:二次曲線近似平均歯形の弦

図B.2−二次曲線近似歯形偏差

B.3

歯すじ偏差

B.3.1 二次曲線近似歯すじの解析

歯すじクラウニングは歯端部における片当たり対策として有効であり,一般的に単一放物線で設計する

(図B.3参照)。この修整は歯すじ曲線の曲率を増大し,歯すじ評価範囲Lβの中央点を頂点とする。この

評価方法では,放物線の測定歯すじを二次曲線近似したものを平均歯すじとする。このとき,設計歯すじ

は無修整である。歯すじ偏差は,歯すじ評価範囲Lβの範囲で計算するが,全歯すじ傾斜偏差fHβ及び歯す

じクラウニングCβ(B.3.4参照)の評価に対しては,歯幅全体まで外挿する。

B.3.2 二次曲線近似平均歯すじ

二次曲線近似平均歯すじは,歯すじ評価長さLβ内の測定歯すじを最小二乗法で二次曲線近似して得る。

この曲線は,歯すじ形状偏差ffβ,歯すじ傾斜偏差fHβ及び歯すじクラウニングCβの決定に用いる。

B.3.3 歯すじ形状偏差,ffβ

歯すじ形状偏差ffβは,歯すじ評価長さLβ内における測定歯すじを挟むように二次曲線近似平均歯すじ

を平行移動して得られる二つの二次曲線近似平均歯すじの距離[図B.3 a) 参照]。歯端部の歯すじ評価範

囲を超えた測定データが二次曲線近似平均歯形より凸の場合の処理は,5.3.8.4参照。

B.3.4 歯すじ傾斜偏差,fHβ

歯すじ傾斜偏差fHβは,外挿した二次曲線近似平均歯すじが歯幅bの両端と交差する点との形状偏差方向

の距離である[図B.3 b) 参照]。歯すじ傾斜偏差fHβの符号は,5.3.8.4による。設計歯すじ傾斜修整CHβが

ある場合は,上記で求めたfHβをfHβCとし,これを用いて式(B.2)によって歯すじ傾斜偏差を決定する。

fHβ=fHβC−CHβ ······································································· (B.2)

B.3.5 歯すじクラウニング,Cβ

23

B 1707:2018

歯すじクラウニングCβは,外挿した二次曲線近似平均歯すじが歯幅bの両端と交差する二点を結ぶ直線

(弦)と,それと平行で二次曲線近似平均歯すじに接する直線との形状偏差方向の距離である[図B.3 c) 参

照]。

a) 歯すじ形状偏差

b) 歯すじ傾斜偏差

c) 歯すじクラウニング

:測定歯すじ

:二次曲線近似平均歯すじ

:二次曲線近似平均歯すじを平行移動した線

:二次曲線近似平均歯すじの弦

図B.3−二次曲線近似歯すじ偏差

24

B 1707:2018

参考文献

[1] ISO/TR 10064-6,Code of inspection practice−Part 6: Bevel gear measurement methods