B 1702-1:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

3.1 一般諸元 ······················································································································ 2

3.2 ピッチ誤差 ··················································································································· 4

3.3 歯形誤差 ······················································································································ 4

3.4 歯すじ誤差 ··················································································································· 7

4 記号及び単位 ·················································································································· 10

5 歯面精度等級許容値の選択 ································································································ 12

5.1 一般 ··························································································································· 12

5.2 検証する幾何特性 ········································································································· 12

5.3 測定機器の評価及び測定の不確かさ·················································································· 14

5.4 単体歯車測定の留意事項 ································································································ 14

5.5 歯車の精度等級に関する必要事項····················································································· 17

5.6 判定及び評価の基準 ······································································································ 18

5.7 データの表記 ··············································································································· 18

6 誤差の許容値 ·················································································································· 18

6.1 一般 ··························································································································· 18

6.2 計算式の適用 ··············································································································· 18

6.3 歯車の誤差の許容値に関する計算式·················································································· 19

附属書A(参考)領域方式歯面精度評価方法 ············································································ 21

附属書B(参考)二次曲線近似を用いる歯形誤差及び歯すじ誤差の評価方法 ··································· 25

附属書C(参考)歯形及び歯すじのデータフィルタリング ·························································· 28

附属書D(参考)部分累積ピッチ誤差 ····················································································· 30

附属書E(参考)歯溝の振れ許容値 ························································································ 32

附属書F(参考)片歯面かみ合い試験 ······················································································ 34

附属書G(参考)隣接ピッチ誤差,fu ······················································································ 38

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 40

B 1702-1:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

歯車工業会(JGMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS B 1702-1:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1702の規格群には,次に示す部編成がある。

JIS B 1702-1 第1部:歯車の歯面に関する誤差の定義及び許容値

JIS B 1702-2 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精度許容値

JIS B 1702-3 第3部:射出成形プラスチック歯車の歯面に関する誤差及び両歯面かみ合い誤差の定義

並びに精度許容値

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1702-1:2016

円筒歯車−精度等級−第1部:歯車の歯面に関する

誤差の定義及び許容値

Cylindrical gears-ISO system of flank tolerance classification-Part 1:

Definitions and allowable values of deviations relevant to flanks of gear teeth

序文

この規格は,2013年に第2版として発行されたISO 1328-1を基とし,我が国の実情に合わせて技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,インボリュート円筒歯車の歯面精度等級システムについて規定する。また,歯車の歯面精

度の用語並びに歯面精度等級システムの構成及び許容値についても規定する。精度等級は1級から11級と

し,許容値の計算式を6.3に示す。また,適用する円筒歯車の諸元の範囲を次に示す。

− 5 ≦ z ≦ 1 000

− 5 mm ≦ d ≦ 15 000 mm

− 0.5 mm ≦ mn ≦ 70 mm

− 4 mm ≦ b ≦ 1 200 mm

− β ≦ 45°

ここに,

d :基準円直径(JIS B 0102-1参照)

mn:歯直角モジュール

b :歯幅

z :歯数

β :ねじれ角

表面性状は,この規格の適用範囲外とする。表面性状についての追加情報は,ISO/TR 10064-4参照。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1328-1:2013,Cylindrical gears−ISO system of flank tolerance classification−Part 1: Definitions

and allowable values of deviations relevant to flanks of gear teeth(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102-1 歯車用語−第1部:幾何形状に関する定義

注記 対応国際規格:ISO 1122-1:1998,Vocabulary of gear terms−Part 1: Definitions related to geometry

(MOD)

JIS B 0121 歯車記号−幾何学的データの記号

注記 対応国際規格:ISO 701:1998,International gear notation−Symbols for geometrical data(MOD)

JIS B 1702-2 円筒歯車−精度等級 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精度許

容値

注記 対応国際規格:ISO 1328-2:1997,Cylindrical gears−ISO system of accuracy−Part 2: Definitions

and allowable values of deviations relevant to radial composite deviations and runout information

(IDT)

ISO/TR 10064-1,Code of inspection practice−Part 1: Inspection of corresponding flanks of gear teeth

ISO 16610-1,Geometrical product specifications (GPS) −Filtration−Part 1: Overview and basic concepts

ISO 16610-21,Geometrical product specifications (GPS) −Filtration−Part 21: Linear profile filters:Gaussian

filters

ISO 21771,Gears−Cylindrical involute gears and gear pairs−Concepts and geometry

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102-1及びISO 21771によるほか,次による。

注記 この規格に含まれる幾つかの記号及び用語は,他の規格及び文書で使用されるものと異なる場

合がある。

3.1

一般諸元

3.1.1

測定円直径,dM(measurement diameter)

歯すじ形状,ピッチ又は歯厚誤差の測定において測定子が接触する円の直径で,基準軸を軸心とする。

注記1 測定円直径は通常,可用歯面の中央付近である。

注記2 ISO/TR 10064-3参照。

3.1.2

歯形フィルタカットオフ値,λα(profile form filter cutoff)

ガウシアンローパスフィルタによってインボリュート歯形形状測定データの振幅の50 %が伝達する波

長。

注記 5.4.6及び附属書C参照。

3.1.3

歯すじフィルタカットオフ値,λβ(helix form filter cutoff)

ガウシアンローパスフィルタによって歯すじ形状測定データの振幅の50 %が伝達する波長。

注記 5.4.6及び附属書C参照。

3.1.4

転がり長さ,法線長さ(roll path length)

3

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

インボリュート歯形上の点とその点から基礎円に引いた接線の接点との間の直線距離。

注記1 転がり長さ及び転がり角はいずれもインボリュート歯形上の点を特定するものである。

注記2 ISO 21771の4.3.8参照。

3.1.5

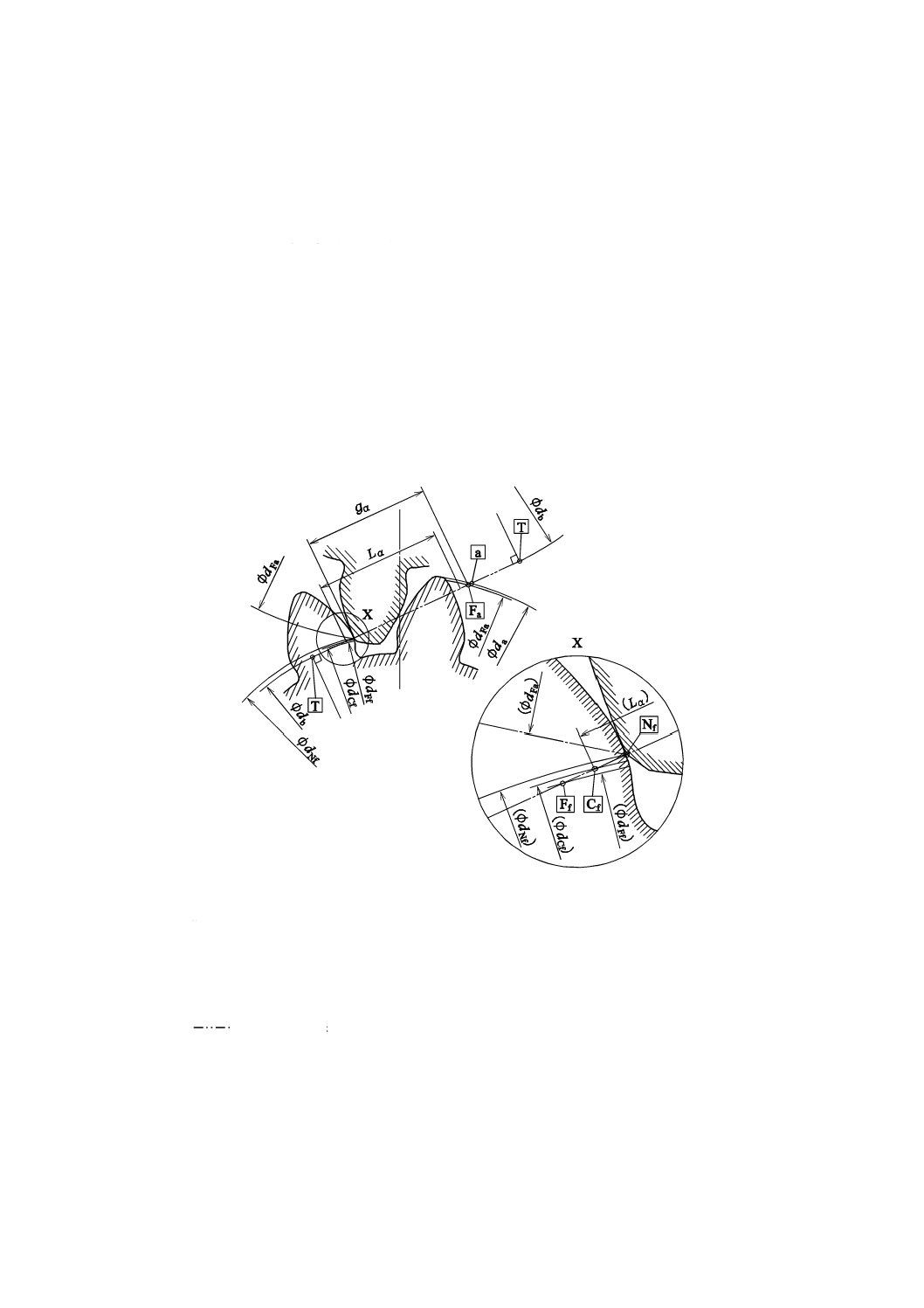

かみ合い長さ,gα(length of path of contact)

かみ合い開始点Nfから有用歯先点又は相手歯車の切下げによってかみ合いが終了する点までの転がり

長さ。

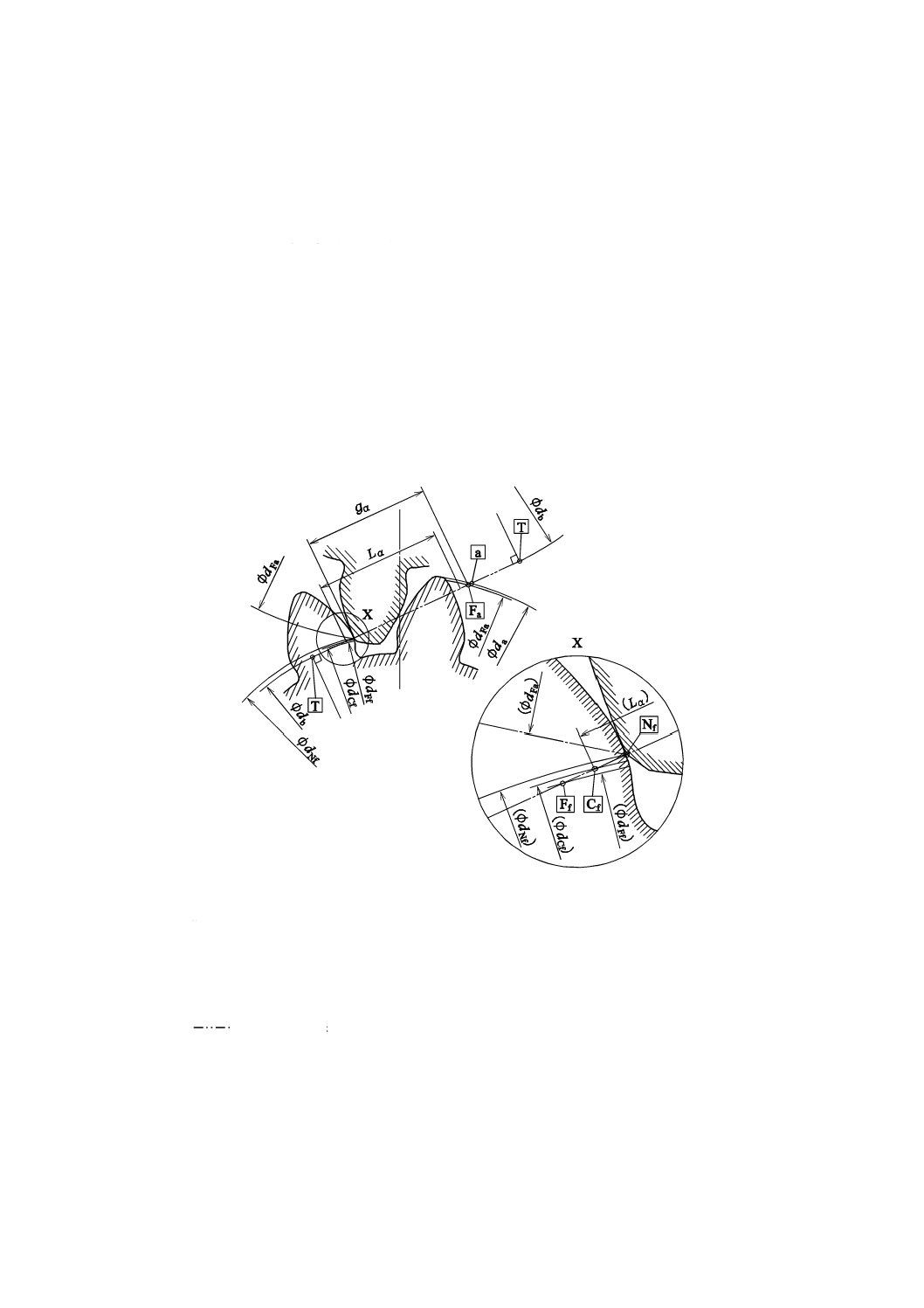

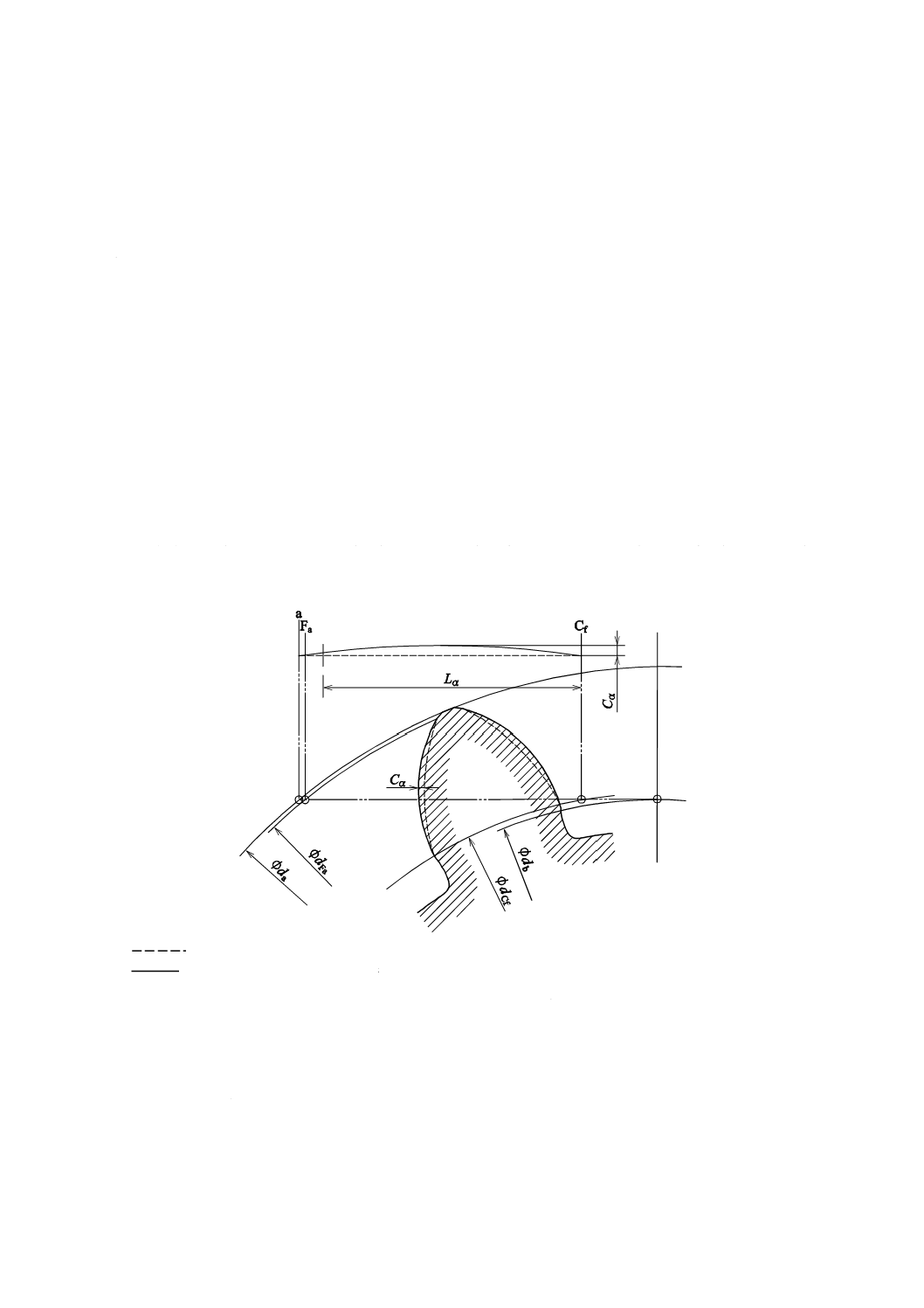

注記 図1参照。

3.1.6

基準軸(datum axis)

歯形,歯すじ及びピッチなどの歯車の測定項目の許容値を定義する軸。

注記1 基準軸は,基準平面によって定義する。

注記2 ISO/TR 10064-3参照。

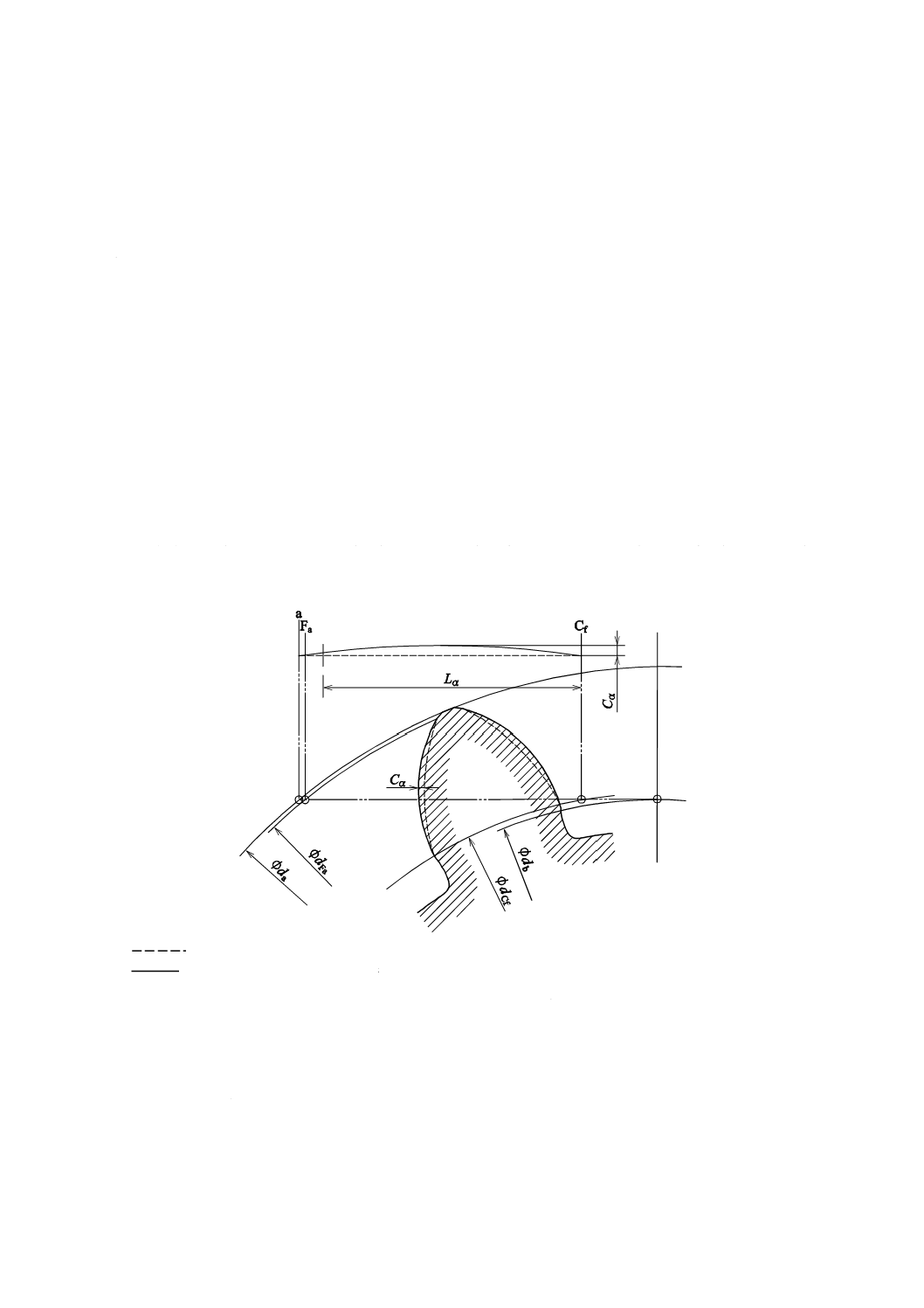

Lα :歯形評価長さ

gα :かみ合い長さ

a :歯先点

da :歯先円直径

Cf :歯形管理点

db :基礎円直径

Fa :有用歯先点

dCf :歯形管理円直径

Ff :有用歯元点

dFa :有用歯先円直径

Nf :かみ合い開始点

dFf :有用歯元円直径

T :基礎円との接点

dNf :かみ合い開始円直径

:作用線

注記 相手歯車上の直径を同じ記号で示すが値は異なる。

図1−作用線上の各種の点及び直径(外歯車対)

4

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ピッチ誤差

3.2.1

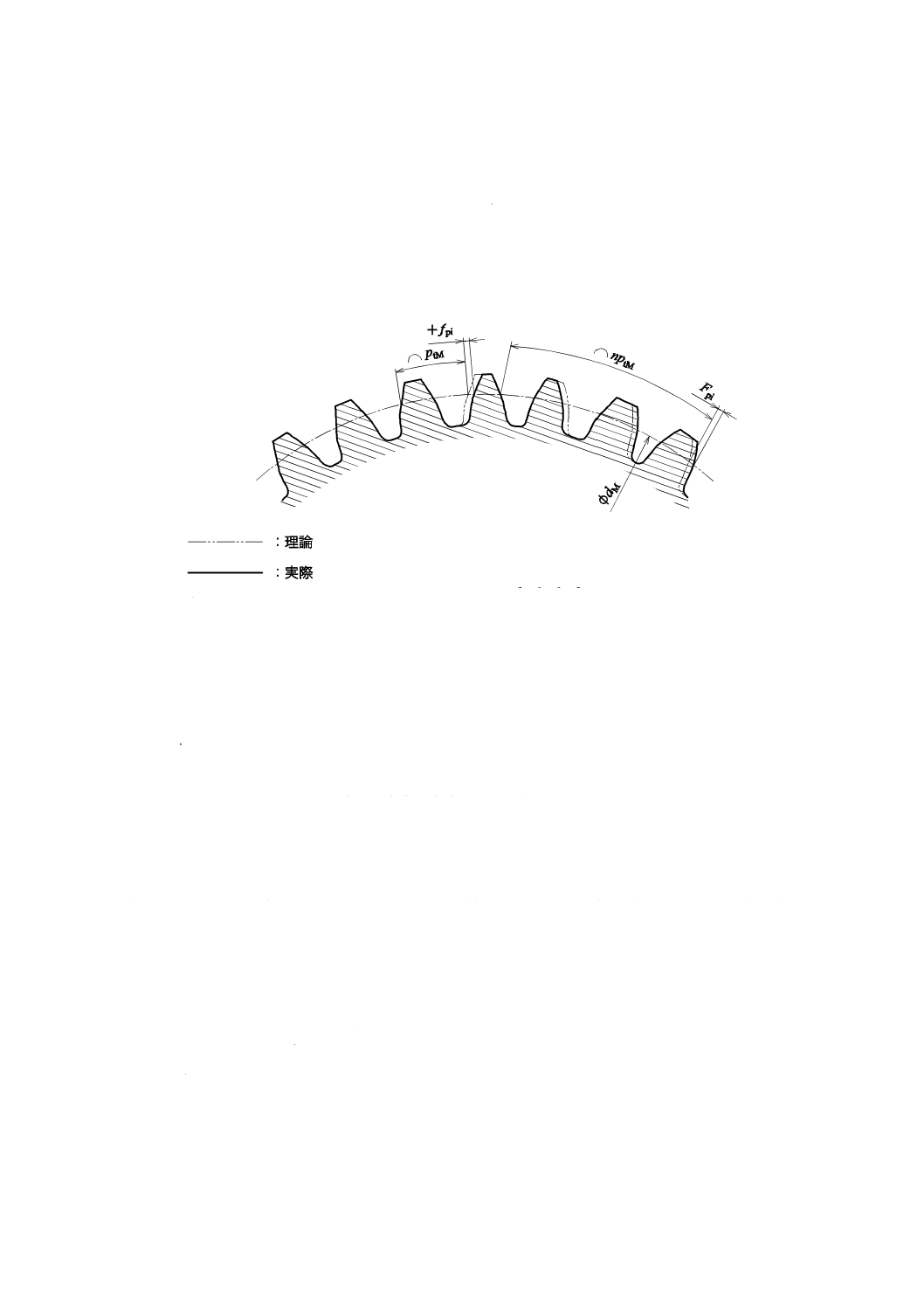

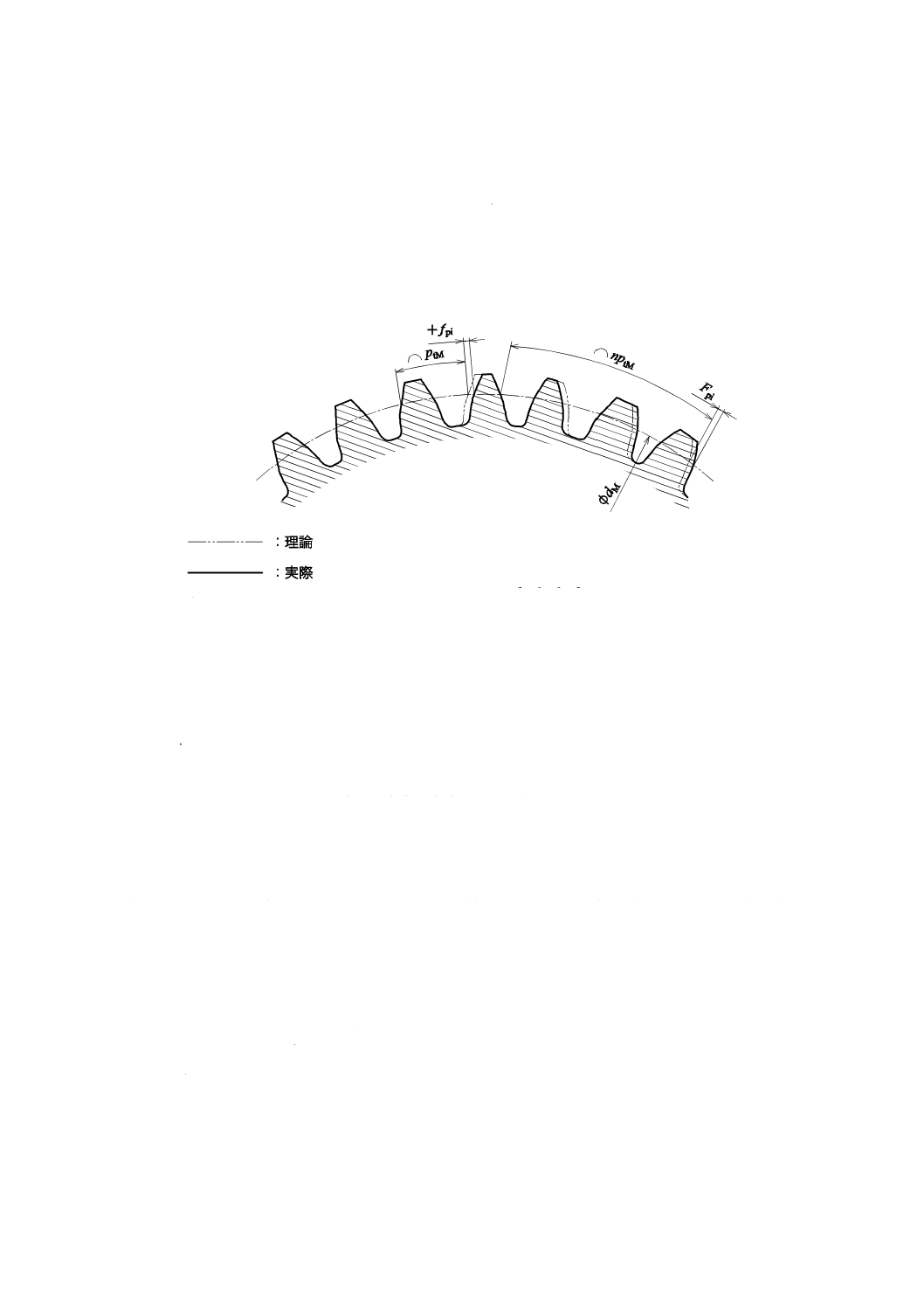

個別単一ピッチ誤差,f pi(individual single pitch deviation: f pi)

歯車の軸直角平面上の測定円直径における,実測ピッチと理論ピッチとの差。

注記1 任意の歯の,その隣の歯に対する相対的な位置の理論値からの偏差。

注記2 fpiの値は,左歯面,右歯面それぞれにおいて,歯数の分だけ値が存在する。

注記3 図2及び5.4.8.6.1参照。

注記 ptM = πdM/z

図2−ピッチ誤差

3.2.2

単一ピッチ誤差,fp(single pitch deviation)

全ての個別単一ピッチ誤差(3.2.1)の絶対値の最大値。

注記 fp = max |fpi|

3.2.3

個別累積ピッチ誤差,Fpi(individual cumulative pitch deviation)

図2に示すような任意の基準歯面からnピッチに対応する円弧の実際の長さと理論長さとの差。

注記1 nの値は左歯面,右歯面それぞれにおいて1から歯数zまで変化し,Fpiの値は歯数の分だけ

存在する。

注記2 nピッチの個別累積ピッチ誤差は,理論的にはnピッチの個別単一ピッチ誤差(3.2.1)の和

に等しい。

注記3 図2及び附属書D参照。

3.2.4

累積ピッチ誤差,Fp(total cumulative pitch deviation)

指定した歯面の全歯(n = 1〜z)の個別累積ピッチ誤差(3.2.3)の最大値と最小値との差。

注記 Fp = max.Fpi−min.Fpi

3.3

歯形誤差

3.3.1

一般

3.3.1.1

歯形管理円直径,dCf(profile control diameter)

5

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

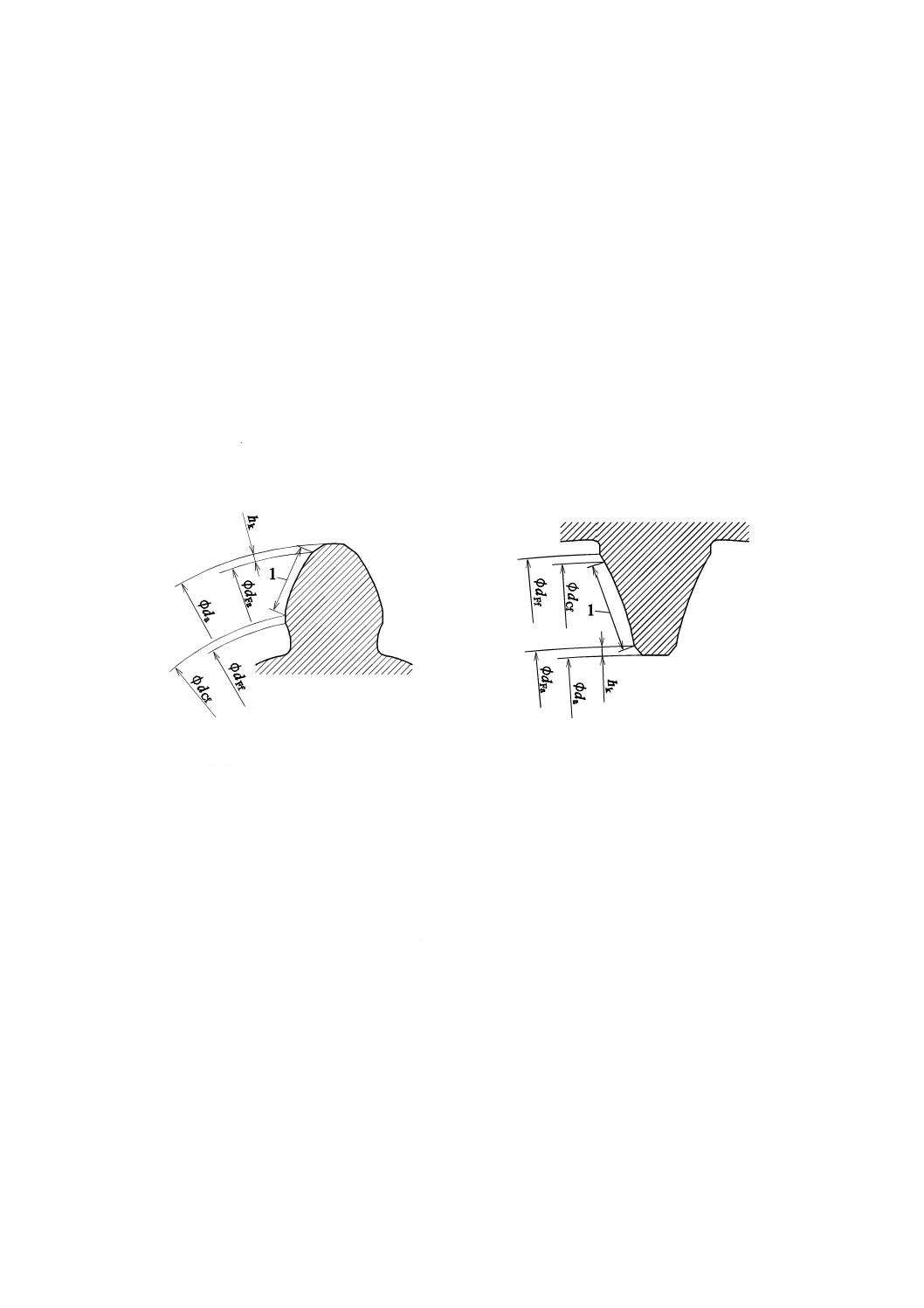

指定した設計歯形(3.3.2.1)の最小円直径(外歯車)又は最大円直径(内歯車)。

注記1 歯形管理円直径を指定していない場合は,かみ合い開始円直径dNfを歯形管理円直径とする。

5.5 b) 参照。

注記2 図1及び図3参照。

3.3.1.2

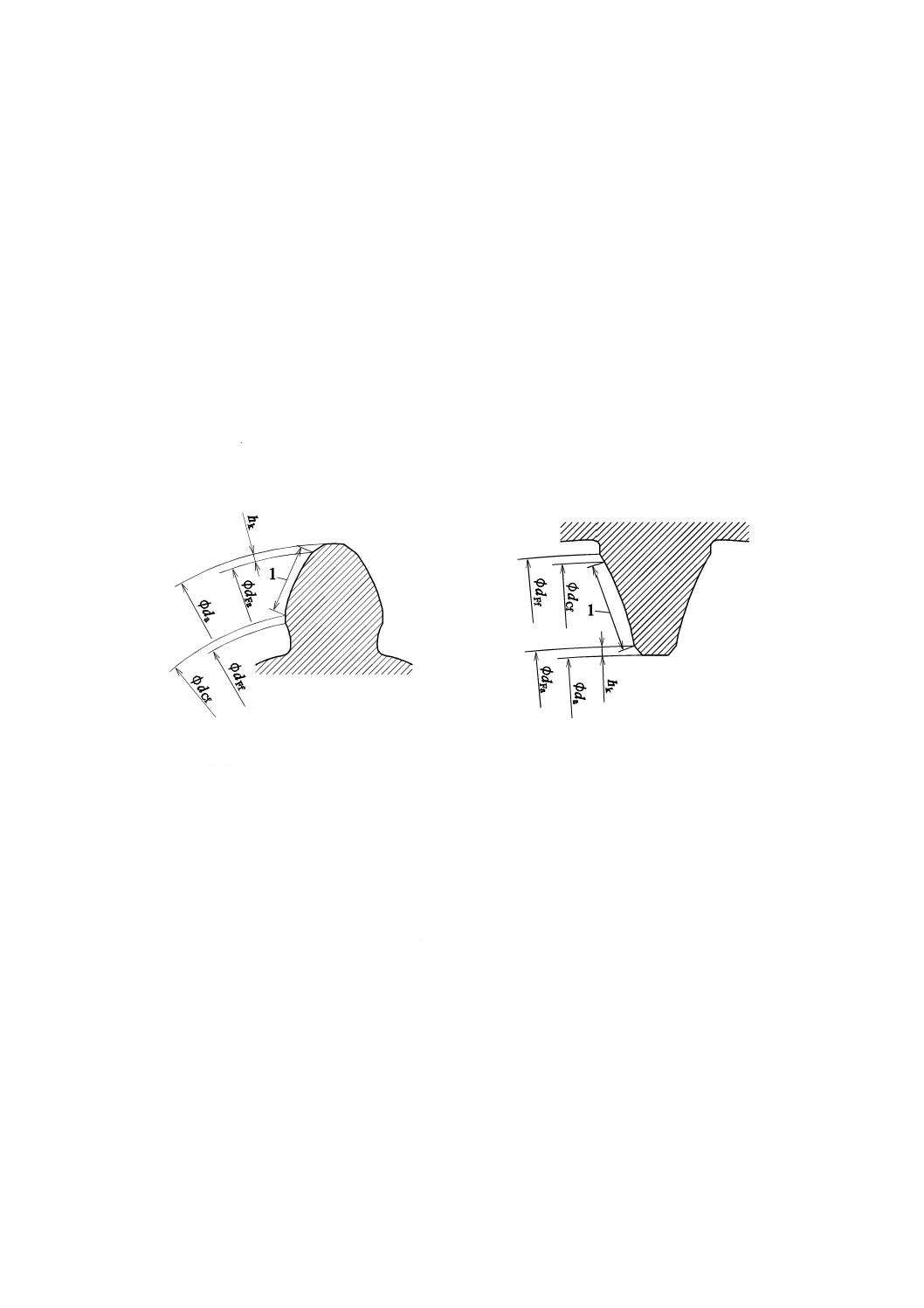

有用歯先円直径,dFa(tip form diameter)

特に指定がない場合は,歯先円直径から歯先丸み又は歯先面取り量の2倍を引いた径。

注記1 これは,歯先面取り又は歯先丸みによって可用歯面が終了する点の直径である。

注記2 歯先面取り又は歯先丸みがない場合は,歯先円直径に等しい。

注記3 図1及び図3参照。

3.3.1.3

測定歯形(measured profile)

歯形測定時に測定子が検出するインボリュート歯形との偏差を転がり長さに対して描く形状であり,歯

形測定範囲は,歯形管理円直径(3.3.1.1)と有用歯先円直径(3.3.1.2)とを含まなければならない。

a) 外歯車

b) 内歯車

1:測定歯形の範囲

図3−測定歯形の範囲

3.3.1.4

歯形評価範囲(profile evaluation range)

測定歯形(3.3.1.3)の一部で,歯形管理円直径(3.3.1.1)dCfから始まり,特に指定がない場合は,歯形

管理円直径から有用歯先円直径(3.3.1.2)dFaまでの転がり長さの95 %のところまでの範囲。

注記 図4〜図8,5.4.8.2及びISO 21771参照。

3.3.1.5

歯形評価長さ,Lα(profile evaluation length)

軸直角平面における歯形評価範囲(3.3.1.4)の転がり長さ(3.1.4)。

注記 図1参照。

3.3.1.6

歯形誤差(profile deviation)

測定歯形(3.3.1.3)の設計歯形(3.3.2.1)に対する偏差。

注記 図1参照。

6

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

歯形誤差の解析

3.3.2.1

設計歯形(design profile)

一方の軸が無修整インボリュートからの修整量を示し,他方の軸が転がり長さを示す図において,設計

者が定めた歯形。

注記1 設計歯形の指定がない場合は,無修整インボリュート歯形を設計歯形とし,直線で表す。図

4〜図8では設計歯形を一点鎖線で示す。

注記2 図4〜図8参照。

3.3.2.2

平均歯形(mean profile line)

歯形評価範囲(3.3.1.4)において,設計歯形(3.3.2.1)の傾きを変えて測定歯形を近似した線(曲線)。

注記 5.4.8.2参照。

3.3.2.3

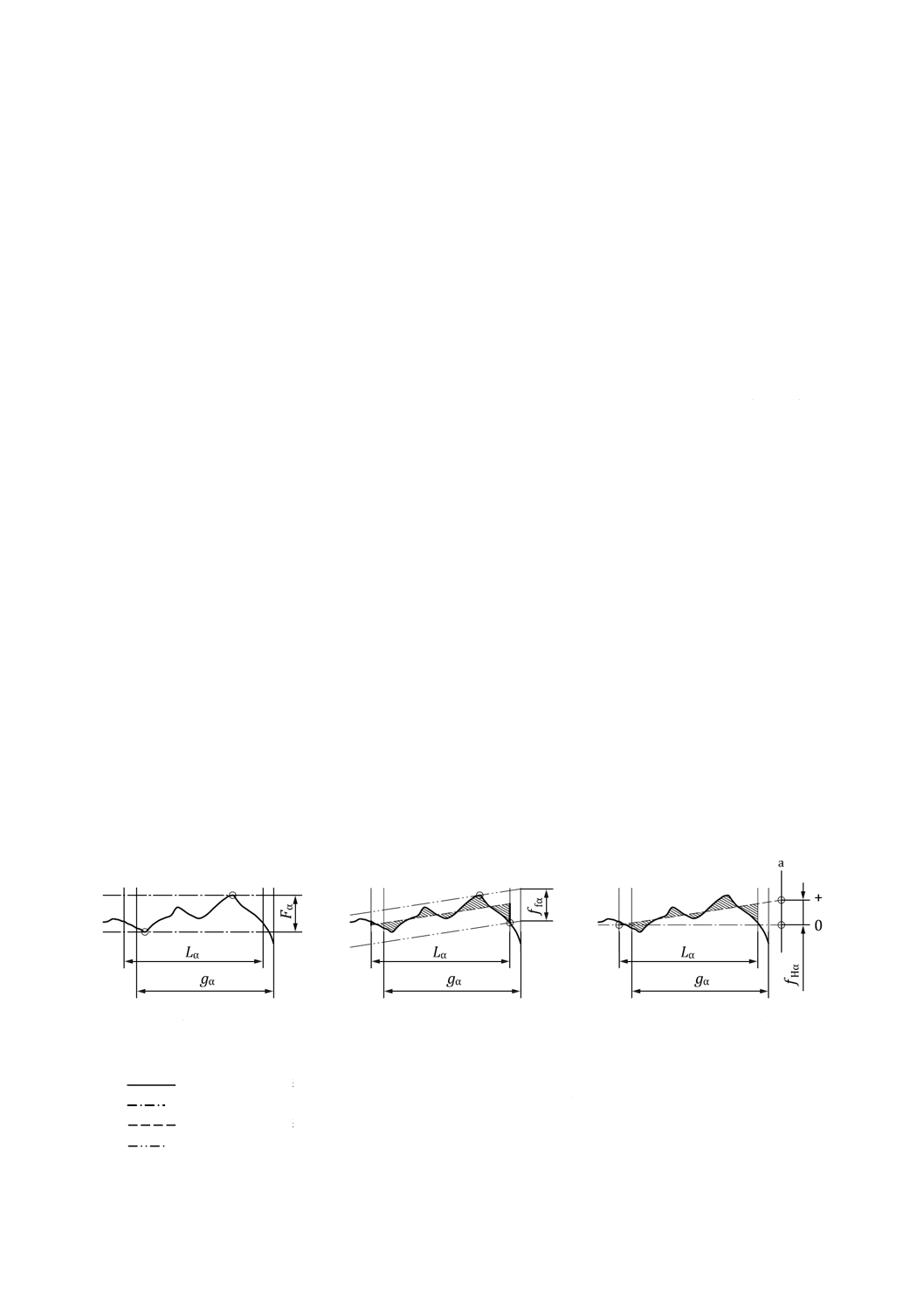

全歯形誤差,Fα(profile deviation,total)

歯形評価範囲(3.3.1.4)において,測定歯形(3.3.1.3)を挟むように設計歯形(3.3.2.1)を平行移動して

得られる二つの設計歯形間の距離。

注記 図4〜図8及び5.4.8.2参照。

3.3.2.4

歯形形状誤差,ffα(profile form deviation)

歯形評価範囲(3.3.1.4)において,測定歯形(3.3.1.3)を挟むように平均歯形(3.3.2.2)を平行移動して

得られる二つの平均歯形間の距離。

注記 図4〜図8及び5.4.8.2参照。

3.3.2.5

歯形勾配誤差,fHα(profile slope deviation)

歯形管理点Cfにおいて平均歯形に交わるように平行移動した設計歯形と,平均歯形を外挿した線との歯

先における距離。

注記 図4〜図8及び5.4.8.2参照。

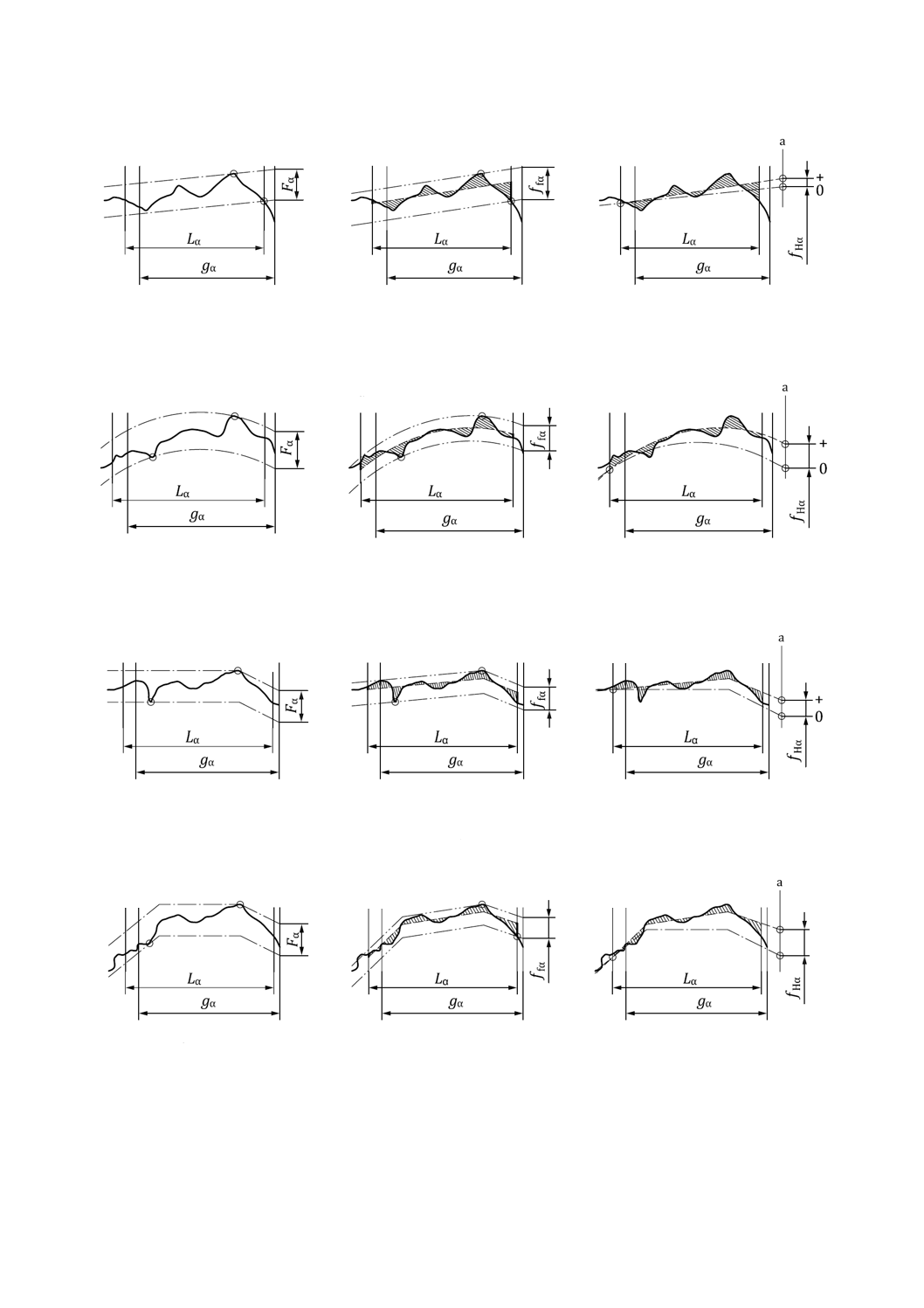

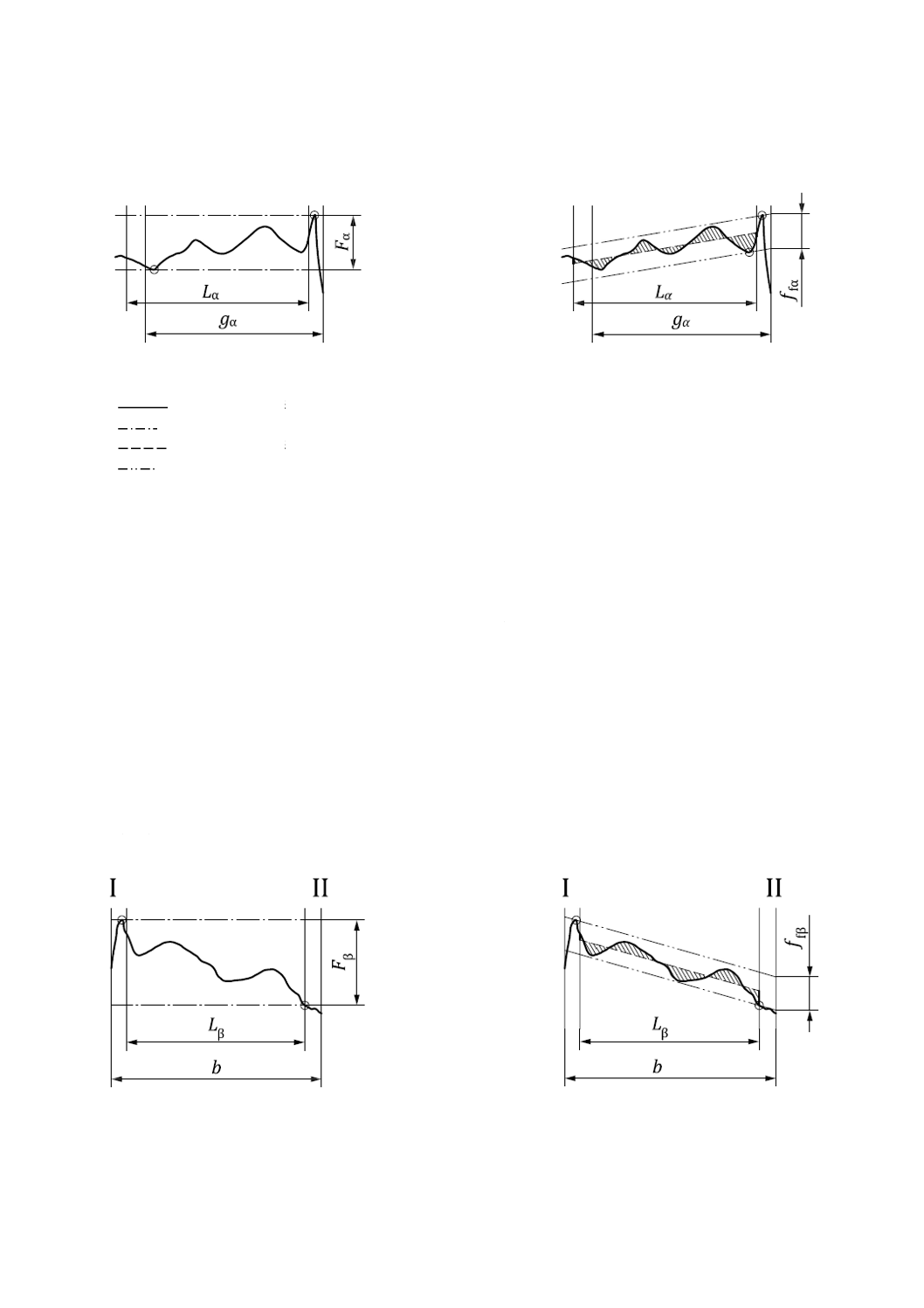

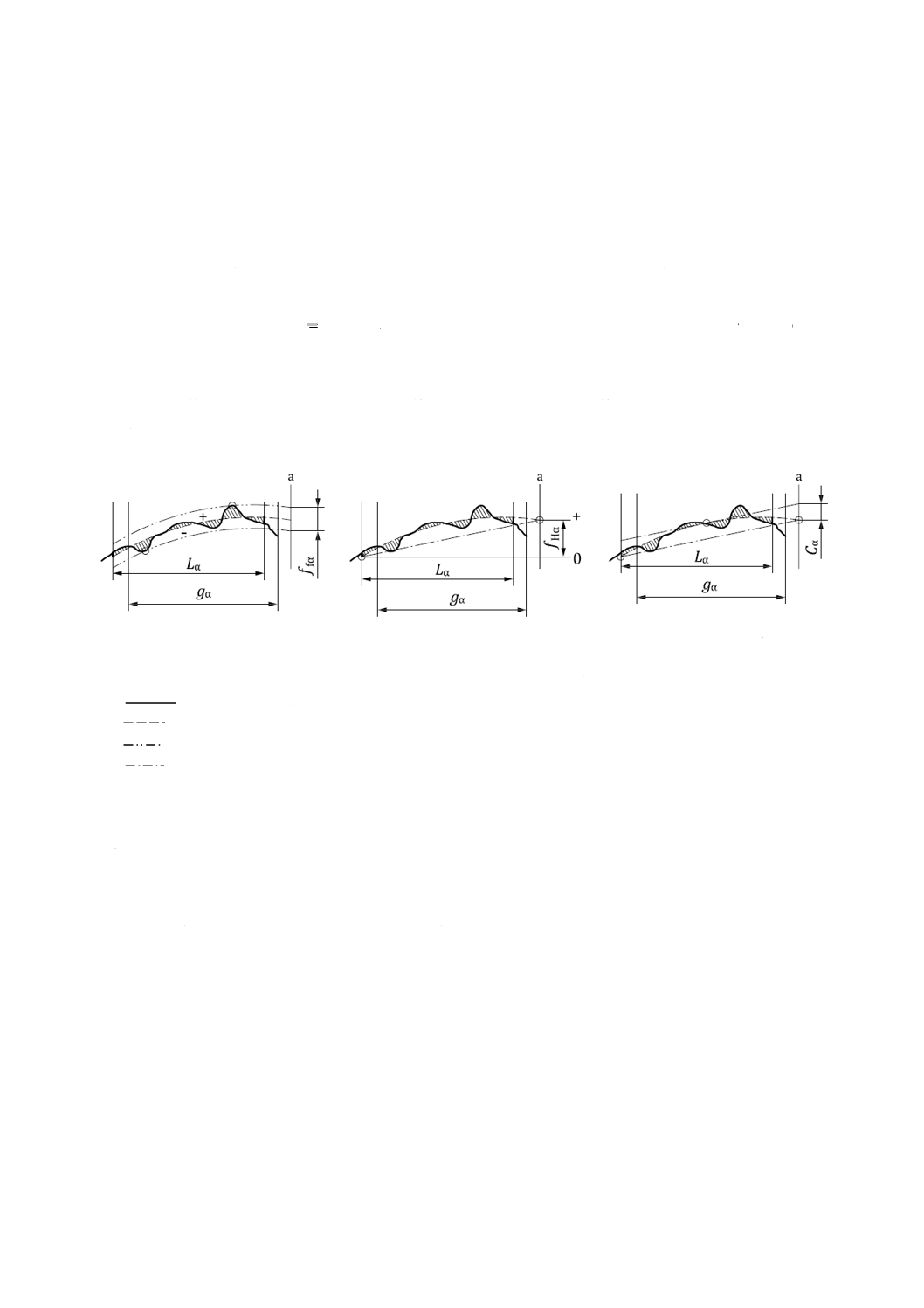

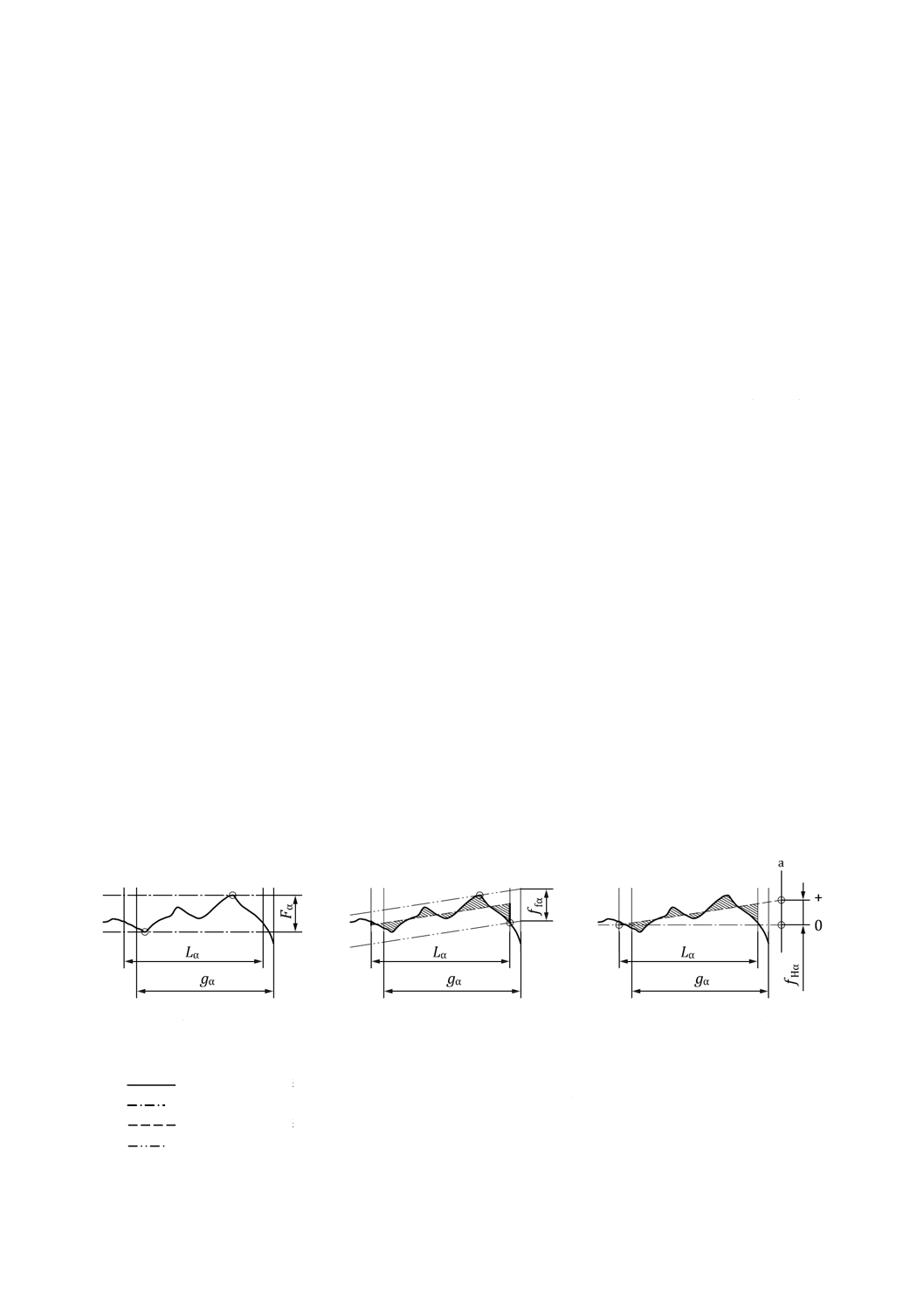

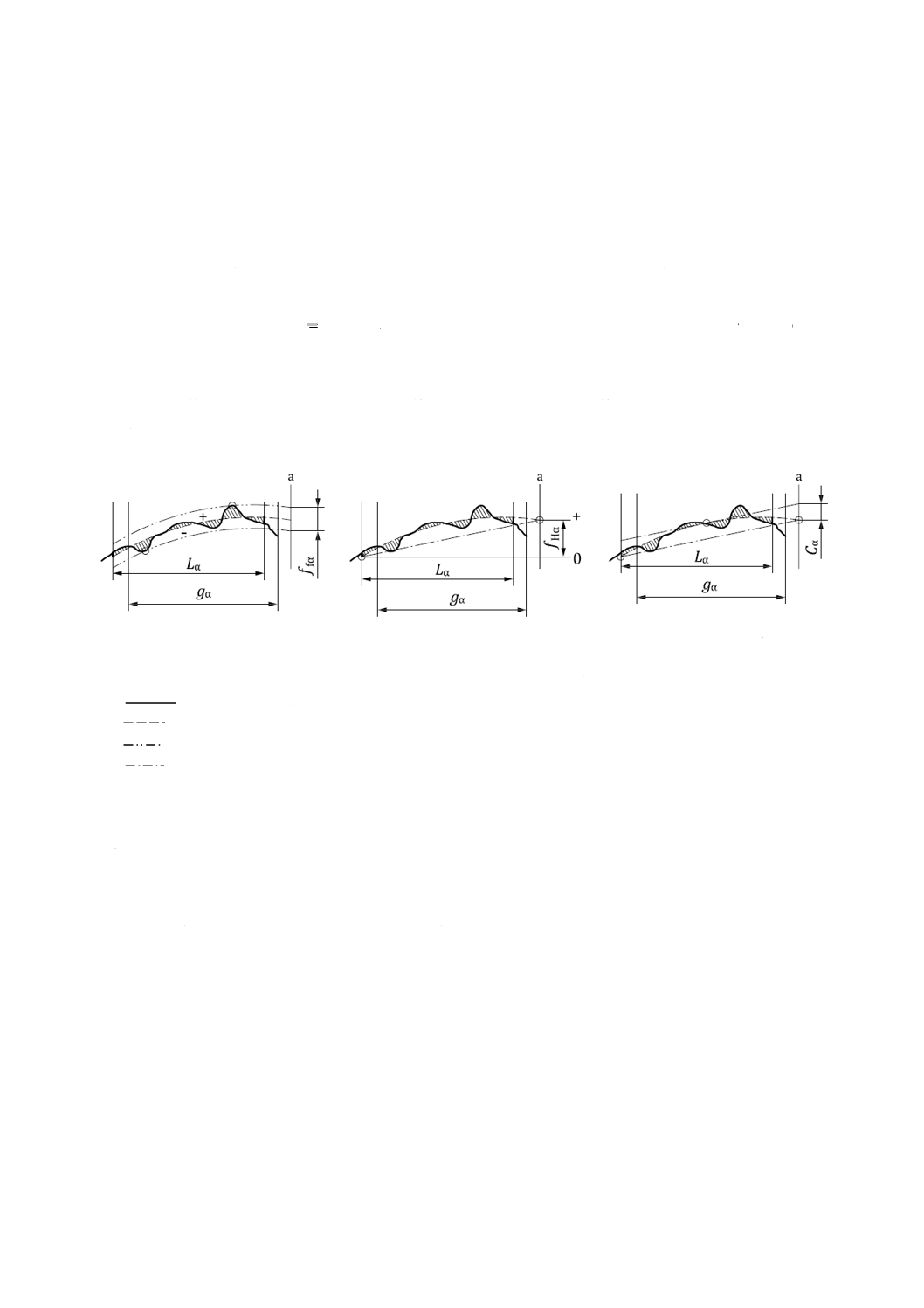

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

作用線上の点

:測定歯形

Cf :歯形管理点

:設計歯形を平行移動した線

Nf :かみ合い開始点

:平均歯形

Fa :有用歯先点

:平均歯形を平行移動した線

a :歯先点

図4−無修整インボリュート歯形の例

Cf Nf

Fa

Fa

Nf

Cf

Cf Nf

Fa

7

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

図5−圧力角修整歯形の例

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

図6−クラウニング修整歯形の例

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

図7−歯先修整歯形の例

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

図8−歯先及び歯元修整歯形の例

3.4

歯すじ誤差

3.4.1

一般

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Cf Nf

Fa

Fa

Fa

Fa

Cf N

Cf N

Cf N

+

0

8

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.1.1

測定歯すじ(measured helix)

歯すじ測定時に測定子が検出する無修整歯すじからの偏差を測定歯幅位置に対して描く形状。測定範囲

は,歯幅の全体とする。ただし,歯の端部の面取り及び丸みが存在する場合は,それらを除いた部分を測

定範囲としてもよい。

3.4.1.2

歯すじ評価範囲(helix evaluation range)

特に指定がない場合は,測定範囲の両端を歯幅の5 %又は1モジュール分カットした領域。

注記1 歯すじ評価範囲が使用状態を満足していることの確認は,歯車設計者の務めである。

注記2 5.4.8.4参照。

3.4.1.3

歯すじ評価長さ,Lβ(helix evaluation length)

歯すじ評価範囲(3.4.1.2)の軸方向長さ。

3.4.1.4

歯すじ誤差(helix deviation)

測定歯すじ(3.4.1.1)の設計歯すじ(3.4.2.1)に対する偏差。

注記 図9〜図13参照。

3.4.2

歯すじ誤差の解析

3.4.2.1

設計歯すじ(design helix)

一方の軸が無修整の歯すじ曲線からの修整量を示し,他方の軸が歯幅を示す図上で,設計者が定めた歯

すじ形状。

注記1 設計歯すじの指定がない場合は,無修整の歯すじ形状を設計歯すじとする。

注記2 図9〜図13参照。

3.4.2.2

平均歯すじ(mean helix line)

設計歯すじ(3.4.2.1)の傾きを変えて測定歯すじを近似した線(曲線)。

注記 5.4.8.4参照。

3.4.2.3

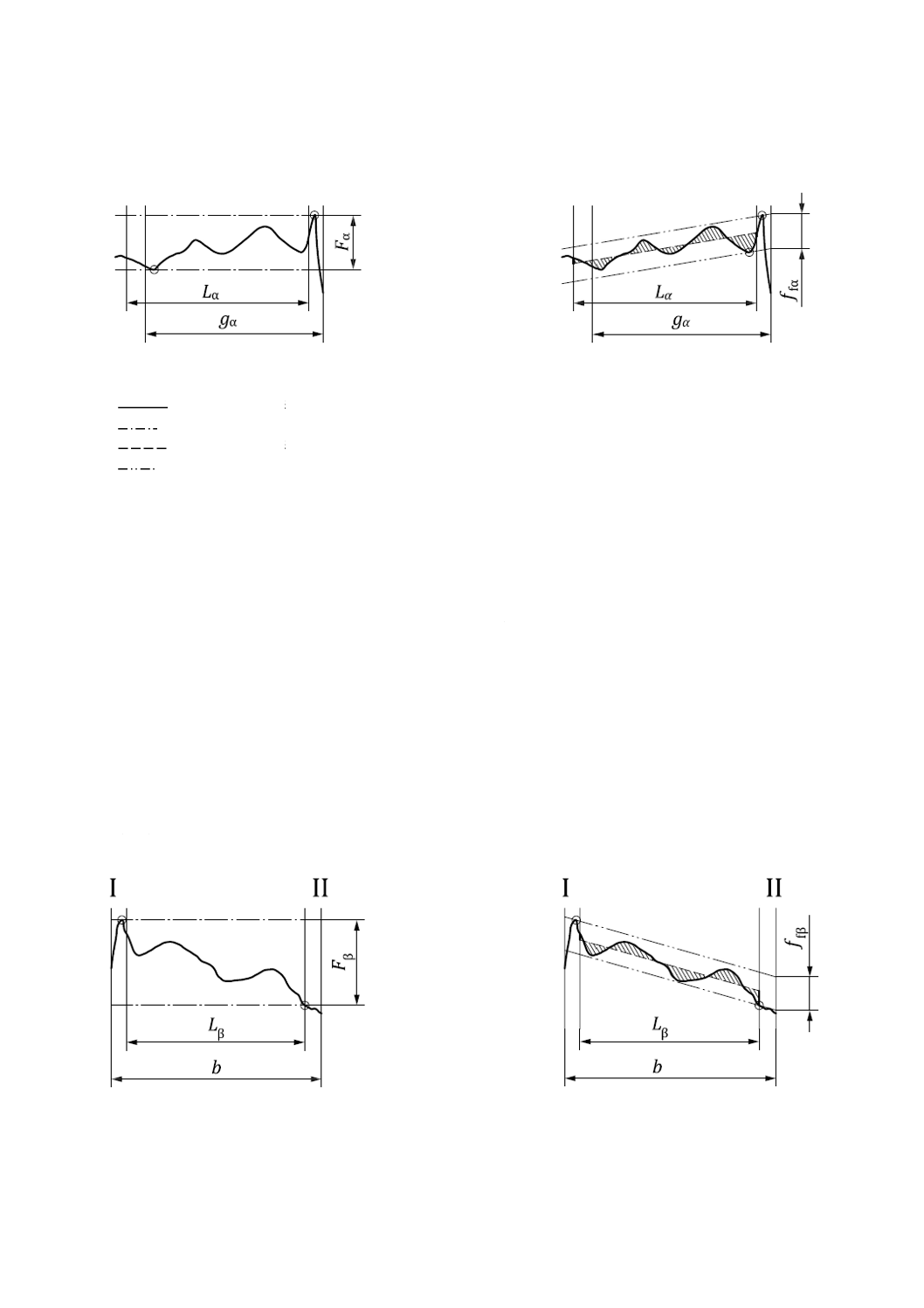

全歯すじ誤差,Fβ(helix deviation,total)

歯すじ評価範囲(3.4.1.2)において,測定歯すじ(3.4.1.1)を挟むように設計歯すじ(3.4.2.1)を平行移

動したときの,二つの設計歯すじ間の距離。

注記 図9〜図13及び5.4.8.4参照。

3.4.2.4

歯すじ形状誤差,ffβ(helix form deviation)

歯すじ評価範囲(3.4.1.2)において,測定歯すじ(3.4.1.1)を挟むように平均歯すじ(3.4.2.2)を平行移

動したときの,二つの平均歯すじ間の距離。

注記 図9〜図13及び5.4.8.4参照。

3.4.2.5

歯すじ傾斜誤差,fHβ(helix slope deviation)

9

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均歯すじを外挿した線が端面I側の歯幅端面と交わる点を通るように平行移動した設計歯すじが端面

II側の歯幅端部と交わる点と,平均歯すじを外挿した線が端面II側の歯幅端面と交わる点の距離。

注記 図9〜図13及び5.4.8.4参照。

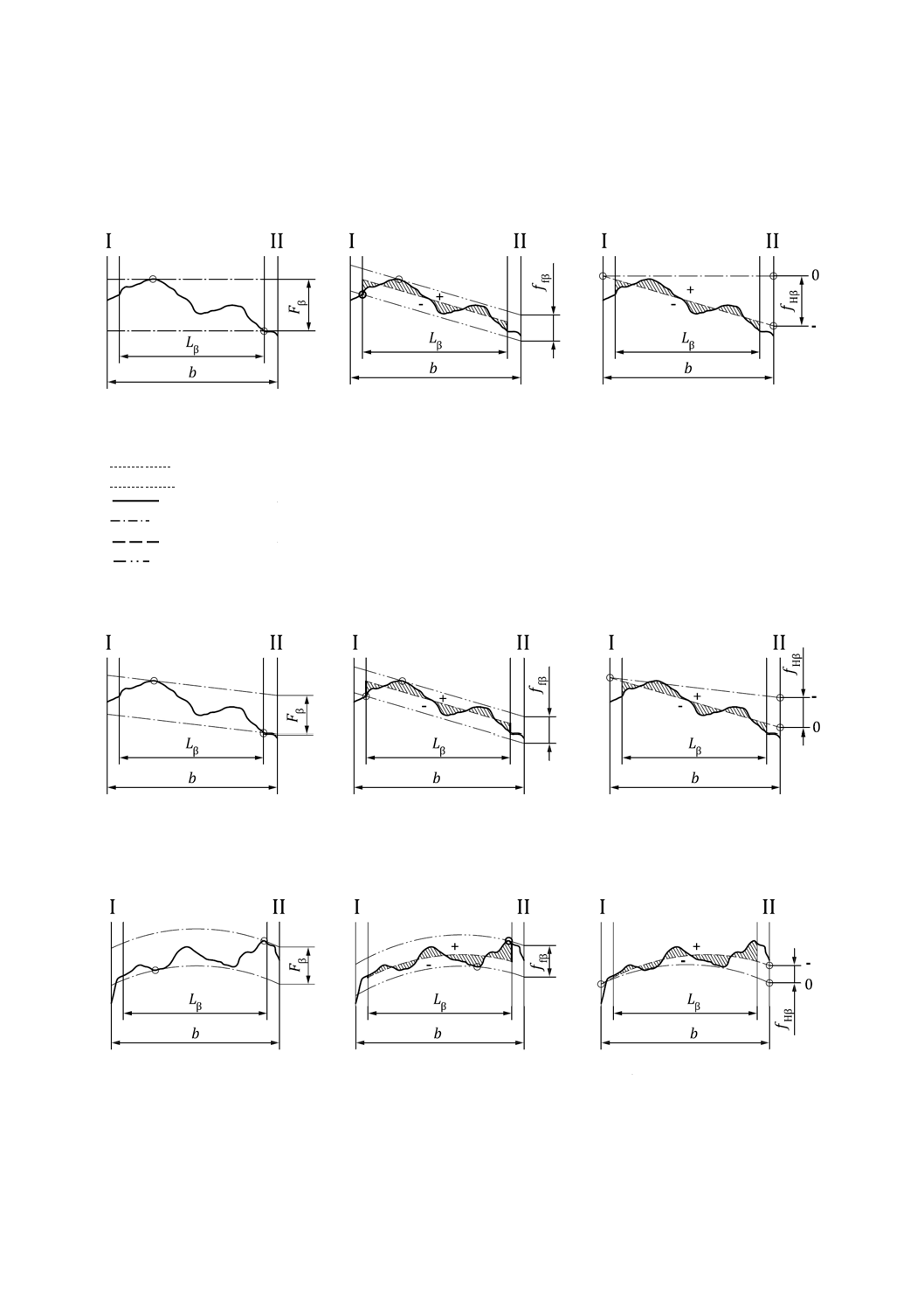

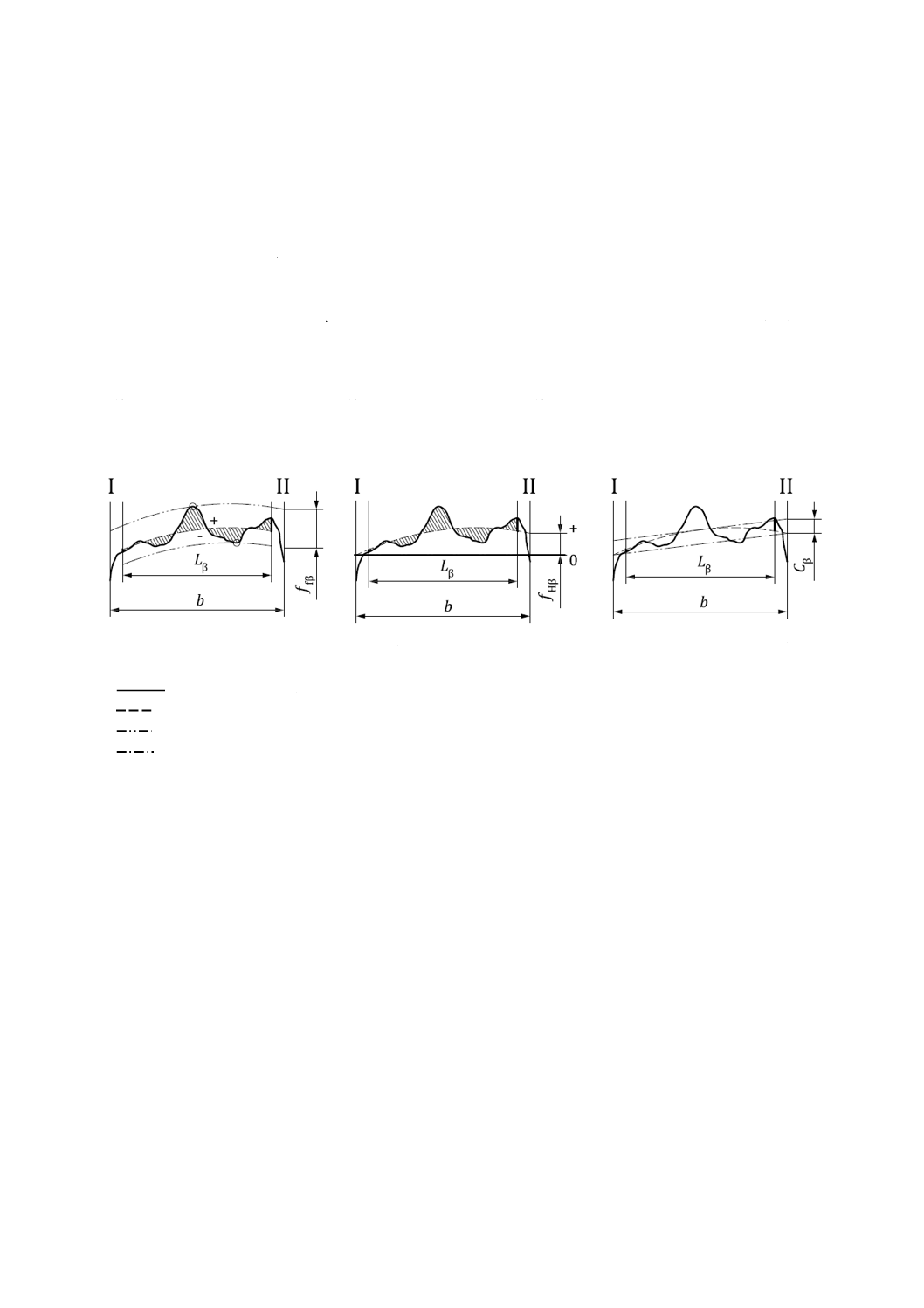

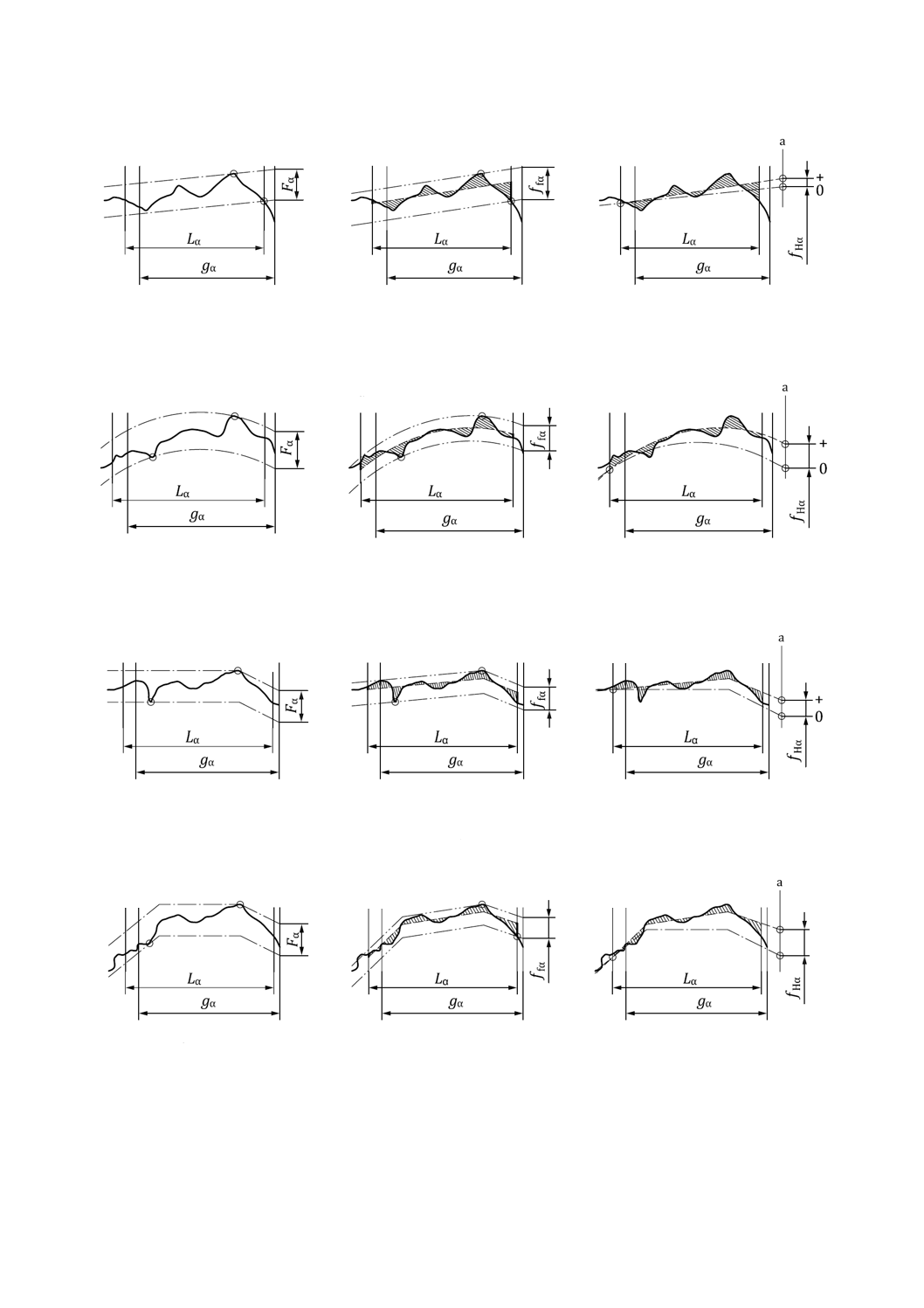

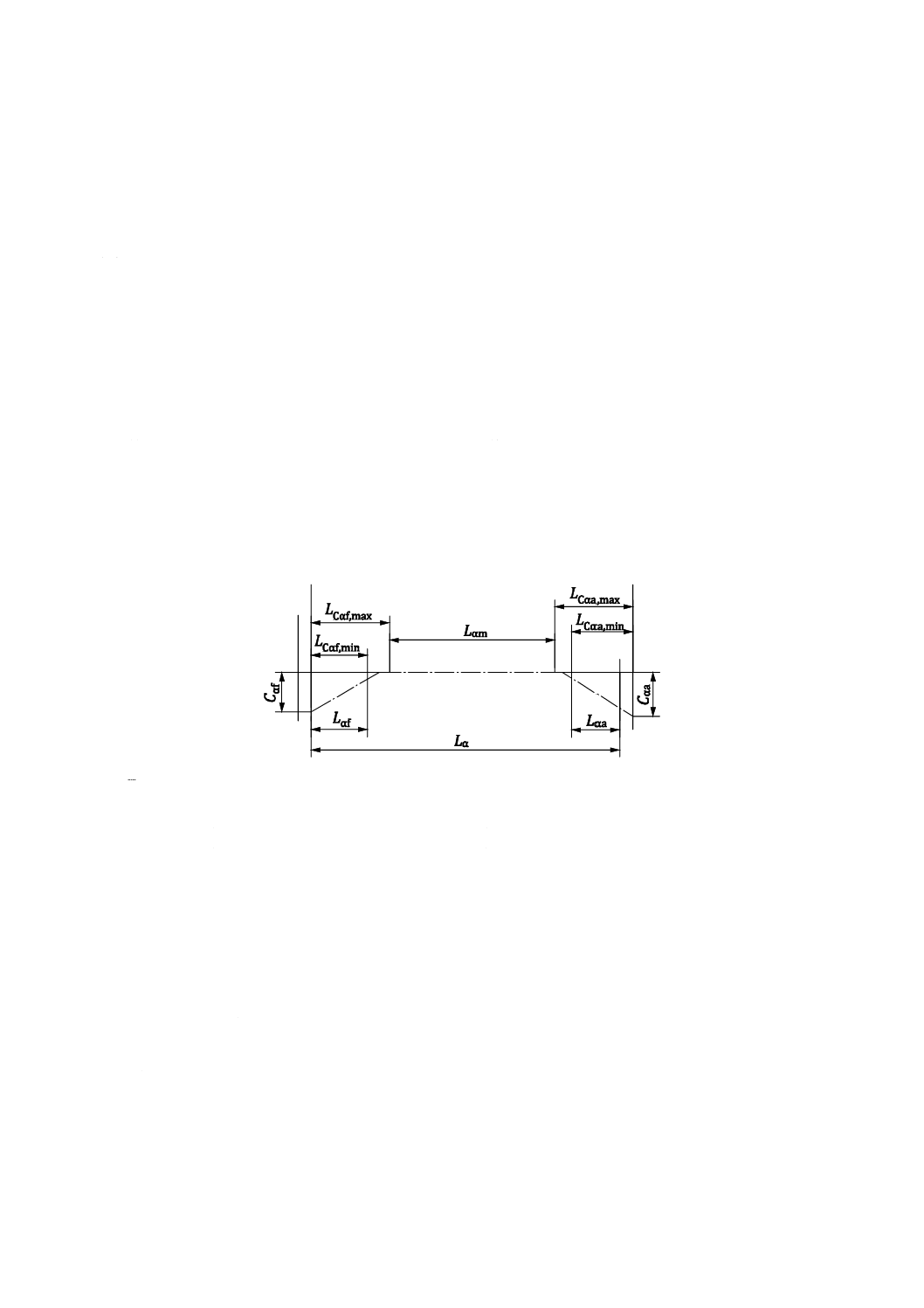

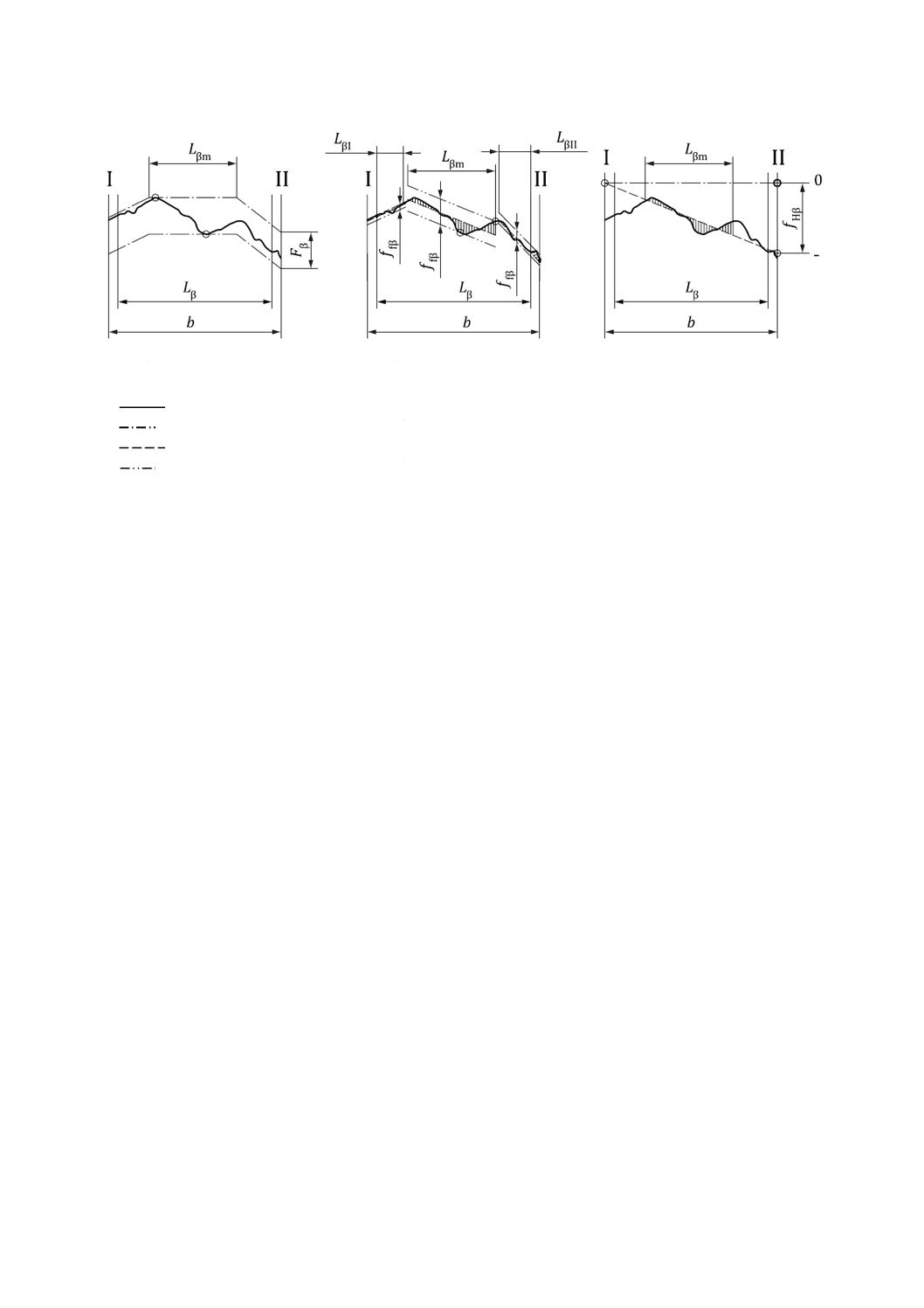

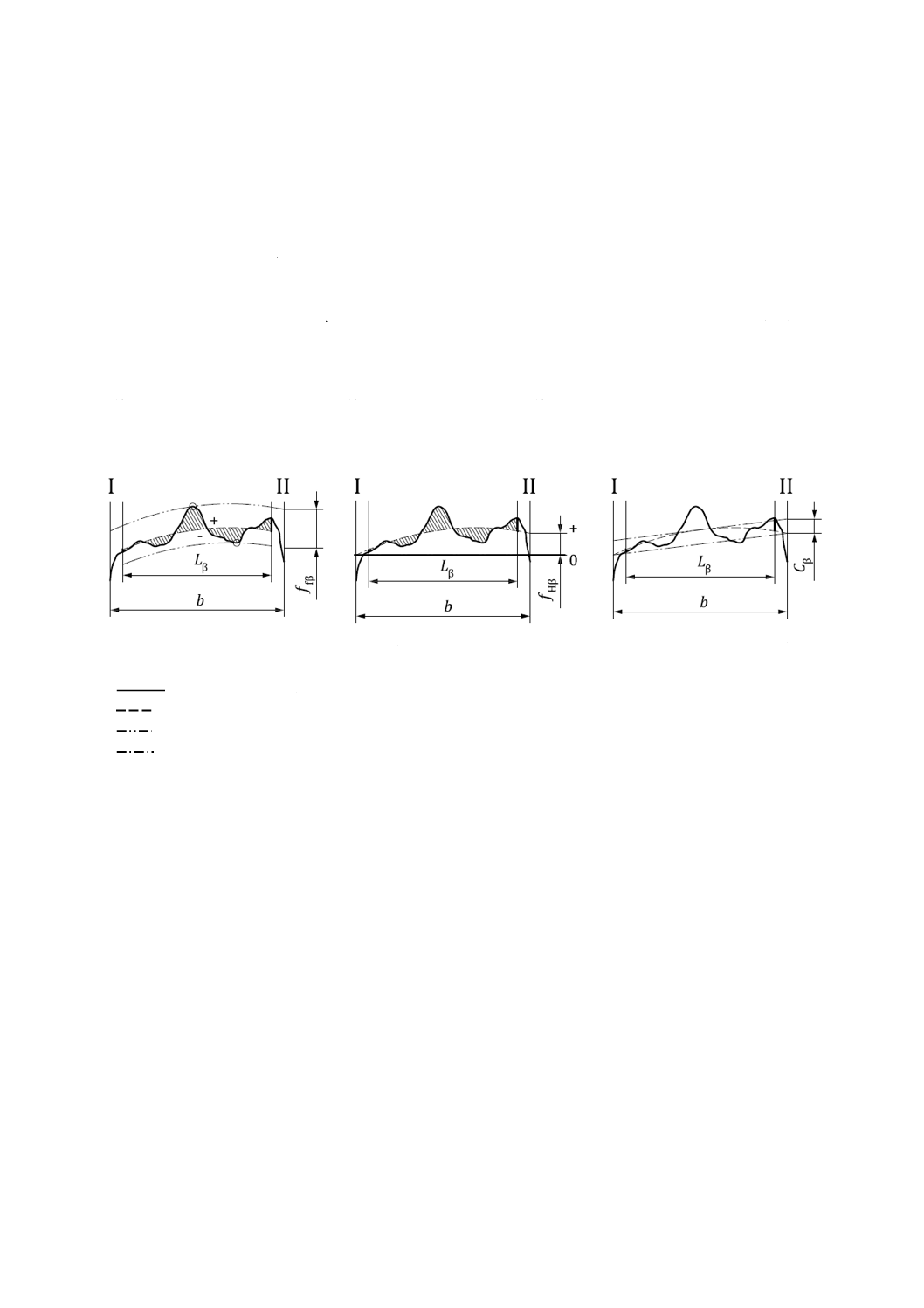

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

I :端面I

II :端面II

測定歯すじ

設計歯すじを平行移動した線

平均歯すじ

平均歯すじを平行移動した線

図9−無修整歯すじの例

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

図10−ねじれ角修整歯すじの例

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

図11−クラウニング修整歯すじの例

10

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

図12−エンドリリーフをもつ歯すじの例

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

図13−ねじれ角修整及びエンドリリーフをもつ歯すじの例

4

記号及び単位

記号及び単位は,JIS B 0121によるほか,表1による。

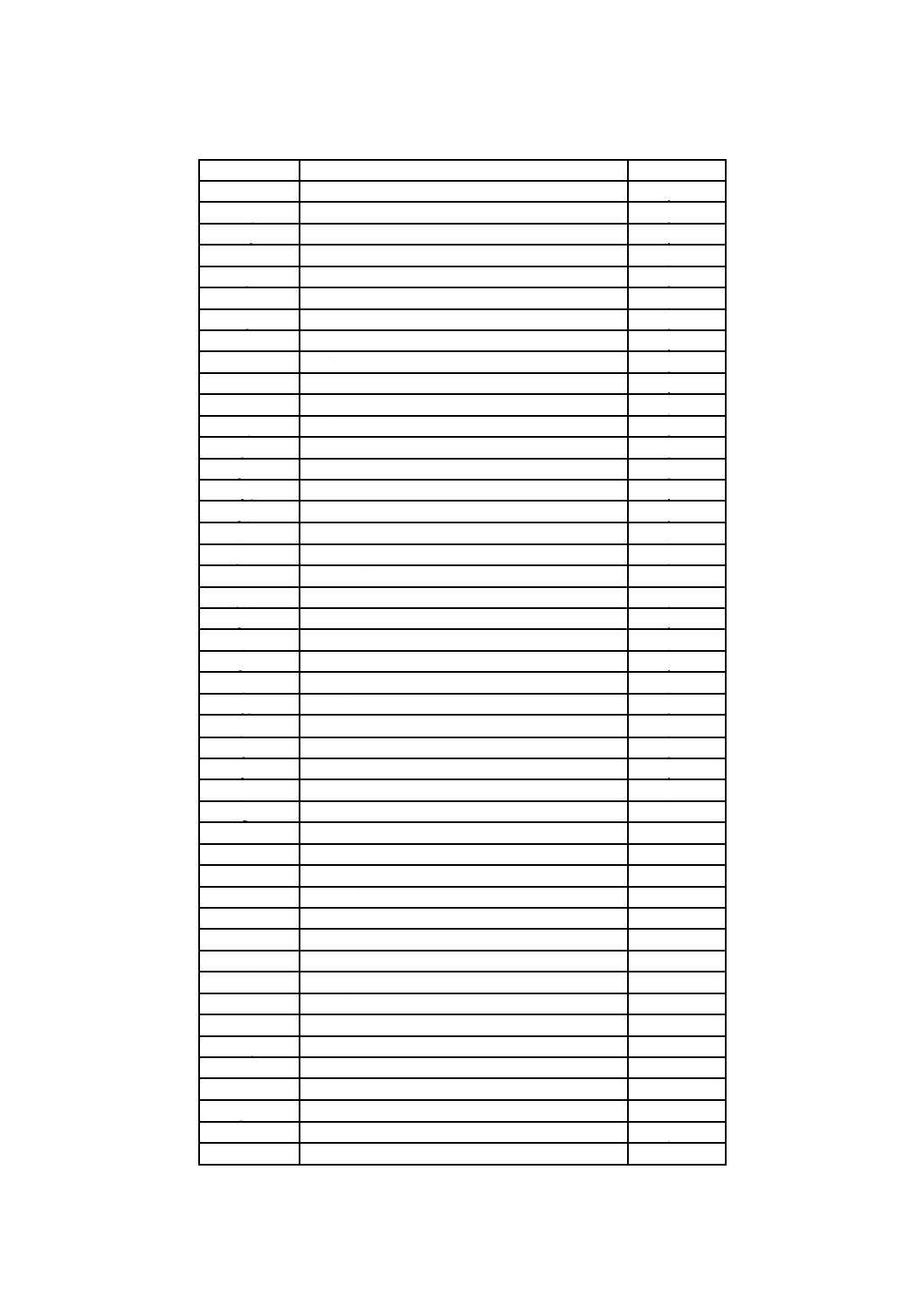

表1−記号

記号

用語

単位

A

精度等級

−

b

歯幅

mm

Cf

歯形管理点

−

Cαa

歯先修整量

μm

Cαf

歯元修整量

μm

cp

歯当たり

−

d

基準円直径

mm

da

歯先円直径

mm

db

基礎円直径

mm

dCf

歯形管理円直径

mm

dFa

有用歯先円直径

mm

dFf

有用歯元円直径

mm

dM

測定円直径

mm

dNf

かみ合い開始円直径

mm

Fa

有用歯先点

−

Ff

有用歯元点

−

F i”

両歯面全かみ合い誤差a)

μm

Fis

片歯面全かみ合い誤差

μm

11

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号(続き)

記号

用語

単位

FisT

片歯面全かみ合い誤差の許容値

μm

Fp

累積ピッチ誤差

μm

Fpi

個別累積ピッチ誤差

μm

Fpk

部分累積ピッチ誤差

μm

FpkT

部分累積ピッチ誤差の許容値

μm

FpT

累積ピッチ誤差の許容値

μm

FpSk

部分ピッチ誤差

μm

Fr

歯溝の振れ

μm

Fα

全歯形誤差

μm

FαT

全歯形誤差の許容値

μm

Fβ

全歯すじ誤差

μm

FβT

全歯すじ誤差の許容値

μm

ffα

歯形形状誤差

μm

ffαT

歯形形状誤差の許容値

μm

ffβ

歯すじ形状誤差

μm

ffβT

歯すじ形状誤差の許容値

μm

fHα

歯形勾配誤差

μm

fHαT

歯形勾配誤差の許容値

μm

fHβ

歯すじ傾斜誤差

μm

fHβT

歯すじ傾斜誤差の許容値

μm

f i”

両歯面1ピッチかみ合い誤差a)

μm

fis

片歯面1ピッチかみ合い誤差

μm

fisT

片歯面1ピッチかみ合い誤差の許容値

μm

fp

単一ピッチ誤差

μm

fpi

個別単一ピッチ誤差

μm

fpT

単一ピッチ誤差の許容値

μm

fu

隣接ピッチ誤差

μm

fui

個別隣接ピッチ誤差

μm

fuT

隣接ピッチ誤差の許容値

μm

gα

かみ合い長さ

mm

hk

歯先面取り

mm

k

部分ピッチ数

−

Lαm

中央歯形評価領域

mm

Lαa

歯先修整評価領域

mm

Lαf

歯元修整評価領域

mm

LCαa,max

歯先修整の最大長さ

mm

LCαa,min

歯先修整の最小長さ

mm

LCαf,max

歯元修整の最大長さ

mm

LCαf,min

歯元修整の最小長さ

mm

Lα

歯形評価長さ

mm

Lβ

歯すじ評価長さ

mm

mn

歯直角モジュール

mm

Nf

かみ合い開始点

−

ptM

測定円上の円ピッチ

mm

ri

個別歯溝の振れ測定値

μm

s

歯厚

mm

12

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号(続き)

記号

用語

単位

T

作用線と基礎円との接点

−

z

歯数

−

β

ねじれ角

°

λα

歯形フィルタカットオフ値

mm

λβ

歯すじフィルタカットオフ値

mm

注a) JIS B 1702-2に規定する記号。

5

歯面精度等級許容値の選択

5.1

一般

この規格は,歯面精度等級の許容値について規定し,単体歯車の測定項目の推奨事項を記載する。特別

な要求事項は,契約時に協定しなければならない。いかなる測定方法及び仕様も,受渡当事者間で具体的

な協定がなければ,義務とはならない。仕様がこの規格で推奨している測定の範囲を超えている場合は,

特別な測定方法について,歯車を製造する前に協定する必要がある。

この規格の誤差の許容値は,JIS B 1702-1:1998とは異なるので,この規格によって歯面精度等級を特定

するときは,5.6.1の規定を用いなければならない。

5.2

検証する幾何特性

表2に示す歯車の測定項目は,幾つかの方法によって測定できる。測定方法の選択は,許容値の大きさ,

測定の不確かさ,歯車の大きさ,生産量,利用可能な機器,歯車本体の精度及び測定にかかる費用によっ

て異なる。平歯車及びはすば歯車の測定方法については,ISO/TR 10064-1参照。

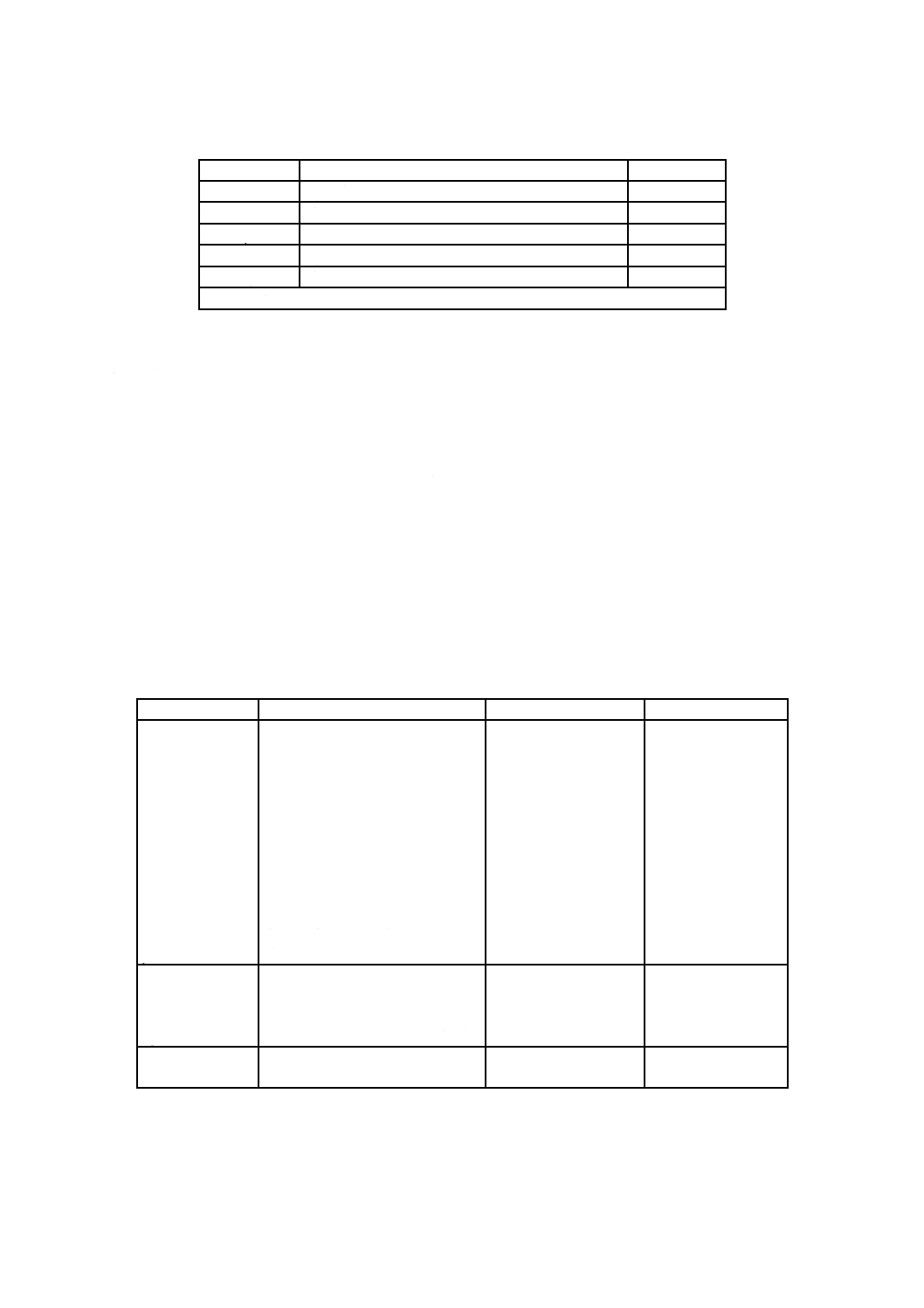

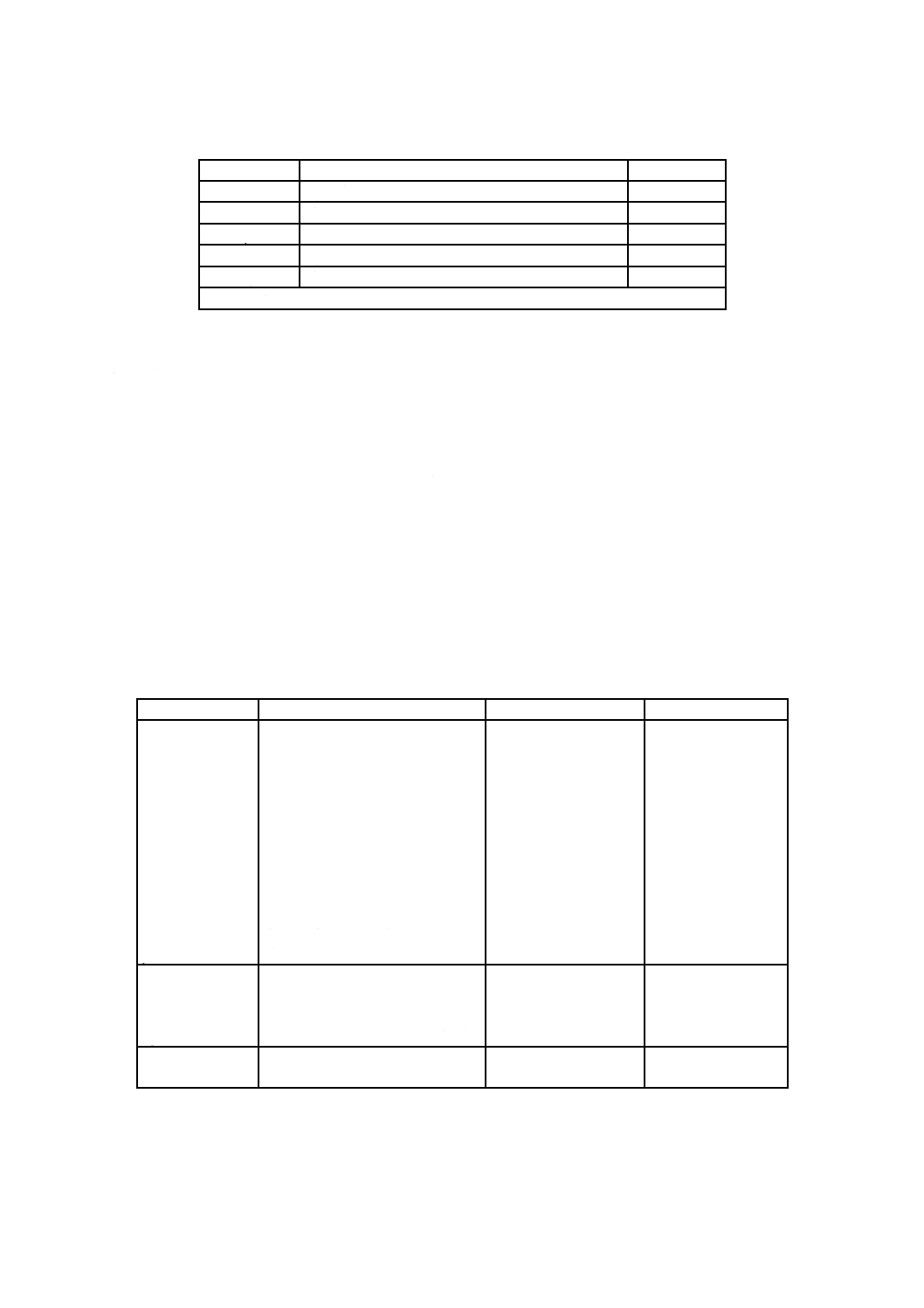

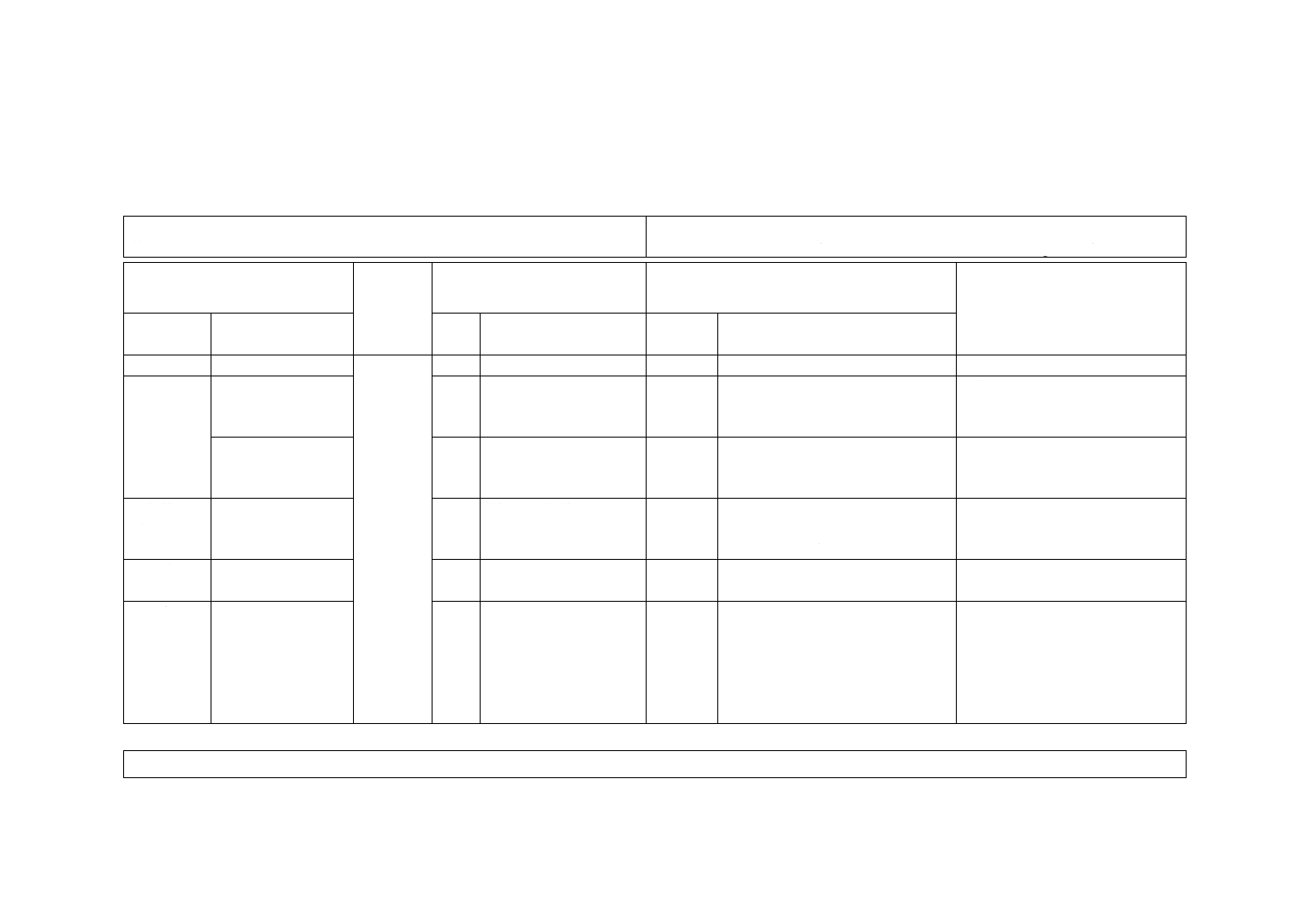

表2−測定項目

記号

測定項目

許容値を示す箇条

定義を示す箇条

単体測定:

Fp

fp

Fα

ffα

fHα

Fβ

ffβ

fHβ

Fr

Fpk

fu

累積ピッチ誤差

単一ピッチ誤差

全歯形誤差

歯形形状誤差

歯形勾配誤差

全歯すじ誤差

歯すじ形状誤差

歯すじ傾斜誤差

歯溝の振れ

部分累積ピッチ誤差

隣接ピッチ誤差

6.3.2

6.3.1

6.3.3.3

6.3.3.2

6.3.3.1

6.3.4.3

6.3.4.2

6.3.4.1

E.4

D.5

G.2

3.2.4

3.2.2

3.3.2.3

3.3.2.4

3.3.2.5

3.4.2.3

3.4.2.4

3.4.2.5

E.3

D.2

G.1.2

かみ合い試験:

Fis

fis

cp

片歯面全かみ合い誤差

片歯面1ピッチかみ合い誤差

歯当たり(ISO/TR 10064-4参照)

F.1.4

F.1.3

−

F.1.4

F.1.2

歯厚:

s

歯厚(ISO 21771参照)

−

この規格で精度等級を指定する歯車は,表3及び表4で歯車の大きさ及び等級範囲ごとに規定している

全ての要求項目の許容値を満たさなければならない。

13

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3に,この規格を適用するために測定しなければならない最小限必要な測定項目を示す。ただし,受

渡当事者間で協定があれば,標準の測定項目の代わりに代替の測定項目を用いてもよい。標準の測定項目

を用いるか,代替の測定項目を用いるかの選択は,使用可能な測定機器によって決めてよい。

なお,より精度の高い等級区分の測定項目を用いてもよい。

通常は,両歯面に同じ精度等級を用いるが,場合によっては歯車の使用条件に応じて,片歯面ずつに異

なる精度等級を用いてもよい。その場合は,この情報を製品図に記載しなければならない。

表3−精度等級に対する測定項目

基準円直径

mm

精度等級区分

最小限必要な測定項目

標準の測定項目

代替の測定項目

d ≦ 4 000

10〜11

Fp,fp,s c),Fα,Fβ

s c),cpb),Fi”a),fi”a)

7〜9

Fp,fp,s c),Fα,Fβ

s c),cpb),Fis,fis

1〜6

Fp,fp,s c)

Fα,ffα,fHα

Fβ,ffβ,fHβ

sc),cpb),Fis,fis

d > 4 000

7〜11

Fp,fp,s c),Fα,Fβ

Fp,fp,s c),[ffβ 又は cpb)]

注a) 歯車の大きさに制約がない場合は,JIS B 1702-2による。

b) 歯当たりの許容範囲及び測定方法は,この規格の規定範囲外であるので,受渡当事者間の協定に基づいて決

めなければならない。

c) 歯厚sは,この規格の規定範囲外である。

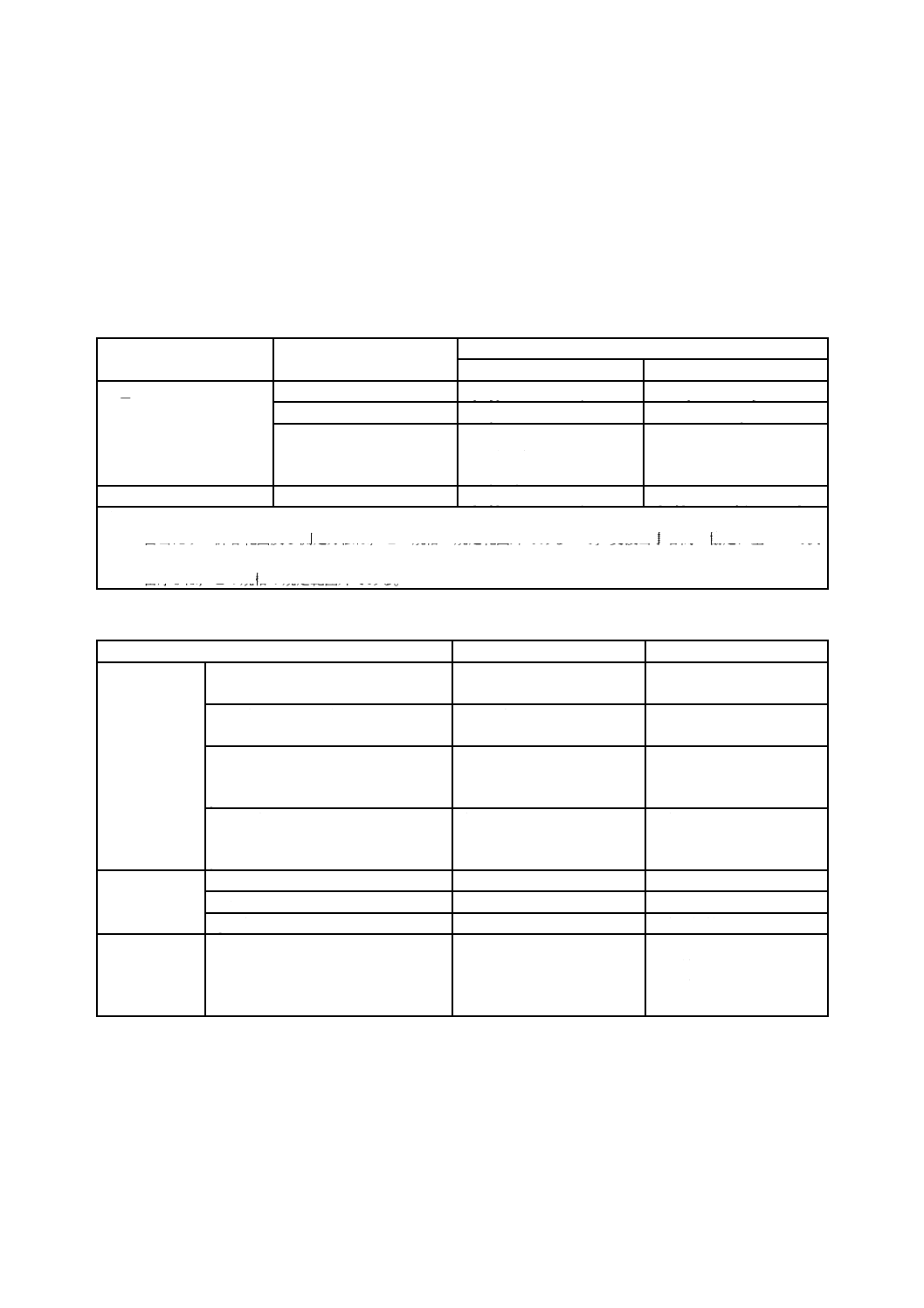

表4−最少測定歯数

測定項目

代表的な測定方法

必要最少測定歯数

単体測定

Fp : 累積ピッチ誤差

2本測定子法

1本測定子法

全歯

全歯

fp : 単一ピッチ誤差

2本測定子法

1本測定子法

全歯

全歯

Fα : 全歯形誤差

ffα : 歯形形状誤差

fHα: 歯形勾配誤差

歯形測定

3歯近似等配

Fβ : 全歯すじ誤差

ffβ : 歯すじ形状誤差

fHβ : 歯すじ傾斜誤差

歯すじ測定

3歯近似等配

かみ合い試験

Fis : 片歯面全かみ合い誤差

−

全歯

fis : 片歯面1ピッチかみ合い誤差

−

全歯

cp : 歯当たり

−

3歯近似等配

歯厚

s : 歯厚

弦歯厚測定

オーバピン(球)測定

またぎ歯厚測定

両歯面かみ合い試験

3歯近似等配

2か所

2か所

全歯

特に指定がない場合,製造業者は次の選択をしなければならない。

− ISO/TR 10064-1及び表4で規定している測定方法の中から利用可能な測定方法を選択する。

− 測定に用いる測定機器は,正しく校正されたものを選択する。

− 個々の測定歯の選択は,可能な限り等配とし,表4で規定している必要最少測定歯数を満足していな

ければならない。測定に用いる測定機器は,正しく校正されたものを選択する。

14

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

測定機器の評価及び測定の不確かさ

トレーサビリティを確保するためには,歯車測定に用いる測定機器をJIS B 1757-1〜JIS B 1757-4などの

規格に規定する標準的な校正方法で,定期的に評価し,測定の不確かさを算出することが望ましい。

5.4

単体歯車測定の留意事項

5.4.1

概要

測定値と許容値とを比較できる前提として,測定操作に関する次の事項について報告しなければならな

い。

− 基準軸

− 測定の方向

− 許容値の方向

− 測定円直径

− データフィルタリング

− データ密度

− 必要な測定項目

通常,測定機器は標準的に最低限の要求事項を満足している。ただし,条件が異なる場合は,測定結果

の差の要因を明らかにし,それに対して補正する必要がある。

測定位置,測定の方向及び許容値の方向を明確にすることが重要である。

5.4.2

基準軸

設計歯形,設計歯すじ及びピッチを特定するためには,基準軸と呼ぶ適切な回転軸を決める必要がある。

基準軸は,基準面を特定することによって定まる(ISO/TR 10064-3参照)。歯面の幾何学的形状は基準軸

によって決まるので,この軸は測定及び関連する許容値の基準となる。さらに,基準軸によって測定円直

径の位置及び方向が定まる。

5.4.3

測定の方向

歯面形状及び歯面位置は,歯面の法線方向で測定してもよいし,ある角度傾いた方向,又は指定された

円の円周方向に測定してもよい。歯面測定は歯面の法線方向で行われることが多い。歯面のどのような点

でも法線ベクトルは,次のa) 及びb) の性質をもつ。

a) 歯車の基礎円筒に接する。

b) 軸直角断面に対して基礎円上ねじれ角と同じ角度だけ傾いている。

歯車の測定は,測定機によって歯面の法線方向で行う場合と,他の方向に行う場合とがある。このため,

歯車測定機の測定方向を理解することが重要である。

5.4.4

許容値の方向

許容値の方向は,誤差の種類によって異なる。実測の方向と測定項目で定まる許容値の方向とが異なる

場合は,測定値を補正しなければならない。符号の定義は,5.4.8.2,5.4.8.4及び5.4.8.6を参照。全てのピ

ッチ誤差に対する許容値の方向は,軸直角平面上で測定円の円周方向である。歯形誤差及び歯すじ誤差に

対する許容値の方向は,軸直角平面上における基礎円の接線方向である。

5.4.5

測定円直径

3.1.1で歯すじ誤差及びピッチ誤差の測定位置として定義している測定円直径(dM)について規定する

(5.4.3及び5.4.4も参照)。測定円直径は,検査成績書に記録しなければならない。許容値は基準円直径に

基づいて計算するので,測定円直径を変更しても許容値は変更しない。

測定円直径を指定しない場合は,次による。

15

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

外歯車: dM = da−2mn ································································ (1)

内歯車: dM = da+2mn ································································ (2)

ここに,

dM: 測定円直径(mm)

da: 歯先円直径(mm)

mn: 歯直角モジュール(mm)

5.4.6

測定データフィルタリング

歯面形状の測定結果には長周期のうねり,短周期の歯面粗さなど幅広い波長成分が含まれる。この規格

では,粗さなどの短周期成分を除去して測定データを評価するためにローパスフィルタリングを用いる。

フィルタカットオフ値の推奨値は,歯形については式(3),歯すじについては式(4)による。

30

α

α

L

=

λ

··················································································· (3)

ただし,0.25 mm以上。

30

β

b

=

λ

··················································································· (4)

ただし,λα以上。

ここに,

λα: 歯形フィルタカットオフ値

λβ: 歯すじフィルタカットオフ値

実際のフィルタの種類とフィルタカットオフ値λα及びλβとは,測定子径とともに検査成績書に記録しな

ければならない。フィルタは,ISO 16610-1及びISO 16610-21で定義するガウシアンフィルタ50 %を用い

る。

注記1 式(3)及び式(4)で計算するフィルタカットオフ値に基づいたフィルタリングが,歯車の機能に

影響を及ぼす歯面形状を除去する場合がある。そのような場合は,式(3)及び式(4)で推奨して

いるフィルタカットオフ値より小さい値を用いることが望ましい。

注記2 フィルタリングは,測定データ全体に適用する。

その他の情報については,附属書C参照。

5.4.7

測定データ密度

観察できる歯面の波長は,測定データ密度で制限を受ける。評価範囲に含まれるデータ数は,検査成績

書に記録しなければならない。インボリュート歯形の測定データは,作用線長さに沿っておおよそ等間隔

で配置し,最小限150点とする。歯すじ測定データ数は,最小限 5b/λβでなければならない。うねりを調

べるためには,最小歯すじ測定データ数は,300点又は1 mm当たり5点のどちらか多い方でなければな

らない。

5.4.8

測定及び評価

5.4.8.1

歯形測定

測定子は,歯形の全域を測定しなければならない。測定は,歯形管理円直径の歯元側から始め,有用歯

先円直径を過ぎて終えなければならない。

5.4.8.2

歯形解析

歯形評価範囲における歯形測定データの直線勾配は,最小二乗法によって求める。歯先側の歯形評価範

囲を超えた測定データが設計歯形より凸の場合は,歯形形状誤差(ƒfα)及び全歯形誤差(Fα)の計算に含

めなければならない。歯先側の歯先評価範囲を超えた測定データが設計歯形より凹の場合には,無視する

16

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図14参照)。

a) 全歯形誤差

b) 歯形形状誤差

:測定歯形

作用線上の点

:設計歯形を平行移動した線

Cf :歯形管理点

:平均歯形

Nf :かみ合い開始点

:平均歯形を平行移動した線

Fa :有用歯先点

図14−評価範囲を超えた歯形誤差の処理の例

平均歯形は,設計歯形に対して,歯形測定データの直線勾配を加えることによって求める。外歯車と内

歯車との両者において,平均歯形が設計歯形に対し,歯先に近づくにつれ出っ張る場合,すなわち,圧力

角が設計歯形に対して小さくなる場合には,歯形勾配誤差の符号は正とする。歯形は歯形評価範囲で評価

するが,歯形勾配誤差は平均歯形を歯先円直径まで外挿し算出する。

5.4.8.3

歯すじ測定

歯すじ測定は,全歯幅にわたって行わなければならない。だだし,面取り又は端面の丸みなどかみ合い

から除外するような修整が施されている場合は,修整部分を除いた範囲を測定範囲としてもよい。

5.4.8.4

歯すじ解析

歯すじ評価範囲における歯すじ測定データの直線勾配は,最小二乗法によって求める。歯すじ評価範囲

を超えた測定データが設計歯すじより凸の場合は,歯すじ形状誤差(ƒfβ)及び全歯すじ誤差(Fβ)の計算

に含めなければならない。歯すじ評価範囲を超えた測定データが設計歯すじより凹の場合は,無視する(図

15参照)。

a) 全歯すじ誤差

b) 歯すじ形状誤差

図15−評価範囲を超えた歯すじ誤差の処理の例

Cf Nf

Fa

Cf Nf

Fa

17

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均歯すじの線は,設計歯すじに対して,歯すじ測定データの直線勾配を加えることによって求める。

歯面のねじれ角の絶対値が設計値より大きい場合の歯すじ傾斜誤差を正とし,小さい場合の歯すじ傾斜誤

差を負とする。平歯車の場合は,右ねじれ方向に誤差をもつ場合を正,左ねじれ方向に誤差をもつ場合を

負とする。

5.4.8.5

測定位置

歯すじ誤差測定は,測定円直径において行わなければならない。ピッチ測定は,ピッチ測定が歯厚を評

価するために使われない限り,測定円直径において行わなければならない。ピッチ測定が歯厚を評価する

ために使われる場合は,ピッチ測定円の直径は,選択した歯厚評価法(オーバボール測定,弦歯厚測定又

は円弧歯厚測定)において歯面と接触する点の直径に近似していることが望ましい。

なお,箇条6で規定する許容値は,測定円直径にかかわらず基準円直径(d)を用いて計算しなければな

らない。

5.4.8.6

ピッチ誤差の記載

5.4.8.6.1

個別単一ピッチ誤差

測定値の符号は,測定歯面とその隣の歯面との円弧長さが理論値より短い場合を負とし,測定歯面とそ

の隣の歯面との円弧長さが理論値より長い場合を正とする。

5.4.8.6.2

単一ピッチ誤差

この値は,符号なしで検査成績書に左右の歯面について別々に記録する。

5.4.8.6.3

個別累積ピッチ誤差

測定方向及び測定値の符号について定義する。指定された測定方向[右回り又は左回り(時計回り又は

反時計回り)]で,測定歯面と基準歯面との円弧長さが理論値より短い場合を負,その反対の場合を正とす

る。

5.4.8.6.4

累積ピッチ誤差

この値は,符号なしで検査成績書に左右の歯面について別々に記録する。

5.5

歯車の精度等級に関する必要事項

a) 歯車図面又は歯車仕様書における歯車の精度等級に関する必要事項は,次の項目を含むことが望まし

い。しかし,これに限定する必要はない。

− この規格を参照していること。

− 個々の精度に対する等級及びこの規格で計算した許容値

− 測定で使用する基準軸(機能的な基準軸が望ましい。ISO/TR 10064-3 参照)

− 評価に使用する機能的な基準軸

− 測定円直径(5.4.5の推奨値と異なる場合)

− 最少測定歯数(表4の必要最少測定歯数と異なる場合)

− 設計歯形及び設計歯すじの形状

− 歯形測定及び歯すじ測定の評価範囲

− 歯形管理円直径(直径,転がり長さ又は転がり角として表す。)

− 追加の測定の必要事項 例えば,歯厚(基準円直径における円弧歯厚,オーバボール寸法又はまたぎ

歯厚),歯先径及び歯元径,歯元すみ肉形状又は歯面の表面粗さ。

b) 設計者は,有用歯元円直径とかみ合い開始円直径との間に歯形管理円直径を設定する。有用歯元円直

径は,切下げ径,歯元すみ肉の接点又は基礎円直径のうちの歯先円直径に最も近いもので決まる。歯

形管理円直径が指定されない場合は,かみ合い開始円直径(dNf)を歯形管理円直径の代わりに使用す

18

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。複数の相手歯車とかみ合う歯車の歯形管理円直径を設定する場合は,かみ合い開始円直径は全て

の相手歯車に対して考慮することが望ましい。

5.6

判定及び評価の基準

5.6.1

精度等級の表示

この規格による精度等級の指定又は表示は,規格番号及び年号を含めなければならない。例えば,次の

ようにする。

JIS B 1702-1:2016 A級

ここに,Aは,精度等級の数値。

一つの歯車において,各精度項目に対して異なる精度等級を使用してもよい。

5.6.2

許容値

歯車の精度等級を決定する各測定項目の許容値は,箇条6に示す式によって計算する。

5.6.3

判定基準

受渡当事者間で協定で特定した例外がない限り,この規格の許容値,方法及び定義を用いる。測定不確

実性及び指定された許容値の適用方法については,JIS B 1757-1,ISO/TR 10064-5及びJIS B 0641-1を参

照。

5.6.4

歯面精度等級の評価

歯車全体の精度等級は,この規格によって歯車に指定した測定項目に対する精度等級の中の最大値(最

も精度の低い等級値)によって決定する。

5.6.5

追加の特性

用途によっては,満足な性能を確保するために許容値を必要とする追加特性がある。例えば,特別の用

途を満足する性能を確保するために,歯厚寸法又は表面粗さの許容値が必要であれば,そのような寸法及

び許容値を図面又は購入仕様書に示すことが望ましい。これらの特性を測定する方法は,ISO/TR 10064-2,

-4及び附属書D〜附属書Gを参照。

5.7

データの表記

この規格における歯形及び歯すじの全ての測定線図は,設計歯形及び測定歯形が無修整インボリュート

に対しどのような差異があるか,又は設計歯すじ及び測定歯すじが無修整歯すじに対しどのような差異が

あるかを示す。測定線図は,左歯面か右歯面か,又は内歯か外歯かの表示を必要としないように,一般に

歯形及び歯すじを水平線として示す。測定機器によっては,歯形及び歯すじを垂直線として表示するが,

その方向は重要ではない。

6

誤差の許容値

6.1

一般

誤差の許容値は,6.3に示す式(6)〜式(13)によって求める。

6.2

計算式の適用

6.2.1

適用範囲

計算式の適用範囲は,箇条1による。この適用範囲を超えた場合に,式(6)〜式(13)を外挿して使用して

はならない。適用範囲外の歯車の誤差の許容値は,受渡当事者間で協定しなければならない。

ラックの誤差の許容値は,相手歯車の誤差の許容値に等しくする。相手歯車が不明の場合は,ラックの

長さ(LR)から次の式(5)で計算する基準円直径(d)の歯車と考える。

19

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

π

R

L

d=

···················································································· (5)

6.2.2

等級間の公比

二つの連続した等級間の許容値の公比は2である。すなわち,次に高精度の等級の許容値は2で除す

ることで決定し,次に低精度の等級は2を乗じることで決定する。ある精度等級に対する誤差の許容値

は,精度等級5級での丸めない計算値に

(

)5

2

−

Aを乗じて決定する。ここで,Aは歯面精度等級を示す。

6.2.3

数値の丸め方

6.3に示す式(6)〜式(13)によって計算する誤差の許容値は,次によって丸める。

− 計算値が10 μmより大きい場合は,最も近い整数に丸める。

− 計算値が5.0 μm以上10 μm以下の場合は,最も近い0.5 μmの値又は整数に丸める。

− 計算値が5.0 μm未満の場合は,最も近い0.1 μmの値又は整数に丸める。

(詳細は,JIS Z 8401参照。)

6.3

歯車の誤差の許容値に関する計算式

6.3.1

単一ピッチ誤差の許容値,fpT

単一ピッチ誤差の許容値fpTは,式(6)による。

(

)()(

)5

n

pT

2

5

4.0

001

.0

−

+

+

=

A

m

d

f

···················································· (6)

6.3.2

累積ピッチ誤差の許容値,FpT

累積ピッチ誤差の許容値FpTは,式(7)による。

(

)()

)5

(

n

pT

2

12

7.0

55

.0

002

.0

−

+

+

+

=

A

m

d

d

F

······································ (7)

6.3.3

歯形誤差

6.3.3.1

歯形勾配誤差の許容値,fHαT

歯形勾配誤差の許容値fHαTは,式(8)による。

(

)()

)

5

(

n

T

Hα

2

4

001

.0

4.0

−

+

+

=

A

d

m

f

·················································· (8)

6.3.3.2

歯形形状誤差の許容値,ffαT

歯形形状誤差ffαTは,式(9)による。

(

)()(

)

5

n

T

fα

2

5

55

.0

−

+

=

A

m

f

···························································· (9)

6.3.3.3

全歯形誤差の許容値,FαT

全歯形誤差の許容値FαTは,式(10)による。

2

T

fα

2

T

Hα

T

α

f

f

F

+

=

··································································· (10)

6.3.4

歯すじ誤差

6.3.4.1

歯すじ傾斜誤差の許容値,fHβT

歯すじ傾斜誤差の許容値fHβTは,式(11)による。

(

)()(

)5

T

Hβ

2

4

35

.0

05

.0

−

+

+

=

A

b

d

f

···············································(11)

6.3.4.2

歯すじ形状誤差の許容値,ffβT

20

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

歯すじ形状誤差の許容値ffβTは,式(12)による。

(

)()(

)5

T

fβ

2

4

45

.0

07

.0

−

+

+

=

A

b

d

f

··············································· (12)

6.3.4.3

全歯すじ誤差の許容値,FβT

全歯すじ誤差の許容値FβTは,式(13)による。

2

T

fβ

2

T

Hβ

T

β

f

f

F

+

=

··································································· (13)

21

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

領域方式歯面精度評価方法

A.1 一般

この附属書は,二つ又はそれ以上の領域に分割して歯面精度を評価する方法について記載する。歯形の

例では,歯先領域,中央領域及び歯元領域がある。各領域については,別々に計算し,異なる許容精度等

級を取ることができる。

A.2 領域方式歯形精度評価方法

歯形勾配誤差及び歯形形状誤差の決定については,設計歯形の傾きを変えて測定歯形を近似した平均歯

形の算出が必要である。ほとんどの場合,設計歯形は直線である(5.4.8.2参照)。歯先修整又は歯元修整

がある場合は,各領域を別々に考える必要がある(図A.1参照)。平均歯形の算出には,領域Lαa,Lαm及び

Lαf内の測定データだけを使用する。領域の間の測定データについては,設計歯形より凸の場合だけ中央領

域の歯形形状誤差及び全歯形誤差の算出に加える(図14参照)。各領域の長さは,あらかじめ決める。

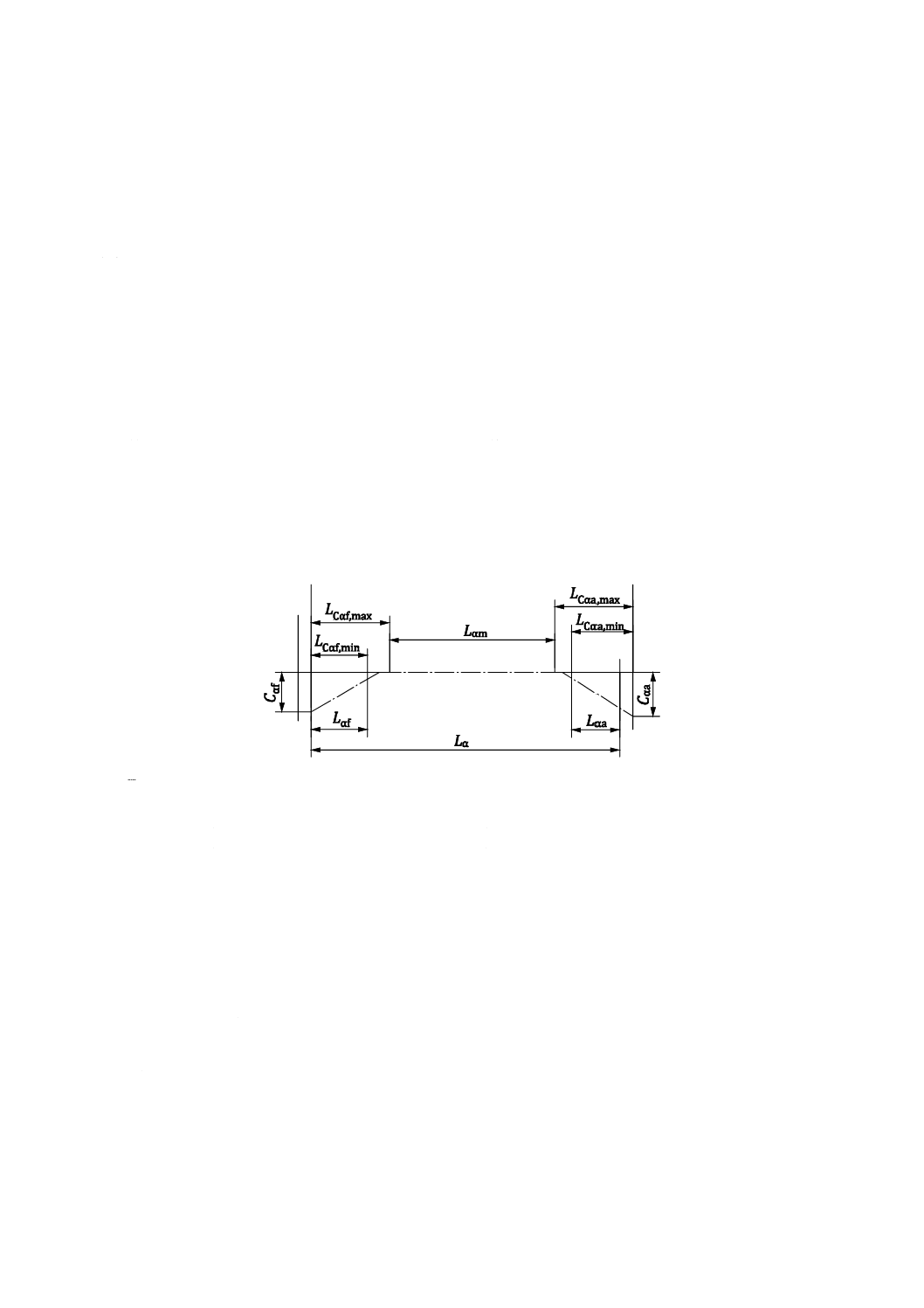

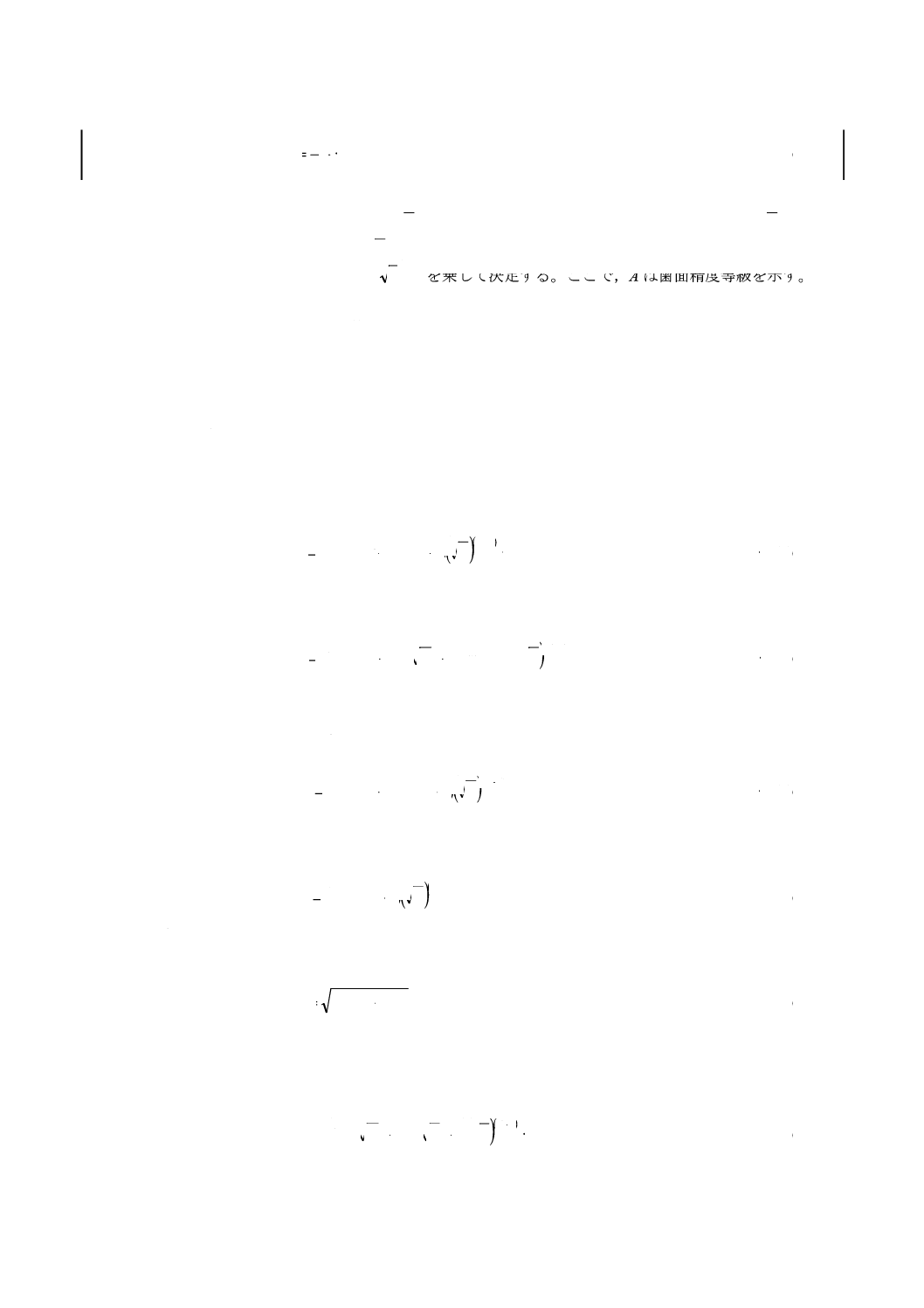

Cαa

:歯先修整量

作用線上の点

Cαf

:歯元修整量

a:歯先点

LCαa,max :歯先修整の最大長さ

Cf:歯形管理点

LCαa,min :歯先修整の最小長さ

Fa:有用歯先点

LCαf,max :歯元修整の最大長さ

Ff:有用歯元点

LCαf,min :歯元修整の最小長さ

Lαa

:歯先修整評価領域

Lαm

:中央歯形評価領域

Lαf

:歯元修整評価領域

図A.1−歯先修整及び歯元修整がある場合の歯形評価領域

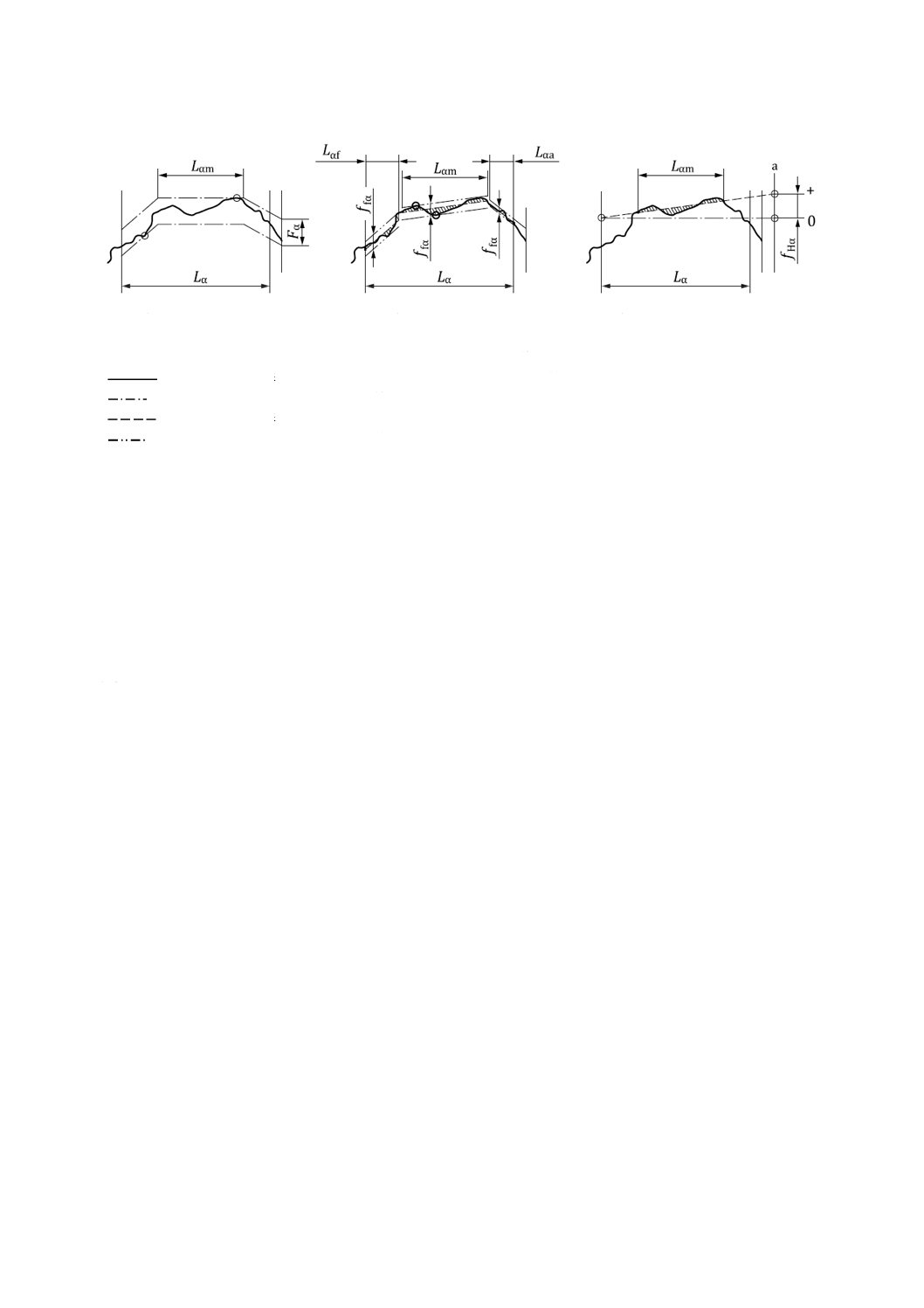

A.2.1 歯形勾配誤差,fHα

歯形勾配誤差(fHα)は,中央歯形評価領域の平均歯形を歯形管理点から歯先点まで外挿して求める[図

A.2 c)参照]。

A.2.2 歯形形状誤差,ffα

歯形形状誤差(ffα)は,各評価領域内における測定歯形を挟むように平均歯形を平行移動して得られる

二つの平均歯形の距離[図A.2 b)参照]。

Cf

Ff

Fa

a

22

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 全歯形誤差

b) 歯形形状誤差

c) 歯形勾配誤差

作用線上の点

:測定歯形

Cf :歯形管理点

:設計歯形を平行移動した線

Fa :有用歯先点

:平均歯形

a :歯先点

:平均歯形を平行移動した線

図A.2−歯先修整及び歯元修整がある場合の領域方式歯形精度評価方法

A.2.3 全歯形誤差,Fα

全歯形誤差(Fα)は,全歯形評価領域において測定歯形を挟むように設計歯形を平行移動して得られる

二つの設計歯形の距離[図A.2 a)参照]。歯先側の歯形評価領域を超えた測定データが設計歯形より凸の場

合は,全歯形誤差の計算に含める。

注記 全歯形誤差を中央歯形評価領域に限定して評価してもよい。又は全歯形誤差(Fα)の評価を除

外してもよい。

A.3 領域方式歯すじ精度評価方法

歯すじ傾斜誤差及び歯すじ形状誤差の決定については,設計歯すじの傾きを変えて測定歯すじを近似し

た平均歯すじの算出が必要である。ほとんどの場合,設計歯すじは直線である(5.4.8.4参照)。エンドリ

リーフがある場合は,各領域を別々に考える必要がある(図A.3参照)。平均歯すじの算出には,領域LβI,

Lβm及びLβII内の測定データだけを使用する。領域の間の測定データについては,設計歯すじより凸の場合

だけ中央領域の歯すじ形状誤差及び全歯すじ誤差の算出に加える(図15参照)。各領域の長さは,あらか

じめ決める。

Cf

Cf

Cf

Fa

Fa

Fa

23

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

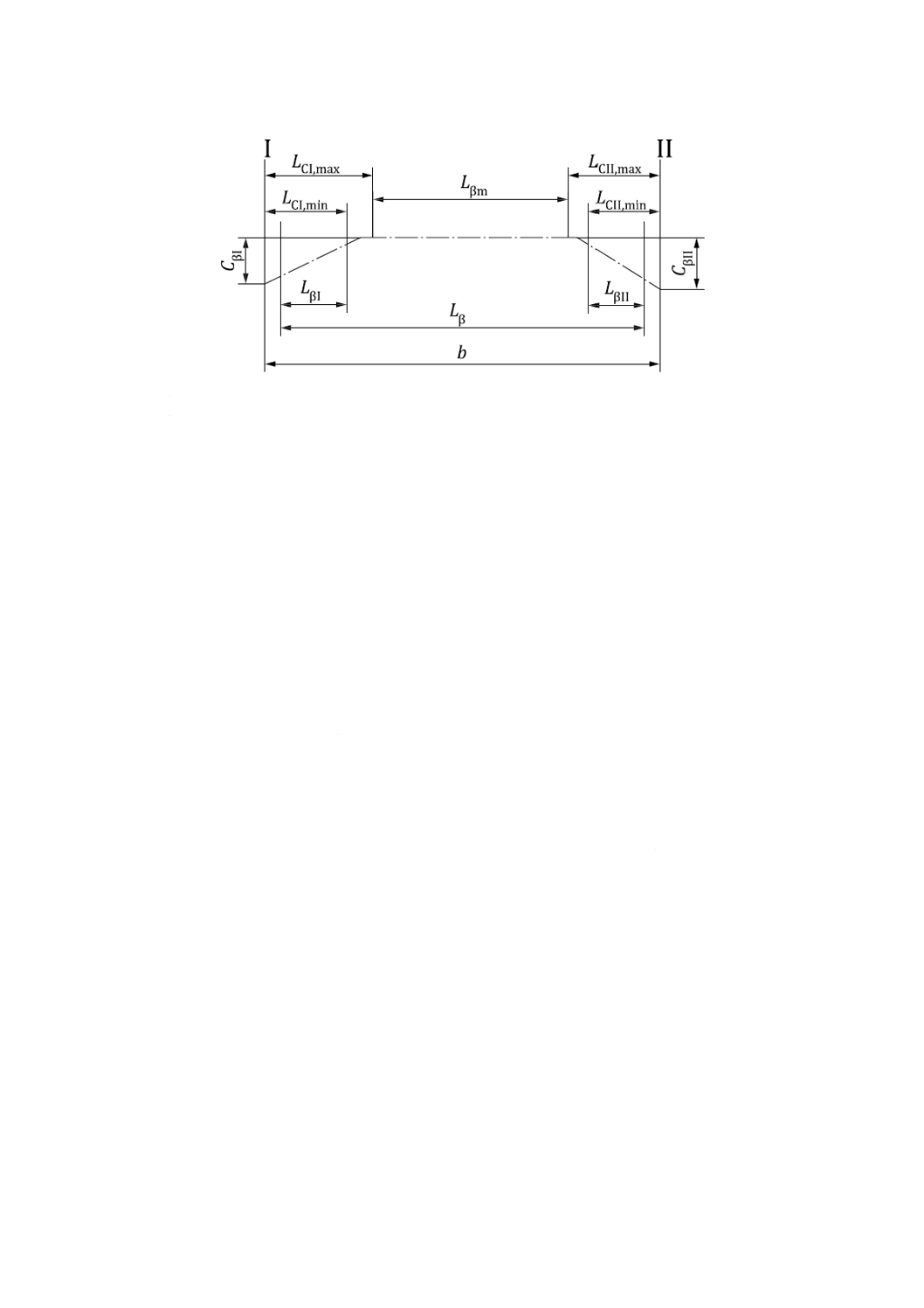

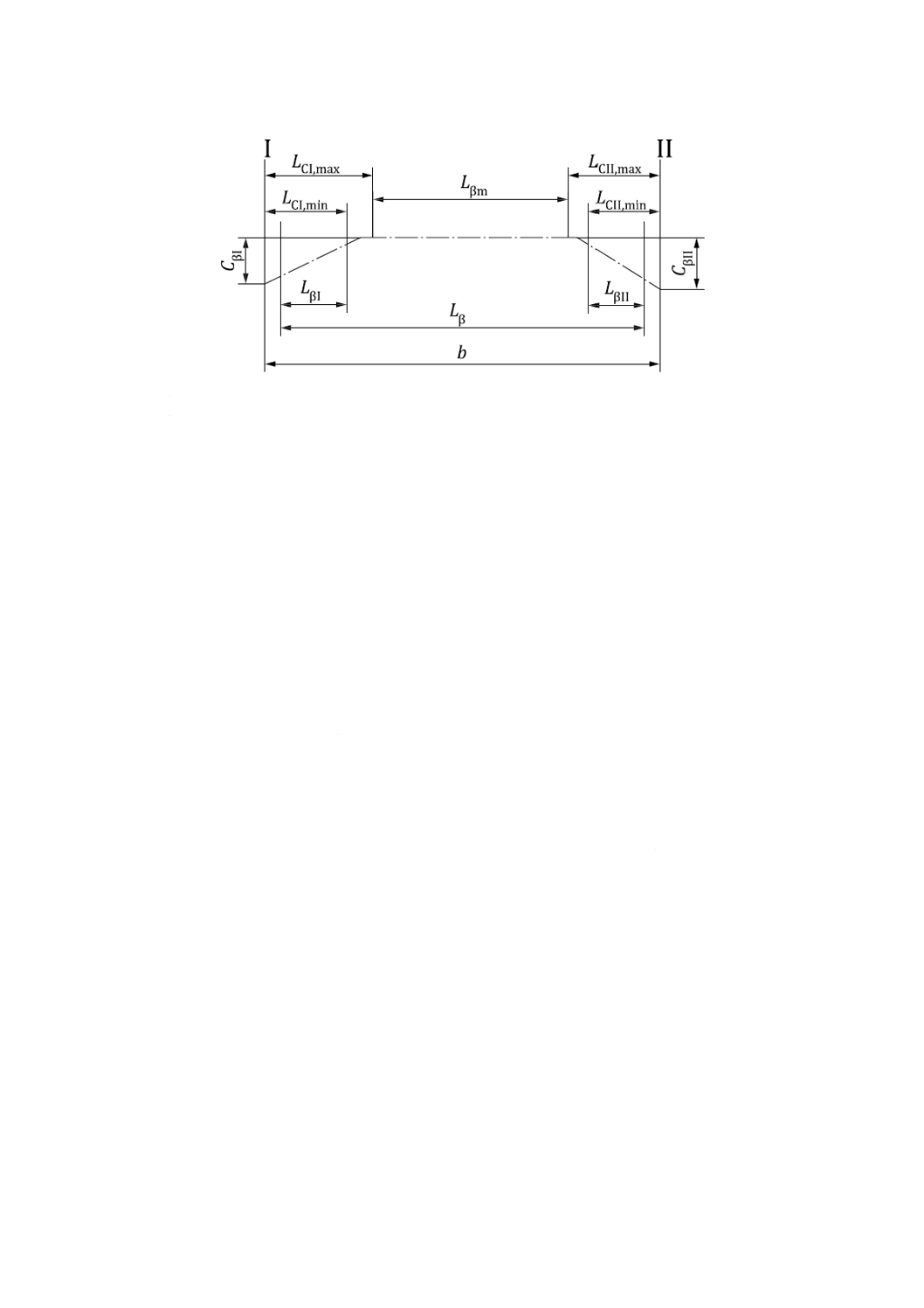

I

:端面I

LCII,max:非基準端面側の最長エンドリリーフ長さ

II

:端面II

LCII,min :非基準端面側の最短エンドリリーフ長さ

CβI

:基準端面側のエンドリリーフ量

LβI

:基準端面側のエンドリリーフ評価領域

CβII :非基準端面側のエンドリリーフ量

Lβm

:中央歯すじ評価領域

LCI,max :基準端面側の最長エンドリリーフ長さ

LβII

:非基準端面側のエンドリリーフ評価領域

LCI,min :基準端面側の最短エンドリリーフ長さ

b

:歯幅

図A.3−両端にエンドリリーフがある場合の歯すじ評価領域

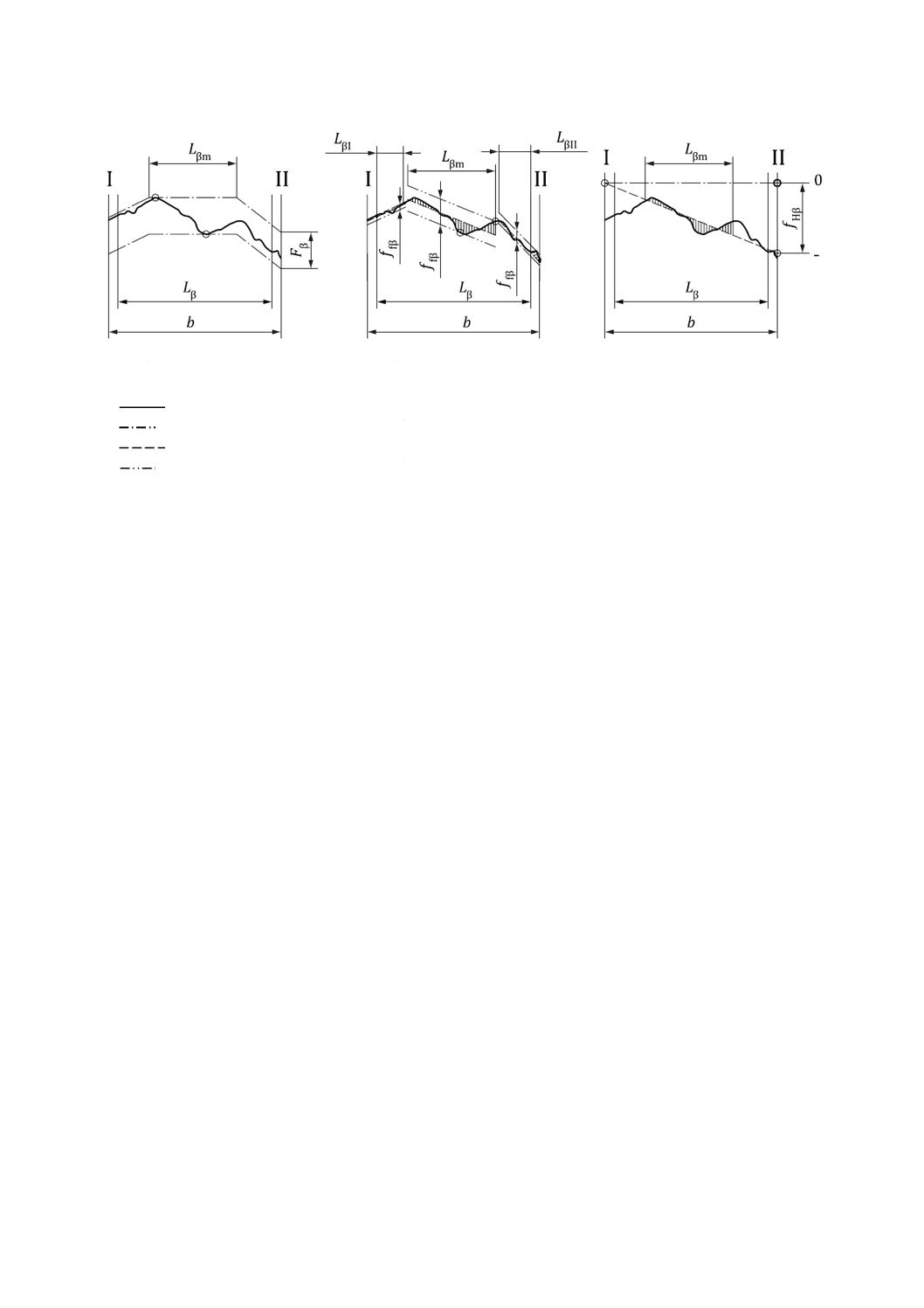

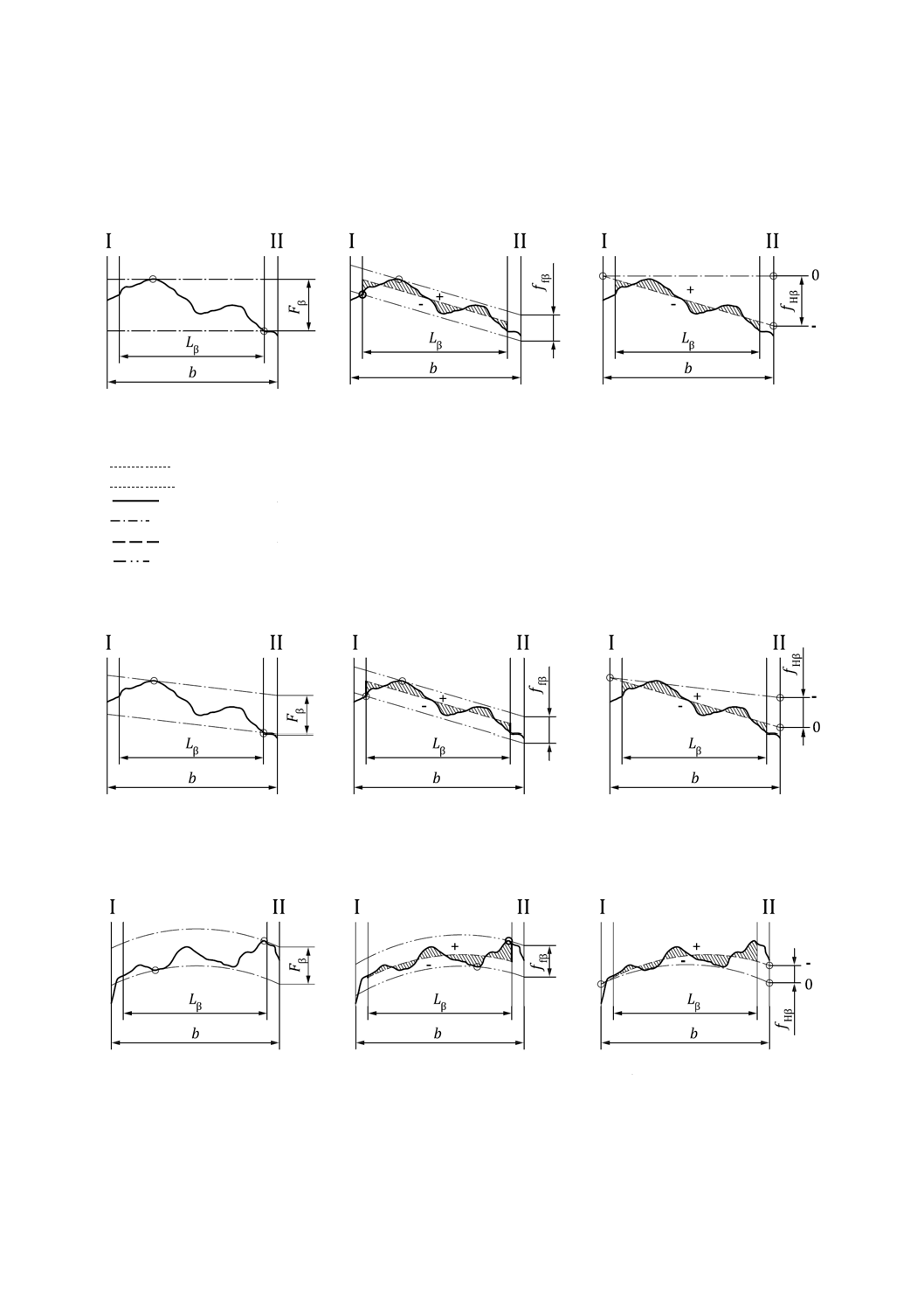

A.3.1 歯すじ傾斜誤差,fHβ

歯すじ傾斜誤差(fHβ)は,中央歯すじ評価領域の平均歯すじを全歯幅(b)まで外挿して求める[図A.4

c)参照]。

A.3.2 歯すじ形状誤差,ffβ

歯すじ形状誤差(ffβ)は,領域内における測定歯すじを挟むように平均歯すじを平行移動して得られる

二つの平均歯すじの距離[図A.4 b)参照]。各領域における歯すじ形状誤差は,別々に決定する。隣接する

領域の間及び両端のエンドリリーフ領域で,測定歯すじが設計歯すじより凸の場合は,歯すじ形状誤差に

含める。

A.3.3 全歯すじ誤差,Fβ

全歯すじ誤差(Fβ)は,全歯すじ評価領域において測定歯すじを挟むように設計歯すじを平行移動した

ときの二つの設計歯すじの距離[図A.4 a)参照]。歯すじ評価領域を超えた測定データが設計歯形より凸の

場合は,全歯すじ誤差の計算に含める。

注記 全歯すじ誤差を中央歯すじ評価領域に限定してもよい。又は,全歯すじ誤差(Fβ)の評価を除

外してもよい。

24

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

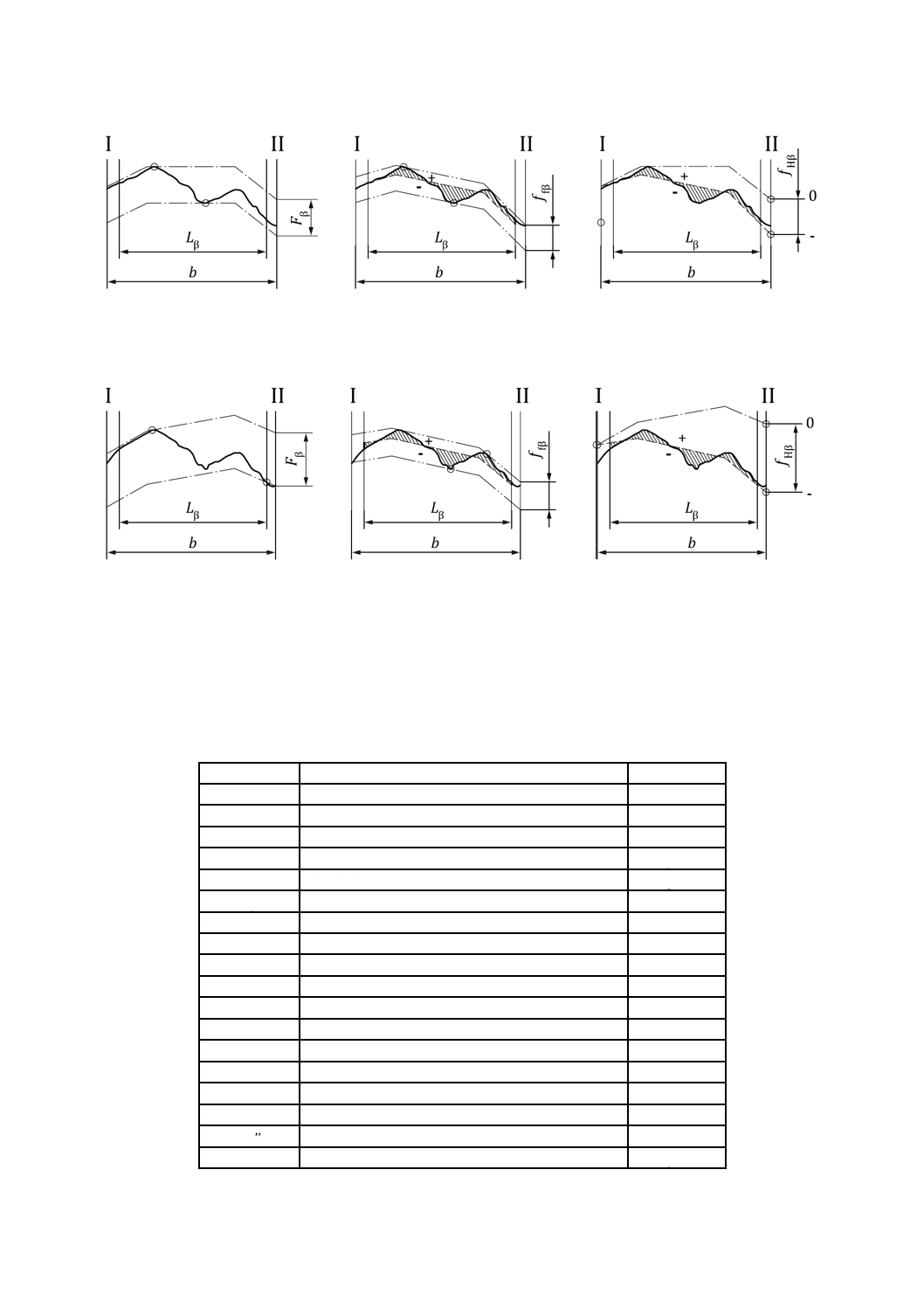

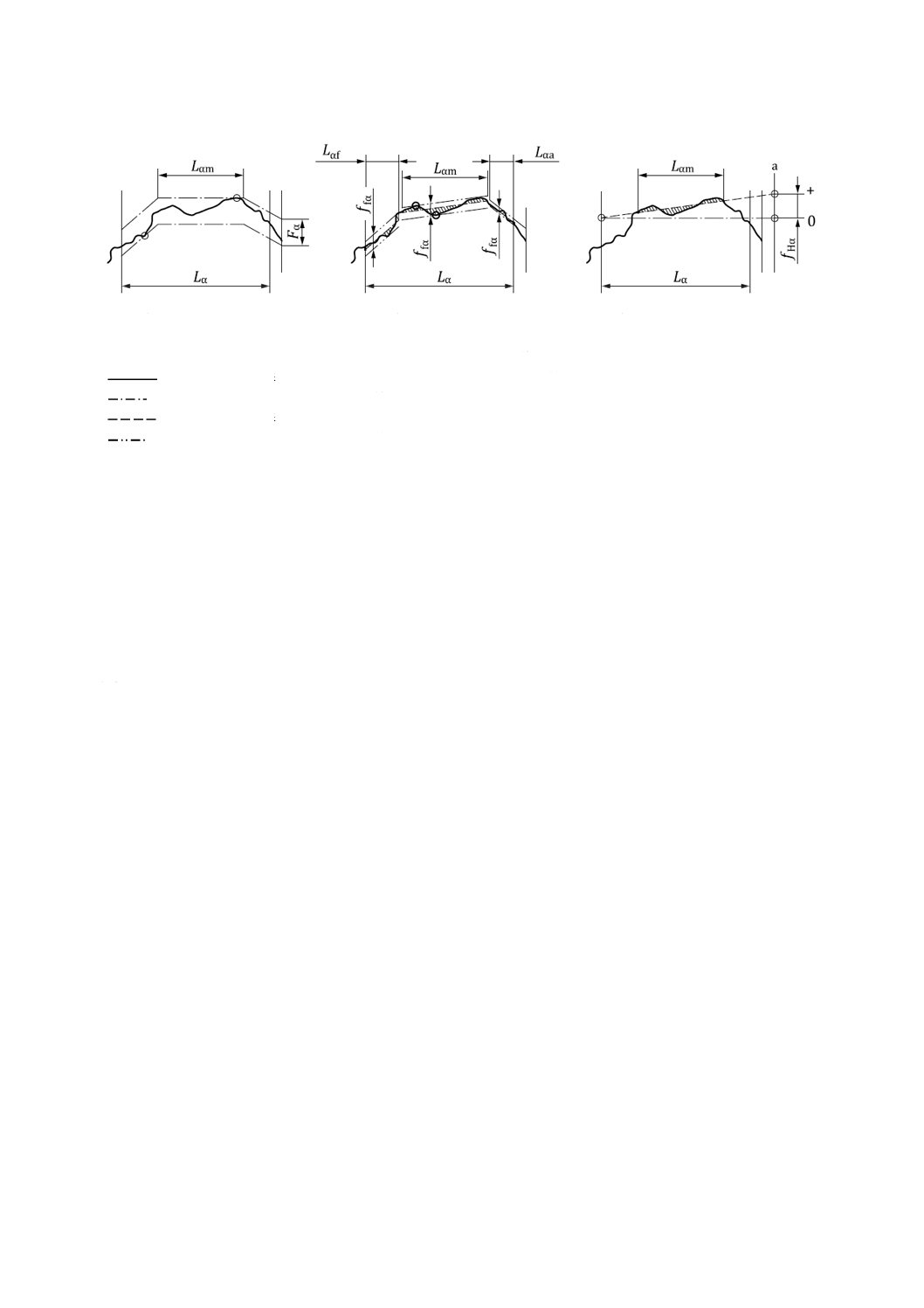

a) 全歯すじ誤差

b) 歯すじ形状誤差

c) 歯すじ傾斜誤差

:測定歯すじ

LβI :基準端面側のエンドリリーフ評価領域

:設計歯すじを平行移動した線

LβII :非基準端面側のエンドリリーフ評価領域

:平均歯すじ

Lβm :中央歯すじ評価領域

:平均歯すじを平行移動した線

図A.4−両端にエンドリリーフがある場合の領域方式歯すじ精度評価方法

25

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

二次曲線近似を用いる歯形誤差及び歯すじ誤差の評価方法

B.1

目的

この附属書は,クラウニング付き歯形(歯形クラウニング,歯形丸み又はバレリングとも呼ぶ。)又はク

ラウニング付き歯すじ(一般にクラウニングと呼ぶ。)を備えた歯車又は両方を備えた歯車に適用する。二

次曲線近似は,無修整の歯形及び無修整の歯すじからの偏差に適用する。この解析手法には,箇条6によ

る標準の歯面許容値を適用することができる。

注記 この評価方法では,測定歯形及び測定歯すじを二次曲線近似したものを平均歯形とする。この

とき,設計歯形及び設計歯すじは無修整である。

B.2

二次近似歯形解析

歯形クラウニングは,様々な用途に対して有効な歯形修整であり,一般的に単一放物線によって設定す

る(図B.1参照)。放物線は歯形評価長さ(Lα)の範囲で計算するが,歯形勾配誤差(fHα)及び歯形クラウ

ニング(Cα)の評価に対しては,領域評価をしない場合は歯先円直径まで外挿し,領域評価をする場合は

領域の終わりまで外挿する(附属書A参照)。

:インボリュート

:クラウニング付き歯形

図B.1−歯形クラウニング

B.2.1 二次曲線近似平均歯形

二次曲線近似平均歯形は,歯形評価長さ(Lα)内の測定歯形を最小二乗法で二次曲線近似して得る。

注記 この曲線は,ffα,fHα及びCαの決定に用いる。

B.2.2 歯形形状誤差,ffα

歯形形状誤差(ffα)は,歯形評価長さ(Lα)内における測定歯形を挟むように二次曲線近似平均歯形を

26

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平行移動して得られる二つの二次曲線近似平均歯形の距離[図B.2 a) 参照]。歯先側の歯形評価範囲を超

えた測定データが二次曲線近似平均歯形より凸の場合の処理は,5.4.8.2参照。

B.2.3 歯形勾配誤差,fHα

歯形勾配誤差(fHα)は,外挿した二次曲線近似平均歯形が歯形管理直径及び歯先円直径と交差する点の

偏差方向の距離である[図B.2 b) 参照]。歯形勾配誤差(fHα)の符号は,5.4.8.2による。設計歯形勾配修

正(CHα)がある場合は,上記で求めたfHαをfHαCとして,式(B.1)によって改めて歯形勾配誤差(fHα)を決

定する。

Hα

C

H

Hα

C

f

f

−

=

α

······································································ (B.1)

B.2.4 歯形クラウニング,Cα

歯形クラウニング(Cα)は,外挿した二次曲線近似平均歯形が歯形管理直径及び歯先円直径と交差する

2点を結ぶ直線(弦)と,それと平行で二次曲線近似平均歯形に接する直線との偏差方向の距離である[図

B.2 c) 参照]。

a) 歯形形状誤差

b) 歯形勾配誤差

c) 歯形クラウニング

作用線上の点

:測定歯形

Cf :歯形管理点

:二次曲線近似平均歯形

Nf :かみ合い開始点

:二次曲線近似平均歯形を平行移動した線

Fa :有用歯先点

:二次曲線近似平均歯形の弦

a :歯先点

図B.2−二次近似歯形誤差

B.3

二次近似歯すじ解析

歯形クラウニングと同様に,歯すじクラウニングは歯すじ修整によく用い,一般的に単一放物線によっ

て設定する(図B.3参照)。この修整は歯すじ曲線の曲率を増大し,歯すじ評価長さ(Lβ)の中央を頂点と

する。放物線は歯すじ評価長さ(Lβ)の範囲で計算するが,歯すじ傾斜誤差(fHβ)及び歯すじクラウニン

グ(Cβ)の評価に対しては,領域評価をしない場合は歯幅全体まで外挿し,領域評価をする場合は領域の

終わりまで外挿する(附属書A参照)。

B.3.1 二次曲線近似平均歯すじ

二次曲線近似平均歯すじは,歯すじ評価長さ(Lβ)内の測定歯すじを最小二乗法で二次曲線近似して得

る。

注記 この曲線は,歯すじ形状誤差(ffβ),歯すじ傾斜誤差(fHβ)及び歯すじクラウニング(Cβ)の決

定に用いる。

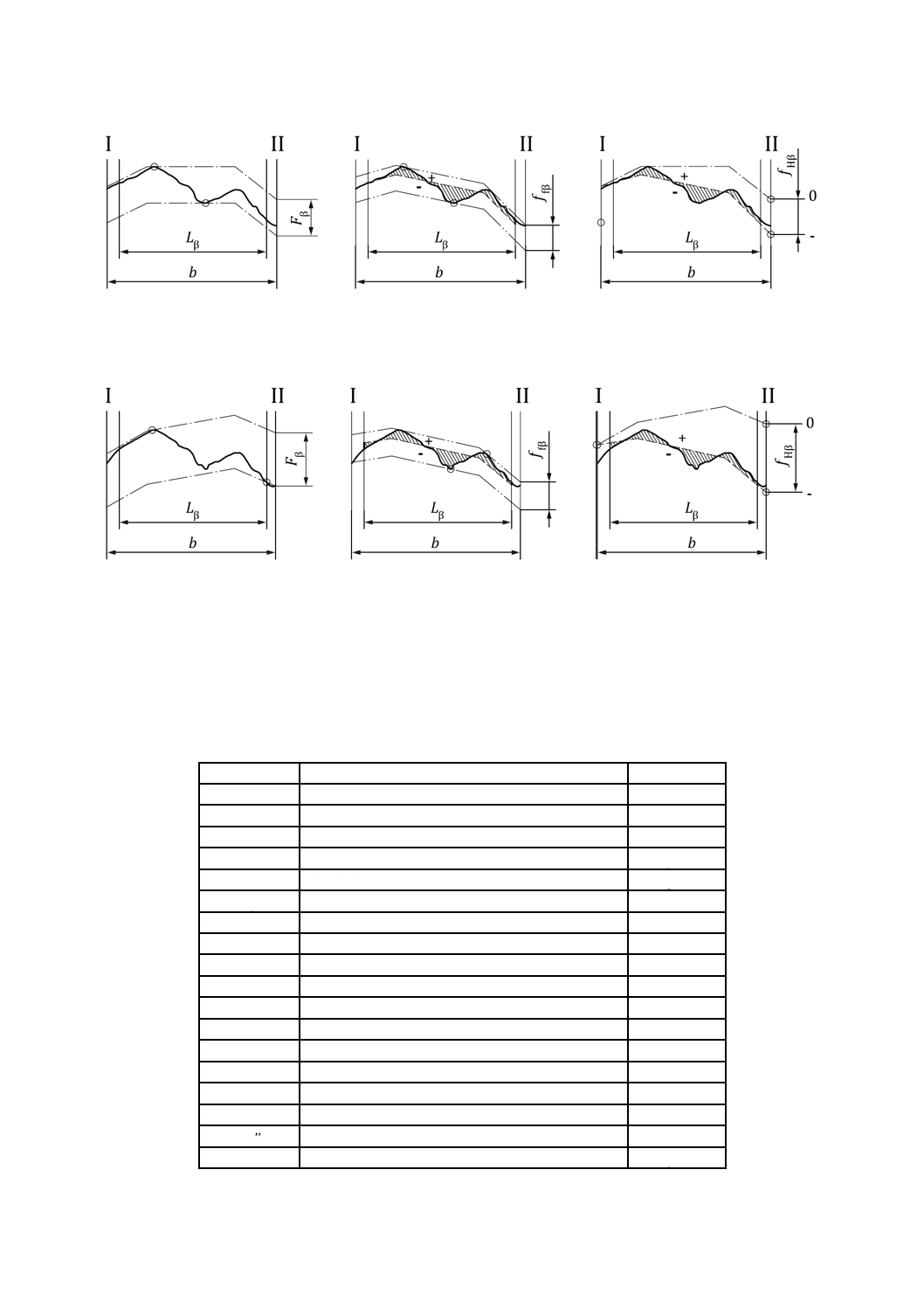

B.3.2 歯すじ形状誤差,ffβ

歯すじ形状誤差(ffβ)は,歯すじ評価長さ(Lβ)内における測定歯すじを挟むように二次曲線近似平均

Fa

Fa

Nf

Nf

Cf

Cf

Cf Nf

Fa

27

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

歯すじを平行移動して得られる二つの二次曲線近似平均歯すじの距離[図B.3 a) 参照]。歯端部の歯すじ

評価範囲を超えた測定データが二次曲線近似平均歯すじより凸の場合の処理は,5.4.8.4参照。

B.3.3 歯すじ傾斜誤差,fHβ

歯すじ傾斜誤差(fHβ)は,外挿した二次曲線近似平均歯すじが歯幅(b)の両端と交差する点の偏差方

向の距離である[図B.3 b) 参照]。歯すじ傾斜誤差(fHβ)の符号は,5.4.8.4による。設計歯すじ傾斜修整

(CHβ)がある場合は,上記で求めたfHβをfHβCとして,式(B.2)によって改めて歯すじ傾斜誤差(fHβ)を決

定する。

fHβ = fHβC−CHβ ······································································· (B.2)

B.3.4 歯すじクラウニング,Cβ

歯すじクラウニング(Cβ)は,外挿した二次曲線近似平均歯形が歯幅(b)の両端と交差する二点を結ぶ

直線(弦)と,それと平行で二次曲線近似平均歯形に接する直線との偏差方向の距離である[図B.3c) 参

照]。

a) 歯すじ形状誤差

b) 歯すじ傾斜誤差

c) 歯すじクラウニング

:測定歯すじ

:二次曲線近似平均歯すじ

:二次曲線近似平均歯すじを平行移動した線

:二次曲線近似平均歯すじの弦

図B.3−二次近似歯すじ誤差

28

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

歯形及び歯すじのデータフィルタリング

C.1 目的

歯形及び歯すじの測定データは,通常解析作業前にローパスフィルタによって処理する。選択するフィ

ルタ及びカットオフ値は解析結果に影響を及ぼす。この附属書は,測定データのフィルタリングについて

記載する。

C.2 フィルタリング

測定データは,多くの波長(周波数)成分を含む。測定データの周波数スペクトルからある部分を取り

除くことをフィルタリングと呼ぶ。短波長(高周波数)成分を取り除くフィルタをローパスフィルタと呼

ぶ。長波長(低周波数)成分を取り除くフィルタをハイパスフィルタと呼ぶ。短波長成分及び長波長成分

(高周波数成分及び低周波数成分)を取り除くフィルタをバンドパスフィルタと呼び,その結果,中間の

波長(中間の周波数)成分だけが残る。歯車測定では,歯形及び歯すじに関する全ての誤差項目から高周

波の表面処理条件の影響を取り除くため,通常ローパスフィルタを適用する。歯車測定システムでは,通

常幾つかの種類のフィルタを用意している。

C.3 機械的フィルタリング

機械的フィルタリングは,長波長成分の集まりになるように歯形及び歯すじの測定データを制限するも

ので,ローパスフィルタである。機械的フィルタリングの効果は,先端が球状の測定子が測定形状の谷を

またぐときに現れ,それによって短波長の変動成分を抑制する。ほかに関係する要因としては,測定子可

動部の慣性力がある。高周波成分を含むデータを必要とする用途には,より小さい測定子半径を指定して

もよい。ただし,歯車の歯形及び歯すじデータはローパスフィルタをかけるので,この場合は5.4.6で規

定しているカットオフ値を下げることも考慮する必要がある。歯面の仕上げ状態の評価は,歯形・歯すじ

測定機ではなく,専用の測定機器を用いて得ることができる。

C.4 電気式フィルタリング

長波長(低周波数)成分の集まりになるように測定データを制限する電気式フィルタは,ローパス形の

フィルタである。電気式フィルタの中では,測定データ信号が検出器から電気式フィルタ(RC)回路を通

過し,最終的にデータ解析及び出力機器に伝わる。歯形及び歯すじデータの電気式フィルタ回路は,カッ

トオフ値と呼ばれる特定の波長以下の短波長成分を除去するように設計されている。カットオフ値よりも

著しく短い波長の全てのデータ成分が取り除かれる。カットオフ値に近い波長成分は,カットオフ値との

距離に応じてフィルタがかかる。RC電気式フィルタの欠点は,測定結果の解析に影響を及ぼすデータの

位相遅れである。電気式フィルタは古い歯車測定機では一般的にみられる。新しい歯車測定機は,デジタ

ルフィルタを採用している。電気式フィルタは,その欠点を理解したうえで使用すれば許容できる。

C.5 デジタルフィルタリング

デジタルフィルタは,デジタルコンピュータによる処理を可能にするために,デジタルの測定データを

29

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必要とする。現在は多くのデジタルフィルタが利用できる。一般的なデジタルフィルタの一つは電気式フ

ィルタの特性を再現している(RC回路の特性である位相遅れをもつものと,もたないものとがある。)。

もう一つの一般的なデジタルフィルタはガウスの数学理論を採用している。位相補償ガウシアンフィルタ

は,カットオフ値と同じ波長の正弦波の振幅の50 %を伝達する特性をもつ。他の波長成分はカットオフ値

との近さに応じた量が通過する。位相補償ガウシアンフィルタを使用すると,不規則性が減少し,位相遅

れがない。この規格に準拠するためには,デジタルガウシアン50 %フィルタを使用する(5.4.6参照)。様々

な仕様のフィルタを選択できること,及びフィルタを適用しない選択ができることが,デジタルフィルタ

の利点であり,有効な歯面評価ができることもある。

C.6 カットオフ値の選定

この規格で使用する歯形・歯すじデータのカットオフ値は,5.4.6による。

30

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

部分累積ピッチ誤差

D.1 目的

この附属書は,部分累積ピッチ誤差を適用するために,定義,測定方法及び推奨許容値について記載す

る。

D.2 部分累積ピッチ誤差,Fpk,Fpz/8

部分累積ピッチ誤差Fpkは,任意の場所のkピッチの歯車部分の個別累積ピッチ誤差の差の最大値で,

あらゆるkピッチグループの値の中の最も大きな値を指す。kが歯数zの1/8のときは,特別にFpz/8と呼ぶ。

注記1 特に指定がない限り,kは歯数zの1/8とする。セグメントギヤについては,歯数zは全周歯

車に対するものとし,セグメントギヤの歯数とはしない。

注記2 特別なピッチ数を指定した場合は,kの代わりにそのピッチ数で表わす。つまり,4ピッチの

場合は,記号をFp4とする。

注記3 Fpz/8を用いるときは,次の式による。

8

z

k≈

··················································································· (D.1)

ここに,kは,最も近い整数に丸める。

kの有効な最小値は2である。Fpz/8は,歯数12以上の歯車にだけ適用する。部分累積ピッチ誤差の測定

方向は,軸直角平面内で測定円直径dMの円弧に沿って行う。

D.3 測定の方法

ピッチコンパレータ(2本測定子)又は割出装置(1本測定子)のいずれかによって収集した歯面の位置

データを,部分累積ピッチ誤差を決定するために使用してもよい。いずれの場合においても,個別累積ピ

ッチ誤差を最初に求める。各kピッチグループの中で,個別累積ピッチ誤差の差の最大値を求める。全て

のkピッチグループにおいて求めた値の最大値を部分累積ピッチ誤差とする。kピッチのグループの数は

歯数と同一である。

D.4 類似誤差項目との比較

部分累積ピッチ誤差Fpkは,部分ピッチ誤差FpSkと等価ではないことを理解することが重要である。部

分ピッチ誤差は,kピッチの部分における個別累積ピッチ誤差の最初と最後の値の差である。いずれの場

合においてもkピッチの枠を用いる。部分累積ピッチ誤差Fpkの場合,kピッチグループの数は歯数zであ

るが,部分ピッチ誤差FpSkの場合,kピッチグループを重複なく設定するので,グループの数はz/kに最も

近い整数となる。各グループについて,最初と最後の値の差を取り,全グループ中の最大値をFpskとする。

注記 部分ピッチ誤差FpSkの許容値は,この規格には含まない。

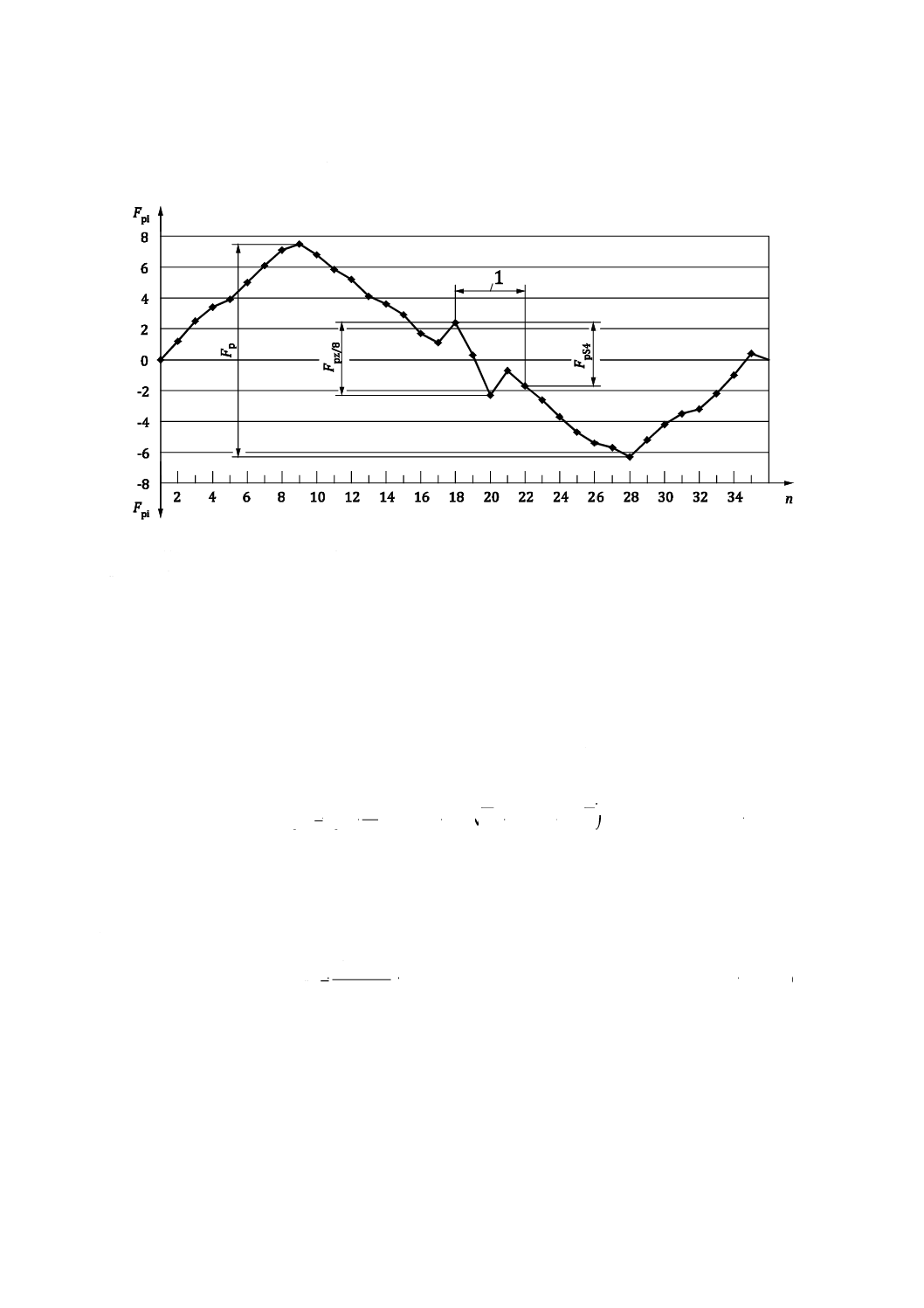

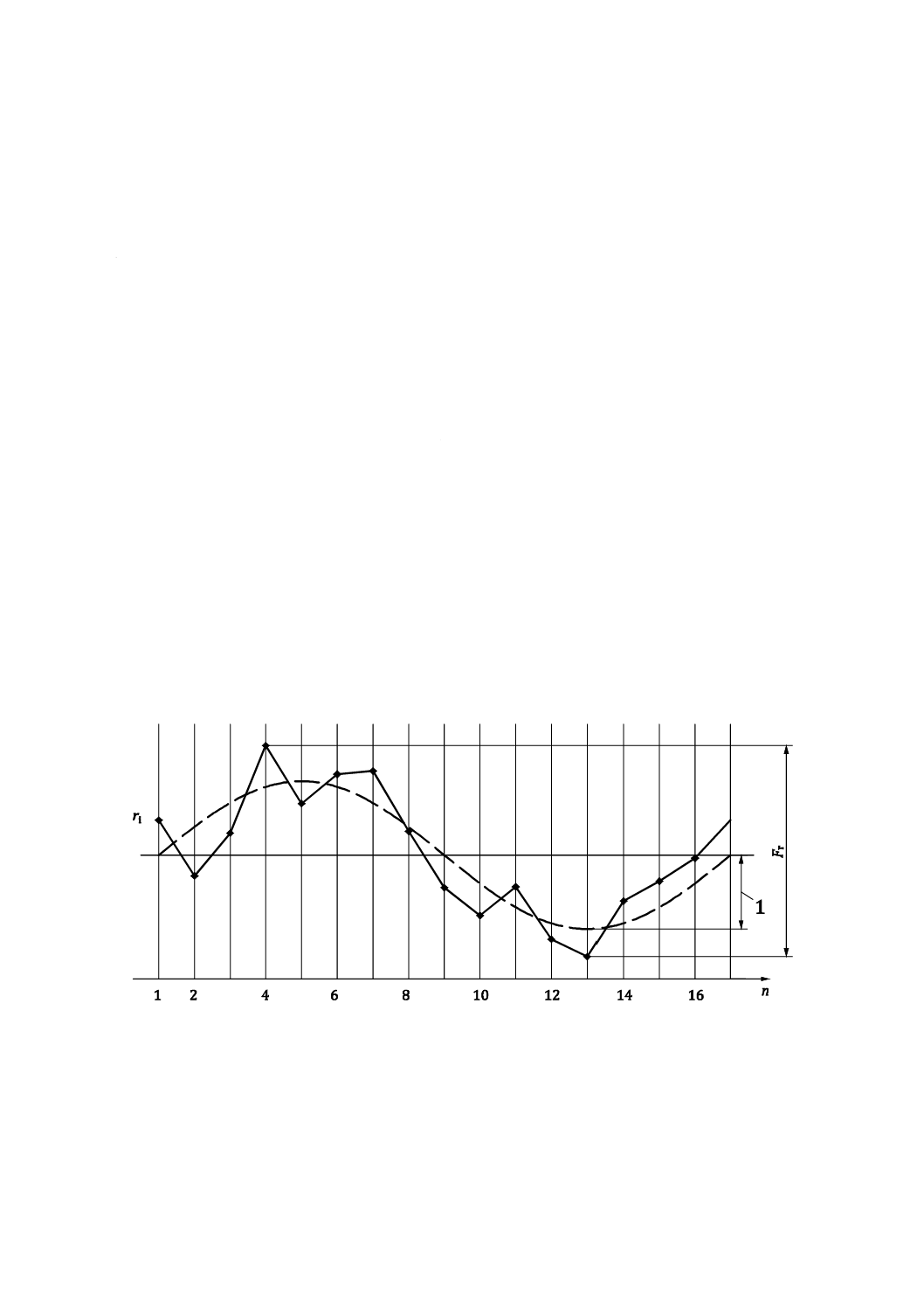

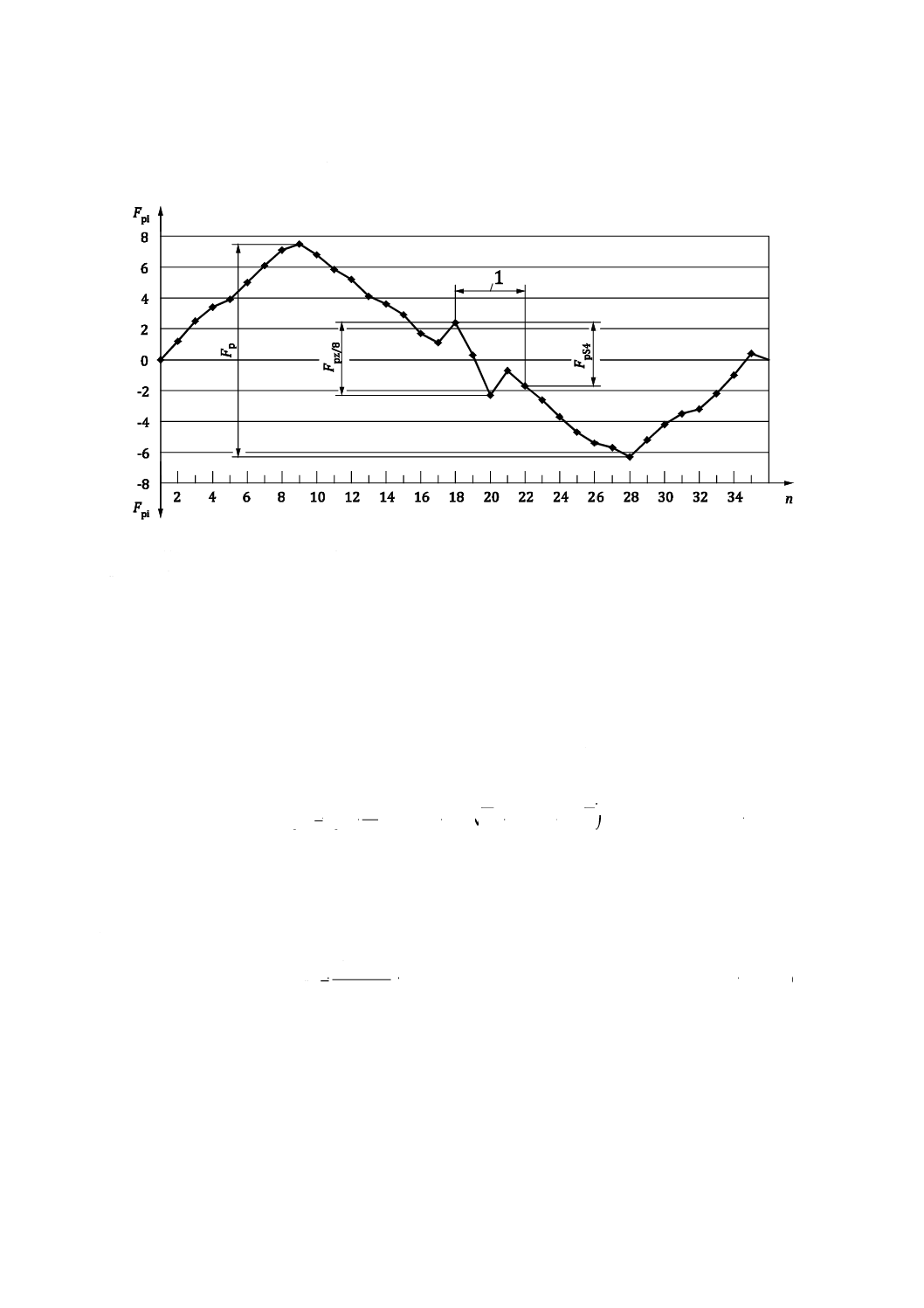

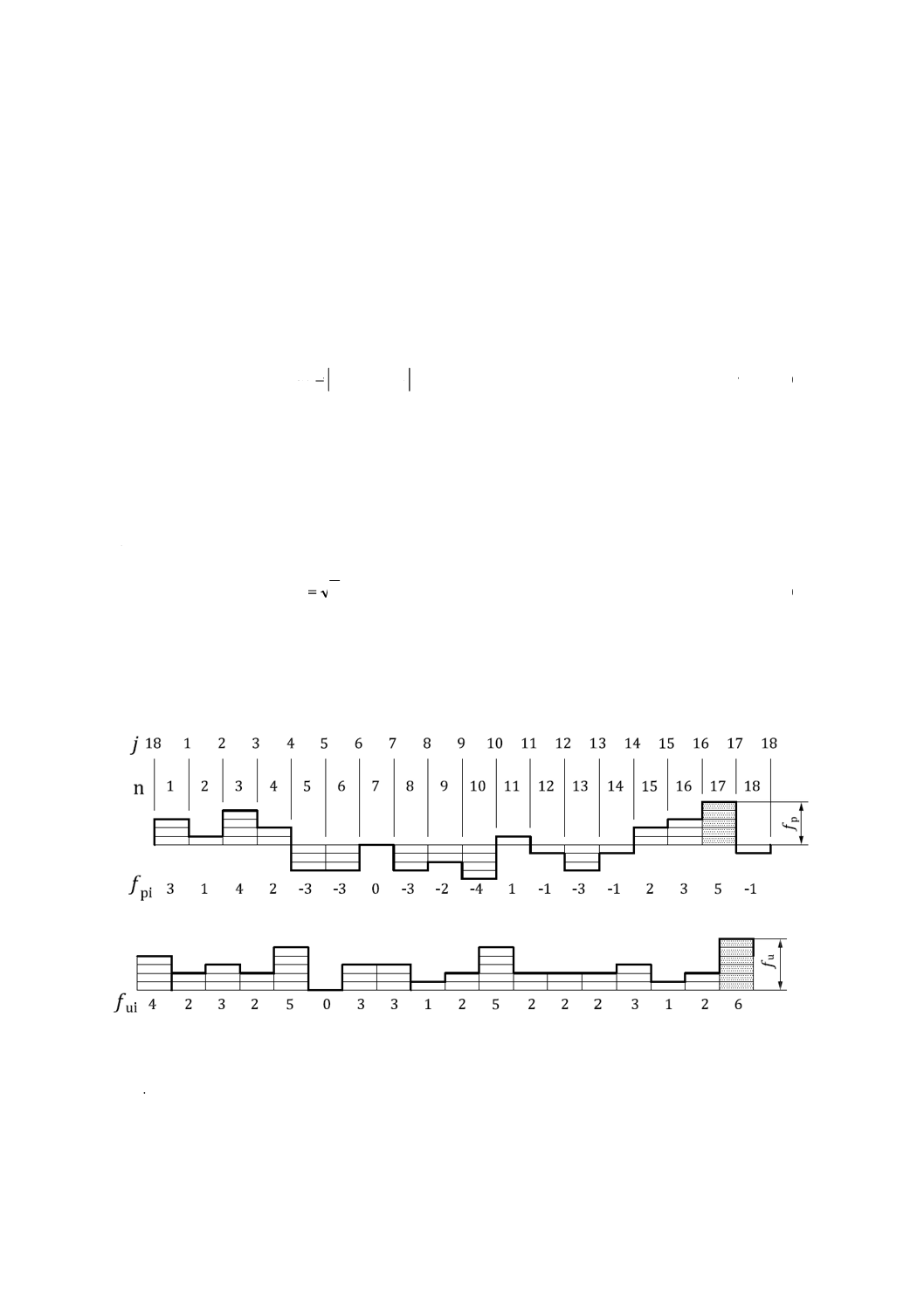

これらの解析方法の違いの例を,図D.1に示す。この図は,歯数35の歯車の個別累積ピッチ誤差を示し

ており,部分ピッチ誤差FpSkについては,kは4となる。この例では,部分累積ピッチ誤差Fpz/8の値は,4

ピッチの部分に含まれる歯番号18と20との間に生じる4.7である。部分ピッチ誤差FpSkの値は,4ピッ

31

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チ離れている歯番号18と22との間で生じる4.1である。この例では,部分累積ピッチ誤差Fpz/8と部分ピ

ッチ誤差FpSkとが同じkピッチグループで生じているが,これは必ずしもこのとおりとはならない。

1

: 最大誤差をもつ4ピッチの歯の部分

n

: 歯番号

Fp : 累積ピッチ誤差

Fpz/8 : 部分累積ピッチ誤差

FpS4 : 部分ピッチ誤差

図D.1−部分累積ピッチ誤差及び部分ピッチ誤差

D.5 部分累積ピッチ誤差の許容値,FpkT

部分累積ピッチ誤差に対する推奨許容値FpkTは,式(D.2)によって計算する。

(

)()

5

pT

pkT

2

7

3.0

55

.0

001

.0

4

−

+

+

+

+

=

A

n

m

d

d

z

k

f

F

·························· (D.2)

ここに,

fpTは,精度等級Aの単一ピッチ誤差の許容値。

部分累積ピッチ誤差に対する適用範囲は,箇条1の規定による。Fpz/8の場合は,式(D.2)は,次のように

簡略化できる。

2

pT

pT

pz/8T

F

f

F

+

=

····································································· (D.3)

D.6 適用の考え方

特に断りのない限り,部分累積ピッチ誤差の測定は必須ではない。しかし,受渡当事者間で協定した場

合には,この方法を用いることができる。比較的少ないピッチの部分累積ピッチ誤差が大きいと,特に動

的負荷を考慮しなければならない高速運転する歯車の動作中には大きな加速力が生じることがある。

32

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

歯溝の振れ許容値

E.1

目的

この附属書は,歯溝の振れ許容値に関する計算式及び適用範囲について記載する。

E.2

個別歯溝の振れ測定値,ri

個別歯溝の振れ測定値ri は,連続的に歯溝に置いた測定子(球,ピン又はアンビル)の中心又は測定子

の定義した点から,歯車軸までの距離である。測定において,測定子は左右歯面のほぼ歯たけ中央に接触

させる。歯溝の振れは,ピッチ測定における測定点を用いて決定してもよい(E.5及び図E.2参照)。

注記1 riの測定値は,歯溝の数と同じ数存在する。

注記2 歯溝を球などで直接測定した結果は,ピッチ測定から計算した値と一般的に僅かな差異を生

じる。

歯溝の振れ測定において指定の球径を要求している場合に,ピッチ測定の測定値を歯溝の振れ計算に使

用するときは,この指定の球が歯面に接触する径をピッチ測定に用いる。指定の球径を要求しない場合に

は,測定円直径(dM)上でピッチ測定を行う。

E.3

歯溝の振れ,Fr

歯溝の振れFrの値は,個別歯溝の振れ測定値riの最大値と最小値との差である。図E.1は歯溝の振れの

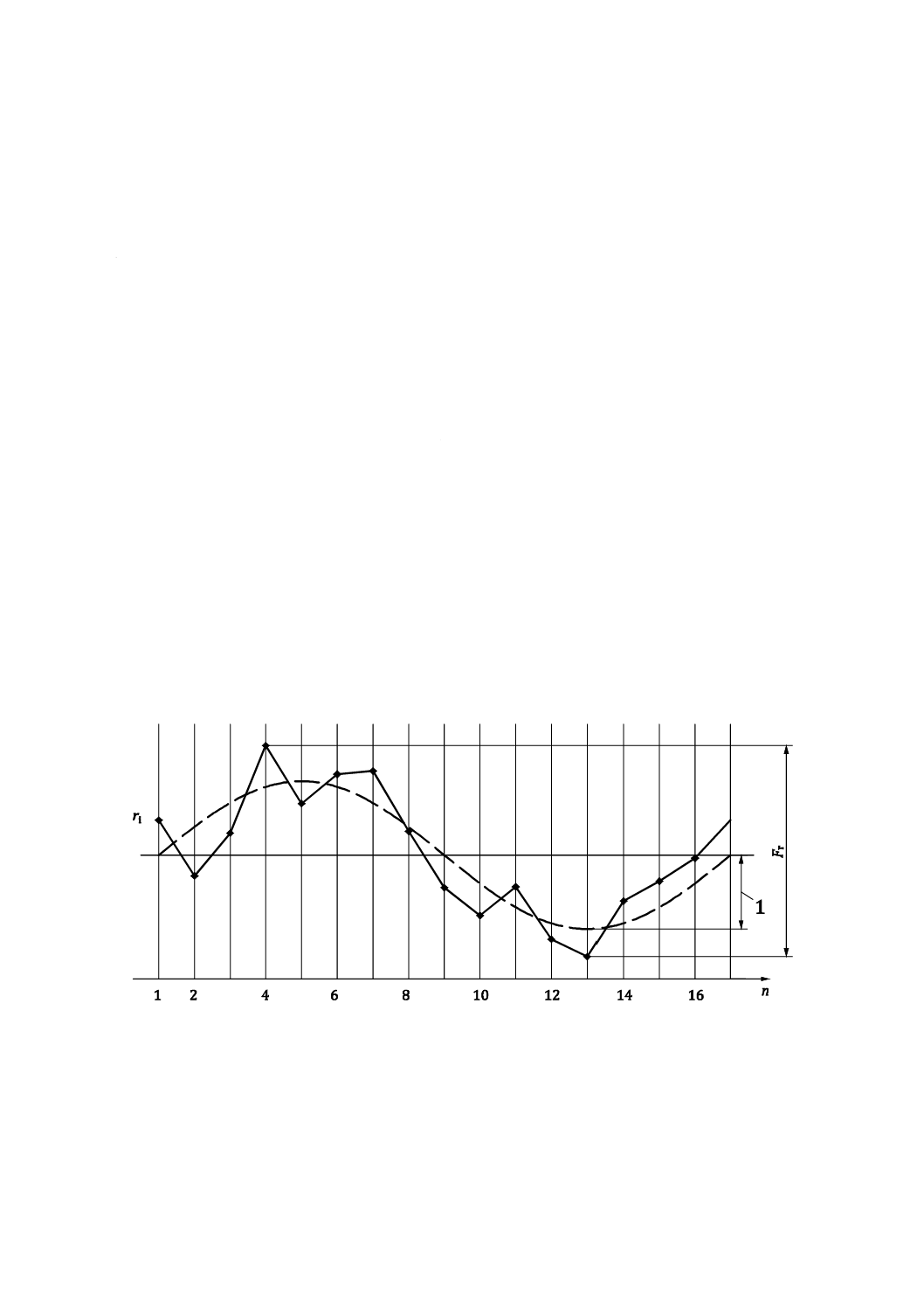

グラフの事例であり,グラフに示される偏心量は歯溝の振れの一部をなす(ISO/TR 10064-2参照)。

1: 偏心量

n: 歯溝番号

図E.1−歯数16の歯車の歯溝の振れ測定線図

33

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.4

歯溝の振れ許容値の計算式,FrT

歯溝の振れ許容値FrTは,式(E.1)によって計算する。

(

)()

)5

(

n

pT

rT

2

12

7.0

55

.0

002

.0

9.0

9.0

−

+

+

+

=

=

A

m

d

d

F

F

····················· (E.1)

E.5

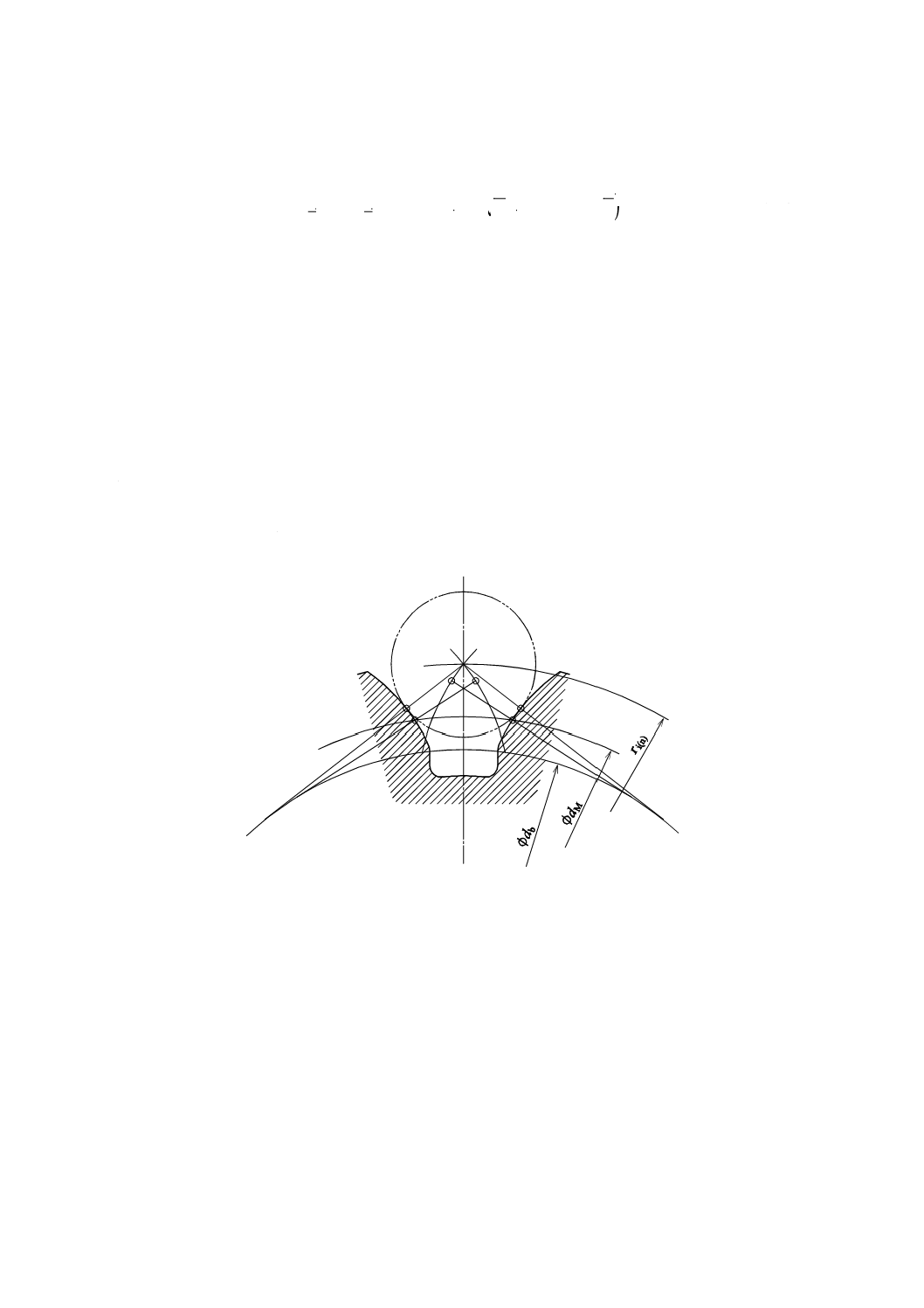

ピッチ測定値から求める歯溝の振れ

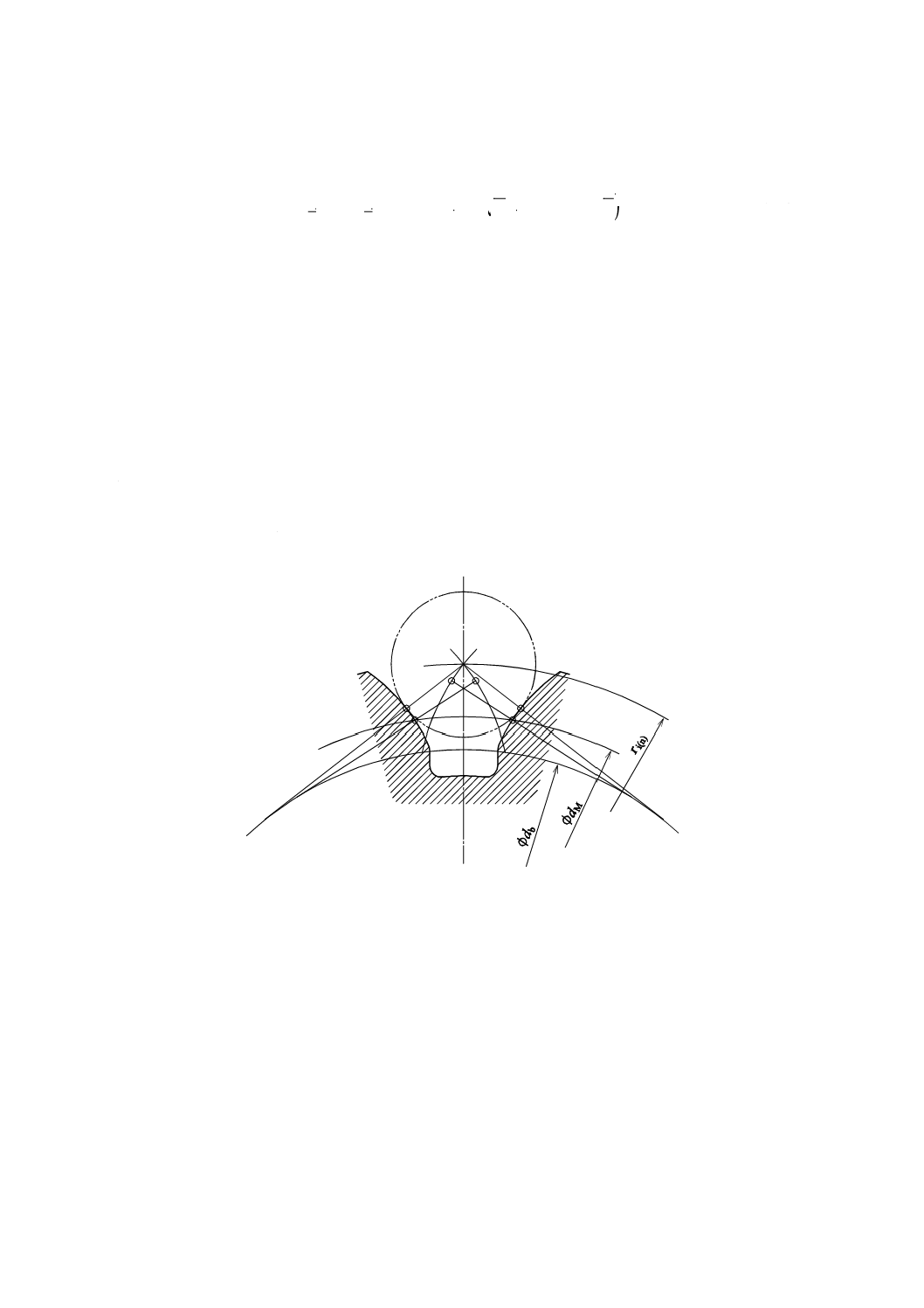

ピッチ測定において測定円直径に測定子を当てることで左右歯面の位置が分かる。軸直角断面において,

歯溝の振れ測定球の半径を基礎円筒ねじれ角の余弦値で除した距離だけ測定点から離れた位置に,インボ

リュート曲線を描く。この距離は,基礎円に対する接線に沿った方向で設定する。左右歯面に対する2本

のインボリュート曲線の交点から歯溝の振れ測定球の中心の位置が分かる(図E.2参照)。この位置はオー

バボール径の寸法決定にも用いることができる。これらの結果は,接触点の位置及び表面の粗さの差異に

よって,実際に二つの歯面に接する球で測定した値とは僅かに異なる。

E.6

適用の考え方

歯溝の振れ測定は必須ではない。したがって,この項目に関係する情報はこの規格の本体に含まない。

しかし,受渡当事者間で協定した場合は,この方法を使用してもよい。

図E.2−ピッチ測定値から求める歯溝の振れ

34

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

片歯面かみ合い試験

F.1

目的

F.1.1

一般

この附属書は,歯車の回転伝達誤差の説明,片歯面かみ合い誤差の許容値及び設計値について記載する。

回転伝達誤差は,駆動歯車の回転角度位置に対する,被駆動歯車の回転角度位置の理論値からの角度偏差

である。

片歯面かみ合い試験は,回転伝達誤差を測定する方法として用い,通常一対の歯車をかみ合わせて回す

機械上で行う。ときには,個々の歯車の回転伝達誤差への寄与を確かめるために,親歯車とかみ合わせる

ことがある。片歯面かみ合い試験は,試験機の変形が測定結果に及ぼす影響を避けるため,通常ごく軽負

荷で行う。重負荷の下での試験が必要であるときは(例えば,実際の使用条件では),実際の歯車装置又は

剛性の高い試験歯車箱を用いる。しかし,これはこの附属書の範囲外である。

片歯面かみ合い試験では,片側の歯面だけが当たるように所定の中心距離とアライメントで一対の歯車

を回転する。歯車対にはバックラッシが必要である。片歯面かみ合い試験は,歯車対の実際の運転状態を

シミュレートするので,歯車対の機能上の性能を管理するのに有効である。打痕及びばりを検出すること

もできる。

片歯面かみ合い試験は,無負荷における全かみ合い誤差及び1ピッチかみ合い誤差を検出する。1ピッ

チかみ合い誤差は,振動・騒音の管理及びかみ合いの滑らかさを知るうえで重要な要素である。無負荷に

おける全かみ合い誤差の許容値を考えるとき,累積ピッチ誤差が重要な要因である。1ピッチかみ合い誤

差については,かみ合う歯形の共役性が重要な要因である。

F.1.2

片歯面1ピッチかみ合い誤差の許容値

無負荷における1ピッチかみ合い誤差の許容値については,修整歯形と無修整歯形とに分けて考える。

a) 無修整歯形 無修整歯形は,家庭用器具,電動手工具,自動車補機駆動装置などのようなごく低負荷

で回転する多くの用途がある。低負荷である場合,歯面が共役であればあるほど滑らかに回転し,振

動・騒音の発生が少ない。したがって,許容値以下であればよい。

b) 修整歯形 修整歯形(歯形クラウニング,歯先修整,圧力角修整など)は,比較的高い1ピッチかみ

合い誤差を生じる可能性がある。これは,歯車を使用する特定の高い負荷で歯面が共役になるように

設計されているためであり,低い試験負荷では共役とならないからである。ごく低負荷で測定する1

ピッチかみ合い誤差が予想よりもはるかに低い場合,それは好ましいことではない。そのため,修整

歯形では,最大許容値及び最小許容値があることが望ましい。

最大許容値及び最小許容値を決定するために,二つの方法がある[F.1.3のa) 及びb)]。

F.1.3

片歯面1ピッチかみ合い誤差の許容値の設定方法

片歯面1ピッチかみ合い誤差の許容値の設定方法は,次による。

a) 実際の用途における経験に基づく方法 設計上及び製造上において片歯面1ピッチかみ合い誤差の平

均値及びばらつきを決定するために,実際の用途における経験若しくは負荷容量試験又はこれら両方

を使用する。これらの値は,精度等級には関係しない。

b) 計算式による方法 歯車対における片歯面1ピッチかみ合い誤差の許容値fisTの最大値fisT,maxは式(F.1)

35

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって計算し,最小値fisT,minは式(F.2)又は式(F.3)によって計算する。

(

)()(

)5

n

is(design)

max

isT,

2

0.5

375

.0

−

+

+

=

A

m

f

f

········································ (F.1)

(

)()(

)5

n

is(design)

min

isT,

2

0.5

375

.0

−

+

−

=

A

m

f

f

········································ (F.2)

fisT,minが負の場合には,式(F.3)による。

0

min

isT,

=

f

·············································································· (F.3)

試験機の読みが角度の単位である場合には,マイクロメータへの変換は,基準円直径d上で行う。

)

mm

(

/

m)

(μ

000

2

radian)

(μ

isT

isT

d

f

f

×

=

·········································· (F.4)

式(F.1)及び式(F.2)における片歯面1ピッチかみ合い誤差の設計値fis (design)は,用途及び試験条件を解析し

て決めることが望ましい。また,組立のばらつき,歯面形状のばらつき及び実用する運転負荷などの影響

も含めて考慮する。歯面の形状を決め,かみ合い誤差曲線を予測する歯当たり解析ソフトウェアを使用す

る方法もある。これらのソフトウェアでは,負荷回転時における歯形形状を解析し,併せて歯車箱及び軸

の変形を計算して,様々な負荷の下での1ピッチかみ合い誤差を予測するので,片歯面かみ合い試験機の

軽負荷における1ピッチかみ合い誤差を予測できる。

無修整歯形の場合fis (design)は,0(ゼロ)とする。

ハイパスフィルタリングした片歯面かみ合い誤差の1ピッチ振幅を,1ピッチかみ合い誤差を決定する

ために使用する。最大の1ピッチかみ合い全振幅がfisT,max以下で,最小の1ピッチかみ合い全振幅がfisT,min

以上が望ましい。

F.1.4

片歯面全かみ合い誤差の許容値,FisT

片歯面全かみ合い誤差の許容値(FisT)は,式(F.5)による。

max

isT,

pT

isT

f

F

F

+

=

····································································· (F.5)

F.2

試験機の構造及び出力データ

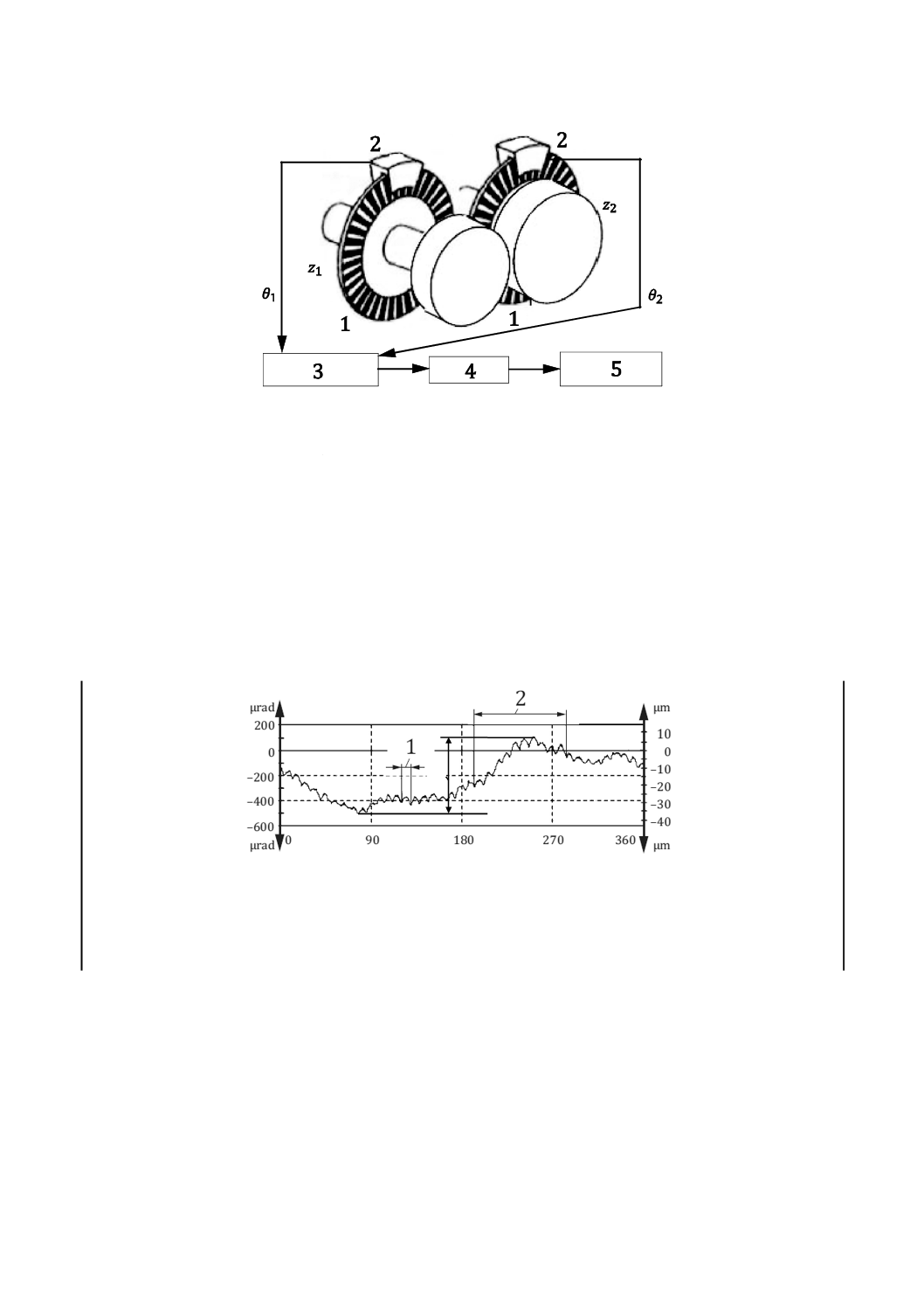

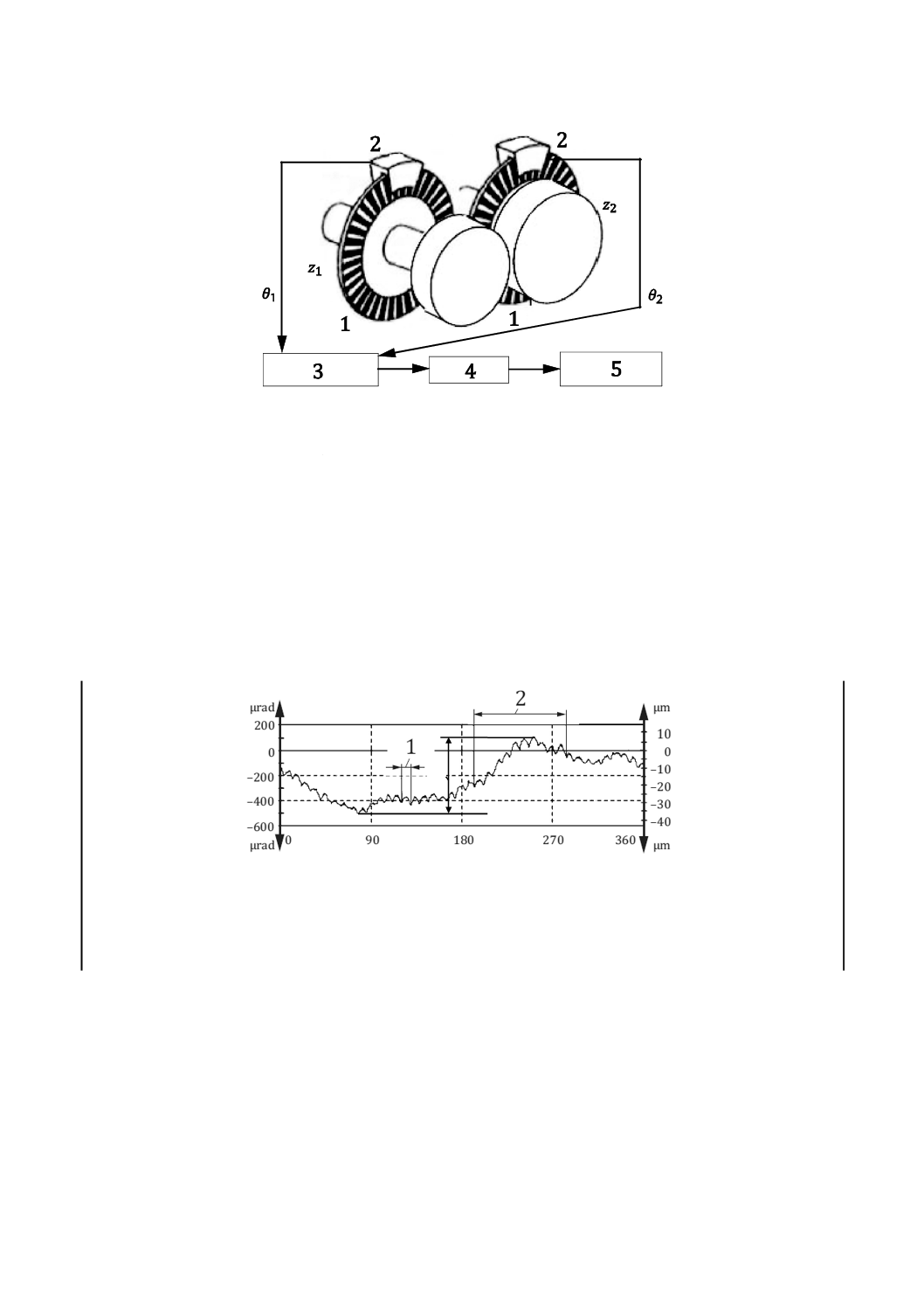

図F.1に,片歯面かみ合い試験機の概略図を示す。回転角θ1及びθ2は,小歯車と大歯車との軸に取り付

けたエンコーダなどの回転角センサによって検出する。歯車対の回転伝達誤差θeは,式(F.6)によって算出

する。

1

2

1

2

e

θ

θ

θ

−

=

z

z

······································································· (F.6)

36

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: ロータリエンコーダ

2: 読取り装置

3: 回転伝達誤差の計算

4: フィルタ

5: フーリエ変換装置

図F.1−片歯面かみ合い試験機の概略図

片歯面かみ合い精度を評価するための測定点の推奨最小数は,1ピッチ当たり30である。次に,データ

をフィルタリングし,フーリエ変換する。回転伝達誤差波形の例を,図F.2に示す。かみ合い誤差波形は,

小歯車と大歯車との累積ピッチ誤差に起因する複雑な形状をもっている。

1: 1ピッチ

2: 小歯車の1回転

3: 片歯面全かみ合い誤差

図F.2−回転伝達誤差の例

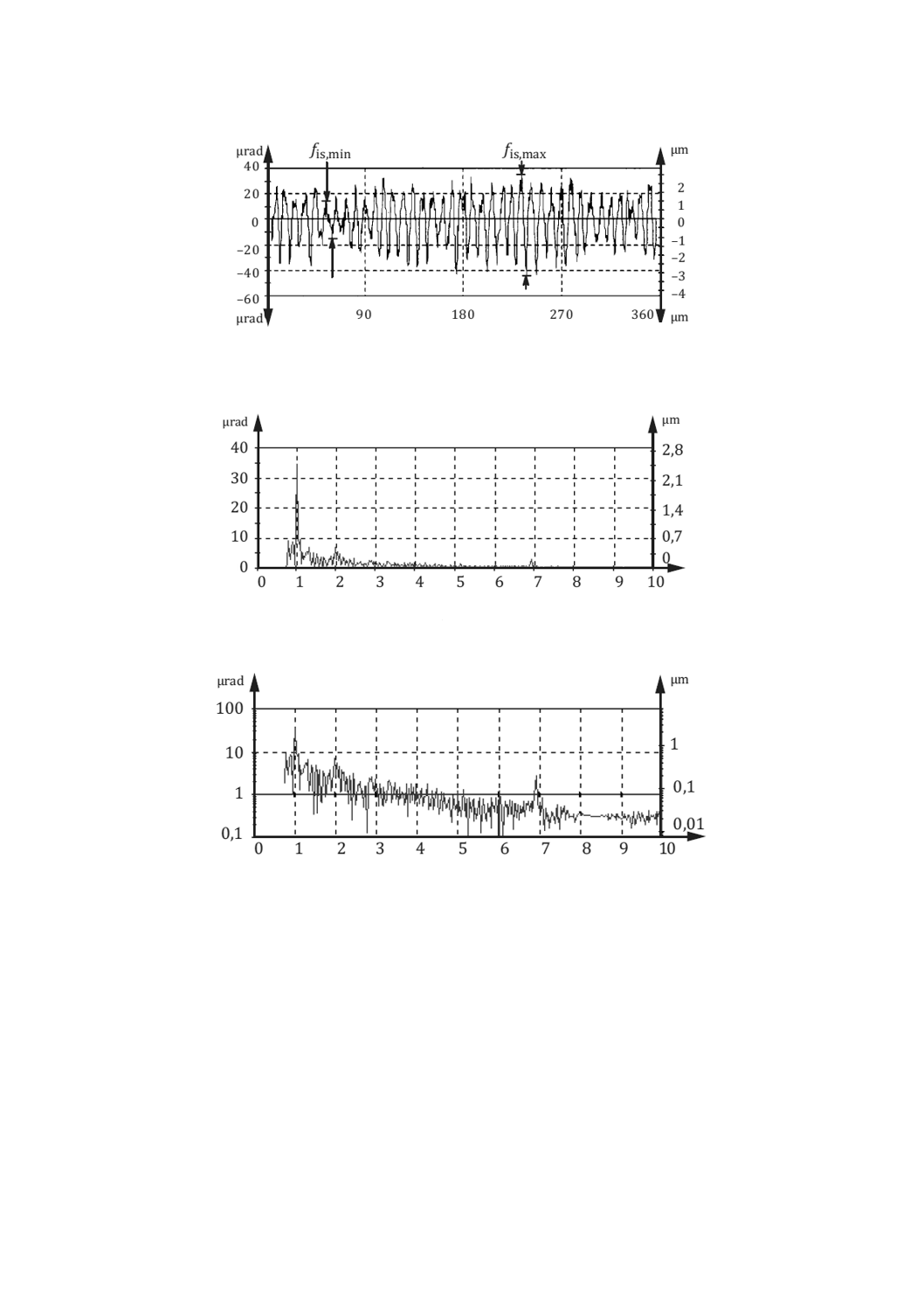

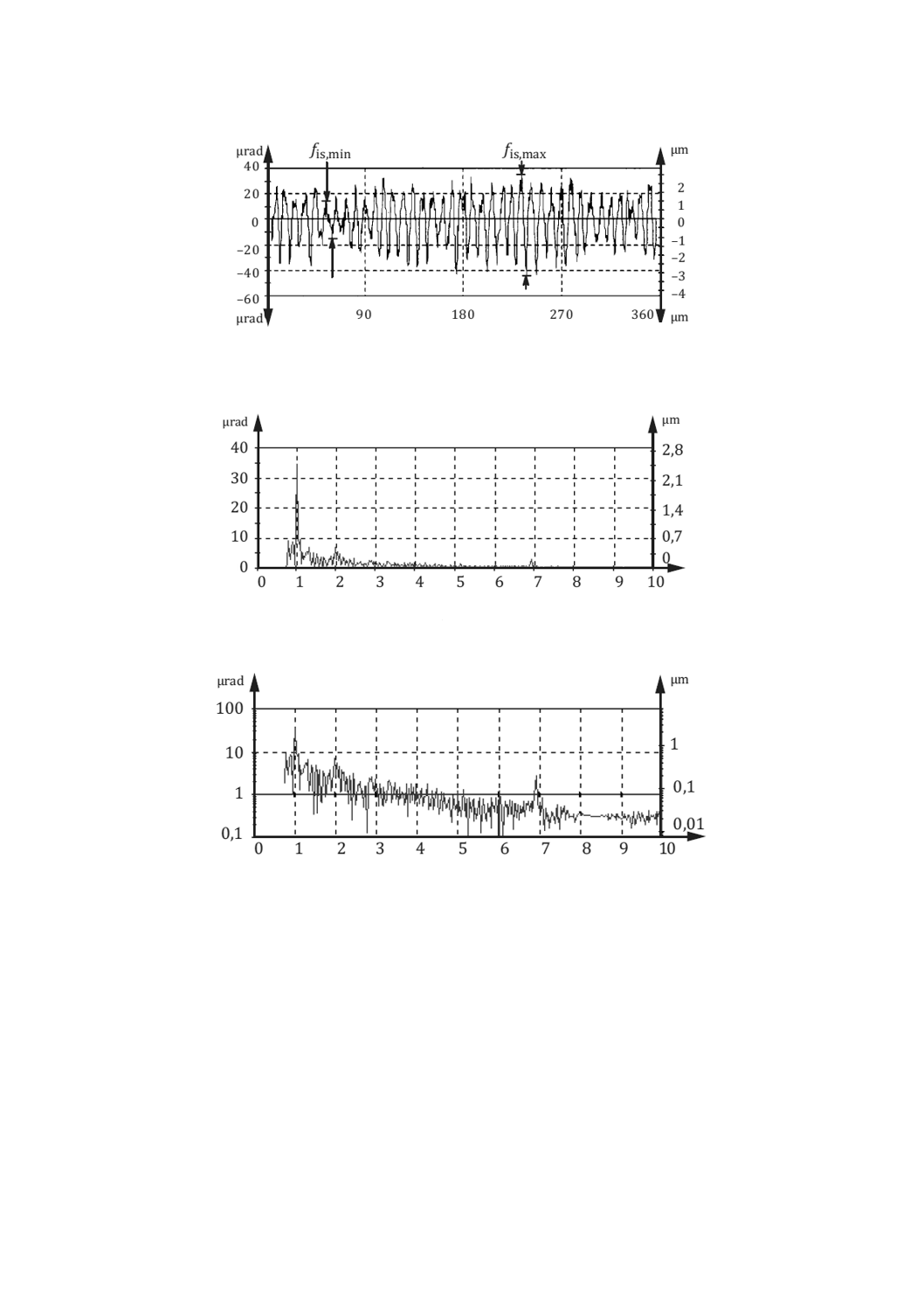

1ピッチ内の小さな波は,歯形の誤差が原因で発生する。図F.3は,ハイパスフィルタリングした波形

であり,歯形の誤差のばらつきに対応した波形が現れている。図には,更に片歯面1ピッチかみ合い誤差

の最小値fis,minと最大値fis,maxとを示している。図F.4は,フーリエ変換した結果を示している。かみ合い周

波数の1次のピークは,1ピッチかみ合い誤差の平均値を示す。

回転角度(°)

3

37

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.3−ハイパスフィルタリングした回転伝達誤差の例

a) 線形表示振幅

b) 対数表示振幅

図F.4−フーリエ変換した回転伝達誤差の例

かみ合い次数

かみ合い次数

回転角度(°)

38

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

隣接ピッチ誤差,fu

G.1

隣接ピッチ誤差の定義

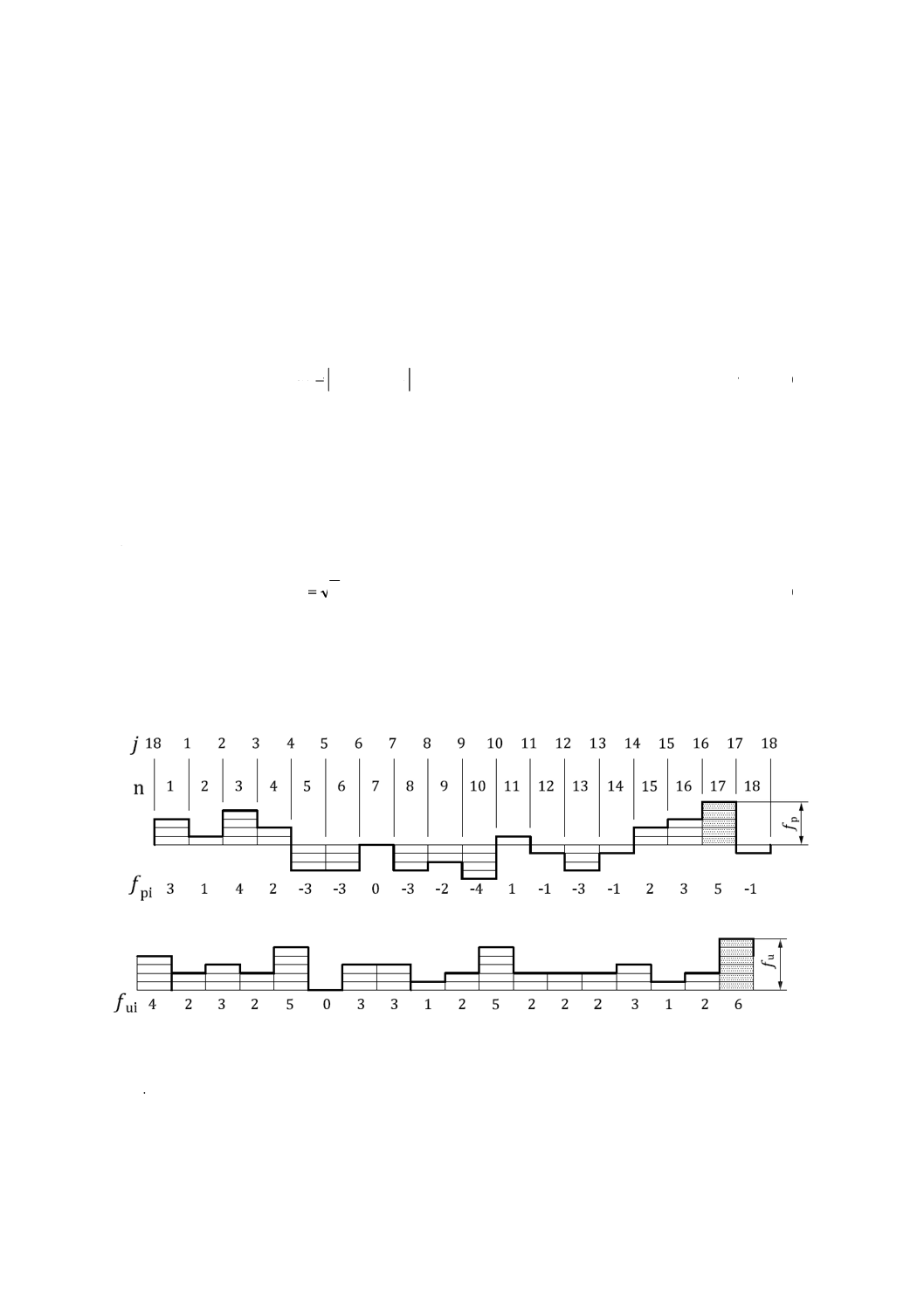

G.1.1 個別隣接ピッチ誤差,fui

個別隣接ピッチ誤差fui(符号なし)は,右又は左歯面の連続した二つの個別単一ピッチの実測値の差で

ある。これは,二つの連続した個別単一ピッチ誤差の差に等しい(図G.1参照)。

1)

-

pi(n

pi(n)

ui(n)

f

f

f

−

=

································································· (G.1)

G.1.2 隣接ピッチ誤差,fu

隣接ピッチ誤差fuは,個別隣接ピッチ誤差fuiの最大値である。

G.2

許容値

隣接ピッチ誤差fuの許容値は,式(G.2)による。

pT

uT

2f

f=

··········································································· (G.2)

G.3

適用の考え方

隣接ピッチ誤差fuは,受渡当事者間で協定した場合に用いる。

fpi : 個別単一ピッチ誤差

fui : 個別隣接ピッチ誤差

j : 歯番号

n : ピッチ番号

図G.1−隣接ピッチ誤差

39

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS B 0641-1:2001,製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1

部:仕様に対する合否判定基準

JIS B 1757-1:2012,歯車測定機の評価方法−第1部:歯車形の基準器を用いる方法

JIS B 1757-2:2010,歯車測定機の評価方法−第2部:球基準器又は円筒基準器を用いた歯形測

定

JIS B 1757-3:2013,歯車測定機の評価方法−第3部:平面基準器を用いた歯すじ測定

JIS B 1757-4:2013,歯車測定機の評価方法−第4部:球基準器を用いたピッチ測定

JIS Z 8401:1999,数値の丸め方

ISO/TR 10064-2,Code of inspection practice−Part 2: Inspection related to radial composite deviations,

runout, tooth thickness and backlash

ISO/TR 10064-3,Code of inspection practice−Part 3: Recommendations relative to gear blanks, shaft

centre distance and parallelism of axes

ISO/TR 10064-4,Code of inspection practice−Part 4: Recommendations relative to surface texture and

tooth contact pattern checking

ISO/TR 10064-5,Code of inspection practice−Part 5: Recommendations relative to evaluation of gear

measuring instruments

40

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

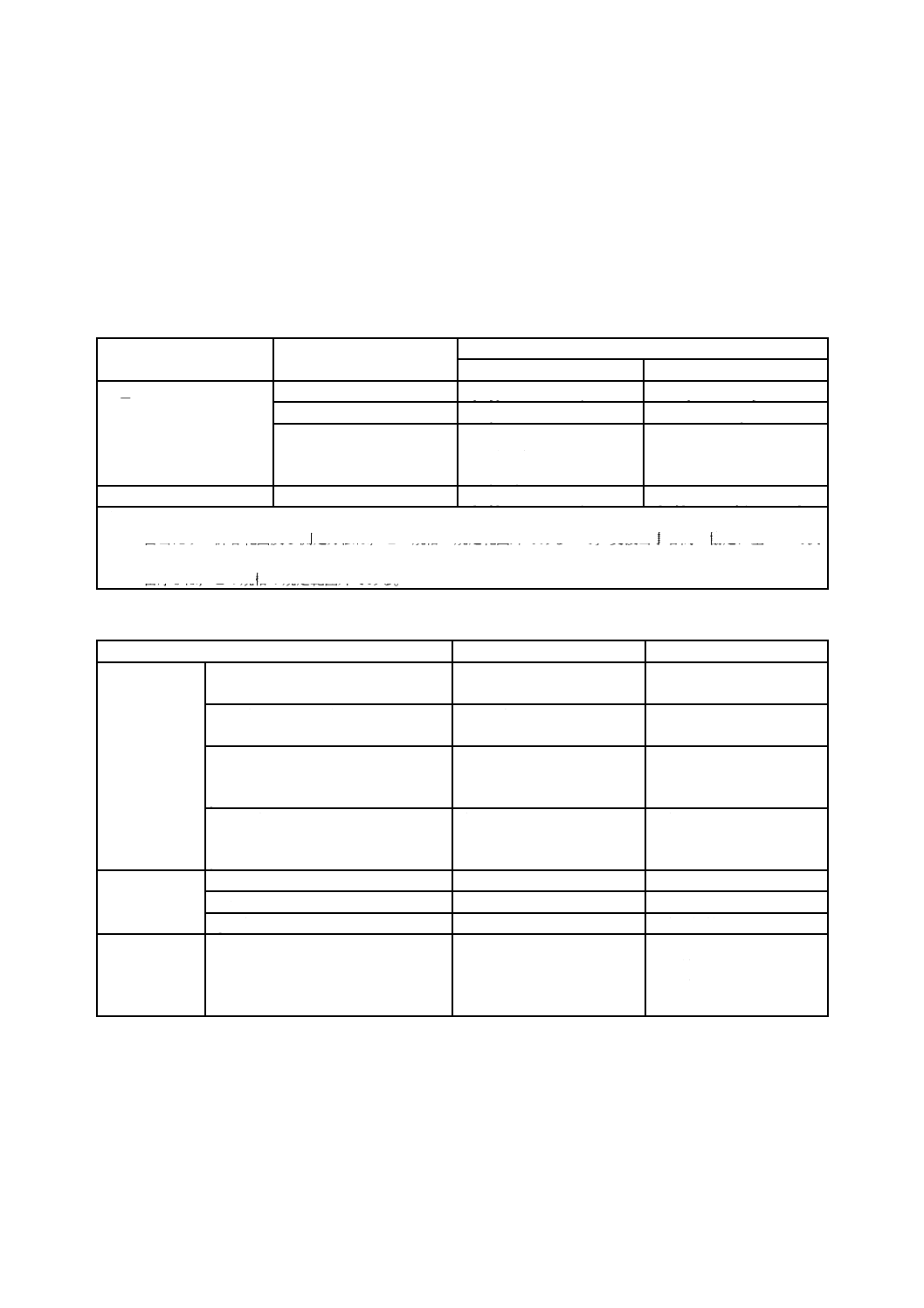

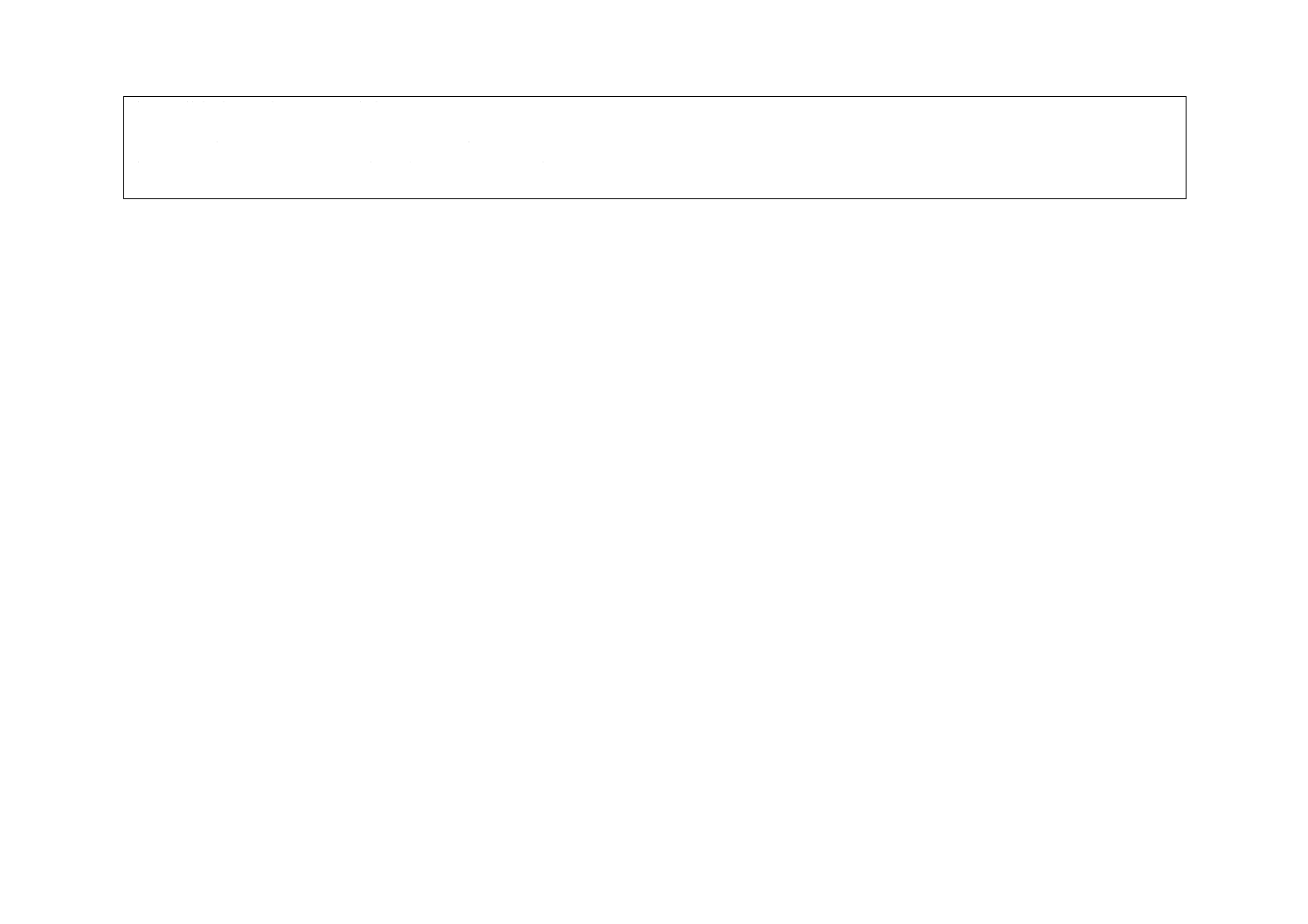

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 1702-1:2016 円筒歯車−精度等級−第1部:歯車の歯面に関する誤差の定

義及び許容値

ISO 1328-1:2013,Cylindrical gears−ISO system of flank tolerance classification−Part 1:

Definitions and allowable values of deviations relevant to flanks of gear teeth

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

用語の定義

3

用語・定義及び記号

変更

用語の定義だけとし,記号を分離。

基準円直径は,引用規格に規定され

ているので削除。

技術的な差異はない。

3.4.2.5歯すじ傾斜誤

差

3.5.2

.5

変更

定義を明確にするために,端面I,

IIを示して定義した。

図9にも説明を加えた。

技術的な差異はない。

4 記号及び

単位

記号及び単位

3.1

用語及び記号

変更

記号及び単位の箇条とし,表を一つ

にまとめた。なお,一部使用してい

ない記号は削除した。

技術的な差異はない。

6 誤差の許

容値

6.2.1適用範囲

5.2.1

追加

許容値をラックに適用するときの

考え方を追加した。

一般的に行われている内容であ

り,技術的な差異はない。

附属書F

(参考)

F.1.2 片歯面1ピッ

チかみ合い誤差の

許容値

F.1.3 片歯面1ピッ

チかみ合い誤差の

許容値の設定方法

F1.2

F1.3

F1.4

F1.5

無修整歯形

修整歯形

誤差の許容値の設定A

法

誤差の許容値の設定B

法

変更

片歯面1ピッチかみ合い誤差の許

容値について,ISO規格の記載が分

かりにくいので,箇条の構成を変更

し理解しやすくした。

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 1328-1:2013,MOD

2

6

B

1

7

0

2

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

41

B 1702-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

6

B

1

7

0

2

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。