142

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第3章 検査

15. 全般 この章は,歯面合せで使用する,ねじれのないインポリュートスプラインの検査に関する事項

について規定する。

参考 この章に用いる記号には,次の二つの意味をもつものがある。

(1) zはスプライン歯数を表し,また,Z及びZ1は軸用の新製の通りゲージの公差域中心と部品

の通り側限界(ISO 1938参照)との距離を表す。

(2) Eはスプライン穴の円弧歯溝幅を表し,E及びE1はゲージ形状誤差の累積値を表す。

(3) aはスプラインの圧力角を表し,また,a及びa1は18.3.2におけるゲージの摩耗限界を考慮

した調整量を表す。

この章では,これらの記号は,使用箇所での文意によれば混同のおそれはない。

16. 標準温度及び測定荷重 工学的な長さ測定のための標準温度は,20℃である。部品及びゲージの寸法

の要求事項はこの温度で定義してあり,検査も通常,この温度で行わなければならない。

もし,異なる温度で測定した場合には,その測定結果は,部品及びゲージのそれぞれの膨張係数を考慮

して補正しなければならない。

特に指定がない場合には,測定荷重は,0(ゼロ)で測定しなければならない。

測定荷重が0(ゼロ)でない場合には,それに応じて測定結果を補正しなければならない。同じ表面状

態(粗さなど)をもつ同一の材料の類似部品間において,同じ測定荷重のもとでの比較測定ならば,この

ような補正は必要ない。

17. 限界ゲージによる検査

17.1 一般 インポリュートスプラインの検査の手順を,限界ゲージを使用する場合について,次のよう

に規定する。ただし,このような限界ゲージの使用は強制するものではなく,この規格の規定事項を満足

する条件のもとで,当事者間の同意があれば部品の直接測定も認められる。

この章の規定事項に適合したゲージを使用して,そのスプラインが合格であったときには,被測定物が

合格と認められる。したがって,ゲージの選択は,受渡当事者の間で契約をもって合意しなければならな

い。顧客が検収のために自分のゲージを使用した場合に,製造者のゲージによって既に合格したスプライ

ンを不合格としないように,顧客側のゲージは,規定された外側の許容差に十分近いものでなければなら

ない。それでも問題の生じた場合には,受渡当事者がそれぞれの立場で照合するために,互いに相手のゲ

ージを調べる必要がある。更に問題が継続する場合には,互いに認める計量検定機関で照合しなければな

らない。

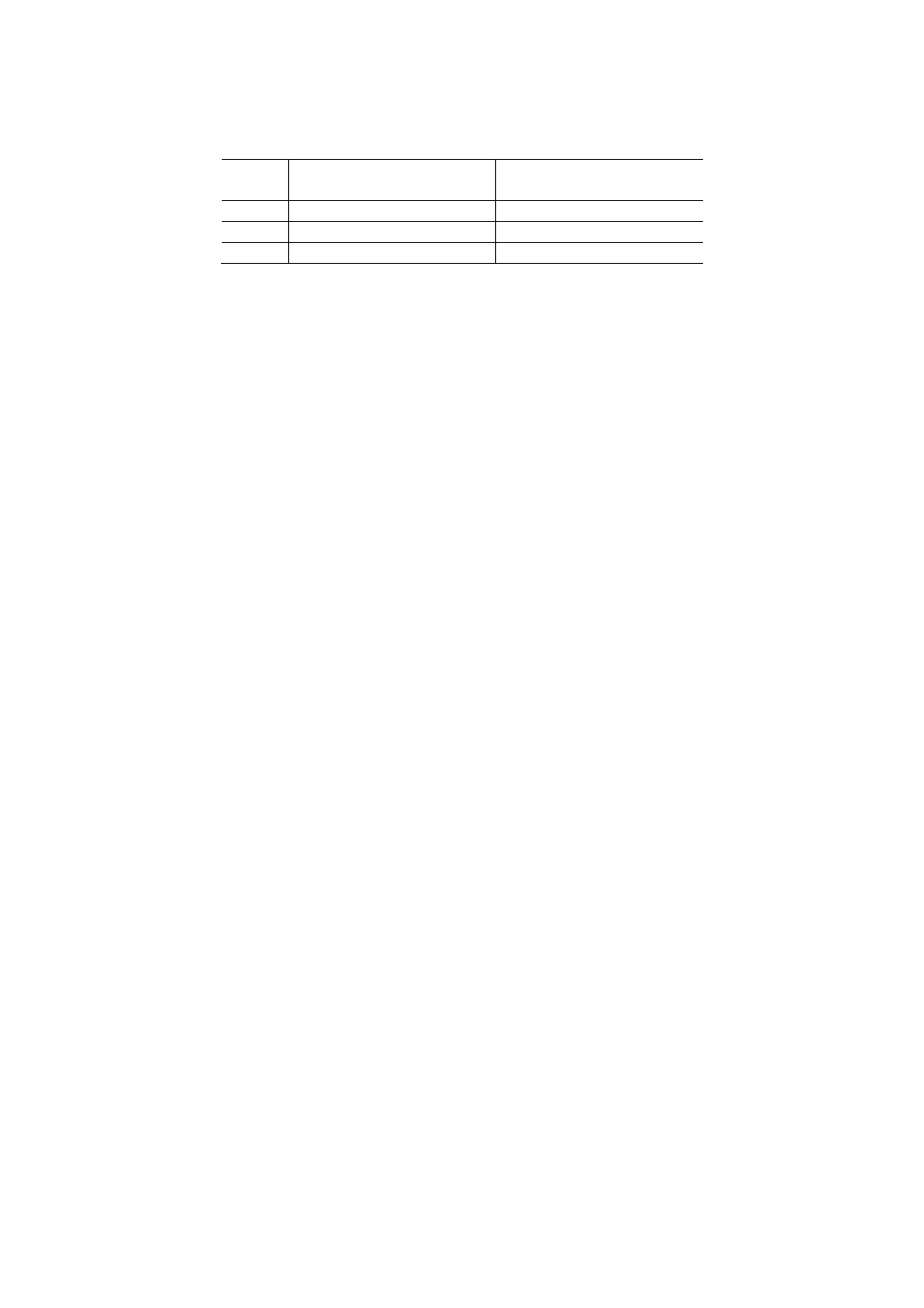

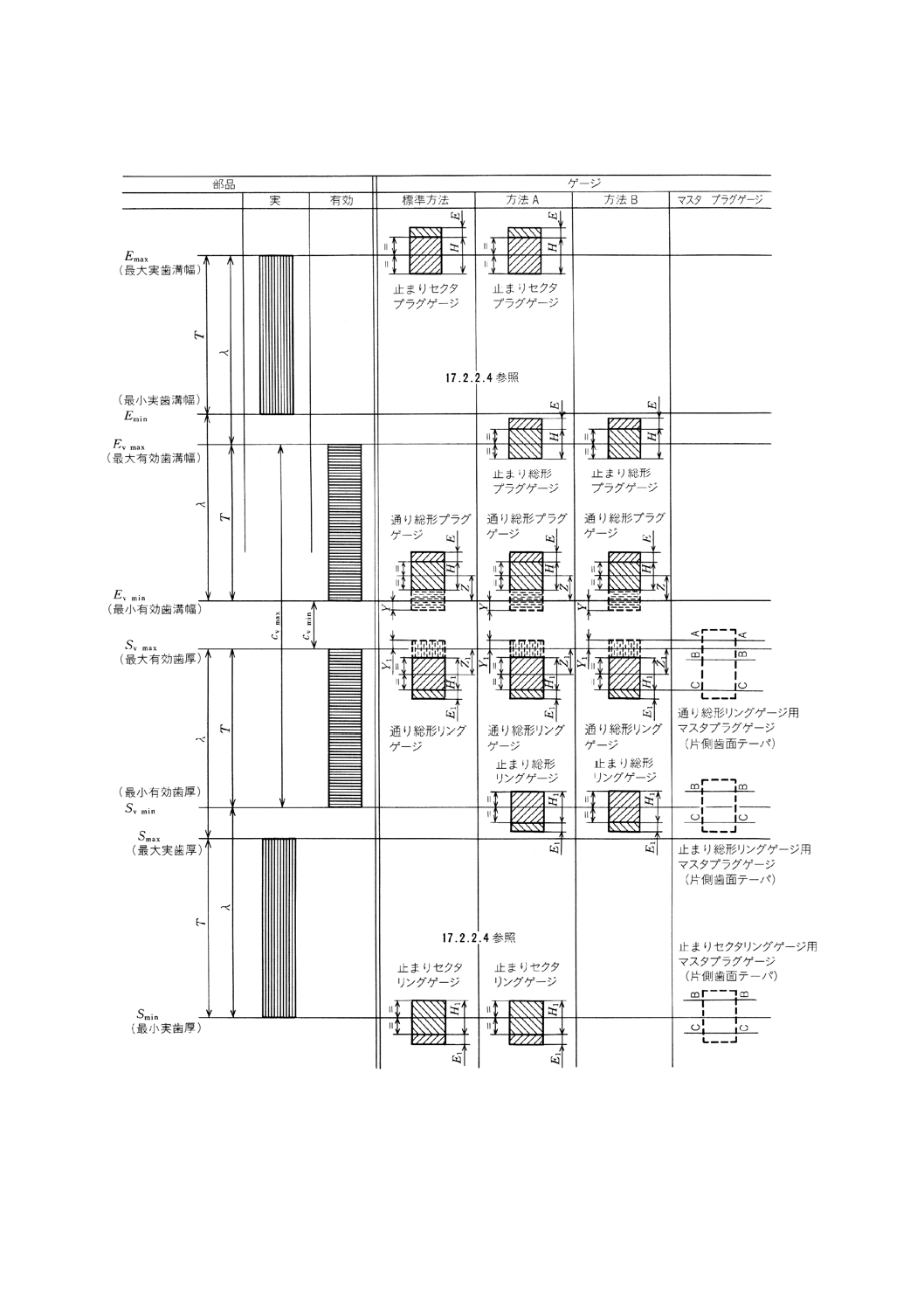

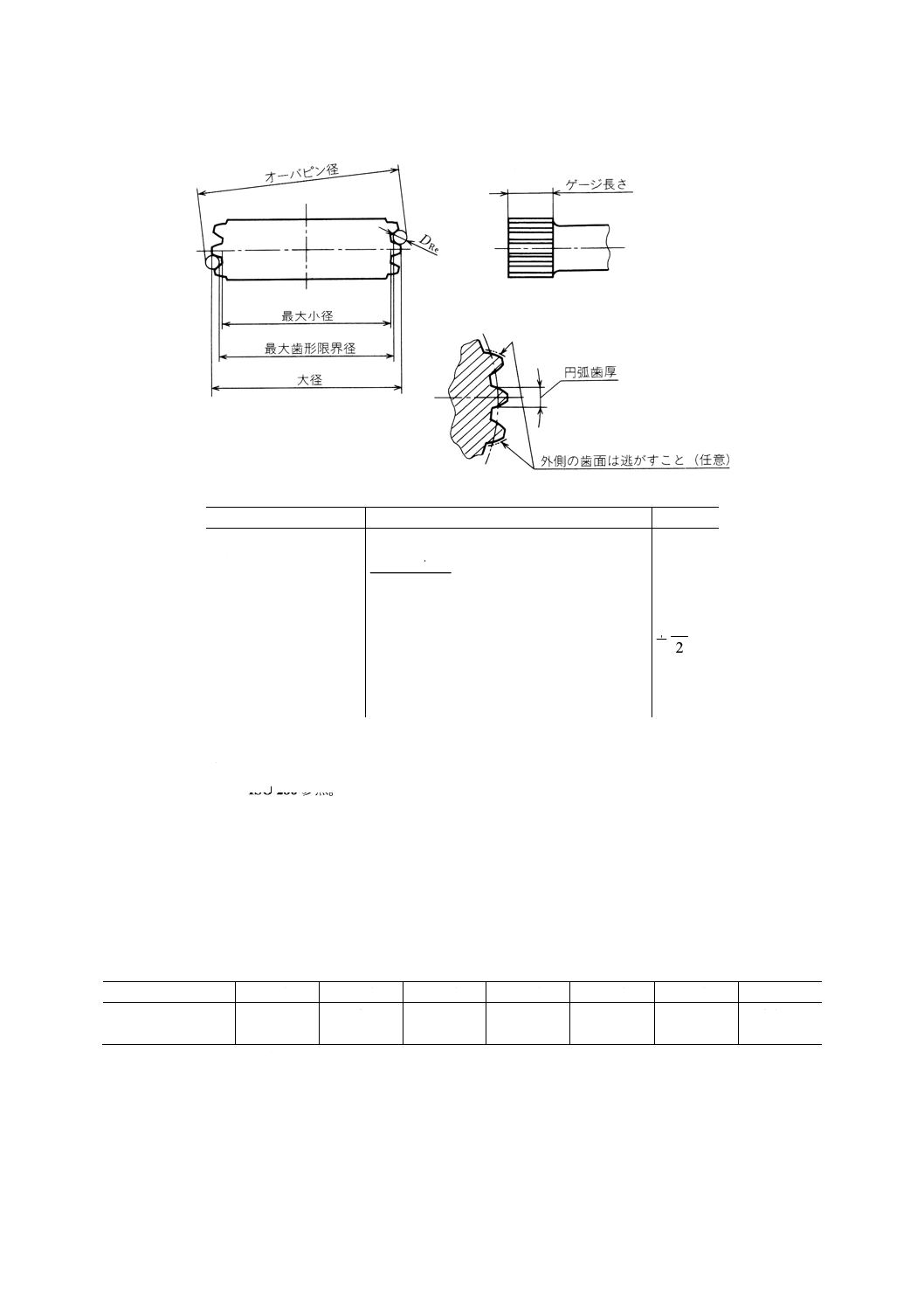

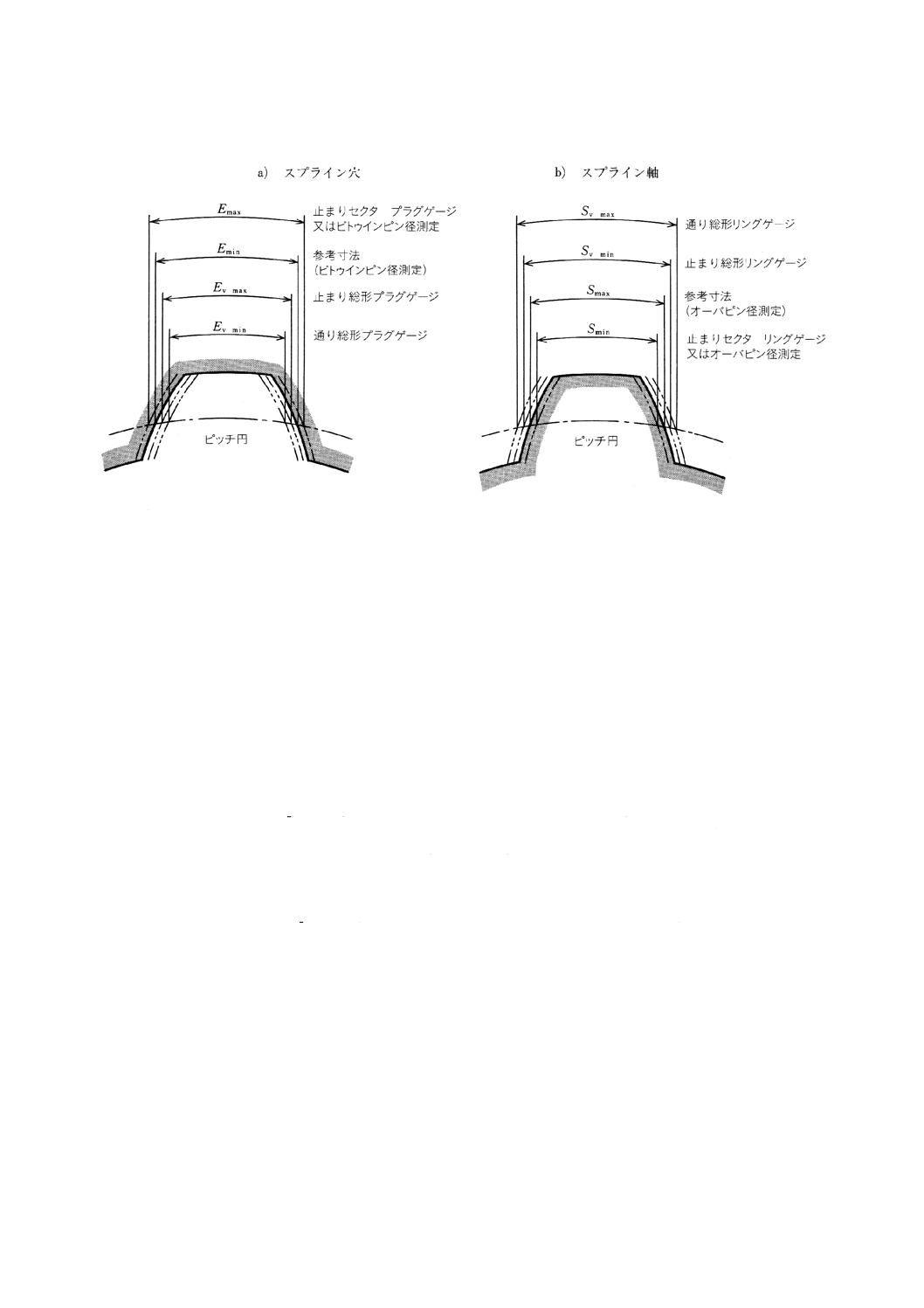

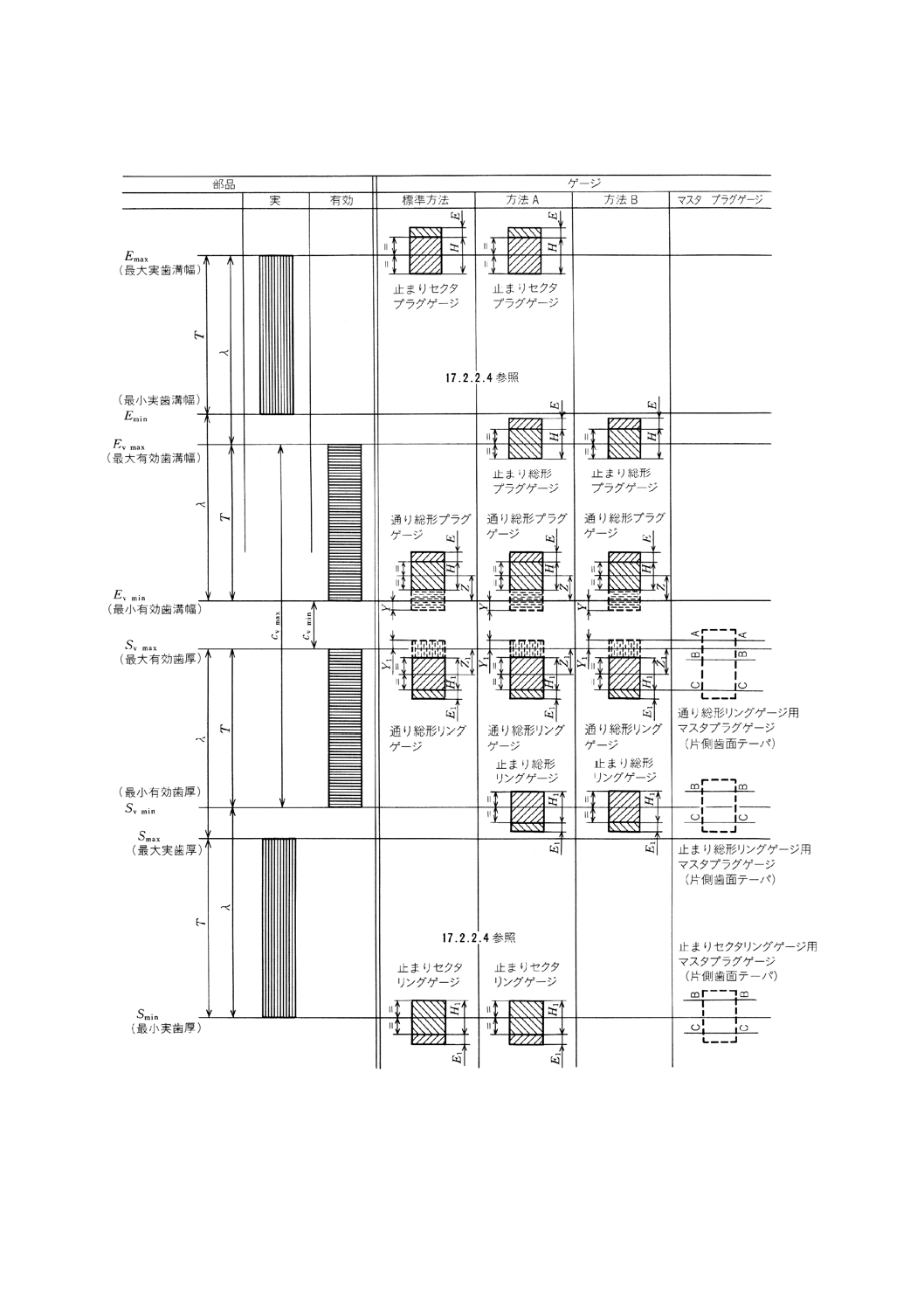

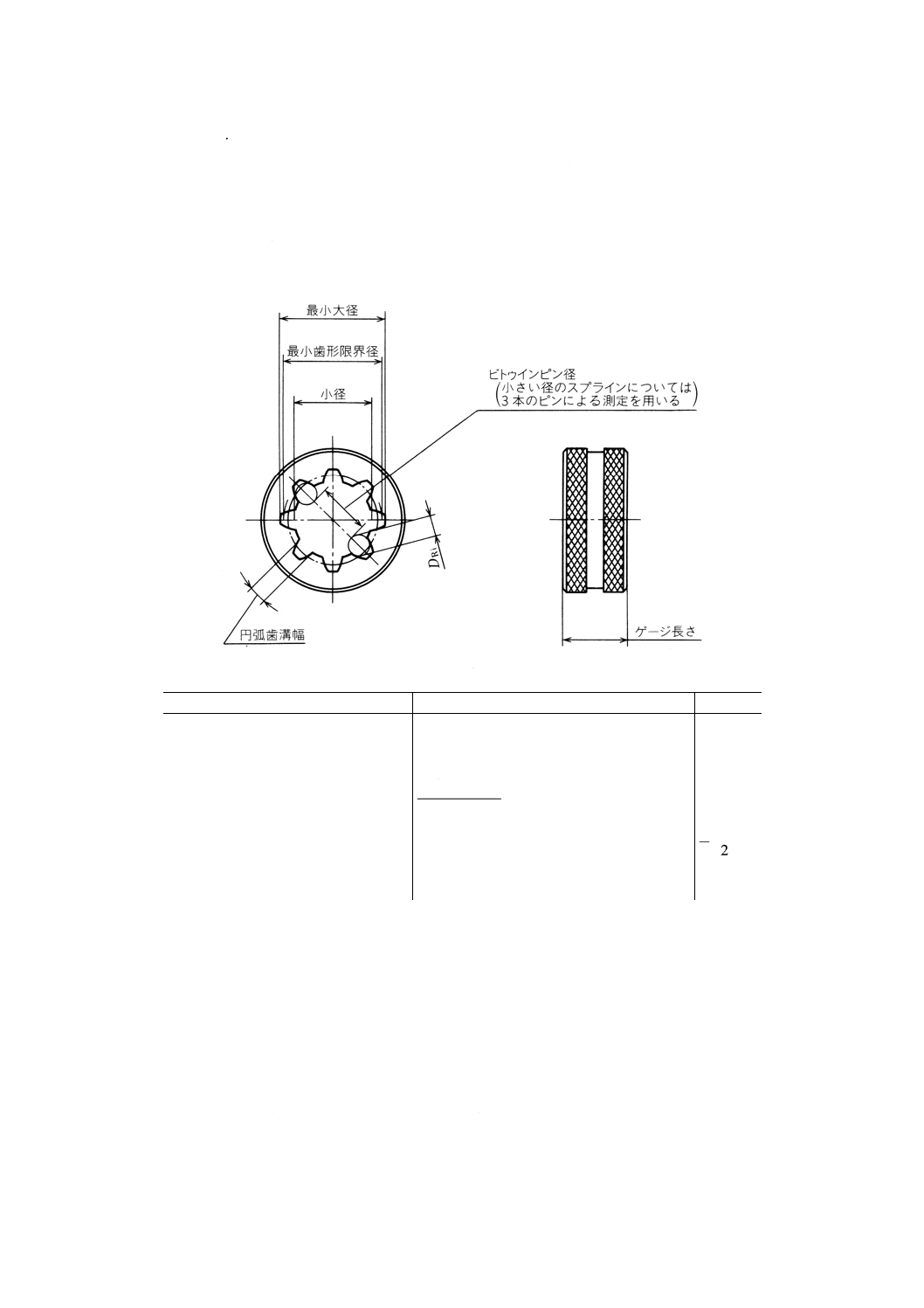

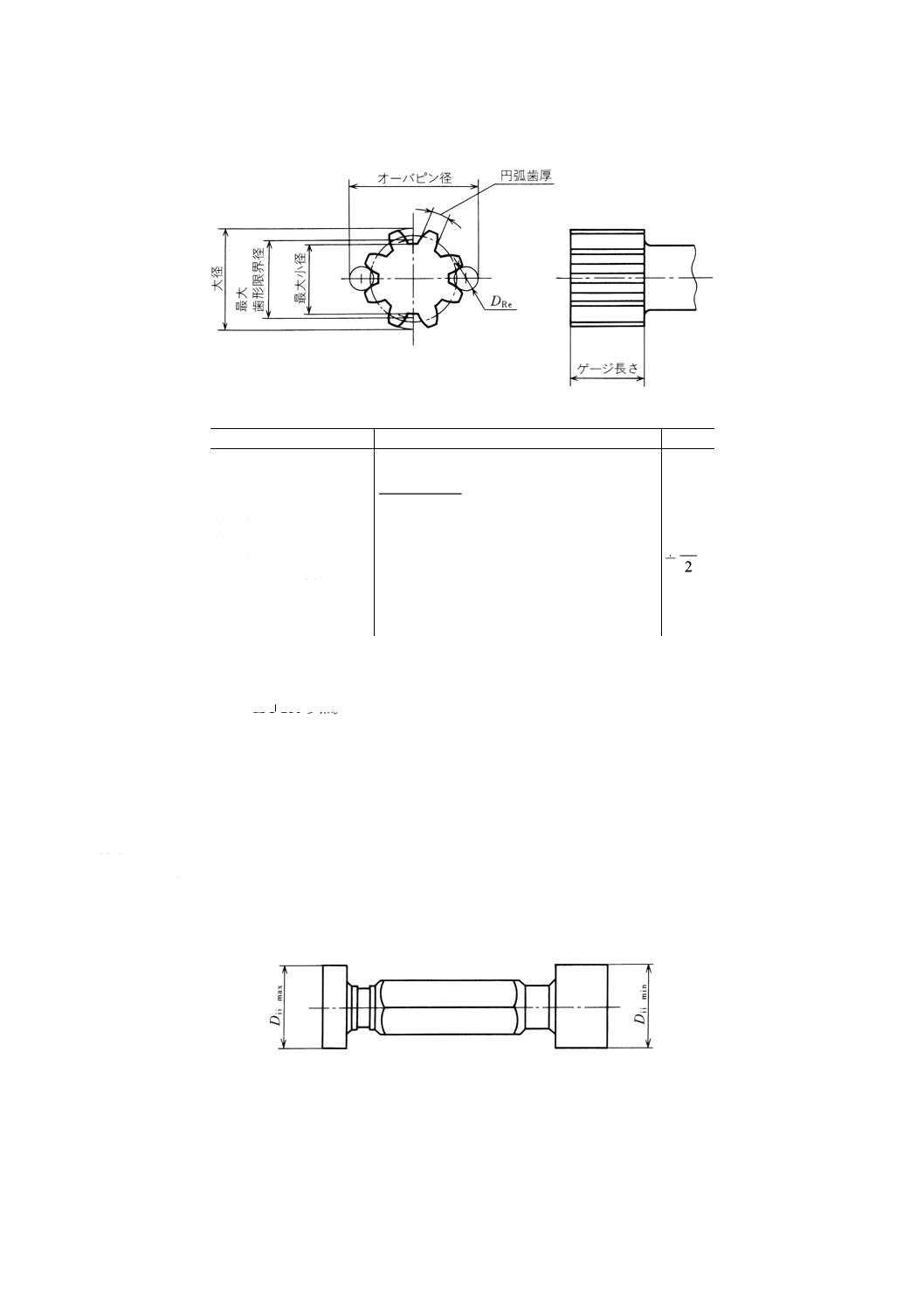

参考 部品とその検査のために使用するゲージの寸法関係を図16に示す。

17.2 検査方法 インポリュートスプラインの限界ゲージによる検査のために,次の3方法を,表120に

規定する。

− “標準方法”

− “方法A”

− “方法B”

選択決定した方法を明記しなければならない。

止まり側の検査における各方法は,はめあいH/hに対し,表117のようになる。

143

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表117 検査方法

検査方法 形状誤差がゼロではまり合う部品

間における計算上の最大すきま

すきまがゼロではまり合う各部

品間における最大形状誤差

標準方法

2(T+λ)

T+λ

方法A

2T

T+λ

方法B

2T

規定しない

H/h以外のはめあいにおいては,計算上の最大すきまは,基礎となる寸法許容差に伴って変化する。

17.2.1 通り側の検査 表117に示す3方法においては,通り総形ゲージは,次の事項を点検するために使

用する。

− 所要のはめあいを確保するために,部品の有効歯溝幅又は有効歯厚の許容限界が,通り側を超えな

いこと。

− 指定された全歯たけに対して,所要の公差内にあることを確保するための,部品の歯形限界径。

17.2.2 止まり側の検査

17.2.2.1 標準方法 標準方法では,セクタ歯をもつ止まりセクタスプラインゲージで部品の最小実体状態

の実歯溝幅又は実歯厚の許容限界を点検する。

17.2.2.2 方法A 方法Aでは,2種類の止まりゲージがある。

− 一つは,標準方法と同様に,止まりセクタスプラインゲージであり,部品の最小実体状態の実歯溝

幅又は実歯厚の許容限界を点検する。

− 他の一つは,止まり総形スプラインゲージで,これらは有効歯溝幅又は有効歯厚の,所要の使用条

件を確保するための許容限界を点検する[この場合には,総合誤差の許容値 (variation allowance) は

総体的に点検される]。

17.2.2.3 方法B 方法Bでは,方法Aと同様に,止まり総形ゲージで部品の有効歯溝幅又は有効歯厚の許

容限界が止まり側を超えないことを点検する(この場合には,最小実体状態の実歯溝幅又は実歯厚の許容

限界は点検されない)。

17.2.2.4 測定用のピン又はボールを使用した管理 止まりセクタリングゲージ又はプラグゲージを用い

る代わりに,測定用のピン又はボールで管理してもよい。

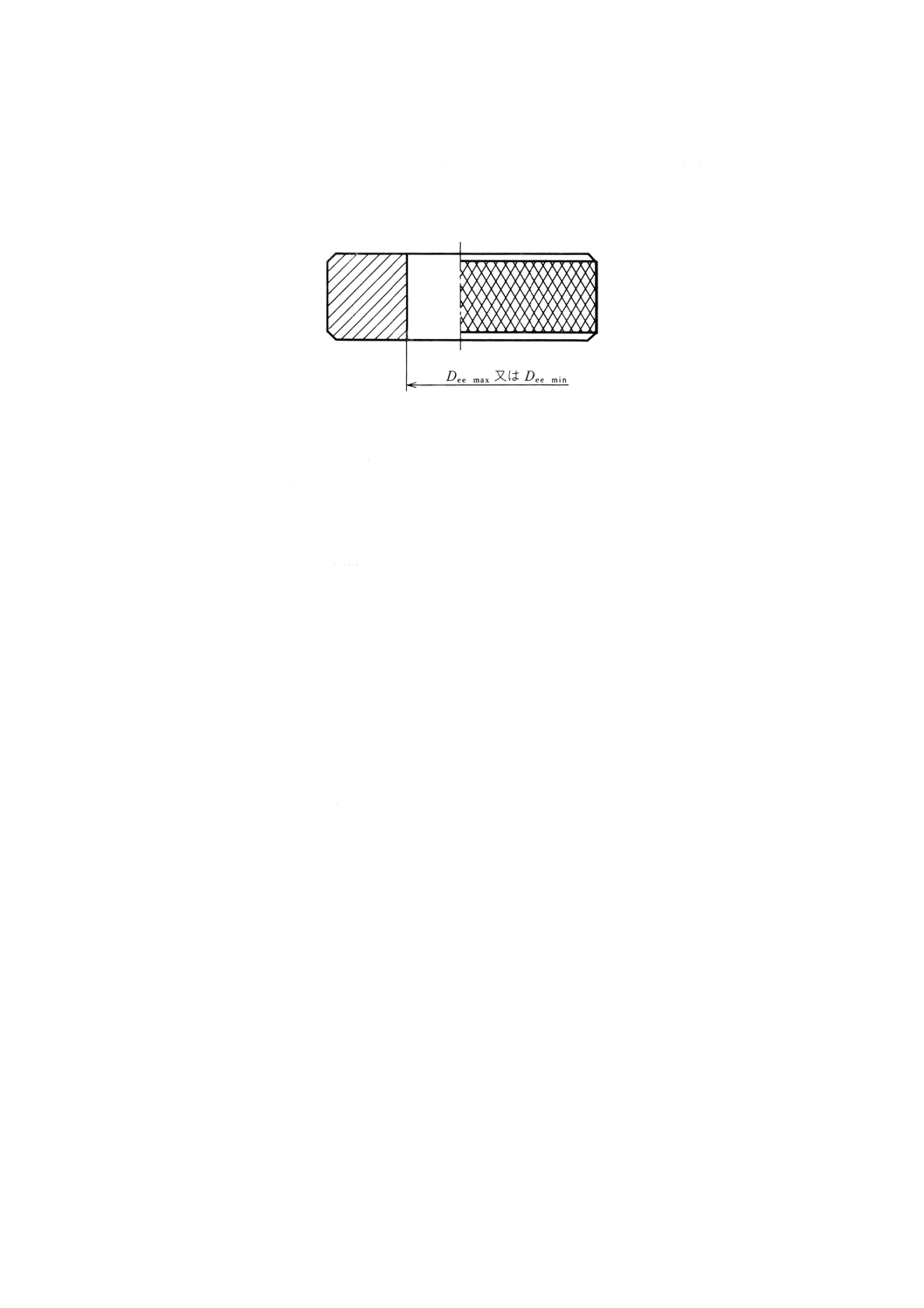

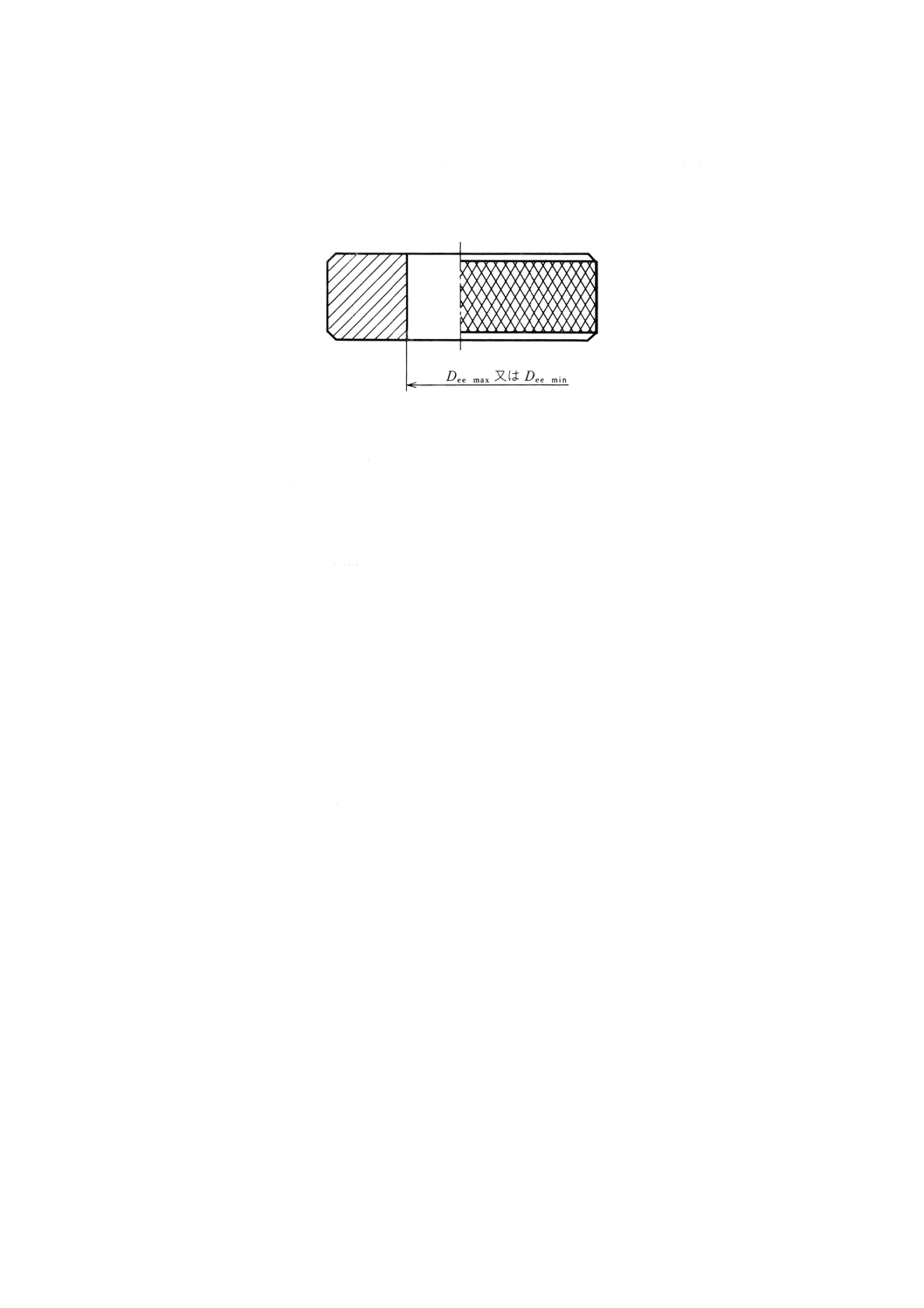

17.2.3 歯先円径(Dii又はDee)の通り及び止まりの検査 これらすべての検査方法においては,単純な

(plain) 通り及び止まりの軸用 (ring) 若しくは穴用 (plug) 限界ゲージ,又はその他の許容できる測定機器

を用いて歯先円径(スプライン穴の小径Dii又はスプライン軸の大径Dee)の測定が必要である。

144

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 部品と使用するゲージとの寸法関係

17.3 追加検査 通り総形スプライン(プラグ又はリング)ゲージによるスプラインの点検では,ゲージ

によって部品が合格しなかったときに,その裏付けとなる寸法的要素は特定されない。

この場合に,もし報告が求められたならば,追加検査として,仕様書に基づく指示によって,実歯溝幅

又は実歯厚を2個のボール又はピンを用いた寸法検査測定,並びに全累積ピッチ誤差,全歯形誤差及び全

歯すじ誤差の個別測定による解析的検査(23.参照)をしなければならない。

歯溝幅又は歯厚測定用のボール又はピンの選択については,指定しなければならない。

ボール又はピンによる測定では,接触状態の違いに起因して,歯すじ誤差・表面状態(表面粗さなど)

によって歯溝幅又は歯厚については同じ測定結果が得られないであろう。

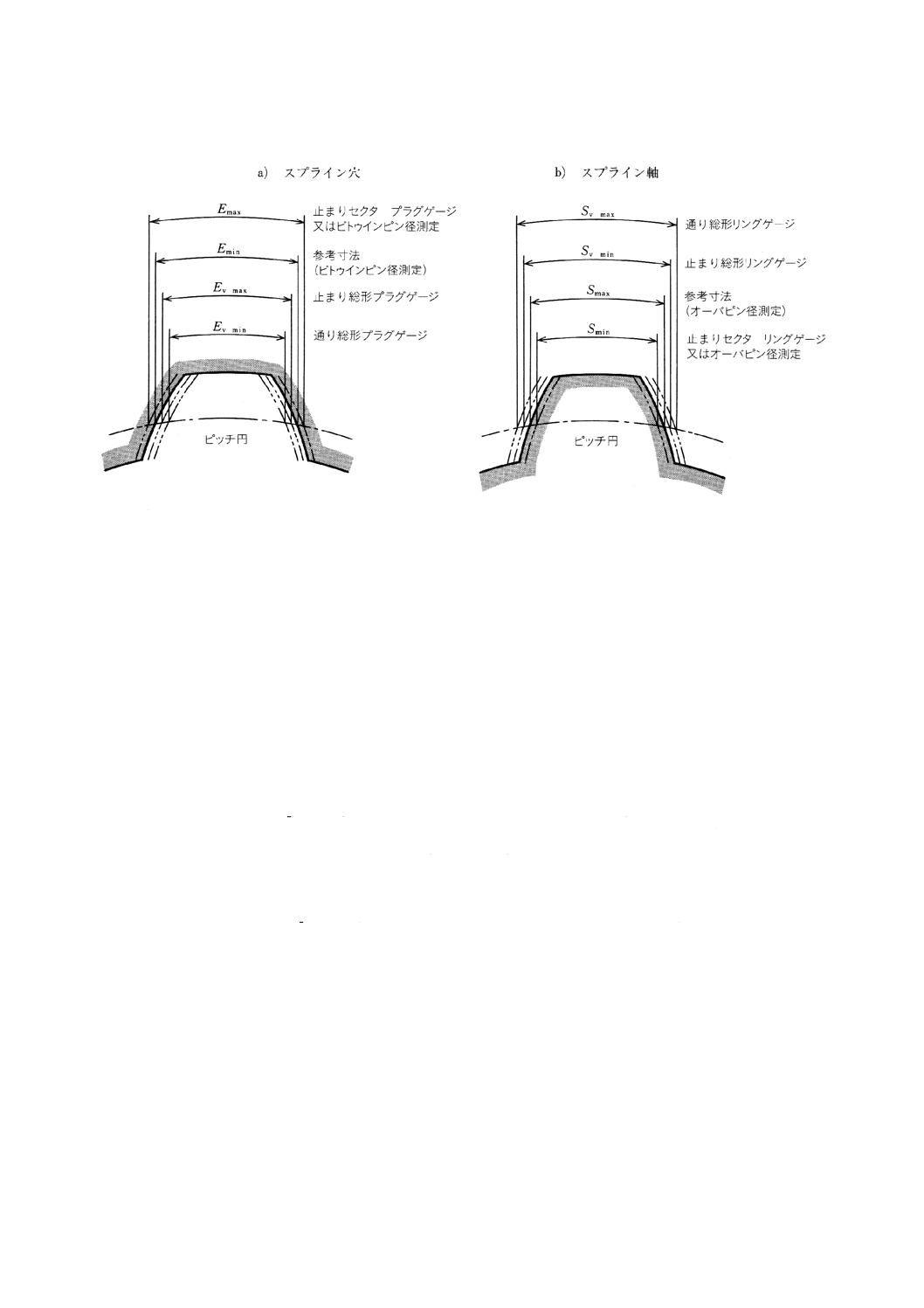

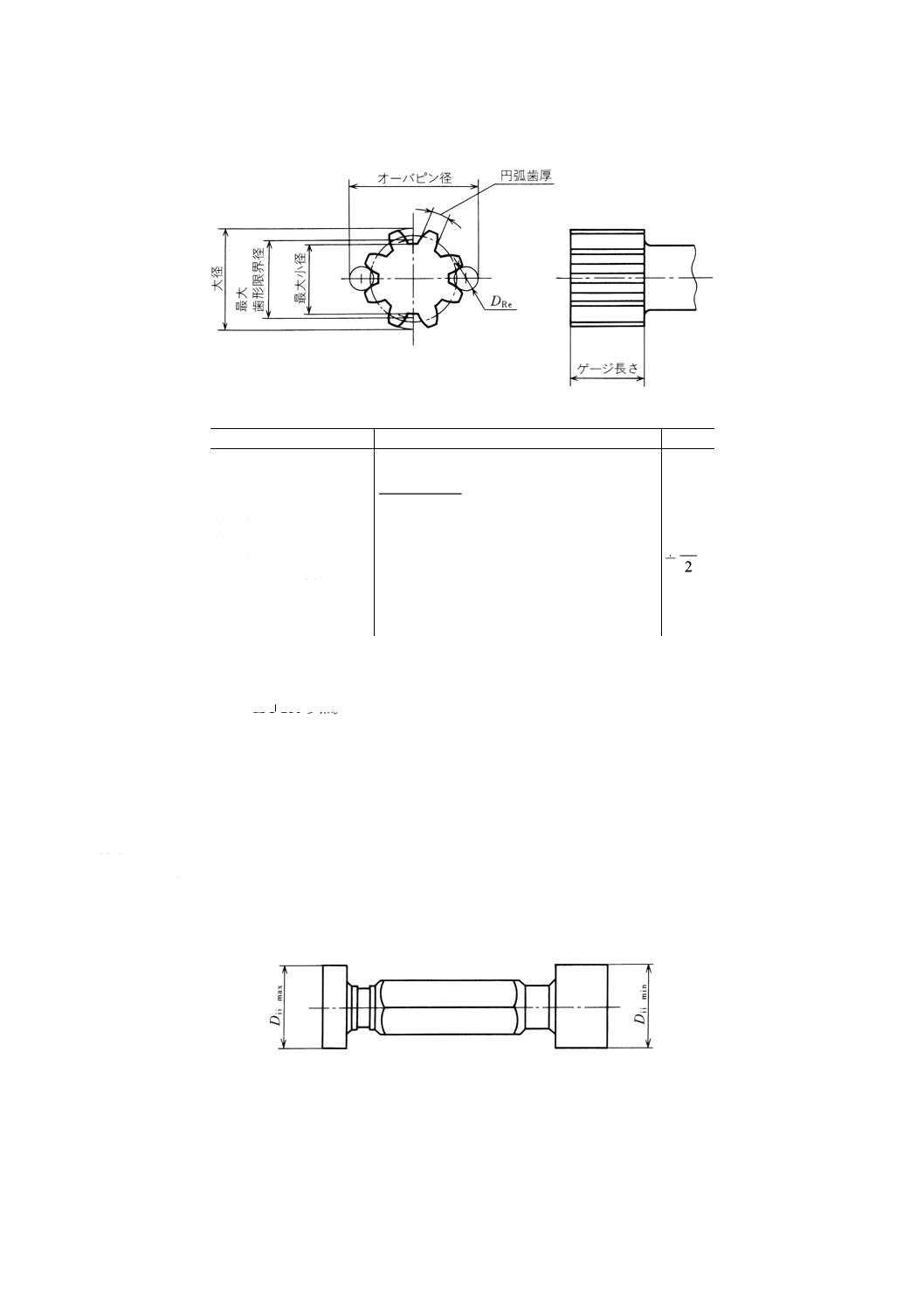

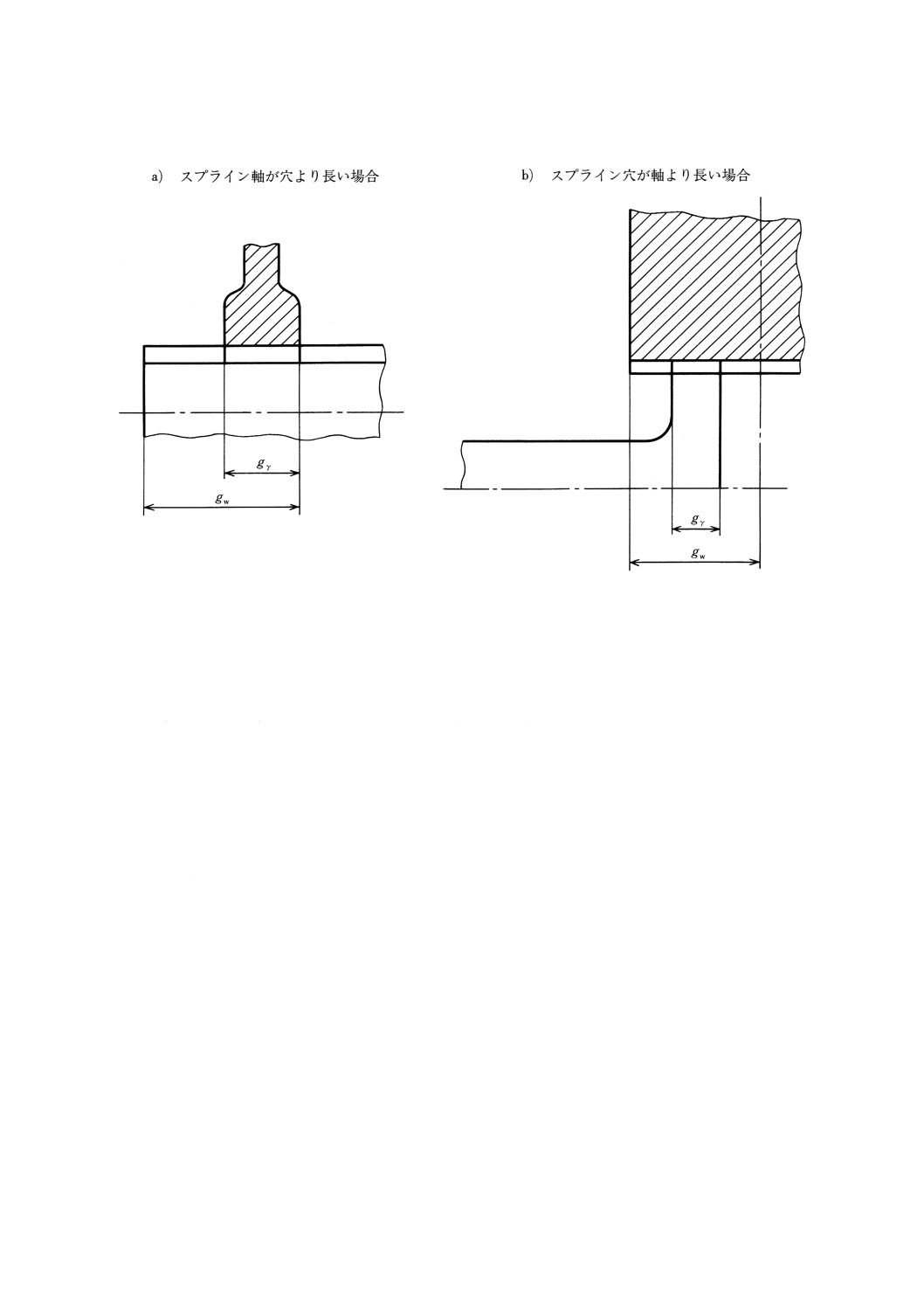

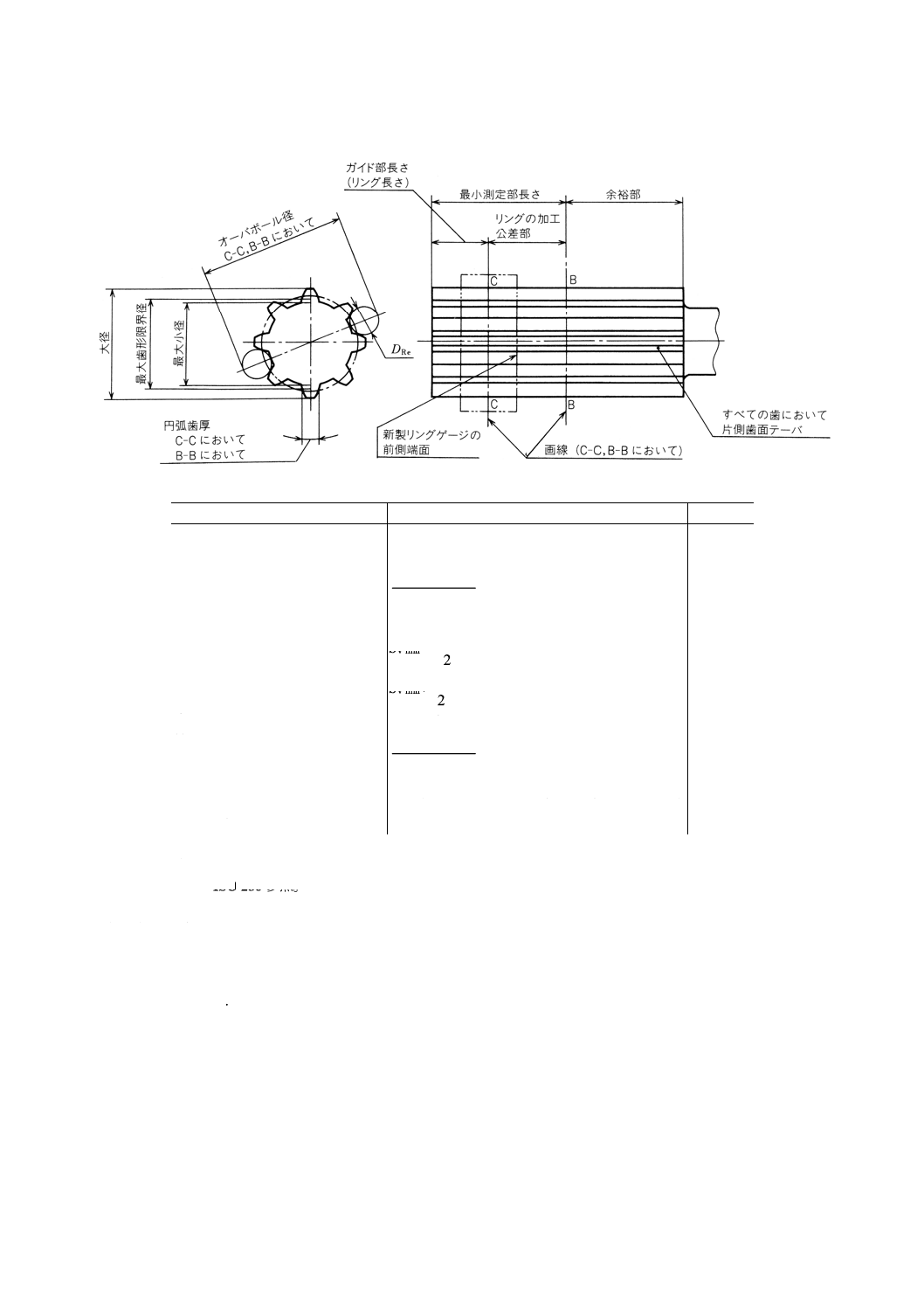

17.4 滑動長さ及び結合長さの彰響[図17のa)及びb)参照] ゲージは,点検される部品よりもその

歯長がしばしば短いので,滑動長さ及び結合長さは,アライメントの最大許容値 (maximum permissible

alignment) (スプライン軸線に対する歯すじの平行誤差)に影響する可能性がある。

結合長さがピッチ円径の21以下で,滑動長さが結合長さに等しい場合には,スプラインのアライメント

誤差 (alignment variation) は,特に指定がない限り,般に,全公差(T+λ)(6.で定義)に含まれる。

また,これは,17.2.1, 17.2.2及び17.2.3に規定する検査方法に従って,限界ゲージによって同じように

点検する。

結合長さがピッチ円径の21を超え,かつ滑動長さが結合長さ以上の場合には,アライメント公差

(alignment tolerance) を全公差(T+λ)とは別に指示する必要がある。これらの公差は,解析的検査によっ

て別々に測定しなければならない。

もし,特定のアライメント公差が指定されている場合には,これらの公差は,滑動長さ若しくは結合長

さ,又は,その両方が大きくなるのに伴って小さくなることを考慮するのがよい。

145

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 スプラインの結合長さ及び滑動長さ

17.5 ゲージの使用条件

17.5.1 通り側 通り総形ゲージ(スプラインリング又はプラグ)は,指定されたスプライン長さを力をか

けないで通らなければならない。ゲージの自重又は指定荷重を使用してもよい。

また,摩擦の影響を最小限にするために,ゲージに微動を与えてもよい。

17.5.2 止まり側 止まりゲージは,単純な円筒形状 (plain cylindrical) の部品の点検と同じ使い方をする。

なお,点検は,円周方向に少なくとも3か所,可能な限り等分の位置で行う。

17.6 ゲージ使用の限界寸法 ゲージの実際上の使用は,ゲージの自重及び寸法によって限定される。

部品のピッチ円径が180mm以下の場合には,通常,限界ゲージによって点検できる。

部品のピッチ円径が180mmを超える場合には,受渡当事者間で同意したときだけ限界ゲージで点検で

きる。ゲージの質量は,可能な限り10kgを超えてはならない。

17.7 ゲージの検査

17.7.1 寸法検査

17.7.1.1 総形又はセクタスプラインプラグゲージの実寸法は,通常,直接測定及びボール又は単純な円筒

状のピンを用いて点検する。ボールかピンかの選択は明確に指定し,点検は,すべての歯溝幅に及ばなけ

ればならない。

ボール又はピンによる測定は,その幾何形状のために,同等の方法で点検された箇所の欠陥,特に表面

状態(表面粗さなど)又は歯すじ誤差の影響を受けるということに注意するのがよい。

17.7.1.2 総形又はセクタスプラインリングゲージの寸法は,通常,“マスタ”総形プラグゲージ,及びボ

ール又は円筒状のピンによって点検する。

“マスタ”プラグゲージは,全歯の片側歯面がテーパになっていて,通常,直接測定及び明確に規定さ

れた断面におけるボールによる測定によって点検する。

146

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17.7.1.3 単純形状の(穴用又は軸用)限界ゲージは,単純な円筒形の部品の検査に用いるゲージと同じ条

件で点検する。

17.7.2 ゲージの許容誤差の検査 ゲージには,全累積ピッチ誤差,全歯形誤差及び全歯すじ誤差が存在す

る。

これらの誤差を点検する場合には,それぞれの誤差を個々に検査する解析的検査(23.参照)によって行

うことができる。解析的検査を適用するのは,原則的には,プラグゲージ又は“マスタ”プラグゲージだ

けである。リングゲージについては,その点検に使える“マスタ”プラグゲージがない場合だけに使用で

きる。

リングゲージの解析的検査では,各寸法の許容誤差が独立して検査されるために,“マスタ”プラグゲー

ジによって合格となるべきものが,その最大実体状態の許容限界で不合格になることがあるため,解析的

検査は,ゲージによる検査より厳しいということに留意するとよい。

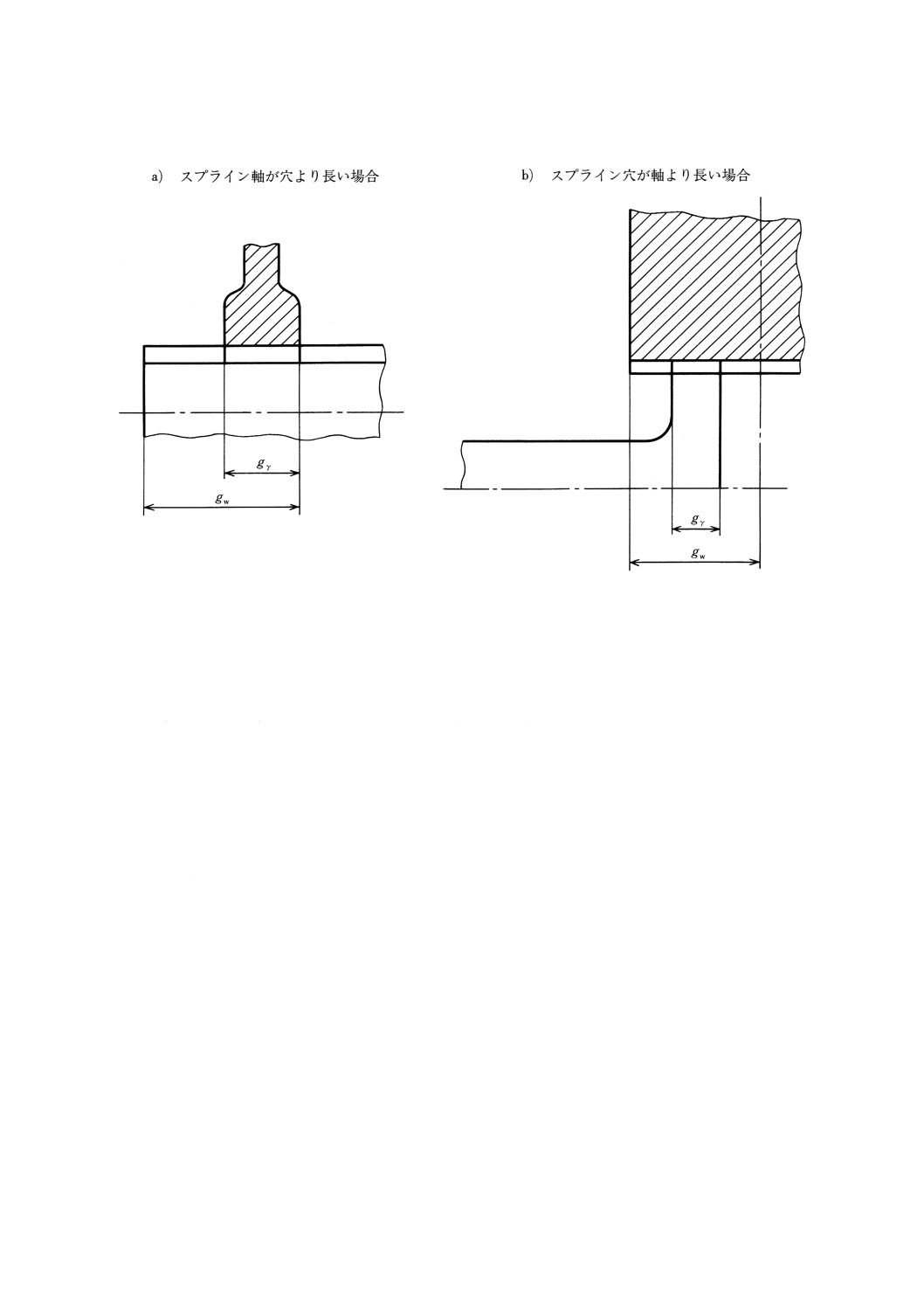

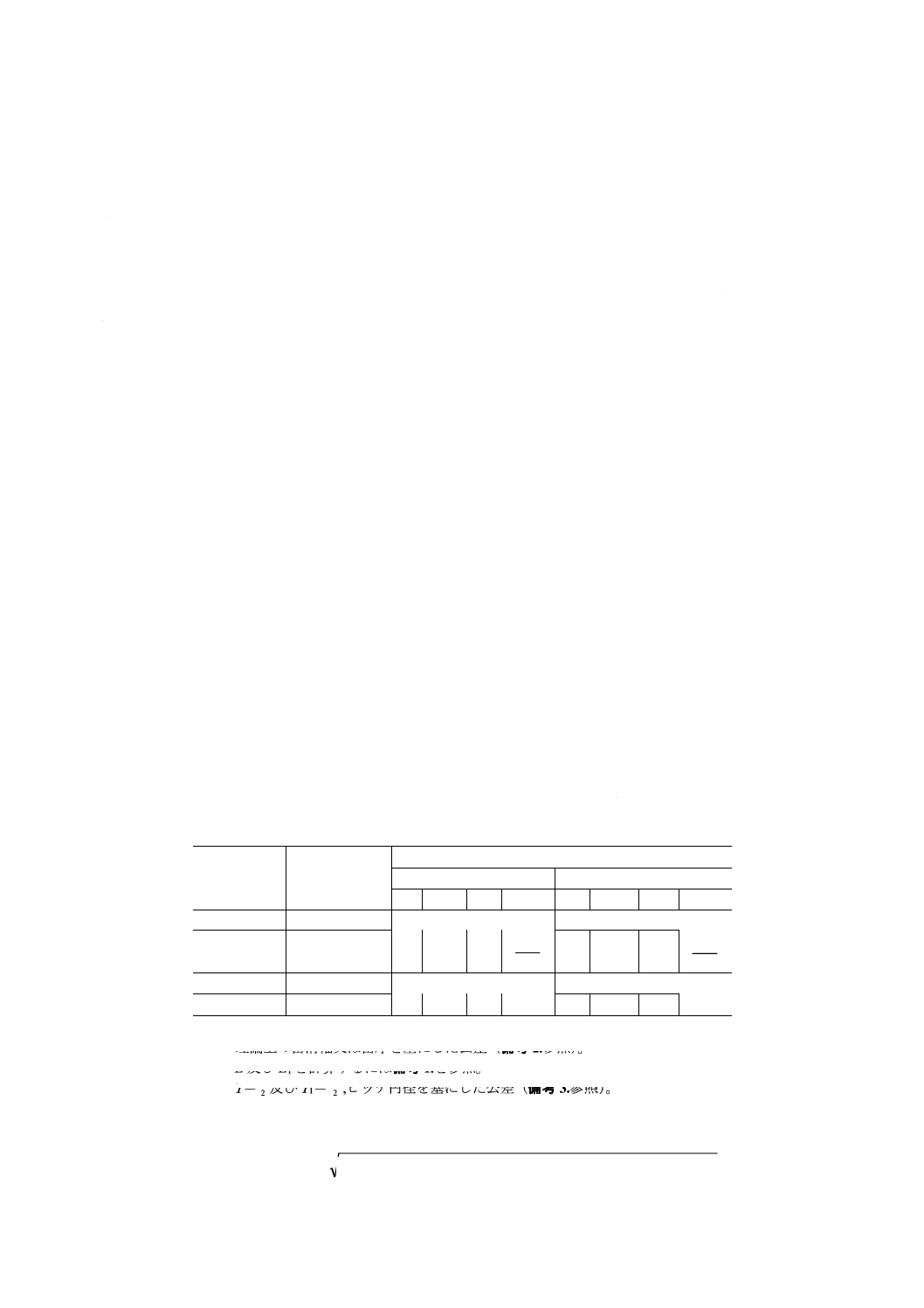

18. スプラインゲージの加工公差 スプラインゲージに対して,スプラインの公差等級6に基礎を置く,

ただ一つの等級[はん(汎)用級]を規定する。

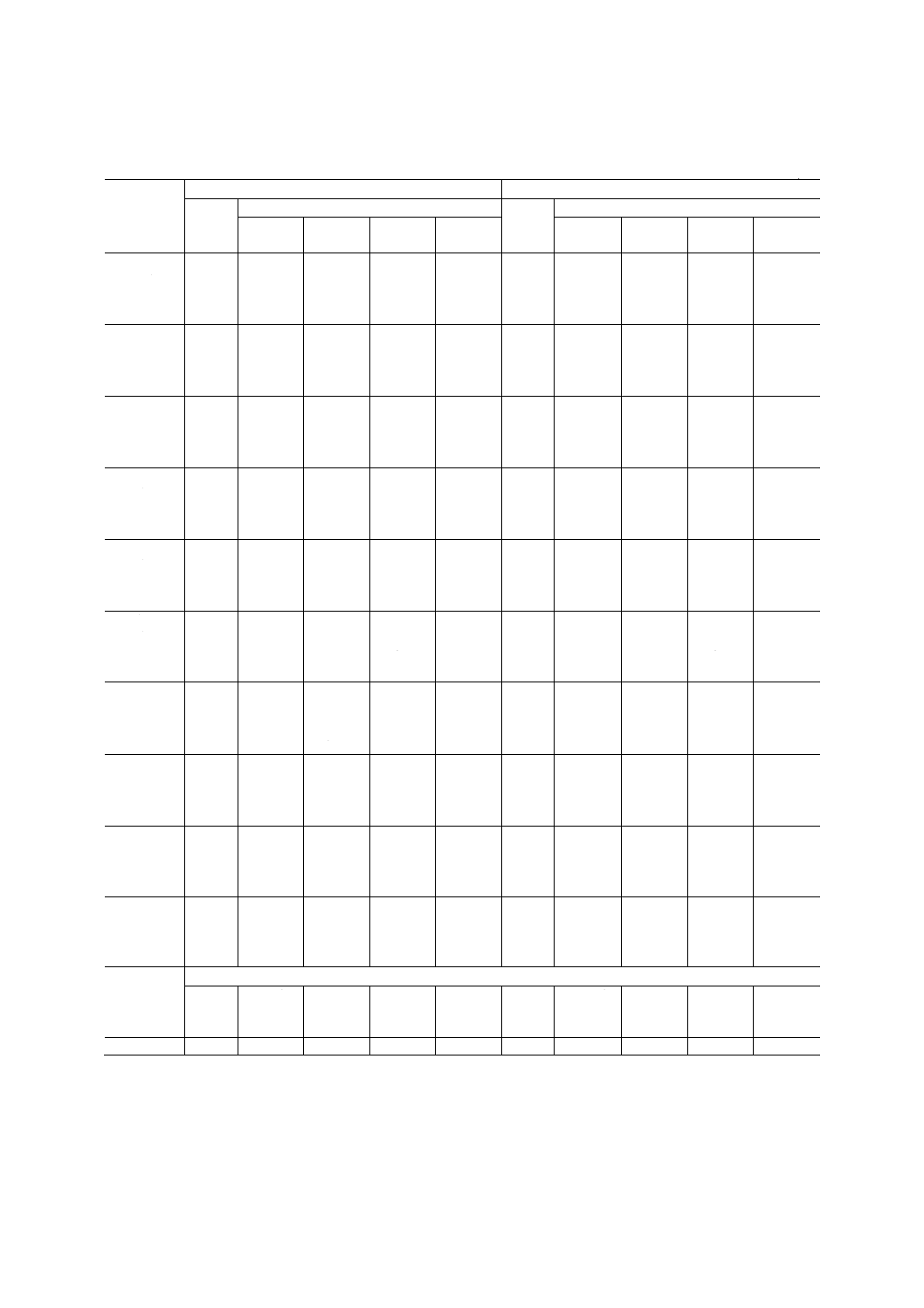

通り側の摩耗限界,並びに通り及び止まりゲージの加工公差を,表118〜121に示す。

備考1. 表118〜121は,特にゲージの実歯溝幅又はゲージの実歯厚の許容限界に関するものである。

2. ゲージの形状誤差は,常に寸法公差とは無関係である。

これらの個々の値を表124に,累積値 (E, E1) を表118〜121に示す。

3. ゲージが最大実体状態で加工されている限界状態では,形状誤差は部品の受入れ限界を支配

する。

18.1 被点検部品の許容限界との関係における公差域の位置及び摩耗限界 点検する部品とゲージとの公

差域の相対位置を表120に示す。

備考 摩耗限界は,通りゲージにだけ必要である。

18.2 ゲージ公差の値ゲージの歯溝幅及び歯厚の寸法公差域の範囲の定義は,スプラインの公差等級6に

おける全公差(T+λ)と同じ方式に基づく(6.参照)。

ゲージ公差は,表118に示すように,公差等級3〜5級の基本公差 (IT) をもととする。

表118 ゲージの加工公差はん(汎)用級

適用する部品

の公差等級

部品の公差

ゲージ公差

プラグゲージ

リングゲージ

H*

E***

Z**

Y****

H1* E1***

Z1**

Y1****

4

IT6*+IT9**

通りプラグゲージ

通りリングゲージ

5

IT7*+IT10*

IT3

-

IT5

2

IT3

IT4

-

IT5

2

IT4

6

IT8*+IT11**

止まりプラグゲージ

止まりリングゲージ

7

IT9*+IT12**

IT3

-

-

-

IT4

-

-

-

注*

ピッチ円径を基にした公差。

** 理論上の歯溝幅又は歯厚を基にした公差(備考2.参照)。

*** E及びE1を計算するには備考1.を参照。

**** Y=2H及びY1=21

H,ピッチ円径を基にした公差(備考3.参照)。

備考1. H及びH1(ゲージの寸法公差)は,ISO/R 1938によっている。

E及びE1(ゲージの形状誤差の累積値)は,次の式から計算する。

E又はE1=0.6×

2

2

2

)

(

)

(

)

(

全歯すじ誤差

+

全累積ピッチ誤差

+

全歯型誤差

147

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

更に,表122及び表123に規定したゲージの測定部長さを考慮して,表124に適用する。

表121に示すE及びE1は,丸めた値である。

2. Z及びZ1(部品の通り限界に関係付けたゲージ公差域の位置に相当する量。表120参照)の

値は,理論上の歯溝幅又は歯厚を基にしたゲージ公差の一部である。

3. Y及びY1(部品の通り限界の外側にあり,ゲージの摩耗限界に相当する偏位量。表120参照)

の値は,それぞれ2H及び21

Hに等しくとった。

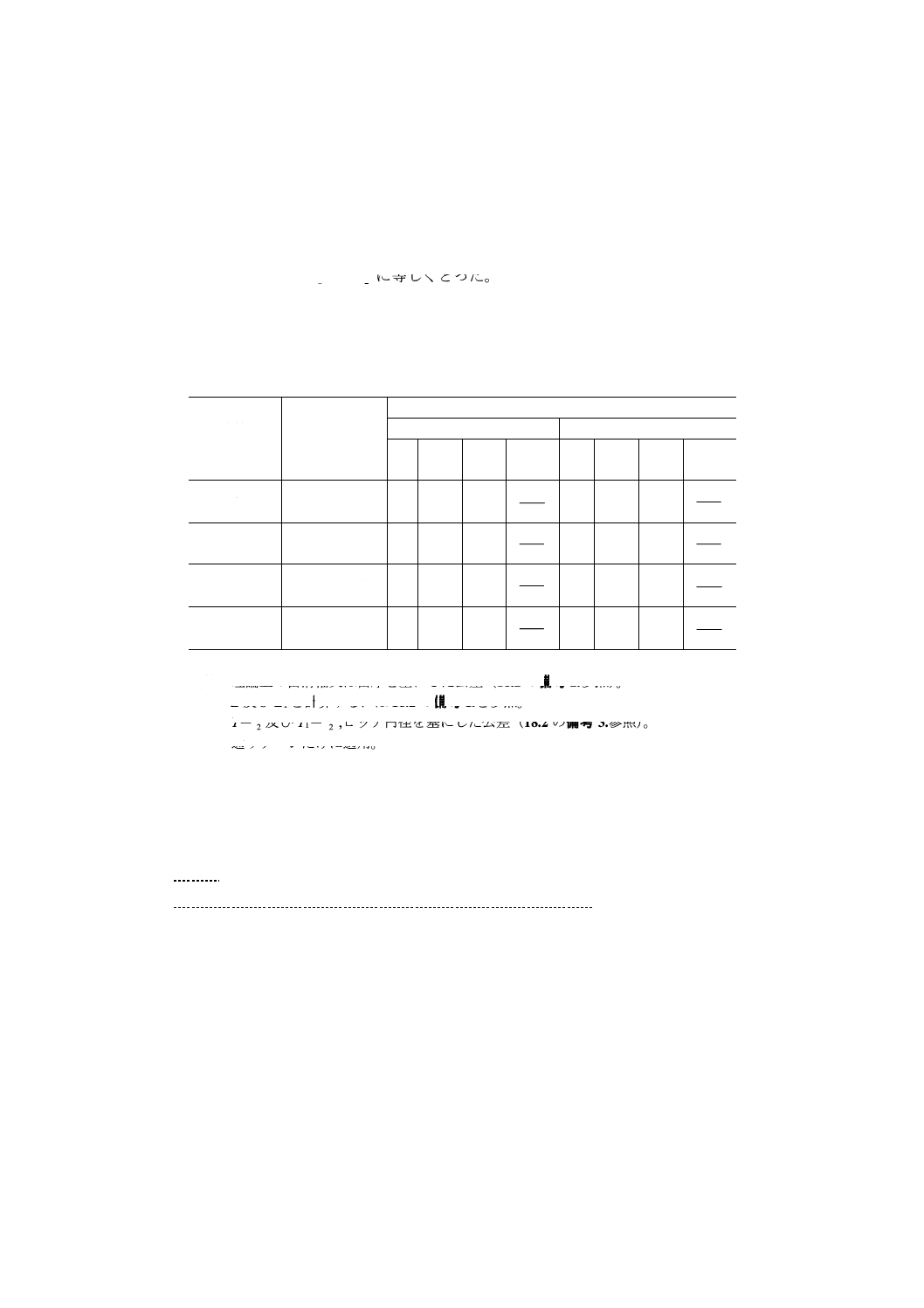

18.3 特別規定

18.3.1 受渡当事者間に合意があれば,表119に示すように,ISO/R 1938に従って,検査する部品の公差

等級を考慮して,はん(汎)用級以外の等級のゲージを製作することができる。

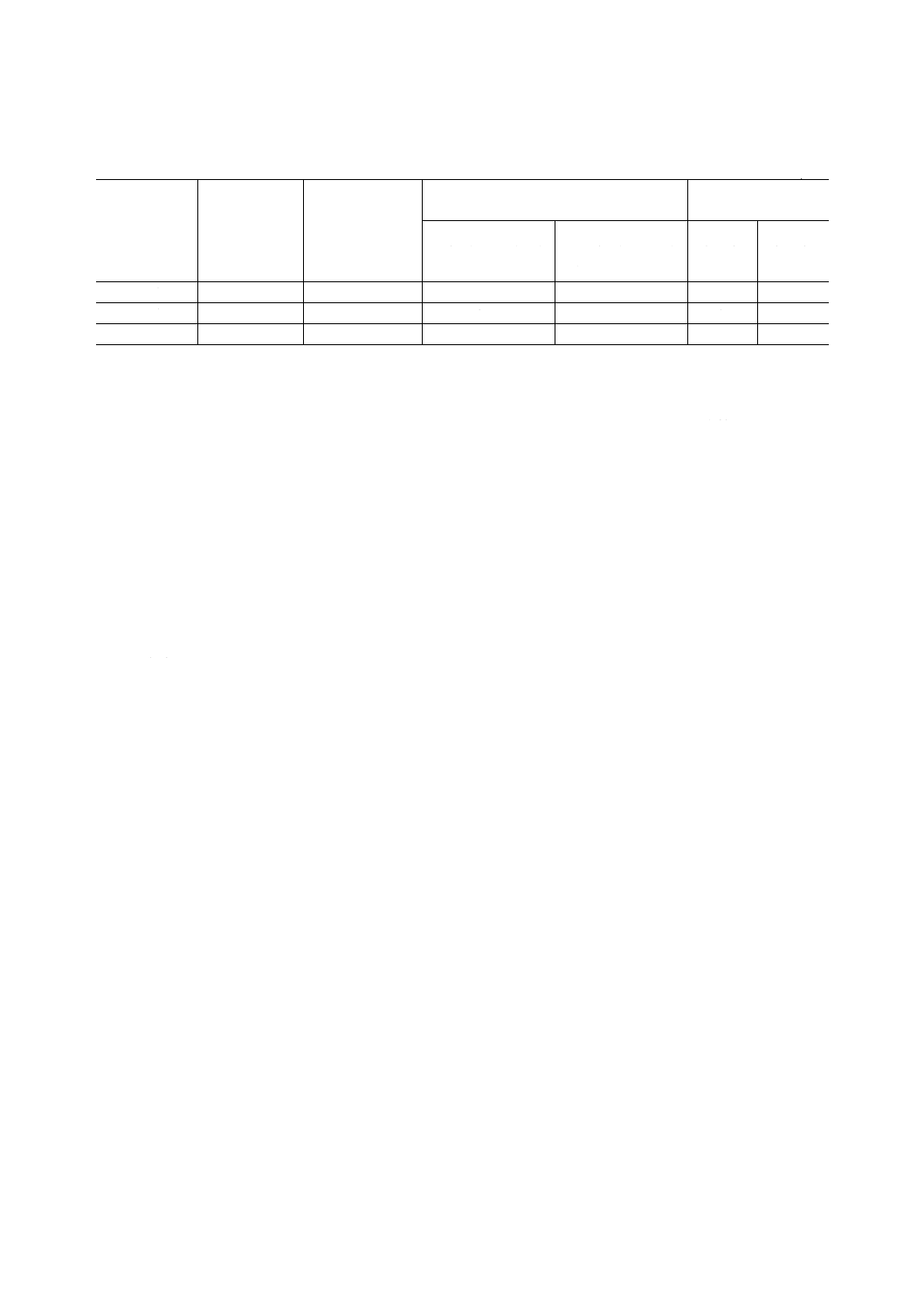

表119 ゲージの加工公差はん(汎)用級以外の等級

適用する部品

の公差等級

部品の公差

ゲージ公差

プラグゲージ

リングゲージ

H*

E*** Z******

*

Y********

*

H1* E1***

Z1**

*****

Y1****

*****

4

IT6*+IT9**

IT2

-

IT3

2

IT2

IT3

-

IT4

2

IT3

5

IT7*+IT10*

IT3

-

IT3

2

IT3

IT3

-

IT4

2

IT3

6

IT8*+IT11**

IT3

-

IT5

2

IT3

IT4

-

IT5

2

IT4

7

IT9*+IT12**

IT3

-

IT5

2

IT3

IT4

-

IT5

2

IT4

注*

ピッチ円径を基にした公差。

** 理論上の歯溝幅又は歯厚を基にした公差(18.2の備考2.参照)。

*** E及びE1を計算するには18.2の備考1.を参照。

**** Y=2H及びY1=21

H,ピッチ円径を基にした公差(18.2の備考3.参照)。

***** 通りゲージだけに適用。

18.3.2 ピッチ円径が180mmを超えるスプラインゲージは,前項の規定によって製作するが,ゲージ公差

のうちでピッチ円径に基づく部分については,被点検部品の許容限界に関連して,“止まり”側ゲージの公

差域及び“通り”側ゲージの摩耗限界を考慮した調整(プラグゲージ用a及びリングゲージ用a1)を行う。

この調整は,ゲージ測定の不確かさを補正するものであり,a及びa1の値はISO/R 1938に規定している。

参考 ISO/R 1938によれば,a及びa1は180mm以上の基準寸法をもつ穴又は軸に対するゲージ測定

の不確かさを補正するために与えられる安全域の量である。

148

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

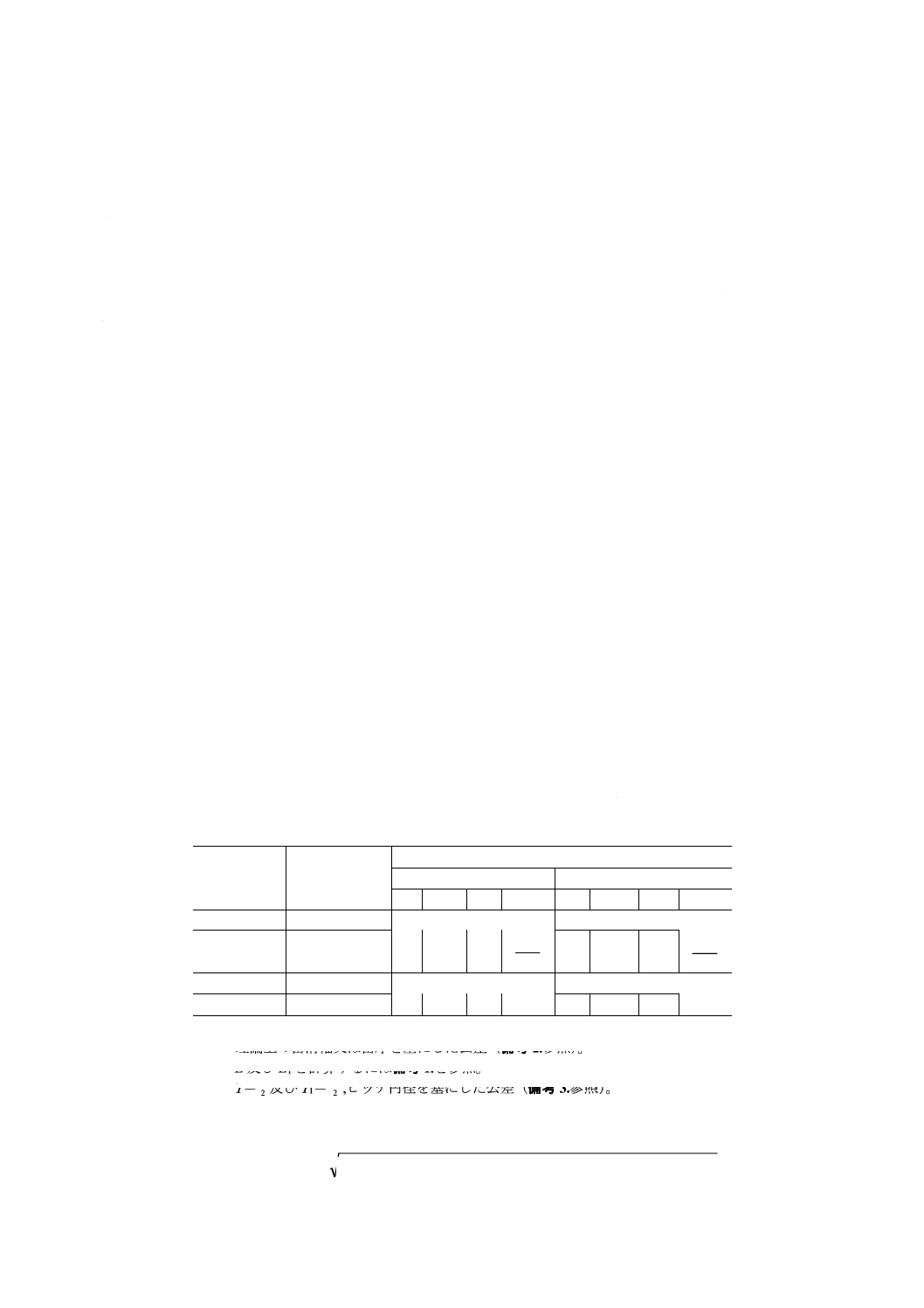

表120 部品及びゲージの公差域の位置

149

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

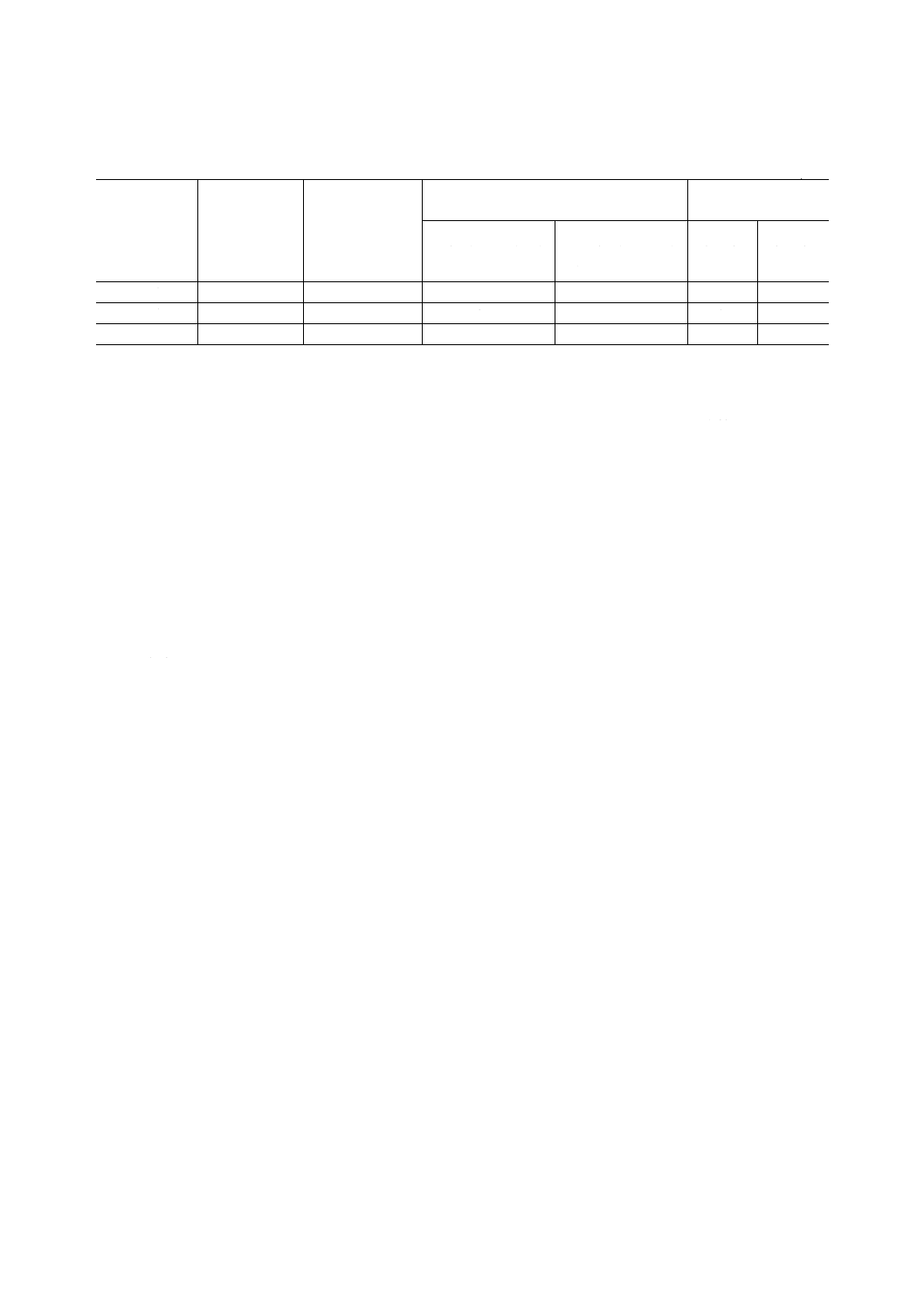

表121 推奨する等級[はん(汎)用級]におけるスプラインゲージの寸法公差

単位 μm

ピッチ円径

D

(mm)

通り及び止まりプラグゲージ

通り及び止まりリングゲージ

公差

理論上の(円弧)歯溝幅E (mm)

公差

理論上の(円弧)歯厚S (mm)

0<E

≦3

3<E

≦6

6<E

≦10

10<E

≦18

0<S

≦3

3<S

≦6

6<

S≦10

10<S

≦18

1≦

D≦3

H

2

H1

3

E

5

E1

5

Z

4

Z1

4

Y

1

Y1

1.5

3<D

≦10

H

2.5

H1

4

E

5

E1

5

Z

4

Z1

4

Y

1.25

Y1

2

10<D

≦18

H

3

3

H1

5

5

E

5

5

E1

5

5

Z

4

5

Z1

4

5

Y

1.5

1.5

Y1

2.5

2.5

18<D

≦30

H

4

4

4

H1

6

6

6

E

5

5

5

E1

5

5

5

Z

4

5

6

Z1

4

5

6

Y

2

2

2

Y1

3

3

3

30<D

≦50

H

4

4

4

4

H1

7

7

7

7

E

5

5

5

5

E1

5

5

5

5

Z

4

5

6

8

Z1

4

5

6

8

Y

2

2

2

2

Y1

3.5

3.5

3.5

3.5

50<D

≦80

H

5

5

5

5

H1

8

8

8

8

E

5

5

5

5

E1

5

5

5

5

Z

4

5

6

8

Z1

4

5

6

8

Y

2.5

2.5

2.5

2.5

Y1

4

4

4

4

80<D

≦100

H

6

6

6

6

H1

10

10

10

10

E

5

5

5

5

E1

5

5

5

5

Z

4

5

6

8

Z1

4

5

6

8

Y

3

3

3

3

Y1

5

5

5

5

100<D

≦120

H

6

6

6

6

H1

10

10

10

10

E

6

6

6

6

E1

6

6

6

6

Z

4

5

6

8

Z1

4

5

6

8

Y

3

3

3

3

Y1

5

5

5

5

120<D

≦150

H

8

8

8

8

H1

12

12

12

12

E

6

6

6

6

E1

6

6

6

6

Z

4

5

6

8

Z1

4

5

6

8

Y

4

4

4

4

Y1

6

6

6

6

150<D

≦180

H

8

8

8

8

H1

12

12

12

12

E

7

7

7

7

E1

7

7

7

7

Z

4

5

6

8

Z1

4

5

6

8

Y

4

4

4

4

Y1

6

6

6

6

対応する標準モジュール (mm)

0.25 0.5

2

4

8

0.25 0.5

2

4

8

0.75 1

2.5

5

10

0.75 1

2.5

5

10

1.25 1.5

3

6

1.25 1.5

3

6

1.75

1.75

19. ゲージの測定部の長さ

19.1 通り又は止まりゲージ通り又は止まりの,単純な円筒形ゲージ又はスプラインゲージの測定部の最

小長さは,ISO 3670に規定されている。

150

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通り総形ゲージの長さは,ISO 3670によらなければならない。スプライン結合長さが表122又は表123

の値の1.5倍より大きい場合には,通り総形スプラインプラグ又はリングゲージの実際の長さを更に増加

させなければならない。

ゲージの長さは,結合長さの75%とすれば,普通には十分である。これは,受渡当事者間で事前に同意

すべき事項である。

備考 通り及び止まりスプラインゲージは,ゲージの挿入を容易にするように,測定に関与しない部

分(円筒部又は面取り部)を付けてもよい。

19.2 テーパ歯形マスタプラグゲージ

19.2.1 通りマスタゲージ 通りマスタプラグゲージの測定部長さは,次に示す要素を考慮して決める。

a) 検査する通りリングゲージ測定部の最小長さに相当するガイド部長さ。

b) 通りマスタプラグゲージ(17.7.1.2参照)のはまり合う歯(側)面のテーパ,及び点検する通りリング

の寸法公差の範囲で決まる検査長さ。

c) 通りマスタプラグゲージの歯面テーパ及び点検する通りリングの摩耗公差の範囲で決まる摩耗長さ。

19.2.2 止まりマスタゲージ 止まりマスタプラグゲージ(総形又はセクタ)の測定部長さは,次に示す要

素を考慮して決める。

a) 点検する止まりリングゲージの測定部の最小長さに相当するガイド部長さ。

b) 止まりマスタプラグゲージのはまりあう歯(側)面のテーパ,及び点検する止まりリングゲージの寸

法公差の範囲で決まる検査長さ。

19.3 ピッチ円径が180mmを超えるスプラインゲージ ピッチ円径が180mmを超えるスプラインゲージ

については,測定部長さを次のように選ぶことを推奨する。

通りゲージはピッチ円径の30%

止まりゲージはピッチ円径の20%

151

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表122 リングゲージの測定部長さ

単位mm

スプラインのピッチ円径

D

スプライン又は軸用リン

グゲージの最小長さ

通りゲージ 止まりゲージ

1≦D≦ 2.5

6

4

2.5<D≦ 5

10

5

5<D≦ 10

12

8

10<D≦ 15

14

10

15<D≦ 20

16

12

20<D≦ 25

18

14

25<D≦ 32

20

16

32<D≦ 40

24

18

40<D≦ 50

32

20

50<D≦ 60

32

20

60<D≦ 70

32

24

70<D≦ 80

32

24

80<D≦ 90

32

24

90<D≦100

32

24

100<D≦110

40

24

110<D≦120

40

24

120<D≦140

45

24

140<D≦180

50

30

表123 プラグゲージの測定部長さ

単位mm

スプラインのピッチ円径

D

スプライン又は穴用プラ

グゲージの最小長さ

通りゲージ 止まりゲージ

1≦D≦ 3

6.5

4.5

2.5<D≦ 6

8

6

5<D≦ 10

10

7

10<D≦ 14

12

8

15<D≦ 18

141

10

20<D≦ 24

16

12

25<D≦ 30

18

14

32<D≦ 40

20

15

40<D≦ 50

25

18

50<D≦ 60

30

18

60<D≦ 70

35

25

70<D≦ 80

35

25

80<D≦ 90

35

25

90<D≦100

35

25

100<D≦110

35

25

110<D≦120

40

25

120<D≦140

45

30

140<D≦180

50

30

20. スプラインゲージの柄 スプラインゲージの柄は,現在,類似した寸法の単純形状又はねじ付きゲー

ジ用としてISO 3670に規定しているものとする。

ピッチ円径50mm以下のプラグゲージは,一体形の柄でもよい。

21. スプラインゲージの許容誤差 スプラインゲージについて検査する形状誤差は,対応する部品の誤差

と同じであって,次のとおりである。

− 全累積ピッチ誤差

− 全歯形誤差

− 全歯すじ誤差

全累積ピッチ誤差,全歯形誤差及び全歯すじ誤差は,それらの許容誤差は表124による。

備考 通りスプラインゲージは,ゲージの歯溝の半径方向の振れ及び部品の振れ(部品がゲージには

め込まれた後の)が検査可能となるように,完全に機械加工された円筒部分を設けてもよい。

152

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表124 スプラインゲージの許容誤差

単位μm

ピッチ円径

D

(mm)

全歯形誤差

(23.2.2参照)

全累積ピッチ誤

差(23.2.1参照)

全歯すじ誤差ゲージの測定部長さに対

し

歯溝の半径方向の

振れ(備考参照)

長さ25mm以下の

場合(23.2.3参照)

長さ25mmを超え

る場合(23.2.3参

照)

リング

ゲージ

プラグ

ゲージ

D≦100

5

5

3

5

10

7

100<D≦150

5

8

3

5

15

10

150<D≦180

5

10

-

5

15

10

備考 プラグの検査は中心軸について,リングの検査は外周の円筒形の基準帯状部分について行う。歯形誤差,ピ

ッチ誤差,歯すじ誤差などの形状誤差の累積値は,E又はE1で与えられる(18.2の備考1.参照)。

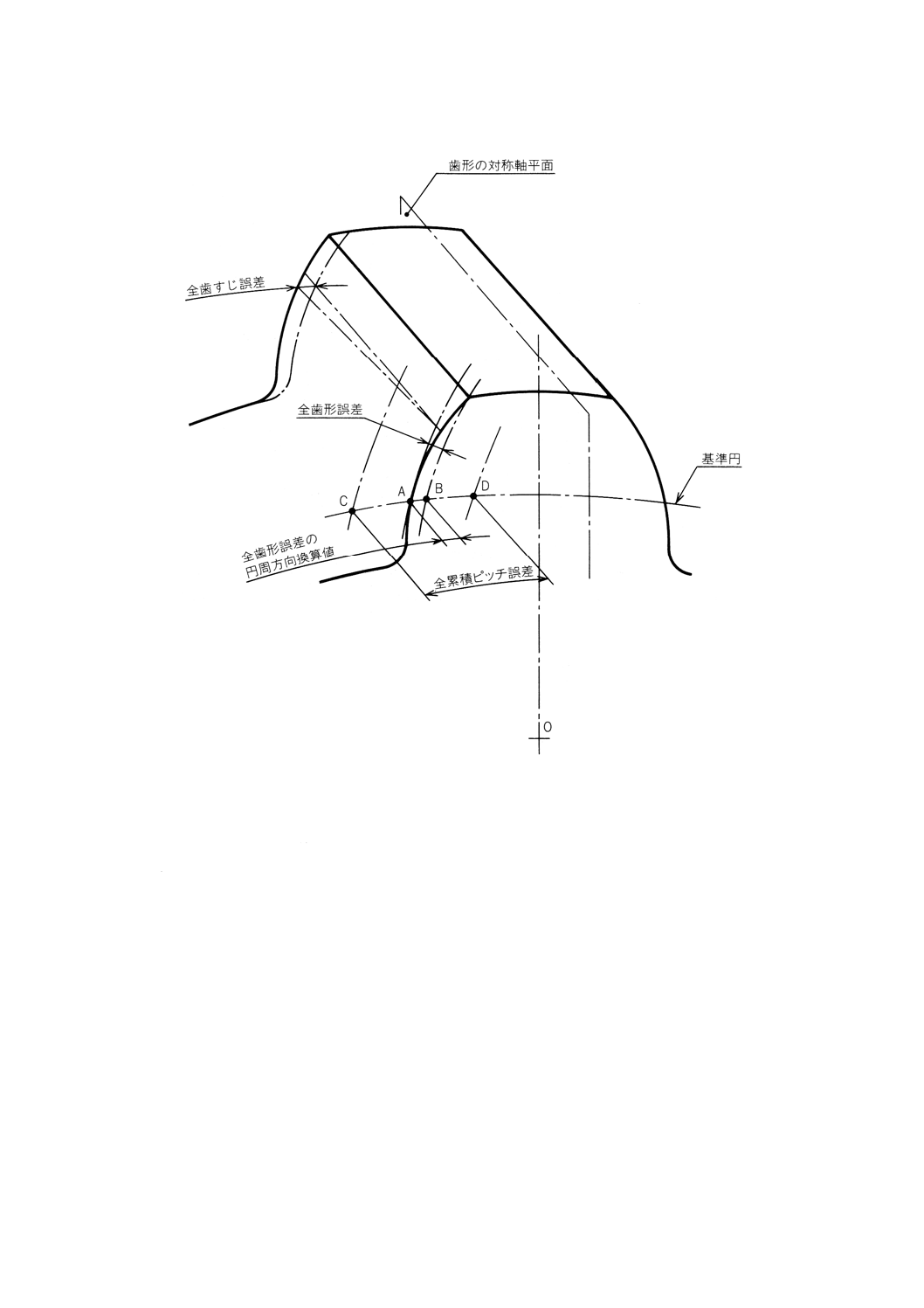

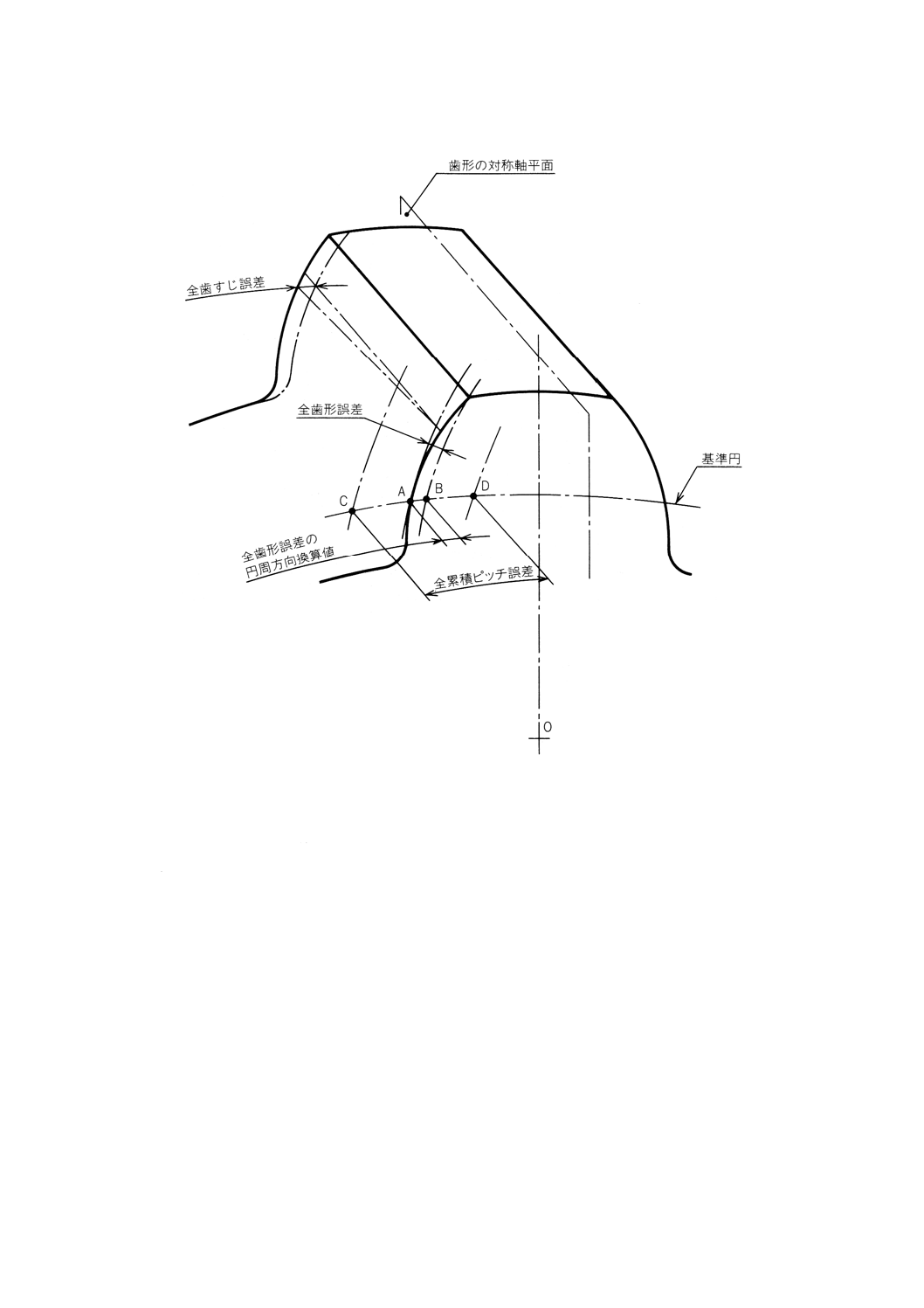

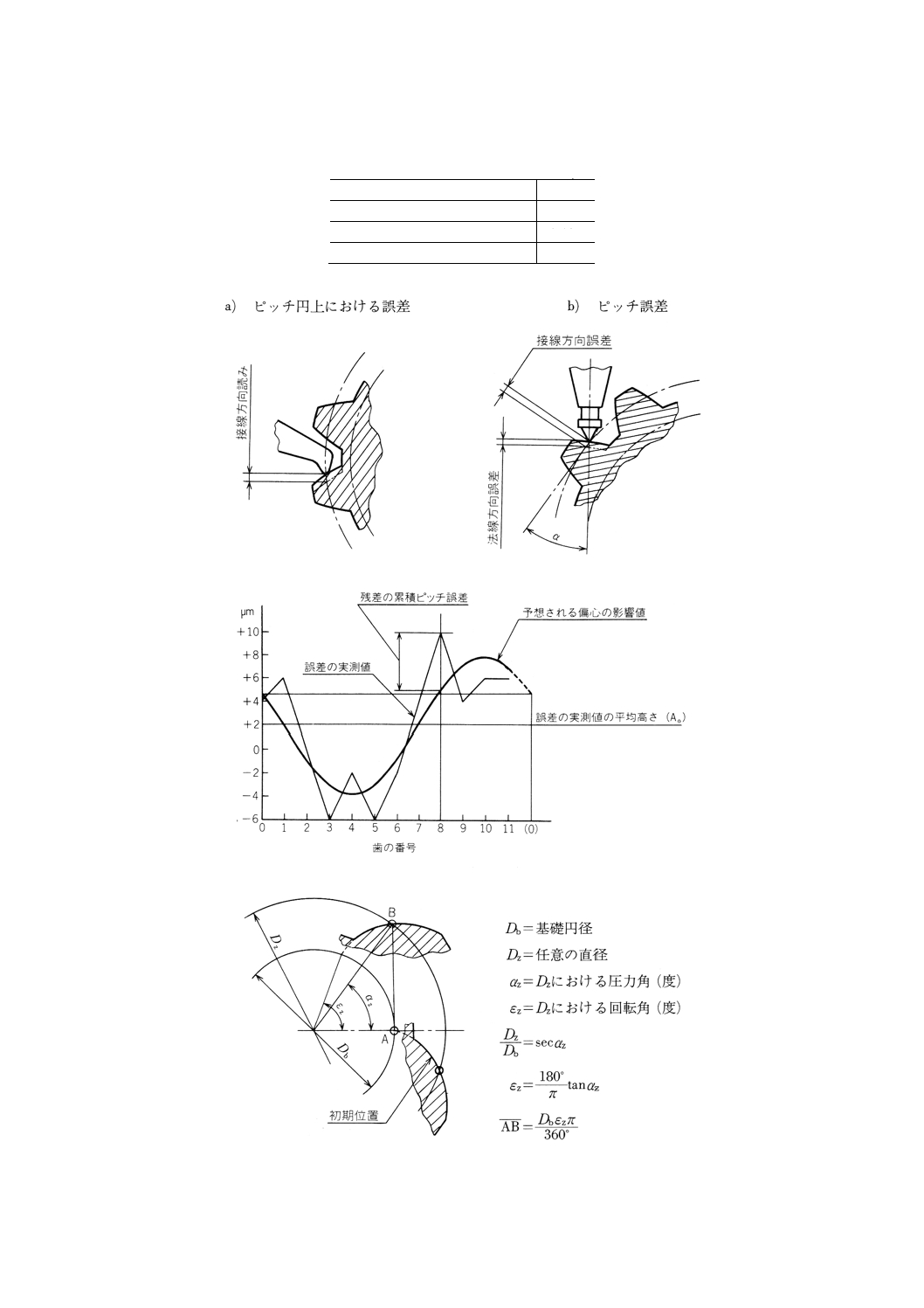

21.1 許容誤差の累積 ゲージの許容誤差の累積は,次による(図18参照)。

− 基準円 (control circle) 上の全周にわたって測定された全歯形誤差を円周方向に換算した値の範囲

(円弧ABで定義される)は,全周360°にわたって測定された全累積ピッチ誤差の範囲(円弧CD

で定義される)内でなければならない。

− 歯すじ誤差は,他のすべての誤差とは独立して基準円上においてゲージの全測定部長さにわたって

検査しなければならない。

21.2 ピッチ円径が180mmを超えるスプラインゲージピッチ円径が180mmを超えるスプラインゲージは,

言容誤差を次のように選ぶことを推奨する。

− 全歯形誤差7μm

− 全累積ピッチ誤差12μm

− 全歯すじ誤差8μm

許容誤差の累積は,21.1参照。

153

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 ゲージの許容誤差の累積

参考1. 歯形誤差は一般に基礎円に対する接線方向の誤差として測定されるので,測定値は歯面に垂

直方向の数値となる。したがって,円弧ABはこの測定値を円周方向に換算した値である。

2. ピッチ誤差及び歯すじ誤差は,円周方向の値として認識すべきであるが,現状の測定方法か

ら推測して,直線距離として認識してもよいこととする。

3. 基準円としては,受渡当事者間で定義した適当な直径とすべきであるが,一般にピッチ円又

はピッチ円付近が採用される。

22. ゲージの寸法,呼び方及び表示

22.1 スプライン軸の検査

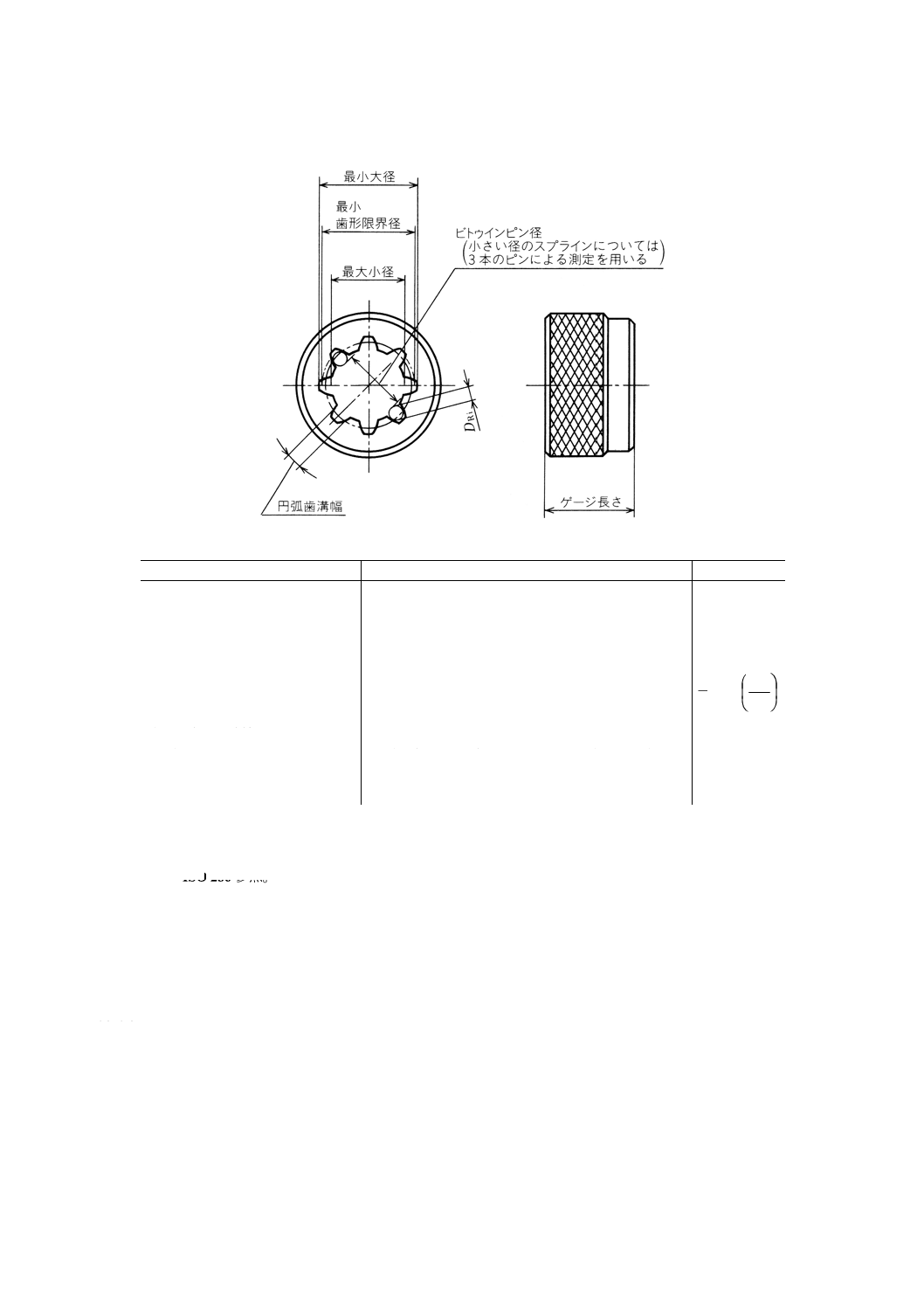

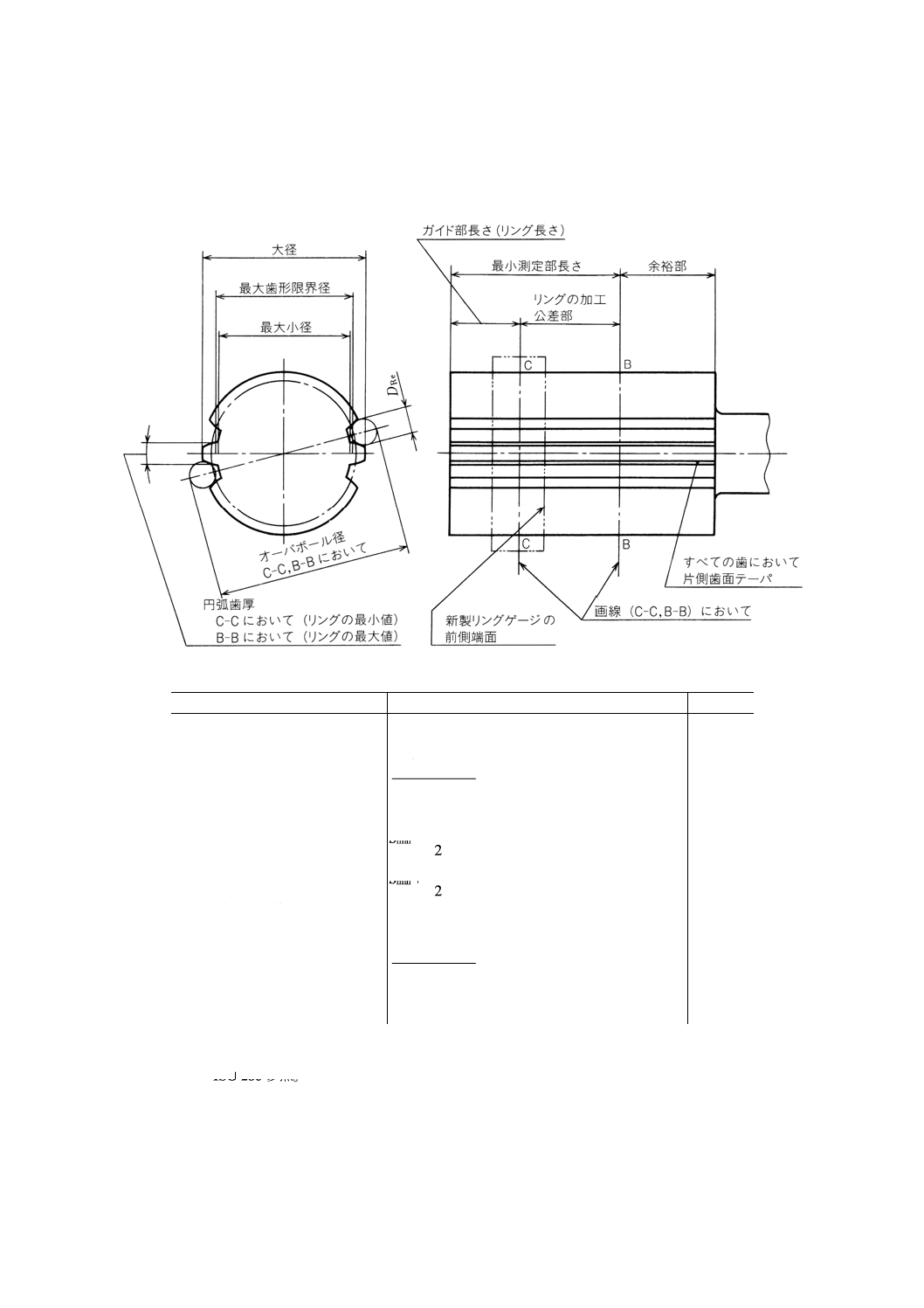

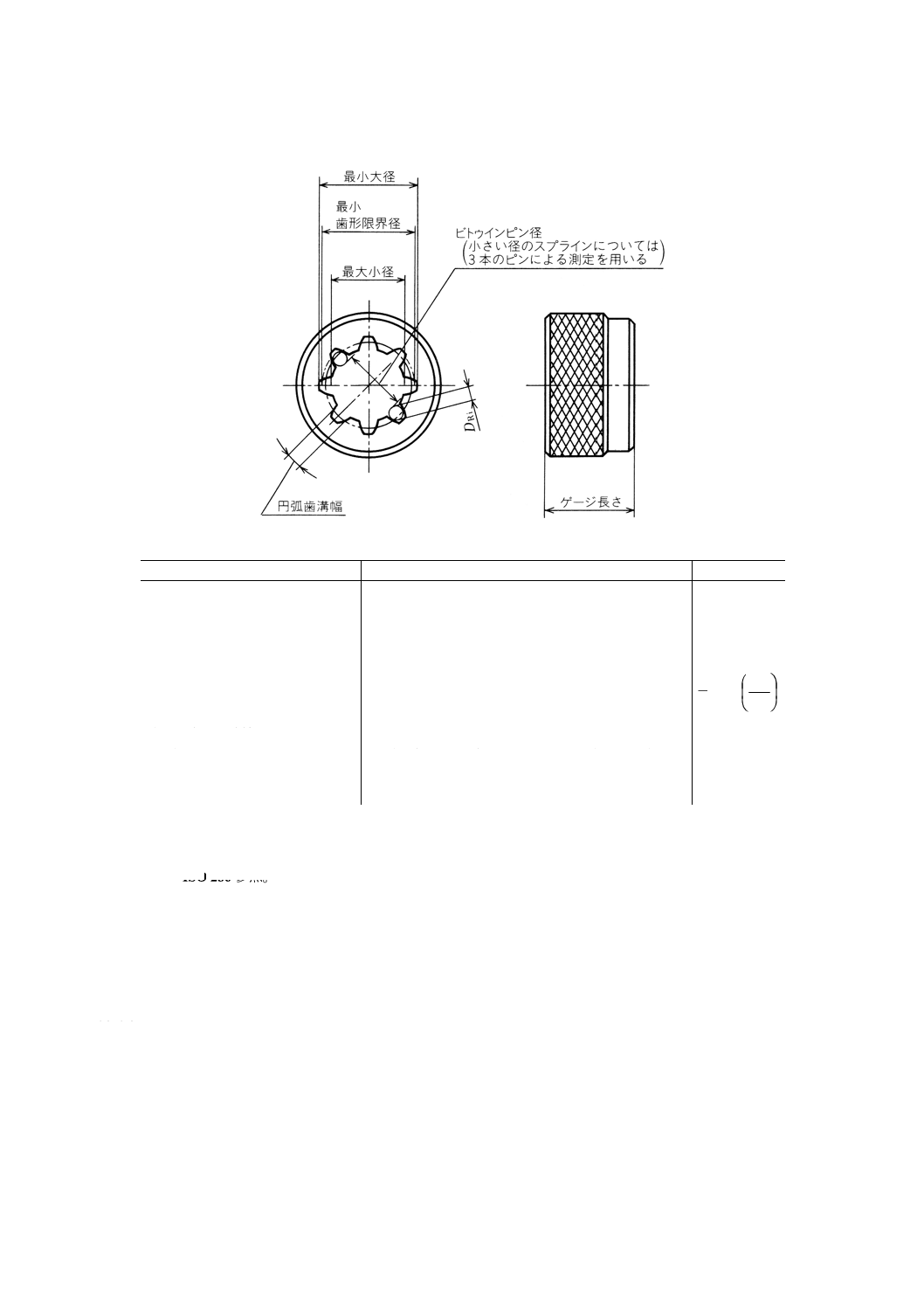

22.1.1 通り総形リングゲージ 通り総形リングゲージは,図19及び表125による。

154

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 通り総形リングゲージ

表125 通り総形リングゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

最小大径

Dee max+2CF*+0.1m

最小歯形限界径

Dee max+2CF*

最大小径

DFe max

K7**

円弧歯溝幅(ピッチ円径上)

SV max

±

2

Z

1

1

H

−

新製のゲージ

SV max

摩耗限界

SV max+Y1

形状誤差の累積値

E1

ピン径

DRi(対応するスプライン穴用のピン径と同じ)

ビトゥインピン径:新製のゲージ

23.3.4.1.2参照

摩耗したゲージ 23.3.4.1.2参照

最小大径は測定用ピン径に接触しないこと

リングの測定部長さは,表122を参照

注*

CF=0.1m

** ISO 286参照。

備考 H1, Z1, Y1及びE1の値は,表121参照。

ゲージの呼び方 スプライン軸用通り総形リングゲージには,12.3に例示したスプライン軸

EXT 24z×2.5m×30R×5f JIS B 1603

に用いるゲージの例では,次のように表示する。

GO 24z×2.5m×30R×5f JIS B 1603

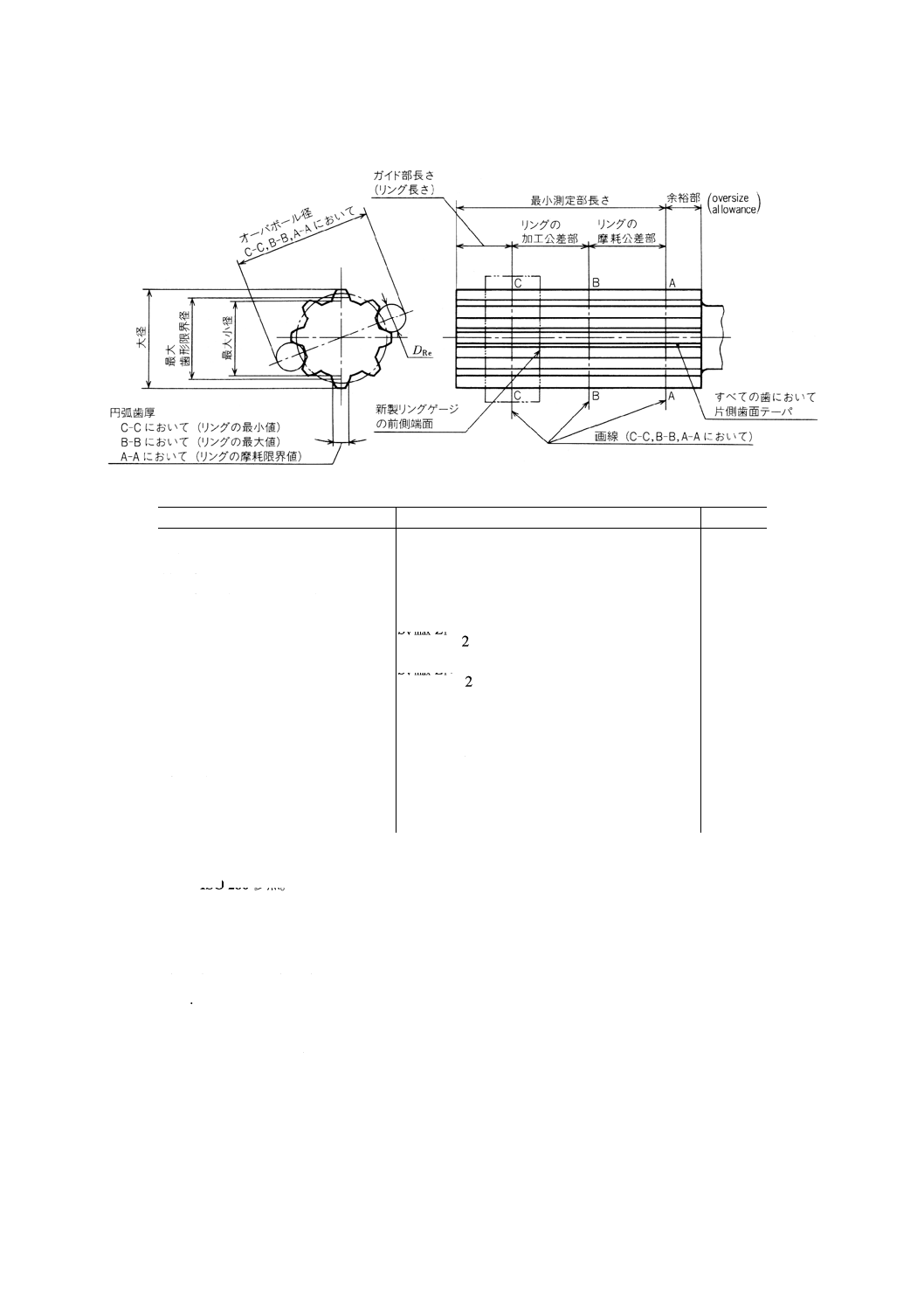

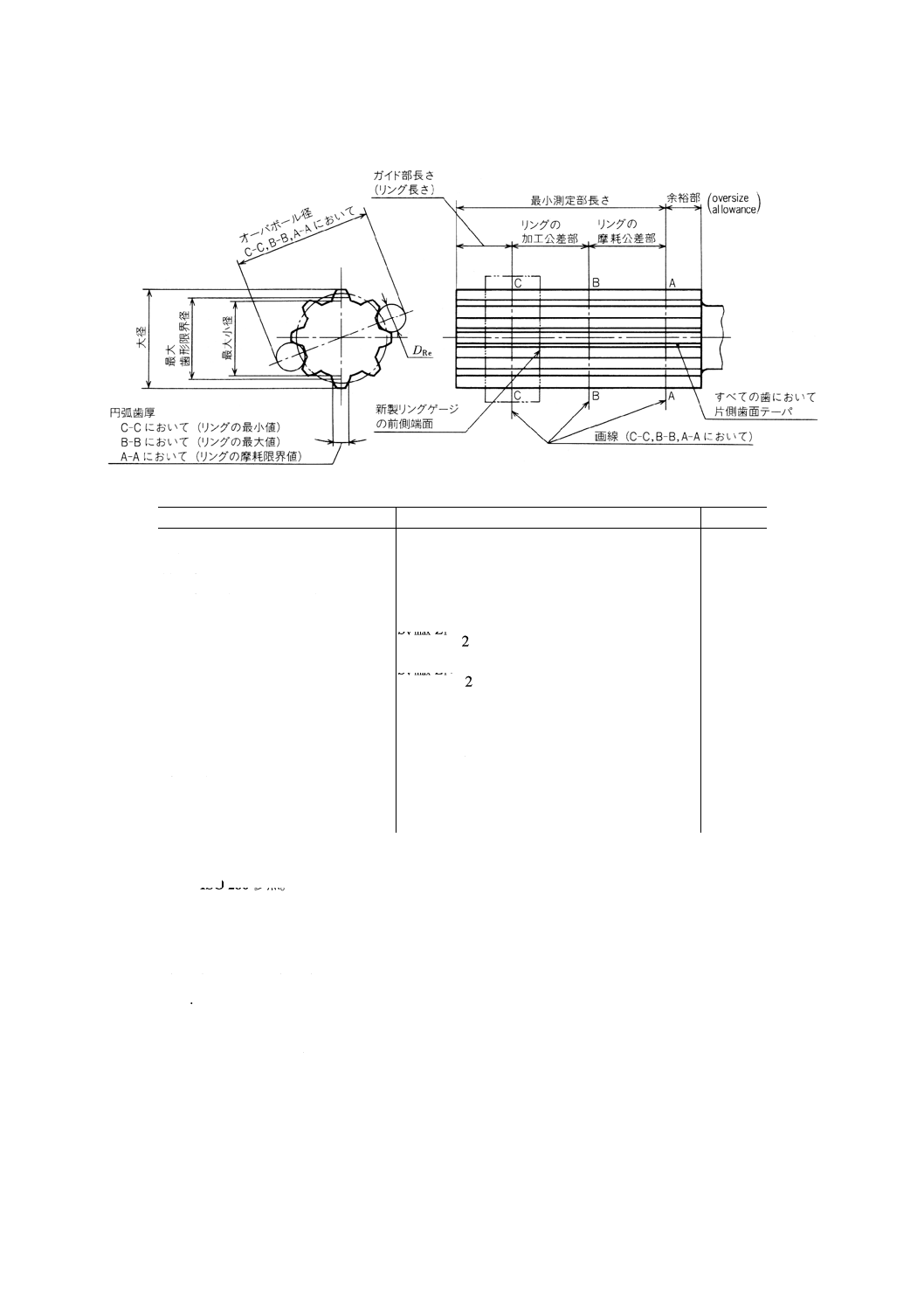

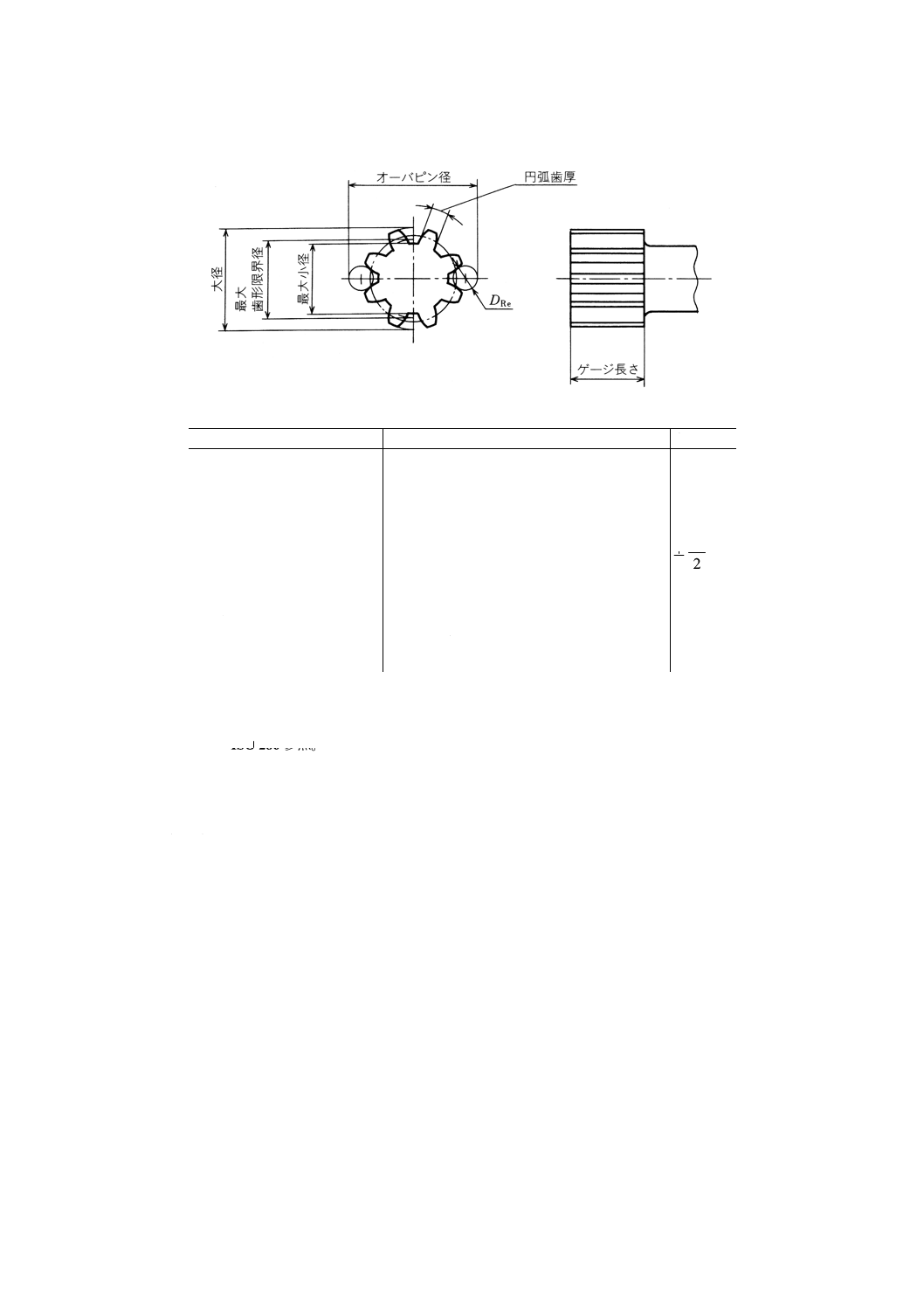

22.1.2 通り総形リングゲージ用テーパ歯形マスタプラグゲージ 通り総形リングゲージ用テーパ歯形マ

スタプラグゲージは,図20及び表126による。

155

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 通り総形リングゲージ用テーパ歯形マスタプラグゲージ

表126 通り総形リングゲージ用テーパ歯形マスタプラグゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

大径

Dee min-2CF*

h8**

最大歯形限界径

DFe max-0.1m

円弧歯厚(ピッチ円径上)

C−Cにおいて(リングの最小値) SV max-Z1-21

H

B−Bにおいて(リングの最大値) SV max-Z1+21

H

A−Aにおいて(リングの摩耗限界値) SV max+Y1

形状誤差の累積値

E1

歯面片側におけるテーパ

0.02%min

最大小径

DFe max-2CF*

ボール径

DRe(対応するスプライン軸用のボール径と同

じ)

オーバボール径

23.3.4.1.1参照

最大小径は測定用ボールに接触しないこと

注*

CF=0.1m

** ISO 286参照。

備考 H1, Z1, Y1及びE1の値は,表121参照。

ゲージの呼び方 リングゲージ用マスタプラグゲージには,12.3に例示したスプライン軸

GO 24z×2.5m×30R×5f JIS B 1603

に用いるゲージ用マスタゲージの例では,次のように表示する。

master GO ring 24z×2.5m×30R×5f JIS B 1603

(“master GO ring”の代わりにM. G. Rと表示してもよい。)

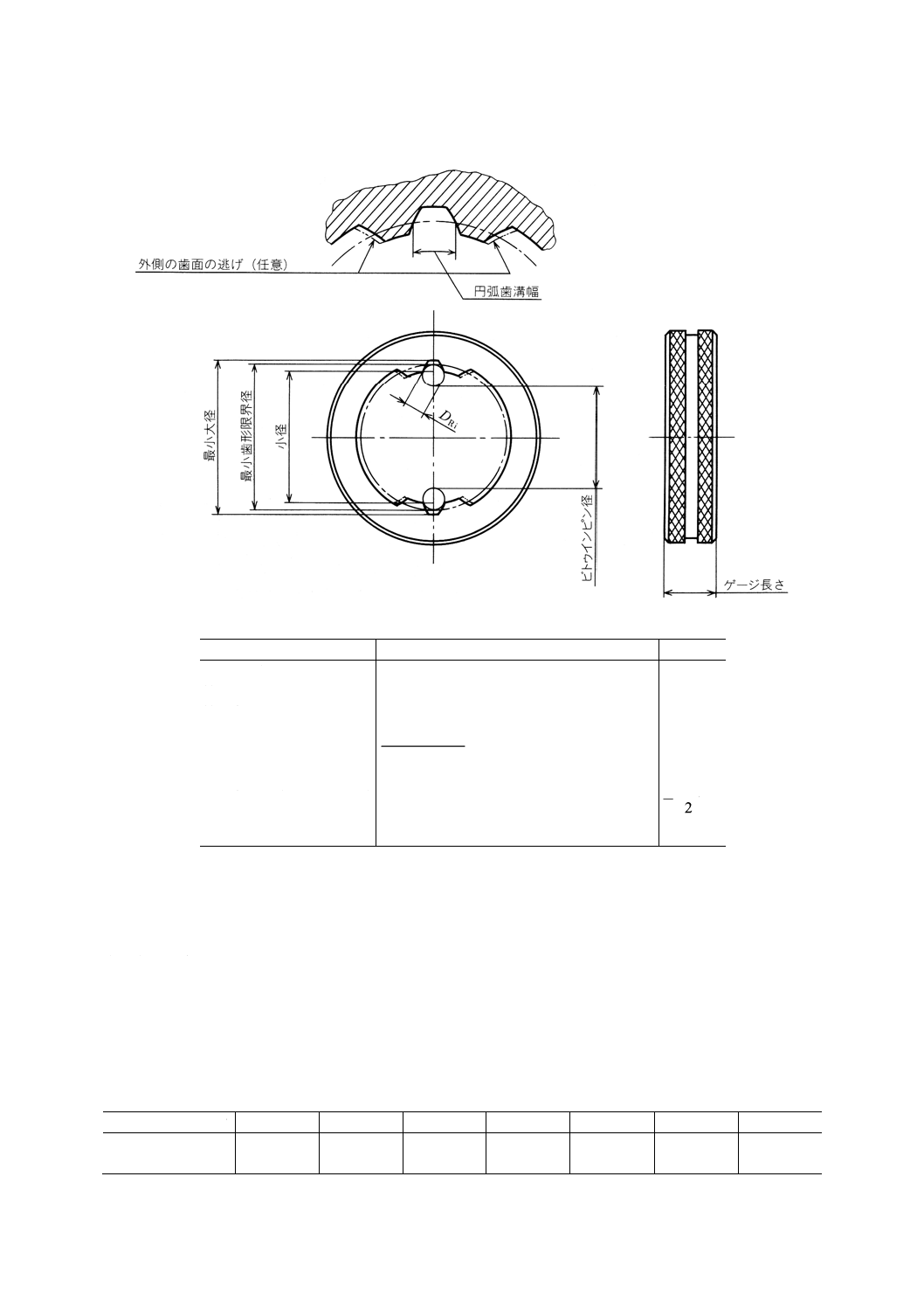

22.1.3 止まり2セクタリングゲージ 止まり2セクタリングゲージは,図21及び表127による。

156

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 止まり2セクタリングゲージ

表127 止まり2セクタリングゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

最小大径

Dee max+2CF*+0.1m

最小歯形限界径

Dee max+2CF*

小径

3

2

max

Fe

D

D+

JS8**

形状誤差の累積値

E1

±21

H

円弧歯溝幅(ピッチ円径上) Smin

ピン径

DRi(対応するスプライン穴用のピン径と同じ)

ビトゥインピン径

23.3.4.1.2参照

最小大径は測定用ピンに接触しないこと

リングの測定部長さは,表122を参照

注*

CF=0.1m

**

ISO 286参照。

備考 H1及びE1の値は,表121参照。

ゲージの呼び方 スプライン軸用止まりセクタリングゲージには,12.3に例示したスプライン軸

EXT 24z×2.5m×30R×5f JIS B 1603

に用いる例では,次のように表示する。

NOT GO 24z×2.5m×30R×5f JIS B 1603

セクタ部の歯数 セクタ部の歯数は,表128による。

表128 セクタ部の歯数

スプライン歯数 Z

6<z≦30

31<z≦44

45<z≦58

59<z≦72

73<z≦86

87<z≦100

100<z

各々のセクタ部にお

ける歯数

2

3

4

5

6

7

0.075z

157

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

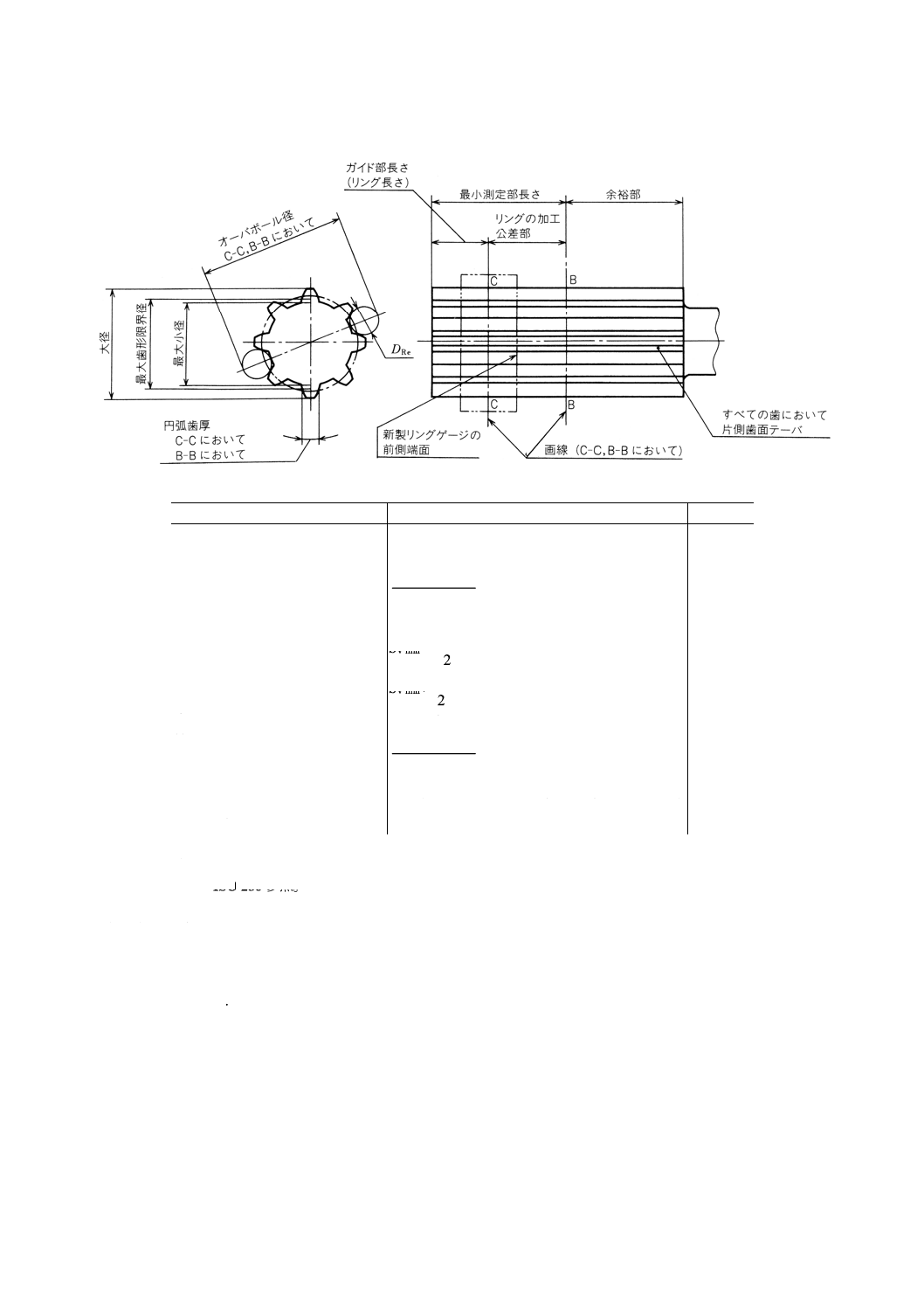

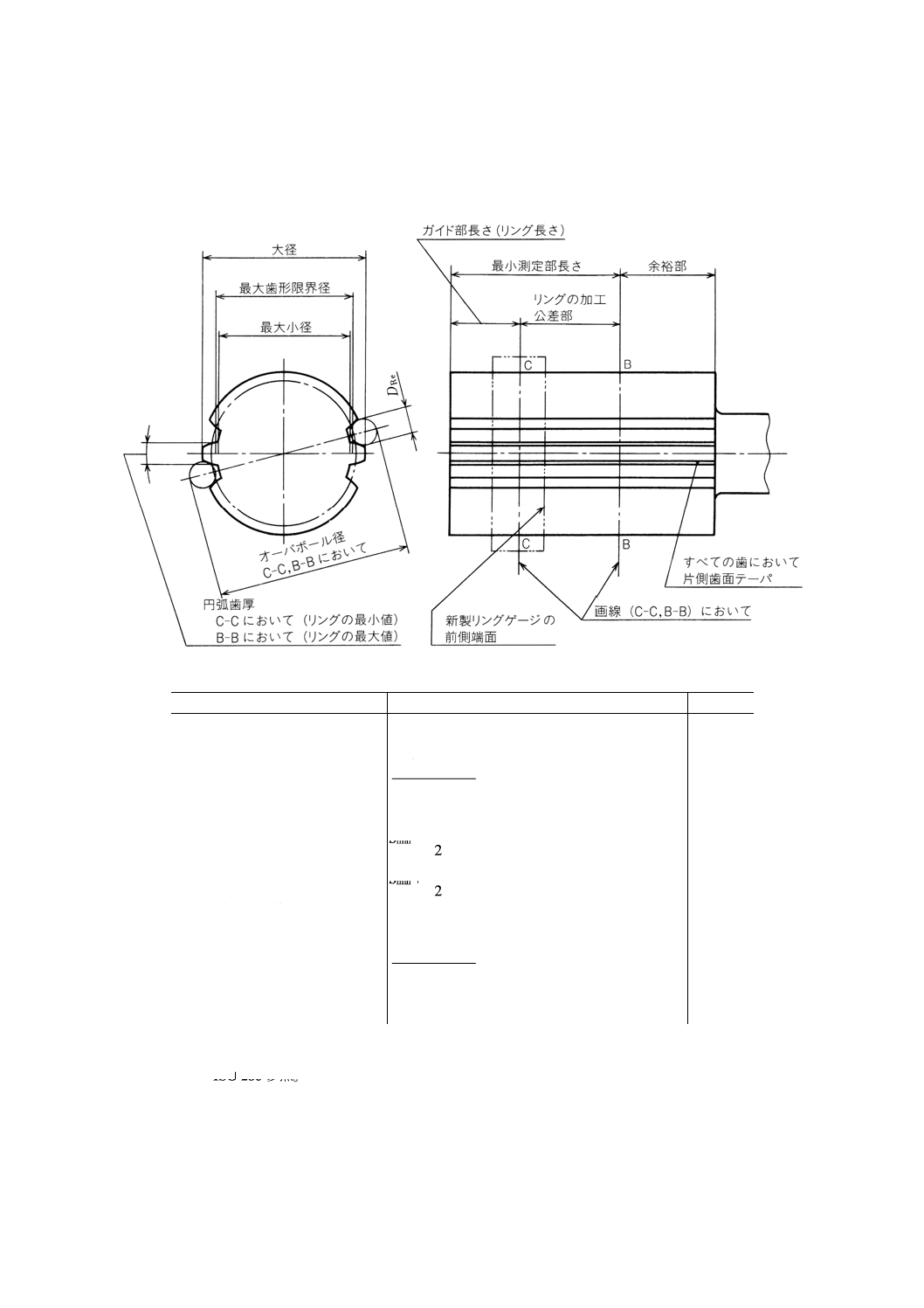

22.1.4 止まり2セクタリングゲージ用テーパ歯形マスタプラグゲージ 止まり2セクタリングゲージ用テ

ーパ歯形マスタプラグゲージは図22及び表129による。

図22 止まり2セクタリングゲージ用テーパ歯形マスタプラグゲージ

表129 止まり2セクタリングゲージ用テーパ歯形マスタプラグゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

大径

Dee min-2CF*

h8**

最大歯形限界径

3

2

max

Fe

D

D+

−0.1m

円弧歯厚(ピッチ円径上)

C−Cにおいて(リングの最小 値) Smin−21

H

B−Bにおいて(リングの最大値) Smin+21

H

形状誤差の累積値

E1

歯面片側におけるテーパ

0.02%min

最大小径

3

2

max

Fe

D

D+

−0.2m

ボール径

DRe(対応するスプライン軸用のボール径と同じ)

オーバボール径

23.3.4.1.1参照

最大小径は測定用ボールに接触しないこと

注*

CF=0.1m

** ISO 286参照。

備考 H1及びE1の値は,表121参照。

ゲージの呼び方 セクタリングゲージ用のマスタプラグゲージには,12.3に例示したスプライン軸

NOT GO 24z×2.5m×30R×5f JIS B 1603

に用いるゲージ用マスタゲージの例では,次のように表示する。

158

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

master NOT GO ring 24z×2.5m×30R×5f JIS B 1603

(“master NOT GO ring”の代わりにM. N. G. Rと表示してもよい。)

セクタ部の歯数 止まり2セクタリングゲージ用マスタプラグゲージのセクタ部の歯数は,常に,チェッ

クされるセクタリングゲージの各々のセクタ部における歯数と同じとする。

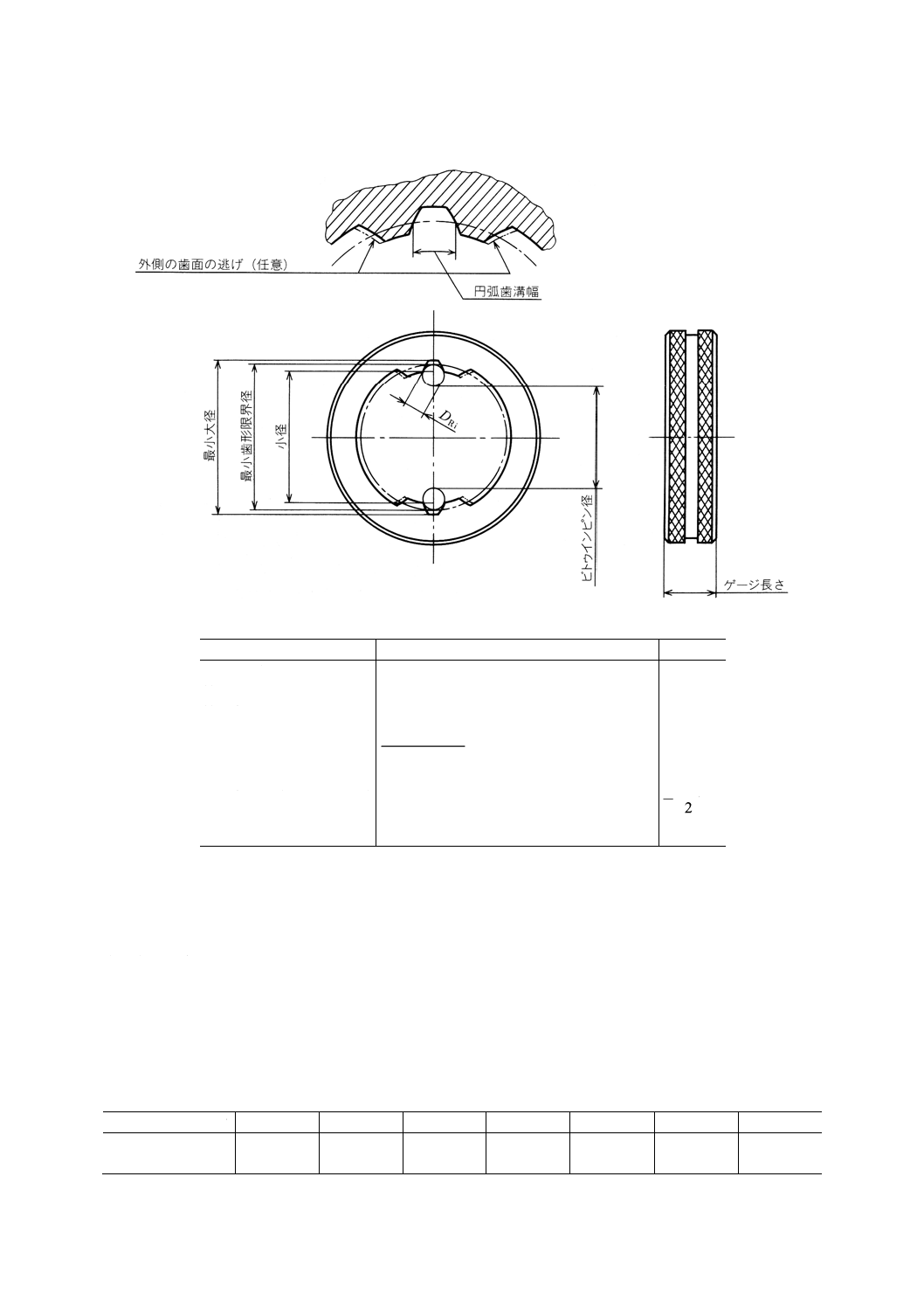

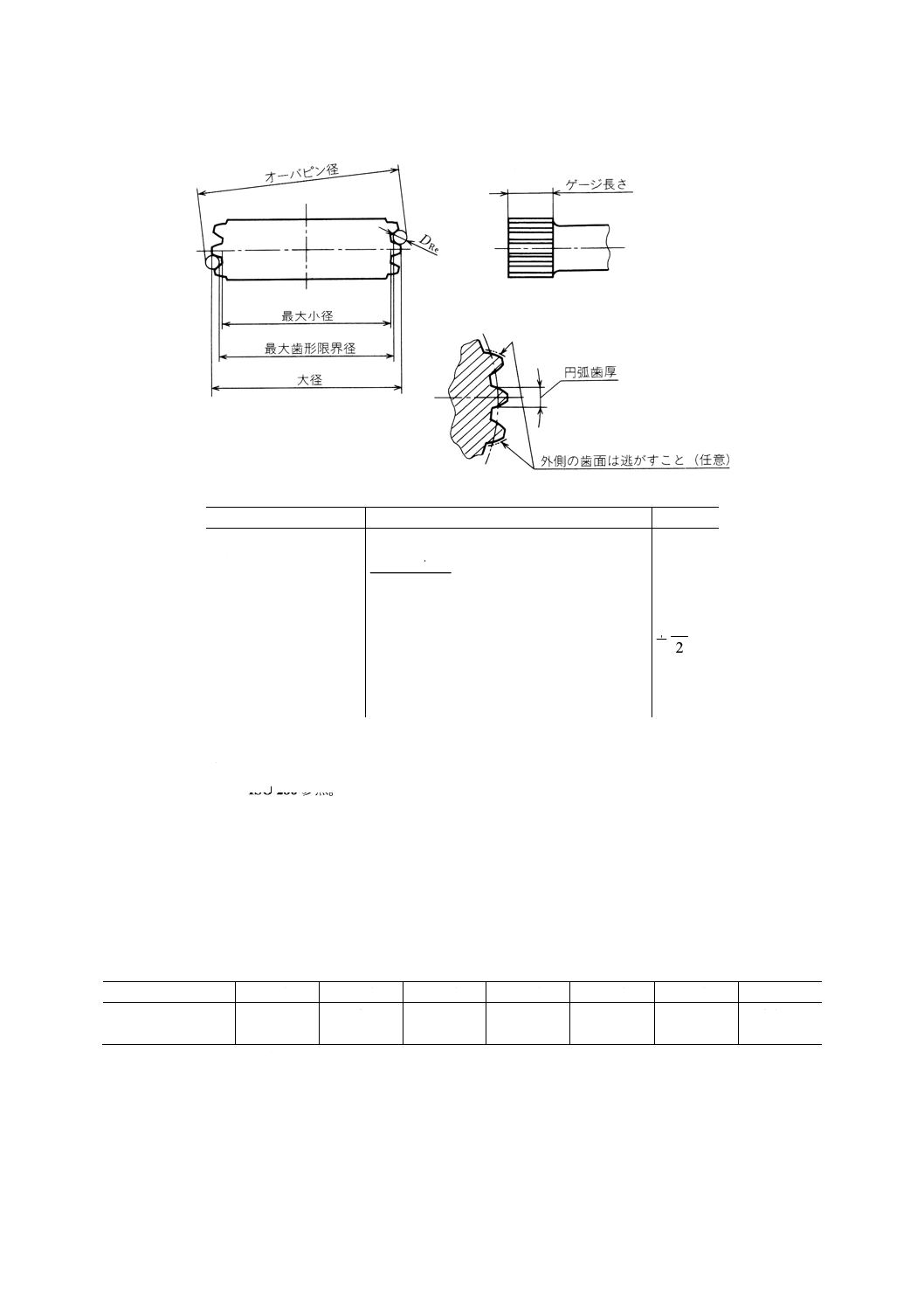

22.1.5 止まり総形リングゲージ 止まり総形リングゲージは,図23及び表130による。

図23 止まり総形リングゲージ

表130 止まり総形リングゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

最小大径

Dee max+2CF*+0.1m

最小歯形限界径

Dee max+2CF*

小径

3

2

max

Fe

D

D+

JS8**

円弧歯溝幅(ピッチ円径上)

SVmin=Smin+λ

±21

H

形状誤差の累積値

E1

ピン径

DRi(対応するスプライン穴用のピン径と同じ)

ビトゥインピン径

23.3.4.1.2参照

最小大径は測定用ピンに接触しないこと

リングの測定部長さは,表122参照

注*

CF=0.1m

**

ISO 286参照。

備考 H1及びE1の値は,表121参照。

ゲージの呼び方 スプライン軸用止まり総形リングゲージには,12.3に例示したスプライン軸

EXT 24z×2.5m×30R×5f JIS B 1603

に用いるゲージの例では,次のように表示する。

NOT GO 24z×2.5m×30R×5f JIS B 1603

22.1.6 止まり総形リングゲージ用テーパ歯形マスタプラグゲージ 止まり総形リングゲージ用テーパ歯

形マスタプラグゲージは,図24及び表131による。

159

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24 止まり総形リングゲージ用テーパ歯形マスタプラグゲージ

表131 止まり総形リングゲージ用テーパ歯形マスタプラグゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

大径

Dee min-2CF*

h8**

最大歯形限界径

3

2

max

Fe

D

D+

−0.1m

円弧歯厚(ピッチ円径上)

C−Cにおいて(リングの最小値) SV min−21

H

B−Bにおいて(リングの最大値) SV min+21

H

歯面片側におけるテーパ

0.02%min

最大小径

3

2

max

Fe

D

D+

−0.2m

形状誤差の累積値

E1

ボール径

DRe(対応するスプライン軸用のボール径と同じ)

オーバボール径

23.3.4.1.1参照

最大小径は測定用ボールに接触しないこと

注*

CF=0.1m

** ISO 286参照。

備考 H1及びE1の値は,表121参照。

ゲージの呼び方 止まり総形リングゲージ用マスタプラグゲージには,12.3に例示したスプライン軸

NOT GO 24z×2.5m×30R×5f JIS B 1603

に用いるゲージ用マスタゲージの例では,次のように表示する。

master NOT GO ring 24z×2.5m×30R×5f JIS B 1603

(“master NOT GO ring”の代わりにM. N. G. Rと表示してもよい。)

22.2 スプライン穴の検査

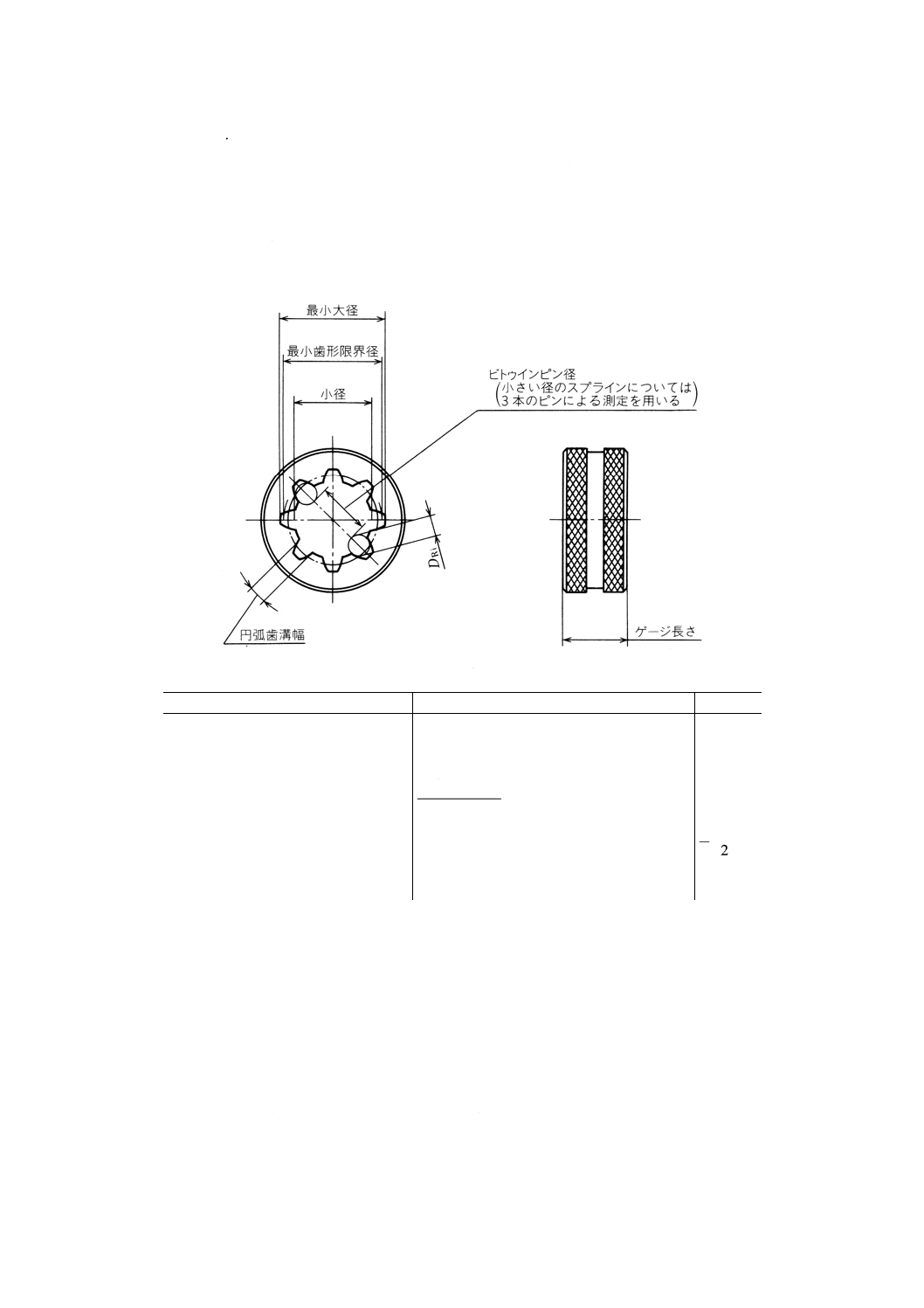

22.2.1 通り総形プラグゲージ 通り総形プラグゲージは,図25及び表132による。

160

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25 通り総形プラグゲージ

表132 通り総形プラグゲージの寸法及び公差

ゲージ寸法

式

製作公差

ピッチ円径

D

大径

DFi min

K7**

最大歯形限界径

Dii min-2CF*

最大小径

Dii min-2CF*-0.1m

円弧歯厚(ピッチ円径上)

±2H

新製のゲージ

EV min=Emin-λ

摩耗限界

EV min-Y

形状誤差の累積値

E

ピン径

DRe(対応するスプライン軸用のピン径と同じ)

オーバピン径:新製のゲージ

23.3.4.1.1参照

摩耗したゲージ 23.3.4.1.1参照

最大小径は測定用ピン及び歯形限界径に干渉しないこと

プラグの測定部長さは,表123参照

注*

CF=0.1m

** ISO 286参照。

備考 H, Z, Y及びEの値は,表121参照。

ゲージの呼び方 スプライン穴用通り総形プラグゲージには,12.3に例示したスプライン穴

INT 24z×2.5m×30R×5H JIS B 1603

に用いるゲージの例では,次のように表示する。

GO 24z×2.5m×30R×5H JIS B 1603

22.2.2 止まり2セクタプラグゲージ 止まり2セクタプラグゲージは,図26及び表133による。

161

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 止まり2セクタプラグゲージ

表133 止まり2セクタプラグゲージの寸法及ぴ公差

ゲージ寸法

式

製作公差

ピッチ円径

D

大径

3

2

max

Fi

D

D+

JS8**

最大歯形限界径

Dii min-2CF*

最大小径

Dmin-2CF*-0.1m

±2H

円弧歯厚(ピッチ円径上) Emax

形状誤差の累積値

E

ピン径

DRe(対応するスプライン軸用のピン径と同じ)

オーバピン径

23.3.4.1.1参照

最大小径は測定用ピンに接触しないこと

プラグの測定部長さは,表123参照

注*

CF=0.1m

** ISO 286参照。

備考 H及びEの数値は,表121参照。

ゲージの呼び方 スプライン穴用止まりセクタプラグゲージには,12.3に例示したスプライン穴

INT 24z×2.5m×30R×5H JIS B 1603

に用いるゲージの例では,次のように表示する。

NOT GO 24z×2.5m×30R×5H JIS B 1603

セクタ部の歯数 セクタ部の歯数は,表134による。

表134 セクタ部の歯数

スプライン歯数 z

6<z≦30

31<z≦44

45<z≦58

59<z≦72

73<z≦86

87<z≦100

100<z

各々のセクタ部にお

ける歯数

2

3

4

5

6

7

0.075z

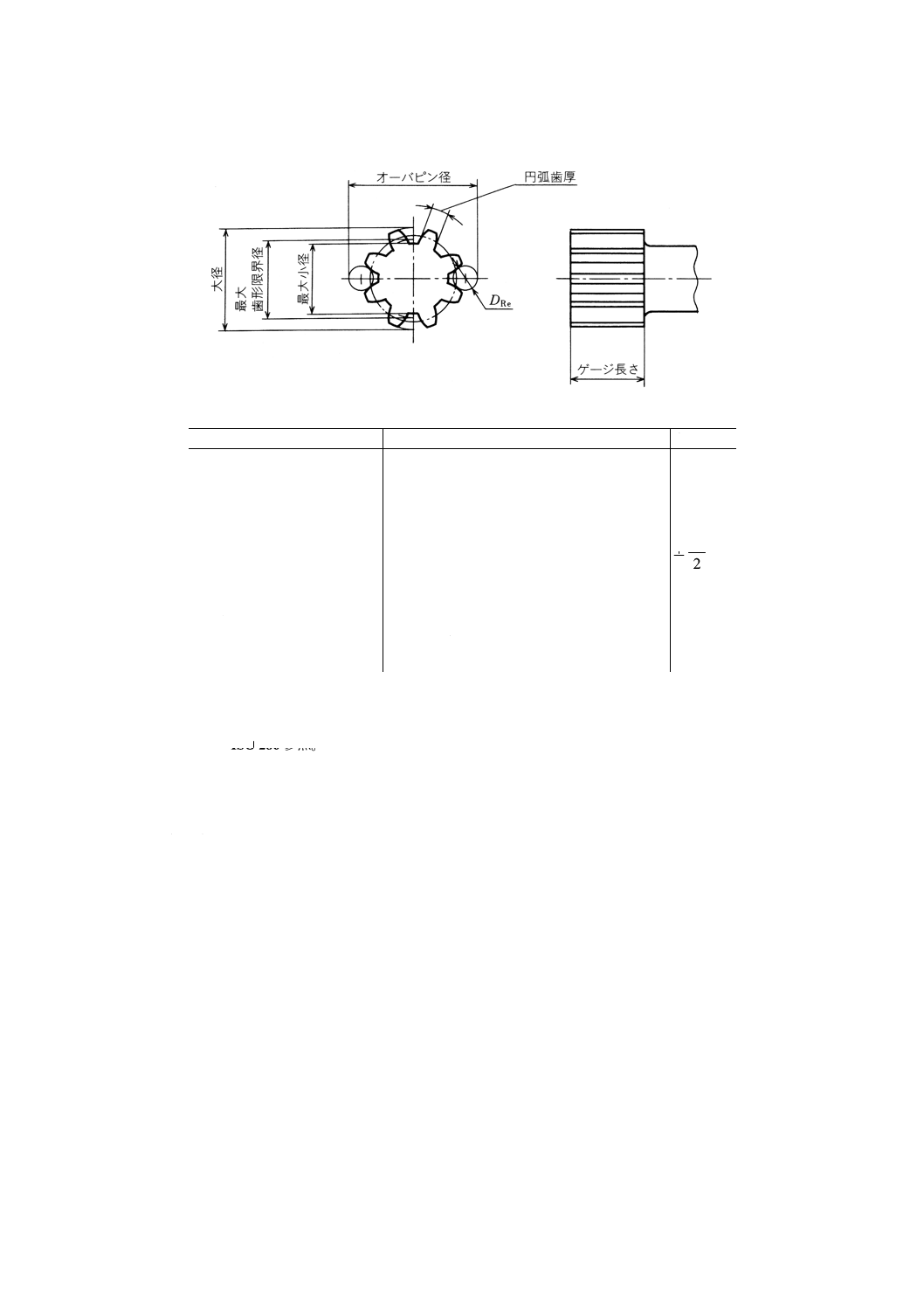

22.2.3 止まり総形プラグゲージ 止まり総形プラグゲージは,図27及び表135による。

162

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27 止まり総形プラグゲージ

表135 止まり総形プラグゲージの寸法及び公差

ゲージ寸法

式

公差

ピッチ円径

D

大径

3

2

max

FI

D

D+

JS8**

最大歯形限界径

Dii min-2CF*

最大小径

Dii min-2CF*-0.1m

±2H

円弧歯厚(ピッチ円径上) EV max=Emax-λ

形状誤差の累積値

E

ピン径

DRe(対応するスプライン軸用のピン径と同じ)

オーバピン径

23.3.4.1.1参照

最大小径は測定用ピンに接触しないこと

プラグの測定部長さは,表123参照

注*

CF=0.1m

** ISO 286参照。

備考 H及びEの数値は,表121参照。

ゲージの呼び方 スプライン穴用止まり総形プラグゲージには,12.3に例示したスプライン穴

INT 24z×2.5m×30R×5H JIS B 1603

に用いるゲージの例では,次のように表示する。

NOT GO 24z×2.5m×30R×5H JIS B 1603

22.3 スプライン穴及びスプライン軸の単純円筒形ゲージ (plain gauge)

22.3.1 スプライン穴の小径検査 スプライン穴の小径 (Dii) 検査用の両頭形円筒プラグゲージは,図28

による。

図28 両頭形円筒プラグゲージ

Dii max及びDii minの寸法許容差:

0.25≦m≦0.75に対しては H10

1≦m≦1.75に対しては H11

2≦m≦10に対しては H12

163

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゲージブランク:ISO 3670による。

22.3.2 スプライン軸の大径検査

スプライン軸の大径 (Dee) 検査用の円筒リングゲージは,図29によ

る。

図29 通り又は止まり円筒リングゲージ

Dee max及びDee minの寸法許容差:

0.25≦m≦0.75に対しては h10

1≦m≦1.75に対しては h11

2≦m≦10に対しては h12

ゲージブランク:ISO 3670による。

22.3.3 ゲージの呼び方 12.3に例示したインポリュートスプライン穴

INT 24z×2.5m×30R×5H JIS B 1603

に用いるスプライン穴用両頭形限界プラグゲージ (TLD) には,

DII H10,又はDII H11,又はDII H12

と表示する。

12.3に例示したインポリュート軸

EXT 24z×2.5m×30R×5f JIS B 1603

に用いるスプライン軸用通り(又は止まり)限界リングゲージには,

GO DEE h10, GO DEE h11,若しくはGO DEE h12

又は

NOT GO DEE hlO, NOT GO DEE h11,若しくはNOT GO DEE h12

と表示する。

23. 解析的検査 解析的検査は,各寸法又は形状誤差をそれぞれ個別に検査することを特徴とする。

解析的検査によれば(限界ゲージを用いた検査が“総合”検査であるのに対し)各誤差を別々に評価で

き,ゲージで不合格となった部品の不合格の要因を知ることができる。

解析的検査は主に,次のような検査を扱う。

a) 形状誤差の解析的管理(全歯形誤差,全累積ピッチ誤差及び全歯すじ誤差)

b) オーバピン径測定(スプライン軸用),又はビトゥインピン径測定(スプライン穴用)

c) またぎ歯厚測定(スプライン軸用)

備考 解析的検査は,部品とゲージとの両方に適用する。

23.1 一般 解析的検査は,個別の寸法及び誤差の測定である。

解析的検査として,必要ならば,真円度及び同軸度の検査を含めてもよい。更に,歯形を測定するとき

に,歯形限界径及び歯先の面取りの検査を含めてもよい。

164

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査は,ピッチ円上において行う必要はなく,受渡当事者間の合意があれば,適当に決めた直径上で行

い,検査報告書に示せばよい。

以下に規定する以外の検査方法も用いることができるが,問題が生じたときに限り,23.2及び23.3を基

準として使うべきである。

23.2 スプラインの誤差の測定 スプラインの誤差(歯形,累積ピッチ,歯すじ誤差)の影響は,9.で規定

している。

23.2.1 全景租ピッチ誤差 ピッチ誤差は,任意に選択した同じ側の歯面の列において,すべての歯面間の

距離(ピッチ)における理論値からの偏差である。

全累積ピヅチ誤差は,正側及び負側における二つの最大偏差の絶対値の和,ただし等符号の場合には二

つの偏差間の絶対値の差である(全累積ピッチ誤差のこの値は偏心を含む。)(8.3参照)。

全累積ピッチ誤差は直接測ってもよいし,単一ピッチ誤差の測定値から計算によって間接的に求めても

よい。単一ピッチ誤差は,理論上のピッチからの偏差である。

スプラインの単一ピッチ誤差の測定は,全累積ピッチ誤差に変換しないうちは,小さな値である。

23.2.1.1 歯面のピッチ誤差と,歯溝又は歯の中心のピッチ誤差とは同等のものではない。その全累積ピッ

チ誤差の一部分 (a percentage) が,はめあいに影響を及ぼすと推測される場合に限り,どちらの誤差を測

定してもよい。ここでは,測定値の読みに再現性が必要であり,検査方法の詳細を明記しておく必要があ

る。スプライン穴の歯溝及びスプライン軸の歯厚の中心線上で行う測定は,歯溝幅及び歯厚の誤差の影響

を受けないので,有効な誤差の決定には,より適しているかもしれない。方,歯形間の距離(ピッチ)の

決定は,接触の解析をしたり,駆動側及び反対側の歯面を別々に検査できる。ピッチ誤差は,普通,図31b)

に示すように歯面に対して垂直方向に測定する。この方法によれば,測定値の読みは,ピッチ円上の誤差

[図31a)]よりも小さくなるが,般には容認される。

23.2.1.2 全累積ピッチ誤差は,精密割出盤を用いて直接に検査してもよい。この場合には,測定値の読み

は,図32に示すように記録される。しかし,この測定値の読みは,偏心に影響される。したがって,ピッ

チ誤差をスプラインの偏心の中から分離することが有用であり,提案された一つの方法を,次に示す。

正しい軸線からずれた軸線について回転させた完全なスプラインについて,図32に示すような記録がと

られたときに,偏心による見掛け上の誤差は,次の式で表される。

ErCOS(iεz+β)

ここに,

Er: 偏心の半径方向ずれ量

εz: 理論上の角度ピッチ (=360°/z)

β: 測定された最初の歯の位置から半径方向のずれErの位置ま

での位相角

i: 考慮している歯を表す整数で,0, 1, 2,……, (z-1) までの

数。

実際のスプラインのグループについて,可能性が最も高いEr及びβの値は,測定された誤差曲線(例え

ば図32)の調和解析(フーリエ解析)によって決定できる。

このような解析の結果は,フーリエ級数の係数の値になり,その一般式は,次のように表される。

fn (i) =A0+A1cos(iεz)+B1sin(iεz)+A2cos(2iεz)+B2sin(2iεz)+…

A0, A1及びB1だけが偏心誤差とピッチ誤差とを分離するのに必要であり,次のように表される。

1

1

tan

A

B

=−

β

165

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

21

sin

cos

B

A

B

A

Er

+

=

=−

=

β

β

[電算機の調和解析(フーリエ解析)によれば,Er及びβは直接に出力される。]

A0は,測定された誤差曲線の平均高さであり,表136の例に示すように,偏心の影響と直接比較するた

めには各測定値から差し引く値である。

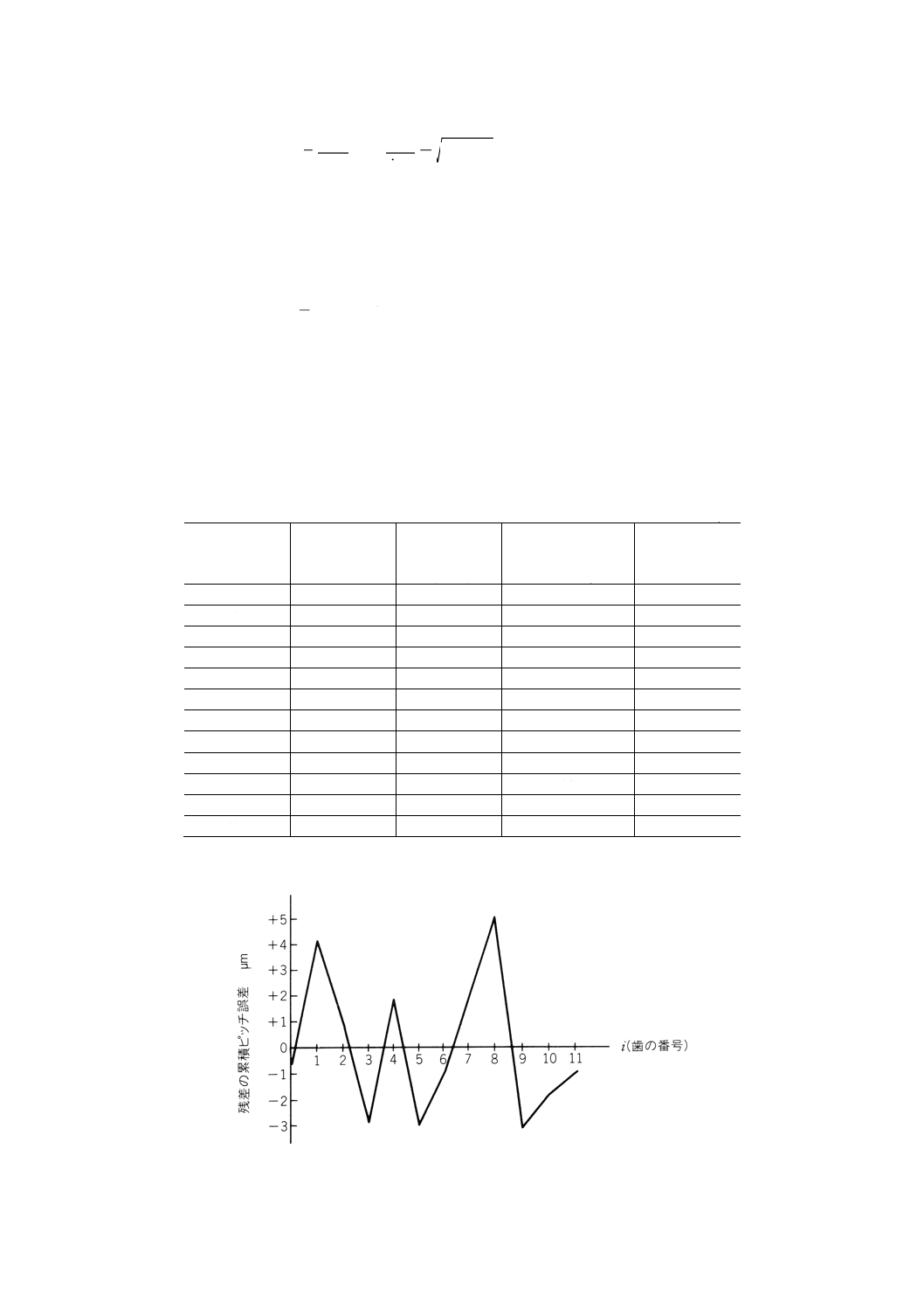

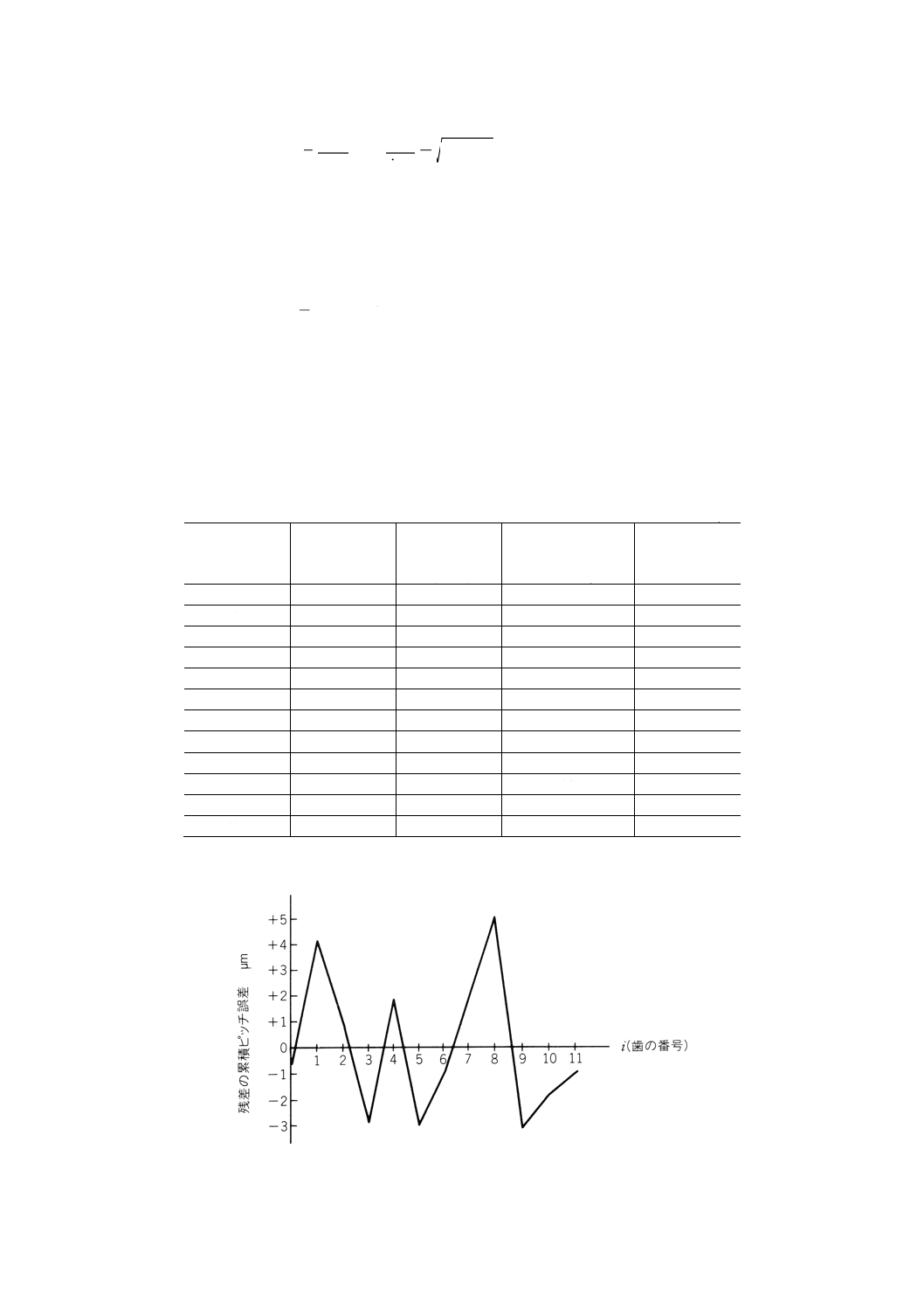

例 図32のようなピッチ誤差の測定値をもつ歯数12のスプラインの場合には,

°

°

30

12

360=

=

z

ε

図32の調和解析(フーリエ解析)から,次のように推定する。

A0=2, A1=2.8541, B1=-5.0981

したがって,

tanβ=1.7862, Er=5.8426,β=60.7583°

そして,表136ができる。

表136 測定結果

単位μm

歯の番号

誤差の実測値

Fp

A0に関連した誤

差の実測値

(Fp-A0)

平均高さから算出し

た偏心の影響値

Ercos(iεz+β)

残差の累積ピッ

チ誤差*

0

+4

+2

+2.85

-0.85

1

+6

+4

-0.08

+4.08

2

0

-2

-2.99

+0.99

3

-6

-8

-5.10

-2.90

4

-2

-4

-5.84

+1.84

5

-6

-8

-5.02

-2.98

6

-2

-4

-2.85

-1.15

7

+4

+2

+0.08

+1.92

8

+10

+8

+2.99

+5.01

9

+4

+2

+5.10

-3.10

10

+6

+4

+5.84

-1.84

11

+6

+4

+5.02

-1.02

注*

残差の累積ピッチ誤差=Fp-A0-Ercos(iεz+β)

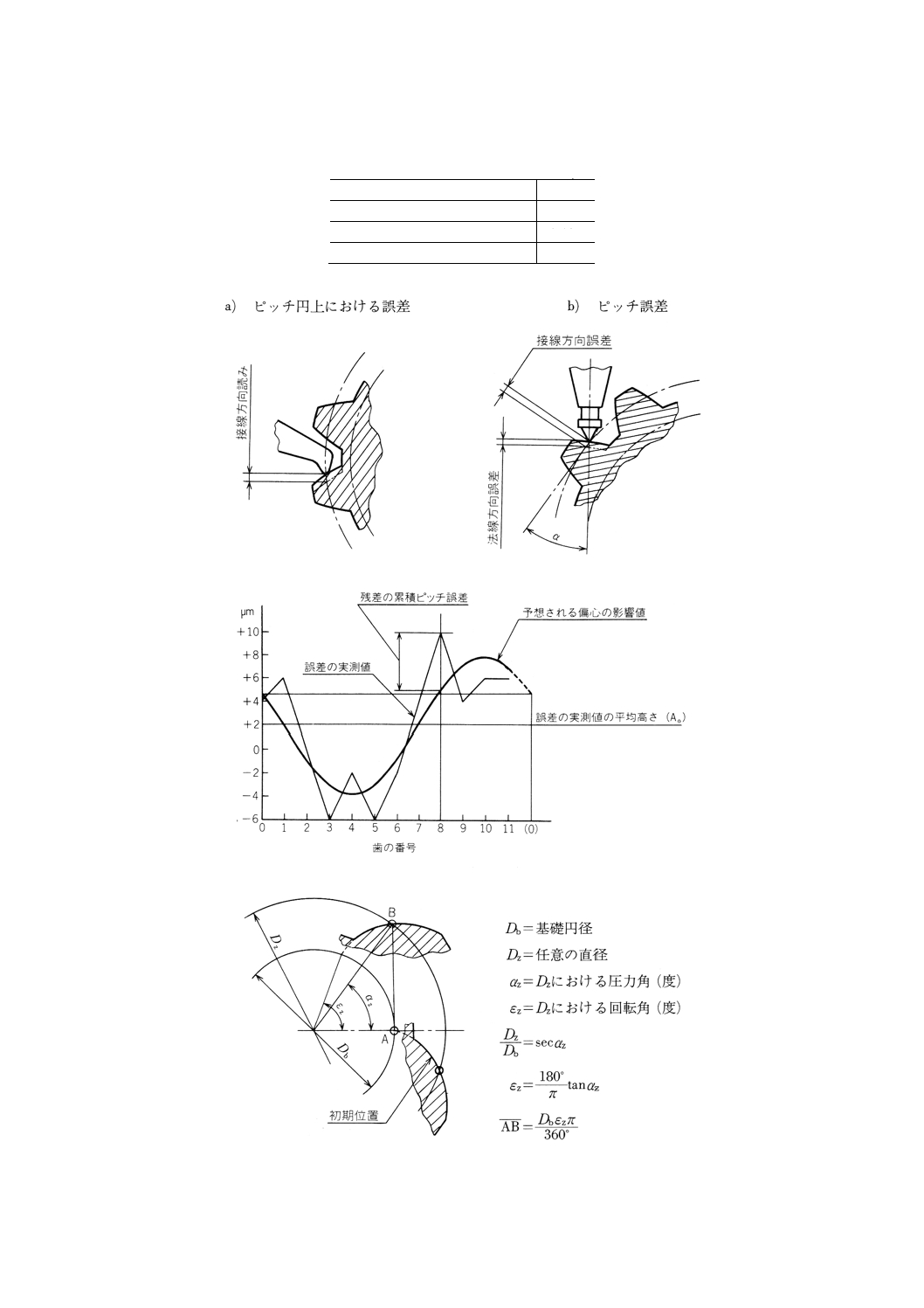

図30 残差の累積ピッチ誤差グラフ

166

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表137 検査結果

単位μm

偏心

5.843

正側 残差の累積ピッチ誤差最大 5.01

負側 残差の累積ピッチ誤差最大 -3.10

全累積ピッチ誤差

8.11

図31 測定方法

図32 測定結果

図33 理論的概念

167

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23.2.1.3 全累積ピッチ誤差は,基準円上の実際の円ピッチを測定し,その基準円上における理論上の円ピ

ッチに対する誤差を記録することによって間接的に求められる(図32参照)。

基準円上における理論上の単一ピッチは,その基準円上で測ったすべての実際の単一ピッチの代数平均

値とする。

この方法に従って間接的に求められた全累積ピッチ誤差は,実際には他の各種の誤差を含む“見掛け上”

のピッチ誤差となるが,それも許容されている。

23.2.2 全歯形誤差 全歯形誤差は,歯形誤差の正及び負側の二つの最大値の絶対値の和である(8.4及び

図7参照)。

全歯形誤差は,二つの歯形限界径の間にあるインポリュート曲線部分にわたり,図33の原理によってプ

ロットした理論上のインポリュート曲線に対する実際の歯形の正又は負側の誤差(歯面に垂直な方向の)

の記録曲線によって決定される。

23.2.3 全歯すじ誤差 全歯すじ誤差は,スプラインの歯すじの理論的方向に対する正及び負側の最大値の

絶対値の和である(8.5参照)。

全歯すじ誤差は,図31a)及び図31b)に示す原理によって,スプラインの全長にわたって基準円上にお

ける正又は負側の誤差を記録することによって決定される。

記録した誤差の“正”及び“負”の方向は,受渡当事者間の協議で決め,もし,検査報告があれば,そ

こに示す。

23.3 ピン(又はボール)による測定 実歯溝幅又は実歯厚は,直円筒状のピン又はボールを用いて点検

する。

表140〜250に示した値は,二つのピン又はボールによる測定についてのものである(25.のH/hはめあ

いの種類参照)。

23.3.1 ピン(又はボール)の選択 ピン径又はボール径は,スプライン軸の最大大径 (Dee max) と,スプ

ライン穴の最小小径 (Dii min) との平均の直径のところで,隣り合った二つの歯形(公差等級7の最小実歯

厚Smin又は最大実歯溝幅Emaxに対応する)に接するような直径に等しいか,その直径より大きい値を,標

準数のR40*の数値から選ぶ。

注*

ISO 3参照

表140〜250に示す大きさのピン及びボールが選べない場合には,満足な測定ができる接触状態になるよ

うな大きさを選ばなければならない。この場合に使用する大きさについては,受渡当事者間で事前に合意

が必要である。

平均直径は

2

)

(

min

ii

max

ee

D

D

+

に等しく,

− スプライン穴については,はめあい等級にかかわらず,軸の基礎となる寸法許容差hに対応したDii

minになるようにする。

− スプライン軸については,軸に対して選ばれた基礎となる寸法許容差に対応したDee maxになるよう

にする。

− スプラインの歯底にピン又はボールが当たる場合には,ピン又はボールに平坦な部分を作る必要が

ある。

備考 スプライン穴用のピン又はボールは,スプライン軸の場合と同じ直径にしたり,又は平坦な部

分をもつようにする必要はない。

ピンによる検査か,ボールによる検査を採択するかは,はっきり指定しなければならない。ボールによ

る検査を推奨する。

168

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ピン又はボールによる測定では,幾何形状のために,同じように検査しても,検査された部品の誤差を

同じように示さない,特に,歯面状態(表面粗さなど)又は歯すじ誤差の影響は大きいことに留意すると

よい。

ピン又はボールの直径公差及びピン測定部分の長さを表138に示す。

表138 ピン及びボールの精度,並びにピンの測定部の長さ

単位mm

ピン又はボールの呼び径

(DRe又はDRi)

直径公差

(すべての誤差を含む)

ピンの測定部の長さ

0.32≦DRe又はDRi≦1

±0.001

20±5

1.06≦DRe又はDRi≦5

30±5

5.3 ≦DRe又はDRi≦15

40±5

16

≦DRe又はDRi≦25v

50±5

26.5 ≦DRe又はDRi

±0.0015

60±5

23.3.2 ピンの表示と使用 ピンは,測定しようとするスプラインの長さ方向の全長にわたり,どの部分に

おいても使用できなければならない。

ピンには,呼び径を表示しなければならない。

23.3.3 ピン又はボール径(DRe又はDRi)の計算

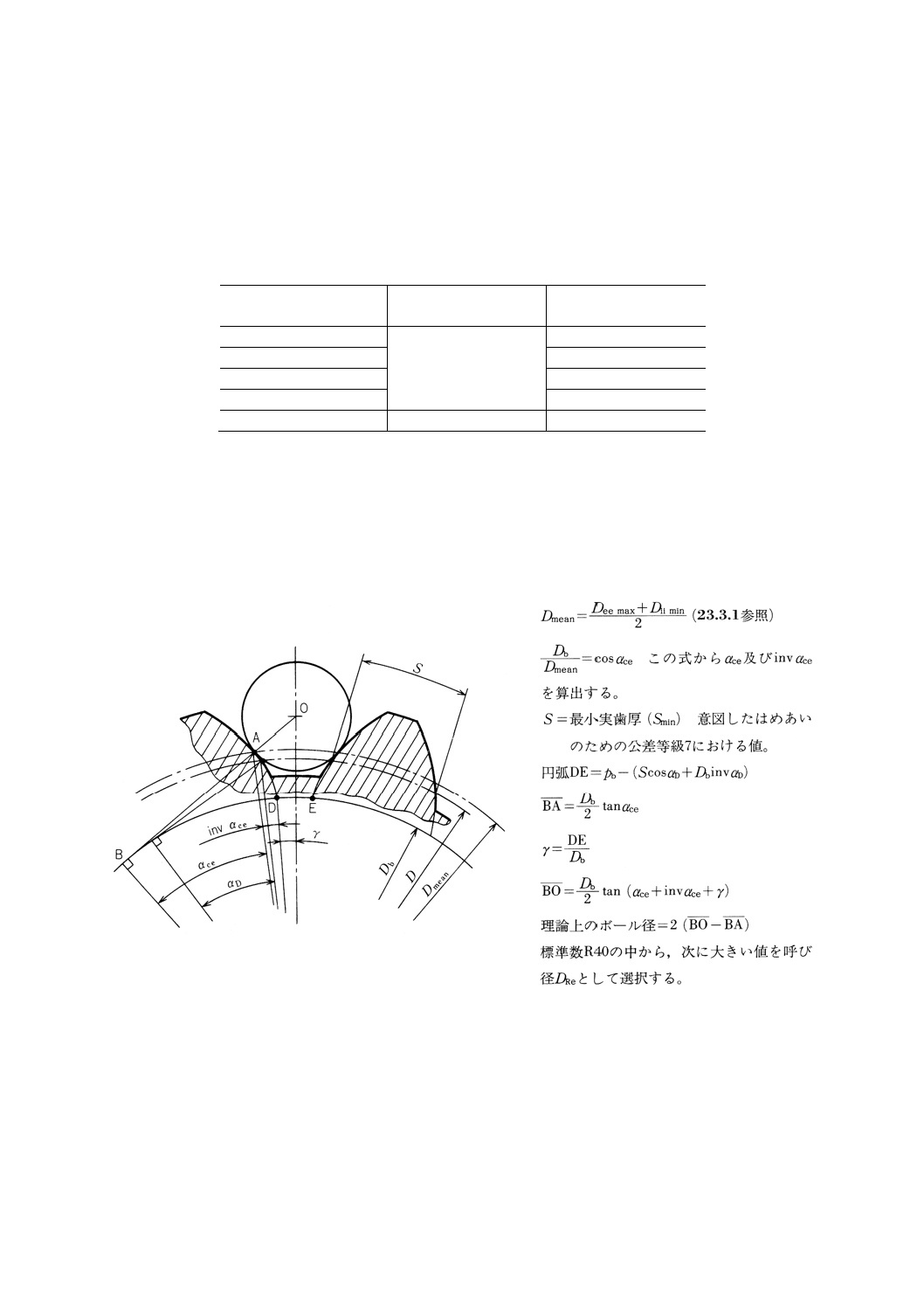

23.3.3.1 スプライン軸(図34参照)

図34 スプライン軸

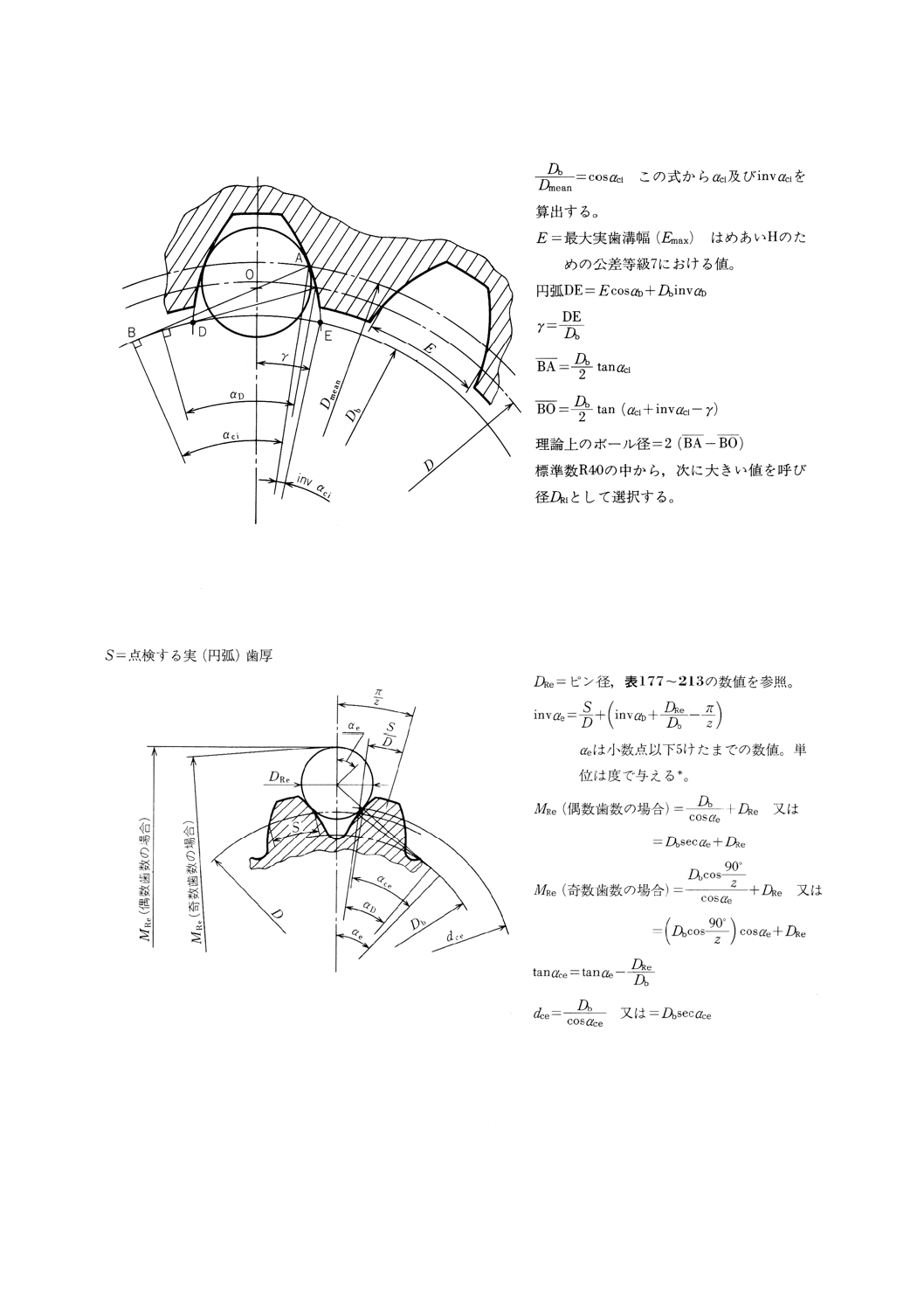

23.3.3.2 スプライン穴(図35参照)

169

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図35 スプライン穴

23.3.4 ピン又はボール測定のための寸法計算(部品及びゲージ検査)

23.3.4.1 厳密な計算

23.3.4.1.1 スプライン軸の2ピンによるオーバピン径 (MRe) の測定(図36参照)

図36 スプライン軸の2ピンによるオーバピン径の測定

MRe min又はMRe maxを導くためのinvaeの式の中で,Sは,意図したはめあいのために選択した公差等級の

最小又は最大実歯厚である。

注*

コンピュータ処理では,小数表示の角度(度)を用いてもよい。

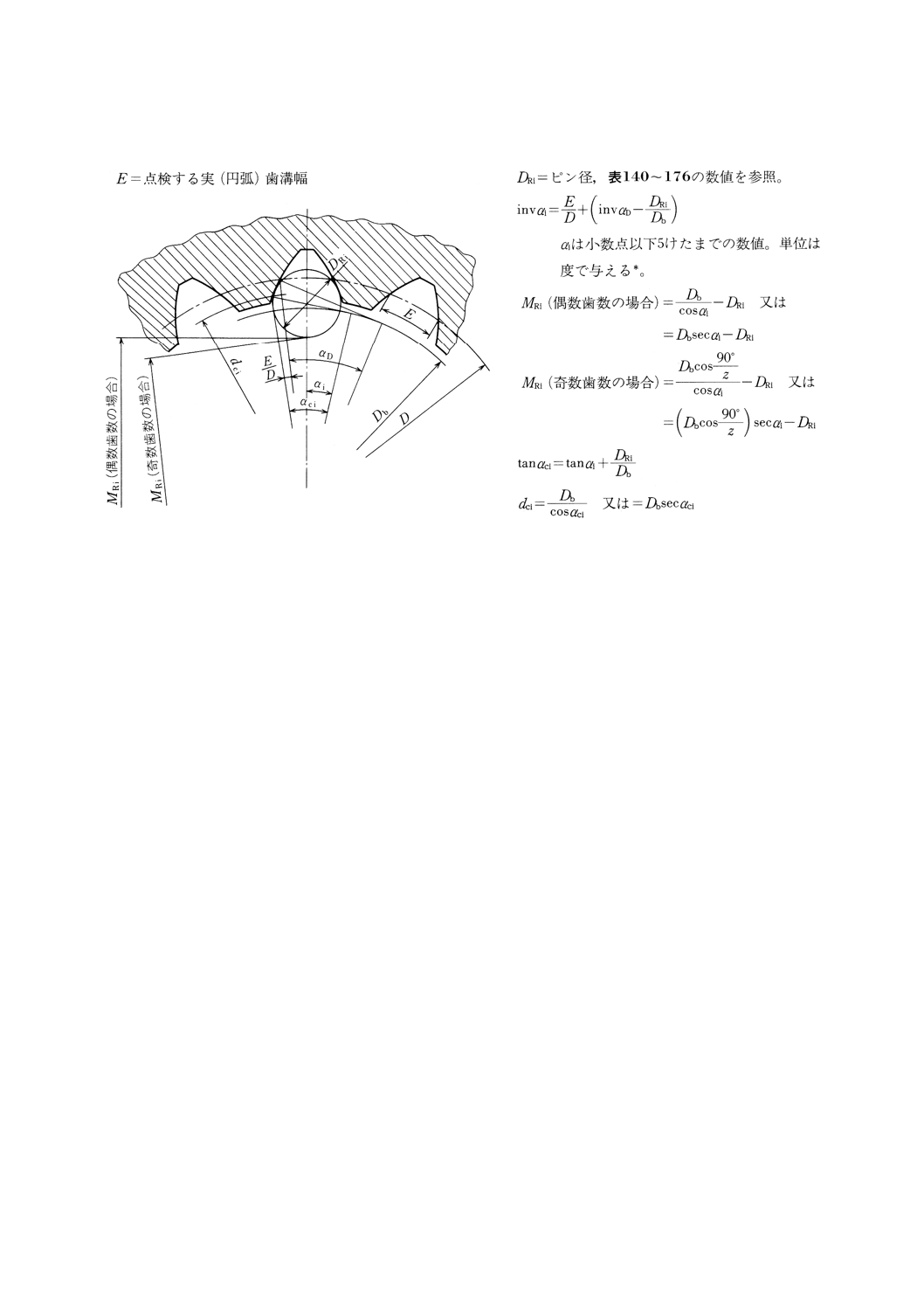

23.3.4.1.2 スプライン穴の2ピンによるビトウインピン径 (MRi) の測定(図37参照)

170

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図37 スプライン穴の2ピンによるビトゥインピン径の測定

MRi min又はMRi maxを導くためのinvaiの式の中で,Eは,意図したはめあいHのために選択した公差等級

の最小又は最大実歯溝幅である。

注*

コンピュータ処理では,小数表示の角度(度)を用いてもよい。

23.3.4.2 変化係数

23.3.4.2.1 一般事項 8.7.2.2e)を参照。

変化係数(スプライン軸ではKe,スプライン穴ではKi)は,歯厚又は歯溝幅の変化分に対応する測定寸

法の変化分である。

係数Ke又はKiを使用することによって,意図したはめあいのための公差等級7の最小実歯厚 (Smin) 又

は最大実歯溝幅 (Emax) に近づくに従って,検査される歯厚又は歯溝幅は,より正確な値となる。

23.3.4.2.2 変化係数Keの計算(図38参照)

171

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図38 Keの計算

23.3.4.2.3 変化係数Kの計算(図39参照)

図39 Kiの計算

注*

aeの計算は,23.3.4.1.1参照。Sは,意図したはめあいのための公差等級7の最小実歯厚 (Smin) を用いる。

** aiの計算は,23.3.4.1.2参照。Eは,はめあいHのための公差等級7の最大実歯溝幅 (Emax) を用いる。

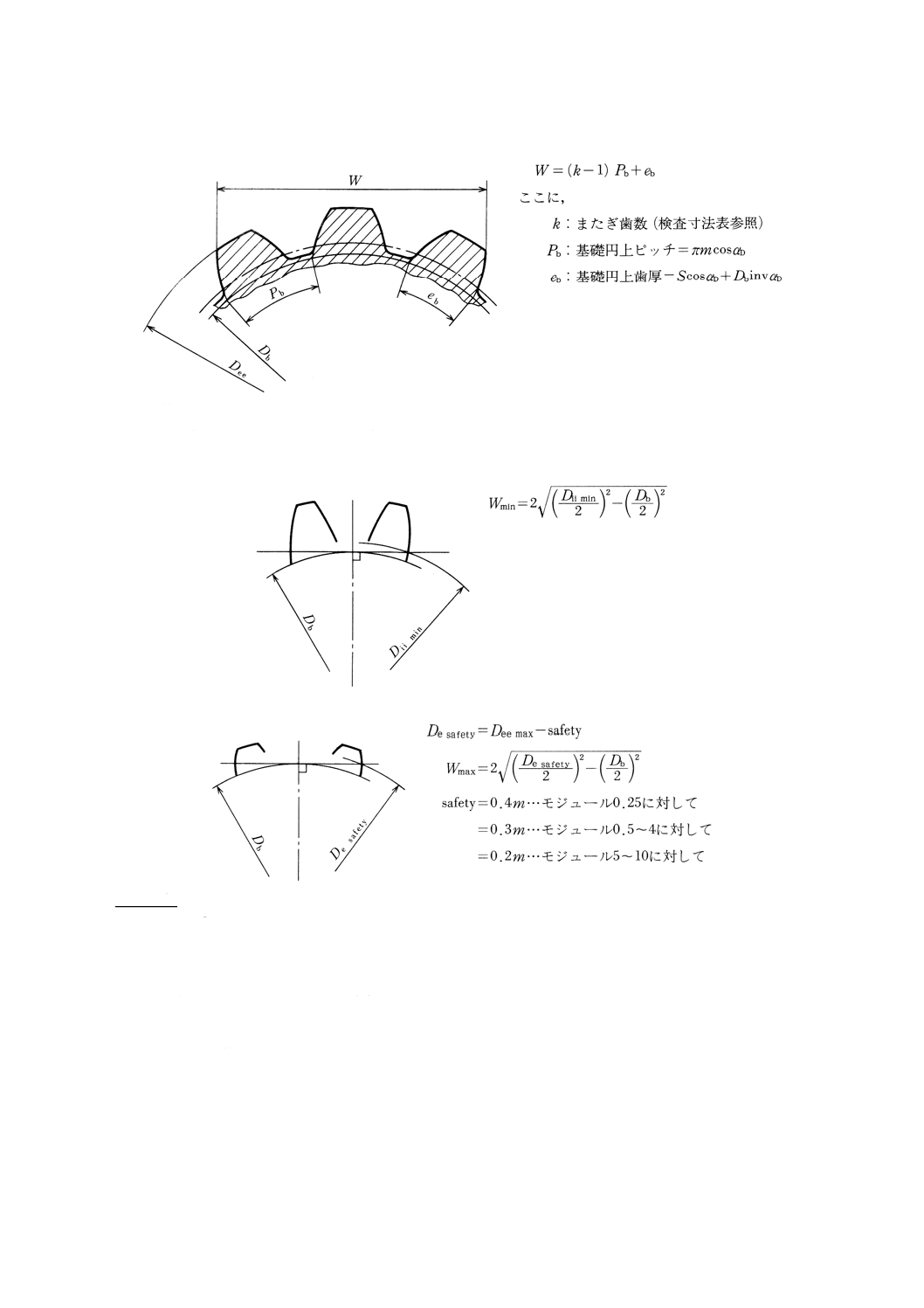

23.4 スプライン軸のk枚またぎ歯厚 (W) の測定

23.4.1 またぎ歯厚 (W) の計算(図40参照)

172

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図40 またぎ歯厚 (W) の計算

Wの計算には,Sは意図したはめあいのために選択した公差等級の最小又は最大実歯厚を用いる。

23.4.2 またぎ歯数kの選択(図41及び図42参照)

図41 最小接線長さ

図42 最大接線長さ

p

D

D

k

P

e

W

=

−

max

(計算後、小数点以下を四捨五入した数値を使用)

Pb・kp+eb≧Wmin*であることをチェックする。

− この条件が成立しなければ,またぎ歯数k枚は採用できない。

− この条件が成立すれば,またぎ歯数k(枚)=kp+1とする。

kp及びWminの計算には,Sは,意図したはめあいのための公差等級7の最小実歯厚 (Smin) を用いる。

注*

Pbの計算については,23.4.1を参照。

24. 円周等分割における角度(度)への変換 円周等分割における角度(度)への変換は,表139による。

173

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表139 円周等分割における角度(度)への変換

分割数

Z

90°/z

度

cos (90°/z)

(奇数だけ)

360°/z

度

分割数

Z

90°/z

度

cos (90°/z)

(奇数だけ)

360°/z

度

1

51

1.7647059

0.9995257

7.0588235

2

52

1.7307692

6.9230769

3

53

1.6981132

0.9995608

6.7924528

4

54

1.6666667

6.6666667

5

18

0.9510565

72

55

1.6363636

0.9995922

6.5454545

6

15

60

56

1.6071429

6.41285714

7

12.8571429

0.9749279

51.4285714

57

1.5789474

0.9996203

6.3157895

8

11.25

45

58

1.5517241

6.2068966

9

10

0.9848078

40

59

1.5254237

0.9996456

6.1016949

10

9

36

60

1.5

6

11

8.1818182

0.9898214

32.7272727

61

1.4754098

0.9996685

5.9016393

12

7.5

30

62

1.4516129

5.8064516

13

6.9230769

0.9927089

27.6923077

63

1.4285714

0.9996892

5.7142857

14

6.4285714

25.7142857

64

1.40625

5.625

15

6

0.9945219

24

65

1.3846154

0.999708

5.5384615

16

5.625

22.5

66

1.3636364

5.4545455

17

5.2941176

0.9957342

21.1764706

67

1.3432836

0.9997252

5.3731343

18

5

20

68

1.3235294

5.2941176

19

4.7368421

0.9965845

18.9473684

69

1.3043478

0.9997409

5.2173913

20

4.5

18

70

1.2857143

5.1428571

21

4.2857143

0.9972038

17.1428571

71

1.2676056

0.9997553

5.0704225

22

4.0909091

16.3636364

72

1.25

5

23

3.9130435

0.9976688

15.6521739

73

1.2328767

0.9997685

4.9315068

24

3.75

15

74

1.2162162

4.8648649

25

3.6

0.9980267

14.4

75

12

0.9997807

4.8

26

3.4615385

13.8461539

76

1.1842105

4.7368421

27

3.3333333

0.9983082

13.3333333

77

1.1688312

0.9997919

4.6753247

28

3.2142857

12.8571429

78

1.1538462

4.6153846

29

3.1034483

0.9985334

12.4137931

79

1.1392405

0.9998023

4.556962

30

3

12

80

1.125

4.5

31

2.9032258

0.9987165

11.6129032

81

1.1111111

0.999812

4.44444441

32

2.8125

11.25

82

1.097561

4.3902439

33

2.7272727

0.9988673

10.9090909

83

1.0843373

0.9998209

4.3373494

34

2.6470588

10.5882353,

84

1.0714286

4.2857143

35

2.5714286

0.9989931

10.2857143

85

1.0588235

0.9998293

4.2352941

36

2.5

10

86

1.0465116

4.1860465

37

2.4324324

0.999099

9.7297297

87

1.0344828

0.999837

4.137931

38

2.3684211

9.4736842

88

1.0227273

4.0909091

39

2.3076923

0.999189

9.2307692

89

1.011236

0.9998443

4.0449438

40

2.25

9

90

1

4

41

2.195122

0.9992662

8.7804878

91

0.989011

0.999851

3.956044

42

2.1428571

8.57141286

92

0.9782609

3.9130435

43

2.0930233

0.9993328

8.372093

93

0.96774119

0.9998574

3.8709677

44

2.0454545

8.1818182

94

0.9574468

3.8297872

45

2

0.9993908

8

95

0.9473684

0.9998633

3.7894737

46

1.9565217

7.826087

96

0.9375

3.75

47

1.9148936

0.9994416

7.6595745

97

0.9278351

0.9998689

3.7113402

48

1.875

7.5

98

0.9183673

3.6734694

49

1.8367347

0.9994862

7.3469388

99

0.9090909

0.9998741

3.6363636

50

1.8

7.2

100

0.9

3.6

174

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25. 検査寸法 この章に示す検査寸法表は,最小有効すきまが0(ゼロ)の,はめあいの種類H/hのスプ

ラインに関するものである。

基礎となる寸法許容差が異なるはめあいの種類を選んだ場合には,スプライン軸の寸法(8.7.2.2参照),

したがって,これに対応する検査MRe及びW(23.3.4.1.1及び23.4.1参照)に対して調整をする必要がある。

25.1 スプライン穴のビトゥインピン径 (MRi) 表140〜153は,圧力角30°の平底歯面合わせ又は丸底歯

面合わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差Hのスプライン穴のビトゥインピン径 (MRi)

を示す。

表154〜167は,圧力角37.5°の丸底歯面合わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差H

のスプライン穴のビトゥインピン径 (MRi) を示す。

表168〜176は,圧力角45°の丸底歯面合わせで,交差等級4, 5, 6及び7級,基礎となる寸法許容差H

のスプライン穴のビトゥインピン径 (MRi) を示す。

25.2 スプライン軸のオーバピン径 (MRe) 表177〜190は,圧力角30°の平底歯面合わせ又は丸底歯面合

わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差hのスプライン軸のオーバピン径 (MRe) を示す。

表191〜204は,圧力角37.5°の丸底歯面合わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差h

のスプライン軸のオーバピン径 (MRe) を示す。

表205〜213は,圧力角45°の丸底歯面合わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差h

のスプライン軸のオーバピン径 (MRe) を示す。

25.3 スプライン軸のまたぎ歯厚 (W) 表214〜227は,圧力角30°の平底歯面合わせ又は又は丸底歯面合

わせで,公差等級4, 5, 6及び7級,基礎となる寸法許容差hのスプライン軸のまたぎ歯厚 (W) を示す。

表228〜241は,圧力角37.5°の丸底歯面合わせで、公差等級4, 5, 6及び7級,基礎となる寸法許容差h

のスプライン軸のまたぎ歯厚 (W) を示す。

表242〜250は,圧力角45°の丸底歯面合わせで、公差等級4, 5, 6及び7級,基礎となる寸法許容差h

のスプライン軸のまたぎ歯厚 (W) を示す。

25.4 寸法の数値 寸法の数値は,23.3.3, 23.3.4及び23.4に示す式から計算する。