B 1585-1:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 2

5 寸法及び公差 ··················································································································· 3

5.1 ハウジングの内径,薄肉半割り軸受の外径及びクラッシュ ····················································· 3

5.2 薄肉半割り軸受の肉厚,内径及び粗さパラメータ ································································· 4

5.3 薄肉半割り軸受の幅,つば間寸法,つば径及びつば厚 ··························································· 5

5.4 自由張り ······················································································································ 5

6 設計要素························································································································· 9

6.0A 一般 ·························································································································· 9

6.1 位置決めつめ及びつめ溝 ································································································· 9

6.2 リリーフ及び面取り ······································································································ 10

6.3 つば付け根部 ··············································································································· 11

6.4 重ね取りスラストワッシャを使用した組立つば ··································································· 12

6.5 油溝,油穴及び止まり溝 ································································································ 13

7 周長の算出に必要なデータ ································································································ 16

7.1 測定力 Fの計算 ··········································································································· 16

7.2 検査方法A ·················································································································· 16

7.3 検査方法B ··················································································································· 17

8 つば付き薄肉半割り軸受の軸方向幅B2の算出に必要なデータ ·················································· 17

8.0A 一般 ························································································································· 17

8.1 二つの平行なプレートで検査する軸方向の幅 B2 ································································· 18

8.2 負荷条件下で検査する軸方向の幅 B2 ················································································ 18

9 組立つば付き薄肉半割り軸受の機能及び特性 ········································································ 19

9.0A 一般 ························································································································· 19

9.1 特長 ··························································································································· 19

9.2 分類 ··························································································································· 20

9.3 組立つば付き薄肉半割り軸受の機能を保証するための確認項目 ·············································· 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

B 1585-1:2017

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本機械学会(JSME)及び一

般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS D 3102:1987及びJIS D 3106:1988は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1585の規格群には,次に示す部編成がある。

JIS B 1585-1 第1部:公差,設計及び検査方法

JIS B 1585-2 第2部:肉厚及びつば厚の測定

JIS B 1585-3 第3部:周長の測定

日本工業規格 JIS

B 1585-1:2017

滑り軸受−つば付き及びつばなし薄肉半割り軸受−

第1部:公差,設計及び検査方法

Plain bearings-Thin-walled half bearings with or without flange-

Part 1: Tolerances, design features and methods of test

序文

この規格は,2014年に第1版として発行されたISO 3548-1を基とし,我が国の使用実態に合わせ,か

つ,関連する日本工業規格との整合を図るために,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,外径が250 mm以下の一体つば付き薄肉半割り軸受及び外径が500 mm以下のつばなし薄

肉半割り軸受の公差,設計及び検査方法について規定する。

なお,寸法は,半割り軸受では多種多様な設計が行われるので規定しない。

この規格で規定する薄肉半割り軸受は,主として往復動機械に使用され,鋼裏金とその内面の1層又は

2層以上の軸受金属層とから成る。

一般に往復動機械では,つば付き薄肉半割り軸受はつばなし薄肉半割り軸受と組み合わせて使用される。

つば付き薄肉半割り軸受の代わりに,つばなし薄肉半割り軸受とISO 6526に規定する半割りスラストワ

ッシャ二つとを組み合わせてもよいし,組立つば付き薄肉半割り軸受を使用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3548-1:2014,Plain bearings−Thin-walled half bearings with or without flange−Part 1: Tolerances,

design features and methods of test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0162-1 滑り軸受−用語,定義及び分類−第1部:設計,軸受材料及びその特性

JIS B 0163-2 滑り軸受−記号−第2部:応用記号

JIS B 0633 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−表面性状評価の方式及び手順

注記 対応国際規格:ISO 4288,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Rules and procedures for the assessment of surface texture(IDT)

2

B 1585-1:2017

JIS B 1585-3 滑り軸受−つば付き及びつばなし薄肉半割り軸受−第3部:周長の測定

ISO 6526,Plain bearings−Pressed bimetallic half thrust washers−Features and tolerances

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0162-1及びJIS B 0163-2による。また,この規格では,

つば付き薄肉半割り軸受と区別するため,つばのない薄肉半割り軸受は,つばなし薄肉半割り軸受と表記

する。

4

記号及び単位

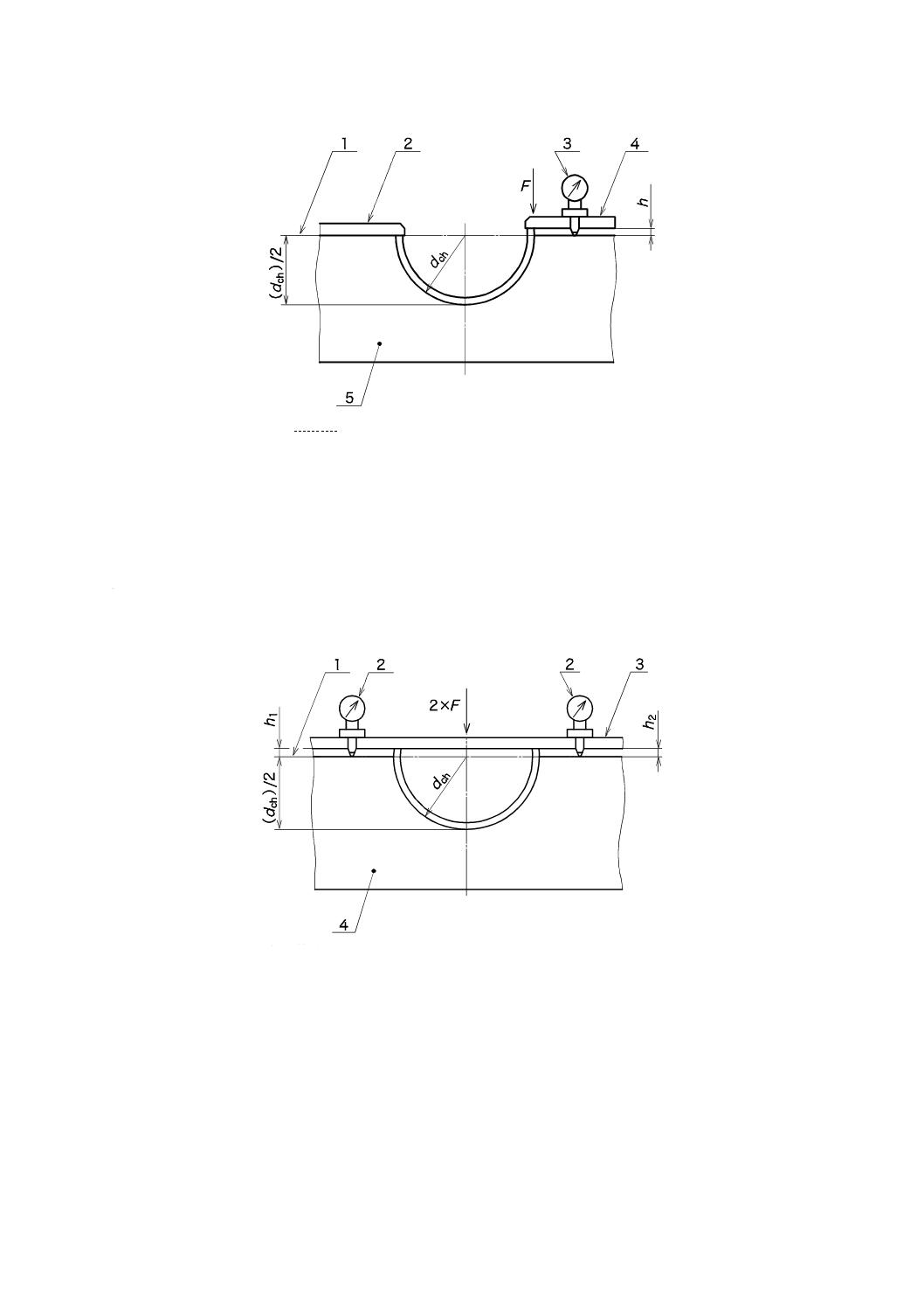

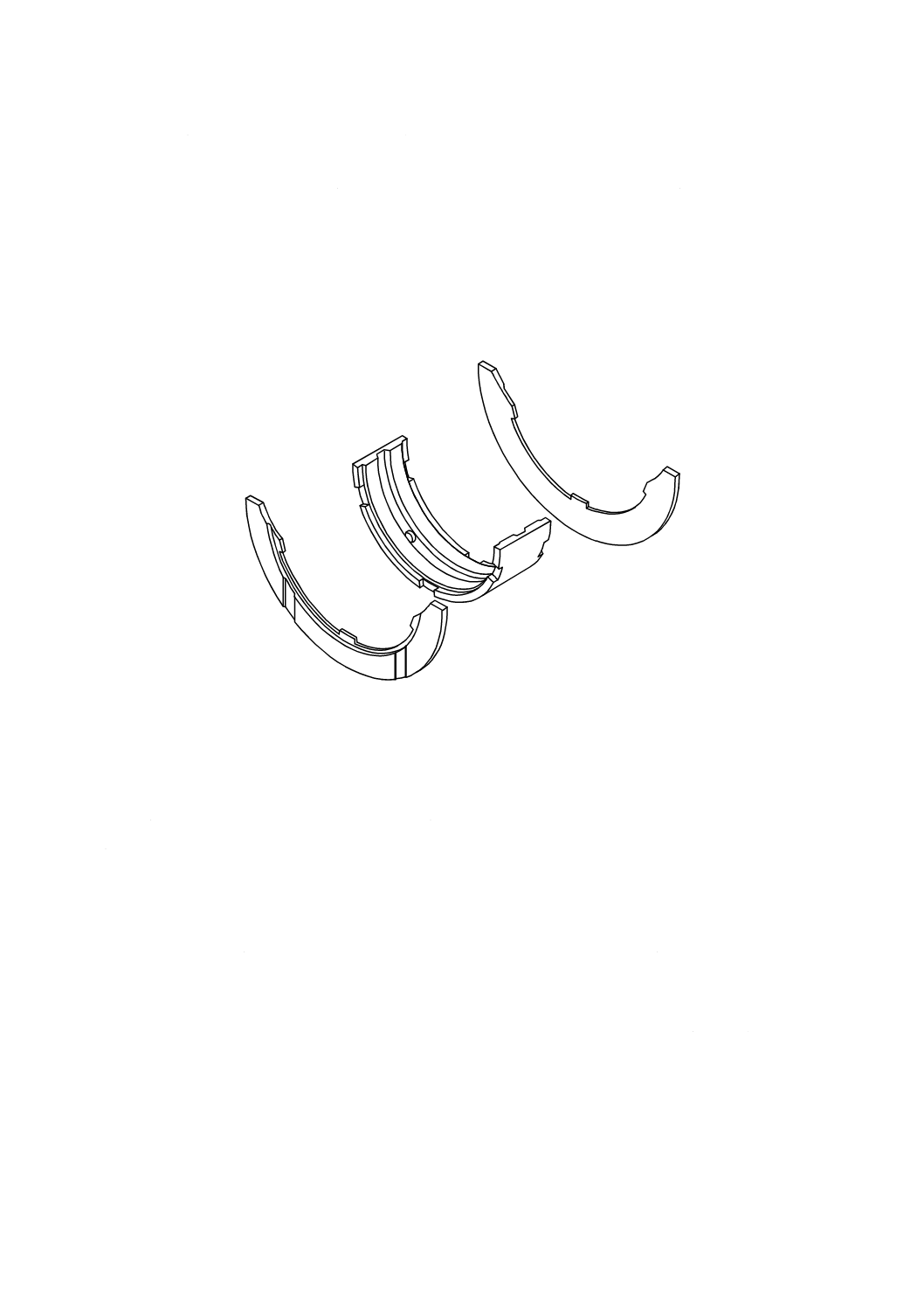

この規格で用いる量記号及び単位は,表1による。また,つばなし薄肉半割り軸受及びつば付き薄肉半

割り軸受を,図1及び図2に示す。

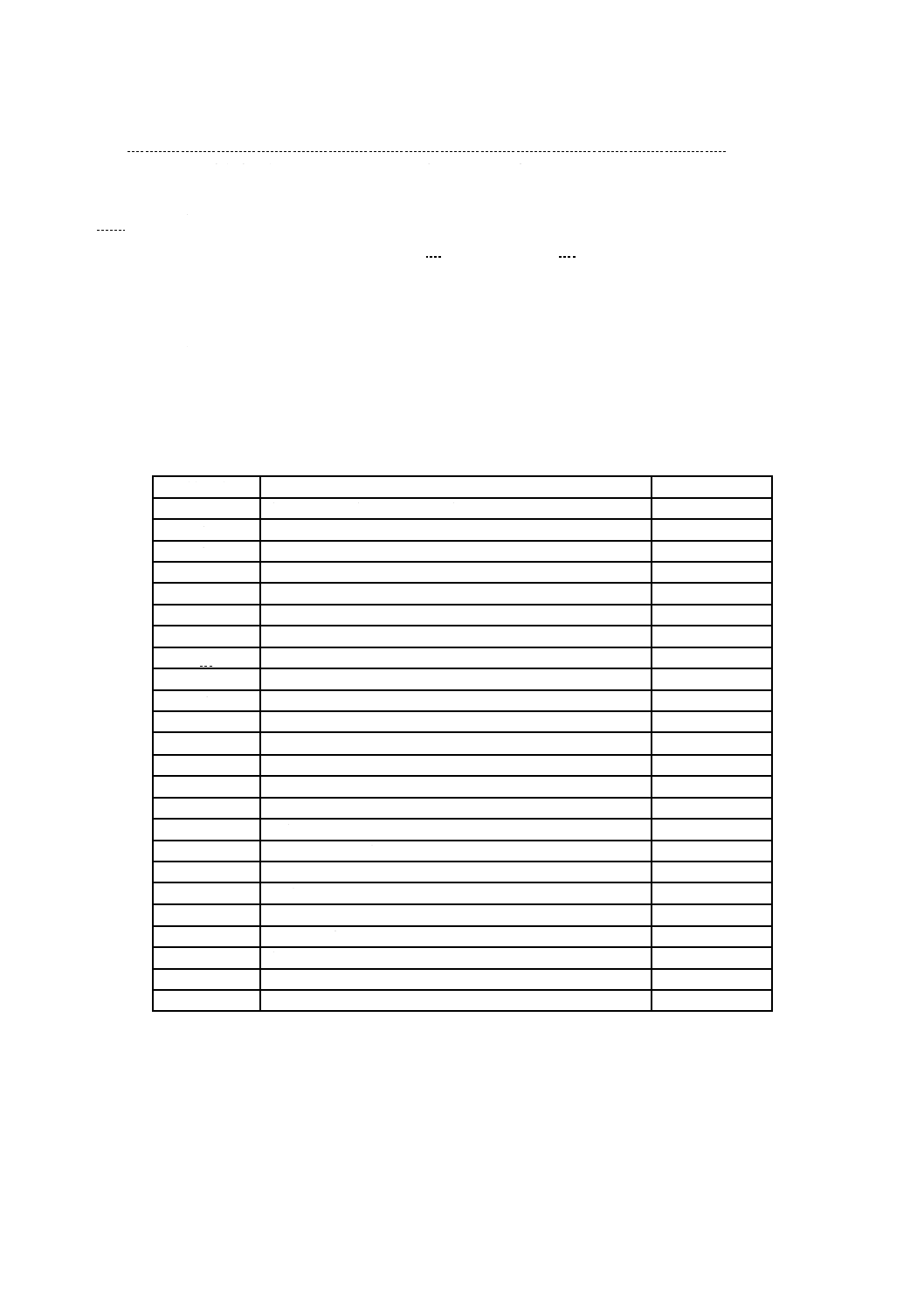

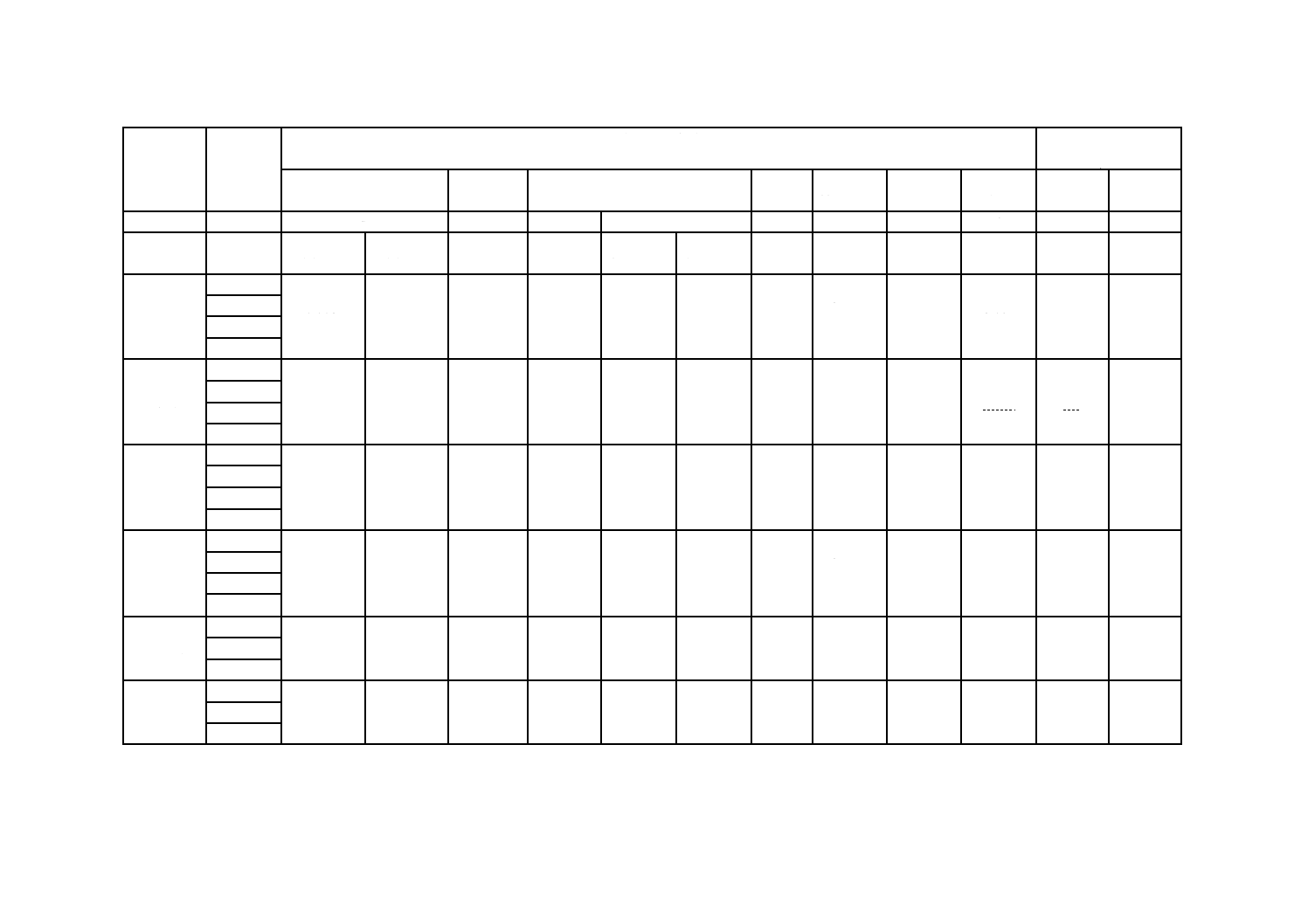

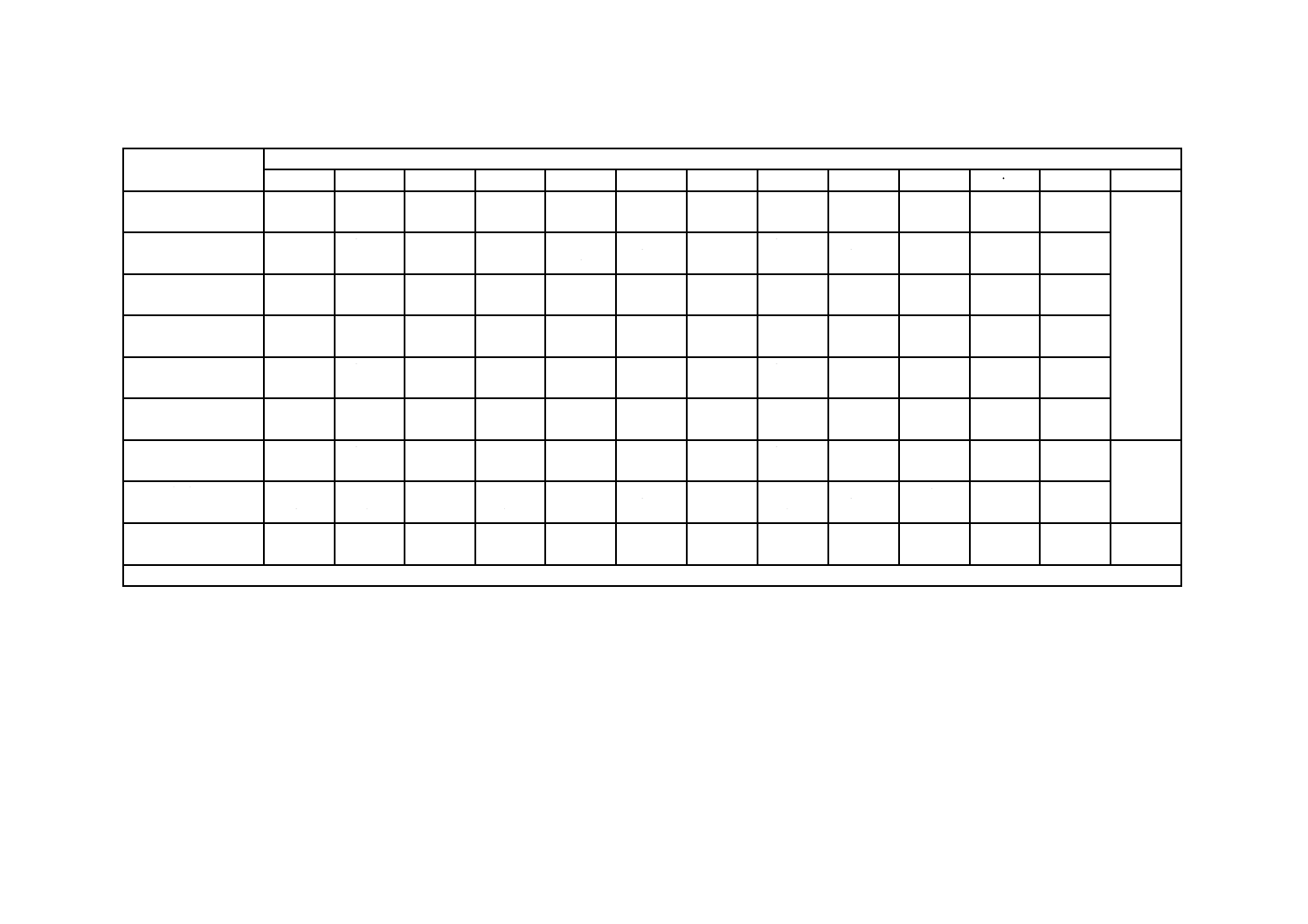

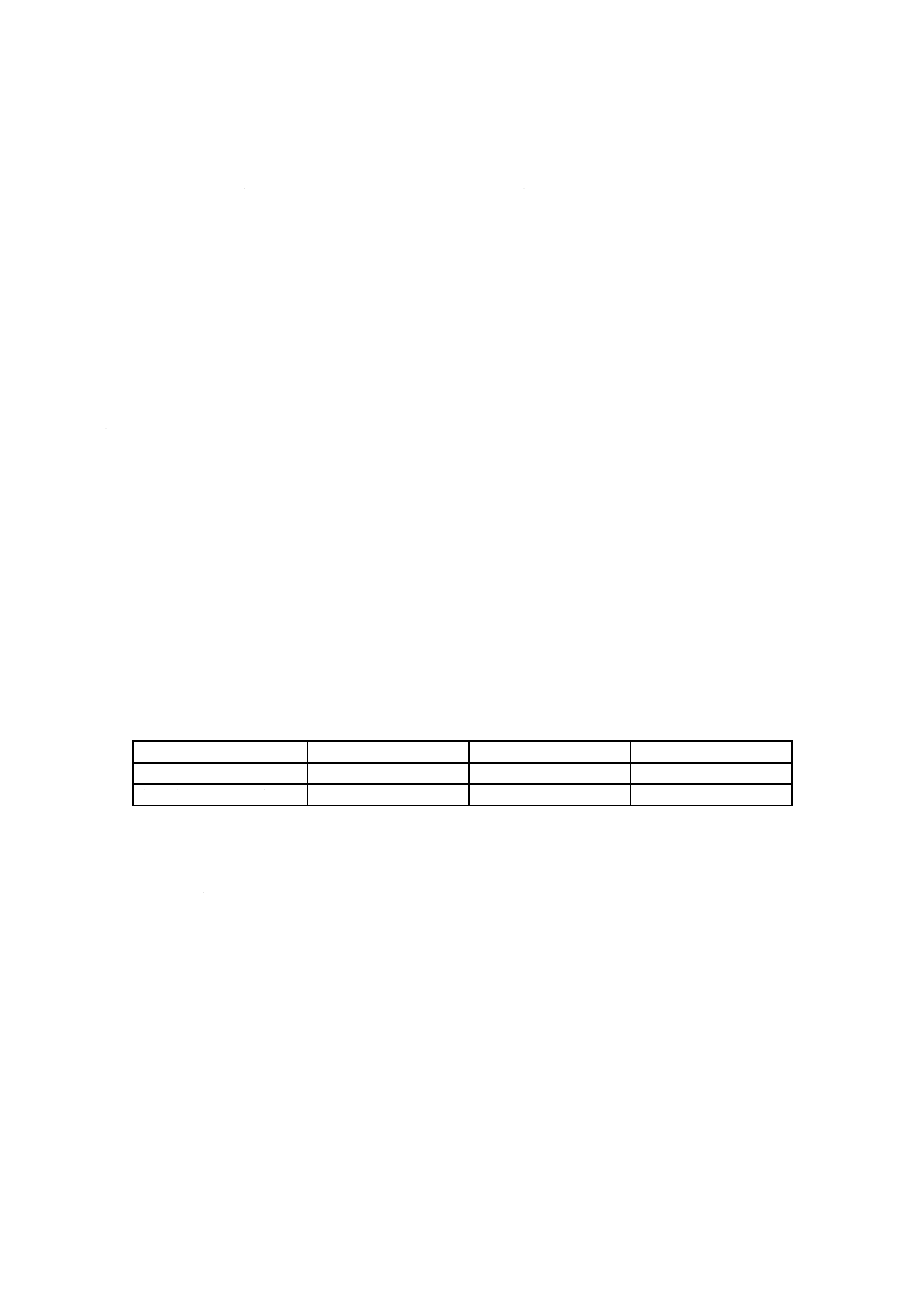

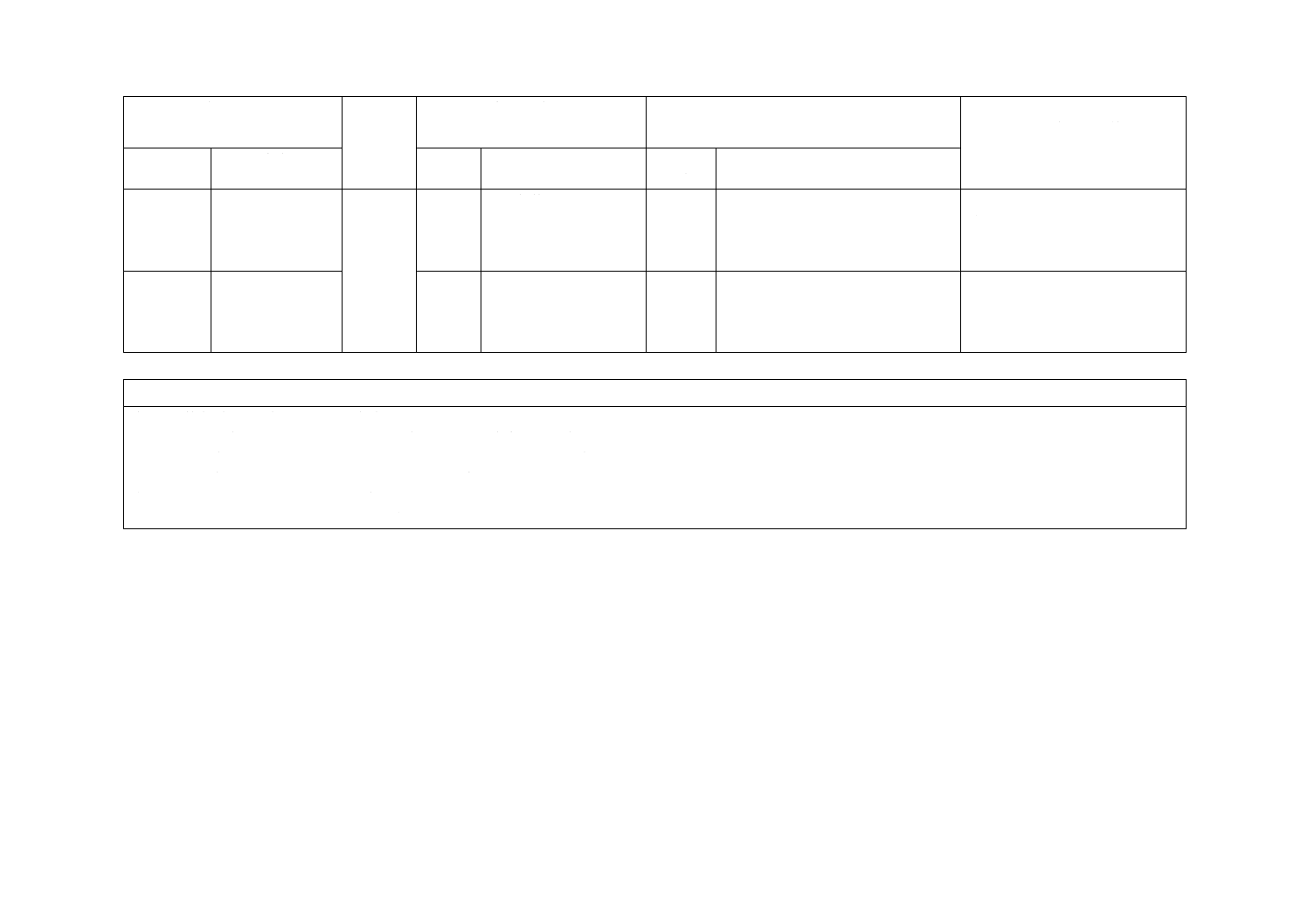

表1−量記号及び単位

量記号

定義

単位

a1

合せ面から測定位置までの距離

mm

Acal

薄肉半割り軸受の有効断面積(計算値)

mm2

bH

ハウジングの幅

mm

B1

つばなし薄肉半割り軸受の幅

mm

B2

つば付き薄肉半割り軸受の幅

mm

B3

つば間寸法

mm

Co

外径面取り幅

mm

Ci

内径面取り幅

mm

dch

測定ブロックの内径

mm

dH

ハウジング内径

mm

Dfl

つば径

mm

Di

薄肉半割り軸受内径の呼び寸法

mm

Do

薄肉半割り軸受外径の呼び寸法

mm

Do,E

自由状態における薄肉半割り軸受の合せ目方向の寸法

mm

eB

偏心量

mm

F

測定力

N

Fax

組立つば付き薄肉半割り軸受の軸方向の測定力

N

h

クラッシュ,h=h1+h2(測定方法Bのとき)

mm

sfl

つば厚

mm

s1

裏金厚さ

mm

s2

ライニング厚さ

mm

s3

肉厚

mm

s4

油溝の底厚

mm

u

偏心軸受の肉厚の減少量

mm

3

B 1585-1:2017

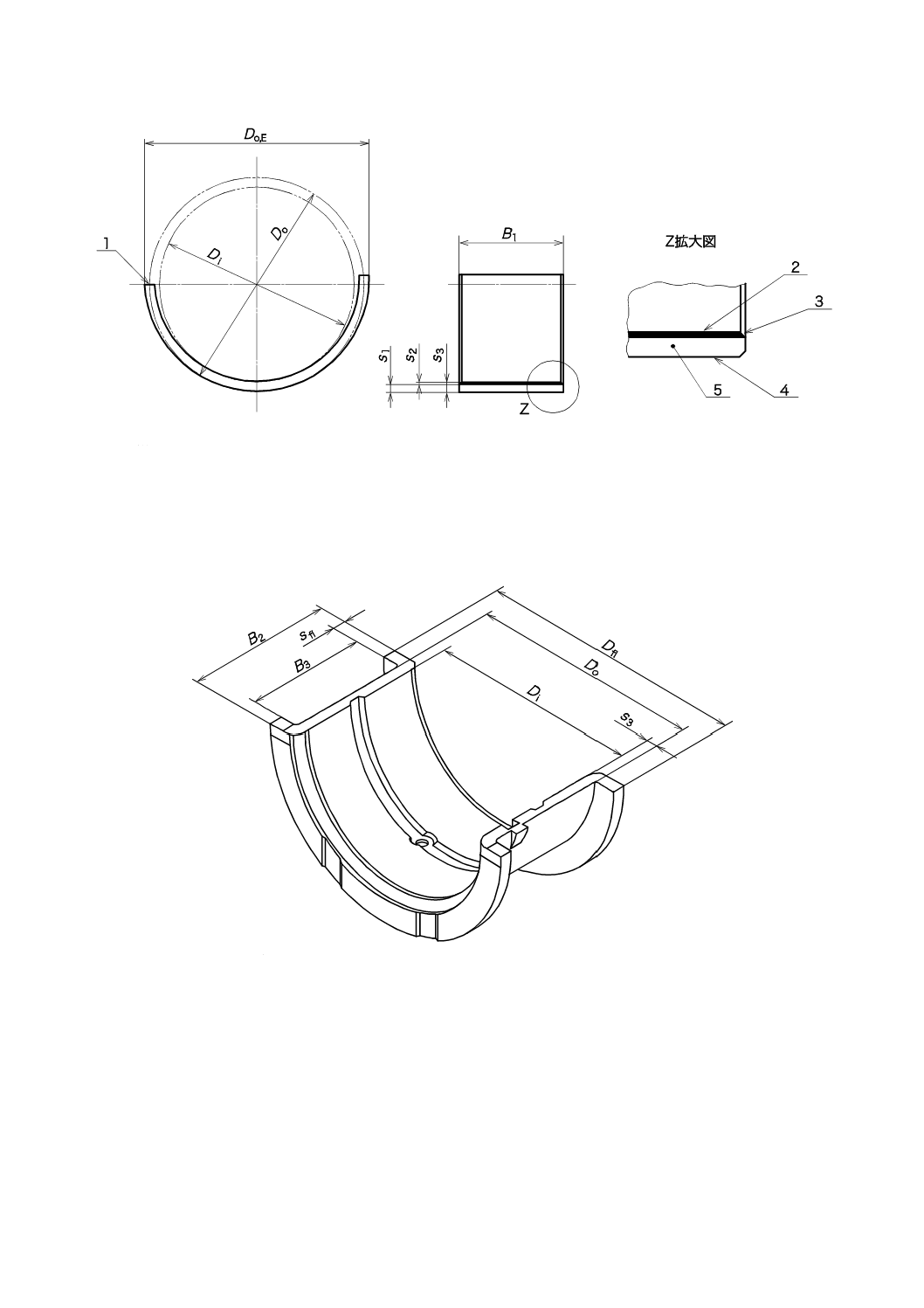

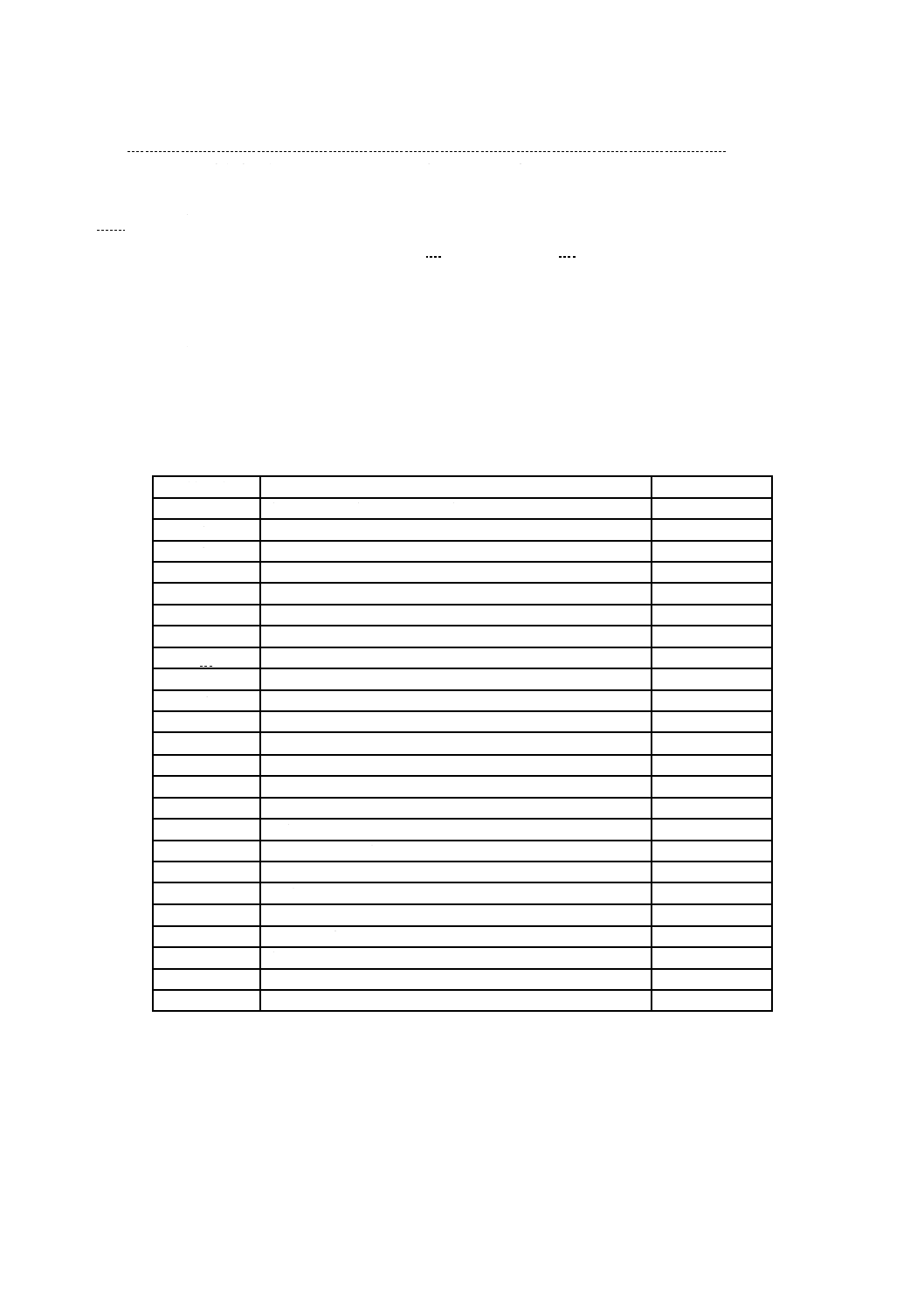

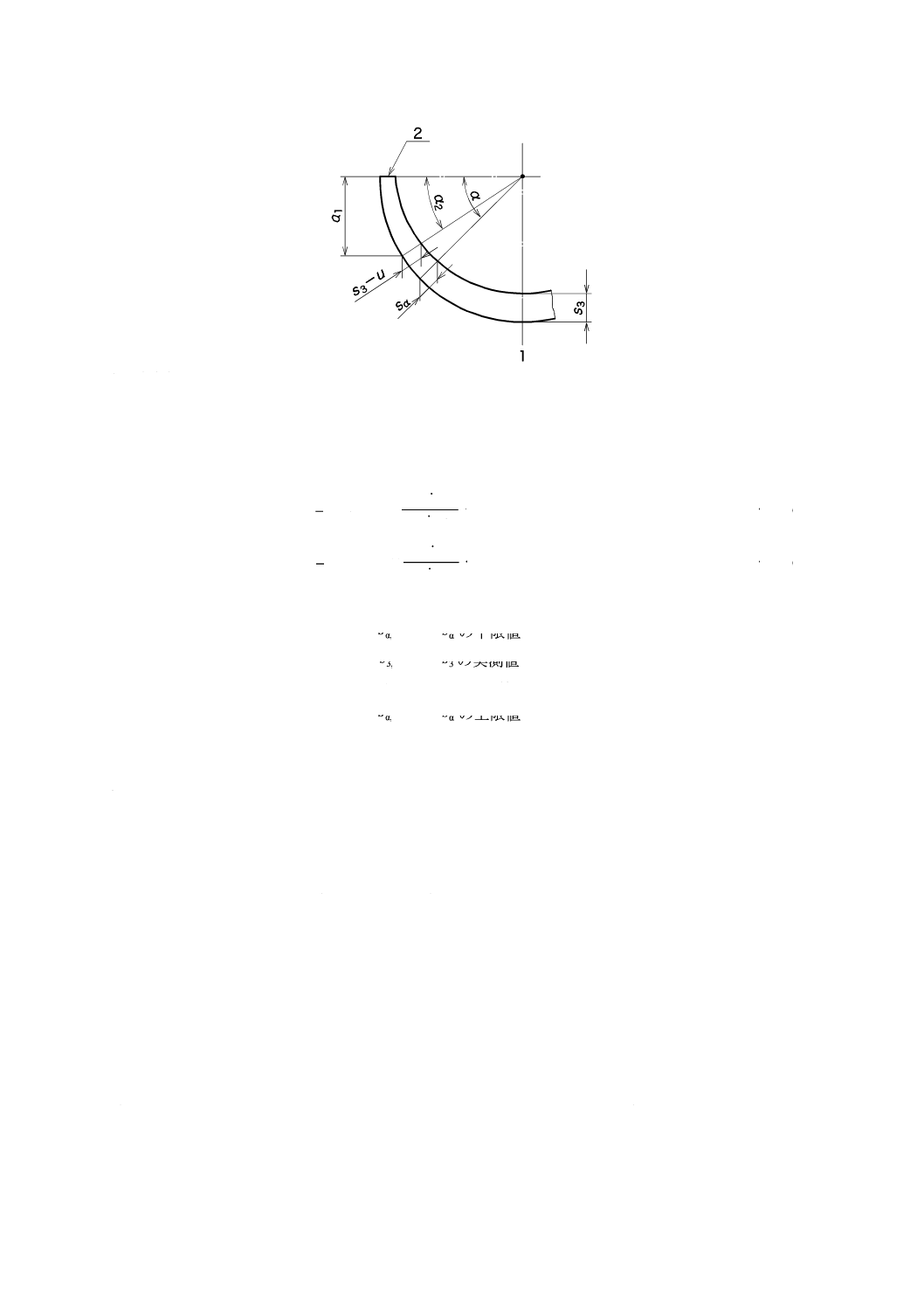

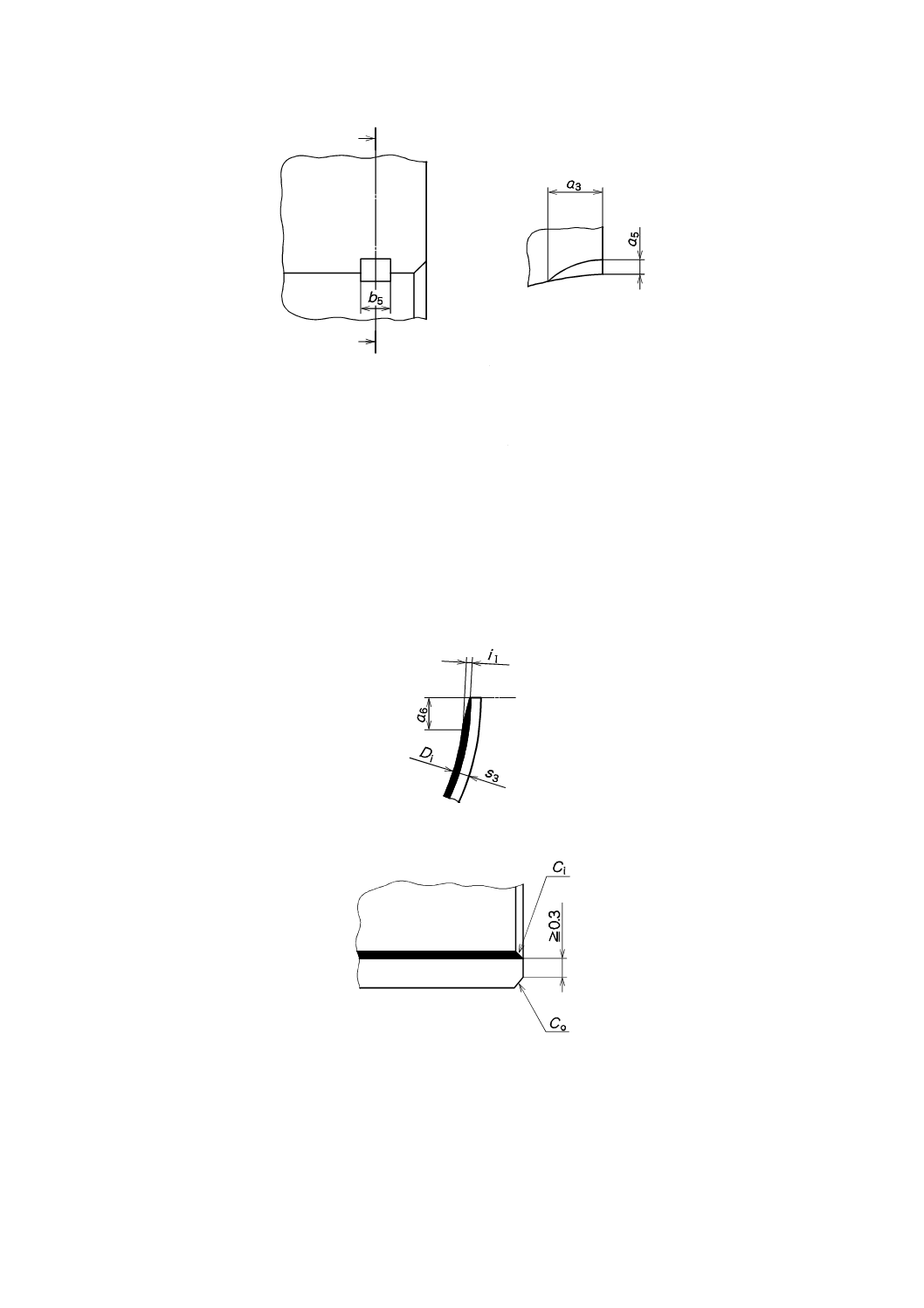

1

合せ面

2

滑り面

3

ライニング

4

軸受背面

5

鋼裏金

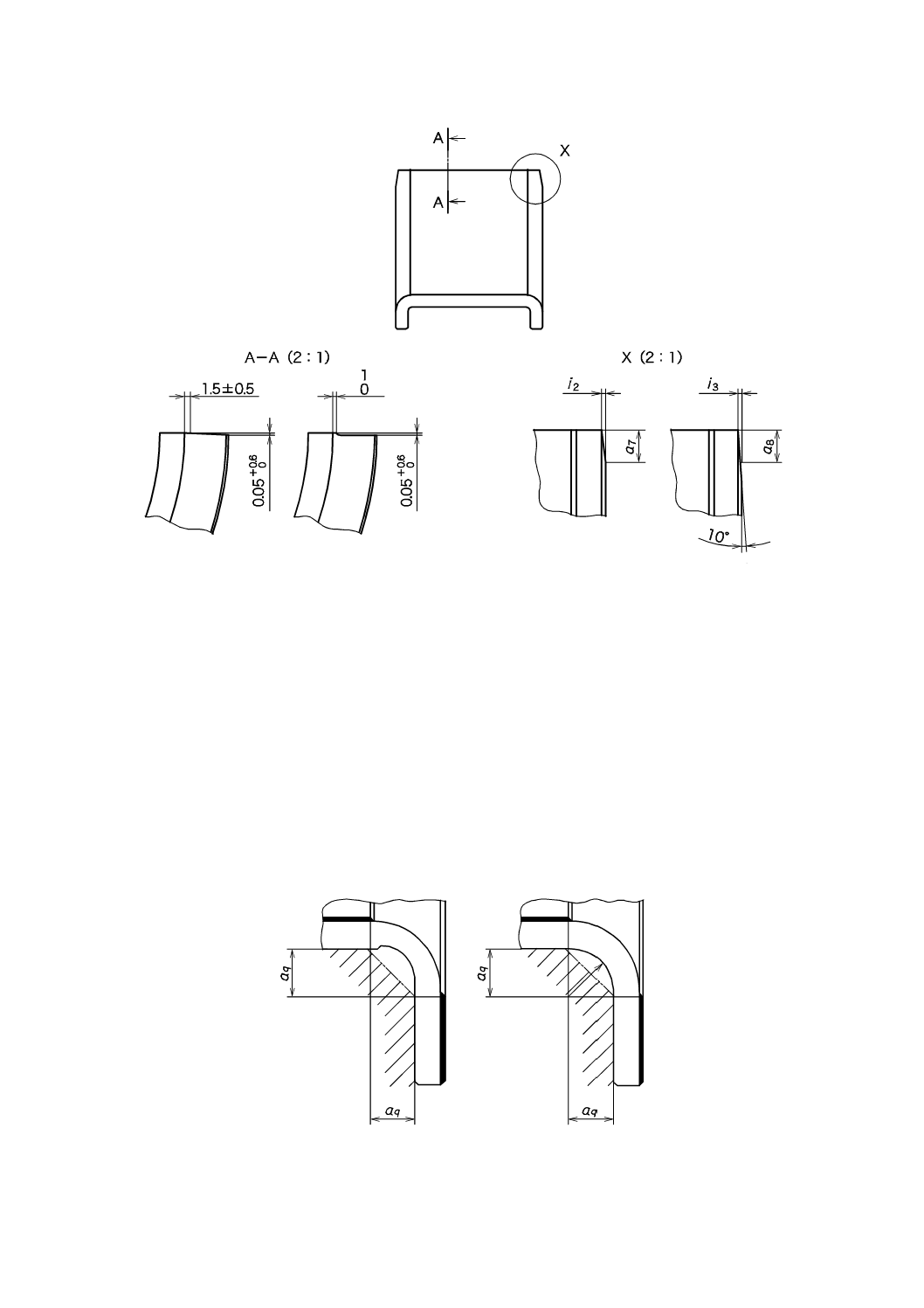

図1−つばなし薄肉半割り軸受(正の自由張りをもつ場合)

図2−つば付き薄肉半割り軸受(一体又は組立て,自由張りをもたない場合)

5

寸法及び公差

5.1

ハウジングの内径,薄肉半割り軸受の外径及びクラッシュ

ハウジングの内径は,公差域クラスH6で製造するのがよい。したがって,薄肉半割り軸受の外径は,

そのハウジング内径に適正なしめしろによる固定が確保されるように寸法を選択しなければならない。

ハウジングが膨張係数の大きい材料で作られている場合又はハウジングの寸法が変化するような他の要

因が関係する場合は,ハウジングの寸法は公差域クラスH6でなくともよいが,常に公差等級6でなけれ

ばならない。

4

B 1585-1:2017

薄肉半割り軸受は,自由状態では可とう(撓)性があるので,その外径は直接測定することはできない。

これに代えて,その周長を特定の測定設備を用いて測定する。周長は,測定ブロックの内周の長さと合せ

面にかけられる測定力による減少量とを考慮したクラッシュから求める(箇条7参照)。

表2に示すクラッシュの公差は,機械加工した合せ面をもつ薄肉半割り軸受に適用する。材料及びハウ

ジングの設計が変わると適正なしめしろも変わるので,表2には公差だけを示した。

5.2

薄肉半割り軸受の肉厚,内径及び粗さパラメータ

薄肉半割り軸受の肉厚呼び寸法の推奨値を表2に示す。肉厚の詳細については,公差だけを示した。電

気めっき層をもつ又はもたない薄肉半割り軸受の肉厚の公差並びに軸受背面及び滑り面の粗さパラメータ

については,表2に示す。

薄肉半割り軸受の肉厚の公差は,軸受内面の最終機械加工をする場合(機械加工面)と電気めっきをし

てその後の機械加工をしない場合(電気めっき面)とでは異なる。

薄肉半割り軸受の外径に関して,僅かな表面の変形は,多数の発生でなければ差し支えない。ただし,

肉厚の測定に際しては,その箇所は避けなければならない。

固定された状態にある軸受の内径は,圧入によって弾性的に拡大したハウジングの内径から薄肉半割り

軸受の肉厚の2倍にあたる寸法を減じて求める。

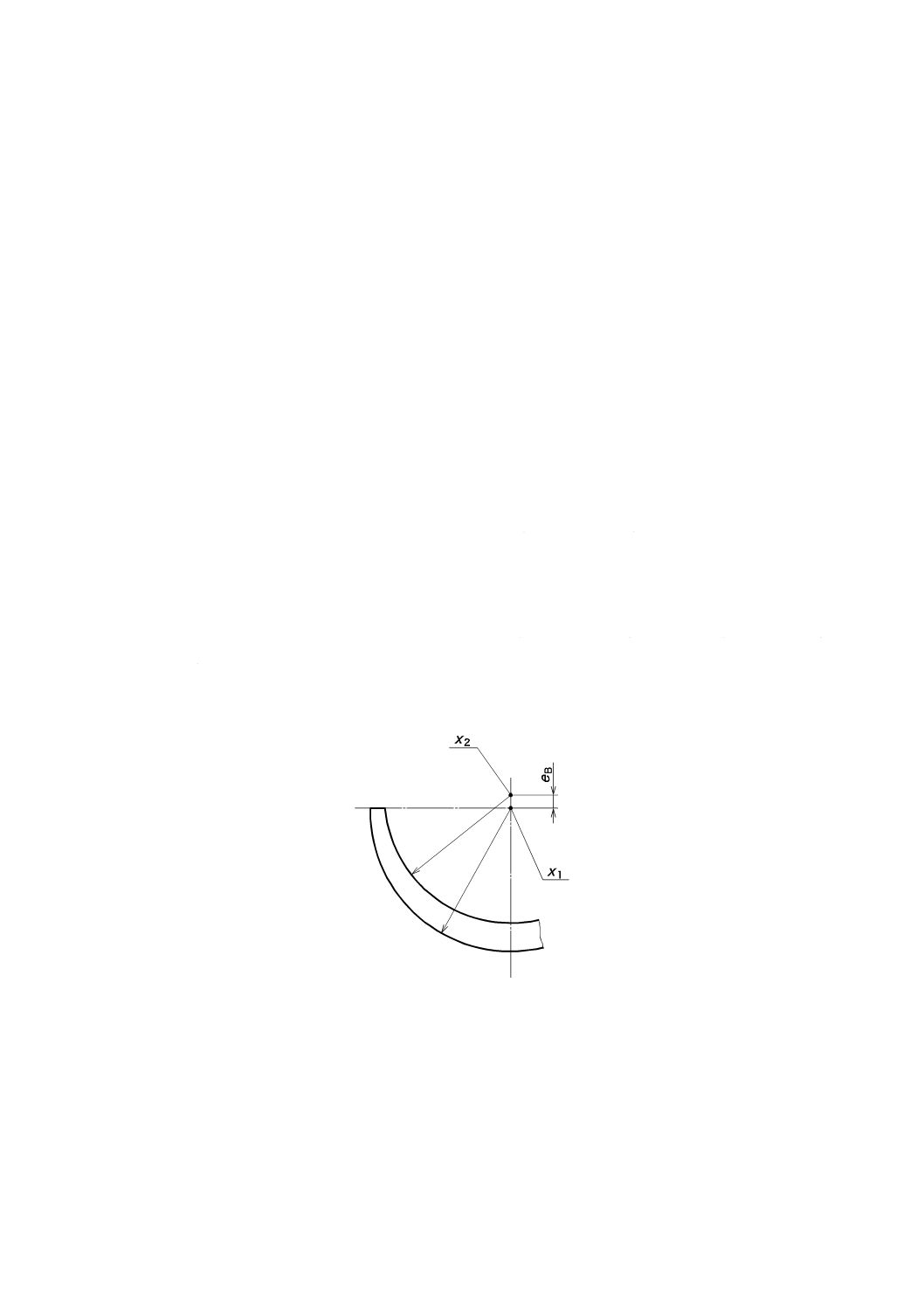

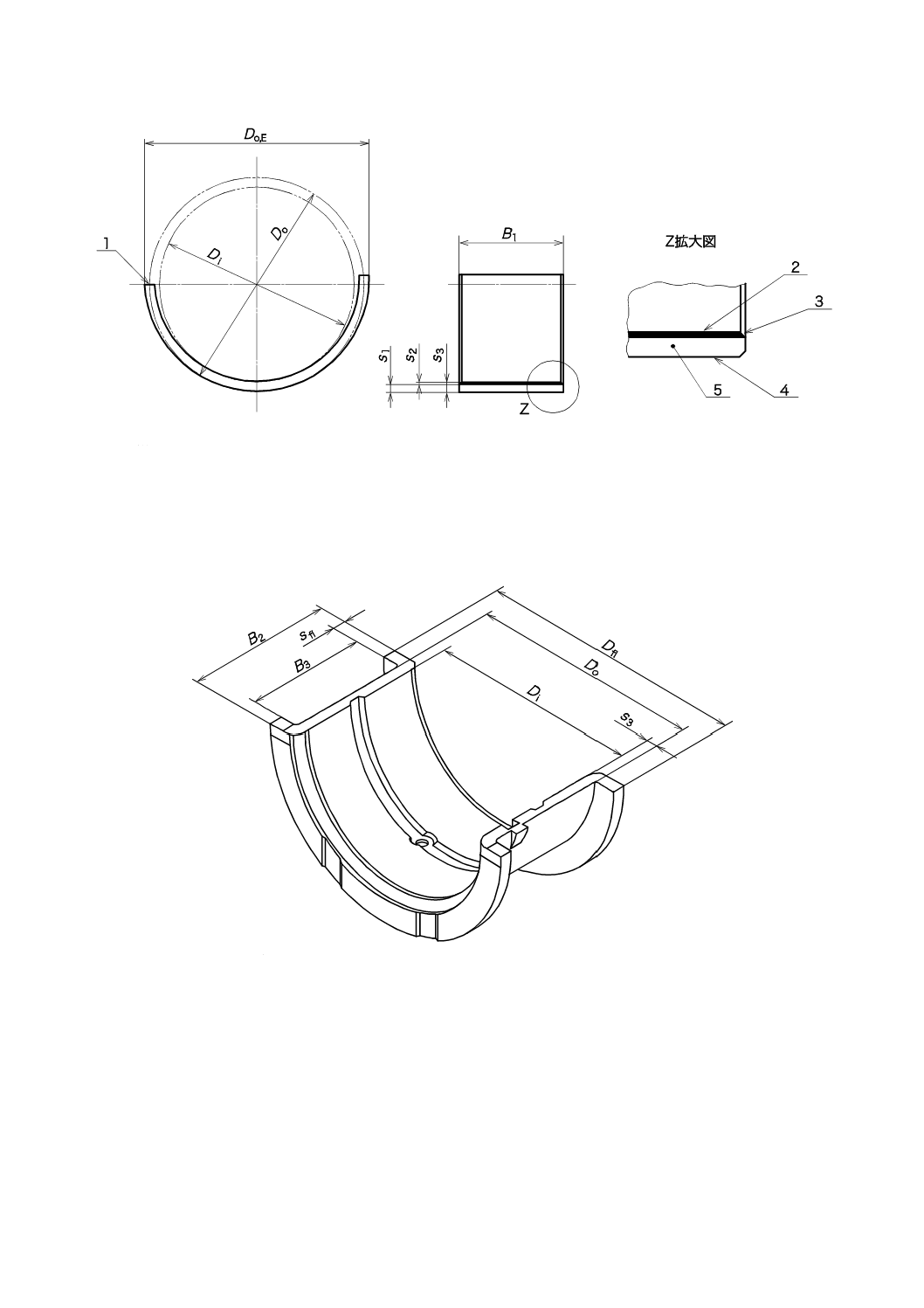

注記 用途によっては,偏心内面をもつ,すなわち,薄肉半割り軸受の肉厚が中央部から合せ面に向

かって一様に減少したつば付き又はつばなし薄肉半割り軸受が使用されることがある(図3及

び図4参照)。

偏心量eBは,ラジアル平面内における軸受外面の中心x1と軸受内面の中心x2との距離によって定めら

れる。eBは,明確な寸法としては決められない。偏心量は,合せ面から垂直方向にa1の距離において測定

した具体的な肉厚の減少量uに支配される。図面上では,a1は通常合せ面からの角度α2が約25°となる位

置に図示する。偏心量の決定方法は,受渡当事者間の協定による。

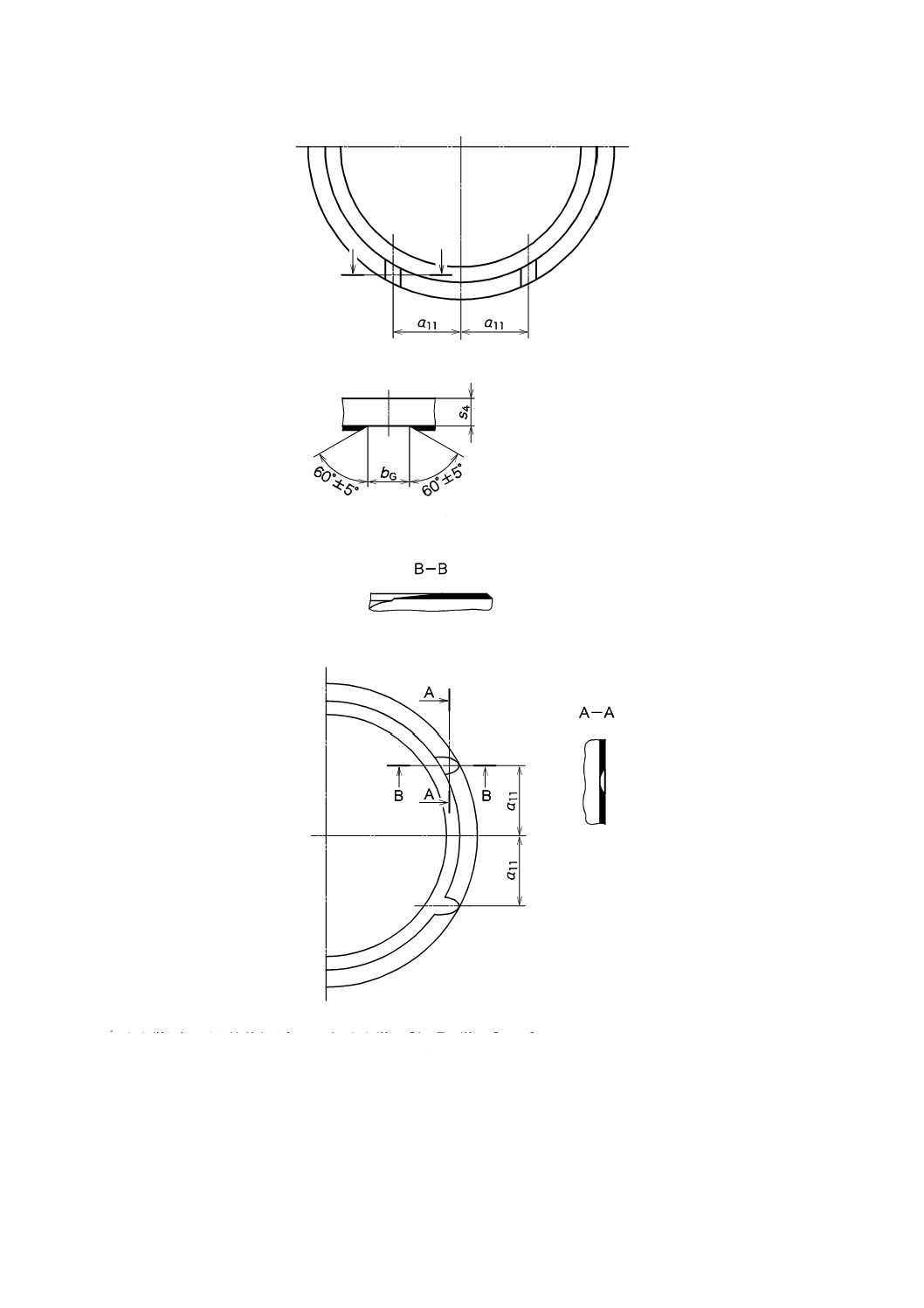

図3−薄肉半割り軸受の偏心内面

5

B 1585-1:2017

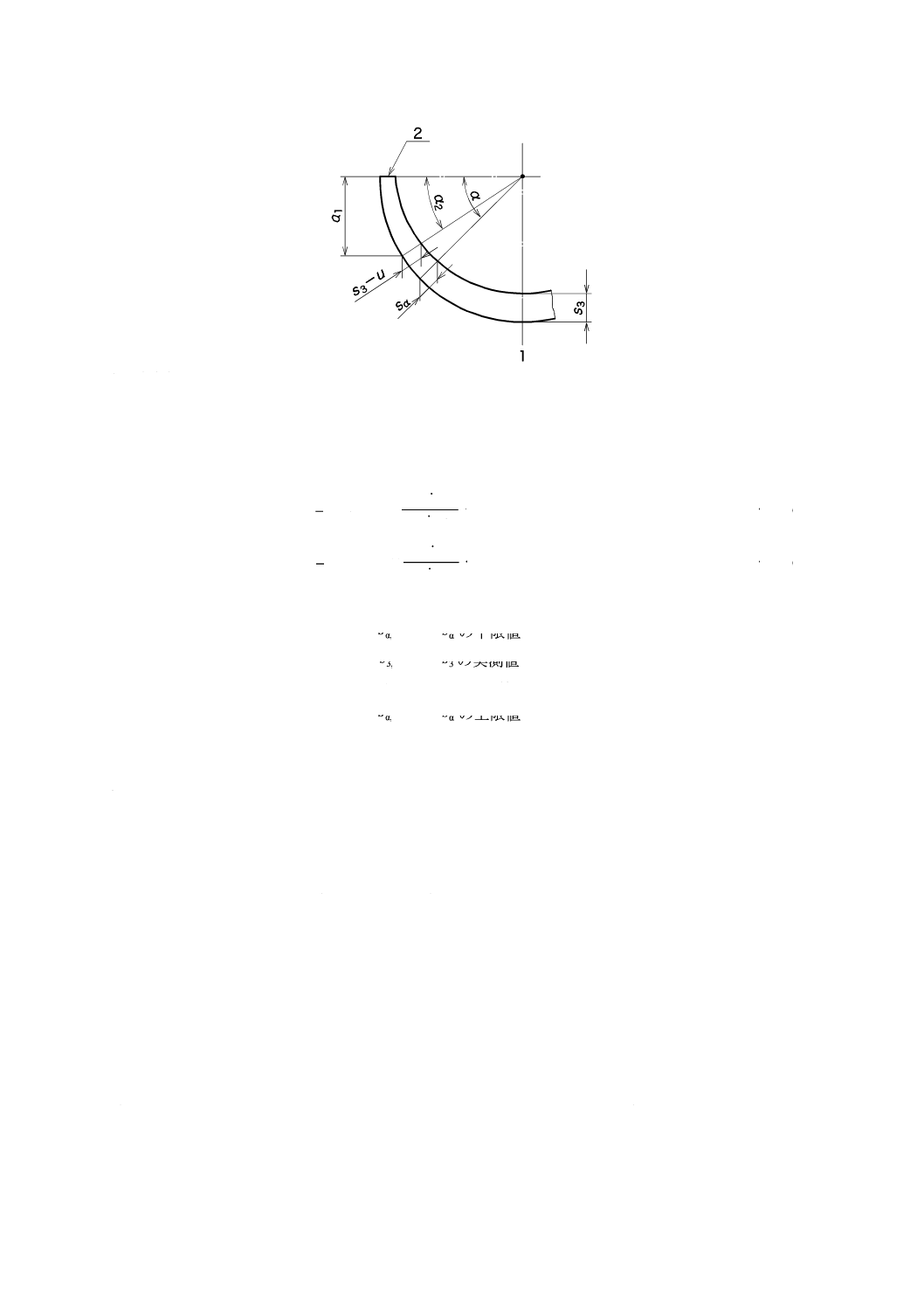

1

中央部

2

合せ面

図4−異なる角度における肉厚の例

角度αにおける肉厚の許容寸法は,式(1)及び式(2)によって求める。

2

BL

act

,3

BL

α,

sin

1

sin

1

α

α

−

−

×

−

=

u

s

s

··························································· (1)

2

UL

act

,3

UL

α,

sin

1

sin

1

α

α

−

−

×

−

=

u

s

s

··························································· (2)

ここに,

BL

α,s

:

αsの下限値

act

3,s

:

3sの実測値

BL

u: uの下限値

UL

α,s

:

αsの上限値

UL

u: uの上限値

5.3

薄肉半割り軸受の幅,つば間寸法,つば径及びつば厚

薄肉半割り軸受の幅及びつば間寸法の呼び寸法は,用途によって左右される。幅と内径との比B1(B2)/Di

は,通常0.5以下である。薄肉半割り軸受の幅の公差を,表2に示す。つば径は,軸のスラスト面の外径

よりも小さく,かつ,ハウジングブロックの径よりも小さくなければならない。

ほとんどの場合,つば厚は薄肉半割り軸受の肉厚と一致しており,通常,圧力を支える側のつば厚につ

いてだけ公差を定める。これは,上側及び下側薄肉半割り軸受のつばがおおよそ同じ厚さとなることを確

保するためである。このとき,位置決めつめに対するつばの位置を定める。

上側薄肉半割り軸受及び下側薄肉半割り軸受が同じ設計の場合,一方の薄肉半割り軸受の二つのつばは,

通常,表2に示す公差の範囲内で同じ厚さにしなければならない。このとき,つば厚は,軸受幅とつば間

寸法とから求められる。しかし,受渡当事者間の協定によって,他の公差でもよい(箇条8参照)。

5.4

自由張り

自由張りは,ライニングの材料,厚さ及びその物理的特性,軸受裏金の材料及びその特性,並びに使用

温度に影響される。これらの特徴についてはこの規格では規定しないので,自由張りを規定することはで

きない。自由張りは,どのような場合でも正の値でなければならない。内燃機関で通常の条件で運転した

後においても,再使用するのに十分な自由張りが残っていなければならない。実際の自由張り寸法は,受

6

B 1585-1:2017

渡当事者間の協定による。

往復動機械用の薄肉半割り軸受は,通常,0.2 mm〜3 mmの自由張りをもつ。非常に大径の薄肉半割り

軸受の場合,自由張りは大きくなってもよいが,薄肉半割り軸受をハウジングに組付け可能な大きさでな

ければならない。

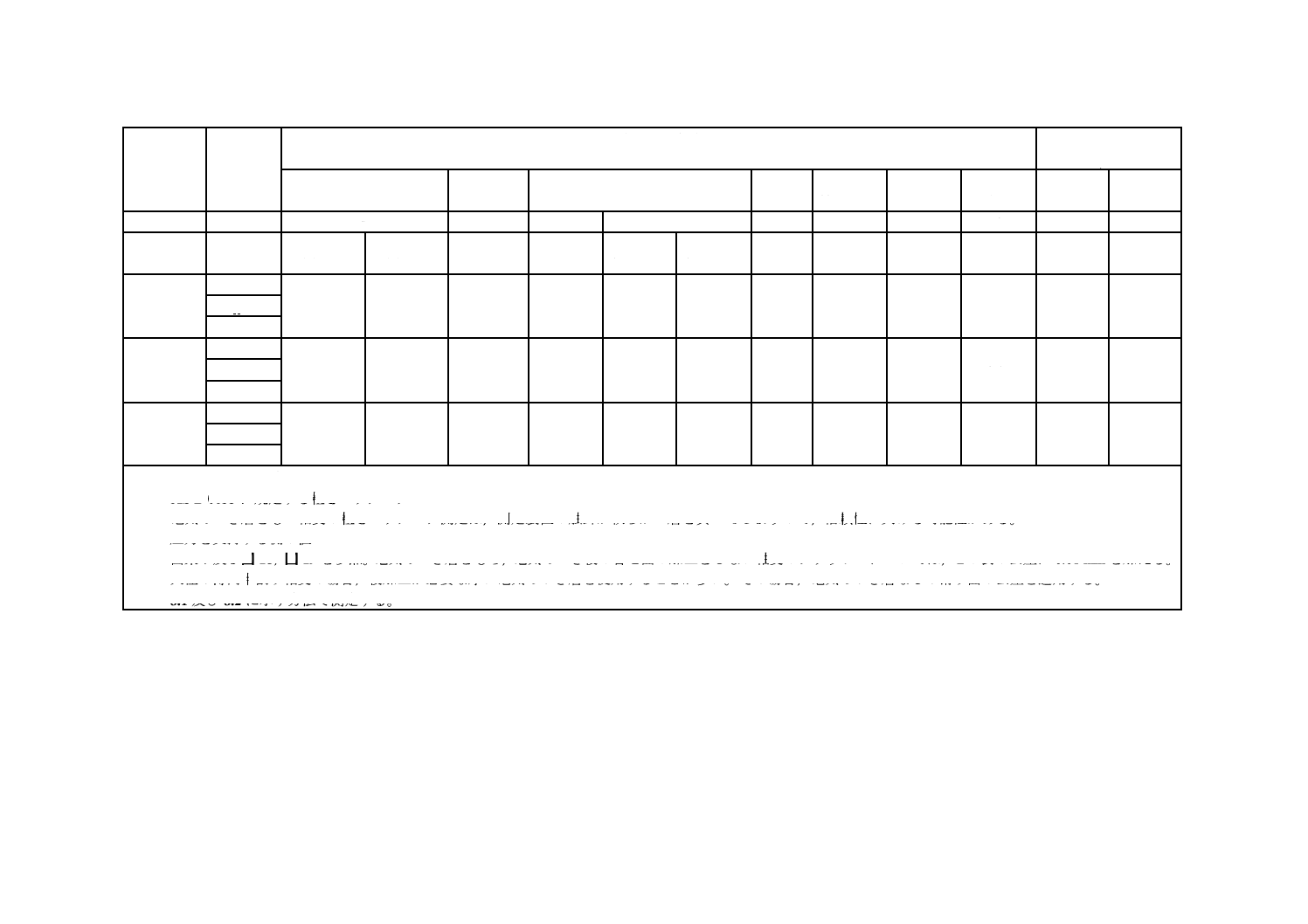

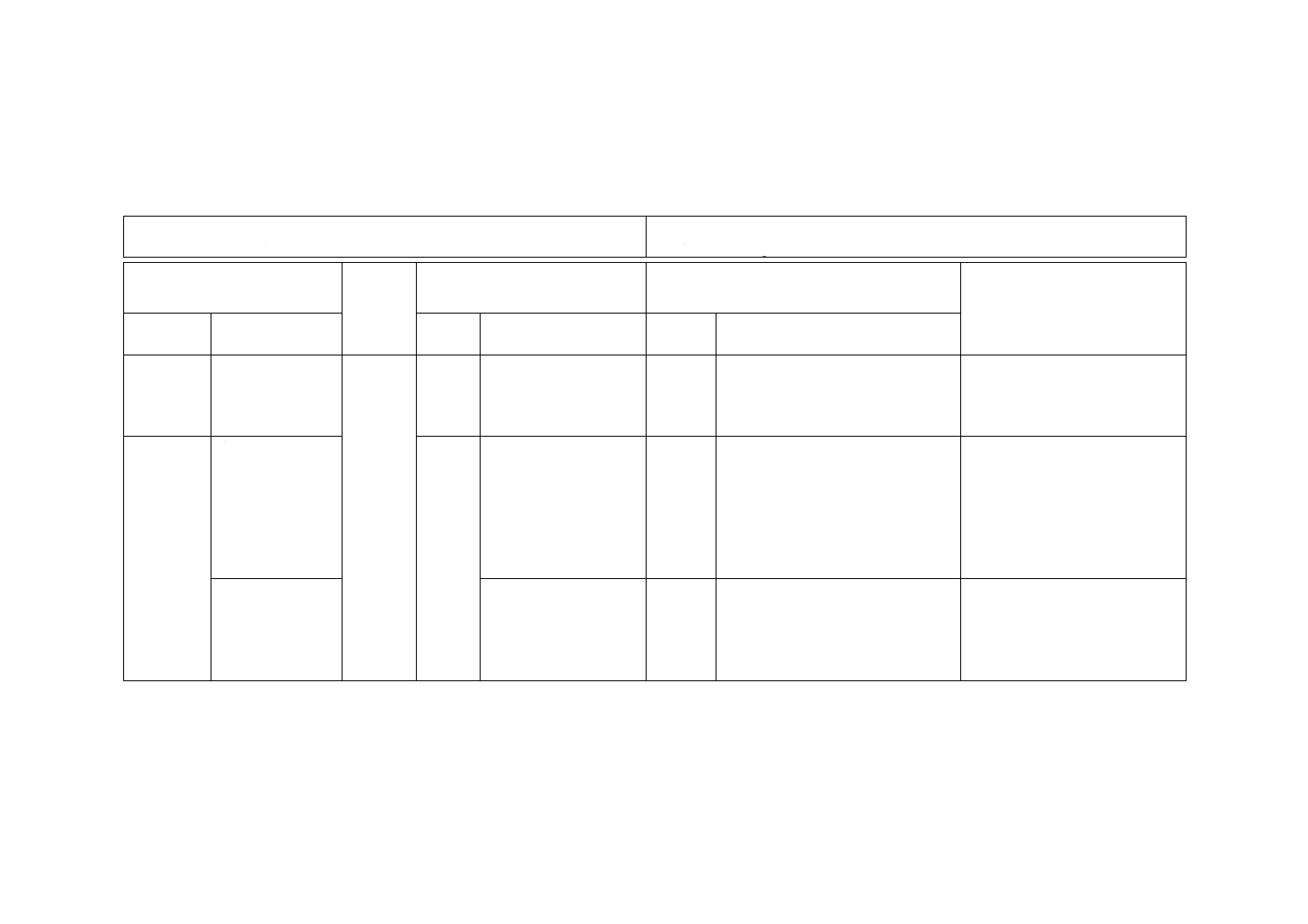

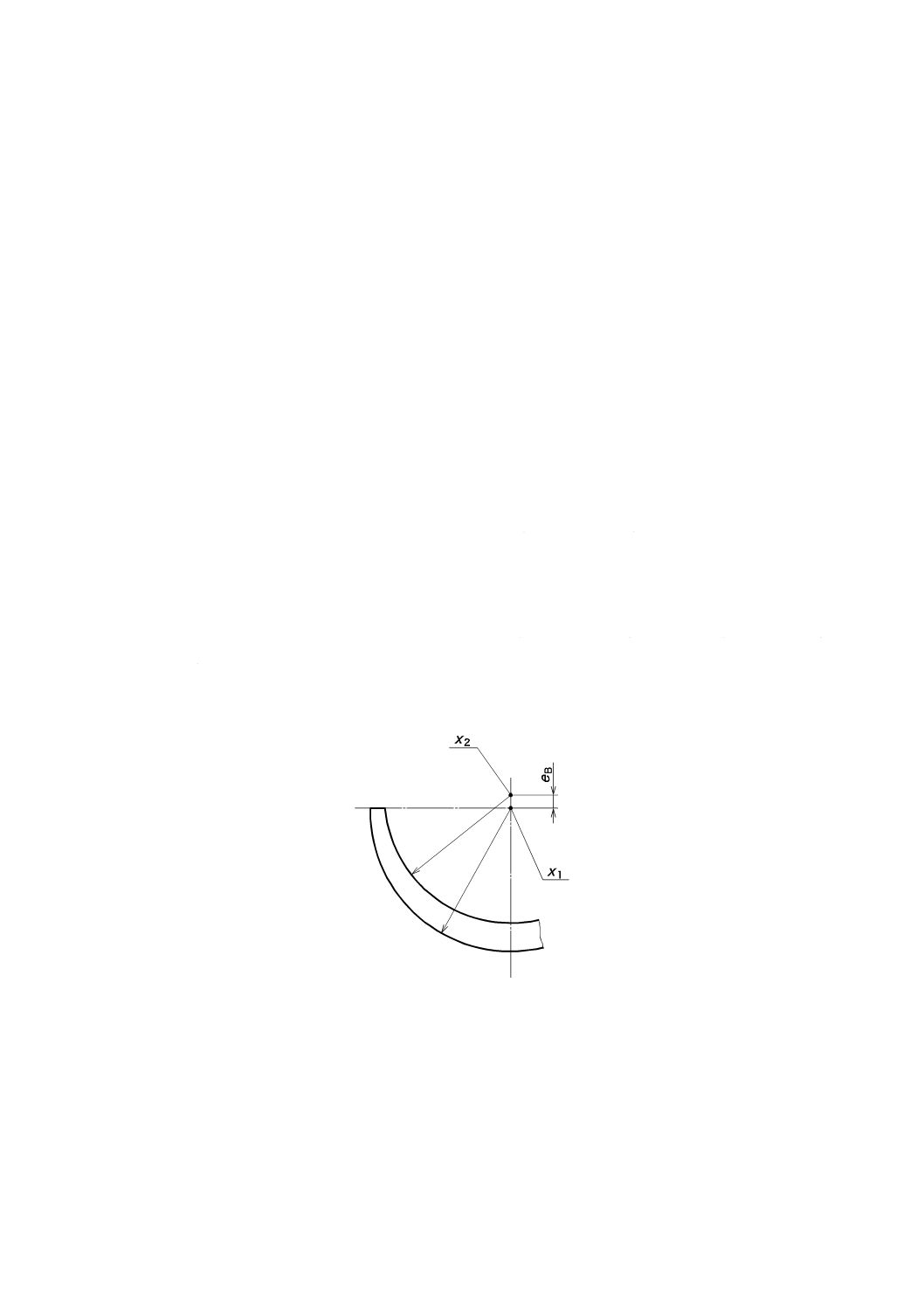

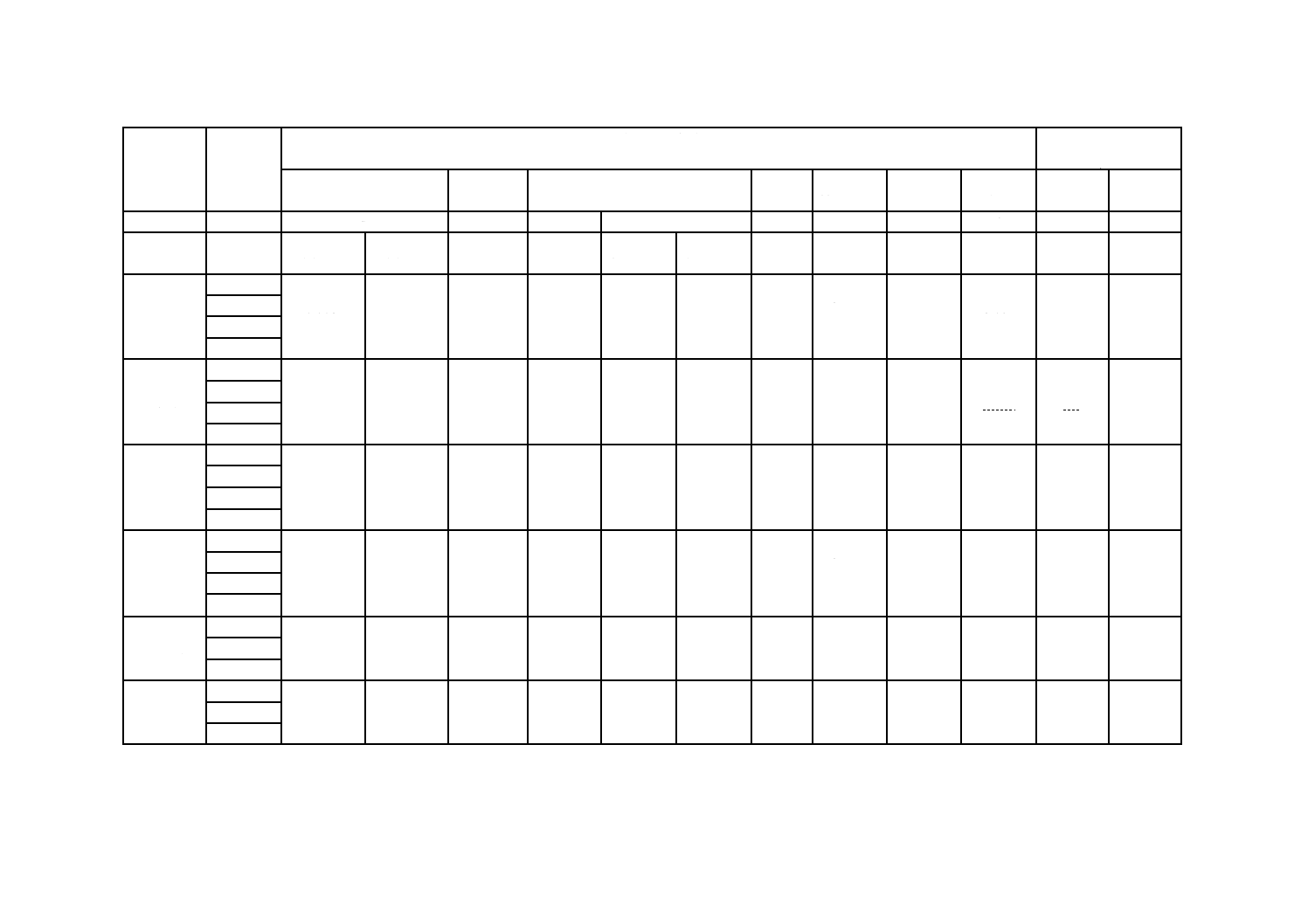

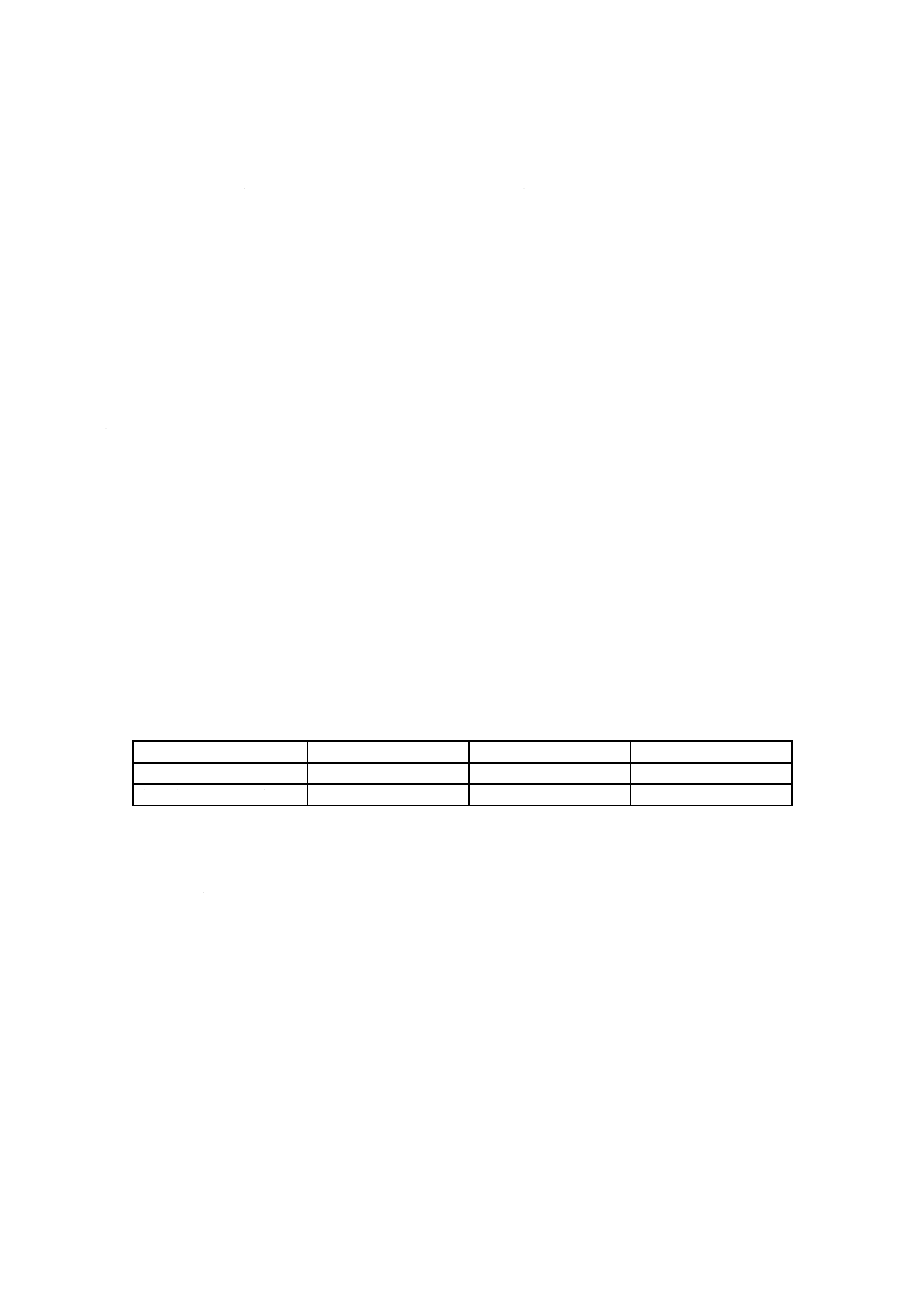

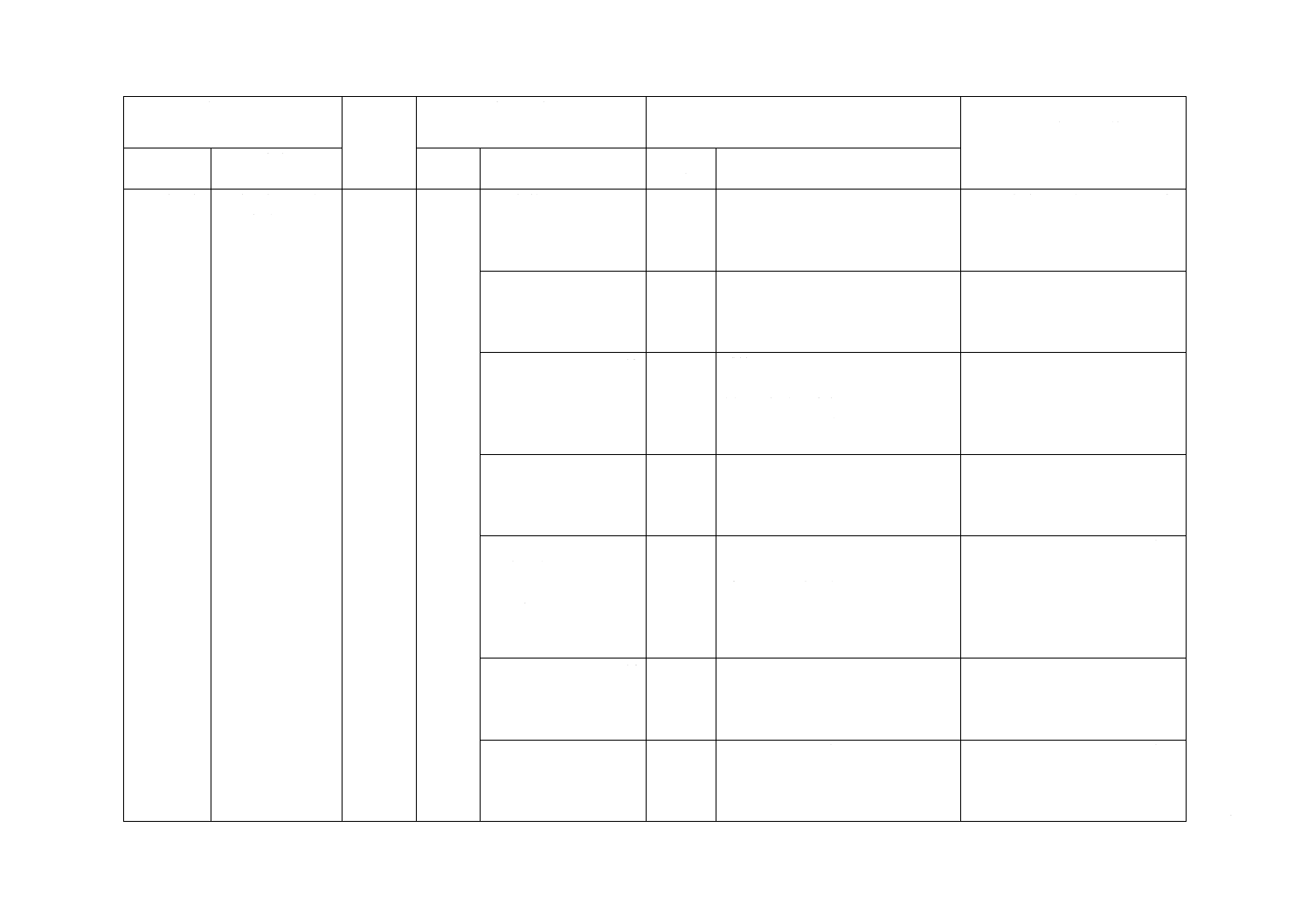

表2−つば付き及びつばなし薄肉半割り軸受の寸法,公差及び許容差

ハウジン

グ内径

mm

肉厚

mm

公差及び許容差a)

mm

粗さパラメータb) c)

μm

肉厚

つば厚d)

薄肉半割り軸受の幅

つば径 つば間寸

法

ハウジン

グの幅

クラッシ

ュe)

軸受背面

滑り面

dH

s3

s3

sfl

B1

B2

Dfl

B3

bH

h

Ra

Ra

呼び寸法

の推奨値

電気めっ

き層なし

電気めっ

き層ありf)

つばなし 一体つば

付き

組立つば

付きg)

50以下

1.5

0.008

−a)

0

−0.05

0

−0.3

0

−0.05

0

−0.12

±1

+0.05

0

−0.02

−0.07

0.03

0.8

0.8

1.75

2

2.5

50を超え

80以下

1.75

0.008

0.012

0

−0.05

0

−0.3

0

−0.05

0

−0.12

±1

+0.05

0

−0.02

−0.07

0.035

0.8

0.8

2

2.5

3

80を超え

120以下

2

0.01

0.015

0

−0.05

0

−0.3

0

−0.07

0

−0.12

±1

+0.07

0

−0.02

−0.07

0.04

0.8

0.8

2.5

3

3.5

120を超え

160以下

3

0.015

0.022

0

−0.05

0

−0.4

0

−0.07

0

−0.2

±1.5

+0.07

0

−0.02

−0.1

0.045

1.2

0.8

3.5

4

5

160を超え

200以下

3.5

0.015

0.022

0

−0.05

0

−0.4

0

−0.12

0

−0.2

±1.5

+0.07

0

−0.02

−0.1

0.05

1.2

0.8

4

5

200を超え

250以下

4

0.02

0.03

0

−0.05

0

−0.4

0

−0.12

0

−0.2

±1.5

+0.07

0

−0.02

−0.1

0.055

1.2

0.8

5

6

5

B

1

5

8

5

-1

:

2

0

1

7

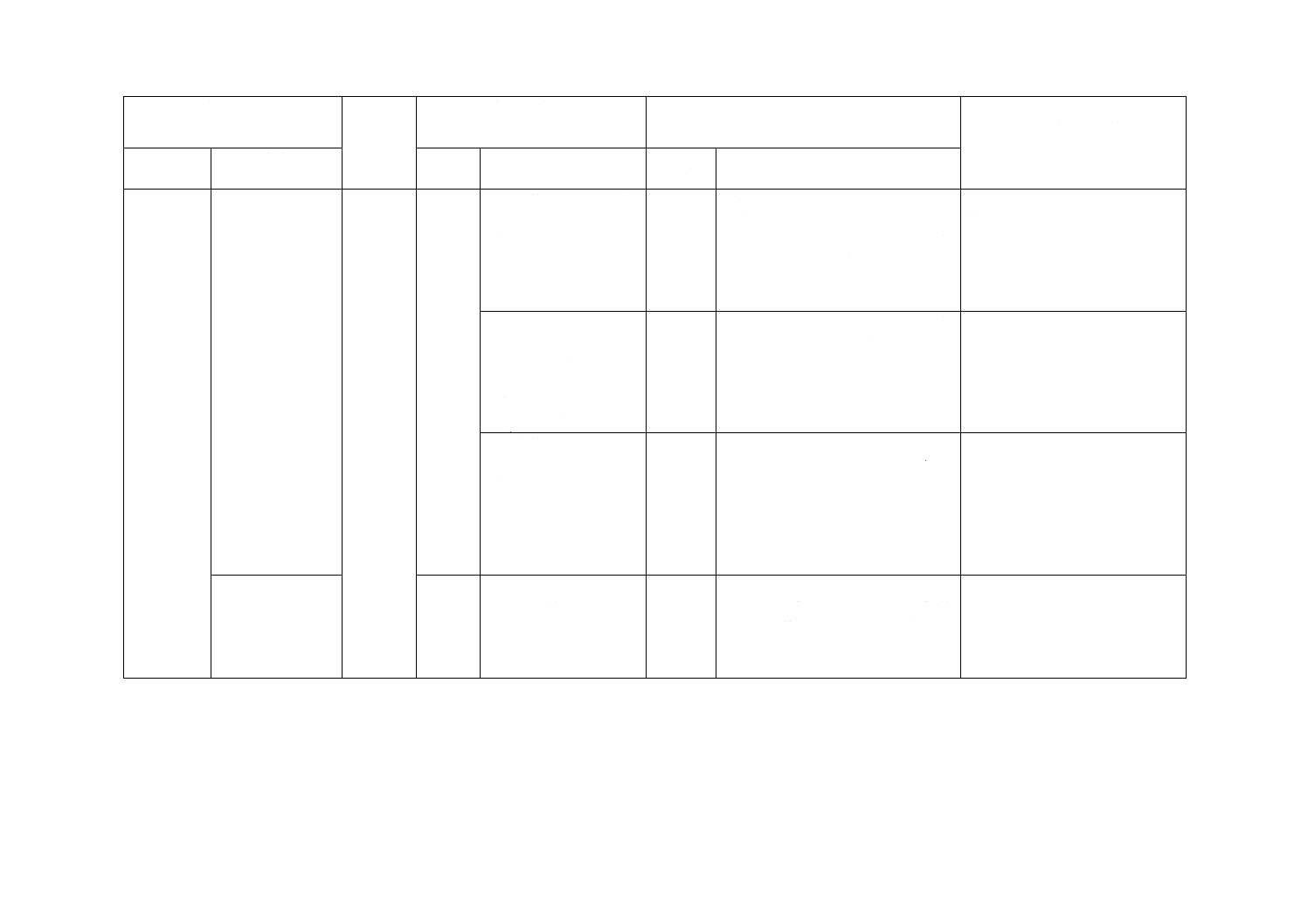

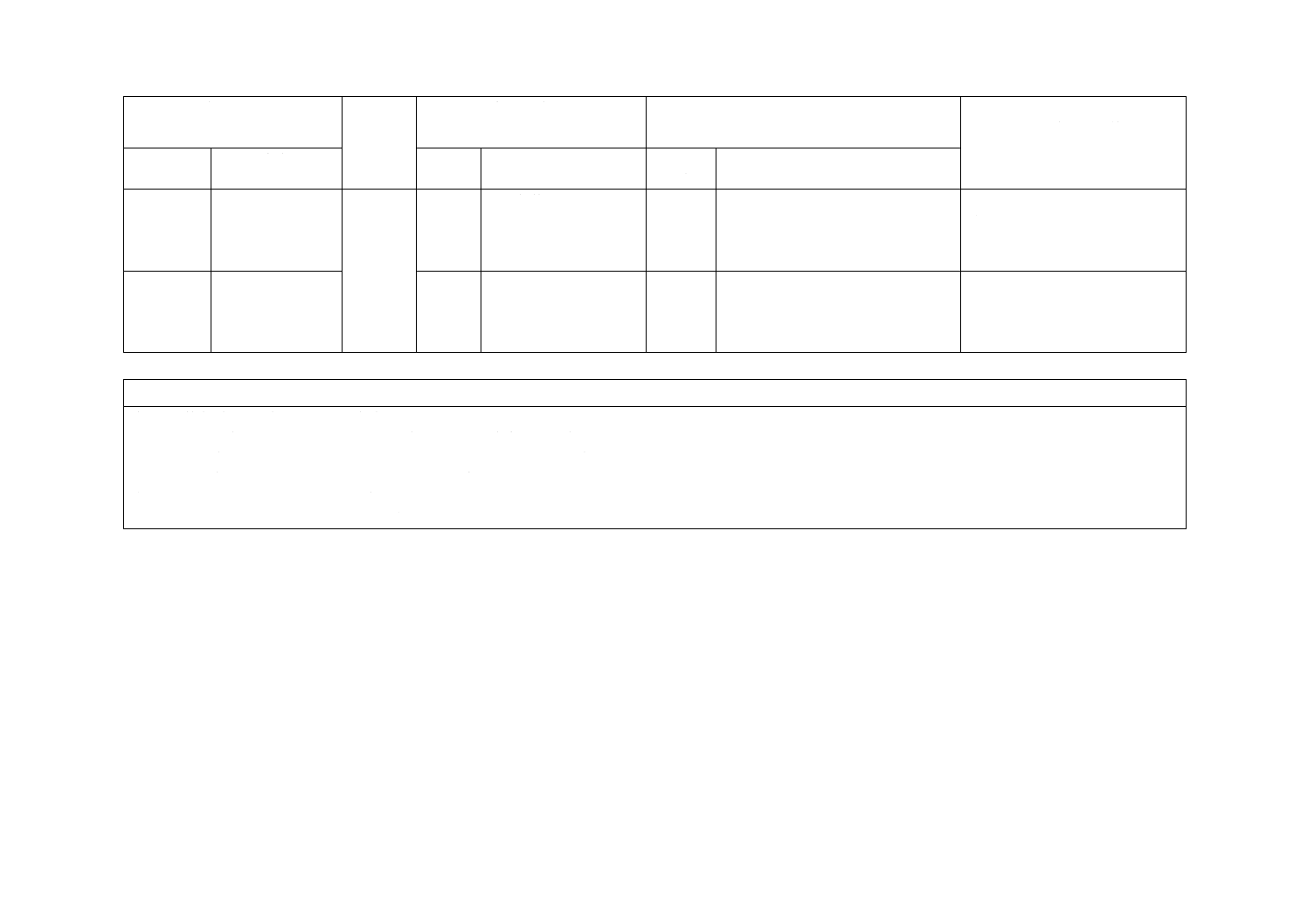

表2−つば付き及びつばなし薄肉半割り軸受の寸法,公差及び許容差(続き)

ハウジン

グ内径

mm

肉厚

mm

公差及び許容差a)

mm

粗さパラメータb) c)

μm

肉厚

つば厚d)

薄肉半割り軸受の幅

つば径 つば間寸

法

ハウジン

グの幅

クラッシ

ュe)

軸受背面

滑り面

dH

s3

s3

sfl

B1

B2

Dfl

B3

bH

h

Ra

Ra

呼び寸法

の推奨値

電気めっ

き層なし

電気めっ

き層ありf)

つばなし 一体つば

付き

組立つば

付きg)

250を超え

315以下

5

0.02

0.03

−

0

−0.5

−

−

−

−

−

0.06

1.6

1.2

6

8

315を超え

400以下

6

0.025

0.035

−

0

−0.5

−

−

−

−

−

0.07

1.6

1.2

8

10

400を超え

500以下

8

0.03

0.04

−

0

−0.5

−

−

−

−

−

0.07

1.6

1.2

10

12

注a) 受渡当事者間の協定によって,他の公差及び許容差でもよい。

b) JIS B 0633に規定する粗さパラメータ

c) 電気めっき層をもつ軸受の粗さパラメータ測定は,測定装置の触針が軟らかい層を貫いてしまうので,信頼性に欠ける可能性がある。

d) 圧力を支持する側の値

e) 箇条7及び図18,図19を参照。電気めっき層をもち,電気めっき後の合せ面の加工をしない軸受のクラッシュについては,この表の公差に0.01 mmを加える。

f) 大径の薄肉半割り軸受の場合,後加工が必要な厚い電気めっき層を使用することが多い。その場合,電気めっき層なしの滑り面の公差を適用する。

g) 8.1及び8.2に示す方法で測定する。

5

B

1

5

8

5

-1

:

2

0

1

7

9

B 1585-1:2017

6

設計要素

6.0A 一般

寸法は,受渡当事者間の協定による。公差は,表3及び表4による。

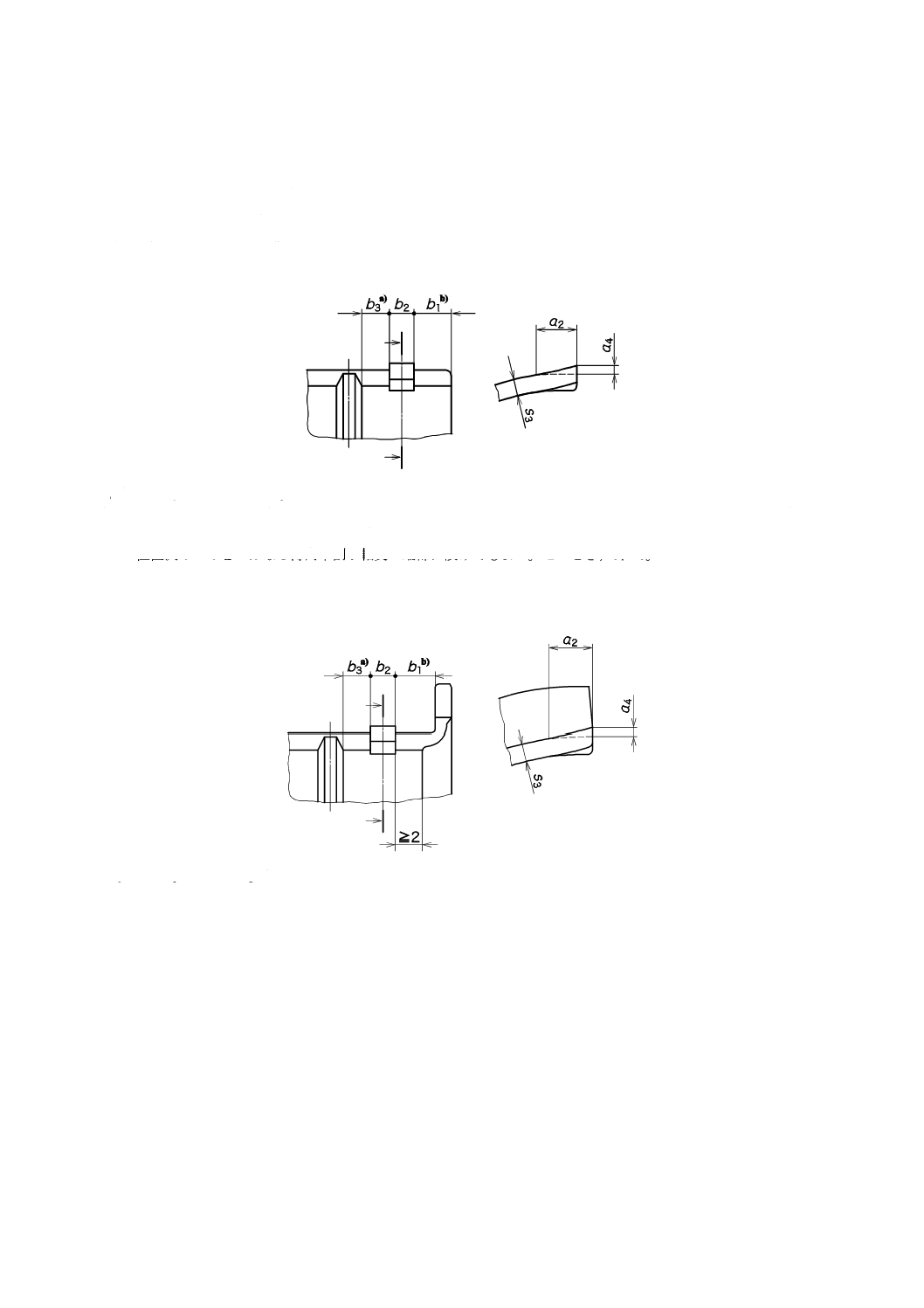

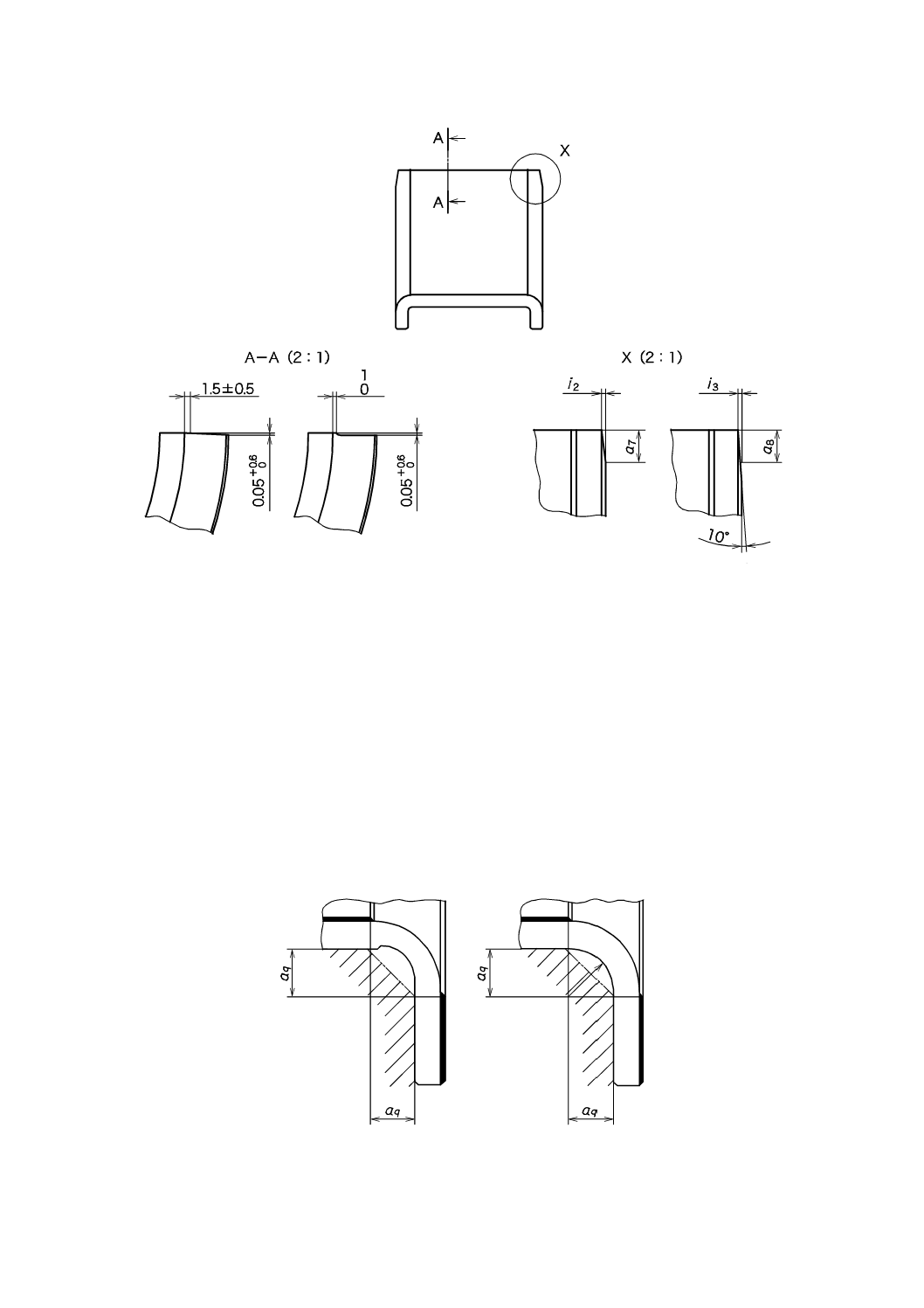

6.1

位置決めつめ及びつめ溝

位置決めつめ及びつめ溝は,図5〜図7による。

b1≧1.5×s3かつb1は3 mm以上

注a) b3が2 mm未満の場合,この領域(つめ部分)は周方向a2の長さはライニングなしでもよい。これは,軸受内

面を機械加工する際にライニングの破損を避けるためである。位置決めつめを油溝内に設けてもよい。

b) 位置決めつめをつばなし薄肉半割り軸受の端部に設けてもよい。このとき,b1=0。

図5−つばなし薄肉半割り軸受の位置決めつめ

b1≧1.5×s3かつ3 mm以上

注a) b3が2 mm未満の場合,この領域(つめ部分)は周方向a2の長さはライニングなしでもよい。軸受内面を機械

加工する際にライニングの破損を避けるためである。位置決めつめを油溝内に設けてもよい。

図6−つば付き薄肉半割り軸受の位置決めつめ

10

B 1585-1:2017

図7−ハウジングのつめ溝

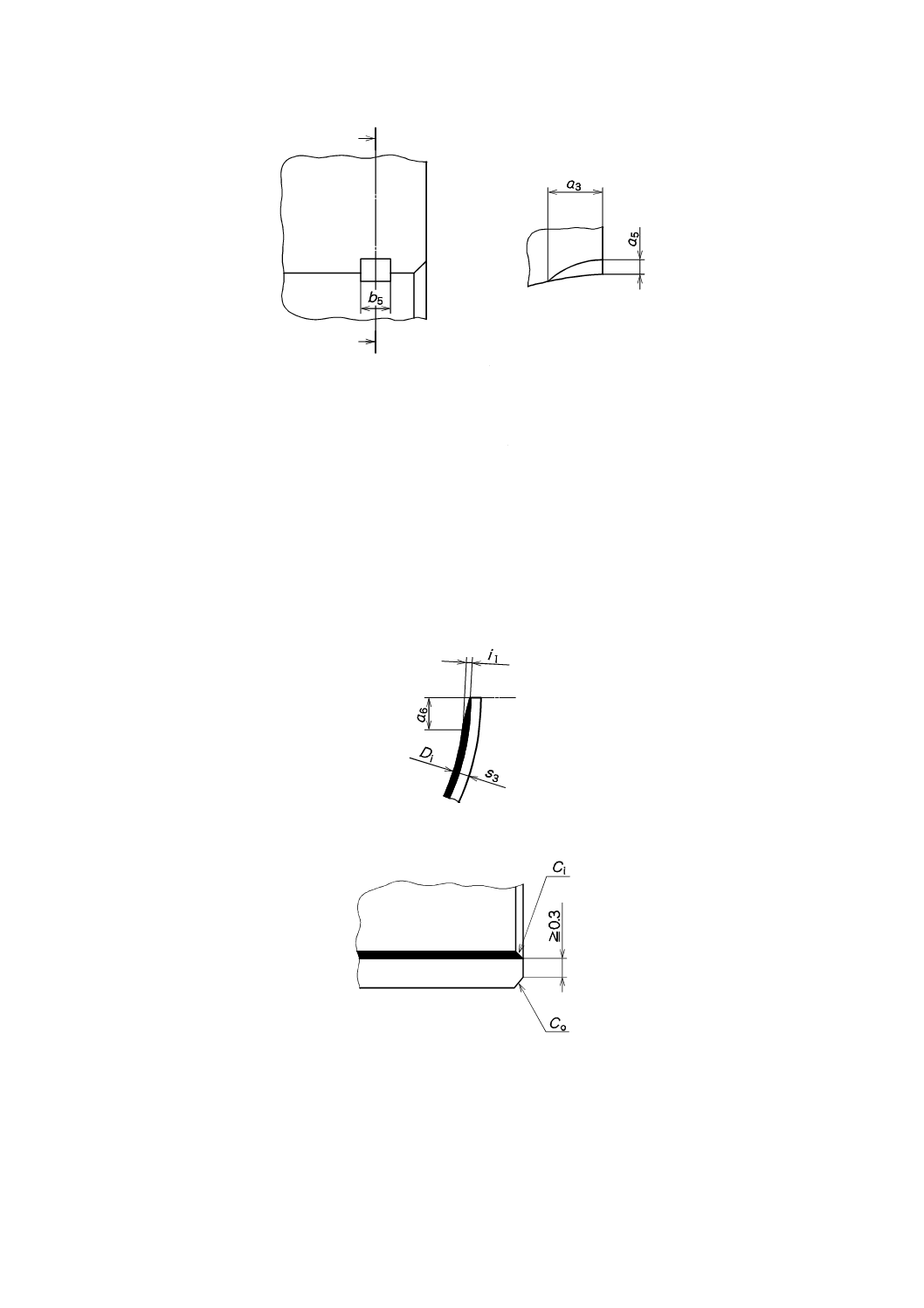

6.2

リリーフ及び面取り

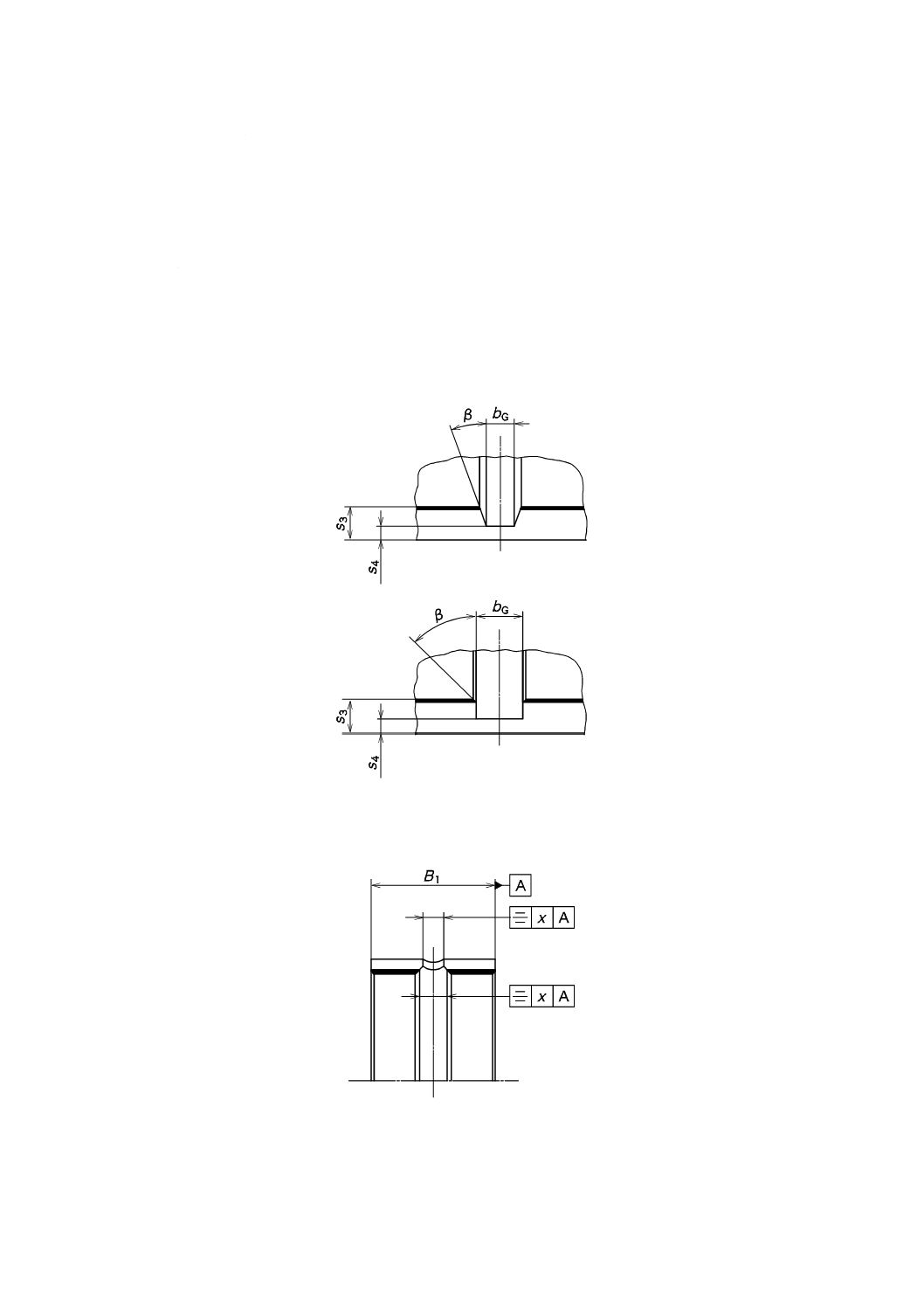

クラッシリリーフは,通常(つば付き又はつばなし)薄肉半割り軸受の両側において幅方向全域にわた

って設ける。目安として,寸法a6は,おおよそ内径Diの1/10といわれているが,実際の値は,用途に応

じて定められ,受渡当事者間の協定による(図8参照)。

面取りは,つばなし薄肉半割り軸受の両端部に設ける(図9参照)。

つばのリリーフは,つばの滑り面の縁部に設ける(図10,詳細X参照)とともに,合せ面全体に設ける

(図10のA-A断面参照)。

寸法及び許容差は,表3による。

図8−クラッシリリーフ

図9−面取り

11

B 1585-1:2017

ISO 6526の規定による組立つば付き軸受の

滑り面リリーフ

つば合せ面リリーフ

スラスト面の合せ面リリーフ

図10−つばのリリーフ(製造業者の任意設計による。)

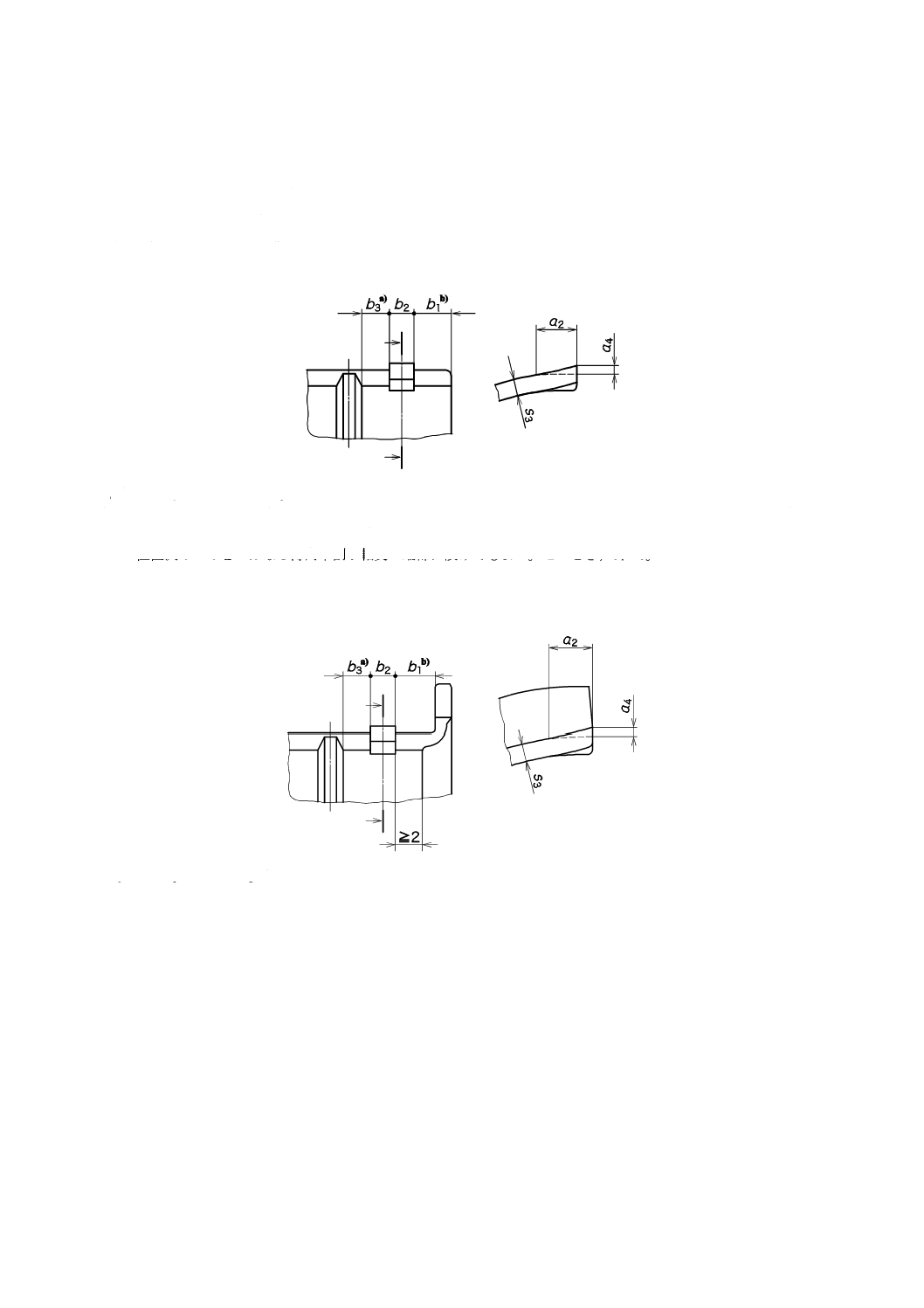

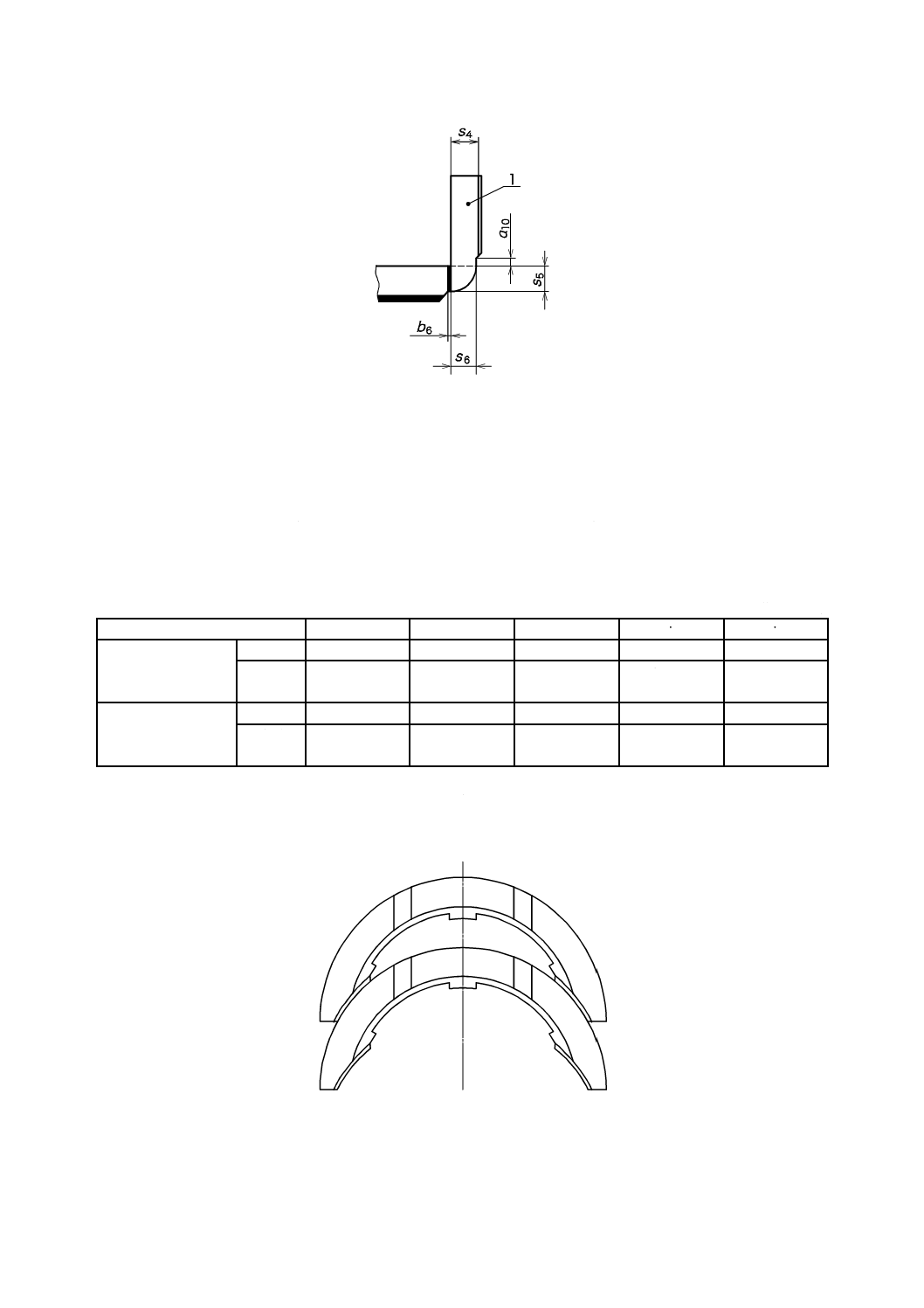

6.3

つば付け根部

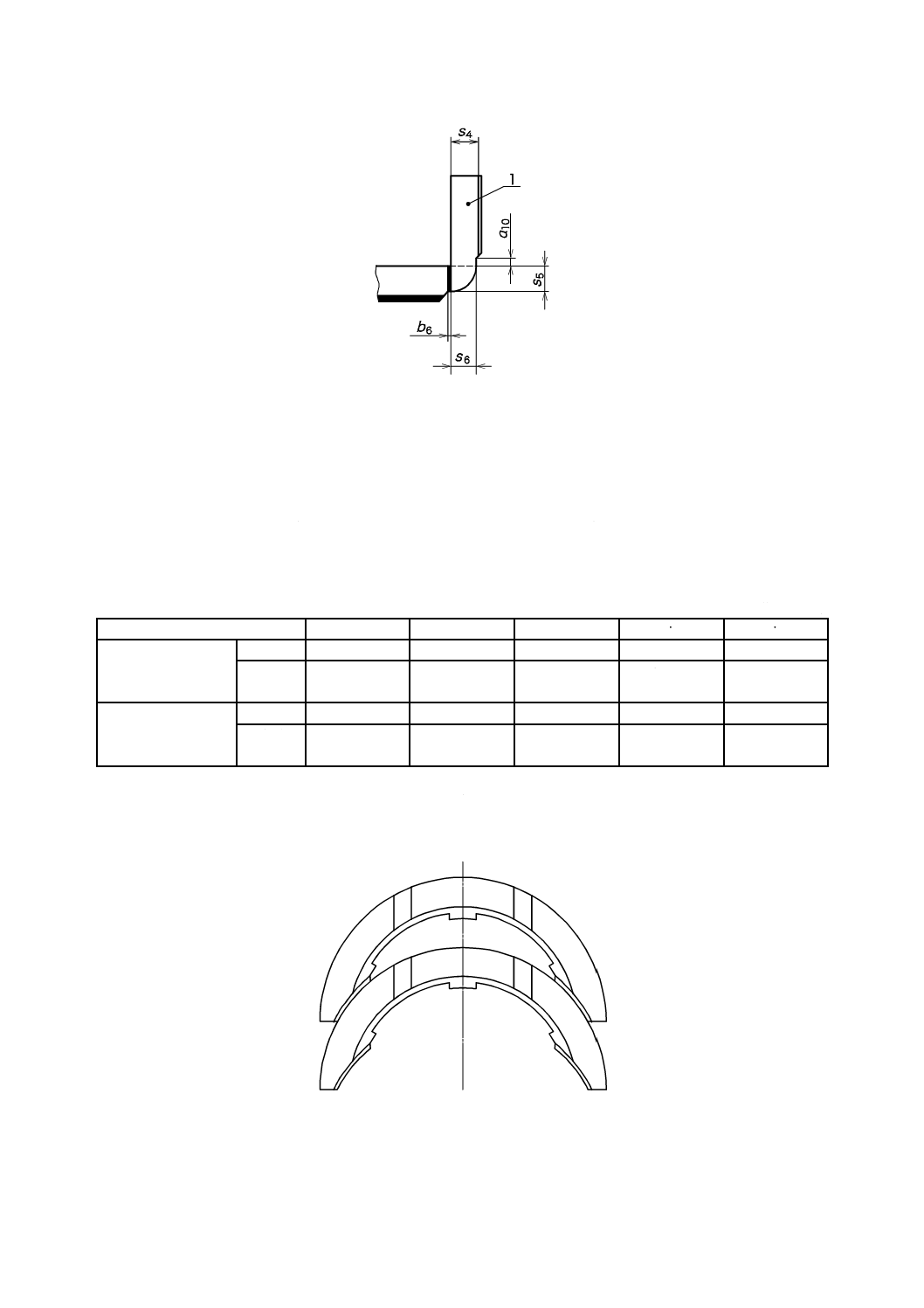

典型的なつば付け根部の例を,図11に示す。実際に使用される形状は,製造方法及び肉厚とつば厚との

比に左右される。

つば付け根部は,クラックの発生を防ぐために寸法a9に従う。

つば付け根部の形状は,軸のスラスト面の半径及びハウジングの内径との干渉を防ぐために,軸の形状

に適応させなければならない。

組立つば付き薄肉半割り軸受のつば付け根部の例を,図12に示す。

つば部を最大限に強化するつば付け根部寸法の推奨値を,図12に示す。

図11−ラジアル部とつば部との中間領域の例

12

B 1585-1:2017

1

つば

s5 薄肉半割り軸受の肉厚の66 %以上

s6 つば厚の50 %以上かつs4(溝底厚)未満

角部の形状は,つば部と半割り軸受部の厚さ部分が次のように常に重なるのがよい。

a10=0.5 mm(最小値)

b6=0.25 mm(最小値)

図12−組立つば付き薄肉半割り軸受の半割り軸受部とつば部との中間領域の例

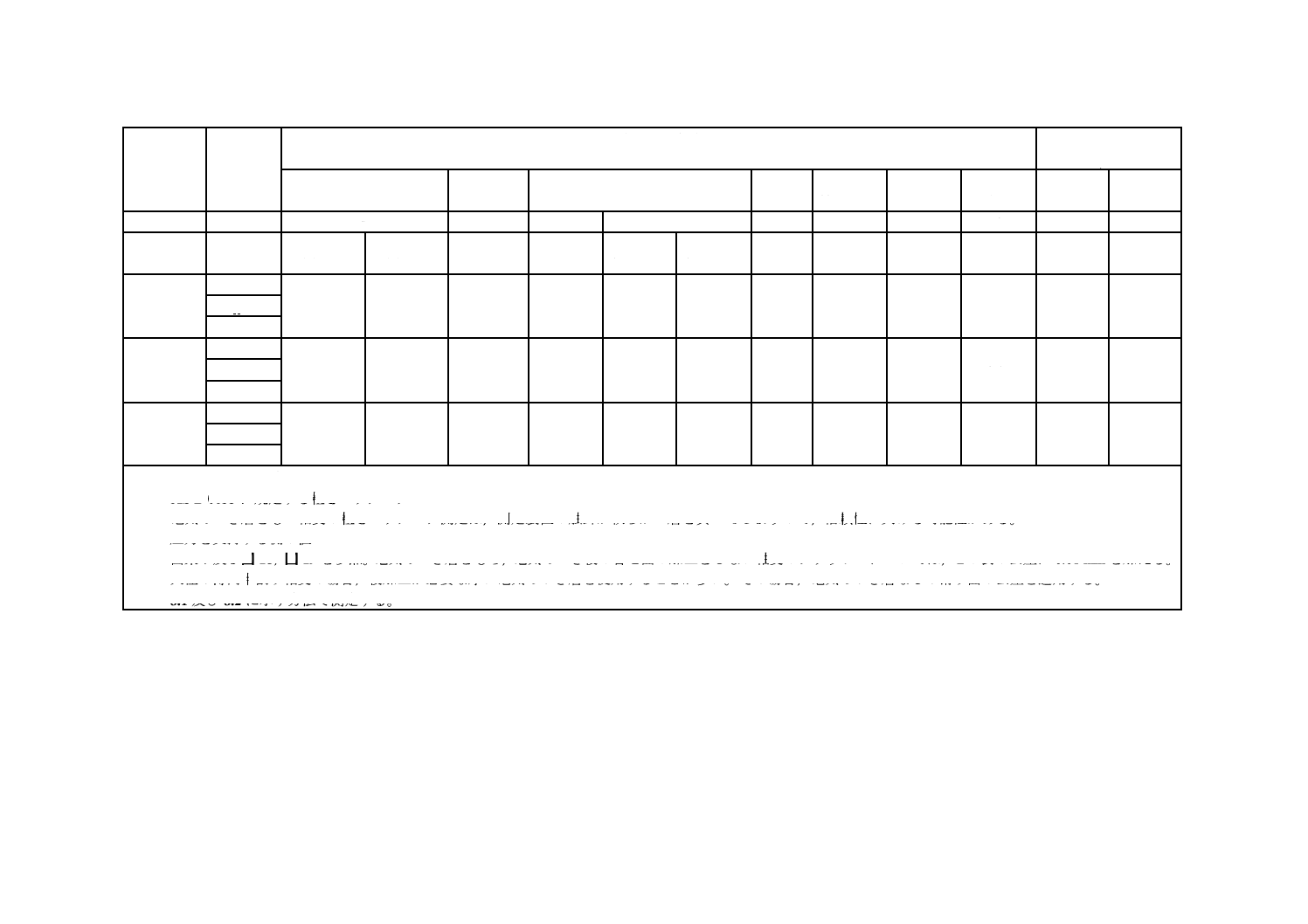

表3−中間領域・つばリリーフの寸法及び許容差

単位 mm

ハウジング内径 dH

a7

a8

a9

i2

i3

120以下

寸法

5.5

3

2

0.1

0.3

許容差

±2

±0.5

以上

+0.2

0

+0.3

0

120を超え250以下 寸法

8

3

3

0.2

0.3

許容差

±2

±0.5

以上

+0.2

0

+0.3

0

6.4

重ね取りスラストワッシャを使用した組立つば

この形態は材料の歩留まりを改善するためのものであり,任意に使用するものとして図13に示す。

注記 ISO 6526に従った材料歩留まりを向上させるための結合部における重ね取り

図13−重ね取りスラストワッシャを使用した組立つばの例

13

B 1585-1:2017

6.5

油溝,油穴及び止まり溝

油溝,油穴及び止まり溝は,図14〜図17に示す。

油溝,止まり溝及び油穴の寸法は,その機能上の要求によって決定するが,この規格では規定しない。

ラジアル部における好ましい油溝の形状は,図14に示す。

つば面の油溝及び止まり溝は,ライニングを鋼裏金の面まで削るのが好ましい。通常,つば径Dflが160

mmまでの軸受に対して設ける。この寸法を超えるものについては,他の形状の油溝又は止まり溝を設け

ることができる。

油穴は,ドリル加工又は打抜き加工によって形成する。いずれの場合も,(油溝への連通部を除いて)縁

部にばりがあってはならない。面取りを設ける場合は,その形状は製造業者が任意に決めることができる。

滑り面には面取りが必要である。

β

通常30°又は45°

s4 おおよそ0.35×s3かつ0.7 mm以上

図14−油溝の例

注記 公差xは,表4を参照。

図15−油溝及び油穴の位置

14

B 1585-1:2017

図16−つば面の油溝の形状

止まり溝は,つば外周面に対して(止まり溝でも)通し溝でもよい。

図17−つば面の止まり溝の形状

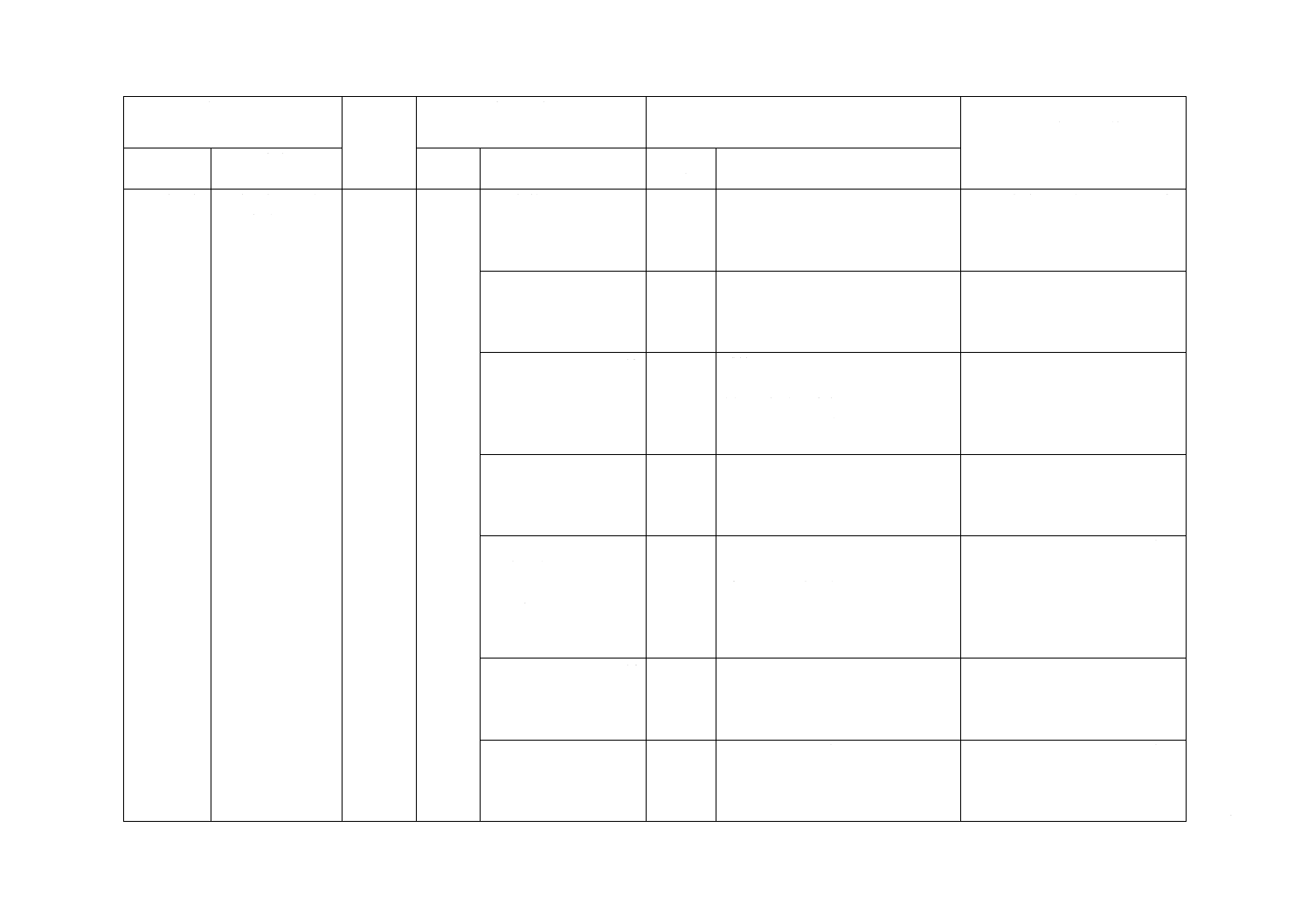

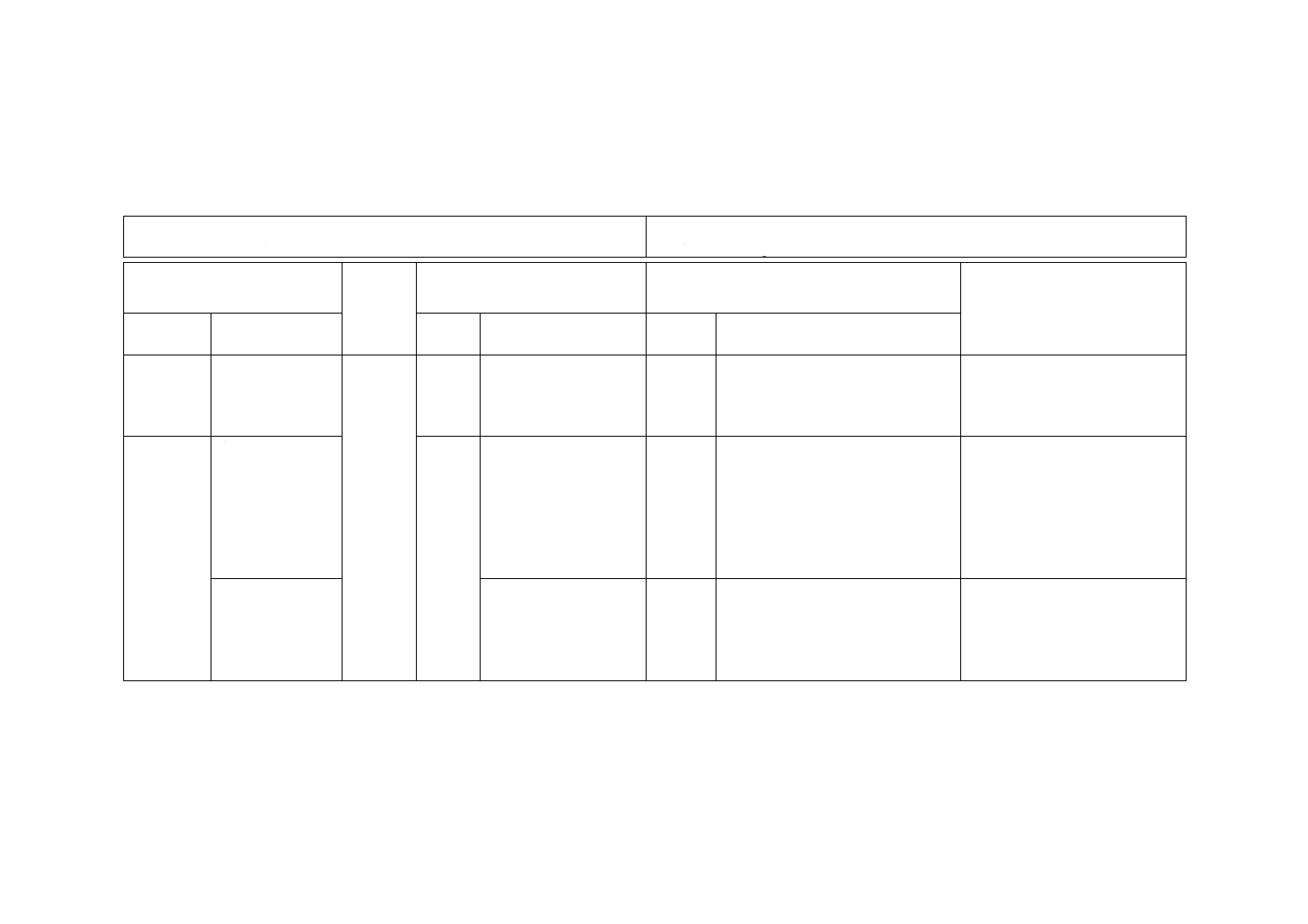

表4−各設計要素の公差及び許容差

単位 mm

ハウジング内径 dH

公差及び許容差a)

a2

a3

a4

a5

a6

a11

b2

b5

bG

Co,Ci

i1

s4

x

50以下

0

−1.5

+1.5

0

0

−0.3

+0.25

0

0

−3

±1.5

0

−0.15

+0.15

0

±0.25

−0.1

−0.6

0

−0.015

+0.3

0

0.6

50を超え 80以下

0

−2

+1.5

0

0

−0.4

+0.4

0

0

−3

±1.5

0

−0.15

+0.15

0

±0.25

−0.1

−0.6

0

−0.020

+0.3

0

80を超え120以下

0

−2

+2

0

0

−0.4

+0.6

0

0

−4

±2.5

0

−0.15

+0.15

0

±0.25

−0.1

−0.6

0

−0.020

+0.4

0

120を超え160以下

0

−2

+3

0

0

−0.4

+0.75

0

0

−4

±2.5

0

−0.15

+0.15

0

±0.25

−0.4

−1.2

0

−0.020

+0.4

0

160を超え200以下

0

−2.5

+3.5

0

0

−0.5

+1

0

0

−5

±2.5

0

−0.15

+0.15

0

±0.25

−0.4

−1.2

0

−0.020

+0.4

0

200を超え250以下

0

−2.5

+5

0

0

−0.5

+1.2

0

0

−6

±2.5

0

−0.15

+0.15

0

±0.25

−0.4

−1.2

0

−0.025

+0.4

0

250を超え315以下

0

−2.5

+5

0

0

−0.5

+1.2

0

0

−6

±2.5

0

−0.15

+0.15

0

±0.25

−1

−2

0

−0.025

+0.5

0

0.8

315を超え400以下

0

−3

+5

0

0

−0.5

+1.5

0

0

−8

±2.5

0

−0.2

+0.2

0

±0.25

−1

−2

0

−0.030

+0.5

0

400を超え500以下

0

−3

+5

0

0

−0.6

+1.5

0

0

−8

±2.5

0

−0.25

+0.25

0

±0.25

−1.5

−2.5

0

−0.035

+0.6

0

1

注a) 受渡当事者間の協定によって,他の公差及び許容差でもよい。

5

B

1

5

8

5

-1

:

2

0

1

7

16

B 1585-1:2017

7

周長の算出に必要なデータ

7.1

測定力 Fの計算

鋼裏金をもつ薄肉半割り軸受に関して,内径dch(通常上限のハウジング径に等しい)の検査ジグにて,

クラッシュhを決定するため,合せ面当たりの測定力F(単位:ニュートン)は,式(3)によって求める。

cal

100A

F

×

=

············································································· (3)

(最も近い500 Nごとに切上げ又は切下げされるが,最大100 000 Nまでに制限される。)

薄肉半割り軸受の有効断面積Acal(計算値)は,単位を平方ミリメートルとし,式(4)〜式(6)によって求

める。

鋼/鉛合金又は鋼/すず(錫)合金の場合

(

)

1

2

1

cal

or

s

B

B

A

×

=

····································································· (4)

鋼/銅合金の場合

(

)

+

×

=

2

or

2

1

2

1

cal

s

s

B

B

A

···························································· (5)

鋼/アルミニウム合金の場合

(

)

+

×

=

3

or

2

1

2

1

cal

s

s

B

B

A

···························································· (6)

形状,位置及び製造の種類によって,油溝は有効断面積Acalを小さくすることができる。比率が10 %以

上である場合は,計算に考慮しなければならない。

JIS B 1585-3に規定する検査を行う場合,薄肉半割り軸受の外径の大きさによって,検査方法A(図18

を参照)又は検査方法B(図19を参照)のいずれかを使用するのがよい。

検査方法Bによる場合,各合せ面に測定力Fをかける(図19を参照)。負荷する力は,2×Fである。

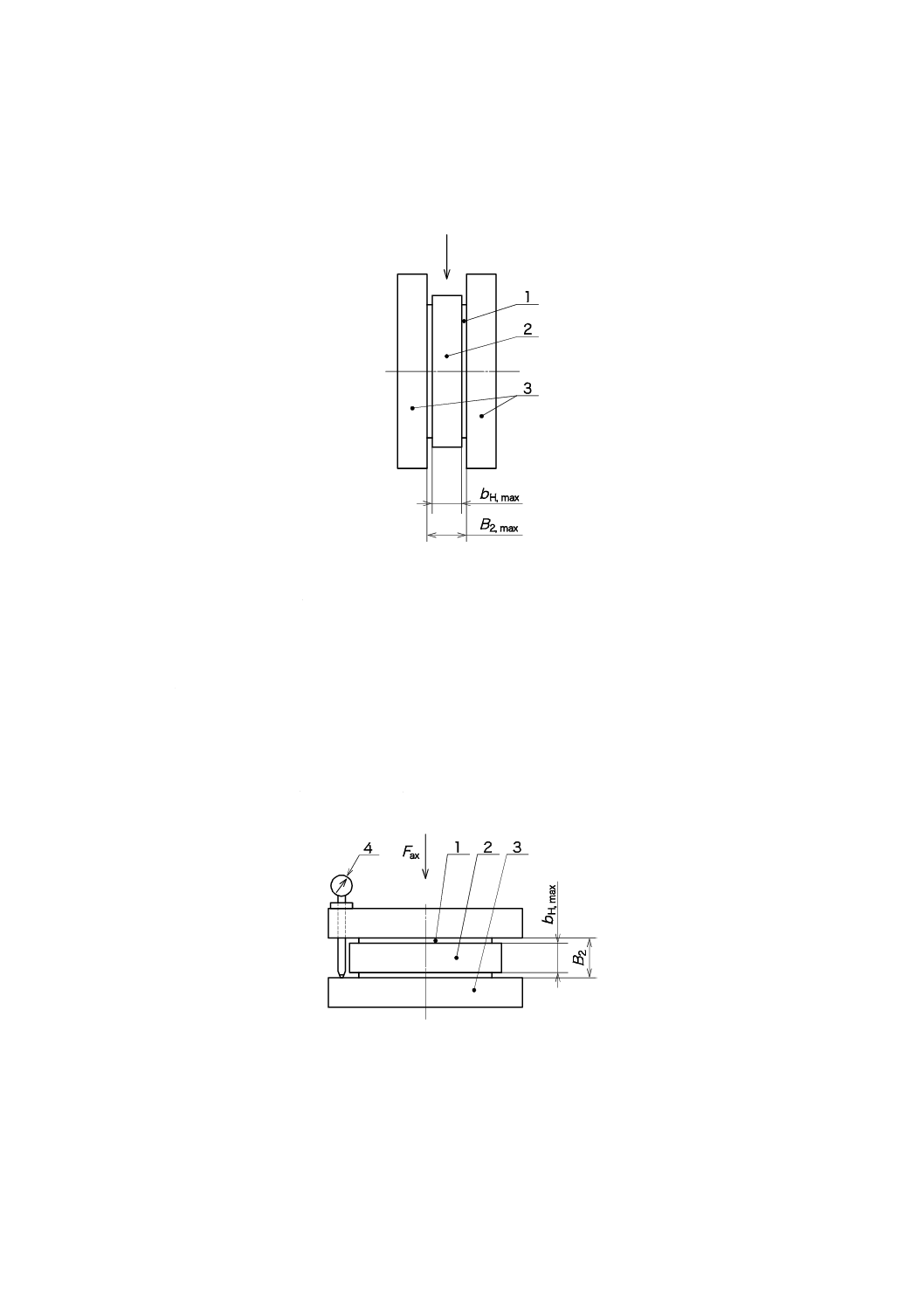

7.2

検査方法A

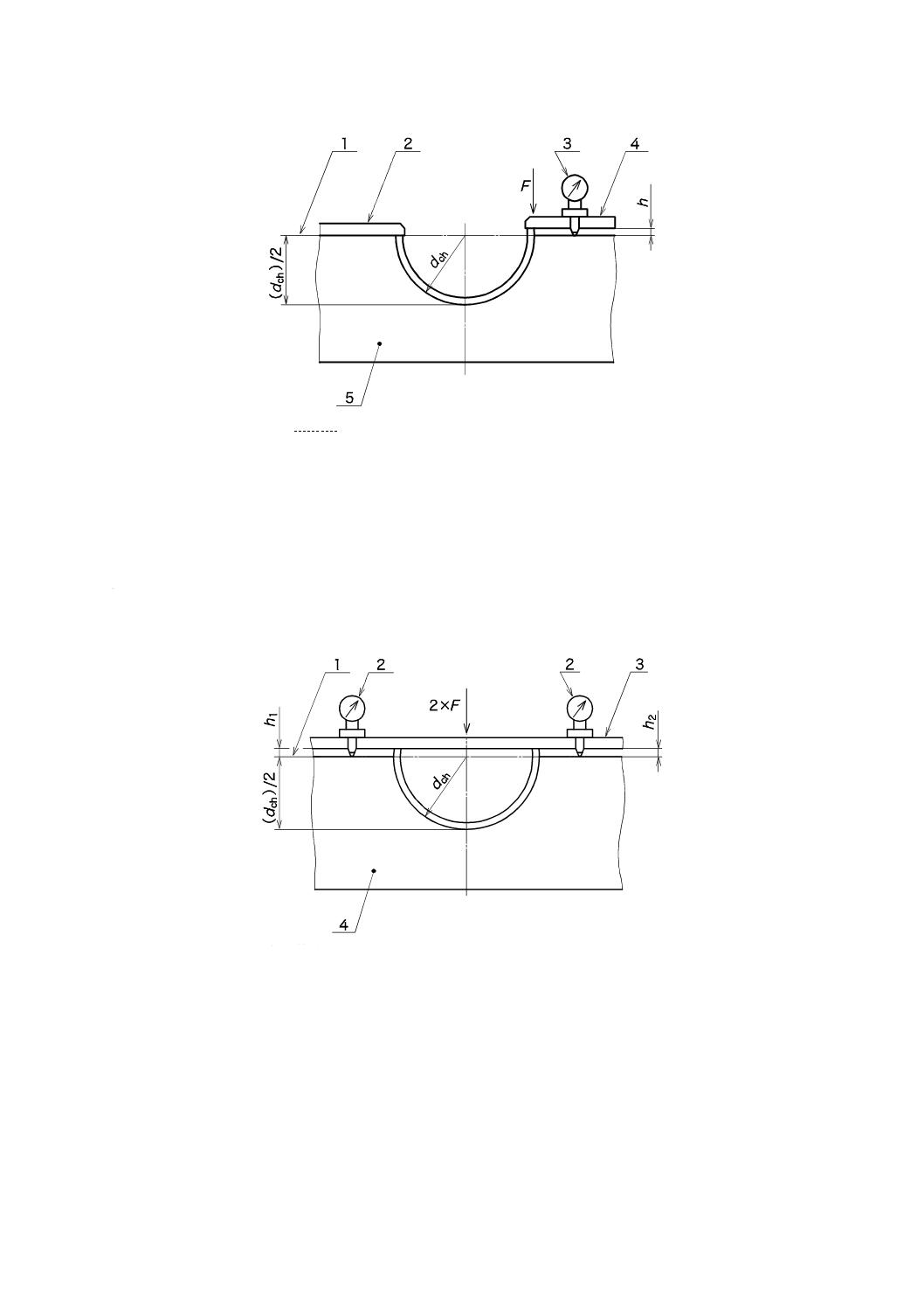

検査方法Aによる場合,JIS B 1585-3に従い,寸法値を図面に示す(図18参照)。

17

B 1585-1:2017

1

基準面

2

固定端

3

ダイヤルゲージ

4

加圧盤

5

測定ブロック

図18−測定力F=6 000 Nにおける検査方法Aの例

7.3

検査方法B

検査方法Bによる場合,JIS B 1585-3に従い,寸法値を図面に示す(図19参照)。

1

基準面

2

ダイヤルゲージ

3

加圧盤

4

測定ブロック

図19−測定力F=6 000 N(合計の測定力 2×F=12 000 N)における検査方法Bの例

8

つば付き薄肉半割り軸受の軸方向幅B2の算出に必要なデータ

8.0A 一般

検査方法及び測定力(必要であれば)は,受渡当時者間の協定による。

18

B 1585-1:2017

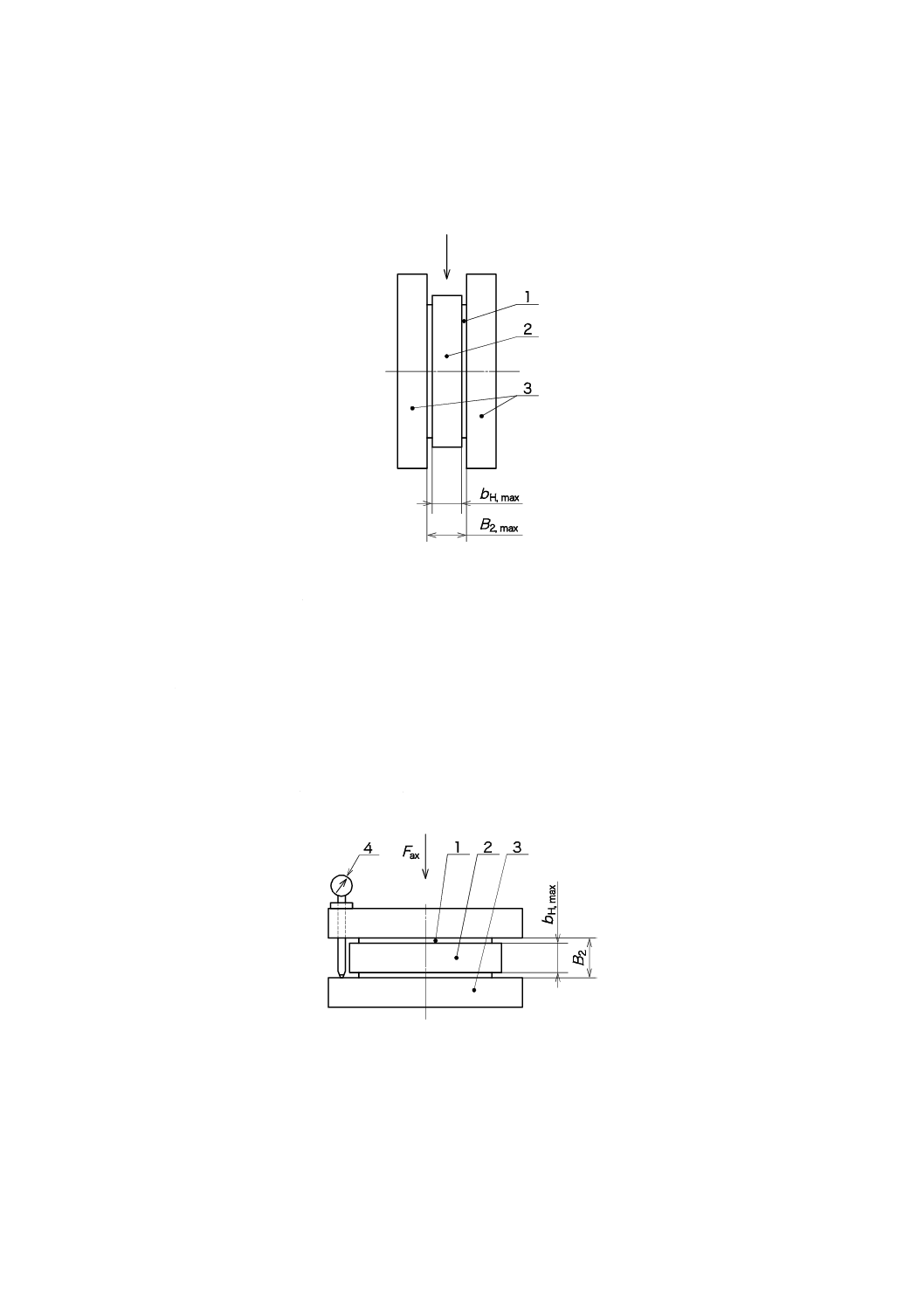

8.1

二つの平行なプレートで検査する軸方向の幅 B2

ゲージブロックが一体形又は組立つば付き薄肉き半割り軸受のつば間に挿入された状態で,軸受は二つ

の静止板の間を自由に通らなければならない(図20参照)。

1

一体形又は組立つば付き薄肉半割り軸受

2

ゲージブロック

3

静止板

図20−一体形又は組立つば付き薄肉半割り軸受の自由状態の参考検査方法

8.2

負荷条件下で検査する軸方向の幅 B2

ゲージブロックが組立つば付き薄肉半割り軸受のつばの間に挿入された状態で,軸受の軸方向の長さは

軸力Faxの軸方向の負荷条件下で検査する(図21参照)。

なお,軸力Faxは,Fax=As×1 N/mm2とする。

ここに,

As: つば面積(mm2)

1

組立つば付き薄肉半割り軸受

2

ゲージブロック

3

検査装置の固定板

4

ダイヤルゲージ

図21−検査装置の例

19

B 1585-1:2017

9

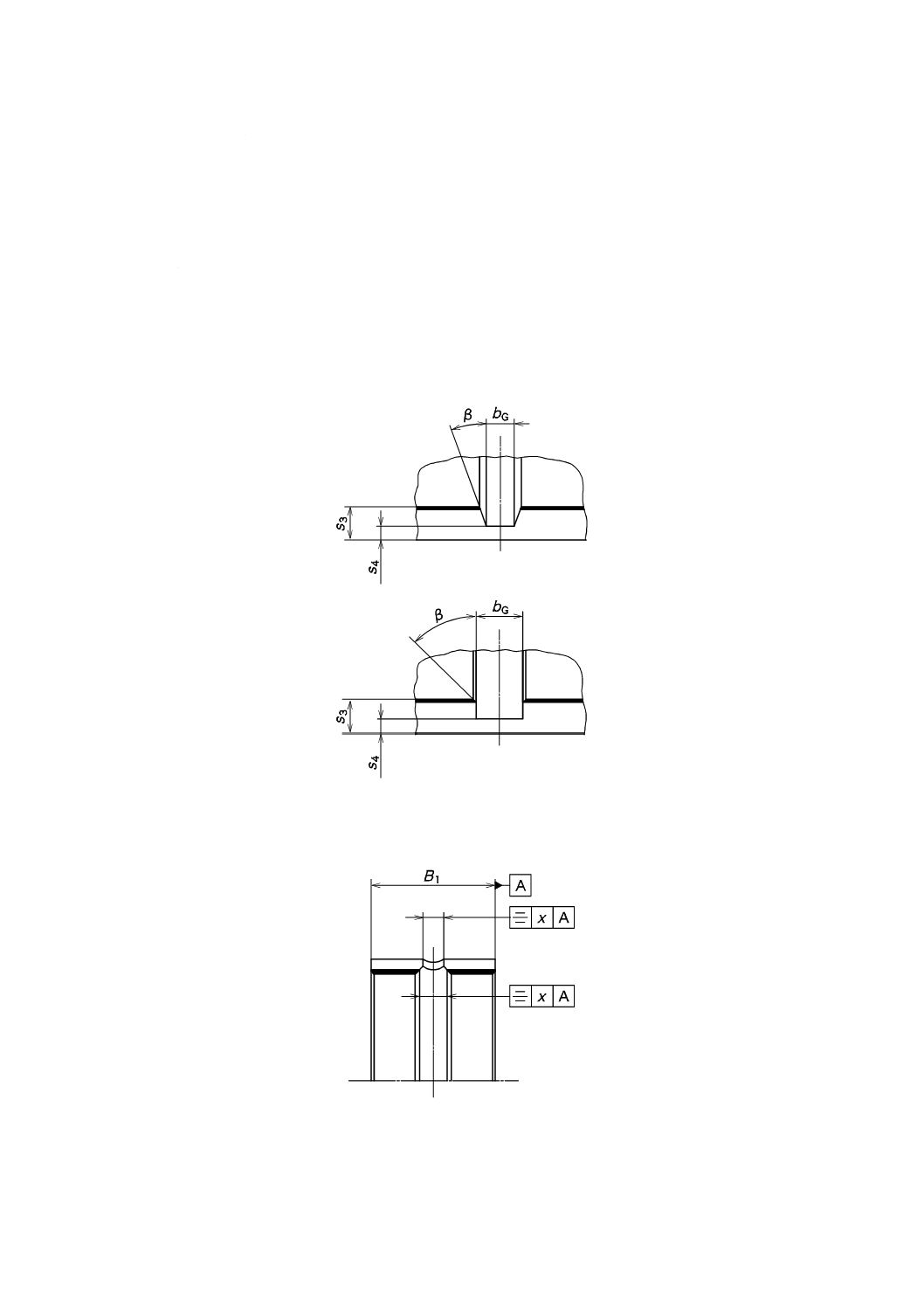

組立つば付き薄肉半割り軸受の機能及び特性

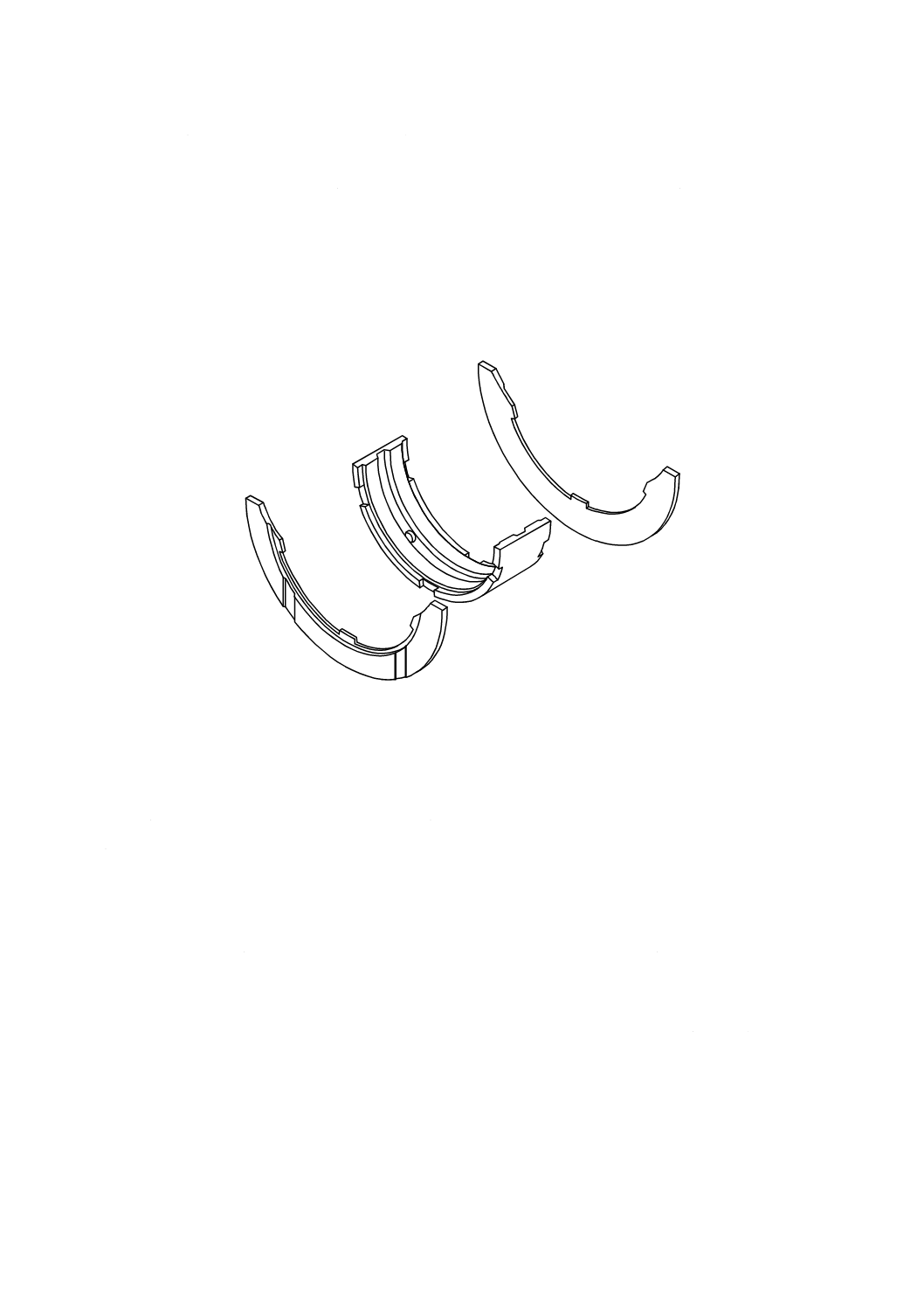

9.0A 一般

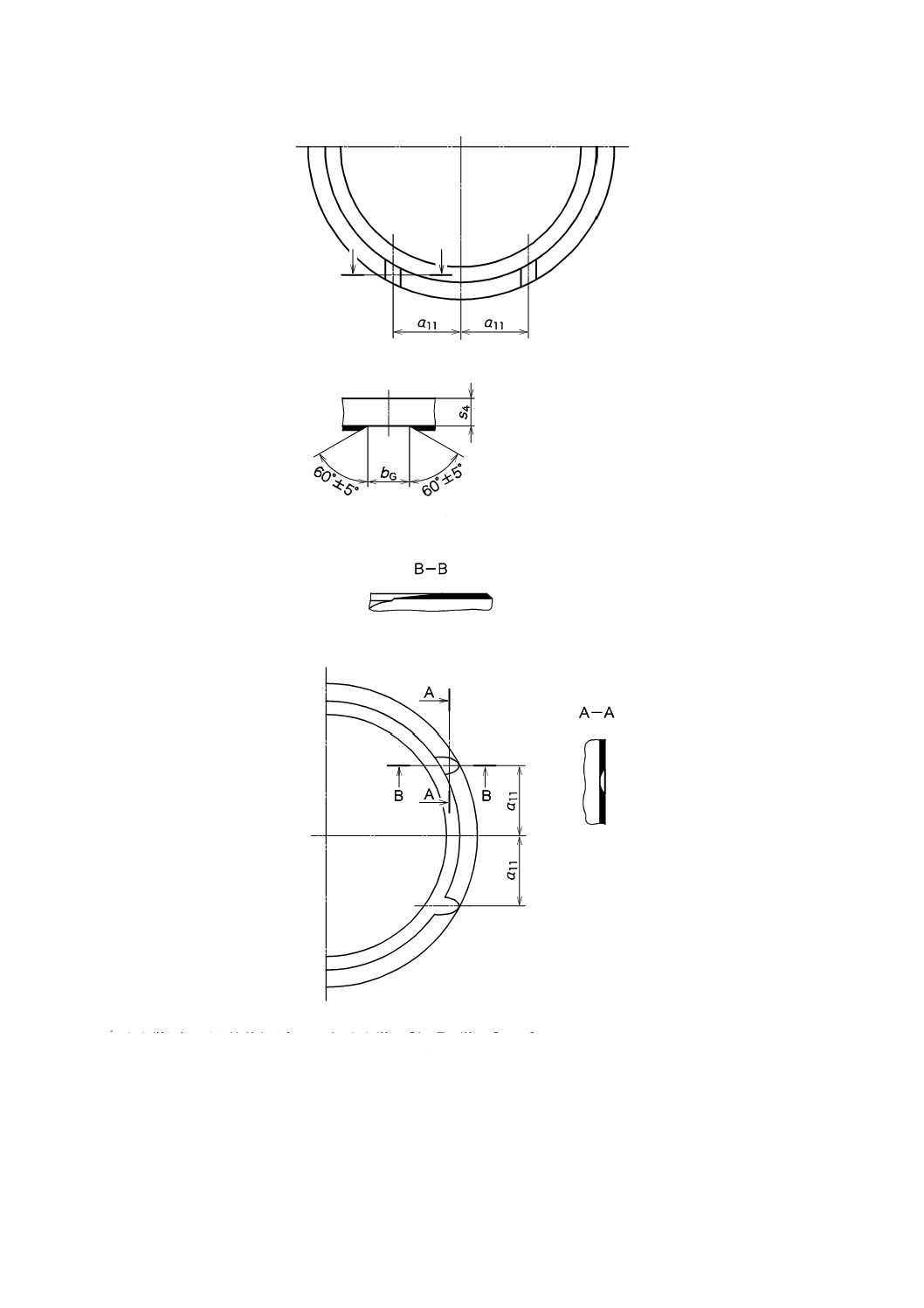

この箇条では,組立つば付き薄肉半割り軸受について規定する。組立つば付き薄肉半割り軸受は,通常

2枚のスラストワッシャと1個の薄肉半割り軸受とを2〜3か所の凹凸部で組み合わせた構造をしている。

スラストワッシャの凸部が薄肉半割り軸受の凹部に固定状態ではなく可動状態に組み合わされ,必要に応

じてかしめなど(の局部変形工程)が施される。その結果,スラストワッシャは,薄肉半割り軸受の軸方

向に可動できるよう組み立てられている(図22参照)。組立つば付き薄肉半割り軸受は,必要性及び機能

の重要性に基づき,三つのタイプに分類する(9.2参照)。

図22−組立つば付き薄肉半割り軸受の構造

9.1

特長

組立つば付き薄肉半割り軸受の特長は,次による。

a) 組立つば付き薄肉半割り軸受は,ラジアル力及びスラスト力を同時に負荷することができるつば付き

薄肉半割り軸受の機能を“一体つば付き薄肉半割り軸受”と同様にもつ。

b) 組立つば付き薄肉半割り軸受は,スラストワッシャと薄肉半割り軸受を分離してエンジンに組み付け

るスラストワッシャ分離タイプとは異なり,スラストワッシャが薄肉半割り軸受と組み合わされた一

体の軸受である。また,エンジンへの組付け時スラストワッシャの脱落のおそれがなく,組付工程で

の作業性がよい。さらに,(自動機械などによる)自動組付けにも適している。

c) 組立つば付き薄肉半割り軸受におけるスラストワッシャは,一体つば付き薄肉半割り軸受とは異なり,

スラストワッシャ部が薄肉半割り軸受に対して可動状態にあるため,スラスト力が作用したとき,ス

ラストワッシャが軸方向に移動し,ハウジングの側面に密着することができる。そのため,スラスト

しゅう(摺)動面とクランクシャフトスラスト面との当たりがよく,分離タイプ軸受の単独のスラス

トワッシャと同様に安定したスラスト負荷能力をもつ。

d) 組立つば付き薄肉半割り軸受は,一体つば付き薄肉半割り軸受とは異なり,薄肉半割り軸受及びスラ

ストワッシャに対して,必要に応じてそれぞれ使用条件にあった別々の軸受材料を適用できる。

e) 一体つば付き薄肉半割り軸受の寸法及び形状は,塑性変形工程を伴う成形機械の製造能力に制限を受

ける場合が多い。“組立つば付き薄肉半割り軸受”では“一体つば付き薄肉半割り軸受”とは異なり,

20

B 1585-1:2017

スラストワッシャの外径寸法の製造上の自由度が高い。また,スラストワッシャの油溝なども設計上

の自由度が高い。

f)

組立つば付き薄肉半割り軸受は,スラストワッシャが薄肉半割り軸受と組み合わされた一体軸受であ

るため,スラストワッシャ分離タイプに必要とされるスラストワッシャのための回り止め機構及びハ

ウジング側の座ぐり加工を省略できる。

9.2

分類

組立つば付き薄肉半割り軸受が機能を発揮するには,次の点が重要である。

a) スラストワッシャが薄肉半割り軸受から脱落しない。

このため薄肉半割り軸受の張りを利用してスラストワッシャの凸部を薄肉半割り軸受の凹部に引っ

掛けるものがある。その他,これら凸部凹部それぞれの一部にかしめなどが施され脱落を防止するも

のがある。

b) スラストワッシャは軸方向に自由に可動する。

組立つば付き薄肉半割り軸受がエンジンに組み付けられた状態で,スラストワッシャは自由に軸方

向に可動し,またスラスト力が作用したときに,ハウジング側面に均一に接触することができる。

c) スラストワッシャが軸方向に自由に動く範囲で,ハウジングの内径部又はクランクシャフトのすみ半

径部と干渉しない。

このため薄肉半割り軸受とd)のタイプのスラストワッシャとの内径の移行部にてR面取りが適用さ

れることがある(図12参照)。また,薄肉半割り軸受にスラストワッシャを組み付けた後,組合せ部

背面に座ぐり加工をするものがある。

d) 組立つば付き薄肉半割り軸受はおおよそ表5の3種類に分類され,おのおの必要性及び重要性によっ

て使用するタイプが選択される。

表5−組立つば付き薄肉半割り軸受の分類

タイプA

タイプB

タイプC

組立後の機械加工

なし

なし

あり

組立後のコーキング

なし

あり

あり

9.3

組立つば付き薄肉半割り軸受の機能を保証するための確認項目

組立つば付き薄肉半割り軸受の機能を保証するための確認項目は,次による。

a) ハウジングに取り付けるときの作業性 ハウジングにスムーズに製品を組み付けられるようにするた

めに,ハウジング幅寸法の上限側のジグに組み付けたとき,つば間の寸法がハウジング幅寸法の上限

側より大きくなる。

b) スラストワッシャを含む全幅 組立つば付き薄肉半割り軸受をハウジング幅寸法の上限側のジグに組

み付けたときに,軸受の軸方向の幅寸法は軸方向に力を与えた状態で測定する。測定値は,クランク

シャフトとの適切なサイドクリアランスを確保するため,図面上の最大幅寸法以内であることを確認

する。測定方法は,図21を参照する。

c) スラストワッシャのハウジング上における軸方向の自由移動 組立つば付き薄肉半割り軸受をハウ

ジング幅寸法の下限側のジグに組み付けたときに,軸方向に力を与えた状態で,スラストワッシャが

可動し,ジグ側面に均一に接触することができる。

附属書JA

(参考)

JISと対応国際規格との対比表

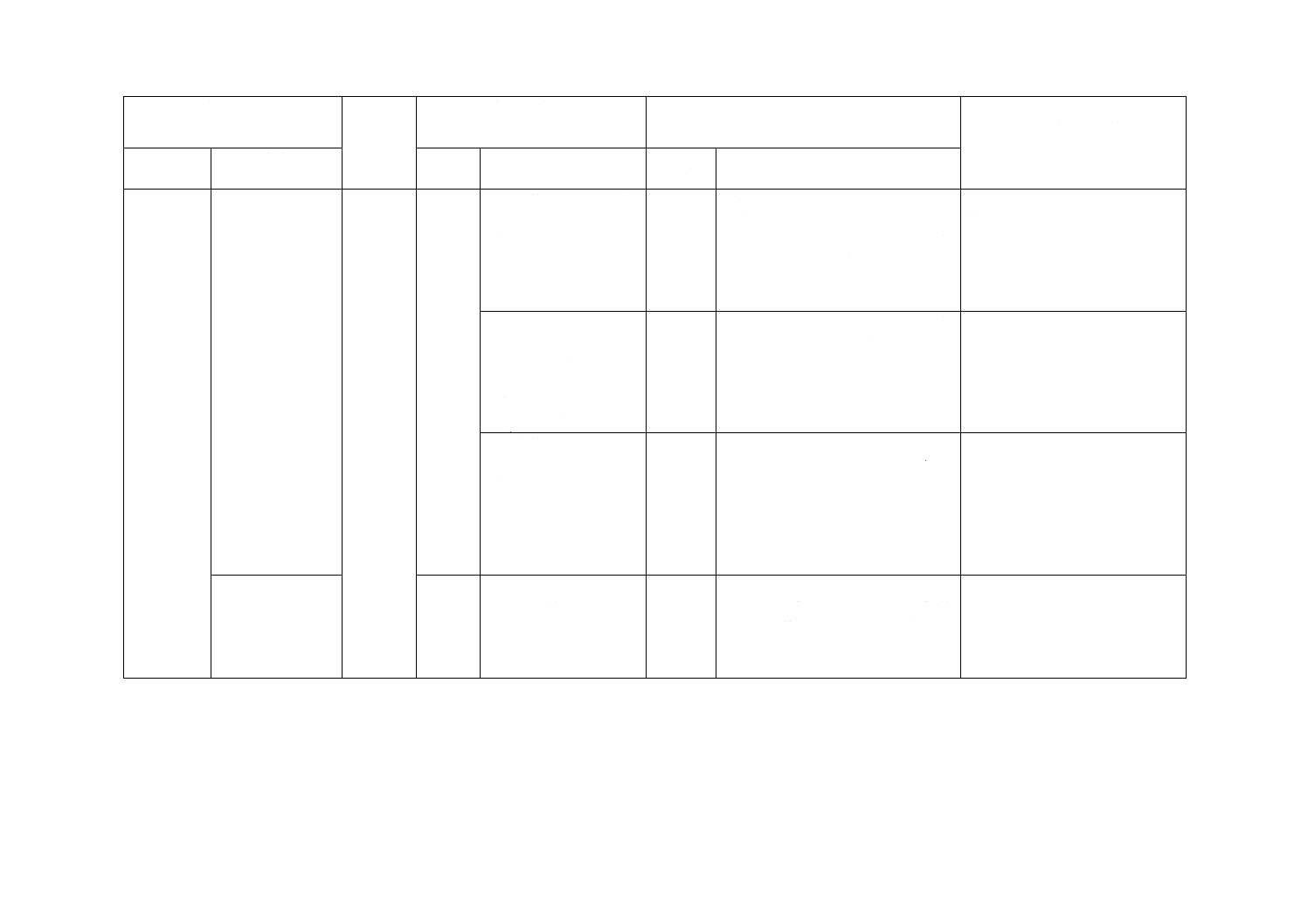

JIS B 1585-1:2017 滑り軸受−つば付き及びつばなし薄肉半割り軸受−第1部:

公差,設計及び検査方法

ISO 3548-1:2014,Plain bearings−Thin-walled half bearings with or without flange−Part

1: Tolerances, design features and methods of test

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

−

−

追加

ISO規格では該当する箇条はない

が,JISでは“用語及び定義”の箇

条を設け,JIS B 0162-1及びJIS B

0163-2によることを記載した。

JIS利用者の理解を助けるために

追加したもので,実質的な差異は

ない。

4 記号及び

単位

表1に量記号及び

単位の一覧を記

載。

3

ISO規格ではTable 1に

おいて,Outside chamfer

をC1,Inside chamferを

C2としている。

変更

添字はその内容を反映しているもの

が好ましい。一般に外径に関するも

のはoを,内径に関するものはiを

使用している。それに合わせ,C1,

C2をそれぞれCo,Ciとした。これに

伴い,図9及び表4の該当箇所も変

更した。

ISO規格の見直しの際に提案を

検討する。

図1につばなし薄

肉半割り軸受の図

を記載。

JISとほぼ同じ

変更

図1において,符号2,3,4,5の位

置を明確にするために,拡大図を追

加した。また,s3が示す寸法をs1及

びs2との対比で明確にするため表示

位置を変更した。

ISO規格の見直しの際に提案を

検討する。

5

B

1

5

8

5

-1

:

2

0

1

7

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 寸法及び

公差

つば付き及びつば

なし半割り軸受の

寸法,公差及び許

容差について規

定。

4

ISO規格ではTable 2に

おいて,ハウジング内径

が50 mmを超え80 mm

以下のときのクラッシ

ュの許容差を0.045 mm

と記載している。

変更

50 mm以下のとき0.03 mm,80 mm

を超え120 mm以下のとき0.04 mm

であることから0.035 mmの誤記と

判断し,0.045 mmを0.035 mmに変

更した。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではTable 2に

おいて,ハウジング内径

が50 mmを超え80 mm

以下のときの軸受背面

の粗さパラメータRaを

1.2 μmと記載している。

変更

50 mm以下のとき0.8 μm,80 mmを

超え120 mm以下のとき0.8 μmであ

ることから0.8 μmの誤記と判断し,

1.2 μmを0.8 μmに変更した。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではTable 2に

おいて,ハウジング内径

が250 mmを超え315

mm以下のときの肉厚

の好ましい基準寸法と

して5,5,8 mmが記載

されている。

変更

5 mmが重複しており5,6,8の誤

記と判断し,真ん中の5 mmを6 mm

に変更した。

ISO規格の見直しの際に提案を

検討する。

5.2 薄肉半割り軸

受の肉厚,内径及

び粗さパラメータ

4.2

ISO規格では箇条のタ

イトルに“粗さパラメー

タ”が含まれていない。

変更

本文に“軸受背面及び滑り面の粗さ

パラメータ”についても表2に掲載

する旨記載されているので,粗さパ

ラメータを追加したタイトルにし

た。

本文の内容に合わせてタイトル

を変更したもので,実質的な差異

はない。

5

B

1

5

8

5

-1

:

2

0

1

7

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 設計要素 設計要素の公差及

び許容差について

規定。

5

ISO規格ではFigure 5及

び6の寸法b3の起点を

周方向溝の中央にして

いる。

変更

JISでは寸法b3の起点を周方向溝の

軸方向つめ側の端部とした。

寸法の起点を明確にした。ISO規

格の見直しの際に提案を検討す

る。

ISO規格ではFigure 7に

寸法b4が規定されてい

る。

削除

寸法b4の意味するところが不明であ

るため,JISでは寸法b4に関連する

記載を図及び図の説明文から削除し

た。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではFigure 12

に寸法b5が規定されて

いる。

変更

寸法b5については既に図7において

規定されている。図7の寸法b5とは

異なる部分の寸法であるためJISで

は図中及び図の説明文のb5をb6に

変更した。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではFigure 12

の図の説明文に“Oil

groove depth….”なる記

載がある。

削除

文章の意味するところが不明である

ためJISでは削除した。

ISO規格の見直しの際に確認す

る。

ISO規格ではFigure 13

に重ね取りスラストワ

ッシャの図が記載され

ている。

変更

ISO規格に記載の図はFigure 22に記

載された組立つば付き薄肉半割り軸

受に用いる重ね取りスラストワッシ

ャの形状を反映していない。JISで

はこれを反映した図とするとともに

重ね取り状態を示す図とした。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではFigure 14

にαが規定されている。

変更

角度αについては既に図4において

規定されている。図4の角度αとは

異なる角度を表すものであるためα

をβに変更した。

ISO規格の見直しの際に提案を

検討する。

ISO規格ではFigure 15

につばを二点鎖線で記

載している。

変更

B1がつばなし薄肉半割り軸受の幅で

あること及びデータムの位置から,

つばの記載は不要と判断し,削除し

た。

ISO規格の見直しの際に提案を

検討する。

5

B

1

5

8

5

-1

:

2

0

1

7

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 周長の算

出に必要な

データ

7

ISO規格では,Figure 18

及び19の図の項目番号

の説明において,“date”

なる記載がある。

変更

文章の意味するところが,“datum”

であると考えられる。

ISO規格の見直しの際に確認す

る。

−

−

Annex

A (norm

ative)

ISO規格では,4.2の式

(1)及び(2)に具体的な数

値を代入した例が記載

されている。

削除

単に任意の数値を代入した例を記載

しているだけであり必要性はなく,

JISでは削除した。

ISO規格の見直しの際に確認す

る。

JISと国際規格との対応の程度の全体評価:ISO 3548-1:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

B

1

5

8

5

-1

:

2

0

1

7