B 1584-5:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 2

5 外径寸法Do ····················································································································· 3

6 測定の目的 ······················································································································ 3

7 測定方法························································································································· 3

7.1 測定方法A−外径寸法Doの測定 ······················································································· 3

7.2 測定方法B−外径寸法Doのゲージ検査 ·············································································· 3

7.3 測定方法D−外径寸法Do>120 mmの測定 ·········································································· 3

7.4 その他の測定方法 ·········································································································· 3

8 外径寸法測定方法の選定 ···································································································· 3

9 測定方法A ······················································································································ 4

9.1 測定機器 ······················································································································ 4

9.2 測定用ブロック及び基準プラグに対する規定 ······································································· 5

9.3 手順 ···························································································································· 8

9.4 補正量Cの算出 ············································································································· 8

9.5 測定上の注意点 ············································································································· 9

10 測定方法B ···················································································································· 9

10.1 ゲージ ························································································································ 9

10.2 ゲージに対する規定 ······································································································ 9

10.3 手順 ·························································································································· 10

10.4 測定上の注意点 ··········································································································· 10

11 測定方法D ··················································································································· 10

11.1 ゲージ ······················································································································· 10

11.2 測定機器 ···················································································································· 10

11.3 手順 ·························································································································· 11

11.4 測定上の注意点 ··········································································································· 11

12 ブシュの図面規定 ·········································································································· 11

13 測定機器の管理規定 ······································································································· 11

13.1 ゲージ ······················································································································· 11

13.2 測定機器 ···················································································································· 11

附属書JA(参考)測定方法Aにおける因子の要約及びその他の測定方法 ······································ 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

B 1584-5:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本機械学会(JSME)及び一

般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1584の規格群には,次に示す部編成がある。

JIS B 1584-1 第1部:寸法

JIS B 1584-2 第2部:外径・内径寸法の算出に必要なデータ及び図示方法

JIS B 1584-3 第3部:油穴,油溝及び油だまり

JIS B 1584-4 第4部:材料

JIS B 1584-5 第5部:外径寸法の測定方法

JIS B 1584-6 第6部:内径寸法の測定方法

JIS B 1584-7 第7部:薄肉ブシュの肉厚の測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1584-5:2014

滑り軸受−巻きブシュ−

第5部:外径寸法の測定方法

Plain bearings-Wrapped bushes-Part 5: Checking the outside diameter

序文

この規格は,2007年に第1版として発行されたISO 3547-5を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,巻きブシュの外径寸法の測定方法(JIS B 1584-2の測定方法A,測定方法B及び測定方法

D)について規定する。

巻きブシュは自由状態ではフレキシブルであるが,ハウジング穴よりブシュの外径寸法が大きいため,

挿入後(圧入後)はハウジング穴の形状に倣う。

このため,測定装置によって強制的に力をかけることによる場合だけ,巻きブシュの外径寸法を測定す

ることができる。

注記1 巻きブシュの寸法はJIS B 1584-1,肉厚測定はJIS B 1584-7に規定する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3547-5:2007,Plain bearings−Wrapped bushes−Part 5: Checking the outside diameter(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0162-1 滑り軸受−用語,定義及び分類−第1部:設計,軸受材料及びその特性

JIS B 0163-2 滑り軸受−記号−第2部:応用記号

JIS B 0401-2:1998 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の

表

注記 対応国際規格:ISO 286-2:1988,ISO system of limits and fits−Part 2: Tables of standard tolerance

grades and limit deviations for holes and shafts(IDT)

JIS B 1584-2 滑り軸受−巻きブシュ−第2部:外径・内径寸法の算出に必要なデータ及び図示方法

2

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 3547-2,Plain bearings−Wrapped bushes−Part 2: Test data for outside and

inside diameters(MOD)

ISO/R 1938:1971,ISO system of limits and fits−Part II: Inspection of plain workpieces

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0162-1及びJIS B 0163-2による。

4

記号及び単位

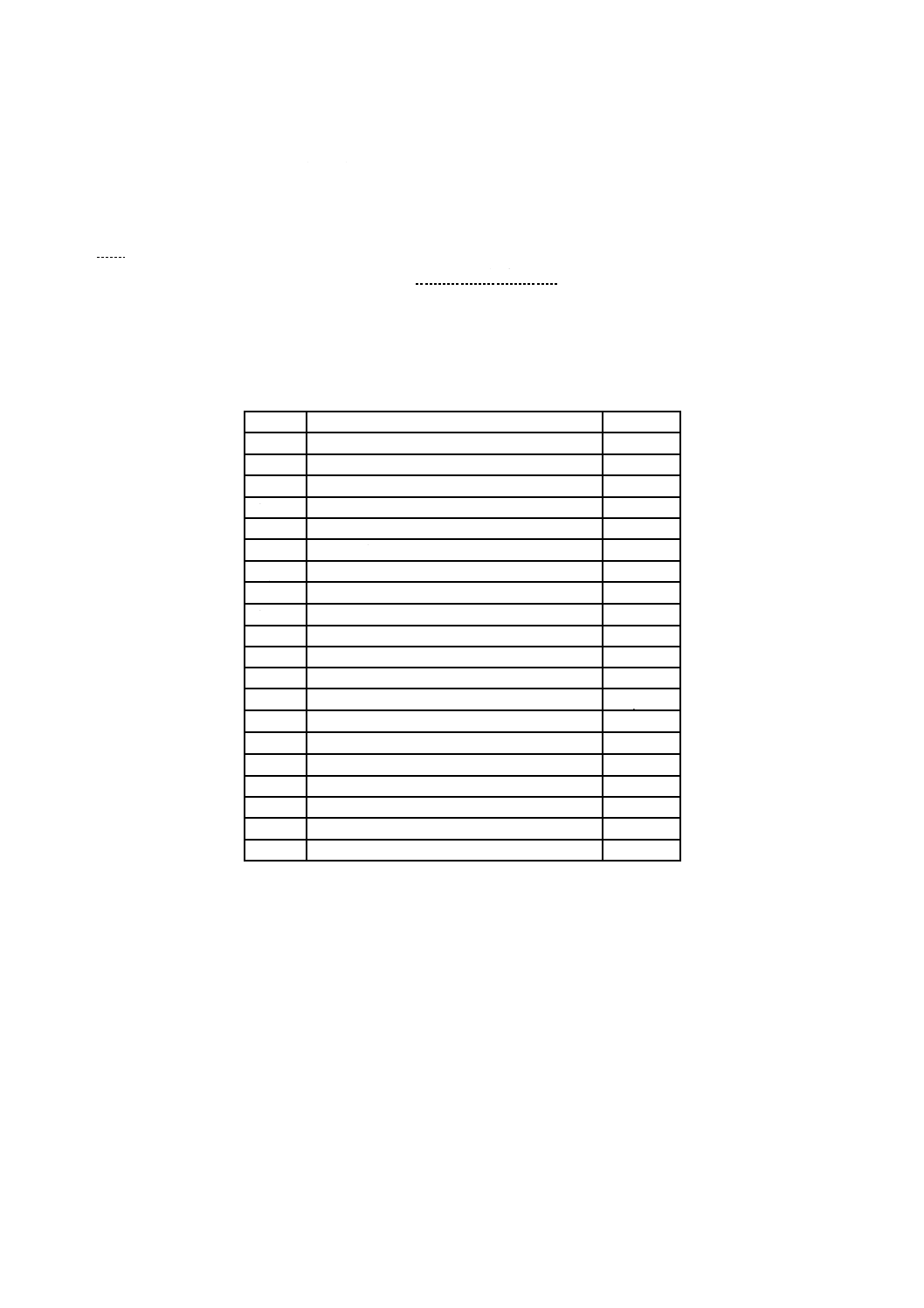

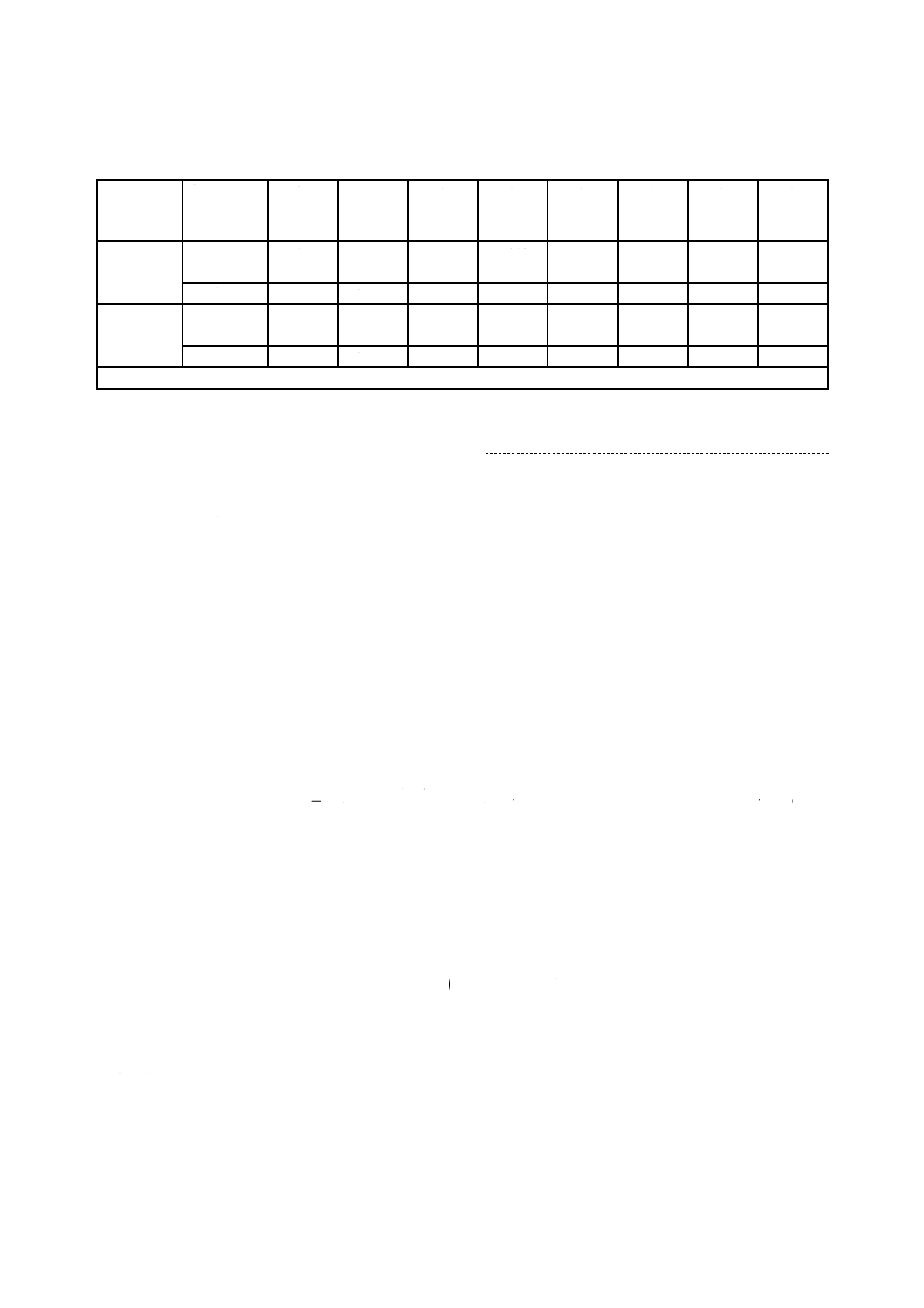

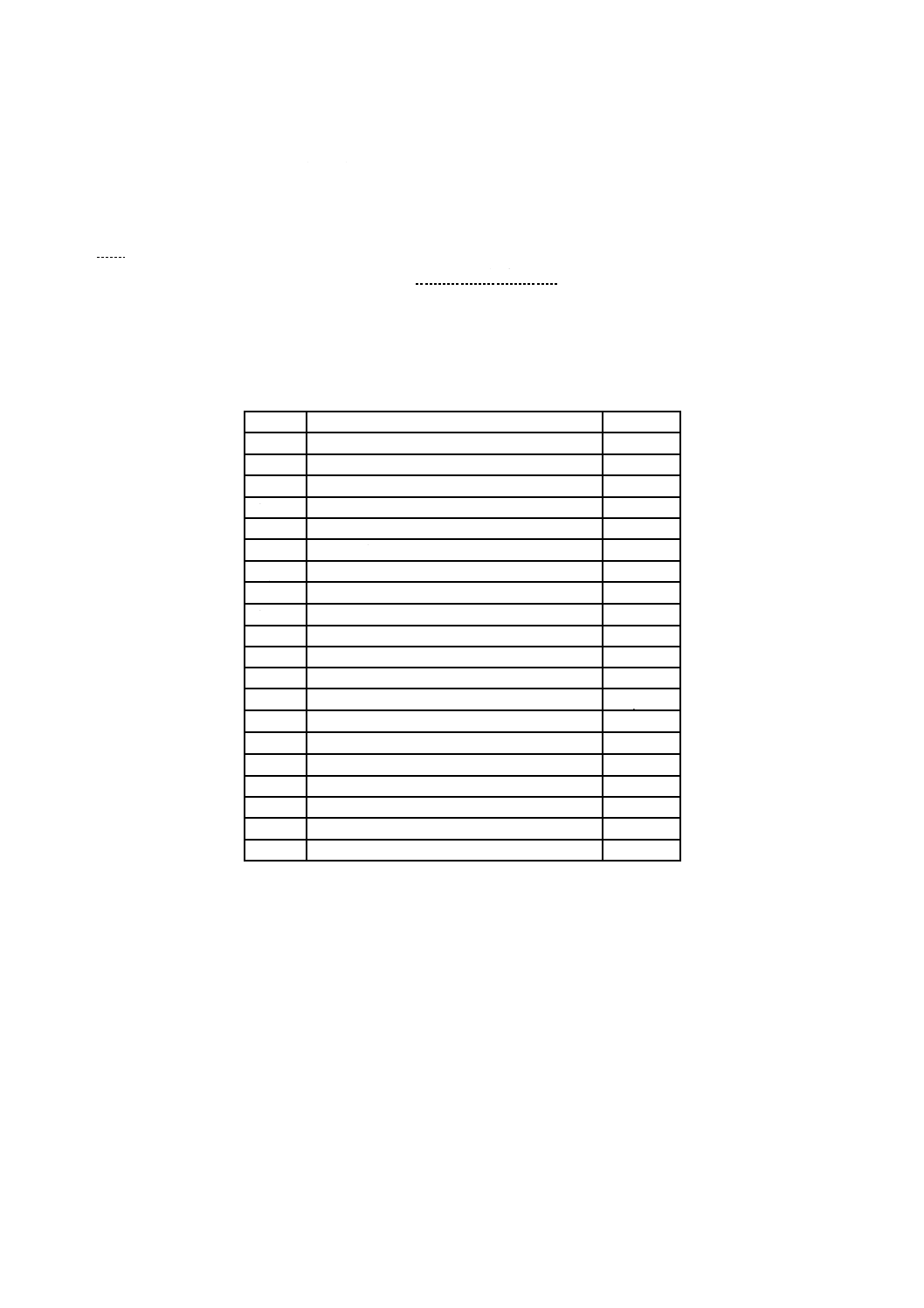

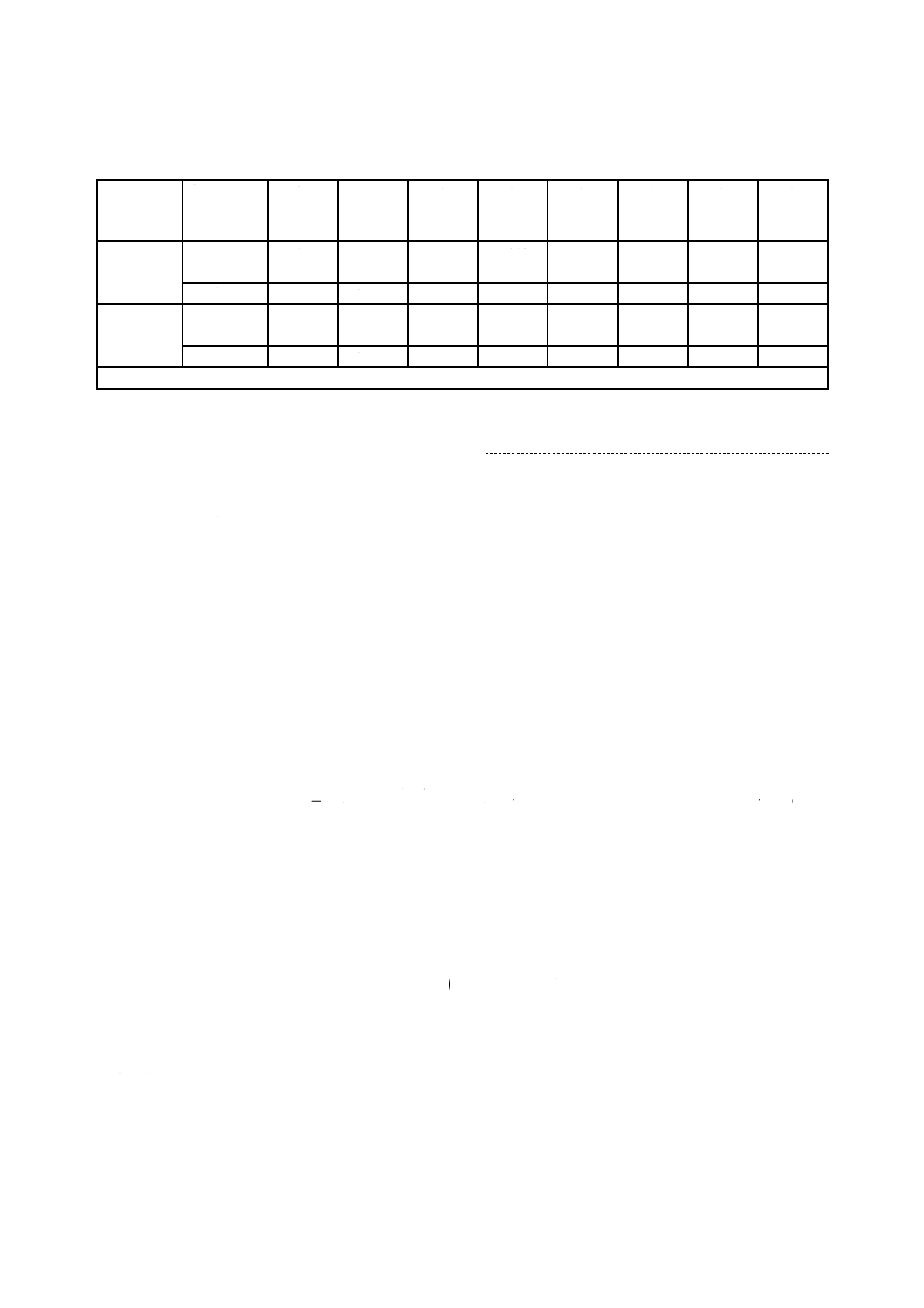

この規格で用いる記号及び単位は,表1による。

表1−記号及び単位

記号

定義

単位

B

ブシュの幅

mm

bch,1

測定用ブロックの幅

mm

bch,2

基準プラグの幅

mm

do

リングゲージの外径寸法

mm

Do

ブシュの外径

mm

dch,1

測定用ブロック径又はリングゲージ径

mm

dch,2

基準プラグ径又はプラグゲージ径

mm

dch,a,1

測定用ブロックの実測寸法

mm

dch,a,2

基準プラグの実測寸法

mm

Fch

測定力

N

C

補正量

mm

n

測定回数

−

Ra

表面粗さ

μm

t1〜t6

幾何公差

mm

x

測定用ブロックの長さ

mm

w

測定用ブロックの幅

mm

z

測定用ブロックの隙間

mm

ΔDo

ブシュの外径の公差

mm

Δz

ダイヤル読み値

mm

ΔzD

測定方法Dにおけるダイヤル読み値

mm

3

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

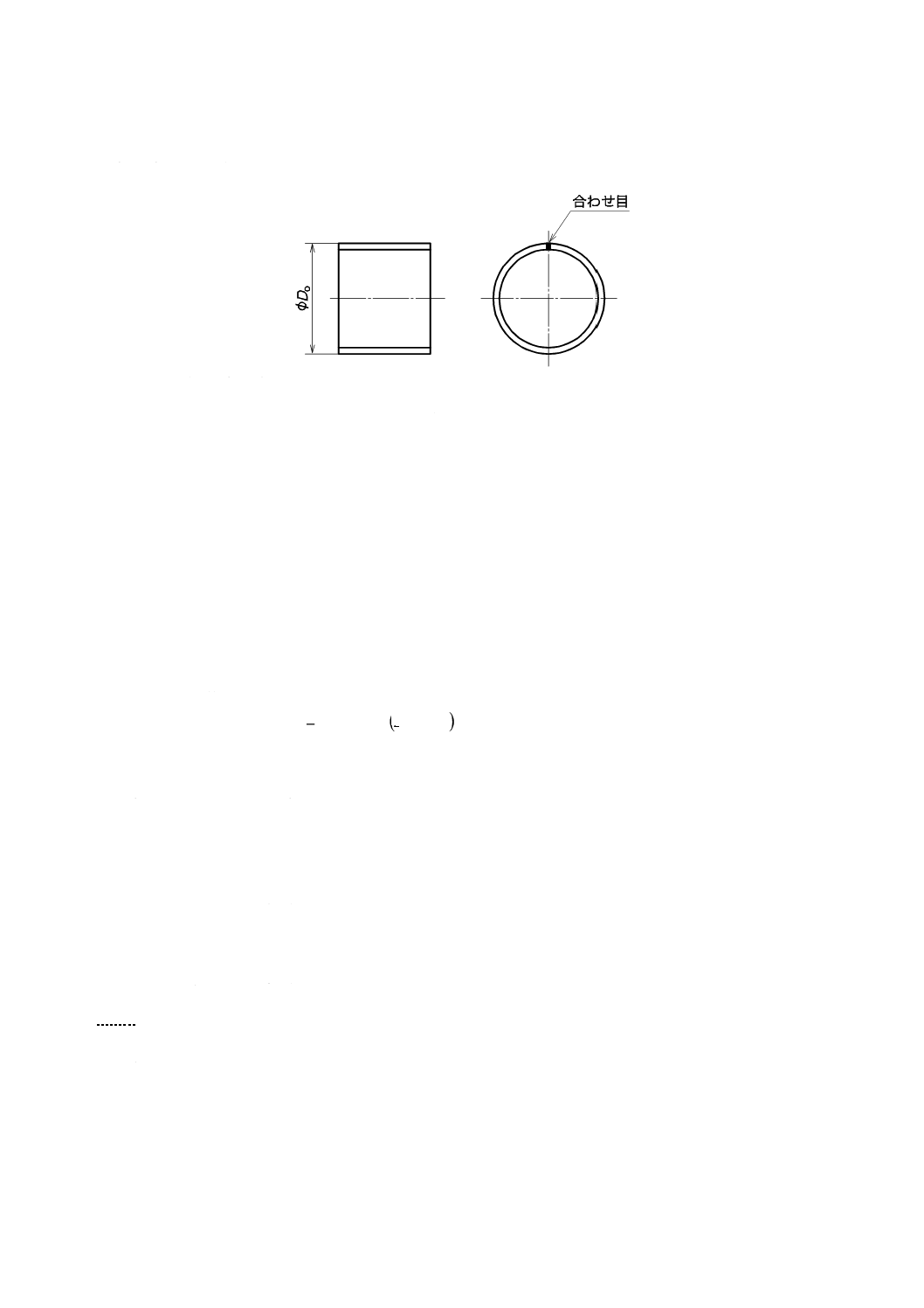

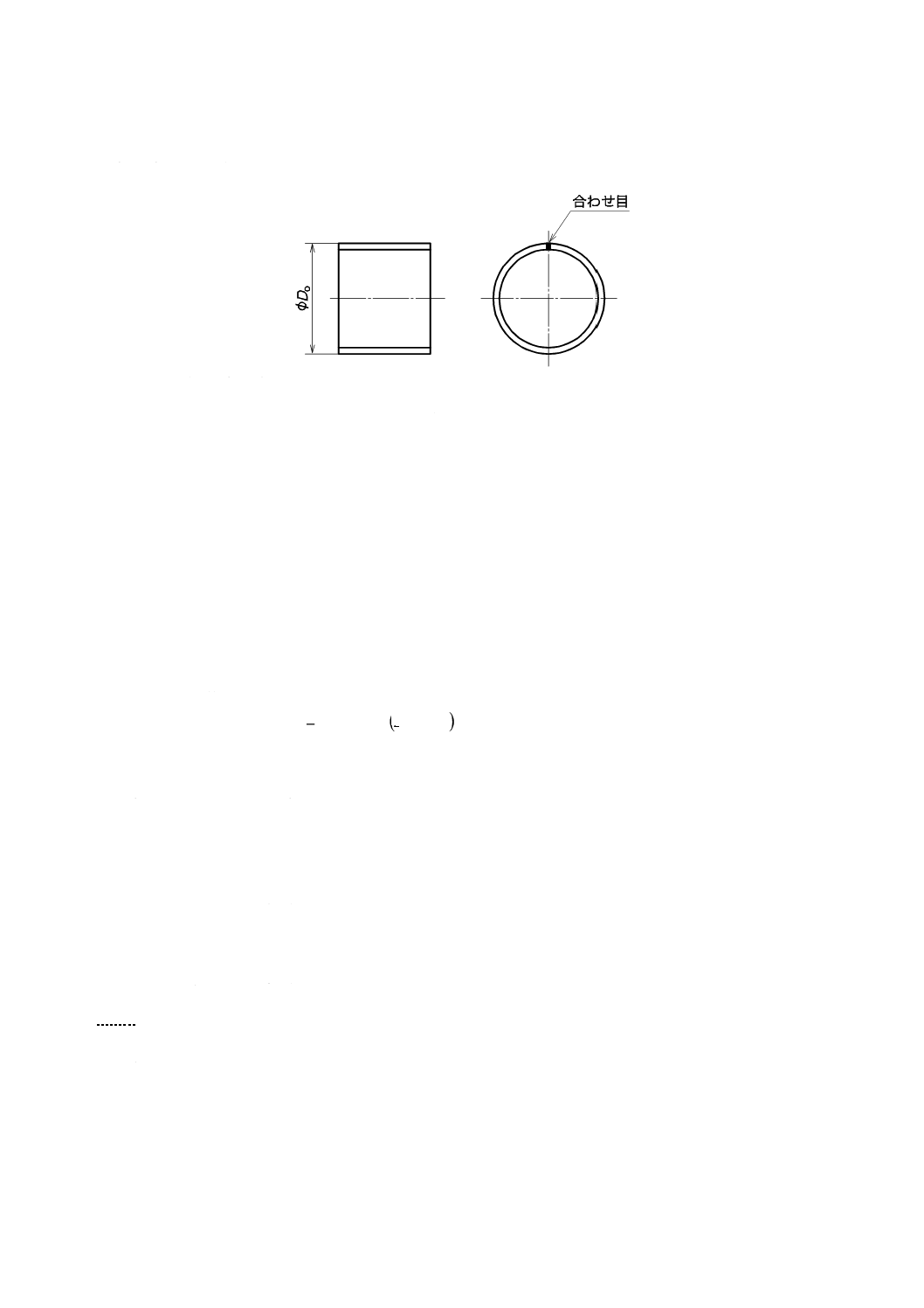

5

外径寸法Do

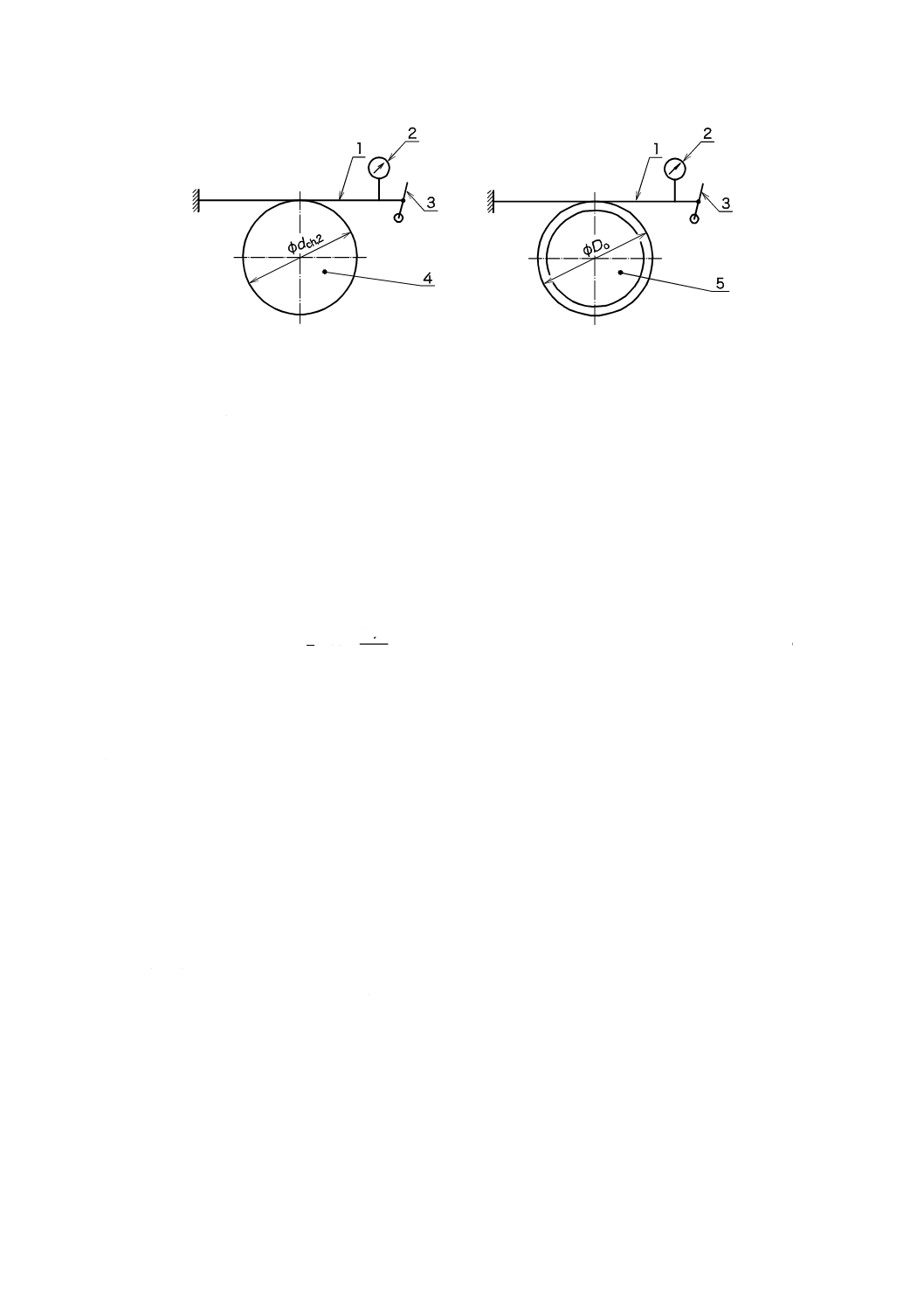

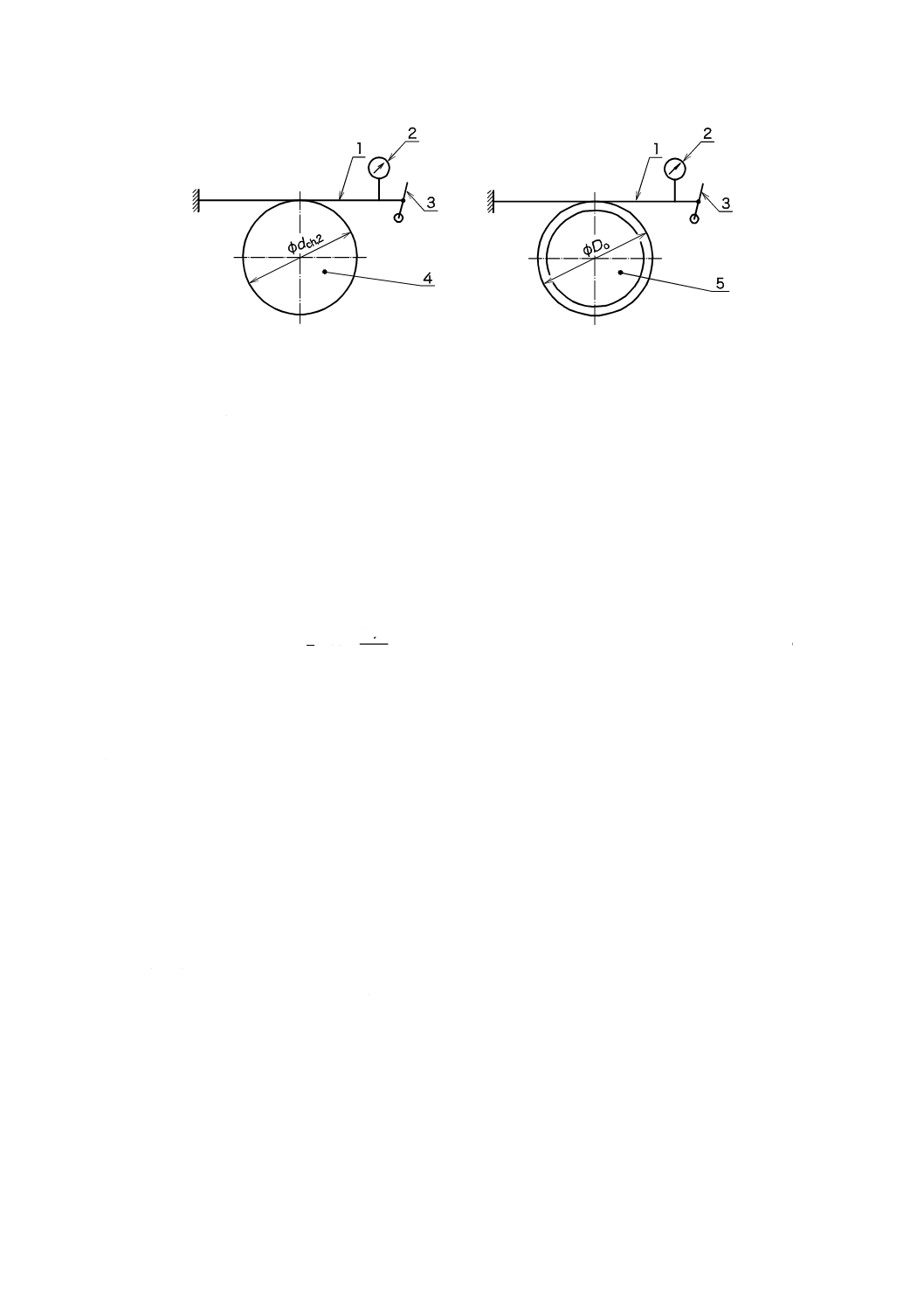

巻きブシュの外径寸法Doを,図1に示す。

注記 巻きブシュは,非拘束状態では容易に変形するため,外径寸法を直接測定できない。

図1−巻きブシュの外径寸法位置

6

測定の目的

巻きブシュの外径寸法を測定する目的は,ハウジングに挿入したときに,指定した保持力をもっている

かを確認するためである。

7

測定方法

7.1

測定方法A−外径寸法Doの測定

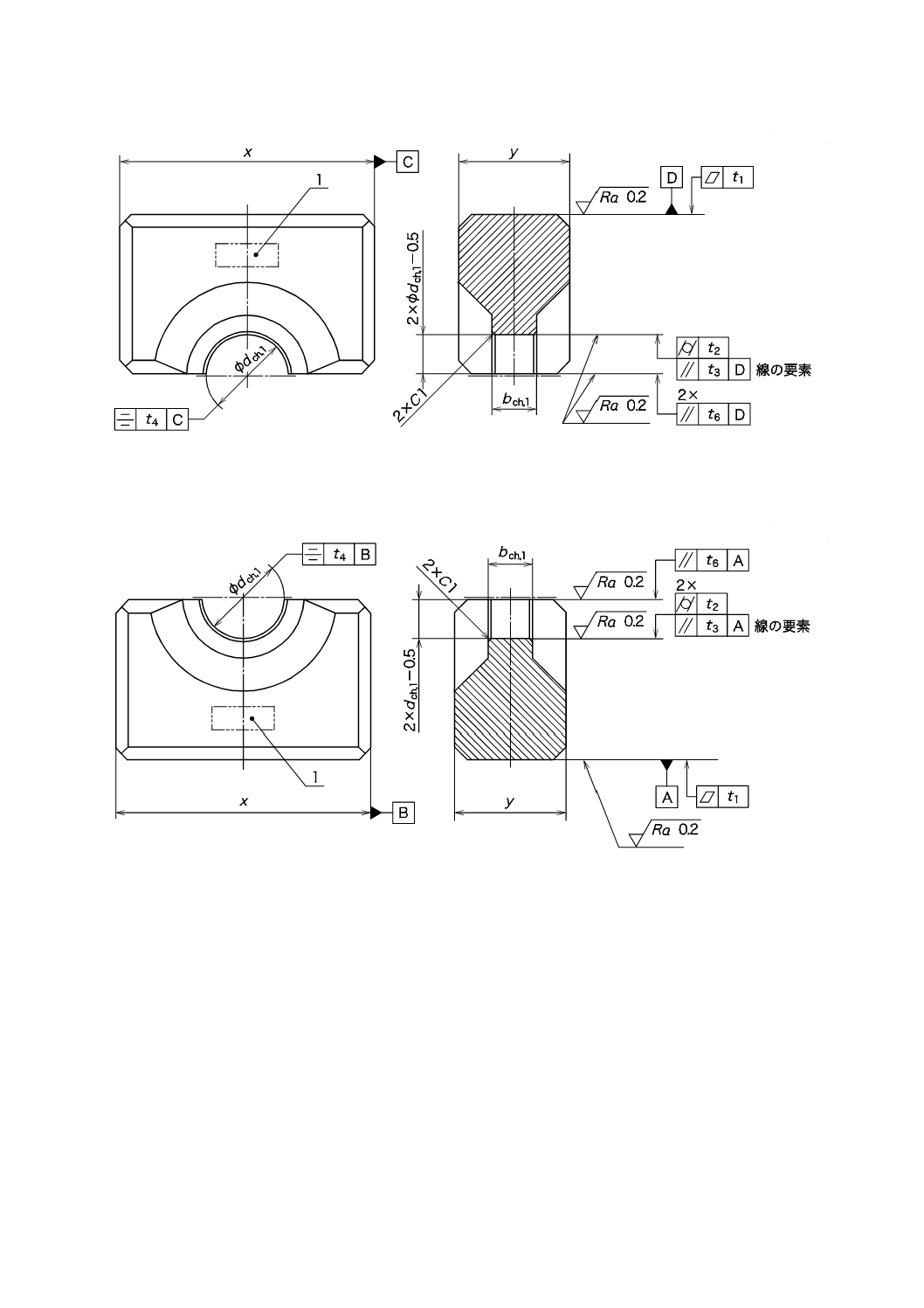

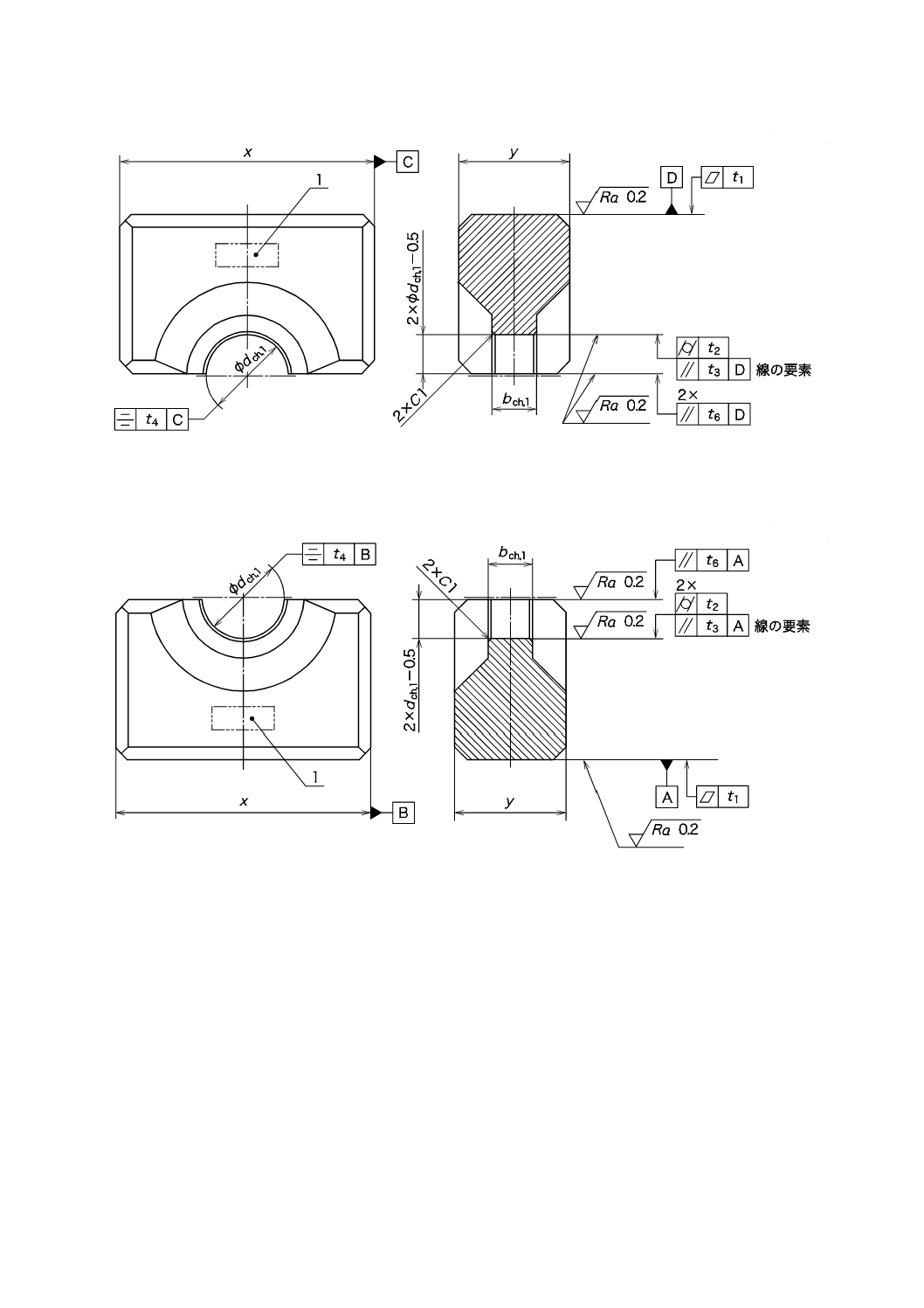

巻きブシュの外径寸法を測定する装置を,図2に示す。半割の上下測定用ブロック(図3及び図4)及

び基準プラグ(図5及び図6)を使用し,測定力Fchを加えて外径寸法を測定する。

外径寸法は,zとΔzとの差を用いて間接的に測定する。

外径寸法の計算式を次に示す。 (

)(

)π/2

ch,1

o

×

∆

−

−

=

z

d

D

ν

なお,弾性変形による減少量(ν)は,JIS B 1584-2を参照する。

測定力は,永久変形を生じない弾性変形だけの外径寸法の減少になるように計算する。

測定に影響する因子を参考としてJA.1に示す。

注記 JIS B 1584-2参照。

7.2

測定方法B−外径寸法Doのゲージ検査

巻きブシュの外径を通りゲージ及び止まりゲージで検査する。

注記 JIS B 1584-2参照。

7.3

測定方法D−外径寸法Do>120 mmの測定

外径寸法120 mmを超える巻きブシュの外径寸法は,精密測定テープを用いる。

注記 JIS B 1584-2参照。

7.4

その他の測定方法

その他の測定方法を参考としてJA.2に示す。

注記 測定方法Cは,内径寸法の測定方法であり,JIS B 1584-6に示す。

8

外径寸法測定方法の選定

測定方法Aは,複合ジグを用いる精密測定方法である。測定方法Bは,単純なジグを用いる限定的方法

4

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

である。測定方法Dは,外径寸法120 mmを超える巻きブシュだけに使用する。

3種類とも一般的な方法であり,測定方法Aは,外径寸法10 mm未満の小径の巻きブシュには不適切で,

外径寸法10 mm以上の巻きブシュに適している。

なお,測定方法を選定するための外径寸法基準値は参考値であり,受渡当事者間の協定に従ってもよい。

9

測定方法A

9.1

測定機器

表2及び表3は,測定条件の一般的な例を示す。

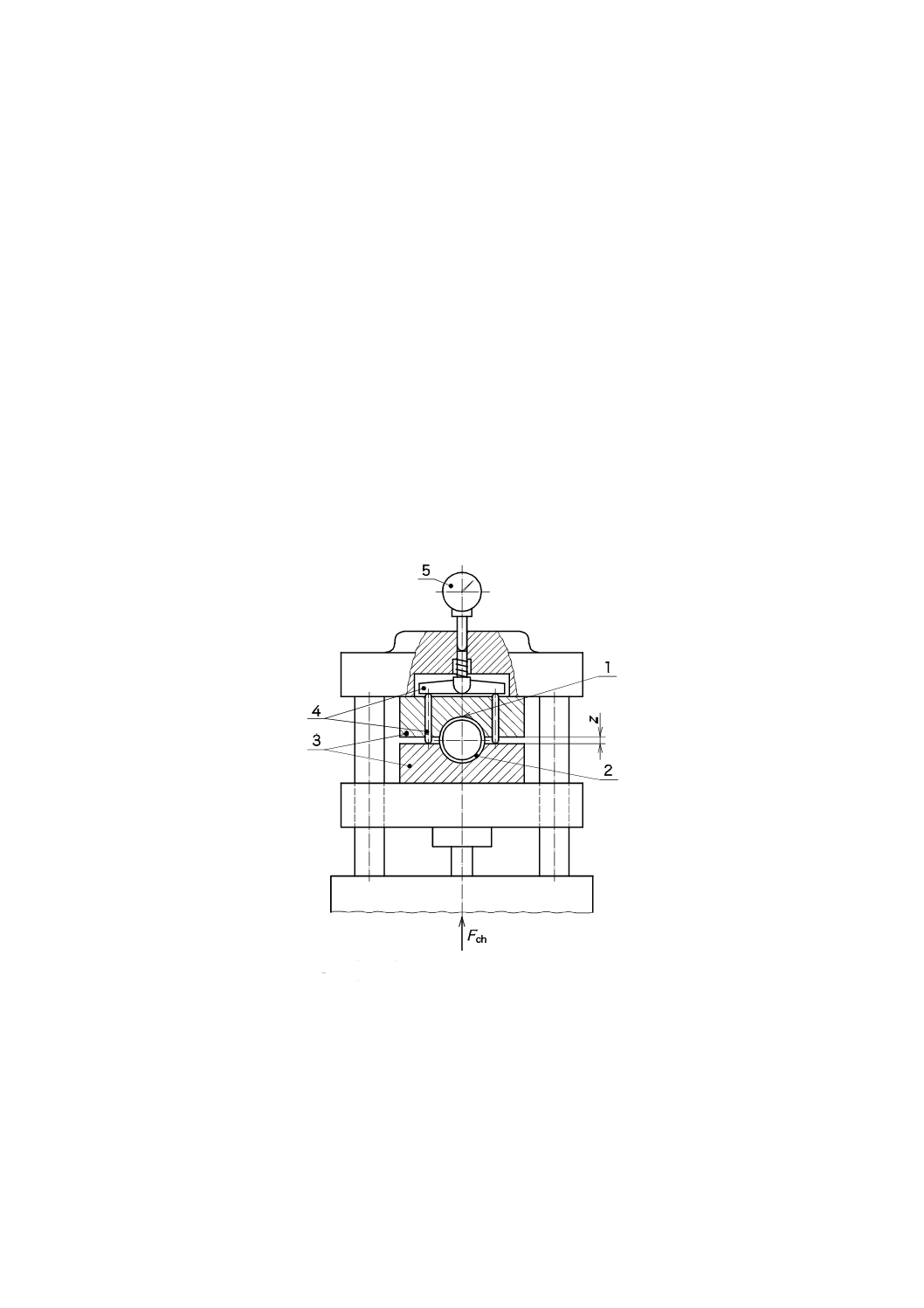

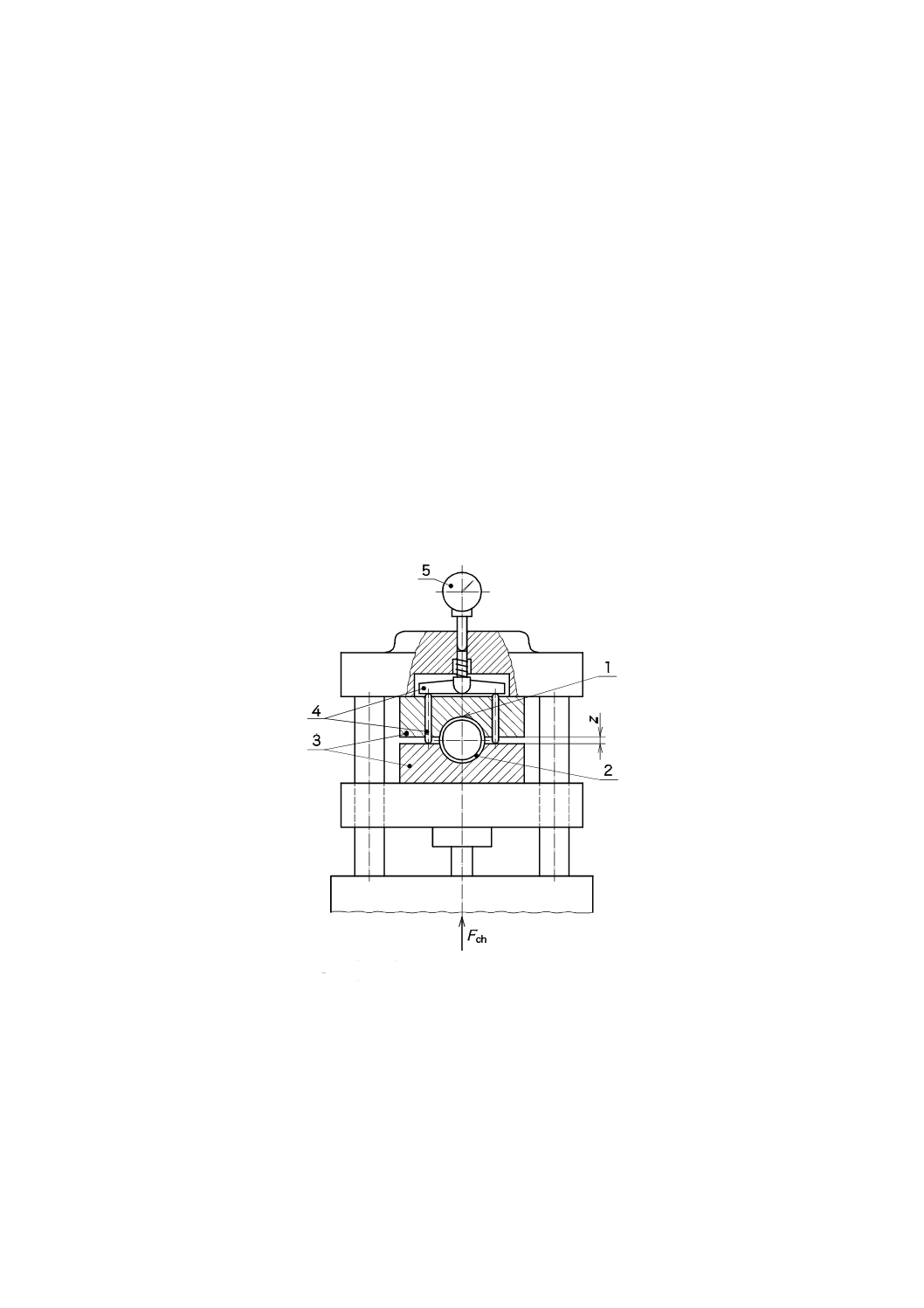

ブシュの代表的な測定装置は,次の要素から構成する。

− 固定台としてのベースプレートと分割した測定用ブロックとをガイドする機器

− 測定力の発生装置

− 測定力校正の手段

− アッパープレート

− 分割した測定ブロック間の距離zを測定ピンに伝達する装置

− 指示計と連結した測定ピン

− 測定用ブロック(図3及び図4参照)及び基準プラグ(図5及び図6参照)

1

ブシュ合わせ目

2

ブシュ

3

測定用ブロック

4

連結ピン

5

ダイヤルゲージ

図2−代表的な外径寸法の測定装置

代表的な外径寸法の測定装置を,図2に示す。装置は,油圧,空圧又は手動によって操作する。

測定力Fchは,上から又は下から滑らかに加えるのが望ましい。

5

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定用ブロックに対し,ブシュの合わせ目は,鉛直上方に向ける。

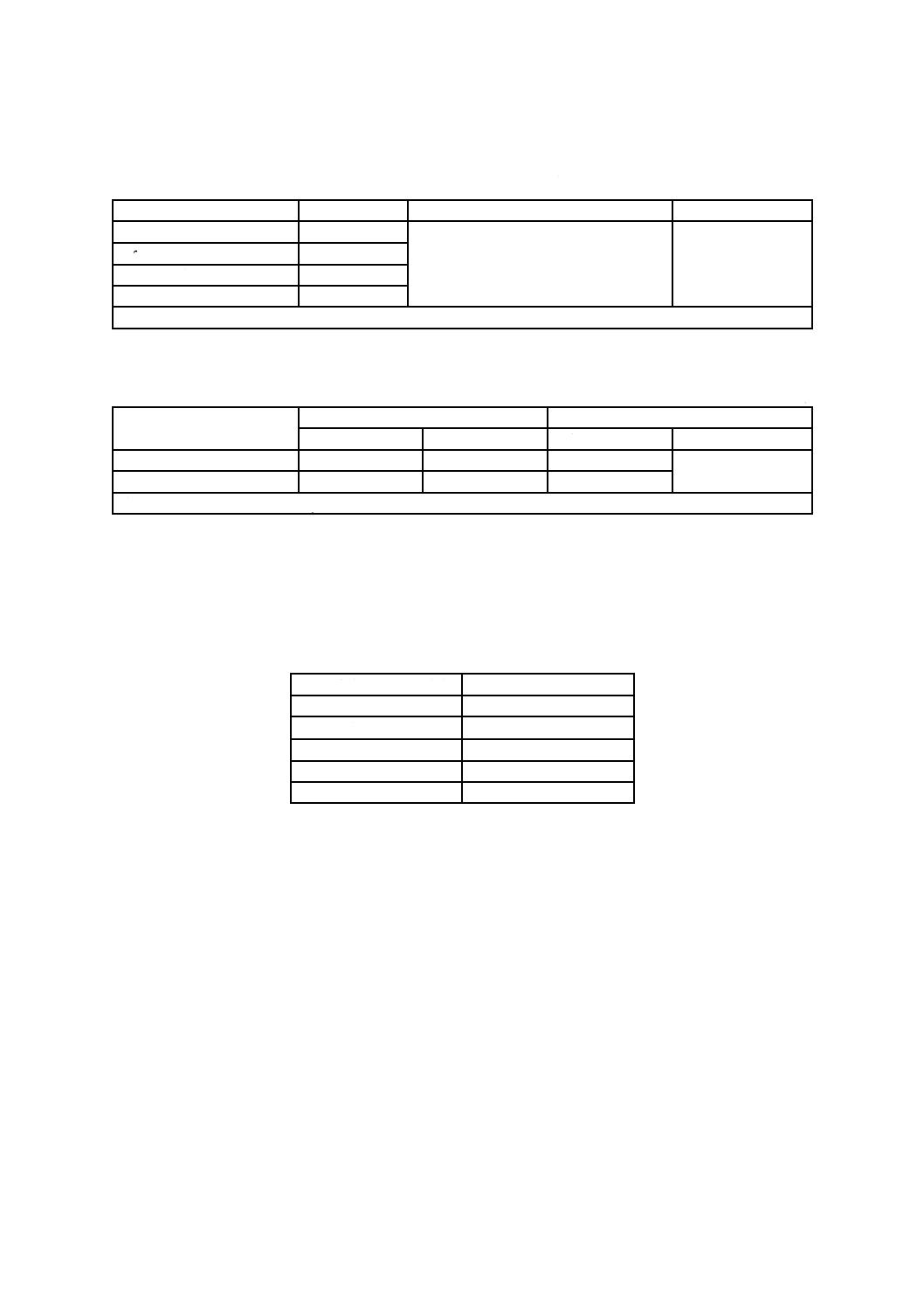

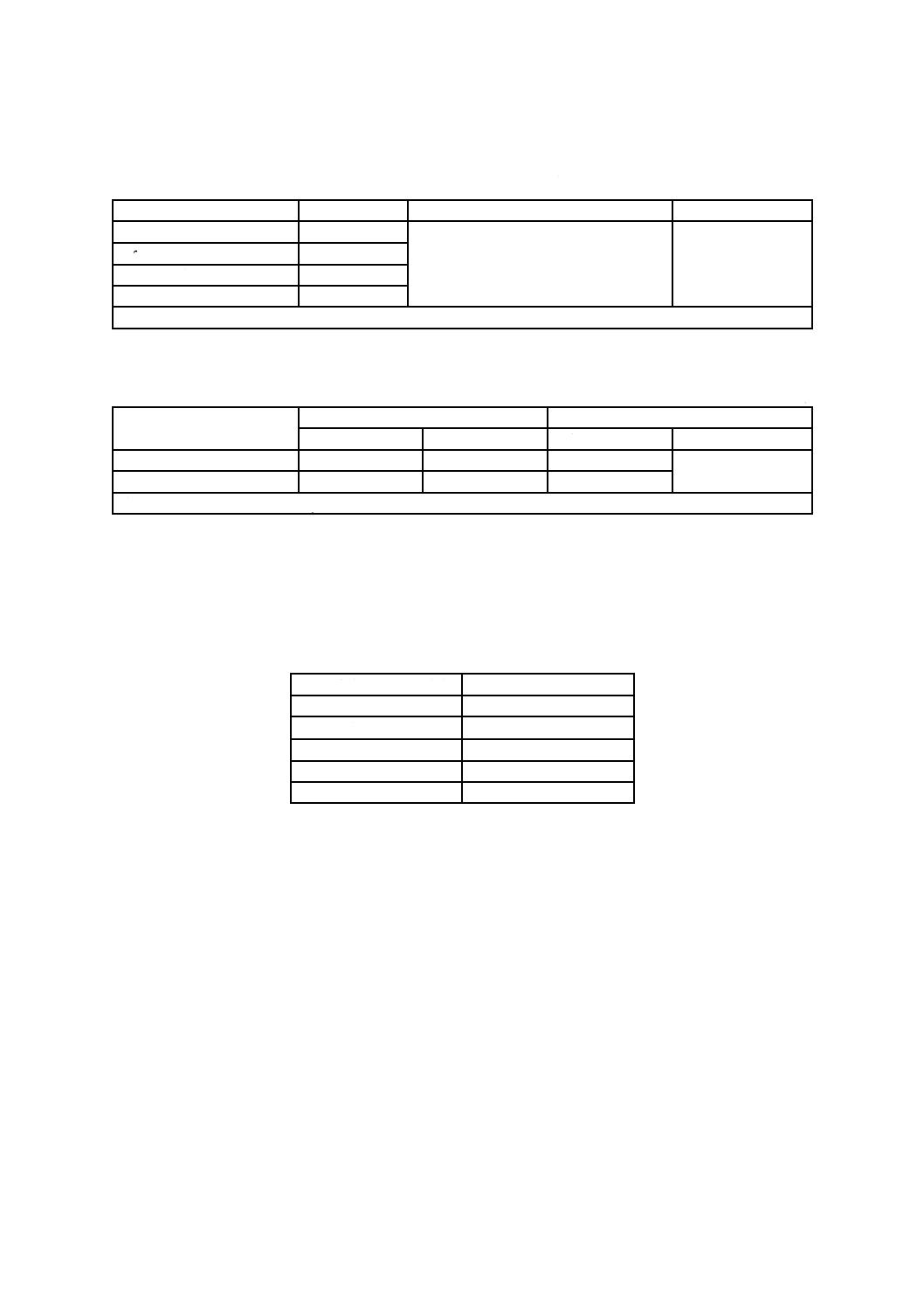

表2−測定力,許容差,動作速度及び測定温度

測定力Fchの区分(N)

許容差(%)

測定用ブロックの最大動作速度(mm/s)

測定温度(℃)a)

2 000以下

±1.25

12

20〜25

2 000を超え 5 000以下

±1.0

5 000を超え 10 000以下

±0.75

10 000を超え 50 000以下

±0.5

注a) 測定用ブロックと測定するブシュとの温度差は,1 ℃を超えてはならない。

表3−ダイヤルゲージの精度

単位 mm

外径寸法公差ΔDo

分解能

全許容差a)

ダイヤルゲージ

電気ゲージ

ダイヤルゲージ

電気ゲージ

0.1以下

0.001

0.001

0.001 2

測定レンジの0.5%

0.1を超える

0.005

0.005

0.006

注a) 最大測定範囲は,±500 μmとする。

9.2

測定用ブロック及び基準プラグに対する規定

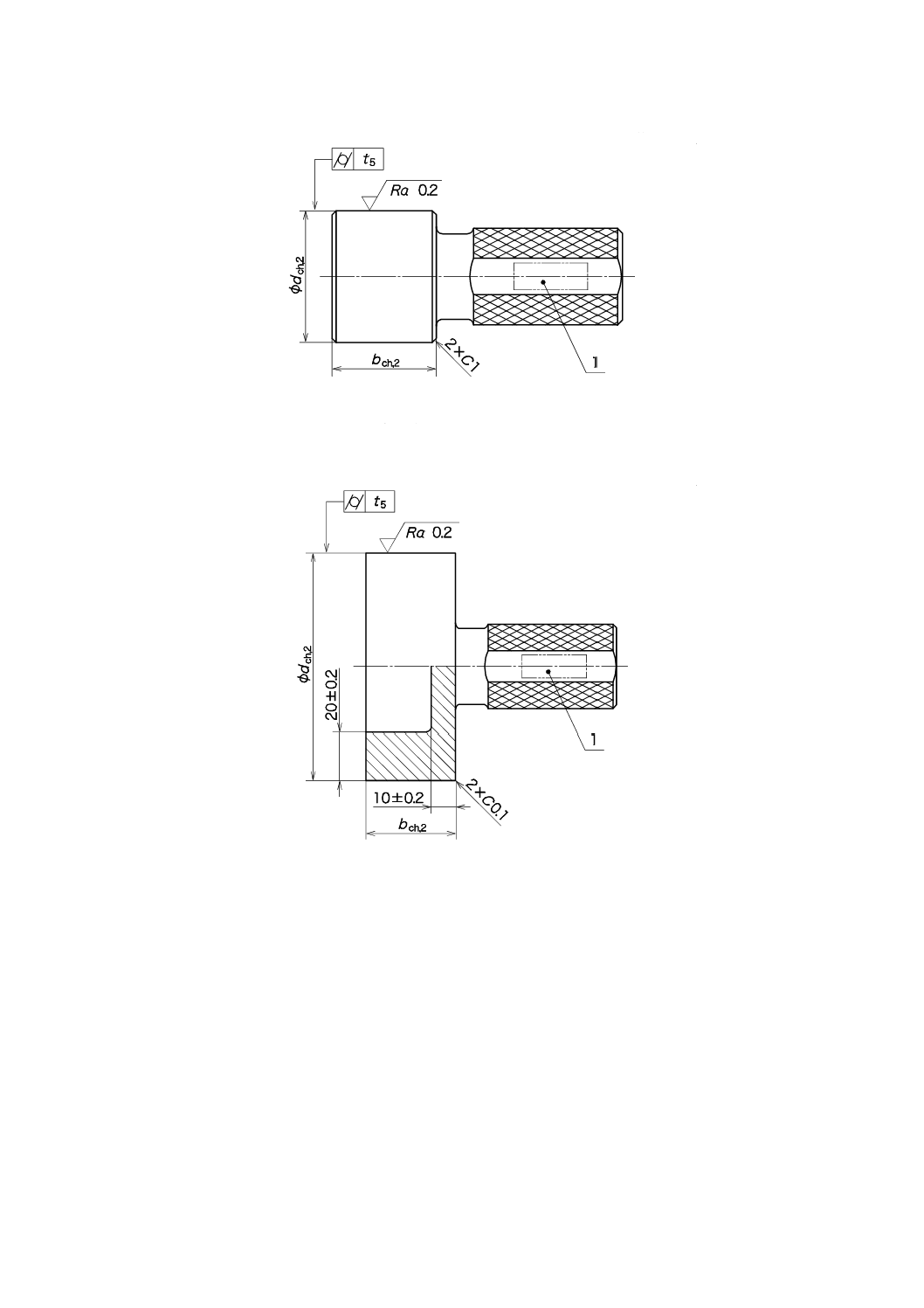

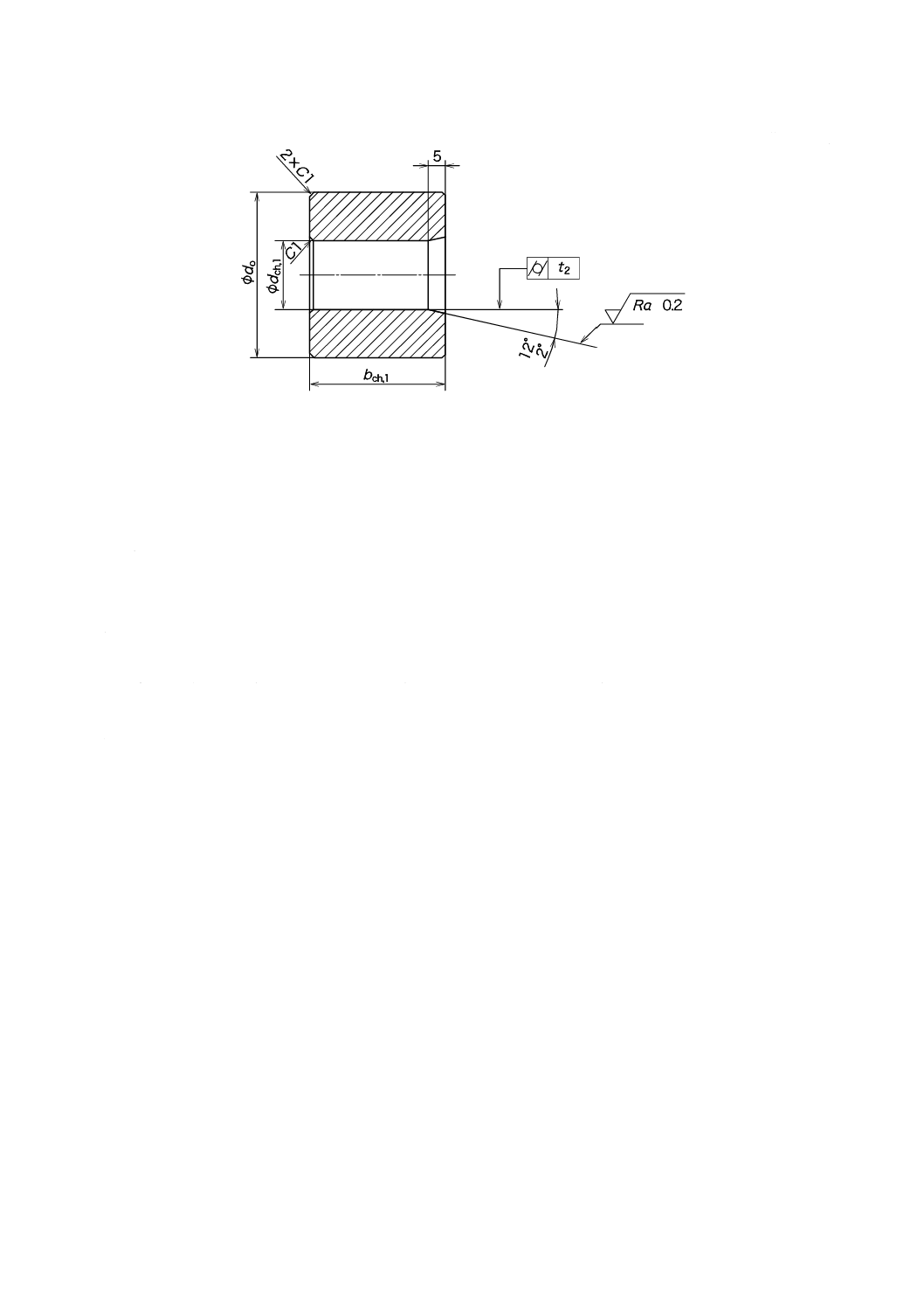

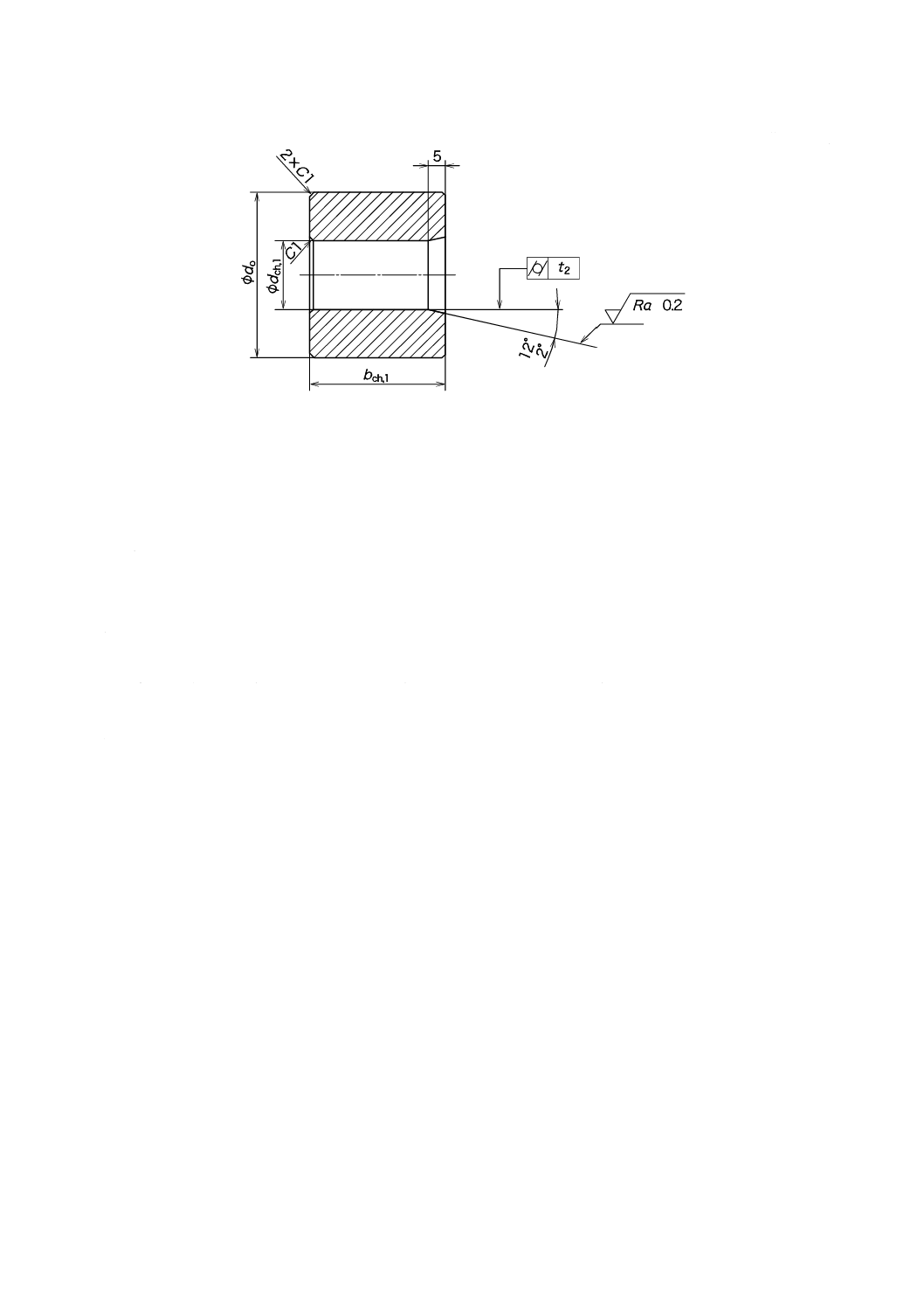

ブシュの外径寸法Doを測定するための測定用ブロック及び基準プラグの一例を,図3〜図6及び表4に

示す。製作許容差及び摩耗限界の推奨値を表5に示す。

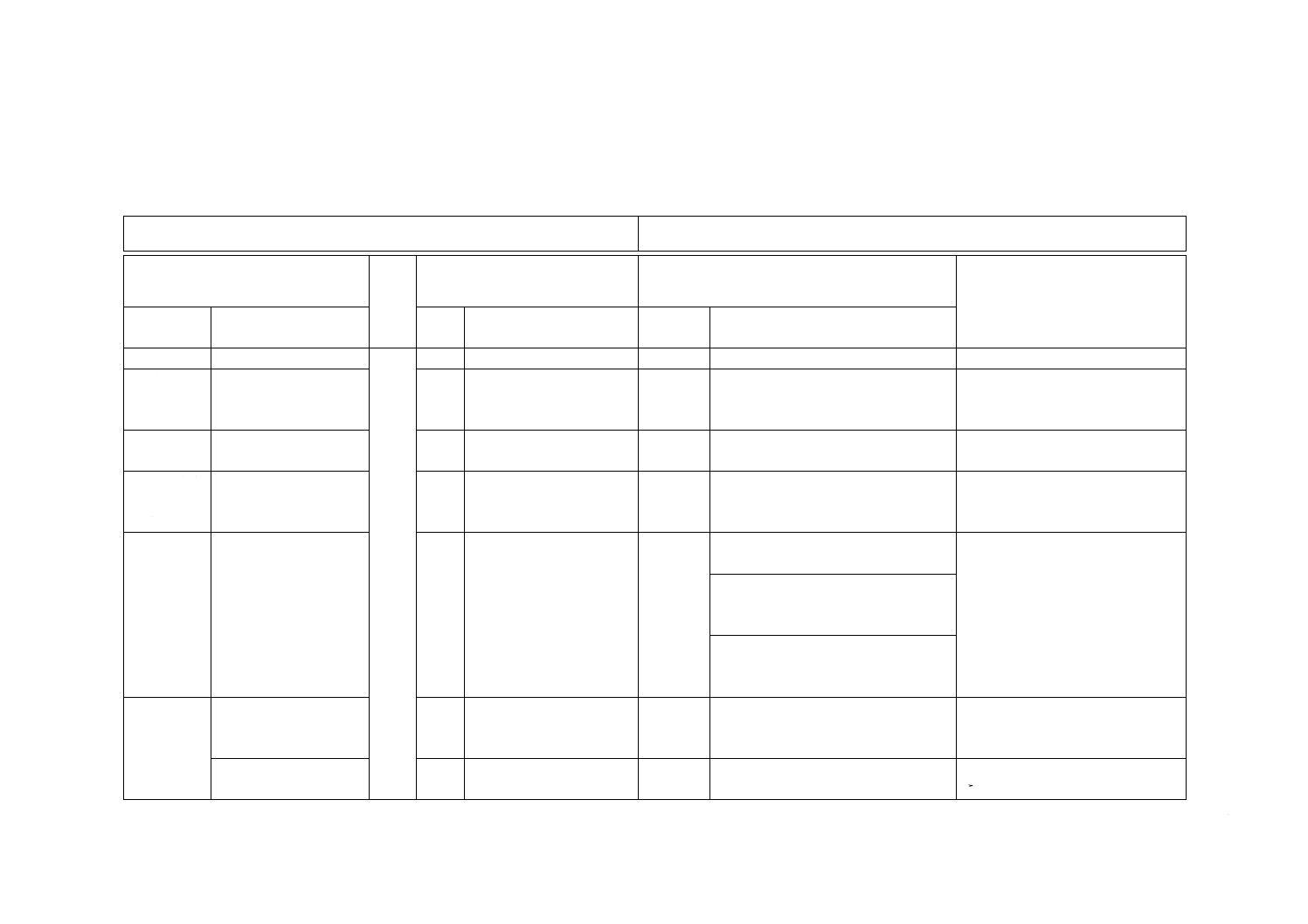

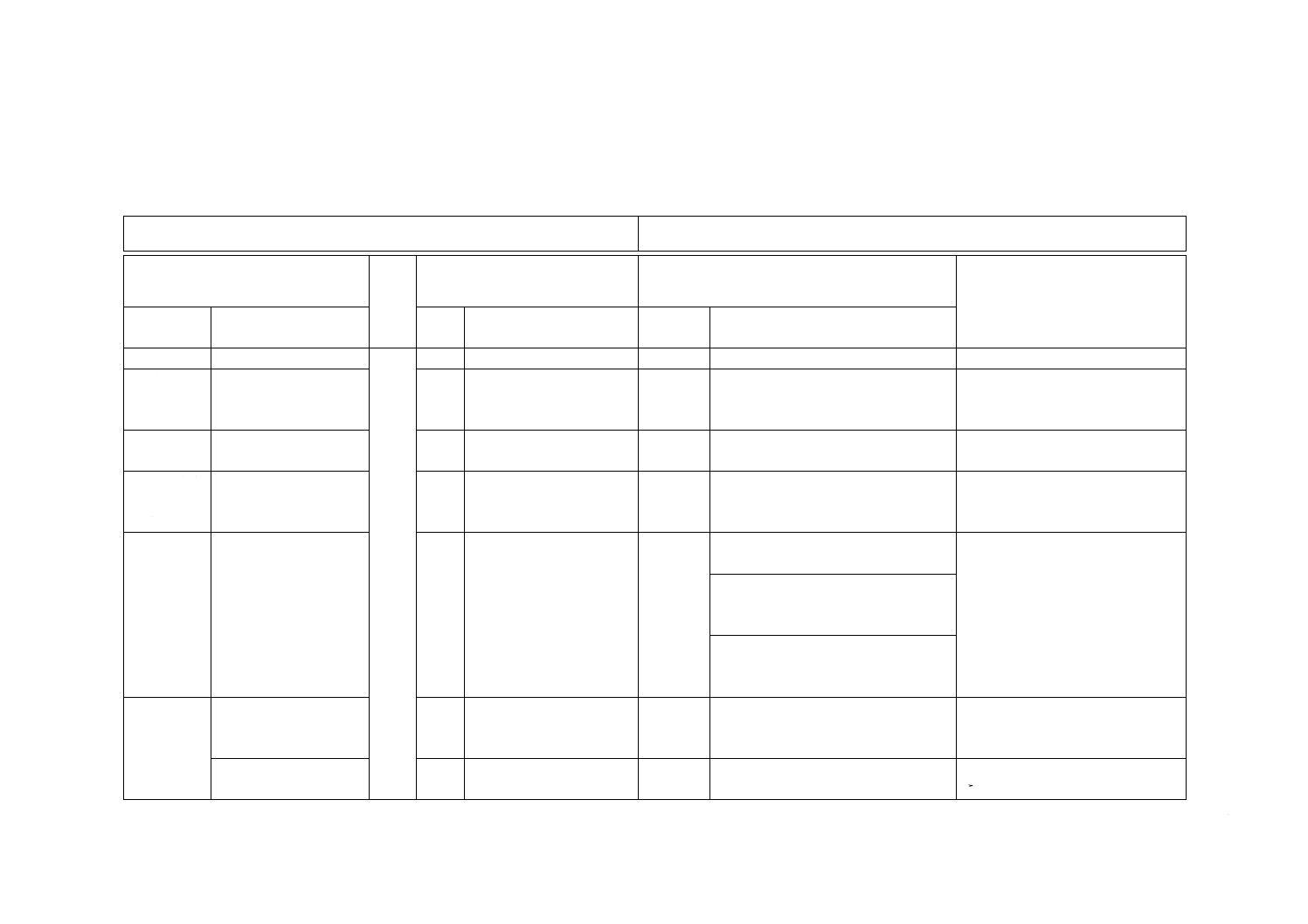

表4−dch,1とdch,2との寸法差の最大値

単位 mm

外径寸法Doの呼び寸法

(dch,1−dch,2)の最大値

18以下

0.006

18を超え

50以下

0.008

50を超え

80以下

0.010

80を超え 120以下

0.012

120を超え 180以下

0.016

6

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

表示刻印位置

図3−測定用ブロックの代表例(上側)

単位 mm

1

表示刻印位置

図4−測定用ブロックの代表例(下側)

7

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

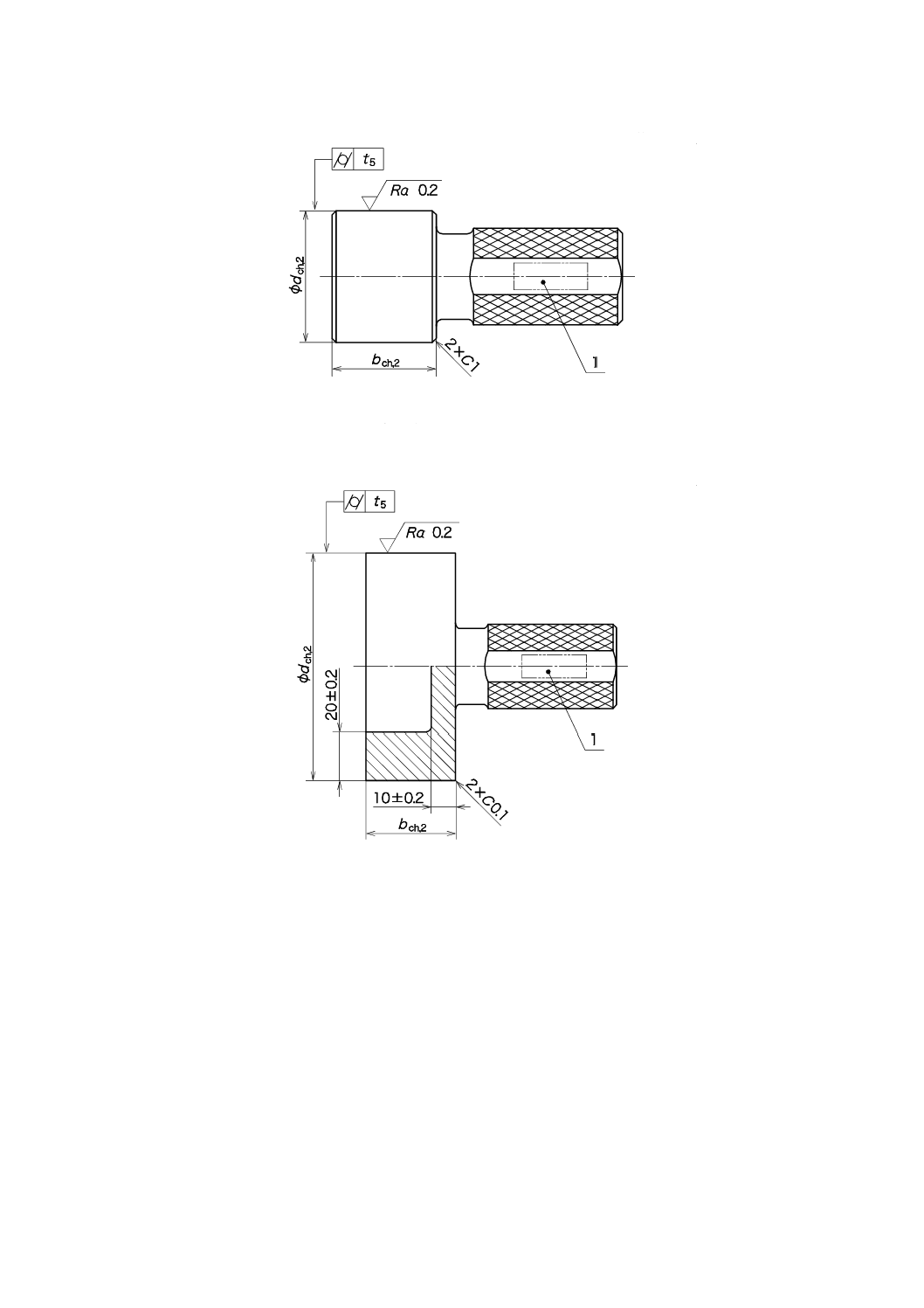

単位 mm

1

表示刻印位置

図5−基準プラグの代表例(外径80 mm以下)

単位 mm

1

表示刻印位置

図6−基準プラグの代表例(外径80 mmを超える)

8

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−幾何公差に対する製作許容差及び摩耗限界の推奨値

単位 mm

外径寸法

Do

呼び寸法

製作許容差

及び

摩耗限界

dch,2

dch,1

t1

t2

t3

t4

t5

t6

80以下

製作

0

−0.003

+0.003

0

0.002

0.002

0.003

0.05

0.002

0.03

摩耗

−0.005

+0.005

0.004

0.004

0.005

0.05

0.004

0.05

80を超え

150以下a)

製作

0

−0.005

+0.005

0

0.003

0.003

0.004

0.05

0.003

0.03

摩耗

−0.007

+0.007

0.005

0.005

0.006

0.05

0.005

0.05

注a) 150 mmを超えるブシュは,受渡当事者間の協定による。

半割の測定用ブロック(図3及び図4参照)及び基準プラグ(図5及び図6参照)は,経年劣化しにく

いロックウェル硬さ(HRC)60〜64の鋼材を用いるが,受渡当事者間の協定によってこれ以外の硬さの鋼

材を用いてもよい。

ブシュの測定力によって変形しないよう,測定用ブロックは十分な剛性をもっていなければならない。

半割の測定用ブロック及び基準プラグの測定面は,クロムめっきしてはならない。

測定用ブロック径dch,1及び基準プラグ径dch,2は,呼び寸法を刻印した方がよい。

9.3

手順

位置決めのため,基準プラグを下側測定用ブロックに正確に載せてから基準プラグの上に上側測定用ブ

ロックを下ろす。

測定力Fchを加え,基準プラグを所定の位置にクランプする。

9.4に示す補正量Cを調整し,基準プラグを抜き,合わせ目を鉛直上方に向けてブシュを挿入する。再

度,力を与え,指示計Δzを読み取る。

9.4

補正量Cの算出

補正量Cは,指示計の校正時に用い,次の式(1)によって算出する。

(

)(

)

a,2

ch,

a,1

ch,

ch,1

a,1

ch,

2

π

d

d

d

d

C

−

−

−

=

·················································· (1)

例

dch,1=20.050 mm

dch,a,1=20.052 mm

dch,a,2=20.048 mm

したがって,

(

)(

)

048

.

20

052

.

20

050

.

20

052

.

20

2

π

−

−

−

=

C

C=−0.001 mm

ブシュを測定するに当たり測定用ブロック径dch,1に対し,実測した測定用ブロック径dch,a,1が一致しない

場合,(dch,a,1−dch,1)が0.03 mm以下であれば,この測定用ブロックを使用可とする。表5に示す基準プラ

グの許容差は影響しない。

9

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例

dch,1=20.062 mm

dch,a,1=20.052 mm

dch,a,2=20.048 mm

(dch,a,1−dch,1)=−0.010 mmで0.030 mm以下

したがって,C=−0.020 mm

9.5

測定上の注意点

測定上の注意点は,次による。

a) 測定機器に起因するものは,次による。

− 上側と下側の測定用ブロックがずれている。

− 測定用ブロックが測定器に正しく装着されていない。

− 締め代が正しくない(クリアランスが大きすぎるか,伝達装置,ダイヤルゲージの損傷など)。

− 測定用ブロック又は基準プラグに損傷及び摩耗がある。

− 測定用ブロックの幅bch,1がブシュの幅Bより小さい。

− 設定力Fchが計算値と一致していない。

b) ブシュに起因する誤差は,ブシュが損傷・変形していることによる。また,ブシュの外周面及び合わ

せ目にグリース,汚れ,ばりなどがあることによる。

c) 測定手順における人的要因は,次による。

− 設定力を間違ってセットする。

− ブシュと測定用ブロックとが中央にセットされていない。

− ブシュの合わせ目が上側の測定用ブロックの鉛直上方に向いていない。

− 実測値dch,a,1及びdch,a,2の測定値読み間違い。

− 補正量の計算誤り又はセット誤り。

− 外径寸法Doの計算誤り。

10 測定方法B

10.1 ゲージ

この試験は,二つのリングゲージを用いる。一つは図面表記されたブシュ外径寸法の公差上限値を内径

寸法とする通りリングゲージ,もう一つはブシュ外径寸法の公差下限値を内径寸法とする止まりリングゲ

ージとする。

両方ともブシュを挿入する際の損傷又は試験中のミスを避けるために,端面の角部に挟角の面取り(図

7参照)又は丸みをもたなければならない。

10.2 ゲージに対する規定

一般的に,リングゲージはロックウェル硬さ(HRC)60〜64とし焼なまししていない鋼材を用いるが,

受渡当事者間の協定によって別の硬度の鋼材を用いてもよい。リングゲージの幅は,(面取り部を除き)ブ

シュの幅の最大値以上でなければならない。通りリングゲージと止まりリングゲージとの内径寸法の上下

限値は,JIS B 0401-2に規定する公差域クラスJS3とする。

リングゲージの摩耗は,ISO/R 1938に規定する公差等級IT8のy1値(摩耗限界)を超えてはならない。

10

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−リングゲージの代表例

10.3 手順

入口の面取り側からブシュをリングゲージに挿入する。最大力250 Nで手で容易に通りリングゲージに

通り,同じ力で止まりリングゲージに通ってはならない。ただし,力は測定不可の場合,参考値とする。

ブシュが真円でない場合又は合わせ目が閉じなかったりする場合,試験精度が低下するため,測定方法

Aの方が望ましい。

10.4 測定上の注意点

測定上の注意点は,次による。

a) リングゲージの損傷及び摩耗。

b) リングゲージに案内用面取り部がない。

c) ブシュを傾けた状態でリングゲージに挿入し,かじりが発生した場合。

d) ブシュをリングゲージに挿入する際の力のかけすぎ。

e) リングゲージの幅がブシュの幅より小さい。

f)

自由状態のブシュの真円度の値が高い,又は合わせ目の隙間が大きい。

g) ブシュの損傷・変形がある。また,ブシュの外周面(裏金表面)及び合わせ目にグリース,汚れ,ば

りなどがある。

11 測定方法D

11.1 ゲージ

この試験は,精密測定テープを用いる。

11.2 測定機器

測定機器の代表例を,図8に示す。

11

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

精密測定テープ

2

ダイヤルゲージ(指示計)

3

テンションハンドル

4

セッティングプラグ

5

ブシュ

図8−測定機器の代表例

11.3 手順

測定テープは,ブシュの外径の呼び寸法Doと同寸法のプラグとで校正する。指示計は,測定テープの終

点に接しておき校正しておく。

ブシュ測定後,セッティングプラグの校正値とブシュの測定値との差であるΔzDを指示計から読み取る。

ブシュ外径寸法Doは,次の式(2)によって算出する。

π

D

ch,2

o

z

d

D

∆

+

=

········································································ (2)

11.4 測定上の注意点

測定上の注意点は,次による。

a) 合わせ目を閉じるためのテンションが足りない。

b) 測定テープがブシュの円周方向中心と合っていない。

c) ブシュの損傷・変形がある。また,ブシュの外周面(裏金表面)及び合わせ目にグリース,汚れ,ば

りなどがある。

12 ブシュの図面規定

測定方法の選択に関する図面表記は,JIS B 1584-2による。

13 測定機器の管理規定

13.1 ゲージ

ゲージは定期的に確認し,著しい損傷は修理し,寸法が変わった場合は記録しておく。

13.2 測定機器

測定機器は精度を維持し,統計的手法を用いて定期的に管理する。

12

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

測定方法Aにおける因子の要約及びその他の測定方法

JA.1 ブシュの外径寸法Doの測定方法Aに関する因子を,参考として次に示す。

a) 測定力Fchは,JIS B 1584-2によって計算する。

b) 測定用ブロック径dch,1及び基準プラグ径dch,2の寸法は,JIS B 1584-2によって計算する。

c) Δzの上限値及び下限値は,JIS B 1584-2によって計算する。

d) 補正量Cは,9.4に計算方法を示す。

e) ダイヤル読み値Δzから外径寸法に換算する計算式は,7.1に示す。

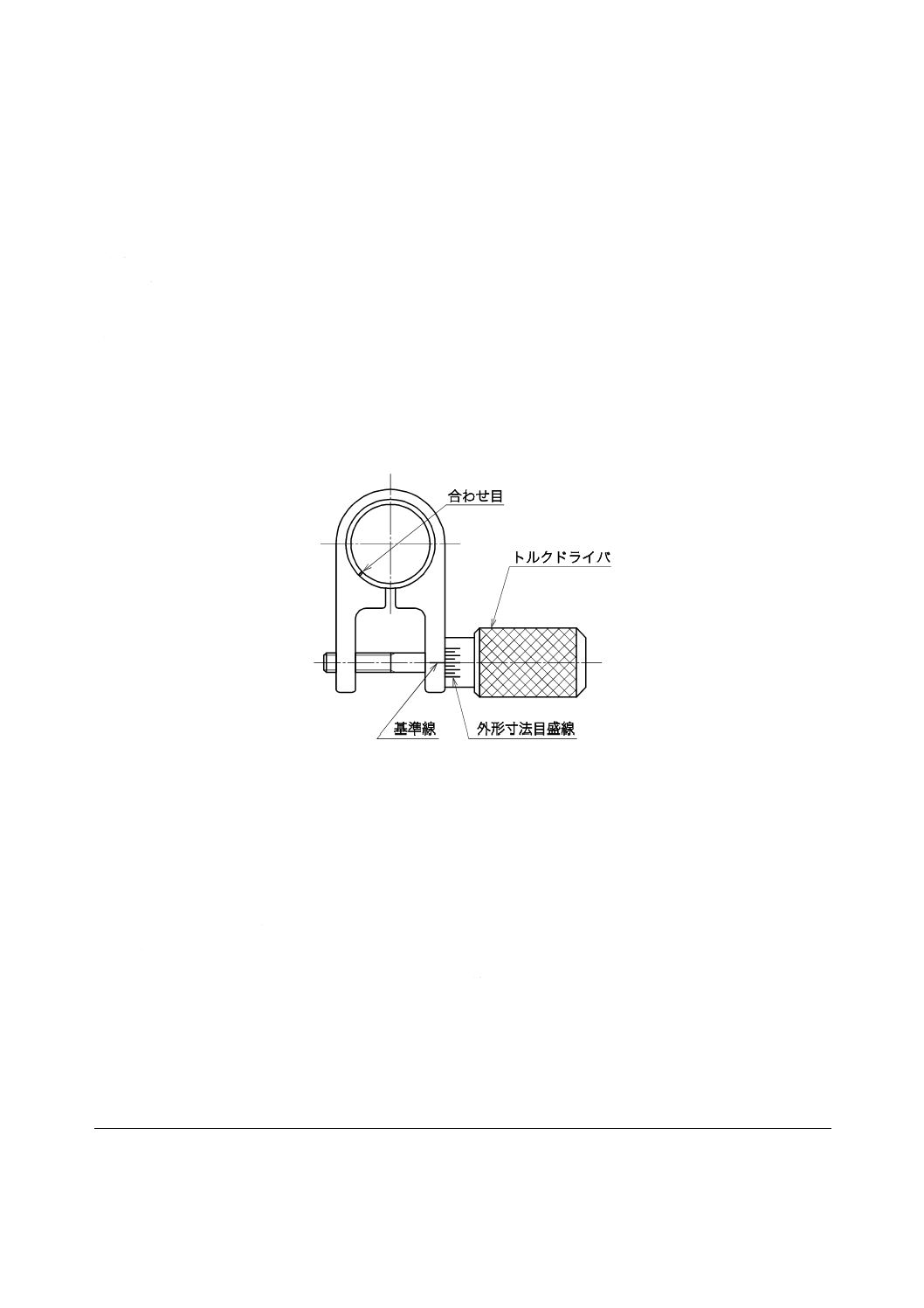

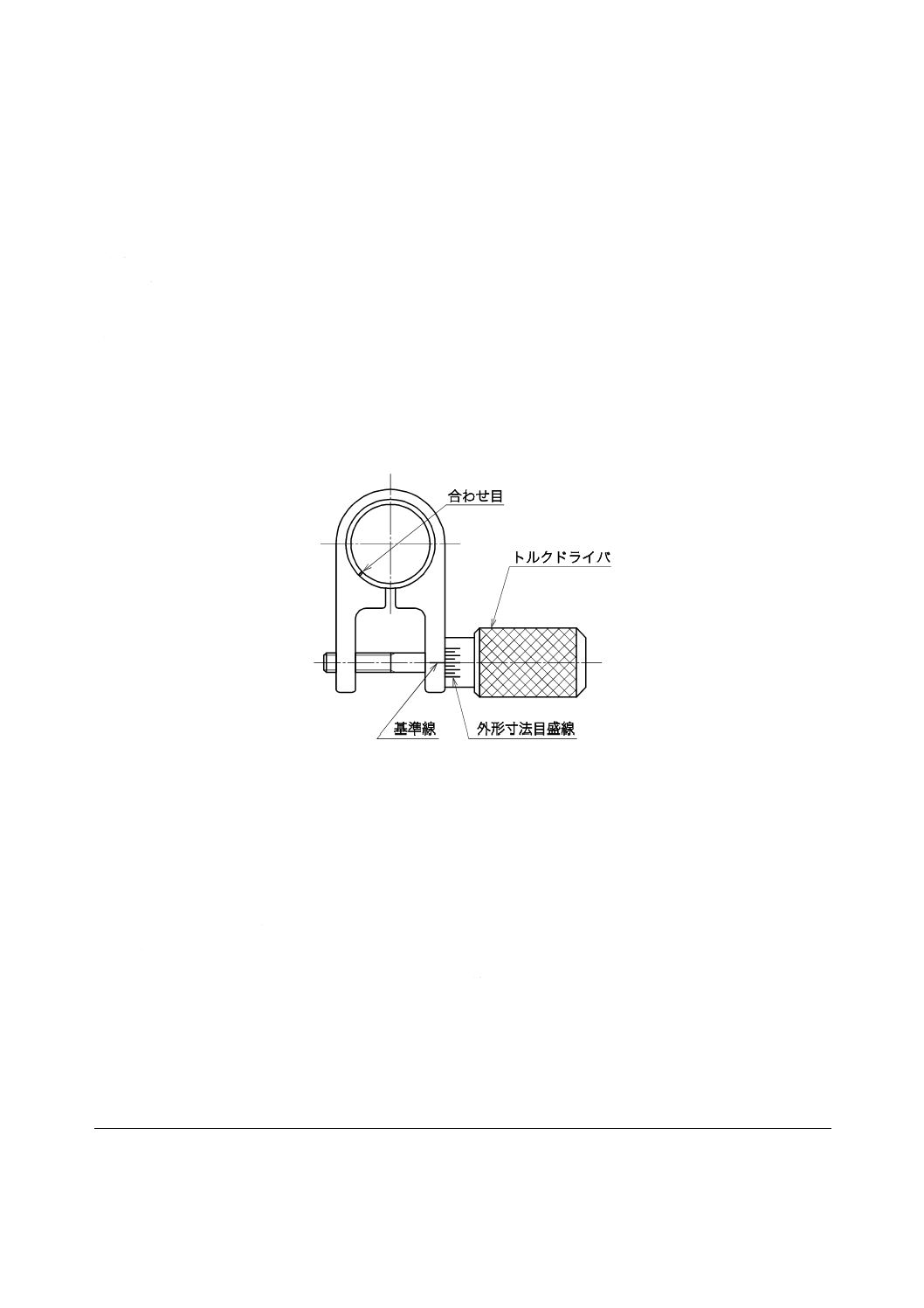

JA.2 本体に規定しないその他の測定機器としてクランプゲージの代表例を,図JA.1に示す。

図JA.1−クランプゲージの代表例

使用方法の概略を,次に示す。

a) 基準確認 クランプゲージ本体に寸法上限側のマスターゲージをセットし,トルクドライバによって

所定のトルクで締め付ける。このとき,クランプゲージ本体の基準線とクランプねじの目盛上限とが

一致していることを確認する。

寸法下限側のマスターゲージと入れ替え,同様にしてクランプゲージ本体の基準線とクランプねじ

の目盛下限とが一致していることを確認する。

b) ブシュの外径測定 クランプゲージ本体にブシュをセットし,トルクドライバによって所定のトルク

で締め付ける。このとき,クランプゲージの基準線とクランプねじの目盛とが重なった位置から外径

寸法を読み取る。

参考文献

JIS B 1584-6 滑り軸受−巻きブシュ−第6部:内径寸法の測定方法

13

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

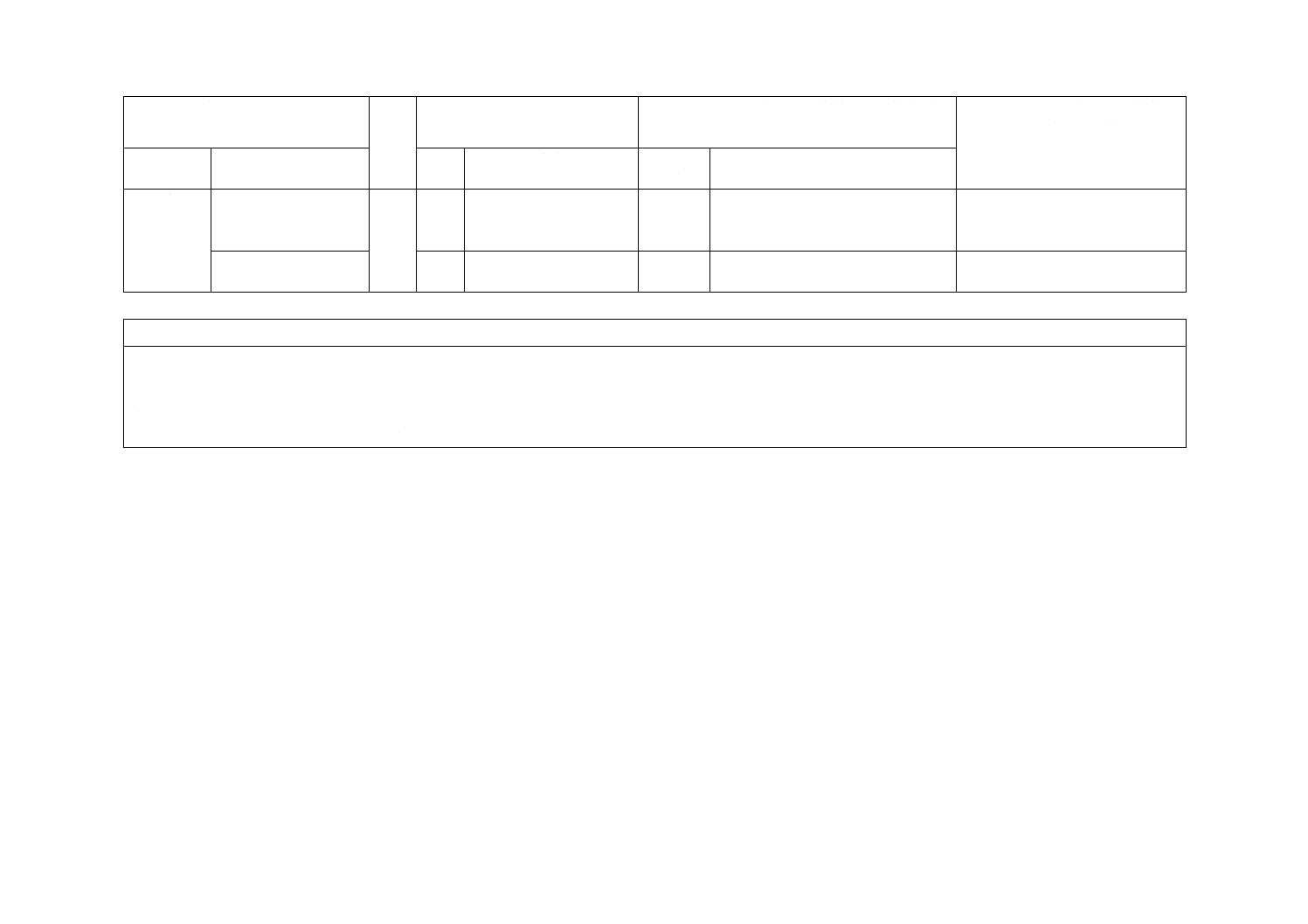

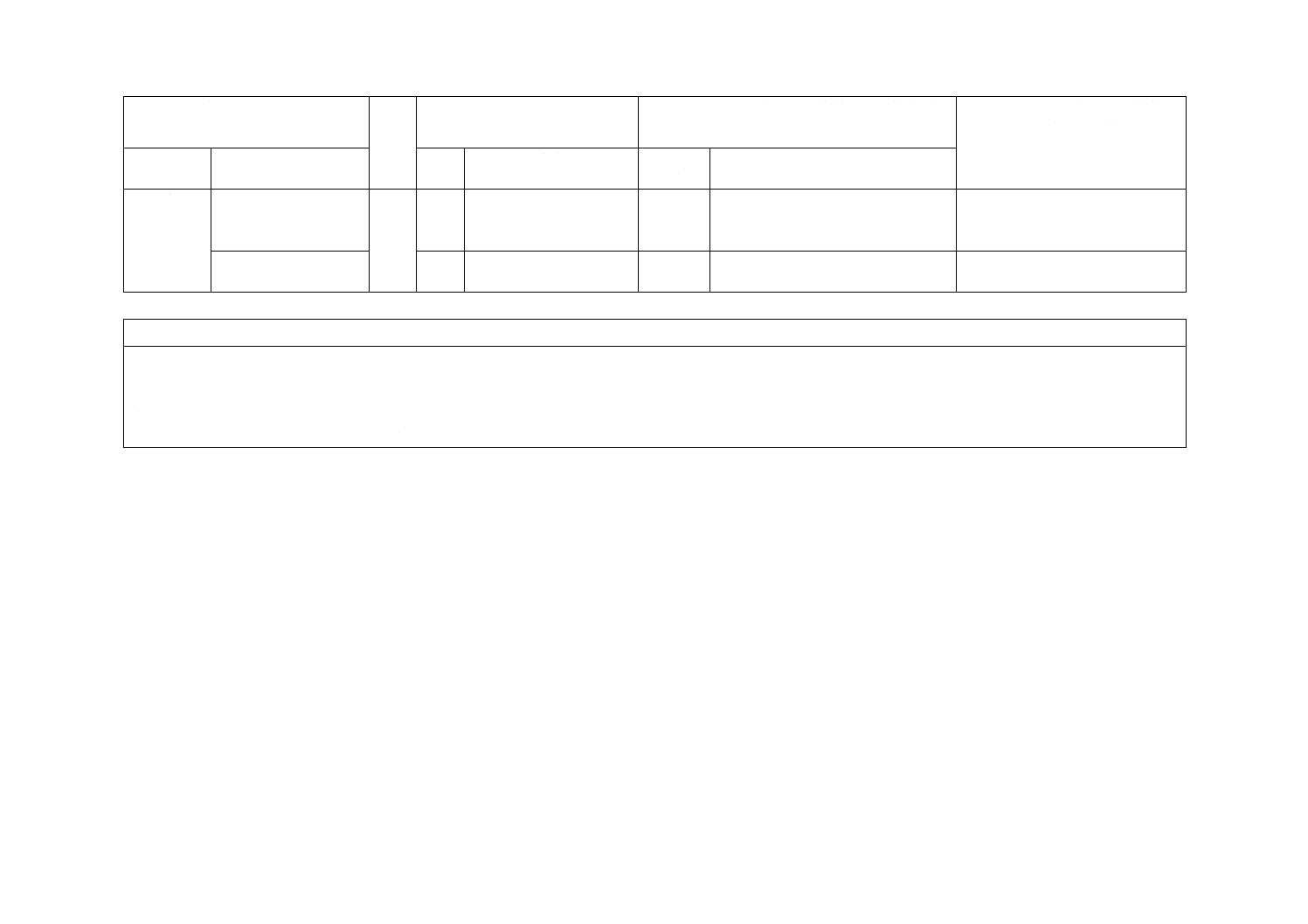

附属書JB

(参考)

JISと対応国際規格との対比表

JIS B 1584-5:2014 滑り軸受−巻きブシュ−第5部:外径寸法の測定方法

ISO 3547-5:2007,Plain bearings−Wrapped bushes−Part 5: Checking the outside diameter

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

用語及び定義を規定。

−

−

追加

JISでは引用規格としてJIS B 0162-1

及びJIS B 0163-2での規定を追加し

た。

JISでは,使用者の理解を助ける

ために定義を設けた。

7 測定方法 7.4その他の測定方法

6

JISとほぼ同じ。

追加

JISでは本体に規定しない測定方法

を附属書に示すことを追加した。

国内事情及び規格使用者の利便性

を考慮し,追加した。

8 外径寸法

測定方法の

選定

7

JISとほぼ同じ。

追加

JISでは受渡当事者間の協定に従う

ことを許容することを追加した。

国内事情及び規格使用者の利便性

を考慮し,追加した。

9 測定方法

A

9.2測定用ブロック及

び基準プラグに対する

規定

8.2

JISとほぼ同じ。

追加

ブロック及びプラグの幾何公差につ

いては代表例とした。

国内事情及び規格使用者の利便性

を考慮し,追加したもので技術的

な差異はない。

ブロック及びプラグの製作許容差及

び摩耗限界について,JISでは推奨

値とした。

ブロック及びプラグの硬度について

JISでは受渡当事者間の協定に従う

ことを許容することを追加した。

10 測定方

法B

10.2ゲージに対する規

定

9.2

JISとほぼ同じ。

追加

JISでは受渡当事者間の協定に従う

ことを許容することを追加した。

国内事情及び規格使用者の利便性

を考慮し,追加したもので技術的

な差異はない。

10.3手順

9.3

手押しでの最大力250 N

としている。

追加

JISでは手押しでの力を測定不可の

ため,参考値としている。

国際規格の見直しの際,提案を行

う。

2

B

1

5

8

4

-5

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

B 1584-5:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(参考)

JA.1測定方法Aにおけ

る因子の要約

8.6

−

変更

対応国際規格で規定している試験方

法Aにおける因子の要約を附属書

(参考)とした。

規格使用者の利便性を考えて附属

書に移したもので,技術的な差異

はない。

JA.2その他の測定方法

−

−

追加

本体に規定しないその他の測定方法

を附属書とした。

国内事情及び規格使用者の利便性

を考慮し,追加した。

JISと国際規格との対応の程度の全体評価:ISO 3547-5:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

1

5

8

4

-5

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。