B 1583-1:2012 (ISO 7146-1:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 損傷の説明,原因及び特徴 ································································································· 2

4.1 損傷 ···························································································································· 2

4.2 損傷の原因 ··················································································································· 2

4.3 損傷の外観 ··················································································································· 2

4.4 損傷の特定 ··················································································································· 3

4.5 損傷の外観と損傷の特定との関連······················································································ 4

5 損傷の分析の指針 ············································································································· 5

5.1 一般 ···························································································································· 5

5.2 段階1 ·························································································································· 5

5.3 段階2 ·························································································································· 6

5.4 段階3 ·························································································································· 6

5.5 段階4 ·························································································································· 6

5.6 段階5 ·························································································································· 6

6 軸受表面の損傷−損傷の特徴,典型的な損傷の外観及び損傷の推定原因 ····································· 6

6.1 一般 ···························································································································· 6

6.2 静的過負荷 ··················································································································· 6

6.3 動的過負荷 ··················································································································· 7

6.4 摩擦による摩耗 ············································································································ 13

6.5 過熱 ··························································································································· 16

6.6 潤滑不足 ····················································································································· 19

6.7 コンタミネーション ······································································································ 23

6.8 キャビテーション浸食 ··································································································· 35

6.9 電食 ··························································································································· 37

6.10 水素の拡散 ················································································································· 38

6.11 接合不良 ···················································································································· 40

7 軸受背面の損傷 ··············································································································· 40

7.1 一般 ··························································································································· 40

7.2 軸受背面への動的過負荷 ································································································ 40

7.3 軸受背面の摩擦による摩耗 ····························································································· 41

7.4 軸受背面への粒子混入 ··································································································· 43

8 損傷の様々な位置 ············································································································ 45

B 1583-1:2012 (ISO 7146-1:2008) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)表A.1の使用例 ··························································································· 48

B 1583-1:2012 (ISO 7146-1:2008)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本機械学会(JSME)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 1583:1999は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1583の規格群には次に示す部編成がある。

JIS B 1583-1 第1部:一般

JIS B 1583-2 第2部:キャビテーション浸食及びその対策

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1583-1:2012

(ISO 7146-1:2008)

滑り軸受−金属製流体潤滑軸受に生じる損傷の外観

及びその特徴−第1部:一般

Plain bearings-Appearance and characterization of damage to metallic

hydrodynamic bearings-Part 1: General

序文

この規格は,2008年に第1版として発行されたISO 7146-1を翻訳し,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にない事項である。

1

適用範囲

この規格は,流体潤滑された金属製の滑り軸受及び軸において,使用中に発生する損傷の特徴を定義し,

記述し,かつ,分類する。さらに,分析の指針とする。この規格は,発生する損傷の様々な特徴形態の理

解に役立つ。

この規格は,明確に識別できる損傷の外観を呈し,高い確度で原因を特定できる損傷の形態に限定して

配慮している。様々な損傷の外観を,写真及び図に示す。

注記 この規格の対応国際規格を次に示す。

ISO 7146-1:2008,Plain bearings−Appearance and characterization of damage to metallic

hydrodynamic bearings−Part 1: General(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0162-1 滑り軸受−用語,定義及び分類−第1部:設計,軸受材料及びその特性

注記 対応国際規格:ISO 4378-1,Plain bearings−Terms, definitions, classification and symbols−Part 1:

Design, bearing materials and their properties(MOD)

JIS B 0162-2 滑り軸受−用語,定義及び分類−第2部:摩擦及び摩耗

注記 対応国際規格:ISO 4378-2,Plain bearings−Terms, definitions, classification and symbols−Part 2:

Friction and wear(MOD)

JIS B 0162-3 滑り軸受−用語,定義及び分類−第3部:潤滑

注記 対応国際規格:ISO 4378-3,Plain bearings−Terms, definitions, classification and symbols−Part 3:

Lubrication(MOD)

2

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1583-2 滑り軸受−金属製流体潤滑軸受に生じる損傷の外観及びその特徴−第2部:キャビテー

ション浸食及びその対策

注記 対応国際規格:ISO 7146-2:2008,Plain bearings−Appearance and characterization of damage to

metallic hydrodynamic bearings−Part 2: Cavitation erosion and its countermeasures(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0162-1,JIS B 0162-2及びJIS B 0162-3によるほか,次に

よる。

3.1

滑り軸受の損傷,軸受損傷

軸受性能に悪影響を及ぼす作動中に発生する軸受の表面及び/又は軸受背面の全ての変化。

4

損傷の説明,原因及び特徴

4.1

損傷

4.1.1

一般

滑り軸受の損傷は,トライボロジー的な機能が悪化する現象であって,通常,外観の変化を伴う。その

損傷は,損傷原因によって生じ始め,そして寿命に至らしめる。

異常な状況が生じない限り,滑り軸受の寿命が,機械の寿命に影響する。

4.1.2

損傷の現象

機械の作動期間に観察される典型的な損傷の現象は,使用温度が継続的に上昇し,油圧が低下し,音,

振動及び異臭を発生することなどである。

4.2

損傷の原因

損傷の原因は,損傷の核を生じさせ,損傷に至らしめる実際の現象である。損傷の原因の多くは,軸受

の外部に見いだされる。

4.3

損傷の外観

損傷の外観は,軸受の表面及び/又は背面の外観写真によって明確に示される。外観には,それぞれの

損傷によって明らかな違いが現れる。

滑り軸受の欠陥は,様々な損傷の外観を呈す。通常,損傷の外観は,損傷の特徴と直接関係しているが,

損傷の原因とは直接関係していない(例外に関しては,6.8及び6.9を参照)。

損傷の外観を,次に示す。

a) 堆積

b) クリープ変形

c) 温度サイクルによる変形

d) 熱亀裂

e) 疲労亀裂

f)

材料脱離(接合部の剝離)

g) 摩擦腐食

h) 融解及び焼付き

i)

ポリシング及びスコーリング

j)

混合潤滑の痕跡及び材料摩耗

3

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) 青変及び黒変

l)

腐食

m) 流体浸食

n) 埋収した粒子,粒子移動痕及びワイヤーウール(線状切粉及び線状傷)の生成

o) 電気アーク痕

p) キャビテーション浸食

4.4

損傷の特定

4.4.1

一般

損傷の特定とは,検出された損傷外観の典型的な組合せを基に,起こった事象を推定することである。

明確な特徴付けは,損傷の原因を明らかにする基になる。

損傷の特定は,4.4.2〜4.4.11で具体的に挙げるように,それぞれが明確に異なる。

4.4.2

静的過負荷

静的過負荷とは,実際の作動温度に対応した圧縮耐力以上に,負荷が材料にかけられる状態をいう。

4.4.3

動的過負荷

動的過負荷とは,実際の作動温度に対応した疲労強度以上に,負荷が材料にかけられることをいう。動

的過負荷は,はめあい低下によっても損傷を促進する。

4.4.4

摩擦による摩耗

摩擦による摩耗は,摩擦に起因する摩耗であって,化学変化による摩耗及びキャビテーション浸食以外

の摩耗をいう。軸と軸受との相互作用の結果によって生じる,微小な形状の変化及び材料の損失に限られ

る。軸受背面とハウジングとの間に相対的な動きがある場合は,摩擦による摩耗が生じる。

4.4.5

過熱

設計段階で要求される潤滑油,軸受,雰囲気及び冷却システムの熱収支の均衡が崩れた場合は,限度を

超えた高い温度になる。温度上昇とともに,粘度及び負荷容量は低下する。その結果,さらに温度が上昇

する。このため,冷却が更なる温度上昇を止めることができなければ,軸受の作動は安定して行うことが

できない。

4.4.6

潤滑不足

潤滑不足(スターベーション及び枯渇潤滑)は,トライボロジーシステムに悪影響を及ぼす。

4.4.7

コンタミネーション

異物又は反応生成物を含んだ潤滑油は,軸受に損傷を与える場合がある。軸受背面とハウジングとの間

にある異物も,損傷を促進する。

4.4.8

キャビテーション浸食

液体の圧力が低下すると,液体が蒸発し,蒸気の気泡を生成する。その後,液体の圧力が上昇すると,

気泡が内破し,局所的に非常に高い圧力が発生して,しゅう(摺)動面の損傷を引き起こす。この現象を,

キャビテーション浸食と呼ぶ。

4.4.9

電食

軸と軸受との間に電位差があると,局所的な高い電流を伴った電気アークが発生し,軸及び軸受に損傷

を与える。この現象を,電食と呼ぶ。

4.4.10 水素の拡散

水素は,鋼製の裏金又は軸受の電気めっき層に取り込まれることがある。水素の拡散が,それらの接着

層によって妨げられた場合,ブリスタ(膨れ)が起こる。

4

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.11 接合不良

接合不良とは,ライニング及び裏金,並びに各層間の剝離のことをいう。他の損傷と区別するためには,

金属組織の検査1)が必要となる。

注1) この検査には,断面組織観察などがある。

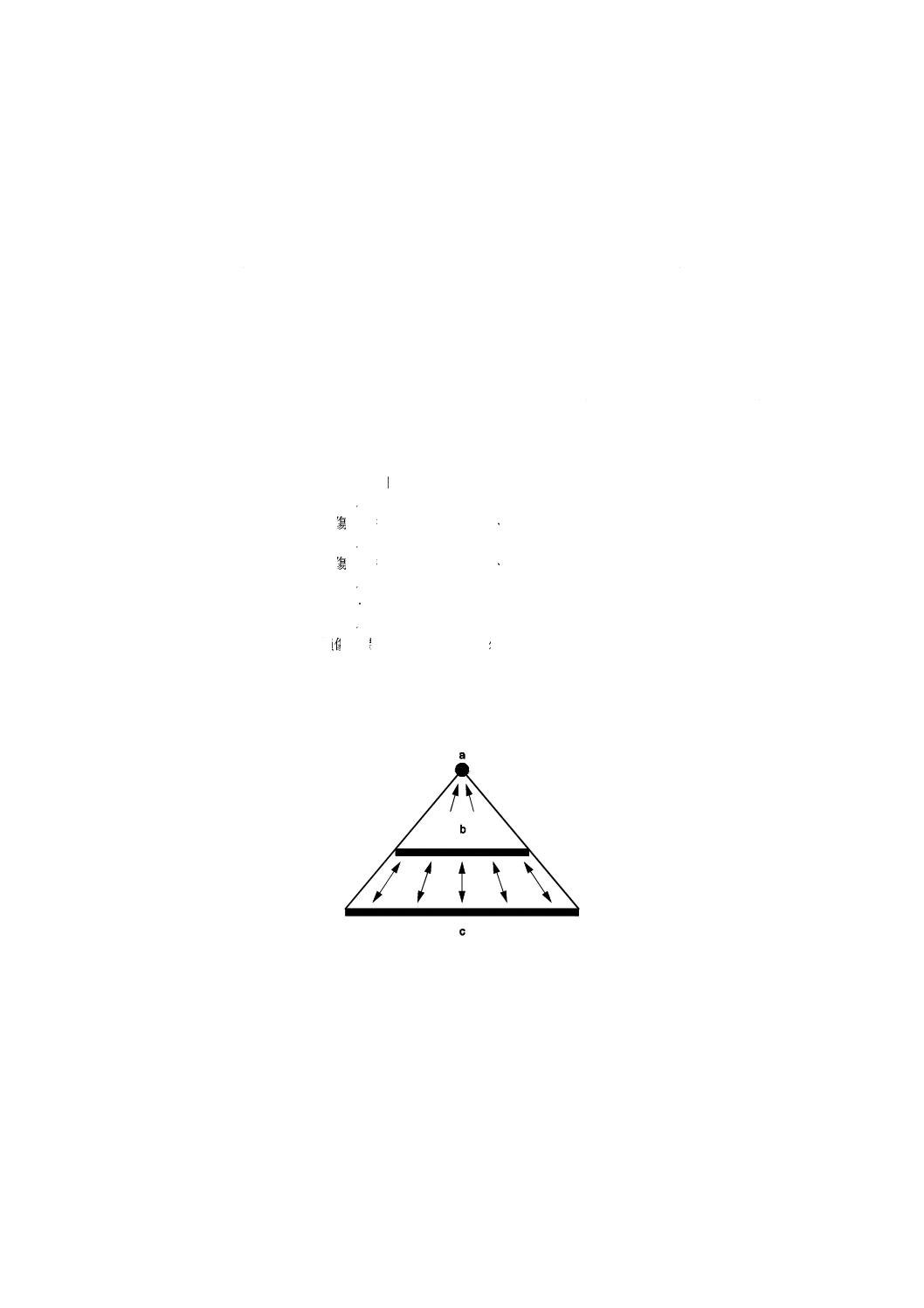

4.5

損傷の外観と損傷の特定との関連

損傷の外観及び損傷の特定は,第1段階から次の段階に損傷が進むことによって変化する(図1参照)。

外観が同じでも,損傷の特定が異なる場合がある。

一つの損傷の特定は,様々な損傷外観に対応する場合がある。

一つの故障事例に,複数の損傷特徴が見いだされる場合がある。

損傷の特定は,原因の分析の基本となる(図2参照)。

滑り面及び軸受背面に生じる損傷の典型的な関係を,表1に示す。多くの場合,表1は,損傷の特定に

よる損傷外観からの最終的な損傷原因の診断の指針となる。

損傷の原因

↓

損傷の特徴 ⇔ 損傷の外観 (第1段階)

↓

損傷の特徴 ⇔ 損傷の外観 (第2段階)

↓

…

↓

損傷の特徴 ⇔ 損傷の外観 (最終段階)

図1−第1段階の特徴から最終段階の特徴への進展を伴って変化する損傷外観

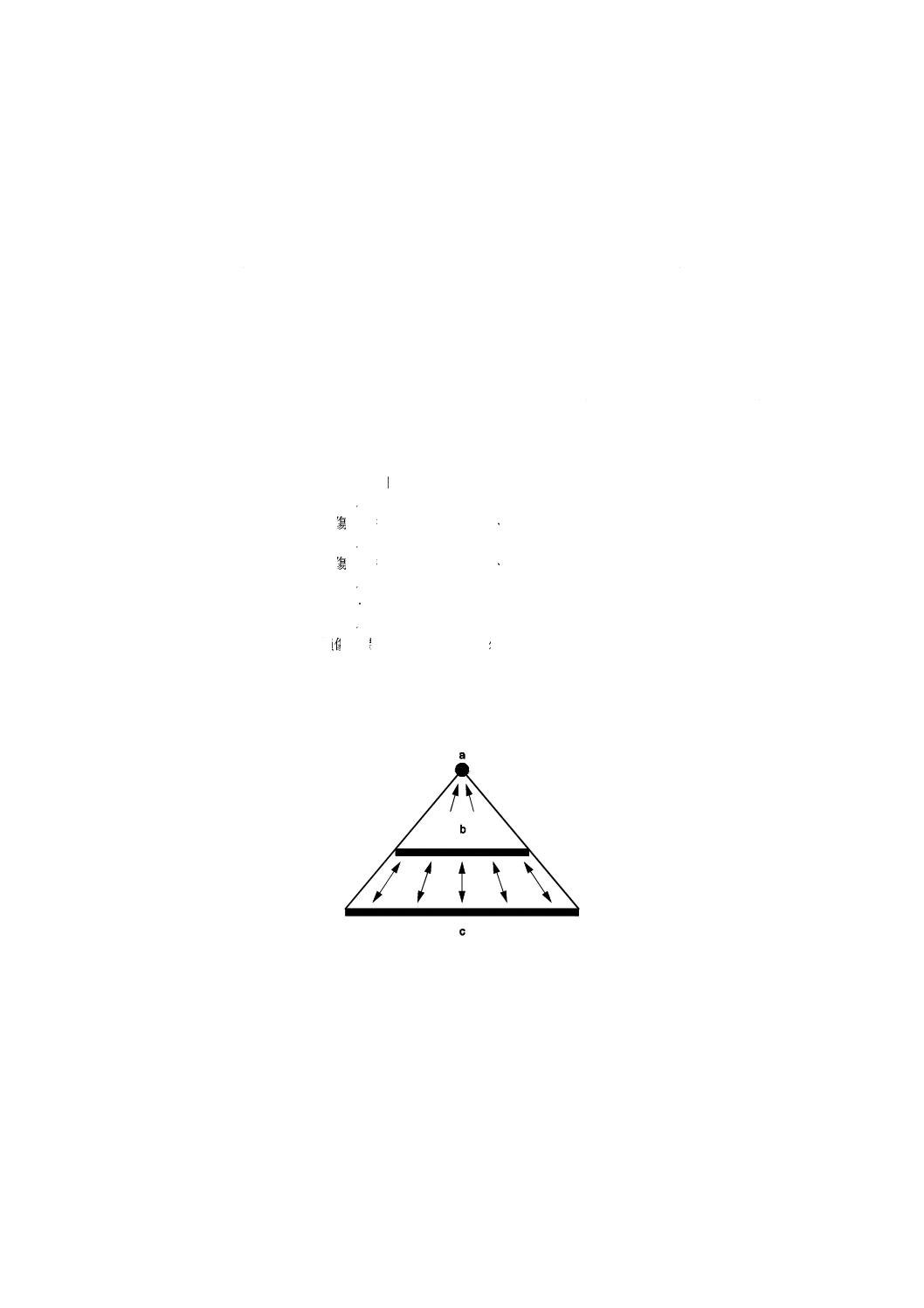

a 損傷の原因

b 損傷の特徴

c 損傷の外観

図2−原因分析の基礎を与える損傷の特定

5

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

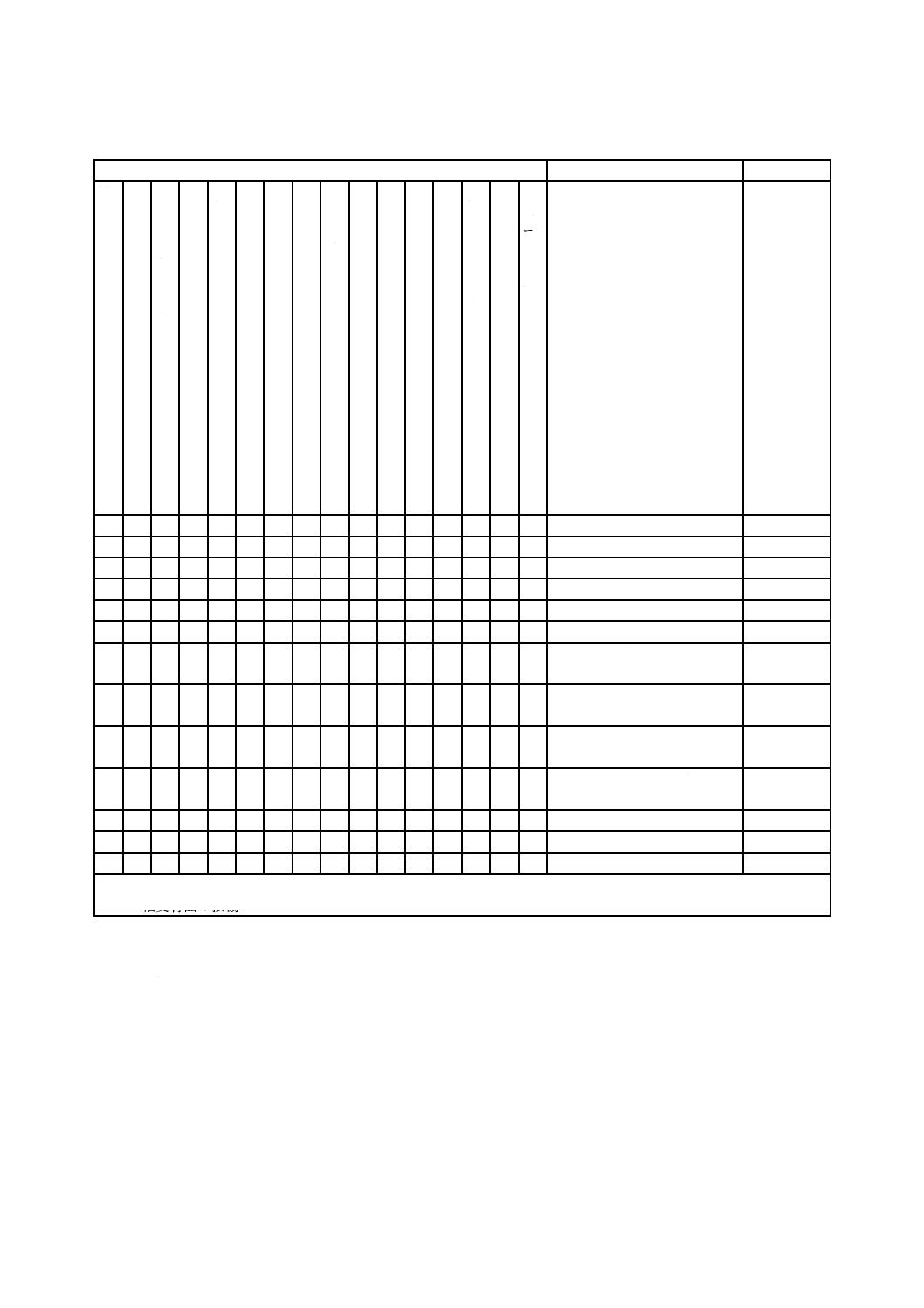

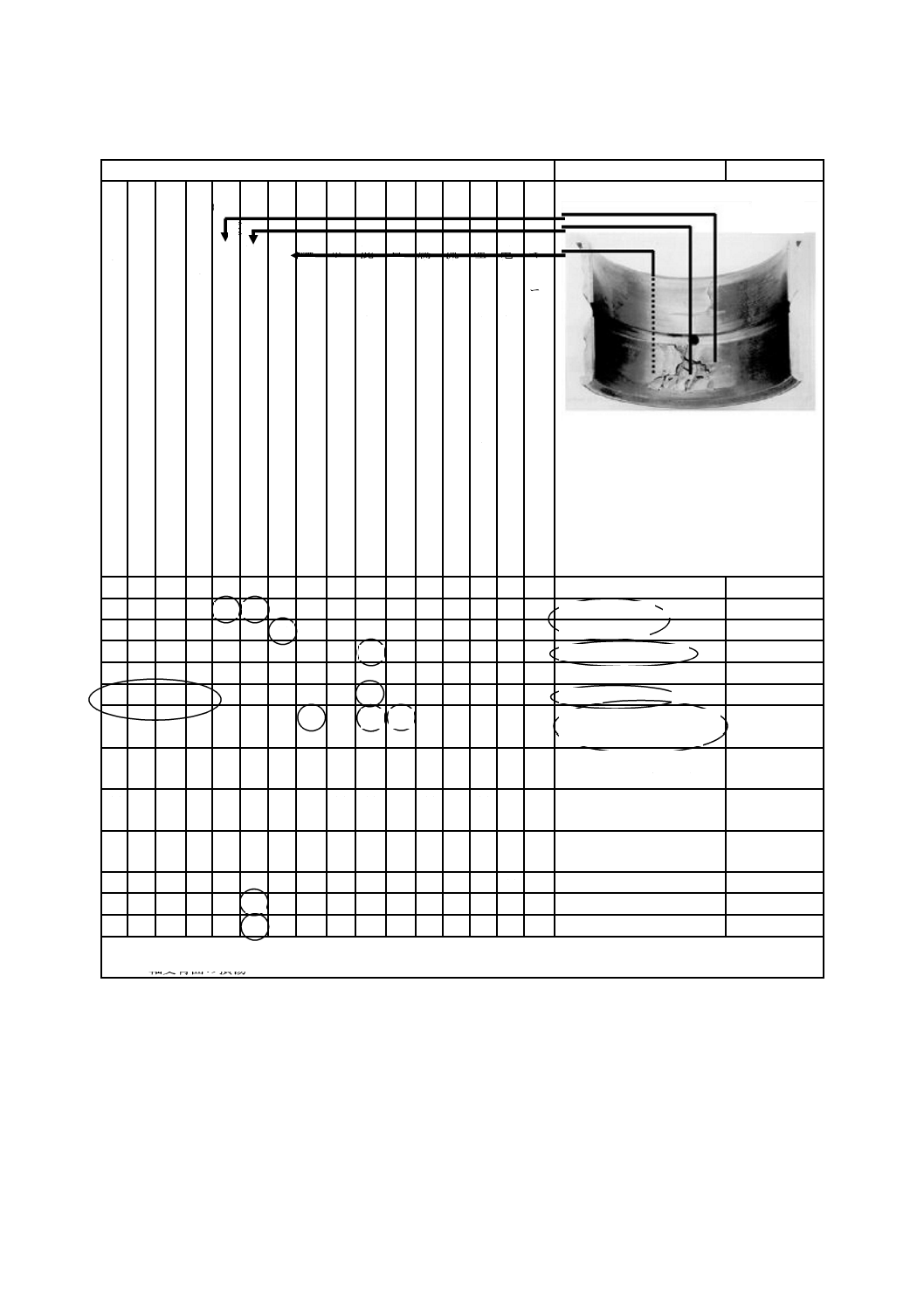

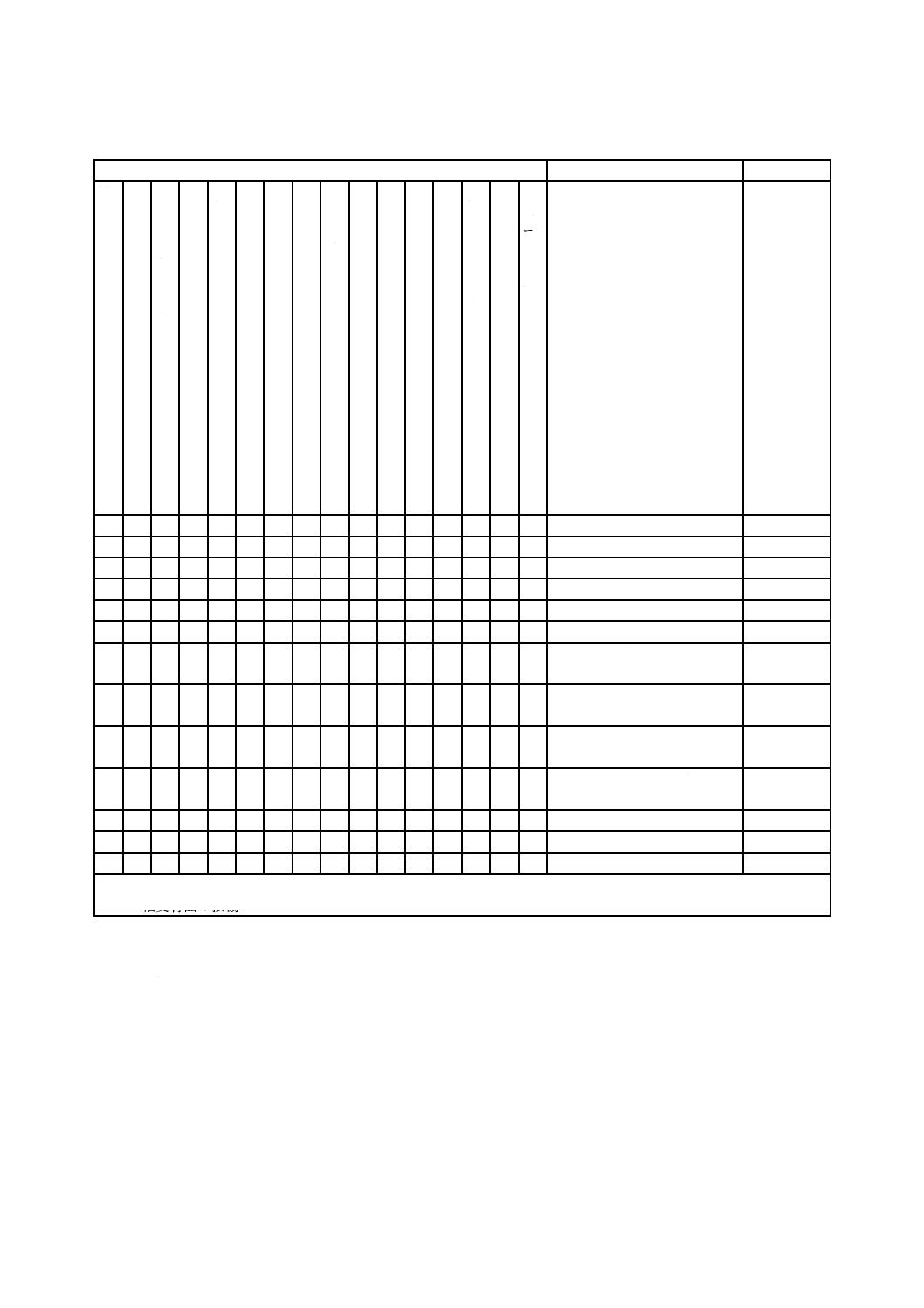

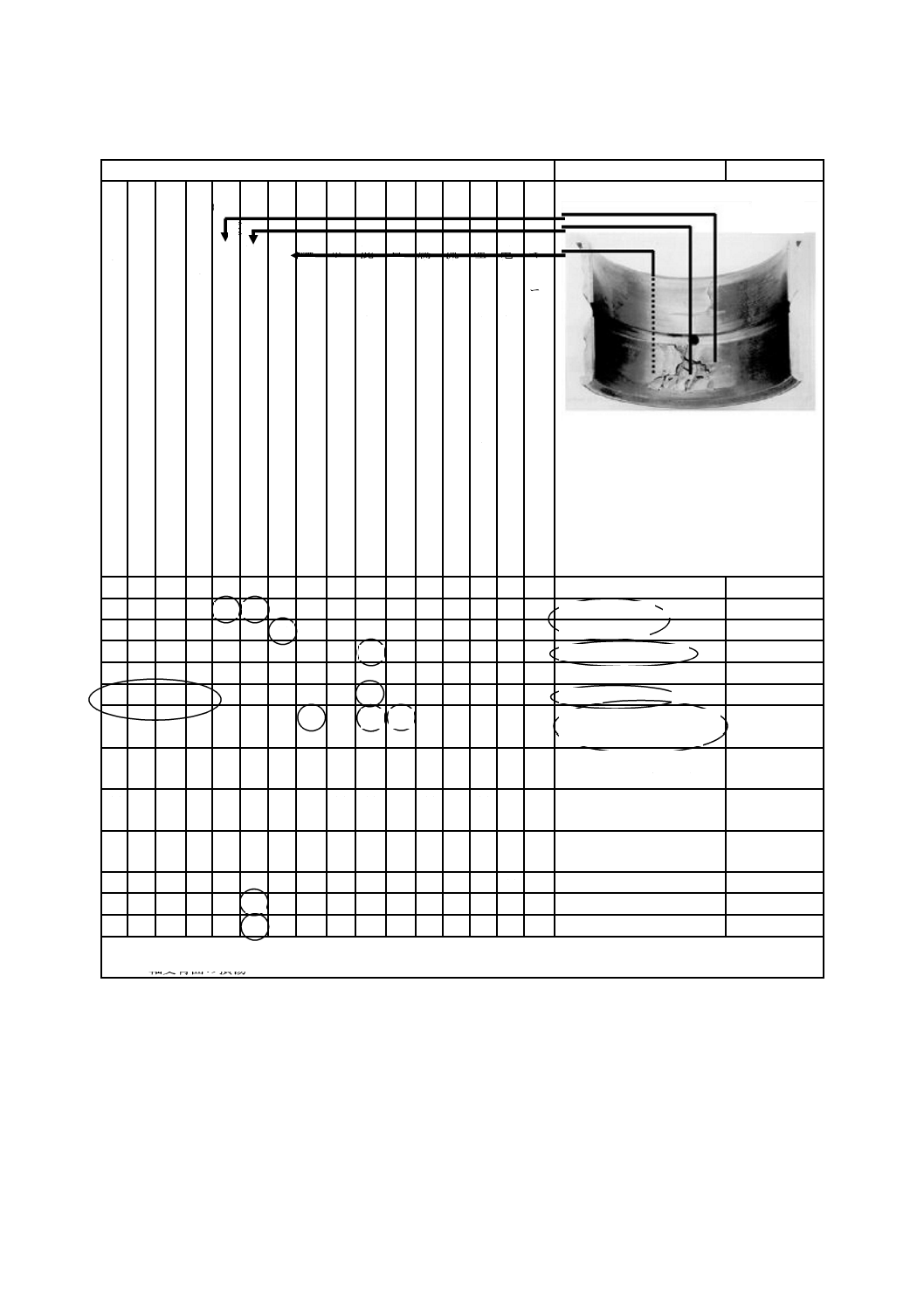

表1−損傷の外観と損傷の特徴との関係

損傷の外観

損傷の特徴

原因

堆

積

ク

リ

ー

プ

変

形

温

度

サ

イ

ク

ル

に

よ

る

変

形

熱

亀

裂

疲

労

亀

裂

材

料

脱

離

(

接

合

部

の

剝

離

)

摩

擦

腐

食

融

解

,

焼

付

き

ポ

リ

シ

ン

グ

,

ス

コ

ー

リ

ン

グ

混

合

潤

滑

の

痕

跡

,

材

料

摩

耗

青

変

,

黒

変

腐

食

流

体

浸

食

埋

収

し

た

粒

子

,

粒

子

移

動

痕

,

ワ

イ

ヤ

ー

ウ

ー

ル

の

生

成

電

気

ア

ー

ク

痕

キ

ャ

ビ

テ

ー

シ

ョ

ン

浸

食

× ×

×

×

静的過負荷

6.2

× ×

動的過負荷a)

6.3

×

×

動的過負荷b)

7.2

× ×

摩擦による摩耗a)

6.4

×

摩擦による摩耗b)

7.3

× × × ×

×

過熱

6.5

×

× ×

潤滑不足(スターベーショ

ン,枯渇潤滑)

6.6

×

× ×

× × ×

コンタミネーション(粒子状

物質,化学物質)a)

6.7

×

× ×

×

×

コンタミネーション(粒子状

物質,化学物質)b)

7.4

× キャビテーション浸食

6.8及びJIS

B 1583-2

×

電食

6.9

×

水素の拡散

6.10

×

接合不良

6.11

注a) 軸受表面の損傷

b) 軸受背面の損傷

5

損傷の分析の指針

5.1

一般

損傷の分析は,軸受の金属学,軸受技術及び軸受損傷の経験を積んだ専門家だけが担当することが望ま

しい。写真観察だけに基づく損傷の分析は,ほとんど成功しない。

段階的な損傷の分析の指針を,5.2〜5.6に示す。

5.2

段階1

使用時間を確認する。短い使用時間後の損傷と長い使用時間後の損傷とでは,著しい違いがある。両方

の場合で類似した損傷の外観が生じる場合もあるが,通常,次のような異なった原因による。

− 短い使用時間後の損傷の典型的な原因には,形状若しくは組付けの不良,ごみ,過去の損傷の影響,

6

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は最近の使用条件の修正がある。

− 長い使用時間後の典型的な損傷原因としては,使用条件の変化がある。

− 非常に長い使用時間後の典型的な損傷原因としては,疲労による動的な材料性能の低下がある。

5.3

段階2

損傷の特定と損傷の外観とを厳密に区別することが重要である。徹底的な分析のためには,全ての目に

見える損傷の外観を,表1に基づいて評価し,一つ以上の損傷の特徴を組み合わせることが望ましい。

5.4

段階3

軸受,軸,潤滑油及びハウジングの全体の構成を考慮する。

ライニングからの試料の化学的な分析及び微細構造を確認することは,有用である。必要であれば,潤

滑油及びフィルターの内容物を分析することが望ましい。

5.5

段階4

損傷が発見される前の期間及び損傷が発生している期間に関連する,全ての情報を集めることが望まし

い。

5.6

段階5

段階3及び段階4からの情報とともに,段階2のリストを調査すると,通常は原因究明中の損傷特性の

数は減少する。これは,可能な損傷の推定原因を導く。

表1の使用例としては,附属書Aを参照。

6

軸受表面の損傷−損傷の特徴,典型的な損傷の外観及び損傷の推定原因

6.1

一般

軸受表面の損傷の議論を,6.2〜6.11に示す。4.4で与えられた損傷の特定に対して,典型的な損傷の外

観,損傷の推定原因及び典型的な例を挙げる。

6.2

静的過負荷

注記 静的負荷は,荷重の大きさと方向が一定している。

6.2.1

典型的な損傷の外観

典型的な損傷の外観は,次のとおりである。

− クリープ変形は,荷重及び温度の最も高い領域において生じる軸受材料の浅いくぼみである。そのく

ぼみは,回転方向に向かって始点が滑らかで,終点がクラックのない半円の膨らみをもち,場合によ

っては波頭のようになる(図3参照)。

− 混合潤滑の痕跡(図4参照)

− 堆積

− 熱亀裂

6.2.2

損傷の推定原因

軸受の負荷が,設計における許容値よりも高い,及び/又は軸受の温度が,長期間推定値より高いこと

が考えられる。

6.2.3

典型的な例

静的過負荷の典型的な例を,図3及び図4に示す。

7

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

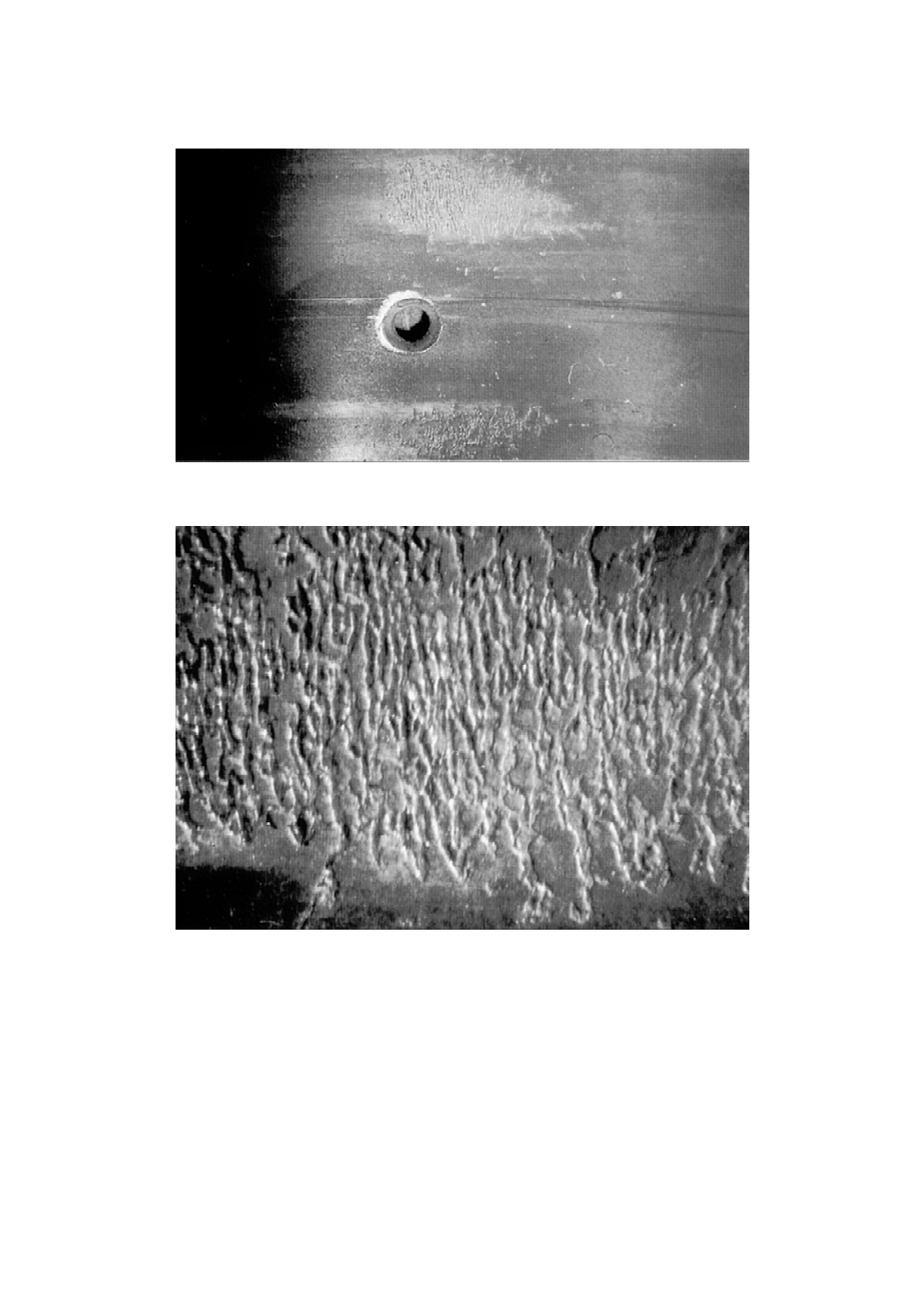

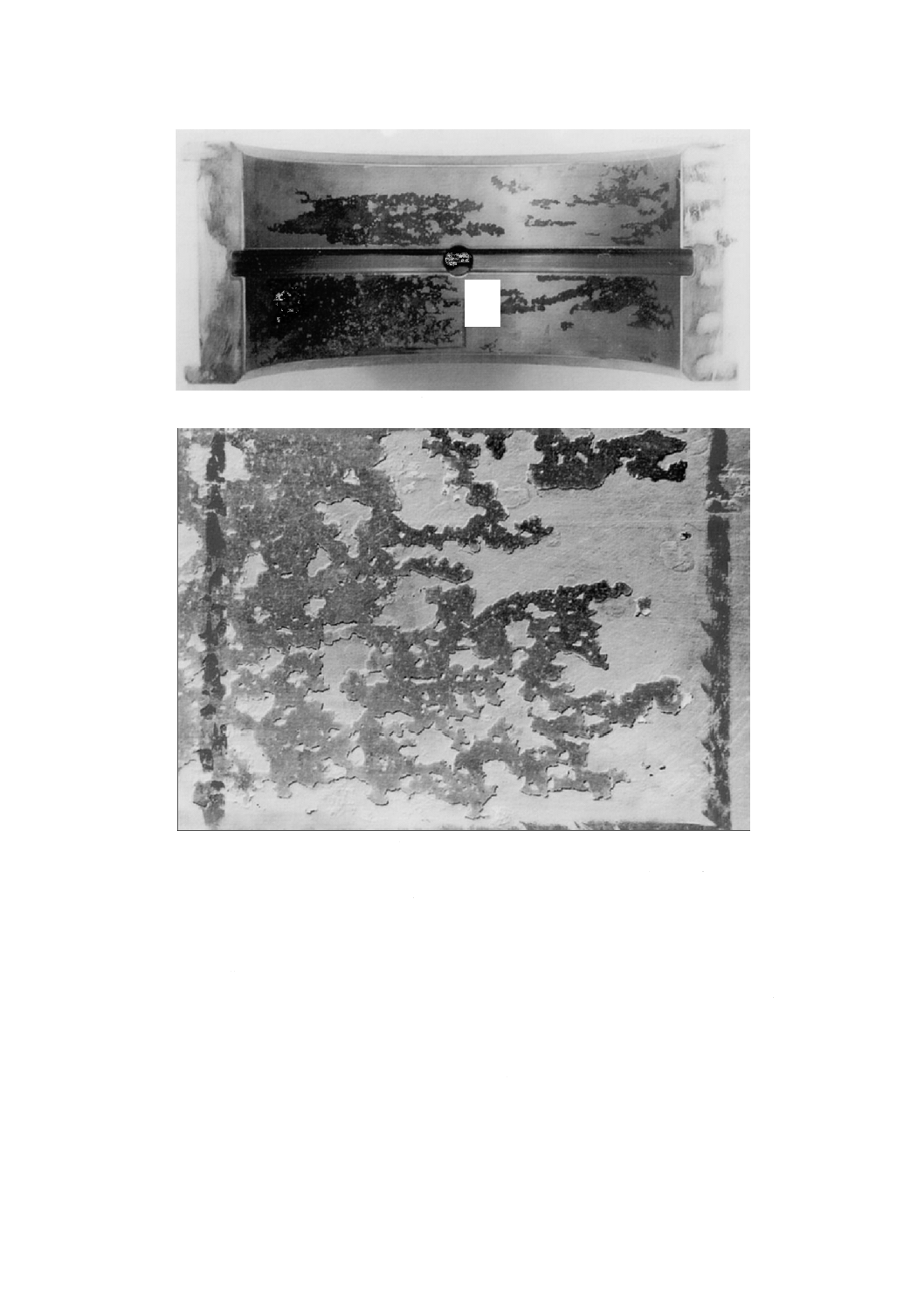

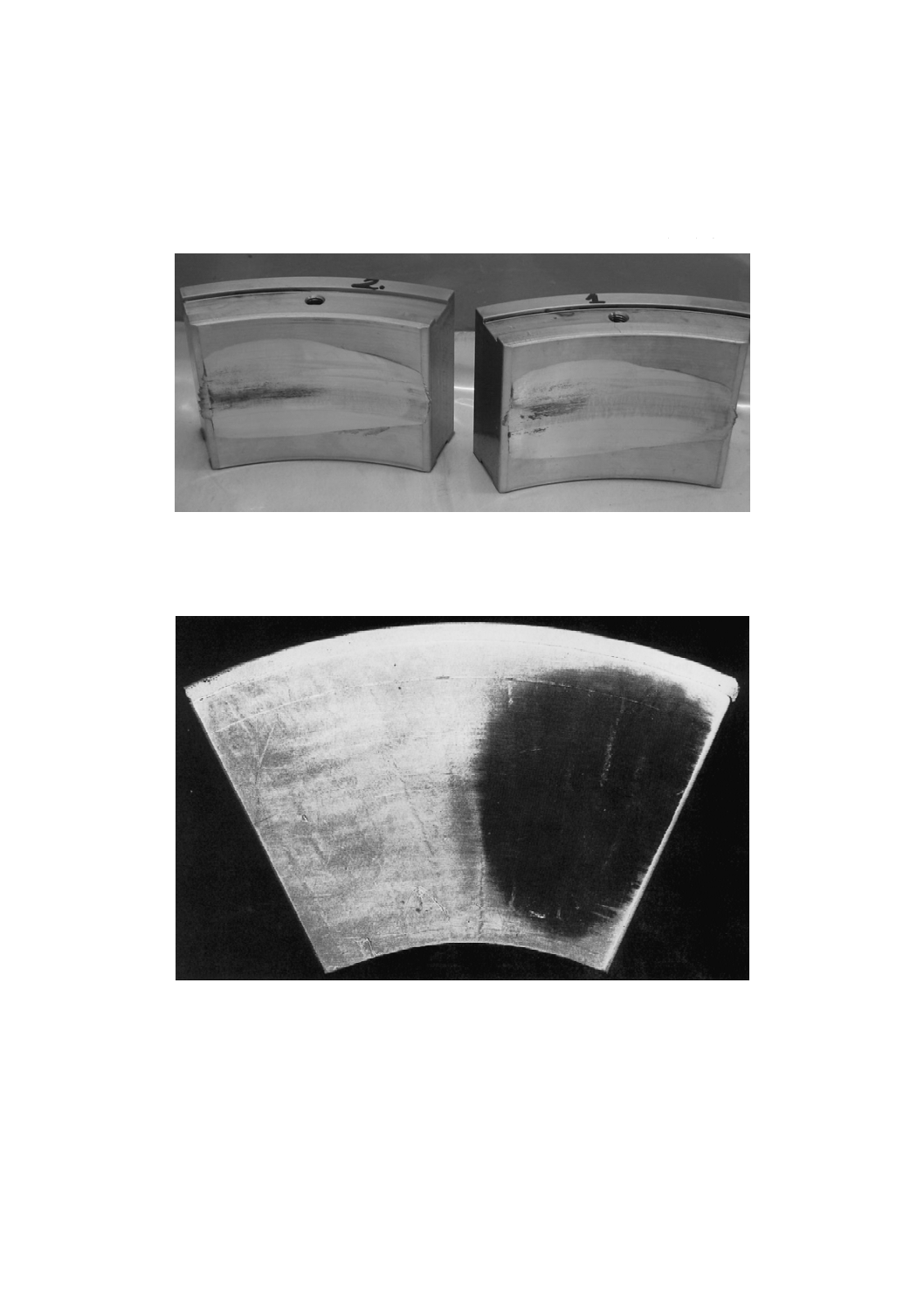

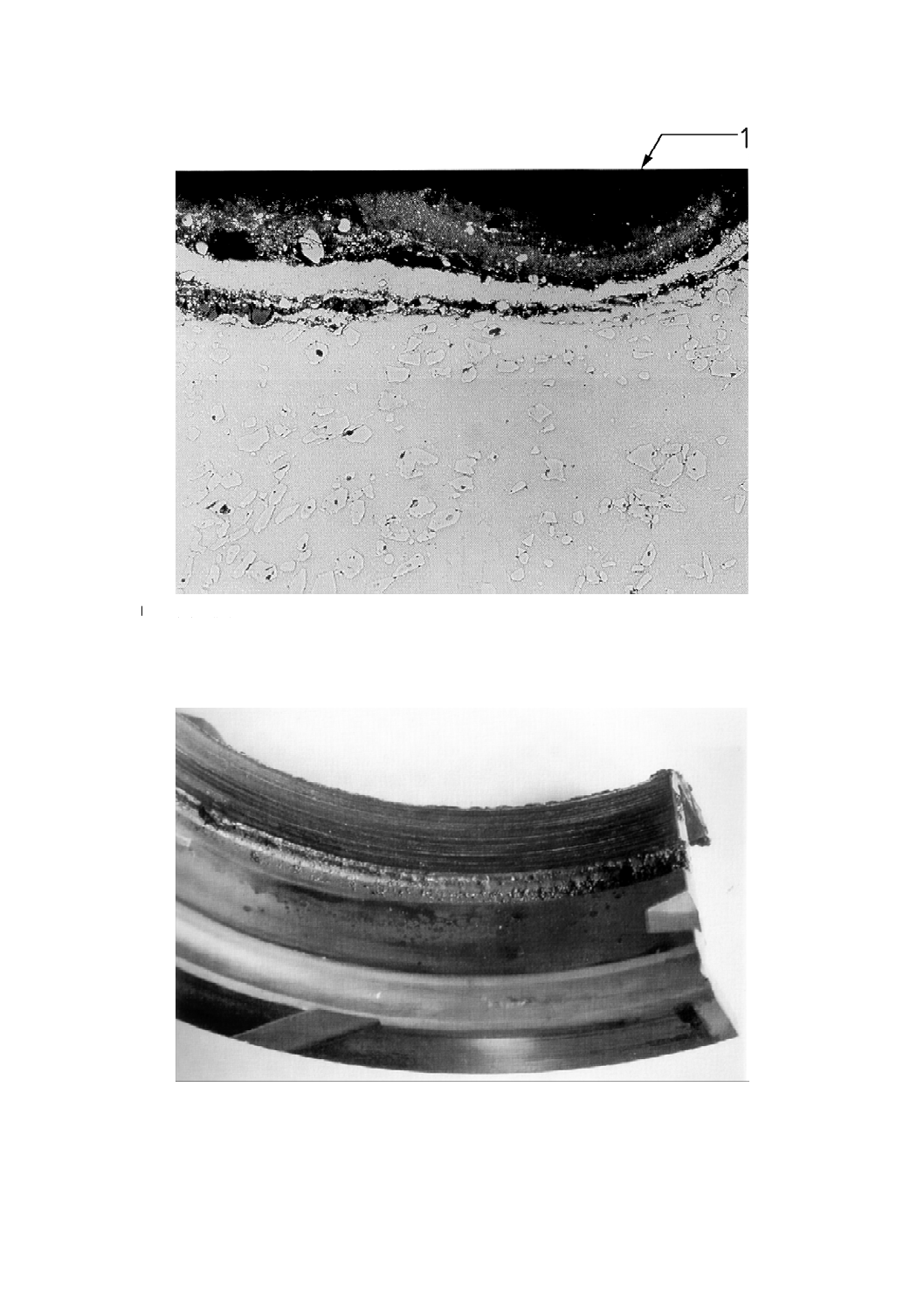

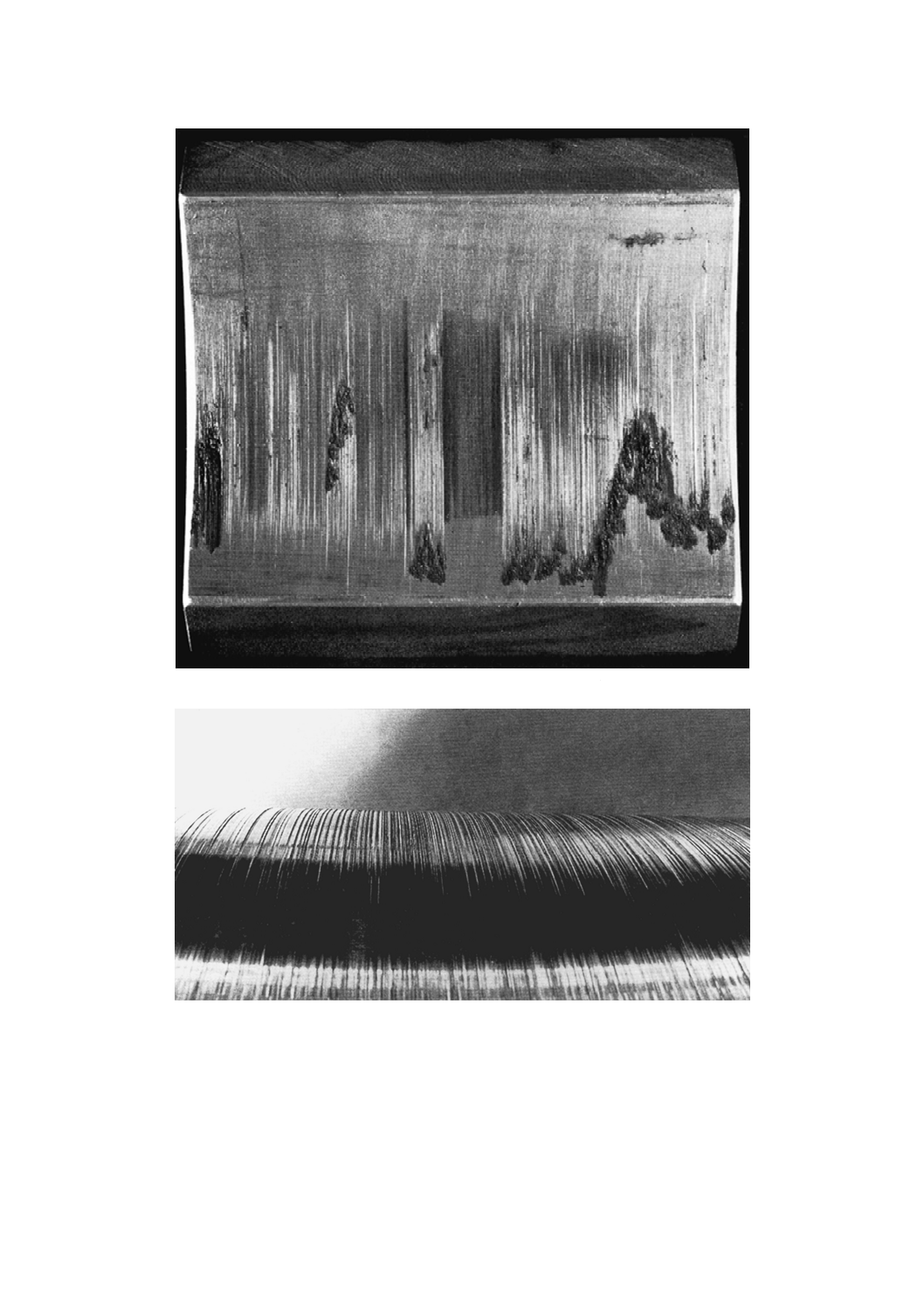

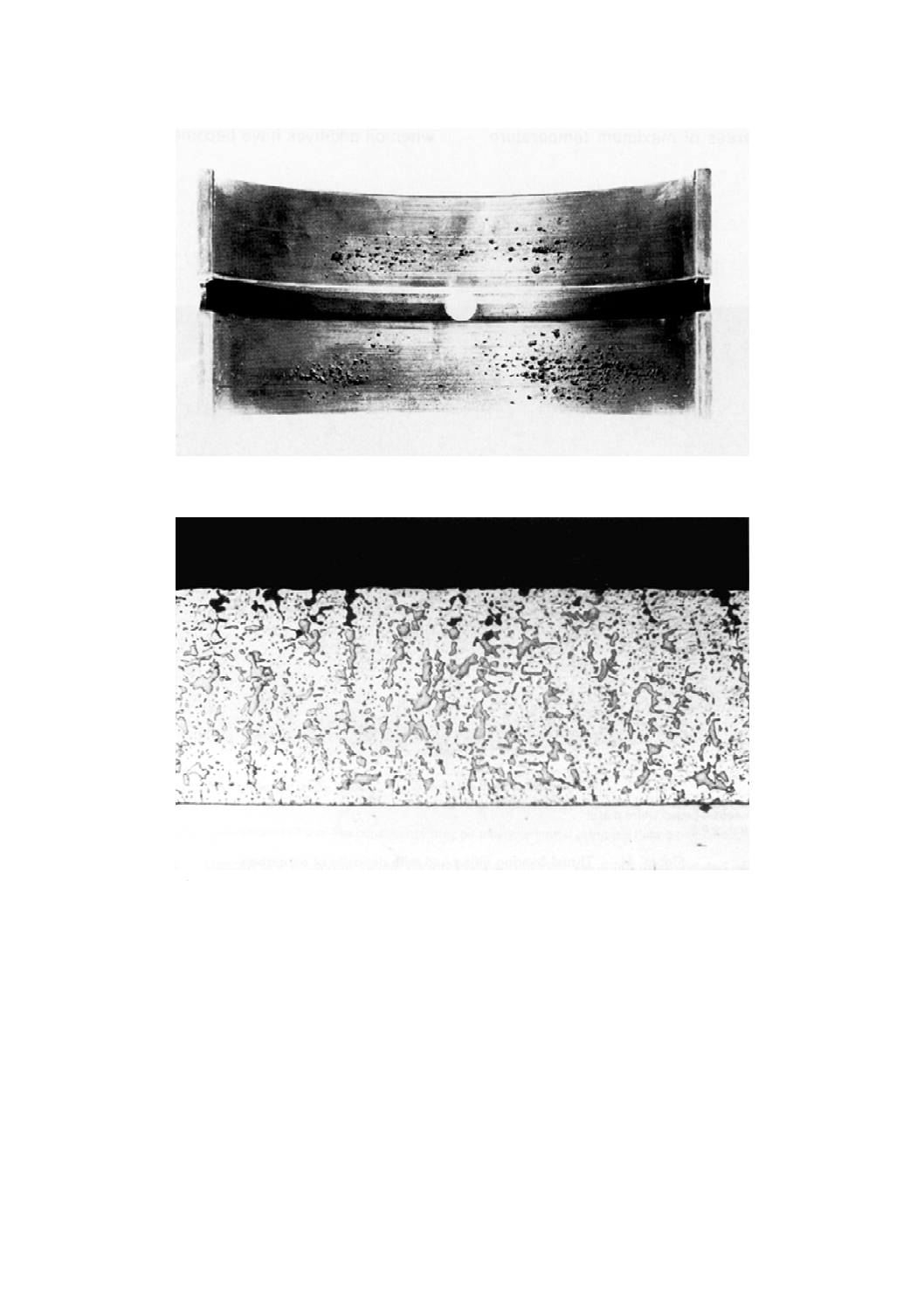

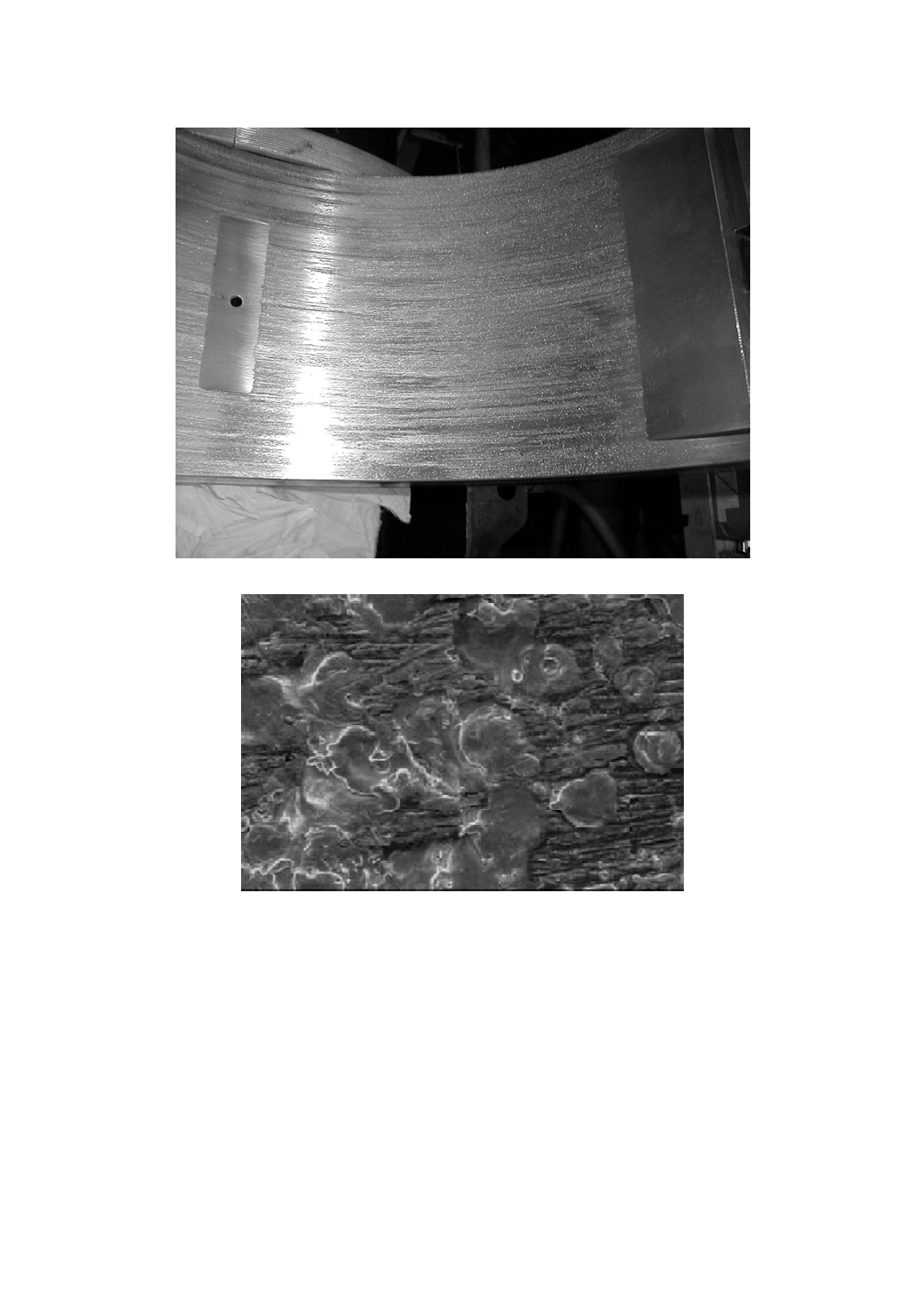

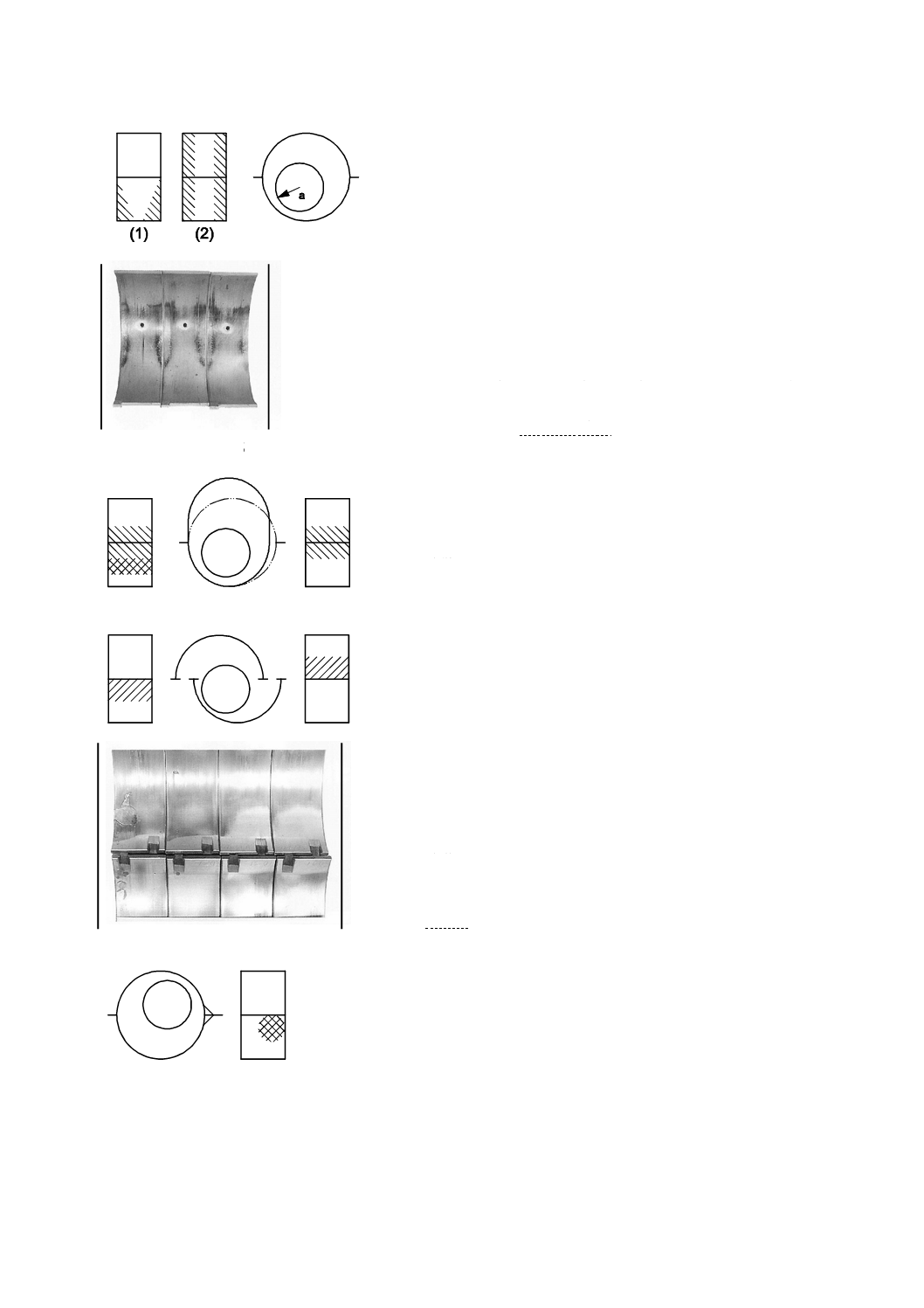

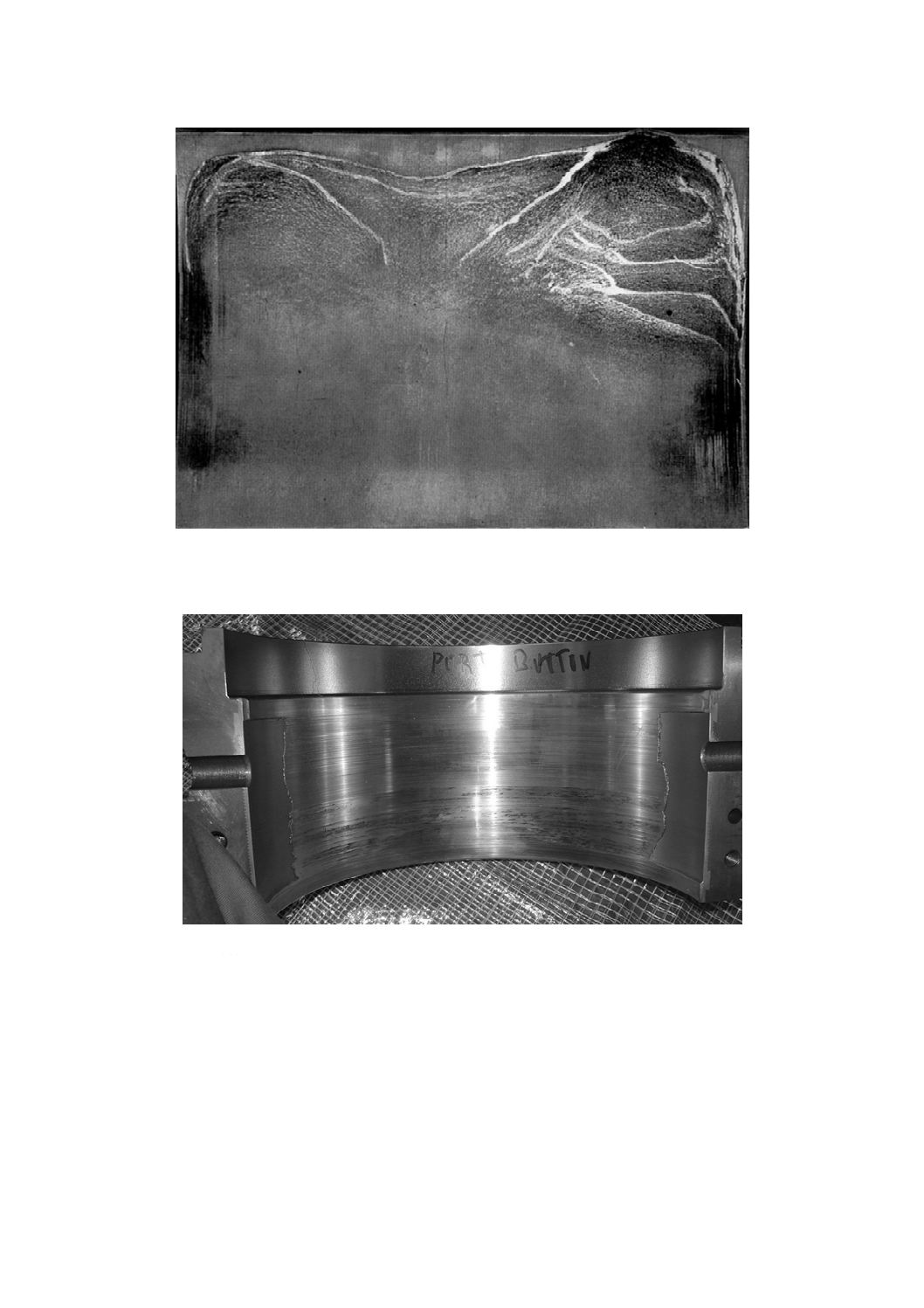

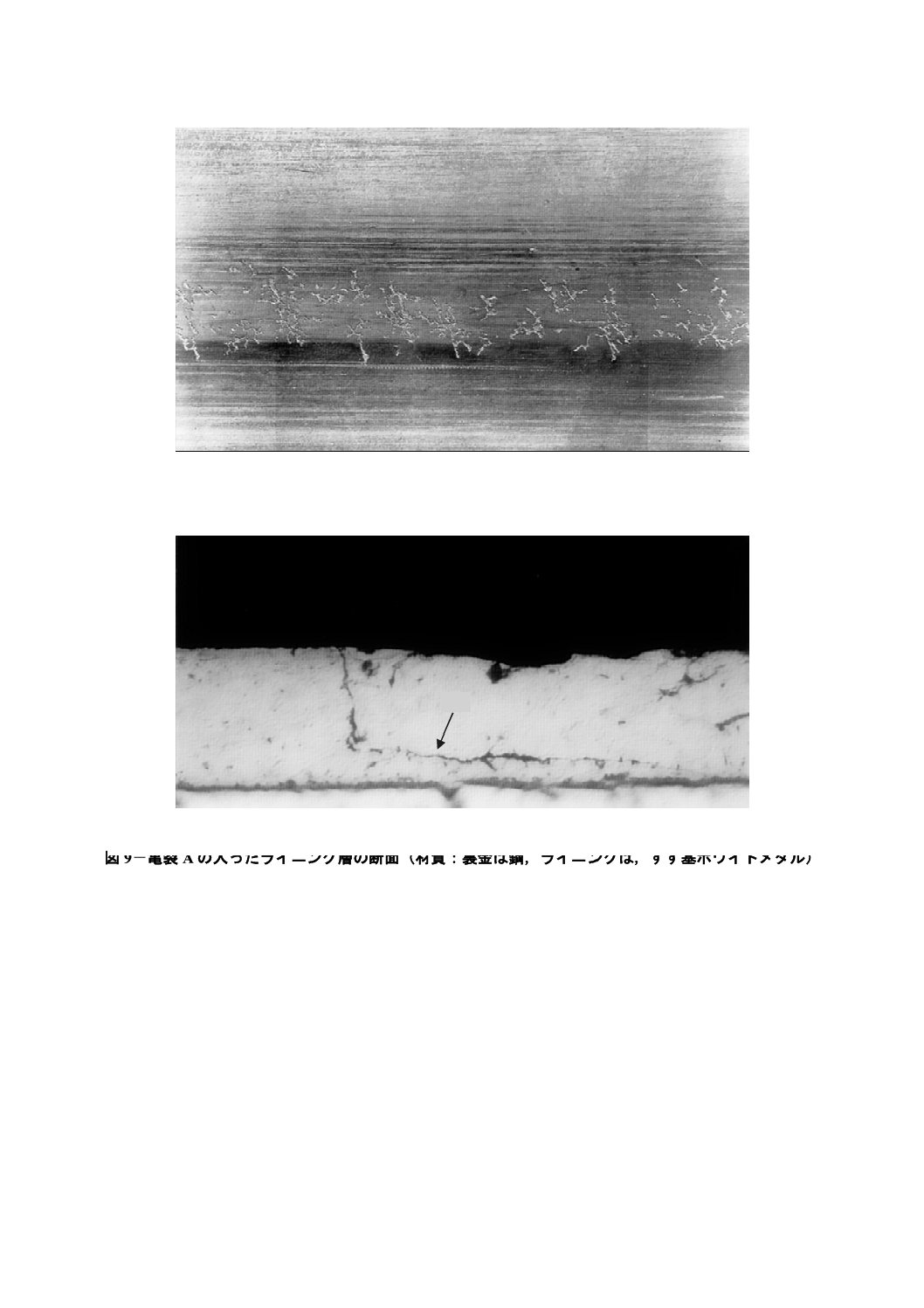

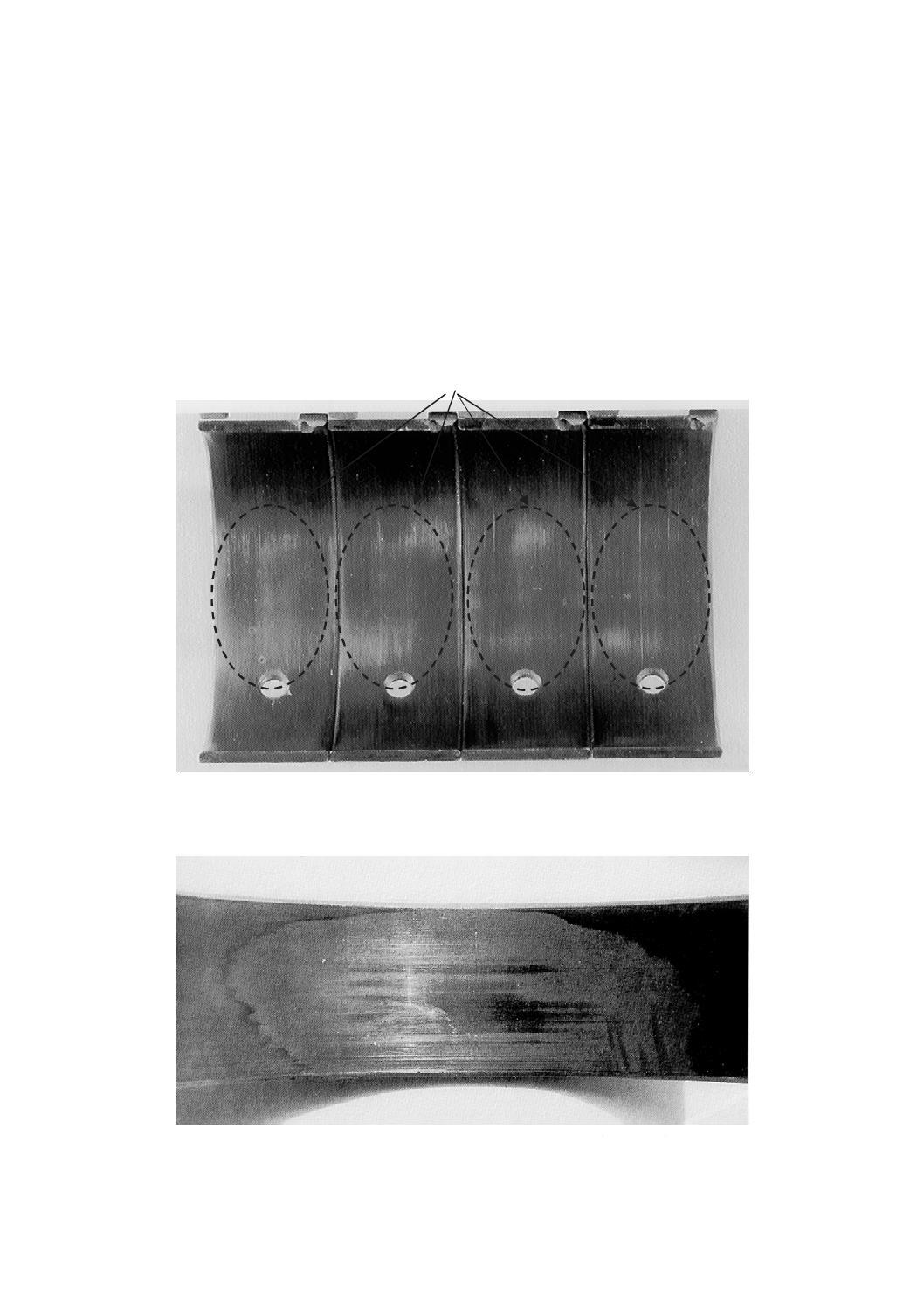

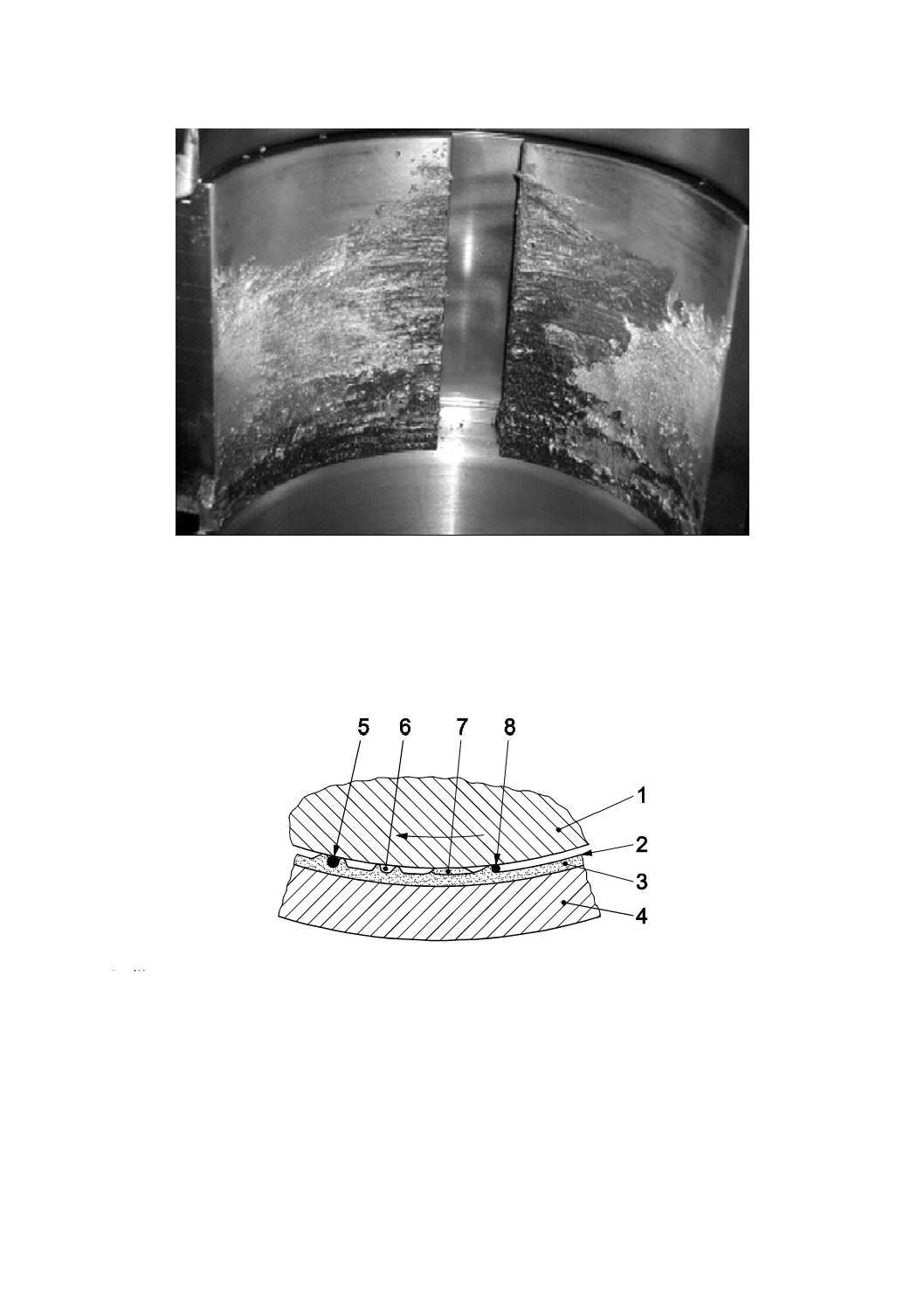

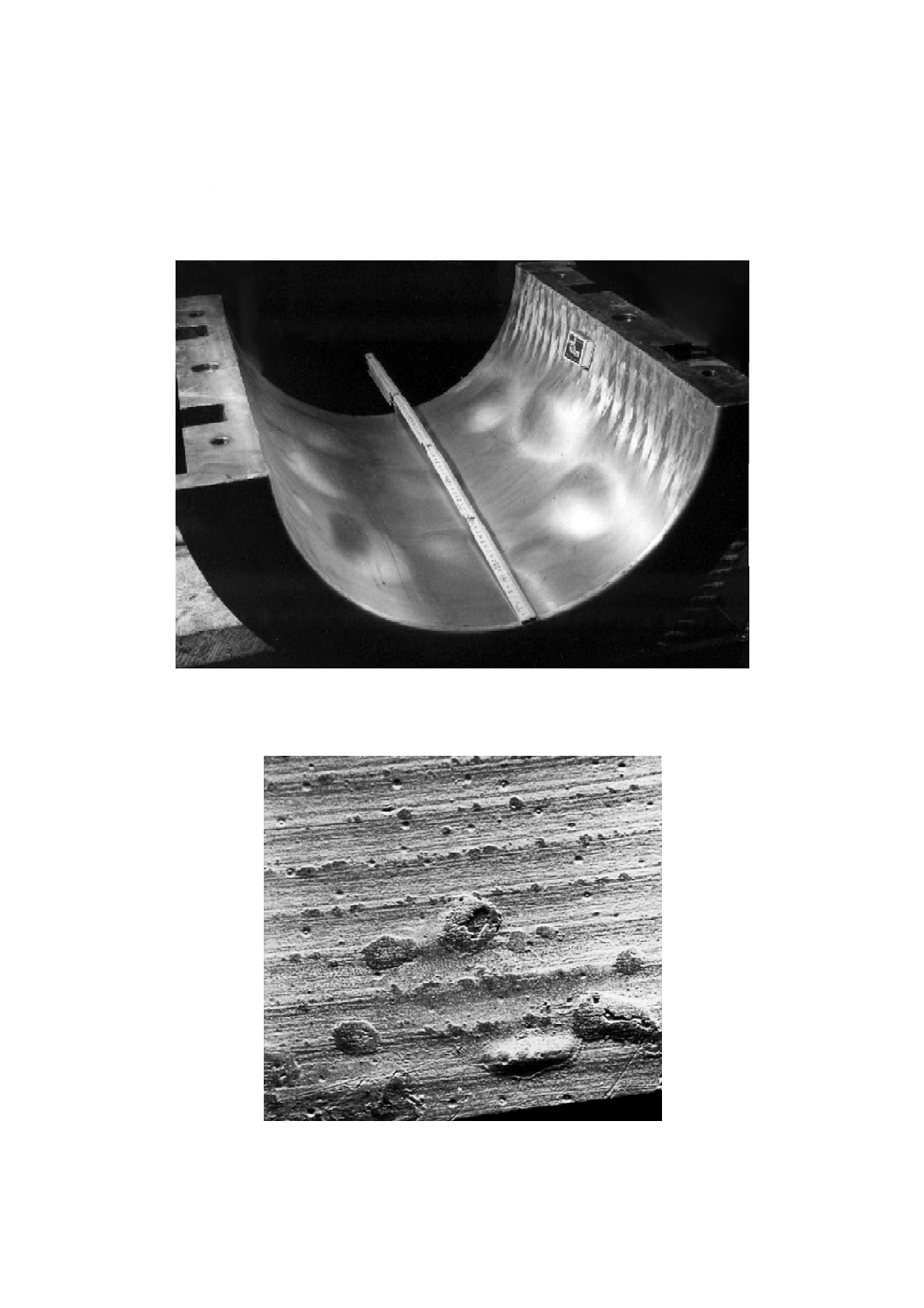

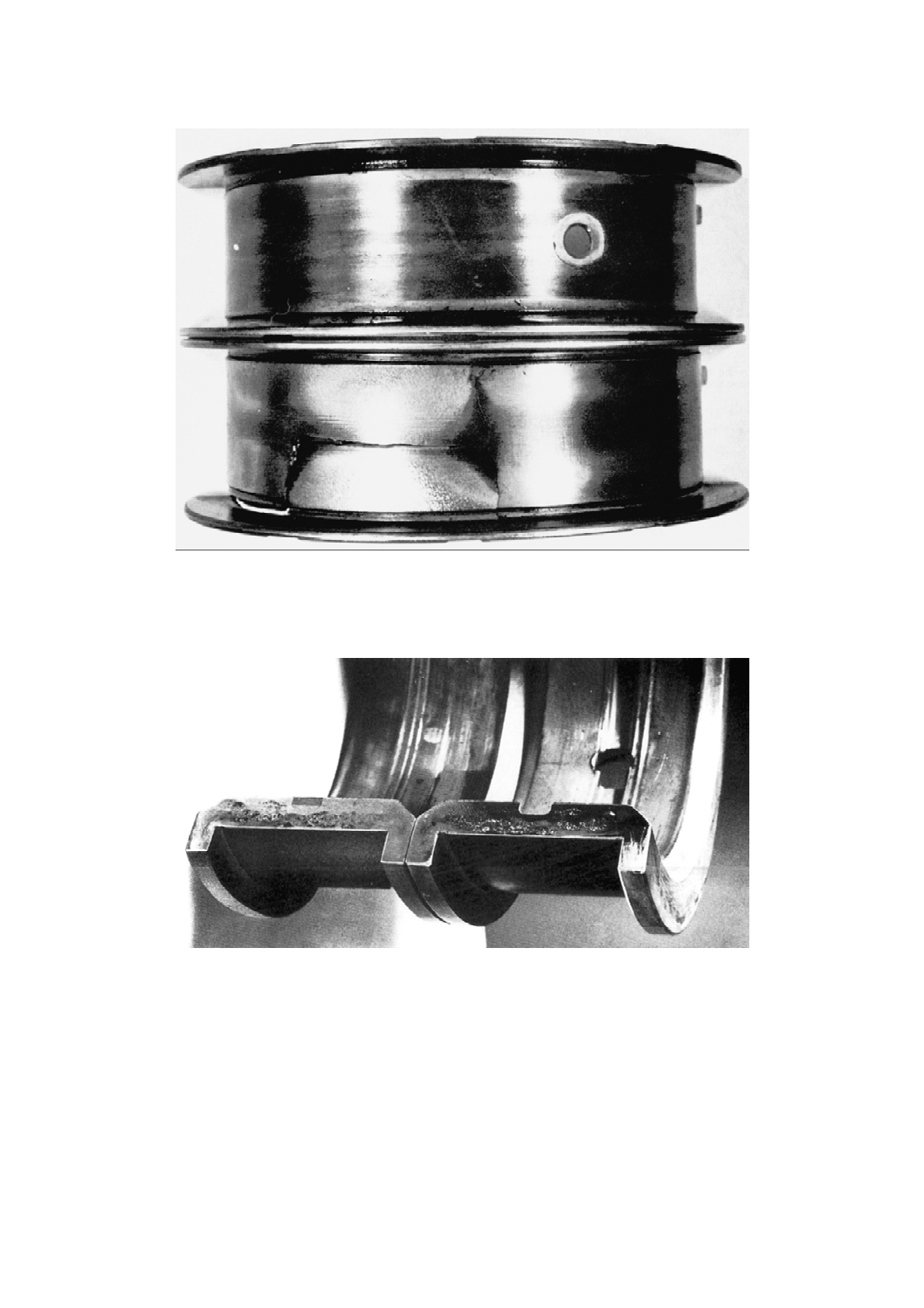

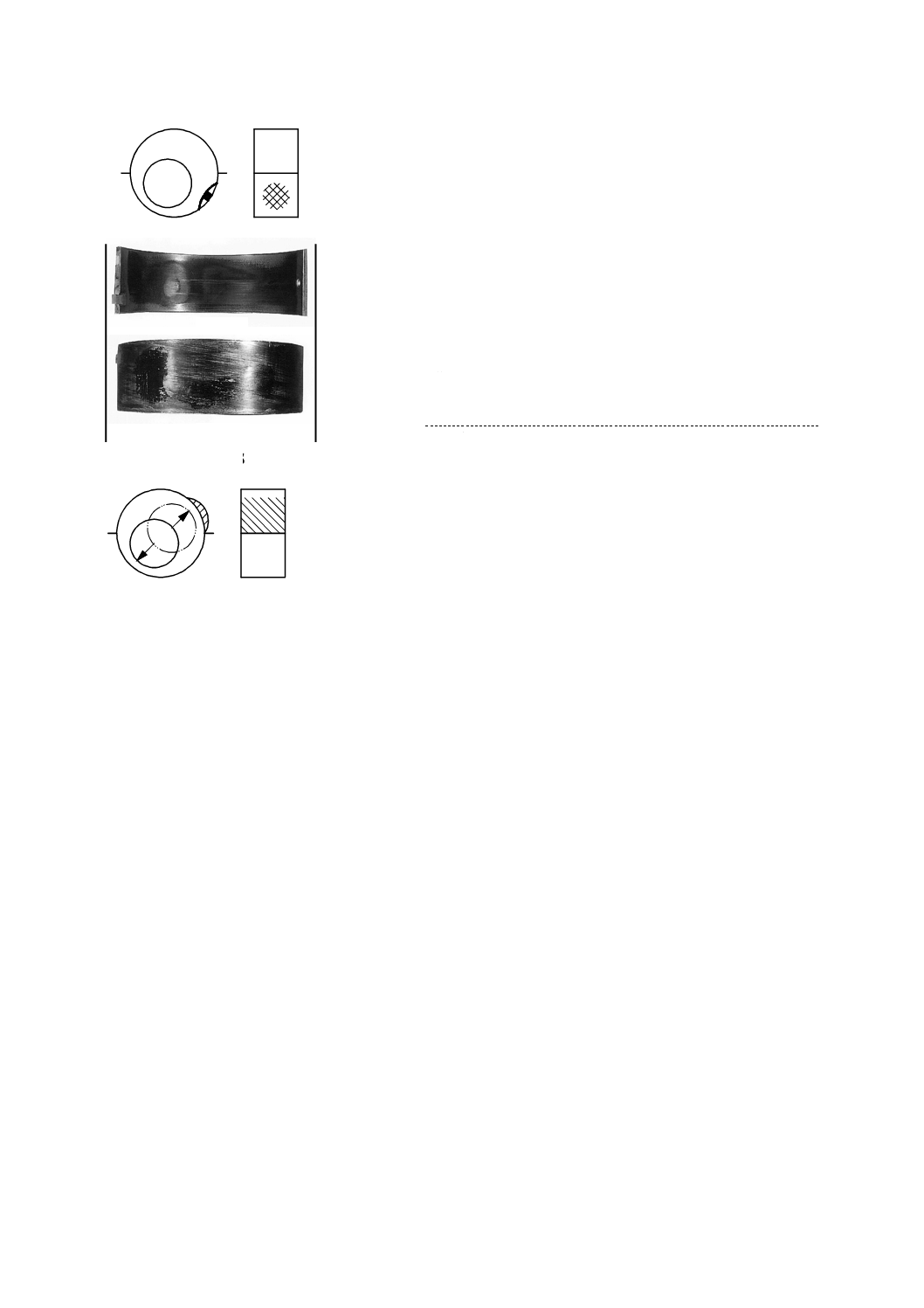

図3−回転方向における亀裂がない半円状の隆起によって示されるクリープ変形

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

注記 舶用プロペラシャフト軸受における負荷容量に対して,回転速度が遅すぎることによる

影響を示している。

図4−静的過負荷による損傷

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

6.3

動的過負荷

注記 動的負荷は,荷重の大きさ及び/又は方向が変化する。

6.3.1

典型的な損傷の外観

疲労亀裂は,負荷帯域の軸受表面から進展する亀裂であり,網状に広がる。その亀裂は,軸受合金と裏

金との接合部上で方向を変える。

8

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最終的な疲労亀裂の進展は,ライニングから裏金に至る(図5参照)。

軸受背面上の摩擦腐食のような損傷外観の可能性もある(7.1参照)。

6.3.2

損傷の推定原因

ある作動温度下での動的過負荷によって,軸受材料の疲労限界を超えたときに亀裂が発生し始める。そ

の損傷は,接合不良には起因しない。

6.3.3

典型的な例

典型的な例としては,図5〜図12を参照。

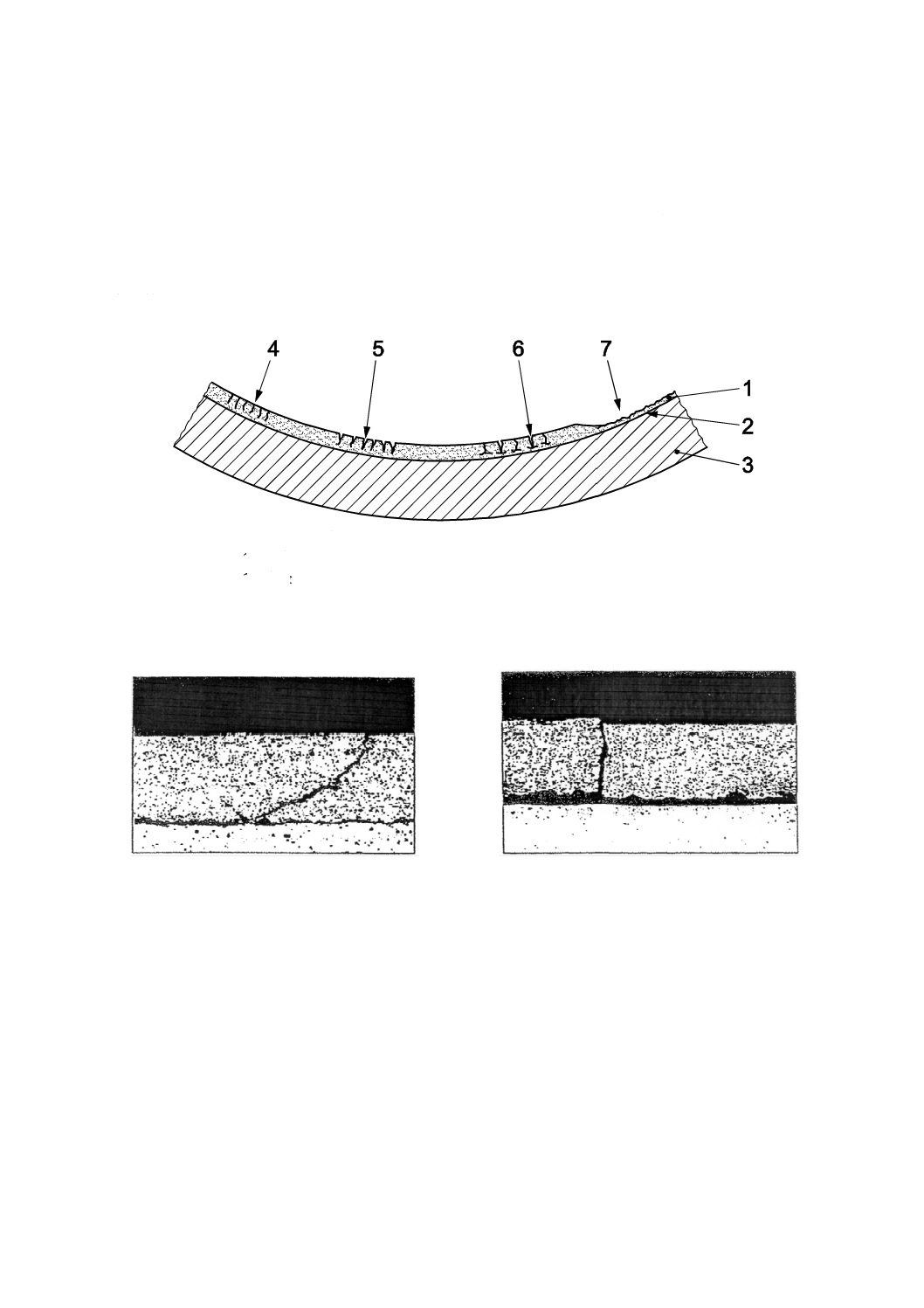

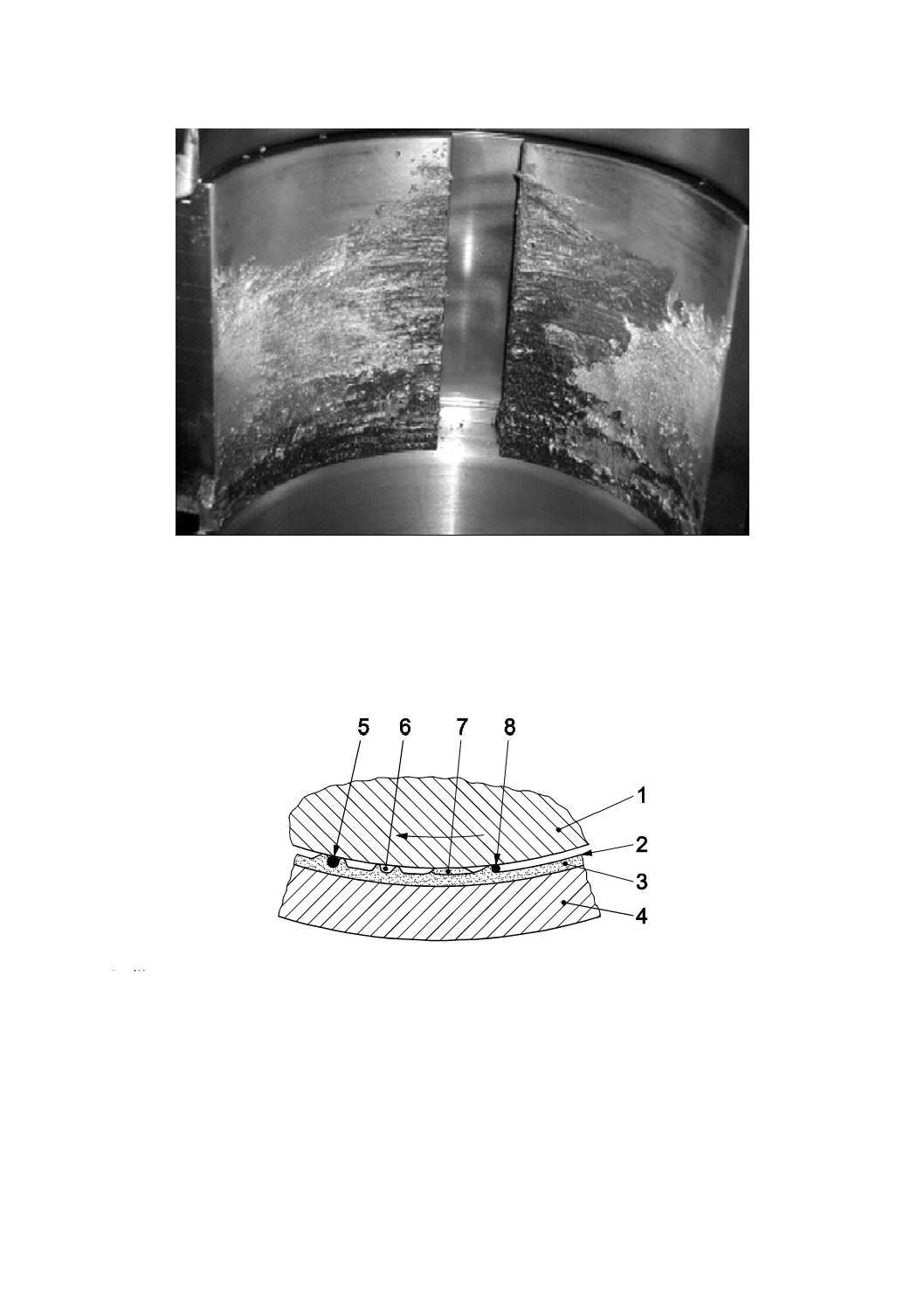

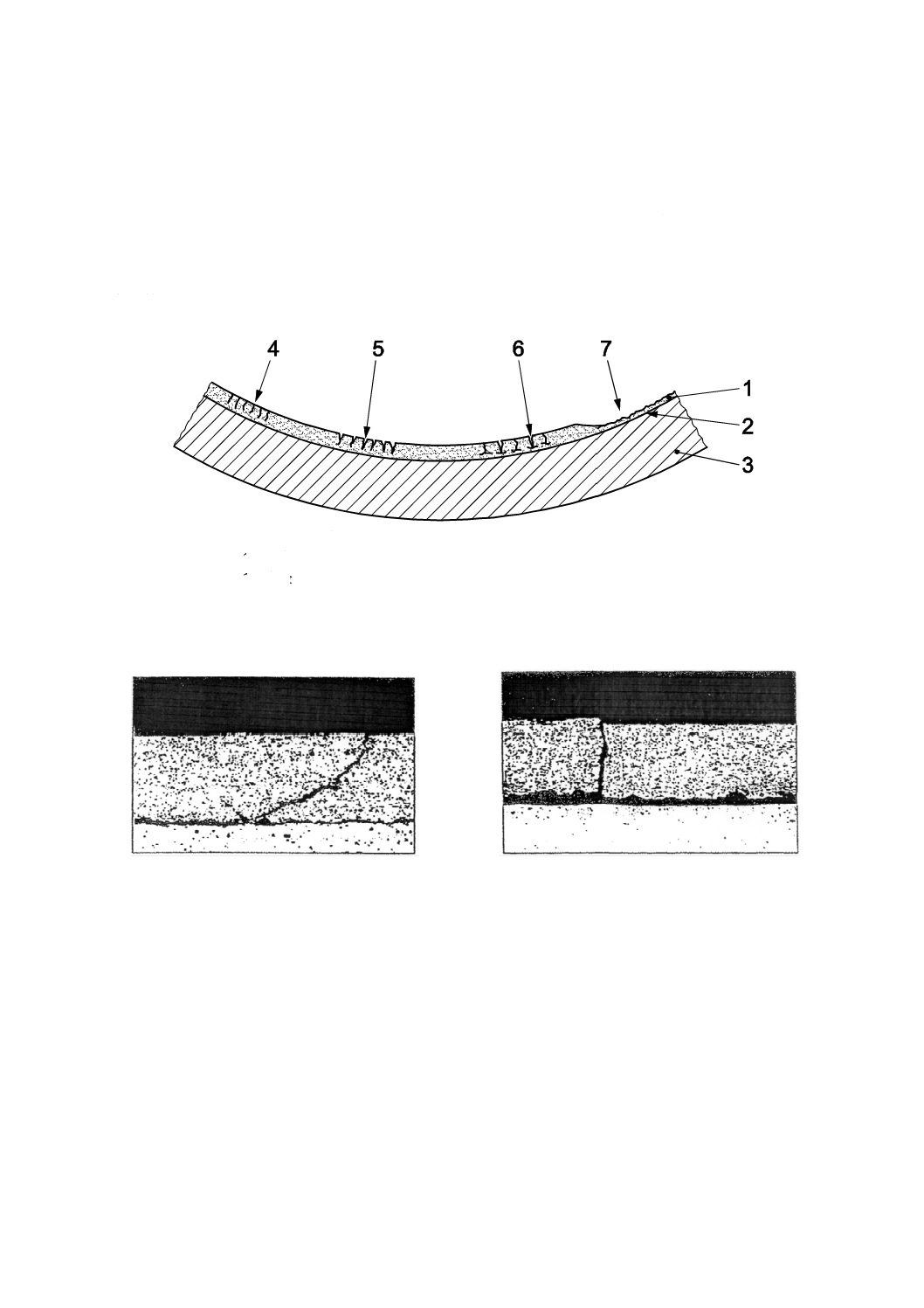

1 ライニング材

5 浸食亀裂

2 接合面

6 垂直な伝ぱの亀裂

3 裏金

7 材料脱離

4 亀裂

図5−疲労亀裂の進行の概要図

a) 慣性力による荷重

b) 燃焼ガス圧による荷重

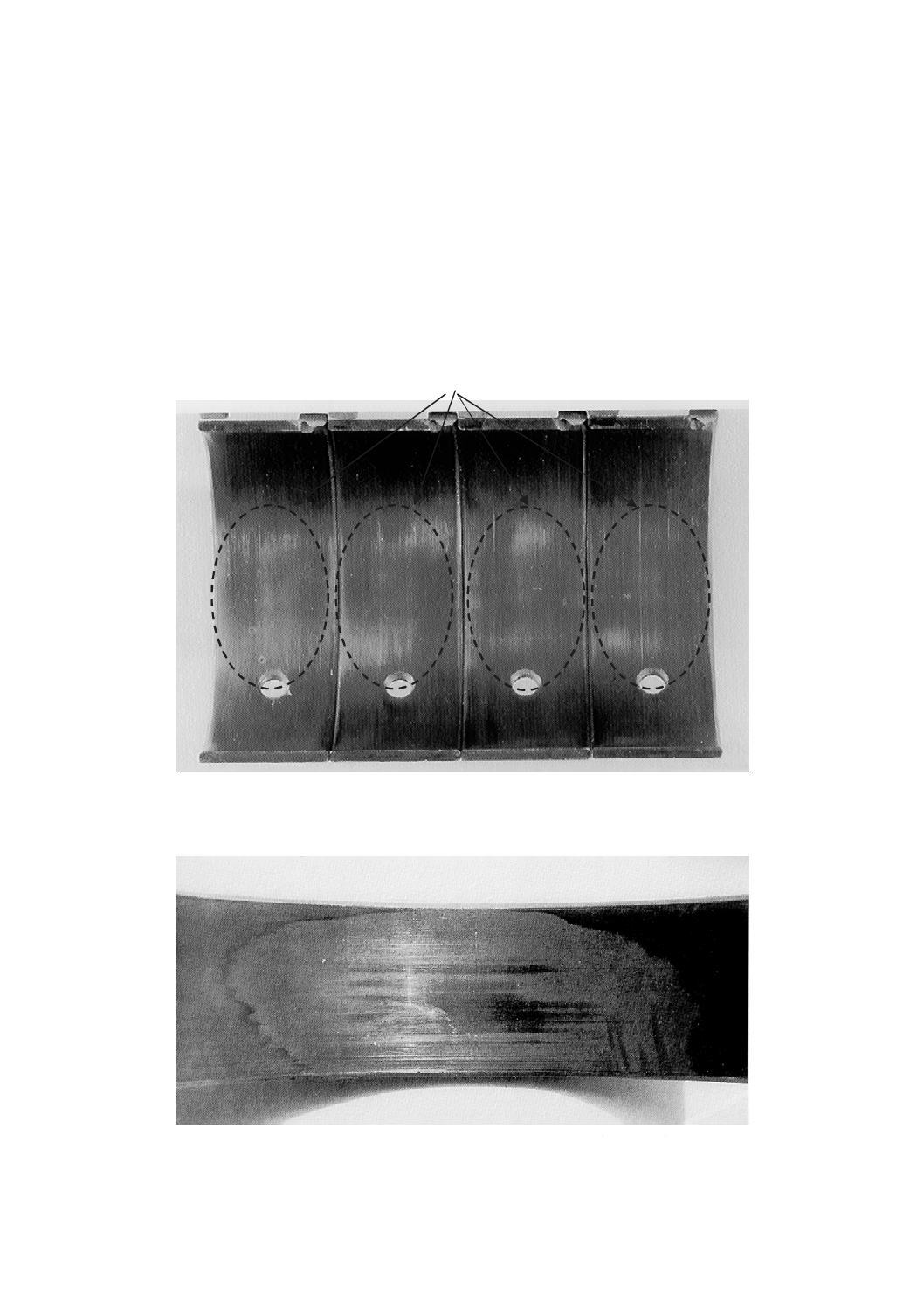

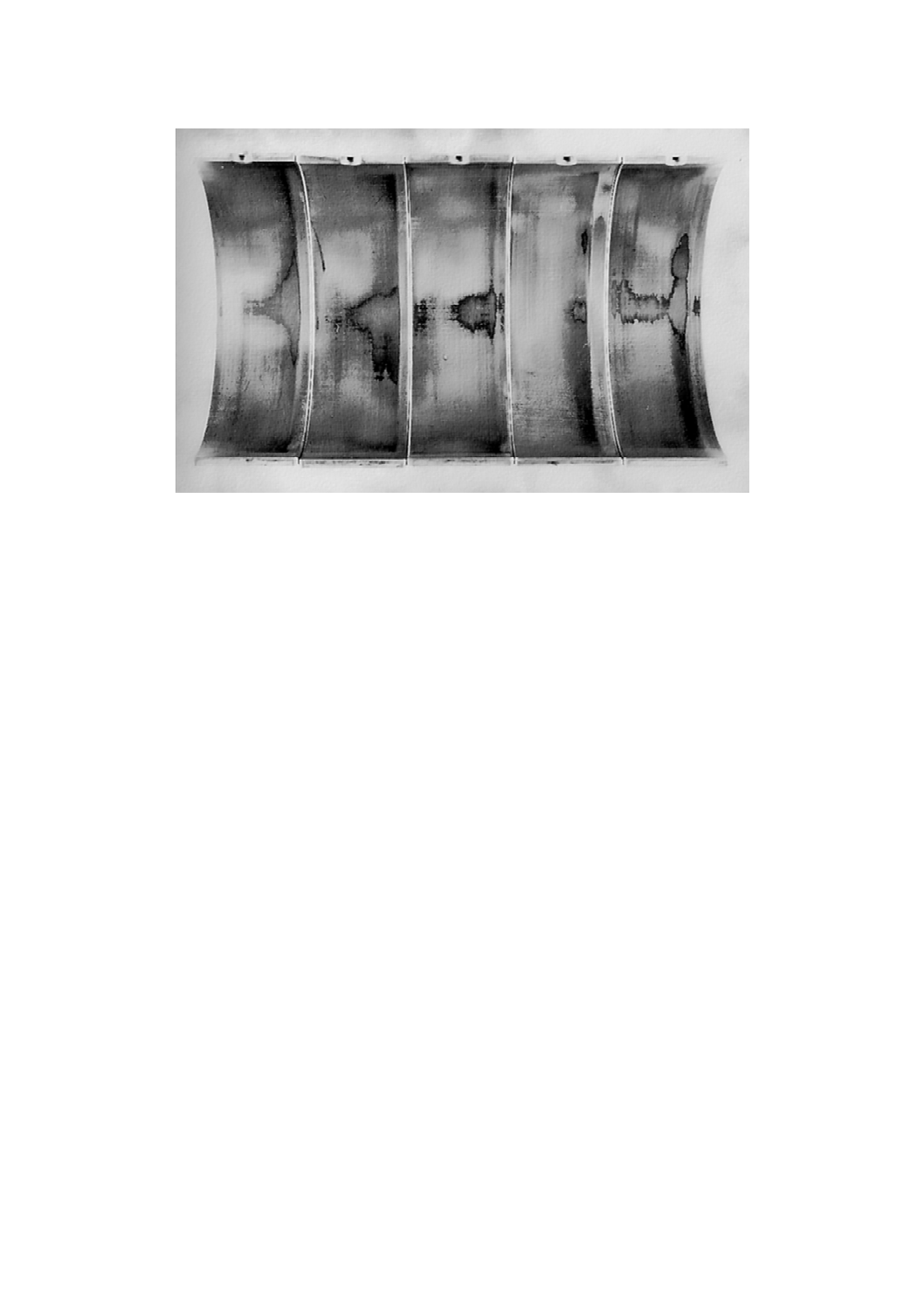

図6−エンジン軸受の典型的な疲労亀裂(材質:裏金は鋼,ライニングは,アルミニウム合金)

9

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

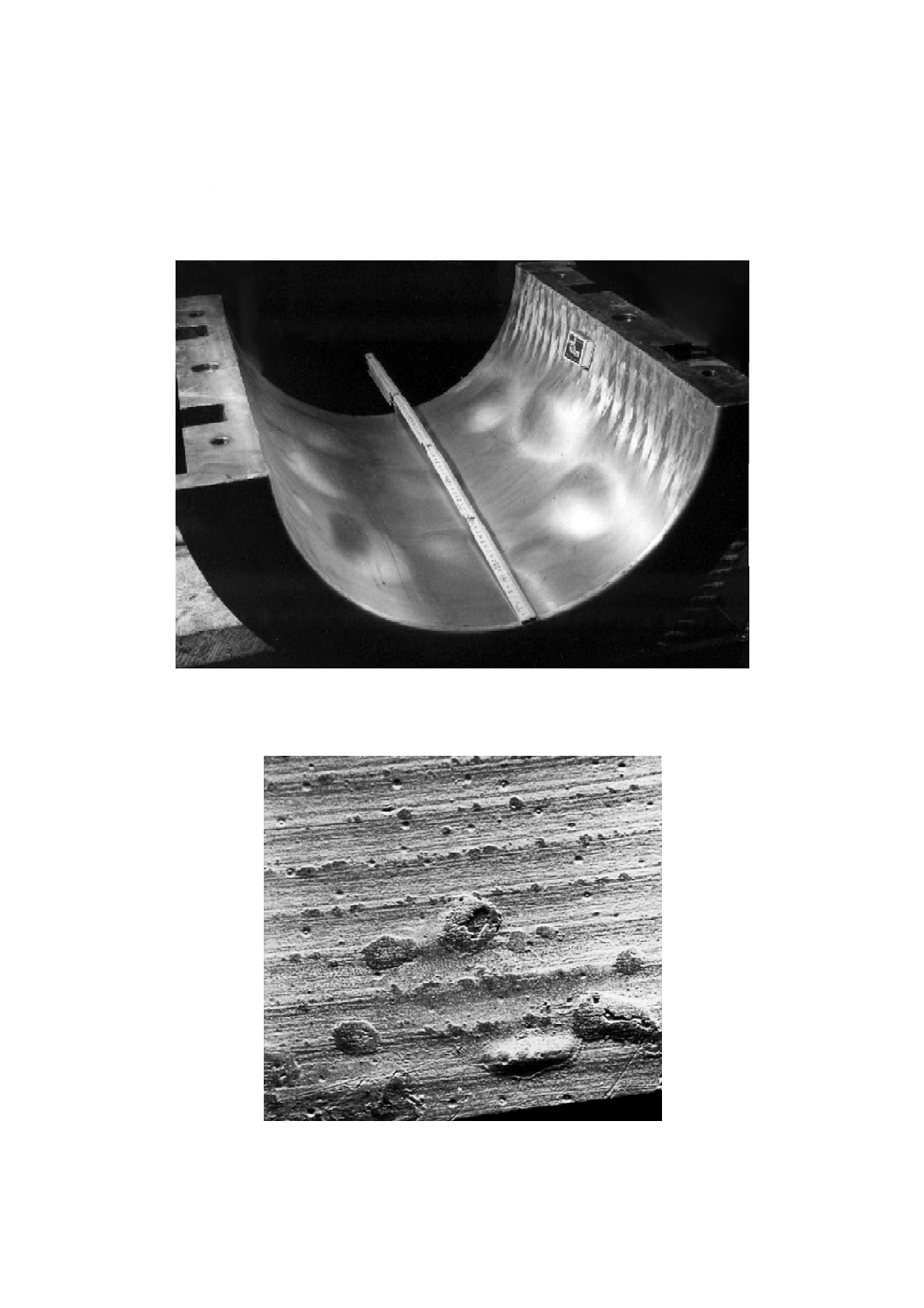

軸回転方向→

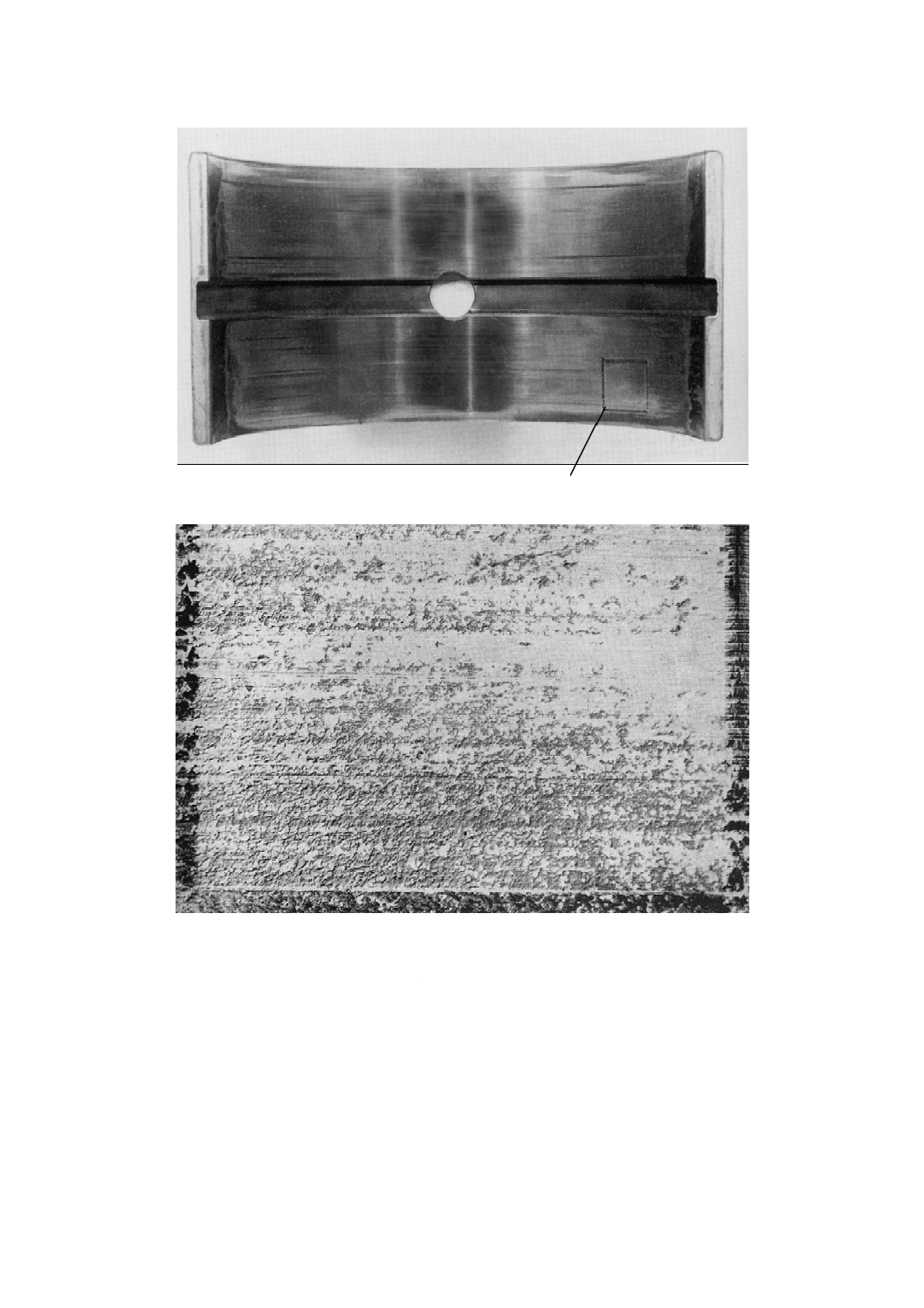

a) 損傷の外観

軸回転方向→

注記 倍率は,a)の約25倍である。

b) 損傷部の拡大図

図7−電気めっきオーバレイにおける亀裂

(材質:裏金は鋼,ライニングは青銅,表面層は電気めっきオーバレイ)

10

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

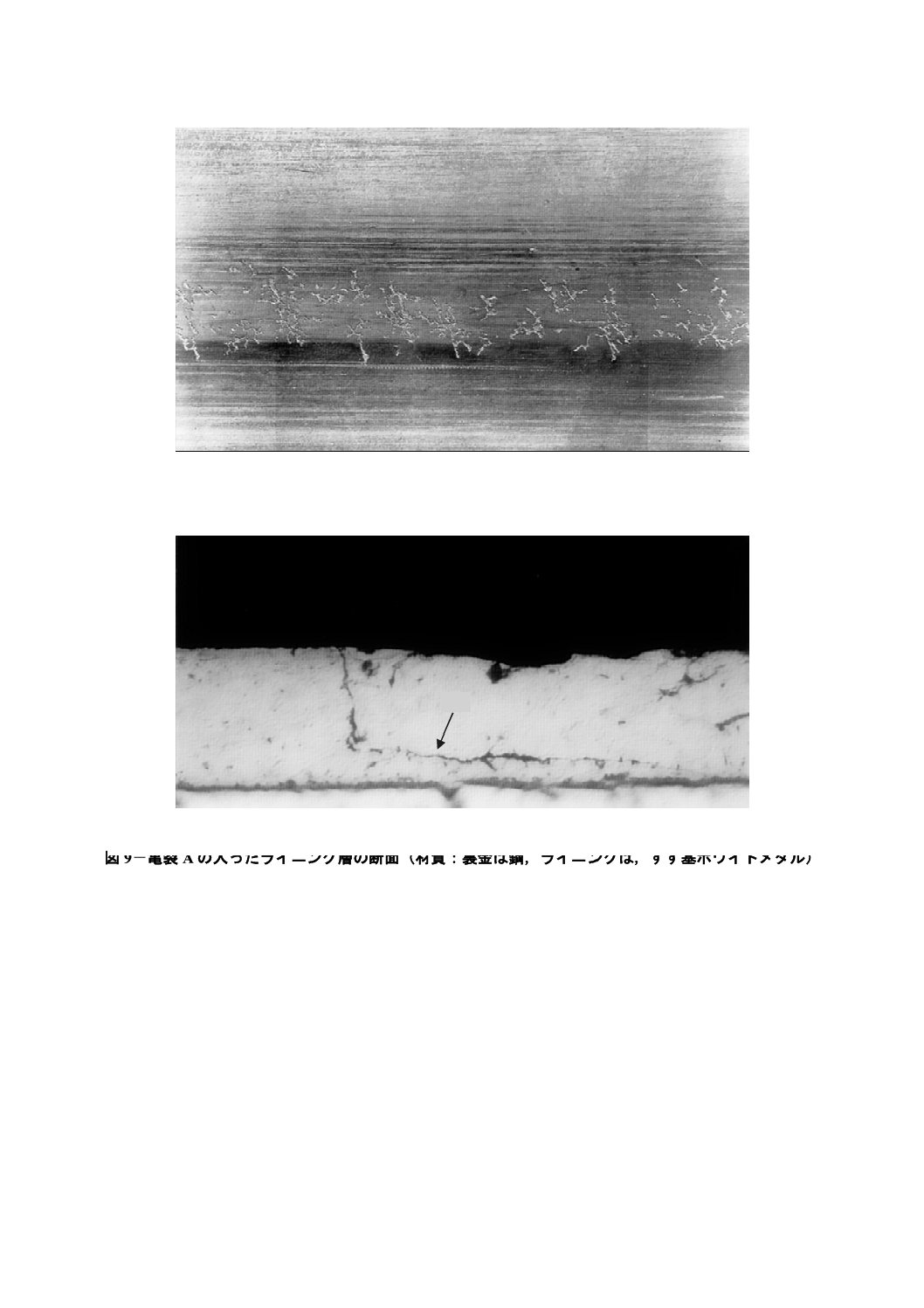

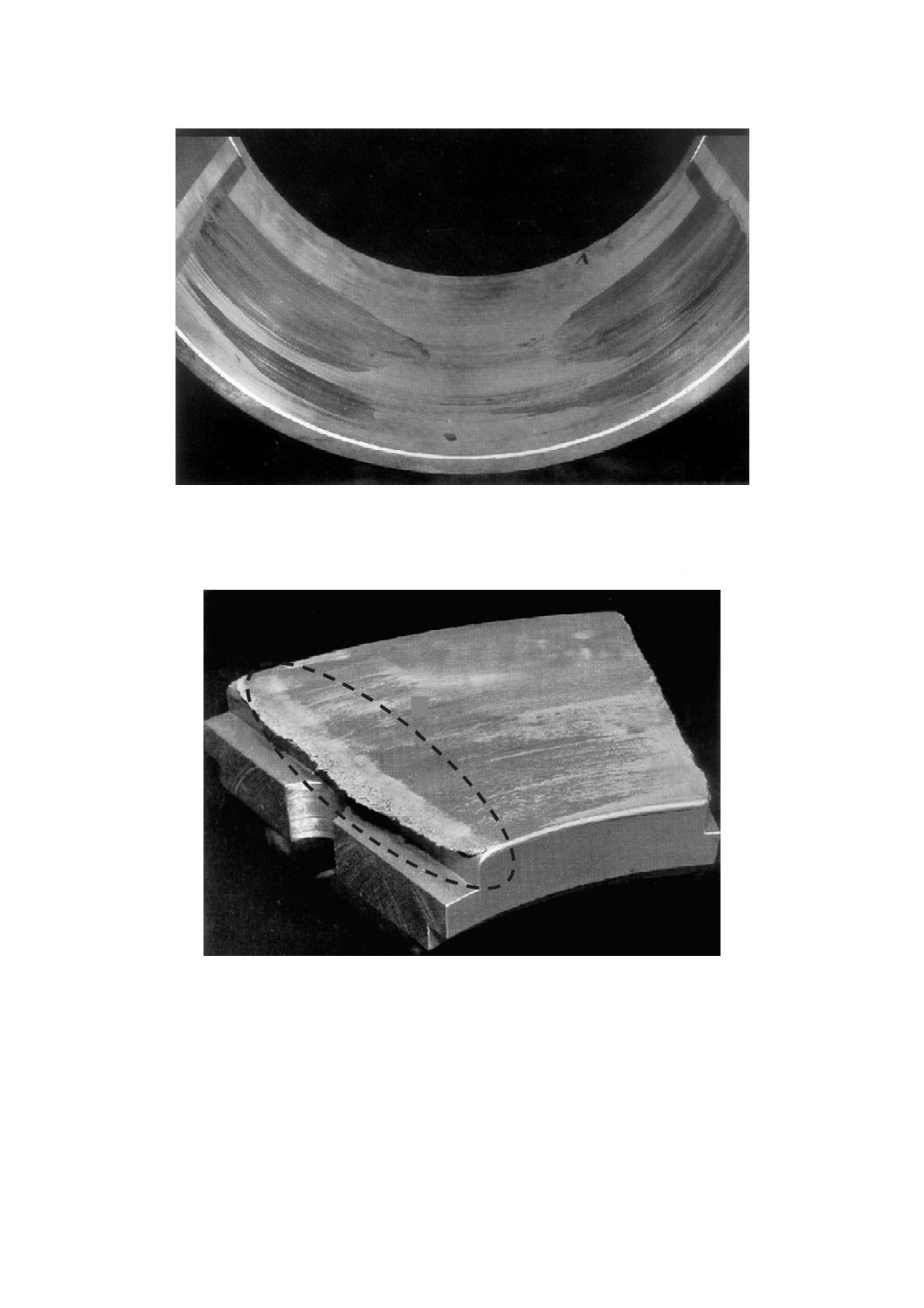

図8−狭い領域に高い荷重が作用している場合の,多層軸受のオーバレイに発生する亀裂

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

注記 亀裂Aが,剝がれずに残っているライニング層の中を,接合面から少し離れて走っている。

図9−亀裂Aの入ったライニング層の断面(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

A

11

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

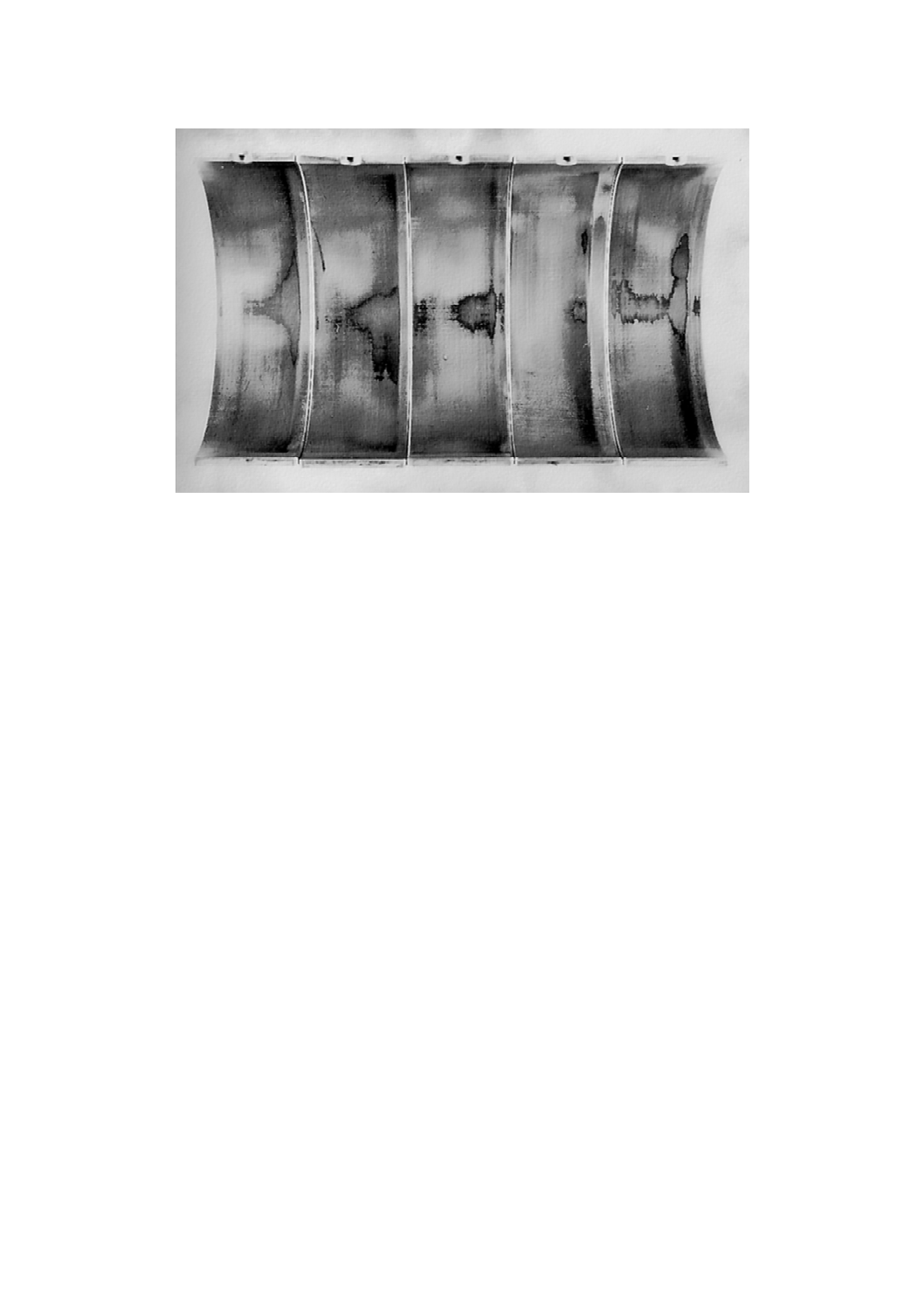

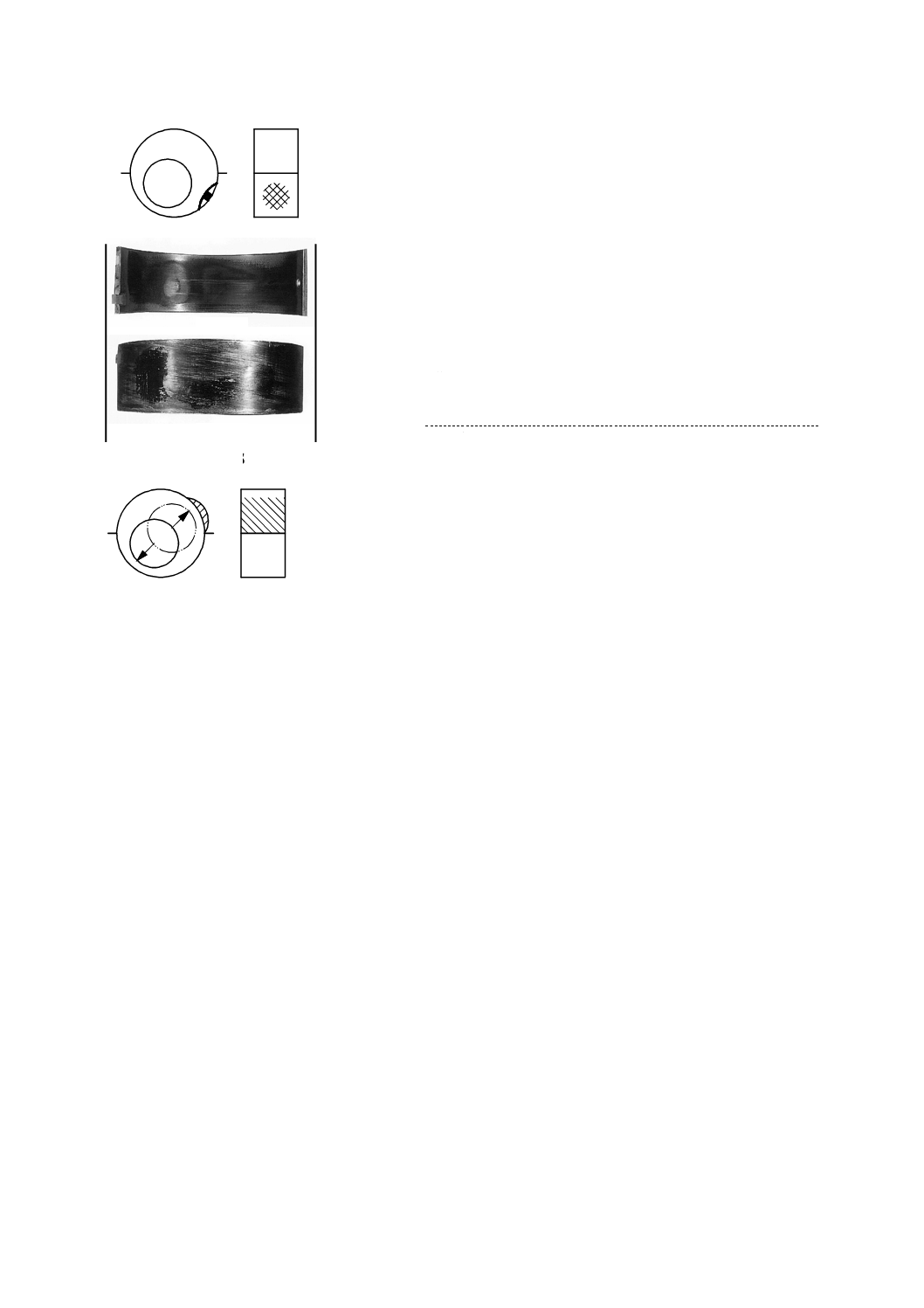

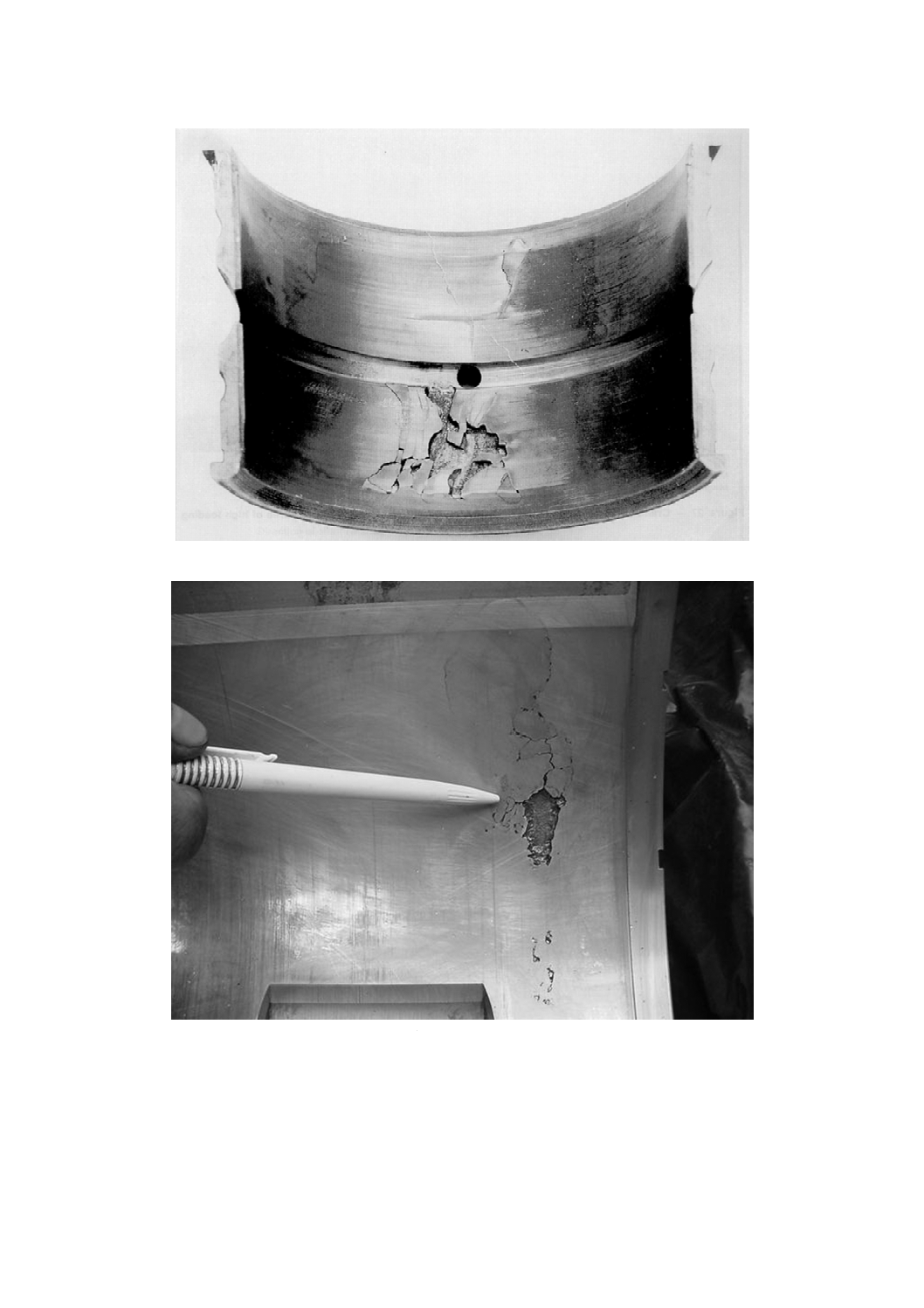

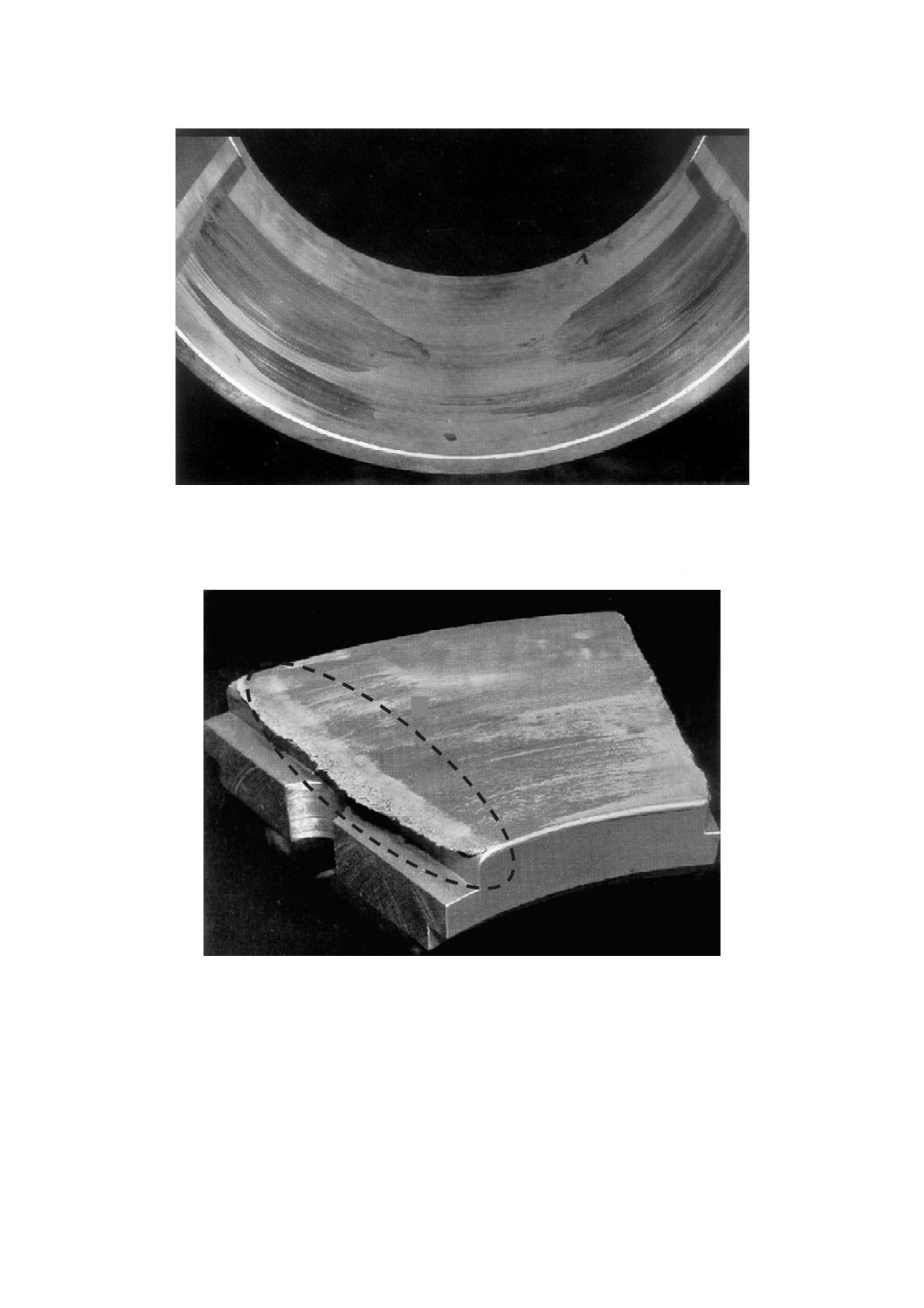

a) 損傷の外観1

b) 損傷の外観2

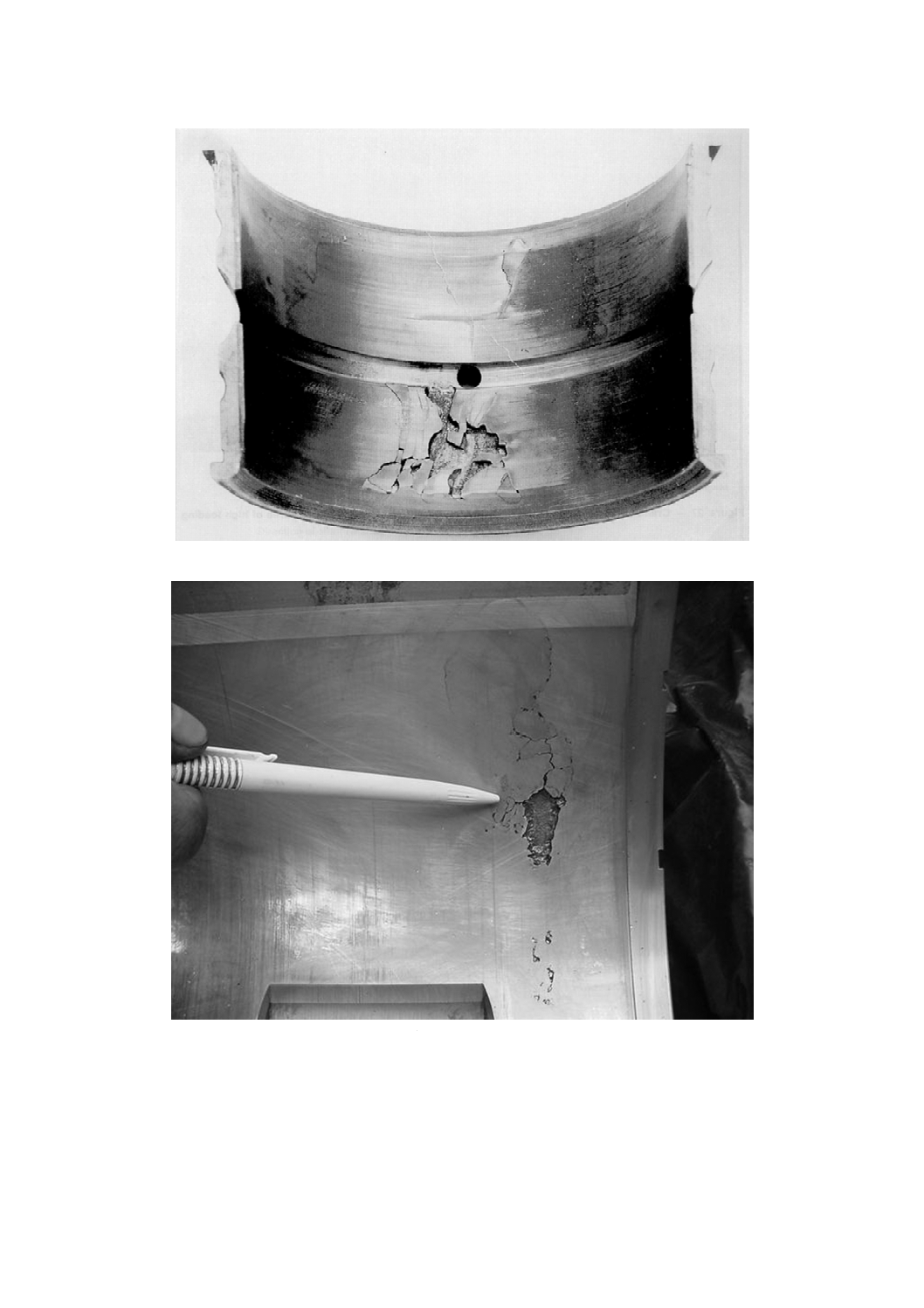

図10−動的過負荷による疲労亀裂及び材料脱離

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

12

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−不十分な裏金との,しめしろのため,動的過負荷によって生じた材料脱離(7.2参照)

13

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 損傷の外観

b) 損傷部Aの拡大図

図12−うす黒い下地によって浮き彫りになった,群島状のオーバレイの剝離

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

6.4

摩擦による摩耗

6.4.1

典型的な損傷の外観

ポリシングは,起動停止条件下の短期間の混合潤滑中に発生する。このポリシングによって,肉厚に検

知可能な減少が見られない限り,図13のA部に示すような,ならし運転の痕跡は正常である。これは,

この規格の定義の意味では,損傷ではない。

スコーリングは,長期間の連続又は繰り返しの混合潤滑条件下で発生する。スコーリングの痕跡は,軸

受幅の全体にわたって軸受の最も荷重の高い領域に現れる。スコーリングの痕跡は,痕跡がない所からあ

る所へ,なだらかに変化する。スコーリングに伴う肉厚の減少は,顕著である。

高い摩擦表面温度条件下で明らかに摩耗したセグメント軸受は,初期に混合潤滑の痕跡を示す。その後,

A

14

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一つのセグメントから摩耗した材料が,回転方向の次のセグメントの入口端に堆積する(図16参照)。

軸受背面に現れる損傷の外観に関する情報は,7.3を参照。

6.4.2

損傷の推定原因

スローターニング(低回転数のターニング運転),荷重下での起動,相手面との短時間の激しい接触,不

十分なクリアランス,形状不良(ミスアライメント又は不完全な組付け)などの極端な作動条件は,摩擦

による摩耗を導く。

6.4.3

典型的な例

典型的な例としては,図13〜図17を参照。

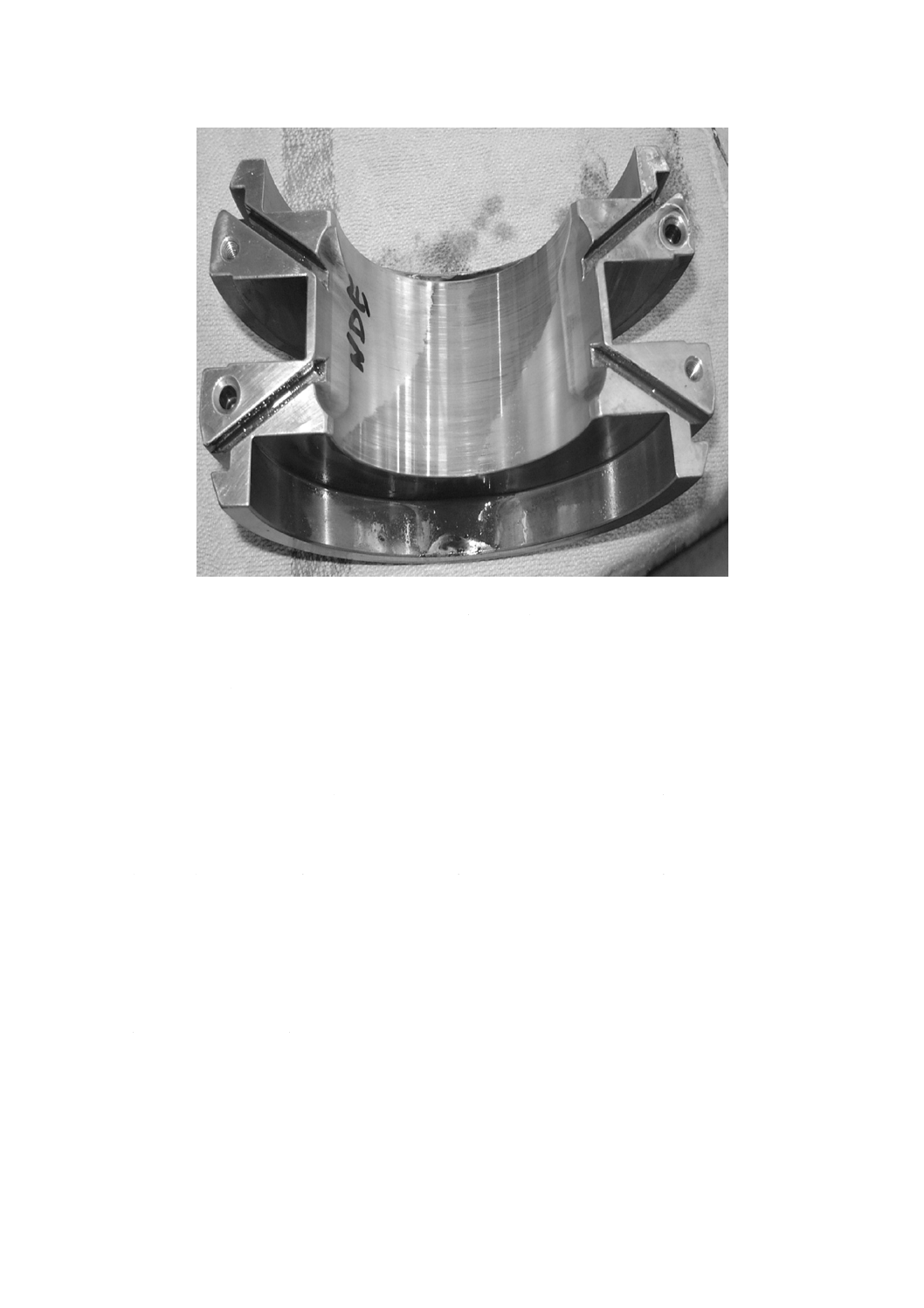

図13−薄肉軸受の主荷重部における,ならし運転のポリシング及びバーニシング

(材質:裏金は鋼,ライニングはアルミニウムすず合金)

図14−薄肉軸受の主荷重部におけるオーバレイのアブレイシブ摩耗

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

A

15

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−不完全な組付けによる薄肉ジャーナル軸受における軸受合わせ面近くのアブレイシブ摩耗

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

軸回転方向→

注記 この図は,異なる高さにセグメントを組み付けたために生じた,摩擦による摩耗を表している。

A部は,回転方向において一つのセグメントから摩耗した材料が,次のセグメントの入口の端に

堆積したものである。このセグメントは,油量が減少している(2次的な損傷の特徴:潤滑油の

不足)。

図16−スラスト軸受における摩擦による摩耗(材質:裏金は鋼,表面層は,すず基ホワイトメタル)

A

16

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17−軸と軸受背面とのミスアライメントによる摩耗

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

6.5

過熱

6.5.1

典型的な損傷の外観

過熱及び荷重によって,クリープ変形(塑性流動)が生じる。クリープ変形によって,荷重及び温度の

最も高い領域において表面に浅いくぼみが発生する。回転方向において始点は滑らかで,終点はクラック

のない半円の膨らみをもち,時として波頭のようになる(図18参照)。

過熱は,潤滑油を劣化及び熱分解し,最終的には劣化物を堆積させる。この現象は,最小油膜厚さの領

域に集中するか,又は他の場所では,潤滑油循環システムにおいて,潤滑油の添加剤がなくなった場合に,

より激しく発生する(図19参照)。

褐色又は黒色の堆積物は,軸受表面に現れるが,軸受材料と潤滑油との間の化学反応によるものではな

い。変色は,最高温度の領域にできるうすいラッカーのような酸化層によるものである。それは,比較的

軟らかく,一般的に溶剤又はとがった道具で取り除くことができる(図20参照)。

温度変化による変形は,すずの結晶が結晶軸に関して熱膨張に異方性があるので,長期間の過度な熱サ

イクルによって,結晶間に熱応力ラチェットを起こすことがある(極端な場合,結晶間に亀裂を生じるこ

とがある)。

熱亀裂の特徴としては,亀裂の方向が不規則で系統的でない傾向がある。これらの典型的な外観は,ク

リープ変形,混合潤滑の痕跡,及び摩耗した材料として特徴付けることができる(図21参照)。

6.5.2

損傷の推定原因

冷却が不足すると,過熱を来す。

油の冷却の欠陥,環境温度の上昇及び過度なホットオイルキャリーオーバー(前のセグメントで高温に

なった油が流入すること)が,損傷の要因となる場合がある。

17

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合金の不純物による融点の低下は,熱亀裂を招きやすい。

6.5.3

典型的な例

過熱の典型的な例としては,図18〜図21を参照。

軸回転方向→

図18−黒色の堆積物の生成を伴う過熱によるクリープ変形

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

軸回転方向→

図19−油に由来するカーボンの堆積を伴うティルティングパッドスラスト軸受

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

18

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 黒色又は褐色の堆積物は,指の爪で容易に取り除くことができる(最下部のセグメント参照)。

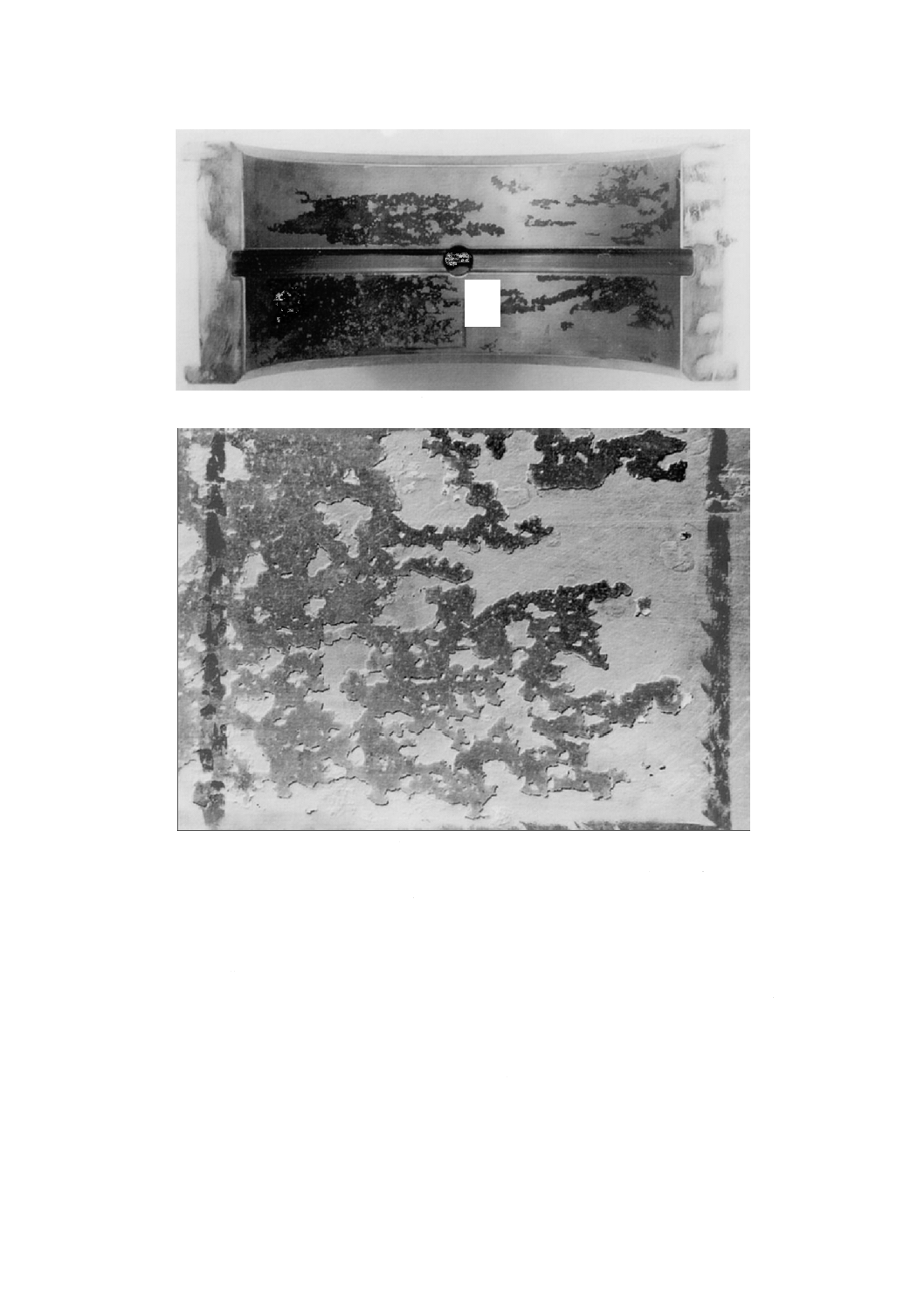

図20−スラスト軸受リングにおける油に由来するカーボンの堆積

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

軸回転方向

19

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軸回転方向→

図21−熱亀裂及び摩耗した材料を伴うラジアルセグメント軸受

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

6.6

潤滑不足

6.6.1

典型的な損傷の外観

潤滑不足は,スターベーション及び枯渇潤滑と同意語である。潤滑不足による典型的な損傷の外観は,

次のとおりである。

− 軸受,軸,ハウジング表面の青色化,又は黒色化

− 混合潤滑の痕跡又は材料摩耗

− 融解又は焼付き(凝着摩耗)

6.6.2

損傷の推定原因

潤滑不足による損傷の推定原因は,次のとおりである。

− 潤滑油供給不足

− 形状不良又は寸法誤差による潤滑油供給の減少

例 くさび油膜効果の消失,オイルクリアランスの不足

多くの損傷の最終段階は,油膜切れで終わる。

6.6.3

典型的な例

潤滑不足の典型的な例としては,図22〜図27を参照。

20

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

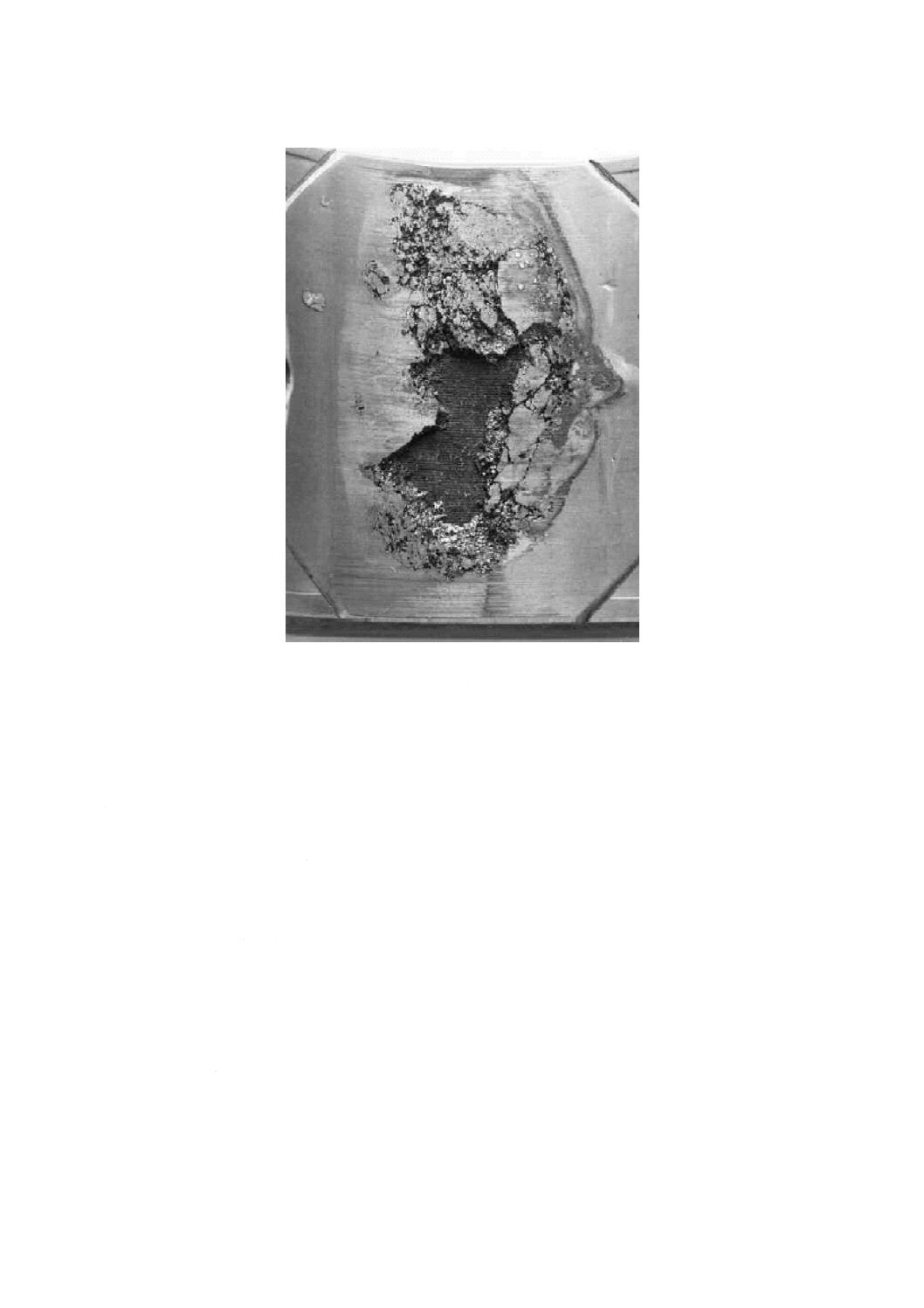

図22−溶融,金属摩耗及び激しいスコーリングを伴う,中間層が完全に剝がれた多層軸受の焼付き

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

←軸回転方向

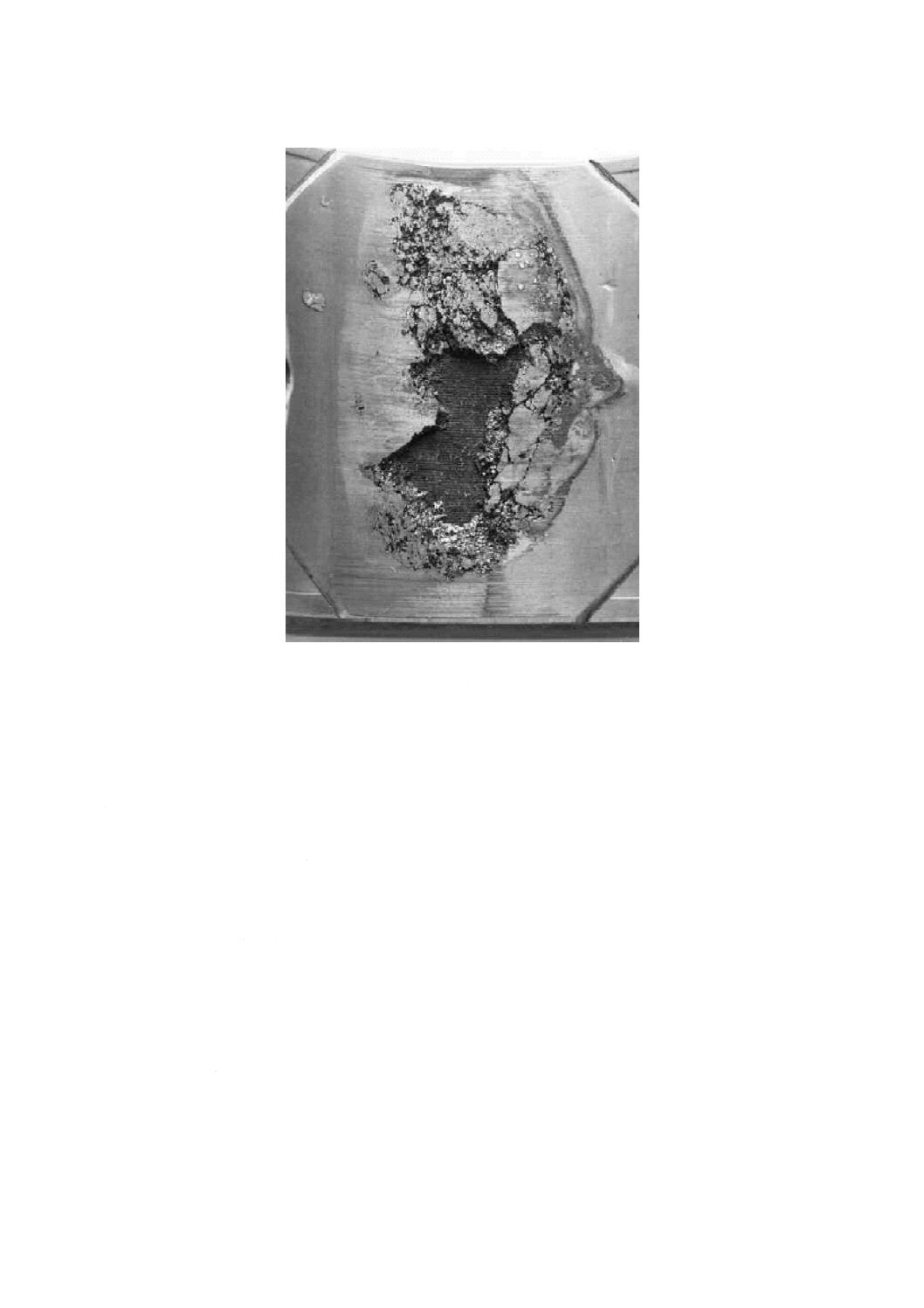

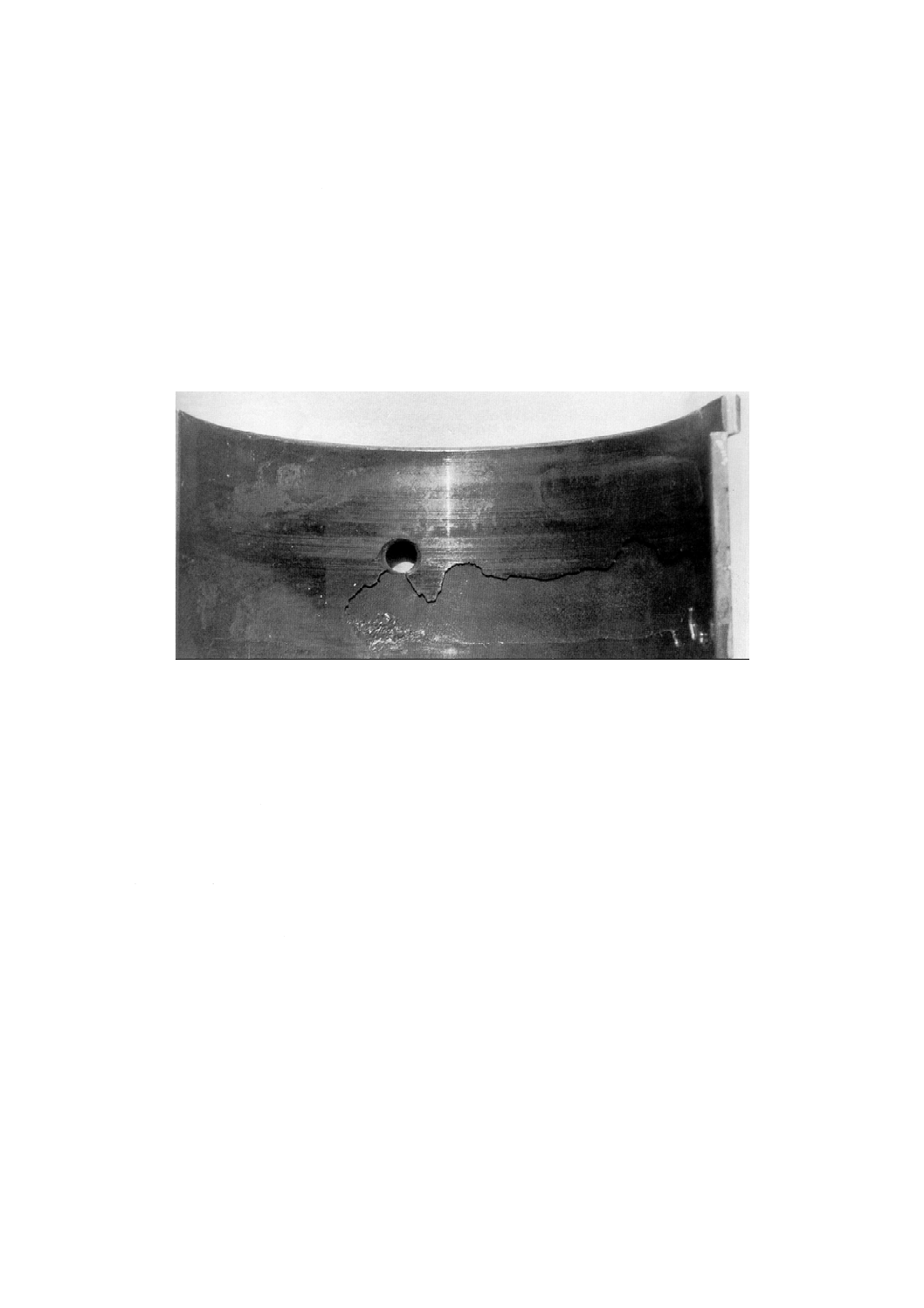

図23−厚肉軸受の潤滑油不足による軸受合金の破壊

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

21

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

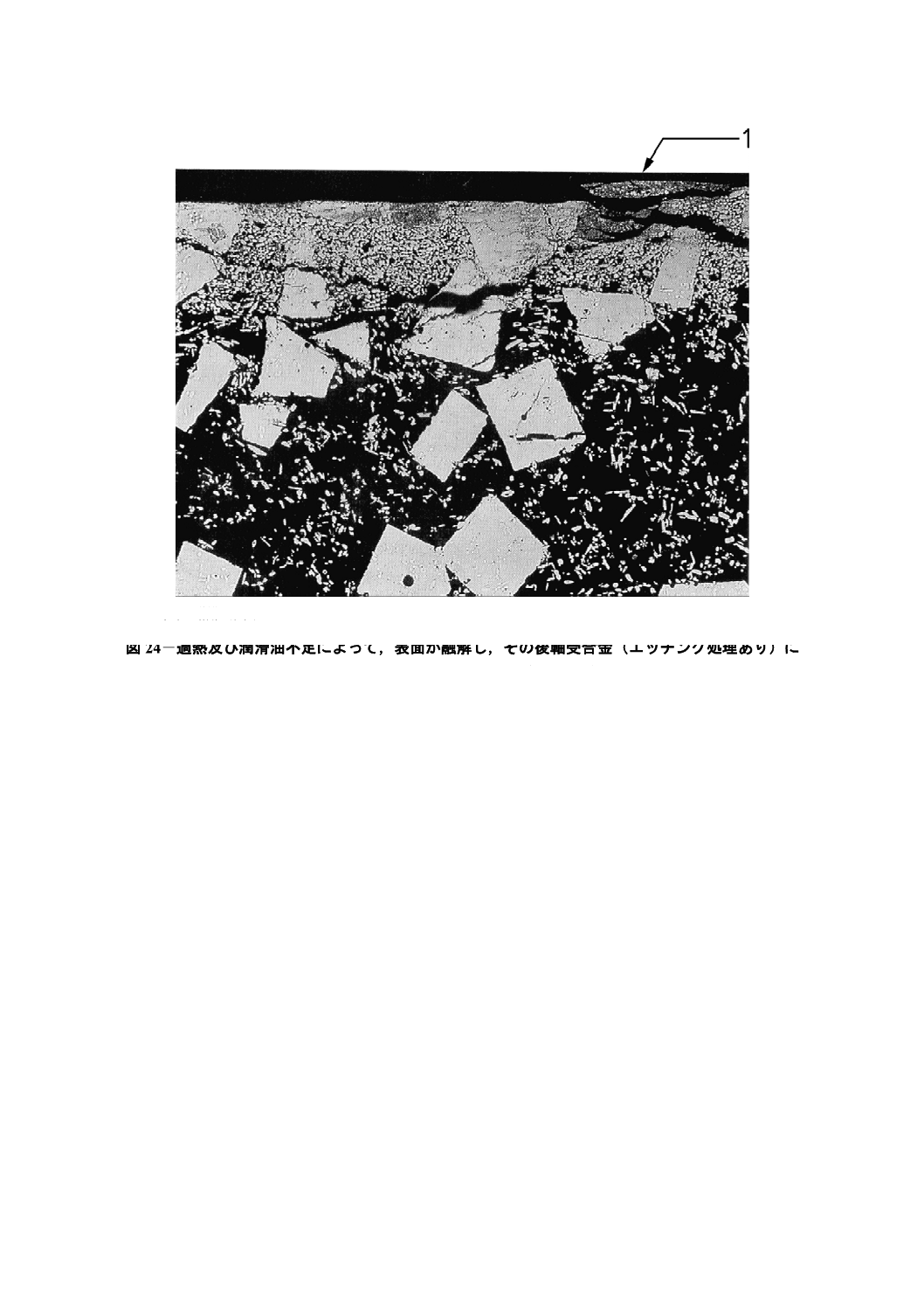

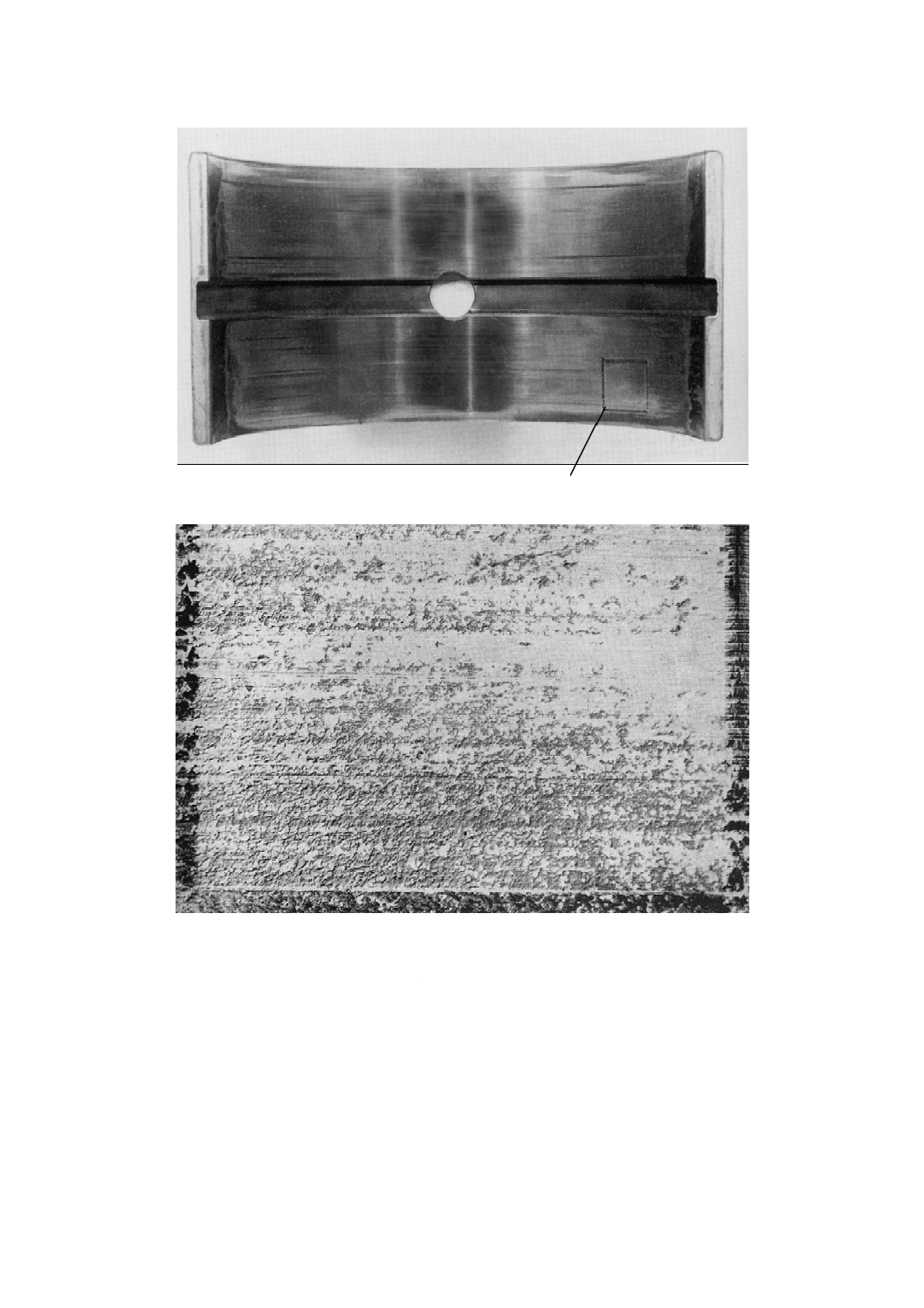

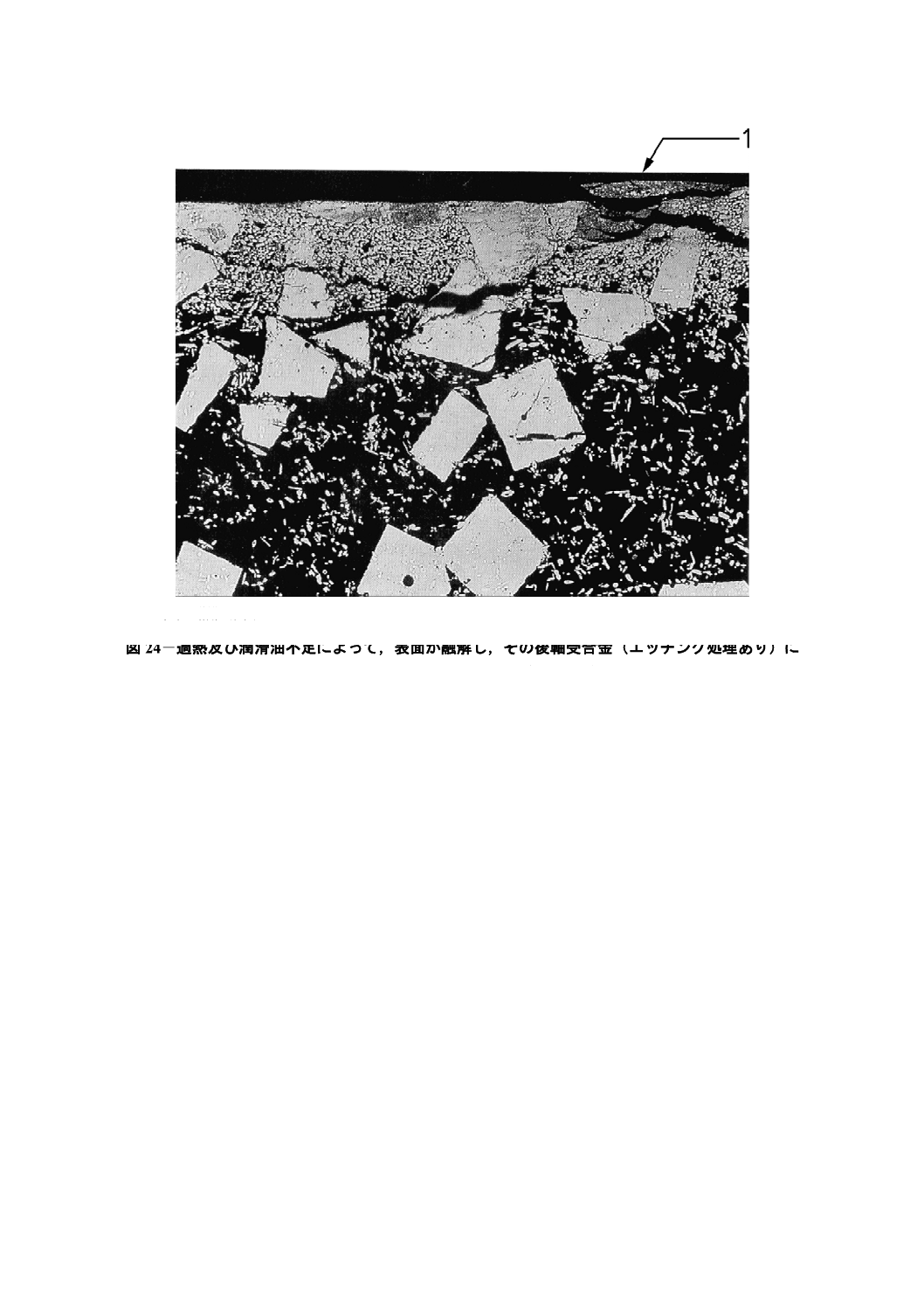

1 しゅう(摺)動面

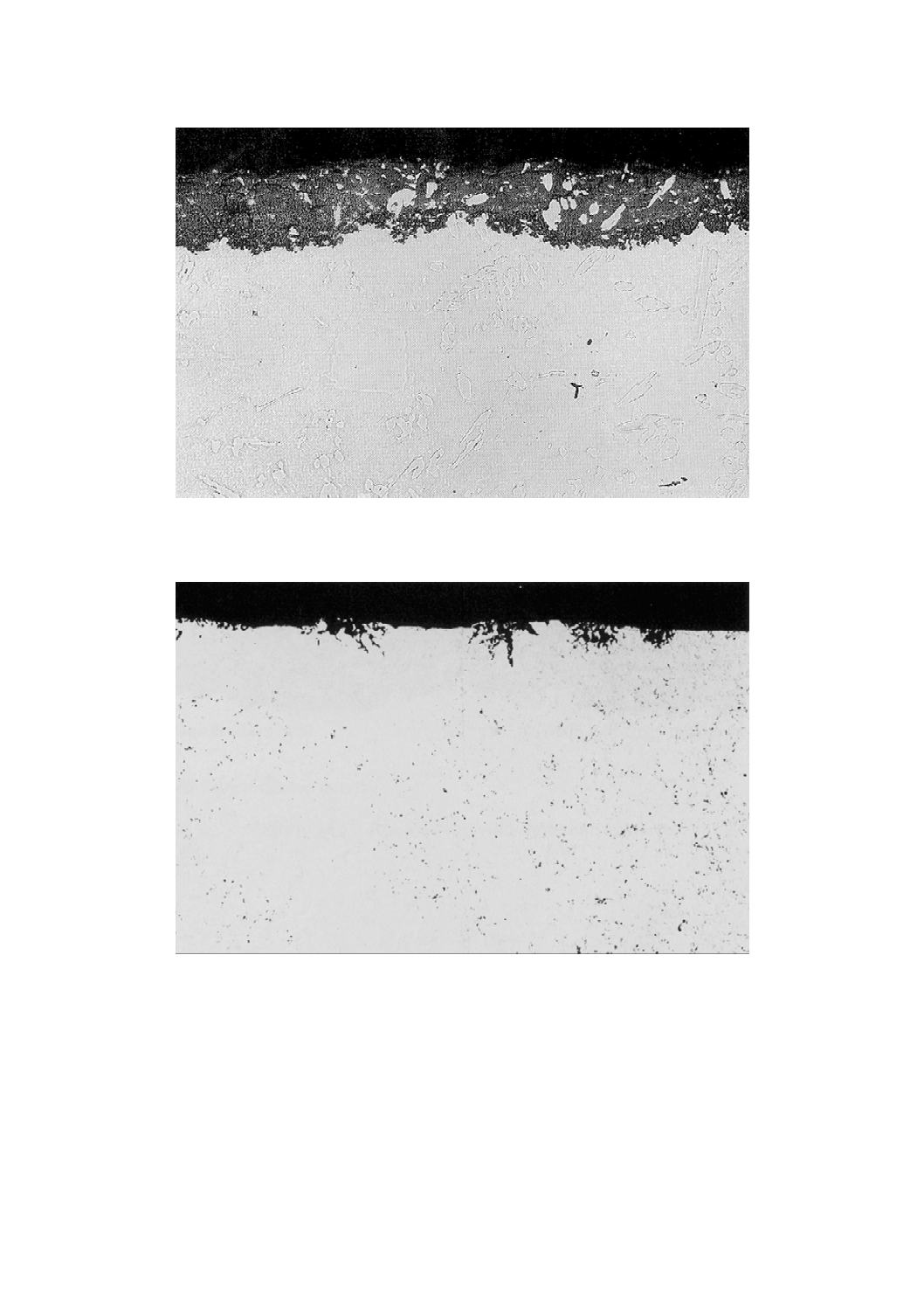

図24−過熱及び潤滑油不足によって,表面が融解し,その後軸受合金(エッチング処理あり)に

亀裂が生じた軸受(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

22

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

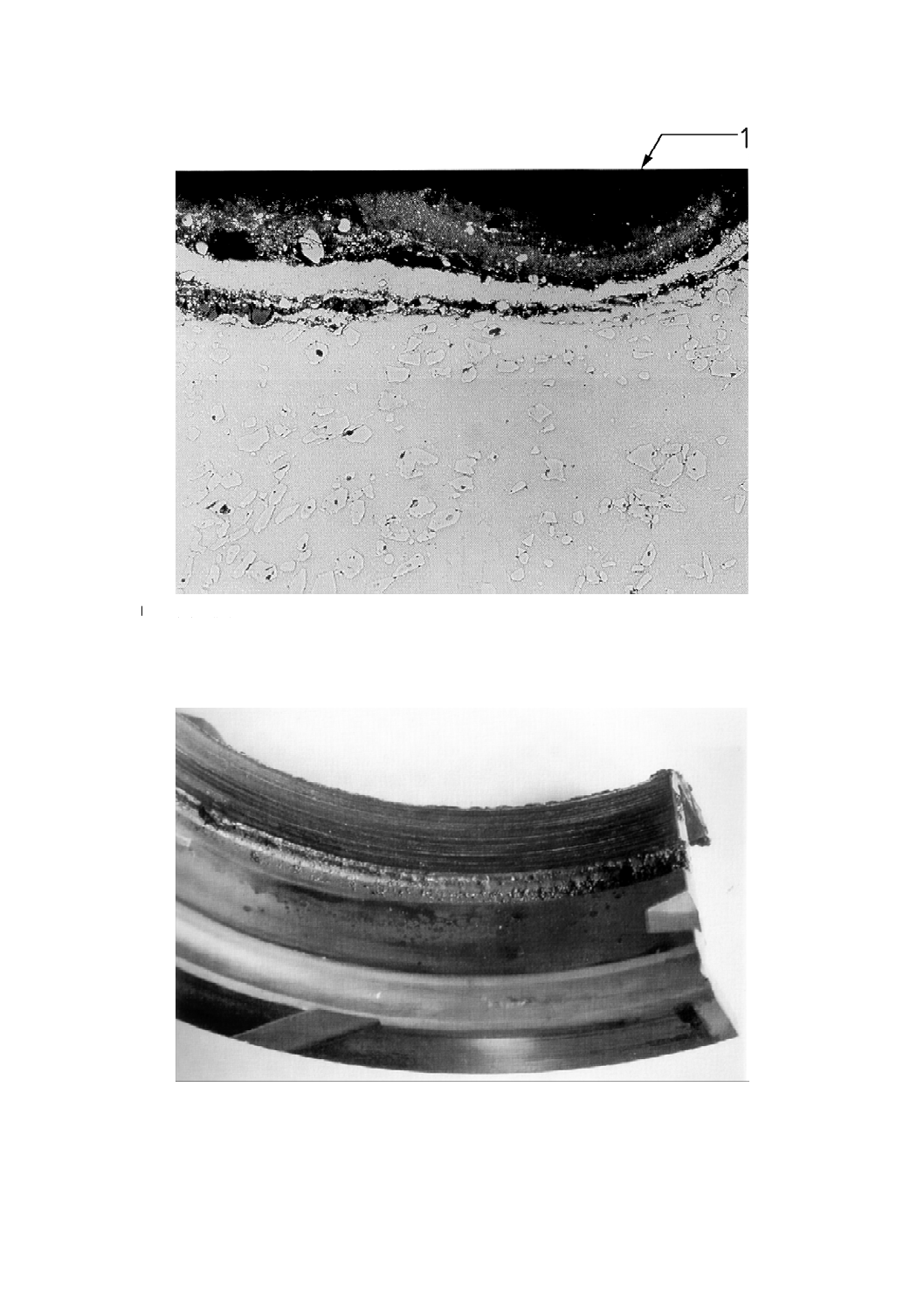

1 しゅう(摺)動面

図25−混入した炭素質残さ(渣)物を伴う表面融解を示す軸受合金層(エッチング処理なし)

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

図26−軸受端部及び溝内における溶融

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

23

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27−潤滑油不足,溶出,焼付きによって変色した表面

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

6.7

コンタミネーション

6.7.1

粒子状物質によるコンタミネーション

粒子状物質によるコンタミネーションは,図28を参照。

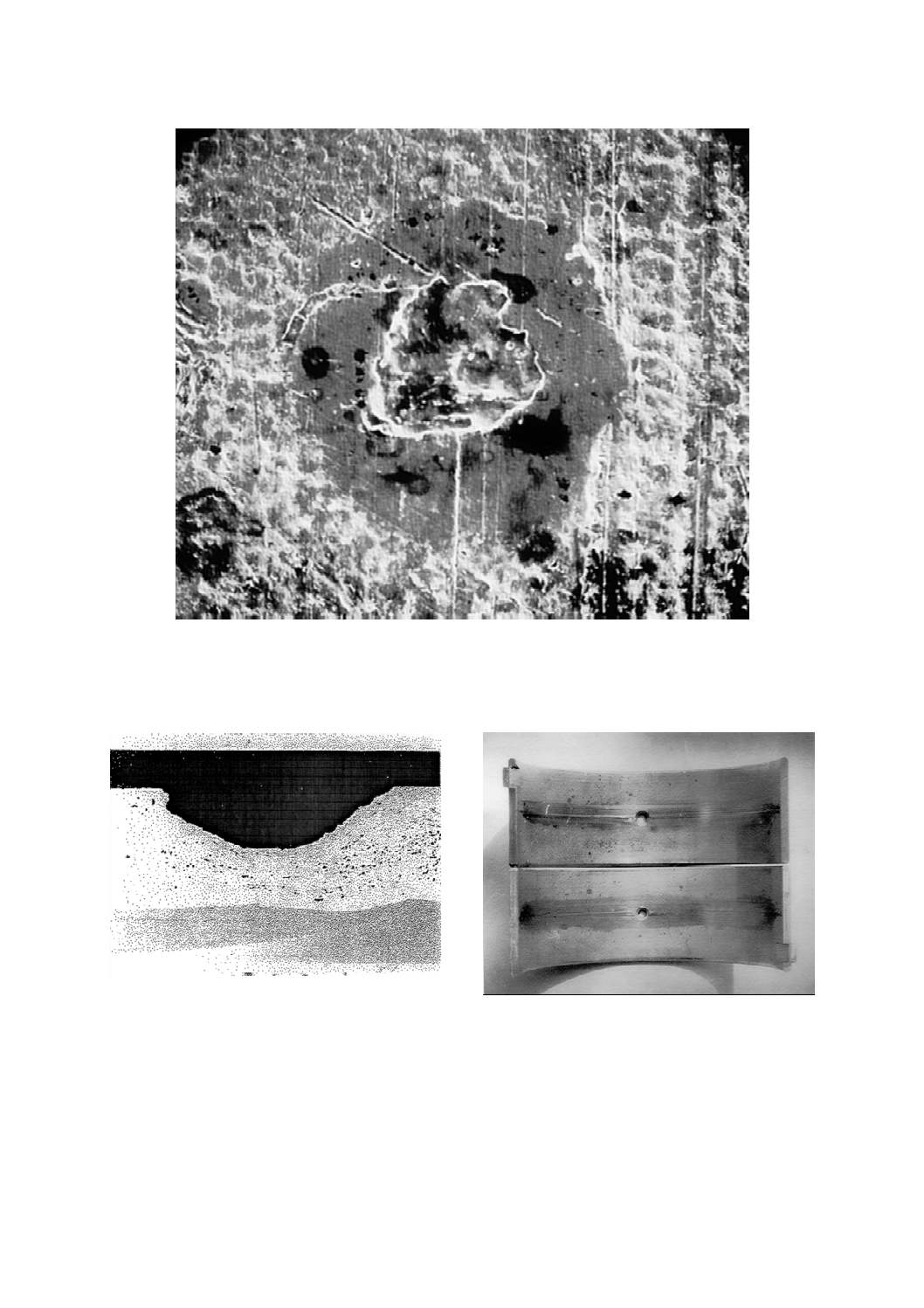

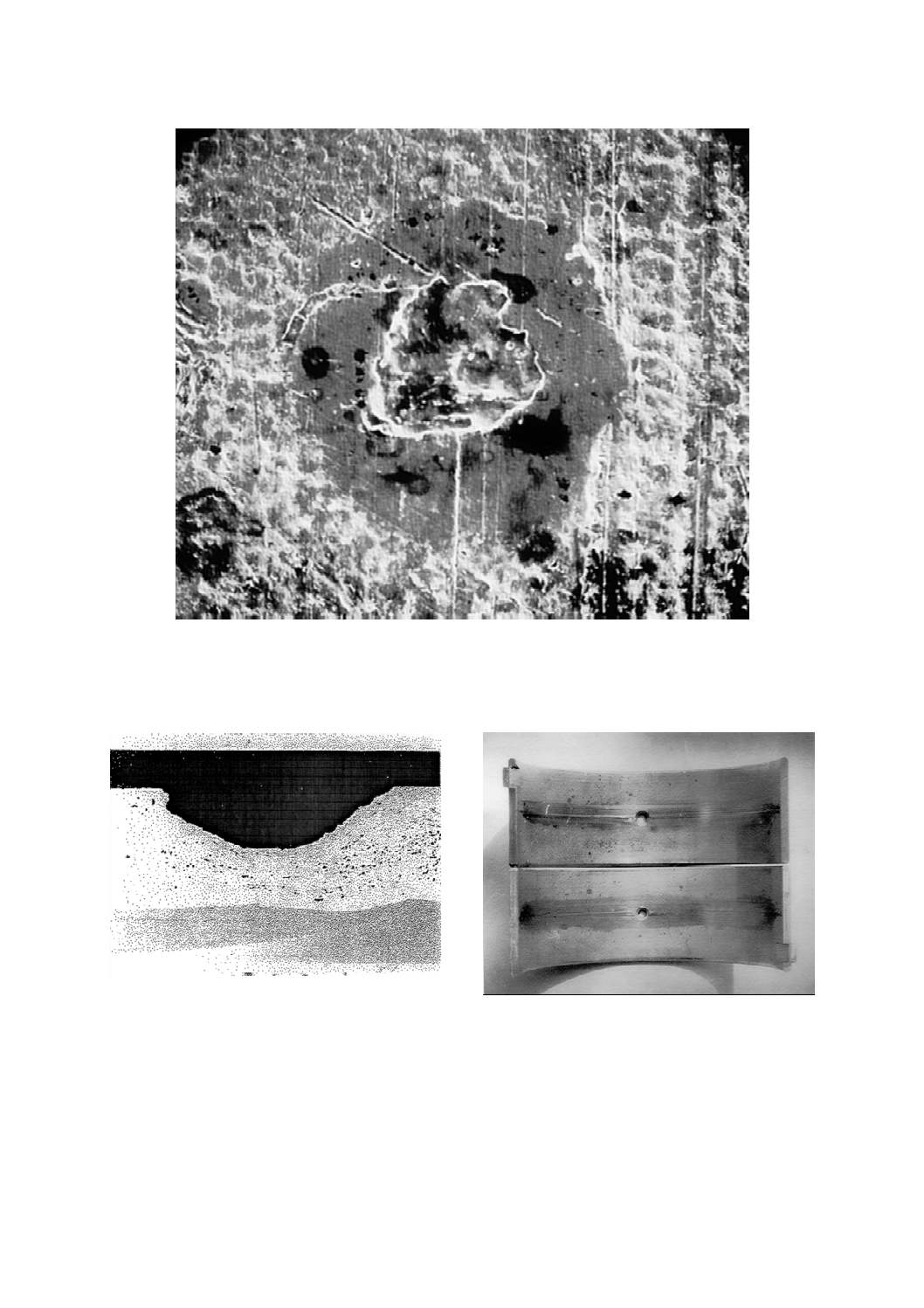

1 軸

2 潤滑油

3 軸受合金(ライニング)

4 裏金

5 埋収された粒子の周辺に,通常,軸受合金が盛り上がり,強い光沢のあるリングを形成している(図30参照)

6 粒子が脱落した後のクレータ又は引っかききず(図30,図31及び図32参照)

7 軸受内のほかの損傷部から軸受表面に付着した軸受合金の粒子(図29参照)

8 軸の回転による引き込みきずを伴った粒子

図28−起こり得る埋収形態の概要

24

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.1.1

典型的な損傷の外観

典型的な損傷の外観は,次のとおりである。

− 埋収した粒子(図28の5参照)

− スコーリング(図31参照)

− 粒子の移動痕(図29,図32,図33,図34及び図36参照)

軸受表面に粒子が埋収されると,その周りの軸受合金は盛り上がる。盛り上がった軸受合金は,埋収し

た粒子の周りに強い光沢を示す(図30参照)。その光沢は,相手面に擦られて生じる。混合潤滑の痕跡及

び摩耗粉が発生する。

軸受表面に部分的に埋収した硬質粒子が回転軸に食い込み,軸表面から材料をえぐり取ることによって,

線状切粉が生じる。このように形成された線状切粉は,再度軸受合金中に埋収され,通常,急速に全体の

故障を引き起こす(図35参照)。

矢羽根状紋様は,硬質粒子の移動痕によって起こる。矢羽根状紋様の頂点は,軸の回転方向と逆の方向

を指す(図36参照)。

油中の異物粒子は,流体浸食をも引き起こす。

軸受背面の損傷の外観に関しては,7.4を参照。

6.7.1.2

損傷の推定原因

製造工程,組付け工程又は購入先からの残さ(渣)による油中の異物粒子(切粉,鋳砂,塗料)は,オ

イルフィルターの不十分な保守又は損傷によって生じる。粒子は,他の軸受又は周囲の機械要素の,摩耗

又は損傷によって創出される。損傷したシールは,機械周辺部位からの粒子の侵入をもたらす。

線状傷の形成は,鋼の軸にクロムが含有されているときに起こり得る。軸受表面に埋収された硬質粒子

は,回転軸に食い込み,それによって軸表面から材料をえぐり取る(線状切粉)。

矢羽根状紋様の移動痕は,窒化された軸の表面から生じる粒子によって引き起こされる。磁性をもった

粒子は,研磨による“もろい白層”の除去が不十分な場合,軸から剝離する。

流体浸食は,摩耗粉,ほこり,燃焼残さ(渣)物のような硬質粒子を伴う高いせん断率下での潤滑油に

よって引き起こされる。

6.7.1.3

典型的な例

粒子状物質によるコンタミネーションの典型的な例としては,図29〜図36を参照。

25

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

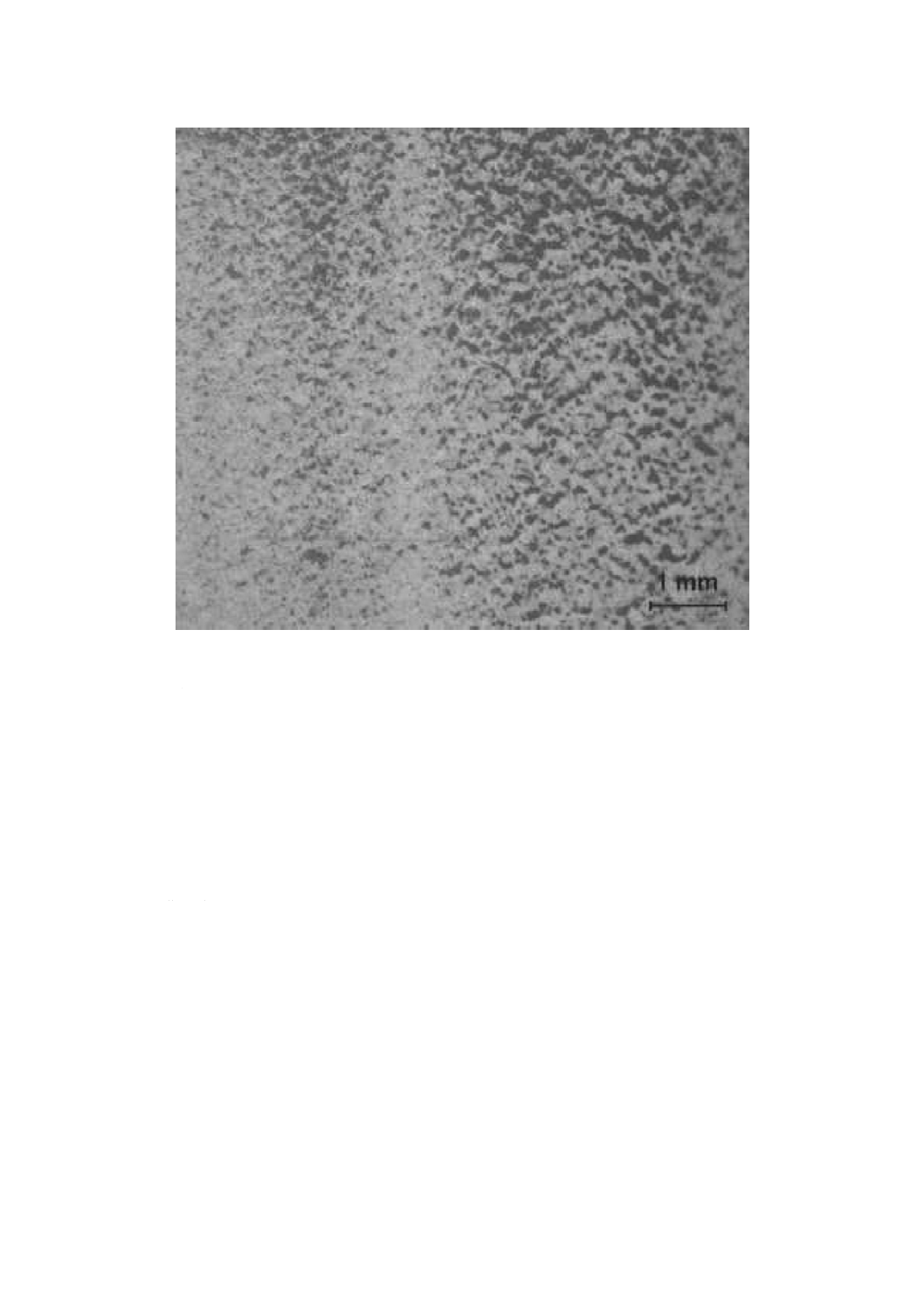

注記 埋収の特徴については,図28参照。

図29−粒子の埋収及び移動痕(材質:裏金は鋼,ライニングはアルミニウムすず合金)

26

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 埋収の特徴については,図28の6を参照。

図30−光沢のあるリングによって囲まれた,粒子が脱落した後のクレータ

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

a) ライニング表面の変形の断面

b) 外観(材質:裏金は鋼,ライニングは鉛青銅,表面層

は電気めっきオーバレイ)

図31−軸受合金が除去されて生じた深い円周方向の引っかききず

27

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 回転方向に線状にセメント粒子の移動痕が見える。

図32−損傷したシールから潤滑油中に混入したセメント粒子を伴ったセメント粉砕機用軸受

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

注記 回転方向に線状に粒子の移動痕が見える。

図33−鉄を含む異物粒子の混入

←

軸

回

転

方

向

28

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

←軸回転方向

図34−薄肉軸受の油だまり付近に集中した粒子の移動痕

(材質:裏金は鋼,ライニングはアルミニウムすず合金)

29

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 線状傷が形成されたジャーナルパッド(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

b) 軸に生じた線状傷(材質:鋼)

図35−研磨及び凝着作用によって生じた初期段階の損傷(線状傷)(材質:鋼)

30

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

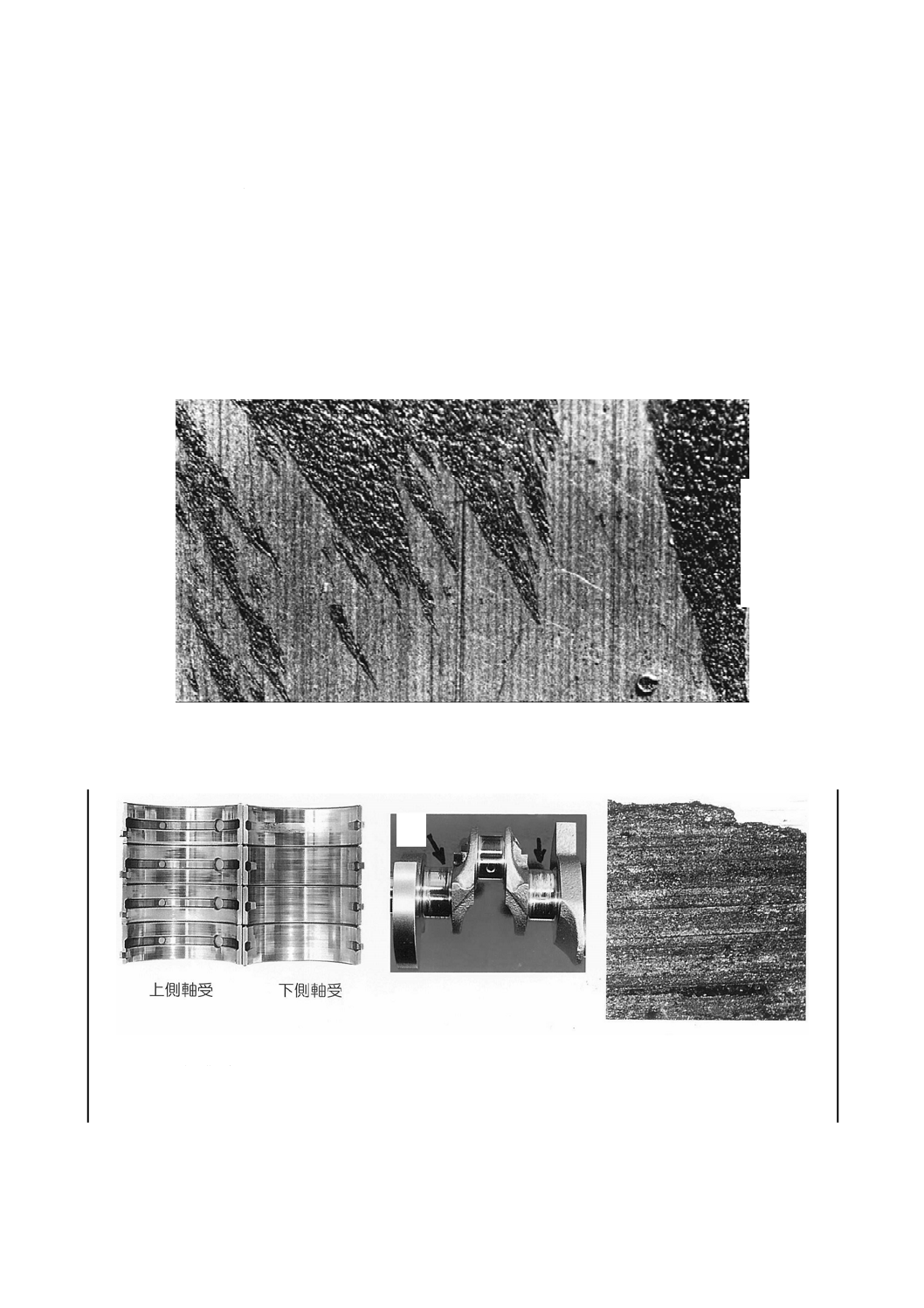

軸回転方向→

図36−窒化処理された軸の鉄と窒素との化合物層からの粒子によって生じた矢羽根状紋様の損傷

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

6.7.2

化学物質によるコンタミネーション

6.7.2.1

典型的な損傷の外観

典型的な損傷の外観は,次のとおりである。

− 腐食

− 流体浸食

6.7.2.2

損傷の推定原因

潤滑油の腐食性は,運転の当初から,又は長期間の運転による水分,不凍液若しくは燃焼残さ(渣)物

などの混入の結果生じる。これらが潤滑システム中へ微量に漏えい(洩)しても,化学反応及び腐食を引

き起こす。オーバレイの腐食は,初期状態での耐腐食成分の欠如,又は高温時に起こる拡散作用によって,

オーバレイから耐腐食成分が欠落し,化学反応が加速する。

潤滑油の汚れは,冷媒からのハロゲン化炭化水素,又は他の化学物質によるものと推定される。銅は,

オイルクーラーの配管から溶出することがある。この銅は,潤滑系統内壁の金属表面上に電気的に堆積す

ることがある。高い温度は,反応を加速する。これは,銅の拡散を促進し,腐食を伴うことがある。

油中の水分による腐食に関して,限界水分濃度は,オイル及び運転条件によるが,一般的に,水の体積

比が1 %を超えた場合に発生する。

腐食による軸受材の溶解は,流体浸食を引き起こす。すなわち,流体浸食による耐酸化層の除去は,過

早に腐食を引き起こし,それが流体浸食を引き起こす。

6.7.2.3

典型的な例

化学物質によるコンタミネーションの典型的な例としては,図37〜図42を参照。

31

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図37−主荷重域でのトライボケミカル反応による軸受表面の変色

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

32

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(A)

a) 損傷の外観

b) 図38 a)にマークした領域Aの拡大図

図38−油穴近傍におけるオーバレイの腐食脱離及び軸受ライニングの右側近傍における

[図38 a)の領域A]鉛など,特定成分だけの腐食脱離

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

A

33

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

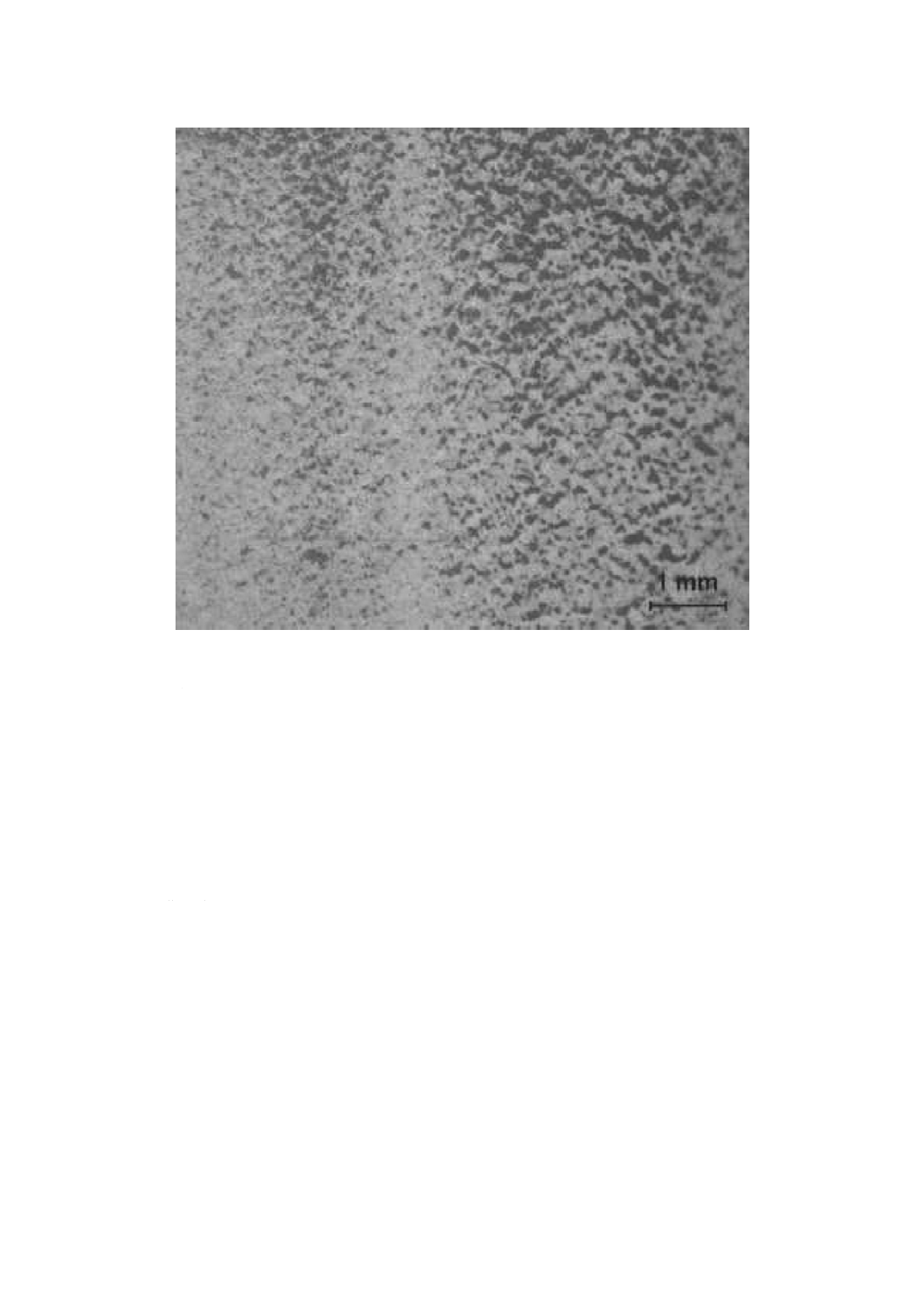

図39−油中の水分によるすずの酸化腐食(エッチング処理なし)

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

図40−すず基材質における表面層の銅,鉛など特定成分だけの腐食(エッチング処理なし)

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

34

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

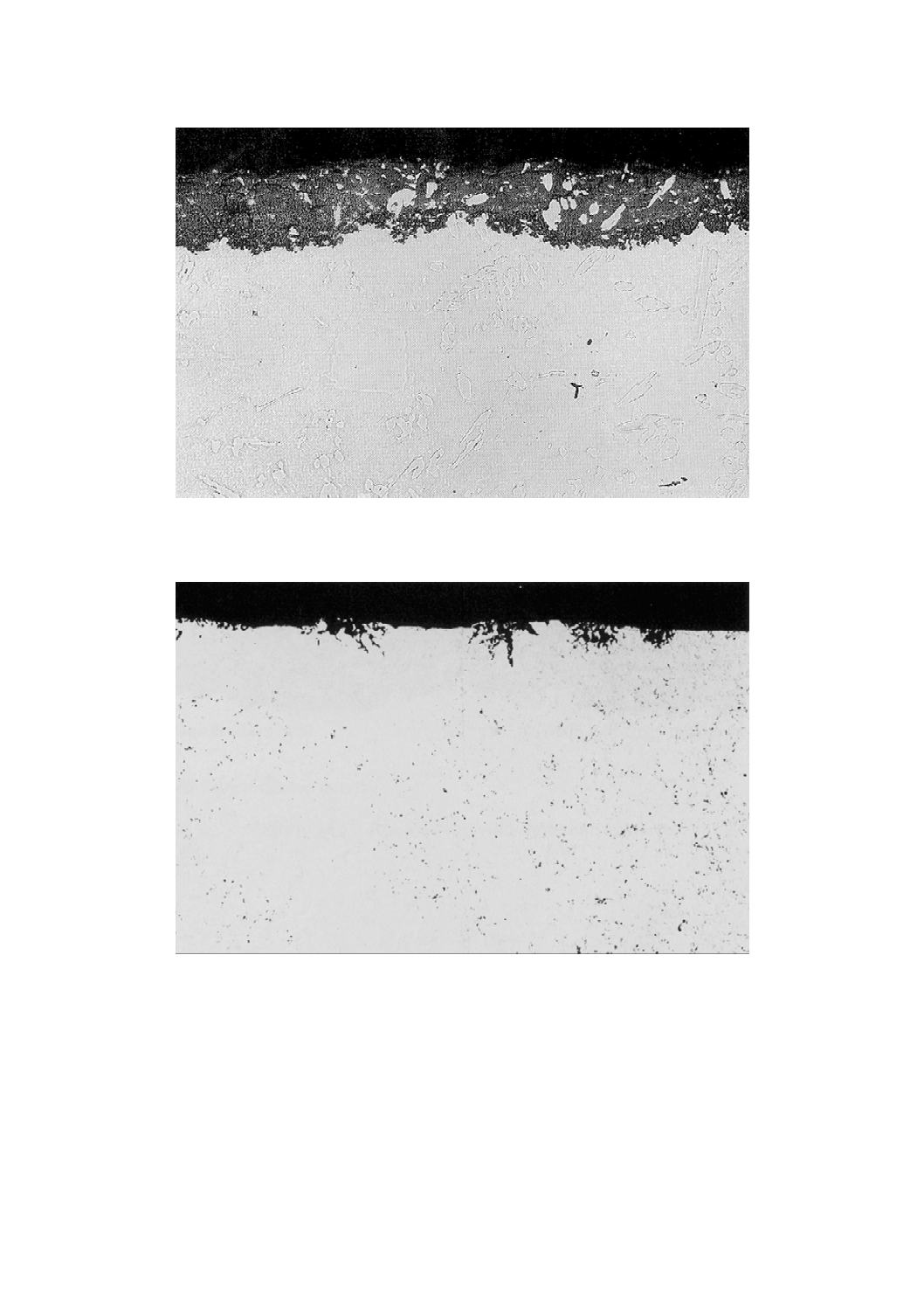

a) オーバレイ摩耗後に鉛相が腐食して強度が低下した組織

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

注記 鉛相の腐食によって強度が低下した軸受に,高い動荷重が作用して生じた。

b) 切断面の拡大図(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

図41−ピッチング又はくぼみ状の剝がれ

35

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図42−電気化学的腐食面に堆積した油由来のカーボン

6.8

キャビテーション浸食

6.8.1

一般

液体の静圧が,その温度によって決まる蒸気圧より低下すると,蒸発が起こり,液体中に蒸気泡が発生

する。この現象を,キャビテーションという。

圧力が増加すると,気泡が崩壊し,液体中に非常に強い局所的な衝撃波を引き起こし,キャビテーショ

ン浸食として軸受表面が損傷する。

6.8.2

典型的な損傷の外観

キャビテーション浸食では,一般的に表面の材料が欠落する。

6.8.3

損傷の推定原因

不適切な設計,形状,材質,運転状態及び外部から混入した水などの流体成分によるキャビテーション

浸食についての情報は,JIS B 1583-2による。

実績のある機械でも,油に水が混入すると,キャビテーション浸食を起こしやすい。

6.8.4

典型的な例

キャビテーション浸食の典型的な例としては,図43及び図44を参照。

36

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

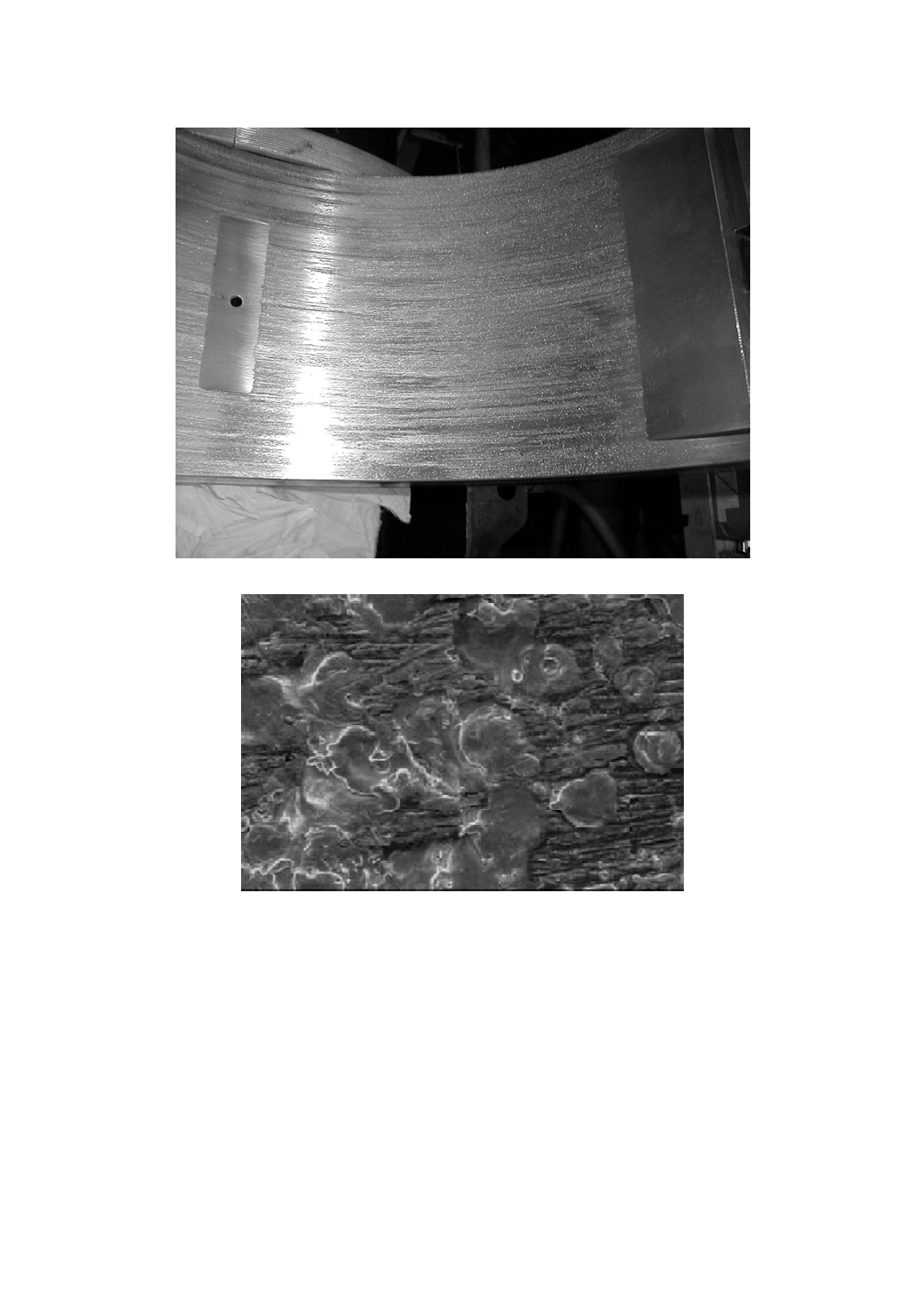

図43−厚肉軸受の典型的なキャビテーション浸食

(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

図44−薄肉軸受の典型的なキャビテーション浸食

37

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

電食

6.9.1

典型的な損傷の外観

電食の典型的な損傷の外観としては,軸及び軸受の表面に小さなクレータが見られる。

6.9.2

損傷の推定原因

磁場及び静電気は,軸と軸受との間の電位差を生じさせ,その結果,電流が生じる。

運転中又はメンテナンス中(例えば,電気溶接作業)における,不十分な接地又は不適切な絶縁が,有

力な要因となり得る。

6.9.3

典型的な例

電食の典型的な例としては,図45〜図47を参照。

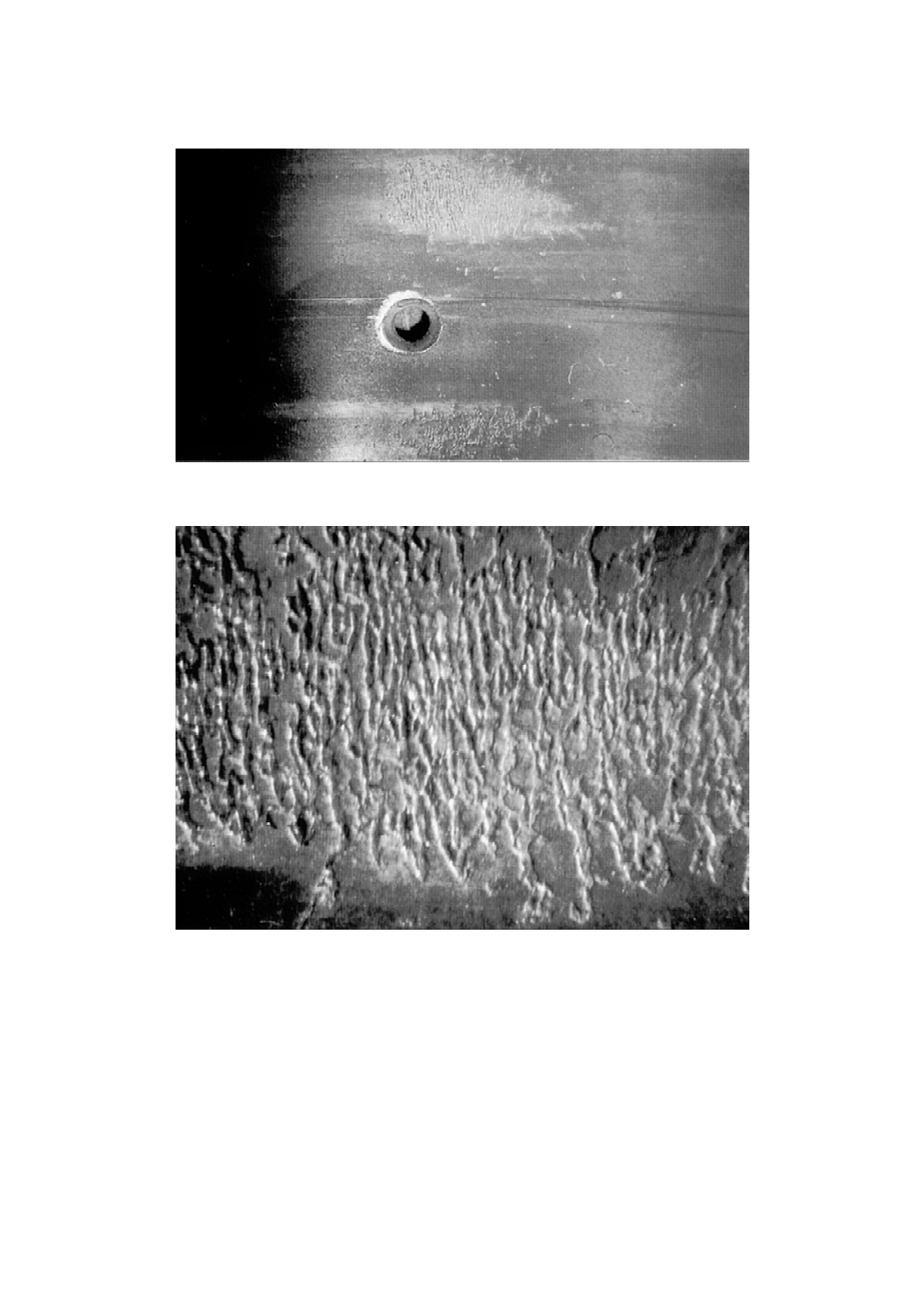

図45−電食によって侵された軸受の表面

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

A

a) 軸受

(線状傷が見られる)

b) 軸

c) 軸のA部の拡大

(黒色に変色している)

図46−軸とハウジングとの電位差によって発生した電食

←

軸

回

転

方

向

38

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

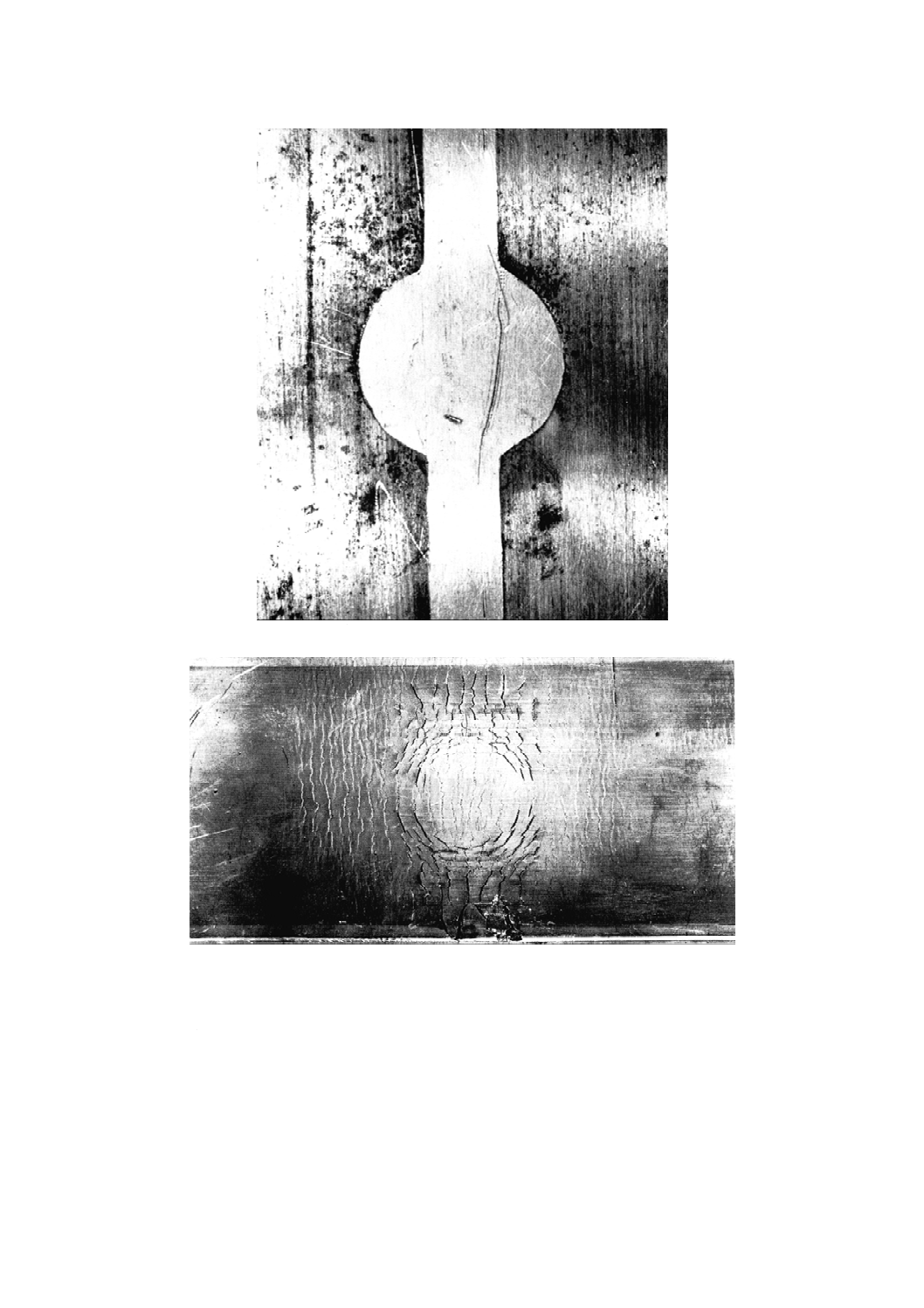

a) 電気アーク痕の形成

b) 電気アーク痕の拡大

図47−電気アーク痕(材質:すず基ホワイトメタル)

6.10 水素の拡散

6.10.1 典型的な損傷の外観

厚肉軸受における典型的な損傷の外観としては,鋼とホワイトメタルとの間の接合部の剝離がある。ホ

ワイトメタルは,典型的な膨れを形成する(図48参照)。

電気めっき層における損傷では,一般的に表面層が膨れて穴が形成される(図49参照)。

水素の拡散は,通常長い時間がかかって進行し,温度上昇によって加速する。これらの損傷は,運転中,

又は長時間保管した予備の軸受に起こる。

6.10.2 損傷の推定原因

39

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼製裏金又は電気めっき層の水素を低減するための追加熱処理を行わないと,このような損傷が発生す

る場合がある。この追加熱処理は,厚さが約60 mmを超える鋼製裏金に推奨される。

6.10.3 典型的な例

水素の拡散の典型的な例としては,図48及び図49を参照。

注記 鋼に含まれる水素に起因する。

図48−剝離及び典型的な膨れの形成(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

図49−電気めっきの際に発生する水素拡散−小さな穴及び運転中に一部に穴があいた,大きめの膨れ

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

40

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11 接合不良

6.11.1 典型的な損傷の外観

接合不良における典型的な損傷の外観の例としては,境界が明確で,広い範囲における完全な材料の剝

離がある。

6.11.2 損傷の推定原因

接合不良における損傷の推定原因には,製造工程における不適切な工程,例えば,熱処理の未実施,不

十分な洗浄,不適切なすずめっき,不適切な温度設定などがある。

6.11.3 典型的な例

接合不良の典型的な例としては,図50を参照。

図50−明確な境界を伴うホワイトメタルの欠損(材質:裏金は鋼,ライニングは,すず基ホワイトメタル)

7

軸受背面の損傷

7.1

一般

損傷は,軸受背面又は合わせ面に生じることがある。軸受背面の損傷と,軸受内面の損傷との間には,

相互関係があることが多い。

軸受背面の損傷は,次のように特定できる。

− 動的過負荷

− 摩擦による摩耗

− 粒子の混入

7.2

軸受背面への動的過負荷

7.2.1

典型的な損傷の外観

典型的な損傷の外観としては,摩擦腐食及び疲労亀裂(図51参照)がある。

7.2.2

損傷の推定原因

作用する動的荷重は,はめ合い不足,ハウジングの過度な変形といった局部的な影響によって増加する

ことがある。この場合,摩擦腐食が軸受背面又は合わせ面に見られる。

軸受が十分に支持されていない場合(軸受背面の油溝),局所的な動的過負荷が起こり得る(図51参照)。

7.2.3

典型的な例

軸受背面への動的過負荷における典型的な例としては,図51を参照。

41

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

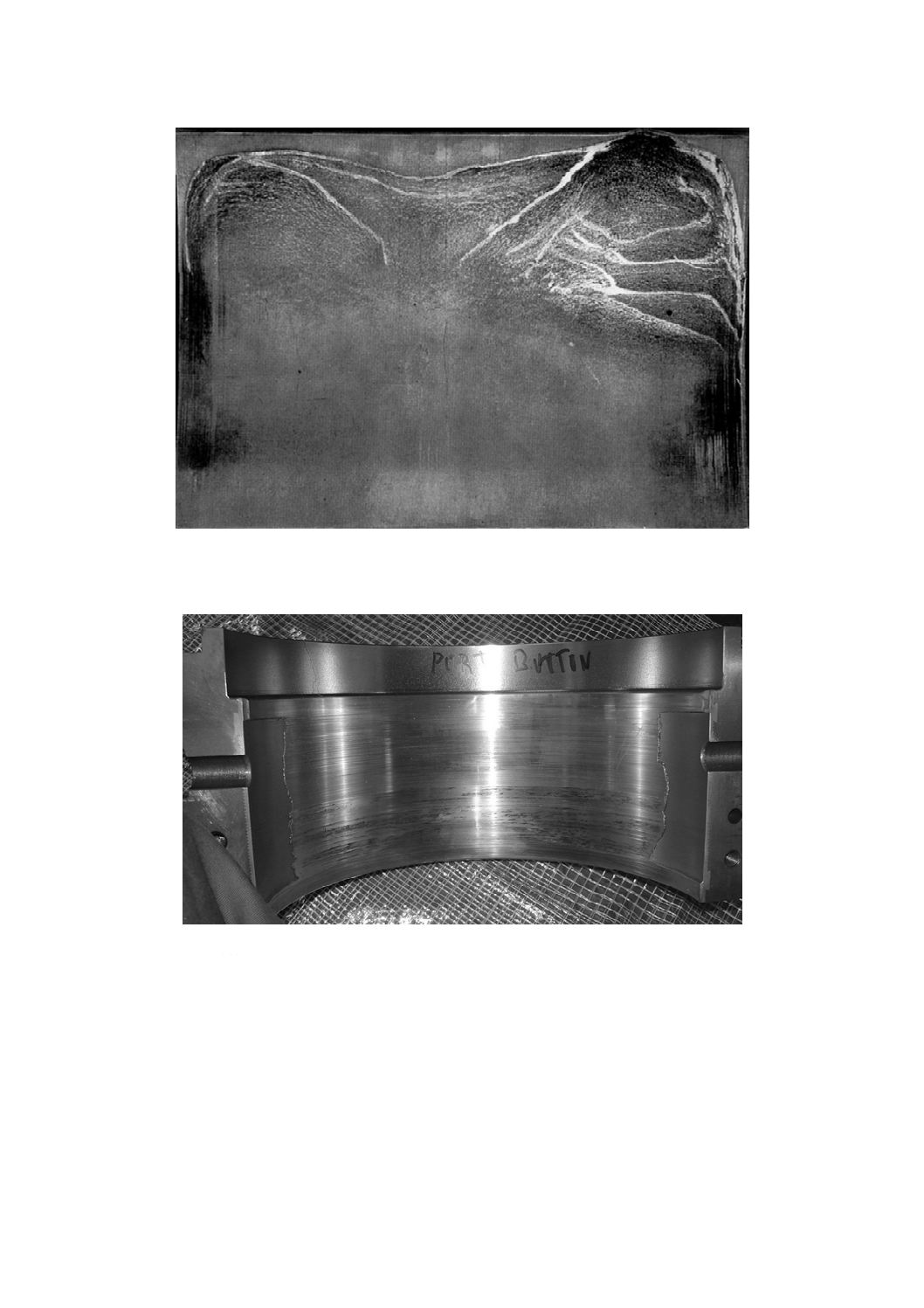

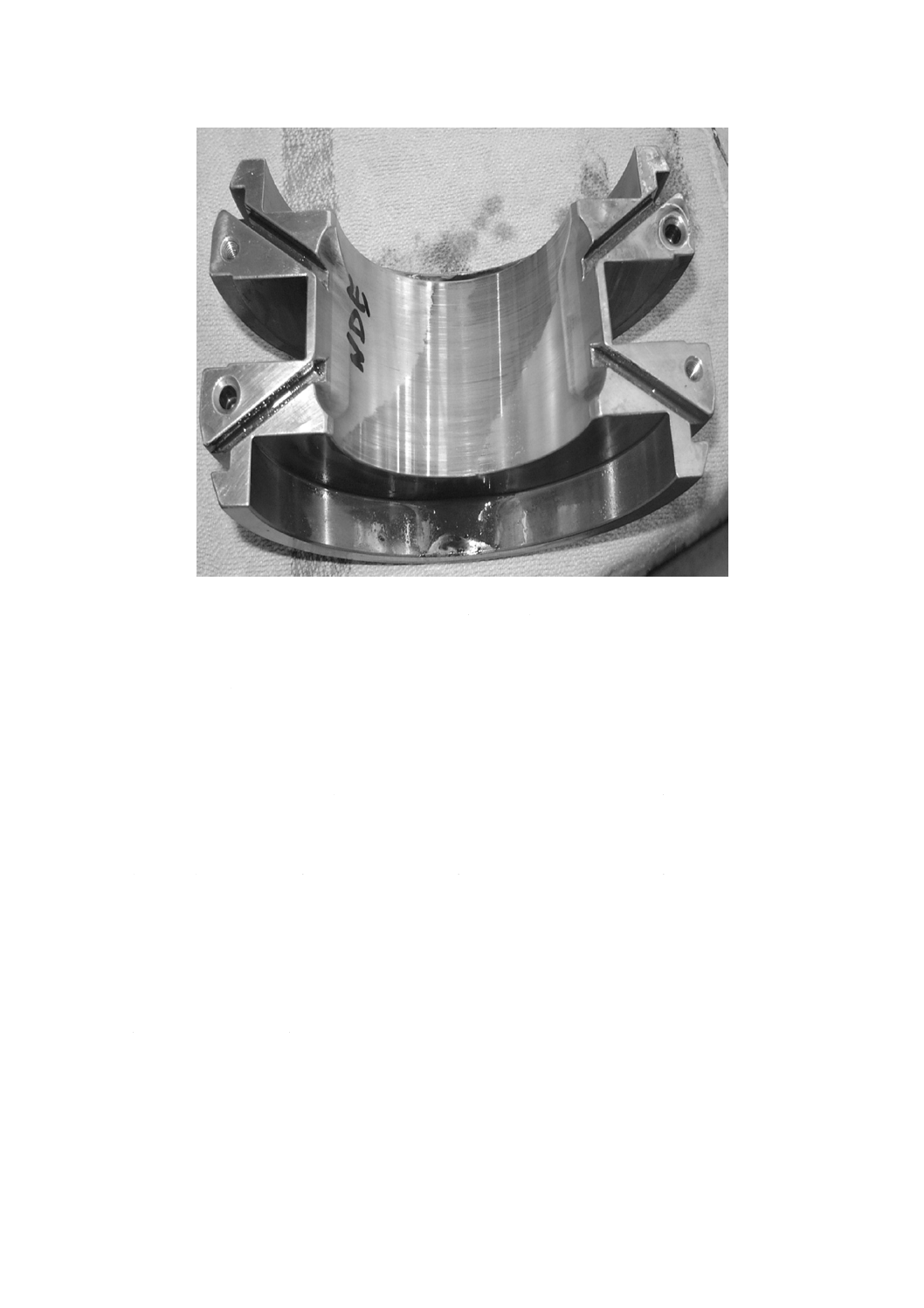

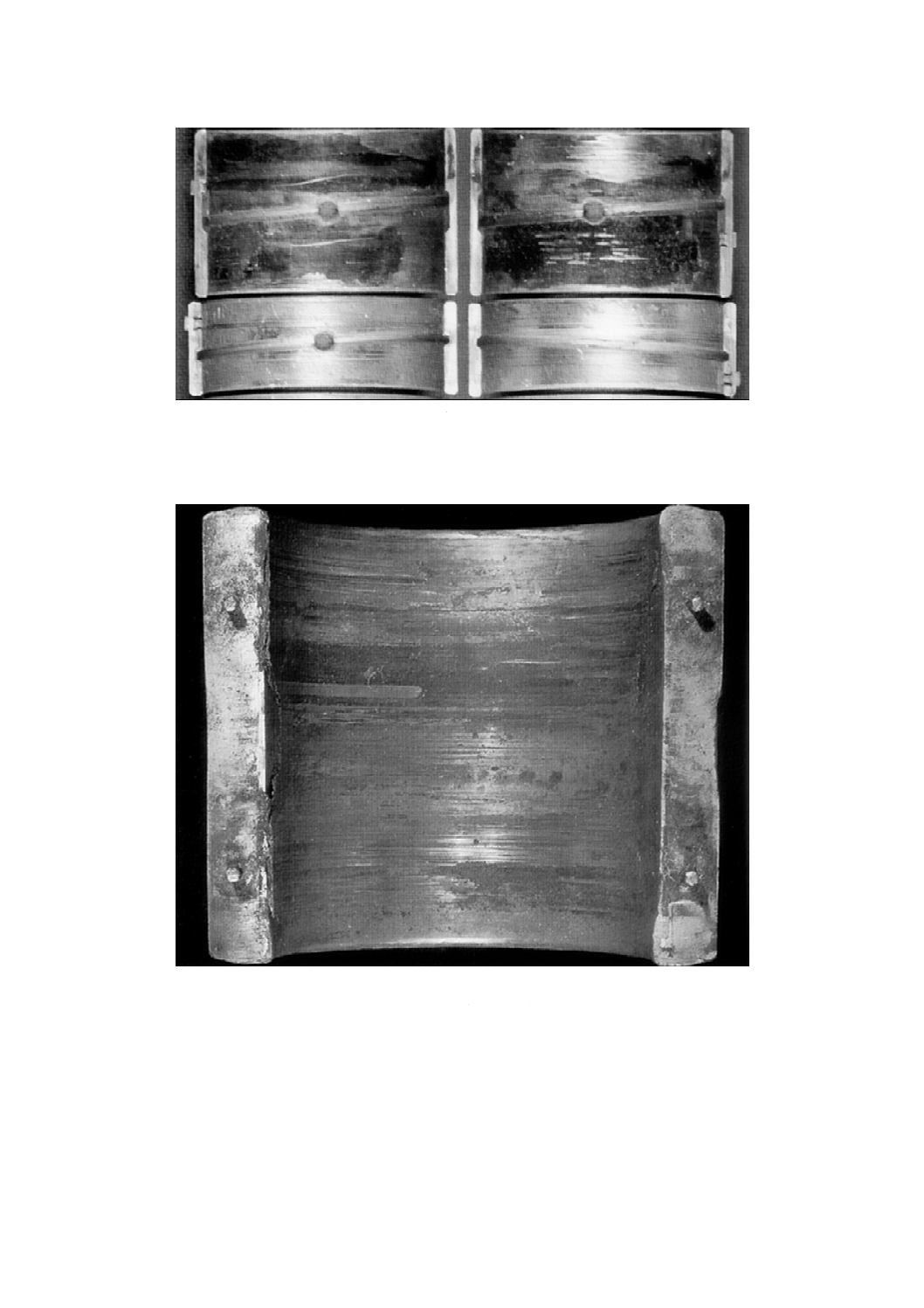

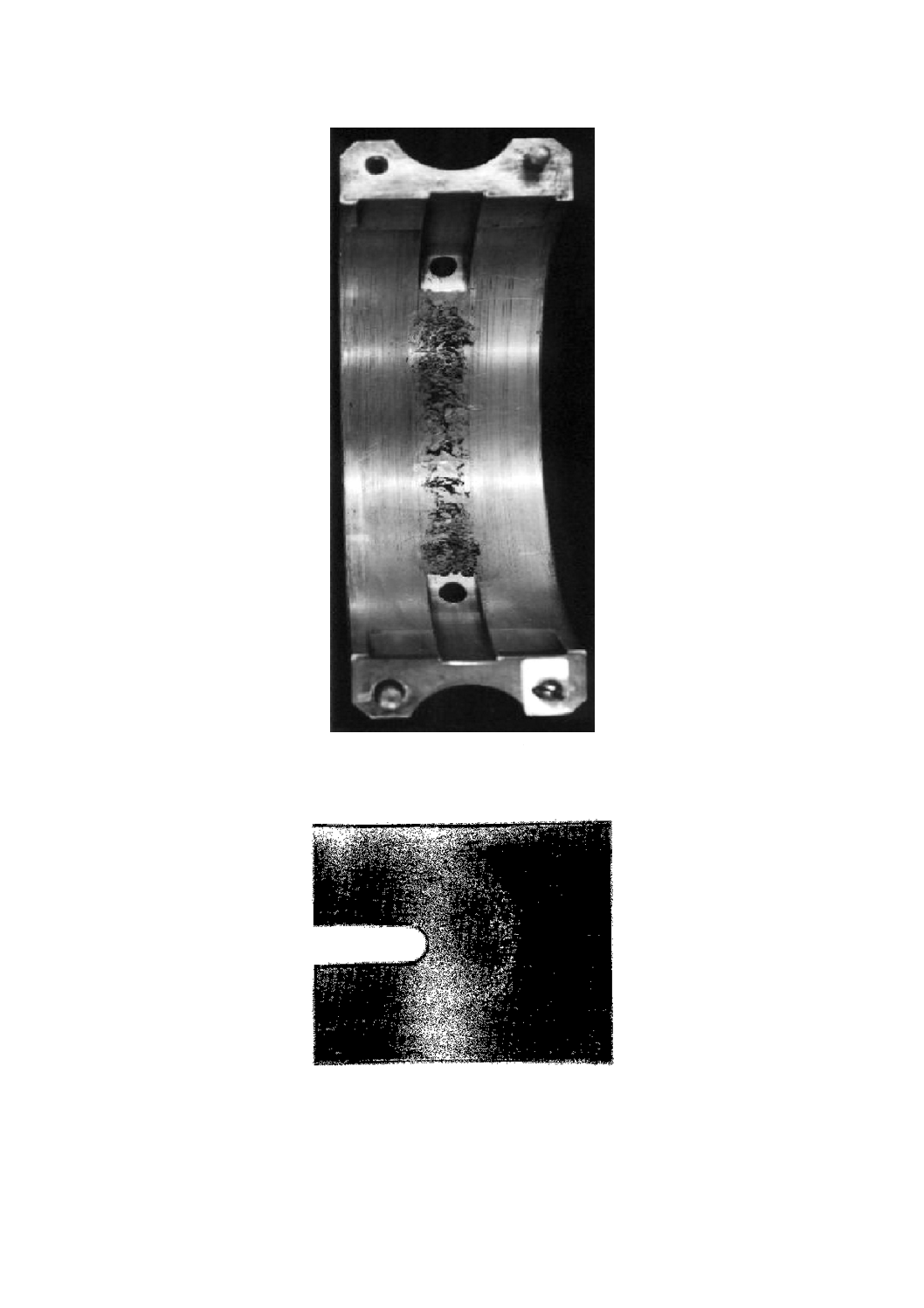

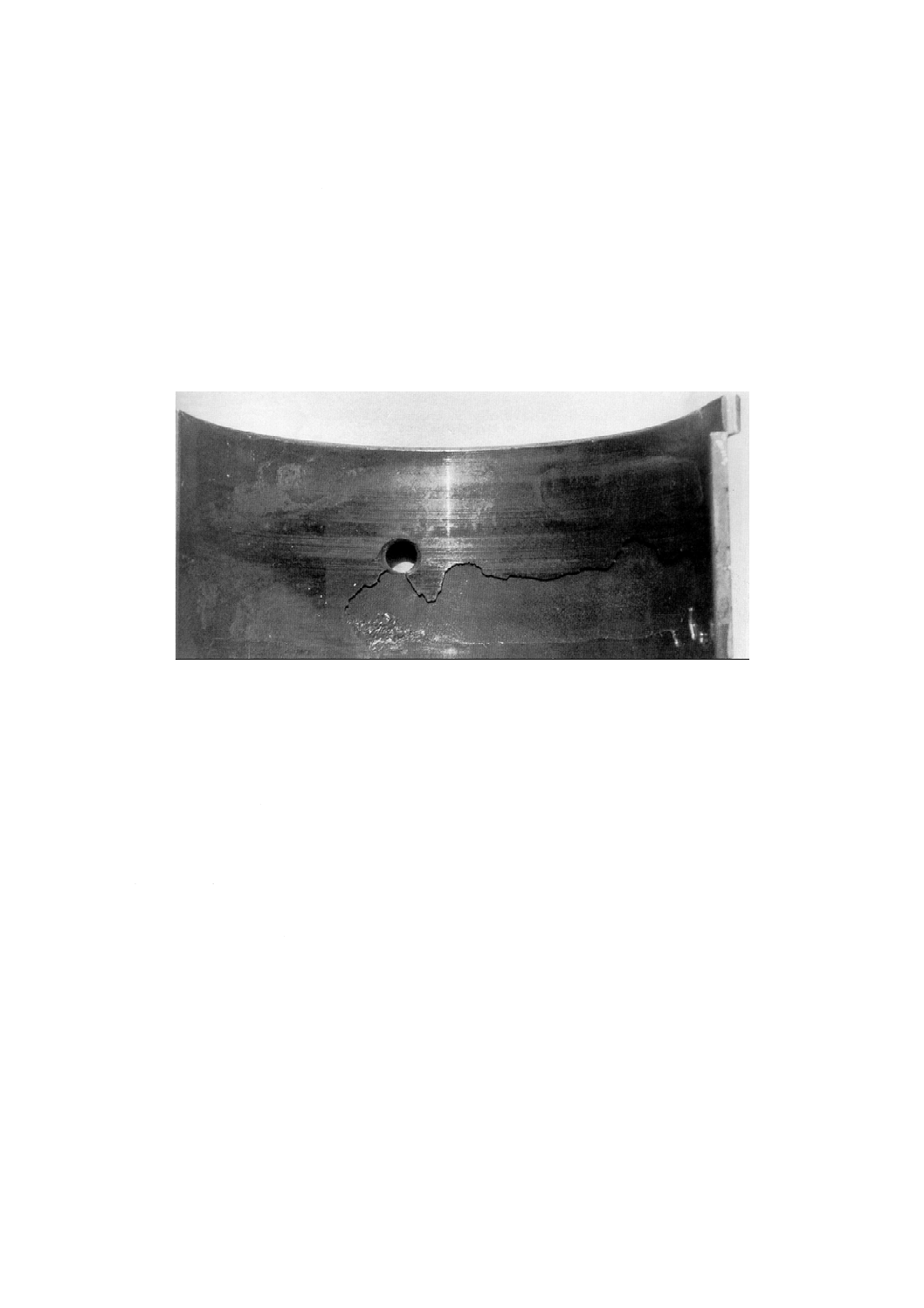

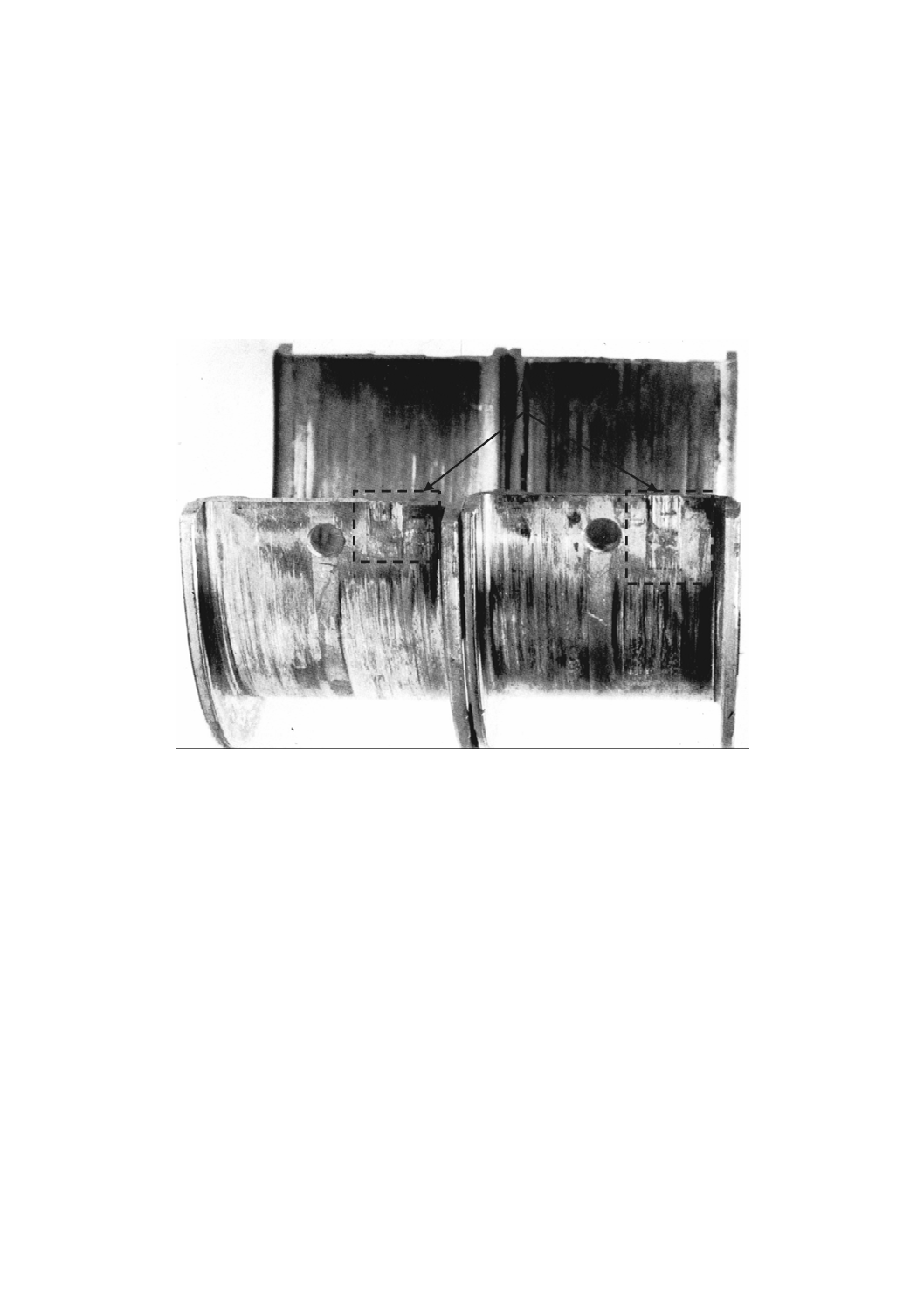

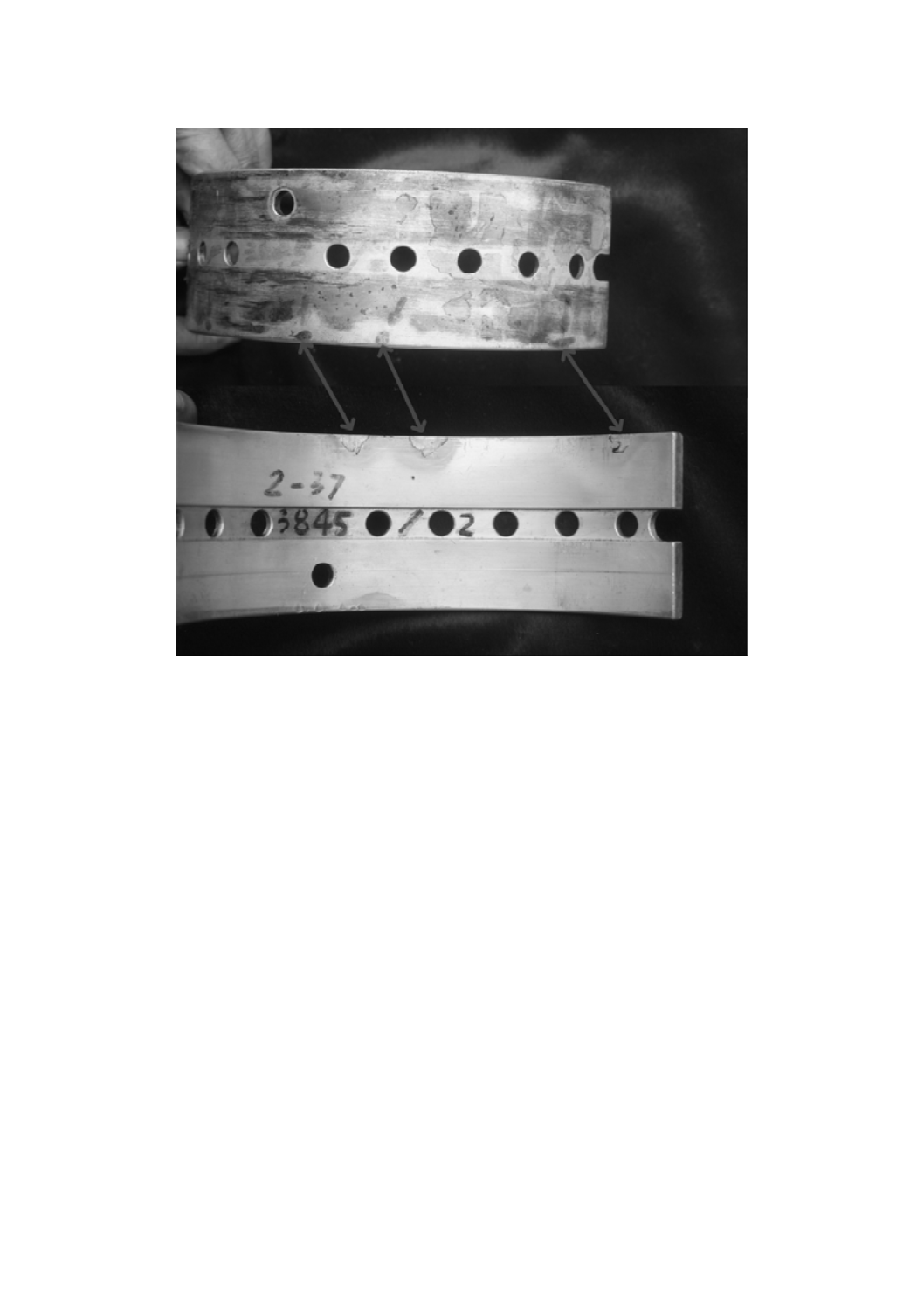

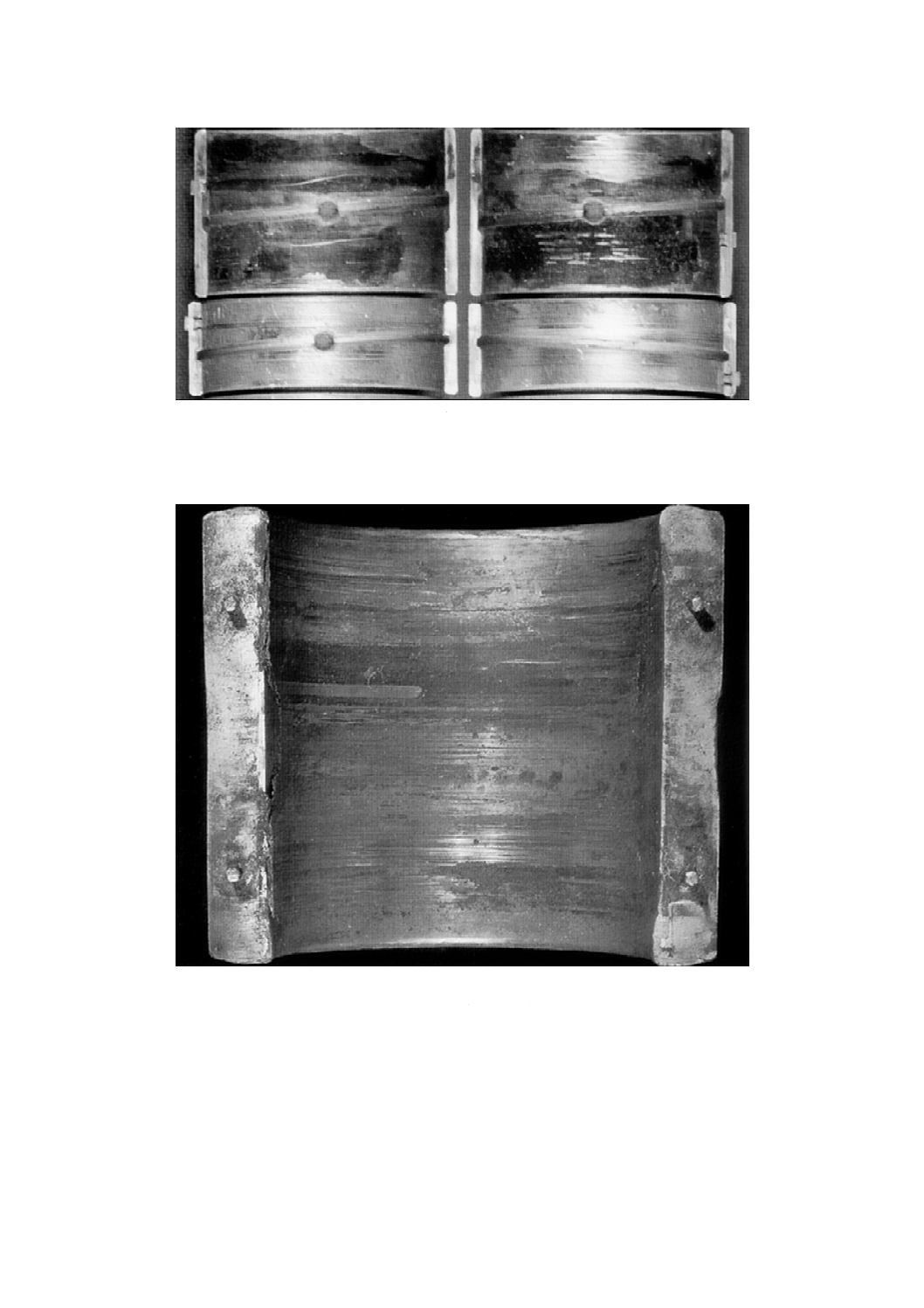

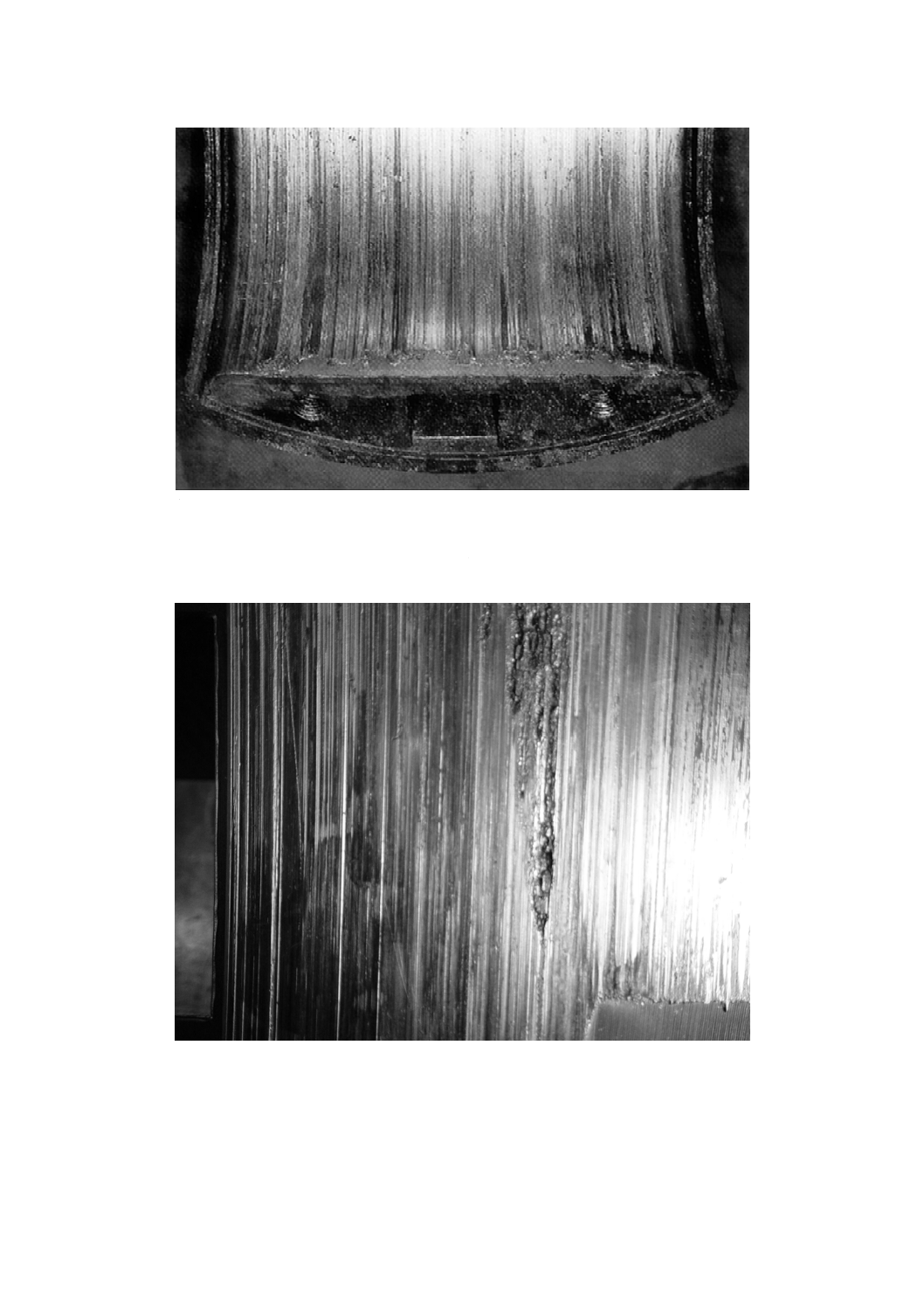

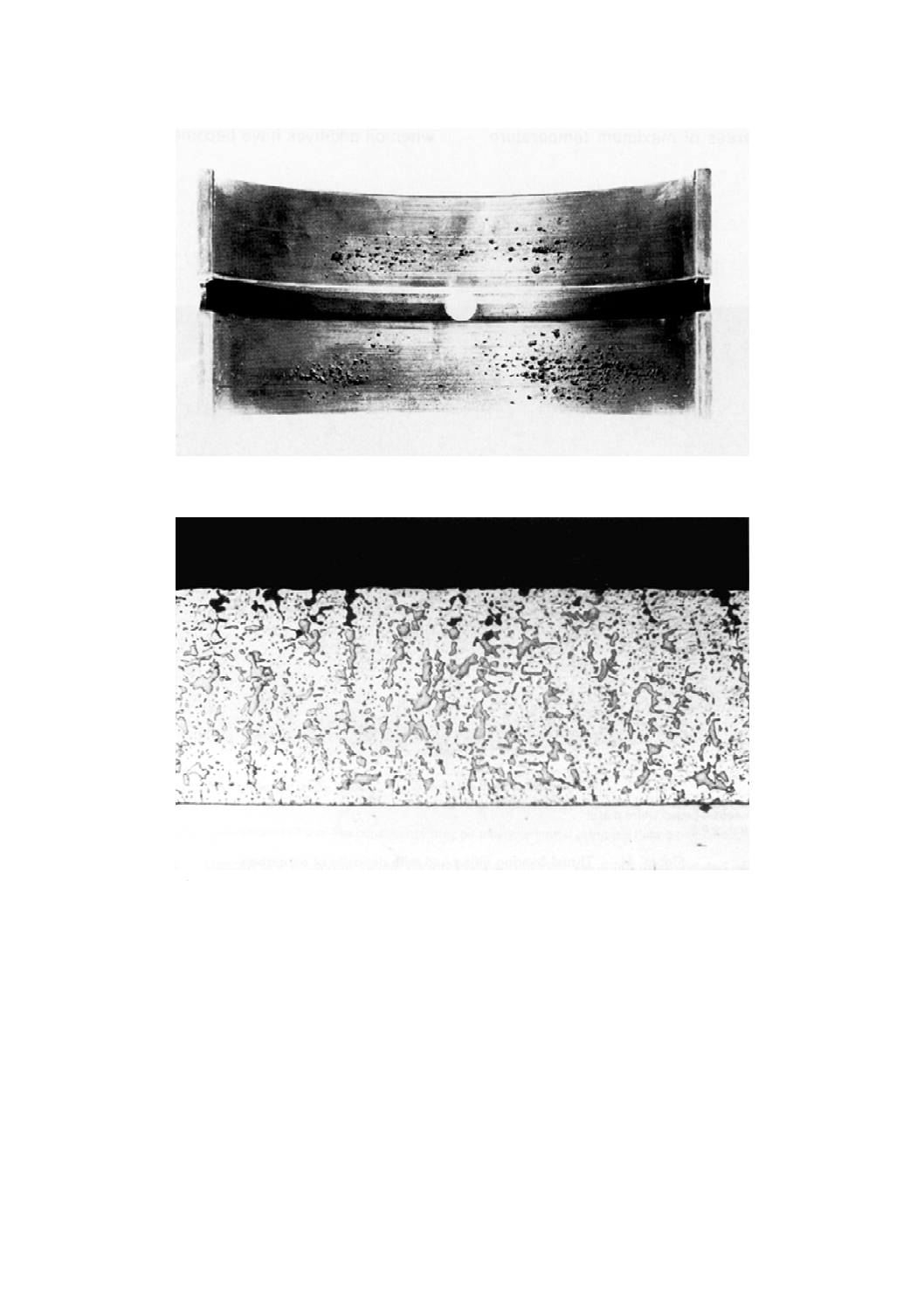

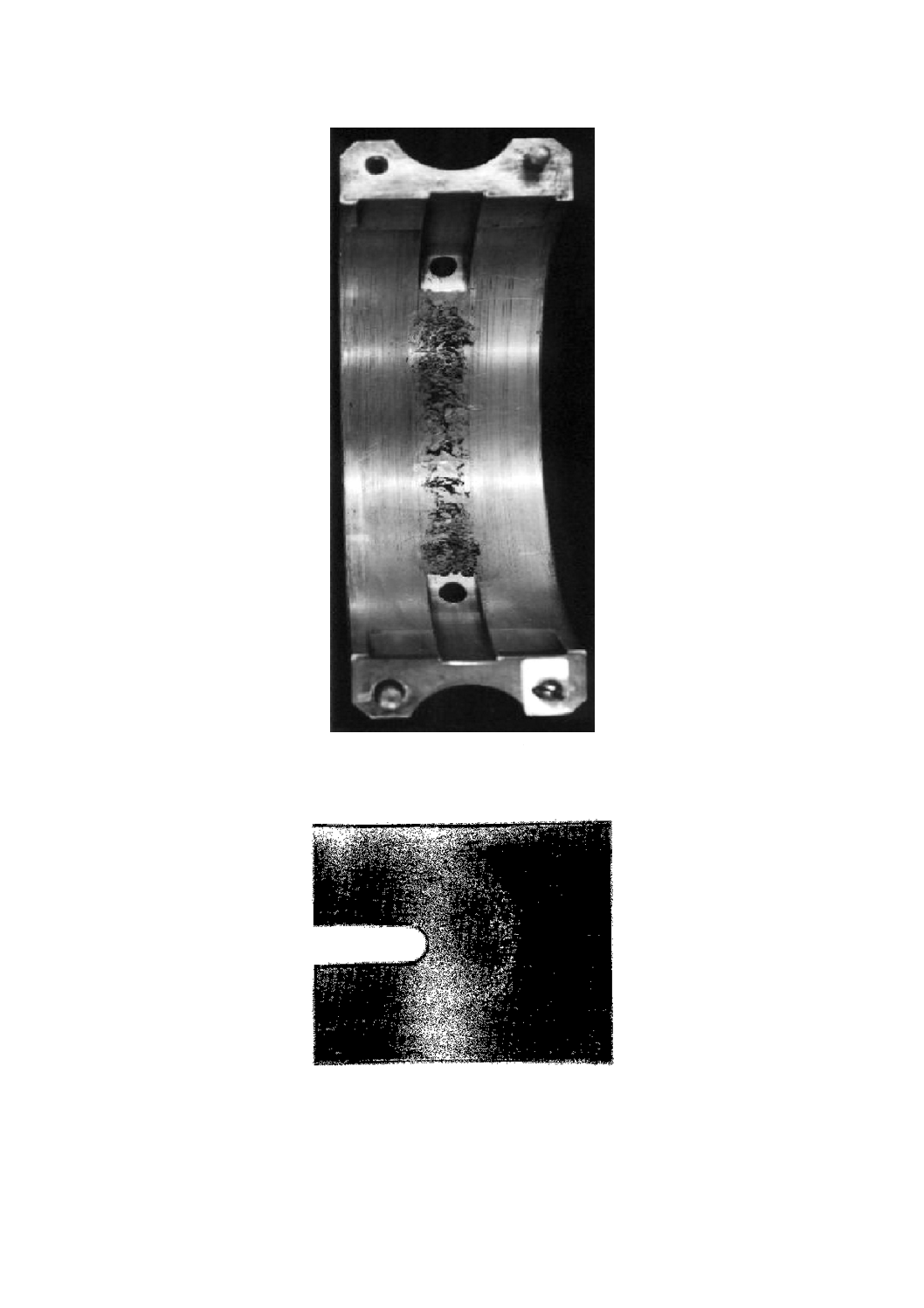

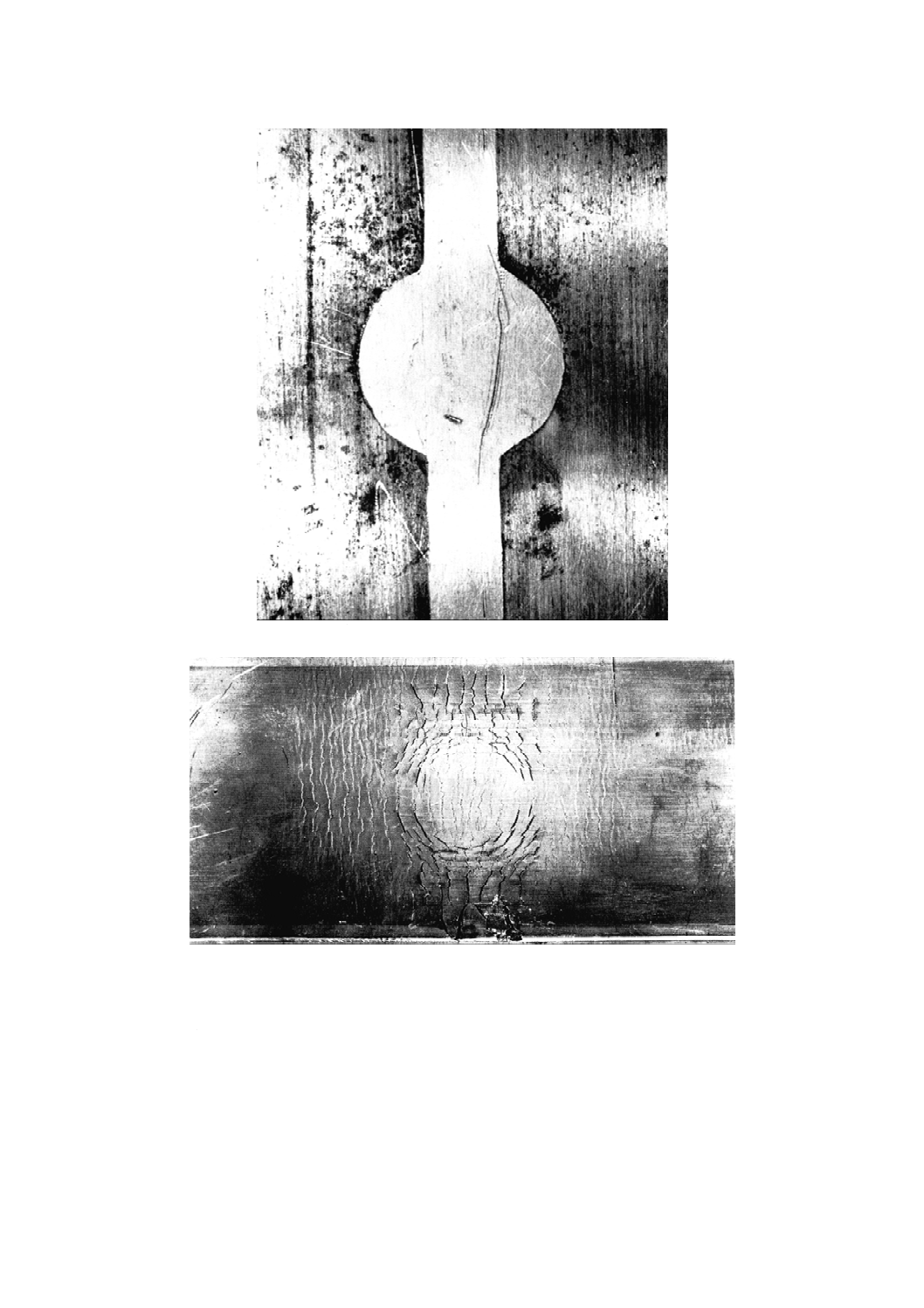

a) ハウジングの油溝及び穴の模様がついた軸受背面(材質:鋼)

注記 黒い亀裂は軸受の運転中に生じたもので,汚れた油がしみ込んでいる。左右の薄い亀裂は

軸受を取り出し,平らにしたときの曲げによって生じた。

b) 軸受表面

図51−くぼんだ領域(軸受背面及びそれに対応する軸受表面)−軸受の局部的に不十分な荷重支持

7.3

軸受背面の摩擦による摩耗

7.3.1

典型的な損傷の外観

軸受背面の摩擦による摩耗の典型的な損傷の外観としては,スコーリング及びその他の摩耗がある。

42

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

損傷の推定原因

軸受背面の摩擦による摩耗の損傷の推定原因としては,軸受ハウジングの過度な弾性変形,円周方向又

は軸方向の不均一な支持,しまりばめ部の応力緩和,ボルトの破損,伸び又は不十分な締結などの結果生

じるハウジングに対する軸受の円周方向の微小運動の累積がある。軸受の動きが,非常に大きい場合もあ

る。

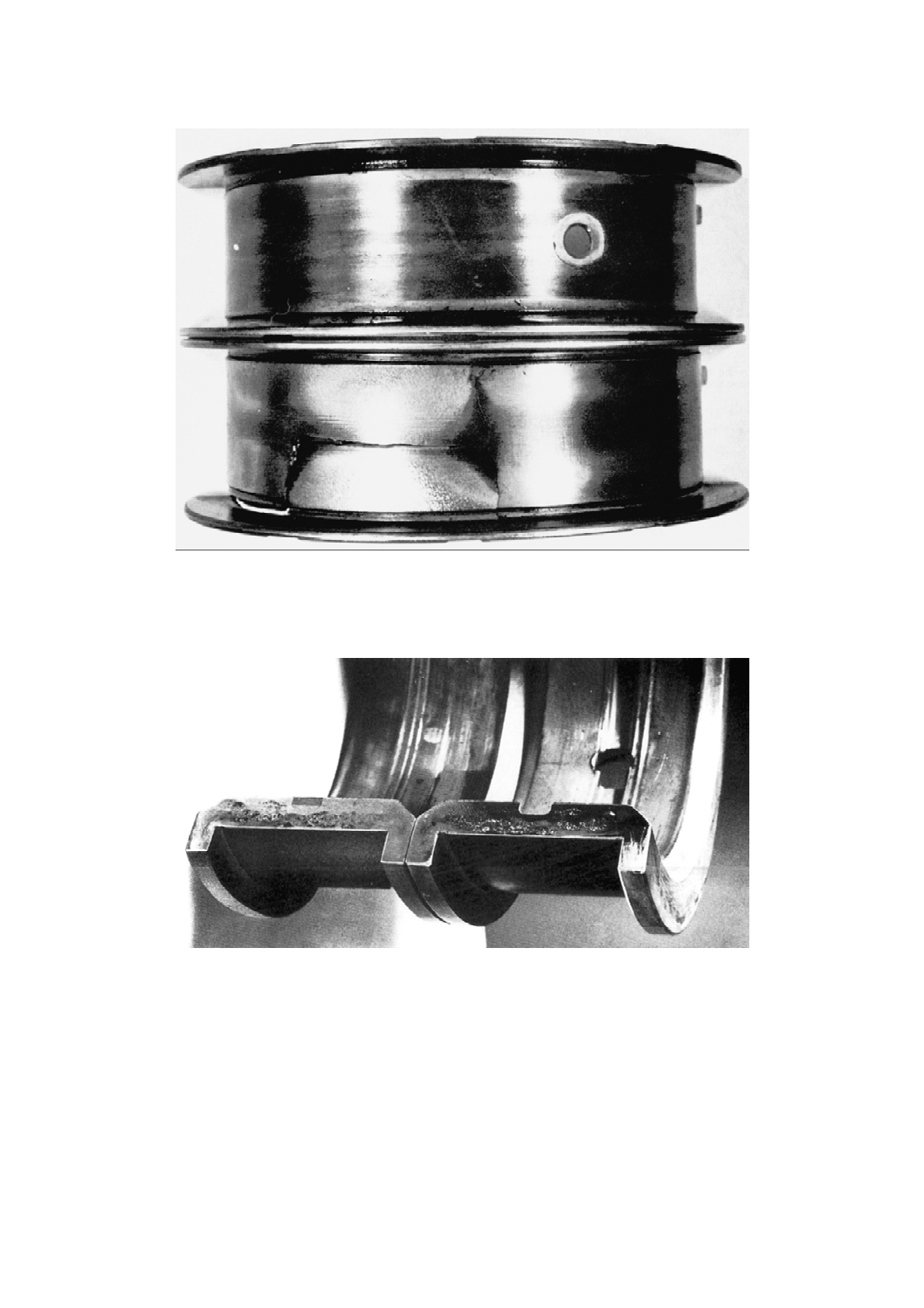

7.3.3

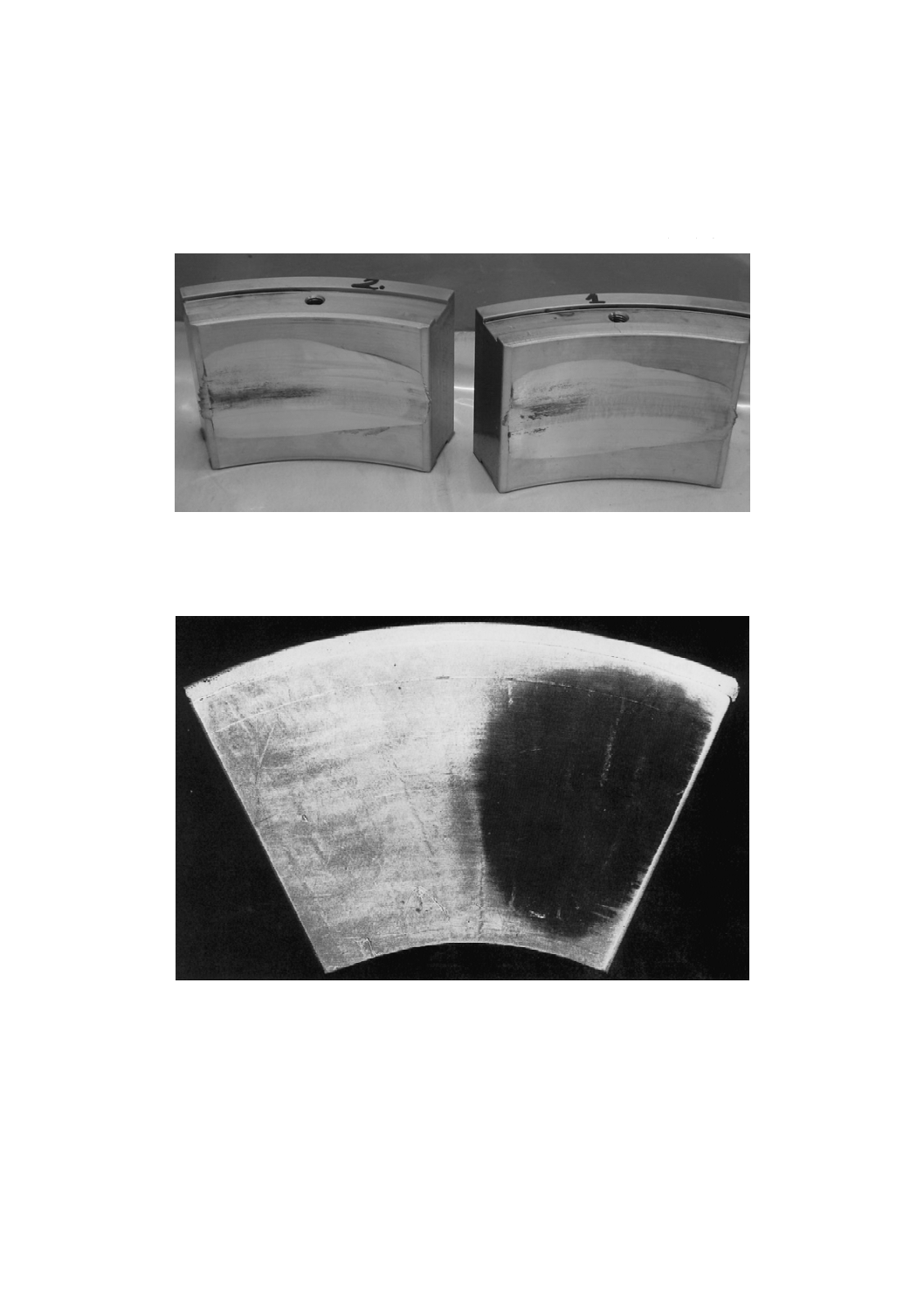

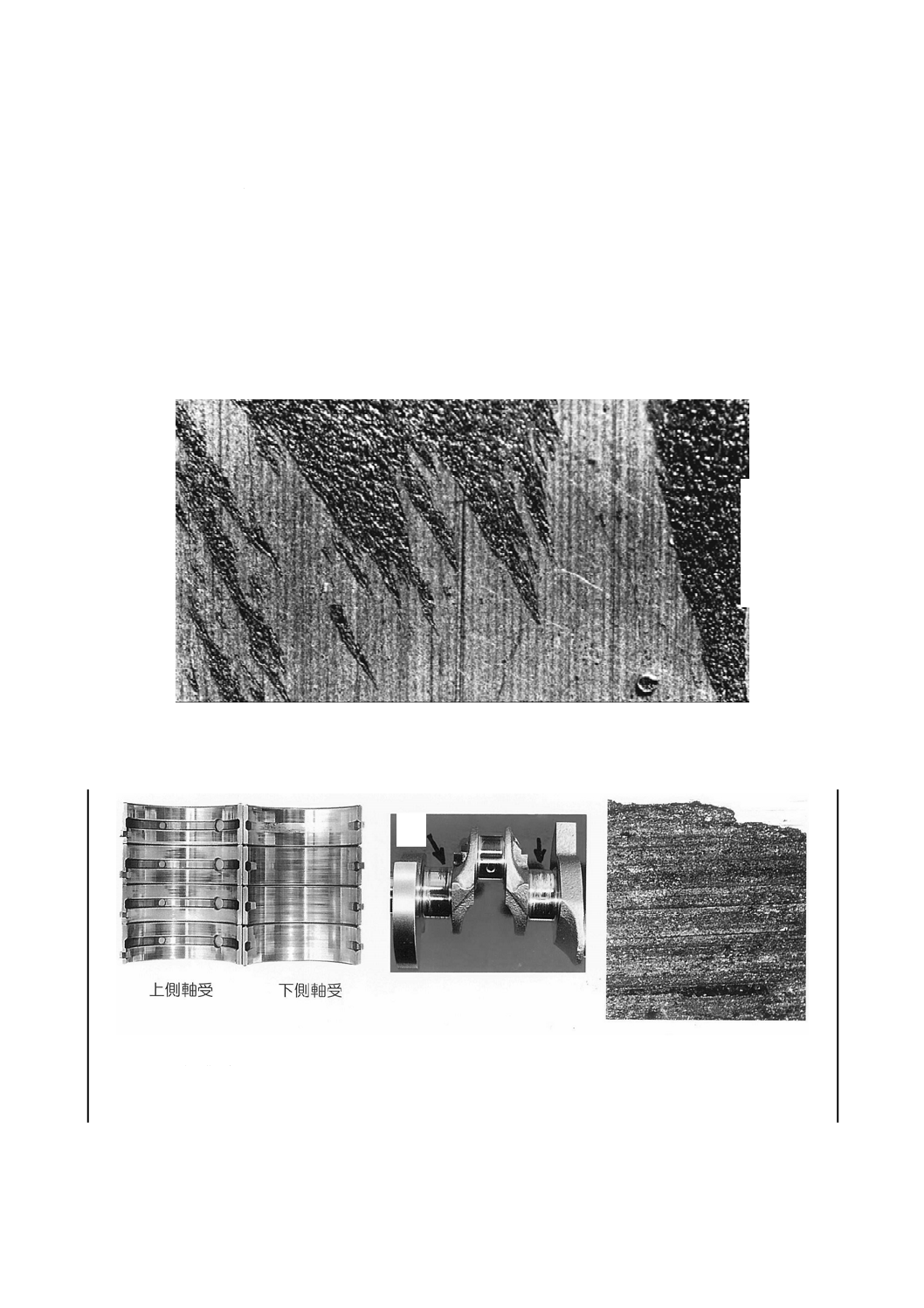

典型的な例

軸受背面の摩擦による摩耗の典型的な例としては,図52〜図54を参照。

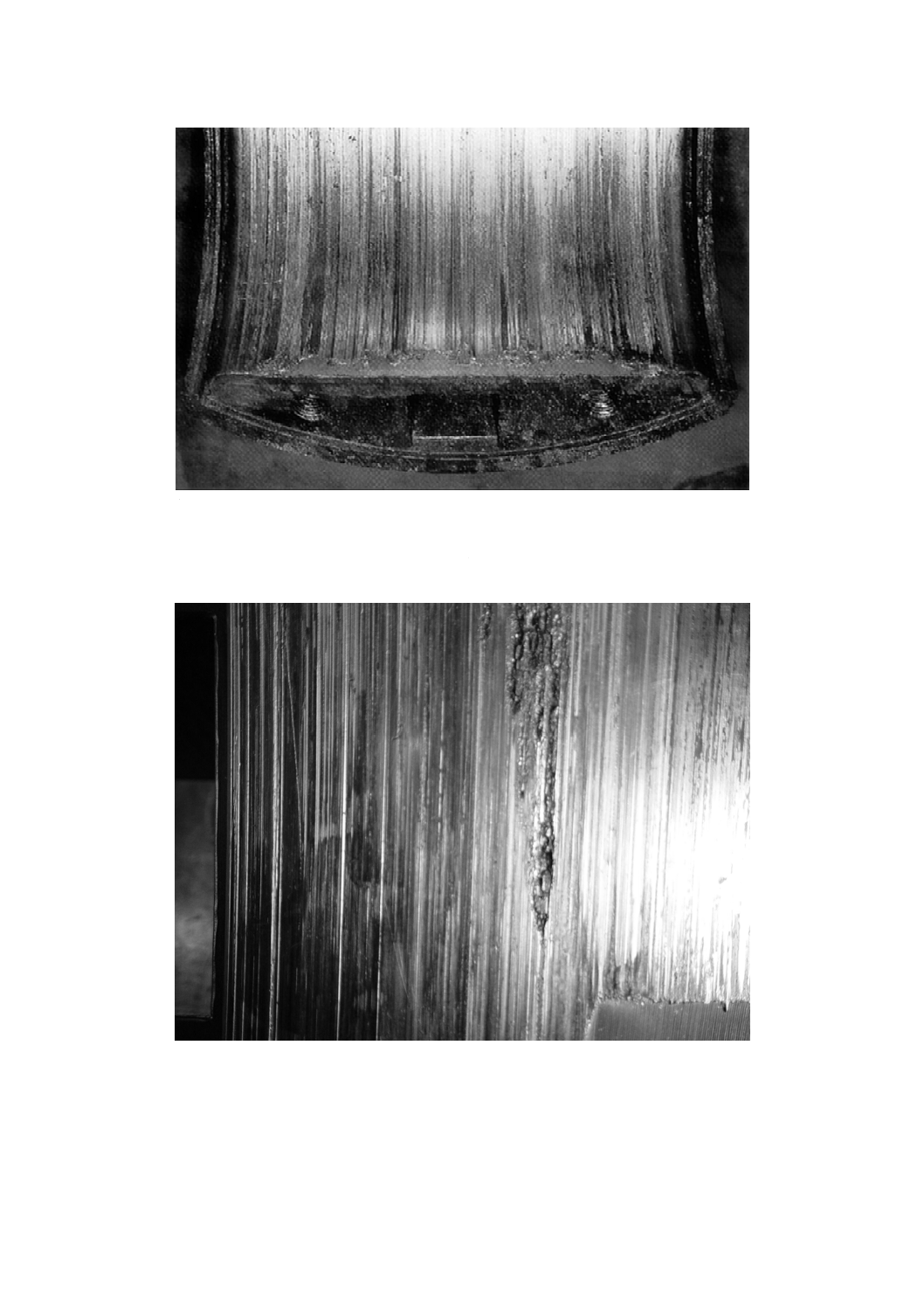

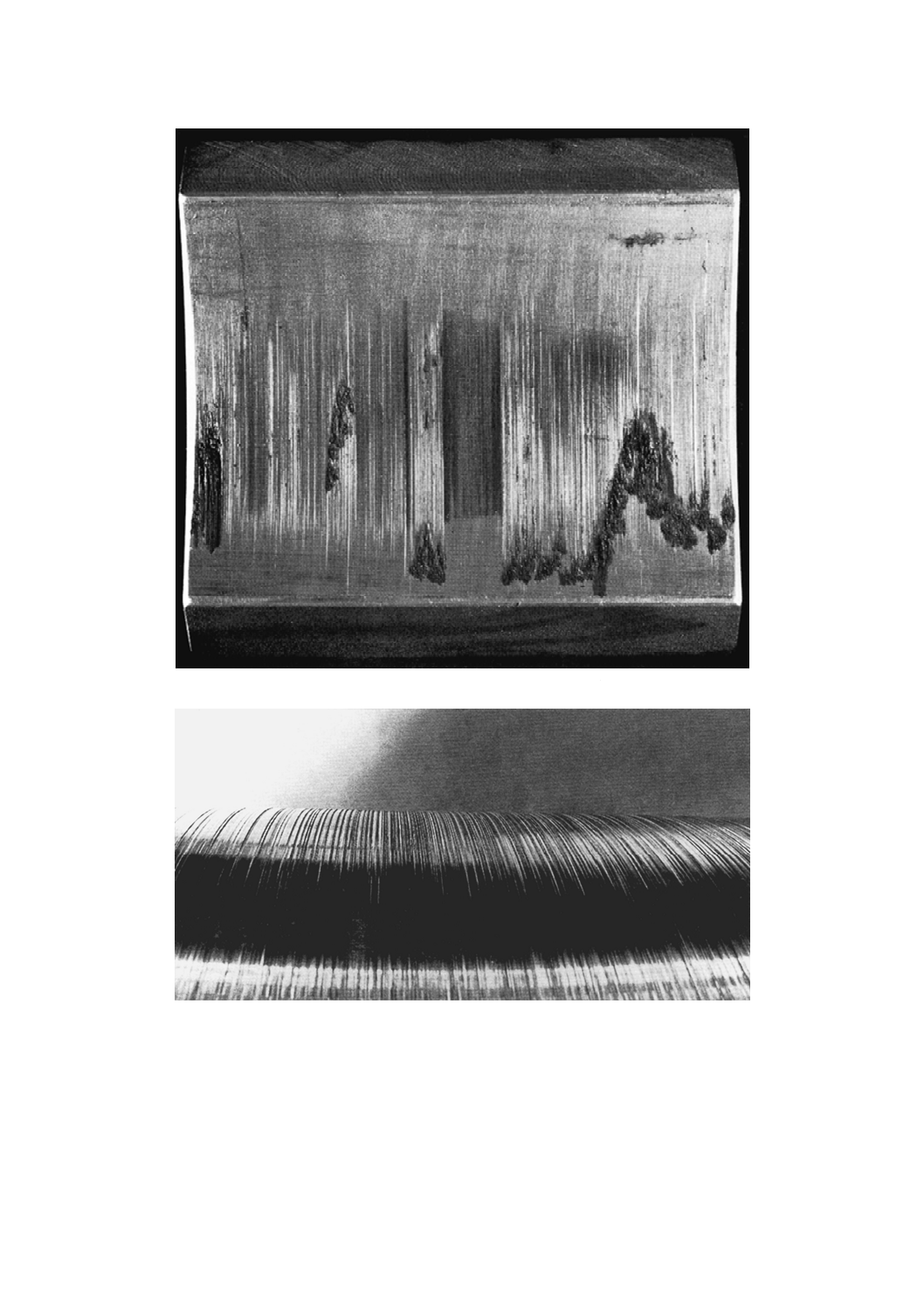

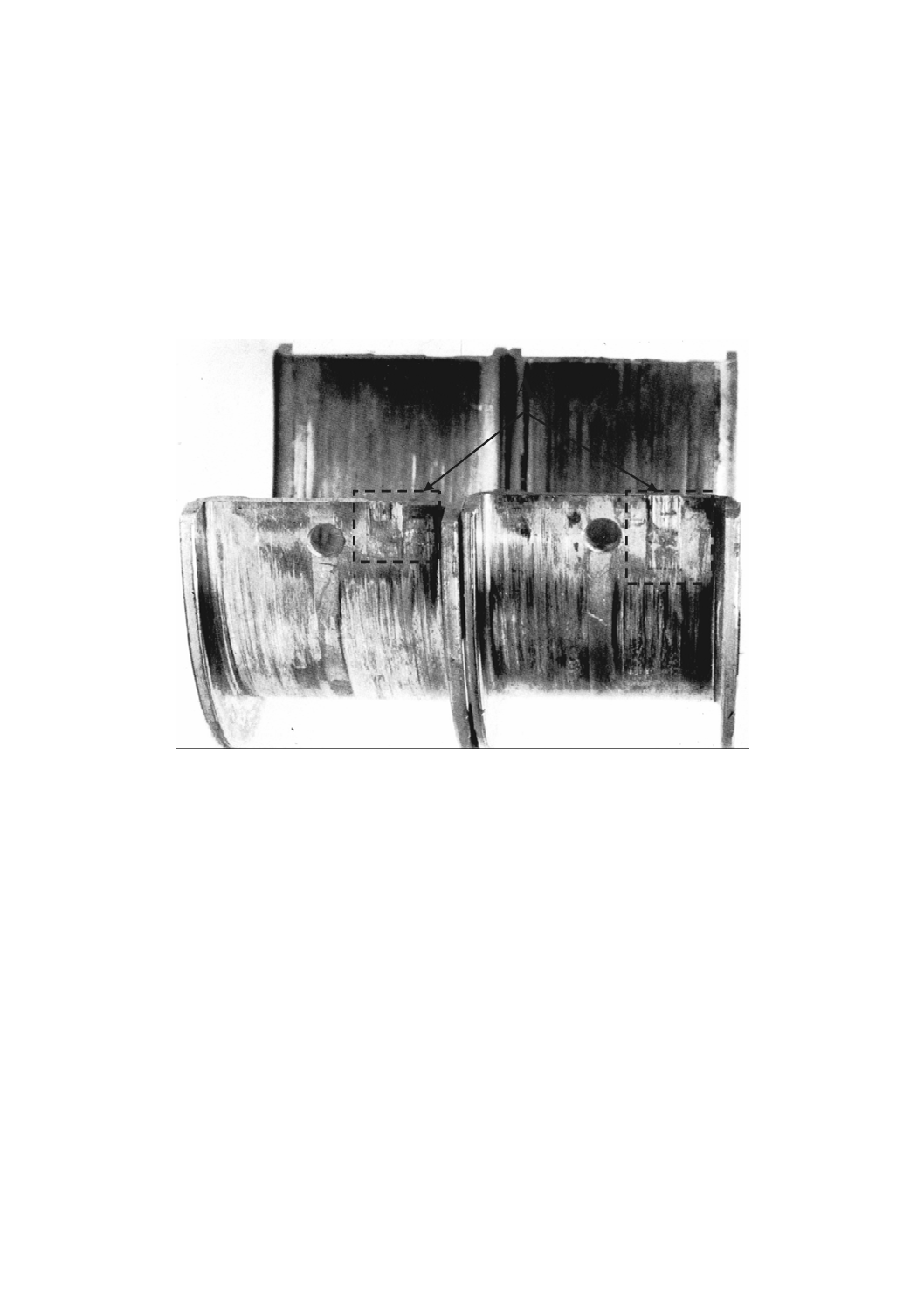

注記 位置決め爪Aが軸受内面側に向かって変形して平たんになっている。

図52−滑りの結果軸受背面に発生した,円周方向のスコーリング

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

A

43

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 明瞭な移動の痕跡を呈する領域で,上部から軸方向に始まり,円周方向に進行して,

最終的につばに向かってそれている。

図53−鋼裏金の破損

図54−合わせ面のピッチング及び材質の移着

7.4

軸受背面への粒子混入

7.4.1

典型的な損傷の外観

軸受背面への粒子混入の典型的な損傷の外観としては,埋収物,埋収した粒子,スコーリング及びその

他の摩耗粉がある。

7.4.2

損傷の推定原因

損傷の推定原因としては,不適切な組付けがある。

7.4.3

典型的な例

44

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

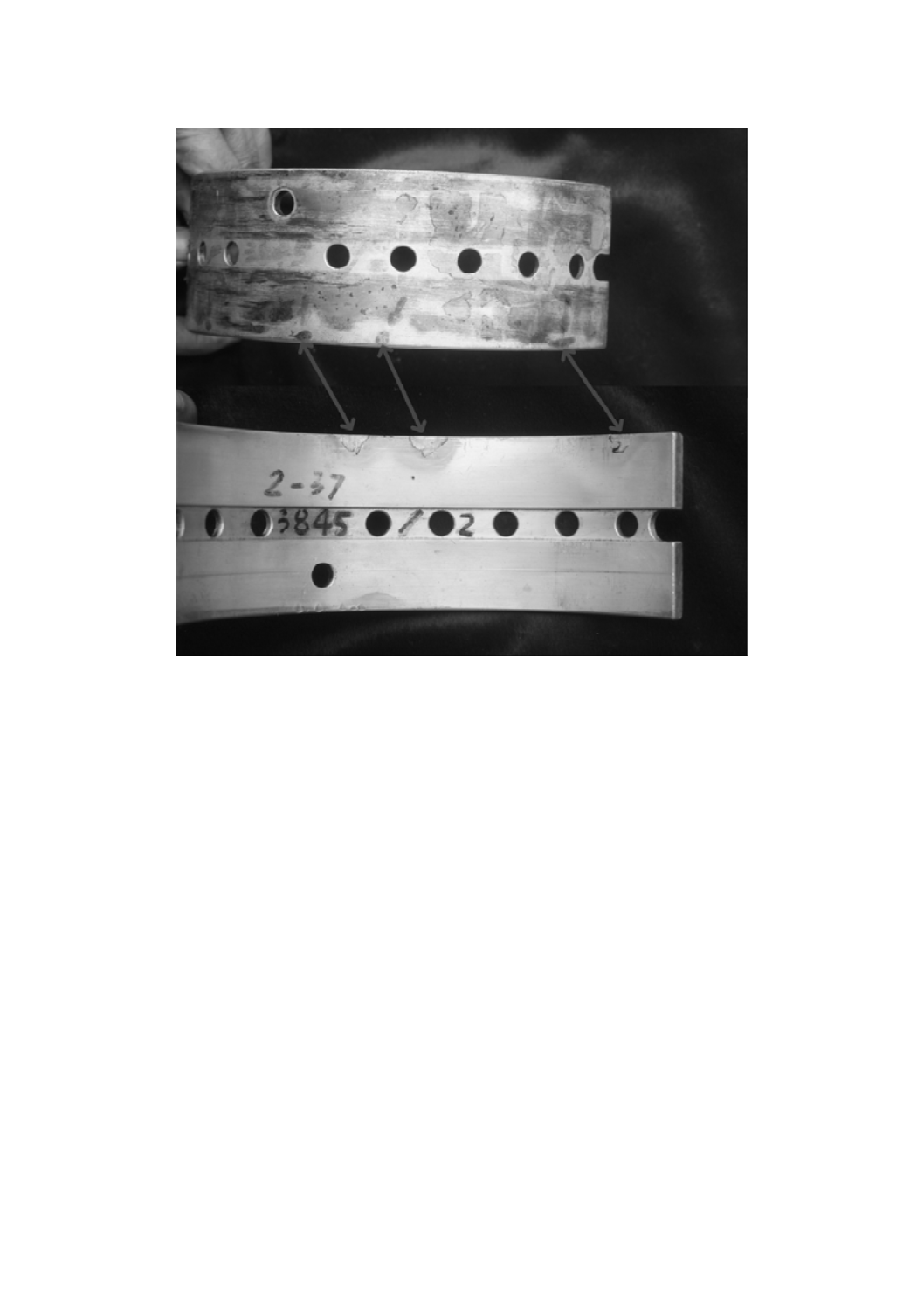

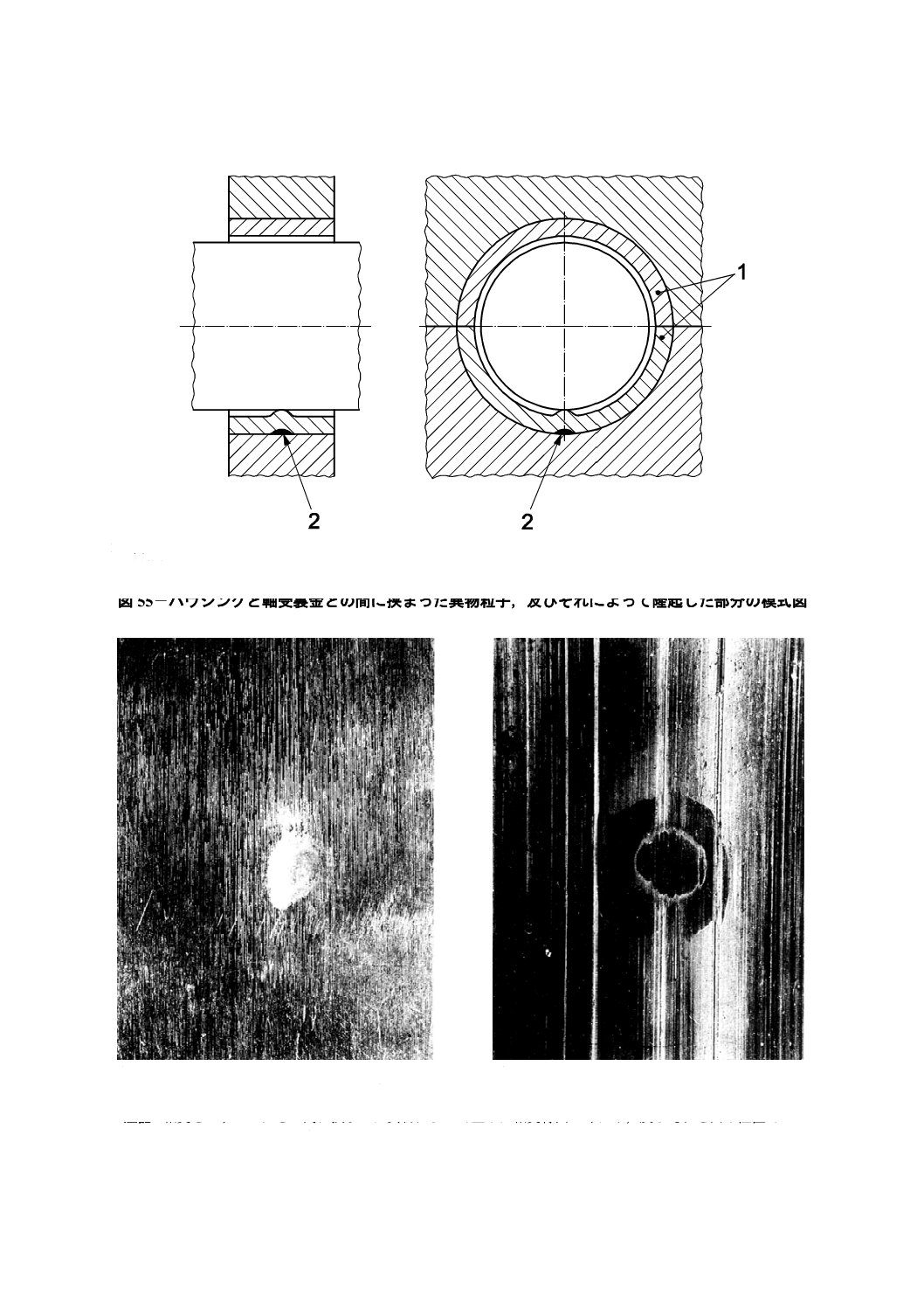

軸受背面への粒子混入の典型的な例としては,図55及び図56を参照。

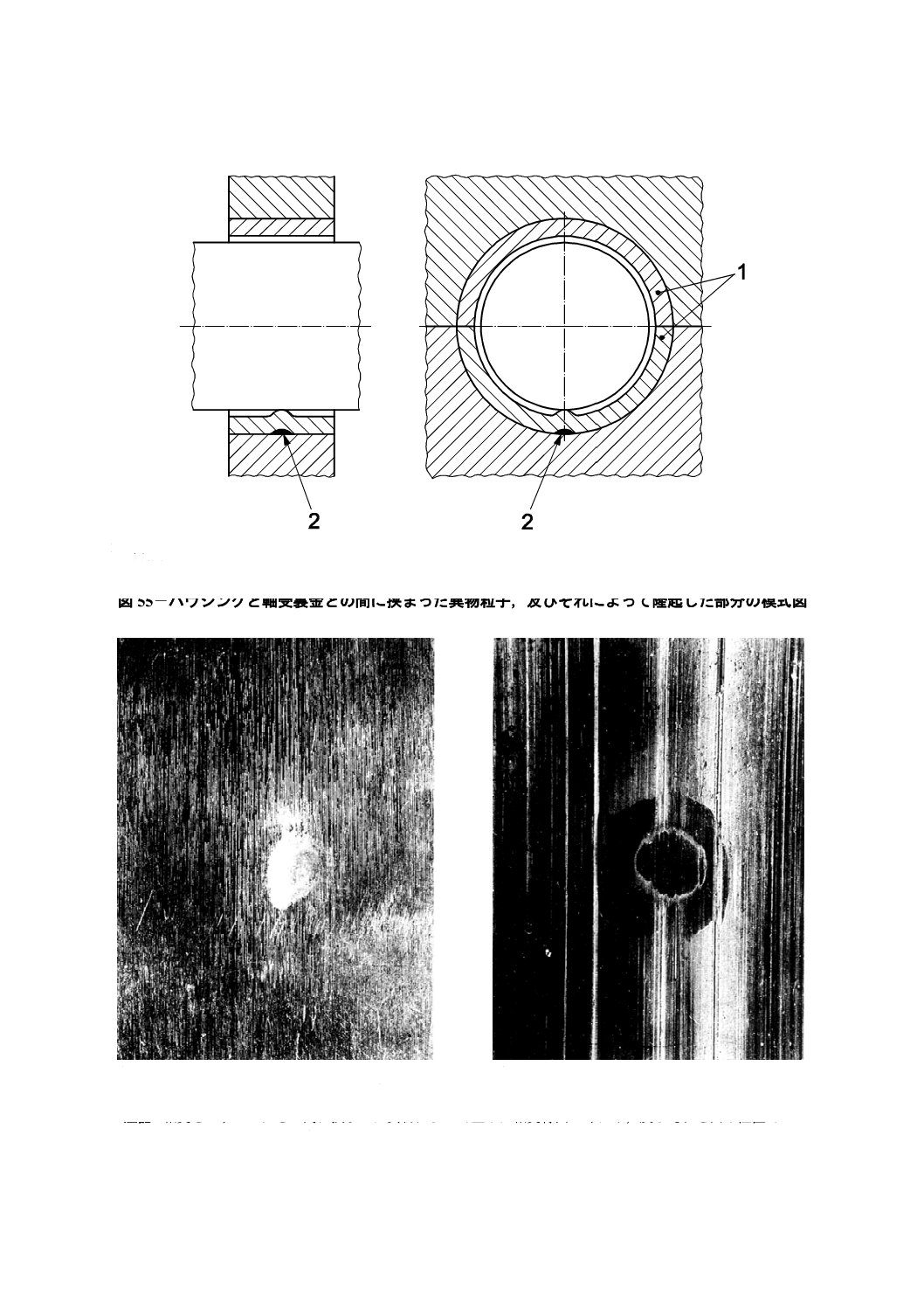

1 裏金

2 異物粒子

図55−ハウジングと軸受裏金との間に挟まった異物粒子,及びそれによって隆起した部分の模式図

a) 軸受とハウジングとの間に挟まった粒子が

抜け出した後に生じた軸受背面のくぼみ

b) 同じ位置で軸受内面が隆起して摩耗した部分

注記 軸受とハウジングとの間に挟まった異物によって生じた軸受背面のくぼみ,及びそれと同じ位置で

軸受内面が,隆起して摩耗した。

図56−損傷の外観(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

45

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

損傷の様々な位置

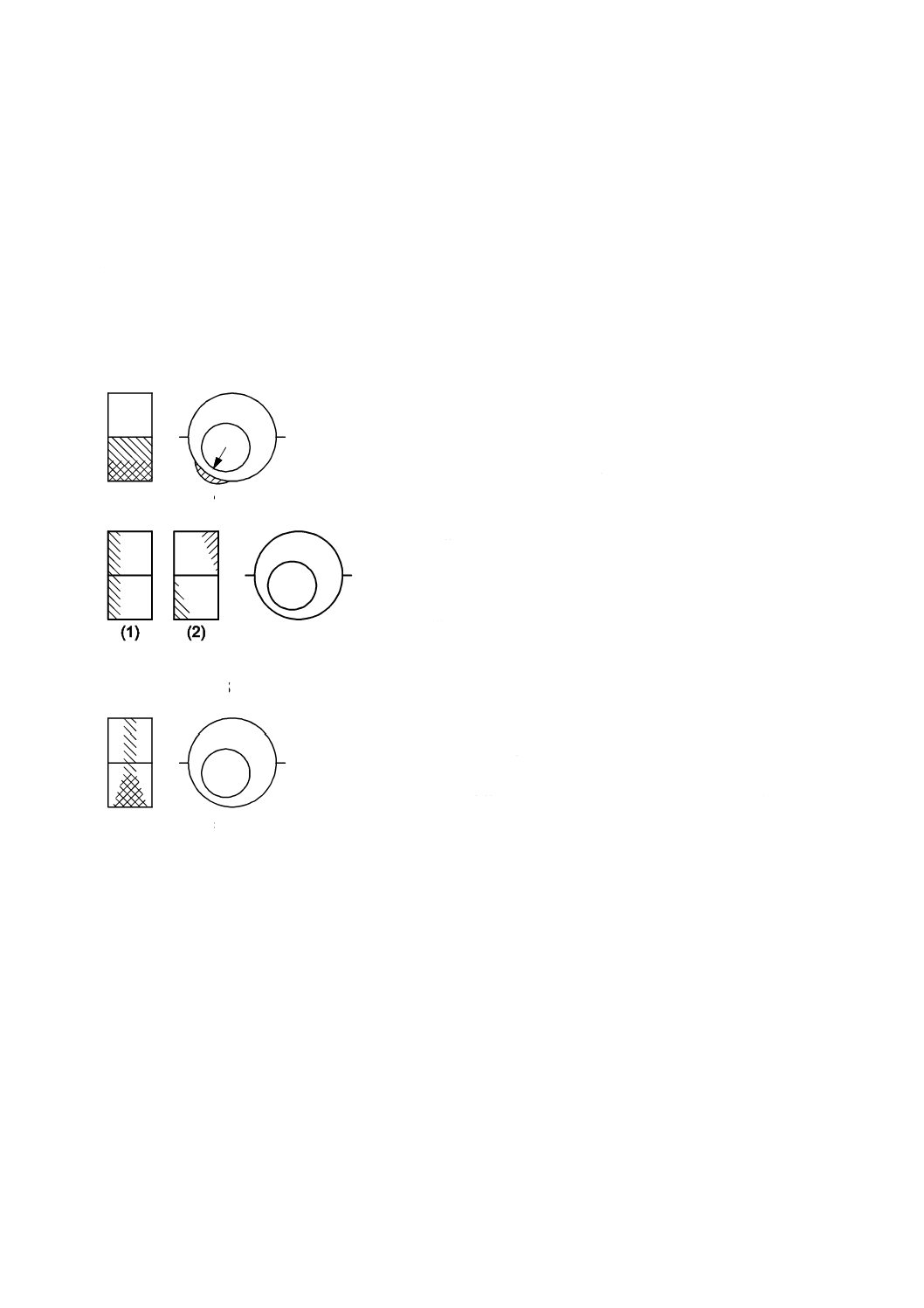

ライニングの損傷は,通常,最も油膜厚さの薄い領域に集中する。軸受が理想的に設計及び製作され,

正しく組み付けられている場合,損傷の位置は,荷重方向にほぼ一致する。正常摩耗を,図57 a)に示す。

実際には,他の部分でも,摩耗又は疲労損傷を呈することがある。これは,軸受の設計及び製作並びに

組付けが正しくない場合,又は荷重方向にずれがある場合に発生する。摩耗又は疲労の特殊な位置及び外

観を,図57のb)〜i)に記載する。

これらの損傷の特徴は,損傷形態又は位置が予測できないことである。

その原因は,軸受組立の初期の幾何学形状不良,荷重による変形,軸受の組付け不良若しくは位置決め

不良又は予測できない荷重がある。

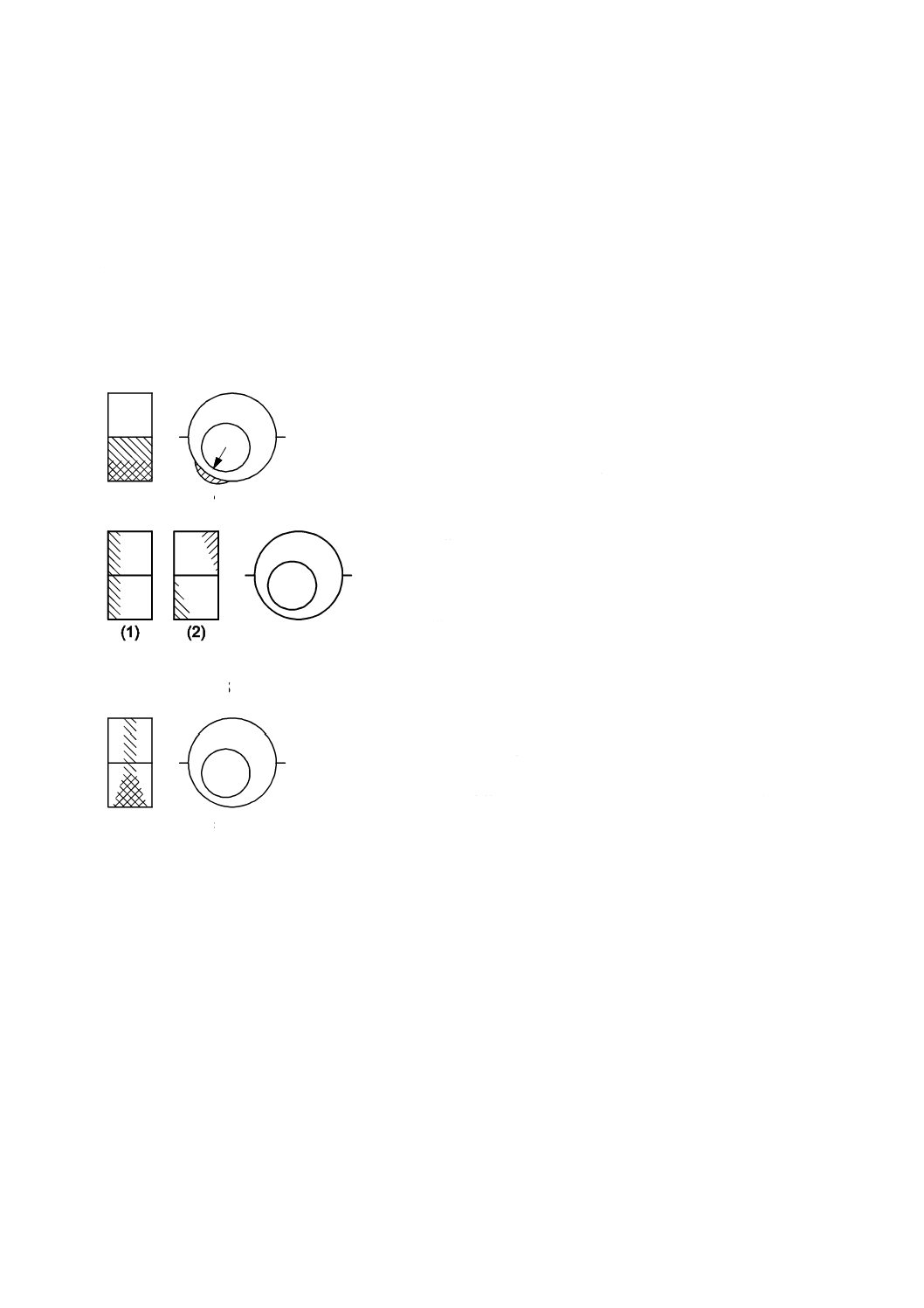

特徴 幅全体にわたる正常摩耗 (図13参照)

a) 正常

特徴(1) 片側だけ

原因 テーパ状の軸,軸受若しくはハウジング,又は回転荷重

によって曲がった軸

特徴(2) 対角上の位置にある両側

原因 軸と軸受との角度のミスアライメント(アライメント不

良のハウジング,曲がったコネクティングロッドなどを

含む。)

b) 端部

特徴 中央部全周

原因 つづみ(鼓)形の軸受又はハウジング,たる形の軸(一

時的な過熱又は潤滑油の不足を伴うことがある)

c) 中央

図57−摩耗又は疲労の特徴的な外観

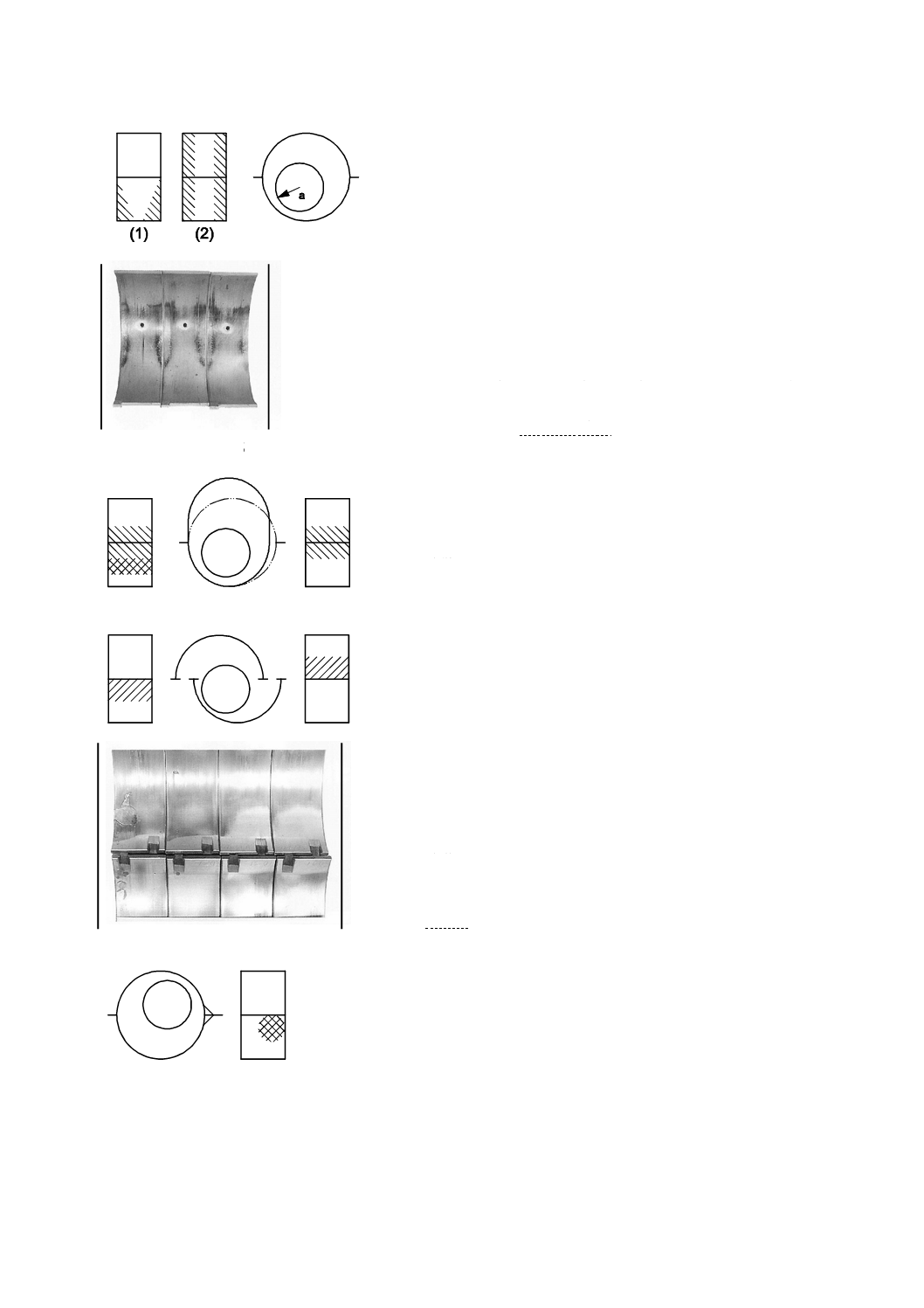

46

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3)

特徴(1) 単一方向[単一方向荷重(a)による。]

特徴(2) 全周両端部(回転荷重による。)

原因(1)及び(2) たる形の軸受若しくはハウジング,つづみ(鼓)

形の軸,曲がった軸,又は軸の過大なフィレット(すみ

肉)半径

実際の事例(3) 両端部に摩耗

d) 両端部

特徴 組み合わせた半割軸受。通常の荷重では説明できない。

原因 軸受又はハウジングの変形(荷重による可能性あり。)

e) 合わせ面近傍(両側)

特徴 各合わせ面近傍の片方の軸受

原因 軸受キャップのずれ

実際の事例 合わせ目付近に強い当たり発生。一部にライニン

グ脱落

f) 合わせ面近傍(片側)

特徴 爪の近傍

原因 位置決め溝に合わない位置決め部材

g) 合わせ面近傍の小さな領域

図57−摩耗又は疲労の特徴的な外観(続き)

47

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内径面

外径面

内径面

外径面

特徴 荷重によらない局部

原因 軸受背面とハウジングとの間の粒子,フレッティング摩

耗粉又は炭化した油

実際の事例 内径面に局部的な当たり及び外径面に油の劣化物

が堆積

h) 突部

特徴 通常の荷重から外れている。

原因 未知の付加的荷重,弾性又は塑性変形

i) 予測できない領域

図57−摩耗又は疲労の特徴的な外観(続き)

48

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

表A.1の使用例

この附属書では,損傷の外観と特徴とを関係付ける事例を紹介する。括弧内に示す番号については,表

A.1を参照。

軸受損傷外観(①)の例として材料脱離(②)を挙げて説明すると,表A.1の矢印で示すように○2a,

○2b及び○2cに×印が記されている。この損傷外観だけが観察された場合,次に○2a,○2b及び○2cの

×印から右にたどると,推定される損傷の特徴付けは,動的過負荷(③),水素の拡散(④)及び接合不良

(⑤)となる。多くの場合において,損傷の特定の数は,詳細調査によって減らすことができる(絞り込

める)。

損傷した軸受の鋼裏金が数年経ったものである場合,水素の拡散は除外できる。

二つ以上の損傷外観が見られた場合には,損傷の特定の数を一つに減らせる可能性が高くなる。例にお

いては,材料脱離(②)に加えて,疲労亀裂(⑥)が見られ,軸受背面の摩擦腐食(⑦)の可能性もある。

上記三つの損傷外観全てに対応する損傷の特定は,動的過負荷であることが分かる。したがって,損傷の

特定として,動的過負荷の可能性が高い。そこで,例えば,次の3点から原因を探ることができる。

− 動的過負荷を生じさせるような原因として,何が機械に起きたのか。

− 部品が壊れたのか,及び/又は,回転体の不釣り合いが生じたのか。

− 運転条件の変更によって,何らかの(より大きな)衝撃荷重が生じたのか。

損傷した軸受で運転を継続すると,流体潤滑に悪影響を及ぼす。すなわち,混合潤滑領域(⑧)が増加

し,二次的な損傷の特定として,摩耗(⑨)及び過熱(⑩)が起こる。

そして,最終段階において,合金層(ライニング)が融解(⑪)し,損傷の特定の潤滑不足(潤滑不足)

(⑫)が相当する。損傷の進行は多くの場合,潤滑不足という二次的な損傷の特定で終了する。このよう

に,損傷が最終段階まで極端に進行して,合金層が完全に溶解してしまった場合,初期の損傷の特定を行

うことは,ほとんど不可能である。

しかし,多くの場合には,幾つかの損傷の外観が観察されるので,関連する損傷の特定ができる。真の

原因を見付けるためには専門的な知識が必要であり,この規格で代用できるものではない。この規格は,

誤解を避けるための一定の作業基準を提供するものである。

49

B 1583-1:2012 (ISO 7146-1:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−損傷の外観と損傷の特徴との関係から損傷を特定する事例

損傷の外観

損傷の特徴

原因

①

堆

積

ク

リ

ー

プ

変

形

温

度

サ

イ

ク

ル

に

よ

る

変

形

熱

亀

裂

疲

労

亀

裂

材

料

脱

離

(

接

合

部

の

剝

離

)

摩

擦

腐

食

⑦

融

解

,

焼

付

き

⑪

ポ

リ

シ

ン

グ

,

ス

コ

ー

リ

ン

グ

混

合

潤

滑

の

痕

跡

,

材

料

摩

耗

⑧

青

変

,

黒

変

腐

食

流

体

浸

食

埋

収

し

た

粒

子

,

粒

子

移

動

痕

,

ワ

イ

ヤ

ー

ウ

ー

ル

の

生

成

電

気

ア

ー

ク

痕

キ

ャ

ビ

テ

ー

シ

ョ

ン

浸

食

× ×

×

2a

×

静的過負荷

6.2

⑥ × ×

動的過負荷 a) ③

6.3

×

× ⑦

動的過負荷 b)

7.2

× ×

摩擦による摩耗 a) ⑨ 6.4

×

摩擦による摩耗 b)

7.3

× × × ×

×

過熱 ⑩

6.5

×

× ×

潤滑不足(スターベーシ

ョン,枯渇潤滑) ⑫

6.6

×

× ×

× × ×

コンタミネーション(粒

子状物質,化学物質)a)

6.7

×

× ×

×

×

コンタミネーション(粒

子状物質,化学物質)b)

7.4

× キャビテーション浸食

6.8及びJIS B

1583-2

×

電食

6.9

× 2b

水素の拡散 ④

6.10

× 2c

接合不良 ⑤

6.11

注a) 軸受表面の損傷

b) 軸受背面の損傷

②

⑥