B 1562:2009 (ISO 15243:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 転がり軸受の故障モードの分類 ··························································································· 2

5 故障モード ······················································································································ 3

5.1 疲労 (fatigue) ················································································································ 3

5.2 摩耗 (wear)··················································································································· 5

5.3 腐食 (corrosion) ············································································································· 7

5.4 電食 (electrical erosion) ··································································································· 9

5.5 塑性変形 (plastic deformation) ························································································· 10

5.6 破壊及びき裂 (fracture and cracking) ················································································ 12

附属書A(参考)故障分析−損傷例−用語 ··············································································· 15

B 1562:2009 (ISO 15243:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ベアリング工業会(JBIA)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1562:2009

(ISO 15243:2004)

転がり軸受−損傷及び故障−用語,特性及び原因

Rolling bearings−Damage and failures−Terms, characteristics and causes

序文

この規格は,2004年に第1版として発行されたISO 15243を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1

適用範囲

この規格は,転がり軸受の使用中に起こる故障に関する用語を分類して規定し,その特性,外観の変化

及び推定原因について説明するものである。

この規格における転がり軸受の故障とは,軸受の設計要求性能を妨げる欠陥又は損傷を意味する。

外観の変化及び故障の形態に的を絞って考察し,写真と図でそれらを説明するとともに,最も頻度の高

い原因を示す。

箇条5に示す故障モードの名称を使用することを推奨する。故障モードの名称の丸括弧“( )”内は,

対応国際規格が採用する用語,角括弧“[ ]”内は,同意語を示す。

転がり軸受の故障例を,その故障原因及び対策とともに附属書Aに示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15243:2004,Rolling bearings−Damage and failures−Terms, characteristics and causes (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS B 0104 転がり軸受用語

注記 対応国際規格:ISO 5593:1984,Rolling bearings−Vocabulary (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0104によるほか,次による。

3.1

特性 (characteristics)

運転によって生じる外観状態。

注記 摩耗中に生じる表面欠陥及び幾何学的な変化の形態は,ISO 6601及びISO 8785で一部定義さ

れている。

2

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

転がり軸受の故障モードの分類

転がり軸受の故障は,それらの主原因によって分類する。しかし,原因と特性,すなわち故障メカニズ

ムと故障モードとを区別することは,多くの記事や書籍で書かれているように,必ずしも簡単ではない(参

考文献参照)。

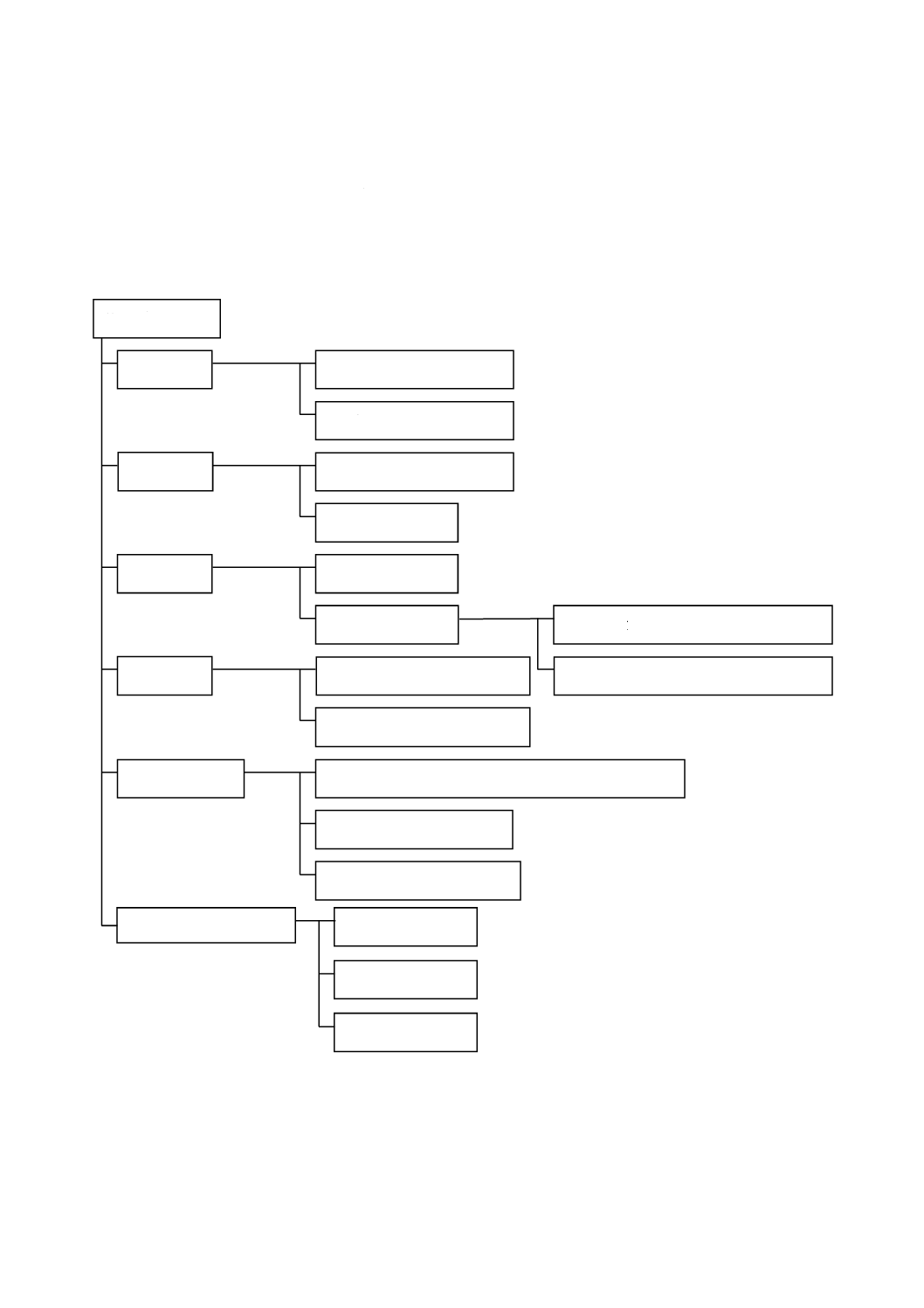

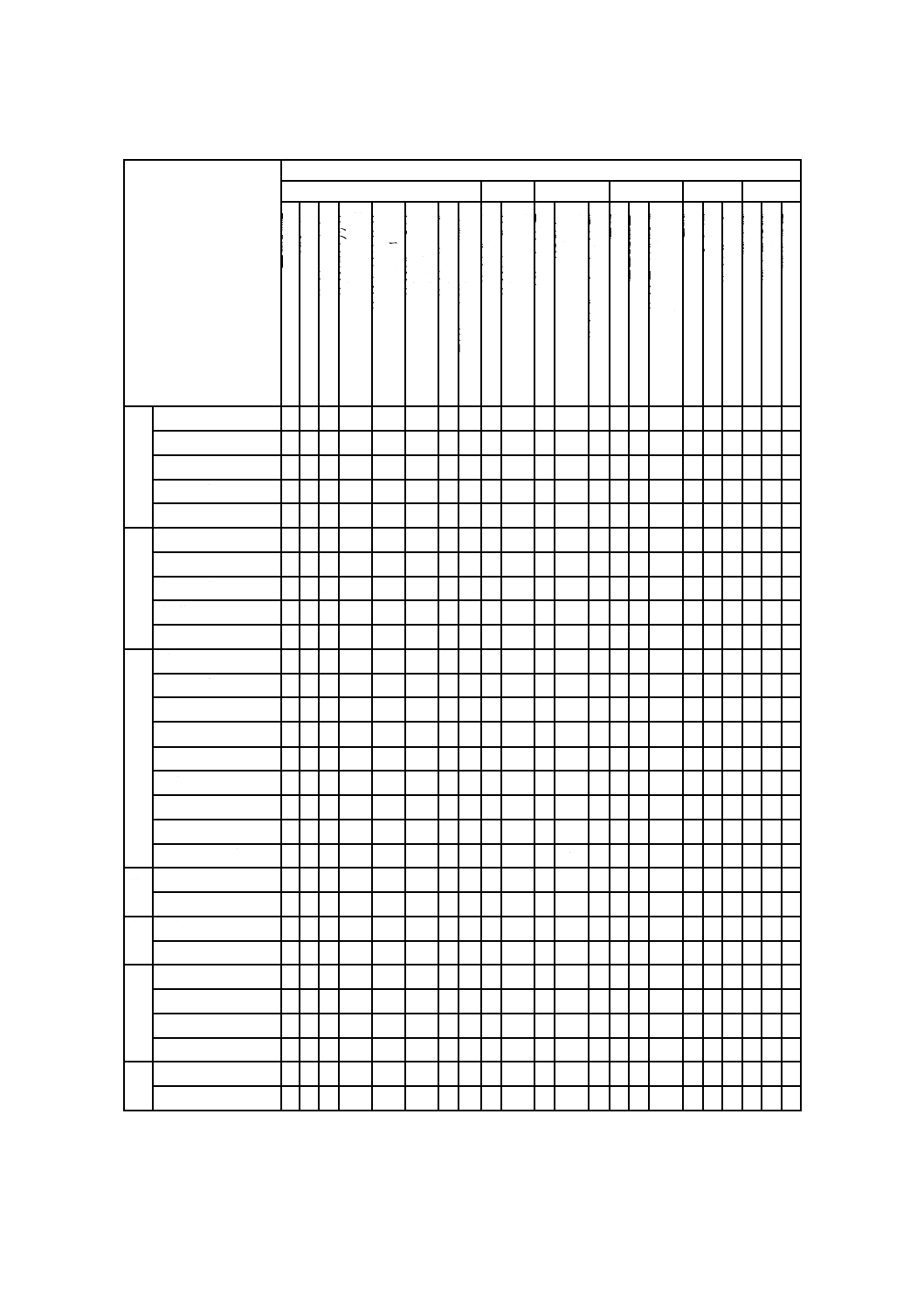

この規格では,転がり軸受の故障を原因別に六つの故障モードに分類して図1に示す。

図1−故障モードの分類

5 故障モード

5.1 疲労

5.2 摩耗

5.3 腐食

5.4 電食

5.5 塑性変形

5.6 破壊及びき裂

5.1.2 内部起点疲労

5.1.3 表面起点疲労

5.2.2 アブレシブ摩耗

5.2.3 凝着摩耗

5.3.2 湿分腐食

5.3.3 摩擦腐食

5.4.2 過大電圧による電食

5.4.3 電流もれによる電食

5.5.2 過大荷重による塑性変形(ブリネル圧こん)

5.5.3 異物による圧こん

5.5.4 取扱いによる圧こ

5.6.2 強制破壊

5.6.3 疲労破壊

5.6.4 熱き裂

5.3.3.2 フレッチング(コロージョ

5.3.3.3 擬似ブリネル圧こん

3

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

故障モード

5.1

疲労 (fatigue)

5.1.1

一般定義

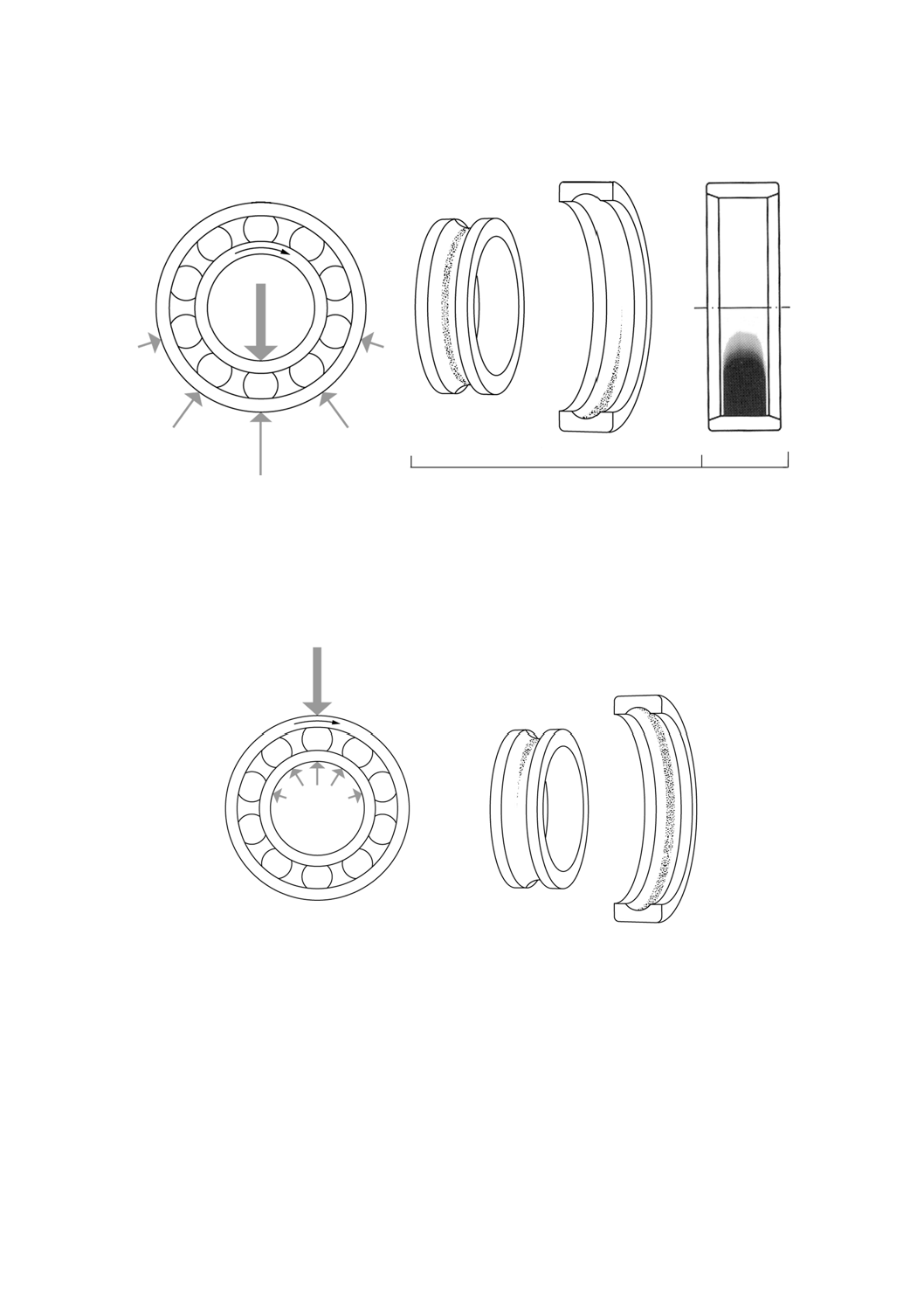

転動体と軌道との間の接触部に発生する繰返し応力によって起こる材料組織の変化を疲労という。疲労

は,表面からの微小なフレーキングとして現れる。

5.1.2

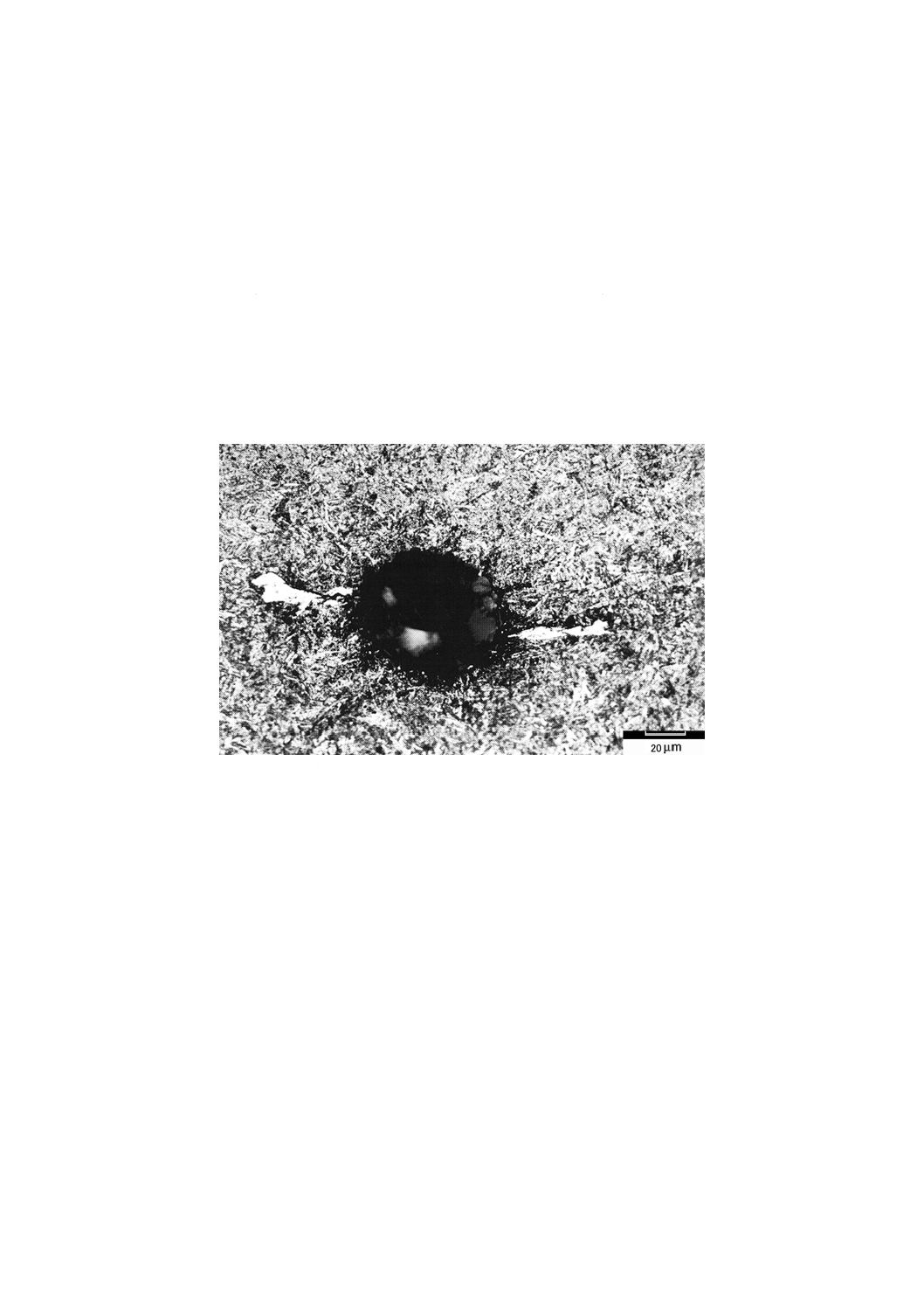

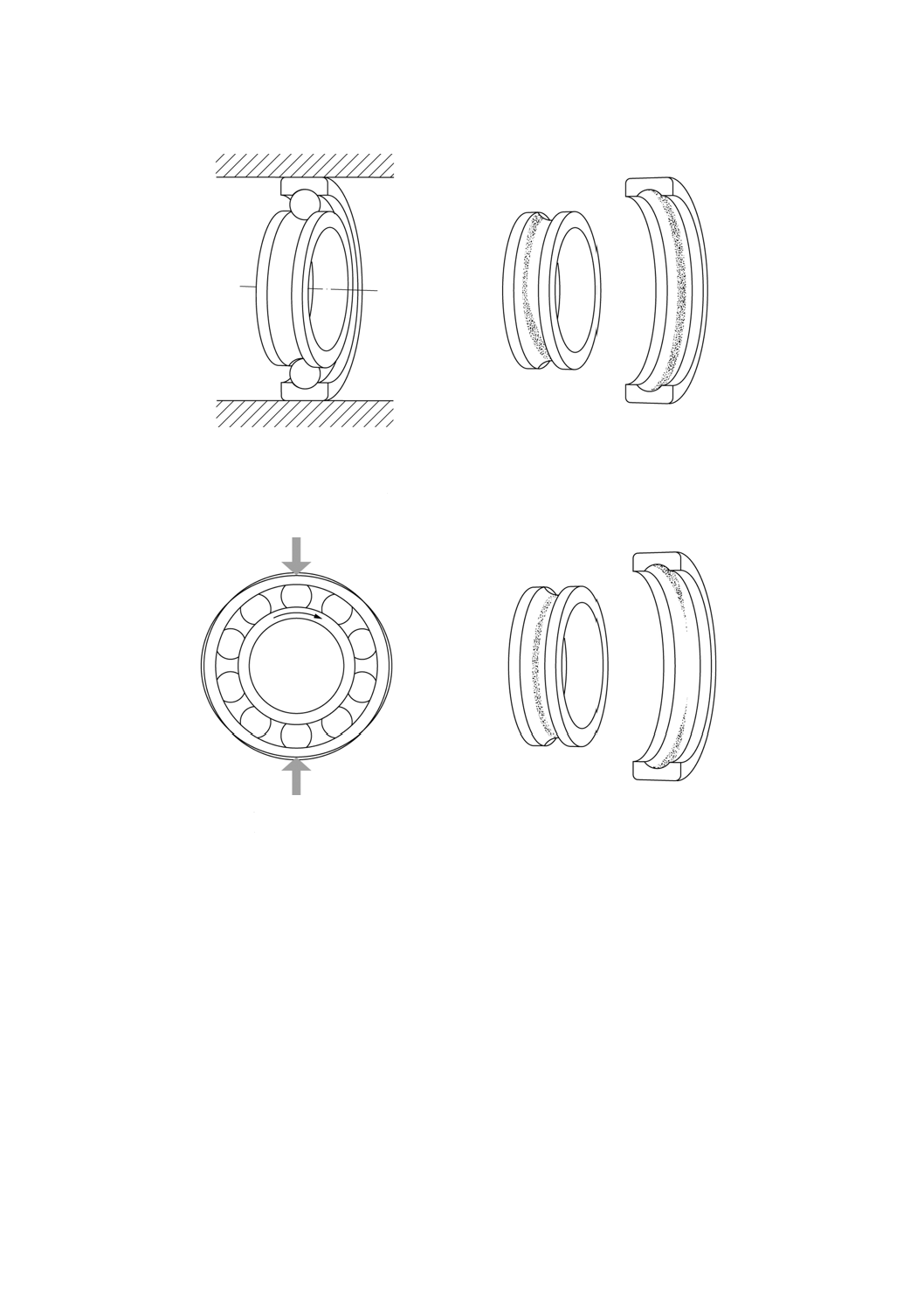

内部起点疲労 (subsurface initiated fatigue)

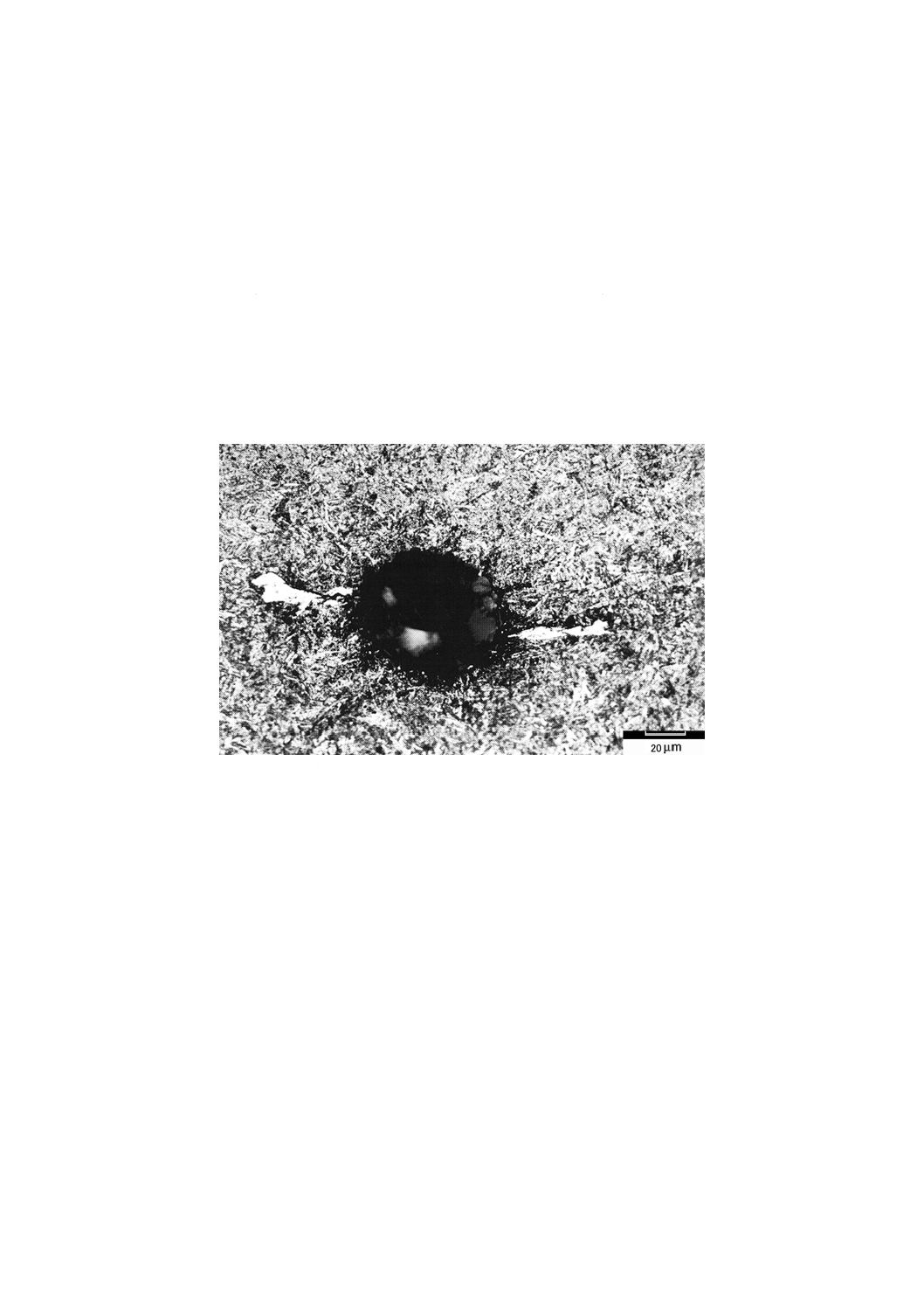

ヘルツ理論によると転がり接触における荷重の影響下では,材料組織変化が起き,表面下のある深さ,

すなわち内部で微小き裂が発生する。その微小き裂の発生は,軸受鋼中の介在物が原因であることが多い

(図2参照)。白層領域(バタフライ)の端に見られる微小き裂は,転がり接触面に伝ぱしフレーキング,

スポーリング(ピッチング)を起こし,ピーリングに至る(図3参照)。

注記 JIS B 1518:1992に基づく寿命計算は,内部起点疲労によるものである。

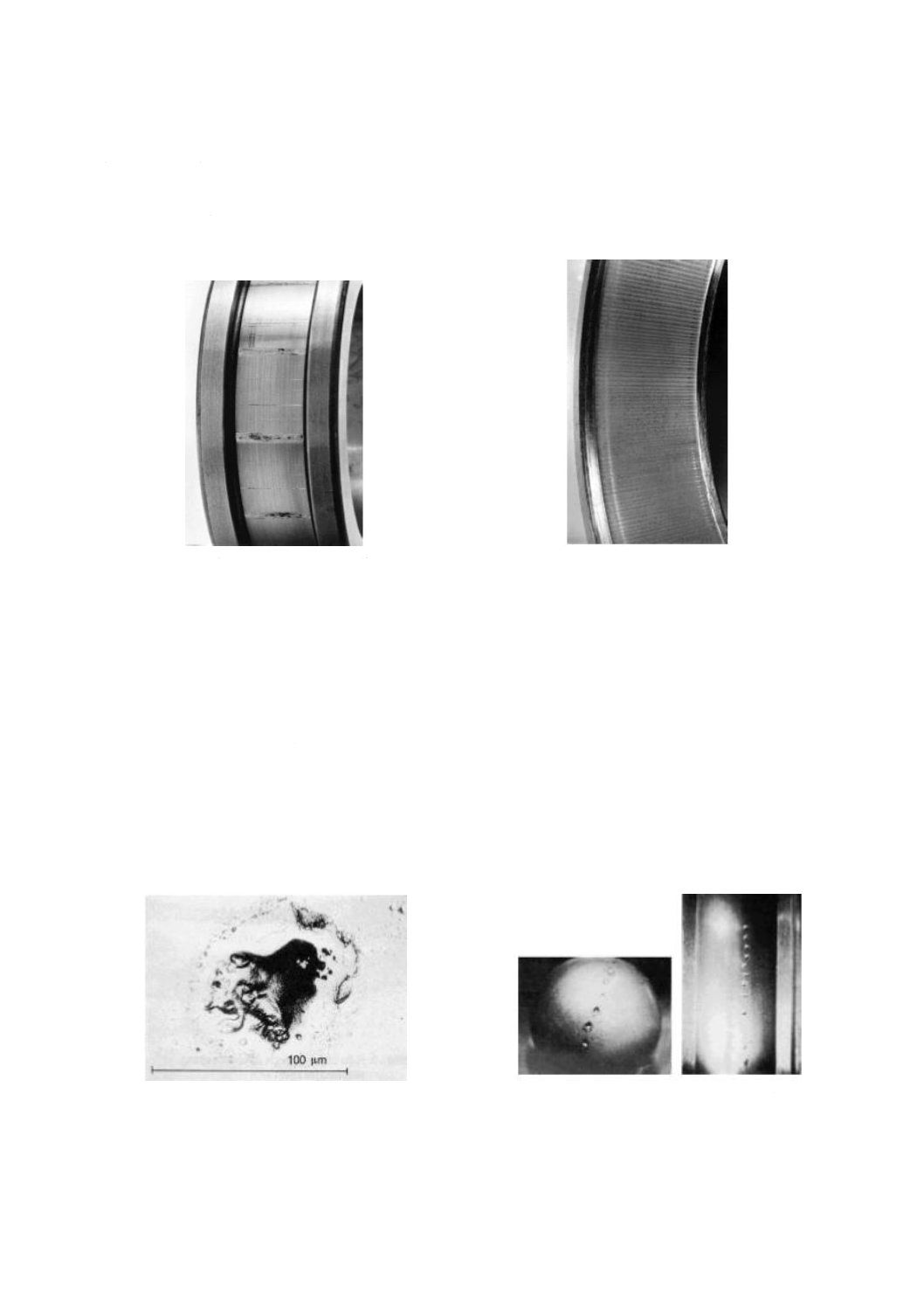

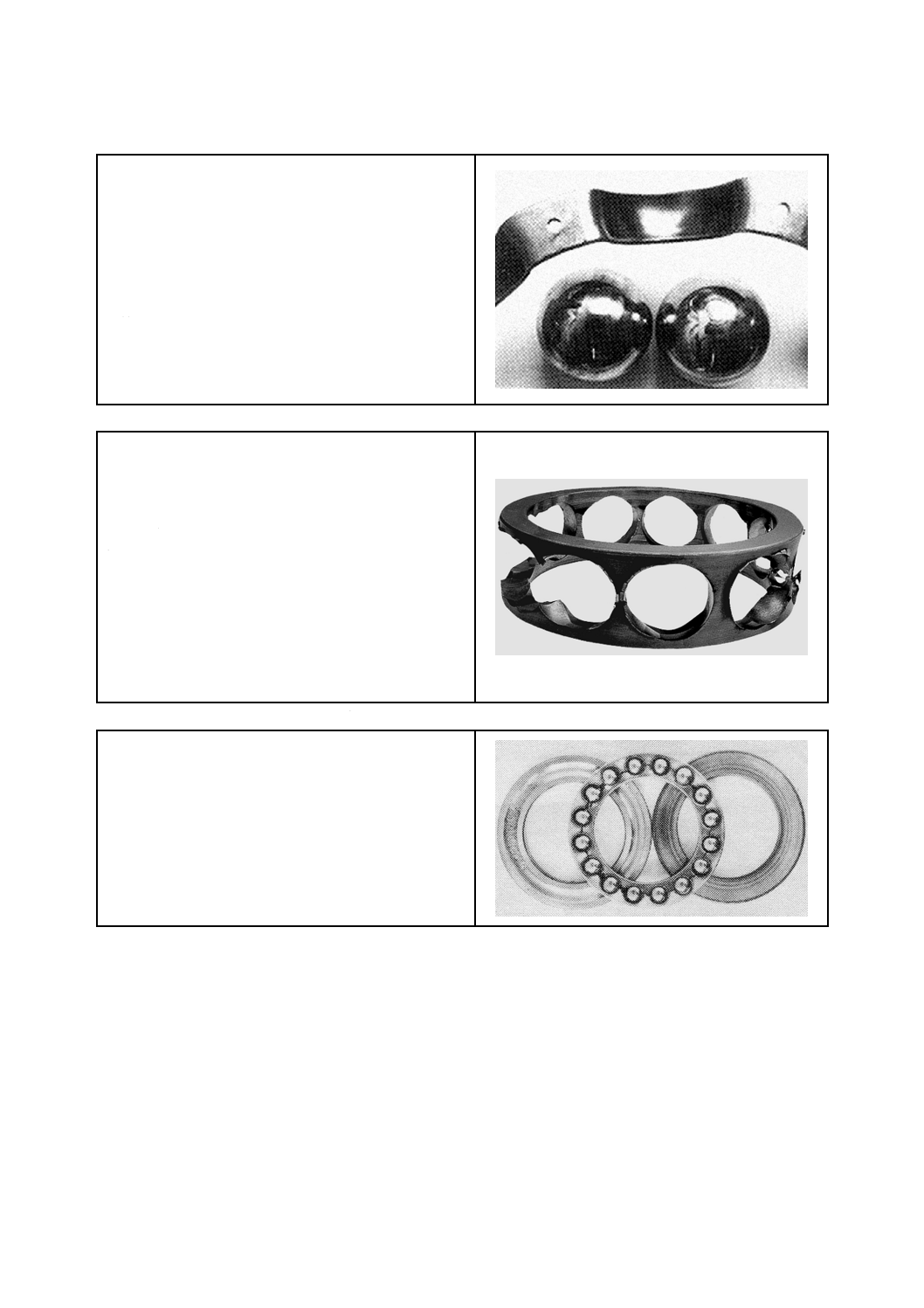

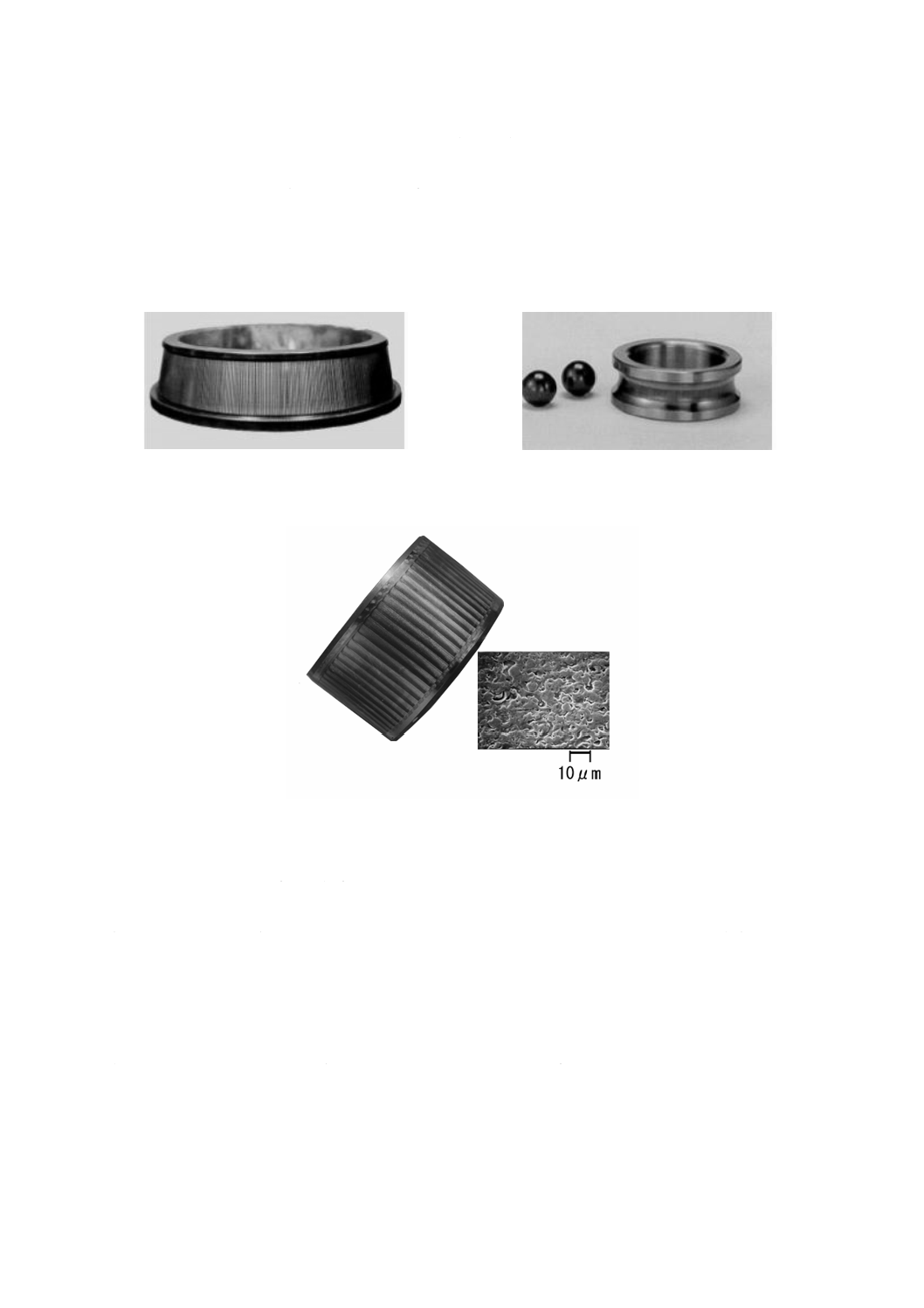

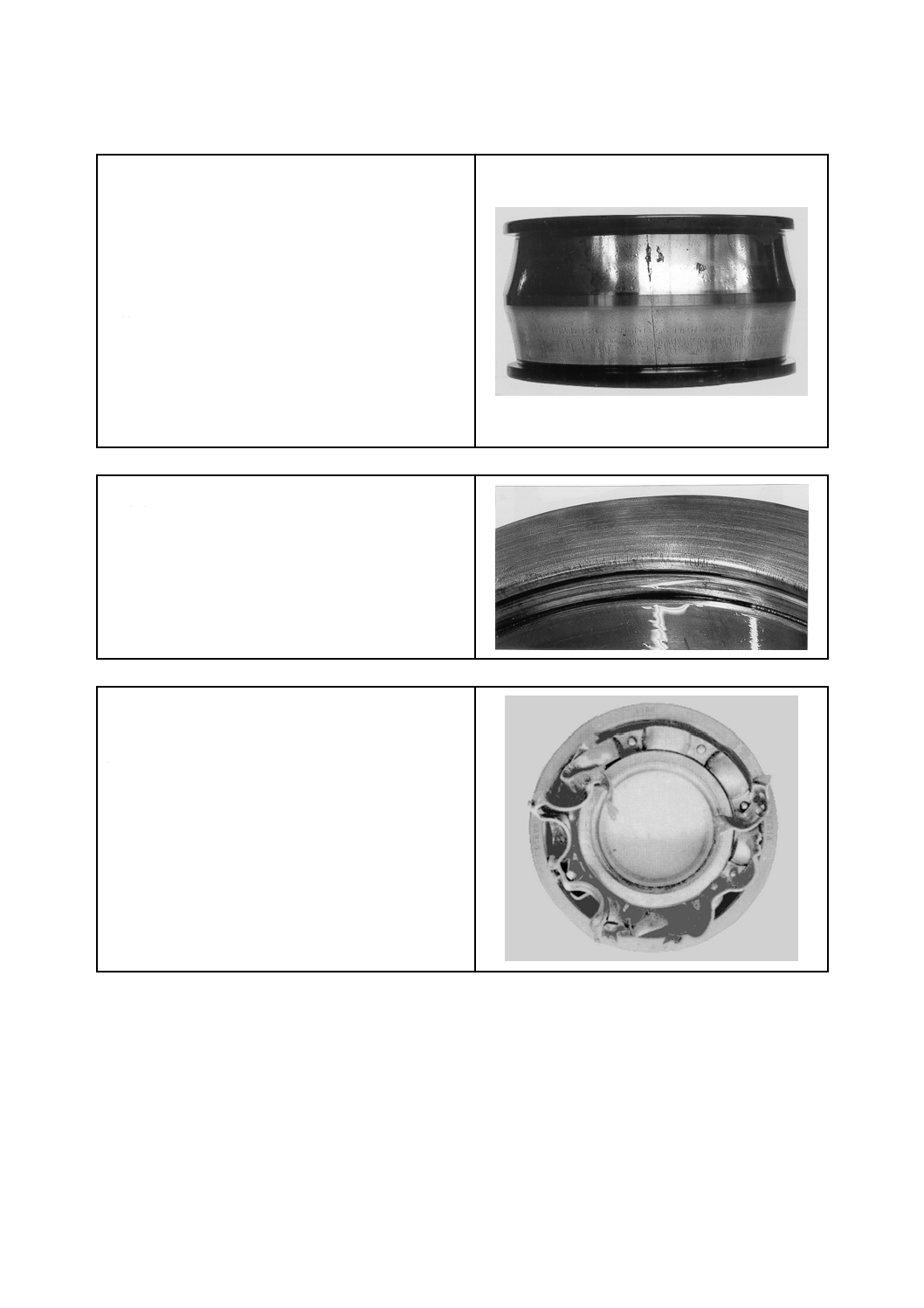

図2−バタフライ現象(白層領域)を伴う内部の微小き裂

4

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

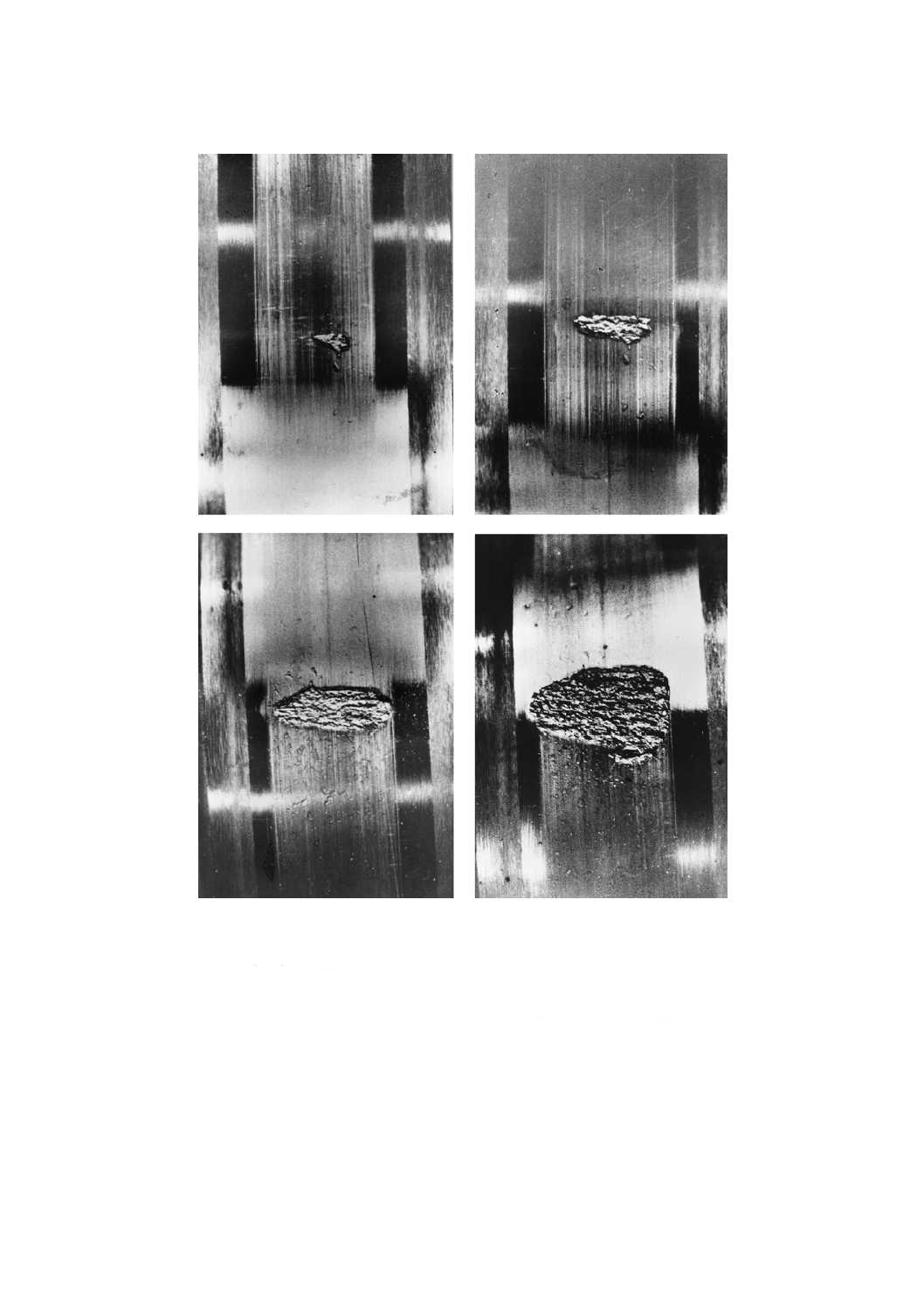

図3−内部起点疲労の進展(A.3.15フレーキング及びA.3.25ピーリング参照)

5.1.3

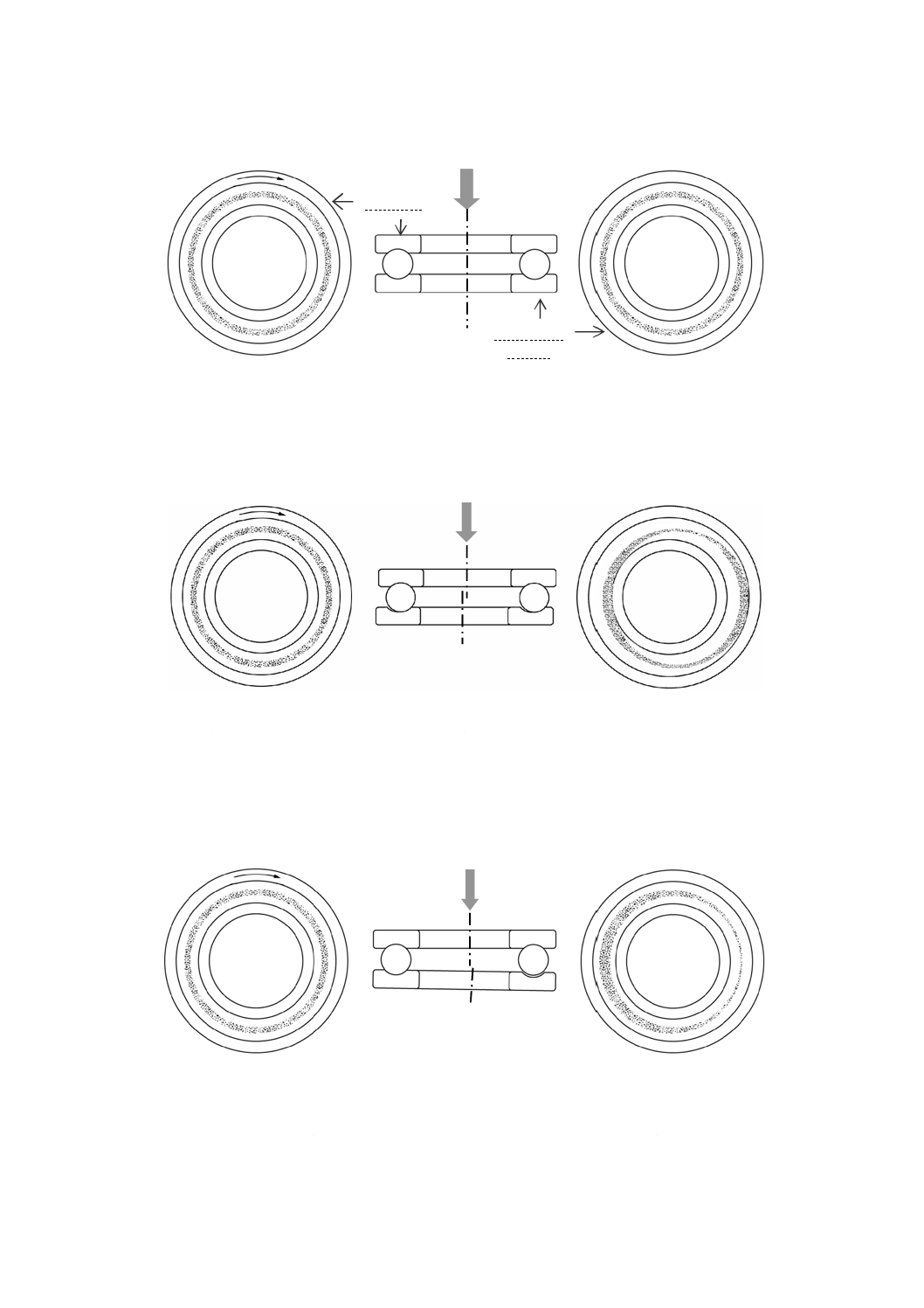

表面起点疲労 (surface initiated fatigue)

表面起点疲労は,いろいろ要因のある中で,とりわけ表面きずに起因する。表面きずは,潤滑不足及び

ある程度の割合の滑りによって起こる転がり接触金属表面の損傷をいい,次の損傷を形成させる。

− 微小き裂(図4参照)

− 微小スポーリング(図5参照)

− 微小スポーリング[灰色に変色(グレーステイニング)](図6参照)

異物又は取扱いのどちらかによる軌道面の圧こんは,表面起点疲労を起こす可能性がある(5.5.3及び

5.5.4参照)。塑性変形による圧こんが原因の表面起点疲労をA.2.6.1及びA.2.6.3に示す。

5

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ISO 281:1990/Amd.2:2000には,材料,潤滑,環境,異物及び軸受荷重のような軸受寿命に影響

があると知られる表面に関係した計算パラメータが含まれている。

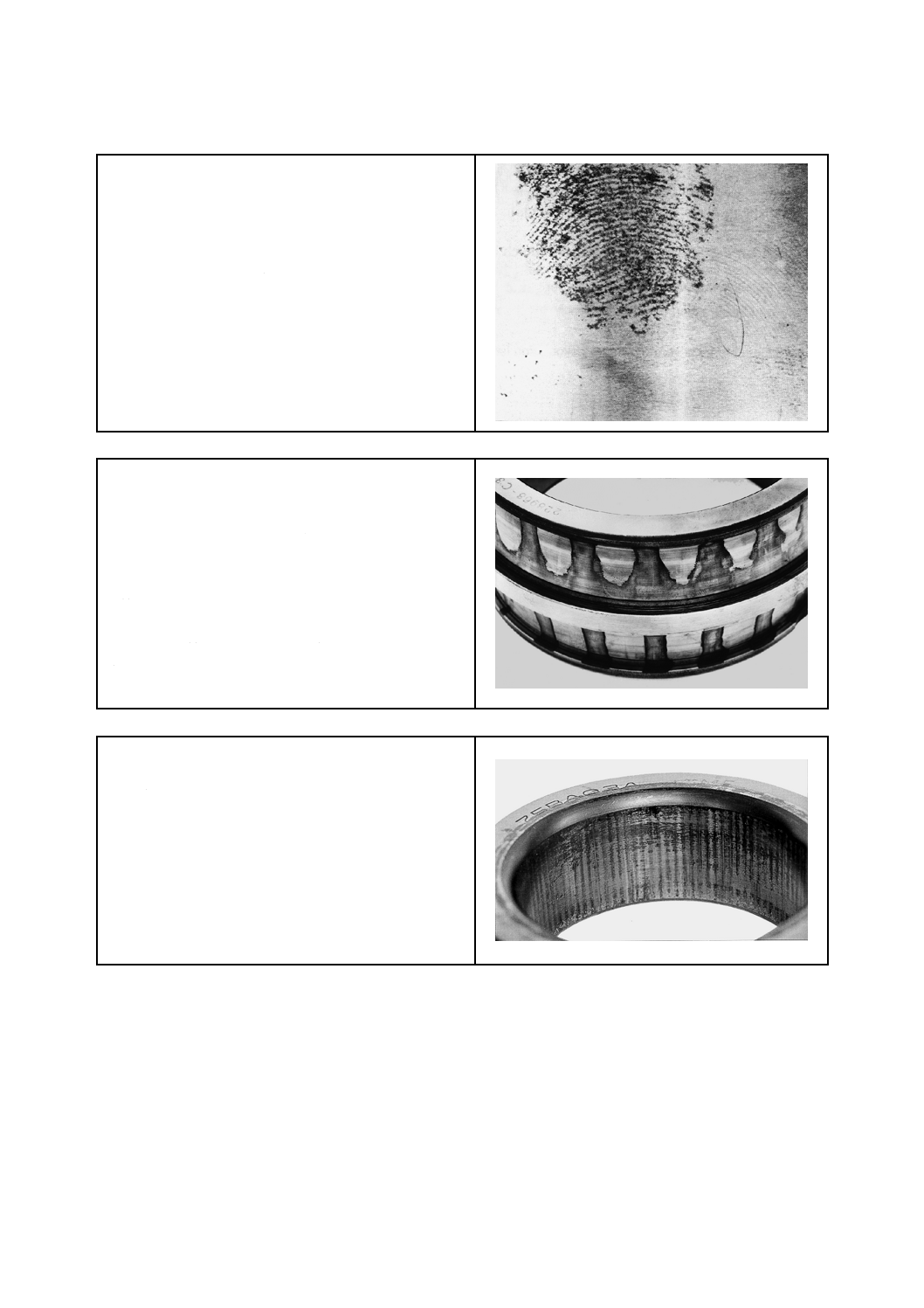

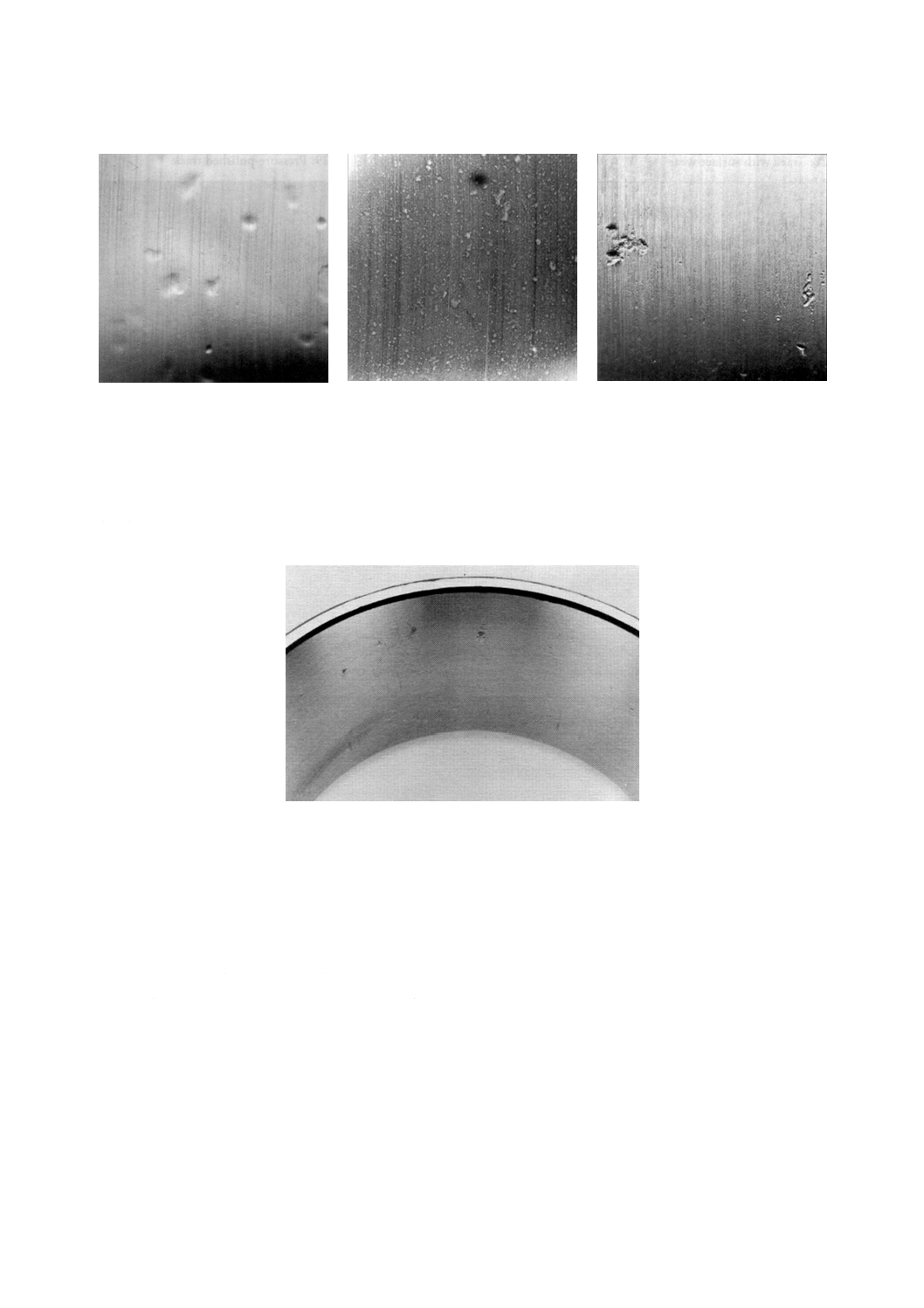

図4−うろこ状の微小き裂

図5−微小スポーリング

図6−微小スポーリング[重度の灰色に変色(グレーステイニング)した領域]

5.2

摩耗 (wear)

5.2.1

一般定義

摩耗とは,滑り接触面又は滑りを伴った転がり接触面の表面の凹凸の相互作用によって,徐々に材料が

除去されることである。

5.2.2

アブレシブ摩耗 (abrasive wear) [particle wear, three body wear]

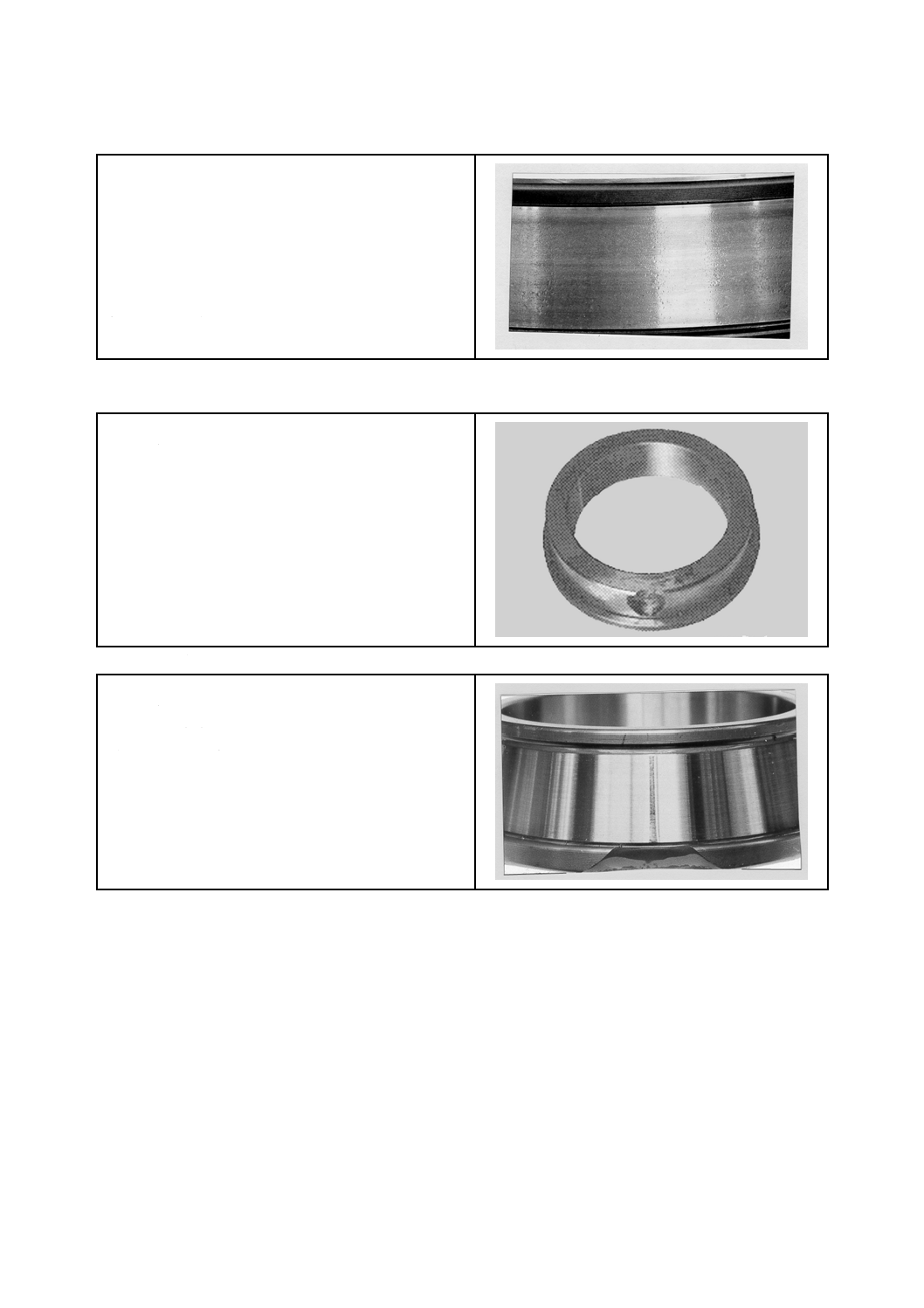

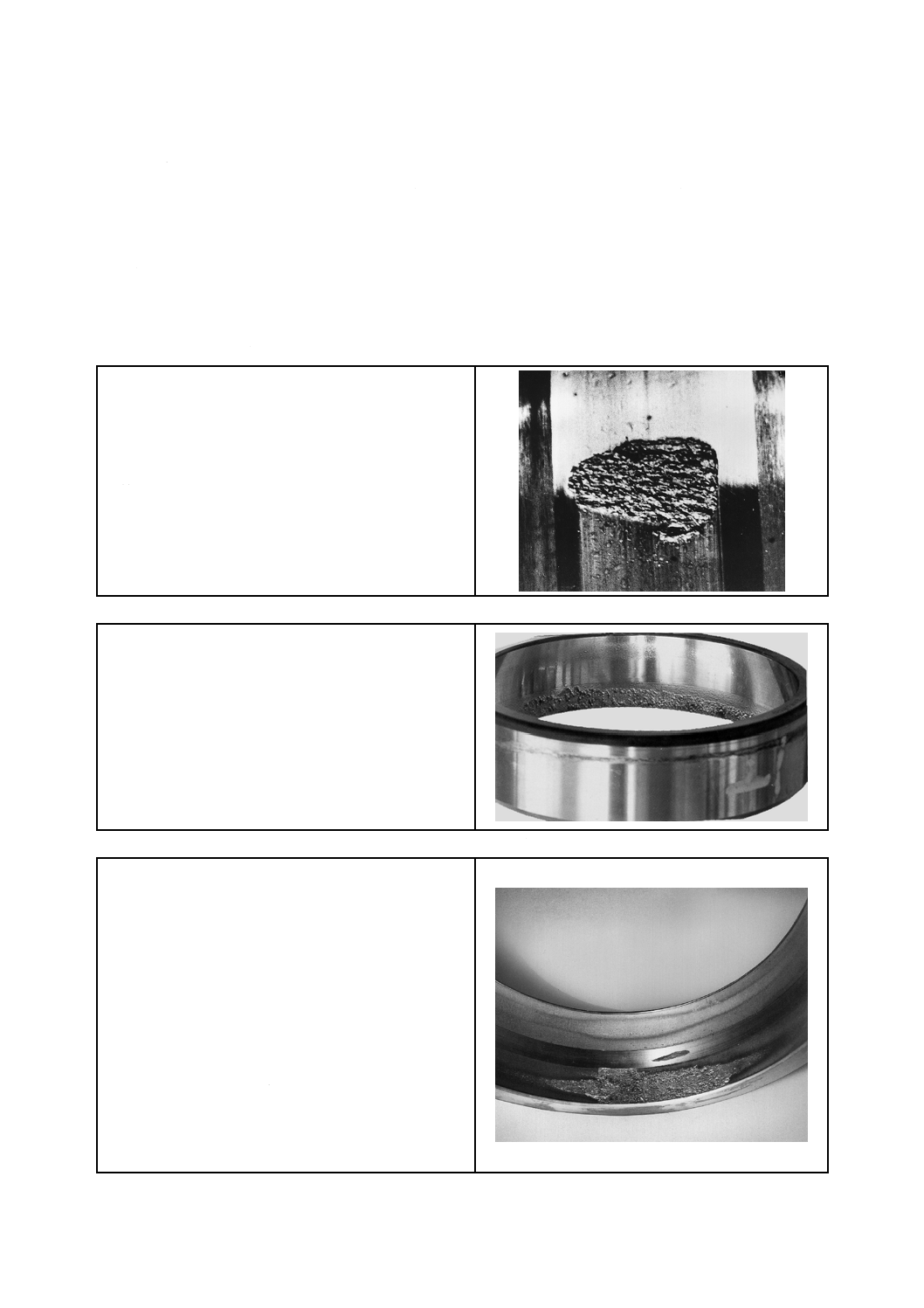

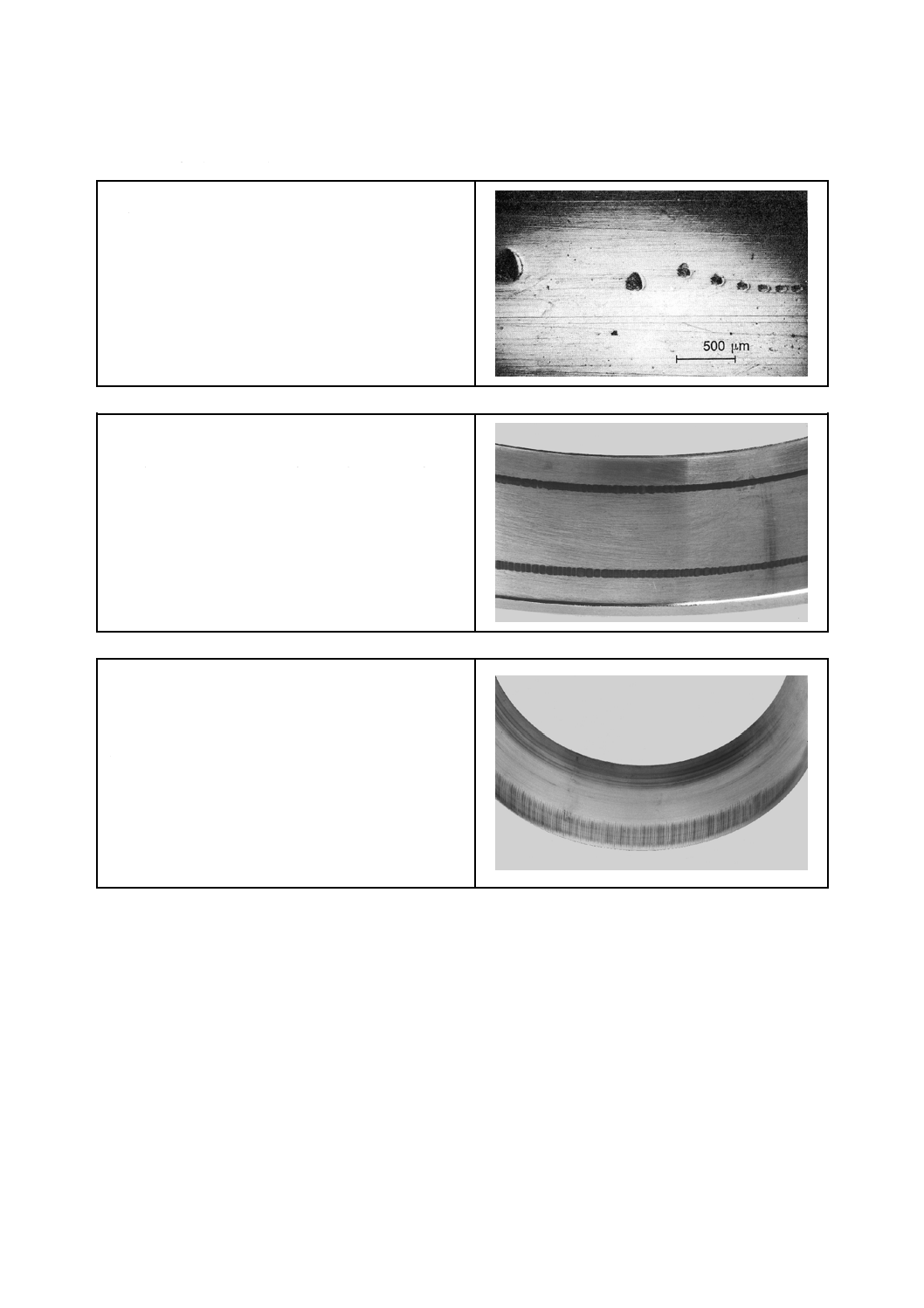

アブレシブ摩耗は,不十分な潤滑又は異物の侵入の結果生じる。表面は光沢がなくなり(図7参照),そ

の度合いはアブレシブ摩耗粉の粗さや性質によって異なる。転走面及び保持器から材料が摩耗するにつれ

て,摩耗粉は徐々に増加し,最終的には摩耗が加速度的に進み,軸受が故障する。

6

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

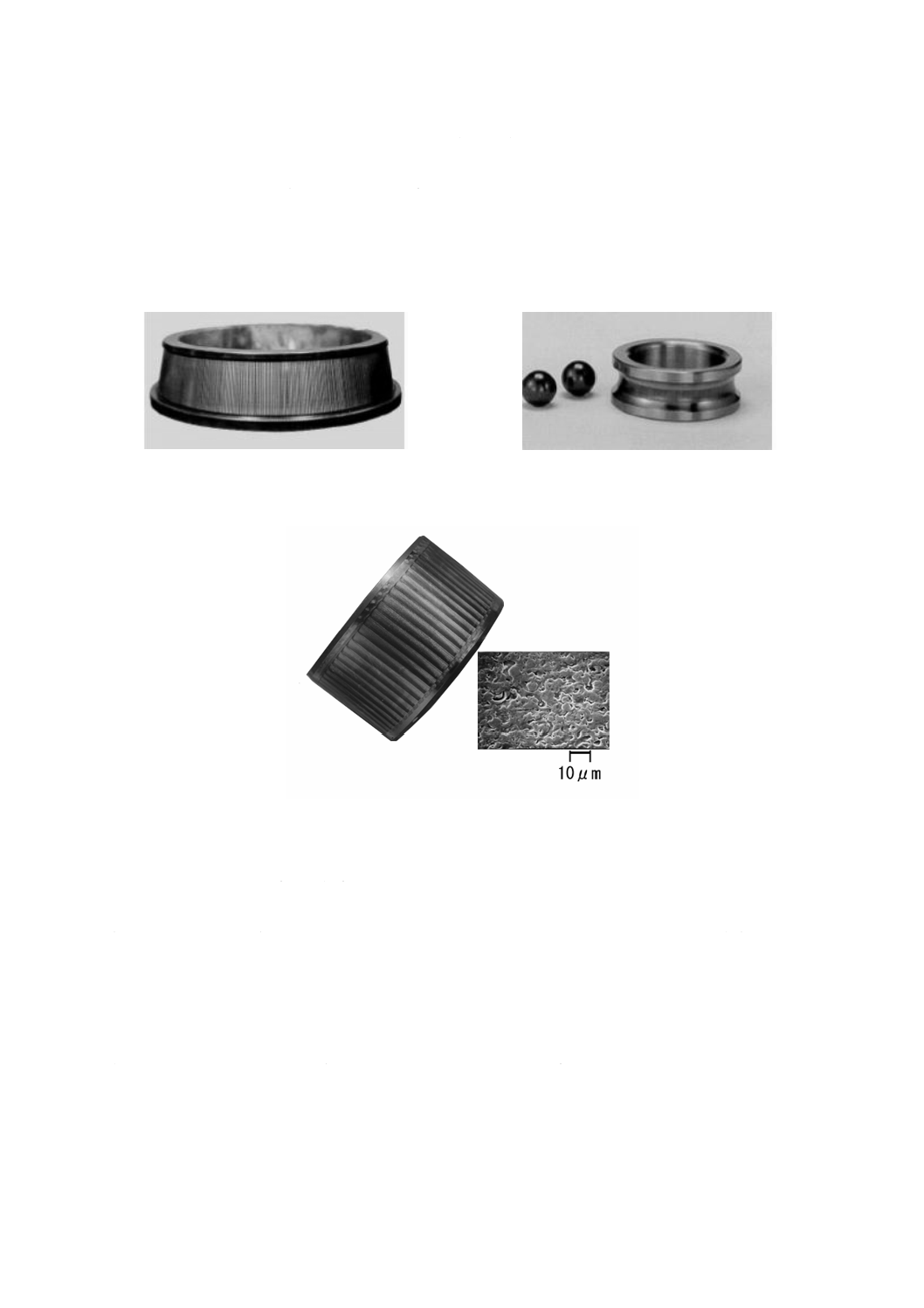

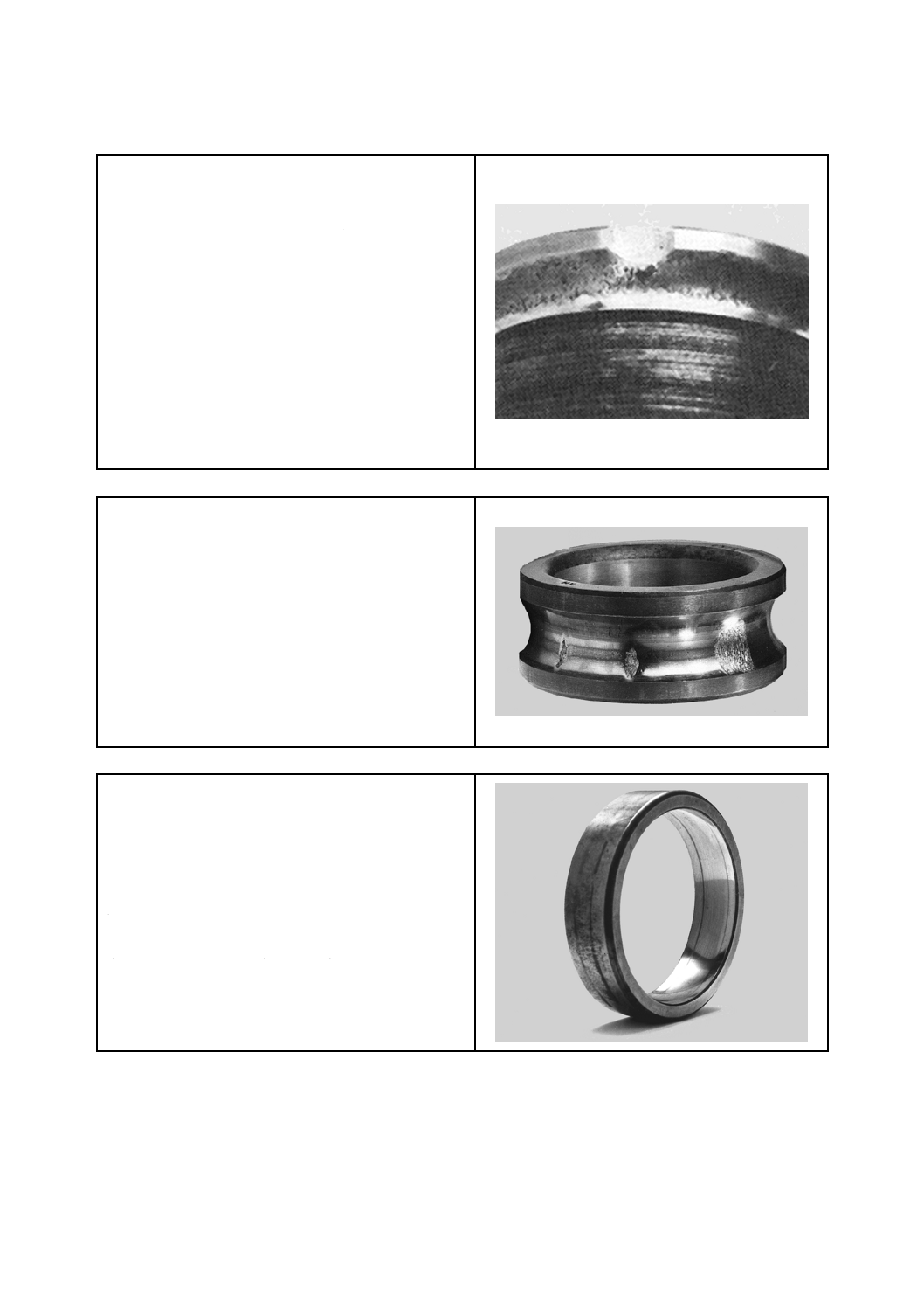

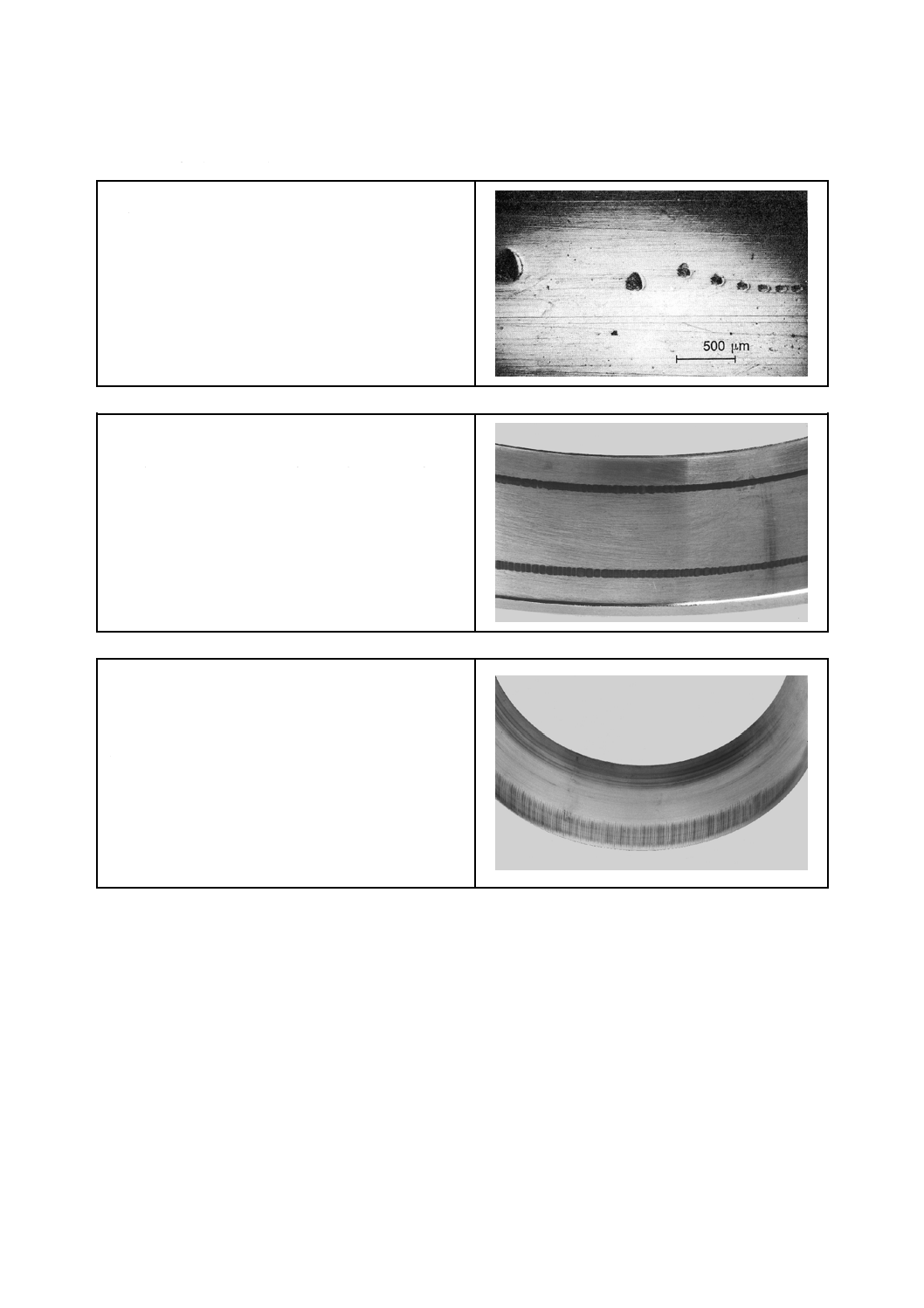

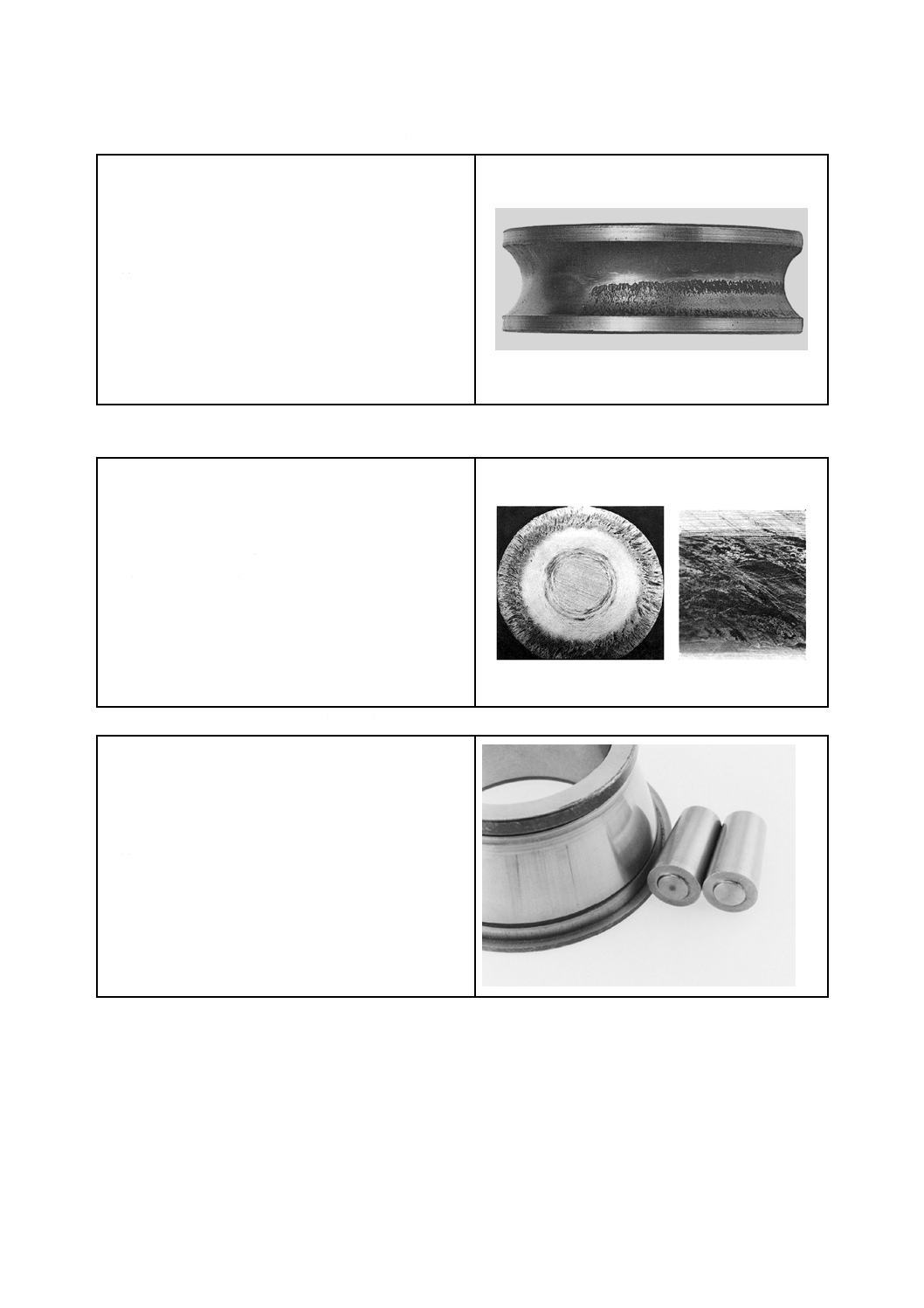

図7−中央つば付き複列円筒ころ軸受の内輪軌道のアブレシブ摩耗

5.2.3

凝着摩耗 (adhesive wear) [smearing, skidding, galling]

凝着摩耗は,摩擦熱を伴い,一方の表面の小部分が他方の表面へ移ることであり,時には表面の焼戻し

又は再硬化が生じる。凝着摩耗は,接触部のき裂及びフレーキングを起こす可能性がある局部応力集中を

発生させる。

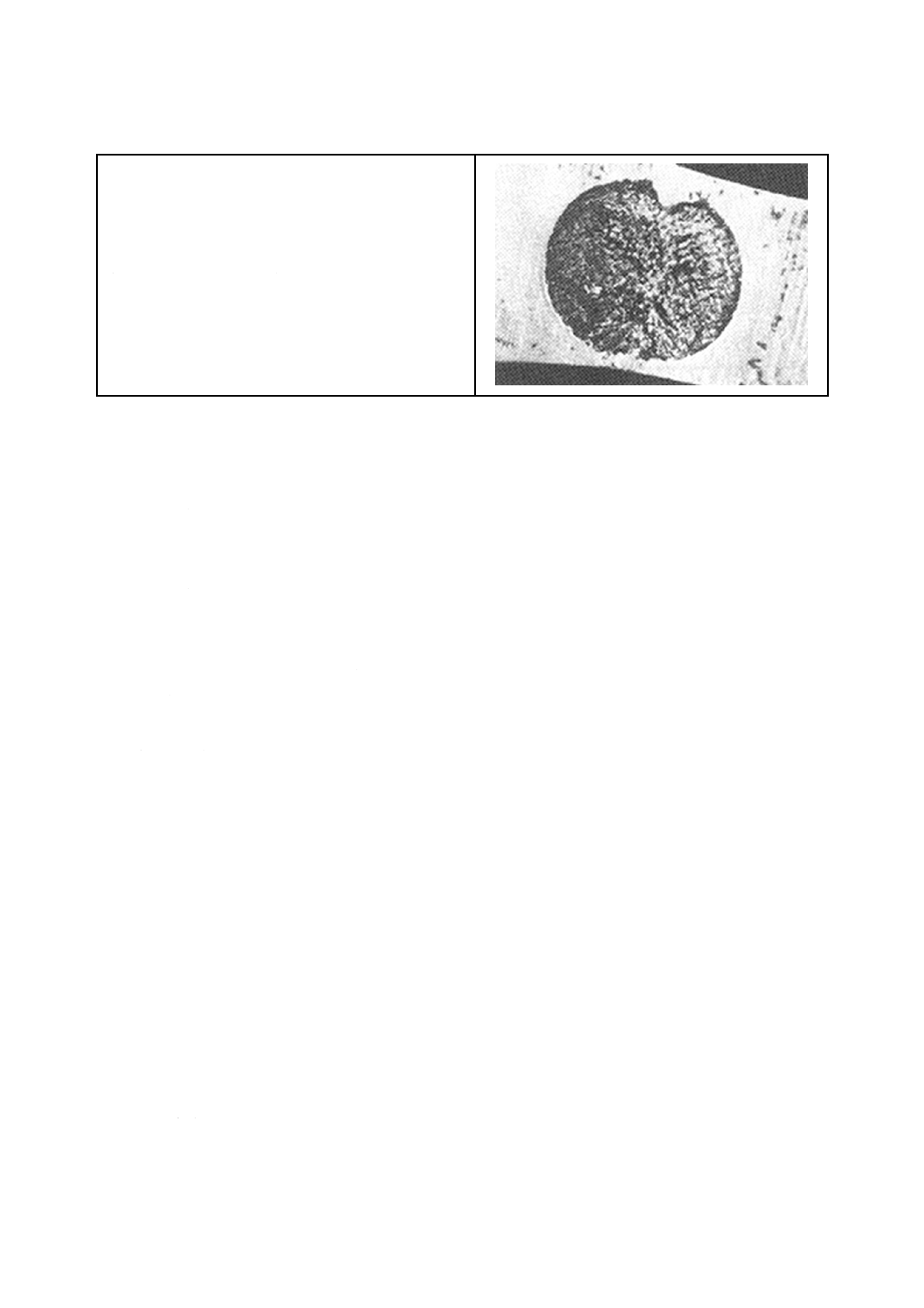

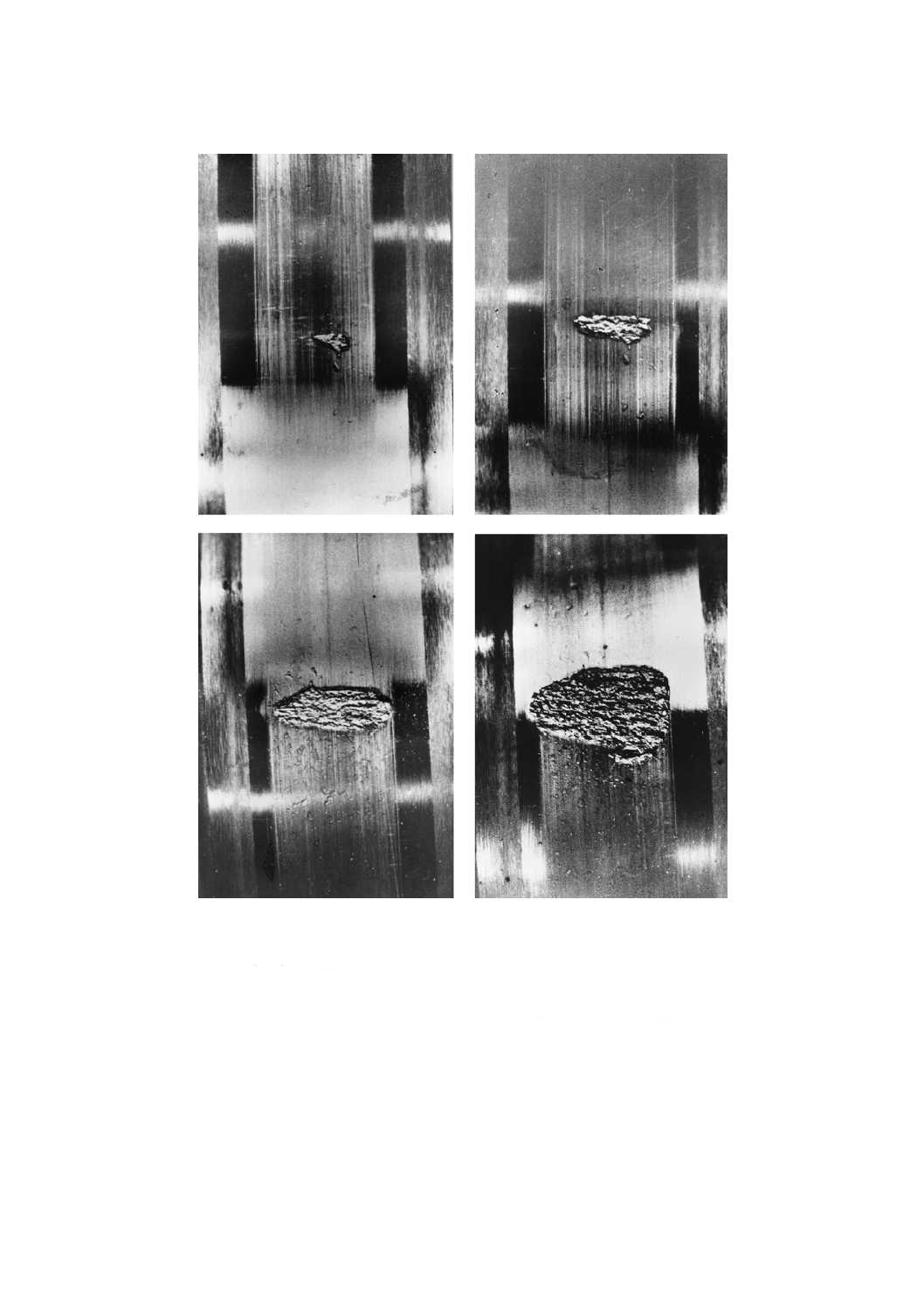

スミアリング(スキッディング)は,負荷の小さい転動体が負荷圏に再突入する際の急激な加速によっ

て,転動体と軌道との間に発生することがある(図8参照)。スミアリングはまた,回転速度に対し荷重が

非常に小さい場合にも転動体と軌道との間に起こる。

スミアリングは,不十分な潤滑によって,つば面ところ端面との間で発生することがある(図9参照)。

また,総転動体軸受(保持器なし)では,潤滑及び回転条件によって転動体間の接触部で発生することが

ある。

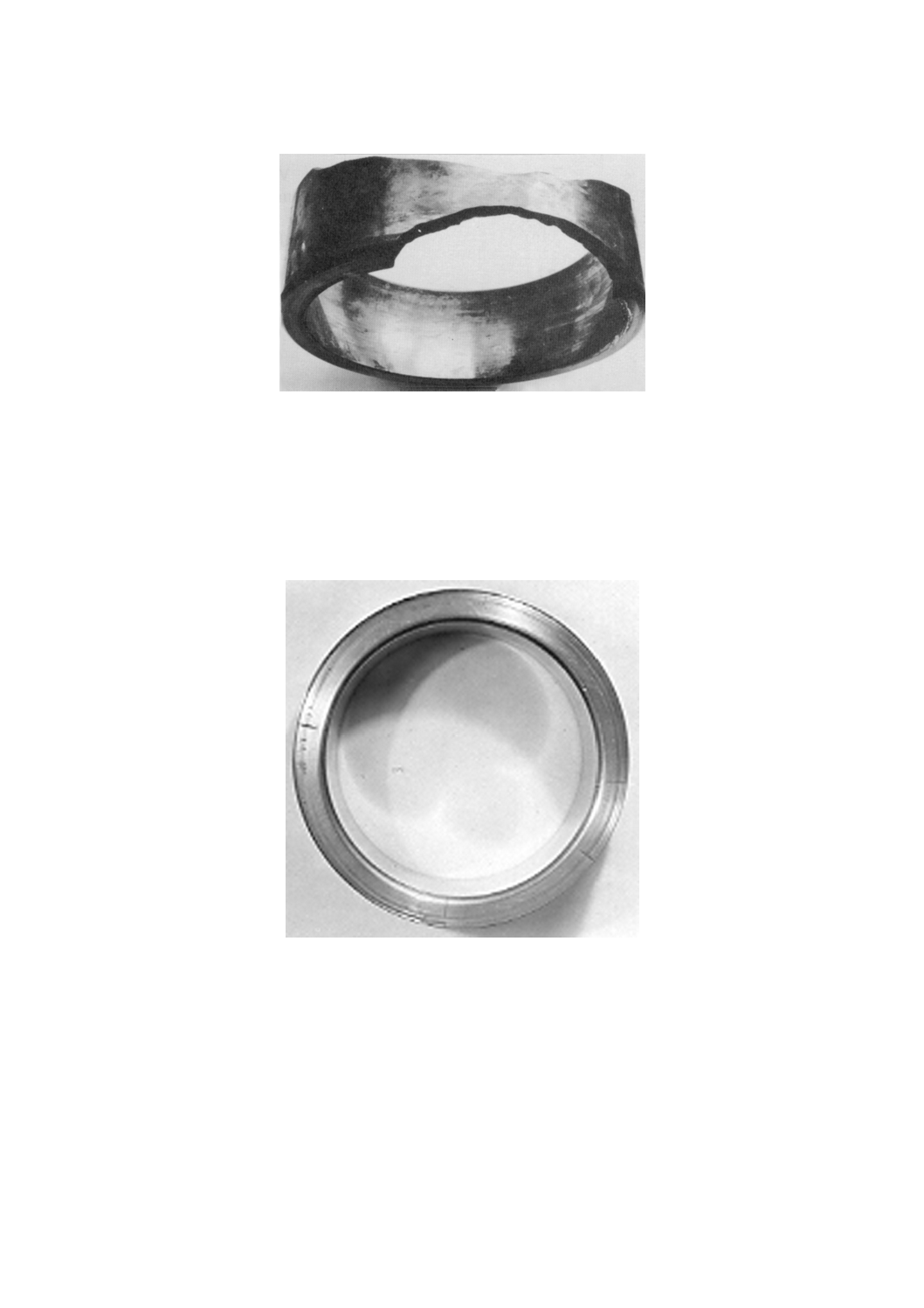

軌道輪が,軸受座すなわち軸受が取り付けられる軸又はハウジングに対して回転した場合,軌道輪端面

とアキシアル方向の支持部との接触域にスミアリングが起こり,図10に示すような軌道輪の破壊の原因に

もなる。この種の損傷は,一般に軌道輪がすきまばめで組み込まれ,軌道輪に対してラジアル回転荷重の

場合に起こる。ラジアル荷重がかかることによって二つの部品は一点で接触し,微小直径差のために円周

方向にわずかな差異を生じ,結果として微小速度差を生じる。軸受座に対して微小速度差を生じる軌道輪

の転がり運動をクリープという。

クリープが起こると,軌道輪と軸受座の接触域がロール作用を受け,そのロール作用で軌道輪の表面に

光沢をもたらす(A.2.4.7参照)。クリープ時のロール作用は,必ずしも軌道輪と軸受座の滑りを伴う必要

はなく,そのときは,他の損傷[例えば,スクラッチング,フレッチング(コロージョン)及び摩耗]も

現れてくる。ある荷重条件下では,軌道輪と軸受座のしめしろが不十分な場合フレッチング(コロージョ

ン)が顕著になる(A.2.4.5参照)。

7

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

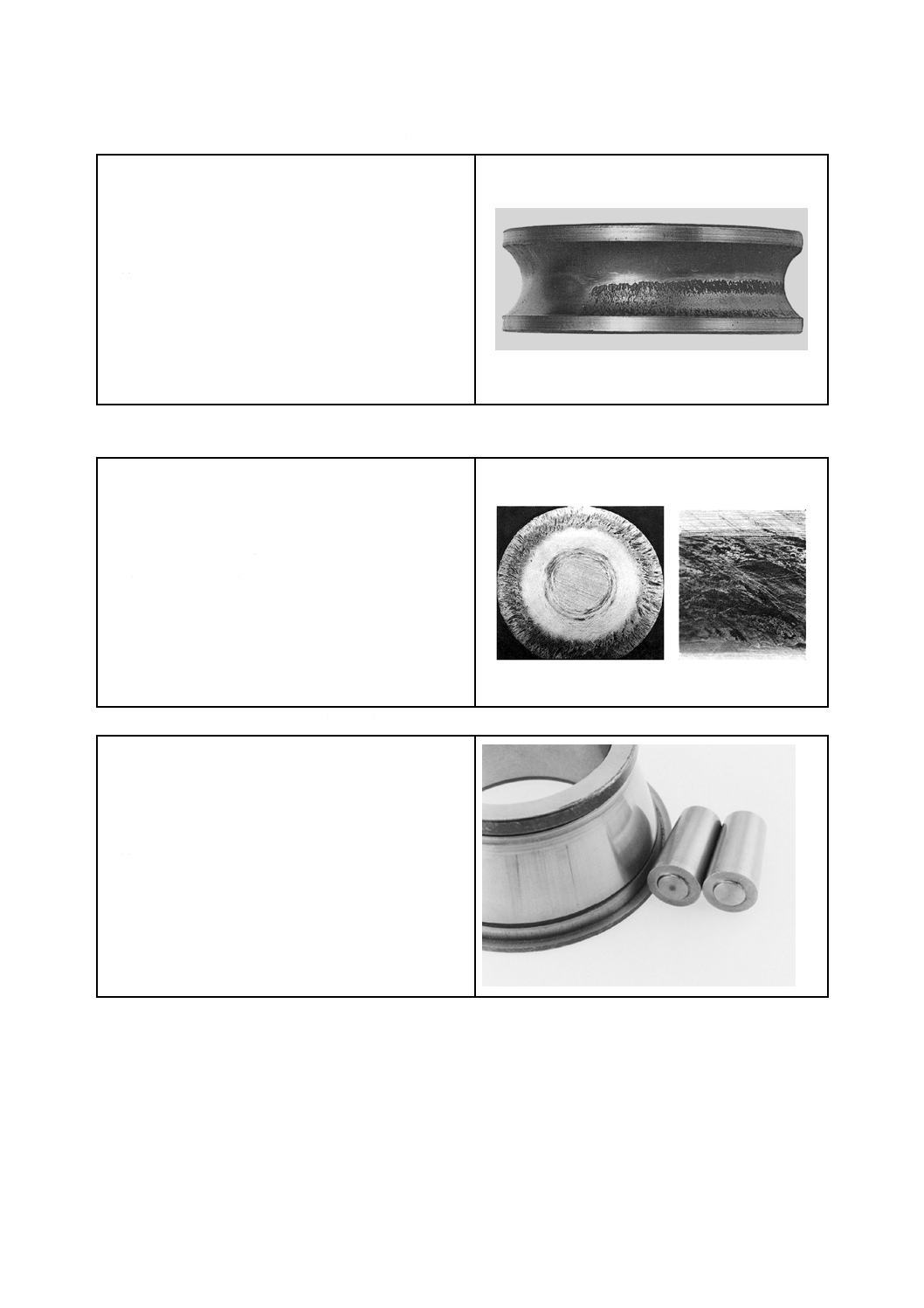

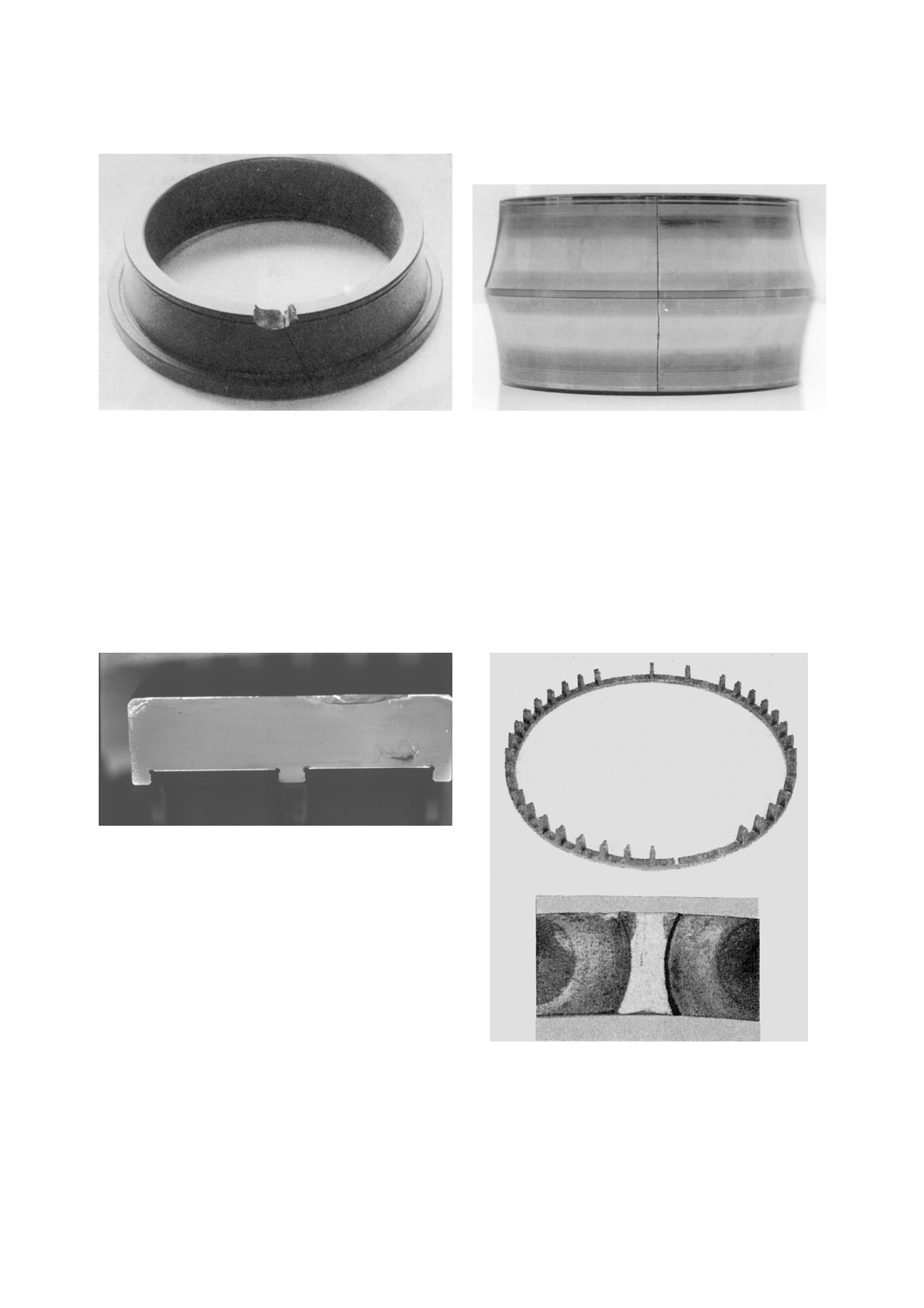

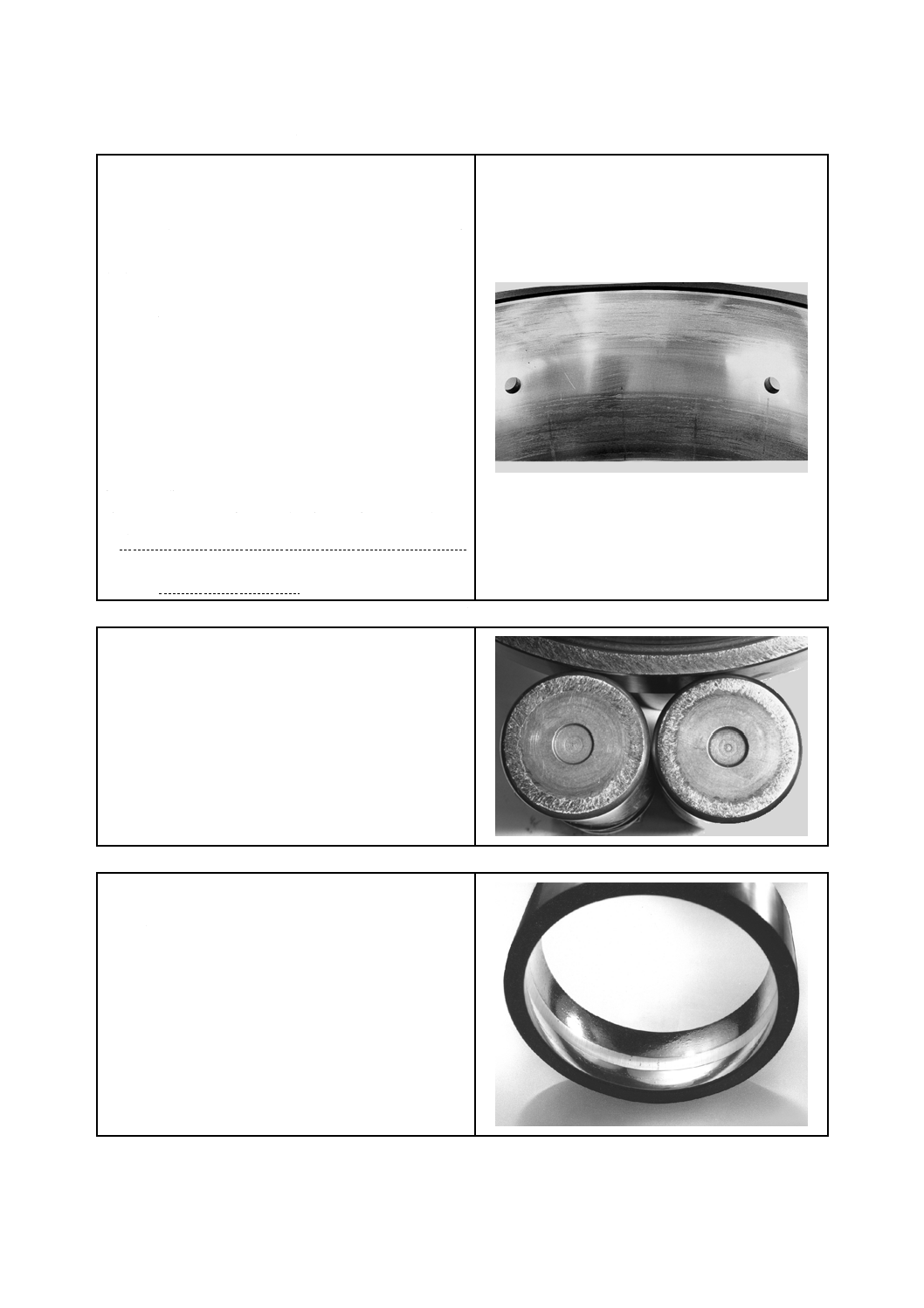

図8−軌道面のスミアリング

図9−ころ端面のスミアリング

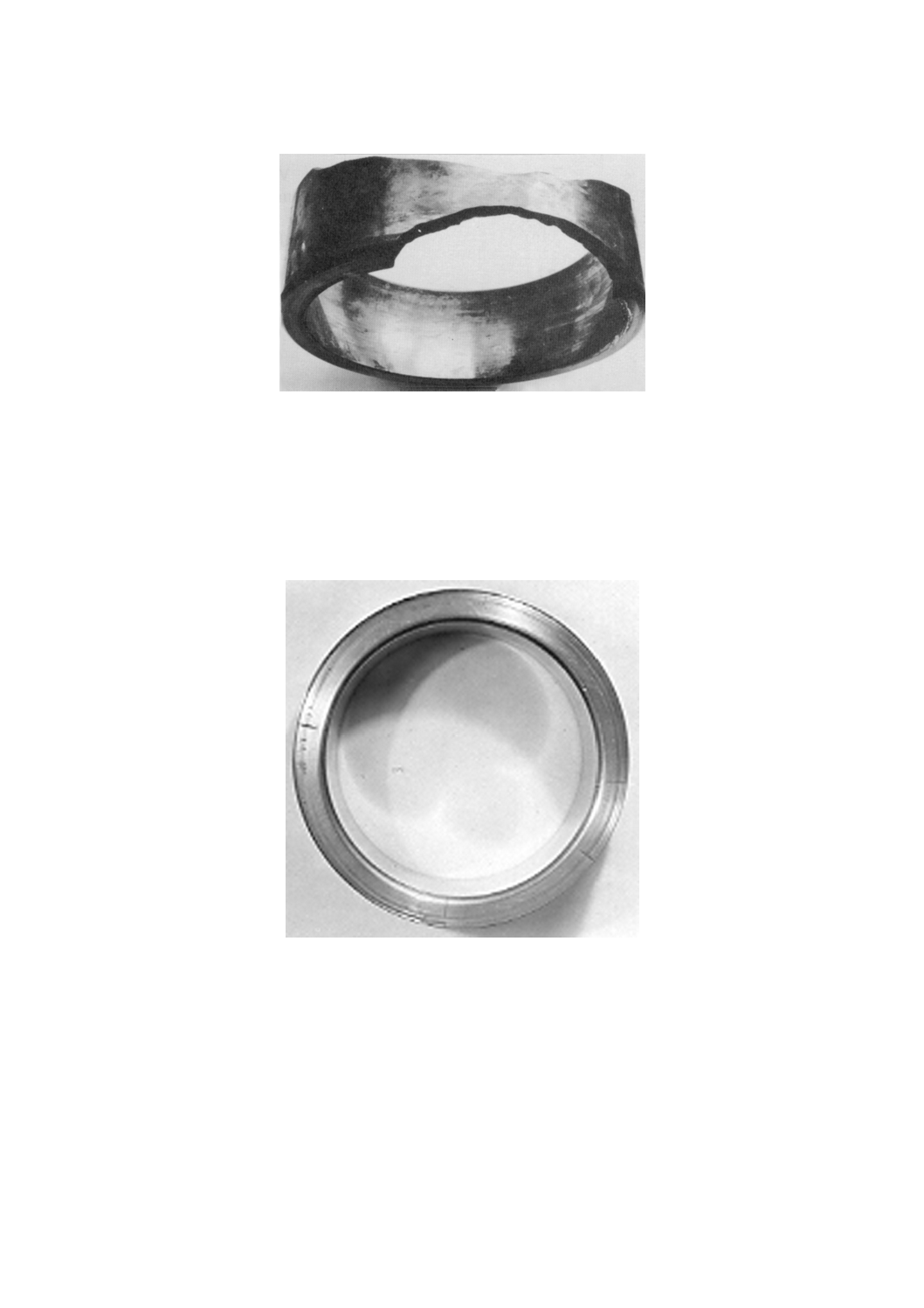

図10−軌道輪側面のスミアリング

(軌道輪は破壊もしている。)

5.3

腐食 (corrosion)

5.3.1

一般定義

腐食とは,金属表面の化学反応である。

5.3.2

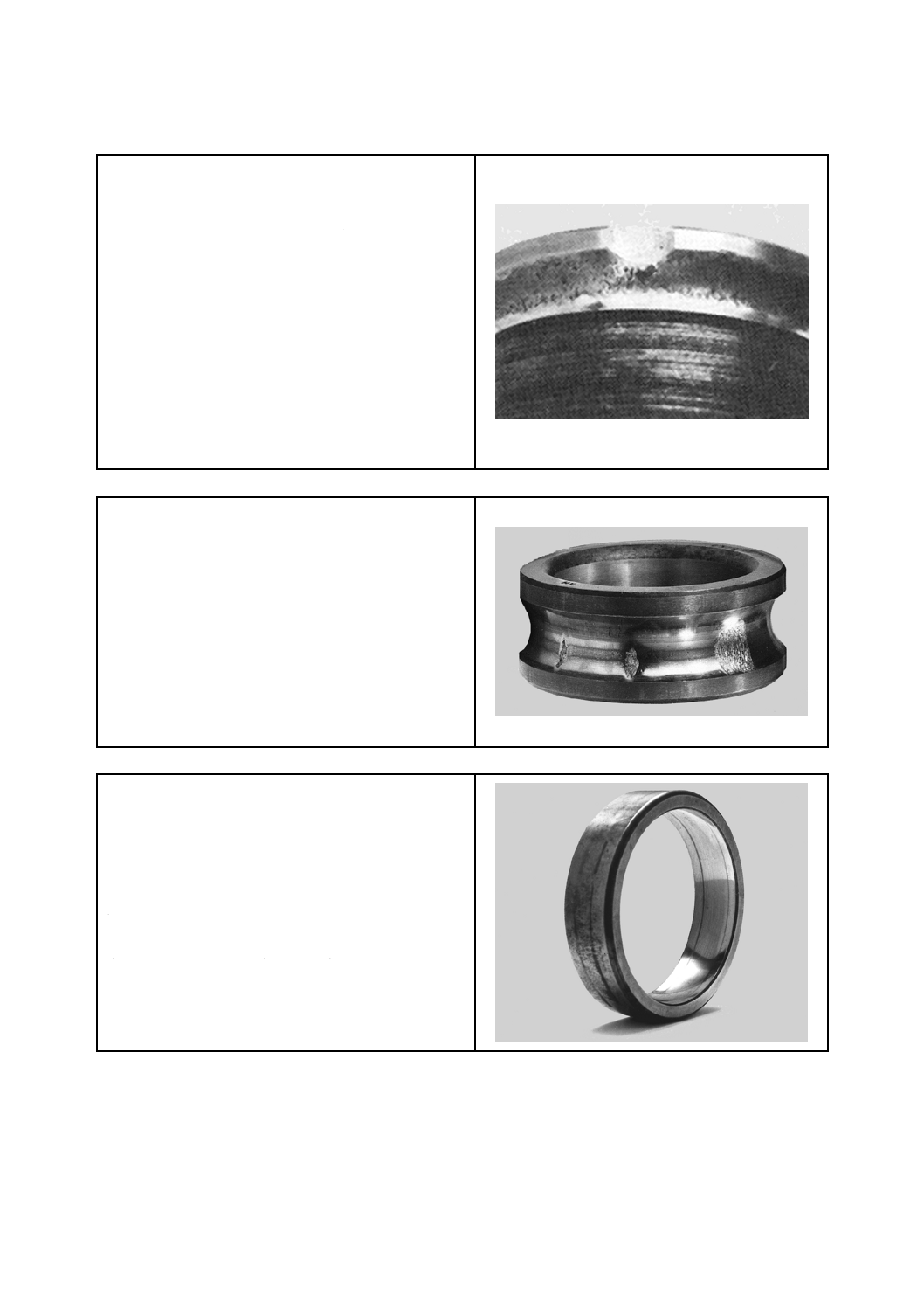

湿分腐食 (moisture corrosion) [oxidation, rust]

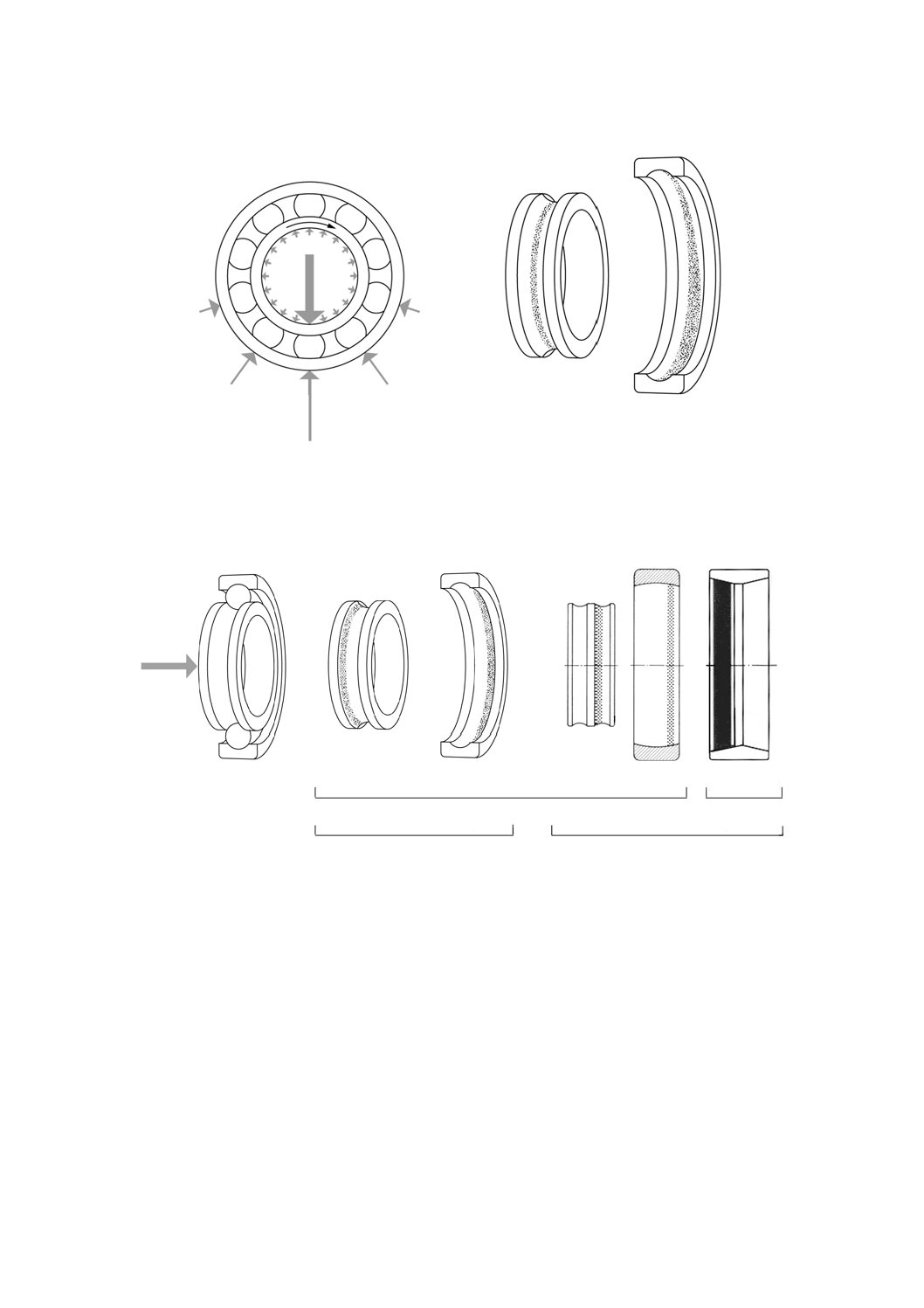

転がり軸受に使用している鋼は,水分又は酸に触れると表面酸化を起こす。それによって点食が発生し,

表面フレーキングの原因となる(図11参照)。

特定の湿分腐食の形成は,潤滑剤中の水分又は劣化した潤滑剤と軸受部品が反応することによって,転

動体と軌道輪の接触域に見られる。更に進むと玉又はころピッチ間隔で接触域に黒ずんだ変色が発生し,

点食に至る(図12及び図13参照)。

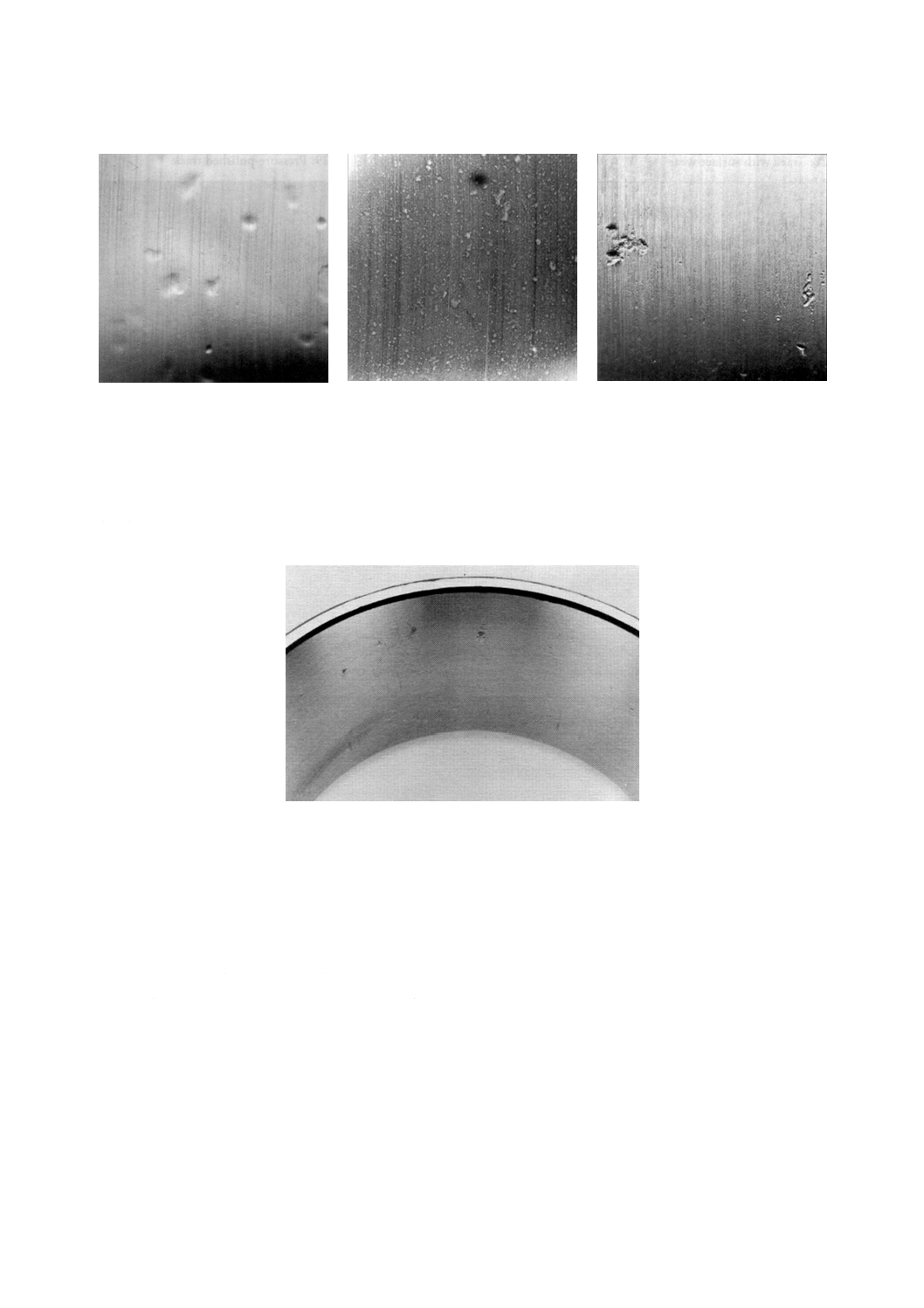

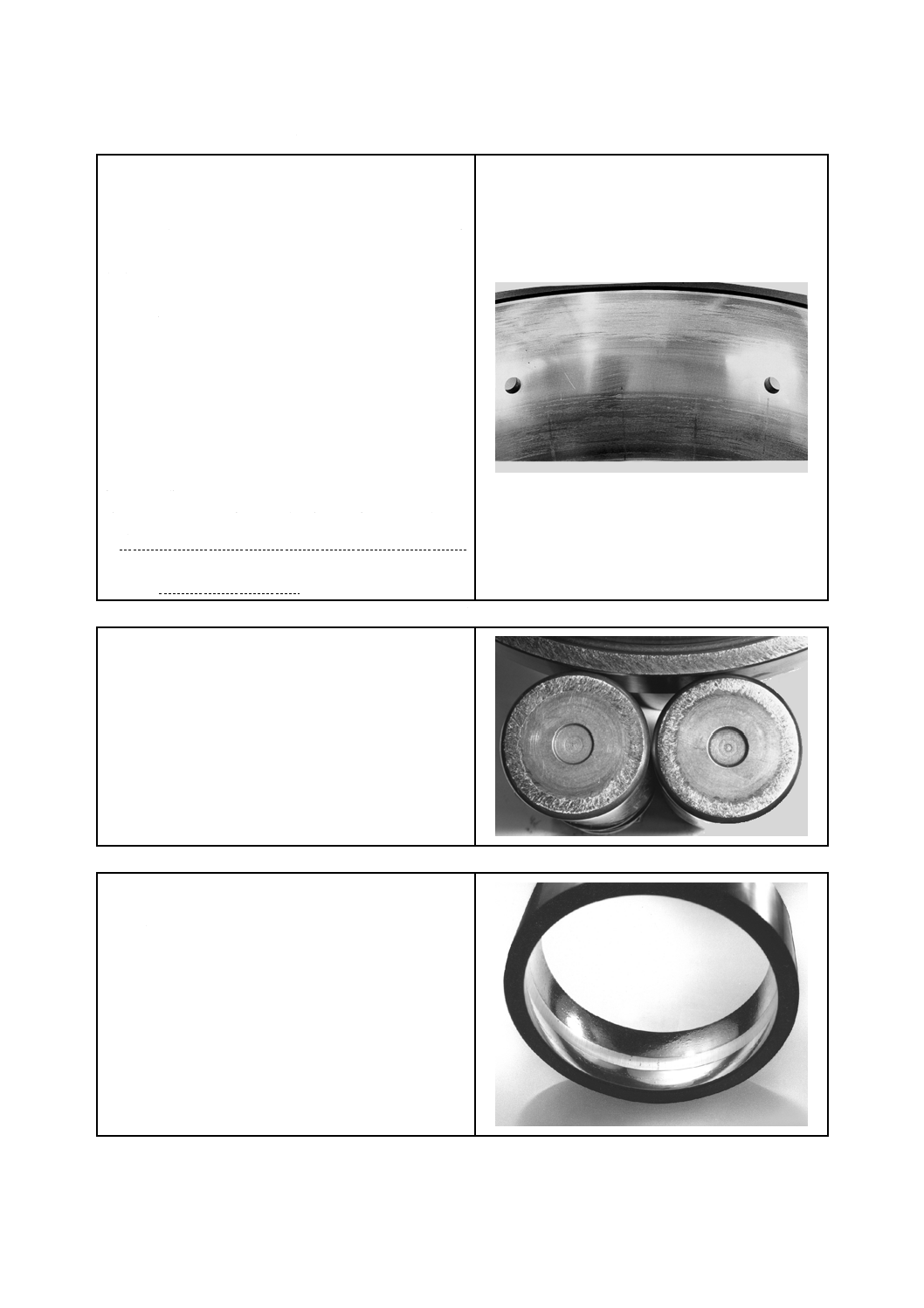

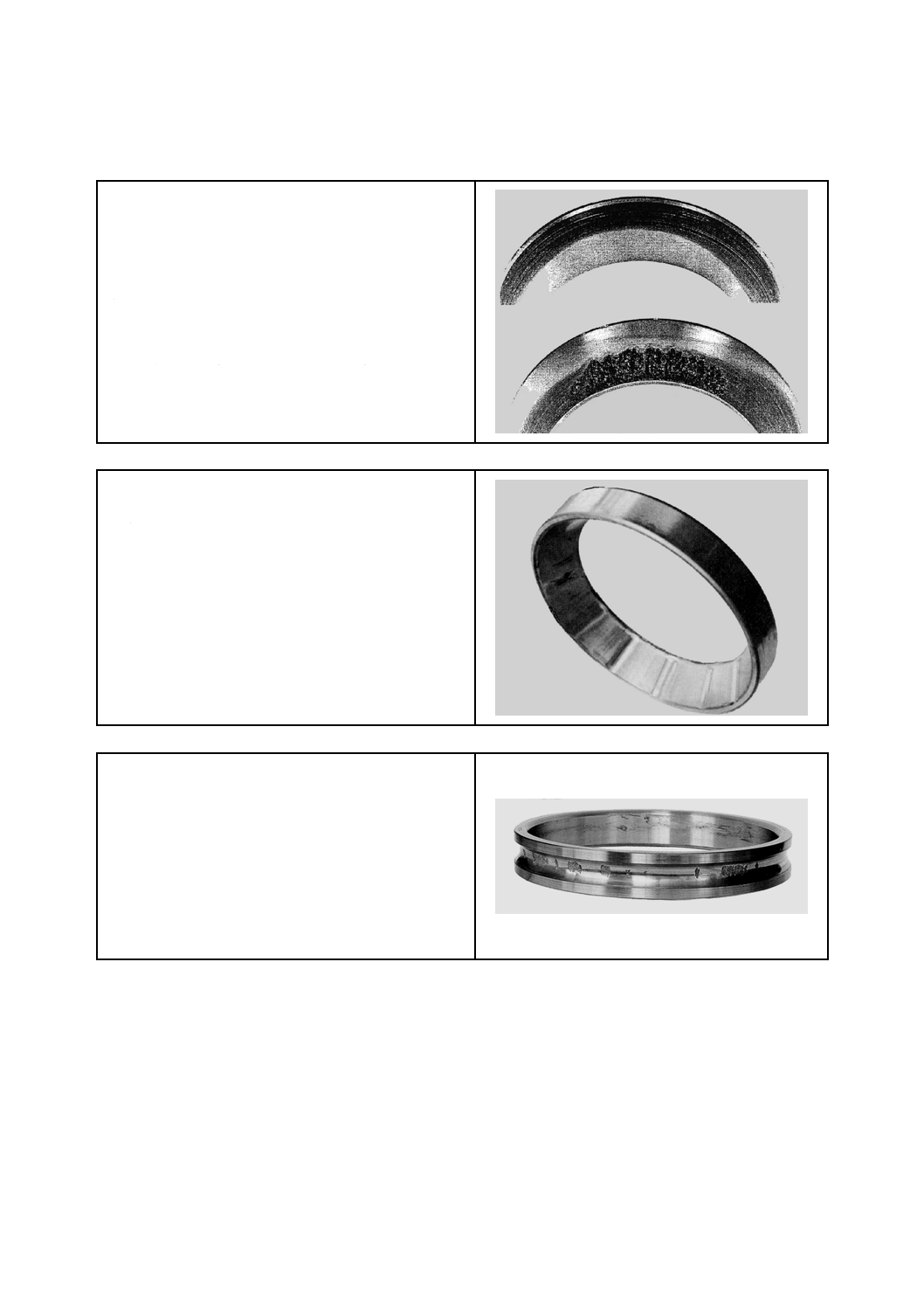

図11−ころ軸受外輪の腐食

8

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−玉軸受の内外輪軌道面の腐食

図13−軌道面の腐食

5.3.3

摩擦腐食 (frictional corrosion) [tribocorrosion, tribo-oxidation]

5.3.3.1

一般定義

摩擦腐食とは,ある摩擦条件下で相対する二面間の微小な相対運動によって起こる化学反応である。こ

れらの微小運動によって,材料表面が酸化され,粉末状のさび及び/又は相対する二面のすり減りが見ら

れる。

5.3.3.2

フレッチング(コロージョン)(fretting corrosion) [fretting rust]

フレッチング(コロージョン)1) は,負荷されているはめあい面に加わる微小往復運動によって発生す

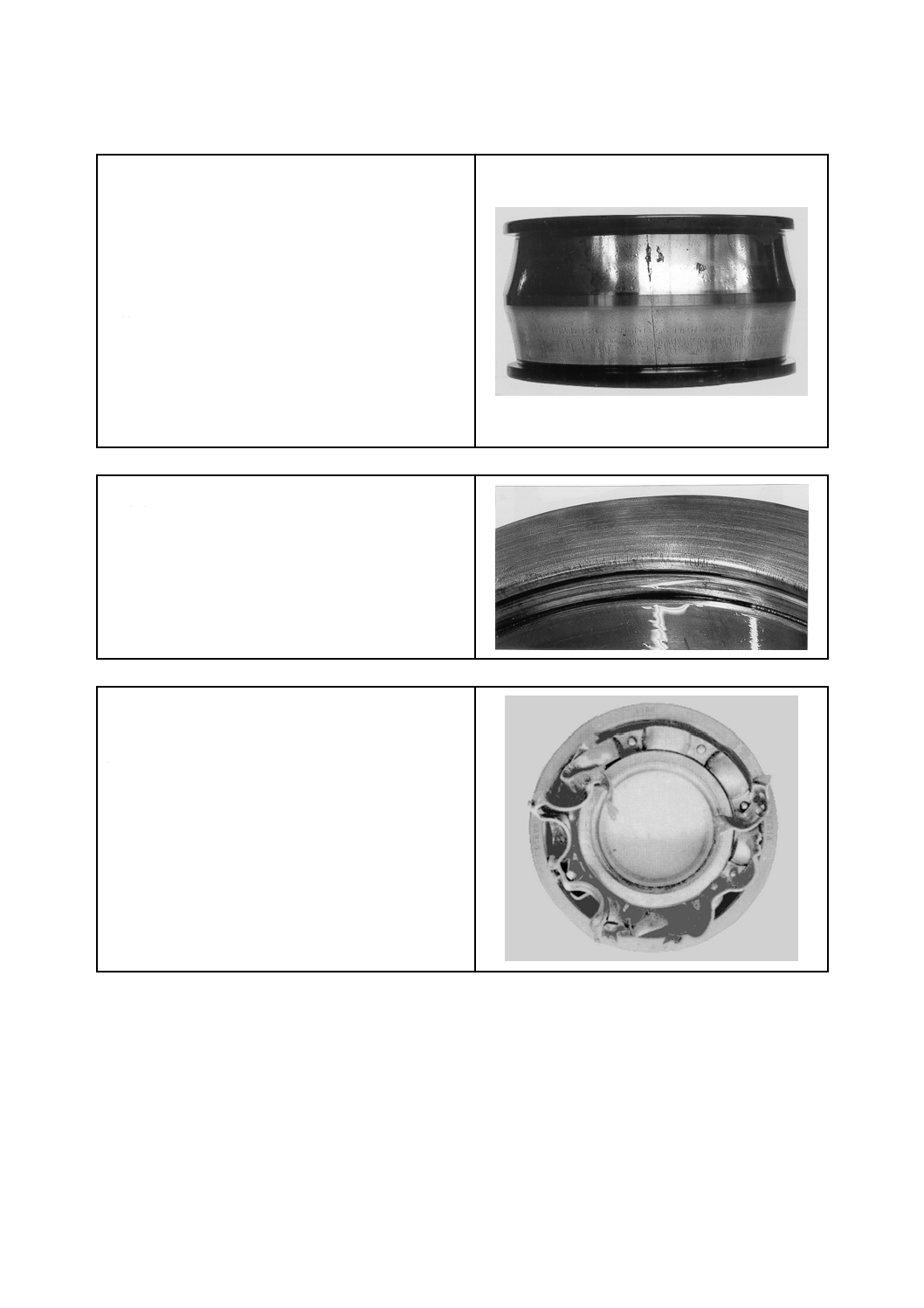

る。表面が酸化してこすりとられ,粉末状のさび(酸化鉄)に発展する。

はめあい面は,光沢をもつようになるか,黒ずんだ赤色に変色する(図14参照)。しめしろが少ないか

又は表面粗さが粗すぎるような不適切なはめあいに,荷重及び/又は振動を伴うと,故障に進展する。

注1) ISO 15243では,フレッチングコロージョンとは,化学反応による腐食と定義しているが,日

本ではフレッチングとし,“接触する2面間が,相対的な繰返し微小滑りを生じて摩耗する現

象。”としている(JIS B 0104参照)。

図14−内輪内径のフレッチング(コロージョン)

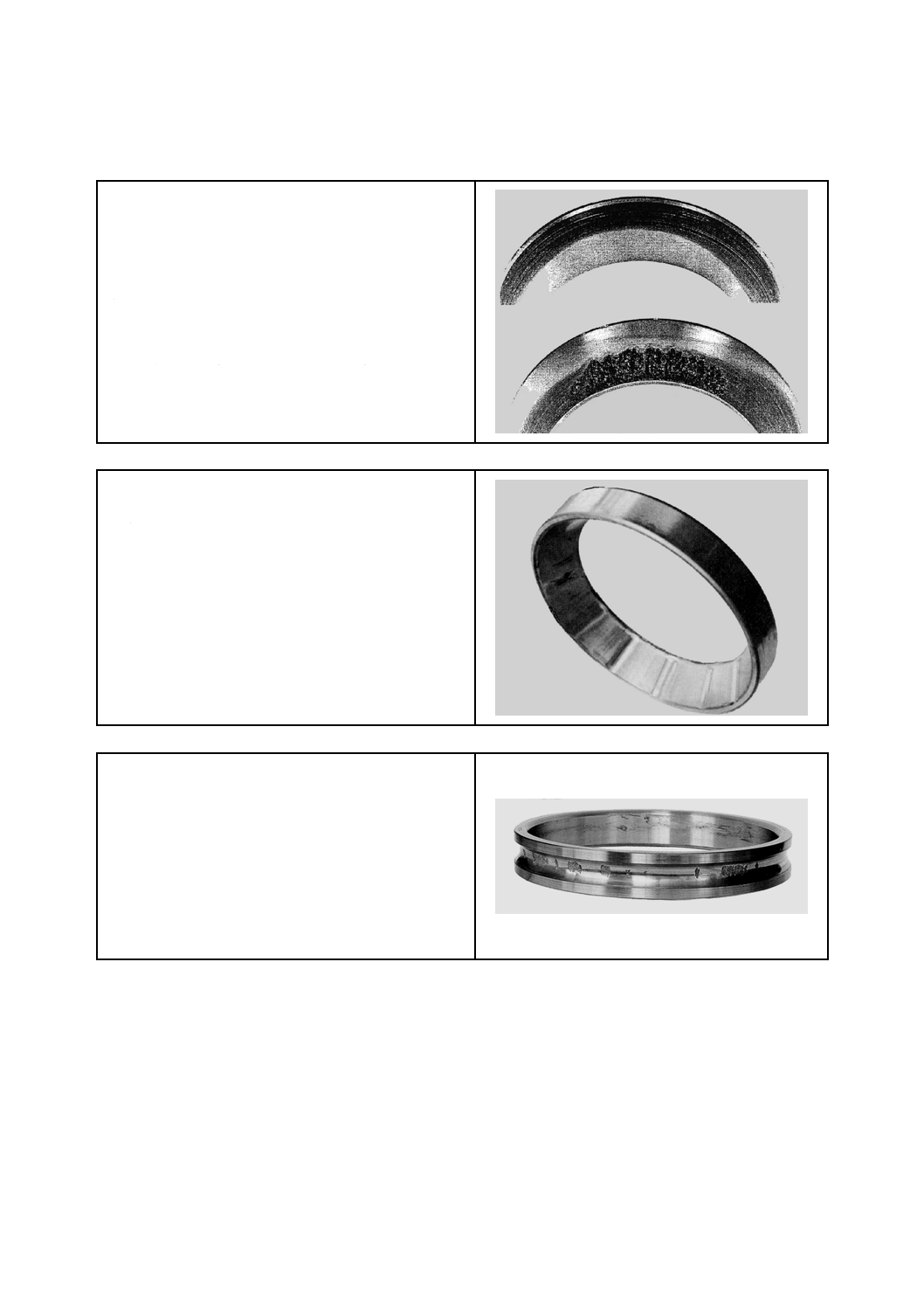

5.3.3.3

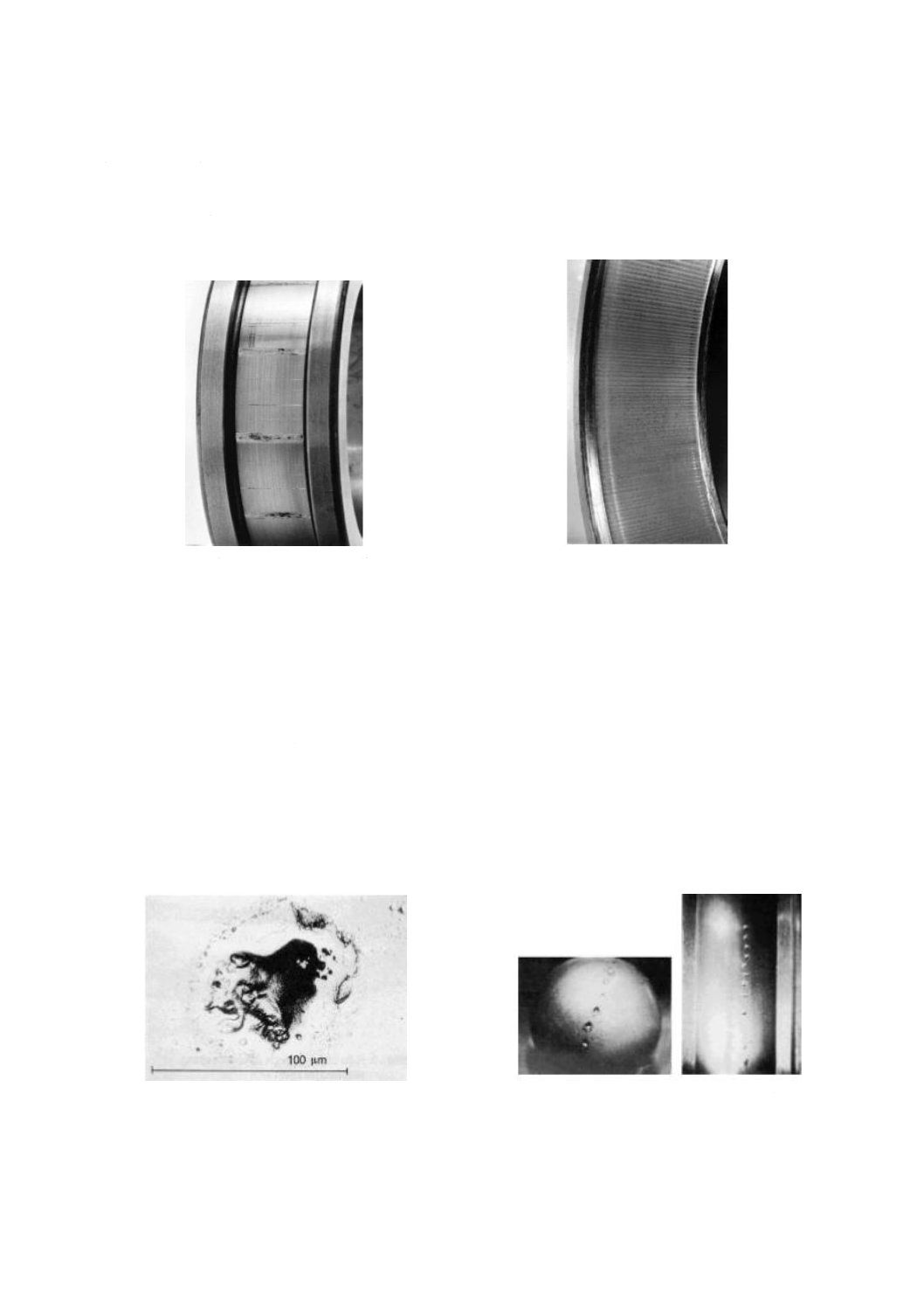

擬似ブリネル圧こん (false brinelling) [vibration corrosion]

擬似ブリネル圧こんは,周期的な振動下で微小運動及び/又は弾性接触によって,転動体と軌道との接

触域に発生する。振動,潤滑及び荷重条件によって,軌道に浅いくぼみを形成しながら腐食と摩耗が起こ

る。

静止している軸受の場合,くぼみは転動体ピッチ間隔で現れ,しばしば赤色に変色するか光沢をもつよ

うになる(図15参照)。

回転中の振動による擬似ブリネル圧こんは,細かいフルーチング(すだれ模様)になる(図16参照)。

これらは,電気的に発生したものとは異なる(5.4.3及び図19参照)。振動によるフルーチング(すだれ模

9

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

様)は,光沢をもつか,又は腐食している。電流による損傷は,くぼみの底が黒く変色し,転動体にも電

流通過のこん跡が残ることから区別できる。

注記 この規格では,擬似ブリネル圧こんは腐食に分類するが,ほかの文献では摩耗に分類されるこ

とがある。

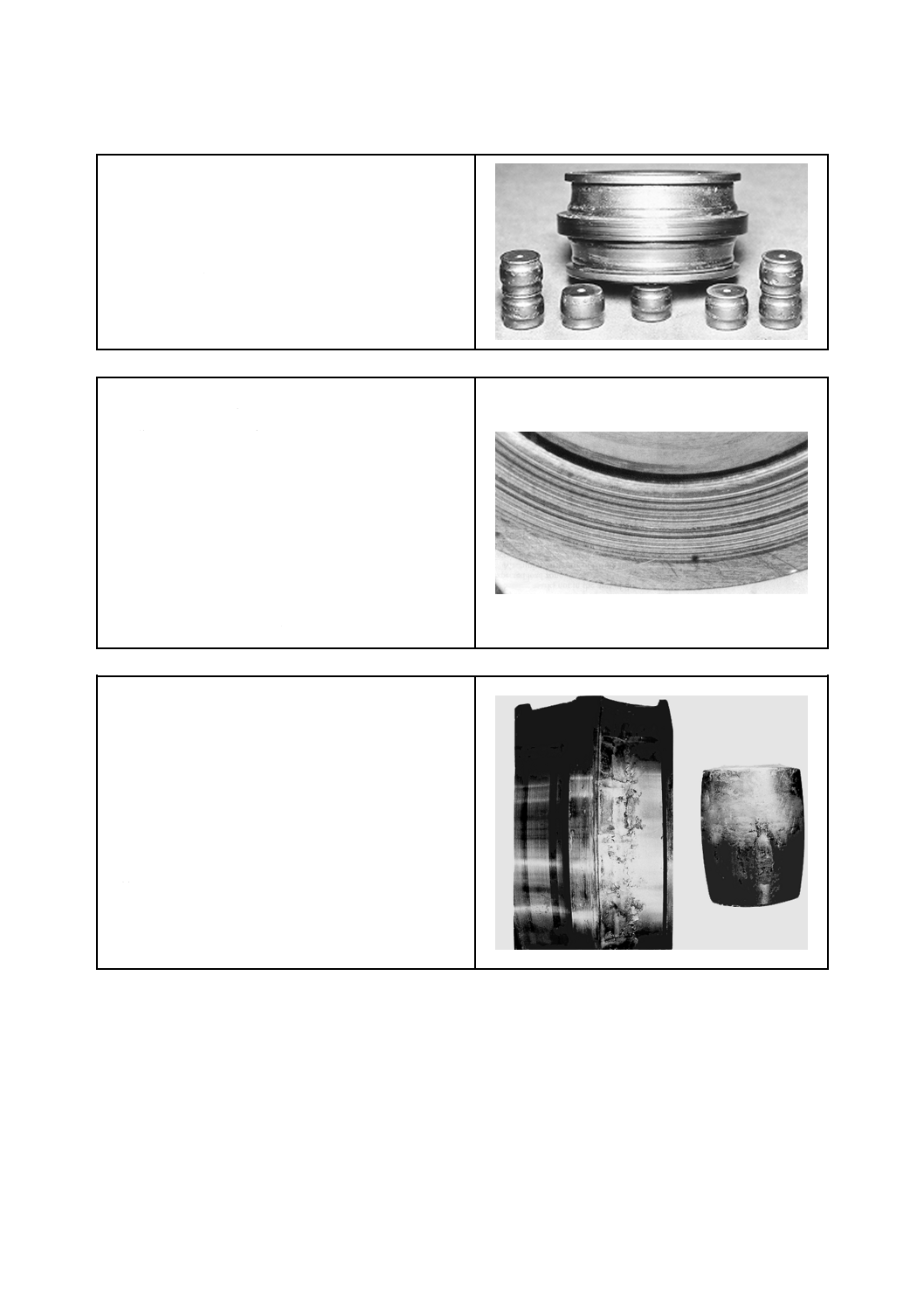

図15−円筒ころ軸受の内輪軌道面の

擬似ブリネル圧こん

図16−円すいころ軸受の外輪の

擬似ブリネル圧こん

5.4

電食 (electrical erosion)

5.4.1

一般定義

電食とは,電流が引き起こす接触面からの材料脱離のことである。

5.4.2

過大電圧による電食 (excessive voltage) [electrical pitting]

一つの軌道輪から他の軌道輪に転動体及び潤滑油膜を通して電流が流れるときに,不十分又は不完全な

絶縁では軌道輪と転動体の接触域では,蓄電され,過大電圧によって接触域にスパークが起こる。その結

果瞬時に局部的に熱せられ,接触域が互いに溶融される。この損傷は,直径100 μmまでの連なった噴火

口のようなくぼみに見え(図17参照),転動体と軌道の両方の接触域で回転方向に数珠状の列になる(図

18参照)。

図17−電流通過によるくぼみ

図18−玉と軌道における数珠状のくぼみ

10

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

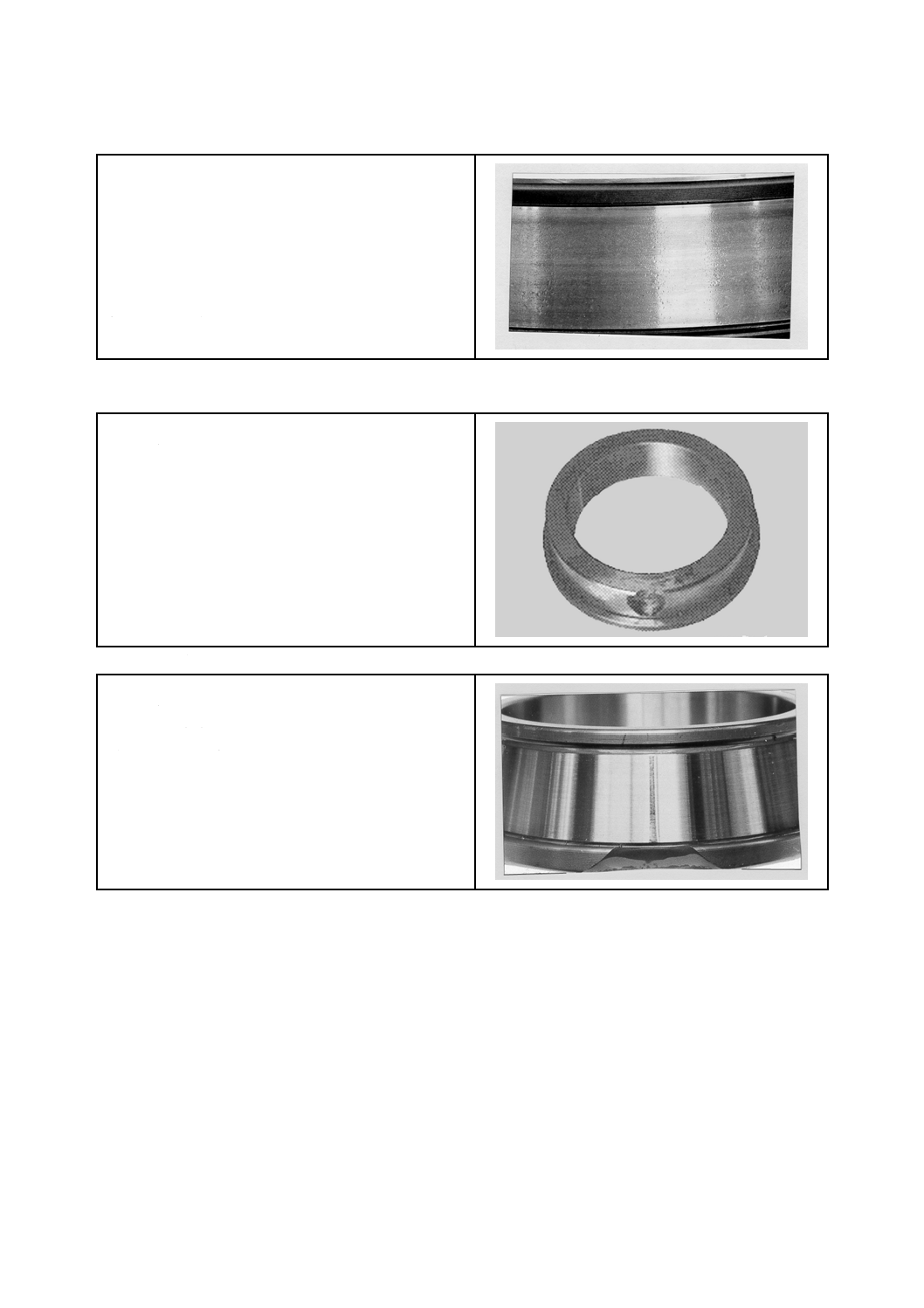

5.4.3

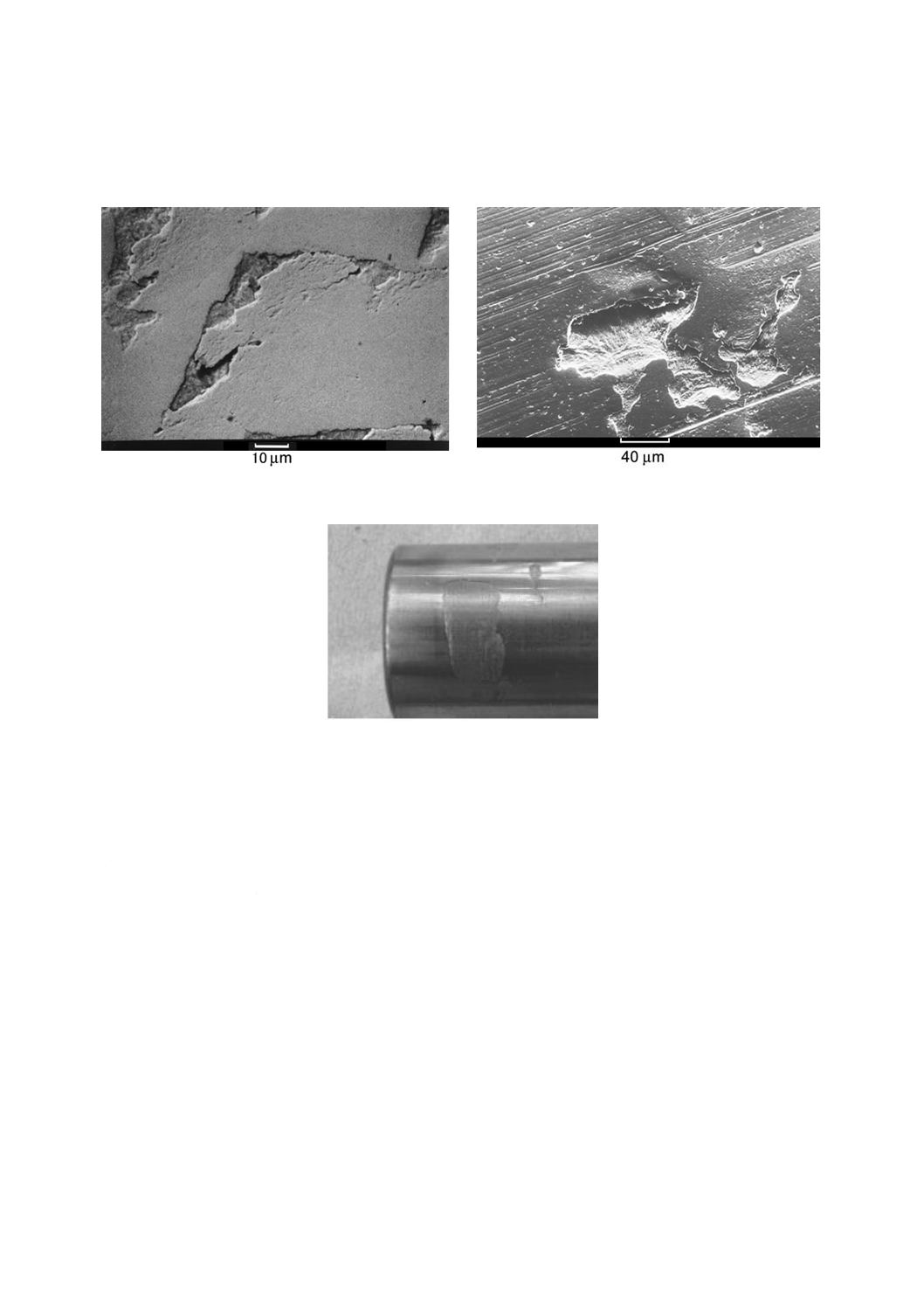

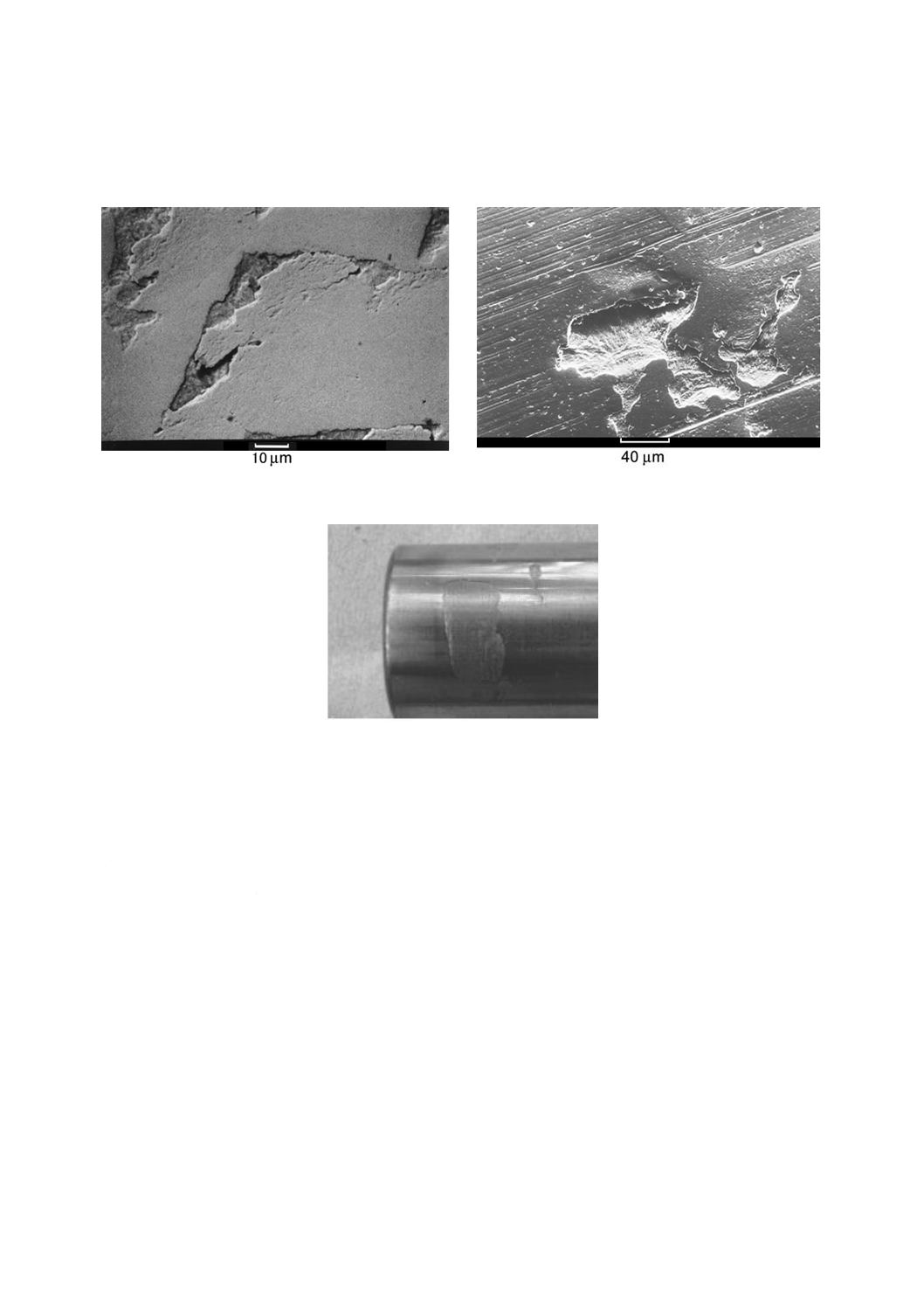

電流漏れによる電食 (current leakage) [electrical fluting]

初期の表面損傷は,密に接近した小さく浅い噴火口のようなくぼみをしている。電流の強さが比較的弱

くても,時間経過とともに噴火口のようなくぼみから図19に示すようなフルーチング(すだれ模様)に進

展する。フルーチング(すだれ模様)の溝は,ころと軌道の接触表面に見られ,等間隔になっている。玉

の場合は,黒く変色しているだけで溝は見られない(図20参照)。軌道は,くぼみの底で黒ずんで変色し

ている(図20及び図21参照)。

図19−電流漏れによるくぼみから進展した

フルーチング

図20−内輪軌道のフルーチング及び

変色した玉

図21−針状ころ軸受内輪のフルーチング

(走査電子顕微鏡による拡大写真を右下に示す。)

5.5

塑性変形 (plastic deformation)

5.5.1

一般定義

塑性変形は,材料の降伏点を超えるといつでも起こる。典型的なものとして次の二つが存在する。

− 転動体と軌道間の接触荷重によって,接触域に起こる広範囲な降伏。

− 転動体と軌道間の異物のかみ込みによって,接触域に起こる局部的な降伏。

5.5.2

過大荷重による塑性変形(ブリネル圧こん)(overload) [true brinelling]

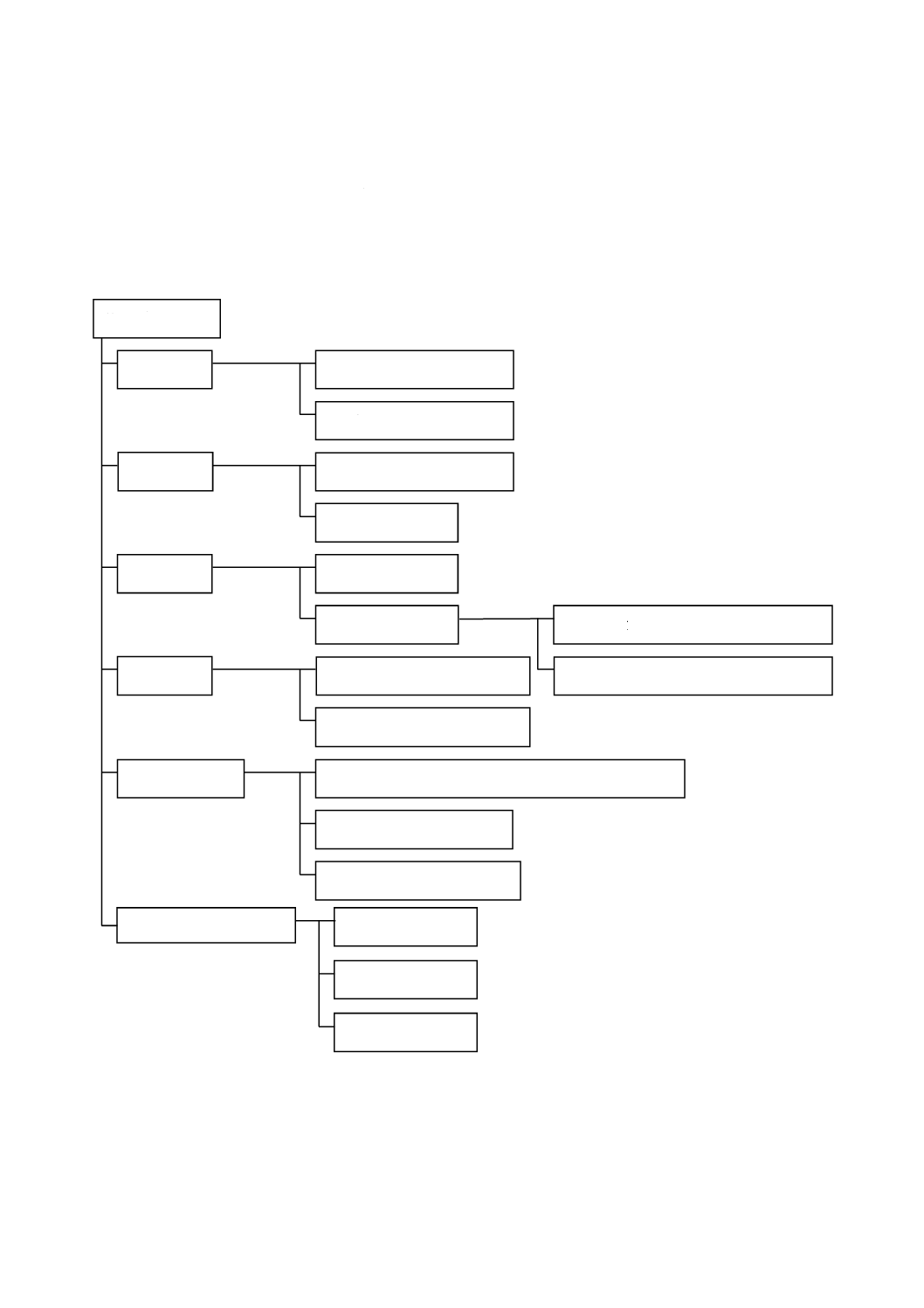

静止した軸受に過大な静荷重又は衝撃荷重が作用し,転動体と軌道との接触部に塑性変形が起こる。そ

の塑性変形の例として,軸受軌道上の転動体ピッチ間隔の浅いくぼみ又は溝がある(図22参照)。さらに

過大荷重は,過大予圧又は組込み時の不適切な取扱いによっても起こる(図23参照)。

不適切な取扱いによって,例えば保持器などの軸受部品に過大荷重が作用し,変形を生じることもある

(図24参照)。

11

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

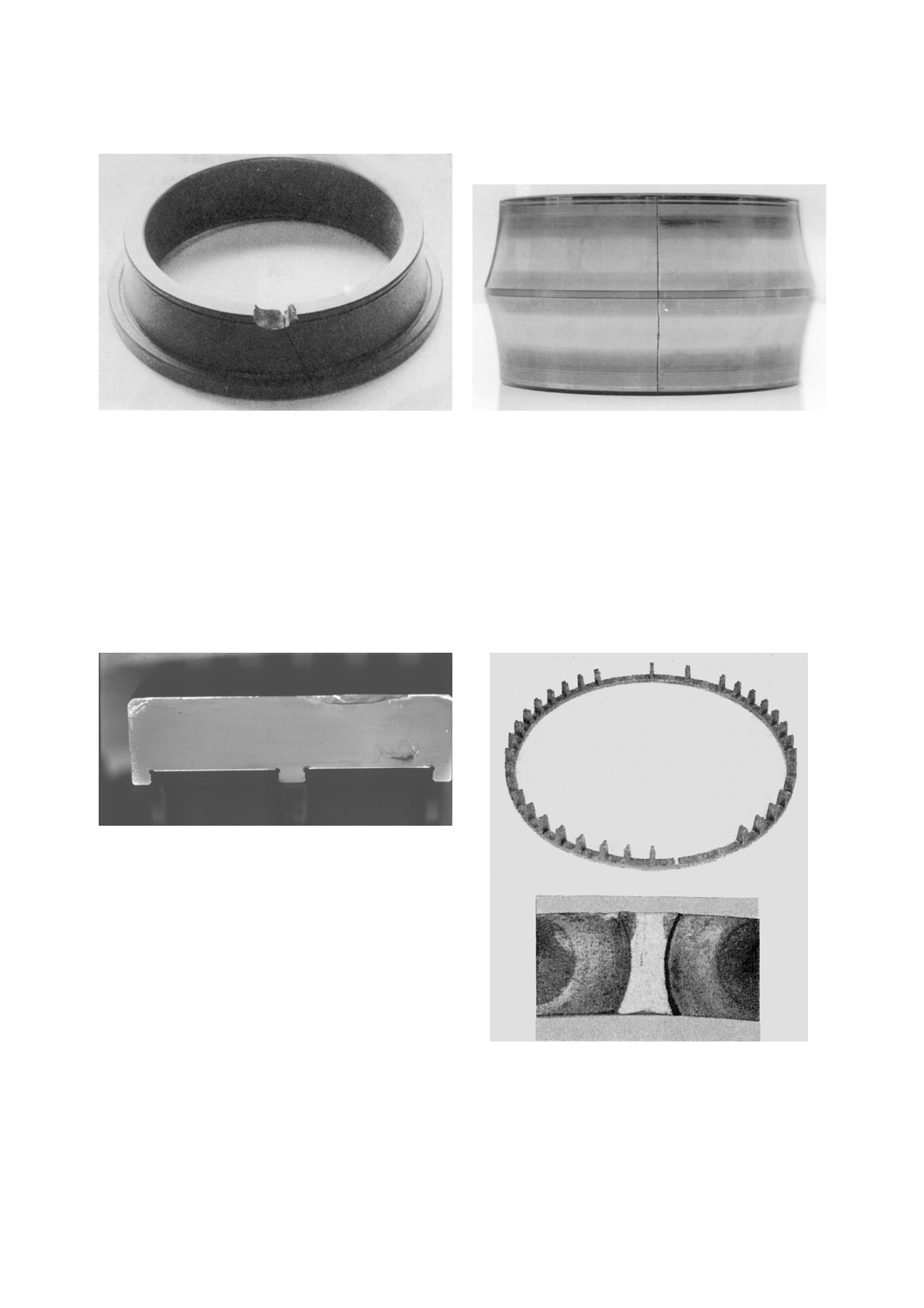

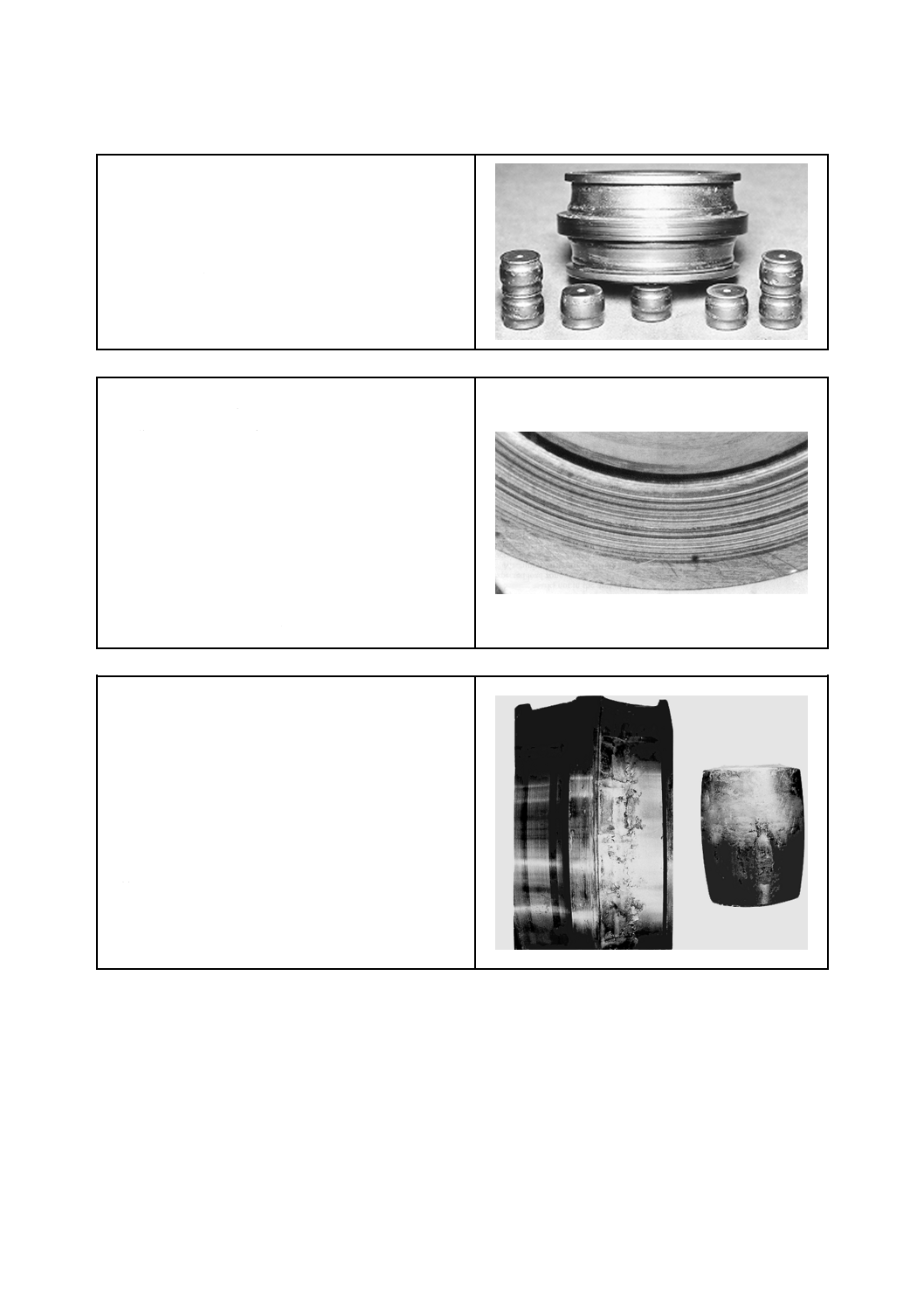

図22−過大荷重による円すいころ軸受の軌道の塑性変形(ブリネル圧こん)

図23−組立時の過大荷重による塑性変形

(ブリネル圧こん)

図24−不適切な取扱いによる保持器の変形

5.5.3

異物による圧こん (indentation from debris)

異物をかみ込むと,軌道輪及び転動体に圧こんが生じる。その大きさ及び形状は,異物の種類によって

異なる。次のa)〜c) の圧こんを図25に示す。

a) 軟らかい異物(例:繊維及び木)

b) 焼入鋼のような異物(例:歯車及び軸受)

c) 硬い鉱物のような異物(例:研削と粒)

注記 ISO 281/Amd.2に,異物によって軸受寿命が低下することが記載されている。

12

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

図25−異物による圧こん

5.5.4

取扱いによる圧こん (indentation by handling)

取扱いの際,硬くて鋭利なものによって,軌道及び転動体に圧こん及びきずが生じることがある(図26

参照)。

図26−きず

5.6

破壊及びき裂 (fracture and cracking)

5.6.1

一般定義

き裂は,材料の最大引張強さを超えると起こる。破壊とは,き裂が伝ぱし部品の一部が完全に分離する

ことをいう。

5.6.2

強制破壊 (forced fracture)

強制破壊は,材料の引張強さを超えた応力集中によって起こる。例えば衝撃からの局部過大応力(図27

参照)又は過度のしめしろによる過大応力によって起こる(図28参照)。

13

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27−ハンマー打撃による強制破壊

図28−過大しめしろによる内輪の強制破壊

5.6.3

疲労破壊 (fatigue fracture)

曲げ,引張又はねじり条件下で疲労限界応力を超える応力が繰り返しかかると疲労による破壊が生じる。

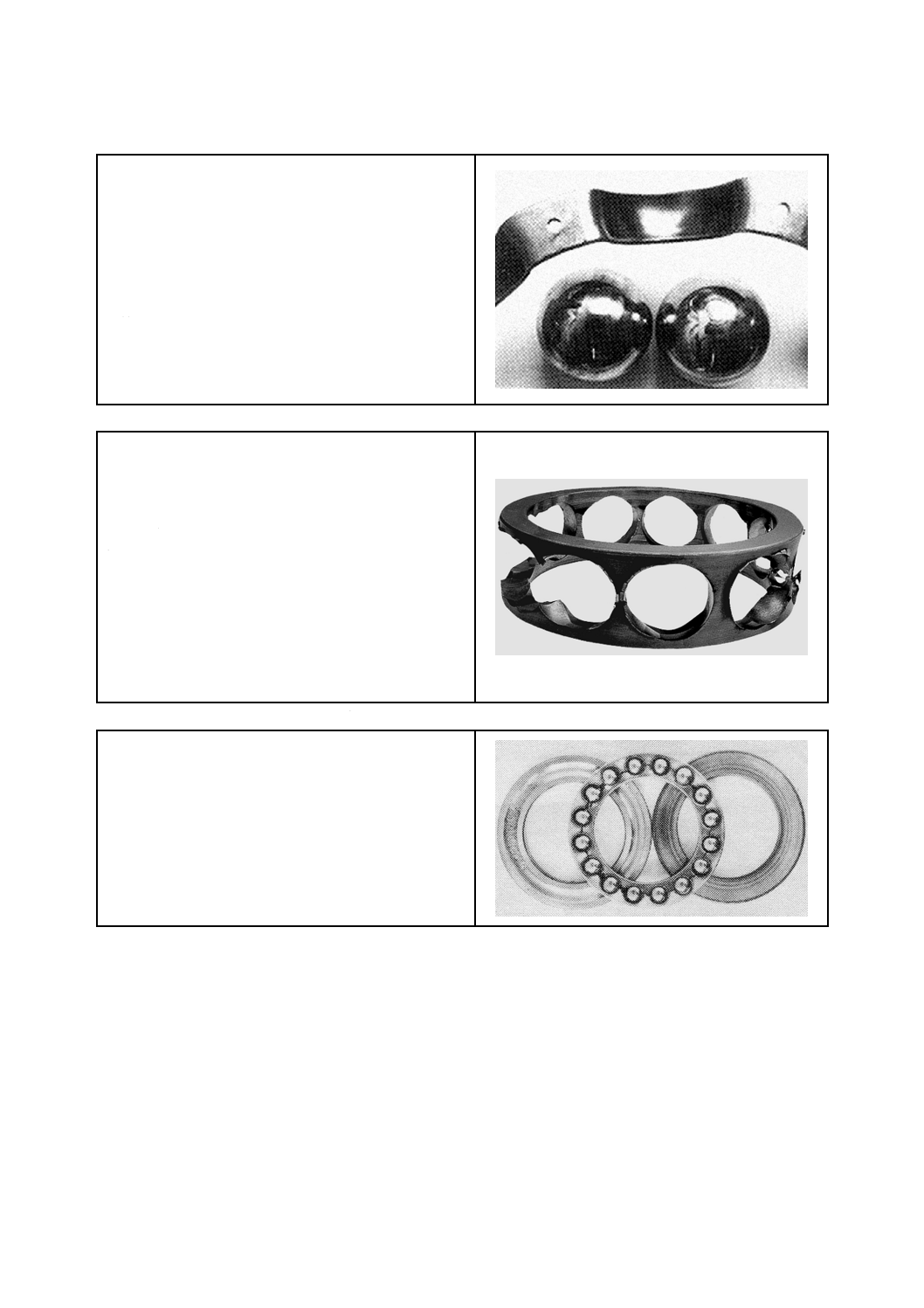

応力が大きいところでき裂が発生し,しだいに部品断面に伝ぱし最後に強制破壊となる。疲労破壊は,主

に軌道輪及び保持器に発生する(図29及び図30参照)。疲労によるき裂のしま模様が,図30の拡大写真

の保持器柱の破壊面に見える。

疲労破壊は,ハウジング又は軸における軌道輪の支持が不十分な場合にも起こる(図31参照)。

図29−曲げによるバックアップロール外輪の

疲労破壊(外輪表面の損傷は,軌道輪破壊時に

2次的に発生したものである。)

図30−保持器柱の疲労破壊による破断面

14

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図31−ハウジングの不十分な支持による外輪の疲労破壊

5.6.4

熱き裂 (thermal cracking) [heat cracking]

熱き裂は,滑り運動による高い摩擦熱に起因する。通常,き裂は,滑り方向に直角に現れる(図32参照)。

焼入れ鋼部品は,高い摩擦熱によって表面が再硬化すると,高引張残留応力によって熱き裂を発生しやす

い。

図32−内輪側面の熱き裂

15

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

故障分析−損傷例−用語

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 故障分析

A.1.1 取外し前後の確認

故障によって軸受を機械から取り外すときには,故障の再発防止対策と同様に,故障原因を分類するこ

とが望ましい。信頼性の高い分析結果を得るためには,現状確認及び軸受調査を系統だった手順によって

行うのが有益である。頻度の高い故障の特性及びその推定原因の相互関係を表A.1に示す。

軸受の調査に考慮すべき項目は,次による。

− 軸受のモニタリング装置による軸受の運転データ及び分析記録の取得

− 潤滑状態を確認するための潤滑剤試料の採取

− 使用機械及び軸受の外部環境の確認

− 組込み状態の確認

− 組込み位置の表示

− 軸受及び部品の取外し

− 軸受及び部品の組立位置の表示

− 軸受座(取付面)の確認

− 軸受単体での評価

− 軸受構成部品の検査

− 必要な上記の確認結果と共に専門家に相談又は専門家に軸受を発送1)

故障原因を解明するために,上記手順を正しく選定することが必要である。

注1) 故障した軸受は,故障状態を維持することが望ましい。

A.1.2 接触跡

A.1.2.1 一般

故障解析を実施する上で,接触跡,特に稼動時の軌道面の転走跡をどう解釈するかが重要である。転走

跡には荷重,運転すきま及びミスアライメントの影響が,明確に現れているからである。一般的な軸受及

び用途における典型的な転走跡を図A.1〜図A.11に示す。

16

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

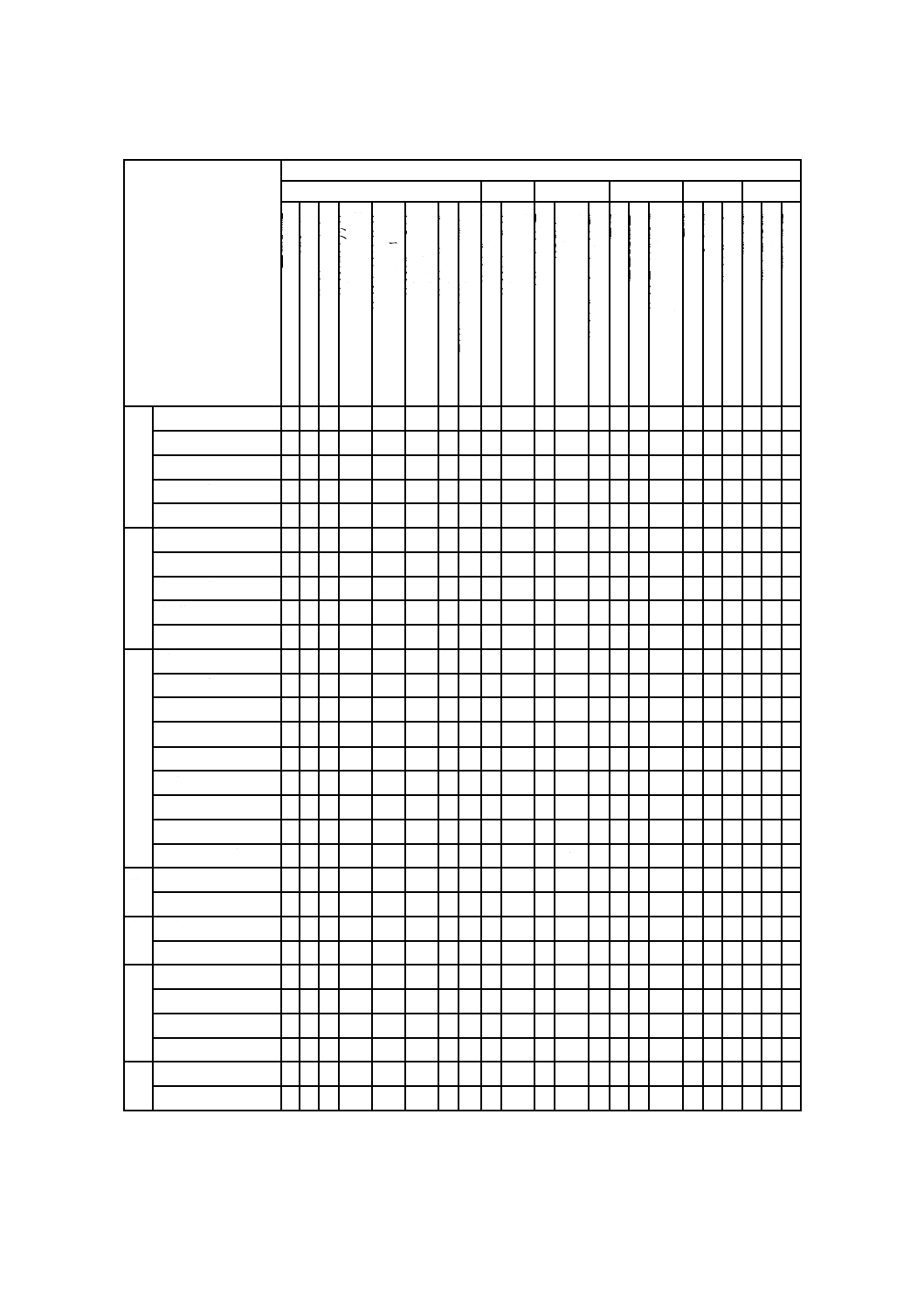

表A.1−損傷のマトリックス

推定原因

損傷の特性

摩耗

疲労

腐食

破壊

変形

き裂

異

常

摩

耗

こ

ん

跡

ス

コ

ー

リ

ン

グ

焼

付

き

の

兆

候

ス

ミ

ア

リ

ン

グ

ス

ク

ラ

ッ

チ

ン

グ

ス

カ

ッ

フ

ィ

ン

グ

ウ

ォ

ッ

シ

ュ

ボ

ー

デ

ィ

ン

グ

フ

ル

ー

チ

ン

グ

チ

ャ

タ

リ

ン

グ

発

熱

に

よ

る

変

色

・

溶

融

ピ

ッ

チ

ン

グ

フ

レ

ー

キ

ン

グ

ス

ポ

ー

リ

ン

グ

腐

食

(

さ

び

)

フ

レ

ッ

チ

ン

グ

(

コ

ロ

ー

ジ

ョ

ン

)

(

さ

び

)

電

食

・

フ

ル

ー

チ

ン

グ

破

壊

保

持

器

破

壊

局

部

ス

ポ

ー

リ

ン

グ

局

部

チ

ッ

ピ

ン

グ

変

形

圧

こ

ん

マ

ー

キ

ン

グ

熱

き

裂

熱

処

理

き

裂

研

削

き

裂

潤

滑

潤滑不足

●

●

●

● ● ●

●

●

潤滑過多

●

不適切な粘度

●

●

●

● ● ●

●

●

品質不良

●

●

●

● ● ●

●

●

汚染

● ● ●

● ●

●

●

運

転

条

件

過大速度

●

●

●

● ● ●

●

●

過大荷重

●

●

● ● ●

●

● ● ●

繰返し変動荷重

●

● ●

●

● ●

●

振動

●

●

●

● ● ●

●

● ●

通電

●

● ●

●

組

込

み

絶縁不良

●

● ● ●

●

組込不良

●

● ●

● ● ●

● ● ●

焼きばめ温度不良 ●

●

●

ミスアライメント ●

●

● ●

●

予圧不良

● ●

● ● ●

● ●

●

●

衝撃

● ●

●

●

固定不良

● ●

●

● ●

●

●

●

●

取付面不良

● ●

● ●

●

●

●

はめあい不良

● ●

● ● ●

●

●

●

●

設

計

軸受選定不良

●

●

●

●

● ● ●

周辺部品不良

●

●

●

●

● ● ●

取

扱

い

保管不良

●

輸送時の振動

●

●

●

● ●

製

造

熱処理不良

●

● ● ●

●

研削不良

●

表面仕上不良

● ●

● ●

部品精度不良

● ●

● ● ●

●

●

材

料

材料組織の欠陥

● ●

●

材料組合せ選定不良

●

●

●

●

●

17

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

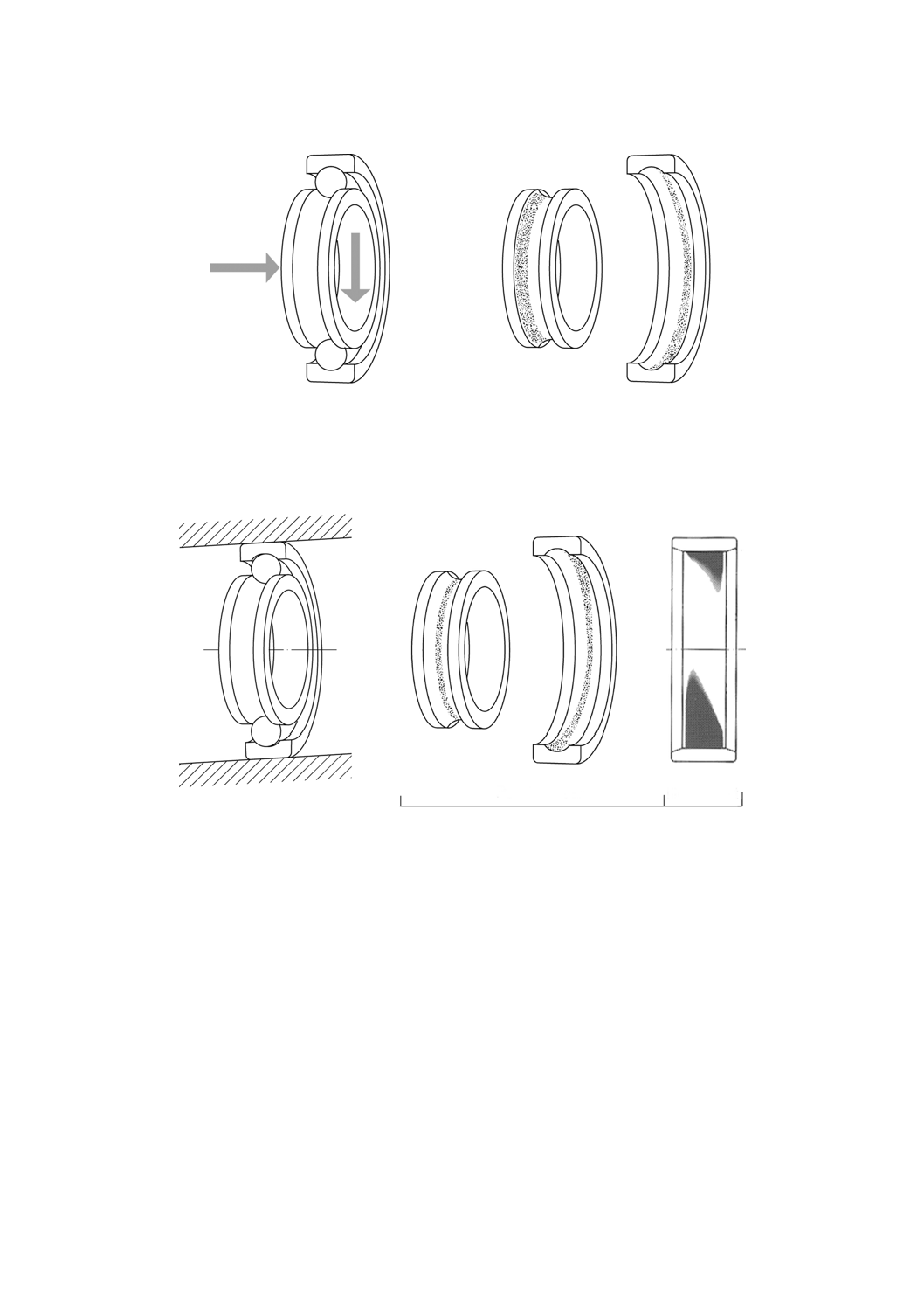

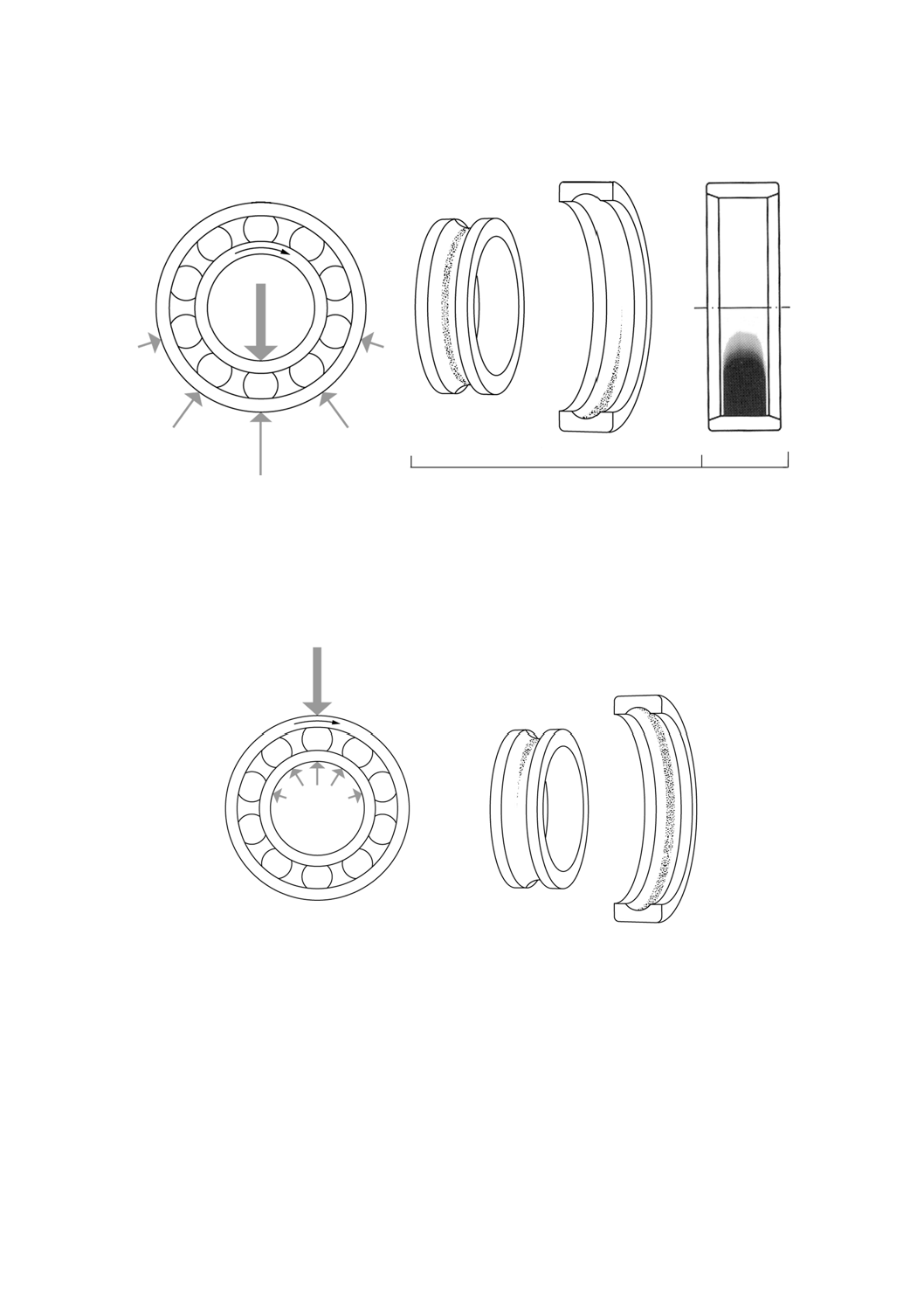

A.1.2.2 ラジアル軸受

内輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一である。

外輪:転走跡は,軌道中央部に見られ,ラジアル荷重の負荷方向で最も広く,負荷方向から離れるに従って狭

くなる。

なお,標準的に使うはめあい及び普通すきまの場合,転走跡は,軌道全周の半分よりも少ない範囲に

見られる。

図A.1−一方向ラジアル荷重の場合(内輪回転−外輪静止)

内輪:転走跡は,軌道中央部に見られ,ラジアル荷重の負荷方向で最も広く,負荷方向から離れるに従って狭

くなる。

なお,標準的に使うはめあい及び普通すきまの場合,転走跡は,軌道全周の半分よりも少ない範囲に

見られる。

外輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一である。

図A.2−一方向ラジアル荷重の場合(内輪静止−外輪回転)

点接触

線接触

18

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

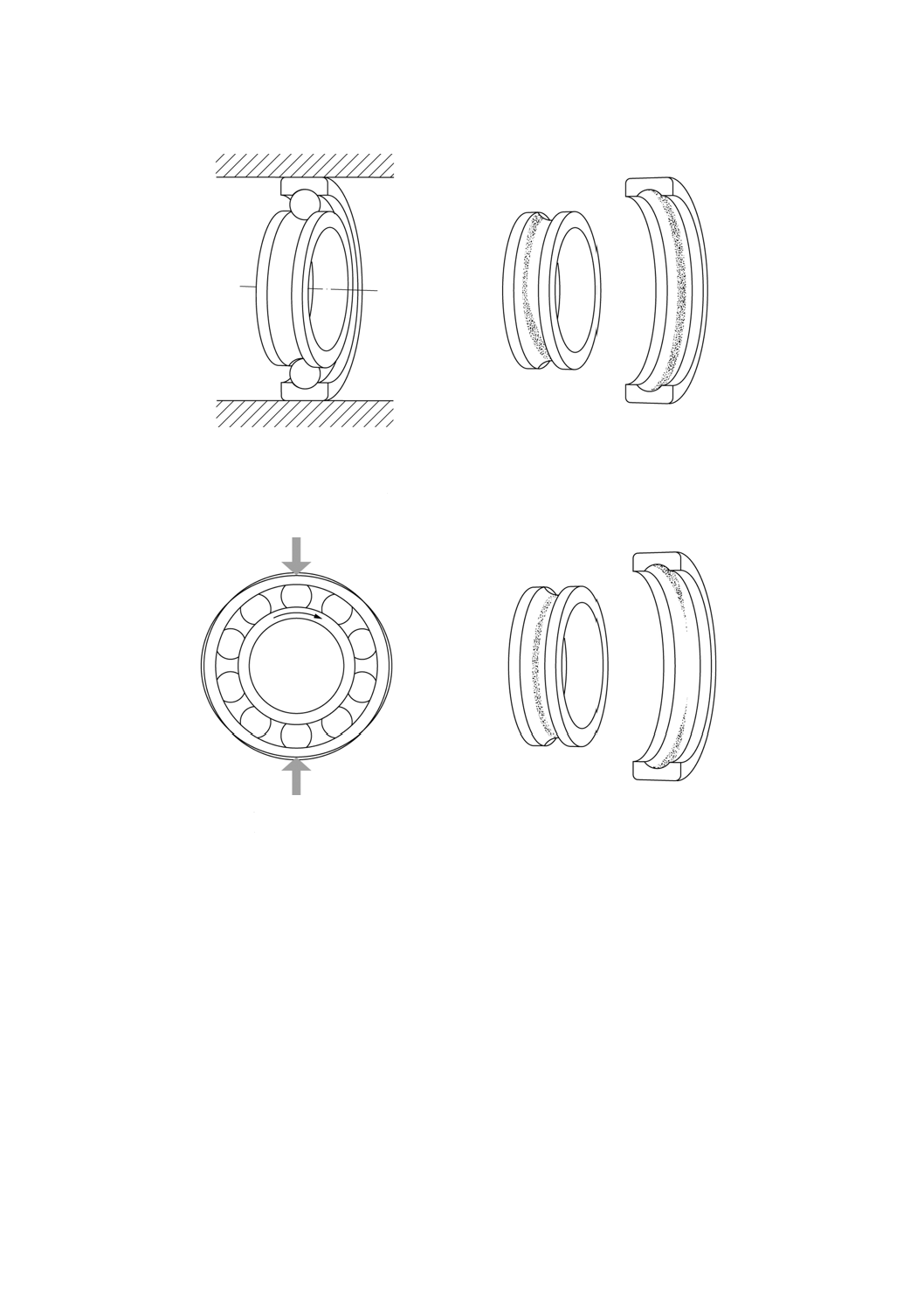

内輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一である。

外輪:転走跡は,軌道中央部で,全円周上に見られる場合と,一部不連続になっている場合がある。ラジアル

荷重の負荷方向で幅は最も広い。

図A.3−一方向ラジアル荷重でラジアル予圧の場合(内輪回転−外輪静止)

内輪及び外輪:転走跡は,アキシアル荷重の負荷方向に偏り,両軌道面の全円周上に見られ,幅は均一である。

図A.4−一方向アキシアル荷重の場合(内輪回転及び/又は外輪回転)

単列軸受

複列軸受

点接触

線接触

19

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

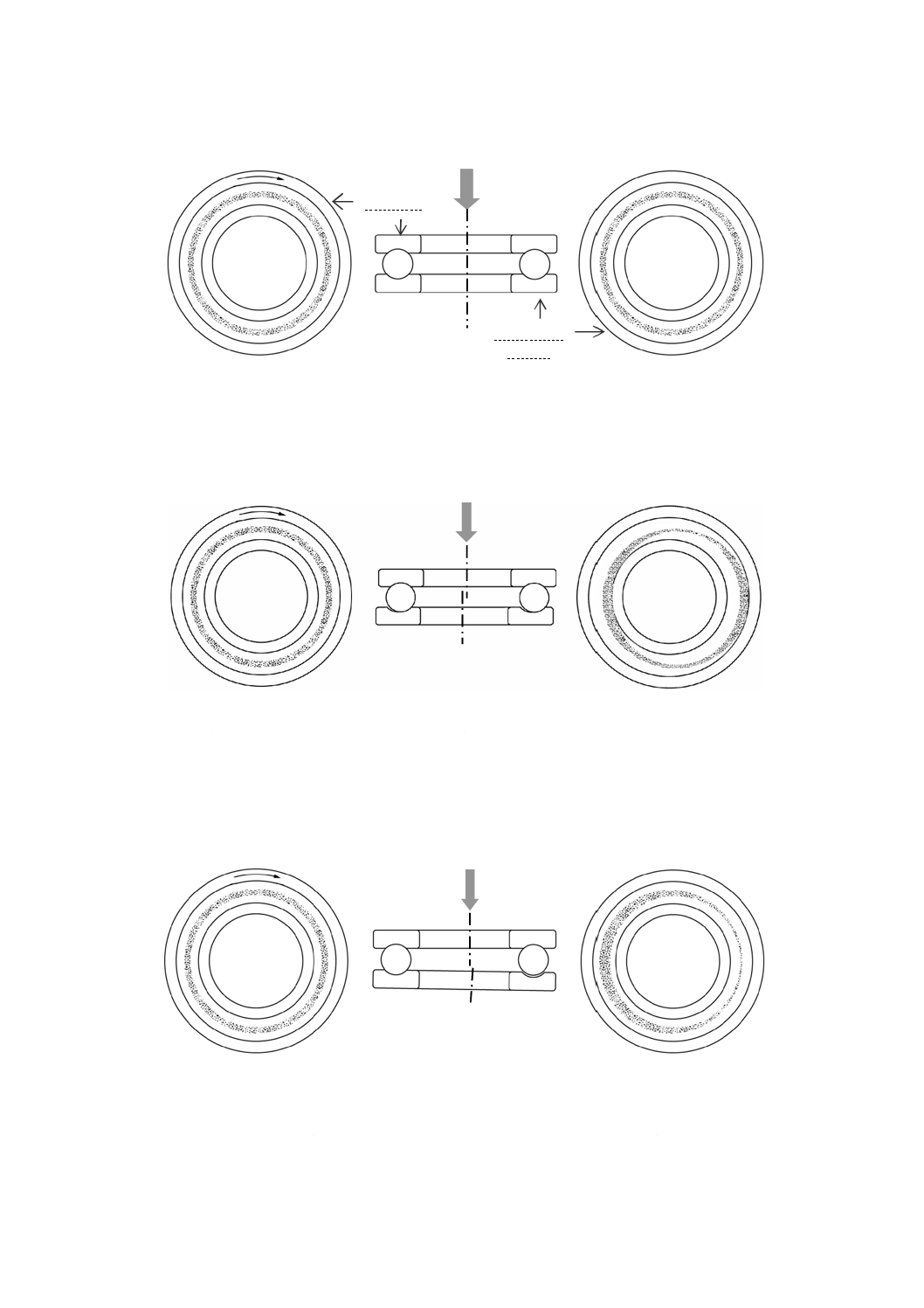

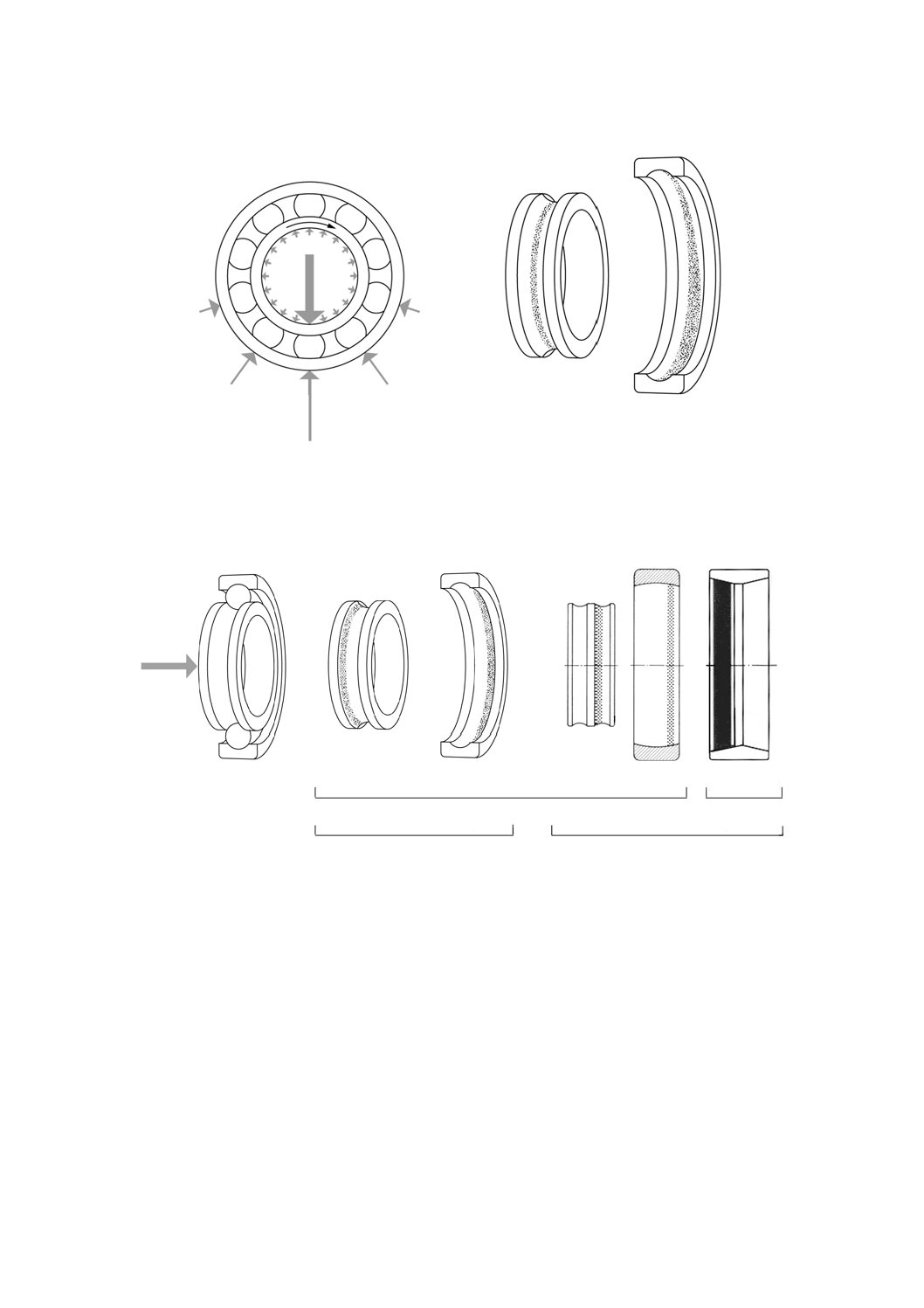

内輪:転走跡は,アキシアル荷重の負荷方向に偏り,軌道面の全円周上に見られ,幅は均一である。

外輪:転走跡は,アキシアル荷重の負荷方向に偏り,ラジアル荷重の負荷方向で幅が最も広く,全円周上に見

られる場合と,一部不連続になっている場合がある。

図A.5−一方向ラジアル荷重及び一方向アキシアル荷重(合成荷重)の場合(内輪回転−外輪静止)

内輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一で図A.1よりも広い。

外輪:転走跡は,対角線上に傾いて,幅が変化している。

図A.6−外輪が傾いた場合(内輪回転−外輪静止)

線接触

点接触

20

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内輪:転走跡は,対角線上に傾いて,幅が変化している。

外輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一で図A.2よりも広い。

図A.7−内輪が傾いた場合(内輪静止−外輪回転)

内輪:転走跡は,軌道中央部の全円周上に見られ,幅は均一である。

外輪:転走跡は,軌道の圧縮発生部で幅が最も広く,円周方向の長さは,変形量及び軸受の初期ラジアル内部

すきまによって変化する。

図A.8−外輪がだ円変形した場合(内輪回転−外輪静止)

21

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

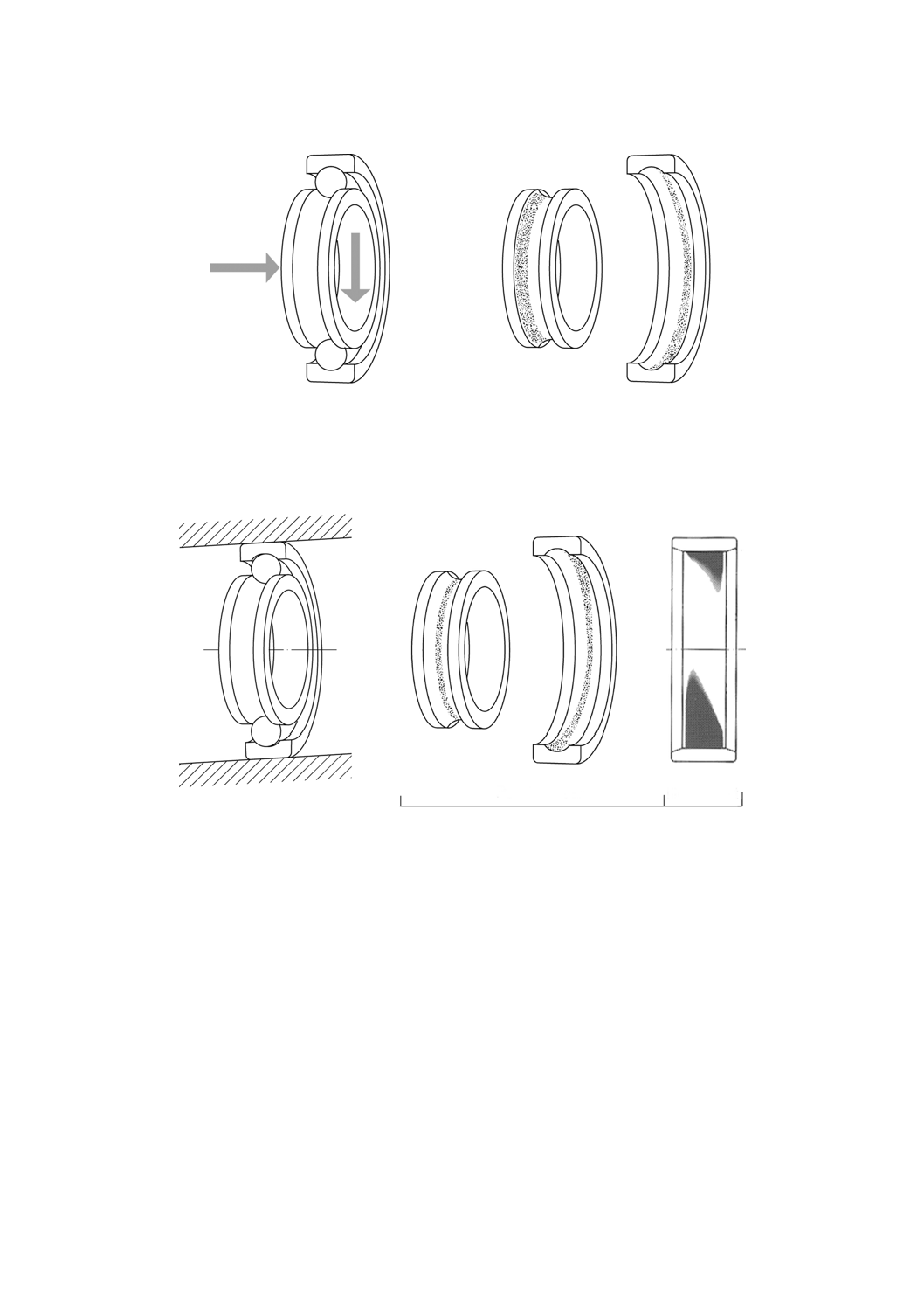

A.1.2.3 スラスト軸受

軸及びハウジング軌道盤:転走跡は,軌道中央部の全周上に見られ,幅は均一である。

図A.9−一方向アキシアル荷重の場合(軸軌道盤回転−ハウジング軌道盤静止)

軸軌道盤:転走跡は,幅が均一で図A.9よりも広く,軌道中央部全周上に見られる。

ハウジング軌道盤:転走跡は,幅が均一ではなく,軌道全周上に見られ偏心している。

図A.10−一方向アキシアル荷重で軸軌道盤に対しハウジング軌道盤が偏心した場合

(軸軌道盤回転−ハウジング軌道盤静止)

軸軌道盤:転走跡は,軌道中央部の全周上に見られ,幅は均一である。

ハウジング軌道盤:転走跡は,軌道中央部に見られ,その幅は均一ではなく,全周上に見られる場合と,一部

不連続になっている場合がある。

図A.11−ハウジング軌道盤が傾いた場合(軸軌道盤回転−ハウジング軌道盤静止)

軸軌道盤

ハウジング

軌道盤

22

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 故障事例−故障原因及び対策

A.2.1 一般

軸受の真の故障原因は,その後発生した損傷によってはっきりしなくなる場合が多い。

次に示す事例の順番は,図1に示す故障モードの分類による。故障モードは,外観によって分類してい

る。各々の事例には,“故障原因”という見出しで,故障の説明をしている。その説明には,故障内容と(主

要)推定原因及び注釈を記載している。

各々の事例には,“対策”という見出しで,故障を防ぐために推奨する対策又は是正処置を示している。

A.2.2 疲労

A.2.2.1 フレーキング

故障原因

内部起点による材料の疲労。

(負荷圏に発生する繰返し荷重によって,材料組織

変化及び疲労き裂を起こす。)

対策

より長い寿命が必要な場合は,より大きな定格荷重

の軸受を使用する。

A.2.2.2 自動調心ころ軸受の片列軌道のフレーキング

故障原因

過大アキシアル荷重。

(自動調心ころ軸受の片列軌道の全周上に発生した

早期疲労及び早期フレーキングを写真に示す。)

対策

より大きいアキシアル荷重を負荷できる適切な軸受

を選定する。

軸受にかかるアキシアル荷重を低減する。

A.2.2.3 180度対称位置における2か所の軌道のフレーキング

故障原因

ハウジングのだ円変形。

二つ割りハウジングの組立不良。

ハウジング組込面への異物かみ込み。

(自動調心ころ軸受の外輪のフレーキングを写真に

示す。)

対策

周辺部品の形状精度の確認及び必要ならば精度の改

善をする。

二つ割りハウジングを適切に組み立てる。

組立時に清浄な状態を維持する。

注記 軌道上の転走跡によって,内輪又は外輪が真

円度不良であるかどうかがわかる。

23

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2.4 入れ溝(例えば入れ溝付き複列アンギュラ玉軸受)を起点としたフレーキング(スポーリング)

故障原因

軸受選定不良。

組込不良。

入れ溝方向へのアキシアル荷重の負荷。

対策

片列だけ入れ溝のある複列軸受の場合は,アキシア

ル荷重の方向を考慮して,軸受を組み込む。

両方向にアキシアル荷重がかかる場合には,入れ溝

のない軸受を使用する。入れ溝付き軸受を使う場合

は,少なくとも入れ溝側の方向には,ごく小さなア

キシアル荷重しかかからないようにする。

入れ溝付き単列軸受の場合は,アキシアル荷重は,

ラジアル荷重に比べ小さくする。

A.2.2.5 転動体ピッチ間隔の軌道のフレーキング(スポーリング)

故障原因

組込不良及び/又は取扱不良。

(転動体ピッチ間隔で軌道に圧こんが発生する。転

動体がその上を通過することによってフレーキング

を引き起こす。)

対策

適切な工具を使って正しく組み込む。

組込み時に転動体に力がかからないようにする。

円筒ころ軸受の場合,可能ならばゆっくりと軸を回

転させながら組み込む。

A.2.2.6 内輪回転,外輪静止の自動調心玉軸受の外輪軌道全円周の強い転走跡

故障原因

軸とハウジングとの大きな温度差。

周辺部品の精度不良。

軸受内部すきまの選定不良。

対策

軸及びハウジングの寸法を確認する。

軸受の内部すきまに影響する温度を確認する。

適切なすきまをもった軸受を選定する。

内輪が,テーパ軸に組み込まれる場合,正しいアキ

シアル方向の押込み量を設定する。

24

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2.7 内輪軌道に斜めに走るフレーキング

故障原因

運転中のミスアライメント。

軸のたわみ。

軸及びハウジングなどの肩の直角度不良。

対策

軸受形式が適切であるか確認する。

ミスアライメントをなくすか,ミスアライメントが

許容できる軸受を選定する。

軸のたわみを小さくする。

軸及びハウジングなどの肩の直角度を確認する。

A.2.3 摩耗

A.2.3.1 ころ端面の(凝着)摩耗

故障原因

ころ端面での過大アキシアル荷重及び/又は潤滑不

良。

(焼付きによるころ端面の凝着摩耗を拡大写真に示

す。凝着に比べて損傷の程度がより軽微なスミアリ

ングを図9に示す。)

対策

潤滑を改善する。

ころ端面とつばとの間の接触面圧及び潤滑条件に最

適な軸受を選定する。

A.2.3.2 円すいころ軸受の(アブレシブ)摩耗

故障原因

異物が混入した潤滑剤。

(ころ端面の接触面が摩耗する。摩耗状態を写真に

示す。)

対策

潤滑の清浄度を高く維持できるように改善する。

25

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.3 軌道のスミアリング

故障原因

不適切な装置設計,軸受選定及び運転。

極軽荷重での回転。

保持器/転動体組合せ品への過大慣性力(高加速

度)。

無負荷状態での振動。

軸の動的バランス不良。

潤滑不良。

[軸受の軌道に発生したスミアリング(スキッディ

ング)を写真に示す。]

対策

軸受の選定,特に軸受の小形化を再検討する。

無負荷での試験運転を実施する場合は,なじみ運転

を十分に行う。

振動を制御する。

適切な潤滑剤を選定する(粘度,組成,添加剤)。

注記 “なじみ運転”とは,音又は温度などで判断

できる回転状態が,安定,改善するまでの短

時間の運転をいう。

A.2.3.4 つばの摩耗,ころ端面とつばのスミアリング

故障原因

潤滑不足を伴う過大アキシアル荷重。

軸の過大変位。

軸受の位置決め不良。

組込み面の直角度不良。

対策

軸受の使用条件を見直す。

A.2.3.5 外輪軌道のバニッシング

故障原因

潤滑剤選定不良又は潤滑量不足。

(軌道面は,しばしば鏡面になる。)

対策

適切な粘度の潤滑剤を選定する。

十分な潤滑剤を供給する。

給油間隔を見直す。

26

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.6 軌道,つば及びころの重摩耗

故障原因

過大荷重。

潤滑不良。

対策

荷重及び潤滑条件を確認する。

運転条件に合った適切な軸受を選定する。

A.2.3.7 関連部品との摩擦による軸受側面のスクラッチング/摩耗

故障原因

しめしろ不足と関連部品のゆるみ。

[損傷としては,内輪クリープによる接触側面の円

周上のスクラッチング及び摩耗。同様に軸の曲がり

又は関連部品がゆるんだときに作用する振動で,フ

レッチング(コロージョン)のような摩耗を引き起

こす。]

対策

適切なはめあいを選定し,より強く軸方向に締め付

ける。

荷重と振動に関する使用条件を確認する。

A.2.3.8 発熱,転走面の変色及び溶融

故障原因

潤滑不良。

荷重及び速度に対して運転すきまが過小。

過大荷重。

(これらの原因によって温度が上昇し,表面硬さが

低下する。保持器からの摩耗粉が圧延され,軌道に

付着する。運転を継続すれば,致命的な故障が発生

する可能性がある。)

対策

適切な潤滑剤及び潤滑量の確認をする。

適切なラジアル内部すきまを選定する。

軸受の選定を再検討する。

27

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.9 保持器ポケット及び玉の摩耗(はちまき状のすじ)

故障原因

過大荷重。

潤滑不良。

予圧不良。

(保持器ポケットに侵入した硬い粒子による,はち

まき状のすじが発生する。)

対策

軸受の選定(特に保持器形式)及びラジアル内部す

きまを再検討する。

潤滑を改善する。

A.2.3.10 焼付きを伴う保持器ポケットの摩耗

故障原因

すきま不足又はミスアライメントによる転動体の異

常な動き。

過大振動。

潤滑不良。

軸受選定不良。

組込不良。

対策

荷重及び組込み状態を確認する。

適切なすきま及び潤滑を選定する。

軸受及び保持器形式の選定を再検討する。

A.2.3.11 スラスト玉軸受の保持器ポケットの摩耗及び保持器破壊

故障原因

玉の遠心力過大。

高速回転でのアキシアル荷重不足。

対策

必要最小アキシアル荷重を設定する。

製造業者の定める最大許容速度を考慮する。

適用可能ならば,(定圧)予圧を設定する。

28

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.12 軌道面及びころ転動面の軸方向すりきず

故障原因

組込不良又はラジアル内部すきま不良。

(保持器付きころを,回転させずに傾いて組み込む

ことによって起こる,軌道面及びころ転動面のすり

きず。不適切なラジアル内部すきまの場合も,同様

な損傷を起こす。)

対策

保持器付きころを,傾けて組み込まない。

可能ならば,保持器付きころをゆっくりと回転させ

ながら組み込む。

ラジアル内部すきまが適正かどうかを確認する。

A.2.4 腐食

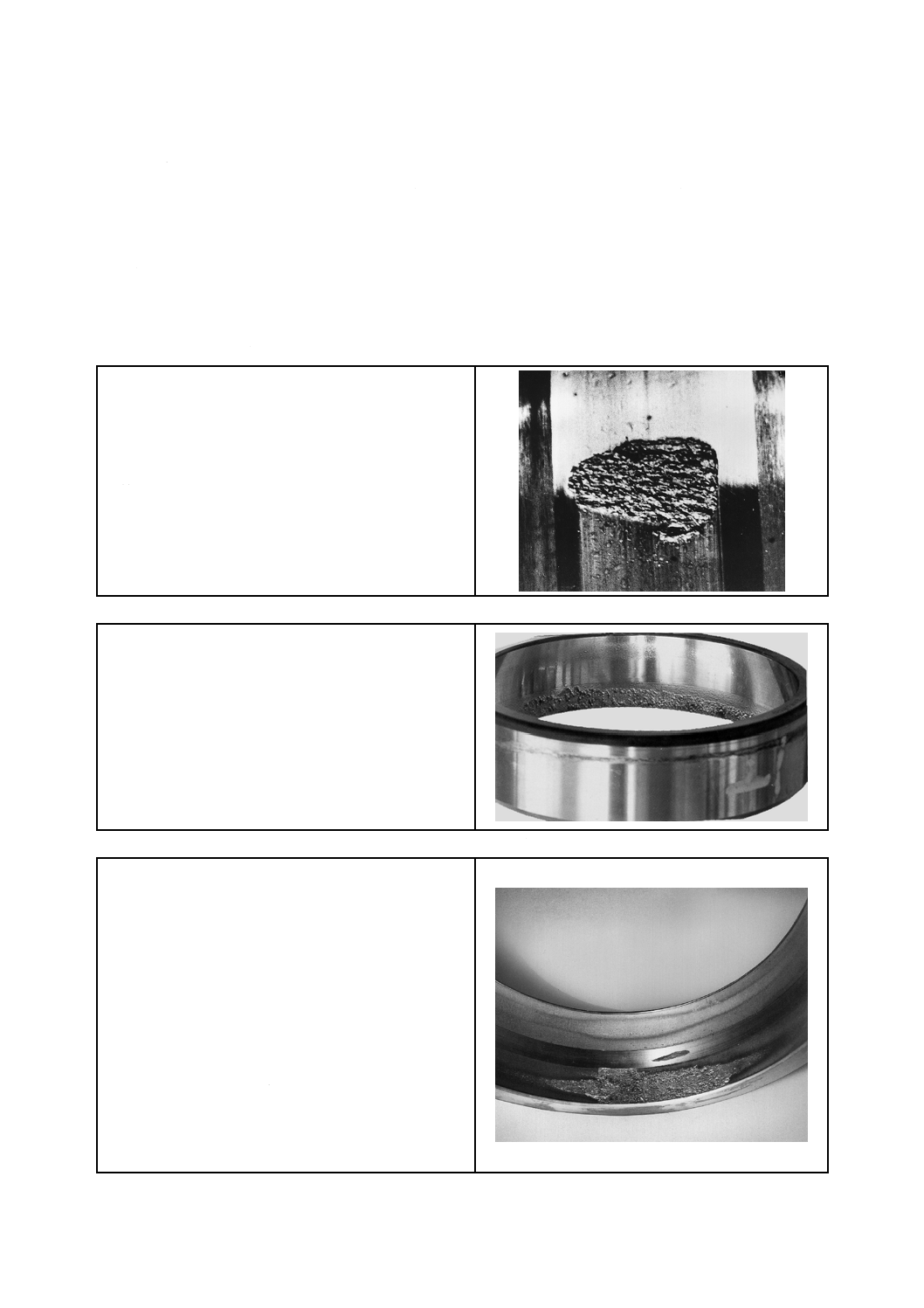

A.2.4.1 湿潤環境での腐食

故障原因

水の浸入又は不十分な潤滑。

(水分の浸入又は不十分な潤滑による円筒ころ軸受

軌道輪の深いさびを写真に示す。)

対策

密封性を改善する。

さび止め性の優れたグリース又は油を使用する。

A.2.4.2 未使用軸受の腐食

故障原因

取扱い不良又は不十分なさび止め。

(不適切な保管及び取扱い又は不十分なさび止めに

よる未使用軸受のさびを写真に示す。)

対策

一定温度で低湿度の乾燥した場所で保管する。

軸受組込み直前に開こんする。

29

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

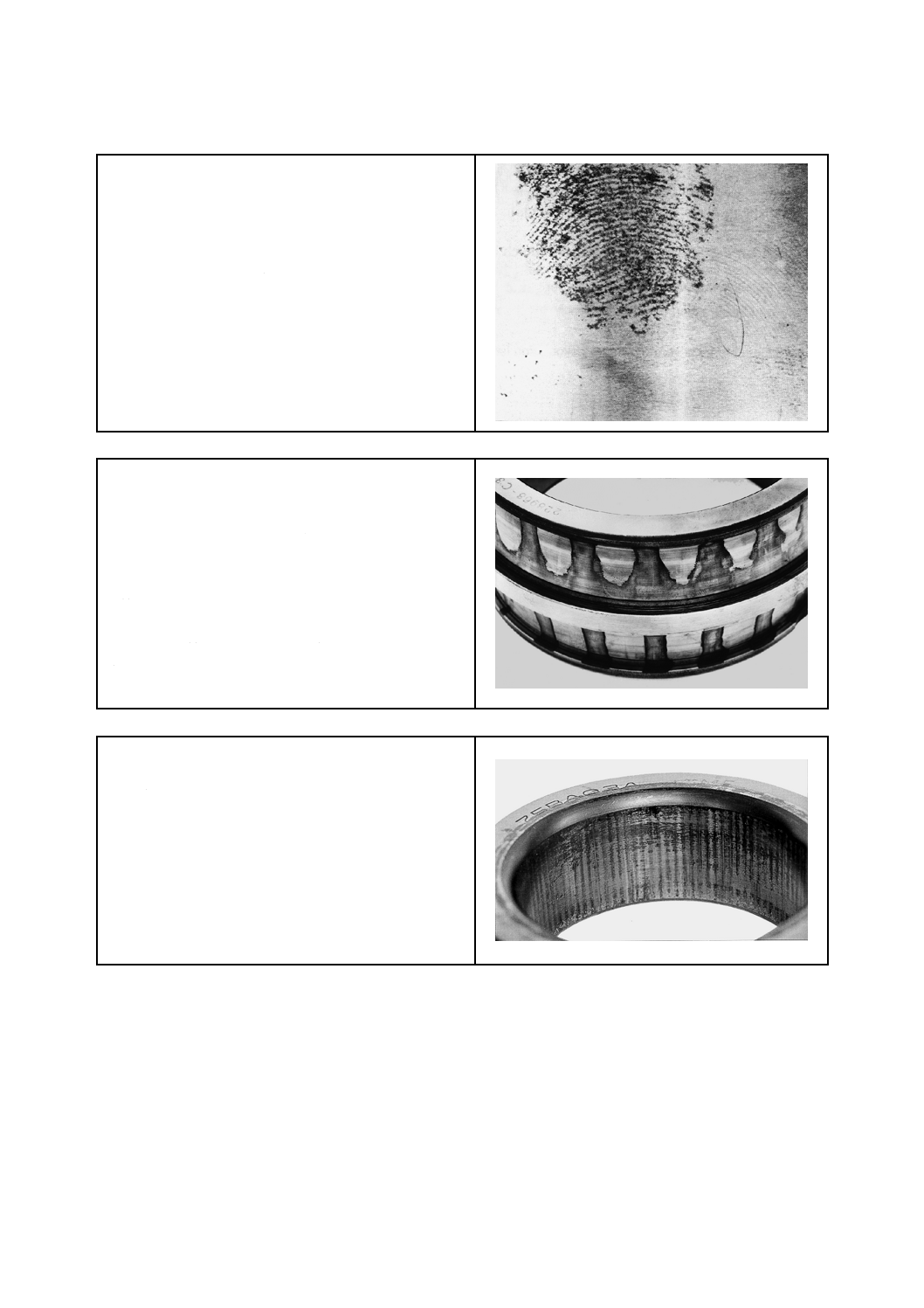

A.2.4.3 手汗(指紋)による腐食

故障原因

取扱い不良。

(保存処理をしていない軸受を汗ばんだ手で触る。)

対策

水分,汗のついた手で軸受に触らない。

手袋を使用する。

A.2.4.4 接触による腐食

故障原因

腐食性の液体による腐食。

(保管中又は組込み後の静止している軸受におい

て,腐食性の液体による軌道面の転動体ピッチ間隔

に発生する腐食マークを写真に示す。)

対策

適切な保存処理を施す。

潤滑剤の品質及び給油間隔が適切であるかを確認す

る。

密封性を確認する。

A.2.4.5 内輪内径面全周のフレッチング(コロージョン)

故障原因

不十分なしめしろ。

[内輪と軸が繰り返し滑ることによって発生するフ

レッチング(コロージョン)。この場合には,内輪に

クリープが発生することもある。]

対策

荷重に対し適切なしめしろを設定する。

軸はめあい部の軸の表面粗さを考慮してしめしろを

適正にする。

30

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.4.6 外径面にフレッチング(コロージョン)が発生した深溝玉軸受の外輪円周方向のき裂

故障原因

揺動荷重及び外輪支持不足。

[外輪外径面のフレッチング(コロージョン)によ

るき裂。揺動荷重及び外輪支持不足がこの種の故障

に影響する。]

対策

軸受軌道輪を適切に支持する。

軸受周辺部品の変形の可能性を確認する。

A.2.4.7 外輪外径面全周の鏡面,スクラッチング及び部分的フレッチング(コロージョン)

故障原因

外輪とハウジング間のすきまばめ及び外輪回転荷

重。

[ハウジング内での外輪クリープによって,外輪外

径面が鏡面化したスクラッチングとわずかなフレッ

チング(コロージョン)を写真に示す。]

対策

荷重及び運転条件を考慮した適切なはめあいを選択

する。

A.2.4.8 擬似ブリネル圧こん

故障原因

静止した軸受に伝わる外部からの繰返し衝撃又は振

動。

(外部からの繰返し衝撃又は振動によって,軌道輪

と転動体間で微小振動を引き起こす。)

対策

適切な設計及び防振処置を施す。

可能ならゆっくりと軌道輪と転動体とを相対的に回

転させ,転動体の位置を変える。

A.2.4.9 擬似ブリネル圧こん(チャタマーク又はチャタリング)

故障原因

回転中の振動。

[回転中の振動によって擬似ブリネル圧こんが起こ

り,軌道面に細かいフルーチング(すだれ模様)又

はチャタマークが発生する。]

対策

適切な設計による防振処置を施す。

可能なら予圧を負荷する。

31

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.5 電食

A.2.5.1 電食(クレータ)

故障原因

電流通過。

(軌道及び転動体表面にクレータを発生させる。)

対策

機械又は軸受に適正な絶縁処理をする。

電気溶接時には機械の接地(アース)を確保する。

A.2.5.2 電食(グルービング)

故障原因

電流の漏れ。

[電流の漏れによって,回転する自動調心玉軸受の

外輪軌道に形成された溝(グルービング)。溝の底は,

黒い様相を示し,玉は黒く変色。]

対策

軸受に適正な絶縁処理をする。

A.2.5.3 電食(フルーチング)

故障原因

比較的弱い連続した電流通過。

(比較的弱い連続した電流通過による回転軸受の軌

道上のフルーチング。フルーチングの底は,黒く変

色。)

対策

絶縁を確認する。

接地(アース)を施す。

絶縁軸受を使用する。

32

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.6 塑性変形

A.2.6.1 過大荷重

故障原因

過大ミスアライメント。

(円すいころ軸受の過大ミスアライメントによる過

大荷重及び転動体接触部の塑性変形。これによって

外輪軌道にフレーキングが発生し,転走跡は,対角

線上に傾いている。)

対策

荷重,傾き及び軸又はハウジングの変形に関する使

用条件を確認する。

A.2.6.2 塑性変形(ブリネル圧こん)(転動体ピッチ間隔の軌道面の圧こん)

故障原因

軸受静止時の静定格荷重を超える過大荷重。

(輸送,組込み時又は組込み後の静止している軸受

に,静定格荷重を超える過大荷重が作用することに

よって,転動体ピッチ間隔で塑性変形が発生する。)

対策

輸送中の過大荷重に対する防護策を施す。

適切な組込方法を採用する。

軸受を組み込んだ機械を,適切に取り扱う。

A.2.6.3 塑性変形(ブリネル圧こん)(転動体ピッチに対応する圧こん)

故障原因

軸受静止時の衝撃荷重。

(軸受静止時の衝撃荷重は,転動体ピッチ間隔で軌

道に圧こんを発生させる。転動体がその上を通過す

ることによってフレーキングを引き起こす。)

対策

荷重条件を確認し,必要ならより適切な軸受を選定

する。

33

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.6.4 微細粒子の異物による軌道の圧こん

故障原因

組込み時又は運転時での異物混入。

不十分な密封性。

対策

組込み時及び運転中の清浄度を確認する。

潤滑装置(例えばグリースニップル)を洗浄する。

密封装置を改善する。

A.2.7 破壊

A.2.7.1 局部強制破壊

故障原因

組込不良。

工具による打撃。

(焼入れをした軸受部品を工具で打撃することによ

って,破壊が生じる。)

対策

適切な組込工具を使用し,適切な組込方法を採用す

る。

A.2.7.2 つばの破壊

故障原因

組込不良。

工具による打撃。

(焼入れをした軸受部品を工具で打撃することによ

って,破壊が生じる。)

対策

適切な組込工具を使用し,適切な組込方法を採用す

る。

34

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.7.3 内輪の疲労破壊

故障原因

しめしろ過大。

[しめしろ過大(例えば周辺部品の寸法不良)によ

る引張応力が,疲労破壊を発生させる。]

指定寸法に作られていない周辺部品。

(き裂は,軌道表面下の疲労き裂から始まる。)

対策

周辺部品の寸法を確認する。

組込み方法を見直す。

可能ならば,より小さいしめしろを選定する。

しまりばめが必要なら,軌道輪材料を見直し,より

適切な材料を選定する。

A.2.7.4 熱き裂

故障原因

軌道輪端面とその周辺部品間での滑り。

(滑りによる高い摩擦熱及び熱き裂が発生する。)

対策

使用条件にあった軸受を選定する。

適切なはめあい又はアキシアル方向の固定方法など

を見直す。

A.2.7.5 保持器破損,リベット及び柱のき裂,破壊及び変形

故障原因

保持器に作用する過大荷重。

(過大荷重は,潤滑不良,玉詰まり,高加速度又は

軸受の傾きによって発生する。)

対策

適切な潤滑を選定する。

保持器にかかる過大荷重の原因を回避する。

適切な保持器形式及び/又は軸受を選定する。

35

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.7.6 黄銅製もみ抜き保持器のリベットの破壊

故障原因

振動による疲労破壊。

対策

振動を低減する。

適切な保持器形式及び/又は材質の選定(例えば,

一体形保持器)。

A.3 用語及び定義

この規格に使用される用語をより理解しやすくするため,用語の定義を次に示す。

A.3.1

バニッシング (burnishing)

転がり軸受部品の機械加工面をより滑らかにさせる作用。

A.3.2

チャタリング (chattering)

軌道面における円周方向の周期的な高密度の凹凸。

A.3.3

へき開フレーキング (cleavage flaking)

フロスチング (A.3.19) 参照。

A.3.4

腐食 (corrosion)

金属表面の化学反応(5.3.1参照)。

A.3.5

き裂 (crack)

完全には分離していない材料のひび割れ。

A.3.6

クレータ (cratering)

接触面の電流通過による噴火口のようなくぼみ(5.4参照)。

A.3.7

クリープ (creep)

軌道輪の取付面に対する転がり運動。軌道輪がすきまばめで組まれ,軌道輪に対し回転荷重が作用する

ときに発生する。

注記 クリープにおける転がりでは,軸(又はハウジング)に対する内輪(又は外輪)の回転速度に

わずかの差が生じる。クリープは,必ずではないがしばしば軌道輪と座面との接触面に滑りを

伴う。

36

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.8

損傷 (damage)

軸受製造後に発生する,軸受機能を損なう原因となる軸受部品の変化。

A.3.9

欠陥 (defect)

軸受製造業者での,軸受部品の製造中又は組立中の,材料又は製品の不良。

A.3.10

変色 (discolouration)

熱又は化学反応によって起こる外観の変化。

A.3.11

電食 (electrical erosion)

電流通過によって起こる材料脱離(5.4参照)。

A.3.12

エローディング (eroding)

電食による材料脱離(A.3.11参照)。

A.3.13

故障 (failure)

軸受の設計性能を妨げる欠陥又は損傷。

注記 使用中に起こる軸受の外観変化は,必ずしも軸受の故障を意味するとは限らない。

A.3.14

疲労 (fatigue)

転動体と軌道間の接触部に発生する繰返し応力によって起こる材料組織の変化(5.1.1参照)。

A.3.15

フレーキング (flaking)

軸受の軌道面又は転動面が,転がり疲れによってうろこ状にはがれる現象(5.1.2参照)。

A.3.16

フル−チング (fluting)

狭い等間隔の溝(5.3.3.3及び5.4.3参照)。

A.3.17

破壊 (fracture)

き裂の進展によって完全に分離する現象(5.6.1参照)。

A.3.18

フレッチング (fretting) 又はフレッチング(コロージョン)(fretting corrosion)

接触する2面間での相対的な繰返し微小滑りによる酸化及び変色(5.3.3.2参照)。

A.3.19

フロスチング (frosting)

凝着摩耗の特殊形態。転動体によって軸受軌道が細長く引きはがされたような状態。

注記 フロスチングの発生領域は一方向に滑らかであるが,他の方向には,粗くなっている。

37

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.20

ゴーリング (galling)

凝着摩耗の一種(5.2.3参照)。

A.3.21

グレージング (glazing)

バニッシング (A.3.1) 参照。

A.3.22

グレーステイニング (grey staining)

微小スポーリング (A.3.24) 参照。

A.3.23

ジャミング (jamming)

正常な動きを阻害する軸受部品間での詰まり。

A.3.24

微小スポーリング (microspalling)

表層に発生するスポーリング。

A.3.25

ピーリング (peeling)

重度のフレーキング又はスポーリング。

注記 ピーリングは,表面の微小スポーリングとして使用されることもある。

A.3.26

ピッチング (pitting)

材料脱離によって表面に生じるくぼみ。

A.3.27

塑性変形 (plastic deformation)

材料の降伏点を超えると発生する永久変形(5.5.1参照)。

A.3.28

プレッシャーポリシング (pressure polishing)

表面を滑らかにする微小摩耗(なじみ)。

A.3.29

スコーリング (scoring)

重度のスクラッチング[スクラッチング (A.3.30) 参照]。

注記 スコーリングは,スミアリングの表現としても使用されることがある。

A.3.30

スクラッチング (scratching)

鋭利なエッジ部,ざらざらした凹凸面,一表面に埋没又は二表面の間に入った硬い異物によって形成さ

れる細かい線状こん。

A.3.31

スカッフィング (scuffing)

凝着摩耗の一種(5.2.3参照)。

38

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.32

焼付き (seizing)

重度のスミアリング。これは,潤滑不良及び過大荷重による接触面での温度上昇によって発生し,材料

硬さの低下,再焼入れ,き裂,摩擦溶着,更にひどい場合には,ジャミングを引き起こす。

A.3.33

スキッディング (skidding)

急激な荷重変動のもとで発生する,高速滑り及び油膜切れによって起こる銀白色の表面損傷。

A.3.34

スミアリング (smearing)

凝着摩耗の一種(5.2.3参照)。

A.3.35

スポーリング (spalling)

フレーキングの進行した状態。

A.3.36

表面きず (surface distress)

表面起点疲労を発生させるきず(5.1.3参照)。

A.3.37

ウォッシュボーディング (washboarding)

フルーチング (A.3.16) 参照。

A.3.38

摩耗 (wear)

滑り接触面又は転がり/滑り接触面の凹凸の相互作用によって,徐々に材料がすり減ること(5.2.1参照)。

39

B 1562:2009 (ISO 15243:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS B 1518:1992 転がり軸受の動定格荷重及び定格寿命の計算方法

注記 対応国際規格:ISO 281:1990, Rolling bearings−Dynamic load ratings and rating life (MOD)

ISO 281:1990/Amd. 2:2000, Rolling bearings−Dynamic load ratings and rating life−AMENDMENT 2: Life

modification factor a XYZ

ISO 6601:2002, Plastics−Friction and wear by sliding−Identification of test parameters

ISO 8785:1998, Geometrical Product Specification (GPS)−Surface imperfections−Terms, definitions and

parameters

ALBERT, M. and KÖTTRITSCH, H., Wälzlager, Theorie und Praxis, Springer Verlag, Vienna, New York 1987

FAG, Rolling Bearing Damage−Recognition of damage and bearing inspection, Publication No. WL 82102/2 EA

INA, Failure Analysis, INA Bearing failure mode archive, Sach Nr. 009-694-480/TPI 109 GB-D 03012

KOYO, Rolling Bearings: Failures, Causes and Countermeasures, CAT. No. 322E '95.4-6 CNK ('92.4)

NISBET, T. S. and MULLETT, G. W., Rolling Bearings in Service, Hutchinson Benbarn, London 1978

NSK, New Bearing Doctor; Diagnosis of bearing problems. Objective: Trouble-free operation, CAT.No. E7005

1999 C-9

NTN, Care and Maintenance of Bearings, CAT. No. 3017/E (94.10.6)

SKF, Bearing failures and their causes, Product Information 401

SKF, Bearing Installation and Maintenance Guide, Reg. No. 25M 10/95 CW, USA 1992

SNR, Causes of Premature Bearing Failures, Technical leaflet 010 (DTA10); Annecy, France

TALLIAN, T. E., Failure Atlas for Hertz Contact Machine Elements, ASME Press, New York 1992

TORRINGTON, Roller Bearing Service Damage and Causes, Form No. 634 6M 691, First edition, Second Printing,

Connecticut; USA

TIMKEN, Bearing Maintenance for Mobile Industrial Equipment, 25M-7-95 Order No. 7311

WIDNER, R. L. and LITTMANN, W. E., Bearing Damage Analysis, National Bureau of Standards Special Publication

423, Definition of the Problem, Mechanical Failures, Prevention Group 20th Meeting, 1974, issue 1976, pp 67-84