B 1081 : 1997 (ISO 3800 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本

工業規格である。これによって,JIS B 1081-1991は改正され,この規格に置き換えられる。

今回の改正によって,この規格は対応国際規格であるISO 3800 (Threaded fasteners−Axial load fatigue

testing−Test methods and evaluation of results) に一致したものとなった。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1081 : 1997

(ISO 3800 : 1993)

ねじ部品−引張疲労試験−

試験方法及び結果の評価

Threaded fasteners−Axial load fatigue testing−

Test methods and evaluation of results

序文 この規格は,1993年に第1版として発行されたISO 3800,Threaded fasteners−Axial load fatigue testing

−Test methods and evaluation of resultsを翻訳し,技術的内容及び規格票の様式を変更することなく作成し

た日本工業規格である。

なお,この規格で点線の下線を施してある“備考”及び“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ねじ部品の引張疲労試験を実施するための条件及び結果の評価のための推奨

事項について規定する。

他に合意がなければ,試験は部分片振り(引張り)の形式で,室温で実施され,作用する負荷はねじ部

品の軸線と同軸である。被締結部材のコンプライアンスがねじ部品のひずみに及ぼす影響は考慮に入れな

い。

この方法によって,ねじ部品の疲労強度を決定できる。

試験結果は,試験条件の影響を受ける。この理由によって,その影響を少なくするための最小必要条件

について規定する。さらに,試験装置の校正及び心合わせ方法を含んでいる。

備考 この規格の対応国際規格を,次に示す。

ISO 3800 : 1993 Threaded fasteners−Axial load fatigue testing−Test methods and evaluation of

results

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 1001 ボルト穴径及びざぐり径

備考 ISO 273 : 1979, Fasteners−Clearance holes for bolts and screwsからの引用事項は,この規格の

該当事項と同等である。

JIS B 1005 おねじ部品の首下丸み

備考 ISO 885 : 1976, General purpose bolts and screws−Metric series−Radii under the headからの引用

事項は,この規格の該当事項と同等である。

JIS B 1181 六角ナット

備考 ISO 4032 : 1986, Hexagon nuts, style 1−Product grades A and B, ISO 4033 : 1979, Hexagon nuts,

style 2−Product grades A and B, ISO 8673 : 1988, Hexagon nuts, style 1, with metric fine pitch

2

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

thread−Product grades A and B 及びISO 8674 : 1988, Hexagon nuts, style 2, with metric fine

pitch thread−Product grades A and Bからの引用事項は,この規格の本体の該当事項と同等

である。

JIS Z 8703 試験場所の標準状態

備考 ISO 554 : 1976, Standard atmospheres for conditioning and/or testing−Specificationsからの引用事

項は,この規格の該当事項と同等である。

3. 記号及びその意味

この規格で用いる記号及びその意味は,表1による。

表1 記号及びその意味

記号

意味

Ad3

おねじの呼び谷の径による面積,

2

3

3

4d

Ad

π

=

As

有効断面積

2

3

2

2

4

+

=

d

d

As

π

平均応力及び応力振幅の計算に用いる

断面積。使用者と供給者との合意でAd3

を用いてもよい。

d

荷重検定棒のねじの呼び径

d1

おねじの谷の径の基準寸法

d2

おねじの有効径の基準寸法

d3

おねじの呼び谷の径

6

1

3

H

d

d

−

=

da

ボルト首下丸み移行円の径

dh

ボルト穴径

dS

荷重検定棒の軸径

D

試験用めねじアダプタのねじの呼び径

F0.2

引張荷重

F0

耐力Rp0.2の引張荷重

Fa

荷重振幅

∆FaII

遷移領域における荷重振幅の階差

FA

疲労限度の荷重振幅

Fm

平均荷重

H

基準ねじ山のとがり三角形の高さ

N

応力の繰返し回数

NG

破壊せずに試験を打ち切る場合の応力

の繰返し回数

p

破壊確率

pf

有限寿命領域における破壊確率

記号

意味

pt

遷移領域における破壊確率

P

ねじのピッチ

Rm, min

最小引張強さ

RS

最小最大応力比,Rs=σmin/σmax

s

六角の二面幅

S (FA)

疲労限度の荷重振幅の標準偏差

S (σA)

疲労限度の応力振幅の標準偏差

S (logN) 疲労寿命の対数の標準偏差

α, β

S−N曲線の傾斜部に対する回帰直線の

係数

σa

応力振幅

σA

疲労限度の応力振幅

σax

呼び引張応力

σb

曲げ応力

σm

平均応力

σmin

最小応力

σmax

最大応力

σMin

疲労限度の最小応力

σMax

疲労限度の最大応力

σAN

繰返し数Nの疲労強度

σAA

N=5×104の有限寿命疲労強度の予想

値

σAB

N=1×106の有限寿命疲労強度の予想

値

σa, i

有限寿命領域におけるi番目の試験の

応力振幅

σa, j

ステアケース法におけるj番目の試験

の応力振幅

∆σaI

有限寿命領域(S−N曲線の傾斜部)に

おける試験の応力振幅間隔

∆σaII

遷移領域における応力振幅の階差

備考1. 記号^は,推定値の場合に用いる。例えば繰返し数Nにおける推定値δANのように用いる。

2. 記号̅は,回帰直線を求める際にσa又はlogNの値に用いる。例えば

a

σ又は

N

log

のように用いる。

参考 RP0.2及びRm, minには,一般にJIS B 1051(鋼製のボルト・小ねじの機械的性質)の規格値が適用される。

3

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 原理 試験は,ねじ部品についてS−N曲線(ウェーラ曲線)によって示されるような疲労特性を決

定するために行う。

供試ねじ部品は,軸方向疲労試験機に取り付け,繰返し引張荷重を作用させる。

試験は,平均応力σm一定又は最小最大応力比Rs=σmin/σmax一定の条件で行う。一定平均応力の試験は,

一般に無限疲労寿命を決定するのに用いる[図10の(c)参照]。

応力比一定の試験は,一般に受入検査のために用いる[図10の(a)参照]。

試験は,供試体が破壊するか,応力繰返し数があらかじめ決めた値を超えるまで継続する。一般に試験

繰返し数は,供試体の材料又は疲労限度によって決める。ほかに規定がない場合には,破壊の定義は,ね

じ部品が完全に二つの部分に分かれることである。

5. 試験装置

5.1

試験機 試験機は,試験中に要求される値の±2%以内に荷重を自動的に保持でき,試験ごとの全繰

返し数を数え,それを記録する装置を備えるものとする。この精度を確保するために試験機を定期的に校

正する。試験の繰返し速度は,4.2〜250Hzの範囲とする。試験機は供試体に正弦波状の繰返し荷重を加え

るものとする。

試験機は,停電によって停止した後に,自動的に再起動することが防止できる装置をもつものとする。

5.2

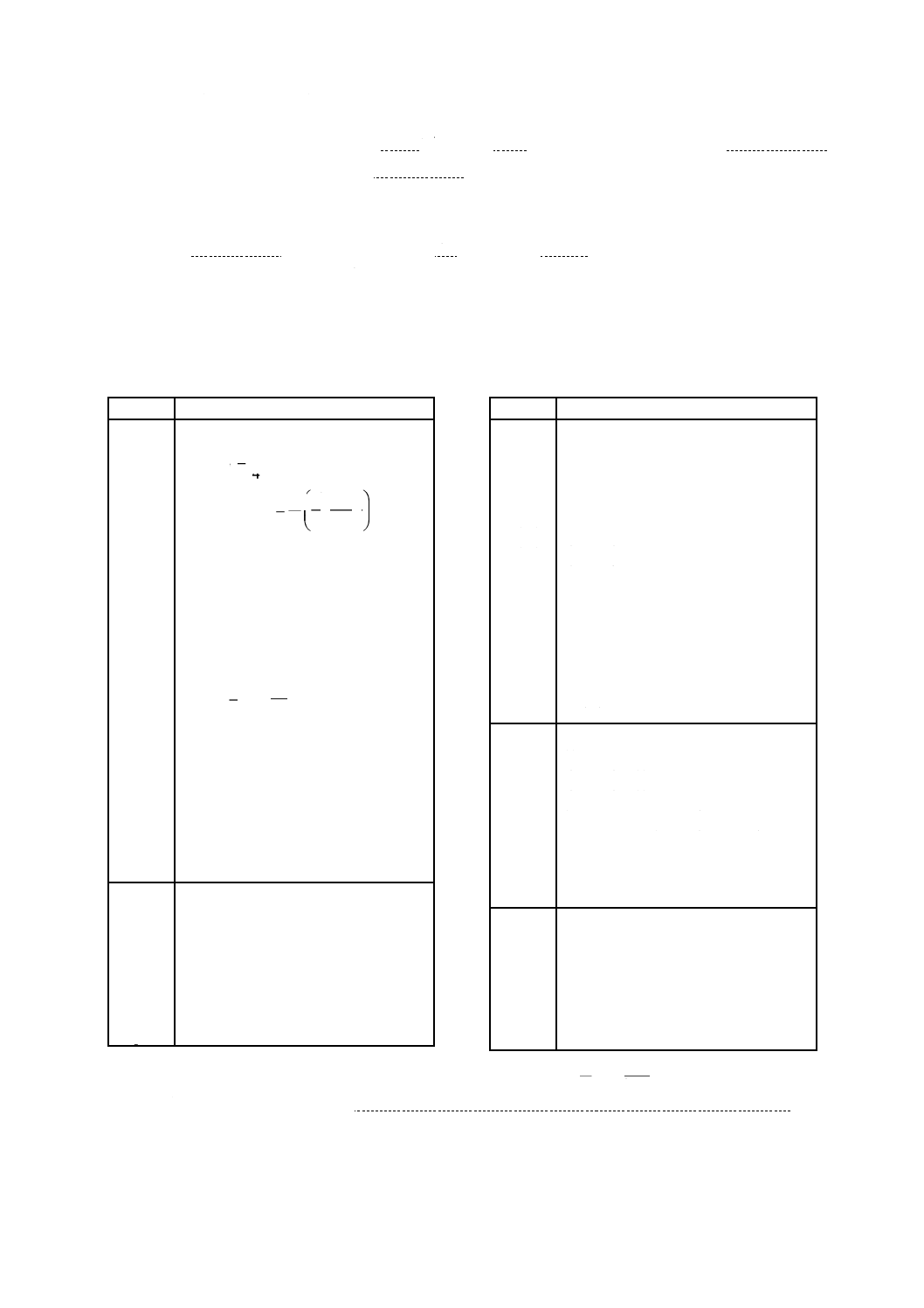

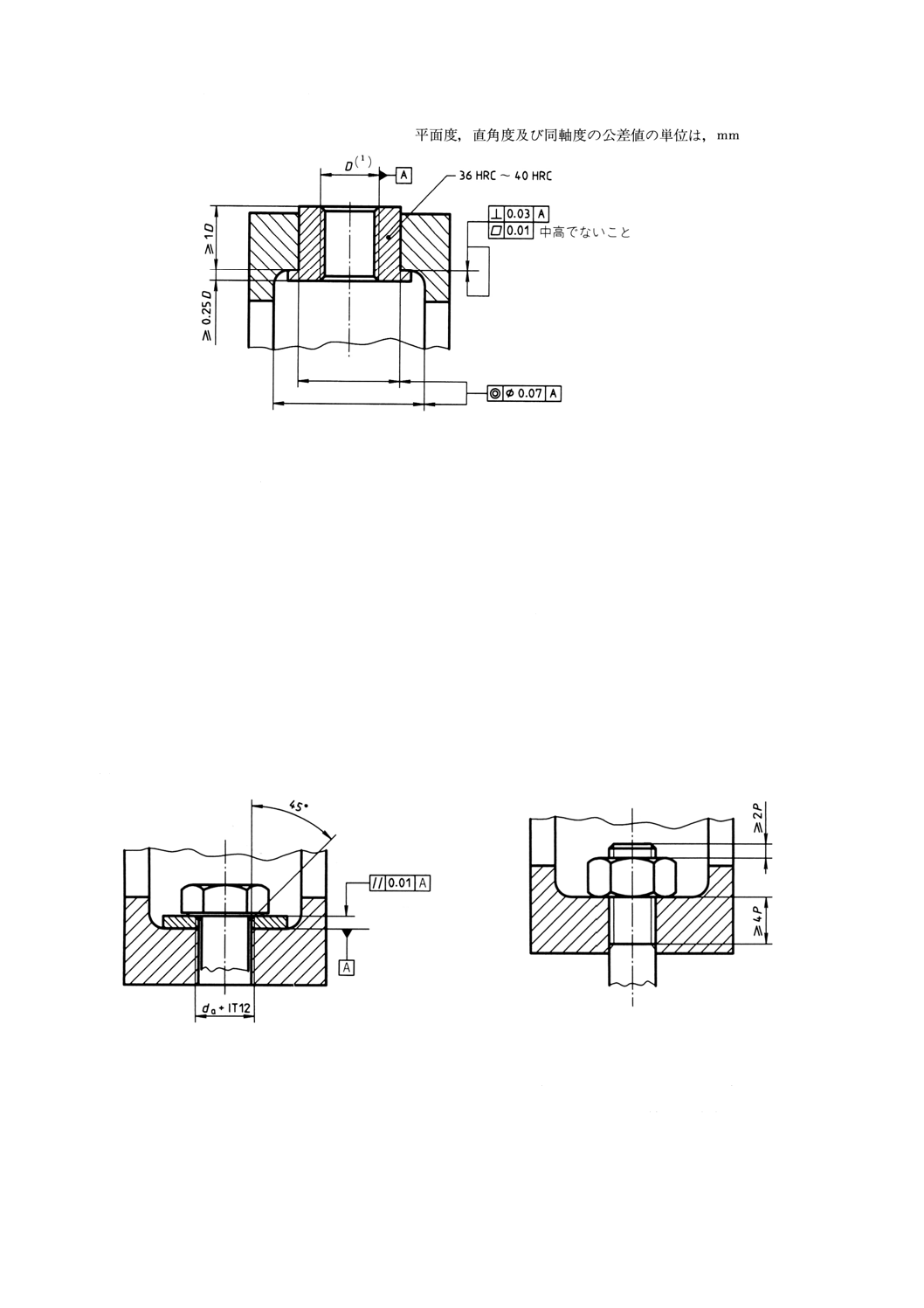

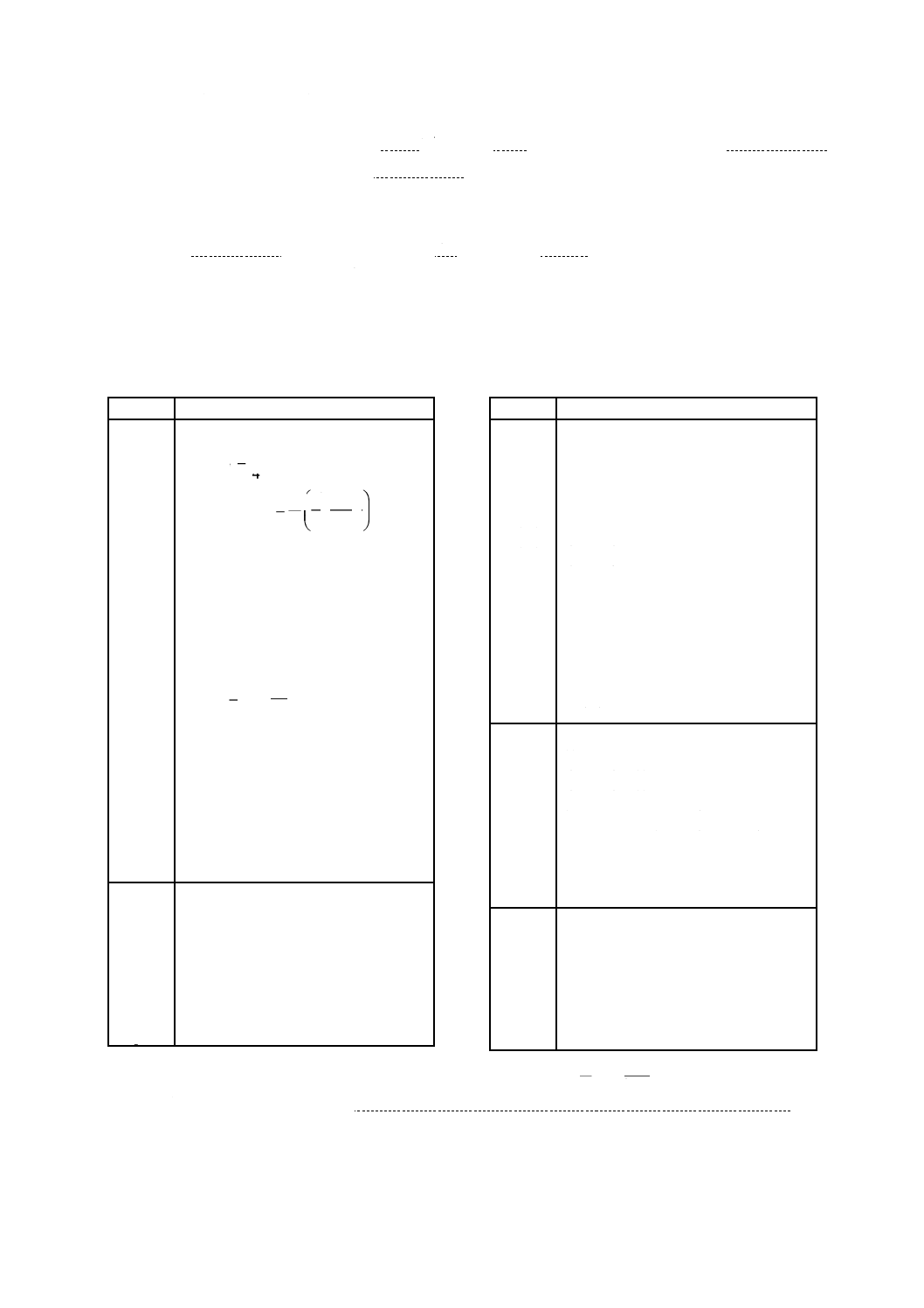

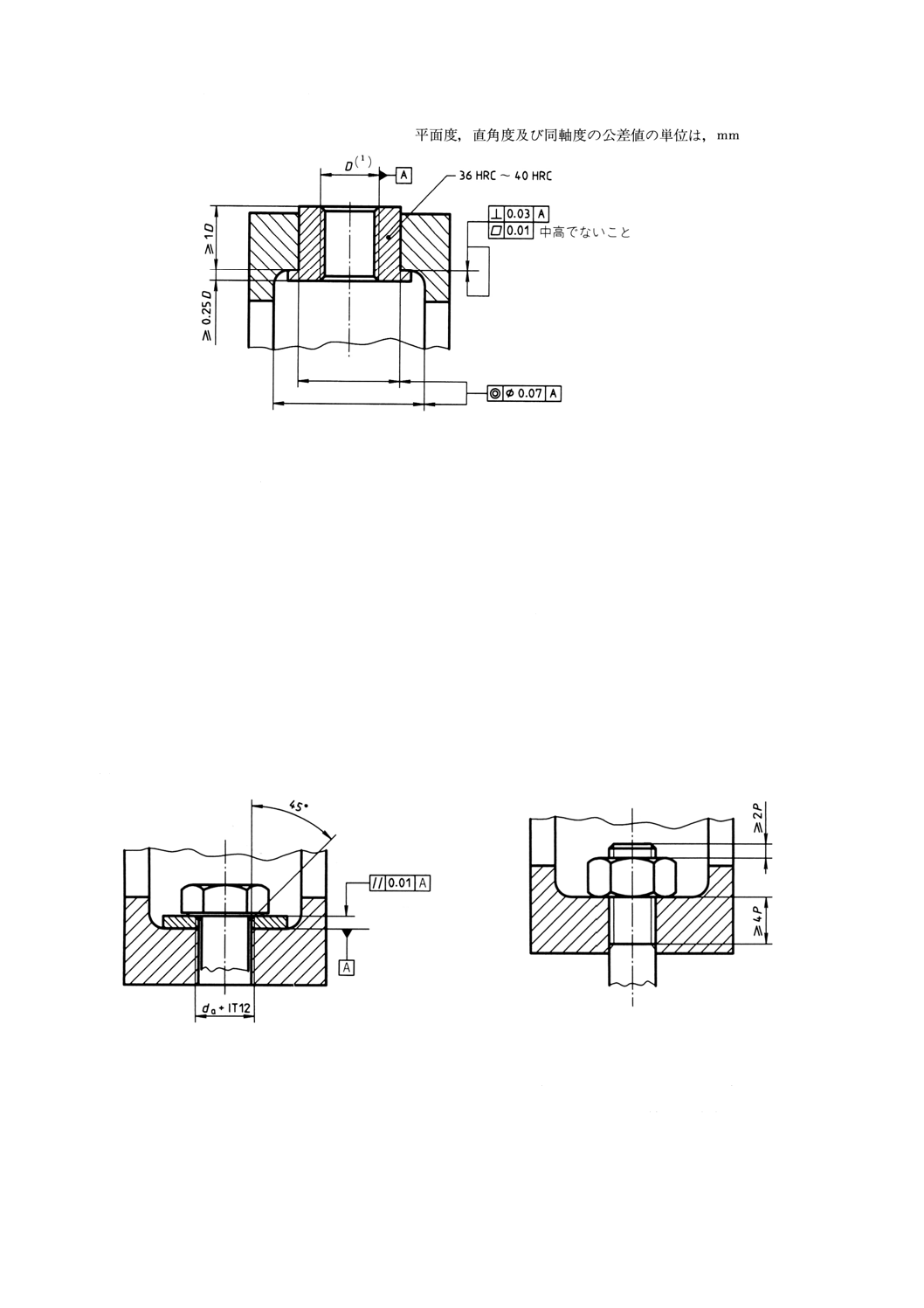

供試体取付け具 供試体取付け具は,供試体に軸方向荷重を伝えることができるものとする。図1

及び図2は基本的な要求事項を示す。自動調心装置は推奨しない(5.3参照)。

参考 これらの項目の内容は,ISO 273のfine series及びISO 885のfinished products

と同等である。

注(1) 表面は0.25〜0.5mmの深さで表面硬化してもよい。その場合,最大硬さは

60HRC,最小硬さは供試体よりHRCで5ポイント大きくする。

図1 供試体取付け具(インサートなし)

4

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

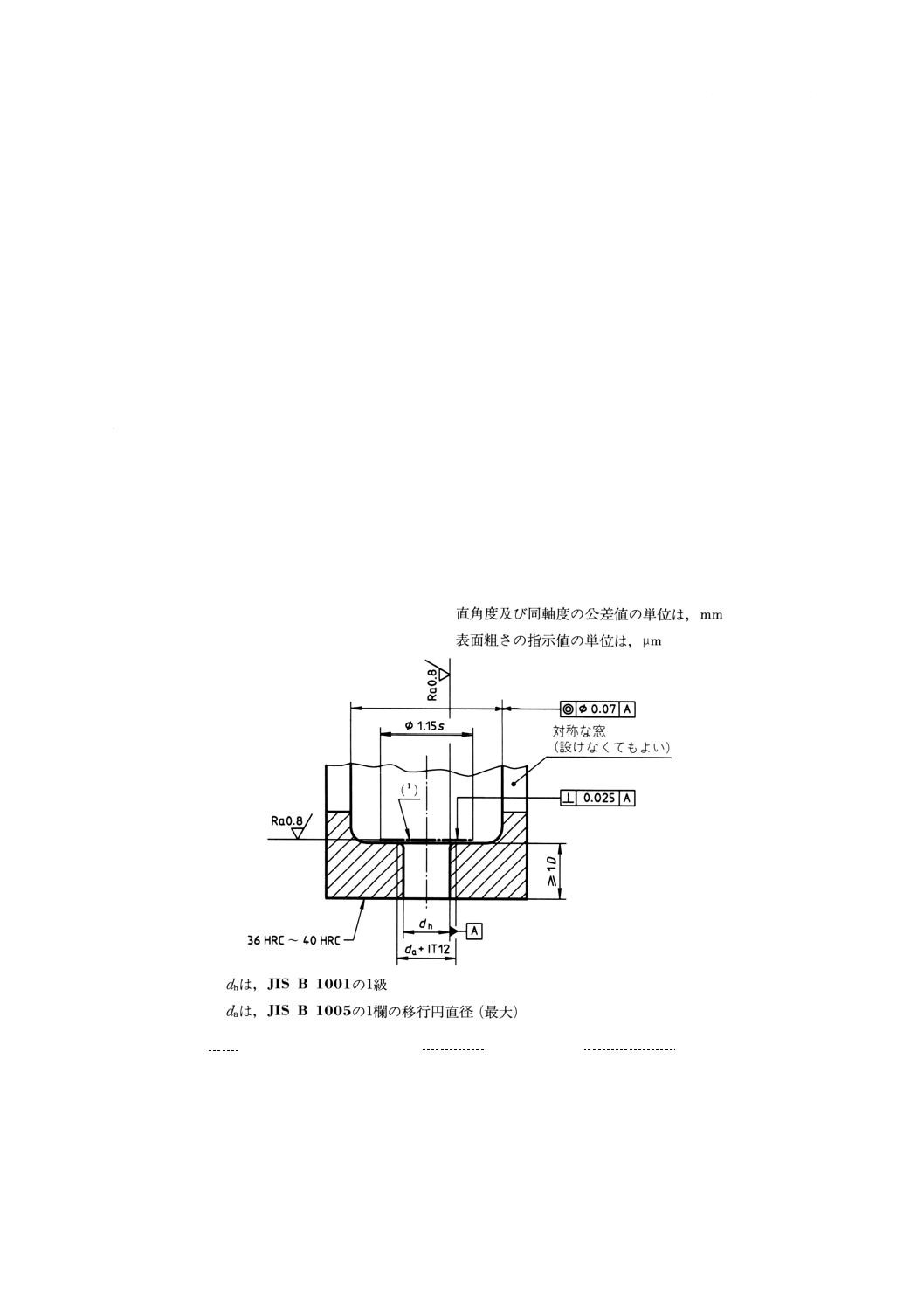

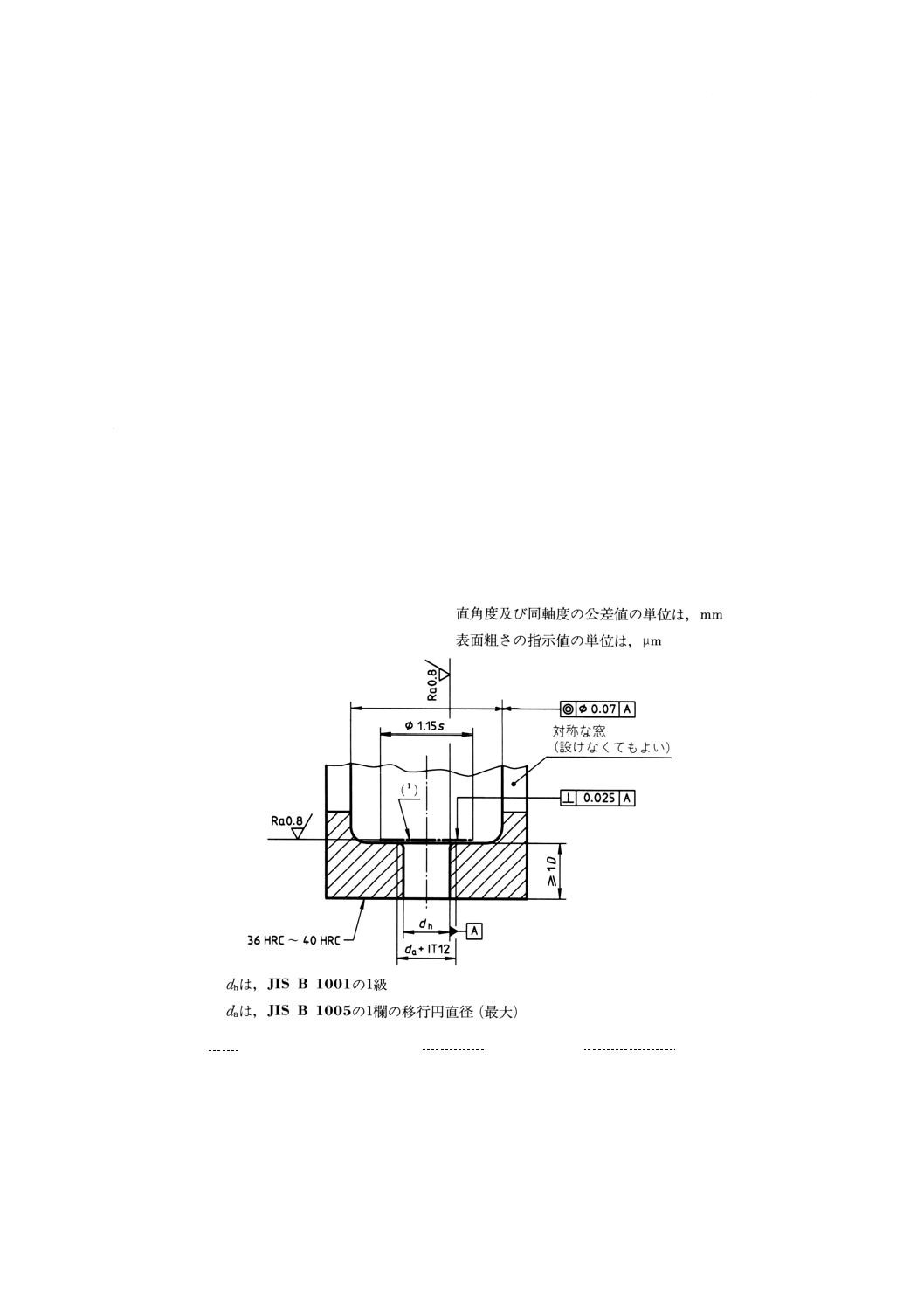

注(1) インサートの使用が供試体取付け具の剛性に影響してはならない。

(2) 表面は0.25〜0.5mmの深さで表面硬化してもよい。その場合,最大硬さは

60HRC,最小硬さは供試体よりHRCで5ポイント大きくする。

図2 供試体取付け具(インサート付き)

5.3

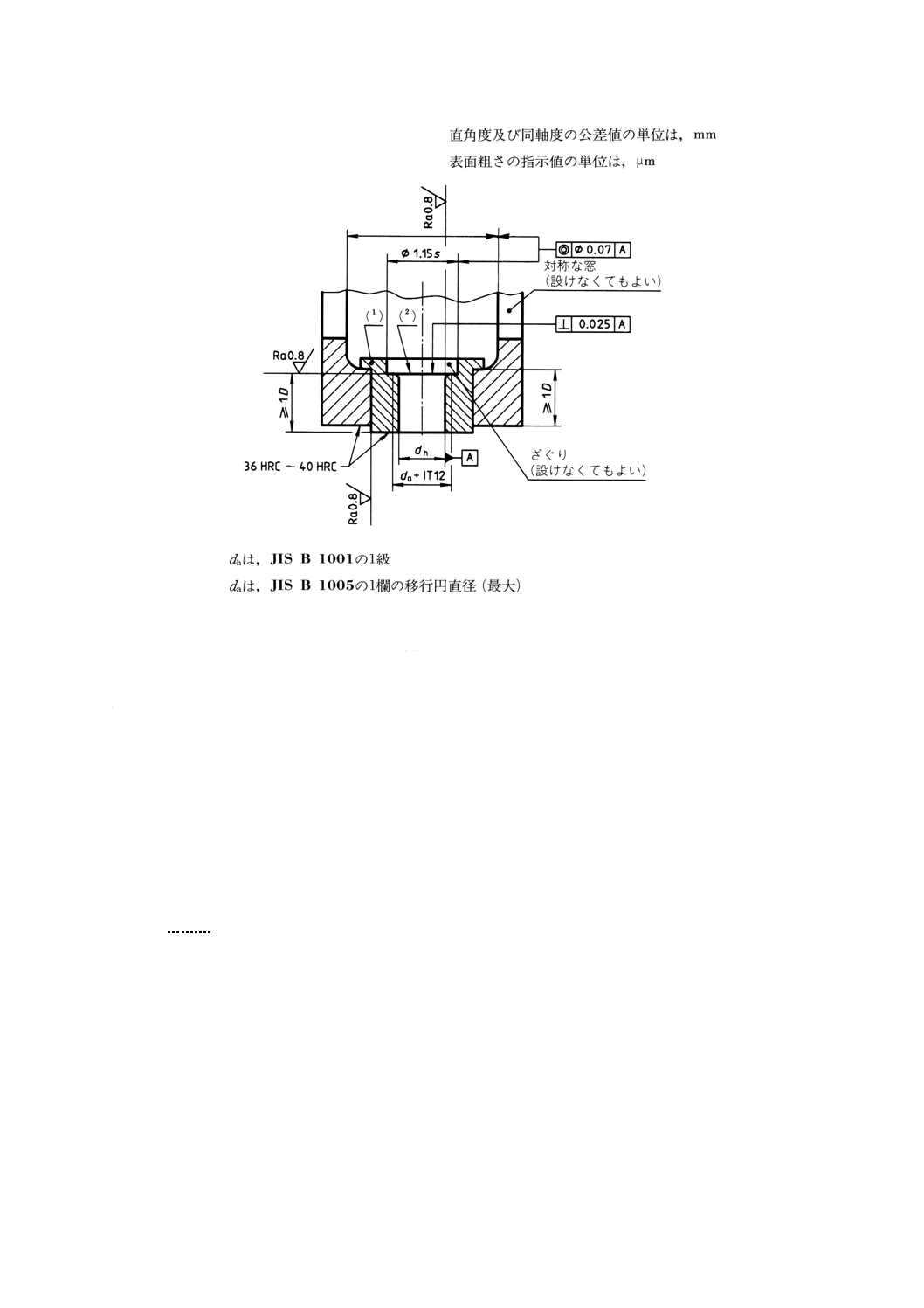

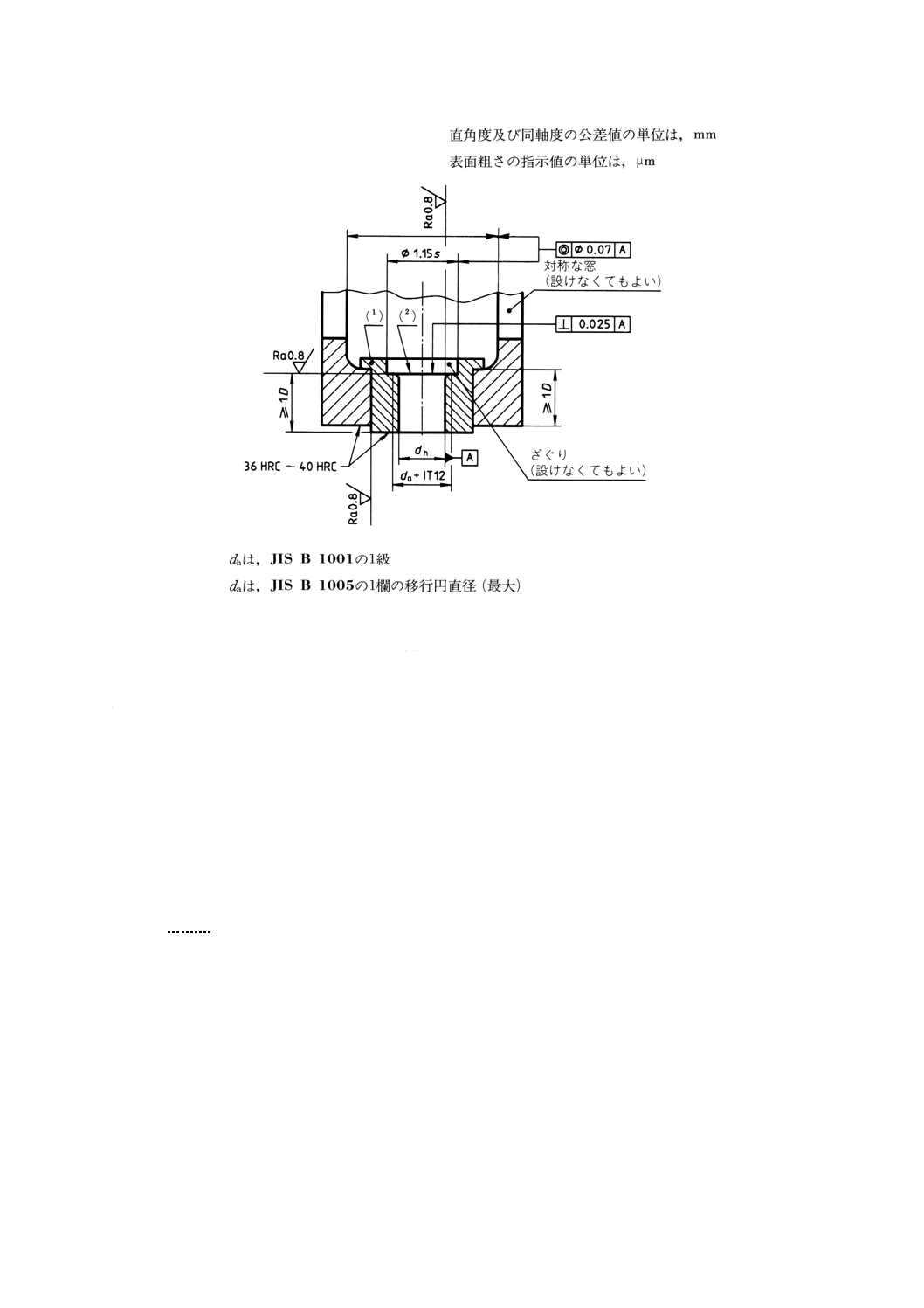

試験装置の心合わせ 定期的に,試験装置の心合わせを行う。それは,軸の周りに同軸で90°ずつ

隔てて張り付けた4枚のひずみゲージをもつ荷重検定棒(図3参照)を用いて行う。荷重検定棒の平行部

の長さは,その直径の4倍とする。試験機で用いられる荷重範囲の50%において測定する場合に,最大応

力σax+σbと呼び引張応力σaxとの差は,呼び引張応力の6%を超えてはならない(図4参照)。

自動調心装置は推奨しない。もしそれを用いる場合には,偏心荷重が疲労試験結果を大きく変動させる

ことがあるので,注意深く心合わせを点検する。

5.4

試験用めねじ部品 標準部品の疲労試験には,JIS B 1181本体に従った適当なサイズと強度区分の

ナット又はめねじアダプタを用いるものとする。

参考 JIS B 1181本体の内容は,ISO 4032,ISO 4033,ISO 8673及びISO 8674と同等である。

もし特別なボルト・ナット結合体を試験する場合には,ナットの正確な記述を8.2に従って行う。

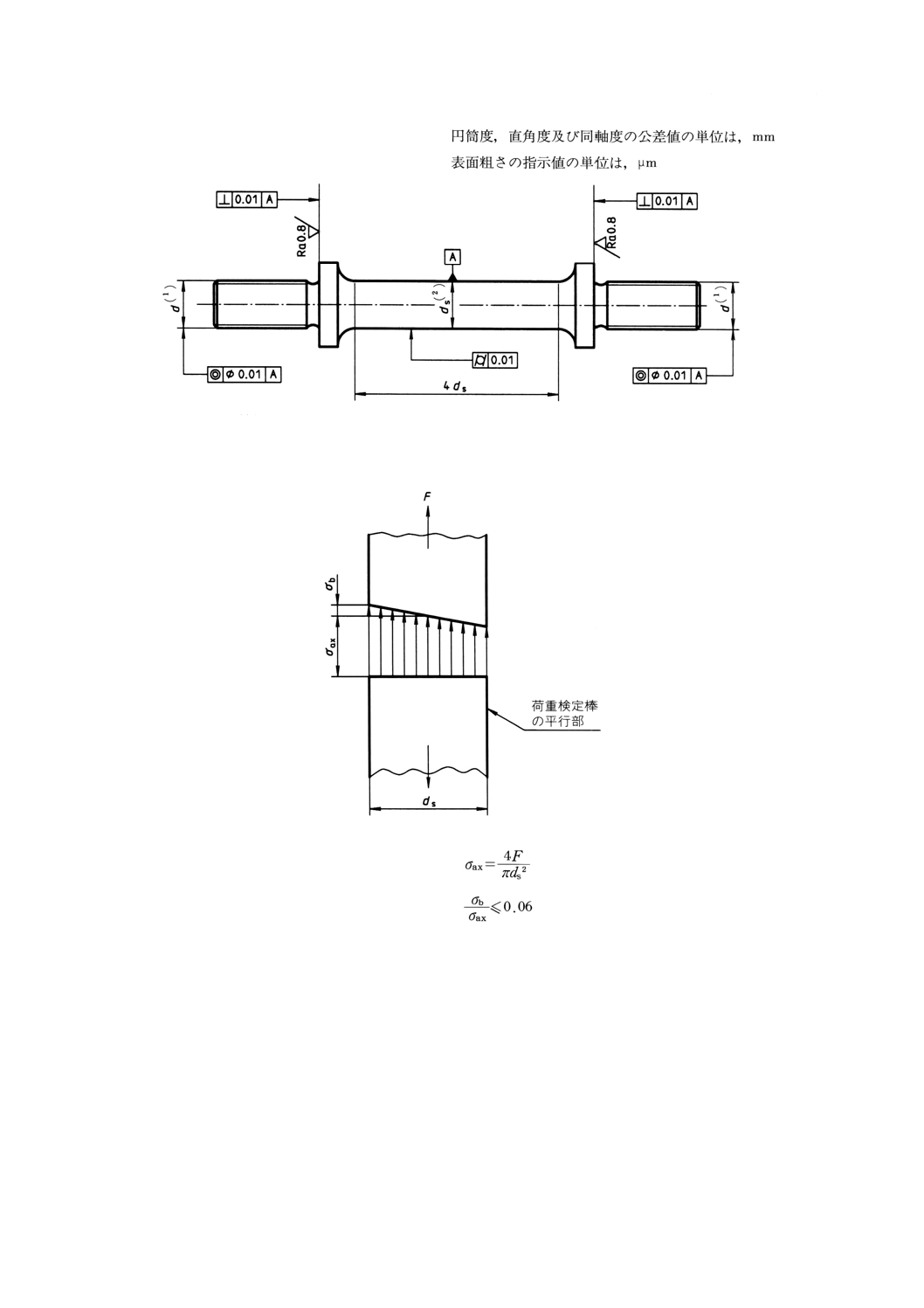

もし図5によるめねじアダプタを用いる場合には,その仕様を8.2に従って記述する。

5

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) ねじの等級は4hとする。

(2) ds=d

図3 荷重検定棒

図4 荷重検定棒の軸部における応力分布

6

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) ねじの等級6H

図5 試験用めねじアダプタ

5.5

試験用座面板 ボルトの首下丸み部が干渉しないように,面取りした試験用座面板を用いるか,供

試体取付け具に面取りを施してもよい。45°の面取りの最大直径は,da+IT12とする(図6参照)。座面板

の両面は0.01mm以内で平行とする。座面板の硬さは,供試体取付け具と同じとする。

試験用座面板を用いる場合には,試験報告書にそのことを示す(8.3参照)。

6. 試験手順 試験機の容量は,選んだ試験構成において供試体に作用する最大荷重が,試験機の最大容

量の10%以上であるように選定する。ナットの座面又はめねじアダプタの座面は,ボルト軸部のねじのな

い部分から少なくとも4Pのところにあり,ナットのねじ山が完全にねじ込まれ,少なくとも2Pの長さの

ボルトねじ山が試験ナットから突き出していなければならない(図7参照)。試験用ナットは一回だけの使

用とする。

試験用めねじアダプタは,その都度おねじ部品に自由にねじ込むことができ,損傷がない限り繰り返し

用いてよい。

図6 試験用座面板(セット状態)

図7 試験用ナットのセット位置

供試体は,取付け具に固定したり力を加えたりすることなしにセットすべきで,ナットにトルクを加え

てねじり応力を生じさせてはならない。すなわち,引張荷重は試験機によって与えなければならない。

おねじ部品及び試験用ナットは,試験前に十分洗浄し,SAE 20オイル又は同等品を塗布する。

試験の繰返し速度は,供試体の温度が試験期間中に50℃より上昇しないように選ぶ。温度は,第一はめ

あいねじ山で測定するのがよい。

7

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験期間中,荷重条件が変化していないことを確かめるために,荷重を頻繁に監視する。

疲労試験の結果は環境条件によって影響を受ける。そのため,もし可能ならば,環境条件,特に湿度を

JIS Z 8703の2.2(標準状態の湿度)に従って点検するのがよい。

参考 この項の内容は,ISO 554の2.1と同等である。

7. 結果の評価 疲労強度の値の比較評価は,試験及び結果の評価が一定の仕方で行われる場合にだけ可

能である。

疲労強度の値は,有限寿命領域(あらかじめ定めた応力繰返し数に達する前にすべての供試体が破壊)

及びあらかじめ定めた応力繰返し数(一般に5×106から1×107回)までに破壊する場合と破壊しない場合

が生じる遷移領域において決定することができる(図10参照)。試験目的によって,疲労試験は次の二つ

の方法によって実施し,評価する。

a) 有限寿命領域及び遷移領域においてそれぞれあらかじめ定めた応力振幅で,最小の応力繰返し数に達

するかどうかの試験。

b) 有限寿命領域及び遷移領域の位置とばらつきの大きさを,統計的評価方法を用いて決定する試験。

7.1

有限寿命領域における試験 有限寿命領域における試験は,ねじ部品の有限寿命データを求めるた

めのもので,一般に製品の生産における管理,受渡し時の品質保証などに適用する。試験する製品に対し

て,応力及びその繰返し数が定められ,それ以外の条件が規定されていない場合には,一般に最小6個の

製品を試験するのがよい。

なお,この試験は,平均応力 (σm) を一定にする方法又は最小最大応力比 (Rs) を一定(一般にRs=101を

用いる)にする方法のいずれかによる。

7.1.1

品質管理用試験 使用者と供給者との間の合意によって,試験目的に対して,統計的に適切なサン

プルを抜き取る。試験中の予想できない困難さに対応するために,サンプルは少なくとも10%増すのがよ

い。

7.1.2

有限寿命領域の位置とこう配の決定 有限寿命領域における応力繰返し数の分布は,統計的計算方

法を用いて経済的に近似することができる。

有限寿命領域の評価に対しては,疲労試験は少なくとも二つの応力段階で行わなければならない。その

二つの応力段階は,応力繰返し数が1×104と5×105の間になるように選ぶのがよい。

応力段階一つ当たりの試験数(サンプルの大きさ)は,選ばれた統計的評価方法及び破壊確率pf,例え

ばpf=10%,50%又は90%に対し,要求される推定の精度に依存する。

供試体の数は,6個以上とするのがよい。

有限寿命領域の一つの応力段階における応力繰返し数の分布は,例えば,正規確率紙において,正規分

布を基礎とし,次の式で示す推定量を用いて決めることができる。

1

3

1

3

+

−

=ni

pf

ただし,

pf: 有限寿命領域における破壊確率の推定値

i: 供試体の順序数

n: 試験した供試体の数

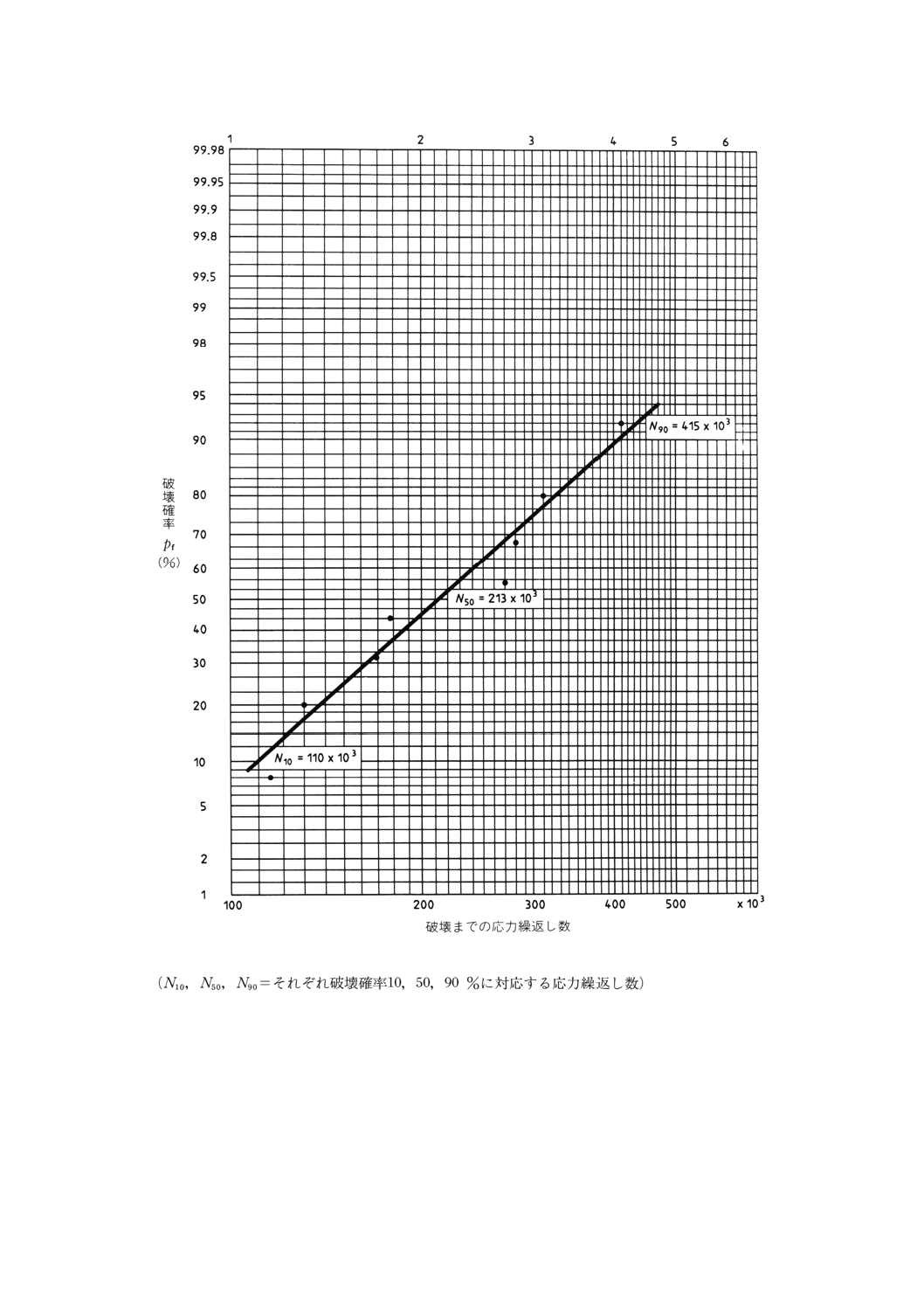

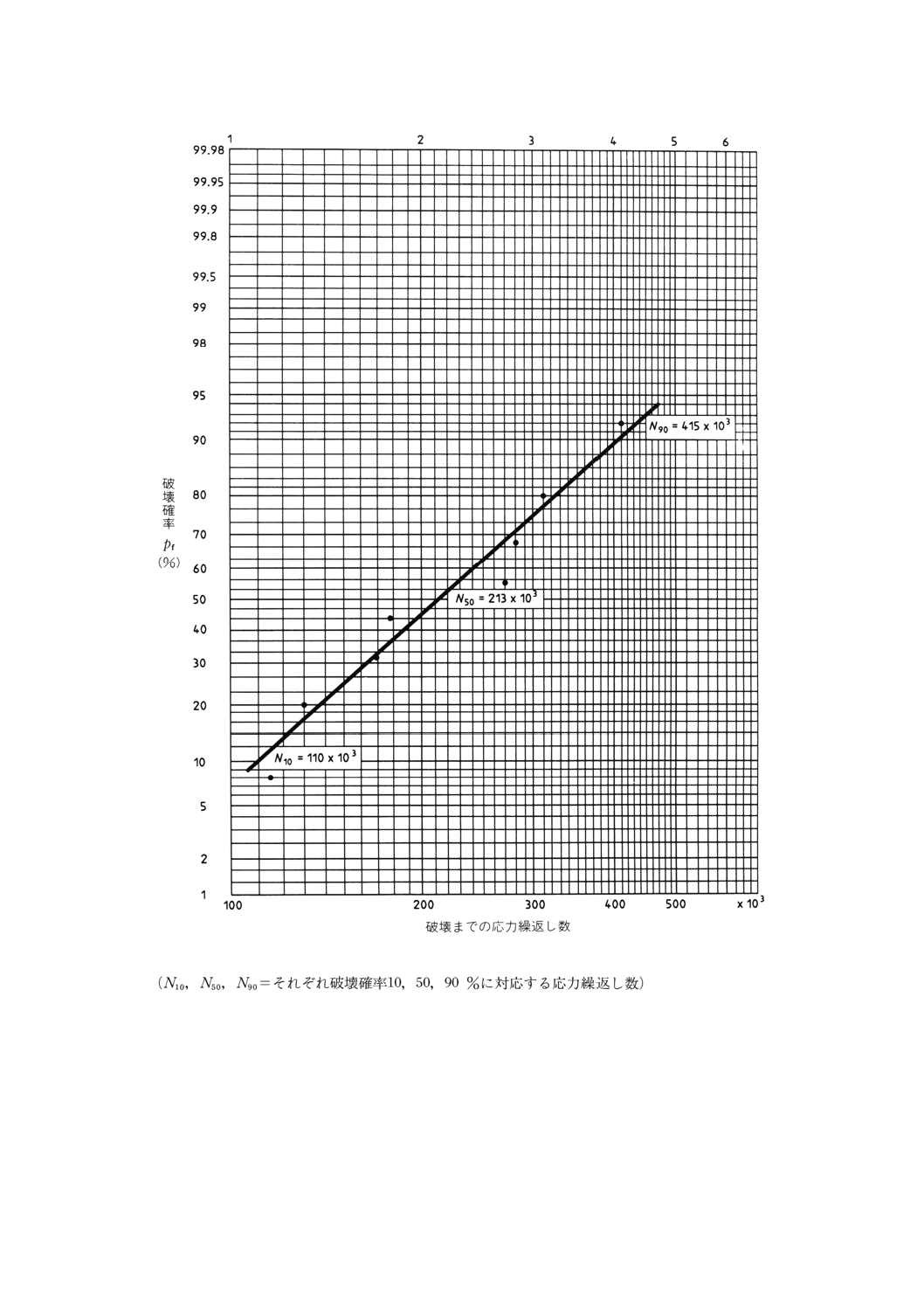

次の例でその手順を説明する。

n=8個のボルトを,一定応力振幅σa=150N/mm2で試験する。破壊するまでの応力繰返し数を試験の順

番に並べれば次のとおりである。

8

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N=(169, 178, 271, 129, 405, 115, 280, 305)×103

まず,破壊までの応力繰返し数を大きさの順に並べ,順序数iそれに割り当てる。

最小の繰返し数をもつ第一の供試体には順序数i=1,第n番目の供試体(最大の応力繰返し数をもつ供

試体)には順序数i=n=8を与える。

これによって表2に示すような評価手順となる。

次に,各破壊確率pfに対する応力繰返し数を正規確率紙(図8)にプロットし,個々の結果に対し補償

直線(回帰直線)を描く。その補償直線を用いて,限界繰返し数N10,N50及びN90を読むことができる。

例 N10=110×103,N50=213×103及びN90=415×103(すなわち,すべての供試体の10%が110×103

の応力繰返し数に達するまでに破壊し,213×103までに50%,そして415×103までに90%が破壊

する。)。

7.2

遷移領域(無限寿命領域)における試験

7.2.1

品質管理用試験(破壊せずに与えられた応力繰返し数に達すること) 最小の応力繰返し数に対す

る要求を満足するかどうかを点検するためには,使用者と供給者との間でほかに合意がない場合には,最

小6個の供試体についてあらかじめ決められた応力振幅で試験する。予想できない困難さに対応するため

に,サンプルを少なくとも10%増すのがよい。

7.2.2

遷移領域の位置及び大きさの決定 有限寿命領域と同様に,遷移領域のばらつきは,統計的計算方

法を用いて経済的に近似することができる。

実際には,次の二つの統計的評価方法が基本的に望ましい。

a) 個々の試験の後に応力振幅を段階的に変化させる(ステアケース法)。

b) 一定の応力段階で数個のボルトを試験した後に応力振幅を変える(例えば,2点法,アークサイン法)。

これらの評価方法は,試験ロットの母集団の分布を近似的に表すモデル関数に基づいている。

それゆえ,メジアンσA50(破壊確率50%の疲労強度)及び遷移領域の限界(例えば,σA10,σA90)が決定

される。

経験によれば,許容差±5%以内で疲労強度σA50を決定するために15〜20個程度の供試体が必要である。

遷移領域の限界を決定するためには,必要な供試体の数はそれより明らかにより多い(例えば,σA10に

対しては20〜30個程度の供試体が必要)。

アークサイン法,ステアケース法及び2点法は,一般に正規分布に基づいているが,求められる値の精

度については,同じ試験条件でほぼ等しい。

表2 有限寿命領域における応力振幅σa=150N/mm2による8個の疲労試験結

果の統計的評価の手順

順序数i

1

2

3

4

5

6

7

8

応力繰返し数

N×103(小さい順に)

115

129

169

178

271

280

305

405

破壊確率Pf%

100

1

3

1

3

×

+

−

=ni

pf

8

20

32

44

56

68

80

92

9

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 有限寿命領域におけるσa=150N/mm2による8個の疲労試験

に基づいて決定した破壊確率pfと応力繰返し数

7.2.3

ステアケース法,2点法及びアークサイン法の手順

10

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3.1

ステアケース法 第1の供試体は,遷移領域のメジアンにできるだけ近い応力振幅段階を予想し

て,そこで試験する。もし破壊が起これば,次の供試体に対する荷重は段階的(同じ階差)に小さくし,

非破壊となるまで続ける。非破壊の後には,荷重を段階的に大きくし,破壊が起こるまで続ける。第1の

供試体に対し非破壊が記録された場合には,上の手順は反対になる。実際には,この手順では大変速くメ

ジアンに近づき,多数の供試体を用い,出発点の応力段階が好ましい位置の場合には,破壊の度数と非破

壊の度数は同じかほぼ同じである。全体として,より少なく起こった事象(破壊又は非破壊)を計算に用

いる。

評価は,次の段階からなる。

a) メジアンの推定値

+

∆

+

=

x

C

A

F

F

F

aII

ao

A50

(表3の記号の説明参照)

b) 標準偏差の推定値

+

−

∆

=

029

.0

62

.1

)

(

2

2

C

A

CE

F

F

S

aII

A

ただし,

3.0

2

2

>

C

A

CE−

でなければならない。

(表3の記号の説明参照)

表3にステアケース法による疲労試験の評価の一例を示す。

7.2.3.2

2点法 2点法の手順を,図9を基にして説明する。遷移領域の位置は,試験前には未知であり,

一般に近似的にしか求めることができないので,最初は第1の荷重振幅段階で供試体を試験する。この例

では,この荷重振幅はFa=2 500Nである。もしこの第1の供試体が,あらかじめ決めた応力繰返し数NG

まで破壊しなければ,第1の供試体が破壊するまで荷重振幅を順次大きくする。この例では,これはFa1

=4 000Nの荷重振幅である。初めて以前の試験と異なる事象(破壊又は非破壊)が起こる段階で数回の試

験を行う。ここで,供試体の数は結果の要求される精度によって決まる。この例では,供試体の数は8で

ある。第2の荷重振幅段階の選び方については,遷移領域の幅を知ることが有利である。これによって,

期待されるべき結果がより正確になるような限界に,数学的に有効な方法で第2の荷重振幅段階を選ぶこ

とができる。

第2の荷重振幅段階の決定には,次の式を適用する。

Fa2=Fa1+∆FaII

r≦0.5nの場合に∆FaII=

1

1

a

BF

n

r

−

r≧0.5nの場合に∆FaII=

1

a

BF

n

r

−

Bという量は,遷移領域の幅を考慮に入れている。Bに対して,0.15と0.20との間の値を推奨する。

第2の荷重振幅段階で,図9の例にみられるように,再び8個の供試体を試験し,破壊確率Ptを次の式

で推定し,これを正規確率紙にプロットする。

11

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

3

1

3

+

−

=nr

pt

[図9,b)]

ただし,

r: 破壊した供試体の数

n: 試験した供試体の数

正規分布を仮定して,二つのプロットした点を直線で結べば,メジアンFA50及びFA10,FA90のような限

界値を決定することができる。

表3 ステアケース法による疲労試験の評価の例

供試体:六角ボルト JIS B 1180-M10×80-8.8

参考 この項は,ISO 4014 (Hexagon head bolts−Product grades A and B) -M10×80-8.8と同等である。

平均荷重Fm:0.6F0.2 (N)

1

2

3

4

5

6

7

8

Fa(N)

×破壊 ○非破壊

× ○ z

f

zf

z2f

4 700

×

1

0

3

0

0

0

4 300

×

×

○

×

3

1

2

1

2

4

3 900

×

×

○

○

×

○

× 4

3

1

3

3

3

3 500

○

○

○

0

3

0

3

0

0

供試体番号 1

2

3

4

5

6

7

8

9 10 11 12 13 14 15

3,4,6,7,8欄の合計 8

7 − 7

5

7

C

A

E

N

x

C

A

F

F

F

aII

ao

A

3986

50

=

+

∆

+

=

N

C

A

CE

F

F

S

aII

A

336

029

.0

62

.1

)

(

2

2

=

+

−

∆

=

1欄

: 荷重振幅

2欄

: 事象の表示(破壊×,非破壊○)

3欄

: 荷重振幅ごとの破壊事象の数

4欄

: 荷重振幅ごとの非破壊事象の数

5欄

: 最小荷重振幅段階を0とした順序数 z

3欄と4欄とで度数の少ない方の事象に対応させる。表3の例では,破壊の合計度数8

の3欄に比較し,非破壊の合計度数7の4欄である。

6欄

: 度数,3欄又は4欄の合計度数の小さい方の値を繰り返し書く(ここでは4欄)。

7欄

: 5欄と6欄の積 (zf)

8欄

: 5欄と7欄の積 (z2f)

C, A, E

: 6欄,7欄及び8欄のそれぞれの合計

Fao

: 3欄又は4欄のうち,合計度数の小さい方における最小の荷重振幅

(ここでは4欄,Fao=3 500N)

FA50

: メジアン,残存確率50%の荷重振幅

x

: 6欄=4欄の場合には+0.5

6欄=3欄の場合には−0.5

∆FaII

: 階差(ここでは∆FaII=400N)

S

: 標準偏差

12

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 2点法による疲労試験の実施と評価の例

7.2.3.3

アークサイン法 アークサイン法の手順は2点法の手順に似ている。疲労試験は幾つかの等間隔

の荷重振幅段階で,各段階ごとに同数の供試体について行う。これらの段階の各々に対して対応する残存

確率を,

p

arcsin

変換,例えば,次の式を用いて計算する。

)1

/(

arcsin

)1

/(

)1

(

arcsin

+

+

+

+

=

n

r

n

r

τ

遷移領域を,対応する確率紙を用いてグラフによって,又は計算値について対応する変換を行った後に

回帰直線を数式によって決定する。

7.3

完全なS−N曲線(ウェーラ曲線)の作成 完全なS−N曲線を作成するには,7.1.2及び7.2.2によ

る試験の結果を図10のようにグラフに表現する。

7.4

組合せ試験法

7.4.1

供試体の数 S−N曲線の傾斜部を決定するために,4応力振幅段階で各2個ずつ(計8個)を用

い,水平部を決定するために6個の供試体を用いて少数の供試体によるステアケース法を適用するので,

少なくとも14個の供試体が試験に必要である。実際には,常に図11に示すように試験が進行するとは限

らず,14個を超える供試体を必要とする場合があるので,準備の段階で幾つかの供試体を余分に用意して

おかなければならない。

13

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 S−N曲線(ウェーラ曲線)σa=f (N)

備考 図中の番号は,試験の順序を示す。

図11 14個の供試体による組合せ試験方法の基本的パターンの例

14

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

有限寿命領域の試験 有限寿命領域(S−N曲線の傾斜部)の試験方法は,次による。

同種の材料,同種の形状の供試体,同種の負荷形式に対する既存のデータを参照し,供試体のN=5×104

及びN=1×106における有限寿命疲労強度σAA及びσABを予想する。

3

AB

AA

aI

σ

σ

σ

−

=

∆

を求める(数値は適宜丸めた値とする)。この∆σaIを傾斜部の試験応力振幅間隔の初期

設定値とし,σAA+k∆σaI (k=±1, ±2, …) を試験応力振幅段階の初期設定値とする。

第1の供試体を応力振幅階差σa (1) =σAA−∆σaIで試験する。

最初の未破壊データが生じるまで,応力振幅段階を∆σaIずつ下げながら,

σa (2) = σa(1)−∆σaI, σa (3) =σa (2) −∆σaI, ……,の順に,各段階で1個の供試体を試験する(1)。この場

合に,試験の進行に伴って∆σaIの見直しを行い,必要に応じてその後の∆σaIを再設定する(1)。

供試体が破壊しなかった応力振幅段階(2)に隣接する上位四つの応力振幅のうち,まだ供試体が破壊して

いない応力振幅段階で1個ずつ試験し,これら4応力振幅段階の各々で1個ずつの供試体が破壊するよう

にする。

供試体が破壊しなかった応力振幅段階(2)に隣接する上位の応力振幅段階で,合計8個の供試体が破壊す

るまで,それらの応力振幅段階の低い方から順に,2個目の試験を行う(3)。

得られた8個の破壊供試体のデータを片対数グラフ (σa, logN) で整理し,S−N曲線を求める。

破壊確率50%のS−N曲線の傾斜部及び標準偏差を次の式によって求める。

S−N曲線の傾斜部の回帰直線

a

N

σ

β

α

ˆ

ˆ

log

+

=

ここに,

a

N

σ

β

α

ˆ

log

ˆ

−

=

[

][

]

[

]

∑

∑

=

=

−

−

−

=

n

i

a

a

n

i

a

a

i

N

i

N

i

1

2

1

)

(

)(

log

)(

log

)(

ˆ

4

σ

σ

σ

σ

β

∑

=

=

n

i

i

N

N

1

4)

(

)(

log

8

1

log

∑

=

=

n

i

a

a

i

1

4)

(

)(

8

1

σ

σ

疲労寿命の対数標準偏差S (logN) の推定値

(

)

)

(2/1

1

2

4

)]

(

ˆ

ˆ[

)(

log

6

1

)

(log

ˆ

+

−

=∑

=

n

i

ai

i

N

N

S

σ

β

α

疲労強度の標準偏差S (σa) の推定値

)

(log

ˆ

ˆ

1

)

(ˆ

N

S

S

a

β

σ=

注(1) σAAとσABの予想が著しく不適当な場合には,供試体がσa (1) で破壊しないことがある。その場

15

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合には,応力振幅段階を∆σaIずつ下げる代わりに,2∆σaIずつ上げながら,σa (2) =σa (1) +2∆σaI,

σa (3) =σa (2) +2∆σaI, …の順に,最初に破壊する供試体が得られるまで1個ずつ試験する。

(2) 供試体が破壊しなかった応力振幅段階が二つ以上ある場合[これは注(1)に該当した場合にあり

得る]には,これらのうちで一番高い応力振幅段階とする。

(3) ある応力振幅段階で2個目の供試体が破壊しなかった場合には,その応力振幅段階に隣接する

上位四つの応力振幅段階で2個ずつ供試体が破壊するように,必要な応力振幅段階における試

験を追加する。

(4) 1番目からn番目の試験において,同一応力振幅段階で2個の供試体が破壊した応力振幅段階

の最も低い方から順に8個の破壊した供試体のデータを用いる。

7.4.3

NG=5×106における疲労強度の試験方法 5×106の繰返し数 (NG) で試験を打ち切る場合の疲労

強度の試験方法は,次による。

NG=5×106における疲労強度を推定するには,少数のサンプルによるステアケース法を用いる。

ステアケース法による1個目の供試体に作用させる試験応力振幅σa (1) として,7.4.2の試験によって供

試体が1個も破壊しなかった応力振幅段階(そのような応力振幅段階が2個以上ある場合には,そのうち

の最も高い応力振幅段階)をとる。ただし,既にσa (1) で一つの試験片が未破壊であったので,これをス

テアケース法における1個目の供試体の試験結果とみなし,σa (1) で改めて試験を行わない。

ステアケース法の応力振幅階差∆σaIIは,時間疲労強度の標準偏差の推定値Sˆ (σa) (数値は適宜丸めた

値とする)とする。

∆σaII=Sˆ (σa)

2個目の供試体の試験を次の応力振幅段階で行う。

σa (2) =σa (1) +∆σaII

3個目〜6個目の供試体を次の応力振幅段階で行う。

σa (j) =σa (j−1) ±∆σaII (j=3, 4, 5, 6)

ただし,複号は, (j−1) 個目の供試体が破壊した場合には負号,それが破壊しなかった場合には正号を

とる。

7個目の供試体の試験応力振幅は,次の式から求める。

σa (7) =σa (6) ±∆σaII

ただし,σa (6) で供試体が破壊した場合には負号,それが破壊しなかった場合には正号をとる。しかし,

7個目の供試体の試験は実際には行わない。

N=5×106における破壊確率p=50%の疲労強度σANを次の式から推定する。

∑

=

=

7

2

)

(

6

1

ˆ

j

a

AN

j

σ

σ

7.4.4

S−N曲線(ウェーラ曲線)の決定 破壊確率p=10%及び90%に対するS−N曲線(ウェーラ曲線)

(図12参照)は次の式によって求めることができる。

傾斜部:

)

(log

ˆ

28

.1

ˆ

ˆ

log

N

S

N

a±

+

=

σ

β

α

水平部:

16

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(log

ˆ

ˆ

28

.1

ˆ

N

S

AN

a

β

σ

σ

±

=

複号は,p=10%に対しては負号,p=90%に対しては正号とする。

7.5

ヘイ線図の作成 ねじ部品を適性に選ぶには,設計者は平均応力が疲労強度に及ぼす影響について

の追加の情報を必要とすることがある。ヘイ線図(図13)は,便利な形で必要なデータを表し,破壊確率

10%,50%及び90%の疲労強度を示す。7.2又は7.4で定義されたような統計的手法を用いれば,次のよう

な平均応力水準の各々について,最小供試体を用いてこの線図を作成することができる。

a) σm=0.7 Rm minという高い一定平均応力

b) σm=0.4 Rm minという中間の一定平均応力

c) σm=1.22 σA (Rs=0.1) という低い平均応力

顧客と供給者との間の合意によって,その他の平均応力を用いてもよい。

図12 S−N曲線(ウェーラ曲線)の例

17

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 ヘイ線図

8. 試験結果の報告 疲労試験のデータを報告する場合には,試験条件を明確にしなければならないので,

試験結果報告書には,次の項目を含める(この規格との相違点は明確にしなければならない。)。

8.1

おねじ部品の仕様

a) 形式及び強度区分(適用されている場合)

b) ねじのサイズ,ピッチ,おねじ部品の長さ,ねじ部公差及びねじ山形

c) ねじ部品及びねじ山の製造方法

d) 実際の機械的性質(引張強さ及び耐力)

e) 表面処理及び付加的潤滑

f)

ナット又はめねじアダプタの位置(ナット又はめねじアダプタの座面からおねじ切り上げ部までの距

離)

g) 材料

8.2

めねじ部品の仕様

a) ナットの形式及び強度区分又は試験用めねじアダプタの高さ

b) 実際の硬さ

c) 材料

d) 表面処理及び付加的潤滑

8.3

試験用座面板の使用

8.4

試験機の形式及び繰返し速度

18

B 1081 : 1997 (ISO 3800 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

応力の計算に用いる面積(As,Ad3など)

8.6

応力繰返しの形式(例えば,平均応力と応力振幅,又はRsとσminかσmaxのどちらか)

8.7

破壊の位置

8.8

適用した統計的評価方法

8.9

環境条件(試験中の温度及び湿度の範囲)

JIS B 1081(ねじ部品−引張疲労試験−試験方法及び結果の評価)改正原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学(名誉教授)

(幹事)

大 橋 宣 俊

湘南工科大学

(委員)

丸 山 一 男

東京工業大学

萩 原 正 弥

名古屋工業大学

辻 裕 一

東京電機大学

藤 野 達 夫

通商産業省機械情報産業局

大 嶋 清 治

通商産業省工業技術院標準部

因 幸二郎

財団法人日本規格協会

鈴 木 健

日産自動車株式会社テクニカルセンター

酒 井 智 次

トヨタ自動車株式会社第1実験部

田 仁 哲

社団法人日本工作機械工業会

赤 嶺 淳 一

社団法人日本電機工業会

辻 健 次

ダイキン工業株式会社汎用空調生産本部

田 中 誠之助

株式会社佐賀鉄工所技術部

梅 村 正 治

ミネベア株式会社藤沢製作所

西 山 信 夫

株式会社名古屋螺子製作所技術本部

原 雅 博

株式会社トープラ技術部

上 田 公 芳

株式会社サンノハシ開発室

(事務局)

中 村 智 男

日本ねじ研究協会

(解説作成者)

大 橋 宣 俊