B 1061:2020 (ISO 898-3:2018)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 2

5 座金の強度区分の表し方,及び座金の強度区分とねじ部品の強度区分との組合せ ························· 3

6 材料······························································································································· 3

7 機械的及び物理的性質 ······································································································· 4

8 試験方法························································································································· 5

8.1 硬さ試験 ······················································································································ 5

8.2 脱炭試験 ······················································································································ 8

8.3 浸炭試験 ····················································································································· 10

8.4 再焼戻し試験 ··············································································································· 11

9 表示······························································································································ 11

9.1 一般 ··························································································································· 11

9.2 製品の表示 ·················································································································· 11

9.3 包装の表示 ·················································································································· 12

附属書A(規定)強度区分380HVの座金の延性試験 ·································································· 13

B 1061:2020 (ISO 898-3:2018)

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本ねじ研究協会(JFRI)及び

一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出があ

り,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 1061:2020

(ISO 898-3:2018)

炭素鋼及び合金鋼製締結用部品の機械的性質−

強度区分を規定した平座金

Mechanical properties of fasteners made of carbon steel and alloy steel-

Flat washers with specified property classes

序文

この規格は,2018年に第1版として発行されたISO 898-3を基に,技術的内容及び構成を変更すること

なく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,JIS B 1051及びJIS B 1052-2で規定する強度区分のボルト,小ねじ,植込みボルト及びナ

ットによるねじ締結体に用いる平座金の機械的及び物理的性質について規定する。

注記1 これらのタイプの座金は,おねじ自身ではめ合うめねじ山を成形するおねじなど,他の締結

用ねじ部品にも使用することが可能である。

この規格の要求事項に適合する座金は,10〜35 ℃の環境温度範囲で評価するので,高温及

び/又は低温では規定の機械的及び物理的性質を満足しないことがある。

注記2 この規格で規定するおねじ部品は,−50 ℃〜+150 ℃の温度範囲で使用する。−50 ℃より低

い温度及び+150 ℃を超えて+300 ℃までの温度範囲については,個々の適用状況に対して適

切な選択を行うために,締結用部品の材料の専門家から必要に応じて助言を得ることが可能

である。

この規格は,厚さ0.2 mm〜12 mmの炭素鋼又は合金鋼で作られた,次の組込み用及び非組込み用平座金

にも適用する。

− 平座金(ギザ付き,リブ付き又は面取りの有無を問わない。)

− 角座金

− 角穴座金

− 成形プレート

次の特性の要求事項は,規定しない。

− 耐食性

− 溶接性

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 898-3:2018,Mechanical properties of fasteners made of carbon steel and alloy steel−Part 3: Flat

washers with specified property classes(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

2

B 1061:2020 (ISO 898-3:2018)

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0101 ねじ用語

JIS B 1048 締結用部品−溶融亜鉛めっき

注記 対応国際規格:ISO 10684,Fasteners−Hot dip galvanized coatings

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び

植込みボルト−並目ねじ及び細目ねじ

JIS B 1052-2 炭素鋼及び合金鋼製締結用部品の機械的性質−第2部:強度区分を規定したナット−並

目ねじ及び細目ねじ

JIS B 1130 鋼製平座金組込みねじ−座金の硬さ区分200 HV及び300 HV

注記 対応国際規格:ISO 10644,Screw and washer assemblies made of steel with plain washers−Washer

hardness classes 200 HV and 300 HV

JIS B 1257 座金組込みタッピンねじ用平座金−並形及び大形系列−部品等級A

注記 対応国際規格:ISO 10669,Plain washers for tapping screw and washer assemblies−Normal and

large series−Product grade A

JIS B 1258 座金組込みねじ用平座金−小形,並形及び大形系列−部品等級A

注記 対応国際規格:ISO 10673,Plain washers for screw and washer assemblies−Small, normal and

large series−Product grade A

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1,Metallic materials−Rockwell hardness test−Part 1: Test method

ISO 1891-4,Fasteners−Vocabulary−Part 4: Control, inspection, delivery, acceptance and quality

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0101による。

4

記号

この規格で用いる主な記号は,次による。

d1

座金の内径(mm)

d2

座金の外径(mm)

F

試験力(N)

G

完全脱炭層の深さ(mm)

r

延性試験用支持具及び圧力具の半径(mm)

t

平座金の呼び厚さ(mm)

teff

座金の有効厚さ(mm)

α

延性試験用支持具及び圧力具の角度(°)

3

B 1061:2020 (ISO 898-3:2018)

5

座金の強度区分の表し方,及び座金の強度区分とねじ部品の強度区分との組合せ

座金の強度区分の記号は,次の二つで構成する。

− 左側の数字は,表3に規定するビッカース硬さの最小値を示す。

− 右側の文字HVは,ビッカース硬さであることを意味する。

例 表3によって,最小ビッカース硬さが200の鋼製平座金の強度区分は,200HVとなる。

表2及び表3に規定する全ての要求事項を満足すれば,適用範囲外のサイズ(例えば,厚さt>12 mm

の座金)に対しても,この強度区分の表し方を適用してもよい。

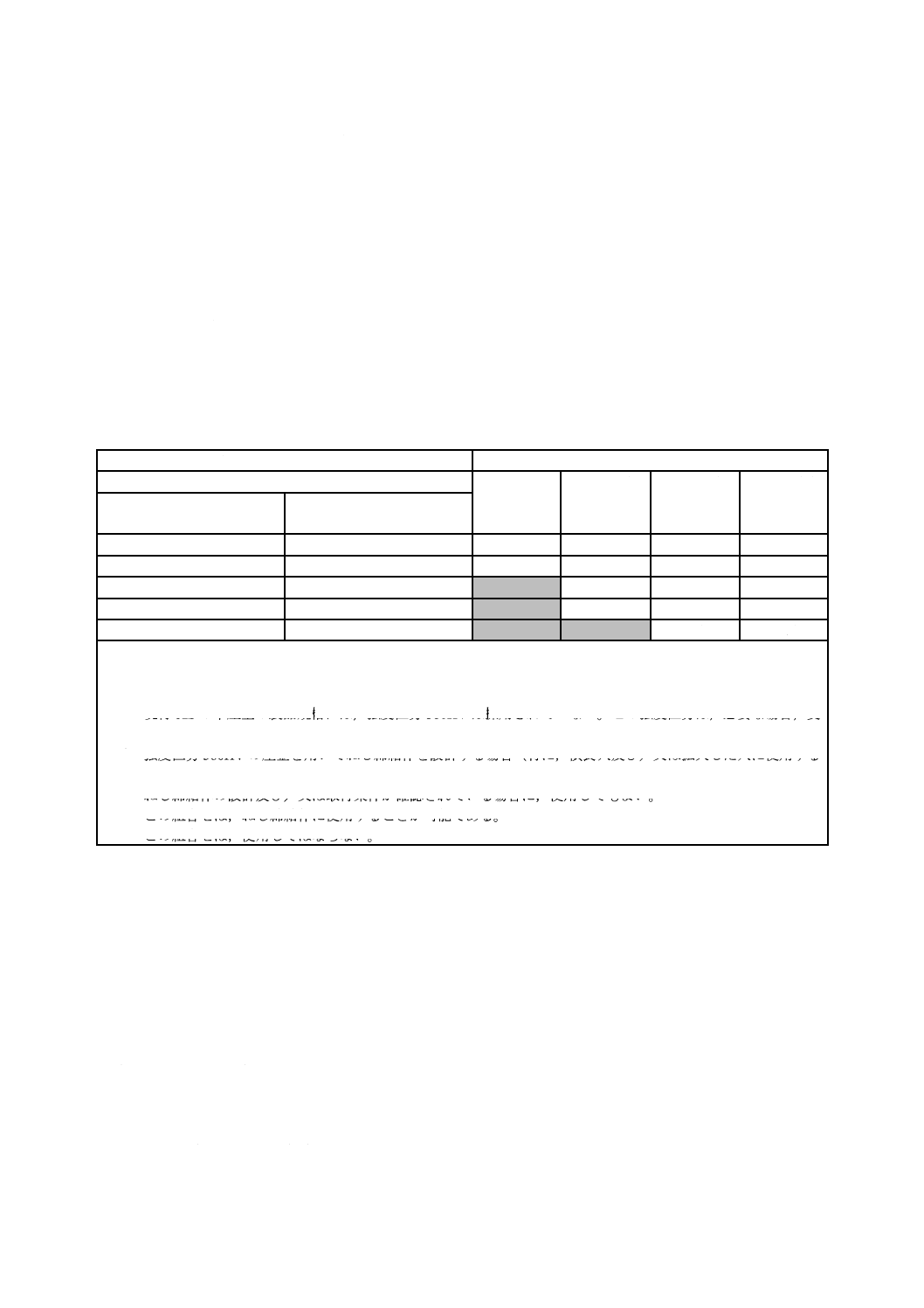

この規格では多くの強度区分を規定しているが,これらの強度区分を全ての座金及び/又は全ての座金

組込みボルト・ナットの座金に適用することを意味するものではない。表1に,平座金の強度区分とボル

ト,小ねじ,植込みボルト及びナットとの組合せを示す。

表1−平座金の強度区分とねじ部品の強度区分との組合せ

JIS B 1051及びJIS B 1052-2によるねじ部品

組み合わせる平座金の強度区分

強度区分

100HV

200HV a)

300HV a)

380HV b), c)

ボルト,小ねじ及び

植込みボルト

並高さナット及び高ナット

4.6,4.8,5.6,5.8

5

RC e)

e)

e)

e)

6.8

6

d), e)

RC e)

e)

e)

8.8

8

f)

RC e)

e)

e)

9.8,10.9

10

f)

d), e)

RC e)

e)

12.9,12.9

12

f)

f)

d) e)

RC e)

RC:推奨する組合せ。

注a) JIS B 1130又はJIS B 1258では,座金組込みねじ用の組込み座金の強度区分として,200HV及び300HVだけ

が規定されている。

b) 現行JISの平座金の製品規格には,強度区分380HVは採用されていない。この強度区分は,必要な場合,受

渡当事者間で合意して使用する。

c) 強度区分380HVの座金を用いてねじ締結体を設計する場合(特に,横長穴及び/又は拡大した穴に使用する

場合)は,座金への曲げ作用及び引張応力の影響を考慮する必要がある。

d) ねじ締結体の設計及び/又は取付条件が確認されている場合に,使用してもよい。

e) この組合せは,ねじ締結体に使用することが可能である。

f) この組合せは,使用してはならない。

おねじ自身ではめ合うめねじを成形するねじ,及び軟質な材料(例えば,樹脂,木材など)に用いるね

じの場合には,用途に応じて座金の強度区分を選択する。

6

材料

各強度区分の座金に対する炭素鋼及び合金鋼の化学成分の限界は,表2による。化学成分は,関連する

JISに従って評価する。

注記 合金鋼には,平座金に使用できるばね鋼を含む。

溶融亜鉛めっきを施す平座金については,JIS B 1048に規定する材料についての追加の要求事項を適用

する。

座金は,組込み用部品として組込み状態で焼入焼戻しを行う場合は,熱処理をしない状態で供給しても

よい。この場合,座金の化学成分は,JIS B 1258に従って,受渡当事者間の協定による。

4

B 1061:2020 (ISO 898-3:2018)

浸炭焼入焼戻しを行う組込みタッピンねじの座金の化学成分は,JIS B 1257に従って,炭素含有量は

0.12 %を超えてはならない。

座金の各製造ロットは,それぞれ単一の鋳造ロット(同じ溶解番号)に由来するものでなければならな

い。

表2−鋼材

強度区分

材料及び工程

化学成分

(溶鋼分析値,%)a), b), c)

最低焼戻し

温度b), c)

(℃)

材料

工程

C

P

S

B d)

最小.

最大

最大

最大

最大

100HV

鋼

熱間・冷間圧延

材料は,表3の規定を満足する場合,製造業者の選択

とする。

NA

200HV e)

鋼

熱間・冷間圧延,

又は焼入焼戻し

材料は,表3の規定を満足する場合,製造業者の選択

とする。

NA

300HV f)

炭素鋼g)

焼入焼戻し

0.17

0.80

0.035

0.035

0.003

425

合金鋼h)

0.14

1.30

0.035

0.035

0.003

425

380HV f), i)

炭素鋼g)

焼入焼戻し

0.40

0.80

0.035

0.035

0.003

425

合金鋼h)

0.20

1.30

0.035

0.035

0.003

380

NA:適用しない。

注a) 疑義が生じた場合には,製品分析値を適用する。

b) 組込み座金については,JIS B 1257又はJIS B 1258を参照。化学成分及び最低焼戻し温度は,発注時に受渡

当事者間で合意する。

c) 特定の用途(例えば,溶融亜鉛めっきを施す座金)の場合,化学成分及び最低焼戻し温度は,発注時に受渡

当事者間で合意する。

d) ほう素(B)の含有量は,最大0.003 %とする。ただし,チタン(Ti)及び/又はアルミニウム(Al)の添加

によって非有効なほう素(B)が制御される場合は,0.005 %までとしてもよい。

e) 強度区分200HVの座金は,適切な機械的性質をもつ材料を用いる,又は成形後に焼入焼戻しすることによっ

て製造することが可能である。工程の選択は,表3の規定を満足する場合,製造業者が決定する。

f) これらの強度区分の材料は,焼戻し前の焼入状態で,座面間の中心部で約90 %のマルテンサイト組織となる

ような十分な焼入性がなければならない。

g) この炭素鋼には,添加物を含む場合がある。例えば,クロム(Cr),マンガン(Mn),ニッケル(Ni)。

h) この合金鋼には,次の最小含有量の元素を,少なくとも1種類含まなければならない。

クロム0.30 %,マンガン0.20 %,ニッケル0.30 %,バナジウム0.10 %,モリブデン0.08 %,ほう素0.000 8 %。

なお,これらの元素を組み合せて含む場合,鋼種区分の判別に用いる限界値は,組み合せて用いる各元素

に対する上記限界値の合計の70 %とする。

i) 水素ぜい化については,ISO/TR 20491を参照して配慮する。

7

機械的及び物理的性質

強度区分が規定された座金は,製造工程中の試験及び最終検査の試験のいずれでも,10 ℃〜35 ℃の環境

温度範囲において,表3の機械的及び物理的性質を満足しなければならない。

箇条8に,表3の特性を座金が満たしているかを検証するための試験方法を規定する。

強度区分380HVについては,注文時に購入者が特に要求する場合,附属書Aに規定する延性試験を適

用する。

5

B 1061:2020 (ISO 898-3:2018)

表3−機械的及び物理的性質

強度区分

100HV

200HV

300HV

380HV a)

ビッカース硬さ,HV

最小

100

200

300

380

最大

200 b)

300

370

450

ロックウェル硬さ,HRC

最小

−

−

30

39

最大

−

−

39

45

部分脱炭,HV 0.3

最大

−

−

c)

30 d)

完全脱炭層の深さ,G

最大

−

−

c)

teffの2 %又は

0.02 mm e)

浸炭,HV 0.3

最大

−

−

c)

30 f)

再焼戻し後の硬さの低下,HV 10

最大

−

−

20

20

注a) 現行JISの平座金の製品規格には,強度区分380HVは採用されていない。この強度区分は,必要な場合,受

渡当事者間で合意して使用する。

b) 硬さの最大値が250HV以下の場合,不合格としてはならない。

c) 刻み付き座金及びリブ付き座金の場合は,強度区分380HVの最大値を適用する。

d) 座金の表面からの深さ0.1 mmでの硬さは,8.2.3で規定する座金の軸線を通る縦断面の中央部で求めた硬さよ

りビッカース硬さで30ポイント小さい値以上でなければならない。

e) 小さい方の値を適用する。

f) 座金の表面からの深さ0.1 mmでの硬さは,8.3で規定する座金の軸線を通る縦断面の中央部で求めた硬さよ

りビッカース硬さで30ポイント大きい値以下でなければならない。

8

試験方法

8.1

硬さ試験

8.1.1

一般

この試験は,次の事項を検証することを目的とする。

− 座金の硬さが,表3に規定する最小値及び最大値の要求を満足していること。

− 焼入焼戻しした座金において,材料に要求される条件が表2の規定を満足していること。

この試験は,全ての強度区分の座金に適用する。

座金は,組込み後に焼入焼戻しする組込み座金を除き,受け取った状態で試験する。

硬さは,表4に従って,座金の適切な表面又は軸線を通る縦断面で測定する。

表4−硬さ試験

強度区分

定期検査

疑義が生じた場合

100HV

座面

8.1.2

座面

8.1.2

200HV a)

300HV

軸線を通る縦断面の硬さ

8.1.3

380HV

注a) 注文時の購入者の要求によって,焼入焼戻しを行う強度区分200HVの座金

において,疑義が生じた場合には,軸線を通る縦断面の硬さ試験によって

評価する。

8.1.2

座面表面の硬さ試験

8.1.2.1

一般

硬さは,ビッカース硬さ試験又はロックウェル硬さ試験によって測定する。

− ビッカース硬さ試験は,JIS Z 2244による。

6

B 1061:2020 (ISO 898-3:2018)

− ロックウェル硬さ試験は,JIS Z 2245による。

8.1.2.2

ビッカース硬さ試験の試験力

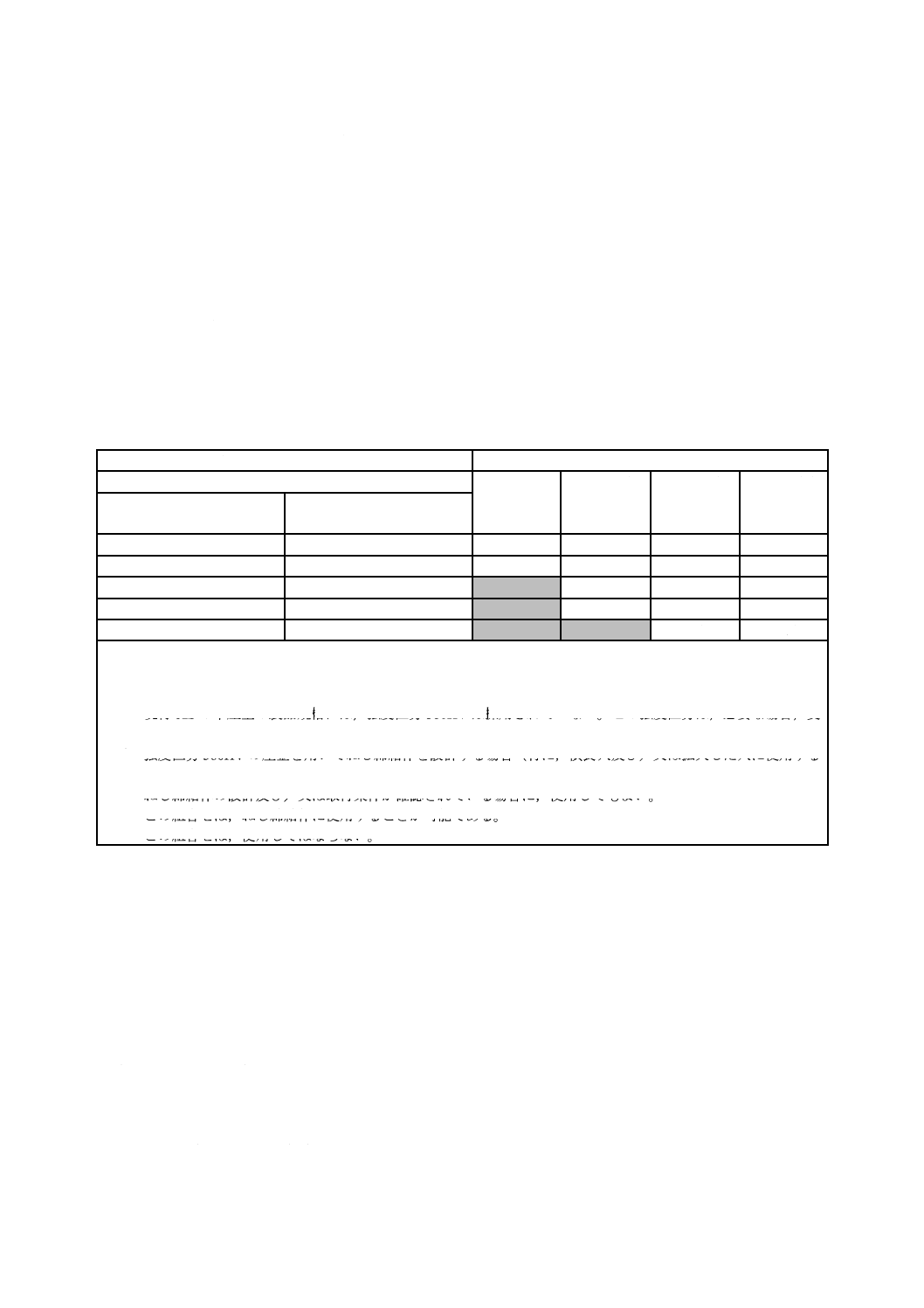

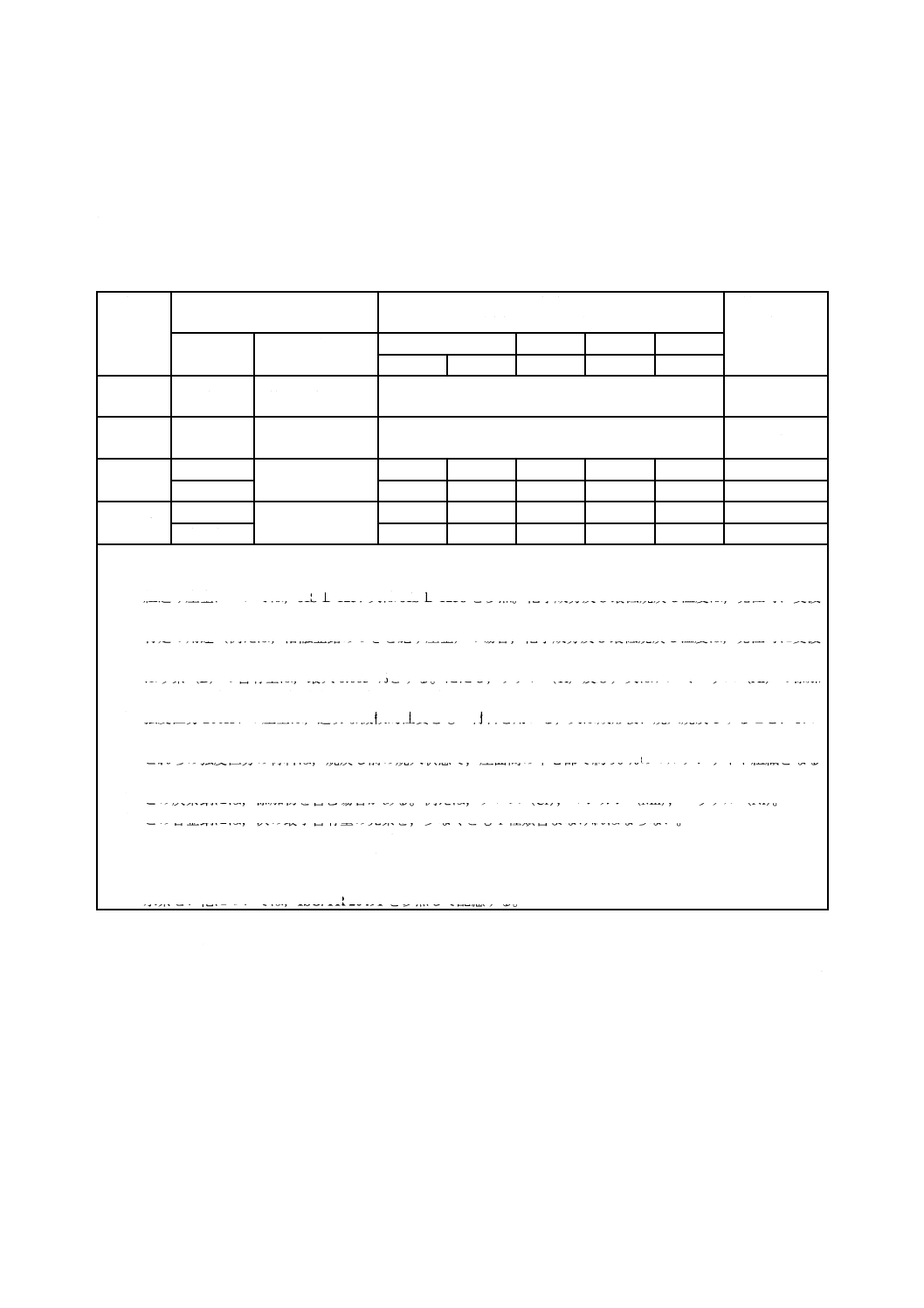

ビッカース硬さ試験の試験力は,座金のそれぞれの強度区分及び有効厚さによって選択する。

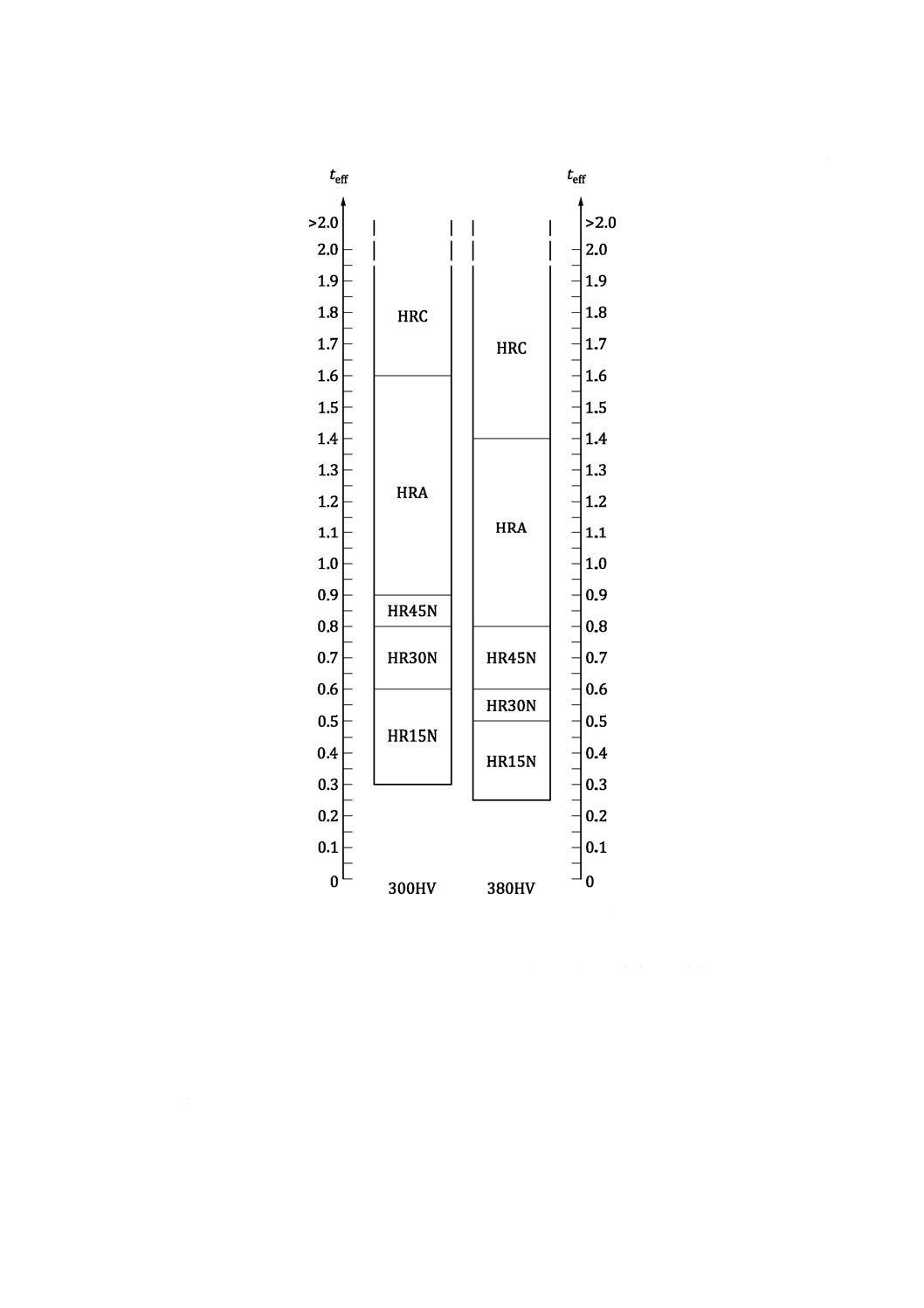

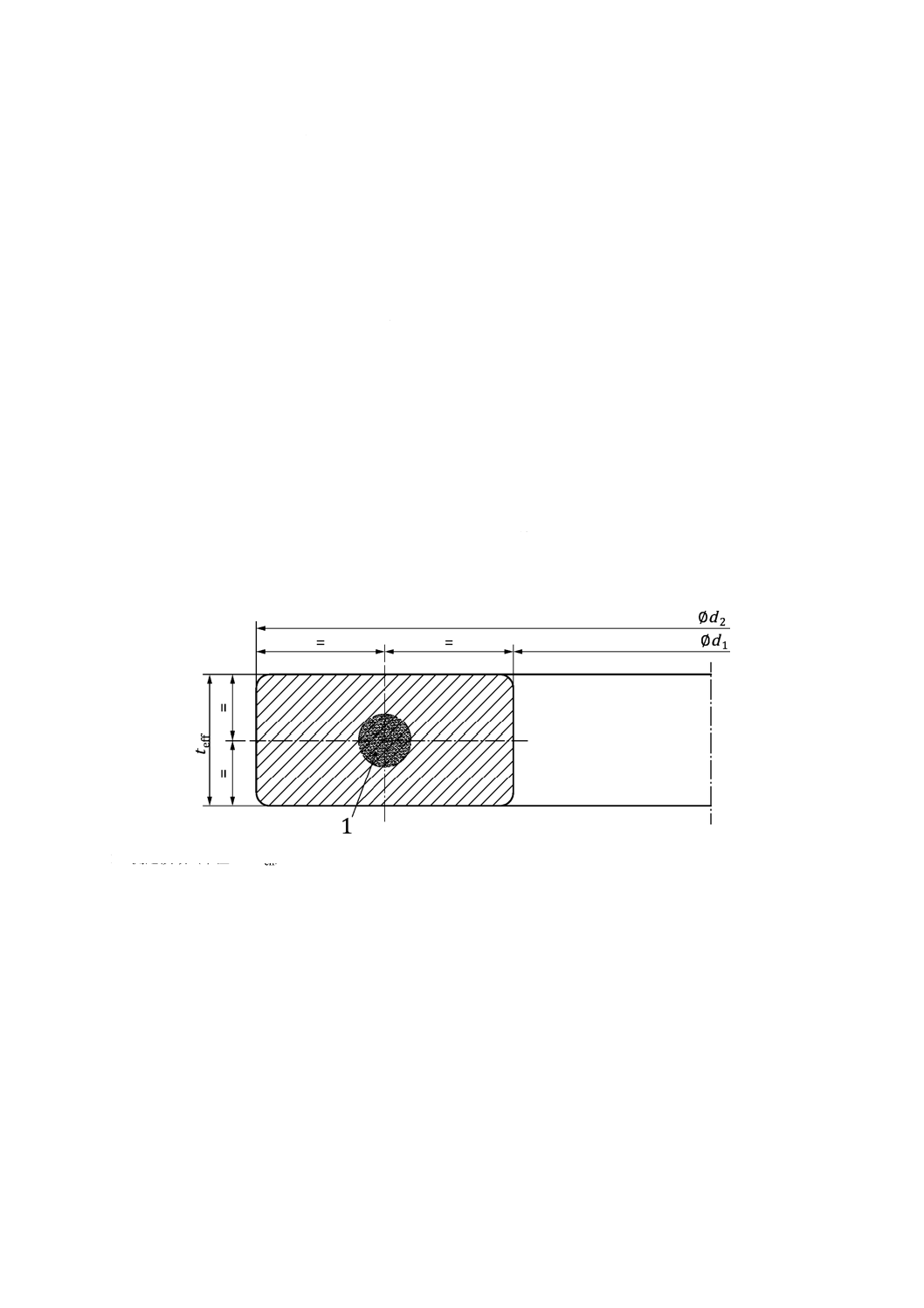

試験力Fは,図1及び式(1)に基づいて選択することが望ましい。

2

eff

HV

0.39

t

F

×

=

··········································································· (1)

注記 対応国際規格では,

eff

HV

0.39

t

F

×

=

となっているが,誤りのため,正しい式を記載した。

単位 mm

図1−座面表面のビッカース硬さ試験の試験力(強度区分及び有効厚さとの関係)

例 有効厚さ0.3 mm,強度区分300HVの座金は,HV5の試験力で試験することになる。

8.1.2.3

ロックウェル硬さ試験の試験力

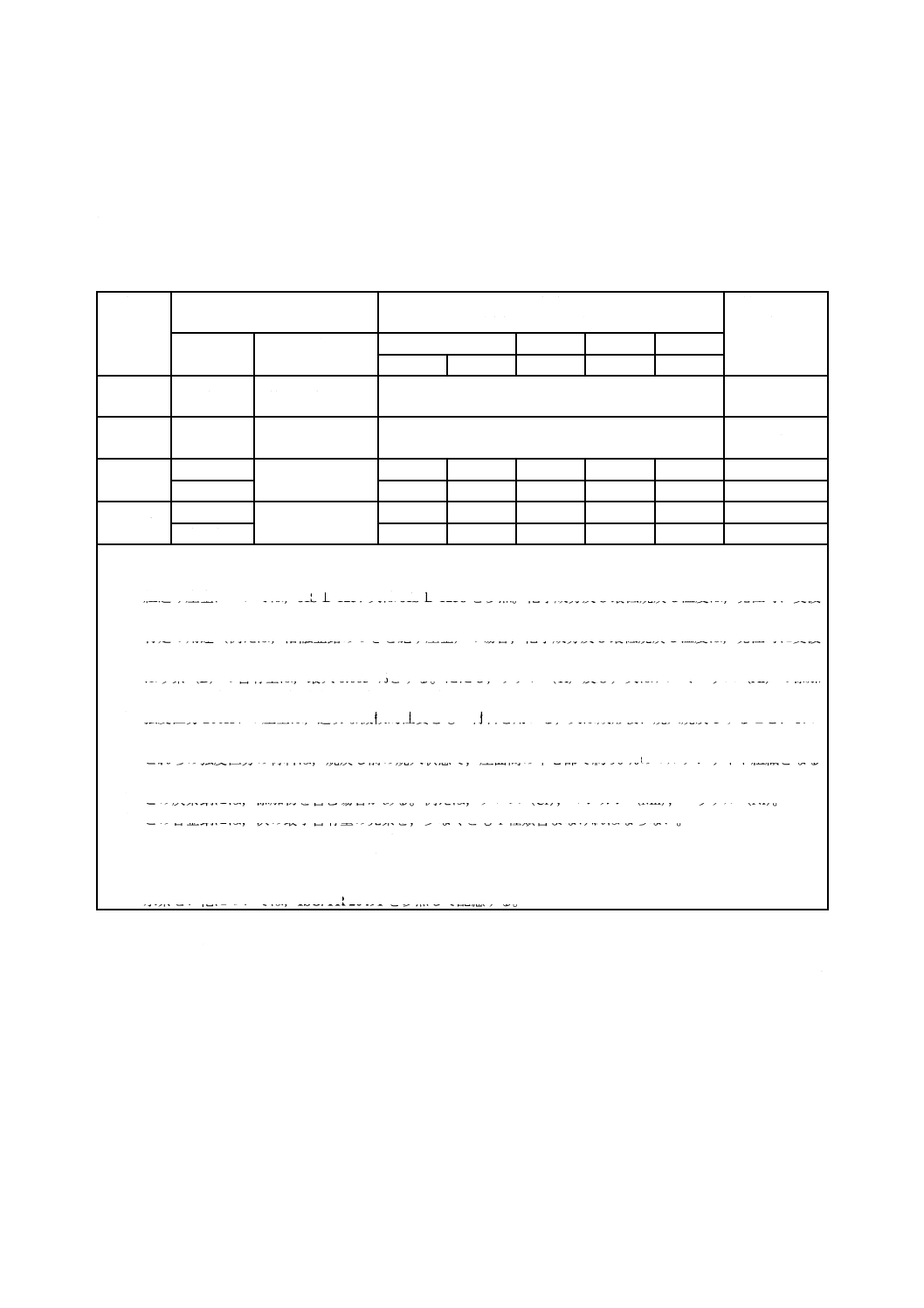

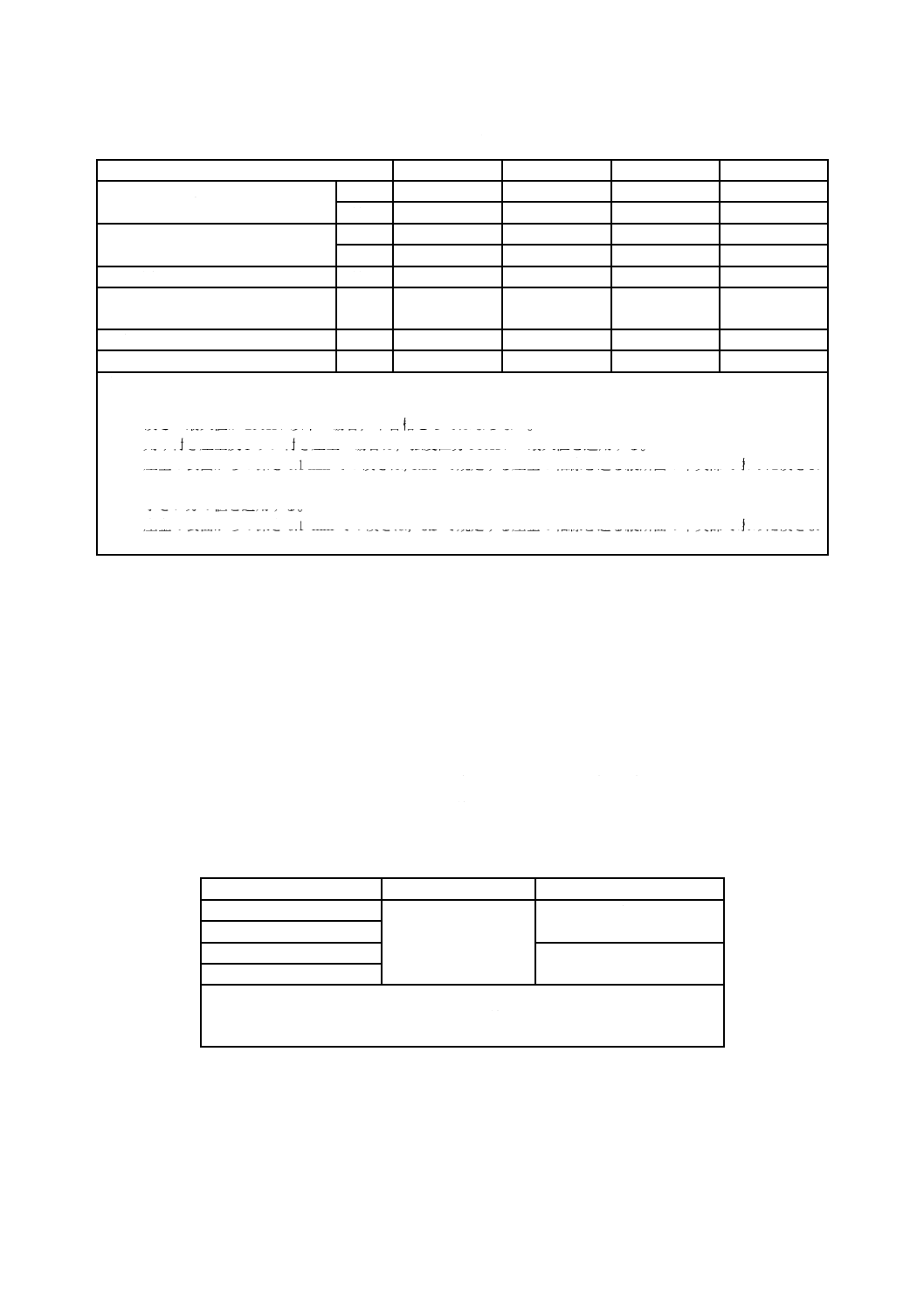

ロックウェル硬さ試験の試験力は,座金のそれぞれの強度区分及び有効厚さによって選択する。試験力

は,図2に基づいて選択するのが望ましい。

適切なロックウェル試験力が見つからない場合は,ビッカース硬さ試験を適用する。

ロックウェル硬さとビッカース硬さとの変換については,ISO 18265を参照するのがよい。

7

B 1061:2020 (ISO 898-3:2018)

単位 mm

図2−座面表面のロックウェル硬さ試験の試験力(強度区分及び有効厚さとの関係)

例 有効厚さ0.5 mm,強度区分380HVの座金は,294 N(HR30N)の試験力で試験することになる。

8.1.2.4

試験手順

硬さは,表面皮膜,酸化膜(スケール)などを取り除き,適切に準備した後,座面の中央部において測

定する。

溶融亜鉛めっきを施した座金の場合,鉄−亜鉛合金層を含むめっきを,素地金属との境界まで完全に除

去しなければならない。

硬さは,座金の大きさが許容する場合,同一座金上で少なくとも3か所の測定値の平均とする。

8

B 1061:2020 (ISO 898-3:2018)

8.1.2.5

強度区分100HV及び200HVの座金に対する要求事項

定期検査では,8.1.2に従って求めた座面表面の硬さは,表3による。

疑義が生じた場合は,ビッカース硬さ試験によって,図1に規定する試験力で平座金の座面で測定する。

ただし,有効厚さteff≦0.5 mmの座金に対しては,より小さい試験力で測定してもよいが,HV 1を下回っ

てはならない。

8.1.2.6

強度区分300HV及び380HVの座金に対する要求事項

定期検査では,8.1.2に従って求めた座面表面の硬さは,表3による。

疑義が生じた場合は,8.1.3によって軸線を通る縦断面で測定した硬さを適用する。

8.1.3

座金の軸線を通る縦断面の硬さ試験

8.1.3.1

一般

硬さは,JIS Z 2244に規定するビッカース硬さ試験によって測定する。

この試験は,焼入焼戻しした座金に適用する。

8.1.3.2

試験手順

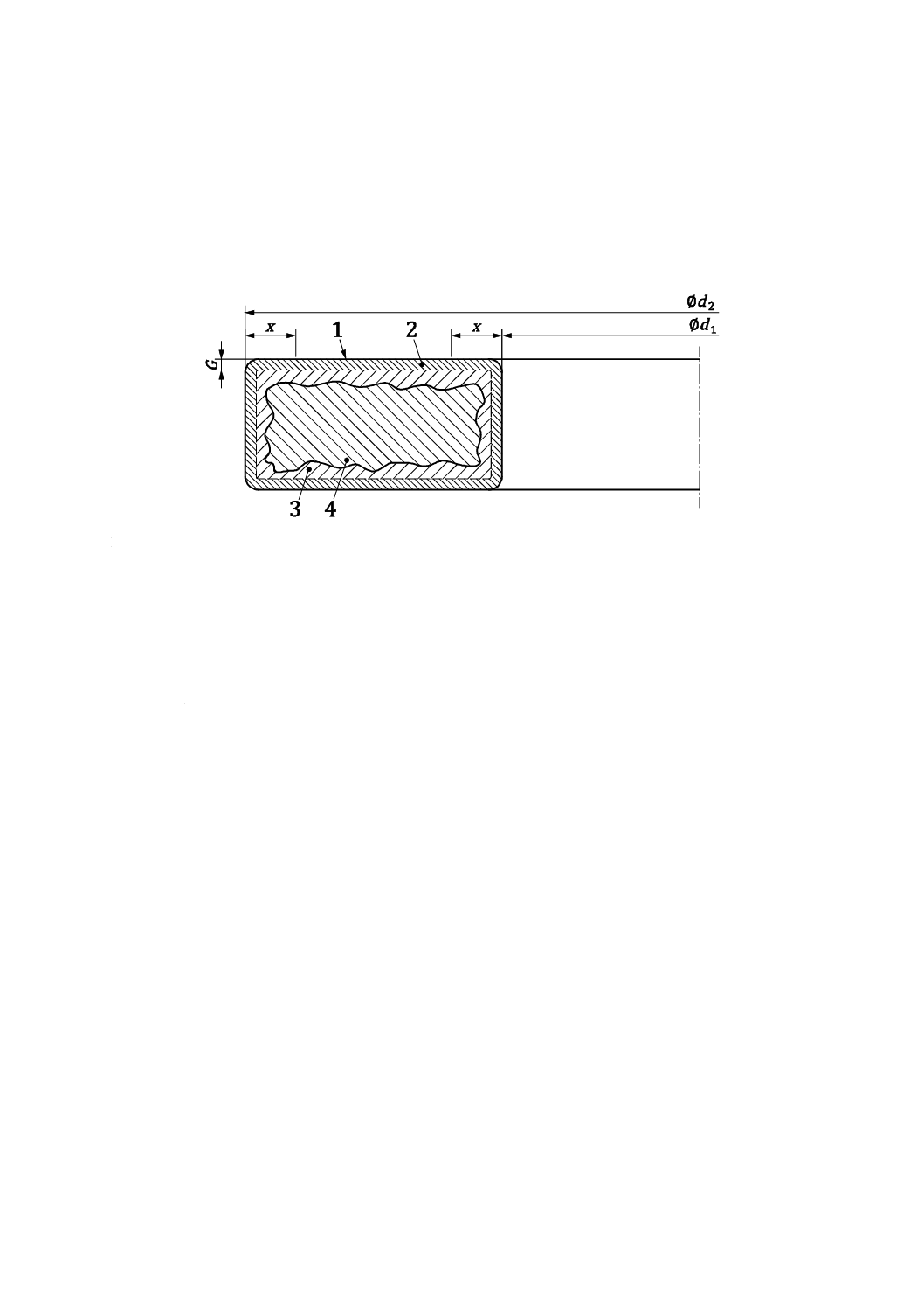

穴の軸線を通る縦断面で切り出し,表面を適切に準備する。試験片は,樹脂に埋め込むか又はクランプ

などで固定する。試験片を固定した後,表面を適切な金属組織学的手法によって研削及び研磨する。

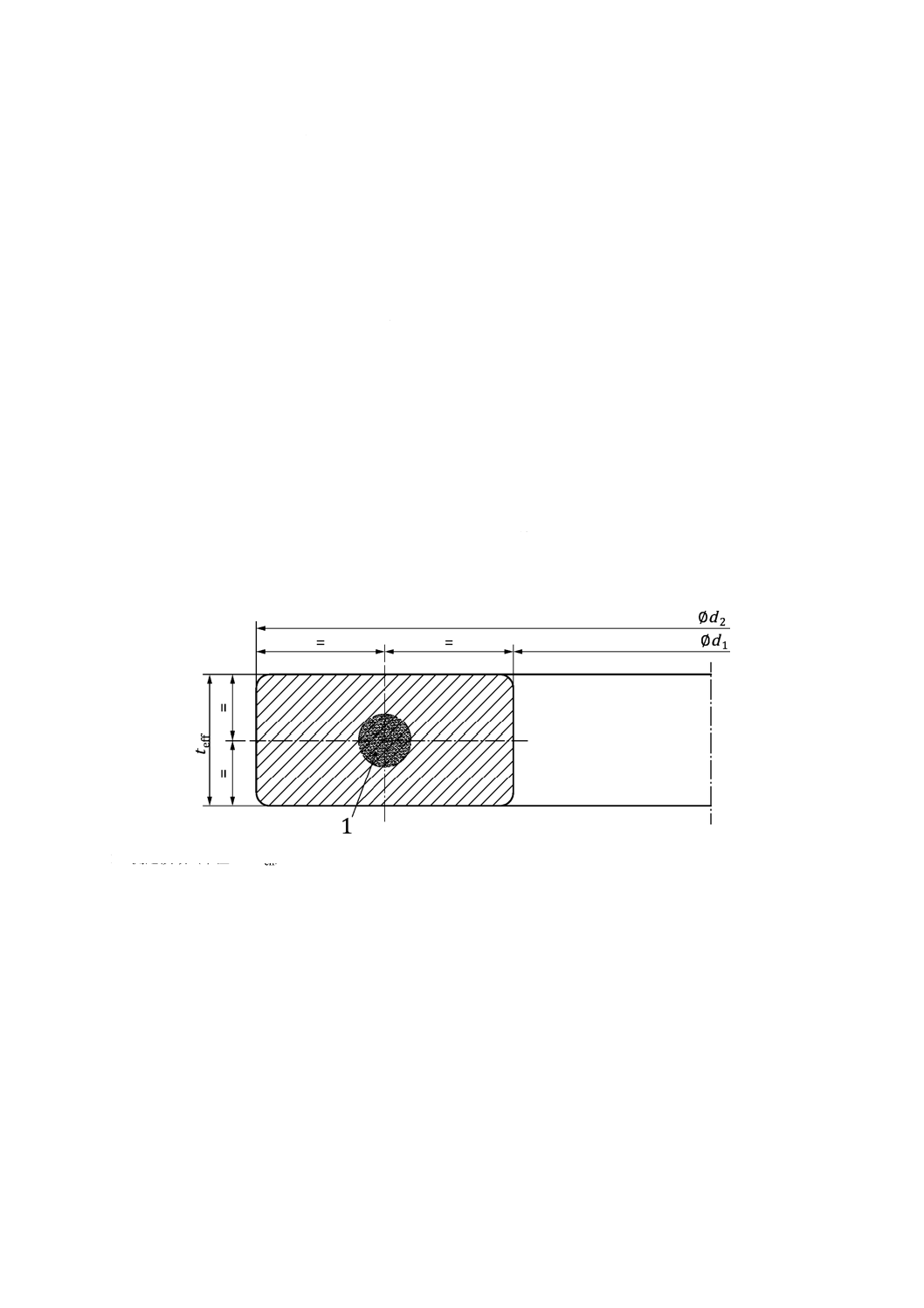

硬さ測定は,ビッカース硬さ試験によって,図3に示す軸線を通る縦断面の中央部を測定する。硬さの

値は,同一座金上で少なくとも3か所で測定し,その平均値とする。

1 測定領域(半径0.25 teff)

図3−硬さ測定範囲

8.1.3.3

要求事項

硬さは,表3による。

さらに,3か所で求めたビッカース硬さの値に30ポイントを超える差がみられる場合,表2によるマル

テンサイトが約90 %という要求が達成されていることを検証しなければならない。

8.2

脱炭試験

8.2.1

一般

脱炭試験は,強度区分300HVのギザ付き座金又はリブ付き座金及び強度区分380HVの全ての座金の座

面が脱炭されているかどうかを検出し,脱炭層の深さを求めることを目的とする。

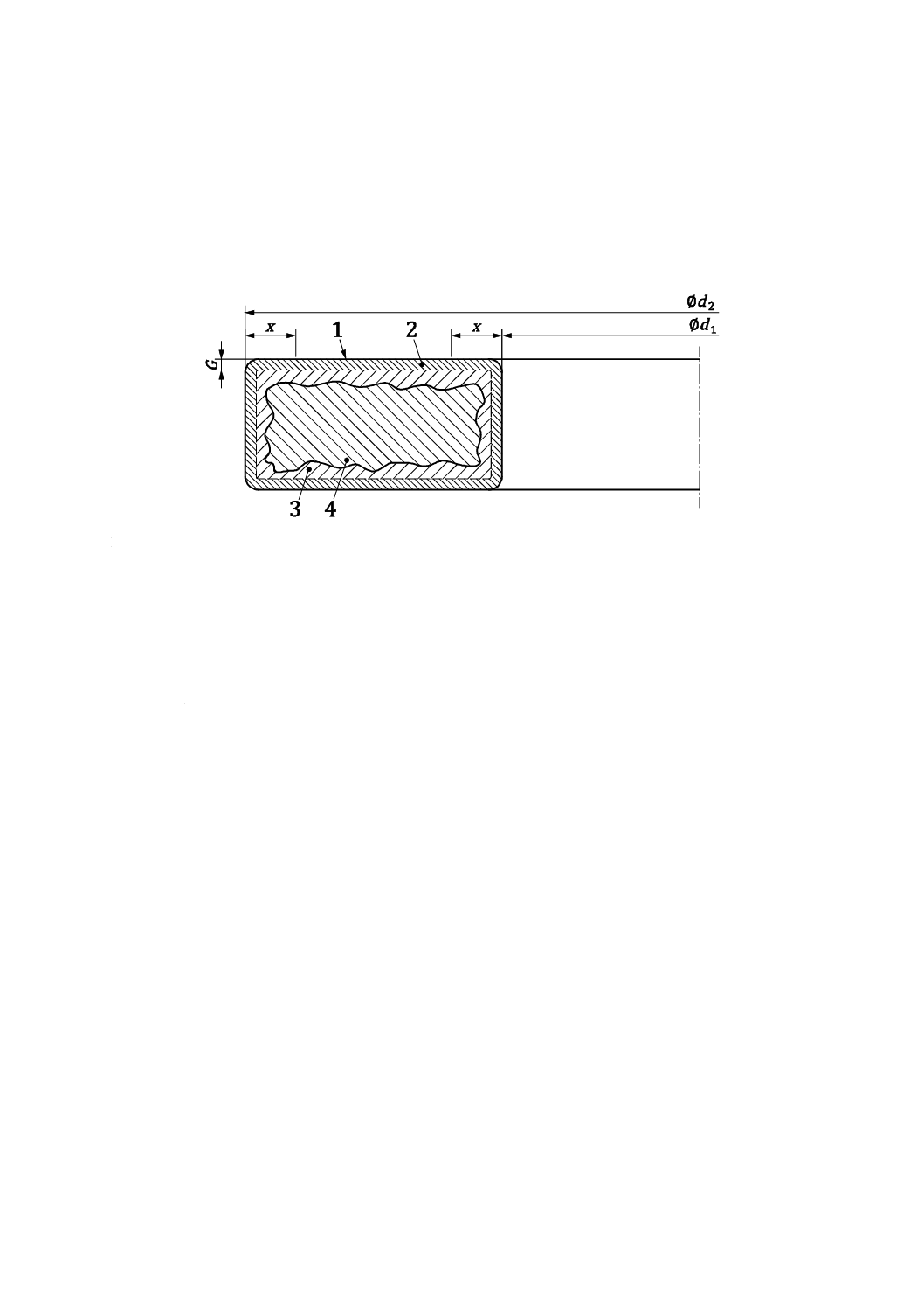

脱炭の領域は,図4による。

9

B 1061:2020 (ISO 898-3:2018)

座面の脱炭は,次の方法によって確認する。

− 完全脱炭層の深さを求めるためには,顕微鏡による方法を用いる。

− 部分脱炭を検出するためには,微小硬さによる方法を用いる。

対象とする座面の領域は,内径縁部及び外径からの距離x=0.1(d2−d1)を除く環状面とする(図4に規定

するとおり,座金の縦断面における幅の60 %だけが対象になる。)。

1 座面の表面

2 完全脱炭

3 部分脱炭

4 素地金属

x 脱炭試験の除外領域

図4−脱炭層

8.2.2

顕微鏡による方法

8.2.2.1

試験片の準備

試験する座金は,受け取ったままの状態とする。ただし,皮膜がある場合には除去する。

穴の軸線を通る縦断面を切り出し,それを試験片とする。試験片は,樹脂に埋め込むか又はクランプな

どで固定する。試験片を固定した後,表面を適切な金属組織学的手法によって研削及び研磨する。

注記 脱炭によって生じる顕微鏡組織の変化を調べるには,3 %ナイタール(濃硝酸のエチルアルコ

ール溶液)によってエッチングするのが適している。

8.2.2.2

試験手順

試験片を,顕微鏡にセットする。特別な協定がない場合には,倍率100倍の顕微鏡を用いる。顕微鏡が,

すりガラスのスクリーン付きの機種の場合には,脱炭部の程度をスケールによって直接測定する。接眼鏡

で測定する場合には,十字線又は尺度目盛をもつ機種を用いる。

8.2.2.3

要求事項

完全脱炭層の深さGの最大値は,表3による。

8.2.3

硬さによる方法

8.2.3.1

試験片の準備

この試験は,厚さ0.4 mm以上の平座金に適用する。試験片は,8.2.2.1に従って準備する。ただし,エ

ッチングは必要ない。

10

B 1061:2020 (ISO 898-3:2018)

8.2.3.2

試験手順

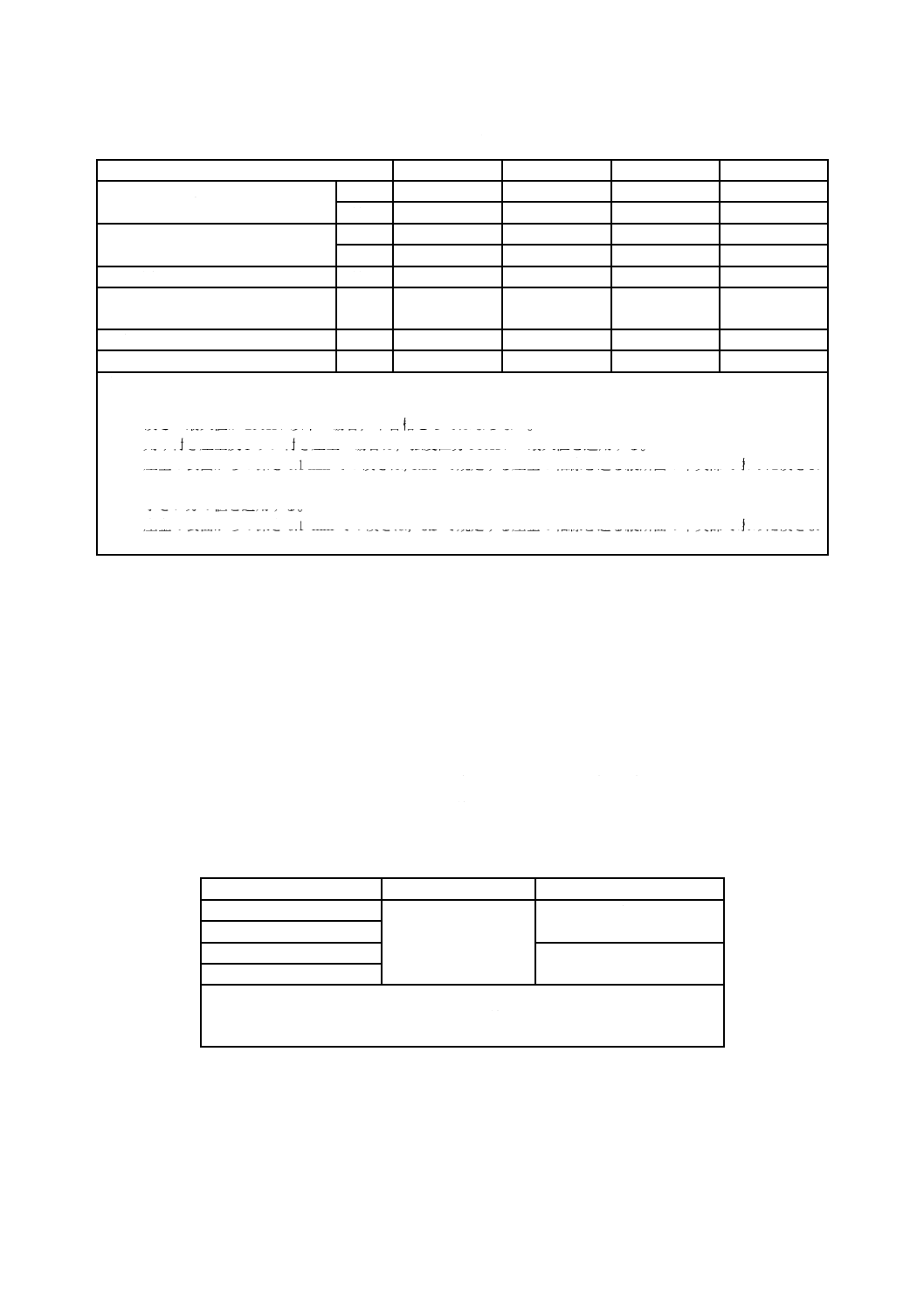

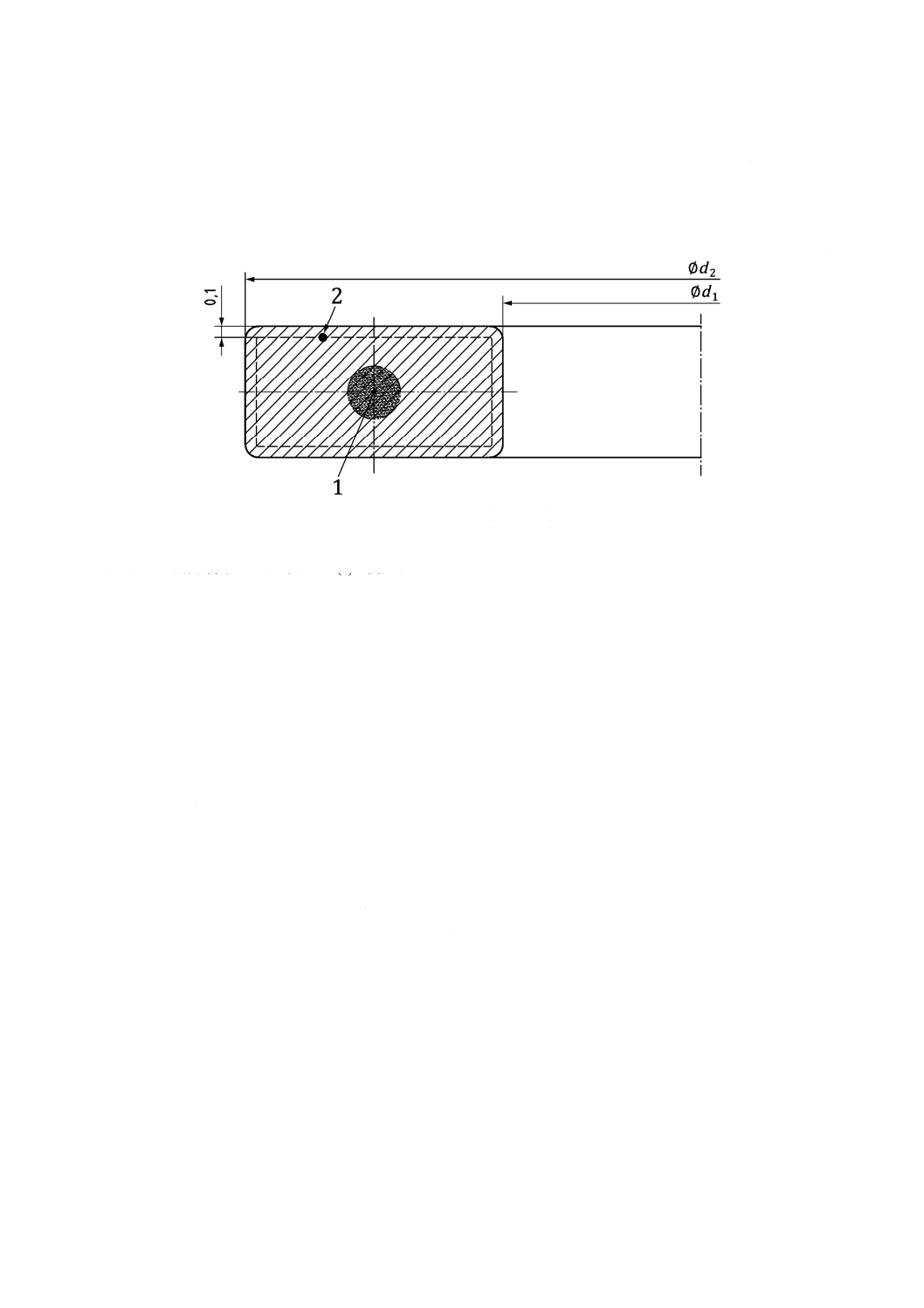

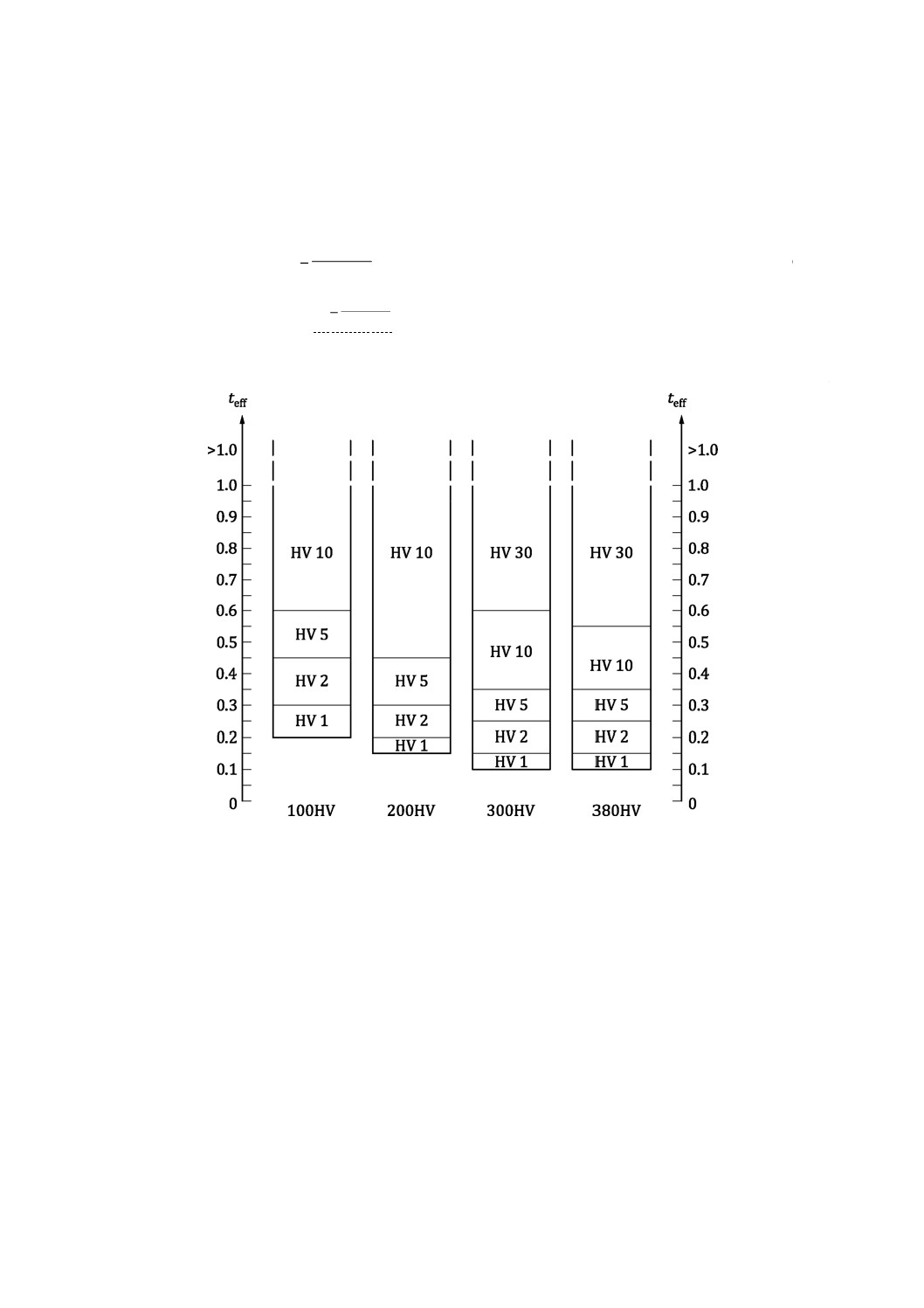

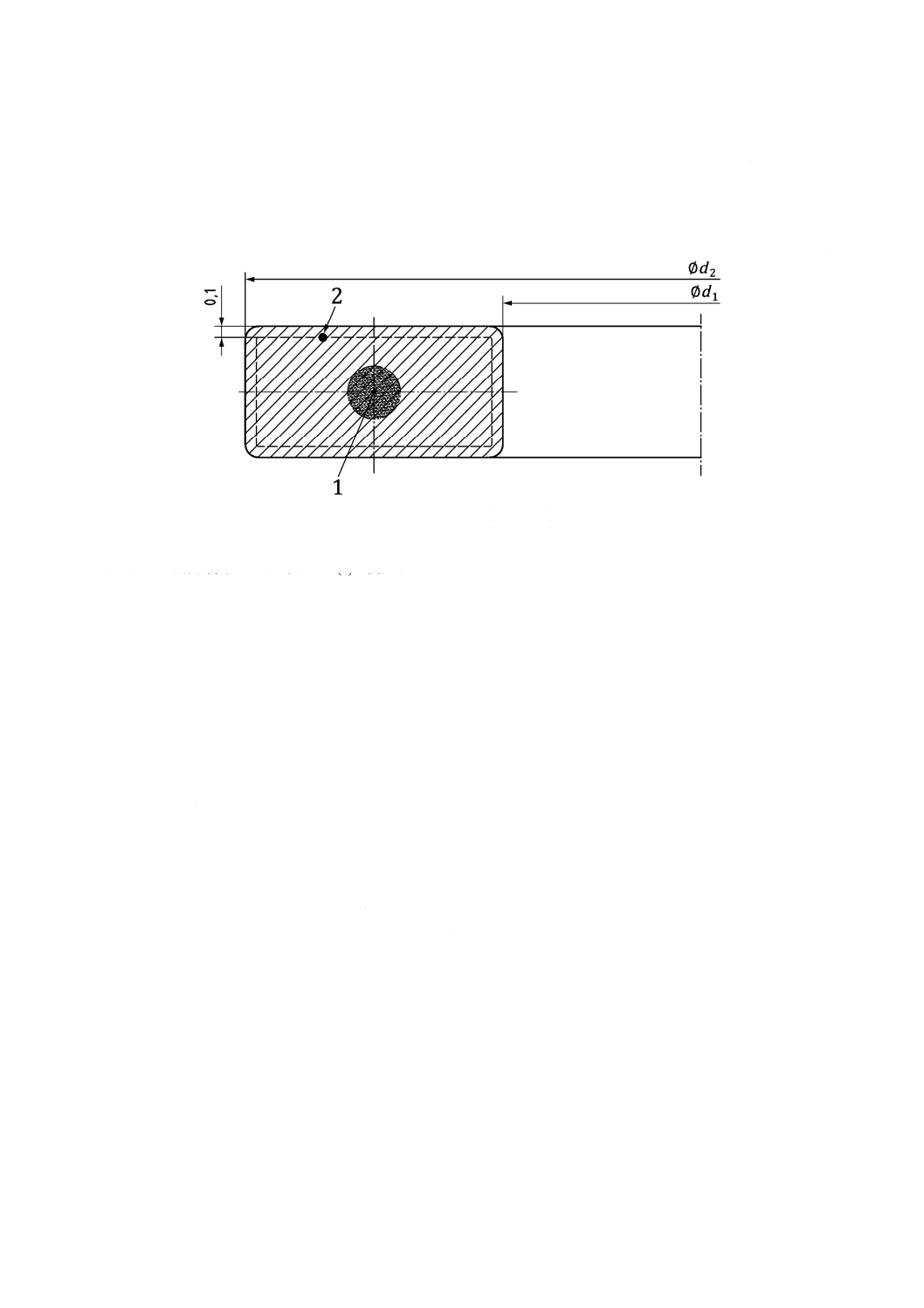

図5に示す点1及び点2でビッカース硬さを測定する。試験力は,2.942 N(ビッカース硬さ試験HV 0.3)

とする。

単位 mm

HV(2)≧HV(1)−30の場合は,脱炭なし

HV(2)≦HV(1)+30の場合は,浸炭なし

1 座金の断面中央における硬さHV(1)の測定点

2 座面表面からの深さ0.1 mmにおける硬さHV(2)の測定点

図5−脱炭試験及び浸炭試験のための硬さの測定

8.2.3.3

要求事項

点2(表層)におけるビッカース硬さ[図5のHV(2)]は,点1(心部)におけるビッカース硬さ[図5

のHV(1)]より30ポイント小さい値以上でなければならない。

注記 硬さによる方法では,表3で規定する完全脱炭層の深さの最大値を超えるかどうかを判定する

ことは不可能である。

8.3

浸炭試験

8.3.1

一般

浸炭試験は,熱処理中に座金の座面が浸炭されているかどうかを検出することを目的とする。

浸炭は,穴の軸線を通る縦断面の硬さ試験によって検出する。

この試験は,強度区分300HVのギザ付き座金又はリブ付き座金及び強度区分380HVの全ての座金に適

用する。ただし,厚さ0.4 mm以上の座金だけを対象とする。

8.3.2

試験手順

試験片は,8.2.2.1によって準備する。ただし,エッチングは必要ない。

ビッカース硬さは,図5に示す点1及び点2で測定し,試験力は2.942 N(ビッカース硬さ試験HV 0.3)

とする。

8.3.3

要求事項

点2(表層)におけるビッカース硬さ[図5のHV(2)]は,点1(心部)におけるビッカース硬さ[図5

のHV(1)]より30ポイント大きい値以下でなければならない。ビッカース硬さで30ポイントを超える増

大は,浸炭とみなす。

11

B 1061:2020 (ISO 898-3:2018)

この要求に加えて,座金の座面表面の硬さは,表3に規定するとおり,強度区分300HVでは370HV 0.3,

及び強度区分380HVでは450HV 0.3を超えてはならない。

8.4

再焼戻し試験

8.4.1

一般

この試験は,熱処理工程中で最低焼戻し温度が達成されたことを確認することを目的とする。

この試験は,強度区分300HV及び380HVの座金に適用し,かつ,疑義が生じた場合に限り実施する。

8.4.2

試験手順

ビッカース硬さは,8.1.3に規定するとおり,図3の測定領域で3か所の測定を行って求める。

座金は,表2に規定する最低焼戻し温度より10 ℃低い温度で30分間保持して,再焼戻しを行う。再焼

戻し後,再焼戻し前に硬さを求めた座金の同じ面において,新たに3か所で測定を行ってビッカース硬さ

を求める。

8.4.3

要求事項

再焼戻し前後の座面で求めた3か所のビッカース硬さの平均値を比較する。再焼戻し後の座金の硬さは,

再焼戻し前の座金の硬さより,ビッカース硬さで20ポイント以上小さくなってはならない。

9

表示

9.1

一般

この規格によって製造した座金は,この規格の全ての要求事項を満たす場合にだけ,箇条5に規定する

強度区分を表示する。

9.2

製品の表示

座金は,製造業者の裁量によって,又は注文時に受渡当事者間で合意した場合に,表示を行うことが可

能である。この場合,表示には,製造業者の識別記号及び強度区分を含まなければならない。

自らの識別記号を付けた座金を販売する販売業者は,製造業者とみなされる。

座金には,エンボス加工による表示は行ってはならない。へこみによる表示は,ボルト・ナット締結の

トルクと軸力との関係を変化させたり,亀裂を起こす応力集中部を生じさせたりするおそれがあるため,

通常は推奨しない。しかし,レーザーマーキングのような,耐久性を損なわない別の方法によって表示を

行ってもよい。

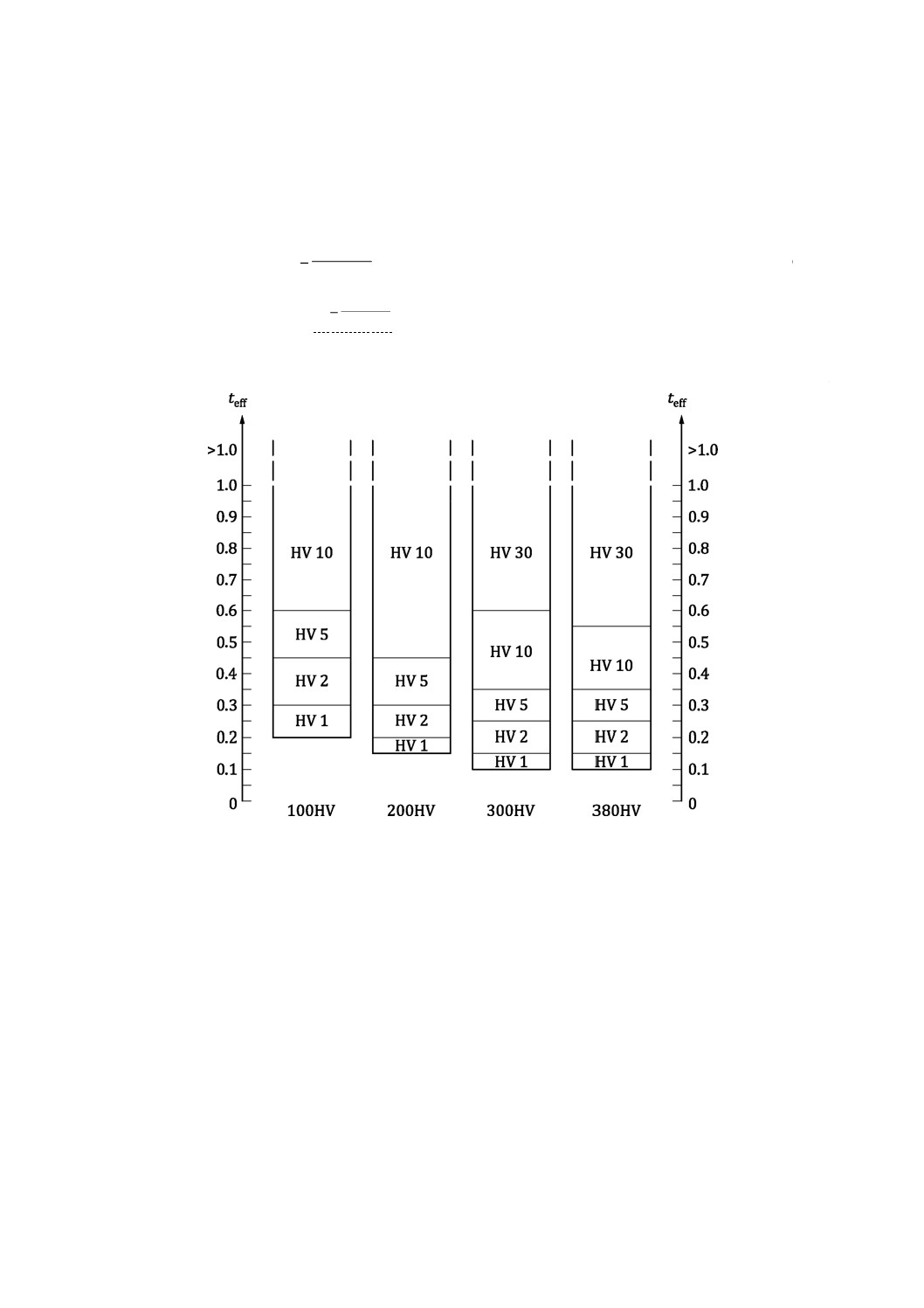

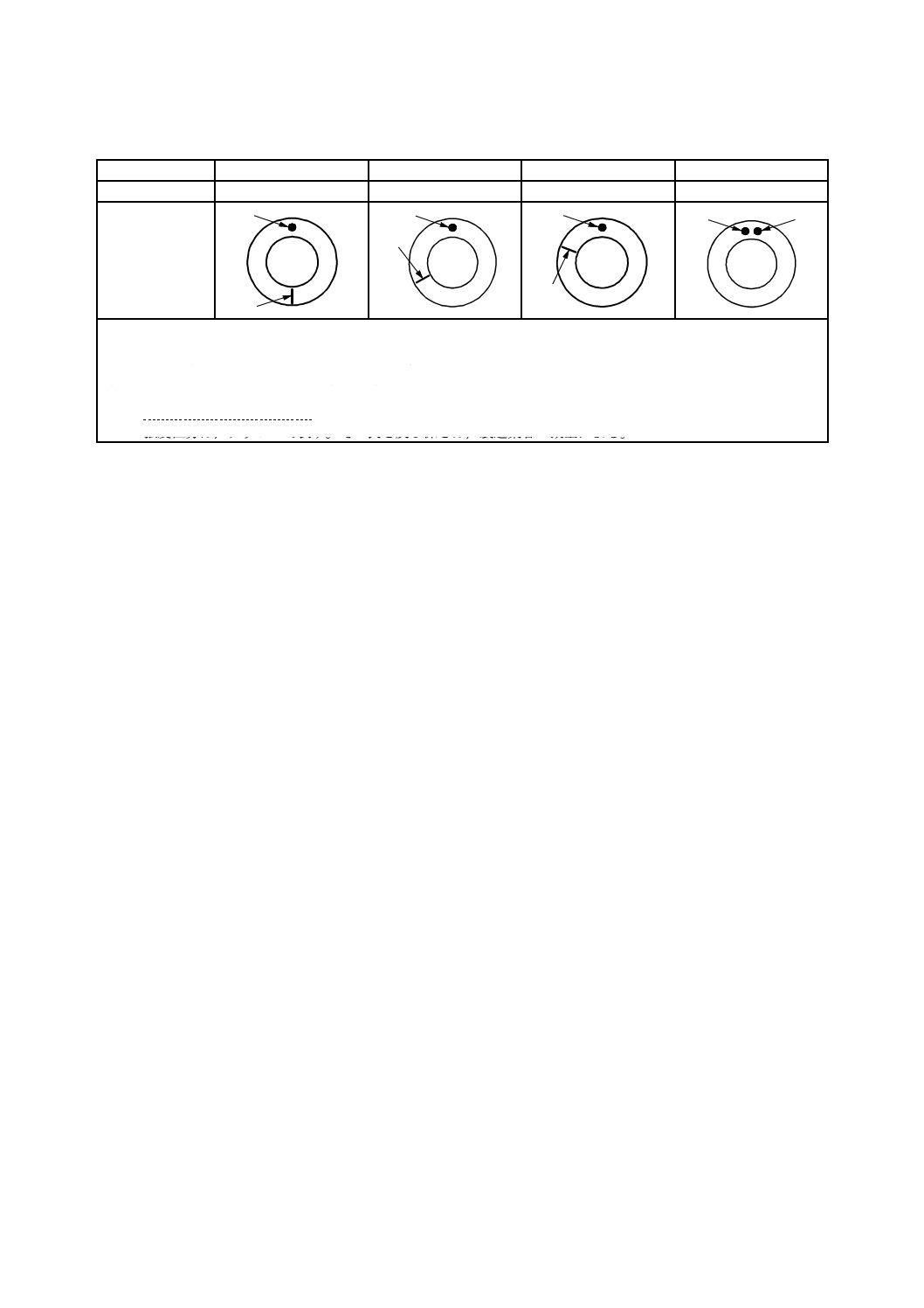

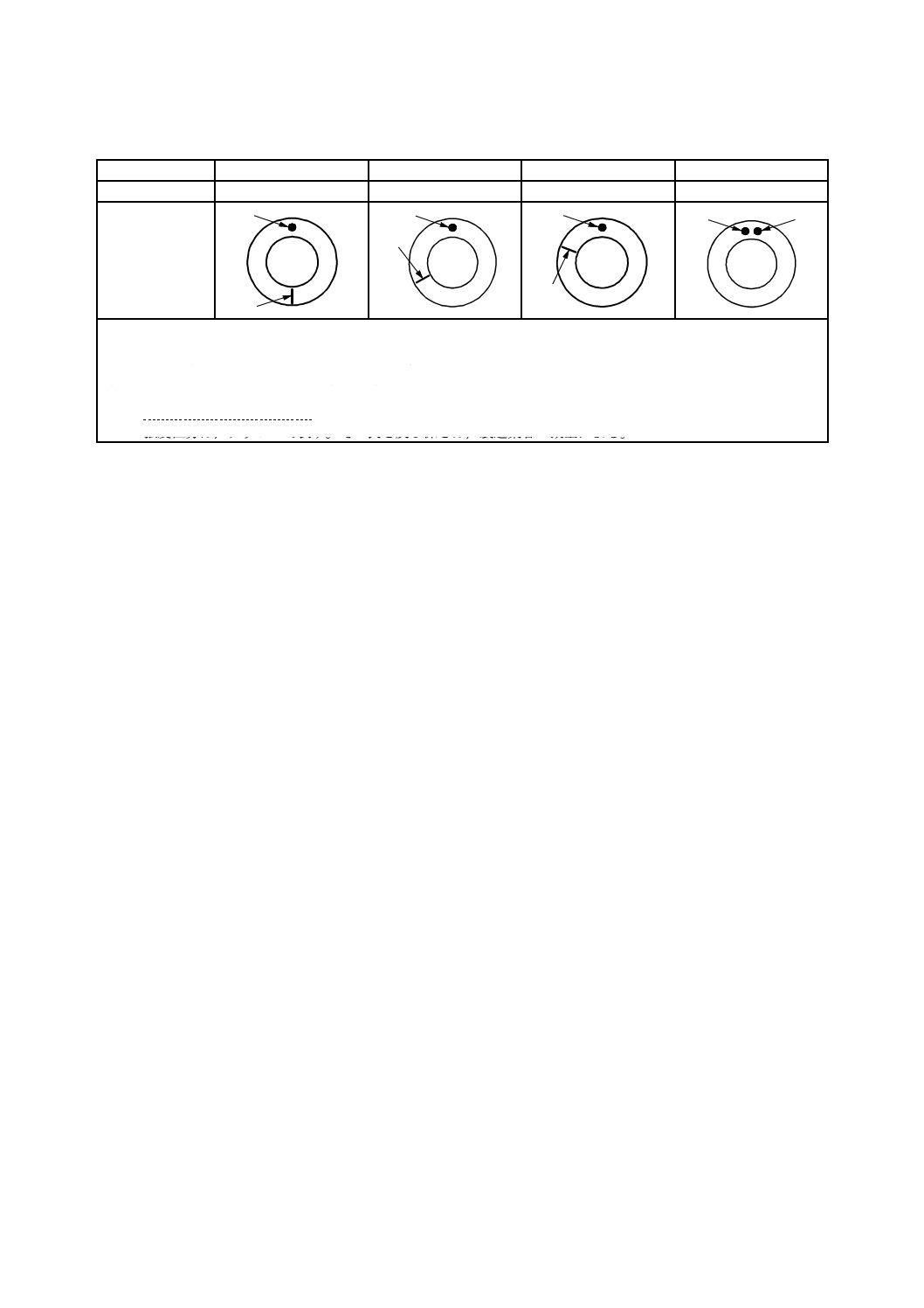

強度区分表示を行う場合,表5に示す,強度区分そのもの,強度区分記号又は時計方式記号のいずれか

によって行う。

12

B 1061:2020 (ISO 898-3:2018)

表5−座金の強度区分の表示方法

強度区分

100HV

200HV

300HV

380HV

強度区分記号

100

200

300

380

時計方式記号

注記 ダッシュ[注b)参照]は,表1に規定するボルト及びナットの強度区分に対応する推奨する組合せ(RC)を

示すように配置する(例えば,強度区分300HVの座金は,強度区分10.9のボルト及び強度区分10のナット

と組み合わせて設計するため,300HVのダッシュは10時の位置に置く。)。

注a) 12時の位置(基準位置)は,製造業者の識別記号又は基準の丸点のいずれかの記号を表示する。380HVの場

合は,二つの丸点で示す。

b) 強度区分は,ダッシュで表す。その長さ及び深さは,製造業者の裁量による。

9.3

包装の表示

この規格の適用範囲に該当する全ての強度区分の座金に対して,個々の包装には,表示を行う(例えば,

ラベル貼付け)。表示には,製造業者及び/又は販売業者の識別,箇条5に規定する強度区分,並びにISO

1891-4に規定されている製造ロット番号を含まなければならない。

a)

a)

a)

b)

a)

b)

a)

b)

13

B 1061:2020 (ISO 898-3:2018)

附属書A

(規定)

強度区分380HVの座金の延性試験

A.1 一般

延性試験は,製造工程中に座金がもろくなっていないことの確認を目的とする。

この試験は,注文時に購入者が特に要求する場合に適用し,かつ,完成した座金,及び表面処理がある

場合は処理後の座金に適用する。

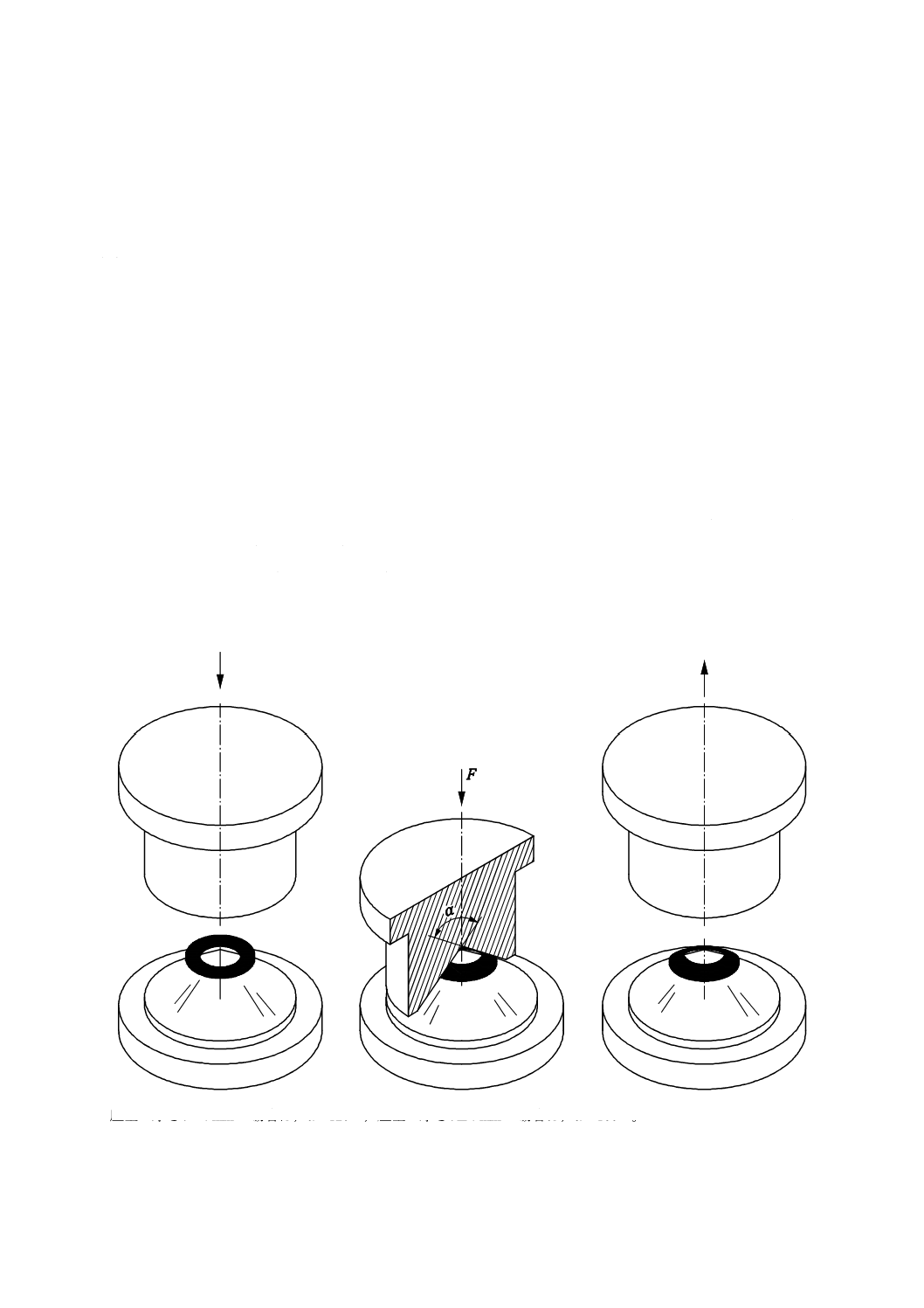

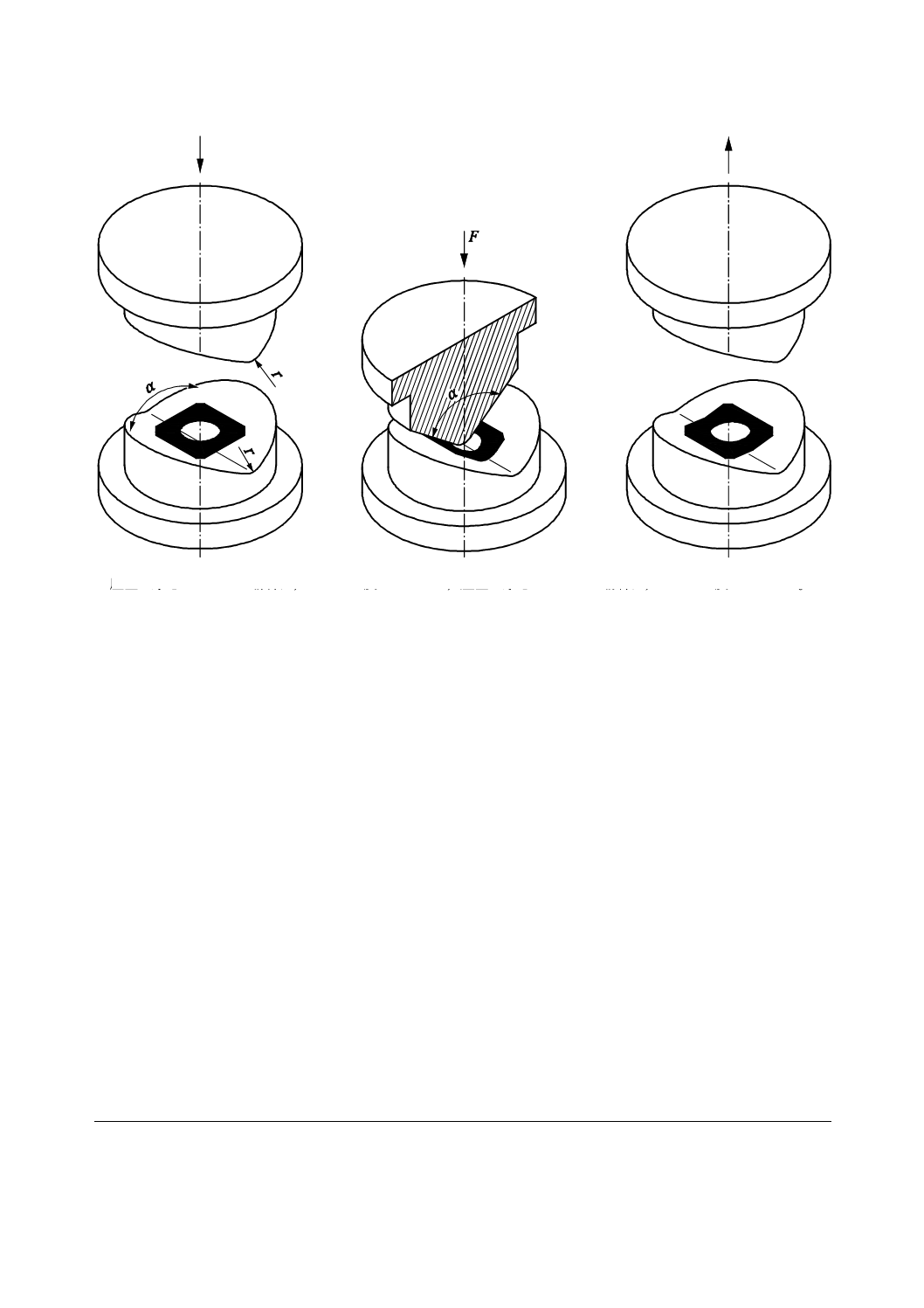

A.2 試験手順

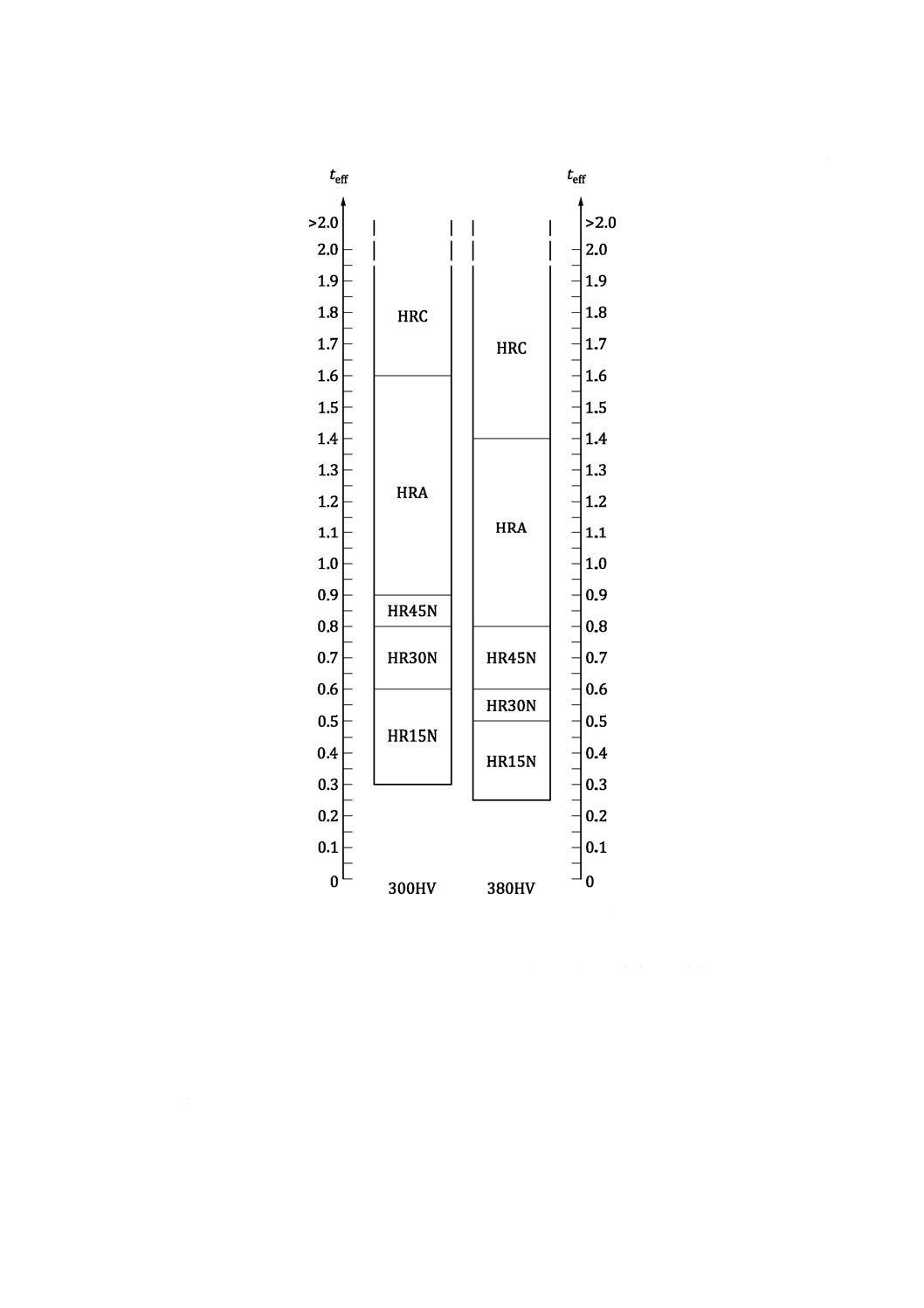

試験は,座金の厚さに応じて角度αをもつ支持具及び加圧具を用いて行う。支持具及び加圧具は,60 HRC

以上の硬さで,その表面は研削されていなければならない。

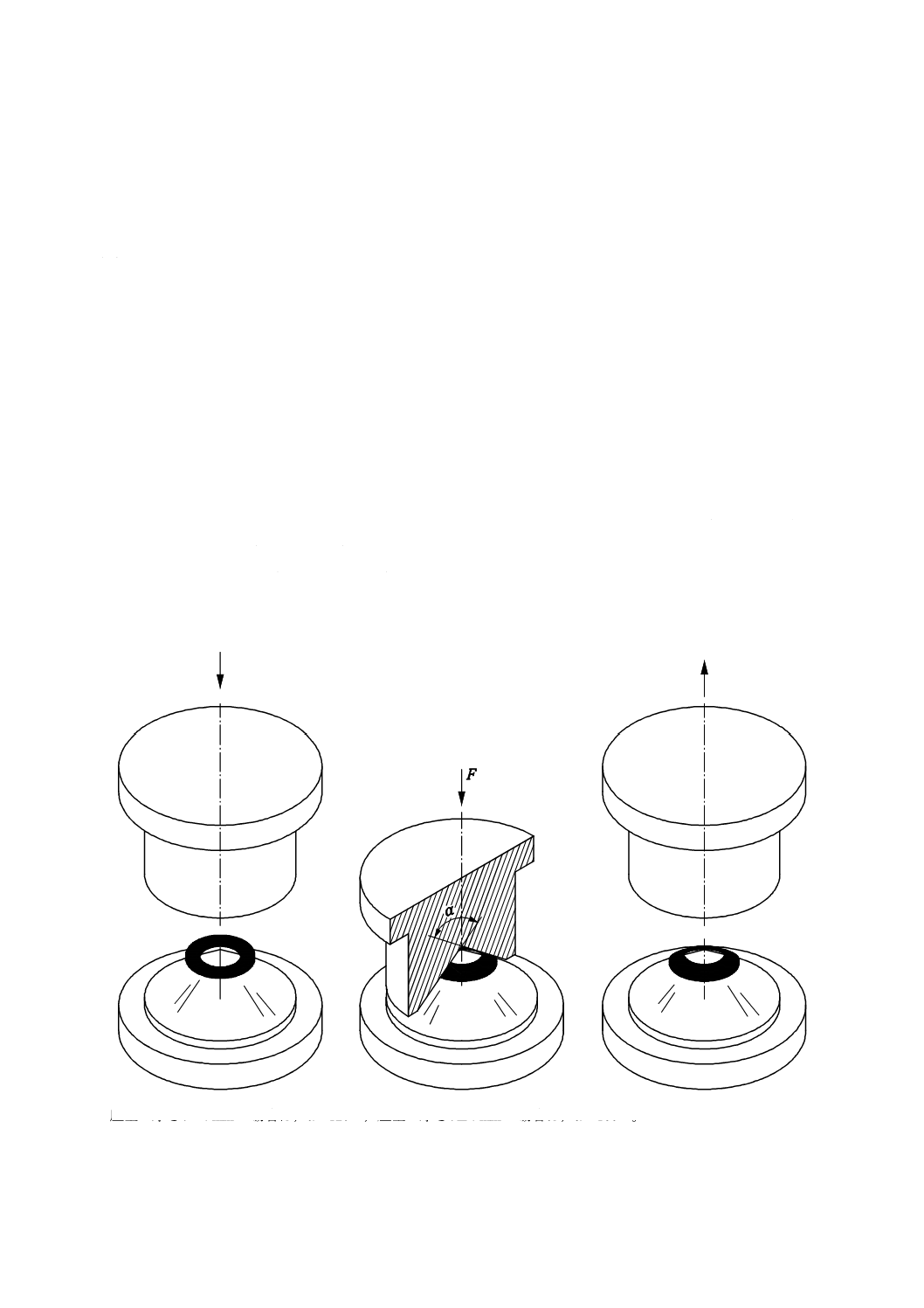

丸い同心円状の座金の場合,支持具及び加圧具の接触面は,図A.1による円すい(錐)形とする。

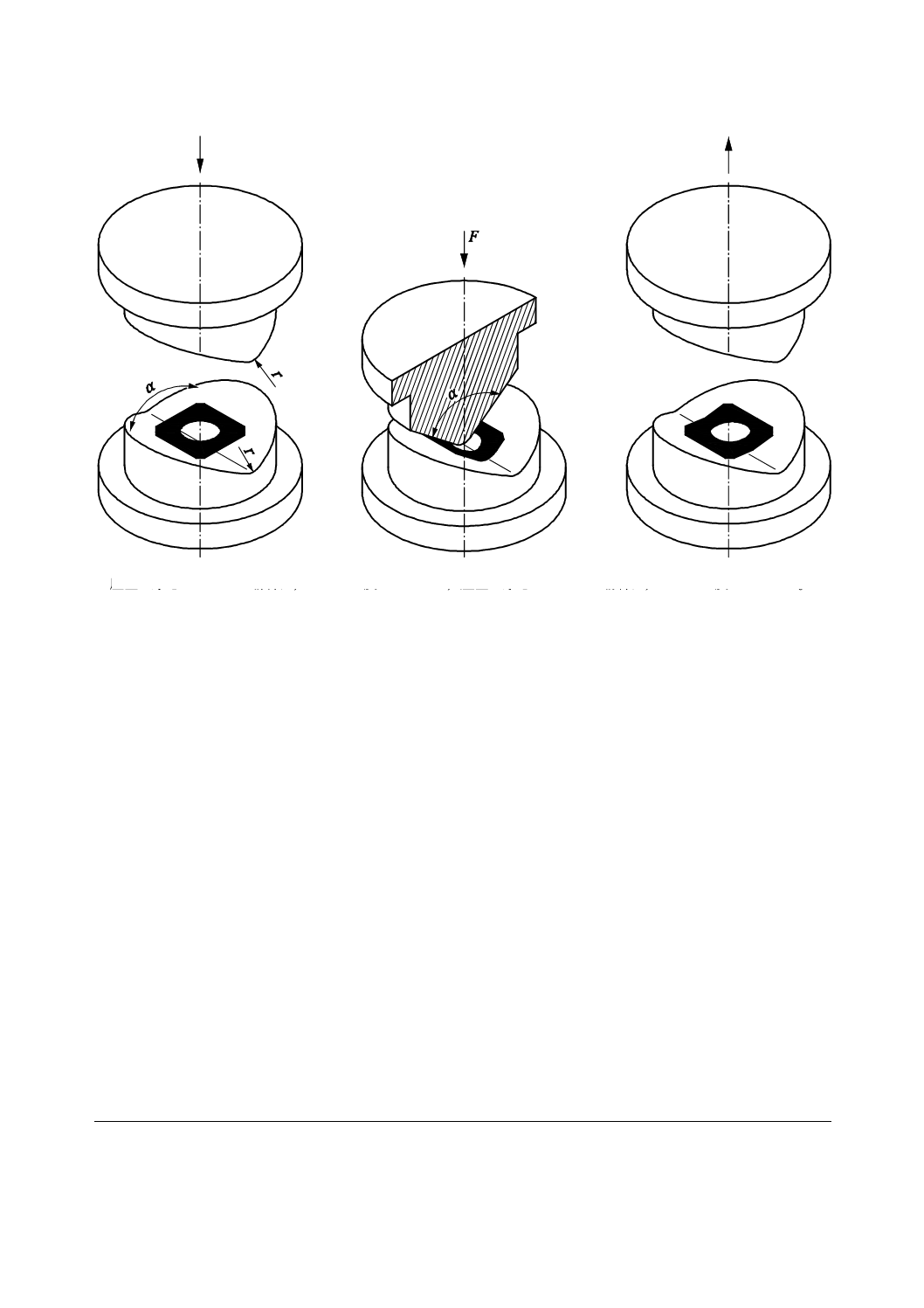

他の全ての座金(例えば,正方形,長方形)については,表面は,図A.2によるV字形とする。

試験する座金は,図A.1又は図A.2に示すように試験装置内に置く。組込み座金の場合は,試験前にボ

ルト又はナットから分解しなければならない。

支持具及び加圧具の軸線と平座金の軸線とは,試験前及び試験中,合致してずれないようにしなければ

ならない。

座金の厚さt<4 mmの場合は,α=120°,座金の厚さt≧4 mmの場合は,α=160°。

図A.1−同心円状の内径及び外径をもつ座金のための円すい(錐)形試験装置の例

14

B 1061:2020 (ISO 898-3:2018)

座金の厚さt<4 mmの場合は,α=120°及びr=4 mm,座金の厚さt≧4 mmの場合は,α=160°及びr=8 mm。

図A.2−他の形状の座金のためのV字形試験装置の例

支持具及び加圧具の表面が座金の座面に完全に接するまで,軸方向の試験力を絶えず加えなければなら

ない。2分後に試験力を解除する。

A.3 要求事項

試験した座金は,破壊してはならない。

座金が完全に破断した場合,その座金は不合格とする。片側に亀裂があって,判定に迷う場合には,亀

裂のある箇所の反対側を切断し,座金が二つに分離すれば,試験中に破壊が生じたとみなされ,その座金

は不合格とする。

参考文献 ISO 18265,Metallic materials−Conversion of hardness values

ISO/TR 20491,Fasteners−Fundamentals of hydrogen embrittlement in steel fasteners