B 1059 : 2001 (ISO 10666 : 1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ねじ研究協会 (JFRI) /財団法人日本規

格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10666 : 1999 (Drilling screws with

tapping screw thread−Mechanical and functional properties) を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1059 : 2001

(ISO 10666 : 1999)

タッピンねじのねじ山をもつドリルねじ−

機械的性質及び性能

Drilling screws with tapping screw thread−Mechanical and functional

properties

序文 この規格は,1999年に第1版として発行されたISO 10666 (Drilling screws with tapping screw thread

−Mechanical and functional properties) を翻訳し,技術的内容及び規格票の様式を変更することなく作成し

た日本工業規格である。

1. 適用範囲 この規格は,JIS B 1007の本体で規定するタッピンねじのねじ山及び下穴加工用のドリル

部分をもつ,熱処理を施したねじの性質について規定する。このねじは,ドリル部分で下穴を加工後,そ

れにつながるタッピンねじ部分で,切削又は非切削によってかみ合うめねじねじ山を成形する。

この規格の目的は,過剰な力が作用しない限り,ねじ込み操作中に障害を起こすことなく,このねじが

下穴を加工し,かみ合うめねじねじ山を成形することを保証することにある。したがって,このねじの機

械的性質及び性能に関しては,次の特性が最も重要な評価項目とみなされる。

− 表面硬さ

− 下穴をあける能力及びかみ合うめねじねじ山を成形する能力

− ねじり強さ

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10666 : 1999 Drilling screws with tapping screw thread−Mechanical and functional properties

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1007 タッピンねじのねじ部の形状・寸法

備考 ISO 1478 : 1983 Tapping screws threadからの引用事項は,この規格の該当事項と同等である。

JIS B 1044 締結用部品−電気めっき

備考 ISO 4042 : 1999 Fasteners−Electroplated coatingsが,この規格と一致している。

JIS B 1045 締結用部品−水素ぜい化検出のための予荷重試験−平行座面による方法

備考 ISO 15330 : 1999 Fasteners−Preloading test for the detection of hydrogen embrittlement−Parallel

bearing surface methodが,この規格と一致している。

2

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2244 ビッカース硬さ試験−試験方法

備考 ISO/DIS 6507-1 : 1995 Metallic materials−Vickers hardness test−Part 1 : Test methodからの引

用事項は,この規格の該当事項と同等である。

3. 要求事項

3.1

材料 ドリルねじの材料は,表面硬化が可能な鋼又は熱処理用鋼とする。

3.2

金属学的性質

3.2.1

表面硬さ 熱処理後のドリルねじの最小表面硬さは,530HV0.3とする。

3.2.2

心部硬さ 熱処理後の心部硬さは,次による。

− ねじの呼びST4.2以下のねじ:320HV5〜400HV5

− ねじの呼びST4.2を超えるねじ:320HV10〜400HV10

なお,焼戻し温度は,330℃以上を推奨する。

275〜315℃の焼戻し温度範囲は,焼戻しマルテンサイトぜい化の危険を最小限にするために避けなけれ

ばならない。

3.2.3

硬化層深さ 硬化層深さは,表1による。

表1 硬化層深さ

ねじの呼び

硬化層深さ mm

最小

最大

ST2.9, ST3.5

0.05

0.18

ST4.2〜ST5.5

0.10

0.23

ST6.3

0.15

0.28

3.2.4

ミクロ組織 熱処理後のドリルねじのミクロ組織には,表面層と心部との間に,フェライトのしま

状組織があってはならない。

3.2.5

水素ぜい化 電気めっきを施したドリルねじは,水素ぜい化による破壊の危険がある。そのために,

製造業者及び/又は電気めっき業者は,JIS B 1045による水素ぜい化の危険を検出する試験を行わなけれ

ばならない。

これに関連して,JIS B 1044で規定する電気めっきを施したねじ部品に対する水素ぜい化軽減の処置を

参照しなければならない。

3.3

機械的性質

3.3.1

ねじ下穴あけ性能 ドリルねじのねじ先部は,4.2.1で規定する試験条件のもとで,かみ合うめね

じねじ山を成形するために必要なねじ下穴をあけることができる形状でなければならない。

3.3.2

ねじ山の成形性能 ドリルねじは,4.2.1.1で規定する試験板にねじ込んだとき,3.3.1によってあ

けられたねじ下穴に,ドリルねじ自身のねじ山が変形することなく,かみ合うめねじねじ山を成形できる

ものでなければならない。

3.3.3

ねじり強さ ドリルねじの破壊トルクは,4.2.3によって試験したとき,表4で規定する最小破壊

トルクの値に等しいか,又はそれ以上でなければならない。

4. 試験

4.1

金属学的性質の試験

3

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1

表面硬さの試験 表面硬さの試験は,JIS Z 2244で規定するビッカース硬さ試験方法による。圧子

によるくぼみは,ねじのできるだけ平たんな部分に作り,ねじの頭部が望ましい。

4.1.2

心部硬さの試験 心部硬さの試験は,JIS Z 2244で規定するビッカース硬さ試験方法によって,ね

じの横断面の部分で行う。

4.1.3

硬化層深さの測定 硬化層深さは,ねじの縦断面で山頂と谷との中間点のフランクの部分を顕微鏡

で測定する。ただし,ねじの呼びがST4.2以下の場合は,ねじ山の谷の部分で測定する。

疑義が生じた場合の判定目的に対しては,ビッカース硬さ (300g) による微小硬さとし,正しく用意さ

れた金属組織試験片のねじ部の縦断面を測定する。硬化層の深さは,心部の実測硬さより30HV大きい値

に対する表面からの距離とする。

4.1.4

ミクロ組織の試験 材料のミクロ組織の試験は,金属組織学的試験によって行う。

4.2

機械的性質の試験

4.2.1

ねじ込み試験

4.2.1.1

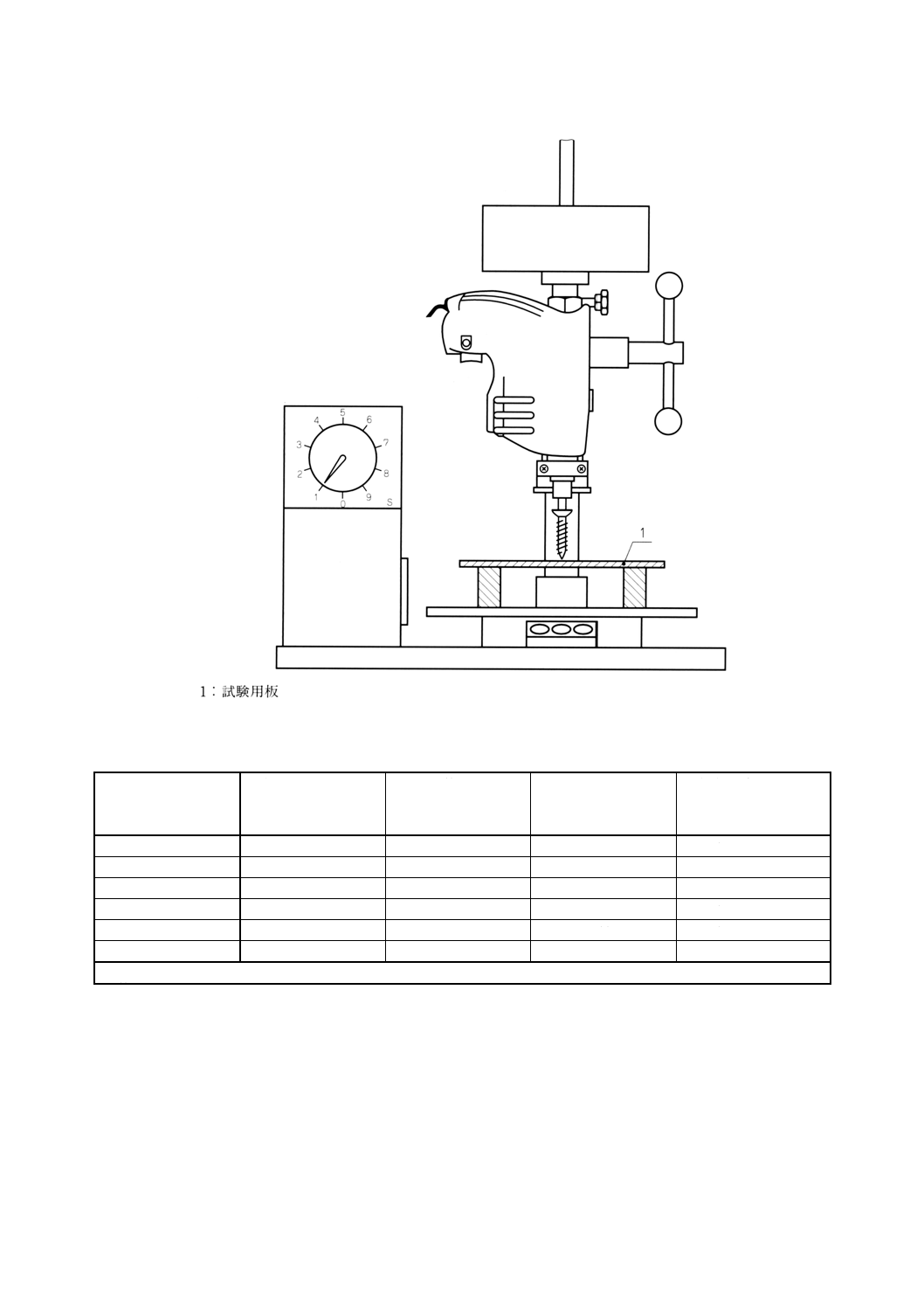

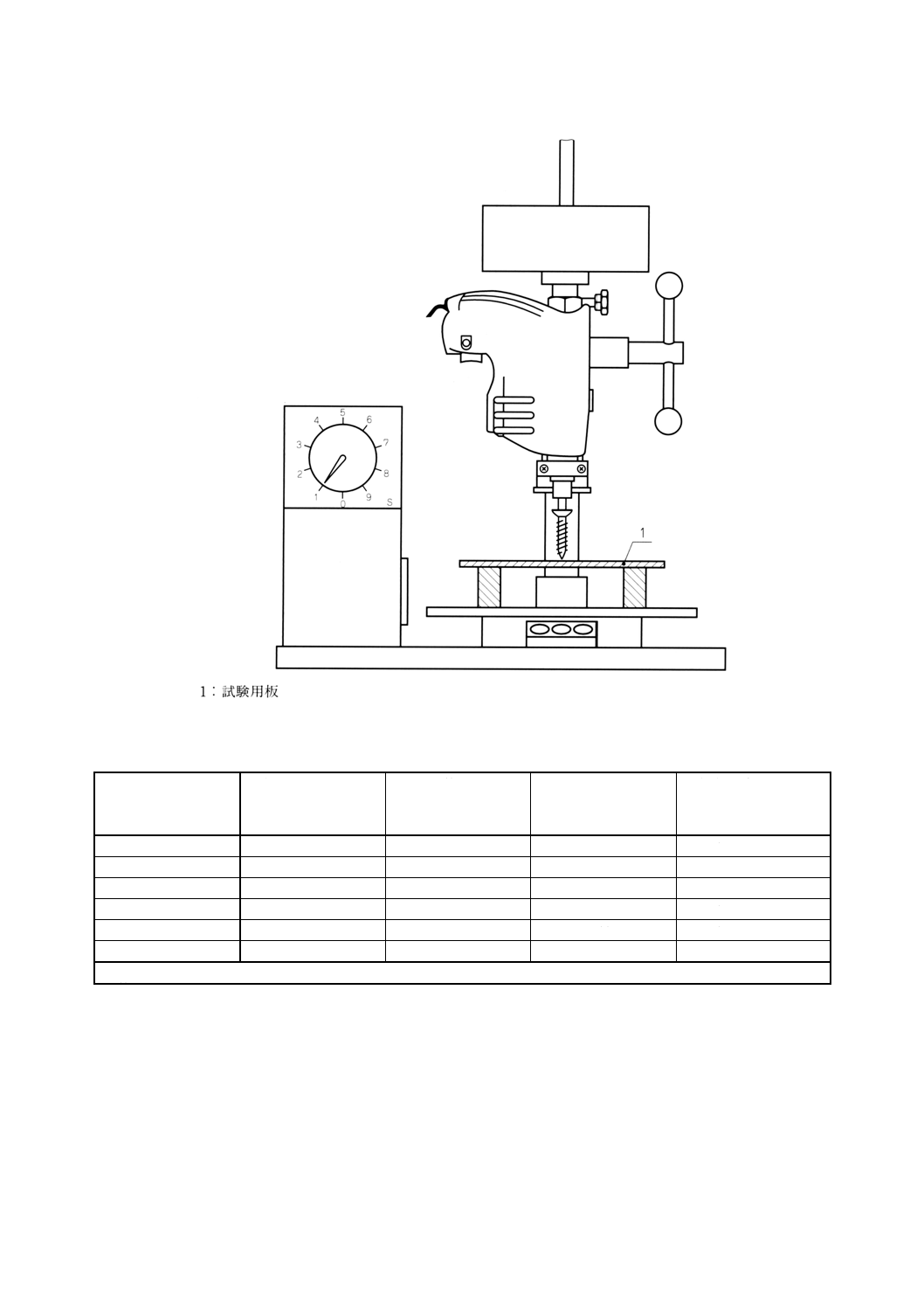

試験装置 図1に試験装置の一例を示す。

試験用板は,炭素含有量0.23%を超えない低炭素鋼とする。その板の硬さは,JIS Z 2244による硬さで

110HV30〜165HV30とする。試験用板の厚さは,表2による。

4.2.1.2

試験方法 供試品のねじ(表面処理の有無に関係なく,受領したときの状態のまま)を試験用板

に,完全ねじ部の一山が完全に通過するまでねじ込む。

ねじ込み試験における推力及び回転速度は,表2による。

4.2.2

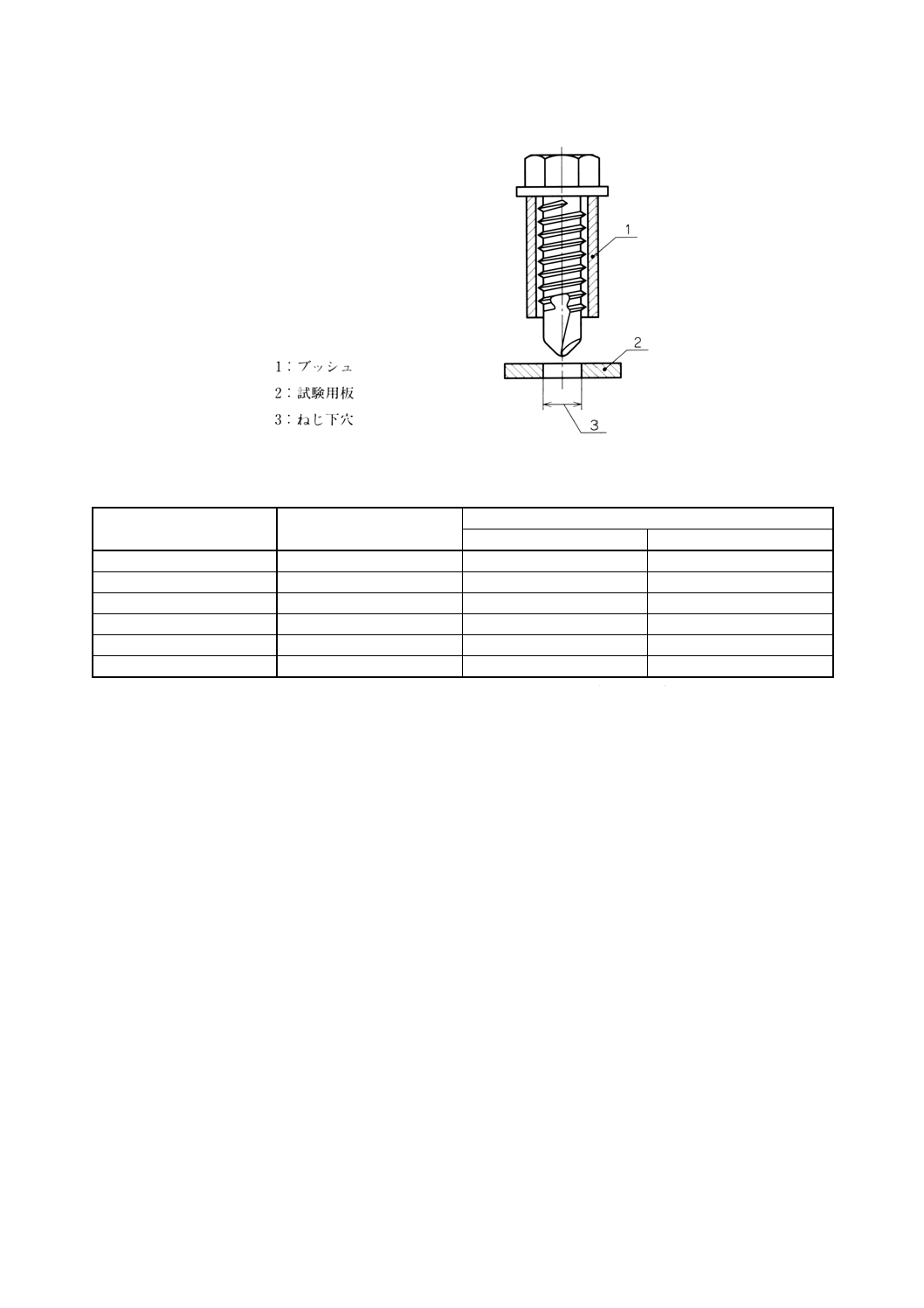

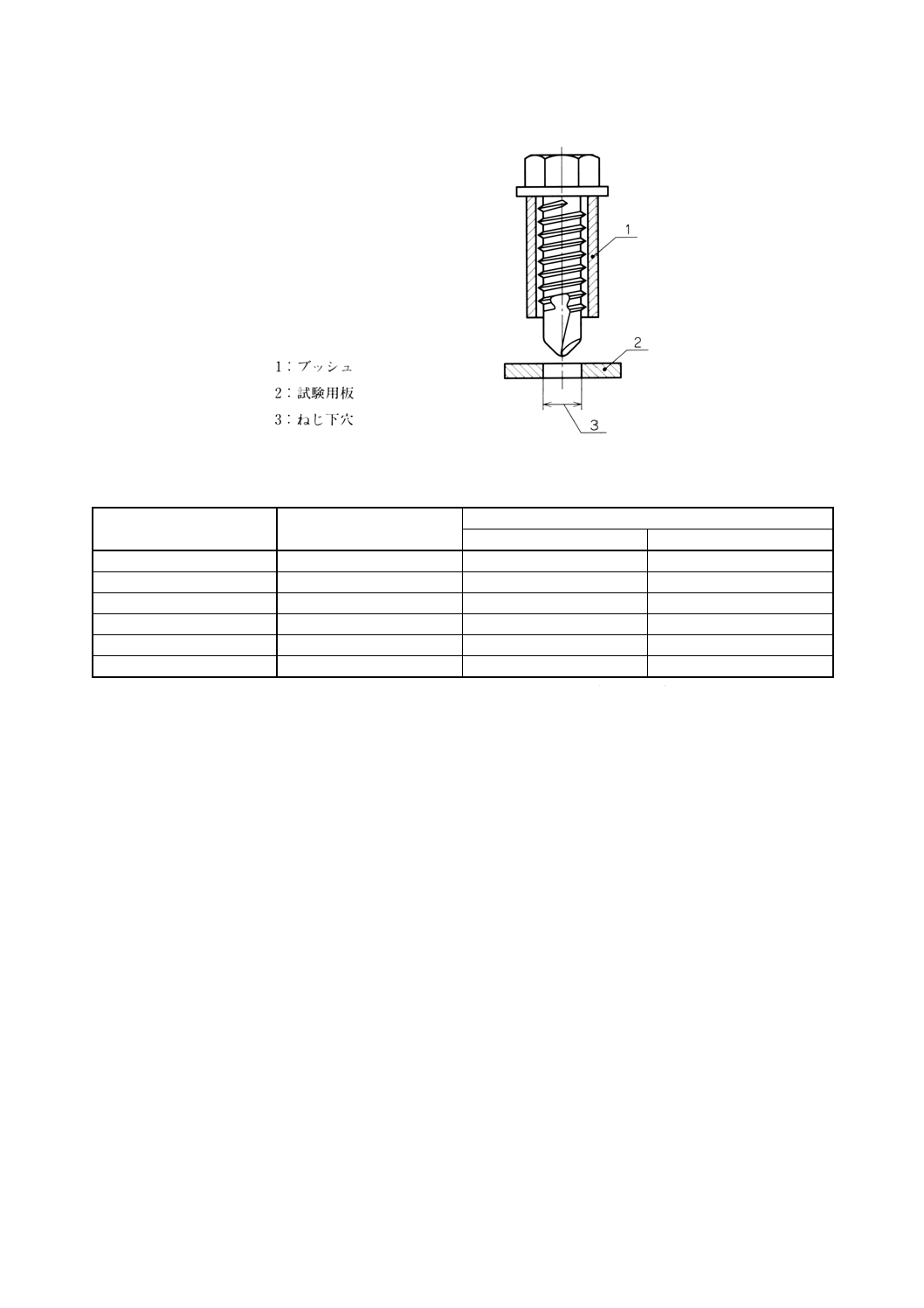

ねじ下穴の検査 受渡当事者間の合意によって,ねじ下穴の検査をしてもよい。この検査には,

4.2.1.1に規定する試験用板を用いる。ただし,板厚は,表3による。試験用板には,穴をあける中心の位

置に軽く刻印する。穴あけが終わった後の穴径の寸法は,表3に示す許容限界を超えてはならない。

図2は,図1で示した試験装置で,ねじ下穴の検査のために用いるブッシュなどの配置を示す。ブッシ

ュの内径は,ねじの外径より約0.25mm大きくする。ブッシュは,ねじ先のドリル部分がブッシュから突

き出る長さとする。

4

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ねじ込み試験のための装置

表2 ねじ込み試験の試験要件

ねじの呼び

試験用板の厚さ(1)

推力

試験時間最大

無負荷時のねじの

回転速度

mm

N

s

min−1

ST 2.9

0.7+0.7=1.4

150

3

1 800〜2 500

ST 3.5

1+1=2

150

4

1 800〜2 500

ST 4.2

1.5+1.5=3

250

5

1 800〜2 500

ST 4.8

2+2=4

250

7

1 800〜2 500

ST 5.5

2+3=5

350

11

1 000〜1 800

ST 6.3

2+3=5

350

13

1 000〜1 800

注(1) 試験用板の厚さは,2枚の鋼板を重ね合わせた合計とする。この試験用板の厚さは,受入試験だけに適用する。

表2に示す推力は,ドリルねじを使用する際の推奨値として用いることができる。この表の値よりも大

きく超える場合は,ねじ先の一部が破損するか焼き付くことがある。

5

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ねじ下穴の検査のための配置

表3 ねじ下穴検査の要件

ねじの呼び

試験用板の厚さ mm

ねじ下穴の径 mm

最小

最大

ST 2.9

1

2.2

2.5

ST 3.5

1

2.7

3.0

ST 4.2

2

3.2

3.6

ST 4.8

2

3.7

4.2

ST 5.5

2

4.2

4.8

ST 6.3

2

4.8

5.4

4.2.3

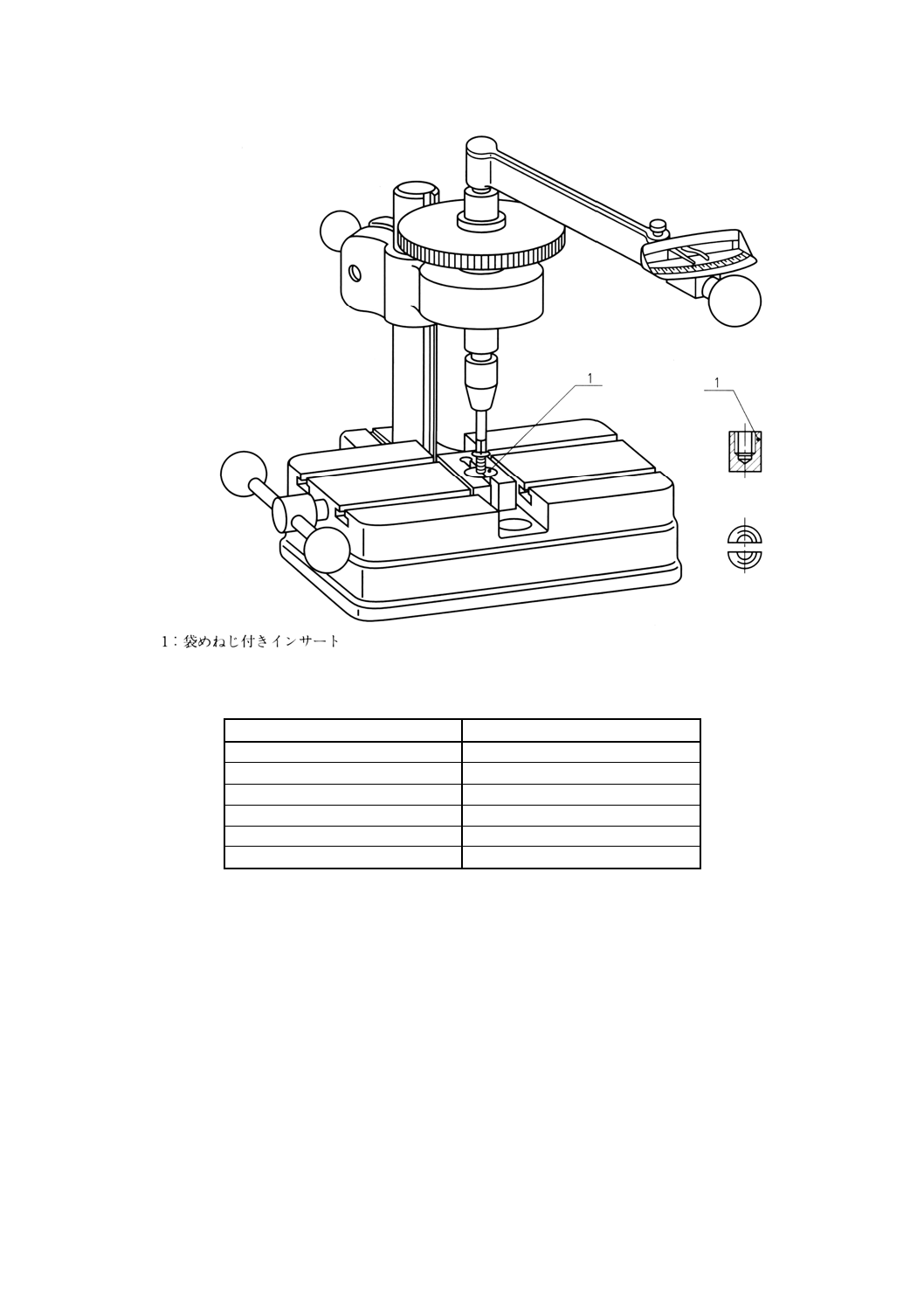

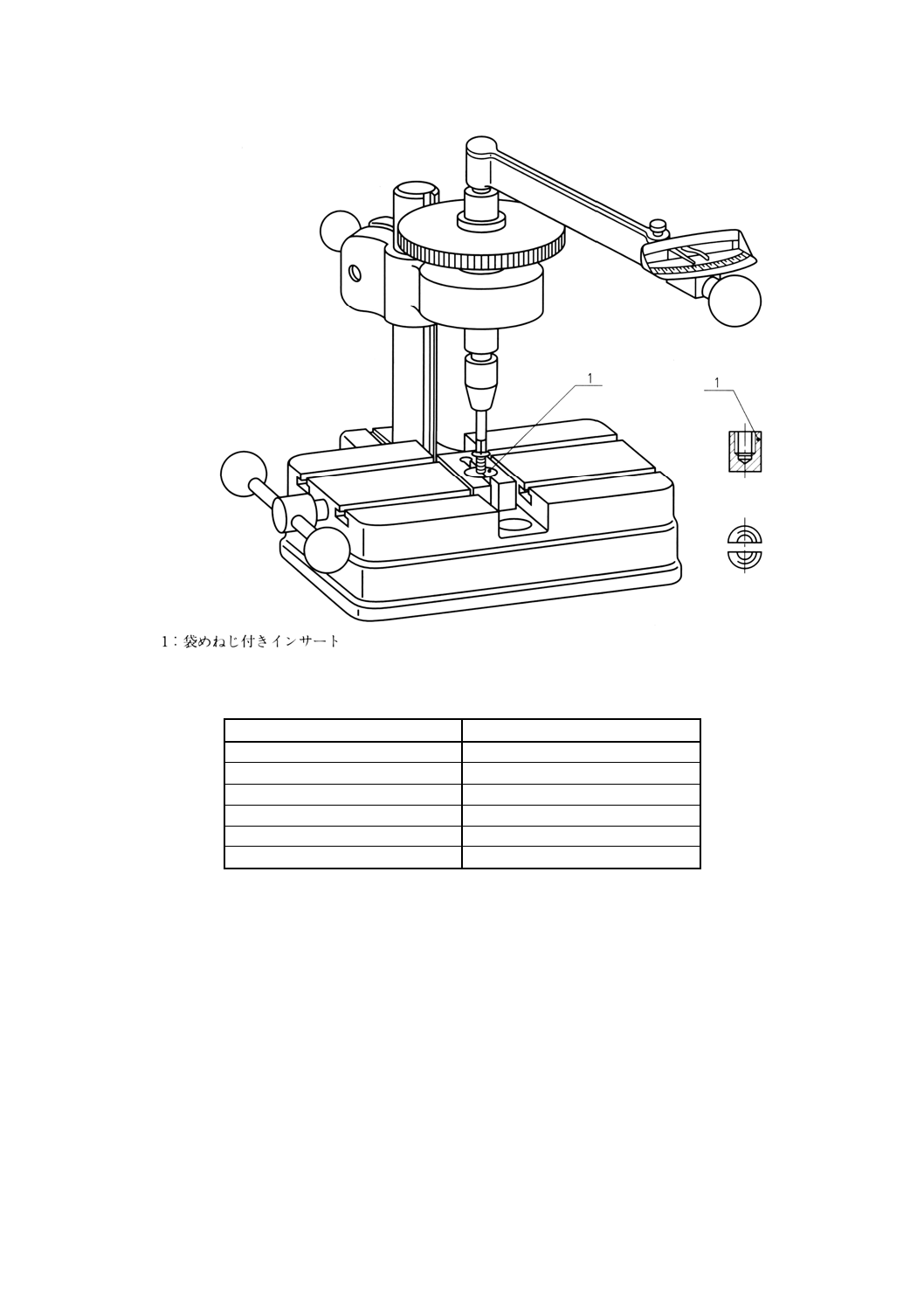

ねじり試験 ドリルねじのねじり試験は,めねじねじ山をもつ半割りの固定具又はこれに代わるよ

うな固定具でドリルねじをきずつけないように固定して行う。

図3は,試験装置の一例である。固定した後に二山以上のねじが固定具の外側に残り,かつ,二山以上

のねじ(ねじ先部は除く。)が固定具又は試験器具によって固定するものとする。ドリルねじが短い場合に

は,完全ねじ部をしっかりと固定する。ただし,ドリルねじの頭部が固定具の上面に接してはならない。

校正された適切なトルク測定装置によって,ねじが破壊するまでトルクを加える。ねじは,表4で規定

する最小ねじり強さを満たさなければならない。

6

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ねじり試験の装置

表4 最小ねじり強さ

ねじの呼び

最小ねじり強さ N・m

ST 2.9

1.5

ST 3.5

2.8

ST 4.2

4.7

ST 4.8

6.9

ST 5.5

10.4

ST 6.3

16.9

5. トルクレンチ ねじり試験に用いるトルクレンチは,規定のトルク値の±3%以内の精度をもつものと

する。

トルクレンチの代わりに,同等の精度のトルク測定器をもつ動力装置を用いてもよい。

疑義が生じた場合の判定目的に対しては,手動式トルクレンチを用いる。

7

B 1059 : 2001 (ISO 10666 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1059 原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学名誉教授

(幹事)

大 橋 宣 俊

湘南工科大学

(委員)

賀 勢 晋 司

信州大学

石 村 光 敏

湘南工科大学

明 石 哲 也

エンジニアアドバイザー

穐 山 貞 治

通商産業省工業技術院標準部

橋 本 進

財団法人日本規格協会

渡 辺 隆 章

トヨタ自動車株式会社

石 川 隆 一

石徳螺子株式会社

山 口 敏 彦

三晃金属工業株式会社

小 野 博

積水ハウス株式会社

佐 野 成 昭

株式会社山科精工所

岩 崎 幸 和

日本パワーファスニング株式会社

北 井 敬 人

ケーエム精工株式会社

藤 沢 敏 夫

シチズン時計株式会社

(事務局)

中 村 智 男

日本ねじ研究協会

(文責 大橋 宣俊)