2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1058-1995

(ISO 898-7 : 1992)

締結用部品の機械的性質

第7部

呼び径1〜10mmのボルト及びねじの

ねじり強さ試験及び最小破壊トルク

Mechanical properties of fasteners

Part7 : Torsional test and minimum torques for bolts and screws

with nominal diameters 1 mm to 10 mm

日本工業規格としてのまえがき

この規格は,1992年第1版として発行されたISO 898-7 (Mechanical properties of fasteners−Part 7 : Torsional

test and minimum torques for bolts and screws with nominal diameters 1mm to 10 mm) を翻訳し,技術的内容及

び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ISO 898-1による強度区分が8.8から12.9で,呼び径が1〜10mmのボルト及

びねじの破壊トルクを判定するためのねじり試験について規定する。この試験は,呼び径が3〜10mmで,

引張試験が実施できない長さの短いボルト及びねじのほか,破壊荷重及び保証荷重がISO 898-1に規定さ

れていない,呼び径3mm未満のボルト及びねじにも適用する。この最小破壊トルクは,六角穴付き止め

ねじには適用しない。

参考 ISO 898-1の規定内容は,JIS B 1051(鋼製のボルト・小ねじの機械的性質)と同等である。

2. 引用規格 次に掲げる国際規格は,この規格に引用されたことによって,この規格の規定を構成する。

出版の時点では,表示された版が有効である。すべての規格は,改正されるものであり,この規格に基づ

くことに合意した関係者は,次に列挙する規格の最新版を適用する可能性を調べることに努めるのがよい。

IEC及びISOの会員は,現行の国際規格の目録を維持管理している。

ISO 898-1 : 1988 Mechanical properties of fasteners−Part 1 : Bolts, screws and studs

3. ねじり試験

3.1

原理 試験されるボルト又はねじを試験装置に固定して破壊トルクの判定を行う。

3.2

装置

3.2.1

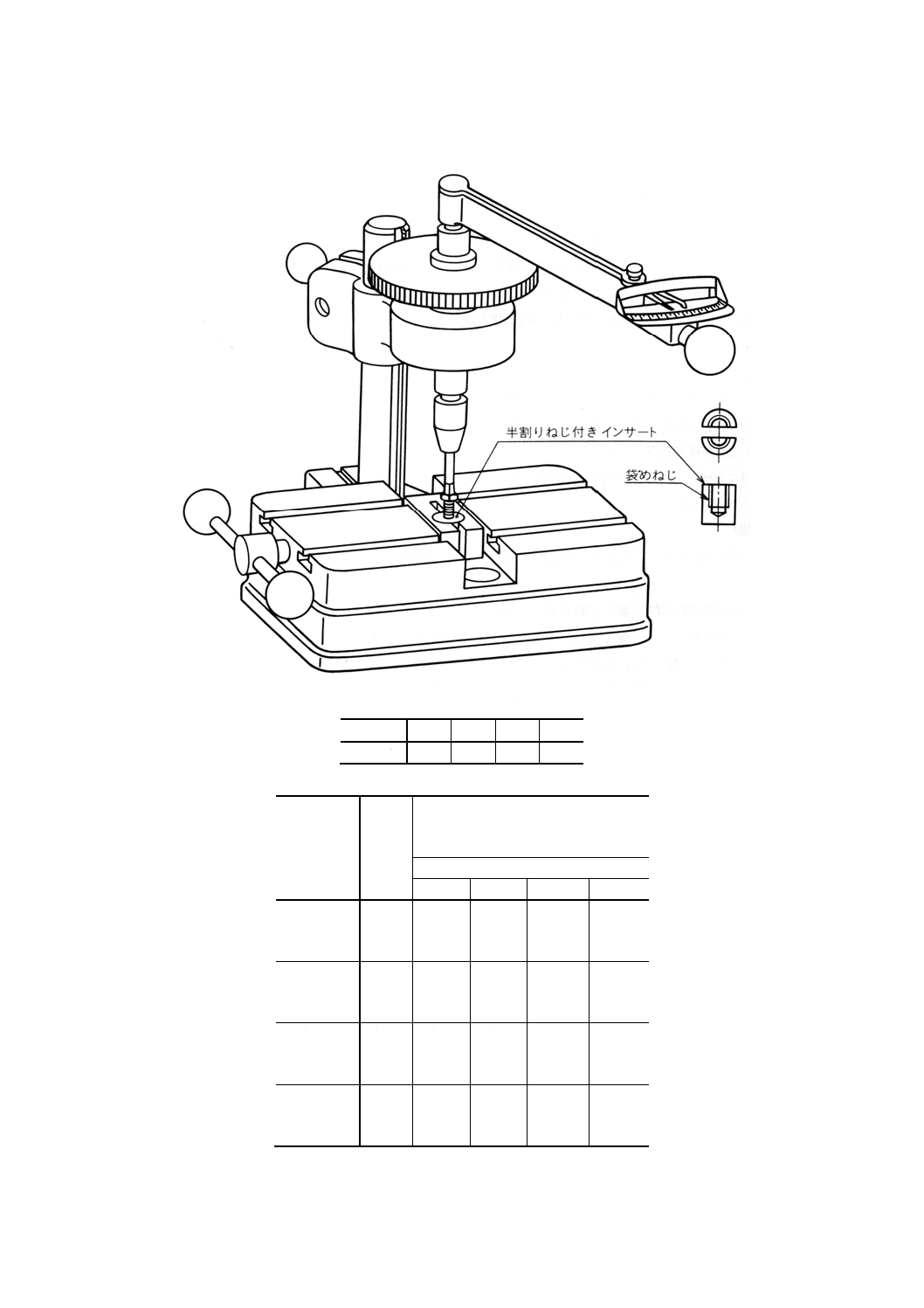

ねじり試験用の試験装置 試験装置は,図1に示すような形式とする。

2

B 1058-1995 (ISO 898-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2

トルク測定器 トルク測定器は,それぞれの最小破壊トルク値の5倍を超えない目盛範囲をもつも

のとする。

トルク測定器の誤差(最大)は,試験される最小破壊トルク値の±7%とする。

3.3

試験条件 表2によるそれぞれの最小破壊トルクが負荷できるよう,ボルト及びねじに,破壊を起

こす直前までトルクだけを作用させる。試験の結果が,頭部及びねじ部の摩擦の影響を受けてはならない。

3.4

手順 少なくとも完全なねじ二山が試験装置内にあり,かつ,ボルト又はねじの頭部とねじが切ら

れた固定具との間に,少なくとも呼び径に等しい長さの遊びねじ部を残すように,ボルト又はねじを固定

する(図1参照)。トルクは,連続的に増加させる方法で加える。

4. 最小破壊トルク 最小破壊トルクの決定は,次の式による。

min

min

min

P

B

B

W

M

=τ

ただし,

min

33

min

16d

WP

π

=

min

min

m

B

R

X

=

τ

ここに,

MBmin: 最小破壊トルク(表2参照)

τB: ねじり強さ

Wp: 極断面係数

d3: おねじの谷の径の最小値

Rm: 引張強さ

X: 強さ比τB/Rm(表1参照)

5. トルク試験の評価 試験用のボルト又はねじが,表2に規定する最小破壊トルクに達しても破壊を起

こさなければトルク検査に合格とする。

3

B 1058-1995 (ISO 898-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ねじり試験装置の例

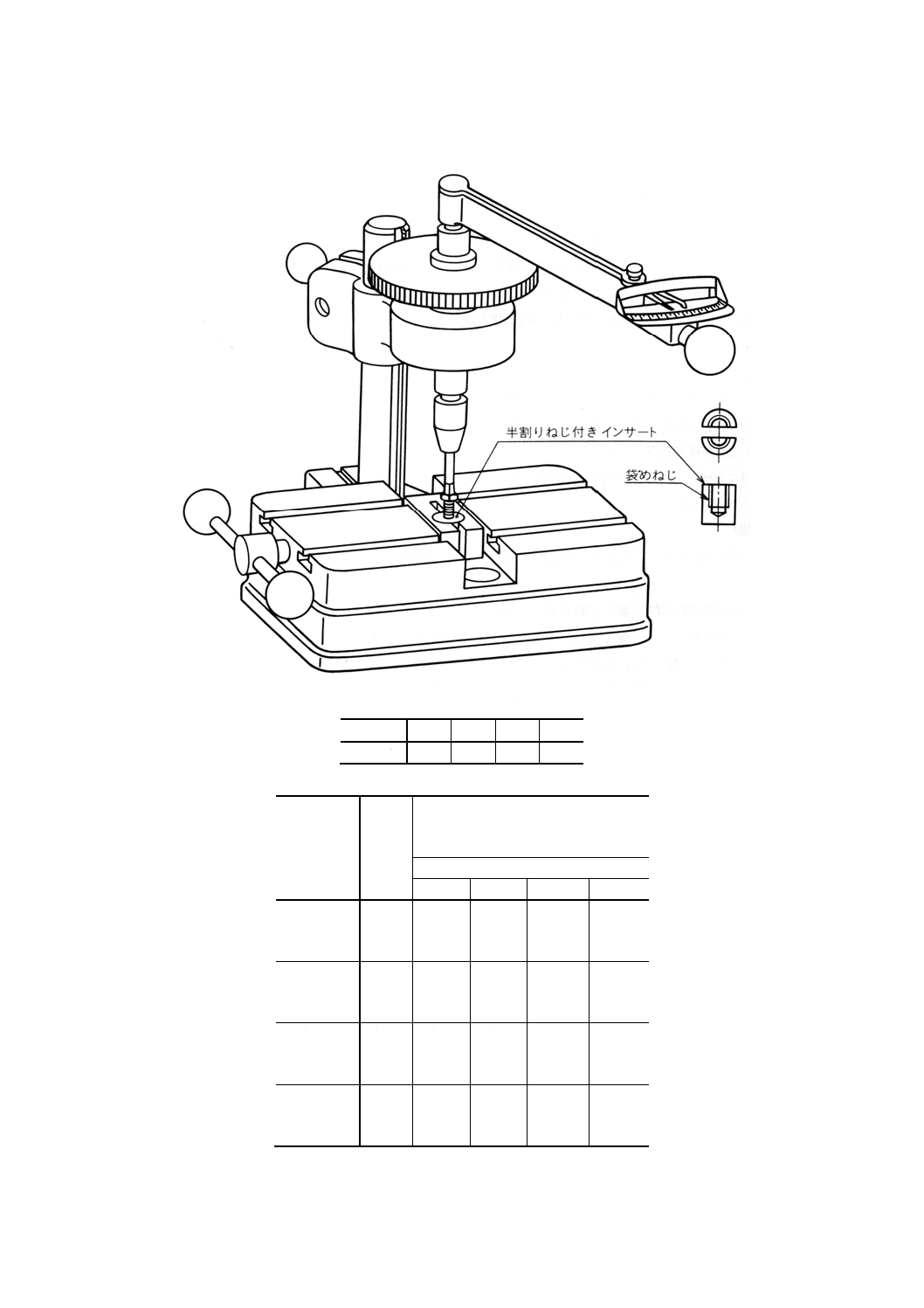

表1 強さ比 X

強度区分 8.8

9.8

10.9

12.9

比 X

0.84

0.815 0.79 0.75

表2 最小破壊トルク

ねじの呼び ピッチ

mm

最小破壊トルク(1)

MBmin

N・m

強度区分

8.8

9.8

10.9

12.9

M1

M1.2

M1.4

0.25

0.25

0.3

0.033

0.075

0.12

0.036

0.082

0.13

0.040

0.092

0.14

0.045

0.10

0.16

M1.6

M2

M2.5

0.35

0.4

0.45

0.16

0.37

0.82

0.18

0.40

0.90

0.20

0.45

1.0

0.22

0.50

1.1

M3

M3.5

M4

0.5

0.6

0.7

1.5

2.4

3.6

1.7

2.7

3.9

1.9

3.0

4.4

2.1

3.3

4.9

M5

M6

M7

0.8

1

1

7.6

13

23

8.3

14

25

9.3

16

28

10

17

31

4

B 1058-1995 (ISO 898-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ねじの呼び ピッチ

mm

最小破壊トルク(1)

MBmin

N・m

強度区分

8.8

9.8

10.9

12.9

M8

M8×1

M10

1.25

−

1.5

33

38

66

36

42

72

40

46

81

44

52

90

M10×1

M10×1.25

−

−

84

75

92

82

102

91

114

102

注(1) この表の最小破壊トルクは,ねじの等級6g,6f及び

6eのボルト及びねじに対して適用する。

5

B 1058-1995 (ISO 898-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 解 説

ISO 8981-1では,ボルト及びねじに対する強度区分を規定しているが,最小破壊荷重及び保証荷重につ

いては,M3以上のものについてだけ規定している。これは,サイズの小さいボルト及びねじの場合には,

ねじの公差と試験装置の精度の許容値の影響で,破壊荷重及び保証荷重の正確な決定ができないためであ

る。

また,M3より大きいねじでも,M10程度までのものは,長さが短いために引張試験が実施できないこ

とがあるので,この規格ではM1〜M10(細目ねじM8×1,M10×1及びM10×1.25を含む。)に対して,

ボルト及びねじの機能的性質の評価を行うための最小破壊トルクを規定している。当面,強度区分8.8〜

12.9に対する最小破壊トルクだけが規定できる。これは,低い強度区分に対する試験結果のばらつきが大

きく,さらに研究を行う必要があるためである。

指示される最小破壊トルクは,摩擦の考慮なしに適用されるべきもので,試験装置の形式は,この規格

では任意である。図1は,適切な試験装置の一例にすぎない。

最小破壊トルクは,ねじの等級6gの谷の径の最小値から得られる断面に基づいて決定されたものである。

等級6f及び6eのボルト及びねじに対しても,このトルク値が使えることが,試験によって確かめられて

いる。

ナットの円すい形保証荷重試験外1件の新規JIS原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学名誉教授

(幹事)

萩 原 正 弥

名古屋工業大学

大 橋 宣 俊

湘南工科大学

安 達 俊 雄

通商産業省機械情報産業局

竹田原 昇 二

工業技術院標準部

稲 葉 元 成

日本ねじ研究協会

中 村 圭 男

イワタボルト株式会社

赤 嶺 淳 一

社団法人日本電機工業会

新 井 正

日産自動車株式会社

小 林 正 彦

社団法人日本工作機械工業会

谷 口 良 憲

トヨタ自動車株式会社

辻 健 次

ダイキン工業株式会社

張ヶ谷 洋 一

平和螺子工業株式会社

尾 形 卓

朝日工業株式会社

菊 井 幸 雄

株式会社トープラ

柴 田 重 光

株式会社杉浦製作所

田 中 誠之助

株式会社佐賀鉄工所

林 完

株式会社名古屋螺子製作所

正 木 淳 夫

株式会社サトーラシ

山 田 輝 一

株式会社フセラシ

(事務局)

中 村 智 男

日本ねじ研究協会

文責 萩原正弥(名古屋工業大学)