B 1048:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 3

4 材料······························································································································· 3

4.1 部品の素材 ··················································································································· 3

4.2 亜鉛 ···························································································································· 3

5 溶融亜鉛めっきの手順及び予防処置 ····················································································· 3

5.1 応力除去 ······················································································································ 3

5.2 洗浄及び酸洗い ············································································································· 3

5.3 ベーキング ··················································································································· 4

5.4 フラックス処理 ············································································································· 4

5.5 溶融亜鉛めっき ············································································································· 4

5.6 回転及び冷却 ················································································································ 4

5.7 ナットに対する特殊要求 ································································································· 4

5.8 後処理 ························································································································· 4

6 ねじ公差及び追加表示に対する要求事項 ··············································································· 4

6.1 一般事項 ······················································································································ 4

6.2 溶融亜鉛めっきしたねじ部品の組立時の要求事項及び予防処置 ··············································· 4

6.3 密封容器で締結用ねじ部品を供給する場合の表示に対する特殊要求 ········································· 8

7 オーバサイズにタップ立てされたナット並びにアンダサイズにねじ加工されたボルト及び植込み

ボルトの機械的性質 ········································································································ 8

8 皮膜に対する要求事項 ······································································································· 8

8.1 亜鉛めっきの外観 ·········································································································· 8

8.2 溶融亜鉛めっきを施す座金への考慮 ··················································································· 8

8.3 亜鉛めっきの厚さ ·········································································································· 8

8.4 亜鉛めっきの密着性 ······································································································· 8

9 潤滑······························································································································· 9

10 発注時の必要事項 ··········································································································· 9

11 製品の呼び方 ················································································································· 9

附属書A(規定)M8及びM10のボルト及びナットに対する特殊要求事項 ····································· 11

附属書B(規定)溶融亜鉛めっきしたM8のめねじ及びおねじの許容限界寸法 ································ 13

附属書C(参考)公差域クラス6azのアンダサイズにねじ加工されたM8,M10のボルトの 最小引張

荷重及び保証荷重の計算 ································································································· 15

附属書D(参考)ボルト及びナットの表面積 ············································································ 16

B 1048:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書E(規定)溶融亜鉛めっきの密着性 ················································································ 18

附属書F(参考)溶融亜鉛めっきされたボルト及びナットの組合せ強度 ········································· 19

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 20

B 1048:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ねじ研究協会(JFRI)及び財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

B 1048:2007 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1048:2007

締結用部品−溶融亜鉛めっき

Fasteners−Hot dip galvanized coatings

序文

この規格は,2004年に第1版として発行されたISO 10684を基に作成した日本工業規格であるが,加工

技術の一部に相違があるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ねじの呼びがM8〜M64の鋼製締結用ねじ部品で,強度区分が10.9以下のボルト及び植込

みボルト並びに強度区分が12未満のナットに施す溶融亜鉛めっきに対する材料,工程,寸法及び性能の要

求事項について規定する。

なお,M8未満及び/又はピッチが1.25 mm未満の締結用ねじ部品への溶融亜鉛めっきは,推奨しない。

注記1 M8及びM10の締結用ねじ部品で,オーバサイズにタップ立てされためねじをもつナットの

保証荷重及び保証荷重応力,並びにアンダサイズにねじ加工されたおねじをもつボルトの引

張荷重及び保証荷重は,それぞれJIS B 1052及びJIS B 1051に規定する値よりも小さくなり,

附属書Aによることになる点に注意する必要がある。

この規格は,主に鋼製の締結用ねじ部品に対する溶融亜鉛めっきに関するものであるが,その他の鋼製

ねじ部品にも適用してもよい。

この規格は,座金のようにねじをもたない鋼製部品にも適用してよい。

注記2 この規格は,めっき後にタップ立てしたナットと,ねじ加工後にめっきしたボルトとを組み

合わせる締結用部品について適用する。

注記3 この規格は,締結用部品に施す溶融亜鉛めっきの特性について規定するものであるが,その

特性にかかわる規定は,一部の加工技術に限定しているものであり,この規格によって適合

性評価を行うことは,意図していない。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10684:2004,Fasteners−Hot dip galvanized coatings (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

注記 対応国際規格:ISO 965-1:1998,ISO general - purpose metric screw threads−Tolerances−Part 1:

Principles and basic data (IDT)

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中 (は

めあい区分)

注記 対応国際規格:ISO 965-2:1998,ISO general purpose metric screw threads−Tolerances−Part 2:

Limits of sizes for general purpose external and internal screw threads−Medium quality (IDT)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

注記 対応国際規格:ISO 965-3:1998,ISO general purpose metric screw threads−Tolerances−Part 3:

Deviations for constructional screw threads (IDT)

JIS B 0209-4 一般用メートルねじ−公差−第4部:めっき後に公差位置H又はGにねじ立てをした

めねじと組み合わせる溶融亜鉛めっき付きおねじの許容限界寸法

注記 対応国際規格:ISO 965-4:1998,ISO general purpose metric screw threads−Tolerances−Part 4:

Limits of sizes for hot-dip galvanized external screw threads to mate with internal screw threads

tapped with tolerance position H or G after galvanizing (IDT)

JIS B 0209-5 一般用メートルねじ−公差−第5部:めっき前に公差位置hの最大寸法をもつ溶融亜鉛

めっき付きおねじと組み合わせるめねじの許容限界寸法

注記 対応国際規格:ISO 965-5:1998,ISO general purpose metric screw threads−Tolerances−Part 5:

Limits of sizes for internal screw threads to mate with hot-dip galvanized external screw threads with

maximum size of tolerance position h before galvanizing (IDT)

JIS B 1010 締結用部品の呼び方

注記 対応国際規格:ISO 8991:1986,Designation system for fasteners (IDT)

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボルト

注記 対応国際規格:ISO 898-1:1999,Mechanical properties of fasteners made of carbon steel and alloy

steel−Part 1: Bolts,screws and studs (IDT)

JIS B 1052 鋼製ナットの機械的性質

注記 対応国際規格:ISO 898-2:1992,Mechanical properties of fasteners−Part 2: Nuts with specified

proof load values−Coarse thread (MOD)

JIS H 0401 溶融亜鉛めっき試験方法

注記 対応国際規格:ISO 1460:1992,Metallic coatings−Hot dip galvanized coatings on ferrous materials

−Gravimetric determination of the mass per unit area (MOD)

JIS H 8501 めっきの厚さ試験方法

注記 対応国際規格:ISO 2064:1996,Metallic and other inorganic coatings−Definitions and conventions

concerning the measurement of thickness 及びISO 2178:1982,Non-magnetic coatings on magnetic

substrates−Measurement of coating thickness−Magnetic method (全体評価:MOD)

JIS H 8641 溶融亜鉛めっき

注記 対応国際規格:ISO 1461:1999,Hot dip galvanized coatings on fabricated iron and steel articles−

Specifications and test methods (MOD)

3

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる用語及び定義は,JIS H 8501によるほか,次による。

3.1

バッチ(batch)

同じバスケットで同時に洗浄,酸洗い,フラックス処理及び亜鉛めっきを行った同一部品の集まり。

3.2

生産ロット(production lot)

同じ製造ロットから,処理温度及び成分濃度を変更せずに,洗浄,酸洗い,フラックス処理,溶融亜鉛

浸せき及び振り切りを連続して行った部品のバッチ。

3.3

バッチ平均厚さ(batch average thickness)

バッチの部品の表面に,皮膜が一様に分布しているとして計算した平均厚さ。

3.4

ベーキング(baking)

水素ぜい(脆)化の危険を最小限にするために,特定の温度で一定の時間,部品を加熱する工程。

3.5

応力除去(stress relief)

加工硬化によって生じた残留応力を除去するために,特定の温度で一定の時間,部品を加熱する工程。

3.6

締結用部品の溶融亜鉛めっき(hot dip galvanizing of fasteners)

溶融亜鉛浴に浸せきすることによって亜鉛が鋼製締結用部品を覆い,締結用部品の表面に,亜鉛と鉄の

合金層又は亜鉛と鉄の合金層の上に亜鉛皮膜を形成する工程。

注記 この工程は,遠心分離又はこれに相当する方法によって余剰亜鉛を除去する処理を含む。

4

材料

4.1

部品の素材

4.1.1

化学成分

JIS B 1051及びJIS B 1052に含まれる材料は,溶融亜鉛めっきに適している。ただし,りん(P)とけ

い素(Si)との合計量が0.03 %〜0.13 %である場合は,高温亜鉛めっき(530 ℃〜560 ℃)を推奨する。

4.1.2

表面状態

溶融亜鉛で浸せきする前の締結用部品の表面は,洗浄して亜鉛めっきに悪影響を及ぼすような汚染物質

がない状態とする。

4.2

亜鉛

この工程で用いる亜鉛は,JIS H 8641による。

5

溶融亜鉛めっきの手順及び予防処置

5.1

応力除去

厳しい加工硬化を受けた締結用ねじ部品に対しては,酸洗い及び溶融亜鉛めっき前に応力除去を必要と

する。

5.2

洗浄及び酸洗い

4

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ねじ部品は,洗浄しなければならない。洗浄工程において,水素が鋼に浸入することがある。水素はめ

っき浴中に完全には放出されないため,ぜい性破壊を引き起こすかもしれない。特に受渡当事者間での協

定がなければ,320 HV以上の硬さに熱処理又は加工硬化した部品は,抑制された酸若しくはアルカリで洗

浄するか,又は機械的な工程で清浄にしなければならない。抑制された酸に浸せきする時間は,受け入れ

るときの表面状態に依存するが,できるだけ短くしなければならない。

注記 抑制された酸とは,鋼の腐食と水素吸収を減らすために,適切な反応抑制剤が加えられた酸の

ことである。

5.3

ベーキング

ベーキングを行う場合には,表面活性化の前に実施しなければならない。

5.4

フラックス処理

部品は,表面活性化し,必要ならば乾燥する。

5.5

溶融亜鉛めっき

亜鉛めっきは,通常,455 ℃〜480 ℃の浴温で処理する。高温亜鉛めっきは,より滑らかで,より薄い

皮膜を成形する目的に用いられ,530 ℃〜560 ℃の浴温で処理する。高温工程を用いて得られた仕上げ表

面は,光沢がない。微小な割れを避けるために,M27以上で強度区分が10.9のねじ部品には,高温亜鉛め

っきは施さない。

5.6

回転及び冷却

亜鉛めっき浴から取り出し,すぐに部品を回転させ,部品のサイズを考慮して水冷又は空冷を行う。

5.7

ナットに対する特殊要求

締結用めねじ部品は,溶融亜鉛めっき後にタップ立てを行う。再タップ立てをしてはならない。

5.8

後処理

多くのめっき部品に対しては,いかなる後処理も行う必要はない。顧客に要求された場合には,湿気の

ある場所での在庫によるしみ(白さび)のおそれを減少させるため,又は後塗装をやりやすくするために,

クロメート処理,りん酸塩処理などを行う。

6

ねじ公差及び追加表示に対する要求事項

6.1

一般事項

M10〜M64のねじに対するめっき前又はめっき後の許容限界寸法は,JIS B 0209-1〜JIS B 0209-5による。

ねじ部以外の締結用部品に対する寸法及び公差は,溶融亜鉛めっき前のものを適用する。M8に対するめ

ねじの公差域クラス6AZ及び6AX,おねじの場合の公差域クラス6azの許容限界寸法は,附属書Bによ

る。

注記 亜鉛めっき工程中に鋼の一部が素材から拡散するため,めっき後にめっきをはく離して行うゲ

ージ検査は,ねじ公差の検査に対しては適用できない。

6.2

溶融亜鉛めっきしたねじ部品の組立時の要求事項及び予防処置

6.2.1

一般事項

6.2は,JIS B 0209-1〜JIS B 0209-5に規定する公差のねじをもつ部品であって,かつJIS B 1051又はJIS

B 1052に規定する表示に対する要求に従って表示する部品を対象とする。6.2.2及び6.2.3による表示記号

は,JIS B 1051又はJIS B 1052に規定する表示記号に追加する。

溶融亜鉛めっきでは,亜鉛の付着によって厚いめっき皮膜(常に40 μm以上)が生じる。そのため,厚

いめっき皮膜に対処するために,特別な寸法公差でねじを加工する必要がある。

5

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それには,溶融亜鉛めっきされた締結用部品の亜鉛層に対して,必要な基礎となる寸法許容差(すき間)

を与える2種類の異なる方法がある。

第1の方法(6.2.2参照)は,めっき後に公差域クラス6AZ又は6AXのオーバサイズにタップ立てされ

たナットと,めっき前に公差位置がg又はhにねじ加工されたボルトとのはめ合わせで成り立つ。

第2の方法(6.2.3参照)は,めっき前に公差域クラス6azのアンダサイズにねじ加工されたボルトと,

めっき後に公差位置がH又はGにタップ立てされたナットとのはめ合わせで成り立つ。

オーバサイズにタップ立てされたナット(Z又はXの記号)と,アンダサイズにねじ加工されたボルト

(Uの記号)とを組み合わせてはならない。なぜなら,このような組合せは,高い確率でねじ山のせん断

を起こすからである。

めっき後に公差位置H又はGにタップ立てした溶融亜鉛めっきナットと,めっき前に公差位置g又はh

にねじ加工した溶融亜鉛めっきボルトとを組み合わせた場合は,ねじの干渉を引き起こす。

6.2.2

めっき後に公差域クラス6AZ又は6AXのオーバサイズにタップ立てされたナット

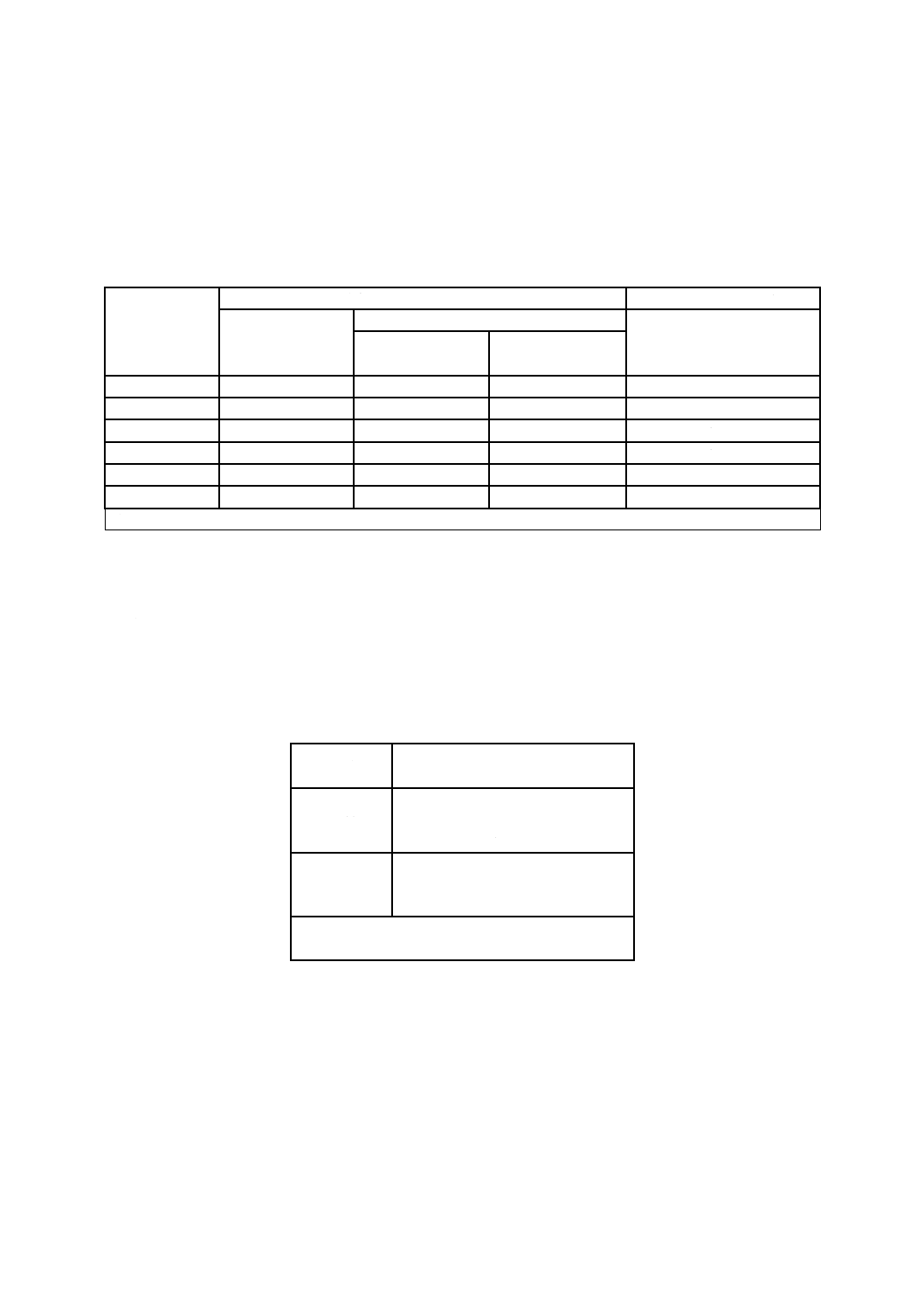

溶融亜鉛めっき前にJIS B 0209-1〜JIS B 0209-3による公差位置g又はhに成形されたボルトと組み合わ

せる場合は,オーバサイズにタップ立てされたナットには,溶融亜鉛めっき後にJIS B 0209-5による公差

域クラス6AZ又は6AXが要求される。

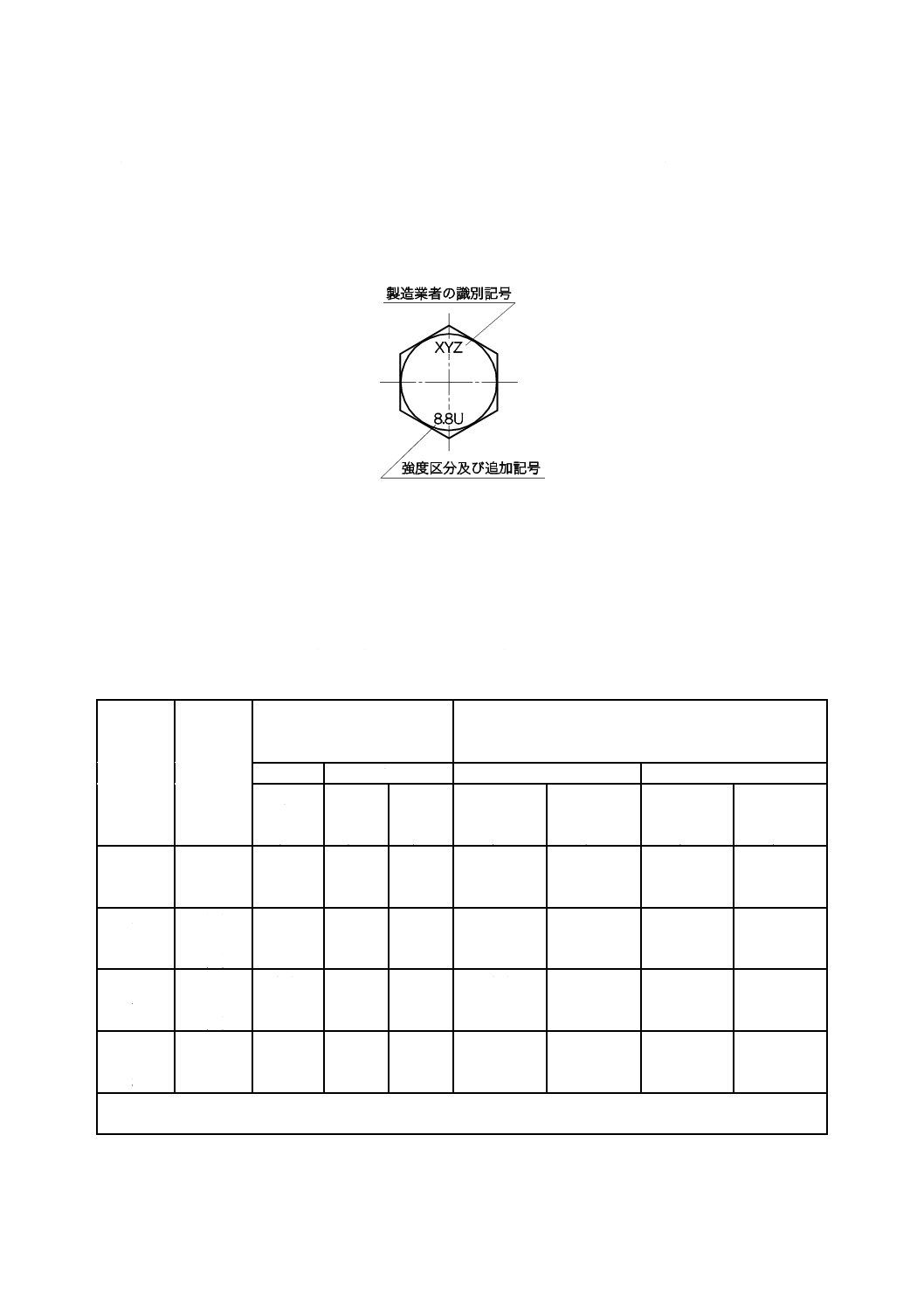

オーバサイズにタップ立てされたナットは,公差域クラスが6AZの場合はZの文字を,公差域クラスが

6AXの場合はXの文字を,強度区分マークの後に付ける(図1参照)。

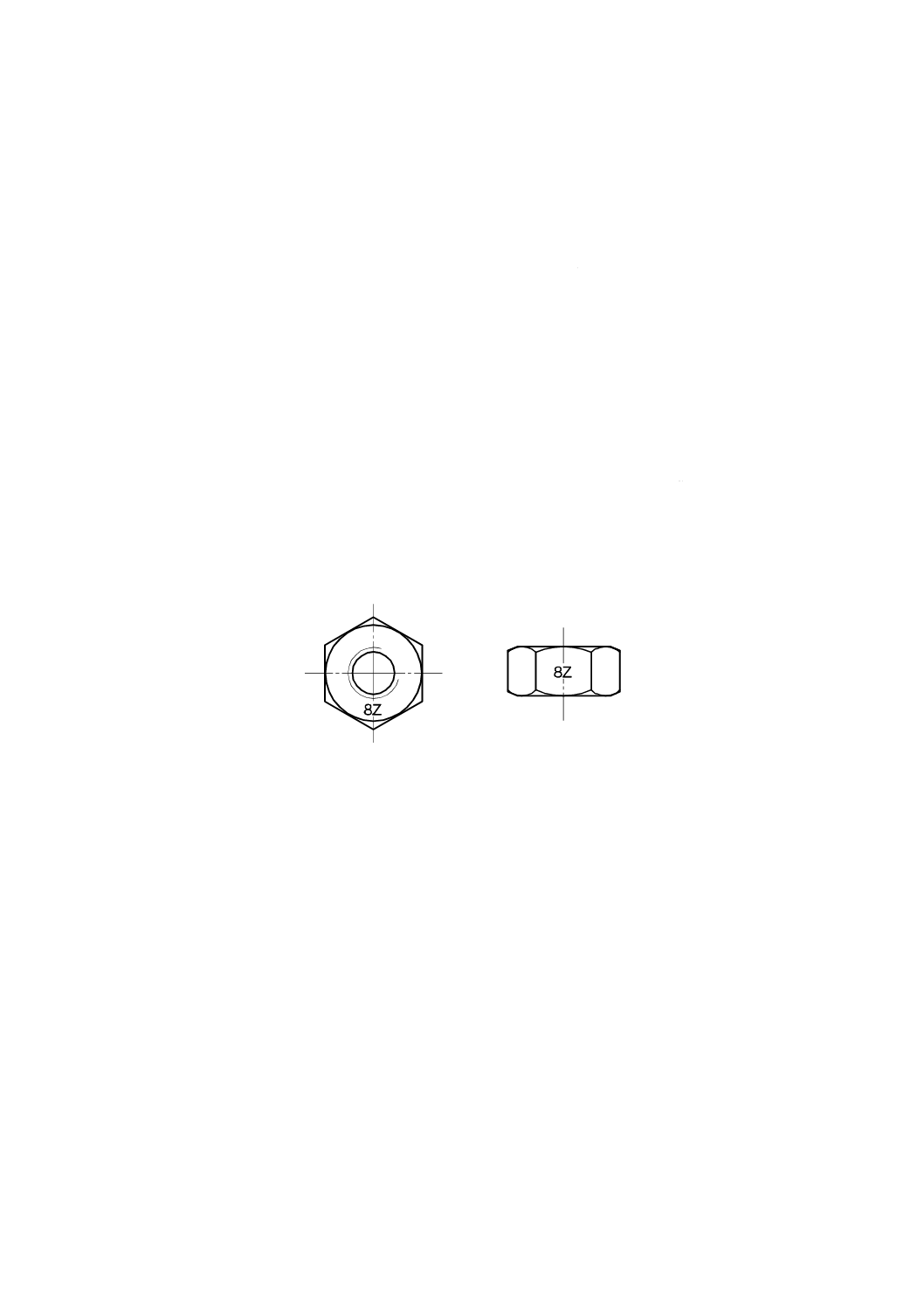

図1−めっき後に公差域クラス位置6AZのオーバサイズにタップ立てされた

溶融亜鉛めっきナットの表示例

溶融亜鉛めっきした締結用部品を組み立てるときの干渉の危険性を減らすために,ボルトと組み合わせ

たときの皮膜厚さは,最小すき間の4分の1を超えてはならない。皮膜厚さ及び最小すき間の値を表1に

示す。

6

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

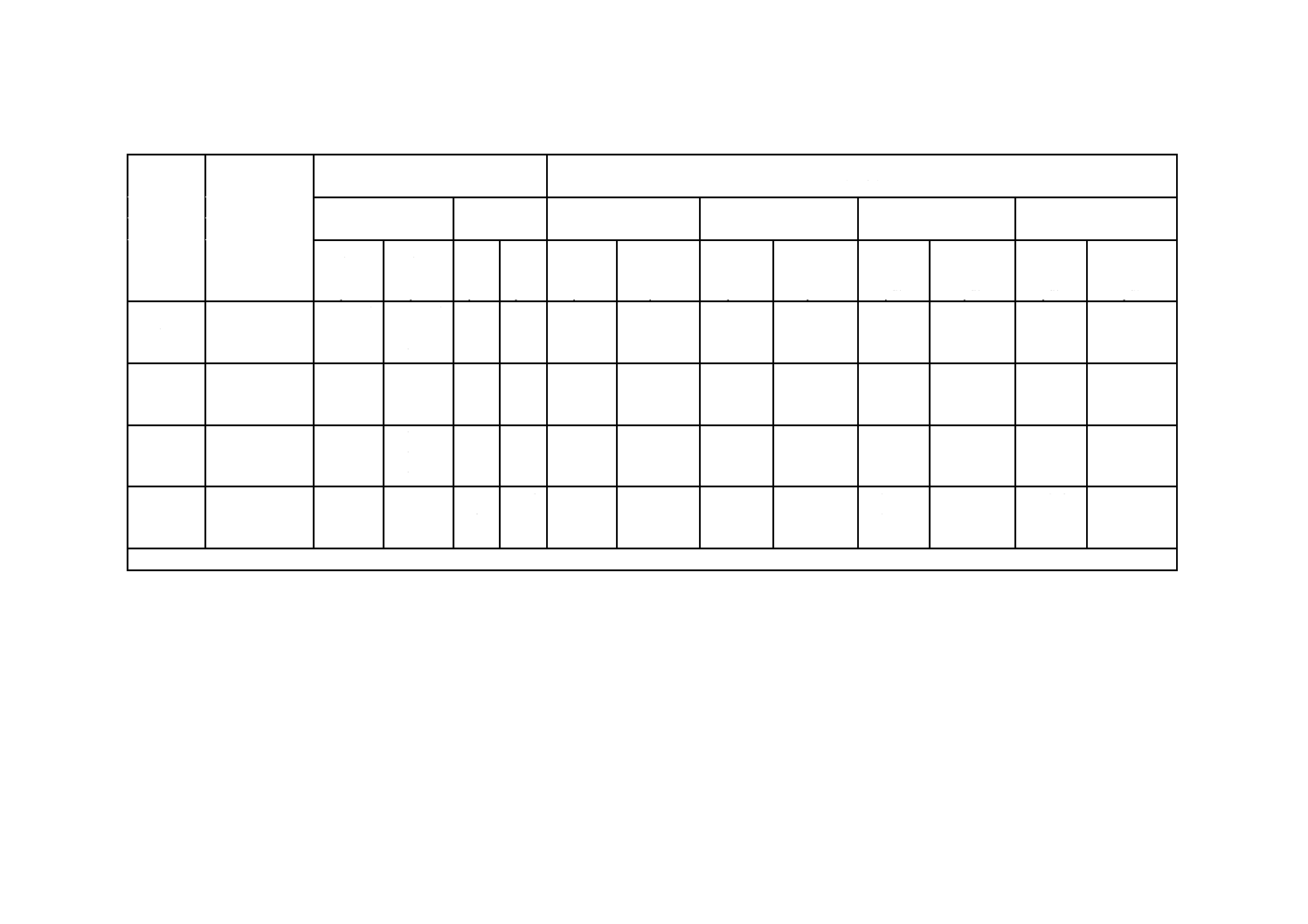

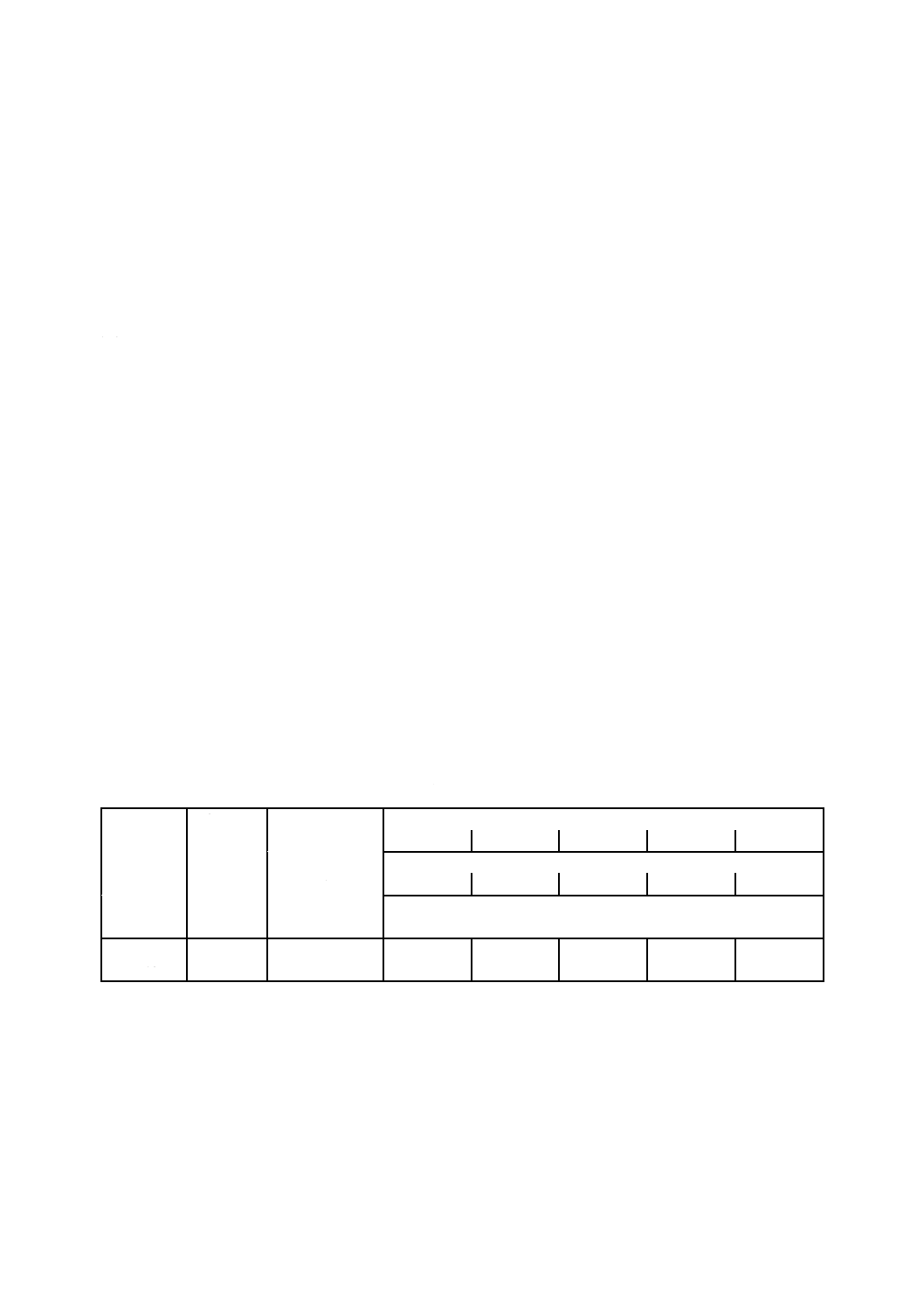

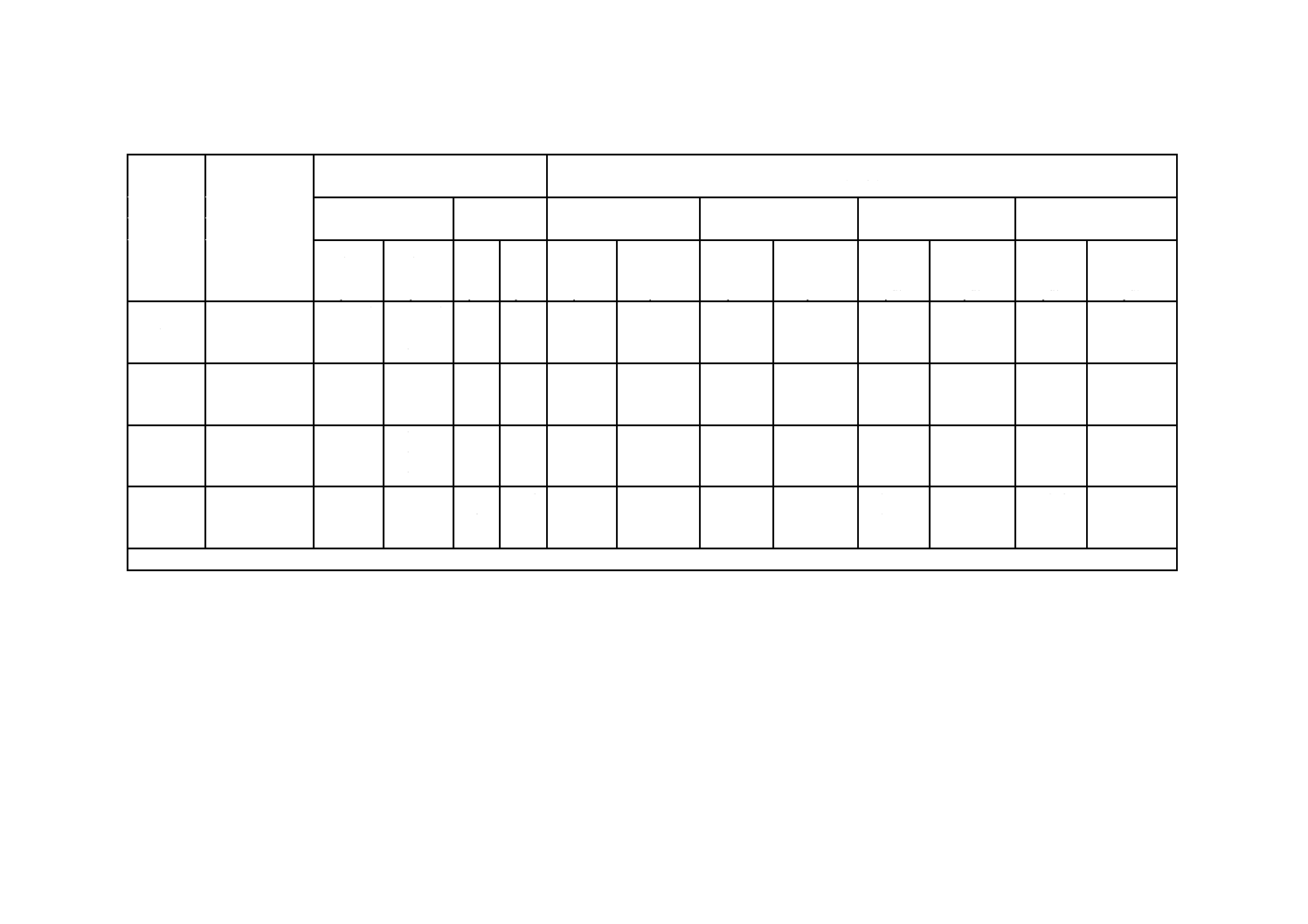

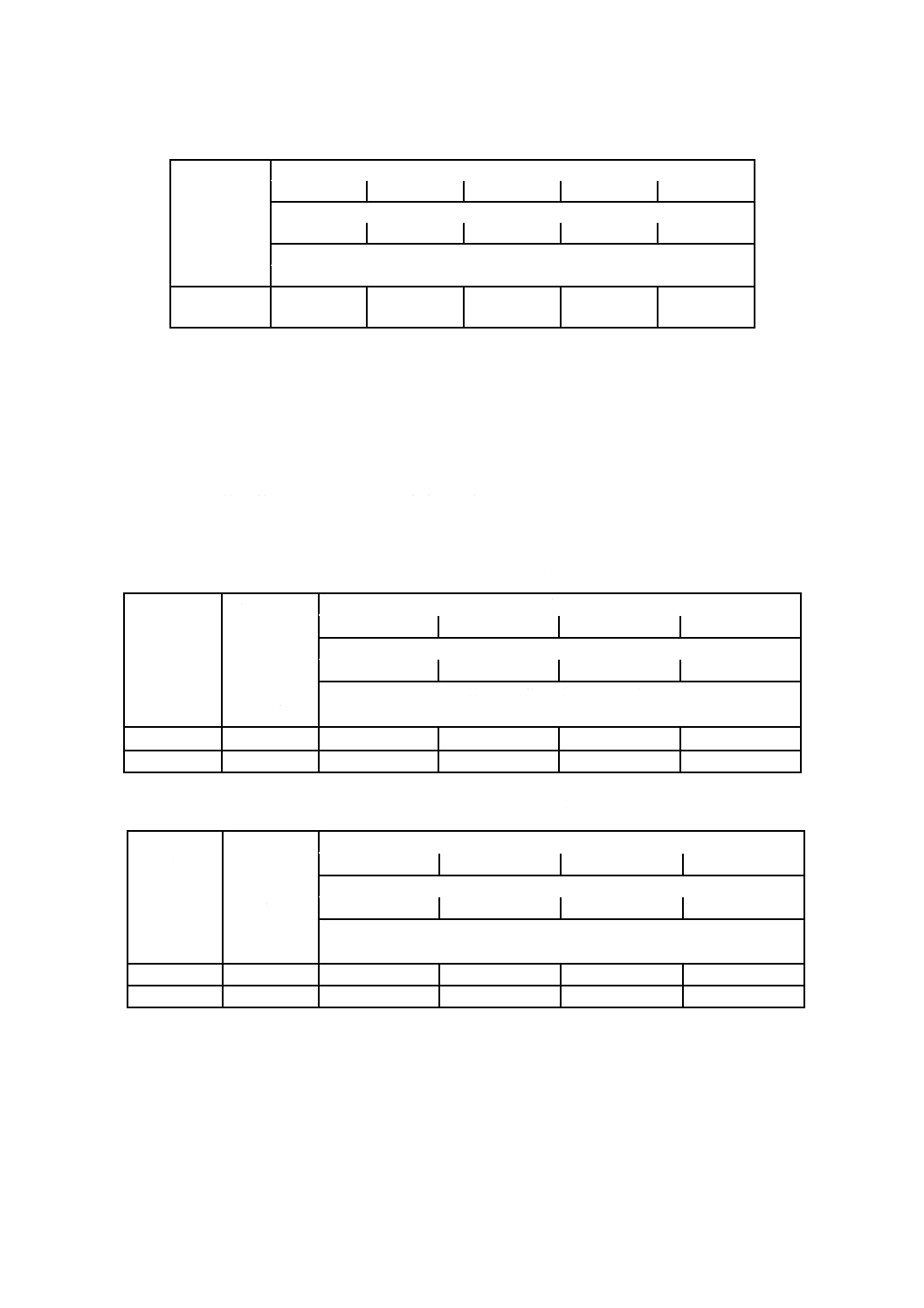

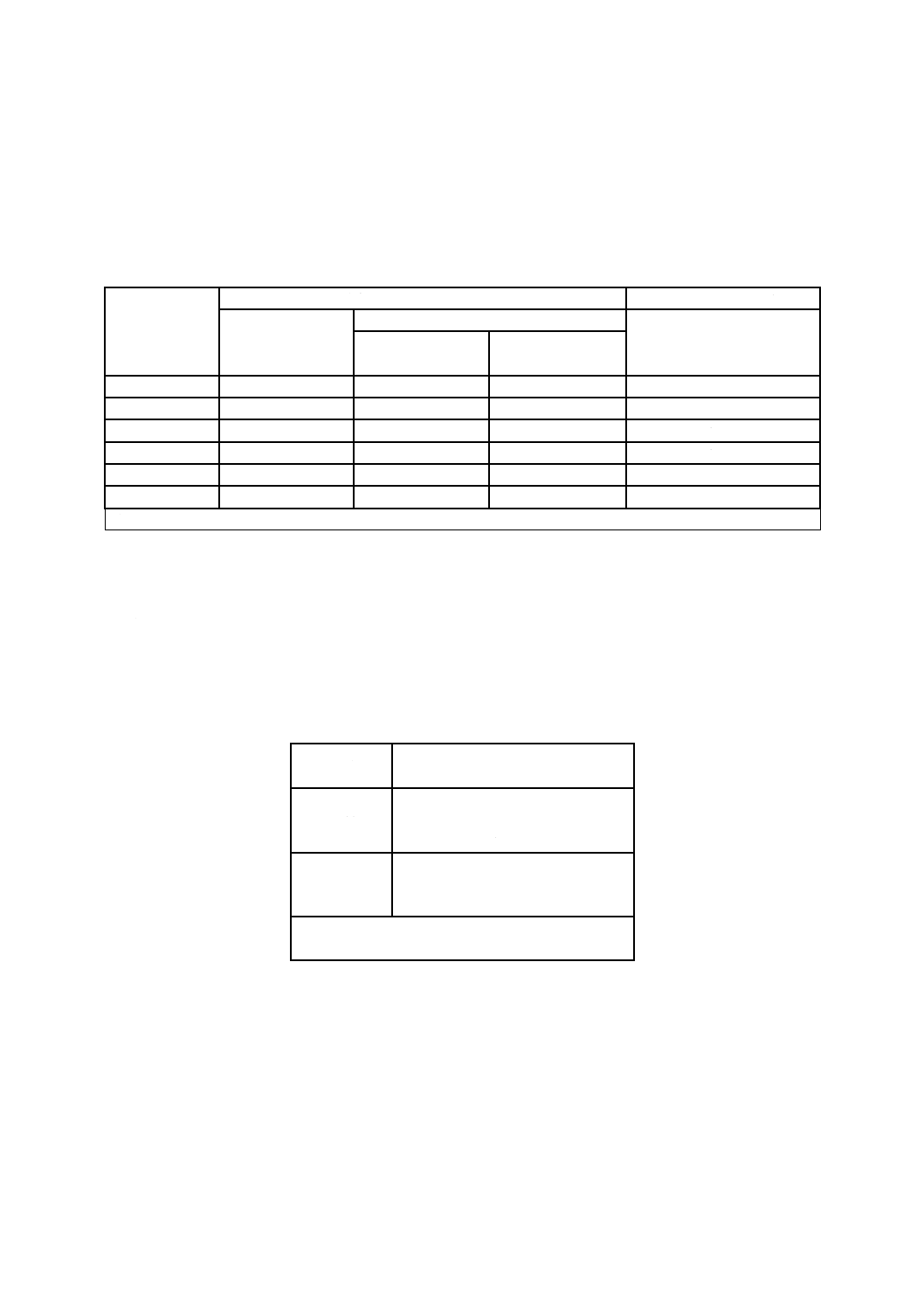

表1−オーバサイズにタップ立てされたナットを組み付ける場合の基礎となる寸法許容差及び皮膜厚さの上限値

ピッチ

ねじの呼び径

基礎となる寸法許容差

組み合わせるねじの最小すき間及びおねじの最大皮膜厚さ

(参考)

めねじ

おねじ

AZ/h

AZ/g

AX/h

AX/g

P

d

AZ

AX

h

g

最小

すき間

最大

皮膜厚さ

最小

すき間

最大

皮膜厚さ

最小

すき間

最大

皮膜厚さ

最小

すき間

最大

皮膜厚さ

mm

mm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

1.25

8

+325a)

+255a)

0

−28

325

81

353

88

255

64

283

71

1.5

10

+330

+310

0

−32

330

83

362

91

310

78

342

86

1.75

12

+335

+365

0

−34

335

84

369

92

365

91

399

100

2

16(14)

+340

+420

0

−38

340

85

378

95

420

105

458

115

2.5

20(18,22)

+350

+530

0

−42

350

88

392

98

530

133

572

143

3

24(27)

+360

+640

0

−48

360

90

408

102

640

160

688

172

3.5

30(33)

+370

+750

0

−53

370

93

423

106

750

188

803

201

4

36(39)

+380

+860

0

−60

380

95

440

110

860

215

920

230

4.5

42(45)

+390

+970

0

−63

390

98

453

113

970

243

1 033

258

5

48(52)

+400

+1 080

0

−71

400

100

471

118

1 080

270

1 151

288

5.5

56(60)

+410

+1 190

0

−75

410

103

485

121

1 190

398

1 265

316

6

64

+420

+1 300

0

−80

420

105

500

125

1 300

325

1 380

345

注a) AZ及びAXの基礎となる寸法許容差は,附属書Bで規定しているねじ寸法を基準にして,JIS B 0209-5で規定する式に基づいて計算する。

6

B

1

0

4

8

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

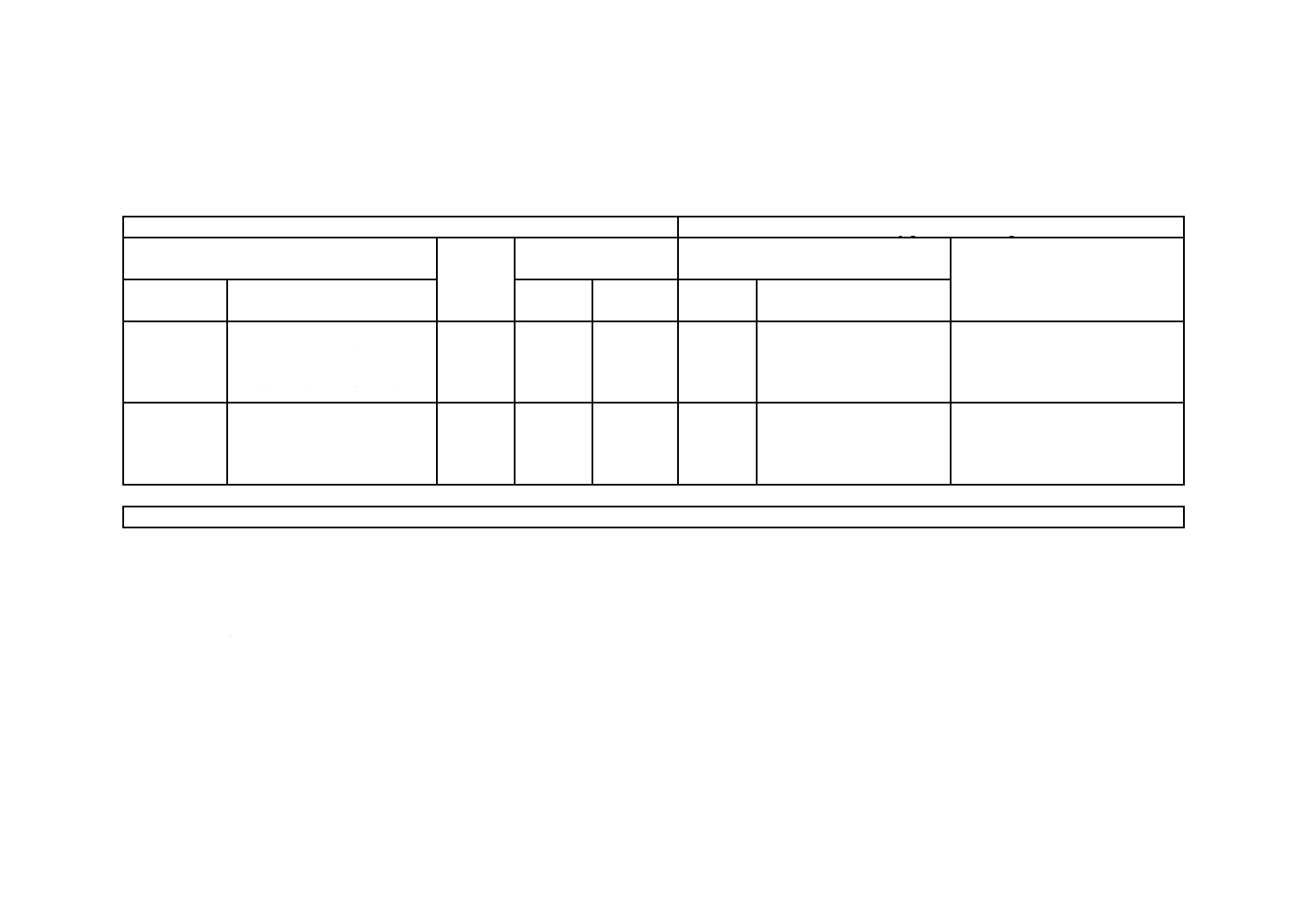

6.2.3

めっき前に公差域クラス6azのアンダサイズにねじ加工されたボルト

溶融亜鉛めっき後に,JIS B 0209-1〜JIS B 0209-3による公差位置G又はHに成形されたナットと組み

合わせる場合,アンダサイズにねじ加工されたボルトは,溶融亜鉛めっき前にJIS B 0209-4に規定する公

差域クラス6azを満足しなければならない。

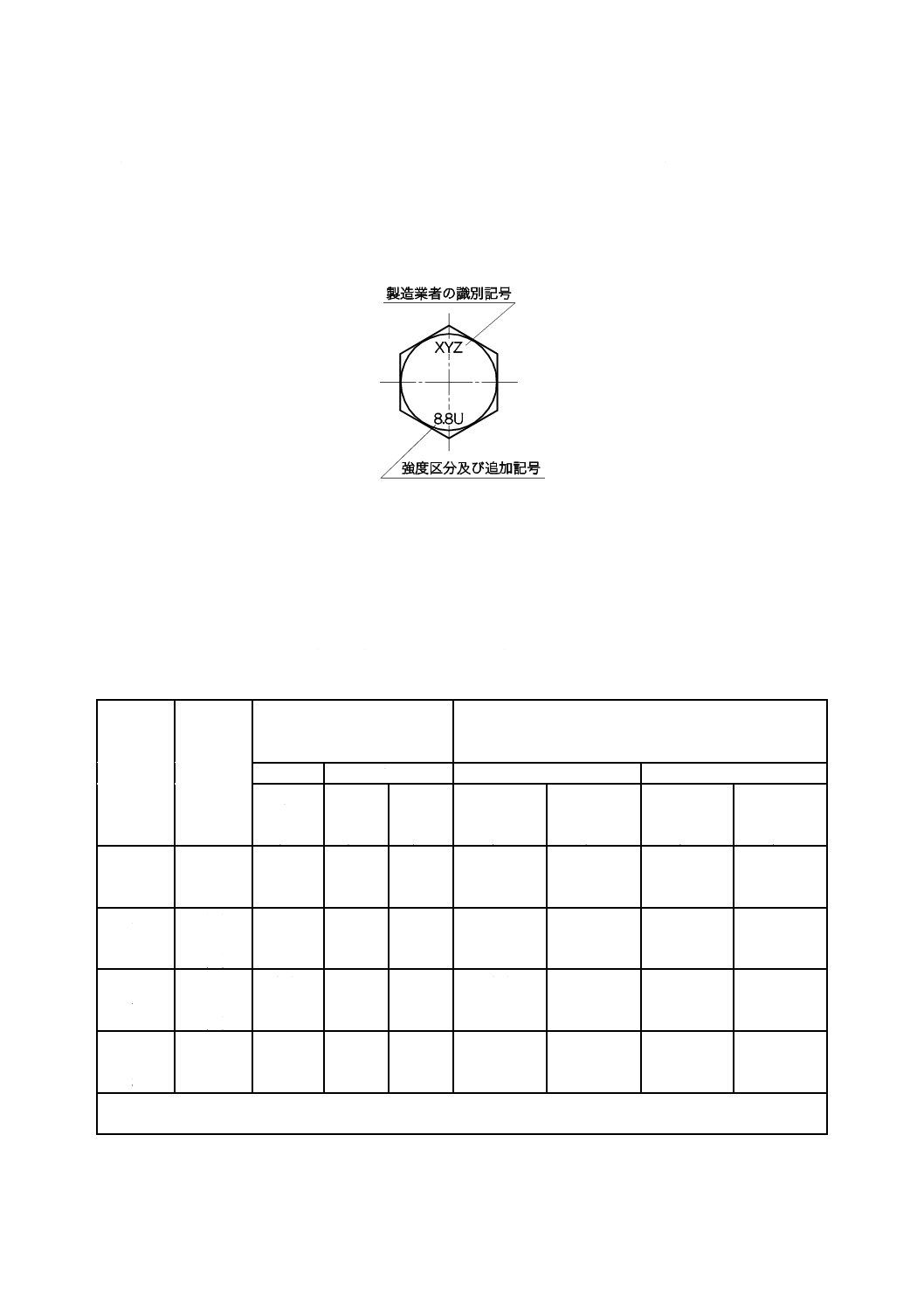

アンダサイズにねじ加工されたボルトは,強度区分マークの後にUの文字を付ける(図2参照)。

図2−めっき前に公差域クラス6azのアンダサイズにねじ加工された

溶融亜鉛めっきボルトの表示例

溶融亜鉛めっきされた締結用部品を組み立てるときの干渉の危険性を減らすために,ナットを組み合わ

せたときの皮膜厚さは,最小すき間の4分の1を超えてはならない。これらの値を表2に示す。

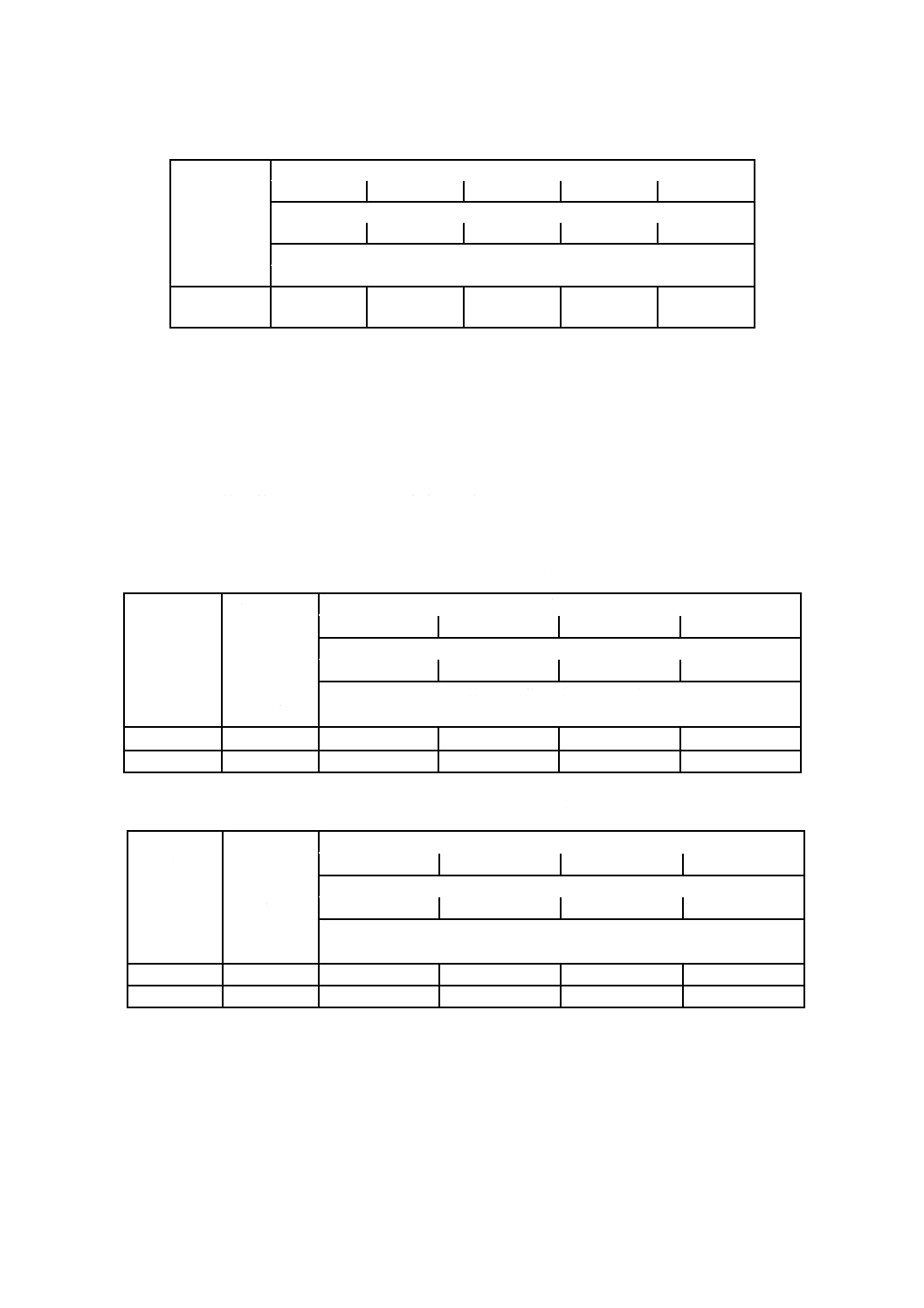

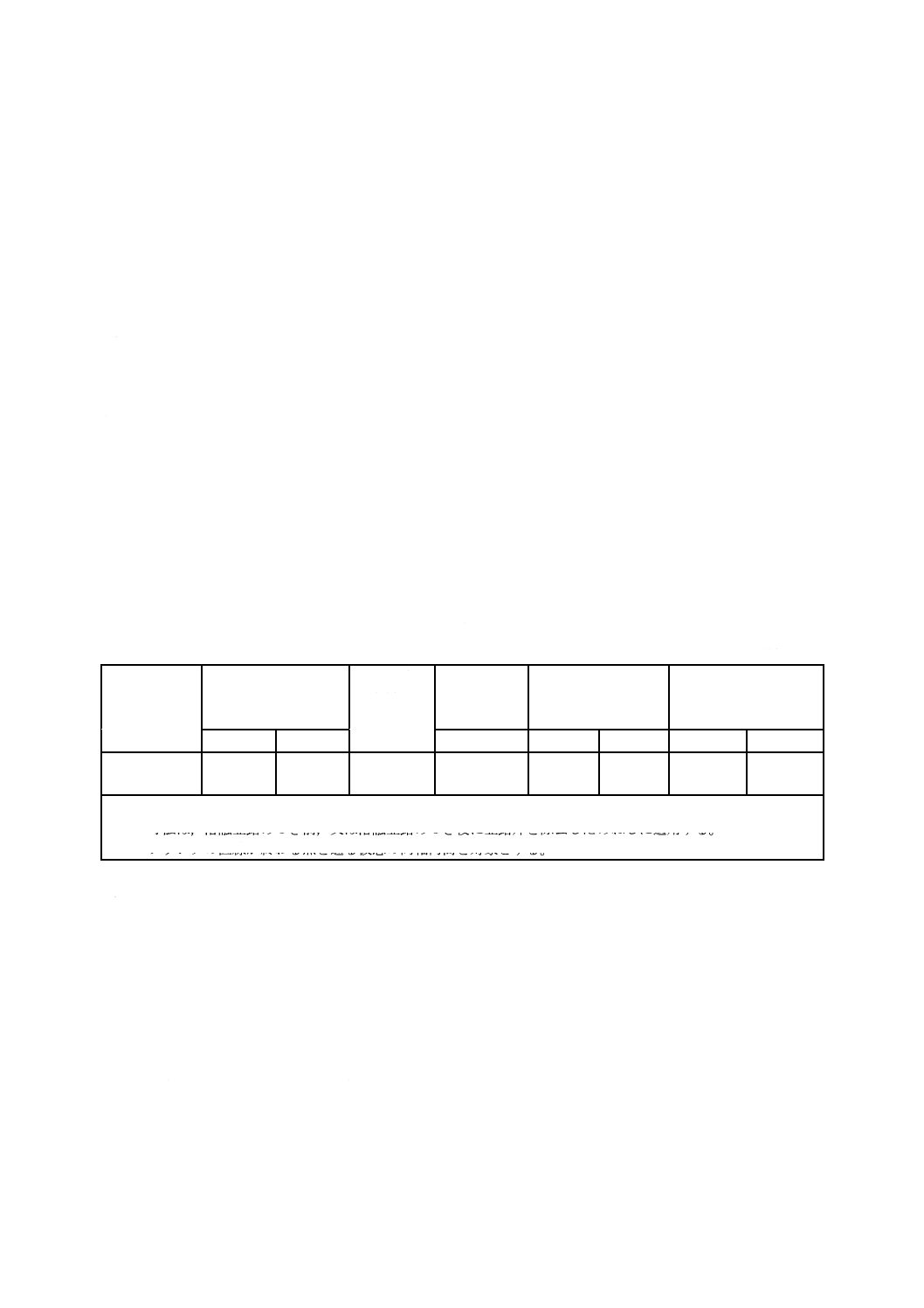

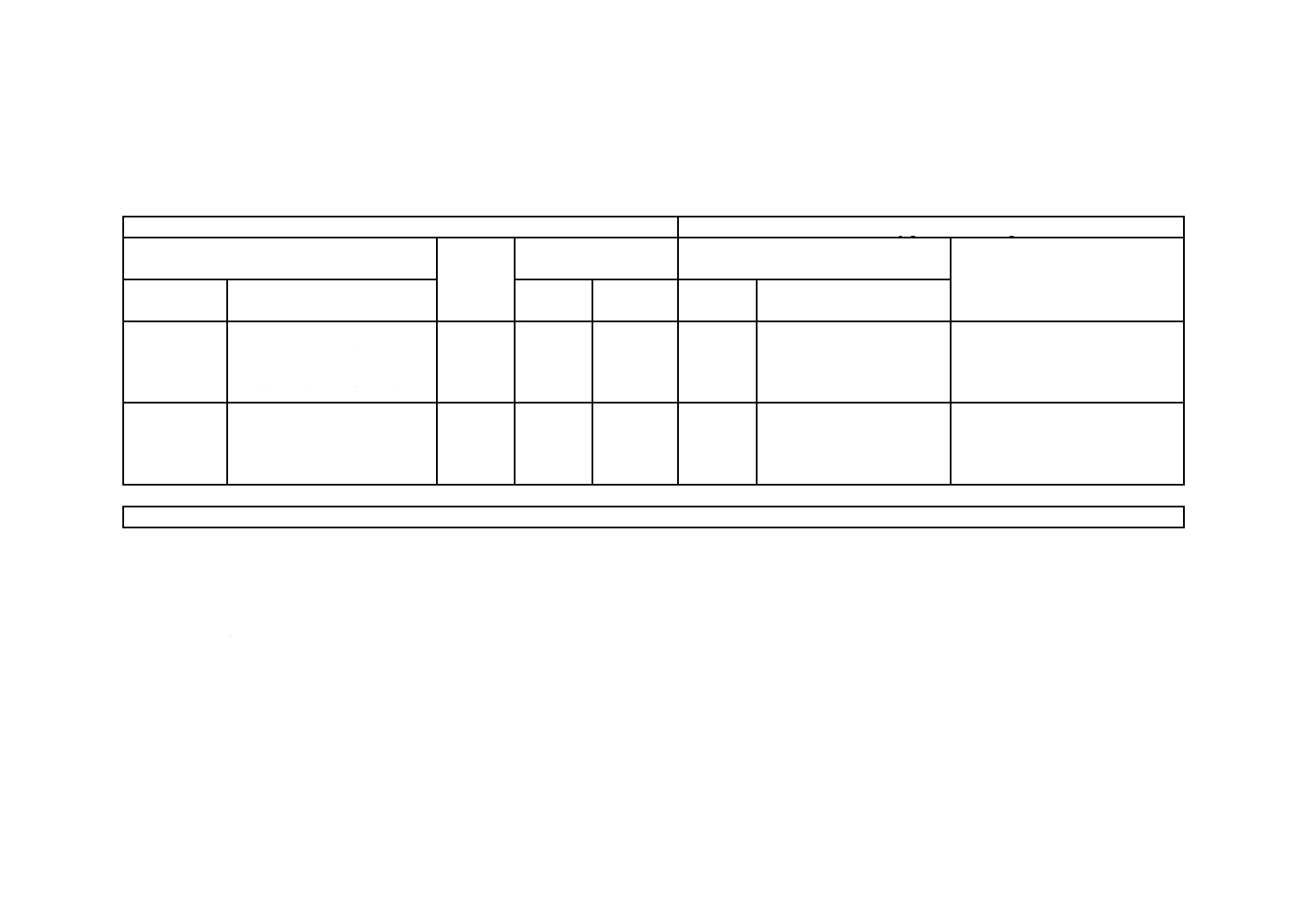

表2−アンダサイズにねじ加工されたボルトと組み合わせる場合の

基礎となる寸法許容差及び皮膜厚さの上限値

ピッチ

ねじの

呼び径

基礎となる寸法許容差

組み合わせるねじの

最小すき間及びおねじの最大皮膜厚さ

(参考)

おねじ

めねじ

az/H

az/G

P

d

az

H

G

最小

最大

最小

最大

すき間

皮膜厚さ

すき間

皮膜厚さ

mm

mm

μm

μm

μm

μm

μm

μm

μm

1.25

8

−325a)

0

+28

325

81

353

88

1.5

10

−330

0

+32

330

83

362

91

1.75

12

−335

0

+34

335

84

369

92

2

16(14)

−340

0

+38

340

85

378

95

2.5

20(18,22) −350

0

+42

350

88

392

98

3

24(27)

−360

0

+48

360

90

408

102

3.5

30(33)

−370

0

+53

370

93

423

106

4

36(39)

−380

0

+60

380

95

440

110

4.5

42(45)

−390

0

+63

390

98

453

113

5

48(52)

−400

0

+71

400

100

471

118

5.5

56(60)

−410

0

+75

410

103

485

121

6

64

−420

0

+80

420

105

500

125

注a) azの基礎となる寸法許容差は,附属書Bで規定しているねじ寸法を基準にして,JIS B 0209-4で規定する式

に基づいている。

8

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

密封容器で締結用ねじ部品を供給する場合の表示に対する特殊要求

溶融亜鉛めっきされたボルトと,それとはめ合わせるナットとを,同こん(梱)して製造業者の密封容

器で供給する場合,6.2.2及び6.2.3に記載されているボルト又はナットに対する追加表示は,強制されな

い。各密封容器のラベルは,6.2.2及び6.2.3の追加表示をしなければならない。

6.2.2及び6.2.3に記載されている製品及び容器ラベルの追加記号は,溶融亜鉛めっきされたボルト,植

込みボルト又はナットに対するねじ公差を規定している製品規格に関連して,特殊表示された締結用ねじ

部品に対しては強制されない。したがって,製造業者はねじ公差を選択することができない。

7

オーバサイズにタップ立てされたナット並びにアンダサイズにねじ加工されたボルト及び植込みボル

トの機械的性質

M12以上の溶融亜鉛めっき後のボルト,植込みボルト及びナットは,JIS B 1051及びJIS B 1052の要求

事項に適合しなければならない。M8及びM10についての,ナットの保証荷重及び保証荷重応力並びにボ

ルトの引張荷重及び保証荷重は,附属書Aによる。

8

皮膜に対する要求事項

8.1

亜鉛めっきの外観

溶融亜鉛めっきしたねじ部品には,不めっき部,たれ,かすびき,黒はん(斑),ドロス及びねじ部品の

使用目的を損なう他の欠陥があってはならない。光沢のないことを理由にして,ねじ部品を不良品扱いし

てはならない。

8.2

溶融亜鉛めっきを施す座金への考慮

溶融亜鉛めっきを施す座金については,必要に応じて,発注時に合意しておくのがよい。

8.3

亜鉛めっきの厚さ

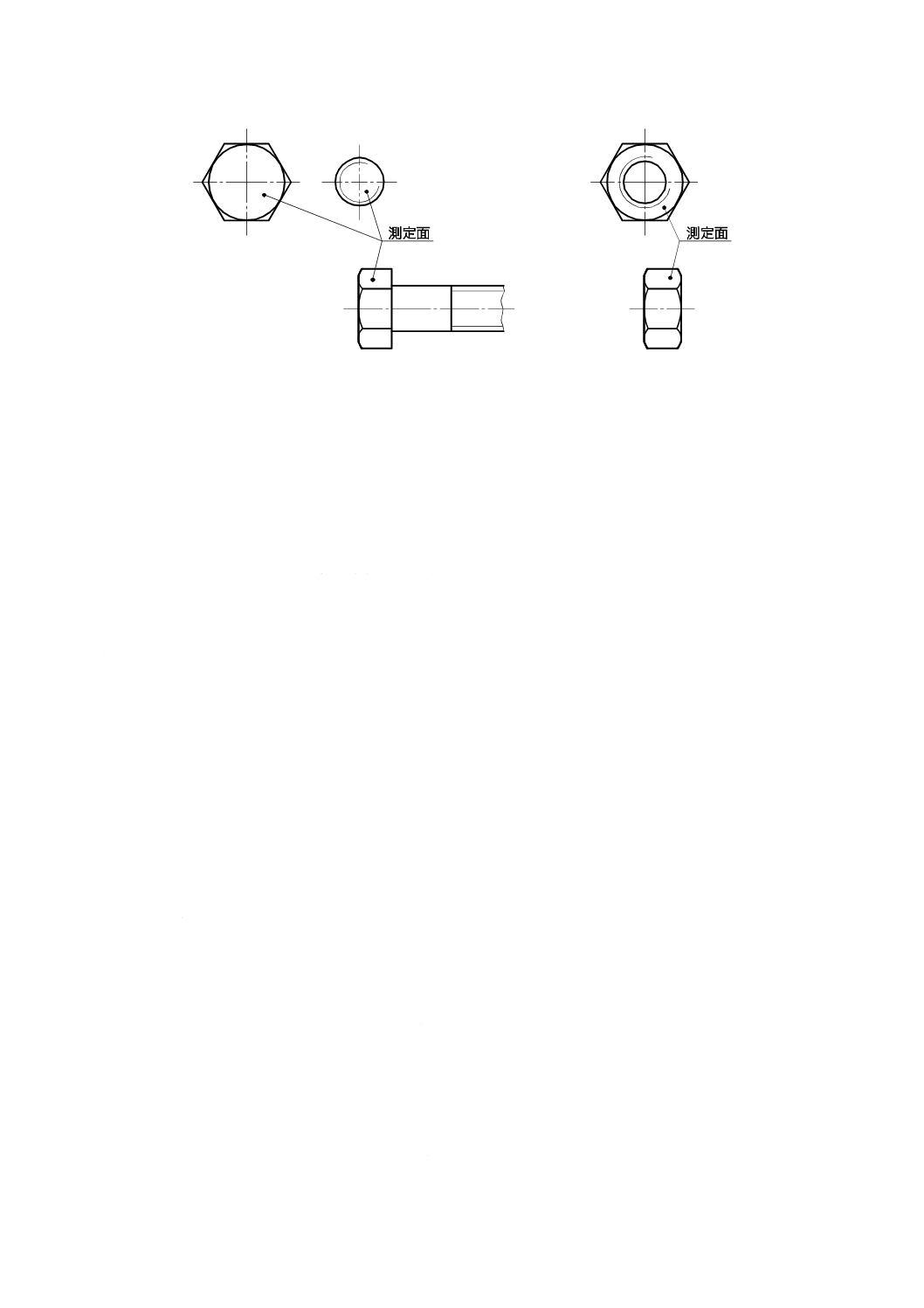

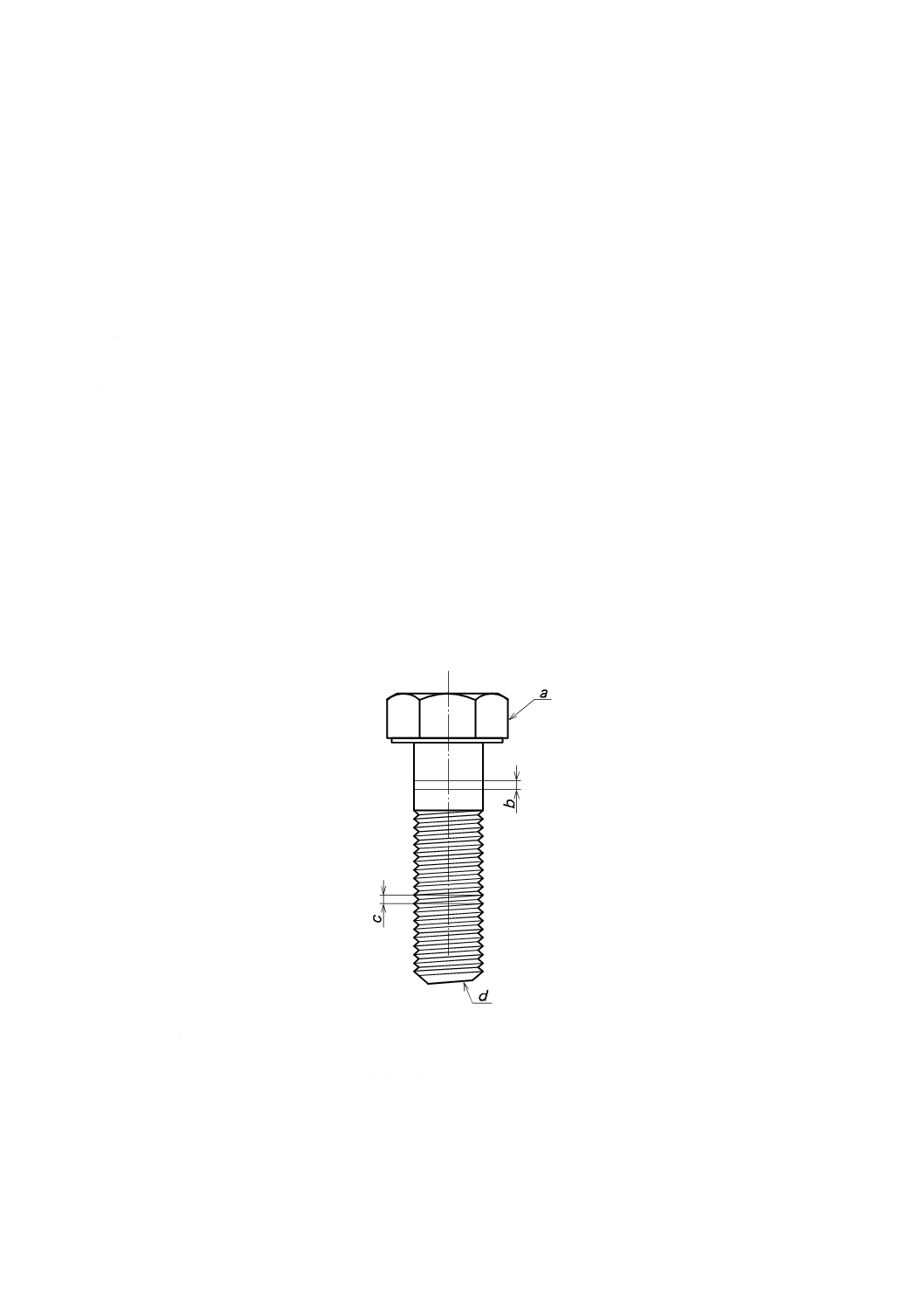

局部皮膜厚さは40 μmを最小とし,バッチ平均皮膜厚さは50 μmを最小としなければならない。局部皮

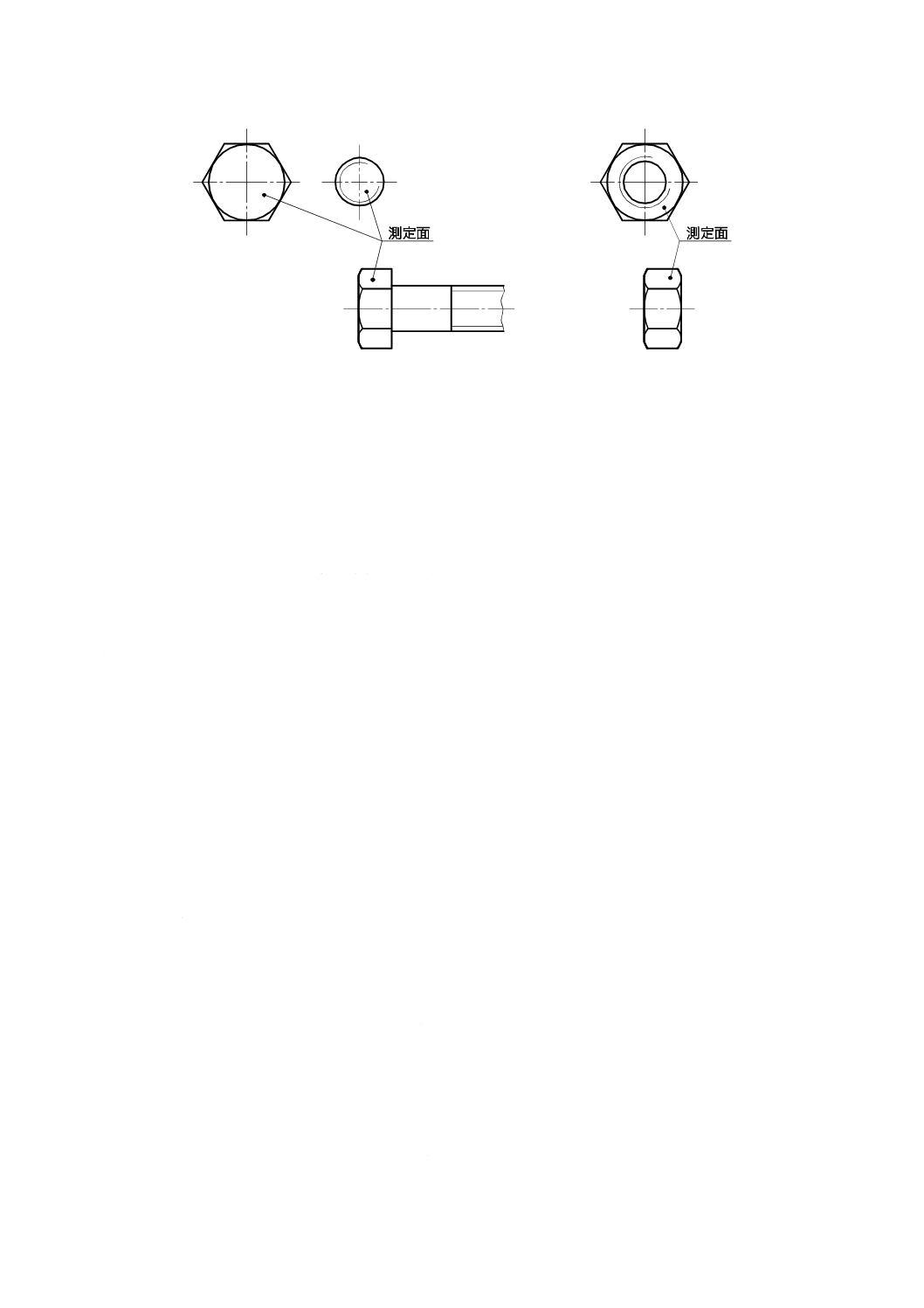

膜厚さの測定は,図3に示すような測定面で行わなければならない。

局部皮膜厚さの測定は,生産ロットごとにJIS H 8501に規定する磁力法によって行う。局部皮膜厚さを

求めるためには,少なくとも5か所の測定値をとり,平均する必要がある。サンプルの形状によって5か

所の測定値を得ることができない場合には,五つのサンプルを用いて平均すべき測定値を確保しなければ

ならない。疑義がある場合には,JIS H 0401に規定する質量法による。バッチ平均皮膜厚さの計算に際し

ては,締結用ねじ部品の表面積は,附属書Dによって算出できる。

8.4

亜鉛めっきの密着性

亜鉛めっきは,素地の表面に密着していなければならない。密着性を試験する方法は,附属書Eによる。

9

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−締結用ねじ部品の局部皮膜厚さ測定のための測定面

9

潤滑

組立時の締付け性を向上させるために,締結用ねじ部品には潤滑を施すのがよい。

10 発注時の必要事項

この規格に従い,締結用ねじ部品へのめっきを発注する場合には,次の情報をめっき業者へ提供しなけ

ればならない。

a) 引用規格及びめっきの呼び方(箇条11参照)。

b) 部品の素材,製造ロット番号及び部品の状態,例えば,熱処理,めっき工程によって影響を受ける硬

さ及びその他の性質

c) 特殊皮膜厚さの要求の有無

d) 追加試験(必要時)

e) 潤滑処理,クロメート処理及びその他の追加処理(必要時)。

11 製品の呼び方

締結用ねじ部品の製品の呼び方は,それぞれの製品規格によって規定される。表面皮膜を施した製品の

呼び方は,JIS B 1010の規定に従って,製品の呼び方に溶融亜鉛めっきの記号tZnを追加する。

例1は,6.2.2に規定しているオーバサイズにタップ立てしたナットを使用する場合の,ボルトとナット

との組合せの例である。

例2は,6.2.3に規定しているアンダサイズにねじ山が成形されたボルトを使用する場合の,ボルトとナ

ットとの組合せの例である。

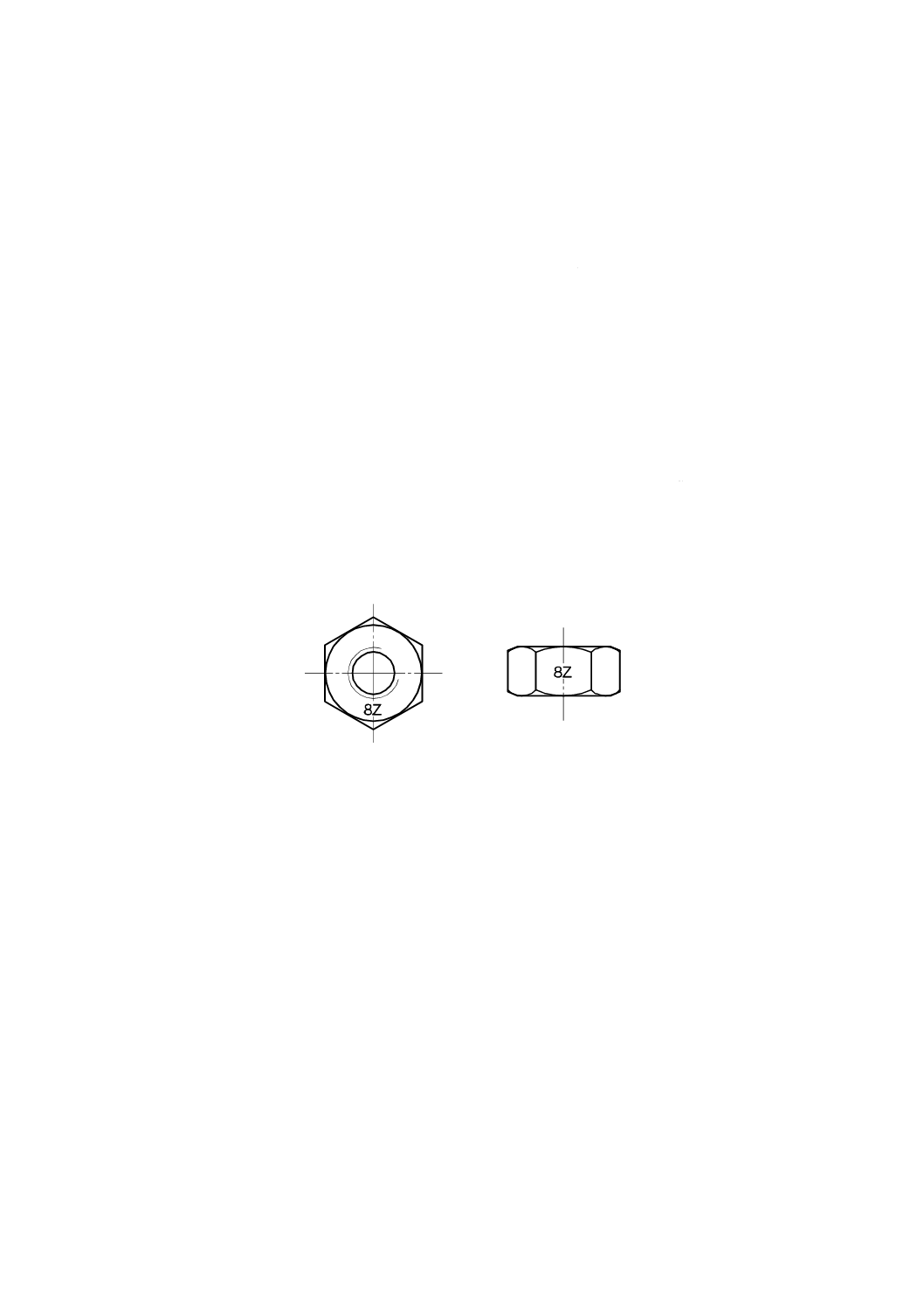

例1 JIS B 1181に規定するM12,強度区分8,スタイル1の六角ナットを,溶融亜鉛めっき後にね

じ部を公差域クラス6AZにオーバタップした場合の呼び方は,次による。

− 六角ナット−スタイル1−JIS B 1181−ISO 4032−M12−8Z−tZn

注記 公差域クラス6AXの場合は,8Zを8Xに置き換える。

組み合わされるボルトが,JIS B 1180に規定するM12×80,強度区分が8.8,ねじの公差域ク

ラス6gの呼び径六角ボルトに,溶融亜鉛めっきを施した場合の呼び方は,次による。

− 呼び径六角ボルト−JIS B 1180−ISO 4014−M12×80−8.8−tZn

例2 JIS B 1180に規定するM12×80,強度区分8.8の呼び径六角ボルトで,ねじの公差域クラス6az

10

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に溶融亜鉛めっきを施した場合の呼び方は,次による。

− 呼び径六角ボルト−JIS B 1180−ISO 4014−M12×80−8.8U−tZn

組み合わされるナットが,JIS B 1181に規定するM12,強度区分8,スタイル1の六角ナッ

トを,溶融めっき後にねじ部を公差域クラス6Hにねじ立てした場合の呼び方は,次による。

− 六角ナット−スタイル1−JIS B 1181−ISO 4032−M12−8−tZn

11

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

M8及びM10のボルト及びナットに対する特殊要求事項

序文

この附属書は,M8及びM10のボルト及びナットに対する特殊要求事項について規定する。

A.1 一般

6.2.2及び6.2.3では比較的大きな基礎となる寸法許容差を規定している。このことを考慮して,M8及び

M10のボルト又はナットに対して,JIS B 1051及びJIS B 1052で規定している最小引張荷重及び保証荷重

の値より小さな値を,この附属書で規定する。

オーバサイズにタップ立てをされ,ひっかかりが減少したM8及びM10のナットの保証荷重は,JIS B

1052に規定する値よりも著しく低下する。

アンダサイズにねじ山を成形したM8及びM10のボルトの有効断面積は,JIS B 1051に規定する値より

も著しく小さい。

A.2 めっき後に公差域クラス6AZ又は6AXのオーバサイズにタップ立てしたナットの保証荷重

6.2.2によるナットは,JIS B 0209-5及び附属書Bに従って,公差域クラス6AZ又は6AXにオーバサイ

ズにタップ立てする。M8及びM10に対しては,公差域クラス6AZが最大の基礎となる寸法許容差を与え

る。このため,M8及びM10に対しては,公差域クラス6AZの基礎となる寸法許容差を基にした表A.1に

示す保証荷重を用いる。保証荷重応力は,表A.2による。

これ以外の機械的性質は,JIS B 1052の要求事項が有効である。

試験方法については,JIS B 1052を参照する。

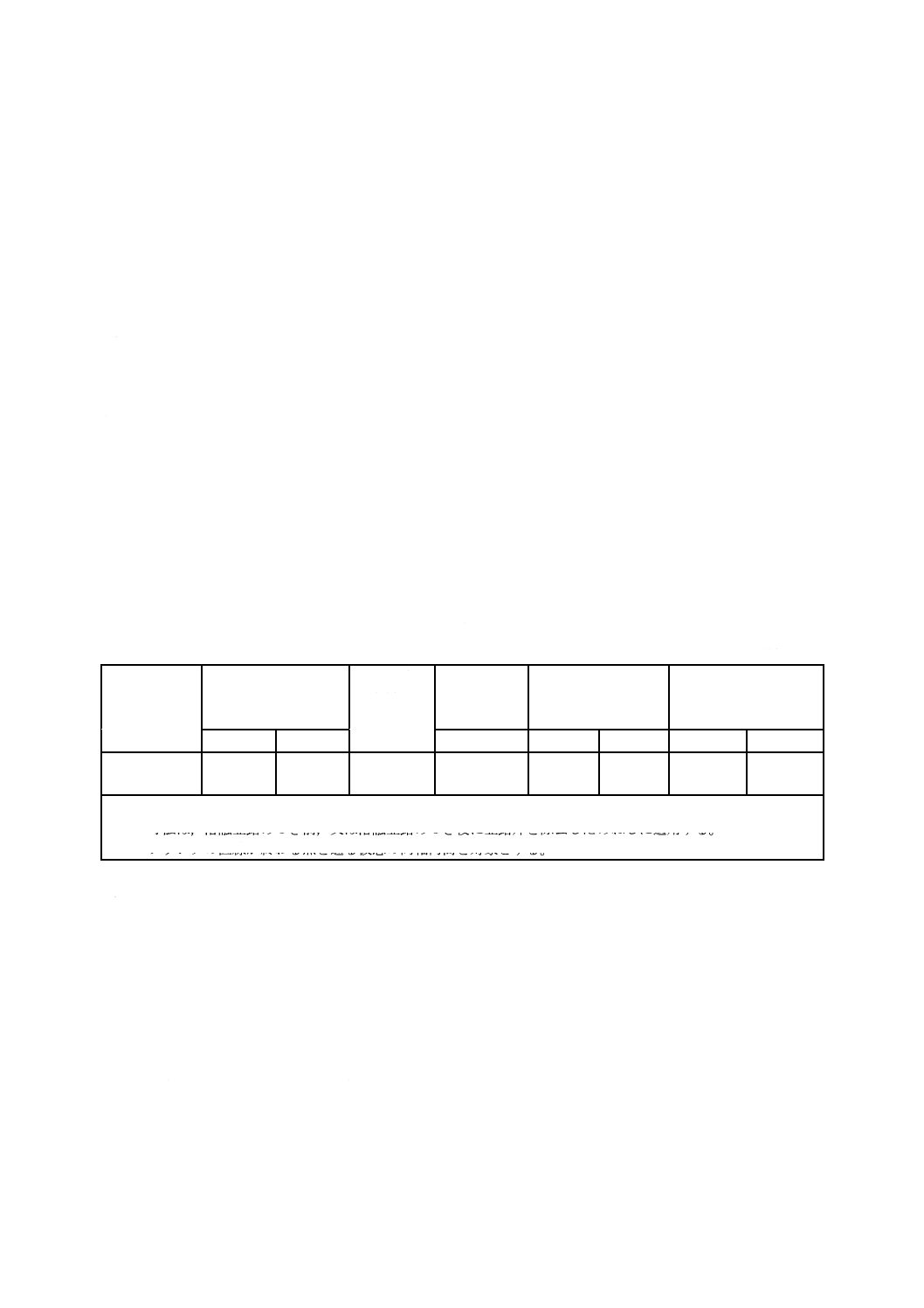

表A.1−公差域クラス6AZ及び6AXのねじ山をもつナットの保証荷重

ねじの呼び

ねじの

標準試験用

強度区分

ピッチ

マンドレルの

5

6

8

9

10

有効断面積

記号

(d)

P

As

5Z/5X

6Z/6X

8Z/8X

9Z/9X

10Z/10X

保証荷重

mm

mm2

N

M 8

1.25

36.6

17 300

20 000

25 500

27 600

30 600

M10

1.5

58.0

28 600

33 000

42 200

45 600

50 400

12

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−公差域クラス6AZ及び6AXのねじ山をもつナットの保証荷重応力

ねじの呼び

(d)

強度区分

5

6

8

9

10

記号

5Z/5X

6Z/6X

8Z/8X

9Z/9X

10Z/10X

保証荷重応力

N/mm2

M 8

473

546

698

754

835

M10

493

569

728

786

870

A.3 めっき前に公差域クラス6azのアンダサイズにねじ山を成形したボルトの最小引張荷重と保証荷重

6.2.3によるボルトは,JIS B 0209-4及び附属書Bに従って,公差域クラス6azのアンダサイズにねじ加

工される。M8及びM10に対しては,公差域クラス6azが最大の基礎となる寸法許容差を与え,有効断面

積が減少する。このため,M8及びM10に対しては,引張荷重と保証荷重が低下する。算定については,

附属書Cを参照する。それらの値を,表A.3及び表A.4に示す。

これ以外の機械的性質は,JIS B 1051の要求事項が有効である。

試験方法については,JIS B 1051を参照する。

表A.3−公差域クラス6azにねじ加工されたボルトの最小引張荷重

ねじの

呼び

(d)

有効断面積

As,az

mm2

強度区分

4.6

5.6

8.8

10.9

記号

4.6U

5.6U

8.8U

10.9U

最小引張荷重(As,az×Rm,最小)

N

M 8

33.2

13 300

16 600

26 600

34 500

M10

53.6

21 400

26 800

42 900

55 700

表A.4−公差域クラス6azにねじ加工されたボルトの保証荷重

ねじの

呼び

(d)

有効断面積

As,az

mm2

強度区分

4.6

5.6

8.8

10.9

記号

4.6U

5.6U

8.8U

10.9U

保証荷重(As,az×Sp)

N

M 8

33.2

7 470

9 300

19 300

27 600

M10

53.6

12 100

15 000

31 100

44 500

13

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

溶融亜鉛めっきしたM8のめねじ及びおねじの許容限界寸法

序文

この附属書は,溶融亜鉛めっきしたM8のめねじ及びおねじの許容限界寸法について規定する。

B.1

一般

この附属書は,次のM8のめねじ及びおねじについての許容限界寸法を示す。

a) 公差域クラス6AZ及び6AXのオーバサイズにタップ立てされためねじ

b) 公差域クラス6azのアンダサイズにねじ加工されたおねじ

B.2

許容限界寸法−M8のめねじ

公差域クラス6AZ及び6AXのM8のめねじの許容限界寸法は,表B.1による。

はめあい区分:中

はめあい長さ:並

公差域クラス:6AZ及び6AX

表B.1−公差域クラス6AZ及び6AXのめねじの許容限界寸法

単位 mm

ねじの呼び

はめあい長さ

公差域

谷の径a)

有効径a)

内径b)

クラス

D

D2

D1

を超え

以下

最小c)

最大

最小

最大

最小

M8

4

12

6AZ

8.325

7.673

7.513

7.237

6.972

6AX

8.255

7.603

7.443

7.167

6.902

注a) 寸法は,溶融亜鉛めっき後オーバサイズにねじ立てされためねじに適用する。

b) 寸法は,溶融亜鉛めっき前,又は溶融亜鉛めっき後に亜鉛片を除去しためねじに適用する。

c) フランクの直線が終わる点を通る仮想の同軸円筒を対象とする。

B.3

許容限界寸法−M8のおねじ

公差域クラス6azのM8のおねじの許容限界寸法は,表B.2による。

はめあい区分:中

はめあい長さ:並

公差域クラス:6az

谷底の実体形状は,どの箇所も基準山形の境界を越えてはならない。

溶融亜鉛めっきを施すねじの公差は,めっき前の部品に対して適用する。めっき後,ねじ山の実体形状

は,どの箇所も公差位置hの最大実体寸法の境界を越えてはならない。このおねじは,公差位置H又はG

のめねじとだけに組み合わせることを意図している。

14

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−公差域クラス6azのおねじの許容限界寸法

単位 mm

ねじの

呼び

はめあい長さ

外径

有効径

谷の径

谷底丸みの

(応力計算用)

半径

d

d2

d3

を超え

以下

最大

最小

最大

最小

最大

最小

M8

4

12

7.675

7.463

6.863

6.745

6.142

0.156

15

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

公差域クラス6azのアンダサイズにねじ加工されたM8,M10のボルトの

最小引張荷重及び保証荷重の計算

序文

この附属書は,本体及び附属書(規定)について補足するものであって,規定の一部ではない。

表A.3に示す最小引張荷重及び表A.4に示す保証荷重は,JIS B 1051で規定する最小引張強さRm及び保

証荷重応力Spを用いて計算する。これらの値は,M10ではJIS B 0209-4から,M8では附属書Bに規定す

るねじの寸法及び次の式から算出される有効断面積As,azを乗じて求める。

2

3

2

az

s,

2

4

π

+

=

d

d

A

ここに,

d2: ねじの有効径の最大値

d3: ねじの谷の径の最大値

16

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ボルト及びナットの表面積

序文

この附属書は,本体及び附属書(規定)について補足するものであって,規定の一部ではない。

D.1 一般

この附属書は,8.3によるバッチ平均皮膜厚さの決定に必要とするボルト及びナットの表面積の概算を行

うための手引である。

注記 表D.1及び表D.2の表面積は,受渡当事者間の協定がある場合だけに適用する。

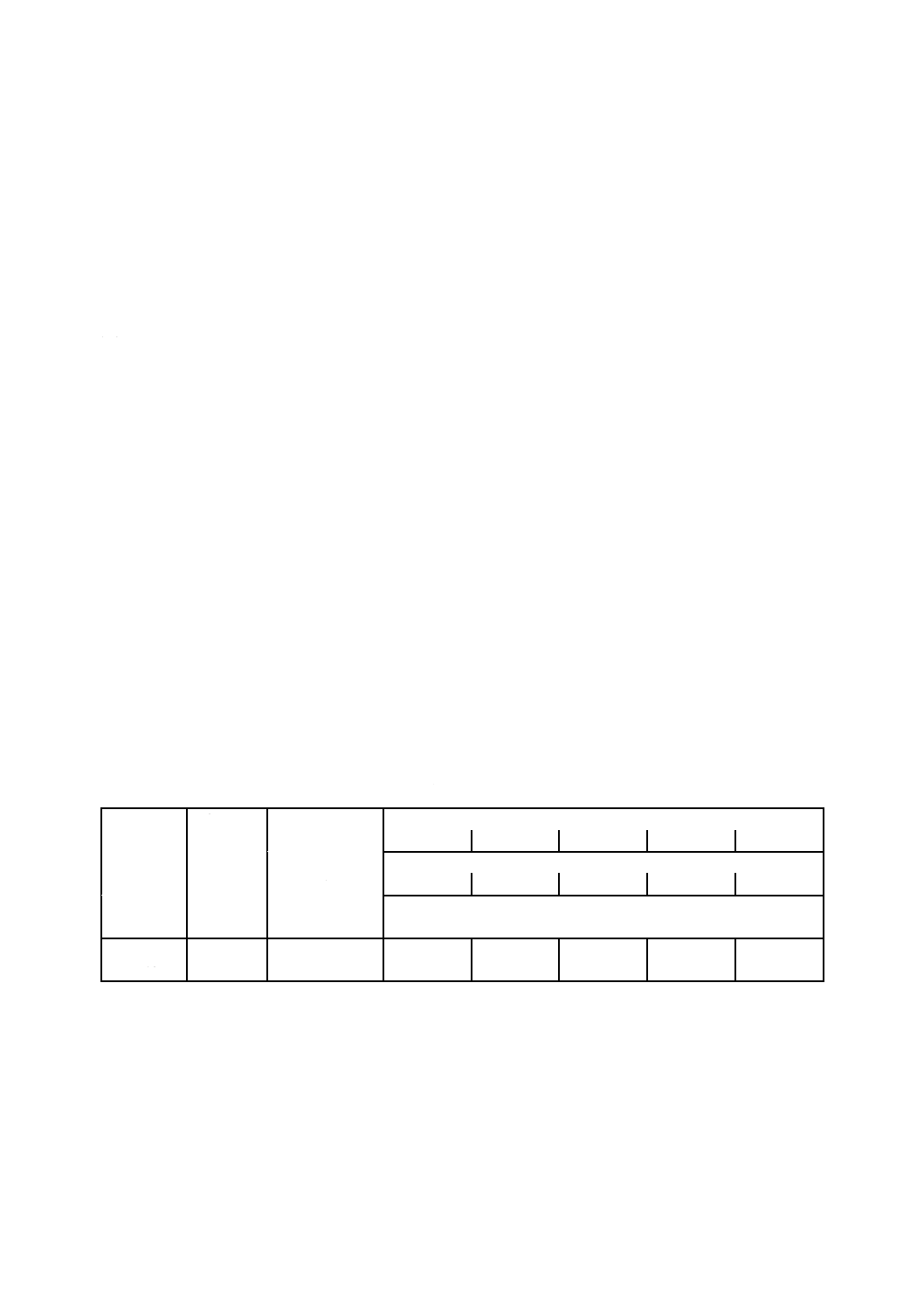

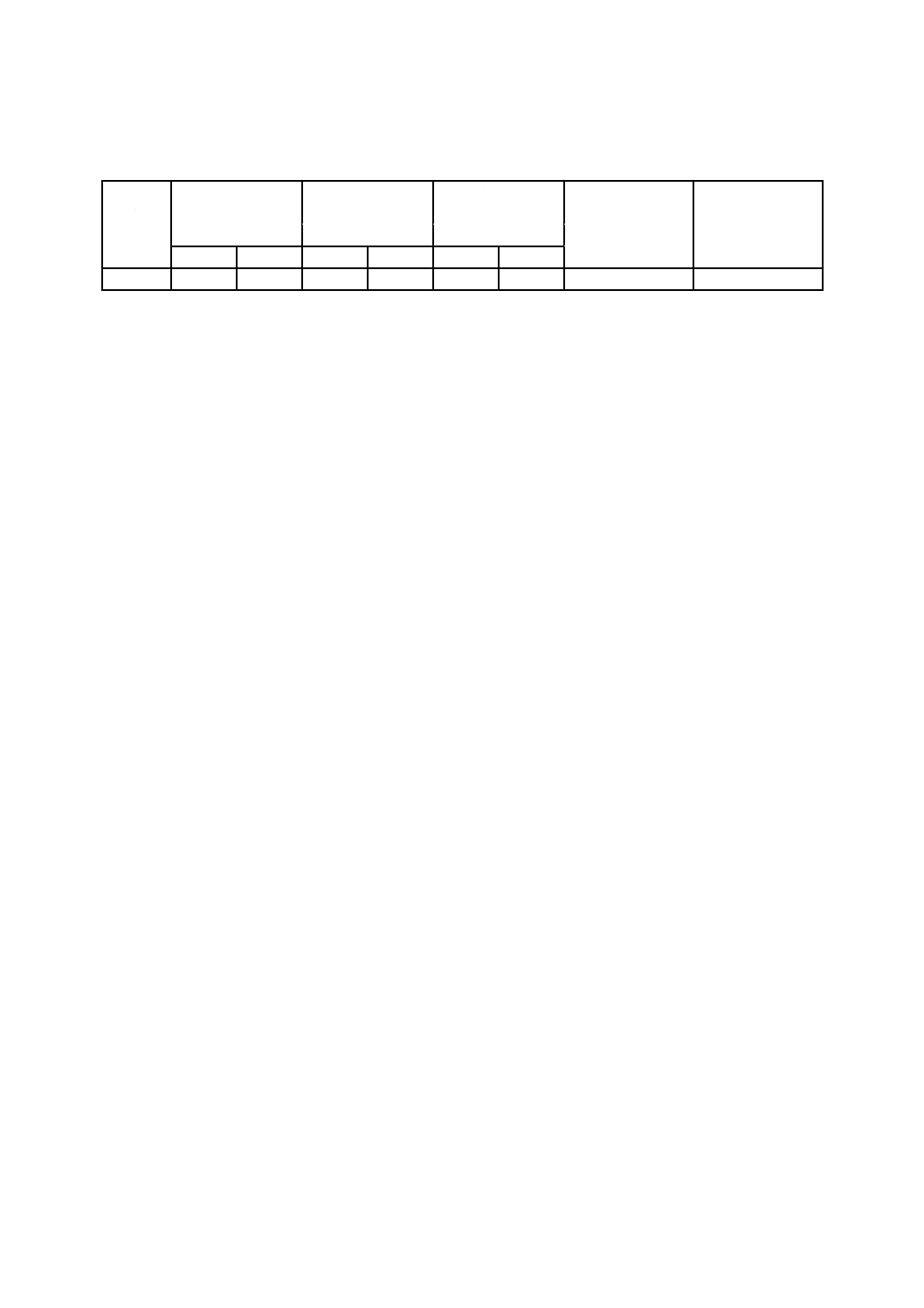

D.2 ボルト

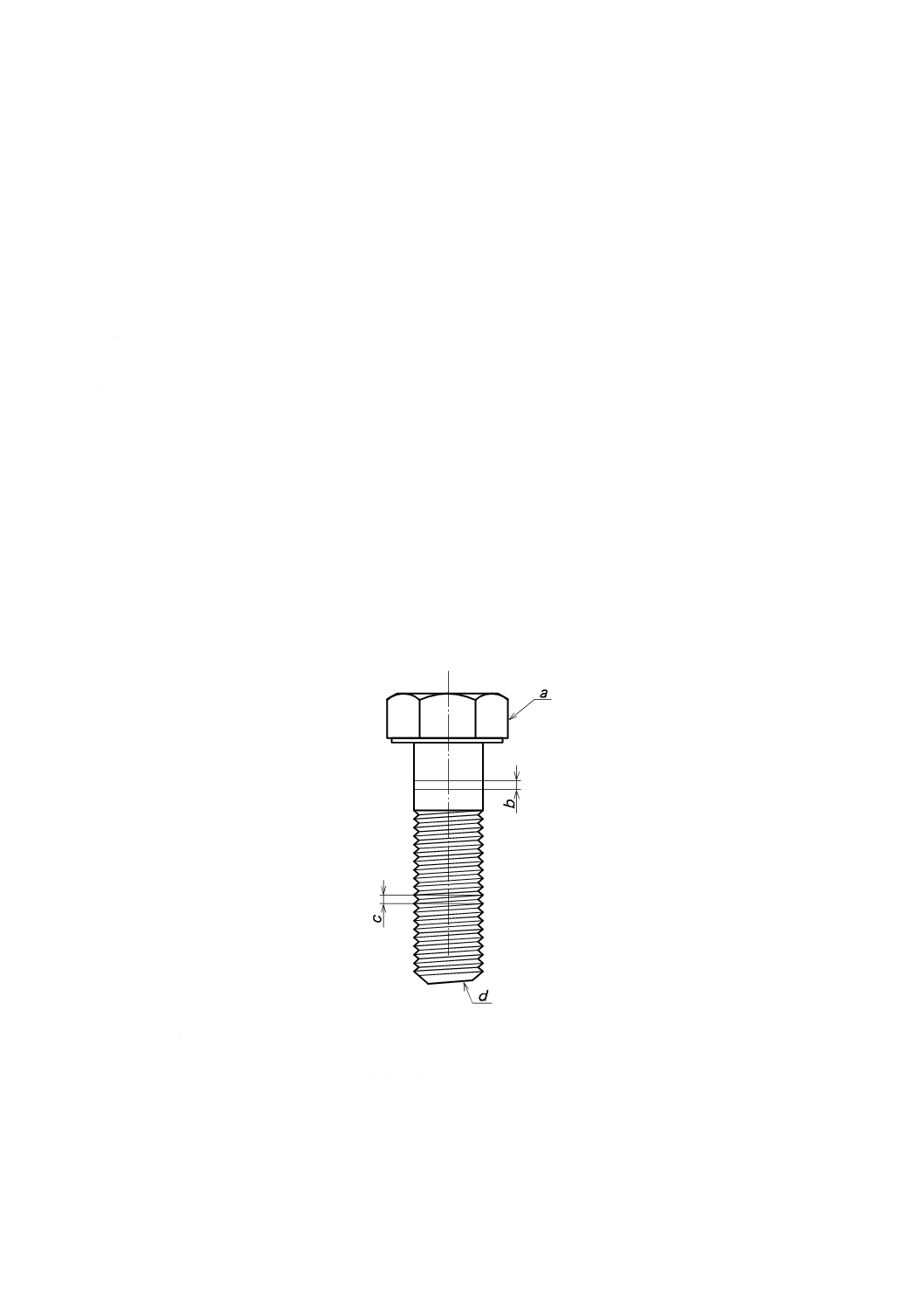

ボルトの総表面積を算出するためには,次の特性値が必要である(図D.1参照)。

− ボルトのねじ部の長さ1 mm当たりの表面積:A1

− ボルトの円筒部の長さ1 mm当たりの表面積:A2

− 頭部の表面積:A3(先端部の表面積を含む。)

総表面積Aは,次の式によって算出する。

A=A1×ねじ部長さ+A2×円筒部長さ+A3

a

先端部の表面積を含む頭部の総表面積(d参照)

b

円筒部長さ1 mm当たりの表面積

c

ねじ部長さ1 mm当たりの表面積

d

先端部の表面積は,頭部表面積(A3)に含まれる。

図D.1−表面積

ねじが切削で成形されている場合,ねじのない円筒部の直径は,ねじの外径(呼び径)とほぼ等しい。

17

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ねじが転造で成形される場合,ねじのない円筒部の直径は,ねじの有効径(有効径ボルトの場合)又はね

じの外径(呼び径ボルトの場合)とほぼ等しい。

軸部及び頭部形状別のA1,A2及びA3の表面積の値を,表D.1に示す。

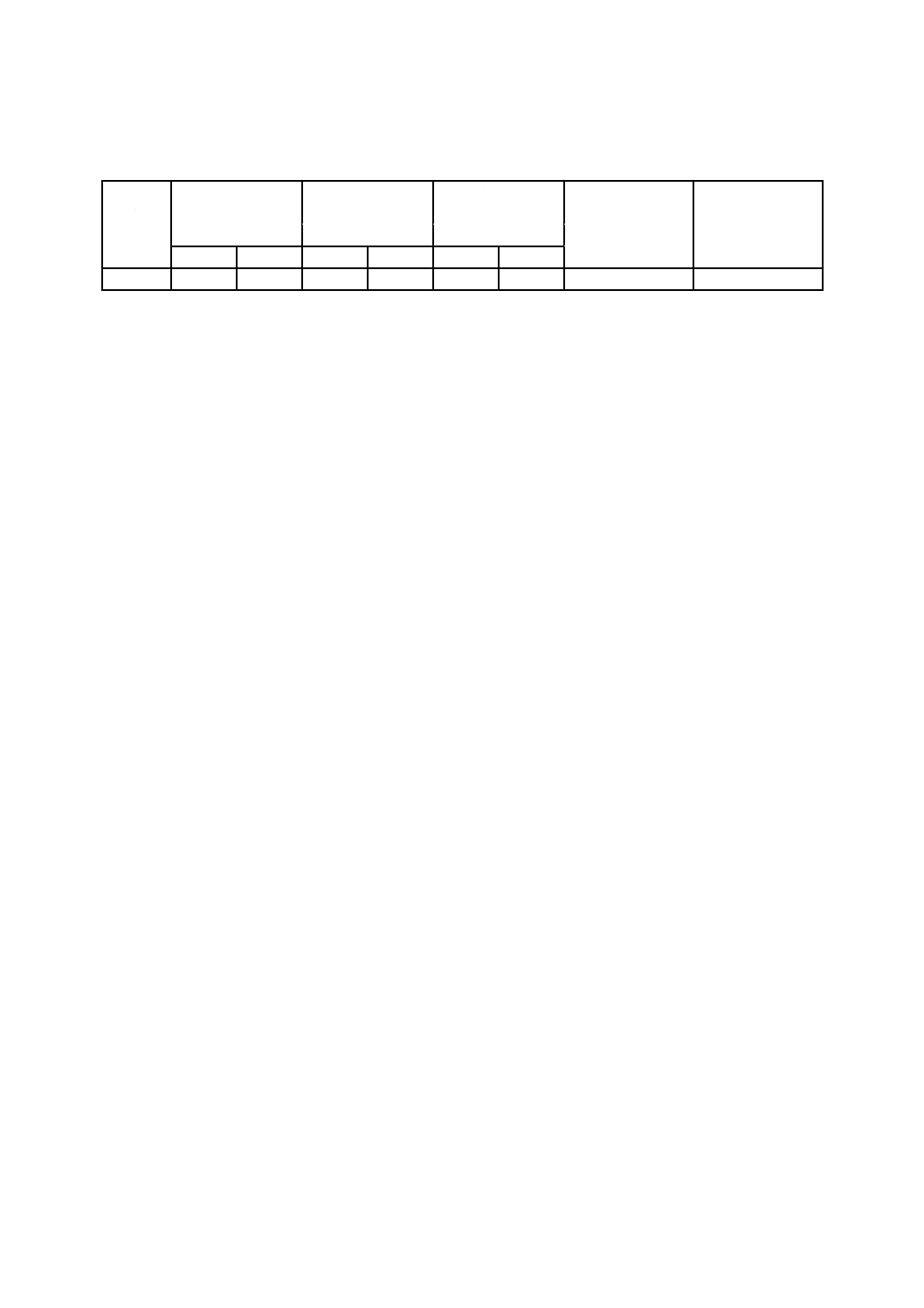

表D.1−ボルトの表面積

単位 mm2

ねじの呼び

(並目)

長さ1 mm当たりの表面積

頭部の表面積 A3

ねじ部 A1

(並目)

ねじのない円筒部 A2

六角頭

呼び径

有効径

(並目)

M 8

38.48

25.15

22.43

541.3

M10

48.31

31.42

28.17

905.8

M12

58.14

37.63

33.98

1 151

M14

67.97

43.99

39.45

1 523

M16

78.69

50.27

45.67

1 830

M18

87.63

56.54

50.88

2 385

注記 M18を超えるボルト及び細目ねじのボルトについては,必要に応じて適切に計算する。

D.3 ナット

六角ナット スタイル1の表面積を,表D.2に示す。

注記 ナットの表面積の算出には,溶融亜鉛めっき後にタップ立てをするので,ねじ山の表面積は除

外してある。

表D.2−六角ナット スタイル1の表面積

単位 mm2

ねじ径

総表面積

A

M 8

536

M10

892

M12

1 169

M14

1 522

M16

1 877

M18

2 424

注記 M18を超えるナット及びスタイル2のナット

については,適切な方法によって計算する。

18

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

溶融亜鉛めっきの密着性

序文

この附属書は,溶融亜鉛めっきの密着性について規定する。

頑丈な刃先を用いて,素地表面への亜鉛めっきの密着性を判断する。めっきの一部を採取するように切

り取るか又ははぎ取る。

刃先が接触した部分以上に,めっきが層状又は膜状ではく(剥)離して素地が露出する場合,密着性は

不十分と判断する。

めっきの密着性を判断するための試験は,先端又は角(最もめっきの密着性が弱い部分)では実施して

はならない。

同様に,切取り又ははぎ取りにより皮膜がわずかに取り去られても,不具合とはみなされず,それも不

合格判定の根拠にしてはならない。

19

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

溶融亜鉛めっきされたボルト及びナットの組合せ強度

序文

この附属書は,本体及び附属書(規定)について補足するものであって,規定の一部ではない。

JIS B 0209-4によるアンダサイズにねじ加工されたボルト,又はJIS B 0209-5によるオーバサイズにね

じ立てされたナットは,寸法及び機械的性質の許容域の限界で加工されると,規定の相手部品と組み合わ

せた場合に期待される組合せ強度を満足することができないおそれがある。

組合せ強度の低下は,修正ねじ山のせん断強度の低下による。このことについては,ねじ山の強度に関

するAlexander1)の文献を参照されたい。

修正されたねじ山を組み合わせる場合において,ねじ山の公差域クラス6g/6Hの組合せにおける組合せ

強度を十分に得ることができる方法を,次に示す。

a) JIS B 0209-4に従う公差域クラス6azをもつボルト ボルトは,JIS B 1051で規定している最小引張強

さRmに製造してはならない。

水素ぜい化の危険があるため,強度区分8.8のボルトは,強度区分8.8の最大硬さを超えないように

注意を払わなければならない。

b) JIS B 0209-5に従う公差域クラス6AZに製造されたナット 公差域クラス6AZのオーバサイズにねじ

立てされたナットの十分な組合せ強度を達成するために,次の二つのことが考えられる。

1) ボルトと強度区分が1段階上のナットをはめ合わせる。例えば,強度区分が8.8のボルトに対して

は,強度区分が10のナットなど。

2) ボルトに同じ強度区分のナットをはめ合わせるか,スタイル1の代わりにスタイル2のナット高さ

にする。

c) JIS B 0209-5に従う公差域クラス6AXに製造されたナット ねじ山の公差域クラス6AXにオーバサ

イズにねじ立てされたナットについて十分な組合せ強度を得るため,M10以上の場合に対しては,上

述の公差域クラス6AZの場合と同等以上の強度区分のナットを用いるのがよい。この公差域クラスを

一般的に用いている幾つかの国にあっては,国家規格で強度区分が2段階高いナットを用いることを

規定している。

注1) E,M. ALEXANDER, Analysis and design of threaded assemblies,SAE Transactions,Section 3−

Volume 86

20

B 1048:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS B 1048:2007 締結用部品−溶融亜鉛めっき

ISO 10684:2004 Fasteners−Hot dip galvanized coatings

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ボルト・ナットに施す溶融亜鉛

めっきについて規定。

注記で,対象となる部品の説明

と適合性評価の非適用記述。

1

追加

対象となる締結部品を明記

した。

適合性評価の記述を追加。

技術的内容の変更はない。

5 溶融亜鉛め

っきの手順及

び予防処置

5

変更

亜鉛めっき温度の制限の規

定を削除。

技術的根拠が不明であり,日本の

多くのめっき業者のめっき加工方

法と異なる。ISO規格の見直し時

に修正提案を検討する。

JISと国際規格との対応の程度の全体評価:ISO 10684:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ·················· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ·················· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ················· 国際規格を修正している。

2

0

B

1

0

4

8

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。