B 1046:2020 (ISO 10683:2018)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 皮膜の一般的な特性 ·········································································································· 2

4.1 亜鉛フレーク皮膜システム ······························································································ 2

4.2 皮膜システムの構成 ······································································································· 2

4.3 機械的性質及び物理的性質と焼付けとの関係 ······································································· 3

4.4 内因形水素ぜい化の回避 ································································································· 3

4.5 皮膜システム及び皮膜処理工程 ························································································ 3

5 防食性及び試験 ················································································································ 4

5.1 一般 ···························································································································· 4

5.2 中性塩水噴霧試験 ·········································································································· 4

5.3 二酸化硫黄試験(ケステルニッヒ試験)············································································· 4

5.4 バルク品の取扱い,供給,選別などの自動工程,保管,及び輸送 ············································ 4

6 寸法要求事項及び試験方法 ································································································· 5

6.1 一般 ···························································································································· 5

6.2 一般用メートルねじをもつ締結用部品················································································ 5

6.3 その他の締結用部品 ······································································································· 6

7 機械的性質,物理的性質及び試験方法 ·················································································· 6

7.1 外観 ···························································································································· 6

7.2 温度に関係する耐食性 ···································································································· 6

7.3 皮膜厚さ又は皮膜の質量を求めるための試験方法 ································································· 7

7.4 延性 ···························································································································· 8

7.5 密着性及び結合性 ·········································································································· 8

7.6 陰極防食 ······················································································································ 8

7.7 トルク−締付け力関係 ···································································································· 8

7.8 六価クロム有無の判定 ···································································································· 8

8 試験の適用性 ··················································································································· 8

8.1 一般 ···························································································································· 8

8.2 各ロットに必須の試験 ···································································································· 8

8.3 工程内管理のための試験 ································································································· 8

8.4 購入者が指定した場合に実施する試験················································································ 9

9 表示······························································································································· 9

9.1 注文時の亜鉛フレーク皮膜システムの表示 ·········································································· 9

B 1046:2020 (ISO 10683:2018) 目次

(2)

ページ

9.2 亜鉛フレーク皮膜システムの包装用の表示 ········································································· 10

10 注文時の要求事項 ·········································································································· 10

附属書A(参考)皮膜を施す締結用部品の設計及び組付け ·························································· 12

附属書B(参考)一般用メートルねじの皮膜厚さとねじ部との隙間 ··············································· 16

附属書C(参考)JIS Z 2371で規定するNSSで試験される皮膜システム−中性塩水噴霧試験のための噴霧

室の腐食性評価 ············································································································· 22

B 1046:2020 (ISO 10683:2018)

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本ねじ研究

協会(JFRI)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正す

べきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS B 1046:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 1046:2020

(ISO 10683:2018)

締結用部品−非電解処理による亜鉛フレーク

皮膜システム

Fasteners-Non-electrolytically applied zinc flake coating systems

序文

この規格は,2018年に第3版として発行されたISO 10683を基に,技術的内容及び構成を変更すること

なく作成した日本産業規格である。

1

適用範囲

この規格は,鋼製の締結用部品に用いる非電解処理による亜鉛フレーク皮膜システムの要求事項につい

て規定する。

この規格は,次の種類の皮膜に適用できる。

− 六価クロムを含むもの及び含まないもの

− 表層皮膜があるもの及びないもの

− 潤滑剤(含有形潤滑剤及び/又は後から追加する潤滑剤)を含むもの及び含まないもの

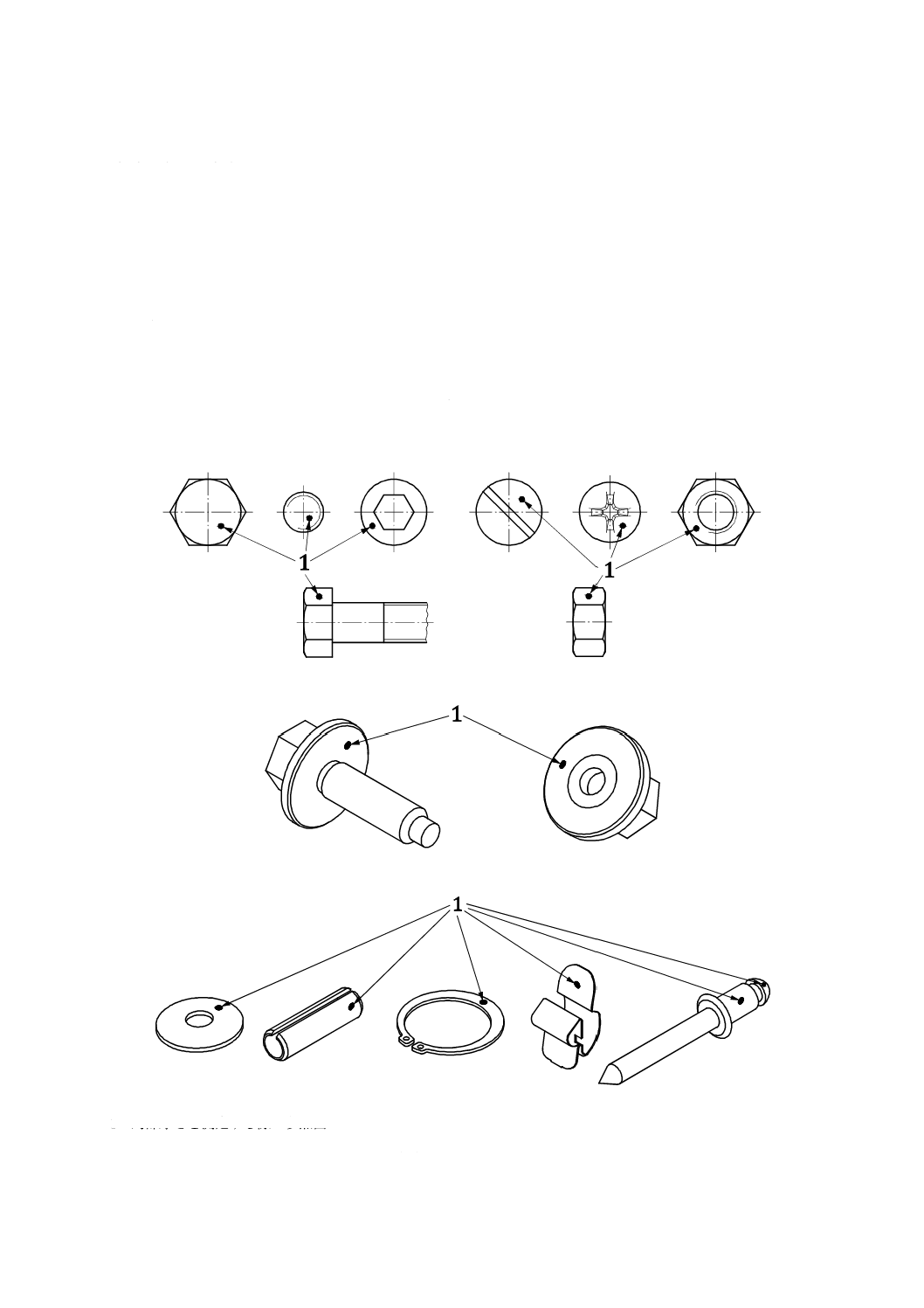

この規格は,一般用メートルねじをもつボルト,小ねじ,植込みボルト及びナット,メートルねじ以外

の締結用ねじ部品,並びに座金,ピン,クリップなどねじのない締結用部品に適用できる。

この規格は,締結用部品の溶接性,塗装性などの性質に関する要求事項を規定するものではない。また,

機械的亜鉛めっき皮膜には適用しない。

注記1 この規格による皮膜は,内因形水素ぜい化(IHE:4.4参照)のリスクを避けるため,特に高

強度締結用部品(1 000 MPa以上)に適用される。

皮膜を施す締結用部品の設計及び組付けに関する情報は,附属書Aを参照。

注記2 この規格の対応国際規格及びその対応を表す記号を,次に示す。

ISO 10683:2018,Fasteners−Non-electrolytically applied zinc flake coating systems(IDT)

なお,対応の程度を表す記号は“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0251 メートルねじ用限界ゲージ

注記 対応国際規格:ISO 1502:1996,ISO general-purpose metric screw threads−Gauges and gauging

JIS B 1010 締結用部品の呼び方

2

B 1046:2020 (ISO 10683:2018)

注記 対応国際規格:ISO 8991:1986,Designation system for fasteners

JIS B 1084 締結用部品−締付け試験方法

注記 対応国際規格:ISO 16047:2005,Fasteners−Torque/clamp force testing

JIS H 8501 めっきの厚さ試験方法

注記 対応国際規格:ISO 1463,Metallic and oxide coatings−Measurement of coating thickness−

Microscopical method

JIS Z 2371 塩水噴霧試験方法

注記 対応国際規格:ISO 9227,Corrosion tests in artificial atmospheres−Salt spray tests

ISO 1891-2,Fasteners−Terminology−Part 2: Vocabulary and definitions for coatings

ISO 3613:2010,Metallic and other inorganic coatings−Chromate conversion coatings on zinc, cadmium,

aluminium-zinc alloys and zinc-aluminium alloys−Test methods

ISO 6988,Metallic and other non organic coatings−Sulfur dioxide test with general condensation of moisture

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1891-2による。

4

皮膜の一般的な特性

4.1

亜鉛フレーク皮膜システム

亜鉛フレーク皮膜システムは,通常,アルミニウムフレークを添加した適切な処理液の中で鋼製締結用

部品の表面に亜鉛フレークを積層させることによって形成する。加熱(焼付け)によって,フレーク間及

びフレークと下地間とが結合され,陰極防食に十分な導電性をもつ無機表面皮膜が形成される。この皮膜

には六価クロム(Cr6+)が含まれる場合もある。

皮膜が過剰となったり,又は不足しないように,特別な技術が必要となる場合がある。

軽量及び/又は平らな締結用部品(例えば,座金,クリップ,組込み座金付き締結用部品,フランジ付

きナット)がくっつき合うのを防ぐため,特別な技術が必要となる場合がある。

耐食性の向上及び/又は特定の性質[例えば,トルク−締付け力関係,耐薬品性,外観,色,電気絶縁

性及び導電性(A.2参照)]を得るために,追加の表層皮膜を施すことができる。

4.2

皮膜システムの構成

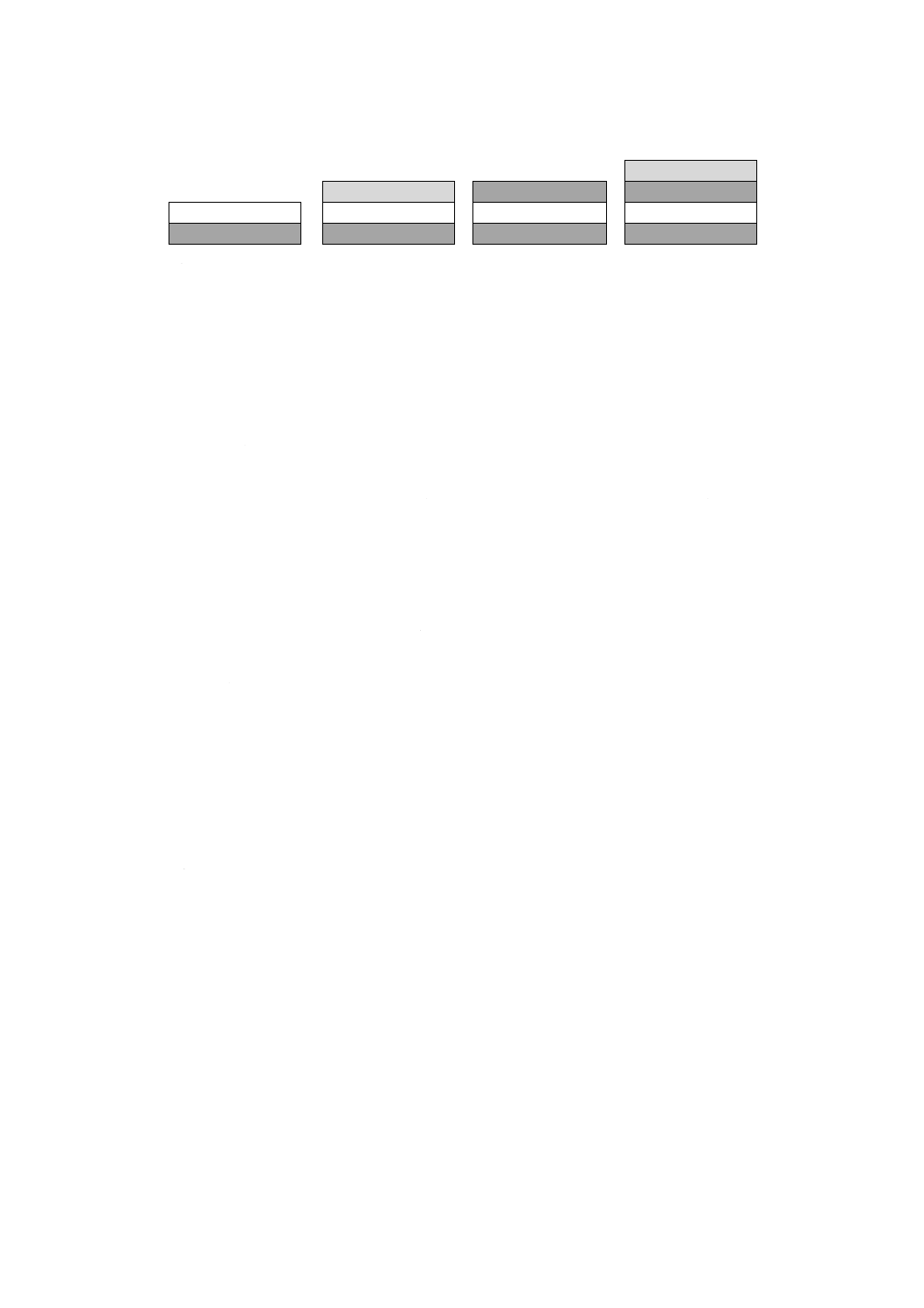

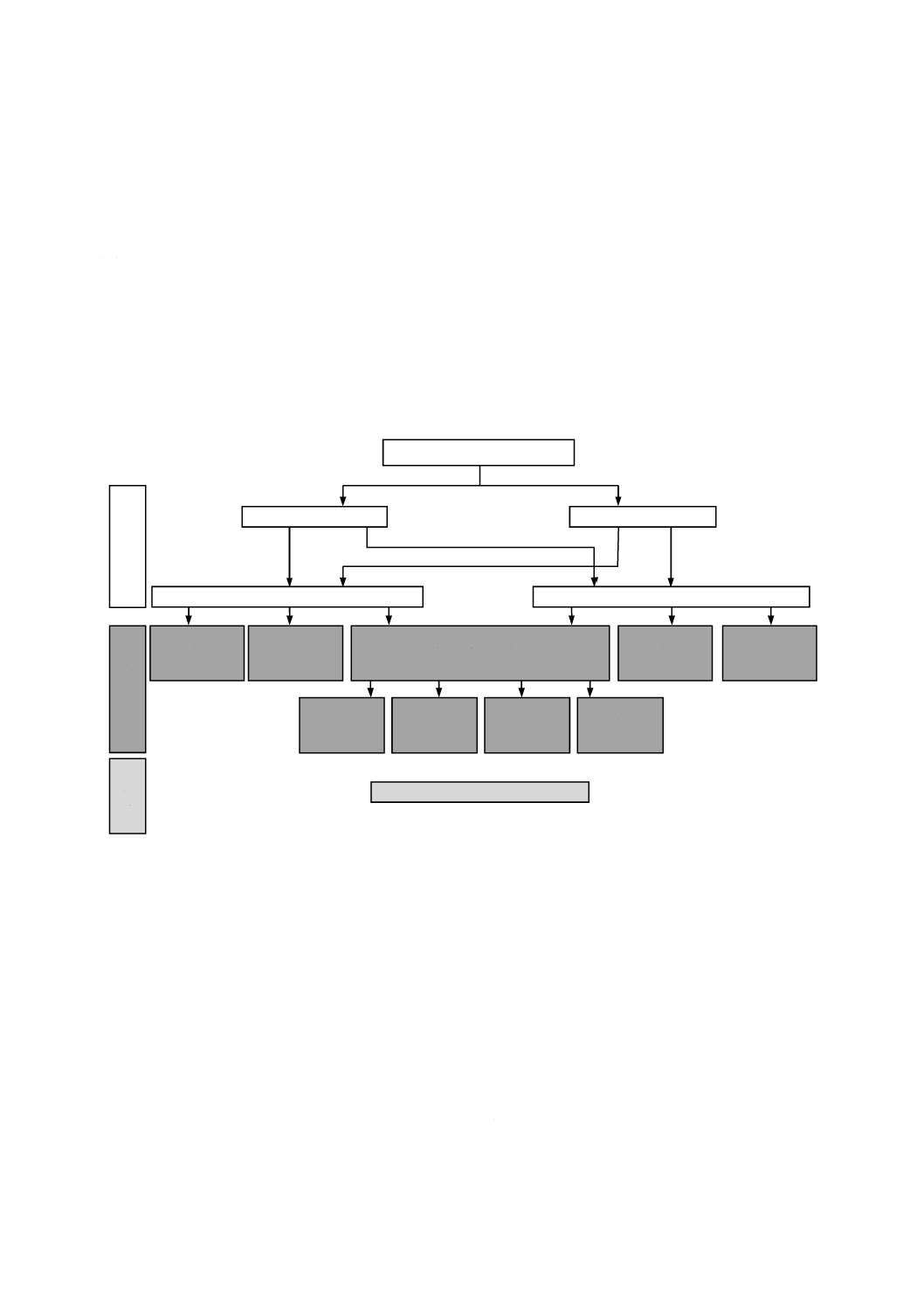

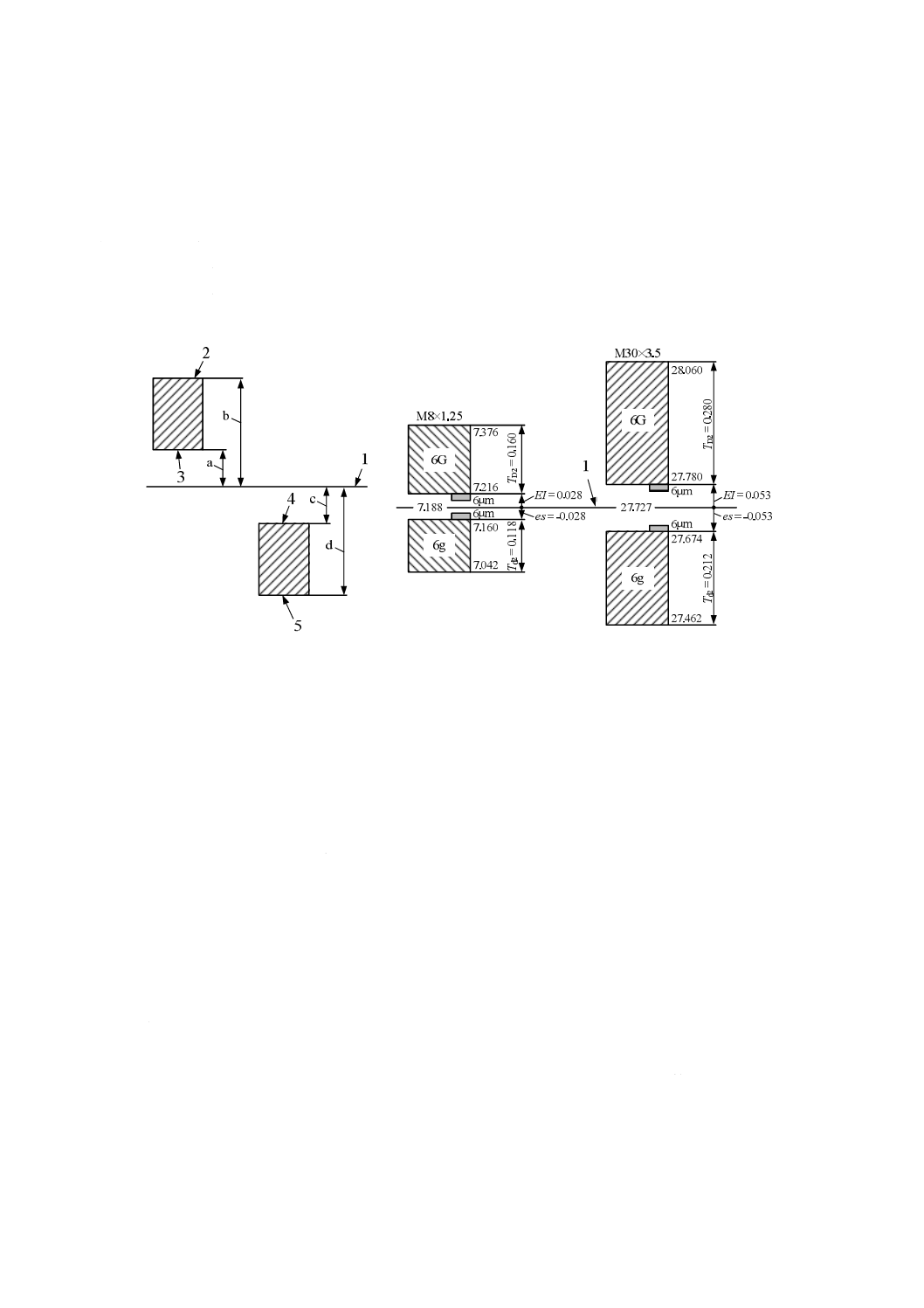

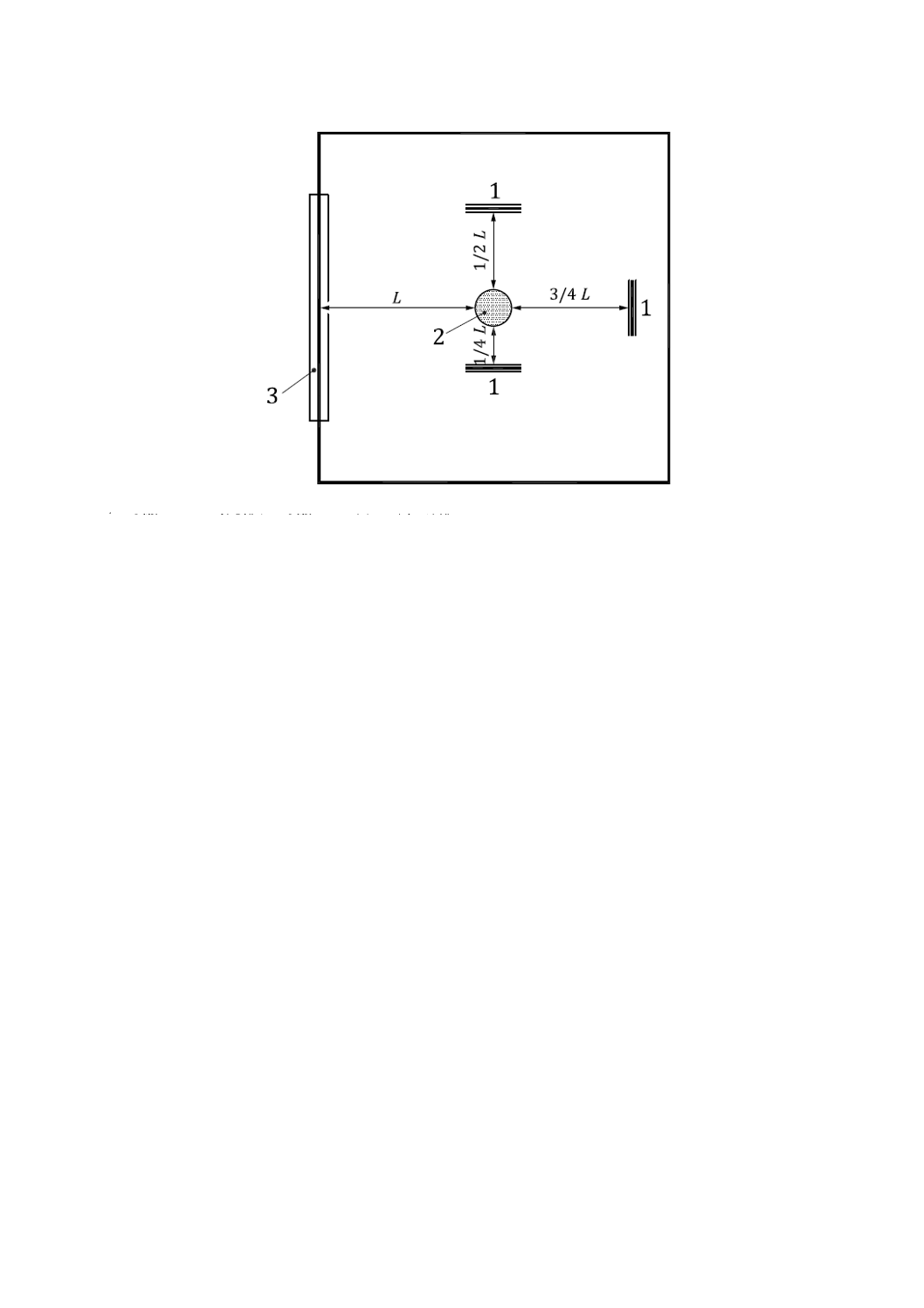

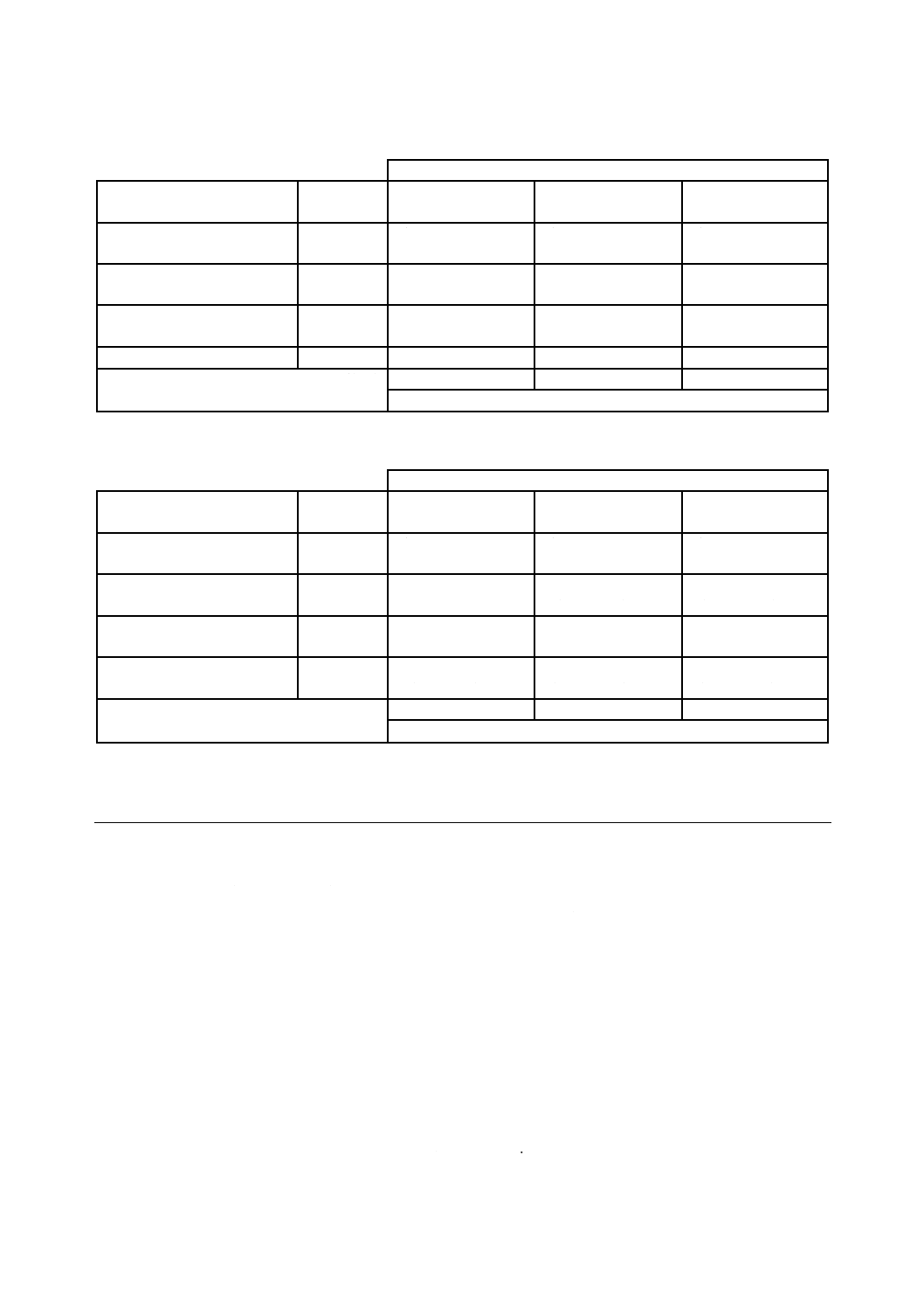

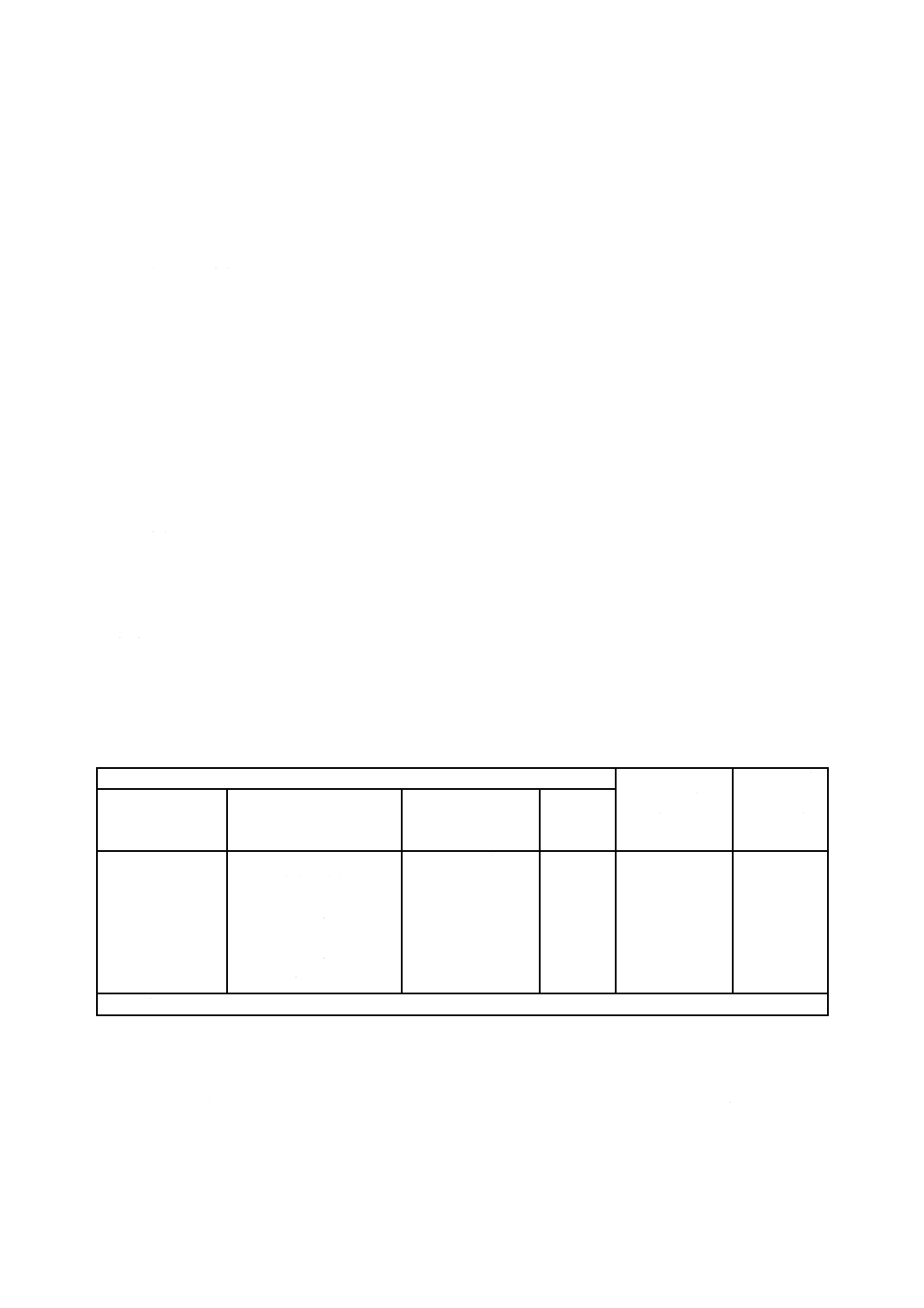

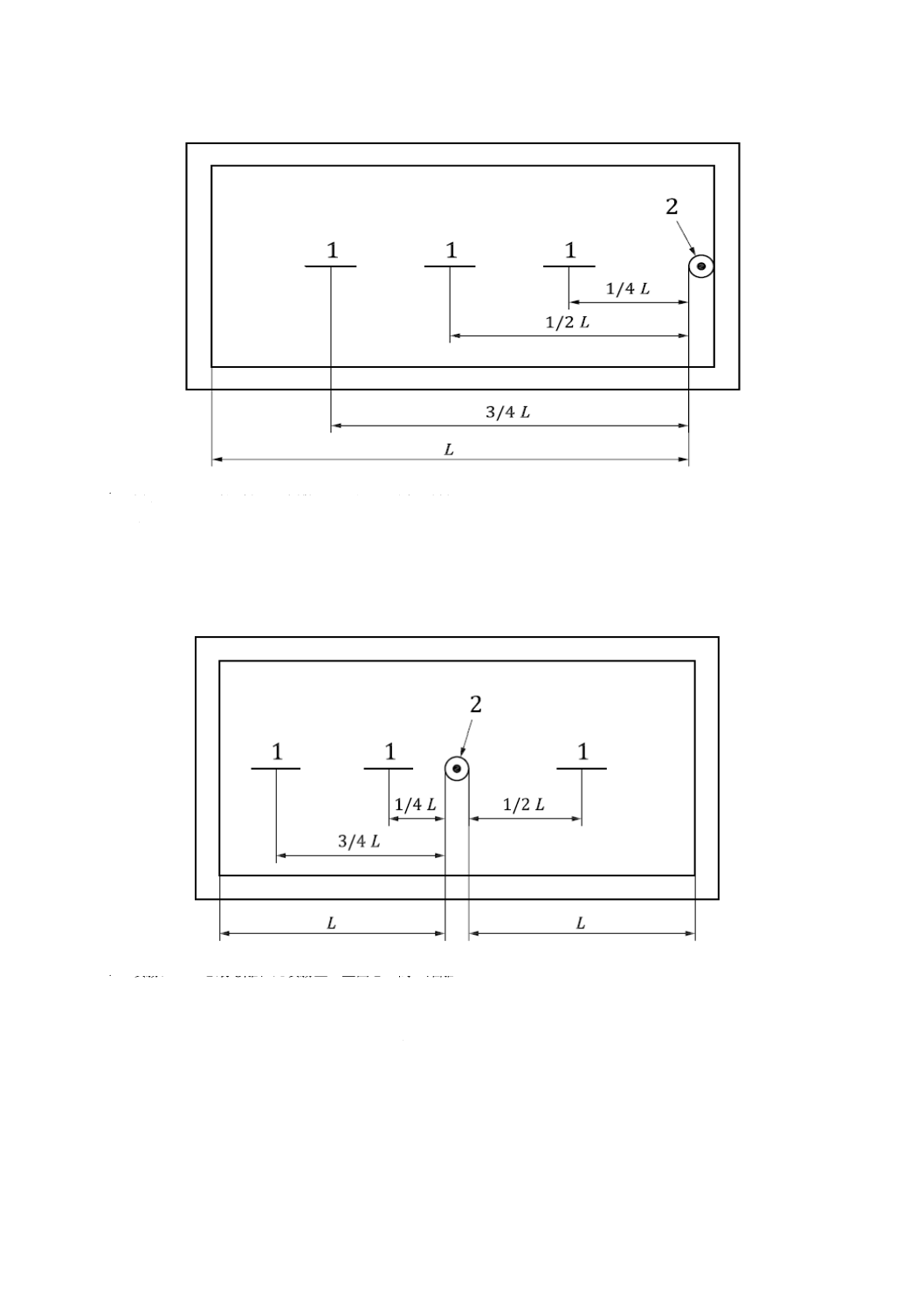

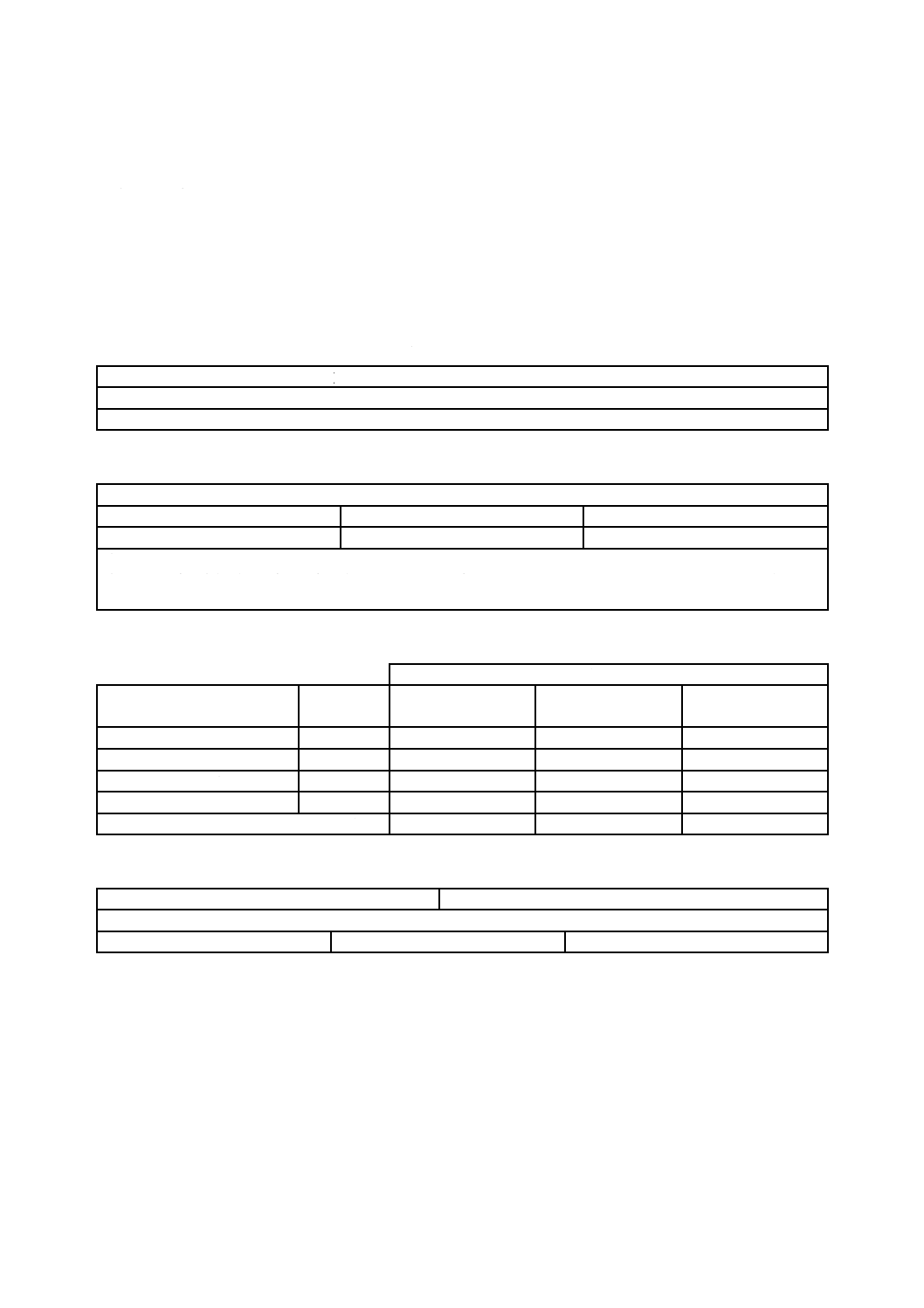

基本的な亜鉛フレーク皮膜システムは,図1に示す4種類である。

3

B 1046:2020 (ISO 10683:2018)

4

2

3

潤滑剤

1

潤滑剤

表層皮膜

表層皮膜

基層皮膜

基層皮膜

基層皮膜

基層皮膜

素地金属

素地金属

素地金属

素地金属

1 基層皮膜だけ

2 基層皮膜+潤滑剤

3 基層皮膜+表層皮膜

4 基層皮膜+表層皮膜+潤滑剤

図1−基本的な亜鉛フレーク皮膜システム

基層皮膜及び表層皮膜は,潤滑剤を含有していてもよい。可能な組合せの詳細は,A.1.2を参照。

4.3

機械的性質及び物理的性質と焼付けとの関係

皮膜処理工程は,締結用部品の機械的性質及び物理的性質に悪影響を及ぼしてはならない。

注記 皮膜のない締結用部品に皮膜を施す卸売業者は,ISO 1891-4によって,変更卸売業者とみなさ

れる。

亜鉛フレーク皮膜システムによっては,焼付け温度が320 ℃に達することがある。焼付け温度は,焼入

焼戻しを施した締結用部品の焼戻し温度を超えてはならない。

警告 焼付け工程(特に,通常より高温及び/又は長時間のもの)は,熱処理後にねじ転造を行った

締結用部品の疲労限度に影響を及ぼすおそれがある。焼付けによって起こり得るその他の影響

については,A.1.3を参照。

4.4

内因形水素ぜい化の回避

亜鉛フレーク皮膜システムは,蒸着工程中に水素が生成されないという特性がある。

アルカリ性洗浄液又は溶剤系洗浄液を使用した前処理工程の後に機械的洗浄を行うと水素が生成されな

いため,内因形水素ぜい化(IHE)の全てのリスクが回避される。

機能的な理由で機械的洗浄が不適切な場合(例えば,組込み座金付き締結用部品,めねじをもつ締結用

部品,ラック式皮膜処理を行う締結用部品)には,化学的洗浄(酸洗浄)を使用してもよいが,その場合

には,内因形水素ぜい化のリスクを最小限に抑えるために,この酸に対する適切な抑制剤を用い,最小限

の洗浄工程時間を使用する。硬さが390 HV以上,又は強度区分が12.9若しくはそれ以上の強度の締結用

部品は,酸洗浄を行ってはならない。洗浄と皮膜処理との間は,可能な限り時間を置かないようにする。

りん酸塩処理工程を,機械的洗浄の代替手段として用いてもよい(この前処理工程において水素が生成

されることもあるが,焼付け工程によってそれが外部に拡散される。)。りん酸塩処理と皮膜処理との間は,

可能な限り時間を置かないようにする。

陰極洗浄工程を使用してはならない。

注記 亜鉛フレーク皮膜は水素の透過性が高く,前処理工程中に水素を吸蔵しても,それは,焼付け

工程中に外部へ拡散される。

4.5

皮膜システム及び皮膜処理工程

皮膜システム及び関連する皮膜処理工程を選択する際には,締結用部品の種類及び幾何形状を考慮する

(A.2参照)。

4

B 1046:2020 (ISO 10683:2018)

5

防食性及び試験

5.1

一般

促進腐食試験で得られる耐食性は,特定の使用環境における防食性能と直接関連付けることはできない。

しかし,促進腐食試験は,皮膜の耐食性を評価する目的で用いる。

5.2

中性塩水噴霧試験

皮膜システムの耐食性評価には,JIS Z 2371による中性塩水噴霧試験(NSS)を用いる。塩水噴霧室の

腐食雰囲気を評価することが要求された場合には,附属書Cに従って実施するのがよい。

中性塩水噴霧試験は,皮膜処理後24時間以上経過した後,“皮膜を施したまま”の状態,すなわち,選

別,こん(梱)包及び/又は組付け前の状態で,締結用部品単体について実施する。

表1の試験時間による中性塩水噴霧試験後に,素地金属に視認可能な腐食(赤さび)があってはならな

い。

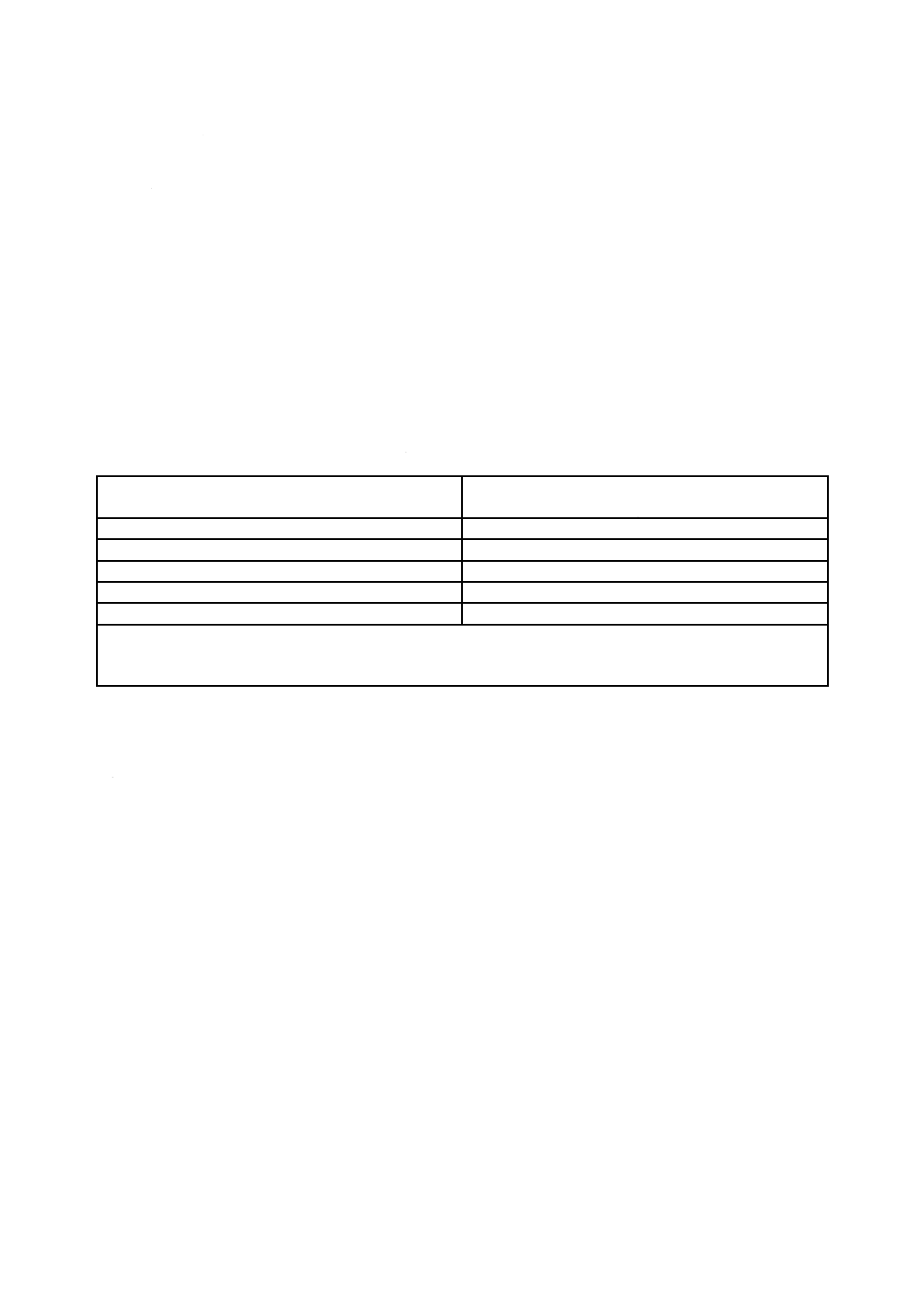

表1−中性塩水噴霧試験の標準的な区分

中性塩水噴霧試験の時間(赤さびなし)

(h)

皮膜システムの参照皮膜厚さa)

(μm)

240

4

480

5

600

6

720

8

960

10

システムの構成(基層皮膜だけ,基層皮膜+表層皮膜など)は,注文時に指定する。

注a) 参照皮膜厚さは,Cr6+の有無にかかわらず,基層皮膜及び表層皮膜がある場合はそれらを含む。この参照皮

膜厚さは単なる目安であり,受入れの判定には耐食性を用いる。

試験片保持器と締結用部品との接触点は,耐食性評価に用いない。

注記 耐食性と関連する皮膜厚さを選定する際の目安を,附属書Bに記載する。

5.3

二酸化硫黄試験(ケステルニッヒ試験)

この試験は,屋外建築物に使用する締結用部品だけに実施する。

皮膜システムの耐食性評価は,ISO 6988に規定する通常の水分凝縮による二酸化硫黄試験を用いる。屋

外建築物用の締結用部品では,2リットルのSO2を用いて試験を行う。

二酸化硫黄試験は,皮膜処理後24時間以上経過した後,“皮膜を施したまま”の状態,すなわち,選別,

こん(梱)包及び/又は組付け前の状態で,締結用部品単体について実施する。

最小サイクル数(2,3,5,8,10,12,15サイクルなど)については,発注時に受渡当事者間で合意す

る。

試験片保持器と締結用部品との接触点は,耐食性評価に用いない。

5.4

バルク品の取扱い,供給,選別などの自動工程,保管,及び輸送

皮膜システム及び締結用部品の種類又は幾何形状によっては,バルク品の取扱い,供給,選別などの自

動工程,保管,及び輸送によって,耐食性が大きく低下するおそれがある。これは特に,自己修復性が低

く,表層皮膜が衝撃及び摩耗に敏感であるCr6+を含まない皮膜システムが使われている場合に起こり得る。

必要な場合には,受渡当事者間で中性塩水噴霧試験の時間の短縮,皮膜厚さの増加などの取決めをするの

がよい。

5

B 1046:2020 (ISO 10683:2018)

6

寸法要求事項及び試験方法

6.1

一般

締結用部品は,皮膜を施す前の時点で規定の寸法範囲になければならない。一般用メートルねじでは,

特別な要求事項が適用されることがある(6.2.2,B.4及びB.5を参照)。

6.2

一般用メートルねじをもつ締結用部品

6.2.1

皮膜厚さ

必要な耐食性を得るのに必要な皮膜厚さを検討する際には,皮膜厚さのばらつきを考慮する必要がある

(B.3を参照)。

皮膜厚さは,ゲージによる判定の結果及び組付け性に大きな影響を及ぼすので,ねじの公差及びねじ山

間の隙間に注意を払う必要がある。皮膜は,おねじの場合には基準線(基準寸法)を超えてはならず,ま

た,めねじの場合には基準線を下回ってはならない(B.4を参照)。

注記 規格品のボルト,小ねじ,植込みボルト及びナットで亜鉛フレーク皮膜の適用を目的とせずに

生産したものについては,B.4及びB.5を参照。

6.2.2

ゲージによる判定及び組付け性

皮膜を施した一般用メートルねじは,JIS B 0251に従って,おねじでは公差位置h,めねじでは公差位

置Hの通りゲージで判定する。

皮膜を施したボルト,小ねじ及び植込みボルトのねじ部をゲージによって判定する場合,最大ねじ込み

トルクは,0.001d 3(N・m)まで許容する。皮膜が施されたナットのねじ部をゲージによって判定する場合,

最大ねじ込みトルクは,0.001D3(N・m)まで許容する(表2参照)。

注記 dは,ボルトのねじの呼び径であり,Dは,ナットのねじの呼び径である。

6

B 1046:2020 (ISO 10683:2018)

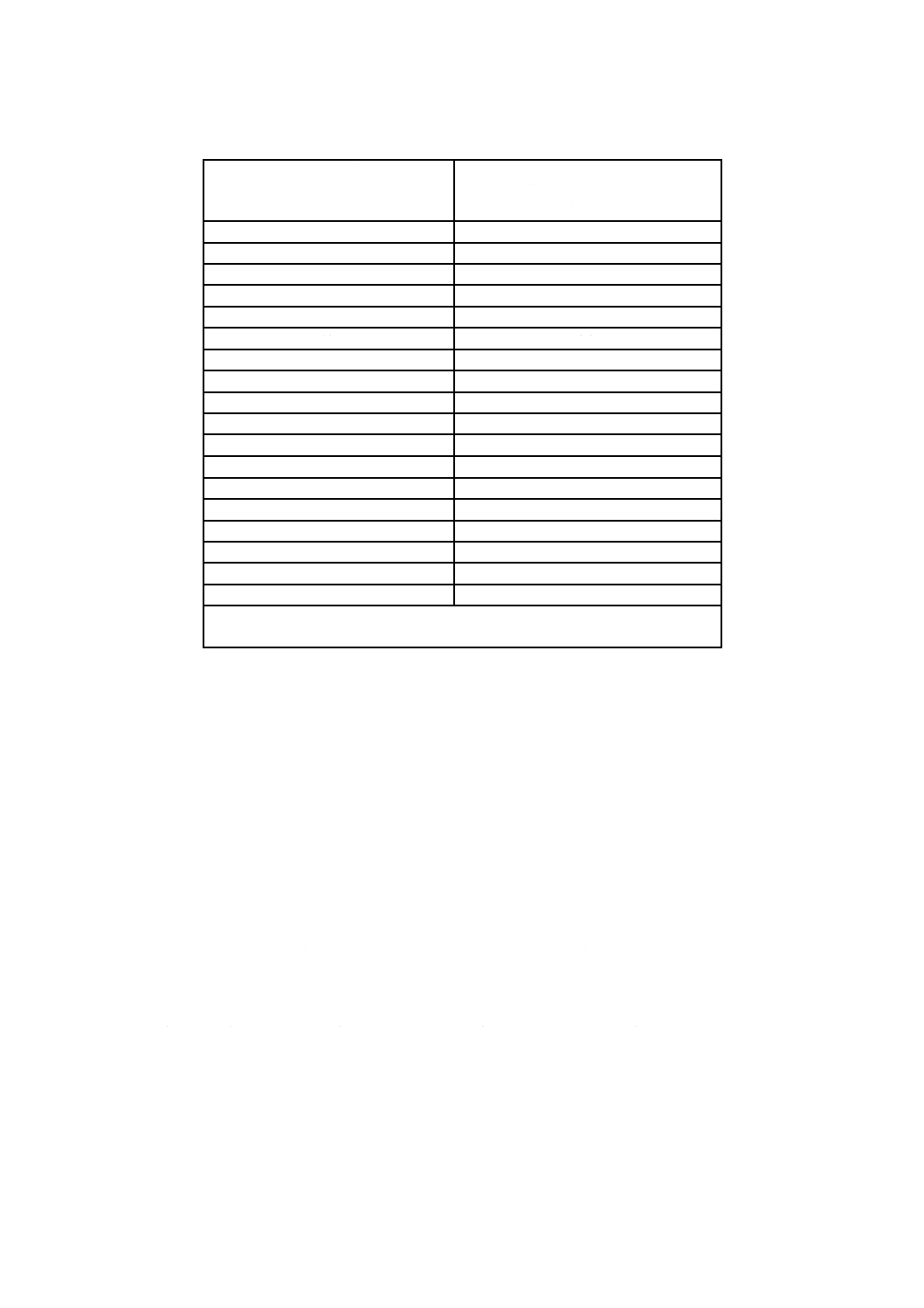

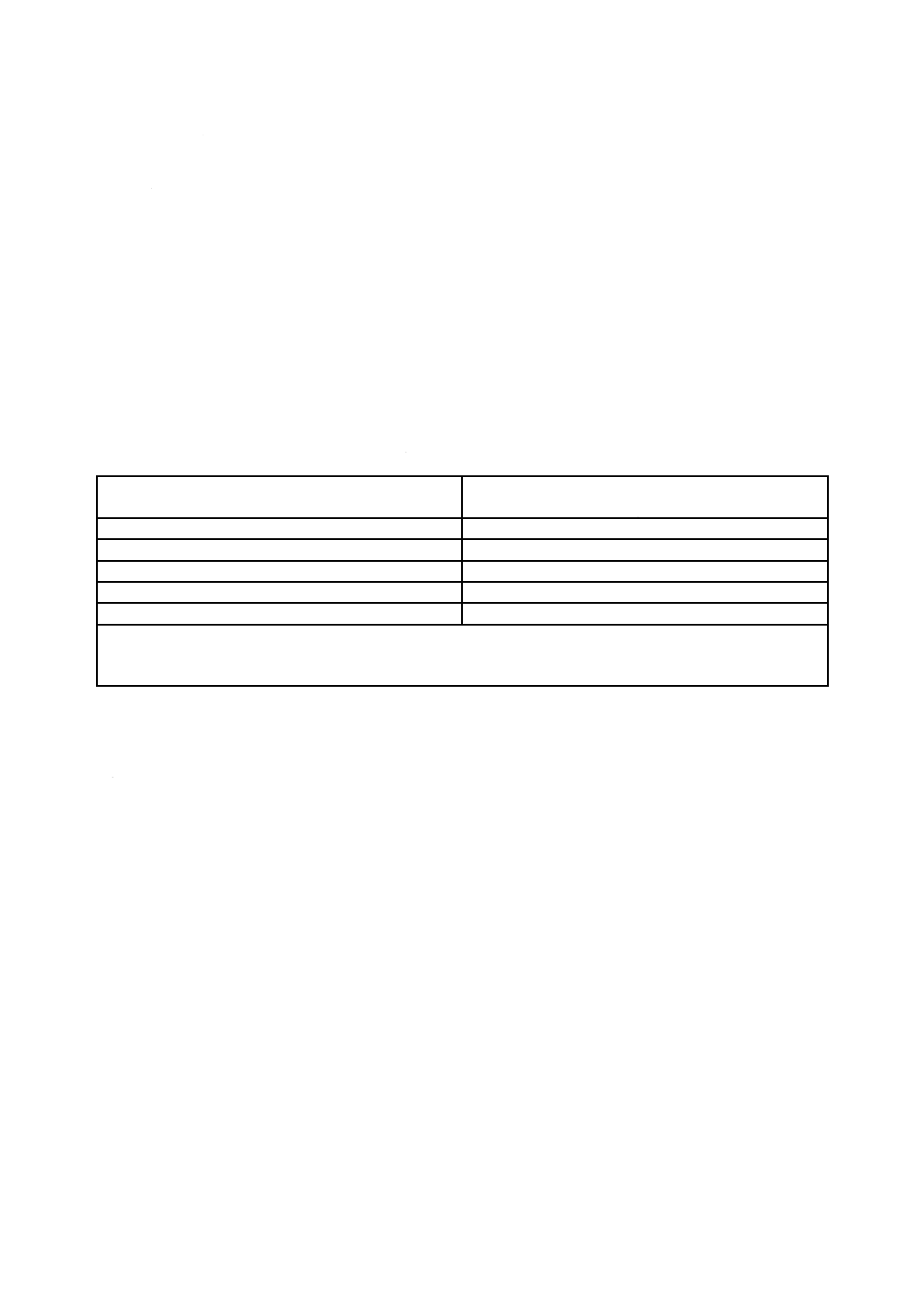

表2−皮膜を施した一般用メートルねじのゲージによる判定のための最大ねじ込みトルク

ねじの呼び径a)

d又はD

(mm)

ゲージによる判定のための

最大ねじ込みトルク

(N・m)

3

0.03

4

0.06

5

0.13

6

0.22

8

0.51

10

1.0

12

1.7

14

2.7

16

4.1

18

5.8

20

8.0

22

11

24

14

27

20

30

27

33

36

36

47

39

59

注a) 他の呼び径に対しては,ねじ込みトルクは0.001d 3(N・m)又は0.001D3(N・

m)によって計算し,有効数字2桁に丸めて求める。

組付け性に関しては,受渡当事者間の合意によって,次の受入手順を適用してもよい。

− おねじに対しては,適切なナット又は実際に組み合わせる相手方の締結用部品の使用。

− めねじに対しては,適切なマンドレル(例えば,JIS B 1052-2による保証荷重試験用マンドレル),又

は実際に組み合わせる相手方の締結用部品の使用。

6.3

その他の締結用部品

この規格では,一般用メートルねじ以外のねじをもつ締結用部品,及びねじをもたない締結用部品には

皮膜処理後の寸法要求事項は規定しない。追加の情報については,A.3を参照。

7

機械的性質,物理的性質及び試験方法

7.1

外観

亜鉛フレーク皮膜の本来の色は,シルバーグレーである。その他の色は,表層皮膜を使用して作り出す

ことができる。他に合意がない限り,色のばらつきを理由に不合格としてはならない[箇条10のg) 及び

h) を参照]。

皮膜を施した締結用部品には,防食性に悪影響を及ぼすような膨れ又は未着部があってはならない。局

所的に皮膜厚さが過剰となっている場合には,それが機能的性質を害してはならない(箇条6及びA.2を

参照)。

7.2

温度に関係する耐食性

高温は,皮膜を施した締結用部品の耐食性に影響を与えるおそれがある。この試験は,工程内管理のた

めに規定するもので,皮膜を施した締結用部品と組み付けられる部品との挙動を確認するためのものでは

7

B 1046:2020 (ISO 10683:2018)

ない。

皮膜を施した締結用部品を150 ℃(部品本体の温度)で3時間加熱した後でも,箇条5に規定する耐食

性に関する要求事項を満たしている必要がある。

その他の仕様については,発注時に合意しておくことが望ましい。

7.3

皮膜厚さ又は皮膜の質量を求めるための試験方法

皮膜厚さ又は皮膜の質量は,次の試験方法のいずれかを使用して求める。

− 磁気誘導法(測定範囲における全局部皮膜厚さを求める。)

− X線法(この方法では,測定範囲における基層皮膜の局部皮膜厚さだけが求められる。)

− 皮膜システムの化学的又は機械的除去(当該締結用部品に対する皮膜の平均総質量を求める。)

− JIS H 8501による顕微鏡断面試験法(締結用部品の任意の部分における全局部皮膜厚さを求める。)

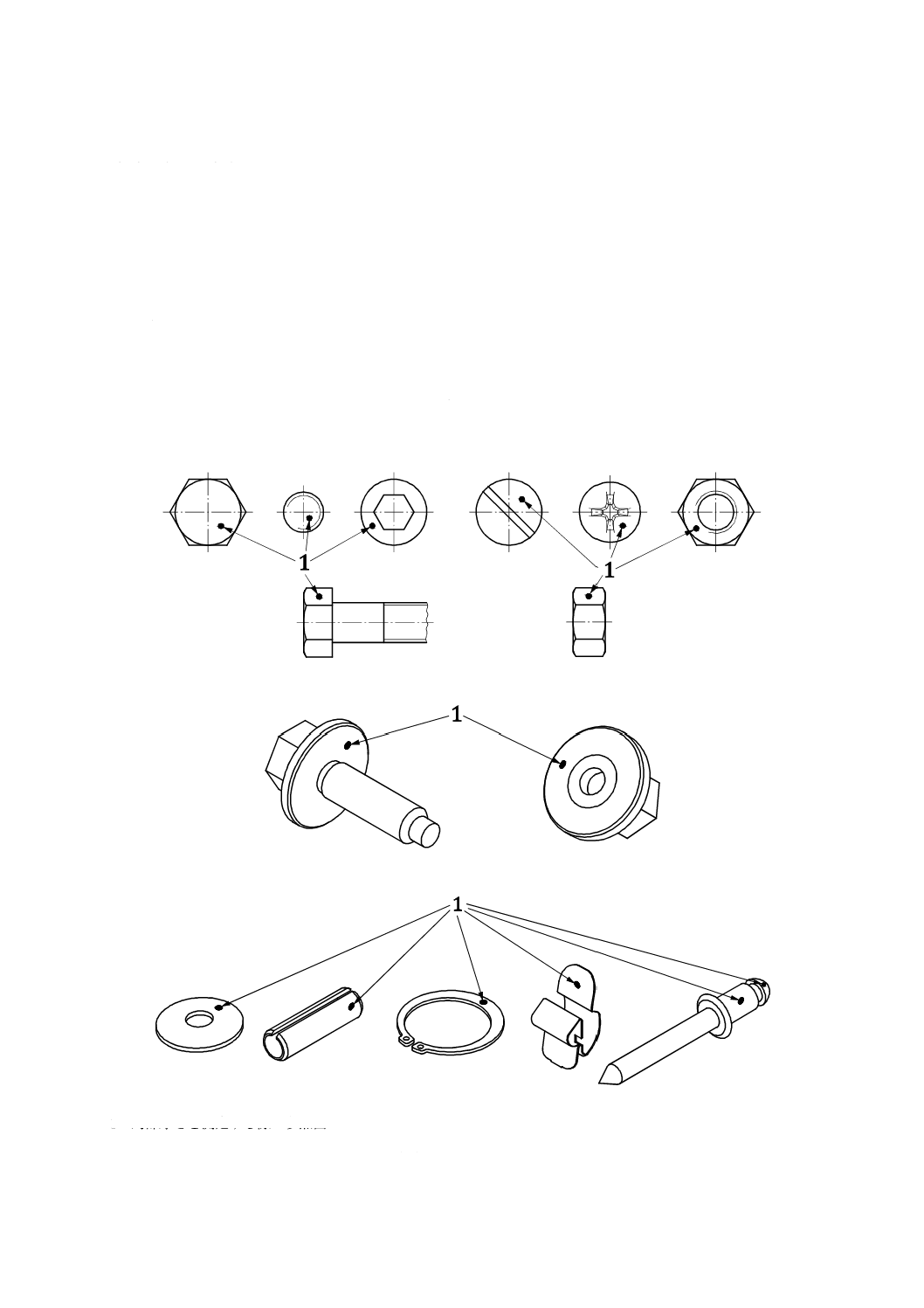

疑義が生じた場合には,JIS H 8501による顕微鏡断面試験法を用いる。他に合意がない限り,厚さは図

2に示す参照面で測定する。

a) ねじ部品の参照面

b) 組込み座金の参照面

c) ねじをもたない締結用部品の参照面(例)

1 局部厚さを測定する際の参照面

図2−締結用部品の測定参照面

8

B 1046:2020 (ISO 10683:2018)

7.4

延性

亜鉛フレーク皮膜システムは,一般的に延性があまりないため,皮膜後に変形が起きると耐食性能に影

響を及ぼすおそれがある。 延性は,締結用部品の組付け中[例えば,ねじ部品の締付け,皿ばね座金の平

たん(坦)化,クリップの取付け時の曲げ]に生じる弾性変形に適合したものでなければならない。

耐食性,トルク−締付け力関係など締結用部品の性能を規定している場合,亜鉛フレーク皮膜システム

の変形能力が,それらに悪影響を与えてはならない。したがって,受渡当事者間で,個別の適用に対する

適切な試験方法を取り決めておく。

注記 皮膜の延性の欠如によって皮膜に亀裂又は欠けが生じ,耐食性が損なわれることがある。

7.5

密着性及び結合性

この試験は,皮膜処理工程の各段階で実施してもよい。

幅25 mm,接着強度(7±1)Nの接着テープを表面部分に手でしっかりと貼り付けた後に,垂直方向に

素早く引き剝がしたときに,皮膜が素地金属から剝離してはならない。テープに少量の皮膜材料が残存す

ることは許容される。

注記 皮膜材料が締結用部品の表面及び接着テープの双方に視認できる場合,通常,結合性不良によ

るものである。素地金属が視認でき,皮膜材料が接着テープ上で視認できる場合,通常,密着

性不良によるものである。

7.6

陰極防食

皮膜のもつ陰極防食(陰極犠牲防食)の性能は,次の試験で確認してもよい。

− 対象となる締結用部品に,公称幅0.5 mmの工具(刃先)を使用して素地金属に達するかききずを付

ける。

− 箇条5に規定する72時間の中性塩水噴霧試験の後,かききず部分に赤さびが生じてはならない。

7.7

トルク−締付け力関係

規定されている場合には,含有形潤滑剤及び/又は後で追加された潤滑剤を含む亜鉛フレーク皮膜シス

テムを施した一般用メートルねじをもつおねじ部品及びナットのトルク−締付け力関係を求める。

試験方法は,JIS B 1084又はその他の適切な技術仕様によって,受渡当事者間で取り決める。

トルク−締付け力関係に関する要求事項は,受渡当事者間で取り決める。詳しくは,A.2を参照。

保管条件が皮膜を施した締結用部品のトルク−締付け力関係に影響を及ぼしてはならない(A.4参照)。

7.8

六価クロム有無の判定

Cr6+含有の有無を調べてもよい。この場合,その判定は,ISO 3613:2010の5.5.2に従って実施する。

8

試験の適用性

8.1

一般

箇条5,箇条6及び箇条7に規定する全ての要求事項は,それらが皮膜の一般的特性である場合,又は

購入者によって個別に指定された場合に限り,適用する。

8.2

各ロットに必須の試験

締結用部品の各ロットに対して,次の試験を行う(JIS B 1091参照)。

− ねじのゲージ検査(6.2.2参照)

− 外観検査(7.1参照)

8.3

工程内管理のための試験

次の試験は,締結用部品の各ロットに対して行うものではなく,必要な場合に工程内管理のために行う

9

B 1046:2020 (ISO 10683:2018)

(JIS B 1092参照)。

− 耐食性:中性塩水噴霧試験(5.2参照),又はその代わりとして特に要求された場合に限り,二酸化硫

黄試験(5.3参照)。

− 耐熱性(7.2参照)

− 皮膜厚さ又は皮膜の質量(7.3参照)

− 密着性及び結合性(7.5参照)

8.4

購入者が指定した場合に実施する試験

次の試験は,購入者から特に要求された場合に実施する(JIS B 1091参照)。試験対象ロットの工程内管

理試験(8.3参照)の結果を,試験結果として購入者に提供してもよい。

− 耐食性:中性塩水噴霧試験(5.2参照),又はその代わりとして特に要求された場合に限り,二酸化硫

黄試験(5.3参照)。耐食性評価のために,重要な領域を指定してもよい。

− 皮膜厚さ又は皮膜の質量(7.3参照)

− トルク−締付け力関係(7.7及び表3を参照)

− 延性(7.4参照)

− 陰極防食(7.6参照)

− Cr6+含有の有無(7.8参照)

9

表示

9.1

注文時の亜鉛フレーク皮膜システムの表示

皮膜の表示は,JIS B 1010に規定する呼び方の体系によって,締結用部品の表示に追加する。亜鉛フレ

ーク皮膜システムの表示は,表3に従って,その順に表示する。スラッシュ(/)を使って皮膜の表示の項

目を区切る。

表3−注文時の亜鉛フレーク皮膜システムの表示

亜鉛フレーク皮膜システム

中性塩水噴霧試

験の試験時間

(赤さび)

トルク−締

付け力関係

(ある場合)

基層皮膜

六価クロムCr6+

有機又は無機表層

皮膜

追加の潤

滑剤(あ

る場合)

含有形潤滑剤なし

=flZn

又は

含有形潤滑剤あり

=flZnL

指定なし:納品時の六価

クロム含有の有無は供給

者が選択してもよい

又は

Cr6+あり=yc

又は

Cr6+なし=nc

表層皮膜に含有形

潤滑剤あり=TL

又は

表層皮膜に含有形

潤滑剤なし=Tn

L

例:480 h

C a)

注a) 摩擦係数(μ)又はトルク係数(K)の範囲は,注文時に指定する(A.2.1も参照)。

例1〜例4は,注文時の皮膜表示の例である。

例1 非電解処理による亜鉛フレーク皮膜(flZn)を施した締結用部品で,(中性塩水噴霧試験で)最

低240時間の耐食性を要求されるものは,次のように表示する。

10

B 1046:2020 (ISO 10683:2018)

[締結用部品の表示]−flZn/240h

例2 非電解処理による亜鉛フレーク皮膜で,含有形潤滑剤を含む皮膜を施し(flZnL),Cr6+を含ま

ず(nc),表層皮膜のない締結用部品で,(中性塩水噴霧試験で)最低480時間の耐食性能を要

求されるもので,潤滑性をもたせたがトルク−締付け力関係に特に要求事項がないものは,次

のように表示する。

[締結用部品の表示]−flZnL/nc/480h

例3 非電解処理による亜鉛フレーク皮膜(flZn)で,Cr6+を含み(yc),表層皮膜に含有形潤滑剤を

含む(TL)締結用部品で,(中性塩水噴霧試験で)最低720時間の耐食性を要求されるもので,

摩擦係数μが0.10〜0.20の範囲(C)のものは,次のように表示する。

[締結用部品の表示]−flZn/yc/TL/720h/C

例4 非電解処理による亜鉛フレーク皮膜(flZn)で,C6+を含まず(nc),含有形潤滑剤を含まず,

表層皮膜にも含有形潤滑剤を含まず(Tn),追加の潤滑剤を施した(L)締結用部品で,(中性

塩水噴霧試験で)最低960時間の耐食性を要求されるもので,摩擦係数μが0.17±0.03(C)の

ものは,次のように表示する。

[締結用部品の表示]−flZn/nc/Tn/L/960h/C

9.2

亜鉛フレーク皮膜システムの包装用の表示

包装用の表示には,少なくとも次の情報をスラッシュ(/)で区切って示す。

− 亜鉛フレーク皮膜(基層皮膜)はflZn

− Cr6+を含むコーティングはyc,Cr6+を含まないコーティングはnc

− 中性塩水噴霧試験での耐食性の最低時間

例1〜例3は,皮膜の注文時の包装用表示の例である。

例1 六角ボルト JIS B 1180−ISO 4014-M12×80−10.9−flZn/nc/720h

例2 六角並高さナット JIS B 1181−ISO 4032-M12-10−flZn/yc/480h

例3 平座金 JIS B 1256−ISO 7089-12-300HV−flZn/nc/240h

10

注文時の要求事項

この規格によって,締結用部品に非電解処理による亜鉛フレーク皮膜を注文する際には,次の情報を提

供する。

a) この規格の引用

b) 皮膜の表示(箇条9参照)

c) 皮膜工程の影響を受けるおそれのある締結用部品の材料の性質,すなわち,焼戻し温度,硬さ,又は

その他の性質

11

B 1046:2020 (ISO 10683:2018)

d) 仕様及び関連する試験方法(JIS B 1084など)を含むトルク−締付け力関係の要求事項(ある場合)

e) ある場合には,その他の要求事項(例えば,耐薬品性,密着性の適合度,導電性又は電気絶縁性)

f)

実施するのがよい試験がある場合には,その試験(箇条8参照)

g) サンプルの抜取方式

h) 色がシルバーグレーではない場合には,その色

i)

ある場合には,外観についての要求事項

12

B 1046:2020 (ISO 10683:2018)

附属書A

(参考)

皮膜を施す締結用部品の設計及び組付け

A.1 設計

A.1.1 一般

皮膜システムを選択する前に,締結用部品だけではなく組付け部の全ての機能及び状態を考慮するのが

よい(A.2.2参照)。購入者は,必要な用途に適した選定を行うに当たり,供給者に相談するのがよい。

A.1.2 亜鉛フレーク皮膜システムについて

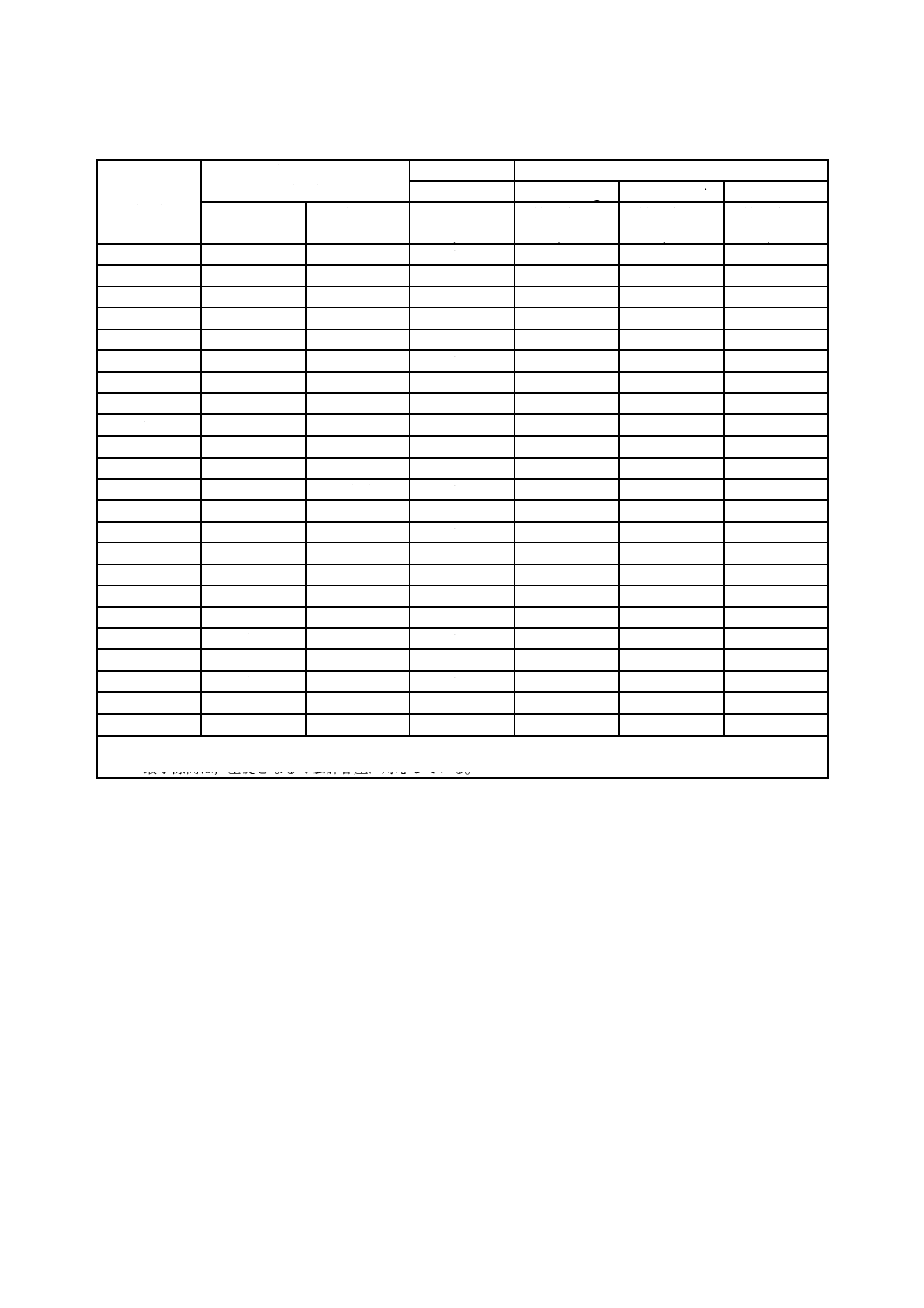

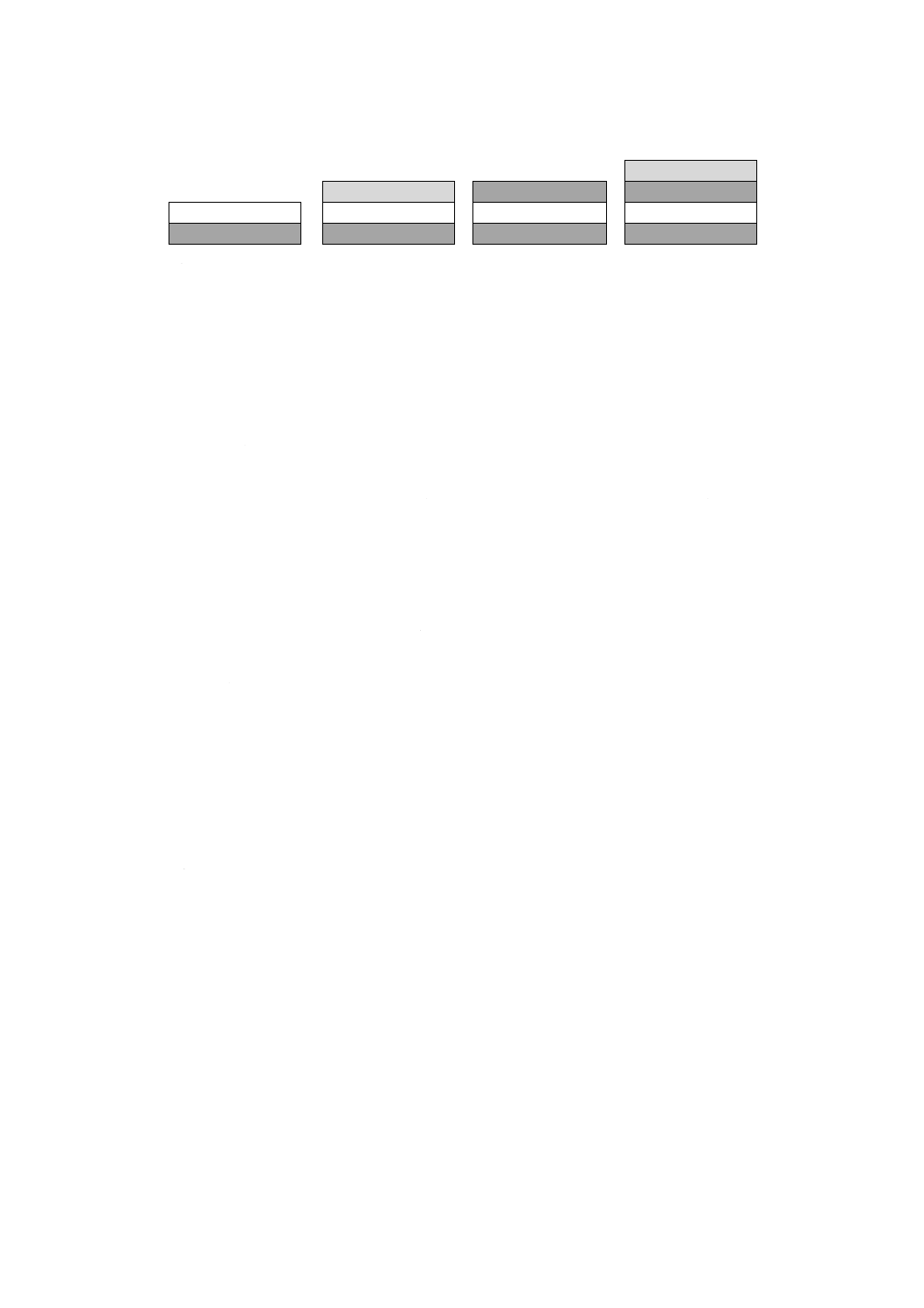

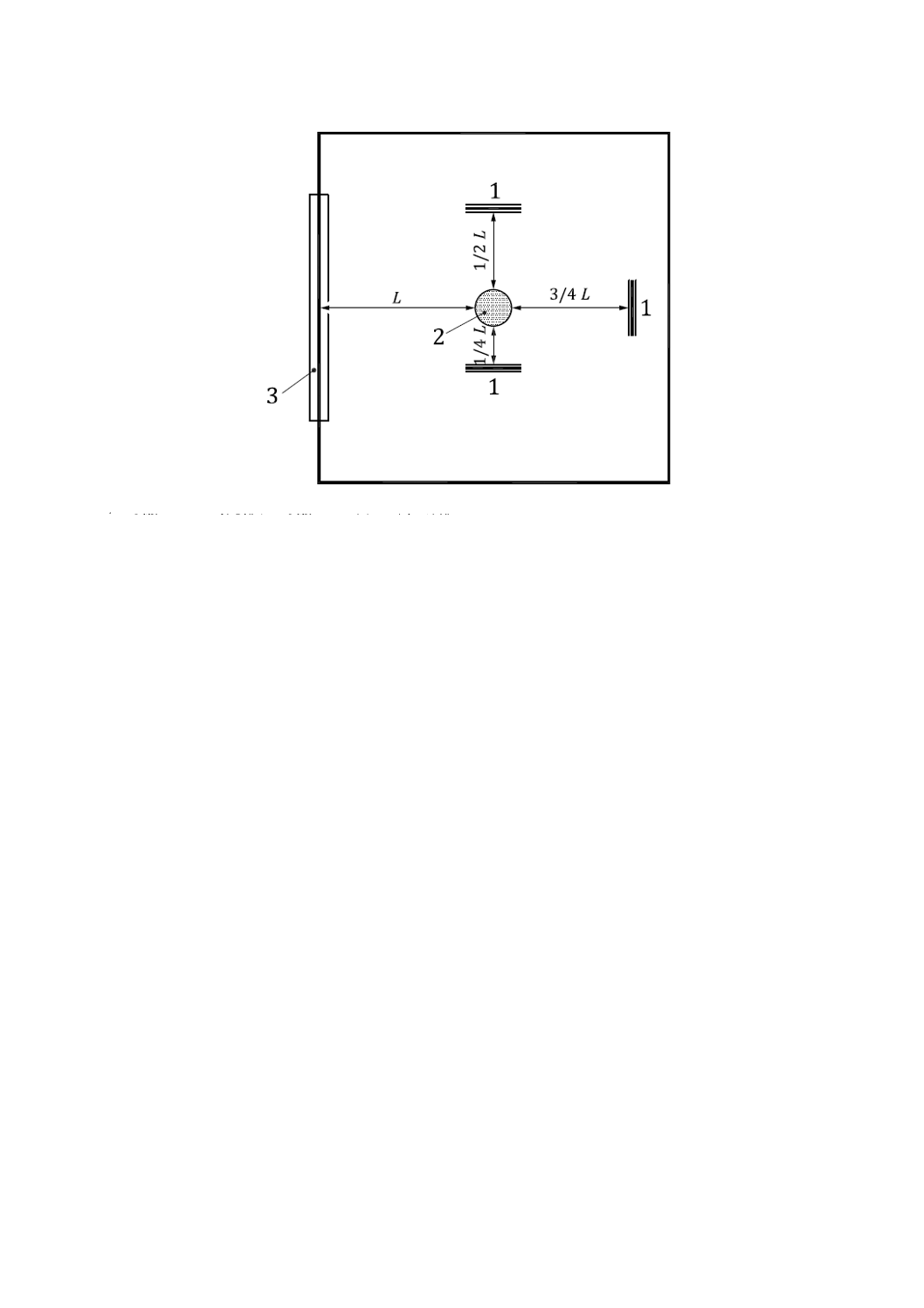

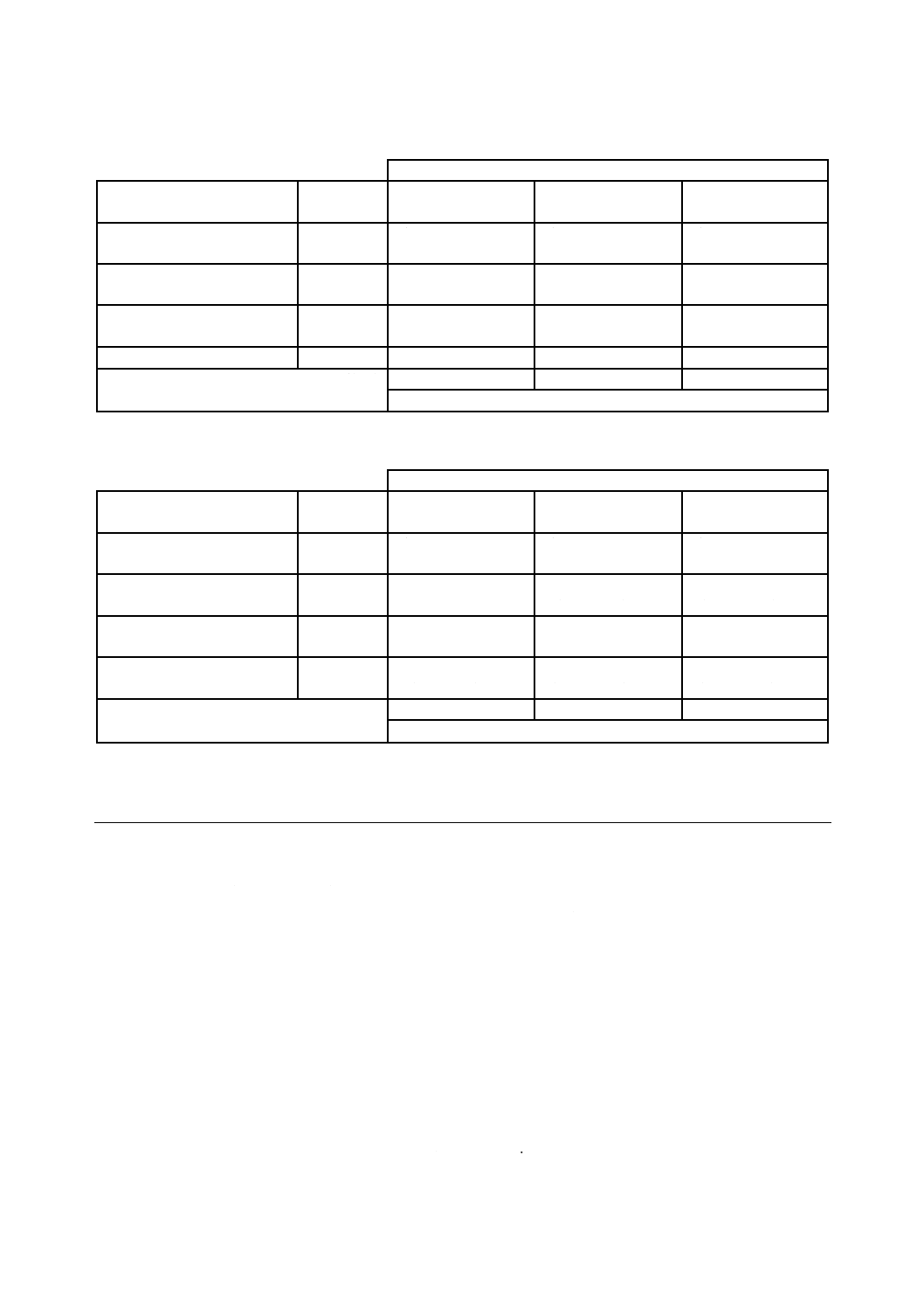

図A.1は,典型的な亜鉛フレーク皮膜システムについて示している。

図A.1−典型的な亜鉛フレーク皮膜システム

トルク−締付け力特性を満足させるために,含有形潤滑剤を選択してもよい。

耐食性の向上及び特定のその他特性(例えば,トルク−締付け力特性,耐薬品性,機械的耐久性,外観,

色,耐熱性,電気絶縁性又は導電性,耐紫外線性)を得るため,追加の表層皮膜を選択してもよい。

表層皮膜の種類の選定は,必要とする追加の性質に基づいて行う。

− 有機表層皮膜:電気絶縁性,高い耐薬品性,加色性など

− 無機表層皮膜:耐衝撃性及び耐摩耗性,耐熱性など

トルク−締付け力関係を調整するために,追加の潤滑剤を選択してもよい。

A.1.3 皮膜処理工程

亜鉛フレーク皮膜システムは,浸せき−振切り式又は噴霧式を用い,バルク式又はラック式皮膜処理工

程において施すことができる。

表層皮膜なし

潤滑剤なし

表層皮膜なし

潤滑剤なし

ワックスなど

表層皮膜なし

潤滑剤なし

ワックスなど

表層皮膜なし

潤滑剤なし

無機

潤滑剤なし

無機

含有形

潤滑剤

有機

含有形

潤滑剤

有機

潤滑剤なし

任意で追加される潤滑剤

表

層

皮

膜

基

層

皮

膜

オ

プ

シ

ョ

ン

亜鉛フレーク皮膜システム

Cr6+を含まない

Cr6+を含む

含有形潤滑剤なし

含有形潤滑剤あり

表層皮膜

目的:着色,耐食性,

トルク−締付け力など

13

B 1046:2020 (ISO 10683:2018)

亜鉛フレーク皮膜は,一般的には大量生産工程である。複数の少量ロットに皮膜処理しなければならな

い場合,皮膜を施す締結用部品に求められる性質又は性能を得るためには,適切な皮膜処理ライン及び/

又は工程が必要となる場合がある。サイズ若しくは質量が大きい場合,又はねじの損傷リスクを押さえる

必要がある場合には,バルク式の代わりにラック式を検討するとよい。

焼付け工程(特に通常より高温及び/又は長時間のもの)は,締結用部品の性質又は性能に影響を及ぼ

すおそれがある。

− 焼付け温度が焼戻し温度を上回る場合,硬さの低下が,肌焼入れ若しくは浸炭窒化した締結用部品(ス

レッドローリングねじ,ドリルねじなど),又は弾性及び塑性変形する締結用部品(クリップなど)の

性能に影響を及ぼすおそれがある。

− 冷間加工した締結用部品又は熱処理後にねじ転造した締結用部品の場合には,残留応力が低減するお

それがある。

A.2 機能的性質

A.2.1 組付け及び取付け性

組付け構成部品(例えば,ボルト穴)との隙間,締結用部品の機能的箇所の寸法公差,工具による把持

(例えば,止め輪などに対して),工具の挿入(例えば,すり割り及び駆動穴),及び駆動が損なわれては

ならない。

ねじ部品の皮膜後の寸法要求事項は,6.2及び附属書Bを参照。

特に,高速での締付けが想定される場合には,締付け工程と皮膜システムとの適合性[過熱,付着滑り

(スティックスリップ)などのリスク]を考慮する必要がある。

皮膜を施した締結用部品と,被締結部材(例えば,タップ穴,アルミニウム,マグネシウム又はステン

レス鋼製の部材,電着塗装部品,溶融亜鉛めっき部品,プラスチック,木材など)との適合性も考慮する

必要がある。

一般用メートルねじをもつ締結用部品に対して,特定の締付け力又は適合するトルク−締付け力関係を

得るには,組み合わせる締結用部品の少なくとも一方は潤滑しておくのがよい。亜鉛フレーク皮膜システ

ムは,潤滑性を付与する(A.1.2参照)。トルク−締付け力関係は,JIS B 1084によって求めることができ,

摩擦係数μ(又はトルク係数K)で表される。

A.2.2 皮膜を施した締結用部品を用いた組付け部のその他の性質

A.2.2.1 耐薬品性

亜鉛フレーク基層皮膜に施した有機表層皮膜は,無機表層皮膜よりも酸性及びアルカリ性化学物質への

耐性が高い。

A.2.2.2 電気導電性

亜鉛フレーク基層皮膜に無機表層皮膜を施したものは,通常,電着塗装及び静電気防止用途に適してい

る。亜鉛フレーク皮膜システムは,電気接地用途には適さない。

A.2.2.3 電位差腐食

電位差腐食のリスクを低減するため,組み付ける全ての構成部品(皮膜を施した締結用部品及び被締結

部材)に注意を払う必要がある。皮膜を施した締結用部品と皮膜なしの被締結部材との直接的な金属接触,

特にステンレス鋼,マグネシウム,銅,銅合金などとの接触は避けるのがよい。有機表層皮膜は,絶縁効

果があり,電位差腐食への耐性が向上する。

A.2.2に列挙している項目は,一例にすぎない。皮膜システムを選択する際には,特定の使用環境全てを

14

B 1046:2020 (ISO 10683:2018)

考慮するのがよい。

A.2.2.4 清浄度

清浄度の要求事項[例えば,汚れ,ちり(塵)の大きさ,種類,数]に対しては,亜鉛フレーク皮膜シ

ステムの適合性を確認するのがよい。

A.3 締結用部品及び皮膜処理工程に関する特別な問題

A.3.1 一般

皮膜システム及びそれに関連する皮膜処理工程を選ぶ場合には,締結用部品の種類を考慮する必要があ

る。A.3.2〜A.3.9に,それぞれの締結用部品に対する主な問題点を列挙する。ある特性に対して全数選別

が必要な場合には,発注時に受渡当事者間で取決めを交わしておく必要がある。次の潜在的問題に対し,

対処法を考慮する必要がある。

A.3.2 一般用メートルねじをもつ締結用部品

− ねじ部の損傷(部品が重いほど,損傷を受けやすくなる。)

− 駆動穴又はすり割りの詰まり

− ねじ部への粒状物の残留

− ピッチP<1 mmの締結用部品に皮膜を施す場合には,受渡当事者間で,特別の取決めが必要

− 異物の混入

A.3.3 組込み座金付き締結用部品

− 粒状物の残存(例えば,ショットブラストを使用した場合)

− 座金の自由な回転

− 異物の混入

A.3.4 接着剤などを塗布する締結用部品

亜鉛フレーク皮膜システムの適用性及び機能的性質を評価するのがよい。

A.3.5 ナット

− ねじ部への粒状物の残留

− ピッチP<1 mmの締結用部品に皮膜を施す場合には,受渡当事者間で,特別の取決めが必要

− 異物の混入

A.3.6 プリベリングトルク形ナット

全金属製プリベリングトルク形ナットでは,亜鉛フレーク皮膜システムとけい酸塩系表層皮膜とを組み

合わせると,締付け時に,皮膜に擦りきず又は汚損,場合によってはかじりを生じることがある。この場

合には,別の表層皮膜又は追加の潤滑剤を用いるのがよい。

非金属製インサート付きプリベリングトルク形ナットに皮膜を施す場合には,焼付け温度による影響を

考慮する必要がある。

A.3.7 すり割り,駆動穴又はくぼみのある締結用部品

すり割り,駆動穴又はくぼみに,粒状物(例えば,前処理にショットブラストが使用された場合)及び

余剰の皮膜が残留するのを防ぐため,特別な対策が必要となる場合がある。

A.3.8 自身で相手方のねじ山を成形するねじ部品

亜鉛フレーク皮膜システムを選択する場合に,相手方にねじ山を成形する際の性質について考慮する必

要がある。

注記 これには,タッピンねじ,ドリルねじ,チップボードねじ,プラスチック用ねじのように,自

15

B 1046:2020 (ISO 10683:2018)

身で相手方にねじ山を塑性又は切削で成形する締結用部品及び類似の締結用部品が含まれる。

A.3.9 クリップ及び止め輪

皮膜処理工程中の塑性変形,並びにクリップ及び止め輪のからまりを防ぐ必要がある。

把持領域に余剰の皮膜が生じるのを防ぐために,特別な対策が必要となる場合がある。

A.4 皮膜を施した締結用部品の保管

保管時及び組付け前は,水又はその他の液体との直接的な接触,結露,ほこり(埃)への暴露などを避

けるのがよい。これらが生じると,トルク−締付け力関係及び/又は耐食性が損なわれるおそれがある。

16

B 1046:2020 (ISO 10683:2018)

附属書B

(参考)

一般用メートルねじの皮膜厚さとねじ部との隙間

B.1

一般

一般用メートルねじをもつ締結用部品の寸法要求事項及び試験方法については,6.2で規定している。

通常,亜鉛フレーク皮膜処理工程は,締結用部品の表面全体に均一な厚さの皮膜を作り出さない。皮膜

厚さは,ゲージによる判定結果に大きな影響を及ぼすことから,ねじの公差及びねじ部の隙間に注意を払

う必要がある。

耐食性を得る目的で皮膜を施す締結用部品を設計する場合には,少なくとも次のことを考慮に入れるの

がよい。

− 締結用部品の種類及びサイズ

− ねじの公差域クラス

− 皮膜処理工程によって生じる典型的な厚さのばらつき(B.3参照)

− ねじ部において利用できる隙間(B.4参照)

これらの要素の検討方法について説明するために,B.6に例を示す。

B.2

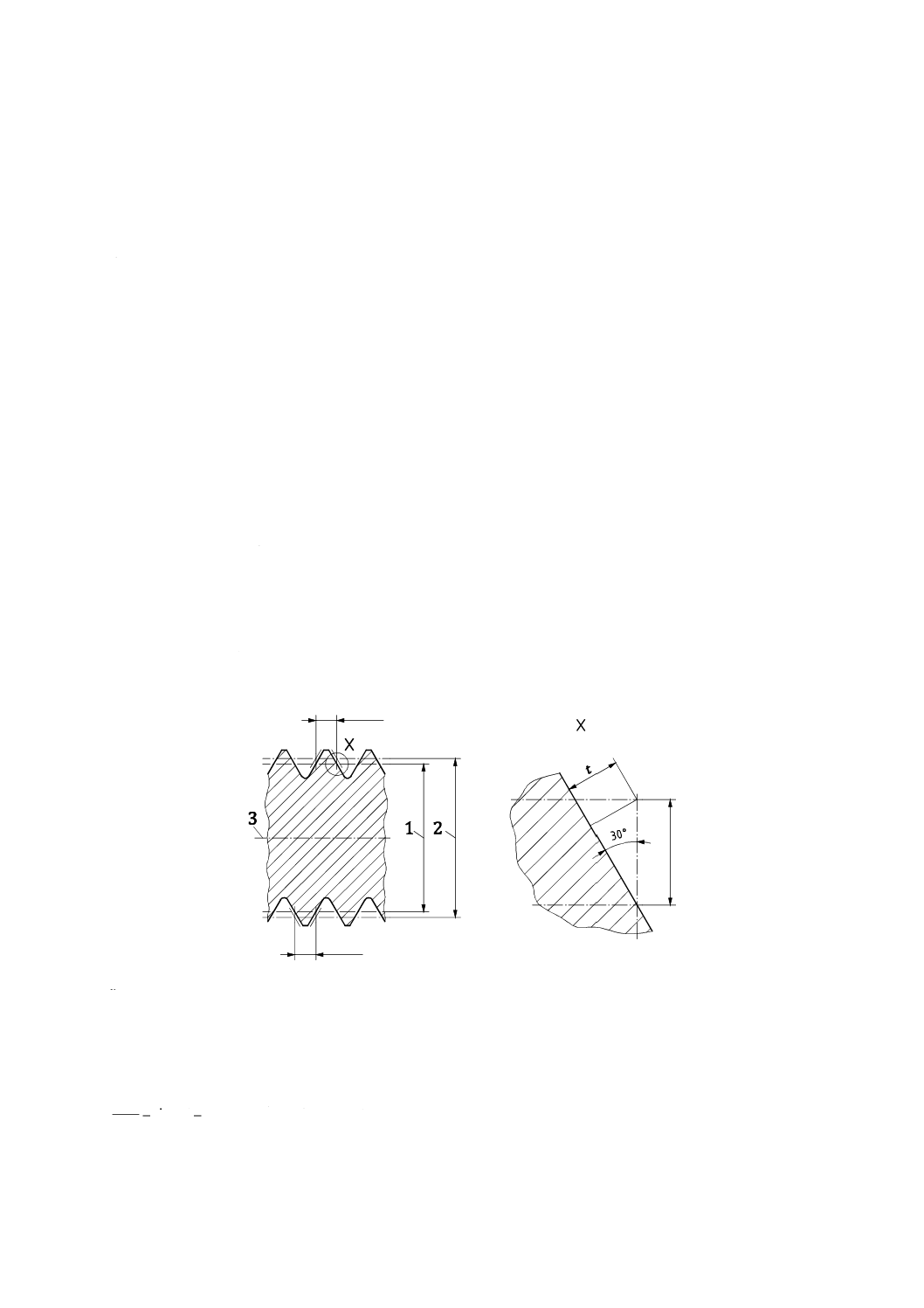

皮膜厚さと有効径との幾何学的関係

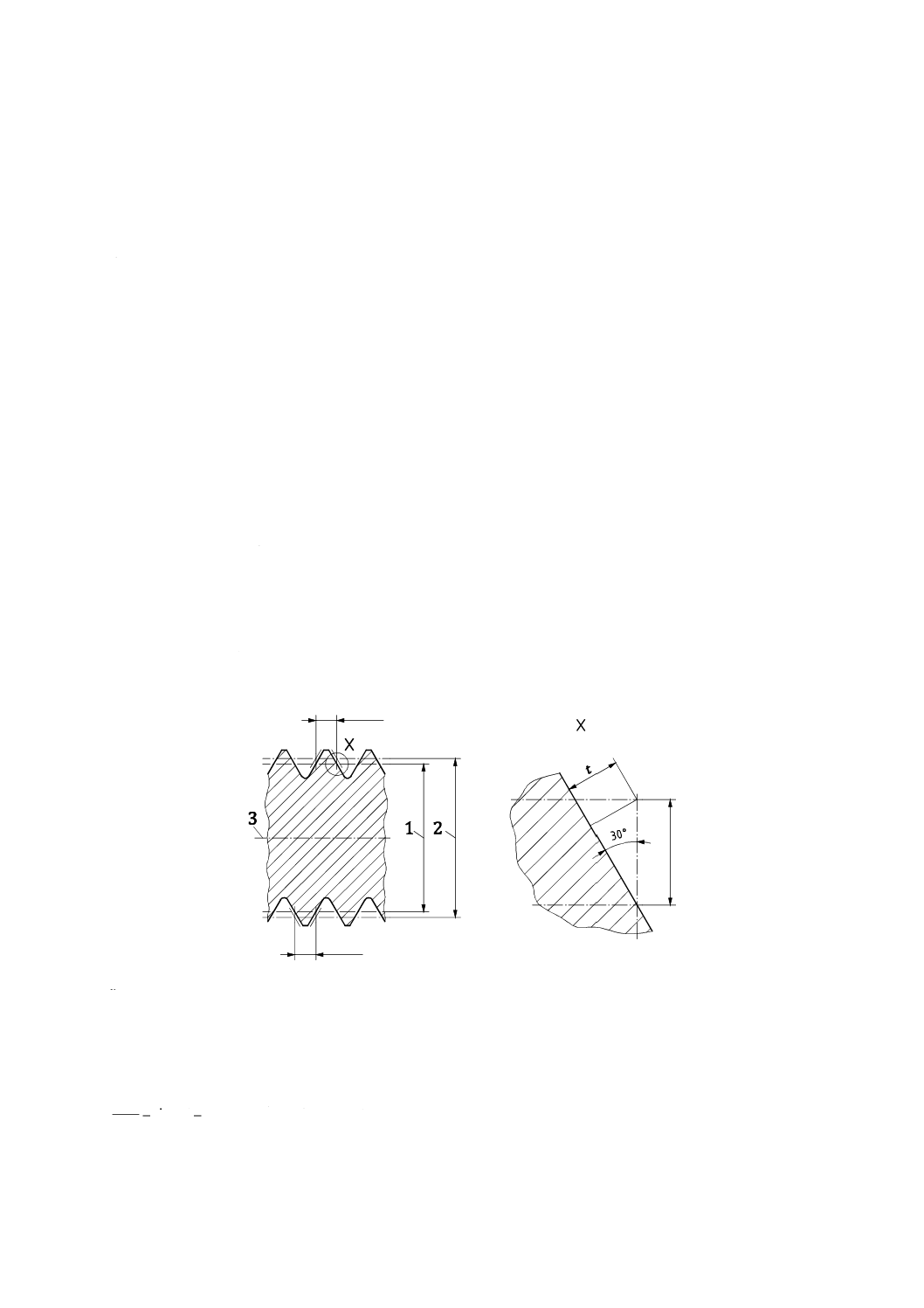

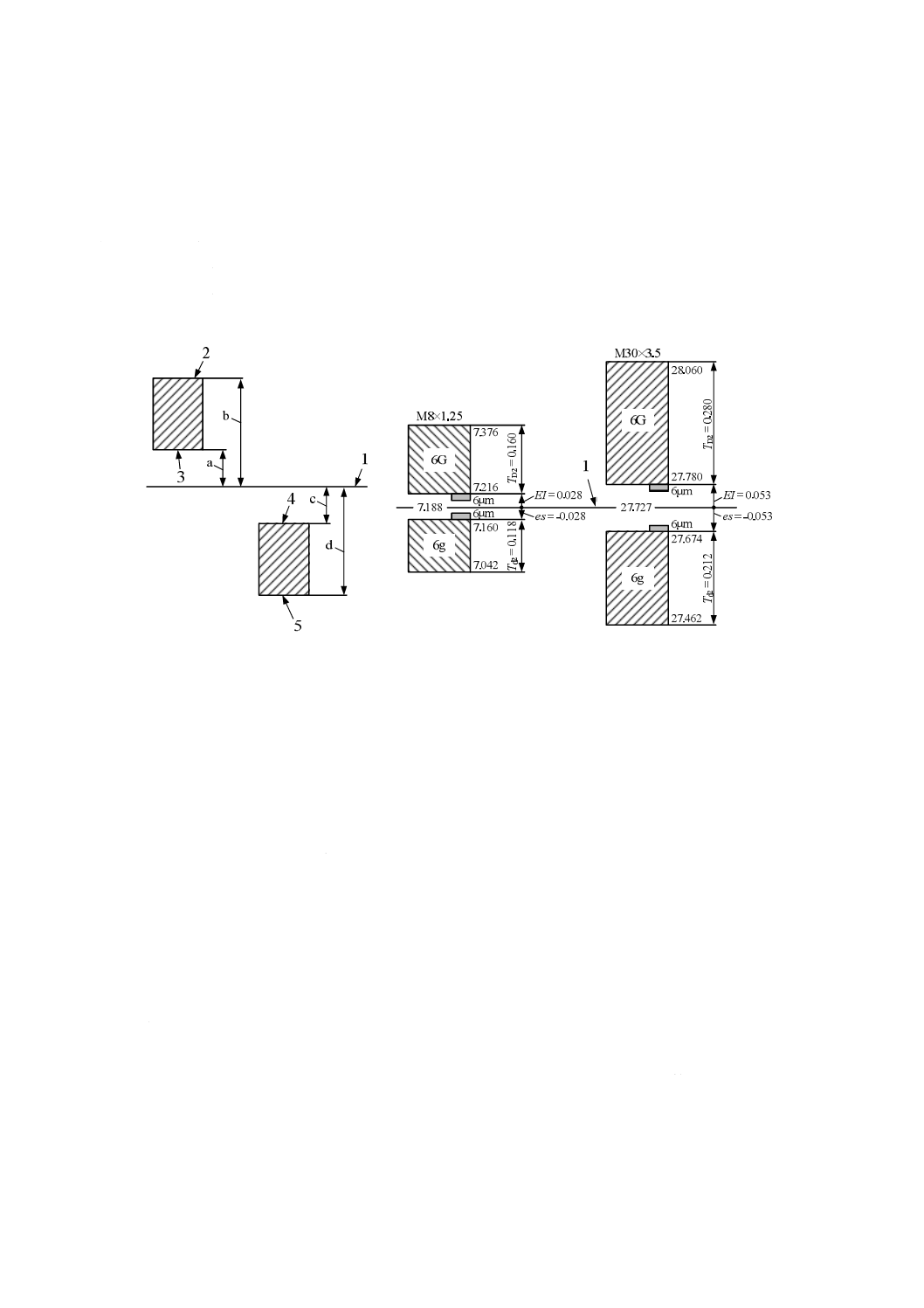

特定の耐食性を得るために,おねじ部品に理論的参照皮膜厚さtの皮膜を施す場合(箇条5参照),図

B.1に示すように,有効径d2は4t増加する(表B.1参照)。

a

皮膜による有効径の変化量

P

ねじのピッチ

t

皮膜厚さ

1

皮膜処理前のボルトの有効径d2

2

皮膜処理後のボルトの有効径

3

ねじの中心軸

5.0

30

sin

5.0

=

°

=

a

t

t

a=

25

.0

t

a4

=

図B.1−皮膜厚さと有効径との間の幾何学的関係

0.5P

0.5P

0

.5

a

17

B 1046:2020 (ISO 10683:2018)

表B.1−皮膜厚さと有効径との間の幾何学的関係

単位 µm

皮膜厚さ

t

有効径の増加量

4t a)

3

12

4

16

5

20

6

24

8

32

10

40

12

48

注a) この有効径の増加量は,皮膜厚さtに必要とされる基礎となる寸法許容差(隙

間)に対応している。

B.3

皮膜厚さの変動

締結用部品に施す亜鉛フレーク皮膜は,一般的には,浸せき−振切り式工程で処理されるため,皮膜厚

さは不均一になる。

浸せき−振切り式皮膜処理工程では,局部皮膜厚さが大きく変動するため,本来の皮膜厚さtを,1/3〜

1/2程度超過することもある。一般的には,この皮膜厚さの変動分が,ねじのはめ合いに影響することは

ない。ただし,ねじの良好なはめ合い及びゲージによる良好な判定結果を実現するためには,皮膜厚さが

有効径に及ぼす影響を考慮する必要がある。一般的には,ねじの谷底での余分な皮膜厚さ(図B.2参照)

がねじのはめ合い及びゲージによる判定性に影響を与えることはなく,また,亜鉛フレーク皮膜の処理工

程によってねじ山の頂に余分な皮膜厚さを生じることもない。

注記 径の大きい,長い,又は重い締結用部品は,通常,ラック式で皮膜処理を行う。

1 ボルト

2 樹脂

3 ねじ山の頂

4 ねじの谷底

5 皮膜

図B.2−浸せき−振切り式皮膜処理によるボルトねじ部(M12×1.5)の皮膜厚さの典型的な変動の例

18

B 1046:2020 (ISO 10683:2018)

B.4

皮膜厚さのための隙間

締結用部品を製造する際には,皮膜厚さを許容できるよう,有効径に十分な隙間を確保する必要がある。

表B.2に示すように,JIS B 0209-1,JIS B 0209-2又はJIS B 0209-3による一般用メートルねじに適用す

る皮膜厚さは,有効径の基礎となる寸法許容差に依存しており,この寸法許容差は,ねじ山及び次の公差

位置によって決まる。

− おねじの場合は,g,f,e

− めねじの場合は,G

1

基準線

2

皮膜処理前のナットねじ山の最大有効径

3

皮膜処理前のナットねじ山の最小有効径

4

皮膜処理前のボルトねじ山の最大有効径

5

皮膜処理前のボルトねじ山の最小有効径

TD2

D2の公差

Td2

d2の公差

EI 基準線に対するめねじの下の寸法許容差

es 基準線に対するおねじの上の寸法許容差

a,c

基礎となる寸法許容差に対応した最小隙間

b,d

基礎となる寸法許容差の絶対値+公差等級による公差に対応した最大隙間

図B.3−有効径の公差位置と皮膜のための隙間との関係

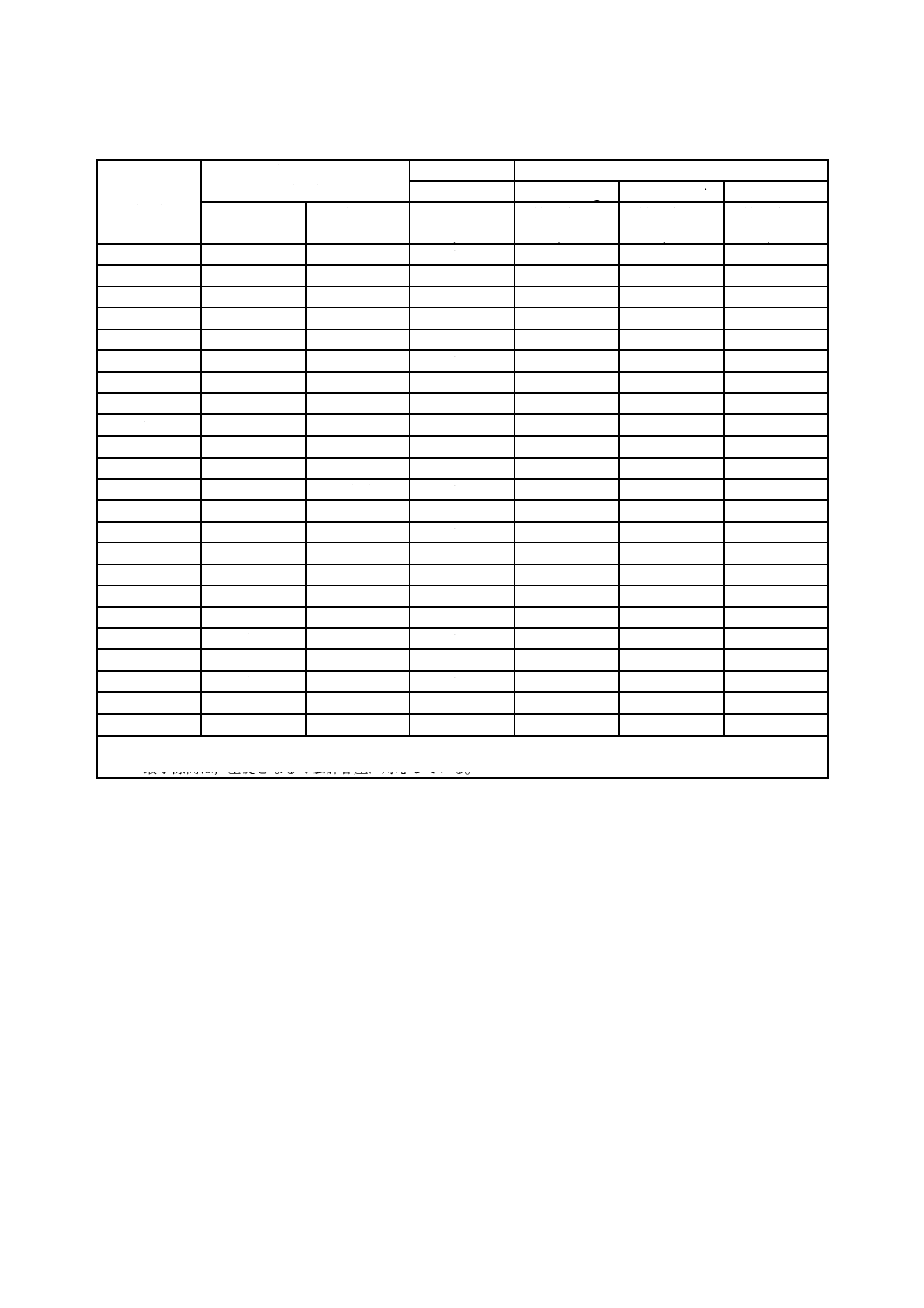

表B.2は,特定のねじピッチ寸法に対し,有効径における隙間を,皮膜のない締結用部品のねじの公差

位置を基に求めたものである。最小及び最大隙間は,皮膜に使える空間の範囲を制限する理論値である(図

B.3参照)。これらは,指定する皮膜システムの厚さが決められた範囲に収まっているかを確認するための

ものである。

可能な最大皮膜厚さを求めるためには,表B.1に従って,隙間の値を4で除して算出する。

19

B 1046:2020 (ISO 10683:2018)

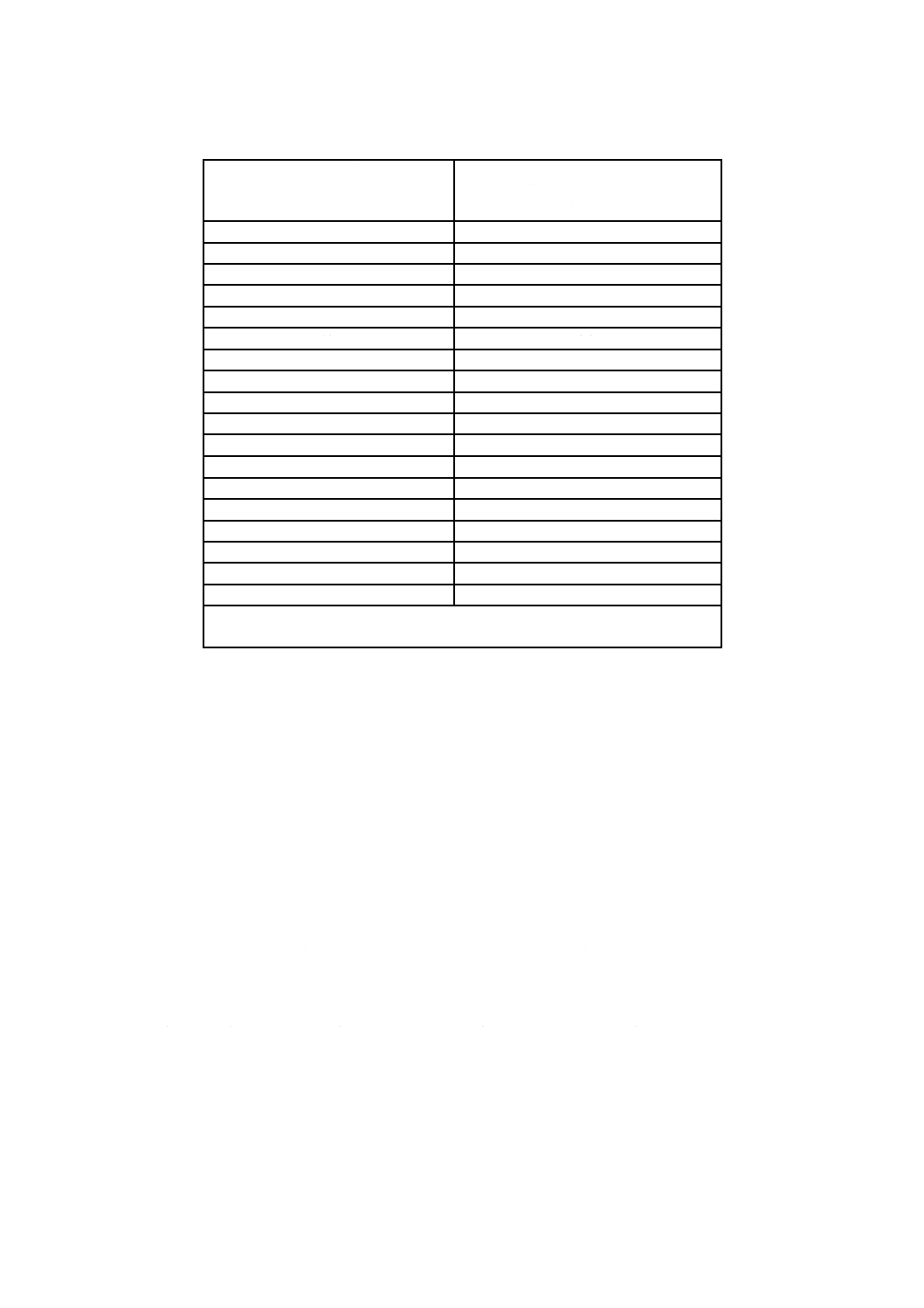

表B.2−一般用メートルねじにおける隙間の理論上の限界値

ねじピッチ

P

(mm)

呼び径a) d又はD

(mm)

めねじ

おねじ

公差位置G

公差位置g

公差位置f

公差位置e

並目

細目

最小隙間b)

(μm)

最小隙間b)

(μm)

最小隙間b)

(μm)

最小隙間b)

(μm)

0.25

1及び1.2

−

+18

−18

−

−

0.3

1.4

−

+18

−18

−

−

0.35

1.5及び1.8

−

+19

−19

−34

−

0.4

2

−

+19

−19

−34

−

0.45

2.2及び2.5

−

+20

−20

−35

−

0.5

3

−

+20

−20

−36

−50

0.6

3.5

−

+21

−21

−36

−53

0.7

4

−

+22

−22

−38

−56

0.75

4.5

−

+22

−22

−38

−56

0.8

5

−

+24

−24

−38

−60

1

6及び7

8及び10

+26

−26

−40

−60

1.25

8

10及び12

+28

−28

−42

−63

1.5

10

12〜22

+32

−32

−45

−67

1.75

12

−

+34

−34

−48

−71

2

14及び16

20〜33

+38

−38

−52

−71

2.5

18,20及び22

−

+42

−42

−58

−80

3

24及び27

36〜48

+48

−48

−63

−85

3.5

30及び33

−

+53

−53

−70

−90

4

36及び39

52〜64

+60

−60

−75

−95

4.5

42及び45

−

+63

−63

−80

−100

5

48及び52

−

+71

−71

−85

−106

5.5

56及び60

−

+75

−75

−90

−112

6

64

−

+80

−80

−95

−118

注a) 呼び径は,参考で記載している。重要な特性は,ねじのピッチである。

b) 最小隙間は,基礎となる寸法許容差に対応している。

20

B 1046:2020 (ISO 10683:2018)

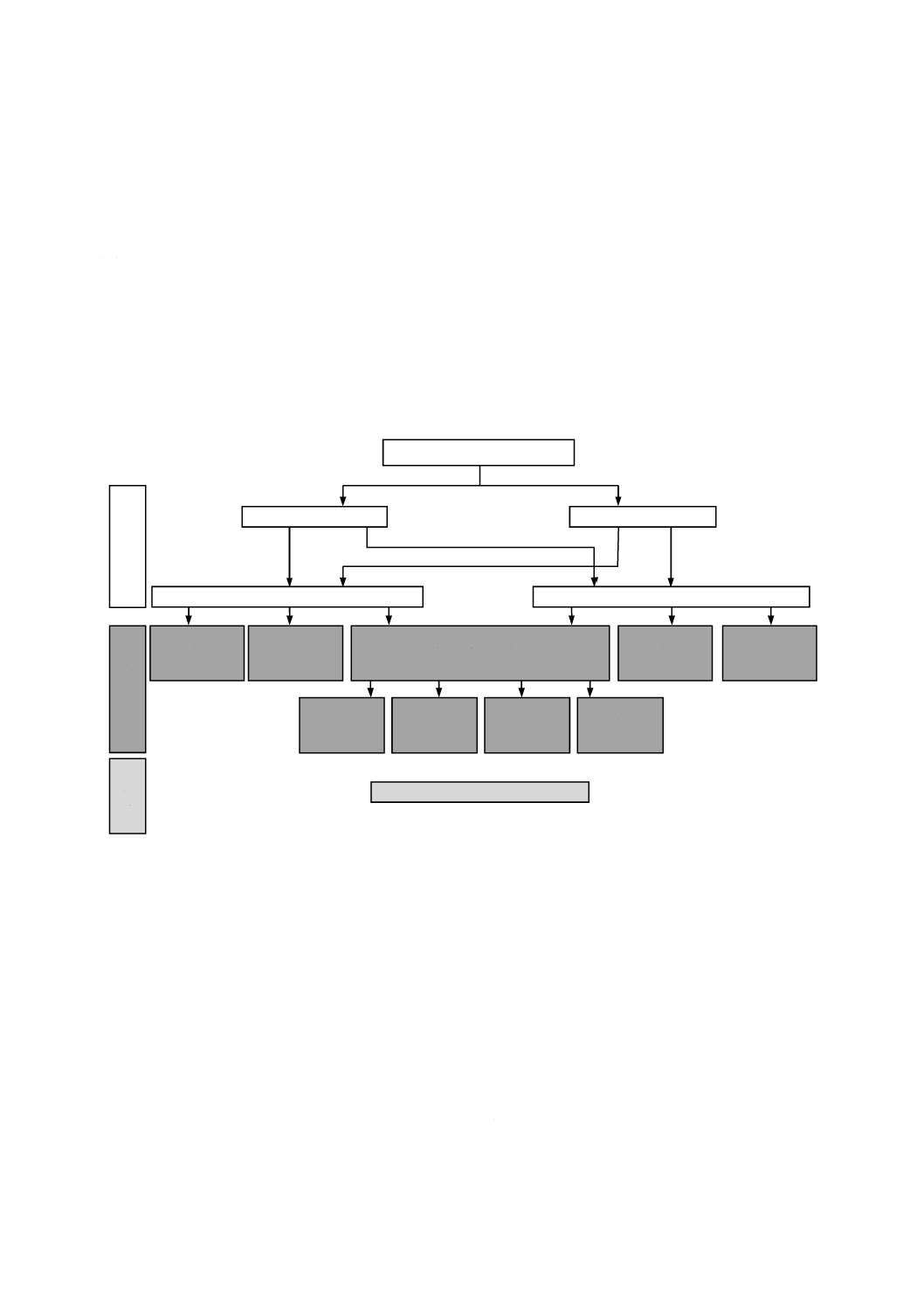

B.5

耐食性と隙間との両立性

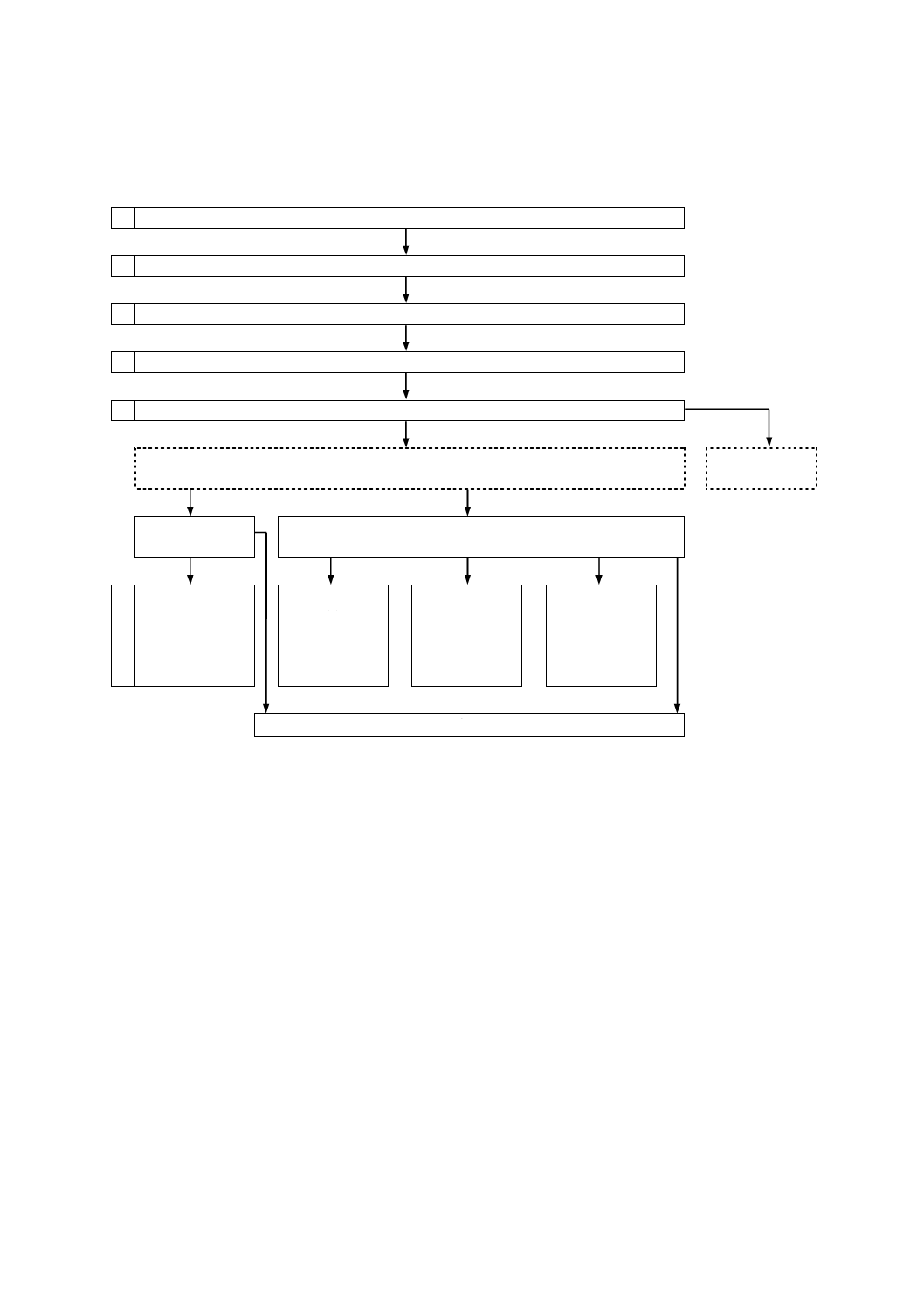

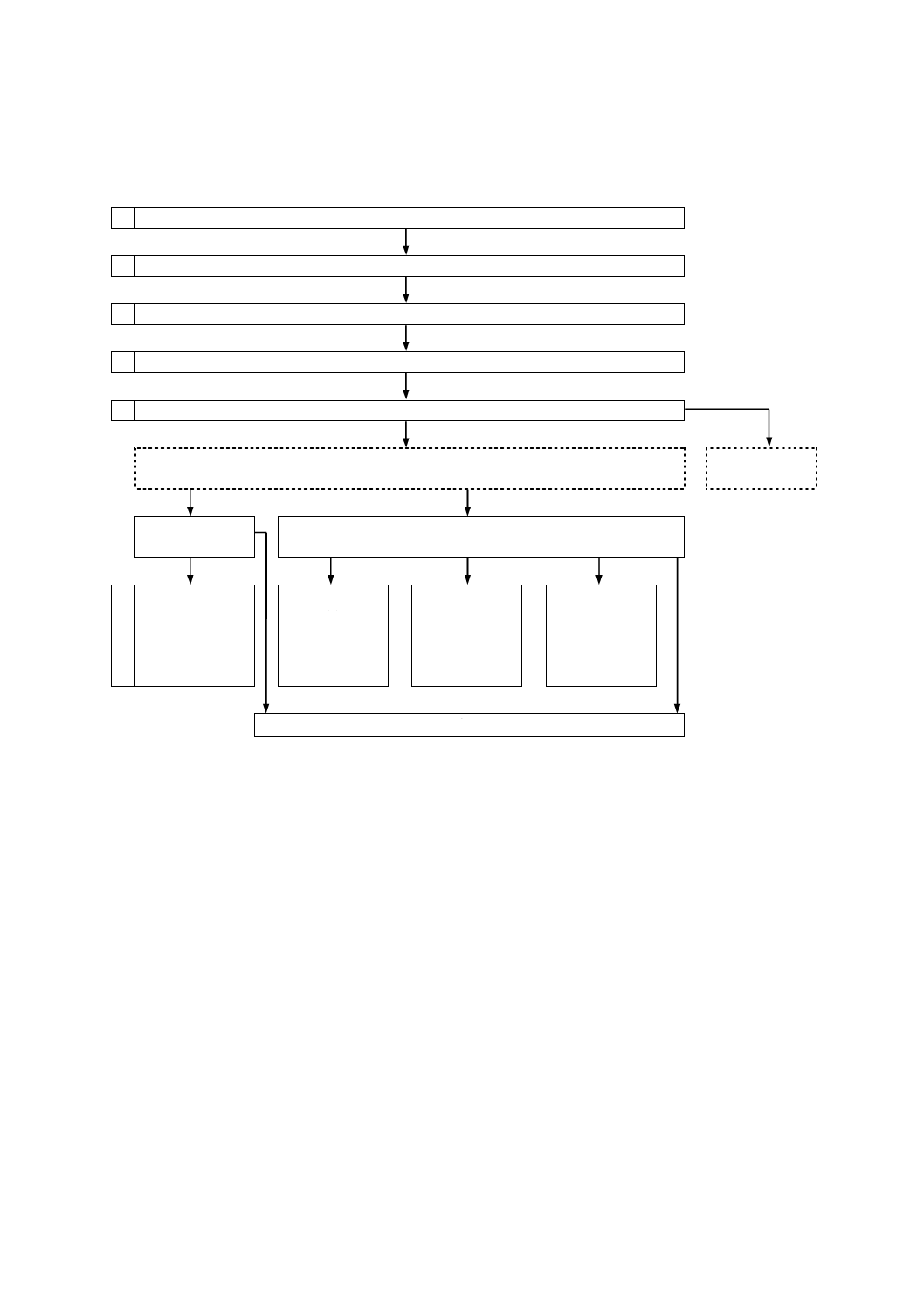

耐食性と隙間との両立性に関しては,図B.4を参照。

1

耐食性に関する要求事項

2

表1による対応する参照皮膜厚さ

3

皮膜厚さのばらつきの考慮

4

結果として必要となるねじの隙間の計算

5

表B.2の値との比較

隙間が腐食の要求事項に適合しない

隙間が

適合する

製造した

締結用部品

皮膜を施す締結用部品の設計

6

必要な分だけ

皮膜厚さを

減少して,

耐食性を変更

表B.2に従っ

て公差位置を

変更(6gの代

わりに6fとす

るなど)

公差が最小と

なるような皮

膜のない締結

用部品の設計

必要な分だけ

皮膜厚さを

減少して,

耐食性を変更

別の種類の皮膜を選択する

図B.4−耐食性と隙間との両立性の確認

21

B 1046:2020 (ISO 10683:2018)

B.6

適用例

B.6.1 ねじの公差域クラス6gのボルトの例

締結用部品

JIS B 1180によるM12呼び径六角ボルト,並目ねじ,ピッチ1.75

mm,部品等級A又はB

耐食性の要求事項

480時間

表1から

参照皮膜厚さ:5 μm

生じ得るばらつきの影響(B.3参照)

有効径部分における最大厚さ5 μm+2.5 μmを丸めて8 μmとする

表B.1から(8 μm×4)

32 μm

表B.2から(公差域クラス6g)

最小隙間:34 μm

結果 計算値(32 μm)は,表B.2で示す最小隙間(34 μm)以下のため,ねじ寸法が皮膜処理前の寸法で

6gの公差域クラスであるものは,皮膜システムの厚さと要求事項とが両立している。

B.6.2 ねじの公差域クラス6gの小ねじの例

締結用部品

JIS B 1180によるM6全ねじ六角ボルト,並目ねじ,ピッチ1 mm,

部品等級A又はB

耐食性の要求事項

600時間

表1から

参照皮膜厚さ:6 μm

生じ得るばらつきの影響(B.3参照)

有効径部分における最大厚さ6 μm+3 μm

図B.1から(9 μm×4)

36 μm

表B.2から(公差域クラス6g)

最小隙間:26 μm

結果 算出値(36 μm)は,表B.2で定める最小隙間(26 μm)を超えるため,この皮膜システムの厚さは

要求事項に適合していない。

B.6.3 B.6.2と同一のねじのねじ公差域クラスを6fに変更した場合の例

締結用部品

JIS B 1180によるM6全ねじ六角ボルト,並目ねじ,ピッチ1 mm,

部品等級A又はB

耐食性の要求事項

600時間

表1から

参照皮膜厚さ:6 μm

生じ得るばらつきの影響(B.3参照)

有効径部分における最大厚さ6 μm+3 μm

図B.1から(9 μm×4)

36 μm

表B.2から(公差域クラス6f)

最小隙間:40 μm

結果 計算値(36 µm)は,表B.2の最小隙間(40 µm)より小さい。ねじ寸法が皮膜処理前の寸法で6f

の公差域クラスであるものは,皮膜システムの厚さと要求事項とが両立している。

22

B 1046:2020 (ISO 10683:2018)

附属書C

(参考)

JIS Z 2371で規定するNSSで試験される皮膜システム−中性塩水噴霧試験

のための噴霧室の腐食性評価

C.1 まえがき

噴霧室の腐食性の評価を要求された場合には,この附属書に従って実施するのがよい。

この附属書は,JIS Z 2371で規定する中性塩水噴霧試験方法に追加して用いるよう意図している。これ

は,製造ロットを管理する目的で,亜鉛を基層とする皮膜を施した鋼製締結用部品の評価のために確立さ

れた方法である。

JIS Z 2371を補足するためにこの附属書を作成する主な理由は,中性塩水噴霧試験が,次のように,締

結用部品生産の受入れ判定のための試験であり,その試験の信頼性及び再現性の向上,及び試験結果の統

一性の向上のためである。

− 同一の評価方式[質量減少量の評価ではなく,亜鉛を基層とする皮膜を施した照合試験片(鋼製基準

平板)上の赤さびの出現を評価]の使用

− 試験に用いる塩水噴霧室の腐食性の定期的な管理

この方法は,締結用部品業界において成功裏に使用されており,異なる塩水噴霧室での結果の再現性を

かなり向上させている。

C.2 目的

この附属書は,JIS Z 2371を補足するものであり,非電解処理による亜鉛フレーク皮膜を施した鋼製締

結用部品に適用する中性塩水噴霧試験(NSS)の噴霧室の腐食性評価方法を説明している。

次の目的のため,2種類の試験を定義している。

− 試験する試料に関係なく,使用できる容量全体にわたり噴霧室の腐食性を制御することによって,等

級及び噴霧室が適合とみなされる条件として腐食性のレベルを決定する。

− 定期的な管理の間に噴霧室の腐食性を監視する。

C.3 管理の頻度

腐食性レベルの決定は,少なくとも年に1回実施し,さらに装置の大規模な保守又は修理が行われた後

で噴霧室を使う前にも実施する。

腐食性の監視は,少なくとも毎月1回行う。

C.4 試験条件

C.4.1 パラメータ

噴霧室の腐食性の評価方法を除き,JIS Z 2371で規定する全ての条件を確認する。

C.4.2 照合試験片

照合試験片(基準平板)は,ISO 6932によるCR24などの鋼材で製作し,少なくとも一方の表面に,高

速連続溶融亜鉛めっきによって亜鉛層を形成する。亜鉛の厚さは(11±1)µmとする。

照合試験片の寸法は,190 mm×90 mmとする(図C.4参照)。

23

B 1046:2020 (ISO 10683:2018)

照合試験片は,保管時により良い保護がなされるよう,油を塗布しておく。

照合試験片には,少なくとも次の情報を記載した検査証明書を添付する。

− 供給業者の識別

− 照合試験片の識別(コイル及びキャスト番号)

− 下地金属の化学的組成及び機械的性質

− 形成した亜鉛層の測定厚さ

− 保護油に関する情報(ある場合)

C.4.3 照合試験片の準備

C.4.3.1 脱脂の手順

照合試験片は,脱脂の手順が終わってから24時間以内に使用しなければならない。

脱脂は,次のように行う。

a) 柔らかい布を使ってアセトンで前脱脂する。

b) 次の成分から成る洗浄溶液の中で超音波脱脂する。

− 炭酸水素ナトリウム(NaHCO3)(15±2)g/l

− 炭酸ナトリウム(Na2CO3)(10±2)g/l

− りん酸三ナトリウム(Na3PO4)(20±2)g/l

− 液量は,蒸留水又は脱イオン水で1リットルに調製

超音波洗浄の条件

− 温度(45±2)℃

− 時間(7±1)分

この脱脂用洗浄溶液の寿命は,不透明な容器に入れ0 ℃〜40 ℃の範囲の保管条件下で36か月であ

る。この溶液は,使用していない間は密閉容器に入れて保管する(この溶液1リットルで,照合試験

片5枚まで脱脂できる。)。

c) 超音波を遮断する前に,トングで照合試験片を取り出す。蒸留水又は脱イオン水ですすいだ後,きれ

いな溶剤(エタノール又はアセトン)ですすいで,最後に自然乾燥させる。

C.4.3.2 照合試験片の保護

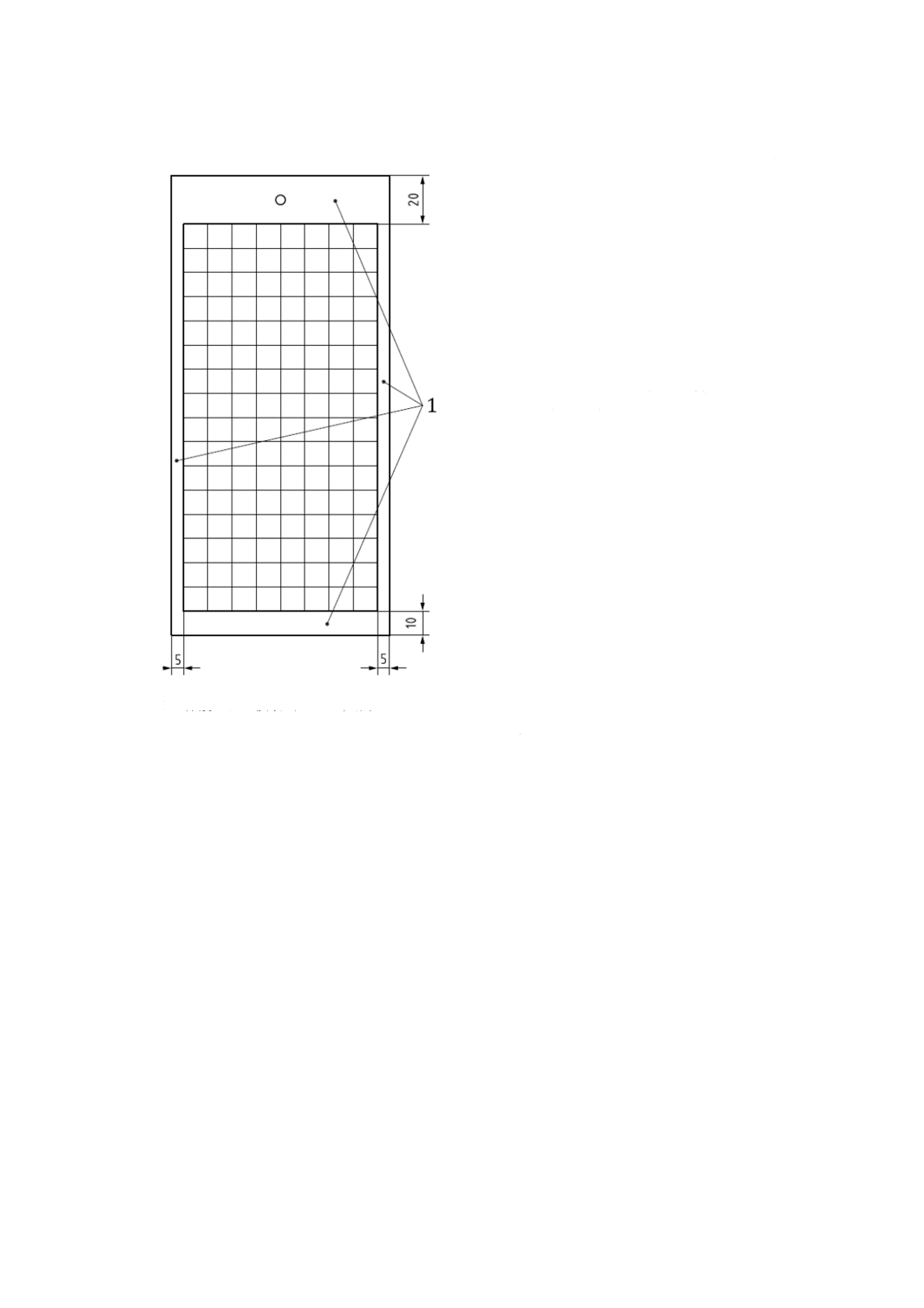

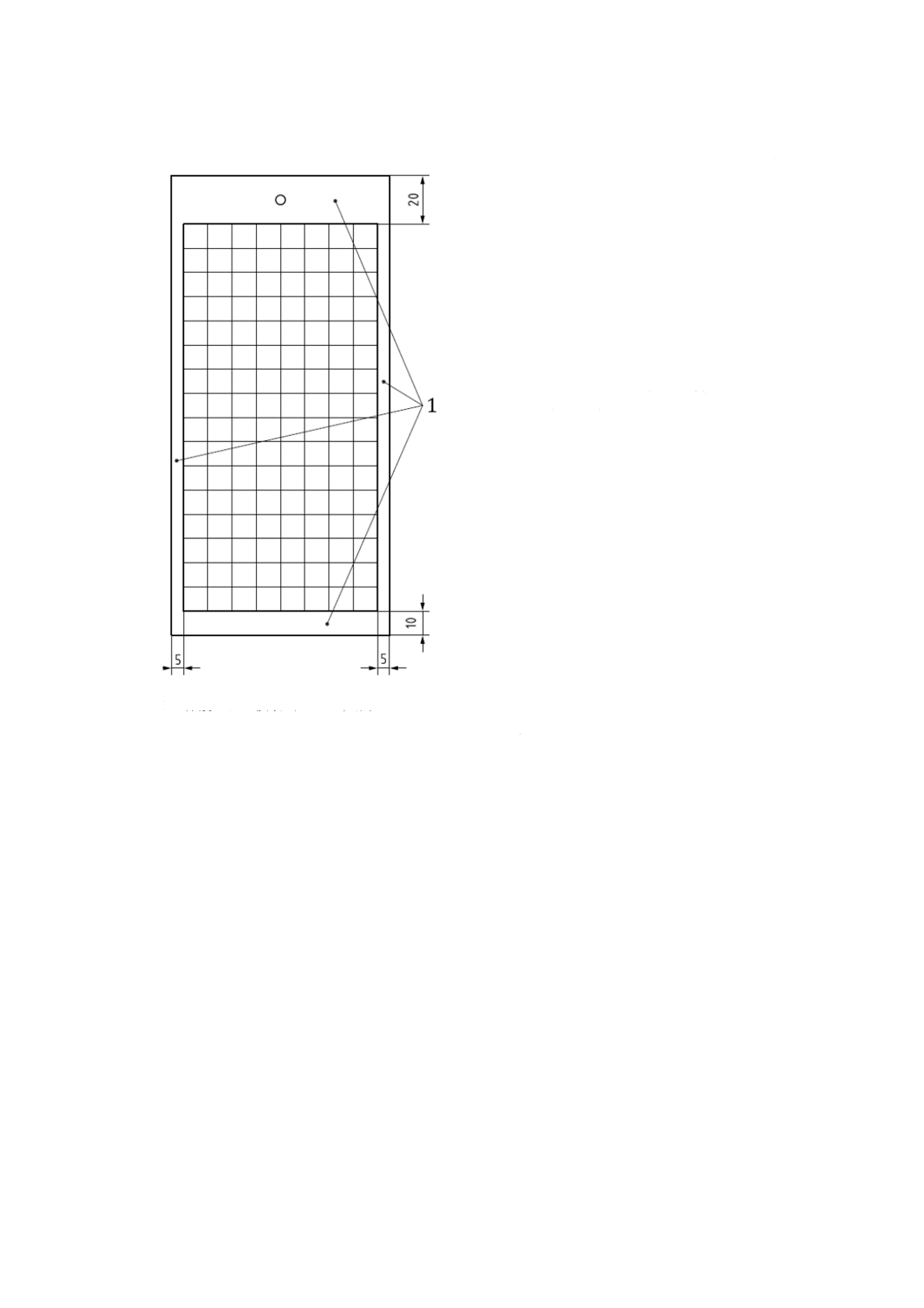

脱脂した照合試験片は,手袋をはめて扱うのがよい。図C.4に示すように,照合試験片の端及び裏側は

適切な接着テープ(幅38 mm若しくは50 mmの茶色のPVCテープ,又は類似の接着性のある剝離可能な

保護材)で保護し,総暴露表面が160 mm×80 mmとなるようにする。

C.4.3.3 照合試験片及び噴霧液採取容器の位置

照合試験片の保持器は,化学的に不活性な材料で作る。保持器は,照合試験片の保護されていない面が

上を向いた状態で照合試験片が垂直面から一定の角度(20±5)°に保持できるものとする。各照合試験片

の中心は,平均試料暴露高さにそろえる。照合試験片の数及び相対位置は,試験方法及び噴霧室の設計に

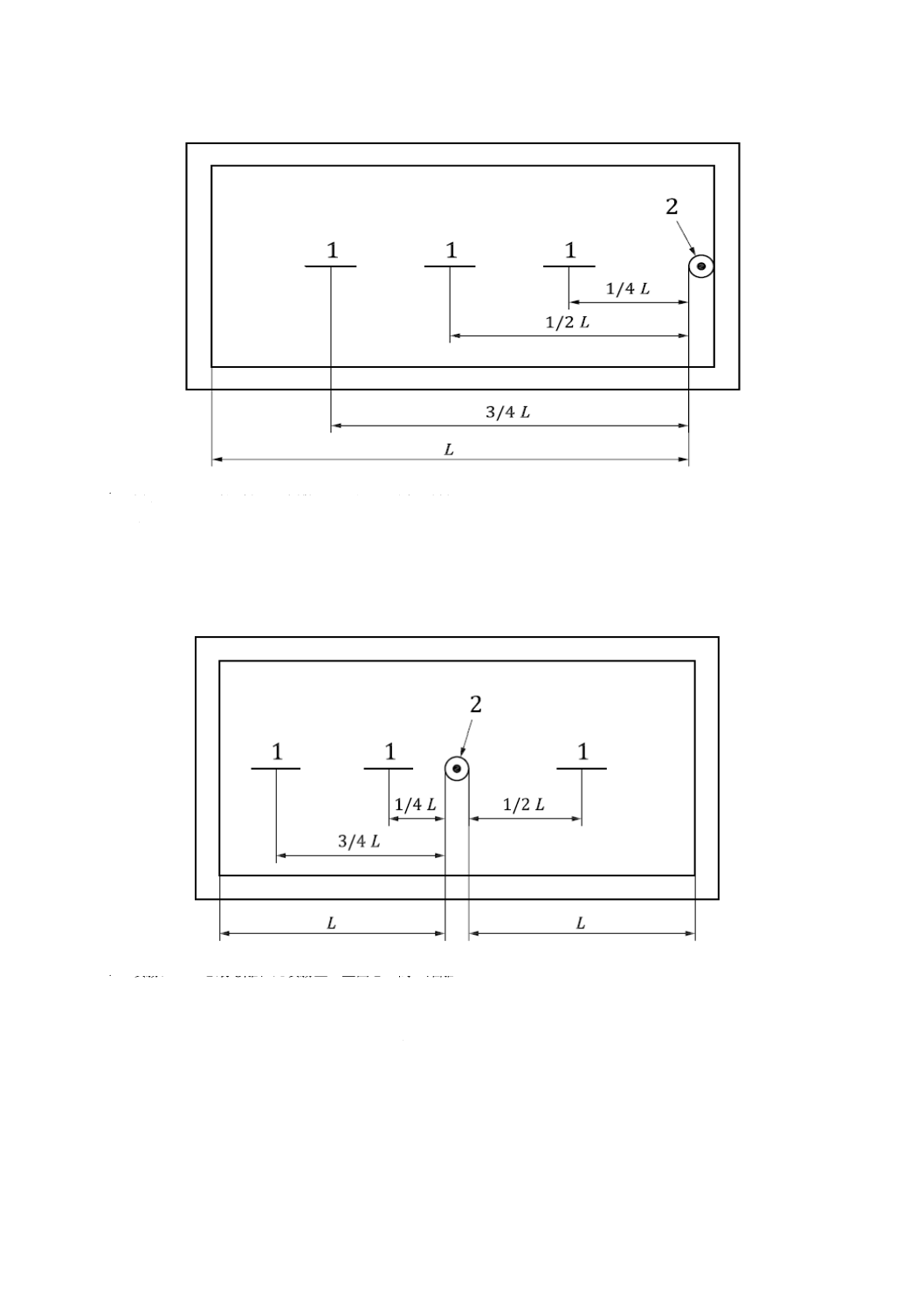

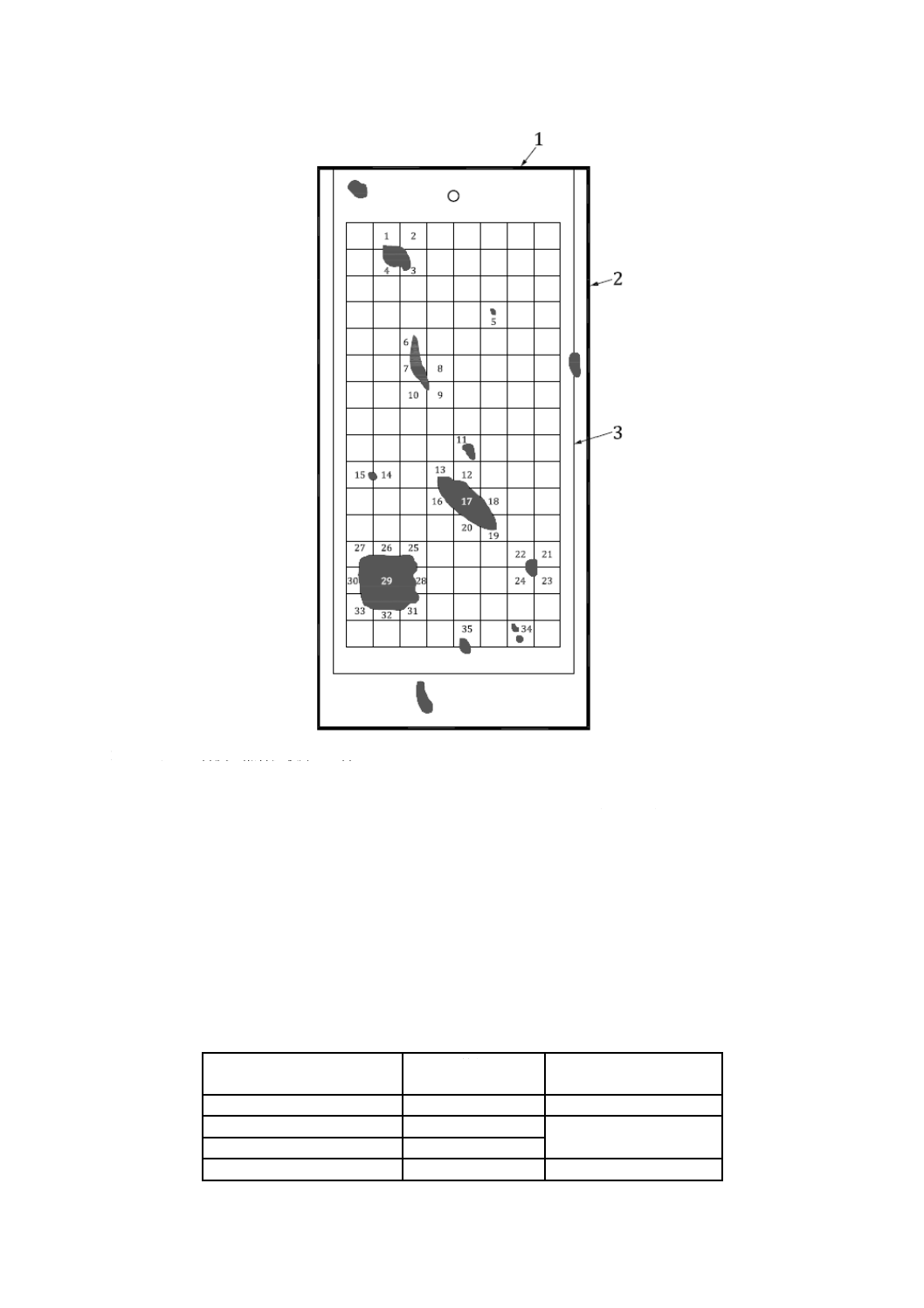

よって異なる(図C.1〜図C.3を参照)。

− 年次管理では,少なくとも3枚の照合試験片を使用する。照合試験片は,噴霧ノズルと最も離れた噴

霧室の壁面との間の距離の1/4,1/2及び3/4の位置に置く。

− 月次監視では,少なくとも1枚の照合試験片を使用する。照合試験片は,噴霧ノズルと最も離れた噴

霧室の壁面との間の距離の中間の位置に置く。

噴霧液採取容器は,JIS Z 2371に従って配置する。年次管理の場合には,噴霧液採取容器は照合試験片

の数だけ使い,できるだけ照合試験片に近い位置に置く。

24

B 1046:2020 (ISO 10683:2018)

L 噴射ノズルと最も離れた噴霧室の壁面との間の距離

1 照合試験片

2 噴霧ノズル

図C.1−噴霧ノズルが中心に設置されていない噴霧室

L 噴霧ノズルと最も離れた噴霧室の壁面との間の距離

1 照合試験片

2 噴霧ノズル

図C.2−噴霧ノズルが中心に設置されている噴霧室

25

B 1046:2020 (ISO 10683:2018)

L 噴霧ノズルと最も離れた噴霧室の壁面との間の距離

1 照合試験片

2 噴霧ノズル

3 扉

図C.3−噴霧ノズルが中心に設置されている正方形の噴霧室

C.4.3.4 噴霧室への配置

照合試験片は,噴霧室に接触しないように配置し,その表面が自由に循環する塩水噴霧に暴露されるよ

うにする。

年次管理では,噴霧室には照合試験片だけを入れる。

月次監視は,通常の噴霧室作動時に行ってもよいが,他の暴露されている試料が照合試験片の妨げとな

らないようにする。

C.4.4 管理用マスク

図C.4に示す管理用マスクを透明なはく(箔)上に再現する。マスクは,照合試験片上に置く。

26

B 1046:2020 (ISO 10683:2018)

単位 mm

溶融亜鉛めっき平板:190 mm×90 mm

一つの四角の面積:1 cm2

四角の個数:128

腐食率(%):n個×0.78

1 保護された領域(C.4.3.2参照)

図C.4−照合試験片の保護及び管理用マスク

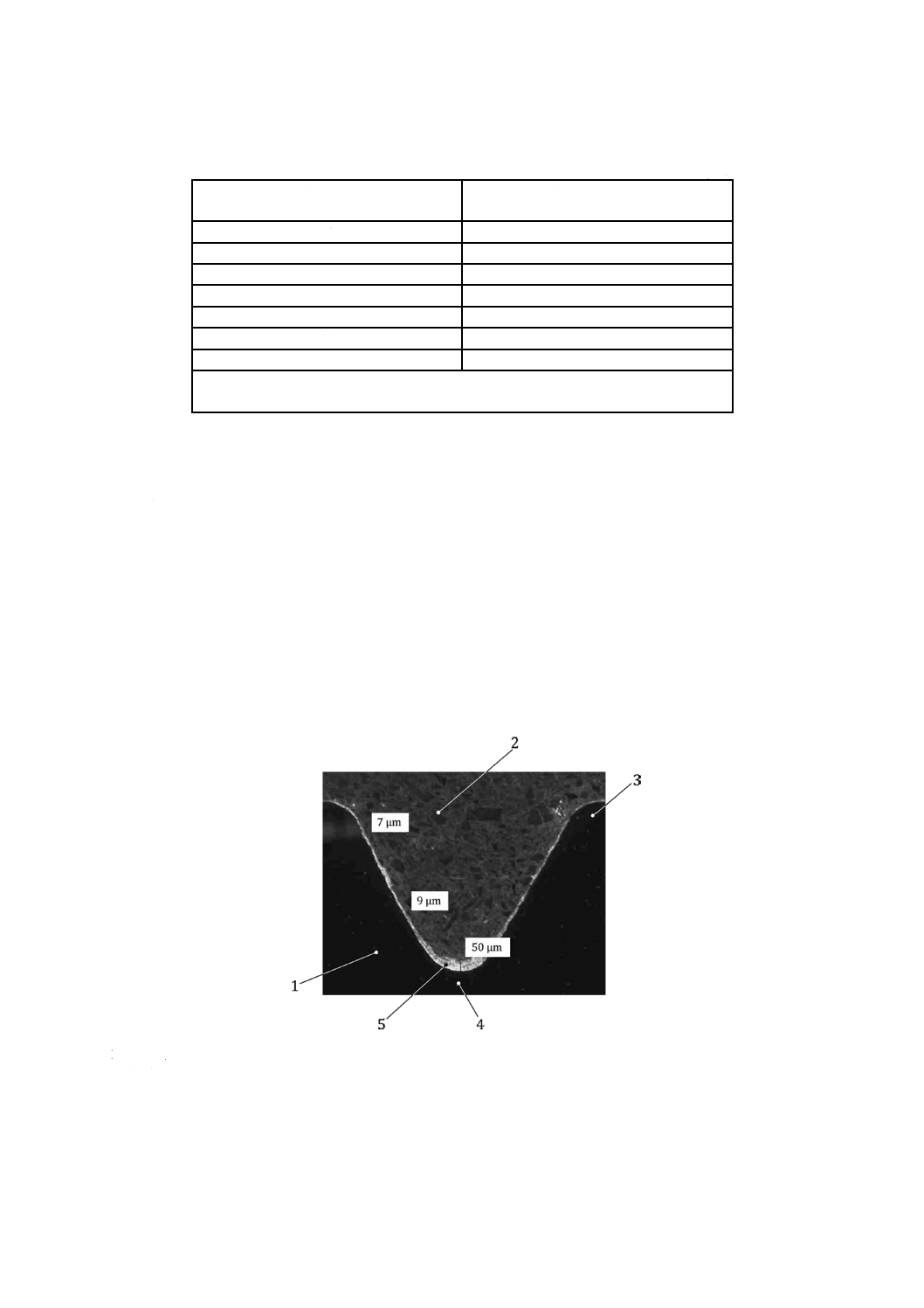

C.4.5 腐食表面の測定

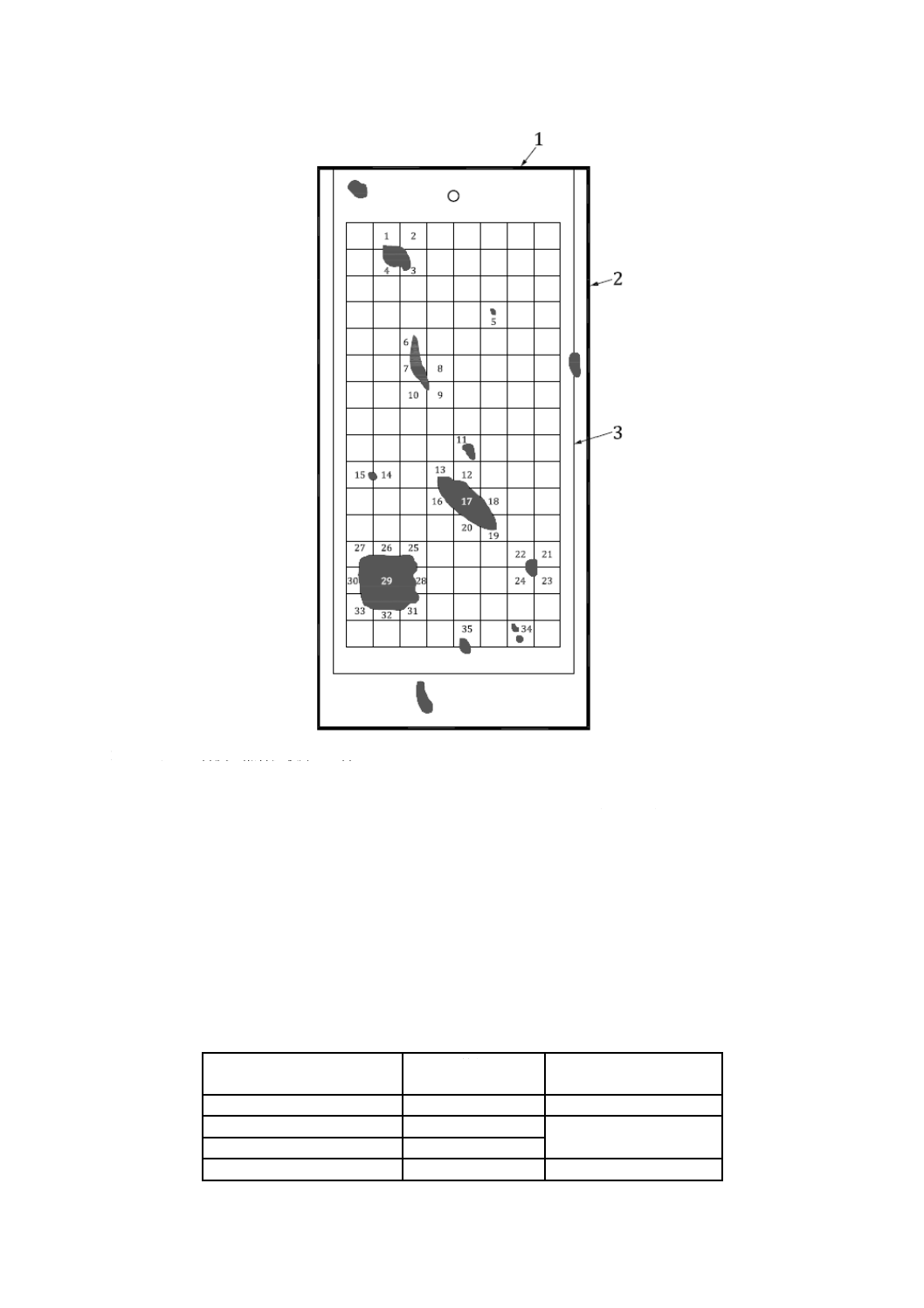

赤さびが(流れも含めて)1点発生したら,直ちにその四角は腐食したものとみなす(図C.5の例を参

照)。

全ての視認検査は,すすいでいないぬれた状態の照合試験片上で行う。

最終的な検査は,70時間〜72時間経過後に行い,それから24±1時間ごとに行う。実用的に考えると,

金曜日に試験を開始することが推奨される。

照合試験片の1枚に72時間での検査で赤さびが発見されたら,(例えば,翌週の月曜日に)試験を繰り

返し,24時間ごとに検査する。

年次管理では,最初の72時間経過後は,噴霧室を1日当たり30分間開ける。月次監視では,1回の噴

霧室の開放時間は60分を超えないようにする。この開放時間は,試験時間から差し引かない。

C.4.6 腐食性の定量化

試験時の噴霧室内での照合試験片の向きに従って,マスクの上部が照合試験片の上部に来るようにする。

腐食性の定量化の例を,図C.5に示す。

27

B 1046:2020 (ISO 10683:2018)

1 マスクの上部及び照合試験片の上部

2 照合試験片

3 管理用マスク

35個の四角で赤さびが発生しており,腐食率(赤さび率−RRR)は,27.3 %(35×0.78)となる。

図C.5−腐食性の定量化の例

C.5 腐食性の評価結果

赤さび発生時間(RRT)は,さびの程度が5 %を超えたときの時間(最低7個の四角で赤さびが発生)

とする。

各照合試験片のRRT及び対応する等級を表C.1に示す(C.6.5も参照)。

表C.1−腐食性レベルの評価のための等級システム

赤さび発生時間(RRT)

(時間)

等級

腐食性の評価

RRT≦72

A

不適合

72<RRT≦96

B

適合

96<RRT≦120

C

RRT>120

D

不適合

28

B 1046:2020 (ISO 10683:2018)

腐食性の評価では,噴霧室は,各照合試験片の等級が表C.1のB又はCとなれば,亜鉛及び亜鉛を基層

とする皮膜システムを施した鋼製締結用部品の試験の目的に適合していると判定する。

噴霧室の腐食性は,表C.1によるA〜Dの同一の等級システムで表す。

注記 幾つかの噴霧室を使って(例えば,顧客及び供給者の双方の下で)皮膜を施した締結用部品を

試験する場合,腐食性レベルが表C.1に従って適合と判定された場合にだけ,信頼性のある整

合した結果が得られる。

C.6 噴霧室の年次管理及び月次監視の報告書書式例

C.6.1 噴霧室の腐食性レベルの年次管理及び月次監視

試験の種類: 月次監視 □ 年次管理 □

試験開始日: 噴霧室識別番号:

照合試験片バッチ番号:

C.6.2 凝縮液の検査

採取した量(ml/h)a)

噴霧液採取容器1

噴霧液採取容器2

噴霧液採取容器3

注記 噴霧液採取容器の番号は,照合試験片番号と同じ。

注a) 試験時間全体(開放時間も含む。)にわたる平均測定量:JIS Z 2371に従って,水平採取面積80 cm2(直径10

cmの3個の噴霧液採取容器に対応)について(1.5±0.5)ml/h

C.6.3 腐食性レベルの決定

観察したさび:管理用マスク上での%

赤さび発生時間(RRT)

(時間)

等級

照合試験片1

照合試験片2

照合試験片3

RRT≦72

A

72<RRT≦96

B

96<RRT≦120

C

RRT>120

D

結果(赤さびがRRR≧5 %のときの等級)

C.6.4 噴霧室の腐食性に関する最終判定

全てのパラメータが適合 □

不適合 □

コメント:

担当者名:

日付:

署名:

C.6.5 腐食性レベルの判定例

腐食性レベルの判定例を,表C.2及び表C.3に示す。

29

B 1046:2020 (ISO 10683:2018)

表C.2−例1:適合している噴霧室

観察したさび:管理用マスク上での%

赤さび発生時間(RRT)

時間

等級

照合試験片1

照合試験片2

照合試験片3

RRT≦72

A

赤さび:四角の数0

−

赤さび:四角の数1

0.78 %

赤さび:四角の数0

−

72<RRT≦96

B

赤さび:四角の数3

(3×0.78=)2.3 %

赤さび:四角の数8

(8×0.78=)6.2 %

赤さび:四角の数10

(10×0.78=)7.8 %

96<RRT≦120

C

赤さび:四角の数7

(7×0.78=)5.5 %

赤さび:四角の数12

(12×0.78=)9.4 %

赤さび:四角の数20

(20×0.78=)15.6 %

RRT>120

D

−

−

−

結果(赤さび発生率RRR≧5 %のときの等級)

C

B

B

腐食性レベル判定:適合

表C.3−例2:不適合の噴霧室

観察したさび:管理用マスク上での%

赤さび発生時間(RRT)

時間

等級

照合試験片1

照合試験片2

照合試験片3

RRT≦72

A

赤さび:四角の数0

−

赤さび:四角の数0

−

赤さび:四角の数0

−

72<RRT≦96

B

赤さび:四角の数1

0.78 %

赤さび:四角の数3

(3×0.78=)2.3 %

赤さび:四角の数10

(10×0.78=)7.8 %

96<RRT≦120

C

赤さび:四角の数3

(3×0.78=)2.3 %

赤さび:四角の数7

(7×0.78=)5.5 %

赤さび:四角の数20

(20×0.78=)15.6 %

RRT>120

D

赤さび:四角の数7

(7×0.78=)5.5 %

赤さび:四角の数15

(15×0.78=)11.7 %

赤さび:四角の数35

(35×0.78=)27.3 %

結果(赤さび発生率RRR≧5 %のときの等級)

D

C

B

腐食性レベル判定:不適合

参考文献 JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−

中(はめあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 1052-2 炭素鋼及び合金鋼製締結用部品の機械的性質−第2部:強度区分を規定したナッ

ト−並目ねじ及び細目ねじ

JIS B 1091 締結用部品−受入検査

JIS B 1092 締結用部品−品質保証システム

JIS B 1180 六角ボルト

JIS B 1181 六角ナット

JIS B 1256 平座金

ISO 1891-4,Fasteners−Vocabulary−Part 4: Control, inspection, delivery, acceptance and quality

ISO 6932,Cold-reduced carbon steel strip with a maximum carbon content of 0,25 %