B 1045 : 2001 (ISO 15330 : 1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ねじ研究協会 (JFRI) /財団法人日本規

格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 15330 : 1999 (Fasteners−Preloading

test for the detection of hydrogen embrittlement−Parallel bearing surface method) を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,こ

のような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録

出願にかかわる確認について,責任はもたない。

B 1045 : 2001 (ISO 15330 : 1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 原理 ······························································································································ 3

5. 試験装置 ························································································································ 3

5.1 ボルト,ねじ及び植込みボルト ························································································· 3

5.2 スレッドローリングねじ,タッピンねじ及びドリルねじ ························································ 4

5.3 座金組込みねじ ············································································································· 5

5.4 ナット ························································································································· 5

5.5 ばね座金 ······················································································································ 5

6. サンプリング ·················································································································· 6

7. 試験手順 ························································································································ 6

7.1 潤滑 ···························································································································· 6

7.2 予荷重の負荷 ················································································································ 6

7.2.1 ボルト,ねじ,植込みボルト及びナット ·········································································· 6

7.2.2 スレッドローリングねじ,タッピンねじ及びドリルねじ ······················································ 7

7.2.3 ばね座金 ···················································································································· 7

7.3 参考試験 ······················································································································ 7

7.4 試験開始に対する時間····································································································· 7

7.5 試験中の再締付け ·········································································································· 7

8. 試験の評価 ····················································································································· 8

9. 試験報告書 ····················································································································· 8

文献 ··································································································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1045 : 2001

(ISO 15330 : 1999)

締結用部品−

水素ぜい化検出のための予荷重試験−

平行座面による方法

Fasteners−Preloading test for the detection of hydrogen

embrittlement−Parallel bearing surface method

序文 この規格は,1999年に第1版として発行されたISO 15330 (Fasteners−Preloading test for the detection

of hydrogen embrittlement−Parallel bearing surface method) を翻訳し,技術的内容及び規格票の様式を変更す

ることなく作成した日本工業規格である。

水素原子が鋼に侵入すると,合金鋼の降伏点どころか通常の設計強度よりも十分に低い応力が負荷された

ときに延性や荷重負荷能力の損失,き裂(通常は,顕微鏡でも見えないくらいの割れとして)又は破滅的

なぜい性破壊を引き起こす。この現象は,一般的な引張試験によって測定したときに,ほとんど延性の損

失を示さない合金鋼において起こり,それはまた,よく水素誘発形遅れぜい性破壊,水素応力き裂又は水

素ぜい化と呼ばれる。水素は,熱処理,ガス浸炭,洗浄,酸洗い,りん酸処理,電気めっき処理の間,及

び結果として陰極保護又は腐食反応を生じる使用環境において侵入することがある。水素は,また,製造

中にも侵入するかもしれない。例えば,溶接又はろう付け加工の間はもちろん,冷却剤や潤滑剤の分解に

よって転造加工,機械加工及びドリル加工の間にも侵入することがある。

1. 適用範囲 この規格は,室温で締結用部品の水素ぜい化の発生を検出するための予荷重試験について

規定する。

この試験は,鋼製のもので,引張応力を受ける次のものに適用する。

− ボルト,ねじ及び植込みボルト

− スレッドローリングねじ

− タッピンねじ

− ドリルねじ

− ナット

− 座金

なお,試験は,10〜35℃の温度範囲内で実施するものとする。

この試験は,工程内管理に適したものであり,製造工程のいかなる段階の後に実施してもよい。このこ

とは,受入試験として意図されたものではない。この試験は,処理条件又は操作技術における間違いや変

化の評価に有効である。また,締結用部品中の拡散性水素を減少させるための,めっき前及びめっき後の

処理(ベーキング)を含むいろいろな加工段階の効果を判断することもできる。

2

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,製造業者又は加工業者の適切な工程管理の実施及び監視の責任を軽くするものではない。

備考1. 試験が,製造工程の最終段階の後,24時間以降に開始された場合には,水素ぜい化検出の可

能性は著しく低下する。したがって,通常の場合,この試験は受入検査には適さない。

7.3の参考試験に対しては,特別な注意を払わなければならない。

備考2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 15330 : 1999 Fasteners−Preloading test for the detection of hydrogen embrittlement−Parallel

bearing surface method (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 1001 ボルト穴径及びざぐり径

備考 ISO 273 : 1979 Fasteners−Clearance holes for bolts and screwsからの引用事項は,この規格の

該当事項と同等である。

JIS B 1055 タッピンねじ−機械的性質

備考 ISO 2702 : 1992 Heat-treated steel tapping screws−Mechanical propertiesが,この規格と一致し

ている。

JIS B 1059 タッピンねじのねじ山をもつドリルねじ−機械的性質及び性能

備考 ISO 10666 : 1999 Drilling screws with tapping screw thread−Mechanical and functional

propertiesが,この規格と一致している。

ISO 7085 : 1999 Mechanical and performance requirement of case hardened and tempered metric thread

rolling screws

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

水素ぜい化に対する感受性 (susceptibility to hydrogen embrittlement) 過度の引張応力及び/又は厳

しい使用環境にさらされるときに,拡散性水素の存在によって,鋼製の締結用部品がぜい性破壊を示す性

質。

備考1. 水素ぜい化に対する感受性の増加は,ぜい性破壊を引き起こす限界の拡散性水素の量を,明

らかに少なくする。

2. 水素ぜい化に対する感受性は,製造工程の後では,いかなるめっき後の熱処理(ベーキング)

によっても,減少させたり,感受性のない状態に変えたりすることはできない。

3.2

水素ぜい化の危険 (risk of hydrogen embrittlement) 締結用部品が,水素ぜい化に対して感受性のあ

る鋼で作られ,水素を吸蔵し,かつ,引張応力及び/又は残留引張応力を受けるときに起こる損傷の危険。

備考 水素ぜい化の危険は,関連する製造段階で水素供給を最小限にしたとき,及び/又はめっき後

に適切な熱処理での水素の放出及び/又は鋼中で逆行しないよう水素のトラップが行われたと

きに,減少させることができる。

3

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

製造ロット (manufacturing lot) 単一鋳造の棒,線,線材又は板から製造され,同一又は類似の工程

をとおして,同時に又は連続した時間にわたって,更に場合によっては,同一の熱処理及び/又はめっき

工程で加工された,部品等級,強度区分及び寸法を含む単一名称の締結用部品の集まり。

同一の熱処理又は表面処理の意味は,次による。

− 連続した工程に対しては,いかなる設定変更もない同じ処理のサイクル。

− 不連続な工程に対しては,全く同一の一連の負荷としての同じ処理のサイクル(バッチ)。

備考 製造ロットは,加工の目的のために幾つかの製造バッチに分割され,同じ製造ロットに再集合

される場合もある。

3.4

製造バッチ (manufacturing batch) 同時に,一緒に加工される同じ製造ロットからの全く同一な締

結用部品の集まり。

4. 原理 予荷重試験は,適切な試験装置において実施する。締結用部品は,組み合わせるナット(又は

ボルト)を用いて,トルクをかけることによって,又はめねじが切られた板にねじ込まれることによって,

降伏点又は破壊トルクの範囲で応力を受ける(図1〜図3参照)。該当する締結用部品の降伏点,又は破壊

トルクの範囲で要求された応力が達成できるなら,その他の負荷システムと固定具を用いてもよい。応力

又はトルクは,少なくとも48時間保持する。24時間ごとに締結用部品は,初期応力又は初期トルクまで

再締結し,同時に水素ぜい化による破損が起きていないかどうかを確認する。

5. 試験装置 異なる形状の締結用部品には,異なる試験装置を使用する。

5.1

ボルト,ねじ及び植込みボルト ボルト,ねじ及び植込みボルトに対しては,熱処理された鋼の板

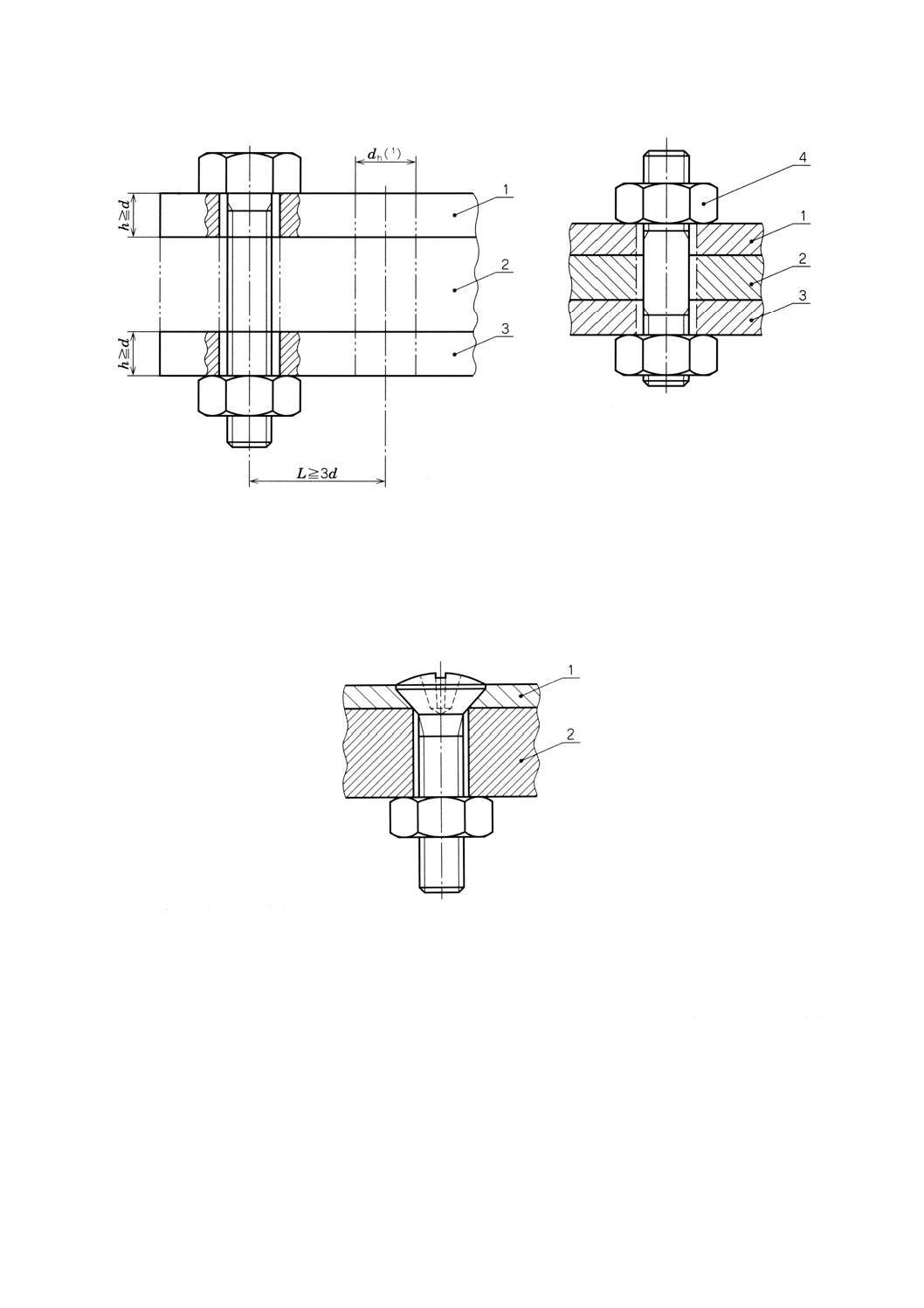

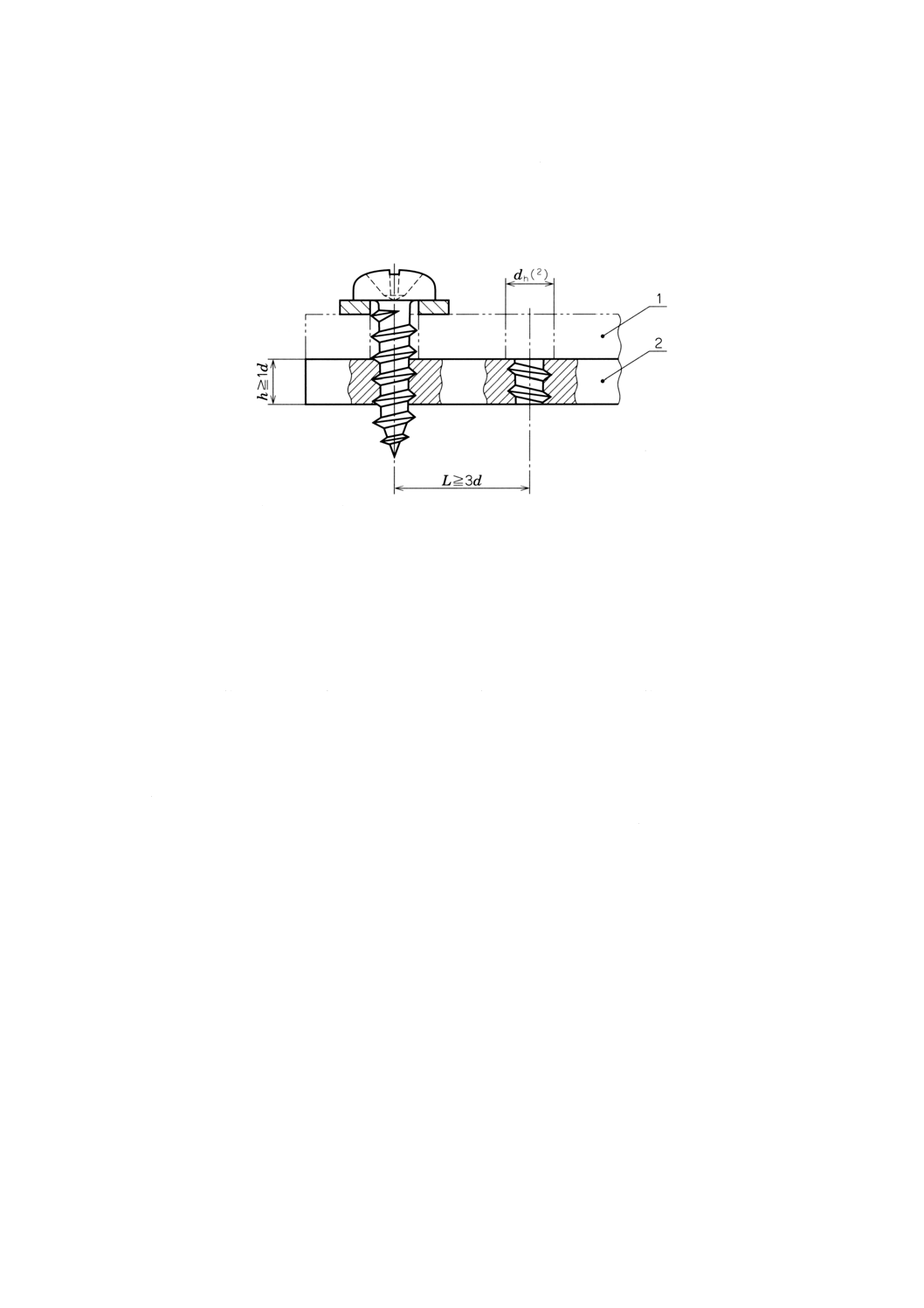

(平行な面に対して直角の一つ又は多数の穴をもつ)のジグを使用する(図1参照)。

ボルト,ねじ及び植込みボルト用の装置は,上と下の鋼の板で構成する(図1参照)。上板と下板の硬さ

の最小は,45HRCとする。座面は研削し,粗さはRa=8μmを超えてはならない。各板の厚さは,1d以上

とする(dは,ねじの呼び径)。ボルト穴径は,JIS B 1001の1級による直径dhとし,面取りを施してはな

らない。ボルト穴間の距離Lは,最小3dとする。

試験を実施するときは,少なくとも1dの遊びねじ長さが応力を受けるようにする。また,完全ねじ山5

山以上は,ナットを越えてはみ出してはならない。これらの要求事項を満足するために,一つ又はそれ以

上の平行で研削した面をもった鋼の板を充てん板として使用してもよい。その充てん板は,上板及び下板

とは別の鋼種並びに異なる硬さで製造してもよい。

ボルト,ねじ及び植込みボルトは,組み合わせるナットを用いて引張りによる予荷重を与える。植込み

ボルト又はねじ切りされたロッドの場合には,ナットを試験板の両側に用いる。異なるピッチのねじが切

られているときは,細目ねじのナットを頭部とみなす。頭部に置き代わるナットは,該当する完全ねじ部

の端まで指でねじ込まれなければならない。

短いねじ (l<2.5d) の場合,あらかじめタップを立てた穴をもつ1枚の板だけを使用し,ナットを使わ

ず直接ねじの頭部を使って締付ける。その板は,前に指定した上板の特性をもつものとする。

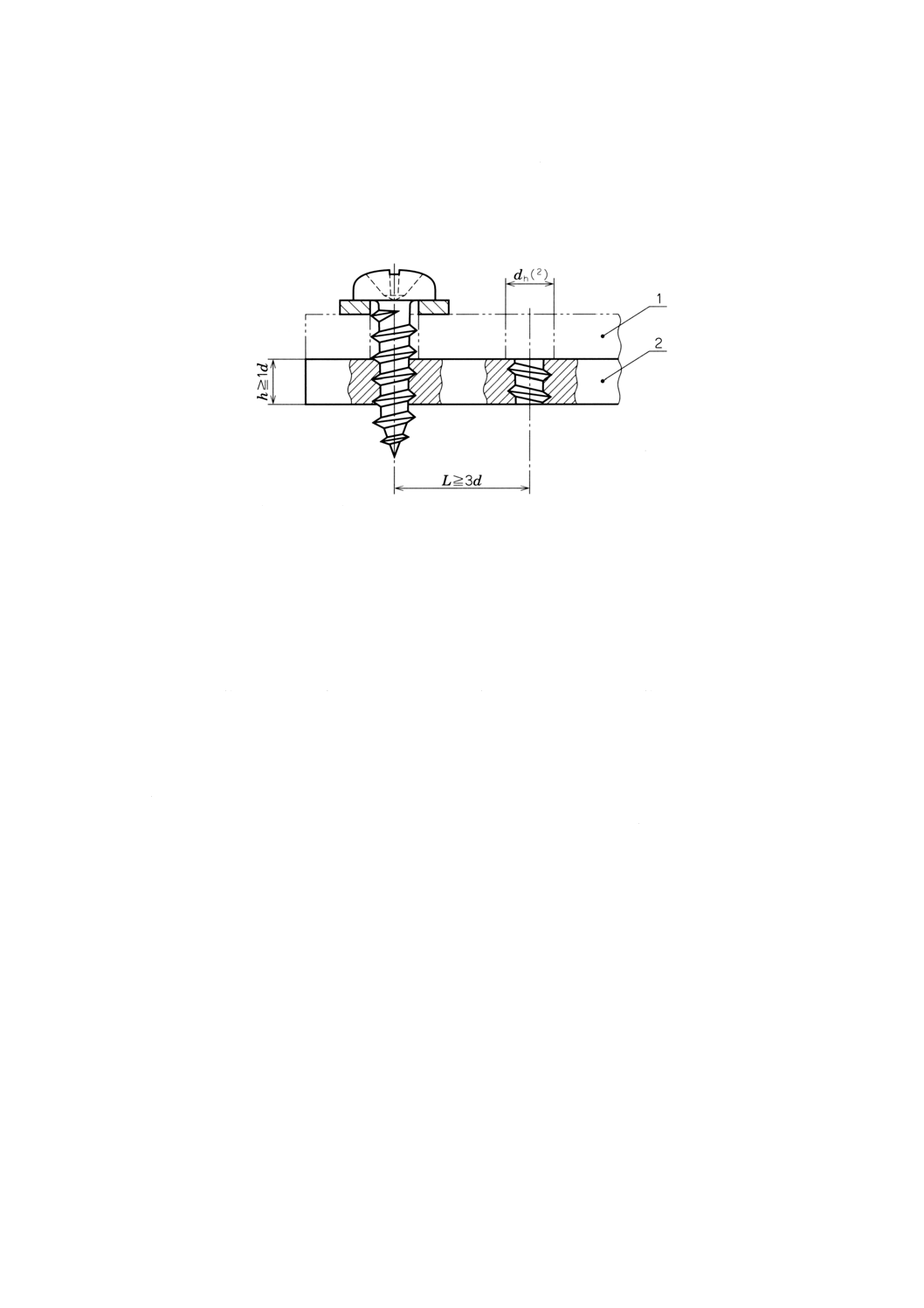

平たんな座面をもたない試験用ボルト及びねじ(例えば,皿ねじ,アイボルトなど)に対しては,適切

な上板又は座金を頭部の下に使用する(図2参照)。

4

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 上板

2 充てん板(長いボルト,ねじ又は植込みボルト用)

3 下板

4 頭部に置き代わるナット

注(1) JIS B 1001による1級のボルト穴径

図1 ボルト,ねじ及び植込みボルト用の試験装置

1 皿穴をもつ上板

2 下板

図2 平たんな座面をもたないボルト及びねじに対する試験装置の例

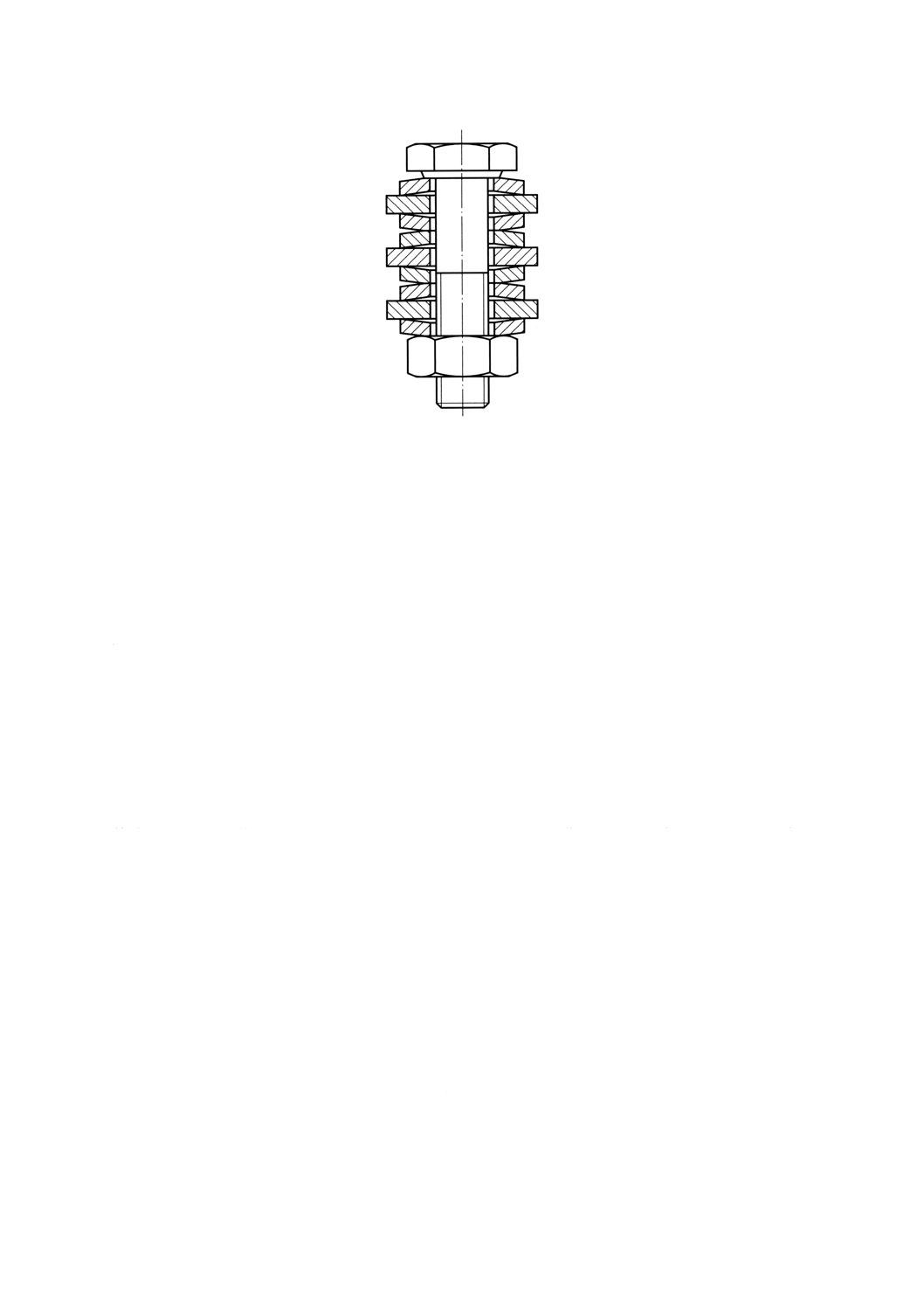

5.2

スレッドローリングねじ,タッピンねじ及びドリルねじ スレッドローリングねじ,タッピンねじ

及びドリルねじ用の装置は,それぞれISO 7085,JIS B 1055又はJIS B 1059にある対応するねじ込み試験

で指定するような機械的性質をもつ鋼で造られ,あらかじめねじ切りされた板からなる(図3参照)。板を

保護するために,硬さ区分300HVの適切な座金をねじの頭部下に用いてもよい。板の最小厚さは,1d(d

は,ねじの呼び径)とする。その他すべての要求事項は,ボルト,ねじ及び植込みボルトに対するものと

同じである(5.1参照)。

備考 かみ合うねじのタッピングをするのに十分な長さをもっている場合には,タップを使用する代

5

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わりに,試験するねじを該当する規格(上記参照)に従った径をもつ穴にねじ込むことによっ

てあらかじめタップすることができる。めねじが完成した後,ねじ込みを続けるのに必要とす

るトルクは,極端に減少し,締付け工程が始まらない限りは増加しない。

長いねじの試験に対しては,平行で,かつ,研削された面をもつ1枚又は複数の鋼板を充てん板として

使用してもよい。板にある穴の直径は,ねじの呼び径より10%を超えて大きくてはならない。

1 充てん板(長いねじ用)

2 ねじ切りされた板

注(2) d<dh≦1.1d

図3 スレッドローリングねじ,タッピンねじ又はドリルねじに対する試験装置

5.3

座金組込みねじ 座金組込みねじに対する試験は,5.1又は5.2に規定する適切な装置を用いて実施

する。

5.4

ナット ナットは,広がることで座面部分に引張応力を受ける可能性があることを認識するのがよ

い。このことは,普通のナットばかりでなく,フランジ付きナット又はその他普通でない形のナットにつ

いても適用することができる。したがって,ナットの試験は,製造業者と加工業者との間で同意すること

を考慮しなければならない。

試験用ナットの装置は,5.1の規定と同じである。

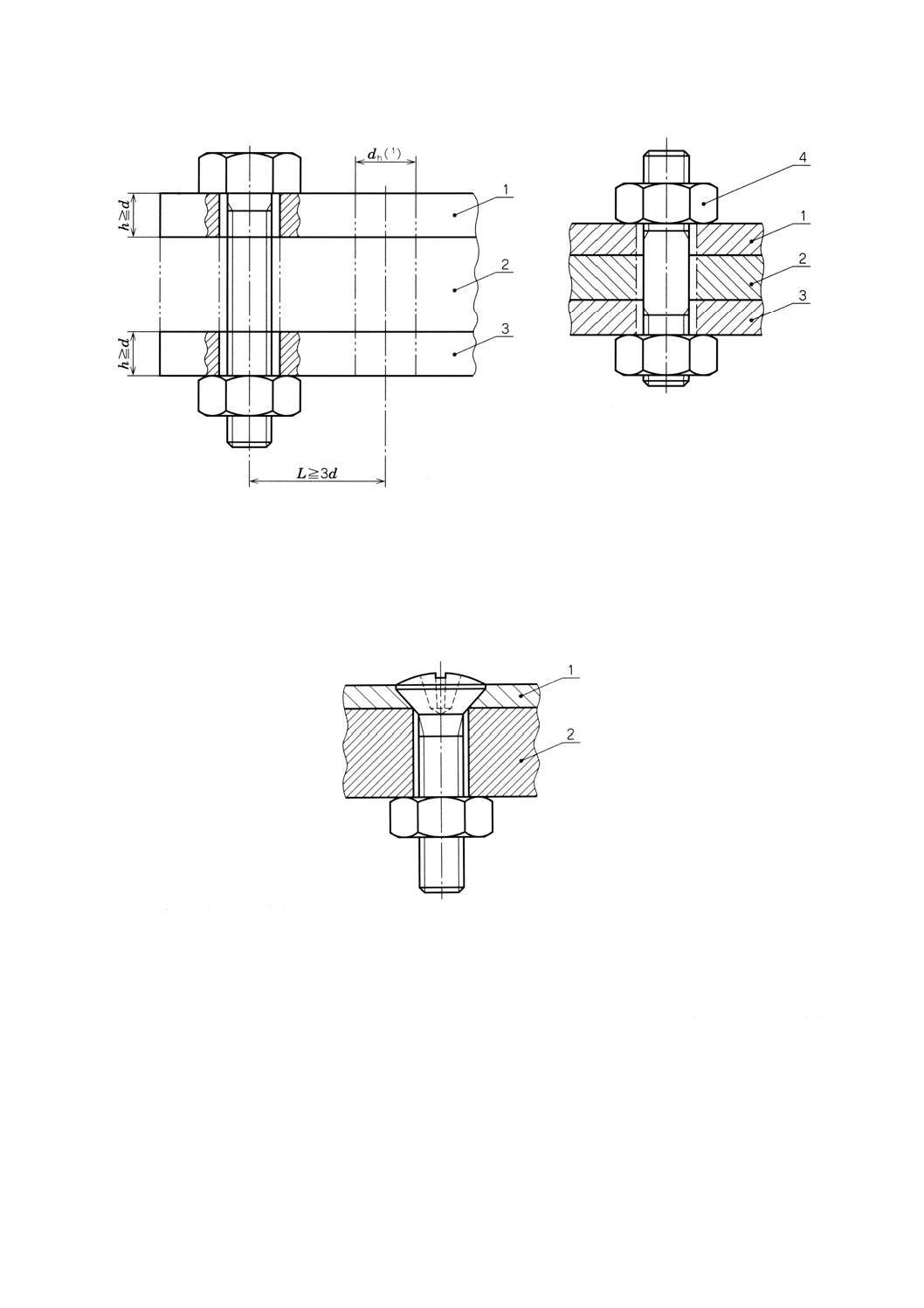

5.5

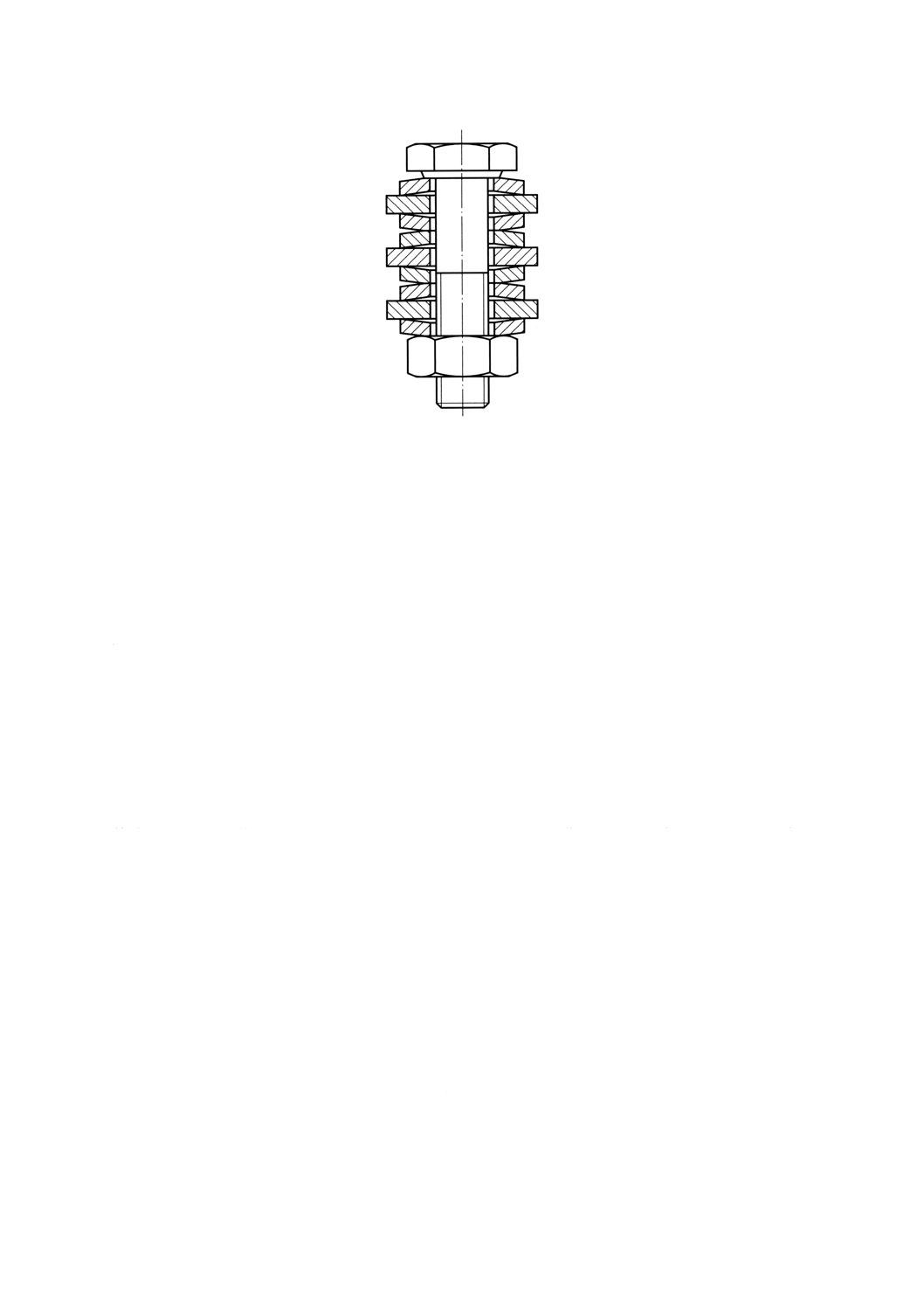

ばね座金 数枚のばね座金を,ばね座金の呼び径に応じた呼び径のボルトに組込む。試験するばね

座金を平座金と交互に組込む。平座金の硬さは,40HRC以上とし,試験するばね座金より大きい硬さでな

ければならない。

皿ばね座金の試験は,図4に示すような組合せで行う。

座金を組み込んだものは,ばね座金が平らになるのに十分な荷重が生じるまで締付ける。

6

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 皿ばね座金用の試験装置

6. サンプリング 工程管理に対して,サンプリング計画は,製造業者と工程の特定の段階における責任

ある当事者(例えば,熱処理又は表面処理をする人)との同意又は会社の責任のある部門間の同意のもと

で行う。このサンプリングは,各製造バッチから選択する。

サンプルの部品は,補助的な拡大なしに目視によるき裂について検査する。

7. 試験手順

7.1

潤滑 ボルト,ねじ,植込みボルト及びナットは,試験の信頼性を高めるために,試験前に潤滑を

施すものとする。

備考 適切な潤滑(例えば,油又は硫黄を含まない任意の潤滑剤)によって,より均一な摩擦係数が

得られる。

さらに,潤滑剤を用いることによって,より低いねじり力でより高い引張荷重が得られるよ

うになる。

7.2

予荷重の負荷 この試験を行うときには,十分な注意を払うのがよい。ぜい化した締結用部品は,

突然破壊して重大な傷害を引き起こすことがある。そのため,この傷害を避ける防御物又はその他適切な

装置を用意することが望ましい。

最大締付け速度は,0.33sec−1 (20rpm) とする。

7.2.1

ボルト,ねじ,植込みボルト及びナット ボルト,ねじ又は植込みボルトは,対応するナットと組

合せ,適切なトルクレンチで降伏点まで締付ける。降伏点までの締付けは,次のようないろいろな手法で

達成できる。

− トルク・角度のこう配を監視する,又は,

− 前もって決定されたトルクで締付けてから,前もって決定された角度だけ回転させる。

試験に用いるナットは,同一製造ロットのものとし,そのロットは,めっきの有無は問わないが,均質

のものでなければならない。

ナットは,対応するボルト又はねじに組合せ,降伏点まで締付ける。試験に用いるボルト又はねじは,

同一製造ロットのものとし,そのロットは,めっきの有無は問わないが,均質のものでなければならない。

予荷重の負荷手順は,次による。

7

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 5個のボルト又はねじを試験板にはめ込み,ナットを試験板の表面に着座するまで組み付ける。

b) 組み付けられたものを,個々の降伏点まで締付ける。締付けは,試験を行う者の判断でナット側,ボ

ルト又はねじの頭部側で実施することができるが,試験するすべての締結用部品で同じでなければな

らない。

c) 5個の締結用部品の,組付けの降伏点におけるトルク値を記録し,その平均値と最大・最小値の差を

計算する。この差が平均値の15%より小さければ,その平均値が指定されたサンプル(6.参照)に対

する試験トルクとする。15%を超える差の場合は,その指定された数の締結用部品は,それぞれ個々

の降伏点まで締付ける。

d) 指定された数の締結用部品を,a)〜c)に従って,試験締付けトルク又は個々の降伏点まで締付ける。

7.2.2

スレッドローリングねじ,タッピンねじ及びドリルねじ スレッドローリングねじ,タッピンねじ

又はドリルねじは,5個のねじについての試験から得られた破壊トルクの最小値の90%まで,適切なトル

クレンチで締付ける。締付けの手順は,次による。

a) 試験板の中に5個のねじを(できる限り平座金を入れて),その板に頭部が着座するまでねじ込む。

b) ねじをそれぞれの破壊トルクまで締付け,その値を記録する。その値の最小値をとり,指定されたサ

ンプル(6.参照)に対する試験締付けトルクを設定するために,その値に0.9を乗じる。5個のねじか

ら得られた最大と最小の破壊トルクの差は,最小値の15%を超えてはならない。

備考 その差が15%を超えたときは,この試験では水素ぜい化を検出できないことがある。

頭部形状又は締付け形状(十字穴,すりわり又は浅い十字穴)の関係で,ねじの破壊点までの締付

けを妨げるならば,試験締付けトルクは,最小の伝達トルクの90%とする。

c) 指定された数の締結用部品をb)に従って試験締付けトルクまで締め付ける。

7.2.3

ばね座金 予荷重の負荷手順は,次による。

a) 5.5で規定するように,試験ボルトにばね座金を入れ,試験ナットを1番目の座金に着座するまでねじ

込む。

b) 組み込んだものを,ばね座金が平らになるまで締付ける。

7.3

参考試験 応力が働いたり又は試験の最中でのき裂,頭部の分離又は締結用部品の破壊の発生は,

必ずしもめっき工程に起因する水素ぜい化によるものとは限らない。めっきなしの締結用部品の試験(参

考試験)は,ぜい性破壊を引き起こす製造工程の他の段階かどうかの指摘を与えることができるだろうし,

また,断言できるかもしれない。

参考試験のためのサンプリングは,6.で述べたように,受渡当事者間で同意しなければならない。試験

手順は,7.2.1〜7.2.3による。

7.4

試験開始に対する時間 予荷重試験の感受性は,試験開始の時間に左右される。したがって,この

試験はできるだけ早く行うのがよく,なるべくなら調査の対象となる製造工程の段階から24時間以内に実

施するのが望ましい。

備考 直ちに試験を行うことで,容易に発見可能な水素ぜい化が存在した場合,数日又は更に1週間

かそれ以上の試験開始時間の延長は,水素ぜい化の検出を著しく減らすであろう。

7.5

試験中の再締付け 試験継続時間は,48時間とする。締結用部品は,少なくとも24時間ごとに試験

締付けトルク又は初期荷重まで再締付けを行う。トルクの損失が,少なくとも一つの締結用部品に対して,

50%以上あるならば,同じ締結用部品を用いて,試験を再び行う。

試験の完了に先立って,最後の再締付けを行う。最後の再締付けに先立って,ねじにかみこまれている

部分に破壊が起きているかどうか確認するため,締結用部品を,おおよそ1/2回転ねじ戻す。

8

B 1045 : 2001 (ISO 15330 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験の評価 予荷重試験の後,補助的な拡大なしに部品を検査する。この試験に合格するためには,

試験をしたどの締結用部品にも目視によるき裂や破壊があってはならない。

9. 試験報告書 試験報告書には,次のことを明記する。

a) この規格の番号,すなわちJIS B 1045

b) バッチ又はロットの識別

c) 試験した締結用部品の数量

d) 調査をした工程名

e) 再締付けの回数とその時期

f)

試験持続時間

g) 実施しているならば,参考試験において破壊又は明白に破損した締結用部品の数量

h) 工程試験において破壊又は明白に破損した締結用部品の数量

i)

製造工程又は加工段階の最終と試験開始との間の時間(もし,分かるなら)

文献

[1] ISO 9587 : 1999, Metallic and other inorganic coatings−Pretreatments of iron or steel to reduce the risk of

hydrogen embrittlement.

JIS B 1045 原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学名誉教授

(幹事)

田 中 誠之助

株式会社佐賀鉄工所

田 原 一

株式会社佐賀鉄工所

(委員)

大 橋 宣 俊 湘南工科大学

根 本 俊 雄

東京大学大学院

穐 山 貞 治

経済産業省産業技術環境局

橋 本 進

財団法人日本規格協会

田 中 俊 英

トヨタ自動車株式会社

高 木 潔

日産自動車株式会社

来 住 健

いすゞ自動車株式会社

八 賀 聡 一

社団法人日本工作機械工業会

篠 崎 晴 巳

株式会社アズマネジ

直 井 学

メイラ株式会社

鈴 木 孝 昌

株式会社青山製作所

岩 崎 幸 和

日本パワーファスニング株式会社

安 斎 克 茂

株式会社朝日メッキ

小 林 満

有限会社小林鍍金工業所

(事務局)

中 村 智 男

日本ねじ研究協会

(文責 田原 一)