2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1041-1993

(ISO 6157-1 : 1988)

締結用部品−表面欠陥

第1部

一般要求のボルト,ねじ及び植込みボルト

Fasteners−Surface discontinuities−

Part 1 : Bolts, screws and studs for general requirements

日本工業規格としてのまえがき

この規格は,1988年第1版として発行されたISO 6157-1 (Fasteners−Surface discontinuities−Part 1 : Bolts,

screws and studs for general requirements) を翻訳し,技術的内容及び規格票の様式を変更することなく作成

した日本工業規格である。

なお,この規格で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,一般要求のボルト,ねじ及び植込みボルトの各種表面欠陥に対する許容限界を規定す

る。

この規格は,次のボルト,ねじ及び植込みボルトに適用する。

− ねじの呼び径 5mm以上

− 部品等級 A及びB

− 強度区分 10.9以下(ねじ部品規格に規定がない場合,又は受渡当事者間の協定がない場合)

1.2

特殊要求(例えば,自動組付け用)のボルト,ねじ及び植込みボルトの表面欠陥に対する許容限界

は,JIS B 1043に規定する。使用上の技術的要求から,ボルト,ねじ及び植込みボルトの表面欠陥を一層

厳密に管理する必要がある場合,それがそれぞれのねじ部品規格に規定されるのがよいが,そうでなけれ

ば,購入者が許容限界を購入仕様書及び購入注文書に規定する。

1.3

表面欠陥が3.(表面欠陥の種類,原因,外観及び限界)に示す許容限界内であっても,ISO 898-1に

規定する機械的性質の最小値の要求を満足しなければならない。

参考 ISO 898-1の規定内容はJIS B 1051(鋼製のボルト・小ねじの機械的性質)と同等である。

備考1. 3.に示される図は例に過ぎない。ほかの形式のボルト,ねじ及び植込みボルトにも同様に適

用される。

2. 個々の図の中には,表面欠陥を明りょうにするために誇張して示したものもある。

2. 引用規格

ISO 468 Surface roughness−Parameters, their values and general rules for specifying requirements

2

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 898-l Mechanical properties of fasteners−Part 1 : Bolts, screws and studs

ISO 3269 Fasteners−Acceptance inspection

備考 JIS B 1091(締結用部品−受入検査)が,この国際規格と一致している。

ISO 6157-3 Fasteners−Surface discontinuities−Part 3 : Bolts, screws and studs for special requirements

備考 JIS B 1043(締結用部品−表面欠陥 第3部 特殊要求のボルト,ねじ及び植込みボルト)

が,この国際規格と一致している。

3. 表面欠陥の種類,原因,外観及び限界

3.1

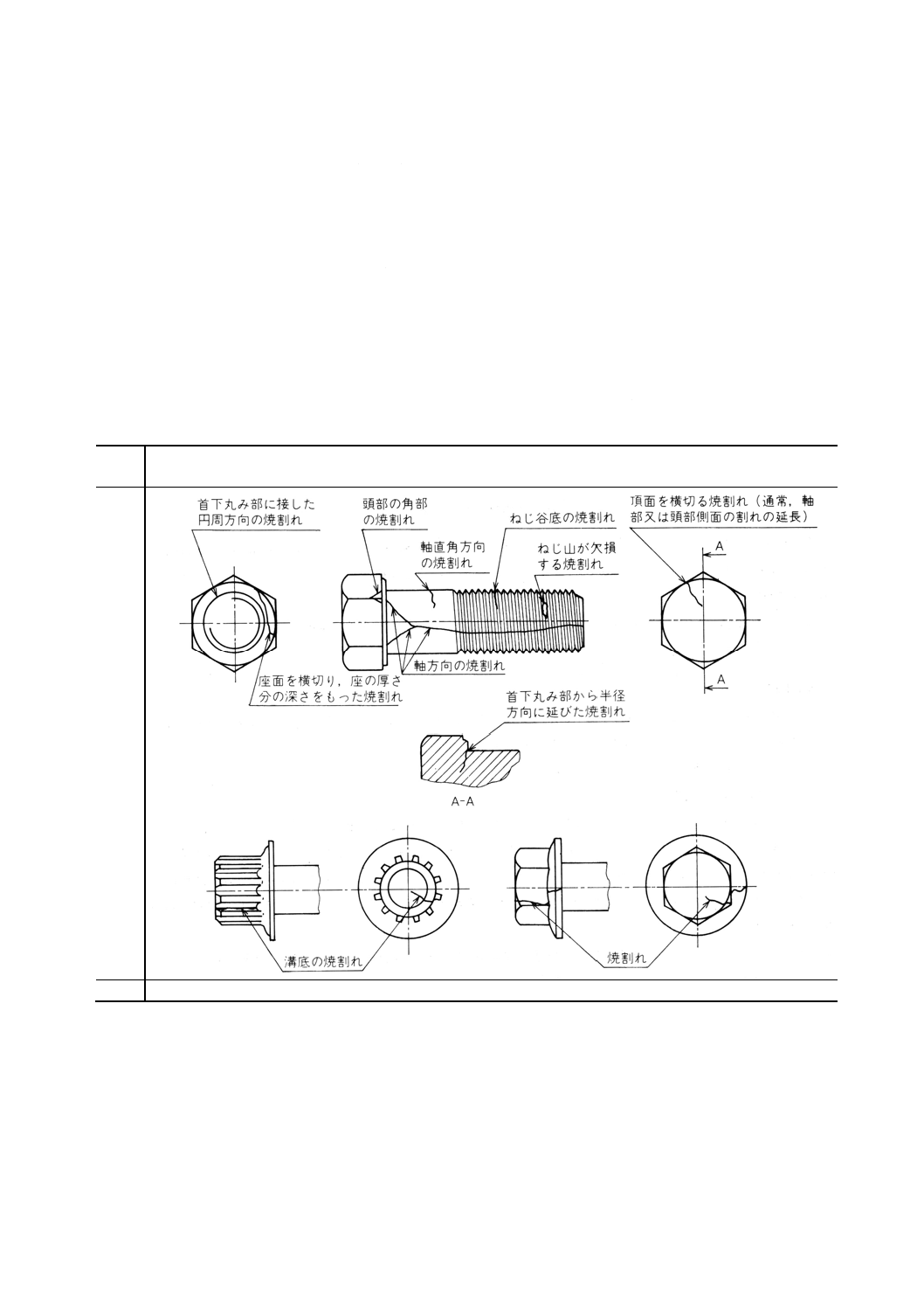

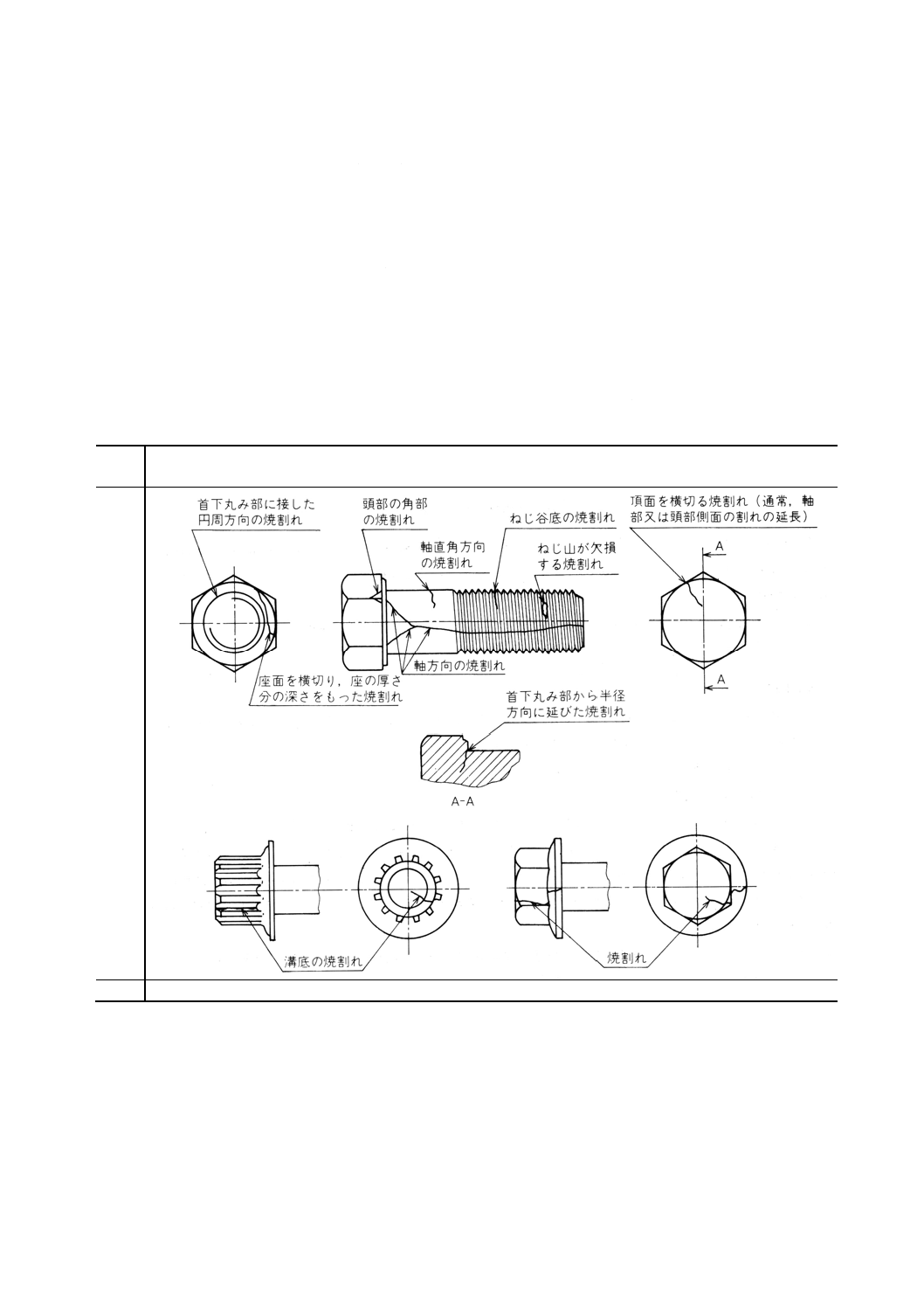

割れ 割れは結晶粒界に沿うか横切るきれいな(結晶性の)破壊であって,介在物に沿って進むこ

ともある。通常,割れは,鍛造若しくはほかの成形工程,又は熱処理の間に金属が過大な応力を受けるこ

とによって発生する。ねじ部品が再加熱されると,普通,割れは酸化膜で変色する。

3.1.1

焼割れ

原因

焼割れは,過度の熱応力及び変態応力によって焼入れ時に発生する。焼割れは,通常,ねじ部品の表面を,

不規則な経路で進行する。

外観

限界

いかなる深さ,いかなる長さ,又はいかなる場所の焼割れでも許容されない。

3

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

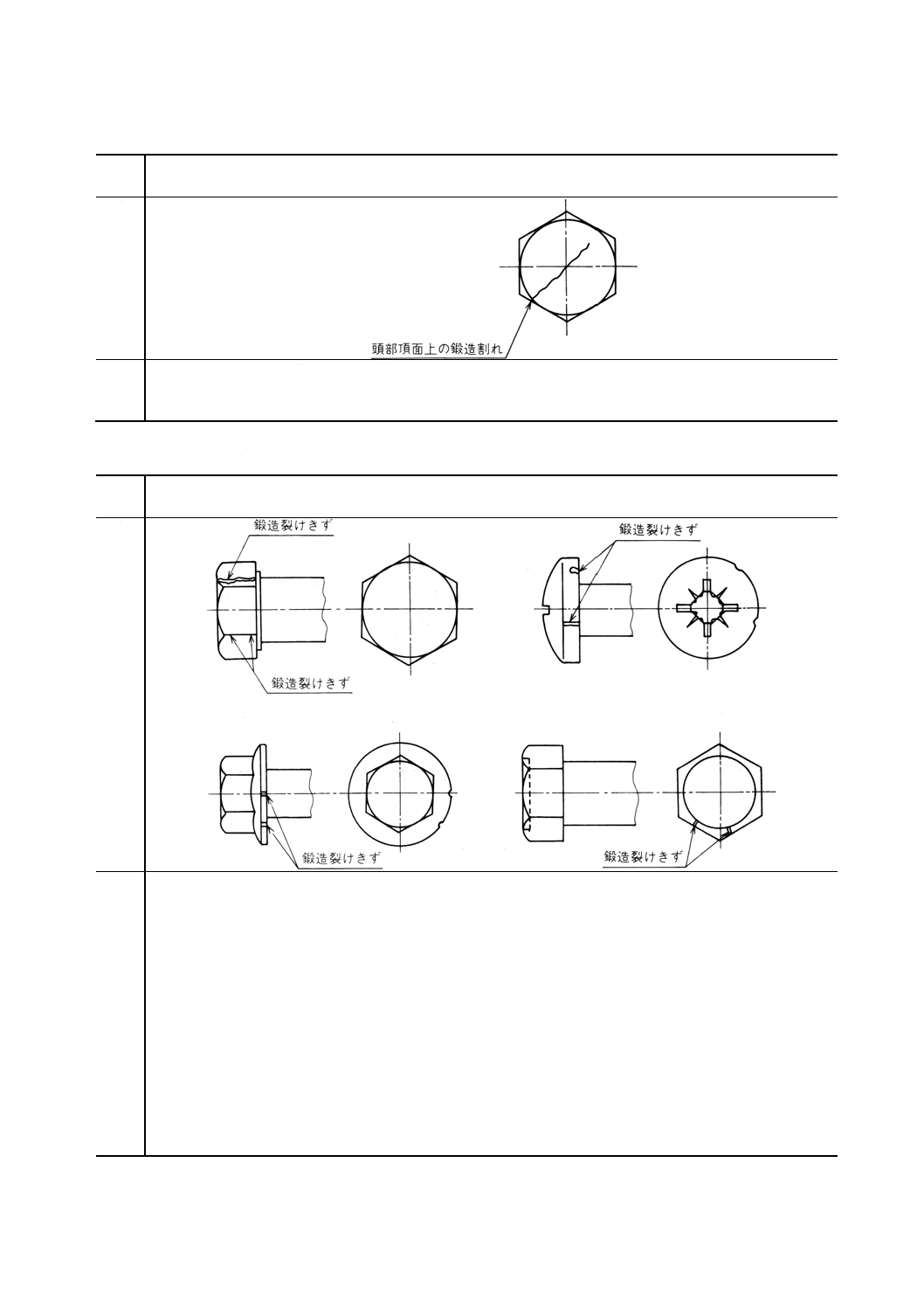

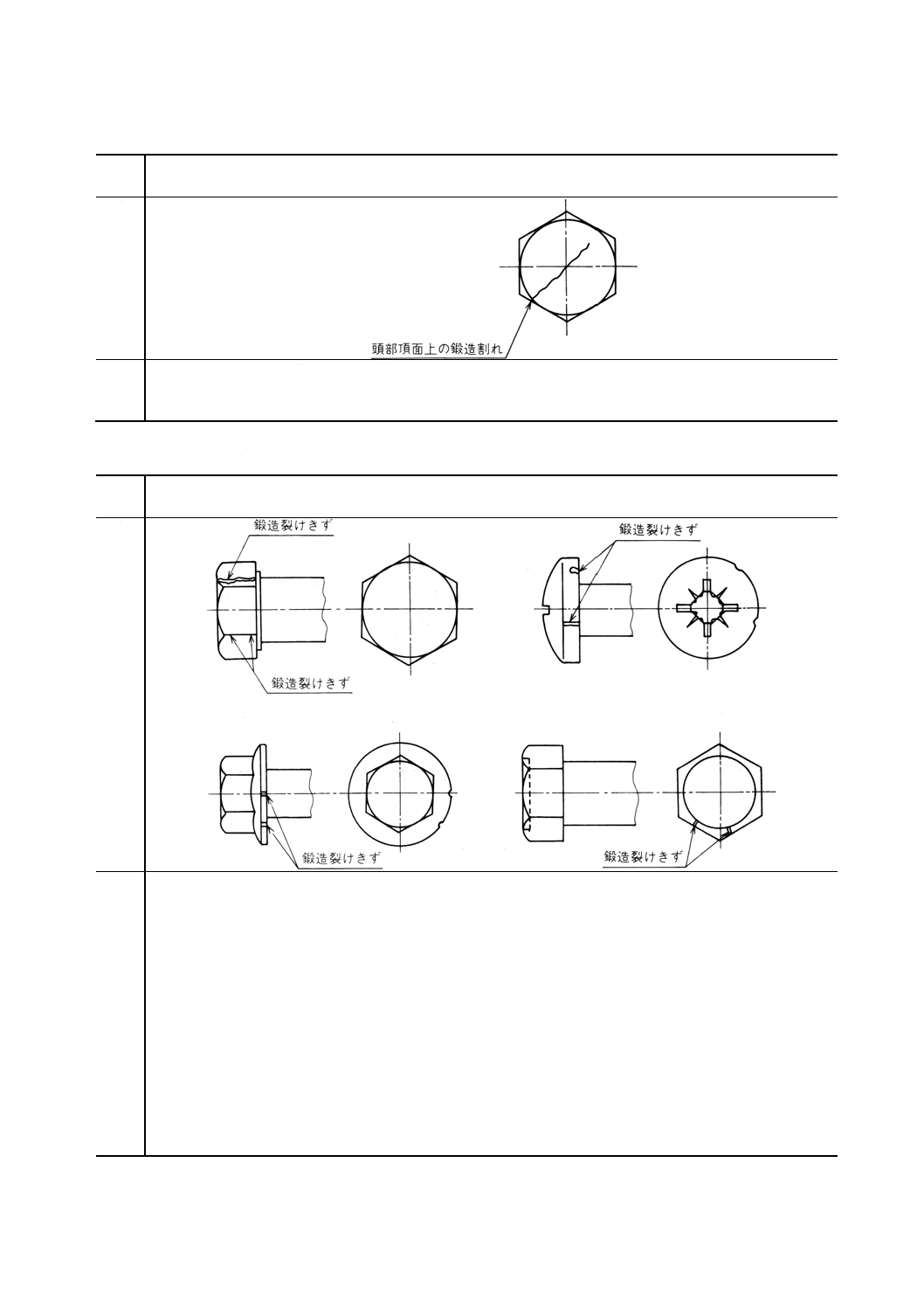

3.1.2

鍛造割れ

原因

鍛造割れは,切断又は鍛造時に発生する。鍛造割れは,ボルト及びねじの頭部頂面,並びにへこみ付きの頭

の外周の盛上がり部に位置する。

外観

限界

鍛造割れの長さl : l≦d(1)

鍛造割れの深さ又は幅b : b≦0.04d

注(1) d=ねじの呼び径

3.1.3

鍛造裂けきず

原因

鍛造裂けきずは,例えば,鍛造時に,ボルト及びねじの頭部側面の平面部若しくは角部,フランジ付き頭若

しくは円形の頭の製品の外周部,又はへこみ付きの頭の外周の盛上がり部に発生する。

外観

限界

六角頭のねじ

六角ボルトの頭部側面の平面部に生じた鍛造裂けきずは,頂面の円形平面(面取り円),又は座面まで到達

してはならない。側面の2平面の交線上に生じた鍛造裂けきずのために,対角距離が規格の最小値より小さ

くなってはならない。

へこみ付きの頭のボルト及びねじの外周の盛上がり部に生じた鍛造裂けきずは,幅が0.06d(1)を超えたり,

深さがへこみ部より下に達してはならない。

円形の頭のねじ

ボルト及びねじのフランジ部,並びに円形の頭のねじの外周部には,鍛造裂けきずがあってもよいが,次

の限界を超えてはならない。

鍛造裂けきずの幅:

0.08dc(2)(鍛造裂けきずが1個だけの場合)

0.04dc(鍛造裂けきずが2個以上の場合,ただし,そのうちの一つは,0.08dcまでよい。)

注(1) d=ねじの呼び径

(2) dc=フランジ部の直径又は頭の径

4

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

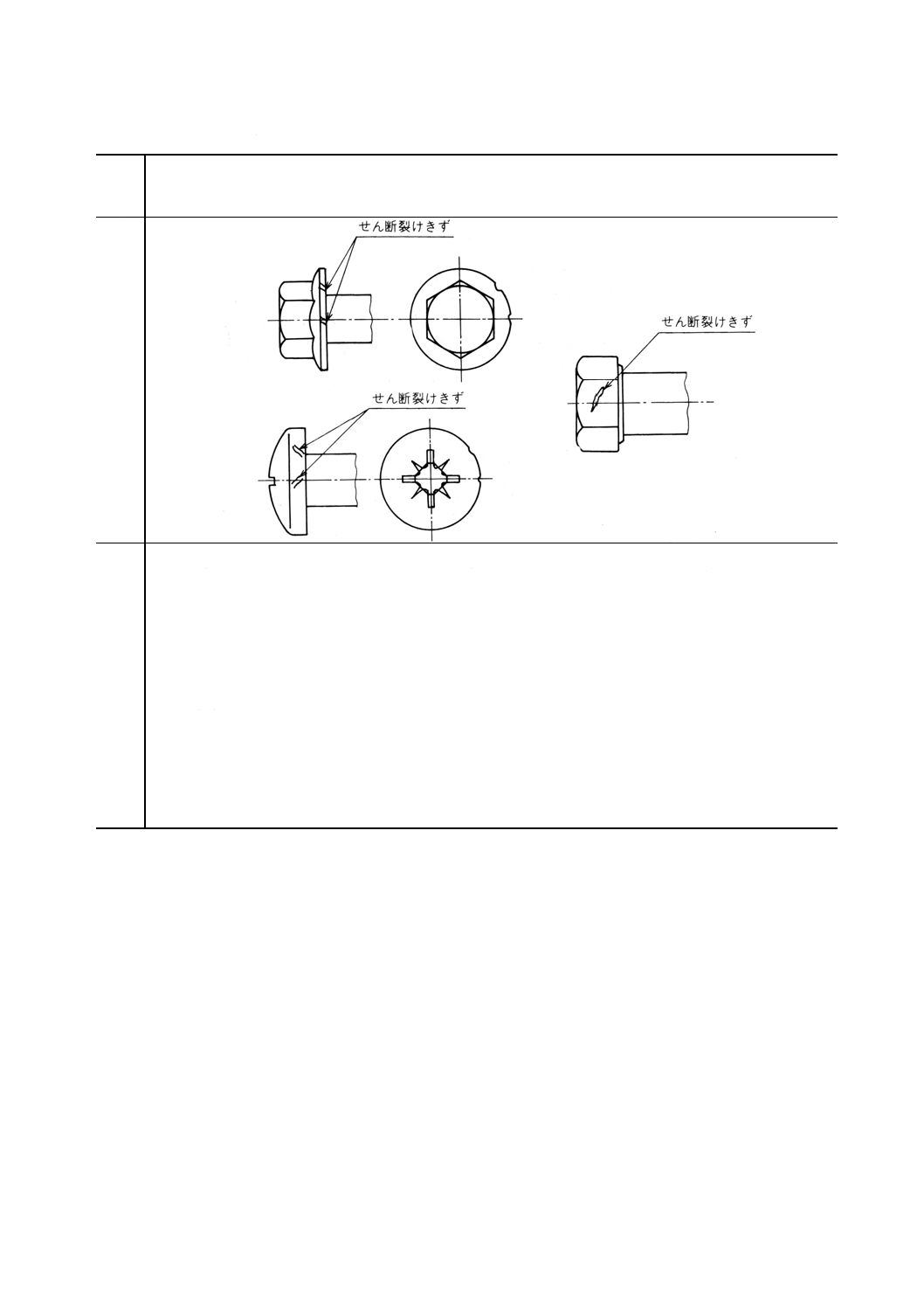

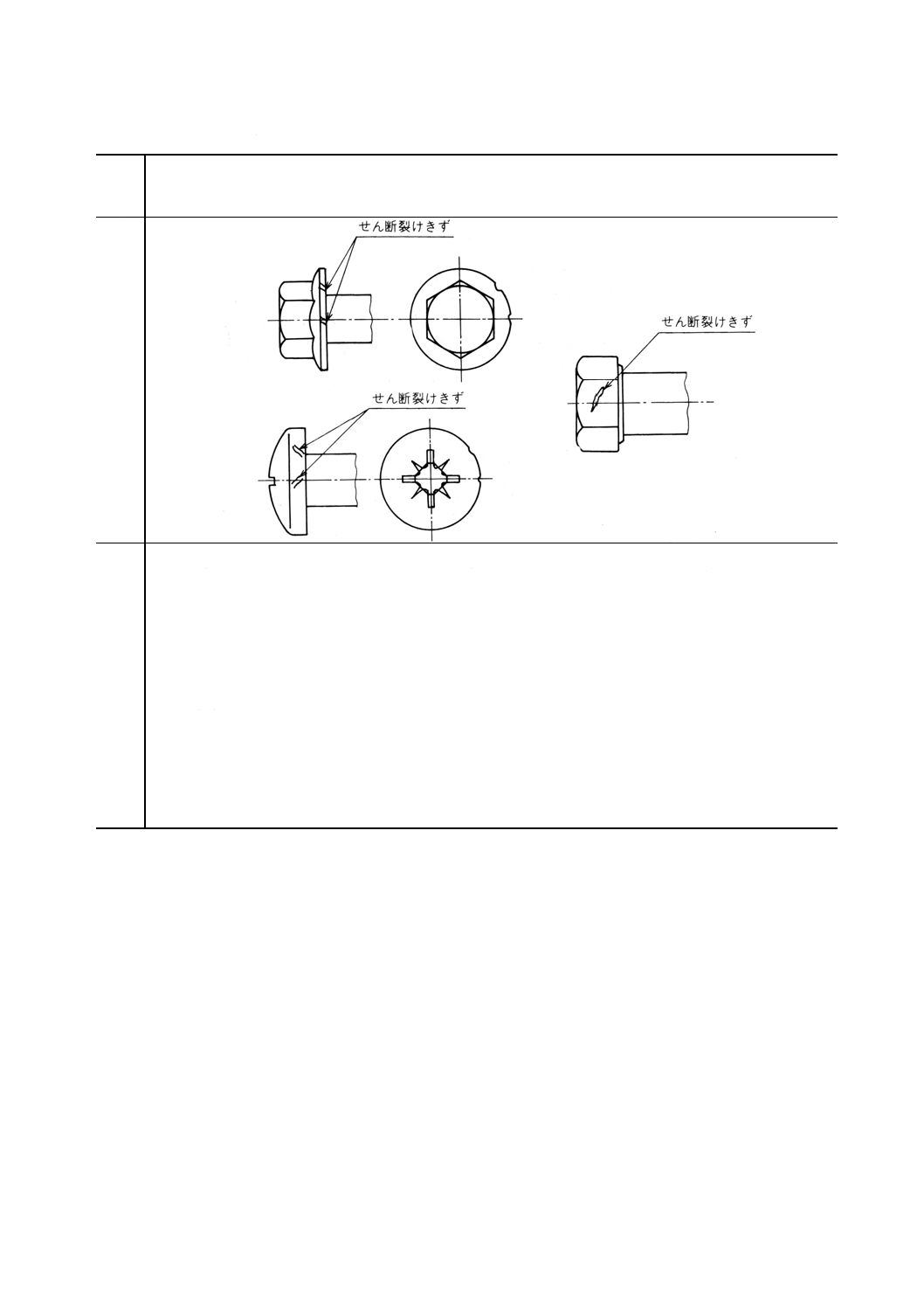

3.1.4

せん断裂けきず

原因

せん断裂けきずは,例えば,鍛造時に,円形の頭又はフランジ付き頭をもつ製品の外周部にしばしば発生し,

製品の軸に約45°の方向に現れる。

せん断裂けきずは,六角頭の製品の側面に生じることもある。

外観

限界

六角頭のねじ

六角ボルトの頭部側面の平面部に生じたせん断裂けきずは,頂面の円形平面(面取り円),又は座面まで到

達してはならない。側面の2平面の交線上に生じたせん断裂けきずのために,対角距離が規格の最小値より

小さくなってはならない。

へこみ付きの頭のボルト及びねじの外周の盛上がり部に生じたせん断裂けきずは,幅が0.06d(1)を超えた

り,深さがへこみ部より下に達してはならない。

円形の頭のねじ

ボルト及びねじのフランジ部及び円形の頭のねじの外周部には,せん断裂けきずがあってもよいが,次の

限界を超えてはならない。

せん断裂けきずの幅:

0.08dc(2)(せん断裂けきずが1個だけの場合)

0.04dc(せん断裂けきずが2個以上の場合,ただし,そのうちの一つは,0.08dcまでよい。)

注(1) d=ねじの呼び径

(2) dc=フランジ部の直径又は頭の径

5

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

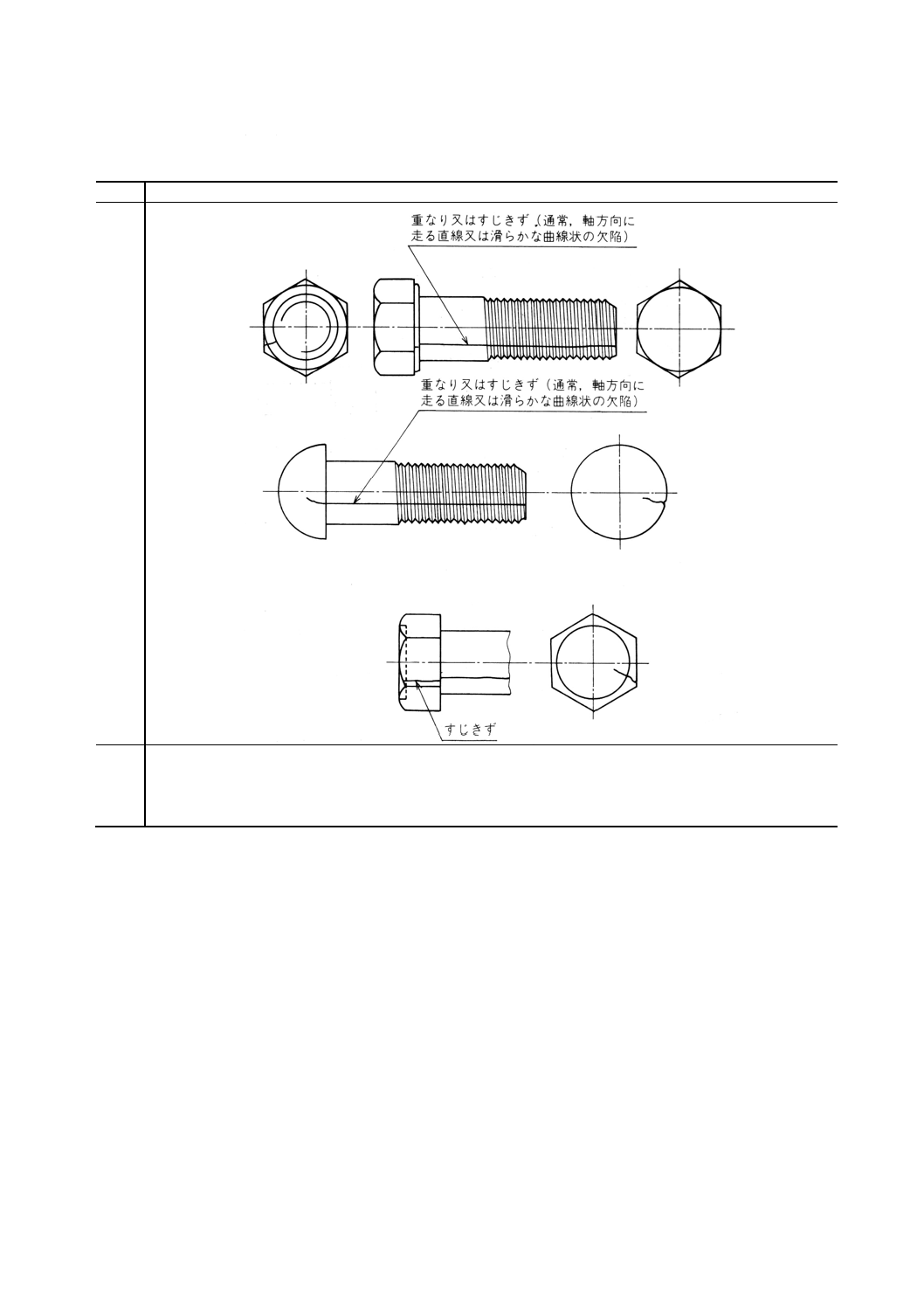

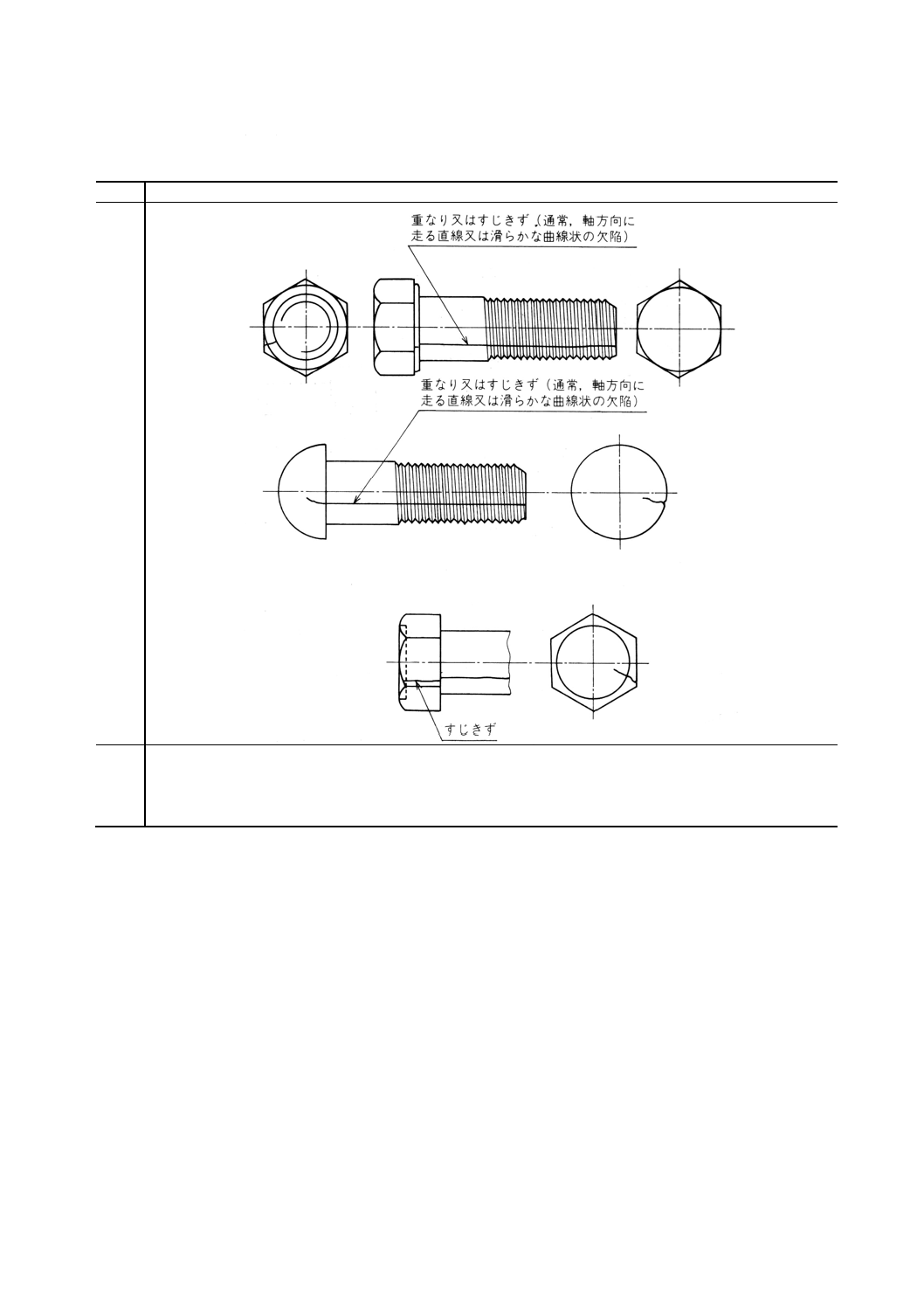

3.2

素材のすじきず及び重なり すじきず及び重なりは,ねじ部,軸部又は頭部を軸方向に走る細い,

通常は直線か,又は滑らかな曲線状の欠陥である。

原因

すじきず及び重なりは,ねじ部品が造られる素材内に既にあったものである。

外観

限界

許容深さ:0.03d(1)

すじきず又は重なりが頭部に達する場合は,それらの幅及び深さは裂けきず(3.1.3参照)に規定した許容

値を超えてはならない。

注(1) d=ねじの呼び径

6

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

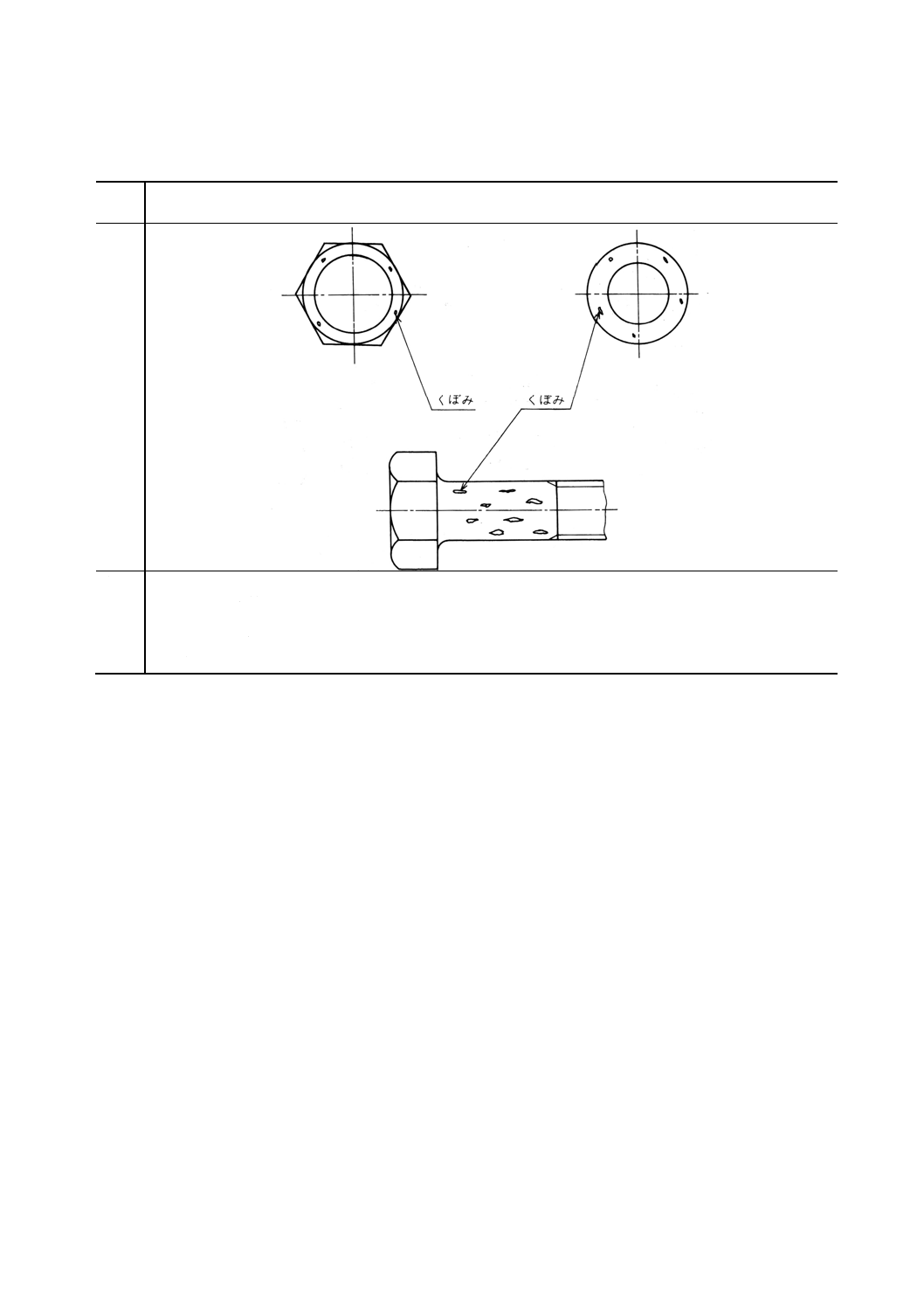

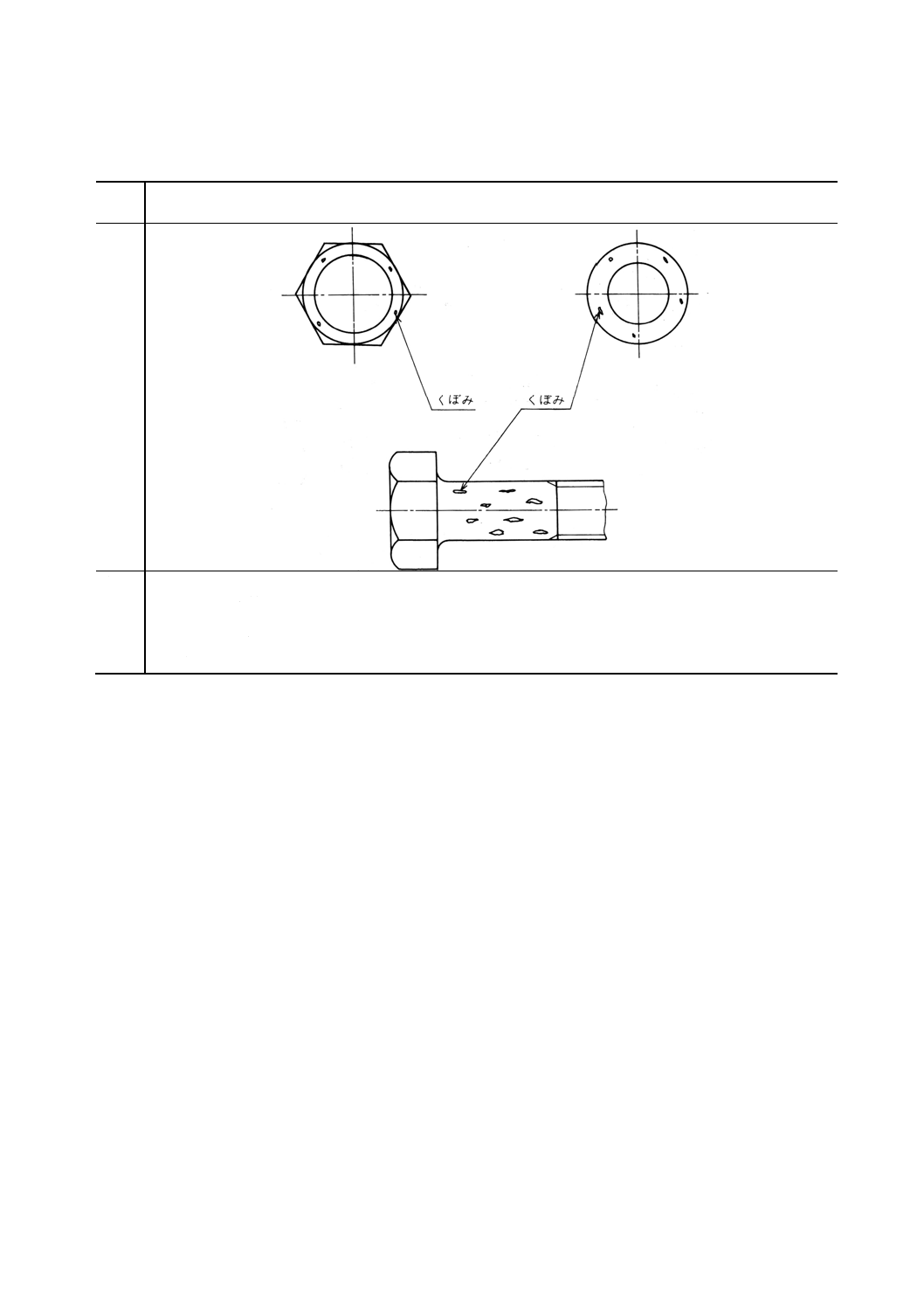

3.3

くぼみ くぼみは,鍛造又は据込み時に,金属が充満しきれなかったことによって起こるボルト若

しくはねじの表面の浅い穴,又はへこみである。

原因

くぼみは,せん断時の欠けくずのこん跡か,又は素材上のさびの形成によって発生する。

このようなくぼみは,鍛造又は据込み工程では縮小しない。

外観

限界

くぼみの深さh :

h≦0.02d(1) : 最大0.25mm

くぼみの総面積:

座面上のくぼみの総面積は,座面面積の10%を超えてはならない。

注(1) d=ねじの呼び径

7

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

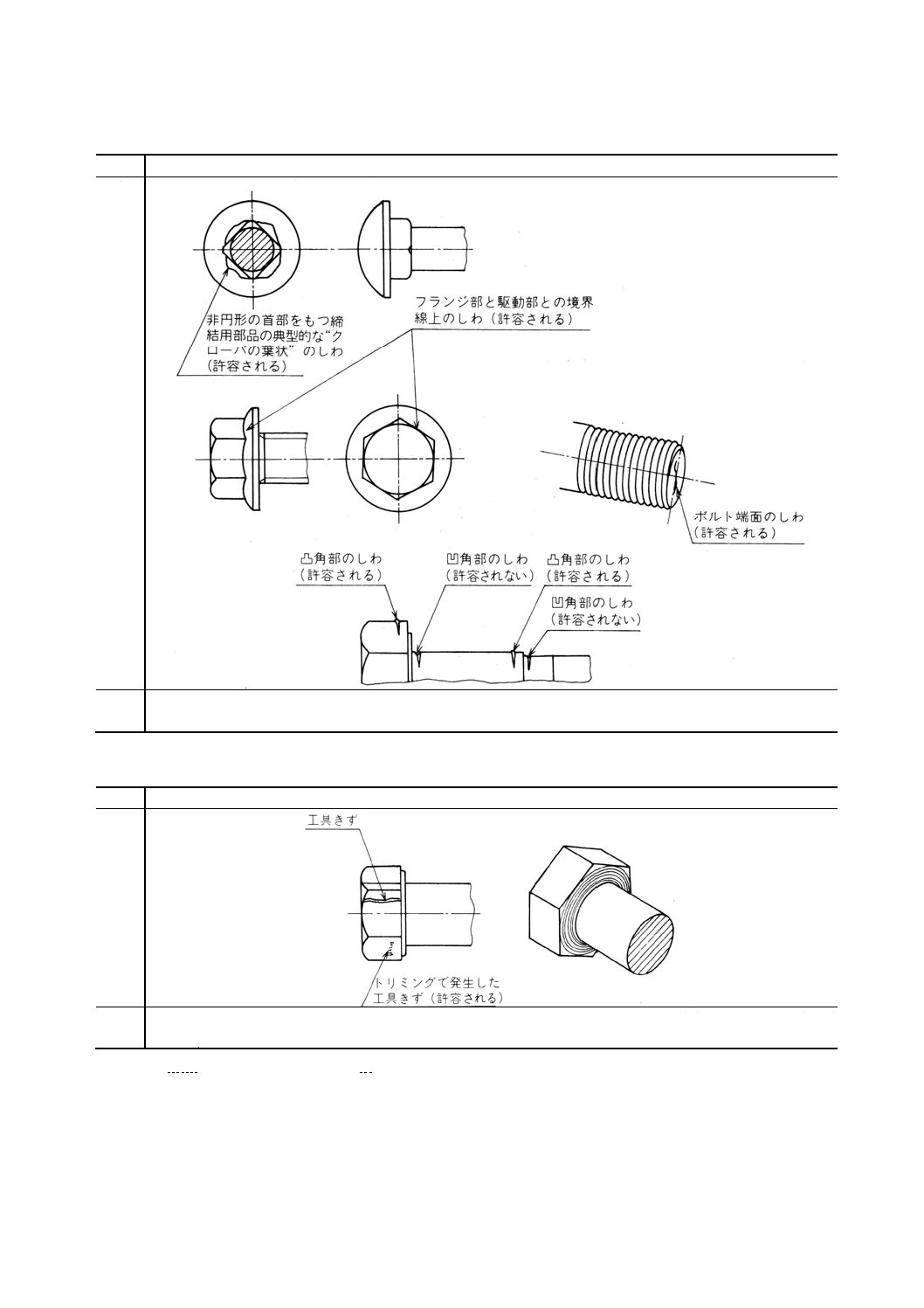

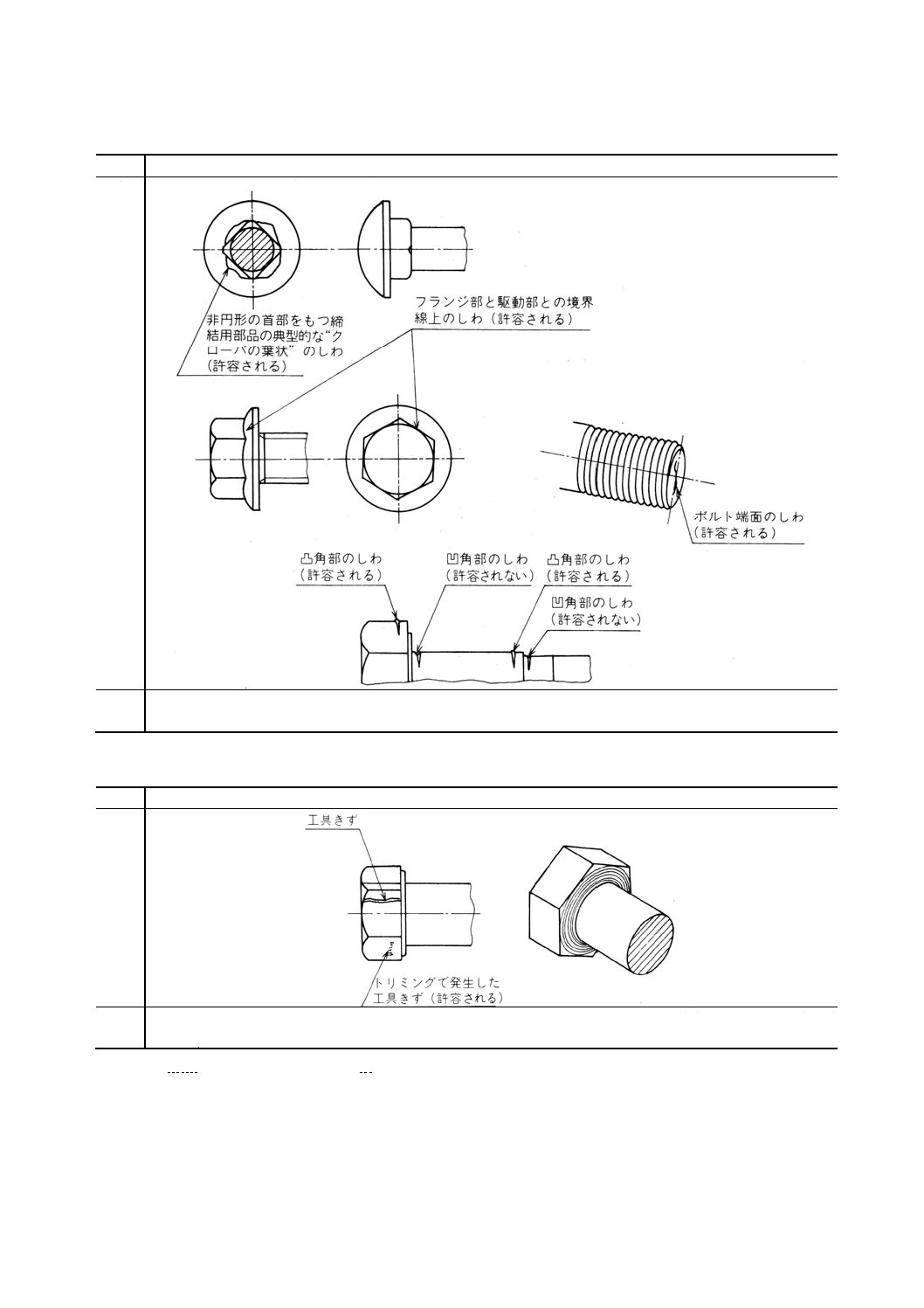

3.4

しわ しわは,鍛造時にねじ部品の表面に生じる金属の重なりである。

原因

しわは,一つの鍛造工程における形状と体積との不一致に基づく材料の移動によって発生する。

外観

限界

座面又はそれより下の部分の凹角部のしわは,この規格又はねじ部品規格のなかで特別に許容されていない

限り,許容されない。凸角部のしわは,許容される。

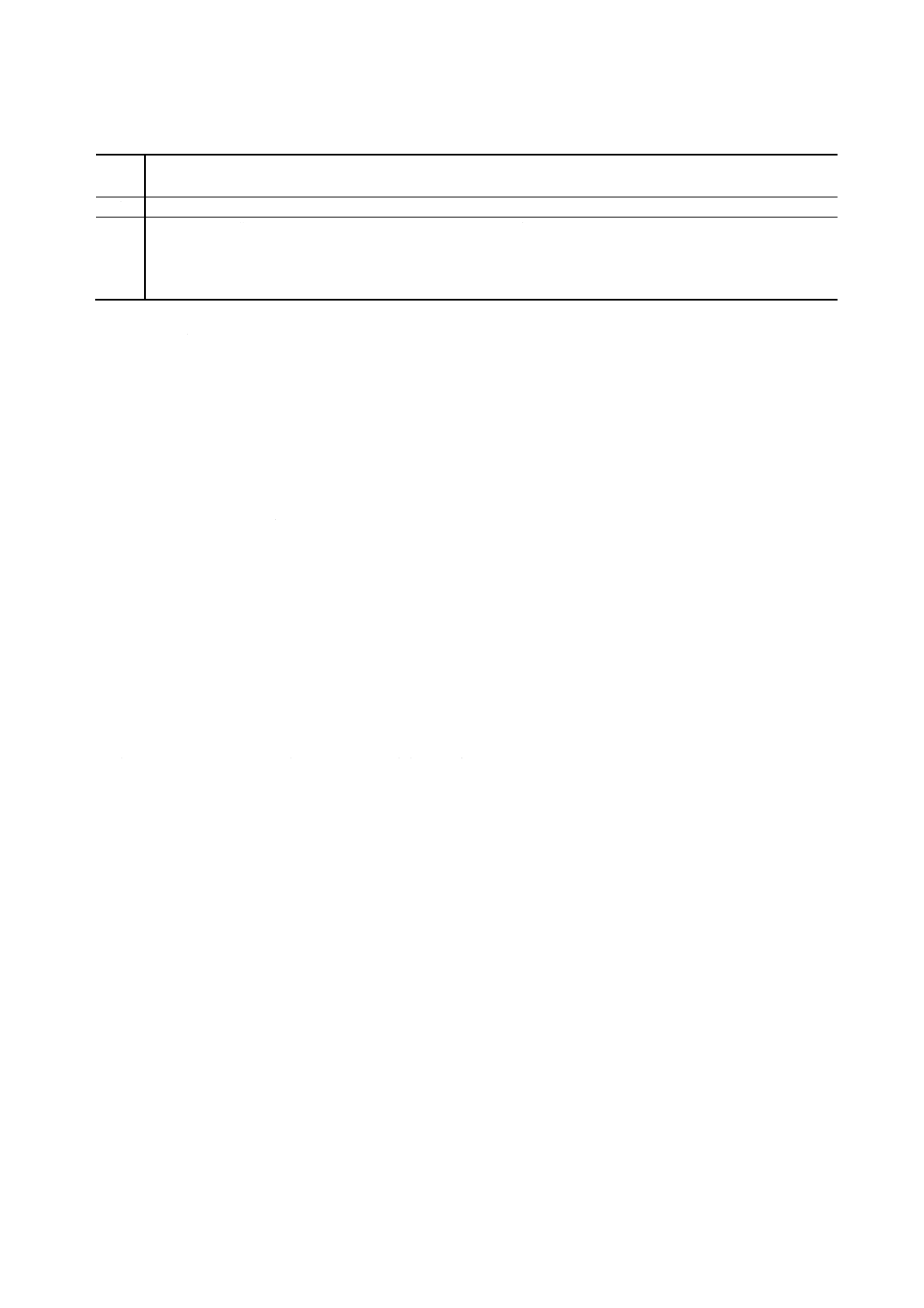

3.5

工具きず 工具きずは,軸方向又は円周方向の浅い深さの溝である。

原因

工具きずは,ボルト及びねじの表面上を製造工具が移動するときに発生する。

外観

限界

機械加工によって発生した軸部,首下部又は座面の工具きずは,ISO 468によって試験したとき,表面粗さ

Ra=3.2μmを超えてはならない。

参考 ISO 468の規定内容はJIS B 0601(表面粗さの定義と表示)と同等である。

8

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

損傷 損傷は,ボルト又はねじの表面が生じたへこみである。

原因

損傷(例えば,へこみ,すりきず,打こん及び溝)は,ボルト及びねじの製造時,並びに例えば,荷積みな

どの取扱いの際に,外からの作用によって生じる。

外観

外からの作用と識別できるような,決まった幾何形状,位置又は方向はない。

限界

上に述べた損傷は,機能又は使用性を損なわない限り,不合格と判定してはならない。

ねじの最初の3山にあるへこみ,すりきず,打こん及び溝は,トルク0.001d3(1)N・m(最大)で,通りねじリ

ングゲージにねじ込まれれば許容される。

注(1) d=ねじの呼び径

4. 検査及び評価方法 受入検査は,JIS B 1091を参照して,以下の手順による。表面欠陥を確認し損な

うおそれがある場合には,表面の被覆は,試験前に除去しなければならない。

4.1

原理 製造者は,どのような検査手順を用いてもよいが,製品をこの規格に適合させるために当然

払うべき配慮を行うものとする。

購入者は,ねじ部品の1ロットの合否を判定するため,受入検査時に,ここに規定する検査手順を用い

てもよい。この手順はまた,ねじ部品の契約時に,購入者と供給者との間に合議がなされなかったならば,

規定との一致性について論争が起こった場合にも適用する。

4.2

非破壊試験 ランダムサンプルをJIS B 1091に従ってロットから抜き取り,それらに対して,目視

試験,又は例えば,磁気探傷試験,渦流探傷試験などのほかの適当な試験のいずれかを実施する。欠陥の

ある製品が見付からなければ,そのロットは合格とする(4.4も参照)。欠陥のある製品が発見された場合

には,それらを4.3の手順に対するロットの大きさとする。

4.3

破壊試験 4.2の手順によって欠陥のある製品が発見された場合には,2次サンプルは,JIS B 1091

に従ってそれらの中から抜き取るものとし,最も重大な欠陥を示しており,最大の深さが予想される表面

欠陥を90°に横切る断面をもつ製品から成るものとする。

4.4

評価 どのようなねじ部品においても,もし,目視検査で,どこかの部分に焼割れが発見されるか,

座面又はそれより下の部分の凹角部に,非円形の首部をもつねじ部品における“クローバの葉状”のしわ

を除くしわが発見された場合,ロットは不合格と判定する。

破壊試験に関しては,どのようなねじ部品でも,適用できる種類の欠陥に対して規定される許容限界を

超える,鍛造割れ,裂けきず,すじきず及び重なり,くぼみ,工具きず又は損傷が発見された場合,ロッ

トは不合格と判定する。

9

B 1041-1993 (ISO 6157-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

おねじ部品の表面欠陥新規JIS原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

拓殖大学

(幹事)

萩 原 正 彌

名古屋工業大学

大 橋 宣 俊

湘南工科大学

喜 田 勝治郎

通商産業省機械情報産業局

桐 山 和 臣

工業技術院標準部

稲 葉 元 成

日本ねじ研究協会

井 上 惇

日産自動車株式会社

小 林 正 彦

社団法人日本工作機械工業会

谷 口 良 憲

トヨタ自動車株式会社

辻 健 次

ダイキン工業株式会社

西 住 茂 紀

株式会社東芝

深 沢 一 男

株式会社フカサワ

明 石 哲 也

株式会社トープラ

内 山 利 一

株式会社名古屋螺子製作所

尾 形 卓

桂川精螺製作所

小 澤 興 一

株式会社互省製作所

田 中 誠之助

株式会社佐賀鉄工所

室 原 達 也

ミネベア株式会社

井 上 勝

大同特殊鋼株式会社

小 野 秋 男

新日本製鐵株式会社

本屋敷 伸 一

株式会社神戸製鋼所

(事務局)

中 村 智 男

日本ねじ研究協会

文責 萩原 正彌(名古屋工業大学)