2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0616-1996

円すいはめあい方式

System of cone fits

1. 適用範囲 この規格は,テーパ比31〜5001,円すい長さ6mmを超え630mm以下,円すい直径500mm

以下で,JIS B 0614で規定している円すい直径公差による方法(方法1)に従って公差を指定した,円す

い部品に適用する円すいはめあい方式について規定する。

なお,基準変位量及びはめあい変位量の計算は,附属書による。

備考1. この規格の引用規格を,次に示す。

JIS B 0154 円すい用語

JIS B 0401 寸法公差及びはめあい

JIS B 0612 円すいテーパ

JIS B 0614 円すい公差方式

2. この規格の対応国際規格を,次に示す。

ISO 5166 : 1982 System of cone fits for cones from C=1 : 3 to 1 : 500, lengths from 6 to 630 mm and

diameters up to 500 mm

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0154,JIS B 0401及びJIS B 0614によるほ

か,次による。

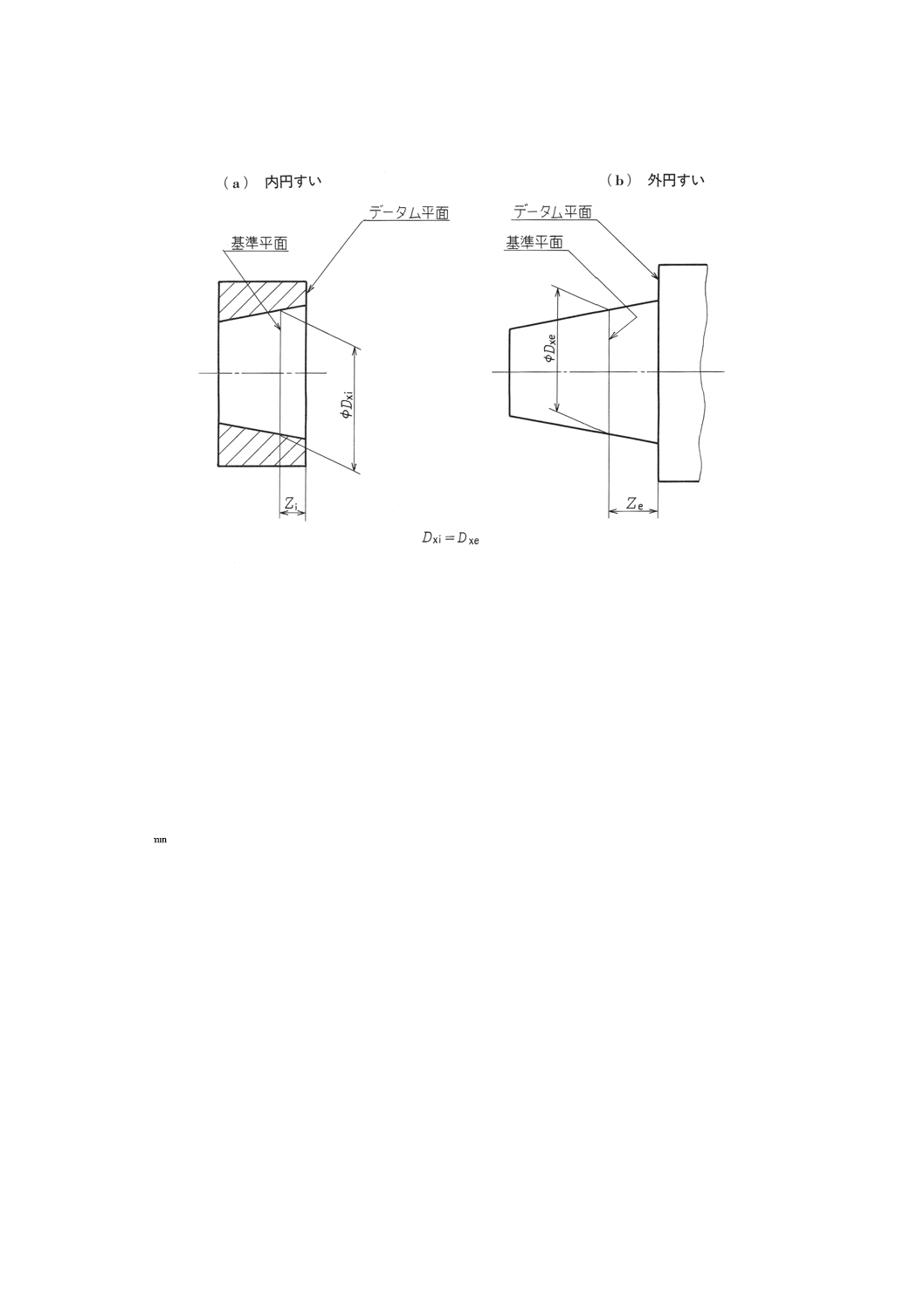

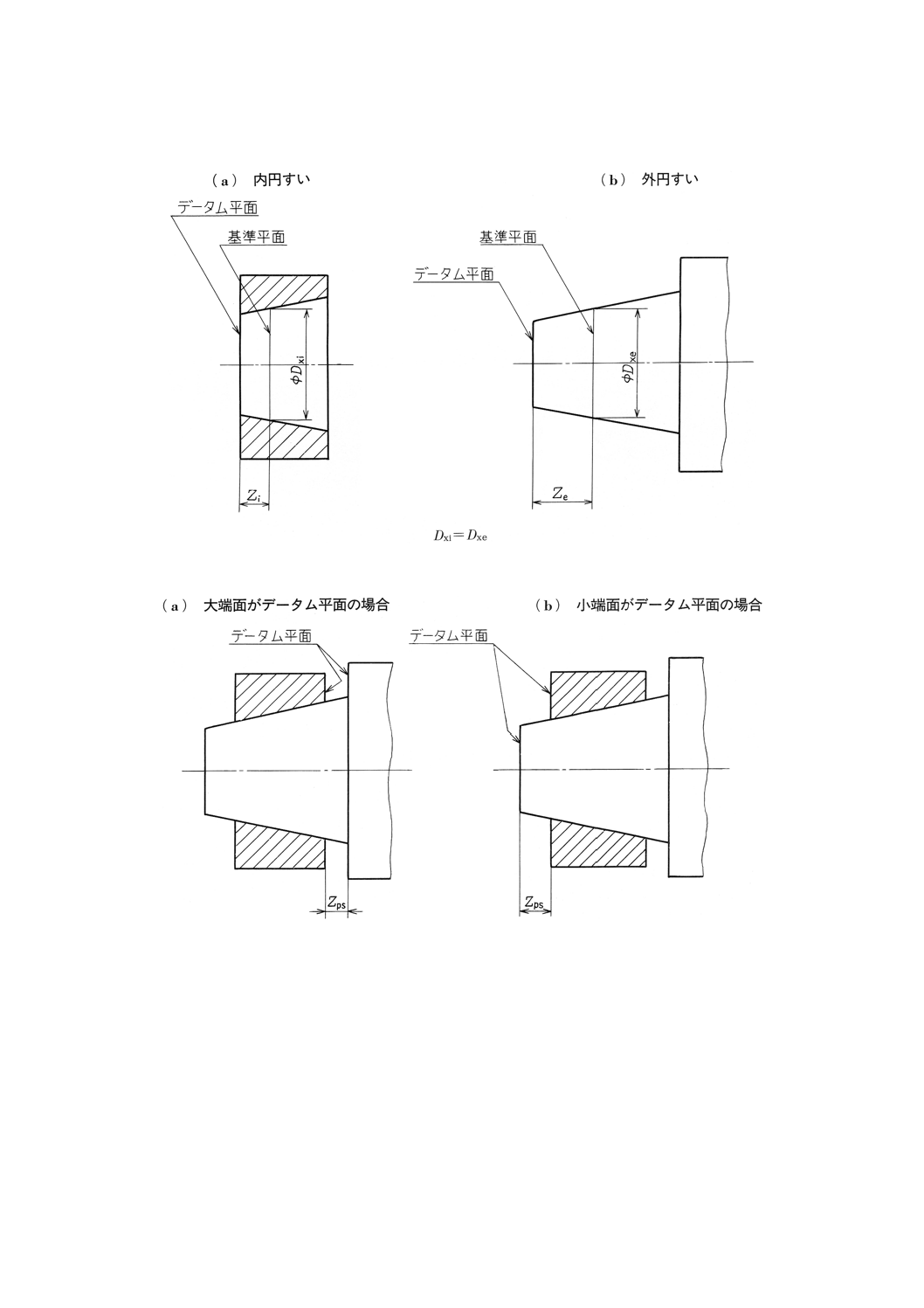

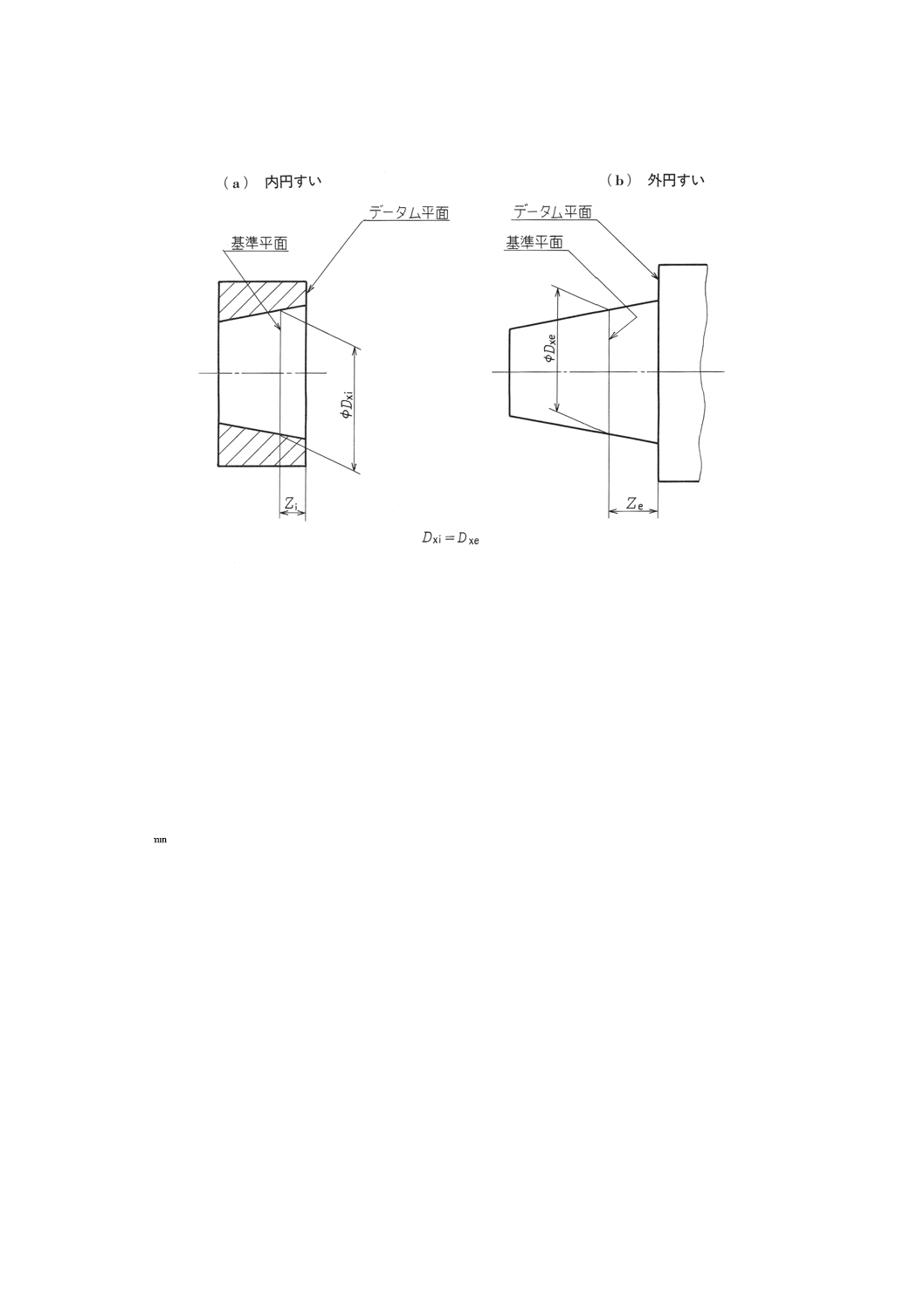

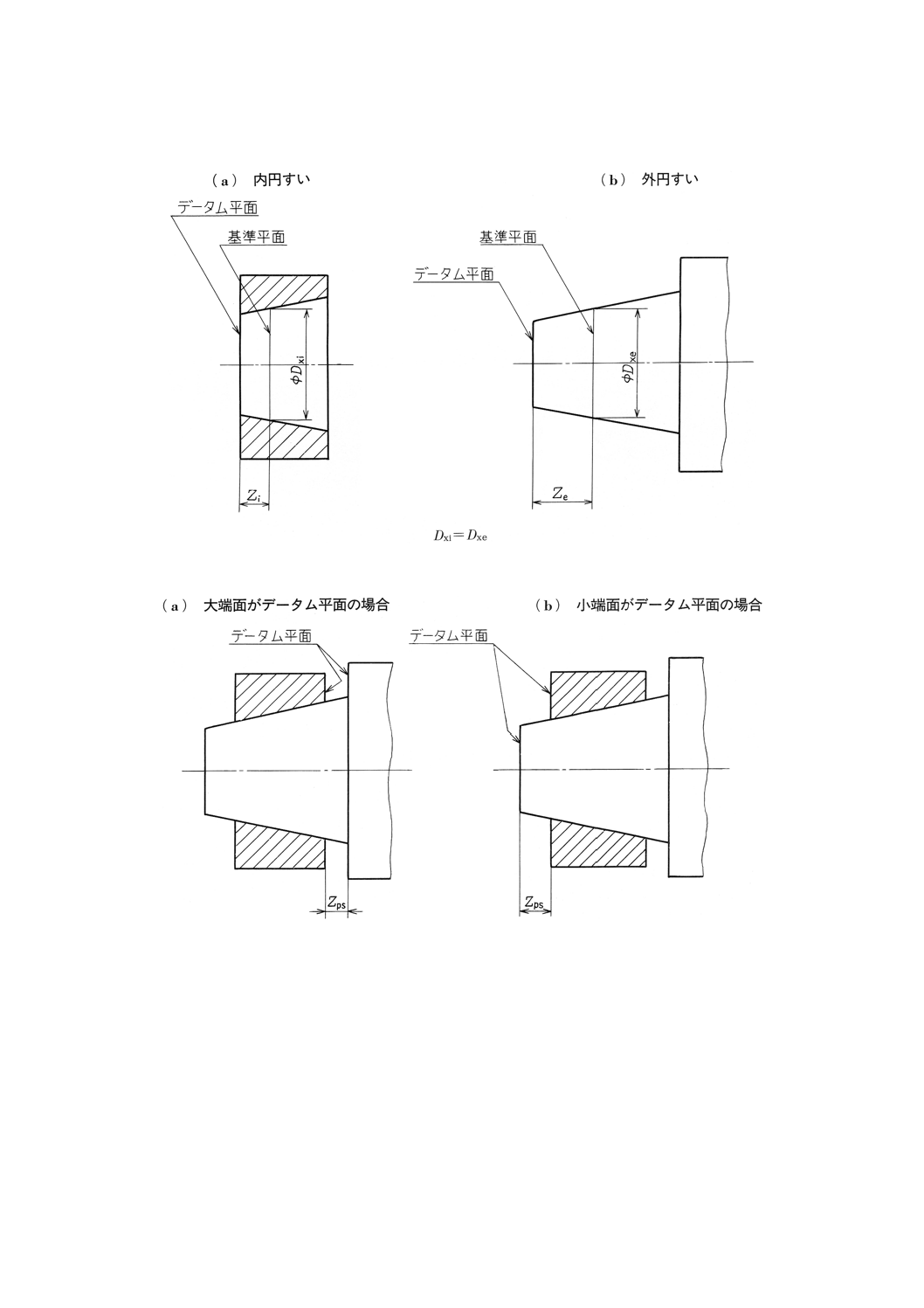

(1) 基準平面 基準円すい直径を決定する円すいの軸直角断面の平面(図1参照。)。

(2) データム平面 円すい軸線に直角な平面で,基準平面の軸方向位置,又は一つの円すいとはめ合わせ

る他の円すいとの軸方向位置を決定するのに用いる平面(図1,図3及び図4参照。)。

備考 円すいの基準平面とデータム平面とは,一致することもある。

2

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 円すいの大端面をデータム平面とする場合のデータム間隔

(3) 円すい部品のデータム間隔 円すい部品の基準平面とデータム平面との軸方向間隔(図1参照。)。

3. 量記号 この規格で用いる主な量記号は,次による。

C :基準テーパ比

De :基準外円すい直径

Di :基準内円すい直径

Dxe :外円すいの基準平面の位置Xにおける基準外円すい直径

Dxi :内円すいの基準平面の位置Xにおける基準内円すい直径

Ea :実開始位置からの軸方向変位量

Ea max :最大軸方向変位量

Ea min :最小軸方向変位量

Fs :組立て力

S :円すいはめあいのすきま

Smax :(円すいはめあいの)最大すきま

Smin :(円すいはめあいの)最小すきま

TD :円すい直径公差

TDe :外円すい直径公差

TDi :内円すい直径公差

TDp :円すい直径はめあいの変動量

TDs :軸方向変位量の公差

Tp :開始位置の公差

U :円すいはめあいのしめしろ

Umax :(円すいはめあいの)最大しめしろ

3

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Umin :(円すいはめあいの)最小しめしろ

Ze :外円すいのデータム間隔

Zi :内円すいのデータム間隔

Zp :はめ合わせる外円すいと内円すいのデータム平面の軸方向間隔(円すいはめあいのデータ

ム間隔)

Zpf :円すいはめあいの最終位置におけるデータム間隔(円すいはめあいの最終データム間隔)

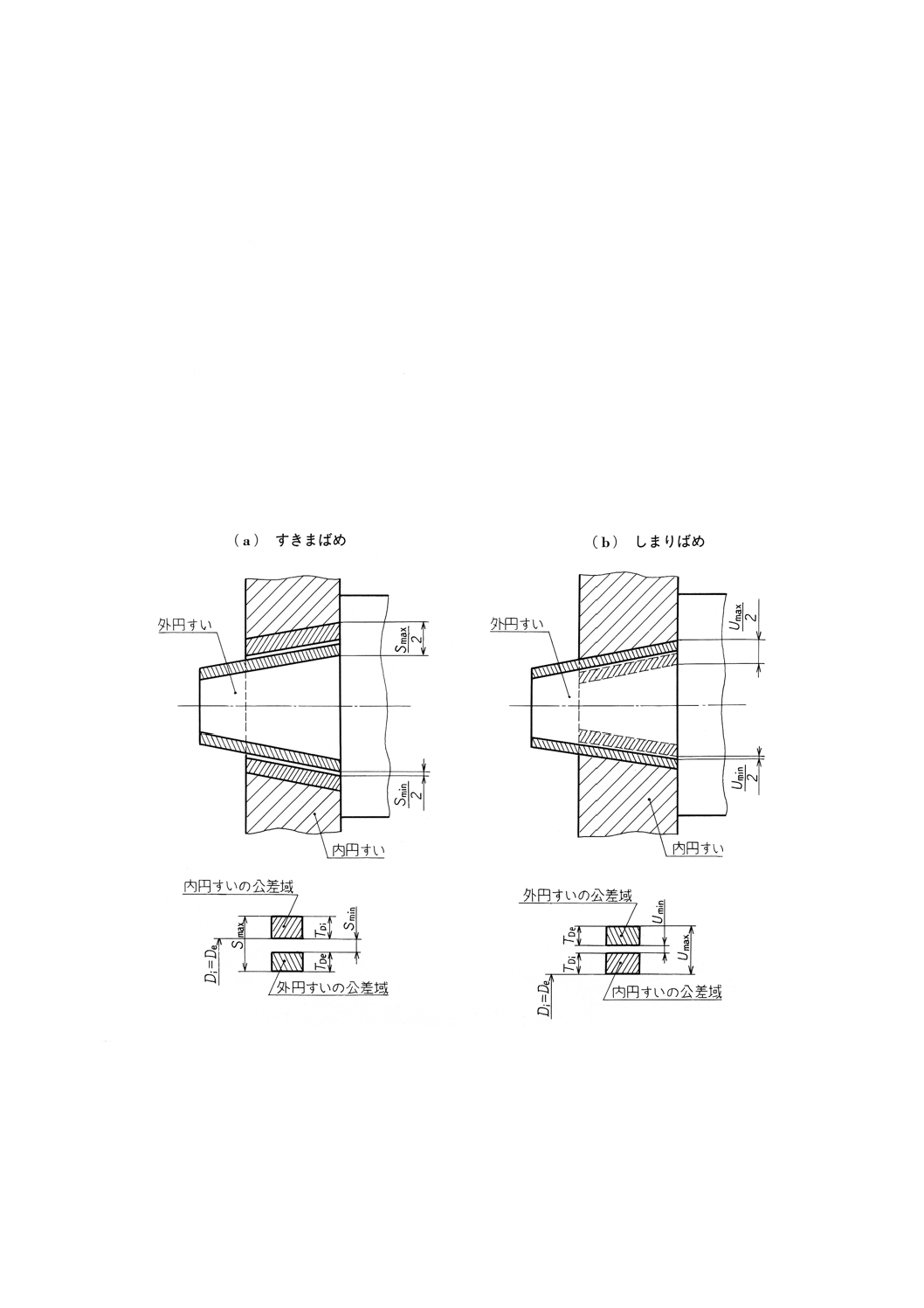

4. 円すいはめあいの形成 円すいはめあいにおけるすきま又はしめしろは,はめ合わせる内円すいと外

円すいとの相対的な軸方向位置によって変化する。はめ合わせる円すい部品の最終位置で必要なすきま又

はしめしろを得るには,次に示す(1)〜(4)の方法による。

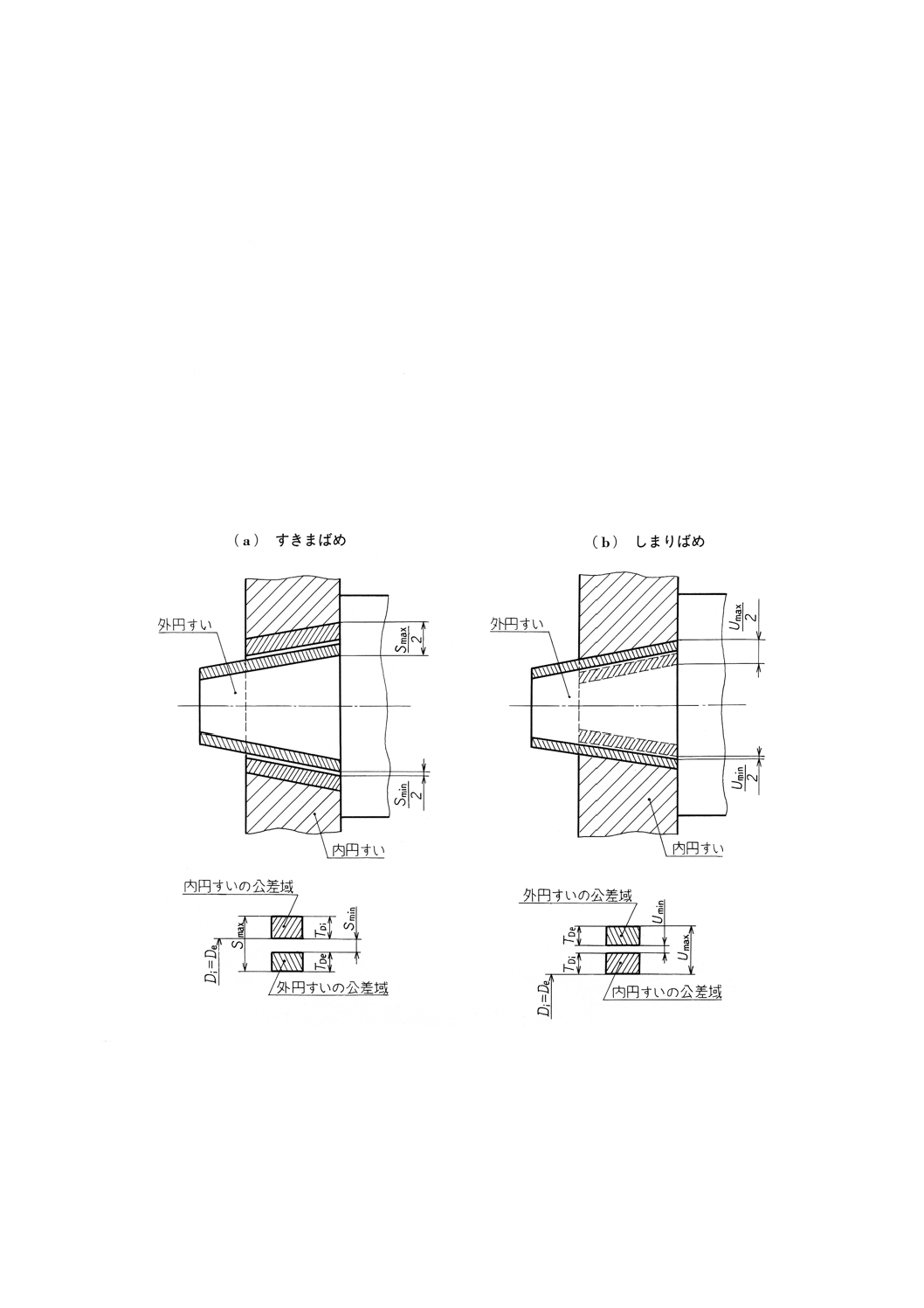

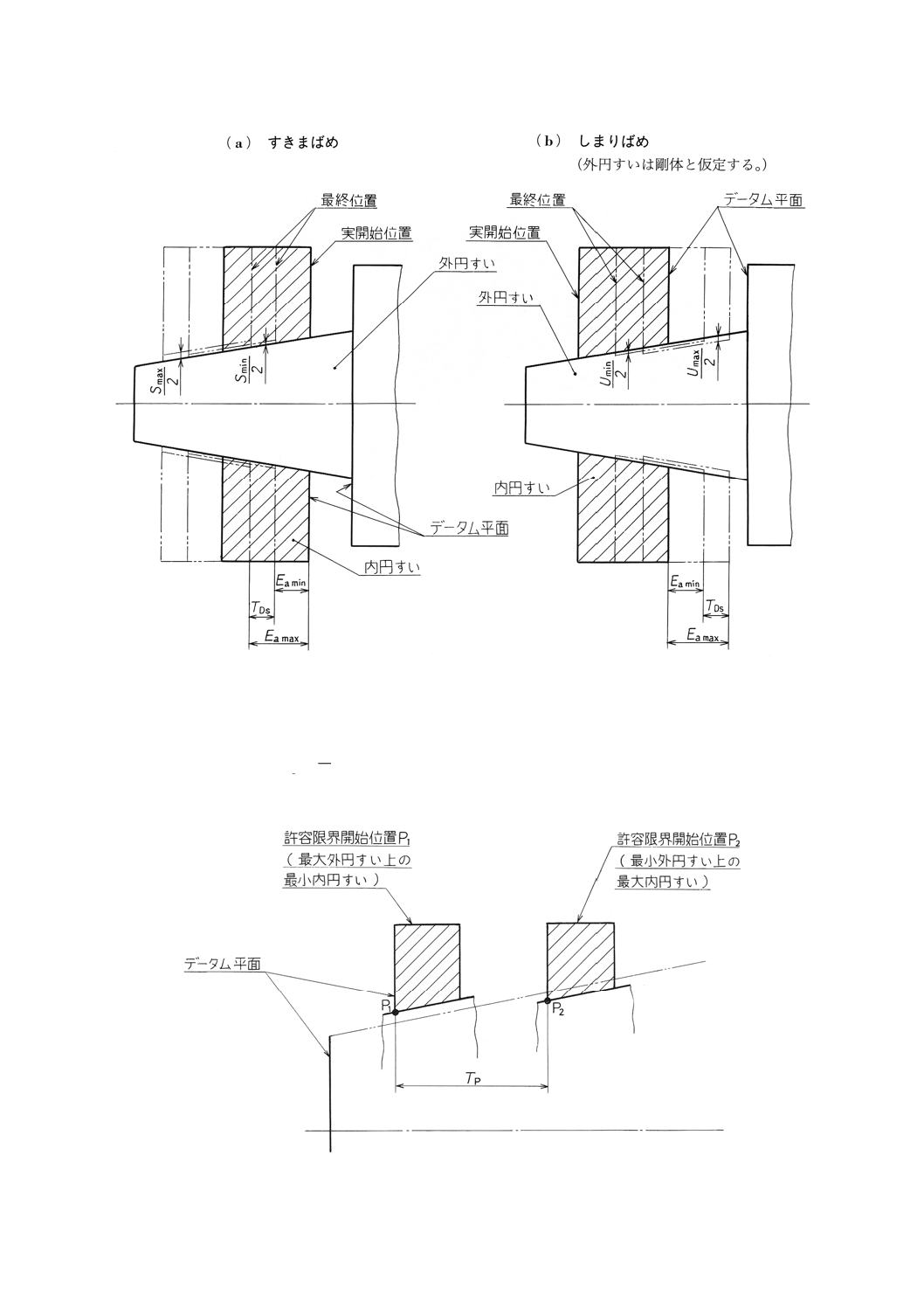

(1) 設計上の構造による形成 はめ合わせる円すい部品の構造によって軸方向位置を規制する(図2参

照。)。

備考 図2のように,最終位置における円すい部品の軸方向の相対的位置は,円すい部品の形状によ

って定まる。

図2 設計上の構造による円すいはめあい

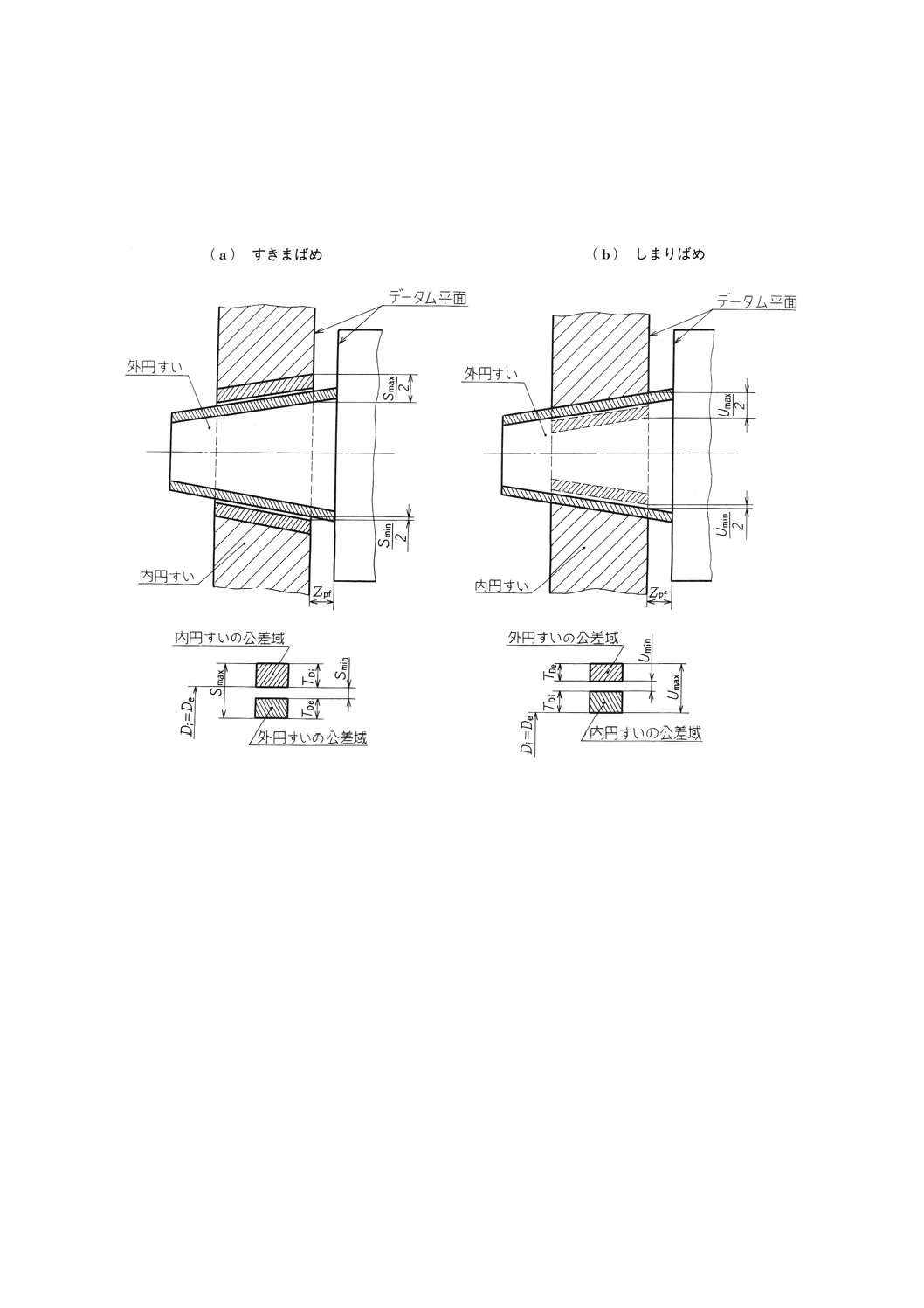

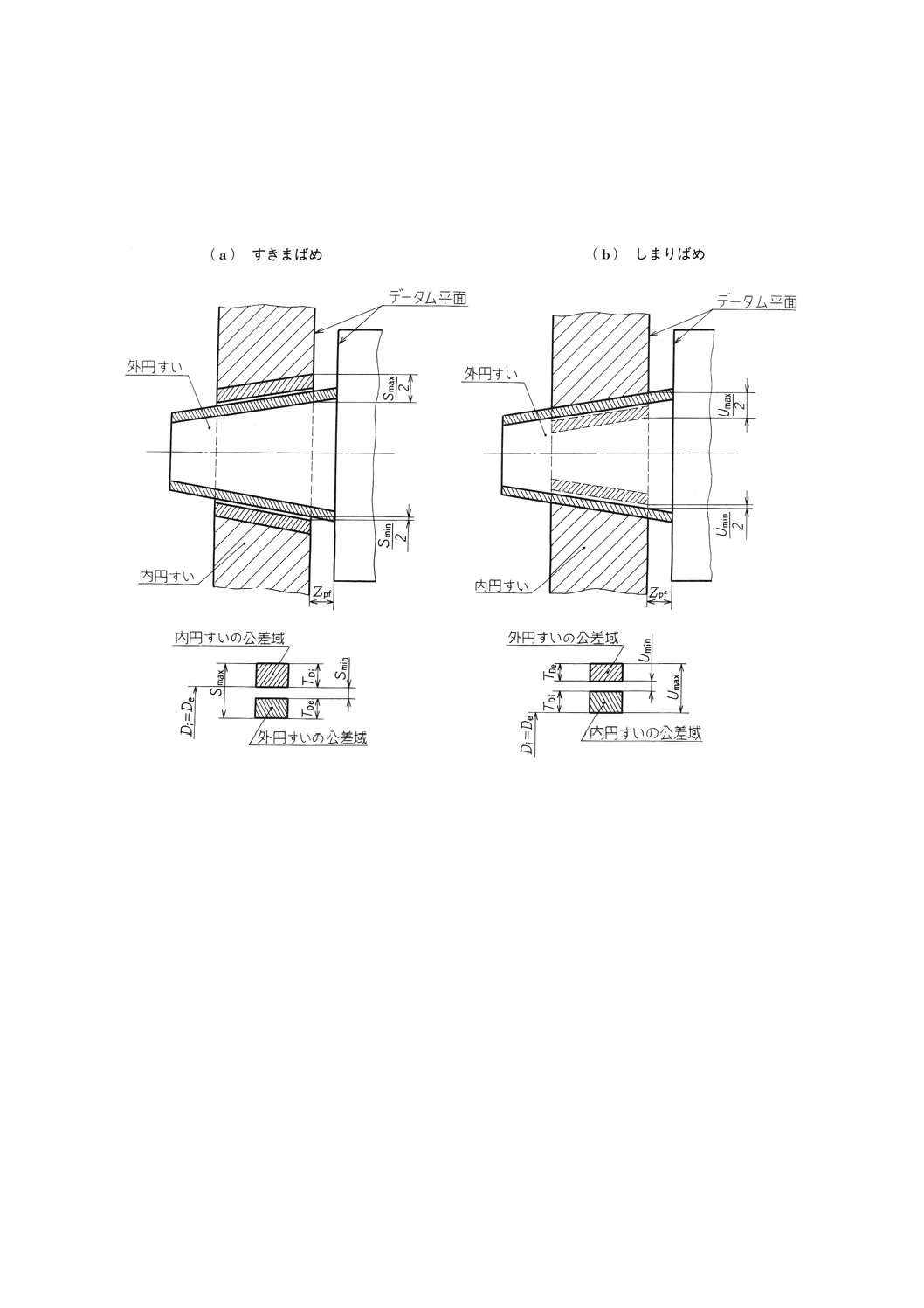

(2) 軸方向の位置寸法指定による形成 はめ合わせる円すいの実寸法に関係なく,円すい部品の相対的軸

方向位置をあらかじめ定める(図3参照。)。

備考 円すい部品相互の最終位置は,図面上に指示するか又は必要の場合には内円すい及び外円すい

上のマークで示す。

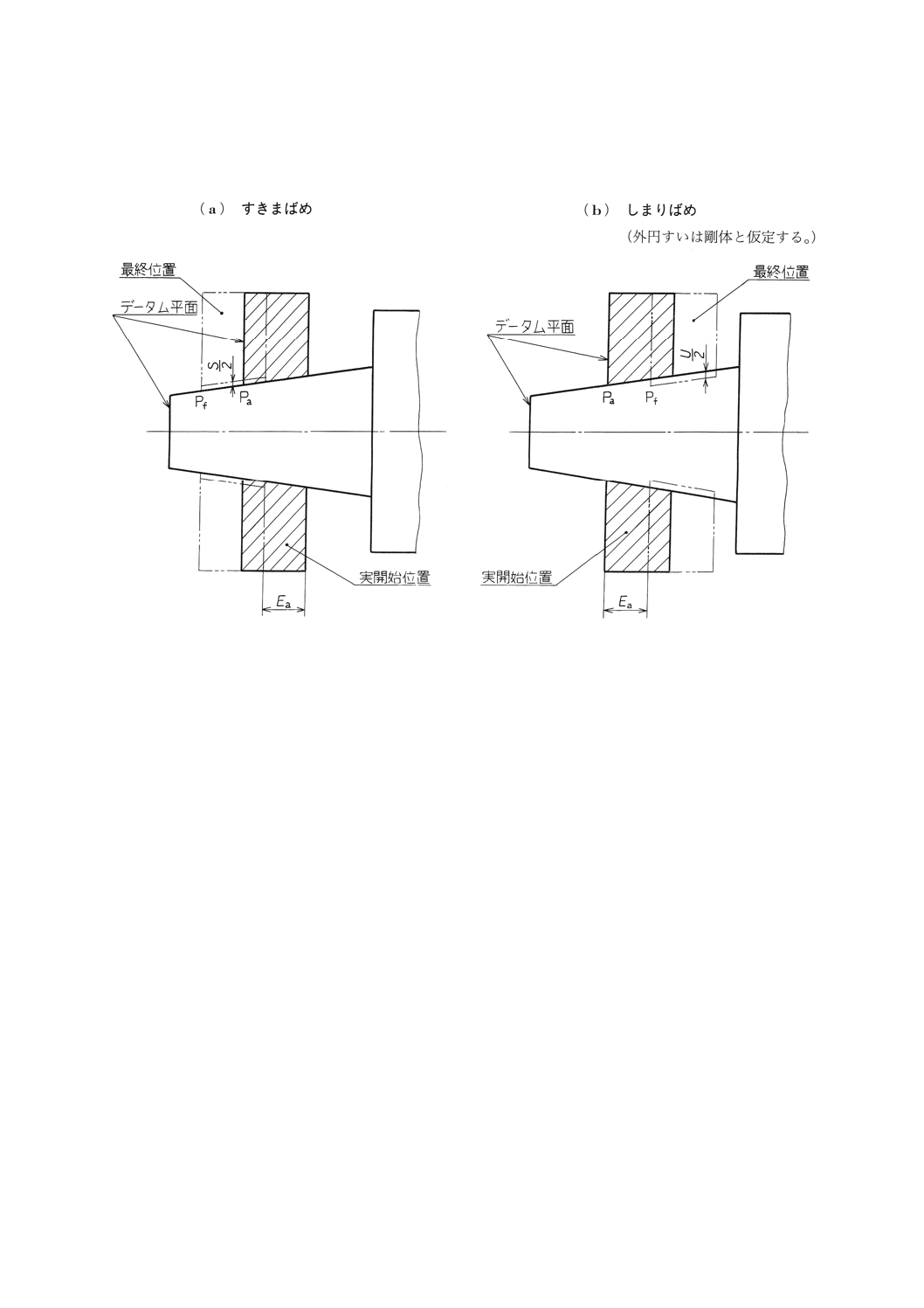

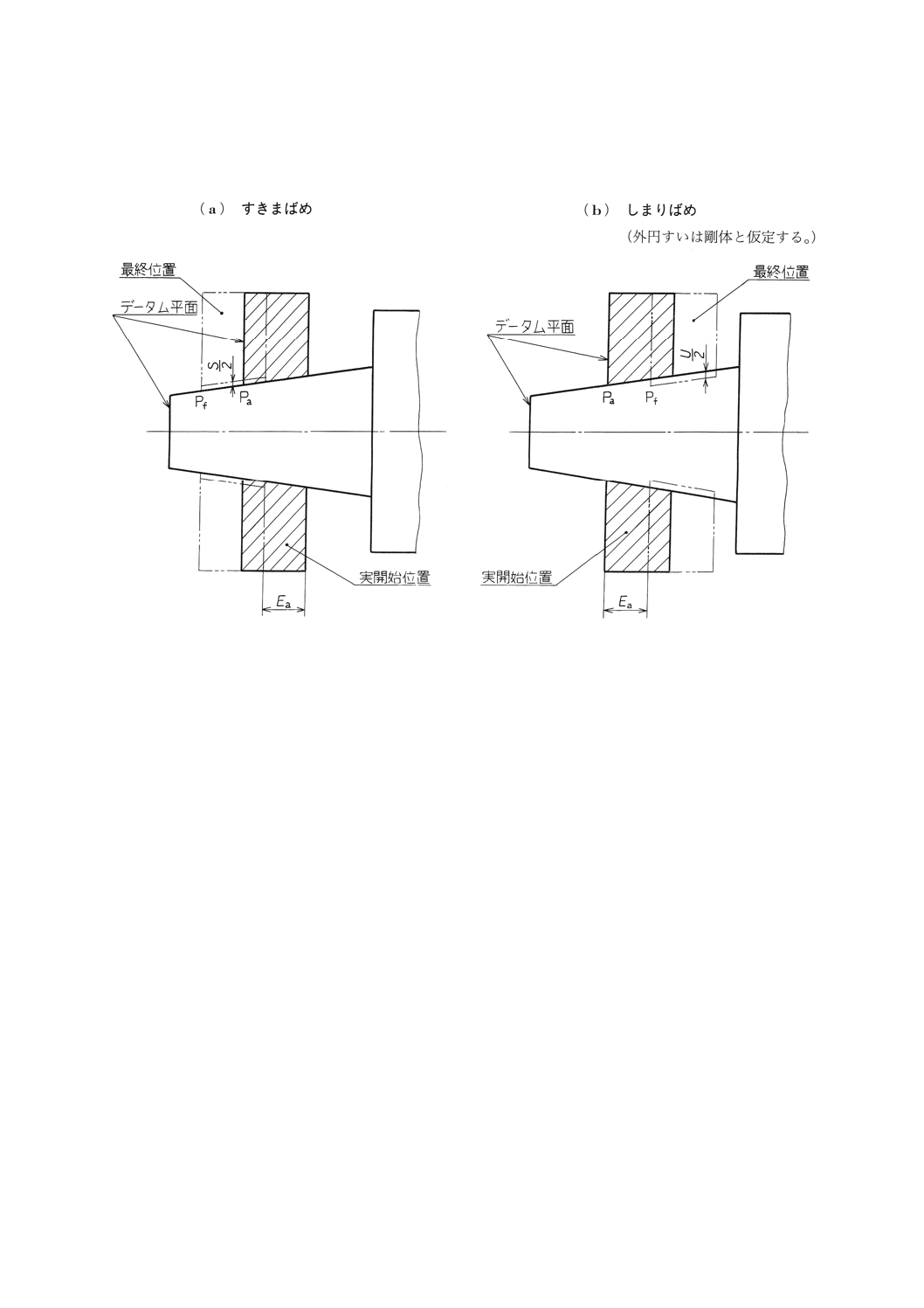

(3) 軸方向変位量指定による形成 実円すいを,実開始位置から定めた大きさだけ相対的に軸方向に変位

4

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

させる(図4参照。)。

備考 必要とするすきま又はしめしろを得るために実開始位置からの必要な軸方向変位量(図4のEa)

(5.参照。)を指定する。

図3 軸方向の位置寸法指定による円すいはめあい

5

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 実開始位置(Pa)から規定の軸方向変位量を与えることによって

最終位置(Pf)において得られる円すいはめあい

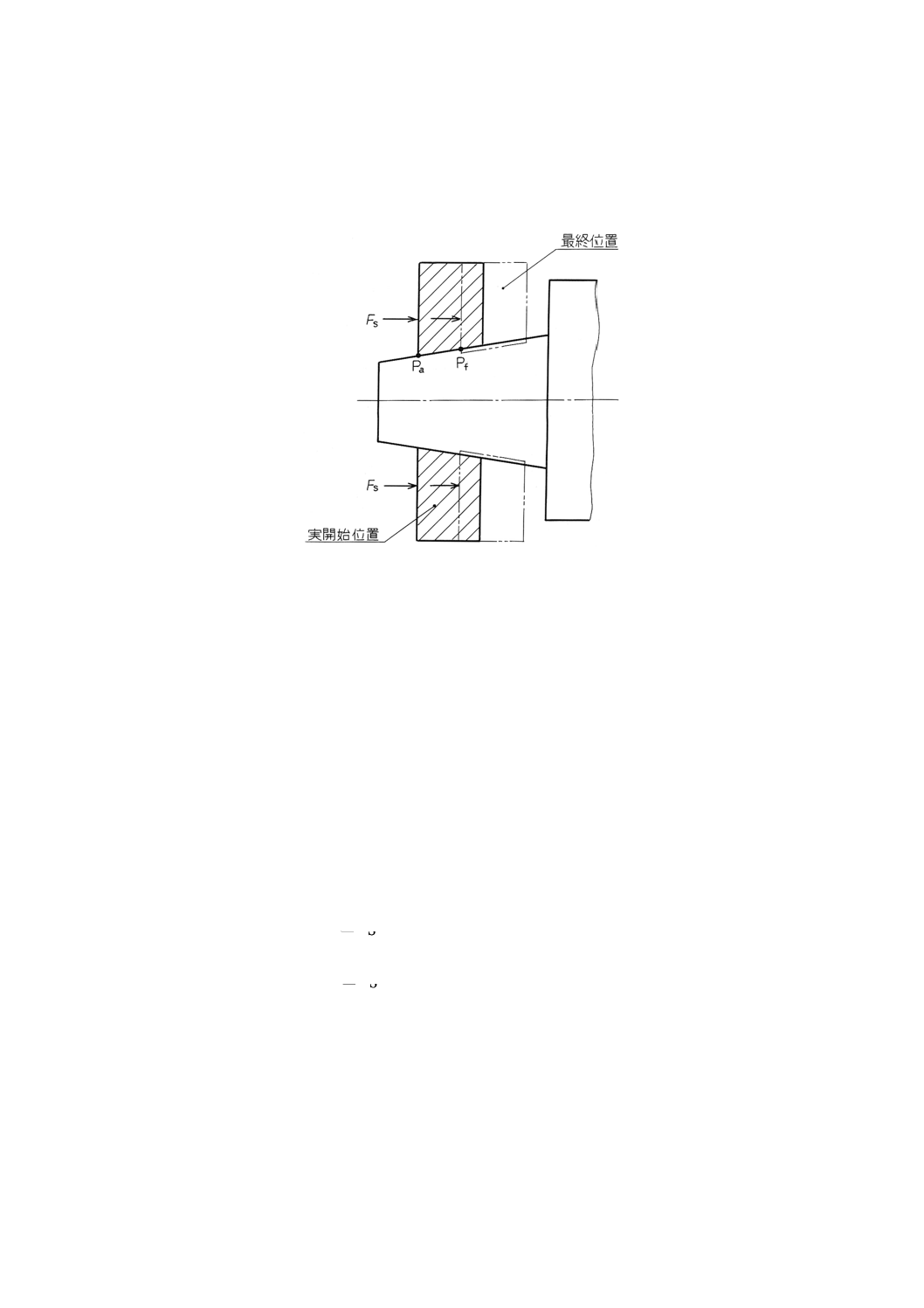

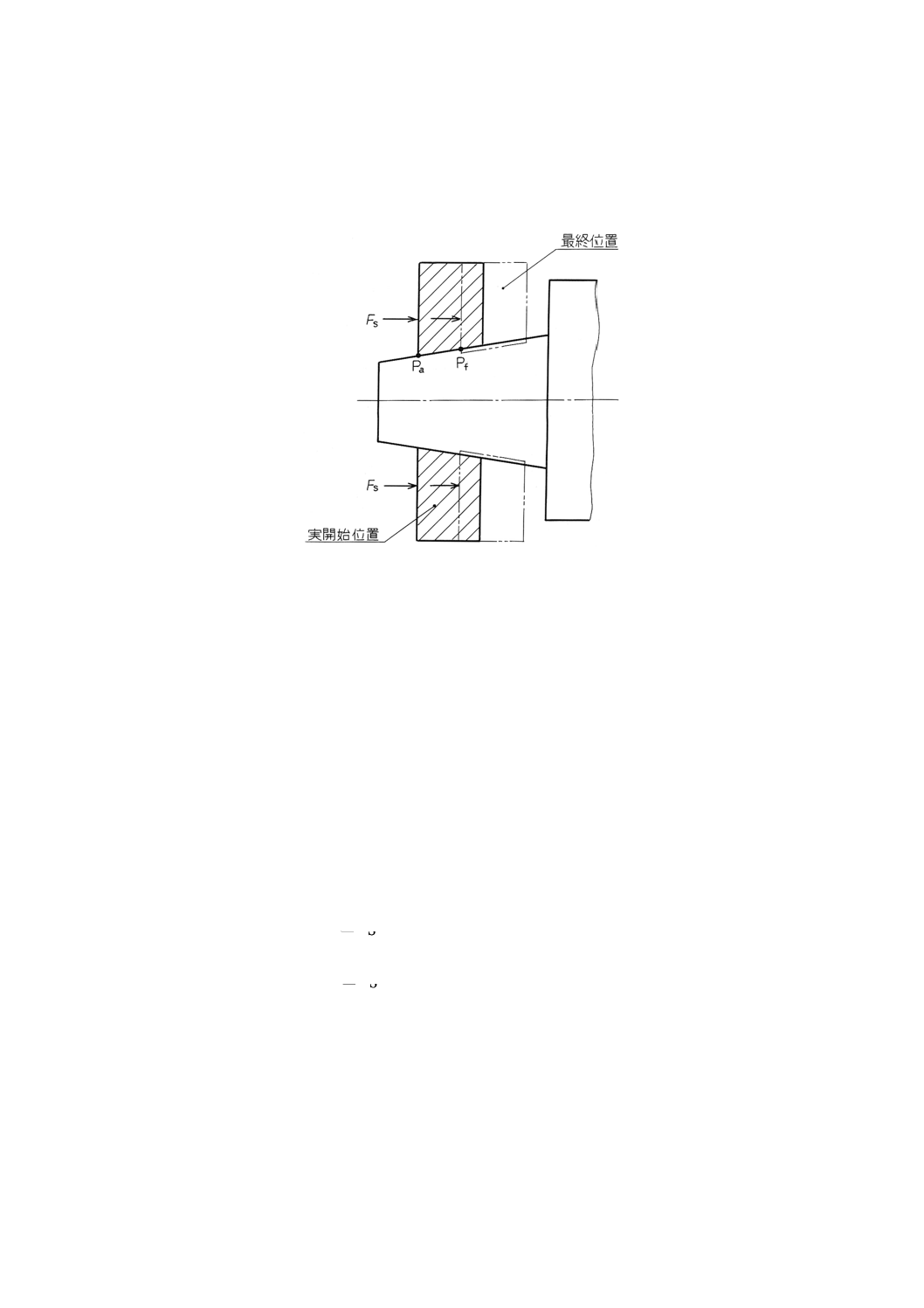

(4) 規定の組立て力 (Fs) による形成 実開始位置から実円すいに規定の組立て力 (Fs) を与える(図5参

照。)。

備考 組み立てる円すい部品相互の最終位置は,円すいしまりばめの場合には,規定の組立て力によ

って得られる。組立て力を厳守することによって,必要なしめしろの範囲内にある実しめしろ

をもつ円すいしまりばめが得られる。

6

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 実開始位置 (Pa) から規定の組立て力を与えることによって

最終位置 (Pf) において得られる円すいしまりばめ

(外円すいは剛体と仮定する。)

備考1. 設計上の構造又は軸方向の位置寸法指定による円すいはめあいの場合では,円すい直径はめ

あいの変動量は,次の式で求められる(図2及び図3参照。)。

TDp=Smax−Smin又はUmax−Umin

=TDi+TDe

2. 軸方向変位量指定又は規定の組立て力による円すいはめあいの場合には,はめ合わせる円す

いの公差域の位置の組合せは,H/h,JS/js又はN/kとする[参考1の2.(2)参照。]。

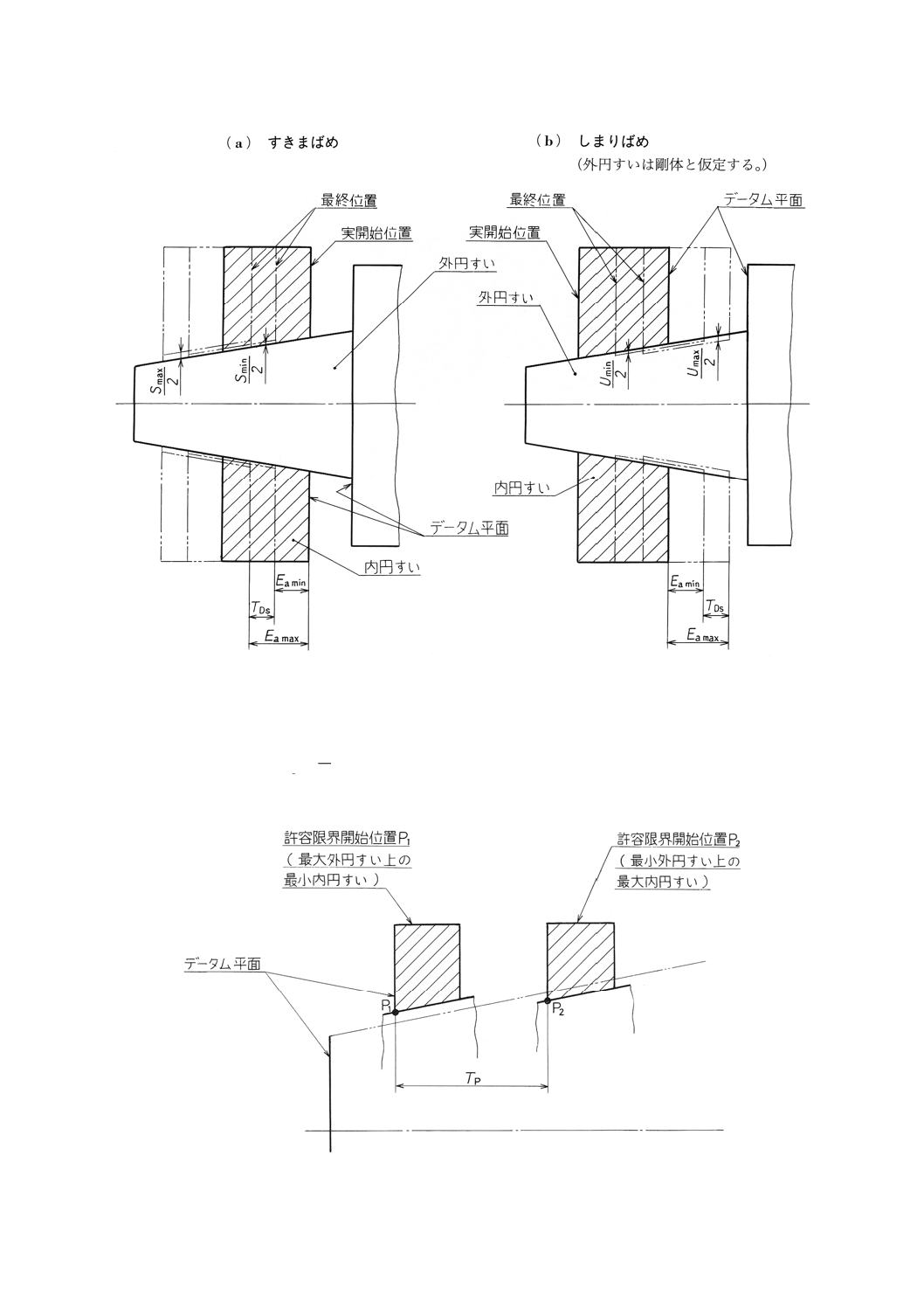

5. 軸方向変位量指定による円すいはめあい

5.1

実開始位置からの軸方向変位量 実開始位置 (Pa) から内円すいを外円すいに対して,軸方向に変位

させると,両円すいが遠ざかる変位方向において,すきまばめが得られ,両円すいが近づく変位方向にお

いて,しまりばめが得られる。

すきまばめに対しては,最小すきまを与える最小軸方向変位量及び最大すきまを与える最大軸方向変位

量は,それぞれ次の式から求める。

min

min

1S

C

Ea

×

=

max

max

1S

C

Ea

×

=

7

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しまりばめに対しては,必要な保持力を生じさせるために要する最小しめしろを与える最小軸方向変位

量及び円すい結合の強度に関して許される最大しめしろを与える最大軸方向変位量は,それぞれ次の式か

ら求める。

min

min

1U

C

Ea

×

=

max

max

1U

C

Ea

×

=

備考1. ここに示した式は,厳密には基準テーパ角度をもつ円すいにだけ適用できるものである。上

の式による軸方向変位量を与えた場合に,一般には希望するすきま,又はしめしろの範囲

(Smax〜Smin又はUmax〜Umin)外のすきま又はしめしろを生じる部分ができる[参考2の4.4.1(1)

参照。]。

2. 加工に関して,最大軸方向変位量が大きくなりすぎないようにするために,最大しめしろは

小さくすることができる。

5.2

軸方向変位量の公差 実開始位置 (Pa) から,必要とするはめあいを得るために用いる軸方向変位量

は,5.1によって計算したEa minとEa maxとの間,すなわち,公差TDs=Ea max−Ea min内に存在する(図6参

照。)。

備考 円すい部品の加工及び測定における不確実さのために,計算で求めたEa minの値を少し大きくし,

Ea maxの値を少し小さくすることが望ましい。こうすることによって,Ea max−Ea minから求めら

れる公差の値は実際上小さくなる。

図6 実開始位置 (Pa) から規定の軸方向変位量 (Ea min・Ea max) を与えて得られる

最大及び最小すきま又は最大及び最小しめしろ

8

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

許容限界開始位置 許容限界開始位置の一つP1は,最小の内円すいと最大の外円すいとの組合せか

ら,他の一つP2は,最大の内円すいと最小の外円すいとの組合せから算出する(図7参照。)。

開始位置の公差は,次の式から求める(図7参照。)。

)

(

1

De

Di

p

T

T

C

T

+

×

=

図7 許容限界開始位置

9

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 円すいはめあいの指定 円すいはめあいを指定するに当たっては,はめ合わせる円すい部品のそれぞ

れについて,軸線に垂直な基準平面内の共通の基準円すい直径に対し,円すい直径公差による上及び下の

寸法許容差(又はそれを表す記号)を指示するとともに,次の(1)〜(4)による。

なお,この場合製作上の理由から穴基準はめあい方式によるのがよく,また,厳密な要求がある場合に

は,テーパ角度公差によるテーパ角度の許容差及び円すい形状公差を追加指定する。

(1) 設計上の構造によるはめあいの場合 円すい部品の構造は,それによって最終位置における両円すい

相互の軸方向位置が決定されるようなものとする。

(2) 軸方向の位置寸法指定によるはめあいの場合 円すい部品の両データム平面の軸方向間隔(円すいは

めあいの最終データム間隔)Zpf(図3参照。)を指定するか,又は必要ならば両円すい上に最終位置

を示すマークを付ける。

(3) 軸方向変位量指定によるはめあいの場合 実開始位置からの最小及び最大軸方向変位量Ea min及びEa

maxを指定するか,又は許容差付きの平均値21 (Ea max+Ea min) を指定する。

(4) 規定の組立て力によるはめあいの場合 実験又は計算によって求めた,必要なしめしろを得るための

組立て力の最大値と最小値を指定する。

関連規格 ISO 1947 : 1973 System of cone tolerances for conical workpieces from C=1 : 3 to 1 : 500 and lengths

from 6 to 630mm

10

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 軸方向変位量の計算

1. 適用範囲 この附属書は,はめ合わせる単一円すい部品の基準平面における円すい直径の寸法許容差

に依存する軸方向変位量(基準変位量)の計算方法及びはめ合わせる円すい部品相互の軸方向変位量(は

めあい変位量)の計算方法について規定する。

2. 用語の定義 この附属書で用いる主な用語の定義は,JIS B 0154及びJIS B 0401によるほか,次によ

る。

(1) 基準円すいに対する単一円すい部品の軸方向変位量(基準変位量) 基準平面における円すい直径の

寸法許容差に依存する,基準円すいに対する単一円すい部品の軸方向変位量の計算値。

(2) 最小基準変位量 基準円すい直径に対する基礎となる寸法許容差から計算した,基準円すいに対する

単一円すい部品の基準変位量。

(3) 最大基準変位量 基準円すい直径に対する基礎となる寸法許容差及び公差から計算した,基準円すい

に対する単一円すい部品の基準変位量。

(4) 円すいはめあいに対する軸方向変位量(はめあい変位量) 互いにはめ合わせる円すい部品相互の軸

方向変位量の計算値。

(5) 最小はめあい変位量 最小内円すいと最大外円すいの円すいすきまばめに対するはめあい変位量,又

は最大内円すいと最小外円すいの円すいしまりばめに対するはめあい変位量。

(6) 最大はめあい変位量 最大内円すいと最小外円すいの円すいすきまばめに対するはめあい変位量,又

は最小内円すいと最大外円すいの円すいしまりばめに対するはめあい変位量。

3. 量記号 この附属書で用いる主な量記号は,次による。

C :基準テーパ比

De :外円すいの基準大端径

De max :外円すいの最大許容大端径

De min :外円すいの最小許容大端径

Di :内円すいの基準大端径

Di max :内円すいの最大許容大端径

Di min :内円すいの最小許容大端径

EN :基準円すいに対する単一円すい部品の軸方向変位量(基準変位量)

ENe :基準円すいに対する外円すいの軸方向変位量

ENi :基準円すいに対する内円すいの軸方向変位量

ENT :基本公差ITに基づく,内円すい及び外円すいの軸方向変位量

ENeT :基本公差ITに基づく,基準円すいに対する外円すいの軸方向変位量

ENiT :基本公差ITに基づく,基準円すいに対する内円すいの軸方向変位量

ENe max :外円すいの最大基準変位量

ENe min :外円すいの最小基準変位量

ENi max :内円すいの最大基準変位量

11

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ENi min :内円すいの最小基準変位量

EP :円すいはめあいに対する軸方向変位量(はめあい変位量)

EPmax :最大はめあい変位量

EPmin :最小はめあい変位量

TDe :外円すいの直径公差

TDi :内円すいの直径公差

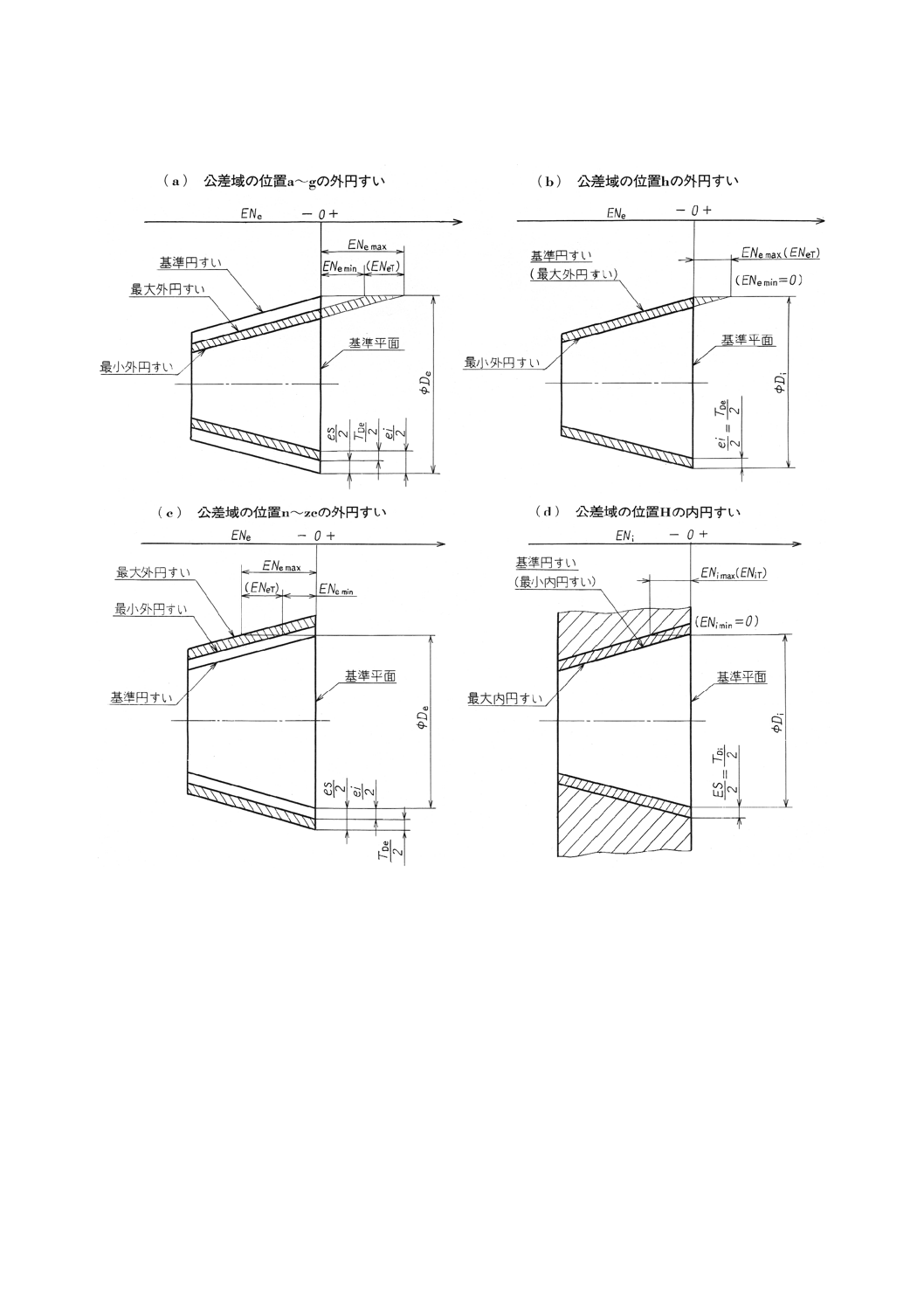

4. 基準円すいに対する円すい部品の軸方向変位量(基準変位量) はめ合わせる円すい部品のそれぞれ

に対して,円すい軸線に垂直な基準平面中の基準円すい直径に対して,上・下の寸法許容差es,ei(外円

すいの場合)又はES,EI(内円すいの場合)が与えられる。

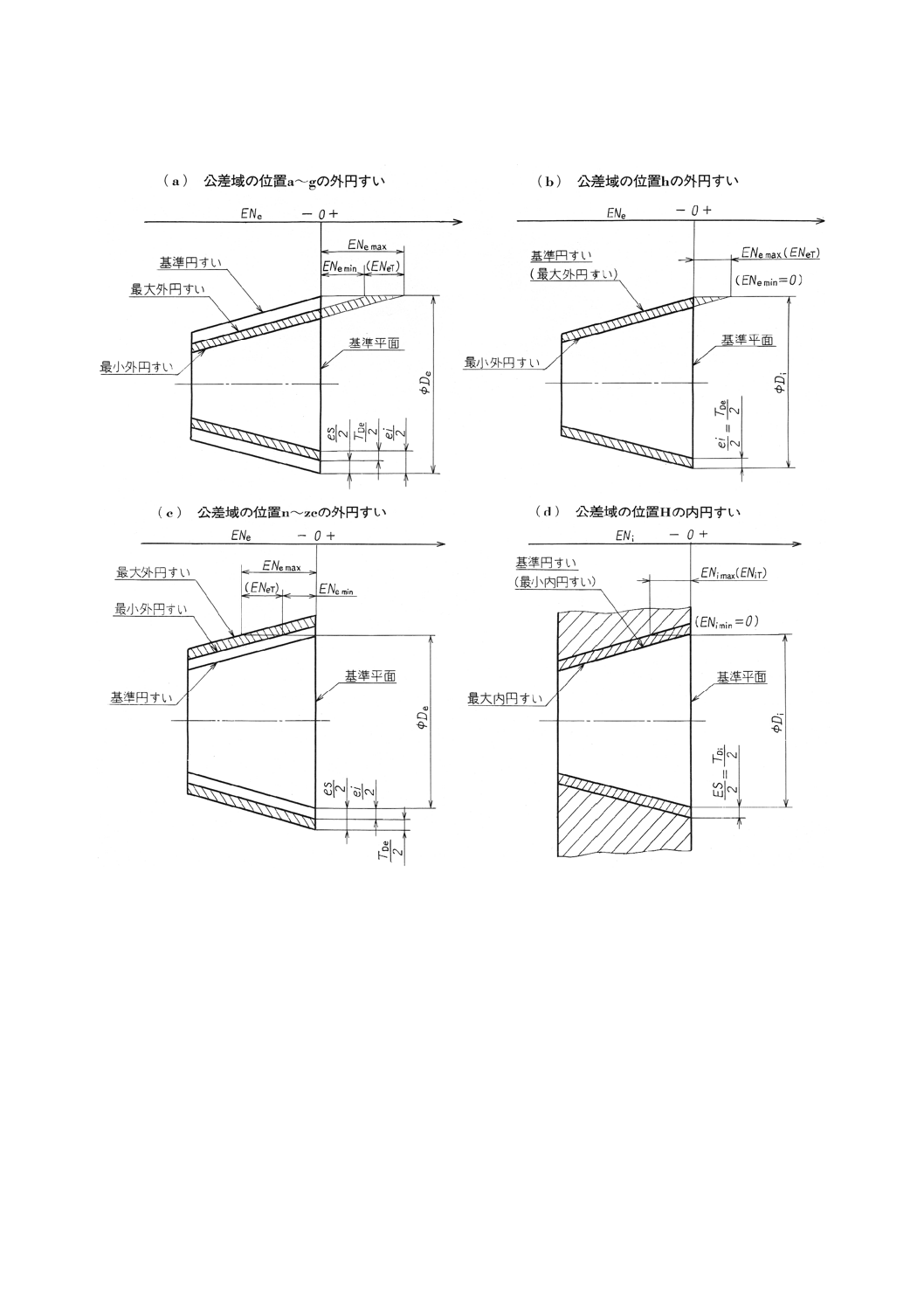

附属書付図1(a)〜(c)は,穴基準式で公差域の位置がa〜g,h及びn〜zcの場合の基準円すいに対する外

円すいの軸方向変位量 (ENe) を示す。

また,附属書付図1(d)は,公差域の位置がHの内円すい(基準穴)に対する軸方向変位量 (ENi) を示す。

これらの変位量 (EN) は二つの円すい部品相互の軸方向変位量 (EP) の計算に対して重要である。

円すいはめあいの基準円すい直径に対して,JIS B 0401の公差方式を適用する場合には,次の軸方向変

位量 (EN) が生じる。

(1) 基本公差ITに基づく軸方向変位量ENT(外円すいの場合はENeT,内円すいの場合はENiTとする。)[附

属書付図1(a)〜(d)参照。]

IT

C

ENT

×

=1

(2) 軸の基礎となる寸法許容差及び基本公差から生じる外円すいの最小及び最大基準変位量ENe min及び

ENe max[附属書付図1(a)〜(c)参照。]

)

(

1

min

基礎となる寸法許容差

×

−

=C

ENe

ENe max=ENe min+ENet(ENe min>0のとき)

又は,ENe max=ENe min−ENeT(ENe min<0のとき)

(3) 穴の基本公差から生じる内円すいの最小及び最大基準変位量ENi min及びENi max(基礎となる寸法許容

差=0)[附属書付図1(d)参照。]

ENi min=0

ENi max=−ENiT

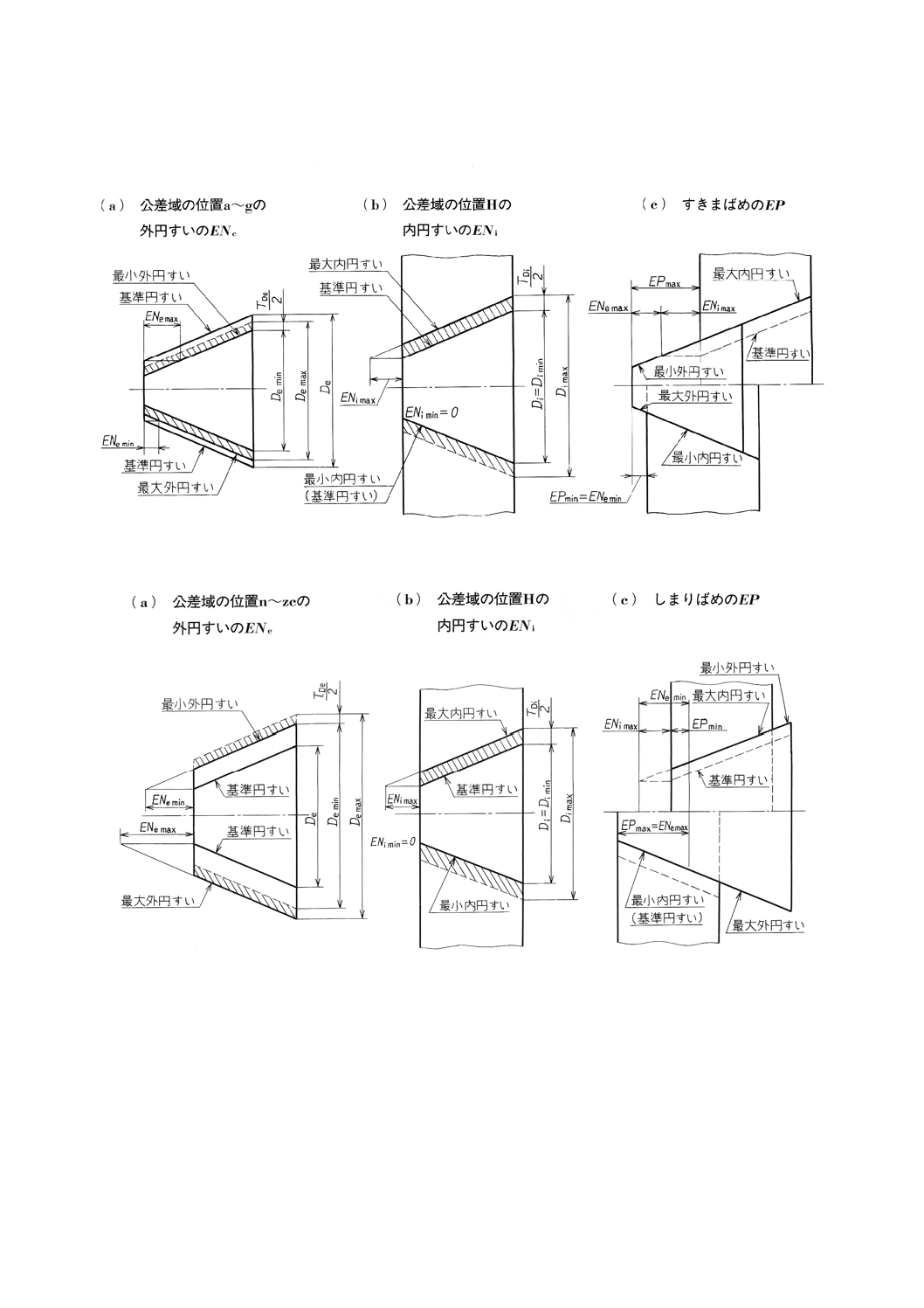

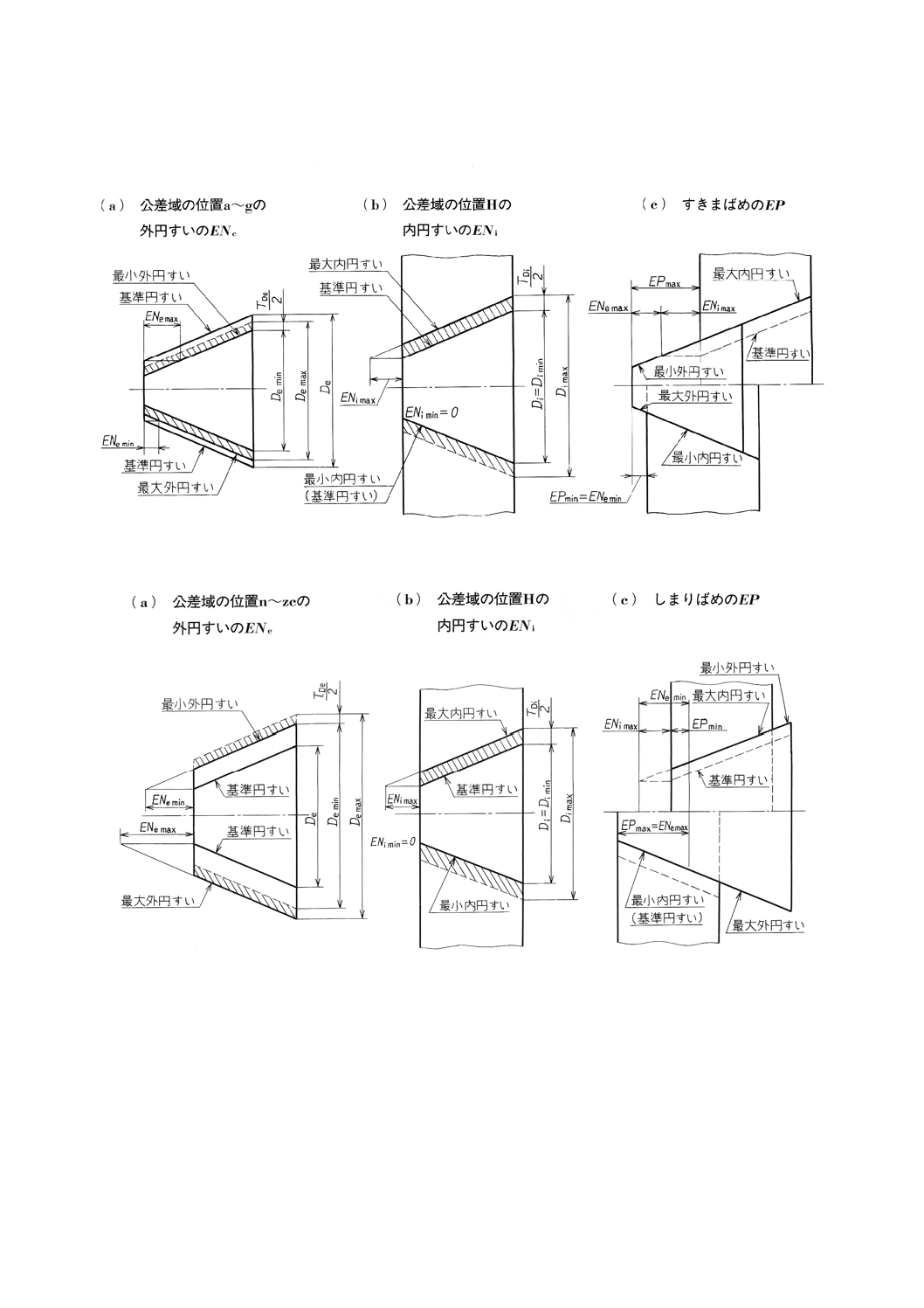

5. はめ合わせる円すい部品相互の軸方向変位量(はめあい変位量)

5.1

すきまばめの場合の変位量 すきまばめの場合の変位量は,外円すいのENeと内円すいのENiの和,

又は差で与えられる[附属書付図2参照。]。

(1) 最小はめあい変位量 最小はめあい変位量 (EPmin) は,外円すいのENe minと内円すいのENi minの和と

して計算する。

EPmin:ENi min+ENe min

備考 穴基準式ではENi min=0となる。

12

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 最大はめあい変位量 最大はめあい変位量 (EPmax) は,外円すいのENe maxと内円すいのENi maxの差と

して計算する。

EPmax:ENe max−ENi max=ENe min+ENeT−ENi min

備考 穴基準式ではENi max=−ENiTとなる。

5.2

しまりばめの場合のはめあい変位量 しまりばめの場合の変位量は,外円すいのENeと内円すいの

ENiとから求める[附属書付図3参照。]。

(1) 最小はめあい変位量 最小はめあい変位量 (EPmin) は,外円すいのENe minと内円すいのENi maxとの差

として計算する。

EPmin=ENe min−ENi max

備考 穴基準式ではENi max=−ENiTとなる。

(2) 最大はめあい変位量 最大はめあい変位量 (EPmax) は,外円すいのENe maxと内円すいのENi minとの差

として計算する。

EPmax=ENe max−ENi min=ENe min−ENeT−ENi min

備考 穴基準式ではENi min=0となる。

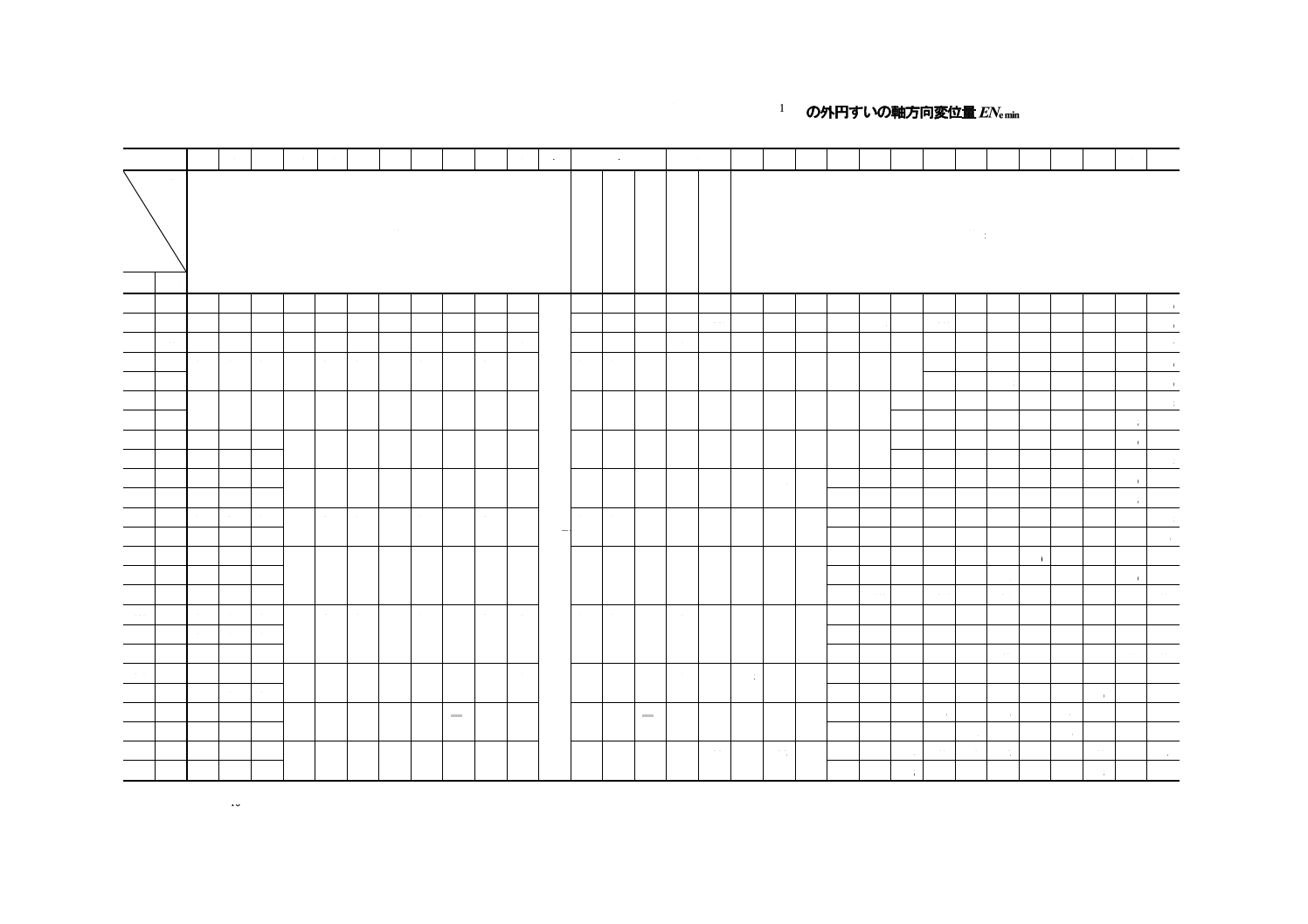

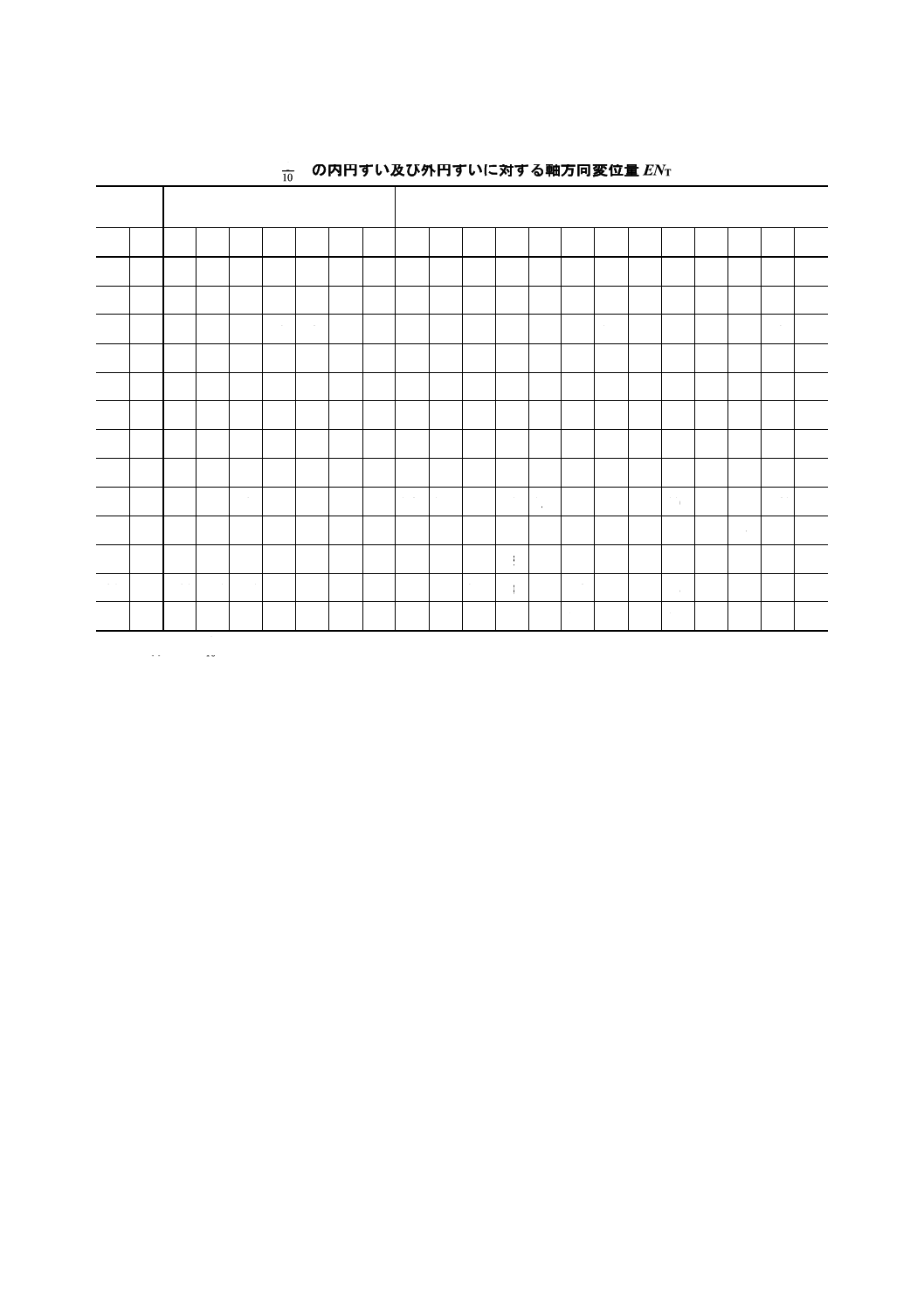

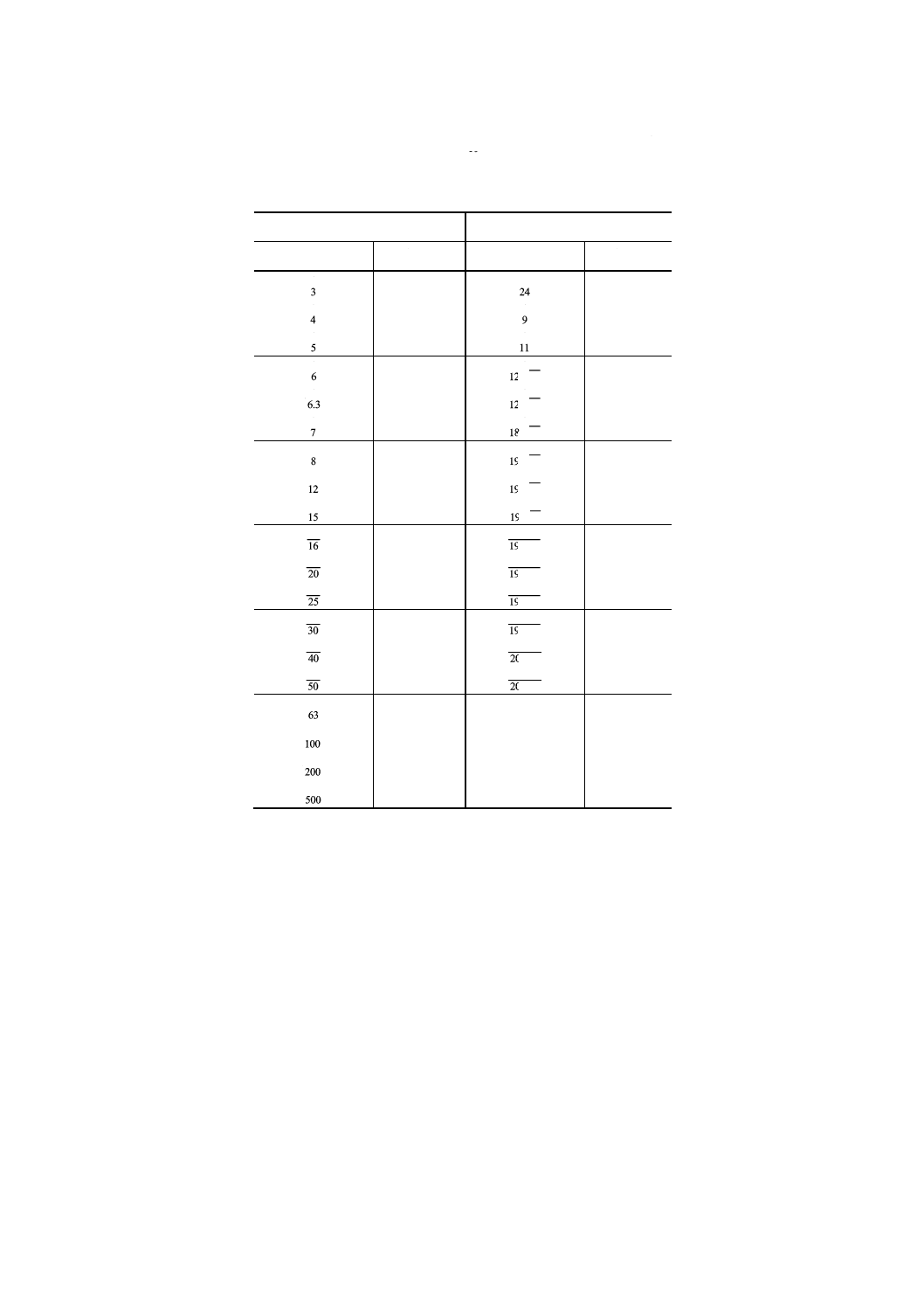

6. 基準変位量決定用数表 附属書付表1及び附属書付表2に示すENe min及びENTの値は,JIS B 0401に

規定されている基礎となる寸法許容差及び基本公差の値から,テーパ比C=101の円すいに対して求めたも

のである。

C=101以外のテーパ比の円すいに対しては,必要とする公差等級に対する軸方向変位量を附属書付表1

及び附属書付表2から計算し,次に必要とするテーパ比に対する換算係数を附属書付表3から求めて,そ

れに乗じる。

13

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付図1 単一円すい部品の軸方向変位量

14

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付図2 基準円すいに対する外円すい,内円すいの軸方向変位量ENe (a),

ENi (b) 及び穴基準円すいすきまばめに対する軸方向変位量EP (c)

附属書付図3 基準円すいに対する外円すい,内円すいの軸方向変位量ENe (a),

ENi (b) 及び穴基準円すいしまりばめに対する軸方向変位量EP (c)

1

5

B

0

6

1

6

-1

9

9

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

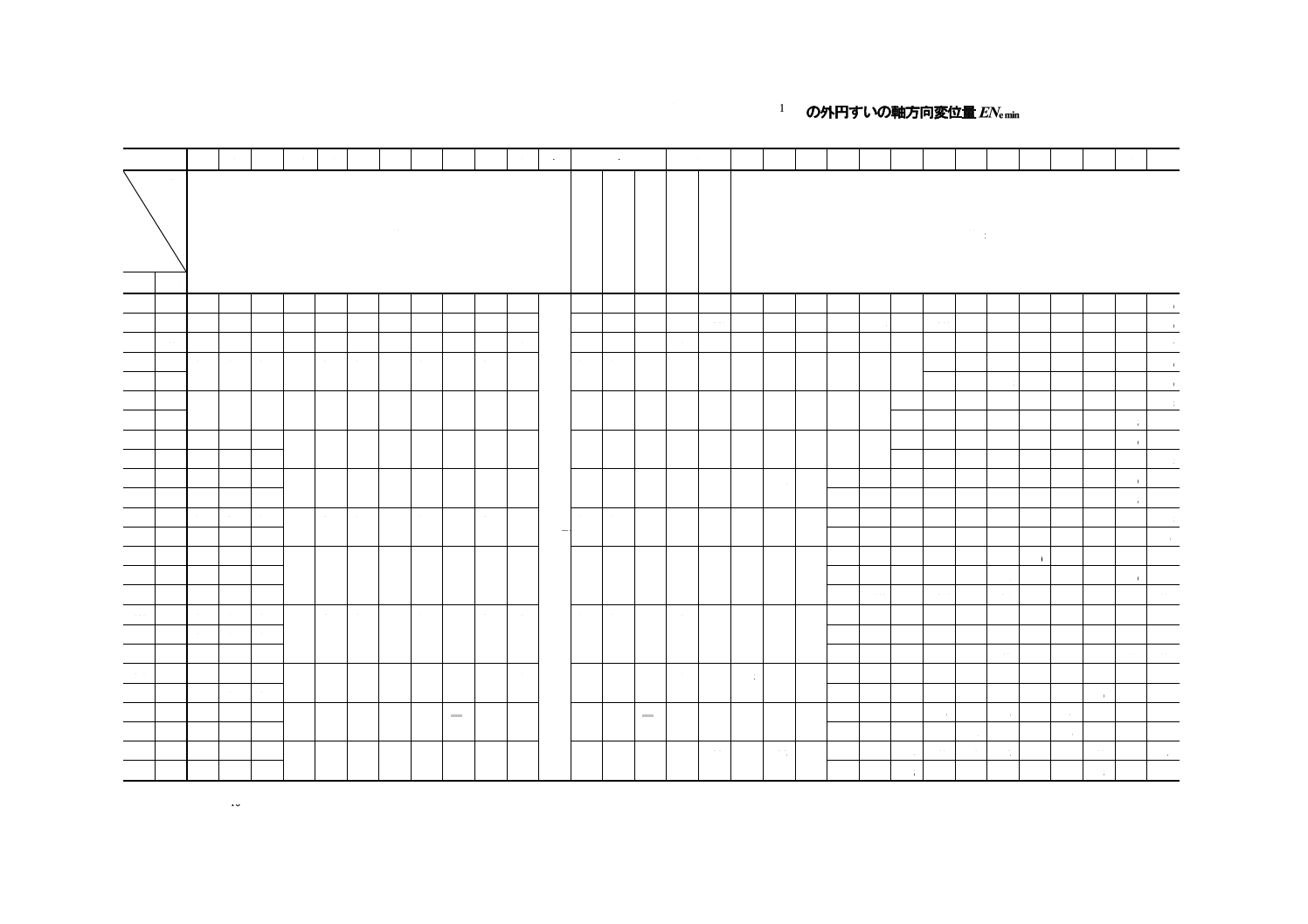

附属書付表1 JIS B 0401による基礎となる寸法許容差に基づくテーパ比C=

)

(

10

1

1の外円すいの軸方向変位量ENe min

単位mm

公差域の位置

a

b

c

cd

d

e

ef

f

fg

g

h

js

j

k

m

n

p

r

s

t

u

v

x

y

z

za

zb

zc

公差等級

基準

円すい

直径

すべてのIT等級

IT5

及び

IT6

IT7

IT8

IT1〜

IT3

及び

IT8

以上

IT4

〜

IT7

すべてのIT等級

を超え

以下

3

+2.7

+1.4

+0.6

+0.34 +0.20 +0.14 +0.1

+0.06 +0.04 +0.02

0

2

r

e

EN

EN

±

=

+0.02 +0.04 +0.06

0

0

−0.02 −0.04 −0.06 −0.1

−0.14

−

−0.18

−

−0.20

−

−0.26 −0.32 −0.40 −0.60

3

6

+2.7

+1.4

+0.7

+0.46 +0.30 +0.20 +0.14 +0.10 +0.06 +0.04

0

+0.02 +0.04

−

0

−0.01 −0.04 −0.08 −0.12 −0.15 −0.19

−

−0.23

−

−0.28

−

−0.35 −0.42 −0.50 −0.80

6

10

+2.8

+1.5

+0.8

+0.56 +0.40 +0.25 +0.18 +0.13 +0.08 +0.05

0

+0.02 +0.05

−

0

−0.01 −0.06 −0.1

−0.15 −0.19 −0.23

−

−0.28

−

−0.34

−

−0.42 −0.52 −0.67 −0.97

10

14

+2.9

+1.5

+0.95

−

+0.50 +0.32

−

+0.16

−

+0.06

0

+0.03 +0.06

−

0

−0.01 −0.07 −0.12 −0.18 −0.23 −0.28

−

−0.33

−

−0.40

−

−0.50 −0.64 −0.90 −1.30

14

18

−0.33 −0.39 −0.45

−

−0.6

−0.77 −1.08 −1.50

18

24

+3.0

+1.6

+1.1

−

+0.65 +0.4

−

+0.20

−

+0.07

0

+0.04 +0.08

−

0

−0.02 −0.08 −0.15 −0.22 −0.28 −0.35

−

−0.41 −0.47 −0.54 −0.63 −0.73 −0.98 −1.36 −1.88

24

30

−0.41 −0.48 −0.56 −0.64 −0.75 −0.88 −1.18 −1.6

−2.18

30

40

+3.1

+1.7

+1.2

−

+0.80 +0.5

−

+0.25

−

+0.09

0

+0.05 +0.10

−

0

−0.02 −0.09 −0.17 −0.26 −0.34 −0.43 −0.48 −0.60 −0.68 −0.80 −0.94 −1.12 −1.48 −2.0

−2.74

40

50

+3.2

+1.8

+1.3

−0.54 −0.70 −0.81 −0.97 −1.14 −1.36 −1.80 −2.42 −3.25

50

65

+3.4

+1.9

+1.4

−

+1.0

+0.60

−

+0.30

−

+0.10

0

+0.07 +0.12

−

0

−0.02 −0.11 −0.2

−0.32 −0.41 −0.53 −0.66 −0.87 −1.02 −1.22 −1.44 −1.72 −2.25 −3.0

−4.05

65

80

+3.6

+2.0

+1.5

−0.43 −0.59 −0.75 −1.02 −1.20 −1.46 −1.74 −2.10 −2.74 −3.6

−4.8

80

100

+3.8

+2.2

+1.7

−

+1.2

+0.72

−

+0.36

−

+0.12

0

+0.09 +0.15

−

0

−0.03 −0.13 −0.23 −0.37 −0.51 −0.71 −0.91 −1.24 −1.46 −1.78 −2.14 −2.58 −3.35 −4.45 −5.85

100

120

+ 4.1

+2.4

+1.8

−0.54 −0.79 −1.04 −1.44 −1.72 −2.10 −2.54 −3.1

−4.0

−5.25 −6.9

120

140

+4.6

+2.6

+2.0

−

+1.45 +0.85

−

+0.43

−

+0.14

0

+0.11 +0.18

−

0

−0.03 −0.15 −0.27 −0.43 −0.63 −0.92 −1.22 −1.70 −2.02 −2.48 −3.0

−3.65 −4.7

−6.2

−8.0

140

160

+5.2

+2.8

+2.1

−0.65 −1.00 −1.34 −1.90 −2.28 −2.8

−3.4

−4.15 −5.35 −7.0

−9.0

160

180

+5.8

+3.1

+2.3

−0.68 −1.08 −1.46 −2.10 −2.52 −3.1

−3.8

−4.65 −6.0

−7.8

−10

180

200

+6.6

+3.4

+2.4

−

+1.7

+1.0

−

+0.50

−

+0.15

0

+0.13 +0.21

−

0

−0.04 −0.17 −0.31 −0.50 −0.77 −1.22 −1.66 −2.36 −2.84 −3.5

−4.25 −5.2

−6.7

−8.8

−11.5

200

225

+7.4

+3.8

+2.6

−0.8

−1.30 −1.80 −2.58 −3.10 −3.85 −4.7

−5.75 −7.4

−9.6

−12.5

225

250

+8.2

+4.2

+2.8

−0.84 −1.40 −1.96 −2.84 −3.40 −4.25 −5.2

−6.4

−8.2

−10.5 −13.5

250

280

+9.2

+4.8

+3.0

−

+1.9

+1.1

−

+0.56

−

+0.17

0

+0.16 +0.26

−

0

−0.04 −0.2

−0.34 −0.56 −0.94 −1.58 −2.18 −3.15 −3.85 −4.75 −5.8

−7.1

−9.2

−12

−15.5

280

315

+10.5

+5.4

+3.3

−0.98 −1.70 −2.40 −3.50 −4.25 −5.25 −6.5

−7.9

−10

−13

−17

315

355

+12

+6

+3.6

−

+2.1

+1.25

−

+0.62

−

+0.18

0

+0.18 +0.28

−

0

−0.04 −0.21 −0.37 −0.62 −1.08 −1.90 −2.68 −3.9

−4.75 −5.9

−7.3

−9

−11.5 −15

−19

355

400

+13.5

+6.8

+4.0

−1.14 −2.08 −2.94 −4.35 −5.3

−6.6

−8.2

−10

−13

−16.5 −21

400

450

+15

+7.6

+4.4

−

+2.3

+1.35

−

+0.68

−

+0.20

0

+0.20 +0.32

−

0

−0.05 −0.23 −0.4

−0.68 −1.26 −2.32 −3.3

−4.9

−5.95 −7.4

−9.2

−11

−14.5 −18.5 −24

450

500

+16.5

+8.4

+4.8

−1.32 −2.52 −3.6

−5.4

−6.6

−8.2

−10.0 −12.5 −16

−21

−26

注(1) C=101以外のテーパ比をもつ円すいに対しては,それぞれの基礎となる寸法許容差に対する表の値に附属書付表3の換算係数を用いて計算する。

16

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

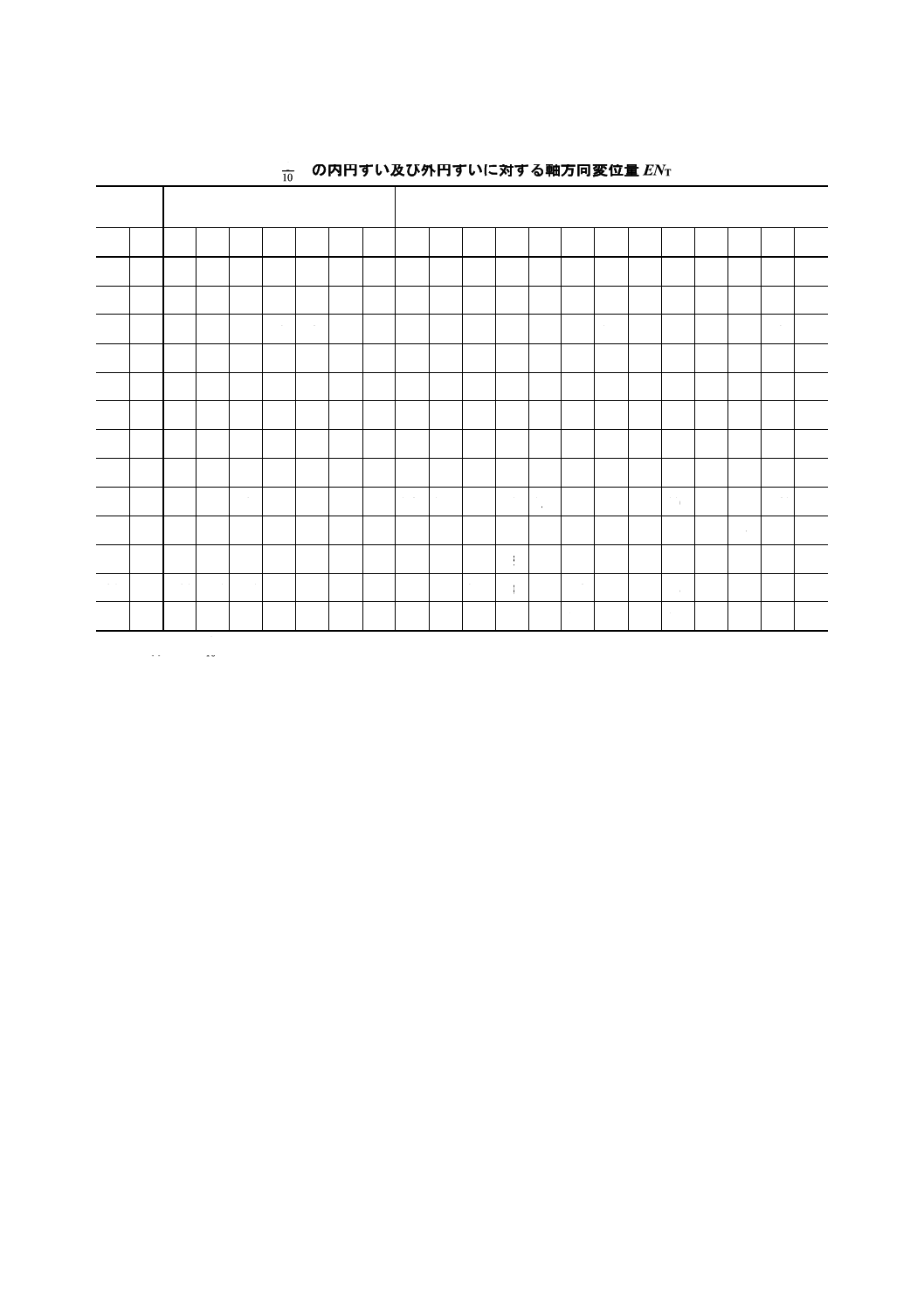

附属書付表2 JIS B 0401による公差等級IT01〜IT18に基づくテーパ比

C=

)

(

101

2の内円すい及び外円すいに対する軸方向変位量ENT

直径

mm

ENTの値 μm

ENTの値 mm

を超え 以下 IT01 IT0 IT1 IT2 IT3 IT4 IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12 IT13 IT14 IT15 IT16 IT17 IT18

3

3

5

8

12

20

30

40 0.06 0.10 0.14 0.25 0.40 0.60 1.0 1.4

2.5 4.0 6

10

14

3

6

4

6

10

15

25

40

50 0.08 0.12 0.18 0.30 0.48 0.75 1.2 1.8

3.0 4.8 7.5

12

18

6

10

4

6

10

15

25

40

60 0.09 0.15 0.22 0.36 0.58 0.90 1.5 2.2

3.6 5.8 9

15

22

10

18

5

8

12

20

30

50

80 0.11 0.18 0.27 0.43 0.70 1.1 1.8 2.7

4.3 7.0 11

18

27

18

30

6

10

15

25

40

60

90 0.13 0.21 0.33 0.52 0.84 1.3 2.1 3.3

5.2 8.4 13

21

33

30

50

6

10

15

25

40

70 110 0.16 0.25 0.39 0.62 1.0 1.6 2.5 3.9

6.2 10

16

25

39

50

80

8

12

20

30

50

80 130 0.19 0.30 0.46 0.74 1.2 1.9 3.0 4.6

7.4 12

19

30

46

80 120

10

15

25

40

60 100 150 0.22 0.35 0.54 0.87 1.4 2.2 3.5 5.4

8.7 14

22

35

54

120 180

12

20

35

50

80 120 180 0.25 0.40 0.63 1.0 1.6 2.5 4.0 6.3 10

16

25

40

63

180 250

20

30

45

70 100 140 200 0.29 0.46 0.72 1.15 1.85 2.9 4.6 7.2 11.5 18.5 29

46

72

250 315

25

40

60

80 120 160 230 0.32 0.52 0.81 1.3 2.1 3.2 5.2 8.1 13

21

32

52

81

315 400

30

50

70

90 130 180 250 0.36 0.57 0.89 1.4 2.3 3.6 5.7 8.9 14

23

36

57

89

400 500

40

60

80 100 150 200 270 0.40 0.63 0.97 1.55 2.5 4.0 6.3 9.7 15.5 25

40

63

97

注(2) C=101以外のテーパ比をもつ円すいに対しては,それぞれのIT公差等級に対する表の値に,

附属書付表3の換算係数を用いて計算する。

17

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

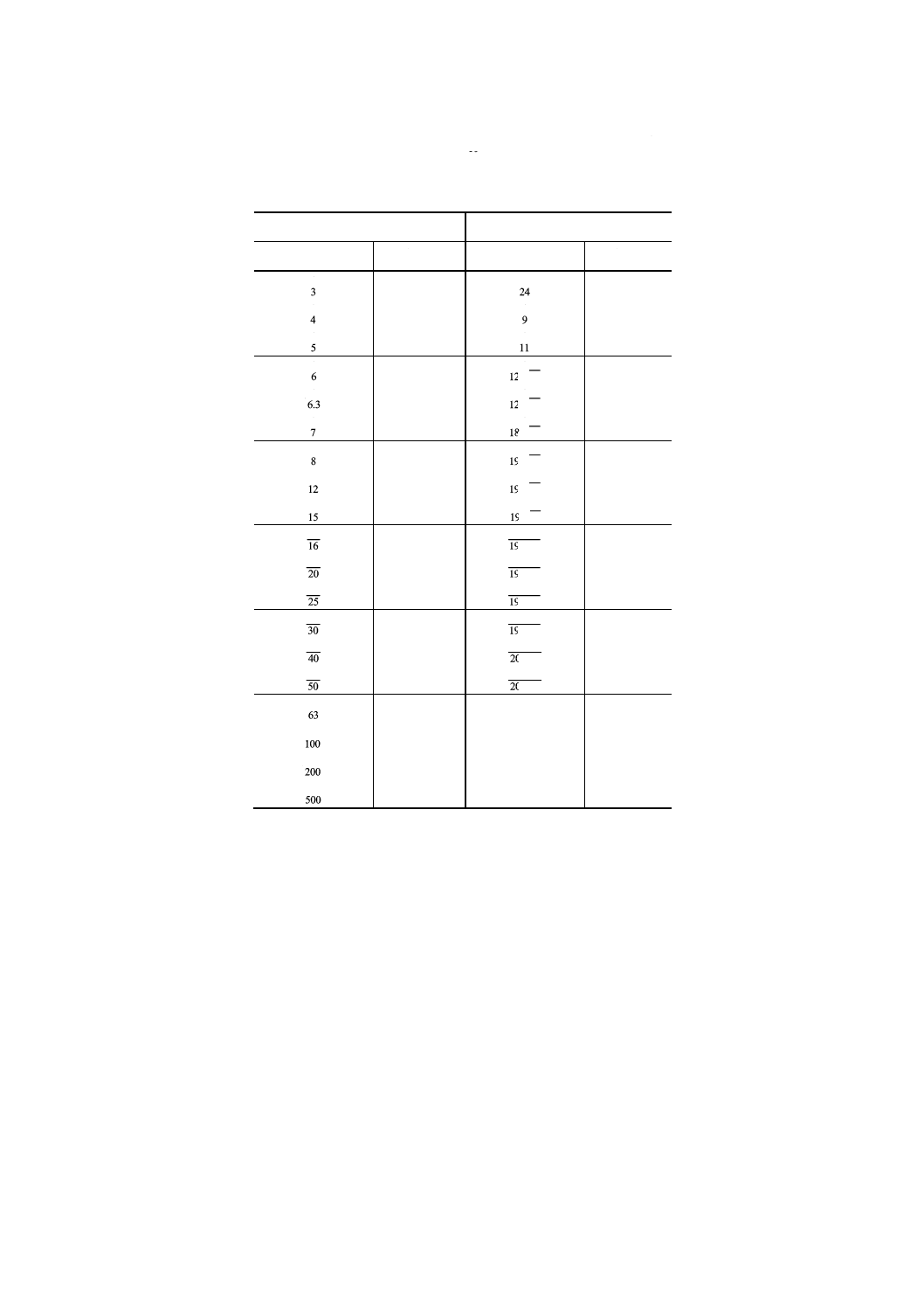

附属書付表3 テーパ比C=101以外のJIS B 0612による

テーパ比の軸方向変位量に対する附属書付表1

及び附属書付表2に示す値に適用する換算係数

一般用途のテーパ比

特定用途のテーパ比

基準値C

換算係数

基準値C

換算係数

31

0.3

247

0.34

41

0.4

91

0.9

51

0.5

111

1.1

61

0.6

262

.

121

1.2

3.61

0.63

927

.

121

1.3

71

0.7

779

.

181

1.8

81

0.8

002

.

191

1.9

121

1.2

180

.

191

1.92

151

1.5

185

.

191

1.92

161

1.6

212

.

191

1.92

201

2.0

254

.

191

1.92

251

2.5

264

.

191

1.92

301

3

922

.

191

1.99

401

4

020

.

201

2

501

5

047

.

201

2

631

6.3

1001

10

2001

20

5001

50

18

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考1 円すいはめあいの許容限界データム間隔の計算

序文 この参考1は,円すいはめあいの許容限界データム間隔の計算方法について記述するものであり,

規定の一部ではない。

1. 量記号 この参考1で用いる主な量記号は,次による。

C :基準テーパ比

Dxe :外円すいの基準平面の位置Xにおける基準外円すい直径

Dxi :内円すいの基準平面の位置Xにおける基準内円すい直径

EN :基準変位量

ENeT :基本公差ITに基づく,外円すいの軸方向変位量

ENiT :基本公差ITに基づく,内円すいの軸方向変位量

EP :はめあい変位量

EPmax :最大はめあい変位量

EPmin :最小はめあい変位量

Smax :(円すいはめあいの)最大すきま

Smin :(円すいはめあいの)最小すきま

Umax :(円すいはめあいの)最大しめしろ

Umin :(円すいはめあいの)最小しめしろ

Ze :外円すいのデータム間隔

Zi :内円すいのデータム間隔

Zpf :円すいはめあいの最終データム間隔

Zpf max :円すいはめあいの最大最終データム間隔

Zpf min :円すいはめあいの最小最終データム間隔

Zps :円すいはめあいの開始データム間隔

Zps max :円すいはめあいの最大開始データム間隔

Zps min :円すいはめあいの最小開始データム間隔

2. 許容限界開始データム間隔の計算 この計算は,軸方向変位量指定又は規定の組立て力による円すい

はめあいの場合に行う。設計上の構造又は軸方向の位置寸法指定による円すいはめあいの場合には,開始

データム間隔は必要の場合にしまりばめに対してだけ計算する。

19

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 設計上の構造又は軸方向の位置寸法指定による円すいはめあいの場合 許容限界開始データム間隔

は次の式で計算する(しまりばめの場合)。

円すいの大端面がデータム平面のとき[本体の図1及び参考1付図1(a)参照。]

Zps min=Zps−EPmin

Zps max=Zps−EPmax

円すいの小端面がデータム平面のとき[参考1付図1及び参考1付図2(b)参照。]

Zps min=Zps+EPmin

Zps max=Zps+EPmax

ここで,Zps=Ze−Ziで,データム平面からの間隔Ze及びZiの基準平面内での外円すいと内円すいの

基準円すい直径は等しい (Dxe=Dxi) (本体の図1及び参考付図1参照。)。

備考 EPmin及びEPmaxについては,附属書の5.2の(1)及び(2)参照。

(2) 軸方向変位量指定又は規定の組立て力による円すいはめあいの場合 はめ合わせる円すいの公差域

の位置の組合せが,H/h,JS/js及びN/kの場合には,許容限界開始データム間隔は次の式で計算する。

円すいの大端面がデータム平面のとき[参考1付図2(a)参照。]

H/h

: Zps min=Zps− (ENeT+ENiT)

Zps max=Zps

JS/js

:

(

)

iT

eT

ps

ps

EN

EN

Z

Z

+

−

=

21

min

(

)

iT

eT

ps

ps

EN

EN

Z

Z

+

+

=

21

max

N/k(1)

: Zps min=Zps

Zps max=Zps+ (ENeT+ENiT)

円すいの小端面がデータム平面のとき[参考1付図2(b)参照。]

H/h

: Zps min=Zps

Zps max=Zps+ (ENeT+ENiT)

JS/js

:

(

)

iT

eT

ps

ps

EN

EN

Z

Z

+

−

=

21

min

(

)

iT

eT

ps

ps

EN

EN

Z

Z

+

+

=

21

max

N/k(1)

: Zps min=Zps− (ENeT+ENiT)

Zps max=Zps

注(1) 基準円すい直径3mm以下を除き,Nは9〜12級,kは8〜12級を用いる。

備考 ENeT及びENiTについては,附属書の4.(1)参照。

20

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 許容限界最終データム間隔の計算

(1) 軸方向変位量指定による円すいはめあいの場合 すきまばめ及びしまりばめに対する許容限界最終

データム間隔Zpf min及びZpf maxは,次の式で計算する[本体4.(3)参照。]。

すきまばめの場合:

円すいの大端面がデータム平面のとき[参考1付図2(a)参照。]

C

S

Z

Z

ps

pf

min

min

min

+

=

C

S

Z

Z

ps

pf

max

max

max

+

=

円すいの小端面がデータム平面のとき[参考1付図2(b)参照。]

C

S

Z

Z

ps

pf

max

min

min

−

=

C

S

Z

Z

ps

pf

min

max

max

−

=

しまりばめの場合:

円すいの大端面がデータム平面のとき[参考1付図2(a)参照。]

C

U

Z

Z

ps

pf

max

min

min

−

=

C

U

Z

Z

ps

pf

min

max

max

−

=

円すいの小端面がデータム平面のとき[参考1付図2(b)参照。]

C

U

Z

Z

ps

pf

min

min

min

+

=

C

U

Z

Z

ps

pf

max

max

max

+

=

備考 Zps min及びZps maxの値は,2.(2)の式で計算する。

(2) 規定の組立て力による円すいはめあいの場合 計算又は実験を基礎として,最大及び最小の規定の組

立て力の場合の,はめ合わせる円すいの最大及び最小の変位量が既知であるならば,(1)に示した方法

によって,しまりばめの許容限界最終データム間隔Zpf min及びZpf maxの計算が可能である。

21

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考1付図1 円すいの小端面をデータム平面とする場合のデータム間隔

参考1付図2 円すいはめあいの開始データム間隔

22

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2 円すい部品の基準円すいからの狂いが円すいはめあいに及ぼす影

響

序文 この参考2は,円すい部品の基準円すいからの狂いが円すいはめあいに及ぼす影響について記述す

るものであり,規定の一部ではない。

1. 量記号 この参考2で用いる主な量記号は,次による。

AT :テーパ角度公差

ATe :外円すいのテーパ角度公差

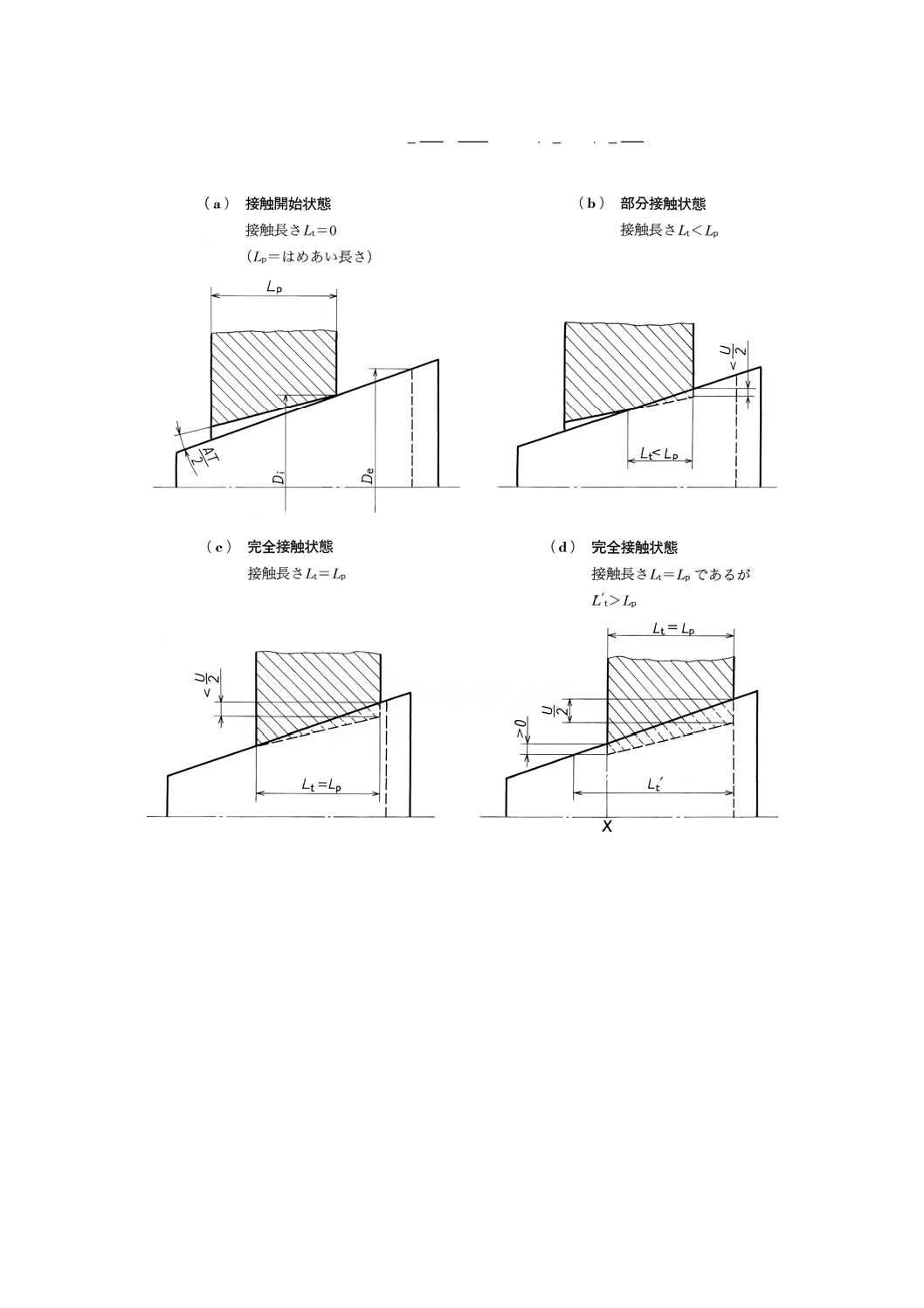

ATi :内円すいのテーパ角度公差

ATp :テーパ角度はめあいの変動量

C :基準テーパ比

De :基準外円すい直径

Di :基準内円すい直径

Ea :実開始位置からの軸方向変位量

Ea max :最大軸方向変位量

Ea min :最小軸方向変位量

Lp :軸方向の円すいはめあい部の長さ(はめあい長さ)

Lt :軸方向の円すい面接触の長さ(接触長さ)

L't :円すいしまりばめによって生じる軸方向の見かけ上の円すい面接触長さ

Smax :(円すいはめあいの)最大すきま

Smin :(円すいはめあいの)最小すきま

Sα max :(円すいはめあいの)最大テーパ角度すきま

Sα min :(円すいはめあいの)最小テーパ角度すきま

TDe :外円すい直径公差

TDi :内円すい直径公差

TDp :円すい直径はめあいの変動量

Umax :(円すいはめあいの)最大しめしろ

Umin :(円すいはめあいの)最小しめしろ

Uα max :(円すいはめあいの)最大テーパ角度しめしろ

Uα min :(円すいはめあいの)最小テーパ角度しめしろ

α :基準テーパ角度

αe :外円すいの基準テーパ角度

αe max :外円すいの最大テーパ角度

αe min :外円すいの最小テーパ角度

αi :内円すいの基準テーパ角度

αi max :内円すいの最大テーパ角度

αi min :内円すいの最小テーパ角度

23

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

φ :実テーパ角度の差

2. 円すい直径公差の影響 はめ合わせる円すい部品(内円すい及び外円すい)の基準円すい直径に対し

て,JIS B 0614の4.2(円すい直径公差)による円すい直径公差を指示すると,設計上の構造によるはめあ

い及び軸方向の位置寸法指定によるはめあいの場合には,はめ合わせた部品の最終位置 (Pf) において,す

べての円すい長さ内の軸線に垂直な断面内で,円すいはめあいに対して必要なすきま又はしめしろが得ら

れる。

3. 円すい形状偏差の影響 円すい断面の真円度及び母線の真直度は,円すい直径公差に含まれる。これ

らの偏差は,円すい面の接触の良否に影響を与えるので,設計のときに考慮しなければならない。真円度

や真直度のとり得る大きさが,円すい部品の機能上許されないときには,円すい直径公差を小さくするか,

又は真円度公差及び真直度公差を別に指定する。

4. テーパ角度公差の影響

4.1

概要

(1) 内円すいと外円すいのテーパ角度公差は,円すいはめあいのすきま又はしめしろの一様性,円すい面

の接触の程度及びはめ合わせた円すいのアライメントに影響する。

(2) テーパ角度公差の基準テーパ角度に対する位置によって,はめ合わせる円すい部品が大端径当たりと

なるか又は小端径当たりとなるかが決まる(4.2及び4.3参照。)。

(3) 軸方向変位量指定による円すいしまりばめでは,円すい面同士の接触長さをできるだけ大きくするた

めに,テーパ角度公差は設計で指定したしめしろに対応して小さくすることが必要である[4.4.1(2)参

照。]。

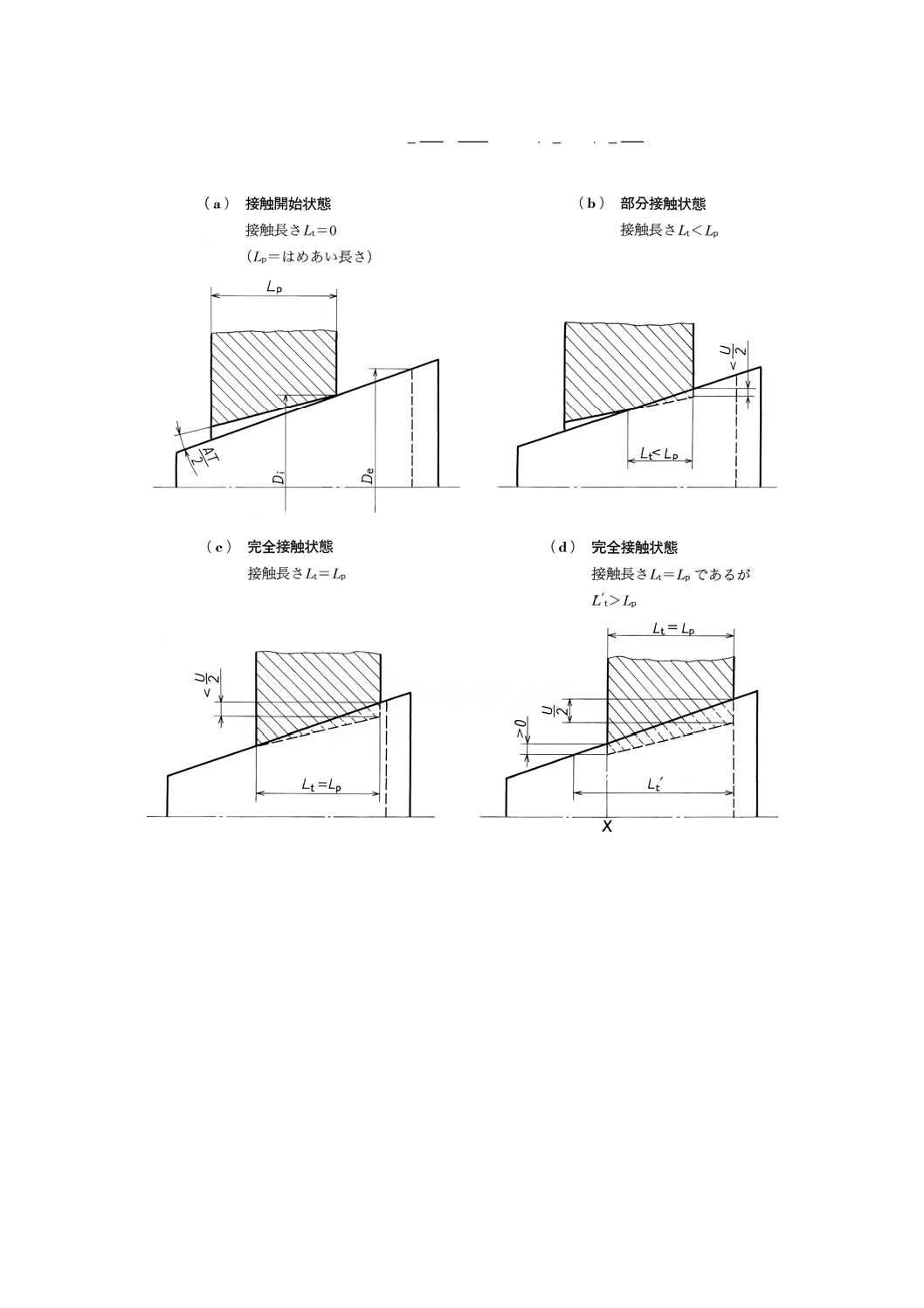

(4) はめあい長さに対する接触長さの比は,接触の瞬間では零である[参考2付図1(a)参照。]。この比の

値は,円すい部品を押し込んでいくと1より小さな値[参考2付図1(b)参照。]を経て,全面当たりで

1[参考2付図1(c)参照。]まで増加する。さらに,外円すいを押し込むと,位置X[参考2付図1(d)

参照。]にもしめしろが生じ,見かけ上L'tを与えるしまりばめとなり,比の値は1より大きくなる。

4.2

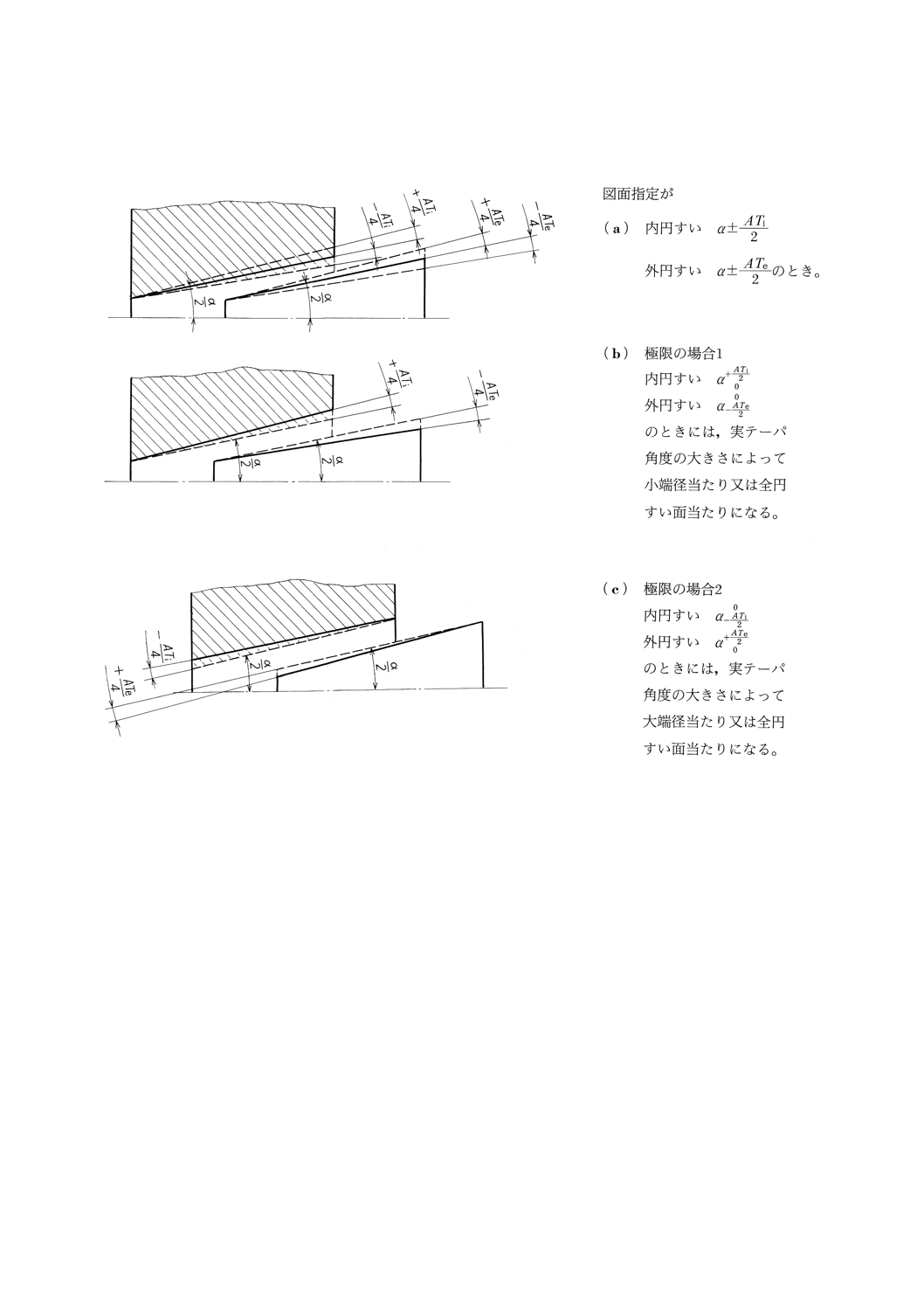

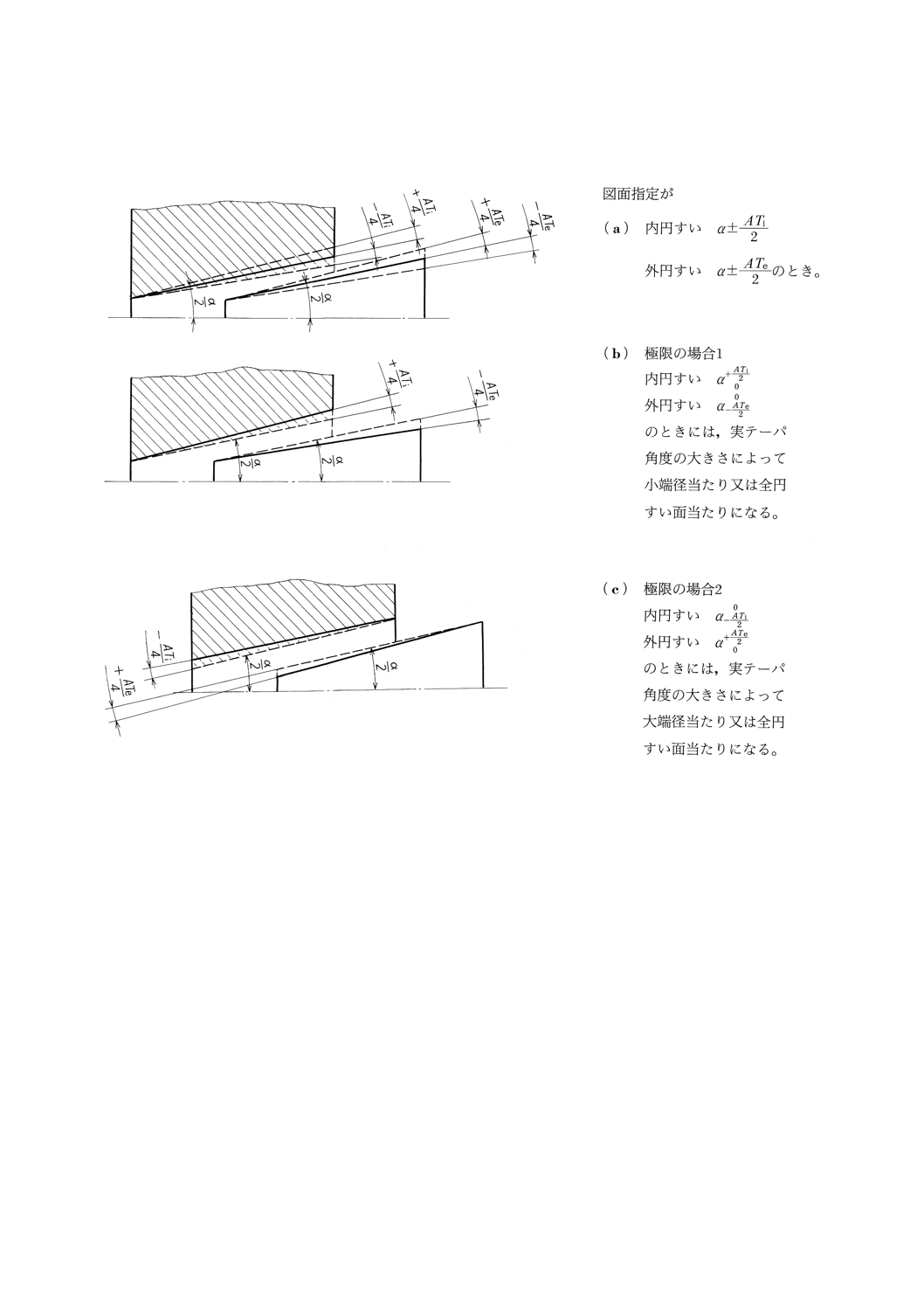

内円すいと外円すいが等しい大きさと同じ符号のテーパ角度許容差をもつ場合の影響 はめ合わせ

る円すい部品間の最初の当たりは,実テーパ角度の値に依存し,小端径当たり及び大端径当たりのいずれ

の場合も起こり得る(参考2付図2及び参考2付図3参照。)。内円すいと外円すいの基準テーパ角度αが,

テーパ角度許容差に対して同じ正負の符号(参考2付図2では±,参考2付図3では+又は−),及び同じ

大きさをもつように図面指示されているときには,テーパ角度はめあいの変動量ATpは2ATである(1)。

注(1) 最大テーパ角度すきま Sα max=αi max−αe min

最小テーパ角度すきま Sα min=αi min−αe max

最大テーパ角度しめしろ Uα max=αe max−αi min

最小テーパ角度しめしろ Uα min=αe min−αi max

であるから

ATp=Sα max−Sα min= (αi max−αi min) + (αe max−αe min)

=Uα max−Uα min= (αe max−αe min) + (αi max−αi min)

=ATi+ATe

24

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

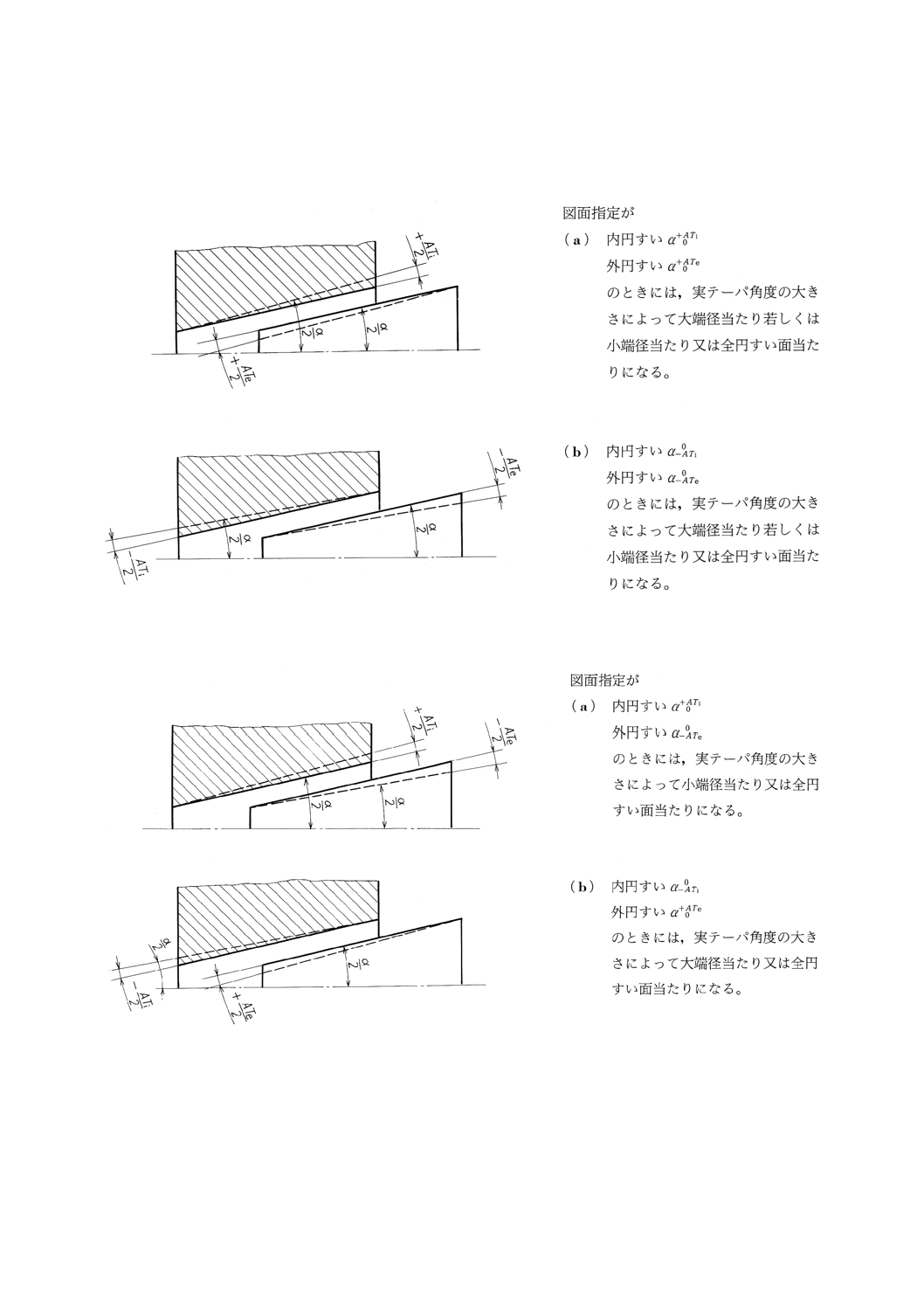

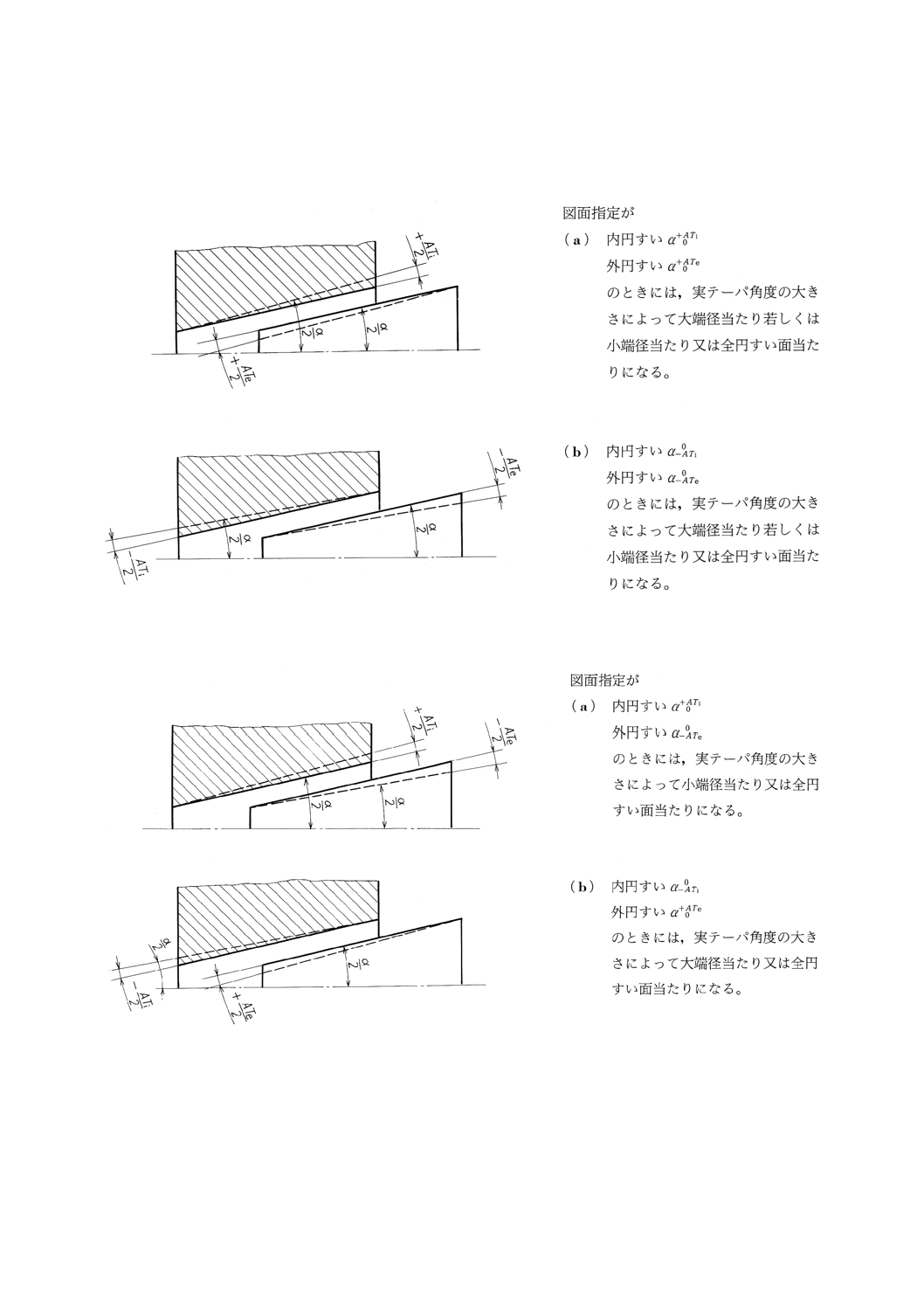

4.3

内円すいと外円すいが等しい大きさと反対の符号のテーパ角度許容差をもつ場合の影響 この場合

のテーパ角度はめあいの最大変動量 (ATp) は4.2の場合と同様に2ATである。内円すいの基準テーパ角度

αに対する許容差指示がATi

+0で,外円すいの基準テーパ角度αに対する許容差指示が,0e

AT

−

のときには,小端

径当たり又は全円すい面当たりになる[参考2付図4(a)参照。]。一方,内円すいの基準テーパ角度αに対

する許容差指示が,

0

i

AT

−

で,外円すいの基準テーパ角度αに対する許容差指示がATe

+0のときには,大端径当

たり又は全円すい面当たりになる[参考2付図4(b)参照。]。

4.4

実テーパ角度が基準テーパ角度と等しくない場合の軸方向変位量指定による円すいはめあい(2)

注(2) 形状偏差は,無視できるものとする。

4.4.1

Ea max及びEa minに対するしめしろ又はすきま

(1) テーパ角度公差を指定しない場合 内円すい及び外円すいの実テーパ角度の差φが最大となる極限の

場合,すなわち,実テーパ角度が

内円すい

:

,

De

Di

p

p

L

T

L

T

+

−

α

α

,外円すい:

又は

内円すい

:

,

De

Di

p

p

L

T

L

T

−

+

α

α

,外円すい:

の場合には,はめあい円すい面の母線に沿ってのしめしろ又はすきまは,次のようになる。

(a) しまりばめ しまりばめでは,

C

U

a

E

max

max=

に対するしめしろは,UmaxとUminの間で,また,

C

U

a

E

min

min=

に対するしめしろは,Uminと (Umin−TDp) の間で,それぞれ変動する。

(b) すきまばめ すきまばめでは,

C

S

a

E

max

max=

に対するすきまは, (Smax+TDp) とSmaxの間で,また,

C

S

a

E

min

min=

に対するすきまは,SmaxとSminの間で,それぞれ変動する。

(2) テーパ角度公差を指定する場合 内円すい及び外円すいの実テーパ角度の差φが最大となる極限の場

合は,次の(i),(ii),(iii)の3種類となる。

(i) 参考2付図2(b),又は(c)の場合(

2

2

e

i

AT

AT+

=

φ

)

(ii) 参考2付図3(a)で実テーパ角度が内円すい:α,外円すい:α+ATe,又は参考2付図3(b)で実テー

パ角度が内円すい:α−ATi,外円すい:αの場合(それぞれφ=ATe又はφ=ATi)

(iii) 参考2付図4(a)で実テーパ角度が内円すい:α+ATi,外円すい:α−ATe,又は参考2付図4(b)で実

テーパ角度が内円すい:α−ATi,外円すい:α+ATeの場合 (φ=ATi+ATe)

上記(i),(ii),(iii)の場合には,はめあい円すい面の母線に沿ってのしめしろ又はすきまは,次の

ようになる。

(a) しまりばめ しまりばめでは,

C

U

a

E

max

max=

に対するしめしろは,Umaxと (Umax−φ・Lp) の間で,ま

た,

C

U

a

E

min

min=

に対するしめしろは,Uminと (Umin−φ・Lp) の間で変動する。

(b) すきまばめ すきまばめでは,

C

S

a

E

max

max=

に対するすきまは,Smaxと(Smax+φ・Lp)の間で,また,

C

S

a

E

min

min=

に対するすきまは,Sminと (Smin+φ・Lp) の間で,それぞれ変動する。

4.4.2

全はめあい円すい面に希望するUmax〜Uminの範囲のしめしろ又はSmax〜Sminの範囲のすきまを得る

ために必要な軸方向変位量

(1) テーパ角度公差を指定しない場合 4.4.1(1)に示す極限の場合に対する軸方向変位量E'aは,しまりば

めのときは

C

U

a

a

E

E

max

max=

=

′

であり,すきまばめのときは

C

S

a

a

E

E

min

min=

=

′

である。

(2) テーパ角度公差を指定する場合 4.4.1(2)に示す(i),(ii)及び(iii)の場合の最大の軸方向変位量E'a max及

び最小の軸方向変位量E'a minは,次のようになる。

(a) しまりばめ しまりばめでは,

C

U

a

a

E

E

max

max

max

=

=

′

,

C

L

C

U

a

p

E

・

φ

+

=

′

min

min

である。

25

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) すきまばめ すきまばめでは,

C

L

C

S

a

p

E

・

φ

−

=

′

max

max

,

C

S

a

a

E

E

min

min

min

=

=

′

である。

参考2付図1 はめあい円すい面の接触長さLt(外円すいは剛体と仮定する。)

26

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図2 基準テーパ角度αに関して両側にあるテーパ角度公差ATの位置

27

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図3 基準テーパ角度αに関して,片側に同じ符号のATiとATeをもつ

テーパ角度公差ATの位置

参考2付図4 基準テーパ角度αに関して,片側に異なる符号のATiとATeをもつ

テーパ角度公差ATの位置

28

B 0616-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0616(円すいはめあい)改正原案作成委員会 構成表

(委員会区分)

氏名

所属

本(委員長)

大 園 成 夫

東京大学工学部

本,小(主査)

沢 辺 雅 二

株式会社ミツトヨ

本,小

竹田原 昇 治

通商産業省工業技術院標準部

本

後 藤 充 夫

通商産業省工業技術院計量研究所

小

青 木 保 雄

東京大学名誉教授

本,小

高 増 潔

東京大学工学部

本,小

高 内 国 士

本

佐 藤 隆

株式会社東芝生産技術研究所精密技術研究部

本,小

清 水 信 一

株式会社不二越軸受事業部

本

中 野 健 一

東京都立工業技術センター

本,小

野 上 昭 三

株式会社アマダ

本

桑 田 浩 志

トヨタ自動車株式会社設計管理部

本

加 山 英 男

財団法人日本規格協会

備考 本は本委員,小は小委員