B 0178:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 分類······························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 耐摩耗工具に関する一般用語 ··························································································· 2

3.2 用途によって耐摩耗工具を区別する用語············································································· 6

3.3 耐摩耗工具ごとに用いる用語 ··························································································· 6

3.3.1 引抜き工具 ················································································································· 6

3.3.2 圧延工具 ··················································································································· 13

3.3.3 せん断工具 ················································································································ 20

3.3.4 鍛造工具 ··················································································································· 25

3.3.5 金型 ························································································································· 30

3.3.6 電子関連部品用工具 ···································································································· 34

3.3.7 機械取付部品 ············································································································· 35

3.3.8 その他耐摩耗製品 ······································································································· 40

附属書A(参考)耐摩耗工具で作られる製品 ············································································ 41

参考文献 ···························································································································· 42

B 0178:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,日本機械工具工業会(JTA)及び一般財団法

人日本規格協会(JSA)が作成した産業標準原案を添えて日本産業規格を制定すべきとの申出があり,日

本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 0178:2020

耐摩耗工具用語

Wear resistant tools-Terminology

1

適用範囲

この規格は,耐摩耗工具で用いる用語及びその定義を規定する。

2

分類

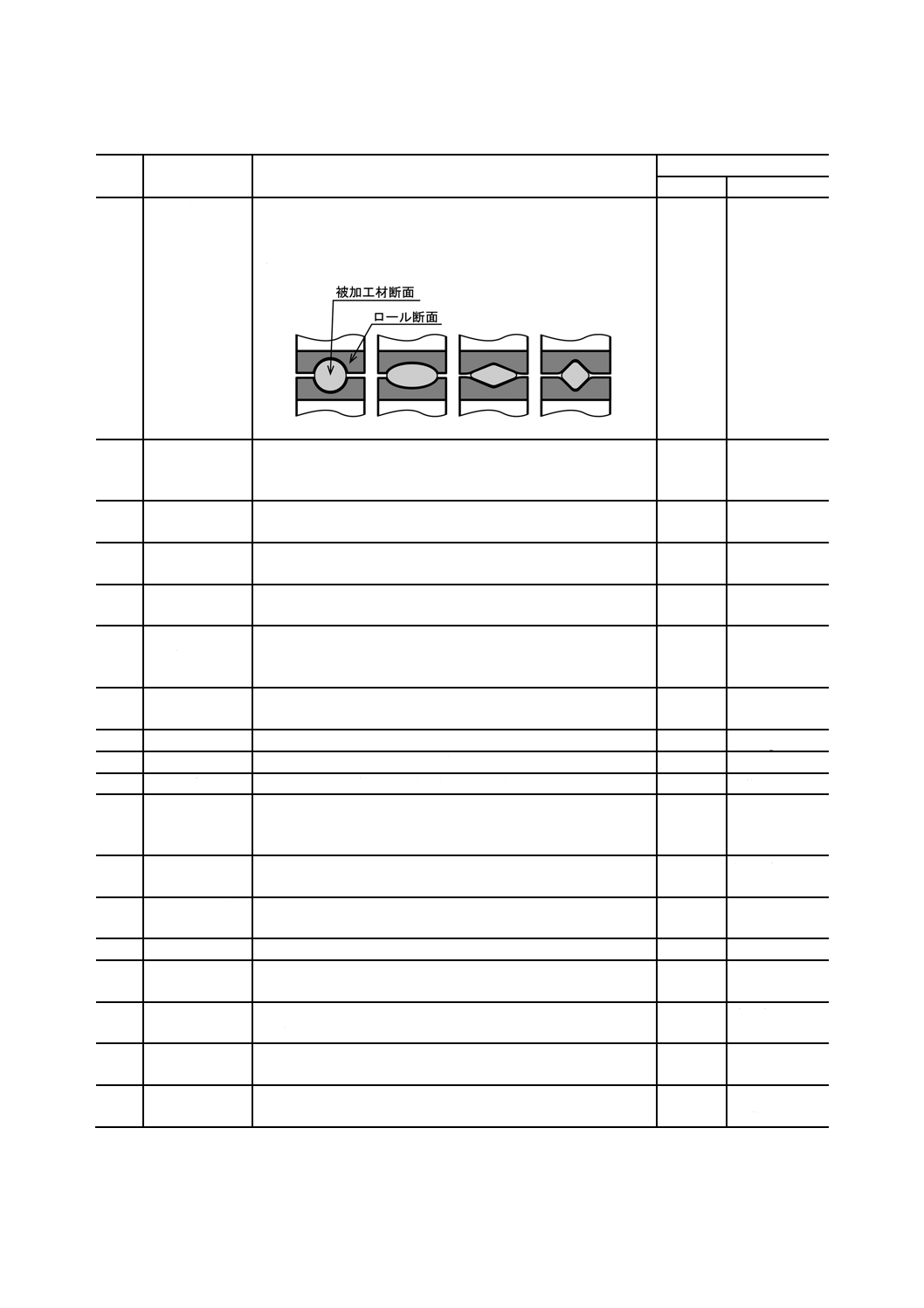

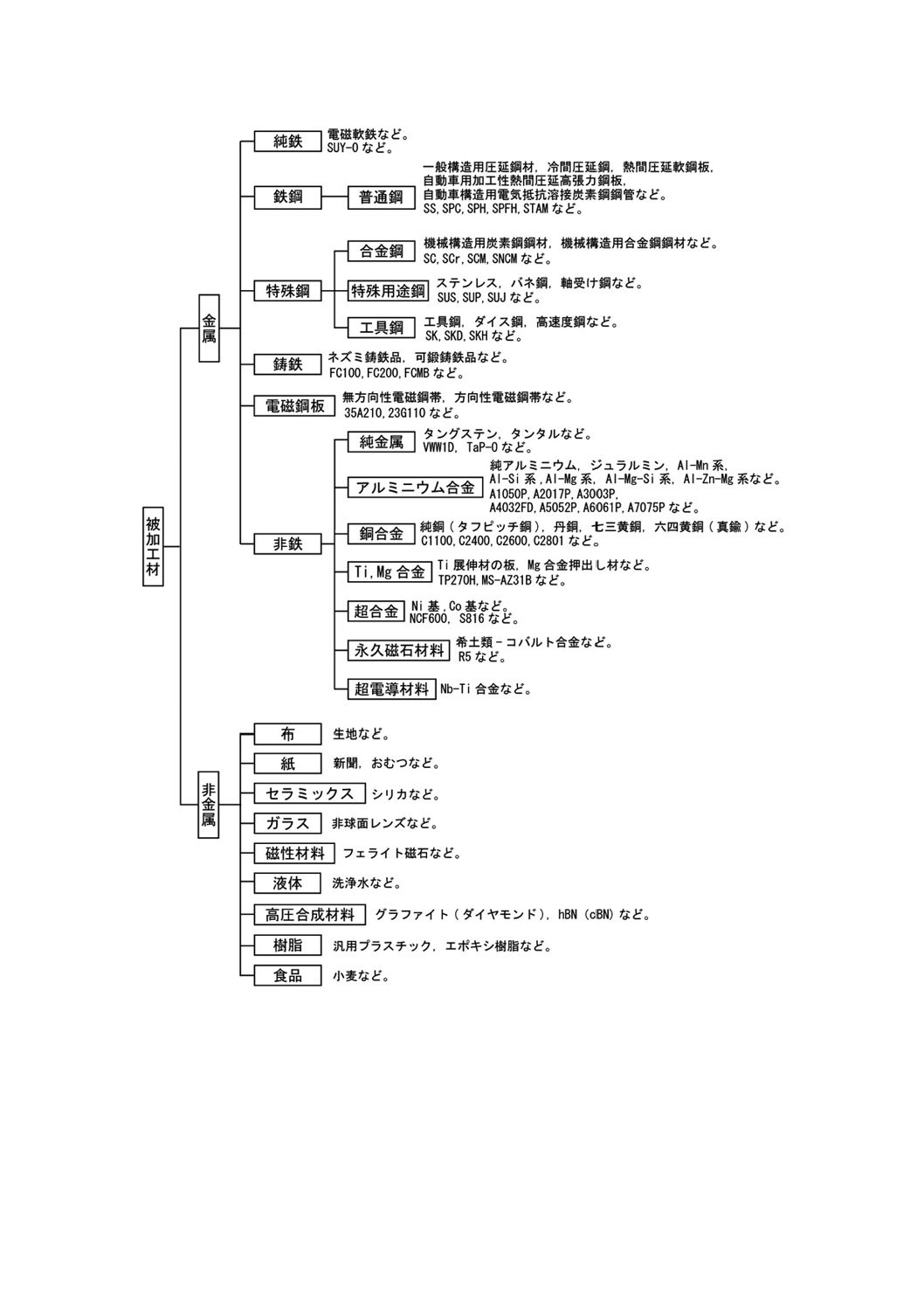

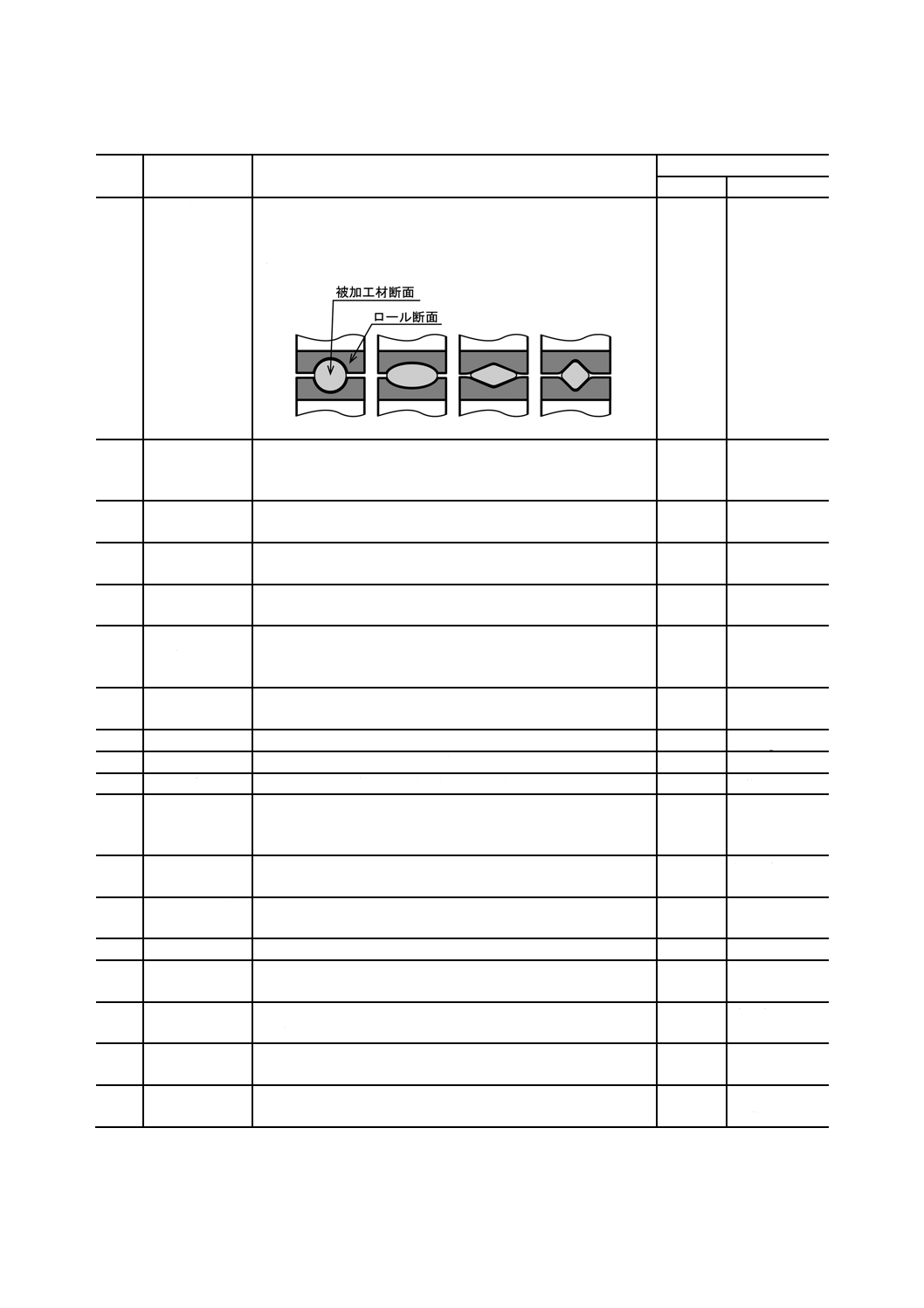

耐摩耗工具は,広範囲の製品に用いる種々の被加工材(図1参照)に応じた工具を総称している。した

がって,それらの用語を一律に網羅することは困難であり,よく用いられる基本的な用語を,次の3種類

に分類して定義する。

a) 耐摩耗工具に関する一般用語。3.1で定義する。

b) 用途によって耐摩耗工具を区別する用語。3.2で定義する。

c) 3.2で定義する次の耐摩耗工具ごとに用いる用語。3.3で定義する。

1) 引抜き工具

2) 圧延工具

3) せん断工具

4) 鍛造工具

5) 金型

6) 電子関連部品用工具

7) 機械取付部品

8) その他耐摩耗製品

ここで,要素及びその他の用語があるものは,それも定義する。また,5),7)及び8)は工具と呼ばない

が,他の1)〜4)及び6)と同様な使用目的で用いられることから,この規格では工具として分類した。

なお,耐摩耗工具で作られる製品を,附属書Aに示した。

3

用語及び定義

この規格で規定する用語及び定義は,次による。

注記1 同じ用語を複数の用途で異なる意味で用いる場合は,用語の前の丸括弧内に用途を示してい

る。常に呼称しない部分も丸括弧内に示している。これらの括弧及び括弧内の語は省略して

もよい。さらに,読み方が紛らわしいものは,読み方を用語の下の丸括弧内に平仮名で示し

ている。

注記2 図は,用語の理解をしやすくするための一例を示し,形状及び大きさを規定するものではな

い。また,図中の括弧内の数字は,この規格の用語の番号を示している。

注記3 用語の語源,他規格との関連などを示す方が理解しやすいと思われるものは,注記している。

2

B 0178:2020

3.1

耐摩耗工具に関する一般用語

番号

用語

定義

対応英語(参考)

0101

超硬合金

耐摩耗工具では,主体となる硬質相の炭化タングステン(WC)を結

合相のコバルト(Co)で焼結結合したWC-Co合金及びそれを改良し

た合金。

注記1 WC-Co合金の改良は,次を2種類以上組み合わせて行われる。

a) Coに,クロム(Cr)などの金属成分を固溶させ,さらに

そのCoをニッケル(Ni)で,一部又は全て置換する。

b) 炭化クロム(Cr3C2),炭化バナジウム(VC)などを,少

量含ませる。

c) 意図的に結合相を含ませないバインダーレス,又は僅か

に含ませる擬バインダーレスとする。

d) WCの平均粒径(以下,WC粒度という)を,WC粒度1 μm

未満,1 μm以上2.5 μm未満,2.5 μm以上5.0 μm未満,

又は5.0 μm以上とする。

注記2 この定義は,JIS B 4053で規定する超硬合金の材料記号HW

の材料の分類とは異なる。

cemented carbide

0102

超硬(合金)工

具

超硬合金を使用した工具。

注記 切削工具,耐摩耗工具及び鉱山土木工具に大別される。

cemented carbide

tool

0103

塑性変形

材料に外力を加えた場合の,材料の大きさ又は形状に永久変形が残る

変形様式。

plastic deformation

0104

塑性加工

材料の塑性変形を利用して,各種材料を必要な形状・寸法に加工する

方法。

plastic working,

deformation

processing,

deformation

working

0105

弾性限

材料が永久変形を生じない限界応力。

elastic limit

0106

弾性変形

材料に外力を加えた場合の,材料の大きさ,形状などに永久変形が残

らない変形様式。

elastic deformation

0107

硬さ

材料の表面又は表面近傍の機械的性質の一つ。

注記 耐摩耗性の指標とすることが多く,耐摩耗工具では,一般にロ

ックウェル硬さのスケールA(JIS Z 2245参照)を用いる。ビ

ッカース硬さ(JIS Z 2244参照)などを用いる場合もある。

hardness

0108

じん(靱)性

力学的な負荷による破壊に対し抵抗する程度,又は,亀裂の伝ぱ(播)

に対する抵抗の程度。

toughness

0109

抗折力

(こうせつり

ょく)

曲げ強さ。

注記1 静的な負荷時のじん(靱)性の指標とすることが多い。

注記2 超硬合金では,試験片を4×8×24 mm程度とし,荷重点及び

支点にはφ4 mmの超硬合金製丸棒を用い,支点間距離を20

mmとした3点曲げ強さの抗折力試験が広く普及している。

transverse rupture

strength

3

B 0178:2020

番号

用語

定義

対応英語(参考)

0110

破壊じん(靱)

性

亀裂・亀裂状の欠陥がある材料に,力学的な負荷が加わったときの破

壊に対し抵抗する性質。耐摩耗工具では,動的な負荷時のじん(靱)

性の指標及び欠けにくさの指標とすることが多い。測定値がKICのた

め,破壊じん(靱)性のことをケーワンシーともいう。

注記 測定方法には,次が一般に用いられる。

a) JIS R 1607のSEPB法(Single-Edge-Precracked-Beam Method)

(測定値は,KIC)。

b) JIS R 1607のIF法(Indentation-Fracture Method)(セラミッ

クスが対象で,IF法にモードI以外が含まれるため,測定

値は,KC)。

c) JIS R 1607とは別にIF法を経験的に改良した方法(モード

Iを前提とするため,測定値は,KIC。新原の式など,種々

普及している)。

fracture toughness

0111

欠け

耐摩耗工具では,工具又は工具素材の一部が壊れて分離する現象。

chipping

0112

チッピング

微小な欠け。

micro chipping

0113

摩耗

使用する工具表面が,機械的引かき,化学的反応などが総合されて損

耗する現象。

wear

0114

耐摩耗

摩耗に耐える程度。

wear resistant

0115

耐摩耗性

摩耗に耐える性質。

wear resistance

0116

通常摩耗

耐摩耗工具では,1回当たり数nm単位で材料表面に生じる加工硬化に

基づく微小なせん断破壊で損耗する摩耗。

注記 通常摩耗ではない摩耗としては,引かき摩耗,腐食摩耗,凝着

摩耗,酸化摩耗,フレッチング摩耗などがある。

normal wear

0117

表面摩耗

摩耗のうち,主として使用面が通常摩耗すること。

surface wear

0118

耐摩耗工具

主として塑性加工(切りくずの出ない加工)で用いる工具の総称。

注記1 使用部分に超硬合金を用いるものが主であるが,各種の硬質

材料,すなわち,工具鋼,サーメット(セラミックスと金属

との複合焼結体),セラミックス(金属を含まない酸化物など

の焼結体),ダイヤモンド焼結体なども用いられる。

注記2 必要に応じ,DLC,TiC,Ti(C,N),TiNなどをCVD法又はPVD

法で表面に被覆する。

注記3 必要な特性別には,耐表面摩耗工具,耐衝撃工具,耐摩耗・

耐衝撃工具,熱間工具,非磁性工具,耐食性工具,非磁性・

耐食性工具及び耐凝着性工具がある。

注記4 用途別には,3.2に定義している。

wear resistant tool

0119

耐表面摩耗工

具

耐摩耗工具のうち,使用する部分が表面摩耗しにくい性質をもつ工具。 surface wear

resistant tool

0120

衝撃

瞬間的に大きな力を物体に加えること。

注記 シャルピー衝撃値が,衝撃負荷時のじん(靱)性の指標として

古くから使われてきたが,これに用いる試験片にはクラックが

含まれない。しかし,実際の工具では,クラックを生じて徐々

に成長してから破壊するため,現在はクラックを含む試験片を

用いる破壊じん(靱)性の方が使われるようになった。

impact

0121

耐衝撃

衝撃に耐える程度。

impact resistant

0122

耐衝撃性

衝撃に耐える性質。

impact resistance

0123

耐衝撃工具

耐摩耗工具のうち,耐衝撃性に優れる性能をもつ工具。

impact resistant

tool

0124

耐摩耗・耐衝撃

工具

耐摩耗工具と耐衝撃工具との両方の性能を併せもつ工具。

wear and impact

resistant tool

0125

冷間

室温又は室温に近い温度範囲。

cold

4

B 0178:2020

番号

用語

定義

対応英語(参考)

0126

温間

冷間と熱間との中間の温度範囲。

warm

0127

熱間

被加工材の再結晶温度以上固相線温度(液相出現温度)未満の温度範

囲。

hot

0128

耐熱性

高温酸化,高温下での摩耗,塑性変形,クリープ変形,熱衝撃,亀裂

発生などに耐える性質。

heat resistance

0129

耐熱衝撃性

急加熱及び/又は急冷却に耐える性質。

注記 一般には,高温からの水冷後に強度低下が見られない温度と水

温との差である最大許容温度差ΔTcを,耐熱衝撃性の指標とし

て用いる(JIS R 1648参照)。

heat shock fracture

resistance

0130

熱間工具

耐摩耗工具のうち,熱影響の大きい条件,すなわち,熱間で使用する

工具。熱間での酸化摩耗,硬さ及び強度低下が少なくなるよう設計さ

れている。

hot work tool

0131

非磁性

磁界(又は磁場)と相互作用をほとんど,又は僅かしか及ぼさない性

質。

non magnetism

0132

非磁性工具

耐摩耗工具のうち,非磁性の工具。

non-magnetic tool

0133

耐食性

腐食しにくい性質。

corrosion resistance

0134

耐食性工具

耐摩耗工具のうち,耐食性に優れる工具。

corrosion resistant

tool

0135

非磁性・耐食性

工具

非磁性及び/又は耐食性を必要とする環境で使用され,これらの一方

又は両方の特性が優れる工具。

non-magnetic tool

and/or corrosion

resistant tool

0136

凝着

(ぎょうちゃ

く)

工具と被加工材とが加圧しゅう(摺)動加熱によって接触して付着す

る現象。

adhesion

0137

耐凝着性

凝着が進展しにくい性質。

adhesion resistance

0138

耐凝着性工具

耐摩耗工具のうち,耐凝着性に優れる工具。

adhesion resistant

tool

0139

焼付き

凝着が進行して工具に被加工材が拡散,溶着などして固着した状態。 seizure

0140

CVD法

耐摩耗工具では,気相化学反応によって,工具表面に硬質被膜を形成

する方法(JIS H 0211参照)。

chemical vapor

deposition

method

0141

PVD法

耐摩耗工具では,高温加熱,スパッタリングなどの物理的方法で物質

を蒸発し,工具表面に凝縮させ,硬質被膜を形成する方法(JIS H 0211

参照)。

注記 磁気を併用するなど種々の方法がある。

physical vapor

deposition

method

0142

被加工材

(ひかこうざ

い)

耐摩耗工具で加工する材料の総称(図1,10〜14,18,19,23,24,

26〜30,0615の図及び1114〜1117の図参照)。

workpiece,

workpiece material

0143

超硬合金素材

超硬合金の焼結体。

注記 指定がない限り焼結肌(黒皮)である。素材ということもある。

tip,

tip material

0144

ブランク

製品及び工具の必要形状が得られる寸法の被加工材(主に金属)及び

超硬合金素材。後者は,超硬ブランクともいう。

blank

0145

ワーク

工具分野では,加工対象物。

work

0146

ワーク部

工具分野では,直接被加工材に接触して成形を行う部分。

working part

5

B 0178:2020

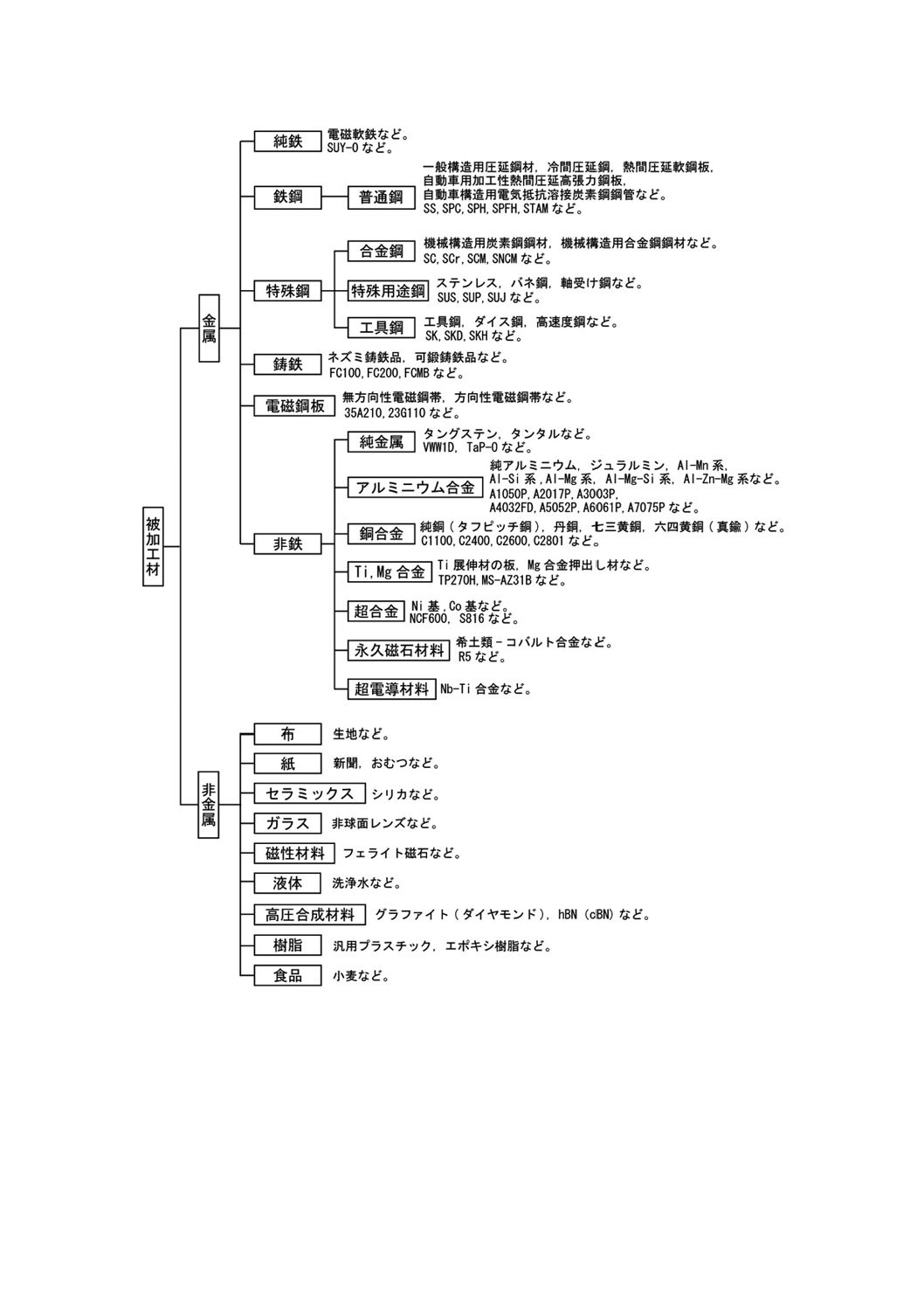

図1−被加工材(0142)の分類例

6

B 0178:2020

3.2

用途によって耐摩耗工具を区別する用語

番号

用語

定義

対応英語(参考)

0201

引抜き工具

引抜きダイス,プラグなどの引抜き加工に用いる工具(3.3.1参照)。

drawing tool

0202

圧延工具

冷間圧延ロール,熱間圧延ロールなどの圧延に用いる工具。通常は円

筒形の工具(3.3.2参照)。

rolling tool

0203

せん断工具

ロータリナイフ,スリッタナイフなどのせん断に用いる工具(3.3.3参

照)。

shearing tool

0204

鍛造工具

ヘッダダイ,鍛造パンチなどの鍛造に用いる工具(3.3.4参照)。

forging tool

0205

金型

被加工材を必要な形にするために用いるプレス金型,粉末成形金型な

どの主に金属製の型(3.3.5参照)。

注記 JIS B 0112参照。

die,

mold

mould

0206

電子関連部品

用工具

電子部品用ダイ,パンチなどの電子部品及びその材料を成形するため

に用いる工具(3.3.6参照)。

tool for electronic

part

0207

機械取付部品

0201〜0206に分類されないノズルなど,機械に取り付けて用いる部品

(3.3.7参照)。

fixture and/or part

for machine

0208

その他耐摩耗

製品

ゲージ,ペン用ボールなど,機械取付部品にも分類されないもの(3.3.8

参照)。

other

wear-resistant

product

3.3

耐摩耗工具ごとに用いる用語

3.3.1

引抜き工具

a) 引抜き工具の種類

番号

用語

定義

対応英語(参考)

0301

ダイス

外周が円形で孔のある雌(メス)型の工具(図2,図8及び0516の図

参照)。

die,

dies

0302

引抜きダイス

線材,管材又は棒材の外径を成形する引抜き加工で用いるダイス(図

2,図8及び0303〜0306参照)。

drawing die

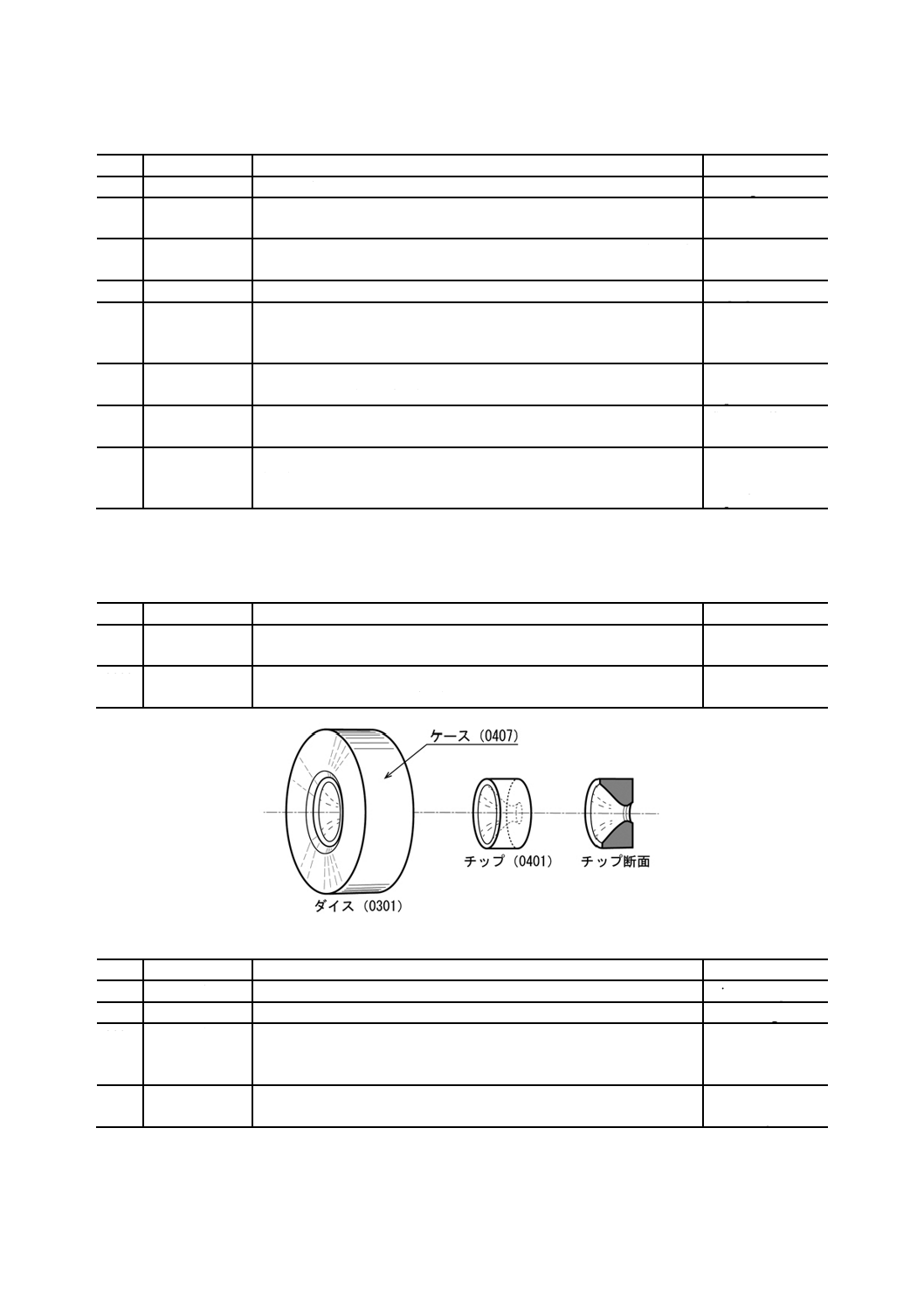

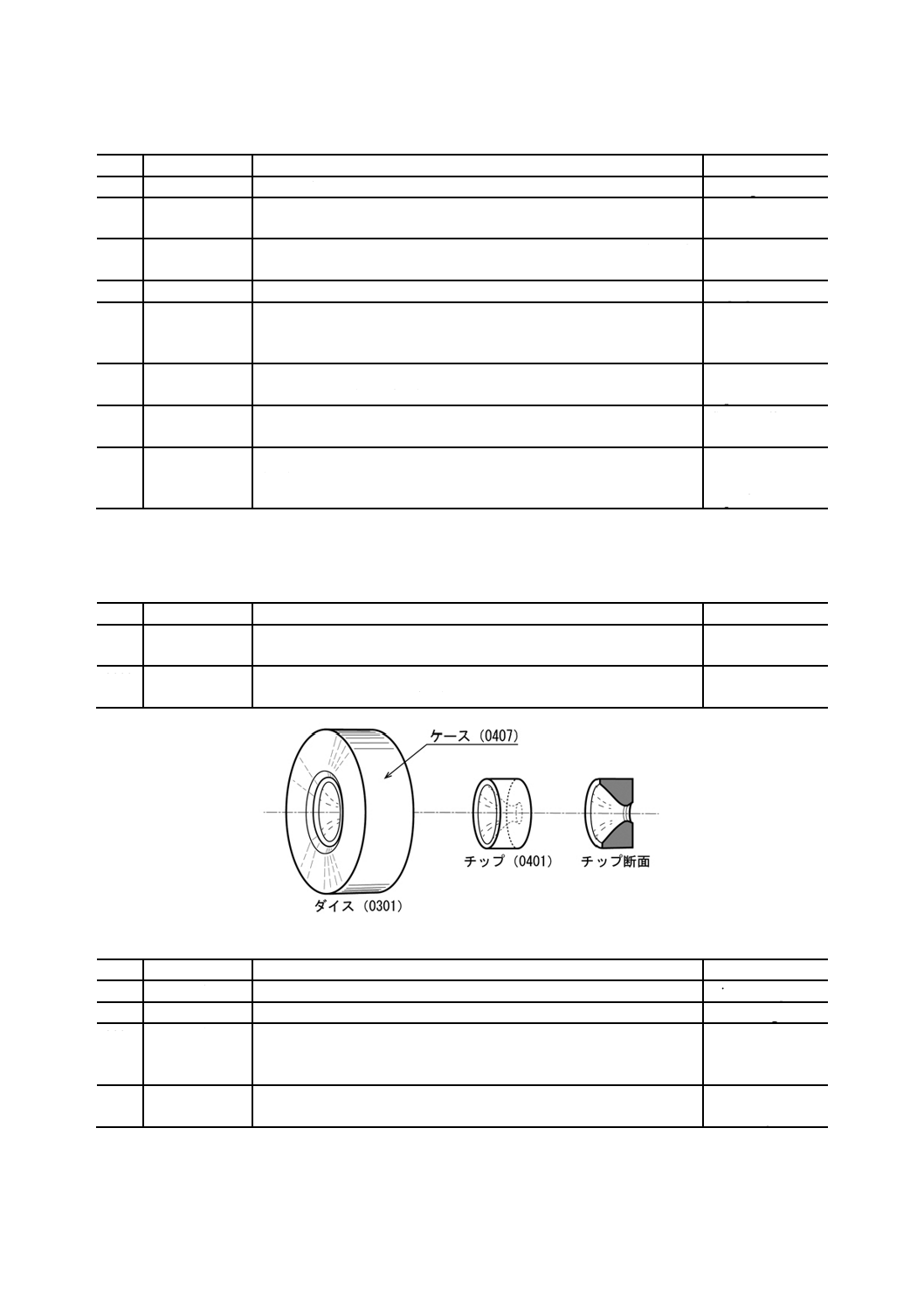

図2−引抜きダイス(0302)

番号

用語

定義

対応英語(参考)

0303

線引きダイス

線材の引抜きを行うダイス。

wire drawing die

0304

棒引きダイス

棒材の引抜きを行うダイス。

bar drawing die

0305

管引きダイス

(かんびきだ

いす)

管材の引抜きを行うダイス。

tube drawing die

0306

異形ダイス

断面が円形でない,複雑な形の線材,管材又は棒材を引抜くダイス(図

3参照)。

special-shape

drawing die

7

B 0178:2020

四角ダイス

六角ダイス

平角ダイス

図3−異形ダイス(0306)

番号

用語

定義

対応英語(参考)

0307

皮むきダイス

線材又は棒材の外周を削り取るダイス。

注記 皮むきダイスは,炭化タンタル(TaC)及び炭化チタン(TiC)

を添加した切削工具用のWC-TaC-TiC-Co合金を用いる。

shaving die,

peeling die

0308

ローラダイス

転がり軸受で支持された溝付ロールを複数組み合わせて塑性加工する

ダイス。

注記 溝付ロールには駆動力は作用せず,被加工材を引抜きながら圧

延し成形する(図4参照)。

roller die

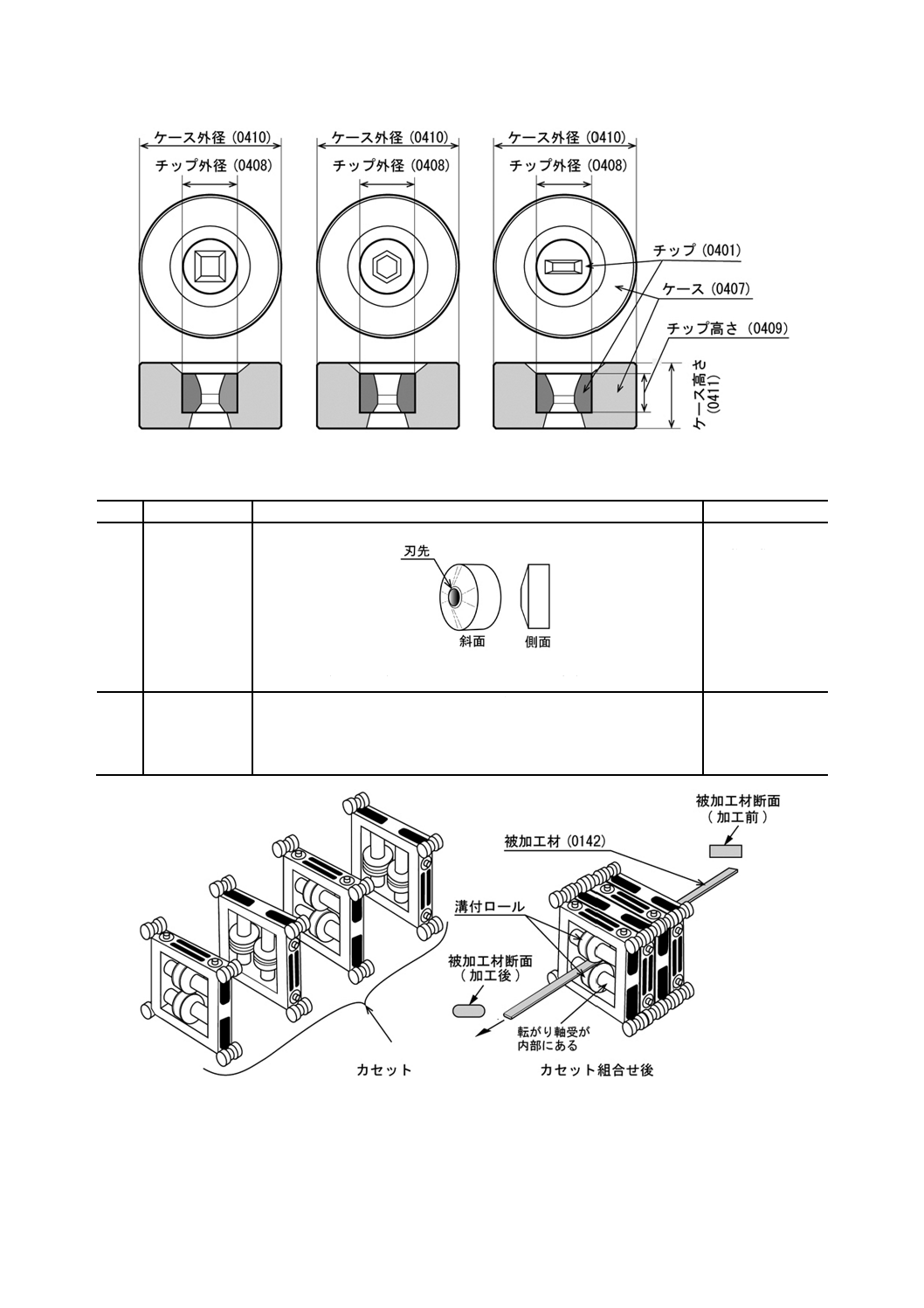

図4−ローラダイス(0308)

8

B 0178:2020

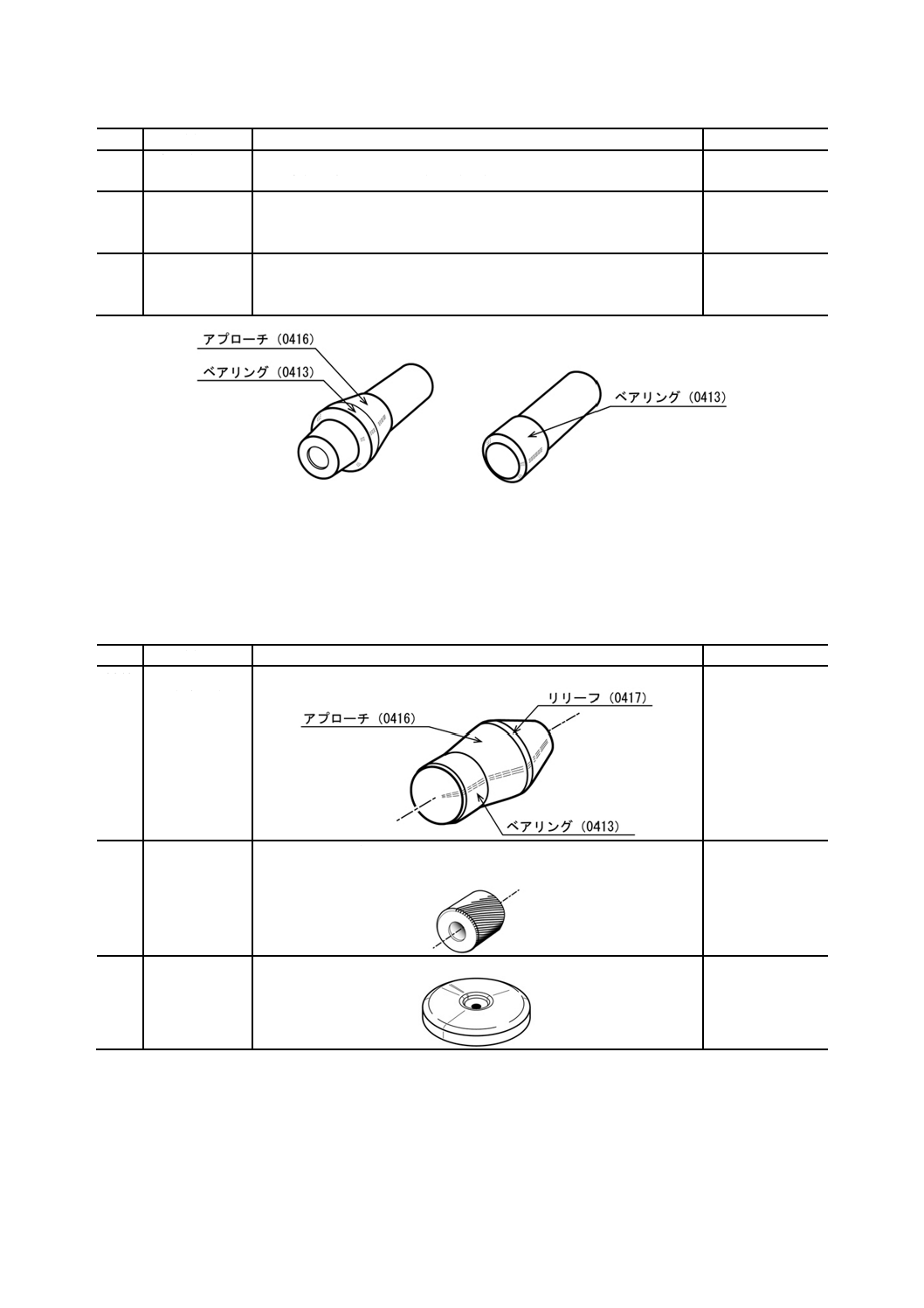

番号

用語

定義

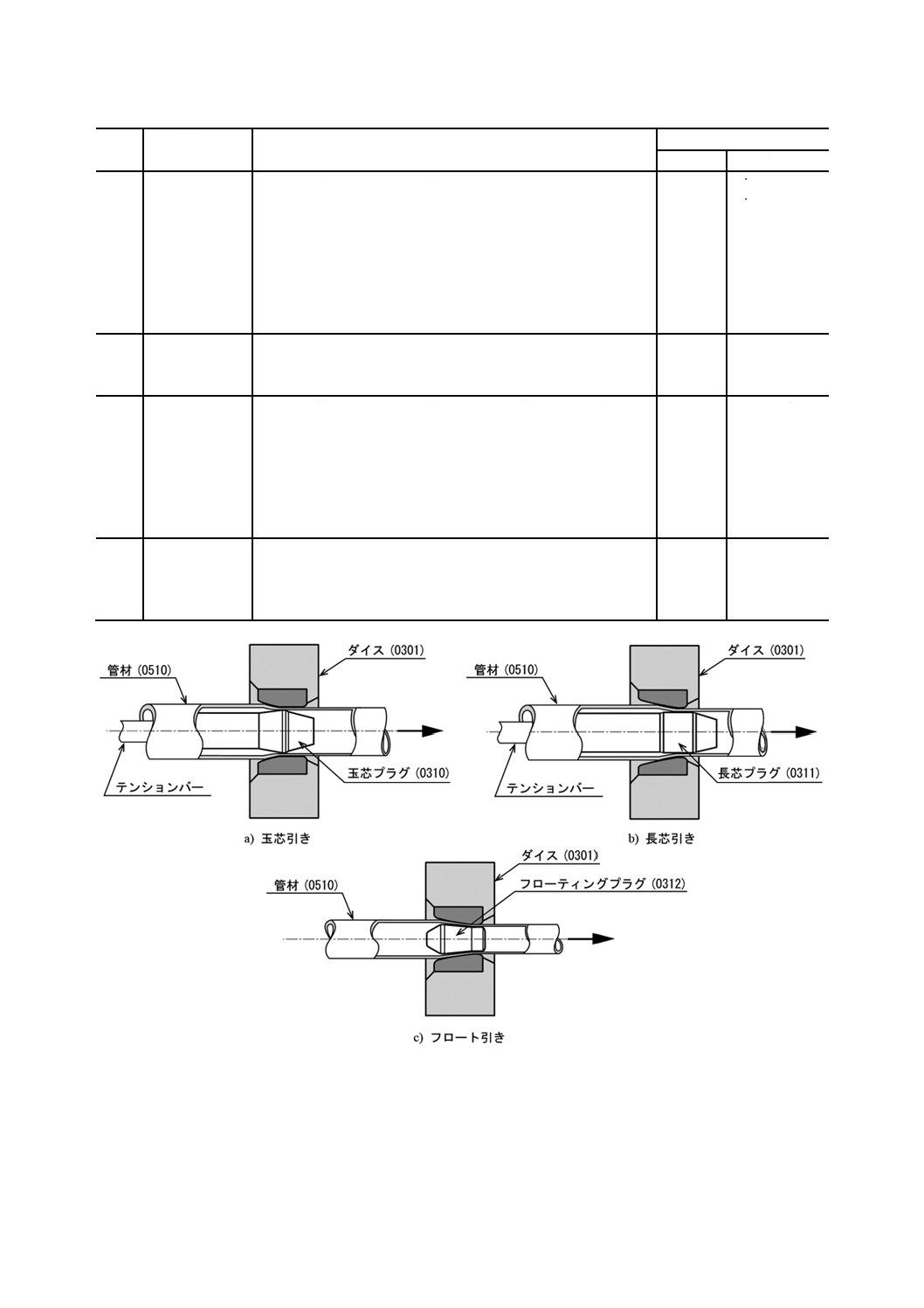

対応英語(参考)

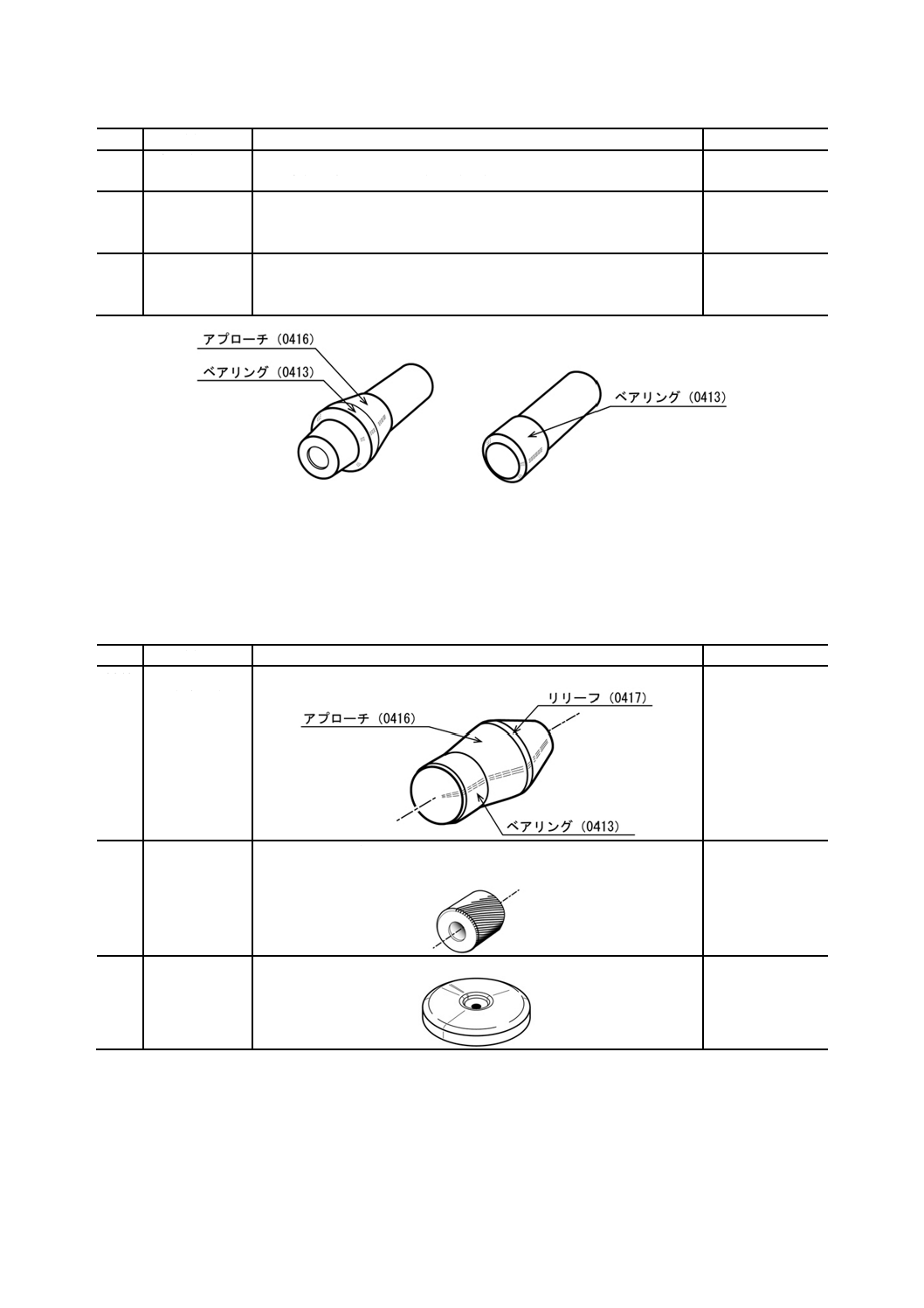

0309

プラグ

管材の引抜き加工では,管材の内側に入れダイスと同時に使用し,管

材の内径を成形する工具(図5参照)。

plug,

mandrel

0310

玉芯プラグ

(たましんぷ

らぐ)

ベアリングが短く,アプローチのあるプラグ[図5 a) 参照]。

tube plug

0311

長芯プラグ

(ちょうしん

ぷらぐ)

ベアリングが長く,アプローチのないプラグ。“ちょうしん”を“なが

しん”ともいう。また,ストレートプラグともいう[図5 b) 参照]。

straight plug

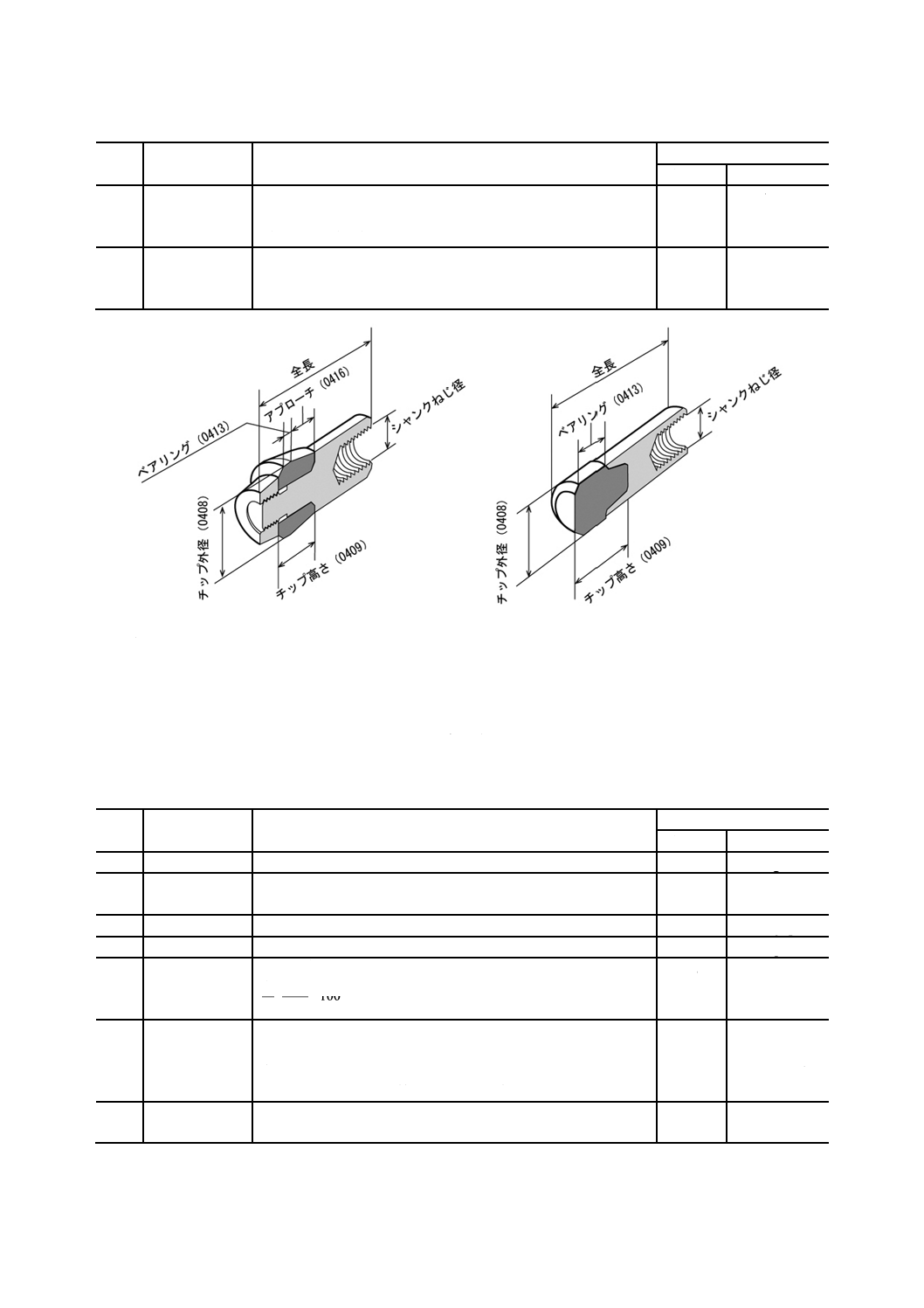

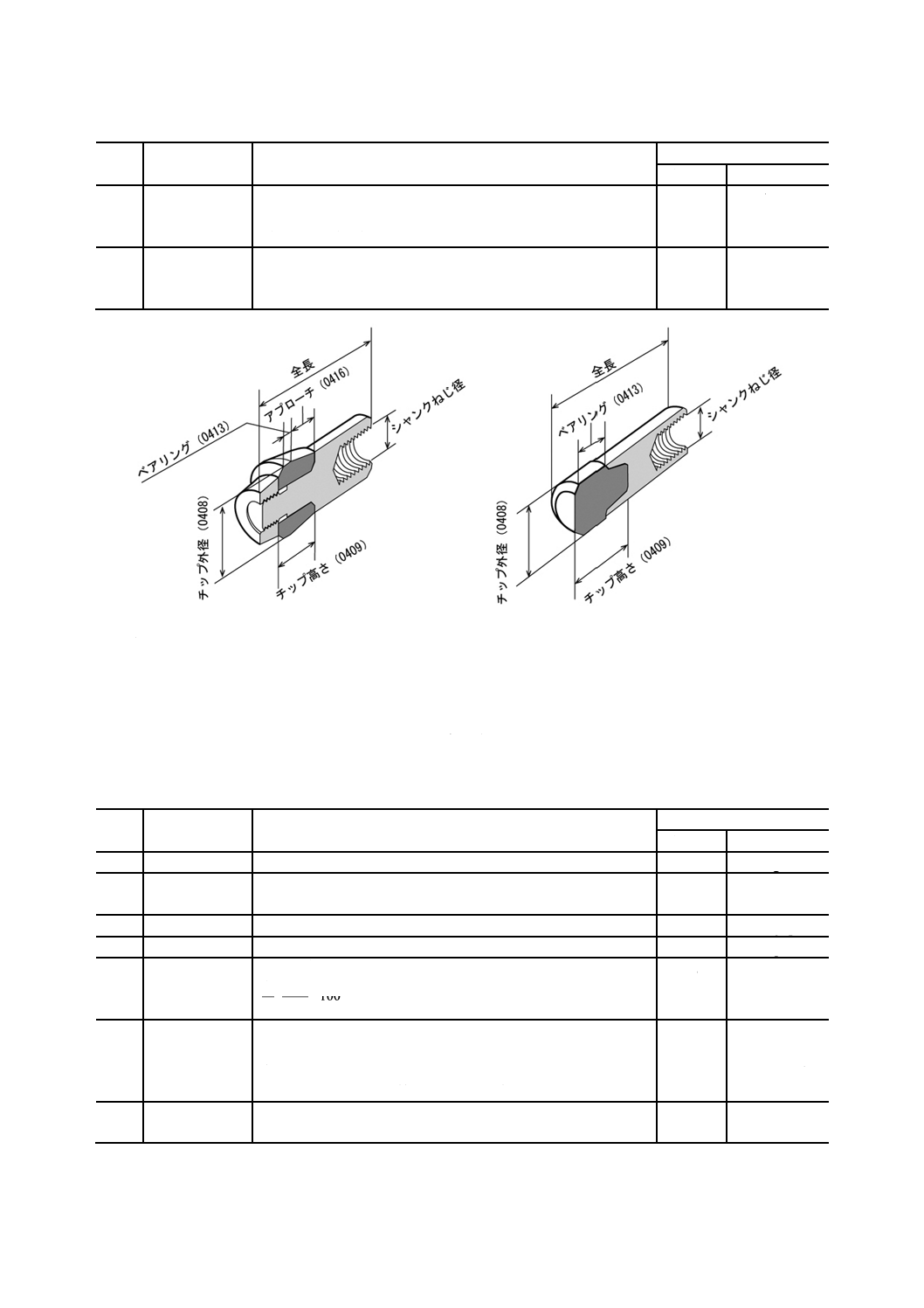

a) 玉芯プラグ(0310)

b) 長芯プラグ(0311)

注記 プラグは,超硬合金製になる前はダイス鋼などで作られていたが,その中で,先端部が

球状(玉)の芯棒(マンドレル)のものを玉芯プラグと称し,先端部が円柱状の芯棒の

ものを長芯プラグと称していた。これらの名称が,それぞれ0310及び0311に引き継が

れている。これらのプラグを用いる引抜き加工を玉芯引き,長芯引きという(図8参照)。

図5−プラグ(0309)

番号

用語

定義

対応英語(参考)

0312

フローティン

グプラグ

フロート引きに用いるプラグ。浮きプラグともいう。

floating plug

0313

溝プラグ

引抜きしつつ,管材の内面に溝を転造形成する場合に用いるプラグ。

グルーブプラグともいう。

groove plug

0314

ポリシングデ

ィスク

棒材などの表面に接触させて,必要な力を加えながら磨く円板状工具。

polishing disk

9

B 0178:2020

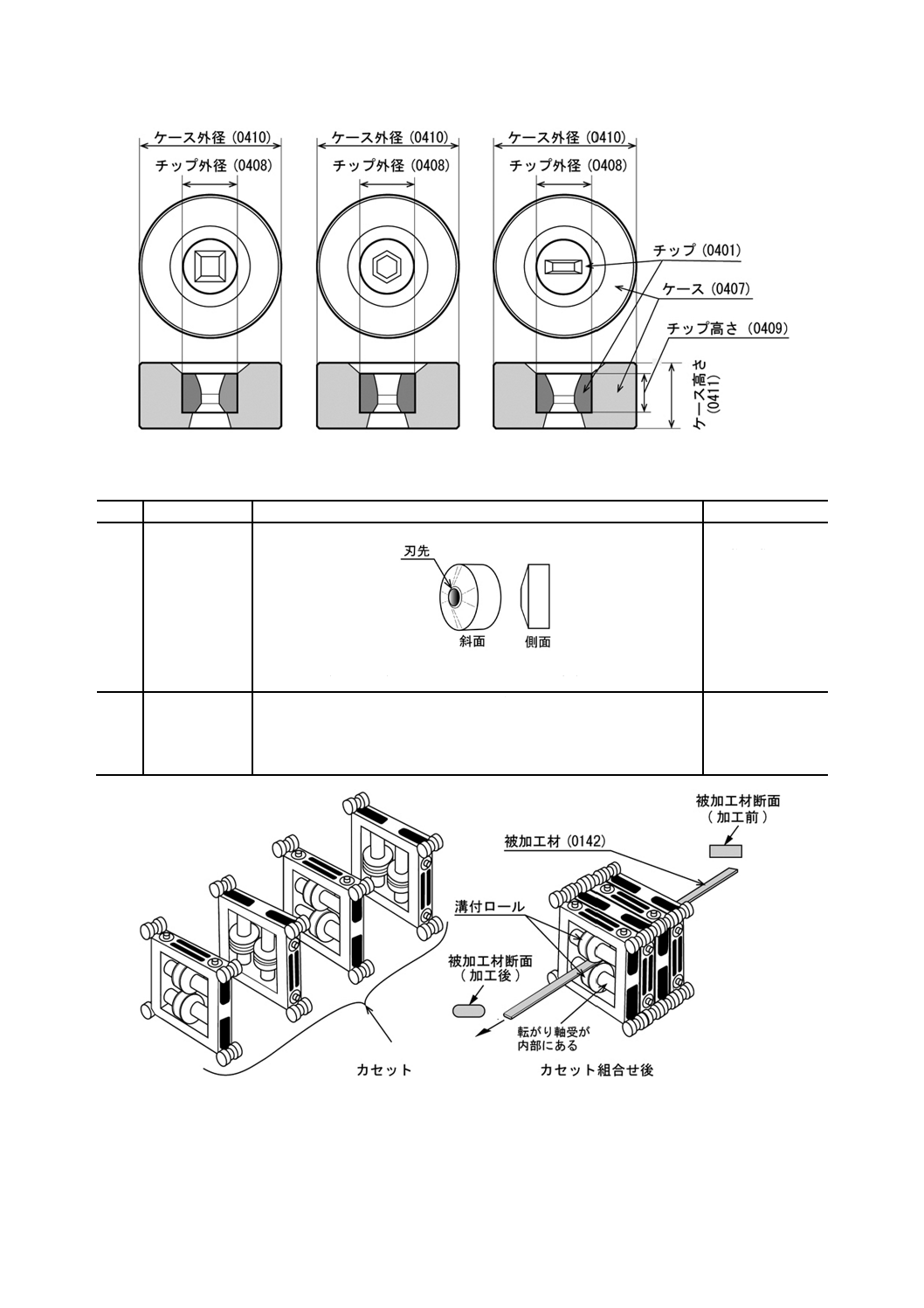

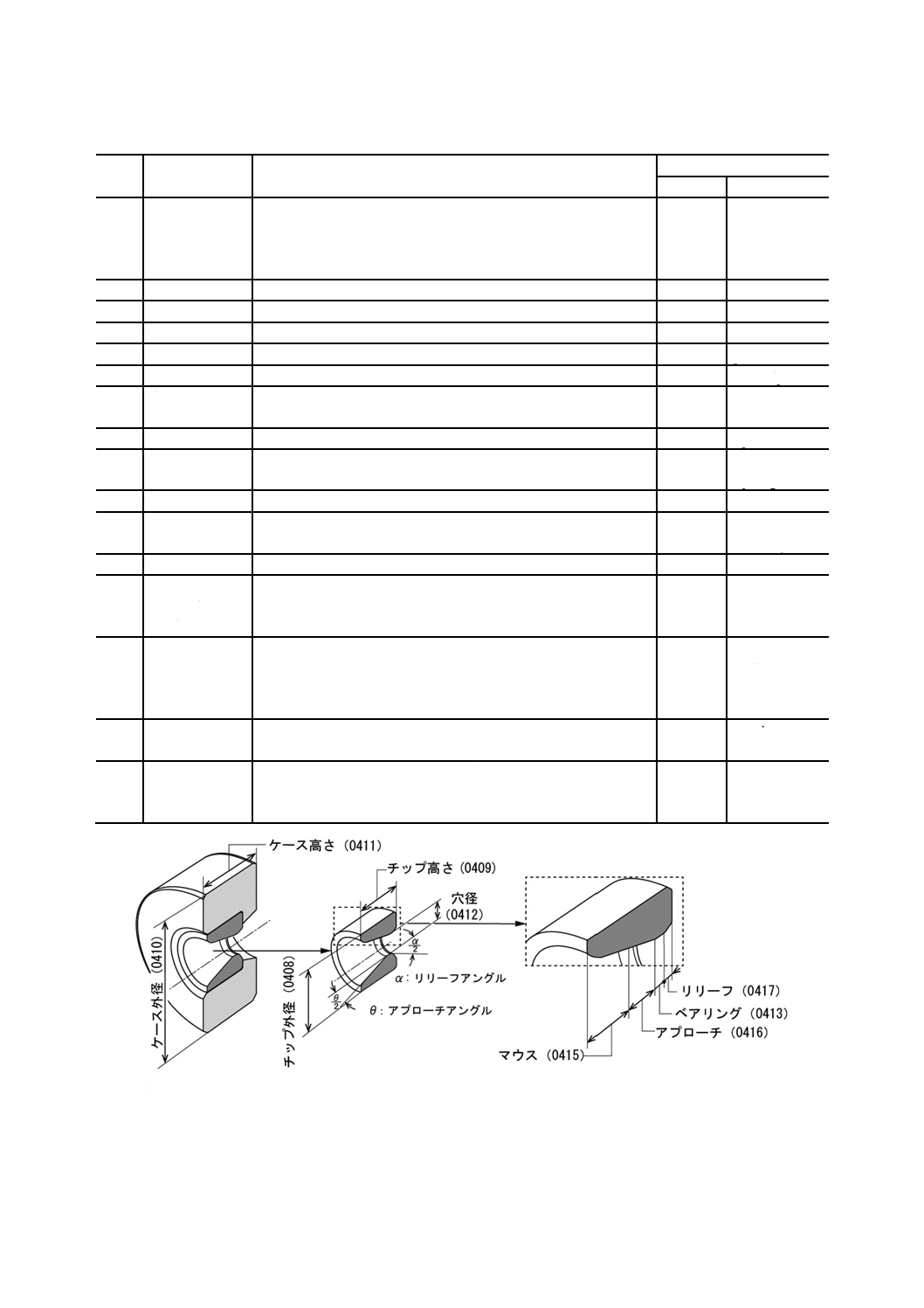

b) 引抜き工具要素

番号

用語

定義

参考

単位記号

対応英語

0401

チップ

引抜き工具では,超硬合金素材又は工具になる部分(図2及び

図3参照)。

注記1 鍛造工具のヘッダダイ(図25参照)でも用いられる。

注記2 JIS B 0170のチップとは異なる。

−

tip,

tip material

0402

ニブ

冶金の分野では,形状が円筒形のチップ。

−

nib

0403

ダイスニブ

ニブのうち,ダイス専用のチップ。

−

dies nib

0404

インサート

交換式のチップ。

−

insert

0405

ペレット

工具では,通常30 mm以下の小さな円板形状のチップ。

−

pellet

0406

入れ子

工具の一部にはめ込んで用いるチップ又は製品。

−

insert tip

0407

ケース

チップの外筒に用いて補強する鋼製部分(図2,図3及び図25

参照)。

−

case

0408

チップ外径

チップの外径(図3,図6,図7及び図25参照)。

mm

tip diameter

0409

チップ高さ

チップの外径に対する垂直方向の長さ。チップ長さともいう

(図3,図6及び図7参照)。

mm

tip height,

tip length

0410

ケース外径

ケース部の外径(図3,図6及び図25参照)。

mm

case diameter

0411

ケース高さ

ケース外径に対する垂直方向の長さ(図3,図6及び図25参照)。

mm

case height,

case length

0412

穴径

チップにある穴の直径(図6及び図25参照)。

mm

bore diameter

0413

(引抜き工具

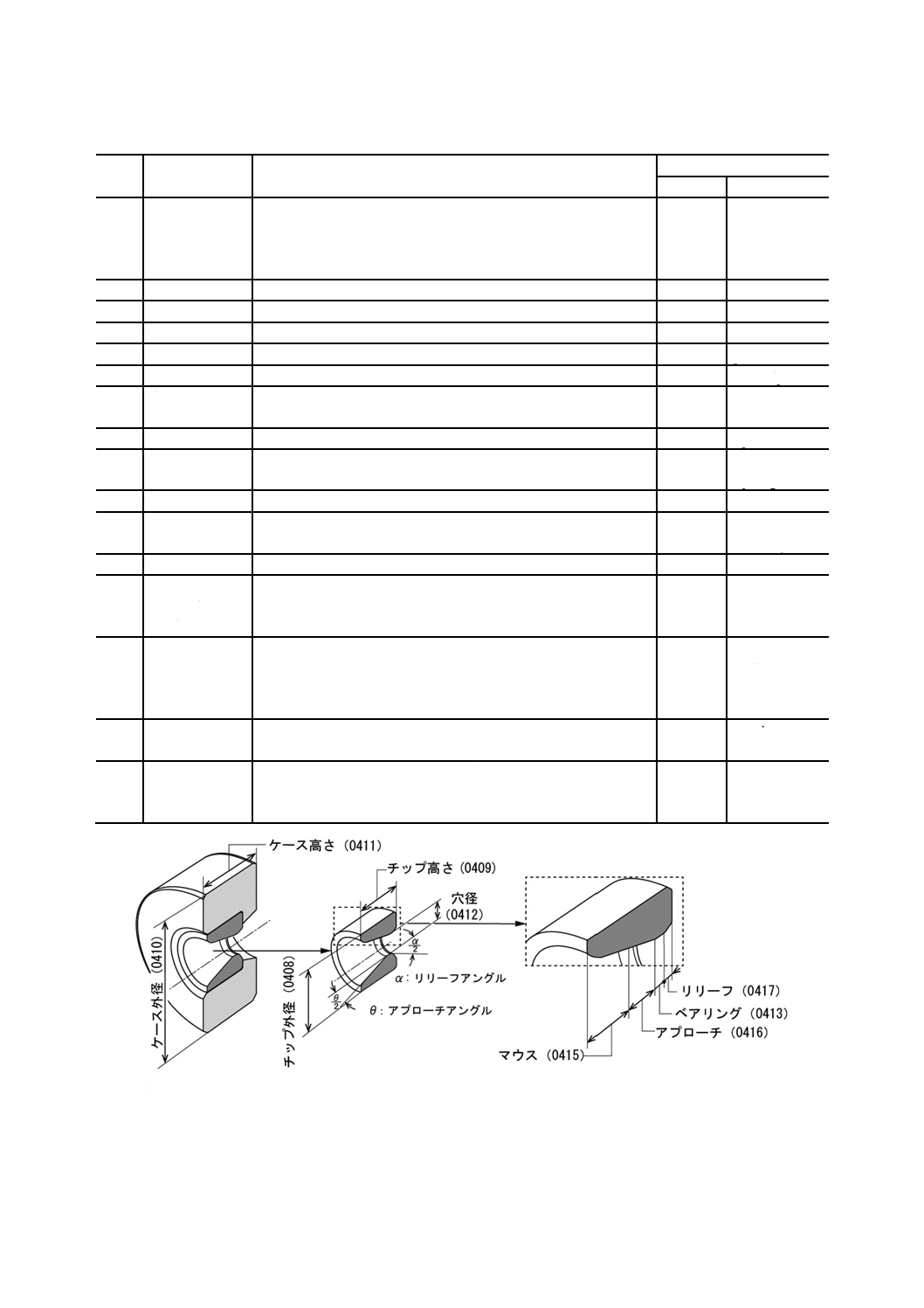

の)ベアリン

グ

引抜き工具では,被加工材(引抜き材料)の寸法を定める絞り

部(0312の図,図5,図6及び図7参照)。

mm

bearing

0414

ベアリング径

引抜き工具では,ベアリングの直径。

mm

bearing

diameter,

extrusion

diameter

0415

マウス

被加工材の入口部からアプローチまでの被加工材導入部分(図

6参照)。ベル,エントランスともいう。

−

opening mouse

0416

アプローチ

マウスからベアリングまでの間。線材及び棒材の外径,又は管

材の内径及び外径を徐々に細く絞り加工する部分である[0312

の図,図5,図6及び図7 a)参照]。

−

approach

a) 全体の断面

b) チップの断面

c) チップ断面の一部拡大

注記 各要素が分かりやすくなるよう断面斜視図とした。マウス,アプローチ,ベアリング及びリリーフは,

穴の表面部分をいう。

図6−ダイスの要素

10

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

0417

(引抜き工具

の)リリーフ

形状のつなぎ部分をいい,ダイスの場合出口の逃げ部分(図6

参照)。バックともいう。プラグでは,アプローチの前の部分

(0312の図参照)。

−

relief

0418

チャック

引抜き加工では,引抜く被加工材をつかむ部分。引張試験での

つかむ部分もいう(1920の図参照)。

注記 しばしば超硬合金で作られる。

−

chuck

a) 玉芯プラグの断面

b) 長芯プラグの断面

注記1 この模式図は,各要素を分りやすく示すために,ダイスと組み合わせる場合の配置関係の逆方向に

描き,かつ,断面斜視図とした。

なお,実際の配置は,図8 a),図8 b) に示している。

注記2 ベアリング及びアプローチは,チップ表面部分をいう。

図7−プラグの要素

c) 引抜き工具その他

番号

用語

定義

参考

単位記号

対応英語

0501

引抜き

被加工材を,工具を通して必要な形状及び寸法にする作業。

−

drawing

0502

引抜き加工

被加工材を,工具を通して必要な形状及び寸法にする加工(図

8及び0516の図参照)。

−

drawing

0503

引抜き速度

引抜かれる被加工材の加工速度。

m/s

drawing speed

0504

引抜き力

引抜きに要する力。

N

drawing force

0505

(引抜きの)減

面率

引抜き前の断面積をA0,引抜き後の断面積をAとするとき,

0

0

(

)100

A

A

A

−

×

の値。断面減少率又はリダクションともいう。

%

reduction of

area

0506

フロート引き

管材の中でフローティングプラグを浮くようにして行う引抜

き[図8 c) 参照]。

注記 プラグを固定するテンションバーを用いる必要がなく

なるので,長い管材の引抜きに適する。

−

tube drawing

with a

floating plug

0507

潤滑剤

工具と被加工材間との摩擦力を減少させ,焼付きを防止するた

めに用いる物質。油,グリース,個体潤滑剤など。

−

lubricant

11

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

0508

線材

引き抜く被加工材のうち,巻取り可能な材料。コイル材ともい

う。

注記 JIS G 0203では“棒状に圧延した鋼で,断面が円,だ(楕)

円,正方形,長方形,六角形,八角形,半円などで,コ

イル状に巻いた鋼材。一般に呼称径が5 mm以上で平滑

な表面をもち,後続の加工を意図したものである。”と

定義されている。さらに,軟鋼線材,硬鋼線材,ピアノ

線材など27種類が用語として定義されている。

−

wire rod,

wire

0509

棒材

引き抜く被加工材のうち,巻取りできない棒状の材料。

注記 JIS G 0203では,用語として定義されていない。

JIS G 0203の用語では,棒鋼が近い。

−

bar

0510

管材

引き抜く被加工材のうち,管状の材料。素管ともいう(図8参

照)。

注記 JIS G 0203では用語として定義されていない。

JIS G 0203の用語では,鋼管が近い。鋼管は“筒状に成形加工

された鋼材。継目なしのものと,溶接又は鍛接したものとがあ

る。”と定義され,継目無鋼管など6種類が用語として定義さ

れている。

−

mother tube

0511

つなぎ(繋)目

無管

ビレット又は鋼板から熱間圧延,押出しなどで製作する,又は

せん(穿)孔後機械仕上げによって製作するつなぎ目のない管。

シームレス管ともいう。

注記 JIS G 0203では継目無鋼管とされている。

−

seamless tube

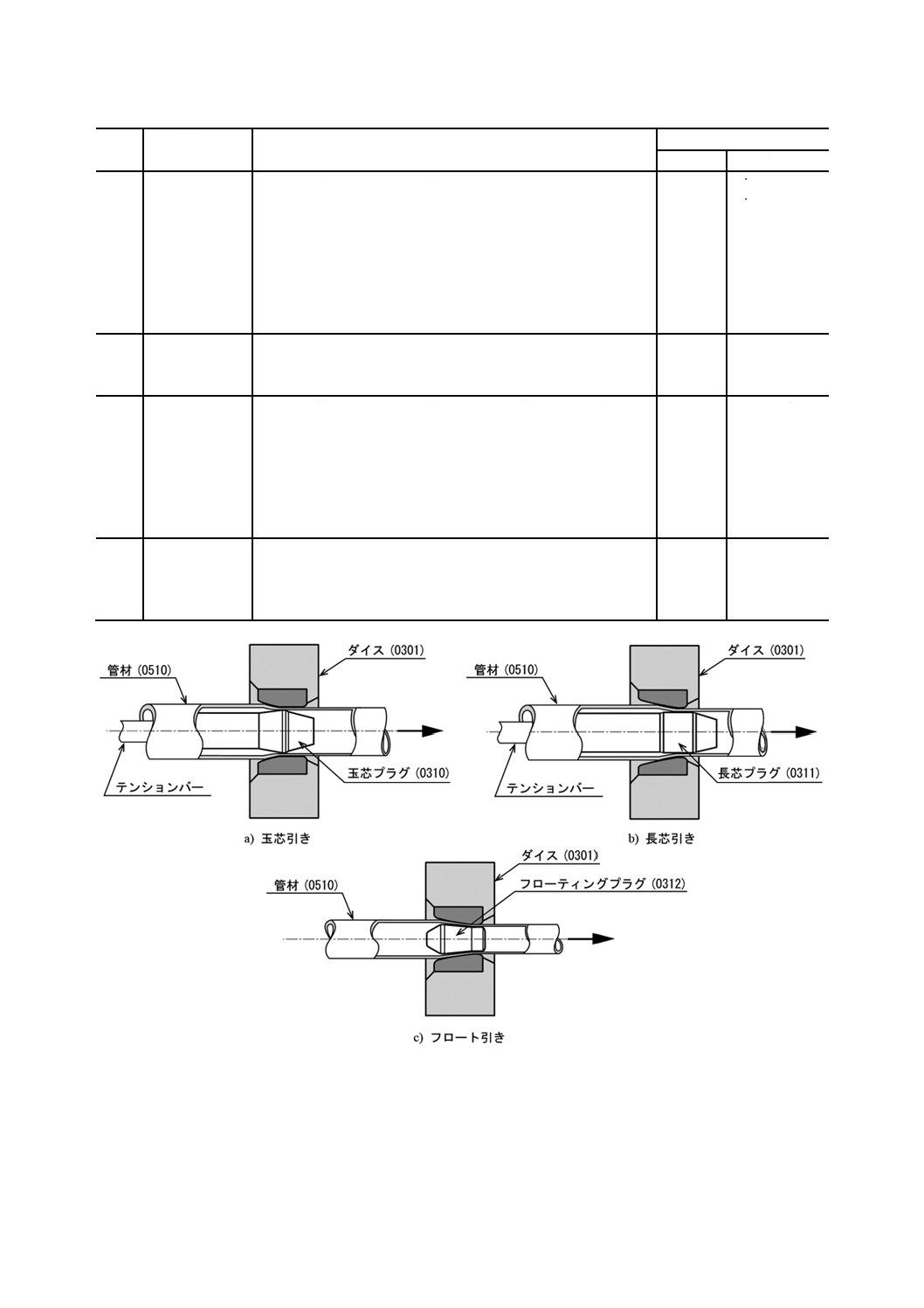

注記 管材の引抜き加工の例を,断面を組み合わせて示している。太矢印は,引抜き方向を示す。この図のように種々

のダイス及びプラグを,目的に応じて組み合わせて用いる。

図8−引抜き加工の例

12

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

0512

シームレスパ

イプ

標準寸法が設定されているつなぎ(繋)目無管。つなぎ(繋)

目無管と同様に用いられることもある。

注記 米国のASTM規格品が日本で流通し,それが由来。

−

seamless pipe

0513

溶接管

鋼板を管状に成形した後,溶接して製作した管。

注記1 板から管への成形方法及び溶接方法によって分類され

る。

注記2 JIS G 0203では,溶接鋼管とされ,鍛接鋼管,自動ア

ーク溶接鋼管,サブマージアーク溶接鋼管及び電気抵

抗溶接鋼管が定義されている。

−

welded tube

0514

電縫管

(でんぽうか

ん)

溶接管のうち,電気抵抗溶接で製作した管。電縫鋼管ともいう。

注記 JIS G 0203では,電気抵抗溶接鋼管とされている。

−

welded tube

0515

伸線機

線材の引抜きに用いる引抜き機械。

−

wire drawing

machine

0516

ドローベンチ

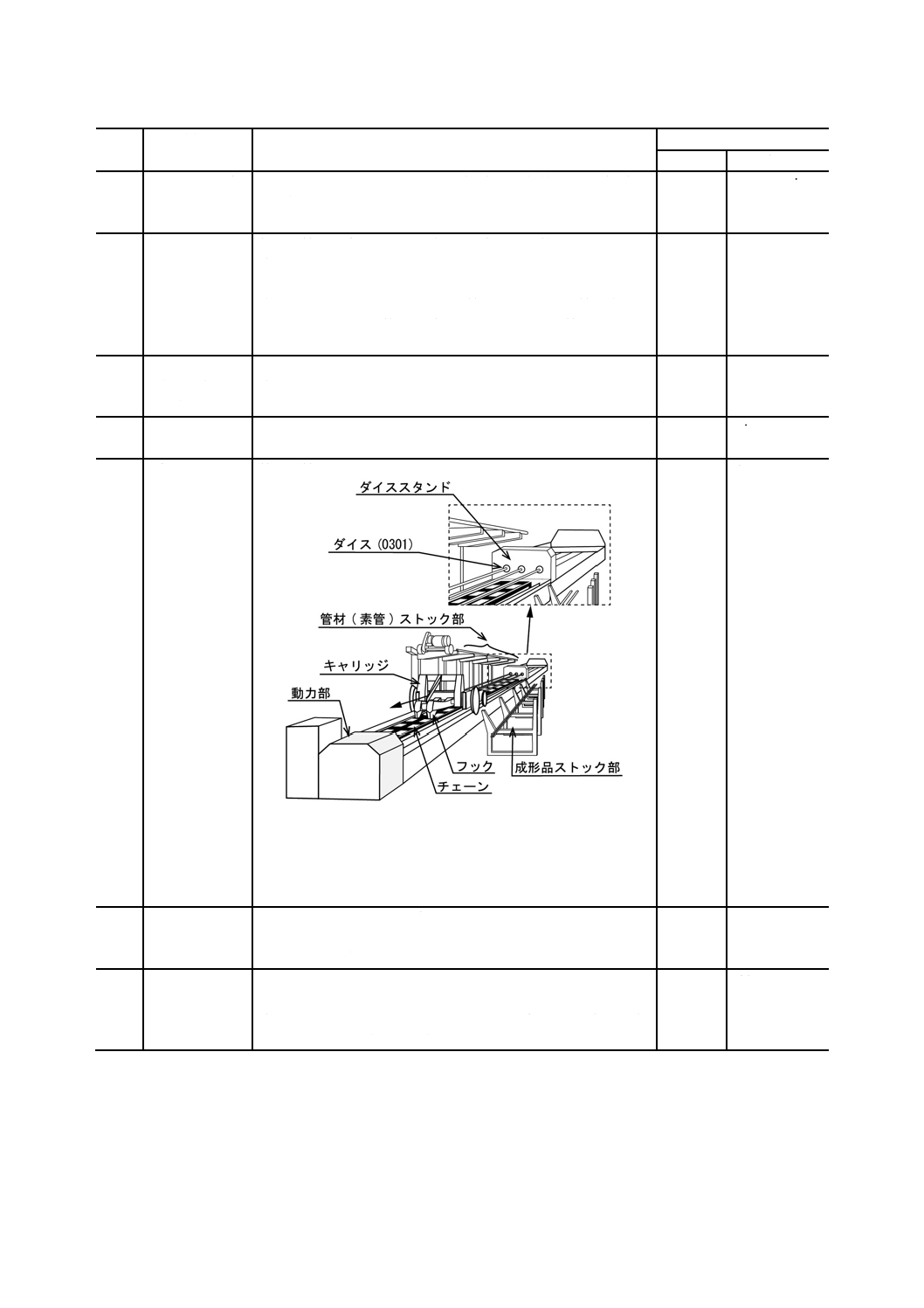

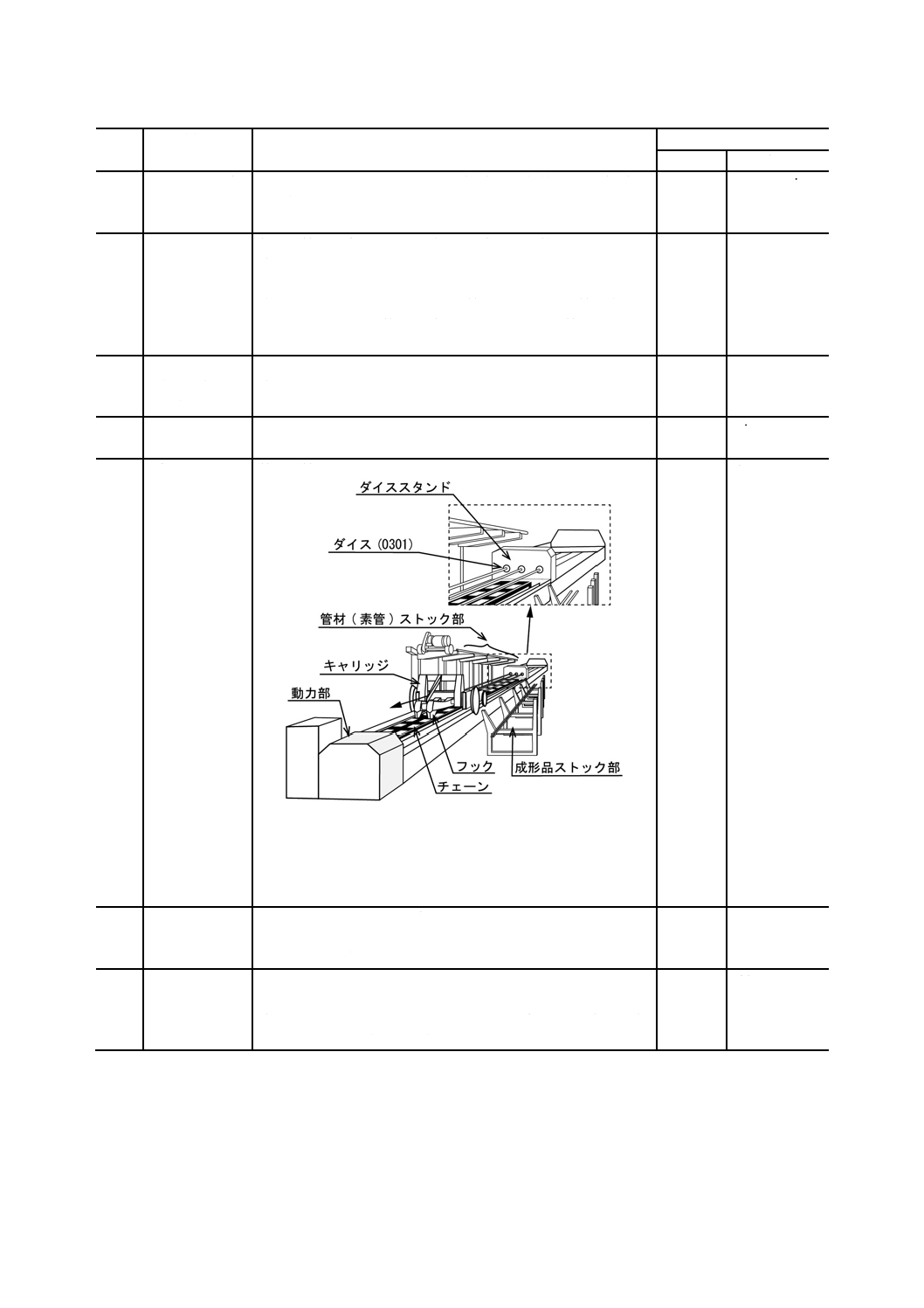

棒材,管材などに用いる引抜き機械。

注記 初めにキャリッジ(引抜車)のチャックがダイス穴を出

た管材をつかみ,次にキャリッジのフックを水平移動し

ているチェーンに引っかけ,移動し,管材を引き抜く。

この図は,キャリッジが矢印方向に移動し,管材を3本

同時に80 %程度引き抜いた状態。

−

draw bench

0517

パススケジュ

ール

引抜き加工においては,被加工材の寸法を目的の寸法・形状と

するための,引抜き回数,それぞれの減面率,引抜き速度,引

抜き力などを含んだ工程表。

−

pass schedule

0518

スキンパス

引抜き加工においては,管材,線材などの表面のつや出し又は

ひずみ矯正のために行う減面率の少ない引抜き加工。

注記 JIS G 0203では,スキンパス処理が定義され,鋼板,鋼

帯,めっき鋼板及び鋼帯の処理目的が定義されている。

−

skin pass

13

B 0178:2020

3.3.2

圧延工具

a) 圧延工具の種類

番号

用語

定義

対応英語(参考)

0601

ロール

被加工材の圧延,成形,つや出しなどに用いる円筒形の機械部品(0606,

0607の図及び図32参照)。ワークロール,バレルともいう。また,全

体が超硬合金の場合に,ソリッドロール,スリーブロール又は超硬合

金スリーブともいう。

roll

0602

冷間圧延ロー

ル

冷間圧延に用いるロール。

roll for cold rolling

mill

0603

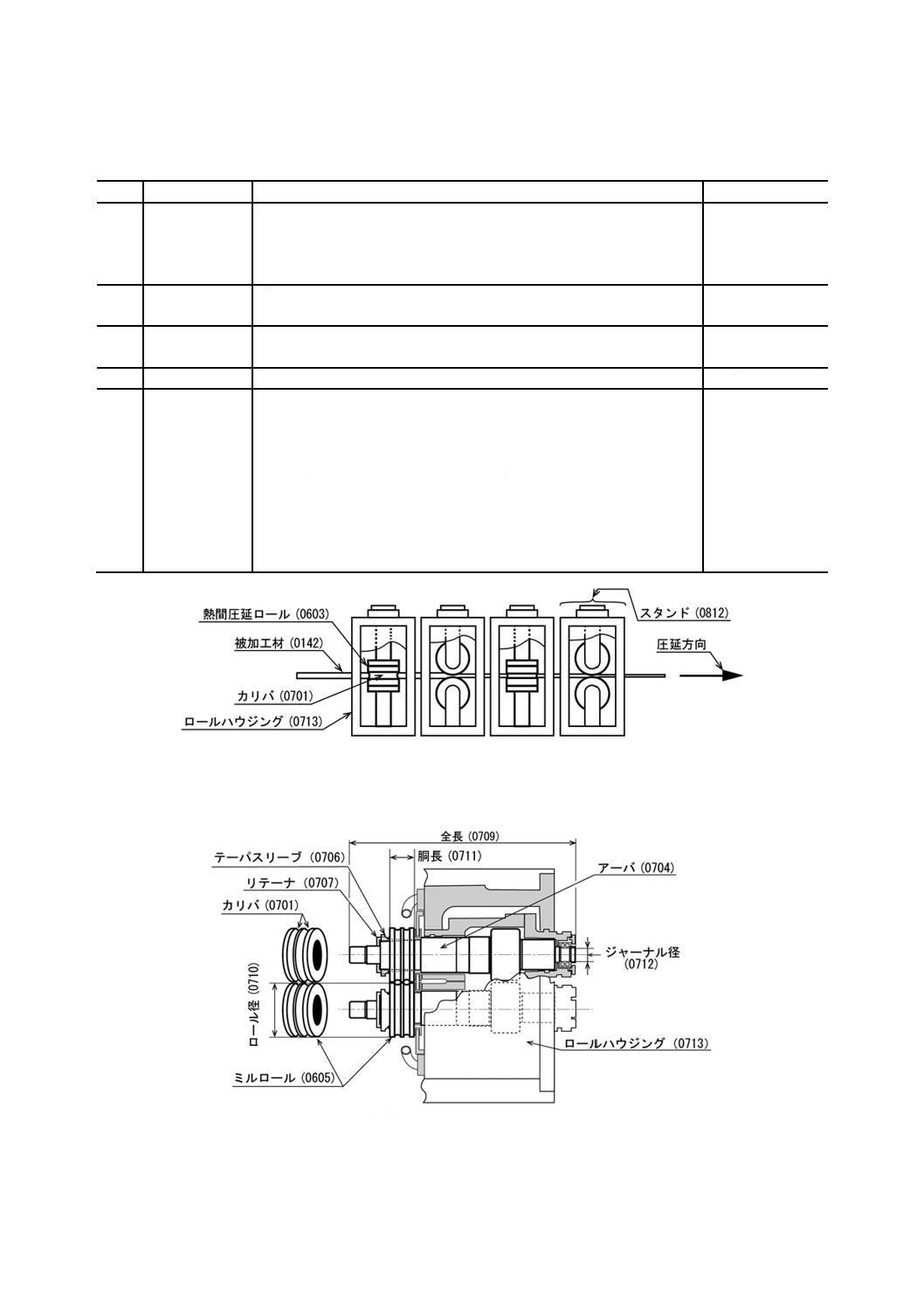

熱間圧延ロー

ル

熱間圧延に用いるロール(図9参照)。

roll for hot rolling

mill

0604

ワークロール

被加工材と接するロール(図14参照)。

work roll

0605

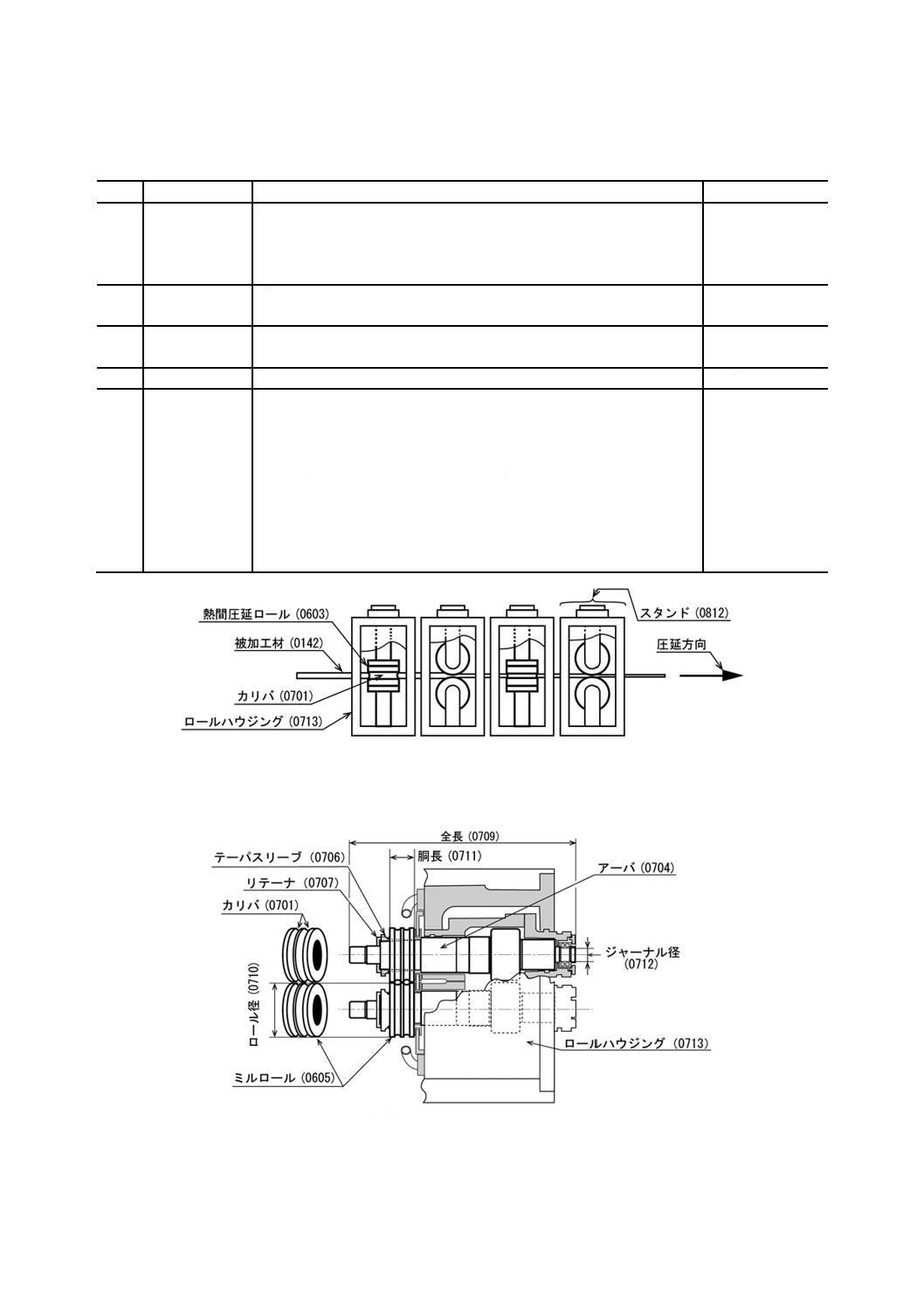

ミルロール

ロールハウジングに固定するロール(図10参照)。

注記 ロールハウジングに図9及び図10のように固定されたロール

(ミルロール)を,カリバごとに圧下方向が90゜変化するよう

に配列する(図9参照)ことで,スタンド間で線材の姿勢を90゜

変化させるツイストをしなくて済むようにして,きずの発生を

なくし,ラインをコンパクト化しつつ,線材速度を飛躍的に高

速化可能とした。そのため,ノーツイストミルロール,ノンツ

イストミルロール及びNTミルロールともいう。また,この方

法は,モルガン社が開発したので,モルガンロールともいう。

mill roll

注記 4台のスタンドを連続させて,4段階で径を小さく圧延することを示している。

図9−連続圧延例

注記 左にミルロールを立体的に示している。

図10−ミルロール及びロールハウジング

14

B 0178:2020

番号

用語

定義

対応英語(参考)

0606

コンポジット

ロール

ロールを側圧,内圧などを用いてアーバに固定したロール。

composite roll

0607

カセットロー

ル

アーバへのロールの脱着を容易にしたロール。

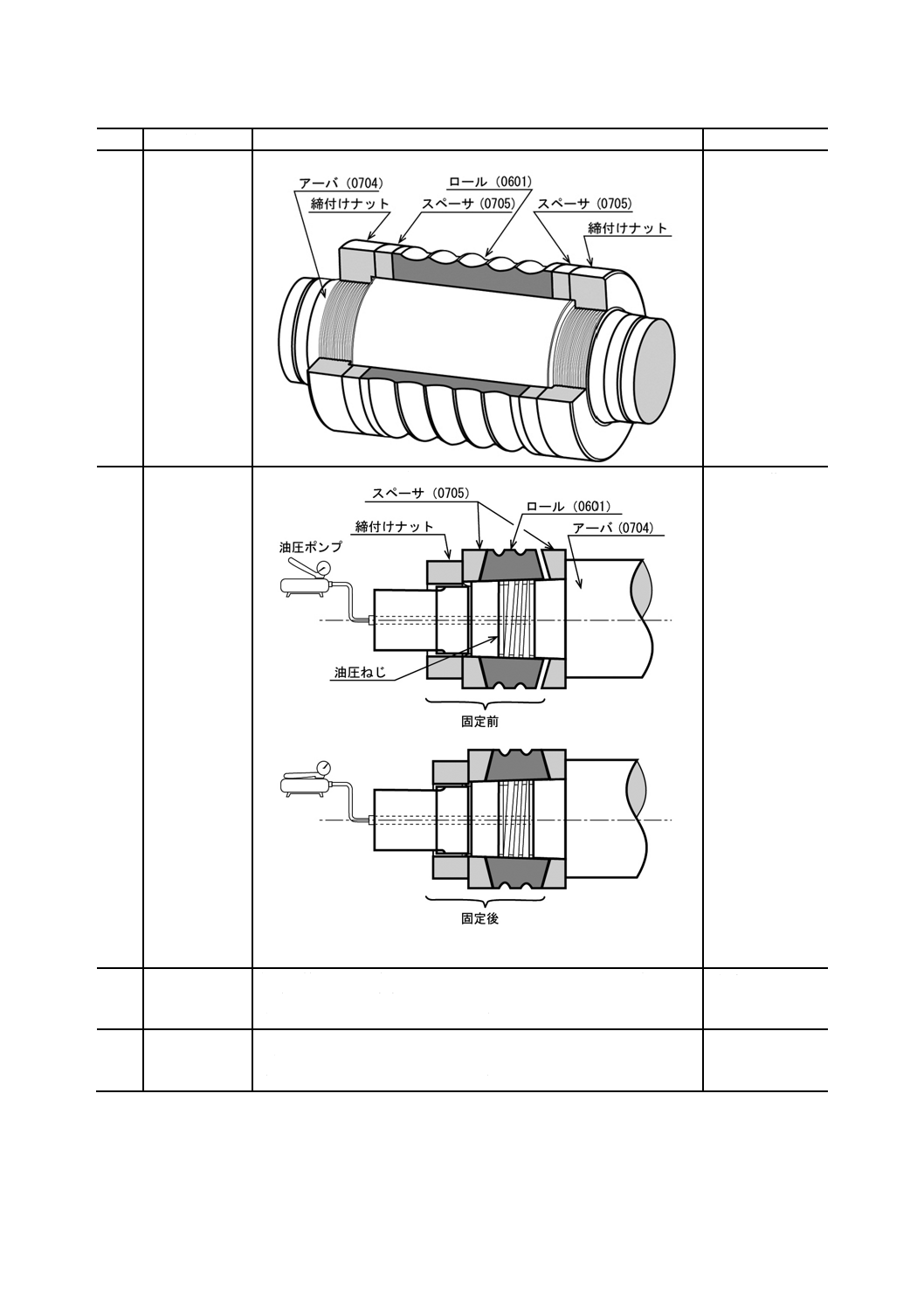

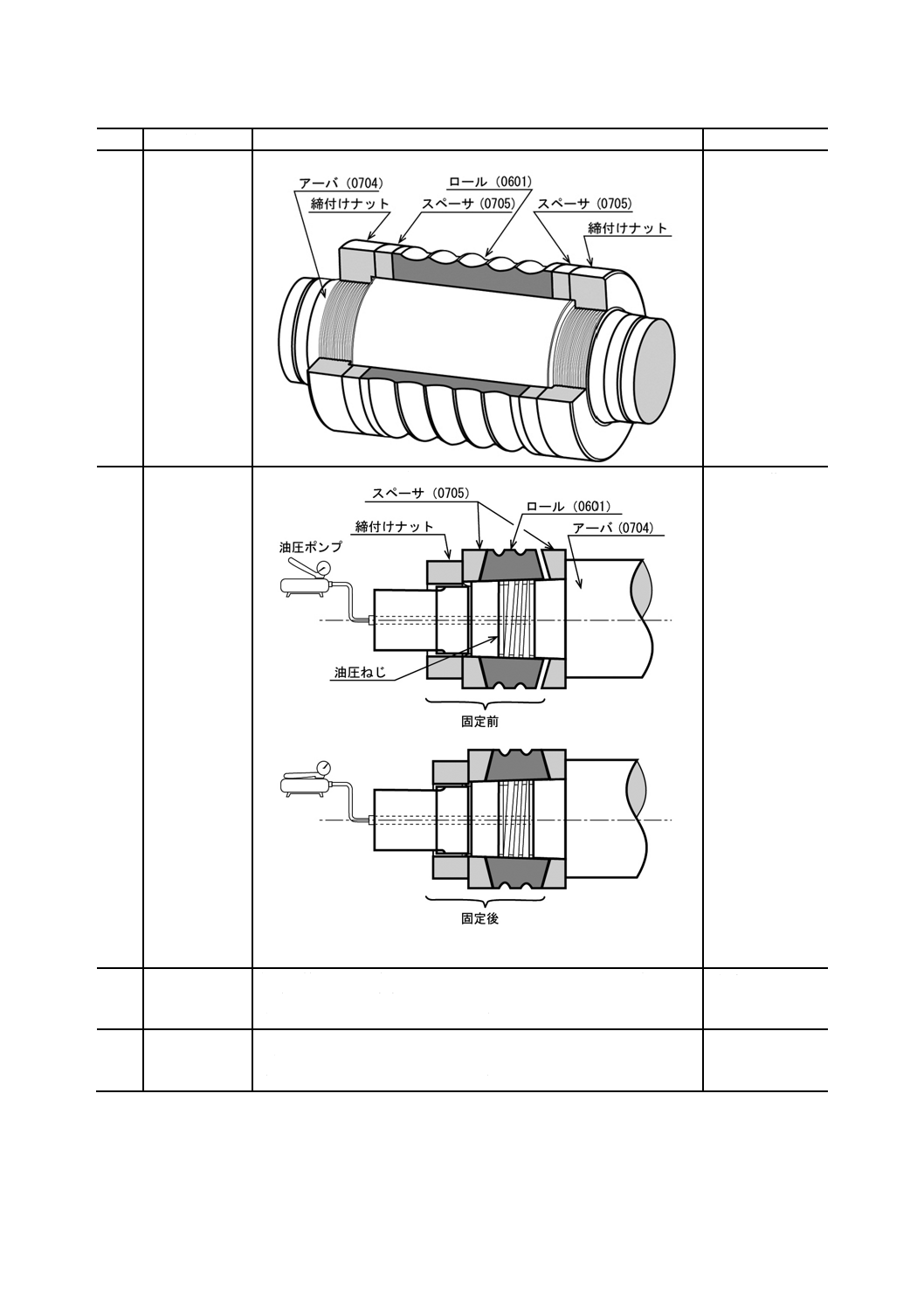

注記 固定には,締付けナット,スペーサ,油圧ねじなどを併用する。

固定前及び固定後を上下にして示した。

cassette roll

0608

ピンチロール

鋼板,棒材などの被加工材をロールの間に挟み,ロールの回転によっ

て被加工材の走行速度をコントロールするロール。

注記 形状は,圧延ロールと大きな違いはない。

pinch roll

0609

ガイドローラ

線材などを適正な位置に導くガイドロールをセットした装置(0911参

照)。

注記 ガイドロールのことをいう場合もある。

guide roller

15

B 0178:2020

番号

用語

定義

対応英語(参考)

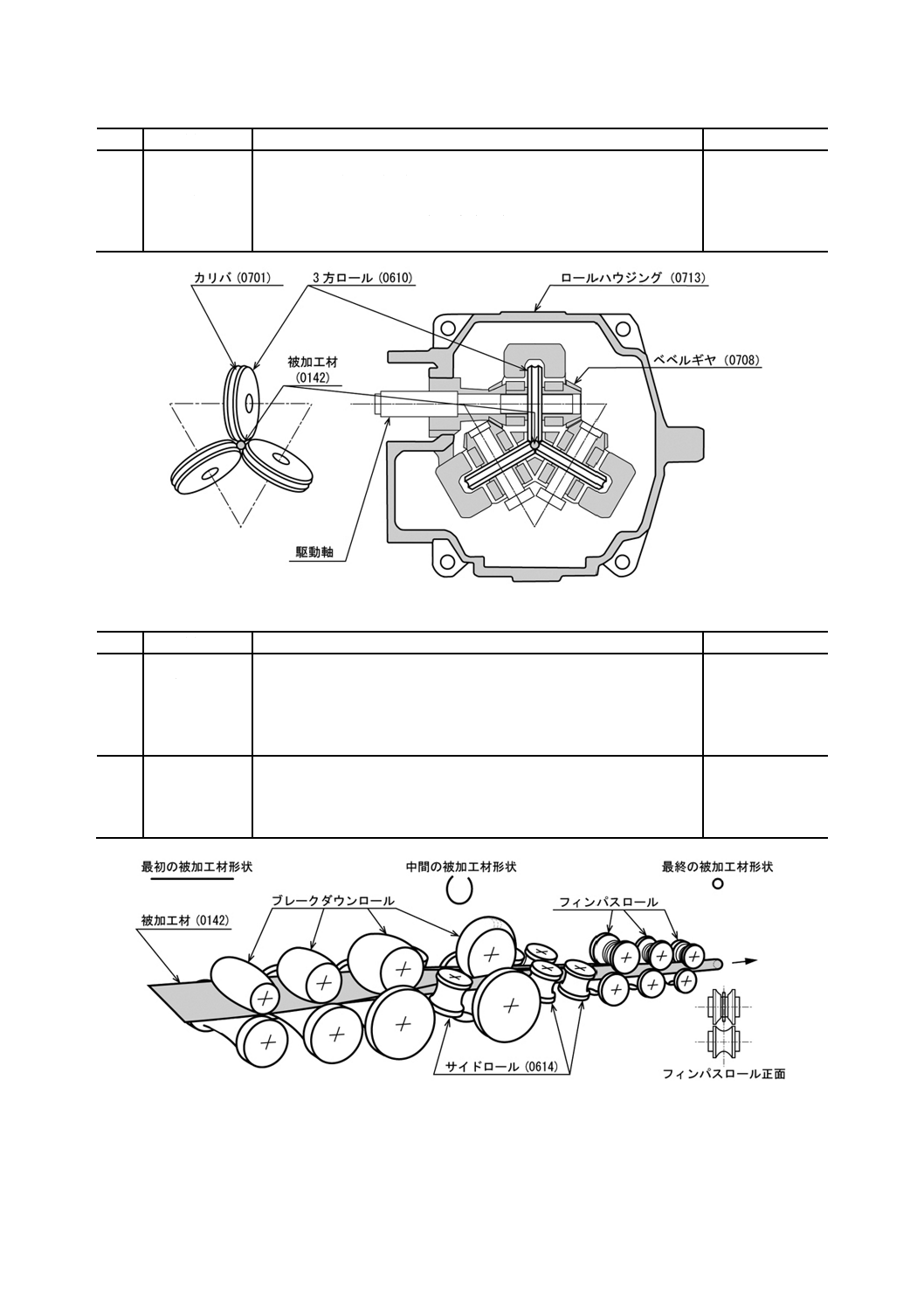

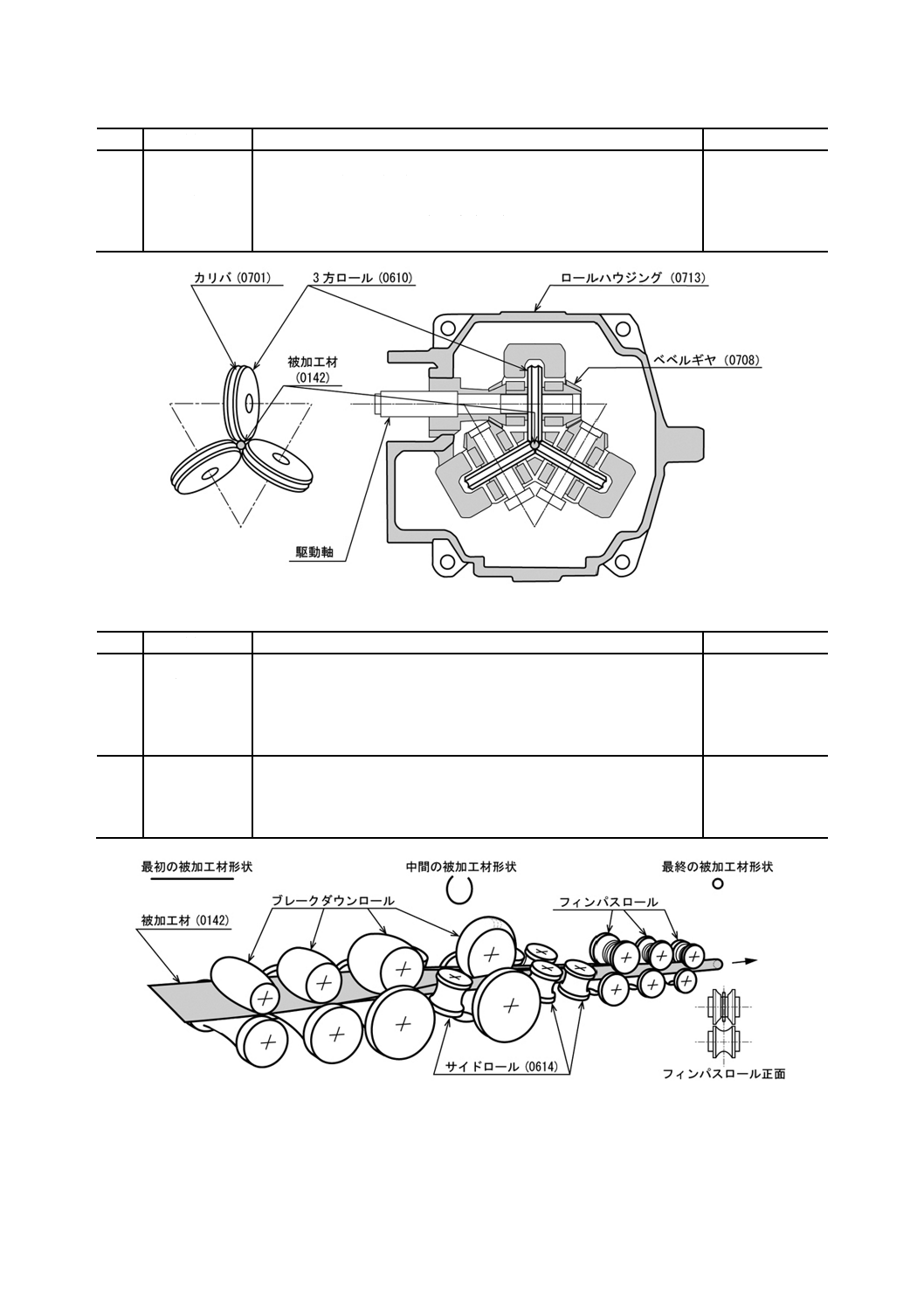

0610

3方ロール

(さんぽうろ

ーる)

3個のロールを相互に120゚の角度で組み込み,棒材を3方向から圧延

するロール(図11参照)。

注記 より精度の高い仕上圧延機に用いられる。スリーロールともい

う。また,コックス社の方式が有名であり,コックスロールと

もいう。

3-roll

図11−3方ロール(0610)

番号

用語

定義

対応英語(参考)

0611

ストレッチレ

ジューサロ

ール

管材の軸方向に張力を付加させて圧延する方式のロール。

注記 各スタンドのロール回転数比の調節によって圧延中の管材に張

力をかける。小径管及び薄肉管を,高能率に製造可能である。

また,管材の変形が比較的均一な3方ロール形式が広く普及し

ている。

roll for stretch

reducing mill

0612

成形ロール

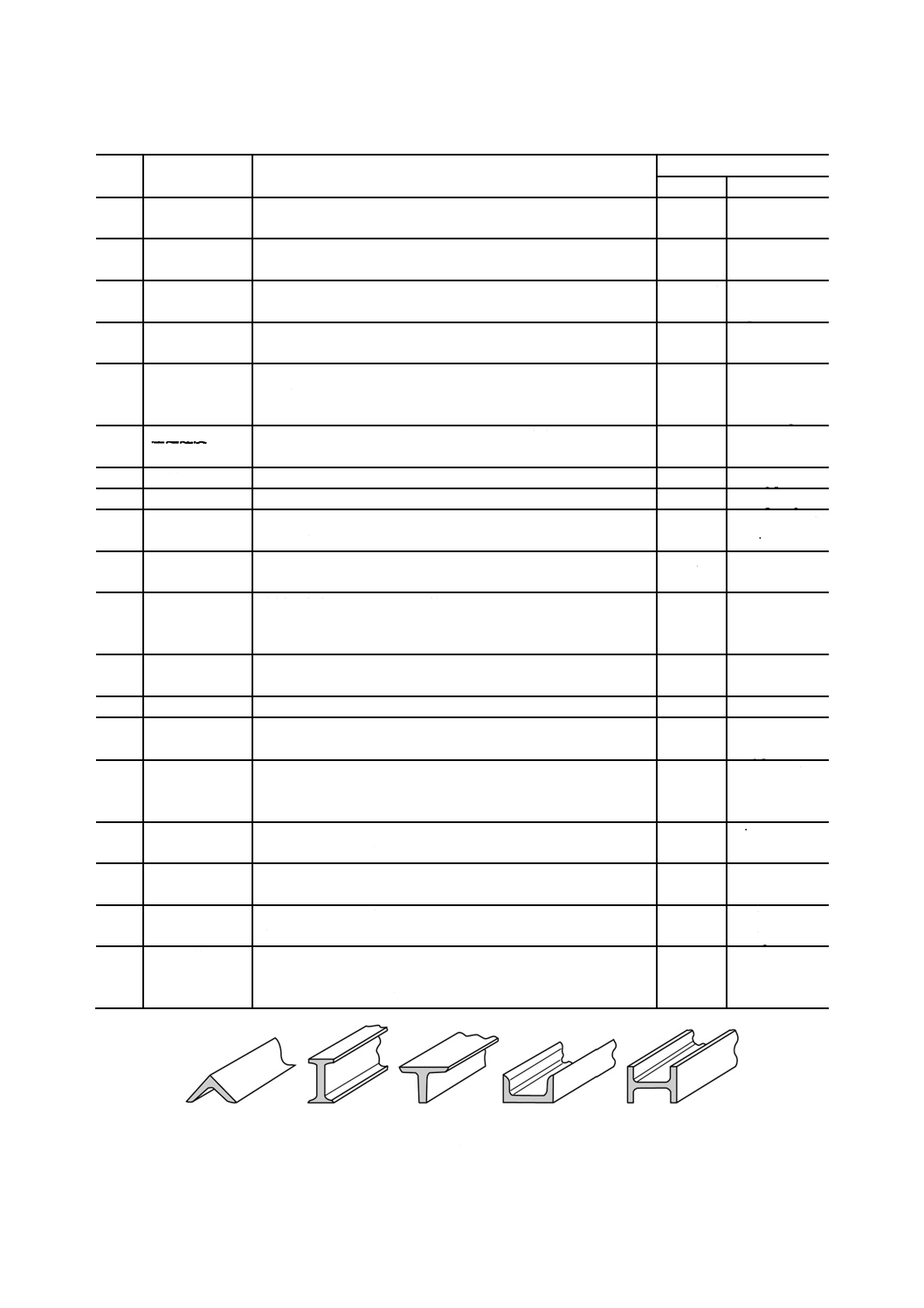

複数並んだロールの間に鋼板を通し,鋼板を変形させて成形する方法

に用いるロール(図12参照)。フォーミングロールともいう。

注記 ブレークダウンロール,サイドロール,フィンパスロールなど

がある。

forming roll

図12−各種成形ロール

16

B 0178:2020

番号

用語

定義

対応英語(参考)

0613

矯正ロール

鋼板,棒材,管材などを平たん(坦)又は真っすぐにするロール。

flattening roll,

straightening roll

0614

サイドロール

側方から被加工材を押して材料端部を立上げ成形する無駆動の縦軸ロ

ール。クラスタロールともいう。

side roll

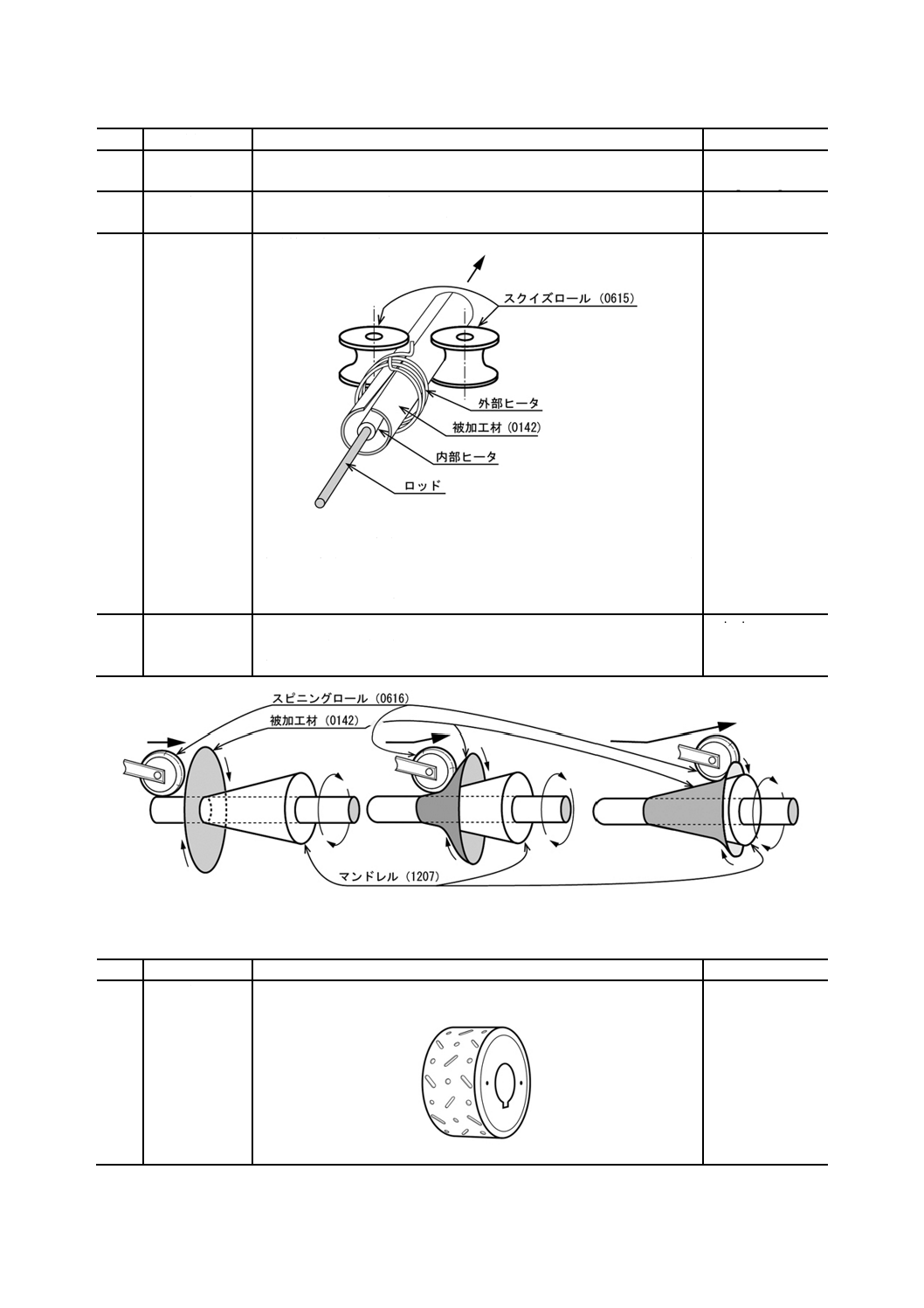

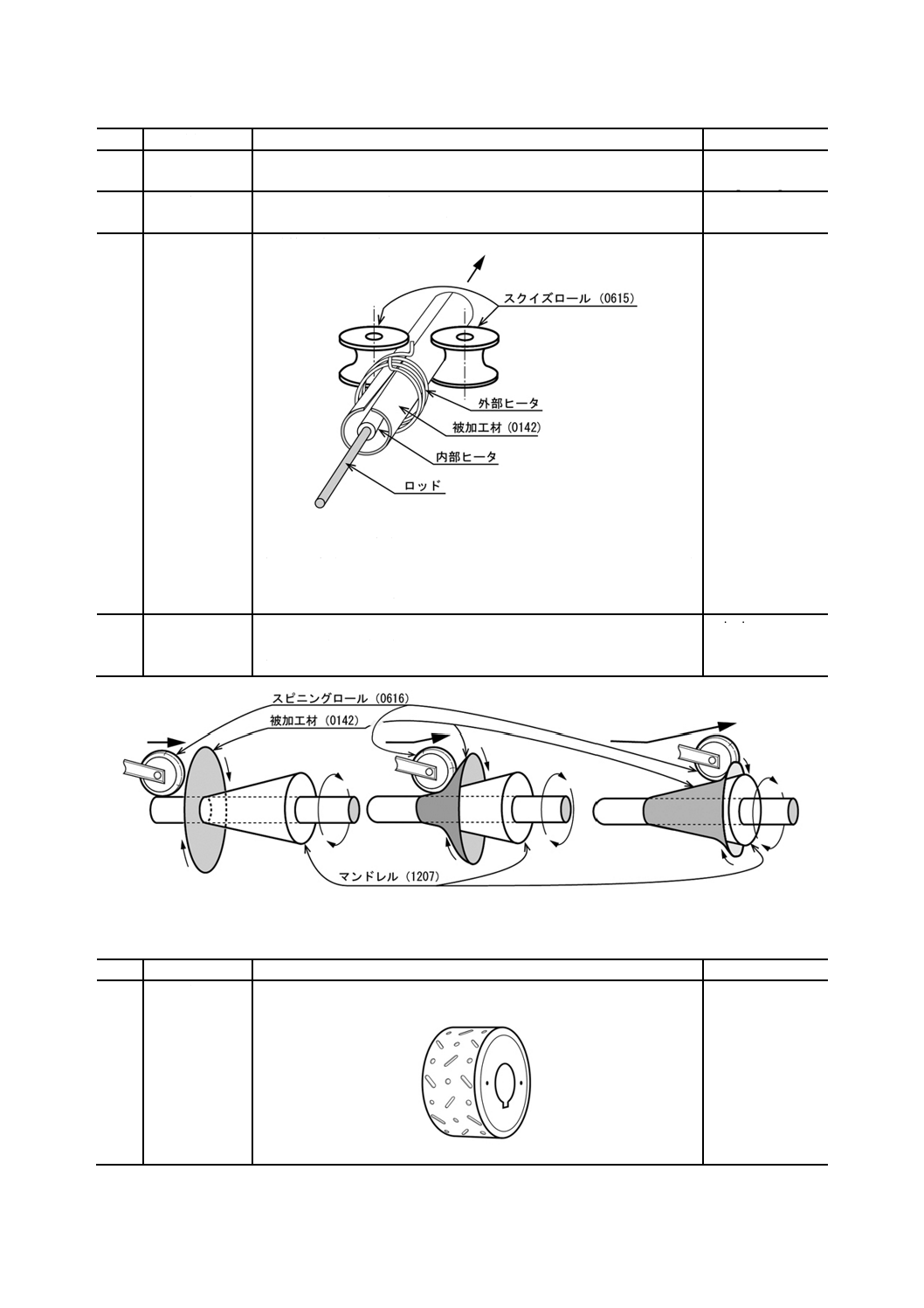

0615

スクイズロー

ル

電縫管の溶接用の成形ロールの一つ。

注記1 溶接部に必要な圧力を加えつつ,外部ヒータ及び内部ヒータ

で加熱し溶着する。

注記2 溶着後,上下左右に配置するサイジングロールで寸法を調整

し,さらに,上下左右に配置するタークスヘッドロールで矯

正し,仕上げる。

squeeze roll

0616

スピニングロ

ール

回転する被加工材(板材,管材など)に押し付けて成形する際に用い

るロール(図13参照)。

注記 へら絞り加工のへらがスピニングロールに当たる。

spinning roll

加工前

加工途中

加工終盤

図13−スピニング加工[円板を円すい(錐)形状に加工する場合]

番号

用語

定義

対応英語(参考)

0617

エンボスロー

ル

被加工材に連続的に浮出し加工するために用いるロール。

注記 凹ロール及び凸ロールがある。

凹ロールの例

emboss roll

17

B 0178:2020

番号

用語

定義

対応英語(参考)

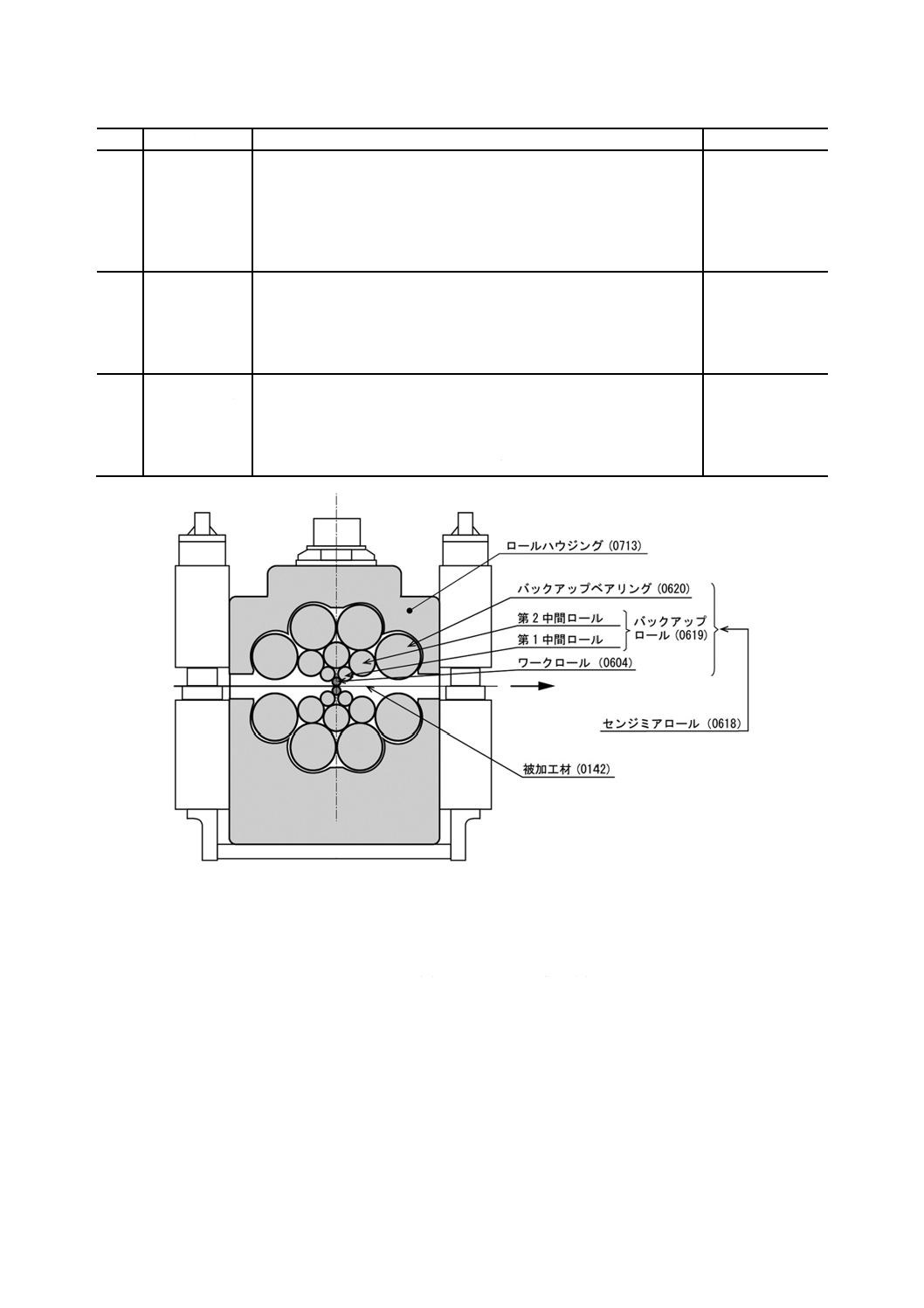

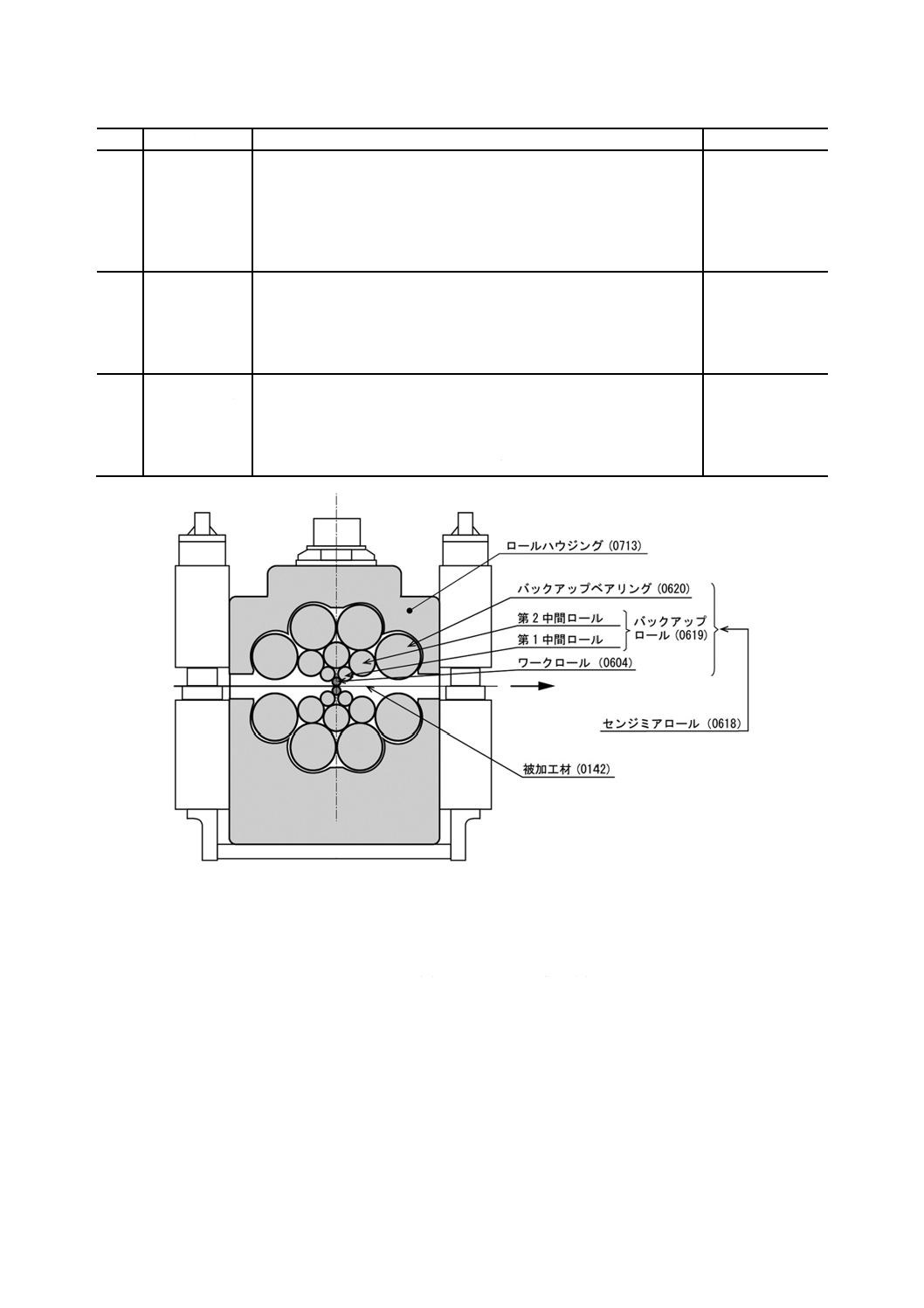

0618

センジミアロ

ール

センジミア式多段冷間圧延機に取り付けるロール(図14参照)。

注記1 ロールの配置方式として単純ロール積重ね式,クラスタ方式

及びプラネタリ方式があるが,センジミアロールは,クラス

タ方式に分類される。クラスタ方式には,8段,12段及び20

段がある(この段は,ロールの個数)。

注記2 以前は,センジミアを,センジミヤといった。

roll for Sendzimir

mill

0619

バックアップ

ロール

ワークロールのつぶれを減少させる目的でロール径を小さくすると,

強力な前後方張力によるたわみに対して弱くなるのでそれを補強する

ロール(図14参照)。中間ロールともいう。複数段用いる場合は,ワ

ークロールに近い方から第1中間ロール,第2中間ロールのようにい

う。

backup roll

0620

バックアップ

ベアリング

センジミア式多段冷間圧延機の多段ロールの一番外側にあるもの(図

14参照)。

注記 外部からサドルと呼ばれるものによって多点支持され,内部に,

ベアリング軸がある。また,両側にラックアンドピニオン(歯

車機構の一種)があり,これを介して油圧駆動される。

backup bearing

注記 タゼウス・センジミア博士によって発明されたことに由来する。この図に示すように,ロールハウジングが強

固な鋼の剛体として作られ,そこに多段ロールが収められる。次の特徴及び注意点がある。

特徴

a) 特にけい素鋼板のように硬い材料及びステンレス鋼板のように加工硬化の大きい材料を,極めて高い圧下率

及び優れた寸法精度で能率よく薄く圧延するのに適し,ステンレスで25 µmの極薄圧延が可能。

b) それまでの4重圧延機と比較して,設備全体が小さく,設備費が安価。

c) 同4重圧延機より圧延速度が遅くてもパス回数が少なく,また,中間焼鈍なしで目標寸法まで圧延すること

が可能である。

注意点

a) 同4重圧延機と比較して,ワークロールの損耗が激しくなるので,ワークロールには超硬合金を使用する。

b) 圧延潤滑油についても,同4重圧延機と比較して,劣化しやすく,管理に注意を払う必要がある。

図14−センジミア式20段冷間圧延機

18

B 0178:2020

b) 圧延工具要素

番号

用語

定義

参考

単位記号

対応英語

0701

カリバ

ワークロールの外周に条綱を成形するため彫り込まれたへこ

(凹)部(溝)又は凸部で形成される通路又はその輪郭(図9,

図10及び図11参照)。

注記 次の形状などがある。

ラウンド

オーバル

ダイヤ

スクェア

−

caliber,

pass,

pass form

0702

あな(孔)型

ロールにつけられたへこ(凹)部(溝)又は凸部で条鋼を成形

する部分。

注記 人間以外が通過するので,“あな”が“孔”。

−

pass,

pass form

0703

ストランドピ

ッチ

ワークロールのカリバ間の距離。

mm

strand pitch

0704

アーバ

ロールを固定するシャフト(回転軸)(図10,0606及び0607

の図参照)。

−

arbor

0705

スペーサ

2部品間に挟んで空間を確保するためのリング(0606及び0607

の図参照)。

−

spacer

0706

テーパスリー

ブ

外周又は内周に傾斜が形成された筒状金属管(図10参照)。

注記 リテーナを介して固定ボルトで押圧されることでロー

ルを固定する。

−

taper sleeve

0707

(圧延工具の)

リテーナ

ロールでは,テーパスリーブを押圧するための管状の金具(図

10参照)。

−

retainer

0708

ベベルギヤ

傘状の歯車(図11参照)。

−

bevel gear

0709

全長

圧延工具の場合は,アーバを含めた長さ(図10参照)。

mm

entire length

0710

ロール径

ロールの中空円筒部の外径(図10参照)。

mm

roll diameter

0711

胴長

(どうちょう)

ロールの中空円筒部の長さ(図10参照)。

なお,円筒部しかないものはロール幅,ロール高さ及びロール

厚さともいう。

mm

barrel length

0712

ジャーナル径

軸受と接する軸の径(図10参照)。

注記 ジャーナルは,軸受と接する軸の部分をいう。

mm

journal

diameter

0713

ロールハウジ

ング

ロールを固定するための設備(図9〜図11及び図14参照)。

−

roll housing

0714

熱亀裂

ロール表面に熱衝撃などで発生した亀裂。

−

thermal crack

0715

肌あれ

ロールの場合は,ロール表面が,圧延時の摩耗,熱衝撃,腐食

などによって変化し,凝着,酸化,亀裂などを生じた状態。

−

pass

deterioration

0716

改削

ロールの摩耗,肌あれなどを除去し,圧延できる表面状態に仕

上げる再研削又は再切削。

−

dressing

0717

改削量

改削に必要な削り代(直径の減少量)。

mm

dressing

amount

0718

廃却径

ロールの使用最小径。

−

discard

diameter

19

B 0178:2020

c) 圧延工具その他

番号

用語

定義

参考

単位記号

対応英語

0801

圧延

2個以上のロールを回転させ,その間に被加工材を通して板な

どを成形する作業。

−

rolling

0802

冷却水

圧延においては,潤滑及び冷却の目的で,被加工材及びロール

に注がれる水。

−

cooling water

0803

冷却水圧

冷却水の圧力。

Pa,N/m2 cooling water

pressure

0804

冷却水量

単位時間当たりの冷却水の量。

m3/s,

m3/min

cooling water

volume

0805

カリバ当たり

圧延量

ロールを用いて得た総圧延量を,ロールのカリバ改削回数で除

した値。トンパーカリバ(t/caliber)ともいう。

−

pass life

between

dressing

0806

圧延速度

スタンドで圧延される条鋼などの圧延時の速度。

m/s,

m/min

rolling speed

0807

圧延圧力

条鋼などを一定寸法に圧下する圧力。

Pa,N/m2 rolling pressure

0808

圧延トルク

条鋼などを圧延するのに要する回転モーメント。

N・m

rolling torque

0809

線材温度

熱間圧延でロールに接触する線材の温度。

圧延温度ともいう。

℃

temperature of

wire

0810

(圧延の)減面

率

条鋼及び鋼板の圧延では,変形によって生じる断面減少の割

合。圧下率(あっかりつ)ともいう。

%

reduction of

area

0811

t/mm

(とんぱーみ

り)

改削厚さ当たりの圧延トン数。

t/mm

ton per

millimeter

0812

スタンド

ロールを収めた入れ物。圧延機の1セットのこともいう(図9

参照)。

−

stand

0813

ミル

圧延機又は粉砕機。

−

mill

0814

条鋼

形鋼,鋼板,平鋼,棒鋼などの形状に成形加工した鋼材。

注記 JIS G 0203参照。

−

bar,

long products

0815

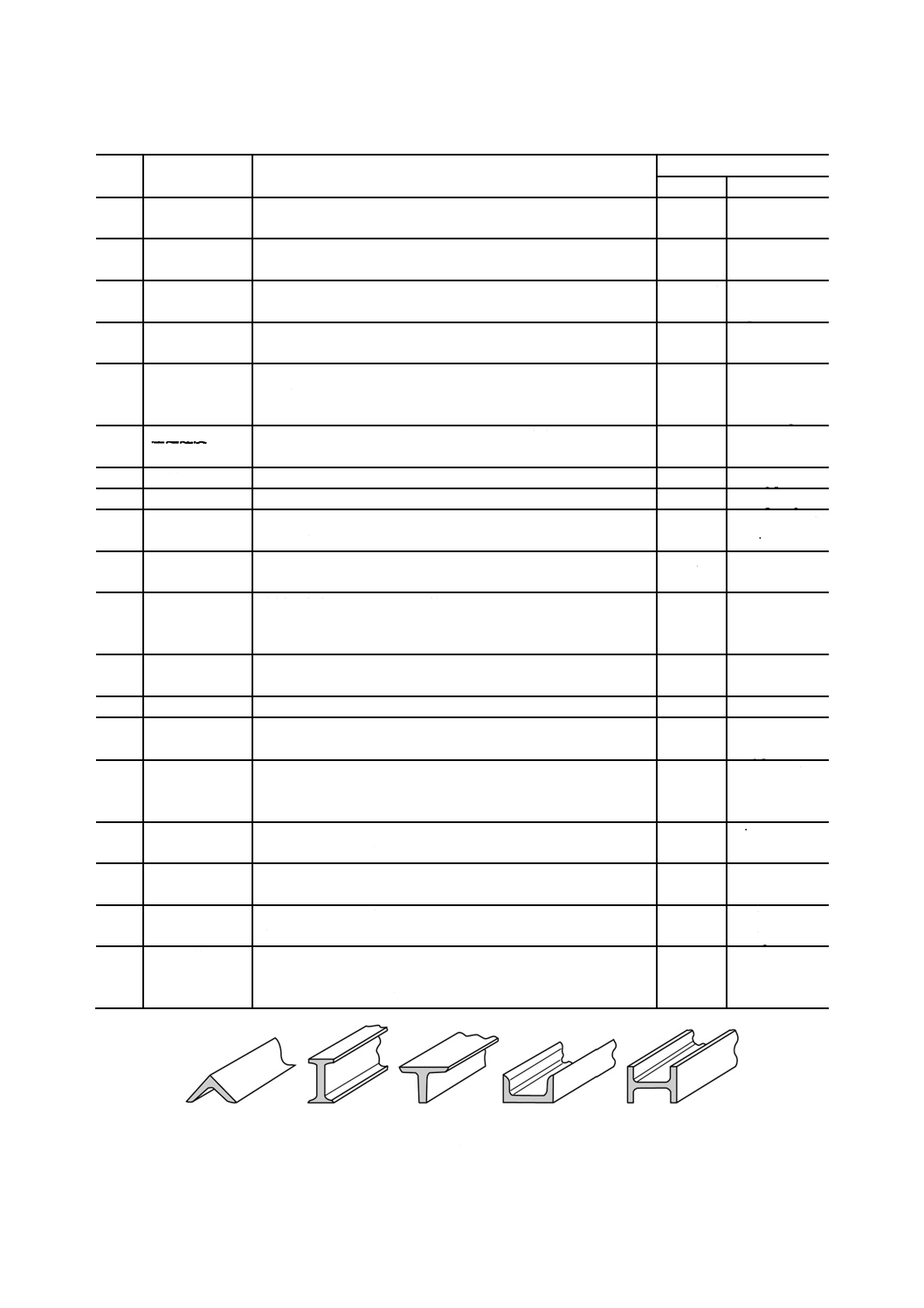

形鋼

(かたこう)

条鋼の一つで,山形など一定の断面形状に成形された鋼材(図

15参照)。

注記 JIS G 0203参照。

−

shaped steel,

sections

0816

線

線材(0508)をコイル状に巻き取ったもの。

注記 JIS G 0203参照。

−

wires

0817

棒鋼

条鋼の一つで,必要な寸法の棒状鋼材。

注記 JIS G 0203参照。

−

bar steel,

bars

0818

鋼板

板状に圧延された鋼材。

注記 JIS G 0203参照。

−

steel sheet,

steel plate

0819

はく(箔)

金属を薄く圧延したもの。

注記 金ぱく(箔)は0.0001 mm,アルミニウムはく(箔)は

0.005 mmまで作られている。

−

foil

山形鋼

I形鋼

T形鋼

溝形鋼

H形鋼

図15−形鋼(0815)

20

B 0178:2020

3.3.3

せん断工具

a) せん断工具の種類

番号

用語

定義

対応英語(参考)

0901

せん断刃

(せんだんば)

線材,棒材,鋼板,溶融ガラスなどのせん断に用いる刃の総称。シャ

ーブレードともいう。

注記 丸刃(0902〜0906),角刃(0907〜0908)及びその他の刃がある。

shear blade

0902

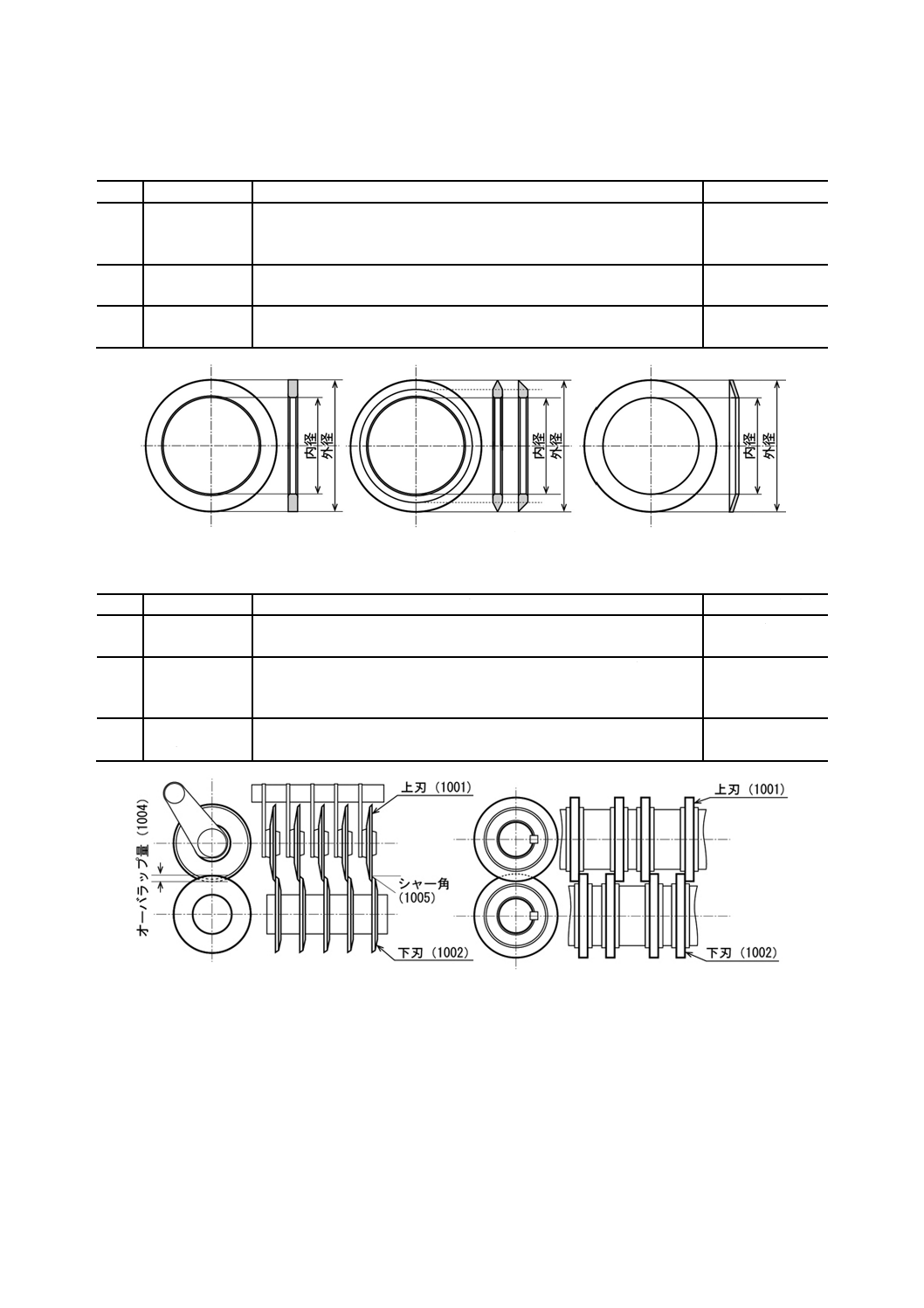

ロータリナイ

フ

耐摩耗工具では,丸刃の総称。回転刃ともいう。

rotary knife

0903

ソリッドロー

タリナイフ

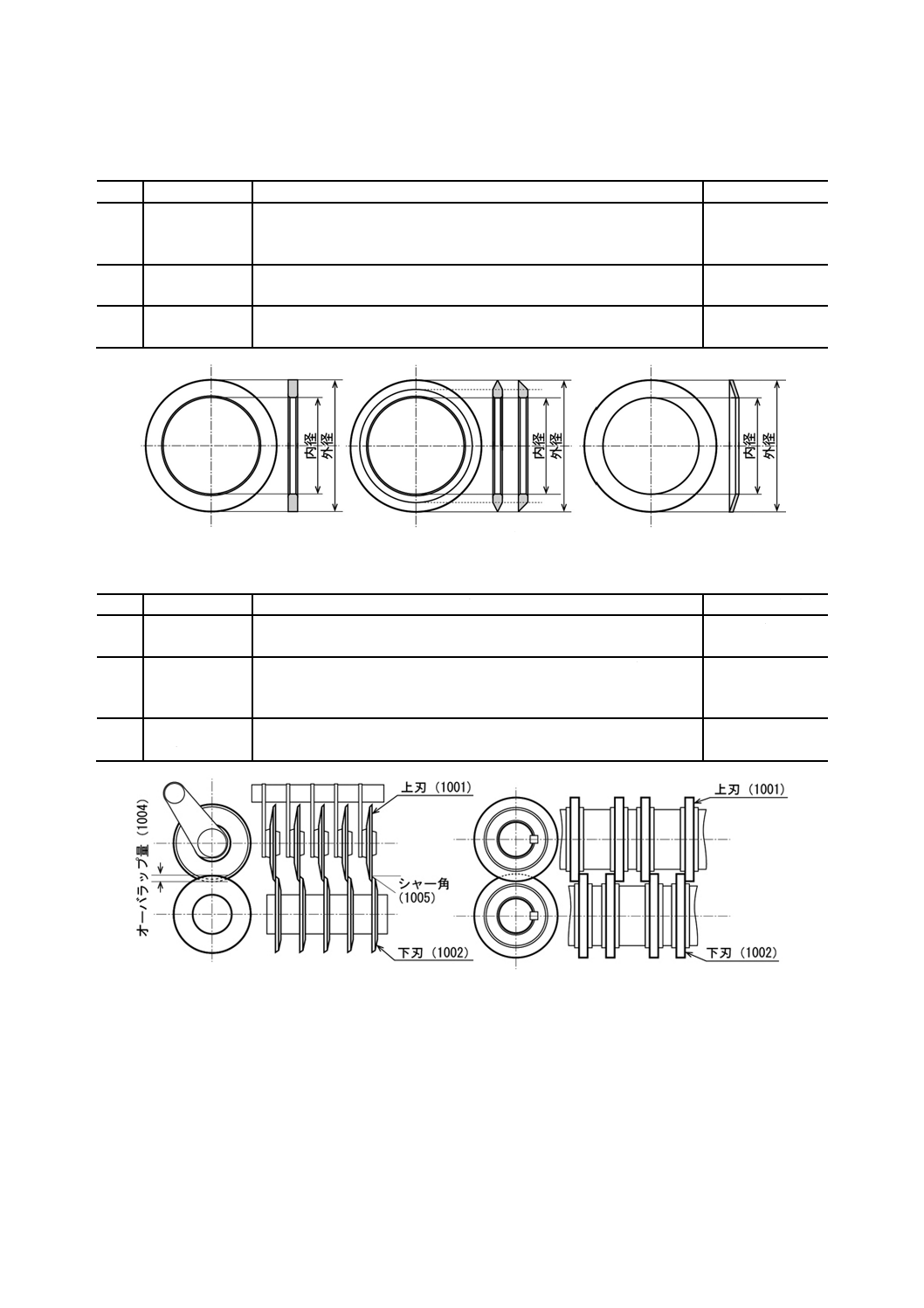

全体を超硬合金で製作したロータリナイフ(図16参照)。

solid rotary knife

厚肉せん断用

薄肉せん断用の両刃及び片刃

側面せん断用

図16−ソリッドロータリナイフ(0903)

番号

用語

定義

対応英語(参考)

0904

ろう付形ロー

タリナイフ

外周部を超硬合金,内部を鋼とし,両者をろう付けによって一体化し

たロータリナイフ。

brazed rotary knife

0905

機械固定形ロ

ータリナイ

フ

外周部を超硬合金,内部を鋼とし,両者間にテーパスリーブを圧入で

固定し一体化したロータリナイフ。

mechanically

clamped rotary

knife

0906

スリッタナイ

フ

鋼板などの多条切り(図17参照)に用いられるロータリナイフ。上刃

及び下刃がある。

slitter knife

薄肉用

厚肉用

注記 オーパラップ量の中央で鋼板などを挟んで,細分するように多くの刃で同時に切断(多条切り)する。

図17−スリッタナイフ(0906)の上刃(1001)及び下刃(1002)

21

B 0178:2020

番号

用語

定義

対応英語(参考)

0907

裁断刃

型に合わせて布,紙,皮革などを切るせん断刃。広義では,せん断刃

を指す。

注記 のこ(鋸)刃,トムソン刃,ビク刃などがある。トムソン刃は

アメリカのトムソン社の裁断機に用いた刃に由来し,ビク刃は

ドイツのシュナイダ社のビクトリア印刷機を裁断用に改造した

機械に用いた刃に由来する。

cutting blade

0908

シャーナイフ

上下動する保持具に取り付ける板形状の刃。垂直に動作することが多

いので直刃ともいう。

注記 超硬合金だけのもの,鋼に超硬合金をろう付したもの,鋼に機

械固定したものなどがある。

shear knife

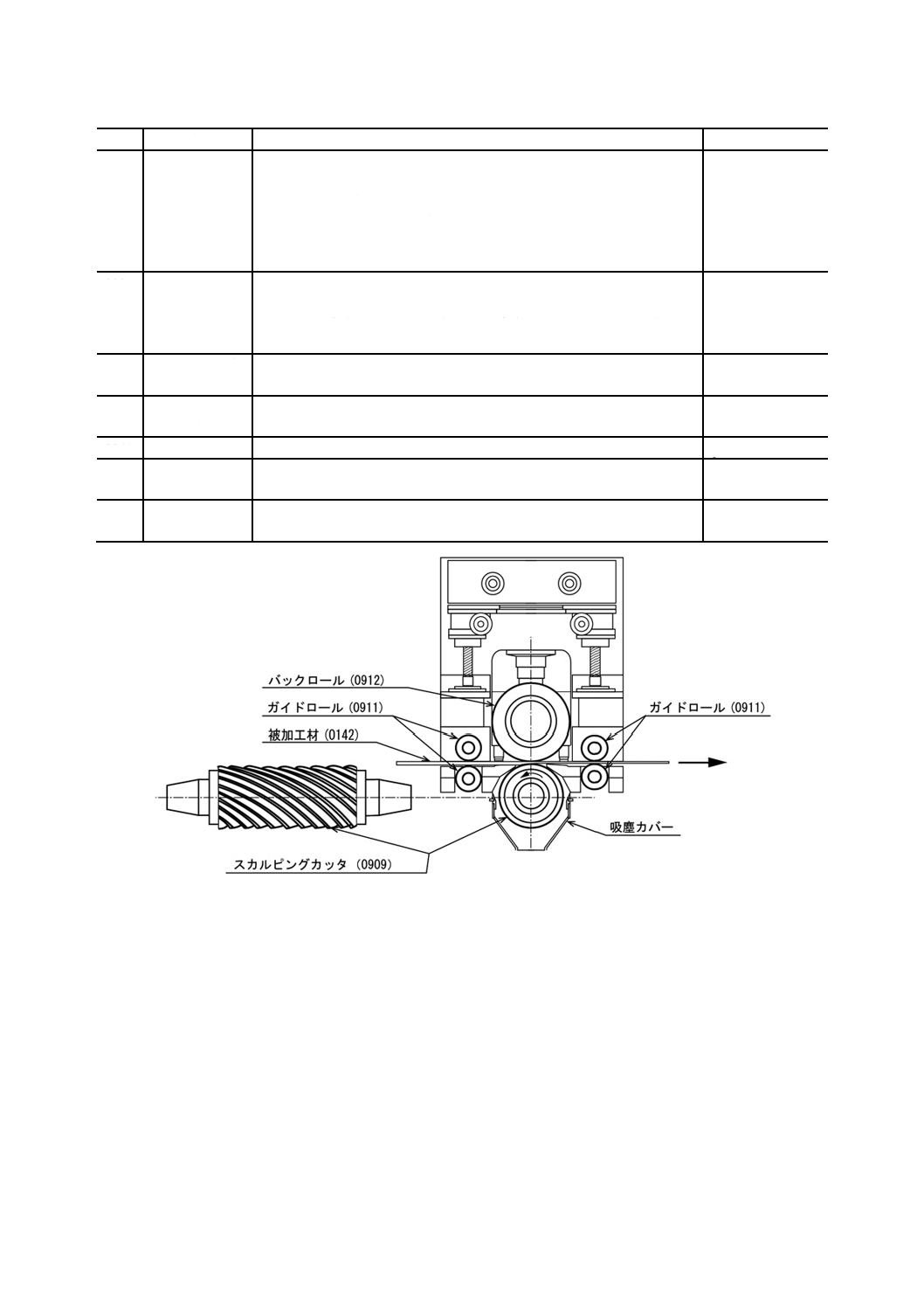

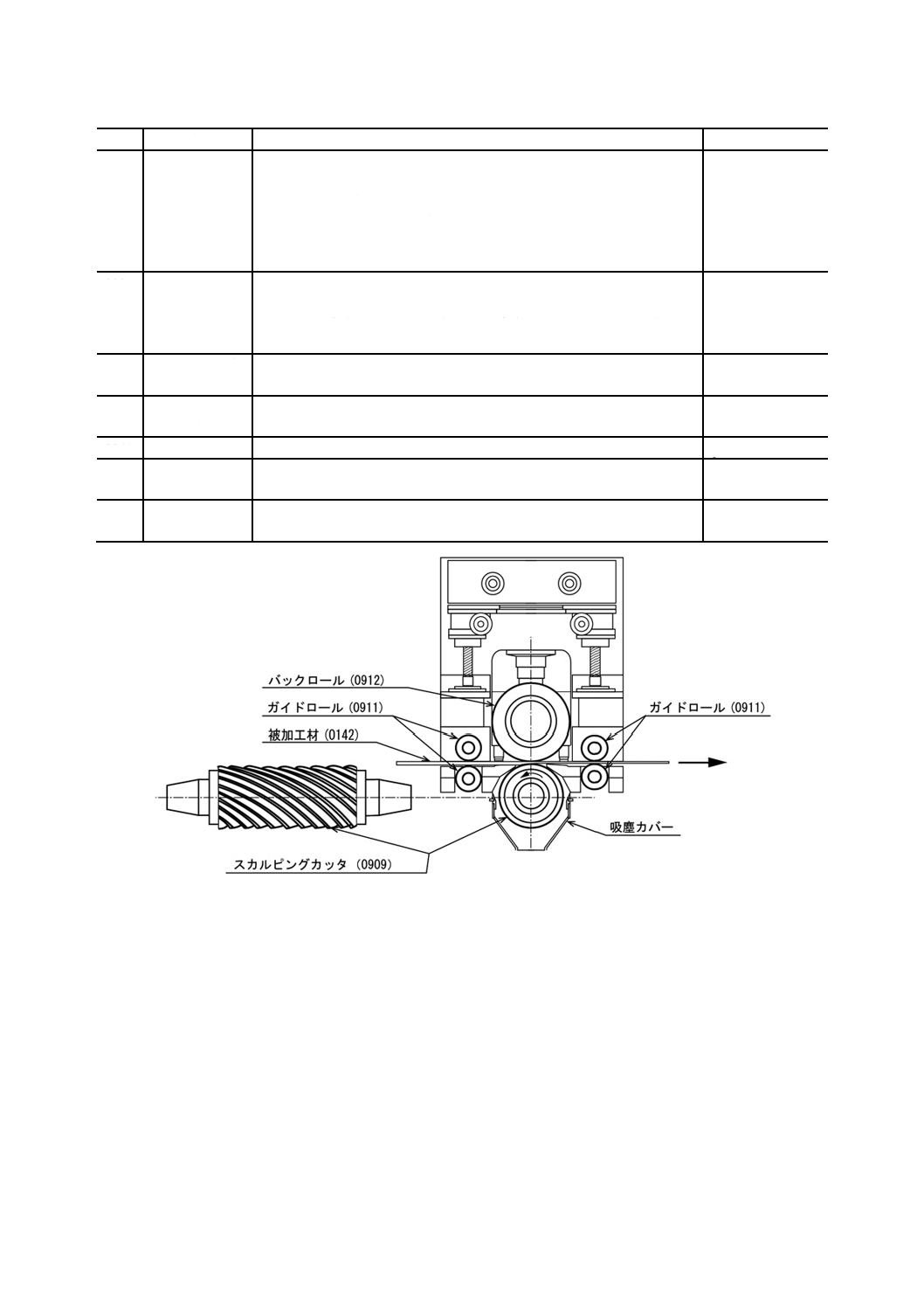

0909

スカルピング

カッタ

熱間圧延上がりの薄板の上下面の表面酸化物などを,連続的に荒加工

するろう付けタイプの面切削カッタ(図18参照)。

scalping cutter

0910

ロータリダイ

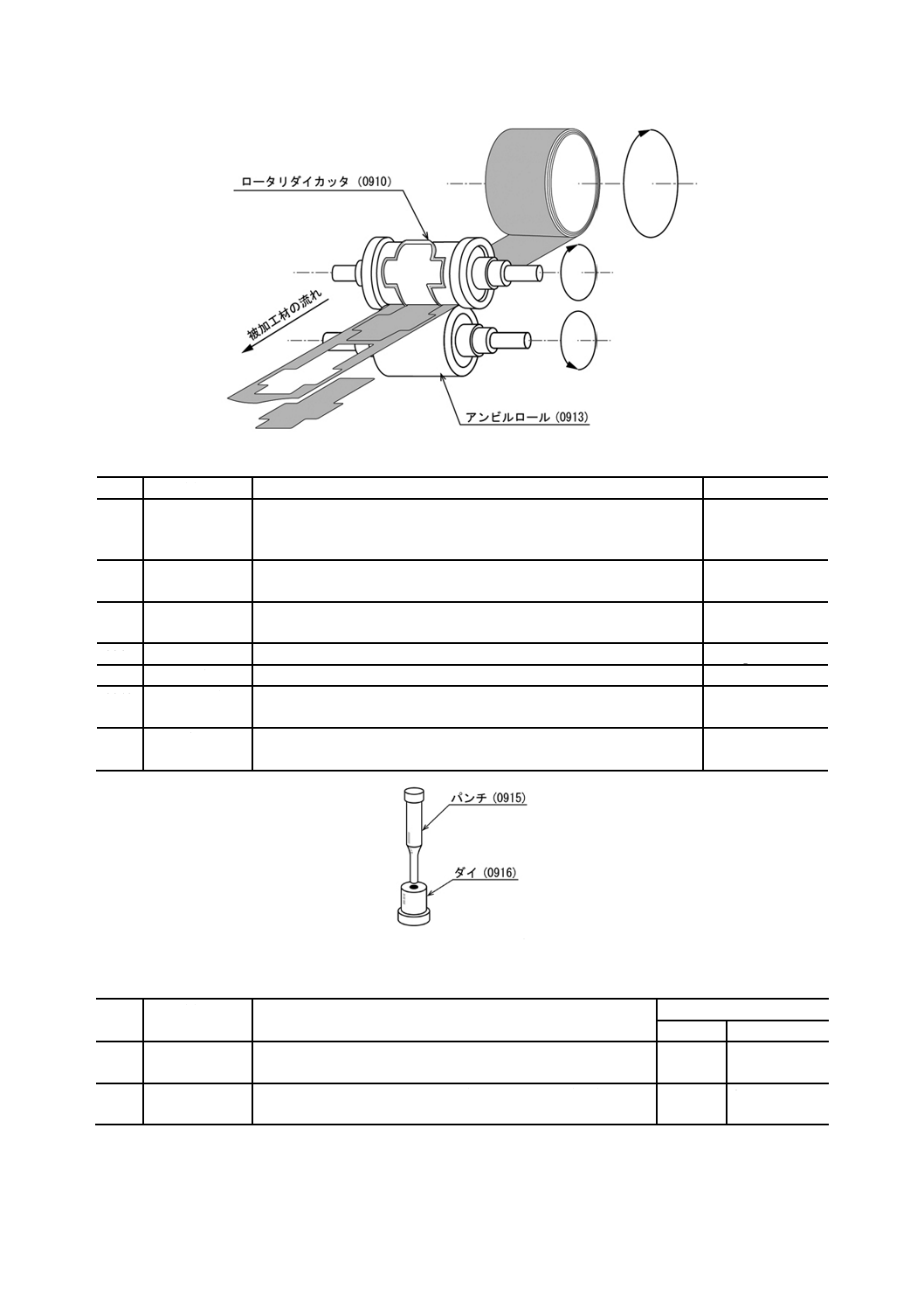

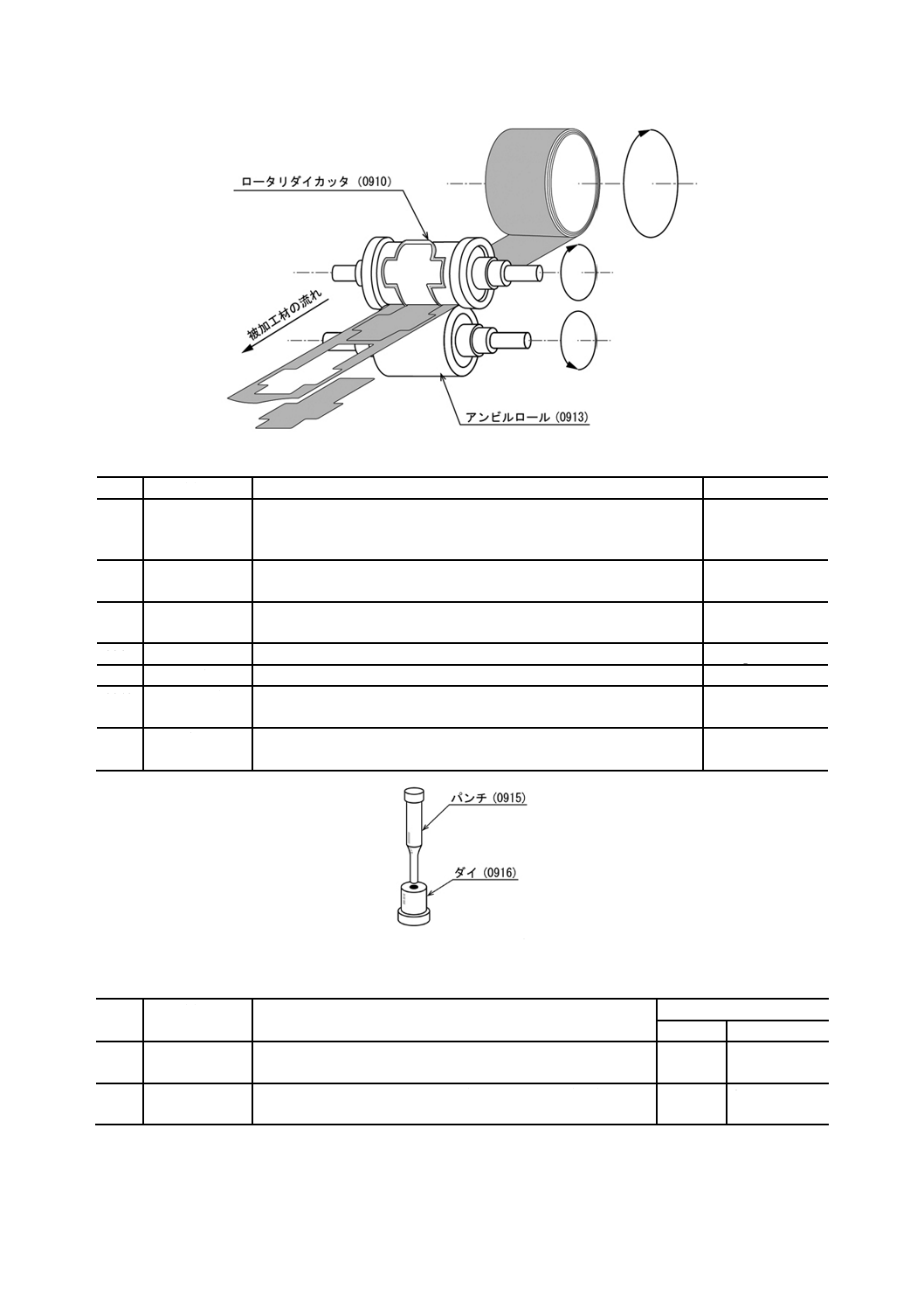

カッタ

種々の形状の刃が付いたロール方式の回転切断刃(図19参照)。ダイ

カットロール,サニタリロール(紙おむつ用)ともいう。

rotary die cutter

0911

ガイドロール

被加工材を必要な位置に導くロール(図18参照)。

guide roll

0912

バックロール

被加工材の背後に設置して,被加工材をバックアップするロール(図

18参照)。

back roll

0913

アンビルロー

ル

被加工材の下に設置して,受台として用いるロール(図19参照)。

anvil roll

図18−面削装置

22

B 0178:2020

図19−紙おむつの裁断例

番号

用語

定義

対応英語(参考)

0914

打抜き型

(うちぬきが

た)

打抜き装置に切れ刃としてせん断パンチ及びせん断ダイを組み込み,

この間に被加工材を挟んで,せん断する型。

punching die

0915

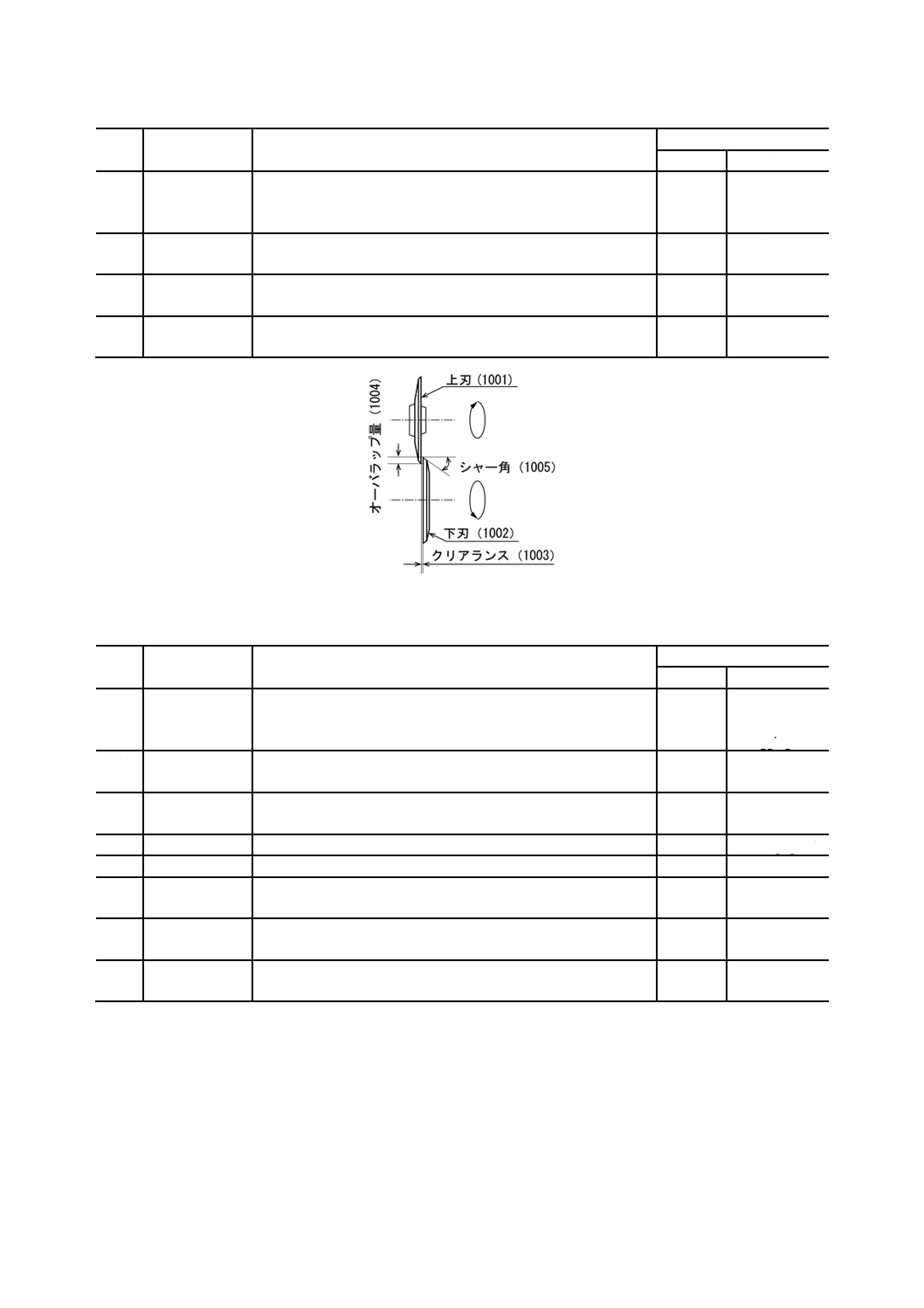

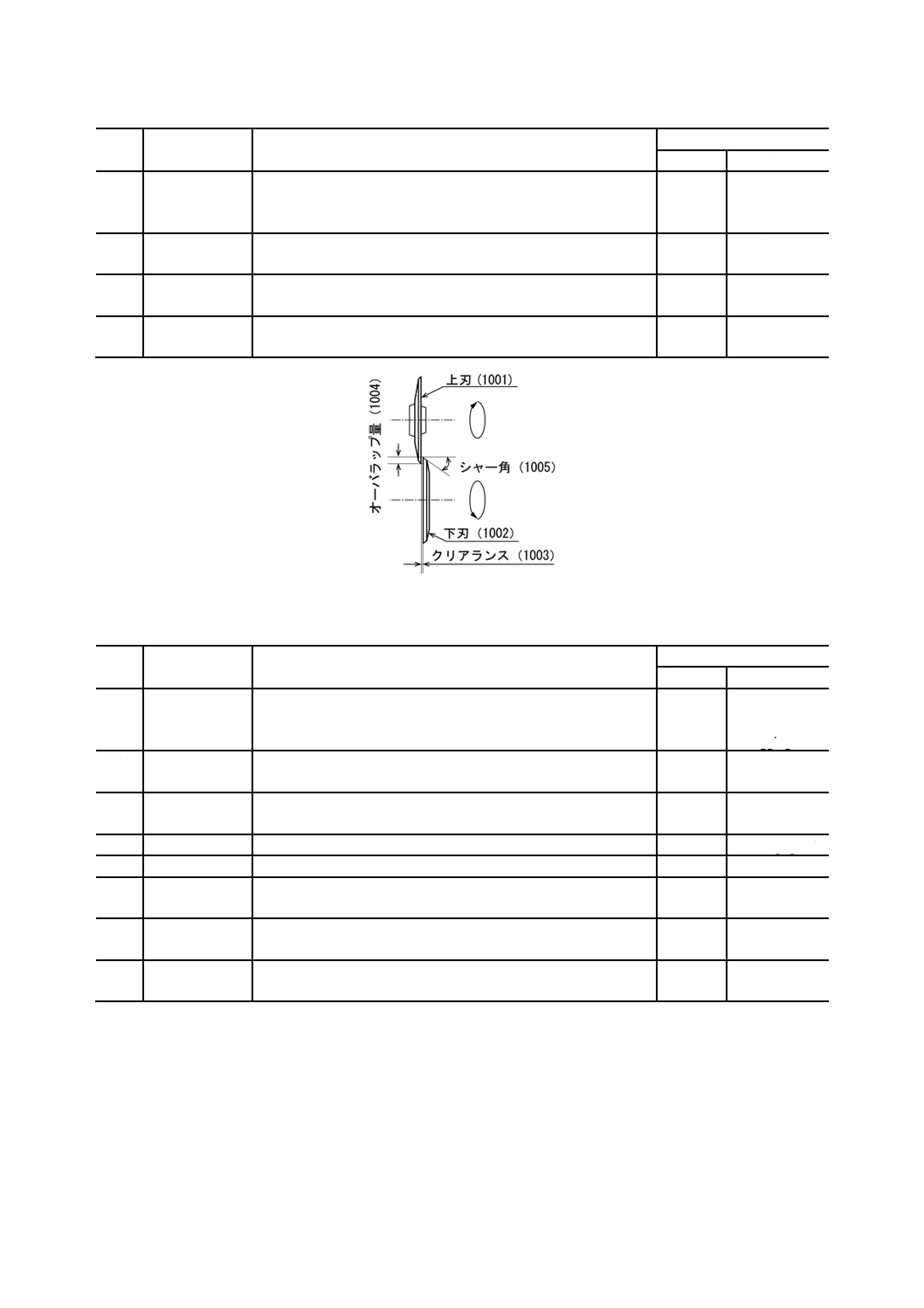

パンチ

穴をあける又は変形するために用いる棒状工具(図20,図27,図29

及び図30参照)。

punch

0916

ダイ

パンチと共に用い,必要な形を成形するための型(図20,図27,図

29及び図30参照)。

die

0917

せん断パンチ

せん断又は打抜きに用いるパンチ(図23及び1114〜1117の図参照)。 shear punch

0918

せん断ダイ

せん断パンチと対で用いるダイ(図23及び1114〜1117の図参照)。

shear die

0919

トリミングダ

イス

円筒形に圧造したボルト頭部の周辺を打ち抜いて,六角などに成形す

るダイス。トリマダイス,トリム型又は縁切型ともいう。

trimming die

0920

サイドトリマ

ナイフ

切断工程で,切断と同時にコイル材の両縁を連続的に切り落とす機械

の刃。

side trimmer knife

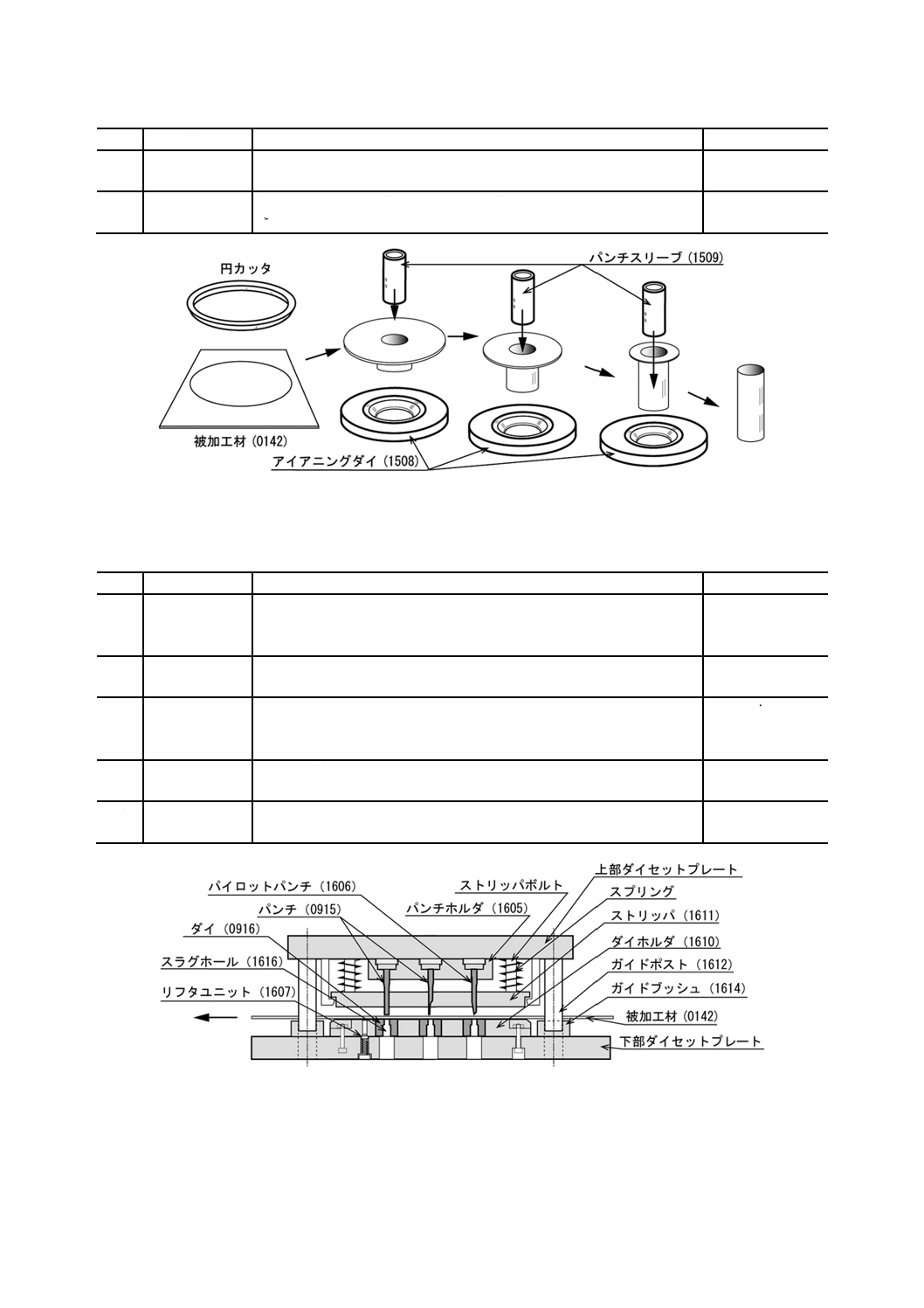

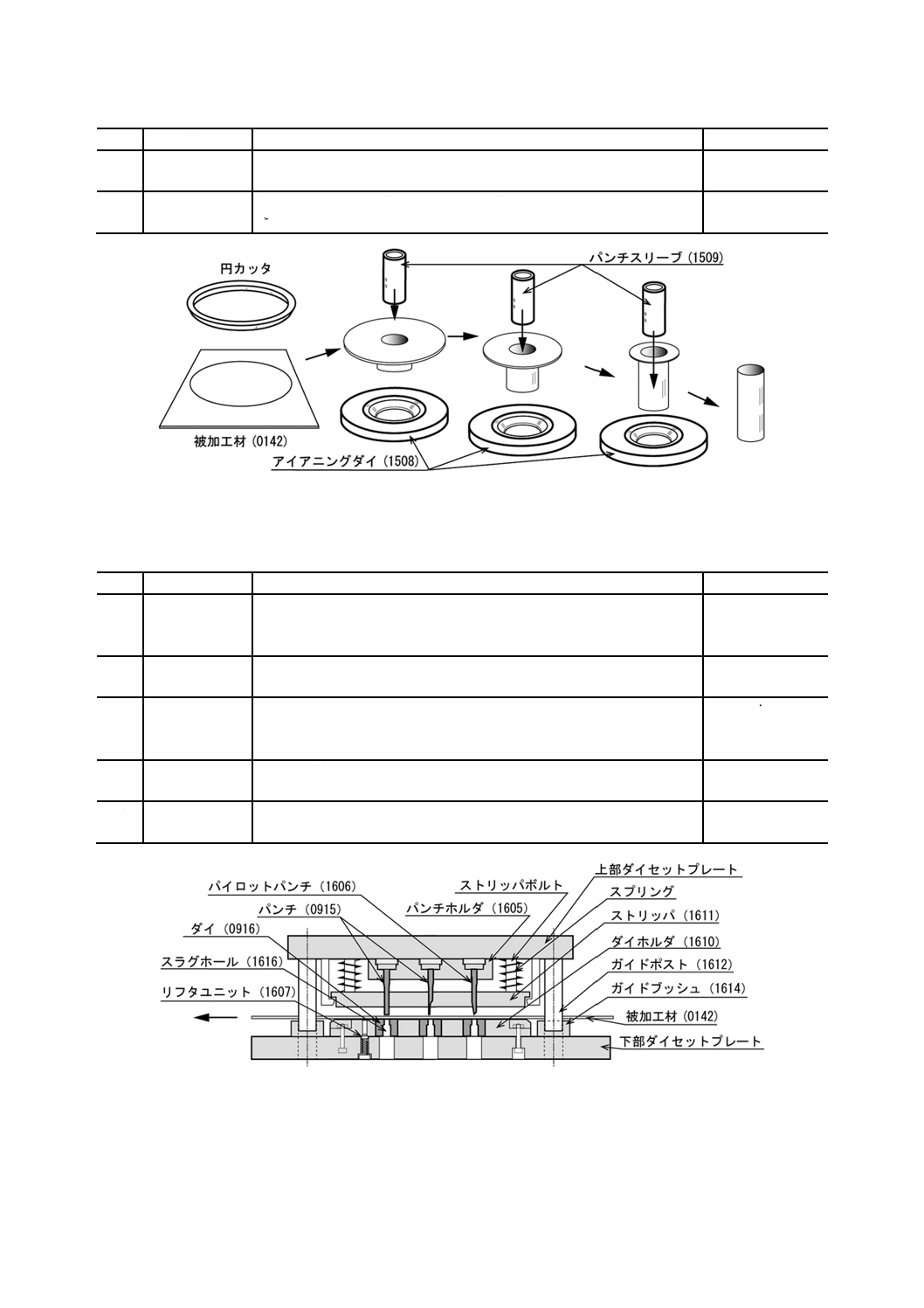

図20−パンチ及びダイ

b) せん断工具要素

番号

用語

定義

参考

単位記号

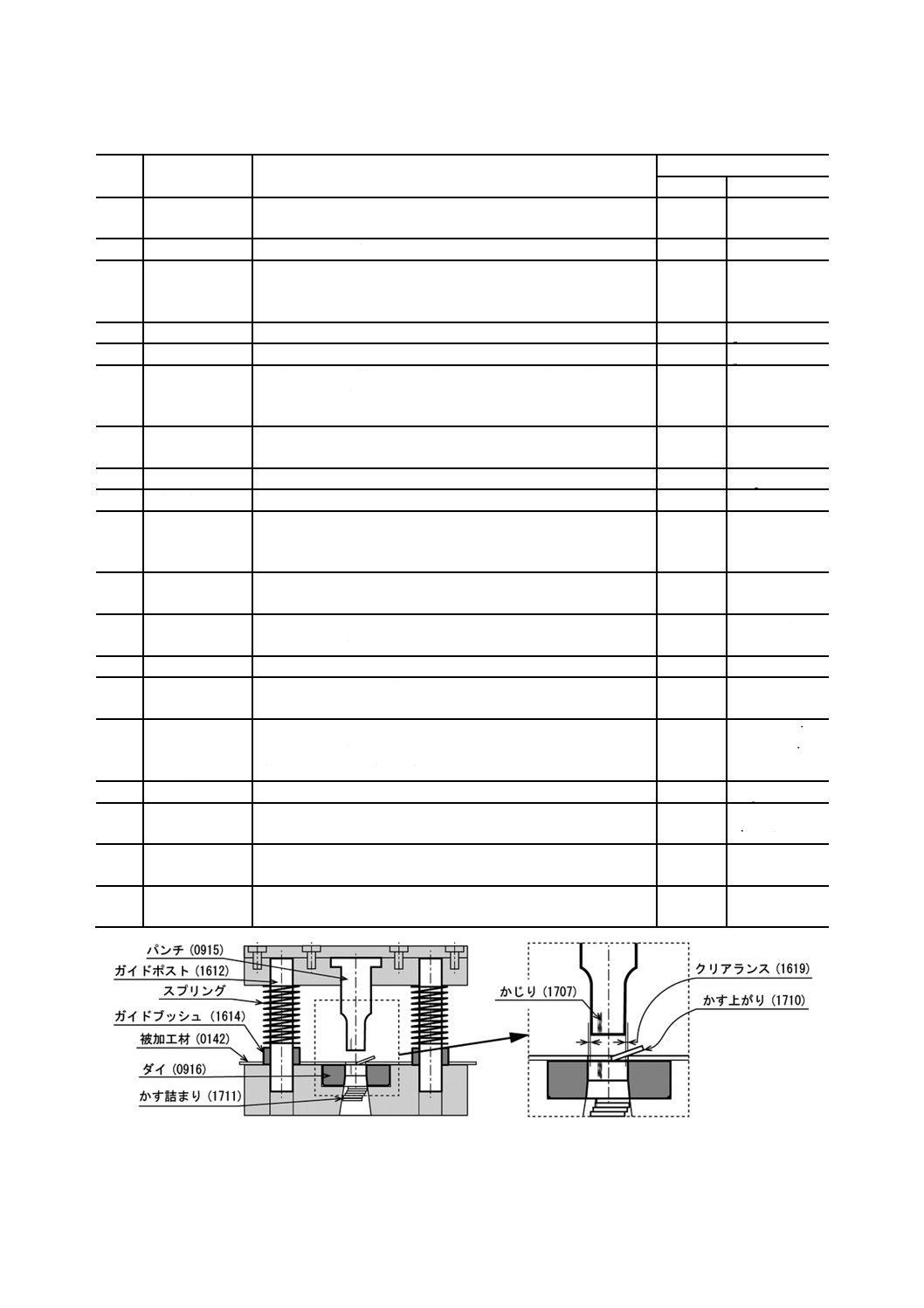

対応英語

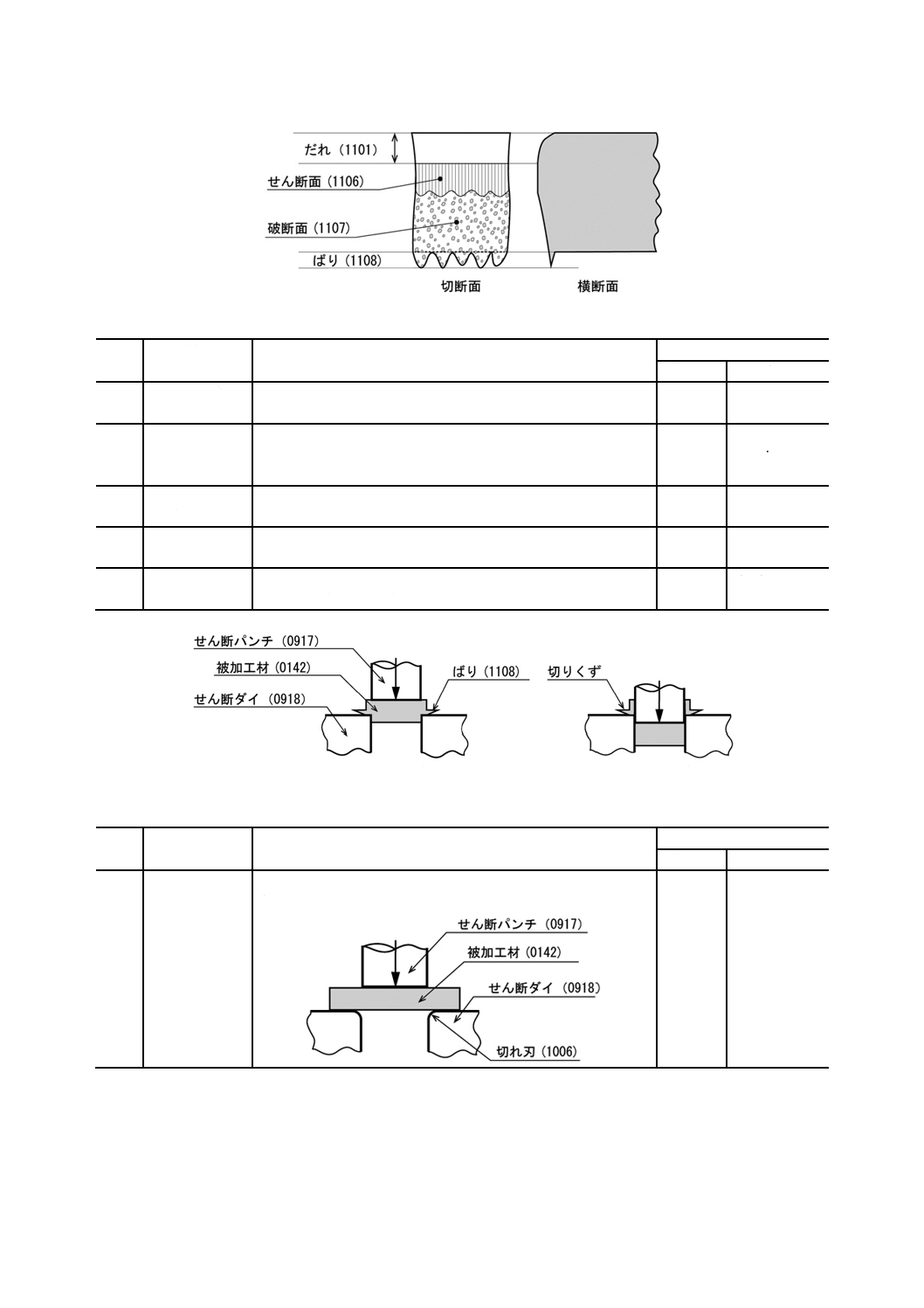

1001

上刃

(うわば)

せん断刃のうち上に位置する刃(図17及び図21参照)。

−

upper knife

1002

下刃

(したば)

上刃と対になる下に位置する刃(図17及び図21参照)。

−

lower knife

23

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1003

(せん断工具

の)クリアラ

ンス

せん断刃では,上刃と下刃との軸方向の隙間(図21参照)。打

抜きでは,パンチ外径とダイ内径との隙間。

mm

clearance

1004

オーバラップ

量

対となる上刃と下刃との重なり量(図17及び図21参照)。

mm

over lap

1005

シャー角

刃を被加工材に徐々に接触させるために刃に付ける角度(図17

及び図21参照)。

−

shear angle

1006

切れ刃

(きれは)

工具の外径,縁,内径などで,せん断を行う部分。

−

cutting edge

図21−せん断刃の要素

c) せん断工具その他

番号

用語

定義

参考

単位記号

対応英語

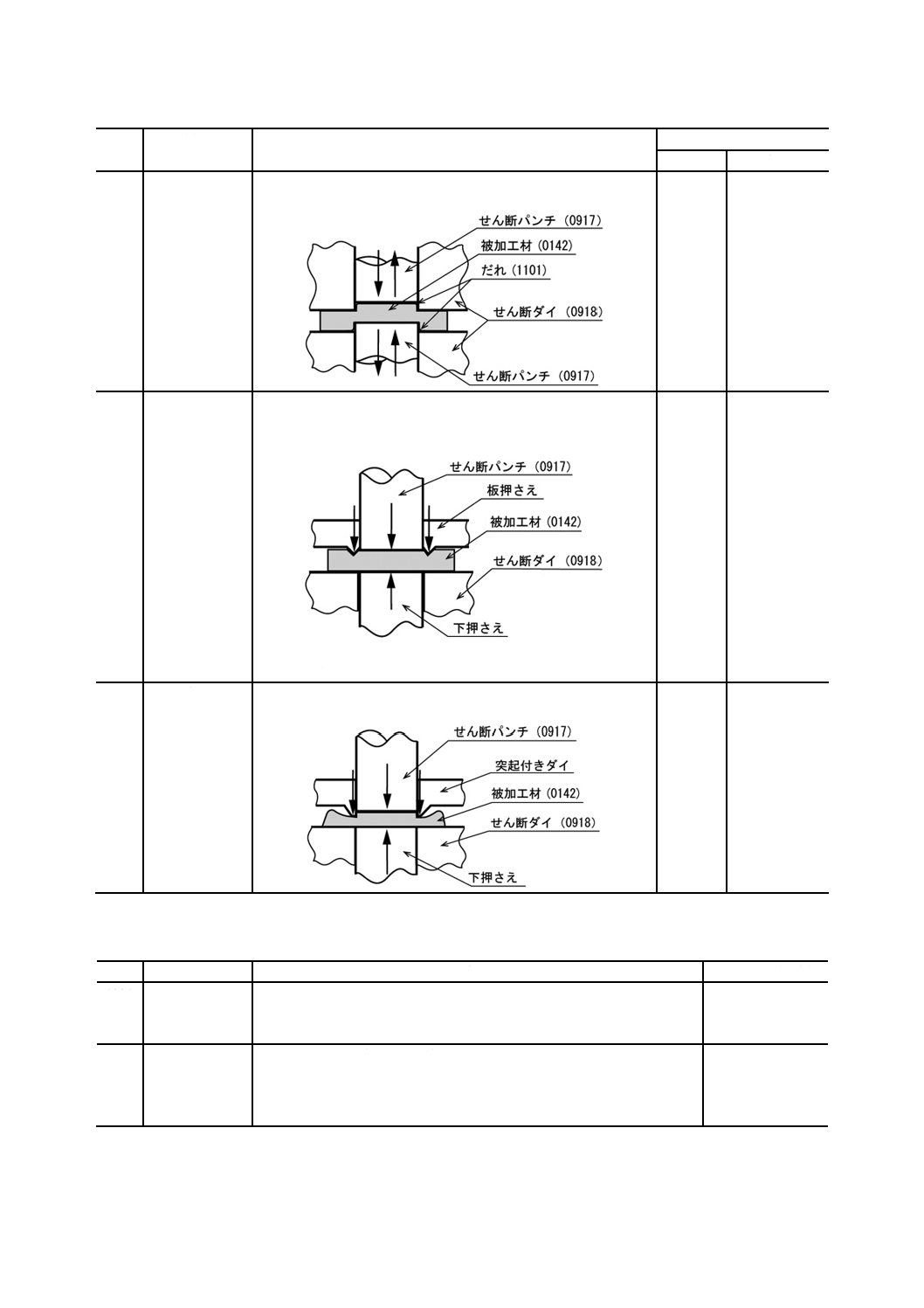

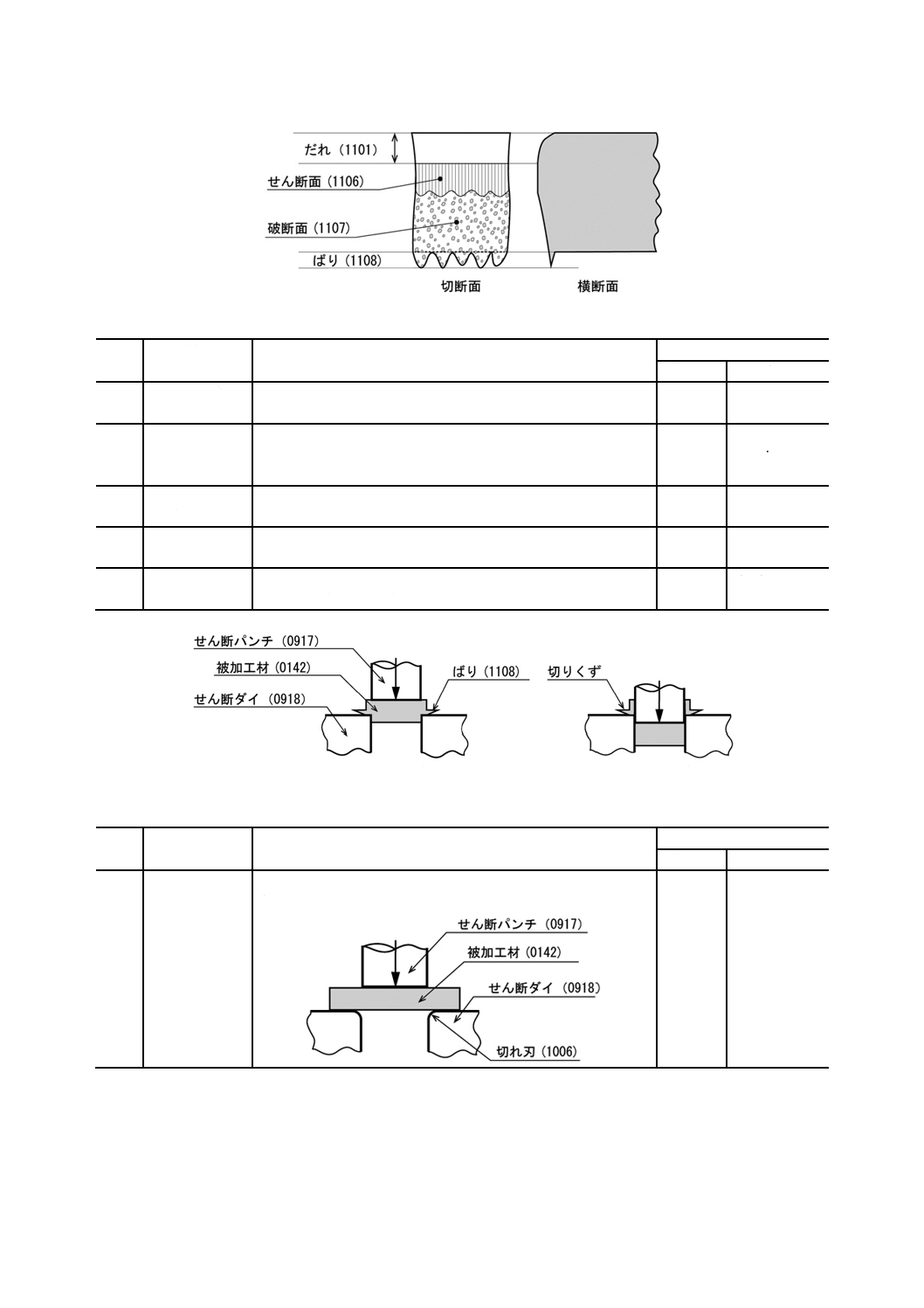

1101

だれ

切れ刃が被加工材に食い込むことによって圧下された自由表

面(図22及び1115の図参照)。

−

shear drop,

undercut

sagging

1102

せん断

被加工材の断面に平行に,互いに反対向きの一対の力を作用し

て滑り切る作業。シャーリングともいう。

−

shearing

1103

せん断変形

せん断で生じる変形。

−

shear

deformation

1104

せん断速度

刃で被加工材をせん断する速度。

m/min

shearing speed

1105

せん断抵抗

最大せん断荷重を切断面の総面積で除した値。

Pa

shear resistance

1106

せん断面

被加工材の切断面で,せん断作用によって切られた面(図22

参照)。

−

shearing

surface

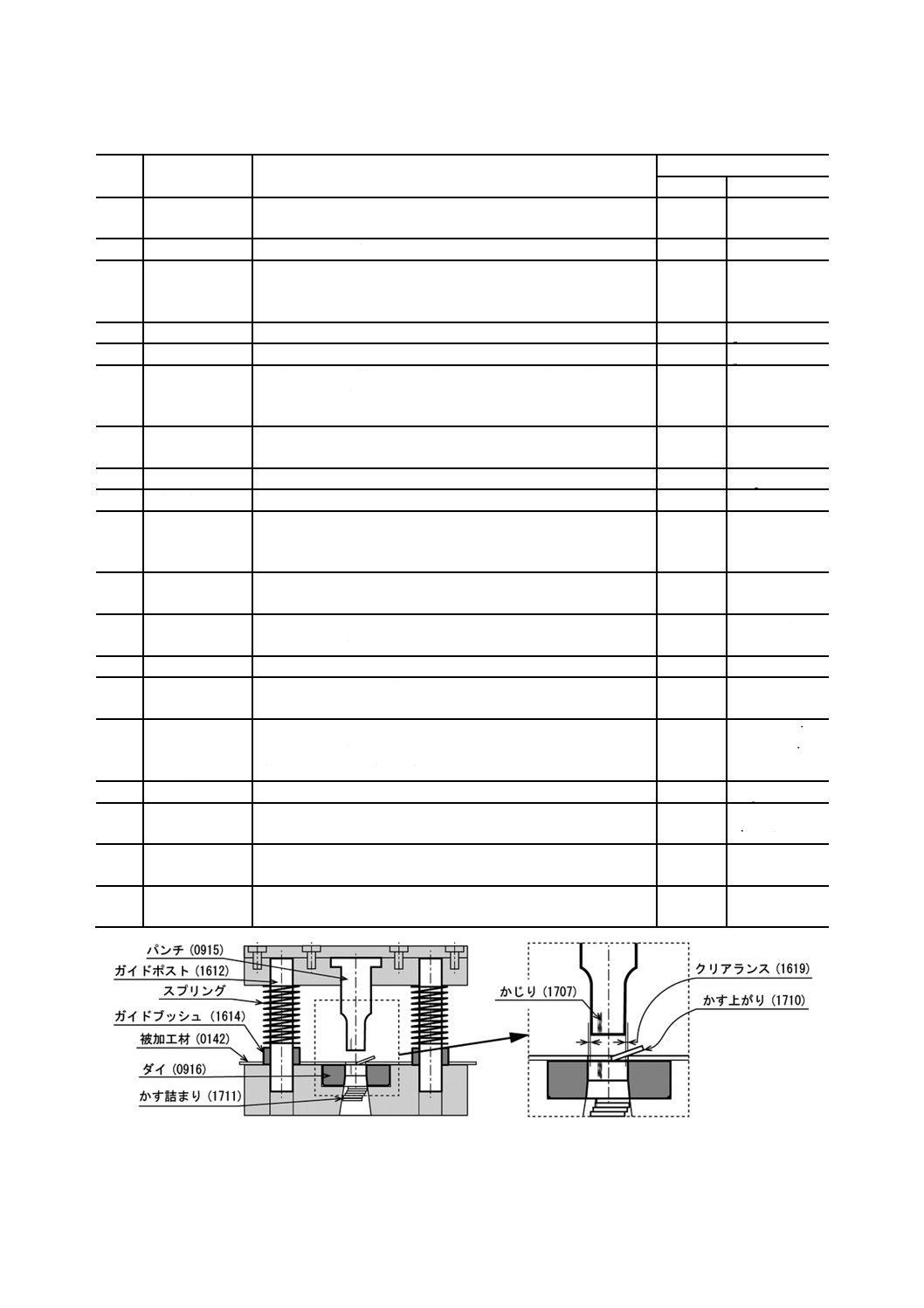

1107

破断面

被加工材の切断面で,破断作用によって切られた面(図22参

照)。

−

fracture

surface

1108

ばり

被加工材の切断面に残された突起(変形)部分。かえりともい

う(図22及び図23参照)。

−

burr

24

B 0178:2020

図22−切口の概念図

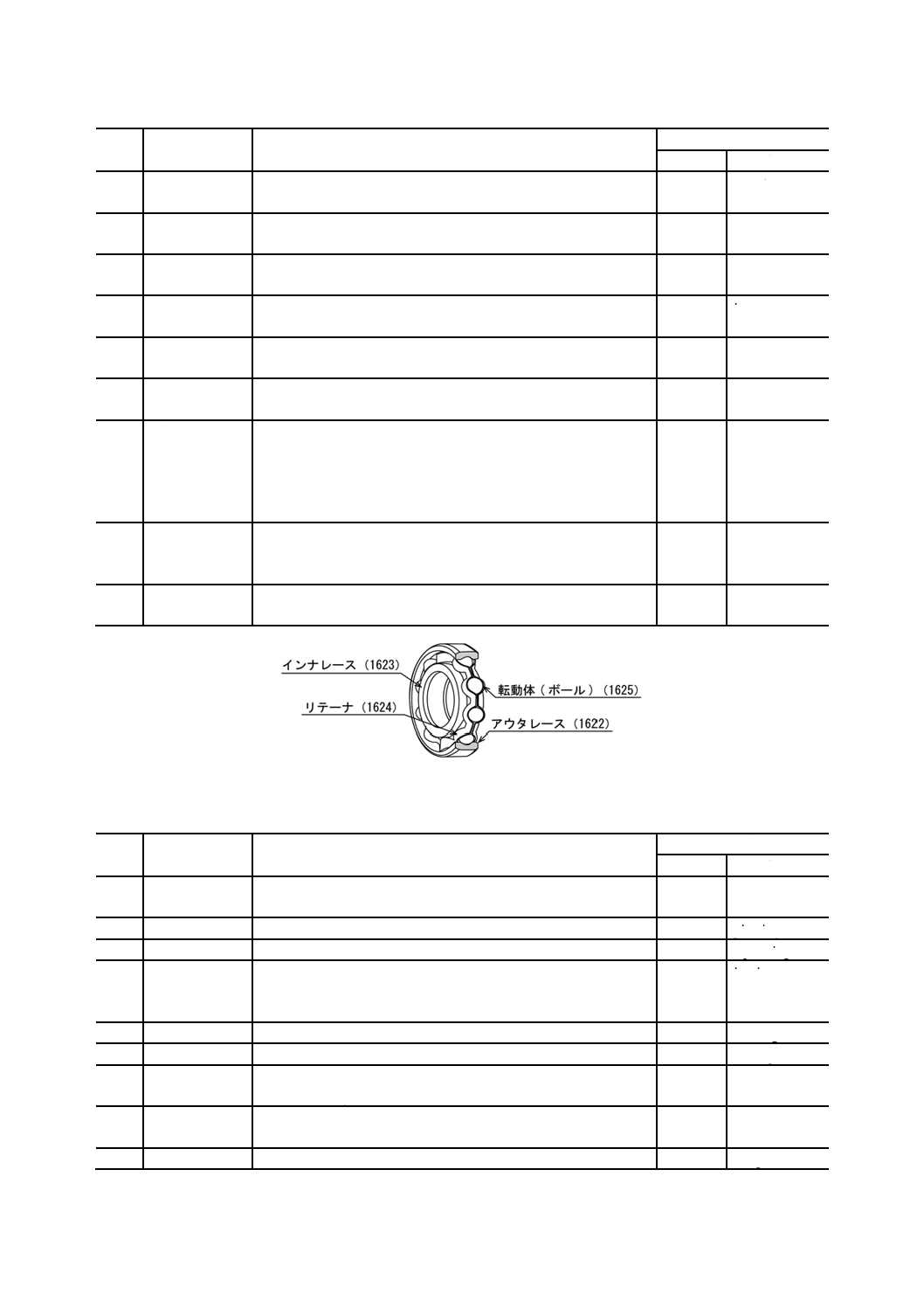

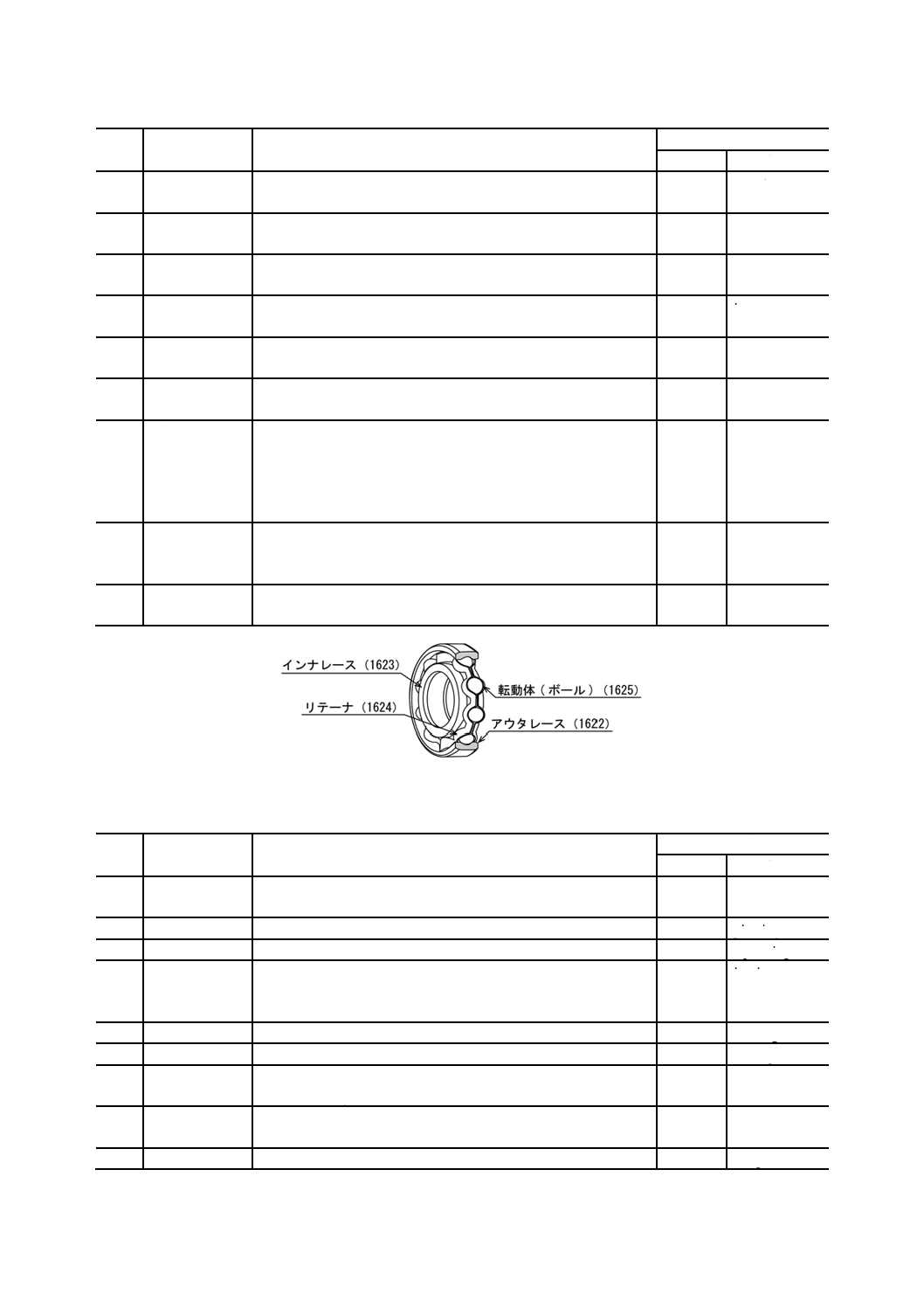

番号

用語

定義

参考

単位記号

対応英語

1109

トリミング

成形品の必要な形状に対して,不要な部分となるばりなどを,

切断などで除去して平滑にする作業。

−

trimming

1110

切断

材料を切り離す作業。

−

cut-off,

cropping,

parting off

1111

スリッティン

グ

丸刃などによる切断。

−

slitting

1112

精密せん断加

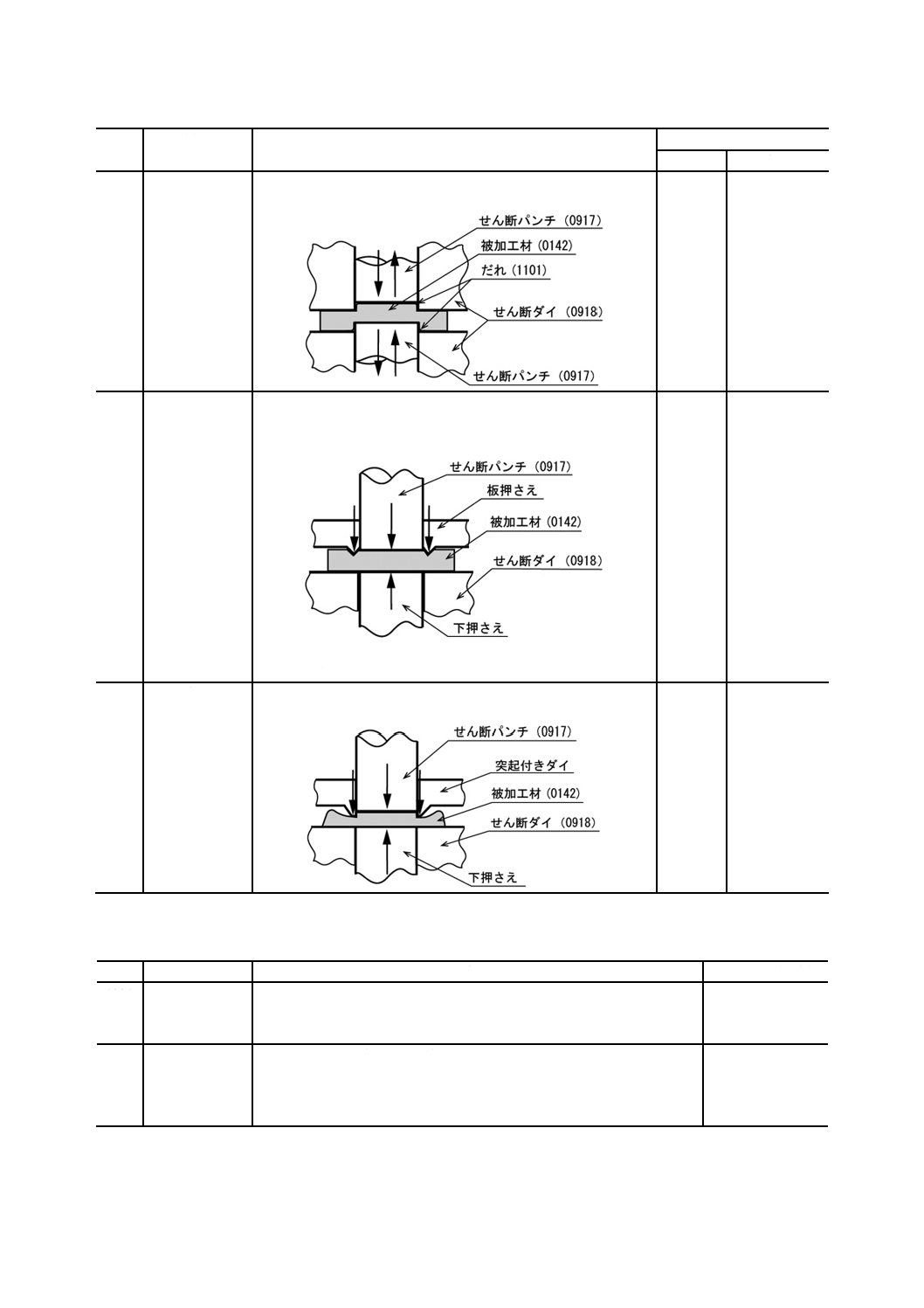

工

シェービング,仕上抜き,上下抜き,精密打抜き及び対向ダイ

ス打抜きによる加工の総称。

fine blanking

1113

シェービング

打抜きされた加工途中の被加工材の破断面,ばりなどを削り取

る打抜き(図23参照)。

−

shaving

a) 加工前

b) 加工後

図23−シェービング(1113)

番号

用語

定義

参考

単位記号

対応英語

1114

仕上抜き

20 μm以下のクリアランスで,切れ刃に丸み又は面取りを付け,

亀裂発生を防止する打抜き。

−

finish blanking

25

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1115

上下抜き

半抜き品を逆方向に戻し,切口のばり発生部にだれを形成する

打抜き。

−

reciprocating

blanking

1116

精密打抜き

20 μm以下のクリアランスで,被加工材を板押さえと下押さえ

とで固定して,亀裂発生を防止する打抜き。ファインブランキ

ングともいう。

注記 ファインブランキングプレスがJIS B 0111に定義されて

いる。

−

fine blanking

1117

対向ダイス打

抜き

突起付きダイの押込みによる切込みと精密打抜きによる分離

とを同時に行う打抜き。

−

opposed die

shearing

3.3.4

鍛造工具

a) 鍛造工具の種類

番号

用語

定義

対応英語(参考)

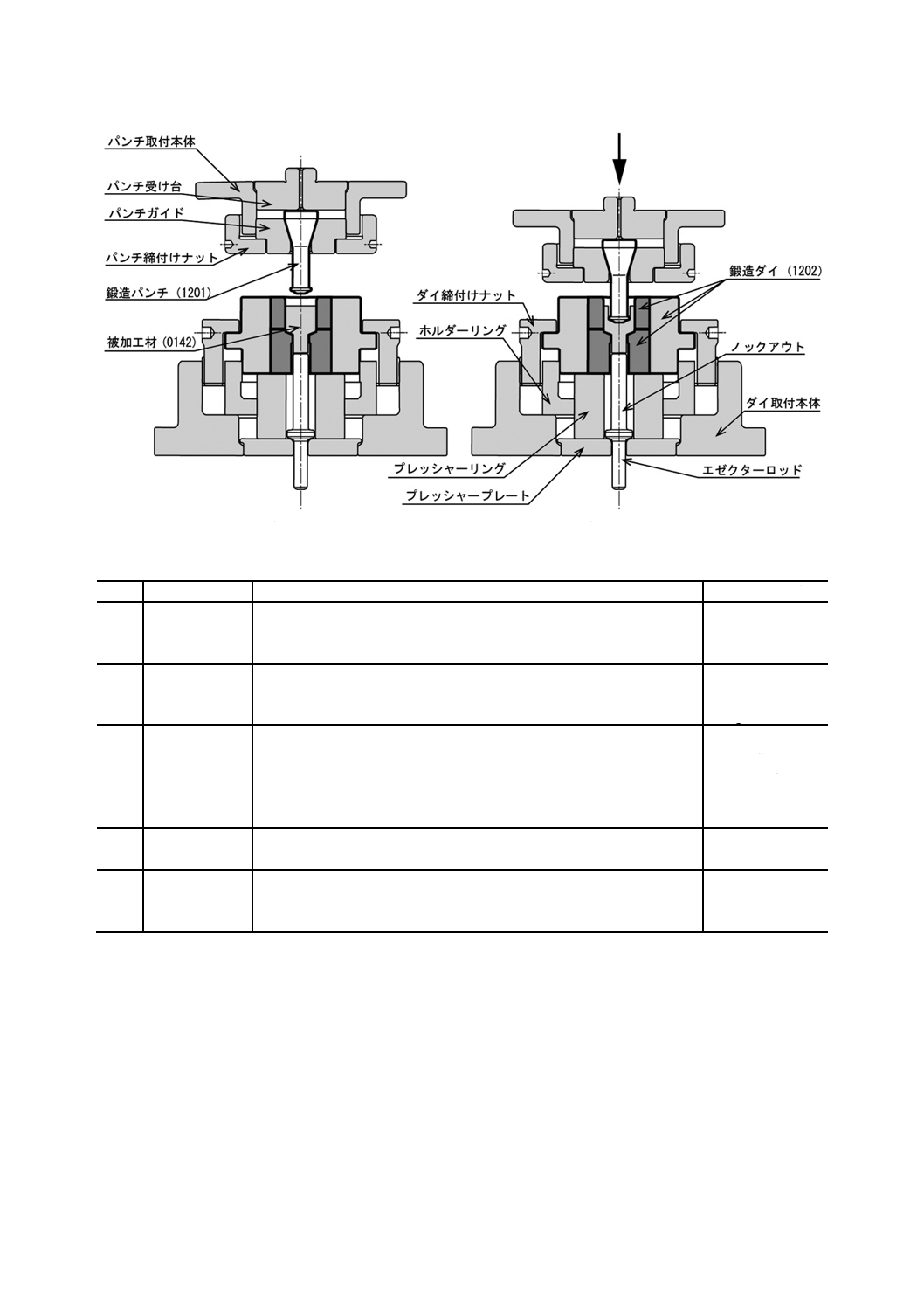

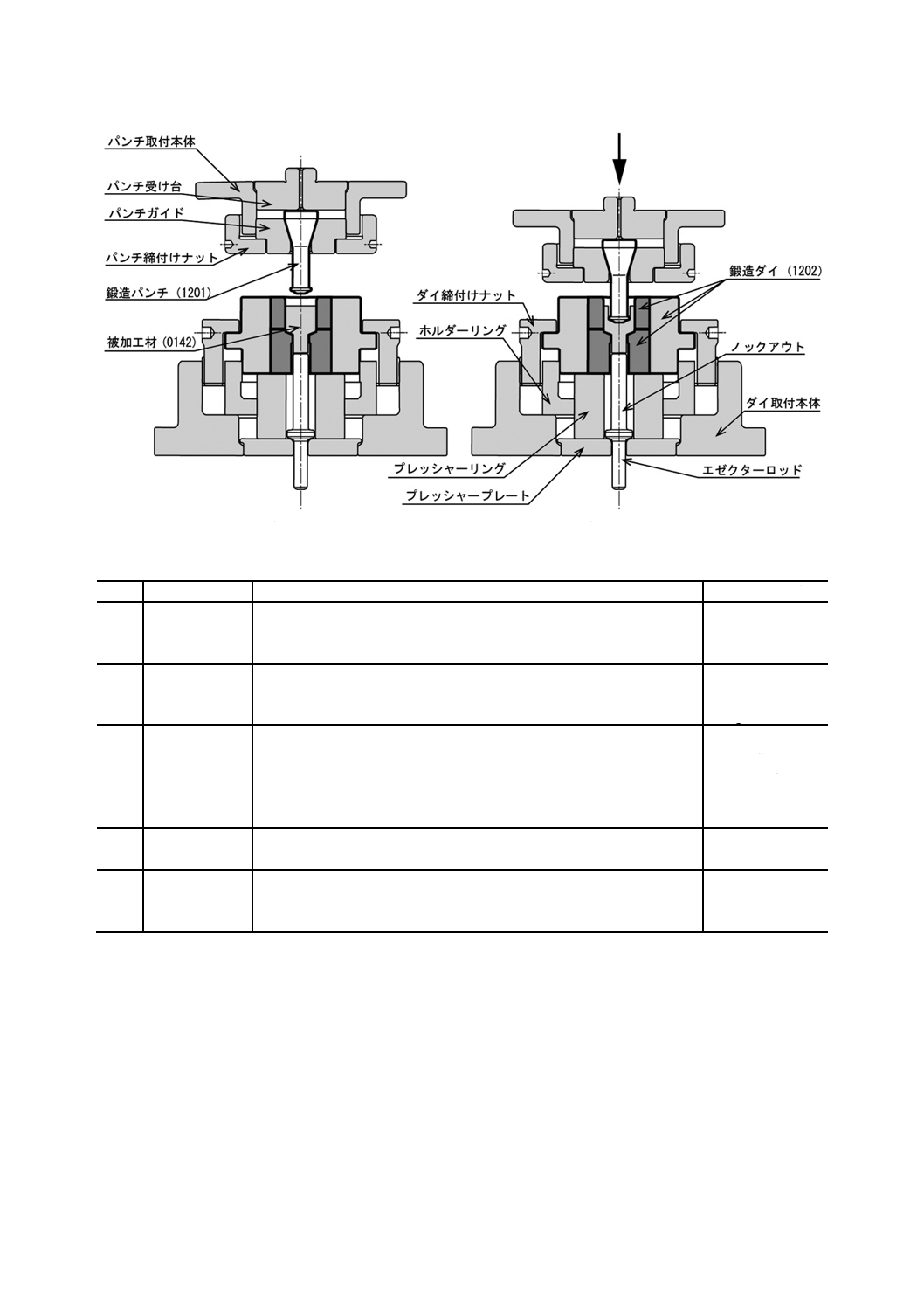

1201

鍛造パンチ

鍛造において,被加工材に荷重を加える金型部品(図24及び図26参

照)。ポンチともいう。

注記 インボリュートパンチ,スプラインパンチなどがある。

forging punch

1202

鍛造ダイ

鍛造において,被加工材を包んで周囲の形状・寸法を定める金型部品

(図24及び図26参照)。

注記 1203〜1206,セレーションダイ,ヘリカルダイ,スウェージン

グダイスなどがある。

forging die

26

B 0178:2020

a) 加工前

b) 加工後

図24−鍛造工具

番号

用語

定義

対応英語(参考)

1203

ヘッダダイ

ヘッディングマシンに組み込み,線材,棒材などからボルト,リベッ

トなどの頭部の据込み加工を行う工具(図25 参照)。

注記 ストレートダイスと絞りダイスとに大別される。

heading die

1204

ストレートダ

イ

絞り部がないヘッダダイ[図25 a)参照]。

heading die without

washer face,

straight die

1205

絞りダイ

絞り部があるヘッダダイ[図25 b)参照]。

heading and

extruding die

with washer

face,

extruding die

1206

ナットフォー

マダイ

ナット圧造機に組み込み,密閉据込みによってナットの六角部その他

を成形するためのダイ。

nut forming die

1207

マンドレル

鍛造では,中空状のビレットから,リング又は中空軸を鍛造成形する

際,穴の中に挿入して内面を加工する棒状の工具(図13参照)。

注記 スプラインマンドレルなどがある。

mandrel

27

B 0178:2020

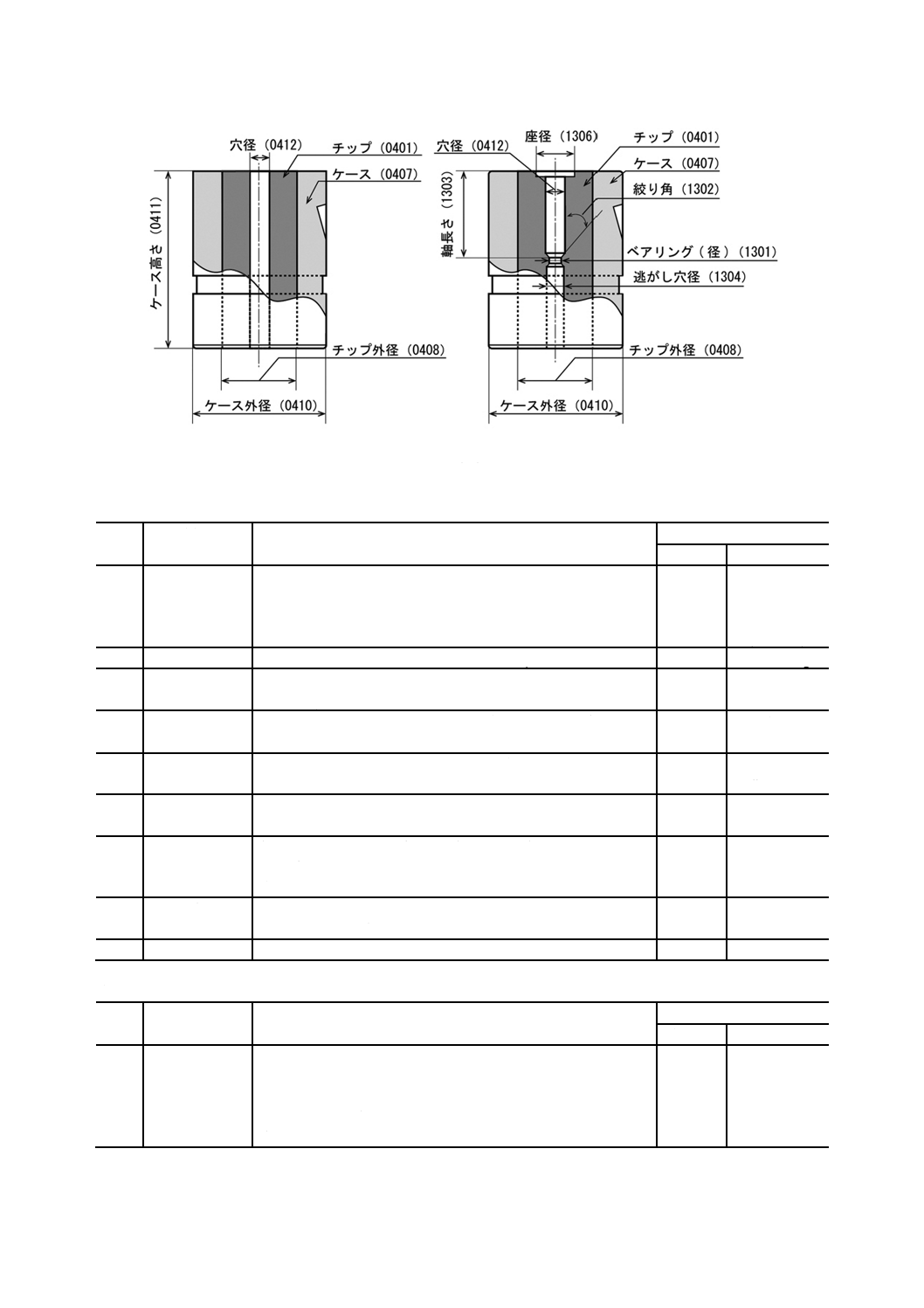

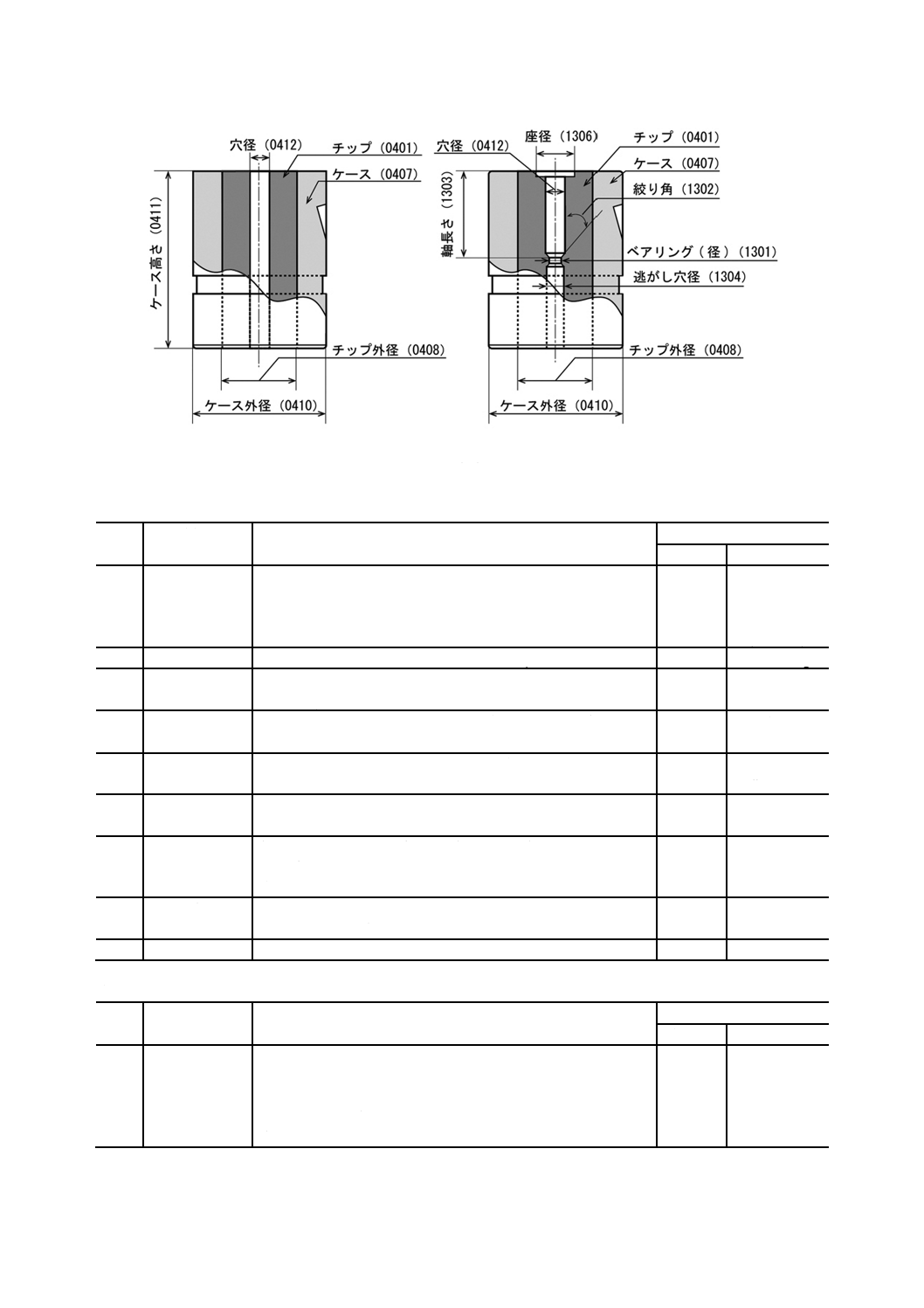

a) ストレートダイ(1204)

b) 絞りダイ(1205)

図25−ヘッダダイ(1203)

b) 鍛造工具要素

番号

用語

定義

参考

単位記号

対応英語

1301

(鍛造工具の)

ベアリング

(径)

鍛造工具では,絞り部の直径。ベアリング径は,絞り径ともい

う[図25 b)参照]。

mm

bearing

(diameter),

extrusion

(diameter)

1302

絞り角

ベアリング(絞り部)の入口角度[図25 b)参照]。

°

extrusion angle

1303

軸長さ

ベアリング(絞り部)までの穴の深さ。ブランク長さともいう

[図25 b)参照]。

mm

depth of bore

1304

逃がし穴径

ベアリング(絞り部)に連続する逃げ部の直径。逃げ径,リリ

ーフ径又はすかし径ともいう[図25 b)参照]。

mm

extrusion relief

diameter

1306

座径

座付きダイにおける座の直径[図25 b)参照]。

mm

washer

diameter

1307

インボリュー

ト

円筒に巻き付けた糸を引きほどくとき,糸の端が描く渦巻状の

曲線。

−

involute

1308

スプライン

軸に平行に成形した通常4〜20条のキー溝歯形状又はそれをも

つ継ぎ手。

注記 対の雌型を,ボスという。

−

spline

1309

セレーション

スプラインよりも歯は細かく,側面の強度を高くした歯形状又

はそれをもつ継ぎ手。

−

serration

1310

ヘリカル

斜め向きの歯。はすばともいう。

−

helical

c) 鍛造工具その他

番号

用語

定義

参考

単位記号

対応英語

1401

鍛造

工具,金型などを用い,被加工材の一部又は全体を圧縮又は打

撃することによって,成形及び鍛錬を行うこと。

注記1 温度で,冷間,温間及び熱間の3種類に大別され,方

法で,自由鍛造及び型鍛造の2種類に大別される。

注記2 JIS B 0112参照。

−

forging

28

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1402

冷間鍛造

冷間で行う鍛造。

注記 JIS B 0112参照。

−

cold forging

1403

温間鍛造

温間で行う鍛造。

注記 JIS B 0112参照。

−

warm forging

1404

熱間鍛造

熱間で行う鍛造。

注記 JIS B 0112参照。

−

hot forging

1405

自由鍛造

単純形状をした金敷及び工具を用い,被加工材の諸部分を,諸

方向から,順に加圧して行う鍛造。

注記 JIS B 0112参照。

−

free forging,

open die

forging

1406

型鍛造

金型内に,被加工材を加圧して充満させることによって成形す

る鍛造。

注記1 ばりを出させるものと出させないものとがある。

注記2 JIS B 0112参照。

−

die forging,

drop forging,

close die

forging

1407

ヘッディング

型鍛造のうち,棒材又は管材の大部分をプレス機械に取り付け

たヘッダダイに据込んで,露出した頭部を別のダイで断面積を

大きくし,ねじ,リベットなどを成形する鍛造。圧造ともいう。

−

heading

1408

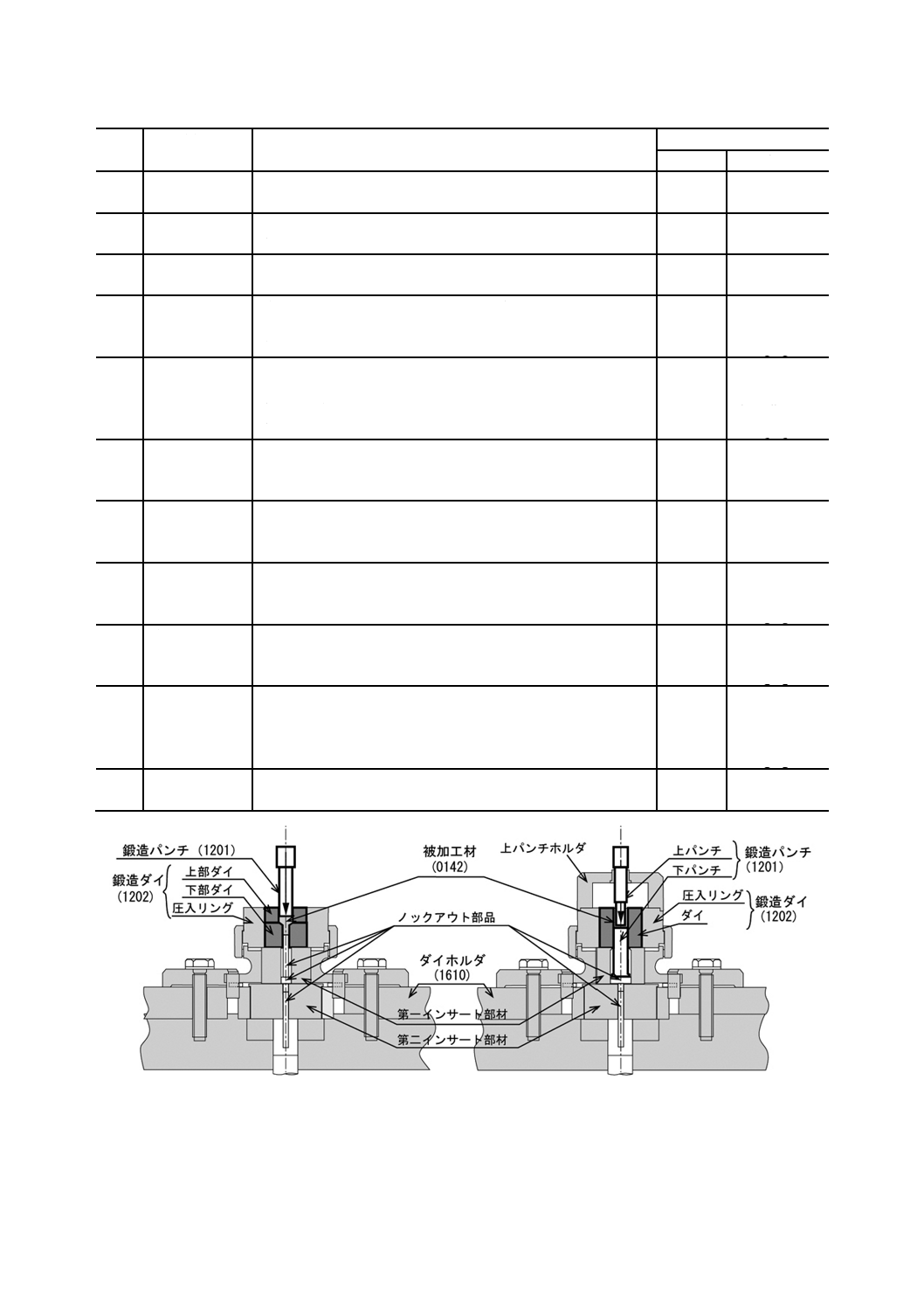

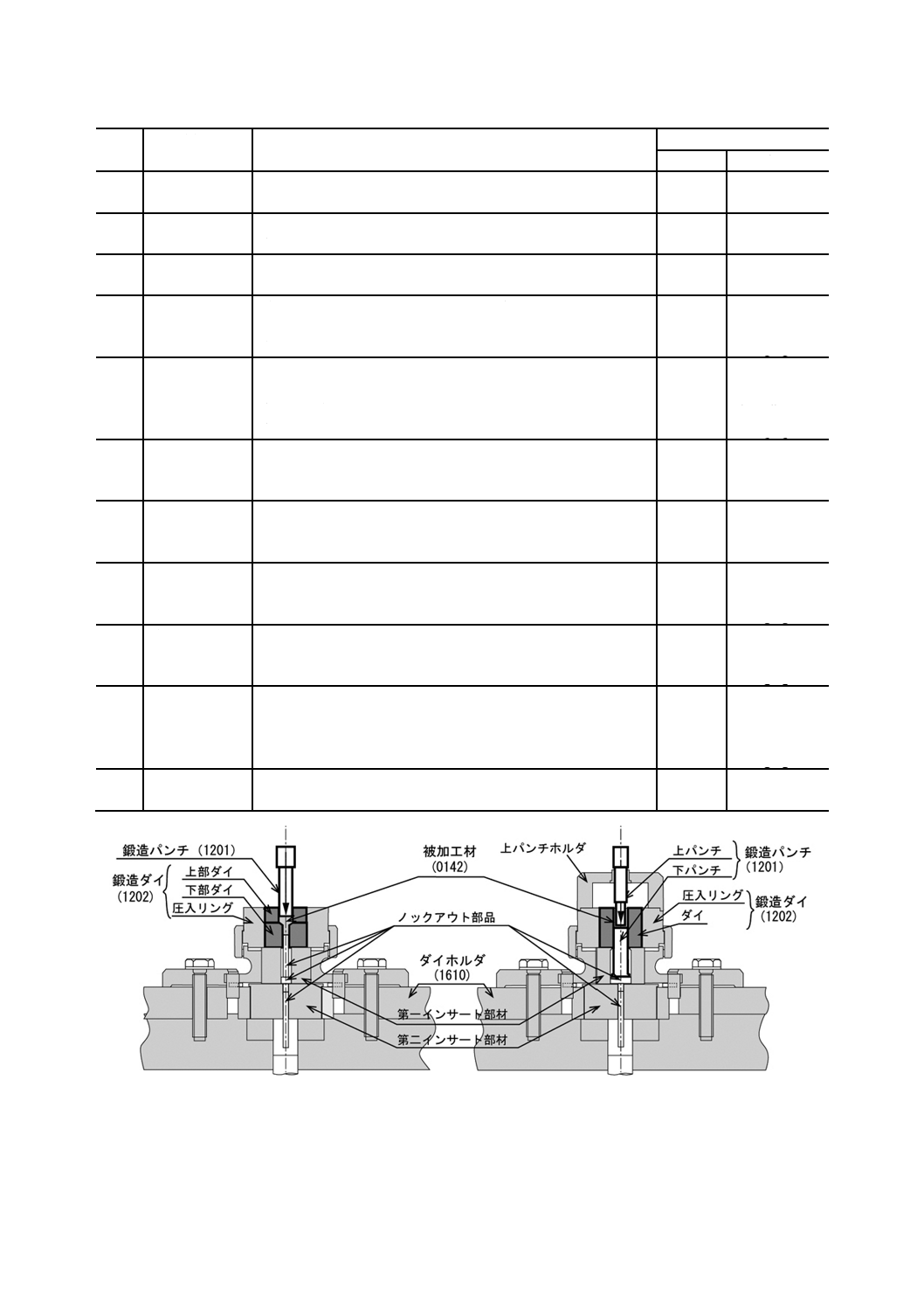

押出し鍛造

型鍛造のうち,金型内に挿入した被加工材を加圧し,金型の穴

又は隙間から,被加工材の一部を押出して成形する鍛造。

注記 JIS B 0112参照。

−

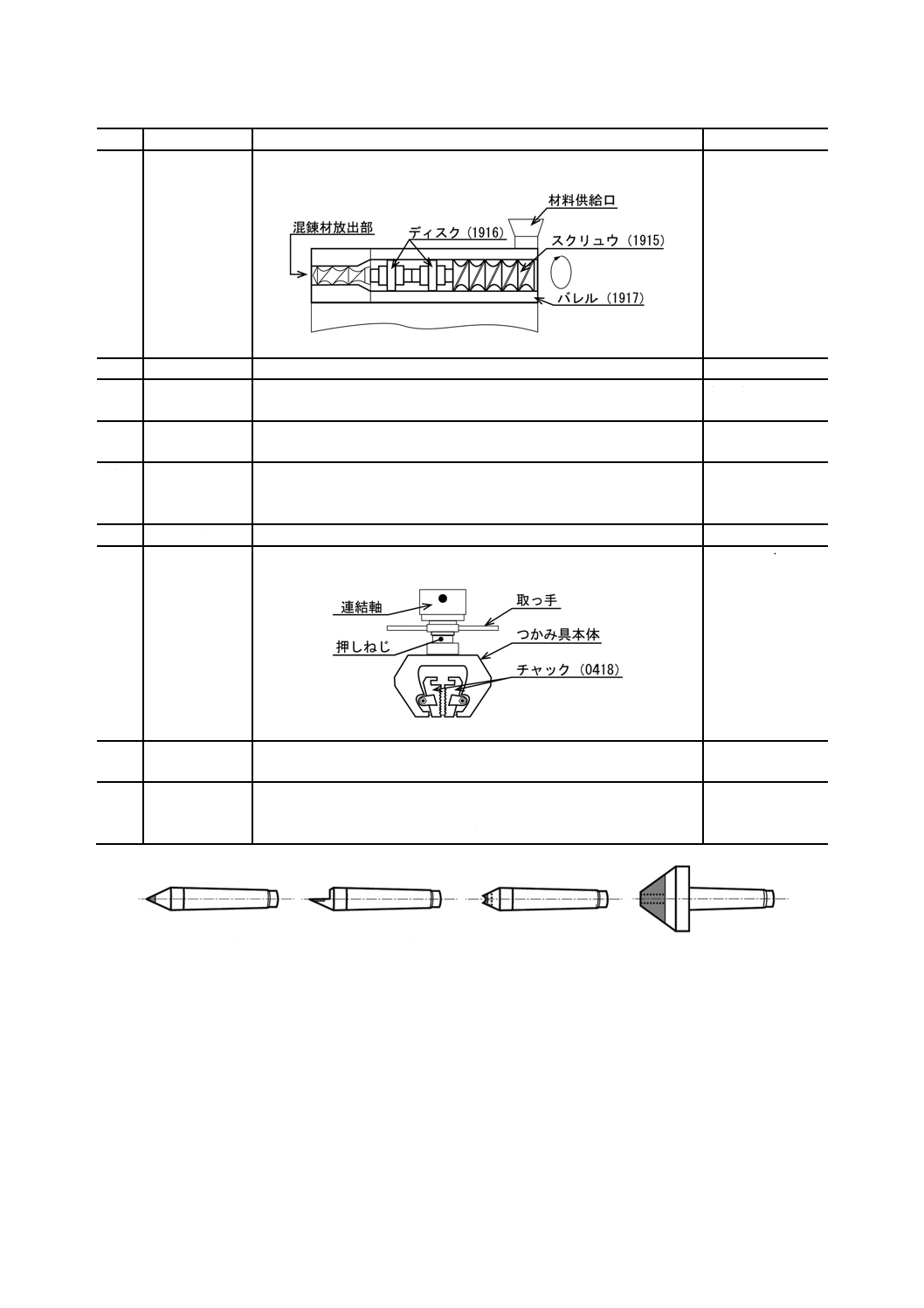

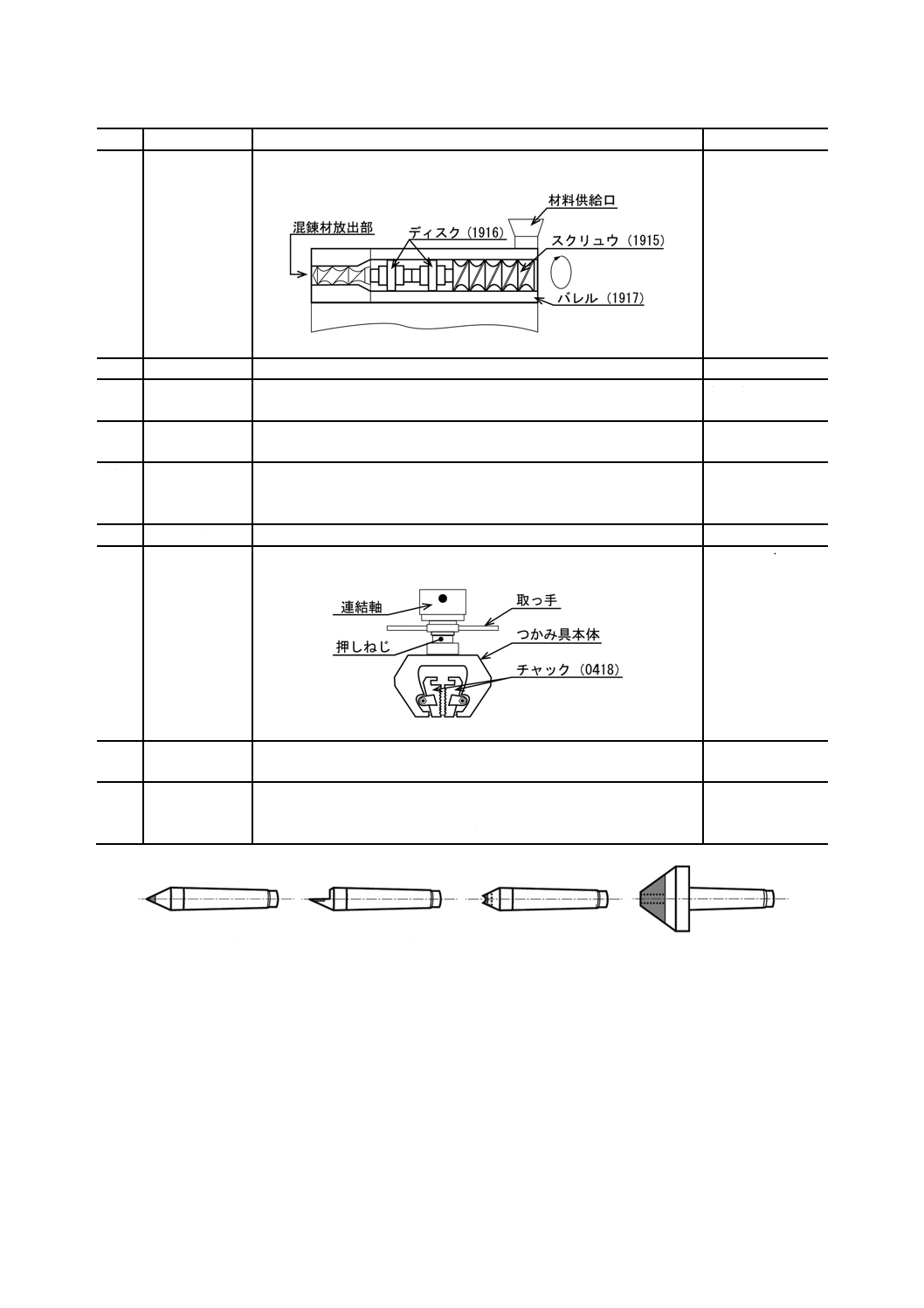

extrusion

forging

1409

前方押出し鍛

造

鍛造パンチで押出した方向に被加工材を流動させて成形する

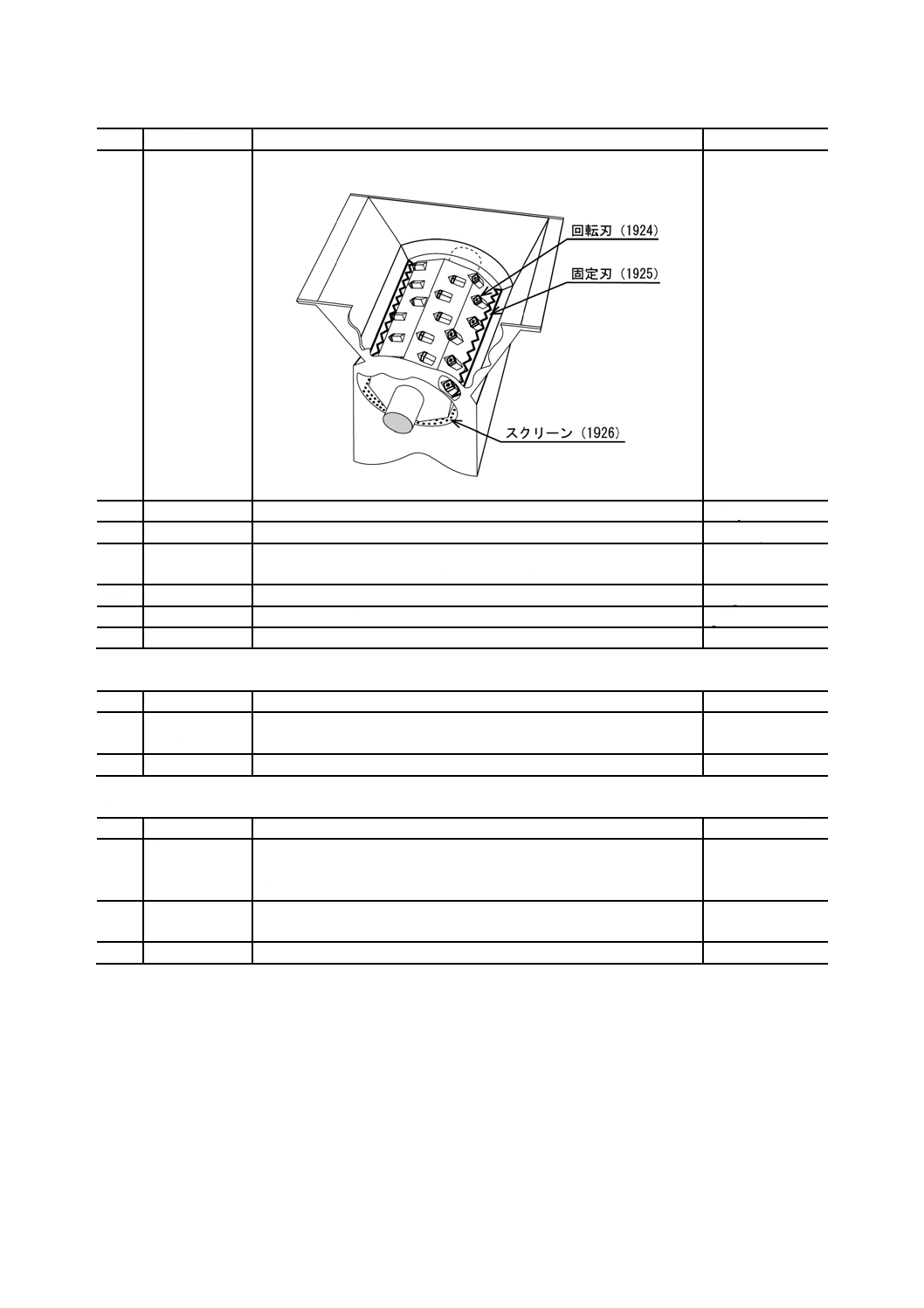

鍛造[図26 a)参照]。

−

forward

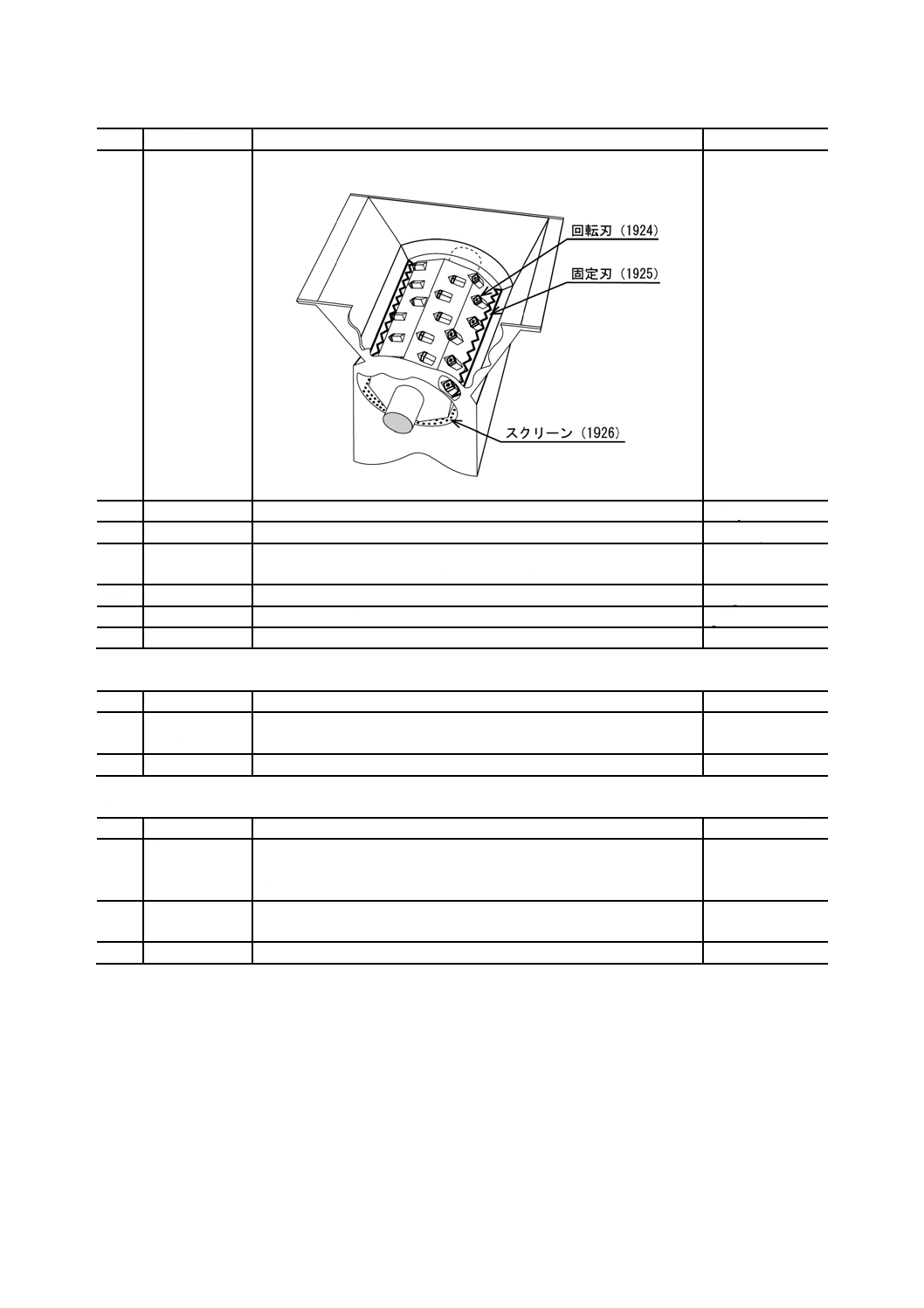

extrusion

forging

1410

後方押出し鍛

造

鍛造パンチで押出した方向と逆に被加工材を流動させて成形

する鍛造[図26 b)参照]。

−

backward

extrusion

forging

1411

組合せ押出し

鍛造

前方押出し鍛造と後方押出し鍛造とを組み合わせた鍛造。前後

方押出し鍛造ともいう。

−

forward and

backward

extrusion

forging

1412

アプセット鍛

造

アプセッタを用いる据込み及び押出し鍛造。

−

upset forging

a) 前方押出し鍛造

b) 後方押出し鍛造

図26−押出し鍛造工具

29

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1413

閉塞鍛造

(へいそくた

んぞう)

被加工材を金型内に閉じ込めてから,パンチによって被加工材

を押し,金型内空間を満たすことで成形する型鍛造。

注記 JIS B 0112参照。

−

core forging,

flow forging

1414

精密鍛造

仕上加工が不要か,又は仕上代の少ない鍛造品を作る鍛造。

注記 JIS B 0112参照。

−

close tolerance

forging,

near net shape

forging

1415

据込み

(すえこみ)

材料の軸方向の全体又は一部を,軸方向に圧縮し断面積を増す

成形方法。

注記 JIS B 0112参照。

−

upsetting,

upset forging,

gathering

1416

サイジング

鍛造では,ある程度加工された被加工材を,更に鍛造ダイに押

しつけて,寸法精度を高くする方法。

−

sizing

1417

コイニング

表面を平滑にしたり,厚さを精密にしたり,低い凹凸を付けた

りするために,型を被加工材に押し付けて行う鍛造。

注記1 JIS B 0112参照。

注記2 硬貨(coin)の製造に由来する。

−

coining

1418

スウェージン

グ

棒材又は管材を,回転させながら,軸方向に対して直角に打撃

するなどして,断面を減少させる鍛造。

−

swaging

1419

鍛造性

鍛造するときの被加工材の加工しやすさ。

注記 JIS B 0112参照。

−

forgeability

1420

変形抵抗

被加工材を,目的の形状に,永久変形させるのに要する加圧方

向に直角な単位断面積当たりの力。

注記 JIS B 0112参照。

Pa

deformation

resistance

1421

断面減少率

被加工材の押出しなどの成形前の断面積をA0,成形後の断面積

をAとするとき,

0

0

100

A

A

A

−

×

で算出される値。

注記 JIS B 0112参照。

%

reduction in

area

1422

高さ減少率

広げ,伸ばし,据込みなどを行う被加工材の成形前の高さを

H0,成形後の高さをHとするとき,

0

0

100

H

H

H

−

×

で算出される

値。

注記 JIS B 0112参照。

%

reduction in

height

1423

据込み比

据込みを行う被加工材の加工前の高さをH0,直径をD0とする

とき,H0/D0で算出される値。

注記 据込み比は,据込み座屈(荷重による変形の1種)の起

こりやすさを評価する尺度(JIS B 0112参照)である。

−

upsetting ratio

1424

絞り率

直径Dの円板の被加工材を絞って,直径dの円筒容器に加工す

るとき,d/Dで算出される値。絞り比ともいう。

%

drawing rate

1425

予応力

加工圧力に耐えられるよう補強する目的で,はめあいによっ

て,チップに加えておく応力。

−

prestress,

initial stress

1426

締め代

(しめしろ)

予応力を与えるため,チップの外径をケースの穴径よりも大き

くする量とケース内径との比率。

注記 一般に,ケース穴径よりもチップの外径を,0.3 %〜0.6 %

程度大きくする。

%

interference

1427

締まりばめ

常に締め代ができるはめあい。焼ばめ,冷しばめ,圧入などが

ある。

−

interference fit

1428

焼ばめ

締め代のあるはめあいの一種で,小さい穴のケースを加熱して

穴を広げて,大きな径のチップを入れ,常温に戻るときのケー

スの収縮によって予応力を与えるチップの補強方法。

−

shrinkage fit

30

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1429

冷しばめ

焼ばめと反対のはめあいで,ケースの穴径より大きい外径のチ

ップを冷却して収縮させて挿入し,チップが常温に戻るときの

膨張によって予応力を与えるチップの補強方法。

−

swell fit,

cooling fit

1430

圧入

(あつにゅう)

常温において行う固定方法で,穴に勾配を付けたケースの中へ

外径に勾配を付けたチップを入れ,圧力を加えて押入れして予

応力を与える固定方法。

注記 ケースとチップとの勾配は同じとし,いずれも勾配は,

一般に1°〜2°であるが,5°程度に大きくすることも

ある。

−

press fit

1431

ビレット

鍛造用として,必要な寸法に成形した被加工材。

鍛造用

押出し用

注記 JIS G 0203参照。

−

billet

3.3.5

金型

a) 金型の種類

番号

用語

定義

対応英語(参考)

1501

プレス金型

プレス機械を使用して,被加工材を成形する金型(図27参照)。

注記 大きく単工程金型(1502,1504〜1507,1510〜1512など),順送

型,トランスファ金型などに分けられる。

press die

1502

打抜き金型

打抜き型のうち,金属を使用しているもの。

punching die

1503

抜きパンチ・ダ

イ

打抜き金型で用いるパンチ及びダイ。

blanking punch

and die

1504

精密打抜き金

型

被加工材を十分に固定して,打抜く方法(1112〜1117参照)で,切口

面精度の良い製品を得る打抜き金型。

fine blanking die

1505

絞り金型

鋼板など板状の被加工材の周辺部を中心に寄せて容器状にする金型。

絞り型ともいう[図27 a) 参照]。

drawing die

1506

曲げ金型

棒材及び管材を曲げ加工をするときに使う金型。曲げ型ともいう[図

27 b) 参照]。

bending die

絞り加工前

絞り加工後

曲げ加工前

曲げ加工後

a) 絞り金型(1505)

b) 曲げ金型(1506)

図27−プレス金型

番号

用語

定義

対応英語(参考)

1507

製缶工具

缶製造用の工具。

注記 缶の胴の成形用の円カッタ,アイアニングダイ,パンチスリー

ブなどの工具がある(図28参照)。さらに,缶蓋の成形用でも,

種々の工具がある。

can manufacturing

tool

1508

アイアニング

ダイ

缶の外径を成形するダイ(図28参照)。

ironing die

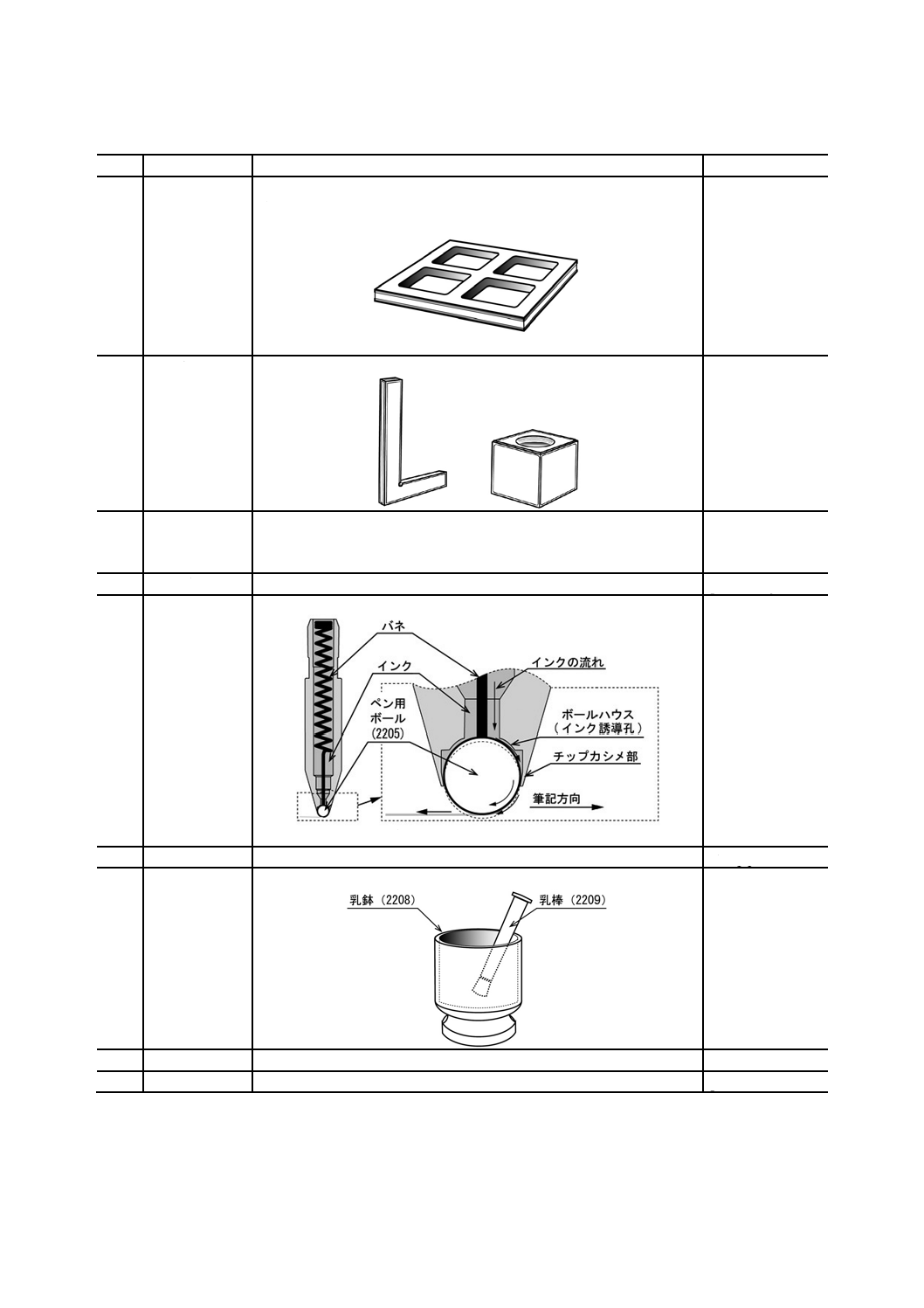

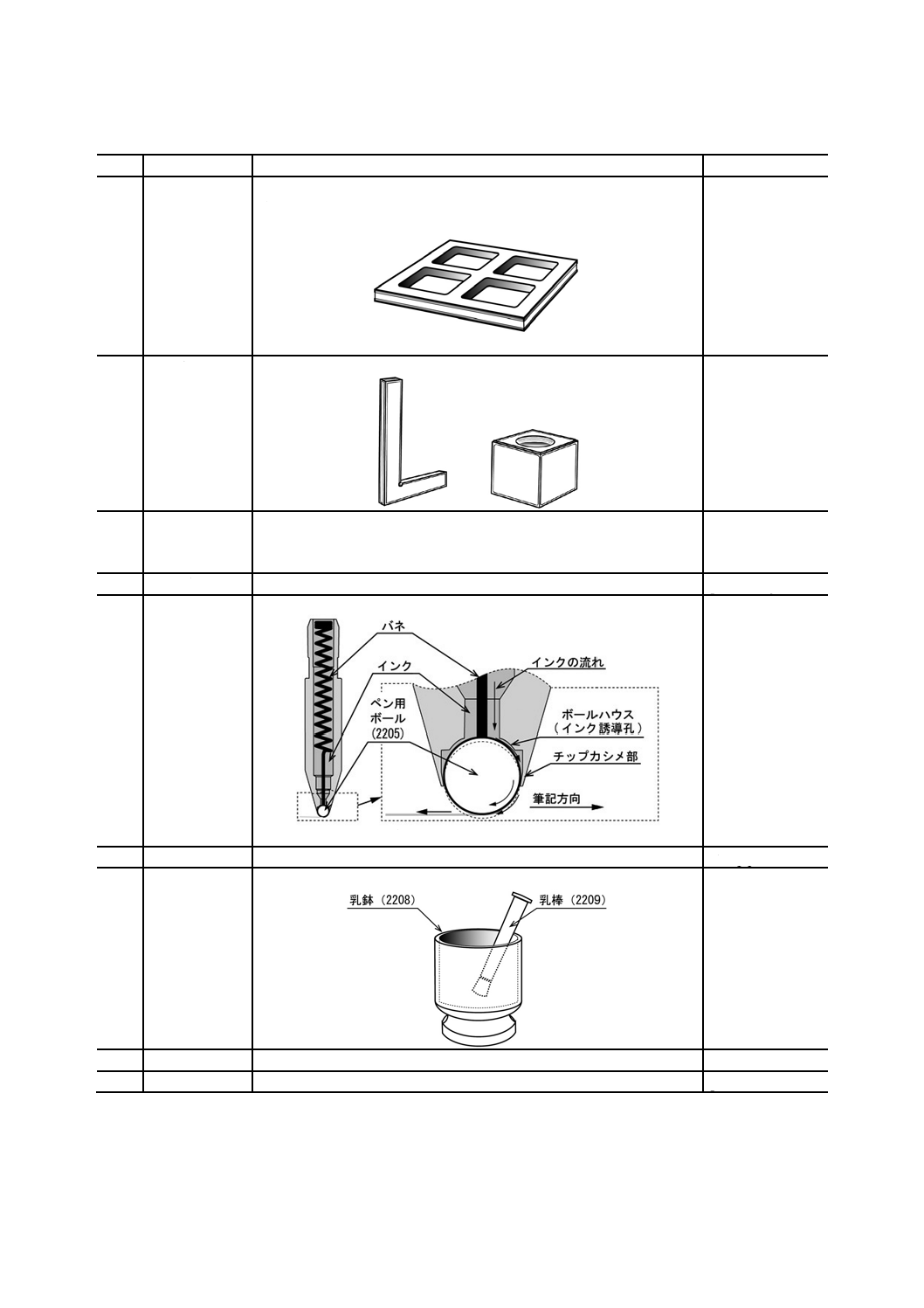

31

B 0178:2020

番号

用語

定義

対応英語(参考)

1509

パンチスリー

ブ

缶の内径を成形するパンチ(図28参照)。

punch sleeve

1510

粉末成形金型

粉末を加圧して,圧粉体にする金型。粉末成形型及びモールドともい

う。

mold,

mould

注記 円カッタで板から円板を切り出し,その後,パンチスリーブ,アイアニングダイなどで段階的に筒を成形する。

実際の工具は,被加工材に接しているが,それぞれの形状が分かるように離して描いている。

図28−飲料缶の製造模式図

番号

用語

定義

対応英語(参考)

1511

ガラスレンズ

成形用(金)型

ガラスの球を加圧して,レンズを成形する型。

注記 球面ガラスレンズ成形用,非球面ガラスレンズ成形用などがあ

る。

glass lens molding

die

1512

(金型の)スロ

ットダイ

金型では,細長い長方形の穴を抜くダイ。

slot die

1513

順送型

(じゅんそう

がた)

等ピッチで被加工材を送りながら順次加工を進めるときに用いる金型

(図29参照)。順送り型ともいう。

progressive die

1514

トランスファ

金型

はじめに被加工材を切り離して,送りながら順次加工を行う単工程金

型の集合体。

transfer molding

die

1515

複合成形金型

プレス加工,カシメによる結合など,複数の成形方法を組み合わせた

金型。

composite molding

die

図29−順送型(1513)

32

B 0178:2020

b) 金型要素

番号

用語

定義

参考

単位記号

対応英語

1601

ストローク

プレス機械のスライドが,上がりきった位置から下がりきった

位置まで移動する動作。

−

stroke

1602

ストローク数

ストロークの回数。

−

stroke count

1603

spm

(えすぴーえ

む)

1分当たりのストローク数。

注記 spmは,プレス機械での生産条件の一つである。

spm

strokes per

minute

1604

パンチ径

パンチの直径。

mm

punch diameter

1605

パンチホルダ

パンチを取り付ける板又は台状の盤(図29参照)。

−

punch holder

1606

パイロットパ

ンチ

順送型において被加工材の送り加工を行う場合に,送り誤差を

加工の直前に修正するパンチ(図29参照)。パイロットピンと

もいう。

−

pilot punch

1607

リフタユニッ

ト

順送型において被加工材の送り加工を行う場合に,送り誤差を

修正する持上げ部品周りの一式(図29参照)。

−

lifter unit

1608

ダイプレート

ブッシュなどを組み入れるダイ側の台金。

−

die plate

1609

ダイブロック

ダイを構成する型部品全体。

−

die block

1610

ダイホルダ

ダイブロックを取り付ける定盤(図29参照)。ボルスタともい

う。プレス機械のベッドに付ける。

注記 鍛造工具でも用いる(図26参照)。

−

die holder,

bolster plate

1611

ストリッパ

プレス加工作業で,パンチに食い付いた被加工材を取り除く働

きをする型部品(図29参照)。

−

stripper

1612

ガイドポスト

位置決めをするための柱状の棒(図29及び図30参照)。ガイ

ドピンともいう。

−

guide post

1613

ブッシュ

ダイプレートに付ける円筒状のジグ。

−

bush

1614

ガイドブッシ

ュ

ガイドポストを受け案内する部分のブッシュ(図29及び図30

参照)。

−

guide bush

1615

補強リング

大きな予応力を与えるために,チップとケースとの中間に入れ

るリング状の鋼片。

注記 一般に,高降伏点鋼材が用いられる。

−

reinforced ring,

shrinkage ring

1616

スラグホール

抜きかすの落とし穴(図29参照)。

−

slag hole

1617

通気孔

(つうきこう)

空気が通るように設けた孔。つうきあな,エアーあなともいう。

−

vent hole,

air vent

1618

抜き型ブロッ

ク

打抜き型で用いる超硬合金などを研削仕上げした角材。

−

blanking die

block

1619

(金型の)クリ

アランス

金型では,パンチとダイとの隙間[図30 b) 参照]。

mm

clearance

a) ダイセット(1626)

b) 中央部分の拡大

図30−ダイセットの概念図

33

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1620

(金型の)リリ

ーフ

金型では,パンチ又はダイの切れ刃の逃し。

−

relief

1621

(金型の)ベア

リング

金型では,回転又は往復運動する相手部品に接して荷重を受

け,軸などを支持する部品(図31参照)。軸受ともいう。

−

bearing

1622

アウタレース

ベアリングの外側にある転がり部品の軸受部(外輪,図31参

照)。

−

outer race

1623

インナレース

ベアリングの内側にある転がり部品の軸受部(内輪,図31参

照)。

−

inner race

1624

(金型の)リテ

ーナ

ベアリングでは,ボールなどの転動体の保持具(図31参照)。

−

retainer

1625

転動体

ベアリングの外輪と内輪との間を転がる物体(図31参照)。

注記 ボール(球状),ころ(小ロール状)などがある。

−

rolling element

1626

ダイセット

上下のプレート(ダイセットプレート)に種々のパンチ,ダイ

などを平行及び/又は垂直に取り付けて,スプリング付のガイ

ドポスト,ガイドブッシュなどを組み合わせ,プレス機械への

取付けを容易にした組込み構造(図29及び図30参照)。金型

をプレス機械に取り付ける作業のことをいう場合もある。

−

die-sets

1627

スライド

プレス機械の一部で,金型を取り付けて往復運動をする部分。

ラムともいう。

注記 JIS B 0111参照。

−

slide

1628

ベッド

プレス機械の一部で,ダイプレートを取り付ける部分。

注記 JIS B 0111参照。

−

bed

図31−ベアリング(1621)

c) 金型その他

番号

用語

定義

参考

単位記号

対応英語

1701

打抜き

金型では,鋼板などへパンチを当てて強く打ち,型どおりに抜

く作業。

−

punching

1702

ピアッシング

細い穴をあける加工。

−

piercing

1703

絞り

金型では,鋼板などを中心に寄せる塑性加工法。

−

squeezing

1704

アイアニング

カップの外径は複数の絞り金型を用い,内径はパンチスリーブ

を用いて,厚さを薄くしつつ深絞り加工・成形する方法(図28

参照)。

−

ironing

1705

ネッキング

金型では,管材の端部などを絞る加工。

−

necking

1706

カーリング

管材の端部を丸め,円形などに成形する加工。

−

curling

1707

かじり

パンチとダイとが接触する不良現象,及びそれによって生じた

きず[図30 b) 参照]。

−

galling

1708

耐かじり性

かじりにくさ。

−

galling

resistance

1709

かす

加工で生じた不用部分。抜きかすともいう。

−

scrap

34

B 0178:2020

番号

用語

定義

参考

単位記号

対応英語

1710

かす上がり

かすがダイの表面に上がる現象[図30 b) 参照]。

−

scrap rising

1711

かす詰まり

かすがダイの下方に詰まる現象[図30 a) 参照]。

−

jamming of

scrap

1712

ミスパンチ

正しい作業ができなかった打抜き。

−

miss punch

1713

ミスフィード

被加工材を正しく送れなかった現象。

−

miss feed

3.3.6

電子関連部品用工具

番号

用語

定義

対応英語(参考)

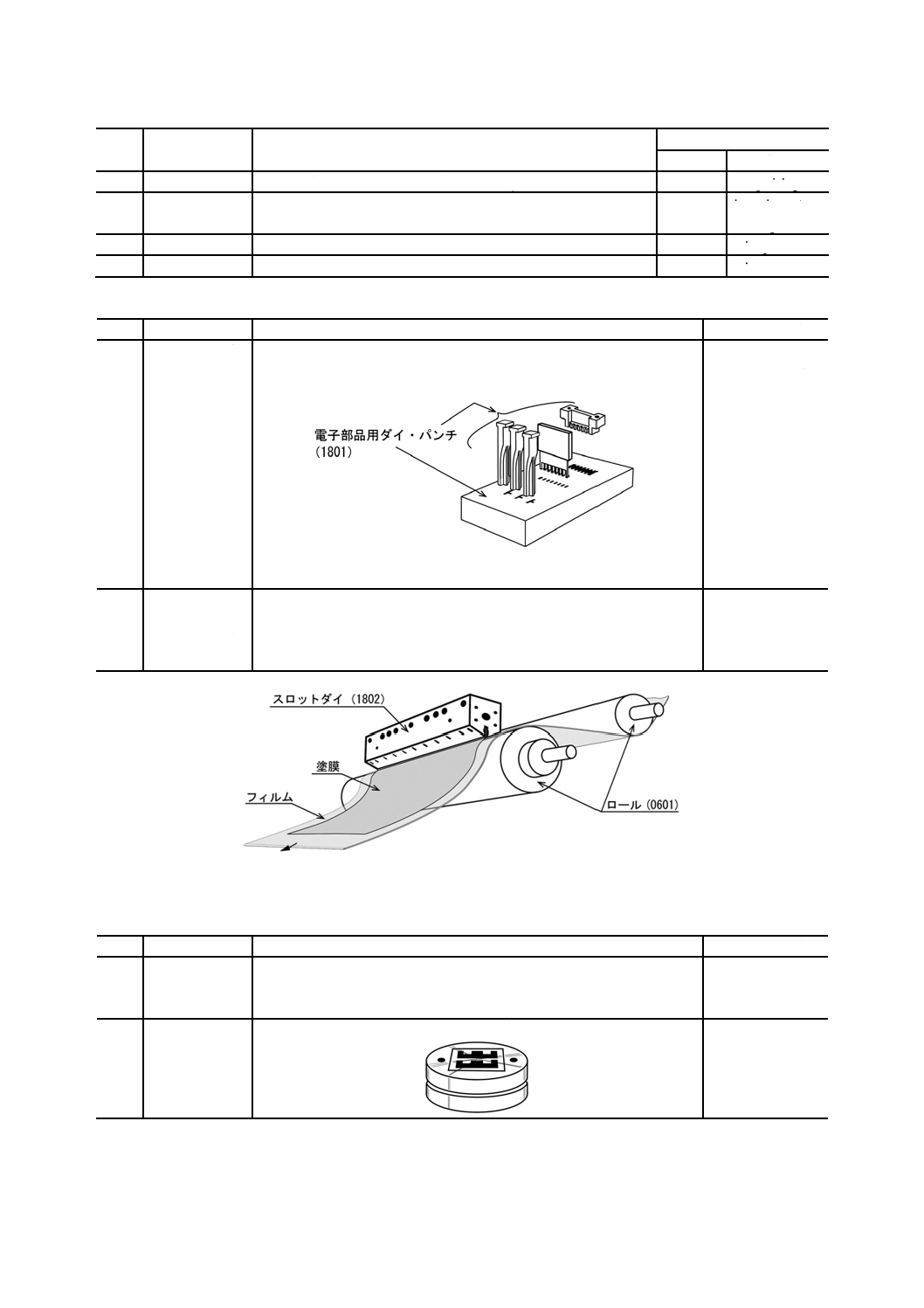

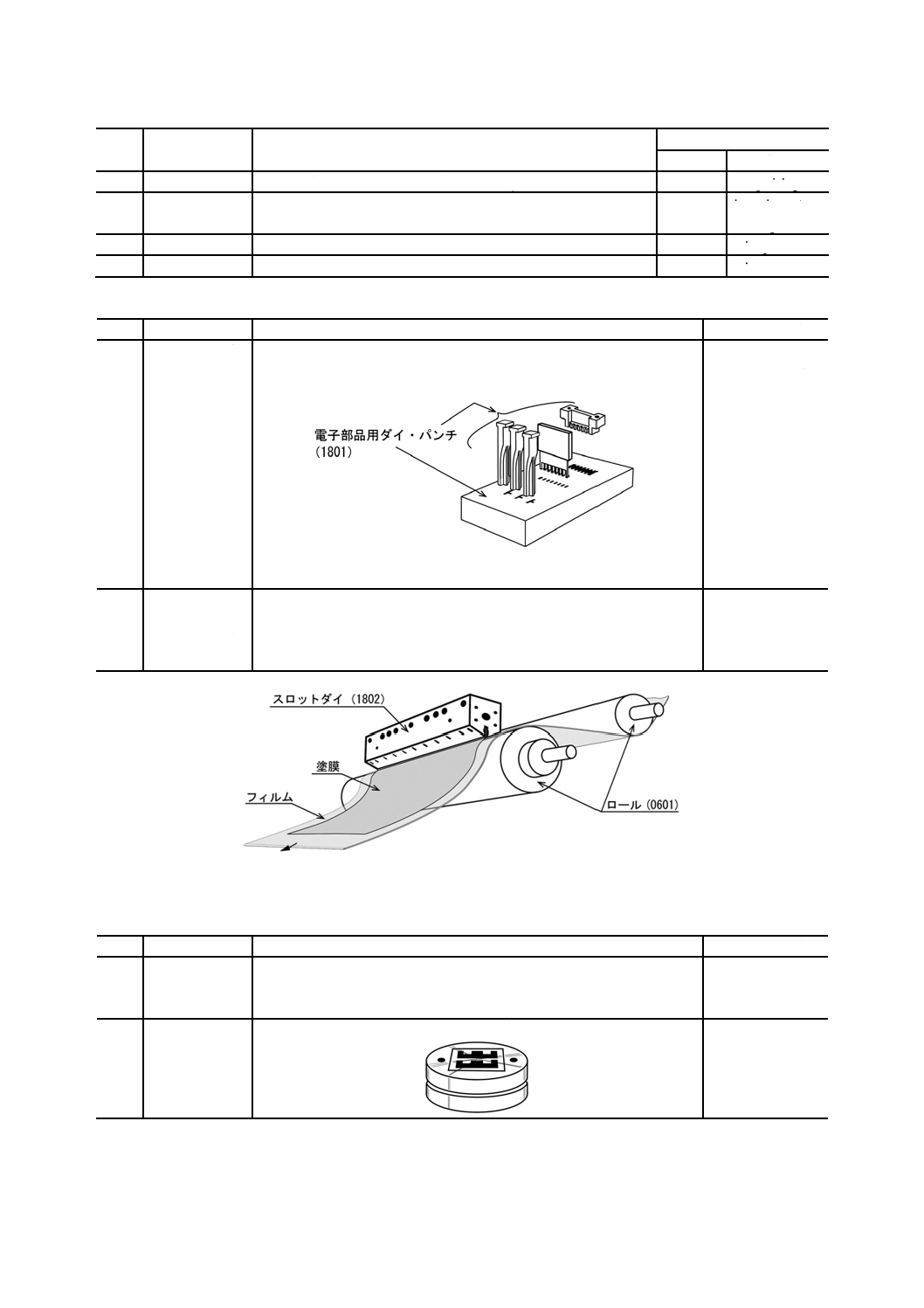

1801

電子部品用ダ

イ・パンチ

金型のうち,半導体集積回路(IC),半導体コネクタ,コンデンサ,電

池缶などを成形するダイ及びパンチ。電子関連部品用金型,コンピュ

ータ部品関連工具又はIC用抜き型ともいう。

注記 一般の部品用ダイ・パンチより微細かつ精密な製品で,大量に

用いられる特徴があり,独立して分類される。

die and punch for

electronic part

1802

(電子関連部

品用工具の)

スロットダ

イ

電子関連部品用工具では,液晶,二次電池などの薄膜塗布に用いる細

長い溝があるダイ。Tダイともいう(図32参照)。

slot die

注記 上図はロールtoロール方式の例を示す。

図32−スロットダイの使用例

番号

用語

定義

対応英語(参考)

1803

フェライト用

金型

金型のうち,磁性材料であるフェライトの成形に用いる金型。

注記 磁場で成形し,金型に用いる材料の強磁性又は非磁性を利用す

る。

mold for ferrite

1804

フェライトコ

アダイ

磁石に用いるフェライトコア成形用のダイ。

ferrite core mold

35

B 0178:2020

番号

用語

定義

対応英語(参考)

1805

モータコア金

型

金型のうち,モータのコア(鉄心)を打ち抜くパンチ,ダイなどの金

型。

注記 コア(鉄心)には,電磁鋼板が用いられ,ステータコア,ロー

タコアなどがある。両者を同時に成形できる順送型が,主に用

いられている。

motor core die,

motor core mold

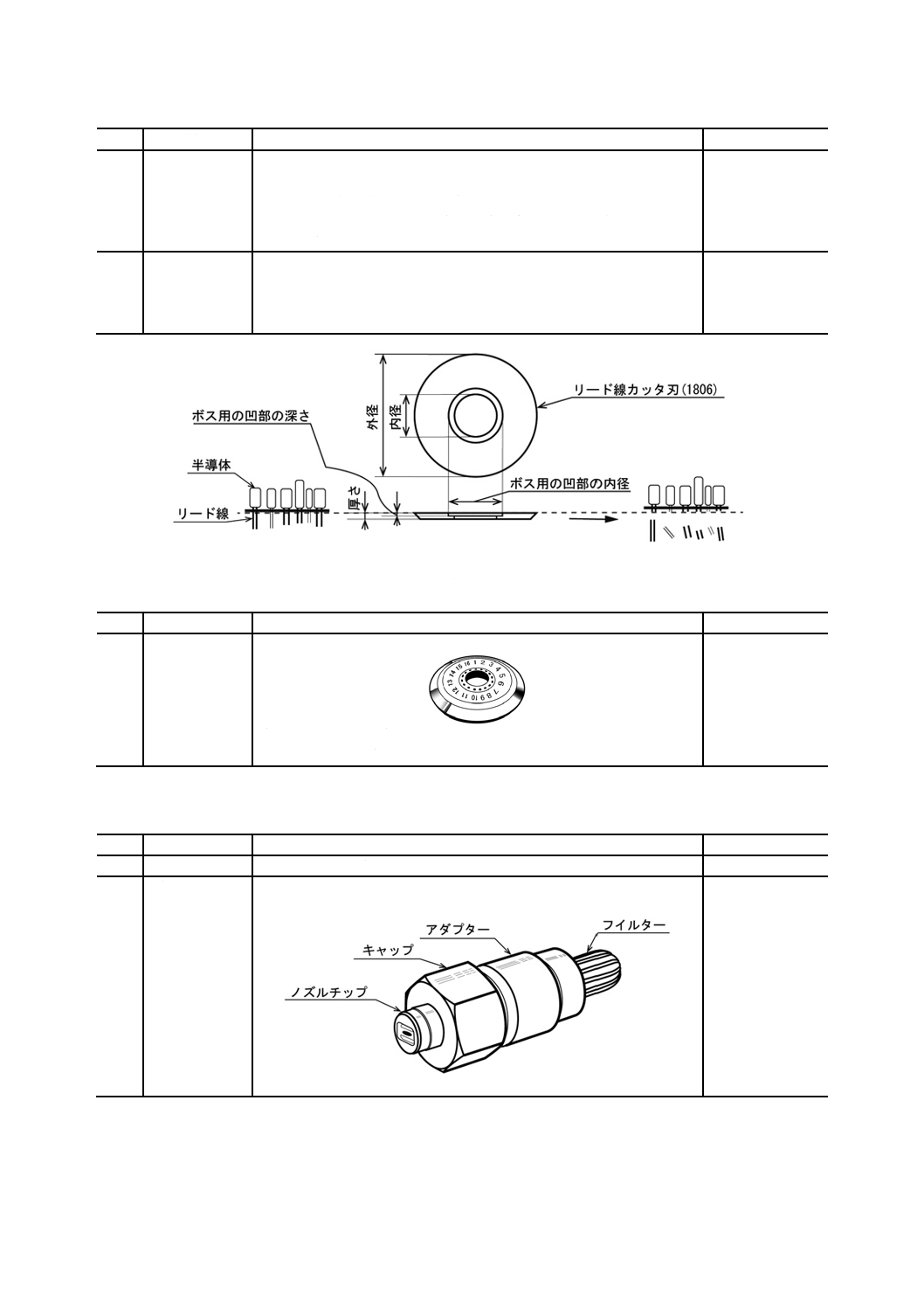

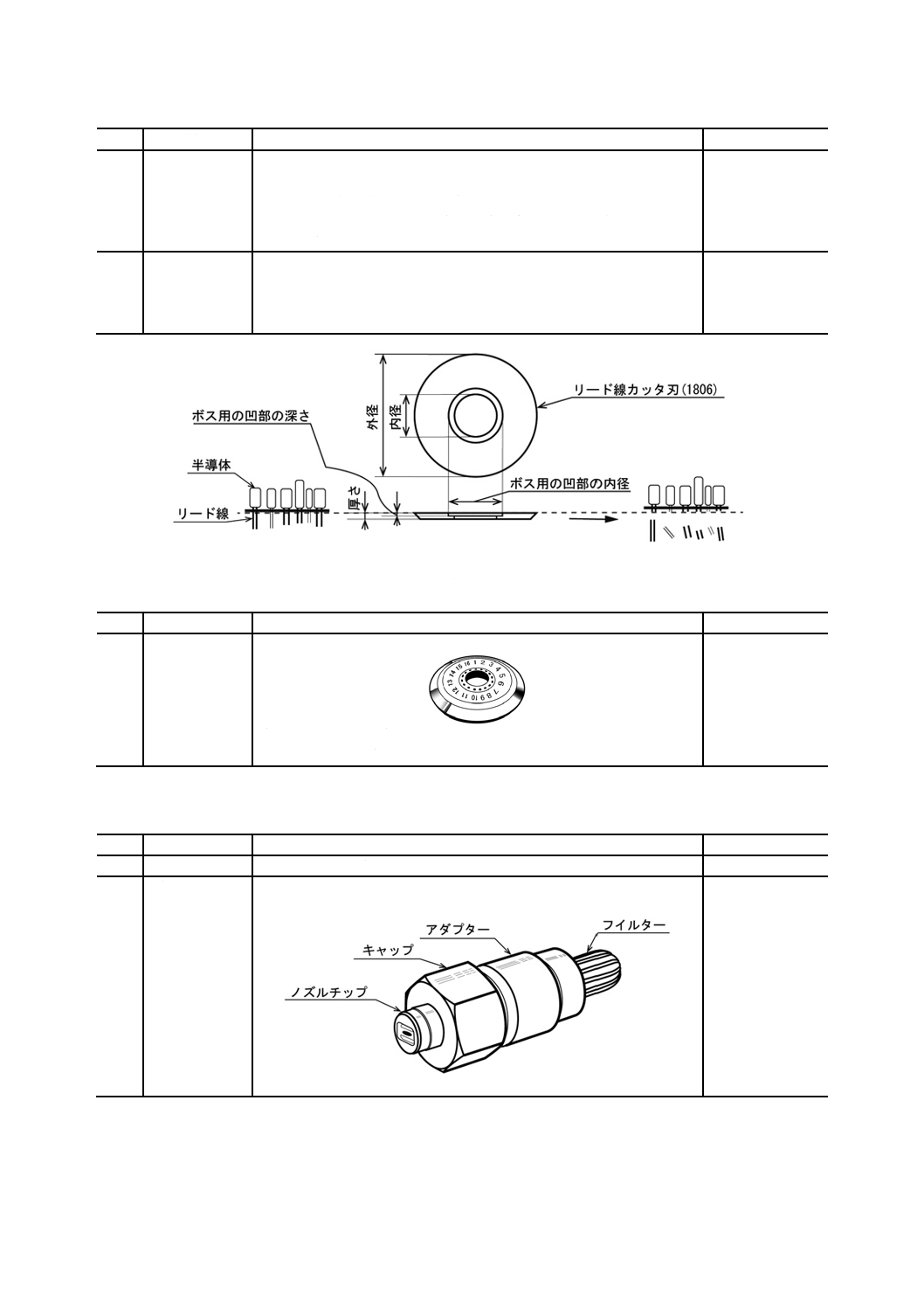

1806

リード線カッ

タ刃

電子基板に埋め込まれたリード線の余分な部分を切り落とす装置(リ

ード線カッタ)にとりつける刃(図33参照)。

lead-wire cutting

disk knife,

lead-wire cutting

off knife

カット前

カット後

図33−リード線切断の模式図

番号

用語

定義

対応英語(参考)

1807

光ファイバカ

ッタ刃

光通信などに用いる光ファイバを切断する刃。

注記 この図は,16個の位置決め用穴を順に用い,外周刃の16か所を

使用する場合の例である。

optical fiber

cutting knife

3.3.7

機械取付部品

a) 機械取付部品の種類

番号

用語

定義

対応英語(参考)

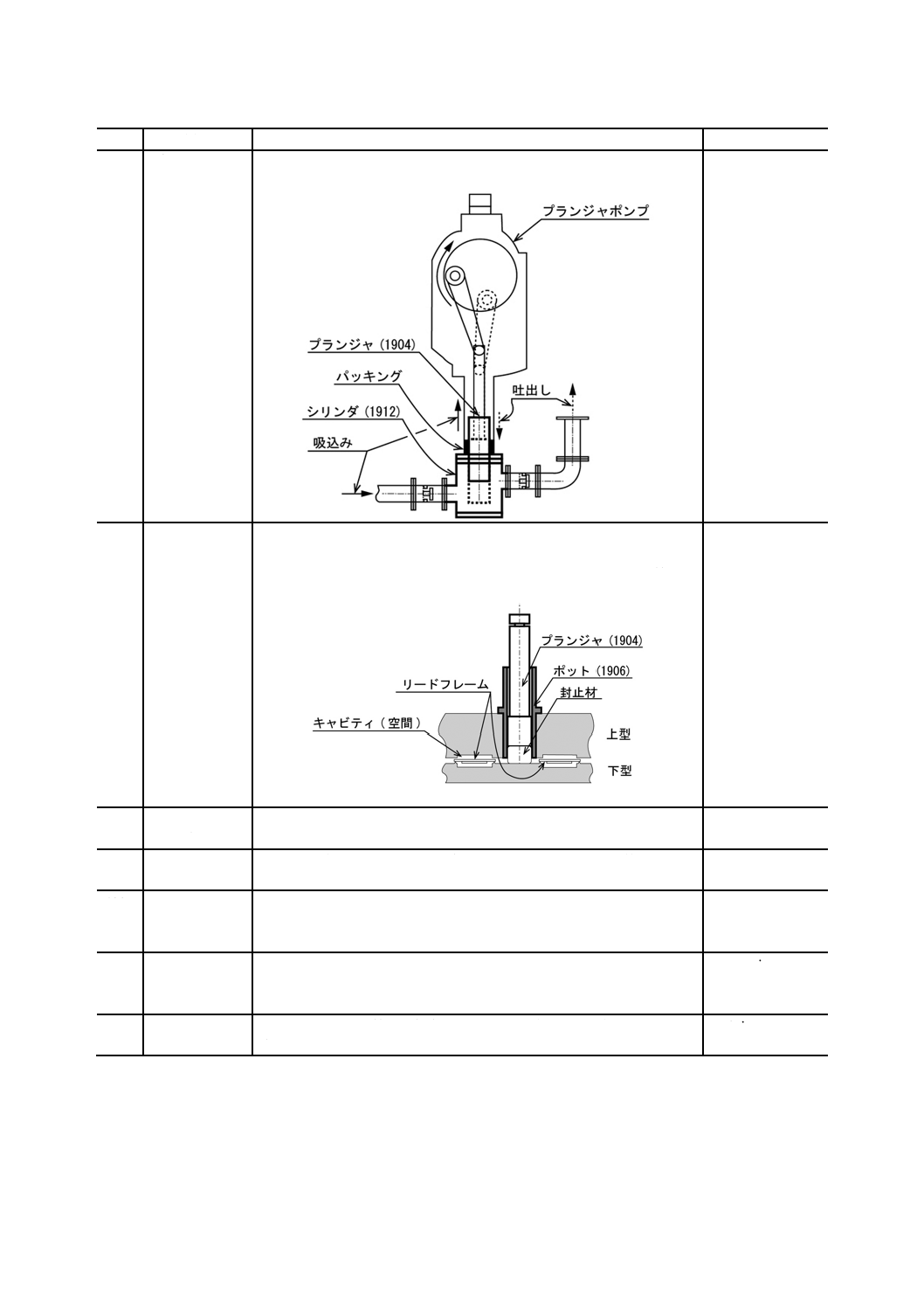

1901

ノズル

細穴から流体を噴出する部分。

nozzle

1902

デスケーリン

グノズル

鋼材熱間圧延の過程で,酸化被膜除去のための高圧水を噴射するため

に用いるノズル。

注記 ノズルチップに,高硬度の超硬合金が用いられる。

descaling nozzle

36

B 0178:2020

番号

用語

定義

対応英語(参考)

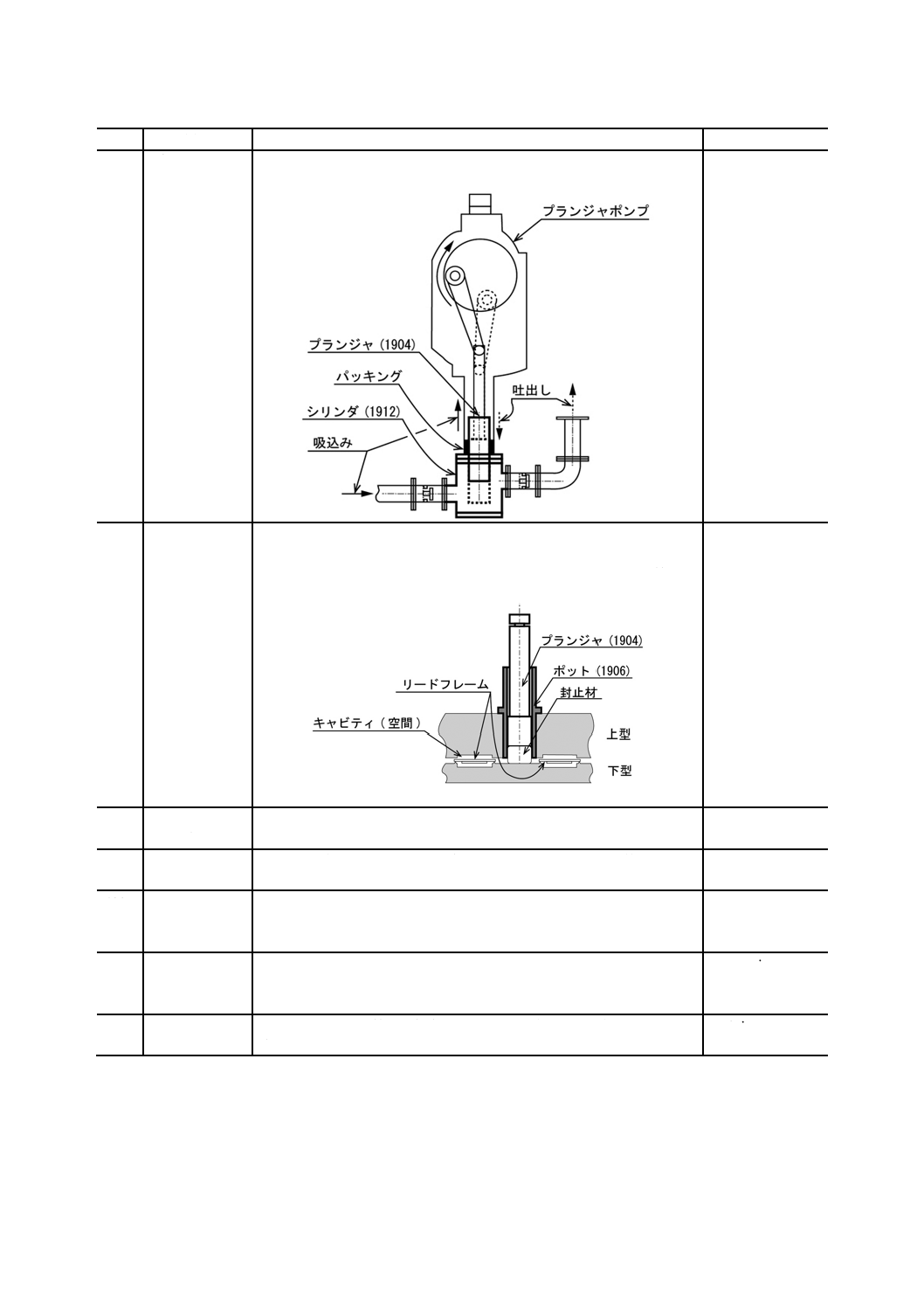

1903

プランジャポ

ンプ用部品

プランジャの往復動によって液体の吸込み・吐出し作用を行うポンプ

用プランジャ,シリンダなどの部品。

parts for plunger

pump

1904

プランジャ

ポンプの構成部品では,シリンダ内を往復して,流体を圧送する棒状

の部品(1903の図参照)。

半導体の封止材(樹脂など)の圧送では,ポット内を往復する棒状の

部品。ピストンともいう。

半導体封止工程の模式図

plunger

1905

ポンプ軸スリ

ーブ

ポンプの主軸にはめて,摩耗を減らす円筒状の部品(図34参照)。

pump shaft sleeve

1906

ポット

樹脂の圧送に用いる部品の場合,プランジャの周囲の円筒形の容器

(1904の図参照)。

pot

1907

メカニカルシ

ール用部品

ポンプ,かくはん(攪拌)機などの回転機器で,圧力容器を貫通する

回転軸からの液体の漏れ出しを機械的にシールするのに用いるメイテ

ィングリング,シールリングなどの部品(図34参照)。

parts for

mechanical seal

1908

メイティング

リング

シール端面をもつ輪で,軸方向に動かないもの(図34参照)。フロー

ティングシートともいう。

注記 JIS B 2405参照。

mating ring

1909

シールリング

シール端面をもつ輪で,軸方向に動くもの(図34参照)。

注記 JIS B 2405参照。

seal ring

37

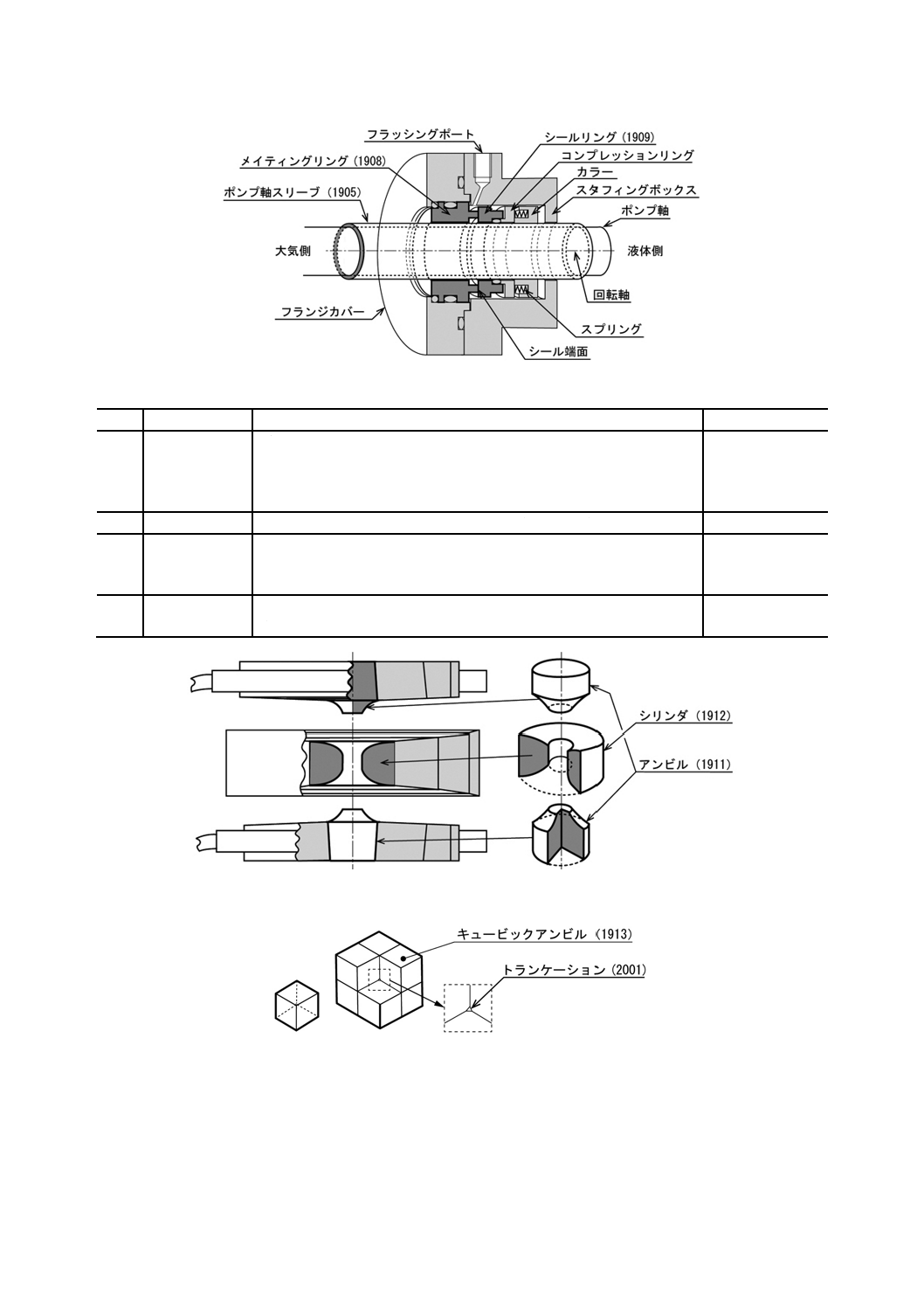

B 0178:2020

図34−メカニカルシールの断面図

番号

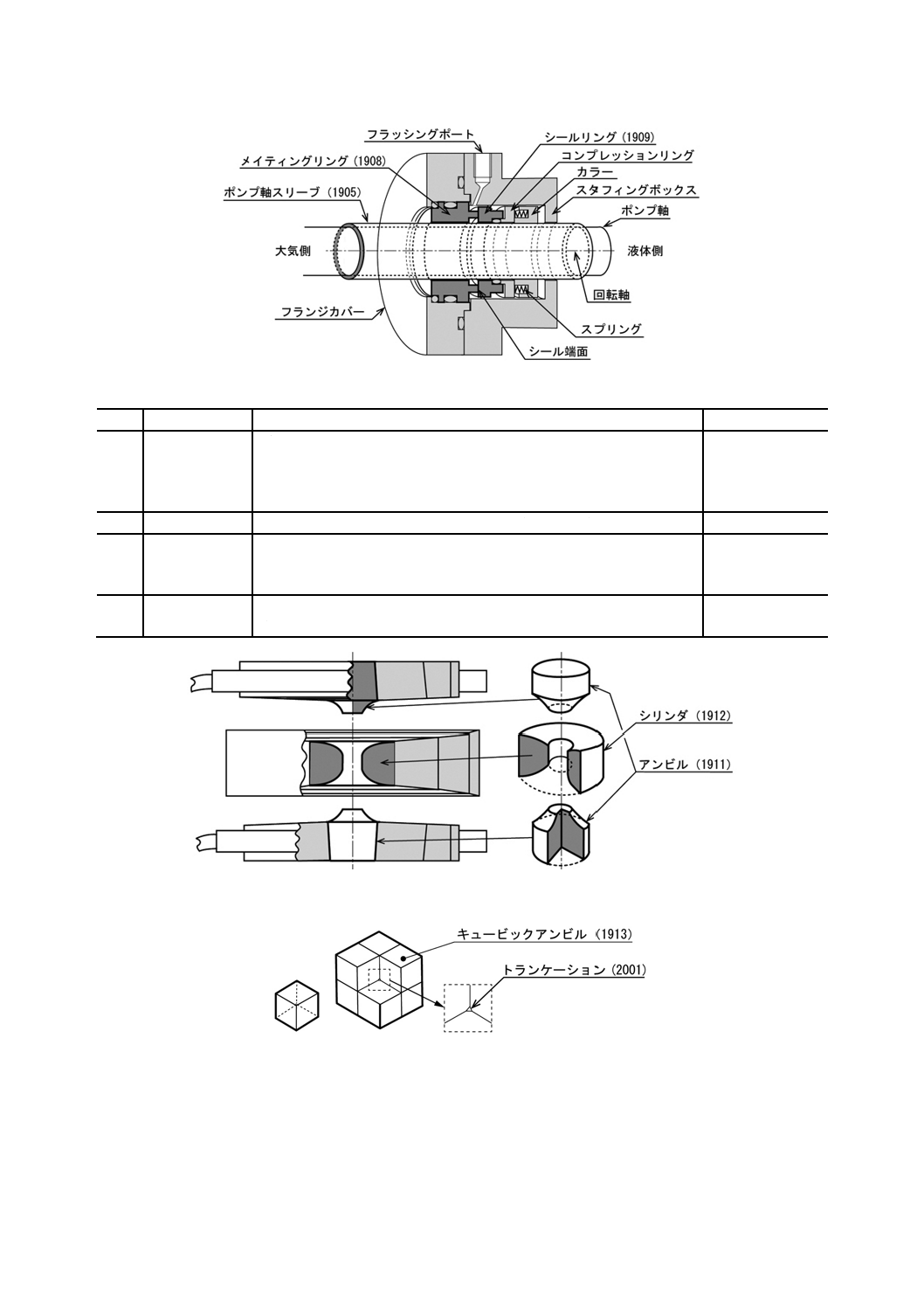

用語

定義

対応英語(参考)

1910

超高圧発生用

容器部品

ダイヤモンド,cBNの合成などに用いる超高圧発生装置の圧力発生部

分の容器として組み込む部品。

注記 ベルト型用(図35参照),キュービック型用(図36参照)など

がある。

parts for ultra-high

pressure

generation

container

1911

アンビル

超高圧発生装置では,圧力発生部の雄型(図35参照)。

anvil

1912

シリンダ

超高圧発生装置では,圧力発生部の雌型(図35参照)。液体などの圧

送部品では,プランジャが往復するための円筒形の容器(1903の図参

照)。ポットともいう(1904の図参照)。

cylinder

1913

キュービック

アンビル

キュービック型超高圧発生装置の耐圧容器を形成する部品。

注記 8個で1セット(図36参照)。

cubic anvil

図35−ベルト型超高圧発生用容器の構造

注記 8個1セットで,この図は1個を外している。

図36−キュービック型超高圧発生用容器の構造

38

B 0178:2020

番号

用語

定義

対応英語(参考)

1914

混錬機用部品

押出しなどの原料を,混ぜ合わせる際に用いる混錬機のスクリュウ,

ディスクなどの部品。

混錬機

parts for kneader

machine

1915

スクリュウ

熱可塑性樹脂などを混合しつつ,押出す部品(1914の図参照)。

screw

1916

ディスク

熱可塑性樹脂などをね(錬)りつつ,押出す部品。ニーディングディ

スクともいう(1914の図参照)。

kneading disk

1917

バレル

スクリュウ及びディスクをセットする成形機のシリンダ(1914の図参

照)。バレルシリンダともいう。

barrel

1918

ペレットダイ

ス

混錬機などの材料排出孔などにとりつける多孔ダイス。連続的に押出

して,ペレットを成形する。ペレタイザともいうが,ペレタイザはペ

レットを作る装置のこともいう。

pellet die

1919

押出しダイス

押出し加工で必要な形状にする際に用いるダイス。

extrusion die

1920

つかみ具用部

品

被加工材を挟んで引っ張る際に用いるチャック,つかみ具本体などの

部品。

つかみ具

parts for gripper

1921

芯押し用部品

旋盤又は円筒研削盤の芯押しに用いるセンタ,ハーフセンタ(図37

参照)などのジグ。

parts for push core

1922

センタ

旋盤又は円筒研削盤の芯押しに用いる被加工材の回転中心を支えるジ

グ。

注記 ハーフセンタ,めすセンタ,傘形センタなどもある(図37参照)。

center

センタ

ハーフセンタ

めすセンタ

傘形センタ

(通常用)

(小物用)

(円すい形状用)

(円筒の大物用)

図37−センタ(1922)

39

B 0178:2020

番号

用語

定義

対応英語(参考)

1923

粉砕機用部品

固体の粗粉砕から超微粒粉砕までを行う種々の種類の粉砕機の摩耗し

やすい部分に用いる回転刃,固定刃などの部品。

粉砕機

parts for

pulverizing

machine

1924

回転刃

回転式の粉砕機などで,回転側に付ける粉砕刃(1923の図参照)。

rotary knife

1925

固定刃

回転式の粉砕機などで,固定側に付ける粉砕刃(1923の図参照)。

stationary knife

1926

スクリーン

粉砕機などで粉砕された物質を,多数の穴を通すことで,穴寸法未満

に分級する穴の開いた部品(1923の図参照)。

screen

1927

スクレーパ

ロール,ベルトコンベアなどの表面から,付着物などを剝ぎとる工具。 scraper

1928

ガイド

工具のふれを防ぐためのジグ。

guide

1929

ライナ

摩耗部分の表面に取り付ける部品。タイルともいう。

mold for tile

b) 機械取付部品要素

番号

用語

定義

対応英語(参考)

2001

トランケーシ

ョン

キュービックアンビルの切欠き部分(図36参照)。

注記 圧力発生部分である。

truncation

2002

チャンバ

機械取付部品では,被加工材に圧力を加えて加工する場合の反応容器。 chamber

c) 機械取付部品その他

番号

用語

定義

対応英語(参考)

2101

シール

機械取付部品では,液体などの漏れを制限して,できるだけ漏れない

ようにする作業。また,部品をいう場合もある。

注記 JIS B 2405参照。

seal

2102

メカニカルシ

ール

機械取付部品では,超硬合金などで製作された部品を組み合わせたシ

ール作業。また,組み合わせた部品全体をいう場合もある(図34参照)。

mechanical seal

2103

混錬

粉末,液体などをこねるようによく混ぜる作業(1914の図参照)。

knead

40

B 0178:2020

3.3.8

その他耐摩耗製品

番号

用語

定義

対応英語(参考)

2201

ゲージ

機械の寸法及び形状の基準となる工具。

注記 限界ゲージ,ピンゲージ,リングゲージ,工作機械のマスター

ゲージなどがある。

工作機械のマスターゲージ

gauge

2202

スコヤ

直角の基準となる工具。

square

2203

腕時計外装部

品

耐摩耗工具では,腕時計のガラス・表示部を除く外装部品。本体部分

(胴),カバーガラスの周囲の縁(ベゼル),裏蓋など。

注記 上記の一部を超硬合金とする場合がある。

watch exterior

parts

2204

粉砕ボール

粉砕で用いる超硬合金などで作られた球状の玉の総称。

pulverizing ball

2205

ペン用ボール

ボールペンなどの転動部分に用いる小径の球状の玉。

ボールペンのペン先の構造例

ball for pen

2206

刻印パンチ

文字などを工具のケースなどの金属製品に打刻するためのパンチ。

stamp punch

2207

乳鉢粉砕関連

部品

固形物をすり潰すか又は混合するための乳鉢,乳棒などの部品。

parts for mortar

grinding

2208

乳鉢

固形物をすり潰すか又は混合するための容器(2207の図参照)。

mortar

2209

乳棒

固形物をすり潰すか又は混合するための棒(2207の図参照)。

pestle

41

B 0178:2020

附属書A

(参考)

耐摩耗工具で作られる製品

3.2の工具を用いて作られる製品例を,表A.1に示す。

表A.1−耐摩耗工具で作られる製品

番号 用語

用語に示した工具を用いて作られる製品例

0201

引抜き工具

・ 電線(送電線,通信線,電気抵抗線,電熱線,超電導線)

・ 線材[針金,ワイヤロープ(つり橋,ウィンチ),ばね(ソファ,ベッド,はかり),ね

じ素材,ボルト素材,ナット素材,ビートワイヤ・補強材(タイヤ),ステープラの針,

金網,強化ガラスの芯]

・ 棒鋼(鉄筋コンクリート用補強材)

・ 管材(水道管,ガス管,自動車用シリンダ,油圧機器用シリンダ,発電用ボイラーチュ

ーブ,ベアリング部品,自動車用ステアリングシャフト,椅子,自転車のフレーム,注

射針,金属バット,電柱,窓枠)

0202

圧延工具

・ 銅,普通鋼,特殊鋼,耐熱合金,樹脂製の圧延用ビレット及び板形状素材[パイプ,ガ

ードレール,金属バット,トランペットなどの金管楽器,電柱,金属はく(箔),樹脂

フィルム]

0203

せん断工具

・ 紙(新聞,雑誌,本,トイレットペーパー,紙おむつ)

・ 鉄線,非鉄の線,棒,管及び板などの素材[フィルム,金属はく(箔),ねじ,座金,

ナット,ボルト,くぎ(釘),針,注射針]

0204

鍛造工具

・ 作業工具(モンキレンチ,スパナ,かんな,のみ,包丁)

・ 鍛造部品[フランジ,バルブ,クランク軸,ギヤ,ベアリングレース,機械の主軸,タ

イヤの軸,ステアリングシャフト,チェーン,ねじ,座金,ナット,ボルト,貨幣,く

ぎ(釘),針]

0205

金型

・ 焼結機械部品(ギヤ,バルブガイド,バルブシート,ロータ,ステータコア,クラッチ・

ハブ,軸受,摩擦ブレーキ)

・ 容器(紙コップ,飲料缶,エアゾール缶,やかん,ペットボトル,反射板,電池)

・ 非球面ガラスレンズ(カメラ,スマートフォン,監視装置)

・ 機構部品(ハードディスク,スマートフォン)

・ セパレータ(燃料電池)

・ 遺伝子実験用マイクロ流路(遺伝子解析)

0206

電子関連部品

用工具

・ 電子部品(トランジスタ,ダイオード,コンデンサ,IC,コネクタ,液晶)

・ 塗膜(二次電池)

・ 各種磁石(ICカード,モータ)

・ 光ファイバ(光通信)

・ 各種電子機器(テレビ,冷蔵庫,洗濯機,パソコン,スマートフォン,掃除機,空調機)

0207

機械取付部品 ・ 高圧用部品(高圧水洗浄機,ポンプ)

・ 超高圧発生用容器(合成ダイヤモンド,合成cBN,ダイヤモンド焼結体,cBN焼結体,

切削工具,新素材開発,地球物理学の研究)

・ 混錬機用部品(鉛筆の芯,食料,封止材料)

・ 自動車部品[排気ガス用フィルタ(排気ガス清浄器)]

・ フレーム[太陽光発電パネルの架台,車椅子,みこし(神輿),自転車の駐輪用ラック,

パーティションフレーム,材料試験機,工作機械,プレス機械]

・ 粉砕機用部品(食料,リサイクル機器)

0208

その他耐摩耗

製品

・ 精密測定機器(検査器具,工作機械)

・ ボール(ボールミル,アトライタ,ボールペン)

42

B 0178:2020

参考文献

(全体)

超硬工具用語集編集委員会:全面改訂版 超硬工具用語集(2008)超硬工具協会,p319〜355.

超硬工具ハンドブック編集委員会:超硬工具ハンドブック(1998)超硬工具協会,p245〜303.

鈴木 壽 編著:超硬合金と焼結硬質材料(1986)丸善,p463〜556.

社団法人日本塑性加工学会 編著:塑性加工用語辞典(1998)コロナ社,p1〜99.

(超硬合金)

JIS B 4053:2013 切削用超硬質工具材料の使用分類及び呼び記号の付け方

JIS B 4054:2020 耐摩耗工具用超硬合金の材種選択基準

(硬さ)

JIS Z 2244:2009 ビッカース硬さ試験−試験方法

JIS Z 2245:2016 ロックウェル硬さ試験−試験方法

(抗折力)

TAS 0050:2017 超硬質合金の曲げ強さ(抗折力)試験法

注記 TASはTool Association Standardの略であり日本機械工具工業会の規格である。

[破壊じん(靱)性]

JIS R 1607:2015 ファインセラミックスの室温破壊じん(靱)性試験方法

鈴木 壽 編著:超硬合金と焼結硬質材料(1986)丸善,p164〜165.

鈴木 寿,林 宏爾,寺田 修:TiC-Mo-Ni合金のビッカース圧痕周辺に生じる破壊組織,

粉体および粉末冶金22(1975)4,p131〜135.

K. NIIHARA, R. MORENA, D.P.H. HASSELMAN: Evaluation of KIC of brittle solids by the indentation method

with low crack-to-indent ratios, Journal of Materials Science Letters 1 (1982), P13〜16.

山本琢也:4. 破壊靱性試験法とデータ解析の実例,プラズマ・核融合学会誌91(2015)7,p479-488.

(通常摩耗)

津谷裕子:17切れる針金・切れない名刀 潤滑と摩擦のはなし,作井誠太 編100万人の金属学 技術編

(1966)アグネ p.253〜270.

(耐熱衝撃性)

JIS R 1648:2002 ファインセラミックスの熱衝撃試験方法

(CVD法及びPVD法)

JIS H 0211:1992 ドライプロセス表面処理用語

43

B 0178:2020

(被加工材の分類例)

JIS C 2502:2019 永久磁石材料

JIS C 2504:2000 電磁軟鉄

JIS C 2552:2014 無方向性電磁鋼帯

JIS C 2553:2012 方向性電磁鋼帯

JIS G 3101:2015 一般構造用圧延鋼材

JIS G 3131:2018 熱間圧延軟鋼板及び鋼帯

JIS G 3134:2018 自動車用加工性熱間圧延高張力鋼板及び鋼帯

JIS G 3141:2017 冷間圧延鋼板及び鋼帯

JIS G 3472:2018 自動車構造用電気抵抗溶接炭素鋼鋼管

JIS G 4051:2016 機械構造用炭素鋼鋼材

JIS G 4053:2018 機械構造用合金鋼鋼材

JIS G 4304:2015 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305:2015 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4401:2009 炭素工具鋼鋼材

JIS G 4403:2015 高速度工具鋼鋼材

JIS G 4404:2015 合金工具鋼鋼材

JIS G 4801:2011 ばね鋼鋼材

JIS G 4805:2019 高炭素クロム軸受鋼鋼材

JIS G 4901:2008 耐食耐熱超合金棒

JIS G 4902:2019 耐食耐熱超合金,ニッケル及びニッケル合金−板及び帯

JIS G 5501:1995 ねずみ鋳鉄品

JIS G 5705:2018 可鍛鋳鉄品

JIS H 3100:2018 銅及び銅合金の板及び条

JIS H 4000:2017 アルミニウム及びアルミニウム合金の板及び条

JIS H 4140:1988 アルミニウム及びアルミニウム合金鍛造品

JIS H 4204:2018 マグネシウム合金押出形材

JIS H 4461:2002 照明及び電子機器用のタングステン線

JIS H 4701:2001 タンタル展伸材

JIS H 4600:2012 チタン及びチタン合金−板及び条

篠田 仁:航空エンジン用耐熱合金について,電気製鋼41(1970)1,p13〜27.

社団法人日本塑性加工学会 編著:もの作り不思議百科−注射針からアルミ箔まで−第4版(1999)

コロナ社p138-139.

(引抜き工具,圧延工具及びビレット)

JIS G 0203:2009 鉄鋼用語(製品及び品質)

(ダイス)

TAS 6000:2017 超硬質合金工具材料チップ

TAS 6201:2017 超硬4角及び6角引抜きダイス用チップ

44

B 0178:2020

TAS 6202:2017 超硬管引きダイス用チップ

TAS 7101:2017 線及び棒引き用超硬引抜きダイス

(インサート)

JIS B 0170:2020 切削工具用語(基本)

(管材)

正村 克身 鋼管の基礎知識:JFE技報17(2007),p7〜13.

(ドローベンチ)

社団法人日本機械学会 著作:機械工学事典(2011),p951.

(ミルロール)

日本国特許 第2735814号 線材等の仕上げ圧延機およびその使用方法.

(3方ロール)

関 隆一,長谷川光一,中島健治,吉村康嗣:棒線圧延工程の高機能化と生産性向上,

新日鉄技報386(2007),p20〜27.

(成形ロール)

木内 学:電縫鋼管のロール成形技術の動向,鉄と鋼77(1991)5,p619〜627.

(センジミアロール)

豊島清三:センジミヤ圧延機について,日本金属学会報1(1962)4,p273〜277.

(カリバ)

社団法人日本塑性加工学会 編著:塑性加工用語辞典(1998)コロナ社,p373,ロール孔型.

(ジャーナル径)

JIS B 0162-1:2006 滑り軸受−用語,定義及び分類−第1部:設計,軸受材料及びその特性

[はく(箔)]

北川 和夫:伝統産業としての金箔製造技術,まてりあ 日本金属学会報33(1994)10,p1299〜1308.

松井 邦昭:アルミニウムの圧延,軽金属40(1990)2,p156〜168.

(裁断刃)

東京抜型工業会編著:道:東京抜型工業会25年記念誌 第5章,東京抜型工業会(1988),p105〜109.

(スカルピングカッタ)

日本国特許 第3361876号 両面面削装置

45

B 0178:2020

(ストレートダイス,絞りダイス)

TAS 0001:2017 超硬ヘッダダイ用語

(トリミングダイス)

宮川松男 編著:図解プレス加工辞典,日刊工業新聞社(1970),p389 trimming die.

(切口の断面図)

宮川松男 編著:図解プレス加工辞典,日刊工業新聞社(1970),p52.

(金型)

JIS B 0111:2017 プレス機械−用語

(金型,鍛造工具)

JIS B 0112:1994 鍛造加工用語

(プランジャポンプ)

工業教育研究会編著:図解 機械用語辞典 第4版,日刊工業新聞社(2005),p581.

(メカニカルシール用部品)

JIS B 2405:2006 メカニカルシール通則

(超高圧発生用容器部品)

福島崇洋,斎藤 実,寺田 修,鈴木 寿:市販の超高圧発生装置用WC-Co超硬合金の主として顕微鏡組

織,粉体および粉末冶金43(1996)4,p478〜481.

(センタ)

TAS 7102:2017 超硬センタ

(腕時計部品)

JIS B 7010:2013 時計部品−名称