2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0112-1994

鍛造加工用語

Forging−Vocabulary

1. 適用範囲 この規格は,鍛造加工に用いる主な用語について規定する。

備考 この規格の引用規格は,付表1に示す。

2. 分類 鍛造加工に関する用語の種類は,次による。

(1) 鍛造の種類

(2) 鍛造設計

(a) 工程

(b) 鍛造品

(c) 金型の設計

(3) 鍛造用材料

(4) 金型及び工具

(a) 金型

(b) 自由鍛造用工具

(5) 設備

(a) 切断機

(b) 加熱炉

(c) 鍛造機

(d) 附帯設備

(e) 前後処理設備

(6) 鍛造作業及び関連作業

(7) 試験及び検査

(8) 鍛造欠陥

3. 用語及びその定義 用語及びその定義は,次による。

なお,参考として対応英語を示す。

備考1. 一つの用語欄に,二つ以上の用語が併記してある場合には,記載してある順位に従って優先

的に使用する。

2. 用語の下の括弧内のかながきは,読み方を示す。

参考 対応英語(参考)で,セミコロンをはさんで二つ以上併記してあるものは,それぞれ同義語で

ある。

(1) 鍛造の種類

2

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

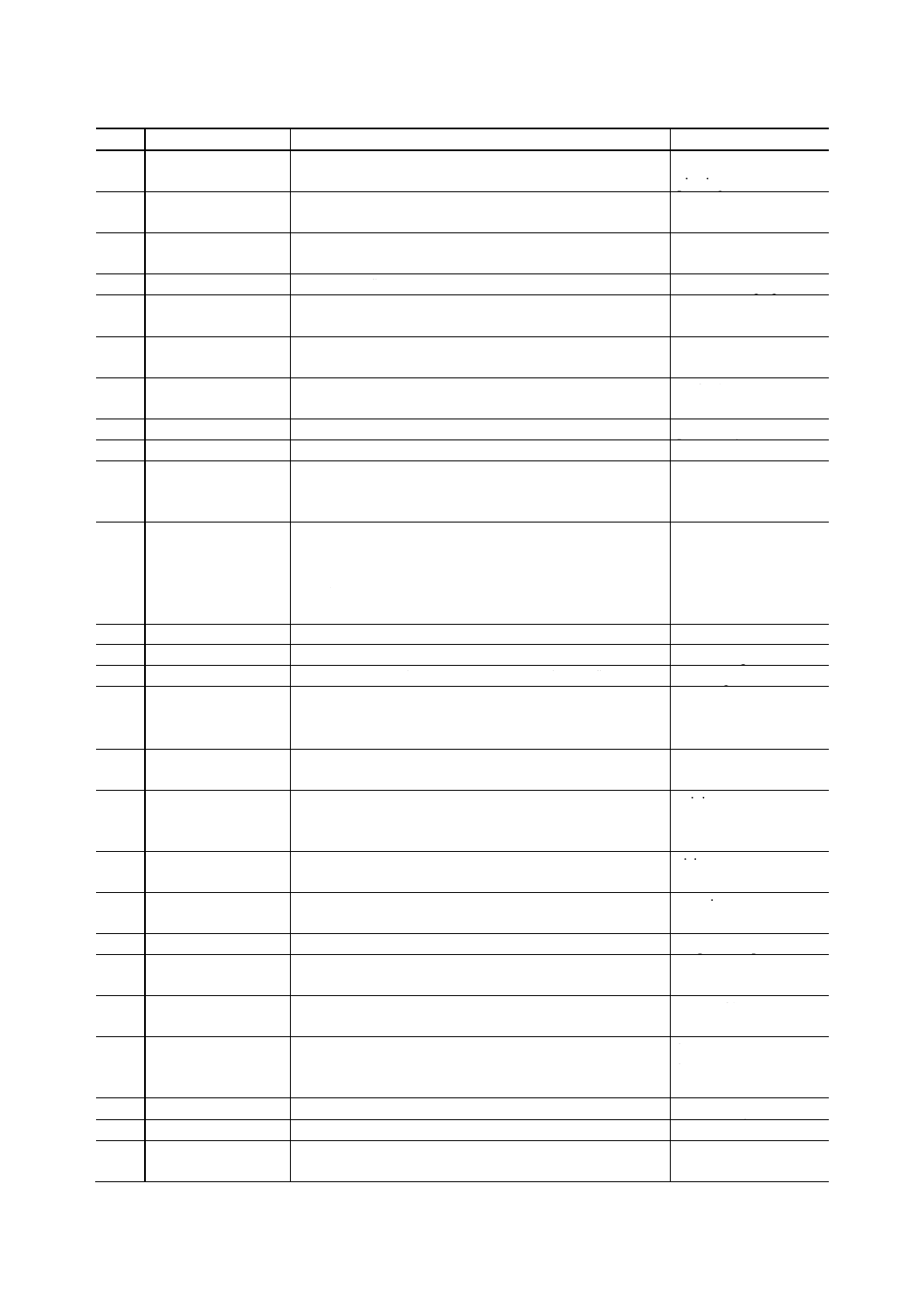

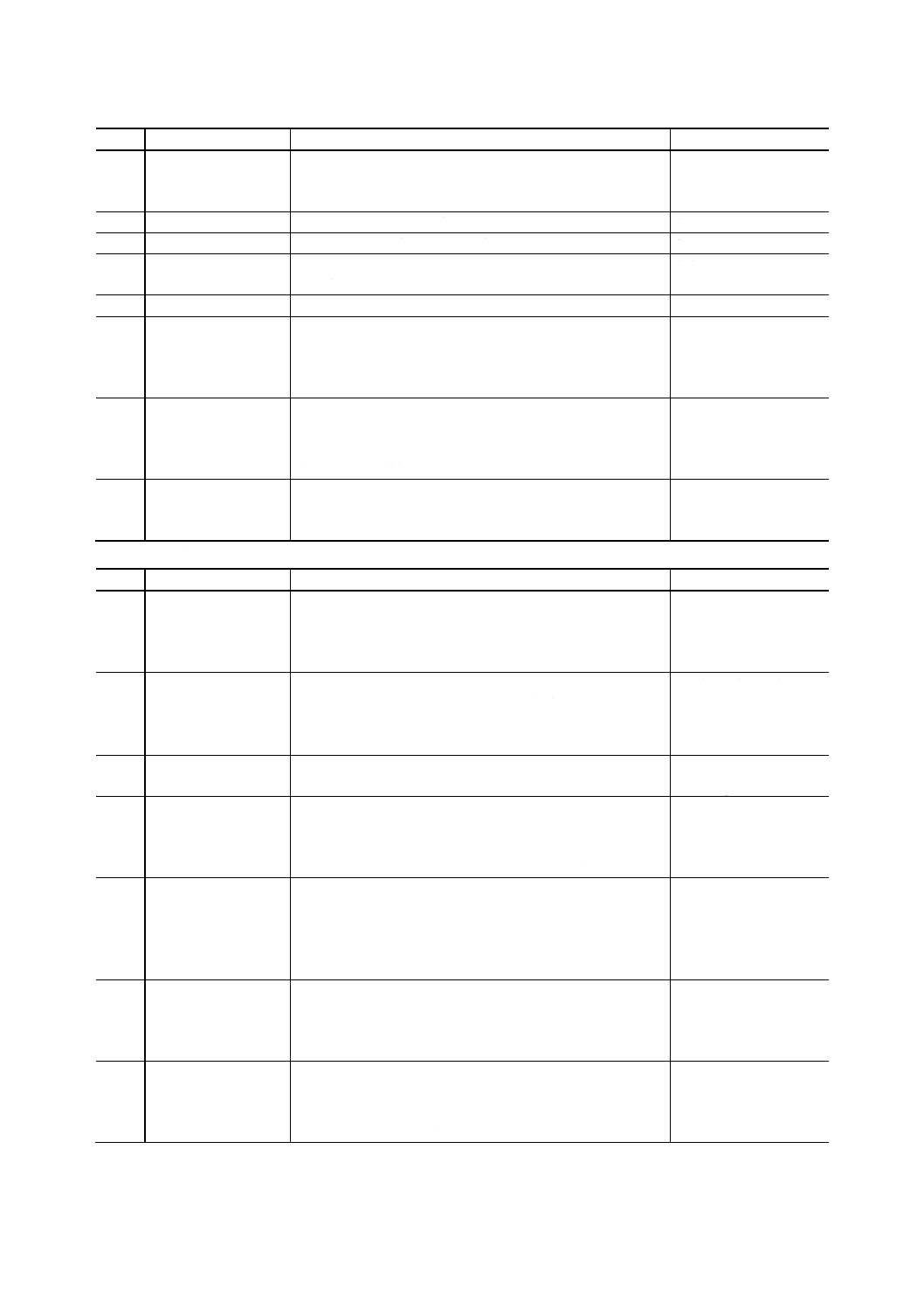

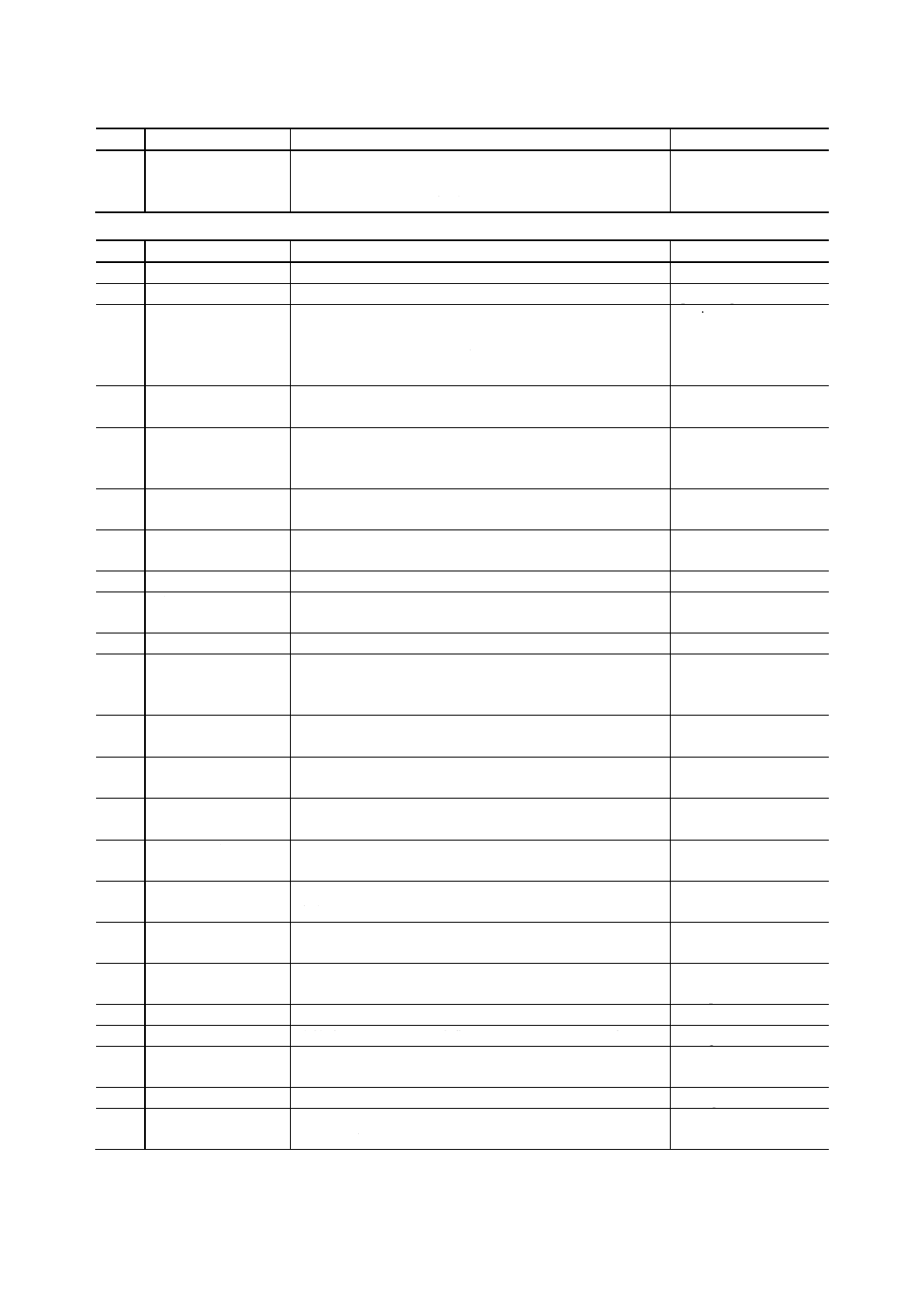

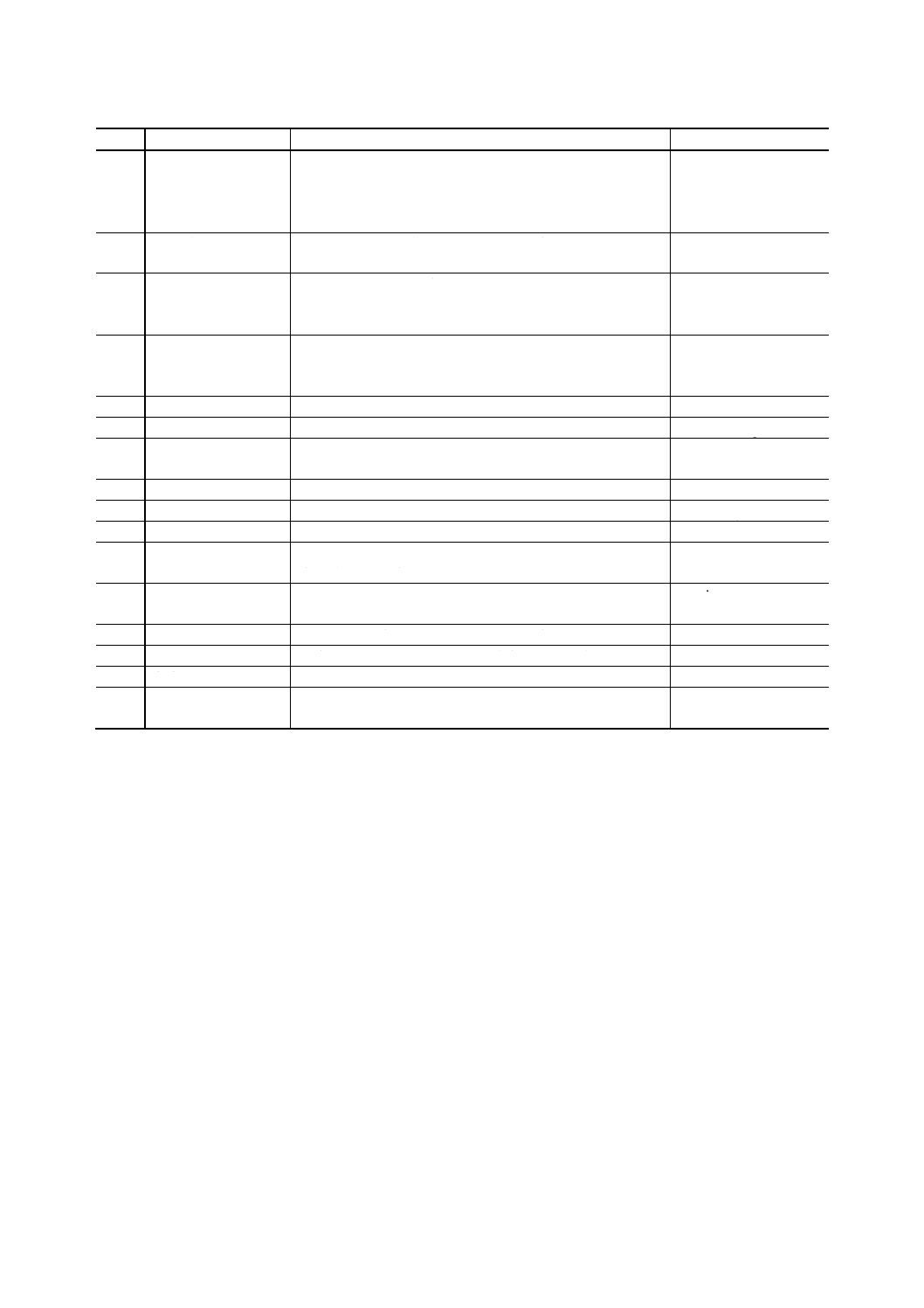

番号

用語

定義

対応英語(参考)

1001

鍛造

工具,金型などを用い,固体材料の一部又は全体を圧縮又

は打撃することによって,成形及び鍛錬を行うこと。

forging

1002

自由鍛造

単純形状をした金敷及び工具を用い,材料の諸部分を,諸

方向から,順に加圧して行う鍛造。

open die forging,

flat die forging

1003

火造り

熱間での自由鍛造。

smith forging

1004

型鍛造

金型のインプレッション内に,材料を加圧して充満させる

ことによって成形する鍛造。ばりを出させるものと出させ

ないものとがある。

closed die forging

1005

熱間鍛造

材料を加熱し,再結晶温度以上,固相線温度未満の温度範

囲で行う鍛造。

hot forging

1006

温間鍛造

通常の熱間鍛造と冷間鍛造との中間の温度で行う鍛造。

warm forging

1007

冷間鍛造

室温又は室温に近い温度で行う鍛造。

cold forging

1008

溶湯鍛造

金属材料の固相及び液相共存温度範囲で行う鍛造。

liquid forging

1009

粉末鍛造

金属の圧粉体又は焼結体を荒地として用いる鍛造。

powder metal forging,

sinter forging

1010

複合鍛造

熱間,温間又は冷間鍛造工程を順に加えて行う鍛造。

1011

ロール鍛造

回転軸が平行で回転方向が向かい合う一対のロールに彫

り型を取り付け,このロール軸に直角な方向から棒状の材

料を挿入し,通過させて行う鍛造(付図1参照)。

roll forging

1012

クロスローリング

回転軸が平行で面が対向移動する一対若しくは3個のロー

ル,又は面が対向移動する一対の平板に型を取り付け,こ

のロール又は平板の間に丸棒状の材料を,軸が対向移動方

向と直角になるように挿入し,回転させながら局部的に材

料の直径を変化させる鍛造(付図2参照)。

crossrolling,

wedge rolling

1013

ヘリカルローリング

材料軸に対して一定の傾斜をした軸で同じ方向に回転す

る円すい状の3個のロールのすきまに,丸棒状の材料を回

転させながら通過させ,その際,ロールのすきまの寸法を

変えることによって,材料の直径を軸方向に変化させる鍛

造(付図3参照)。

helical rolling

1014

リングローリング

リング状の材料を,数個のロールを用いて半径方向の厚さ

を減らすことによって,より大きな直径の輪に成形する鍛

造(付図4参照)。

ring rolling

1015

ディスクローリング

円板状の材料を,中心軸の周りに回転させながら,数個の

ロールを用いて厚さを減らしたり,増したりすることによ

って,所要の断面輪郭をした円板状部品に成形する鍛造

(付図5参照)。

disk rolling

1016

ロータリスウェージ

ング

2個以上の半径方向に動く工具又は金型によって,ビレッ

ト,棒,管などの断面積を狭めたり,形を変えたりする鍛

造方法。

備考 ラジアルフォージングともいう。

radial forging,

rotary swaging

1017

アプセッタ鍛造

アプセッタによる棒材の据込み及び押出し鍛造

upsetting

3

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1018

押出し鍛造

金型内に挿入した材料を加圧し,金型の穴又はすきまか

ら,材料の一部を押出しすることによって成形する方法。

備考 一般には押出しと呼ぶが,長尺材を作る一次押

出しと区別する際には,押出し鍛造という。

押出しは,材料の加圧方向に対する材料の流

出方向によって,前方押出し鍛造,後方押出し

鍛造及び側方押出し鍛造に区別され,これらの

幾つかが同時に行われる作業を組合せ押出し鍛

造という。

また,鍛造品の形状によって,中実軸押出し

鍛造,中空軸押出し鍛造,容器押出し鍛造に区

別される。

extrusion

1019

多ラム鍛造

3本以上の別方向に別々に動くラムがある鍛造機によっ

て,同時又は順次に,材料を加圧して行う鍛造(付図6参

照)。

multi-ram forging

1020

揺動鍛造

一方の金型の中心軸が,相手の金型の中心軸に対して揺れ

回りながら,材料を局部的に軸方向に圧縮,成形していく

鍛造(付図7参照)。

備考 この揺れ回る軌道が円の場合には,回転鍛造と

もいう。

orbital forging,

rocking die forging

1021

RR鍛造

(あーるあーる−)

左右対称に分かれた上部,下部の金型が移動台内にセット

され,材料に力が加わるときに,移動台のテーパ部の移動

機構によって,据込みと曲げとを同時に行ことができるよ

うになっていて,大形クランク軸状の鍛造品を製造するた

めの鍛造(付図8参照)。

RR forging

1022

TR鍛造

(てぃーあーる−)

上部金型が左右対称に分かれ,材料に力が加わるときに,

リンク機構によって,据込みと曲げとを同時に行うように

なっていて,大形クランク軸状の鍛造品を製造するための

鍛造(付図9参照)。

TR forging

1023

ヘッディング

棒材又は管材の端部を据え込んで,横断面積の大きい頭部

を成形する鍛造。

heading

1024

圧造

ねじ,リベットなどを,プレス機械に取り付けた金型によ

って成形する鍛造。

1025

ダイホビング

ダイブロック素材に,バンチを押し込んで,必要とするイ

ンプレッションを成形する方法。

die hobbing

1026

転造

円柱状,円管状又は円板状の材料を,その中心軸の周りに

回転させて,それと回転運動する工具との局部的な接触で

生じる表面層の繰返し塑性変形によって,徐々に目的とす

る形状を形成していく加工法。

備考 製品の種類によって,ねじ転造,歯車転造など

という。

form rolling

1027

精密鍛造

組立て前の仕上げ加工が不要か,又は仕上げ代の少ない鍛

造品を作る加工方法。

close tolerance forging,

precision forging,

near net shape forging

1028

閉そく鍛造

密閉鍛造の一種で,ビレットを金型内に閉じ込めてから,

パンチによって材料を押し,金型内空間を満たす成形方法

(付図10参照)。

備考 閉そく(塞)鍛造と表記してもよい。

core forging,

flow forging

4

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1029

密閉鍛造

最終段階で,材料のほぼ全表面が型表面によって拘束さ

れ,金型のすきまから材料をばりとしてはみ出させないよ

うにして行う鍛造。

closed die forging

without flash

1030

ノードラフト鍛造

アルミニウム合金の型鍛造の一種で,リブ壁の抜けこう

(勾)配を30'以下にするもの。

no-draft forging

(2) 鍛造設計

(a) 工程

番号

用語

定義

対応英語(参考)

2101

鍛造性

鍛造するときの材料の加工されやすさ。

forgeability

2102

変形抵抗

材料を,所定の形状に,永久変形させるのに要する加圧方

向に直角な単位断面積当たりの力。

deformation resistance

2103

ひずみ速度

単位時間当たりの引張り,圧縮又はせん断ひずみの増分。 strain ratio

2104

冷間圧造性

冷間圧造するときの材料の加工しやすさ(JIS G 0203参

照)。

cold headability

2105

鍛造方案

材料から鍛造品を作るまでに必要な変形工程及び形状の

詳細な計画。

forging process design

2106

体積配分

断面積が軸に沿って大きく変化する鍛造品を作る際に,過

大なばり又は欠肉の発生を防ぐために,その軸の各部分が

分有する体積に合わせるように,材料軸の各部分の断面積

を,あらかじめ変化させる成形工程。

volume distribution

2107

断面減少率

成形の大きさを表す尺度の一つで,押出し,伸ばしなどを

行う材料の成形前の断面積をA0,成形後の断面積をAとす

るとき,

0

0

A

A

A−×100として算出される百分率。

reduction in area

2108

高さ減少率

成形の大きさを表す尺度の一つで,広げ,伸ばし,据込み

などを行う材料部分の加工前の高さをH0,加工終了時の高

さをHとするとき,

0

0

H

H

H−×100によって算出される百分

率。

reduction in height

2109

据込み比

据込み座屈の起こりやすさを評価する尺度で,据込みを行

う材料部分の加工前の高さをH0,直径をD0とするとき,00

D

H

によって与えられる比。

upsetting ratio

2110

押出し比

押出し加工の程度を表す指標で,押出し前の断面積をA0,

後の断面積をAとするとき,A

A0によって与えられる比。

extrusion ratio

2111

鍛錬成形比

鍛錬効果を表す尺度の一つで,3方向の主ひずみ中,常に

最大ひずみの方向における鍛造前/後又は後/前の長さ

の比(1より大きくなるように取る。)。

備考 JIS G 0701参照。

forging ratio

2112

型打ち面積

型鍛造の際,鍛造荷重が分布される面積。通常は,インプ

レッションにばり道を加え,それを鍛造方向に垂直な面に

投影してできる面積。

projected area

2113

型打ち荷重

型鍛造を行うために必要な力。

forging load

2114

型打ち偏心荷重

合力が,スライド又はラムの中心から,外れて作用するよ

うな型打ち荷重(JIS B 0111参照)。

eccentric load

2115

理論的荒地

(りろんてきあらじ)

実際の荒地の軸に平行な面への投影形状を求めるために,

断面積線図を基にして,各部の断面と等しい円形断面の直

径を,材料中心軸に直角に両側に等しく振り分けて取り,

その頂点を結んだ線の形状(付図11参照)。

theoretical preform

2116

荒地

荒成形した材料。

preform

5

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2117

焼減り

鍛造前の加熱又は鍛造後の熱処理によって表面に生じた

スケールのために,鍛造品の質量が減少すること。

また,スケールが,鍛造,ショットブラストなどによっ

て除去されるために,減少する質量。

scale loss

2118

つかみ代

鍛造の際,材料をつかむために設けた鍛造品本体以外の材

料部分。

tong hold

2119

材料歩留り

ばりを含まない鍛造品の質量 (M) が,それを作るために

投入した材料の重量 (M0) に占める割合で,M

M0×100とし

て算出される百分率。

stock utilization

(b) 鍛造品

番号

用語

定義

対応英語(参考)

2201

鍛造図

鍛造品の形状を投影図法で示すと同時に,要求品質を記入

した図面。

forging drawing

2202

断面積線図

体積配分に利用するために,ばりが付いている仕上げ鍛造

品又は荒地について,その軸上の各点における断面積を縦

座標に,軸上の基点からその各点までの距離を横座標に取

り,グラフに描いたもの(付図11参照)。

cross section diagram

2203

抜けこう配

型鍛造における材料流れ及び型打ち直後の鍛造品の金型

からの取出しを容易にするため,鍛造品の側面を鍛造方向

に対して傾けているこう配。

備考1. 抜けこう(勾)配と表記してもよい。

2. 鍛造品に抜けこう配を与えるために,金型イ

ンプレッションの側面に与える傾きも,抜け

こう配という。

draft angle

2204

丸み半径

鍛造品又は金型の角部半径及び隅部半径。

corner and fillet radii

2205

ウェブ

鍛造品の型割り面に平行で,比較的薄い部位。一般に,リ

ブとリブ,ボスとボス又はリブとボスとの間のつなぎにな

る。

web

2206

リブ

鍛造品の型割り面に直角に突出する薄い部分。

rib

2207

形状複雑度

ハンマ及びプレス加工における鍛造品の複雑度を表す尺

度。次式で計算されるSnで表す。

Sn=

量(又は体積)

全体の形状に対する質

積)

鍛造品の質量(又は体

ここに,全体の形状に対する質量(又は体積)とは,鍛

造品を内包する最小体積の直方体又は円柱体の質量(又は

体積)をいう。

備考 JIS B 0415参照。

complexity of shape

2208

黒皮

鍛造したままの鍛造品の肌で,通常はスケールを取り除い

た状態のもの。

surface as forged

2209

ばり

鍛造の際,過大荷重,欠肉の防止などのため,金型のすき

まからはみ出させる薄い材料部分(付図12参照)。

flash

2210

ばり厚

(−あつ)

型鍛造品又は荒地に付いているばりのばり道部分の厚さ

(付図12参照)。

flash thickness

2211

取り代

鍛造品において,切削又は研削によって除去する部分の厚

さ。

machining allowance

2212

鍛流線

始めの材料の長さ方向の繊維組織が,鍛造によって曲げら

れた模様。鍛造中の材料の流れ及び鍛造品のじん(靱)性

の推定に用いられる。

grain flow

6

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2213

座屈

長柱材又は板材において,高さ方向の圧縮荷重がある値に

達すると,圧縮されずに曲がって倒れてしまう現象。

buckling

2214

加工硬化

材料が加工されることによって,硬さが上昇する現象。

work hardening

2215

残留応力

鍛造,圧延などの塑性加工若しくは切削,又は熱処理によ

って,金属材料内に不均一なひずみが起こることのため

に,加工などの後に残る応力。

備考 JIS G 0201参照。

residual stress

(c) 金型の設計

番号

用語

定義

対応英語(参考)

2301

型割り線

型鍛造品の鍛造図上で,一組の金型が互いに合わさる面を

示す線。

parting line

2302

マッチライン

金型において,彫込み部の心出し及び配置を行うための基

準とする互いに直交する2側面(付図13参照)。

match line,

matched edge

2303

型彫り面

金型のインプレッションを彫り込む面,又はインプレッシ

ョンが彫り込まれた面(付図13参照)。

die face

2304

インプレッション

鍛造品を成形するために,金型に彫り込まれた部分。一般

に,ばり道,ばりだまりを除く。

備考 彫込みともいう。

impression

2305

型当たり面

一対の金型の型彫り面上の彫込みがない部分で,打撃時に

閉じて接触する面(付図13参照)。

備考 当たり面,打撃面ともいう。

die face

2306

ばり道

仕上げ型又は荒地型のインプレッションの周りに,ばりを

逃がすために,すきまを設けた面(付図13,14参照)。

flash land

2307

ばりだまり

ばり道を通ってはみ出したばりのたまり場所(付図13,14

参照)。

gutter

2308

いんろう

型ずれを防止するために,対になっている金型のそれぞれ

に設けられた凹凸。

counter lock

2309

カットオフ,

カットオフ型

カットオフ作業を行う刃型(付図13参照)。

備考 6034参照。

cutoff,

cutter

2310

伸び尺

熱間鍛造において,冷却後の鍛造品を規定寸法に収めるた

めに,熱収縮を見越して,伸ばして目盛った型彫り用の寸

法又は物指し。

shrink scale

2311

型寿命

製作した金型が,摩耗又は破損のため,そのままでは使え

なくなるまでの間に型打ちできる鍛造品の数量。

die life

2312

CAD

(きゃど)

コンピュータを使って,グラフィックディスプレーを介す

る対話形式を通して,型設計を行うシステム。

備考 JIS B 3000参照。

computer-aided design

2313

CAM

(きゃむ)

CADで設計した図面に従って必要なデータをそろえ,実際

の型加工までを,コンピュータを使って自動的に行うシス

テム。

備考 JIS B 3000参照。

computer-aided

manufacturing

(3) 鋳造用材料

番号

用語

定義

対応英語(参考)

3001

連続鋳造鋼材

溶湯を鋳型で連続的に鋳造し,表層が凝固した鋳鋼を連続

的に引き出して生産された鋼材。

continuous cating steel

bars

3002

冷間圧造用炭素鋼線

材

冷間圧造炭素鋼線の製造に用いられる炭素鋼線材。炭素

0.53%以下及びマンガン1.65%以下を含有し,脱酸の方法に

よって,リムド鋼,キルド鋼,アルミキルド鋼などがある

(JIS G 3507参照)。

carbon steel wire rods for

cold heading and cold

forging

7

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3003

非調質鋼材

熱間鍛造のままで十分な強度が得られる鋼材。鋼に析出強

化をもたらす元素を,微量添加する。添加元素として,Ti,

Nb,Vが代表的である。

micro alloying steel

3004

ボロン鋼材

ボロンを添加することによって,焼入れ性を高めた鋼材。

ボロンの添加によって,Ni-Cr鋼に近い焼入れ性が得られ

る。

Boron steel bars

3005

球状化焼なまし材

冷間加工性,被削性又は機械的性質を改善する目的で,鉄

鋼中の炭化物を球状化する焼なましを行った鋼材(JIS G

0201参照)。

spheroidize-annealed

steel bars

3006

磨き棒鋼

鋼材を,冷間引抜き,研削,切削又はこれらの組合せによ

って仕上げた棒鋼。断面の形状は,円形,正方形,六角形

などである。

備考 JIS G 0203参照。

cold finished steel bars

3007

精密圧延鋼材

高性能な圧延機に鋼材を通して,鋼材径の寸法精度を上げ

た鋼材。

precision rolled steel

bars

3008

ビレット

断面が円形の鋼片,又は断面がほぼ正方形で,通常,一辺

の長さが130mm以下の鋼片。鍛造用として,適寸に切断

した材料。

備考 JIS G 0203参照。

billets

(4) 金型及び工具

(a) 金型

番号

用語

定義

対応英語(参考)

4101

金型

これを材料に押し付けて成形をするために,その表面が,

鍛造品の寸法,形状に合うような形状をした強固な金属

体。上下若しくは水平方向に一対の金型又はパンチとダイ

とによって構成される。

備考 ダイともいう(4102参照)。

die

4102

ダイ

(1) 成形中の材料を取り囲んで,荷重を受け止め,外側の

寸法・形状を成形する金型部品。

備考 パンチと対になる用語。

(2) 金型 (4101) と同義。

die

4103

つぶし型

荒打ちの前工程として,主として据込みを行う金型

buster ;

upset die

4104

曲げ型

曲げ加工を行う金型(付図13参照)。

bender,

upset die

4105

荒地型

荒地を作る金型(付図13参照)。

備考 荒打ち型又は荒型ともいう。

blocker,

rougher,

blocking impression

4106

仕上げ型

仕上打ち用の金型(付図13参照)。

finisher,

finishing impression

4107

多数個打ち型

2個以上の鍛造品を同時に成形するための金型。

multiple forging die

4108

コンテナ

成形中の材料を取り囲んで,外側の最初の寸法・形状を保

持させるための主として中空円筒状の金型部品。

備考 パンチと対になる用語。

container

4109

母型

(ぼがた)

入子型をはめ込む本体の金型。

master block ,

mother die

4110

入子型

(いれこがた)

母型の中にはめ込んで使用する部分的金型。固定式と可動

式とがある。

備考 入子ともいう。

insert die

8

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4111

締りばめ型

補強リングによって強度を高められた金型。

shrink fit die

4112

セグメント

フォージングロールに取り付け,材料を伸ばすために,く

ぼみの形状が彫り込まれている三日月形の分割金型。

segment

4113

ダイセット

一対の金型の相対位置精度を確保するために,両金型取付

けジグを,ポスト,ガイドブッシュなどで,連絡,案内し

た装置。

備考 JIS B 5013参照。

die set

4114

ダイブロック

インプレッションを彫り込むための直角六面体又は直円

体のダイ素材。

備考 JIS B 6470及びJIS B 6471参照。

die block

4115

補強リング

金型の強度を高めるため,金型を周囲から締め付けるため

に用いるリング。

support ring

4116

ランド

成形の際,材料を金型外に流出させるための平行なすきま

を形作る型面部分(付図15参照)。

備考 ばり道もランドの一種。

land

4117

シャンク

金型を鍛造機に取り付けるために,金型の型彫り面の反対

側に設けた取付け部(付図13参照)。

shank,

dovetail

4118

ダウエル

金型を鍛造機へ取り付ける際に,鍛造機と金型との心出し

及び位置決めに用いるこま(駒)(付図16参照)。

備考 こま又は合こまともいう。

dowel

4119

ダウエルホール

ダウエルをはめ込むために,金型シャンク及び鍛造機に設

けた切欠き(付図13参照)。

備考 こま(駒)穴ともいう。

dowel hole

4120

エジェクタ

鍛造品を金型から突き出す装置。

備考 ノックアウトともいう。

ejector,

knockout

4121

はし口逃げ

材料をはしでつかんで加工する際に,はしが当たらないよ

うに設けた金型の開放部(付図13参照)。

gate

4122

つり穴

金型の側面などに設けたフック棒の挿入穴。

hole for hook bar

4123

コッタ

金型をプレス機械に固定するためのくさび状の金具。

cotter

4124

ガイドポスト

ダイセットに用いる案内棒。

guide post

4125

ダイホルダ

プレス機械などに単型又は数工程の金型を取り付けるた

めのジグ。

備考 ボルスタともいう。

die holder,

bolster

4126

ハードプレート

金型から受ける圧力を分散させて金型取付けジグに伝え

るため,両者の間に挿入する高強度金属板。

備考 受圧板ともいう。

pressure pad

4127

アプセッタ型

アプセッタ用の金型。一対のグリップダイとパンチとで構

成される。

upsetting die,

upsetting tool

4128

シャーウェーブ

ばり抜き荷重を減らすために,抜き型用ダイの切刃を波形

にした部分。

shear wave,

shear angle

4129

抜き型

型鍛造品の内周又は外周にできたばりを,せん(剪)断に

よって取り除くために使用する金型。雌型と雄型とで構成

される。

trimming die

4130

単型

仕上げ形状だけを彫り込んだ金型。

single impression die

4131

複式型

型彫り面に,せぎり,ロール,曲げ,荒地,仕上げ,カッ

トオフなど,複数インプレッションを彫り込み,一回の加

熱で仕上打ちまでを行う金型。

備考 ワンヒート型ともいう。

multiple impression die

9

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4132

パンチ

鍛造の際,コンテナ穴又は材料内部に入り込み,荷重を与

える金型部品の総称。抜き型パンチ,アプセッタパンチ,

穴あけパンチ,押出しパンチなどがある。

備考1. コンテナ又はダイと対になる用語。

2. ポンチともいう。

punch

4133

カウンタパンチ

前進するパンチに向かい合わせて置かれ,成形に携わる

が,成形後は,エジェクタとして駆動されるパンチ。

備考 受け型ともいう。

counter punch

4134

パンチホルダ

プレス又はアプセッタのパンチを取り付けるジグ。

備考 ポンチホルダともいう。

punch holder

(b) 自由鍛造用工具

番号

用語

定義

対応英語(参考)

4201

工具

主に自由鍛造において,種々の作業(加工,ハンドリング

など)を,効果的に行うための器具及び道具類の総称。

tool

4202

開放型

側面の材料流動をあまり拘束することなく,圧縮加工する

ための上下一組の型。

open die

4203

台

材料の上下に直接当てて用いる比較的重量が大きな鉄鋼

製の工具の総称。

anvil

4204

穴抜き台

材料に穴をあけるために用いるもので,中心に穴があいて

いて,丸,角などの形をした台。

punching block

4205

やげん台

主に材料に角度を付けるために用いるもので,面がV字形

に折れ込んで傾斜している台(付図17参照)。

V-block

4206

はちのす

主に小物の鍛造に用いるいろいろな加工ができる台で,平

台の周囲及び中央部に,切込み,丸・角の穴がある台(付

図18参照)。

swage block

4207

金敷

主に鍛造機に直接固定して用いる工具の総称。

die,

anvil

4208

回転金敷

材料の幅出し,円板の鍛造などに用いる回転しながら鍛造

できる金敷。

rotary die

4209

移動金敷

鍛造中に縦及び横方向に自動的に移動できる金敷。

movable die

4210

たがね

材料の切断又はせぎりに用いる工具の総称。形状又は用途

によって区分し,各種のたがねがある。

chisel

4211

落し

材料を切断するときに用いるたがね。丸棒落し,平板落し

などがある。

snap

4212

へし

材料を一度に,伸ばしたり,据え込んだりすることができ

ないとき,材料にあてがって,部分的に成形するための工

具の総称。表面のならし,肉出し,伸ばし,広げ,こう(勾)

配付けなどに用いるが,曲げ加工のときにも,当てものと

して用いることがある。

flatter

4213

せぎり

材料の一部に段付けをするとき,前もって,その段差とな

る所に切込みを入れる工具の総称。せぎりの形状によっ

て,せぎり断面が異なる。

備考 6013参照。

necking tool

4214

タップ

材料に当てがって,主に丸い部分を作るために用いる工具

の総称。ばね付きの一体型,分割型(柄付き,固定式)な

どがあり,上下一対で用い,間に挟んだ材料を回しながら

成形することが多い。

tup

10

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4215

円すいタップ

円すい形の部分を作るときに用いるタップ(付図19参照)。

備考1. 円すい(錐)タップと表記してもよい。

2. こう(勾)配タップともいう。

4216

心金

リング又は円筒状の鍛造品を作るときに,その始めの形の

穴の中に入れて材料を支え,成形する棒状,円柱状などの

工具。穴広げ,中空鍛錬,中空軸押出し鍛造,内径の仕上

げなどに用いる。

mandrel

4217

はし

材料,器具及び道具類をつかむために用いる工具の総称。

先端の形によって区分し,各種のはし名がある。

tong

4218

角はし

主に角材を軸方向につかむために用いるもので,先端がア

ングルの形をしたはし(付図20参照)。

square tong

4219

ふたまた

材料又は鍛造品を持ち運びするホーク状の棒(付図21参

照)。

fork

4220

てこ棒

(1) 重い材料又は鍛造品を,金敷の上などで,前後進又は

回転を容易にするための鋼棒。支点をチェーンでつっ

た天びん式のものもある。

(2) 材料の回転を容易にするため,はしの柄の間に差し込

む木製の棒(付図22参照)。

備考 バール,レバーともいう。

lever

4221

はし輪

はしの柄部が開かないように,柄にはめ込む輪(付図23

参照)。

4222

ポーターバー

大物又は鋼塊からの鍛造の際に,材料の端を,その凹部に

差し込んで,保持するはし。一般に,ターニングチェーン

(5403参照)と組み合わせて使用する。

portating bar

4223

印棒

(しるしぼう)

材料を切断したり,せぎったりする際に,その部分にあら

かじめ印を付けて,位置決めをするときに用いる細い丸

棒。

locating bar

4224

デレッキ

鉄棒の先をL字状に曲げたもので,主に加熱する材料の炉

の出し入れに用いる工具(付図24参照)。

(5) 設備

(a) 切断機

番号

用語

定義

対応英語(参考)

5101

ビレットシャー

一対の刃によって,棒材にせん断力を作用させ,ビレット

とする所定の長さに切断する機械。

billet shear

5102

のこ盤

のこ歯によって,棒材を所定の長さに切断する機械。

sawing machine

5103

ガス切断装置

高圧,高温の燃焼ガスによって,材料を溶断する装置。

gas cutting device

5104

端材処理装置

(はざい−)

材料切断機で所定の長さを得ることのできない棒材の端

部を,区別して処理する装置。

treating apparatus for

discard

(b) 加熱炉

番号

用語

定義

対応英語(参考)

5201

燃焼加熱炉

重油,灯油,ガスなどを燃料として,鍛造用材料を加熱す

る炉の総称。燃料の種類,炉の形状,材料の搬送方法など

によって,種々の呼び方がある。

furnace

5202

セラミックチューブ

炉

材料はセラミックチューブの中を通る構造になっており,

火力は開口部のほとんどない炉内を循環するため,熱効率

が良くなっている炉。

ceramic tube furnace

5203

誘導電気加熱炉

電磁コイル内に入れた鍛造用材料を,電磁誘導によって材

料内に発生する渦電流が発生させる熱によって,加熱する

炉。

induction heater

11

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5204

無酸化加熱炉

品物が酸化しないように,不活性ガスなどの雰囲気中で加

熱する炉。

anti-oxidation heater

(c) 鍛造機

番号

用語

定義

対応英語(参考)

5301

エアハンマ

圧縮空気をハンマシリンダの上下に供給して,ラムを上下

運動させるハンマで,自由鍛造に適した機構を備えたも

の。フレームの構造によって,片フレーム式,両フレーム

式のほか,圧縮機を内蔵するものがある。

air hammer,

pneumatic hammer

5302

エアドロップハンマ

圧縮空気をハンマシリンダの上下に供給して,ラムを上下

運動させるハンマで,型鍛造に適した機構を備えたもの。

air drop hammer

5303

エアリフトドロップ

ハンマ

ラムを引き上げるときだけ,ハンマシリンダ下部に圧縮空

気を送り,ラムを下げるときは,自由落下させるハンマ。

air lift drop hammer

5304

ドロツプハンマ

ラムが下降するときの運動エネルギーによって鍛造成形

を行うハンマ。エア式,ボード式などがある。

drop hammer

5305

ボードドロツプハン

マ

回転する一対のローラで,ラムに連結された板を挟んでつ

り上げ,所定の高さに達したとき,ローラを開いて,ラム

を自由落下させるハンマ。

board drop hammer

5306

ベルトハンマ

ベルトによって,上型を持ち上げ,下型へ自由落下させて

鍛造するハンマ。

belt hammer

5307

カウンタブローハン

マ

上部ラムの下降に連動して,下部ラムが上昇し,中央の位

置で,上下の金型が相打ちする機構のハンマ。

counter blow hammer

5308

機械プレス

スライドを,クランク,エキセン,ナックル,リンク,カ

ムなどの機構によって駆動するプレスの総称(JIS B 0111

参照)。

mechanical press

5309

クランクプレス

クランク機構によってスライドを駆動するプレス(JIS B

0111参照)。

crank press

5310

エキセンプレス

偏心軸を回転させる機構によってスライドを駆動するプ

レス。

eccentric press

5311

ナックルプレス

ナックルジョイントによってスライドを駆動するプレス。 knuckle joint press

5312

トランスファプレス

トランスファ送り装置を内蔵した機械プレス(JIS B 0111

参照)。

transfer press

5313

スクリュープレス

ねじ機構によって1個のスライドを駆動するプレス(JIS B

0111参照)。

screw press

5314

摩擦プレス

摩擦力とねじ機構とによってスライドを駆動するプレス

(JIS B 0111参照)。

friction screw press

5315

ビンセント型摩擦プ

レス

円すい(錐)形の摩擦車によって駆動し,下型が上下運動

する単動の摩擦プレス。

Vincent friction press

5316

液圧プレス

液圧によって駆動するプレスの総称(JIS B 0111参照)。

hydraulic press

5317

レバープレス

レバー機構によってスライドを駆動するプレス。

lever press

5318

リンクプレス

リンク機構によってスライドを駆動するプレス。

link press

5319

複動プレス

別個に作動するインナー及びアウターの2個のスライドを

もつプレス。

double action press

5320

アプセッタ

材料のグリップ機構と据込み機構とを備えた複動機械プ

レス。

備考 JIS B 0111参照。

upset forging machine,

upsetter

5321

電気アプセッタ

丸棒の端の大きな体積部分をヘッディングするために,棒

端を通電加熱し,これを平らな金敷又は金型に押し付ける

液圧又は空気圧プレス。

electric upsetter

12

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5322

フォージングロール

ロール鍛造を行うための鍛造機。

forging roll,

reduce roll

5323

クロスロール

クロスローリングを行うための鍛造機。

cross roll

5324

リングロールミル

リングローリングを行うための鍛造機。

ring rolling mill

5325

スウェージングマシ

ン

棒又は管状の材料を,軸の周りに回転させながら,複数個

のタップによって,高速度で半径方向に打撃して,断面を

縮小する鍛造機。

swaging machine

5326

ヘッダ

長尺材料から,軸の一端が単純な頭部形状をした鍛造品

を,大量生産するために,材料の切断及び1〜数工程の据

込みを主とした鍛造を行う横形自動鍛造機。

header

5327

フォーマ

長尺材料から,長さの比較的短い鍛造品を,大量生産する

ために,材料切断及び多段据込み成形を行うトランスファ

式自動鍛造機。

former

5328

ツイスタ

ツイスタ加工を行うための加工機。

twister

(d) 附帯設備

番号

用語

定義

対応英語(参考)

5401

デスケーラ

加熱によって生じたスケール(酸化鉄皮膜)を,鍛造する

前に除去する装置。高圧水噴射式,ワイヤホイール式など

がある。

descaler

5402

マニプレータ

材料をつかみ,上げ,下げ,前進,後退,回転などの操作

を行う機械。

manipulator

5403

ターニングチェーン

自由鍛造で,大物材料の移動,回転を行うチェーン装置。 turning chain

5404

迅速型交換装置

金型及び付属品をダイセットに装着し,ダイセットごと型

変換をして,鍛造の型交換時間を短縮する装置。

quick die changer

5405

アンローダ

成形した鍛造品を鍛造機械の外に取り出す装置。

unloader

5406

パーツフィーダ

二次加工用の部品送り装置の総称で,狭義には振動式送り

装置。

備考 JIS B 3000参照。

parts feeder

5407

重量選別機

ビレット又は製品を重量によって選別する装置。

weight checker

(e) 前後処理設備

番号

用語

定義

対応英語(参考)

5501

ショットブラスト機

遠心力又は空気の圧力で,ショット(鋼粒)を成形品に投

射して,鍛造肌を清浄にする装置。

shotblast

5502

ショットピーニング

機

遠心力又は空気の圧力で,ショット(鋼粒)を鍛造品に投

射して,表面を加工硬化させる機械。

shot peening machine

5503

ひずみ矯正機

材料,鍛造品などに生じている曲がり及びねじれを矯正す

る機械

straightening machine

5504

酸洗い装置

酸類の溶液で金属面を清浄にする装置。表面きず検査,り

ん(燐)酸塩皮膜処理の前処理に使用する。

pickling device

5505

りん酸塩皮膜処理装

置

鋼,アルミニウム及びその合金などの表面に,型鍛造の潤

滑又は塗装下地として,りん酸塩の皮膜を付着させる装

置。

備考 りん(燐)酸塩皮膜処理装置と表記してもよい。

phosphate coating device

5506

しゅう酸塩皮膜処理

装置

ステンレス鋼表面に,型鍛造の潤滑下地として,しゅう酸

塩皮膜を付着させる装置。

備考 しゅう(蓚)酸塩皮膜処理装置と表記してもよ

い。

oxalate coating device

13

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 鍛造作業及び関連作業

番号

用語

定義

対応英語(参考)

6001

シャーリング

一組の刃の間で,せん断力を加えて行う材料の切断。

備考 棒状材料に対しては,ビレットシャーを用い,

クロッピングともいう。

shearing,

cropping

6002

鍛造温度

鍛造中の材料の温度。

forging temperature

6003

成形

材料を所定の形状に永久変形させるために行う加工。

forming

6004

鍛錬

材料組織の微細化,均一化を図り,材料のじん(靱)性を

向上させることを主目的とした熱間自由鍛造作業。

forging

6005

実体鍛錬

中実材を鍛錬し,その横断面積を減少させ,長さを増す鍛

錬作業。

備考 JIS G 0701参照。

solid forging

6006

中空鍛錬

中空材の穴に心金を入れて,金敷の上で半径方向から打撃

し,軸方向に伸ばす鍛錬作業。

備考 JIS G 0701参照。

hollow forging,

mandrel forging

6007

据込み鍛錬

中実材を据込み,その断面積を増し,長さを減少させる鍛

錬作業。

備考 JIS G 0701参照。

upset forging

6008

展伸鍛錬

中実体角材を1方向から圧縮し,圧縮方向に直角な2方向

の変形度に差を生じさせるような鍛錬作業。

備考 JIS G 0701参照。

drawing,

cogging,

swaging,

flat forging

6009

穴広げ鍛錬作業

穴あけした中空材を,心金と工具との間で肉厚を減じ,中

空部を拡大させる作業。

備考 JIS G 0701参照。

expand forging

6010

わん口取り

(−ぐちどり)

インゴットの押湯部を,マニプレータで扱いやすいように

丸く成形する作業。

備考1. わん(椀)口取りと表記してもよい。

2. 輪口取りともいう。

tong hold forging

6011

つぶし

荒打ちの前工程で,主として据込みを行う作業。

upset

6012

据込み

材料の軸方向の全体又はある区間を,軸方向に圧縮する鍛

造作業。

備考 軸の一端を据え込むときはヘッディグという。

upsetting

6013

せぎり

工具及び金型を用いて,長軸の材料の体積配分のために,

横方向に溝付けをする鍛造作業。

備考 4213参照。

necking

6014

伸ばし

工具及び金型を用いて,材料のある部分を軸に直角方向か

ら圧することによって,その部分の長さを増加させる鍛造

作業。

備考 鍛伸ともいう。

stretching,

draw out,

drawing down,

swaging

6015

ギャザリング

長軸材料の特定部分の横断面積を増加させるために,工具

及び金型を用いて,周囲から肉を寄せる作業。

gathering

6016

曲げ

平面的に鍛造してきた材料を,最終製品形状に適合するよ

うに曲げる作業。

bending

6017

ねじり

鍛造してきた材料を,最終製品形状に適合するようにねじ

る作業。

twisting

6018

広げ

材料の厚み又は直径を,工具及び金型を用いて減少させ,

より偏平な板状にする鍛造作業。

spreading

6019

丸め

工具,金型,金敷などを用いて,材料を軸の周りに回転さ

せながら,断面を変化させる鍛造作業。

備考 ローリングともいう。

rolling

14

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6020

穴あけ

材料の一部に穴をあける鍛造作業。

punching,

piercing

6021

自由押出し

押し出される棒状又は管状の材料の側面を,コンテナで拘

束することなしに行う軽度の押出し鍛造。

open die extrusion

6022

型入れ鍛造

金敷の上に金型を置き,これに材料を入れて行う鍛造作

業。

die forging

6023

型打ち

型鍛造の作業。

closed die forging

6024

荒打ち

荒地型での型打ち作業。

preforming,

blocking

6025

荒地取り

仕上打ちに先立ち,自由鍛造,ロール鍛造などによって,

あらかじめ荒地を作る作業。

preforging

6026

荒押し

インゴットを鍛造する際,最初に,丸形,角形などに成形

する作業。

preforging,

initial reduction

6027

荒成形

仕上打ち前に行う予備成形作業の総称。

preforming

6028

仕上打ち

荒地を鍛造品として仕上げる鍛造作業。

finish forging

6029

ワンヒート

材料を鍛造品として成形し終わるまでに,1回だけの材料

加熱で済ませる熱間鍛造作業。

備考 一焼(ひとやき)鍛造ともいう。

one heat forging

6030

ツーヒート

材料を鍛造品として成形し終わるまでに,2回の材料加熱

を必要とする熱間鍛造作業。

なお,作業工程などの都合で,3回焼き,4回焼き鍛造な

どが行われることもある。

備考 二焼(ふたやき)鍛造ともいう。

twice heat forging

6031

肉流れ

変形中の材料移動の状況。

material flow

6032

肉上がり

金型内の狭い部分に材料の入り込む程度。

metal filling

6033

ばり抜き

型鍛造で生じたばりを,鍛造品から切り離す作業。

trimming

6034

カットオフ

仕上打ちの終わった成形品を,一体となっている他の成形

品又は材料から切り離す作業。

備考 2309参照。

cut off

6035

ツイスタ加工

材料にねじりを与えるため,特別の加工機によって行う加

工。

twist forging

6036

コイニング

表面を平滑にしたり,厚さを精密に出したり,低い凹凸を

付けたりするために,型を押し付けて行う軽度の鍛造作

業。

coining

6037

矯正

鍛造品を規定寸法内に収めるため,主に,曲げ,ねじり,

肉厚調整などを行う再度の成形作業。

sizing

6038

ばりすり

ばり抜き作業の後,鍛造品に残ったばりを,空気グライン

ダなどで削り取る作業。

snagging

6039

型予熱

鍛造作業に入る前に,金型を適当な温度に予熱する作業。 die preheating

6040

段取り

生産していた製品を異種の製品に変更するために行う金

型の準備及び後始末作業。

die change

6041

型合せ

鍛造機に一組の金型を固定する際,互いに位置のずれ及び

傾きの生じないように,正しく取り付ける作業。

die matching

6042

胴突き

ハンマに金型を固定するために,天井などからつり下げた

しゅ(撞)木を使用して,キーを打ち込む作業。

備考 しゅ木そのもののこともいう。

key driving,

key driver

6043

型離れ

成形後の鍛造品と型との離れ具合。

die releasing

6044

くっつき

材料が,成形後,金型に付着して取り出せないこと。

sticking

6045

潤滑

金型面と加工中の材料との滑りを良くするために物質を

与えること。

lubrication

15

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6046

スケール吹き

鍛造作業で材料から脱落したスケールを,圧縮空気などで

吹き飛ばし,鍛造品の肌又は金型内面を傷めないためにす

る清掃作業。

scale blowing

6047

金焼き

材料の加熱を担当する者。

heater

6048

横座

一組の鍛造作業者を指揮する者。

boss

6049

先手

横座を補佐し,工具類の取扱い,スケール吹きなどを担当

する者。

helper

6050

型番管理

金型番号別に鍛造品を管理すること。

6051

鍛造焼入れ

オーステナイト状態で鍛造をした後,そのまま直ちに行う

焼入れ。鍛造を安定オーステナイトで行うものと,準安定

オーステナイト状態で行うものとの2種類がある(JIS G

0201参照)。

direct quenching from

forging temperature

6052

鍛造調質

所要の機械的性質を得るために,オーステナイト状態で鍛

造をし,そのまま適当な冷却を行う操作。鍛造を安定オー

ステナイトで行うものと,準安定オーステナイト状態で行

うものとの2種類がある。

direct thermal refining

from forging

temperature

6053

鍛造自熱焼ならし

オーステナイト状態で鍛造をした後,そのまま直ちに空冷

する焼ならし。

備考 焼ならしについてはJIS G 0201参照。

direct normalizing from

forging temperature

(7) 試験及び検査

番号

用語

定義

対応英語(参考)

7001

限度見本

鍛造品のスケールきず,当てきずなどのような計量的に測

定の困難な検査項目に対して,限界を取り決めたサンプ

ル。

備考 JIS Z 8101参照。

criteria sample

7002

火花試験

鋼塊,鋼片,鋼材及びその他の鋼製品をグラインダを利用

して研削し,発生する火花の特徴を観察することによっ

て,鋼種の推定又は異材の鑑別を行う試験(JIS G 0202参

照)。

spark test for steel

7003

けがき検査

鍛造品の表面に,検査寸法を,ハイトゲージなどの器具を

用いて線で引き,検査する検査方法。

layout inspection,

centering

7004

非破壊検査

鍛造品を破壊せずに,欠陥の有無,その存在位置,大きさ,

形状,分布状態などを調べる検査。磁粉探傷検査,超音波

探傷検査,渦流探傷検査などがある。

備考 非破壊試験についてはJIS G 0202参照。

nondestructive

inspection

7005

渦流探傷検査

コイルを用いて導体に時間的に変化する磁場(交番磁界)

を与え,導体に生じた渦電流が,欠陥によって変化するの

を検出する材料又は鍛造品の非破壊検査方法。

備考1. 電磁誘導探傷検査ともいう。

2. 渦流探傷試験についてはJIS G 0202参照。

eddy current inspection,

electromagnetic

inspection

7006

磁粉探傷検査

鋼鍛造品など強磁性体を磁化し,欠陥部に生じた磁極に磁

粉が付着することを利用して,表面及び表面付近の欠陥を

検出する非破壊検査方法。

備考 磁粉探傷試験についてはJIS G 0202参照。

magnetic particle

inspection

7007

超音波探傷検査

超音波を鍛造中に伝えたときに,鍛造品が示す音響的性質

を利用して,鍛造品の内部欠陥,材質などを調べる非破壊

検査法。

備考 JIS G 0202参照。

ultrasonic inspection

16

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

7008

組織試験

鋼の結晶粒度,非金属介在物,地きず,偏析などを,マク

ロ及びミクロ組織を見て調べる試験。

備考 JIS G 0202参照。

macrostructure and

microstructure

examination

(8) 鍛造欠陥

番号

用語

定義

対応英語(参考)

8001

割れ

いろいろな原因によって,鍛造品に生じた裂け目の総称。 crack

8002

焼割れ

焼入れの際に,焼入れ応力によって生じた割れ。

quenching crack

8003

きっ甲割れ

鍛造品の表面に現れる比較的浅いかめの甲状の割れ。加熱

条件が不適当で,特に,銅,すずなどの不純物が,結晶粒

界に析出するために生じた割れ。

備考 きっ(亀)甲割れと表記してもよい。

crazing

8004

もみ割れ

伸ばし作業において,加工度が,材質,加熱温度に対して,

大きすぎる場合,中心部付近に沿って発生する割れ。

forging crack

8005

置割れ

鍛造又は鍛造後に焼入れ若しくは焼入れ焼戻しした鍛造

品を,大気中に放置した状態で生じた割れ。

備考 自然割れともいう。

season crack,

delayed failure

8006

急熱割れ

材料を急激に加熱する際,温度不均一によって発生した内

部応力による割れ。

rapid heating crack

8007

急冷割れ

加熱した材料を急激に冷却する際,温度不均一によって発

生した内部応力による割れ。

rapid cooling crack

8008

切断割れ

材料を切断する際,切断面上に生じた割れ。

8009

ガス切断割れ

材料をガス切断する際,急熱,急冷によって表面応力が発

生し,そのために生じた割れ。

gas cutting crack

8010

トリミング割れ

ばり抜きの際,鍛造品を切断したために生じた割れ。

8011

シェブロン割れ

冷間鍛造において,延性の低い材料を,小さな断面減少率

で前方押出しするときに,押出し材中心部に発生するくの

字形の内部割れ。

chevron crack

8012

油きず

離型材として使用した油分又はおがくずが爆発して,鍛造

品の表面に生じたきず。

8013

当てきず

鍛造品が他の製品,器具などと接触,落下などしたことに

よって,表面に生じたきず。

bruise

8014

かぶさりきず

鍛造品の表面に生じた肉のかぶさり。段落差の甚だしい異

径軸の隅肉部などに生じやすい。

overlap

8015

かじりきず

鍛造品の一部が,金型によって,かじり取られて生じたき

ず。

galling

8016

ヘアクラック

主として鋼中の水素の発生圧力などによって,偏析帯又は

介在物に沿って生じた毛状の割れ。

hair crack

8017

しわきず

鍛造品の表面に現れるしわ状のきず。

cold shut fold,

wrinkle

8018

スケールきず

鍛造品の表面にスケールが打ち込まれて生じたくぼみ。

scale defect ;

scale pit

8019

打込みきず

鍛造品の表面に異物が打ち込まれて生じたくぼみ。

8020

ロールきず

型鍛造において,丸め作業をするときに生じたきず。

rolling defect

8021

材料きず

鍛造品の表面又は内部に,材料の製造過程等で発生した欠

陥が残存したために,生じたきず。

8022

かききず

工具と材料との焼付きによって生じた鍛造品のきず。

fouling

8023

偏析きず

主として大形鍛造品において,偏析部一次晶粒界に沿って

現れる毛割れ状のきず。

segregation crack

17

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

8024

砂かみ

耐火物又はスラグが,鋼塊表層部へ融着したり,機械的に

混入することによって生じたきず。砂きずと比較して,一

般に形状は大きく,局部的に群集して存在することが多

い。

sand inclusion

8025

オーバーヒート

材料の諸性質が損傷されるほどの高温度まで,材料が過熱

されること。

over heat

8026

バーニング

過熱のため,粒界が溶け始めたり,酸化されたり,又は異

常な組織が生じるなどによって,回復不可能となった欠

陥。

burning

8027

脱炭

炭素と反応する雰囲気の中で,鉄鋼を加熱したとき,表面

から炭素が失われた現象。

備考 JIS G 0201参照。

decarburization

8028

ばり残り

ばりの抜き残り。

residual flash

8029

ばりかじり

鍛造品の本体に食い込んで,ばりが,抜かれた状態。

over trimming

8030

ばり返り

ばりが完全に切れず,その一部が折れ曲がって,鍛造品に

残った状態。

burr

8031

偏肉

鍛造品の断面の厚さの片寄り。

8032

偏心

鍛造品形状の中心の偏り。

eccentricity

8033

型ずれ

上下金型の心違いによって生じた鍛造品の食違い。

mismatch

8034

ひずみ

主として鍛造後の熱的取扱いに起因する鍛造品の所定寸

法・形状からの偏り。

distortion

8035

反り

鍛造品の表面基準面からの偏り。

備考 JIS B 0415参照。

warping

8036

ねじれ

鍛造品の基準軸に対するある部分の角度のずれ。

twist

8037

寸法不良

鍛造品の厚さ,幅,長さ,隅・角部寸法の公差外れ。

dimensional error

8038

欠肉

鍛造図面寸法に対する厚さ,太さ,丸みなどの不足。

underfill

8039

だれ

工具などを押し込むことによって生じた材料の引け。

shear drop ;

roll over

18

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1

規格番号

規格の名称

JIS B 0111

プレス機械用語

JIS B 0415

鋼の熱間型鍛造品公差(ハンマ及びプレス加工)

JIS B 3000

FA用語

JIS B 5013

プレス型用鋳鉄製ダイセット

JIS B 6470

型鍛造ハンマ用ダイブロック

JIS B 6471

型鍛造プレス用ダイブロック

JIS G 0201

鉄鋼用語(熱処理)

JIS G 0202

鉄鋼用語(試験)

JIS G 0203

鉄鋼用語(製品及び品質)

JIS G 0701

鋼材鍛錬作業の鍛練成形比の表わし方

JIS G 3507

冷間圧造用炭素鋼線材

JIS Z 8101

品質管理用語

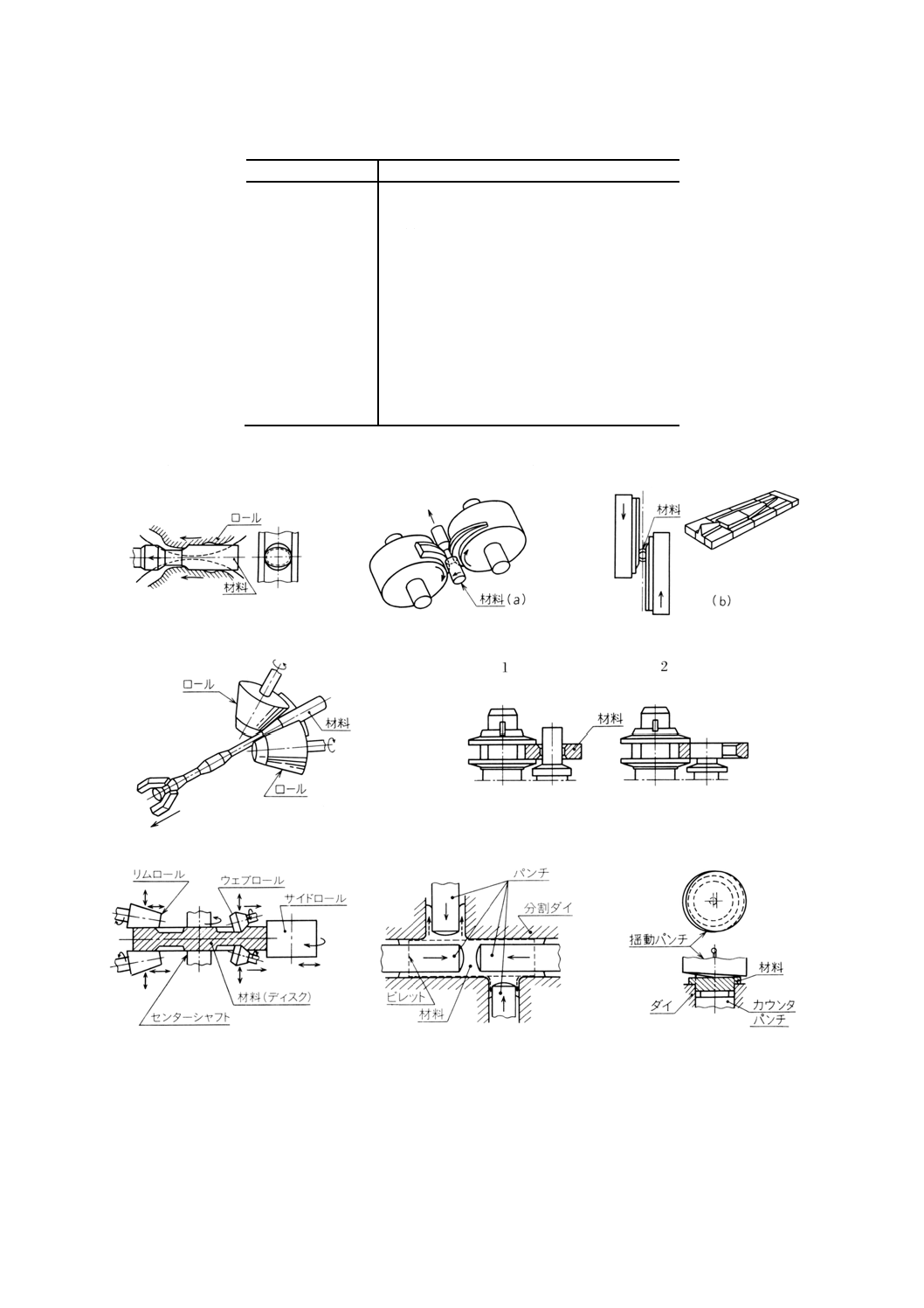

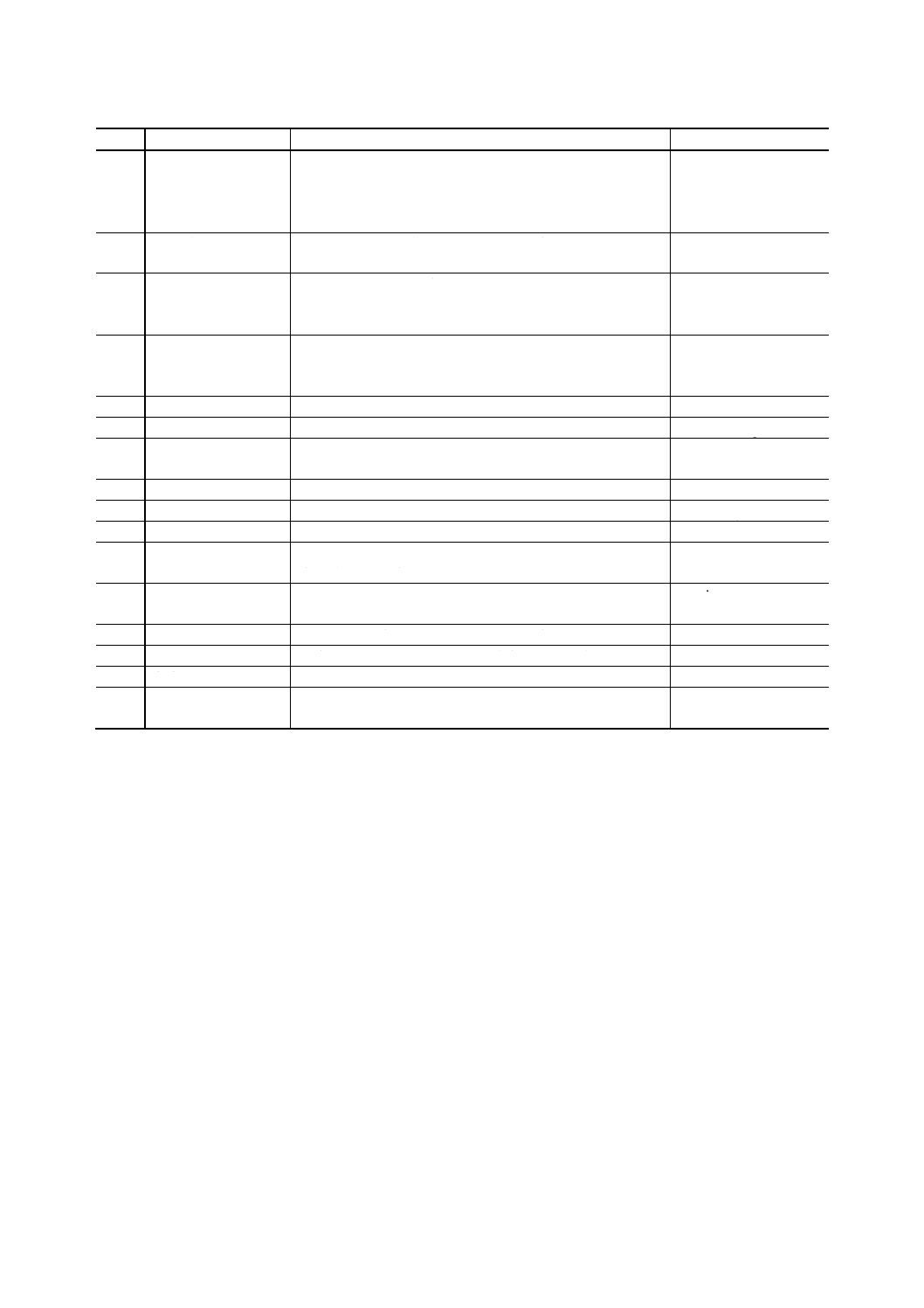

付図1 (1011)

付図2 (1012)

付図3 (1013)

付図4 (1014)

付図5 (1015)

付図6 (1019)

付図7 (1020)

19

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

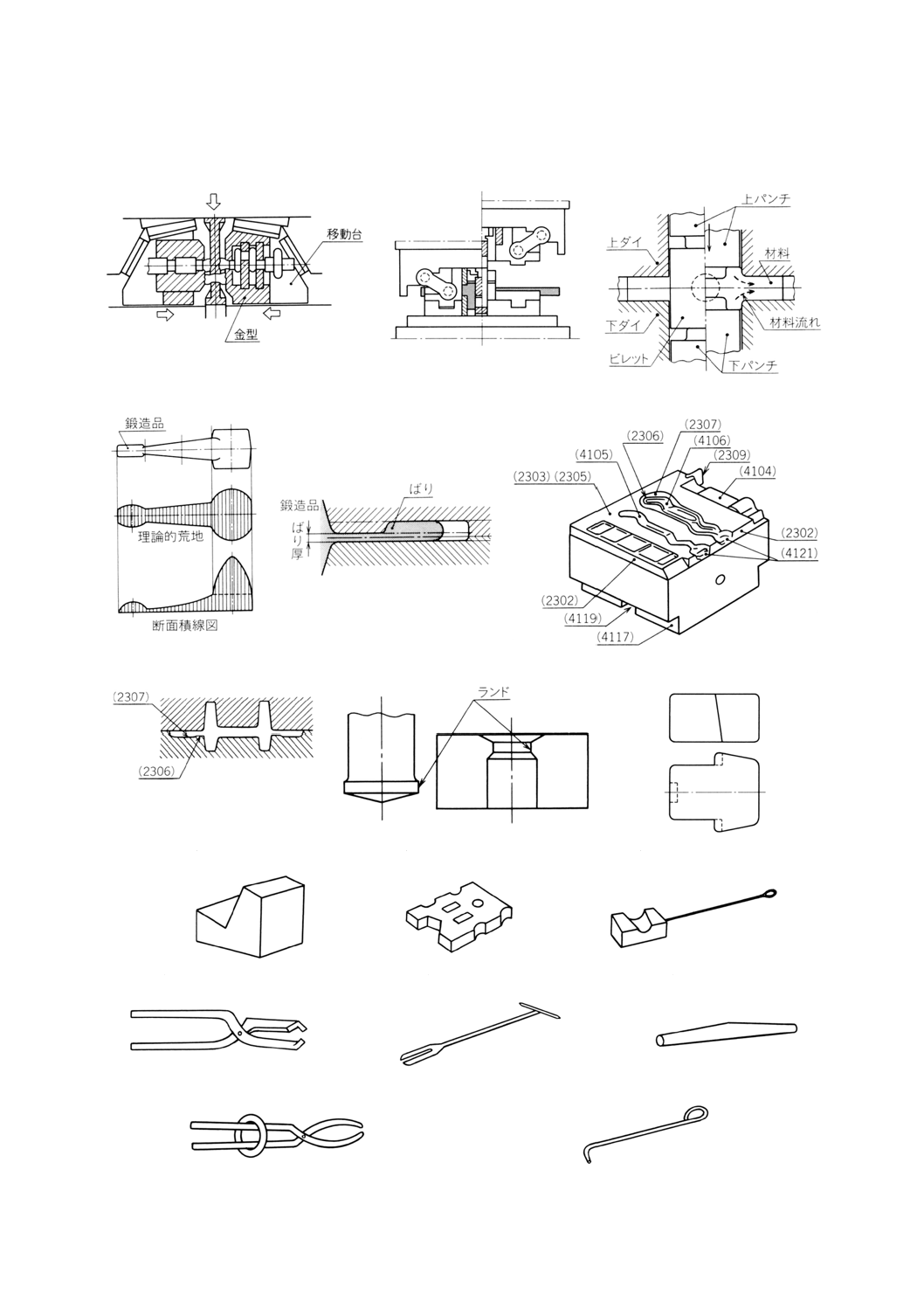

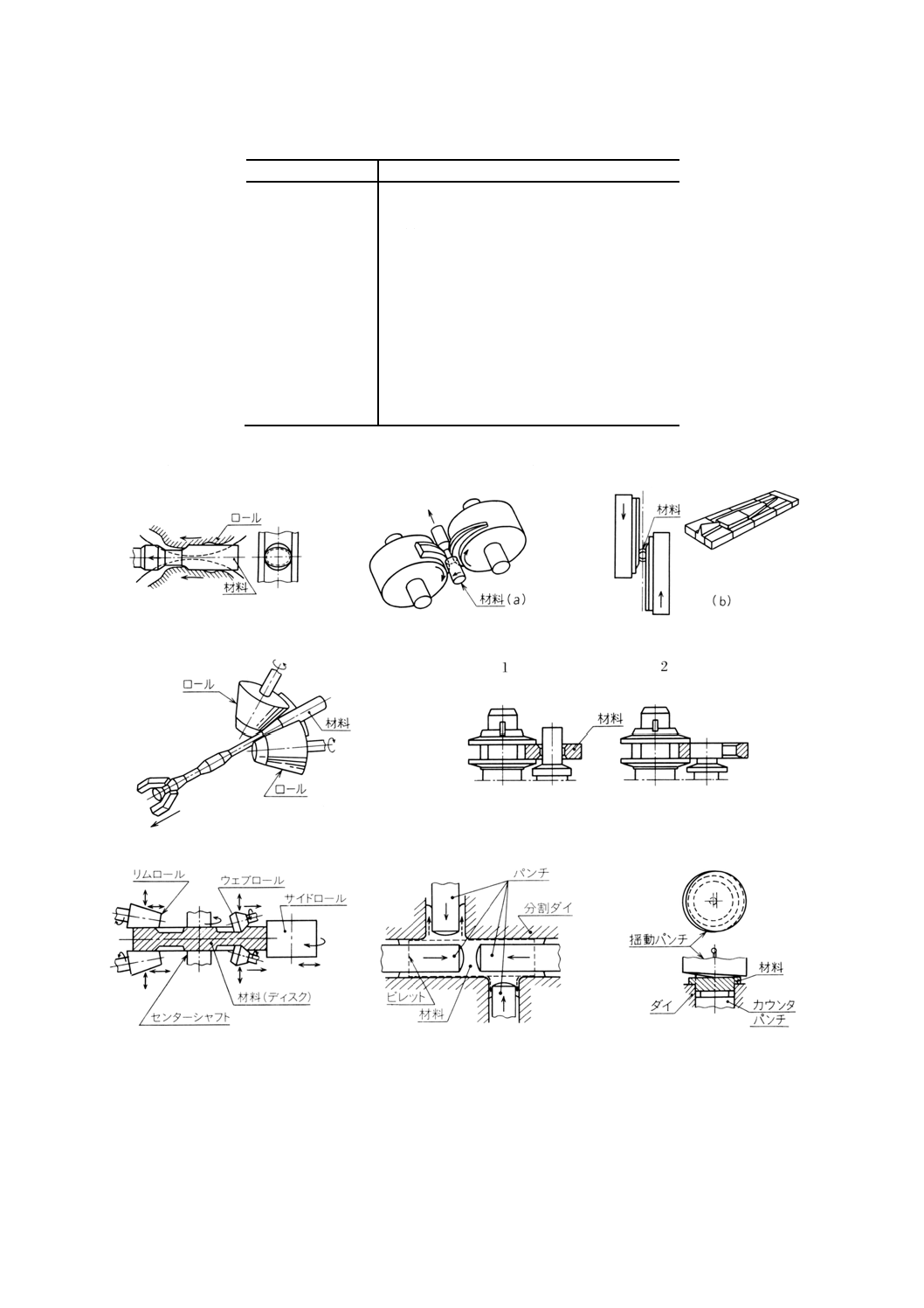

付図8 (1021)

付図9 (1022)

付図10 (1028)

付図11 (2115,2202)

付図12 (2209,2210)

付図 13

付図14 (2306,2307)

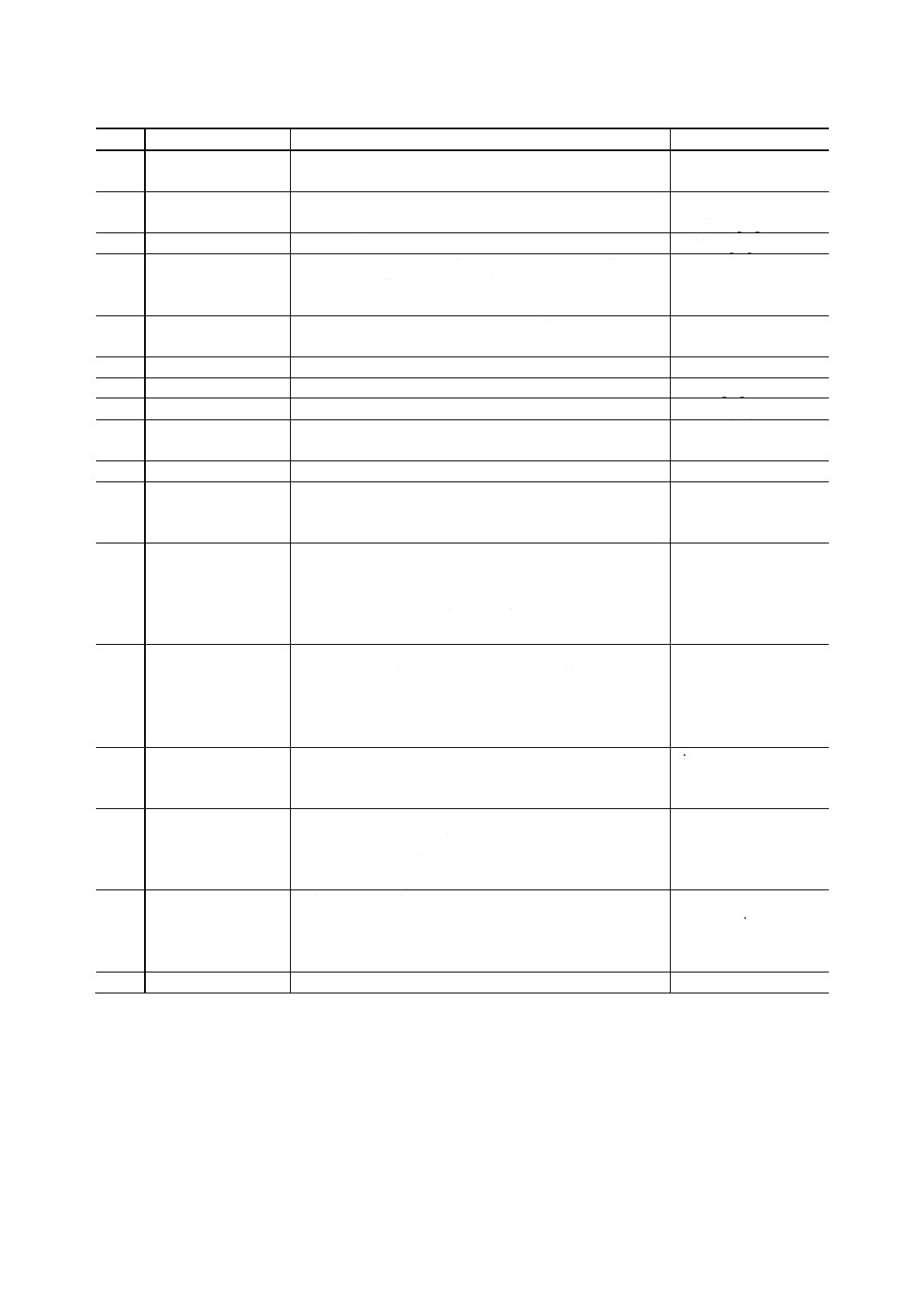

付図15 (4116)

付図16 (4118)

付図17 (4205)

付図18 (4206)

付図19 (4215)

付図20 (4218)

付図21 (4219)

付図22 (4220)

付図23 (4221)

付図24 (4224)

20

B 0112-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0112 改正原案作成委員会 構成表

氏名

所属

(委員長)

工 藤 英 明

東京電機大学

桐 山 和 臣

工業技術院標準部

荻 布 真十郎

通商産業省機械情報産業局

篠 崎 吉太郎

工業技術院機械技術研究所

美 農 利 雄

財団法人鍛造技術研究所

安 藤 弘 行

株式会社小松製作所

登 内 久 人

いすゞ自動車株式会社

前 田 孝 広

日産自動車株式会社

新 藤 節 夫

理研鍛造株式会社

武 田 忠 夫

図南鍛工株式会社

藤 谷 弘 樹

TDF株式会社

河 部 寿 雄

財団法人鍛造技術研究所

(事務局)

武 田 時 夫

財団法人鍛造技術研究所