A 9511:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び製品記号 ············································································································· 2

5 品質······························································································································· 5

5.1 特性 ···························································································································· 5

5.2 寸法 ··························································································································· 10

5.3 外観 ··························································································································· 15

6 試験······························································································································ 15

6.1 試験片の状態調節及び試験場所 ······················································································· 15

6.2 試料及び試験片 ············································································································ 15

6.3 数値の丸め方 ··············································································································· 15

6.4 外観 ··························································································································· 15

6.5 寸法 ··························································································································· 15

6.6 密度 ··························································································································· 17

6.7 熱伝導率 ····················································································································· 17

6.8 透湿係数 ····················································································································· 18

6.9 圧縮強さ ····················································································································· 18

6.10 曲げ強さ ···················································································································· 18

6.11 引張強さ ···················································································································· 18

6.12 厚さ収縮率 ················································································································· 19

6.13 燃焼性 ······················································································································· 20

6.14 吸水量 ······················································································································· 23

6.15 ホルムアルデヒド放散特性 ···························································································· 24

7 検査······························································································································ 24

7.1 検査の種類及び検査項目 ································································································ 24

7.2 判定基準 ····················································································································· 25

8 表示······························································································································ 25

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 26

A 9511:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

保温保冷工業協会(JTIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS A 9511:2009は改正され,この規格に置き換えられた。

なお,平成30年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 9511:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 9511:2017

発泡プラスチック保温材

Preformed cellular plastics thermal insulation materials

序文

この規格は,住宅及び建築物において,主として常温で使用する断熱材について規定したJIS A 9521(建

築用断熱材)が2014年9月に改正されたことに伴い,プラント,ビル設備など工業用途の保温保冷材料と

して使用する発泡プラスチック保温材に適用することを明確にするために改正した。

1

適用範囲

この規格は,保温保冷材として使用する発泡プラスチック保温材について規定する。

この規格は,一般工業用途のほか,冷凍倉庫など特殊な温湿度環境下で使用する断熱材並びに住宅及び

建築物の設備機器,配管などに使用する発泡プラスチック保温材にも適用できる。ただし,住宅及び建築

物において,主として常温で使用する断熱材には適用しない。

なお,技術上重要な改正に関する旧規格との対照を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

JIS A 1324 建築材料の透湿性測定方法

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1412-3 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第3部:円筒法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS A 1902-4 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放

散量測定におけるサンプル採取,試験片作製及び試験条件−第4部:断熱材

JIS A 6005 アスファルトルーフィングフェルト

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS G 3452 配管用炭素鋼鋼管

JIS K 6742 水道用硬質ポリ塩化ビニル管

JIS K 6767 発泡プラスチック−ポリエチレン−試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

2

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

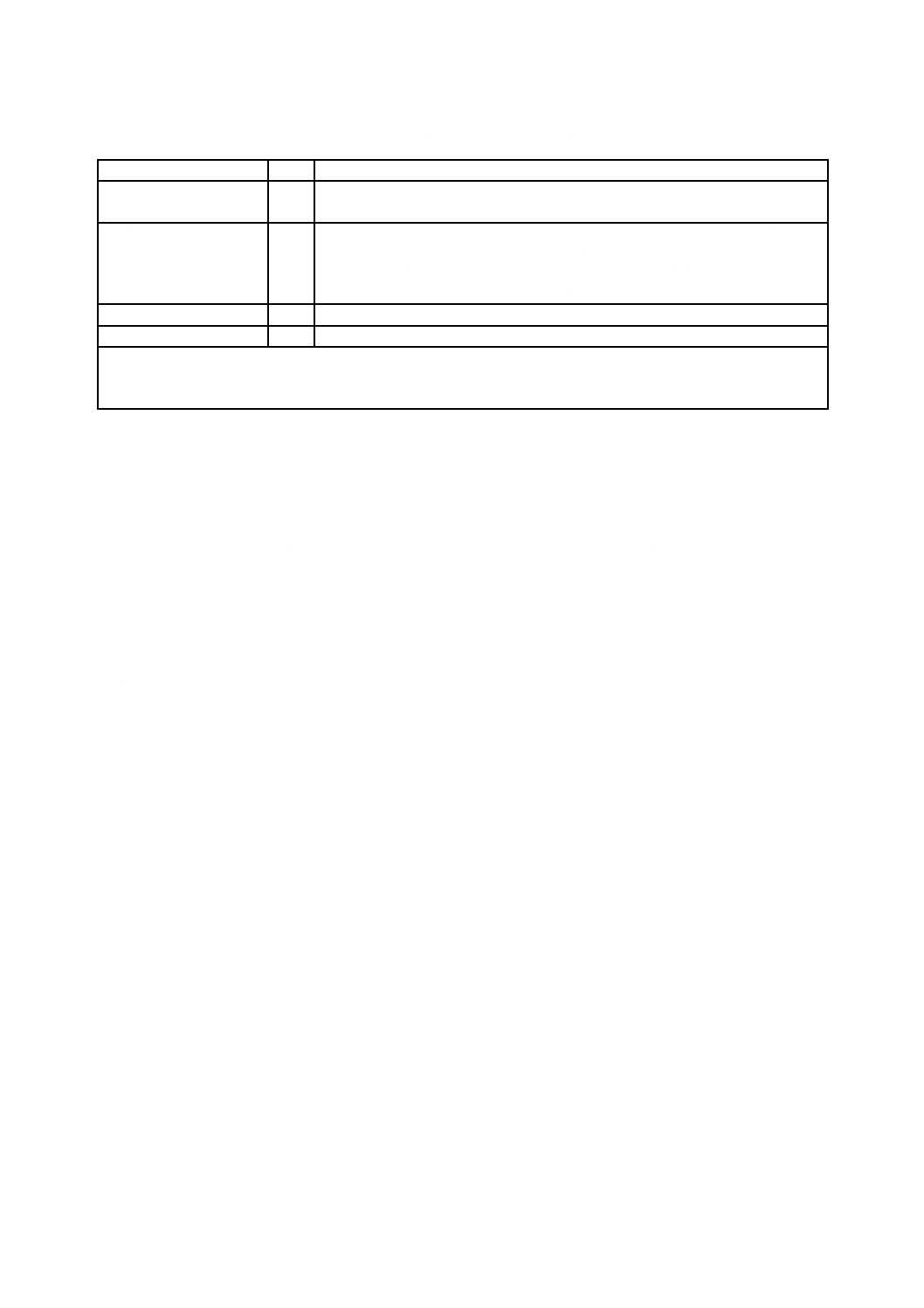

JIS K 7201-2 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

JIS K 7220 硬質発泡プラスチック−圧縮特性の求め方

JIS K 7221-2 硬質発泡プラスチック−曲げ試験−第2部:曲げ特性の求め方

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の求め方

JIS K 7225 硬質発泡プラスチック−水蒸気透過性の求め方

JIS P 3401 クラフト紙

JIS Z 1514 ポリエチレン加工紙

JIS Z 1520 はり合せアルミニウムはく

3

用語及び定義

この規格で用いる用語及び定義は,JIS A 0202によるほか,次による。

3.1

発泡プラスチック保温材

保温の目的を果たすために使用される材料のうち,ビーズ法ポリスチレンフォーム保温材,押出法ポリ

スチレンフォーム保温材,硬質ウレタンフォーム保温材,ポリエチレンフォーム保温材及びフェノールフ

ォーム保温材をいう。

3.2

面材

発泡プラスチック保温材の発泡体部分の表面,裏面又は表裏面に一体化されたシート状又はフィルム状

の材料。

3.3

成形面材

面材のうち,発泡プラスチック保温材の発泡成形時に一体成形し,発泡体部分に自己接着される面材。

3.4

スキン層

発泡プラスチック保温材の発泡時に発泡プラスチック保温材の表面に成形される発泡体部分の樹脂層。

3.5

フロン類

ハイドロフルオロカーボン(HFC),クロロフルオロカーボン(CFC),及びハイドロクロロフルオロカ

ーボン(HCFC)の総称。

注記1 ハイドロフルオロオレフィン(HFO)は,フロン類には該当しない。ハイドロフルオロオレ

フィン(HFO)とは,HFO-1233zd,HFO-1336mzzなどをいう。

注記2 国内では,現時点でハイドロフルオロカーボン(HFC)だけが使用できる。

4

種類及び製品記号

発泡プラスチック保温材の種類及び製品記号は,表1による。また,面材及びスキン層の種類及び記号

は,表2による。

なお,硬質ウレタンフォーム保温材においては,フロン類の使用の有無によって次の区分とする。硬質

ウレタンフォーム保温材以外の発泡プラスチック保温材にはフロン類は使用しない。

A種:発泡剤として炭化水素(HC),二酸化炭素(CO2)などを用い,フロン類を用いないもの。

3

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B種:発泡剤としてハイドロフルオロカーボン(HFC)を用いたもの。

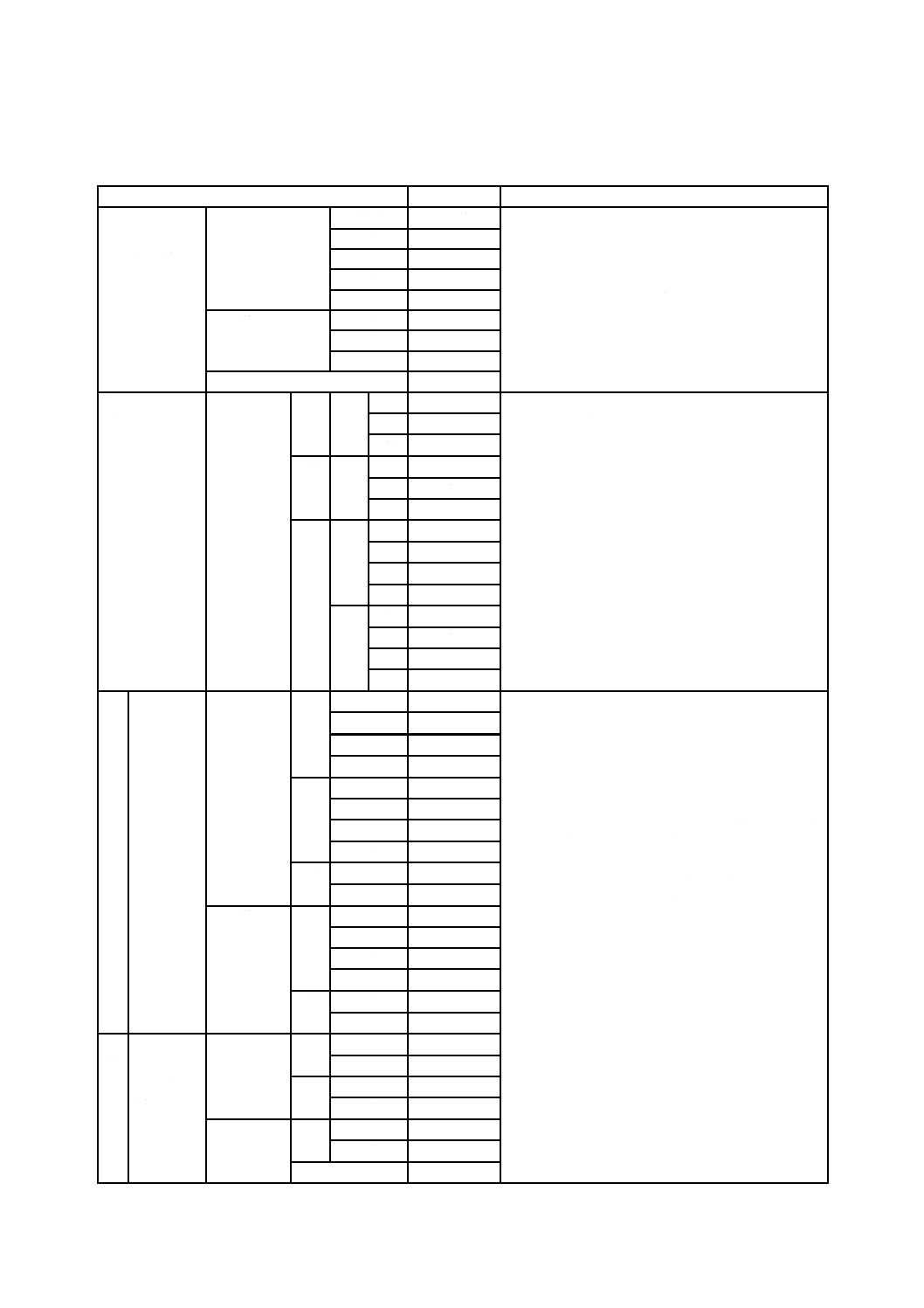

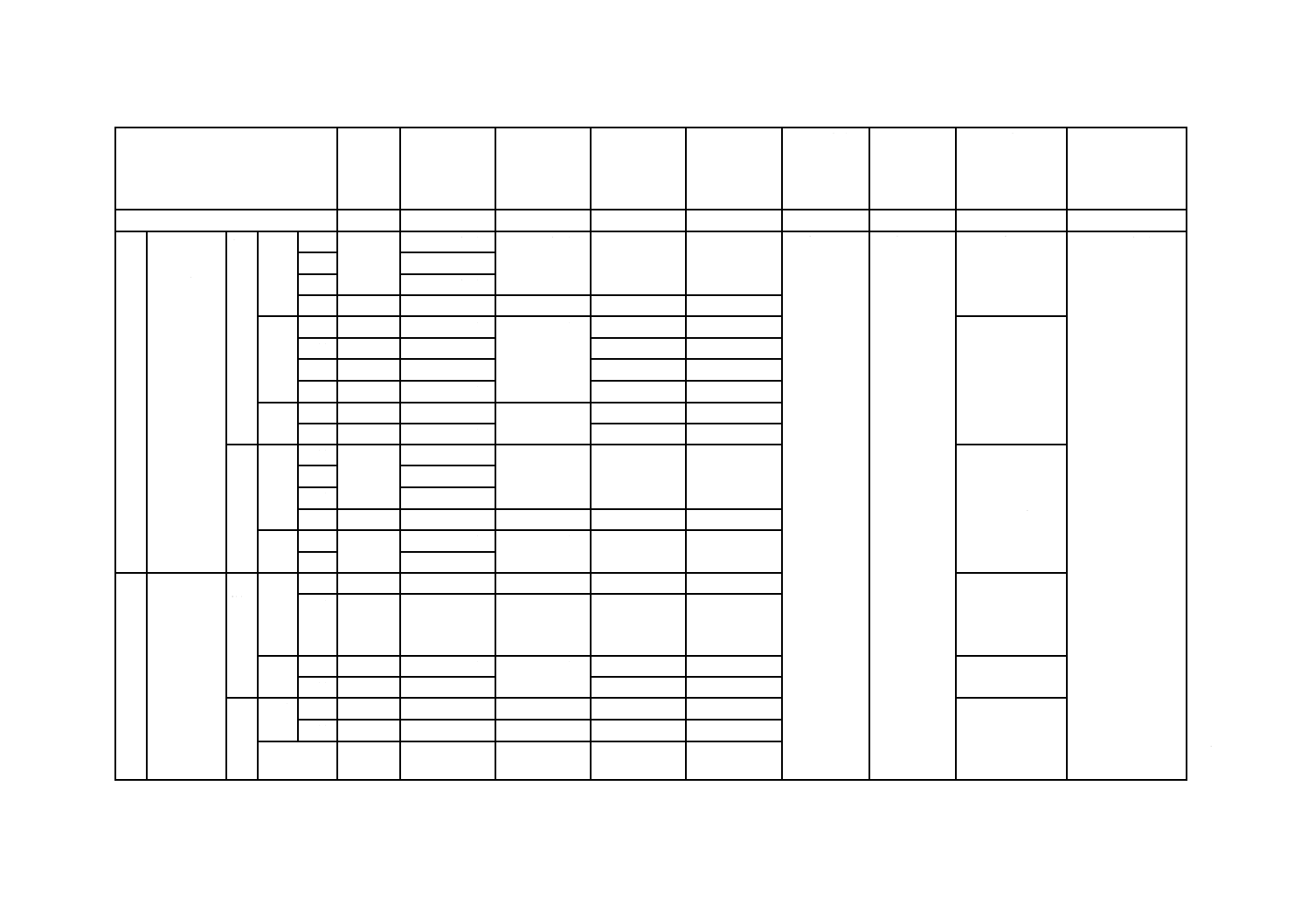

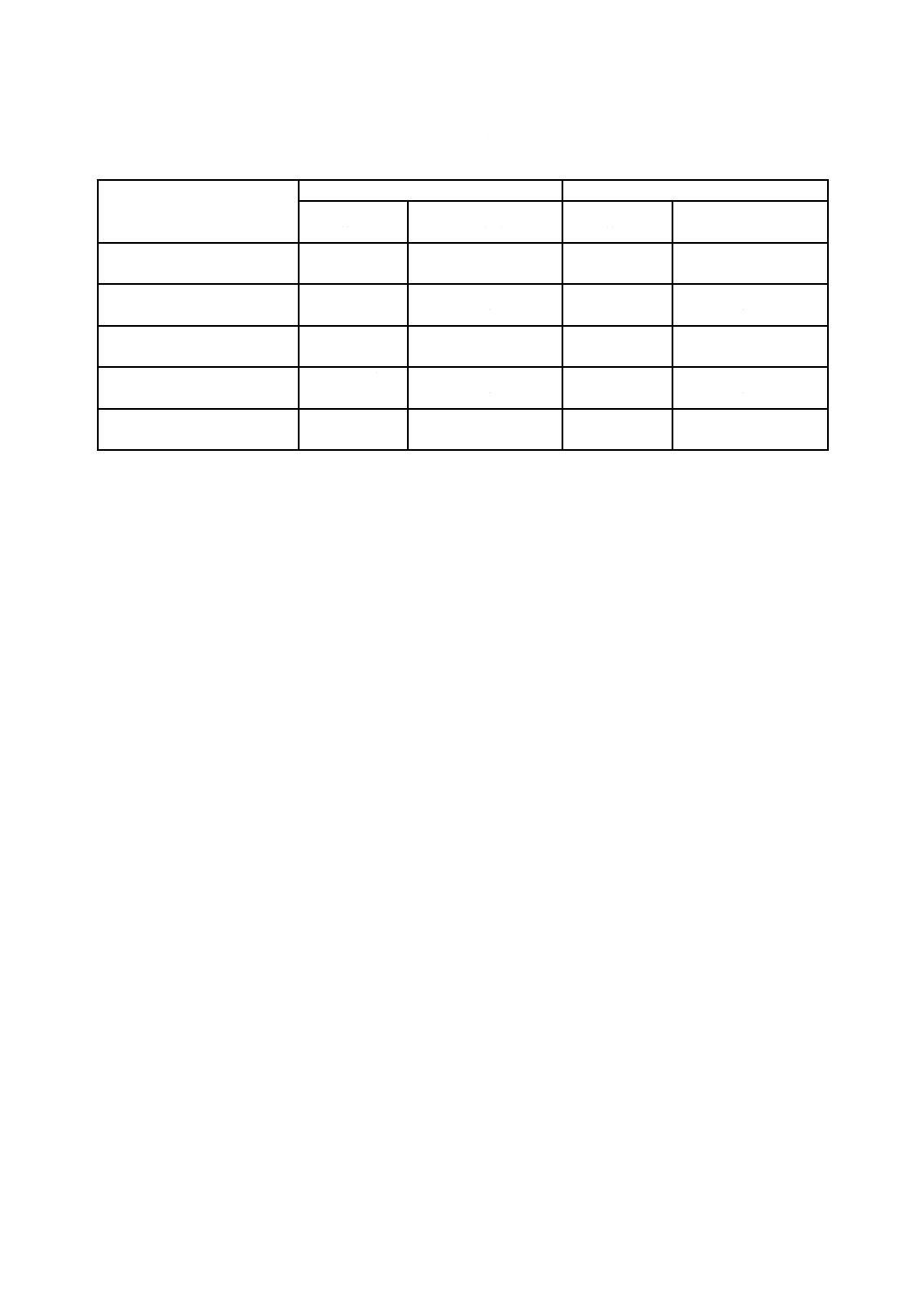

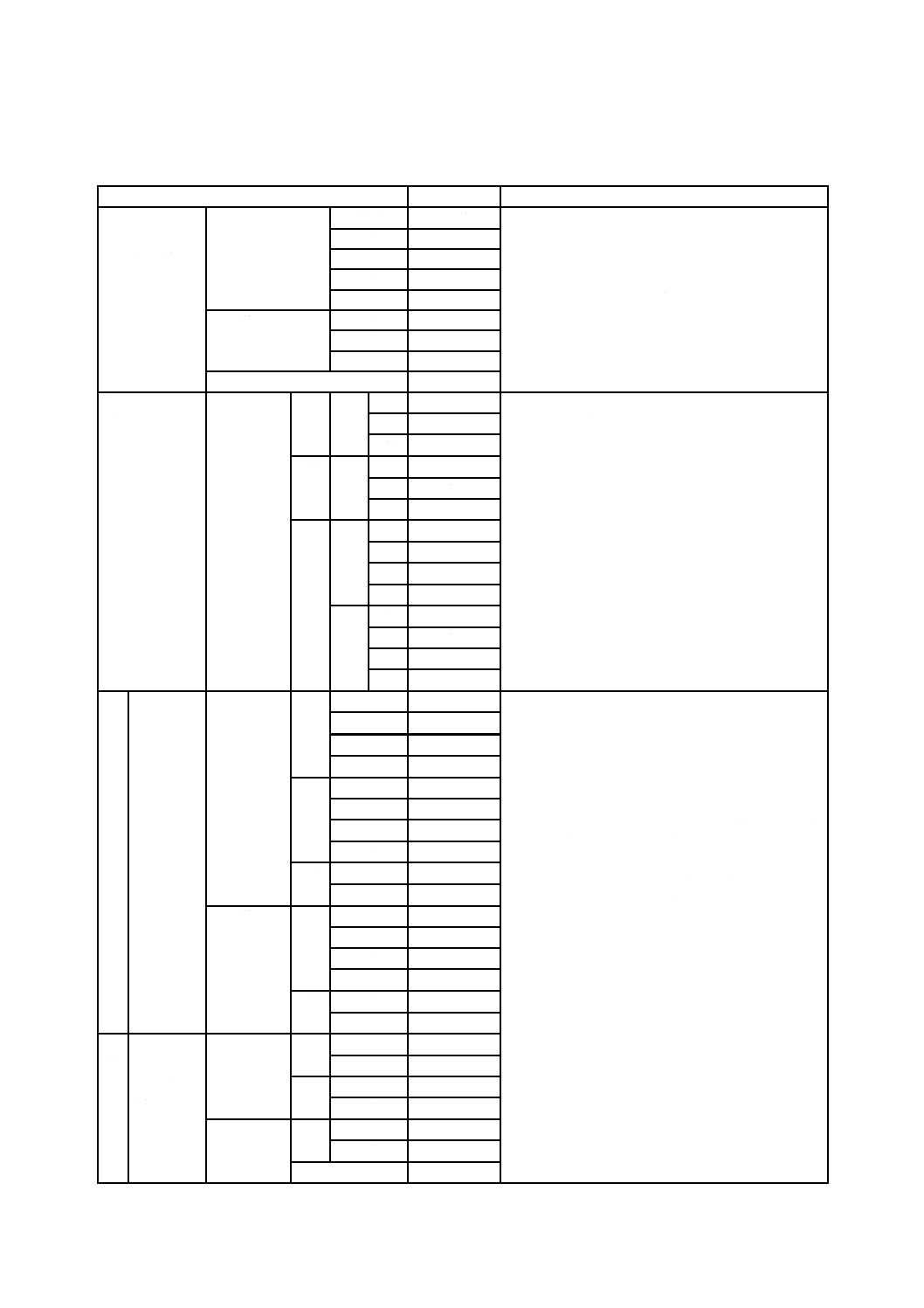

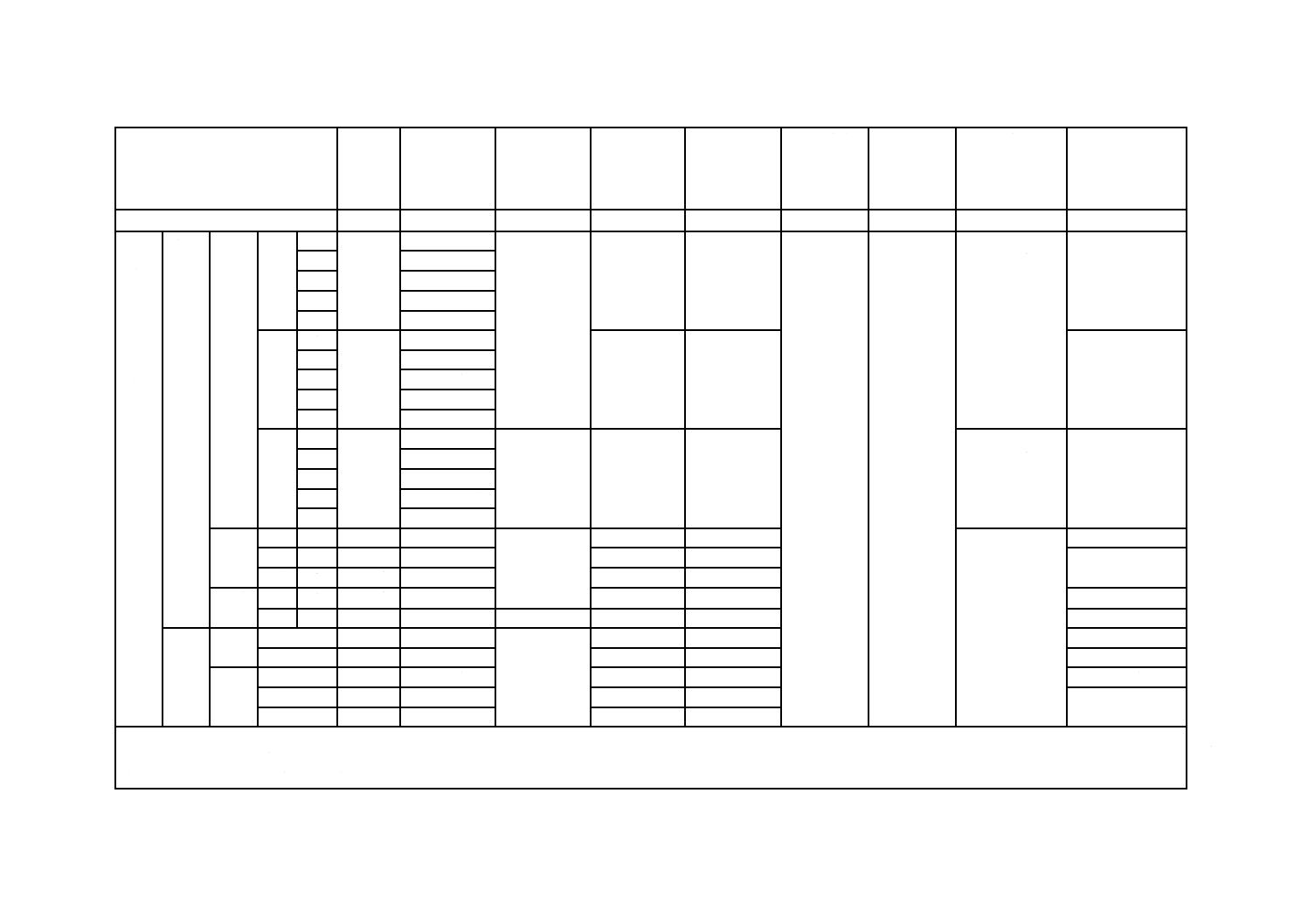

表1−発泡プラスチック保温材の種類及び記号

種類

製品記号

摘要

ビーズ法ポリ

スチレンフォ

ーム保温材

保温板

特号

EPS-B-特

ポリスチレン又はその共重合体に発泡剤,難燃剤

(HBCDを含まない)及び添加剤を加えた発泡性

ビーズを型内発泡成形したもの,又は発泡成形し

たブロックから切り出した保温板,保温筒若しく

は継手カバー。使用温度の目安は,保温板では

80 ℃以下,保温筒及び継手カバーでは70 ℃以下

である。種類の区分は,主に熱伝導率及び機械的

特性による。表面,裏面又は表裏面に面材を接着

したものもある。

1号

EPS-B-1

2号

EPS-B-2

3号

EPS-B-3

4号

EPS-B-4

保温筒a), b)

1号

EPS-C-1

2号

EPS-C-2

3号

EPS-C-3

継手カバーa), b)

EPS-F

押出法ポリス

チレンフォー

ム保温材

保温板

1種

b

A

XPS1bA

ポリスチレン又はその共重合体に発泡剤,難燃剤

(HBCDを含まない)及び添加剤を溶融混合し,

連続的に押出発泡成形したもの,又は押出発泡成

形したブロックから切り出した保温板。使用温度

の目安は,80 ℃以下である。種類の区分は,主に

熱伝導率及び圧縮強さによる。表面,裏面又は表

裏面に面材を接着したものもある。

B

XPS1bB

C

XPS1bC

2種

b

A

XPS2bA

B

XPS2bB

C

XPS2bC

3種

a

A

XPS3aA

B

XPS3aB

C

XPS3aC

D

XPS3aD

b

A

XPS3bA

B

XPS3bB

C

XPS3bC

D

XPS3bD

A

種

硬質ウレ

タンフォ

ーム保温

材

保温板

1種

1号

A-PUF-B-1.1 ポリイソシアネート,ポリオール及び発泡剤を主

剤として発泡成形した保温板,保温筒で,種類の

区分は,発泡成形方法,熱伝導率,機械的特性に

よる。使用温度の目安は,100 ℃以下である。

1種:発泡成形したもの,又は発泡成形したブロ

ックから切り出した保温板,又保温筒で表面,裏

面又は表裏面に面材を接着したものもある。

2種:面材間で発泡させ,自己接着によってサン

ドイッチ状に成形した非透湿性成形面材付保温板

又は保温筒

3種:面材間で発泡させ,自己接着によってサン

ドイッチ状に成形した透湿性成形面材付保温板

2号

A-PUF-B-1.2

3号

A-PUF-B-1.3

4号

A-PUF-B-1.4

2種

1号

A-PUF-B-2.1

2号

A-PUF-B-2.2

3号

A-PUF-B-2.3

4号

A-PUF-B-2.4

3種

1号

A-PUF-B-3.1

2号

A-PUF-B-3.2

保温筒a), b)

1種

1号

A-PUF-C-1.1

2号

A-PUF-C-1.2

3号

A-PUF-C-1.3

4号

A-PUF-C-1.4

2種

1号

A-PUF-C-2.1

2号

A-PUF-C-2.2

B

種

硬質ウレ

タンフォ

ーム保温

材

保温板

1種

1号

B-PUF-B-1.1

2号

B-PUF-B-1.2

2種

1号

B-PUF-B-2.1

2号

B-PUF-B-2.2

保温筒a), b)

1種

1号

B-PUF-C-1.1

2号

B-PUF-C-1.2

2種

B-PUF-C-2

4

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

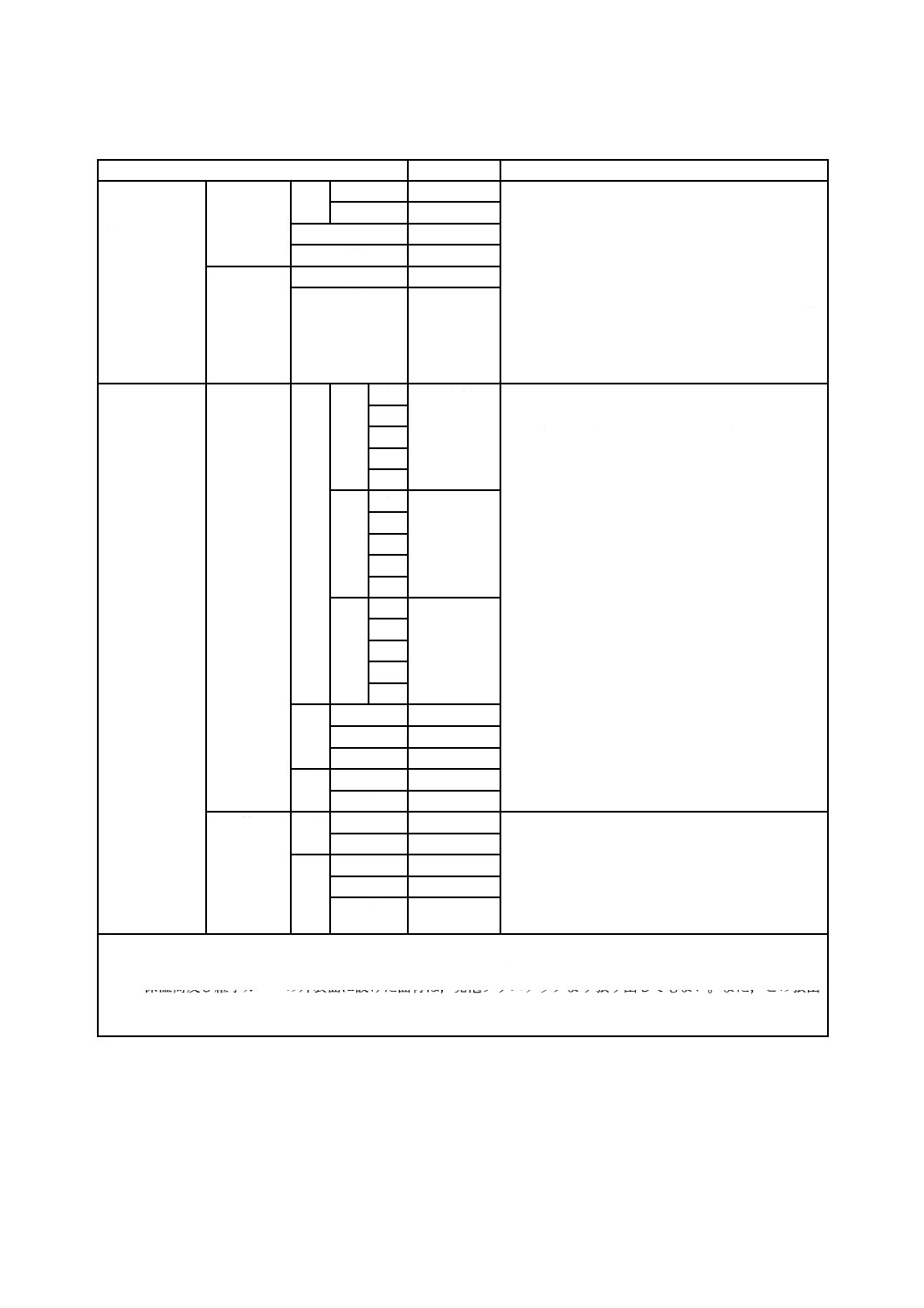

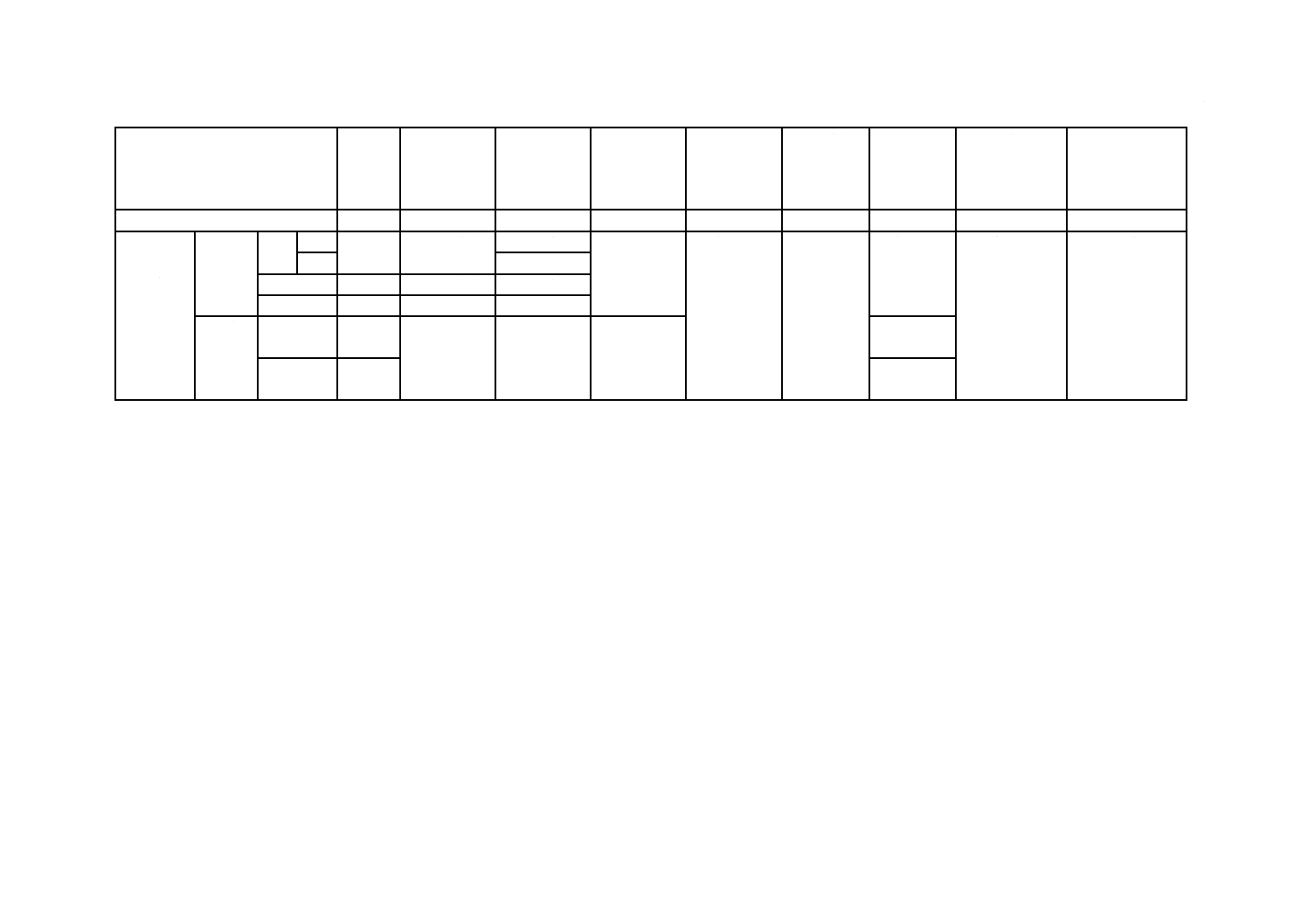

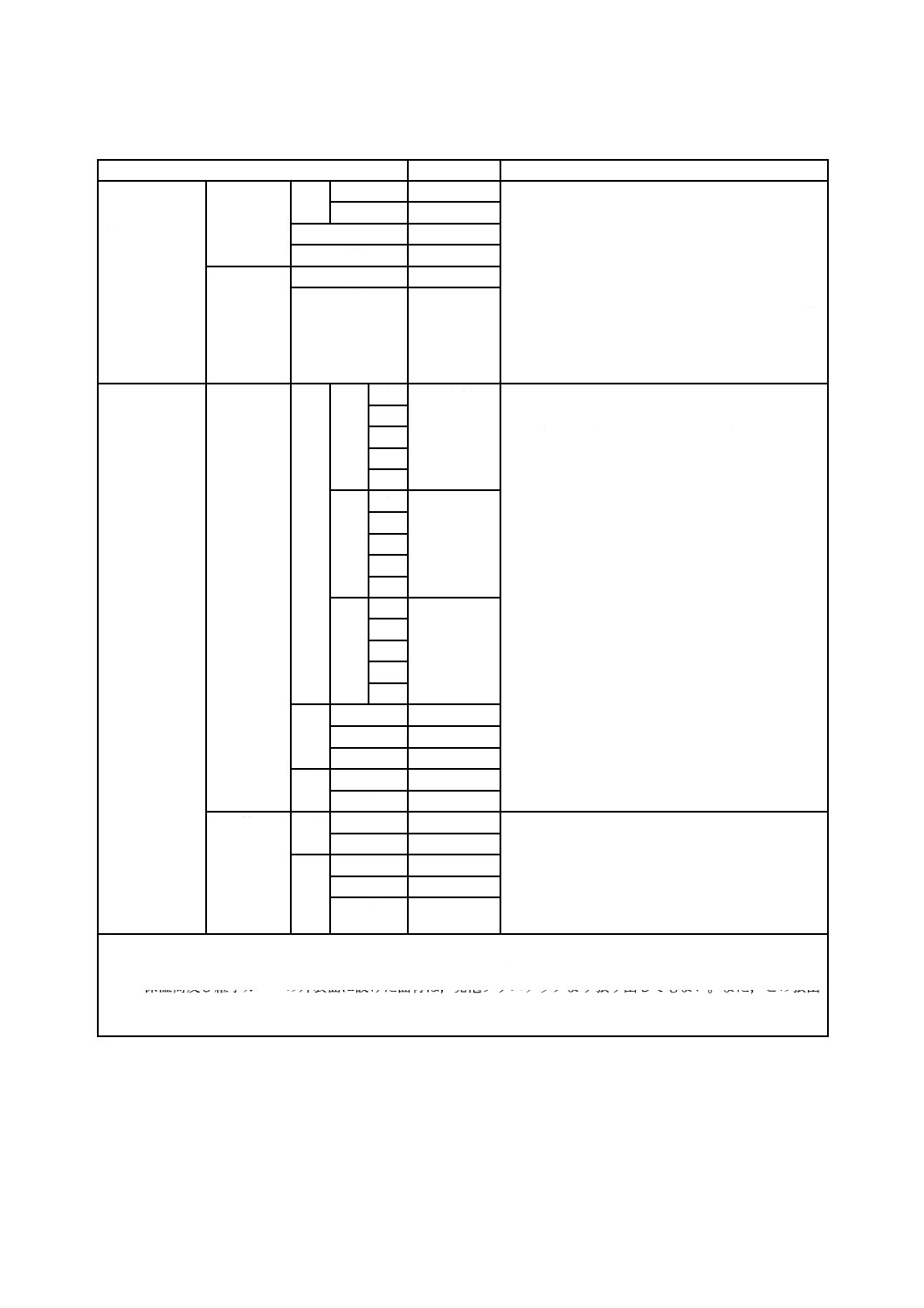

表1−発泡プラスチック保温材の種類及び記号(続き)

種類

製品記号

摘要

ポリエチレン

フォーム保温

材

保温板

1種

1号

A-PE-B-1.1

ポリエチレン又はその共重合体に発泡剤及び添加

剤を混合して,板状若しくは筒状に発泡成形した

もの,又は板状若しくはシート状に発泡させた後,

筒状に加工した保温筒。保温板は,熱伝導率によ

って1種〜3種に区分しており,保温筒は,厚さ

収縮率によって1種及び2種に区分している。使

用温度の目安は,保温板では70 ℃以下,保温筒

では1種が70 ℃以下,2種が120 ℃以下である。

表面,裏面又は表裏面に面材を接着したものもあ

る。

2号

A-PE-B-1.2

2種

A-PE-B-2

3種

A-PE-B-3

保温筒a), b)

1種

A-PE-C-1

2種

A-PE-C-2

フェノールフ

ォーム保温材

保温板

1種 1号

A

PF-B-1.1A

レゾール樹脂,発泡剤及び硬化剤を主剤として,

成形面材の間で発泡させ,サンドイッチ状に成形

した成形面材付の保温板,又はレゾール樹脂,発

泡剤及び硬化剤を主剤として,発泡成形した成形

面材なしの保温板。使用温度の目安は130 ℃以下

である。種類の区分は主に熱伝導率及び機械的特

性による。表面,裏面又は表裏面に面材を接着し

たものもある。

B

PF-B-1.1B

C

PF-B-1.1C

D

PF-B-1.1D

E

PF-B-1.1E

2号

A

PF-B-1.2A

B

PF-B-1.2B

C

PF-B-1.2C

D

PF-B-1.2D

E

PF-B-1.2E

3号

A

PF-B-1.3A

B

PF-B-1.3B

C

PF-B-1.3C

D

PF-B-1.3D

E

PF-B-1.3E

2種

1号A

PF-B-2.1A

2号A

PF-B-2.2A

3号A

PF-B-2.3A

3種

1号A

PF-B-3.1A

2号A

PE-B-3.2A

保温筒a), b)

1種

1号

PF-C-1.1

レゾール樹脂又はノボラック樹脂並びに発泡剤及

び硬化剤を主剤として,筒状に発泡成形したもの,

又は板状の発泡成形体から切り出した保温筒。使

用温度の目安は,130 ℃以下である。種類の区分

は,主に熱伝導率及び機械的特性による。表面,

裏面又は表裏面に面材を接着したものもある。

2号

PF-C-1.2

2種

1号

PF-C-2.1

2号

PF-C-2.2

3号

PF-C-2.3

注a) 保温筒及び継手カバーは,長さ方向に沿って1か所切れ目を入れてもよく,又は分割してもよい。また,保

温筒及び継手カバーには,相じゃくり又はさねはぎ(JIS A 0202参照)を設けてもよい。

b) 保温筒及び継手カバーの外表面に設けた面材は,発泡プラスチックより張り出してもよい。また,この張出

し部の裏側には,あらかじめ,原料にホルムアルデヒドを使用していない粘着剤などの接着層を設けてもよ

い。

5

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

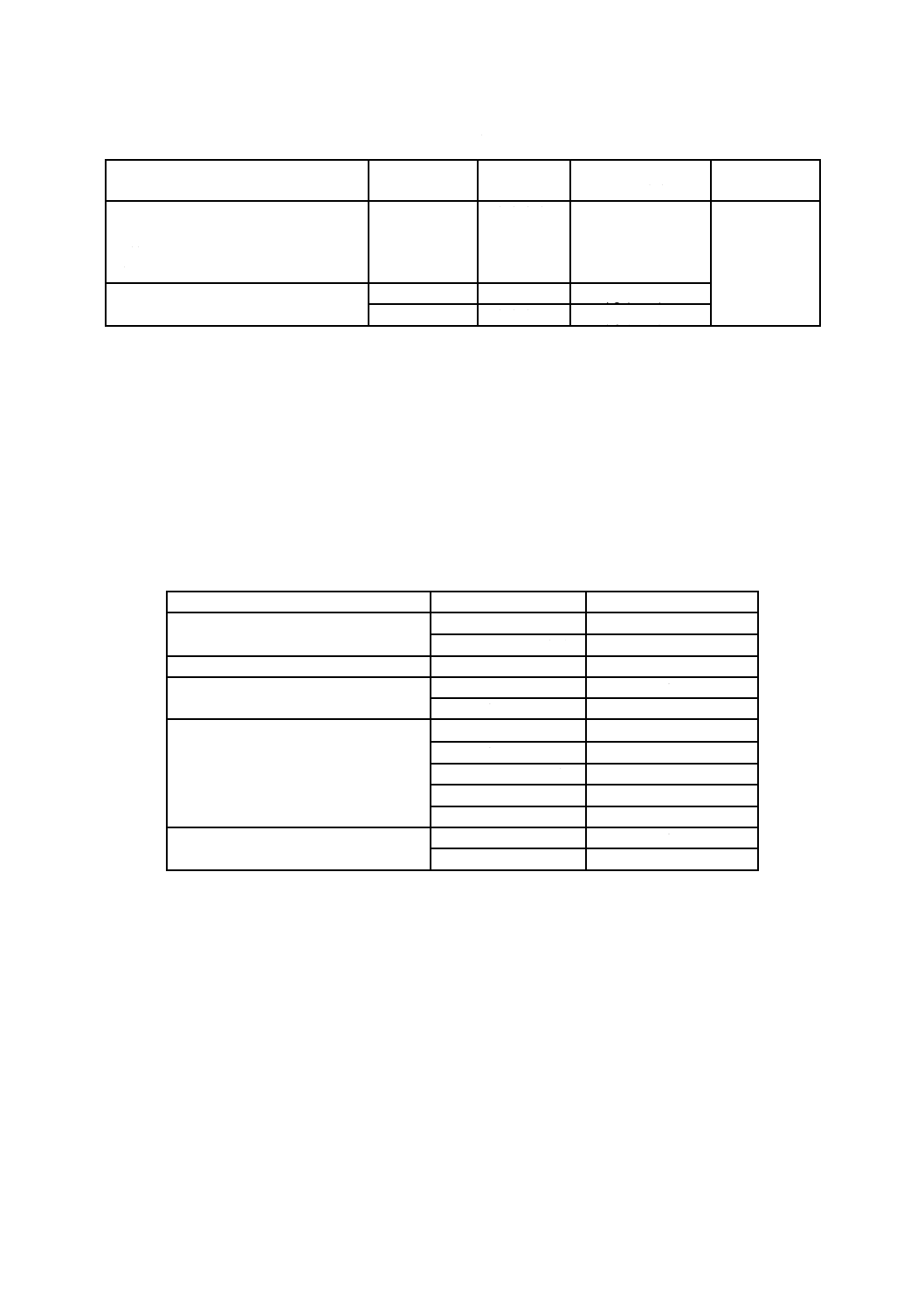

表2−面材及びスキン層の種類及び記号

面材及びスキン層の種類

記号

説明

透湿性面材

S

JIS P 3401に規定するクラフト紙,ポリエステル不織布,ポリプロピレン不織布,

無機質充塡ガラス繊維不織布,ガラス繊維不織布など。

非透湿性面材

P

JIS Z 1514に規定するポリエチレン加工紙,JIS Z 1520に規定するはり合せアル

ミニウムはく,又はこれと同等以上の非透湿性をもつもの。また,硬質ウレタン

フォーム保温筒2種の面材は,JIS A 6005, JIS Z 1514及びJIS Z 1520に規定す

るシート材,又はこれと同等以上の非透湿性をもつもの。

スキン層

X

面材がなく,表面がスキン層であるもの。

面材,スキン層なし

N

面材がなく,スキン層もないもの。

表裏両面が同じ面材の場合は一つの記号で表し,異なる場合は記号を並べる。

例1 両面透湿面材付き:S,両面非透湿面材付き:P,両面スキン層付き:X

例2 片側透湿面材付き・片側非透湿面材付き:SP,片側非透湿面材付き:PN

5

品質

5.1

特性

特性は,ホルムアルデヒド放散特性を除き,面材を除いた発泡体部分の特性とし,箇条6に規定する試

験を行ったとき,表3及び表4に適合しなければならない。ただし,成形面材付きの保温板は,密度及び

燃焼性を除き,成形面材を含めた製品の特性とする。成形面材付き保温筒は,透湿係数を除き,成形面材

を除いた発泡体部分の特性とする。

ホルムアルデヒド放散特性は,面材を取り付けた製品については面材を含めた製品の特性とする。また,

ホルムアルデヒド放散特性において,ユリア樹脂系,メラミン樹脂系,フェノール樹脂系,レゾルシノー

ル樹脂系,ホルムアルデヒド系防腐剤,メチロール基含有モノマー,ロンガリット系触媒などのホルムア

ルデヒドを放散する材料を使用していない製品は,6.15の試験は行わずにF☆☆☆☆としてもよい。

6

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

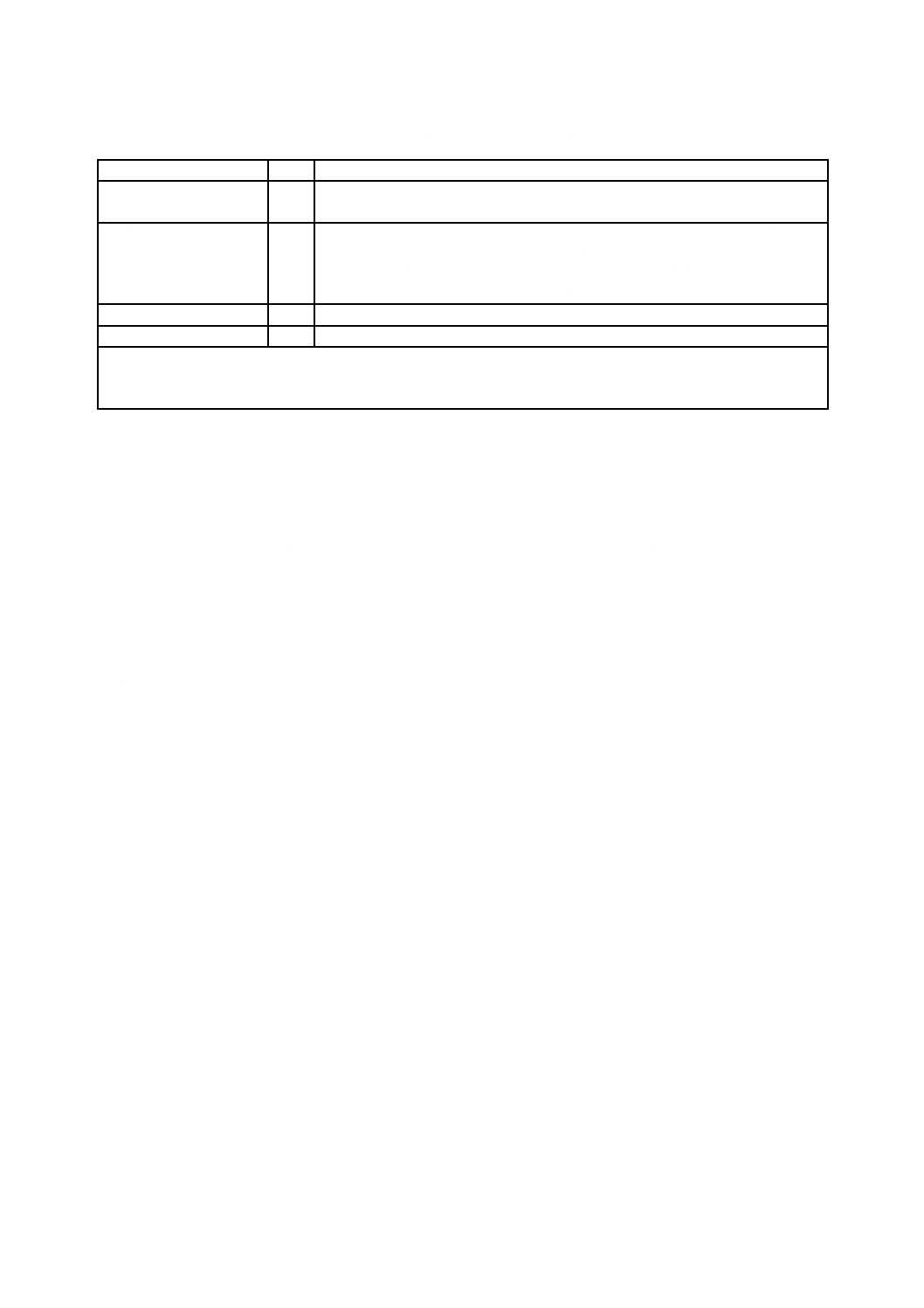

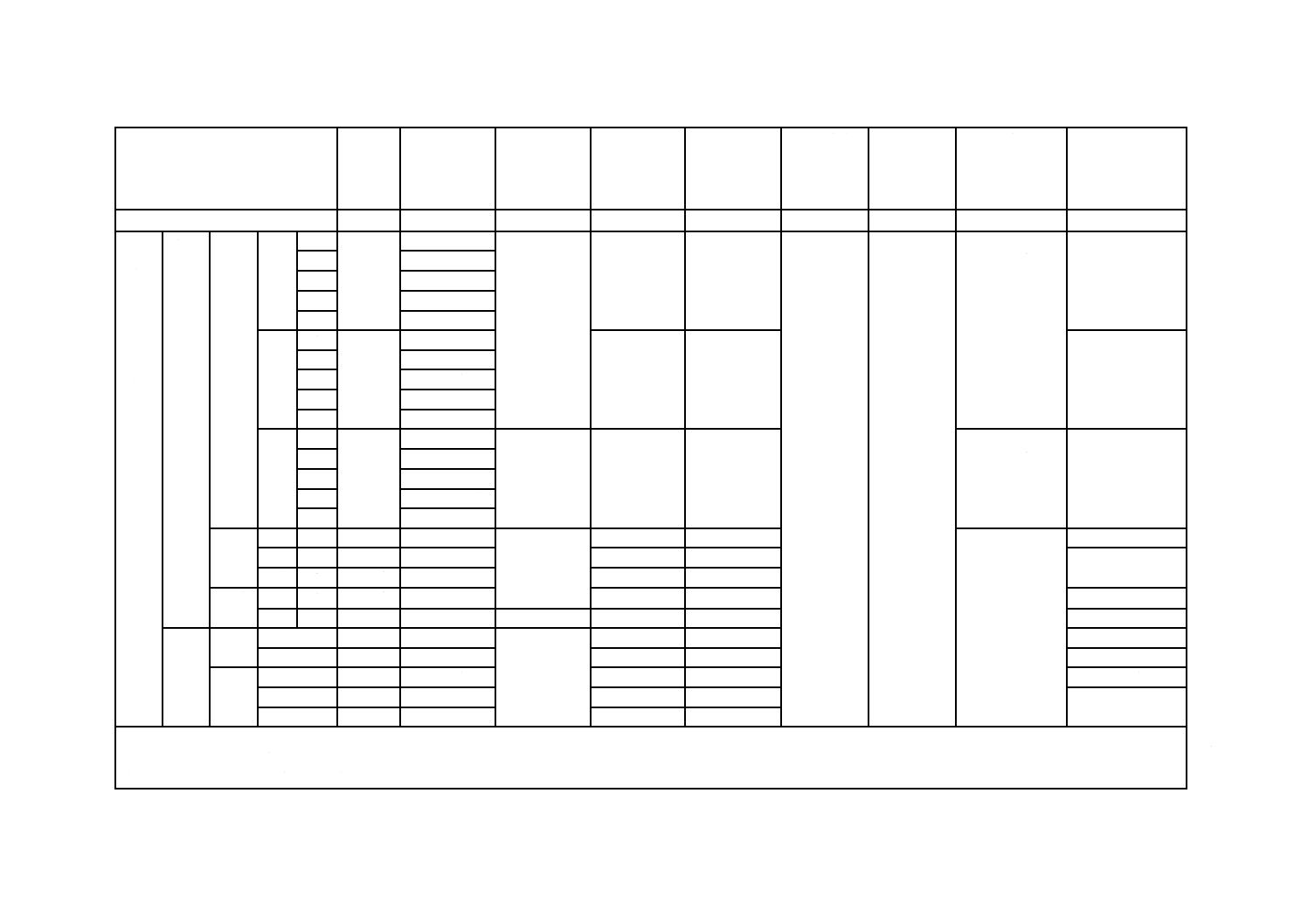

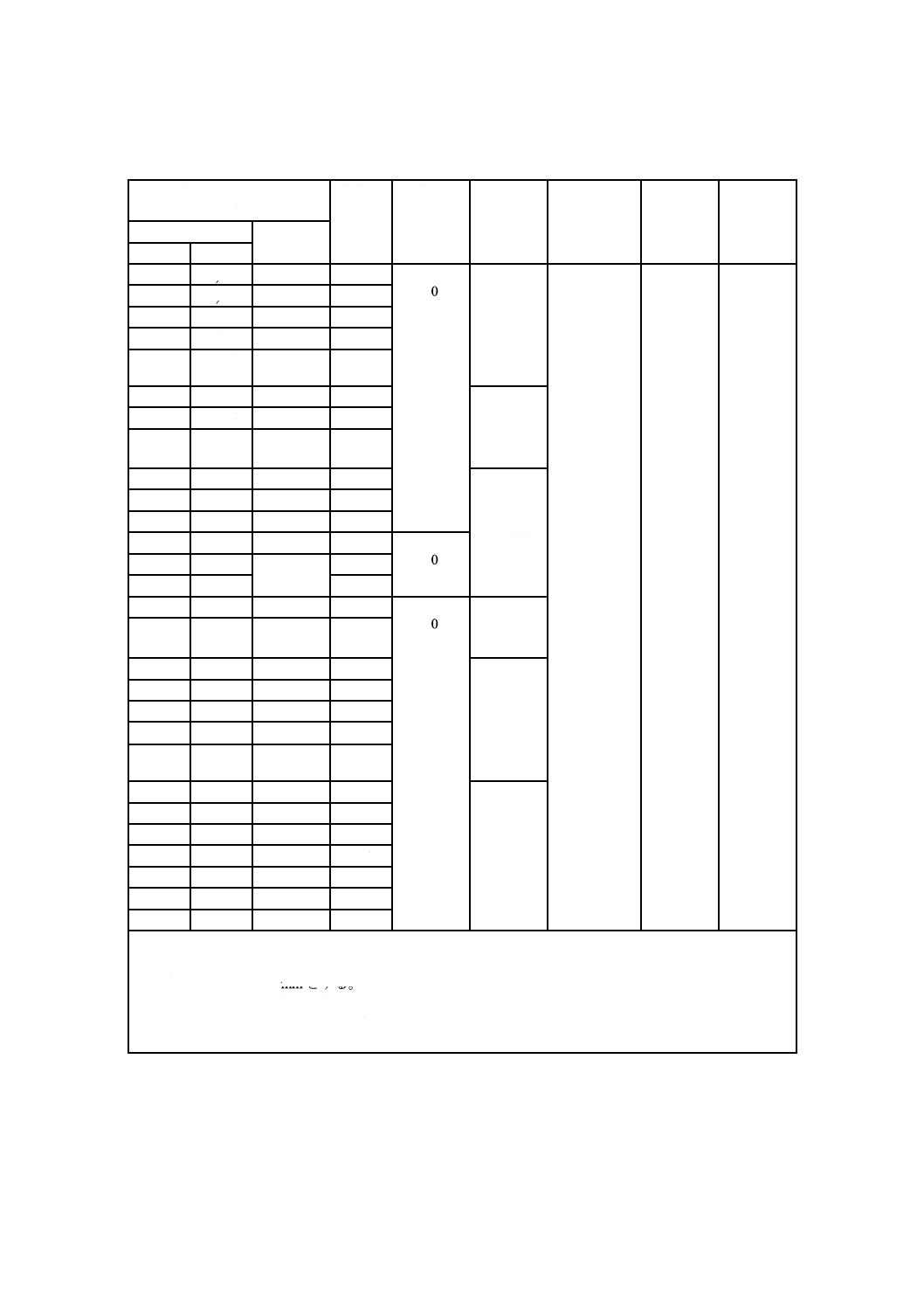

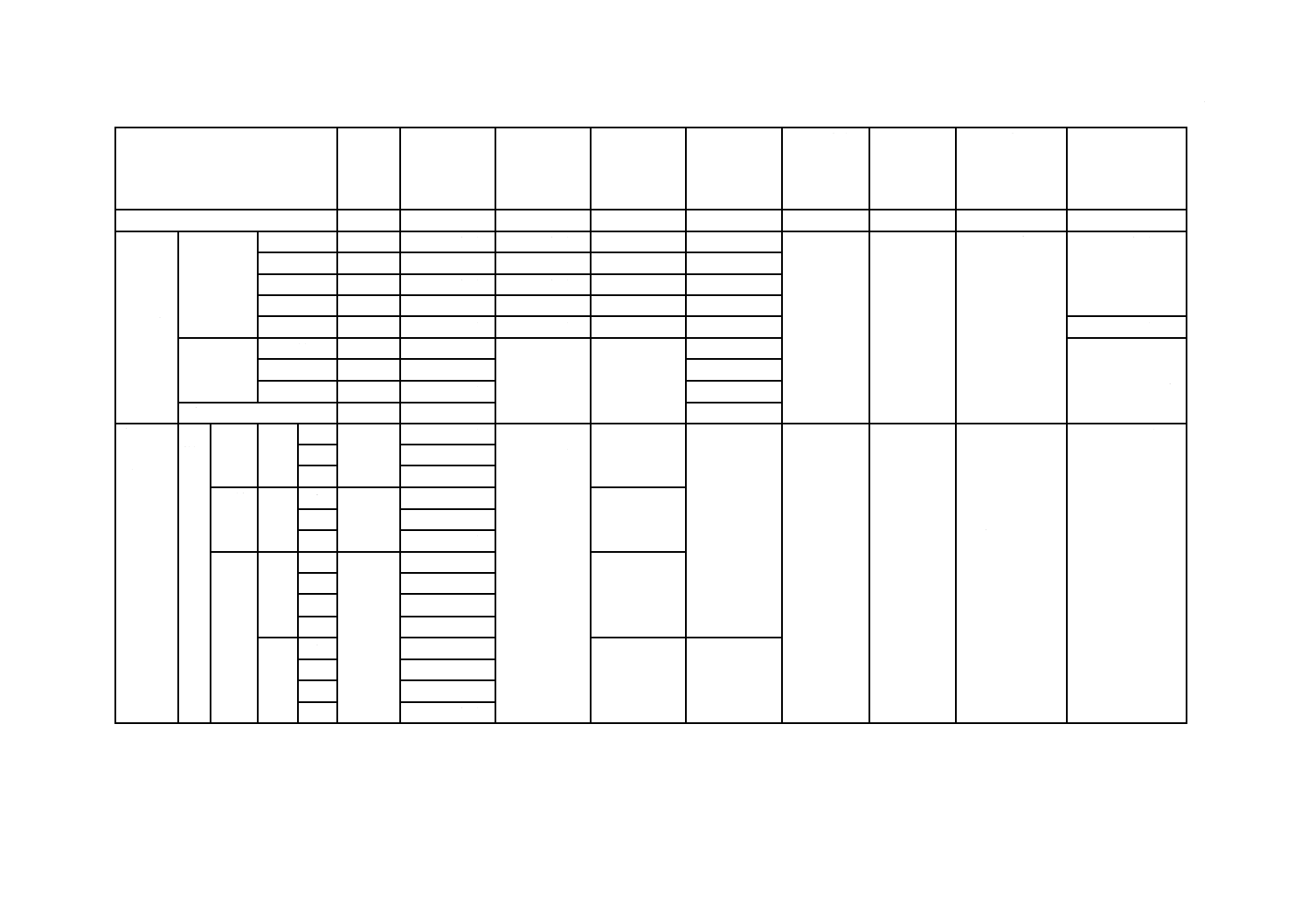

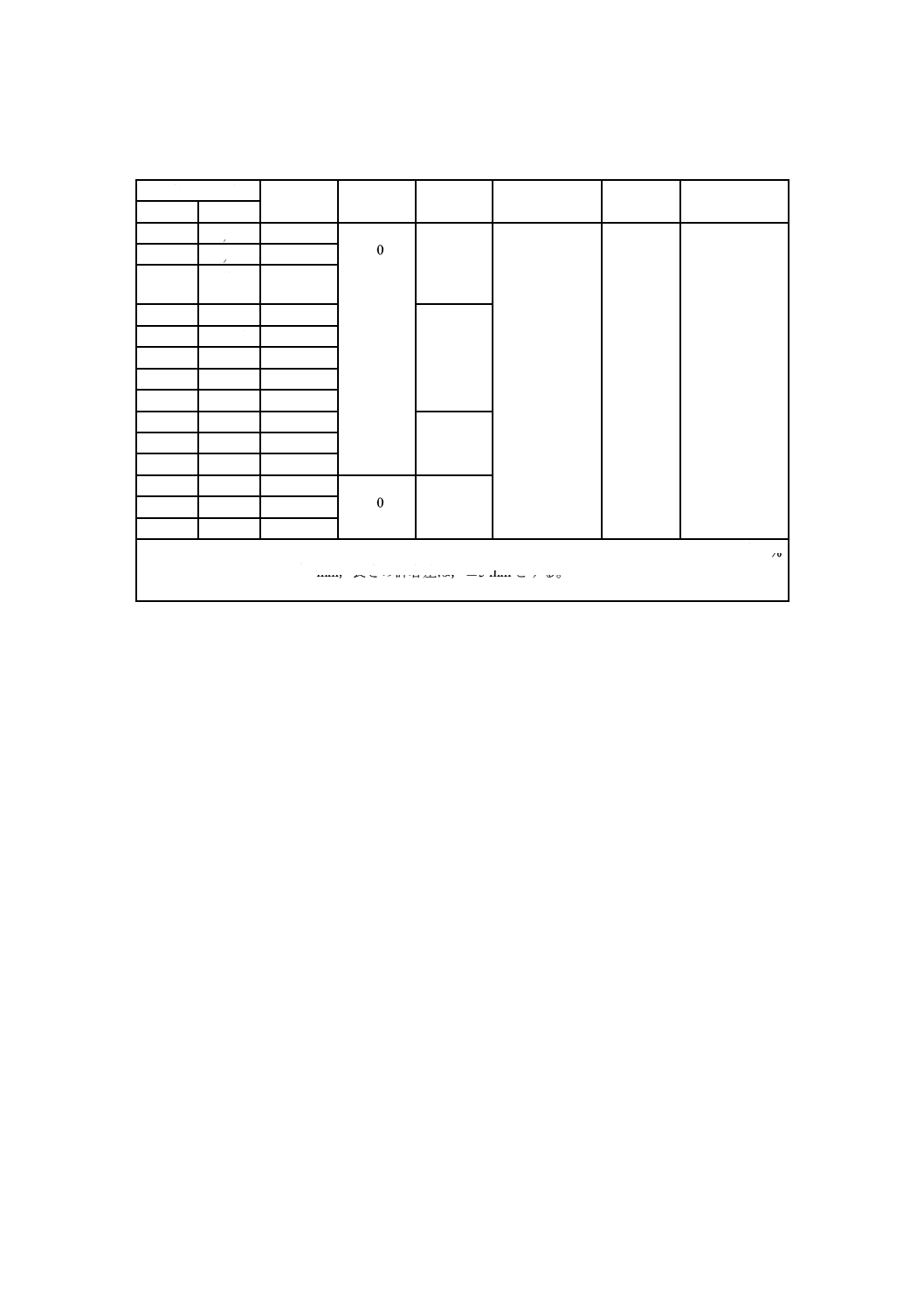

表3−特性

種類

密度

kg/m3

熱伝導率

W/(m・K)

(平均温度

23 ℃)

透湿係数

ng/(m2・s・Pa)

(厚さ25 mm

の場合)a)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

引張強さ

N/cm2

厚さ収縮率

%

燃焼性

吸水量

g/100 cm2

適用試験箇条

6.6

6.7

6.8

6.9

6.10

6.11

6.12

6.13

6.14

ビーズ

法ポリ

スチレ

ンフォ

ーム保

温材

保温板

特号

27以上

0.034以下

185以下

14以上

29以上

規定しない 規定しない 3秒間以内に炎

が消えて,残じ

んがなく,か

つ,燃焼限界指

示線を越えて

燃焼しない。

1.0以下

1号

30以上

0.036以下

145以下

16以上

32以上

2号

25以上

0.037以下

205以下

12以上

25以上

3号

20以上

0.040以下

250以下

8以上

18以上

4号

15以上

0.043以下

290以下

5以上

10以上

1.5以下

保温筒

1号

35以上

0.036以下

規定しない

規定しない

40以上

厚さ30 mm未満

2.0以下

厚さ30 mm以上

1.0以下

2号

30以上

0.036以下

32以上

3号

25以上

0.037以下

25以上

継手カバー

25以上

0.037以下

25以上

押出法

ポリス

チレン

フォー

ム保温

材

保

温

板

1種

b

A

20以上

0.040以下

スキン層なし

145以下

スキン層あり

55以下

16以上

20以上

規定しない 規定しない 3秒間以内に炎

が消えて,残じ

んがなく,か

つ,燃焼限界指

示線を越えて

燃焼しない。

0.01以下

B

0.038以下

C

0.036以下

2種

b

A

25以上

0.034以下

18以上

B

0.032以下

C

0.030以下

3種

a

A

25以上

0.028以下

10以上

B

0.026以下

C

0.024以下

D

0.022以下

b

A

0.028以下

20以上

25以上

B

0.026以下

C

0.024以下

D

0.022以下

3

A

9

5

11

:

2

0

1

7

7

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

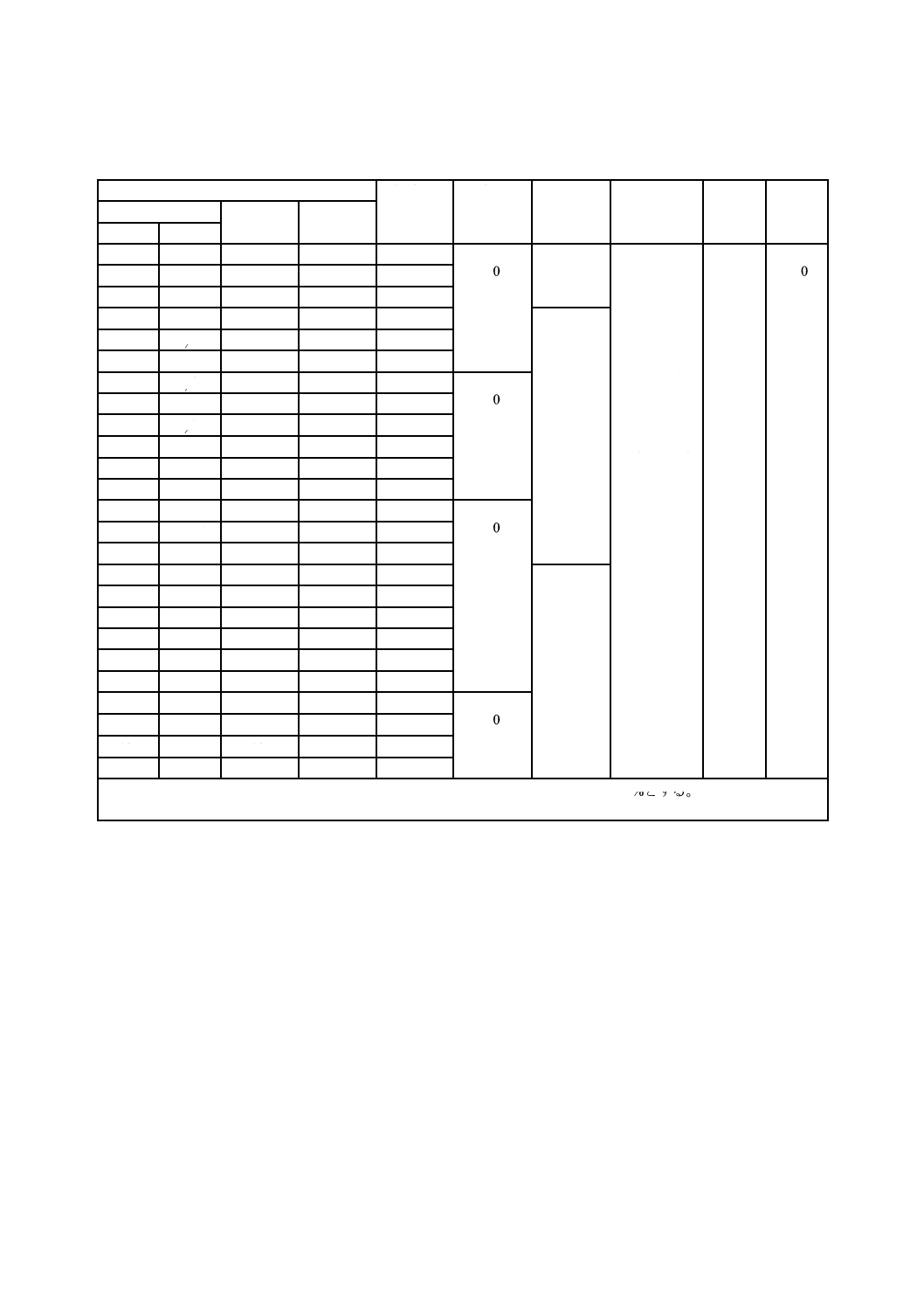

表3−特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

(平均温度

23 ℃)

透湿係数

ng/(m2・s・Pa)

(厚さ25 mm

の場合)a)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

引張強さ

N/cm2

厚さ収縮率

%

燃焼性

吸水量

g/100 cm2

適用試験箇条

6.6

6.7

6.8

6.9

6.10

6.11

6.12

6.13

6.14

A

種

硬質ウレ

タンフォ

ーム保温

材

保

温

板

1種 1号 35以上

0.029以下

185以下

20以上

25以上

規定しない 規定しない 燃焼時間120

秒間以内,か

つ,燃焼長さが

60 mm以内。

3.0以下

2号

0.026以下

3号

0.024以下

4号 25以上

0.025以下

225以下

10以上

15以上

2種 1号 35以上

0.023以下

40以下

10以上

25以上

規定しない

2号 25以上

0.024以下

8以上

15以上

3号 35以上

0.027以下

10以上

25以上

4号 25以上

0.028以下

8以上

15以上

3種 1号 35以上

0.023以下

185以下

10以上

25以上

2号 25以上

0.024以下

8以上

15以上

保

温

筒

1種 1号 35以上

0.029以下

185以下

20以上

25以上

燃焼時間120

秒間以内,か

つ,燃焼長さが

60 mm以内。

2号

0.026以下

3号

0.024以下

4号 25以上

0.025以下

225以下

10以上

15以上

2種 1号 35以上

0.026以下

40以下

20以上

25以上

2号

0.024以下

B

種

硬質ウレ

タンフォ

ーム保温

材

保

温

板

1種 1号 35以上

0.024以下

185以下

20以上

25以上

燃焼時間120

秒間以内,か

つ,燃焼長さが

60 mm以内。

2号 25以上

0.025以下

225以下

10以上

25以上

2種 1号 35以上

0.023以下

40以下

10以上

25以上

規定しない

2号 25以上

0.024以下

8以上

15以上

保

温

筒

1種 1号 35以上

0.024以下

185以下

20以上

25以上

燃焼時間120

秒間以内,か

つ,燃焼長さが

60 mm以内。

2号 25以上

0.025以下

225以下

10以上

15以上

2種

35以上

0.024以下

40以下

20以上

25以上

3

A

9

5

11

:

2

0

1

7

8

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

(平均温度

23 ℃)

透湿係数

ng/(m2・s・Pa)

(厚さ25 mm

の場合)a)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

引張強さ

N/cm2

厚さ収縮率

%

燃焼性

吸水量

g/100 cm2

適用試験箇条

6.6

6.7

6.8

6.9

6.10

6.11

6.12

6.13

6.14

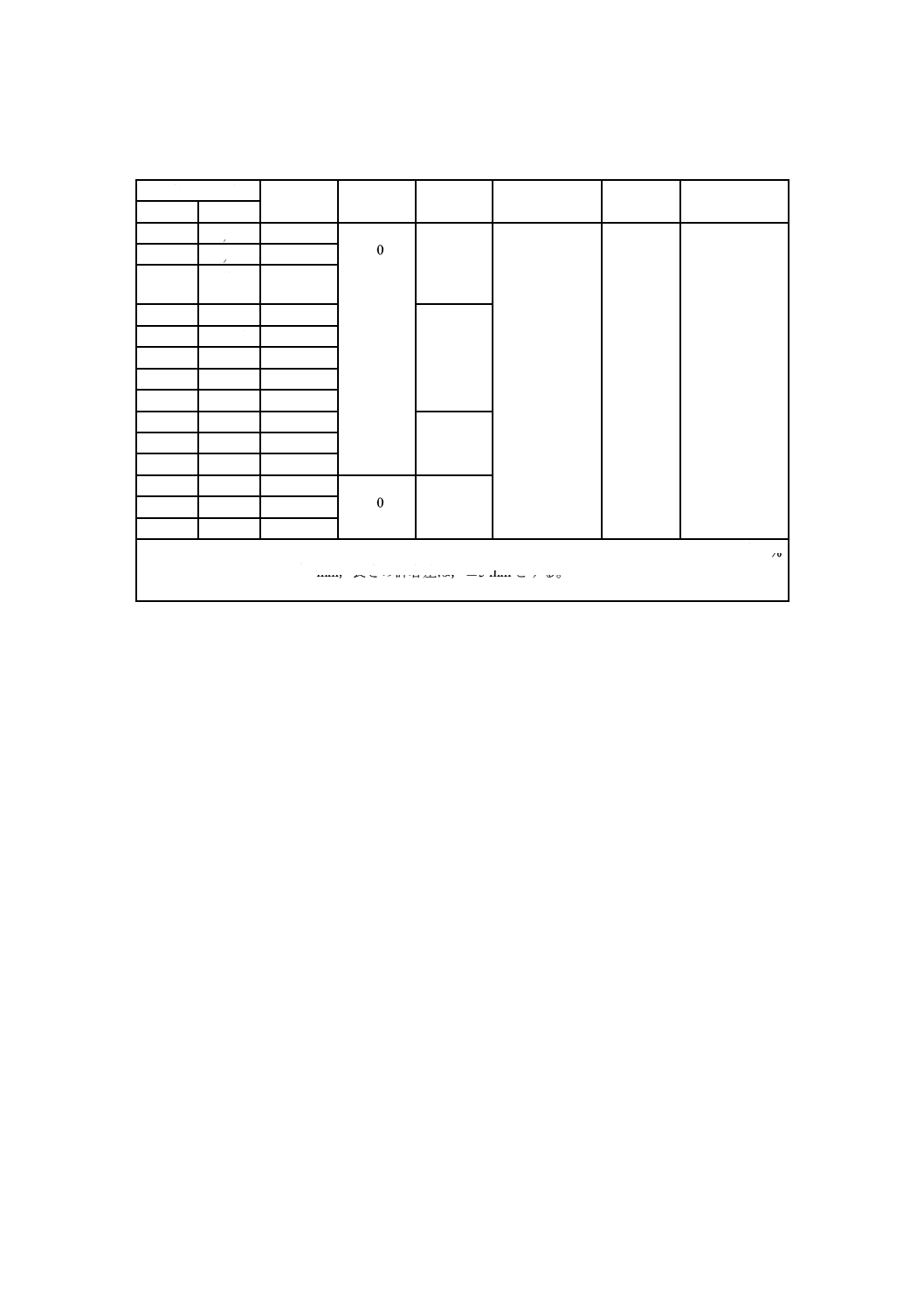

ポリエチ

レンフォ

ーム保温

材

保温板

1種 1号 10以上

0.042以下

30以下

2以上

規定しない

14以上

規定しない

規定しない

2.0以下

2号

55以下

2種

20以上

0.038以下

30以下

3種

10以上

0.034以下

150以下

保温筒

1種

10以上

0.043以下

20以下

規定しない

(70±5 ℃)

7以下

2種

20以上

(120±5 ℃)

7以下

3

A

9

5

11

:

2

0

1

7

9

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

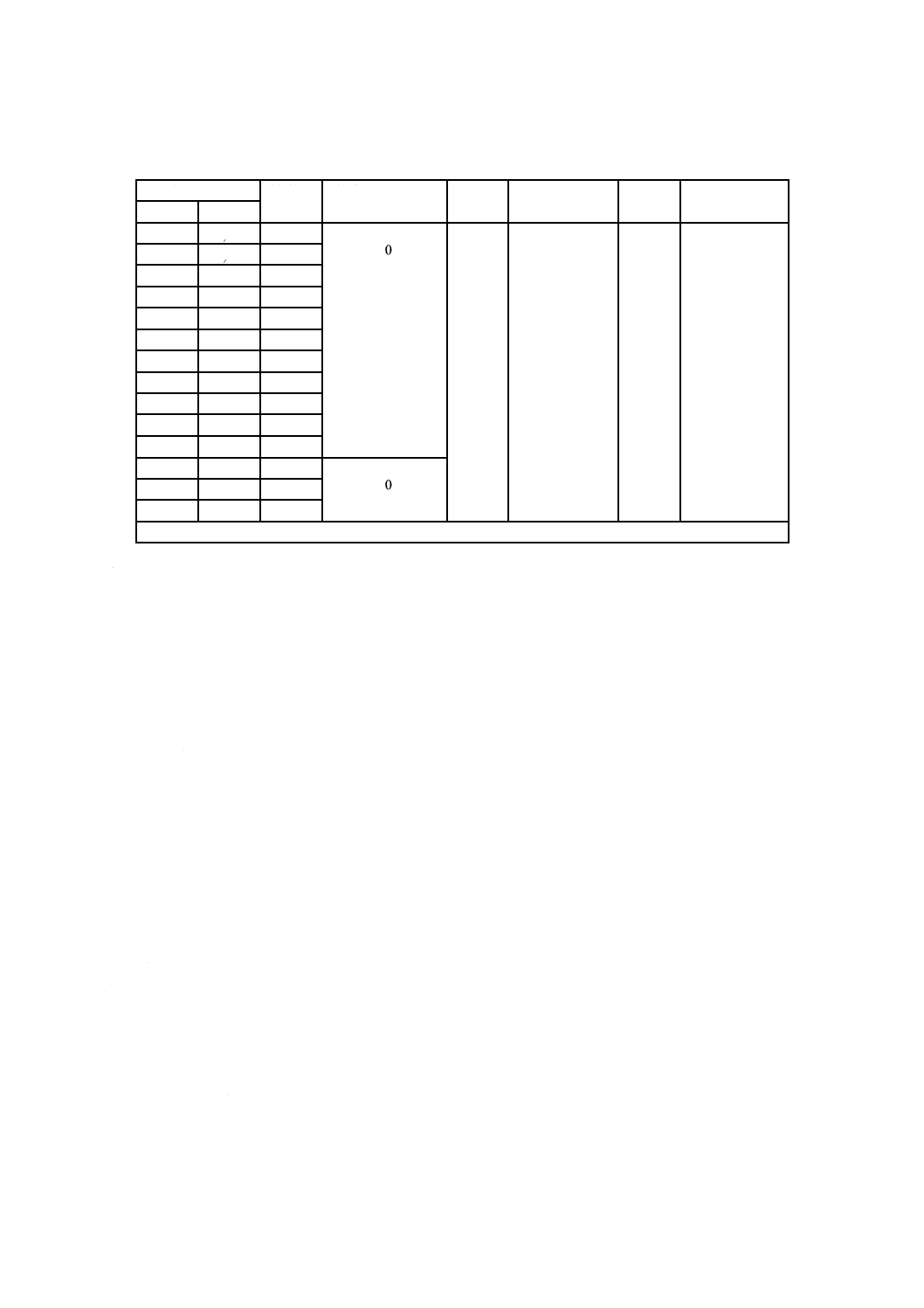

表3−特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

(平均温度

23 ℃)

透湿係数

ng/(m2・s・Pa)

(厚さ25 mm

の場合)a)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

引張強さ

N/cm2

厚さ収縮率

%

燃焼性

吸水量

g/100 cm2

適用試験箇条

6.6

6.7

6.8

6.9

6.10

6.11

6.12

6.13

6.14

フ

ェ

ノ

ー

ル

フ

ォ

ー

ム

保

温

材

保

温

板

1種

1号

A

45以上

0.022以下

60以下

15以上

25以上

規定しない 規定しない

酸素指数

28以上

4.0以下

B

0.021以下

C

0.020以下

D

0.019以下

E

0.018以下

2号

A

25以上

0.022以下

10以上

15以上

5.0以下

B

0.021以下

C

0.020以下

D

0.019以下

E

0.018以下

3号

A

15以上

0.022以下

100以下

5以上

10以上

酸素指数

26以上

5.0以下

B

0.021以下

C

0.020以下

D

0.019以下

E

0.018以下

2種

1号

A

45以上

0.036以下

145以下

15以上

25以上

酸素指数

28以上

4.0以下

2号

A

35以上

0.034以下

10以上

20以上

5.0以下

3号

A

25以上

0.028以下

7以上

15以上

3種

1号

A

13以上

0.035以下

1以上

2以上

10.0以下

2号

A

13以上

0.035以下

1300以下

1以上

2以上

10.0以下

保

温

筒

1種

1号

45以上

0.022以下

145以下

15以上

15以上

4.0以下

2号

25以上

0.022以下

10以上

10以上

5.0以下

2種

1号

45以上

0.036以下

15以上

15以上

4.0以下

2号

35以上

0.034以下

10以上

12以上

5.0以下

3号

25以上

0.028以下

7以上

10以上

ポリエチレンフォーム保温材のうち,熱伝導率の異なる材料を積層した製品については,熱伝導率は,等価熱伝導率をもって表す。等価熱伝導率とは,熱伝導率の

異なる材料を積層した製品を,6.7に規定する方法によって試験して得られた値をいう。

注a) 厚さ25 mm未満の製品は,製品厚さでの値とする。

3

A

9

5

11

:

2

0

1

7

10

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−ホルムアルデヒド放散特性

種類

区分

記号

ホルムアルデヒド

放散速度

適用試験箇条

ビーズ法ポリスチレンフォーム保温材

押出法ポリスチレンフォーム保温材

硬質ウレタンフォーム保温材

ポリエチレンフォーム保温材

F☆☆☆☆等級 F☆☆☆☆

5 μg/(m2・h)以下

6.15

フェノールフォーム保温材

F☆☆☆☆等級 F☆☆☆☆

5 μg/(m2・h)以下

F☆☆☆等級

F☆☆☆

20 μg/(m2・h)以下

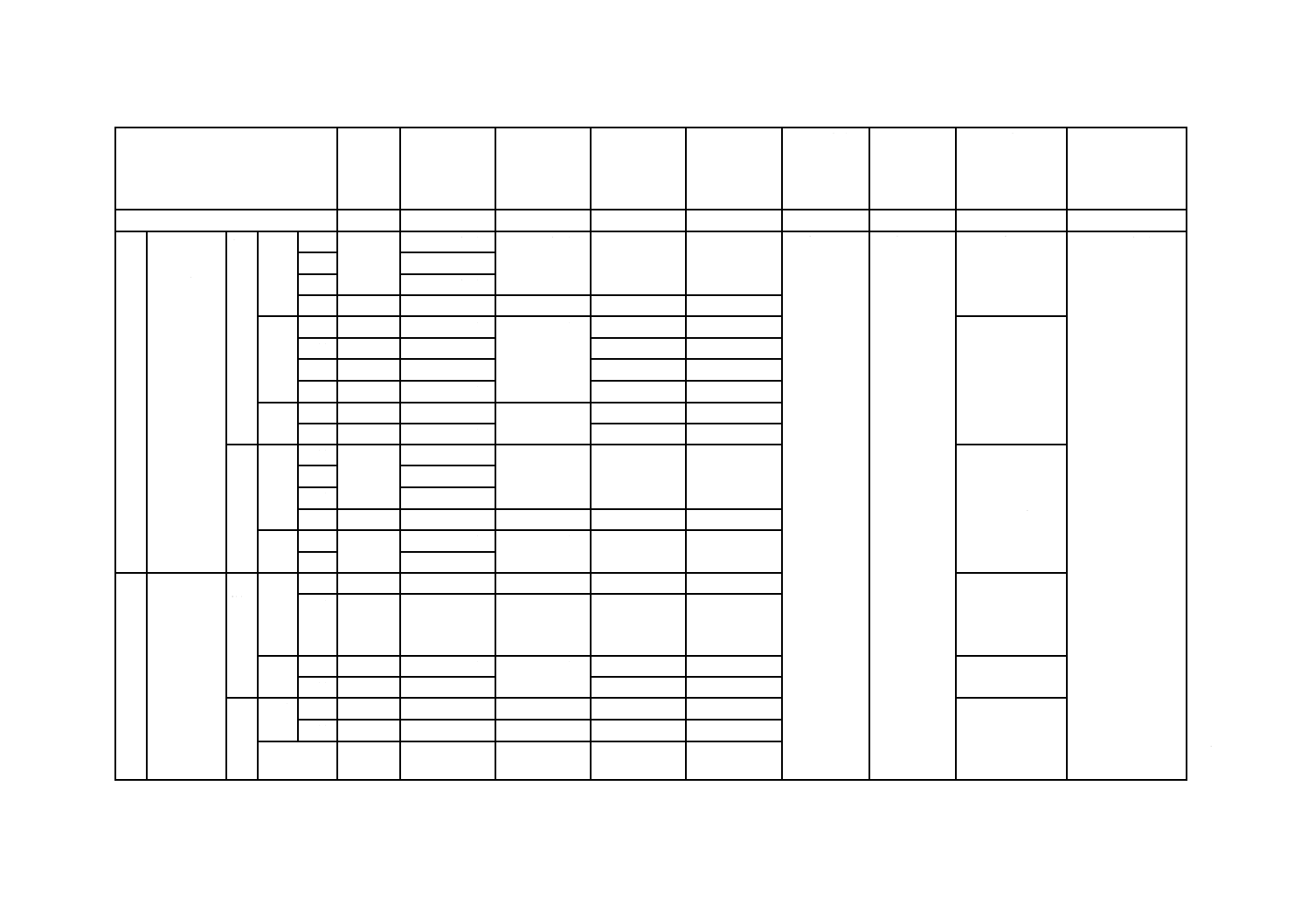

5.2

寸法

5.2.1

保温板の寸法

5.2.1.1

厚さ

厚さの範囲は,表5のとおりとし,厚さの許容差は,6.5に規定する試験を行ったとき,表5に適合しな

ければならない。面材付きの製品の厚さは,面材を除いた厚さとする。ただし,成形面材付きの製品は,

製品の厚さとする。

なお,製造業者は表5に規定する厚さの範囲から製品の厚さを選び,呼び厚さとする。

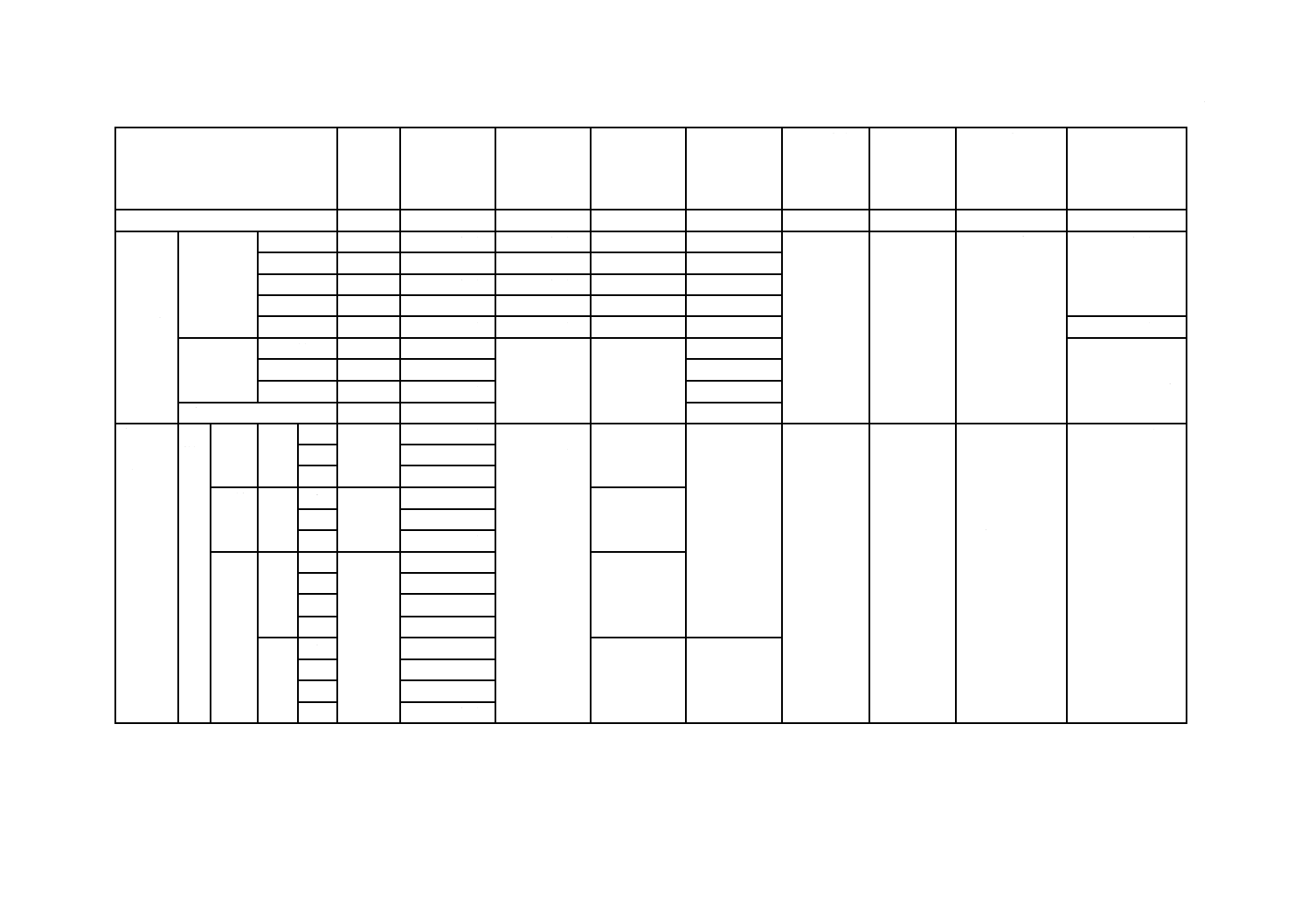

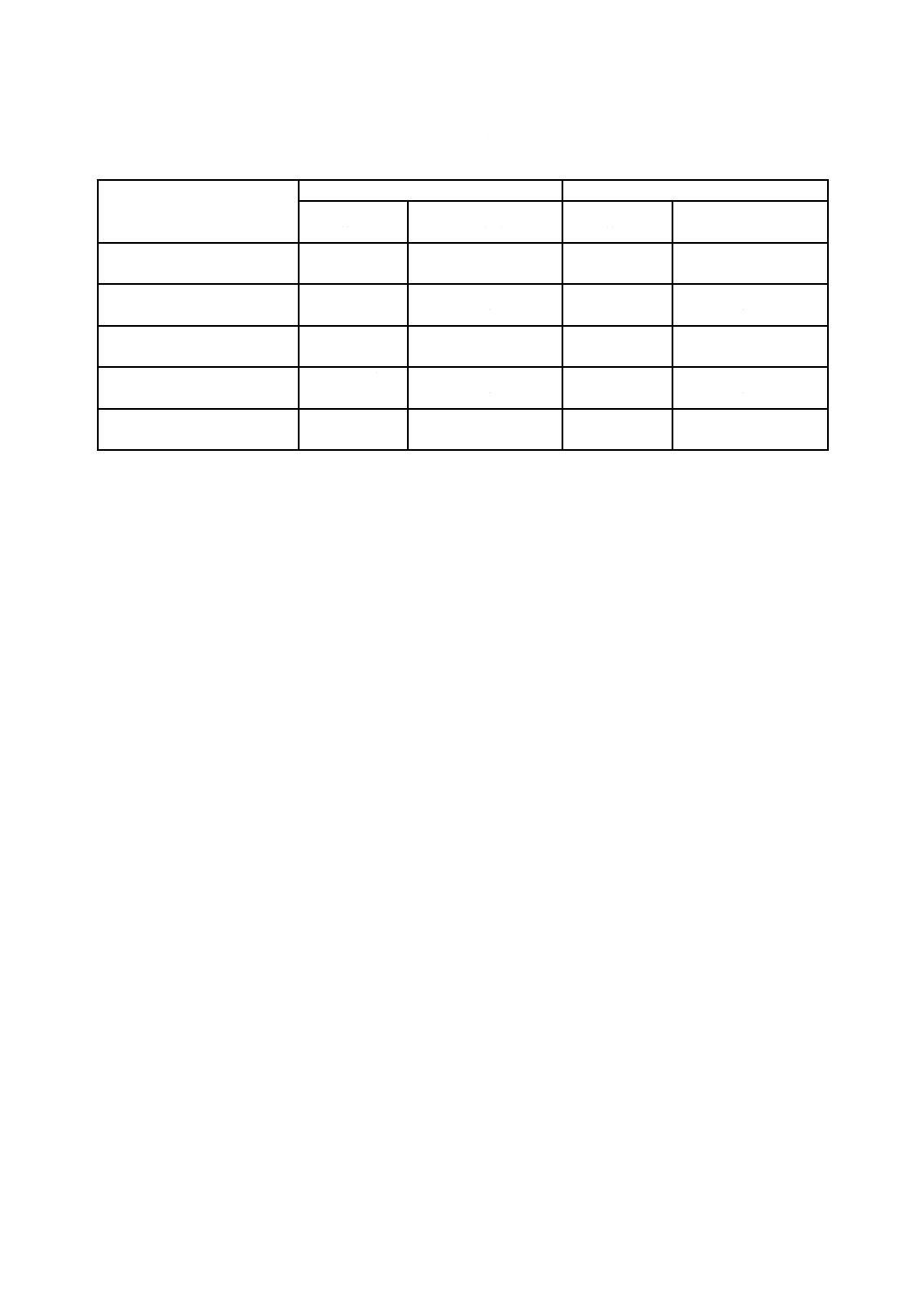

表5−厚さ

単位 mm

種類

厚さの範囲

呼び厚さに対する許容差

ビーズ法ポリスチレンフォーム保温板

10以上 100以下

±2

100超

600以下

±4

押出法ポリスチレンフォーム保温板

5以上 160以下

±2

硬質ウレタンフォーム保温板

5以上 150未満

±2

150以上 300以下

±5

ポリエチレンフォーム保温板

5以上

10未満

+1.5,−1.0

10以上

25未満

+2.0,−1.5

25以上

50未満

+3.0,−1.5

50以上

90未満

+4.0,−2.5

90以上

+5,−3

フェノールフォーム保温板

5以上 100以下

±2

100超

300以下

±3

5.2.1.2

幅及び長さ

幅及び長さの範囲は,表6のとおりとし,幅及び長さの許容差は6.5に規定する試験を行ったとき,表6

に適合しなければならない。

なお,製造業者は,表6に規定する寸法(幅及び長さ)の範囲から製品の寸法(幅及び長さ)を選ぶ。

11

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−幅及び長さ

単位 mm

種類

幅

長さ

製品の寸法の

範囲

製品の寸法に対する

許容差

製品の寸法の

範囲

製品の寸法に対する

許容差

ビーズ法ポリスチレンフォー

ム保温板

10以上

6000以下

1000未満:±4

1000以上:±5

10以上

6000以下

1000未満:±4

6000以下:±5

押出法ポリスチレンフォーム

保温板

100以上

2000以下

1000未満:±5

1000以上:±8

100以上

4000以下

1000未満:±8

1000以上:±10

硬質ウレタンフォーム保温板

30以上

2000以下

1000未満:±8

1000以上:±10

100以上

15000以下

1000未満:±8

1000以上:±10

ポリエチレンフォーム保温板

20以上

1000以下

500未満:±10

500以上:±15

150以上

2000以下

1000未満:+30,0

1000以上:+50,0

フェノールフォーム保温板

20以上

3000以下

1000未満:±4

1000以上:±5

150以上

6000以下

1000未満:±4

1000以上:±5

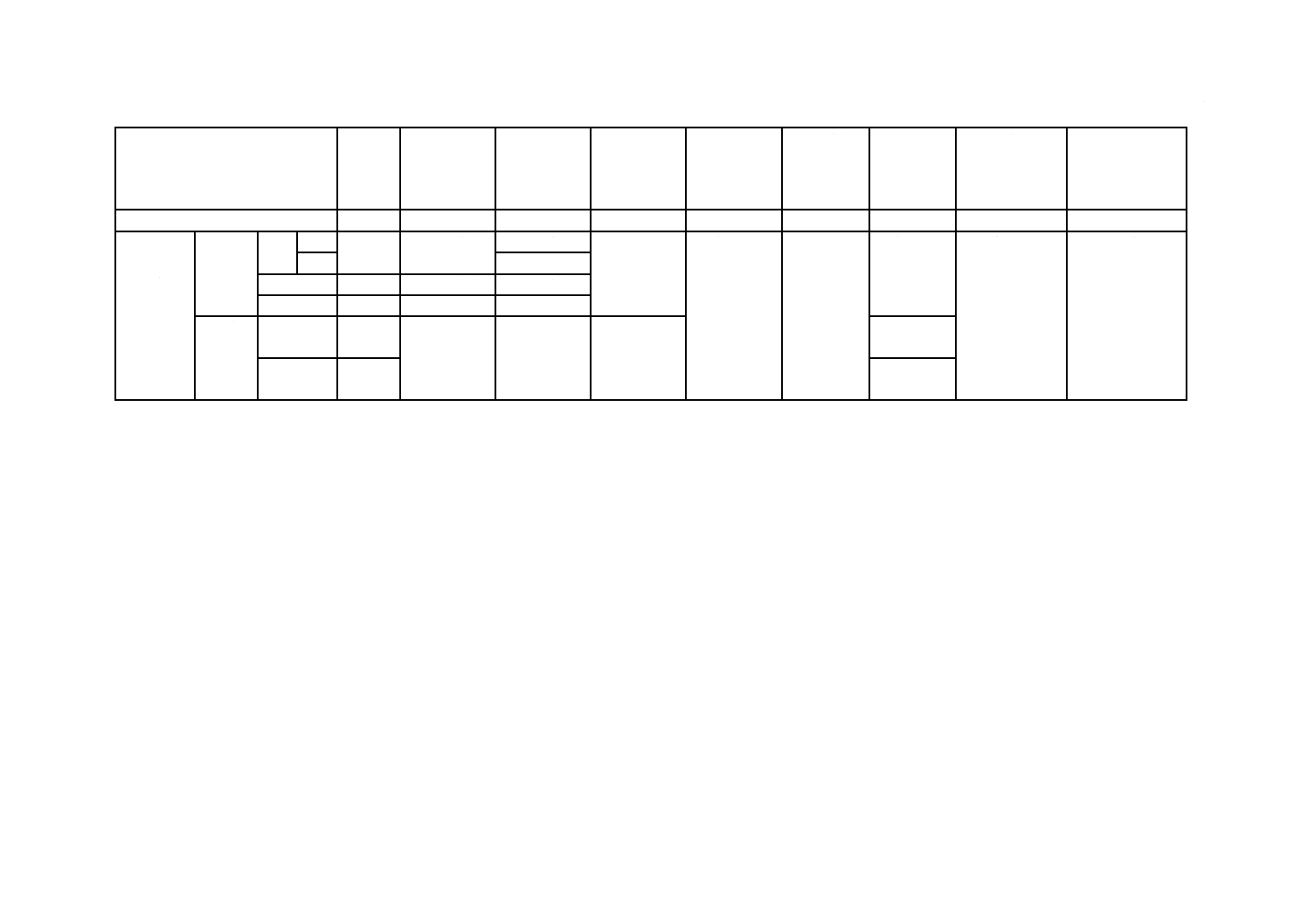

5.2.2

保温筒及び継手カバーの寸法

保温筒及び継手カバーの寸法は,表7〜表10のとおりとし,寸法の許容差は6.5に規定する試験を行っ

たとき,表7〜表10に適合しなければならない。表7〜表10に示す以外の寸法は,受渡当事者間の協議

によって定めてもよいが,この場合の許容差は表7〜表10による。

12

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

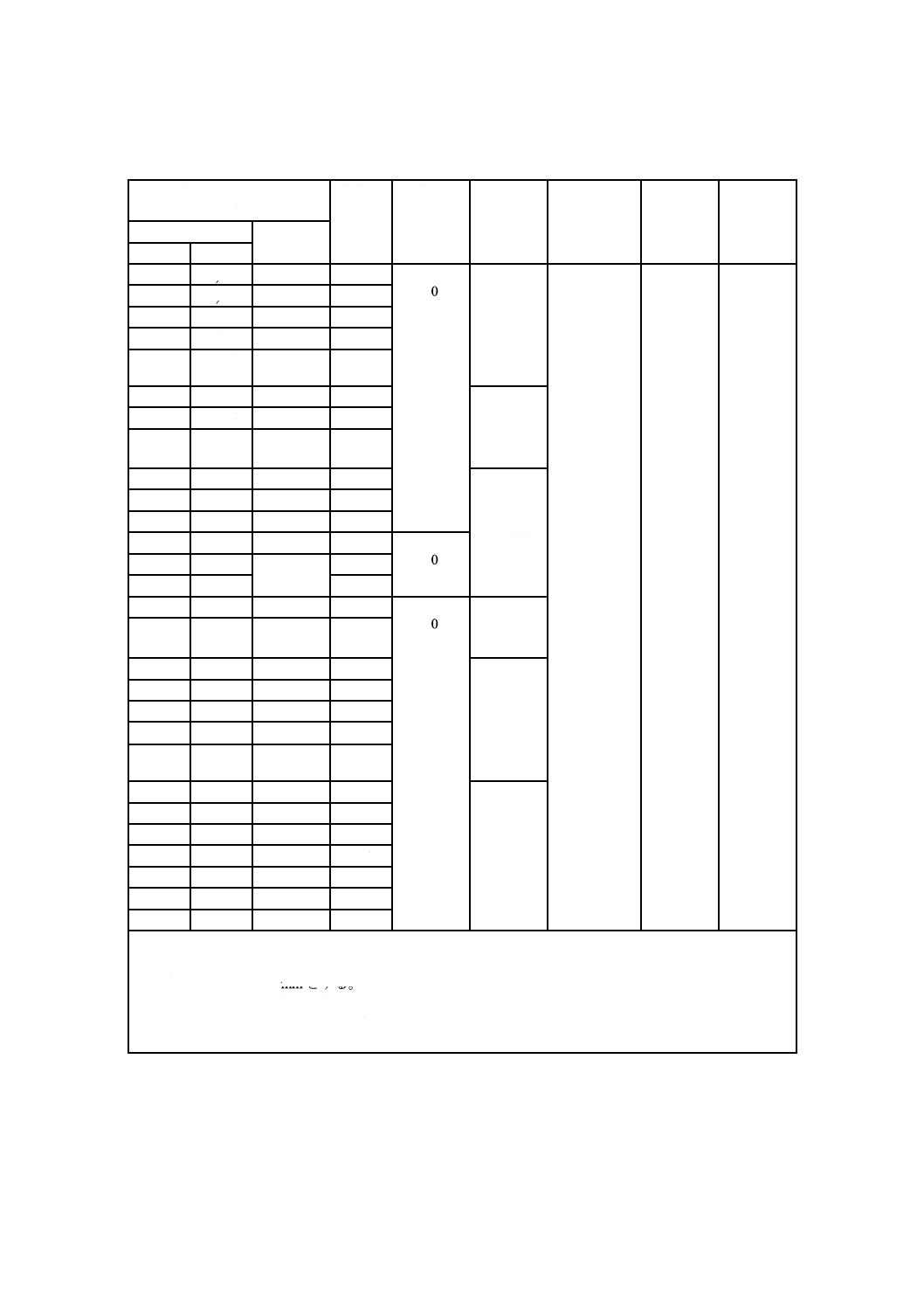

表7−ビーズ法ポリスチレンフォーム保温筒及び継手カバーの寸法

単位 mm

保温筒及び継手カバーの

呼び方a)

筒内径

筒内径の

許容差

厚さ

厚さの

許容差

長さ

長さの

許容差

鋼管

銅管など

A

B

15

2

1

−

22

+2 0

20

25

30

40

50

65

単層の場合

+2

−1

2層の場合

+3

−2

605

910

1000

+10

−5

20

4

3

−

27

25

1

−

34

32

14

1

−

43

40

12

1

−

49

50

2

−

61

20

50

25

65

30

75

40

65

22

1

−

76

80

3

−

89

100

4

−

114

20

50

25

65

30

75

40 100

125

5

−

140

150

6

−

165

200

8

−

216

+3 0

250

10

−

267

300

12

319

−

−

12.70

13

+2 0

20

40

25

50

30

−

−

15.88

16

−

−

19.05

19

20

25

30

40

50

75

−

−

22.22

22

−

−

25.40

26

−

−

28.58

29

−

−

31.75

32

−

−

34.92

35

30

40

50

75

−

−

38.10

38

−

−

41.28

41

−

−

50.80

51

−

−

53.98

54

−

−

63.50

64

−

−

66.68

67

継手カバーの内径は配管継手部の外径,継手カバーの外径は同じ呼び方の筒内径に保温厚さを加えた値

とする。ただし,受渡当事者間の協議によって継手カバーの外径は保温筒の外径に等しくしてもよい。こ

の場合の許容差は,42

+

− mmとする。

相じゃくりがある場合は,有効長さをもって,その長さとする。

注a) 保温筒及び継手カバーの呼び方は,JIS G 3452の呼び径による。また,銅管などの呼び方は,その

外径による。

13

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

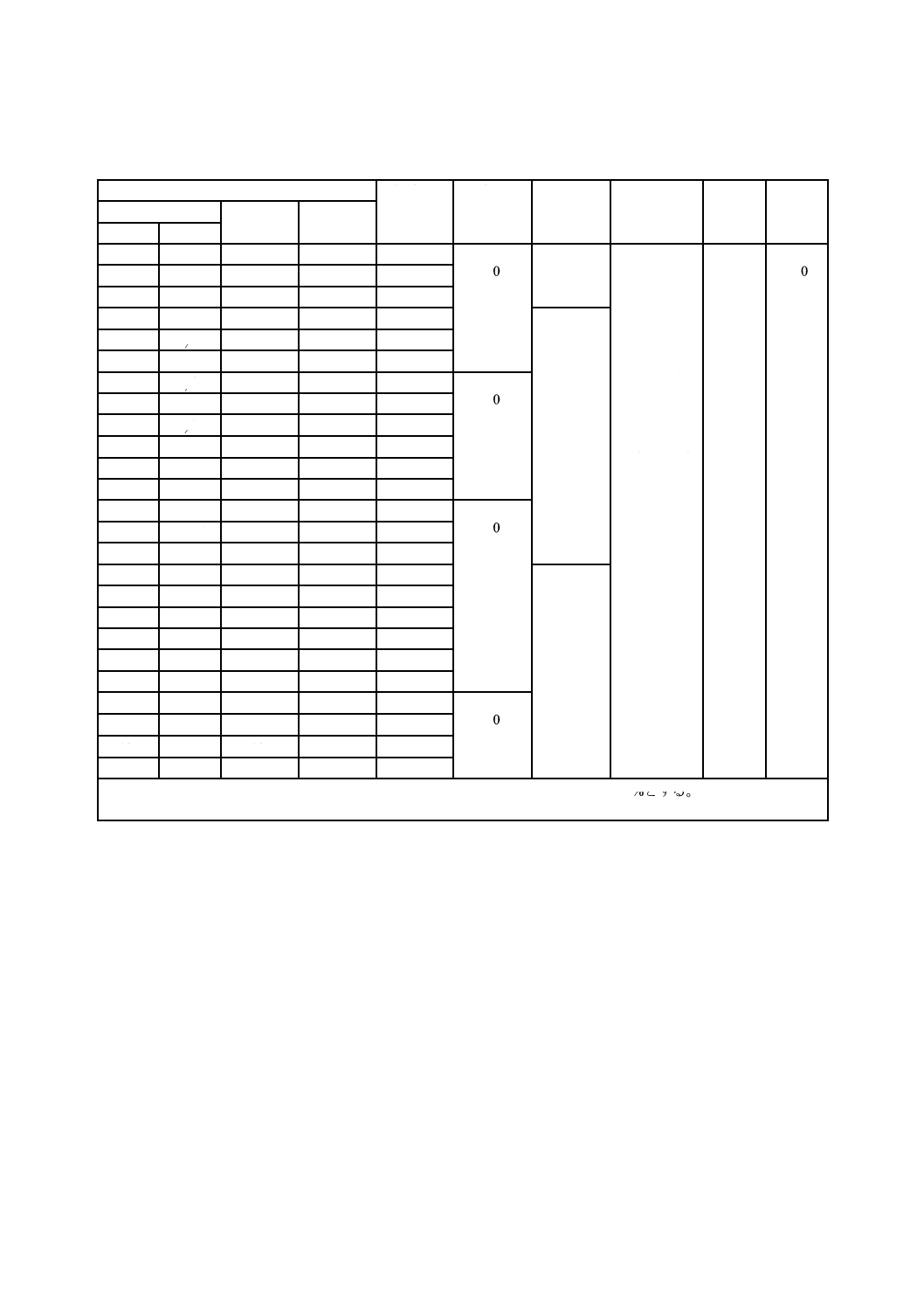

表8−A種及びB種硬質ウレタンフォーム保温筒の寸法

単位 mm

保温筒の呼び方a)

筒内径

筒内径の

許容差

厚さ

厚さの許容差

長さ

長さの許容差

A

B

15

2

1

22

+2 0

20

25

30

40

+2

−1

500

1000

±5

20

4

3

27

25

1

34

32

14

1

43

20

25

30

40

50

40

12

1

49

50

2

61

65

22

1

76

80

3

89

100

4

114

20 40

25 50

30 65

125

5

140

150

6

165

200

8

216

+3 0

30 65

40 75

50

250

10

267

300

12

319

受渡当事者間の協議による場合,300Aを超える製品の内径の許容差は,設定した内径に対して

5.1

0.0

+ %

以内,厚さの許容差は,21

+

− mm,長さの許容差は,±5 mmとする。

注a) 保温筒の呼び方は,JIS G 3452の呼び径による。

14

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−ポリエチレンフォーム保温筒の寸法

単位 mm

保温筒の呼び方a)

筒内径

筒内径の

許容差

厚さ

厚さの

許容差

長さ

長さの

許容差

鋼管

塩化ビニ

ル管

銅管

A

B

−

−

−

6.35

7

+3 0

5

15

7.5 20

10

厚さ5及び

7.5の場合

+1.5

−1.0

厚さ10及び

15の場合

+2.0

−1.5

厚さ20以上

の場合

+3.0

−2.0

2 000

+50 0

−

−

−

9.52

10

−

−

−

12.70

13

−

−

−

15.88

16

5

7.5

10

15

20

25

30

40

50

10

8

3

13

−

18

−

−

−

19.05

20

15

2

1

16

22.22

22

+4 0

−

−

20

25.40

26

20

4

3

−

28.58

28

−

−

25

31.75

32

25

1

−

34.92

35

−

−

30

38.10

38

32

14

1

−

41.28

43

+5 0

40

12

1

40

−

49

−

−

−

53.98

54

50

2

50

−

61

10

15

20

25

30

40

50

−

−

−

66.68

67

65

22

1

65

−

77

−

−

−

79.38

80

80

3

75

−

90

90

32

1

−

−

102

−

−

−

104.78

105

+6 0

100

4

100

−

115

125

5

125

−

140

150

6

150

−

166

受渡当事者間の協議による本表以外の長さの許容差は,設定した長さに対して

5.2

0

+ %とする。

注a) 保温筒の呼び方は,鋼管ではJIS G 3452の呼び径,塩化ビニル管ではJIS K 6742及び銅管では外径による。

15

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−フェノールフォーム保温筒の寸法

単位 mm

保温筒の呼び方a) 筒内径

筒内径の許容差

厚さ

厚さの許容差

長さ

長さの許容差

A

B

15

2

1

22

+2 0

20

30

40

50

75

100

+2

−1

600

1000

±5

20

4

3

27

25

1

34

32

14

1

43

40

12

1

49

50

2

61

65

22

1

76

80

3

89

100

4

114

125

5

140

150

6

165

200

8

216

+3 0

250

10

267

300

12

319

注a) 保温筒の呼び方は,JIS G 3452の呼び径による。

5.3

外観

外観は,6.4に規定する試験を行ったとき,使用上支障となるきず,変形及び空洞があってはならない。

6

試験

6.1

試験片の状態調節及び試験場所

試験片の状態調節及び試験場所は,次による。ただし,ホルムアルデヒド放散試験を除く。

a) 試験場所は,JIS K 7100に規定する標準温度状態3級(温度23±5 ℃)及び標準湿度状態3級[相対

湿度(

20

10

50+−) %]に保持する。

b) 試験片は試験前にa) と同じ温度及び相対湿度に16時間以上保持する。

6.2

試料及び試験片

試料及び試験片は,次による。

a) 試料は,通常,製品から採取するものとし,成形面材を除く面材付き製品は,面材を取り除いたもの

又は面材を取り付ける前のものを試料とする。

試料から試験に必要な試験片を作製することができない場合は,製品と同一条件で製造されたもの

を試料としてもよい。ただし,外観及びホルムアルデヒド放散特性試験においては面材の有無によら

ず製品から採取したものを試料とする。

b) 試験片の数は,各試験での試験片の項目に規定がない限り,1個とする。

6.3

数値の丸め方

数値の丸め方は,特に規定のない限り,四捨五入とし,表3〜表10の特性又は寸法の桁に丸める。

6.4

外観

外観は,使用上支障となるきず,変形及び空洞の有無を目視によって調べる。

6.5

寸法

寸法の測定は,次による。試験片は,特に規定のない限り6.2 a) の試料とする。

16

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 保温板の幅及び長さは,長さ及び幅方向の両端から50〜100 mmの範囲で各1か所,計2か所につい

て1 mmの単位で測定し,その平均値を幅及び長さとする。ただし,製品の幅又は長さが200 mm以

下の場合は,中央から50 mmの範囲の1か所を測定し,幅又は長さとする。

なお,保温筒の長さは1 mmの単位で1か所以上を測定し,その平均値を長さとする。

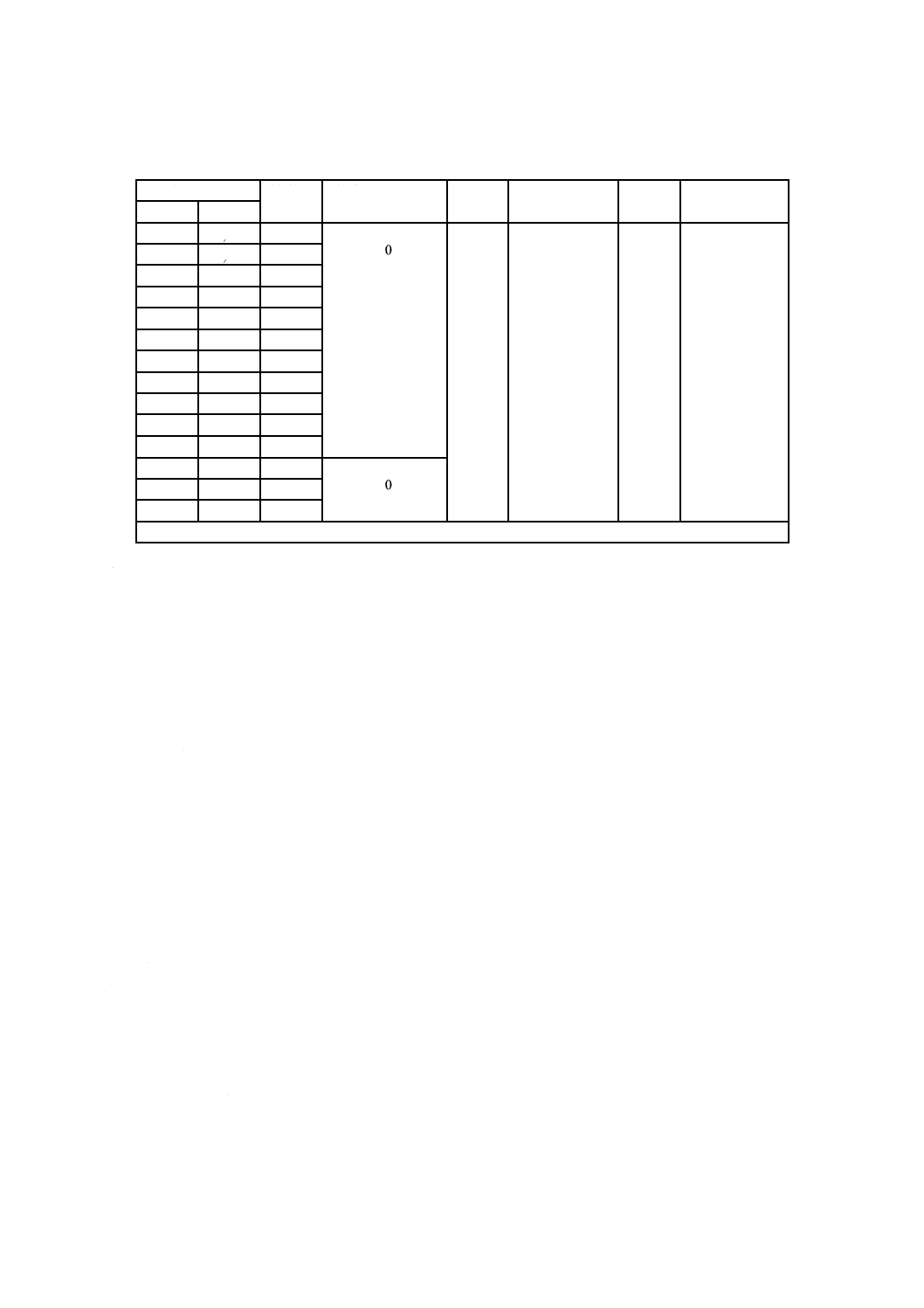

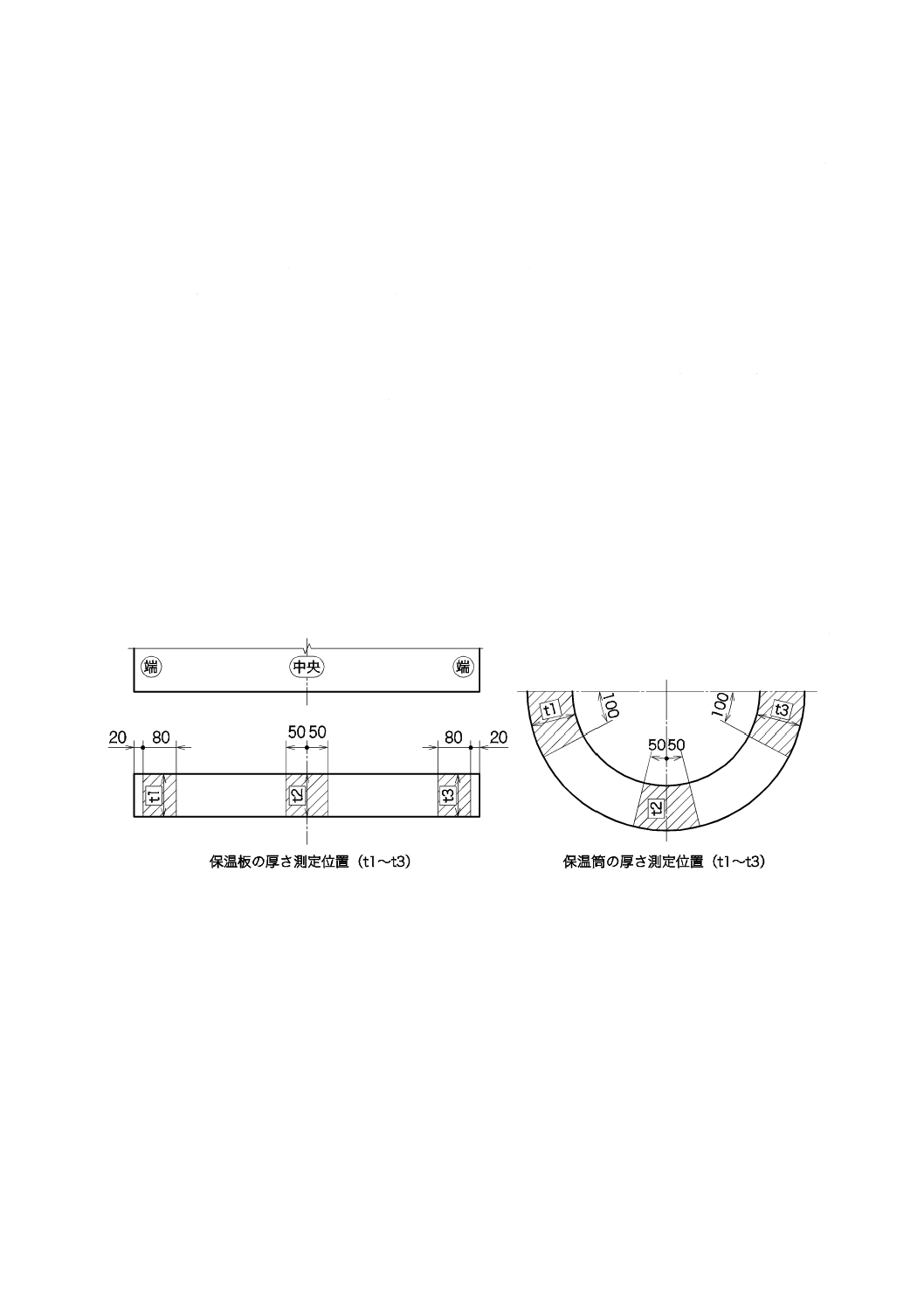

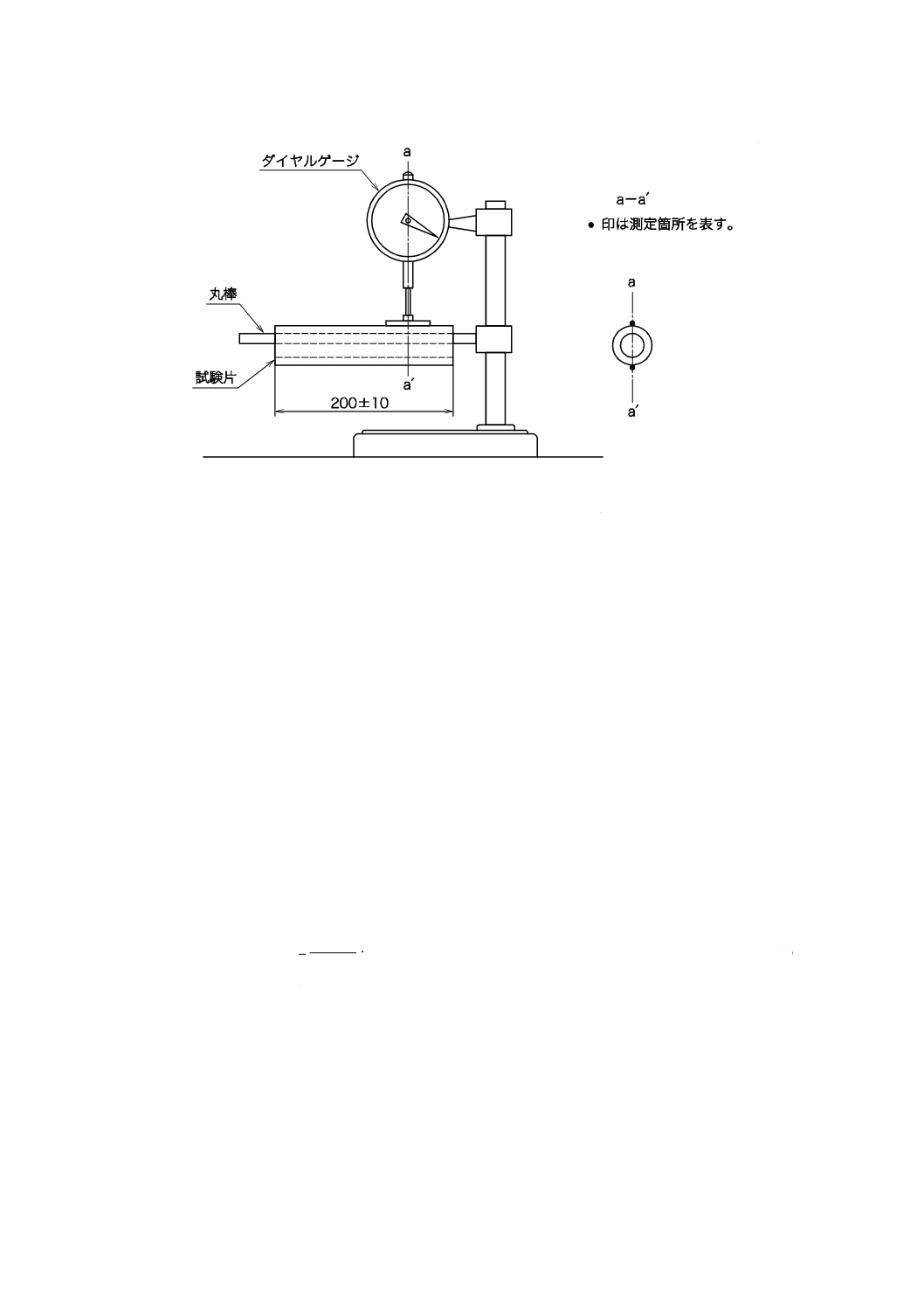

b) 保温板の厚さは,図1に示すように幅方向の両端から20〜100 mmの範囲の各1か所及び中央から50

mmの範囲の1か所を含む3か所以上について1 mmの単位で測定し,その平均値を厚さとする。た

だし,測定する辺が400 mm未満の場合は,中央から50 mmの範囲の1か所について測定し,厚さと

してもよい。

なお,100 mm未満の厚さについては0.1 mmの単位で測定する。

c) 分割された保温筒の厚さは,図1に示すように内周方向の両端から100 mm以内の範囲の各1か所及

び中央から50 mmの範囲の1か所を含む3か所以上について1 mmの単位で測定し,その平均値を厚

さとする。ただし,呼び径が250A未満の場合は中央から50 mmの範囲の1か所について測定し,厚

さとしてもよい。

なお,100 mm未満の厚さについては0.1 mmの単位で測定する。

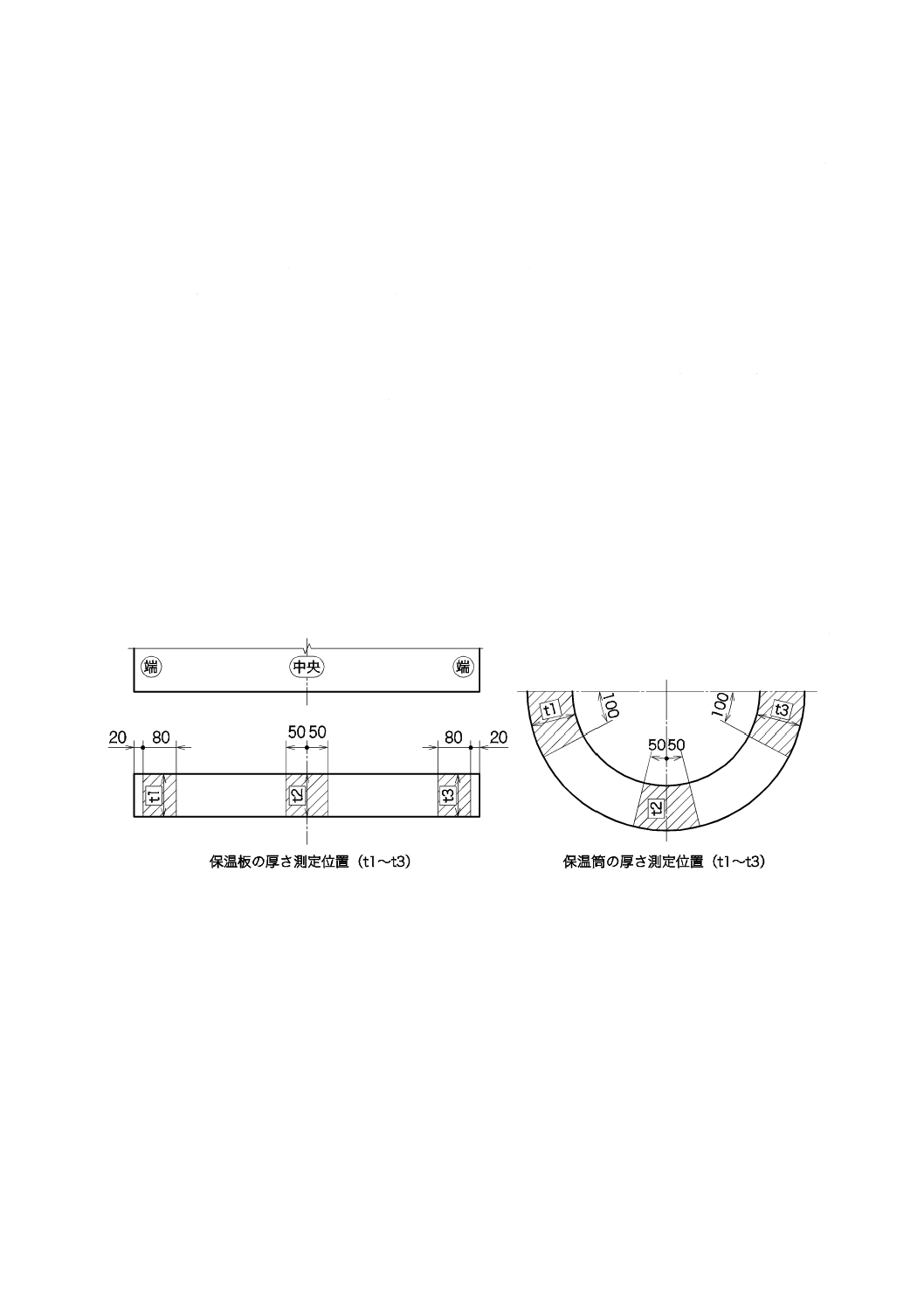

ポリエチレンフォームの保温筒の厚さは,図2に示すように,試料から200±10 mmの長さに切り

出した試験片の円周方向に相対する2か所をJIS K 6767に規定するダイヤルゲージを使用して0.1 mm

の単位で測定し,その平均値で表す。厚さが20 mmを超える場合は,JIS B 7507に規定するノギスを

使用してもよい。

単位 mm

図1−保温板及び保温筒の厚さ測定位置

17

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−ポリエチレンフォーム保温筒の厚さ測定方法

d) 保温筒の内径は,内径が200 mm未満は0.1 mmの単位,200 mm以上は0.5 mmの単位で測定する。

なお,分割された保温筒については,内周長と分割数から求めた内周値を円周率3.142で除した値

でもよい。

6.6

密度

密度の測定は,JIS K 7222によるものとし,見掛け密度を密度とする。ただし,試験片は6.2によるも

のとし,密度の求め方は次による。

a) 保温板の試験片は,厚さは試料のままとし,試料から約100 mm×100 mm又は約200 mm×200 mmの

試験片を3個切り出す。保温筒及び継手カバーは,試料そのまま又は試料から約50 cm3以上で体積の

求めやすい形状の試験片を3個切り出す。

b) 密度は,試験片3個の平均とし,四捨五入によって整数に丸めた値とする。また,成形面材付き試験

片の密度は,式(1)によって求めた試験片3個の密度の平均値とし,四捨五入によって整数に丸めた値

とする。

なお,質量は0.1 g以下,体積は各寸法を0.1 mm以下の単位で測定し求める。また,面材の質量及

び体積は,各試験片から取り外したもの,又は試験片に一体化されている面材と同一条件で製造され

たものについて測定する。ただし,面材の質量及び体積があらかじめ分かっているものは,その値を

用いてもよい。

g

g

V

V

m

m

ρ

−

−

=

··············································································· (1)

ここに,

ρ: 密度(kg/m3)

m: 試験片の質量(kg)

mg: 試験片の面材の質量(kg)

V: 試験片の体積(m3)

Vg: 試験片の面材の体積(m3)

6.7

熱伝導率

熱伝導率の測定は,JIS A 1412-1,JIS A 1412-2又はJIS A 1412-3による。ただし,熱伝導率は平均温度

は23±1 ℃での値とする。熱伝導率は,四捨五入によって小数点以下3桁に丸めた値とする。

18

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

透湿係数

透湿係数の測定は,JIS K 7225又はJIS A 1324の5.2(カップ法)のいずれかによるほか,次による。

なお,JIS K 7225による場合は,JIS K 7225で定義される“水蒸気透過度”を“透湿係数”とする。

a) 試験条件は,温度23±1 ℃,相対湿度は,低湿度側を(

2

0

0+) %,高湿度側を(50±2) %とする。

b) 試験片の厚さは25±2 mmとする。試験片は,試料から所定の厚さに切り出してもよい。ただし,成

形面材及びスキン層付きの試料は成形面材及びスキン層が付いたものを試験片とする。試験片の数量

は,JIS K 7225では5個,JIS A 1324では試験片3個とする。厚さが25 mm未満の製品は,製品厚さ

のまま試験片としてもよい。

c) 透湿係数が小さい試験片又は吸湿性のある試験片は,試験容器に吸湿剤を入れないで同じ方法によっ

て試験片を取り付ける。これをブランクカップとする。ブランクカップを他の試験片とともに試験し,

そのブランクカップの質量の増減を求め,試験体の質量に加減して質量を補正する。

d) 透湿係数は,JIS K 7225では試験片5個の平均値,JIS A 1324では試験片3個の平均値とし,四捨五

入によって整数に丸めた値とする。

6.9

圧縮強さ

圧縮強さの測定は,JIS K 7220によるほか,次による。

a) 試験片の数は,3個とする。

b) 試験片は6.2の試料からJIS K 7220の7.(試験片)によって作製する。

なお,成形面材及びスキン層付きの試料は,成形面材及びスキン層が付いたものを試験片とする。

ただし,その厚さは,10 mm以上で試験片の幅又は直径以下の範囲とする。

c) 試料の厚さが50 mmに満たない場合は,試験片の厚さを試料厚さとしてもよい。

d) ポリエチレンフォーム保温材は,試験速度を10 mm/minとし,変形率25 %時の圧縮応力を圧縮強さと

する。

e) 圧縮強さは,試験片3個の平均値とし,四捨五入によって整数に丸めた値とする。

6.10 曲げ強さ

曲げ強さの測定は,JIS K 7221-2によるほか,次による。

a) 試験片の数は,3個とする。

b) 試験片の厚さは25±2 mmとする。この厚さを取ることができない場合は,15〜38 mmの範囲の厚さ

で,かつ,JIS K 7221-2の5.(試験片)に規定する長さ,幅及び支点間距離を満足する条件で試験片

を作製する。

なお,成形面材付きの試料の試験片は,成形面材が付いているものとする。

c) 曲げ強さは,試験片3個の平均値とし,四捨五入によって整数に丸めた値とする。

6.11 引張強さ

引張強さの測定は,次による。

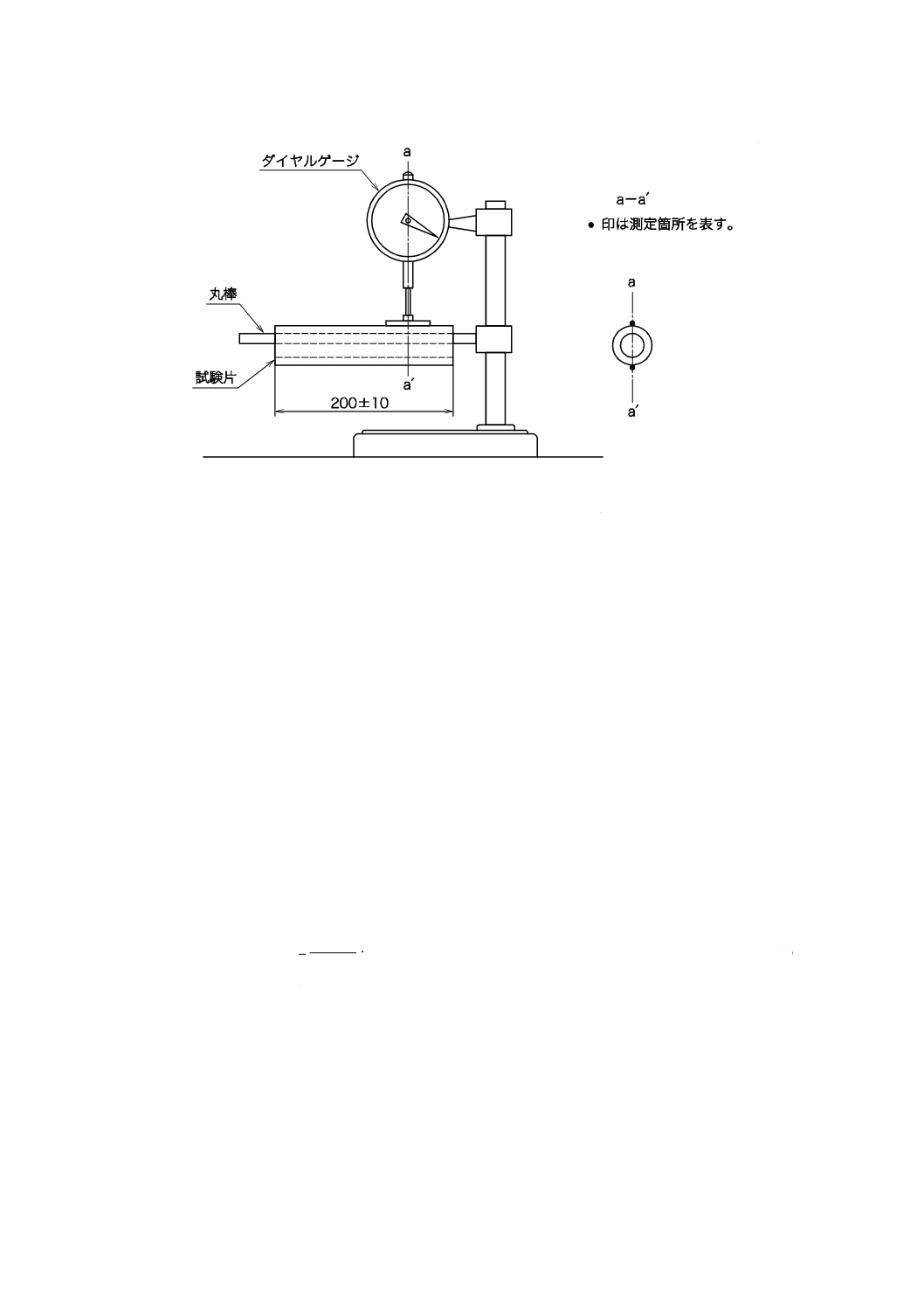

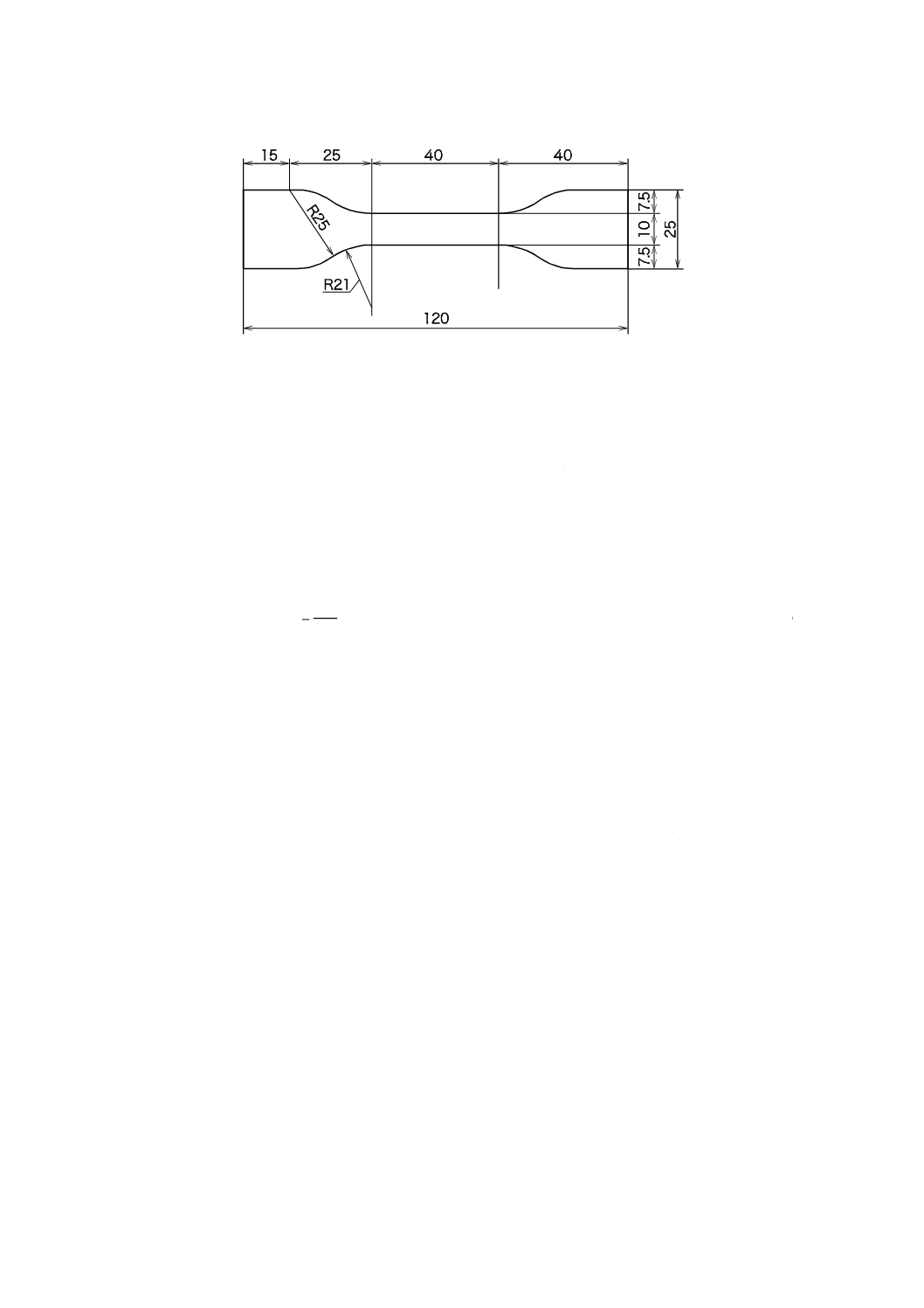

a) 試験片 試験片は,試料から図3の形状に5個打ち抜く。打ち抜きは,継ぎ目を外して行う。

19

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−引張強さの試験片

b) 試験装置 引張試験装置は,最大荷重の指示装置をもち,測定値の最大荷重はその容量の15〜85 %の

範囲とし,荷重目盛の許容差は±2 %となるものとする。

c) 測定方法 測定方法は,次による。

1) 試験片の厚さは,試験片のほぼ中央部で0.1 mmの単位で測定する。

2) 試験片の幅は,打抜型の刃の内のり寸法とする。

3) 試験片は,測定中にゆがみ,その他の不具合を生じないように正確につかみ具に取り付ける。引張

速さは約500 mm/minとして,試験片を引っ張り,切断に至るまでの最大荷重を測定する。

引張強さは,式(2)によって求める。

t

b

F

σt =

·················································································· (2)

ここに,

σt: 引張強さ(N/cm2)

F: 切断に至るまでの最大荷重(N)

b: 試験片の幅(cm)

t: 試験片の厚さ(cm)

引張強さは,5個を測って最大値及び最小値を除外して,3個の平均値とし,四捨五入によって整

数に丸めた値とする。

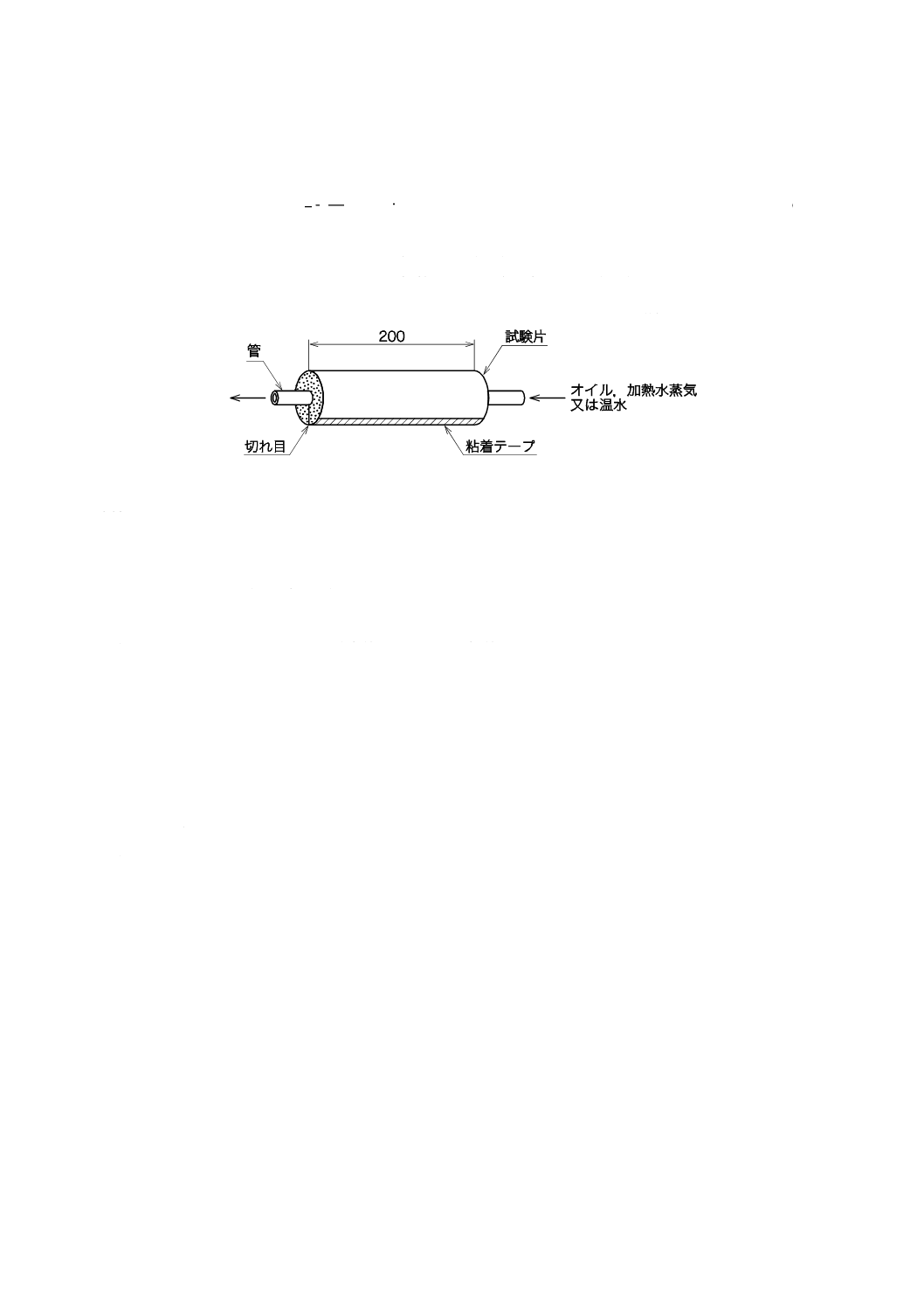

6.12 厚さ収縮率

厚さ収縮率の測定は,次による。

a) 試験片 試験片は,試料から200±10 mmの長さに切り出したものとし,試験片の数は3個とする。

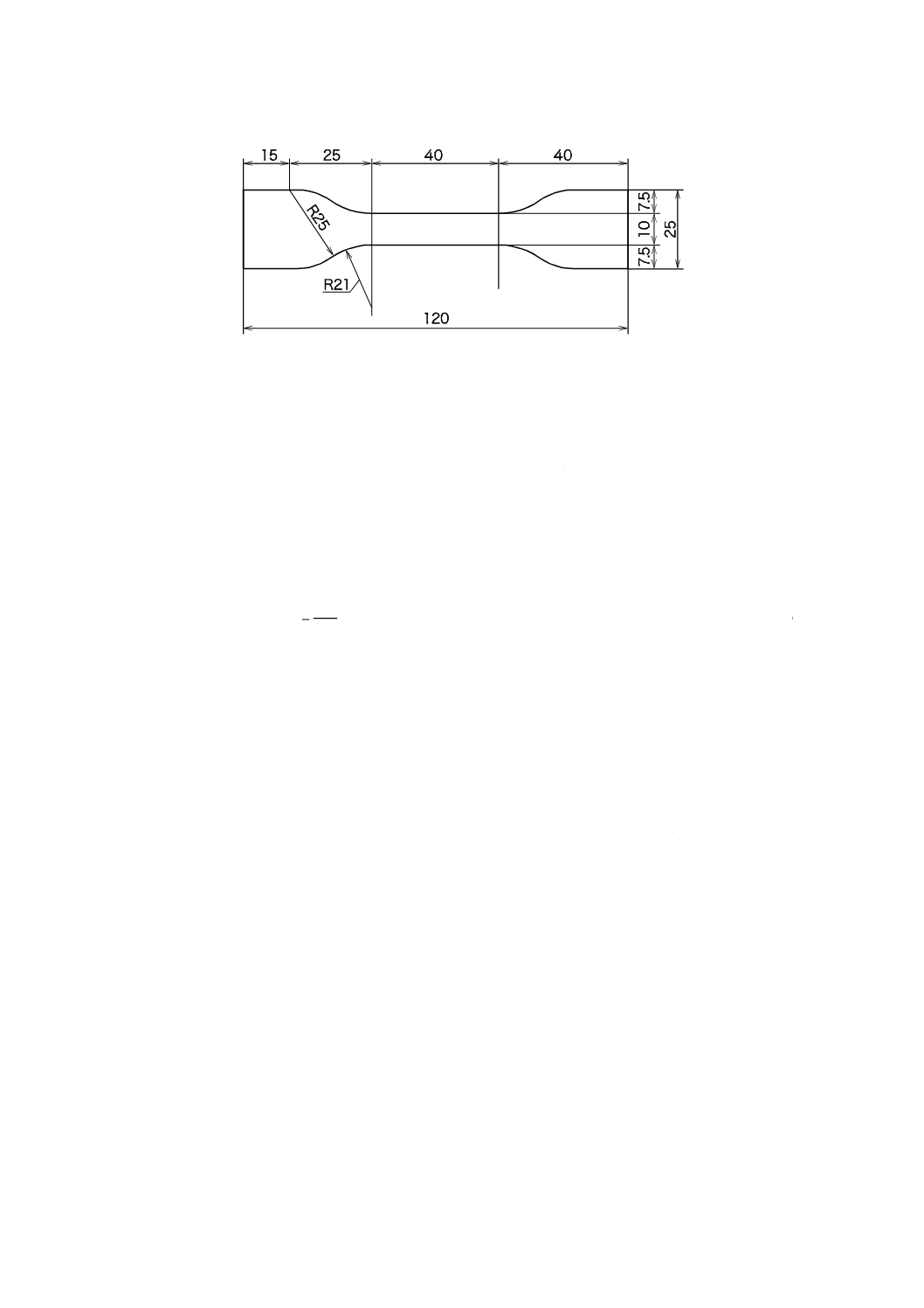

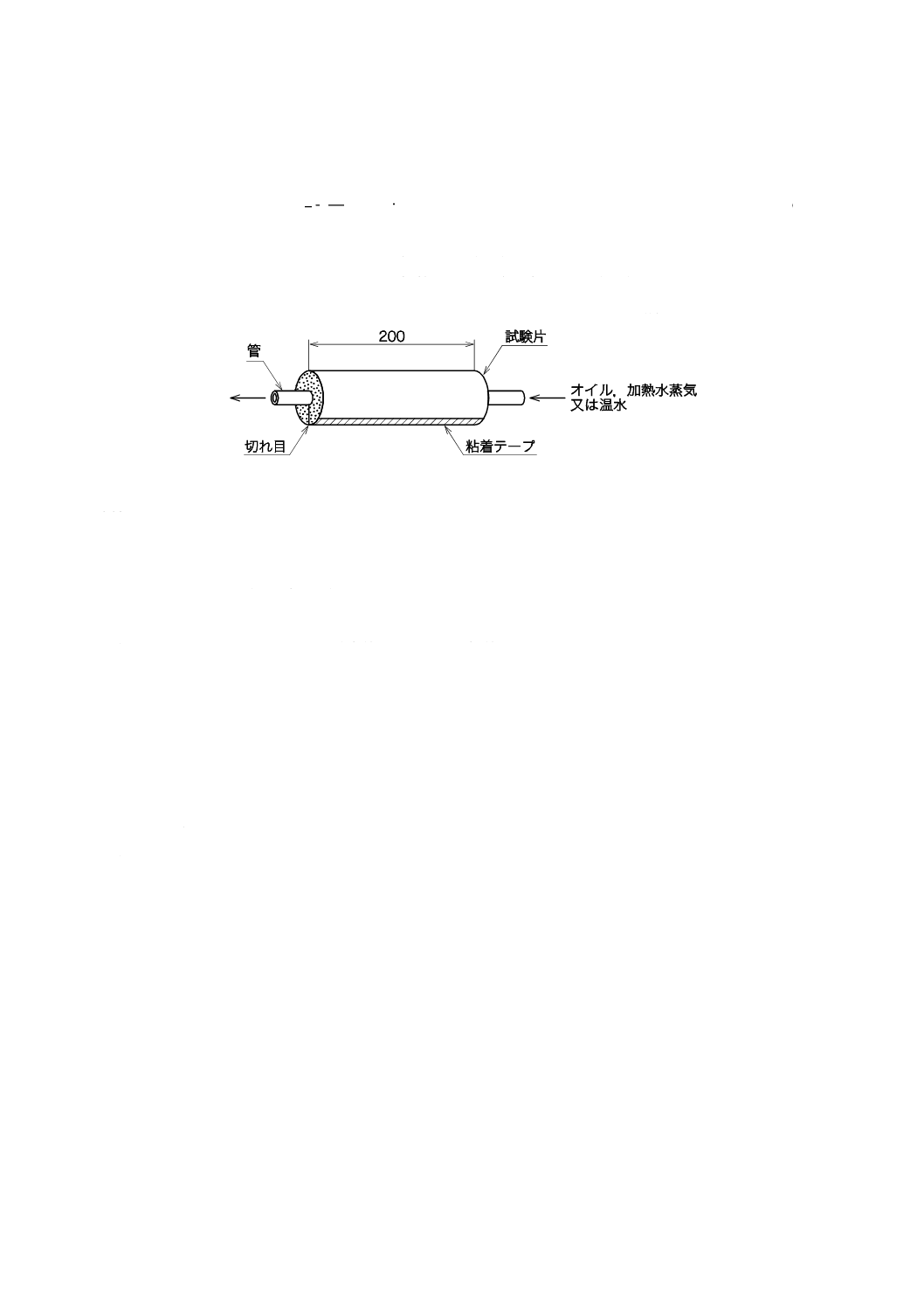

b) 測定方法 図4に示すように,試験片の長さ方向に沿って1か所に切れ目を入れ,図2に示す装置に

よって,試験片の切れ目から円周方向に反対の位置で2か所試験片の厚さを測定し,その平均値を初

期厚さとする。厚さが20 mmを超える場合は,JIS B 7507に規定するノギスを使用し両端の厚さを測

定してもよい。次に,試験片の内径に相当するJIS G 3452に規定された鋼管又は銅管(以下,管とい

う。)の上に試験片をかぶせ,試験片の切れ目が開かないように粘着テープによって固定し,厚さ測定

位置が上部にくるように試験片を管に取り付ける。

この状態でポリエチレンフォーム保温筒1種にあっては70±5 ℃,ポリエチレン保温筒2種にあっ

ては120±5 ℃にそれぞれ調整したオイル,加熱水蒸気又は温水を管の中に連続して通し,168時間経

過した後試験片を取り外し,6.1 a) に示す標準状態で24時間以上屋内に放置する。

なお,これらの温度条件を他の方法で満たすことができた場合は,その方法を用いてもよい。

放置後の試験片の厚さを初期厚さ測定位置にて初期厚さ測定と同様の方法によって測定し,その平

均値を加熱放置後の試験片の厚さとする。

20

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

厚さ収縮率は,式(3)によって求めた3個の値の平均値とし,四捨五入によって整数に丸めた値とす

る。

100

Δ

0

1

0

×

−

=

t

t

t

t

········································································· (3)

ここに,

∆t: 厚さ収縮率(%)

t0: 初期厚さ(mm)

t1: 加熱放置後の試験片の厚さ(mm)

単位 mm

図4−厚さ収縮率試験法

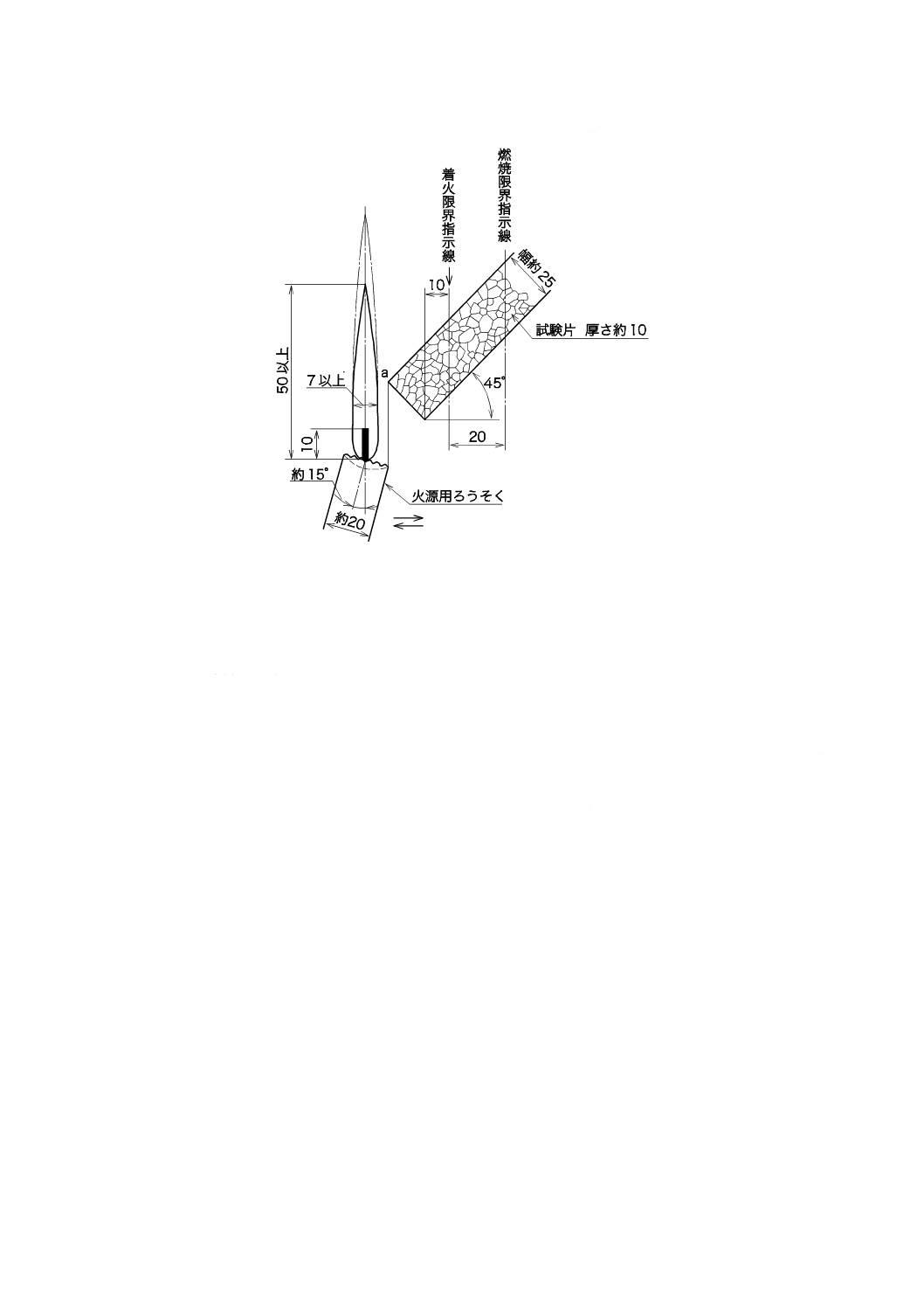

6.13 燃焼性

燃焼性の試験は,次のa)〜c)のいずれかとし,ビーズ法ポリスチレンフォーム保温材及び押出法ポリス

チレンフォーム保温材はa)(試験方法A),硬質ウレタンフォーム保温材はb)(試験方法B),フェノール

フォーム保温材はc)(試験方法C)による。

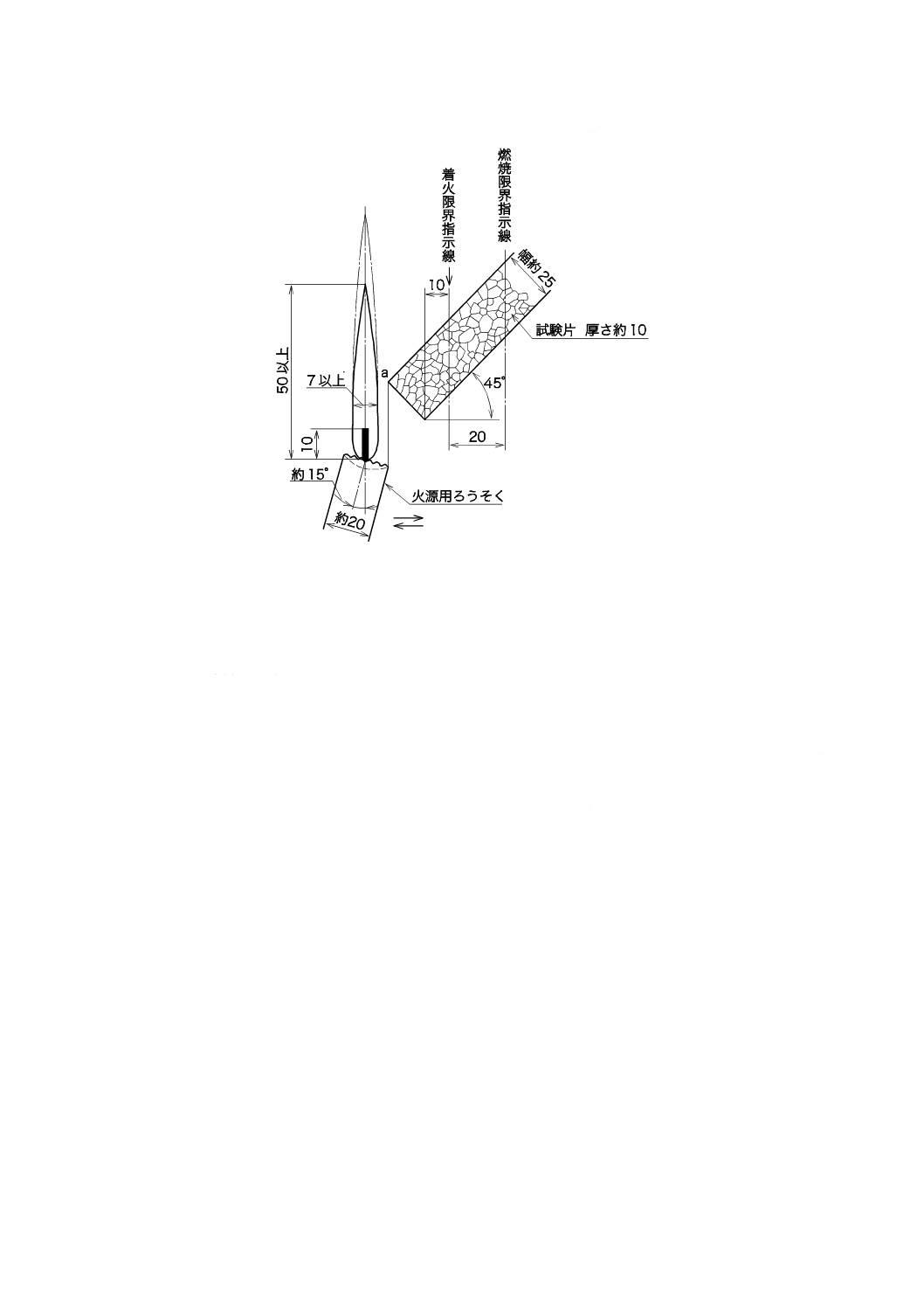

a) 試験方法A 試験方法Aは,次による。

1) 試験片は,厚さ約10 mm,長さ約200 mm及び幅約25 mmとし,試料から5個切り出す。

次に,この試験片に図5に示すような着火限界指示線及び燃焼限界指示線を付ける。

2) 火源用ろうそくは,太さ約20 mm,定常燃焼時,芯の長さ約10 mmのとき,炎の長さ50 mm以上,

太さ約7 mm以上となるものを用いる。

3) 試験片及び火源用ろうそくが図5に示す関係になるようにする。ろうそくは,容易に水平方向に移

動できるようにして,芯を鉛直に立て,所定の炎であることを確認する。

4) 揺れていない炎を試験片のa端(図5参照)に当て,約5秒間かけてろうそくを等速度で着火限界

指示線まで水平に移動させる。

5) 着火限界指示線に達したら,炎を手早く後退させ,その瞬間から炎が消えるまでの時間(秒)を測

定し,残じんの有無,及び試験片の燃焼の停止位置を確認する。炎が消えるまでの時間(秒)は試

験片5個の平均値とする。

21

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−燃焼性試験

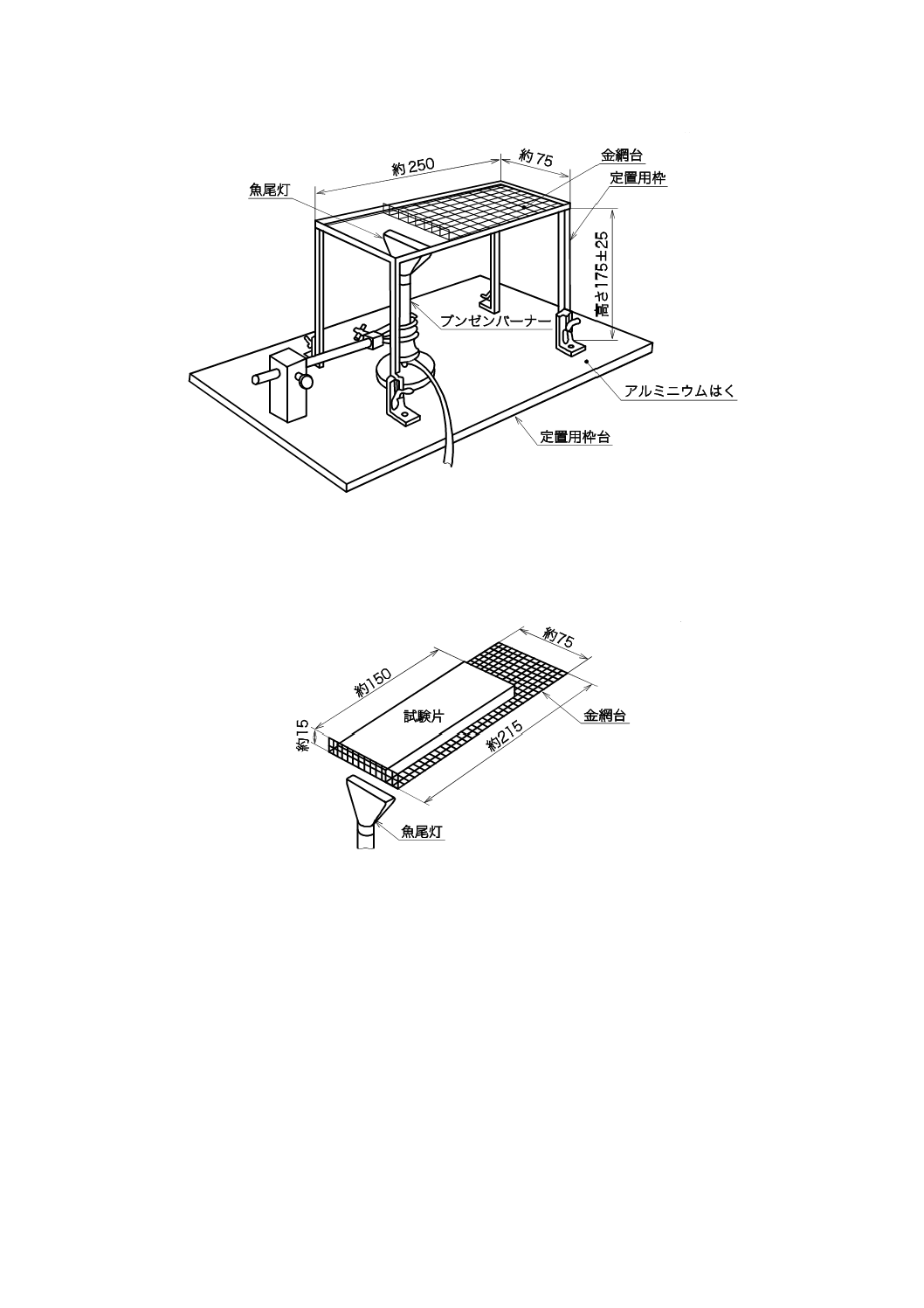

b) 試験方法B 試験方法Bは,次による。

1) 試験片は,厚さ約13 mm,長さ約150 mm及び幅約50 mmとし,試料から5個切り出す。ただし,

成形面材付きの製品は発泡体部分を切り出し,試験片とする。

なお,試料の厚さが13 mm未満である場合は,試料の厚さをそのまま用いる。

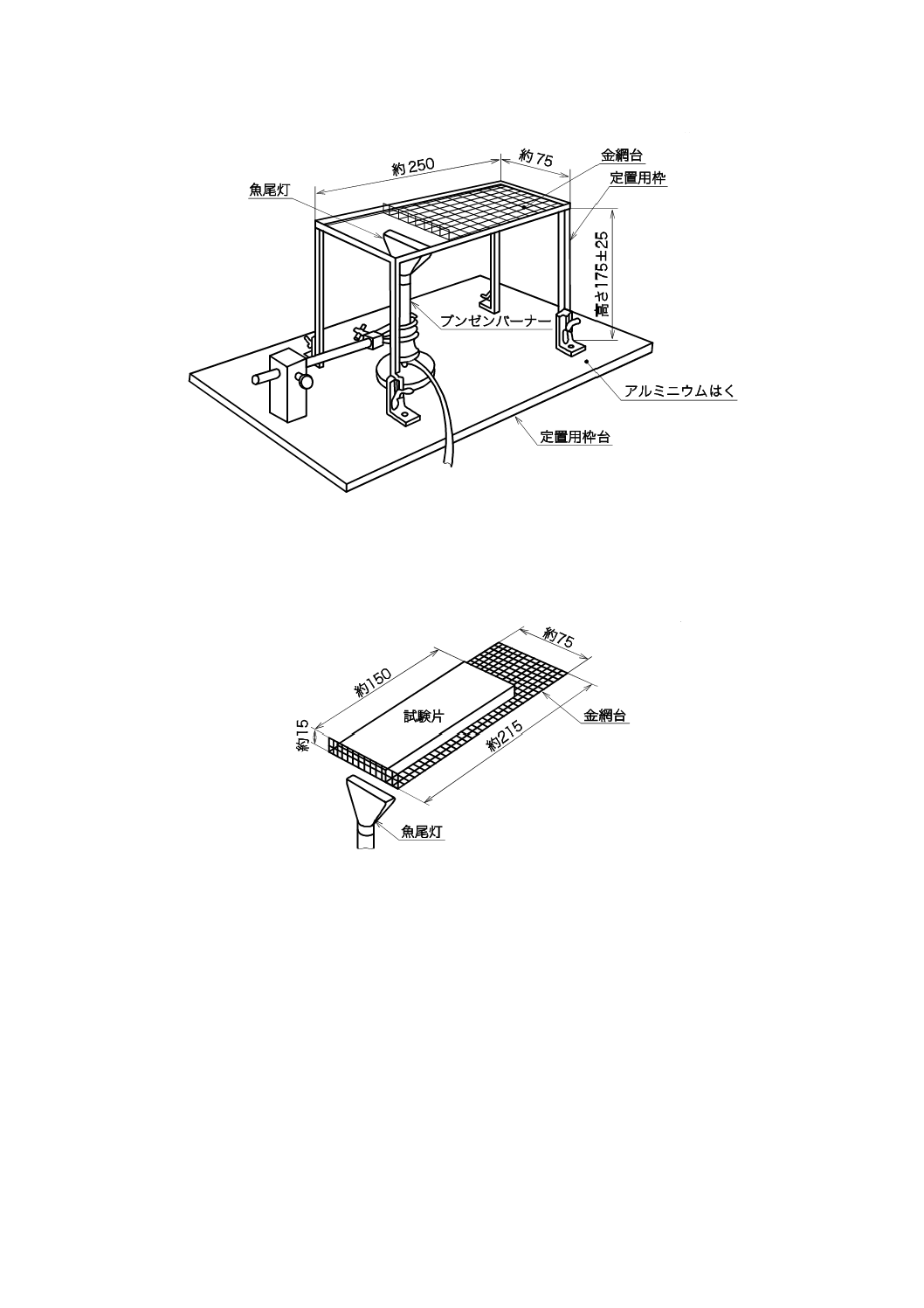

2) 試験装置は,図6に示すように,魚尾灯付きブンゼンバーナー,試験片定置用枠(以下,定置用枠

という。)及び定置用枠を固定する台(以下,定置用枠台という。)から構成し,ドラフト内に設置

する。定置用枠は,縦約75 mm,横約250 mm及び高さ175±25 mmとする。ただし,高さは,魚

尾灯の頂部から13±1 mm離すことができるものとする。定置用枠台は,その上面をアルミニウム

はくで覆ったものとする。定置用枠の上には,線径0.8 mm及び網目寸法6.5 mm程度の金網を,縦

75 mm及び横215 mmの大きさとして,縦の端を15 mm直角に曲げた状態にし,図6に示すように

置き,試験片を載せる台(以下,金網台という。)とする。ブンゼンバーナーは,幅48 mmの魚尾

灯を備えるものとし,ブンゼンバーナーの燃料は,プロパンガスとする。

22

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−試験装置の例

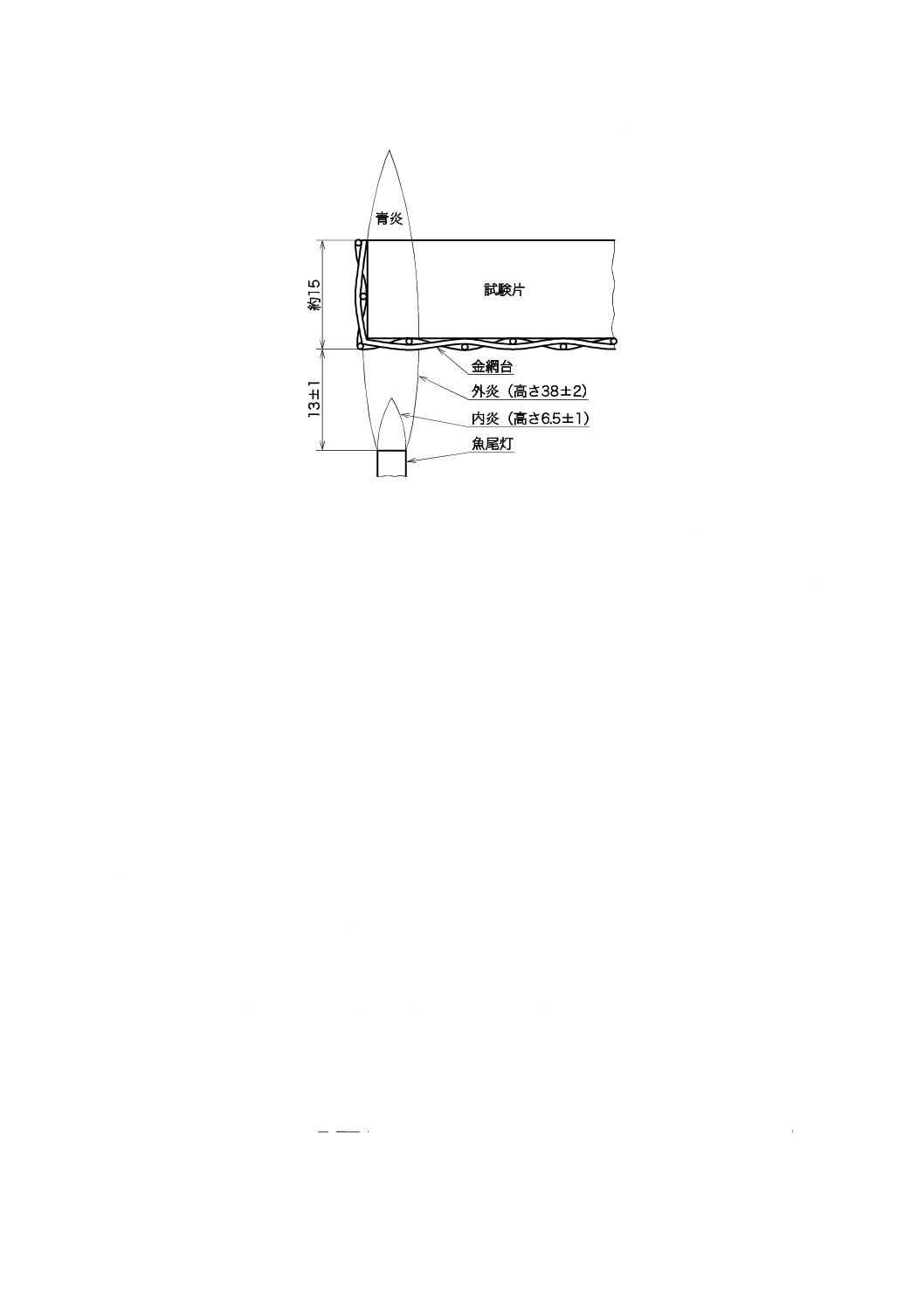

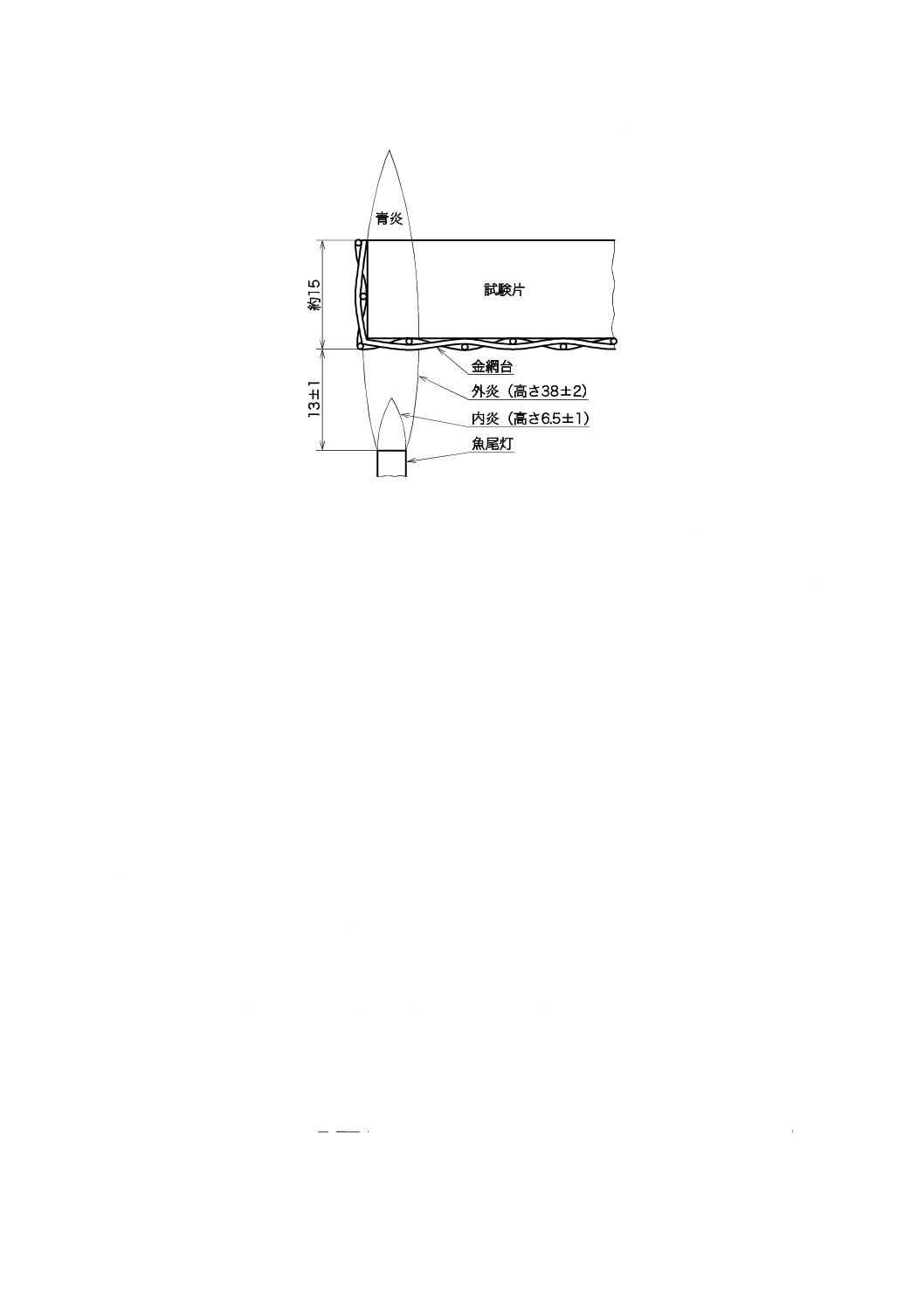

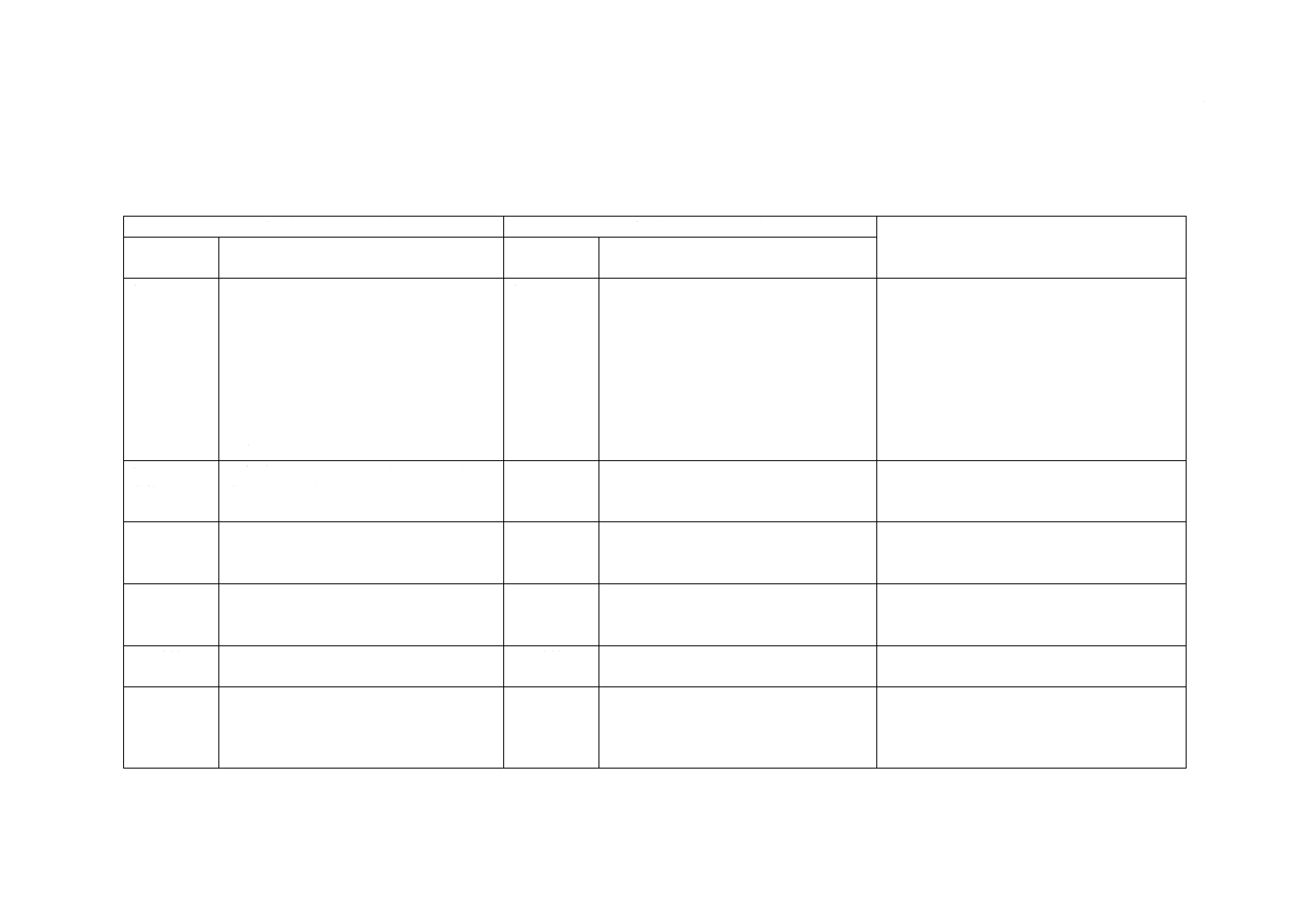

3) 試験片を,図7に示すように金網台の上に載せ,内炎6.5±1 mm及び外炎38±2 mmのブンゼンバ

ーナーの炎を図8に示すように試験片に当てる。

単位 mm

図7−試験片の置き方

23

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−炎の当て方

4) 炎を60秒間当てた後,ブンゼンバーナーを試験片から少なくとも150 mm以上離す。

5) 試験片に炎を当ててから試験片の炎が消えるまでの時間(秒)及び試験片の燃えた部分のうち燃焼

長さが最も長い部分の長さ(mm)をJIS B 7516に規定する金属製直尺,JIS B 7512に規定する鋼

製巻尺又はJIS B 7507に規定するノギスを使用して1 mm単位まで測定する。

6) 炎が消えるまでの時間及び燃焼長さは,試験片5個の平均値とする。

7) 定置用枠台のアルミニウムはく及び金網台は,試験を行うごとに新しいものに取り替える。また,

魚尾灯の頂部も試験ごとに十分に清掃する。

c) 試験方法C 試験方法Cは,JIS K 7201-2によるものとし,試験片は発泡体部分から切り出し,II形

とする。

6.14 吸水量

吸水量の試験は,次のa)又はb)のいずれかとし,押出法ポリスチレンフォーム保温材はb)(試験方法B),

その他の発泡プラスチック保温材はa)(試験方法A)による。

a) 試験方法A 試験方法Aは,次による。

1) 試料から,厚さ約25 mm,幅約100 mm及び長さ約100 mmの試験片を3個切り出し,寸法を0.1 mm

の単位で測定する。スキン層又は成形面材のある試料及び厚さが25 mmに満たない試料は,そのま

ま試験片としてもよい。保温筒は,試料から長さ約50 mmに切断して試験片としてもよい。

2) 試験片を23±3 ℃の清水の入った容器の水面下50 mmに完全に埋没するように浸せきし,10秒間

経過後に試験片を取り出し,鉛直から30°傾斜した網目寸法が約3 mmの金網に載せて30秒間放

置させた後,質量を0.01 gの単位で測定し,これを基準質量とする。次に,再び清水に浸せきし,

24時間吸水させた後,基準質量測定のときと同じ方法で質量を測定する。

表面積100 cm2当たりの吸水量(Wa)は,式(4)によって求めた試験片3個の値の平均値とし,四

捨五入によって小数点以下1桁に丸めた値とする。

100

0

1

a

×

−

=

A

m

m

W

····································································· (4)

ここに,

Wa: 吸水量(g/100 cm2)

24

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m0: 基準質量(g)

m1: 最終吸水後の質量(g)

A: 全表面積(cm2)

b) 試験方法B(アルコール法) 試験方法Bは,次による。

1) 試験片は,a) 1)による。

2) 試験片を23±3 ℃の清水の入った容器の水面下50 mmに完全に埋没するように浸せきし,10秒間

経過後に試験片を取り出し,試験片の表面水分をガーゼなどで拭き取り,エタノール中に10秒間浸

せきし,再び表面をガーゼなどで拭き取り,60分間放置した後,質量を0.01 gの単位で測定し,こ

れを基準質量とする。次に,再び清水に浸せきし,24時間吸水させた後,基準質量測定のときと同

じ方法で質量を測定する。

表面積100 cm2当たりの吸水量(Wa)は,式(4)によって求めた試験片3個の平均値とし,四捨五

入によって小数点以下2桁に丸めた値とする。

6.15 ホルムアルデヒド放散特性

ホルムアルデヒド放散特性の試験は,次による。

a) 試験片 試験片は,次による。

1) 試験片は,通常の手順で製造・包装され常温常湿で保管された製品とし,かつ,製造後7日以内の

ものを1包装抽出する。ここでいう製造後とは,製造工程から取り出したものを寸法安定化のため

に,工場出荷前に一定期間保管したものをいう。試験片の全表面積と小形チャンバーの容積との比

率(以下,試料負荷率という。)が2.2 m2/m3になるように試験片の寸法を算出し,切り出して試験

片とする。この場合,試験片の全表面積とは,保温板の場合は試験片の厚さ面(以下,小口面とい

う。)を除いた表裏面の両表面積とし,保温筒の場合は厚さ面を含む全表面積とする。保温板の小口

面は,試験に影響しないアルミテープなどでシールする。

2) 切り出した試験片は,直ちに試験に供する。ただし,外部機関に試験を委託する場合は,試験に供

するまでの保存期間中(4週間を限度とする。)に,試験片からのホルムアルデヒド放散を防ぐ方法

はJIS A 1902-4による。例えば,光沢面を外側にしたアルミニウムはくで包み,更にポリエチレン

製の袋で密封し,常温常湿下で保管する。

なお,試験片の作製及び包装は,1時間以内に終了するように行う。

b) 試験方法 試験方法は,次による。

1) ホルムアルデヒド放散試験方法は,JIS A 1901による。ただし,換気回数は0.5±0.05回/hとする。

2) a) によって作製した試験片をそのまま小形チャンバー内に静置し,試験を開始する。試験開始後7

日(168時間)直後にチャンバーからの排出空気を1回採取して放散速度を求める。

3) チャンバー内のホルムアルデヒド濃度が100 μg/m3を超える場合には,チャンバー内のホルムアル

デヒド濃度が100 μg/m3以下となるまで試料負荷率を小さくして試験を行う。

7

検査

7.1

検査の種類及び検査項目

検査は,形式検査1) と受渡検査2) とに区分し,検査の項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,合理的な抜取方式によるものとし,抜取方式は,受渡

当事者間の協議によって定めてもよい。

注1) 形式検査とは,製品の品質が,設計で示す全ての特性を満足しているかどうかを判定するため

25

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の検査であり,製造設備の新設及び変更,生産条件の変更などを行ったときに実施する検査。

2) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による断熱材の受渡しをする場

合,必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 密度

2) 熱伝導率

3) 透湿係数(ビーズ法ポリスチレンフォーム保温筒は除く。)

4) 圧縮強さ(ビーズ法ポリスチレンフォーム保温筒及びポリエチレンフォーム保温筒は除く。)

5) 曲げ強さ(ポリエチレンフォーム保温材は除く。)

6) 燃焼性(ウレタンフォーム保温板2種,3種及びポリエチレンフォーム保温材は除く。)

7) 吸水量

8) 引張強さ(ポリエチレンフォーム保温材に限る。)

9) 厚さ収縮率(ポリエチレンフォーム保温筒に限る。)

10) ホルムアルデヒド放散特性

11) 寸法

12) 外観

b) 受渡検査項目

1) 密度

2) 圧縮強さ(ビーズ法ポリスチレンフォーム保温筒及び硬質ウレタンフォーム保温材は除く。)

3) 寸法

4) 外観

7.2

判定基準

検査は,箇条6に規定する試験を行ったとき,箇条5の規定を満足するものを合格とする。

8

表示

この規格の全ての要求事項に適合した製品又は包装には,次の事項を表示しなければならない。

a) 規格名称又は規格番号

b) 種類又は製品記号

c) 面材及びスキン層の記号3)

d) ホルムアルデヒド放散特性

e) 呼び寸法(保温板は呼び厚さ,幅及び長さ,保温筒は保温筒の呼び方又は内径,厚さ及び長さ,継手

カバーは継手カバーの呼び方及び厚さ)

f)

製造年月又はその略号

g) 製造業者名又はその略号

h) その他,必要な事項

注3) 面材及びスキン層の記号は表示しなくてもよい。

参考文献 JIS A 9521 建築用断熱材

26

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

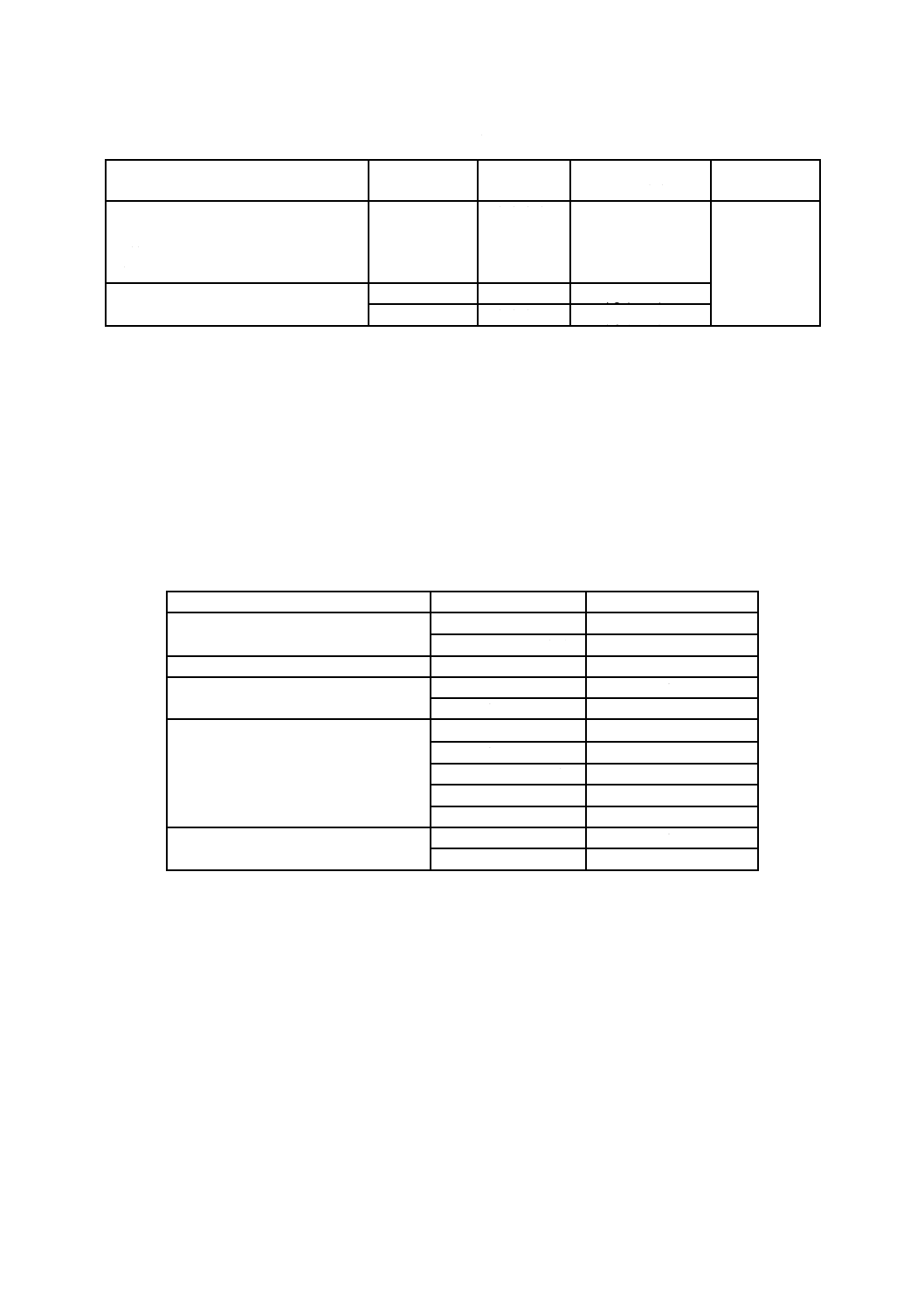

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 9511:2017)

旧規格(JIS A 9511:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲

この規格は,保温保冷材として使用する発

泡プラスチック保温材について規定する。

この規格は,一般工業用途のほか,冷凍倉

庫など特殊な温湿度環境下で使用する断熱

材並びに住宅及び建築物の設備機器,配管

などに使用する発泡プラスチック保温材に

も適用できる。ただし,住宅及び建築物に

おいて,主として常温で使用する断熱材に

は適用しない。

1 適用範囲

この規格は,保温保冷材として使用する

板状の発泡プラスチック保温材…につい

て規定する。

この規格では,工業用途の発泡プラスチック保

温材について規定しており,建築用断熱材(JIS

A 9521)を適用する発泡プラスチック断熱材を

対象としないことを明記した。

3 用語及び

定義

発泡プラスチック保温材(3.1),面材(3.2),

成形面材(3.3),スキン層(3.4)

及びフロン類(3.5)を定義した。

−

規定していない。

この規格で用いる用語の定義を明確にするた

め,用語及び定義(箇条3)を規定した。

4 種類及び

製品記号

表2の非透湿性面材の説明において,“又は

これと同等以上の非透湿性をもつもの”と

規定。

3 種類

表1の注e)において,“非透湿性面材とし

ては,…,又はこれと同等以上の品質の

もの”と規定。

非透湿性面材について,引用規格と同等以上の

品質が,非透湿性であることを明確にした。

5.1 特性

特性(5.1)において,面材及び成形面材の

ある製品の取扱いを明確にした。

4.2 特性

面材及び成形面材のある製品の取扱いが

明記されていない。

面材及び成形面材のある製品において,それを

含む場合又は取り除く場合の扱いが不明確で

あったため,それらの取扱いを明確にした。

5.1 特性

表3の透湿係数を“透湿係数(厚さ25 mm

の場合)”と表記。

4.2 特性

表2〜表6の透湿係数を“透湿係数(厚さ

25 mm当たり)”と表記。

2014年に改正されたJIS A 9521と整合させる

ため。

5.2.1.1 厚さ

“面材付きの製品の厚さは,面材を除いた

厚さとする”,“成形面材付きの製品は,製

品の厚さとする”とし,厚さにおける面材

及び成形面材の取扱いを規定した。

−

規定していない。

特性値を決定する部分を厚さとするため,厚さ

における面材及び成形面材の取扱いを明確に

した。

3

A

9

5

11

:

2

0

1

7

27

A 9511:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 9511:2017)

旧規格(JIS A 9511:2009)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.2.1.1 厚さ

5.2.1.2 幅及

び長さ

表5及び表6において,保温板の寸法を範

囲として規定。

4.3 寸法

表8〜表12において,保温板の寸法を個

別に規定。

製造業者が寸法(厚さ,幅及び長さ)を選択で

きるように規定したことに対応したため。

5.2.2 保温筒

及び継手カ

バーの寸法

表7において,ビーズ法ポリスチレンフォ

ーム保温筒及び継手カバーの寸法を規定。

4.3 寸法

4.3.6(表13)において,A種ビーズ法ポ

リスチレンフォーム保温筒及びA種押出

法ポリスチレンフォーム保温筒,並びにA

種ビーズ法ポリスチレンフォーム継手カ

バーの寸法を規定。

押出法ポリスチレンフォーム保温筒の製造が

中止されたため,ビーズ法ポリスチレンフォー

ム保温筒及び継手カバーだけの規定とした。

6.3 数値の

丸め方

数値の丸め方を“特に規定のない限り,四

捨五入”と規定。

5.3 数値の

丸め方

数値の丸め方を“JIS Z 8401による”と規

定。

製品の品質管理において,四捨五入による数値

の丸め方が主流となっていることに対応した

ため。

6.5 寸法

寸法の測定位置,数値の丸め方などを規定。 5.5 寸法

測定単位だけを規定。ポリエチレンフォ

ーム保温材については,厚さの測定方法

を規定。

旧規格では,寸法の測定方法に関して,測定単

位だけを規定していたが,測定位置,数値の丸

め方なども詳しく規定する必要が生じたこと

に対応したため。

6.8 透湿係

数

試験片の数量を規定。

試験片の厚さを25±2 mmとし,厚さが25

mm未満の製品は製品厚さのまま試験片と

できることを規定。

5.8 透湿係

数

試験片の厚さを25 mm±3 mmと規定。

旧規格で規定された厚さの製品が製造できな

い場合があったことに対応したため。

6.10 曲げ強

さ

試験片の厚さを通常25±2 mmと規定する

とともに,25 mm厚さの試験片が取れない

場合の対応を規定。

5.10 曲げ強

さ

標準的な試験片の厚さを規定していな

い。

厚さによっては,引用しているJIS K 7221-2

に適合しないことがあったことに対応したた

め。

7 検査

検査を形式検査と受渡検査とに区分し,各

検査項目を規定。

6 検査

形式検査と受渡検査との区分を規定して

いない。

旧規格では,検査を形式検査と受渡検査とに区

分しておらず,不明確であったことに対応した

ため。

3

A

9

5

11

:

2

0

1

7