A 9501:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 保温保冷工事に使用する材料 ······························································································ 5

4.1 材料の種類の選択 ·········································································································· 5

4.2 保温保冷工事に使用する主な保温保冷材料 ·········································································· 6

4.3 使用する主な副資材 ······································································································· 6

5 保温材及び保冷材の厚さの算出 ··························································································· 8

5.1 伝熱計算の基本式 ·········································································································· 8

5.2 平均熱伝導率の基本式 ··································································································· 11

5.3 保温材及び保冷材の厚さの設計条件·················································································· 12

5.4 放散熱量を設計条件とする場合 ······················································································· 13

5.5 表面温度を設計条件とする場合 ······················································································· 15

5.6 保冷の場合 ·················································································································· 17

5.7 防露の場合 ·················································································································· 18

5.8 経済的な保温厚さの算出 ································································································ 18

6 保温工事施工法 ··············································································································· 19

6.1 使用する保温材 ············································································································ 19

6.2 使用する主な副資材 ······································································································ 19

6.3 保温工事の施工要領 ······································································································ 20

7 保冷工事施工法 ··············································································································· 22

7.1 使用する保冷材 ············································································································ 22

7.2 使用する主な副資材 ······································································································ 22

7.3 保冷工事施工要領 ········································································································· 22

8 建築設備の保温・保冷・防露工事施工法 ·············································································· 25

8.1 使用する保温・保冷・防露材 ·························································································· 25

8.2 使用する主な副資材 ······································································································ 25

8.3 保温工事,保冷工事及び防露工事の施工要領 ······································································ 25

9 検査······························································································································ 29

9.1 検査の区分 ·················································································································· 29

9.2 自主確認事項 ··············································································································· 29

9.3 性能確認検査 ··············································································································· 29

9.4 合否判定 ····················································································································· 30

9.5 測定機器 ····················································································································· 30

A 9501:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)配管輸送流体の温度変化を設計条件とする場合の保温厚さの計算 ·························· 64

附属書B(参考)静止流体の時間に対する温度変化及び保温厚さの計算 ········································· 66

附属書C(参考)管内水の凍結防止の保温厚さの計算 ································································ 68

附属書D(参考)表面温度及び表面熱伝達率の算出方法 ····························································· 70

附属書E(参考)経済的な保温厚さの求め方············································································· 72

附属書F(参考)保温材の使用温度について ············································································· 75

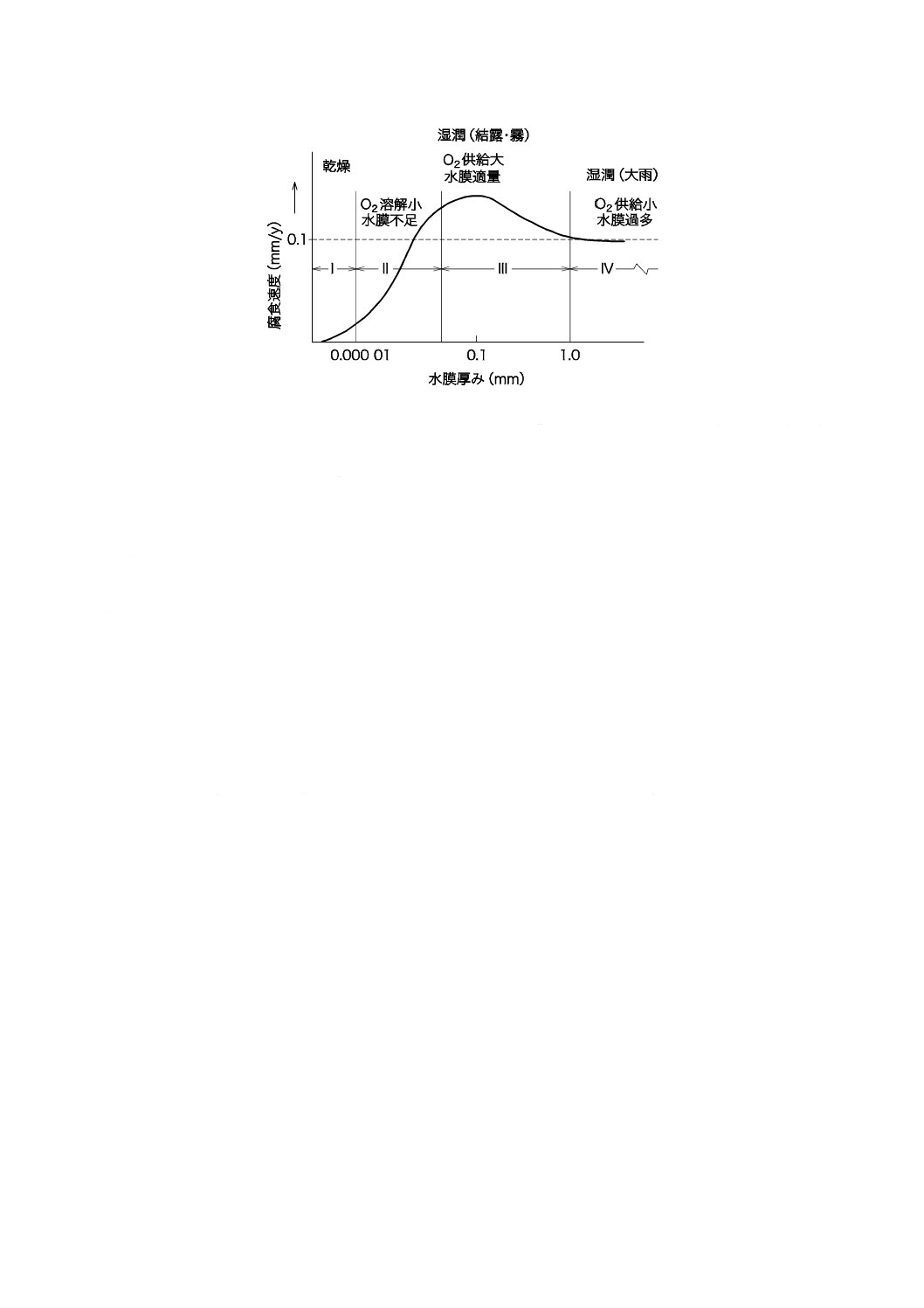

附属書G(参考)保温材下腐食(CUI)に対する留意事項 ··························································· 76

附属書H(参考)計算事例について ························································································ 79

附属書I(参考)技術上重要な改正に関する新旧対照表 ····························································· 133

A 9501:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

保温保冷工業協会(JTIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS A 9501:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 9501:2019

保温保冷工事施工標準

Standard practice for thermal insulation works

序文

この規格は,1952年に制定され,その後16回の改正を経て今日に至っている。前回の改正は2014年に

行われたが,その後の社会的ニーズの変化及び施工技術の変化に対応するために改正した。また,技術上

重要な改正に関する新旧対照表を附属書Iに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,化学工業,燃料工業及び熱利用動力に関する諸装置,空気調和,給排水衛生設備などの保

温保冷工事において使用する保温保冷材料及び副資材の種類,使用方法,設計方法及び施工要領について

規定する。ただし,冷蔵庫・船舶・鉄道車両関係の保温保冷工事を除く。この規格で適用する保温保冷工

事の対象温度は,−180 ℃〜1 000 ℃の範囲とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

JIS A 1322 建築用薄物材料の難燃性試験方法

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 5538 壁・天井ボード用接着剤

JIS A 5547 発泡プラスチック保温板用接着剤

JIS A 5549 造作用接着剤

JIS A 5556 工業用ステープル

JIS A 5758 建築用シーリング材

JIS A 9504 人造鉱物繊維保温材

JIS A 9510 無機多孔質保温材

JIS A 9511 発泡プラスチック保温材

JIS B 0147 ブラインドリベット−用語及び定義

JIS B 1122 十字穴付きタッピンねじ

JIS B 1123 六角タッピンねじ

JIS B 1126 つば付き六角タッピンねじ

JIS B 1181 六角ナット

2

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7414 ガラス製温度計

JIS C 1602 熱電対

JIS C 2336 電気絶縁用ポリ塩化ビニル粘着テープ

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3312 塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3316 鋼板製波板の形状及び寸法

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3318 塗装溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3322 塗装溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3352 デッキプレート

JIS G 3547 亜鉛めっき鉄線

JIS G 3551 溶接金網及び鉄筋格子

JIS G 3553 クリンプ金網

JIS G 3554 きっ甲金網

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4001 アルミニウム及びアルミニウム合金の焼付け塗装板及び条

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS K 6804 酢酸ビニル樹脂エマルジョン木材接着剤

JIS Z 1524 包装用布粘着テープ

JIS Z 1528 両面粘着テープ

JIS Z 1702 包装用ポリエチレンフィルム

JIS Z 8806 湿度−測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1

保温

常温以上,約1 000 ℃以下の物体を被覆し熱放散を少なくすること又は被覆後の表面温度を低下させる

こと。

注記 JIS A 0202の定義を変更している。

3.2

保温材

保温の目的を果たすために使用される材料。一般に常温において熱伝導率が0.065 W/(m・K) 以下の材料。

注記 JIS A 0202の定義を変更している。

3

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

保冷

常温以下の物体を被覆し侵入熱量を小さくすること又は被覆後の表面温度を露点温度以上とし,表面に

結露を生じさせないこと。

3.4

保冷材

保冷の目的を果たすために使用される材料。一般に低熱伝導率かつ低透湿率の材料。

注記 JIS A 0202の定義を変更している。

3.5

防露

保冷の一分野で,主に0 ℃以上常温以下の物体の表面に結露を生じさせないこと。

注記 JIS A 0202の定義を変更している。

3.6

防露材

防露の目的を果たすために使用される材料。

3.7

管内水の凍結防止

保温の一分野で,内部流体(一般的に水)が静止状態にある場合,一定時間凍結を防止すること。

3.8

保温カバー

織物,金属薄板などの外装材の内側に保温材を取り付け,一体化したもの。

3.9

断熱布団

JIS A 9504に規定する人造鉱物繊維保温材を芯材として,ガラスクロスなどの各種織布で布団状に被覆

した保温材。

注記 断熱布団は断熱フトンともいう。

3.10

周囲温度

被保温体が置かれた環境で,直射日光などの他の熱源の影響を受けない箇所の温度。

3.11

継手

配管の接続などに使用される材料。エルボ,T,レジューサなどの総称。

3.12

ひじ継ぎ

小口径の曲がり部の施工で保温材と外装材とを直角に突き合わせる施工方法。

3.13

はぜ掛け

2枚の金属板の端を折り曲げ,引っ掛け合わせて継ぎ合わせた部分又は施工方法の総称。

3.14

ボタンパンチはぜ

4

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一方の金属板の端を二重に折り返しその隙間に,他方の金属板の端を爪出し加工したものを差し込み,

引っ掛け合わせて継ぎ合わせた部分又は施工方法の総称。

3.15

びょう(鋲)

鋼板製座金に保温材の厚さに応じた長さの釘を植え付けたもので,スポット溶接又は接着剤で機器又は

ダクト表面に取り付け,保温材を支持するもの。

注記 びょう(鋲)は保温止めピンともいう。

3.16

えび継ぎ

配管曲がり部に対し保温材と外装材とを切断し取り付け,えび状に仕上げる施工方法。

3.17

成形エルボ

あらかじめ,配管の曲がり部の形状に加工又は成形した保温材。

3.18

経済的な保温厚さ

1年間の施工価格と放散熱量相当の熱量価格との金額の和が最小となるときの保温厚さ。

3.19

熱量価格

熱量を得るために必要な燃料費,設備償却費,運転経費を含む1年間に発生する総費用を1年間の総発

熱量で除したもの。

3.20

施工価格

単位数量当たりの工事費を1年間に償却する費用。

3.21

アルミホイルペーパ

JIS H 4160に規定する0.007 mm以上のアルミニウムはく(箔)にクラフト紙を接着したもの。

3.22

樹脂製整形エルボ

繊維質保温材を配管のエルボ部に取り付けた際,形を整えるための材料。そのままで,仕上げとする場

合と,更に外装材を巻く場合とがある。

3.23

樹脂製化粧カバー

合成樹脂を使用したJIS A 1322に規定する防炎2級に合致する樹脂製外装カバー。

3.24

ゴム系外装材

クロロスルホルン化ポリエチレン(CSM)ゴムなどをシート加工した外装材。

3.25

金属樹脂積層外装材

機械的強度をもつアルミニウムなどの金属はく(箔)と樹脂フィルムとを積層(ラミネート)したもの。

5

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.26

アルミガラスクロス

JIS H 4160に規定する0.02 mm以上のアルミニウムはく(箔)にガラスクロスを接着剤で貼り合わせた

もの。

3.27

原紙

再生紙を主として用いた,坪量370 g/m2以上のボール紙状のもので,整形用に用いるもの。

注記 JIS P 0001の定義を変更している。

3.28

アルミガラスクロス原紙

原紙の表面にアルミガラスクロスを接着剤で貼り合わせたもの。

3.29

鋼枠

亜鉛鉄板の原板(標準厚さ0.4 mm以上のもの)を種々の形状に加工した,保温材の止め付けに用いる

もの。

3.30

化粧ピン

樹脂製化粧カバー及びアルミガラスクロス原紙の重ね部分を保持するためのピン。

3.31

シーリング材

主として設備の保温施工で用いられる呼び方で,構造体の目地,間隙部分に充塡して防水性,気密性な

どの機能を発揮させる材料。

注記 JIS K 6800の定義を変更している。

3.32

コーキング材

主としてプラントの保温施工で用いられる呼び方で,目地,間隙部分に充塡して防水性,気密性などの

機能を発揮させる材料。シーリング材と同義。

3.33

繊維補強テープ

ガラス繊維又はポリエステル繊維で補強された粘着テープ。

4

保温保冷工事に使用する材料

4.1

材料の種類の選択

必要に応じて次の条件を考慮して決定する。

a) 使用温度範囲

b) 断熱性能

c) 機械的性能及び化学的安定性

d) 屋内使用時におけるホルムアルデヒドの放散による等級区分

e) 透湿性

f)

燃焼性

6

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 使用年数

h) 単位体積当たりの価格

i)

工事現場状況に対する適応性

j)

配管・機器の腐食に対する配慮(附属書G参照)

4.2

保温保冷工事に使用する主な保温保冷材料

保温保冷工事に使用する主な保温保冷材料は,通常,次の規格に適合するもの又はこれと同等以上の品

質をもつものとする。

JIS A 9504 人造鉱物繊維保温材

JIS A 9510 無機多孔質保温材

JIS A 9511 発泡プラスチック保温材

4.3

使用する主な副資材

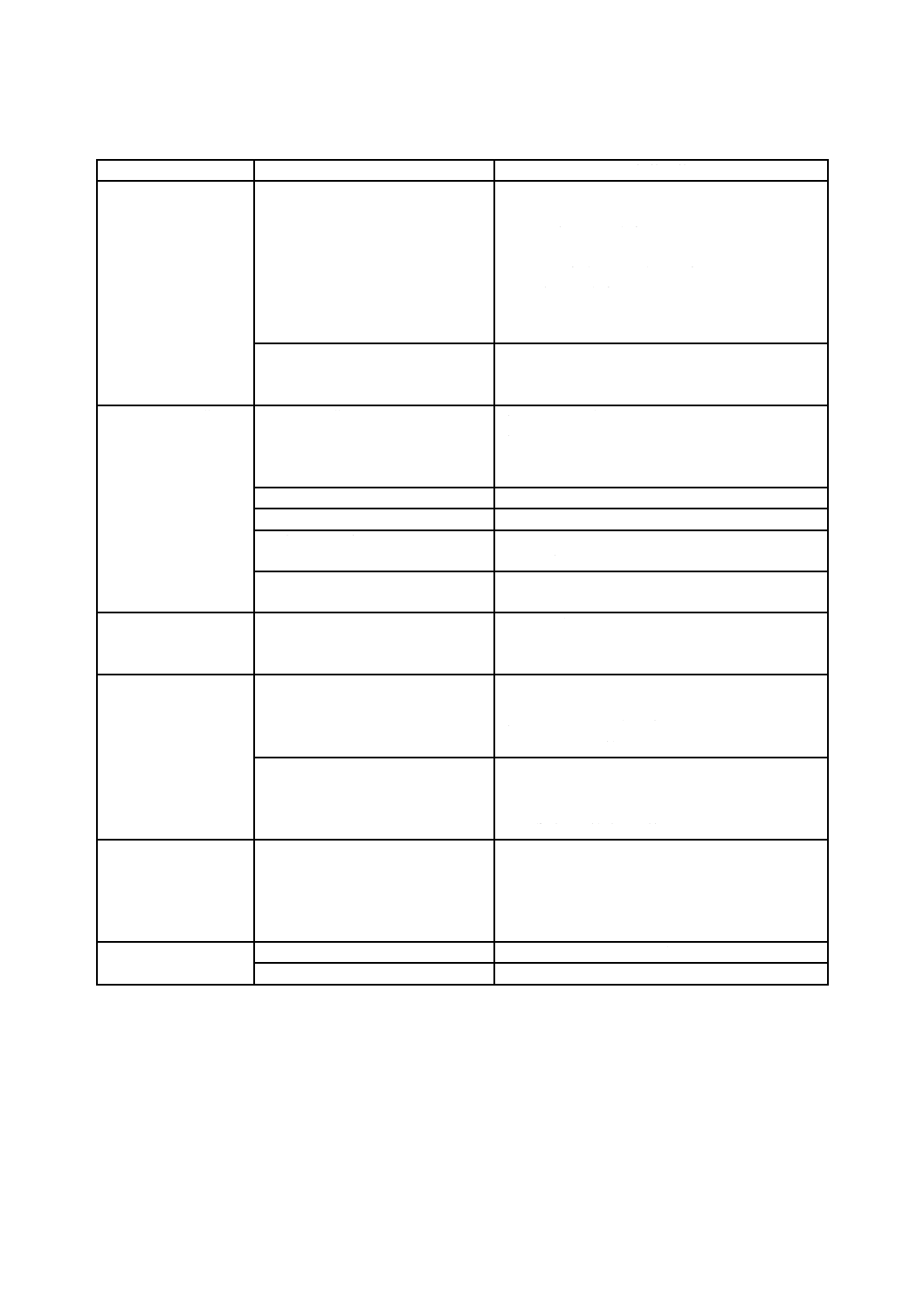

保温保冷工事に使用する主な副資材は,表1又はこれと同等以上の品質をもつものから施工に最適なも

のを選定する。

7

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

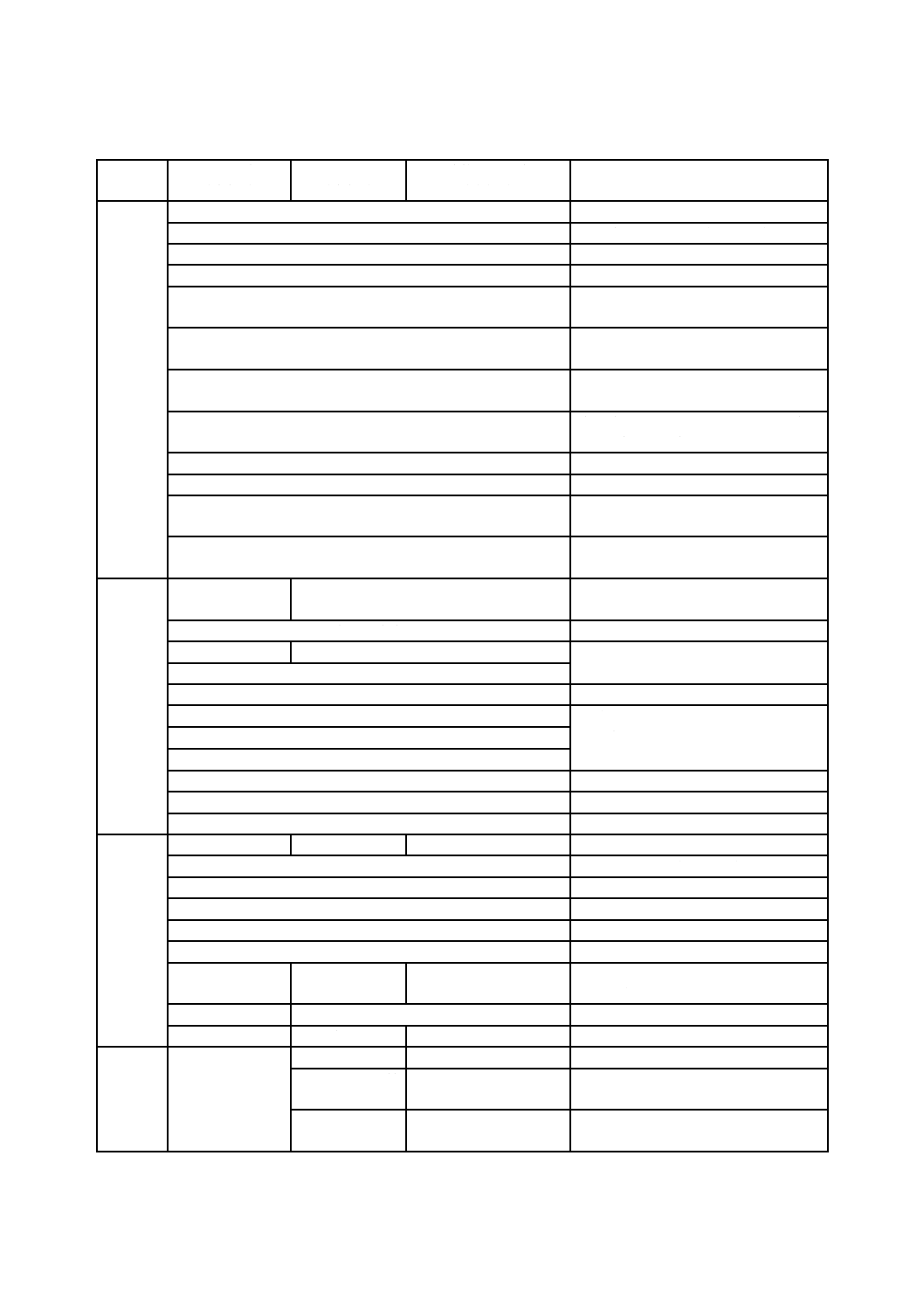

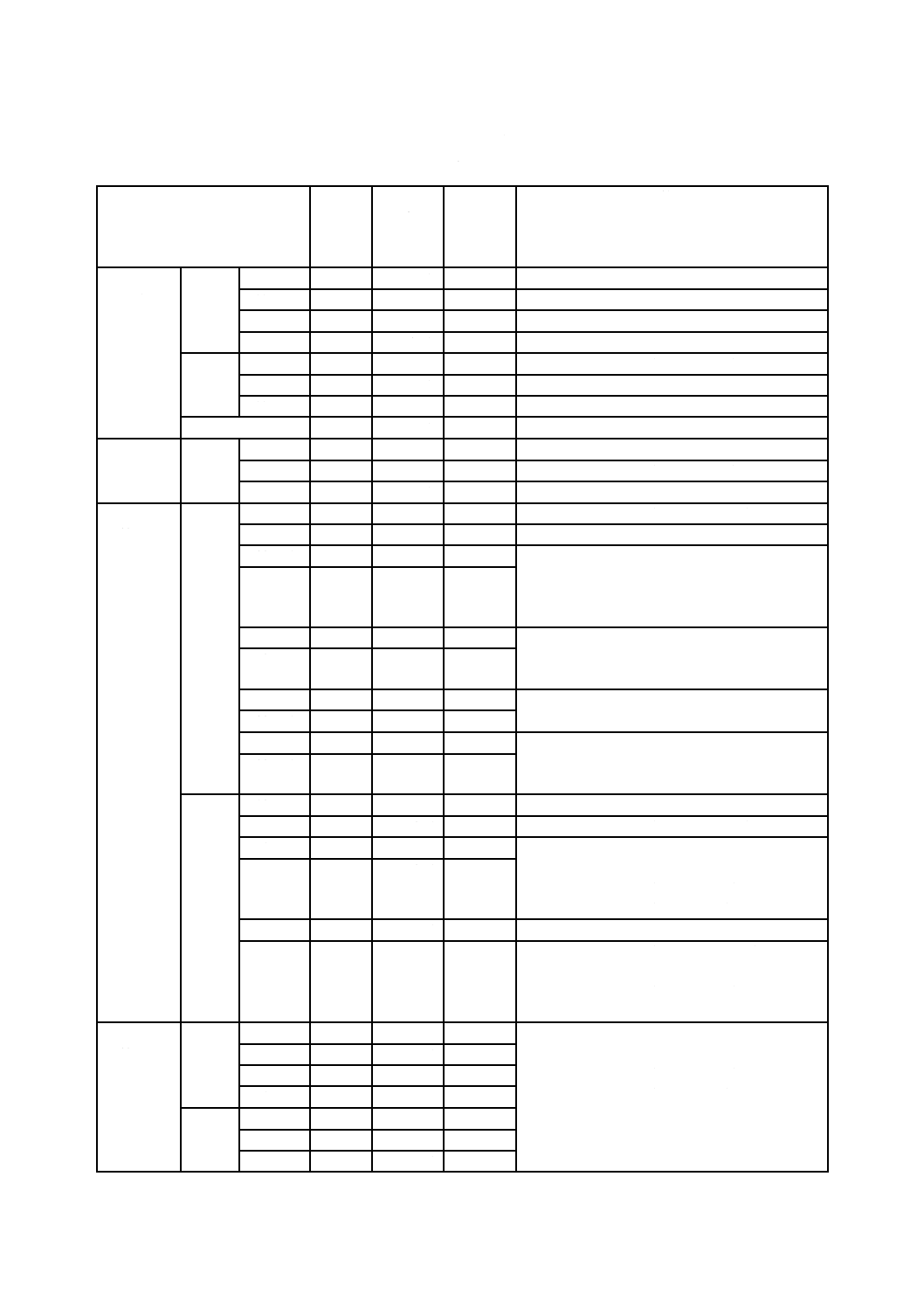

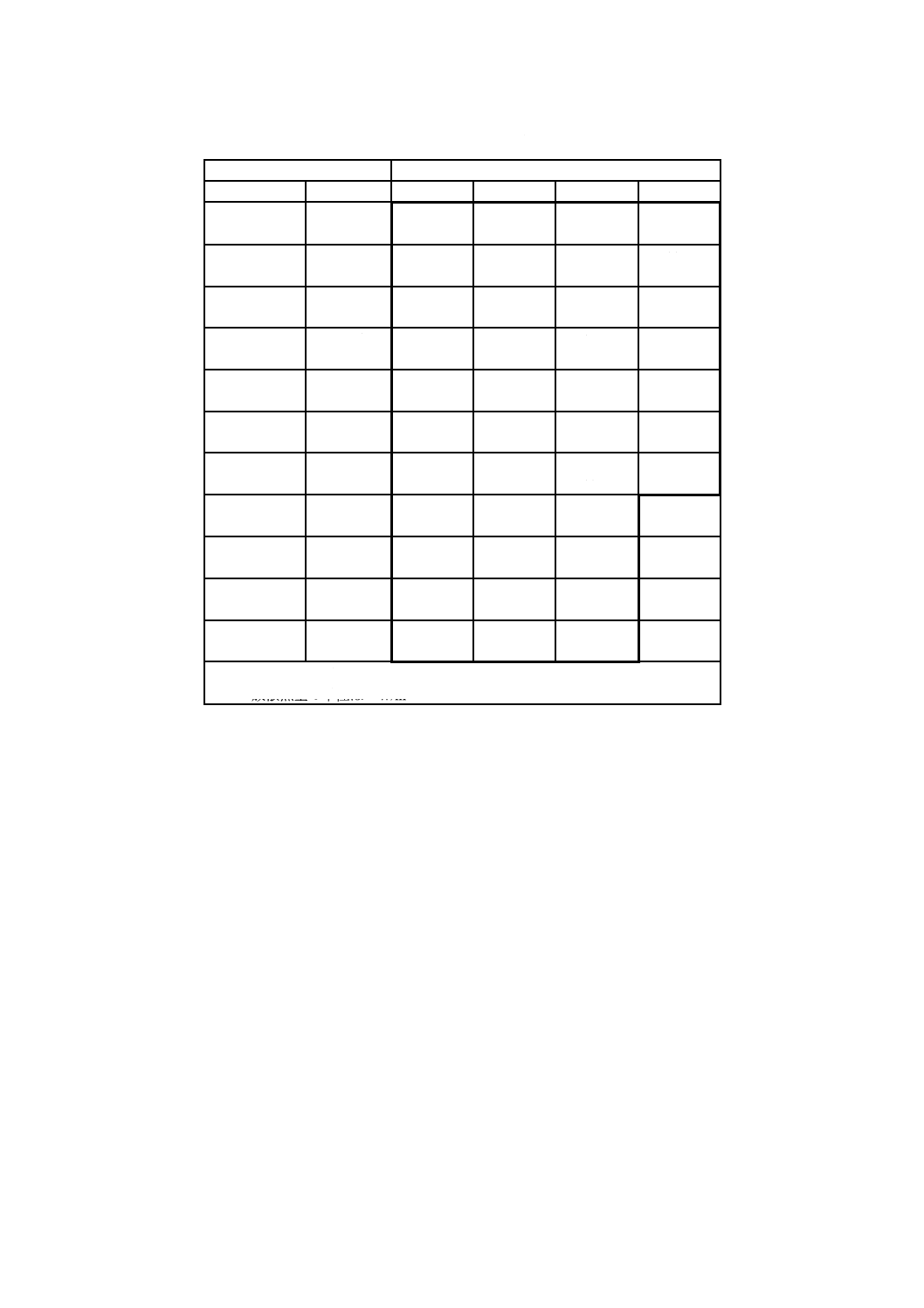

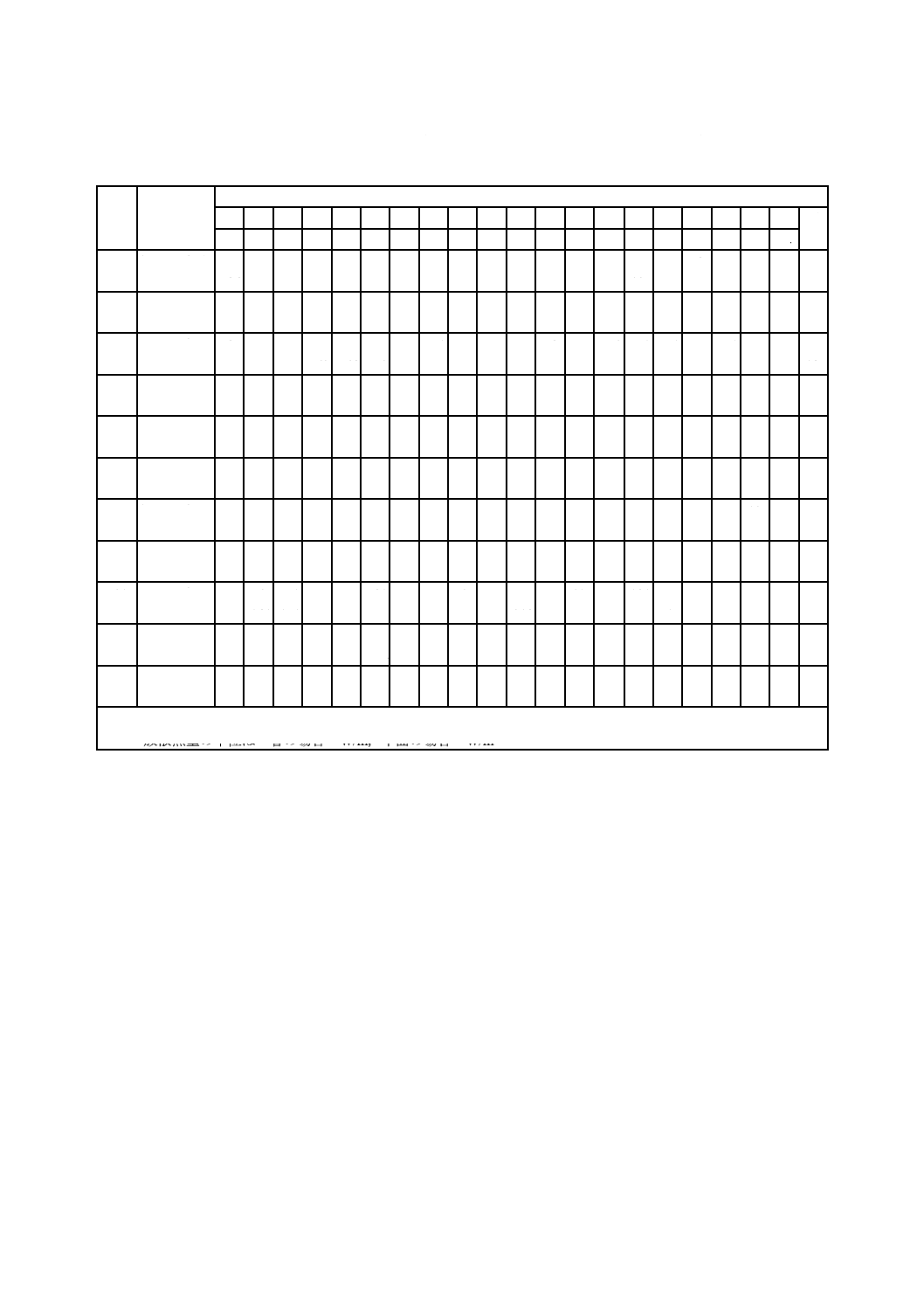

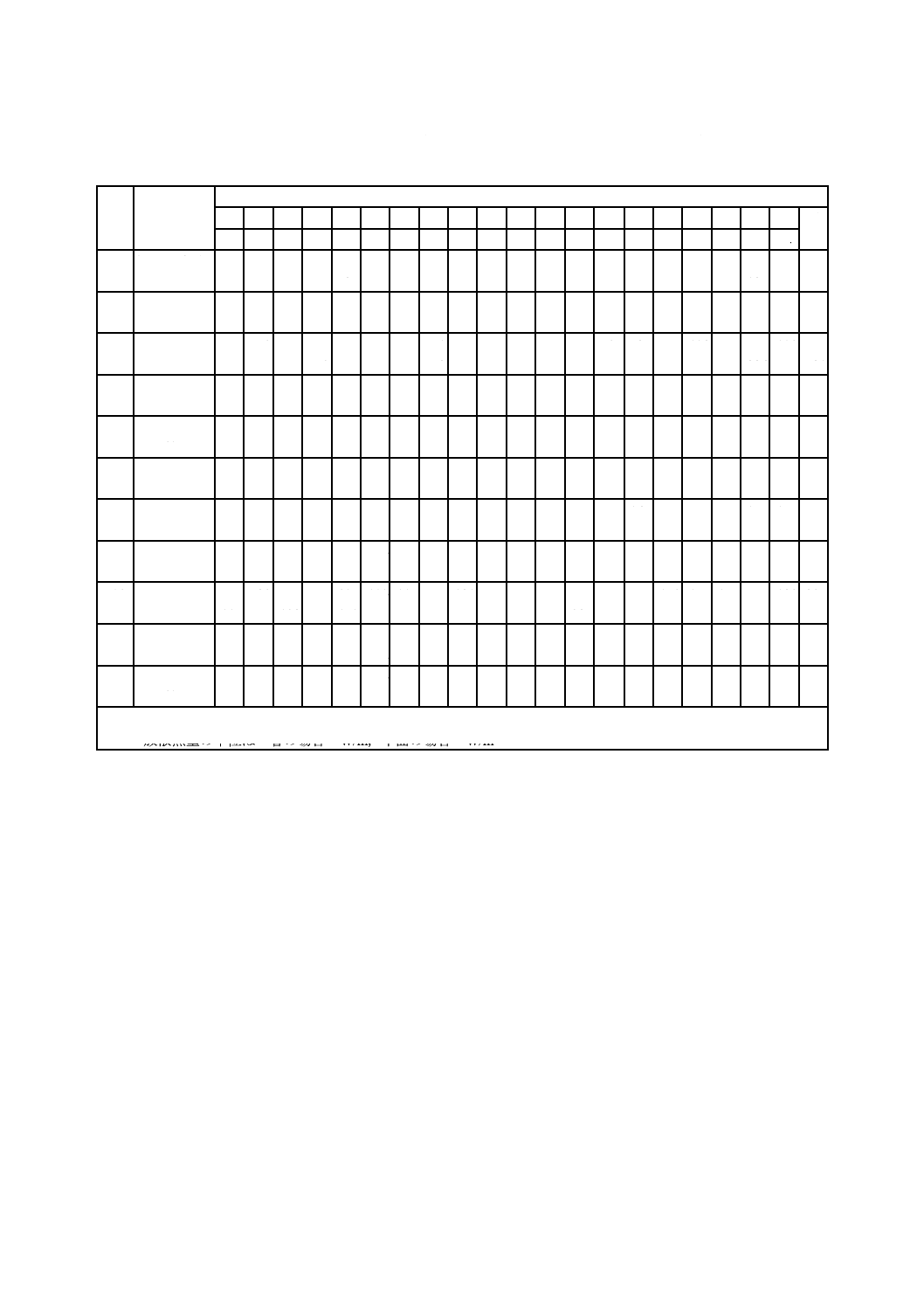

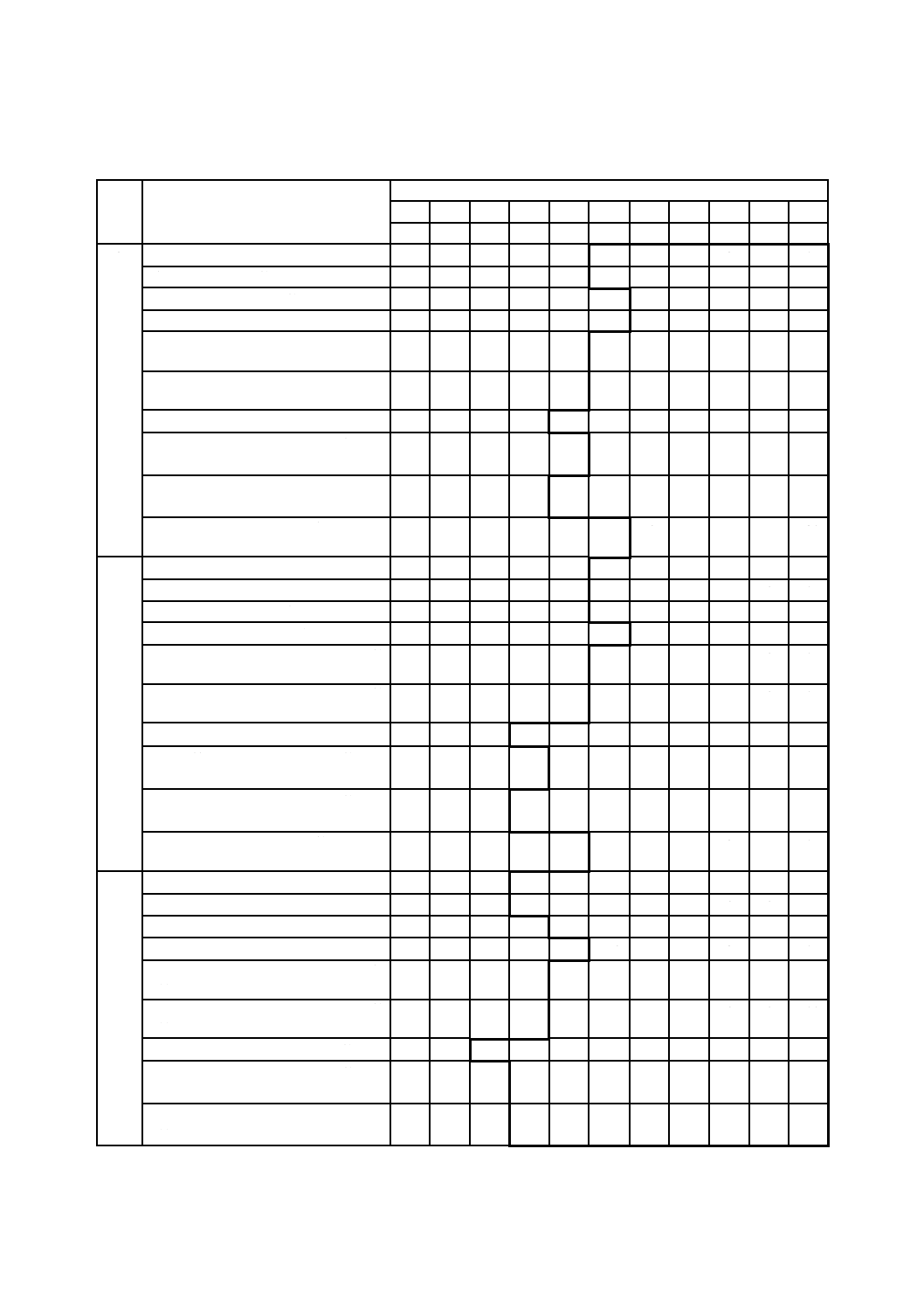

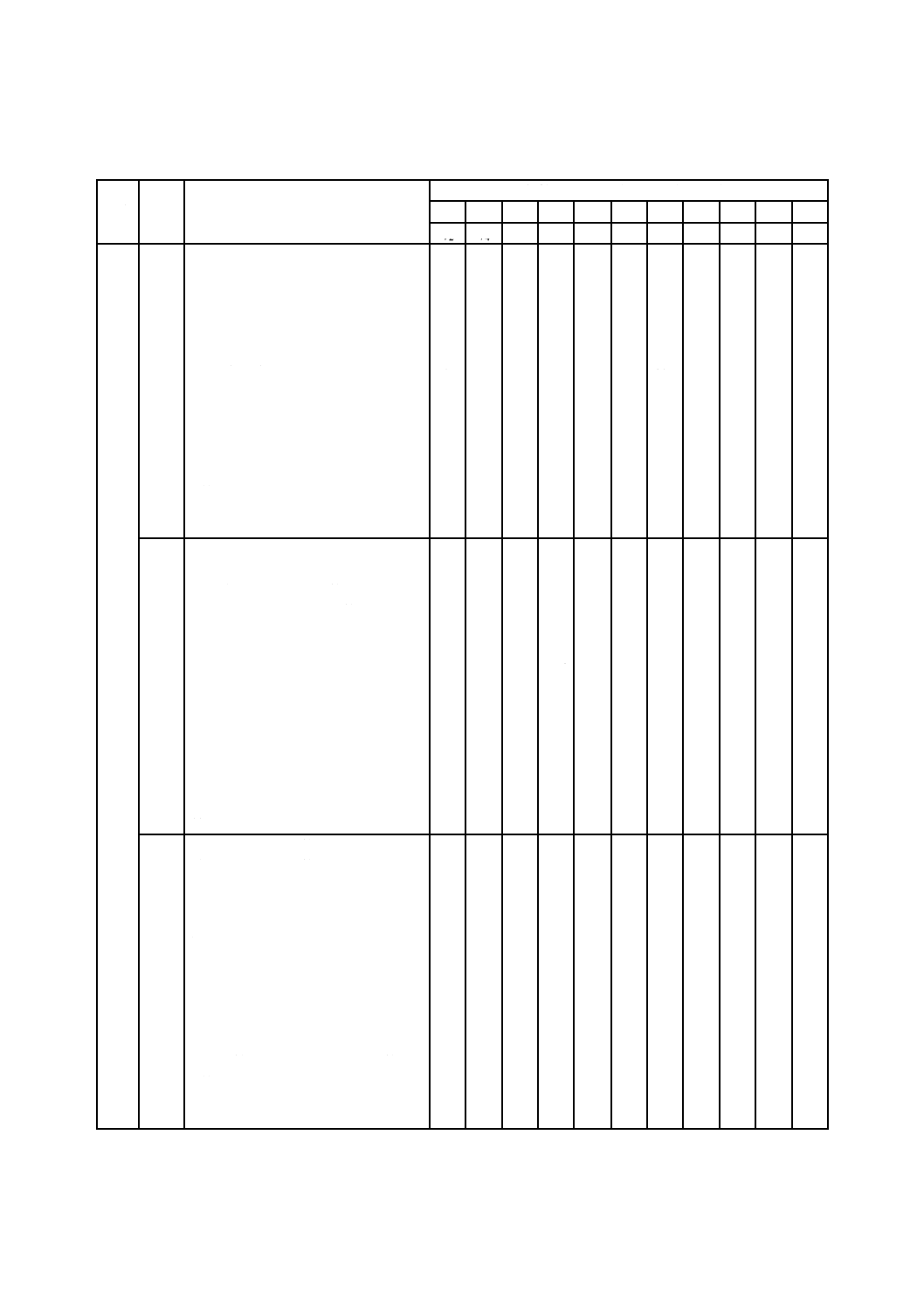

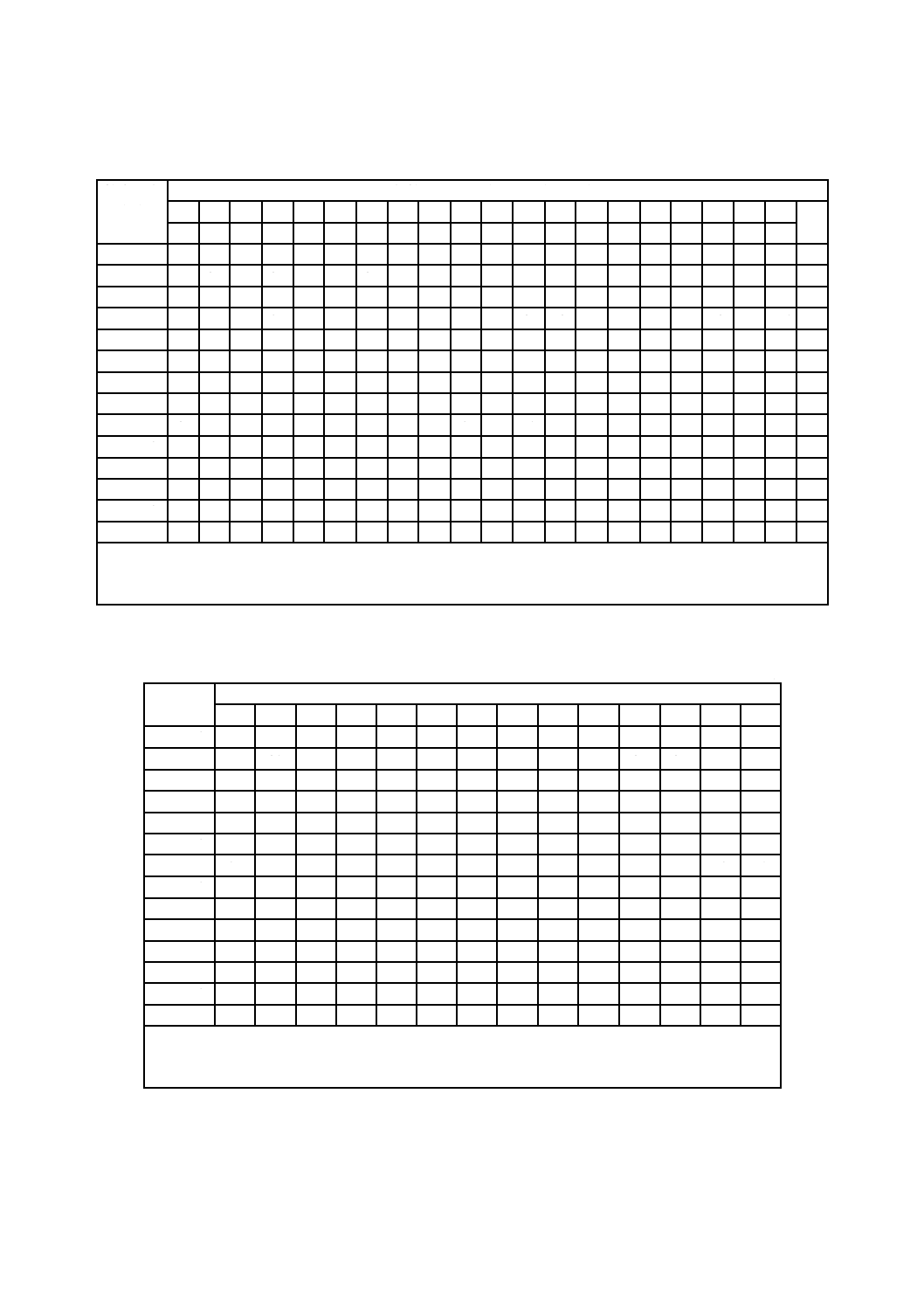

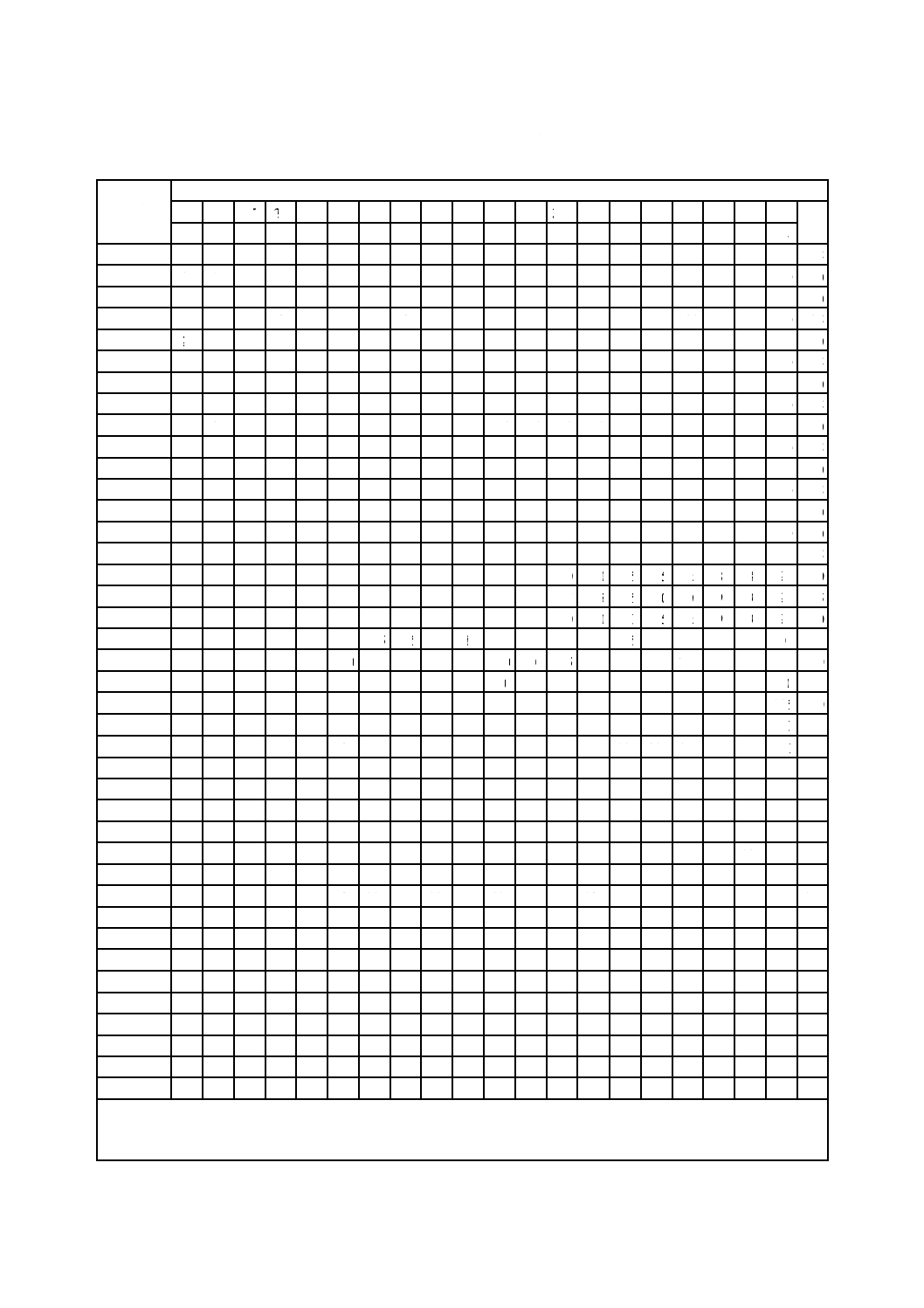

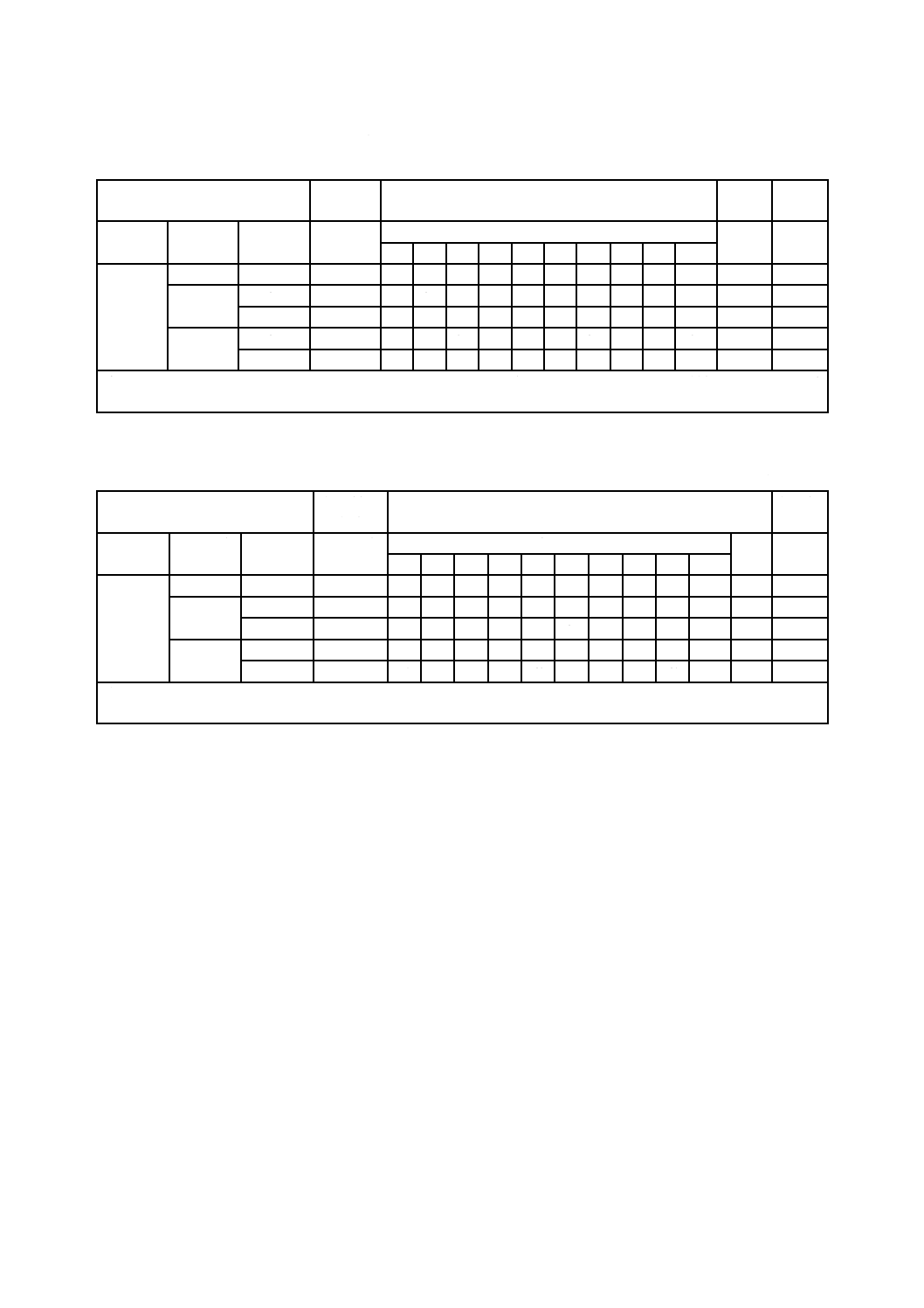

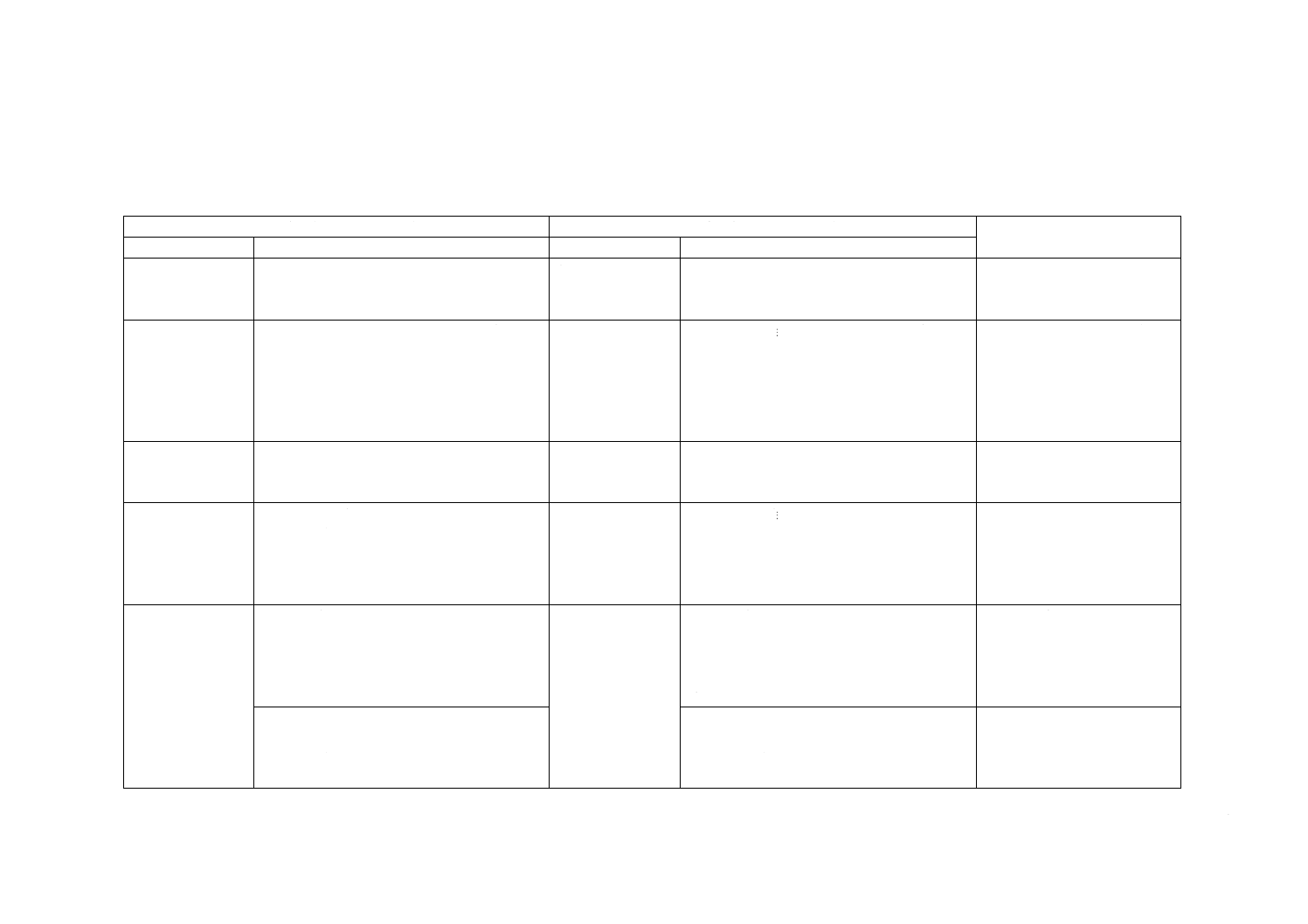

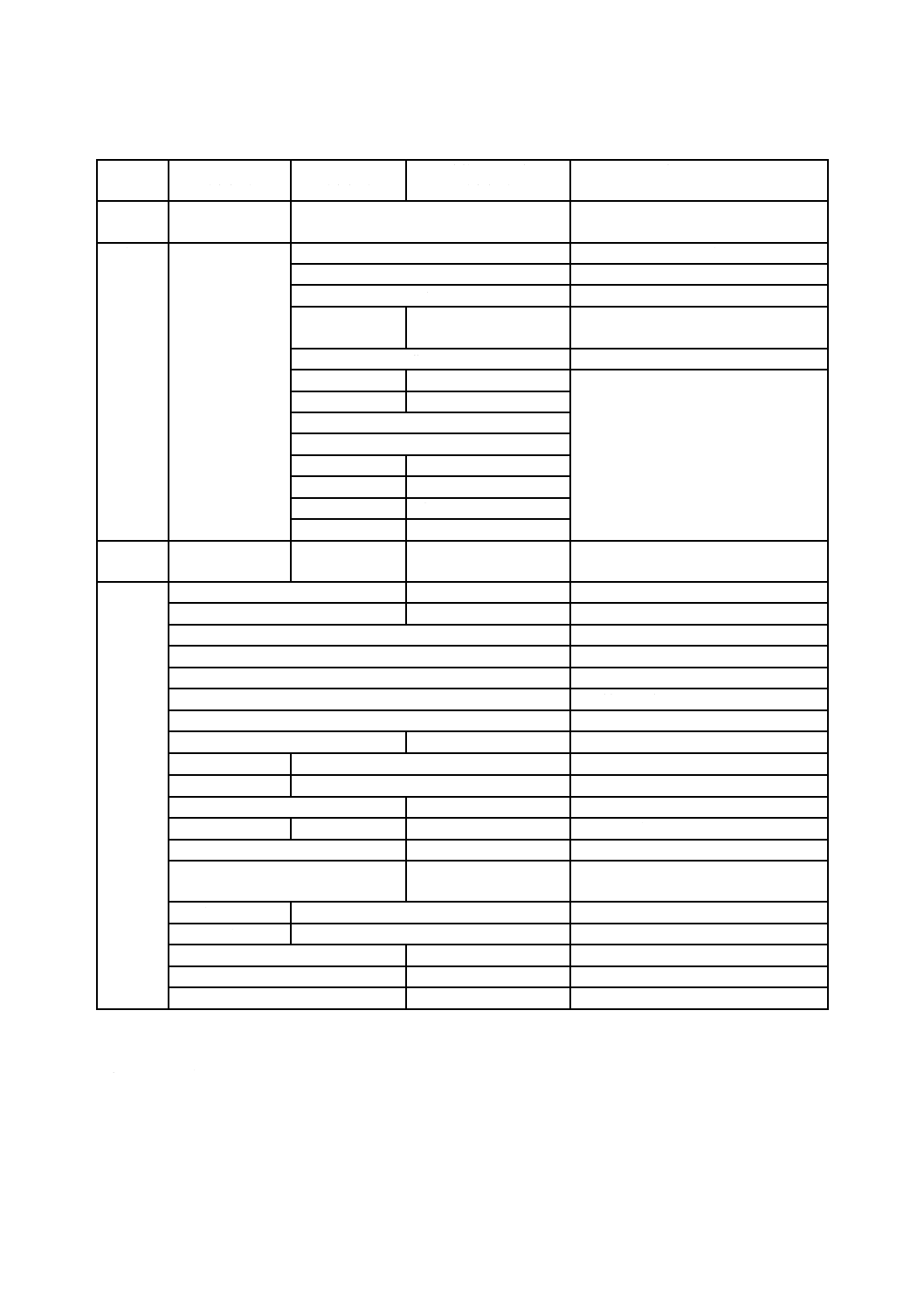

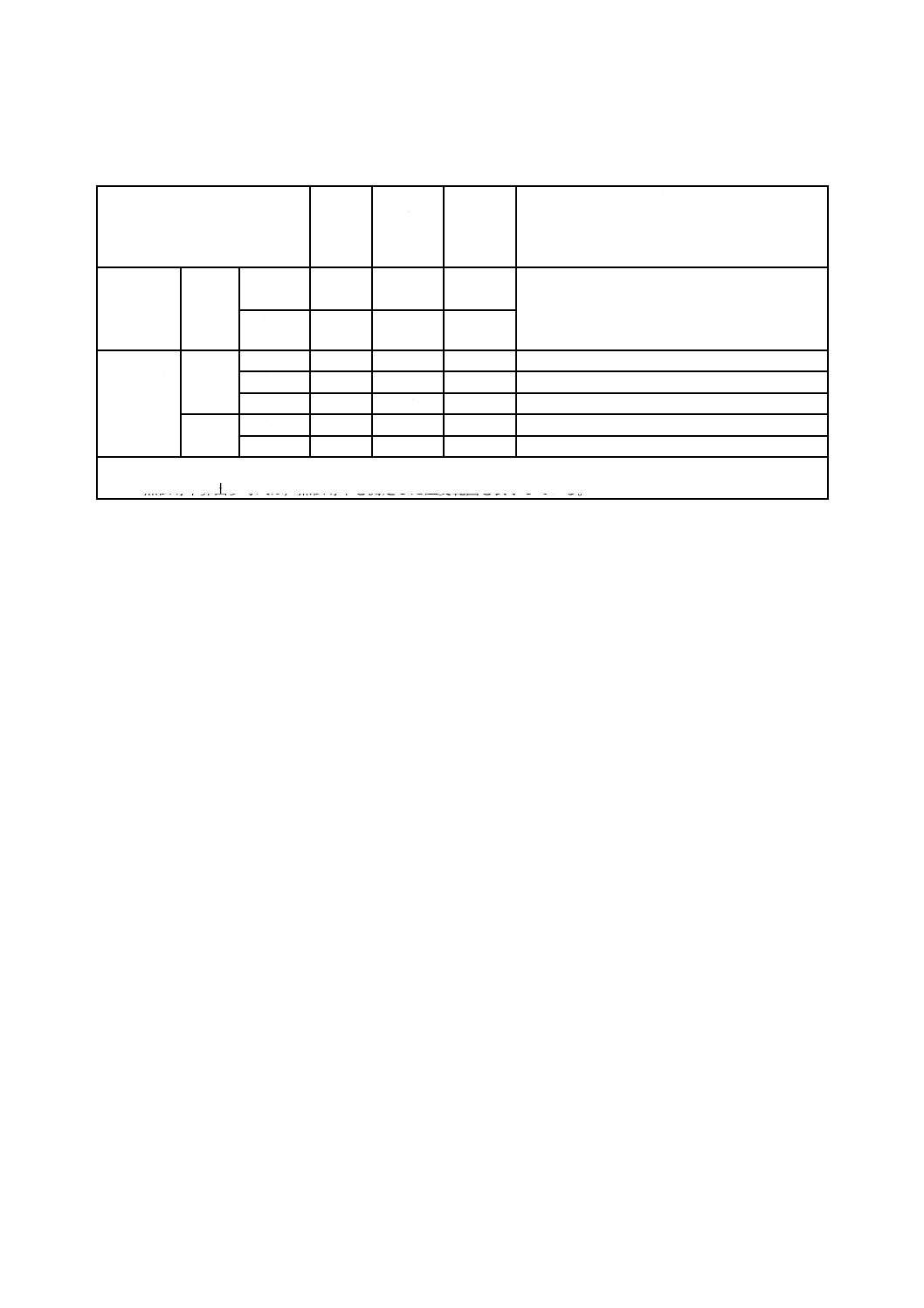

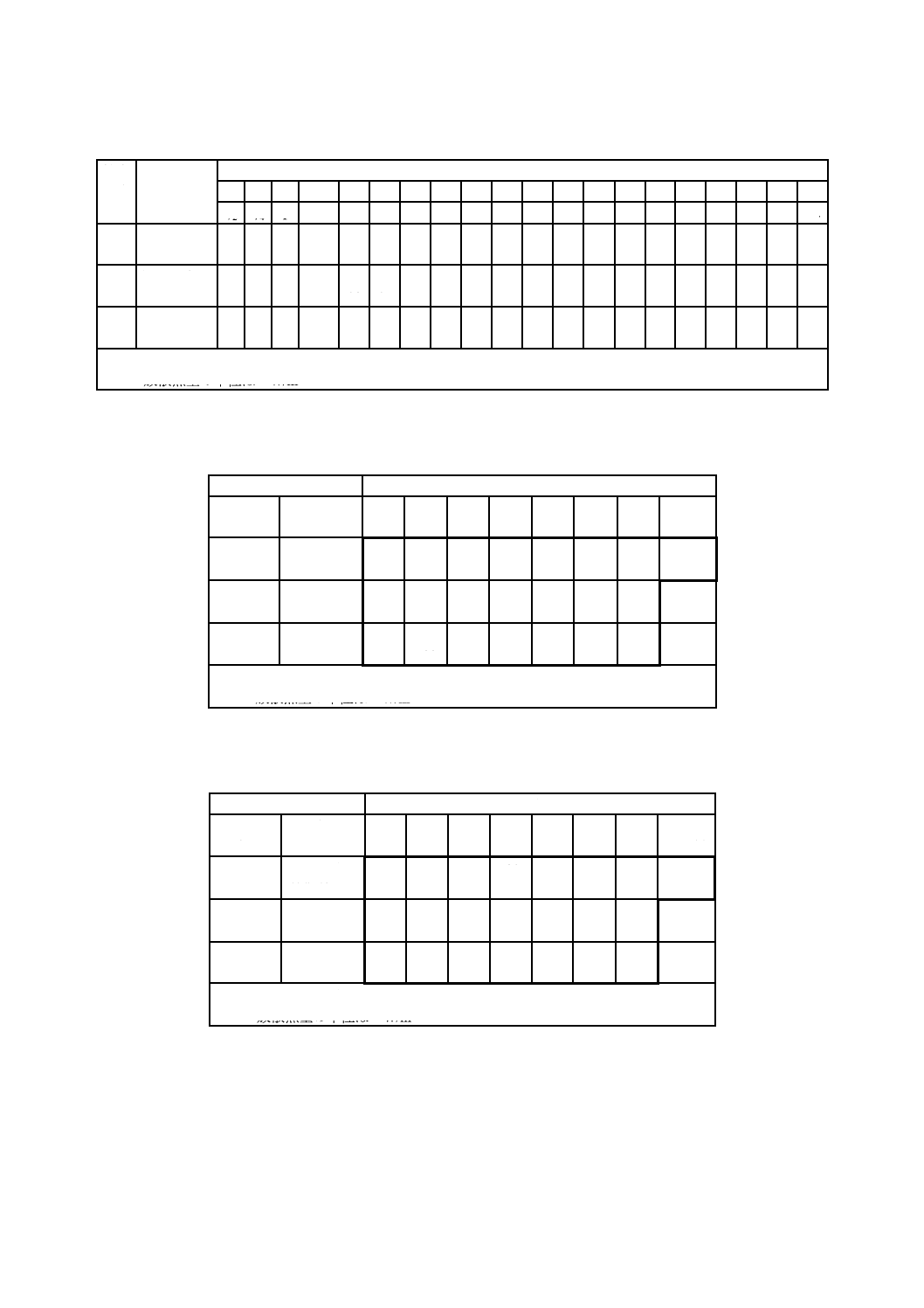

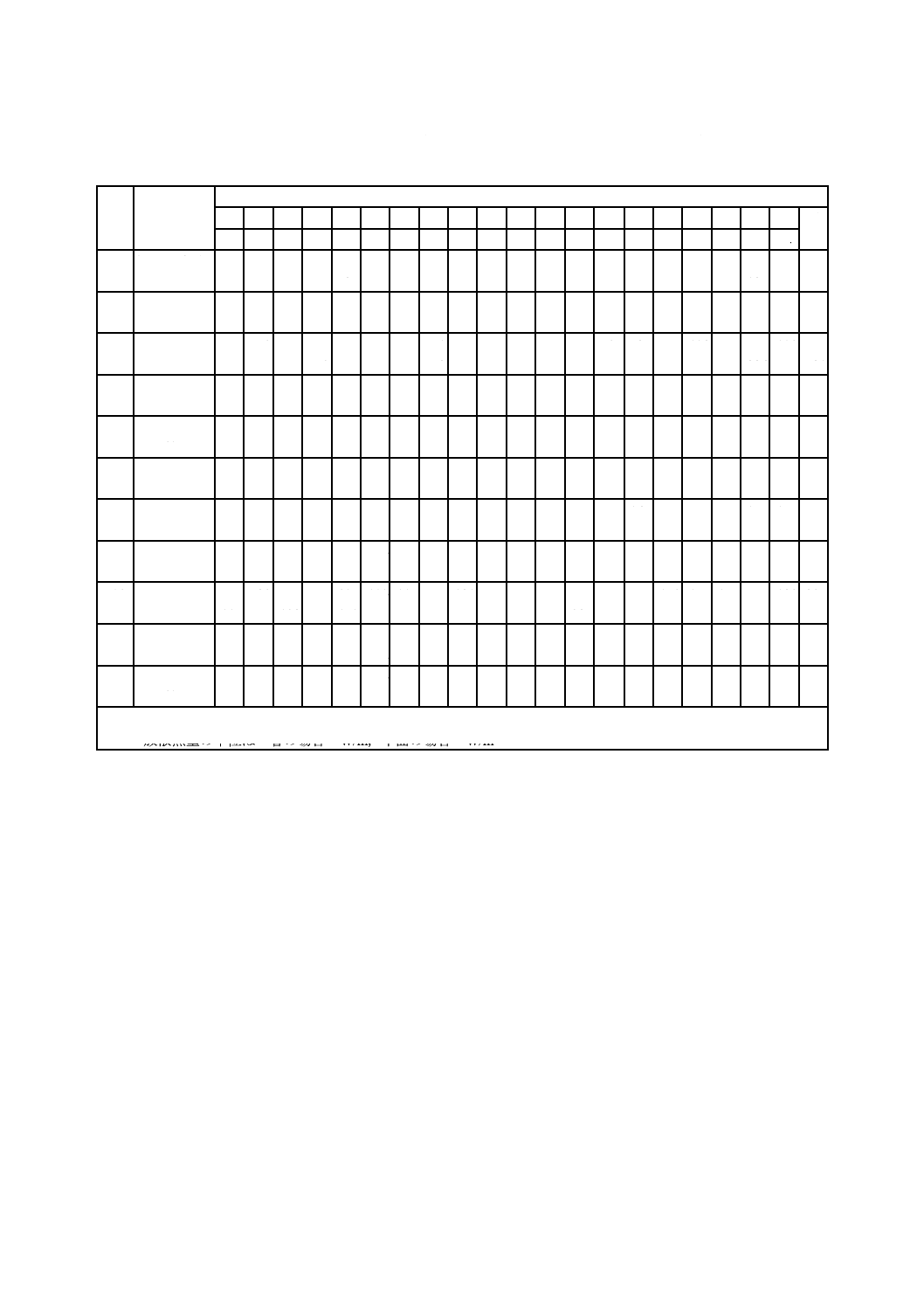

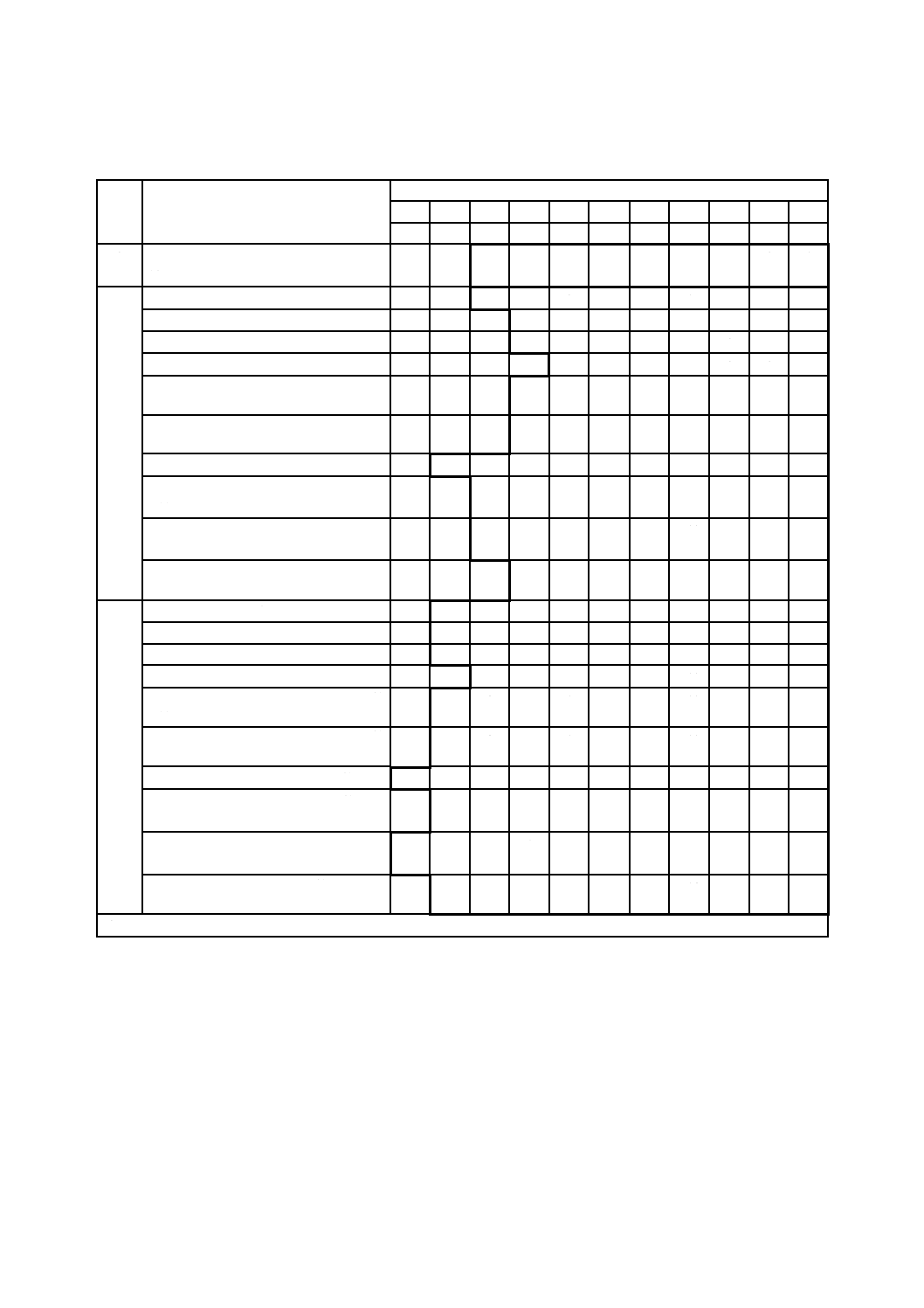

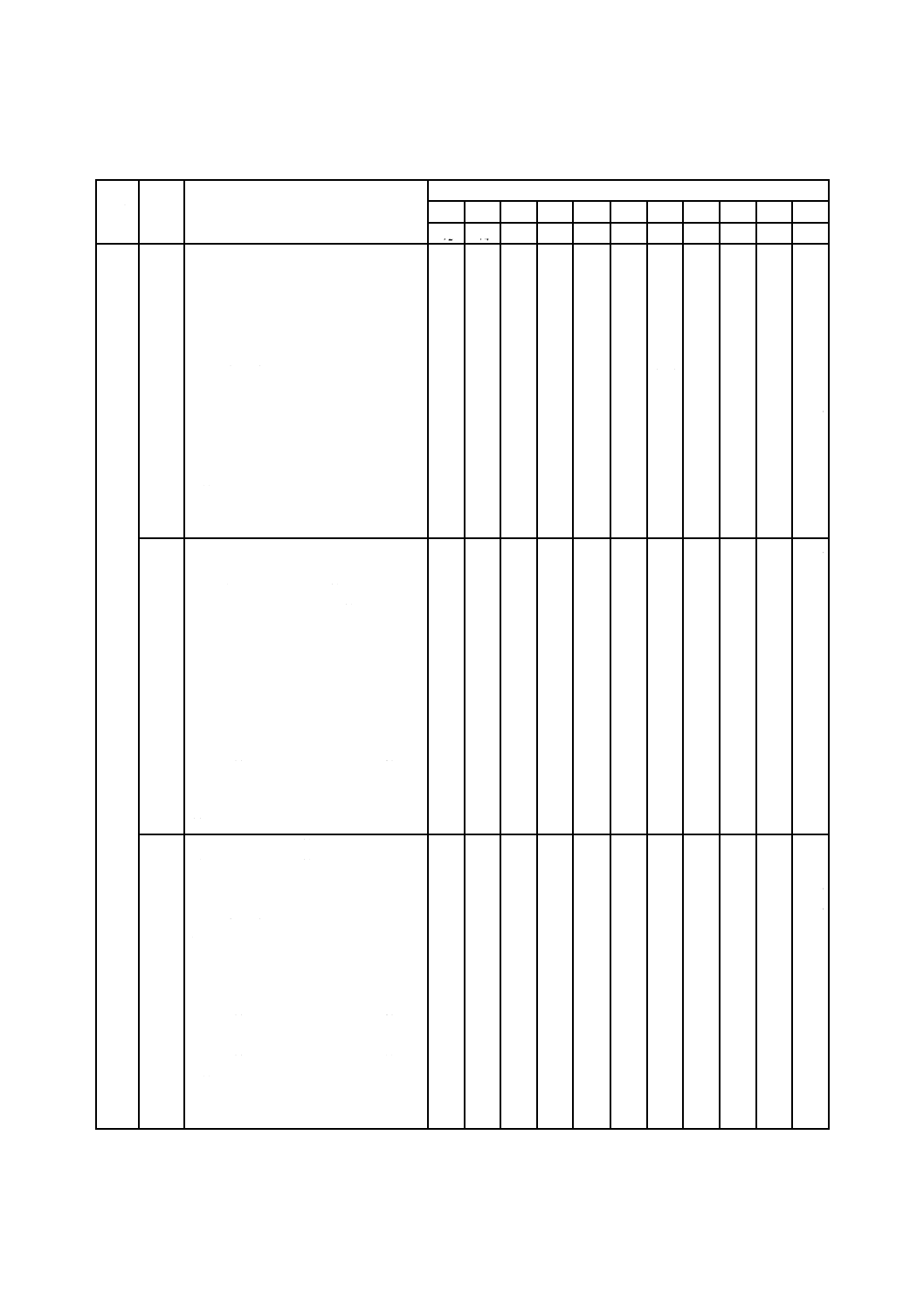

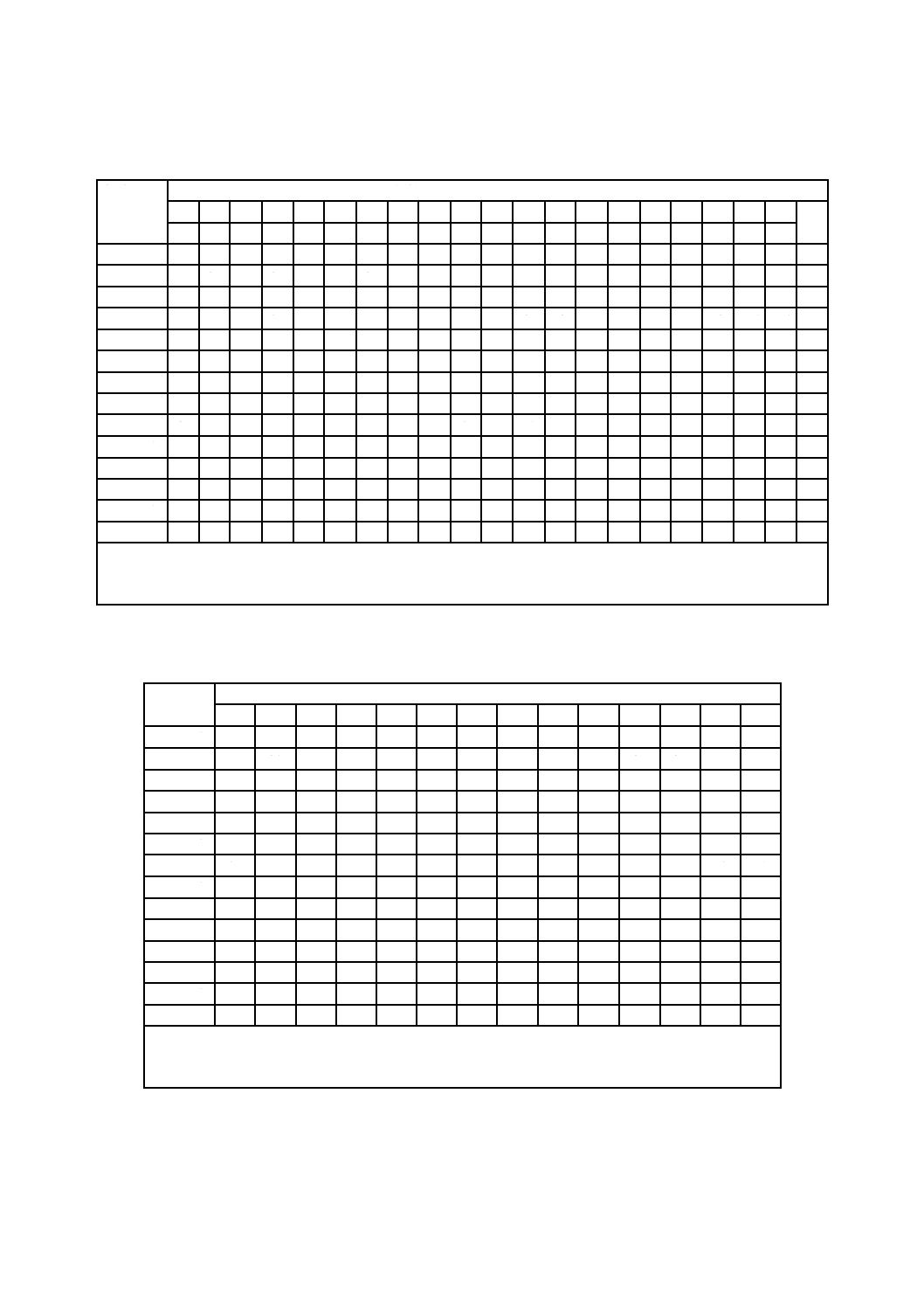

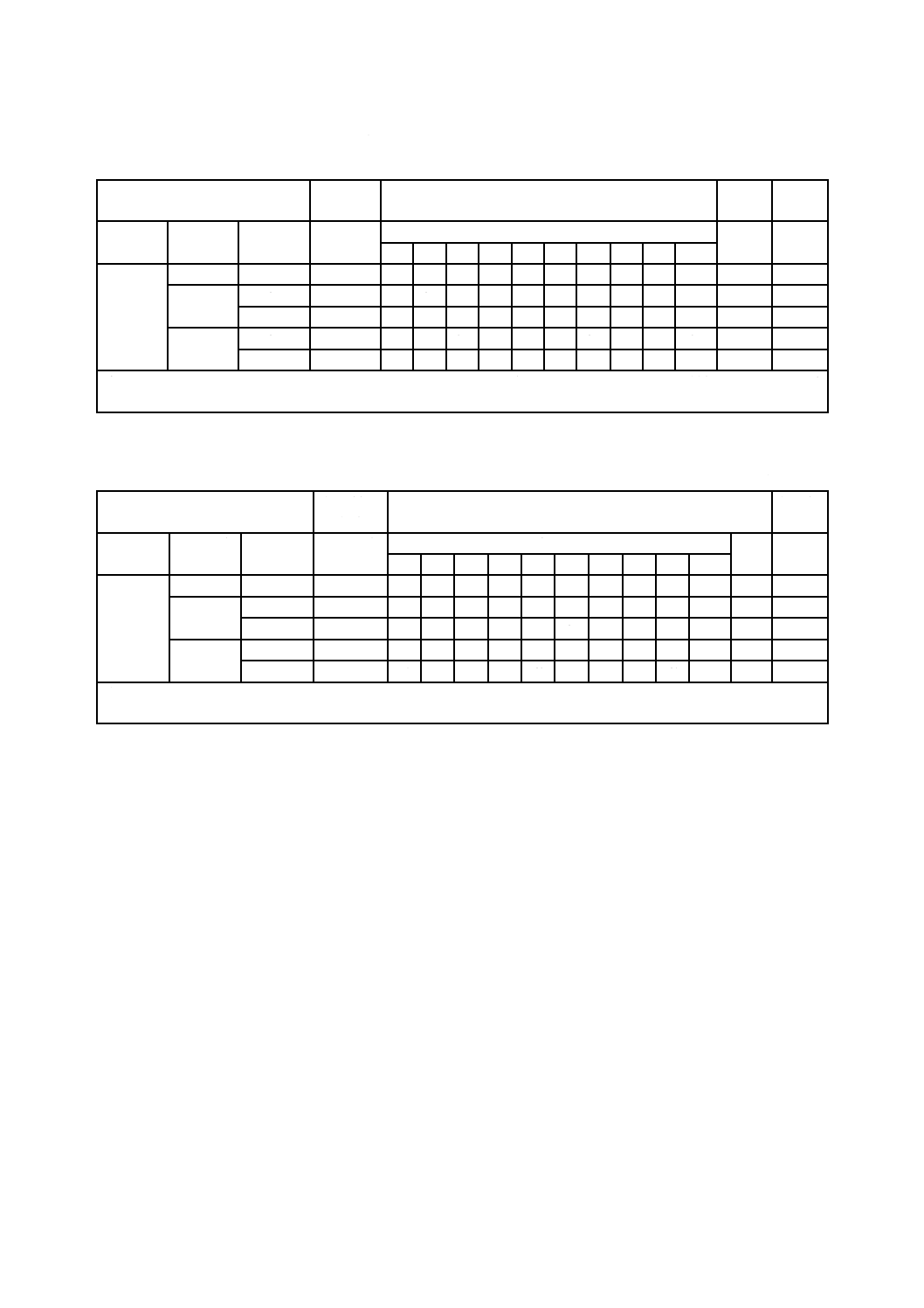

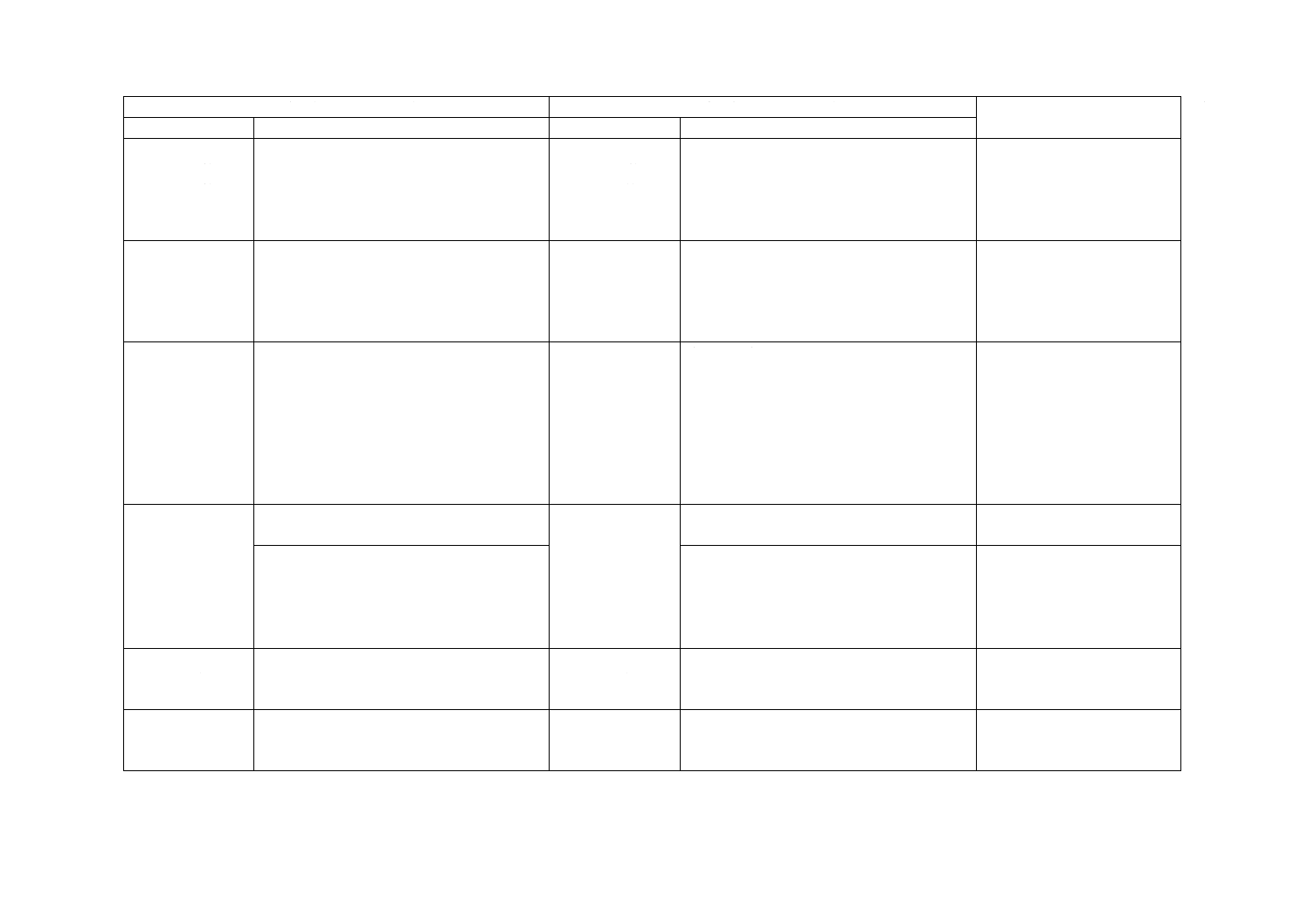

表1−副資材のリスト

保温工事

(箇条6)

保冷工事

(箇条7)

建築設備関連

(箇条8)

規格名称その他

金属製外

装材

JIS G 3302

溶融亜鉛めっき鋼板及び鋼帯

JIS G 3312

塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3314

溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3316

鋼板製波板の形状及び寸法

JIS G 3317

溶融亜鉛−5 %アルミニウム合金めっ

き鋼板及び鋼帯

JIS G 3318

塗装溶融亜鉛−5 %アルミニウム合金

めっき鋼板及び鋼帯

JIS G 3321

溶融55 %アルミニウム−亜鉛合金めっ

き鋼板及び鋼帯

JIS G 3322

塗装溶融55 %アルミニウム−亜鉛合金

めっき鋼板及び鋼帯

JIS G 3352

デッキプレート

JIS G 4305

冷間圧延ステンレス鋼板及び鋼帯

JIS H 4000

アルミニウム及びアルミニウム合金の

板及び条

JIS H 4001

アルミニウム及びアルミニウム合金の

焼付け塗装板及び条

その他の

外装材

ガラスクロスな

どの織布

−

−

各種の織布

金属はく(箔)付きを含む。

マスチック

−

−

樹脂製化粧カバー

樹脂製整形エルボ

整形用としても使用。

アルミガラスクロス

粘着加工品及びテープ状に加工したも

のを含む。

アルミホイルペーパ

着色アルミガラスクロス

アルミガラスクロス原紙

−

ゴム系外装材

CSMほか

金属樹脂積層外装材

−

緊縛材

−

−

JIS C 2336

電気絶縁用ポリ塩化ビニル粘着テープ

JIS G 3313

電気亜鉛めっき鋼板及び鋼帯

JIS G 3547

亜鉛めっき鉄線

JIS G 3554

きっ甲金網

JIS G 4305

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309

ステンレス鋼線

JIS H 4000

−

−

アルミニウム及びアルミニウム合金の

板及び条

−

JIS Z 1524

包装用布粘着テープ

−

繊維補強テープ

−

−

防湿材

−

−

JIS Z 1702

包装用ポリエチレンフィルム

アスファルト質

油性マスチック

−

−

樹脂(ゴム)基

材マスチック

−

−

8

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

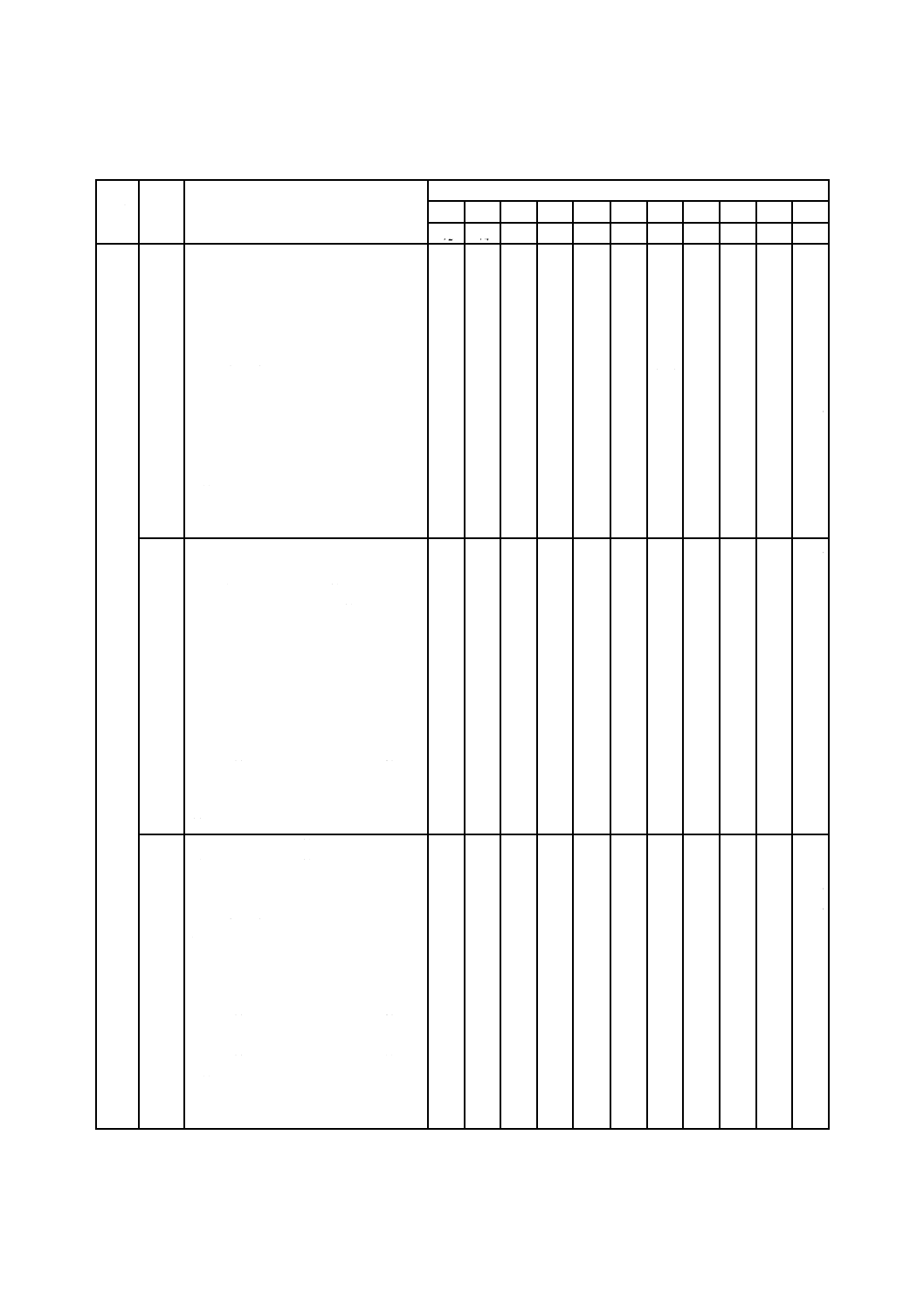

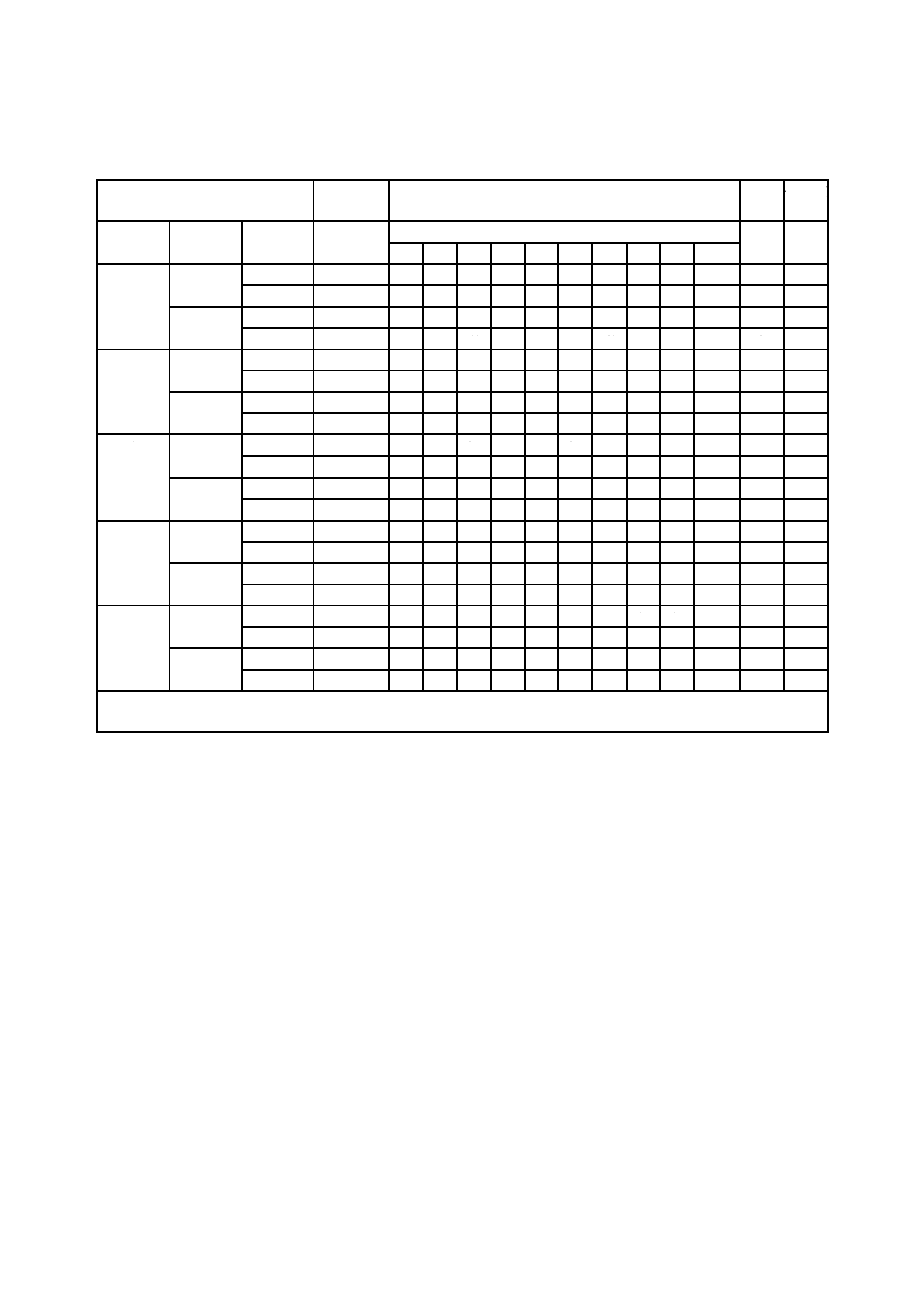

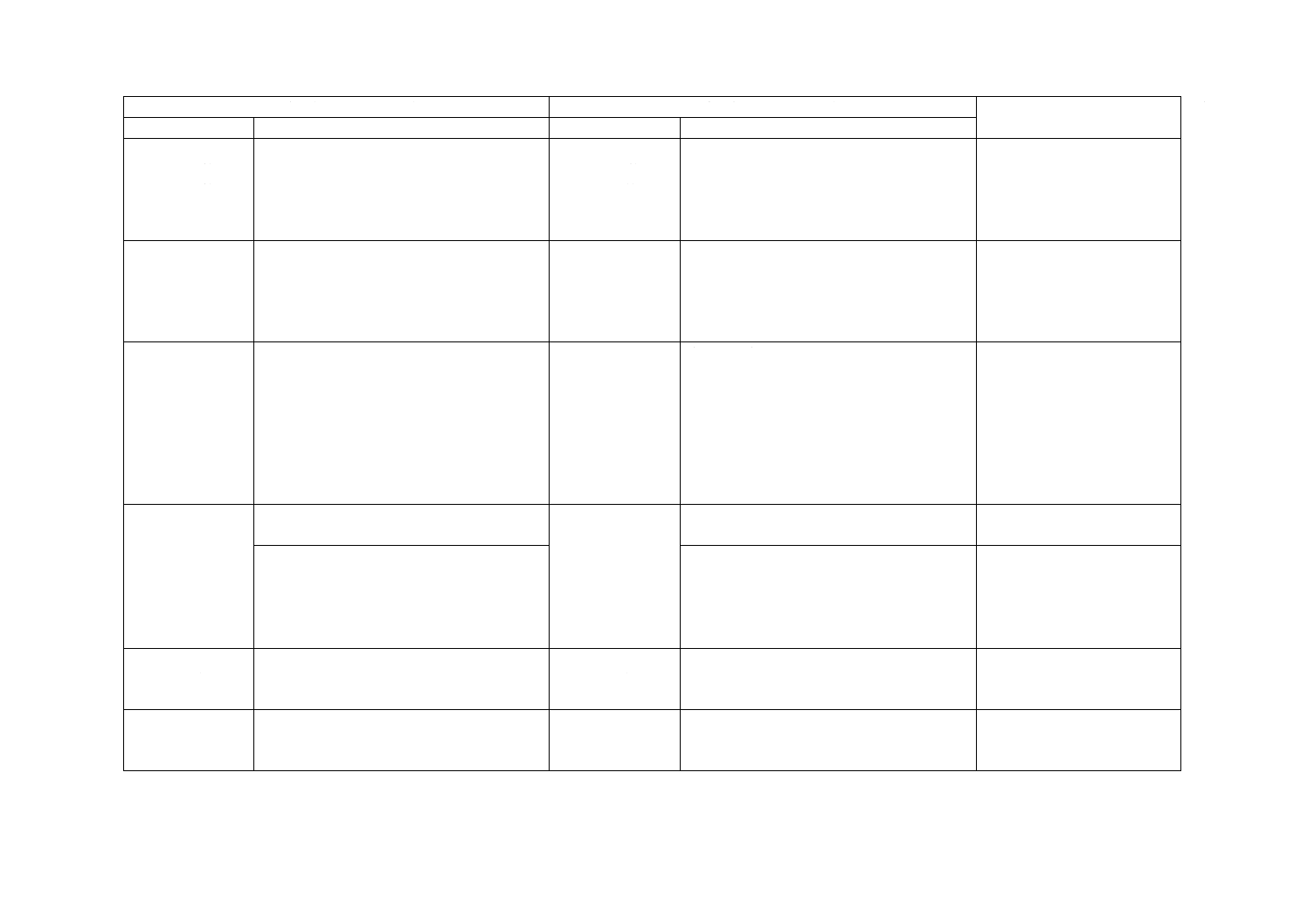

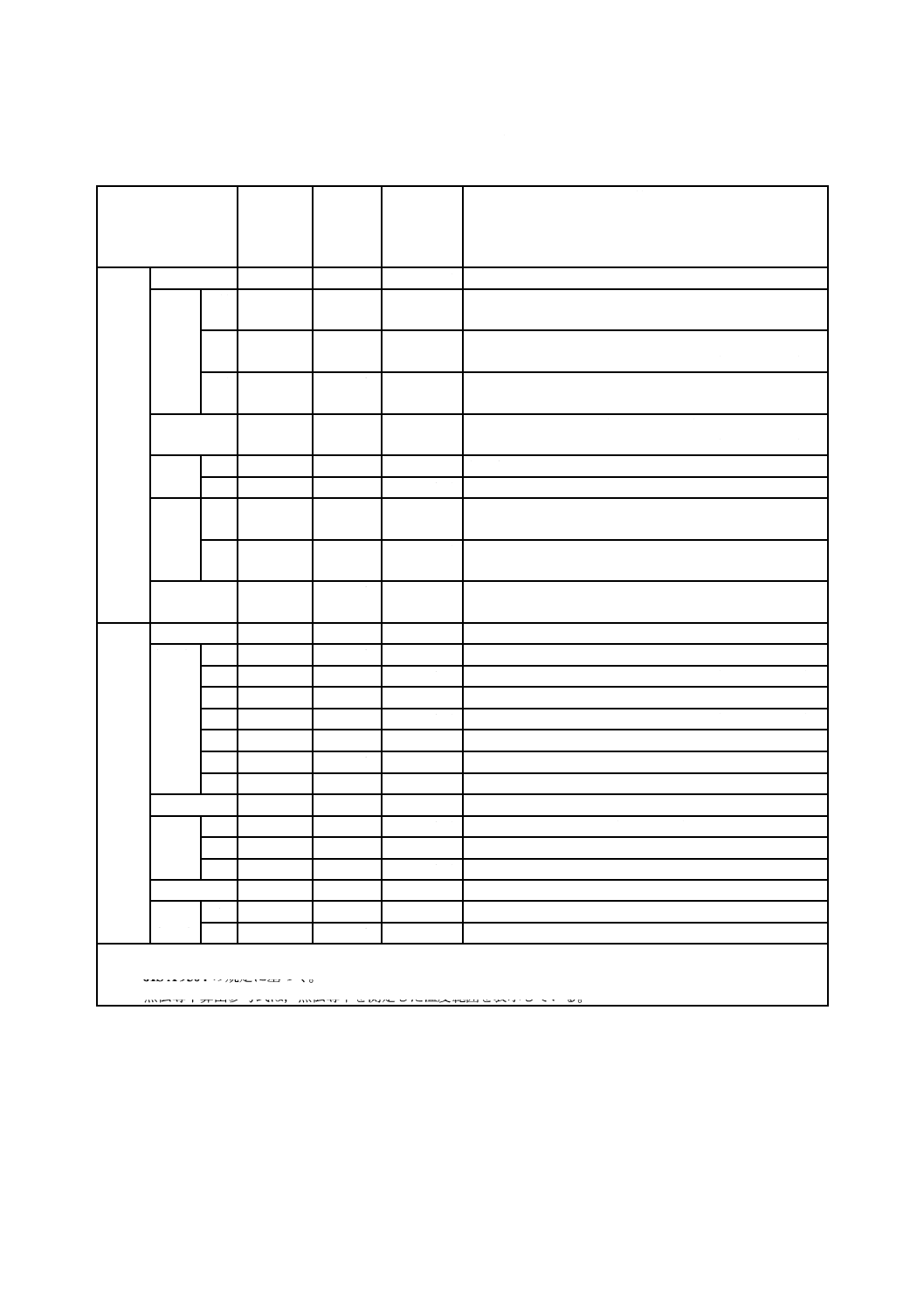

表1−副資材のリスト(続き)

保温工事

(箇条6)

保冷工事

(箇条7)

建築設備関連

(箇条8)

規格名称その他

防湿材

樹脂又はゴムを基材としたフィルム又は

シート[金属はく(箔)複合シートを含む]

接着剤

−

JIS A 5538

壁・天井ボード用接着剤

JIS A 5547

発泡プラスチック保温板用接着剤

JIS A 5549

造作用接着剤

−

JIS K 6804

酢酸ビニル樹脂エマルジョン木材接着

剤

JIS Z 1528

両面粘着テープ

−

合成ゴム系

保温材を侵さないものを選択する。

バッチテストなどで確認が必要。

ゴム系

−

再生ゴム系

エポキシ樹脂系

ウレタン樹脂系

−

−

酢酸ビニル樹脂系

−

変性シリコーン樹脂系

−

変性アクリル樹脂系

ジョイン

トシーラ

−

油脂又はゴム基

材のシール材

−

−

雑材

−

JIS A 5556

工業用ステープル

−

JIS A 5758

建築用シーリング材

JIS B 0147

ブラインドリベット−用語及び定義

JIS B 1122

十字穴付きタッピンねじ

JIS B 1123

六角タッピンねじ

JIS B 1126

つば付き六角タッピンねじ

JIS B 1181

六角ナット

JIS G 3350

−

一般構造用軽量形鋼

JIS G 3551

−

溶接金網及び鉄筋格子

JIS G 3553

−

クリンプ金網

−

鋼枠

−

びょう(鋲)

−

びょう(鋲)

溶接形を含む。

−

化粧ピン

−

各種の織布

−

寒冷しゃ(紗),仕上げ下地用クロスな

ど

水練り保温材

−

−

マスチック

−

−

コーキング材

−

−

−

原紙

−

−

ゴム系シーリング材

−

5

保温材及び保冷材の厚さの算出

5.1

伝熱計算の基本式

5.1.1

平面の場合

5.1.1.1

一般

内部流体温度(θi),周囲温度(θa),表面熱伝達率(hse)及び保温材の種類は既知とする。放散熱量(q)

9

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と熱通過率(U)との関係を表す式は,次による。

(

)

a

iθ

θ−

×

=U

q

また,保温材又は保冷材を取り付けた状態の熱通過率は,次の式によって求める。

T

1

R

U=

se

si

R

R

R

+

+

=

内部流体の表面熱抵抗(Rsi)が非常に小さく無視できる場合,放散熱量及び全体の熱抵抗は,式(1)及び

式(2)で求める。このとき,内部流体温度(θi)と保温材又は保冷材の内面温度(θsi)とを同じとみなし,

計算するのがよい。

(

)

a

si

T

1

θ

θ−

×

=R

q

······································································· (1)

se

se

T

1

h

d

R

R

R

+

=

+

=

λ

································································· (2)

5.1.1.2

単層の場合の伝熱計算

フーリエの法則及びニュートンの冷却則から,保温厚さ又は保冷厚さ(d)は,式(3)によって求める。

(

)

(

)

a

se

se

se

si

θ

θ

θ

θ

λ

−

×

−

×

=h

d

······································································· (3)

また,ニュートンの冷却則から,保温材又は保冷材の表面温度(θse)は,式(4)によって求める。

a

se

se

θ

θ

+

=hq

············································································· (4)

ここに,

q: 平面の場合の放散熱量(W/m2)

U: 平面の場合の熱通過率[W/(m2・K)]

RT: 平面の場合の全体の熱抵抗(m2・K/W)

Rsi: 平面の場合の内部流体の表面熱抵抗(m2・K/W)

R: 平面の場合の保温材又は保冷材の熱抵抗(m2・K/W)

Rse: 平面の場合の表面熱抵抗(m2・K/W)

d: 保温厚さ又は保冷厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

θa: 周囲温度(℃)

5.1.1.3

多層の場合の伝熱計算

多層(2種類以上)の保温材又は保冷材で施工する場合は,次の式によって求める。

平面の場合の全体の熱抵抗(RT)は,各層ごとの熱抵抗の総和及び表面熱抵抗(Rse)によって,次の式

(5)によって求める。

se

T

R

R

R

+′

=

∑

=

+

=

n

j

h

d

1

se

j

j

1

λ

············································································ (5)

各層間の境界温度及び保温材又は保冷材の表面温度(θse)は,式(1)及び式(6)によって求める。

10

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

(

)

−

×

=

−

−

×

=

−

−

×

=

−

a

si

T

se

a

se

a

si

T

2

2

1

a

si

T

1

1

si

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

R

R

R

R

R

R

Μ

······························································ (6)

ここに,

R': 平面の場合の多層保温材又は保冷材の熱抵抗(m2・K/W)

5.1.2

管の場合

5.1.2.1

一般

放散熱量(ql)と熱通過率(Ul)との関係を表す式は,次による。

(

)

a

i

l

l

θ

θ−

×

=U

q

また,保温材又は保冷材を取り付けた状態の熱通過率は,次の式によって求める。

le

l

li

Tl

l

1

R

R

R

R

U

+

+

=

=

内部流体の表面熱抵抗(Rli)が非常に小さく無視できる場合,放散熱量及び全体の熱抵抗は,式(7)及び

式(8)で求める。このとき,内部流体温度(θi)と保温材又は保冷材の内面温度(θsi)とを同じとみなし,

計算するのがよい。

(

)

a

si

Tl

l

1

θ

θ−

×

=R

q

······································································ (7)

e

se

i

e

le

l

Tl

π

1

π

2

ln

D

h

D

D

R

R

R

×

×

+

×

×

=

+

=

λ

··············································· (8)

5.1.2.2

単層の場合の伝熱計算

フーリエの法則及びニュートンの冷却則から,保温厚さ又は保冷厚さ(d)は,式(9)によって求める。

(

)

(

)

2

2

ln

i

e

a

se

se

se

si

i

e

e

D

D

d

h

D

D

D

−

=

−

×

−

×

×

=

×

θ

θ

θ

θ

λ

······················································· (9)

また,ニュートンの冷却則から,保温材又は保冷材の表面温度(θse)は,式(10)によって求める。

a

e

se

l

se

π

θ

θ

+

×

×

=

D

h

q

································································· (10)

ここに,

ql: 管の場合の放散熱量(W/m)

Ul: 管の場合の熱通過率[W/(m・K)]

RTl: 管の場合の全体の熱抵抗(m・K/W)

Rli: 管の場合の内部流体の表面熱抵抗(m・K/W)

Rl: 管の場合の保温材又は保冷材の熱抵抗(m・K/W)

Rle: 管の場合の表面熱抵抗(m・K/W)

d: 保温厚さ又は保冷厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θi: 内部流体温度(℃)

θsi: 保温材又は保冷材の内面温度(℃)

11

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θse: 保温材又は保冷材の表面温度(℃)

θa: 周囲温度(℃)

Di: 保温材又は保冷材の内径(m)

De: 保温材又は保冷材の外径(m)

5.1.2.3

多層の場合の伝熱計算

多層(2種類以上)の保温材又は保冷材で施工する場合は,次の式によって求める。

管の場合は,5.1.1.3と同様に式(11)によって求める。

le

l

Tl

R

'

R

R

+

=

∑

=

×

×

+

×

×

×

=

n

j

D

h

D

D

1

e

se

ij

ej

j

π

1

ln

1

π

2

1

λ

·············································(11)

各層間の境界温度及び保温材又は保冷材の表面温度(θse)は,式(7)及び式(12)によって求める。

(

)

(

)

(

)

−

×

=

−

−

×

=

−

−

×

=

−

a

si

Tl

le

a

se

a

si

Tl

2l

2

1

a

si

Tl

1l

1

si

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

θ

R

R

R

R

R

R

Μ

···························································· (12)

ここに,

Rl': 管の場合の多層保温材又は保冷材の熱抵抗(m・K/W)

なお,表面熱伝達率を計算によって求める場合には,附属書Dを参照するのがよい。

5.2

平均熱伝導率の基本式

5.2.1

一般

内部流体温度及び保温材又は保冷材表面からの熱の流出入が一定の場合,保温材の内面温度と表面温度

とでは,温度差を生じ最終的に定常状態となる。このとき,保温材又は保冷材の熱伝導率(λ)は温度(θ)

の関数で,λ=f(θ)と表す場合,λ=f(θ)を積分平均し平均熱伝導率(λm)として求める。保温厚さ又は

保冷厚さを算出するには,この平均熱伝導率(λm)を用いるのがよい。

熱伝導率(λ)が温度(θ)の関数で,λ=f(θ)と表せば平均熱伝導率(λm)は,積分平均値として,次

の式(13)によって求める。

なお,保冷の場合は,θseの値をθsi,θsiの値をθseとして計算する。

(

)

()θ

θ

θ

θ

λ

θ

θ

d

f

∫

×

−

=

si

se

se

si

m

1

························································ (13)

ここに,

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

5.2.2

一次式だけで表される場合

熱伝導率(λ)の近似式が,一次式で表示される場合の平均熱伝導率(λm)は,式(14)によって求める。

θ

λ

×

+

=

1

0a

a

(

)

()

∫

×

−

=

si

se

se

si

m

1

θ

θ

θ

θ

θ

θ

λ

d

f

························································ (14)

(

)

2

se

si

1

0

θ

θ+

×

+

=

a

a

12

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3

二次式だけで表される場合

熱伝導率(λ)の近似式が,二次式で表示される場合の平均熱伝導率(λm)は,式(15)によって求める。

2

2

1

0

θ

θ

λ

×

+

×

+

=

a

a

a

(

)

()θ

θ

θ

θ

λ

θ

θ

d

f

∫

×

−

=

si

se

se

si

m

1

························································ (15)

(

)

(

)

3

2

2

se

se

si

2

si

2

se

si

1

0

θ

θ

θ

θ

θ

θ

+

×

+

×

+

+

×

+

=

a

a

a

5.2.4

一次式と二次式との組合せで表される場合

熱伝導率(λ)の近似式が,温度(θy)で一次式と二次式との組合せで表示される場合の平均熱伝導率(λm)

は,式(16)及び式(17)によって求める。

yθ

θ≦

のとき

θ

λ

×

+

=

1

0a

a

yθ

θ>

のとき

2

2

1

0

θ

θ

λ

×

+

×

+

=

b

b

b

・

y

si

se

θ

θ

θ

≦

<

のとき

(

)

()θ

θ

θ

θ

λ

θ

θ

d

f

∫

×

−

=

si

se

se

si

m

1

(

)

2

se

si

1

0

θ

θ+

×

+

=

a

a

·································································· (16)

・

si

y

se

θ

θ

θ

≦

<

のとき

(

)

()θ

θ

θ

θ

λ

θ

θ

d

f

∫

×

−

=

si

se

se

si

m

1

(

)(

)

(

)

+

×

+

×

−

×

−

=

2

1

se

y

1

0

se

y

se

si

θ

θ

θ

θ

θ

θ

a

a

(

)

(

)

(

)

+

×

+

×

+

+

×

+

×

−

+

3

2

2

y

y

si

2

si

2

y

si

1

0

y

si

θ

θ

θ

θ

θ

θ

θ

θ

b

b

b

··················· (17)

5.3

保温材及び保冷材の厚さの設計条件

保温保冷施工に使用する保温材及び保冷材の厚さは,通常,次に示す設計条件から計算によって求める。

なお,設計条件を設定する場合には,省エネルギー[地球温暖化防止,二酸化炭素(CO2)削減など]

を考慮することが望ましい。

a) 保温において放散熱量を設計条件とする場合 放散熱量を設計条件として,定められた設計値以下と

する場合の保温材の厚さは,5.4によって求める。

b) 保温において表面温度を設計条件とする場合 保温材の表面温度を設計条件として,定められた設計

値以下とする場合の保温材の厚さは,5.5によって求める。

c) 保冷施工に使用する保冷材の厚さを求める場合 保冷施工によって表面に結露を生じないことを設

計条件とする場合は,保冷材表面の露点温度(表面温度)から5.6 a) によって保冷材の厚さを求める。

ただし,侵入熱量が条件にある場合は,侵入熱量が定められた設計値以下になる厚さと5.6 a) によっ

て得られる保冷厚さとのうち,大きい厚さを採用する。侵入熱量だけを設計基準とする場合は,5.6 b)

13

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって保冷材の厚さを求める。

d) 防露施工に使用する防露材の厚さを求める場合 防露工事に使用する防露材の厚さは,防露施工後,

表面に結露を生じないことを条件とし,5.7によって防露材の厚さを求める。

e) 経済的な保温厚さを設計条件とする場合 1年間の施工価格と放散熱量相当の熱量価格との金額の和

が最小となるときの保温厚さを経済的な保温厚さといい,これは保温施工に要する費用と,熱損失か

ら生じる熱量価格とのバランスにおいて,コストミニマムとなる保温厚さである。経済的な保温厚さ

は,5.8によって求める。

なお,附属書Eに算出方法の考え方を示す。

f)

配管輸送流体の温度変化を設計条件とする場合 配管に保温施工し輸送流体の温度変化を抑制する

場合,定められた温度変化の設計値から附属書Aによって保温材の厚さを求める。

g) 配管・機器・容器内の静止流体の時間に対する温度変化を設計条件とする場合 配管・機器・容器内

に保温施工し内部の静止流体の温度変化を規定時間以下とする場合は,定められた温度変化の設計値

から,附属書Bによって保温材の厚さを求める。

h) 管内水の凍結防止を設計条件とする場合 保温施工によって,一定時間,管内水の凍結を防止する場

合は,定められた凍結防止の設計時間から附属書Cによって保温材の厚さを求める。

i)

建築設備に使用する保温・保冷・防露材の施工厚さを求める場合 建築物(戸建て住宅を除く。)の

空気調和設備及び給排水衛生設備に使用する保温・保冷・防露材の施工厚さは,5.4〜5.7に示す計算

式によって求める。ただし,冷温水管などの保温と保冷とを兼用する対象物は,双方の厚さのうち,

大きい厚さを採用する。保温工事に使用する保温材の経済的な厚さ及び放散熱量を求める場合は,5.8

によって求める。

5.4

放散熱量を設計条件とする場合

5.4.1

一般

放散熱量の設計値を(q)とし,5.4.2及び5.4.3に規定する計算を行う場合の共通式は,次による。

a) 保温材又は保冷材の厚さを選定する場合は,仮想的な保温材又は保冷材の表面温度(θse)を式(4)によ

って設定する。

a

se

se

θ

θ

+

=hq

············································································· (4)

b) 保温材又は保冷材の熱伝導率は,温度の関数として表され,使用する保温材又は保冷材に適応した関

数を使用する。

なお,関数の一例として表2〜表4に主な保温保冷材の熱伝導率を算出する参考式を示す。

()

θ

λf

=

················································································ (18)

c) 式(4)によって求めた仮想的な保温材又は保冷材の表面温度(θse)及び式(18)から式(13)によって,保

温材又は保冷材の平均熱伝導率(λm)を求める。

(

)

()θ

θ

θ

θ

λ

θ

θ

d

f

∫

×

−

=

si

se

se

si

m

1

························································ (13)

5.4.2

平面の場合

平面の場合の保温材又は保冷材の厚さは,次によって求める。

a) 保温厚さ又は保冷厚さ(d)は,式(3)に平均熱伝導率(λm)を代入した式(19)によって求める。

(

)

(

)

a

se

se

se

si

m

θ

θ

θ

θ

λ

−

×

−

×

=h

d

···································································· (19)

14

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用する保温材又は保冷材の製品厚さ(d')は,式(19)のd以上かつdに近い厚さとする。

b) a) で選定したd'をもとに,放散熱量(q')を式(20)によって求め,放散熱量の設計値(q)以下である

ことを確認する。

(

)

se

m

a

si

1

h

d

q

+

′

−

=

′

λ

θ

θ

·········································································· (20)

ここに,

q': 平面の場合の製品厚さにおける放散熱量(W/m2)

d: 保温厚さ又は保冷厚さ(m)

d': 保温材又は保冷材の製品厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

λm: 保温材又は保冷材の平均熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θi: 内部流体温度(℃)

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

θa: 周囲温度(℃)

5.4.3

管の場合

管の場合の保温材又は保冷材の厚さは,次によって求める。

a) 保温厚さ又は保冷厚さ(d)は,式(9)に平均熱伝導率(λm)を代入した式(21)によって求める。

(

)

(

)

a

se

se

se

si

m

i

e

e

2

ln

θ

θ

θ

θ

λ

−

×

−

×

×

=

×

h

D

D

D

··················································· (21)

2

i

eD

D

d

−

=

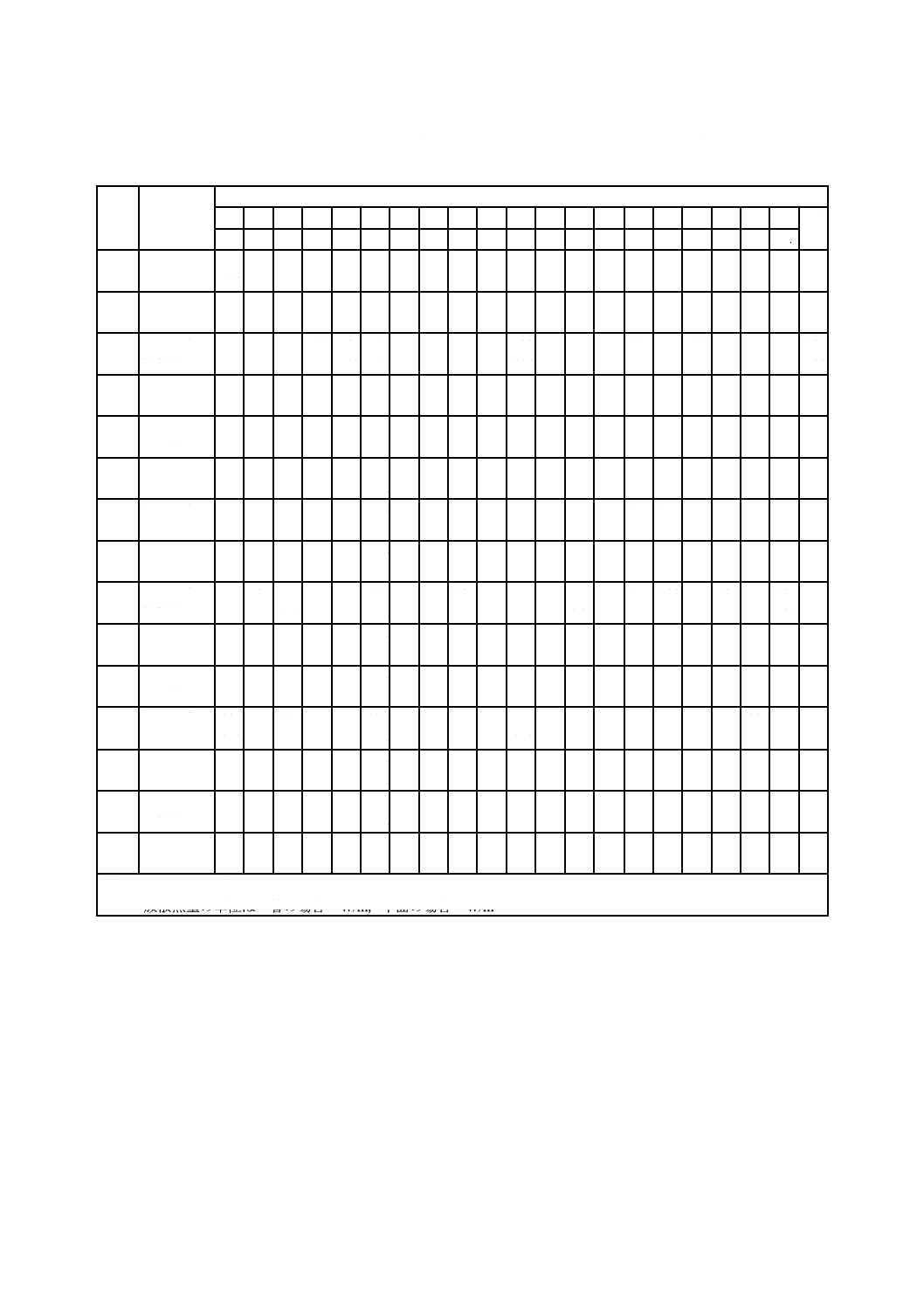

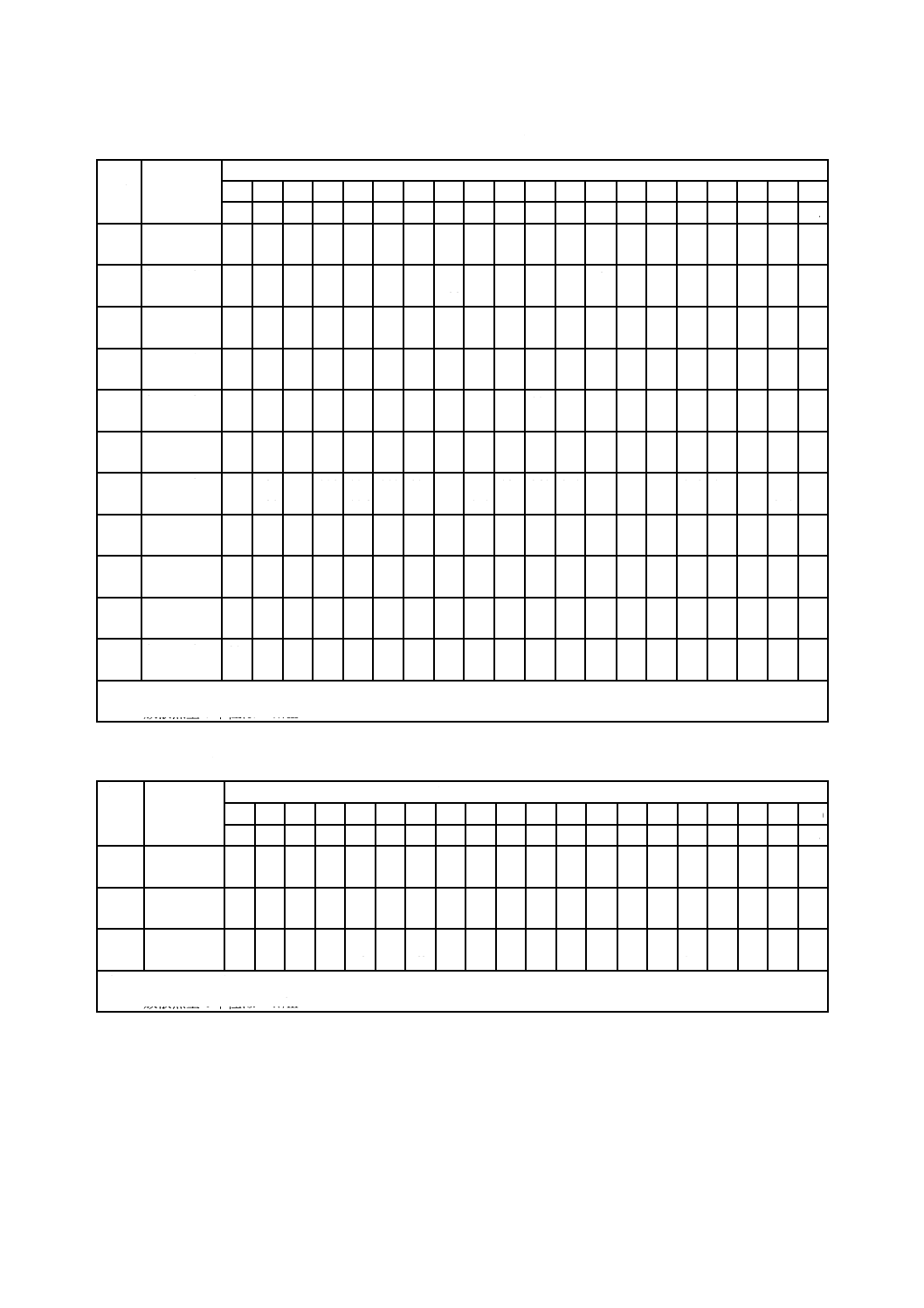

式(21)の右辺の算出結果の値を表5 1) と照合し,保温厚さ又は保冷厚さ(d)を選定する。

なお,保温厚さ又は保冷厚さの選定は,式(21)の右辺の解をxとしたとき,表5の該当する配管サ

イズの列のx以上の数値に該当する保温厚さ又は保冷厚さを保温・保冷厚さの列から選び出す。x以

上かつxに近いDe×ln (De/Di) の値に対応する保温厚さ又は保冷厚さが,仮想表面温度条件に沿う最

低厚さとなるので,使用する保温材又は保冷材の製品厚さ(d')は,d以上かつdに近い厚さとする。

注1) 表5はあらかじめ様々な配管径及び保温厚さ又は保冷厚さを式(21)の左辺[De×ln (De/Di)]に代

入し,算出した表である。

b) 保温材又は保冷材の製品厚さ(d')をもとに,使用する保温材又は保冷材の製品外径を(De')とし,

放散熱量(ql')を式(22)によって求める。

(

)

×

×

+

×

×

−

=

'

D

h

2

D

'

D

ln

'

q

e

se

m

i

e

a

si

l

π

1

πλ

θ

θ

···················································· (22)

2

i

eD

'

D

d

−

=

′

c) 放散熱量の設計値(q)が単位面積当たりの放散熱量で示されている場合,式(22)で求めた放散熱量(ql')

を単位面積当たりの放散熱量(qa')に変換し,放散熱量の設計値(q)を満たすかを確認する。

15

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)π

2

i

l

a

×

′

+

=

d

D

'

q

'

q

···································································· (23)

単位面積当たりの放散熱量(qa')が放散熱量の設計値(q)以下であれば保温材又は保冷材の製品厚

さ(d')を採用する。

d) 式(23)において,単位面積当たりの放散熱量(qa')が放散熱量の設計値(q)より大きければ,保温材

又は保冷材の製品厚さを増し,式(21),式(22)及び式(23)を繰り返して計算を行う。

ここに,

ql': 管の場合の製品厚さにおける放散熱量(W/m)

qa': 管の場合の単位面積当たりの放散熱量(W/m2)

d: 保温厚さ又は保冷厚さ(m)

d': 保温材又は保冷材の製品厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

λm: 保温材又は保冷材の平均熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

θa: 周囲温度(℃)

Di: 保温材又は保冷材の内径(m)

De: 保温材又は保冷材の外径(m)

De': 保温材又は保冷材の製品外径(m)

5.5

表面温度を設計条件とする場合

5.5.1

一般

表面温度の設計値を(θse)とし,5.5.2及び5.5.3に規定する計算を行う場合の共通式は,次による。

a) 保温材及び保冷材の熱伝導率は,温度の関数として表され,使用する保温材又は保冷材に適応した関

数を使用する。

なお,関数の一例として表2〜表4に主な保温保冷材の熱伝導率を算出する参考式を示す。

()

θ

λf

=

················································································ (18)

b) 保温材又は保冷材の表面温度の設計値(θse)及び式(18)から式(13)によって,保温材又は保冷材の平均

熱伝導率(λm)を求める。

(

)

()

∫

×

−

=

si

se

se

si

m

1

θ

θ

θ

θ

θ

θ

λ

d

f

························································ (13)

5.5.2

平面の場合

平面の場合の保温材又は保冷材の厚さは,次によって求める。

a) 保温厚さ又は保冷厚さ(d)は,式(19)によって求める。

(

)

(

)

a

se

se

se

si

m

θ

θ

θ

θ

λ

−

×

−

×

=h

d

···································································· (19)

使用する保温材又は保冷材の製品厚さ(d')は,式(19)のd以上かつdに近い厚さとする。

b) a) で選定したd'をもとに,放散熱量(q')を式(20)によって求める。

(

)

se

m

a

si

1

h

d

q

+

′

−

=

′

λ

θ

θ

·········································································· (20)

c) 保温材又は保冷材の表面温度(θse')は,式(20)で求めた放散熱量(q')を式(4)に代入した式(24)よって

求める。

16

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

se

se

θ

θ

+

′

=hq

'

··········································································· (24)

保温材又は保冷材の製品厚さ(d')における表面温度(θse')と表面温度の設計値(θse)とが,次の

式の関係であることを確認する。

保温の場合 θse' < θse

保冷の場合 θse' > θse

ここに,

q': 平面の場合の製品厚さにおける放散熱量(W/m2)

d: 保温厚さ又は保冷厚さ(m)

d': 保温材又は保冷材の製品厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

λm: 保温材又は保冷材の平均熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

θse': 保温材又は保冷材の製品厚さの表面温度(℃)

θa: 周囲温度(℃)

5.5.3

管の場合

管の場合の保温材又は保冷材の厚さは,次によって求める。

a) 保温厚さ又は保冷厚さ(d)は,式(21)によって求める。

(

)

(

)

a

se

se

se

si

m

i

e

e

2

ln

θ

θ

θ

θ

λ

−

×

−

×

×

=

×

h

D

D

D

··················································· (21)

2

i

eD

D

d

−

=

5.4.3 a) と同様に式(21)の右辺の算出結果の値を表5と照合し,保温厚さ又は保冷厚さ(d)を選定

する。使用する保温材又は保冷材の製品厚さ(d')は,d以上かつdに近い厚さとする。

b) a) から選定したd'をもとに,保温材又は保冷材の製品外径を(De')とし,放散熱量(ql')を式(25)に

よって求める。

(

)

×

×

+

×

×

−

=

'

D

h

D

'

D

ln

'

q

e

se

m

i

e

a

si

l

π

1

π

2

λ

θ

θ

···················································· (25)

2

i

e

D

'

D

d

−

=

′

c) 保温材又は保冷材の製品厚さの表面温度(θse')は,式(25)で求めた放散熱量(ql')と保温材又は保冷

材の製品外径(De')とを式(10)に代入した式(26)によって求める。

a

e

se

l

se

π

θ

θ

+

×

×

=

'

D

h

'

q

'

································································ (26)

保温材又は保冷材の製品厚さ(d')における保温材又は保冷材の製品厚さの表面温度(θse')と表面温度

の設計値である保温材又は保冷材の表面温度(θse)とが,次の式の関係であることを確認する。

保温の場合 θse' < θse

17

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保冷の場合 θse' > θse

ここに,

ql': 管の場合の製品厚さにおける放散熱量(W/m)

d: 保温厚さ又は保冷厚さ(m)

d': 保温材又は保冷材の製品厚さ(m)

λ: 保温材又は保冷材の熱伝導率[W/(m・K)]

λm: 保温材又は保冷材の平均熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θsi: 保温材又は保冷材の内面温度(℃)

θse: 保温材又は保冷材の表面温度(℃)

θse': 保温材又は保冷材の製品厚さの表面温度(℃)

θa: 周囲温度(℃)

Di: 保温材又は保冷材の内径(m)

De: 保温材又は保冷材の外径(m)

De': 保温材又は保冷材の製品外径(m)

5.6

保冷の場合

保冷施工の保冷厚さは,表面温度を基準とする防露又は放散熱量を基準とする侵入熱量を設計条件とし

て求める。

a) 防露を設計条件とする場合は,周囲温度(θa),相対湿度(φ)から,表6の飽和水蒸気圧表をもとに,

周囲温度(θa)の飽和水蒸気圧を(p*)とし,水蒸気の分圧(p)を式(27)から求める。

100

φ

×

=

p

p

··········································································· (27)

式(27)の水蒸気の分圧(p)を,表6と照合しpが飽和水蒸気圧となり結露が発生する温度となる露

点温度(θd)を選定する。式(28)に示すように,露点温度(θd)に安全率としてx ℃加算した温度を,

表面温度(θse)とし,保冷材の厚さを,5.5に従って求める。安全率は,受渡当事者間の協議の上設

定する。

x

+

=

d

se

θ

θ

2) ··········································································· (28)

このときの放散熱量(qse)は,式(29)から求める。

(

)

a

se

se

se

θ

θ−

×

=h

q

···································································· (29)

注2) 一般に,安全率として加算するx ℃は,周囲温度30 ℃,相対湿度85 %のとき+0.3 ℃とする

のがよい。相対湿度85 %を超える条件では,+0.3 ℃では少ない場合がある。

b) 侵入熱量を設計条件とする場合,侵入熱量の設計値(Q)と放散熱量(q)との関係は次のとおり。

q

Q−

=

侵入熱量を設計基準とする場合も,保冷材の表面に結露がないことが原則であることから,式(29)

で算出された放散熱量から求めた侵入熱量が侵入熱量の設計値を満たさない場合は,5.4に従って,保

冷材の厚さを算出する。

ここに,

Q: 平面の場合の侵入熱量(W/m2)

q: 平面の場合の放散熱量(W/m2)

qse: 平面の場合の露点温度+x ℃時の放散熱量(W/m2)

p*: 飽和水蒸気圧(kPa)

p: 水蒸気の分圧(kPa)

φ: 相対湿度(%)

hse: 表面熱伝達率[W/(m2・K)]

θse: 保温材又は保冷材の表面温度(℃)

18

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θd: 露点温度(℃)

θa: 周囲温度(℃)

5.7

防露の場合

防露材の防露厚さは,5.6 a) と同様の方法で求める。

5.8

経済的な保温厚さの算出

5.8.1

一般

経済的な保温厚さの算出方法は,5.8.2又は5.8.3による。

施工費用,熱量価格,年間使用時間,年利率,使用年数などは利用者自身が定めることが原則である。

なお,施工価格及び熱量価格の考え方を附属書Eに示す。

5.8.2

平面の場合

平面の場合,1年間の施工価格と放散熱量相当の熱量価格との和である年間総費用(Ff)は,式(30)によ

って求める。

q

t

b

N

d

a

F

×

×

+

×

×

=

f

······························································ (30)

経済的な保温厚さ(de)は,式(30)が最小値をとるときの保温厚さとする。そのときの放散熱量(q)は,

式(31)及び式(32)によって求める。また,平均熱伝導率(λm)を求めるための主な保温材又は保冷材の熱伝

導率算出参考式を表2〜表4に示す。

(

)

a

si

T

1

θ

θ−

×

=R

q

····································································· (31)

se

m

se

T

1

h

d

R

R

R

+

=

+

=

λ

······························································ (32)

5.8.3

管の場合

管の場合,1年間の施工価格と放散熱量相当の熱量価格との和である年間総費用(Fl)は,式(33)によっ

て求める。

(

)

2

4

π

i

e

l

2

i

2

e

l

D

D

d

q

t

b

N

a

D

D

F

−

=

×

×

+

×

×

−

×

=

················································ (33)

経済的な保温厚さ(de)は,式(33)が最小値をとるときの保温厚さとする。そのときの放散熱量(ql)は,

式(7)及び式(34)によって求める。

また,平均熱伝導率(λm)を求めるための主な保温保冷材の熱伝導率算出参考式を表2〜表4に示す。

(

)

a

si

Tl

l

1

θ

θ−

×

=R

q

······································································ (7)

e

se

m

i

e

le

l

Tl

π

1

π

2

ln

D

h

D

D

R

R

R

×

×

+

×

×

=

+

=

λ

··········································· (34)

ここに,

Ff: 平面の場合の保温による年間総費用(円/m2)

Fl: 管の場合の保温による年間総費用(円/m)

a: 単位体積当たりの工事費(円/m3)

b: 熱量価格[円/(kW・h)]

t: 年間使用時間(h)

n: 年利率

19

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

y: 使用年数(年)

N: 償却率

(

)

(

)

1

1

1

−

+

+

×

=

y

y

n

n

n

N

q: 平面の場合の放散熱量(W/m2)

ql: 管の場合の放散熱量(W/m)

RT: 平面の場合の全体の熱抵抗(m2・K/W)

R: 平面の場合の保温材の熱抵抗(m2・K/W)

Rse: 平面の場合の表面熱抵抗(m2・K/W)

RTl: 管の場合の全体の熱抵抗(m・K/W)

Rl: 管の場合の保温材の熱抵抗(m・K/W)

Rle: 管の場合の表面熱抵抗(m・K/W)

de: 経済的な保温厚さ(m)

λm: 保温材の平均熱伝導率[W/(m・K)]

hse: 表面熱伝達率[W/(m2・K)]

θsi: 保温材の内面温度(℃)

θa: 周囲温度(℃)

Di: 保温材の内径(m)

De: 保温材の外径(m)

6

保温工事施工法

6.1

使用する保温材

6.1.1

一般事項

一般事項は,次による。

a) 使用する保温材の選定に当たっては,箇条4を参照し,安全性及び施工性を考慮し,適切なものを選

ぶ。

b) 使用温度の範囲は,保温材にそれぞれの使用温度が示されているが,これは一定の条件下の値であり,

保温材によって長期安定性は異なるので注意して選定する。

6.1.2

材料の選定

材料の選定は,次による。

a) 使用する保温材は,箇条4から,適切な材料及び種類を選定する。

b) それぞれの保温材の使用できる最高温度については,附属書Fを参照するのがよい。

c) アルミニウム板を使用する場合は,アルカリ腐食の防止に留意する。

d) 被保温面の温度が150 ℃未満の場合は,保温材下腐食が生じやすい環境であるため,材料の選定には

特に注意を要する。

6.1.3

施工厚さ

保温材の施工厚さは,5.3のa),b),e),f),g) 及びh) による。

6.2

使用する主な副資材

6.2.1

外装材

工事に使用する外装材の選定に当たっては,次の事項を考慮して決定する。

a) 耐候性・耐久性・耐熱性・耐腐食性・耐摩耗性

b) 耐酸性・耐アルカリ性・耐溶剤性

c) 保温材の形状と施工場所との適合性

d) 安全性(特異な臭気及び粉じんが発生しないなど。)

20

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 施工性

6.2.1.1

金属製外装材

金属製外装材3) は,表1によるか又はこれらと同等以上の耐候性4) をもつものとする。

注3) 耐候性材料として使用される金属板には,普通は平板,丸波板及び角波板がある。

4) 同等以上の耐候性をもつ材料として,塗装されたステンレス鋼板,塩化ビニル鋼板,ふっ素樹

脂鋼板,シリコーンポリエステル鋼板などがある。

6.2.1.2

その他の外装材

室内外などの外装材には,6.2.1.1のほかに,表1のその他の外装材を使用してもよい。

6.2.2

その他の材料

6.2.2.1

緊縛材

緊縛材は,小口径の配管の場合は線材,大口径の配管,容器などの場合には鋼帯を使用し,それぞれ材

質は,温度・耐食・強度などを考慮して表1によるか又はこれらと同等以上の品質をもつものとする。

6.2.2.2

その他の材料

保温工事に使用するその他の材料としての,止め付け材・目地材・充塡材・防水材などは,表1の雑材

の項によるか,又は次による。

a) 目地部及び空隙に充塡する材料として,人造鉱物繊維などの保温材を使用してもよい。

b) マスチック及びコーキング材は高温の配管,機器などでは,燃焼の危惧があるため,選定には注意が

必要である。

6.3

保温工事の施工要領

6.3.1

一般事項

一般事項は,次による。

a) 被保温面は,ごみ・水・氷などの異物の付着がないことを確認する。

b) 保温材の保管,運搬及び施工中において,雨水などの水ぬれがないよう注意する。

c) 保温材ずれ止め及び配管サポートは,保温施工前に取り付けられていることを確認する。

6.3.2

施工

6.3.2.1

配管及び継手類

配管及び継手類の保温施工は,次による。

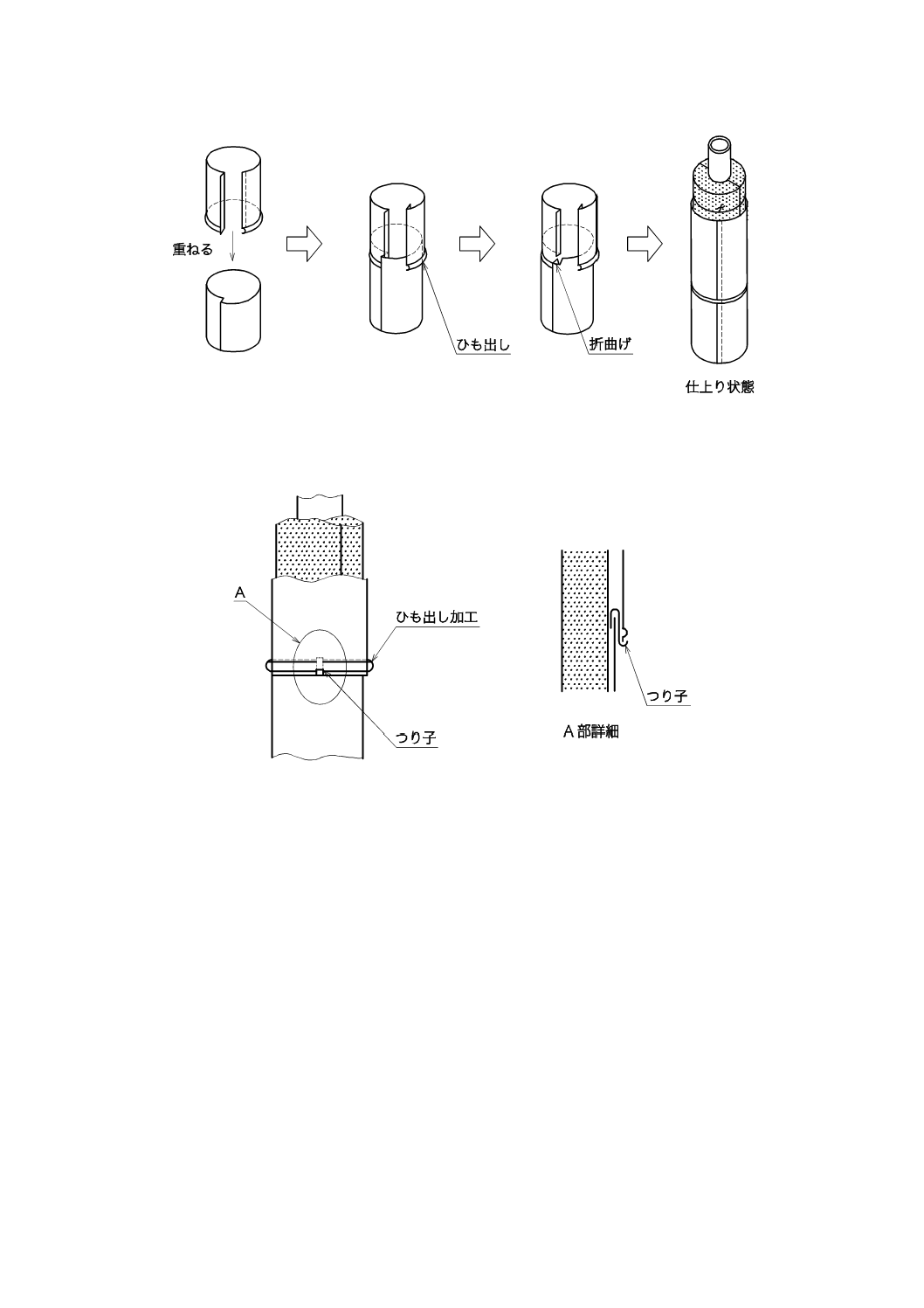

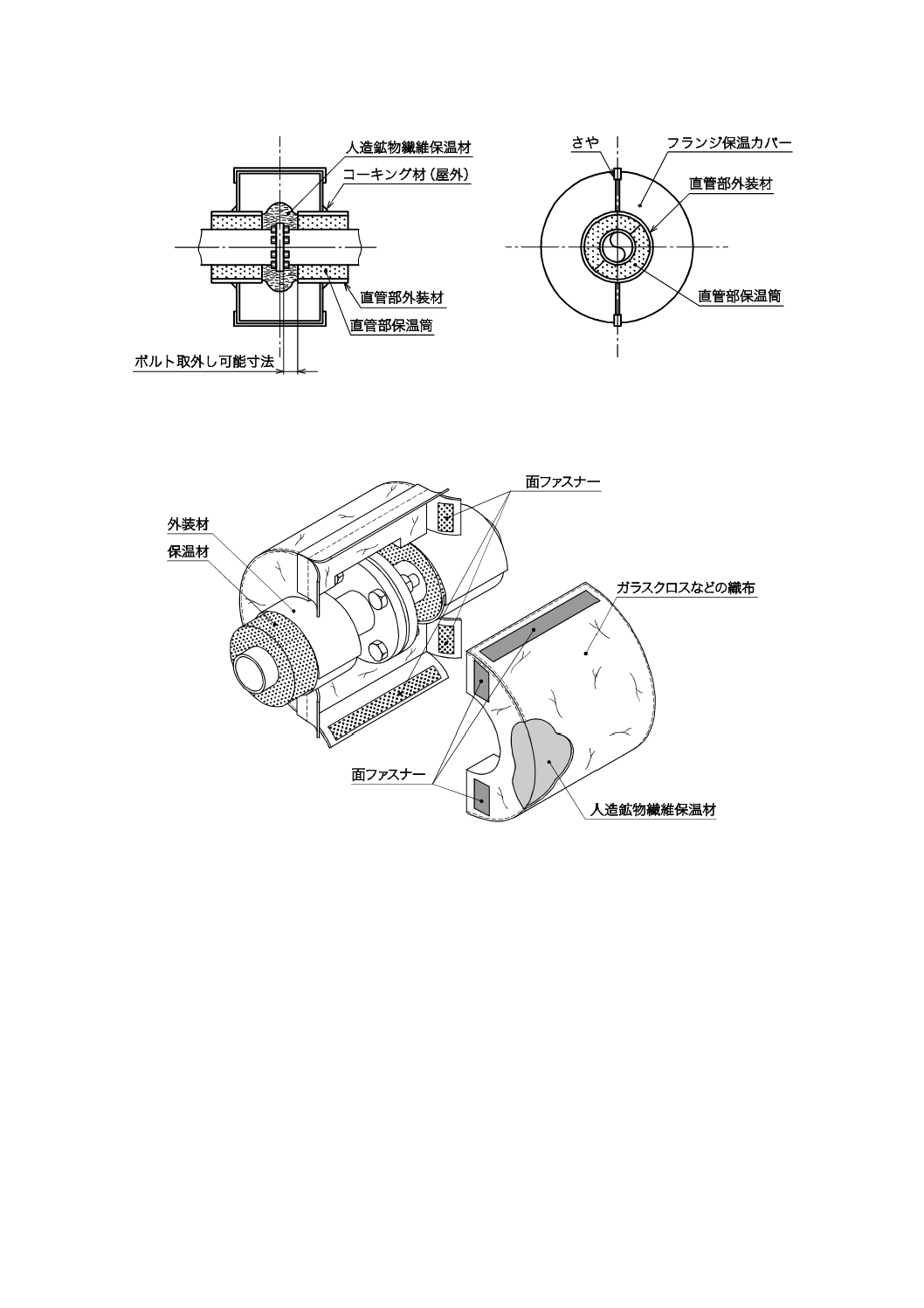

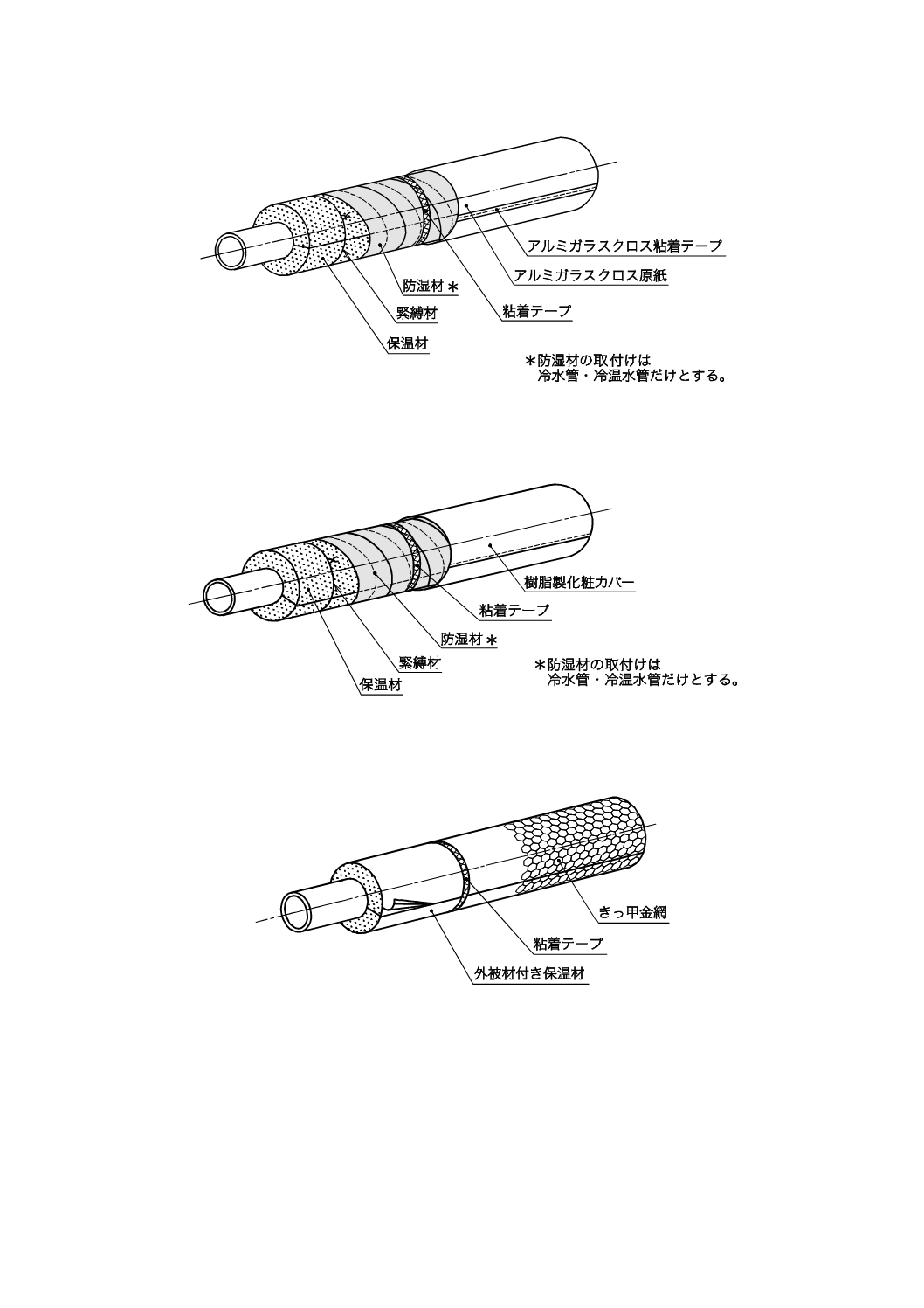

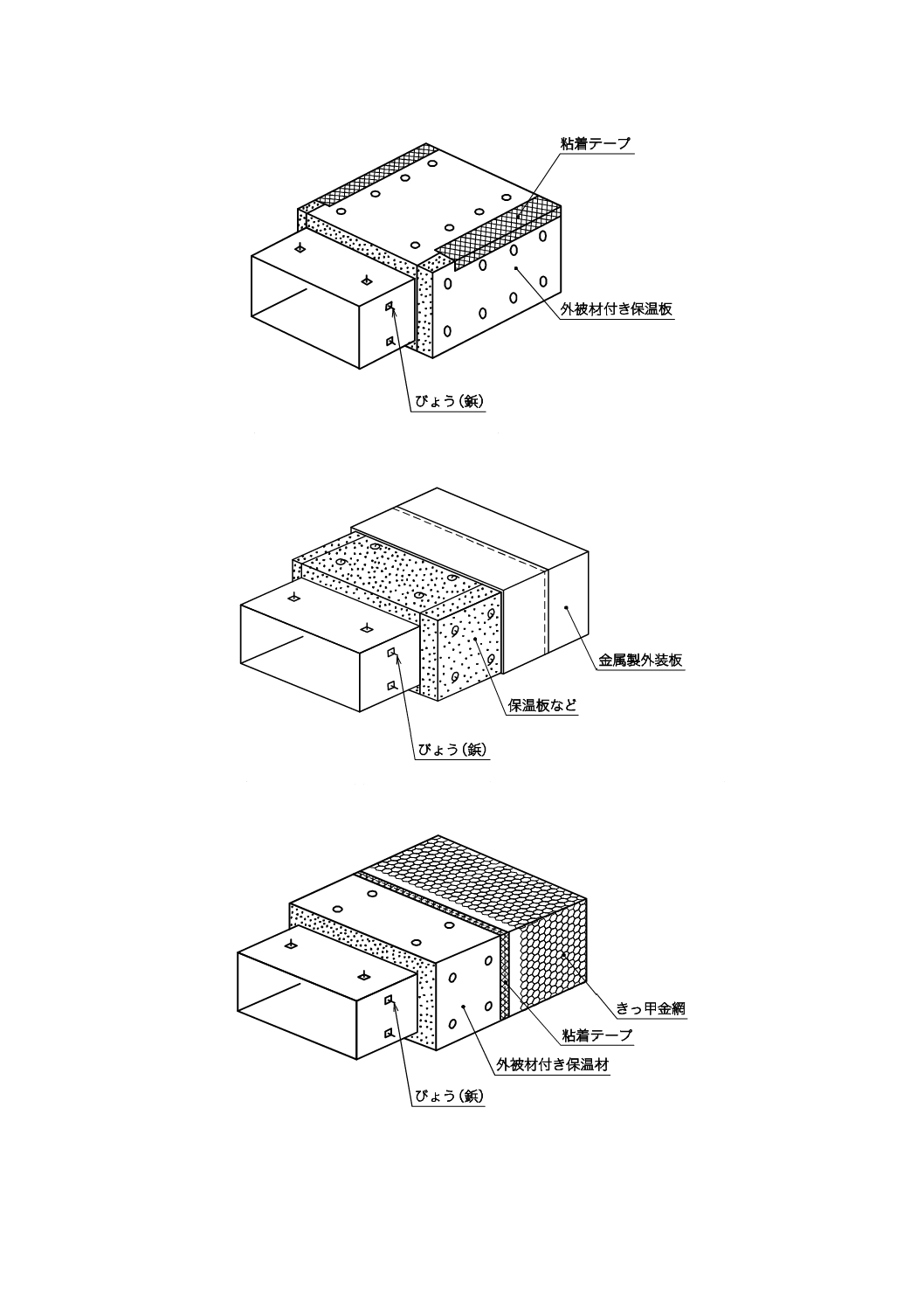

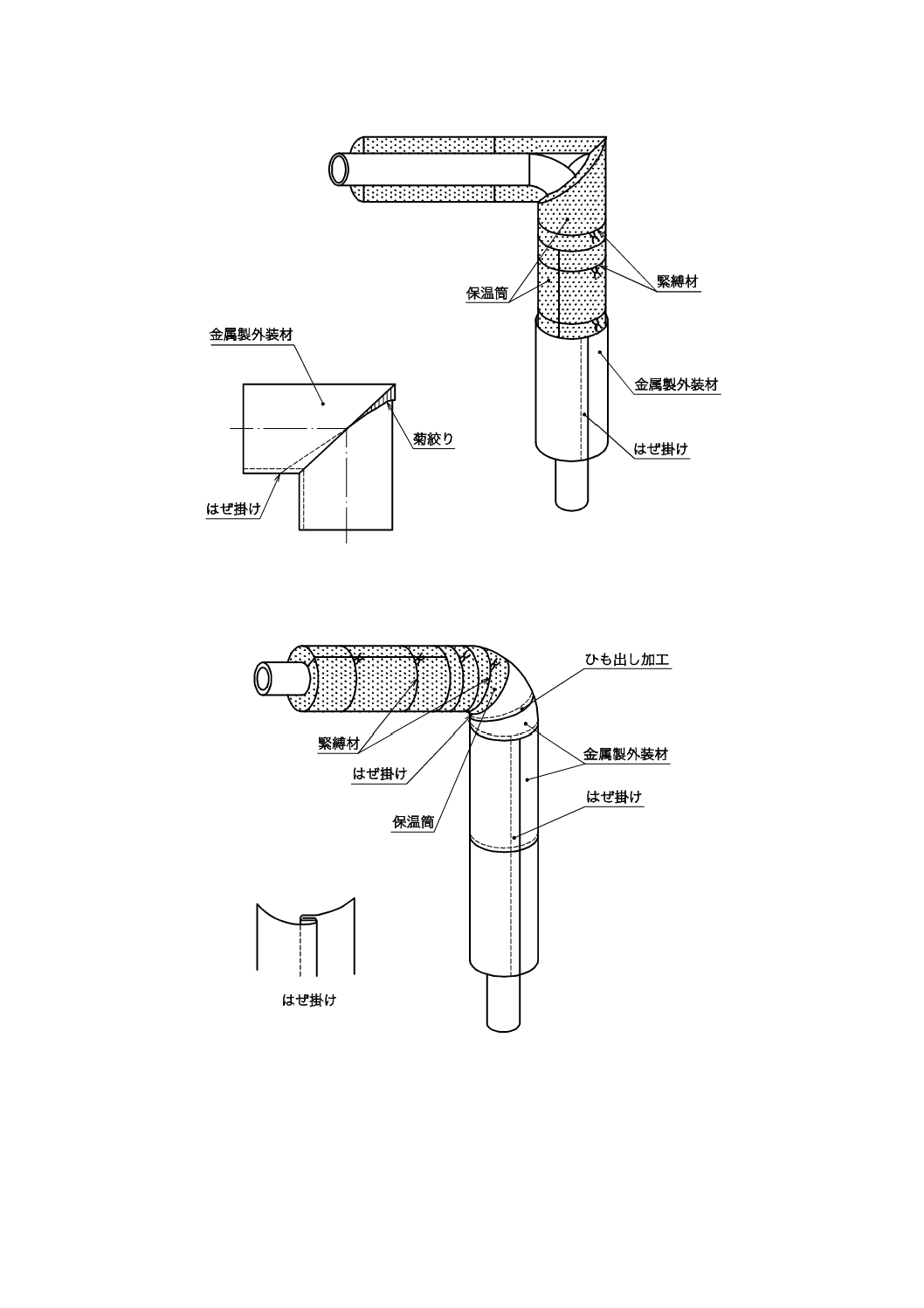

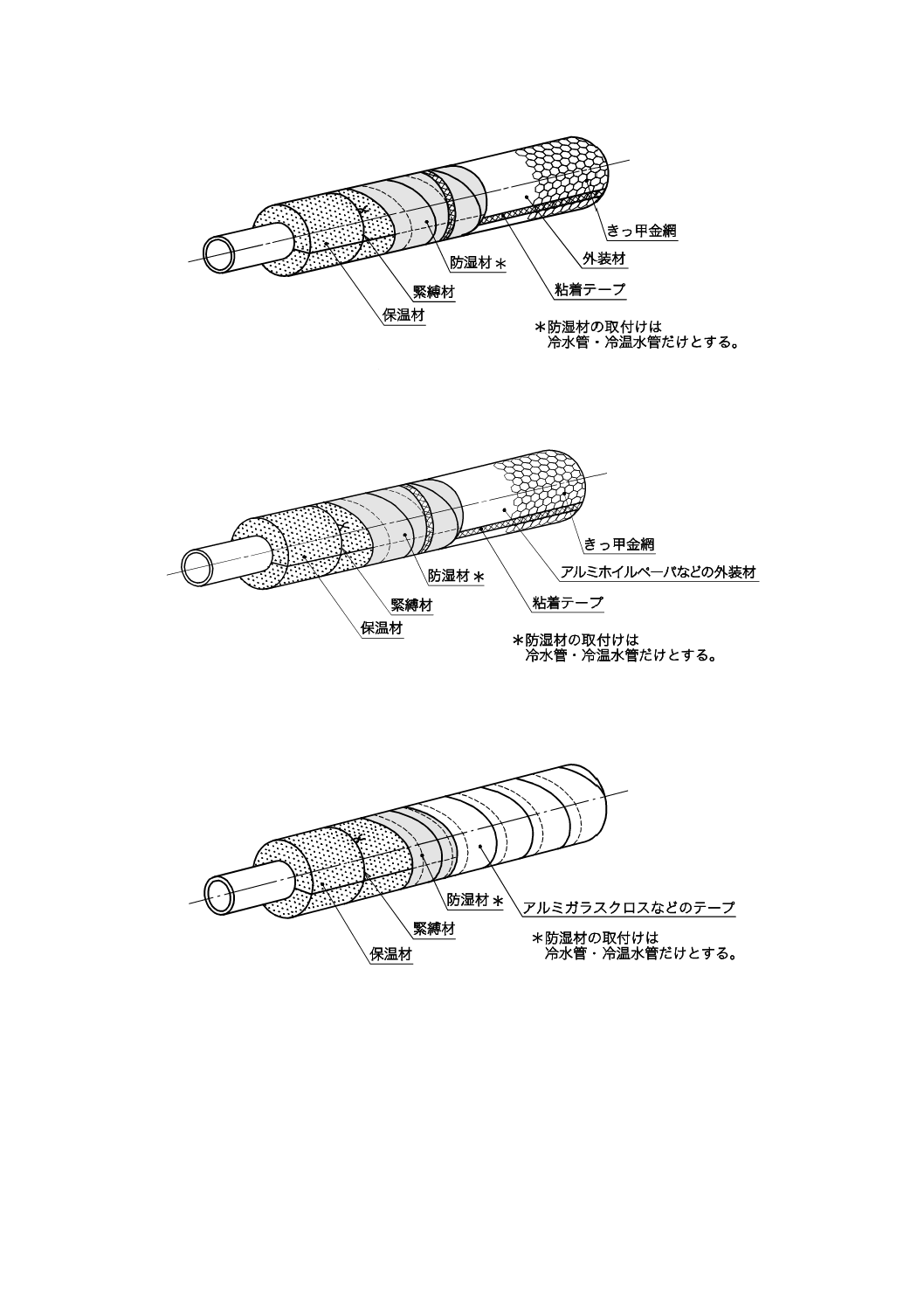

a) 配管に,保温筒を密着させ,緊縛材で緊縛する。緊縛は,保温筒1本につき2か所以上とする(図1

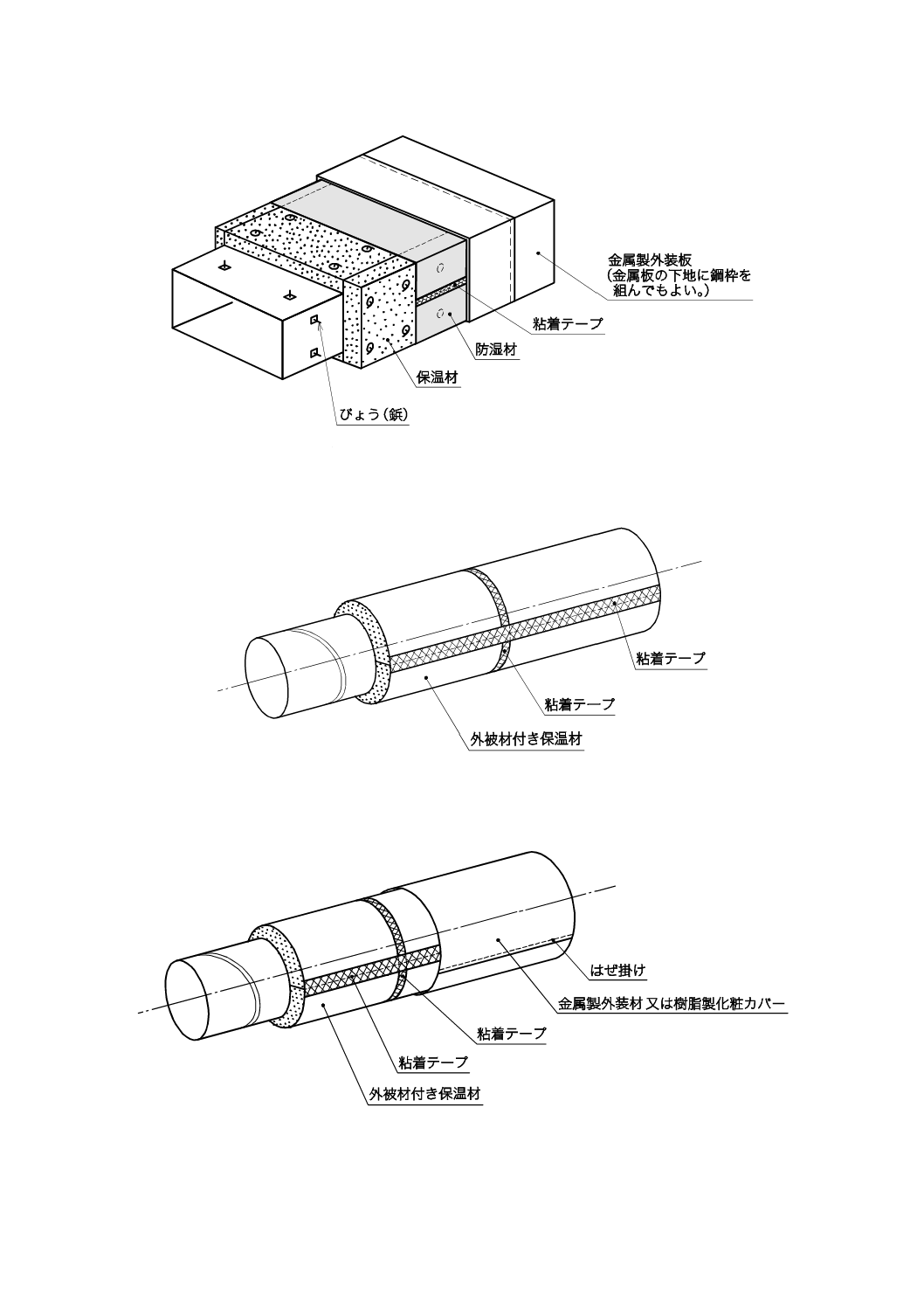

参照)。

b) 保温筒は,通常,厚さが75 mm以下の場合は単層,75 mmを超える場合は,複層で取り付ける(図1

及び図2参照)。

c) 複層の場合は,保温筒の1層目,2層目及びその上の層の円周方向及び長さ方向の継ぎ目は,同一箇

所に重ならないよう施工する(図2参照)。

d) 垂直配管には,保温筒がずり落ちないように,適所に保温材ずれ止めを取り付ける。その下に伸縮部

を設け,人造鉱物繊維保温材を圧縮して詰め込む(図3及び図4参照)。

e) 6.2.1.1に規定する金属製外装材を使用する場合,継ぎ目は,長さ方向は,はぜ掛け,タッピンねじ止

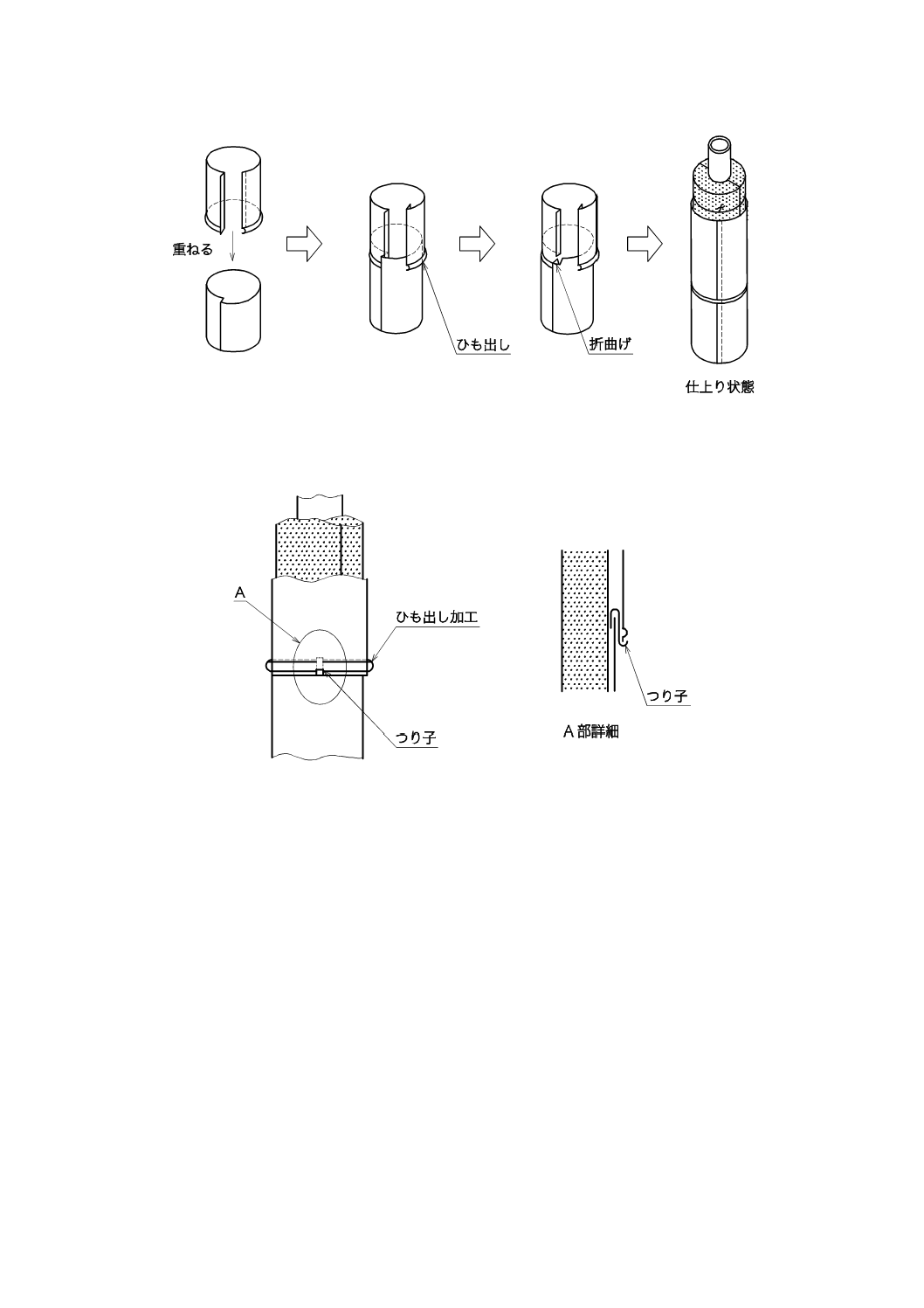

め又はボタンパンチはぜとする。また,円周方向の重ね部は,ひも出し加工し重ね合わせとする(図

5参照)。

f)

垂直配管の外装の場合は,雨水が浸入しないように円周方向の重ね部は全て下向きとし長さ方向に通

常,25 mm〜50 mm重ね合わせ,ひも出し加工する。また,ひも出し加工の後つり子で引っ掛けて施

21

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工するのがよい(図6及び図7参照)。

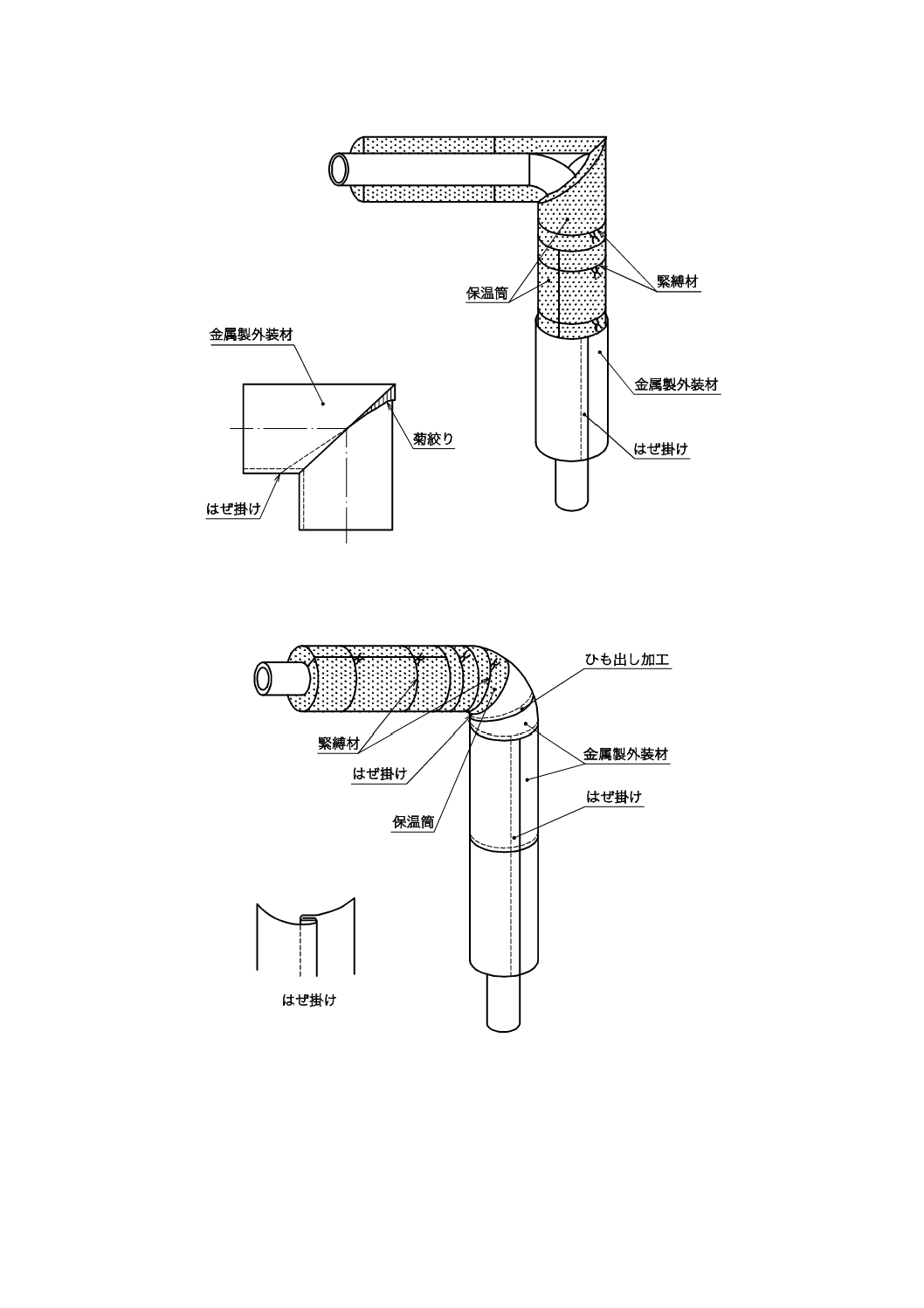

g) エルボ部の保温材取付けは,保温筒をひじ継ぎ加工するか,保温板又は保温筒をえび状に切断する,

又は成形品を取り付ける。人造鉱物繊維保温材を使用する場合は,隙間なく密着させ,緊縛材で緊縛

する(図8,図9及び図10参照)。

h) エルボ部の外装は,6.2.1.1に規定する金属製外装材を使用する場合,ひじ継ぎ加工,又は円周方向に

ひも出し加工したえび継ぎとし,長さ方向ははぜ掛けとする,又は成形品を取り付ける(図8,図9

及び図11参照)。

i)

その他の外装材を使用する場合は,施工場所,施工方法,部位などに応じ,受渡当事者間で協議し決

定する。

6.3.2.2

バルブ

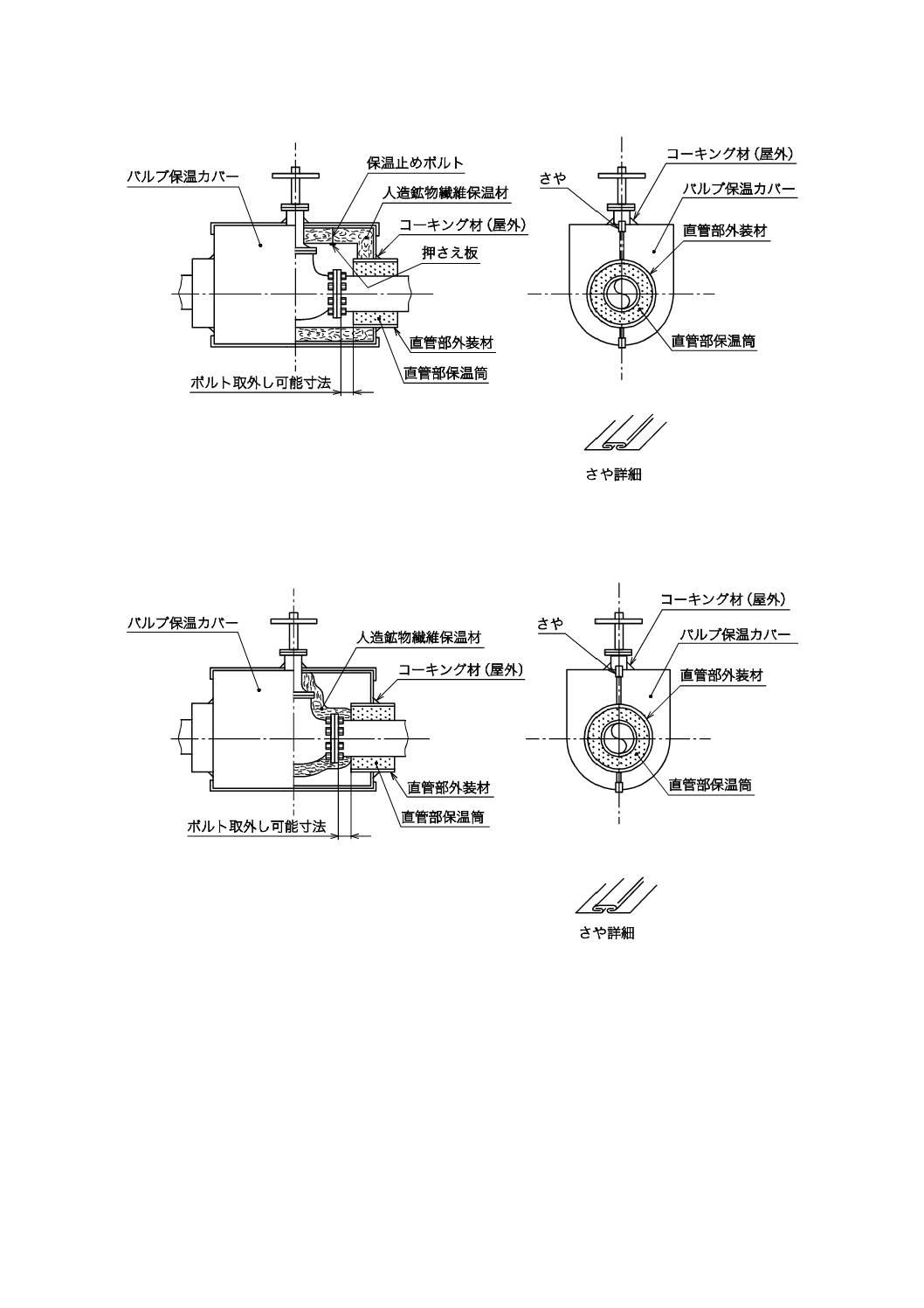

バルブの保温施工は,次のうちから選択する。

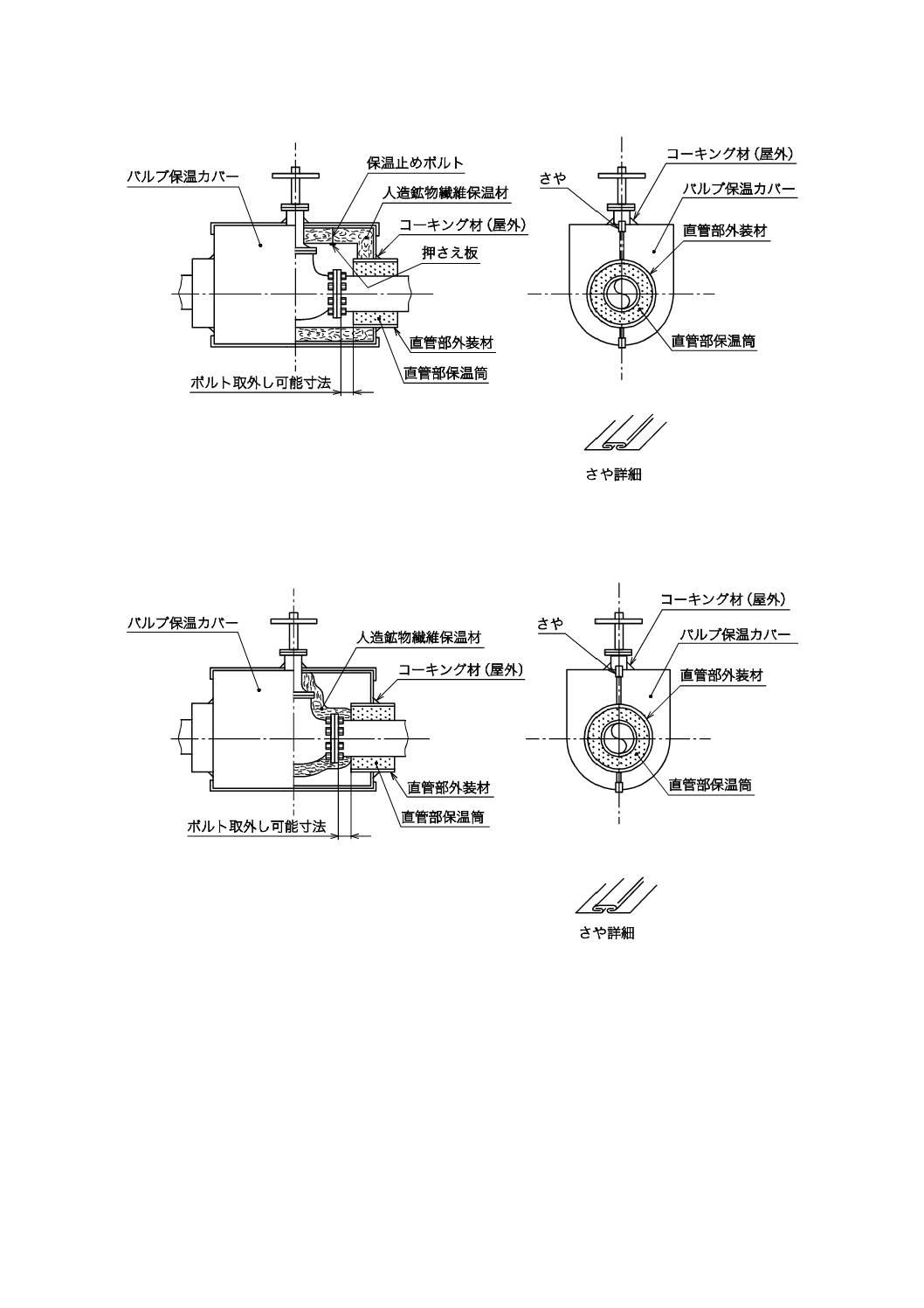

a) 取外し可能な形に加工した保温カバーを製作し,取り付ける。人造鉱物繊維保温材を保温カバーの内

面に取り付けるか,バルブに直接取り付け,6.2.2に規定するきっ甲金網などで緊縛する(図12及び

図13参照)。

b) バルブの上に,直接,人造鉱物繊維保温材を取り付け,線材,きっ甲金網などで緊縛する。仕上げ材

として水練り保温材などをこて塗りし,仕上げる(図14参照)。

c) 保温筒をバルブに合わせて切断して取り付け,空隙に人造鉱物繊維保温材を充塡し,鉄線,きっ甲金

網などで緊縛する。仕上げ材として水練り保温材などをこて塗りし,仕上げる(図15参照)。

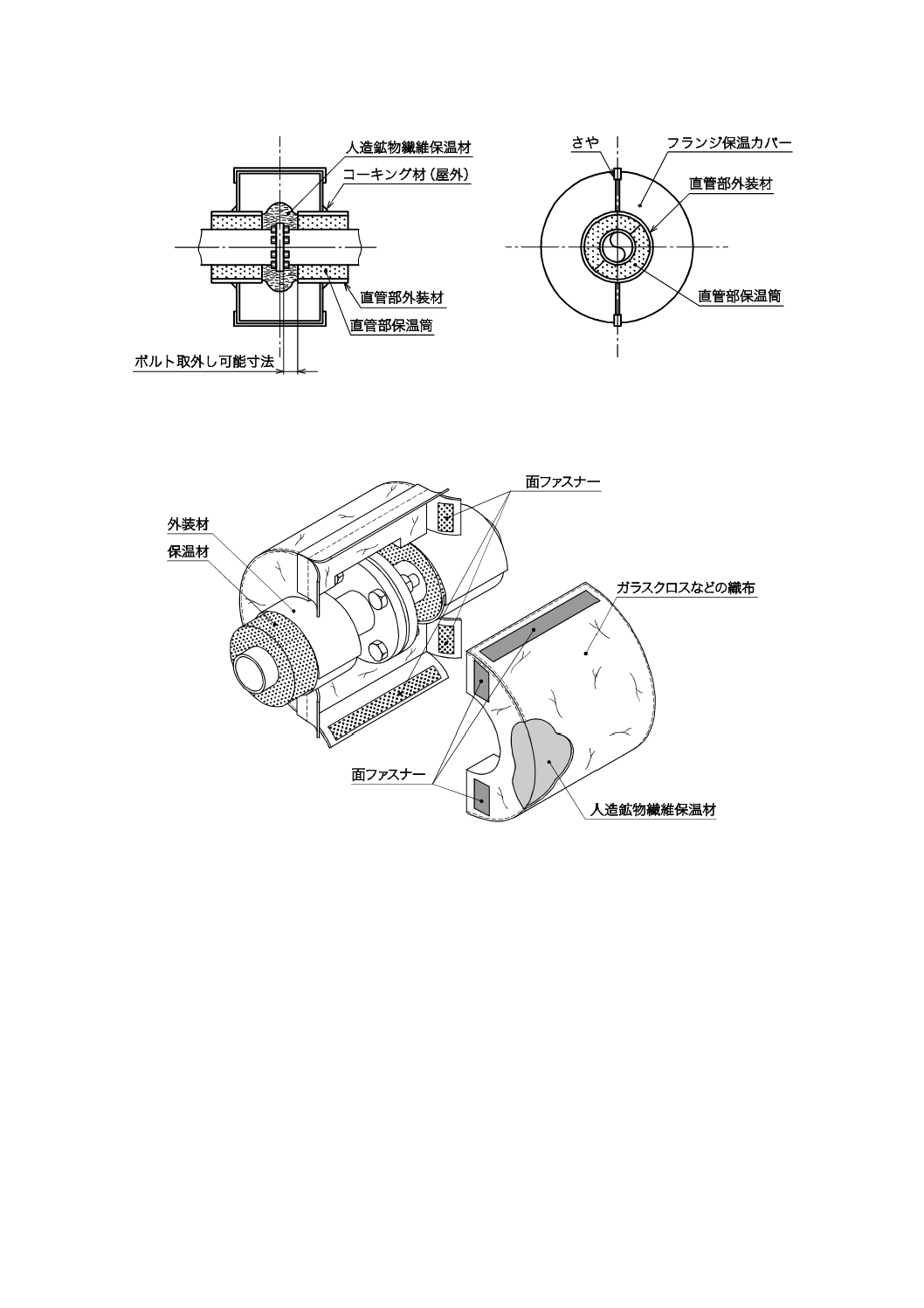

d) 断熱布団をバルブに直接取り付け,鉄線,ベルト,マジックテープなどで緊縛する(図16参照)。

6.3.2.3

フランジ

フランジの保温施工は,次のうちから選択する。

a) フランジの保温施工は,取外し可能な形に加工した保温カバーを製作し,取り付ける。人造鉱物繊維

保温材は,保温カバーの内面に取り付ける(図17参照)か,又はフランジに直接取り付け,きっ甲金

網などで緊縛する(図18参照)。

b) 断熱布団をフランジに直接取り付け,鉄線,ベルト,マジックテープなどで緊縛する(図19参照)。

6.3.2.4

機器・塔槽類

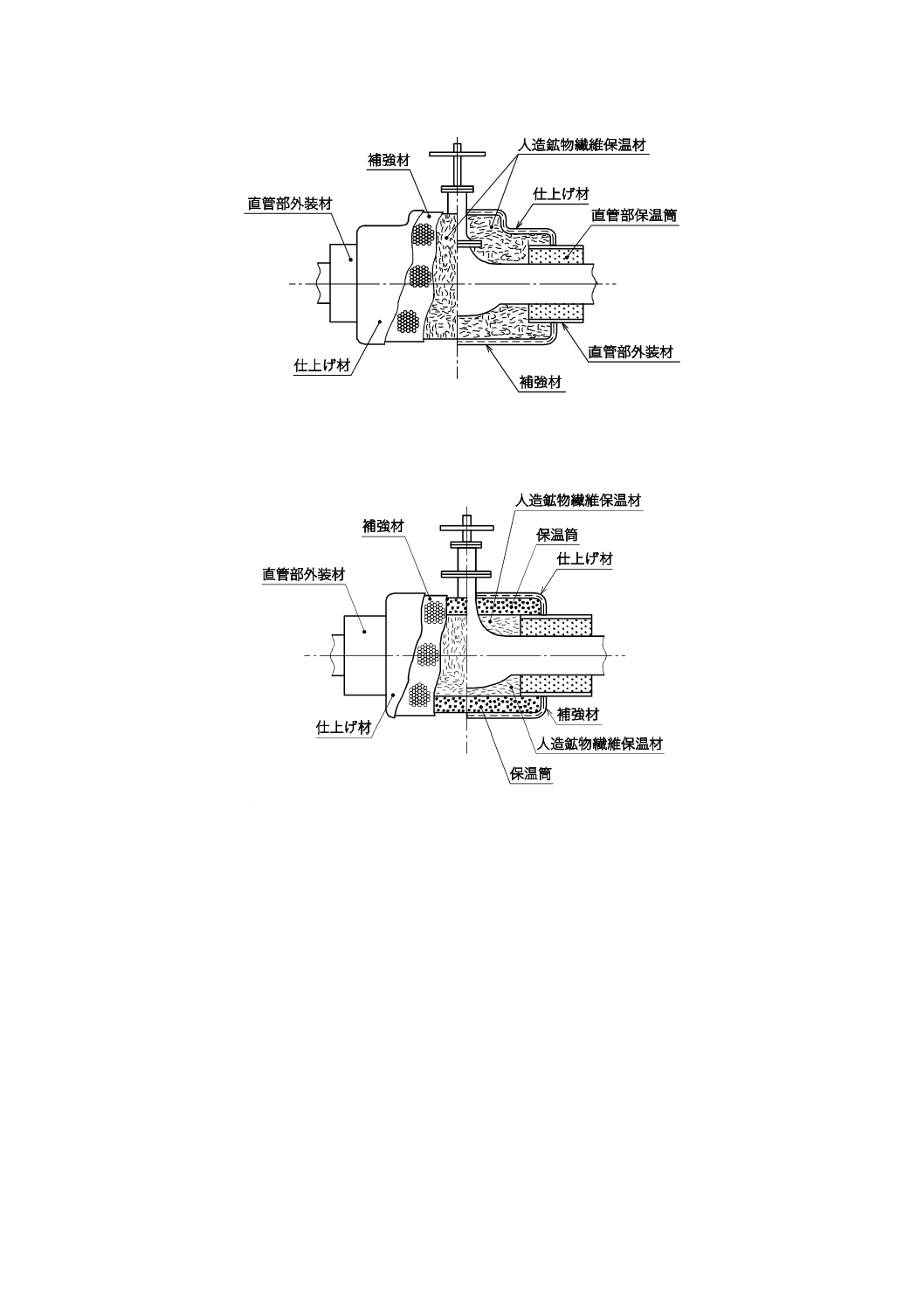

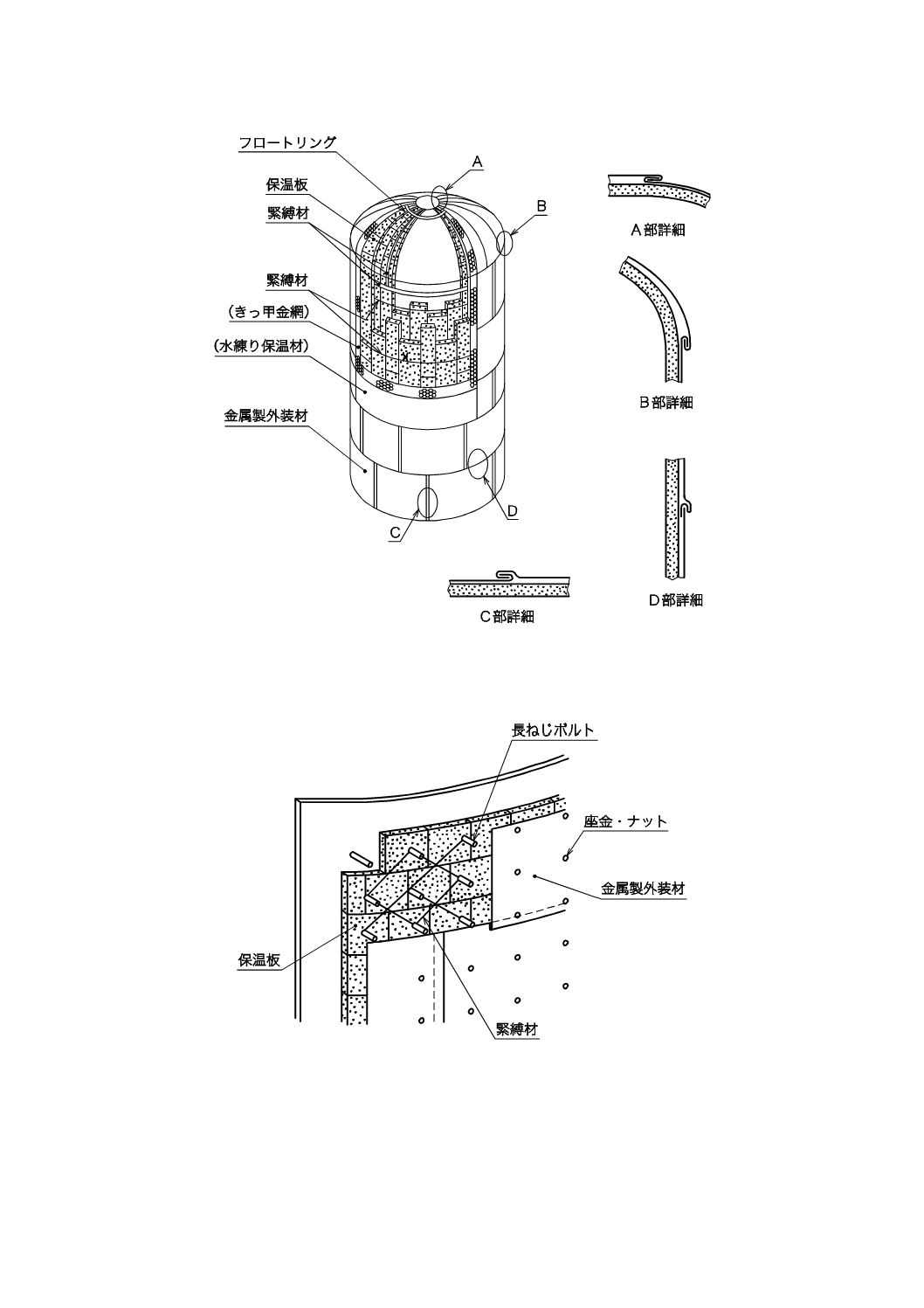

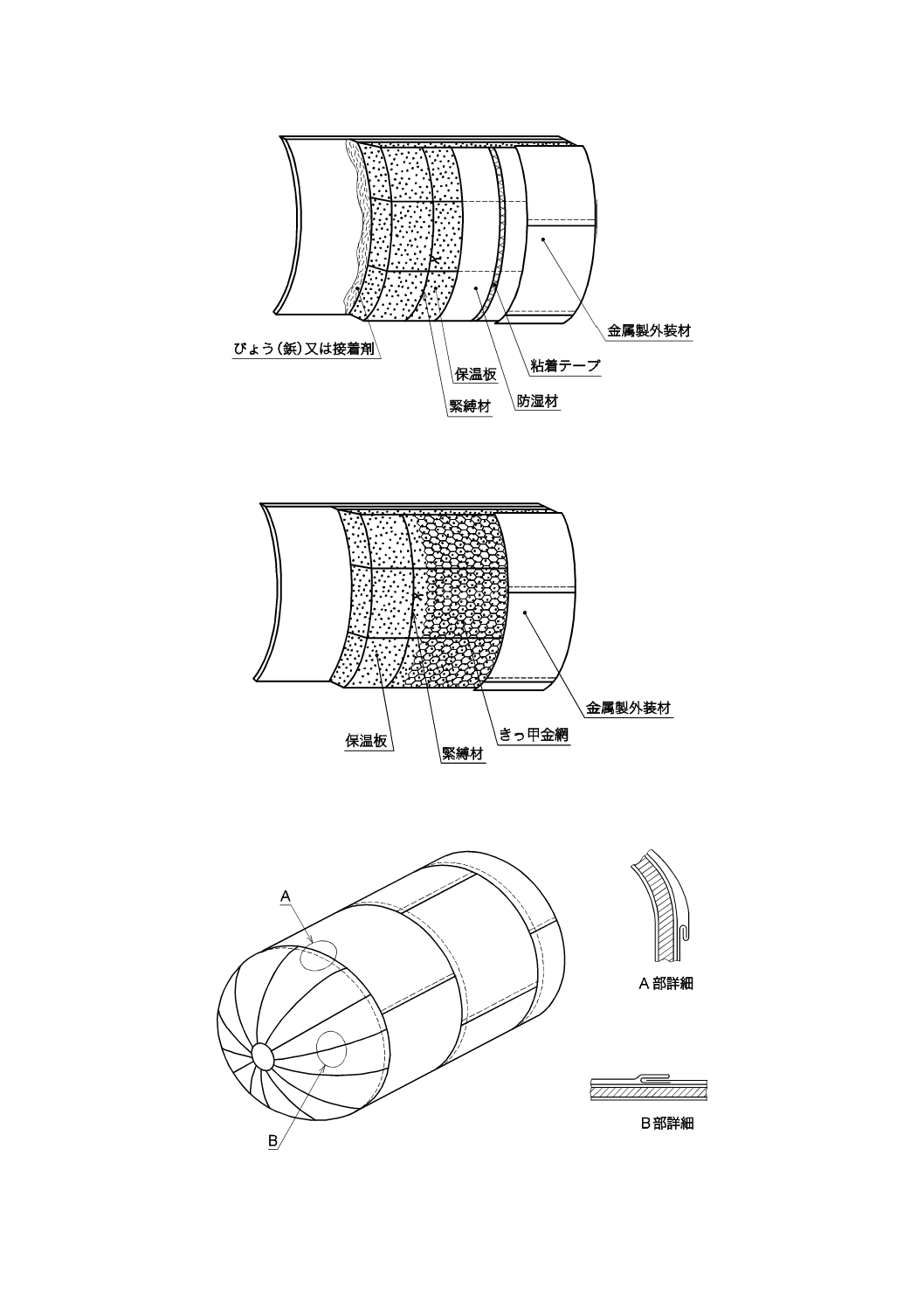

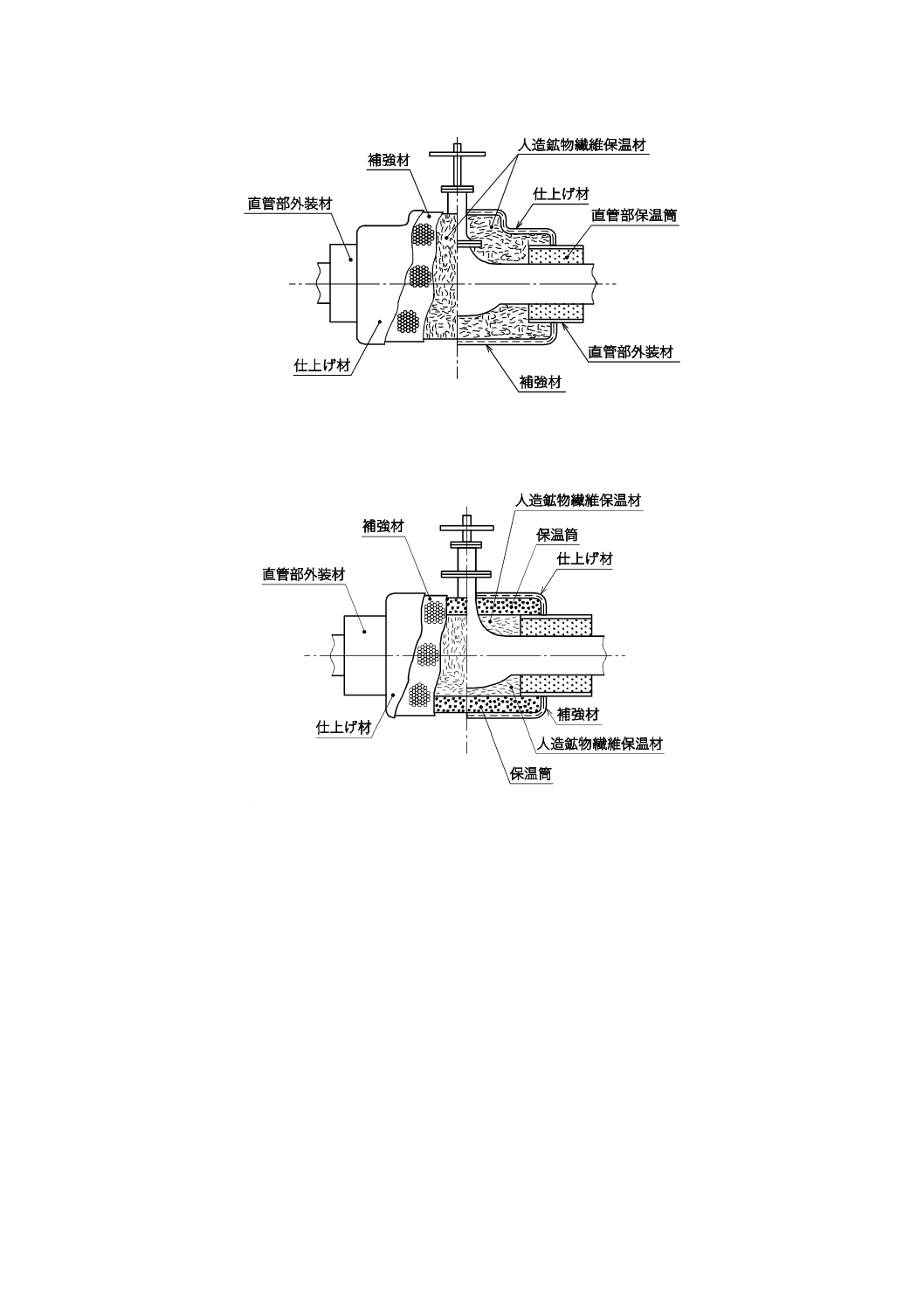

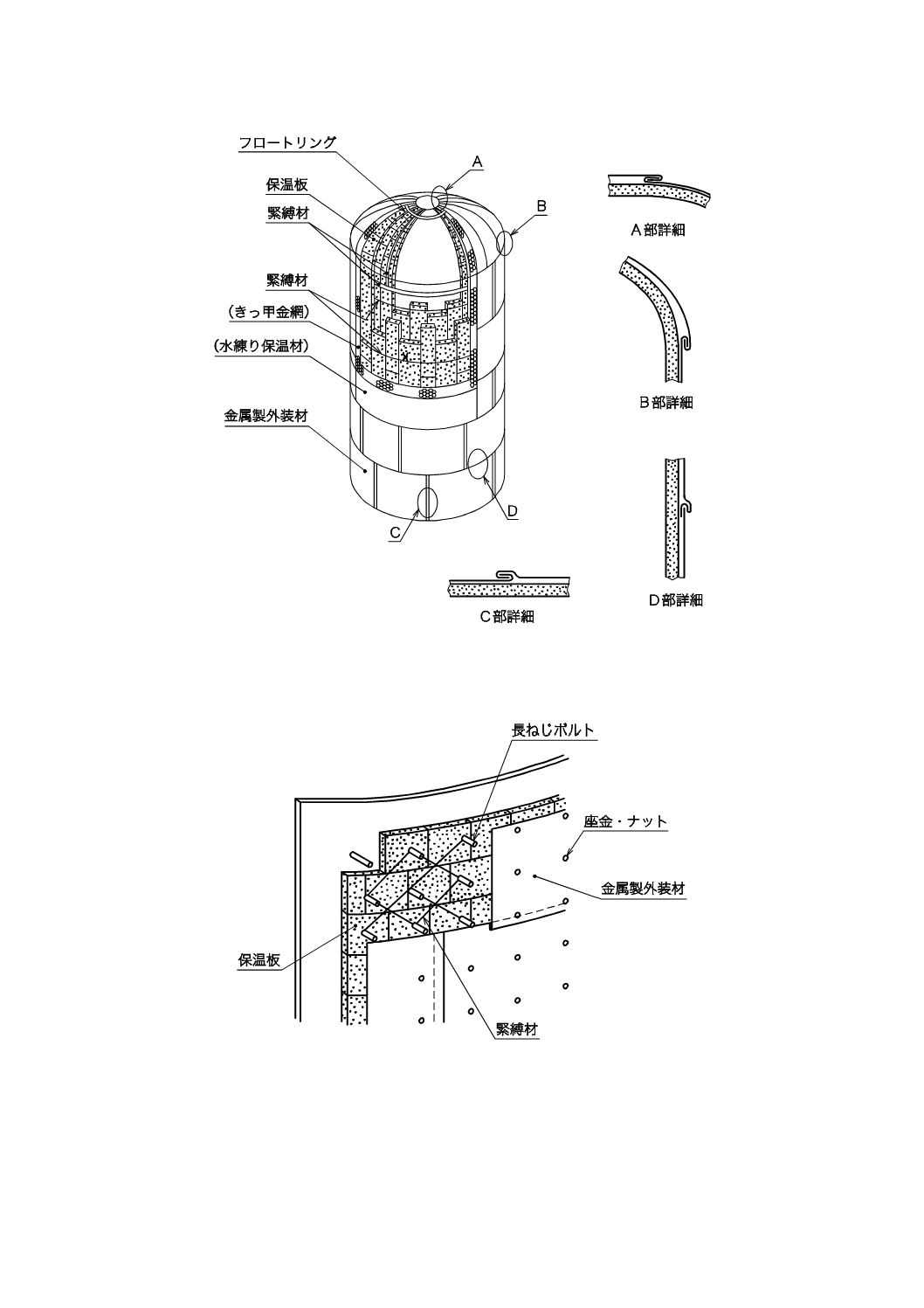

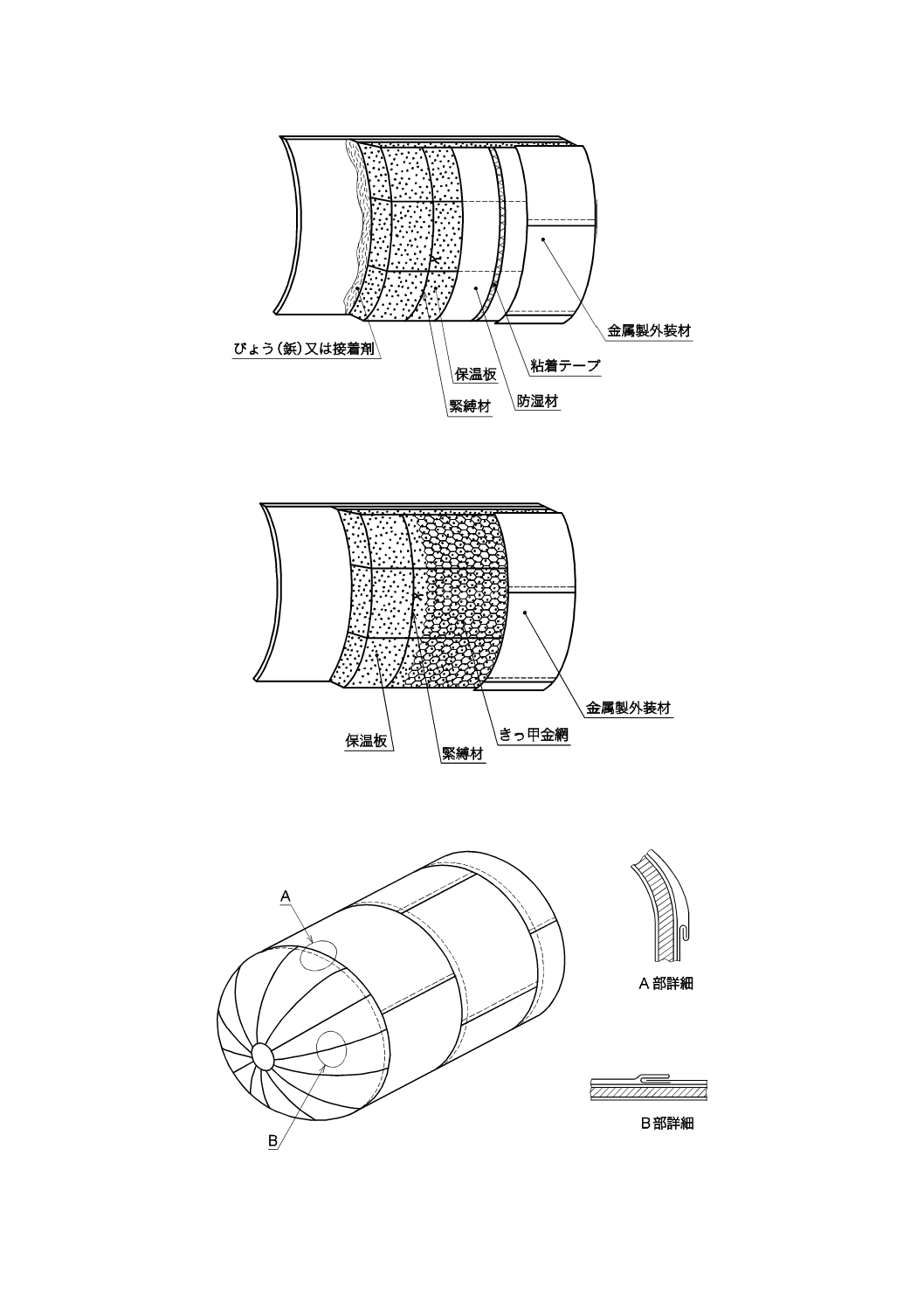

機器・塔槽類の保温施工は,次による。

a) 被保温面に保温板を密着させ,6.2.2.1で規定する緊縛材で緊縛する。頂部及び鏡部は,保温板を曲面

に合わせて切断し取り付け,フロートリングを設け放射状に6.2.2.1で規定する緊縛材で緊縛する。保

温板を取り付け後,きっ甲金網で補強し,水練り保温材などをこて塗りしてもよい。最後に6.2.1で規

定する外装材で仕上げる(図20,図21及び図22参照)。

b) 被保温面に溶接したボルト,又はナット(ナットの場合は,ボルトなどをナットに取り付ける)を利

用して,保温板及び外装材を取り付ける(図21参照)。

c) フランジ及びマンホールの部分は,取外し可能な形に加工した保温カバーを製作し,取り付ける(図

23及び図24参照)。

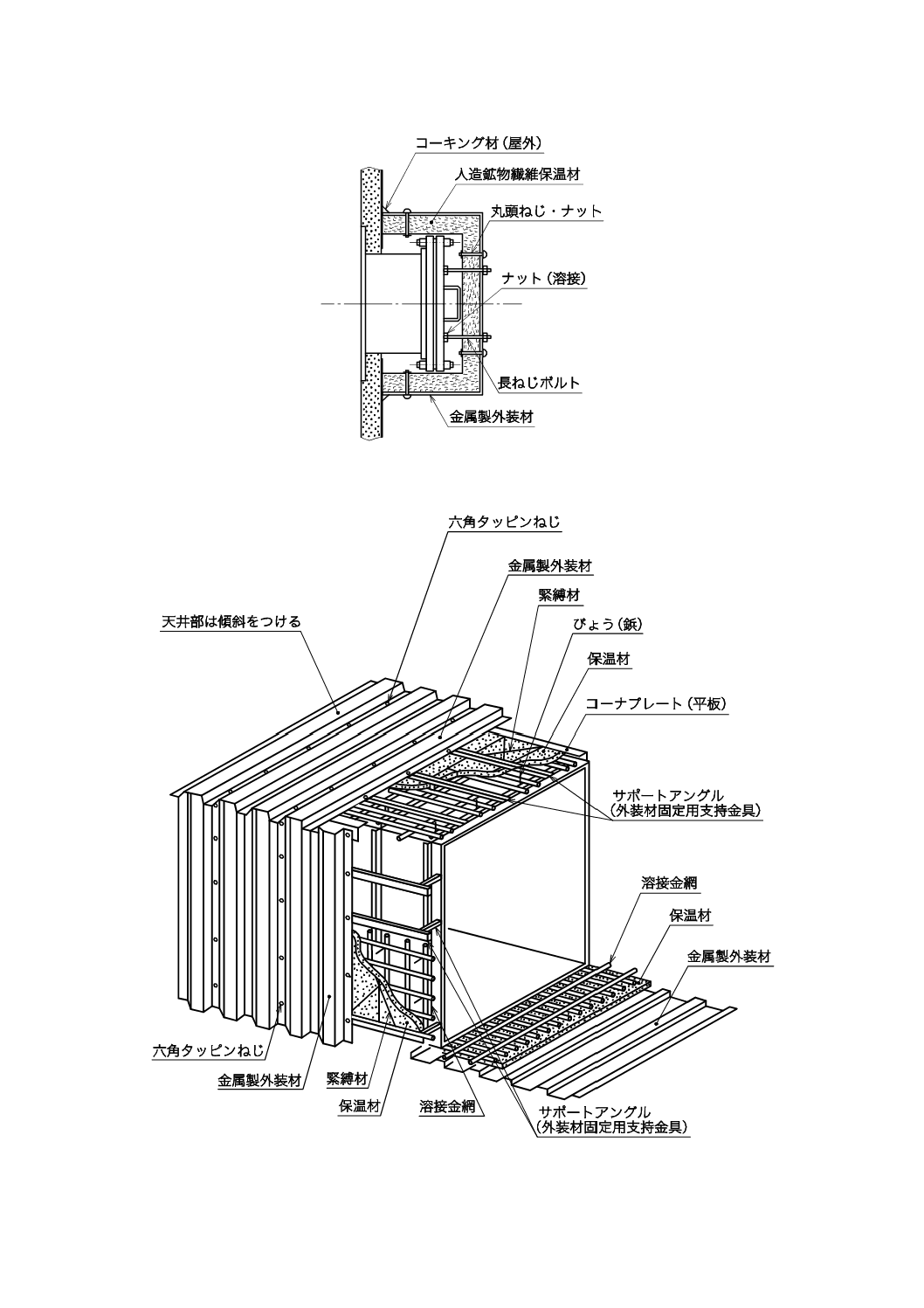

6.3.2.5

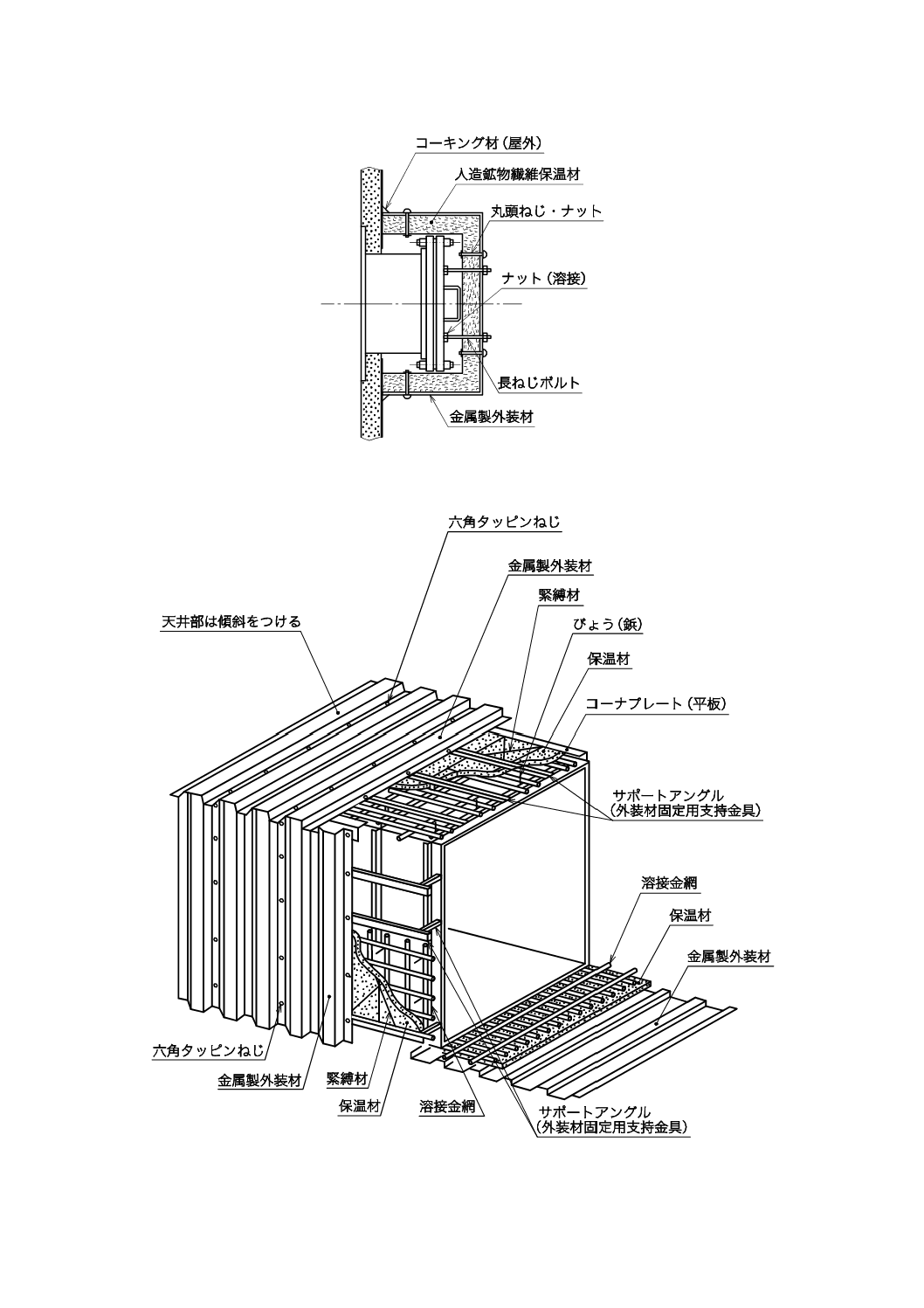

煙風道

煙風道の保温施工する場合は,次による。

a) 煙風道本体に保温材及び外装材を取り付けるためのびょう(鋲)及び支持金具を溶接する。

b) 被保温面に保温材を取り付け,6.2.2.1で規定する線材などで緊縛する。

なお,煙風道本体と保温材との間に,空気層を設けてもよい。

22

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 屋外に設置する煙風道の天井部外装材には,傾斜を付ける(図25参照)。

7

保冷工事施工法

7.1

使用する保冷材

7.1.1

一般事項

一般事項は,次による。

a) 使用する保冷材の選定に当たっては,箇条4を参照し,安全性及び施工性を考慮し,適切なものを選

び,保冷材の透湿率が大きい場合には,防湿材などを使用する。

b) 使用温度において,熱収縮によるクラック,継ぎ目部などに隙間を生じにくい材料を選択する。

c) 荷重のかかる箇所へは,材料が荷重に耐えられるものを使用する。

d) −100 ℃以下の極低温の施工法については,使用する材料及び被施工物の低温特性などを考慮して,

個々に検討する。

7.1.2

材料の選定

使用する保冷材は,箇条4から,適切な材料及び種類を選定する。

7.1.3

施工厚さ

保冷材の施工厚さは,5.3のc) 及びd) による。

7.2

使用する主な副資材

7.2.1

外装材

工事に使用する外装材の選定に当たっては,6.2.1を考慮し,6.2.1.1又は6.2.1.2から選択する。

7.2.2

その他の材料

7.2.2.1

緊縛材

保冷材及び外装材を,所定の箇所へ固定又は支持する緊縛材は,温度・耐食・強度などを考慮して,表

1によるか又はこれらと同等以上の品質をもつものとする。

7.2.2.2

補強材

保冷材及び外装材の止め付けなどに使用する補強材は,表1の雑材の項から適宜選択する。

7.2.2.3

接着剤

保冷材同士の接着に使用される接着剤は,表1によるか又はこれらと同等以上の品質をもつものとする。

これらの接着剤は,保冷材の保冷面への固定又は一時的な仮押さえに使用してもよい。

7.2.2.4

ジョイントシーラ

保冷材間の継ぎ目,突出物との継ぎ目などに防湿の目的で使用するジョイントシーラは,表1による。

7.2.2.5

防湿材

保冷材の外表面に使用する防湿材は,表1による。

7.2.2.6

防水材

外装材を貫通した金具などの周り,外装材の重ね合わせ部,保冷端部などに使用する防水材は,表1の

雑材の項に示したコーキング材とする。

7.3

保冷工事施工要領

7.3.1

一般事項

一般事項は,次による。

a) 被保冷面は,ごみ・水・氷などの異物の付着がないことを確認する。

b) 保冷材の保管,運搬及び施工中において,雨水などの水ぬれがないよう注意する。

23

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 保冷材止め用金具類,サポートなどは,保冷施工前に取り付けておく。

d) 硬質ウレタンフォームの注入発泡は,現場での品質管理に高度の技術が必要なため,使用箇所を限定

する。

保冷工事に使用する硬質ウレタンフォーム注入発泡用原液の取扱いについての推奨事項を次に示す。

1) 使用する硬質ウレタンフォーム注入発泡用原液の仕様(混合比率,混合時間,反応性,自由発泡密

度)を事前に確認し,施工に際しては原液製造者の取扱説明書などに従う。

2) 硬質ウレタンフォーム注入発泡用原液の計量は,はかり(秤)などの計量器を用いて,規定の混合

比率となるように,正確に計量する。

3) 硬質ウレタンフォーム注入発泡用原液に水が混入することのないように注意する。また,被施工箇

所に結露,雨水などの水分が存在していないことを確認する。

4) 硬質ウレタンフォーム注入発泡用原液の混合は,適切な混合時間にて,原液が均一になるように混

合する。原液を混合する際は,電動のかくはん機などを使用して混合することが望ましい。

5) 施工の前に,1) によって確認した発泡条件で,プラスチック袋,専用の容器などに試験発泡を行う。

6) 5) を試験試料として,硬質ウレタンフォームの自由発泡密度の計測,及び目視による外観検査によ

って品質の確認を行う。

7) 合否判定基準については,受渡当事者間の協議によって定める。

注記 硬質ウレタンフォームの注入発泡材料は,同じ保冷施工に使用する板状又は筒状保冷材と同

程度の性能をもつものが望ましい。

7.3.2

施工

7.3.2.1

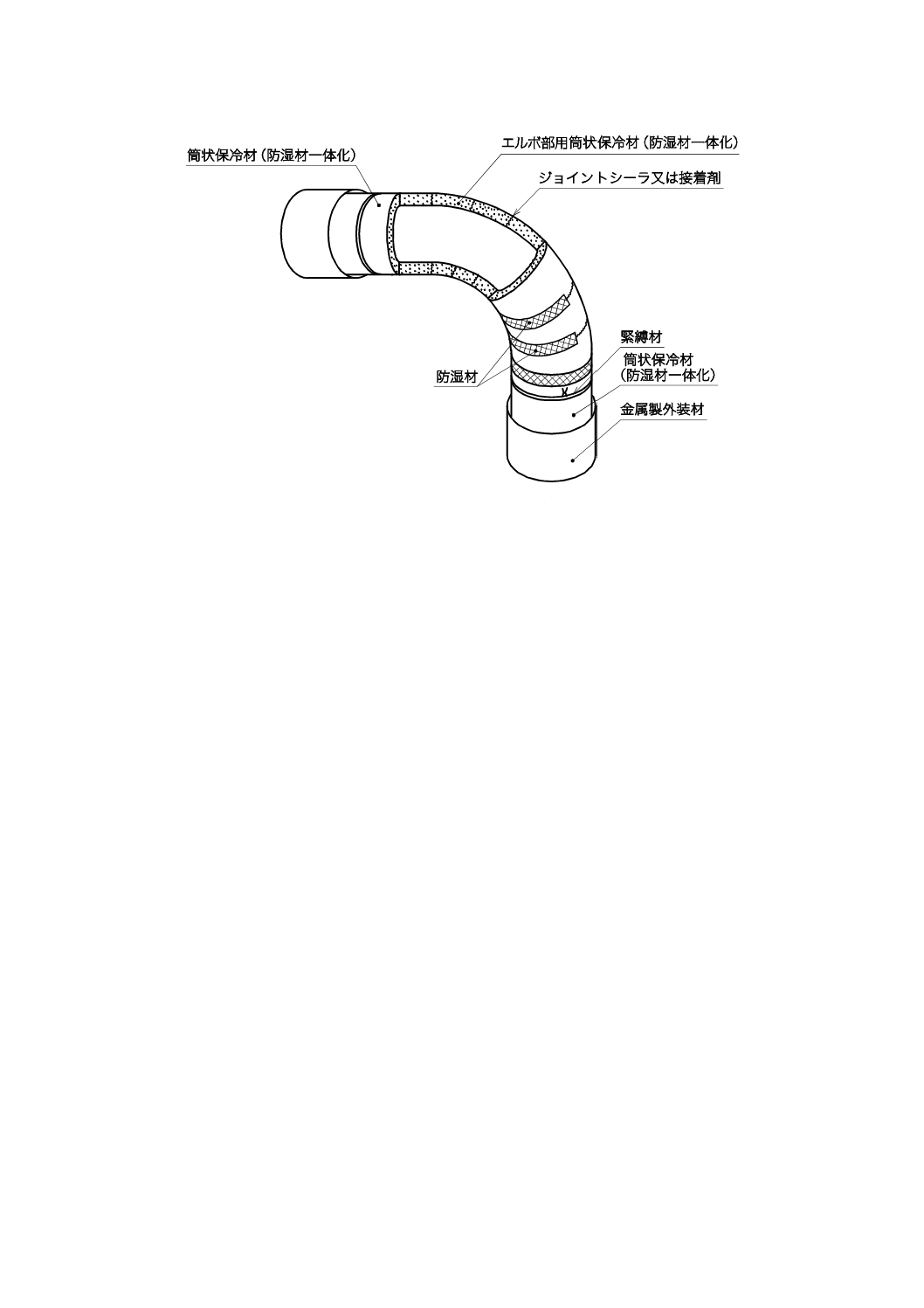

配管及び継手類

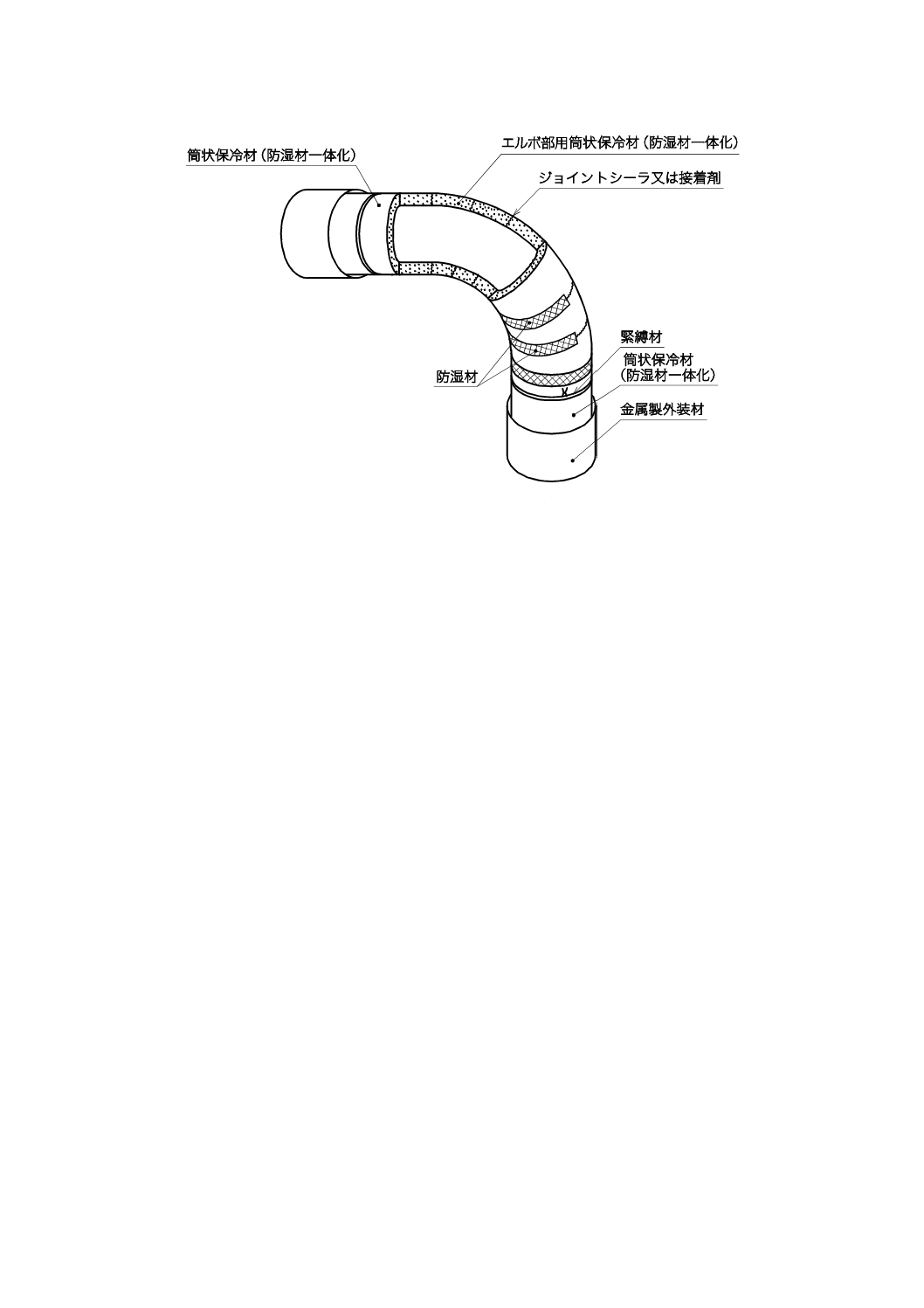

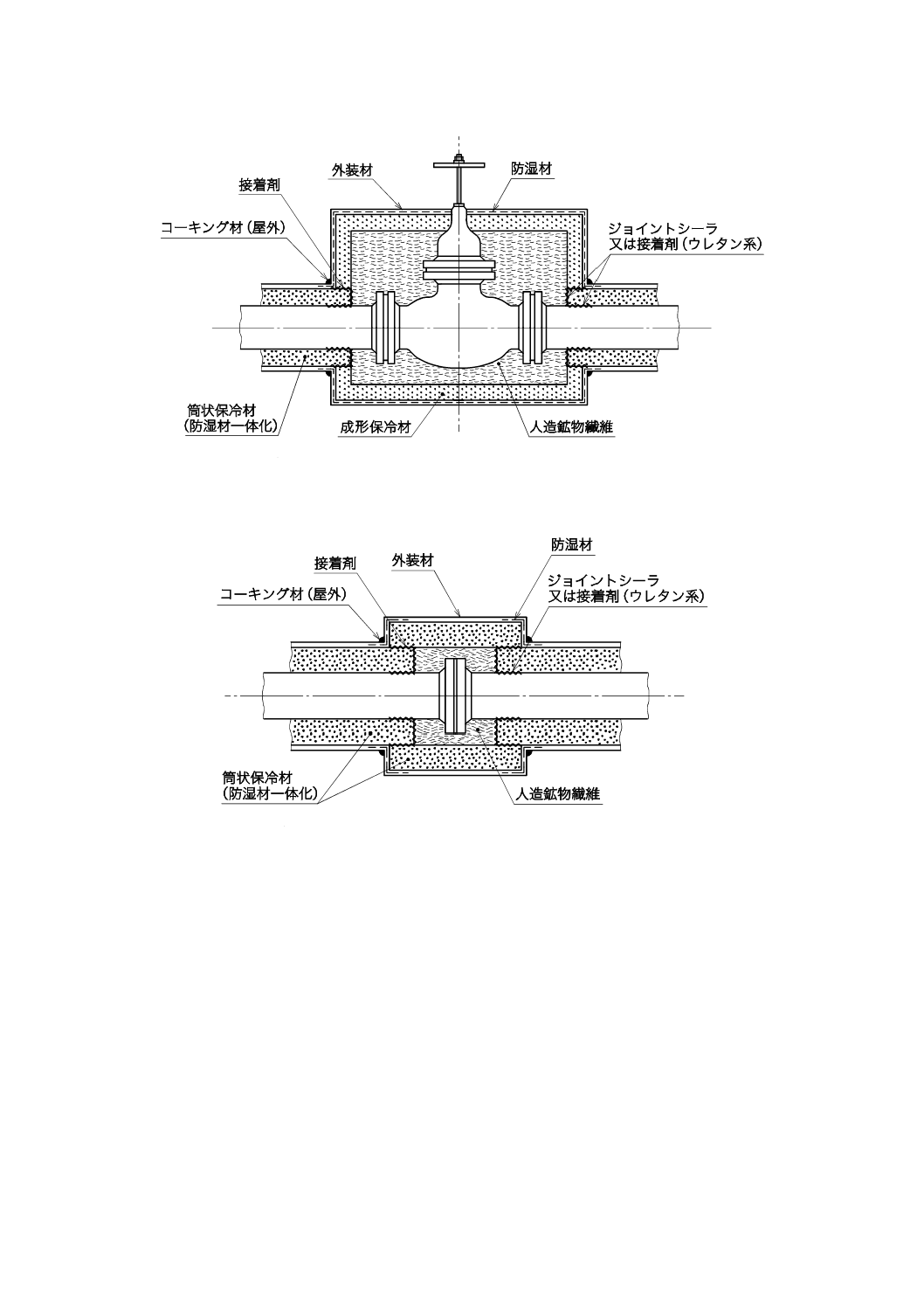

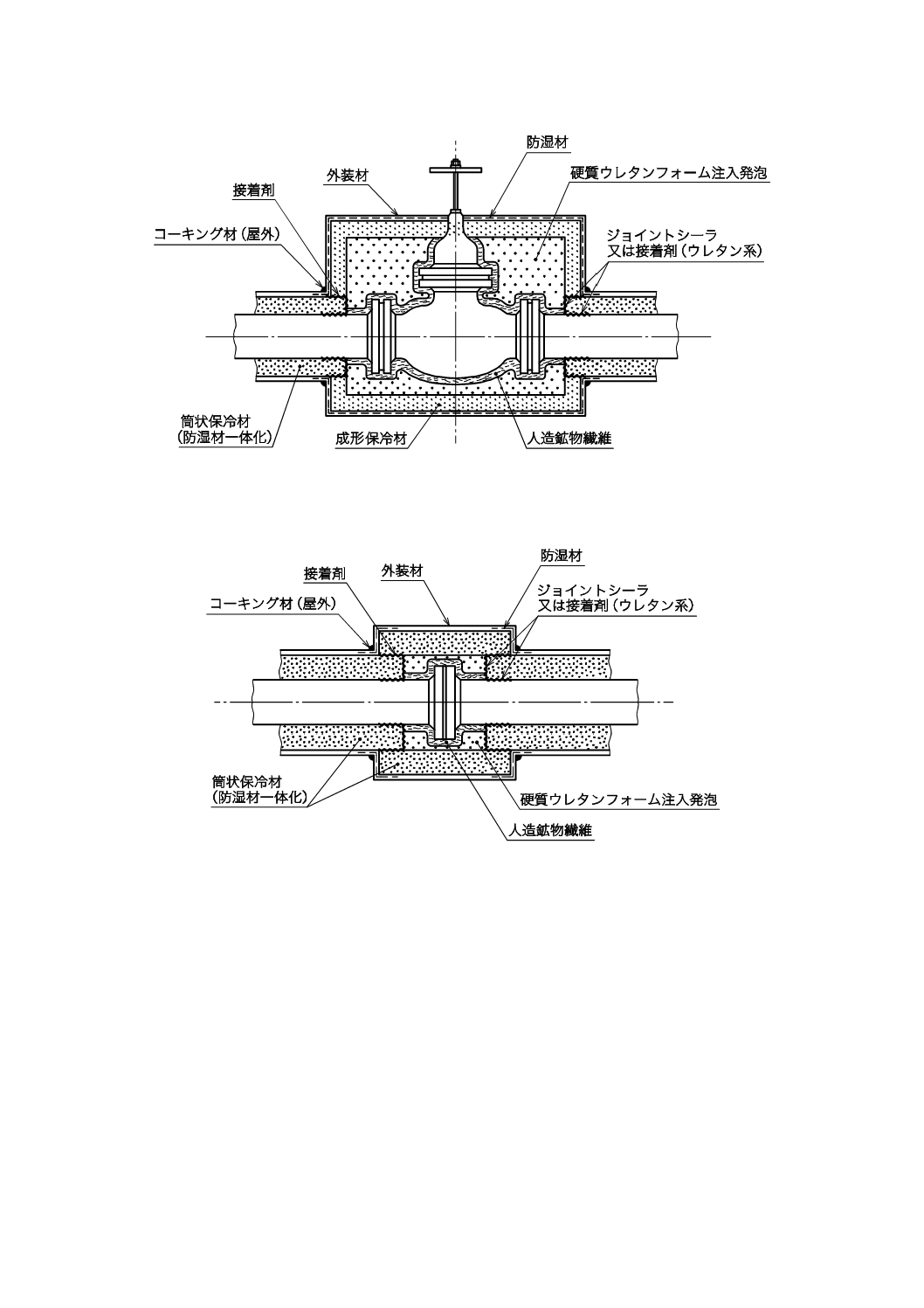

配管及び継手類の保冷施工は,次による。

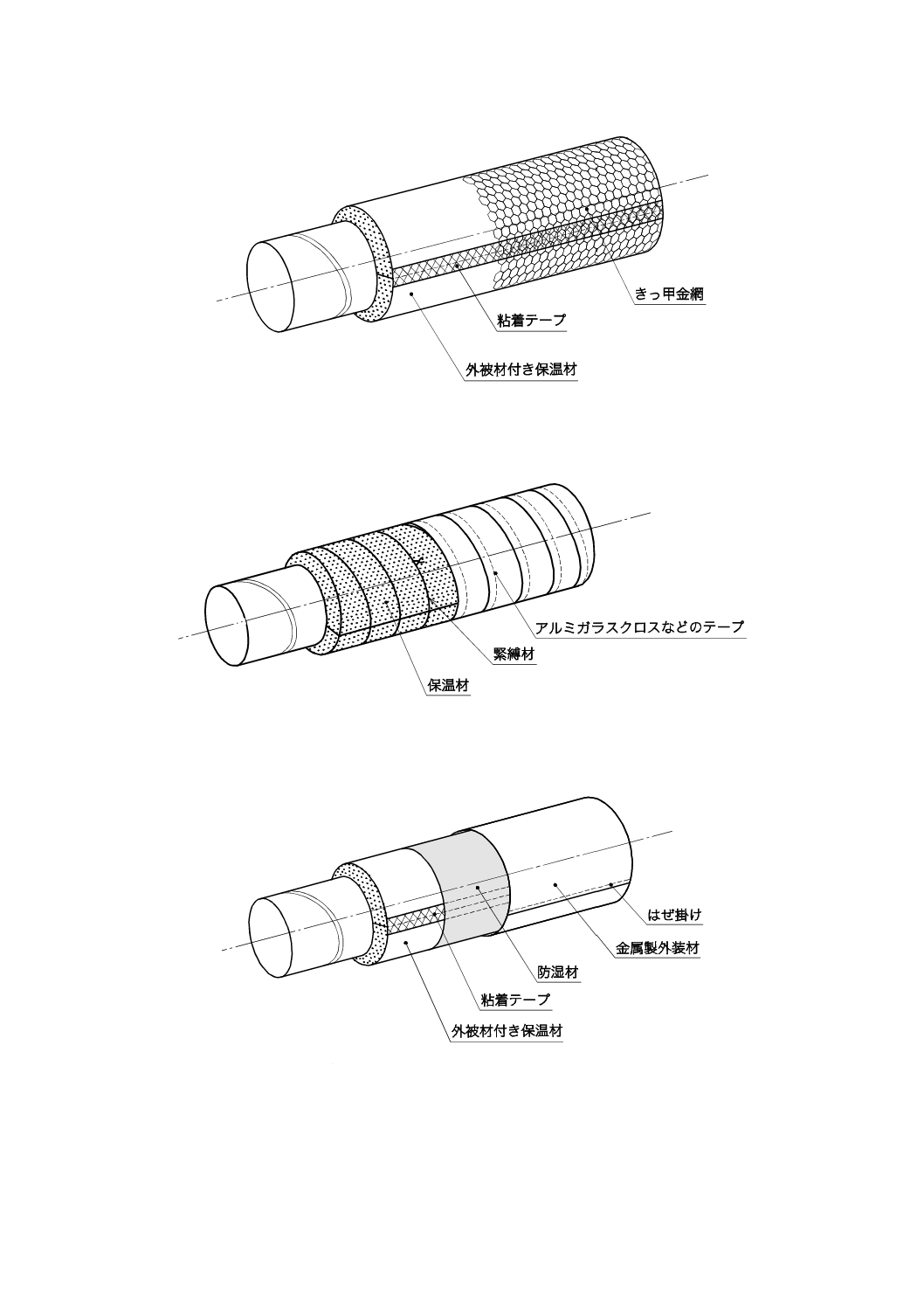

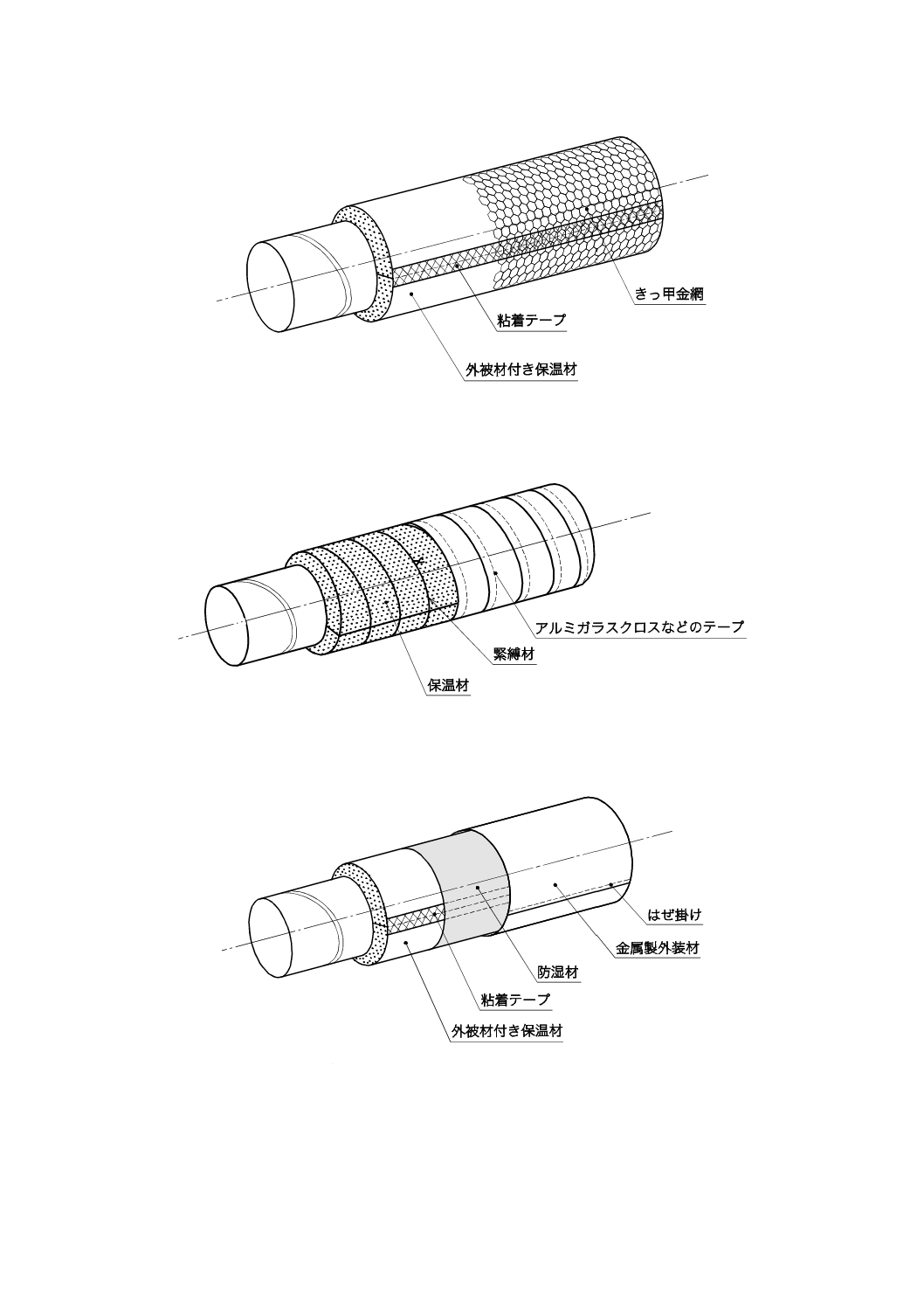

a) 配管に筒状の保冷材を取り付け,7.2.2.1に規定する鋼帯,鋼線又は粘着テープ類で緊縛する(図26

参照)。ただし,保冷材に支障を来さない7.2.2.3に規定する接着剤を使用して,配管に密着させても

よい。

なお,継ぎ目部の空隙に硬質ウレタンフォームを注入発泡する場合,継ぎ目部には,あらかじめ隙

間を設けておく(図27参照)。

b) 保冷材の施工厚さが75 mmを超える場合には,通常,2層以上の複層に分けて施工する(図28参照)。

c) 保冷材各層の縦横の継ぎ目は,同一箇所に重ならないように施工する。

d) 単層で施工する場合,配管温度が約0 ℃以下の保冷材の全ての継ぎ目部には,7.2.2.4に規定するジョ

イントシーラ又は7.2.2.3に規定する接着剤をよく塗布し,空隙のできないようにする。約0 ℃を超え

る場合は,保冷材の継ぎ目部には,ジョイントシーラ又は接着剤は塗布しなくてもよい。

e) 2層以上の複層で施工する場合は,1層目の保冷材の取付けには収縮を吸収する方法又は収縮によって

生じる隙間の影響を抑えるための方法を講じる。

f)

エルボ部の保冷材取付けは,筒状の保冷材をひじ継ぎ加工する(図29参照),筒状の保冷材をえび状

に切断する,又は成形品を取り付ける(図30参照)。

g) エルボ部の外装は,6.3.2.1 h) と同様に施工する。

h) 管の収縮量より収縮量の小さい保冷材を使用する場合は,適切な間隔にクッション性のある保冷材を

挿入する。

i)

最外層の保冷材の全ての継ぎ目部には,7.2.2.4に規定するジョイントシーラ又は7.2.2.3に規定する接

着剤をよく塗布し,空隙のできないようにする。継ぎ目部には,硬質ウレタンフォームを注入発泡し

24

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てもよい。

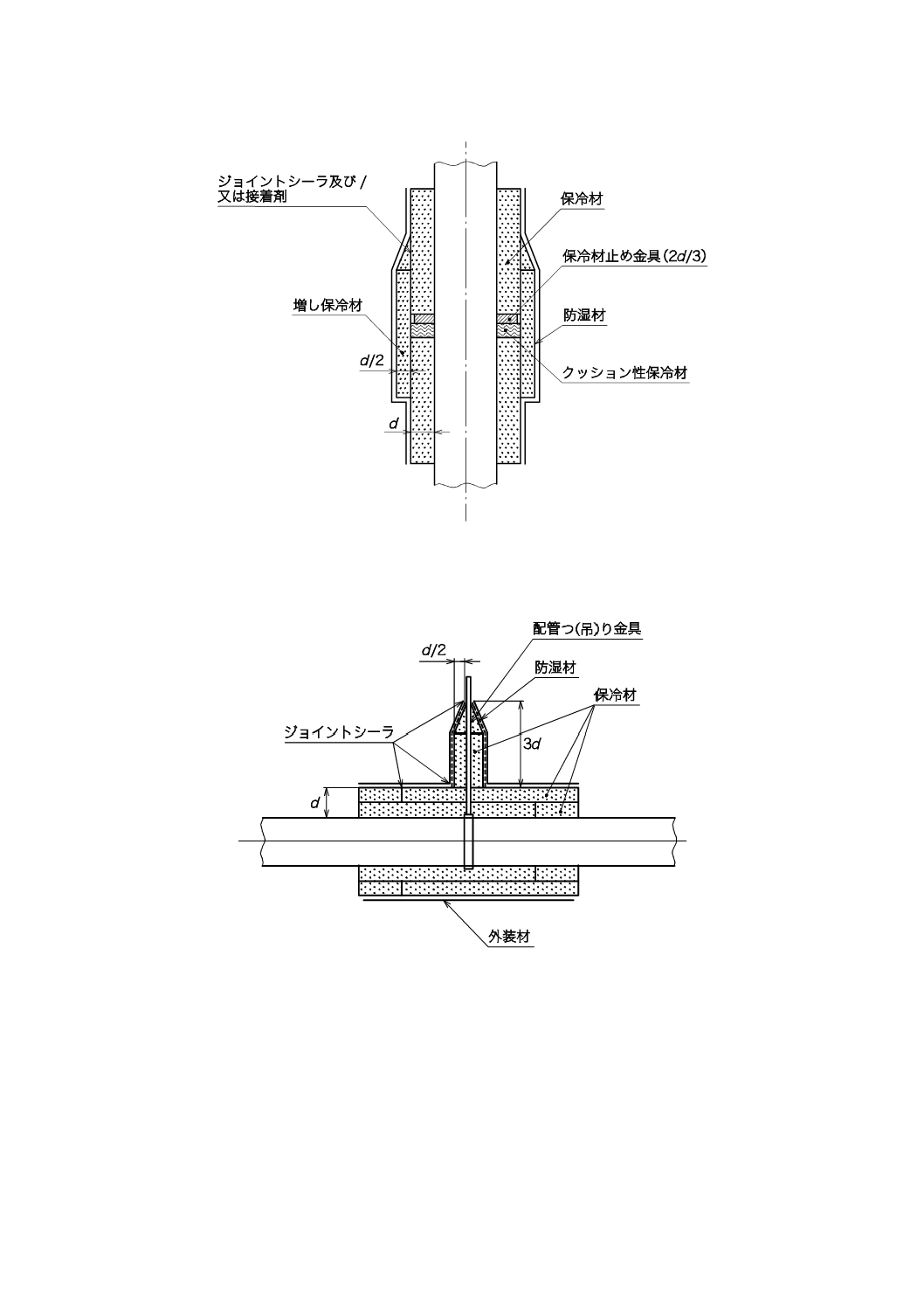

j)

保冷材の外表面には,あらかじめ防湿材を一体化させておくか,外表面に防湿層のない保冷材の表面

には,7.2.2.5に規定する防湿材を施工し,7.2.1に規定する外装を施す。

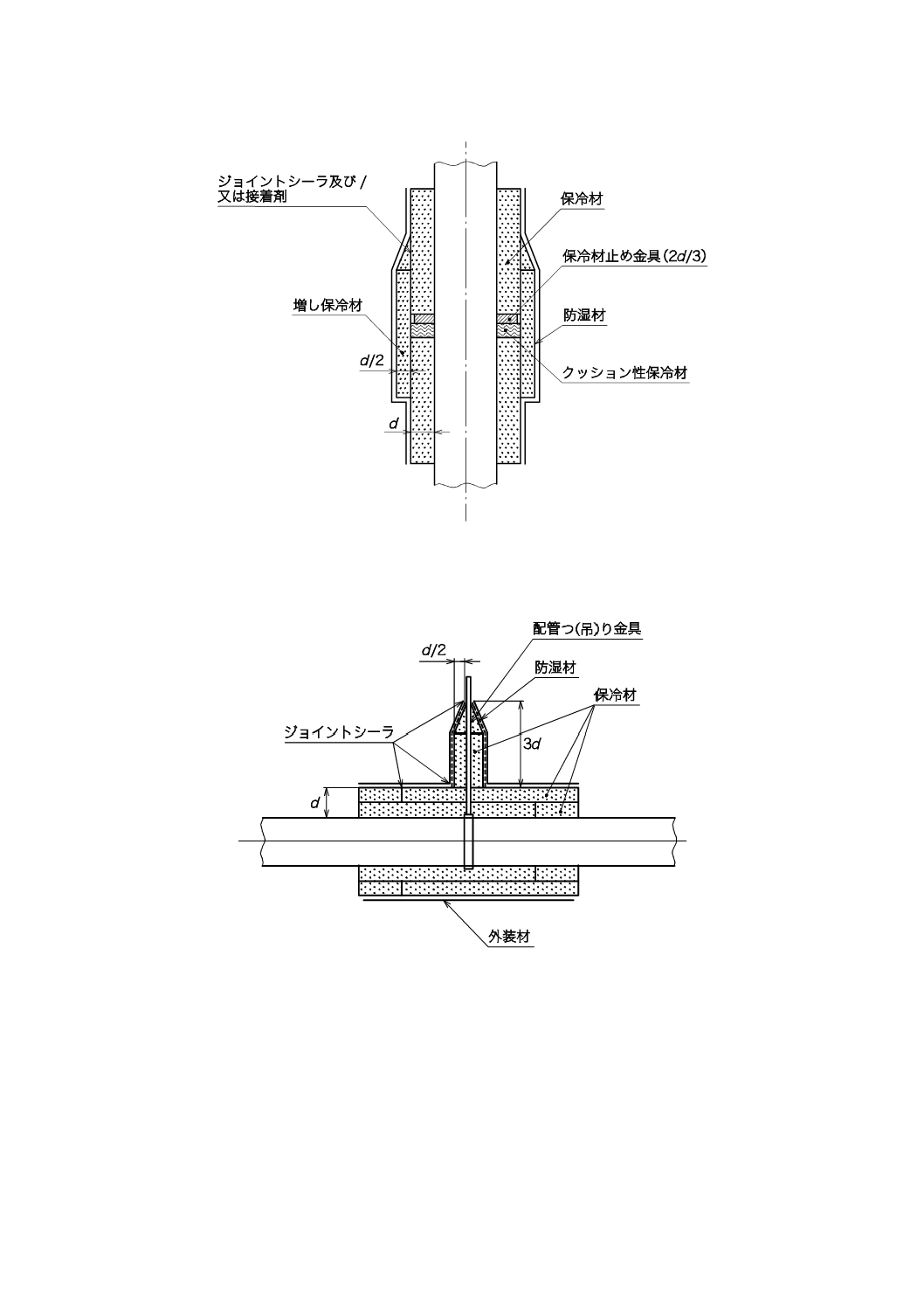

k) 保冷材止め金具部への施工は,次を参考にするのがよい(図31参照)。

1) 保冷材止め金具部の保冷厚さ(以下,増し保冷という。)は,一般部の保冷厚さの半分程度とする。

2) 増し保冷部の保冷材と一般部の保冷材とは,変位量を勘案して接着剤及び/又はジョイントシーラ

を用いて,密着させる。

l)

つ(吊)り金具部の施工は,次を参考にするのがよい(図32参照)。

1) つ(吊)り金具部の保冷厚さは,一般部の保冷厚さの半分程度とする。

2) 増し保冷部の保冷長さは,一般部の保冷材厚さの3倍以上とする。

3) 計測管など保冷層を貫通する金属部の保冷も同様とする。

7.3.2.2

バルブ及びフランジ

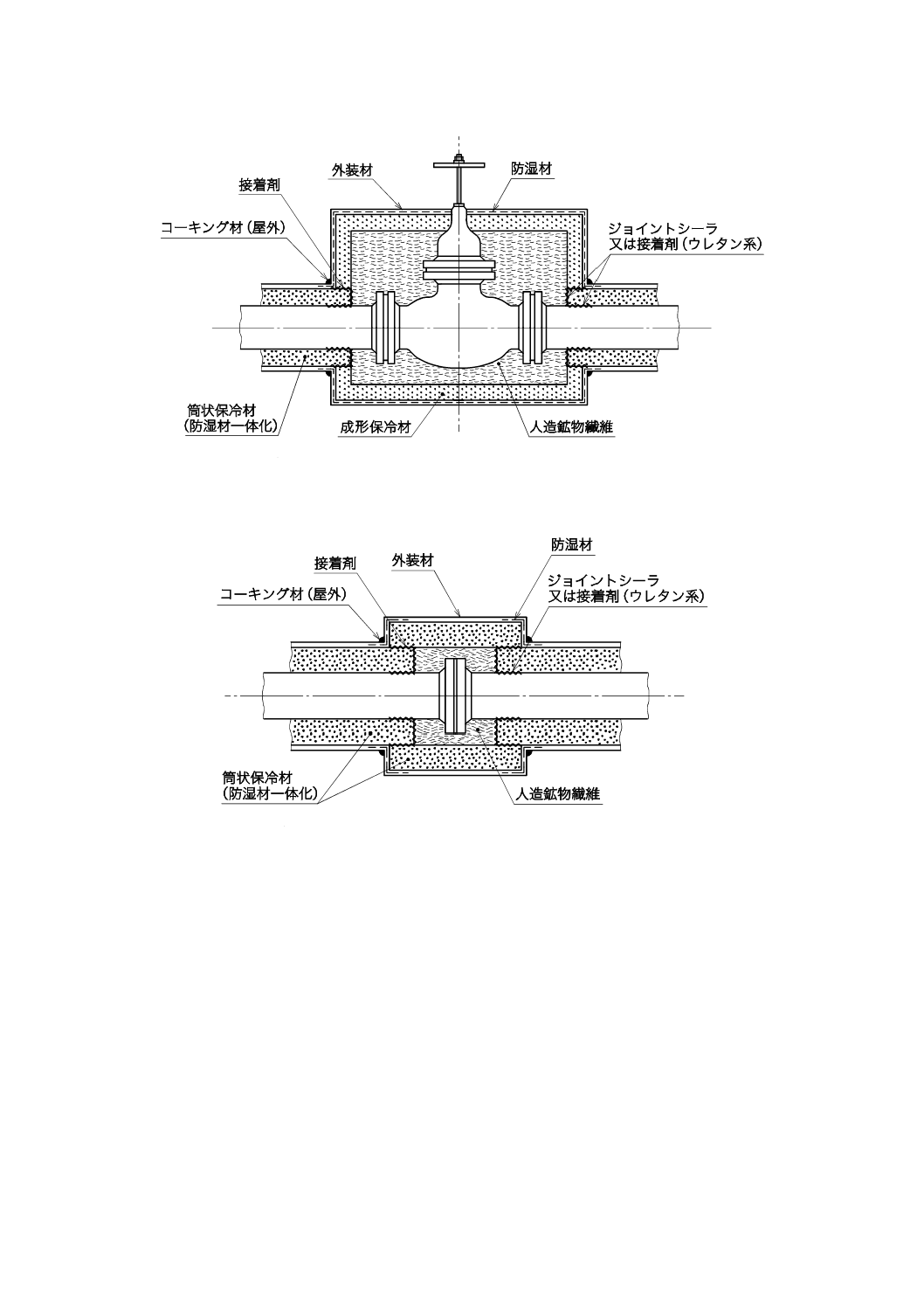

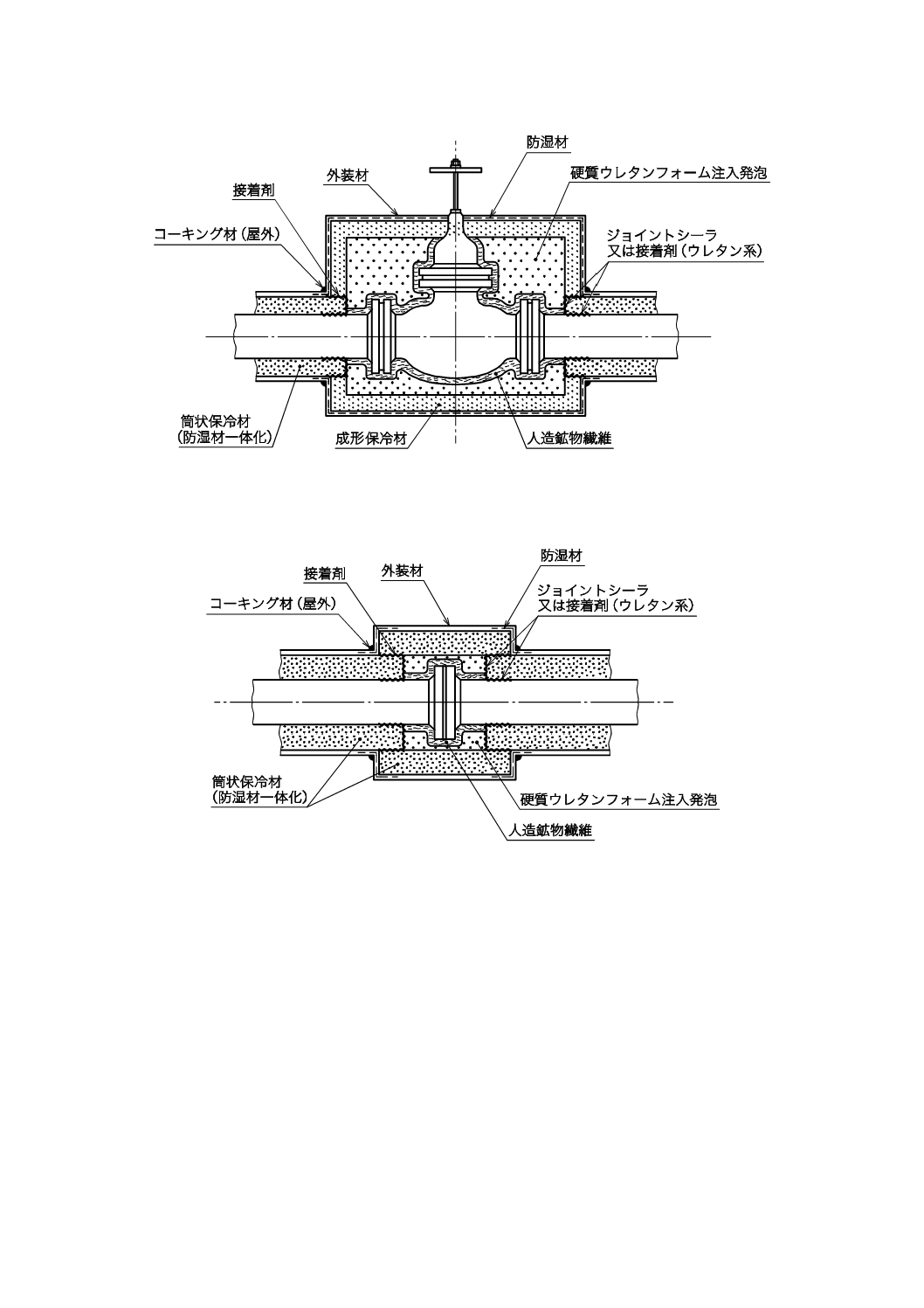

バルブ及びフランジの保冷施工は,温度条件に応じて施工方法を決定し,次から選択するのがよい。

a) バルブ又はフランジ全体を覆うように,繊維系保冷材を取り付け,7.2.2.1に規定する線材,テープ類

などで緊縛する。保冷材は,外表面にあらかじめ防湿材が付いているものを使う。外表面に防湿材が

ない保冷材は,後から7.2.2.5に規定する防湿材を施工する。

b) 板状又は筒状の保冷材を,接着剤を用いてバルブ又はフランジ全体を囲うように,箱形又は筒形に取

り付け,内部にできた空隙には,繊維系保冷材を充塡するか(図33及び図34参照),又は硬質ウレタ

ンフォームを注入発泡する(図35及び図36参照)。板状又は筒状の保冷材の外表面には,防湿材を施

工する。

なお,硬質ウレタンフォームを注入発泡する場合は,あらかじめバルブ又はフランジの表面に,繊

維系保冷材及び7.2.2.5に規定する防湿材を取り付ける。

c) バルブ又はフランジの表面に,繊維系保冷材及び7.2.2.5に規定する防湿材を取り付け,7.2.2.1に規定

する線材,テープなどにて緊縛する。7.2.1に規定する外装材を箱形又は筒形に加工し,バルブ又はフ

ランジ全体を囲うように取り付け,内部にできた空隙には,硬質ウレタンフォームを注入発泡する(図

37及び図38参照)。

7.3.2.3

機器・塔槽類

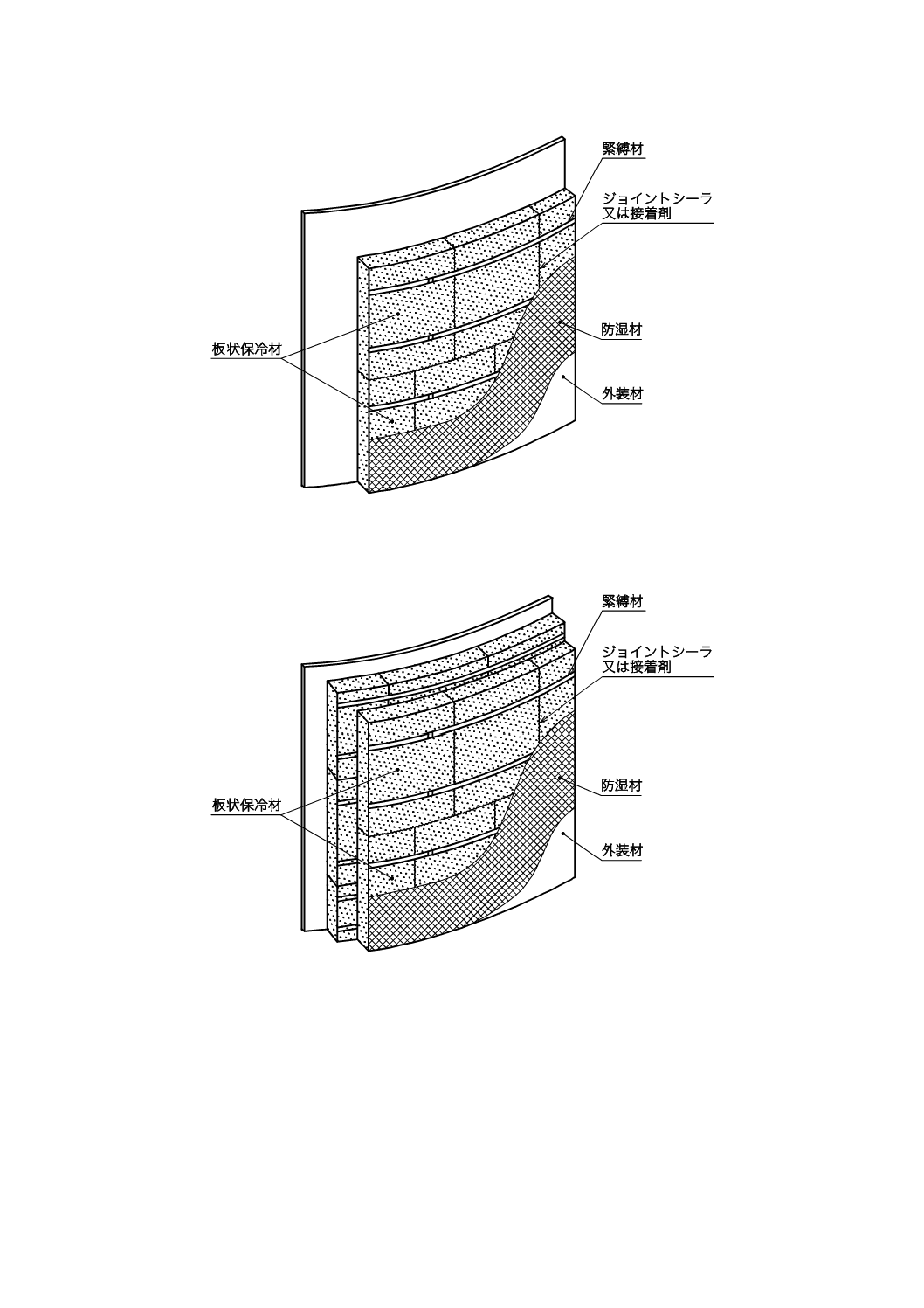

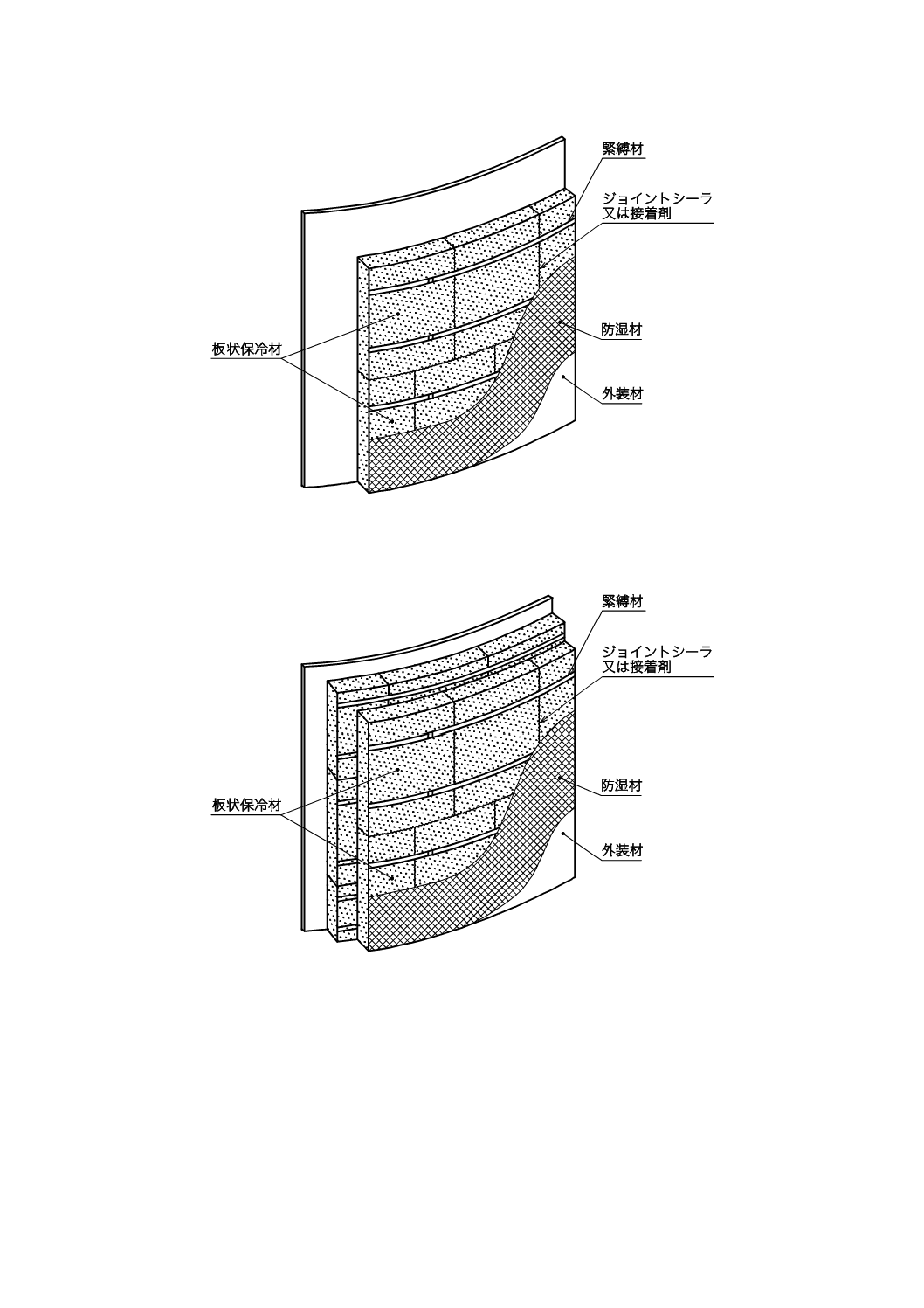

機器・塔槽類の保冷施工は,次による(図39及び図40参照)。

a) 単層で施工する場合,機器・塔槽類の温度が約0 ℃以下の保冷材の継ぎ目は,使用する保冷材に適し

たジョイントシーラ又は接着剤で隙間のできないように密着させ,鋼帯又は鋼線で緊縛する。約0 ℃

を超える場合は,保冷材の継ぎ目部には,ジョイントシーラ又は接着剤は塗布しなくてもよい。ただ

し,保冷材に支障を来さない接着剤を使用して,機器に密着させてもよい。

b) 保冷材の厚さが75 mmを超える場合には,通常,2層以上に分けて施工する。このとき,隣り合う層

の保冷材の縦横の継ぎ目は,同一箇所に重ならないように,7.3.2.1 i) に準じて施工する。

c) 最外層の保冷材の全ての継ぎ目部には,ジョイントシーラ又は接着剤をよく塗布し,空隙のできない

ようにするか,又は硬質ウレタンフォームを注入発泡してもよい。

d) 保冷材外表面には,7.2.2.5に規定する防湿材の中から,使用する保冷材に適した防湿材で被覆し,必

要に応じて次の外装を施す。

1) 屋外に設置する場合の外装は,7.2.1に規定する外装材を用いる。金属製外装材を用いる場合は,は

ぜ掛けにするか,50 mm以上の重ね合わせにし,ブラインドリベット止め又はバンド掛けで緊縛す

25

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

なお,ブラインドリベット止めの場合は,下層の防湿材をきずつけないように対策をとる。

2) 屋内に設置する場合の外装は,屋外設置の場合と同様に7.2.1に規定する外装材を用いる。ただし,

場合によっては,防湿材だけで仕上げてもよい。

8

建築設備の保温・保冷・防露工事施工法

8.1

使用する保温・保冷・防露材

8.1.1

一般事項

一般事項は,次による。

a) 6.1.1及び7.1.1を参照し,安全性及び施工性を考慮して適切なものを選ぶ。

b) 保温及び保冷を兼用する対象物(冷温水管など)は,両方の性能を満足する材料を選択する。

8.1.2

材料の選定

使用する保温・保冷・防露材は,箇条4から,適切な材料及び種類を選定する。特に屋内設備において

は,シックハウス症候群対策におけるホルムアルデヒドの放散量の規制を考慮して,材料を選定する。

8.1.3

施工厚さ

保温・保冷・防露材の施工厚さは,5.3 i) による。

8.2

使用する主な副資材

8.2.1

外装材

8.2.1.1

金属製外装材

金属製外装材は,6.2.1.1から選定する。

8.2.1.2

その他の外装材

その他の外装材は,表1による。

8.2.2

その他の材料

8.2.2.1

緊縛材

緊縛材は,保温・保冷・防露材及び外装材を,所定のところへ固定又は支持するもので,温度・耐食・

強度などを考慮して決定するものとし,表1による。

8.2.2.2

接着剤

保温材及び保冷材の接着に使用する接着剤は,表1による。ただし,びょう(鋲)に使用する接着剤の

主成分は,合成ゴム系,エポキシ樹脂系などとする。

8.2.2.3

シーリング材

貫通部,端部,外装板の合わせ目などに使用するシーリング材は,表1の雑材の項に示したJIS A 5758

及びゴム系シーリング材とする。

8.2.2.4

防湿材

保冷材の外表面に使用する防湿材は,表1による。

8.2.2.5

整形材

屋内露出部の美観を良くするために使用する整形材は,表1の雑材の項に示した原紙及びその他の外装

材の項に示した樹脂製整形エルボとする。

8.3

保温工事,保冷工事及び防露工事の施工要領

8.3.1

一般事項

一般事項は,次による。

26

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 建物の防火区画,防火壁その他法令で指定する間仕切り,壁・床などを貫通する保温・保冷工事を必

要とする管・ダクトなどの所要部分は,建築基準法及び消防法に指定されている材料による被覆工事

を行う。

b) 保温工事を実施しようとする機器及び配管・ダクト部分は,保温工事に支障がない状態で引渡しを受

けるものとする。

8.3.2

施工

8.3.2.1

給湯管,温水管及び蒸気管

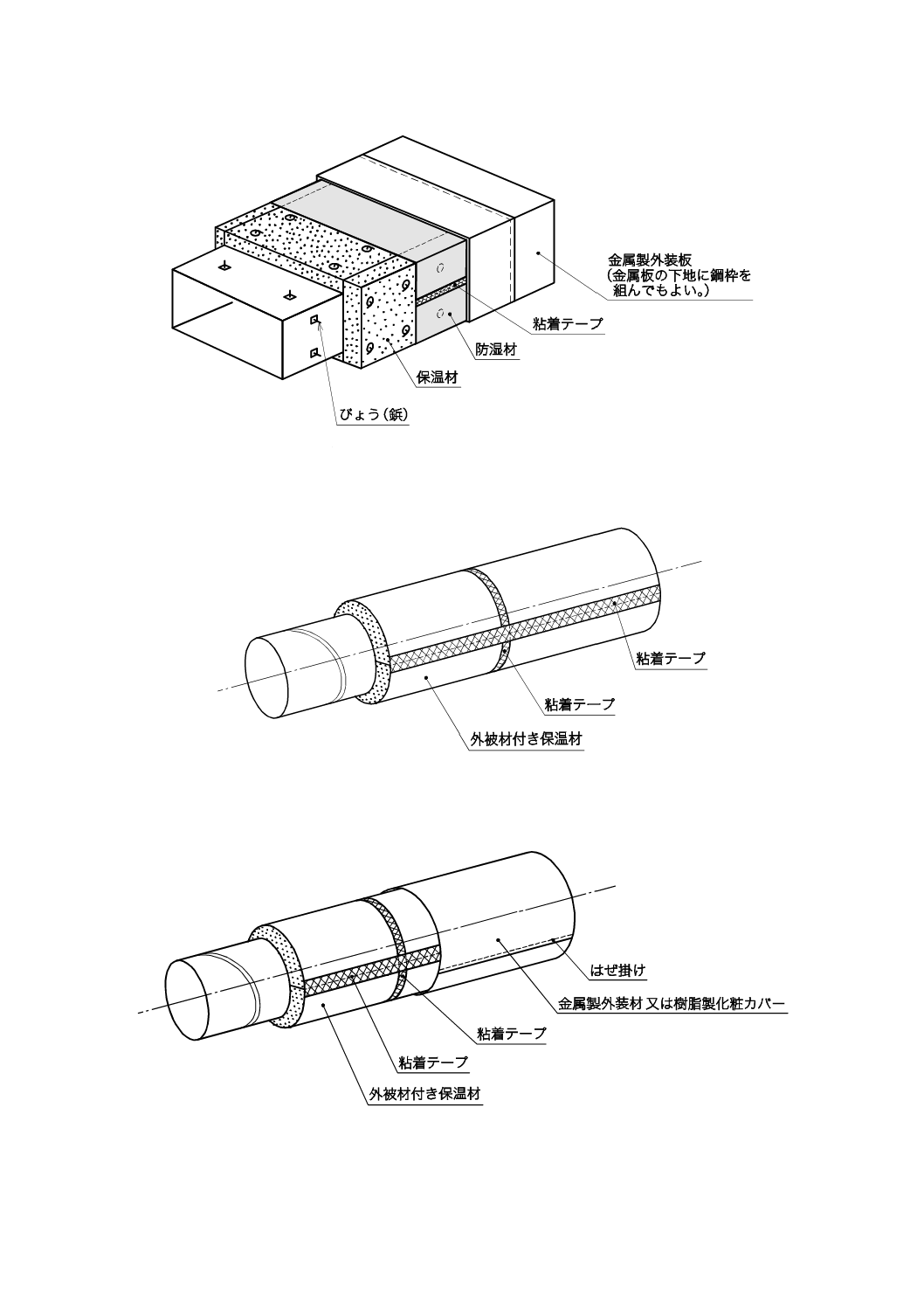

給湯管,温水管及び蒸気管の保温施工及びこれらの外装仕上げは,次による。

a) 保温施工 配管,継手類,バルブ,フランジなどの保温施工は,次による。

1) 配管に保温筒を密着させ,8.2.2.1に規定する緊縛材で,保温筒の合わせ目に隙間が生じないように,

保温筒1本につき1か所以上緊縛する。

2) 保温筒は,通常,厚さが75 mm以下の場合は単層,75 mmを超える場合は複層とし,1層目,2層

目及びその上の層の円周方向及び長手方向に継ぎ目が同一箇所にならないように施工する。

なお,施工は,図1及び図2を参照にするのがよい。

3) 継手類は,成形エルボなどの成形保温材を使用するか,保温板,保温帯,フェルトなどを亜鉛めっ

き鉄線で,50 mmピッチ以下にらせん巻きに締め付けるか,又は保温筒を切断して取り付ける。

4) バルブ及びフランジの保温施工は,成形品の保温材を使用するか,又は筒状,板状若しくは帯状保

温材を用いて8.2.2.1に規定する亜鉛めっき鉄線で締め付ける。

なお,バルブ及びフランジの屋外露出部以外の保温を実施するかは,受渡当事者間の協議とする。

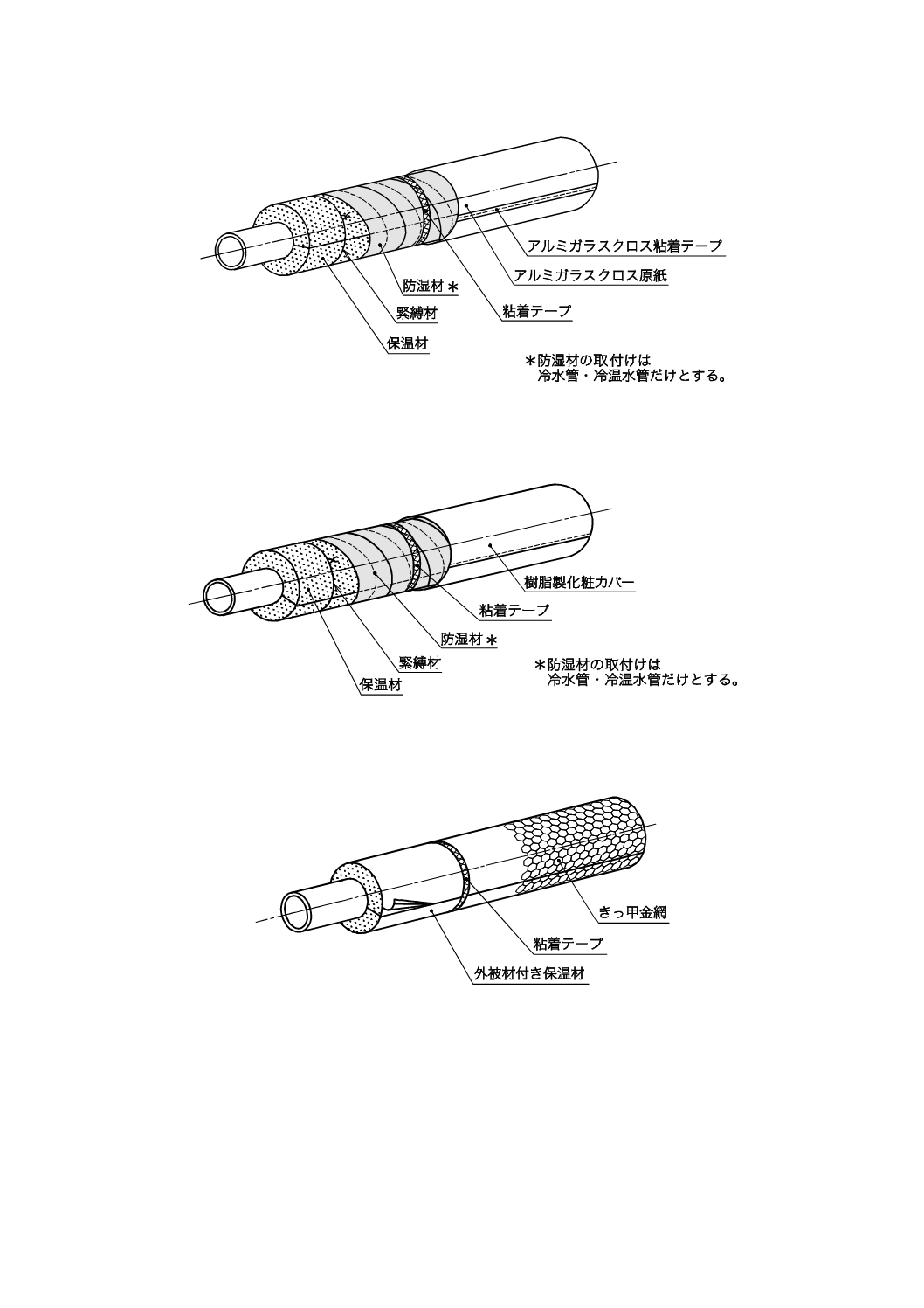

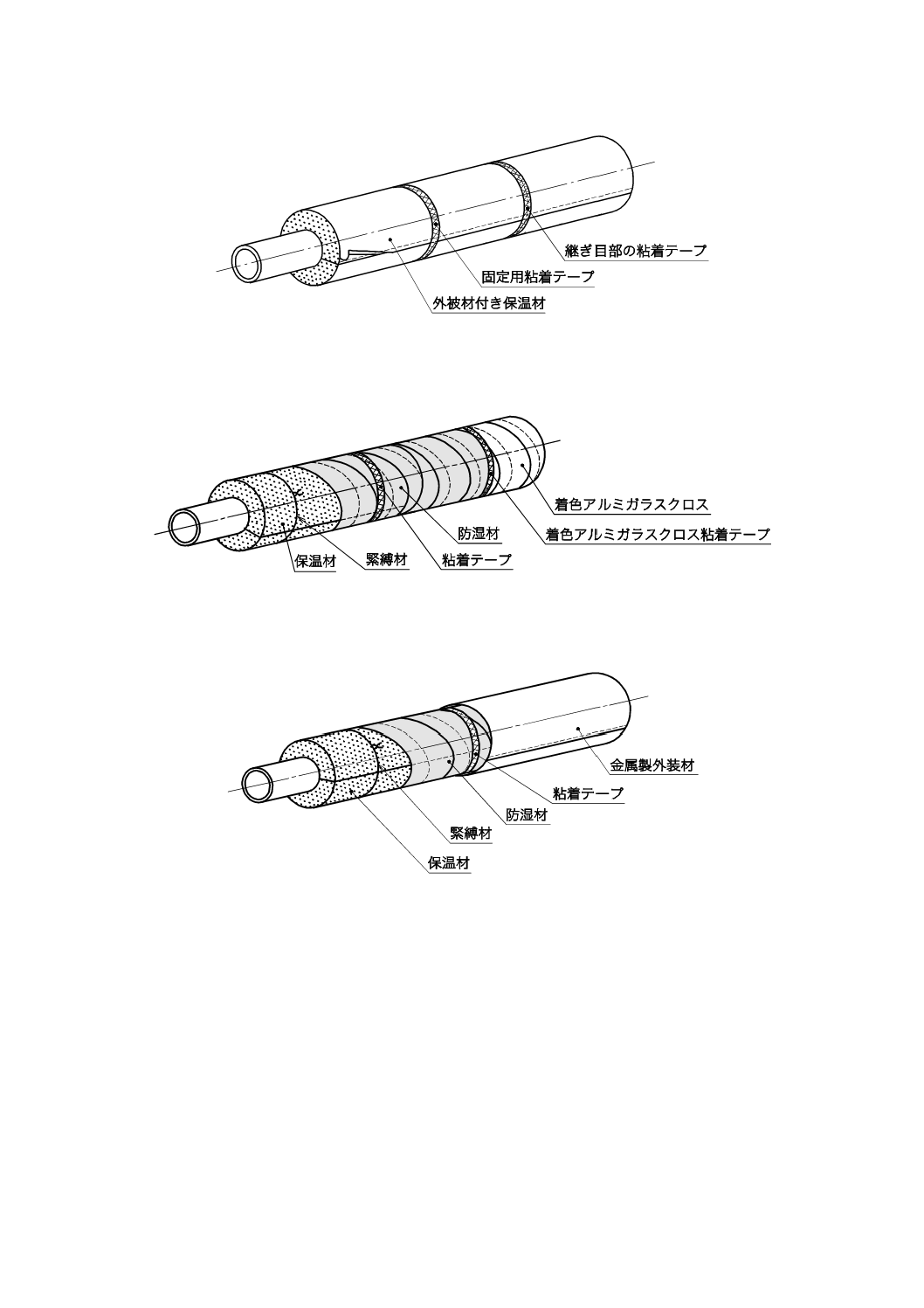

b) 各部位の外装仕上げ 各部位の外装仕上げは,次による。

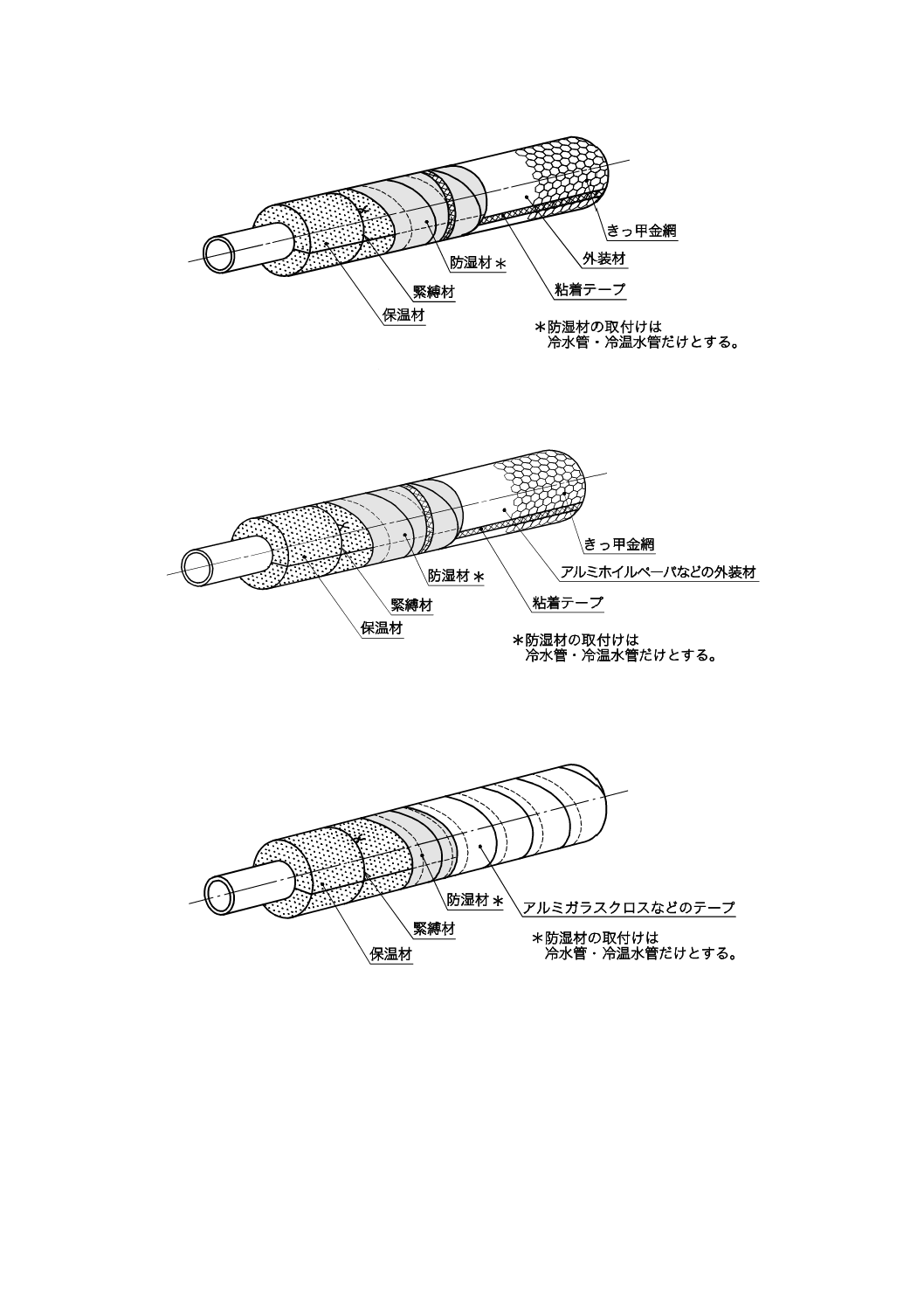

1) 保温材上に取り付ける8.2.1.2に規定するアルミガラスクロス原紙などの外装材をシート状で使用す

る場合の重ね幅は30 mm以上とするか,又は8.2.1.2に規定するその他の外装材をテープ状とし,

らせん巻きで仕上げる場合の重ね幅は15 mm以上とする。

なお,立管にアルミガラスクロス,着色アルミガラスクロスなどのテープを巻き付ける場合は,

下から上に巻き上げる。

2) 屋内露出部の外装仕上げは,次から選択する。

2.1) 保温材上に8.2.1.2に規定するアルミガラスクロス原紙などを取り付け,8.2.2に規定する化粧ピン

又はステープルで仮止めし,継ぎ目をアルミガラスクロス粘着テープなどで貼り合わせて仕上げ

る(図41参照)。

2.2) 保温材上に8.2.2.5に規定する原紙を取り付け,8.2.1.2に規定するアルミガラスクロスのテープで

仕上げるか,又は保温材上に8.2.1.2に規定する樹脂製化粧カバーを取り付け,ボタンパンチはぜ

又は8.2.2に規定する化粧ピンで留めて仕上げる(図42参照)。

2.3) 機械室,書庫,倉庫の場合は,2.1) 若しくは2.2) に示す仕上げ又は外被材付き保温筒を用い,8.2.1.2

に規定する外被材と同質の粘着テープで貼り合わせ,JIS G 3554に規定するきっ甲金網(以下,

きっ甲金網という。)で緊縛して仕上げる(図43参照)。

なお,保温材に表1に示したその他の外装材を取り付け,きっ甲金網で仕上げてもよい(図44

参照)。

2.4) 継手類は保温筒又はその切断品を使用した場合は,その上に8.2.1.2に規定するその他の外装材で

仕上げる。

なお,保温板,保温帯又はフェルトを取り付けた場合には,8.2.1.2に規定する樹脂製整形エル

27

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ボを取り付けて仕上げる。

2.5) バルブ及びフランジを保温施工する場合,呼び径65 A以上のバルブ及びフランジは着脱可能な

8.2.1.1に規定する金属製外装材による外装を施すか,又は配管と同じ施工とする。

3) 屋内隠蔽部の外装仕上げは,次から選択する。

3.1) 保温材上に8.2.1.2に規定するアルミホイルペーパなどの外装材を取り付け,継ぎ目を同質の粘着

テープで貼り合わせ,8.2.2.1に規定するきっ甲金網で緊縛して仕上げる(図45参照)。

3.2) 保温材上に8.2.1.2に規定するアルミガラスクロスなどのテープでらせん巻きに仕上げる(図46

参照)。

3.3) 外被材付き保温筒を使用する際,長手方向の継ぎ目に外被材の張り出しがある場合には,その部

分を両面粘着テープで貼り合わせ,その他の全ての継ぎ目は,外被材と同質の粘着テープで貼り

合わせる。外被材の張り出しがない場合には,全ての継ぎ目は,外被材と同質の粘着テープで貼

り合わせる。さらに,円周方向に1か所以上,外被材と同質の粘着テープを巻いて仕上げる(図

47参照)。

4) 床下及び暗きょ部は保温材に8.2.2.4に規定する防湿材を取り付けた上に,テープ状に加工した

8.2.1.2に規定する着色アルミガラスクロスを巻き,2 m間隔に着色アルミガラスクロス粘着テープ

で緊縛して仕上げる(図48参照)。

5) 屋外露出部,浴室,ちゅう房などの水ぬれの懸念のある箇所は,保温材上に防湿材を取り付け,更

に6.2.1.1に規定する金属製外装材を取り付ける(図49参照)。

なお,金属製外装材の継ぎ目は,長さ方向は,はぜ掛け又はボタンパンチはぜとする。また,円

周方向の重ね部は,ひも出し加工し重ね合わせとする。ひも出し部の合わせ目は,必要に応じて

8.2.2.3に既定するシーリング材を塗布する。

8.3.2.2

冷水管,冷温水管及びブライン管

冷水管,冷温水管及びブライン管の保冷施工・保温施工及びこれらの外装仕上げは,次による。

a) 配管,継手類,バルブ及びフランジの保冷施工又は保温施工は,8.3.2.1 a) による。ただし,保冷工事

では保冷材を取り付けた後,保冷材外面に8.2.2.4に規定する防湿材を取り付ける。

b) 各部位の外装仕上げは,8.3.2.1 b) による。

8.3.2.3

給水管及び排水管

給水管・排水管の防露施工及び外装仕上げは,次による。

a) 配管,継手類,バルブ及びフランジの防露施工は,8.3.2.1 a) による。

b) 各部位の外装仕上げは,8.3.2.1 b) による。

8.3.2.4

機器類

機器類の保温施工・保冷施工・防露施工及びこれらの外装仕上げは,次による。

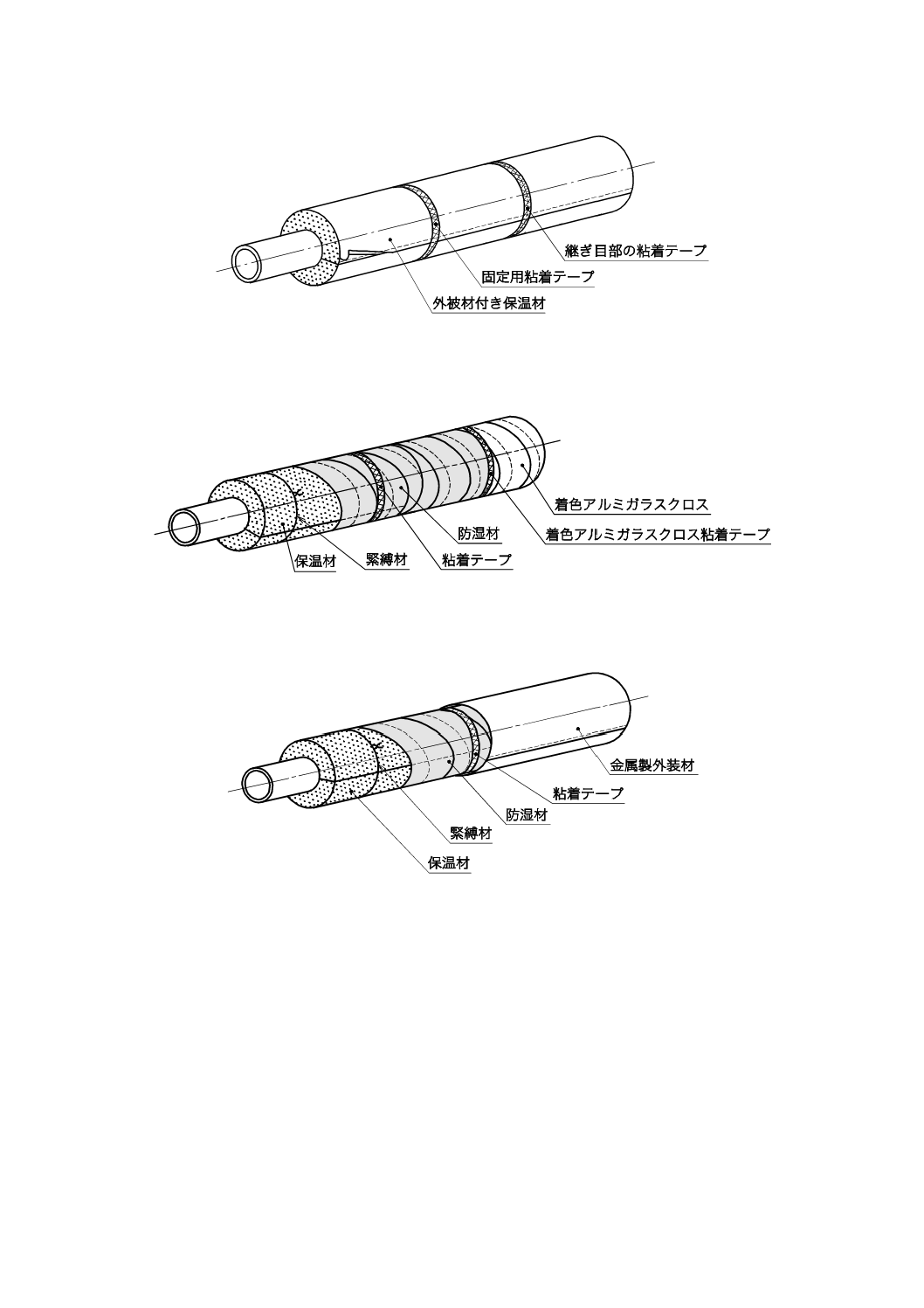

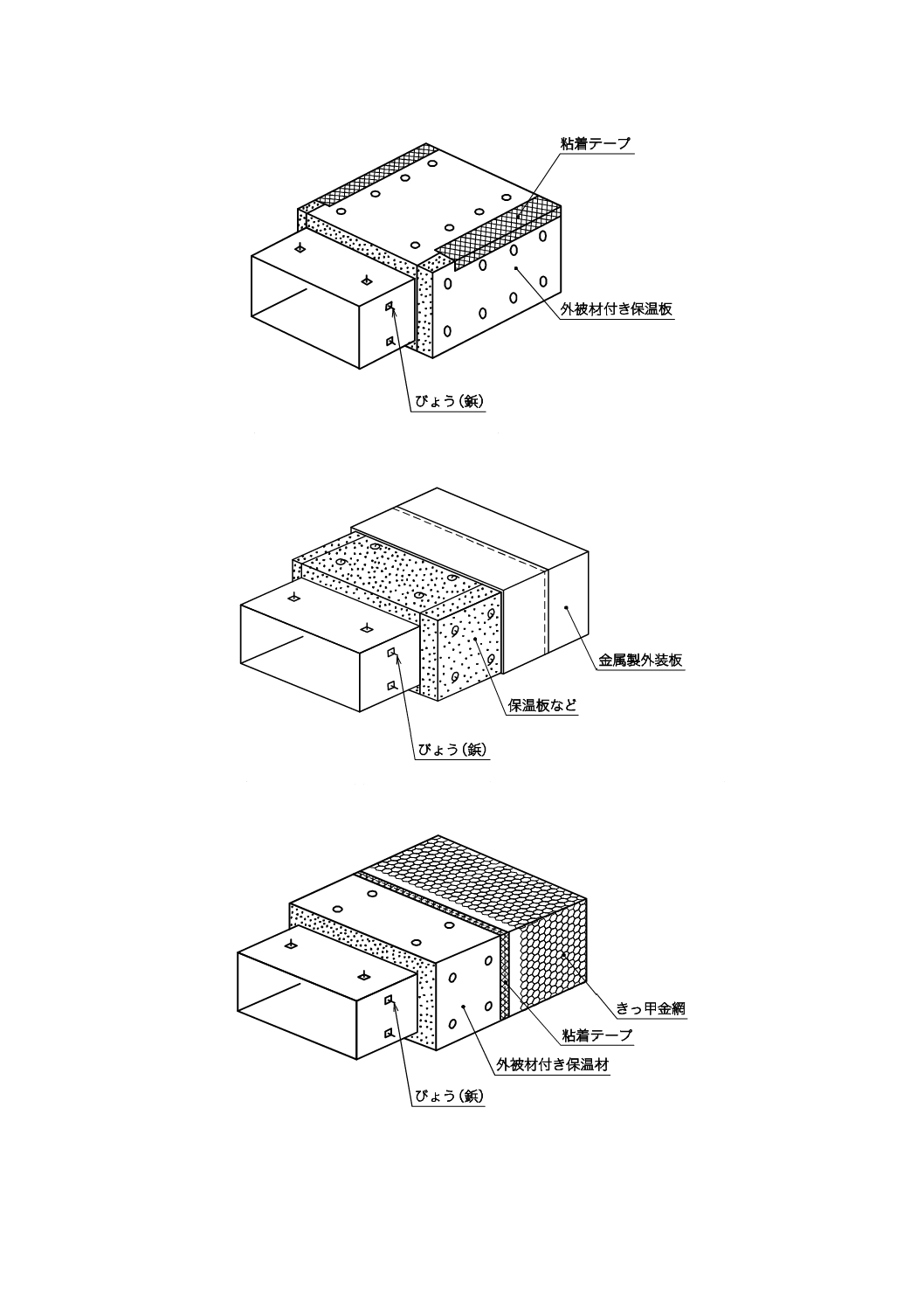

a) 保温板を用いて機器類の保温施工,保冷施工及び防露施工する場合は,次による。

1) 8.2.2.2に規定する接着剤,又は8.2.2に規定するびょう(鋲)によって保温板を取り付ける。円形の

大形機器には,下部がだれないように8.2.2.1に規定する亜鉛めっき鉄線で緊縛する。

2) 保温板上に8.2.2.1に規定するきっ甲金網を取り付け,緩みのないように締め付ける。

なお,冷熱源機器を保冷する場合は保冷材を取り付けた上に8.2.2.4に規定する防湿材を重ね幅30

mm以上に取り付け,8.2.2.1に規定する亜鉛めっき鉄線で緊縛する。

b) 機器類の外装仕上げは,次による。

1) 熱源機器の場合はきっ甲金網上に,冷熱源機器の場合は防湿材上に,8.2.1.1に規定する金属板を取

28

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り付ける。継ぎ目ははぜ掛け又は重ね合わせの上,8.2.2に規定するタッピンねじ止めとする(図50

及び図51参照)。球形の鏡板部は放射状(菊形)に仕上げる(図52参照)。

2) 角型機器の場合は,必要に応じ8.2.2に規定する鋼枠を組み,その上に金属板を取り付ける。コーナ

部は,はぜ掛け又はボタンパンチはぜとする。

8.3.2.5

空調ダクト

空調ダクトの保温施工・防露施工及びこれらの外装仕上げは,次による。

a) 長方形ダクトへの保温施工・防露施工及びこれらの外装仕上げは,次による。

1) ダクトに取り付けるびょう(鋲)は,8.2.2に規定するびょう(鋲)を8.2.2.2に規定する接着剤,又

はスポット溶接で300 mm×300 mmの面積ごとに1本以上取り付ける。

2) びょう(鋲)に保温材を取り付け,保温材から出たピンに座金を付けて,先端を折り曲げる。

なお,ダクトに保温材を密着させた後,座金付き溶接びょう(鋲)を差し込み,スポット溶接し

てもよい。

3) 保温板,人造鉱物繊維保温材の波形保温板及びフェルトを使用する場合は,保温板相互を密着させ

て取り付ける。フランジ部の施工は,人造鉱物繊維保温材のロール状保温材又はフェルトの場合は,

そのまま取り付ける。保温板又は波形保温板による施工で,保温厚さがフランジ面より低い場合は,

2層に重ねる。

4) 外被材付き保温材を使用する場合は,相互を密着させて取り付け,継ぎ目部は外被材と同質材の粘

着テープで貼り合わせる。

5) 屋内露出部は,次から選択する。

5.1) アルミガラスクロスなどの外被材付き保温材を取り付ける場合は,継ぎ目部を同質材の粘着テー

プで貼り合わせて,仕上げる(図53参照)。

5.2) 保温材又は外被材付き保温材を取り付ける場合は,保温材上,又は必要に応じ鋼枠の下地を組み,

その上に金属製外装材を取り付ける(図54参照)。

なお,金属製外装材のコーナ部は,はぜ掛け又はボタンパンチはぜとし,継ぎ目は差し込みは

ぜ又は立はぜで取り付け,要所を8.2.2に規定するタッピンねじ止めとする。

5.3) 機械室,書庫及び倉庫の場合は,外被材付き保温材を取り付け,継ぎ目部を同質材の粘着テープ

で貼り合わせ,8.2.2.1に規定するきっ甲金網で緊縛して仕上げる(図55参照)。

6) 屋内隠蔽部は,外被材付き保温材を取り付け,継ぎ目部は同質材の粘着テープで貼り合わせて,

8.2.2.1に規定するきっ甲金網で緊縛して仕上げる(図55参照)。

7) 屋外露出部,浴室,ちゅう房などの水ぬれの懸念のある箇所は,保温材上に8.2.2.4に規定する防湿

材を重ね幅30 mm以上に取り付け,その上に8.2.1.1に規定する金属製外装材を取り付ける(図56

参照)。

なお,金属製外装材の継ぎ目部ははぜ掛けとし,要所を8.2.2に規定するタッピンねじ止めとする。

b) 円形ダクトへの保温施工・防露施工及びこれらの外装仕上げは,次による。

1) 保温板,波形保温板,フェルト及び保温帯を使用する場合は,保温材相互を密着させて取り付け,

8.2.2.1に規定する亜鉛めっき鉄線で150 mm以下のピッチでらせん巻きに緊縛する。

2) 外被材付き保温材を使用する場合は,相互を密着させて取り付け,継ぎ目部は外被材と同質材の粘

着テープで貼り合わせる。

3) 保温材上に,シート状の8.2.1.2に規定するアルミガラスクロス原紙などを取り付ける場合は,重ね

幅は30 mm以上とし,アルミガラスクロスなどのテープでらせん巻きに仕上げる場合の重ね幅は

29

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15 mm以上とする。

4) 金属製外装材を取り付ける場合は,はぜ掛け又はボタンパンチはぜとし,縦方向の継ぎ目部は25 mm

〜50 mmを重ね合わせにし,仕上げる。

5) 屋内露出部は,次から選択する。

5.1) 外被材付き保温材を取り付け,継ぎ目部は同質材の粘着テープで貼り合わせて仕上げる(図57参

照)。

5.2) 外被材付き保温材を取り付け,継ぎ目部は同質材の粘着テープで貼り合わせ,8.2.1.1に規定する

金属製外装材又は8.2.1.2に規定する樹脂製化粧カバーで仕上げる(図58参照)。

6) 屋内隠蔽部は,次から選択する。

6.1) 外被材付き保温材を使用する場合は,継ぎ目部を同質材の粘着テープで貼り合わせ,その上に

8.2.2.1に規定するきっ甲金網で緊縛して仕上げる(図59参照)。

6.2) 保温材上にアルミガラスクロスなどのテープをらせん巻きし,仕上げる(図60参照)。

7) 屋外露出部,浴室,ちゅう房などの水ぬれの懸念のある場所は,外被材付き保温材上に防湿材を取

り付け,その上に8.2.1.1に規定する金属製外装材を取り付けて仕上げる(図61参照)。

9

検査

9.1

検査の区分

検査の区分は,施工者による自主確認事項,及び完成後又は引渡し時に確認する性能確認検査とする。

9.2

自主確認事項

記録の要否・書式・項目等は,受渡当事者間の協議によって取り決めるのがよい。

a) 施工前 施工前の確認は,次による。

1) 使用する主な保温材がこの規格に適合していること,又は仕様書に記載されているとおりであるこ

とを確認する。

2) その他使用する材料が仕様書どおりであることを確認する。

3) 使用材料に汚れ及び損傷がないことを確認する。

4) 保温材,保冷材,防露材などに水ぬれがないことを確認する。

5) 保冷材止め・アンカーなどが寸法どおりに付いていることを確認する。

6) 被保温面は,ごみ・水・氷などの異物の付着がないことを確認する。

b) 施工時 施工時の確認は,次による。

1) 保温材,保冷材,防露材などに水ぬれがないことを確認する。

2) 使用する各材料の種類・厚さ・固定方法,目地の処理,防湿層の形成,外装の取付けなど,施工が

所定の施工仕様,又は施工要領に基づき行われていることを確認する。

3) 保冷工事では,保温材などの貫通部外装材の防湿処理が施工されていることを確認する。

c) 工事完成時 工事完成時には,目視による外観確認を行い,仕上げ状態が良好であることを確認する。

9.3

性能確認検査

完成後又は引渡し時の確認事項は,次による。ただし,受渡当事者間の協議によって省略することがで

きる。また,測定箇所,測定位置,測定条件など詳細は,受渡当事者間の取決めによる。

a) 放散熱量基準の場合 放散熱量基準で設計された保温工事の場合,運転開始後,又は試運転時に放散

熱量を熱流計で測定する。

b) 表面温度基準の場合 表面温度基準で設計された保温工事の場合,運転開始後,又は試運転時に表面

30

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度及び周囲温度を測定する。

c) 経済的な保温厚さの場合 経済的な保温厚さで設計された場合は,放散熱量基準で設計された保温工

事の場合による。

d) 保冷・防露工事の場合 保冷・防露工事の場合は,運転開始後,外表面に結露又は結霜がないかを確

認する。

9.4

合否判定

完成後又は引渡し時の検査の合否判定は,次による。ただし,詳細な合否判定基準は,受渡当事者間の

協議によって取り決めてもよい。

a) 放散熱量基準の場合 放散熱量基準で設計された保温工事の場合は,仕様書又は熱計算書に定められ

た値の+20 %以内を合格とする。

b) 表面温度基準の場合 表面温度基準で設計された保温工事の場合は,仕様書又は熱計算書に定められ

た,設計時の表面温度と周囲温度との温度差+20 %以内を合格とする。

c) 火傷防止の場合 火傷防止目的で表面温度基準を設計された保温工事の場合は,仕様書又は熱計算書

に定められた表面温度以下とする。

d) 保冷・防露工事の場合 保冷・防露工事の場合は,9.3 d) が確認できれば合格とする。ただし,周囲

条件が仕様書とかけ離れている場合での結露又は結霜があるときは,受渡当事者間の取決めによる。

9.5

測定機器

使用する測定機器は,受渡当事者間の協議によって取り決める。それぞれの機器は,次のものを参照に

するのがよい。

a) 熱流計 JIS A 1412-2の2.3(熱流計)に規定する熱流計又はこれと同等以上の精度をもつもの。

b) 温度計 JIS C 1602に規定する熱電対を用いた測定機器,又はJIS B 7414に規定する一般用ガラス製

温度計。

c) 湿度計 JIS Z 8806の8.3(通風乾湿計)に規定する通風乾湿計,又は10.1(電子式湿度計)に規定す

る電子式湿度計又はこれと同等以上の精度をもつもの。

31

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

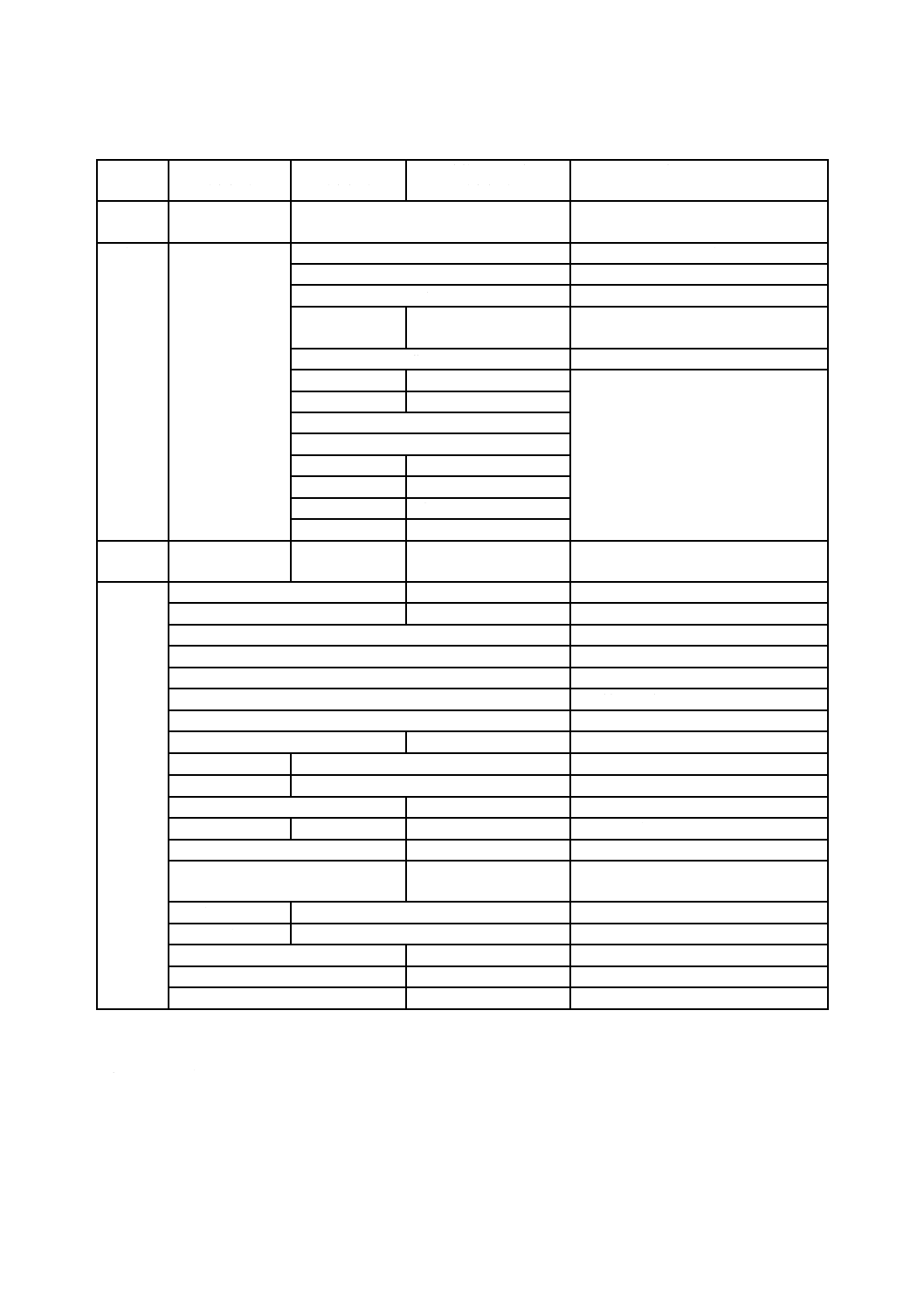

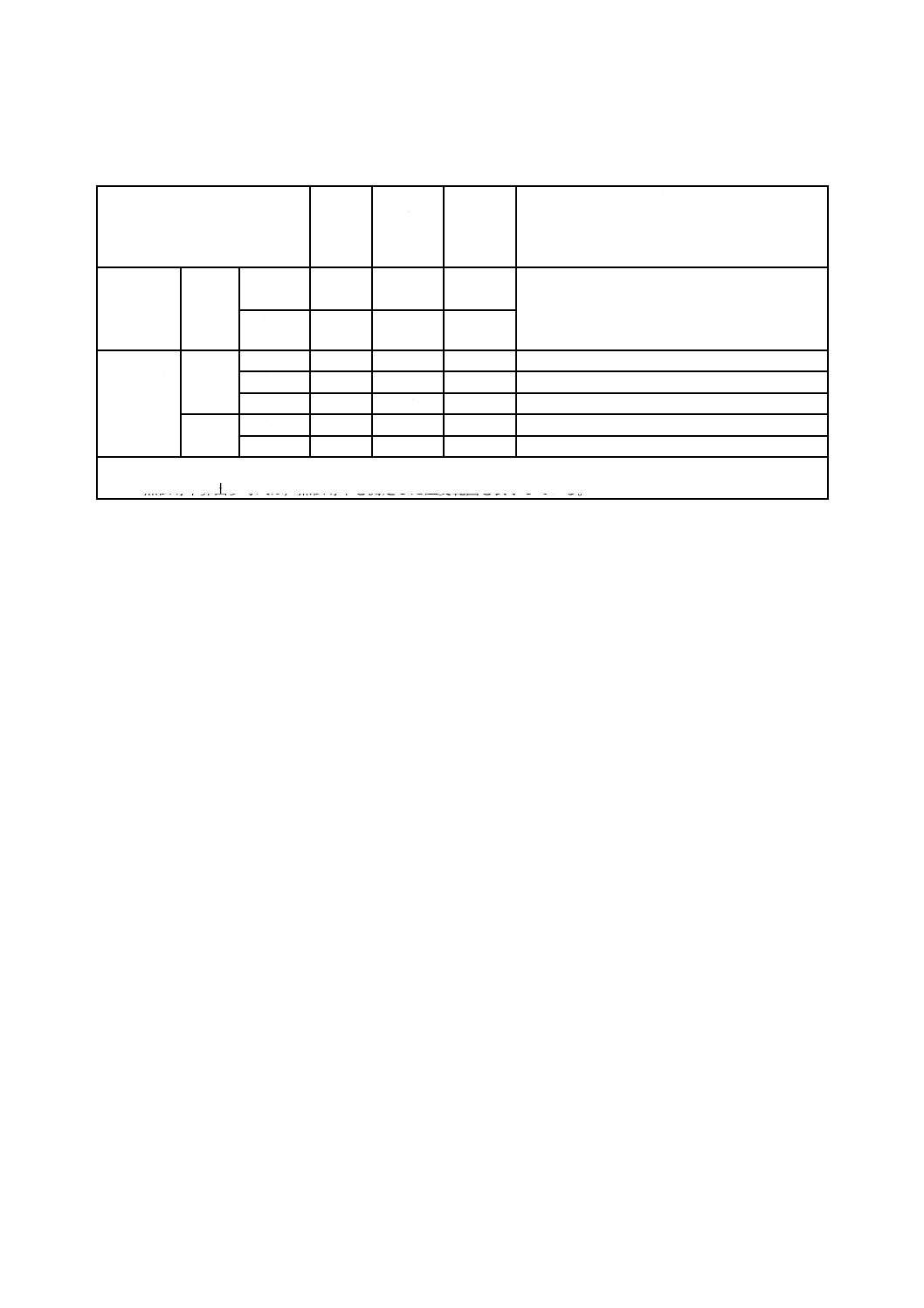

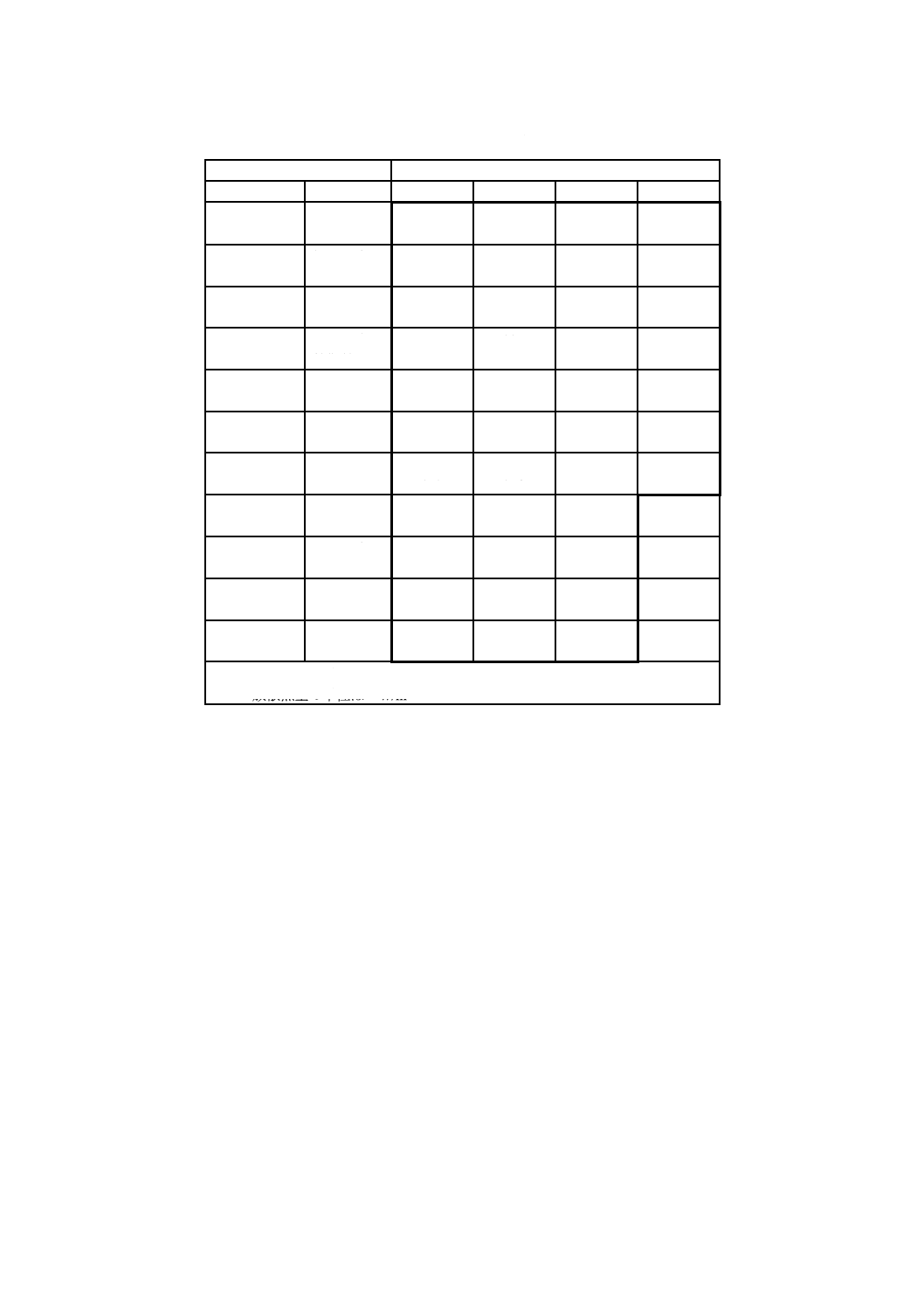

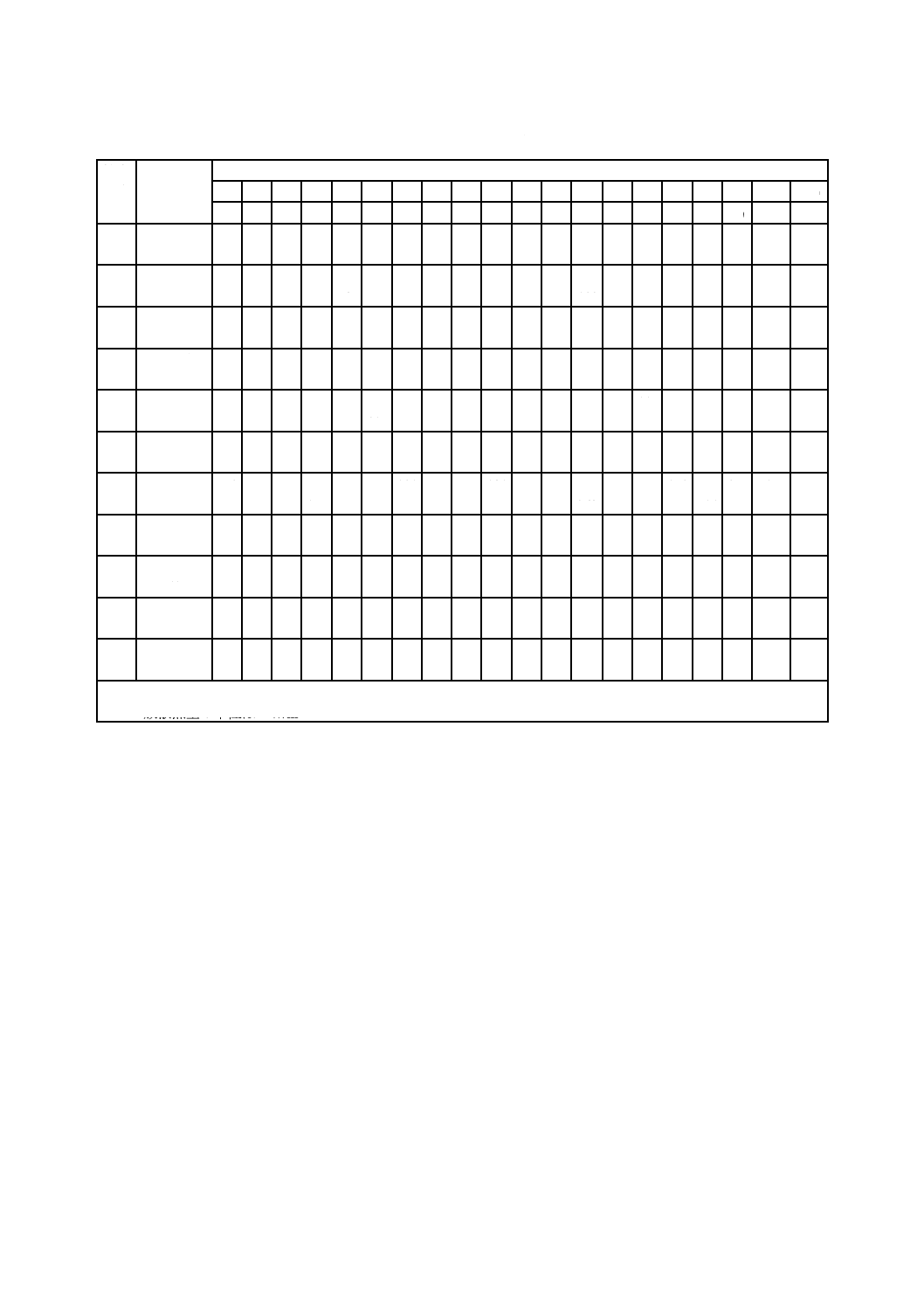

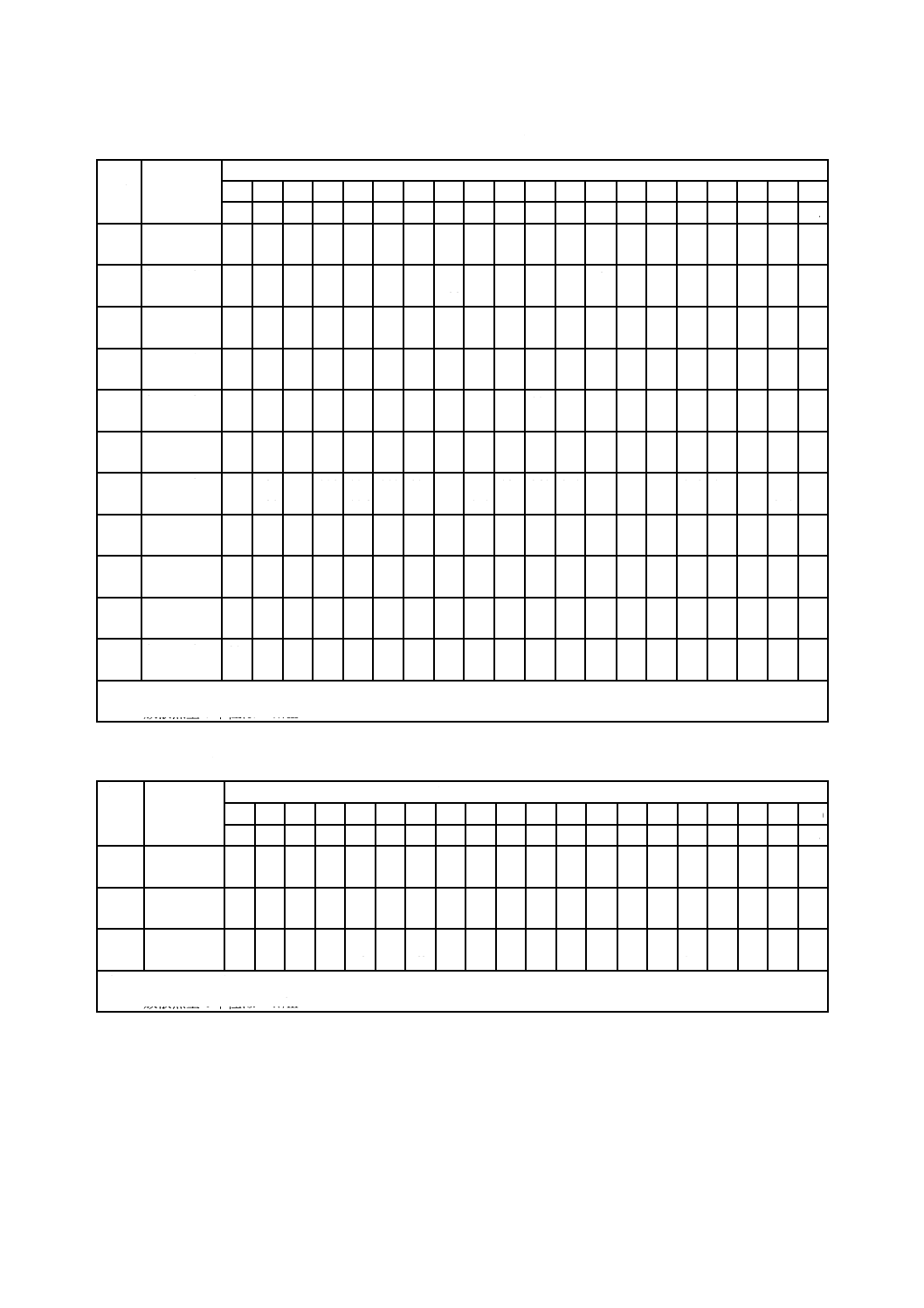

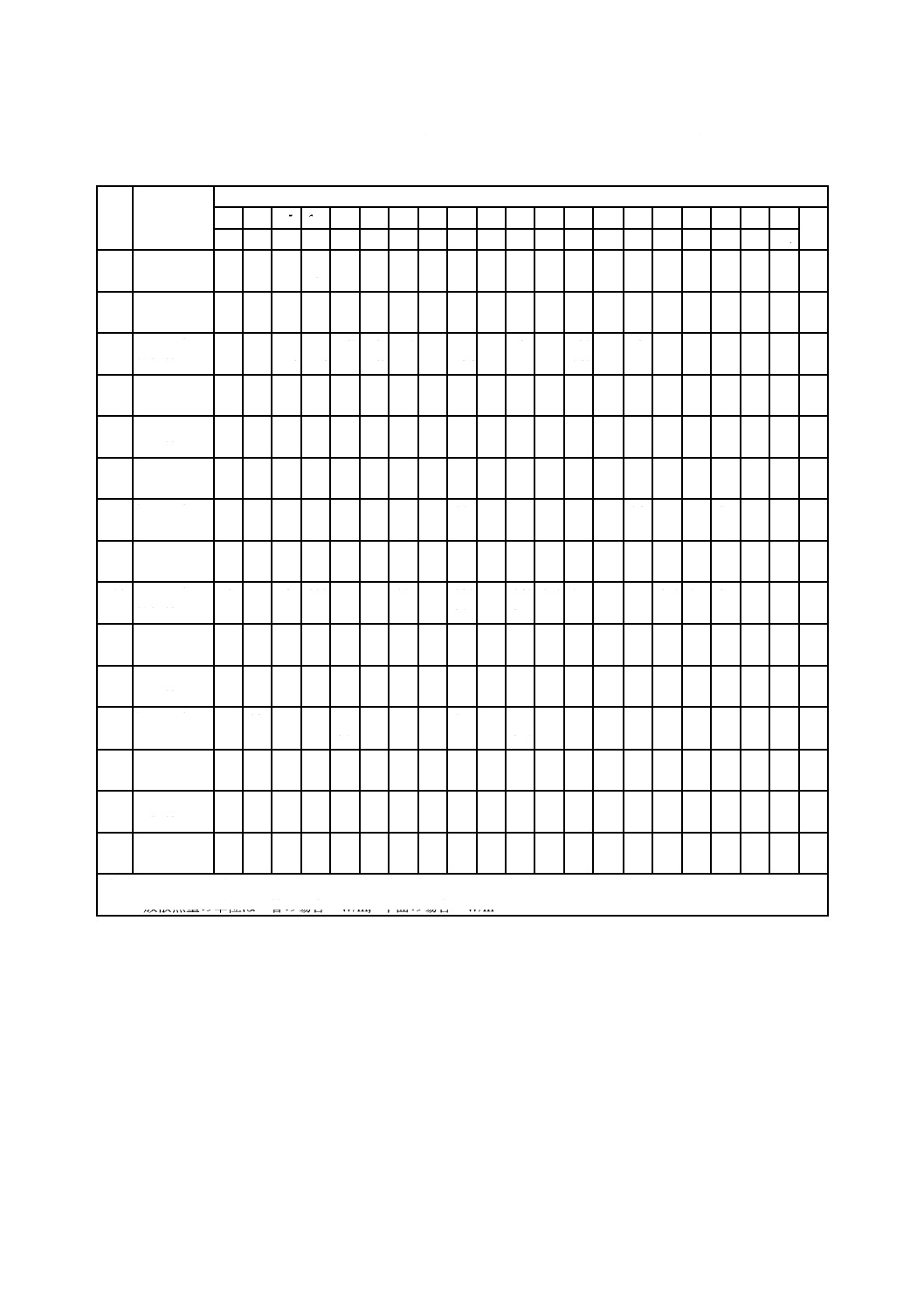

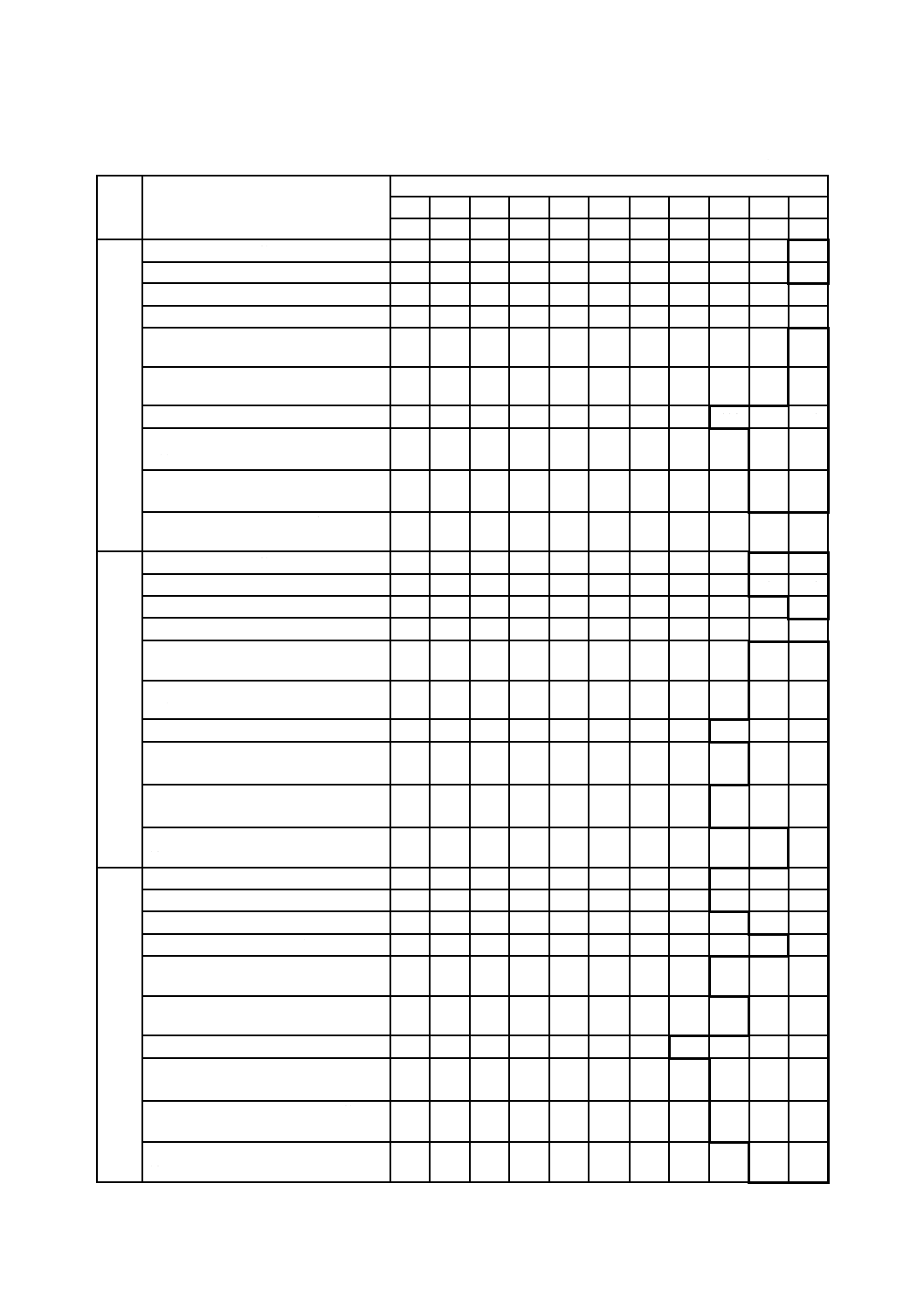

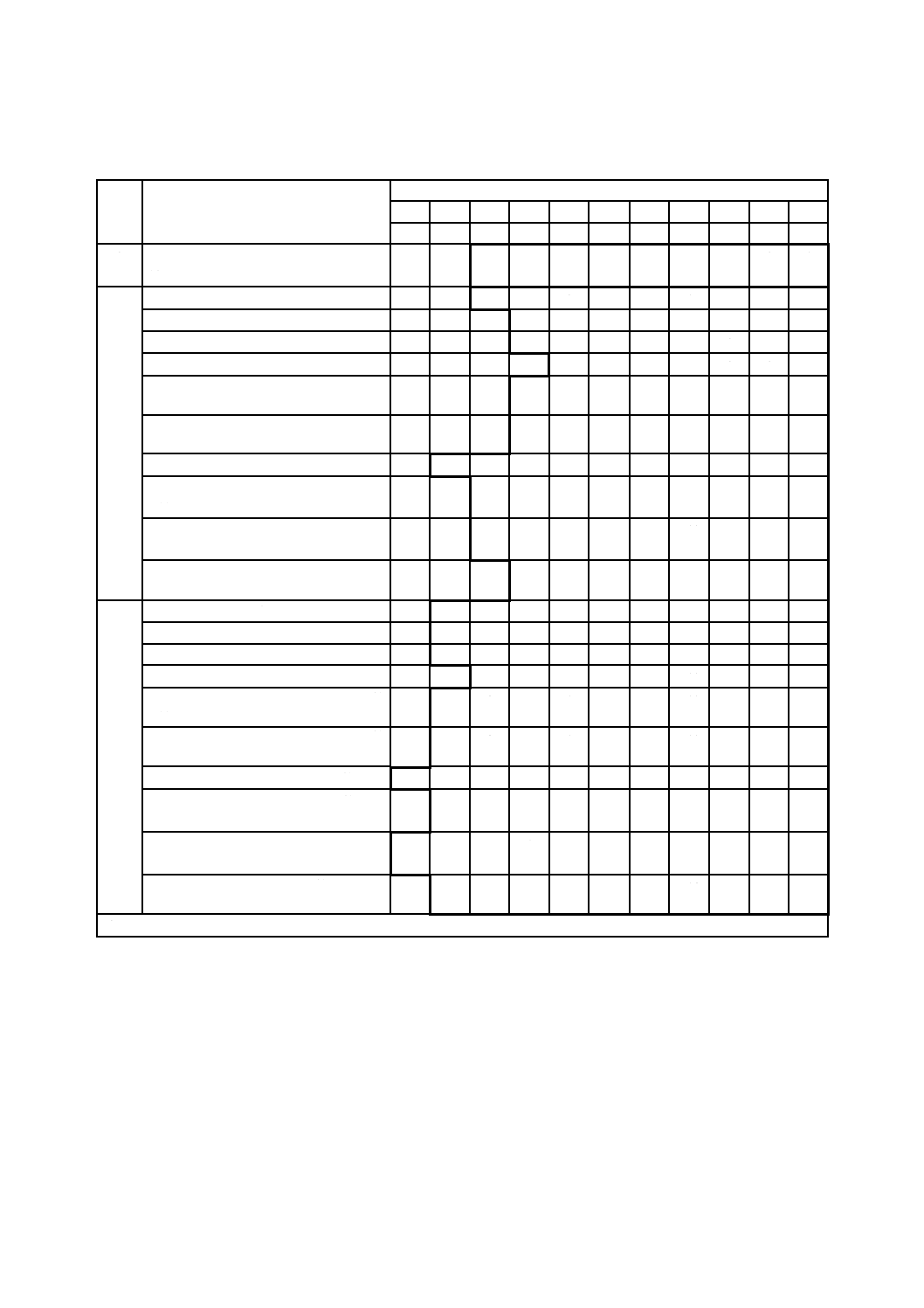

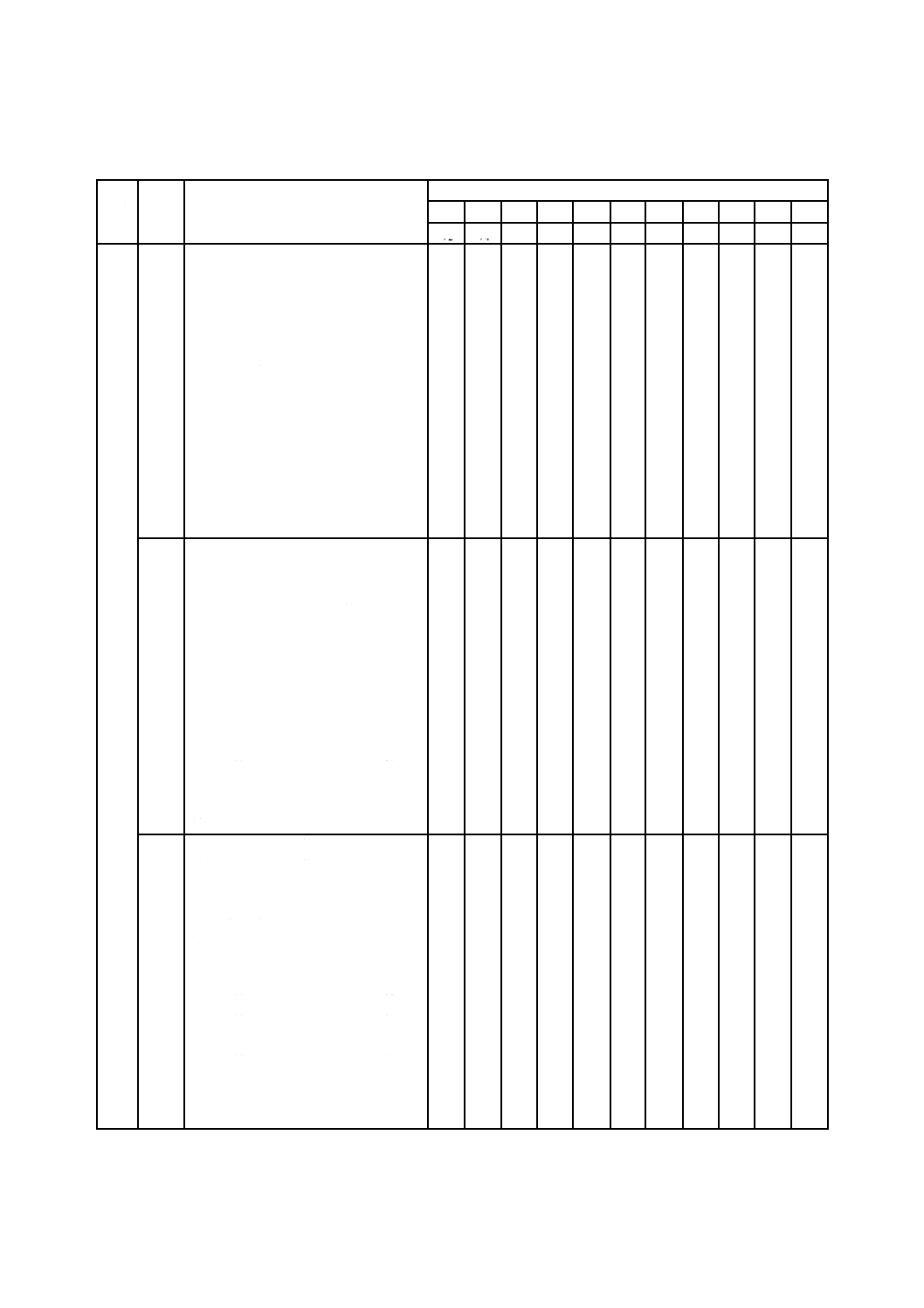

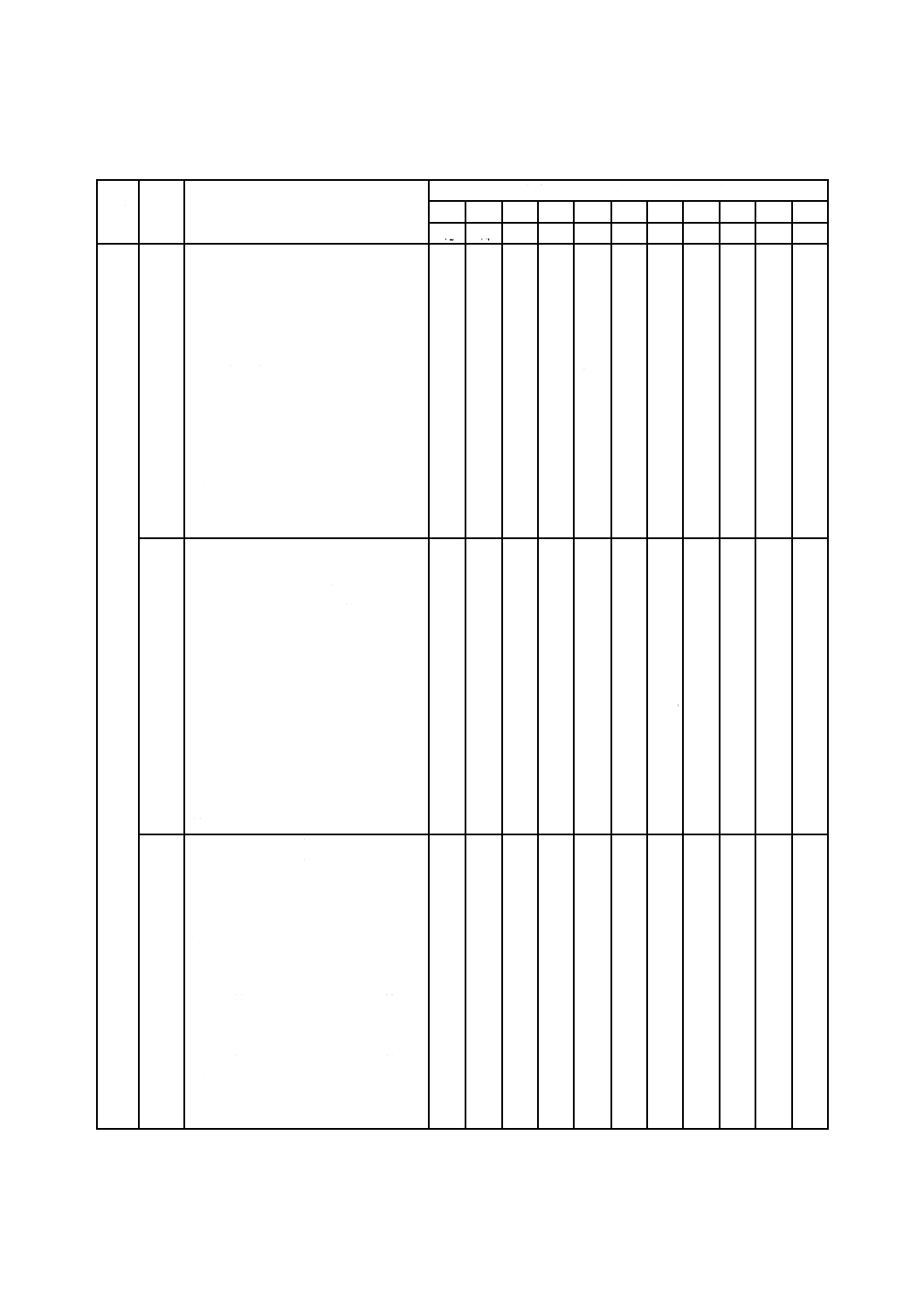

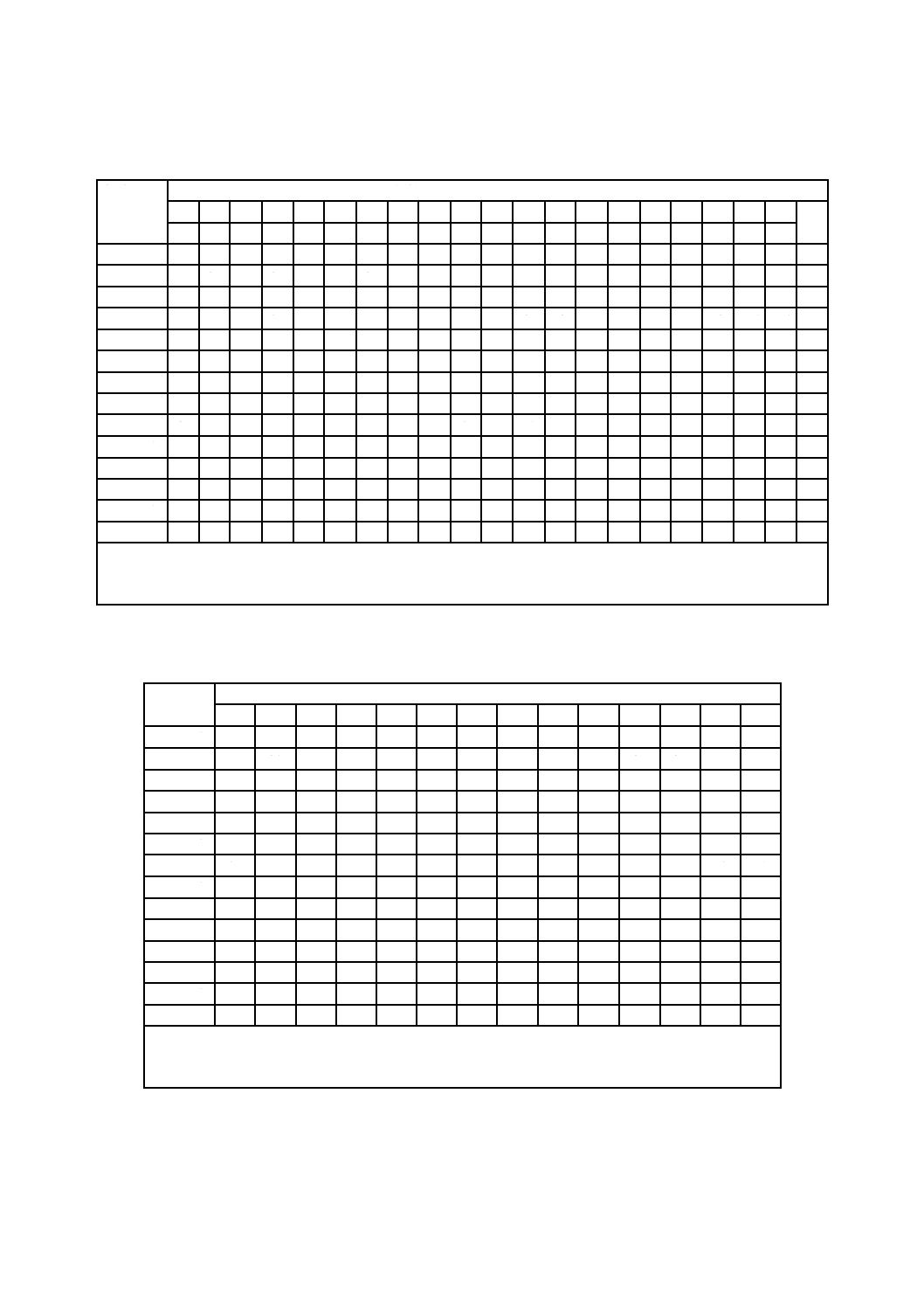

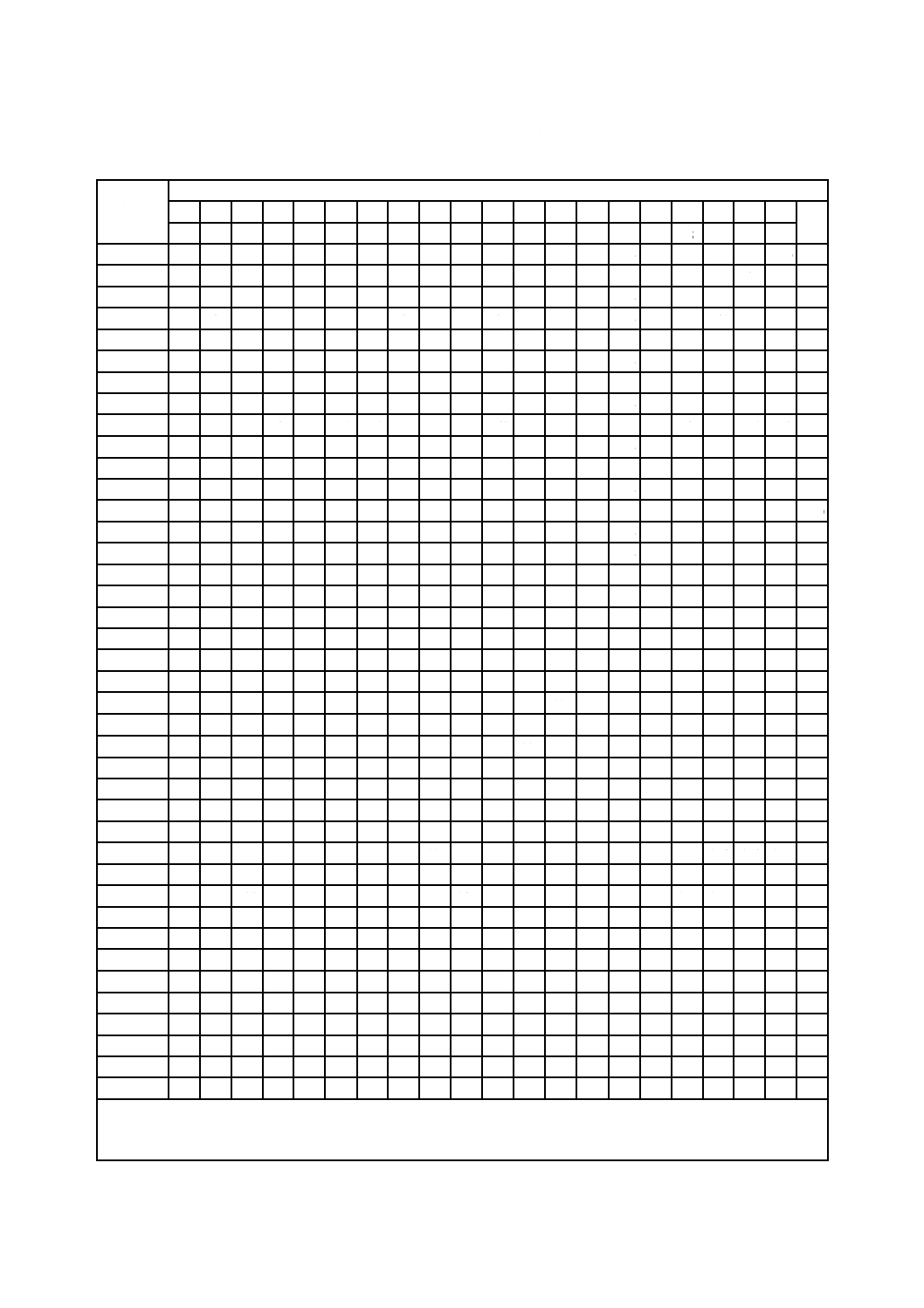

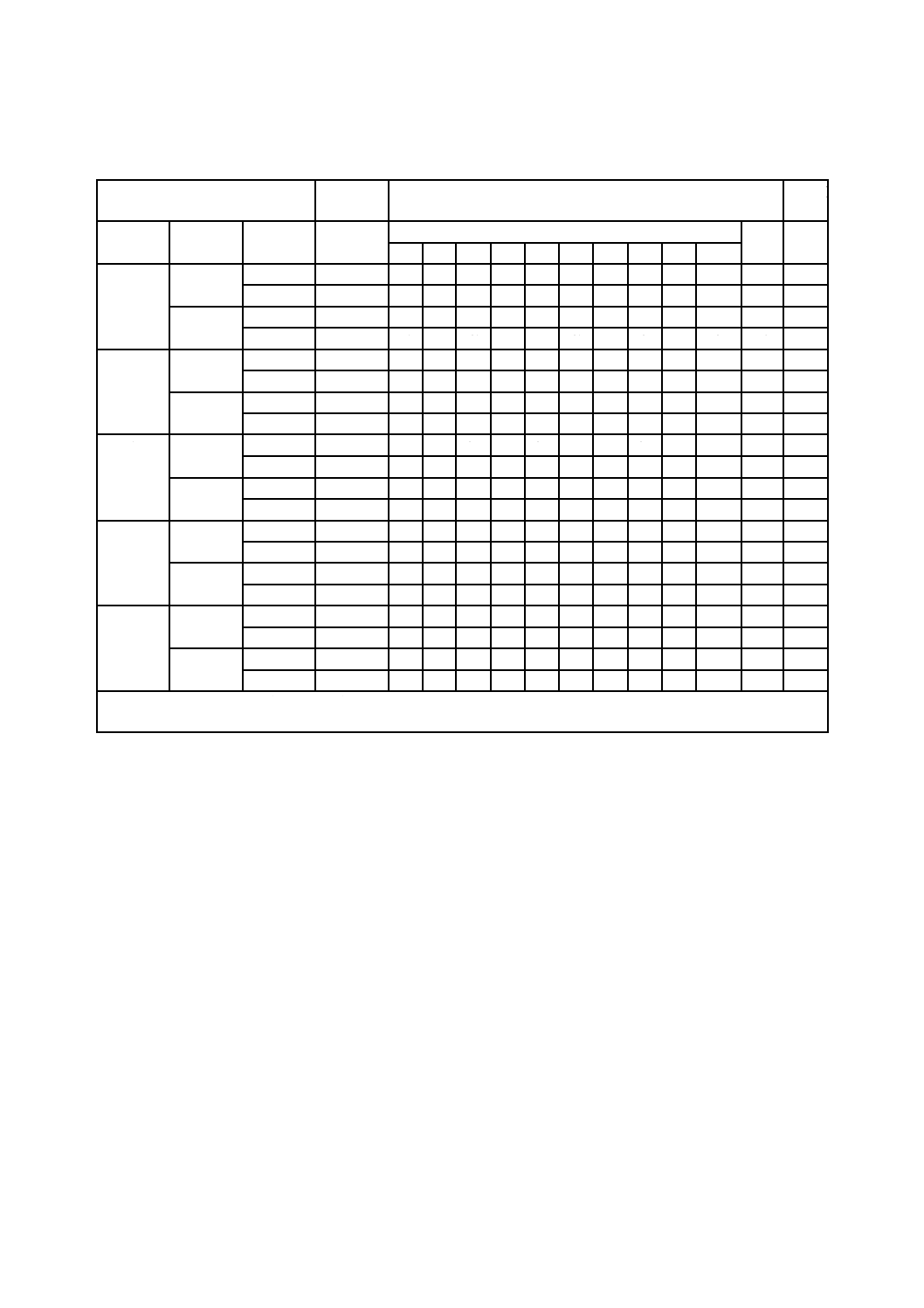

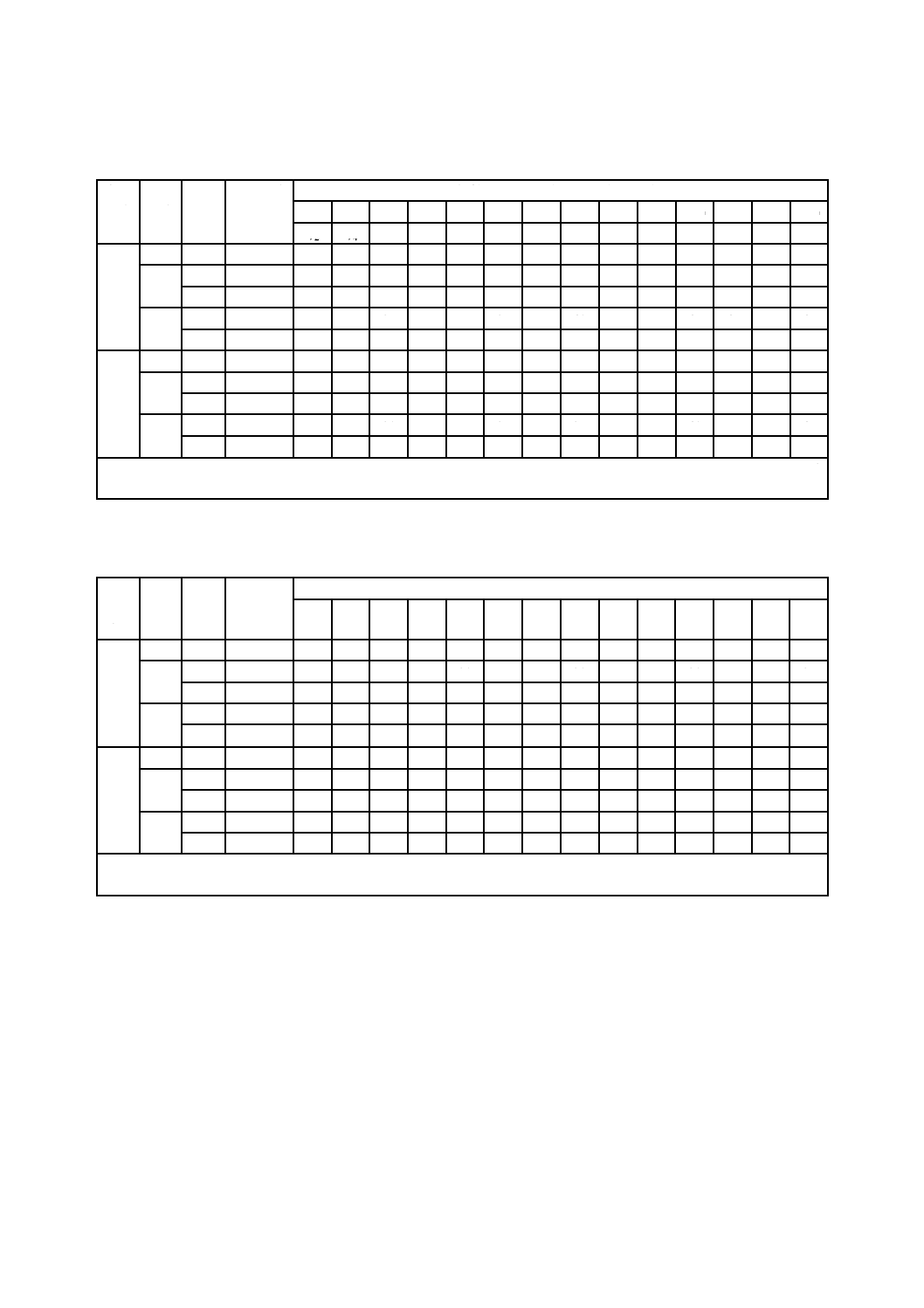

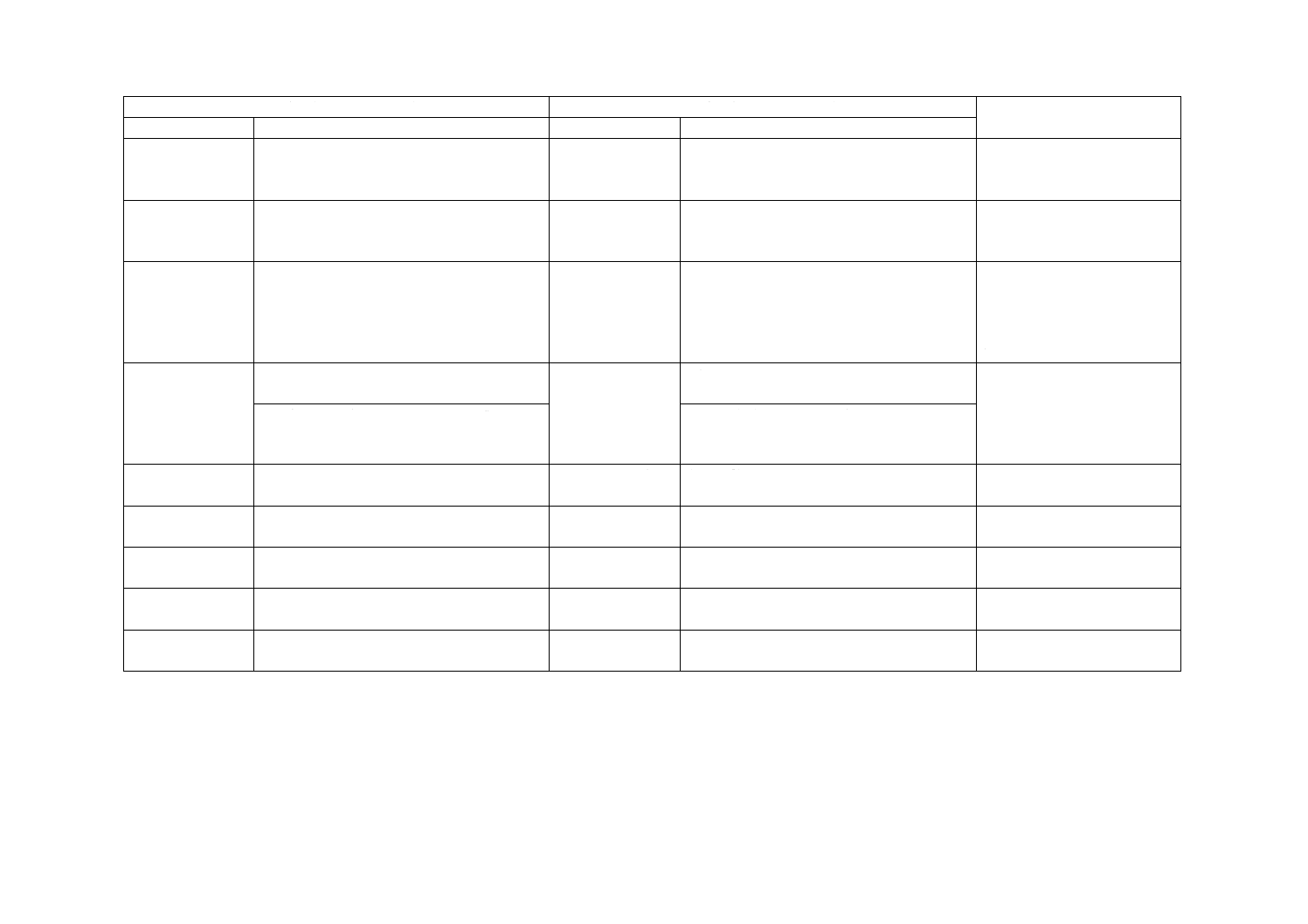

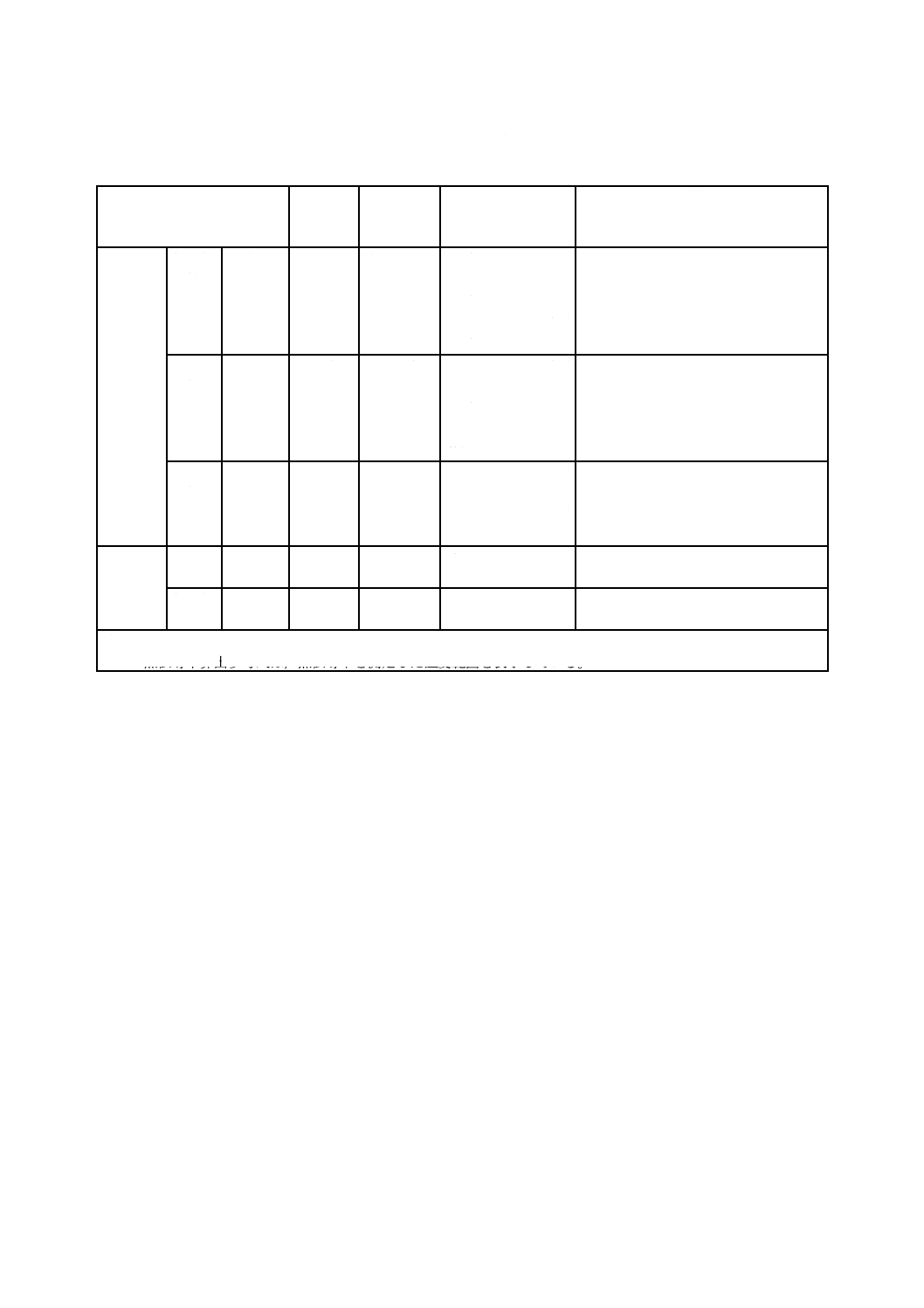

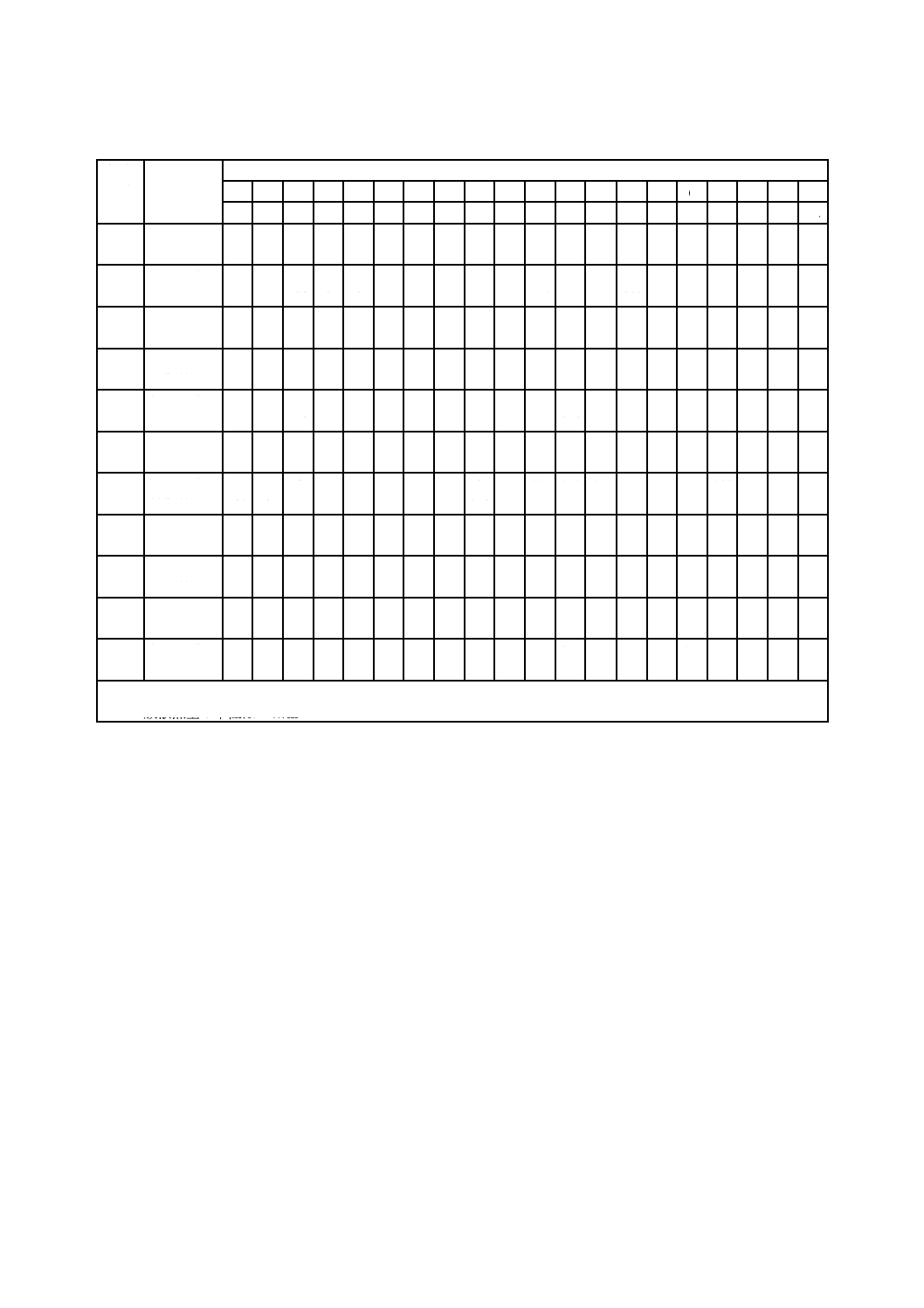

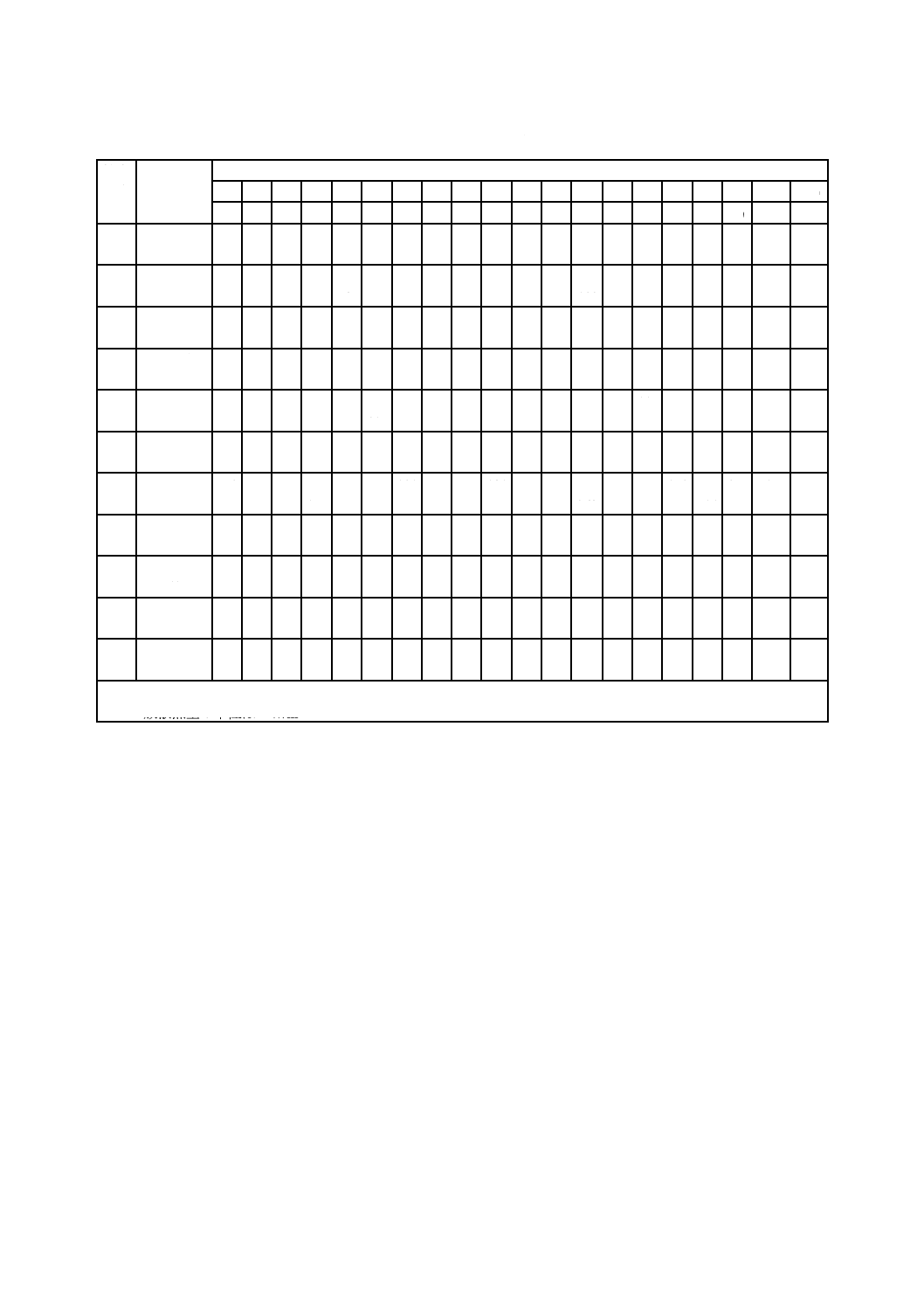

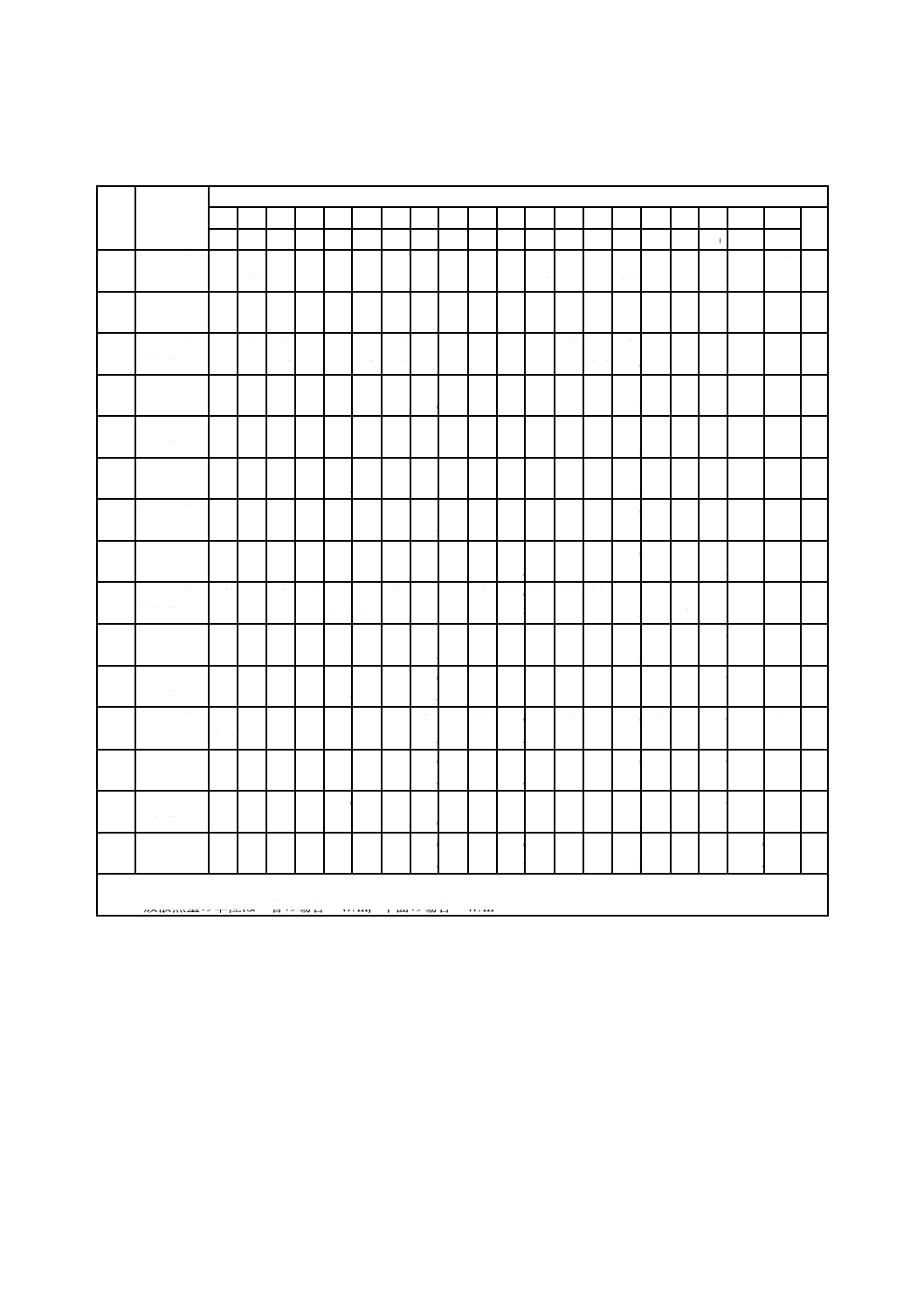

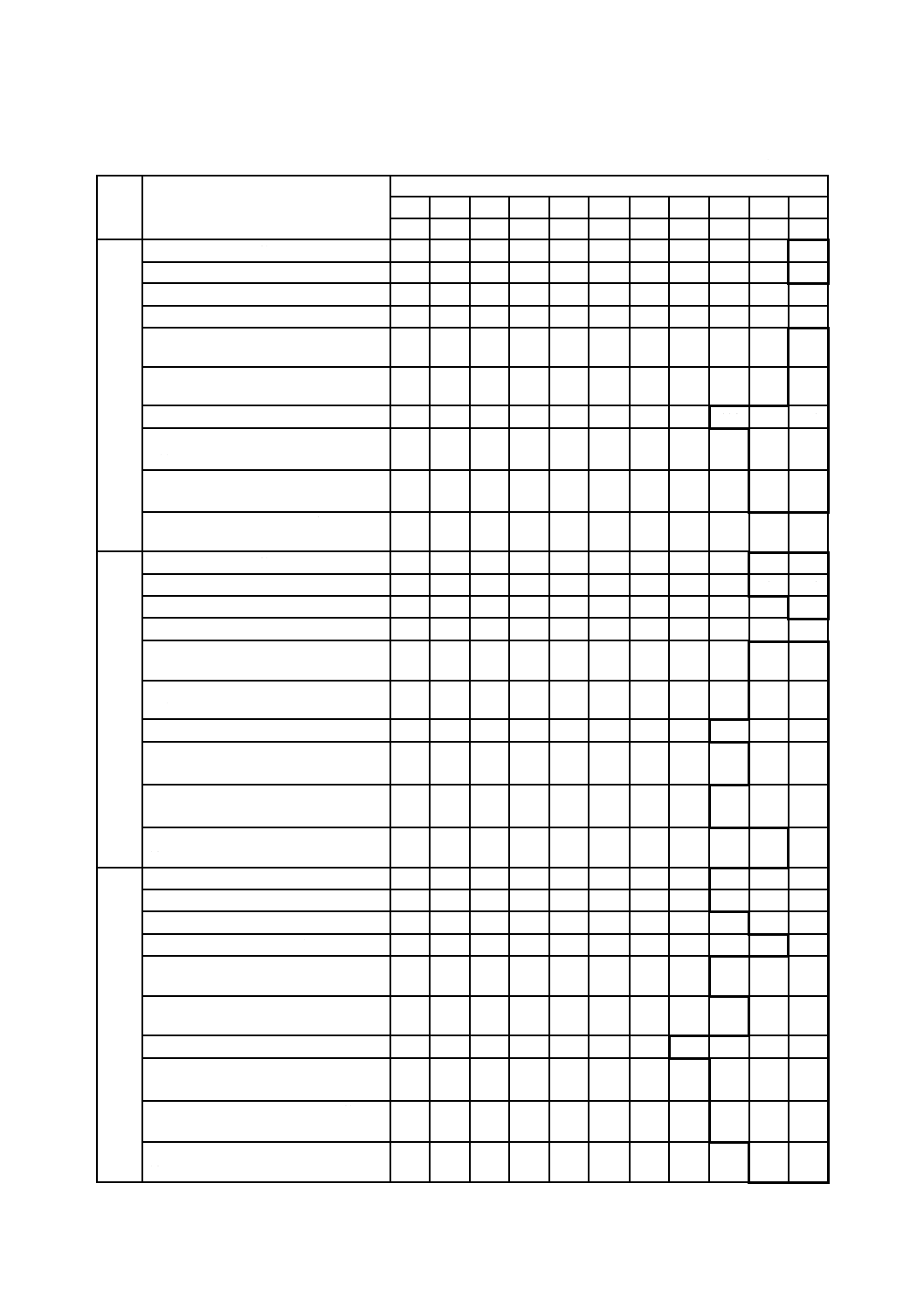

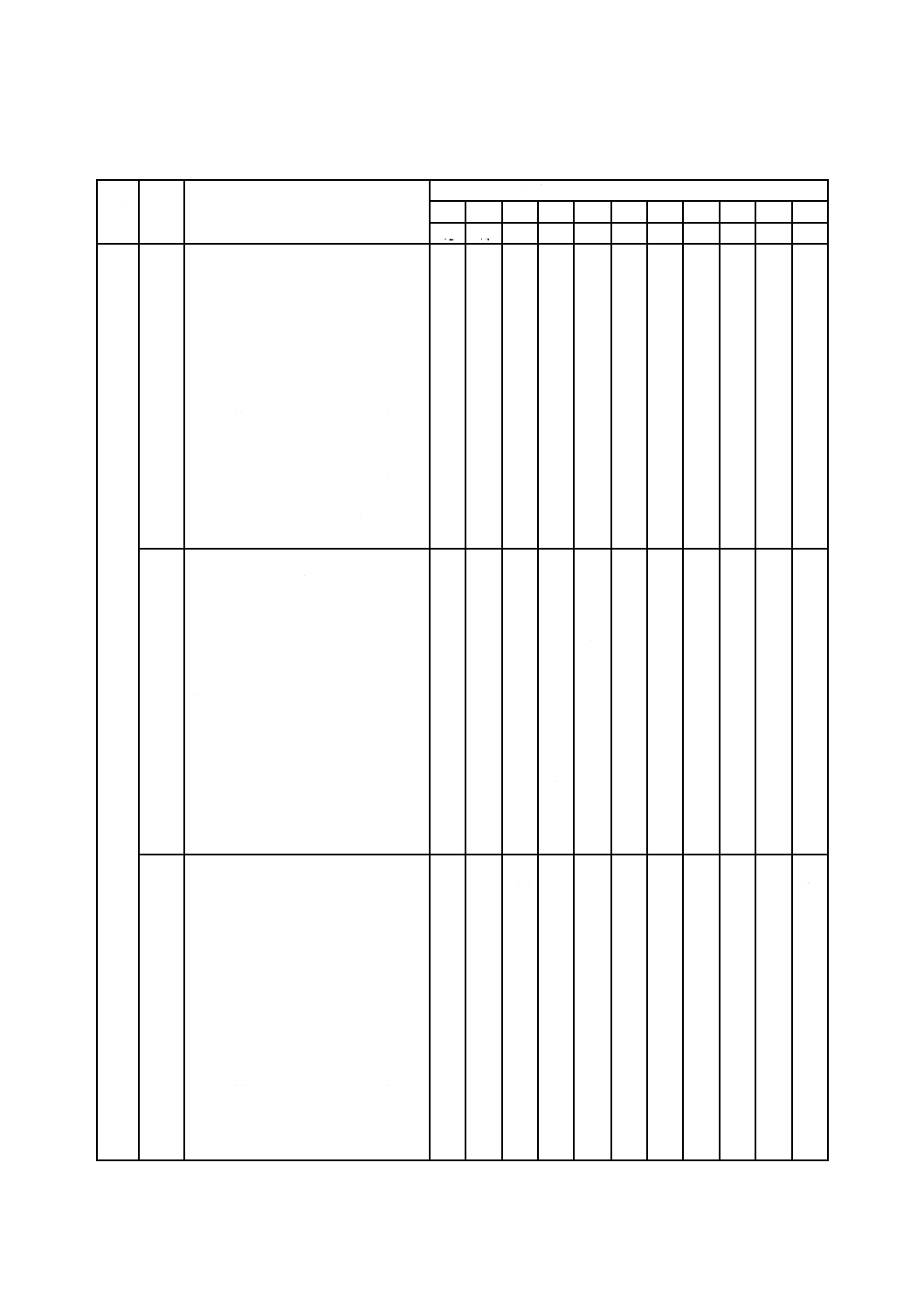

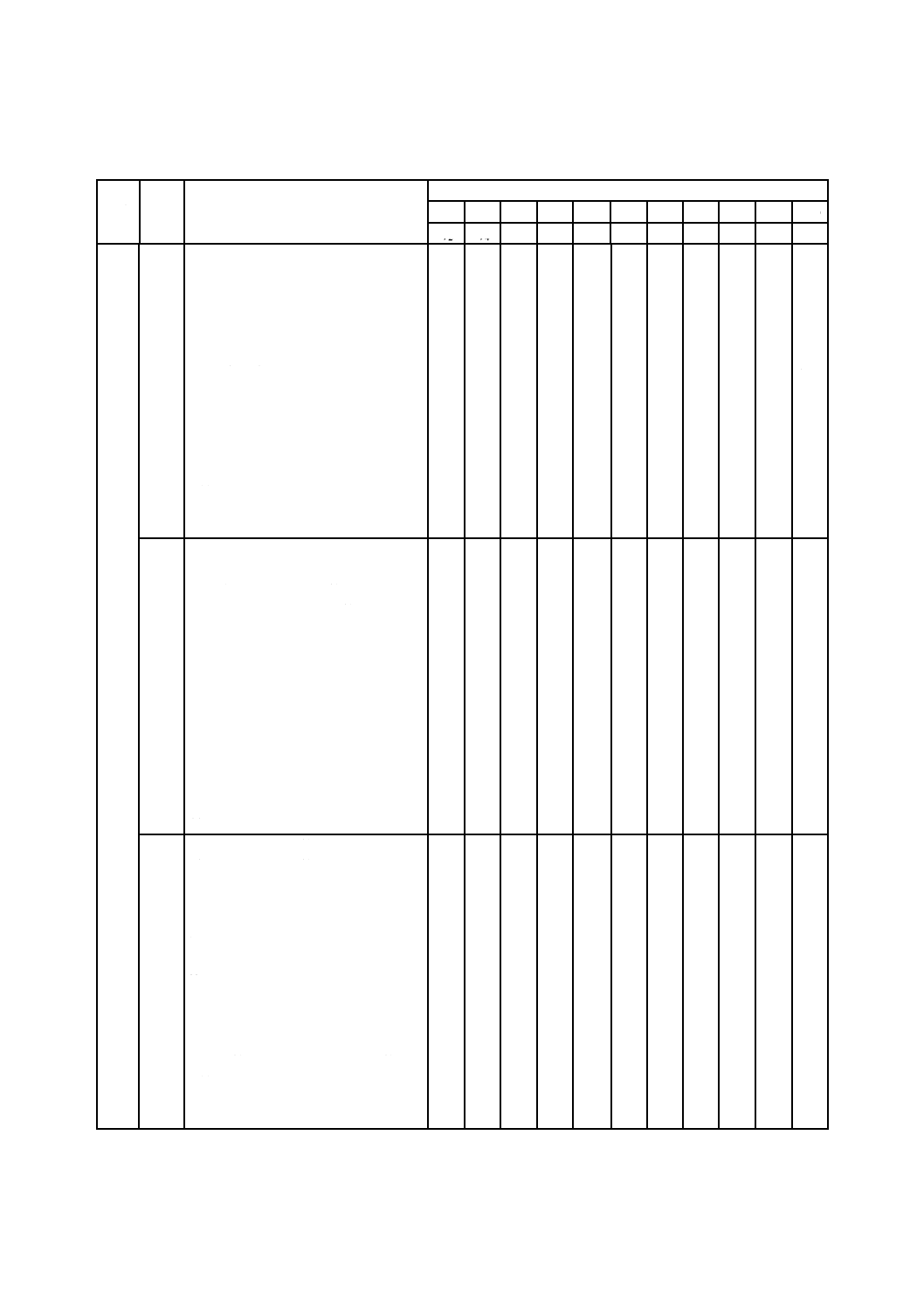

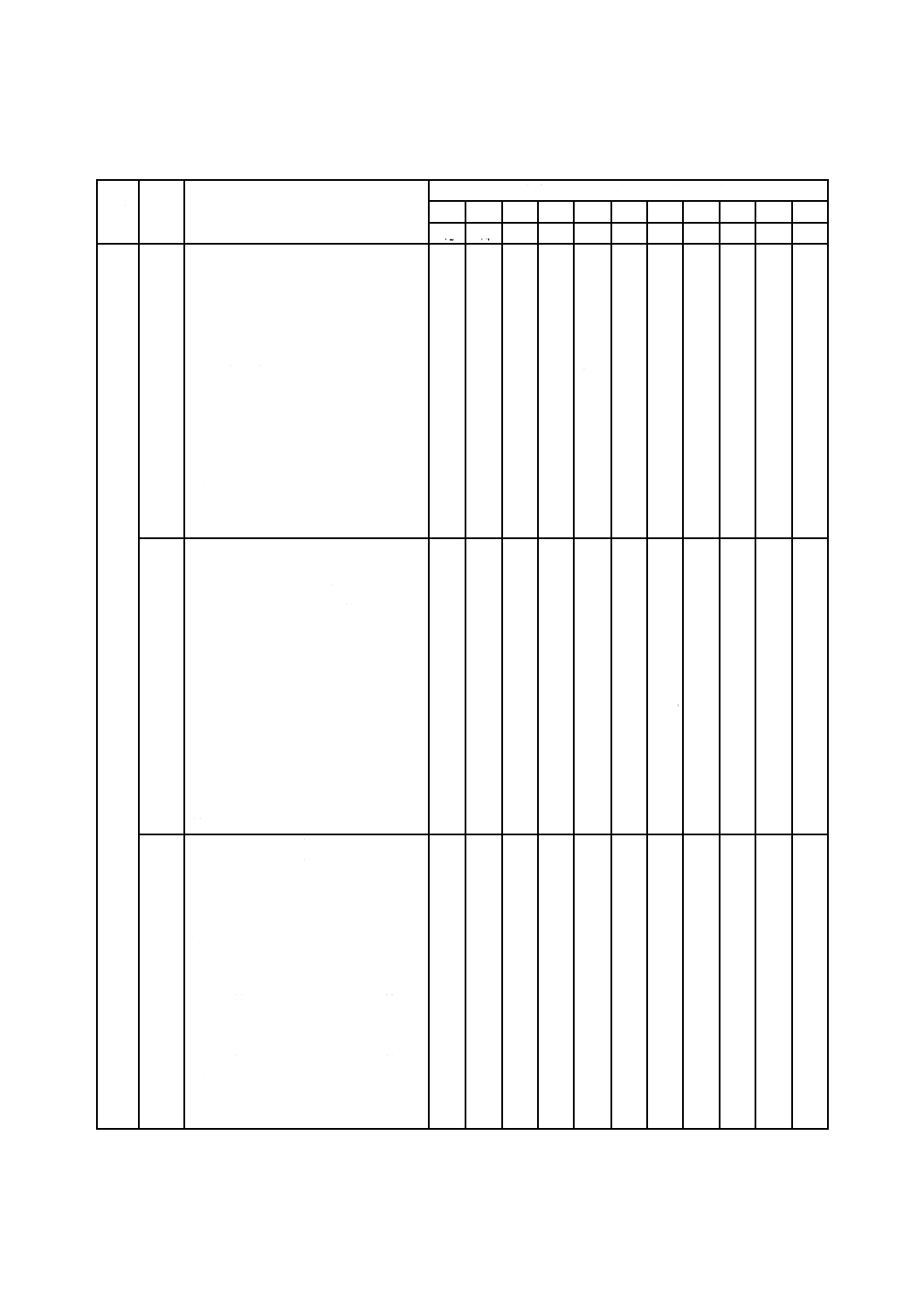

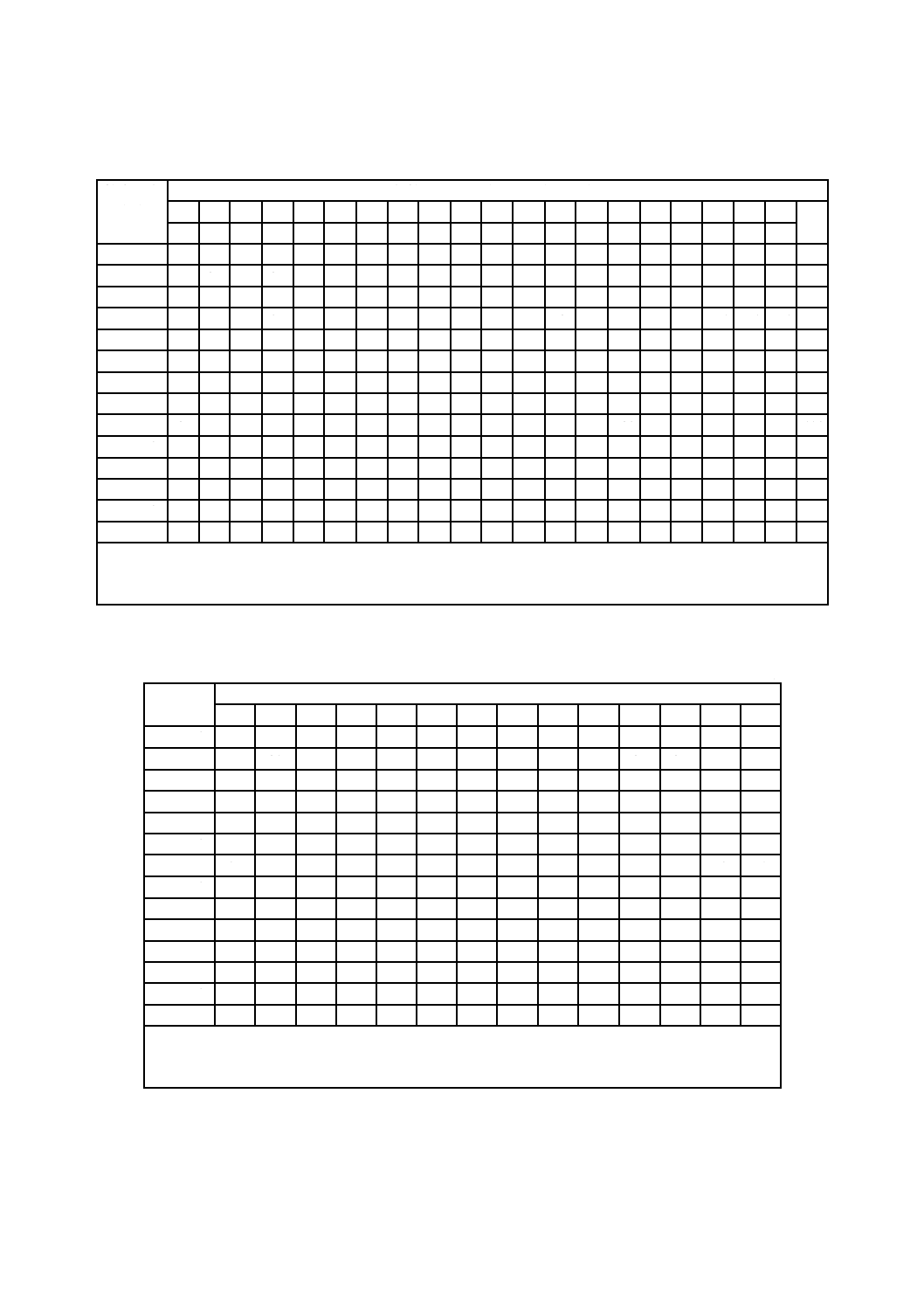

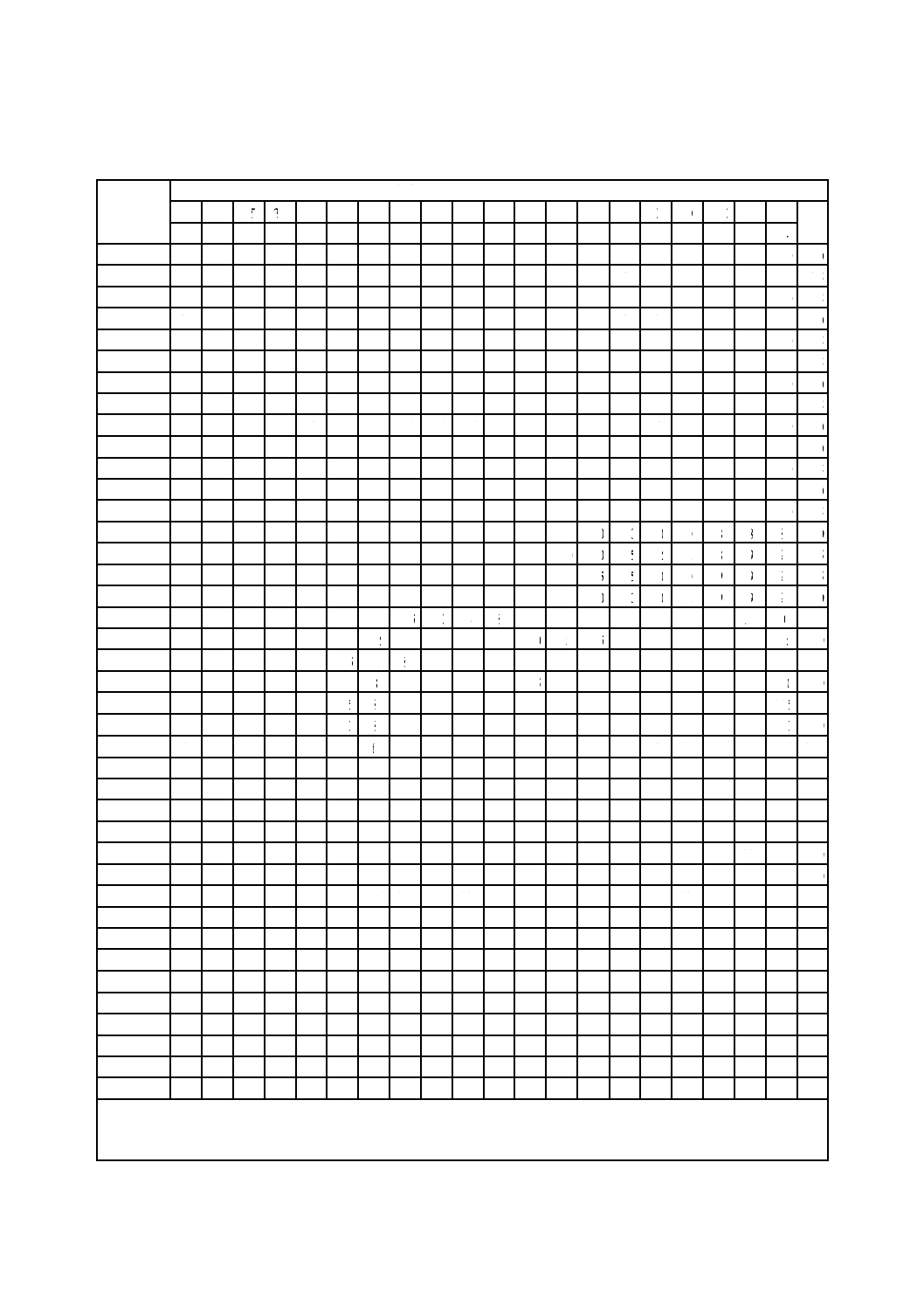

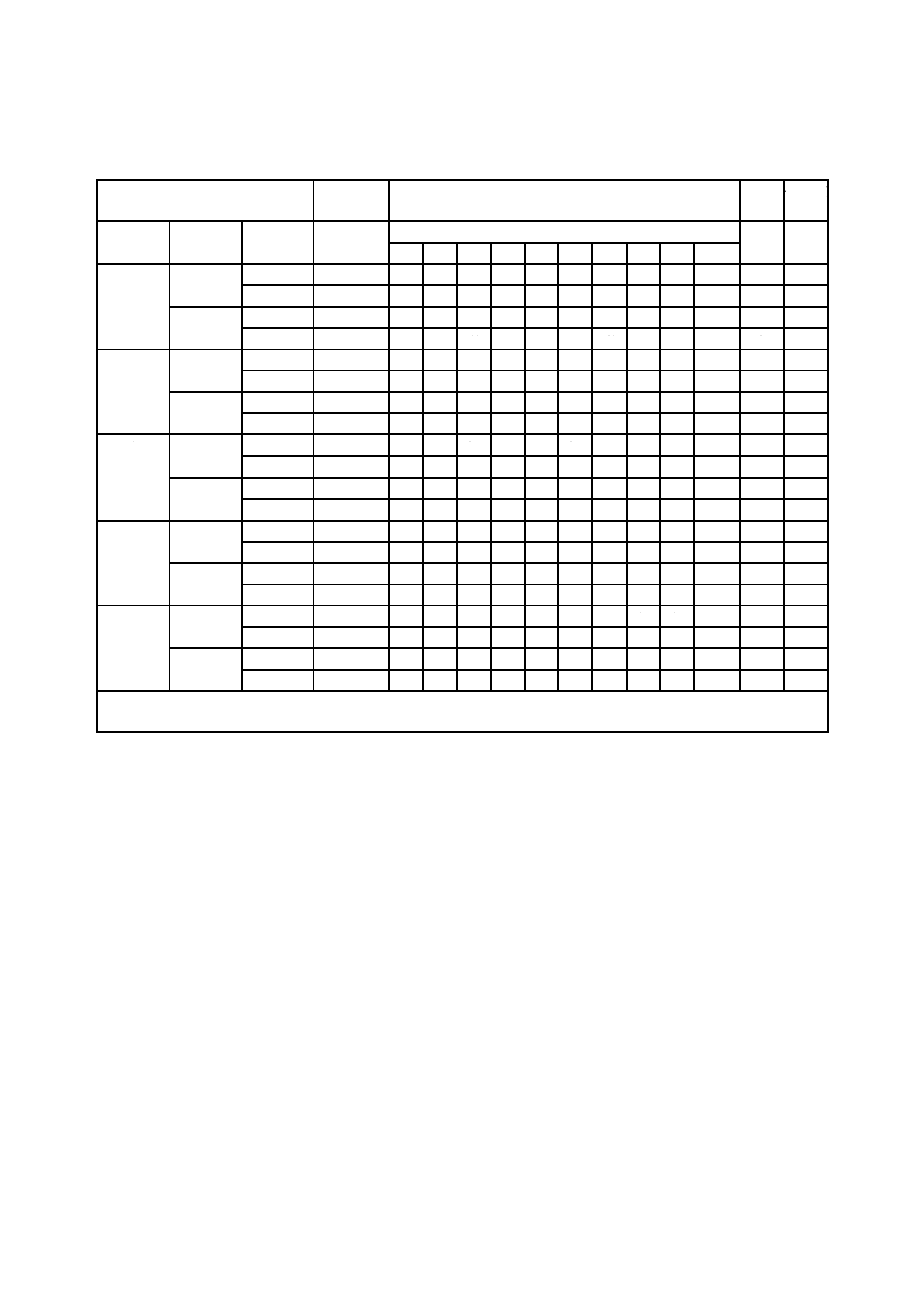

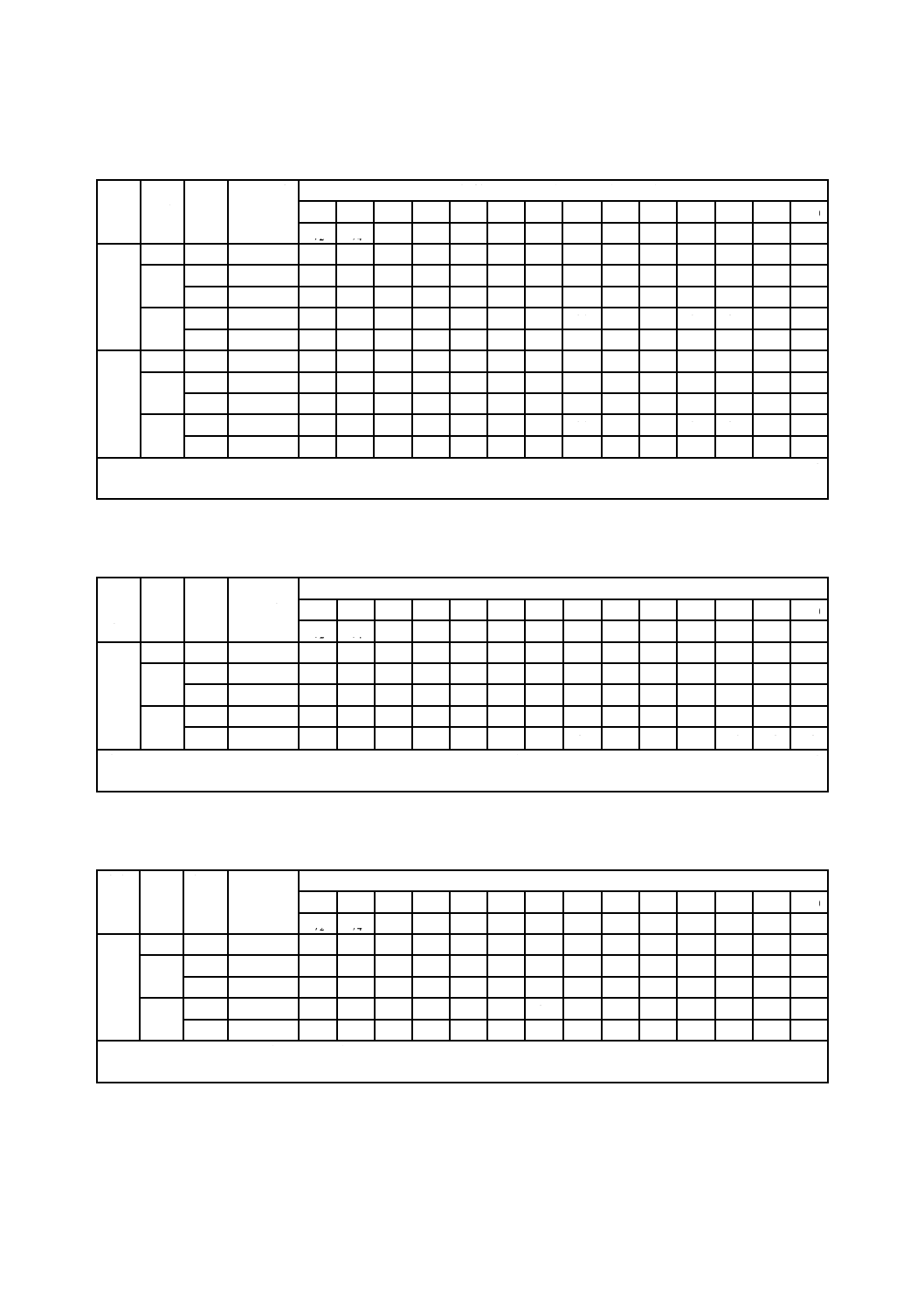

表2−保温・保冷材の種類及び主な物性(参考)

(JIS A 9504人造鉱物繊維保温材)

種類

密度

kg/m3

熱間収縮

温度a)

℃

熱伝導率

W/(m・K)

[平均温度

70 ℃ b)]

熱伝導率算出参考式c)

W/(m・K)

θ:温度(℃)

ロック

ウール

ウール

40〜150

650以上 0.044以下

−

保温板 1号

40〜100

600以上 0.044以下 0.033 7+0.000 151・θ(−20≦θ≦100)

0.039 5+4.71×10−5・θ+5.03×10−7・θ 2(100<θ≦600)

2号 101〜160 600以上 0.043以下 0.033 7+0.000 128・θ(−20≦θ≦100)

0.040 7+2.52×10−5・θ+3.34×10−7・θ 2(100<θ≦600)

3号 161〜300 600以上 0.044以下 0.036 0+0.000 116・θ(−20≦θ≦100)

0.041 9+3.28×10−5・θ+2.63×10−7・θ 2(100<θ≦600)

フェルト

20〜70

400以上 0.049以下 0.034 9+0.000 186・θ(−20≦θ≦100)

0.033 7+1.63×10−4・θ+3.84×10−7・θ 2(100<θ≦400)

ブラン

ケット

1号

40〜100

600以上 0.044以下 保温板1号と同じ

2号 101〜160 600以上 0.043以下 保温板2号と同じ

保温帯 1号

40〜100

600以上 0.052以下 0.034 9+0.000 244・θ(−20≦θ≦100)

0.040 7+1.16×10−4・θ+7.67×10−7・θ 2(100<θ≦600)

2号 101〜160 600以上 0.049以下 0.036 0+0.000 174・θ(−20≦θ≦100)

0.045 3+3.58×10−5・θ+4.15×10−7・θ 2(100<θ≦600)

保温筒

40〜200

600以上 0.044以下 0.031 4+0.000 174・θ(−20≦θ≦100)

0.038 4+7.13×10−5・θ+3.51×10−7・θ 2(100<θ≦600)

グラス

ウール

ウール

−

400以上 0.042以下 0.031 4+1.50×10−4・θ(0≦θ≦100)

保温板 24K

22〜26

250以上 0.049以下 0.035 7+1.42×10−4・θ+8.34×10−7・θ 2(−20≦θ≦200)

32K

28〜36

300以上 0.046以下 0.033 3+1.21×10−4・θ+6.56×10−7・θ 2(−20≦θ≦200)

40K

37〜44

350以上 0.044以下 0.032 8+1.10×10−4・θ+5.61×10−7・θ 2(−20≦θ≦200)

48K

45〜52

350以上 0.043以下 0.032 4+1.05×10−4・θ+4.62×10−7・θ 2(−20≦θ≦200)

64K

58〜70

400以上 0.042以下 0.032 0+9.48×10−5・θ+3.30×10−7・θ 2(−20≦θ≦200)

80K

73〜87

400以上 0.042以下 0.031 7+9.39×10−5・θ+2.48×10−7・θ 2(−20≦θ≦200)

96K

88〜105

400以上 0.042以下 0.031 8+9.82×10−5・θ+2.44×10−7・θ 2(−20≦θ≦200)

波形保温板

37〜105

350以上 0.050以下 0.033 1+1.00×10−4・θ+7.30×10−7・θ 2(0≦θ≦100)

保温帯

A

22〜36

250以上 0.052以下 0.038 4+1.99×10−4・θ(0≦θ≦100)

B

37〜52

350以上 0.052以下 0.038 4+1.99×10−4・θ(0≦θ≦100)

C

58〜105

400以上 0.052以下 0.038 4+1.99×10−4・θ(0≦θ≦100)

保温筒

45〜90

350以上 0.043以下 0.032 4+1.05×10−4・θ+4.62×10−7・θ 2(−20≦θ≦200)

ブラン

ケット

A

24〜40

350以上 0.048以下 0.033 7+1.99×10−4・θ(0≦θ≦100)

B

41〜120

400以上 0.043以下 0.031 4+1.68×10−4・θ(0≦θ≦100)

注a) 実際に使用する際の諸条件を考慮した使用温度の上限は附属書F参照。

b) JIS A 9504の規定に基づく。

c) 熱伝導率算出参考式は,熱伝導率を測定した温度範囲を表示している。

32

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

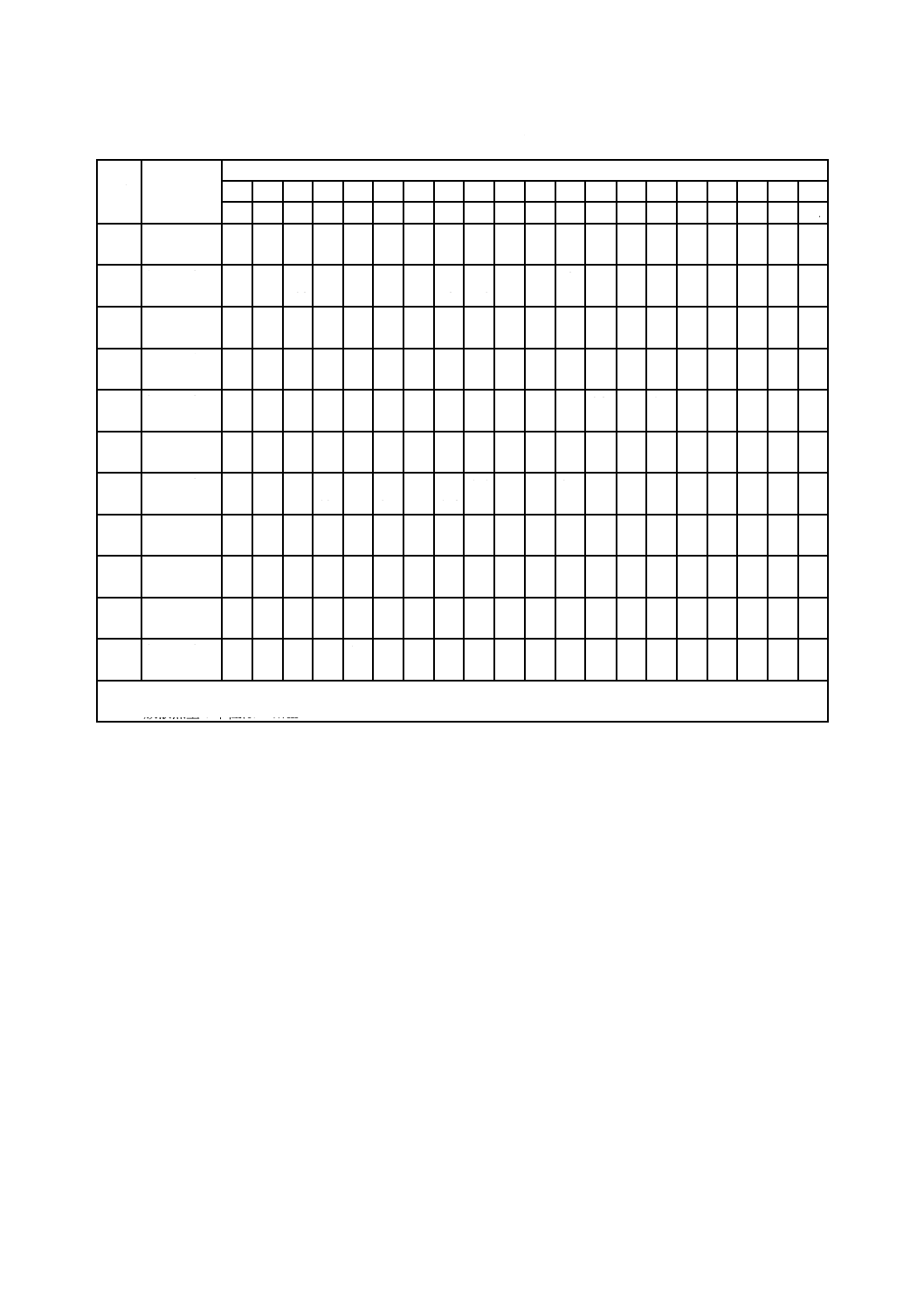

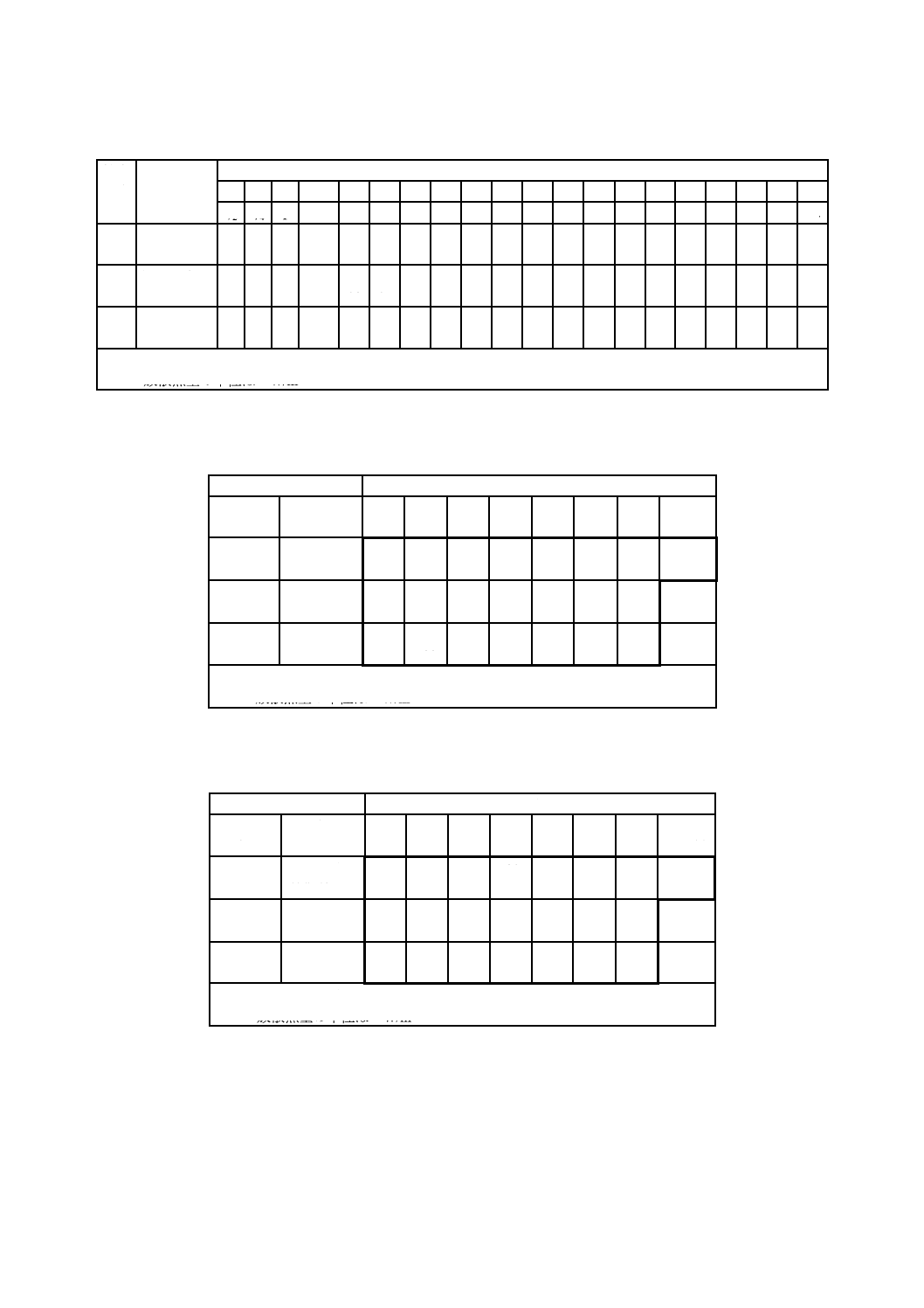

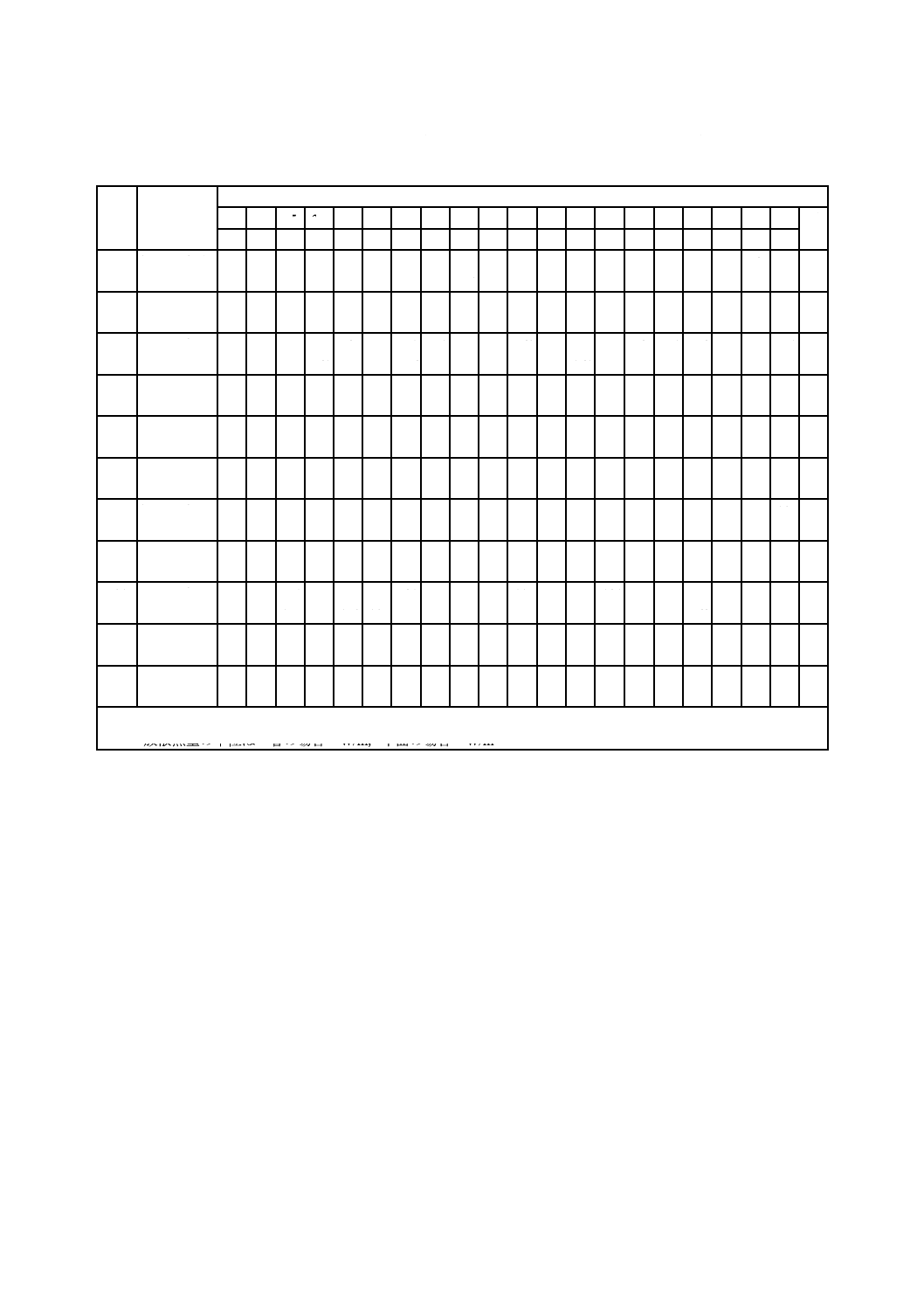

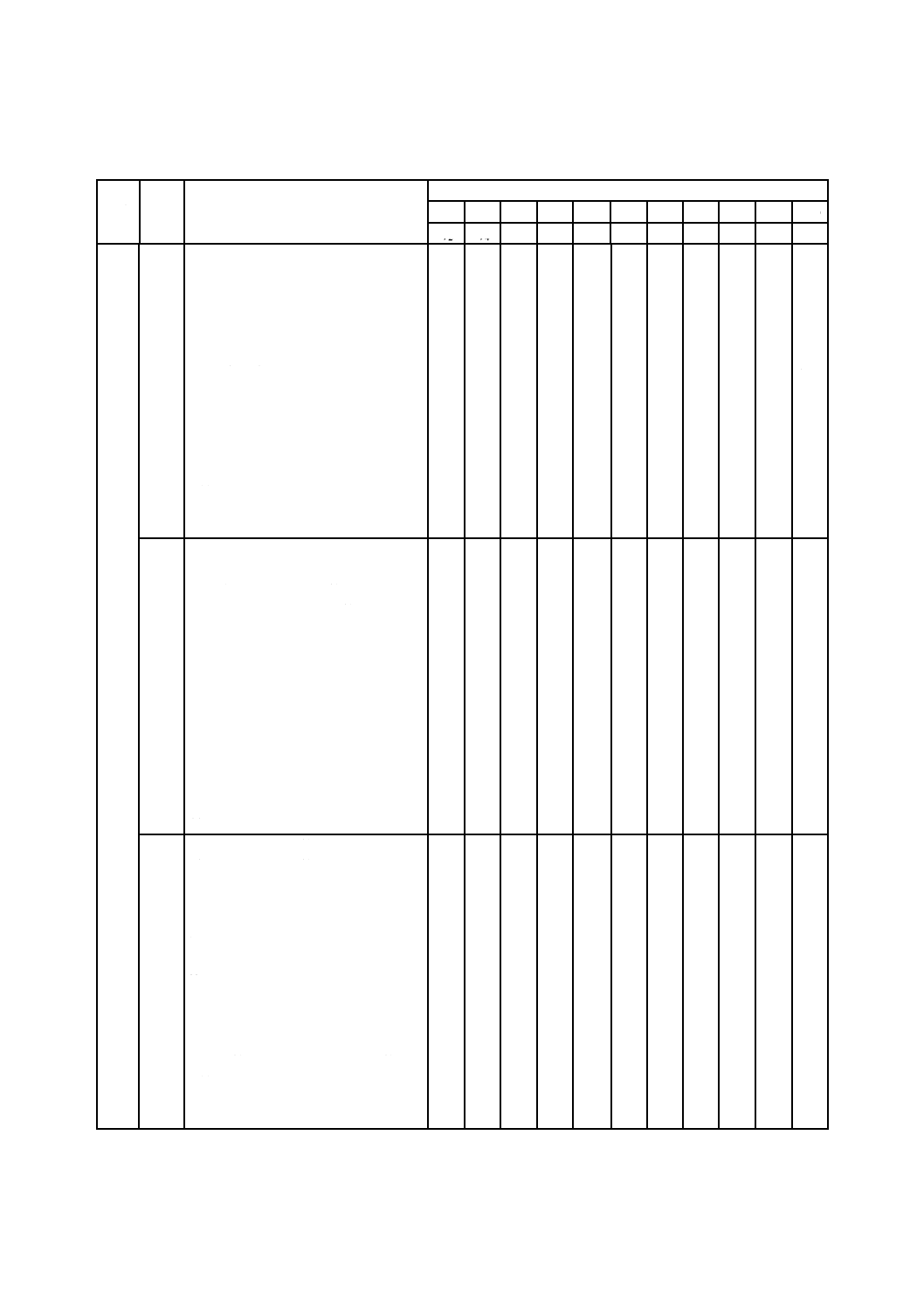

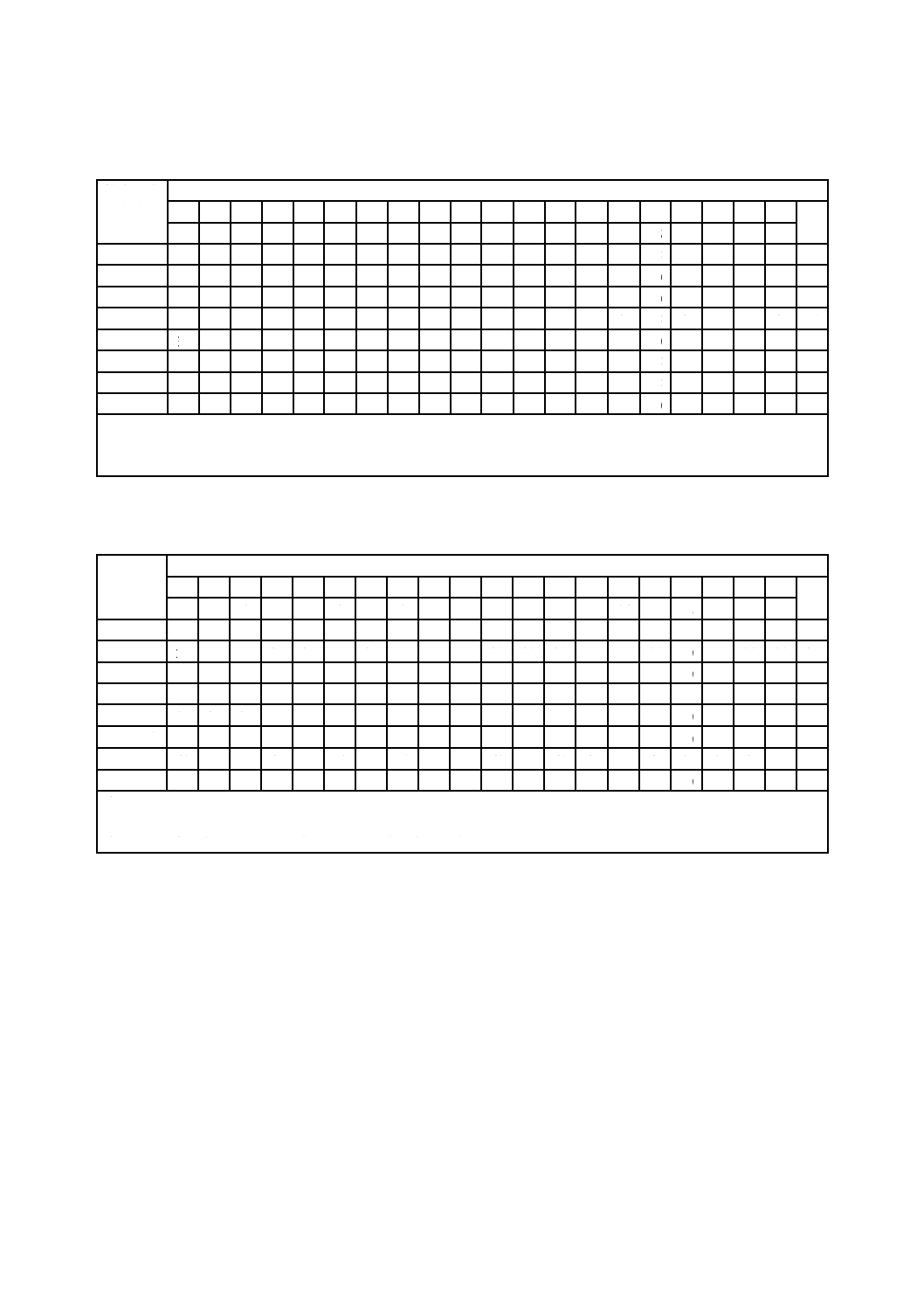

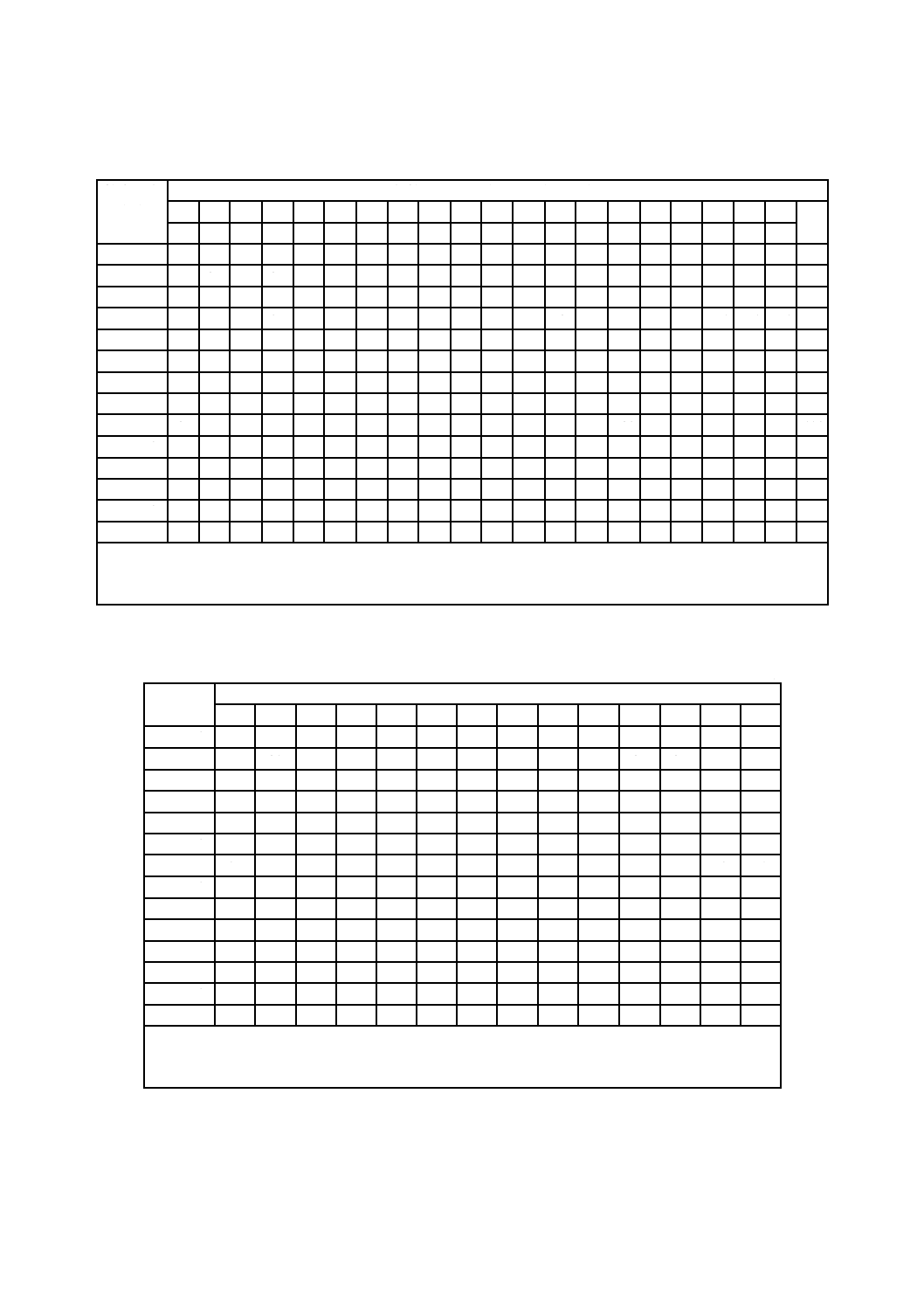

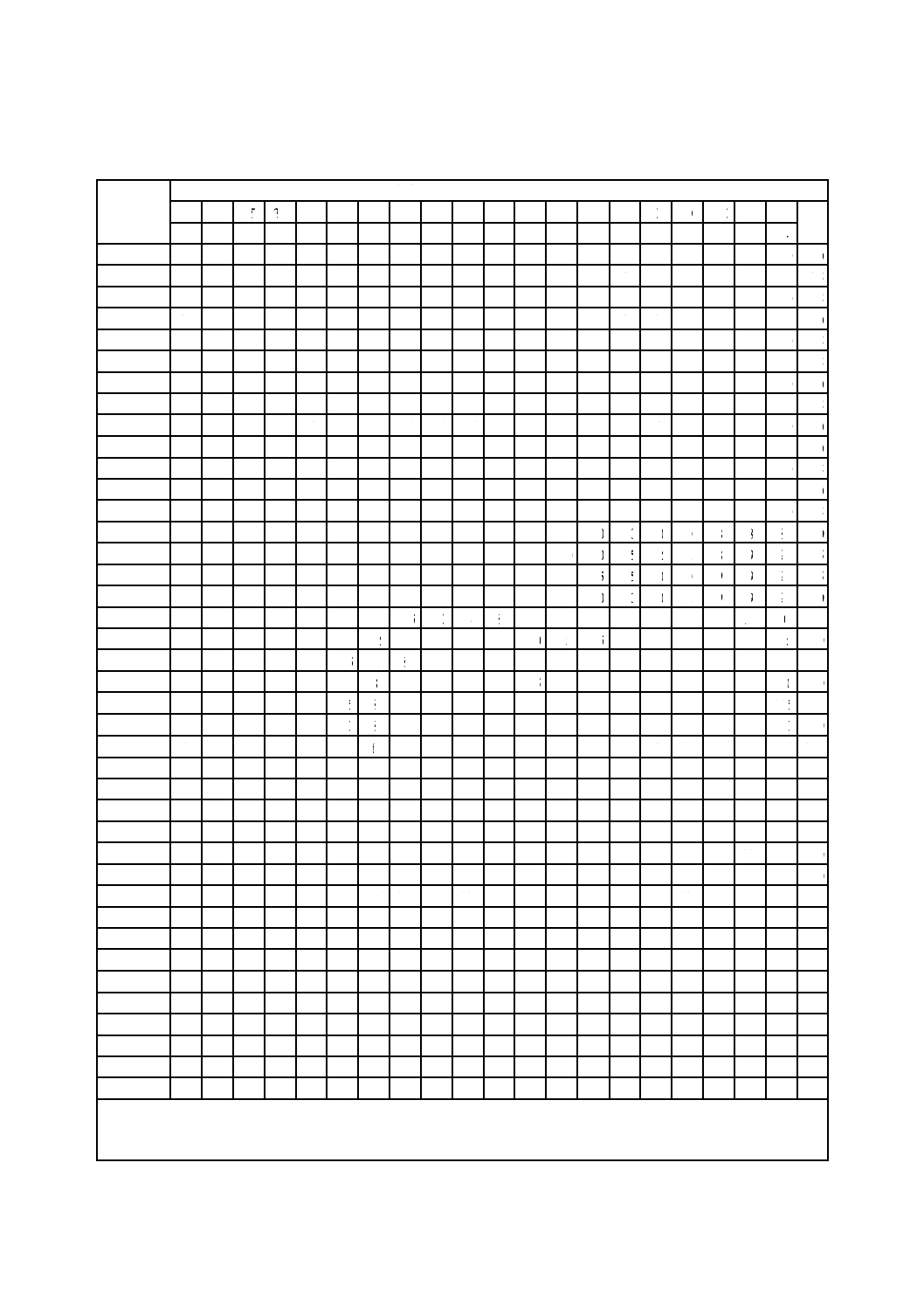

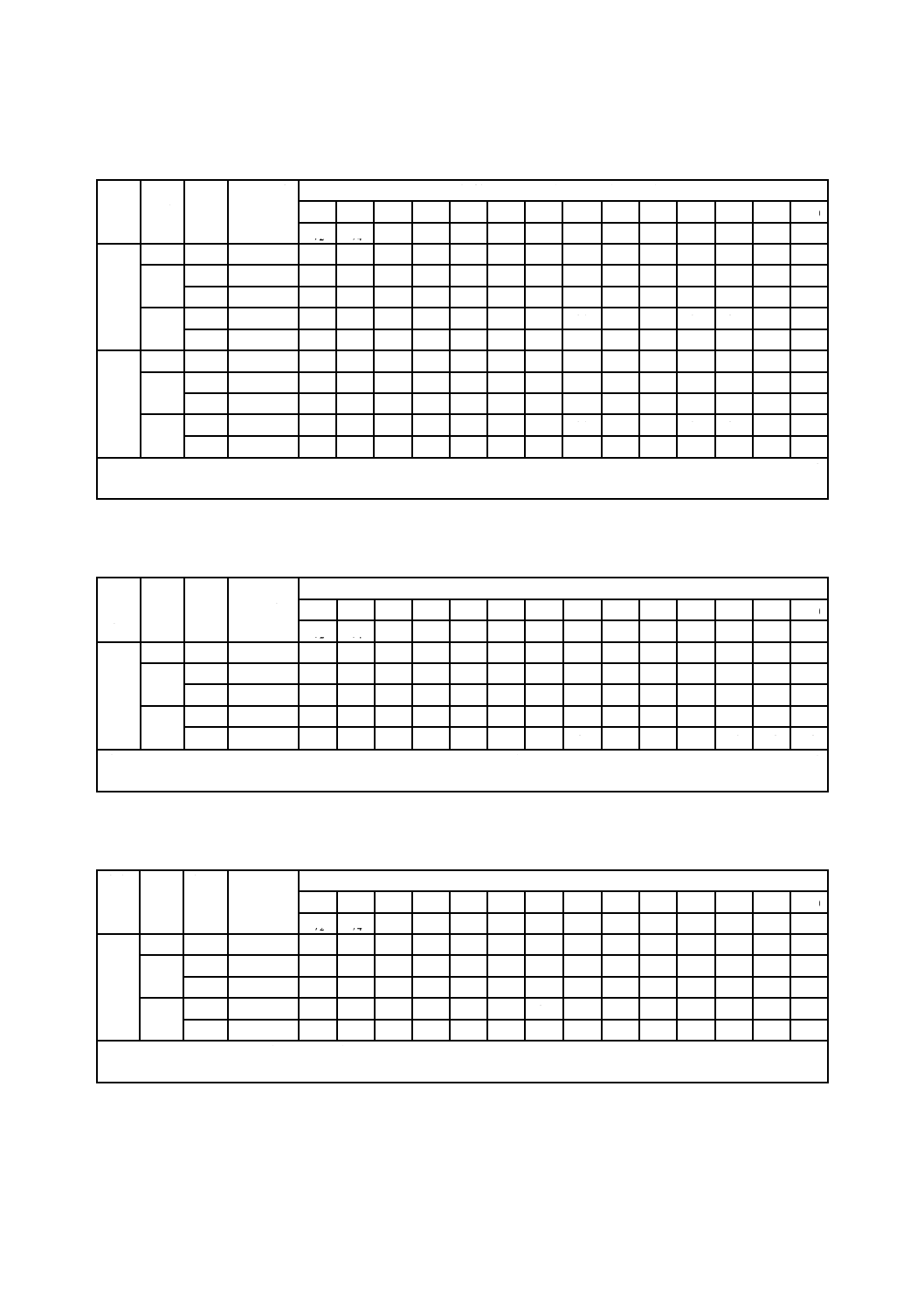

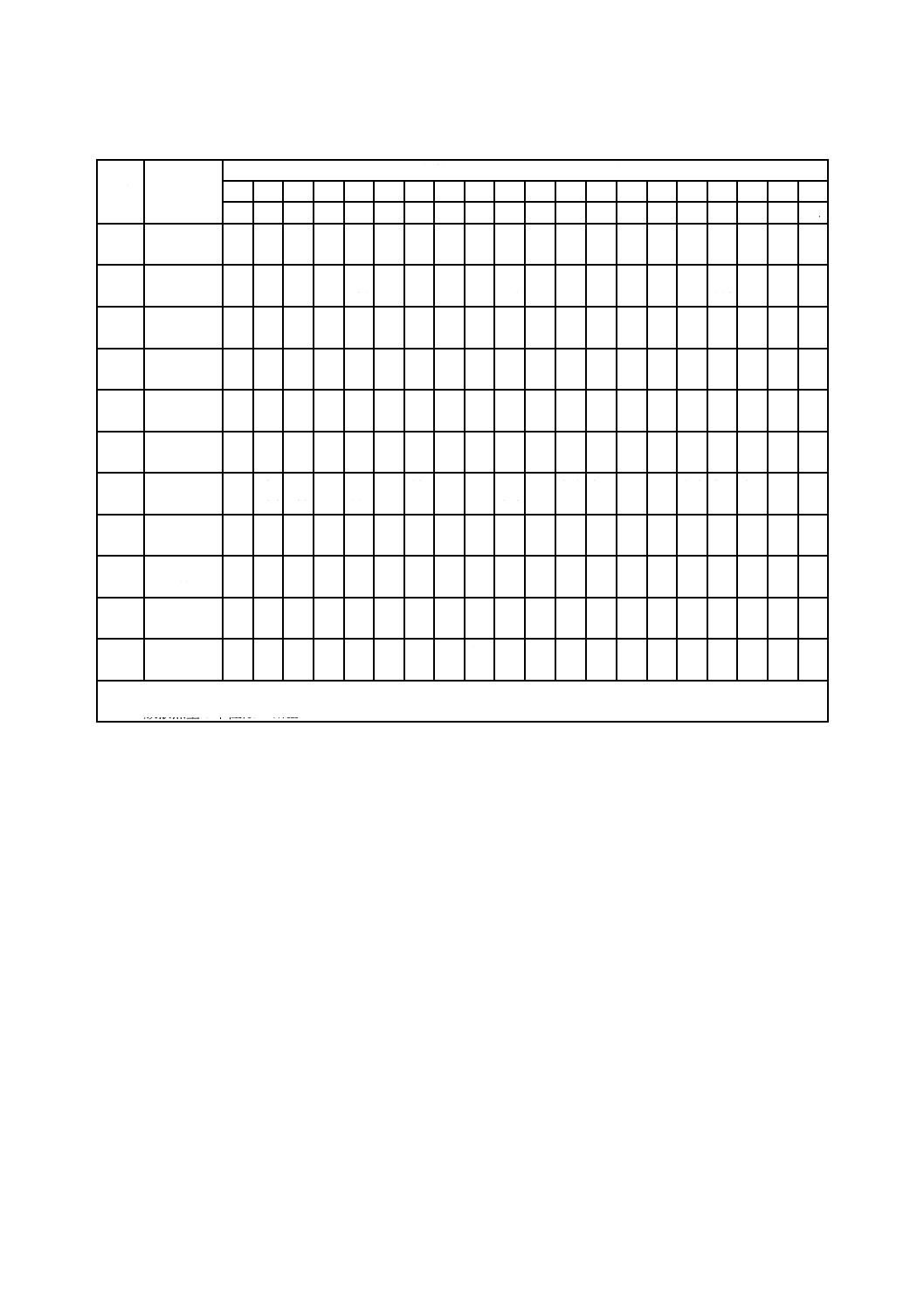

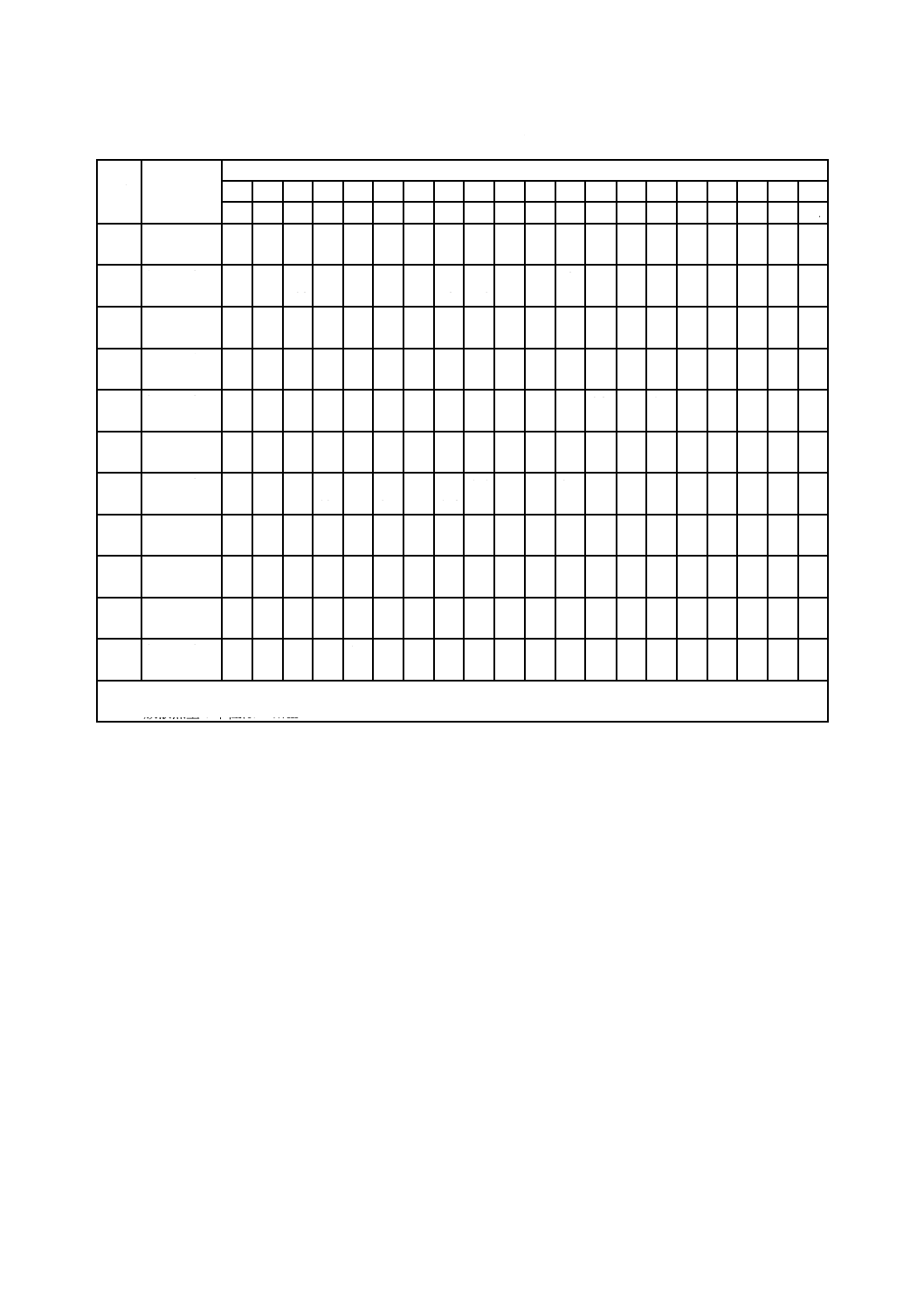

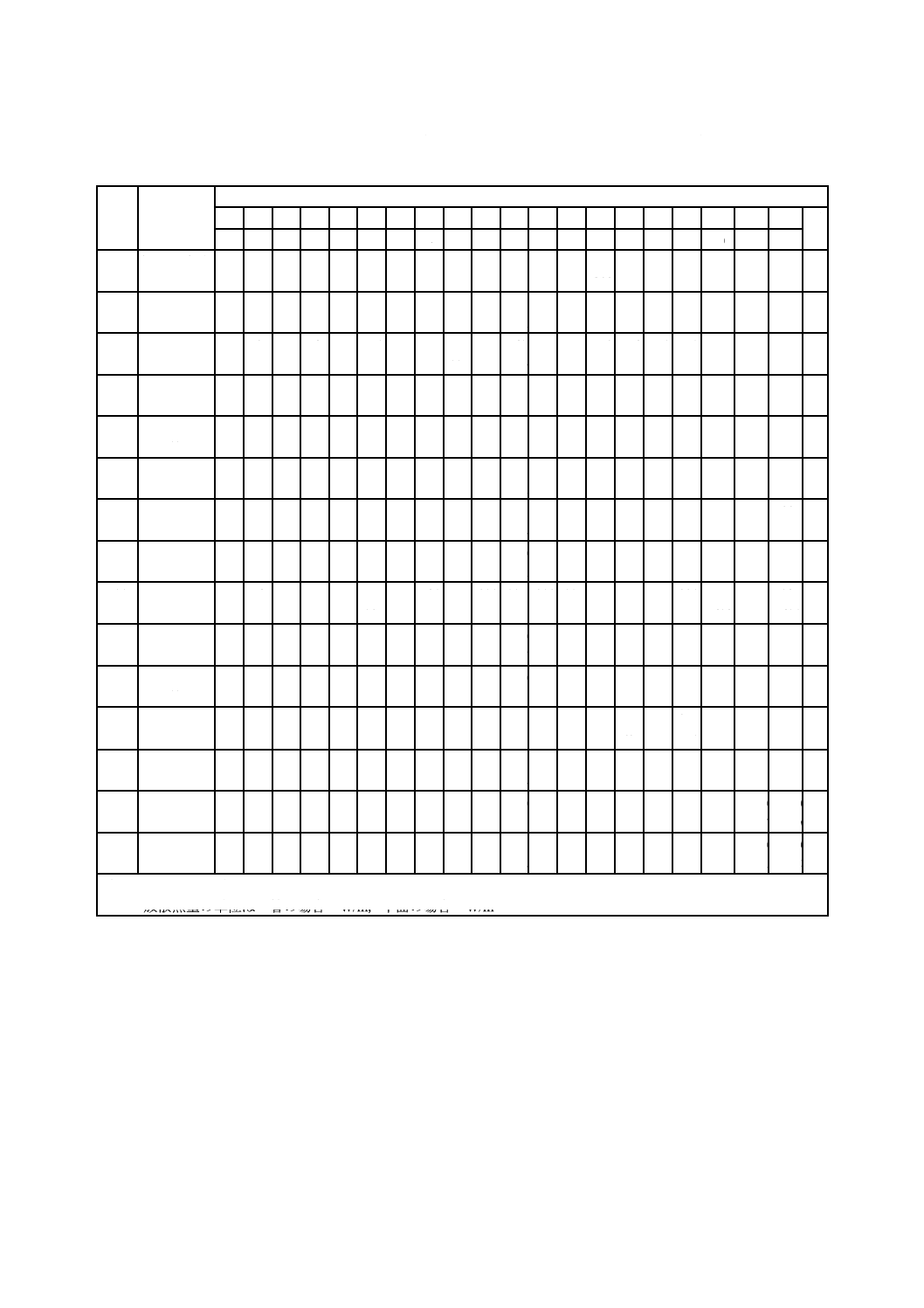

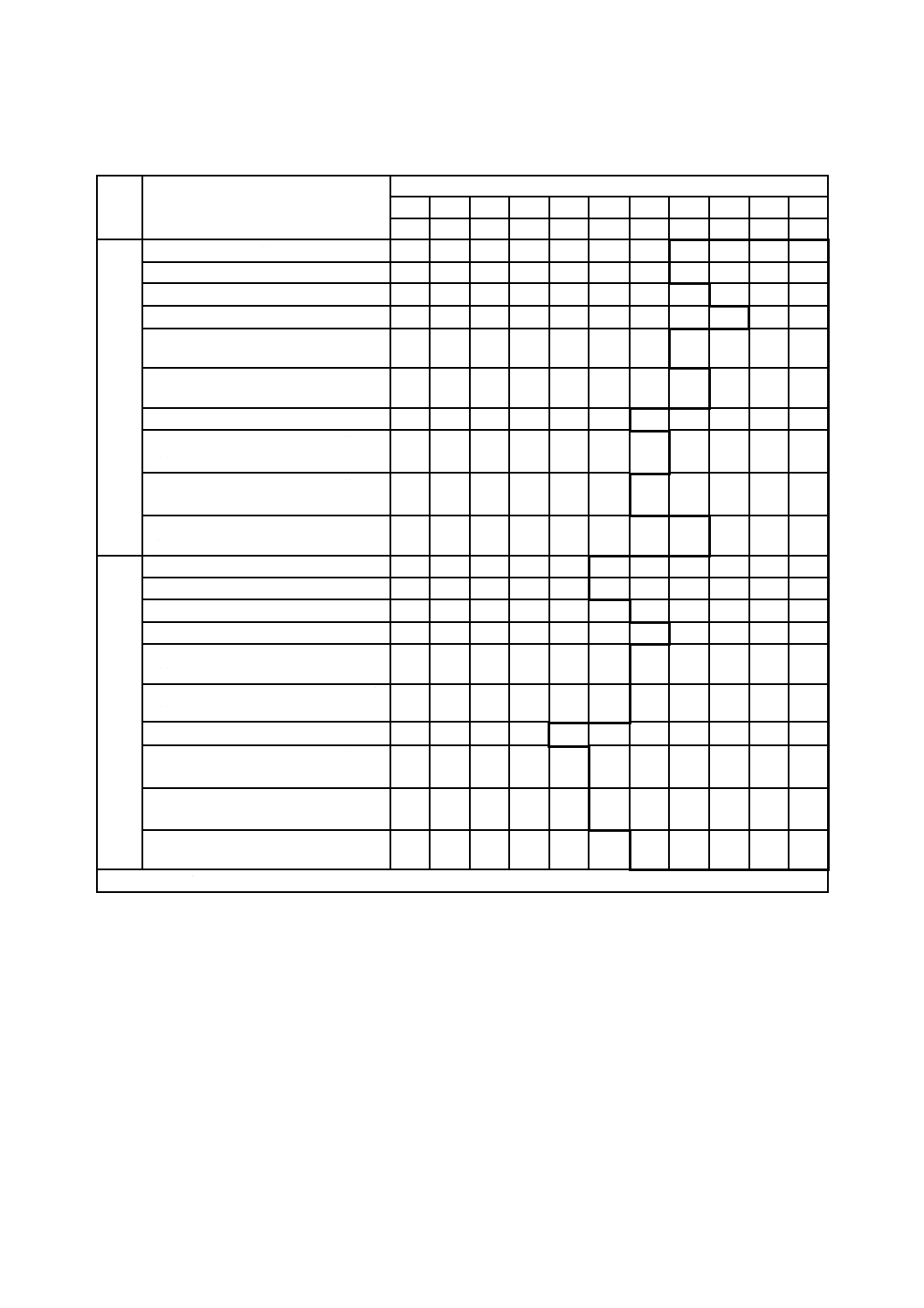

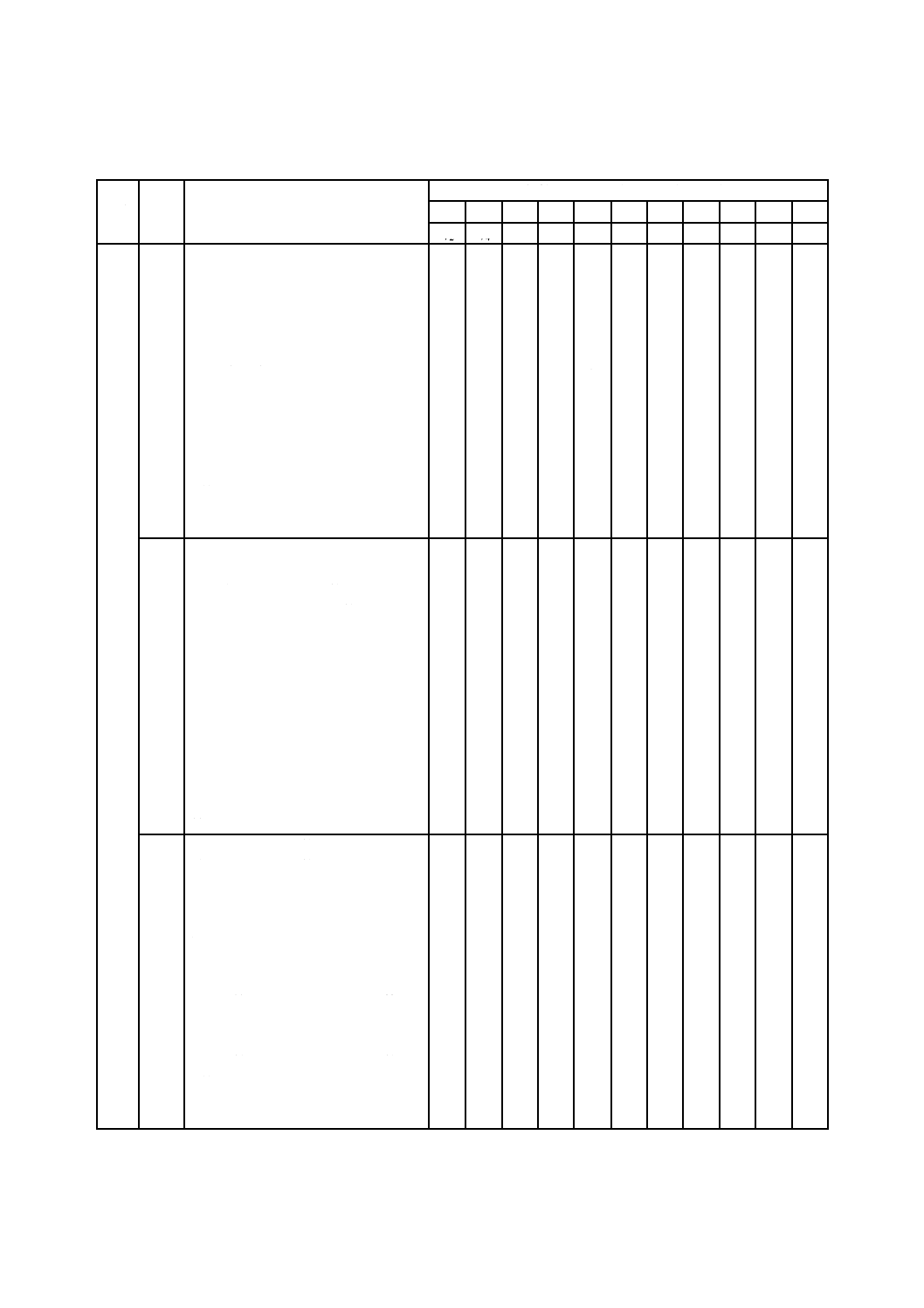

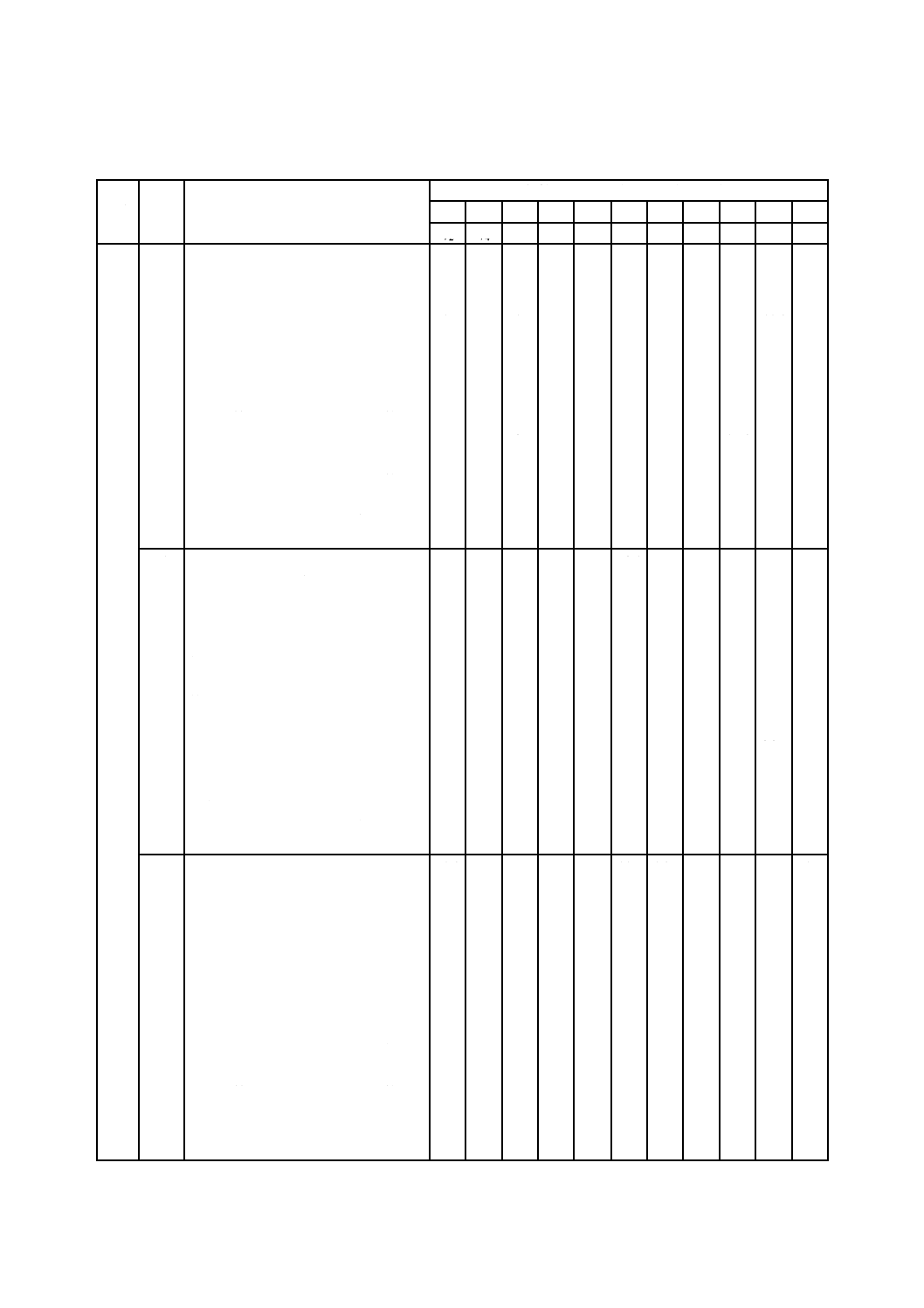

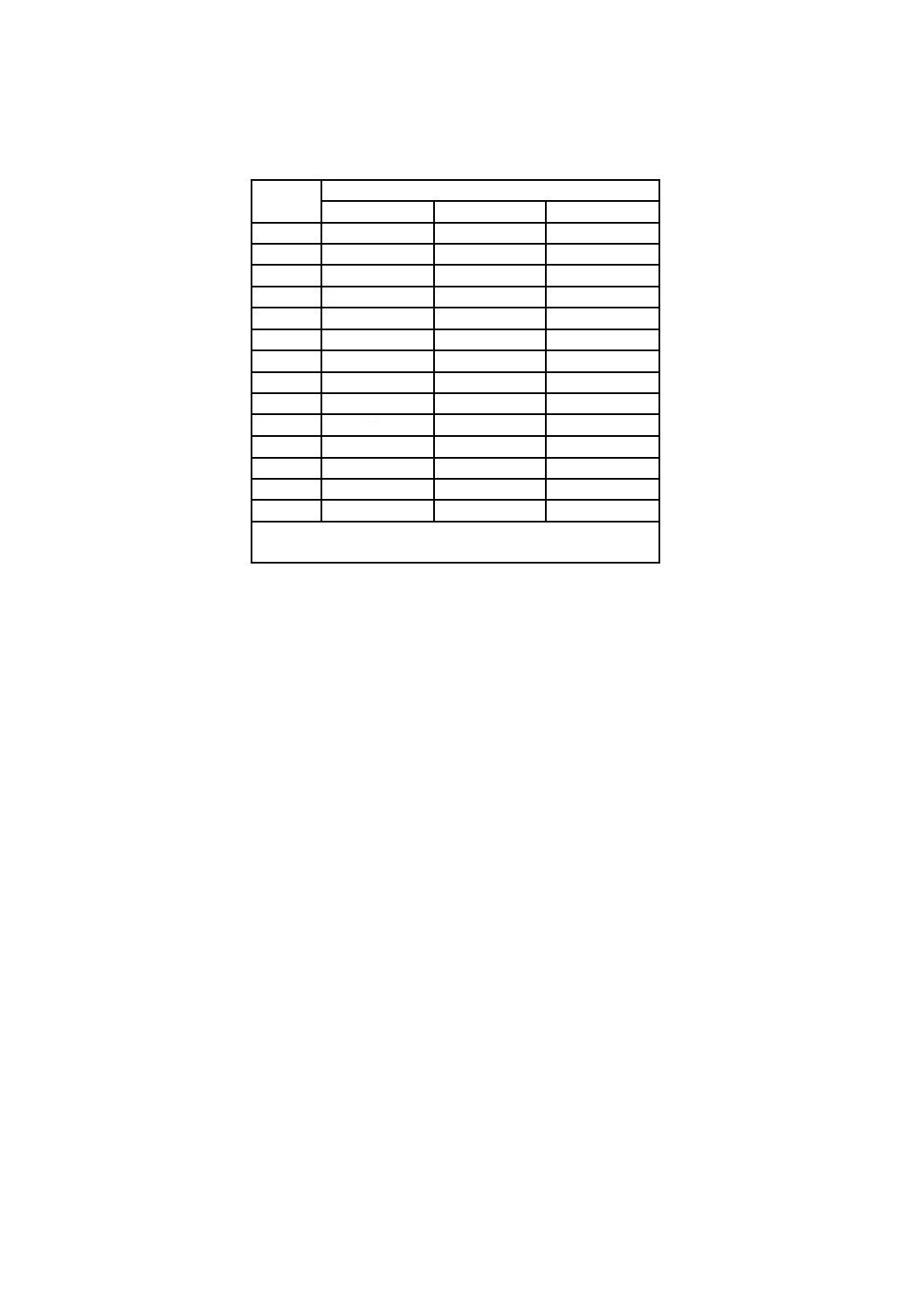

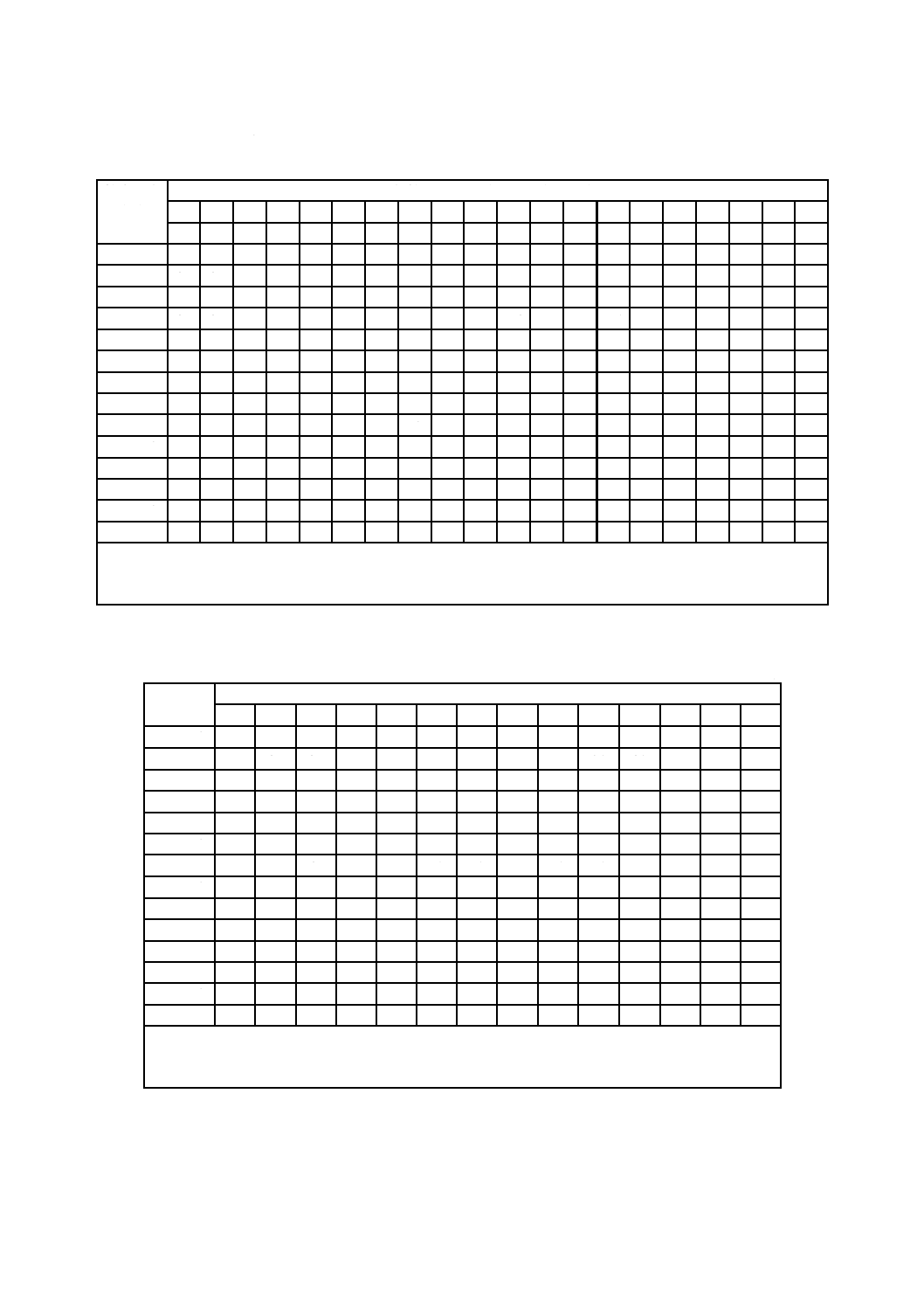

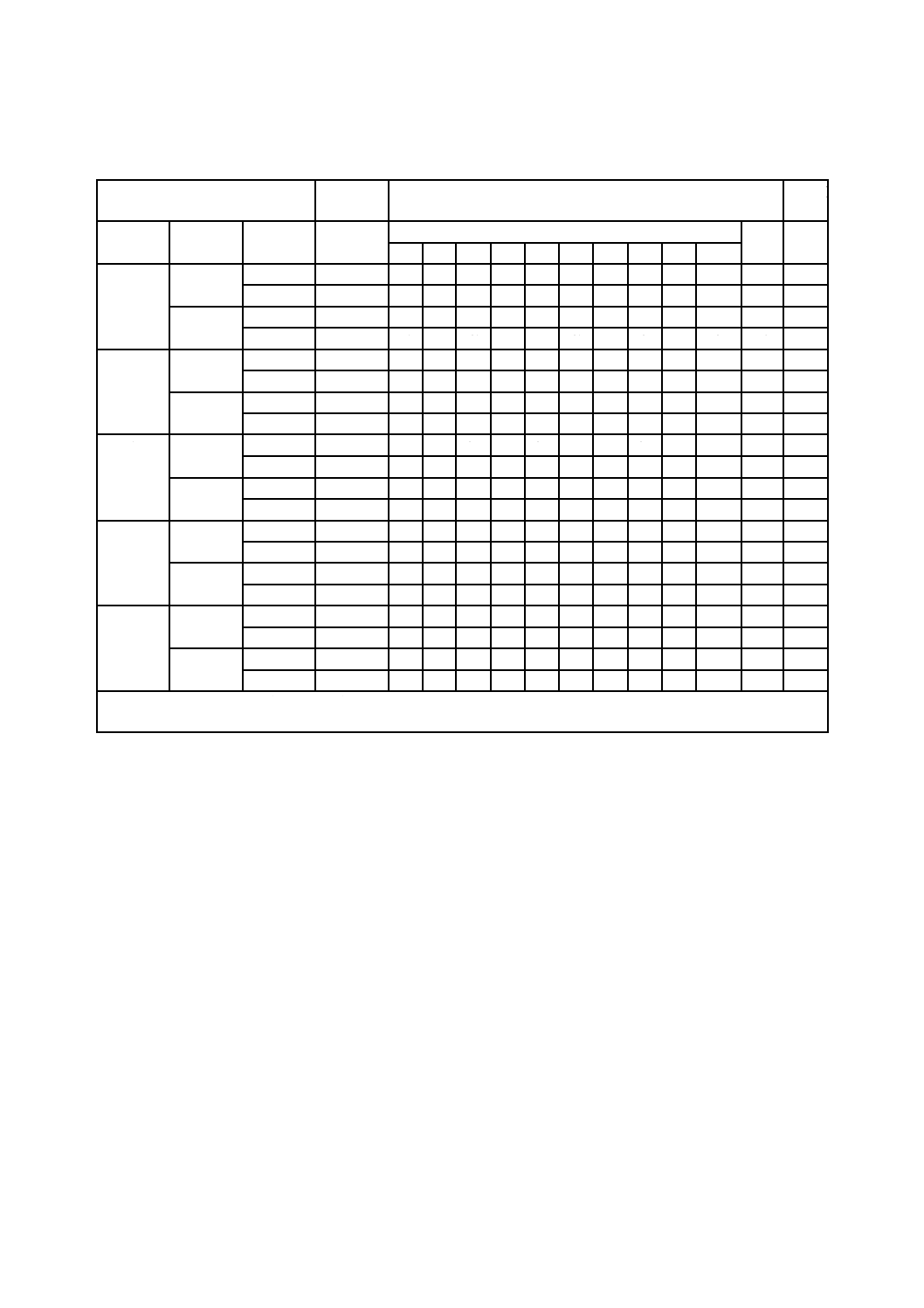

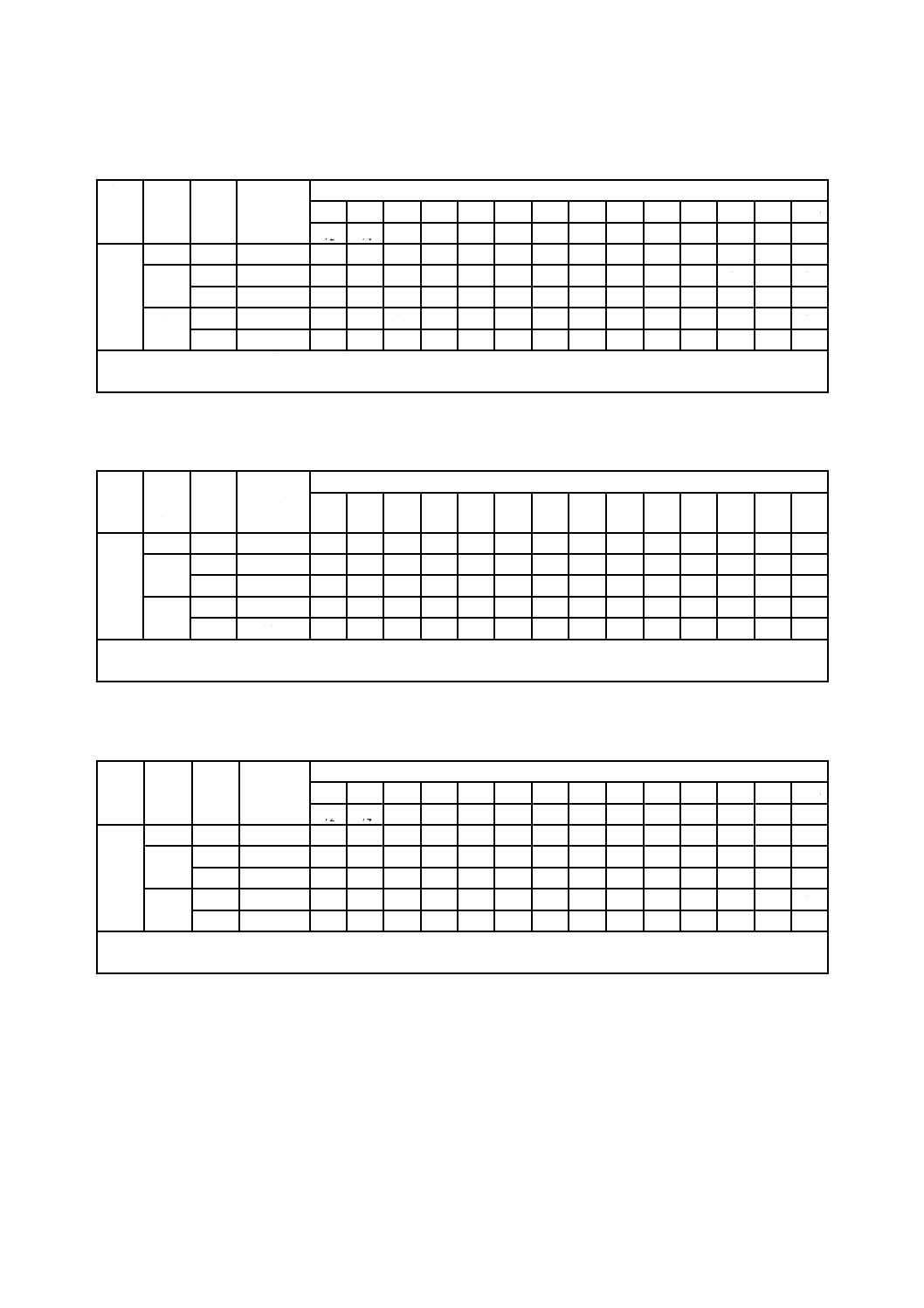

表3−保温・保冷材の種類及び主な物性(参考)

(JIS A 9510無機多孔質保温材)

種類

密度

kg/m3

使用温度a)

℃

熱伝導率

W/(m・K)

(平均温度℃)

熱伝導率算出参考式b)

W/(m・K)

θ:温度(℃)

けい酸カ

ルシウム

保温板

(筒)

1号−15 155以下 1 000以下 200 ℃

0.066以下 0.040 7+1.28×10−4・θ(0≦θ≦300)

0.055 5+2.05×10−5・θ+1.93×10−7θ 2

(300<θ≦800)

300 ℃

0.079以下

400 ℃

0.095以下

500 ℃

0.114以下

600 ℃

0.137以下

保温板

(筒)

1号−22 220以下 1 000以下 200 ℃

0.077以下 0.053 5+1.16×10−4・θ(0≦θ≦300)

0.061 2+3.38×10−5・θ+1.95×10−7・θ 2

(300<θ≦800)

300 ℃

0.088以下

400 ℃

0.106以下

500 ℃

0.127以下

600 ℃

0.152以下

保温板

(筒)

2号−17 170以下 650以下 200 ℃

0.070以下 0.046 5+1.16×10−4・θ(0≦θ≦200)

0.057 0−9.36×10−6・θ+3.74×10−7・θ 2

(200<θ≦600)

300 ℃

0.088以下

400 ℃

0.113以下

500 ℃

0.146以下

はっ水性

パーライ

ト

保温板

(筒)

3号−25 250以下 900以下 70 ℃

0.072以下 0.063 2+1.26×10−4・θ+2.67×10−8・θ 2

(0≦θ≦800)

保温板

(筒)

4号−18 185以下 650以下 70 ℃

0.056以下 0.048 3+1.27×10−4・θ+3.70×10−8・θ 2

(0≦θ≦600)

注a) 実際に使用する際の諸条件を考慮した使用温度の上限は附属書F参照。

b) 熱伝導率算出参考式は,熱伝導率を測定した温度範囲を表示している。

33

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

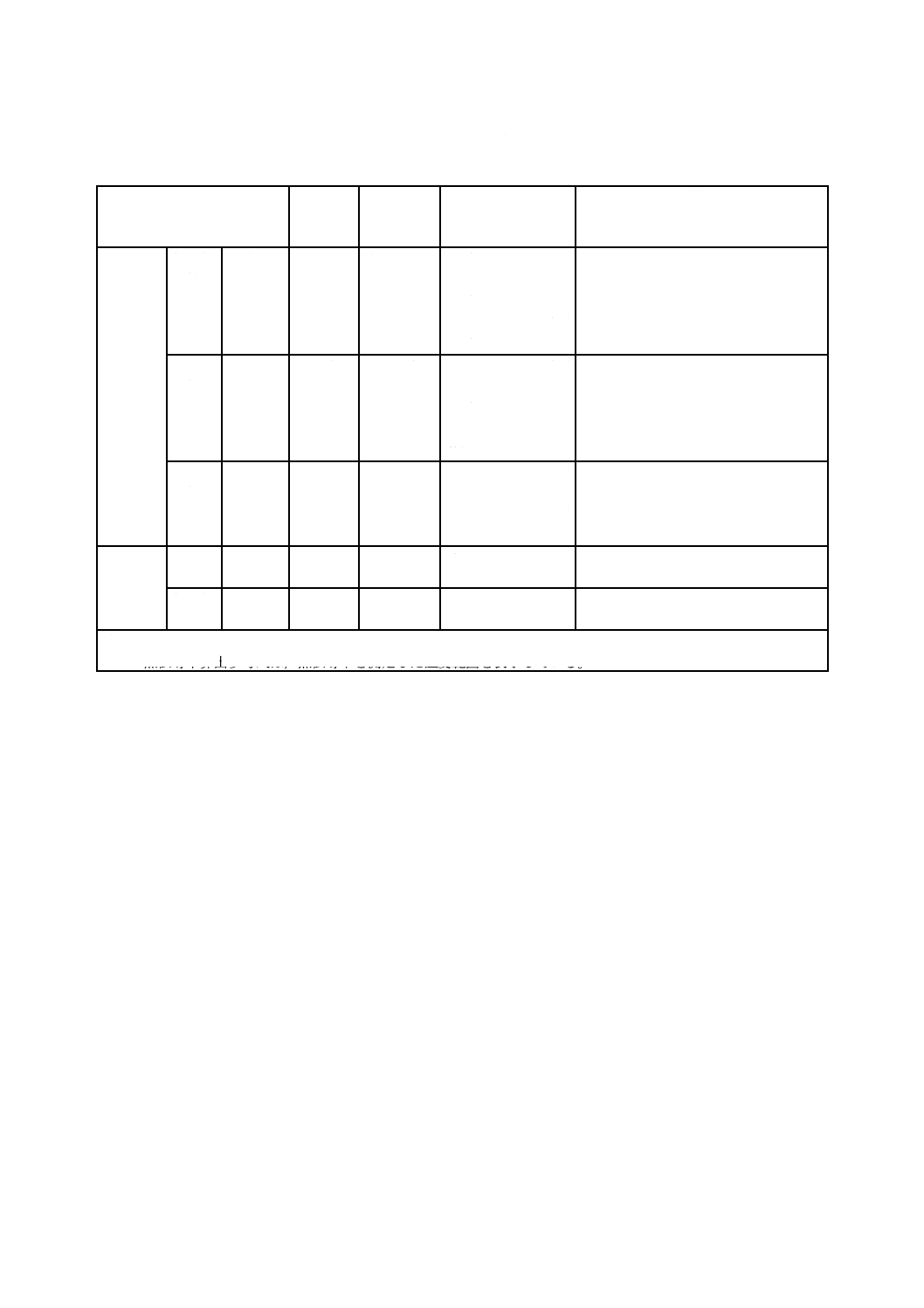

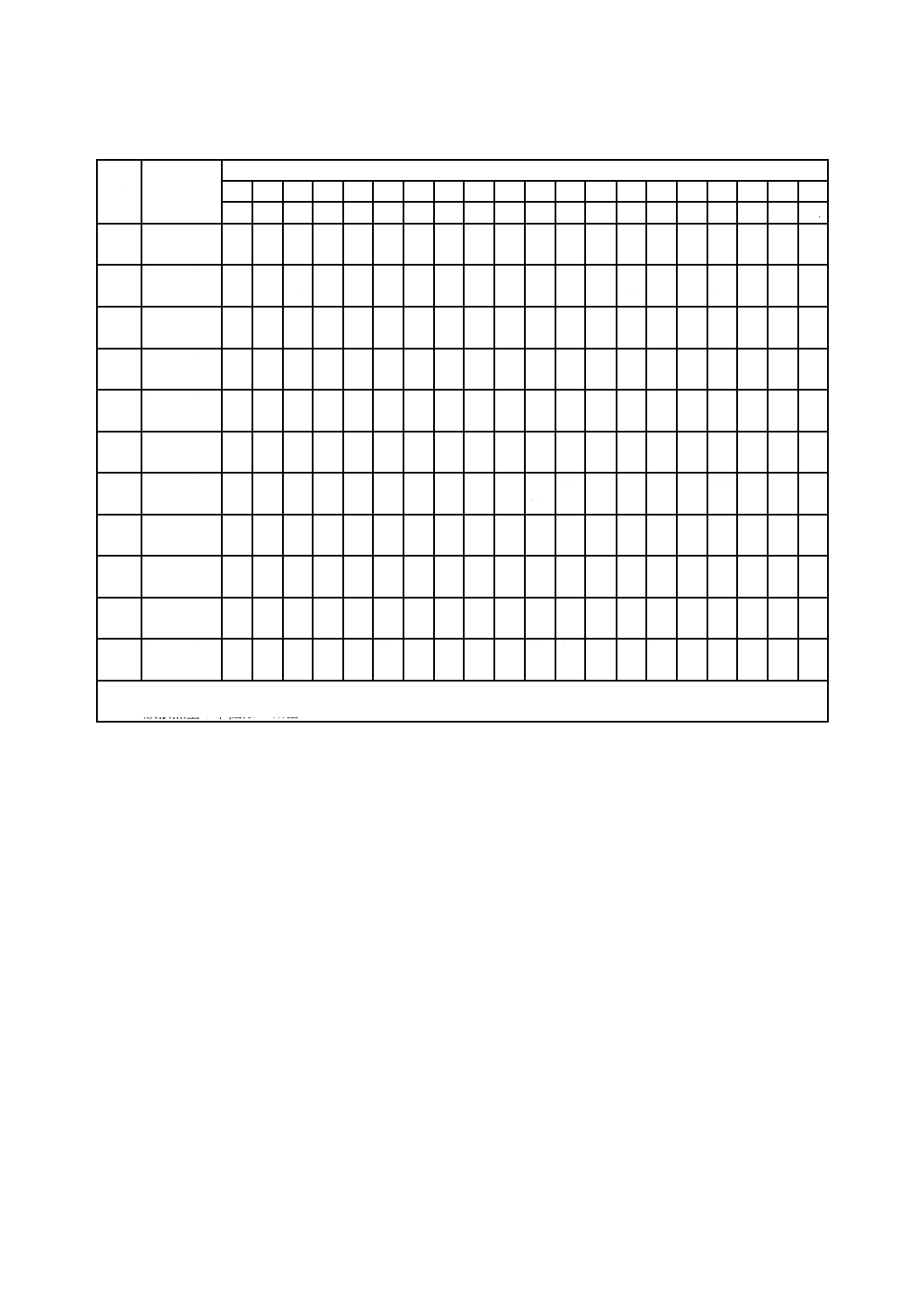

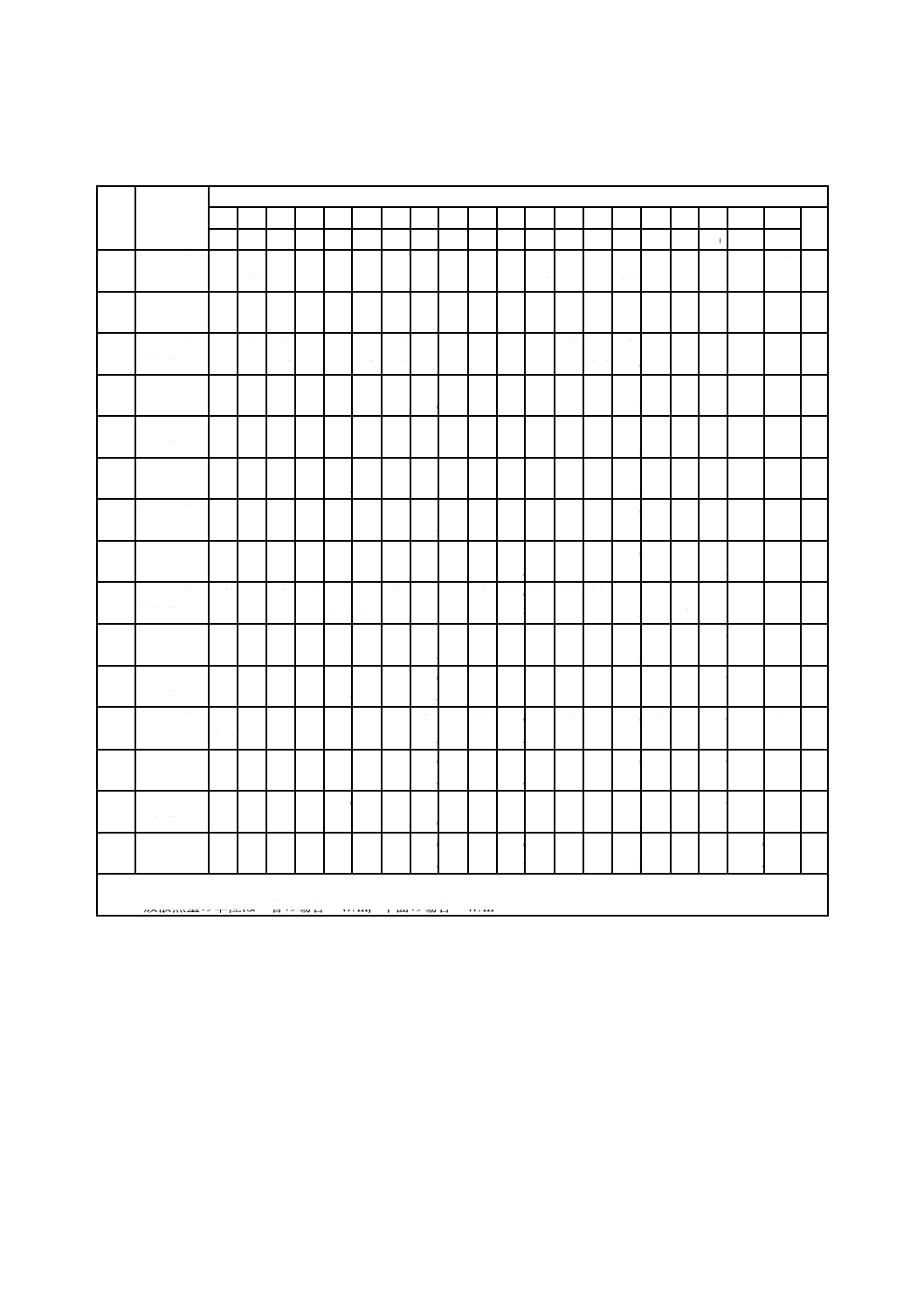

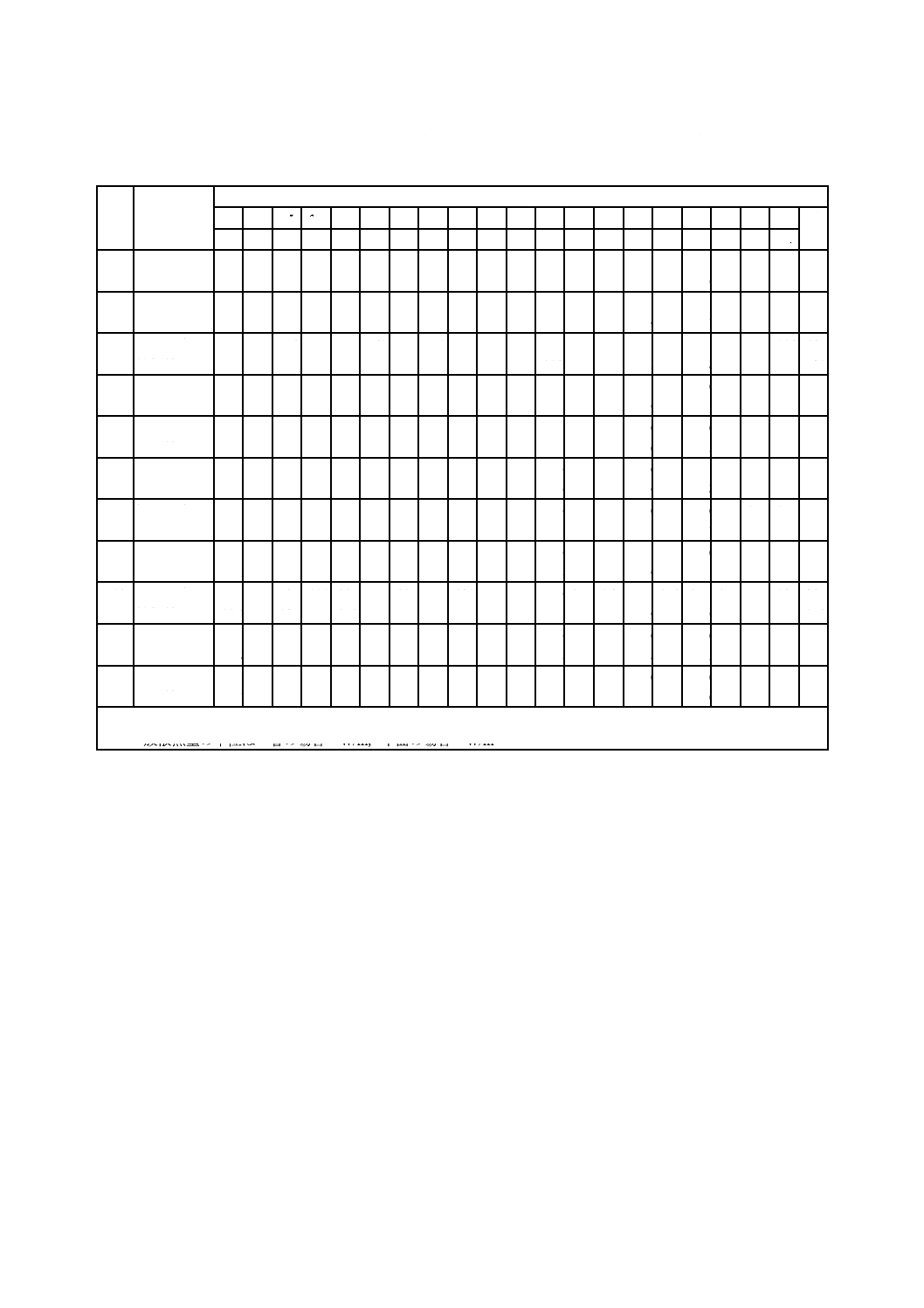

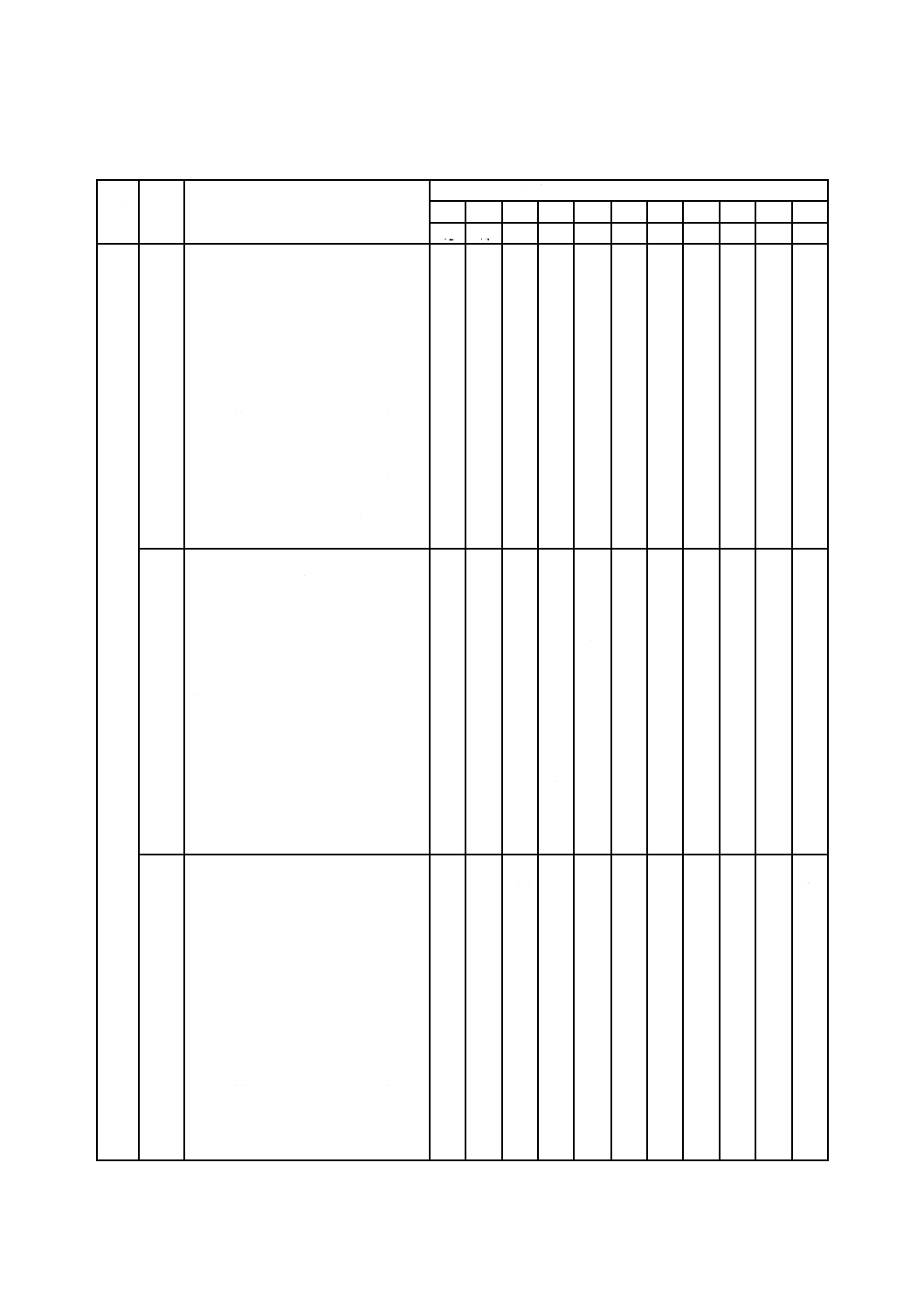

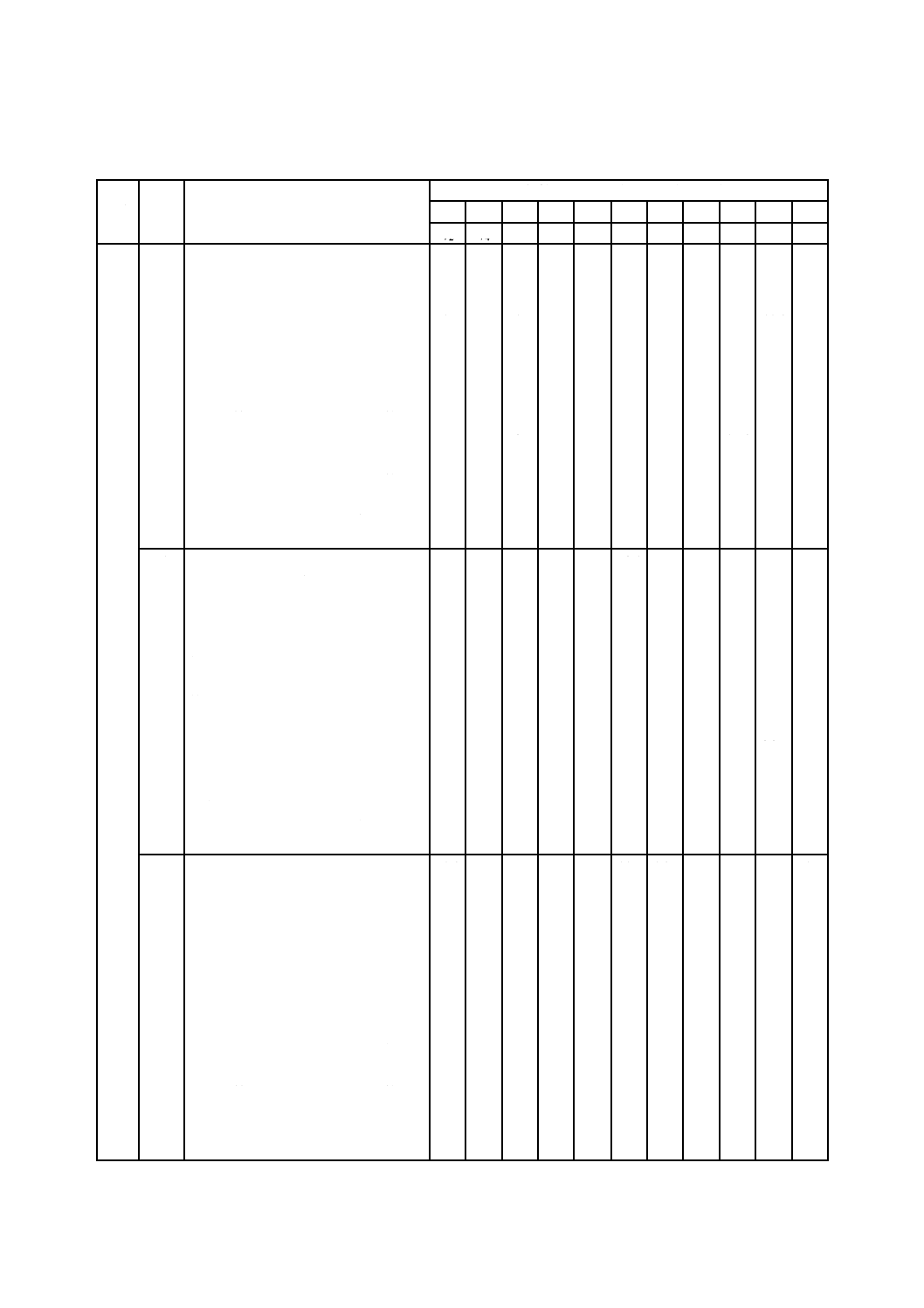

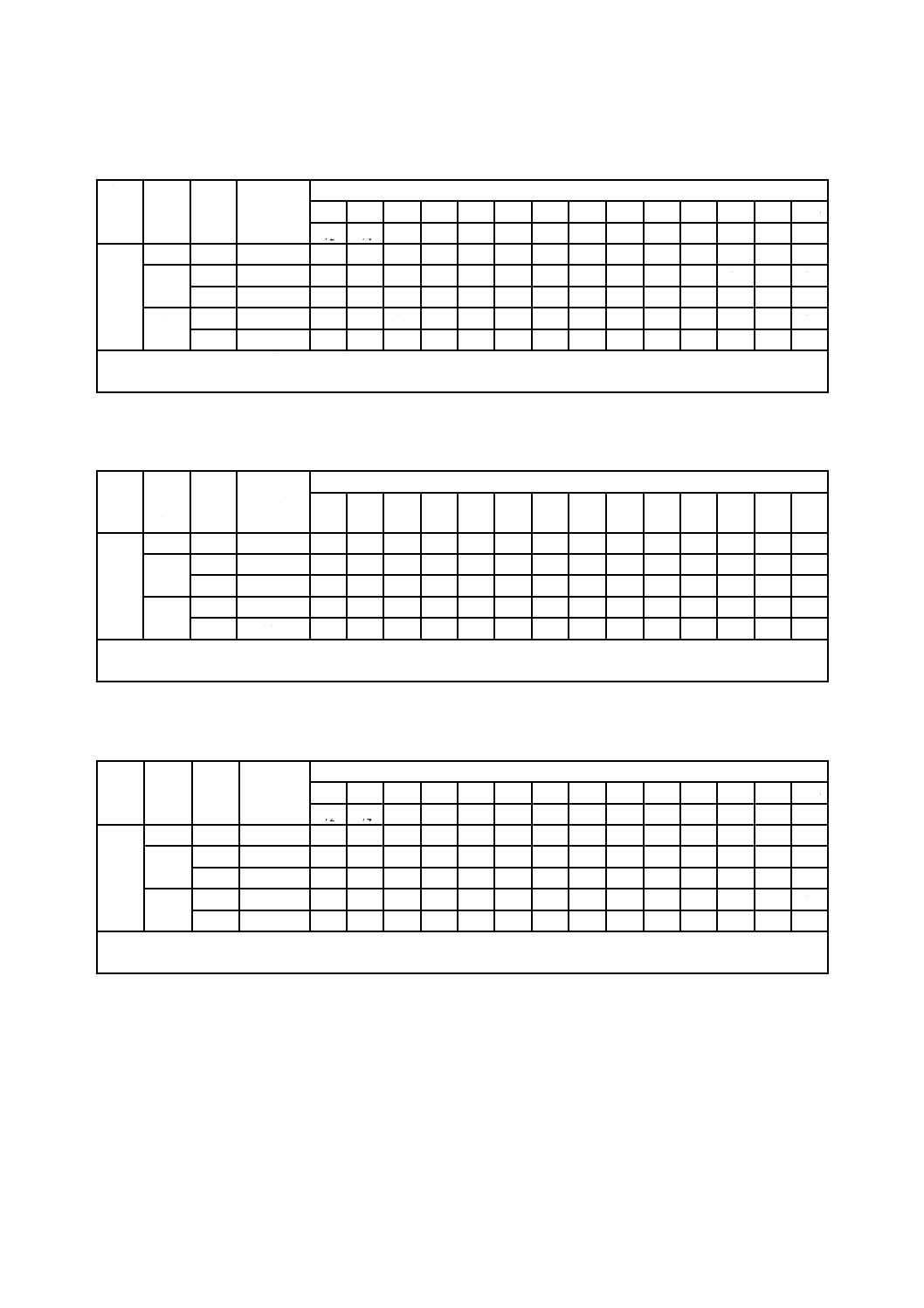

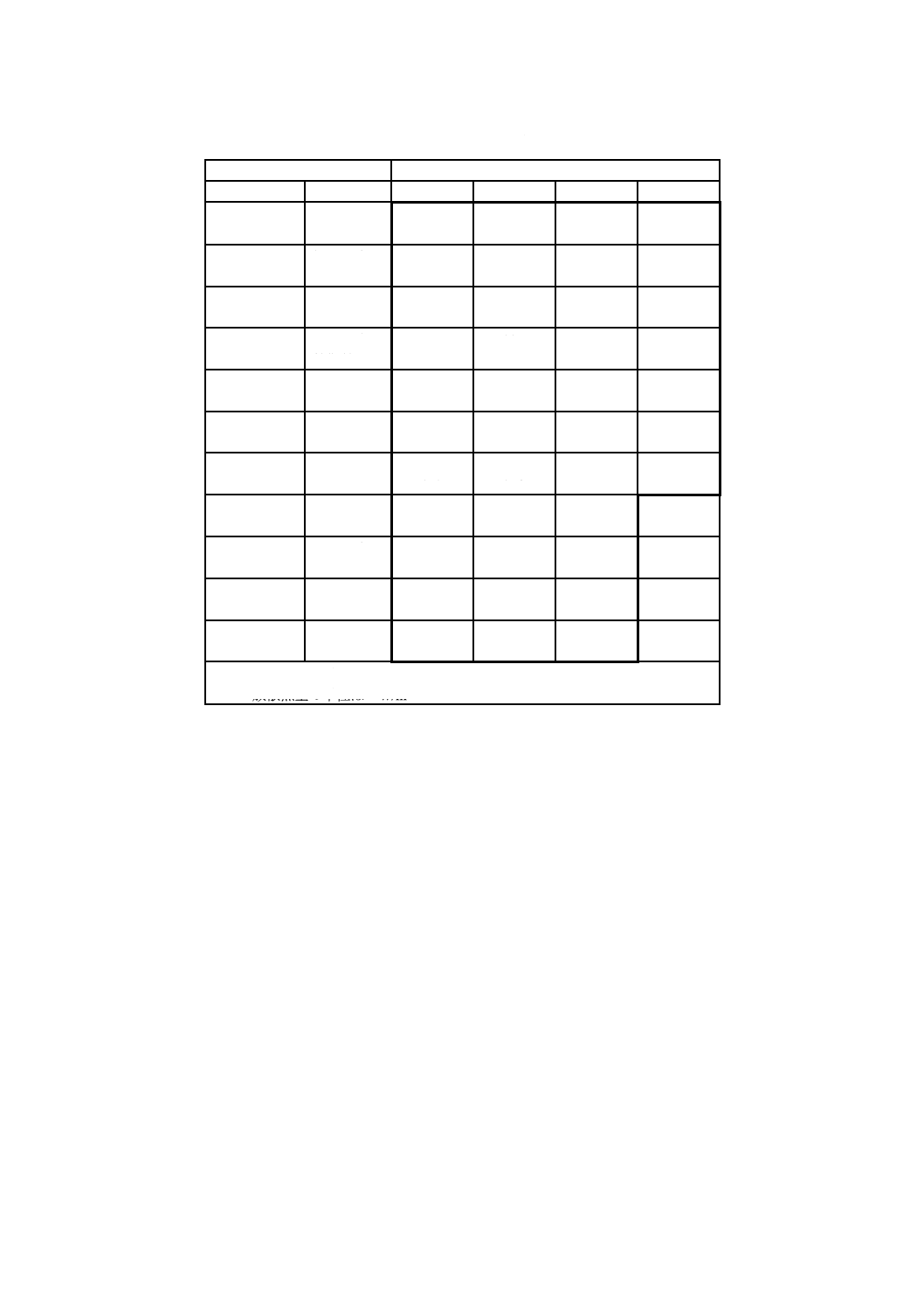

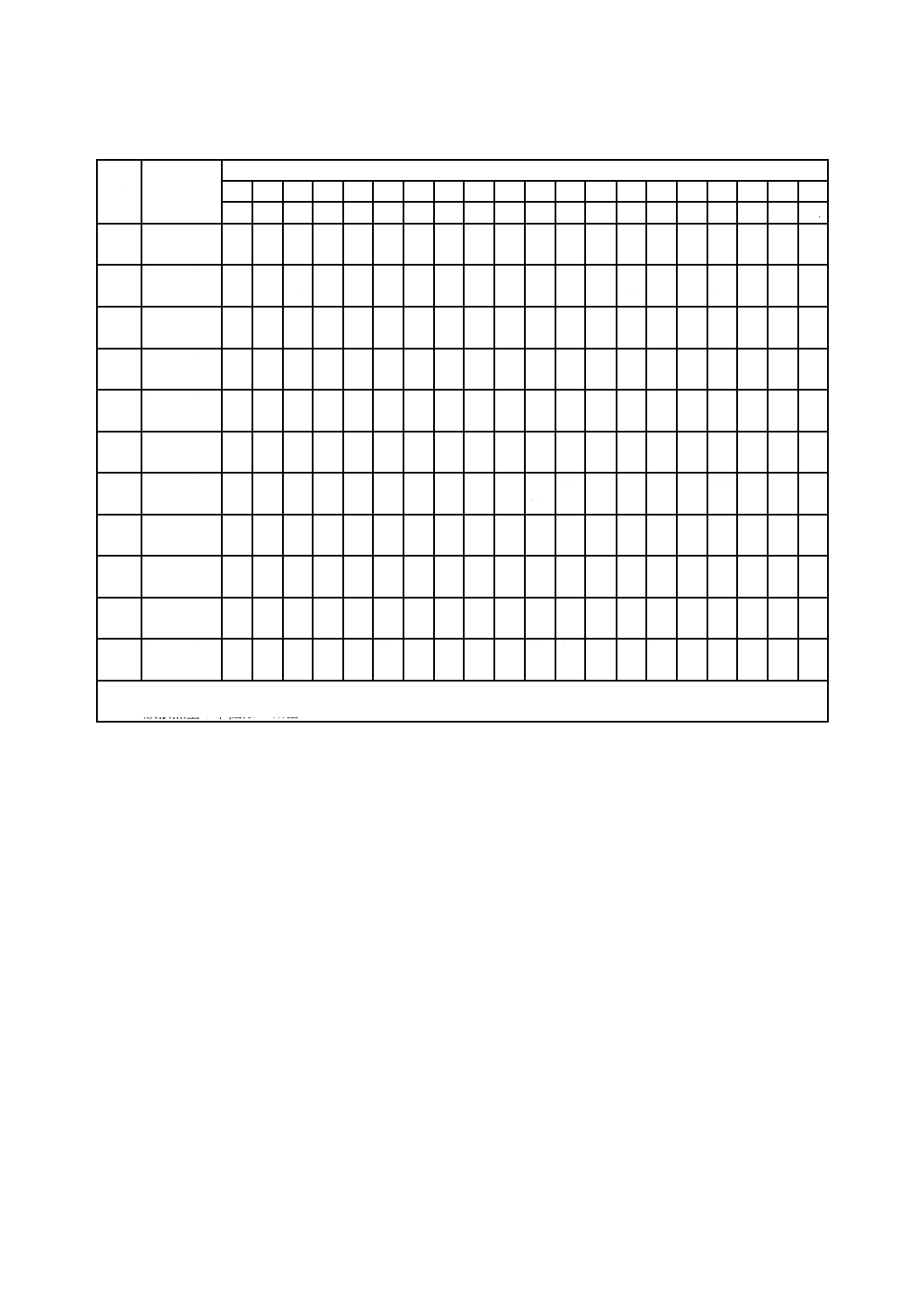

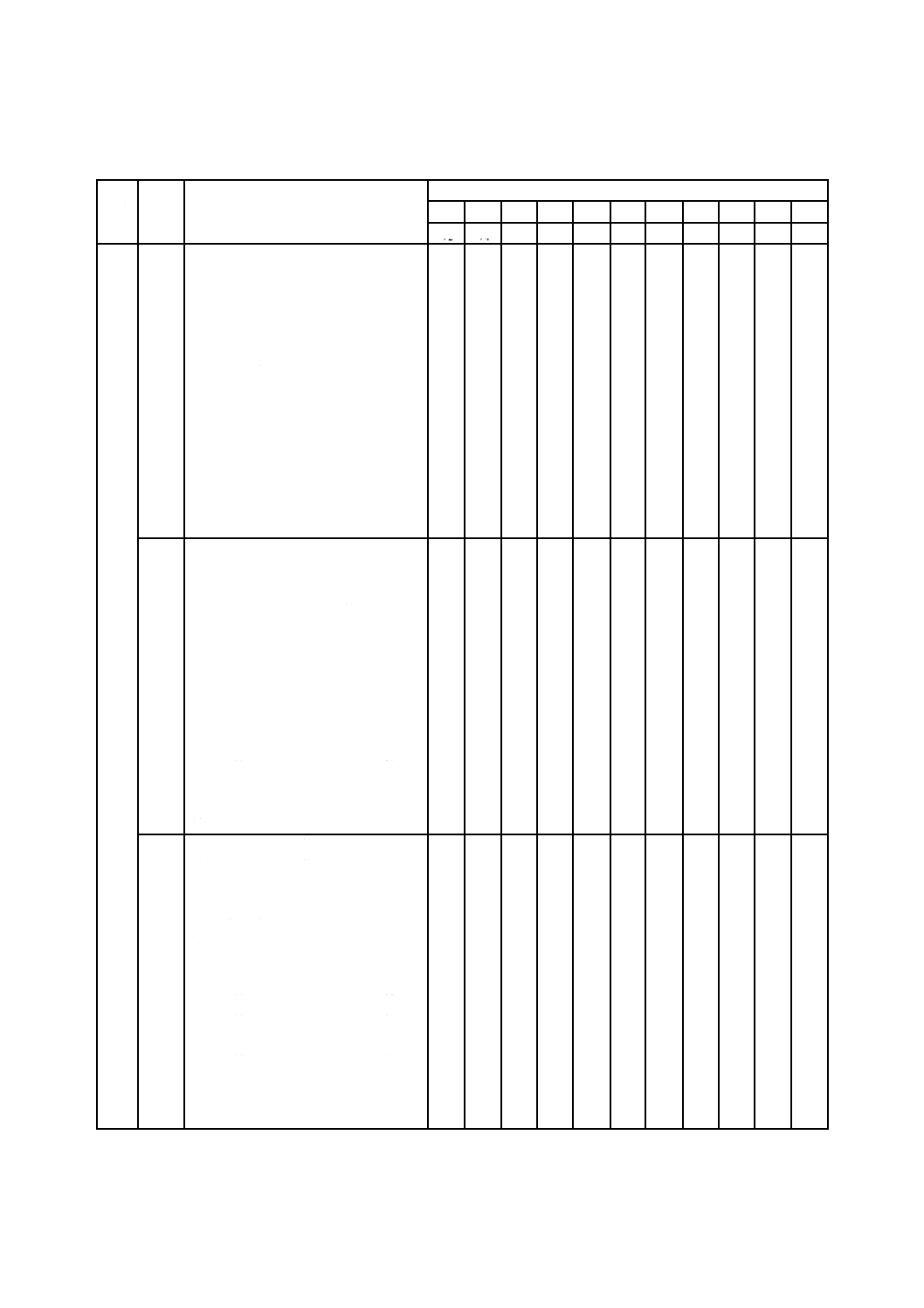

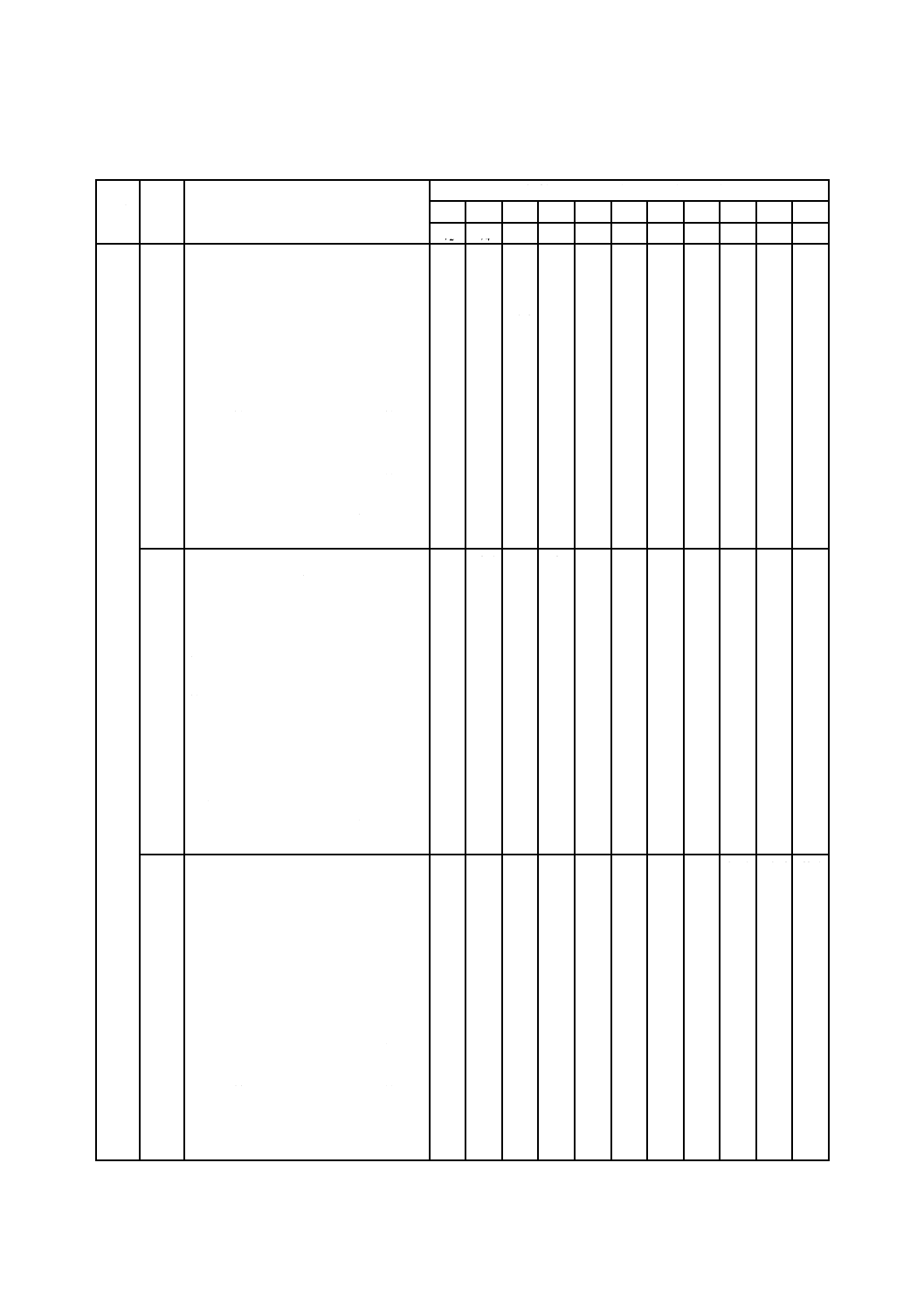

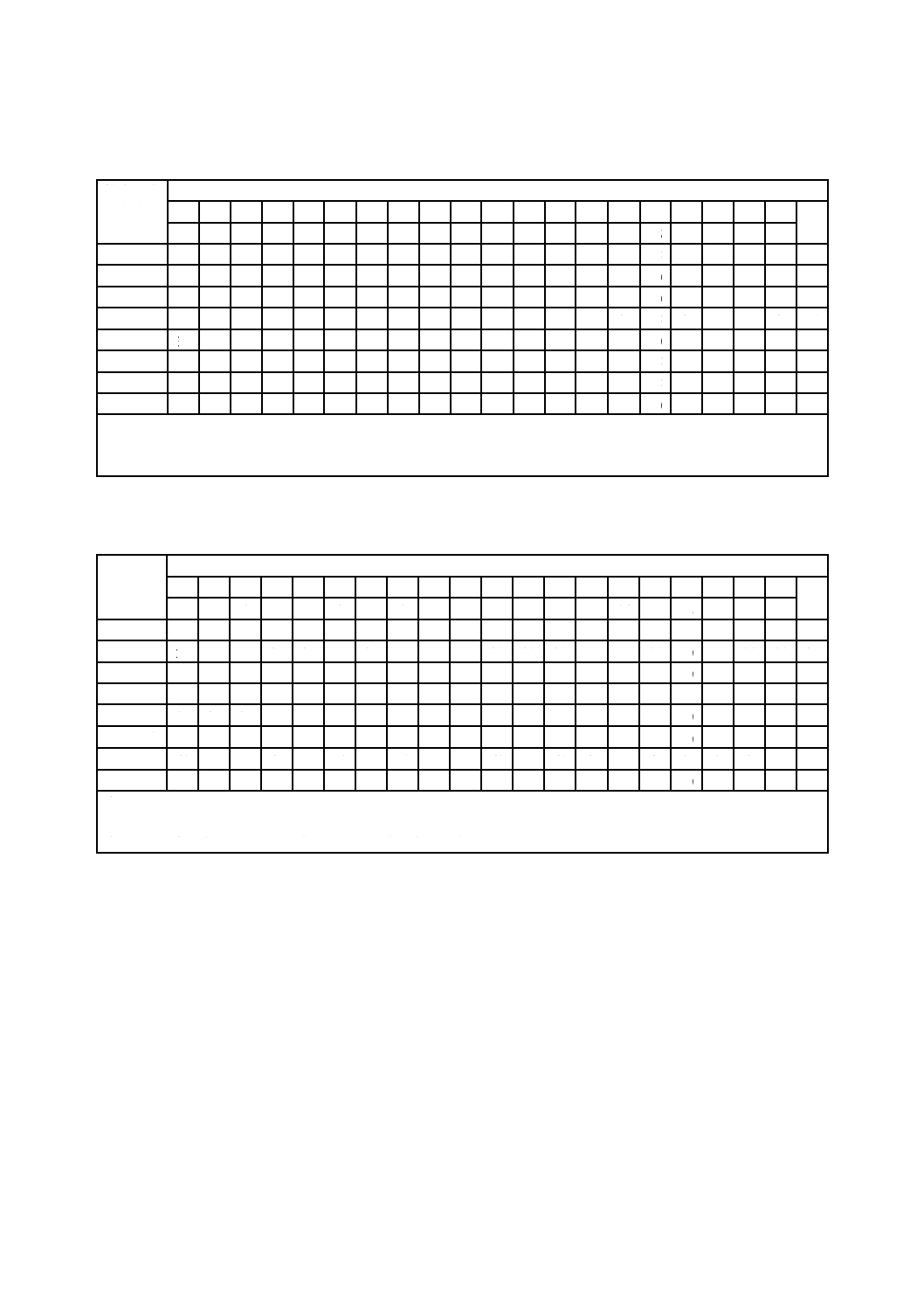

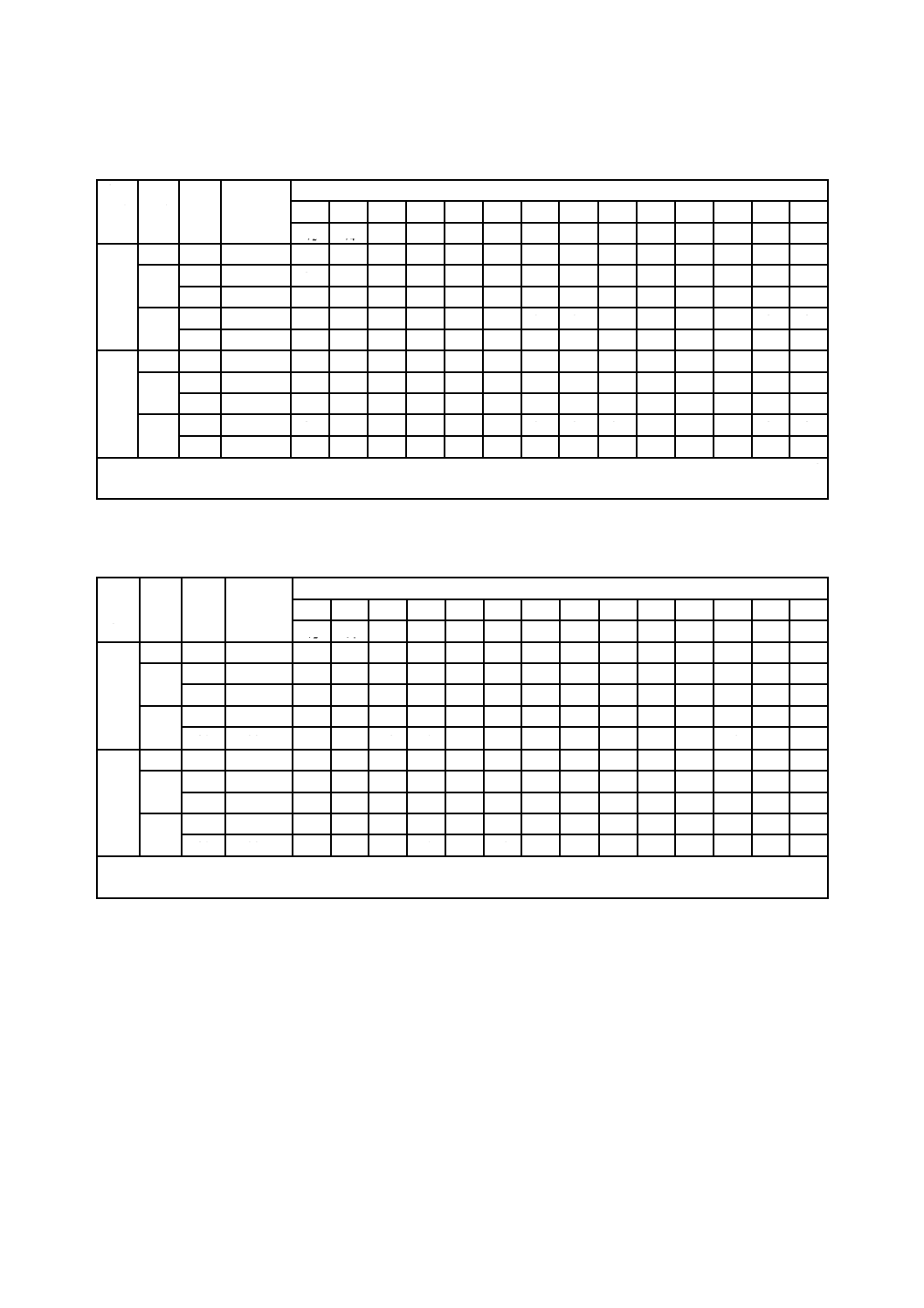

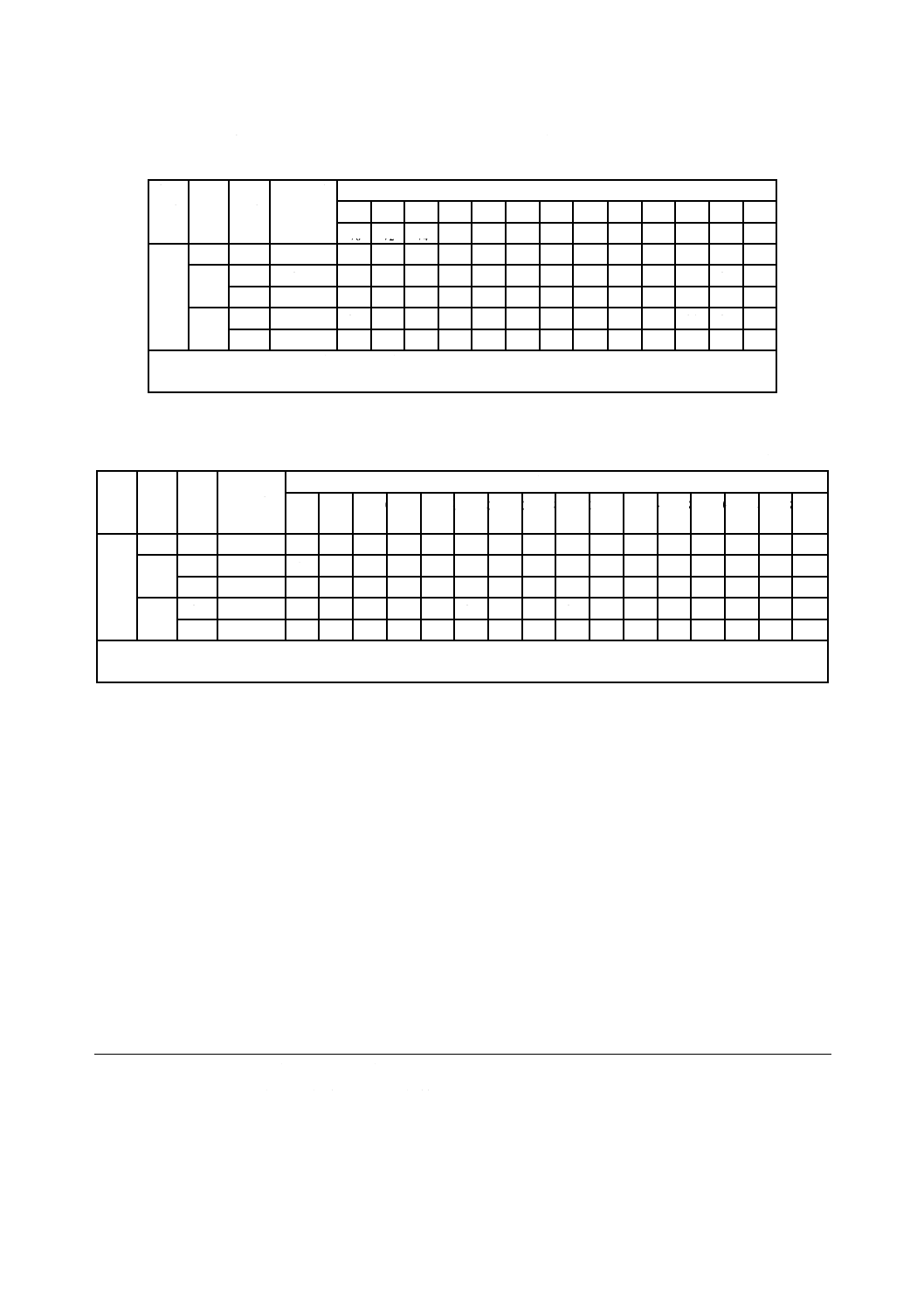

表4−保温・保冷材の種類及び主な物性(参考)

(JIS A 9511発泡プラスチック保温材)

種類

密度

kg/m3

使用温度

a)

℃

熱伝導率

W/(m・K)

(平均温度

23 ℃)

熱伝導率算出参考式b)

W/(m・K)

θ:温度(℃)

ビーズ法ポ

リスチレン

フォーム

保温板 特号

27以上

80以下

0.034

0.031 6+0.000 12・θ(−50≦θ≦80)

1号

30以上

80以下

0.036

0.033 6+0.000 12・θ(−50≦θ≦80)

2号

25以上

80以下

0.037

0.034 6+0.000 12・θ(−50≦θ≦80)

3号

20以上

80以下

0.040

0.036 8+0.000 16・θ(−50≦θ≦80)

保温筒 1号

35以上

70以下

0.036

0.033 4+0.000 13・θ(−50≦θ≦70)

2号

30以上

70以下

0.036

0.033 6+0.000 12・θ(−50≦θ≦70)

3号

25以上

70以下

0.037

0.034 6+0.000 12・θ(−50≦θ≦70)

継ぎ手カバー

25以上

70以下

0.037

0.034 6+0.000 12・θ(−50≦θ≦70)

押出法ポリ

スチレンフ

ォーム

保温板 1種b

20以上

80以下

0.040

0.036 0+0.000 15・θ(−50≦θ≦80)

2種b

25以上

80以下

0.034

0.031 0+0.000 12・θ(−50≦θ≦80)

3種a,b

25以上

80以下

0.028

0.026 0+0.000 07・θ(−50≦θ≦80)

A種

硬質ウレタ

ンフォーム

保温板 1種1号

35以上

100以下

0.029

0.027 4+0.000 07・θ(−200≦θ≦100)

1種2号

35以上

100以下

0.026

0.024 5+0.000 07・θ(−200≦θ≦100)

1種3号

35以上

100以下

0.024

0.029 4+0.000 10・θ(−200≦θ≦−60)

0.020 9+3.13×10−5・θ+3.53×10−6・θ 2+

4.01×10−8・θ 3

(−60<θ≦15)

0.020 2+0.000 14・θ(15<θ≦100)

1種4号

25以上

100以下

0.025

2種1号

35以上

100以下

0.023

0.024 0+2×10−5・θ+1.3×10−6・θ 2+

2×10−8・θ 3

(−60<θ≦30)

0.021 9+0.000 14・θ(30<θ≦100)

2種2号

25以上

100以下

0.024

2種3号

35以上

100以下

0.027

0.026 4+0.000 07・θ(−200≦θ≦100)

2種4号

25以上

100以下

0.028

3種1号

35以上

100以下

0.023

0.024 0+2×10−5・θ+1.3×10−6・θ 2+

2×10−8・θ 3

(−60<θ≦30)

0.021 9+0.000 14・θ(30<θ≦100)

3種2号

25以上

100以下

0.024

保温筒 1種1号

35以上

100以下

0.029

0.027 4+0.000 07・θ(−200≦θ≦100)

1種2号

35以上

100以下

0.026

0.024 5+0.000 07・θ(−200≦θ≦100)

1種3号

35以上

100以下

0.024

0.029 4+0.000 10・θ(−200≦θ≦−60)

0.020 9+3.13×10−5・θ+3.53×10−6・θ 2+

4.01×10−8・θ 3

(−60<θ≦15)

0.020 2+0.000 14・θ(15<θ≦100)

1種4号

25以上

100以下

0.025

2種1号

35以上

100以下

0.026

0.024 5+0.000 07・θ(−200≦θ≦100)

2種2号

35以上

100以下

0.024

0.029 4+0.000 10・θ(−200≦θ≦−60)

0.020 9+3.13×10−5・θ+3.53×10−6・θ 2+

4.01×10−8・θ 3

(−60<θ≦15)

0.020 2+0.000 14・θ(15<θ≦100)

B種

硬質ウレタ

ンフォーム

保温板 1種1号

35以上

100以下

0.024

0.029 4+0.000 10・θ(−200≦θ≦−60)

0.020 9+3.13×10−5・θ+3.53×10−6・θ 2+

4.01×10−8・θ 3

(−60<θ≦15)

0.020 2+0.000 14・θ(15<θ≦100)

1種2号

25以上

100以下

0.025

2種1号

35以上

100以下

0.023

2種2号

25以上

100以下

0.024

保温筒 1種1号

35以上

100以下

0.024

1種2号

25以上

100以下

0.025

2種

35以上

100以下

0.024

34

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

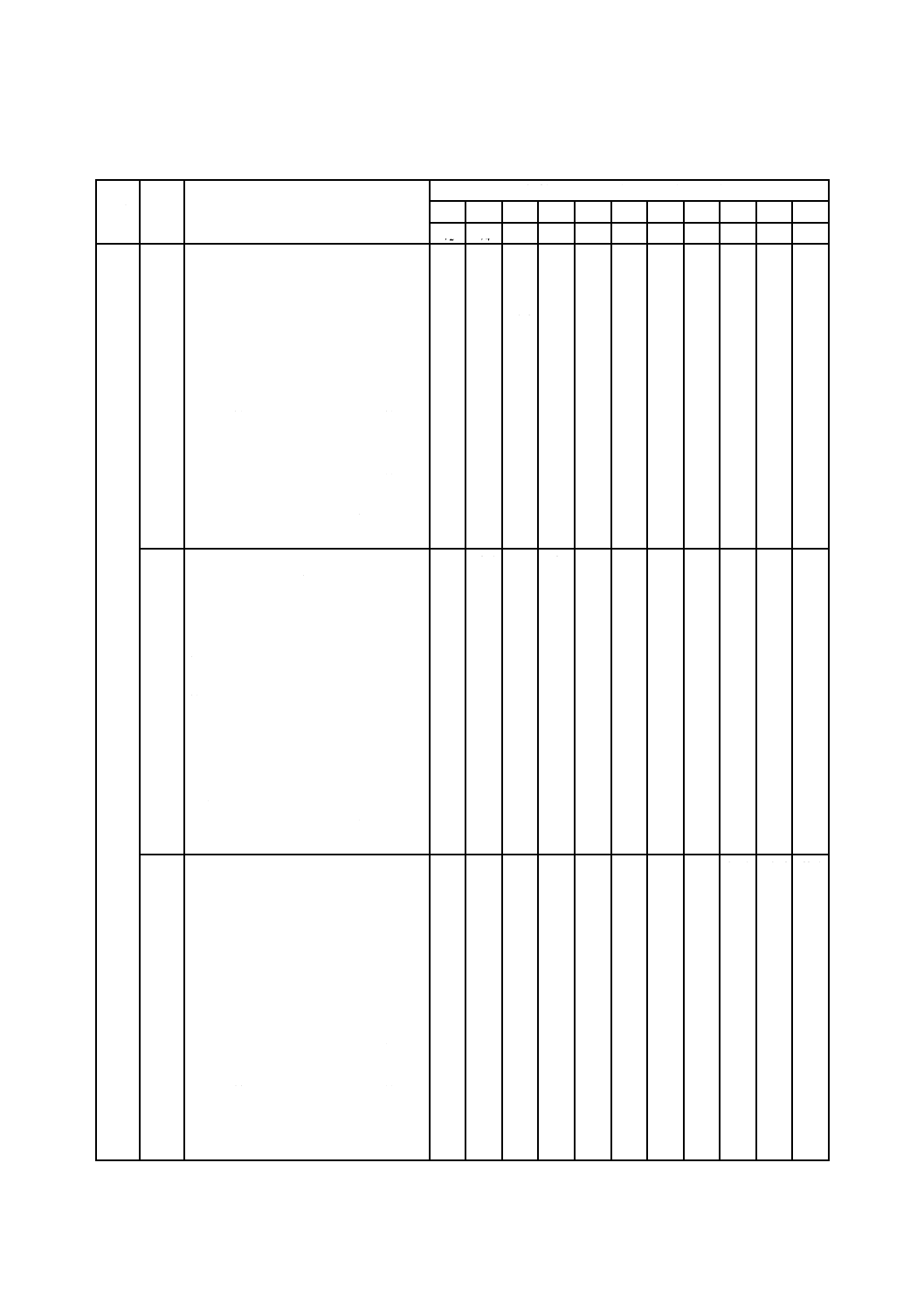

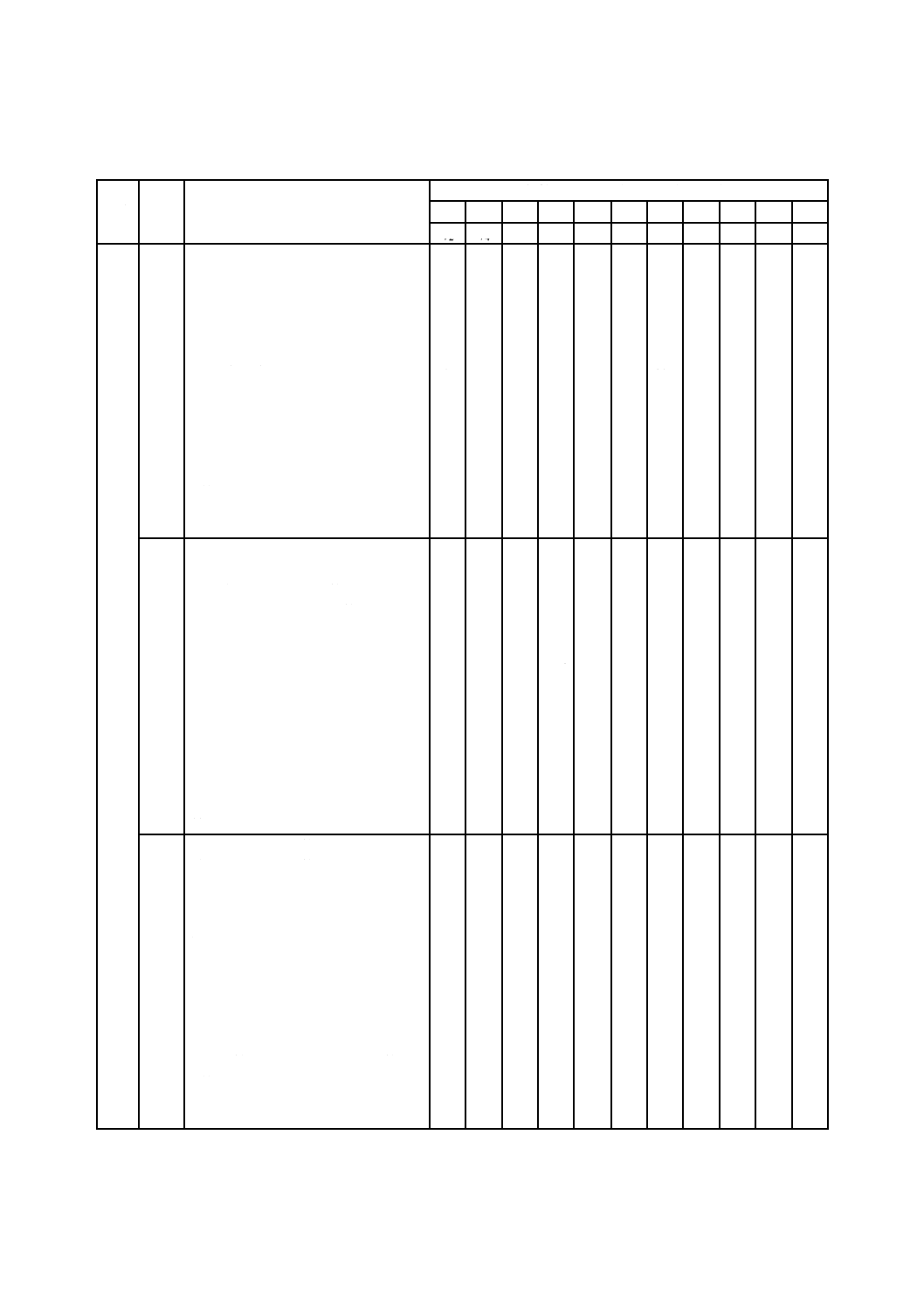

表4−保温・保冷材の種類及び主な物性(参考)

(JIS A 9511発泡プラスチック保温材)(続き)

種類

密度

kg/m3

使用温度

a)

℃

熱伝導率

W/(m・K)

(平均温度

23 ℃)

熱伝導率算出参考式b)

W/(m・K)

θ:温度(℃)

フェノール

フォーム保

温材

保温板 1種2号C 25以上

130以下

0.020

0.026 0+0.000 1・θ(−200≦θ≦−60)

0.019 1+3×10−5・θ+4×10−6・θ 2+5×10−8・θ 3

(−60<θ≦10)

0.018 7+0.000 1・θ(10<θ≦130)

1種2号D 25以上

130以下

0.019

ポリエチレ

ンフォーム

保温板 1種1号

10以上

70以下

0.042

0.038 0+0.000 17・θ(−50≦θ≦70)

1種2号

10以上

70以下

0.042

0.038 0+0.000 17・θ(−50≦θ≦70)

2種

20以上

70以下

0.038

0.037 9+0.000 17・θ(−50≦θ≦70)

保温筒 1種

10以上

70以下

0.043

0.039 0+0.000 17・θ(−50≦θ≦70)

2種

20以上

120以下

0.043

0.039 0+0.000 17・θ(−50≦θ≦70)

注a) 実際に使用する際の諸条件を考慮した使用温度の上限は附属書F参照。

b) 熱伝導率算出参考式は,熱伝導率を測定した温度範囲を表示している。

35

A 9501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

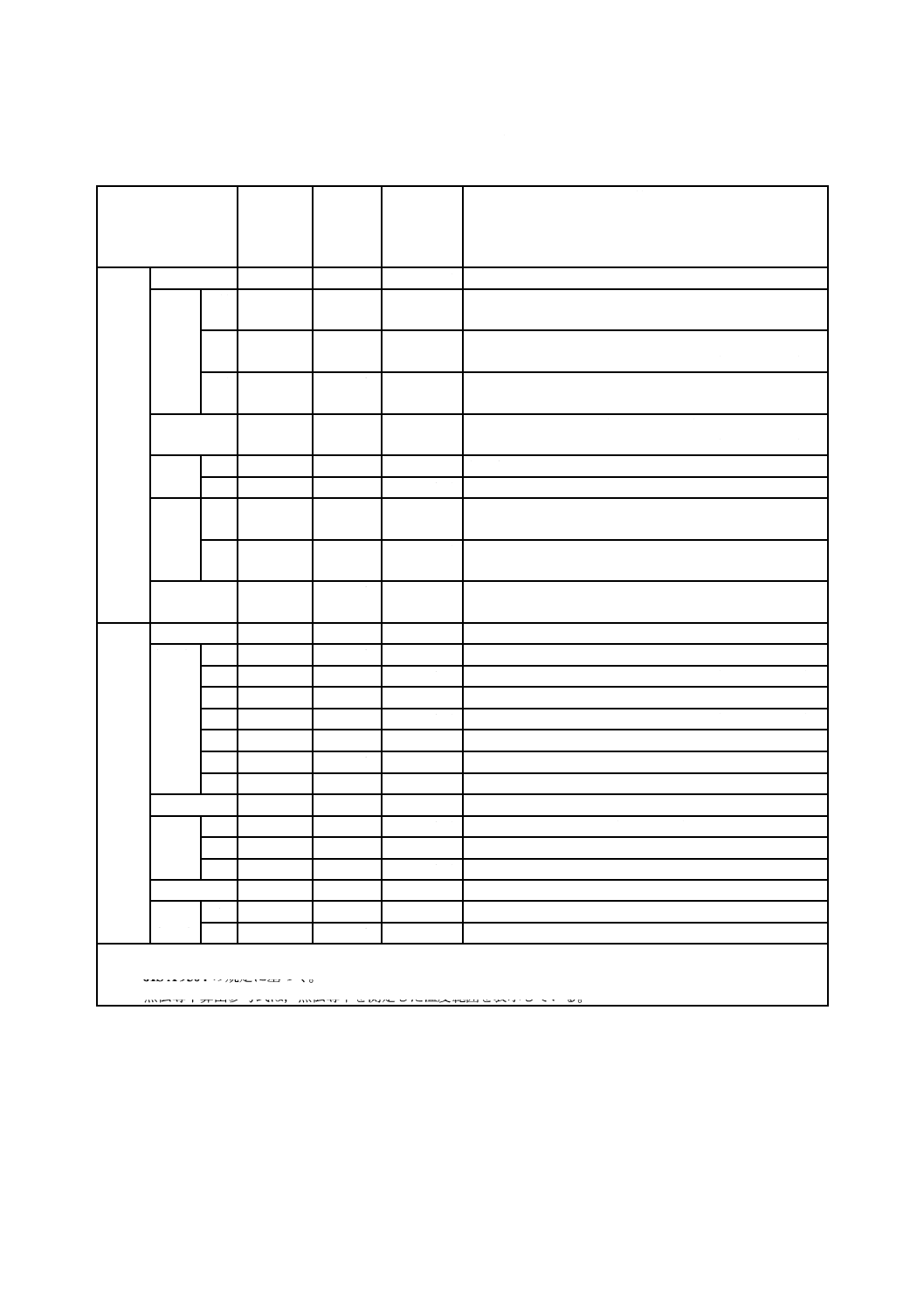

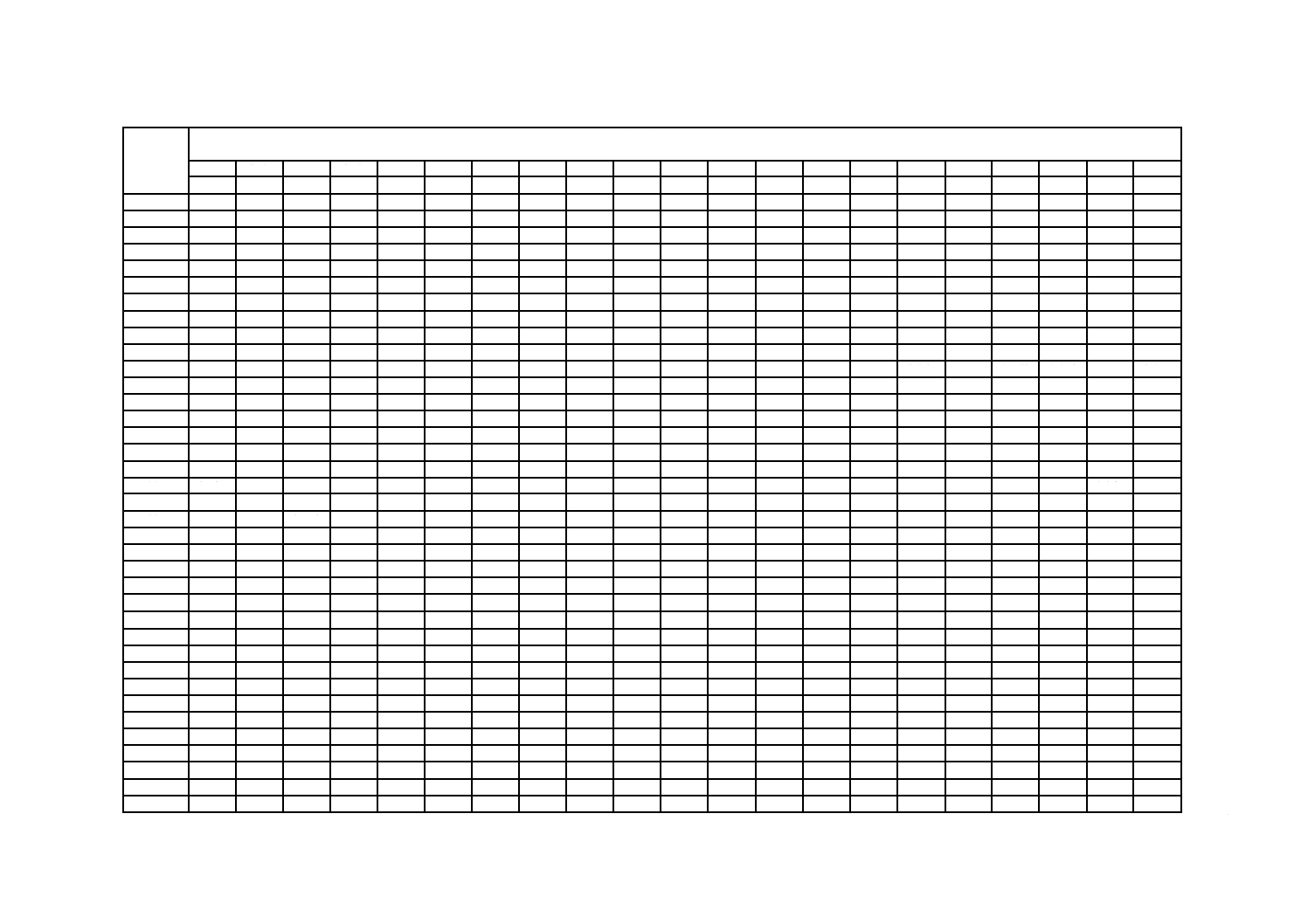

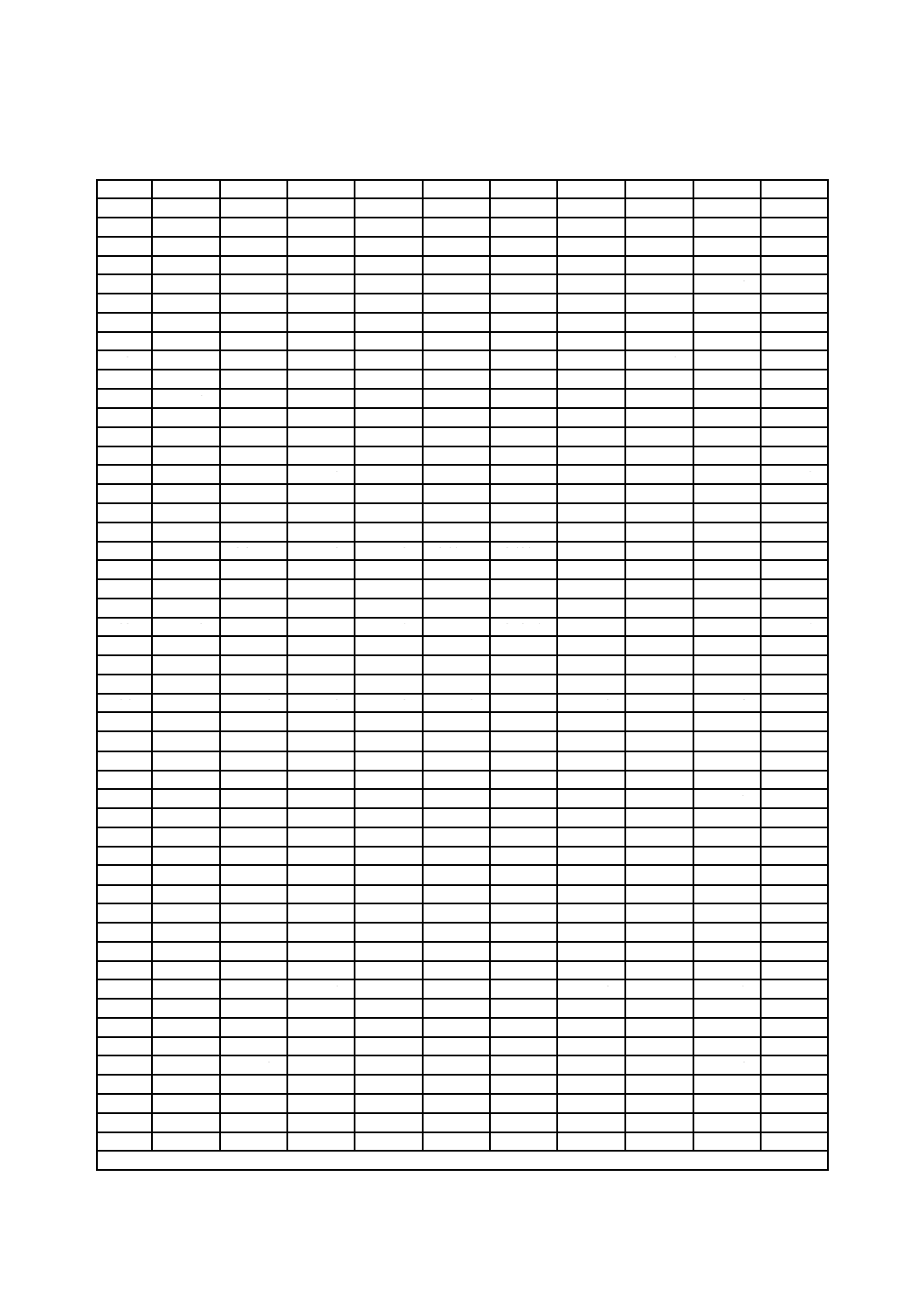

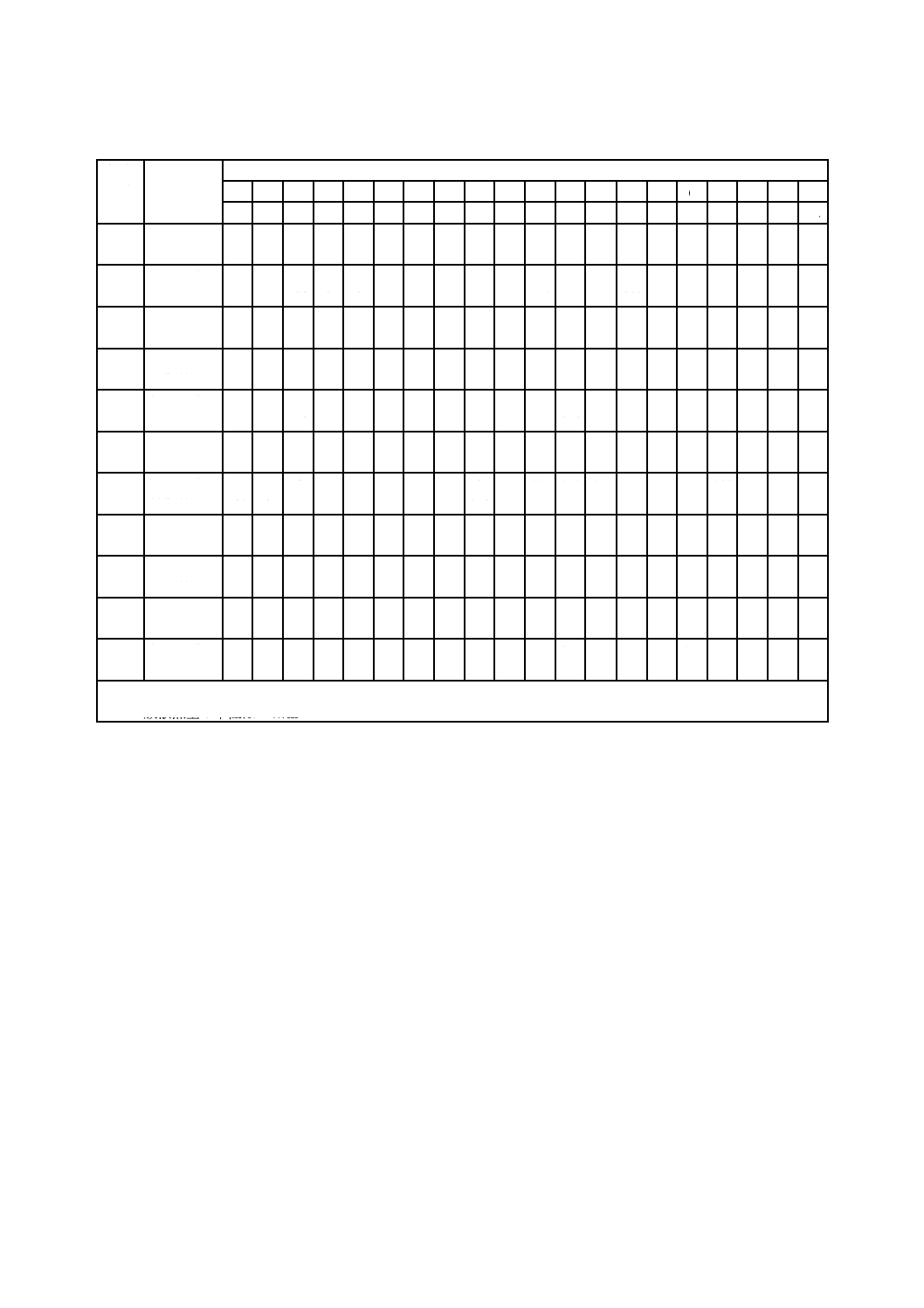

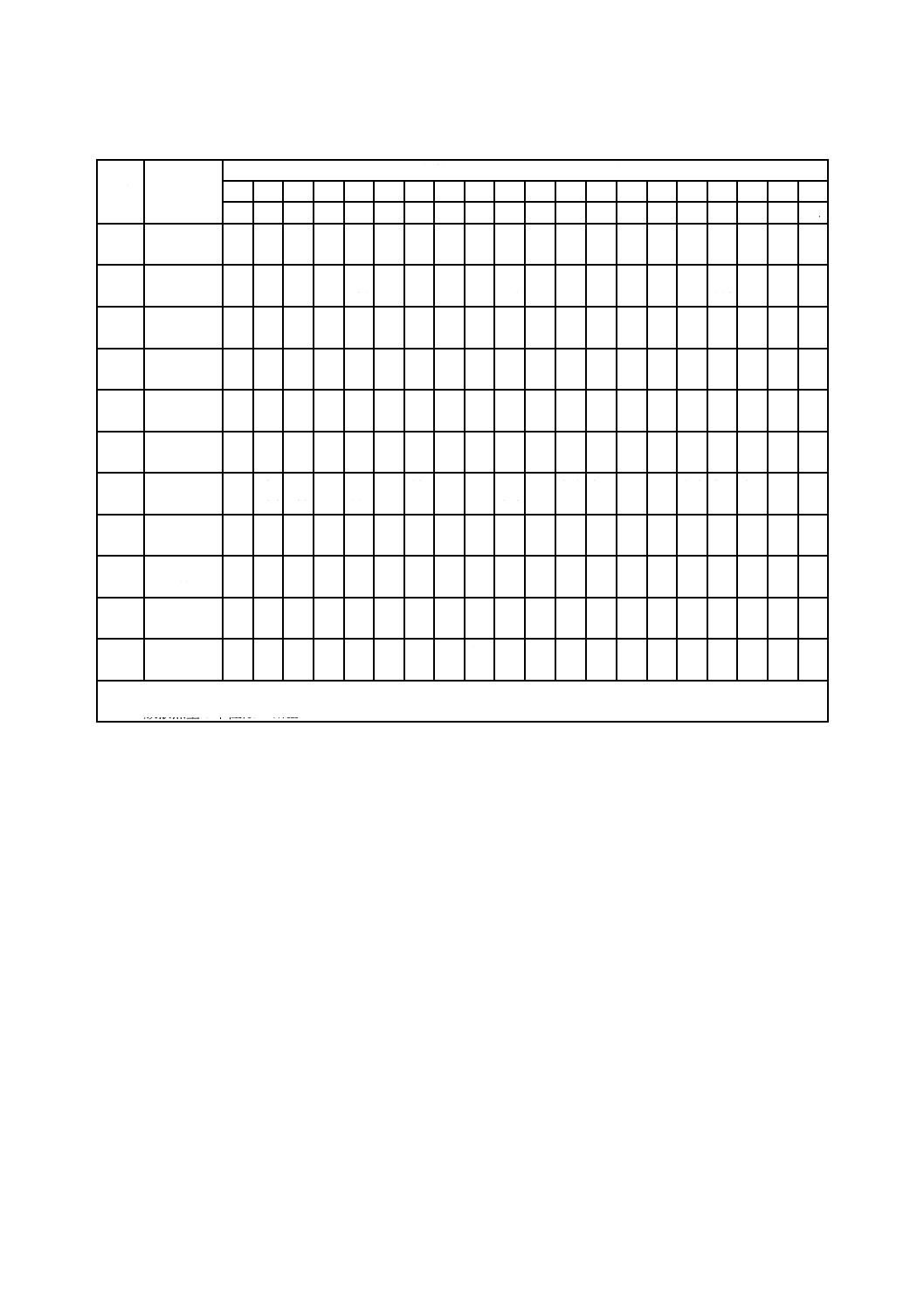

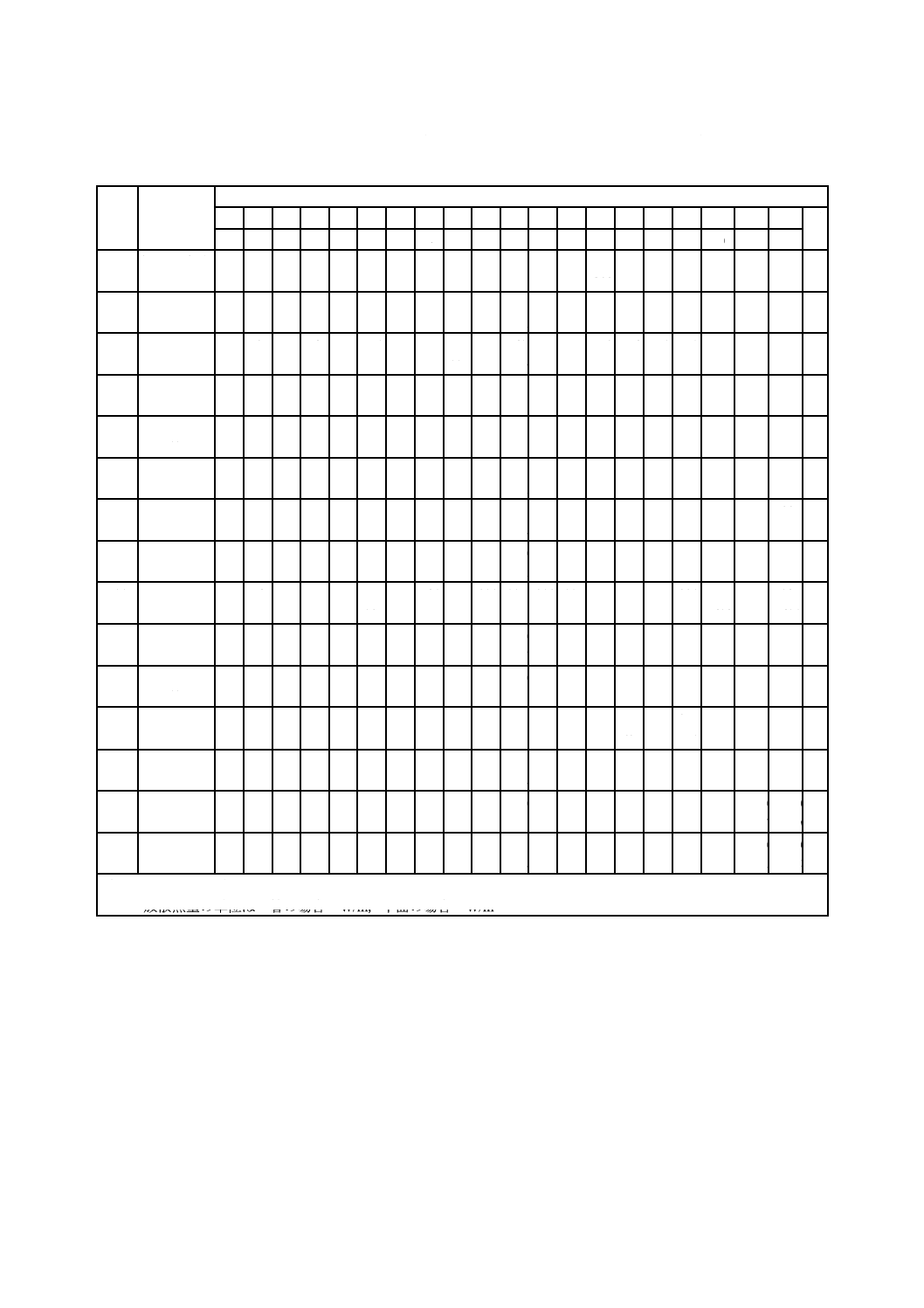

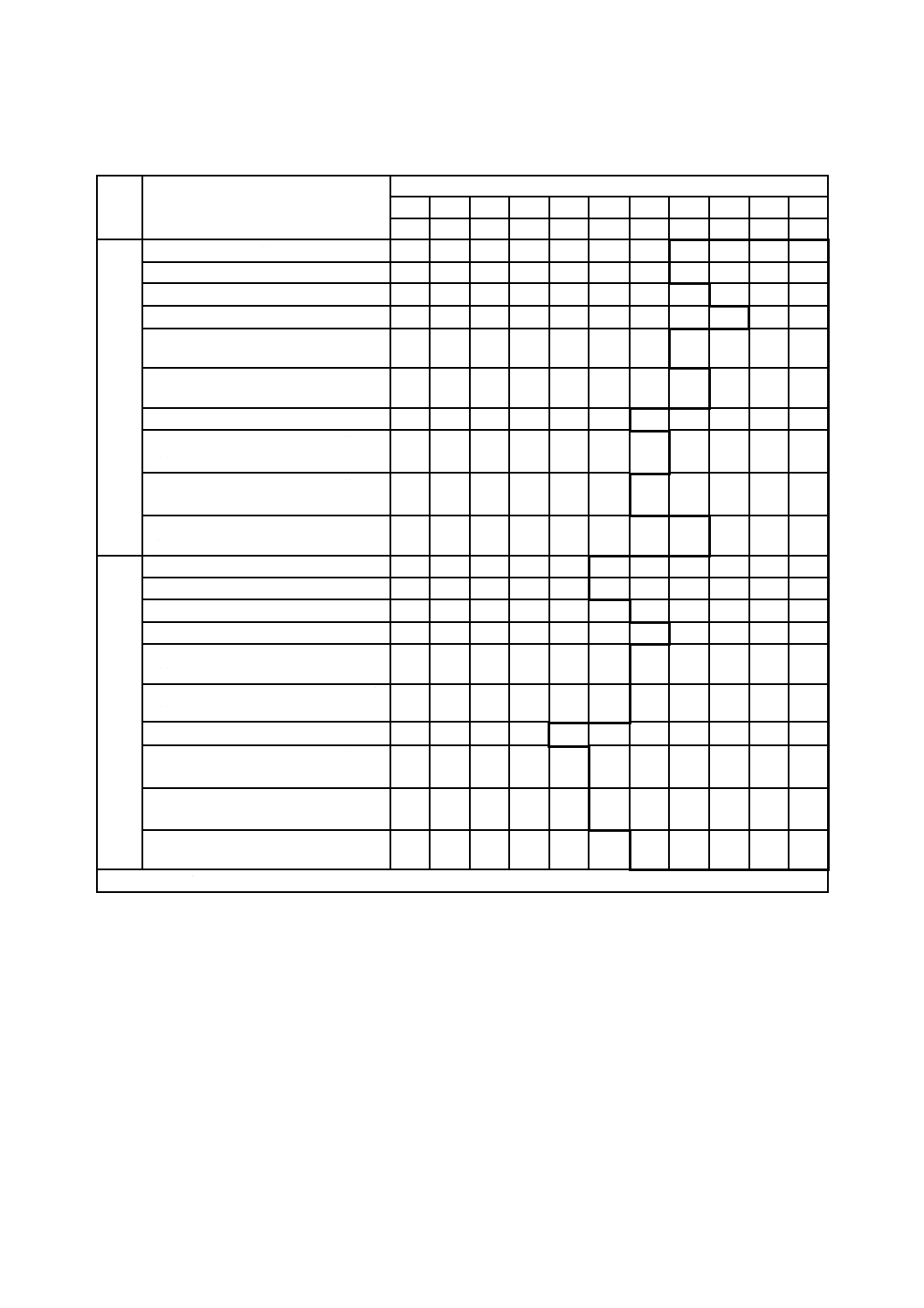

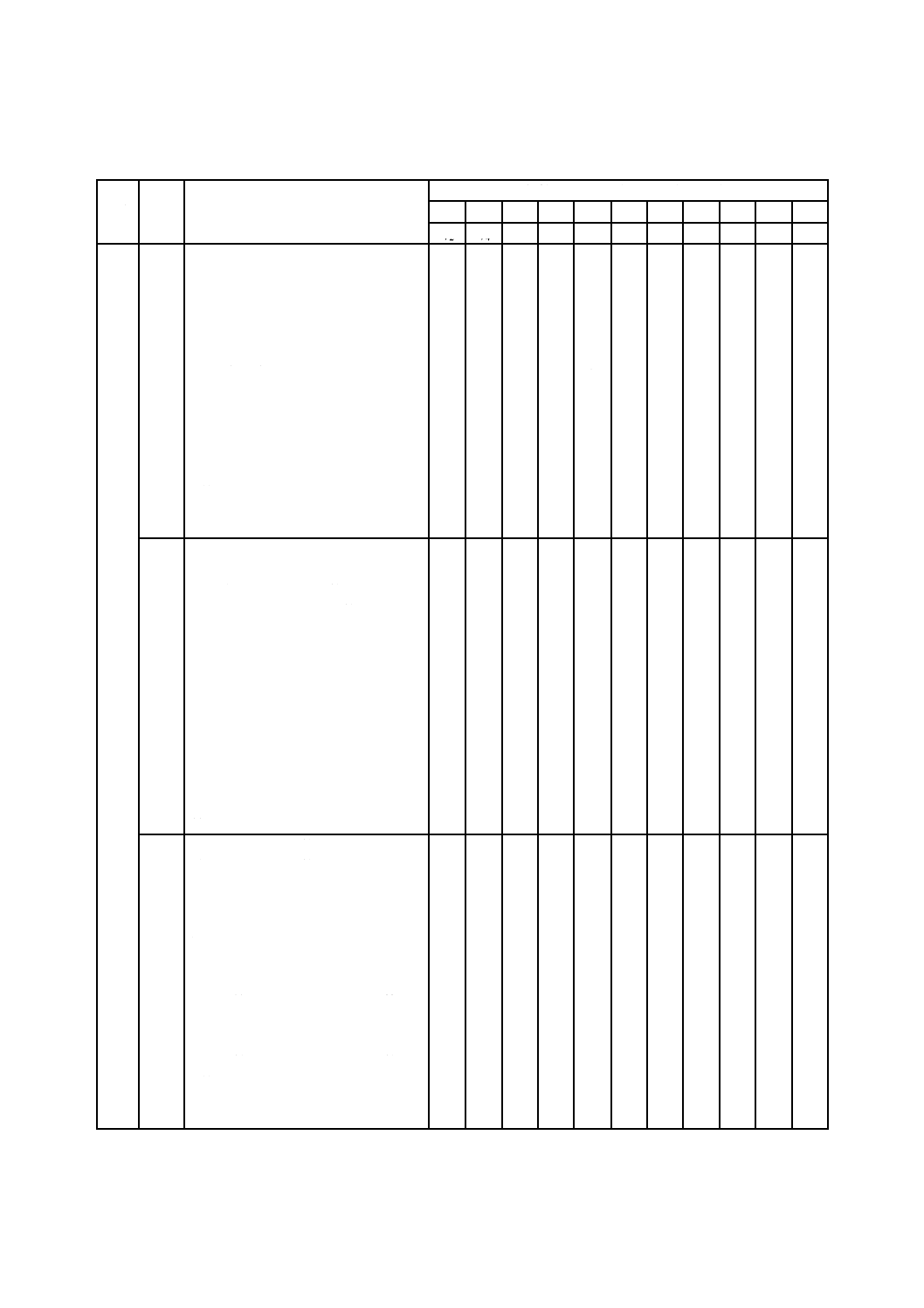

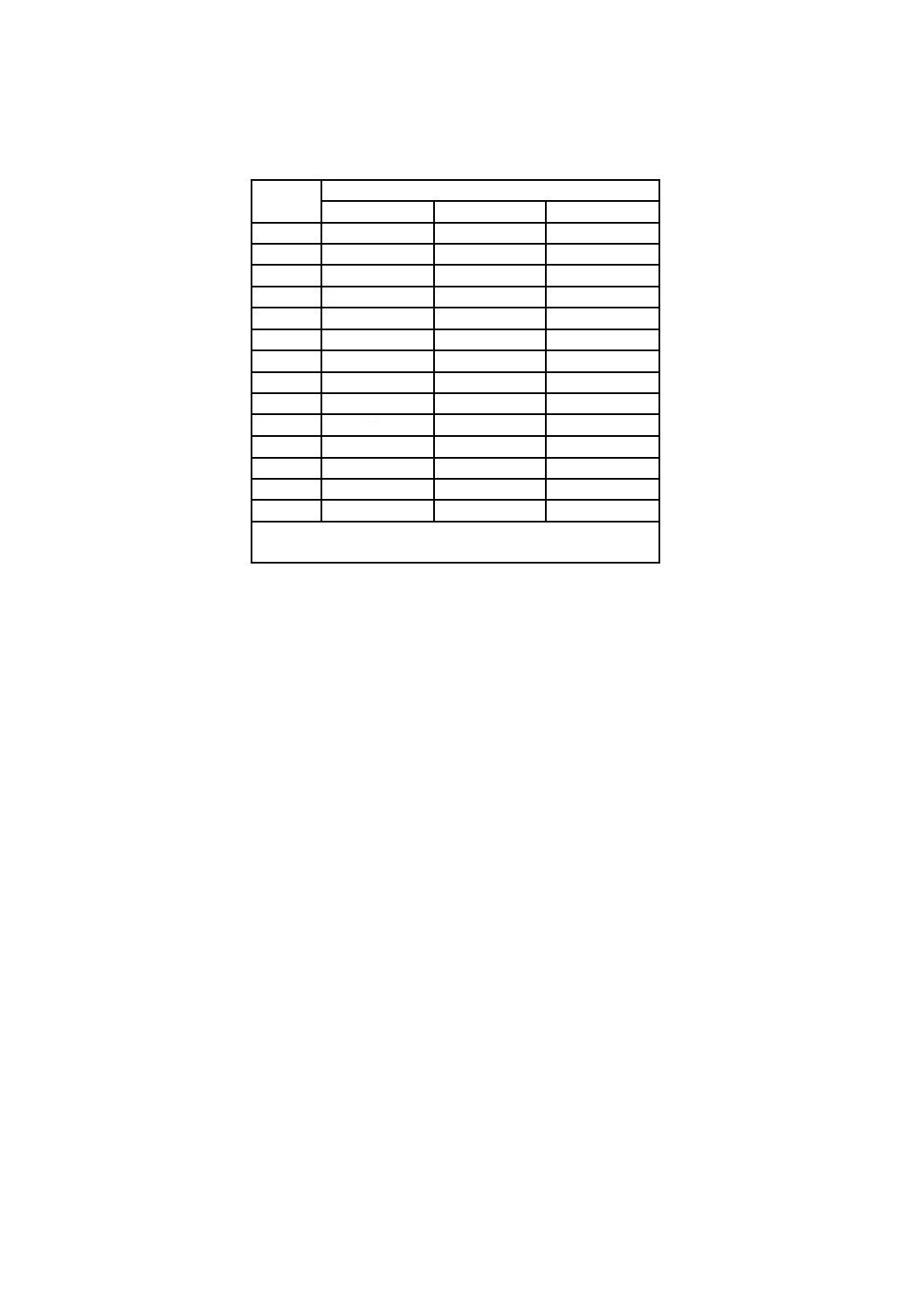

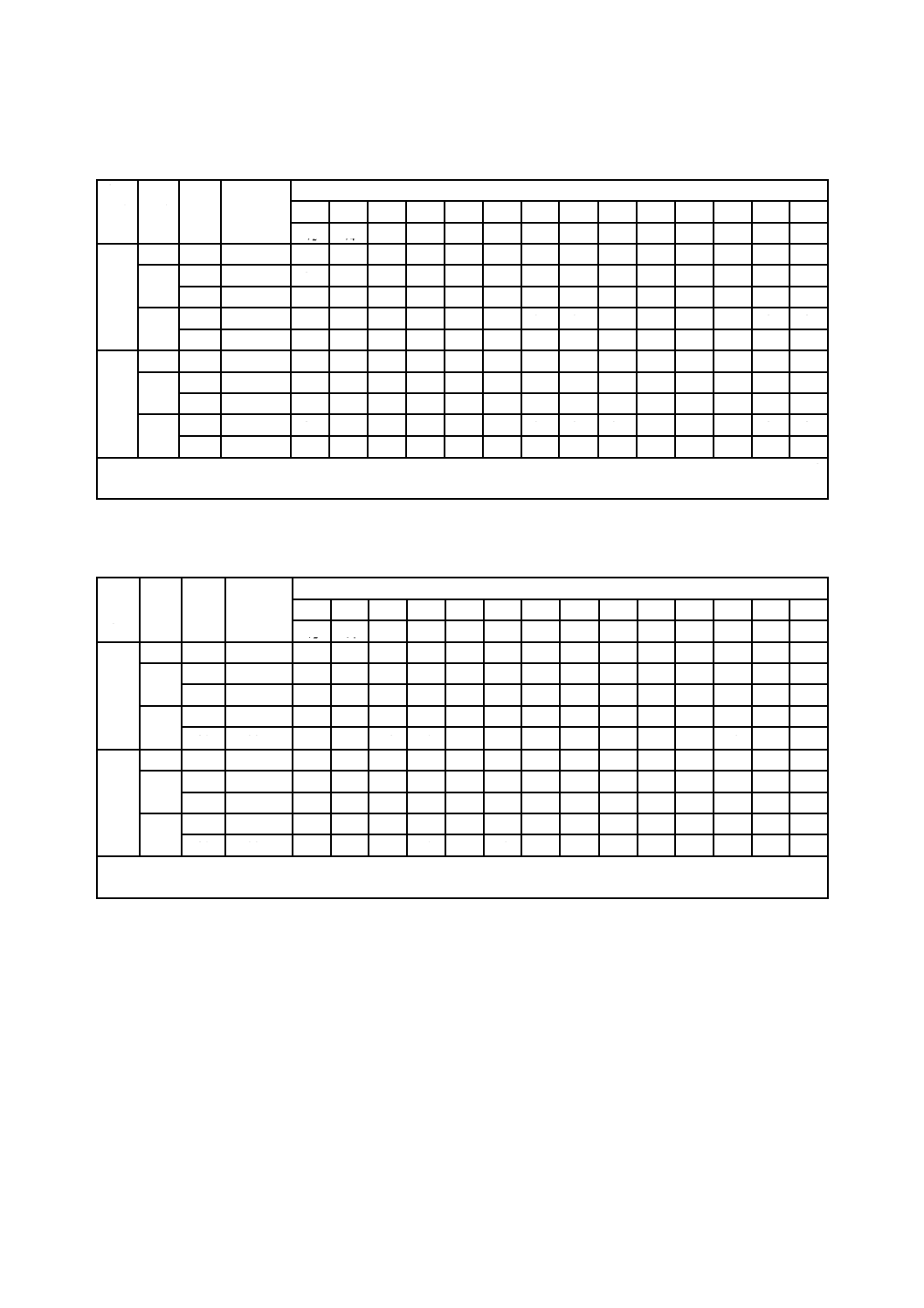

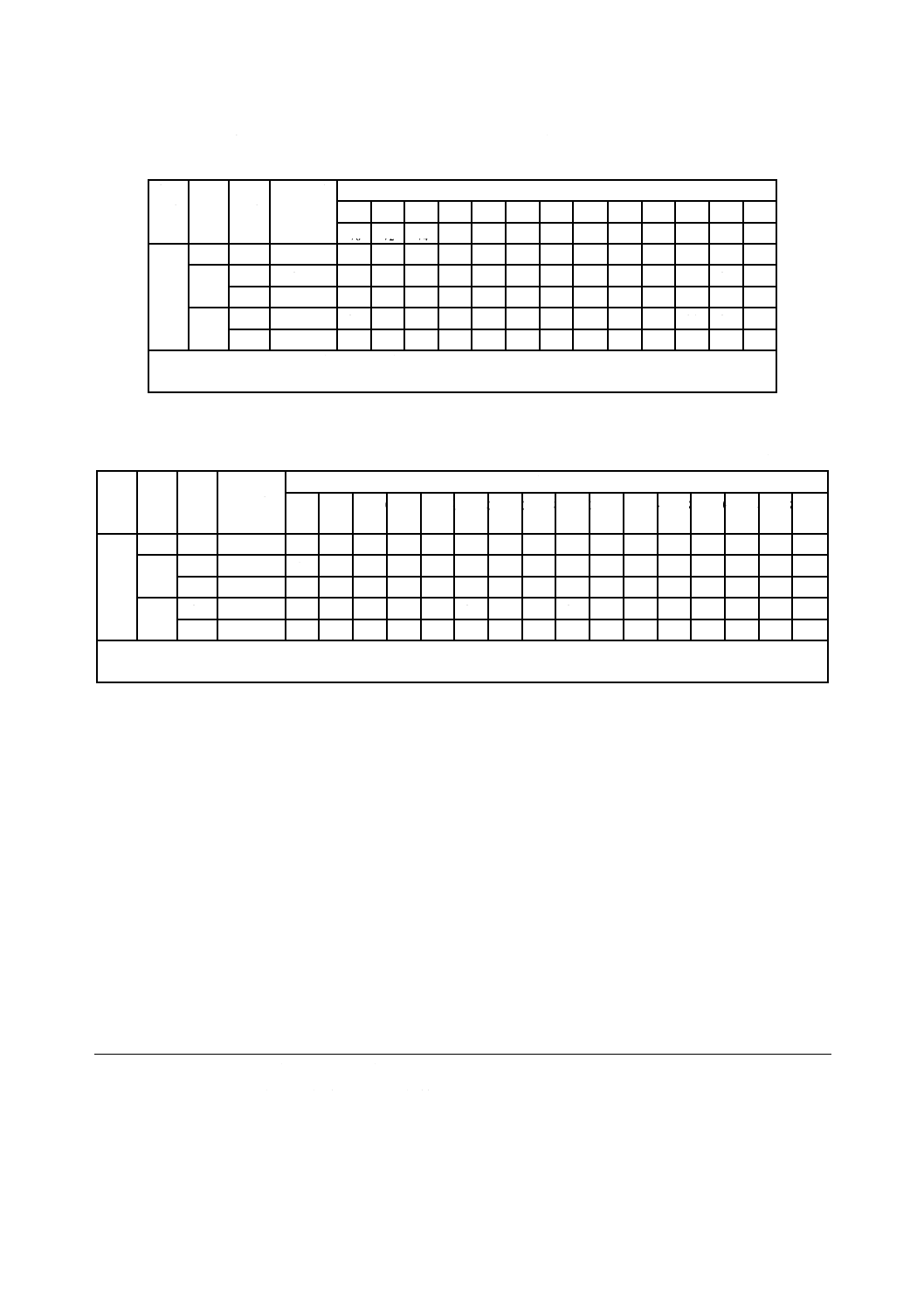

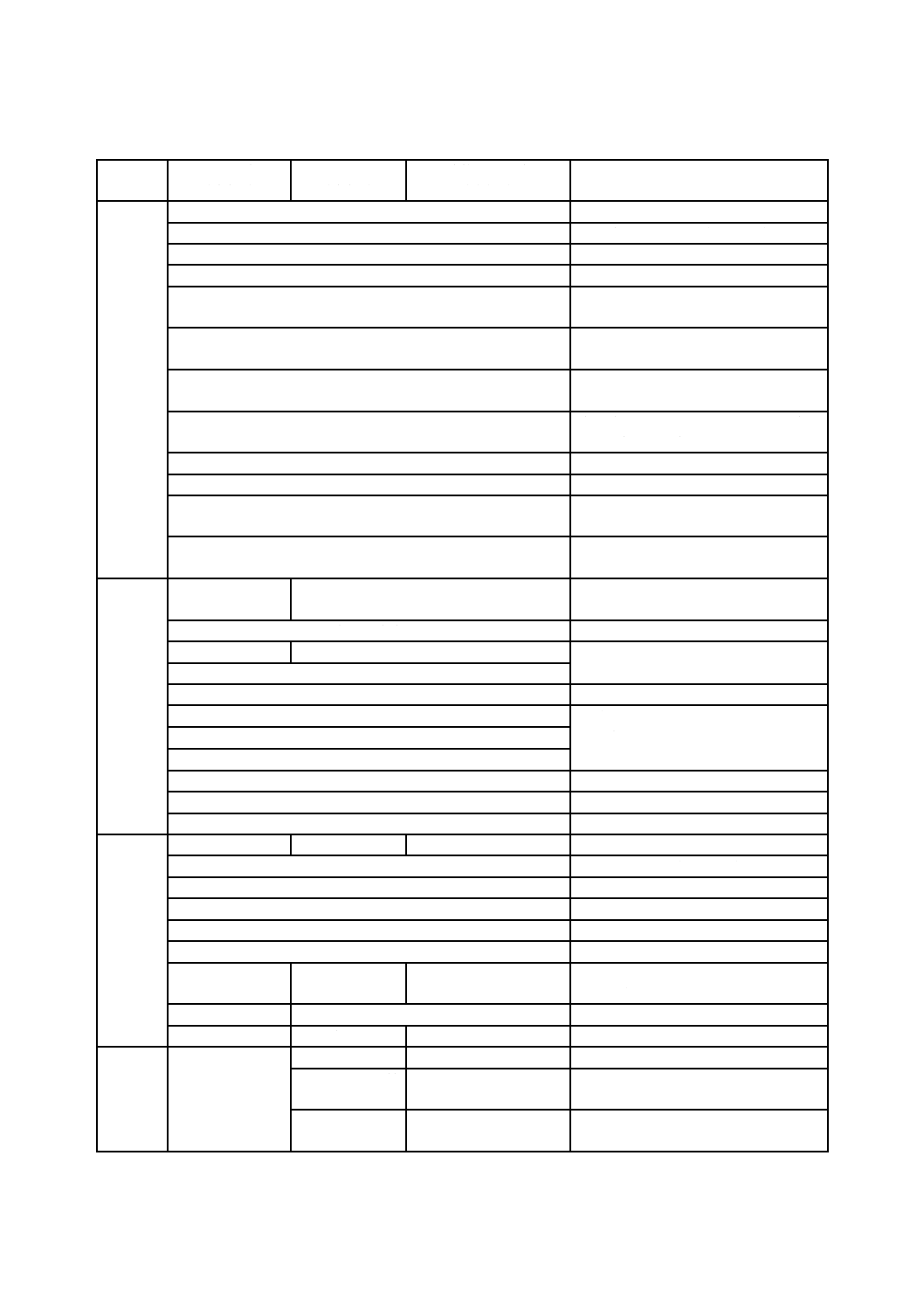

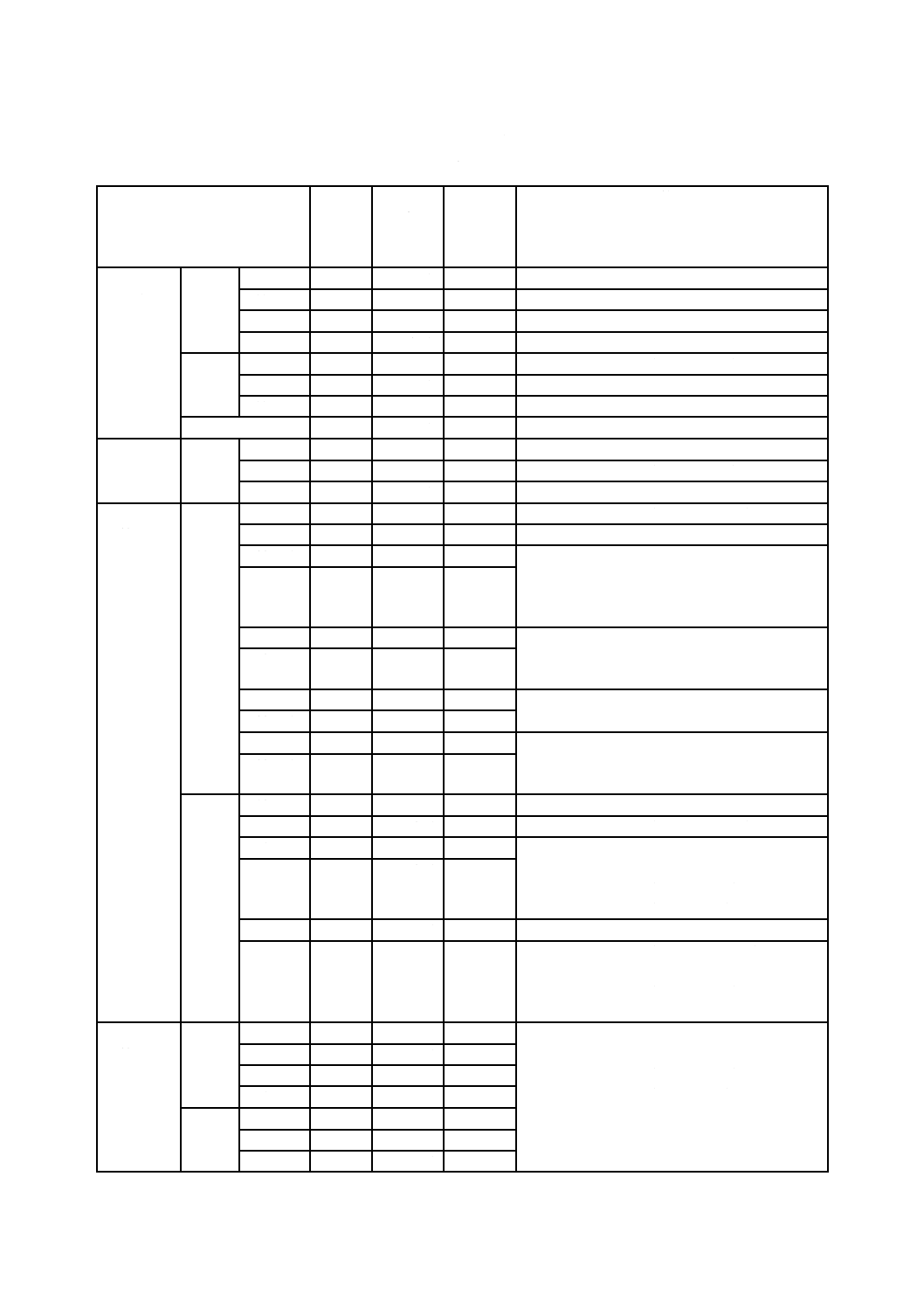

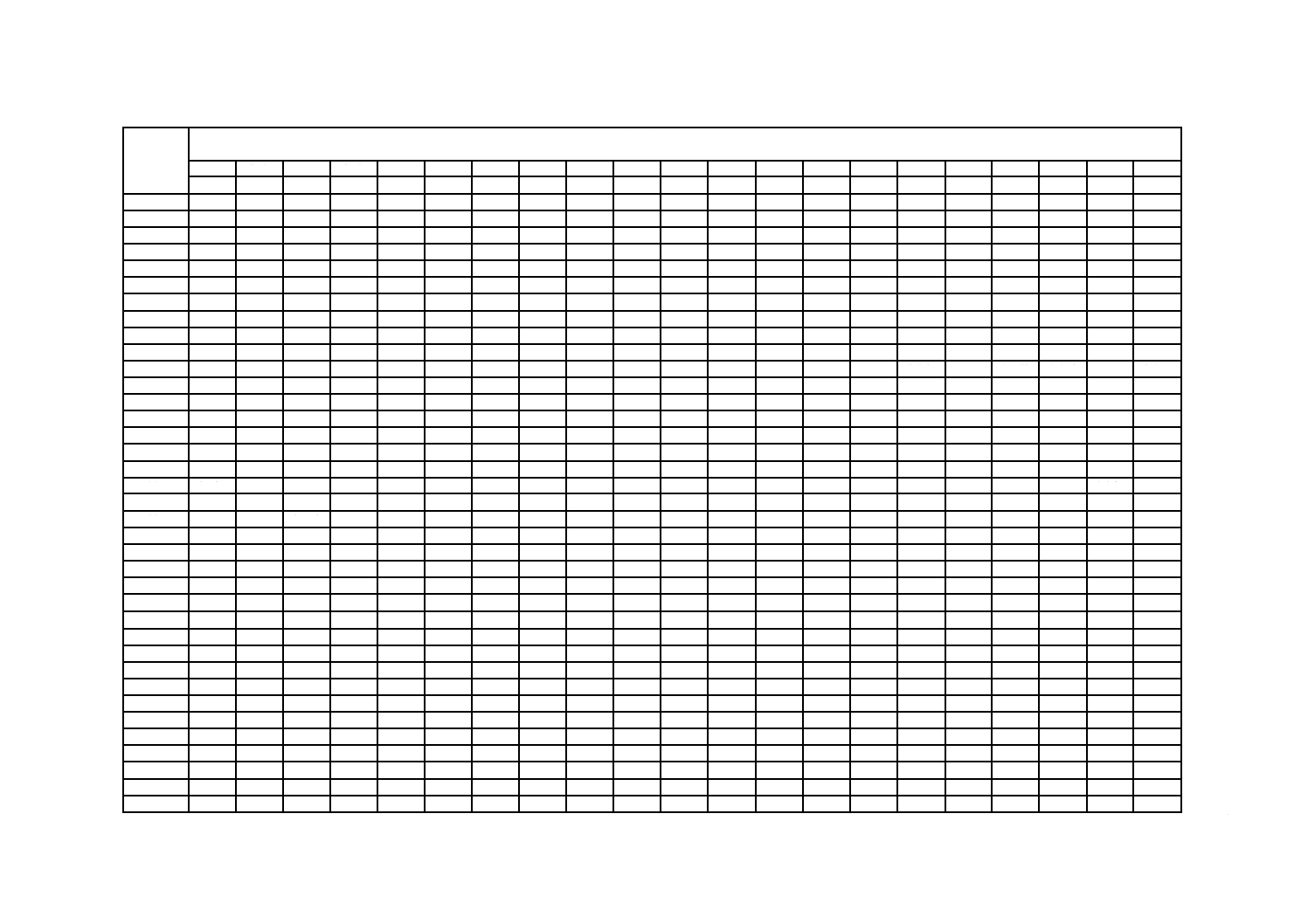

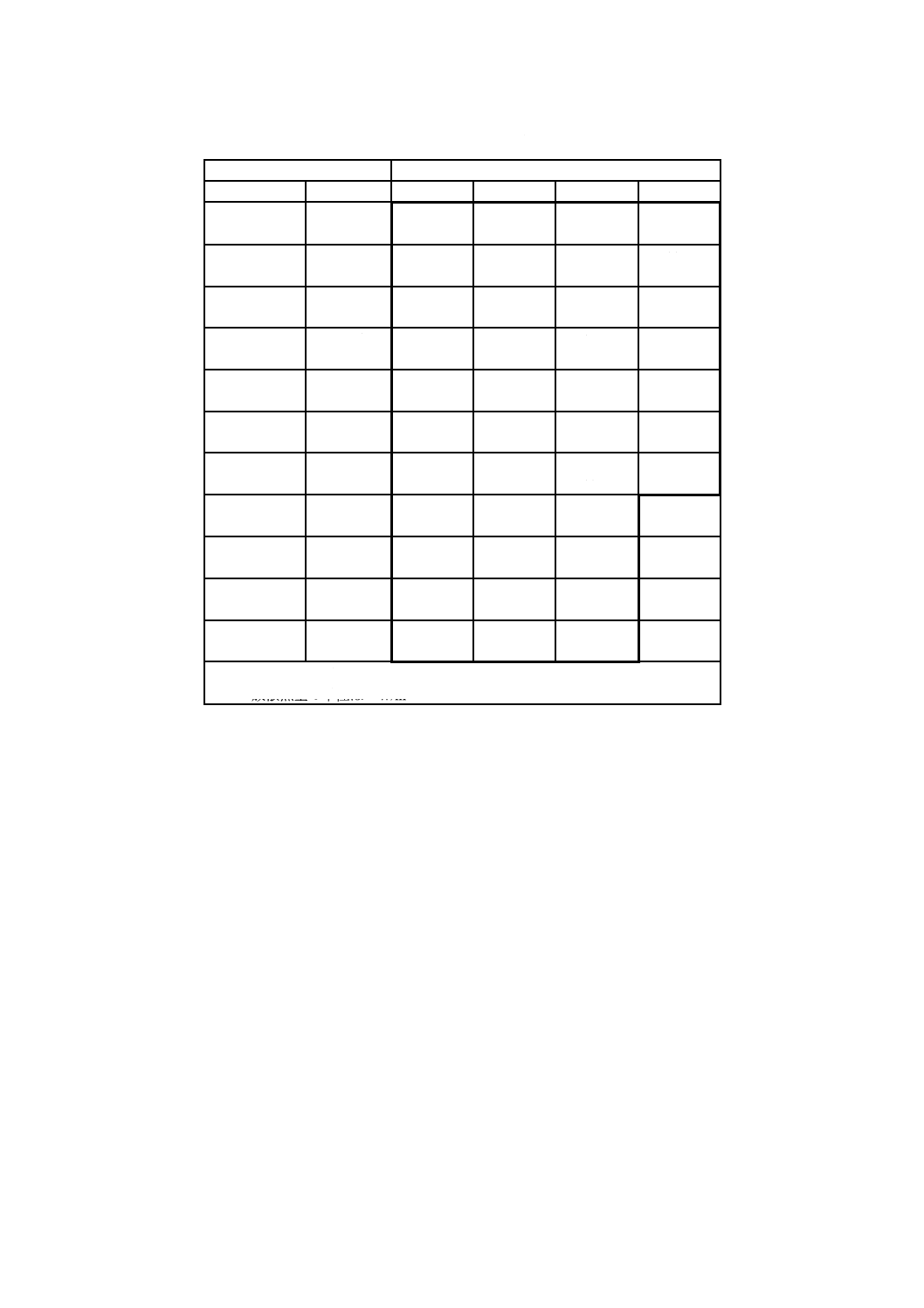

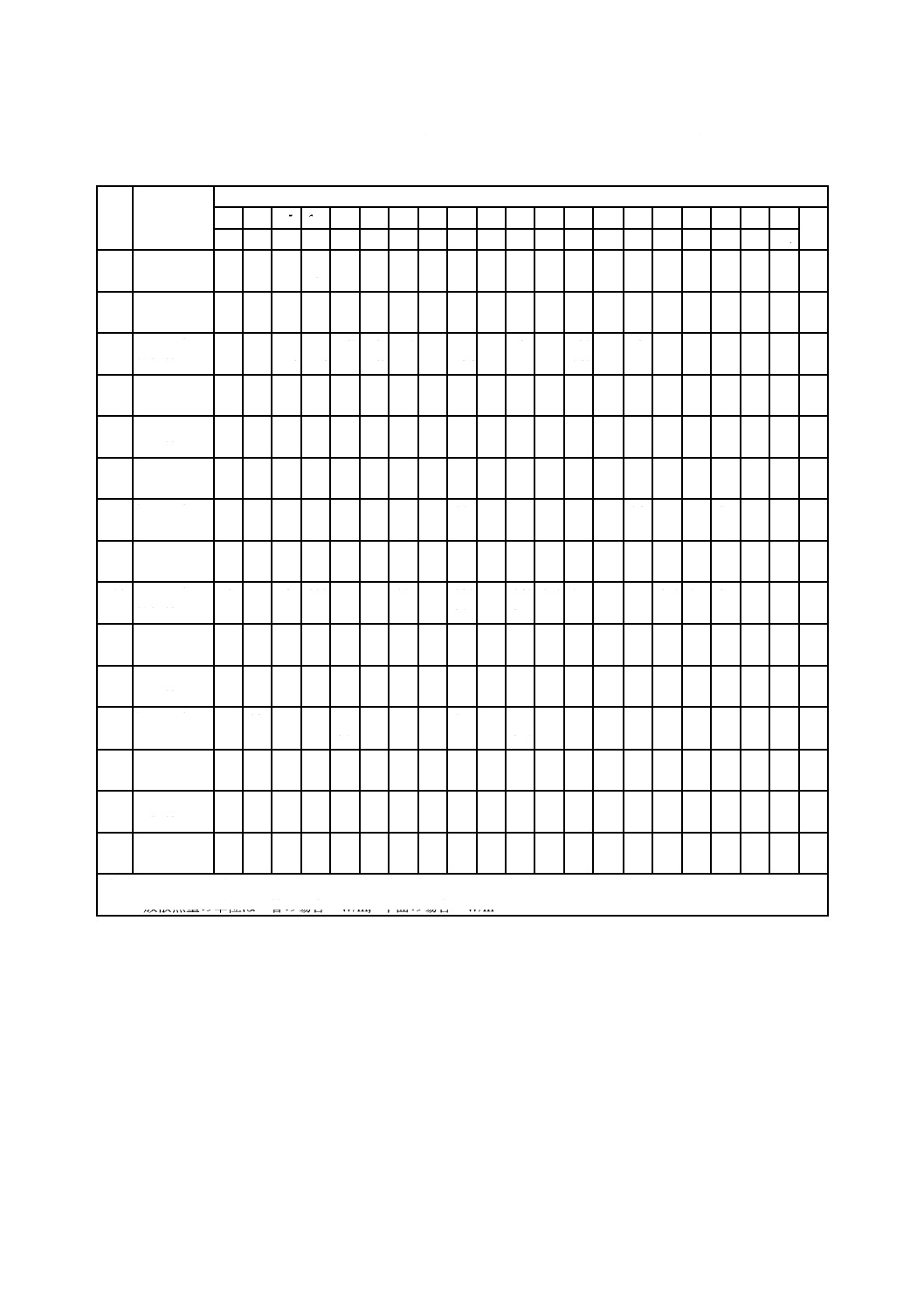

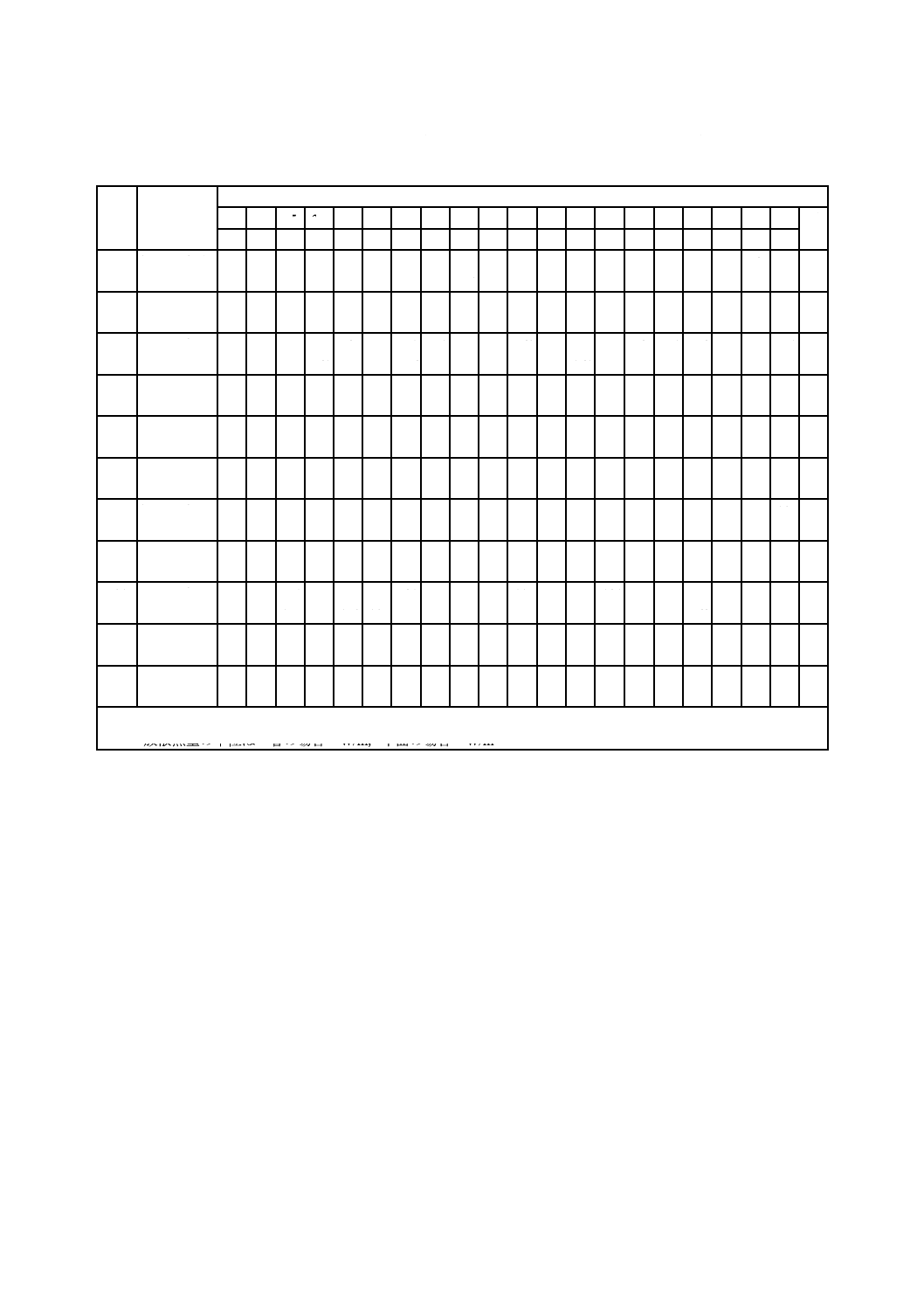

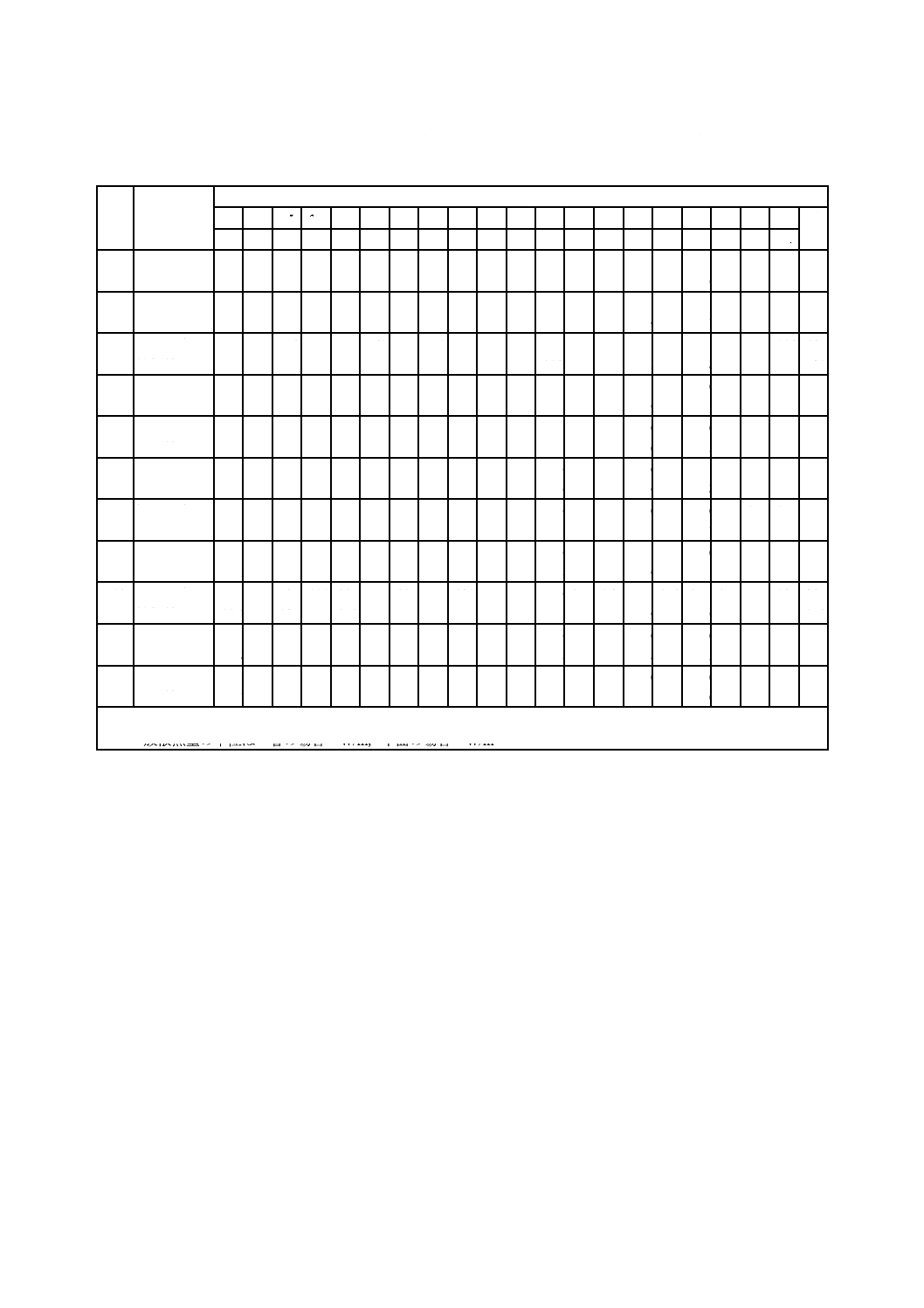

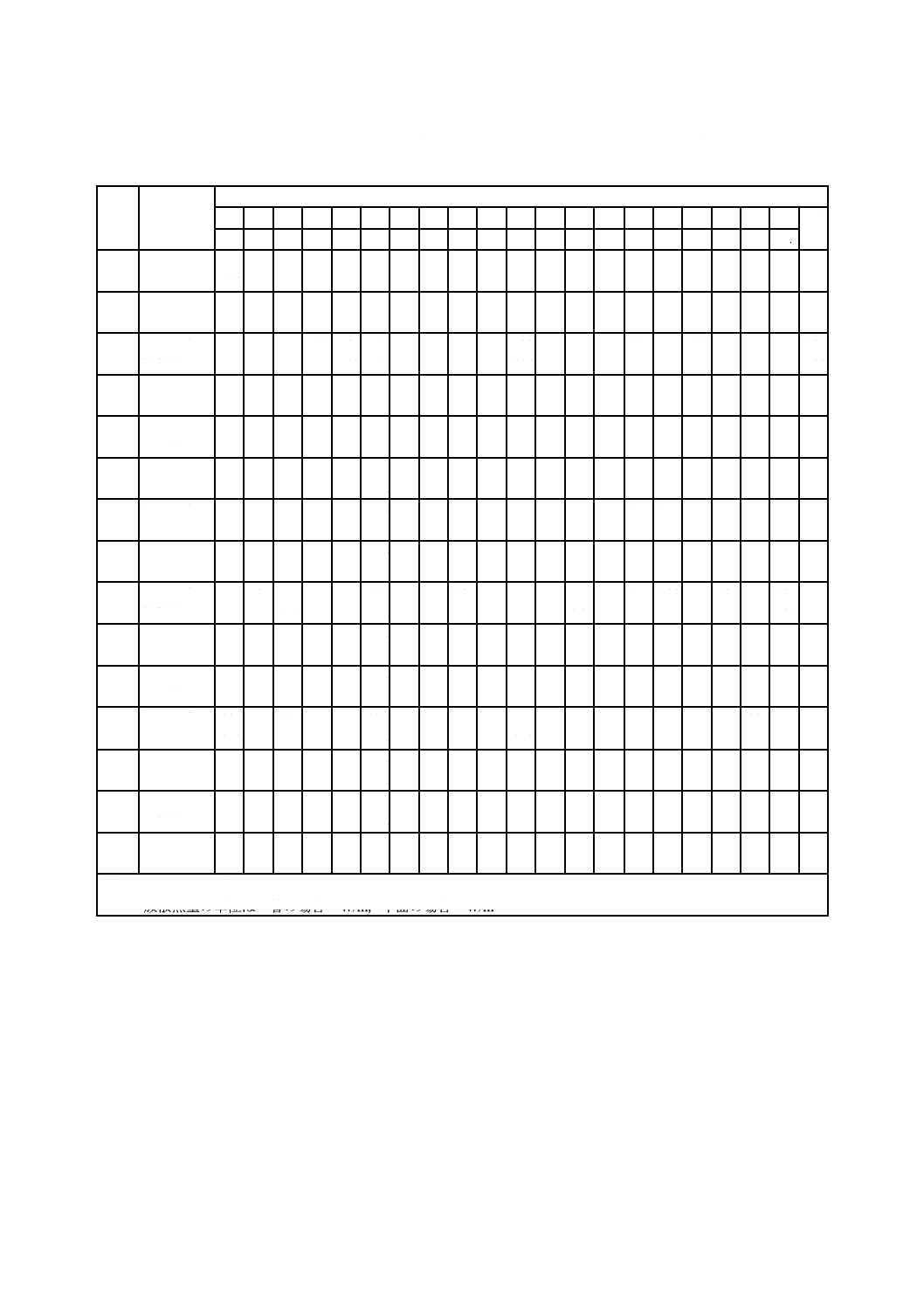

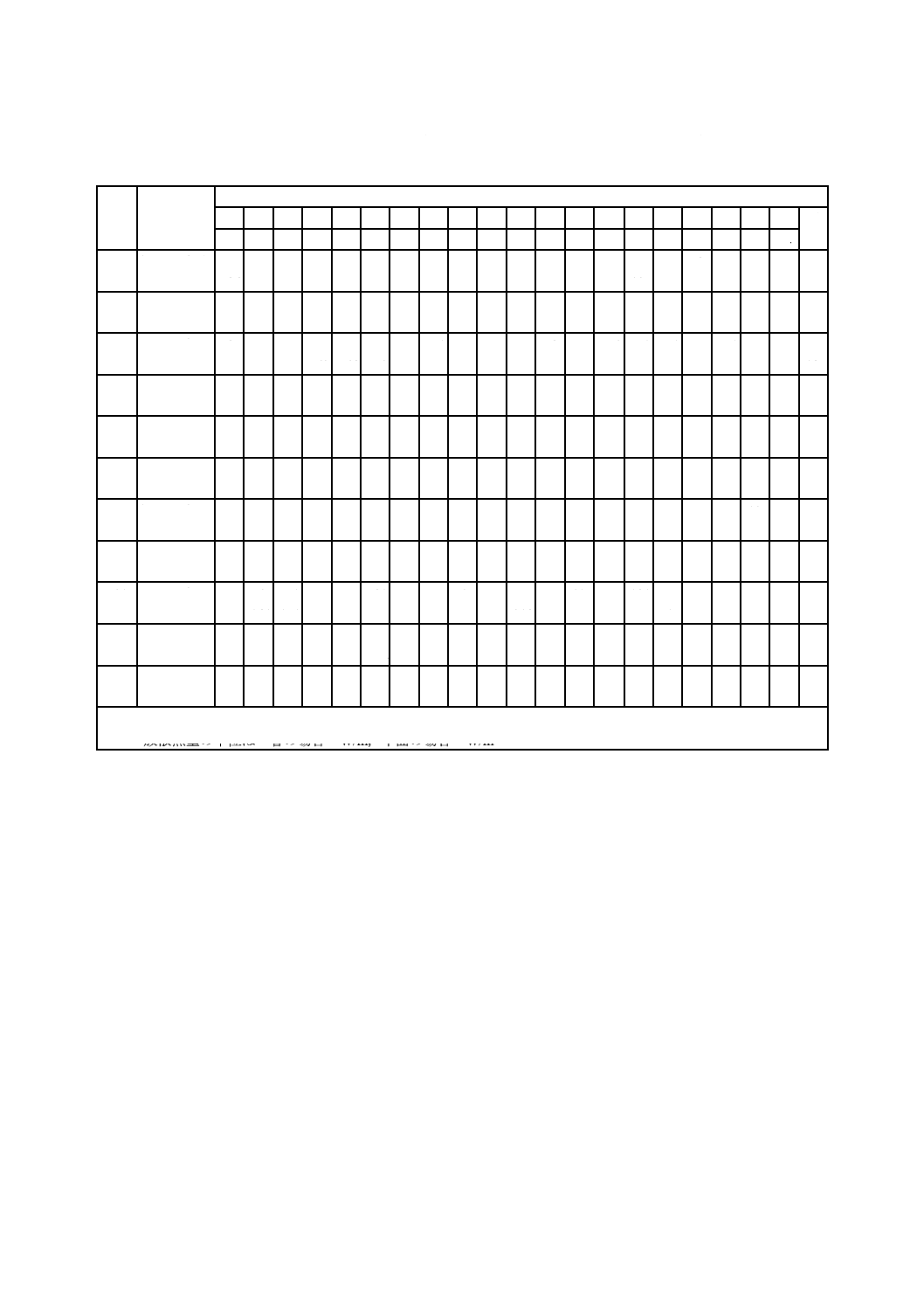

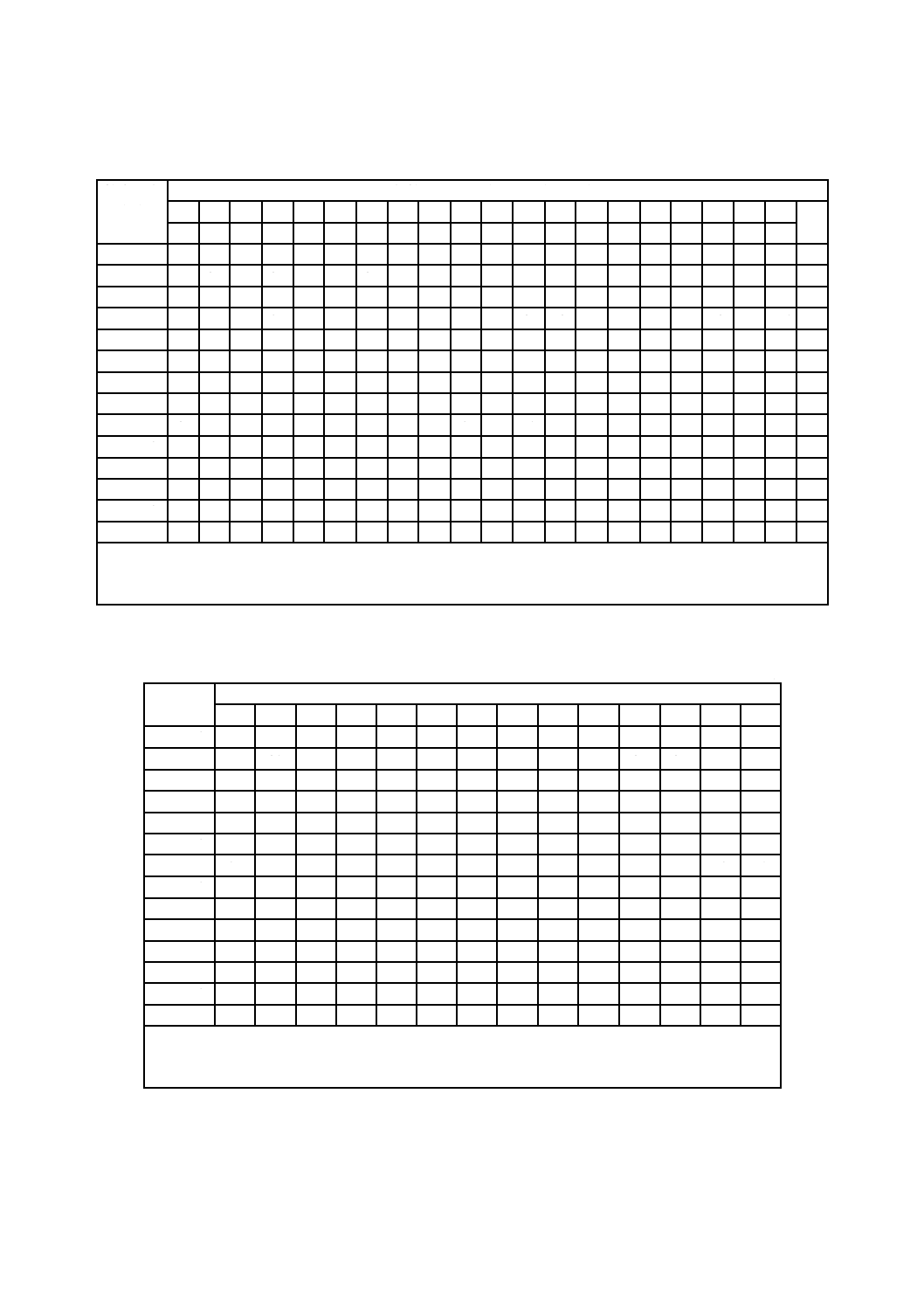

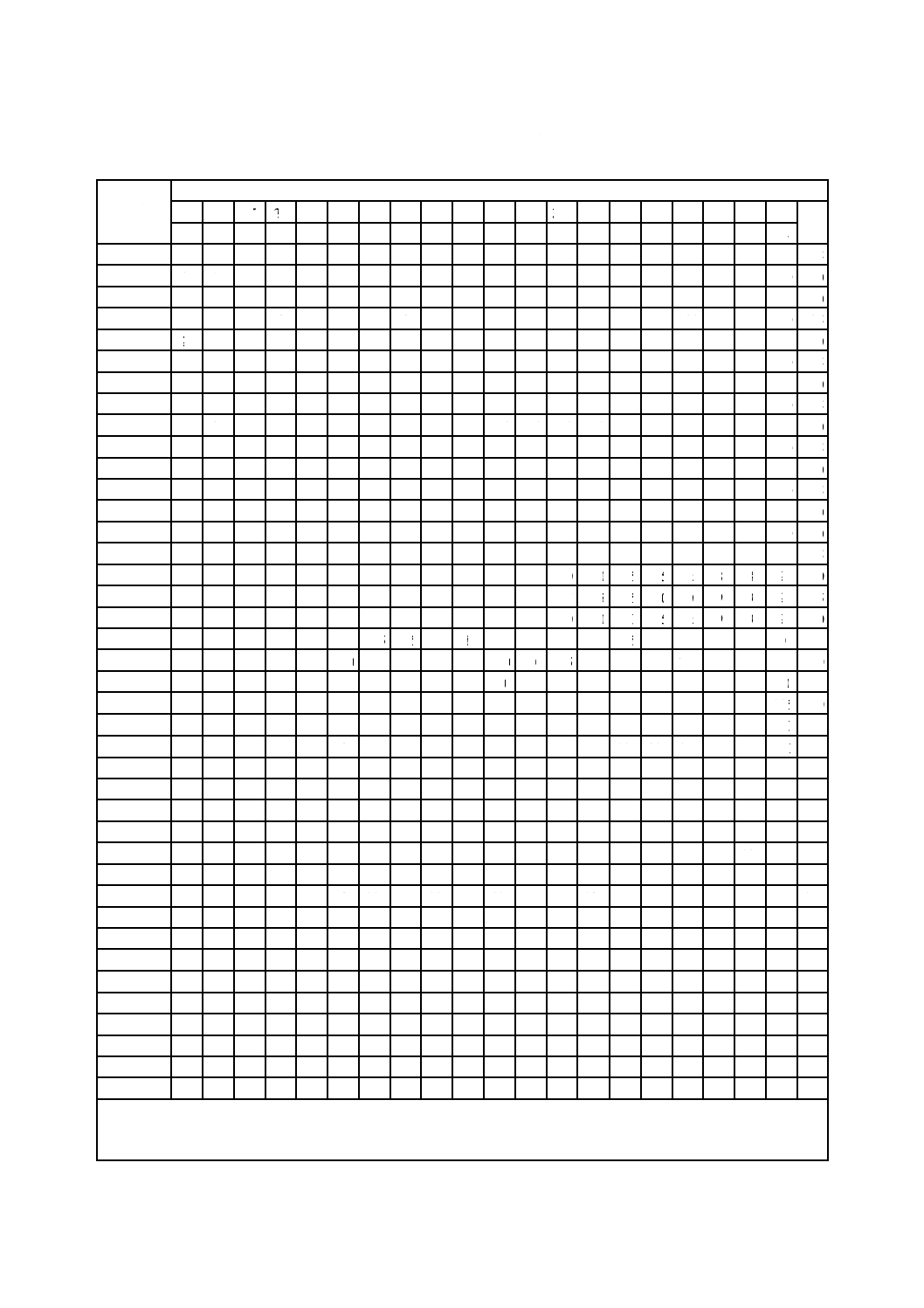

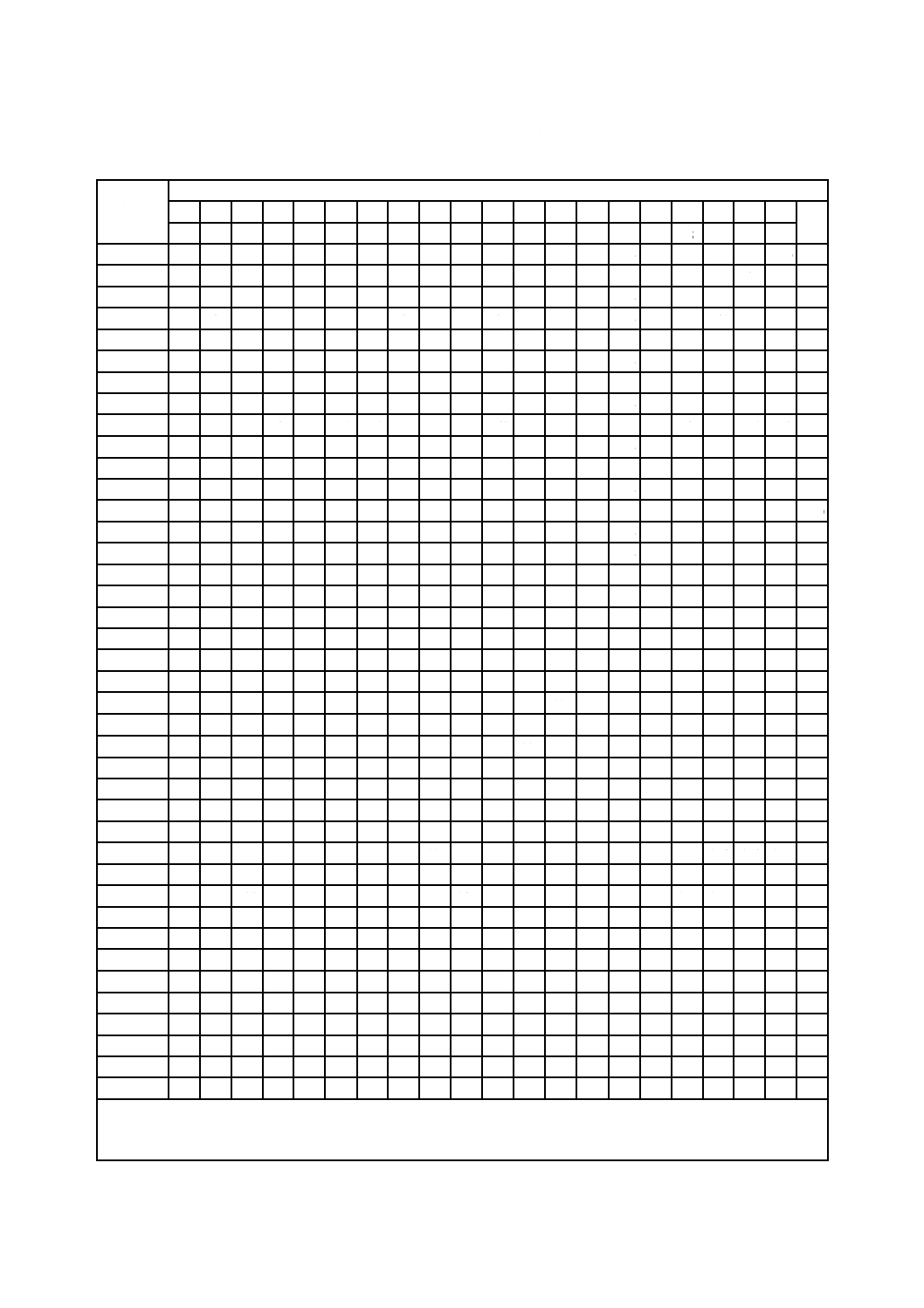

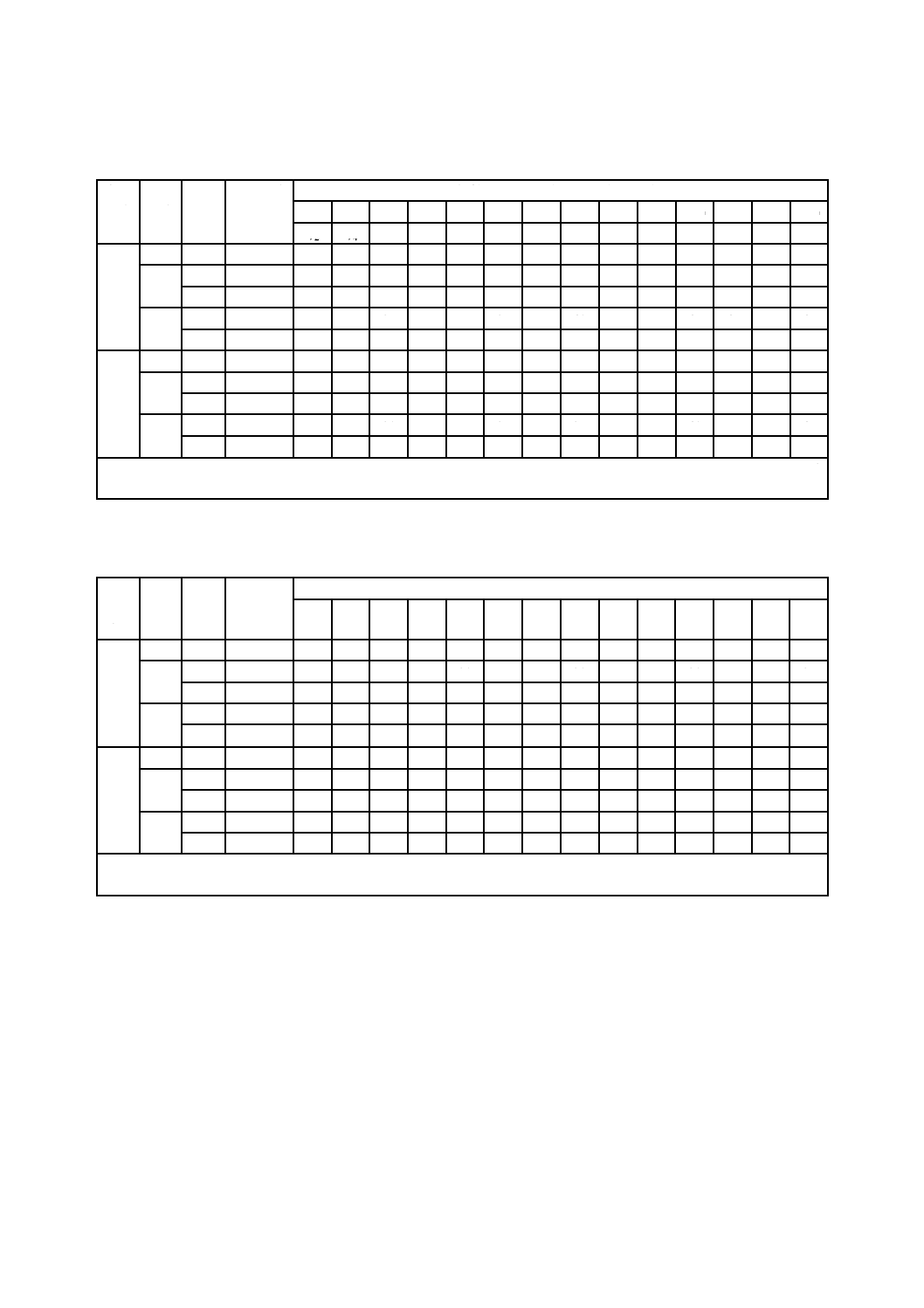

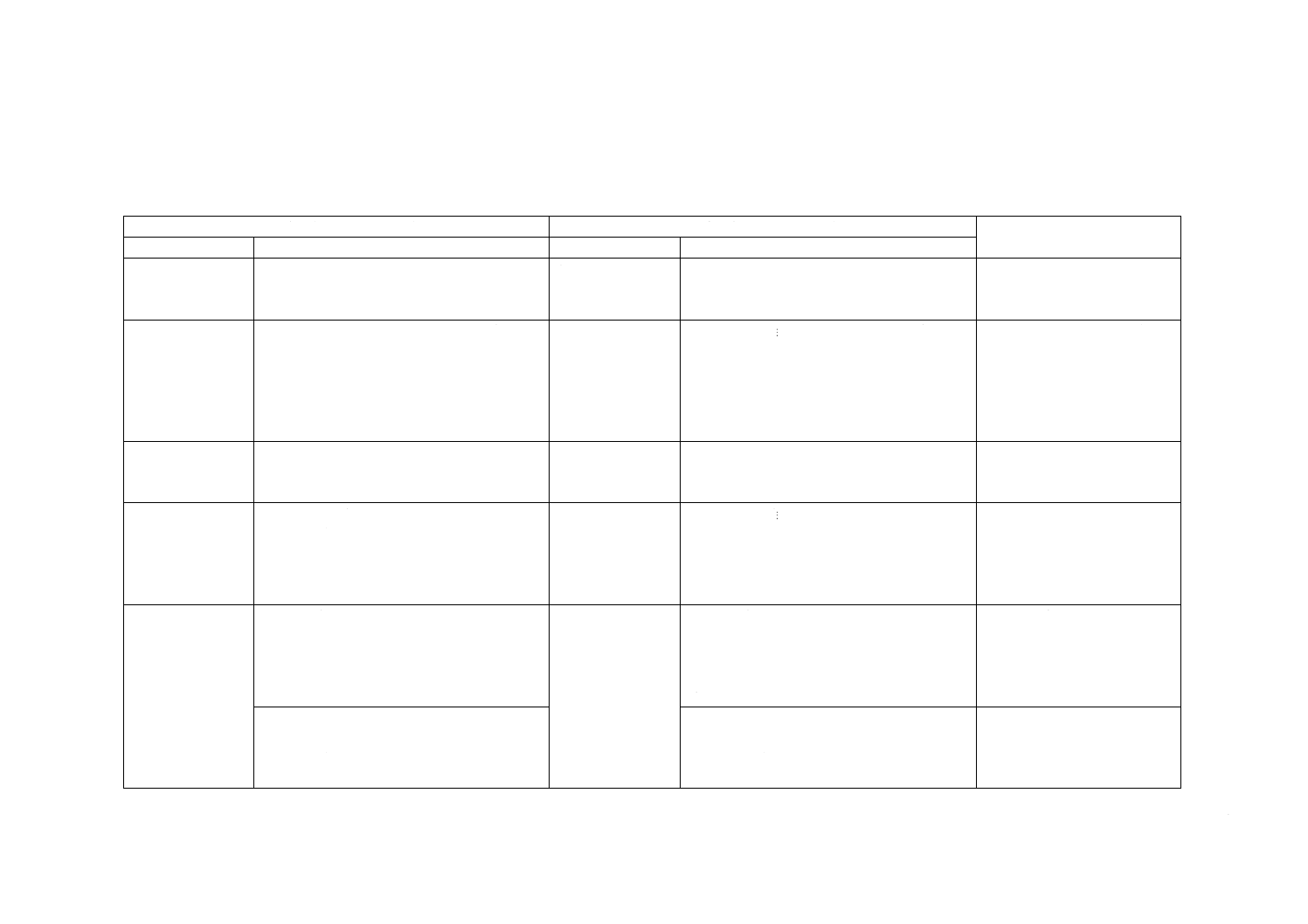

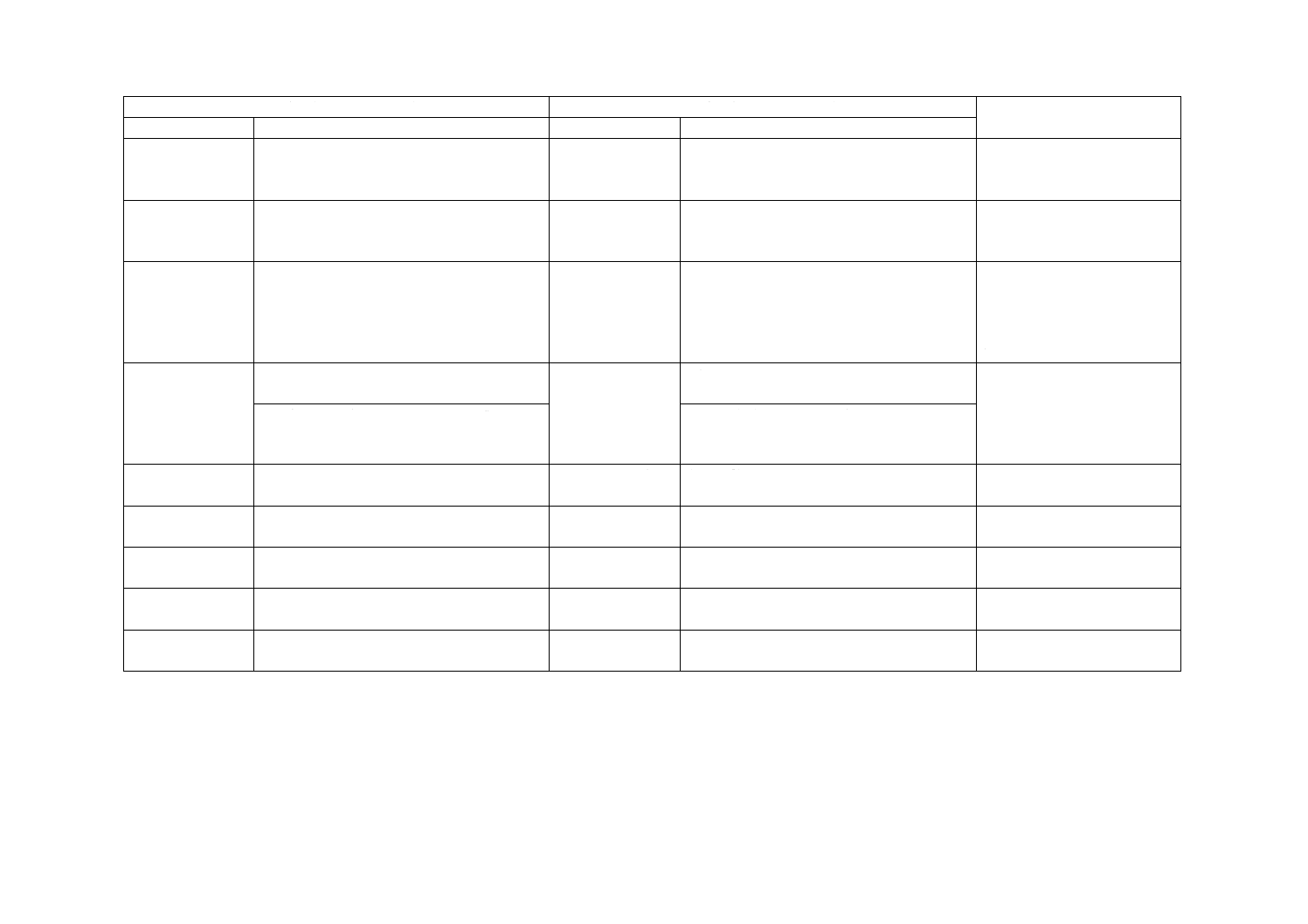

表5−De×ln(De/Di)

保温・

保冷厚さ

d(mm)

(上段) 配管の呼び径

(下段) 管外径(mm)

10A

15A

20A

25A

32A

40A

50A

65A

80A

100A

125A

150A

200A

250A

300A

350A

400A

450A

500A

550A

600A

17.3

21.7

27.2

34.0

42.7

48.6

60.5

76.3

89.1

114.3

139.8

165.2

216.3

267.4

318.5

355.6

406.4

457.2

508.0

558.8

609.6

20

0.069

0.064

0.061

0.058

0.055

0.053

0.051

0.049

0.048

0.046

0.045

0.044

0.043

0.043

0.042

0.042

0.042

0.042

0.042

0.041

0.041

25

0.091

0.086

0.081

0.076

0.072

0.070

0.067

0.064

0.062

0.060

0.058

0.057

0.055

0.054

0.054

0.053

0.053

0.053

0.052

0.052

0.052

30

0.116

0.108

0.102

0.096

0.090

0.087

0.083

0.079

0.077

0.074

0.071

0.070

0.068

0.066

0.065

0.065

0.064

0.064

0.063

0.063

0.063

35

0.141

0.132

0.124

0.116

0.109

0.106

0.100

0.095

0.092

0.088

0.085

0.083

0.080

0.078

0.077

0.076

0.076

0.075

0.075

0.074

0.074

40

0.168

0.157

0.147

0.138

0.130

0.125

0.118

0.112

0.108

0.103

0.099

0.097

0.093

0.091

0.089

0.088

0.087

0.087

0.086

0.085

0.085

45

0.196

0.183

0.171

0.160

0.150

0.145

0.137

0.130

0.125

0.119

0.114

0.111

0.107

0.104

0.102

0.101

0.099

0.098

0.098

0.097

0.096

50

0.225

0.210

0.196

0.184

0.172

0.166

0.157

0.148

0.142

0.135

0.129

0.126

0.120

0.117

0.114

0.113

0.111

0.110

0.109

0.108

0.108

55

0.254

0.237

0.222

0.208

0.195

0.188

0.177

0.166

0.160

0.151

0.145

0.140

0.134

0.130

0.127

0.125

0.124

0.122

0.121

0.120

0.119

60

0.284

0.266

0.249

0.233

0.218

0.210

0.197

0.185

0.178

0.168

0.161

0.156

0.148

0.144

0.140

0.138

0.136

0.135

0.133

0.132

0.131

65

0.315

0.295

0.276

0.258

0.241

0.232

0.219

0.205

0.197

0.186

0.177

0.171

0.163

0.157

0.154

0.151

0.149

0.147

0.145

0.144

0.143

70

0.347

0.325

0.304

0.284

0.266

0.256

0.240

0.225

0.216

0.203

0.194

0.187

0.178

0.172

0.167

0.165

0.162

0.160

0.158

0.156

0.155

75

0.380

0.355

0.332

0.311

0.290

0.280

0.262

0.246

0.236

0.222

0.211

0.204

0.193

0.186

0.181

0.178

0.175

0.172

0.170

0.169

0.167

80

0.413

0.386

0.361

0.338

0.316

0.304

0.285

0.267

0.256

0.240

0.229

0.220

0.208

0.200

0.195

0.192

0.188

0.185

0.183

0.181

0.179

85

0.446

0.418

0.391

0.366

0.342

0.329

0.308

0.289

0.277

0.259

0.247

0.237

0.224

0.215

0.209

0.205

0.201

0.198

0.196

0.194

0.192

90

0.480

0.450

0.421

0.394

0.368

0.354

0.332

0.311

0.297

0.278

0.265

0.254

0.240

0.230

0.223

0.219

0.215

0.212

0.209

0.206

0.204

95

0.515

0.482

0.451

0.422

0.395

0.380

0.356

0.333

0.319

0.298

0.283

0.272

0.256

0.246

0.238

0.234

0.229

0.225

0.222

0.219

0.217

100

0.550

0.515

0.482

0.451

0.422

0.406

0.380

0.356

0.340

0.318

0.302

0.290

0.273

0.261

0.253

0.248

0.243

0.238

0.235

0.232

0.230

105

0.585

0.549

0.514

0.481

0.449

0.432

0.405

0.379

0.362

0.338

0.321

0.308

0.289

0.277

0.268

0.262

0.257

0.252

0.248

0.245

0.243

110

0.621

0.583

0.546

0.511

0.477

0.459

0.430

0.402

0.384

0.359

0.340

0.326

0.306

0.293

0.283

0.277

0.271

0.266

0.262

0.259

0.256

115

0.658

0.617

0.578

0.541

0.506

0.486

0.456

0.426

0.407

0.380

0.360

0.345

0.323

0.309

0.298

0.292

0.285

0.280

0.276

0.272

0.269

120

0.695

0.652

0.610

0.572

0.534

0.514

0.482

0.450

0.430

0.401

0.380

0.364

0.341

0.325

0.314

0.307

0.300

0.294

0.289

0.285

0.282

125

0.732

0.687

0.644

0.603

0.563

0.542

0.508

0.474

0.453

0.422

0.400

0.383

0.358

0.342

0.329

0.322

0.315

0.308

0.303

0.299

0.295

130

0.769

0.722

0.677

0.634

0.593

0.570

0.534

0.499

0.477

0.444

0.420

0.402

0.376

0.358

0.345

0.338

0.330

0.323

0.317

0.313

0.309

135

0.807

0.758

0.711

0.666

0.623

0.599

0.561

0.524

0.501

0.466

0.441

0.422

0.394

0.375

0.361

0.353

0.345

0.337

0.332

0.327

0.323

140

0.846

0.794

0.745

0.698

0.653

0.628

0.588

0.549

0.525

0.488

0.462

0.441

0.412

0.392

0.378

0.369

0.360

0.352

0.346

0.341

0.336

145

0.884

0.831

0.779

0.730

0.683

0.657

0.616

0.575

0.549

0.511

0.483

0.461

0.431

0.409

0.394

0.385

0.375

0.367

0.360

0.355

0.350

150

0.923

0.867

0.814

0.763

0.714

0.687

0.643

0.600

0.574

0.534

0.504

0.482

0.449

0.427

0.410

0.401

0.391

0.382

0.375

0.369

0.364

155

0.962

0.905

0.849

0.796

0.745

0.717

0.671

0.627

0.598

0.557

0.526

0.502

0.468

0.444

0.427

0.417

0.406

0.397

0.390

0.383

0.378

160

1.002

0.942

0.884

0.829

0.776

0.747

0.700

0.653

0.624

0.580

0.547

0.523

0.487

0.462

0.444

0.434

0.422

0.412

0.405

0.398

0.392

165

1.042

0.980

0.920

0.863

0.807

0.777

0.728

0.680

0.649

0.603

0.569

0.544

0.506

0.480

0.461

0.450

0.438

0.428

0.419

0.412

0.407

170

1.082

1.018

0.956

0.897

0.839

0.808

0.757

0.706

0.675

0.627

0.592

0.565

0.526

0.498

0.478

0.467

0.454

0.443

0.435

0.427

0.421

175

1.122

1.056

0.992

0.931

0.871

0.839

0.786

0.733

0.700

0.651

0.614

0.586

0.545

0.517

0.496

0.484

0.470

0.459

0.450

0.442

0.435

180

1.163

1.094

1.028

0.965

0.904

0.870

0.815

0.761

0.726

0.675

0.637

0.607

0.565

0.535

0.513

0.500

0.486

0.475

0.465

0.457

0.450

185

1.204

1.133

1.065

1.000

0.936

0.901

0.845

0.788

0.753

0.699

0.660

0.629

0.585

0.554

0.531

0.517

0.503

0.490

0.480

0.472

0.465

190

1.245

1.172

1.102

1.035

0.969

0.933

0.875

0.816

0.779

0.724

0.683

0.651

0.605

0.572

0.549

0.535

0.519

0.506

0.496

0.487

0.479

195

1.287

1.212

1.139

1.070

1.002

0.965

0.904

0.844

0.806

0.749

0.706

0.673

0.625

0.591

0.566

0.552

0.536

0.523

0.512

0.502

0.494

200