2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8951-1995

鋼管足場

Tubular steel scaffolds

1. 適用範囲 この規格は,建築工事に使用する鋼管足場について規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 種類 鋼管足場は,単管足場と枠組足場とに区分する。

(1) 単管足場 鋼管を工事現場において緊結金具を用いて組み立てる建て込み足場をいう。

(2) 枠組足場 鋼管を主材としてあらかじめ製作された,建枠及びその他の部材を工事現場で組み立てる

建て込み足場をいう。

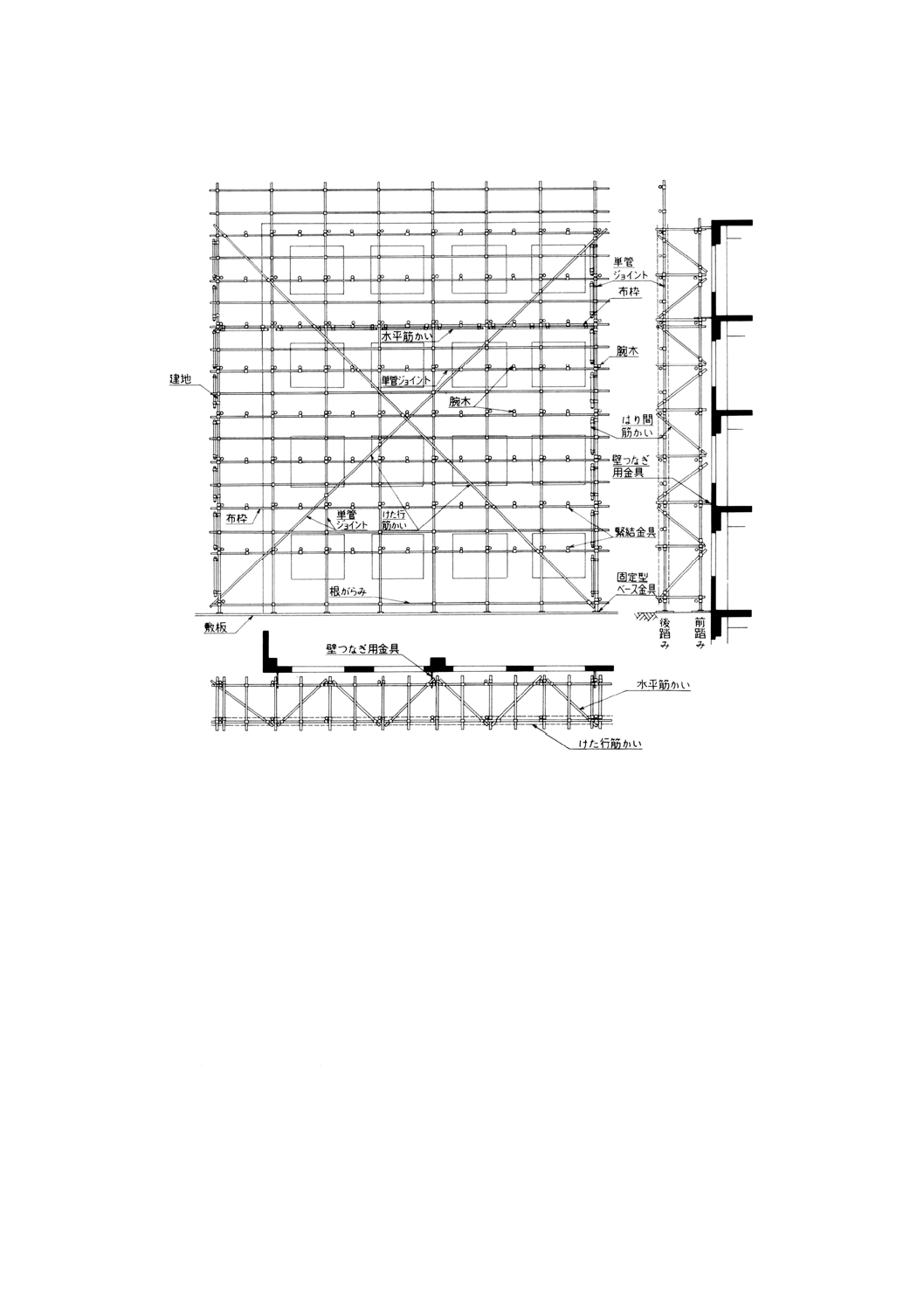

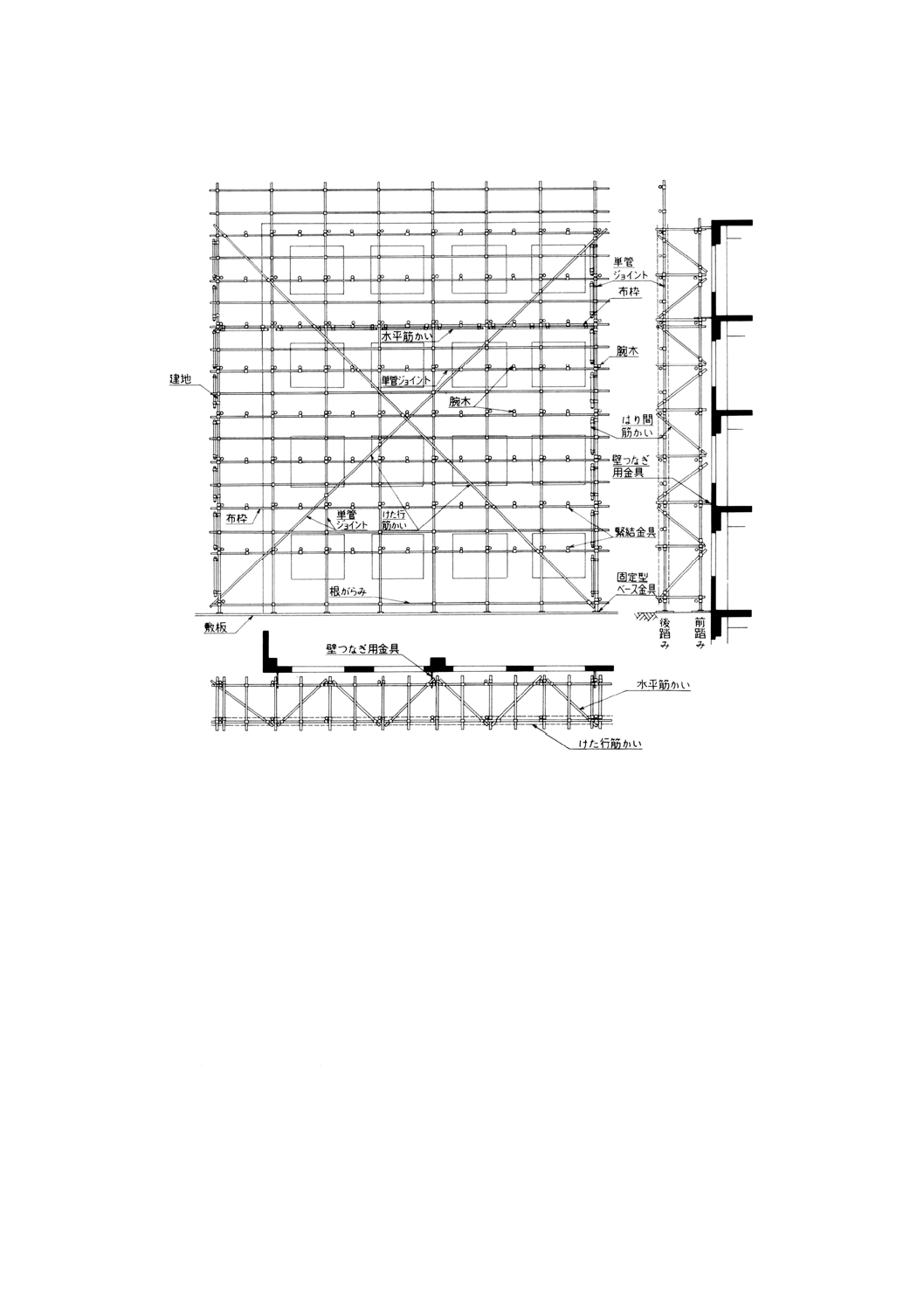

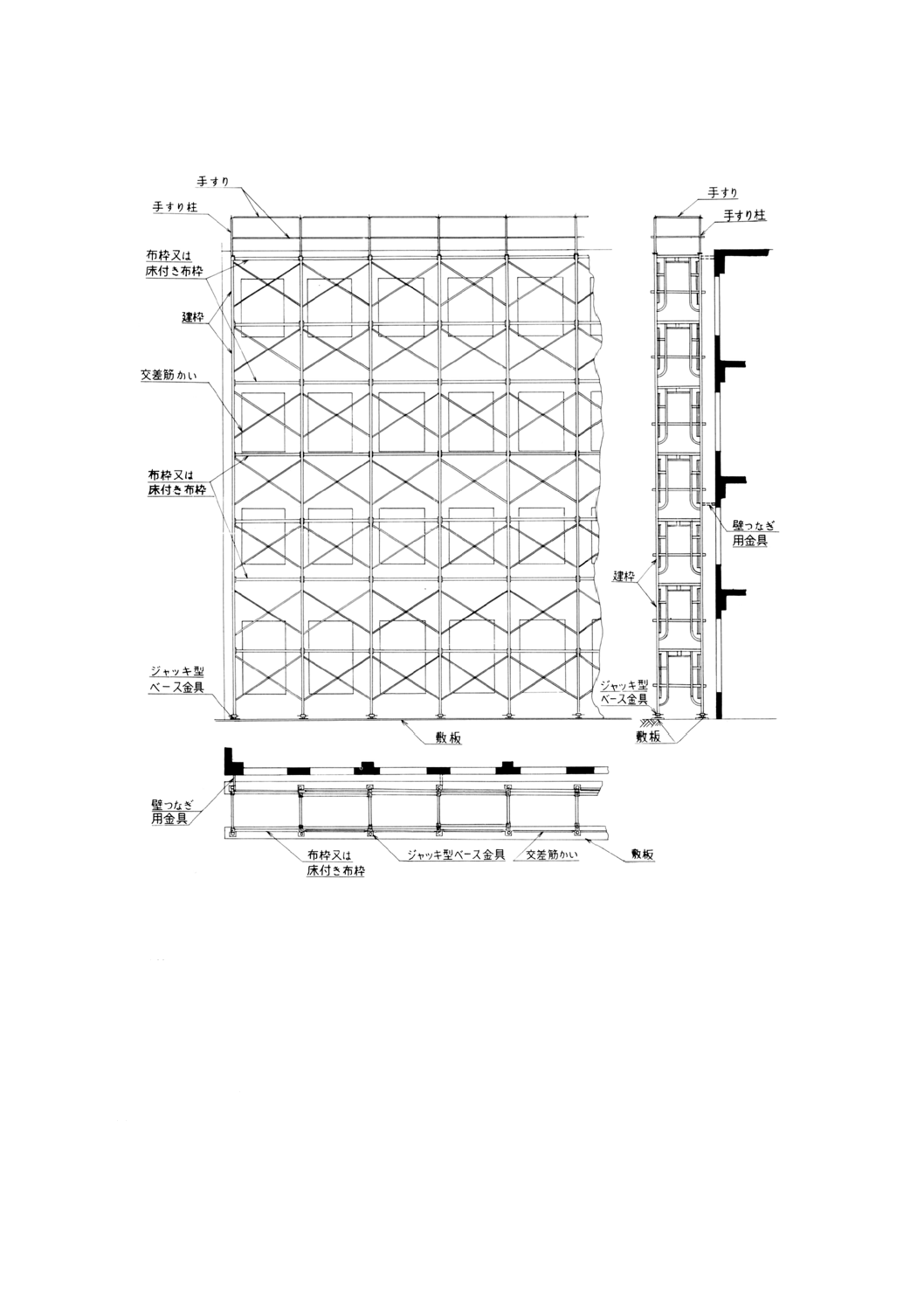

3. 各部の名称

3.1

単管足場 単管足場の各部の名称は,次による(図1参照)。

(1) 建地

(2) 布

(3) 腕木

(4) けた行筋かい

(5) 水平筋かい

(6) 壁つなぎ用金具

(7) 附属金具

(8) 敷板

(9) 前踏み

(10) 後踏み

備考 附属金具は,次のとおり区分する。

(1) 単管ジョイント 管2本を直線上に結合するもの。

(2) 緊結金具 管を交差させて緊結する場合に用いる次のもの。

(a) 直交形 管の直角交差に用いる金具

(b) 自在形 管の任意角度交差に用いる金具

(3) 固定形ベース金具 建地管の下端に取り付け,建地の荷重を地盤に伝達する金具であって,

ほぞと台板とからなる構造のもの。

2

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

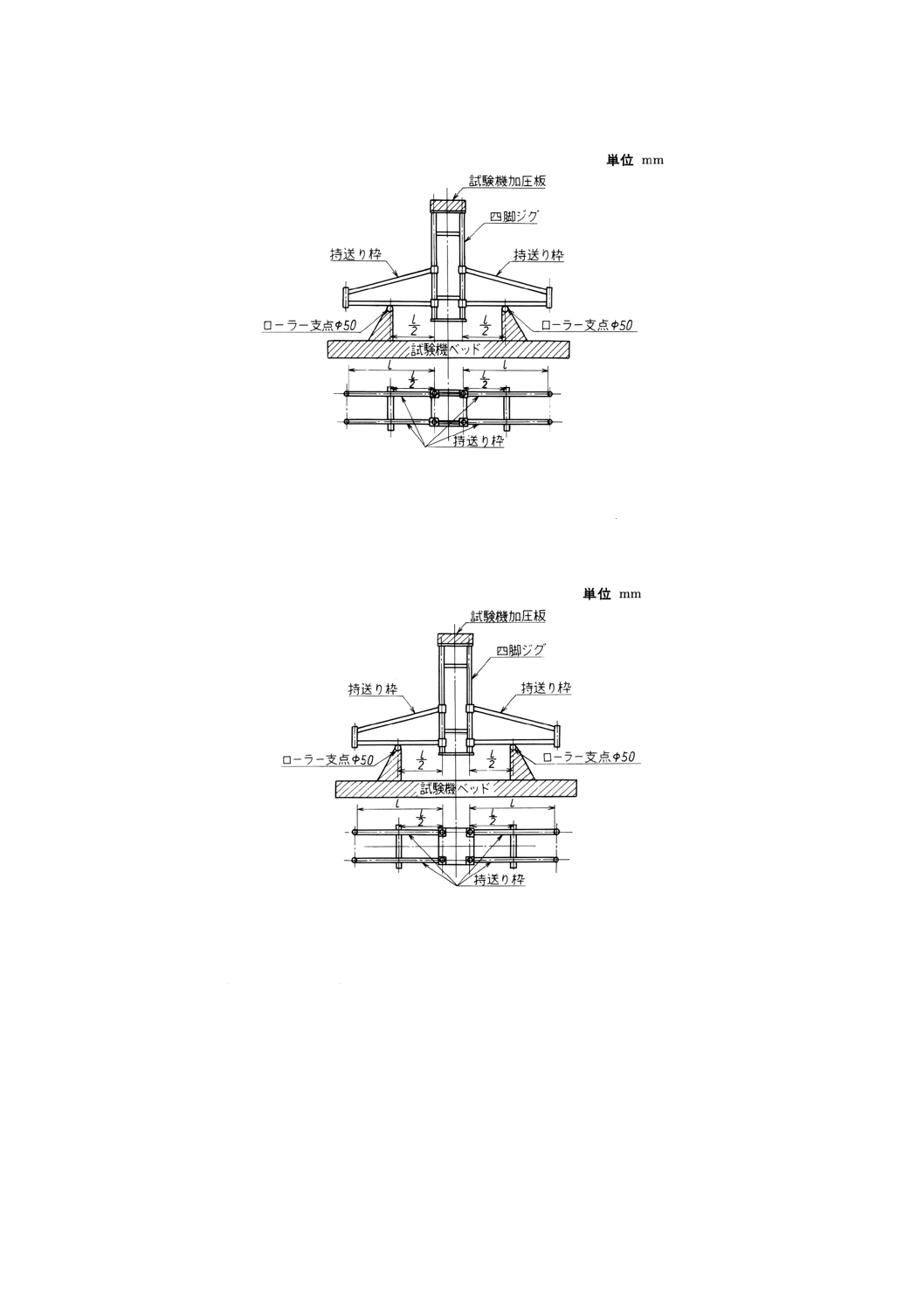

図1 単管足場

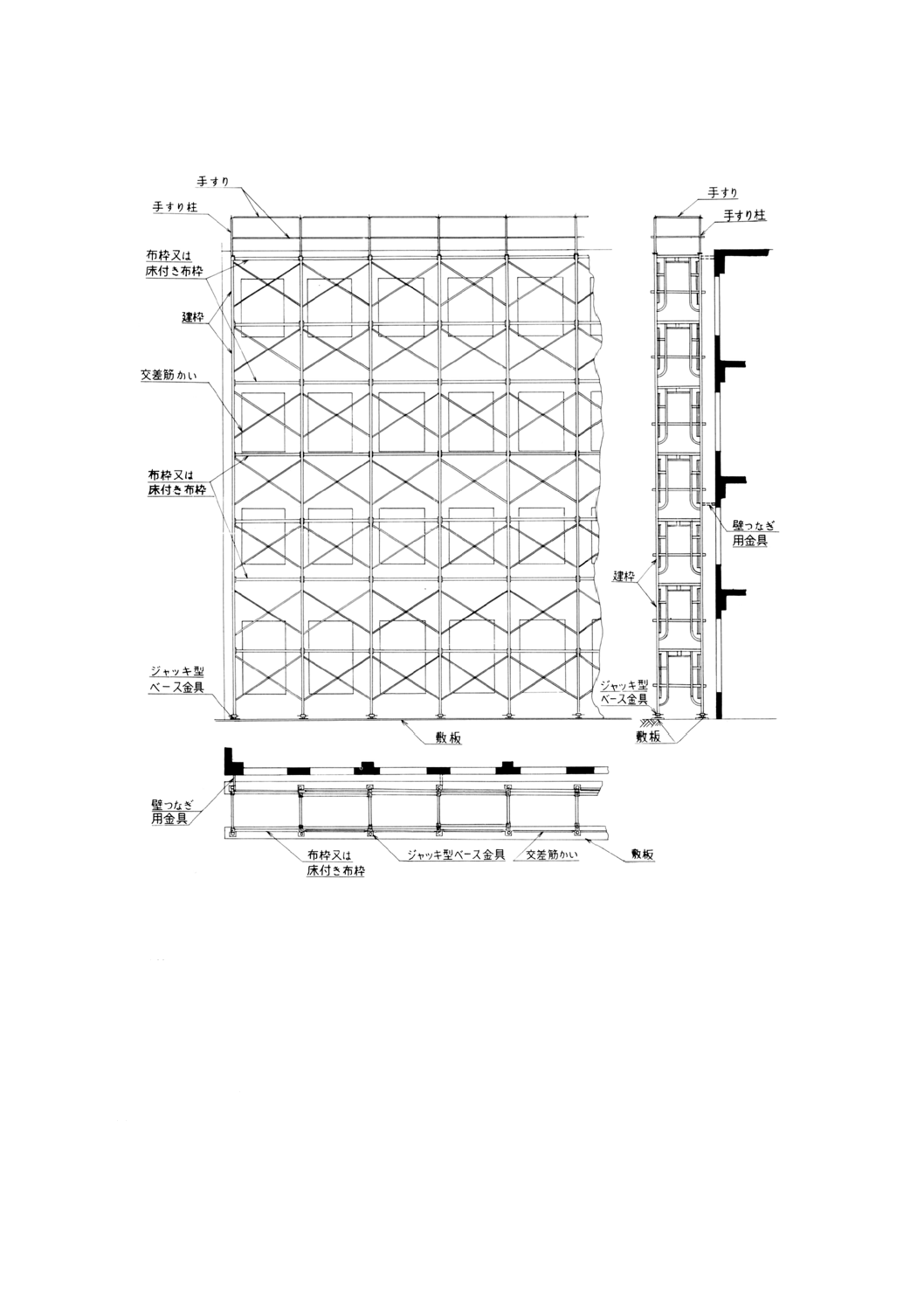

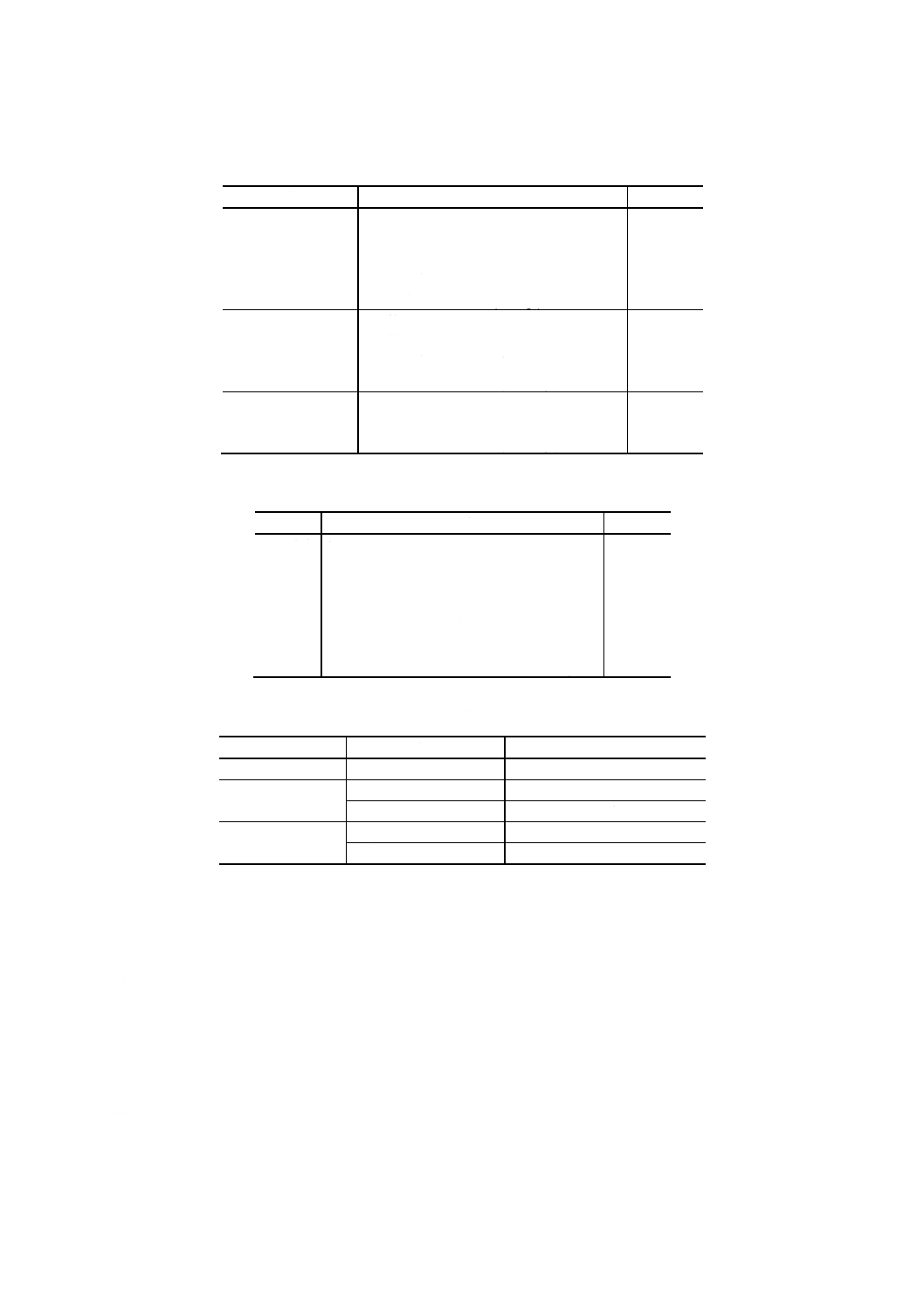

3.2

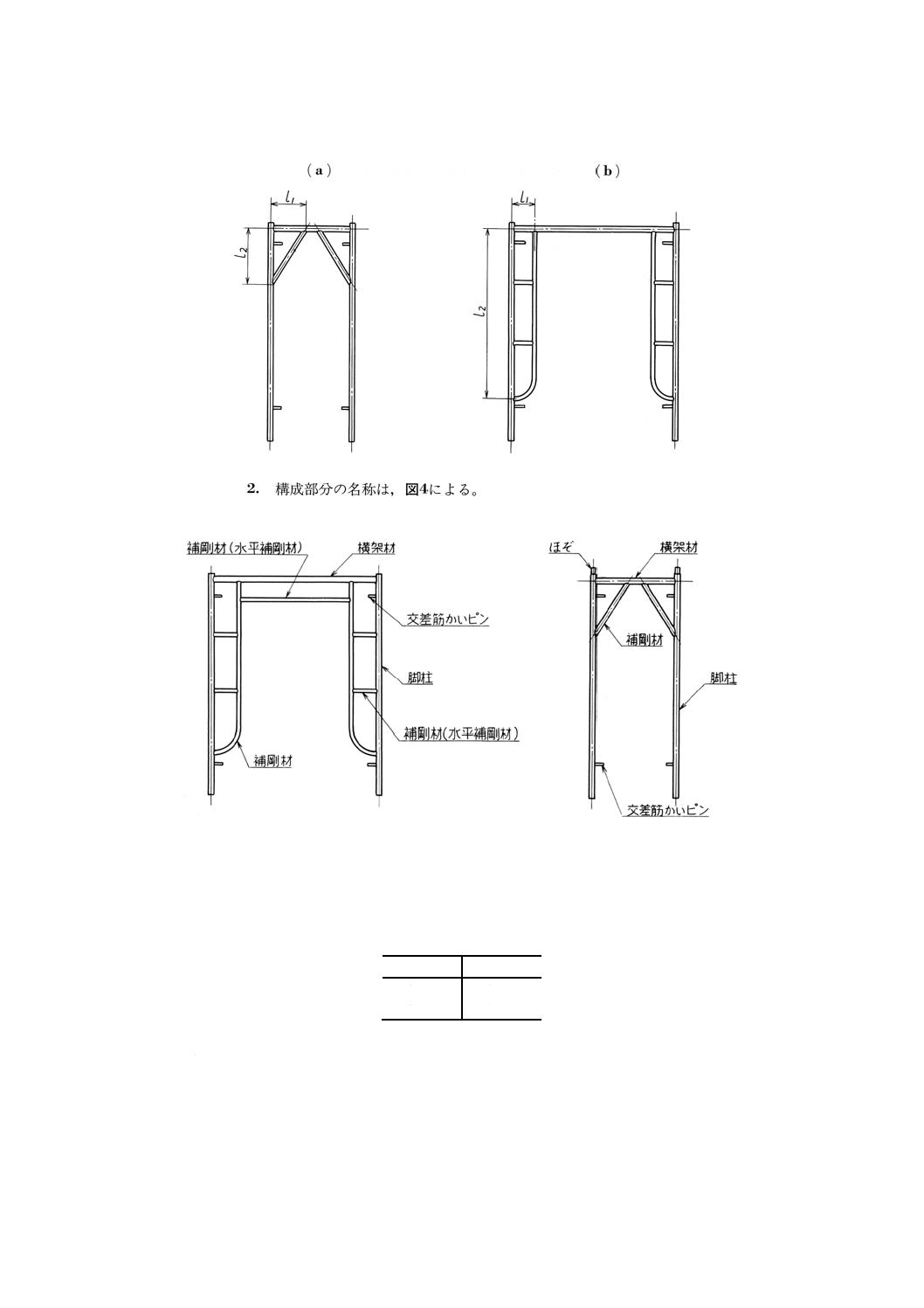

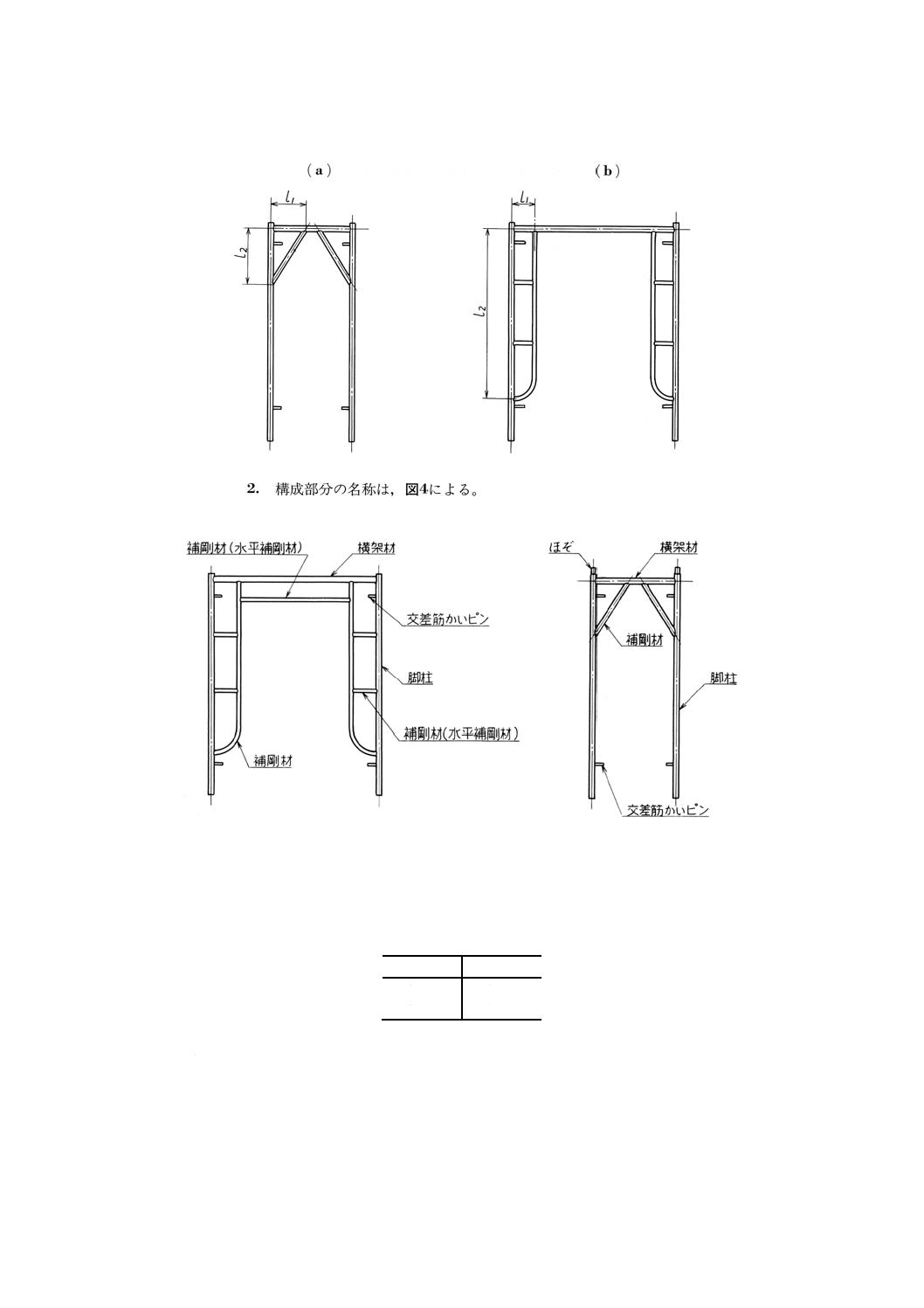

枠組足場 枠組足場の部材の名称は,次による(図2参照)。

(1) 建枠

(2) 布枠

(3) 床付き布枠

(4) 交差筋かい

(5) 持送り枠

(6) 壁つなぎ用金具

(7) 附属金具

備考 附属金具は,次のとおり区分する。

(1) 脚柱ジョイント

(2) アームロック

(3) ジャッキ型ベース金具

(4) 緊結金具

3

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 枠組足場

4. 品質(材質,寸法,強さ及び構造など)

4.1

単管足場

4.1.1

単管足場用鋼管 単管足場用鋼管の品質は,次のとおりとする。

(1) 単管足場用の鋼管は,JIS G 3444に規定するSTK 500のものとし,寸法は,外径48.6mm,厚さ2.5mm

のものとする。

(2) 単管足場用の鋼管は,防せい効果のあるめっきを次によって施したものとすること。

(a) めっきは,鋼管をサンドブラスト又は酸洗いによって十分に清浄にした後行うものとする。

(b) 亜鉛めっきを施した管のめっきの品質は,JIS H 8641の1種のHDZA以上のものとする。

4.1.2

附属金具

4

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

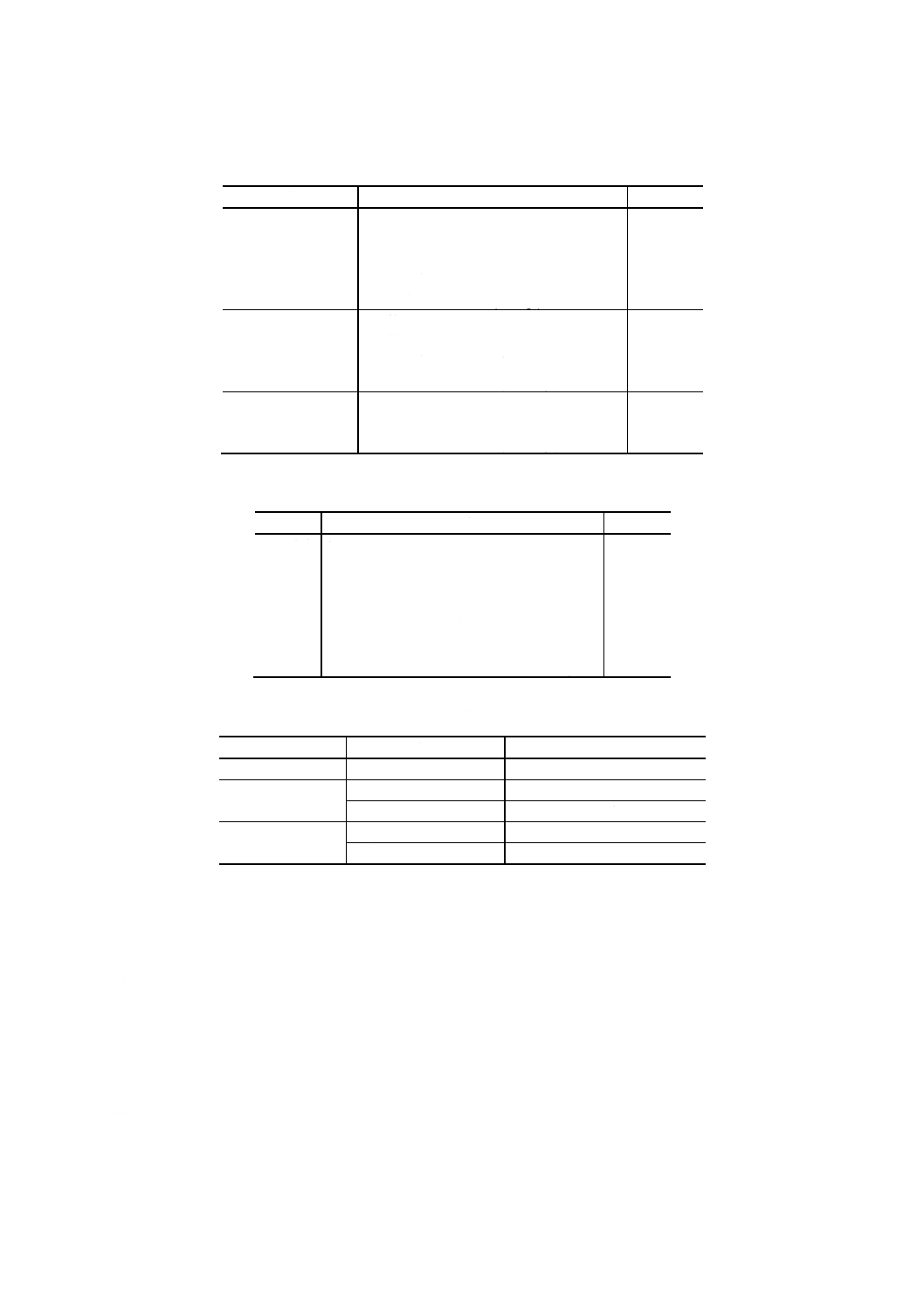

(1) 単管ジョイントの強度は,表1による。

表1 単管ジョイントの強度

項目

規定

試験方法

たわみ及び曲げ強さ 1. 鉛直たわみ量が19mm以下であるこ

と。

2. 最大荷重は次の値以上であること。

平均値2 942N {300kgf}

最小値2 648N {270kgf}

6.2.1(1)

伸び及び引張強さ

1. 伸びが0.9mm以下であること。

2. 最大荷重は次の値以上であること。

平均値16 181N {1 650kgf}

最小値14 710N {1 500kgf}

6.2.1(2)

圧縮強度

最大荷重は次の値以上であること。

平均値41 188N {4 200kgf}

最小値37 265N {3 800kgf}

6.2.1(3)

(2) 緊結金具の強度は,表2による。

表2 緊結金具の強度

項目

規定

試験方法

引張強さ 1. 変化量がそれぞれ10mm以下であるこ

と。

2. 最大荷重は次の値以上であること。

(直交型)平均値 15 691N {1 600kgf}

最小値 14 710N {1 500kgf}

(自在型)平均値 10 787N {1 100kgf}

最小値 9 807N {1 000kgf}

6.2.2

(3) 附属金具の材料は,表3の規定に適合するもの又はこれと同等以上の機械的性質をもつものとする。

表3 附属金具の材料

部材

構成部分

材質

単管ジョイント

ほぞ及びカラー

JIS G 3452に規定するSGP

緊結金具

本体及びふた

JIS G 3131に規定するSPHD

ボルト,ナット及びピン JIS G 3101に規定するSS330

固定型ベース金具 ほぞ

JIS G 3452に規定するSGP

台板

JIS G 3101に規定するSS330

(4) 附属金具の構造は,次による。

(4.1) 単管ジョイントは,ほぞの中央部にカラーをもち,かつ,次に適合すること。

(a) ほぞ及びカラーの厚さは2.2mm以上とする。

(b) 単管に差し込むことができるカラーの両側の部分の長さがそれぞれ95mm以上とする。

(c) 抜け止めの機能をもち,かつ,その機能が確実に働いていることが確認できるものとする。

(4.2) 緊結金具は,本体,ふた,ボルト,ナット及びピンをもち,かつ,次に適合すること。

(a) 本体及びふたの板厚は3.0mm以上とする。

(b) ボルトの直径は,ねじ山を含めて9.0mm以上とする。

(4.3) 固定型ベース金具は,ほぞ及び台板をもち,かつ,次に適合すること。

(a) ほぞについては,その厚さが2.2mm以上であって,かつ,単管に差し込むことができる部分の長さ

が95mm以上のものとする。

(b) 抜け止めの機能をもつものとする。

5

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 台板については,その厚さが5.4mm以上であって,かつ,その各辺が120mm以上の正方形又は長

方形のものとする。

(d) 台板には水抜きあな及び2個以上のくぎあなをもつものとする。

4.2

枠組足場

4.2.1

枠組足場用部材及び附属金具の材質並びに寸法及び寸法許容差 枠組足場用部材及び附属金具の

材質並びに寸法及び寸法許容差は,表4による。ただし,材質については,本規定と同等以上の機械的性

質をもつものでもよい。

6

A

8

9

5

1

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

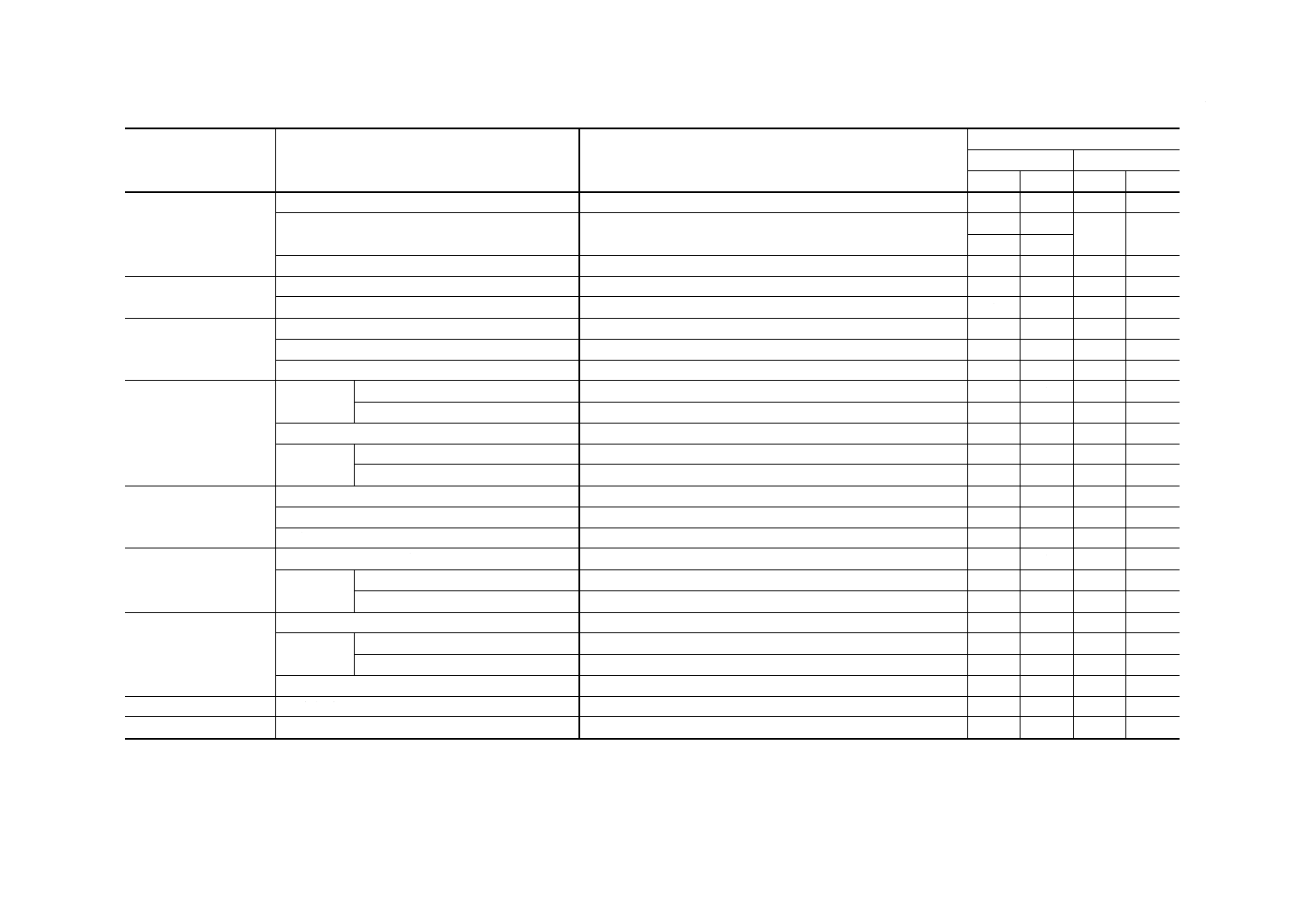

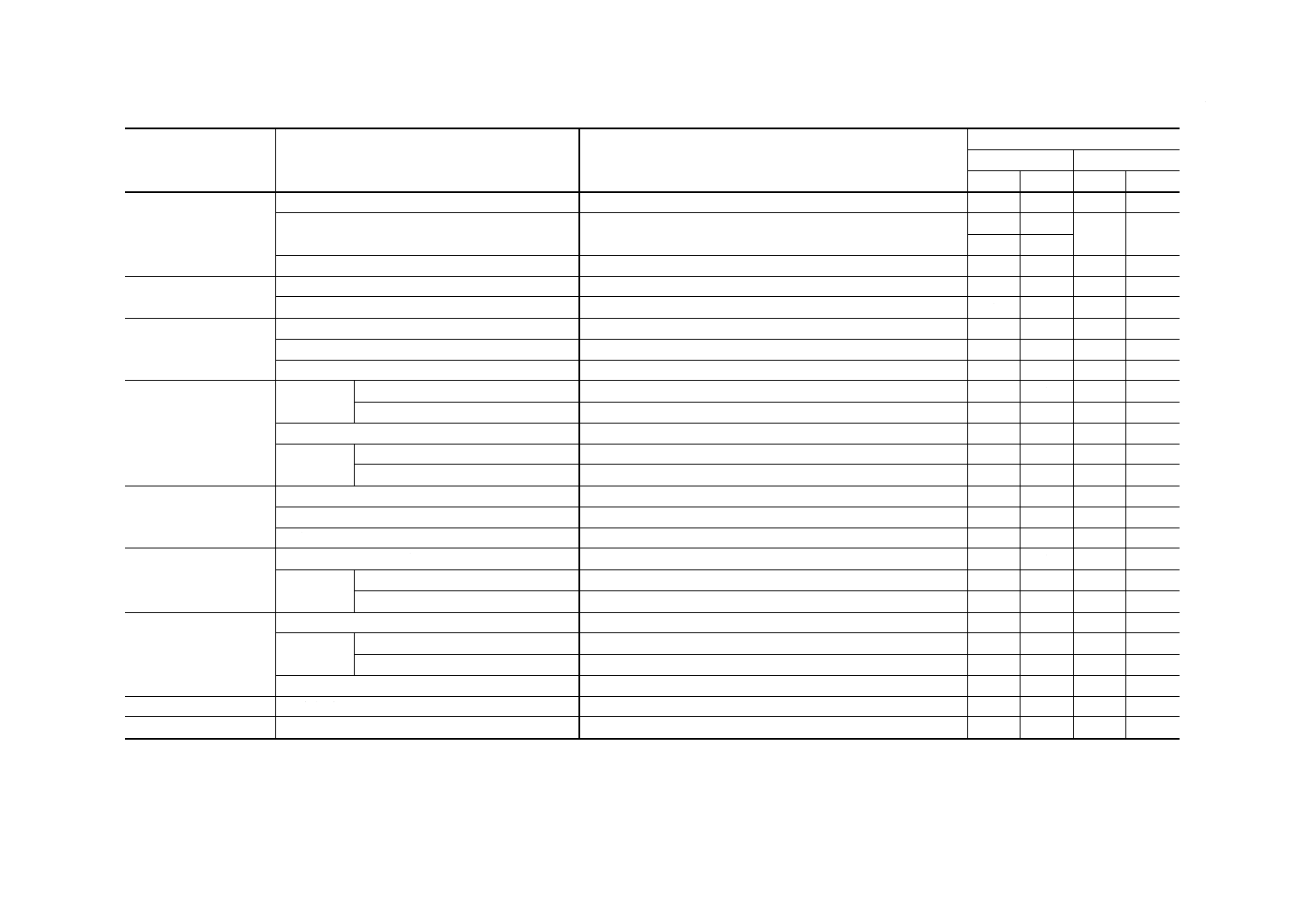

表4 枠組足場用部材及び附属金具の材質並びに寸法及び寸法許容差

部材

構成部分

材質

寸法及び寸法許容差 mm

寸法

寸法許容差

外径

厚さ

外径

厚さ

建枠

脚柱及び横架材

JIS G 3444に規定するSTK 500

42.7

2.5

±0.25 ±0.3

補剛材

JIS G 3444に規定するSTK 400

27.2

2.0

±0.25 ±0.3

34.0

2.3

交差筋かいピン

JIS G 3101に規定するSS 400

*

交差筋かい

筋かい材

JIS G 3444に規定するSTK 400

21.7

2.0

±0.25 ±0.3

ヒンジピン

JIS G 3505に規定するSWRM 20

*

布枠

布地材

JIS G 3444に規定するSTK 500

42.7

2.5

±0.25 ±0.3

腕木材

JIS G 3444に規定するSTK 400

34.0

2.3

±0.25 ±0.3

つかみ金具

JIS G 3101に規定するSS 400

*

床付き布枠

床材

鋼板製

JIS G 3131に規定するSPHC

*

エキスパンドメタル製

JIS G 3351に規定するXS 42

布材及びはり材

JIS G 3131に規定するSPHC

つかみ金具 単板型

JIS G 3101に規定するSS 400

*

ボックス型

JIS G 3131に規定するSPHC

3.4

±0.4

ジャッキ型ベース金具 ねじ棒

JIS G 3101に規定するSS 330

台板

JIS G 3101に規定するSS 330

*

調節ナット

JIS G 5702に規定するFCMB 310

持送り枠

垂直材,水平材及び斜材

JIS G 3452に規定するSGP又はJIS G 3101に規定するSS 330

*

取付金具

ボルト,ナット及びピン

JIS G 3101に規定するSS 330

*

ボルト,ナット及びピン以外の部分 JIS G 3131に規定するSPHD

*

壁つなぎ用金具

主材

JIS G 3452に規定するSGP又はJIS G 3101に規定するSS 330

つかみ金具 ボルト,ナット及びピン

JIS G 3101に規定するSS 330

ボルト,ナット及びピン以外の部分 JIS G 3131に規定するSPHD

*

取付金具

JIS G 3101に規定するSS 400

*

脚柱ジョイント

ほぞ及びカラー

JIS G 3452に規定するSGP

*

アームロック

−

JIS G 3101に規定するSS 330

3.2

±0.4

備考 寸法欄中,*印を付けたものの寸法は,4.2.3においてそれぞれ示した。

7

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

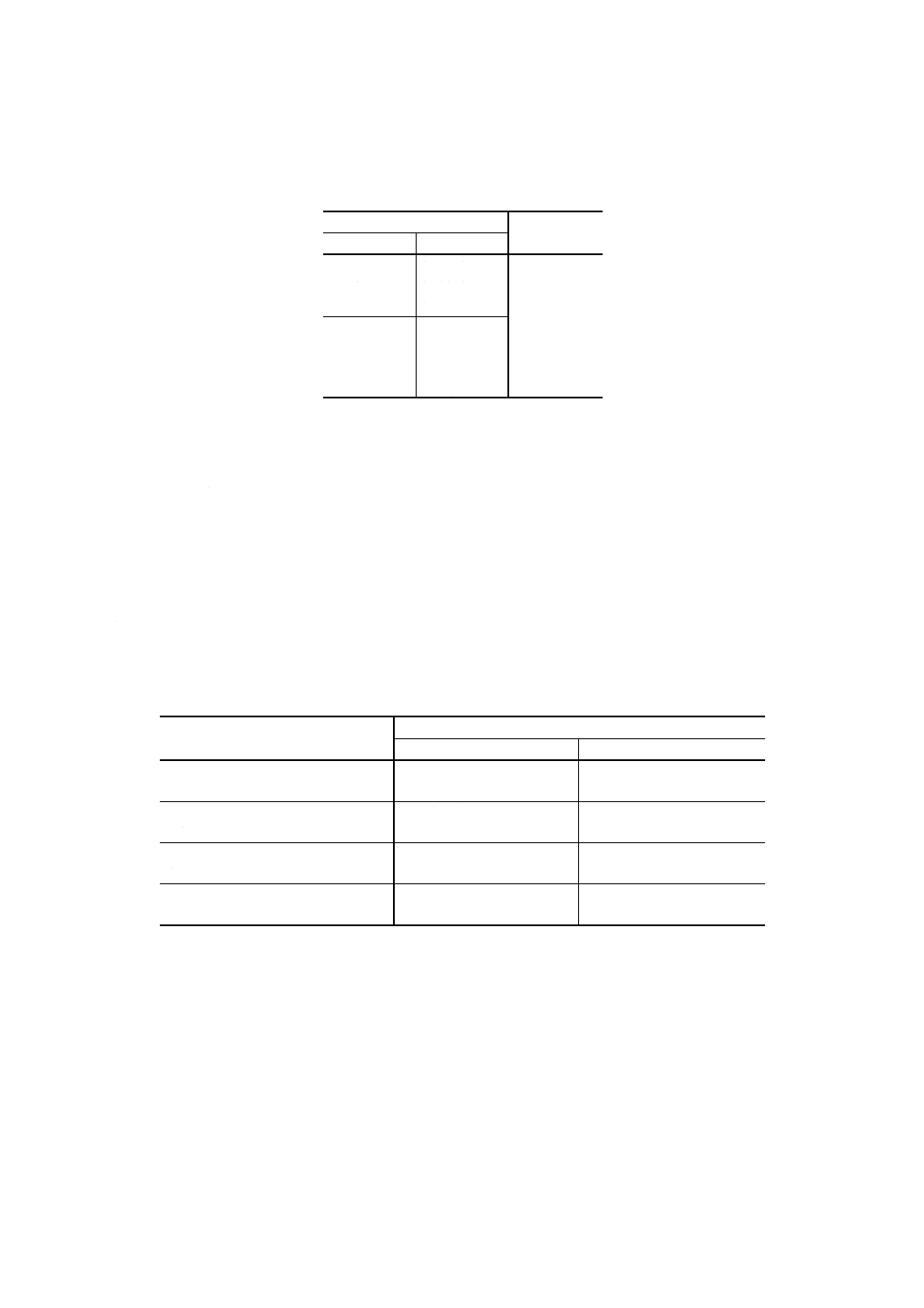

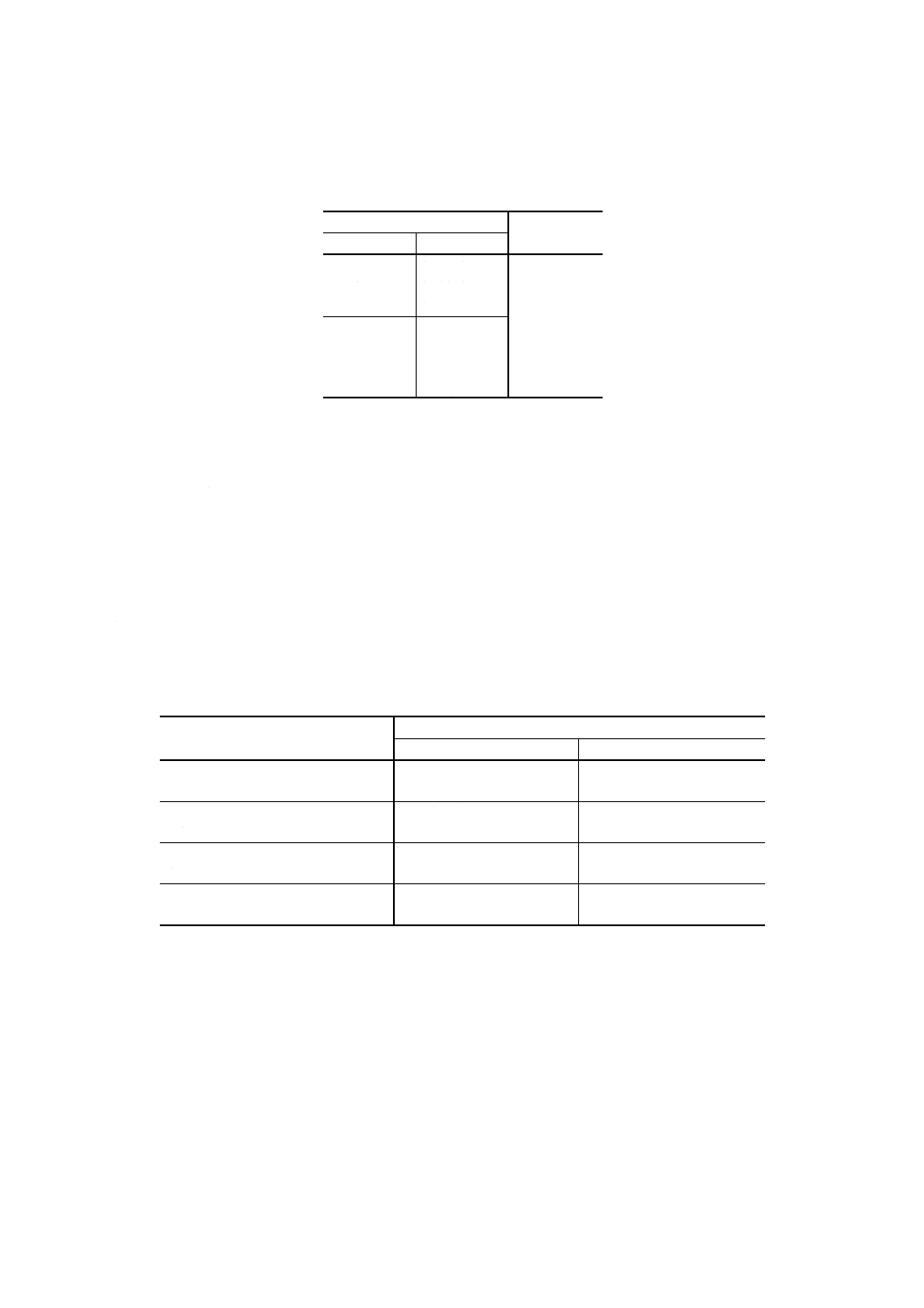

4.2.2

建枠の寸法 建枠の寸法及び寸法許容差は,表5のとおりとする。

表5 建枠の寸法及び寸法許容差

単位 mm

寸法

寸法許容差

幅

高さ

600, 610

750, 762

1 600, 1 625

1 700, 1 725

1 800

±1.0

900, 914

1 200, 1 219

1 600, 1 625

1 700, 1 725

1 900, 1 925

1 955, 2 000

備考1. 幅とは,脚柱上端における両脚柱

の中心間の距離をいう。

2. 高さとは,脚柱ジョイントのカラ

ーの寸法を含む長さをいう。

4.2.3

部材及び附属金具の構造 部材及び附属金具の構造は,次による。

(1) 建枠 建枠は,脚柱,横架材及び補剛材を溶接したものであって,交差筋かいピンをもち,かつ,次

に適合するものとすること。

(a) 交差筋かいピンについては,その直径が13.0mm以上であって,かつ,抜け止めの機能をもつもの

とする。

(b) 交差筋かいピンの鉛直方向の取付間隔は,1 200mm以上1 300mm以下とする。

(c) 補剛材の取付位置は,表6のとおりとする。

表6 補剛材の取付位置の寸法

単位 mm

区分

寸法

l1

l2

幅が900以上であって,高さが1 800

以下のもの

300(門形のものにあっては

170)以上

1 150以上

幅が900以上であって,高さが1 800

を超えるもの

300(門形のものにあっては

170)以上

1 500以上

幅が600以上650以下であって,高

さが1 800以下のもの

170(門形のものにあっては

110)以上

500(門形のものにあっては

1 150)以上

幅が650を超え,900未満であって,

高さが1 800以下のもの

250(門形のものにあっては

110)以上

500(門形のものにあっては

1 150)以上

備考1. この表において,l1及びl2は,図3の(a)に示す寸法をいう。ただし,門形のものにあって

は,図3の(b)に示す寸法をいう。

8

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 補剛材の取付位置

図4 構成部分の名称

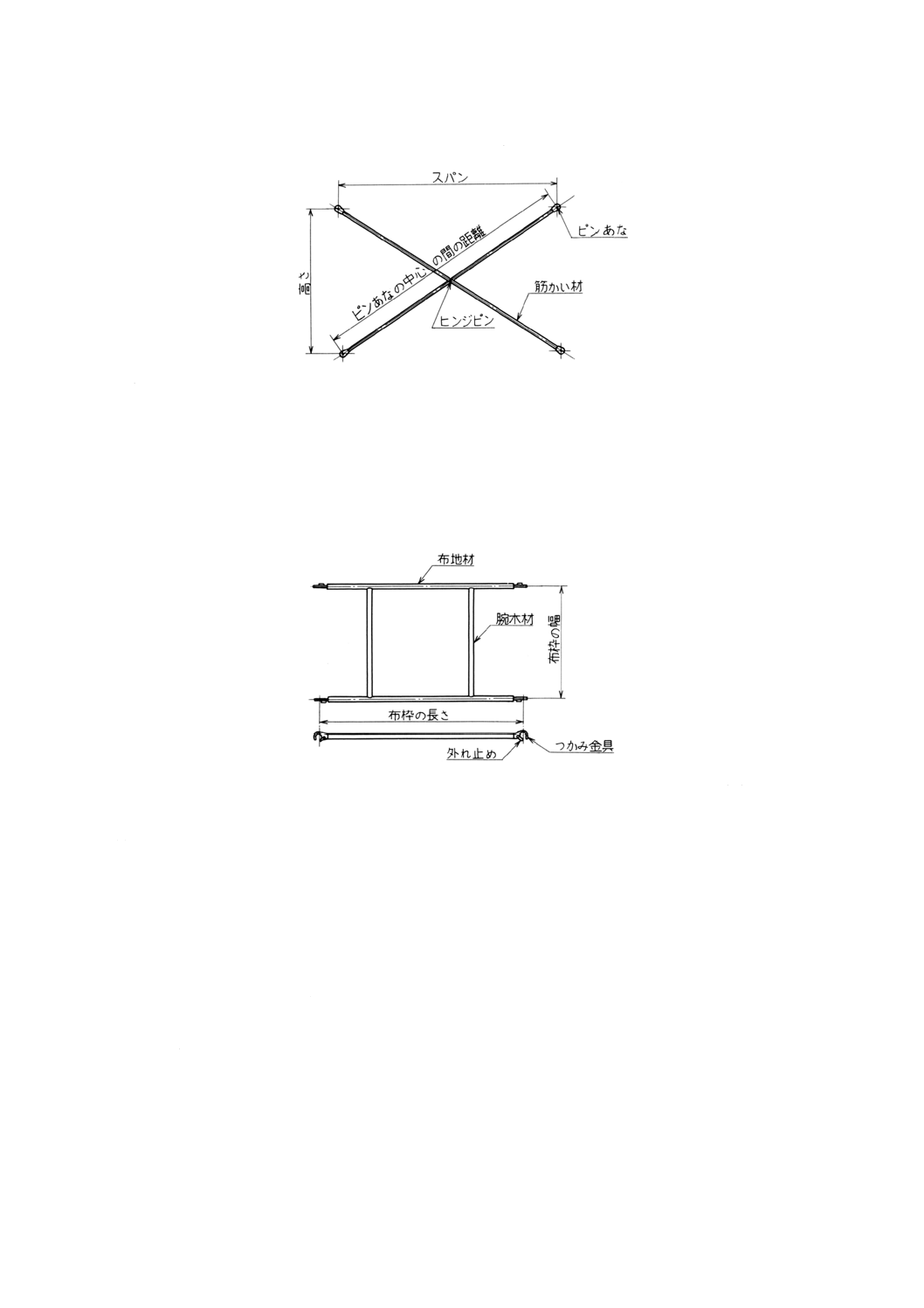

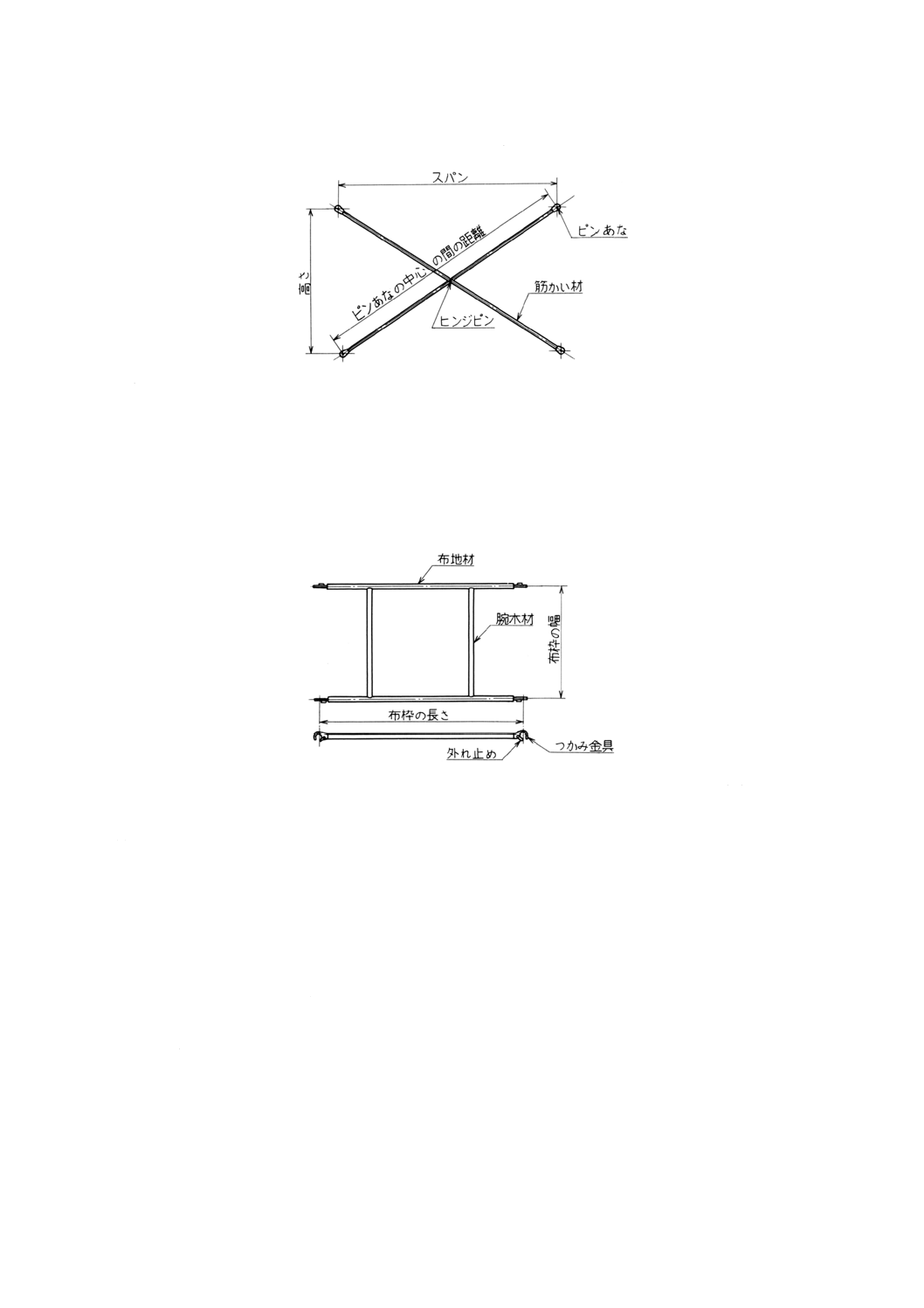

(2) 交差筋かい 交差筋かいは,2本の筋かい材を中央部でヒンジピンによって結合したものであって,

かつ,次に適合するものとする。

(a) スパン及び高さは,表7のとおりとする。

表7 スパン及び高さ

単位 mm

スパン

高さ

1 800

1 200

1 829

1 219

(b) 筋かい材がその両端部に直径15.0mm以下のピンあなをもち,ピンあなの中心の間の距離が2 300mm

以下であること。

(c) ヒンジピンの直径が6.8mm以上であること。

9

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 ヒンジピン

(3) 布枠 布枠は,布地材,腕木材及びつかみ金具をもち,かつ,次に適合するものとする。

(a) 幅は,400mm以上1 100mm以下とし,長さは1 850mm以下とすること。

(b) つかみ金具を布地材の両端に溶接又はリベット等によって接合したものであること。

(c) つかみ金具の板厚が7.2mm以上であること。

(d) つかみ金具には建枠の横架材からの浮き上がりを防止するための外れ止めをもっていること。

図6 布枠

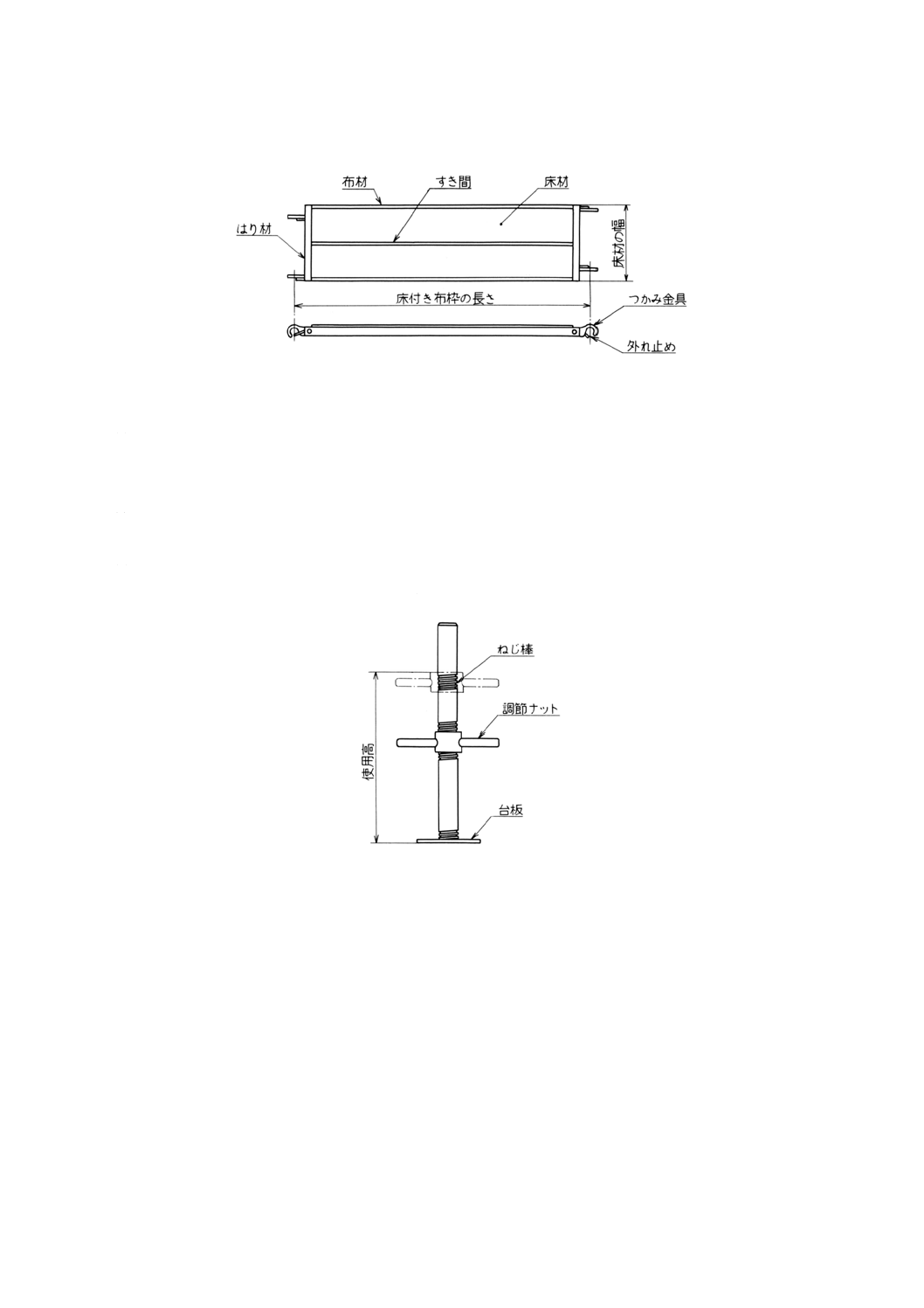

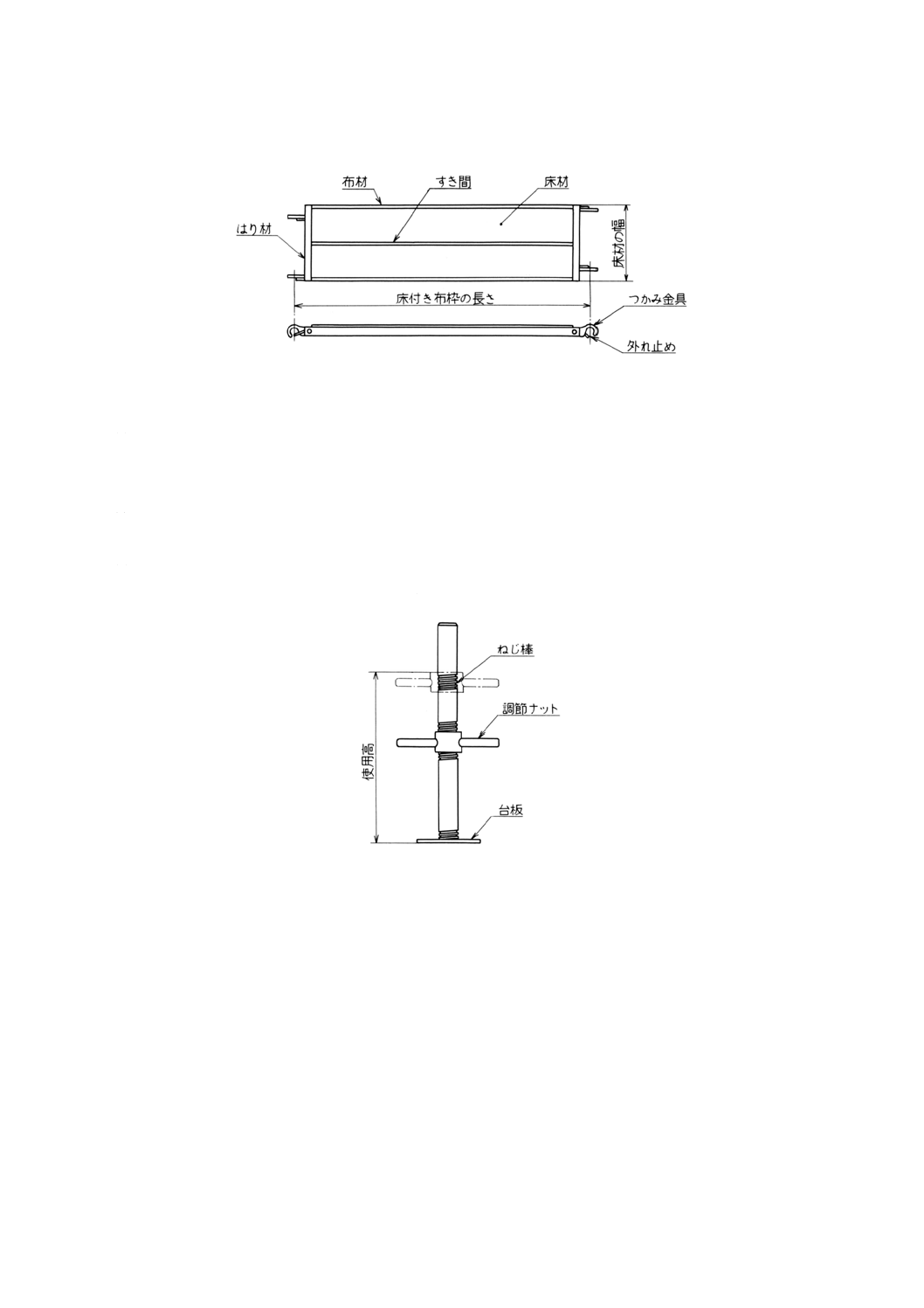

(4) 床付き布枠 床付き布枠は,床材,布材,はり材及びつかみ金具をもち,かつ,次に適合するものと

する。

(a) 床材,布材及びはり材を溶接したもの又は折り曲げ加工等によって,一体化された床材及び布材に

はり材を溶接したものであること。

(b) 2以上の床材をもつものにあっては,床材間のすき間が30mm以下であること。

(c) 幅は,240mm以上500mm以下とし,長さは1 850mm以下であること。

(d) 鋼板製の床材にあっては,その板厚が1.1mm以上であること。

(e) つかみ金具を,布材又ははり材の4隅部に,溶接又はリベット等によって接合したものであること。

(f) つかみ金具の板厚が,単板型のものにあっては7.2mm以上であること。

(g) つかみ金具には,建枠の横架材からの浮き上がりを防止するための外れ止めをもっていること。

(h) 金属製の床材は,滑り止めの措置を施してあること。

10

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 床付き布枠の例

(5) ジャッキ型ベース金具 ジャッキ型ベース金具は,ねじ棒,台板及び調節ナットをもち,かつ,次に

適合するものとする。

(a) 使用高(台板の下端から調節ナットの上端までの高さをいう。)を最大にした場合において,その使

用高が350mm以下であること。

(b) (a)の場合において,建枠の脚柱に差し込むことができる部分の長さが95mm以上であること。

(c) 台板については,その板厚が5.4mm以上であって,かつ,その各辺が120mm以上の正方形又は長

方形であること。

(d) 台板には,2個以上のくぎあなをもっていること。

図8 ジャッキ型ベース金具

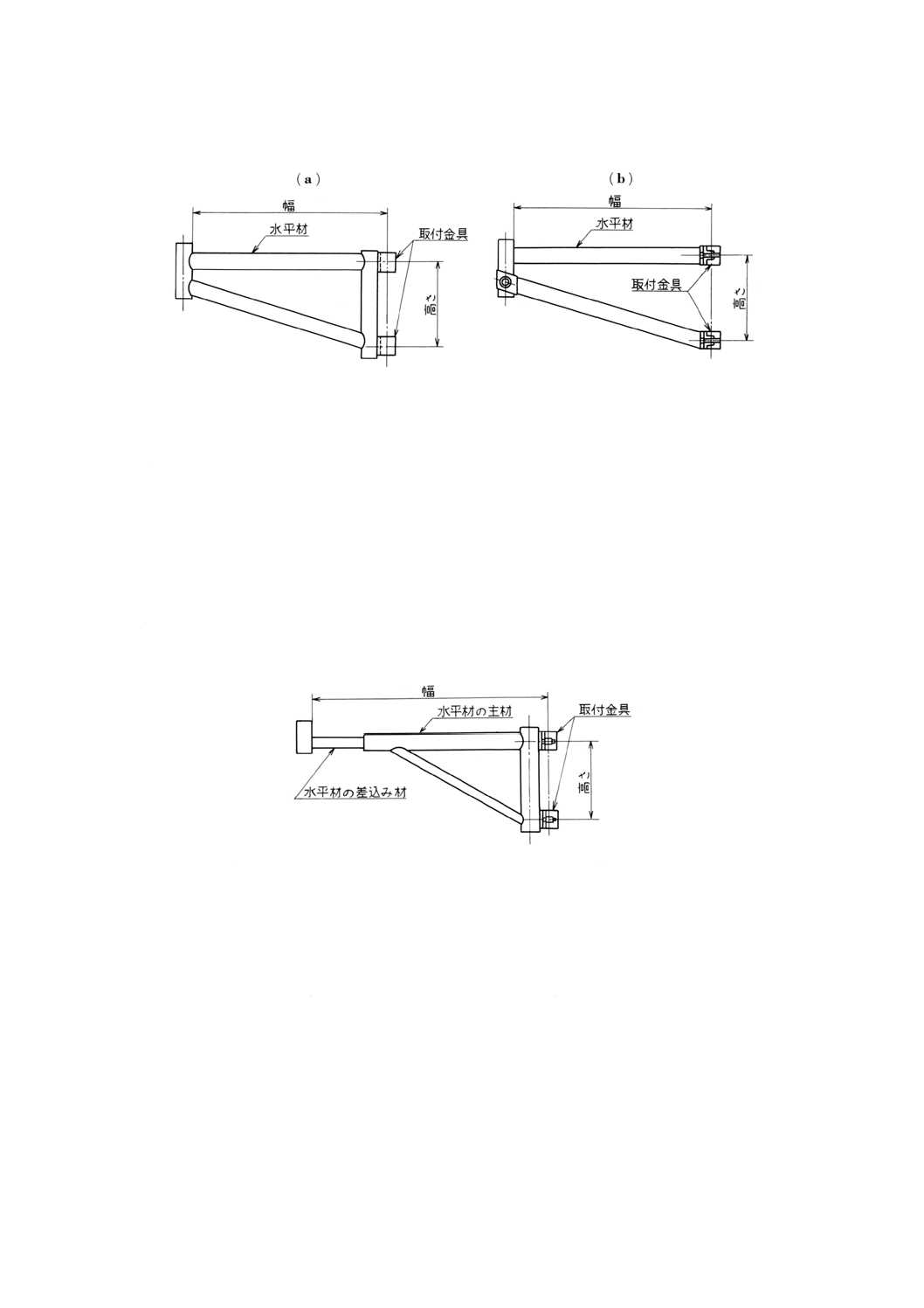

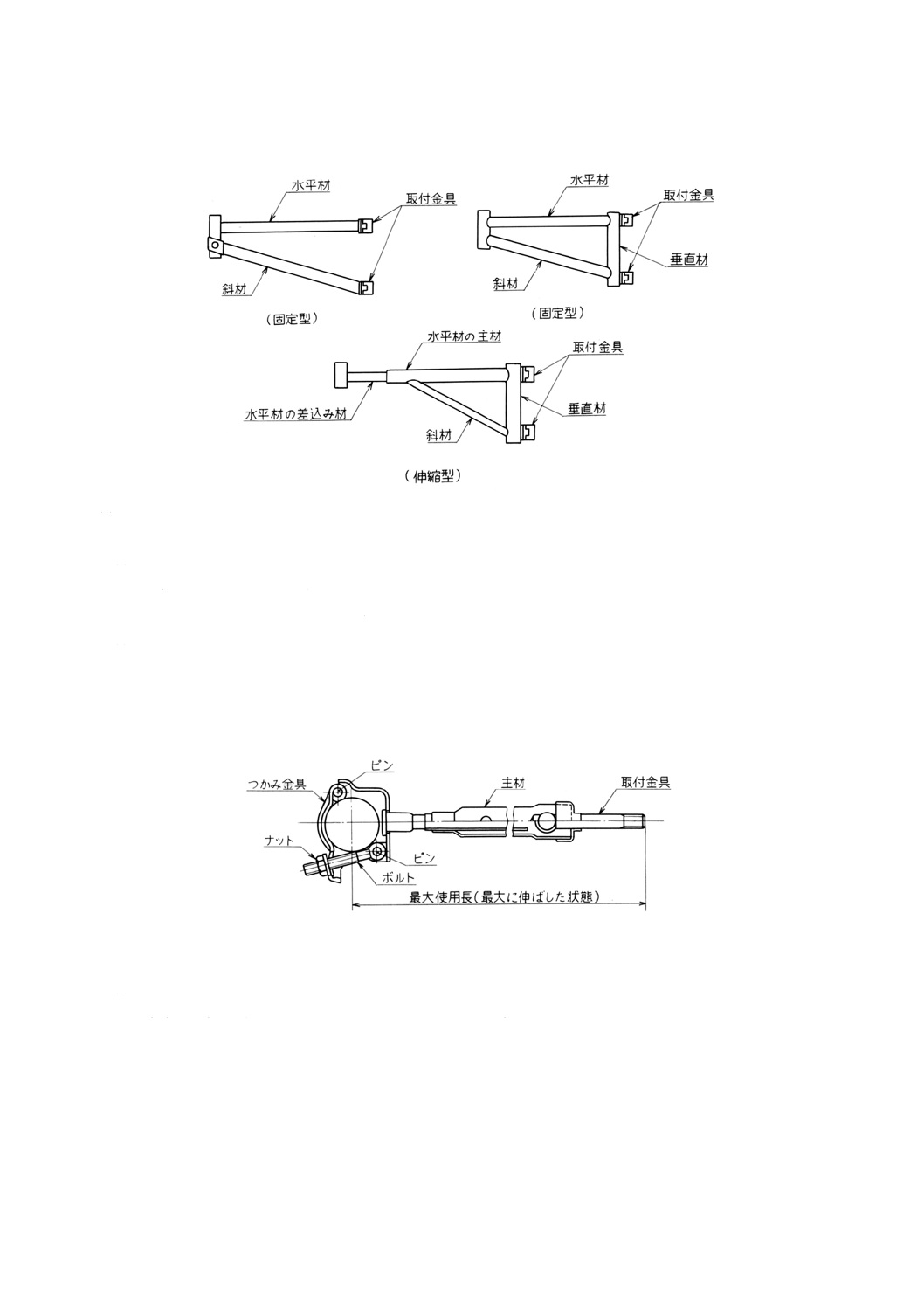

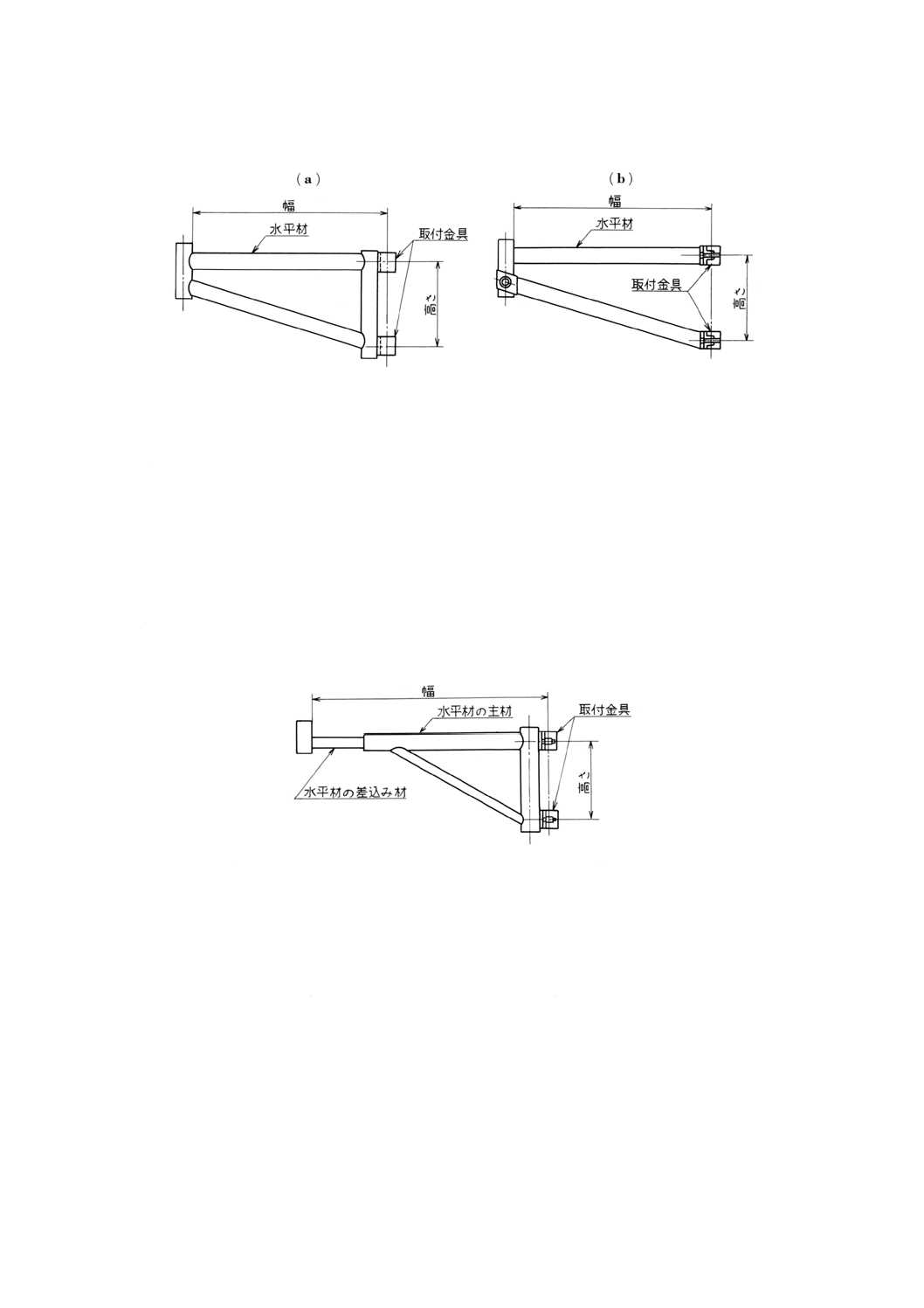

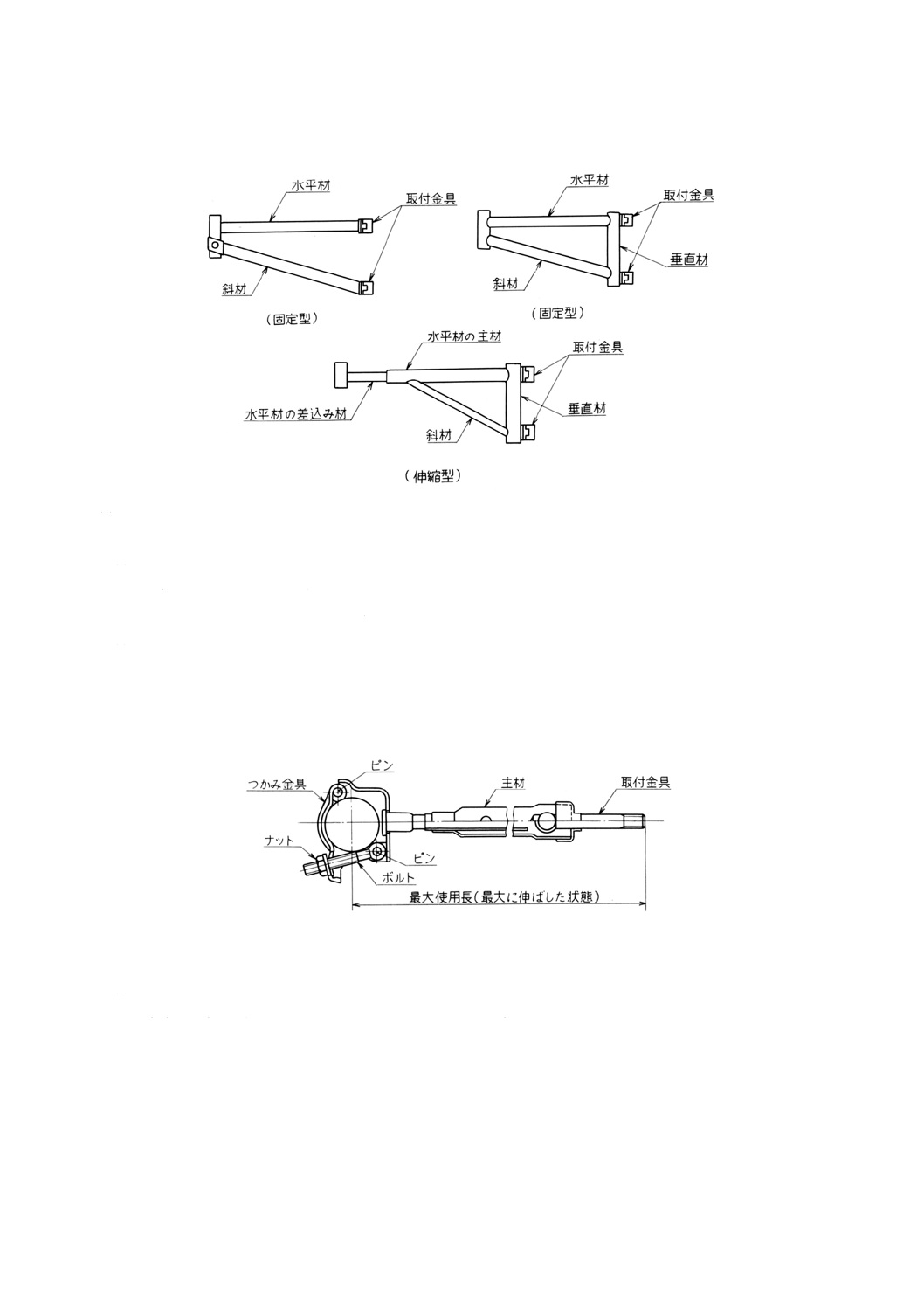

(6) 持送り枠

(6.1) 固定型の持送り枠は,水平材,斜材及び2個以上の取付金具をもち,かつ,次に適合するものとす

る。

(a) 図9の(a)及び(b)に示す幅が300mm以上1 150mm以下であること。

(b) 図9の(a)及び(b)に示す高さが200mm以上であって,かつ,幅の30%以上であること。

11

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 固定型の持送り枠

(c) 水平材及び斜材並びに垂直材をもつものの垂直材については,鋼管のものにあってはその厚さが

1.7mm以上,鋼管以外のものにあってはその厚さが1.6mm以上であること。

(d) 取付金具は厚さが3.0mm以上であり,かつ,ボルトの直径がねじ山を含めて9.0mm以上であるこ

と。

(e) 水平材の先端には,足場板の脱落を防止するため,水平材の上面からの高さが30mm以上の脱落防

止板又は手すり柱受けをもっていること。

(6.2) 伸縮型の持送り枠は,水平材の主材と差込み材,垂直材,斜材及び2個以上の取付金具をもち,か

つ,(6.1)の(c)〜(e)までによるほか,次に適合するものとする。

(a) 図10に示す幅が,水平材の長さを最小にしたときに300mm以上,水平材の長さを最大にしたとき

に1 150mm以下であること。

図10 伸縮型の持送り枠

(b) 図10に示す高さが200mm以上であって,かつ,水平材の長さを最大にしたときの幅の30%以上で

あること。

(c) 水平材の主材から差込み材が抜けることを防止する機能をもっていること。

(d) 水平材の長さを最大にしたとき,水平材の主材と差込み材とが重なる部分の長さが50mm以上であ

ること。

(e) 水平材の差込み材が,ボルト,ピンなどによって主材に固定できること。

(6.3) 開閉式の持送り枠は,水平材と斜材の結合部は,ヒンジ構造とし,かつ,斜材が所要の角度以上に

開かないものとする。

12

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 持送り枠の例

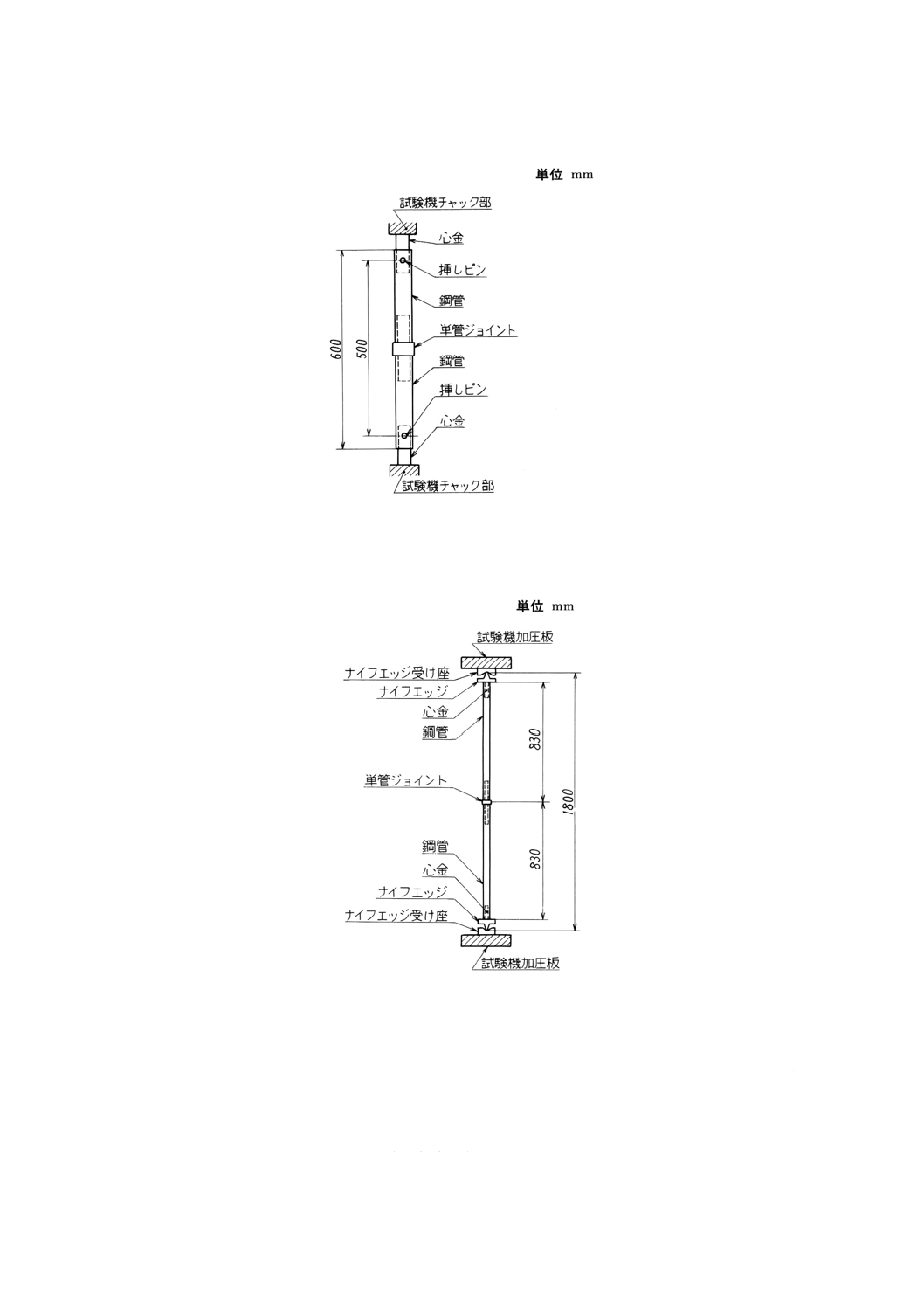

(7) 壁つなぎ用金具 壁つなぎ用金具は,主材,つかみ金具及び取付金具をもち,かつ,次に適合するも

のとする。

(a) 最大使用長(壁つなぎ用金具を最大に伸ばしたときの取付金具の先端からつかみ金具の中心までの

距離をいう。以下同じ。)が1 200mm以下であること。

(b) 主材については,その長さの調節ができるものであって,かつ,抜け止めの機能をもっていること。

(c) つかみ金具の板厚が3.0mm以上であること。

(d) 主材と取付金具との間が自在構造であること。

(e) 先端にねじのある取付金具の場合は,ねじの直径がねじ山を含めて9.0mm以上であること。

図12 壁つなぎ用金具の例

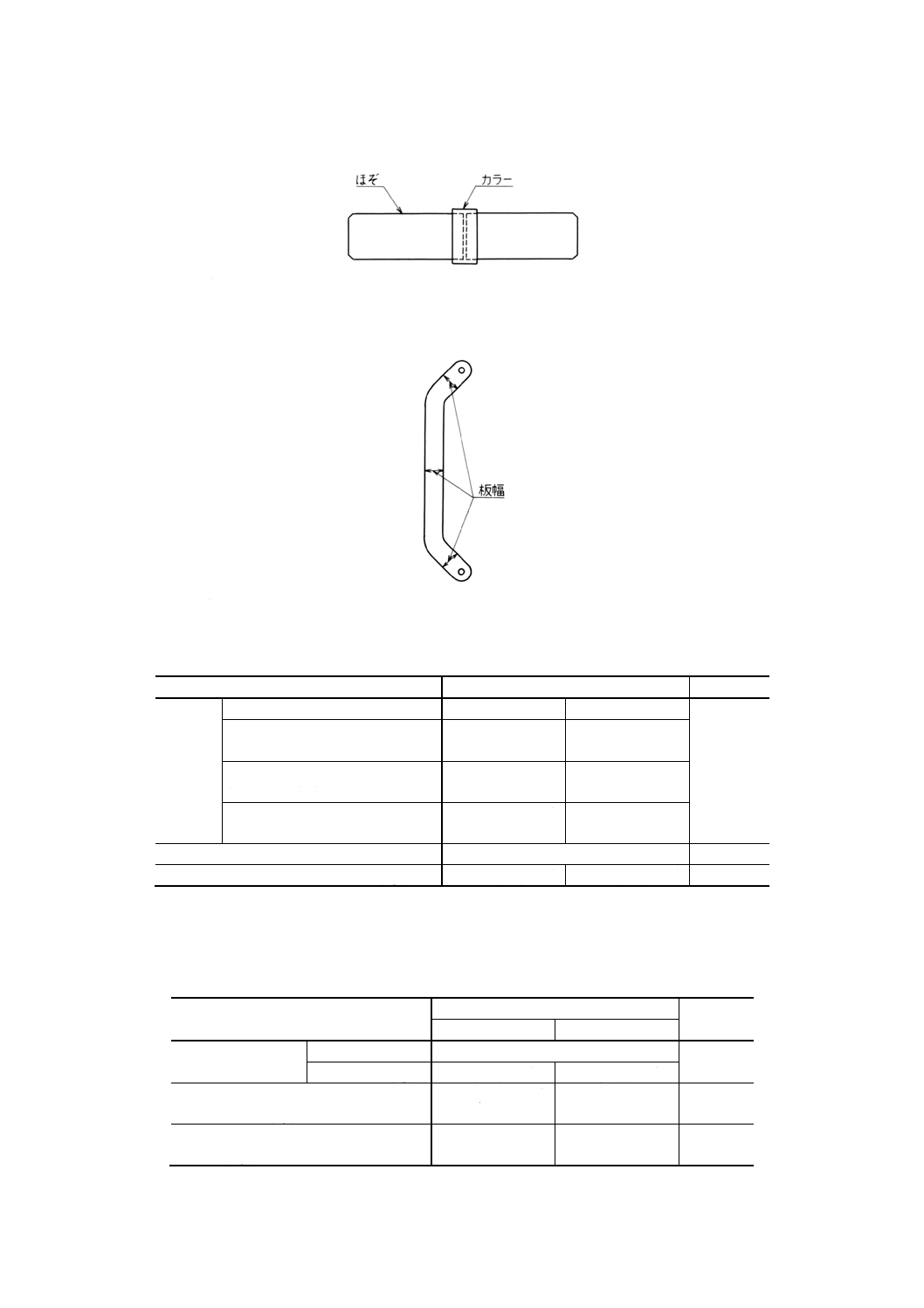

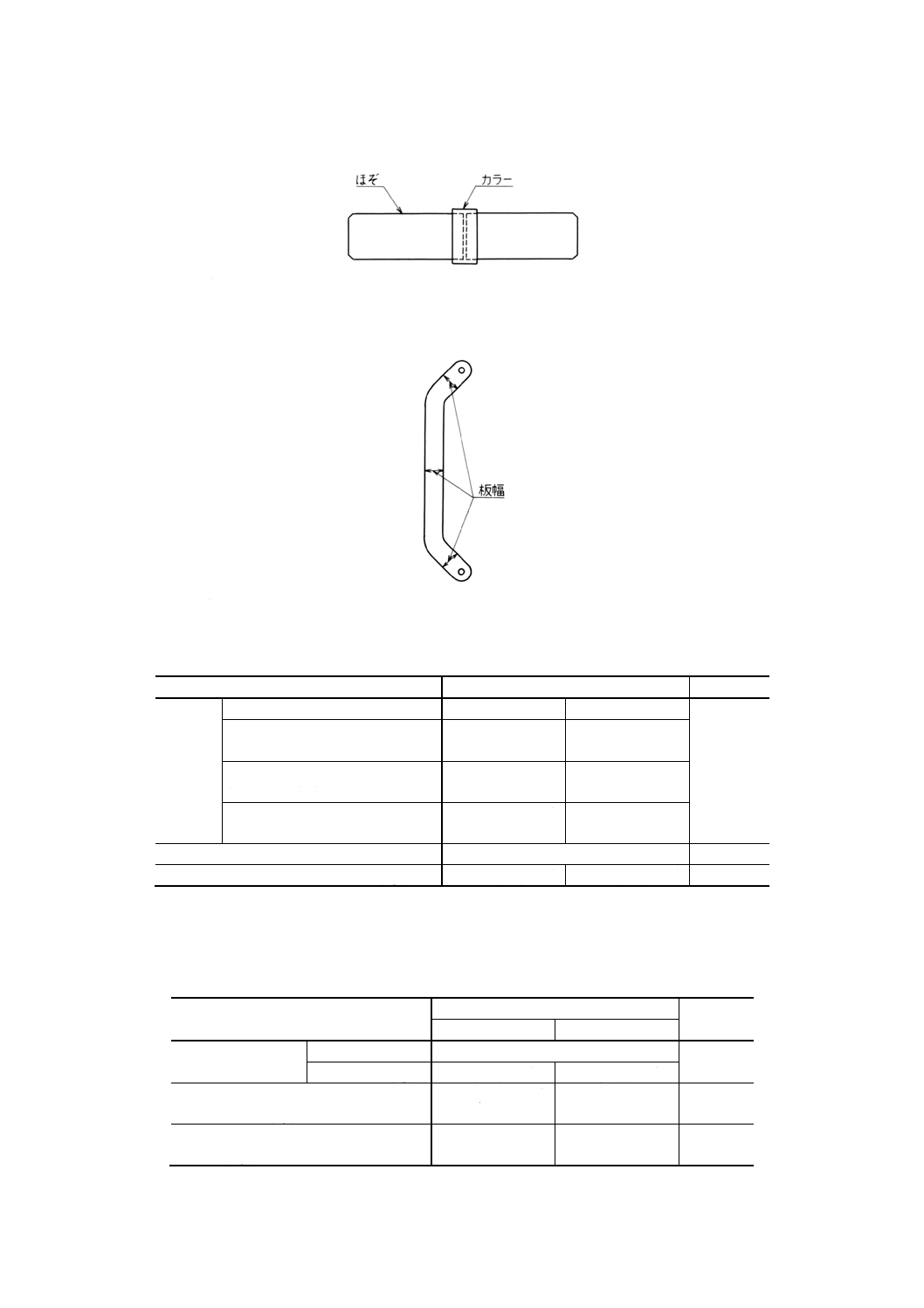

(8) 脚柱ジョイント 脚柱ジョイントは,ほぞの中央部にカラーをもち,かつ,次の規定に適合するもの

とする。

(a) ほぞ及びカラーの肉厚が2.2mm以上であること。

(b) 建枠の脚柱に差し込むことができるカラーの両側の部分の長さがそれぞれ95mm以上であること。

(c) 抜け止めの機能をもち,かつ,その機能が確実に働いていることが確認できること。ただし,アー

ムロックを併用する型の脚柱ジョイントにあっては,この限りでない。

13

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 アームロックを併用する型の脚柱ジョイントの例

(9) アームロック アームロックは,板幅38mm以上とし,かつ,両端部に直径15.0mm以下のピンあな

のあるものとする。

図14 アームロック

4.2.4

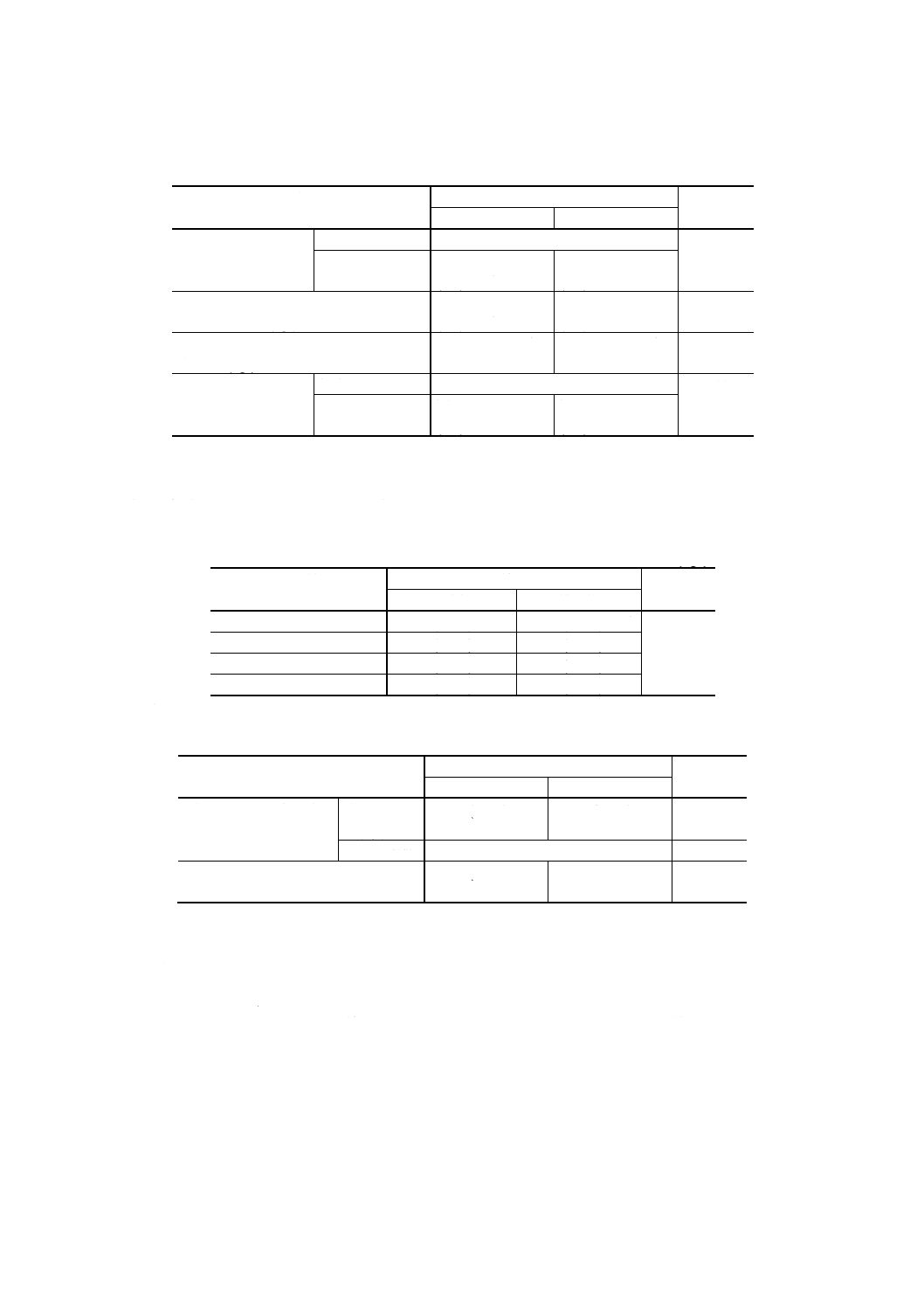

部材及び附属金具の強度等 部材及び附属金具の強度等は,次による。

(1) 建枠 建枠の強度等は,表8による。

表8 建枠の強度等

項目

規定

試験方法

圧縮強度

N {kgf}

区分

平均値

最小値

6.3.1 (1)

幅が900mm以上であって,高さが

1 800mm以下のもの

78 453 {8 000} 以上 73 550 {7 500} 以上

幅が900mm以上であって,高さが

1 800mmを超えるもの

73 550 {7 500} 以上 68 647 {7 000} 以上

幅が600mm以上900mm未満であっ

て,高さが1 800mm以下のもの

68 647 {7 000} 以上 63 743 {6 500} 以上

鉛直たわみ mm

10以下

6.3.1 (2)

交差筋かいピンの最大引張荷重 N {kgf}

6 374N {650} 以上 5 884N {600} 以上 6.3.1 (3)

(2) 交差筋かい 交差筋かいの圧縮強度(1対の値)は,6.3.2の試験を行い,平均値が8 041N {820kgf} 以

上で,最小値が7 355N {750kgf} 以上とする。

(3) 布枠 布枠の強度等は,表9による。

表9 布枠の強度等

項目

規定

試験方法

平均値

最小値

たわみ及び曲げ強さ 鉛直たわみ mm

10以下

6.3.3 (1)

曲げ強さ N {kgf} 5 394 {550} 以上

4 903 {500} 以上

つかみ金具(4個)の本体及び取付部の

せん断強さ N {kgf}

19 613 {2 000} 以上 17 652 {1 800} 以上 6.3.3 (2)

つかみ金具(4個)の外れ止めのせん断

強さ N {kgf}

3 236 {330} 以上

2 942 {300} 以上

6.3.3 (3)

14

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 床付き布枠 床付き布枠の強度等は,表10による。

表10 床付き布枠の強度等

項目

規定

試験方法

平均値

最小値

たわみ及び曲げ強さ 鉛直たわみ mm 10以下

6.3.4 (1)

最大荷重 N {kgf} 幅 (mm) ×10.8

{1.1} 以上

幅 (mm) ×9.8

{1.0} 以上

つかみ金具(4個)の本体及び取付部の

せん断強さ N {kgf}

幅 (mm) ×39

{4.0} 以上

幅 (mm) ×35

{3.6} 以上

6.3.4 (2)

つかみ金具(4個)の外れ止めのせん断

強さ N {kgf}

3 236 {330} 以上

2 942 {300} 以上

6.3.4 (3)

エキスパンドメタル

製床材のたわみ及び

踏み抜き強さ

鉛直たわみ mm 10以下

6.3.4 (4)

最大荷重N {kgf} 幅 (mm) ×10.8

{1.1} 以上

幅 (mm) ×9.8

{1.0} 以上

(5) ジャッキ型ベース金具 ジャッキ型ベース金具の圧縮強さは,表11による。ただし,使用高が200mm

を超えるものについて,その使用高を200mmとしたときの圧縮強さは,そのときの平均値が44 130N

{4 500kgf} 以上,最小値が39 227N {4 000kgf} 以上のものとする。

表11 ジャッキ型ベース金具の圧縮強さ

単位 N {kgf}

使用高の最大値

圧縮強さ

試験方法

平均値

最小値

200mm以下 44 130 {4 500} 以上 39 227 {4 000} 以上 6.3.5

200mmを超え250mm以下 41 678 {4 250} 以上 37 658 {3 840} 以上

250mmを超え300mm以下 40 207 {4 100} 以上 35 990 {3 670} 以上

300mmを超えるもの

38 246 {3 900} 以上 34 323 {3 500} 以上

(6) 持送り枠 持送り枠の強度等は,表12による。

表12 持送り枠の強度等

項目

規定

試験方法

平均値

最小値

4個一組の中央点の強さ 強さ

N {kgf}

39 227 {4 000} 以上 35 304 {3 600} 以上 6.3.6 (1)

すべり mm 10以下

6.3.6 (2)

張出し型持送り枠4個一組の先端部の

強さ N {kgf}

25 497 {2 600} 以上 22 751 {2 320} 以上 6.3.6 (3)

(7) 壁つなぎ用金具 壁つなぎ用金具の引張強さ及び圧縮強さは,6.3.7によって試験を行い,平均値が9

807N {1 000kgf} 以上で,最小値が8 826N {900kgf} 以上とする。

(8) 脚柱ジョイント アームロック併用型を除く脚柱ジョイントの引張強さは,6.3.8によって試験を行い,

平均値が10 787N {1 100kgf} 以上で,最小値が9 807N {1 000kgf} 以上とする。

(9) アームロック アームロックの伸び及び引張強さは6.3.9によって試験を行い,伸びは2mm以下とし,

引張強度は,平均値が6 374N {650kgf} 以上で,最小値が5 884N {600kgf} 以上とする。

5. 製造 部材及び附属金具の製造方法は,次による。

(1) 鋼管は,曲がり,へこみ,割れ,2枚割れなどの欠点及び継ぎ足しのないものを用いること。

(2) 材料の加工及び工作は,反り,ねじれなどによる強度の低下がないように行うこと。

15

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) ジャッキ型ベース金具にあっては,次によること。

(a) ねじ棒と台板との溶接は,全周溶接によるものとする。

(b) 調節ナットの端面は,ねじの軸に対して直角,かつ,平たんに仕上げるものとする。

(4) 溶接は原則としてアーク溶接とし,かつ,管と管,管と板,板と板及び管と交差筋かいピンとの溶接

については,全周溶接又は両面溶接若しくはこれらと同等以上の強度をもつ方法で行うこと。

(5) 部材及び附属金具は,ほこり,よごれなどの付着物,浮き上がった黒皮,さび,有害なきず,ばり及

び突起物を除いて清浄にした後,さび止塗料による塗装,又はめっきなどによる表面処理を施したも

のであること。

6. 試験方法

6.1

数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値へ

の換算は,次による。

1kgf=9.806 65N

6.2

単管足場

6.2.1

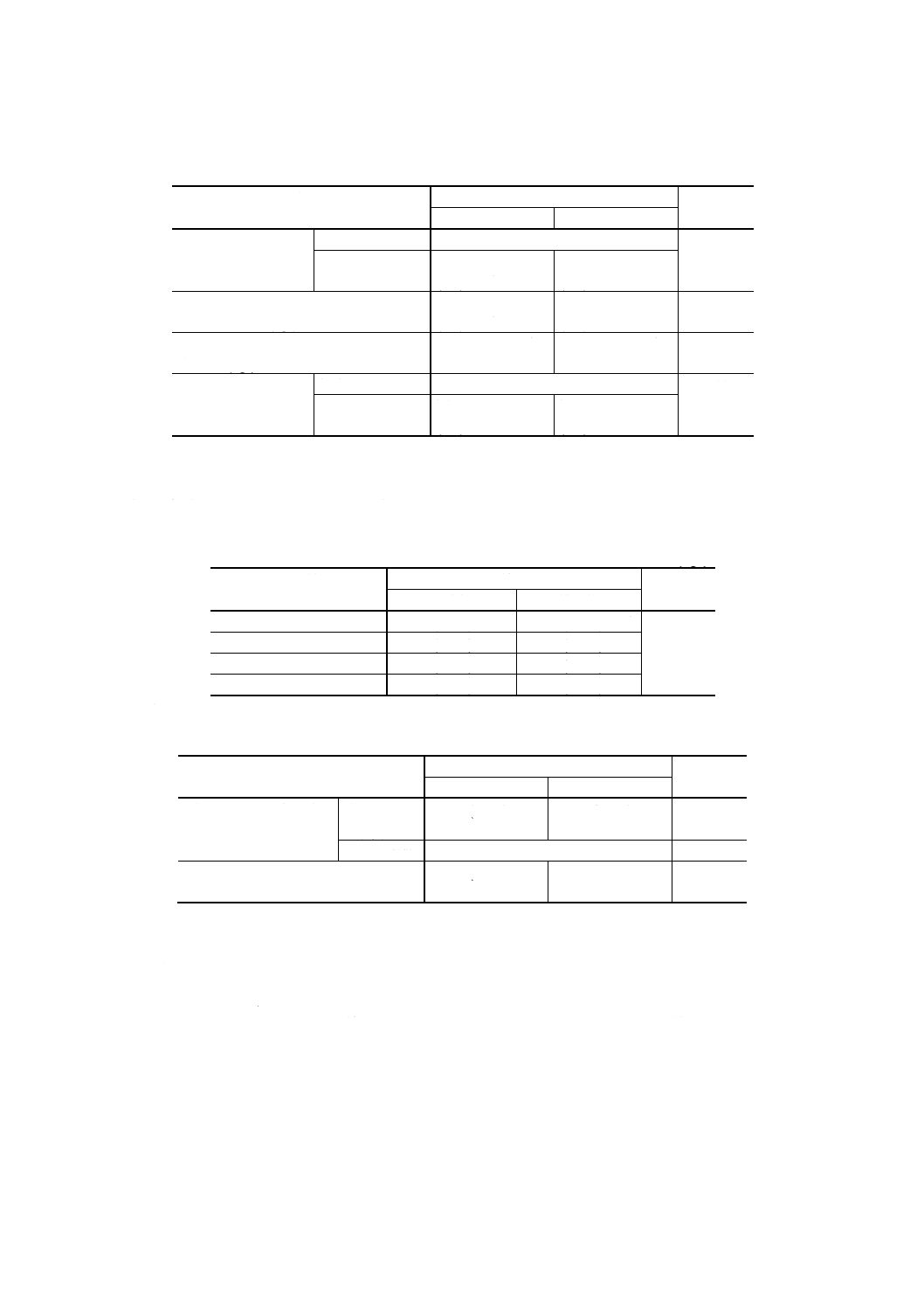

単管ジョイントの試験 単管ジョイントの試験は,次の(1),(2)及び(3)による。

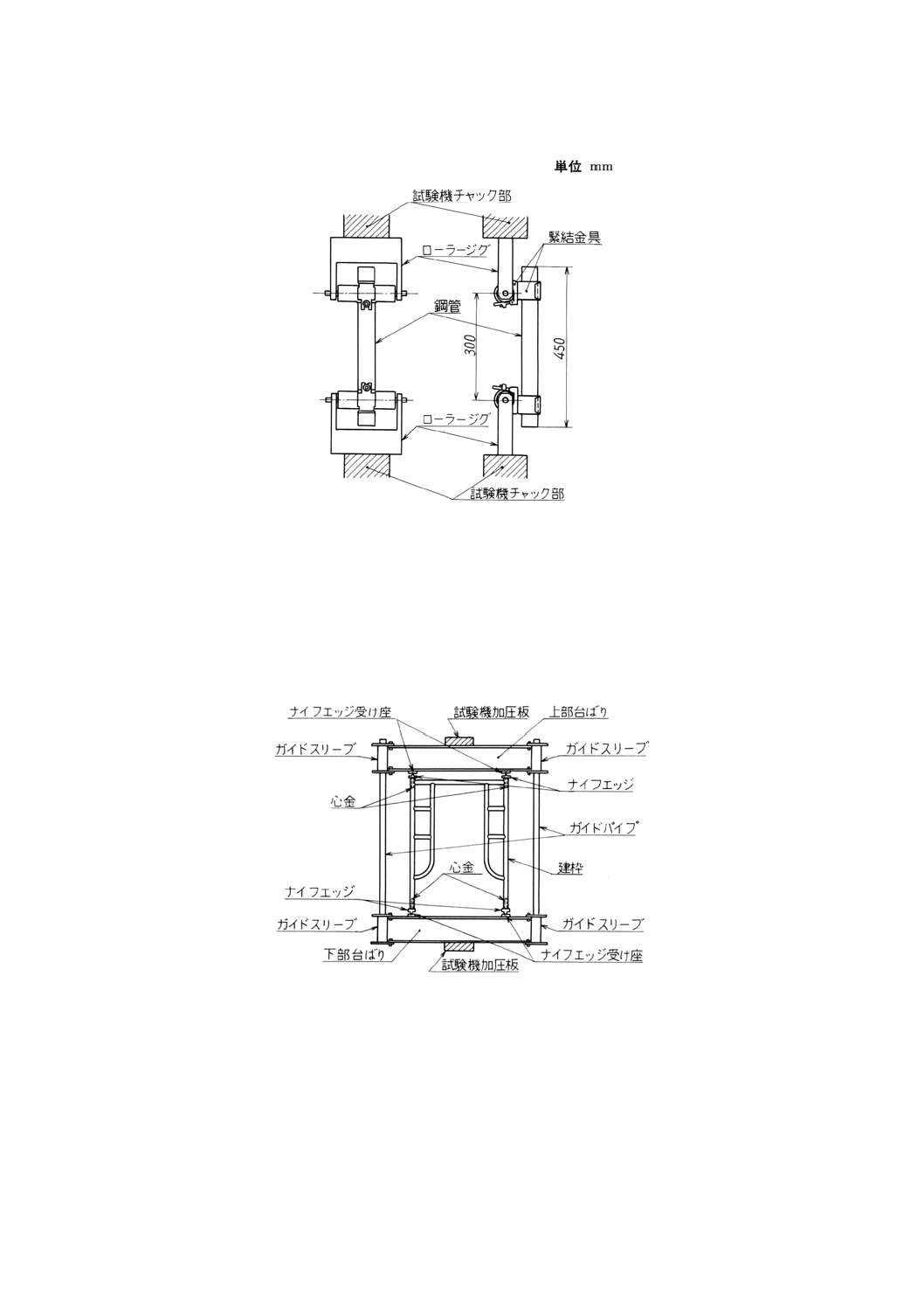

(1) たわみ及び曲げ試験 図15に示すように,加圧材及び4.1.1(1)に規定する鋼管を用いて,抜け止めの

機能を働かせた状態で単管ジョイントを試験機に取り付け,その中央部に鉛直荷重をかけ,荷重が1

471N {150kgf} のときにおける鉛直たわみ量及び荷重の最大値を測定する。

図15 たわみ及び曲げ試験

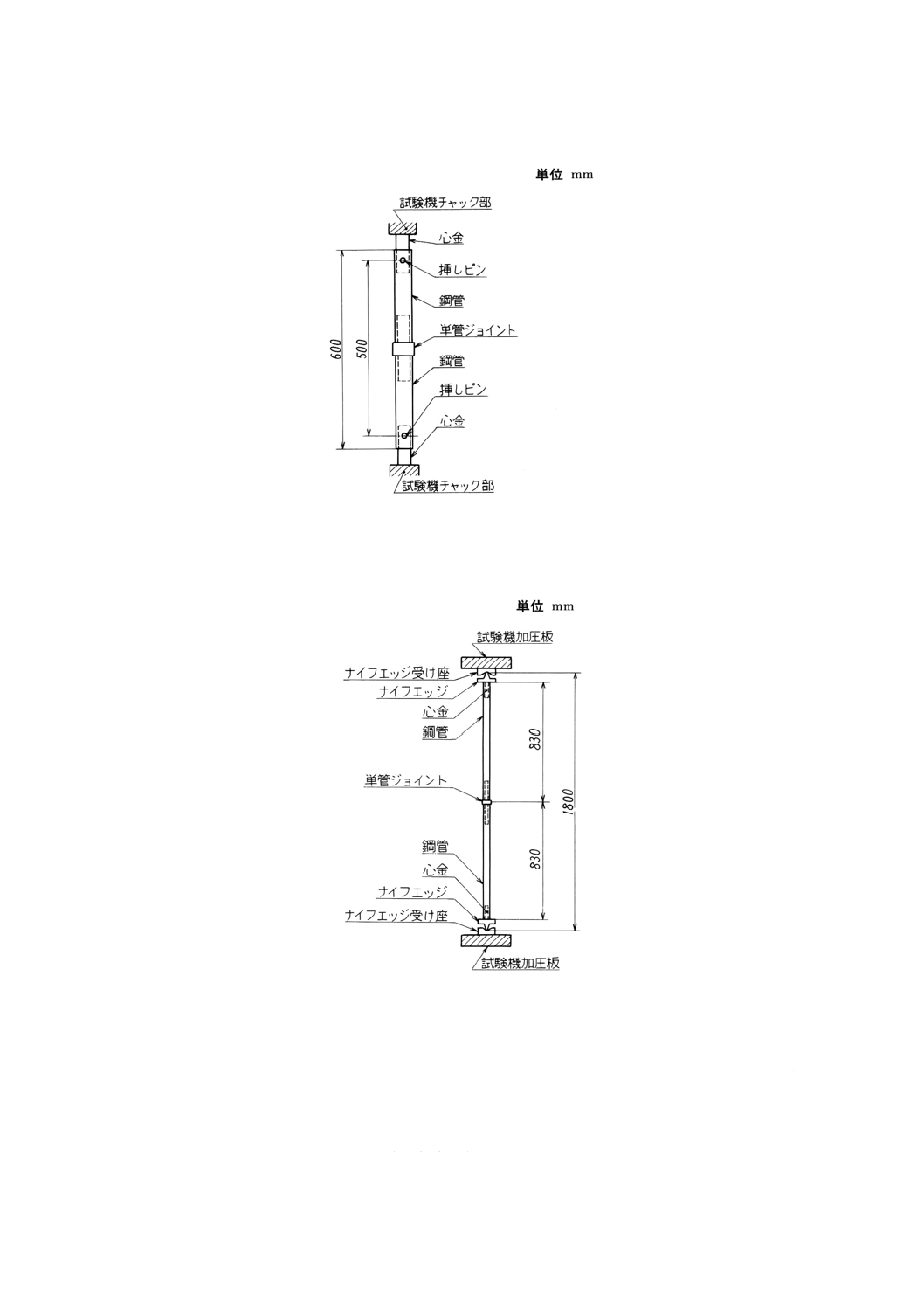

(2) 伸び及び引張試験 図16に示すように,心金,挿しピン及び鋼管を用いて,抜け止めの機能を働かせ

た状態で単管ジョイントを試験機に取り付け,引張荷重をかけ,荷重が8 826N {900kgf} のときにお

ける当該単管ジョイントの伸び及び荷重の最大値を測定する。

備考 挿しピンを挿入するあなの直径は,16mmとする。

16

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 伸び及び引張試験

(3) 圧縮試験 図17に示すように,心金,ナイフエッジ及びナイフエッジ受け座並びに鋼管を用いて,単

管ジョイントを試験機に取り付け,圧縮荷重をかけ,荷重の最大値を測定する。

図17 圧縮試験

6.2.2

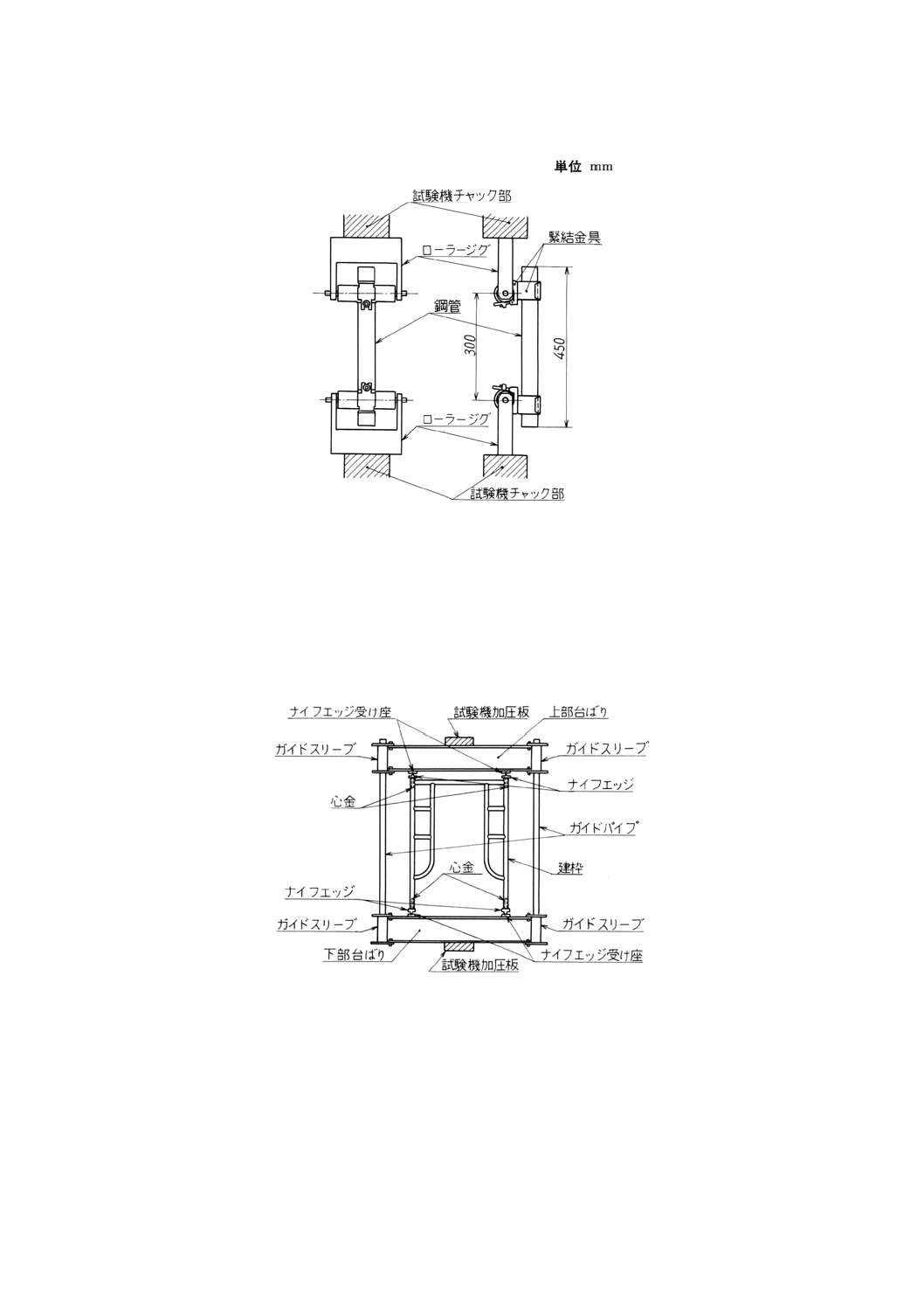

緊結金具の試験 緊結金具の引張試験は,図18に示すように,鋼管及びローラージグを用いて,

緊結金具2個を一組として試験機に取り付け,次の規定によって試験を行う。

(1) 引張荷重をかけ,直交型クランプにあっては荷重がゼロのときから9 807N {1 000kgf} のときまでのロ

ーラーの中心間の距離の変化量を,自在型クランプにあっては荷重が490N {50kgf} のときから,7

355N {750kgf} のときまでのローラーの中心間の距離の変化量を,緊結金具の締付けトルクを34.32N・

m {350kgf・cm} としたとき及び44.13N・m {450kgf・cm} としたときについて測定する。

(2) 緊結金具の締付けトルクを44.13N・m {450kgf・cm} として引張荷重をかけ,荷重の最大値を測定する。

17

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 緊結金具の引張試験

6.3

枠組足場

6.3.1

建枠の試験 建枠の試験は,次の(1),(2)及び(3)によるものとする。

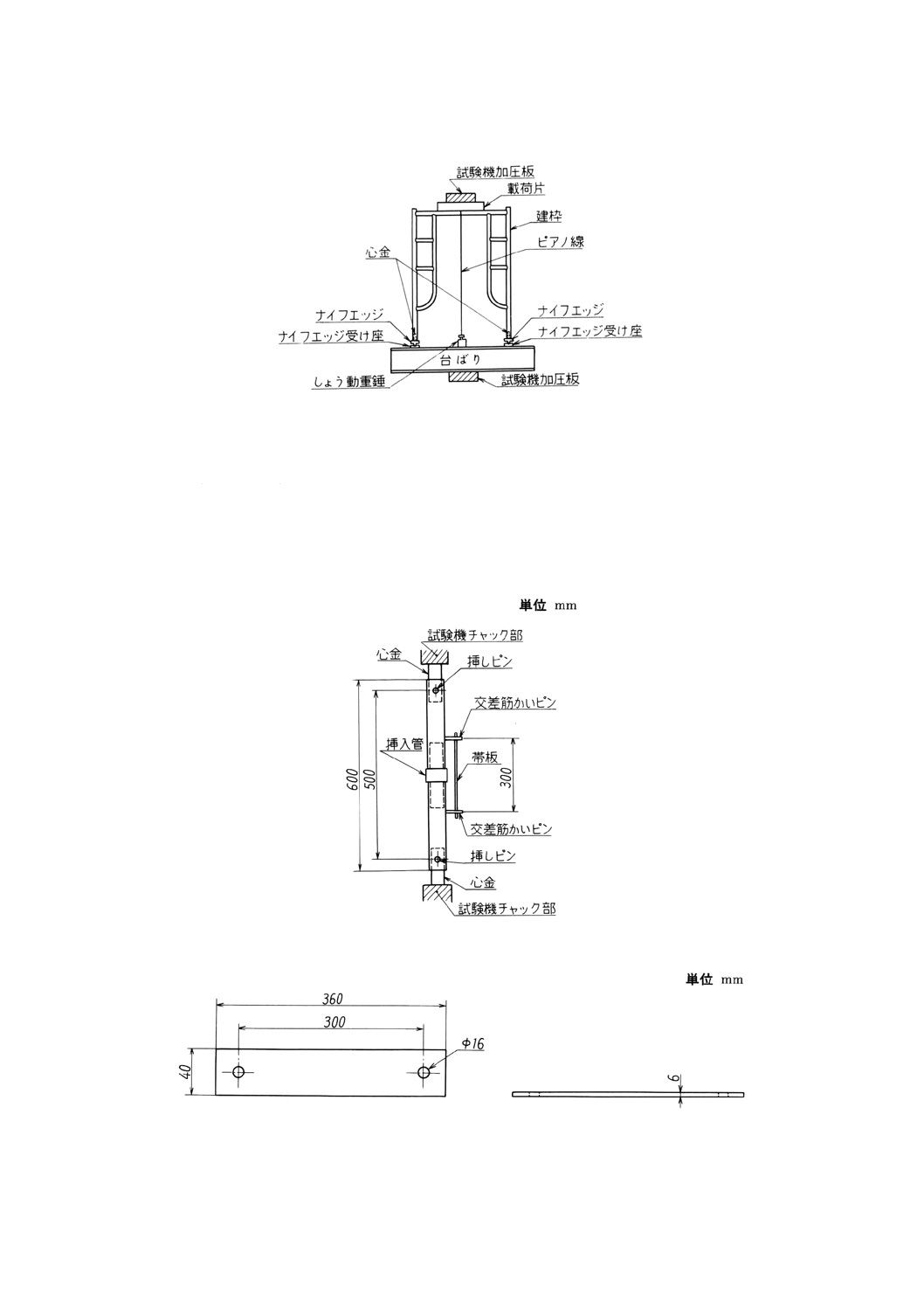

(1) 圧縮試験 建枠の種類に応じ,図19に示すように,上部台ばりと下部台ばり,ガイドスリーブとガイ

ドパイプ,心金及びナイフエッジとナイフエッジ受け座を用いて,試験機の上下の加圧板の中心に上

部台ばり及び下部台ばりの中心を一致させた状態で建枠を試験機に取り付け,建枠の中心線上に圧縮

荷重をかけ,荷重の最大値を測定する。

図19 建枠の圧縮試験

(2) 鉛直たわみ試験 図20に示すように,心金,ナイフエッジとナイフエッジ受け座,台ばり,載荷片,

しょう動重錘及びピアノ線を用いて,試験機の下部加圧板の中心に台ばりの中心を一致させた状態で

建枠を試験機に取り付け,建枠の中心線上に圧縮荷重をかけ,荷重が9 807N {1 000kgf} のときにおけ

る横架材の鉛直たわみ量を測定する。

18

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 建枠の鉛直たわみ試験

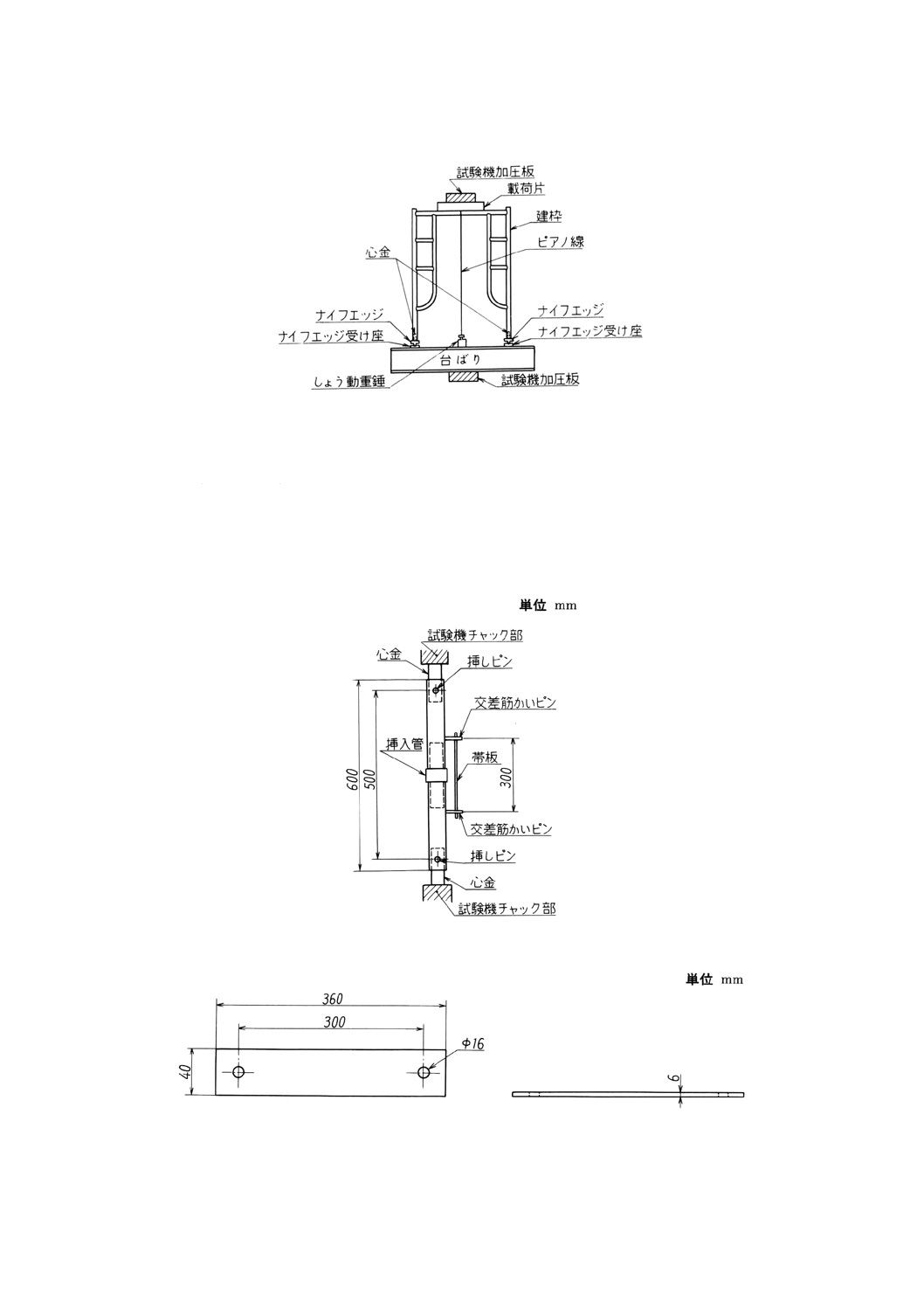

(3) 交差筋かいピンの引張試験 図21に示すように,心金,挿入管,帯板及び挿しピンを用いて,交差筋

かいピンが取り付けられている脚柱の一部2個(同一の建枠から切り取ったものに限る。)を一組とし

て試験機に取り付け,引張荷重をかけ,荷重の最大値を測定する。

備考1. 挿しピンを挿入するあなの直径は,16mmとする。

2. 帯板は,材料がJIS G 3101に規定するSS 400に適合する鋼材であって,かつ,図22に示す

寸法とする。

図21 交差筋かいピンの引張試験

図22 交差筋かいピンの寸法

19

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

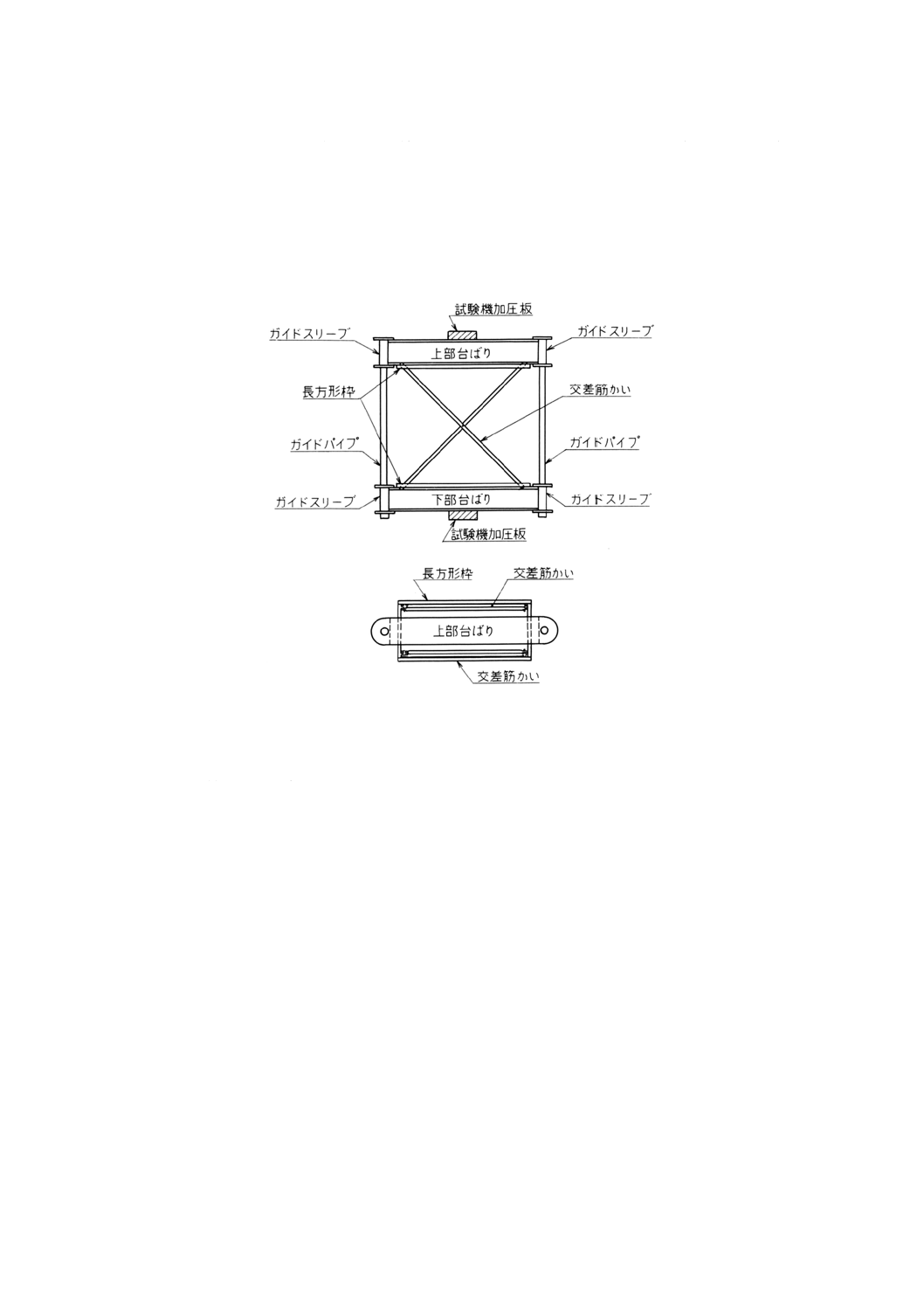

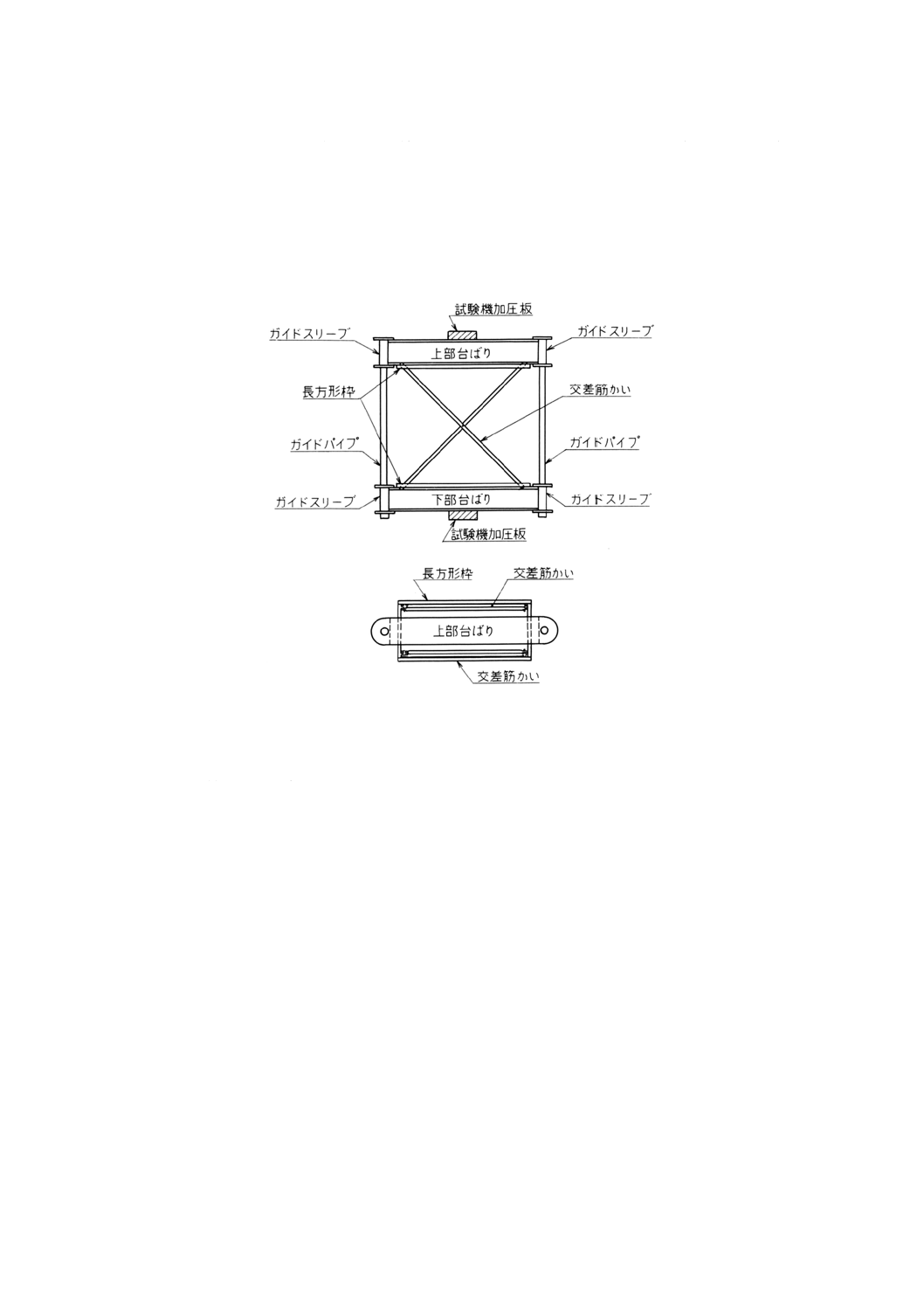

交差筋かいの試験 交差筋かいの圧縮試験は,図23に示すように,上部台ばりと下部台ばり,ガ

イドスリーブとガイドパイプ及び長方形枠を用いて,試験機の上下の加圧板の中心に上部台ばり,下部台

ばり及び長方形枠の中心を一致させた状態で交差筋かい2個を一組として試験機に取り付け,圧縮荷重を

かけ,荷重の最大値を測定することによって行うものとする。この場合において,交差筋かいは,長方形

枠の抜け止めに接触させた状態で取り付けるものとする。

図23 交差筋かいの圧縮試験

6.3.3

布枠の試験 布枠の試験は,次の(1)〜(3)による。

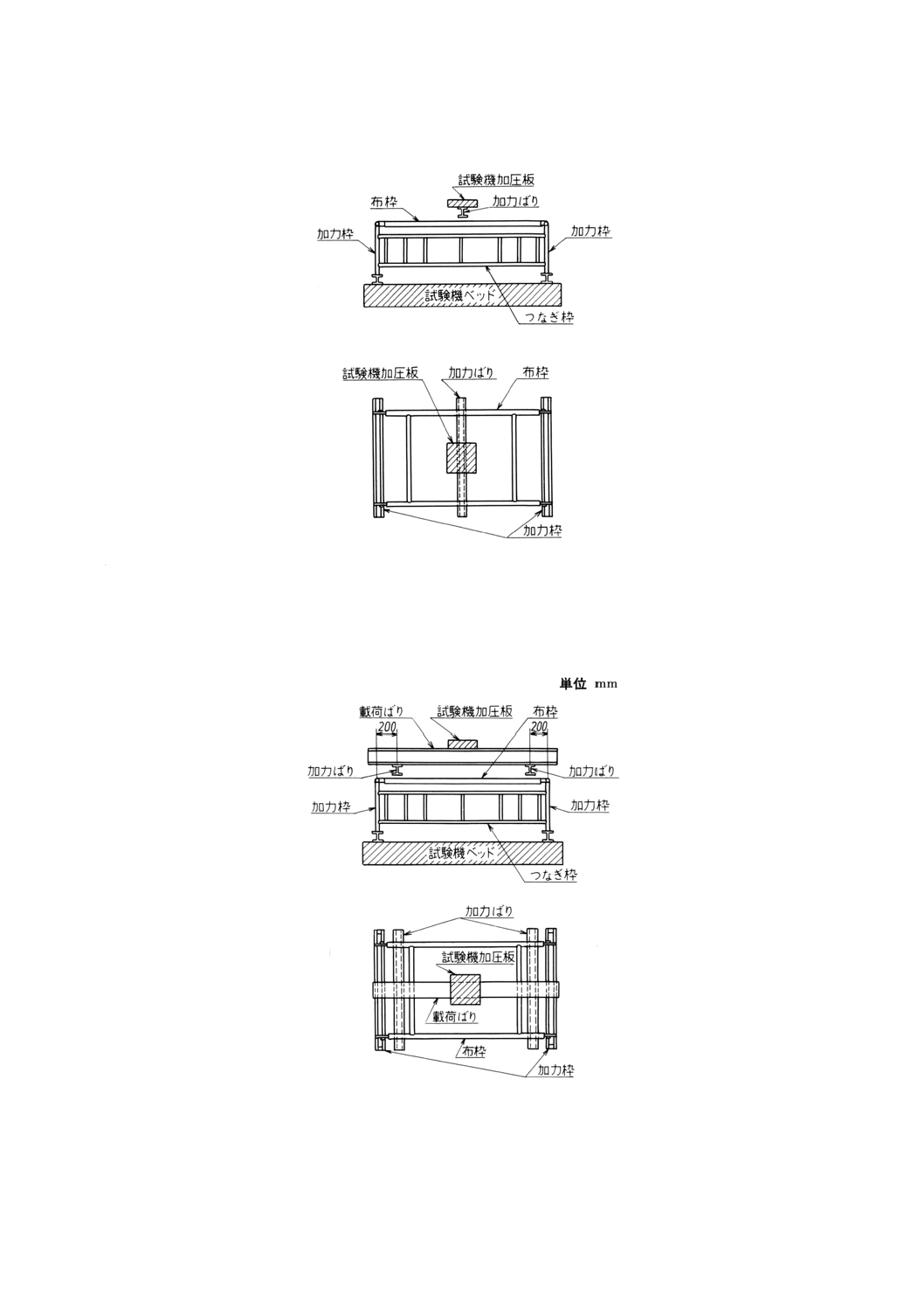

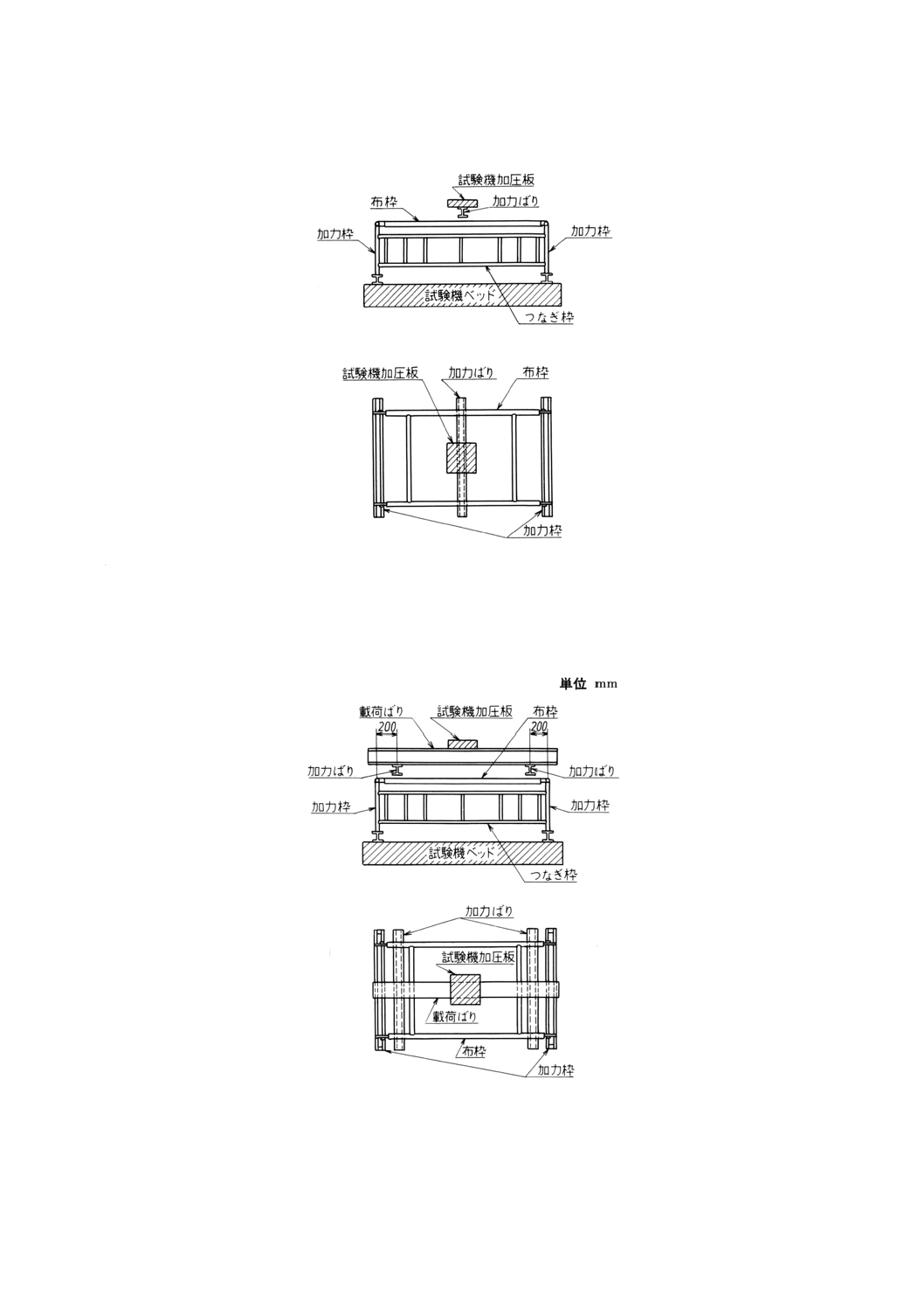

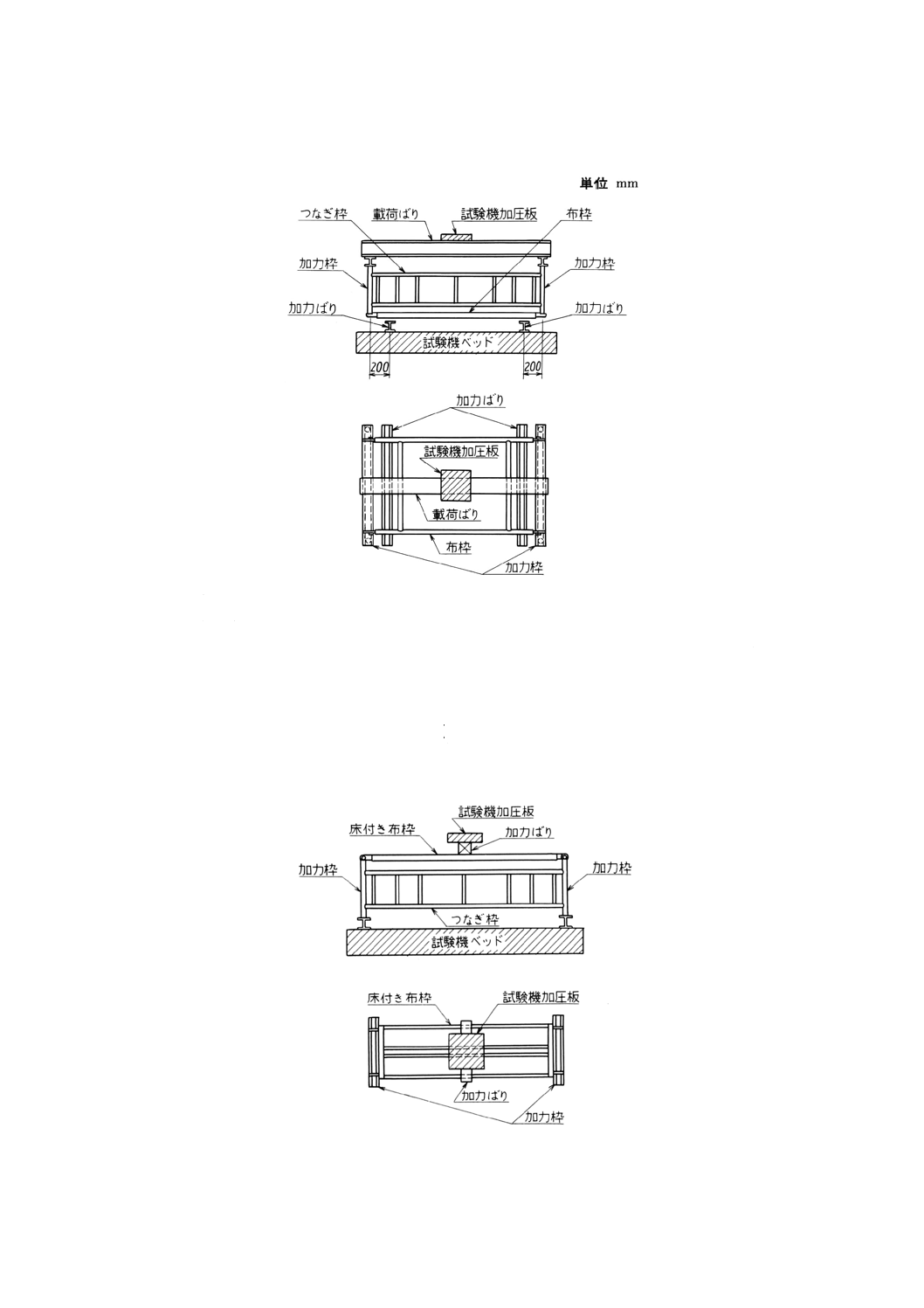

(1) 鉛直たわみ及び曲げ試験 図24に示すように,加力ばり,つなぎ枠及び加力枠を用いて,布枠を試験

機に取り付け,その中央部に鉛直荷重をかけ,荷重が1 961N {200kgf} のときにおける鉛直たわみ量

及び荷重の最大値を測定する。

20

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24 布枠の鉛直たわみ及び曲げ試験

(2) つかみ金具の本体及び取付部のせん断試験 図25に示すように,加力ばり,つなぎ枠,加力枠及び

載荷ばりを用いて,布枠を試験機に取り付け,載荷ばりの中央部に鉛直荷重をかけ,荷重の最大値を

測定する。

図25 つかみ金具の本体及び取付部のせん断試験

(3) つかみ金具の外れ止めのせん断試験 図26に示すように,加力ばり,つなぎ枠,加力枠及び載荷ばり

を用いて,布枠を試験機に取り付け,載荷ばりの中央部に鉛直荷重をかけ,荷重の最大値を測定する。

21

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 つかみ金具の外れ止めのせん断試験

6.3.4

床付き布枠の試験 床付き布枠の試験は,次の(1)〜(4)による。

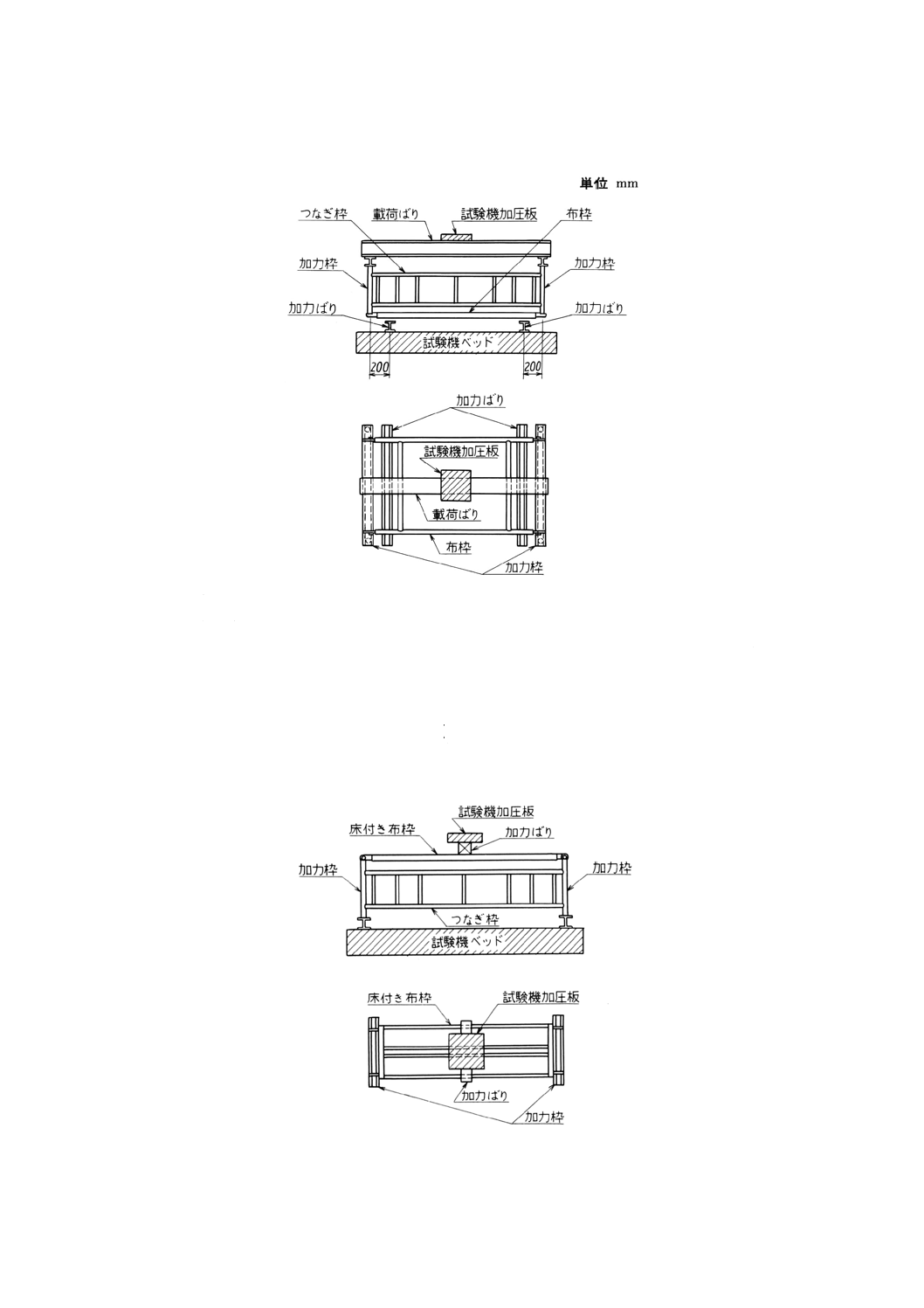

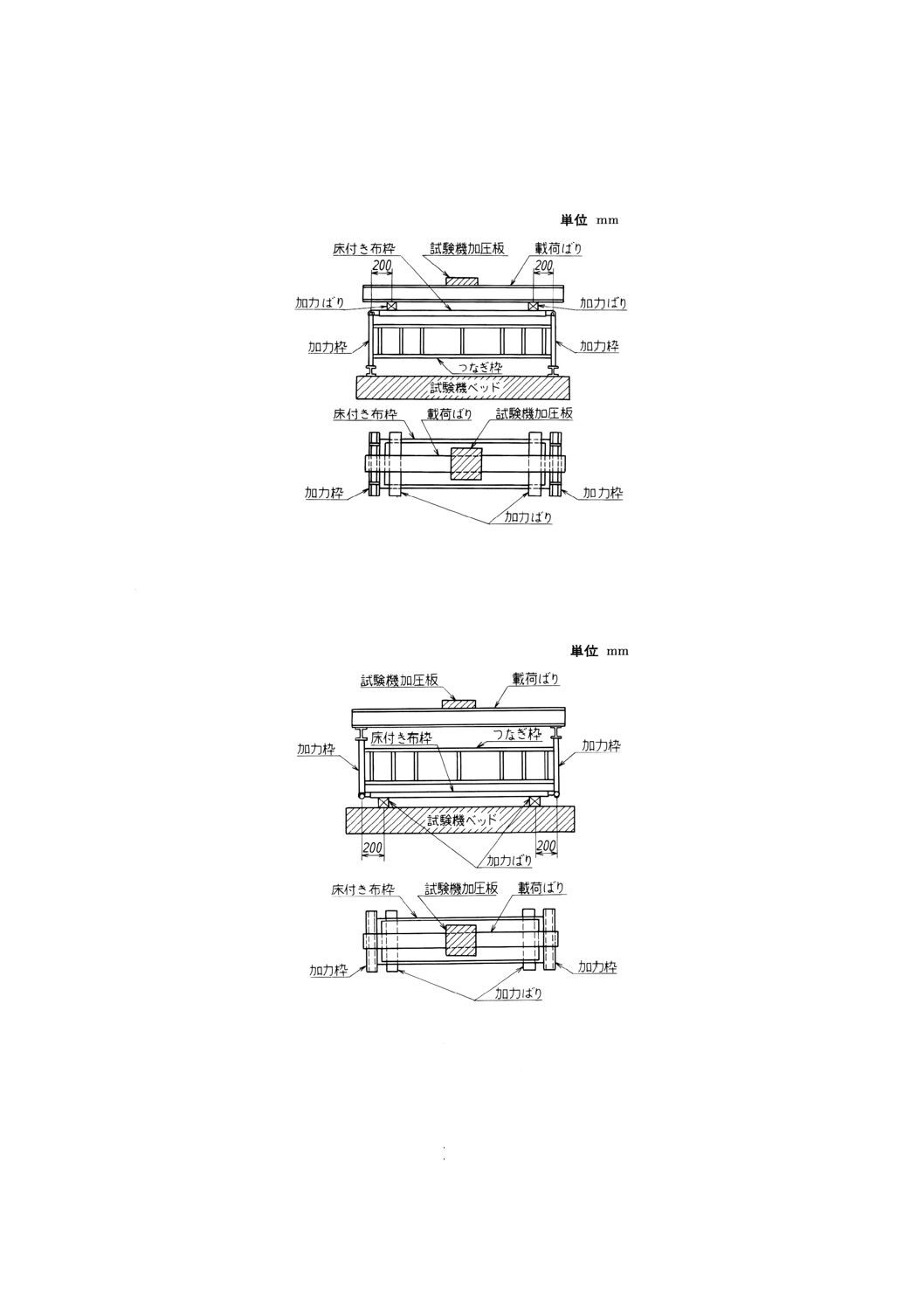

(1) たわみ及び曲げ試験 図27に示すように,加力ばり,つなぎ枠及び加力枠を用いて,床付き布枠を試

験機に取り付け,その中央部に鉛直荷重をかけ,荷重N {kgf} の数値が次の式によって計算を行って

得た数値のときにおける鉛直たわみ量及び荷重の最大値を測定する。

F=3.92l

ここに, F: 荷重 (N) {kgf}

l: 床材の幅 (mm)

図27 たわみ及び曲げ試験

(2) つかみ金具の本体及び取付部のせん断試験 図28に示すように,加力ばり,つなぎ枠,加力枠及び

22

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

載荷ばりを用いて,床付き布枠を試験機に取り付け,載荷ばりの中央部に鉛直荷重をかけ,荷重の最

大値を測定する。

図28 つかみ金具の本体及び取付部のせん断試験

(3) つかみ金具の外れ止めのせん断試験 図29に示すように,加力ばり,つなぎ枠,加力枠及び載荷ばり

を用いて,床付き布枠を試験機に取り付け,載荷ばりの中央部に鉛直荷重をかけ,荷重の最大値を測

定する。

図29 つかみ金具の外れ止めのせん断試験

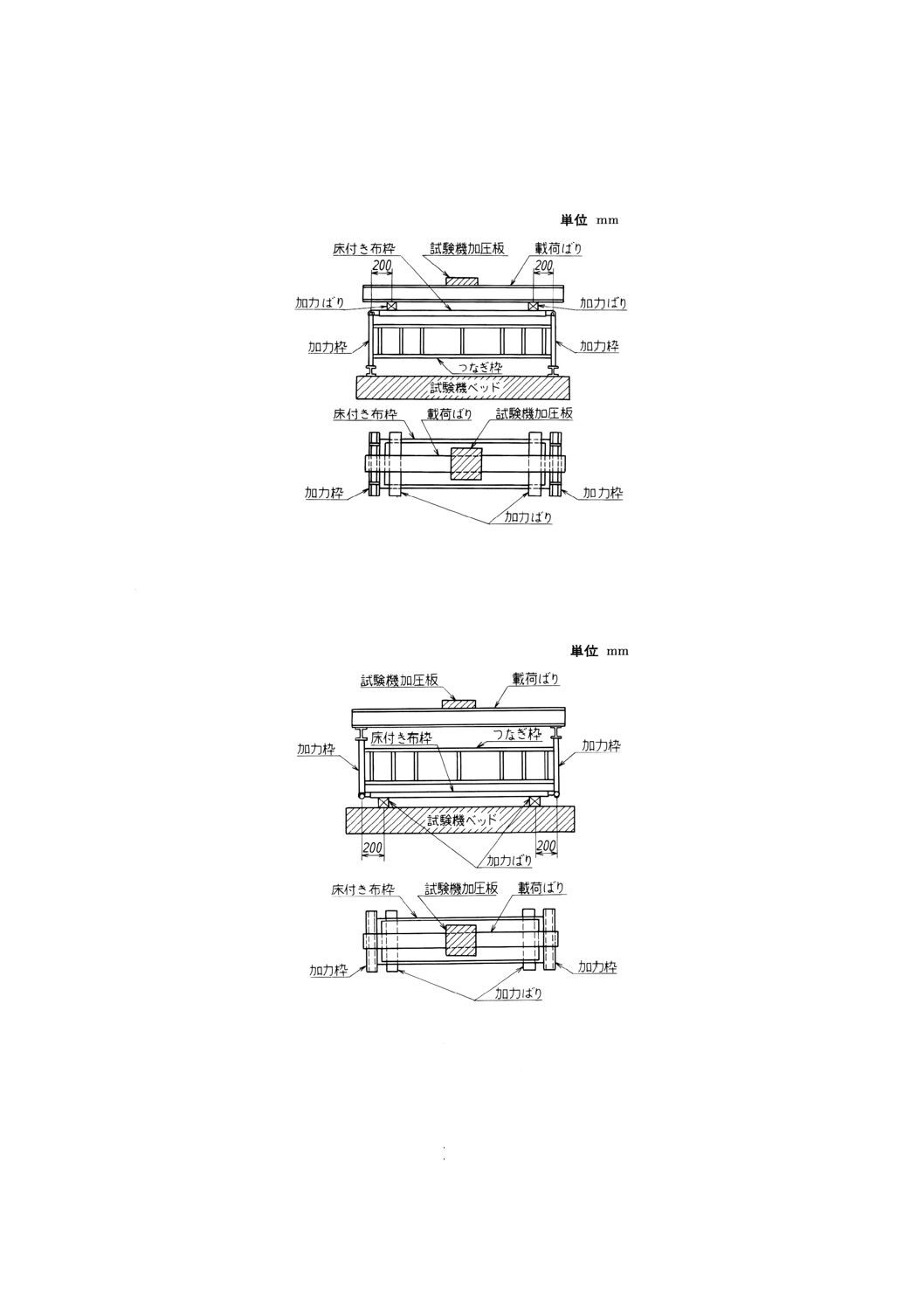

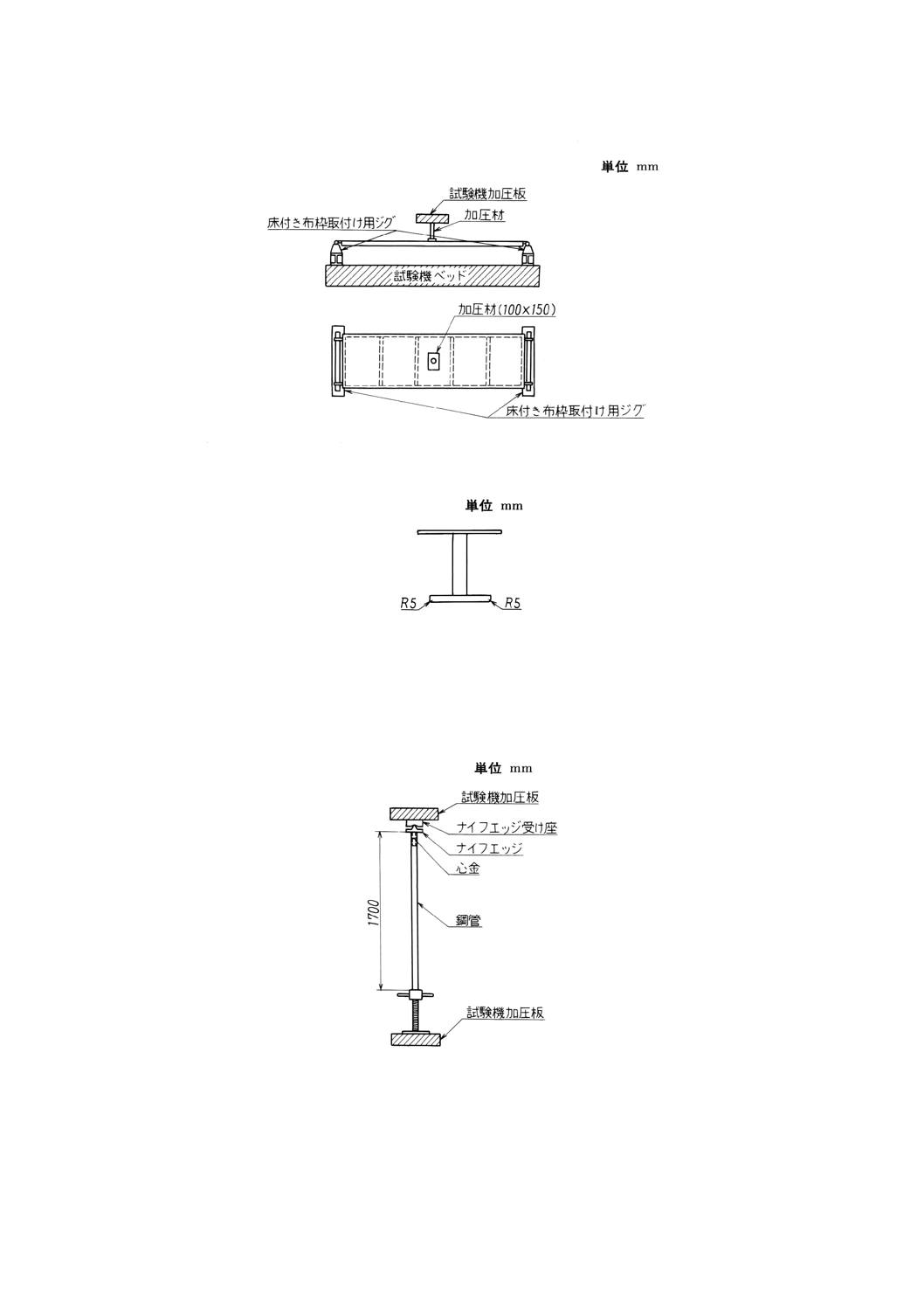

(4) エキスパンドメタル製床材のたわみ及び踏み抜き試験 図30に示すように,床付き布枠取付け用ジ

グ及び加圧材を用いて,エキスパンドメタル製床材で構成された床付き布枠を試験機に取り付け,鉛

直荷重をかけ,荷重N {kgf} の数値が次の式によって計算を行って得た数値のときにおけるエキスパ

ンドメタル製床材の鉛直たわみ量及び荷重の最大値を測定する。

F=3.92l

ここに, F: 荷重 (N) {kgf}

l: 床材の幅 (mm)

23

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図30 エキスパンドメタル製床材のたわみ及び踏み抜き試験

備考1. 加圧材は,エキスパンドメタル材を溶接等で取り付けた部分の中央部に置くものとする。

2. 加圧材の図31に示す部分は,面取りを行うものとする。

図31 加圧材

6.3.5

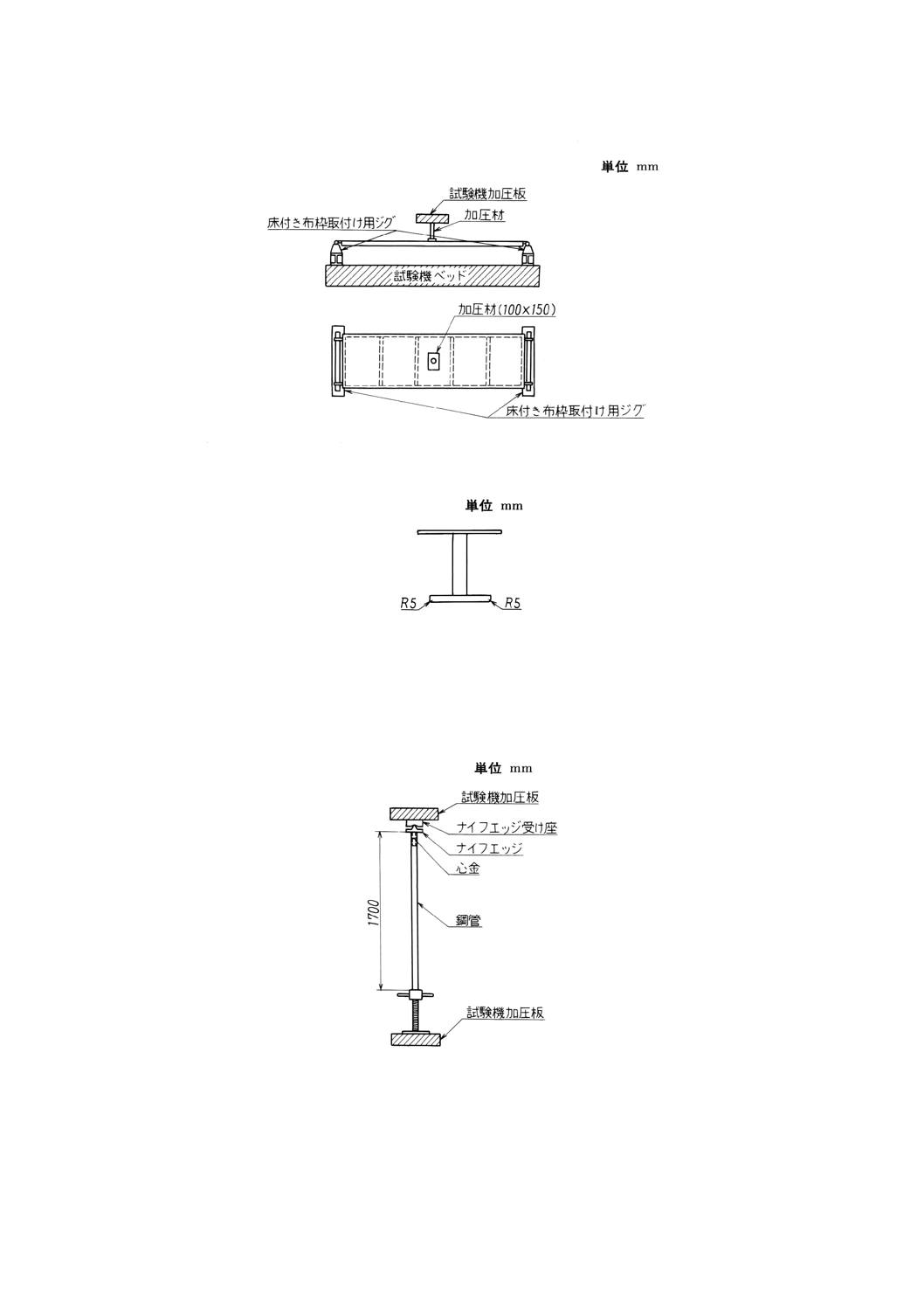

ジャッキ型ベース金具の試験 ジャッキ型ベース金具の圧縮試験は,図32に示すように,心金,

ナイフエッジとナイフエッジ受け座及び鋼管を用いて,ジャッキ型ベース金具を試験機に取り付け,圧縮

荷重をかけ,使用高を最大にしたときの荷重の最大値(使用高が200mmを超えるものにあっては,使用

高を最大にしたとき及び使用高を200mmとしたときの荷重の最大値を測定する。)。

図32 ジャッキ型ベース金具の試験

6.3.6

持送り枠の試験 持送り枠の試験は,次の(1)〜(3)による。

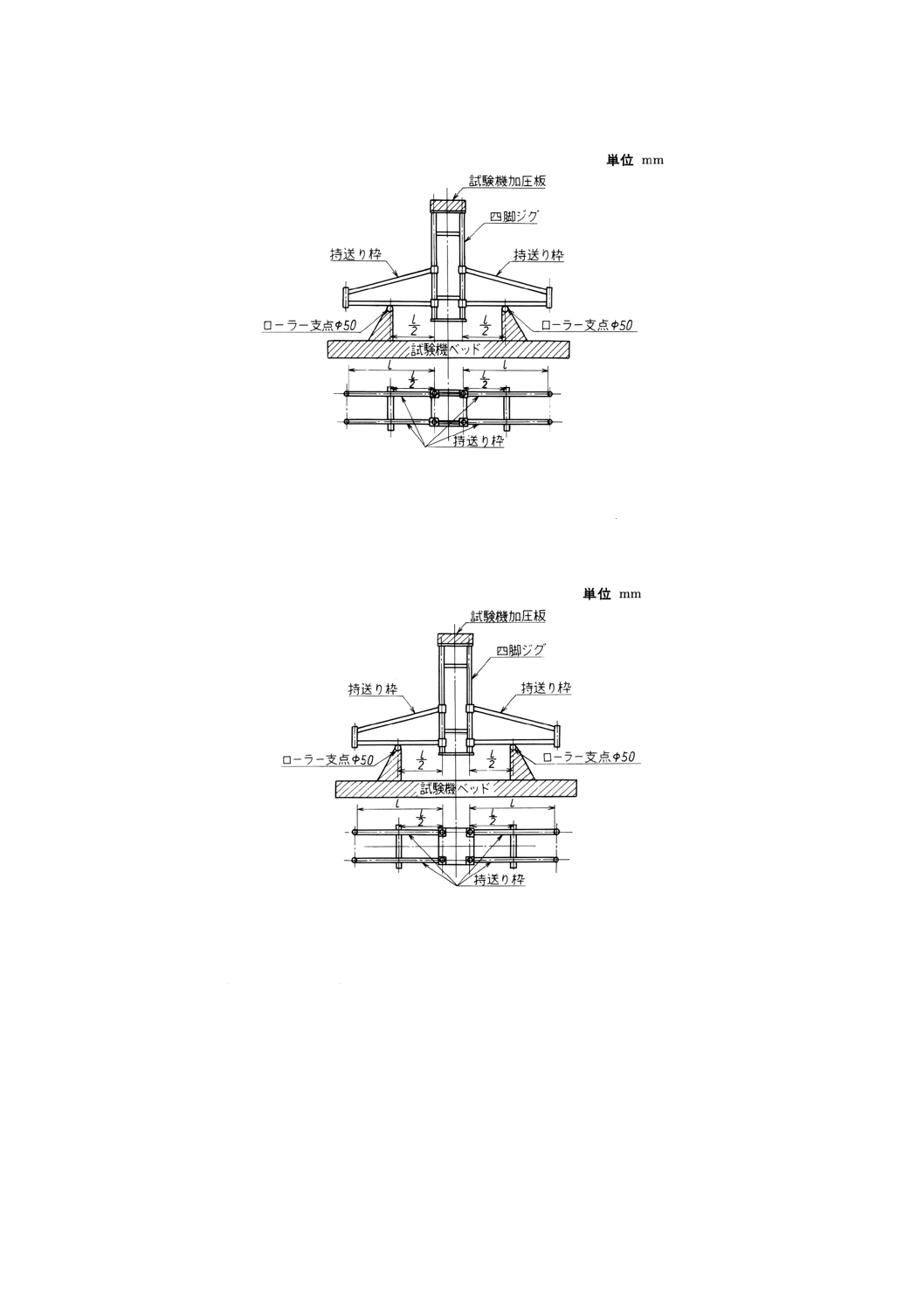

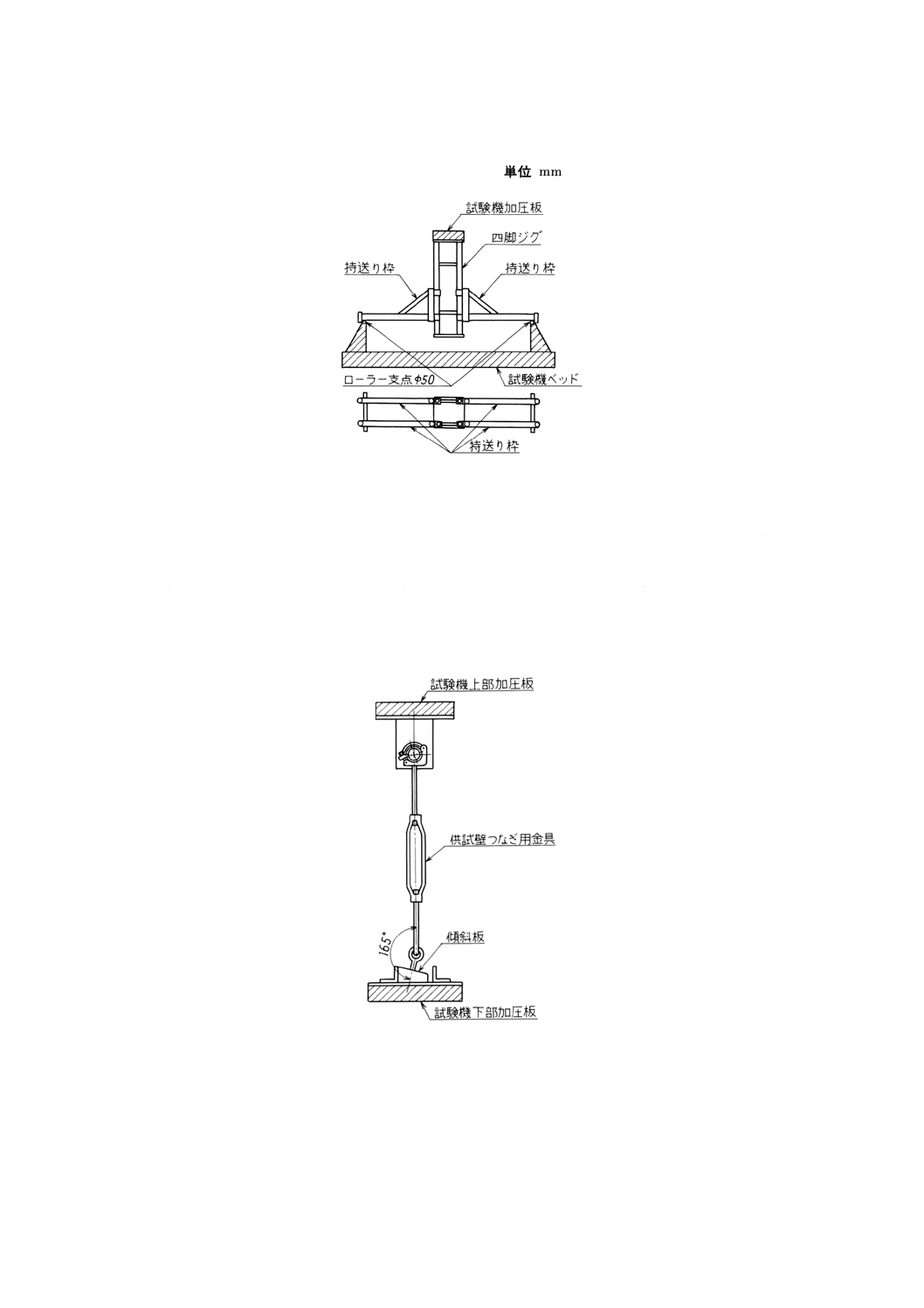

(1) 強度試験 図33に示すように,四脚ジグを用いて,すべりを止めた状態で持送り枠4個を一組として

試験機に取り付け,鉛直荷重をかけ,荷重の最大値を測定する。この場合,取付金具の締付けトルク

は,34.32N・m {350kgf・cm} とする。

24

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図33 持送り枠の試験

備考 伸縮型の持送り枠にあっては,水平材の長さを最大にした状態とする。

(2) 取付金具のすべり試験 図34に示すように,すべりを止めた状態で,四脚ジグを用いて,持送り枠4

個を一組として試験機に取り付け,鉛直荷重をかけ,荷重が23 536N {2 400kgf} のときにおける取付

金具のすべり量を測定する。この場合,取付金具の締付けトルクは,34.32N・m {350kgf・cm} とする。

図34 取付金具のすべり試験

備考 伸縮型の持送り枠の場合は,水平材の長さを最大にした状態とする。

(3) 先端部の強度試験 図35に示すように,四脚ジグを用いて,すべりを止めた状態で張出し型の持送り

枠又は伸縮型の持送り枠4個を一組として試験機に取り付け,鉛直荷重をかけ,荷重の最大値を測定

する。この場合,取付金具の締付けトルクは,34.32N・m {350kgf・cm} とする。

25

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図35 先端部の強度試験

備考 伸縮型の持送り枠の場合は,水平材の長さを最大に伸ばした状態とする。

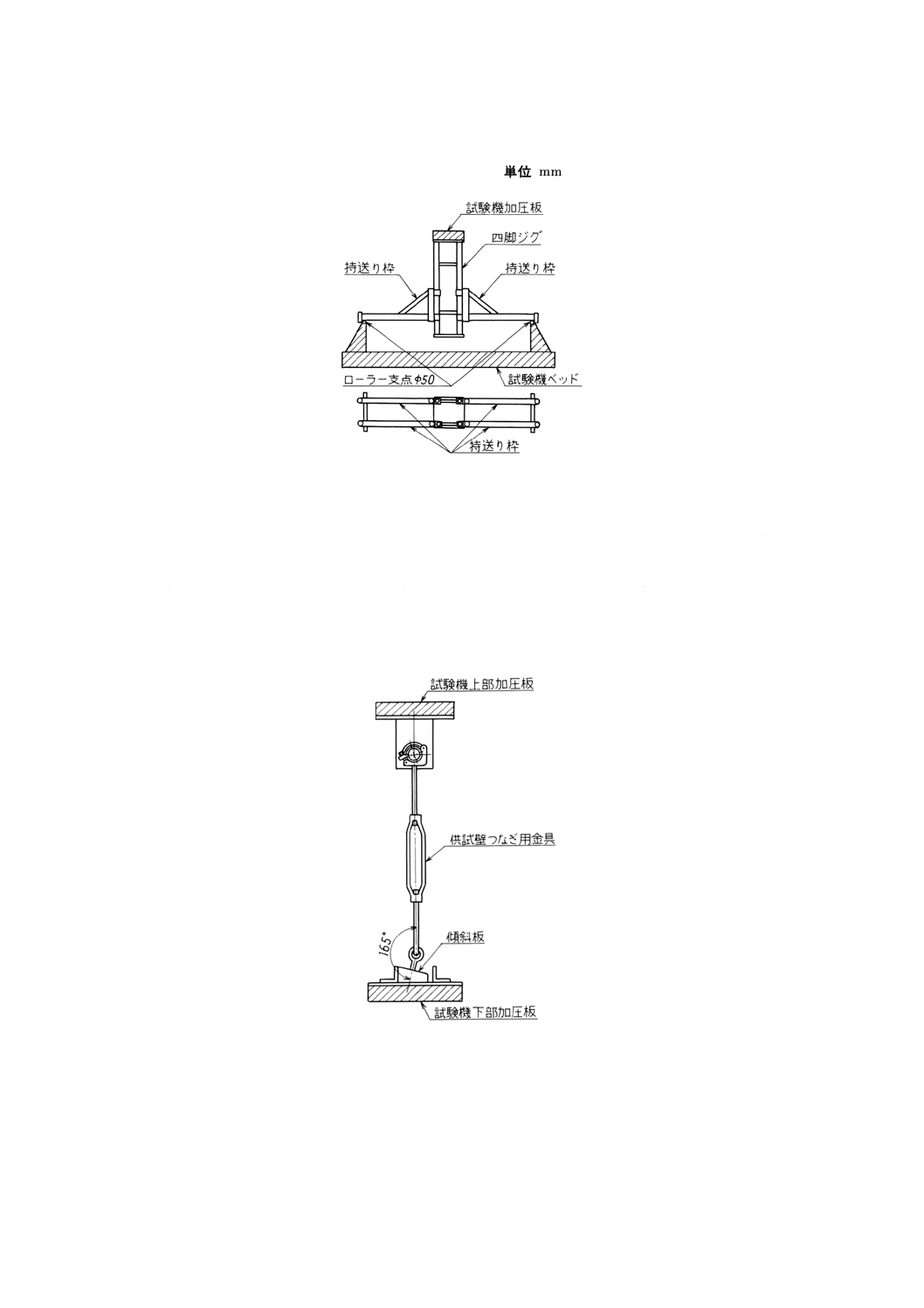

6.3.7

壁つなぎ用金具の試験 壁つなぎ用金具の試験は,次の(1)及び(2)による。

(1) 引張試験 壁つなぎ用金具の主材と取付金具との間の角度を180°とした状態で,引張荷重をかけ,

荷重の最大値を測定する。この場合つかみ金具の締付けトルクは,34.32N・m {350kgf・cm} とする。

(2) 圧縮試験 壁つなぎ用金具を最大使用長の長さとし,主材と取付金具との間の角度を165°した状態

で圧縮荷重をかけ,荷重の最大値を測定する。この場合,つかみ金具の締付けトルクは,34.32N・m

{350kgf・cm} とする。

図36 壁つなぎ用金具の試験(圧縮試験の場合)

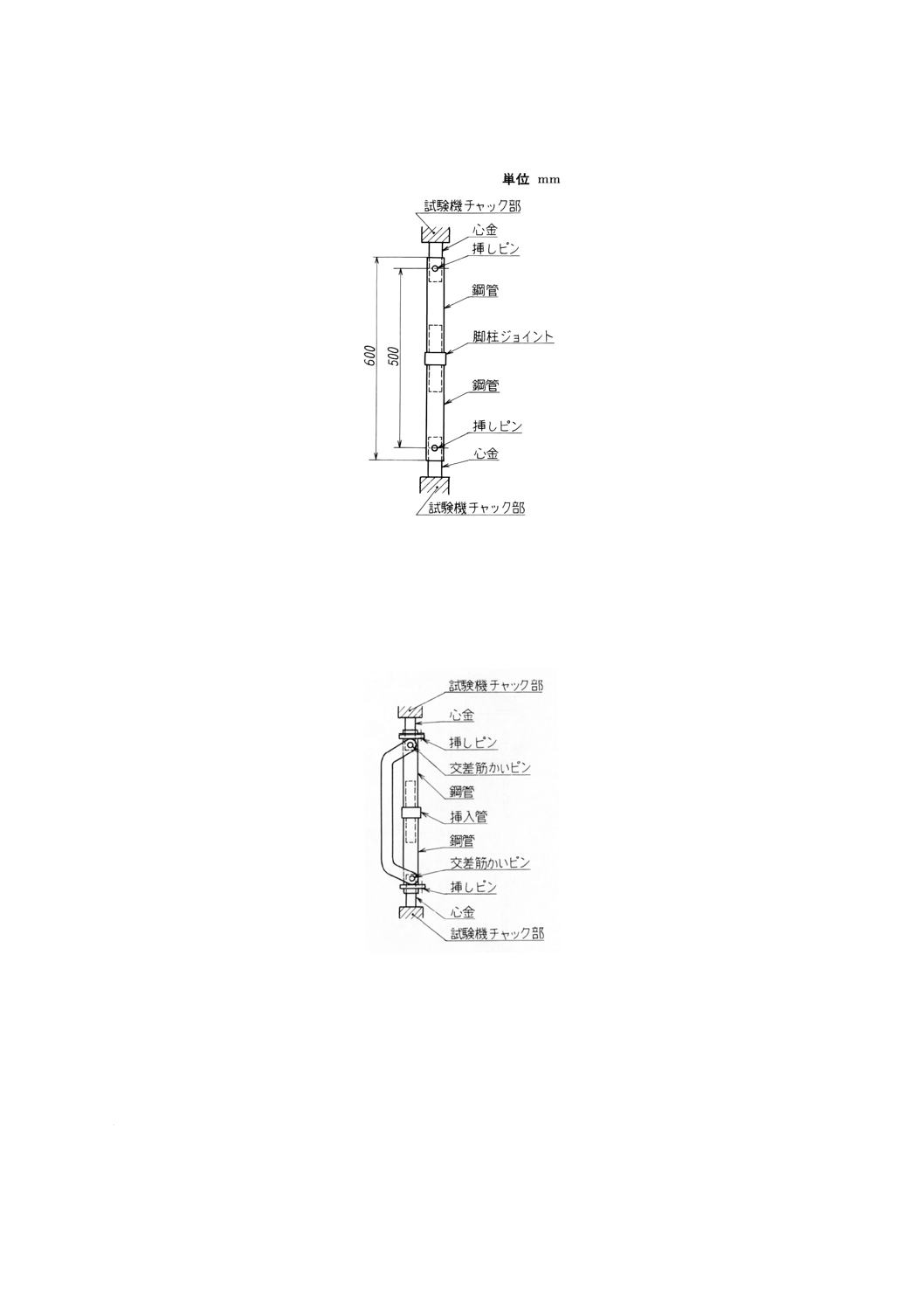

6.3.8

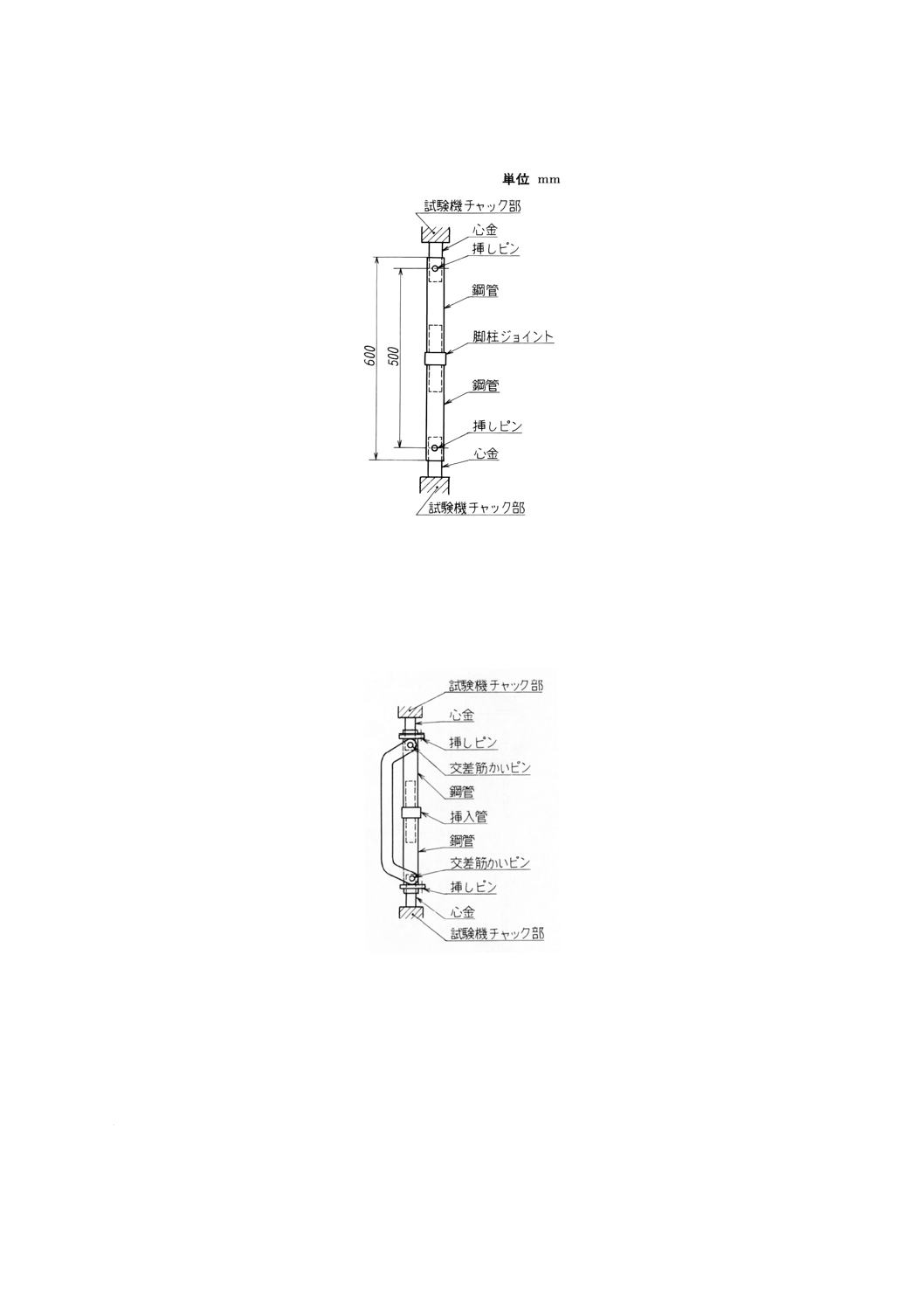

脚柱ジョイントの試験(アームロック併用型を除く。) アームロック併用型を除く脚柱ジョイン

トの引張試験は,図37に示すように,心金,挿しピン及び鋼管を用いて,抜け止めの機能を働かせた状態

で脚柱ジョイントを試験機に取り付け,引張荷重をかけ,荷重の最大値を測定する。

備考 挿しピンを挿入するあなの直径は,16mmとする。

26

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図37 脚柱ジョイントの試験

6.3.9

アームロックの試験 アームロックの伸び及び引張試験は,図38に示すように,心金,挿入管,

挿しピン及び鋼管を用いて,アームロックを試験機に取り付け,引張荷重をかけ,荷重が3 236N {330kgf}

のときのアームロックの伸び及び荷重の最大値を測定する。

備考 挿しピンを挿入するあなの直径は,16mmとする。

図38 アームロックの試験

7. 検査 検査は,4.に規定する各品質項目について次に示す方式によって行い,合否を決定する。

(1) 強度については,それぞれ1ロットから5個以上の試料を抜き取る方式

(2) 上記以外の品質については,合理的な抜取方式

8. 表示

8.1

単管足場 単管足場用のパイプ及び附属金具には,次の事項を表示する。

(1) 製造業者名又は略号

27

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 製造年並びに上期及び下期の別又はこれらの略号

(3) 単管ジョイントについては,単管足場用のものであることを示す“単”の表示

(4) 緊結金具については,鋼管足場用のものであることを示す“足”の表示

(5) 固定型ベース金具については,単管足場用のものであることを示す“単”の表示

8.2

枠組足場 枠組足場用の部材及び附属金具には,次の事項を表示する。

(1) 製造業者名又は略号

(2) 製造年並びに上期及び下期の別又はこれらの略号

(3) 建枠については,枠組足場用のものであることを示す“枠”の表示

(4) 交差筋かいについては,枠組足場用のものであることを示す“枠”の表示

(5) ジャッキ型ベース金具については,枠組足場用のものであることを示す“枠”の表示

(6) 脚柱ジョイントについては,枠組足場用のものであることを示す“枠”の表示及びアームロックを併

用する型のものにあっては“併”の表示

付表1 引用規格

JIS G 3101 一般構造用圧延鋼材

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3351 エキスパンドメタル

JIS G 3444 一般構造用炭素鋼管

JIS G 3452 配管用炭素鋼鋼管

JIS G 3505 軟鋼線材

JIS G 5702 黒心可鍛鋳鉄品

JIS H 8641 溶融亜鉛めっき

関連規格 JIS Z 9001 抜取検査通則

JIS Z 9002 計数規準型一回抜取検査(不良個数の場合)(抜取検査その2)

JIS Z 9003 計量規準型一回抜取検査(標準偏差既知でロットの平均値を保証する場合及び標

準偏差既知でロットの不良率を保証する場合)

JIS Z 9004 計量規準型一回抜取検査(標準偏差未知で上限又は下限規格値だけ規定した場合)

28

A 8951-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建築部会 仮設材料専門委員会 構成表(昭和60年4月1日改正のとき)

氏名

所属

(委員会長)

岸 谷 孝 一

東京大学工学部

新 村 明

通商産業省生活産業局

咲 山 忠 男

工業技術院標準部

片 山 正 夫

建設省住宅局

加 来 利 一

労働省労働安全局

森 宜 制

労働省産業安全研究所

麻 薙 恒 男

大成建設株式会社

青 木 義 清

清水建設株式会社

今 村 安 宏

鹿島建設株式会社

高 松 利 男

中央ビルド工業株式会社

小野寺 光 哉

住金鋼材工業株式会社

前 田 正 龍

住友金属工業株式会社

森 下 節 男

株式会社大林組

池 田 一 男

社団法人仮設工業会

(事務局)

山 本 勝

工業技術院標準部材料規格課

高 橋 和 治

工業技術院標準部材料規格課

(事務局)

牛 島 宏 育

工業技術院標準部材料規格課(平成7年7月1日改正のとき)

久 保 寛 之

工業技術院標準部材料規格課(平成7年7月1日改正のとき)