A 8922 : 2001 (ISO 10262 : 1998)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本建設機械化協会 (JCMA) /財

団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格を国際規格に整合させるため,ISO 10262 : 1998, Earth-moving machinery

−Hydraulic excavators−Laboratory tests and performance requirements for operator protective guardsを基礎とし

て用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS A 8922には,次に示す附属書がある。

附属書A(規定) 標準試験報告書

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8922 : 2001

(ISO 10262 : 1998)

土工機械−油圧ショベル−

運転員保護ガードの試験及び

性能要求事項

Earth-moving machinery−Hydraulic excavators−

Laboratory tests and performance requirements for operator protective

guards

序文 この規格は,1998年に第1版として発行されたISO 10262, Earth-moving machinery−Hydraulic

excavators−Laboratory tests and performance requirements for operator protective guardsを翻訳し,技術的内容

及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,保護ガードの負荷時の特性を評価するために,確実で再現性のある試験方法

及び性能要求事項を定める。このようなガードは,通常,運転席の前や上から運転席に飛来する物体(例

えば,岩石及び破片)に対して油圧ショベルの運転員を適切に保護することを目的とする。

この規格は,JIS A 8403-1に規定する油圧ショベルに装着する運転員保護ガードに適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10262 : 1998, Earth-moving machinery−Hydraulic excavators−Laboratory tests and performance

requirements for operator protective guards (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8318 土工機械−座席基準点 (SIP)

備考 ISO 5353 : 1995, Earth-moving machinery, and tractors and machinery for agriculture and forestry−

Seat index pointが,この規格と一致している。

JIS A 8403-1 土工機械−油圧ショベル−第1部:用語及び仕様項目

備考 ISO 7135(1), Earth-moving machinery−Hydraulic excavators−Terminology and commercial

specificationsからの引用事項は,この規格の該当事項と同等である。

2

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8910 土工機械−転倒時保護構造−試験及び性能要求事項

備考 ISO 3164 : 1995, Earth-moving machinery−Laboratory evaluation of protective structures−

Specifications for deflection-limiting volumeからの引用事項は,この規格の附属書1の該当

事項と同等である。

JIS B 1180 六角ボルト

備考 ISO 898-1(2), Mechanical properties of fasteners−Part 1 : Bolts, screws, and studsからの引用事項

は,この規格の該当事項と同等である。

JIS B 1181 六角ナット

備考 ISO 898-2 : 1992, Mechanical properties of fasteners−Part 2 : Nuts with specified proof load values

−Coarse threadからの引用事項は,この規格の該当事項と同等である。

JIS Z 2202 金属材料衝撃試験片

備考 ISO/DIS 148 : 1996, Steel−Charpy impact test (V−notch) からの引用事項は,この規格の該当

事項と同等である。

JIS Z 2242 金属材料衝撃試験方法

備考 ISO 148 : 1983, Steel−Charpy impact test (V−notch) からの引用事項は,この規格の該当事項

と同等である。

注(1) 改正作業中

(2) 改正作業中

3. 定義 この規格で用いる主な用語及び記号の定義は,次による。

3.1

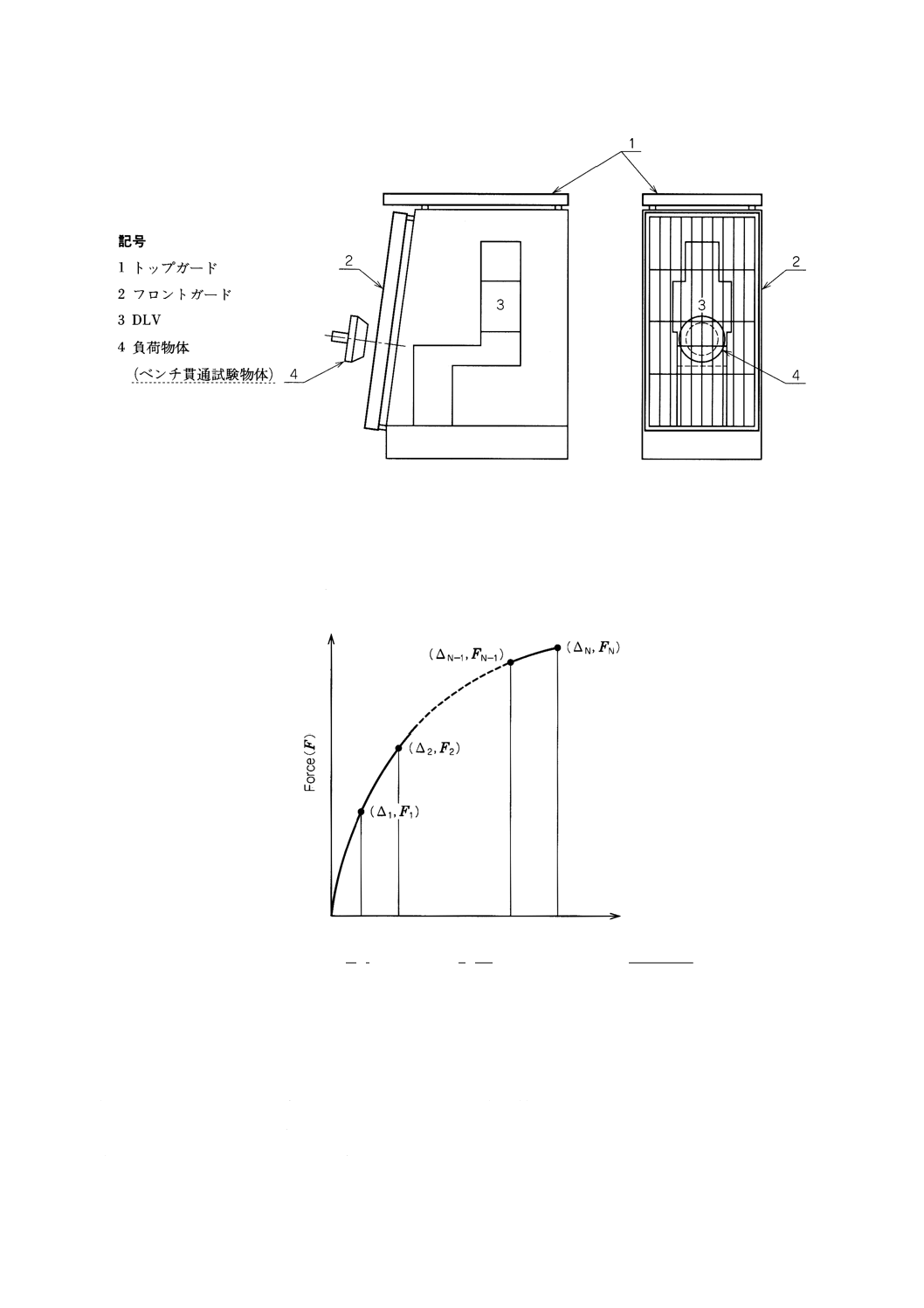

運転員保護ガード (operator guards) 油圧ショベルの運転席に取り付けるトップガード(3.3),フロ

ントガード (3.2) 及びそれらを組み合わせたもの。

3.2

フロントガード (front guard) 油圧ショベルの運転席の前方からの飛来物に対する保護を目的と

した装置。

3.3

トップガード (top guard) 油圧ショベルの運転席の頭上への落下物に対する保護を目的とする装

置。

3.4

たわみ限界領域 (deflection limiting volume DLV) ROPS(3)及びFOPS(4)を試験し評価する際の許容

される変形の限界を定めるための運転員に関する領域。

備考 この領域は,おおよそ,着席した大柄な男性運転員の寸法に基づく。JIS A 8910 追補1 付属

書から適用する。

3.5

落下試験物体 (drop test object) 構造物評価試験の際に用いる,それぞれレベルIとレベルIIの許

容基準に適合する落下試験物体。

注(3) ROPS : Roll-over protective structures

(4) FOPS : Falling object protective structures

4. 通則

4.1

油圧ショベルの運転席は,機械を使用するにあたって落下物及び/又は飛来する物体の危険を考え

て,次のいずれかを装着する。

− 落下物からの保護を目的とするトップガード

− 前側から飛来する物体からの保護を目的とするフロントガード

3

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− トップガード及びフロントガードの組合せ

4.2

保護範囲

− 運転席の前方から飛来する物体に対するフロントガードの保護範囲は,DLVの水平投影範囲を下回

ってはならない。

− 運転席の上部に落下する物体に対するトップガードの保護範囲は,DLVの垂直投影範囲を下回って

はならない。

4.3

DLVが侵害されるまでのガードの貫通に対する抵抗を試験する。代表的供試体(製造業者の仕様に

基づく)に対する性能基準は,実績のある構造物の試験結果に基づいている。

4.4

次の二つの許容基準を定義する。

a) レベルIの許容基準は,道路補修工事,造園工事,建設現場の補助作業などで出会う,例えば,小さ

い岩石及び破片その他の小形物体から保護することを目的とする。

b) レベルIIの許容基準は,建設工事,頭上の解体作業などで落ちてくる大きな岩石及び破片その他の大

形物体から保護することを目的とする。

運転質量6 000kg以下のミニショベルには,レベルII許容基準を適用しない。

4.5

以下の許容基準に合格するガードは,機械が上部又は前側から打撃される場合に考え得るあらゆる

状況下で運転員を保護するものではない。しかし,少なくとも次の試験で規定する負荷条件の下で運転員

が押しつぶされるのを防ぐことが期待できる。

5. 試験

5.1

トップガードの試験設備

5.1.1

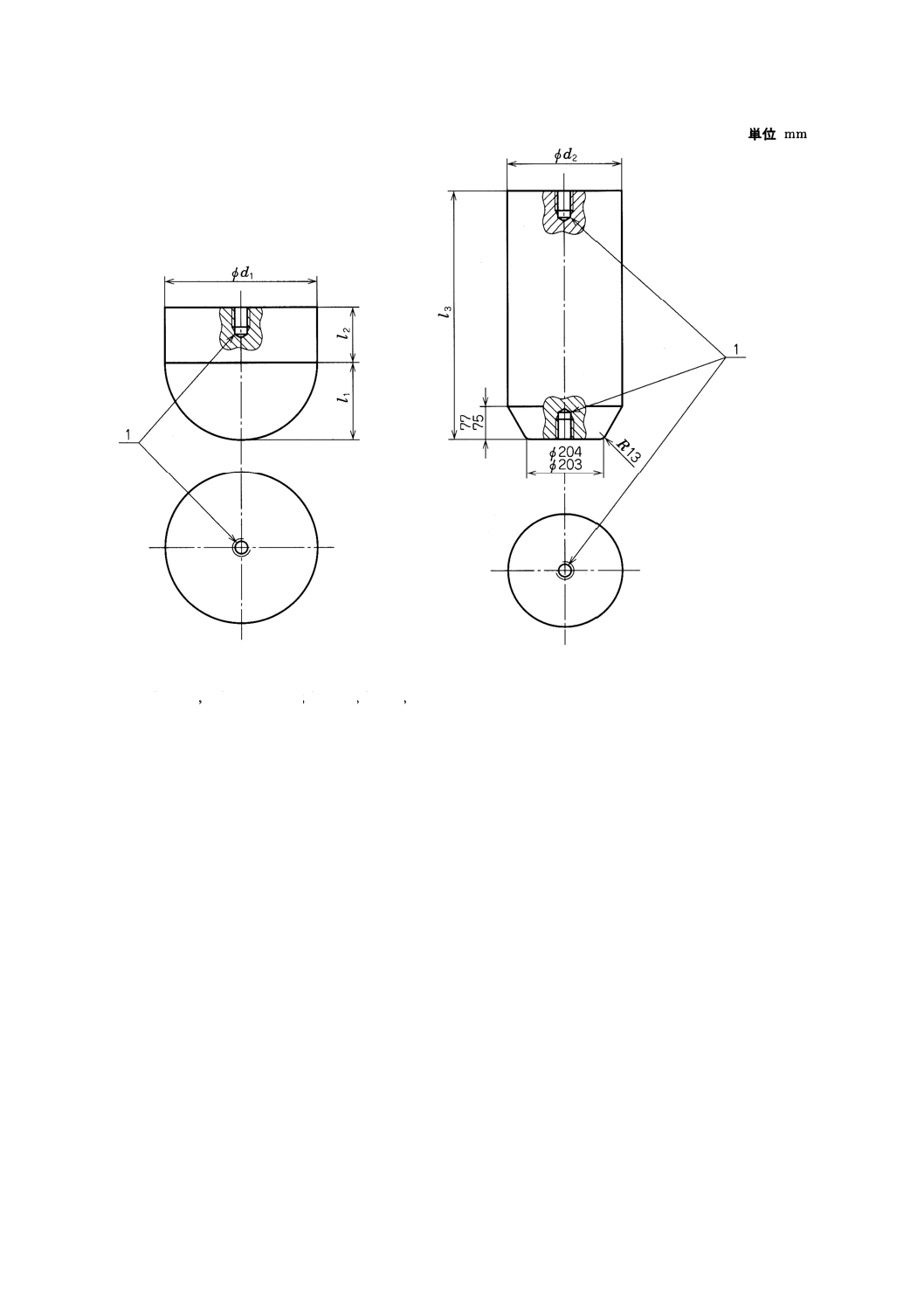

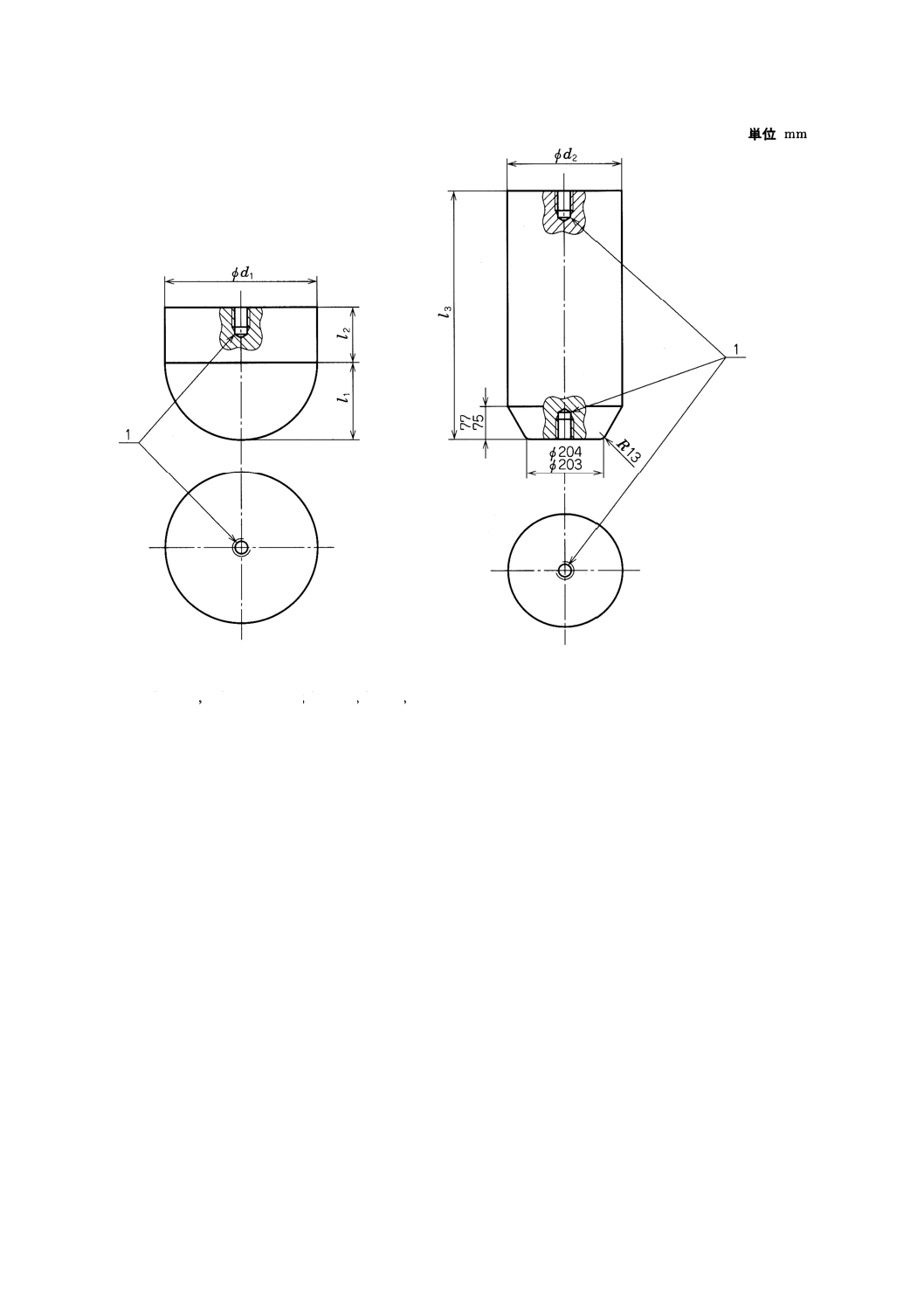

レベルI試験用の落下試験物体は,鋼製又は可鍛鋳鉄製で,直径250mm以下の球状の接触面をも

ち(図1参照)所要の位置エネルギーを発生しうるもの。

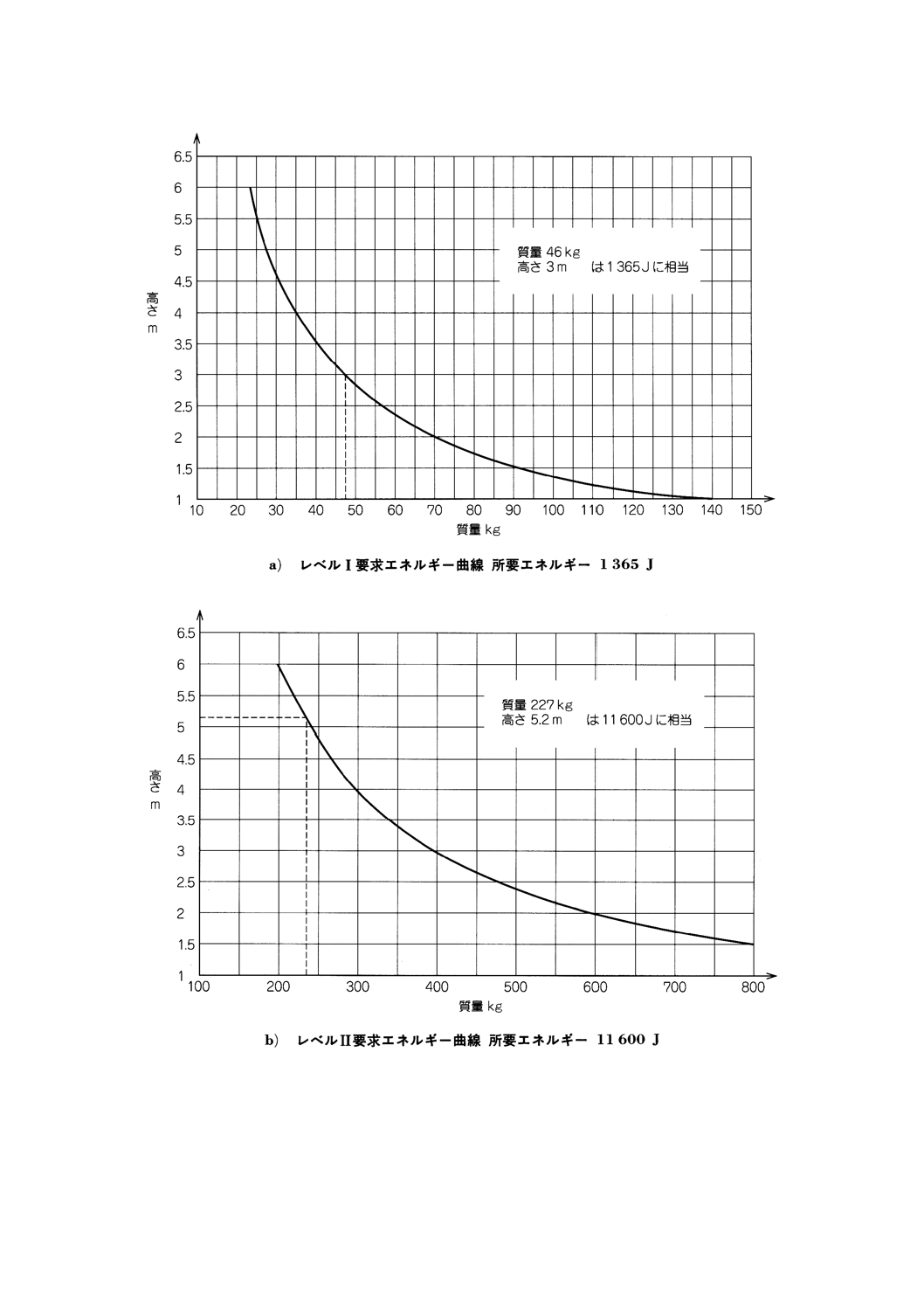

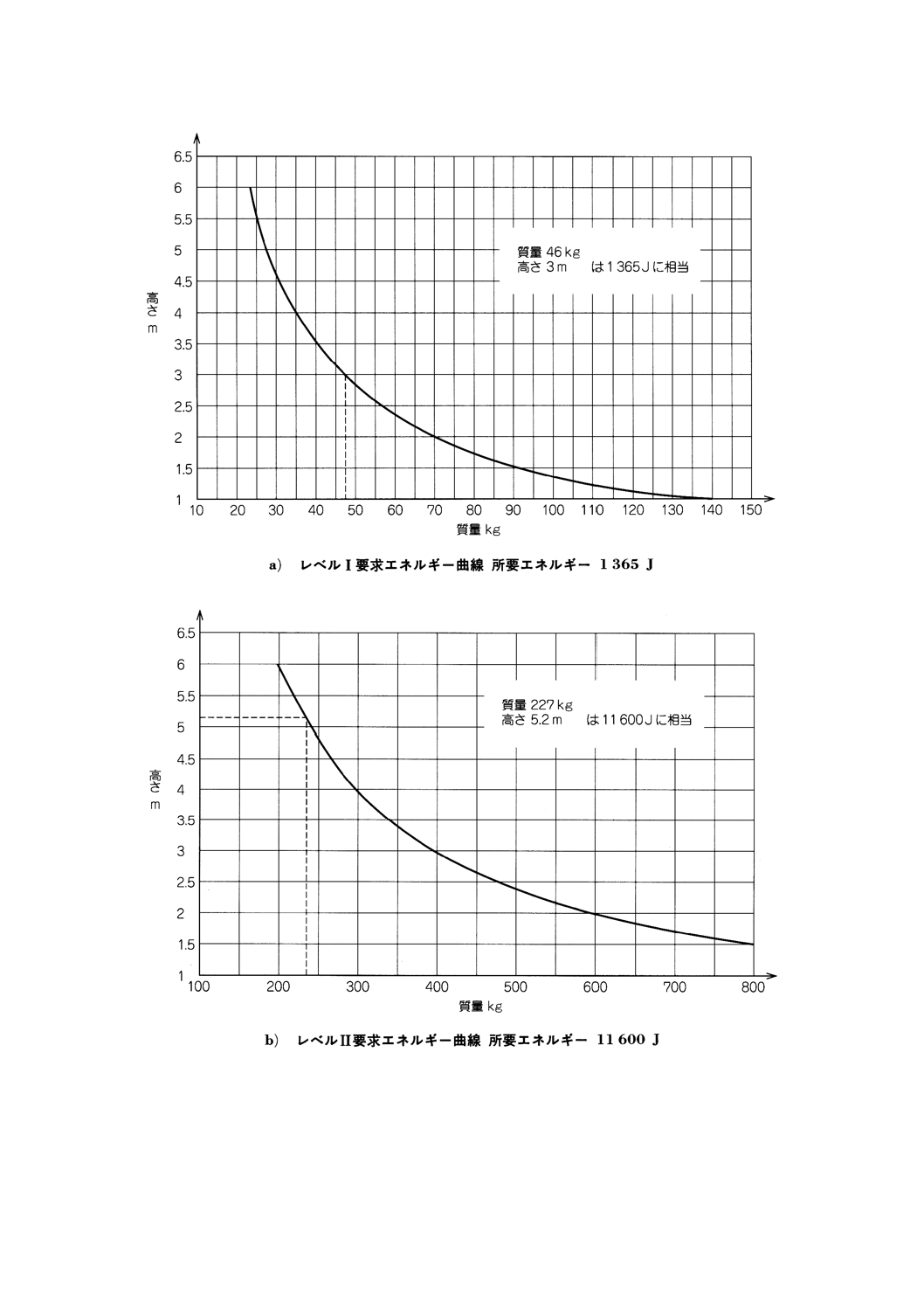

所要のエネルギーを得るのに必要な質量及び/又は落下高さの関係を決定するため,8.1又は8.2及び図

2を参照する。レベルIの標準的な質量は46kgである。

5.1.2

レベルII試験用の落下試験物体は,鋼製の,図1に示す形状で,負荷時に所要の位置エネルギー

を発生しうるもの。所要のエネルギーを得るのに必要な質量及び/又は落下高さの関係を決定するため,

8.1又は8.2及び図2を参照する。レベルIIの標準的な質量は227kgである。

5.1.3

次の装置を用意する。

− 落下試験物体を所要高さまで持ち上げる装置。

− 落下試験物体を拘束なしに落下させるための解放装置。

− 落下試験による荷重のために,機械又は試験台が,めり込まない堅固な地面。

− 落下試験において,運転員保護ガードがDLV内へ侵入したかどうかを判定する装置は,次のどちらか

一方でよい。

− 直立に置き,運転員保護ガードのいかなる部分でもDLVへ侵入したことが分かる材質で作ったDLV。

カバーの下面又はDLVの頂部にグリースを塗布して貫通が分かるようにしてもよい。

− DLVに対する運転員保護ガードの相対変位を適切に示すことのできる,十分な周波数応答特性のある

計測システム。

4

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 つり上げアイボルト用ねじ穴をあけてもよい。

Φd1=204 ; Φd2=255〜260 ; l1=102 ; l2=68 ; l3=583〜585

a) レベルI:質量46kg

b) レベルII:質量227kg

備考 寸法d1,d2,l1,l2,l3は任意である。落下試験物体の寸法は質量及び落下高さの双方により決定され(図

2によって決定される。),所要のエネルギーを発生しなければならない。

図1 落下試験物体の例

5

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 落下試験物体がエネルギー要求事項を満足するための高さと質量

5.2

フロントガードの試験設備

5.2.1

図1に示すデーパ形状の先端をもつ鋼製標準ベンチ貫通試験物体。直径260mm以上の範囲が試験

時にフロントガードに接触しないよう,物体は十分な長さとする。

6

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

次の装置を用意する。

− フロントガードに物体を押し付ける手段。

− フロントガードに物体を押し付ける力を測定する手段。

− 押し付け試験時に試験物体又はフロントガードが (DLV) に侵入したかを確認する手段。

正しく置かれ,運転員保護ガードのいかなる部分もDLVへ侵入したことが分かる材質で作ったDLVと

するのがよい。侵入を示すためDLVの前面又は運転員保護ガードの内面にグリス又は代材を塗布する。

DLVは機械に運転席を固定するのと同じ場所に,SIP(5)(JIS A 8318及びJIS A 8910追補1附属書参照)

で位置決めしてしっかりと固定する。

注(5) SIP:座席基準点

− 物体をフロントガードに押し付ける力と同時に,たわみ量を測定する手段

5.3

動的試験

5.3.1

フロントガードは,ガードに等価のエネルギーを与える装置(図1参照)を用いて動的試験を行っ

てもよい。

5.3.2

運転席の土台は,動的試験の際に,運転席が不自然なエネルギー吸収をしないよう,土台剛性を相

対的に実機と同様とする。さらに,運転席下部の試験床は,負荷時に装置などがめり込まないような堅固

なものとする。

参考 この規格でいう運転席は,油圧ショベルの操作に必要な機器を配置し,運転員が座る位置を含

む空間又は囲い(キャブ)を指し,運転座席ではない。

6. 試験条件

6.1

測定精度 ガードのたわみの測定精度は,測定された最大たわみの±5%とする。

6.2

機械又は試験台の条件

6.2.1

評価される運転員保護ガードは,実際に機械が使用される場合と同じ状態で機械に取り付ける。必

ずしも完成機を使用する必要はないが,運転員保護ガードを装着する箇所は,完成機の構造物と同等とす

る。

6.2.2

運転員保護ガードを機械に取り付ける場合は,次を適用する。

a) ガードの試験に干渉しない位置であれば,試験の際に,通常のアタッチメントを機械に装着してもよ

い。

b) すべてのアタッチメントは,正規の走行姿勢におく。

c) 空気タイヤを含むすべての懸架装置は,運転時の状態とし,固さを可変しうる懸架装置は,一番固い

状態とする。

6.2.3

窓,通常取り外しのできるパネル,又は構造物でない取付品のような,すべての運転室の部品は,

運転員保護ガードの強度に寄与しないようにするため取り外す。

6.2.4

試験するガードは,製造業者の仕様を代表する製品とする。

7

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験手順

7.1

通則 この手順は,トップガード及びフロントガードの最弱部範囲を,飛来物の貫通に関して評価

するための手順である。DLVの垂直及び水平の投影内において,窓や装置のための切欠き,カバー材質及

び板厚などの設計条件によって貫通抵抗の低い範囲がある場合は,落下又は静的試験の位置はそれに合わ

せて調節する。加うるに,もしトップガードやフロントガードの切欠きを,適切な保護を与える装置で埋

めることが意図されている場合,その装置又は同等品を取り付けて落下又は静的試験を行う。

7.2

トップガード試験

7.2.1

適切な落下試験物体(図1)を(その小端部を下にして)トップガードの上に7.2.2,7.2.3及び7.2.4

に規定する位置に据える。この目的は,落下位置が,DLV頂面の垂直投影内の少なくとも一部にかかるよ

うにするためである。もし(7.2.3の条件が)そうでなければ,二種の落下試験が必要となる。一方は(DLV

の)頂面の範囲内で主要上部構造部材からできる限り離れた位置に向けてであり,他方は,7.2.2,7.2.3(の

トップガードの支えのない最大面積の図心の至近)及び7.2.4に定義される位置に向けてである。また,

DLVの上方に異なった種類の材料,又は厚さの均一でない材料が用いられている場合は,それぞれの面に

ついて,順に落下試験を行わなければならない。これらの試験は,同一のトップガードに対して行っても

よい。

7.2.2

落下試験物体の小端部は,トップガードにおけるDLVの垂直投影内に完全に入っていなければな

らない。

7.2.3

落下試験物体は,7.2.2の要求事項に従って,DLVの頂部上の一点及びトップガードの(直下に)

支えのない(例えば,主要上部構造部材で直下を支えられない面積)最大面積の図心の至近に位置するよ

うにする。

7.2.4

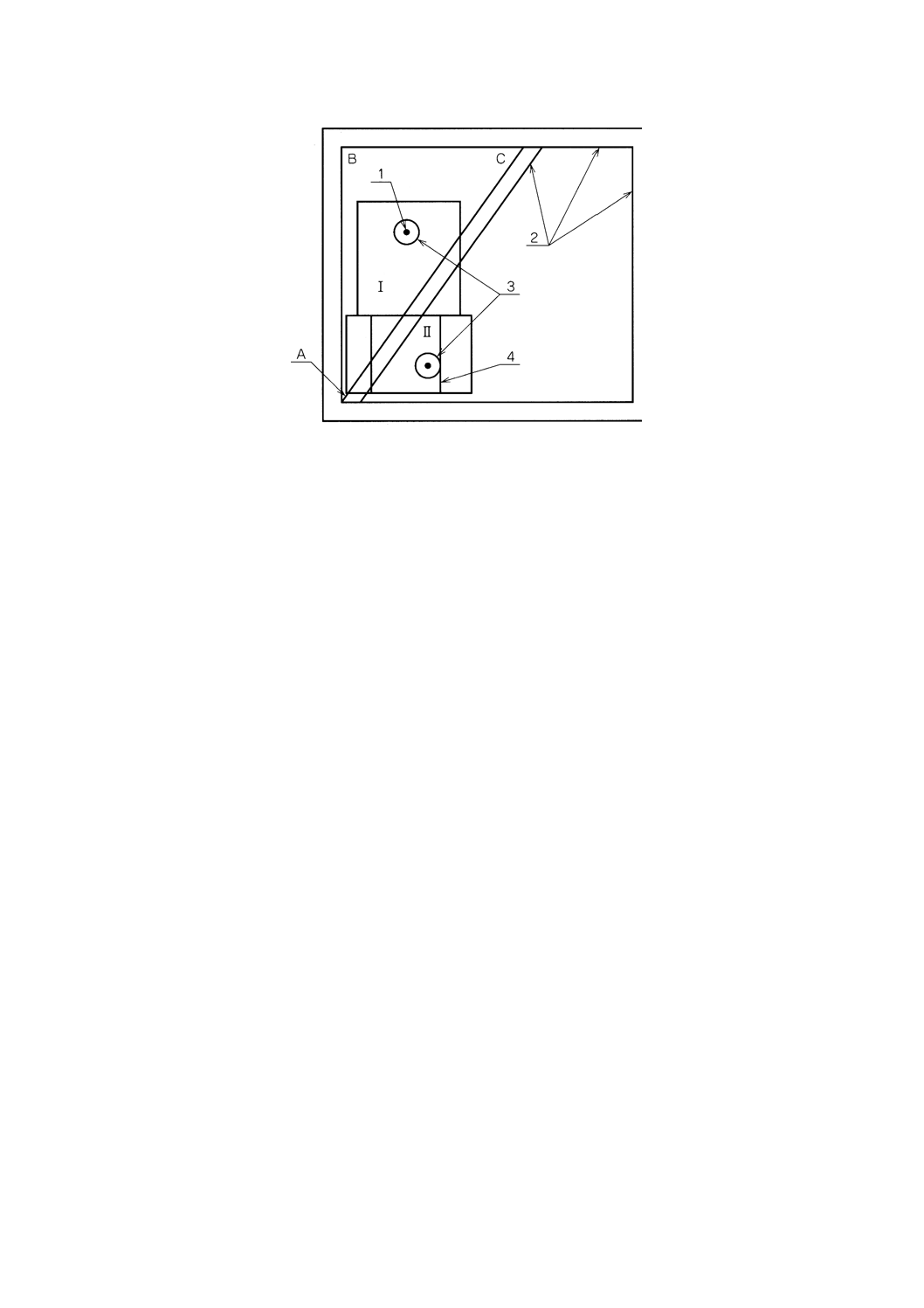

DLVの垂直投影が,主要上部構造部材の垂直投影によって2又はそれ以上の区分に分割されると

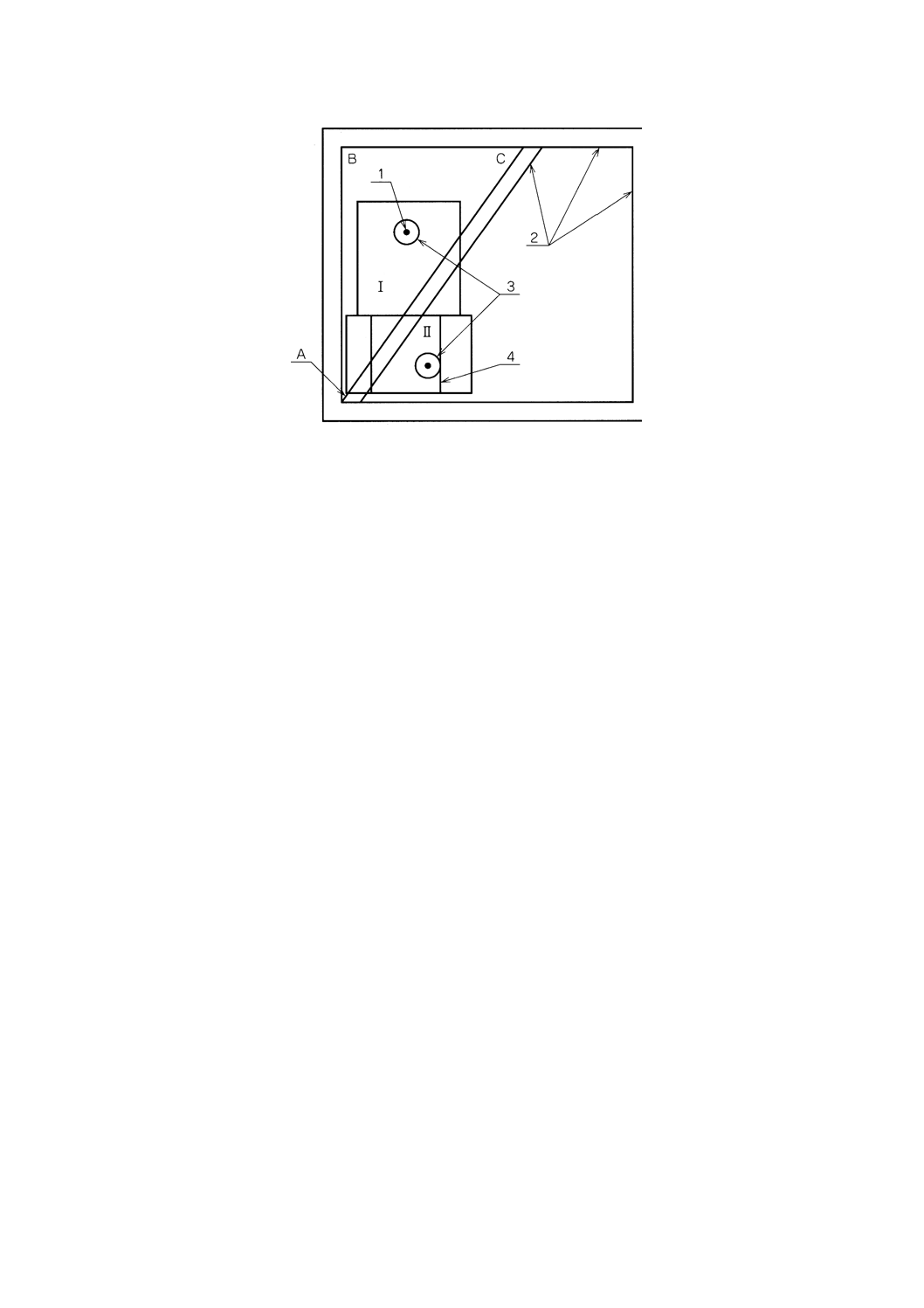

き,7.2.2及び7.2.3の要求事項は,DLVの投影の最大の面積をもつ区分に適用される(図3参照)。

7.2.5

落下試験物体を7.2.2及び7.2.3に示す位置で,8.1で規定されている位置エネルギーに相当する高

さまで鉛直上方に引き上げる。落下試験物体が拘束されることなく,ガードの上に落下させる。

7.2.6

落下試験物体を自由落下させて,7.2.1から7.2.4に規定する位置及び/又は姿勢で,正確に打撃す

ることは難しいので,7.2.6.1から7.2.6.4に示す範囲の偏差は認められる。

7.2.6.1

レベルIのガードについては,落下試験物体の小端の最初の打撃は,半径100mmの円内に入れな

ければならない(この円の中心は,7.2.1から7.2.4に規定した落下試験物体の垂直中心線と一致するが,

主要上部水平部材の上であってはならない。)。

7.2.6.2

レベルIIのガードについては,落下試験物体の小端の最初の打撃は,半径200mmの円内に入れ

なければならない(この円の中心は,7.2.1から7.2.4に規定した落下試験物体の垂直中心線と一致するが,

主要上部水平部材の上であってはならない。)。

7.2.6.3

レベルIのガードについては,落下試験物体とガードとの最初の接触は,物体の球状端部でなけ

ればならない。レベルIIのガードについては,落下試験物体とガードとの最初の接触は,物体の小端部で

なければならない(図1参照)。

7.2.6.4

はね返りによるその後の打撃の位置又は姿勢については,何ら制限はない。

8

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 面積I及び面積IIは,DLVのトップガードへの

垂直投影の分割された区分を示す。面積Iは面積

IIよりも大きい。

図3 トップガードの落下試験時衝突点

7.3

フロントガード試験

7.3.1

静的試験

7.3.1.1

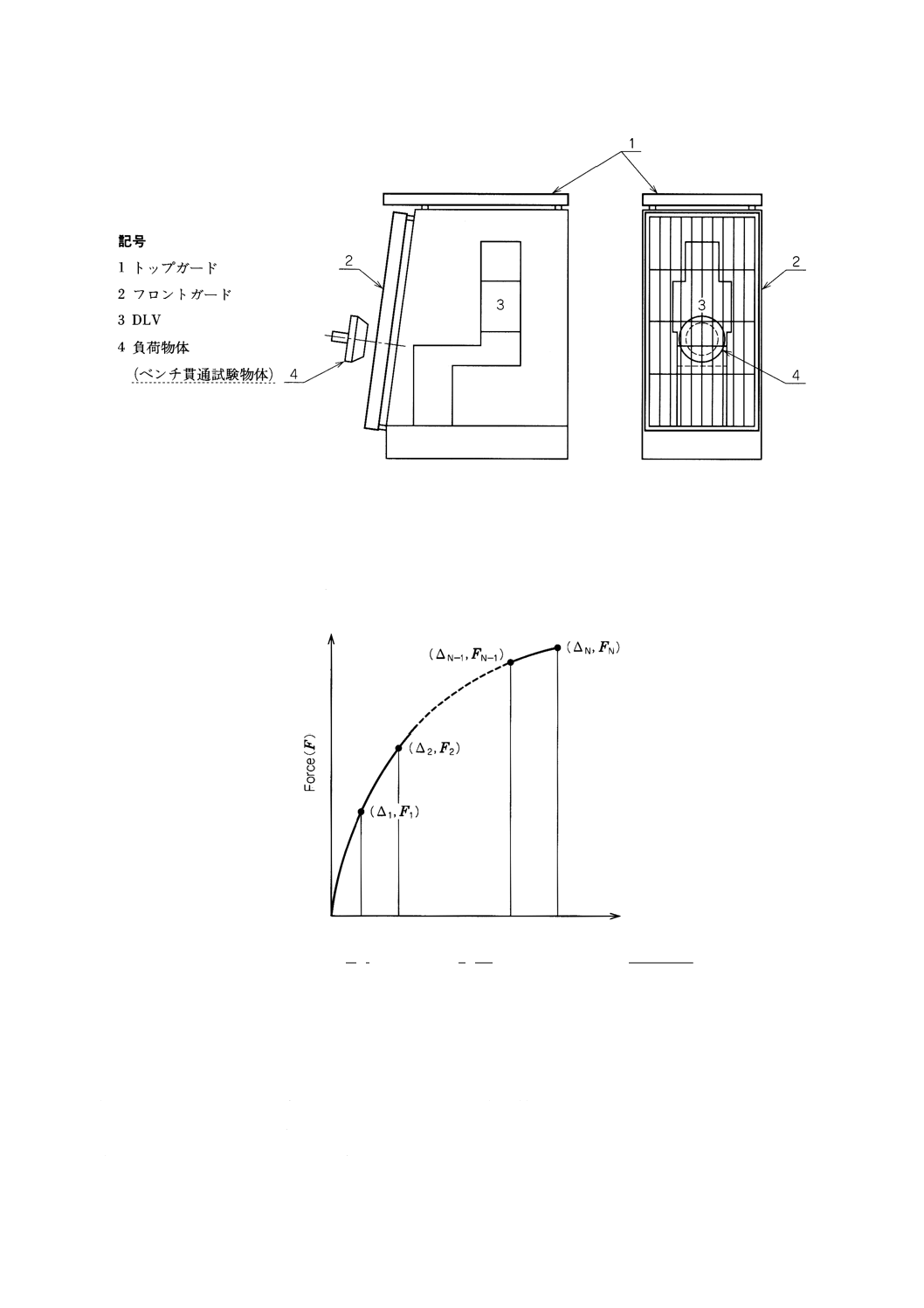

適切なベンチ貫通試験物体を,フロントガードに対して7.3.1.2から7.3.1.4に規定する位置に据

える。

7.3.1.2

物体の小端をフロントガードに対するDLVの水平投影内に入れ,DLVの最先端に最も近く及び

フロントガードの(直接)支持されていない[主要構造部材から(直接)支持されていない]最大面積の

図心から最も近い位置に置く(図4参照)。

7.3.1.3

DLVの水平投影が,主要構造部材によって2又はそれ以上の区分に分割されるとき,7.3.1.1及び

7.3.1.2の要求事項は,DLVの投影に近接し最大の面積をもつ区分に適用される(図4参照)。

7.3.1.4

物体を7.3.1.2,7.3.1.3に示す位置においてフロントガード面に対して垂直に押し付ける。

7.3.1.5

変形の速度は,載荷が静的であると考えられる程度とする。

なお,着力点における変形速度が5mm/s以下の場合は,静的荷重とみなされる。

7.3.1.6

着力点における15mm以下の変位量ごとに,荷重とたわみ量を記録しなければならない。

7.3.1.7

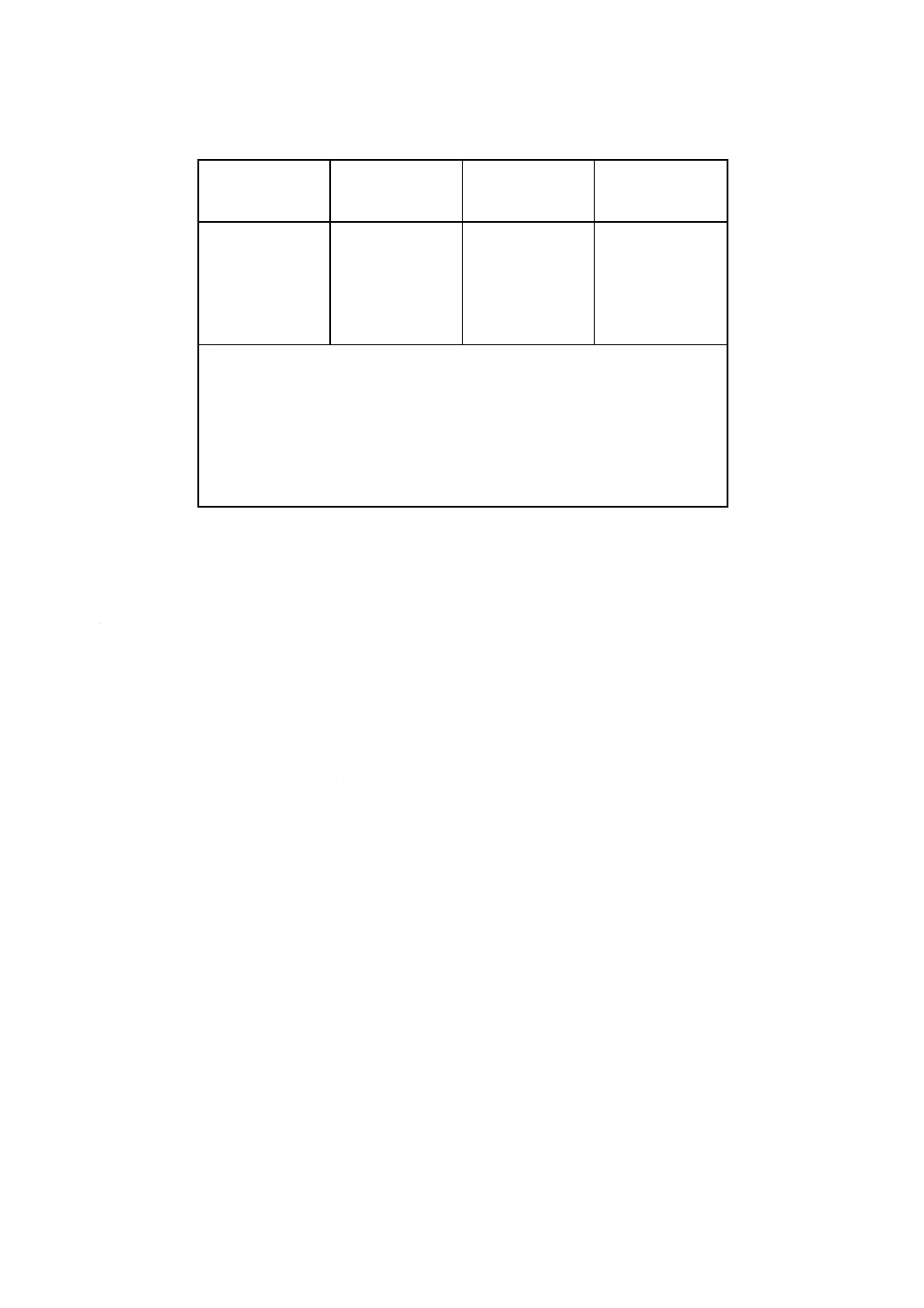

この載荷は,フロントガードが8.2に定められたエネルギー要求値を満足するまで続けなければ

ならない(エネルギーの計算方法について,図5を参照)。ただし,エネルギーの計算に用いるたわみ量は,

力の作用方向に沿ったフロントガードのたわみ量とする。負荷物体の動線は,最初の接触点の半径50mm

の円内に保持しなければならない。

9

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験対象位置

7.3.2

動的試験 フロントガードは,ガードに対して等価のエネルギーを与える装置によって動的試験を

行ってもよい。この方法による場合は,トップガードの試験に用いる落下試験体を使用できる(図4参照)。

所要エネルギーを得るための落下高さ及び質量を,7.2に述べる手順によって決定できる。落下試験の位置

は,7.3.1.1から7.3.1.3によって定める。

エネルギー計算:

(

)

(

)

2

2

2

N

1

1

2

1

1

2

1

1

F

F

Δ

Δ

F

F

Δ

Δ

F

Δ

U

N

N

N

+

−

+

+

+

−

+

=

−

−

Λ

図5 荷重−たわみ曲線

8. 性能

8.1

トップガード試験 トップガードの保護能力は,キャブ又は保護構造が衝撃に耐え得るか否かで評

価する。次のいずれかのエネルギーレベルの落下試験物体の最初又はその後の打撃によって,保護構造の

いかなる部分もDLV(JIS A 8910 追補1 附属書参照)に侵入してはならない。

a) レベルI :吸収エネルギー

1 365J ;

10

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) レベルII:吸収エネルギー

11 600J

落下試験物体がトップガードを貫通した場合には,試験は不合格とみなされる。

8.2

フロントガードテスト 試験の際に,所要の性能レベルに対応するエネルギーレベルにおいて,フ

ロントガード又は運転席のいかなる部分もDLV(5.2参照)に侵入してはならない。

a) レベルI :吸収エネルギー

700J ;

b) レベルII:吸収エネルギー

5 800J

試験物体がフロントガードを貫通した場合には,試験は不合格とみなされる。

8.3

材料基準 性能要求事項のほかに,ガードがぜい(脆)性破壊に対して十分な抵抗をもつことを保

証するために,材料要求事項を規定する。

この要求事項は,製造業者の代表的供試体であるガード及び取付け部材すべての材料が所要のじん(靱)

性をもつことで満たされる。低温における構造物の健全性を保証するため,材料の選択,設計,溶接に対

して配慮することが,欠陥を減じん性を高めるのに重要であり,構造物のぜい性破壊に対する抵抗力を,

確実なものにする。

もし,引き続いて製造されるガードに使用される材料の仕様と調達が,試験に使用された代表的供試体

のそれと同様のじん性をもつことを保証するならば,すべての構造部材を−18℃又はそれ以下の温度で室

内試験を行うことによってこの要求事項は満たされる。

代替法として,この要求事項は,もしすべてのガード構造部材が,8.3.1から8.3.4に示す次の機械的条

件を満たすならば,より高い温度下での載荷試験によっても達成される。

8.3.1

構造に使用するボルトは,強度区分8.8,9.8又は10.9 (JIS B 1180) とし,構造に使用するナットは,

強度区分8又は10 (JIS B 1181) とする。

8.3.2

フートポンド法を使用する国の産品では,使用するボルト及びナットは(上記と)同等のものを用

いる。

8.3.3

ガード構造部材及びこれを機械に取り付けるのに使用する材料は−30℃において,表1に示すシャ

ルピーVノッチ衝撃試験値 (CVN) を満足するか,又はそれ以上の鋼材でなければならない。試験片は,

ロールの圧延方向にとり,ガードとして成形又は溶接する前の板材,管材,型材などからとらなければな

らない。管又は型鋼の試験片は,最長寸法の中央部から採り,溶接部を含んではならない(JIS Z 2202及

びJIS Z 2242参照)。

備考 シャルピーVノッチ衝撃試験値による評価は,元来,品質管理上のチェックのためのものであ

って,表示された温度は必ずしも直接に使用条件に関係するものではない。

11

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

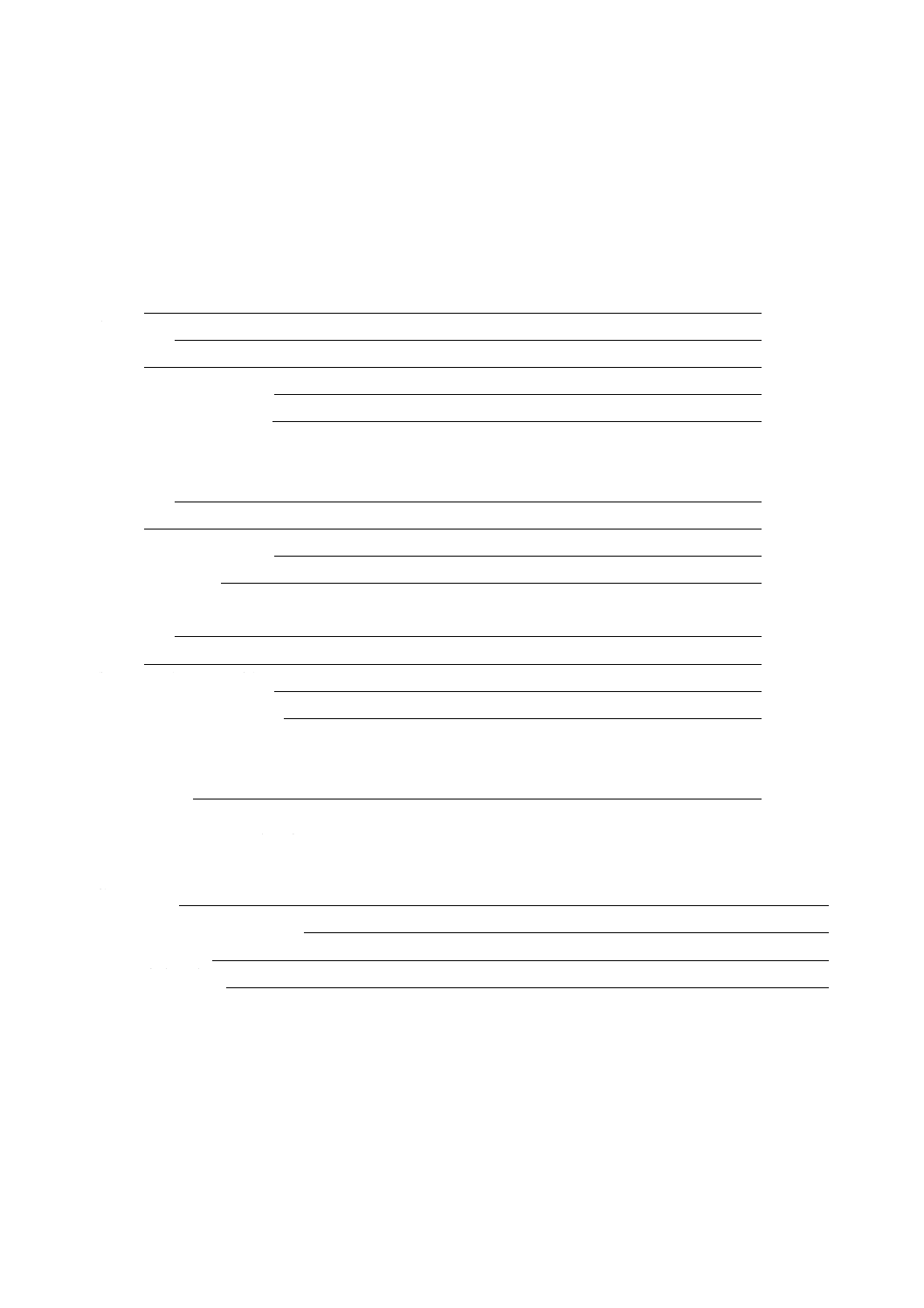

表1 最小シャルピーVノッチ強度

試験片寸法

エネルギー基準(1)

試験片寸法

エネルギー基準(1)

(高さ×幅)

(−30℃)

(高さ×幅)

(−30℃)

mm

J

mm

J

10×10(2)

11.0

10×6

8.0

10×9

10.0

10×5(2)

7.5

10×8

9.5

10×4

7.0

10×7.5(2)

9.5

10×3.3

6.0

10×7

9.0

10×3

6.0

10×6.7

8.5

10×2.5(2)

5.5

注(1) −20℃におけるエネルギー要求代替値を用いてもよい。−20℃におけるエネ

ルギー要求値は−30℃における規定値の2.5倍とする。

なお,衝撃エネルギー強度には,その他の,例えば,ロール方向,降伏点,

粒塊形成,溶接といった要因も影響する。鋼材の選定に当たってはこれらの

ことも考慮しなくてはならない。

(2) 推奨寸法を示す。試験片の寸法は,材料の許す範囲で推奨寸法の最大寸法を

下回ってはならない。

構造部材に鋼以外の材料を使用する場合でも,同等の低温衝撃強度を,もつものとする。

8.3.4

厚さが2.5mm以下で,最大炭素含有量が0.20%の鋼は,シャルピーVノッチ試験についての要求

基準を満足するものとみなされる。

9. 表示 この規格の要求事項を満たす運転員保護ガードには,9.1及び9.2によって表示を行う。

9.1

ラベルの仕様

9.1.1

ラベルは,半永久的なもので,構造物に永久に取り付ける。

9.1.2

ラベルは,構造物上の容易に見ることのできる位置に取り付け,耐候性がなければならない。

9.2

ラベルの内容 ラベルには,次の事項を含むものとする。

a) ガードの製造業者又は組立業者の名称及び住所

b) ガードの識別番号(可能な場合)

c) ガードが取り付けられるよう設計されている機械の製造業者名及び型式又は製造番号

d) ガードが満たしているすべての性能要求事項及びそれを満たしているレベルを規定している規格番号

(国の規制などを含めてもよい。)。

e) 製造業者は,例えば,取付け,修理又は取替えなど適切と思われる指示事項をラベルに記載してもよ

い。

10. 試験結果の報告 試験の報告は,試験結果を記載した附属書Aによる。

12

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 標準試験報告書

A.1 識別

A.1.1 機械

形式:

製造業者:

型式:

製造番号(可能な場合):

機械フレーム部品番号 :

A.1.2 運転員ガード

A.1.2.1 トップガード

製造業者:

形式:

製造番号(可能な場合):

ガード部品番号:

A.1.2.2 フロントガード

製造業者:

形式:

製造番号(可能な場合):

フロントガード部品番号:

A.2 製造業者による報告

DLVの位置:

A.3 結論 次のとおり試験結果を確認した。

1) この試験でJIS A 8922の最小性能要求基準を満足している。(満足していない)

2) 試験日

3) 試験機関の名称及び住所

4) 試験者署名

5) 報告書作成日

13

A 8922 : 2001 (ISO 10262 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建設機械JIS原案作成委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

藤 田 昌 宏

通商産業省機械情報産業局

平 野 良 雄

労働省労働基準局建設安全対策室

喜 安 和 秀

建設省建設経済局建設機械課

村 松 敏 光

建設省土木研究所材料施工部

○ 橋 本 進

財団法人日本規格協会技術部

○ 杉 山 庸 夫

学識経験者

○ 藤 本 義 二

学識経験者

○ 西ケ谷 忠 明

社団法人日本建設機械化協会建設機械化

研究所

大津賀 進

鹿島建設株式会社建設総事業本部機械部

桑 原 資 孝

西松建設株式会社施工本部機材部

青 山 俊 行

日本鋪道株式会社工務部

高 場 常 喜

株式会社熊谷組土木本部施工設備部

青 木 義 清

株式会社エスシー・マシナリ

腰 越 勝 輝

大成建設株式会社安全・機材本部機械部

○ 本 橋 豊

住友建機株式会社設計開発室

○ 徳 永 薫

株式会社小松製作所建機事業本部

○ 陶 山 寛 晃

新キャタピラー三菱株式会社相模事業所

技術部

○ 山 池 一 孝

油谷重工株式会社技術部

○ 定 免 克 昌

MHIさがみハイテック株式会社

○ 綱 渕 政 樹

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は,小委員会委員を兼ねる。

(文責 大橋秀夫)