A 8707:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

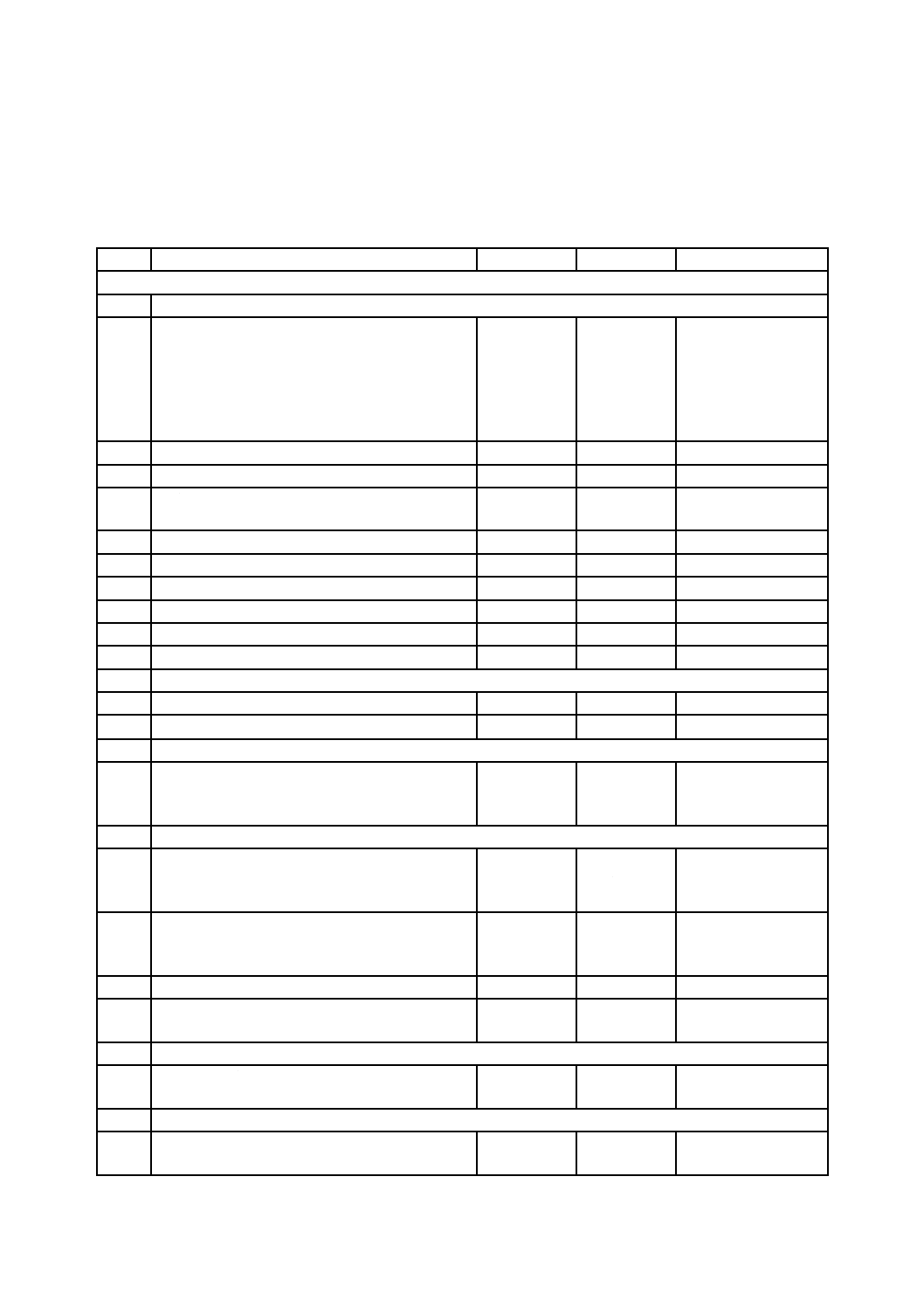

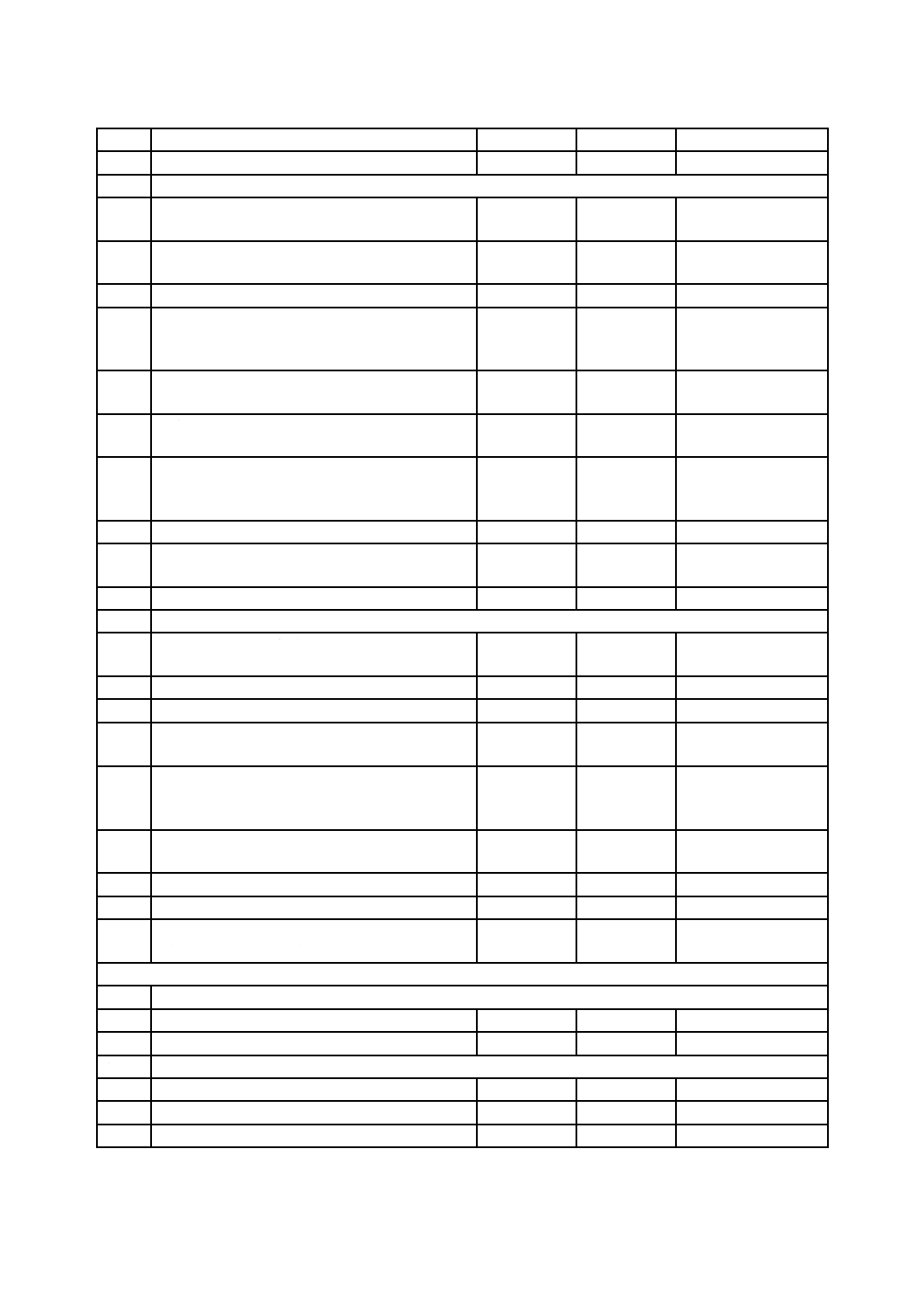

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 4

5 安全要求事項・安全方策 ···································································································· 4

5.1 一般 ···························································································································· 4

5.2 高温部,鋭利な端部,鋭い角部及び鋭い隅部 ······································································· 4

5.3 機械的換気孔及び機械的冷却孔························································································· 4

5.4 パイプ,ホース及び管継手······························································································· 4

5.5 材料 ···························································································································· 4

5.6 つり上げ,輸送及び取扱い······························································································· 4

5.7 操作位置及び保全領域へのアクセス ··················································································· 5

5.8 動力源の遮断 ················································································································ 5

5.9 走行及びせん孔作業のための操作位置 ················································································ 5

5.10 操作装置及び制御システム ····························································································· 6

5.11 非常停止及び安全装置 ··································································································· 7

5.12 安定性 ························································································································ 8

5.13 履帯(クローラ)式せん孔機械の接地圧の計算 ································································· 12

5.14 搭載台車のブレーキ装置 ······························································································· 14

5.15 可動部に対する保護 ····································································································· 15

5.16 電気装置 ···················································································································· 17

5.17 電磁両立性 ················································································································· 17

5.18 油圧システム ·············································································································· 17

5.19 空気圧システム ··········································································································· 17

5.20 照明 ·························································································································· 17

5.21 火災予防 ···················································································································· 18

5.22 騒音及び振動 ·············································································································· 18

5.23 粉じん及び排出ガス ····································································································· 19

5.24 斜面でせん孔機械を運転するためのウインチ ···································································· 19

5.25 ローラ及びリーフチェーン ···························································································· 20

5.26 可動式作業床 ·············································································································· 20

5.27 遠隔操作式及び自動操作式のせん孔機械に対する特別要求事項 ············································ 20

5.28 保全 ·························································································································· 21

5.29 警報装置 ···················································································································· 21

A 8707:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6 安全要求事項・安全方策の検証 ·························································································· 22

7 使用上の情報 ·················································································································· 22

7.1 警告表示 ····················································································································· 22

7.2 取扱説明書 ·················································································································· 22

7.3 機械への表示 ··············································································································· 23

附属書A(参考)せん孔機械の代表的な図例 ············································································ 25

附属書B(規定)重大な危険源のリスト ··················································································· 29

附属書C(規定)騒音及び振動の測定方法 ··············································································· 32

附属書D(規定)トラック搭載形及びトレーラ搭載形を除くせん孔機械のブレーキ試験 ···················· 34

A 8707:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

A 8707:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8707:2010

せん孔機械の安全要求事項

Safety requirements for drill rigs

序文

この規格は,JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方

法論のまえがきに示すタイプC規格(個別機械安全規格)である。

1

適用範囲

この規格は,地表及び坑内で用いる自走式又はアタッチメント式のせん孔機械の安全要求事項について

規定する。

この規格を適用する代表的な機種を,附属書Aに参考として示す。

せん孔機械のベースマシンが油圧式ショベルなどで構成される場合で,この規格の安全要求事項が適用

されない範囲については,それぞれのベースマシンにかかわるJIS安全規格を適用する。

なお,油井及びガス井掘削用,並びに基礎工事用のせん孔機械は,対象としない。

この規格では,特別な規則を要する用途(例えば,爆発の可能性のある環境,電圧・周波数が公共のも

のと異なる電力網から供給される電源,公道上での使用など)に関する要求事項については,規定してい

ない。

この規格は,製造業者が意図し,かつ,予見した条件の下で使用したときに,せん孔機械に直接かかわ

る重大な危険源のすべて(附属書B参照)を考慮しており,それらから生じるリスクを除去し,又は低減

するための方策を具体的に示す。

注記 公道を走行するせん孔機械は,国及び地方自治体の定める道路交通関連法規にも適合しなけれ

ばならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8305 建設機械の騒音の音響パワーレベル測定方法

JIS A 8307 土工機械−ガード−定義及び要求事項

JIS A 8310-1 土工機械−操縦装置及び表示用識別記号−第1部:共通識別記号

JIS A 8310-2 土工機械−操縦装置及び表示用識別記号−第2部:特定機種,作業装置及び附属品識別

記号

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性 (EMC)

2

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8346 土工機械−車体屈折フレームの固定装置−性能要求事項

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS A 8910 土工機械−転倒時保護構造−試験及び性能要求事項

JIS A 8920 土工機械−落下物保護構造−台上試験及び性能要求事項

JIS B 7760-2 全身振動−第2部:測定方法及び評価に関する基本的要求

JIS B 8361 油圧システム通則

JIS B 8370 空気圧システム通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS C 1509-2 電気音響−サウンドレベルメータ(騒音計)−第2部:型式評価試験

JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

JIS Z 8737-1 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

1部:反射面上の準自由音場における実用測定方法

ISO 7000,Graphical symbols for use on equipment−Index and synopsis

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

せん孔機械

自走式及びアタッチメント式の機械で,ドリル先端のビットで打撃及び回転,又は回転によって岩盤に

各種用途の孔をあけるもの(図A.1〜図A.6参照)。

注記 主なものとして,クローラドリル,ドリルジャンボ,ロータリドリル,ダウンザホールドリル,

アンカドリル,及びボーリングマシンがあり,建設業,さく井業,鉱山業,砕石業,トンネル

工事などにおいて,発破孔,地質調査孔,地下資源探査孔,小規模さく井孔,グラウト孔,ロ

ックアンカ孔などのせん孔に用いられる。

3

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

危険区域

人が,けが又は健康障害の危険にさらされるせん孔機械の内部及び周辺のすべての区域。

3.3

オペレータ

せん孔作業を行うためのせん孔機械を操作する人。せん孔機械の運転員であってもよい。

3.4

運転員

せん孔機械を移動させるための走行操作を行う人。

注記 運転員は,せん孔機械に搭乗して運転するか,歩行しながら運転するか,又は遠隔操作で運転

する。

3.5

安定角

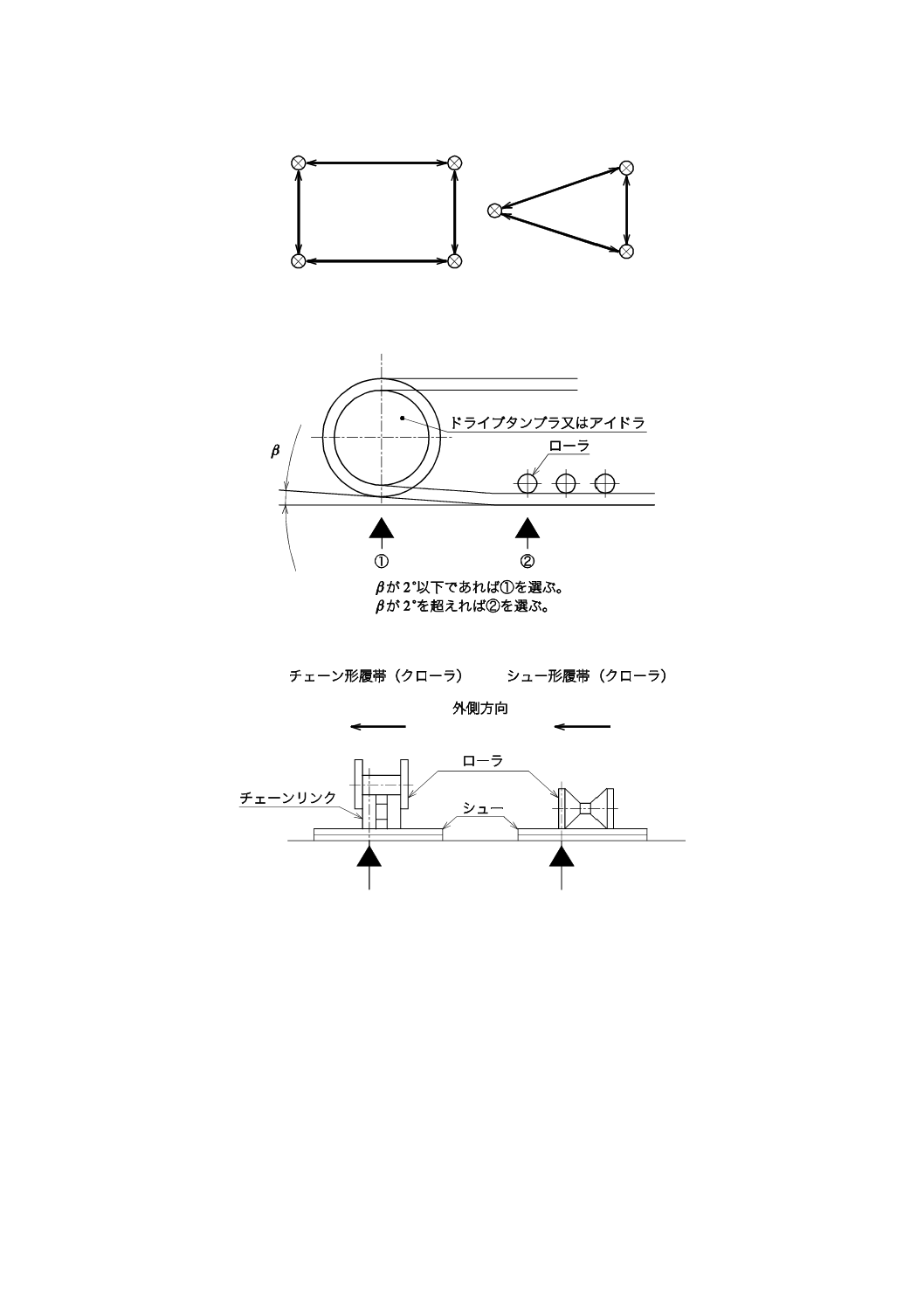

転倒支線を通る鉛直面と,重心と転倒支線を通る面とがなす角度(図6参照)。

3.6

転倒支線

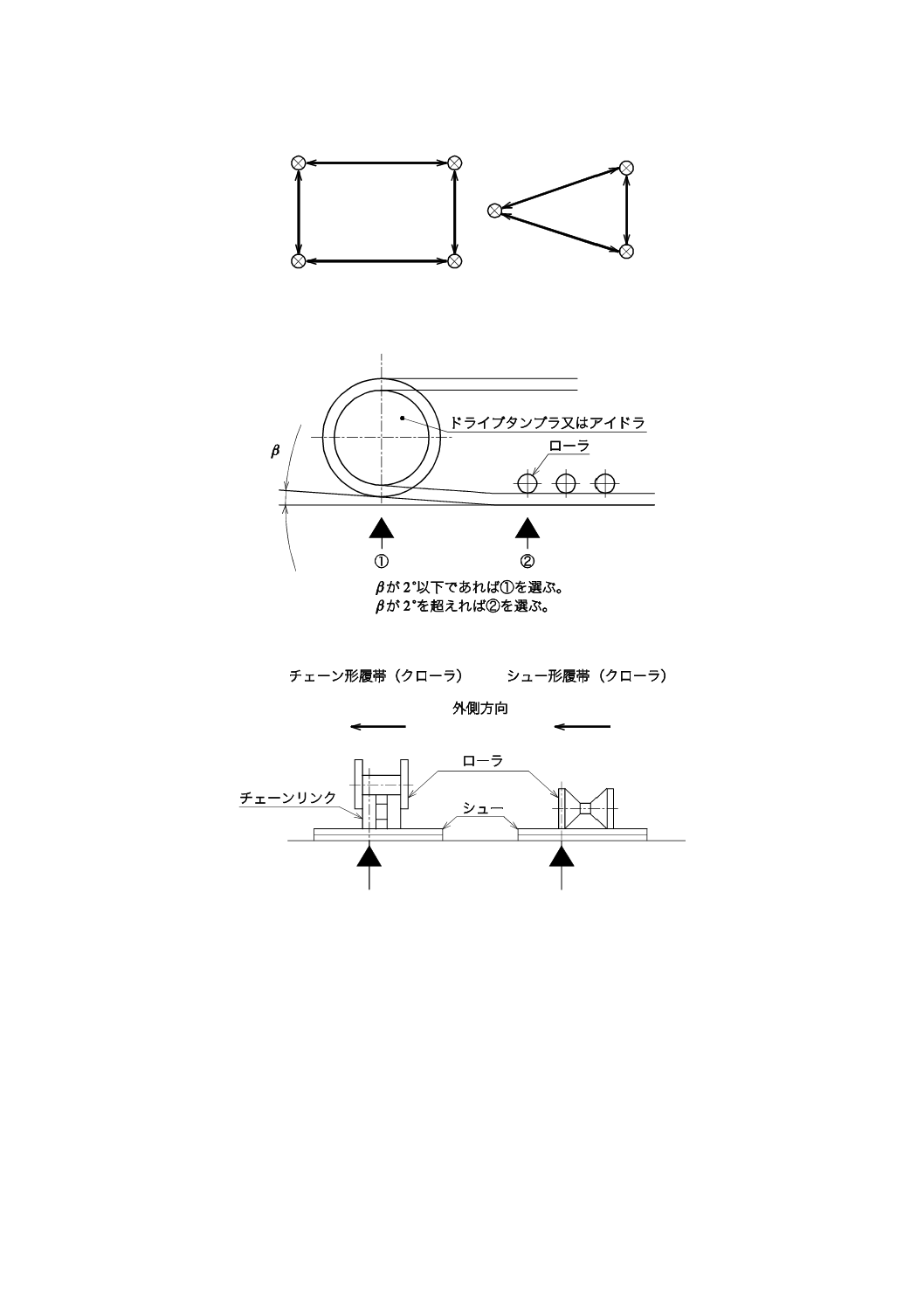

a) 履帯(クローラ)式及び車輪(ホイール)式せん孔機械の場合,

1) 前後方向では,左右のアイドラ,ローラ若しくはドライブタンブラ,又は前後輪の各接地点を結ぶ

線(図1及び図3〜図5参照)。

2) 横方向では,車体の左右各側で支持接触面の中心を通る線(図2,図4及び図5参照)。

b) アウトリガを備えたせん孔機械の場合は,車体の左右各側でアウトリガの中心を結ぶ線(図1及び図

4参照)。

3.7

全鉛直合力

せん孔機械の全質量に作用する力と,鉛直方向に働く他のすべての作用力との合力。

3.8

走行

孔間移動,発破退避,及び作業位置(切羽,ベンチなど)間の自走移動。

3.9

ロープの安全係数

製造業者によって保証されたロープの最小破断荷重とウインチの第一層におけるロープの最大引張り力

との比。

3.10

試験

安全上重要なすべての事項について,欠陥及び損傷の判定に十分な能力をもった人が行う定期的な詳細

外観検査,及びすべての必要な計測を含む機能試験。

3.11

点検

明白な損傷及び欠陥を発見し,部分点検によって正常に機能するかどうかを判定するため,オペレータ

又は保全担当者によって行われる日常検査。

4

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

可動式作業床

坑内における装薬作業,マーキング作業,ロックボルト打設作業など補助作業者による附帯作業を行う

ための,空中に保持され任意の位置に移動できる床(図A.2.1及び図A.2.2参照)。

注記 坑内で使用するせん孔機械特有の附帯装置で,一般的にチャージングケージ,リフタブルデッ

キなどの総称。

4

重大な危険源のリスト

せん孔機械にかかわる重大な危険源のリストは,附属書Bによる。

5

安全要求事項・安全方策

5.1

一般

せん孔機械は,この規格の安全要求事項及び安全方策に適合しなければならない。さらに,リスクアセ

スメントの結果,その機械に附属書Bに規定した重大な危険源のリストにない新たな危険源が存在する場

合は,JIS B 9700-1及びJIS B 9700-2に従って設計しなければならない。

注記 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者及び製造業者が行ったと

きに,直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求め

られる危険源をいう。

5.2

高温部,鋭利な端部,鋭い角部及び鋭い隅部

通常の操作位置及び保全領域の近傍にあり,運転中高温となる部分は,それら高温部又は表面に接触す

るリスクを最小にするよう設計及び製造し,配置する,又はJIS A 8307の8.(サーマルガード)に従った

防護装置を備えなければならない。

操作位置,保全領域及びそれらへのアクセスなどには,鋭利な端部,鋭い角部及び鋭い隅部が存在して

はならない。隅部の半径及び端部の丸みは,JIS A 8323に従い,鋭端部を排除しなければならない。

5.3

機械的換気孔及び機械的冷却孔

機械的換気孔及び機械的冷却孔には,指又は手が可動部分に届くのを防ぐため,JIS B 9707に従って格

子又は同様の装置を備えなければならない。

5.4

パイプ,ホース及び管継手

パイプ,ホース及び管継手は,圧力によって生じる応力に耐えなければならない。ホースには定格常用

圧力を表示し,JIS B 8361及びJIS B 8370の要求事項に適合しなければならない。

パイプ又はホースがオペレータの周辺で破裂し,オペレータに危険を及ぼすおそれがある場合,その区

域のパイプ及びホースには,JIS A 8307の9.(ホースガード)に従って防護装置を設けなければならない。

空気ホース,グラウトホース,マッドホースなどの流体用ホースは,ホースが暴れないように適切な方

法で確実に固定しなければならない。

5.5

材料

せん孔機械を構成する各部品の材料は,作業員(運転員及びオペレータを含む。)の健康及び安全に対し

て危険を引き起こさないものを選択し,予想される環境温度に適したものでなければならない。

5.6

つり上げ,輸送及び取扱い

せん孔機械には,せん孔機械全体又はその一部をつり上げるためのつり上げ点及びつり上げ装置を指定

し,その位置をせん孔機械上に明りょうに表示しなければならない。それらは,輸送中にせん孔機械を保

5

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

持し,固定するためにも使用される。

車体屈折式台車では,つり上げ及び輸送中に屈折部を固定するため,JIS A 8346に規定する機械式固定

装置を備えなければならない。

調整及び保全に人力を要するせん孔機械のユニット及び部品は,安全に人力で取扱いできるように設計

しなければならない。ユニット及び部品の重量又は形状によって,人力で安全に取扱いできないことが予

想される場合は,つり上げ装置などを適切に利用できるように設計しなければならない。

5.7

操作位置及び保全領域へのアクセス

通常の操作,調整及び保全のためのすべての区域に安全に出入りできるよう,JIS A 8302,JIS B 9713-1,

JIS B 9713-2,JIS B 9713-3及びJIS B 9713-4に従った階段,はしご,通路,ステップ,にぎり,ガードレ

ールなどを設けなければならない。

ドア,窓及びはねぶた(跳ね蓋)が自由に開閉できるように設計されている場合,それらは開及び閉の

位置に固定できなければならない。

5.8

動力源の遮断

5.8.1

電源の遮断

外部から電力の供給を受けるせん孔機械には,せん孔機械をすべての電源から遮断できる装置を備えな

ければならない。その装置は明確に識別され,遮断後の再接続が作業員(運転員及びオペレータを含む。)

を危険にさらすおそれのある場合は,ロックできるようにし,JIS B 9960-1の5.3(入力電源断路器)の要

求事項に適合しなければならない。

電力の供給を遮断した後,せん孔機械の回路内に残留するエネルギーを,安全に消散できるものでなけ

ればならない。ただし,位置保持用,情報の保護用及び内部照明用の回路は,電源につな(繋)がれたま

ま残してもよい。

5.8.2

空気圧源の遮断

外部から空気圧の供給を受けるせん孔機械には,せん孔機械を空気圧源に接続するか,又は閉鎖位置で

空気圧源を遮断し,せん孔機械に残留する空気圧を大気開放するか,いずれかの状態にするメインライン

バルブを設置しなければならない。

5.9

走行及びせん孔作業のための操作位置

5.9.1

一般

せん孔機械の走行,及びせん孔作業のための操作位置は,必要なすべての操作が,運転員若しくはオペ

レータ自身又はせん孔機械の近くにいる他の人に危険を及ぼすことのないように設計及び製造しなければ

ならない。足もとの空間などの必要なスペースは,JIS A 8315及びJIS A 8407に従う。

トラック及びトレーラ搭載形せん孔機械の走行用運転席に関する要求事項については,この規格では規

定しない。

5.9.2

転倒時保護構造 (ROPS)

走行時及び作業時に,せん孔機械が転倒する危険がある場合は,運転員及びオペレータに危険が及ばな

いよう,キャブにはJIS A 8910に従った転倒時保護構造 (ROPS) を設けるか,又は操作位置をせん孔機械

以外に別途設けることが望ましい。特に危険な環境で作業することが予定される場合は,使用者と協議の

うえ,遠隔操作装置を設けなければならない。

5.9.3

キャブ及び落下物保護構造 (FOPS)

せん孔機械には,騒音,粉じん及び悪天候からオペレータを保護するため,キャブを備えることが望ま

しい。

6

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

落下物の危険がある場所で使用が予定されるせん孔機械には,JIS A 8920のレベルⅡに適合する落下物

保護構造 (FOPS) を装備しなければならない。

せん孔機械に装着するキャブは,次の性能及び装備をもたなければならない。

− 適切な粉じんろ過装置,及び必要,かつ,適用可能な場合は,暖房及び/又は冷房を備えた換気装置

− キャブ内の騒音レベルは,附属書Cに従って試験したとき,85 dBを超えてはならない。

− 床振動の遮断については5.22.3参照。

− キャブからの緊急脱出手段

− 非常出口。例えば,通常の出口がある側とは別な側に設けた蹴出し式の窓又はパネル,若しくは窓を

割る道具の装備

− 座席。ただし,オペレータが立ち姿勢で運転する場合を除く。座席は,オペレータ及び運転員に快適

で安定した作業姿勢を提供し,異なる体重及び身長のオペレータにも容易に適応できなければならな

い。座席は,オペレータに伝達される振動を合理的に達成可能なレベルまで下げるように設計しなけ

ればならない。

− フロントガラス洗浄装置

− ドア及び窓の透明パネルは,積層安全ガラス(JIS R 3211参照)又は同等の材料でなければならない。

− キャブの内装材は,5.21.1の要求事項に従う。

落下物の危険がある場合,キャブのないせん孔機械には,安全な作業のためJIS A 8920のレベルⅡに適

合する防護構造 (FOPS) を装備するか,又は操作位置をせん孔機械以外に別途設けなければならない。

5.9.4

視界

オペレータ及び運転員の位置からの視界は,せん孔作業時又は走行時にオペレータ又は運転員が,本人

又は他人に危険を及ぼすことなくせん孔機械を操作できるものでなければならない。

視界が不十分な場合,必要な場所には光学的補助装置(バックミラーなど)又はその他の装置を設置し

なければならない。

5.10 操作装置及び制御システム

5.10.1 操作装置

5.10.1.1 一般

操作装置は,JIS A 8310-1,JIS A 8310-2及びISO 7000に従って明りょうに表示し,安全で速やかに,か

つ,容易に操作できるように配置しなければならない(JIS B 9700-2の4.8.7参照)。

操作装置は,その操作方向とせん孔機械の動く方向とを可能な限り一致させるほか,人間工学の原則に

従って設計しなければならない。

せん孔作業のように連続して作業を行うもの以外のすべての操作装置は,ホールド ツウ ラン形でなけ

ればならない。

操作装置は,次の条件を満足しなければならない。

− 主要操作装置は,JIS A 8407に規定する最適操作範囲内に配置する。

− 補助の操作装置は,JIS A 8407に規定する到達操作範囲内に配置する。

− 可能な限り,危険区域の外側に配置する。

− オペレータ及び運転員が手袋,安全ぐつ(靴)及びその他の保護具を着用していることを考慮する(JIS

A 8315及びJIS A 8407参照)。

複数の操作位置をもつせん孔機械には,使用する操作位置を選択するためのスイッチを装備しなければ

ならない。ただし,非常停止装置及び安全装置には,選択スイッチを付けてはならない。

7

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.1.2 操作装置の予期せぬ作動

操作装置の予期せぬ作動を引き起こすおそれがある場合は,そのような作動を防ぐ安全装置を操作盤に

取り付けなければならない。

5.10.2 制御システム

a) 電気,油圧及び空気圧システムの制御機能は,JIS B 9960-1の箇条7(装置の保護),9(制御回路及び

制御機能),11(制御装置:配置,取付け及びエンクロージャ),JIS B 8361及びJIS B 8370に,安全

関連部品はJIS B 9705-1の規定に,それぞれ適合しなければならない。

制御システムの論理及び故障が,危険な状態を引き起こしてはならない。

b) 動力供給の中断及び中断後の復旧が,危険な状態を引き起こしてはならない。

− せん孔機械の再起動は,意図的な操作によってだけ可能でなければならない。

− せん孔機械は,停止の指令が与えられた場合は,停止を妨げられてはならない。

− せん孔機械の部品又は工具が,落下したり飛び出したりしてはならない。

− 可動部の自動又は手動による停止が妨げられてはならない。

− ガード及び他の防護装置が有効なまま残らなければならない。

動力供給側の故障又は油圧・空気圧の低下が,いかなる危険な動き又は作用も引き起こしてはならない。

また,そのような事態が非常停止装置の機能を阻害してはならない。

5.10.3 起動

せん孔機械の主動力源の起動は,起動装置の意図的な操作によってだけ可能でなければならない。これ

はいかなる原因で停止しようとも,停止後の再起動においても同様でなければならない。

無許可の起動は,キャブの施錠,起動スイッチの施錠又は電気遮断スイッチの施錠などの適切な安全防

護装置によって防がなければならない。

せん孔機械に複数の起動装置がある場合は,そのうちの一つからだけしか起動できないように,インタ

ロックしなければならない。

5.10.4 停止

せん孔機械には,せん孔動作を安全,かつ,完全に停止できる停止装置を備えなければならない。

5.11 非常停止及び安全装置

5.11.1 非常停止装置

せん孔機械には,さし迫った危険を直ちに回避するための非常停止装置を設けなければならない。

非常停止装置は,JIS B 9703の規定に適合しなければならず,オペレータが容易に操作できる範囲に配

置しなければならない。

非常停止装置は,新たな危険を引き起こすことなく,できるだけ速やかにすべての危険な動きを止めな

ければならない。

操作位置が複数ある場合は,すべての操作位置に非常停止装置を設けなければならない。ただし,トラ

ック又はトレーラ搭載形せん孔機械では,運転員の位置にはなくてもよい。

非常停止装置は,いったん作動すると手動でリセットするまで機能し続けなければならない。この手動

リセットでせん孔機械が起動してはならず,通常の起動手順に従って操作したときだけ,再起動が可能で

なければならない。

5.11.2 回転及びフィード停止用の安全装置

回転するせん孔工具類に人が近付き,挟まれ,巻込まれなどのおそれがある場合は,せん孔工具類の隣

接区域に追加のトリップ(停止)装置(JIS B 9700-1の3.26.5参照)を設けることが望ましい。

8

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ドリルジャンボなど坑内用せん孔機械では,このような停止装置を設けることが不適切なせん

孔機械もある。

トリップ(停止)装置は,非常事態の中で,遅滞なく容易に人体又は人体の一部を感知し,自動的に作

動するように設置又は装備しなければならない。トリップ(停止)装置は,5.11.1の要求事項を満足し,

その装置は明確に表示しなければならない。

せん孔機械が機械式のドリルロッド又はドリルパイプのハンドリング装置を装備している場合(5.15.3.3

参照)は,ガイドシェルを挟んでその反対側にトリップ(停止)装置を装着する。

トリップ(停止)装置が作動するとき,システム内の残留エネルギーは,いかなる危険な動きも生じさ

せないよう閉じ込めるか又は消散しなければならない。

トリップ(停止)装置は,いったん作動すると手動でリセットするまで機能し続けなければならない。

この手動リセットでは,せん孔機械を起動してはならず,通常の起動手順に従って操作したときだけ再起

動が可能でなければならない。

何らかの理由によって,このようなトリップ(停止)装置を装備できない場合,せん孔作業及び他の危

険な作業を行うに当たって,装置周辺を危険区域とし,“立入り禁止”の警告標識を表示しなければならな

い(ISO 7000及び7.1参照)。

注記 このトリップ(停止)装置は,非常停止装置と同じ機能をもってもよい。

5.12 安定性

5.12.1 安定性の基準

せん孔機械は,意図した操作条件,すなわち,走行,駐車及びせん孔作業において十分安定であり,転

倒及び転落のおそれがないように設計・製造しなければならない。安定性は,計算によって確認しなけれ

ばならない。

走行中及び停止中のせん孔機械には,次の安定基準及び計算方法を適用する。

5.12.2に規定する静的安定角 (as) 及び動的安定角 (ad) は,取扱説明書に規定した所定の走行姿勢で走

行するときは,どの方向においても10°以上であり,その他の条件では5°以上でなければならない。

注記 10°の安定角は,せん孔機械全体の加速及び制動による慣性の影響に対する余裕を含む。

せん孔機械が傾斜地で作業,走行又は駐車するときの安定性は,取扱説明書に記載した最悪の条件での

最大許容傾斜角で検証しなければならない。この安定角は,前記の制限値に適合しなければならない。す

なわち,指定された最大許容傾斜角上において,それぞれ10°(走行姿勢時)及び5°(その他の姿勢時)

の余裕がなければならない。

走行中及びせん孔作業中の最大許容傾斜角など,使用上重要な安定性,及び他の制限について,運転員

及びオペレータの位置からよく見える位置に標識で表示しなければならない。

制限に関する詳細な説明,並びにせん孔作業中,走行中,及び駐車時にとるべき安全方策を,取扱説明

書に記載しなければならない(7.2参照)。

5.12.2 安定性の計算

安定性は,次の計算式によって求める。

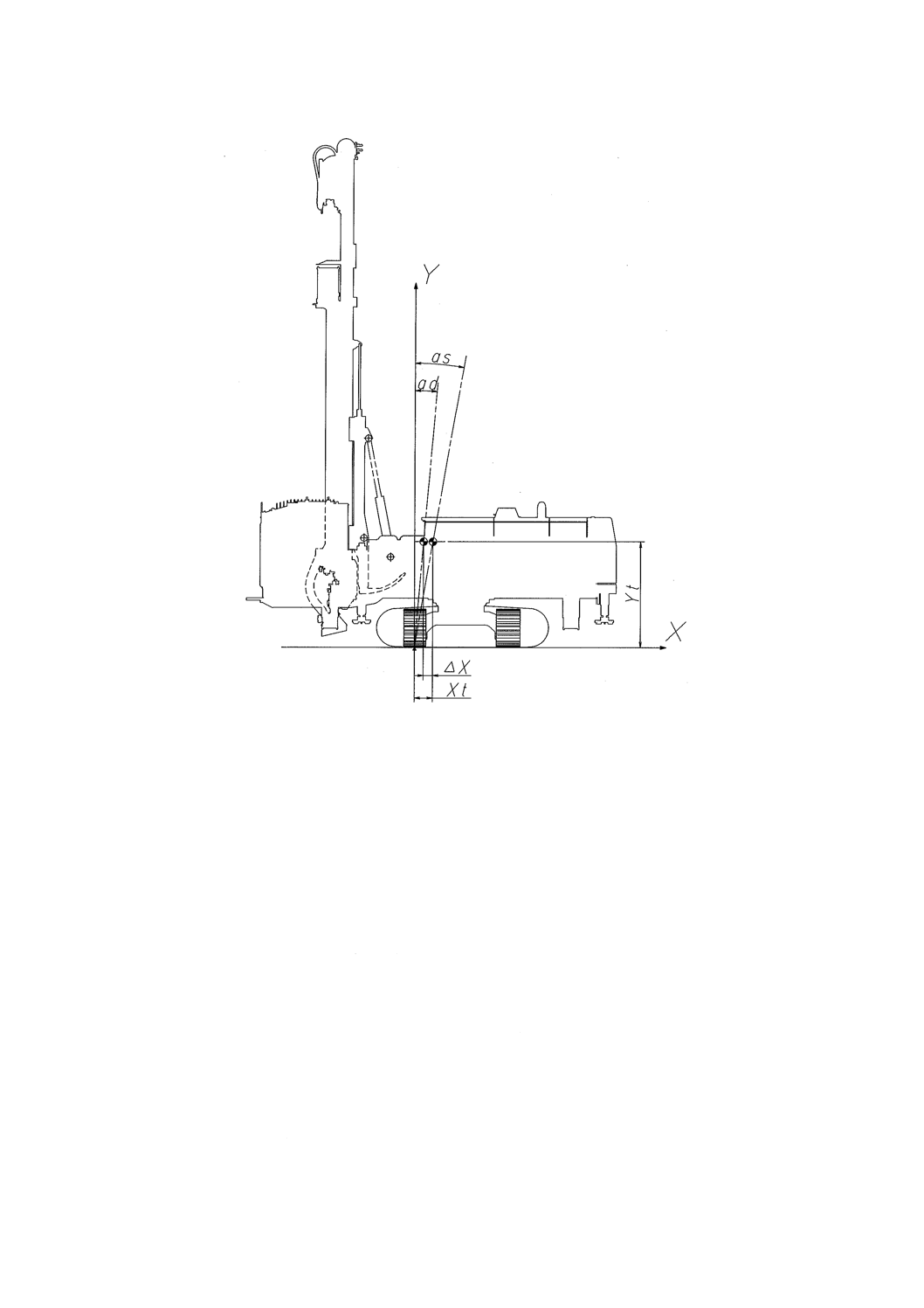

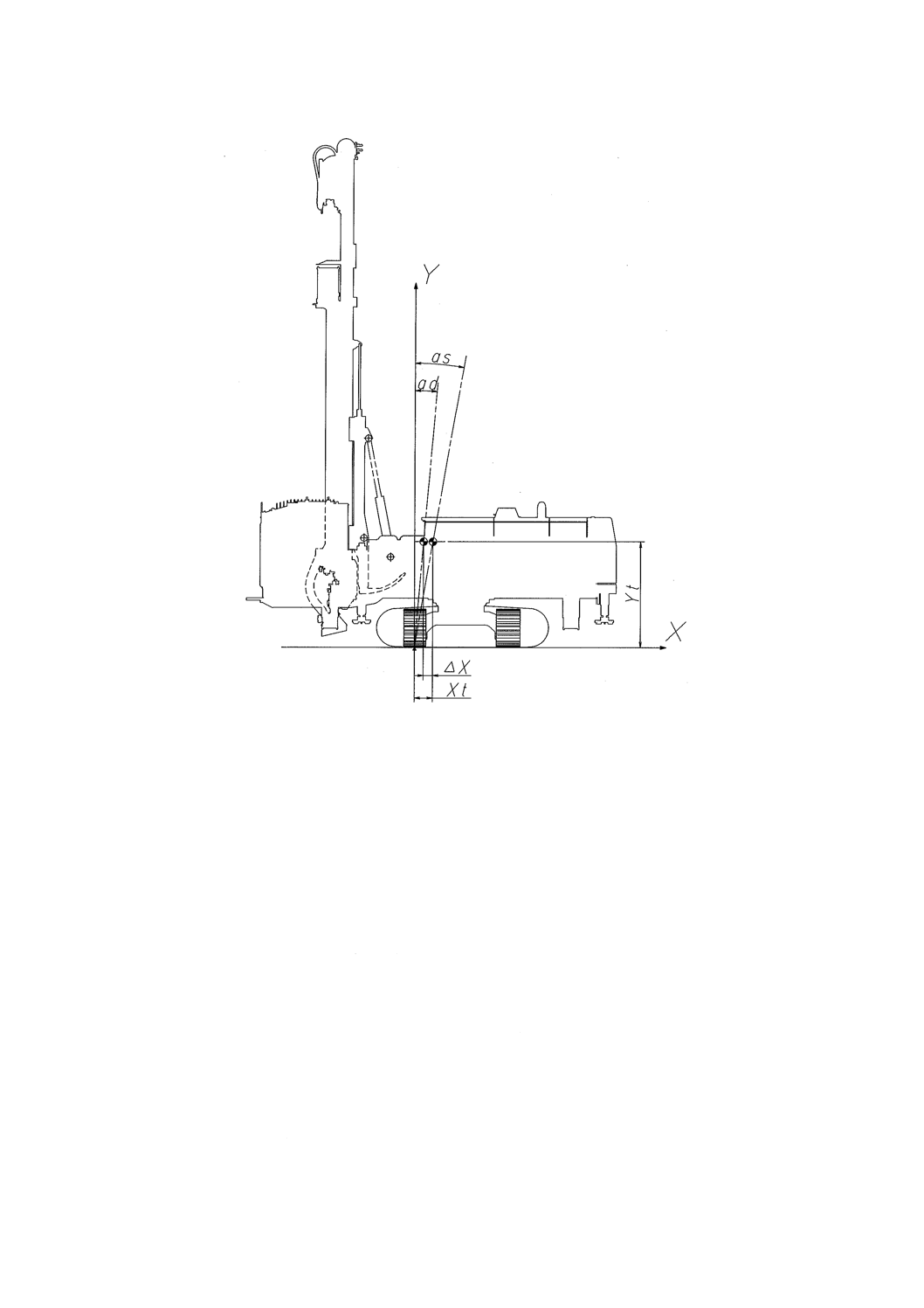

a) 静的安定角(図6参照)

(

)

Yt

Xt

as

1

tan−

=

ここに,

Xt: 転倒支線(図1〜図5参照)の位置を原点とした全重心の

横座標

9

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Yt: 転倒支線(図1〜図5参照)の位置を原点とした全重心の

縦座標

b) 動的安定角(図6参照)

(

)

{

}

Yt

Δx

Xt

ad

−

=

−1

tan

ここに,

Δx: Mr / Gt すなわち,重心の見掛けの水平変位。転倒モー

メントの影響に同じ。

Mr: Ma+Mf すなわち,全転倒モーメント

Ma:遠心力の転倒モーメント

Mf:他の作用力の転倒モーメント

Gt: すべての機器を含むせん孔機械の全質量

なお,全安定モーメントは,Ms=Gt×Xtである。

アウトリガの支持点

車輪の支持点

図1−車輪(ホイール)式せん孔機械の転倒支点

支持点

図2−走行移動時の車輪(ホイール)式

せん孔機械の転倒支点

図3−履帯(クローラ)式せん孔機械の転倒支点

10

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−転倒支線を形成する一対の支持点

a) 前後方向の転倒支点

b) 左右方向の転倒支点

図5−履帯(クローラ)の転倒支点

11

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−安定角

5.12.3 安定性の確認

5.12.3.1 一般

安定性は,5.12.3.2に規定する作業条件,及び安定性に影響を及ぼす5.12.3.3〜5.12.3.5に規定する要因を

基にして,計算によって確認しなければならない。

安定性の計算に用いるベースマシンを含むせん孔機械の個々の部分の質量及び重心位置は,計算又は計

量によって確認しなければならない。

安定性の計算は,最悪の安定性となる転倒支線に対し,取扱説明書に記載するマスト傾斜角で,堅固な

水平面上に設置されたせん孔機械を基準に行う。

5.12.3.2 作業条件

せん孔機械の安定性は,取扱説明書に記載した次の作業条件について計算しなければならない。

a) 水平面上の作業 水平面上における作業時の安定性の計算は,次の例のように,起こり得る最悪の状

態の組合せについて行う。

− 伸びた姿勢で作動範囲の限界まで旋回したブーム,可動式作業床及びフィード装置。可動式作業床

には定格荷重を加える。

− 最大に屈折させた車体屈折式台車

− 最も前上方の位置で最大の前傾角をもたせたマスト

12

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 最も高い位置にある附属品

− 最悪な転倒支線の選択

− 上部旋回体に加わる遠心力

遠心力及びその他の力によるモーメントは,同時に起こり得る最悪の組合せで計算する。

b) 走行 走行における安定性は,最悪の場合を考慮し,取扱説明書に記載した規定条件で計算する。

c) 斜面上の作業 斜面上における作業時の安定性は,取扱説明書に記載した最大許容傾斜角及び荷重の

組合せ状態において計算する。

5.12.3.3 重心

全重心の位置 (Xt;Yt) 及び全質量Gtは,試験を行って計測するか,又はせん孔機械のすべての部品に

ついての重心及び質量を用いて計算する。

主要なユニットがその位置を移動できる場合,例えば,回転駆動装置が最高位置にある場合,マストが

最も遠く離れた位置で,取扱説明書に記載した最大の傾斜角の状態にある場合など,最悪の安定状態とな

る姿勢を基準にして計算しなければならない。

履帯(クローラ)が揺動するせん孔機械については,揺動運動の限界におけるせん孔機械の重心変位を

安定性の計算に考慮しなければならない。

5.12.3.4 動荷重

上部旋回体をもつせん孔機械においては,旋回する質量の重心に働く遠心力を安定性の計算に考慮しな

ければならない。

5.12.3.5 その他の作用力

安定性に影響を及ぼすその他の作用力も,必要に応じて考慮しなければならない。

5.12.3.6 トラック及びトレーラ搭載形せん孔機械の安定性

トラック及びトレーラに搭載されたせん孔機械の安定性には,5.12.3.1〜5.12.3.5の基準に加えて,次の

ことを考慮しなければならない。

− 配分質量,タイヤの接地荷重:これらは車両製造業者が規定した制限以内になければならない。

− 車両の懸架装置の影響

5.12.3.7 傾斜角の計測装置

せん孔機械には,作業中及び走行中のせん孔機械の傾斜角を計測する水準器,下げ振り装置などの簡単

な角度計測装置を備えることが望ましい。また,作業中のドリルマスト及びフィード装置の姿勢が,せん

孔機械の安定性に影響する場合は,それらの前後方向及び左右方向の傾斜角をオペレータに周知しなけれ

ばならない。

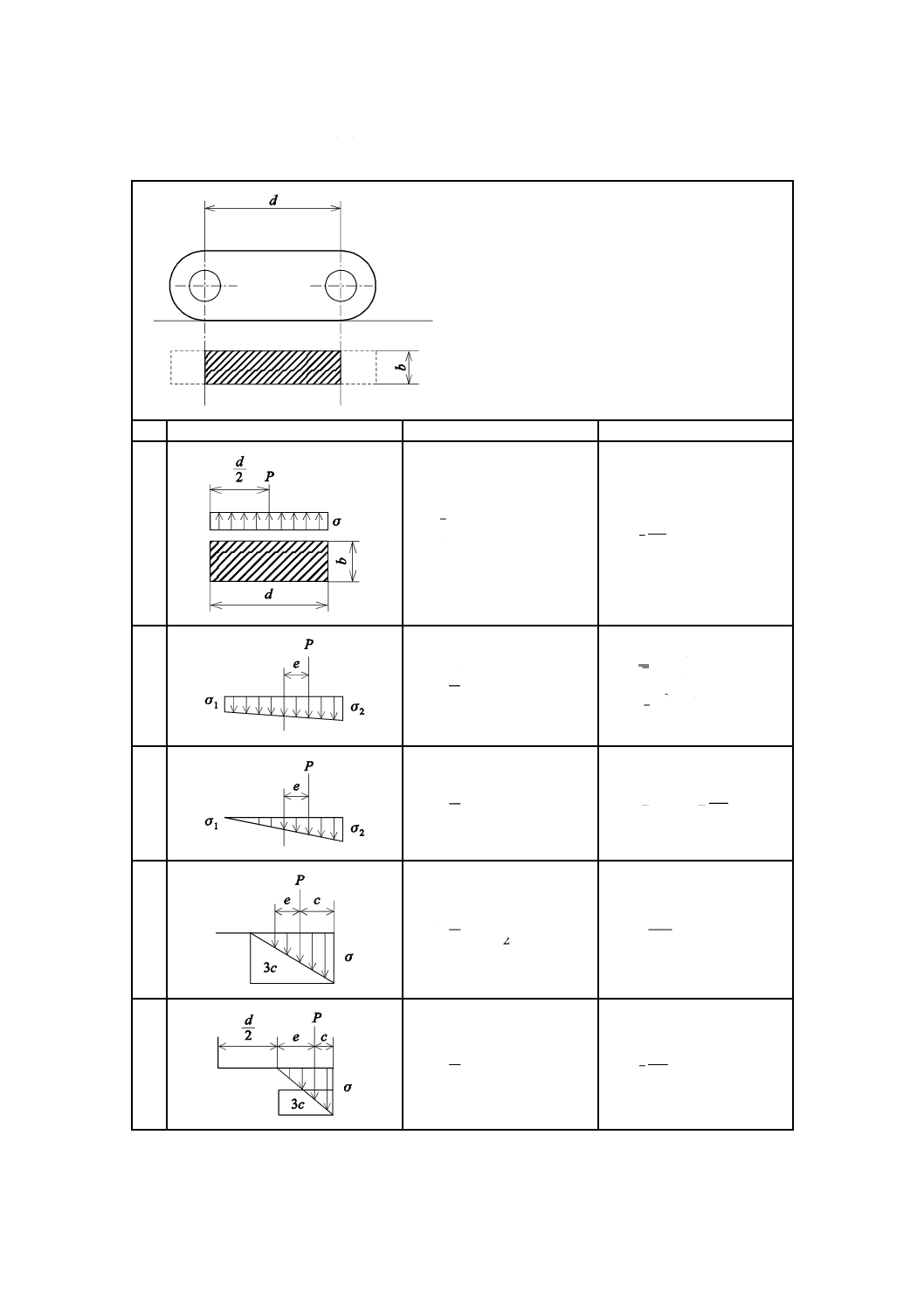

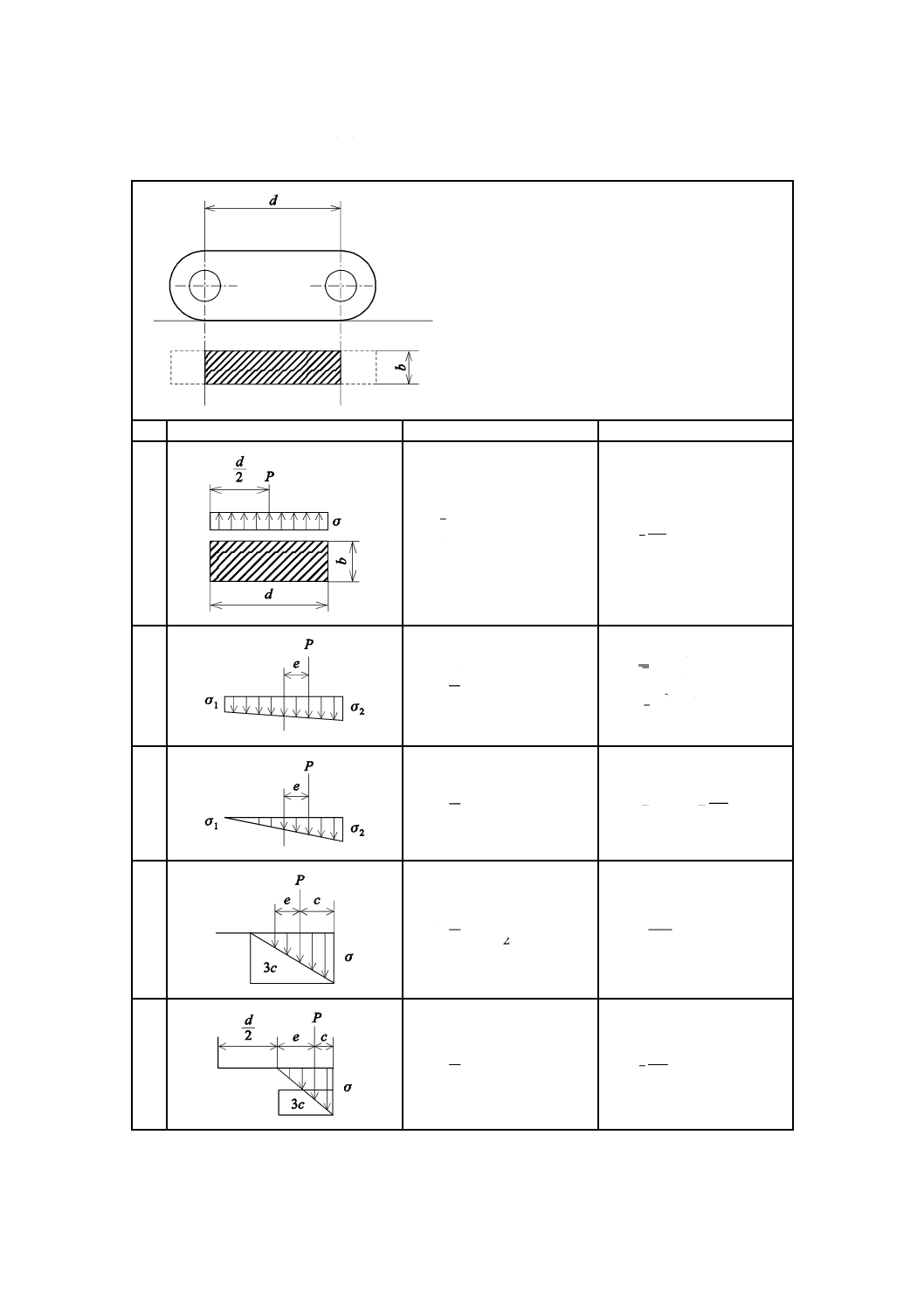

5.13 履帯(クローラ)式せん孔機械の接地圧の計算

履帯(クローラ)と地面との接触面に発生する最大接地圧は,5.12.3.2の各作業条件について図7に従っ

て計算しなければならない。

全鉛直合力(3.7参照)は,その作用点の位置によって各履帯(クローラ)に作用する荷重Pに分割さ

れる。

P:各履帯(クローラ)に作用する荷重 (N)

注記 左右の各履帯(クローラ)に分割後の荷重

e:荷重Pの偏心量 (m)(図7参照)

d:アイドラ中心とドライブタンブラ中心との間の距離 (m)

b:履帯(クローラ)の幅 (m)

13

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σ2,σ1:最大及び最小接地圧 (Pa)

履帯(クローラ)の接触面積

荷重及び応力図

荷重Pの位置 e

接地圧

1

0

=

e

中央におけるP

bd

P

=

σ

2

6

d

e<

(

)

[

]bd

d

e

P

/

/

6

1

1

−

=

σ

(

)

[

]bd

d

e

P

/

/

6

1

2

+

=

σ

3

6

d

e=

0

1=

σ

,

bd

P

2

2=

σ

4

6

d

e>

,

e

d

c

−

=2

cd

P

3

2

=

σ

5

3

d

e=

bd

P

4

=

σ

図7−接地圧

14

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14 搭載台車のブレーキ装置

5.14.1 一般

搭載台車のブレーキ装置は,製造業者が規定した作業,速度,地盤状態及び傾斜角のすべての条件にお

いて,自走式せん孔機械を減速,停止及び駐車させることができなければならない。

ブレーキ装置は,幾つかのブレーキを共通の構成部分としてよいが,タイヤ以外の一つの構成部分が故

障したとき,二次ブレーキに要求される性能でせん孔機械を停止させることができなければならない。

オペレータの位置で,遠隔操作によって車輪(ホイール)又は履帯(クローラ)からブレーキ機能を解

除できてはならない。

ブレーキ装置が蓄積エネルギーを用いている場合は,必要な最低圧力を赤印で表示した圧力計を運転者

の視界内に配置するか,又はJIS A 8340-1の附属書4の5.6(蓄積エネルギー源のためのブレーキ警報装置)

の規定に適合する蓄積エネルギーの警告装置を装備しなければならない。

遠隔操作で走行を行うせん孔機械は,いかなる理由であれ運転員が制御できなくなった場合は,せん孔

機械が自動的に停止しなければならない。

トラック又はトレーラ搭載形のせん孔機械には,車両のブレーキに関する関連の道路交通法が適用され

る。

5.14.2 車輪(ホイール)式せん孔機械のブレーキ装置

5.14.2.1 一般

せん孔機械を搭載した車輪(ホイール)式車両には,次のブレーキ装置を装備しなければならない。

− 常用ブレーキ

− 二次ブレーキ

− 駐車ブレーキ

ブレーキ装置の操作は,JIS A 8340-1の附属書4の7.1(ブレーキ系操作装置)の要求事項を満足しなけ

ればならない。

空気圧及び油圧ブレーキは,漏えい時に少なくとも車両の相対する二つの車輪にブレーキが掛かるよう

な二重回路をもたなければならない。

ブレーキの摩耗及び容器内の,ブレーキ液のレベルを検査するための手段を備えなければならない。

5.14.2.2 常用ブレーキ

常用ブレーキは,最大せん孔機械質量の9.81倍の35 %以上の制動力 (N) をもたなければならない。

急な斜面上でのせん孔機械の操作及び駐留については,5.14.2.4も参照。

さらに,常用ブレーキは,製造業者が指定する最大許容傾斜角において,少なくとも1 m/s2でせん孔機

械を減速できなければならない。

操作を油圧又は空気圧の蓄積エネルギーに依存している常用ブレーキは,万一動力源が作動不良になっ

たときでも,少なくとも連続5回のブレーキ操作を維持できなければならない。5回目の操作におけるブ

レーキ性能は,二次ブレーキに要求される性能より低くてはならない。

HST(ハイドロスタティックトランスミッション)駆動のせん孔機械については,前記に与えられる性

能要求が満足される場合は,常用ブレーキの作動はHSTによって行ってよい。

常用ブレーキは,熱による劣化に対する抵抗力がなければならない(D.2.3.2参照)。

5.14.2.3 二次ブレーキ

二次ブレーキは,常用ブレーキが故障したとき,製造業者が規定する作業,速度,地盤及び傾斜角のど

のような状態においても,せん孔機械を停止できなければならない。

15

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二次ブレーキは,せん孔機械の最大質量の9.81倍の25 %以上の制動力 (N) をもたなければならない。

さらに,二次ブレーキは,製造業者が指定する最大許容傾斜角において,少なくとも1 m/s2でせん孔機

械を減速できなければならない。この制動力を達成するために,駐車ブレーキを併用してもよい。

HSTブレーキをもつせん孔機械において,二次ブレーキは,単独で常用ブレーキに要求される制動性能

を達成できなければならない。

5.14.2.4 駐車ブレーキ

車輪(ホイール)式せん孔機械には,せん孔機械を作業位置,又は駐車位置に駐留する機械式の駐車ブ

レーキを装備しなければならない。

駐車ブレーキは,当該せん孔機械を運用できる最大20°までの最も急な斜面上で,自重の1.2倍を駐留

できる能力を備えなければならない。20°を超える急斜面上の運用については,5.24を参照。

5.14.3 履帯(クローラ)式せん孔機械における常用,二次及び駐車ブレーキ

履帯(クローラ)式せん孔機械には,5.14.2.2及び5.14.2.3の要求事項に従った常用ブレーキ及び二次ブ

レーキを備えるか,又は,左右の履帯(クローラ)に一つずつ(合計二つ)の常用ブレーキを備えなけれ

ばならない。これらは左右独立して個別に作動できなければならない。また,これらは操向装置と組み合

わせてもよい。

これら合計二つの常用ブレーキは,当該せん孔機械を運用できる最大20°までの最も急な斜面上で,自

重の1.2倍を駐留できる能力を備えなければならない。この能力は,D.2.5に規定する静的傾斜試験又はけ

ん引試験によって検証しなければならない。

20°を超える急斜面上での運用については,5.24を参照。

これらの左右独立したブレーキの片方は,他方のブレーキが故障したとき,二次ブレーキとしてみなさ

れる。

履帯(クローラ)式せん孔機械の駐車ブレーキは,5.14.2.4に規定する能力をもたなければならない。動

力の供給がなくなったとき,機械的な力がブレーキ作用として加わる駐車ブレーキは,常用ブレーキと同

じものでもよい。

5.14.4 スキッドステア形車輪(ホイール)式せん孔機械のブレーキ装置

スキッドステア形車輪(ホイール)式せん孔機械のブレーキ装置には,履帯(クローラ)式せん孔機械

に対する5.14.3と同じ規定を適用する。ブレーキは,すべての車輪に作動しなければならない。

5.15 可動部に対する保護

5.15.1 一般

せん孔機械の可動部は,JIS B 9700-2に規定した危険源を避けるように設計及び製造し,配置しなけれ

ばならない。

5.15.2 動力伝動部

オペレータ及び作業員の到達範囲内にあるドライブシャフト,カプリング,ベルトドライブなどの回転

伝動部には,接触を防ぐガードを設けなければならない。ガードは,JIS B 9716の規定に適合し,強じん

(靭)な構造で確実に固定しなければならない。

固定式ガードは,近付くことがまれ(希)にしか必要ない場合に用いられ,溶接によって又は工具若し

くはかぎ(鍵)だけで開放又は取外しができる方法で取り付け,その位置に保持しなければならない。

作業又は保全のために頻繁に立ち入る必要がある場合は,可動式ガードを取り付ける。可動式ガードは,

次の要求事項を満足しなければならない。

− 可能な限り開放時にもせん孔機械に固定されて残らなければならない。

16

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ガードを開放位置で支える装置を備えていなければならない。

注記 支持装置は,施錠,掛け金又はばね押さえとしてもよい。

内燃機関がある区画は,施錠できなければならない。ガードが工具若しくはかぎ(鍵)で開放され,又

はオペレータの操作位置にある操作装置を使用して開放され,その場所がかぎ(鍵)付きの完全に囲われ

たキャブ内にある場合は,内燃機関のある区画への出入りを防ぐ可動式のカバーは施錠装置をもつ必要は

ない。

5.15.3 作業工程中の可動部

5.15.3.1 一般

せん孔機械は,危険区域内で行う人力による作業量が最小になるように設計及び製造しなければならな

い。

せん孔機械の次の作業は,回転する工具,ドリルロッド又はドリルパイプ及び移動する回転ヘッドによ

って危険にさらされるリスクがあるので,それぞれ適切な防護措置を講じなければならない。

− ドリルロッド,ドリルパイプ又はケースの継足し及び回収

− ドリルストリングのねじ接続部の破損

− せん孔部品の取扱い

− せん孔工具の交換

− せん孔作業の監督

防護装置及び方式については,5.11.1及び5.11.2を参照。

5.15.3.2 ドリルストリングにねじ接続を用いたせん孔機械

ねじの切離し作業において,手工具の使用を不要とする機械式のドリルストリング切離装置を,可能な

限り装備する。

次の機構は,機械式のドリルストリング切離装置の有効な一手段とみなされる。

a) トップハンマ付きのせん孔機械における打撃機構

b) 回転式トップドライブのせん孔機械における,チャック装置又は同等の固着式回転接続を使用したヘ

ッドドライブの制御された逆回転

c) 回転スピンドルのせん孔機械における,チャック又は同等の固着式回転接続の制御された逆回転及び

スピンドルの回転

5.15.3.3 ドリルロッドのハンドリング装置

オペレータが25 kgを超える質量のドリルロッド又はドリルパイプを取り扱う必要がある場合は,機械

式のロッド又はパイプハンドリング装置をせん孔機械に装備しなければならない。

せん孔機械が機械式のロッド又はパイプハンドリング装置の装備に適さない場合は,ロッド及びパイプ

を格納装置からせん孔軸に,及びその逆の方向にも,安全に移すためのつり上げ装置を装備しなければな

らない。ただし,運転質量6 000 kg以下のせん孔機械は除く。

5.15.3.4 切羽せん孔の制限区域

せん孔機械前面の台車と切羽との間の区域は危険区域であり,せん孔作業中は立入り禁止とし,せん孔

機械上に警告標識をはり付けなければならない。標識の形状及び様式は,7.1に従う。

オペレータの位置から,だれも危険区域に入っていないことを見ることができなければならない(5.9.4

参照)。

せん孔作業中に補助作業者が危険区域内で作業をする必要がある場合は,7.2に規定する二人作業体

制の下だけで行わなければならない。

17

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.15.3.5 上部旋回体をもつせん孔機械

上部旋回体をもつせん孔機械のせん孔作業中及び上部旋回体が回転中の危険区域は,立入り禁止とし,

せん孔機械上に,7.1に従って警告標識をはり付けなければならない(5.9.4も参照)。

せん孔作業中に危険区域で補助作業員の助けが必要な場合は,7.2に規定する二人作業体制の下だけ

で行わなければならない。

5.16 電気装置

5.16.1 電力設備

せん孔機械の電力設備は,JIS B 9960-1,特に箇条4(一般要求事項),5(入力電源導体の接続,断路器

及び開路用機器),6(感電保護),12(導体及びケーブル),13(配線)及び14(電動機及び関連装置)の

要求事項に適合しなければならない。

電気駆動のせん孔機械には,アース不良防護装置を備えなければならない。

5.16.2 蓄電池の設置

蓄電池にはつり上げ点を備え,所定の位置にしっかりと固定しなければならない。人及び周辺機器に電

解液が飛び散る危険があってはならない。端子を保護し,回路には遮断スイッチを設けなければならない

(JIS A 8307の4.参照)。

蓄電池及びその設置位置は,せん孔機械が転倒した場合でも蓄電池の電解液又は蒸気によってオペレー

タに危険が及ばないよう設計及び製造し,又はガードしなければならない(JIS A 8307の4.参照)。

5.17 電磁両立性

電気式制御システム及び電子式制御システムの電磁両立性は,JIS A 8316の規定に適合しなければなら

ない。

5.18 油圧システム

油圧システムは,JIS B 8361の要求事項に適合しなければならない。

作動油は,無害のものを使用する。

立上げ用及びつり上げ用に用いる油圧シリンダには,シリンダ上に逆止め弁を取り付けるとともに,シ

リンダ自身が自己抜気式であるか,又はシリンダの最高点に空気抜き口を設けなければならない。

注記 空気抜きは,ピストンが全ストロークを動く間にも行われる。

15 MPaを超える高圧力用のフレキシブル油圧ホースには,かしめによって固定した管継手を用いる。

油圧ホース及びパイプは,電気動力配線から離し,高温面及び鋭端部から防護しなければならない。

作業中に切り離されるパイプ及びホースには,逆止弁内蔵のセルフシール継手を用いる。継手には,正

しく再接続できるようホースマーキング(印)を付けなければならない。

作動油タンクには,液面表示器を取り付け,注入口は,せん孔機械の設計傾斜角以内で作業するとき,

オーバフローしないように設計しなければならない。

作動油の温度が許容温度を超えたとき,警告表示が出る温度計又はモニタを設けなければならない。

5.19 空気圧システム

空気圧システムは,JIS B 8370の要求事項に適合しなければならない。

5.20 照明

5.20.1 作業灯

地下鉱山,トンネル掘削などの坑内作業に用いるせん孔機械には,フィード装置及びブームによって生

じる影の部分は除き,切羽,すなわち,せん孔ブームの到達距離内にある範囲を,最低100 lxの照度で照

らす作業灯を装備しなければならない。

18

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その他のせん孔作業用には,せん孔位置周辺の区域を最低100 lxの照度で照らす作業灯を装備しなけれ

ばならない。

外部照明のない暗やみ(闇)で作業する地上用のせん孔機械には,フィード装置及びブームによって生

じる影の部分は除き,せん孔位置及びウインチ周辺を最低100 lxの照度で照らす作業灯を装備しなければ

ならない。

作業灯は,白色光を使用する。

5.20.2 走行時の照度

暗い場所で走行する自走式のせん孔機械には,せん孔機械から7 mの距離で走行方向を最低30 lxの照

度で照らす照明灯を装備しなければならない。

5.21 火災予防

5.21.1 耐火性

せん孔機械には,できるだけ耐火性の材料を使用する。

キャブの内装品は,JIS D 1201に従って試験したとき,燃焼速度が最大でも200 mm/minを超えない難

燃材料を使用しなければならない。

5.21.2 消火器及び消火システム

定格出力50 kW以下のせん孔機械には,質量2 kg以上の消火剤をもつ可搬式消火器を最低1個,定格出

力50 kWを超え200 kW未満のせん孔機械には,質量6 kg以上の消火剤をもつ可搬式消火器を最低1個,

定格出力200 kW以上のせん孔機械には,質量6 kg以上の消火剤をもつ可搬式消火器を最低2個,それぞ

れ装備しなければならない。

それら可搬式消火器は,油脂火災及び電気設備火災の両方の消火に適していなければならない。

可搬式消火器は,消防法第21条の2第2項の規定に基づく消火器の技術上の規格を定める省令(平成

12年9月14日自治省令第44号)に適合しなければならない。

ディーゼルエンジン駆動の坑内用せん孔機械には,火災予防として,ディーゼルエンジン室をカバーす

る機械組込み式消火システム,及び次の起動装置を備えなければならない。

− 有人せん孔機械には,手動起動装置

− 遠隔操作式,無人式又は部分有人式のせん孔機械には,自動起動装置

また,ディーゼルエンジンで走行し,電動機でせん孔作業を行う坑内用せん孔機械においても,ディー

ゼルエンジン室をカバーする機械組込み式消火システムを備えることが,使用者によって義務付けられて

いる場合は,それに従う。

これらの機械組込み式消火システムを内蔵するせん孔機械であっても,少なくとも1個の可搬式消火器

を備えなければならない。

5.21.3 消火器の配置

可搬式消火器は,オペレータのすぐ近くに,また,遠隔操作式せん孔機械の場合はよく見えて容易に近

付ける位置に,かつ,工具なしで保持器から取り外せるように設置しなければならない。複数の可搬式消

火器を設置する場合は,せん孔機械の異なる側にそれぞれ取り付ける。

可搬式消火器は,動力源,燃料タンクなどの火災のリスクが高い場所の近くに設置してはならず,その

ような場所とオペレータとの中間に設置しなければならない。

5.22 騒音及び振動

5.22.1 一般

せん孔作業中の騒音レベル及び振動レベルは,せん孔方法に大きく影響される。オペレータが著しく騒

19

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

音及び振動にさらされるのは,せん孔作業中である。

注記 走行は比較的短時間であり,したがって騒音放射総量及び振動暴露の影響はほとんどない。

5.22.2 騒音

せん孔機械は,特にその発生源において,技術の進歩及び騒音低減手段を有効利用して,空中放射騒音

に起因するリスクを低レベルまで下げるよう設計・製造しなければならない。

せん孔機械からの騒音放射及びオペレータ位置での騒音レベルは,附属書Cによって測定し,取扱説明

書にその値を記載しなければならない(7.2参照)。

5.22.3 振動

せん孔機械は,技術の進歩を考慮に入れ,振動によるオペレータへの悪影響を低レベルまで下げるよう

に設計及び製造しなければならない。

作業位置に座り又は立っているオペレータの全身に影響するせん孔作業中の振動は,附属書Cによって

測定し,取扱説明書に記載しなければならない(7.2参照)。

5.23 粉じん及び排出ガス

5.23.1 粉じんの抑制

フラッシング流体として圧縮空気を使用するすべてのせん孔機械には,粉じん抑制装置を設けなければ

ならない。フラッシング用圧縮空気には,水又は泡を注入してもよい。フラッシングを乾燥圧縮空気で行

う場合,現場条件に適した粉じん吸込装置をせん孔機械に装備しなければならない。

坑内で用いるせん孔機械では,可能な限り水をフラッシング流体として用いる。

せん孔作業の制御システムは,可能な限りせん孔が始まったとき,粉じん抑制又は吸込装置が自動的に

作動するように設計及び製造しなければならない。

5.23.2 エンジン及びエンジン排気

5.23.2.1 一般

せん孔機械の内燃機関から出る排出ガスは,操作位置から遠ざかる方向に排出しなければならない。

可燃ガスが大気中に存在するか,又はせん孔作業によって放散する状況下では,すべての排気装置にス

パークアレスタを取り付けなければならない。

5.23.2.2 坑内用途

坑内での作業に用いるせん孔機械の内燃機関から出る排出ガスは,上向きに排出してはならない。

坑内用せん孔機械には,50 ℃を超える引火点をもった燃料(軽油:JIS K 2204参照)を用いるディーゼ

ルエンジンだけを使用する。

5.24 斜面でせん孔機械を運転するためのウインチ

傾斜角が20°を超える急斜面で作業及び走行する可能性のあるせん孔機械には,斜面からせん孔機械が

滑り落ちないようにウインチを装備しなければならない。これらのウインチは,次の要求事項を満足しな

ければならない。

− ウインチドラムの第3層ロープにおける相対的定格引張力fは,作業傾斜角に応じて次のように選択

しなければならない。

傾斜角 < 40°の場合 f > 0.50

傾斜角 < 35°の場合 f > 0.40

傾斜角 < 30°の場合 f > 0.30

傾斜角 < 25°の場合 f > 0.20

ここに,f =引張力 (N)/せん孔機械の質量×g(重力加速度)

20

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ウインチを自由落下操作で使用してはならない。

− ウインチのブレーキ能力は,張力の1.2倍以上とする。

− ワイヤロープの安全係数は,3以上とする。

− せん孔機械の安定計算における支持要因として,ウインチの使用を含めてはならない。

5.25 ローラ及びリーフチェーン

フィード装置の一部であり,押込み及び引上げに直接かかわるローラ及びリーフチェーンは,次の要求

事項を満足しなければならない。

− 安全率(最大負荷に対する最小破断荷重)が3.5以上とする。

− 適切,かつ,安全なテンショナを備える。

− 可能な限りチェーンは,スプロケット又はガイドプーリの周りに180°巻く。

5.26 可動式作業床

5.26.1 構造

坑内で使用するせん孔機械に特有の可動式作業床は,作業員が岩盤との間に挟まれないよう,例えば,

前方(切羽)及び左右(土べら)方向に対しては二重手すり(摺),上方(天盤)に対しては立棒など,挟

まれ防止装置を備えなければならない。

作業床の外周縁には,JIS A 8302及びJIS B 9713-3に従った保護さく及びつま先板を設け,出入口の扉

は内開きとする。扉は閉位置で固定できる機構としなければならない。

床面は段差がないように設計し,また,土砂などのたい積を防ぐため,十分な強度をもった穴あき鉄板

[エキスパンドメタル(JIS G 3351参照)]などで製作することが望ましい。

可動式作業床が油圧式のリフト機構をもつ場合は,5.18に適合しなければならない。

5.26.2 操作装置

可動式作業床の操作装置は,せん孔機械本体側及び可動式作業床側の2か所に設け,作業床側の操作を

優先しなければならない。

操作装置は,すべてホールド ツウ ラン形とし,操作が不必要なときは,意図しない作動を防止するた

め,作動ロック機構及びカバーを装備しなければならない。

5.26.3 最大定格荷重

可動式作業床の最大定格荷重を,取扱説明書に記載するとともに,作業床の外側から見やすいところに

表示しなければならない。

なお,最大定格荷重には搭乗者の体重を含める。

5.26.4 作動速度

可動式作業床の上下方向,左右方向及び前後方向の作動速度は,その始動・停止に際し,搭乗者が安全

に立っていられるように十分に制御されなければならない。

5.26.5 退避装置

床面高さが地面から10 mを超える可動式作業床には,システムが故障した場合でも,孤立した搭乗者

が安全に高所から退避できるよう,退避装置を備えなければならない。

5.27 遠隔操作式及び自動操作式のせん孔機械に対する特別要求事項

5.27.1 操作位置

操作位置をせん孔機械上に備えていない遠隔操作式及び自動操作式のせん孔機械は,少なくともせん孔

機械を操作できる操作盤用スタンドを備えなければならない。

遠隔操作式及び自動操作式せん孔機械の起動は,せん孔機械上の操作装置又は作業区域を十分に見渡せ

21

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る,例えば,TVモニタ装置のある操作位置だけから可能でなければならない。

5.27.2 非常停止

遠隔操作及び自動操作式のせん孔機械には,せん孔機械上の操作位置又はモニタ位置及び遠隔操作盤上

に非常停止装置を装備し,更に,外部から安全,かつ,容易にアクセスできるせん孔機械上の適切な箇所

にも追加の非常停止装置を備えなければならない。

5.27.3 制御システム

遠隔操作及び自動操作式せん孔機械の制御システムは,オペレータとせん孔機械との間の制御機能が中

断若しくは故障した場合,又は,一連の操作が完了したとき,すべての動作が自動的に停止するように設

計しなければならない。

無人の自動操作式せん孔機械の制御システムには,診断装置を内蔵し,故障又は異常な作動状態が検出

されたときは,動作を止めなければならない。

制御システムの一部が故障した後のリセットは,いかなる自動機能をも再起動させてはならない。せん

孔機械の再起動は,オペレータの意志による行動によってだけ可能でなければならない。

遠隔操作式及び自動操作式のせん孔機械には,せん孔機械上からの直接操作モードか,又は遠隔操作モ

ードかを選択する選択スイッチを備えなければならない。せん孔機械上からの直接操作モードは,常に遠

隔操作モードより優先しなければならない。

5.27.4 火災予防

遠隔操作及び自動操作式の坑内用せん孔機械には,ディーゼルエンジン室及び電気動力装置,すなわち,

モータ,電気制御盤及びせん孔機械上の動力ケーブルをカバーし,自動的に起動する機械組込み式消火シ

ステムを備えなければならない。また,制御盤及び,もしあれば,モニタ位置からも消火システムを起動

できなければならない。

5.28 保全

せん孔機械の給油脂作業,清掃作業,点検作業,調整作業及び修理作業は,原動機を止めて行えるよう

になっていなければならない。技術的理由によって停止状態で前記作業の一つ以上ができない場合,保全

作業を安全に行えるよう予防策を講じなければならない(7.2参照)。

5.29 警報装置

信号などの警報装置は,明りょう,かつ,容易に知覚できるものでなければならない。オペレータがす

べての重要な警報装置の作動をいつでも点検できる手段を備えていなければならない。

せん孔機械には,作業区域内の人間に切迫した危険を警告する手動操作の音響警報装置を備えなければ

ならない。その音響警報は,離れたモニタ位置を含む走行及び作業操作位置のそれぞれから操作できなけ

ればならない。

警報音の音圧は,附属書Cに従って運転しているとき,せん孔機械から2 m離れた所でせん孔機械から

生じる騒音よりも最低5 dB高くなければならない。

せん孔機械が後退するとき,自動的に作動する音響的警報又は光学的警報を発しなければならない。

遠隔操作式又は無人自動操作式のせん孔機械には,起動前に自動的に作動し,せん孔機械が遠隔操作モ

ード又は自動操作モードで運転していることを表示する警告灯を装備しなければならない。ただし,せん

孔機械の近くに操作盤があり,オペレータからせん孔機械の周囲を直接見通せる遠隔操作式せん孔機械に

は,適用しない。

22

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

安全要求事項・安全方策の検証

せん孔機械の設計及び製造に,この規格の安全要求事項及び安全方策が組み込まれていることを,次の

いずれか一つ又はそれらの組合せによって検証しなければならない。

a) 計算又は計測

b) 目視による検査

c) ある特定の要求事項,すなわち,安定性,ブレーキ性能,騒音及び振動に関する規格に規定する方法

による試験。

すべてのつり上げ装置及びフィード装置は,それぞれの定格容量で試験しなければならない。

d) 購入した機器が要求規格どおりに製造されたという証拠書類など,製造業者が保管を課せられた書類

の内容の査定

7

使用上の情報

7.1

警告表示

せん孔機械又は,作業装置及びアタッチメントが運転員,オペレータ又は第三者にとって潜在的に危険

源を生じ得るとき,JIS A 8340-1の附属書5に従った警告及び安全標識をせん孔機械にはり付けなければ

ならない。

遠隔操作式及び無人自動操作式のせん孔機械には,せん孔機械が遠隔操作又は自動操作であることを記

した警告表示をしなければならない。

7.2

取扱説明書

取扱説明書は,使用される地域の言語で記載し,運転及び保全の要領について明記し,せん孔機械と一

緒に提供しなければならない。様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5[附属文書(特に,取

扱説明書)]に従って作成する。

取扱説明書は,別冊になっていてもよい。

製造業者が供給できるアタッチメント及び附属品を含めて,通常の条件下におけるせん孔機械の意図し

た用途及び運転方法を取扱説明書に記載する。アタッチメント及び附属品の正しい組立及び使用方法の記

載も必要である。

取扱説明書には,可能な限り,次の情報を記載する。

− 仕様銘板と同じ情報

− 認定修理業者及びサービス代理店の名前及び住所

− せん孔機械の意図した用途及び環境条件(使用温度,標高など)

− せん孔機械のすべての操作要領

− 経験に基づきせん孔機械を用いてはならない場合,及びその他予見される誤使用の説明

− せん孔機械を適切に駐車,走行及び作業できる安定性に関するすべての情報。駐車,せん孔及び走行

状態における最大許容傾斜角

− 走行姿勢及びその他走行に附帯する条件

− 使用記号の解説

− せん孔機械及びその附属品の一般外観図

− 必要な図面,図表及び主要部品の名称,それらの機能,位置及びせん孔機械全体との関係を明りょう

に示した十分な大きさの解説図

− ウインチの負荷・速度線図

23

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 作業状態で生じる最大接地圧

− オペレータ又は他の人間に傷害を引き起こす動作に対する特別な警告

− 遠隔操作式及び無人自動操作式のせん孔機械の立入り禁止区域,及びオペレータが遠隔操作盤でせん

孔機械を制御できる安全区域に関する情報

− 安全ベルト及び脱出装置の使用方法に関する説明

− せん孔機械,部品及び附属品の輸送,組立及び分解時にとるべき安全上の注意事項,及び重い又は取

扱いが困難な部品の安全な組立て及び分解の要領

− 可搬式消火器の設置場所,使用方法及び保全に関する説明

− 附属書Cによって測定したA特性音圧レベルが,オペレータ位置で70 dBを超える場合は,その値。

音圧レベルが70 dBを超えない場合は,その旨を表示する。

− 附属書Cによって測定したA特性音圧レベルが,どれか一つの操作位置でのA特性音圧レベルが85 dB

を超える場合は,せん孔機械から放射されるA特性音響パワーレベル

− 附属書Cに従って測定した人体[足又はでん(臀)部]に伝わる補正二乗平均加速度が0.5 m/s2を超

える場合は,その値。0.5 m/s2を超えない場合は,その旨を記載する。

− せん孔作業中及び走行中における,せん孔機械の危険区域を示す図

− ドリルロッド及びパイプを安全に取り替える方法に関する説明

− 5.11に規定する非常停止及びトリップ(停止)装置の設置位置,及びその機能についての説明,並び

に各シフトの開始前及び走行後,正常に機能するか否かの点検の必要性

− オペレータが安全上の注意事項に重点を置いた,実際的なせん孔機械の操作訓練を受けなければなら

ないことの説明

− 限られた空間で作業する場合,周辺の大気状態をモニタする装置の使用に対する説明

− せん孔機械の組立及び分解に関する情報並びに説明

− 日常,週間及びその他の一定の保守間隔

− 製造業者が指定する保安部品の点検時期及び交換時期,並びに損耗の点検方法

− 作動油の仕様

− 診断装置の測定点及び配置に関する情報,並びにそれらの図又は表

− 電気回路,油圧回路及び空気圧回路の図面及び機能線図。図解は主要部品の名称,それらの機能,配

置及びせん孔機械全体との関係を明りょうに示す,十分な大きさでなければならない。

− ワイヤロープ,ウインチ及び移動滑車の保全及び検査に関する指示。特に急斜面でせん孔機械を運用

する場合に用いるワイヤロープ及びウインチは,始業点検が必要な旨の指示

− 修理する者又は他の人間に傷害を引き起こす動作に対する特別な警告

− せん孔作業中に危険区域内で行う作業及びせん孔機械を動かしながら行う保全作業は,常に二人の安

全事項を熟知した作業者で行い,そのうち一人は主たる操作位置からもう一人の作業者の安全を監督

する。監督者は,どのような状態でも直ちに非常停止装置に近付けなければならない。

− 主たる操作位置に居る監督者と作業者との間の連絡を,信頼性のある方法で確立しておく。

− せん孔機械が完全に停止し,絶対に起動ができない場合にだけせん孔機械上で修理及び保全の一人作

業ができる。

7.3

機械への表示

せん孔機械には,少なくとも次の情報を,読みやすく消えないように,表示しなければならない。

24

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 製造業者名及び住所

b) 形式名称又はシリーズの呼称

c) 製造番号,例えば,PIN(JIS A 8313参照)

d) 設置出力 (kW)

e) 電気設備の定格電圧及び周波数

f)

全装備質量 (kg)

g) 引下げ力及び引上げ力(用いている場合)

h) 火災及び爆発防護の等級番号(用いている場合)

25

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

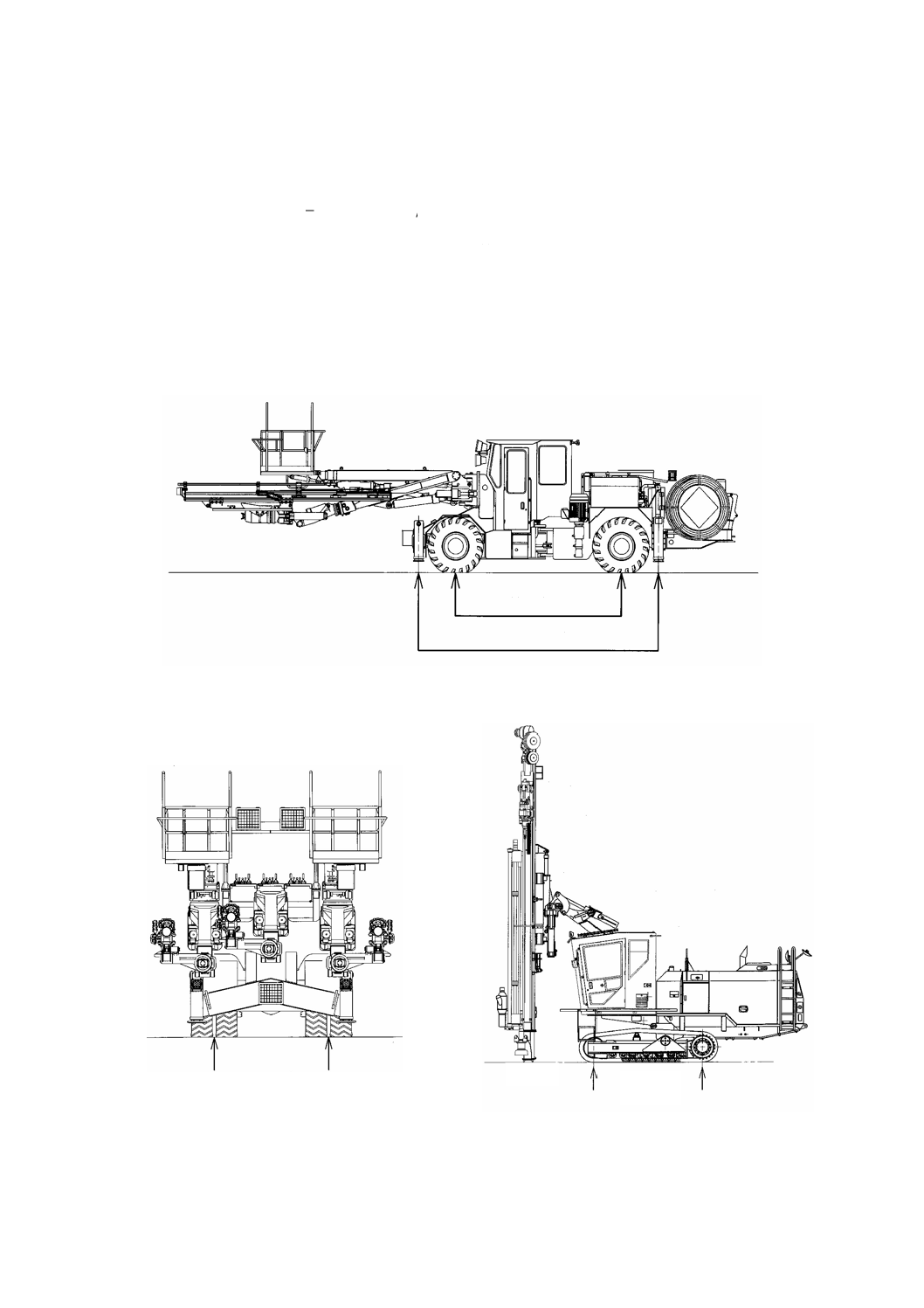

附属書A

(参考)

せん孔機械の代表的な図例

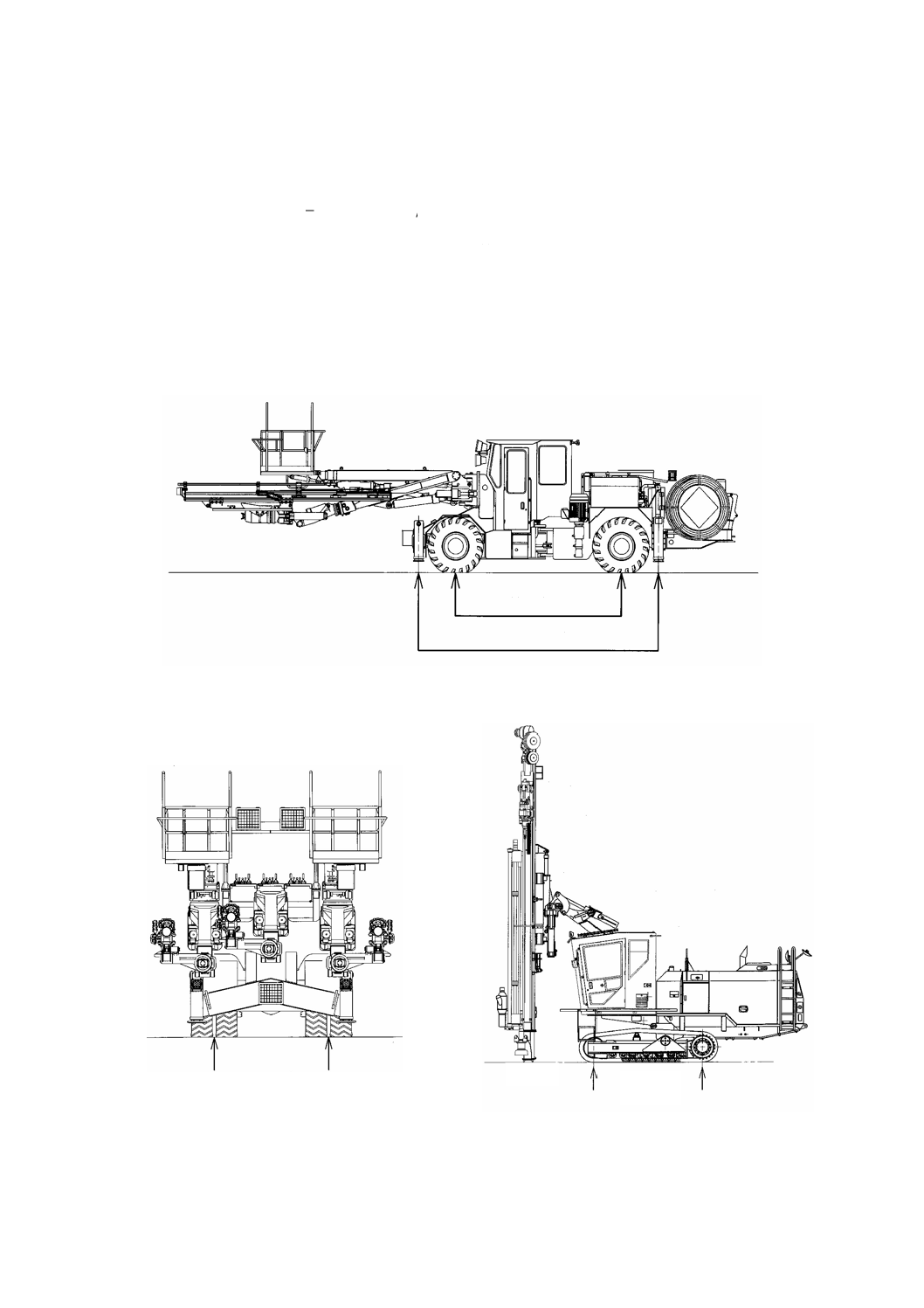

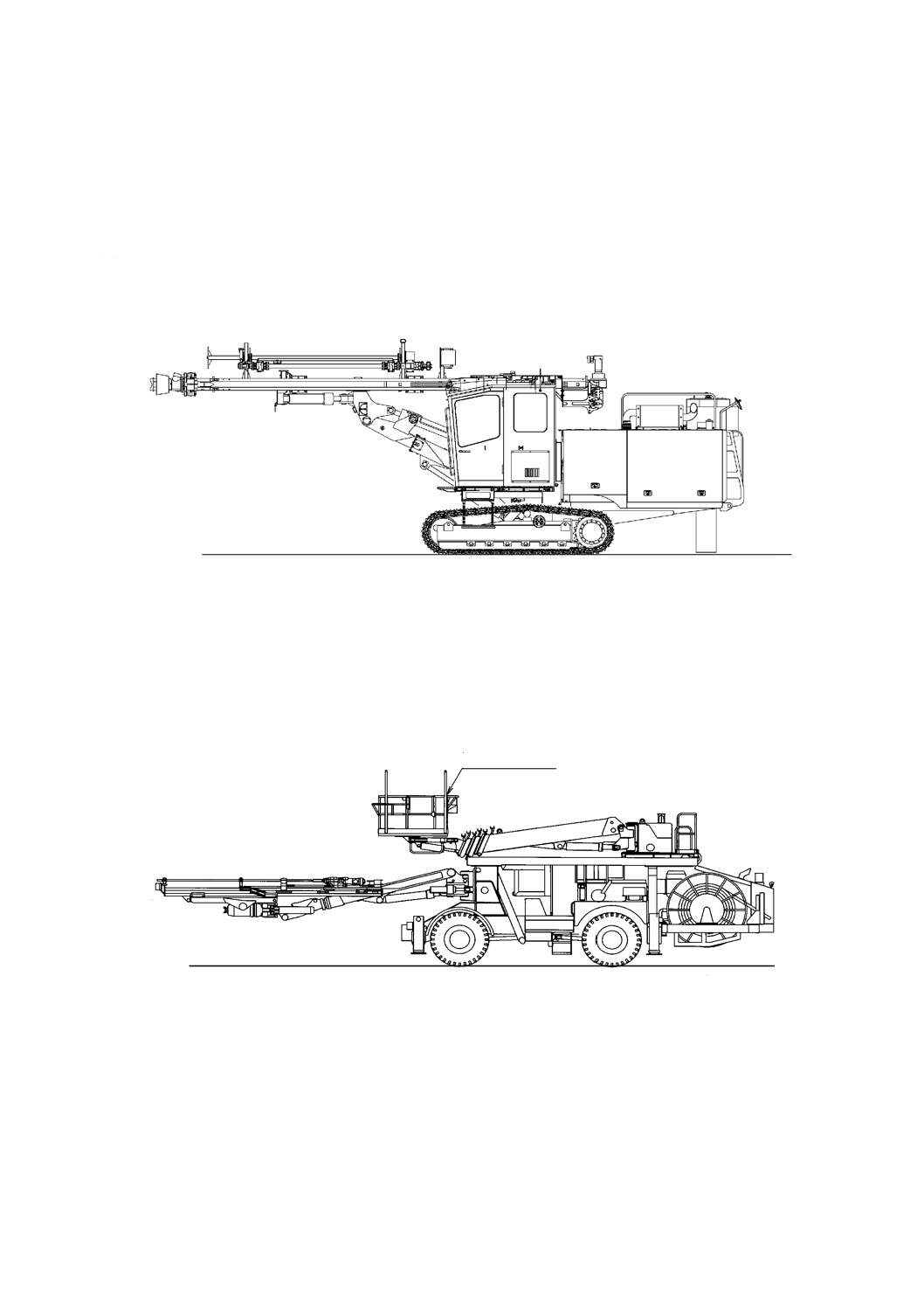

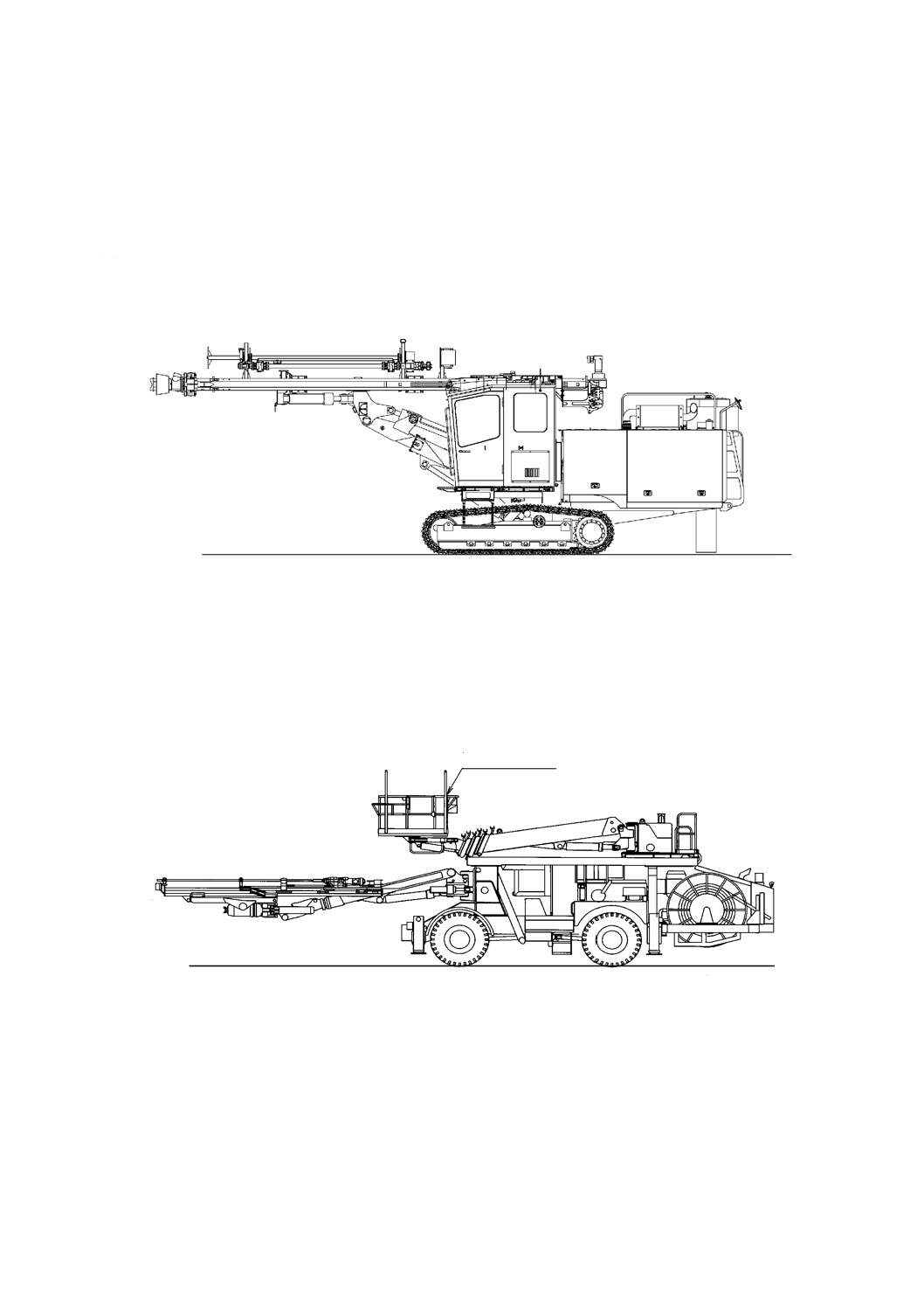

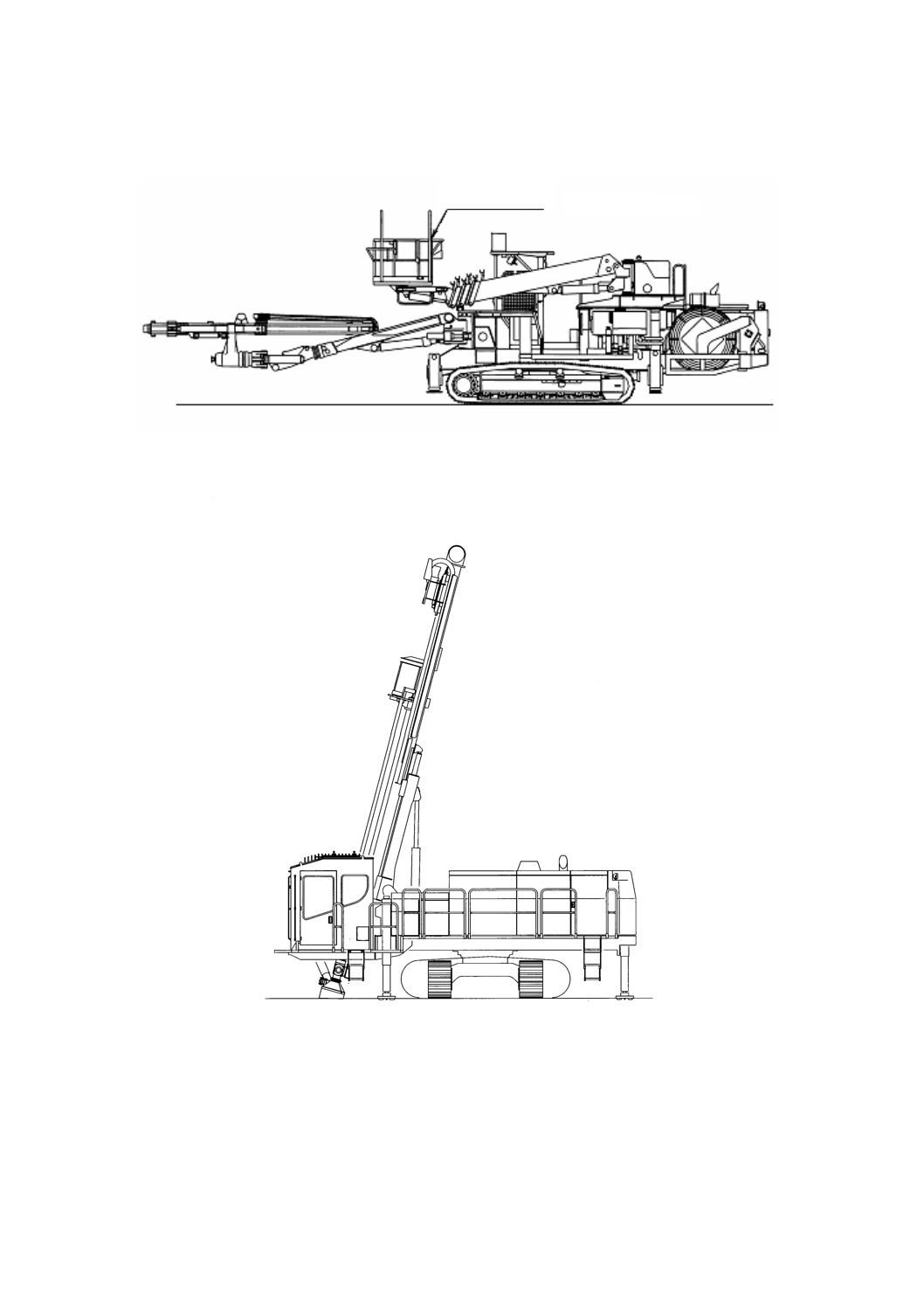

A.1 クローラドリル

図A.1−クローラドリル

A.2 ドリルジャンボ

A.2.1 車輪(ホイール)式

可動式作業床

図A.2.1−車輪(ホイール)式ドリルジャンボ

26

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

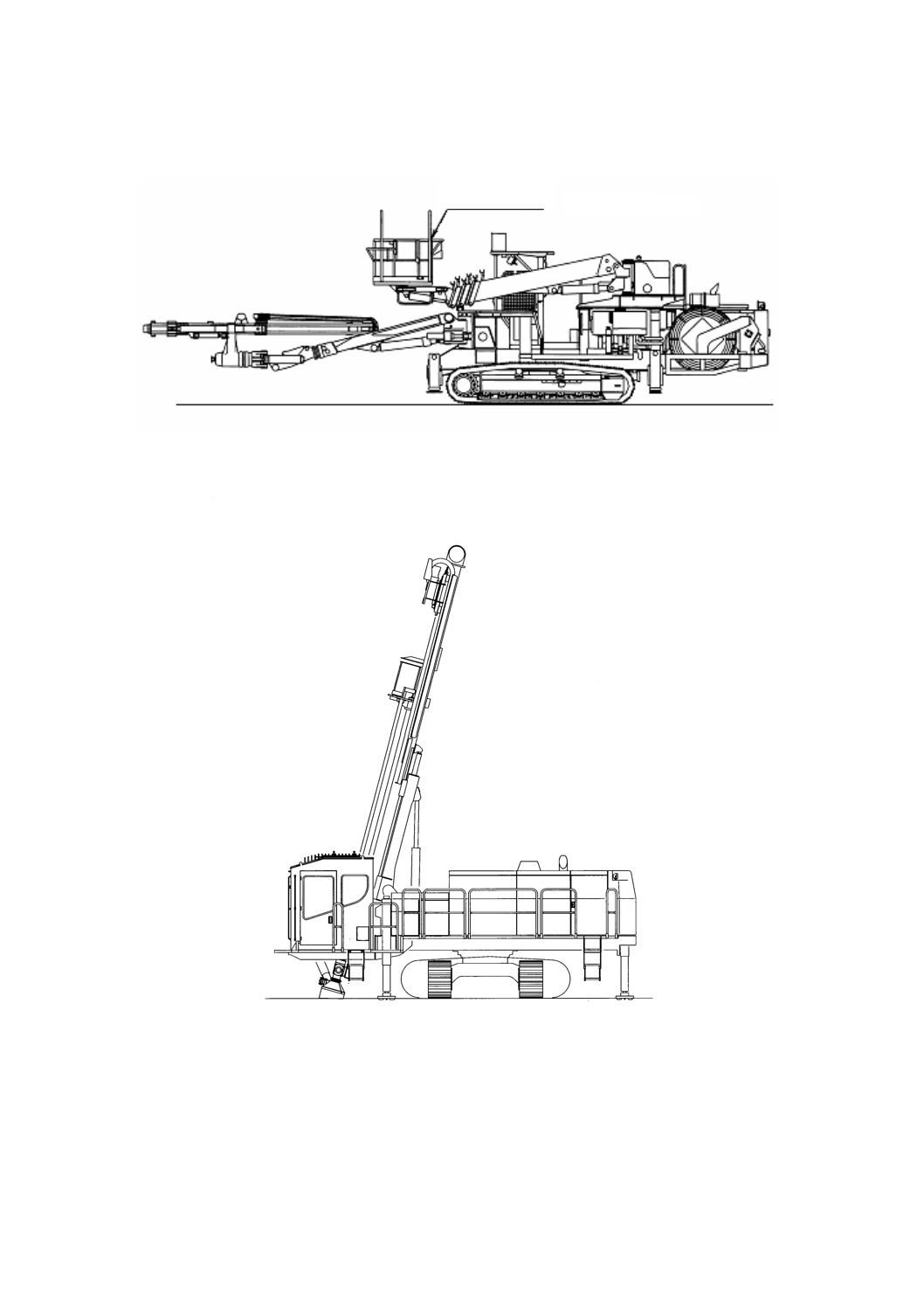

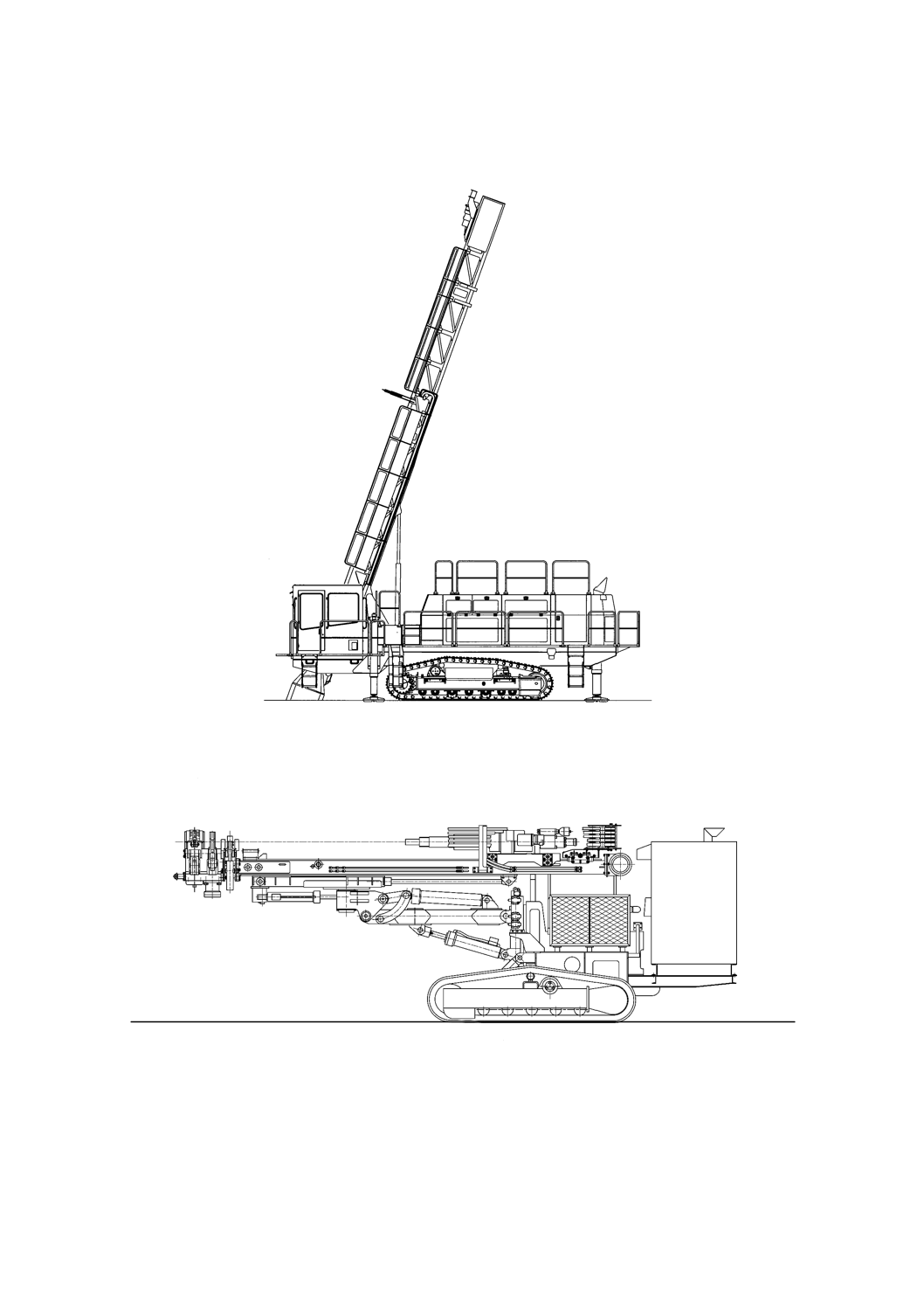

A.2.2 履帯(クローラ)式

図A.2.2−履帯(クローラ)式ドリルジャンボ

A.3 ロータリドリル

図A.3−ロータリドリル

可動式作業床

27

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

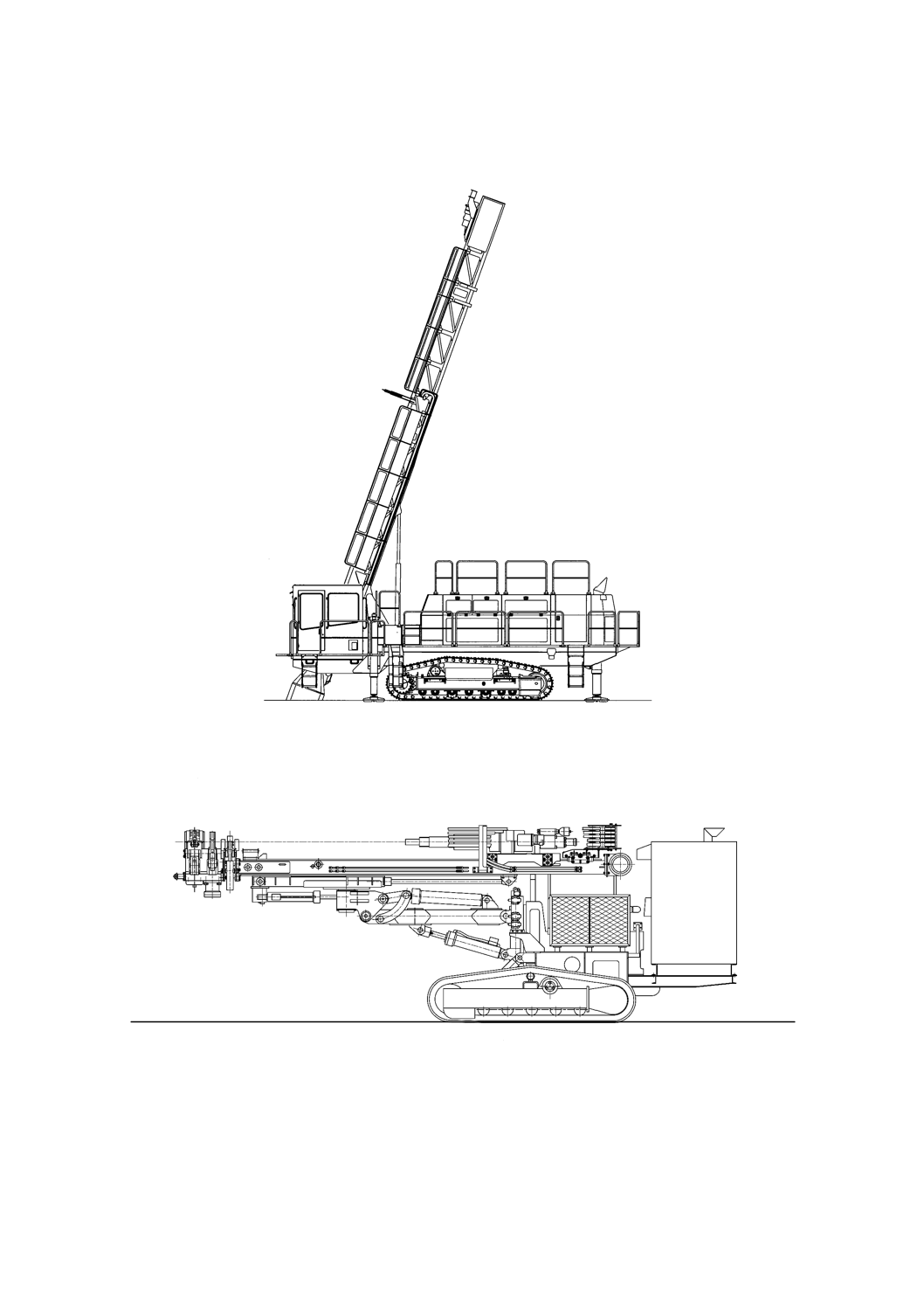

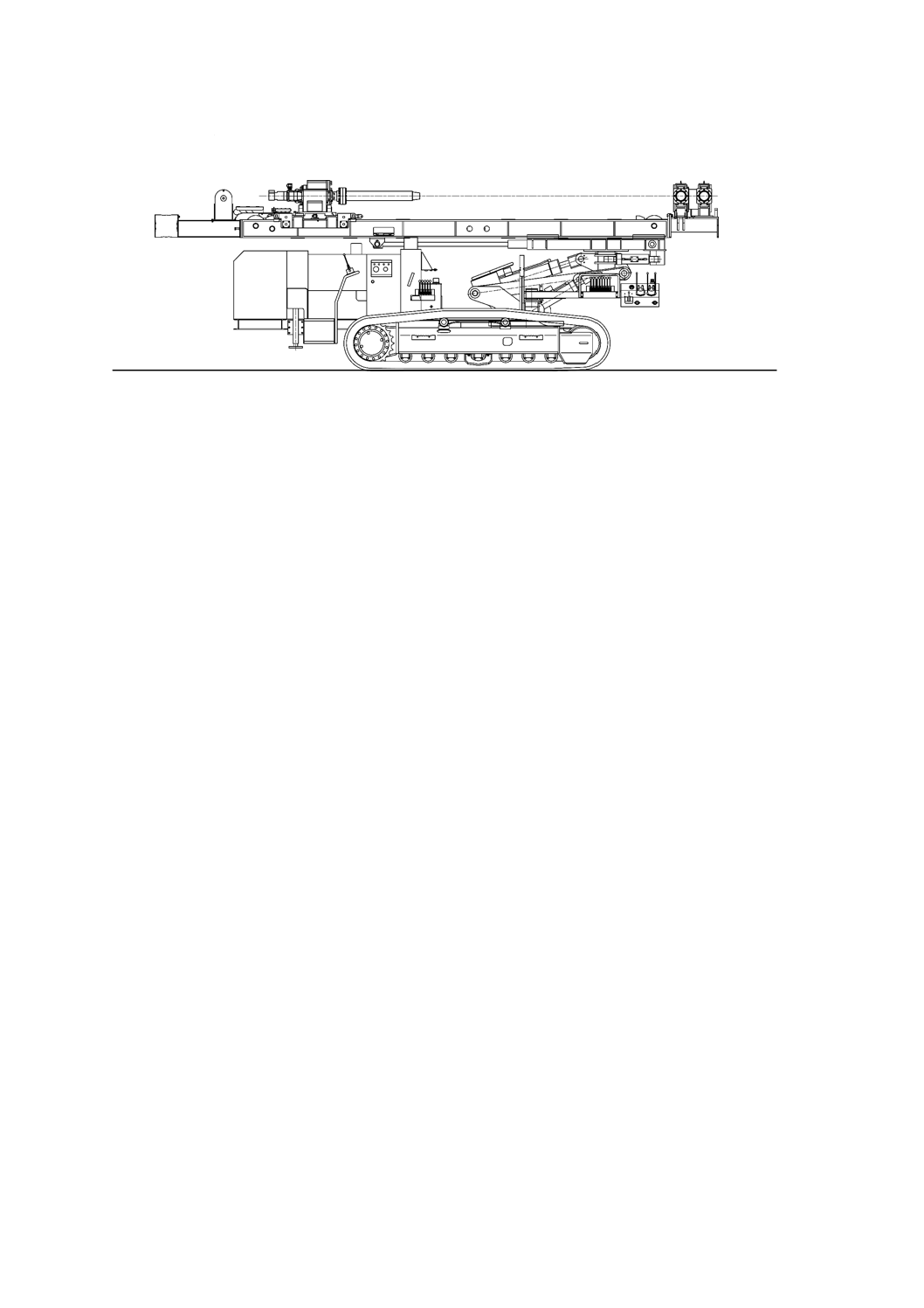

A.4 ダウンザホールドリル

図A.4−ダウンザホールドリル

A.5 アンカドリル

図A.5−アンカドリル

28

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

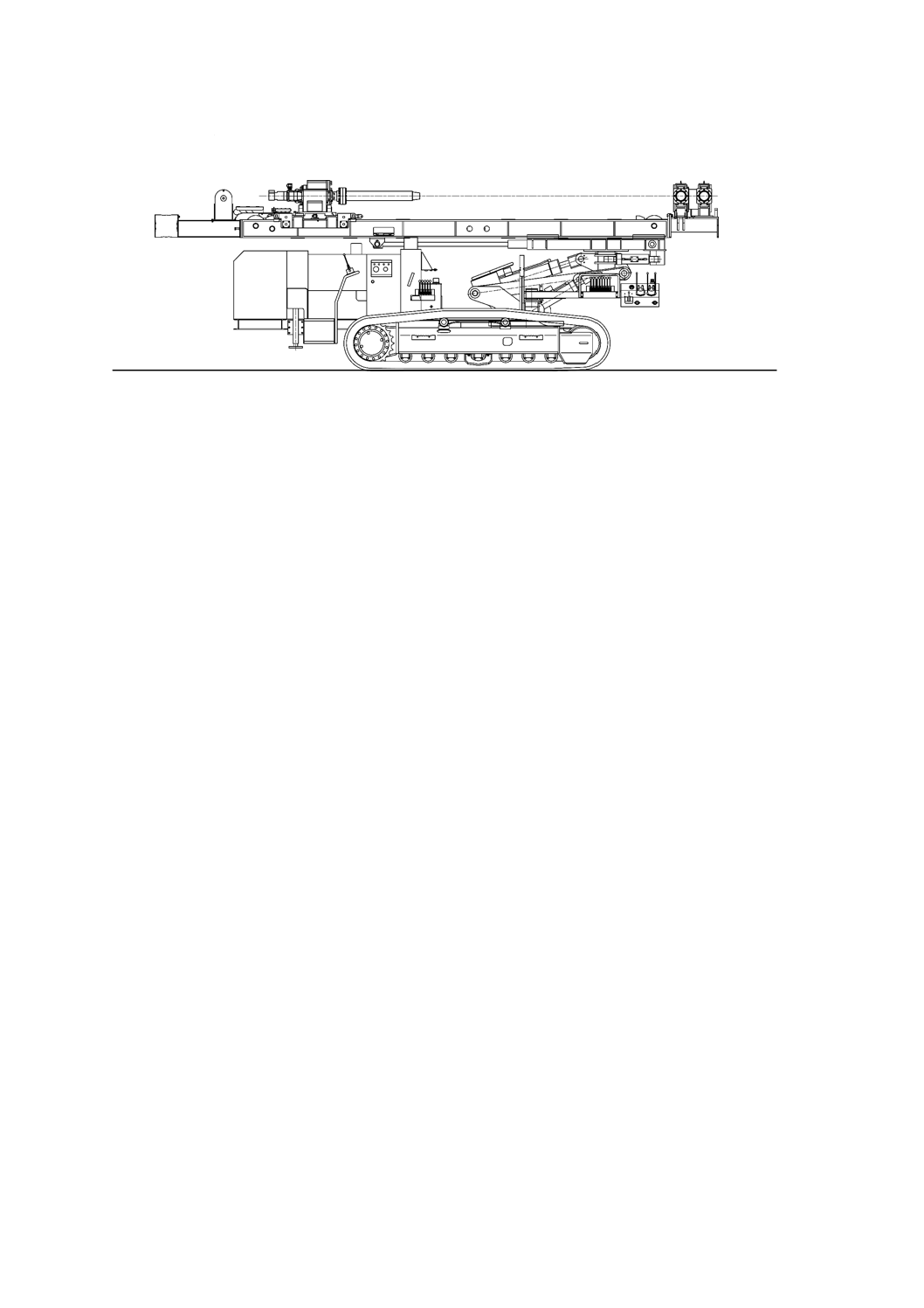

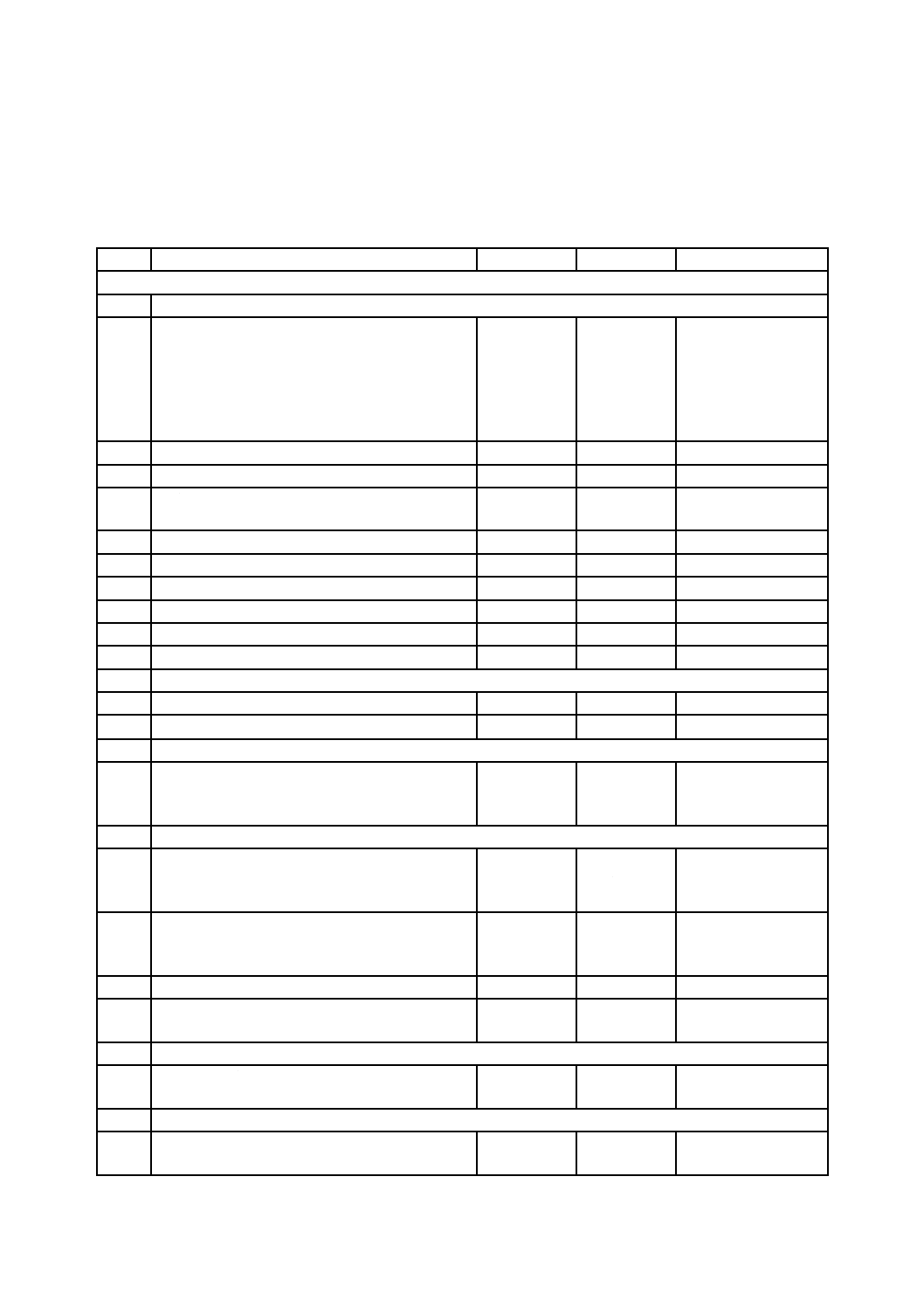

A.6 ボーリングマシン

図A.6−ボーリングマシン

29

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

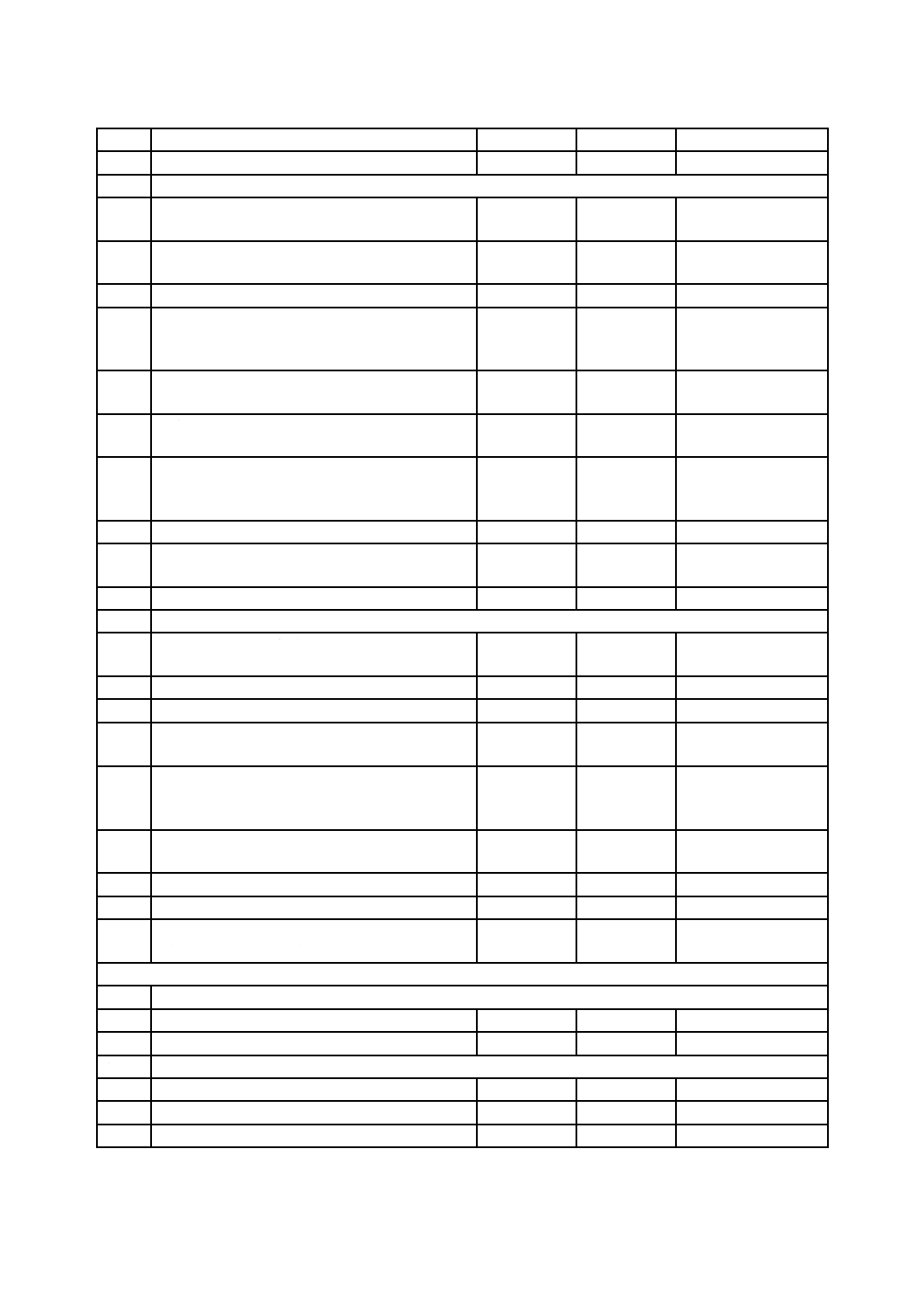

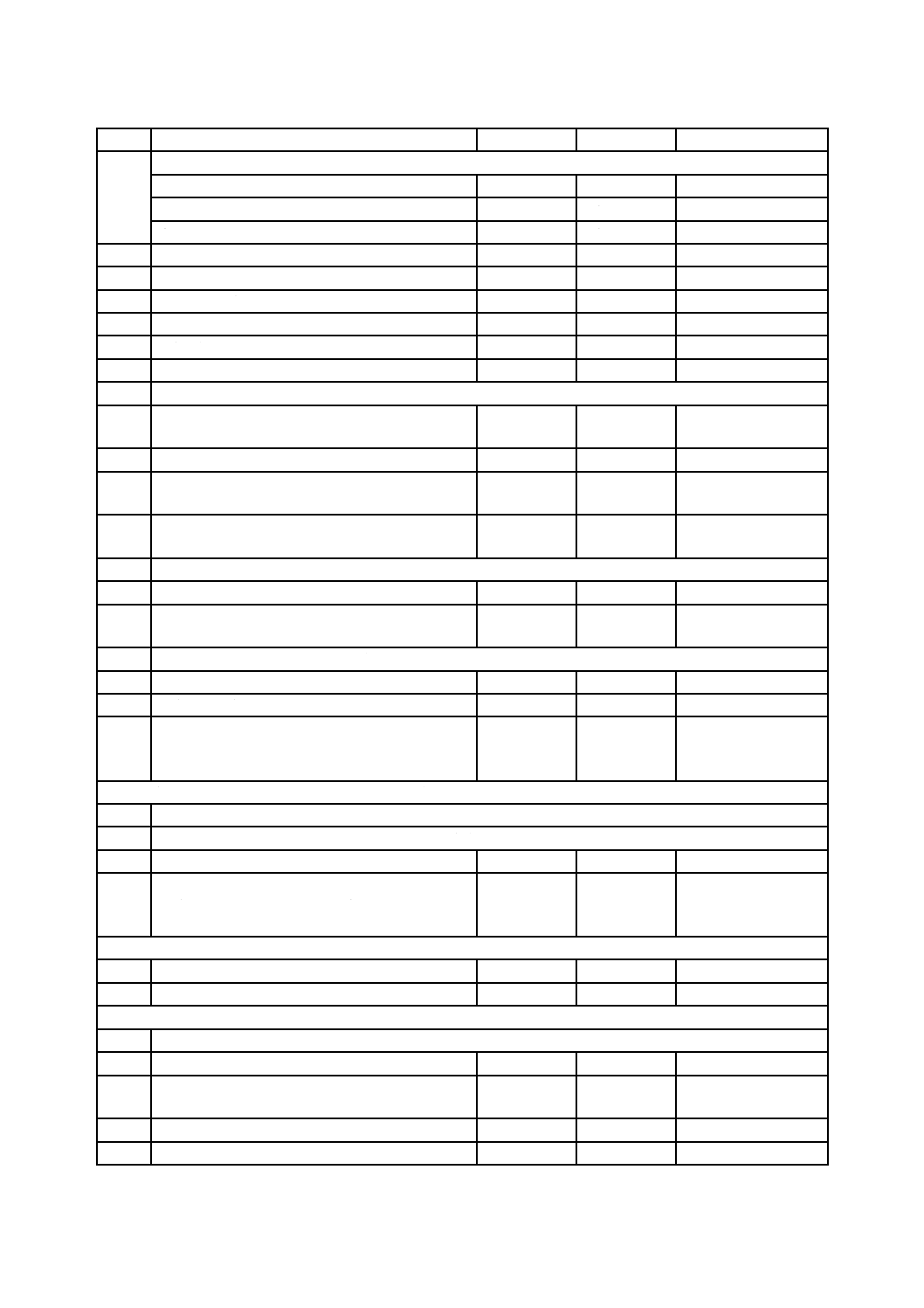

附属書B

(規定)

重大な危険源のリスト

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8707

危険状態及び危険事象

1

機械的危険源……次の事項から起こる。

− 機械部品及び加工対象物の,

例えば,形状,相対位置,質量及び速度,機

械的強度

− 機械内部の蓄積エネルギー

例えば,弾力性構成要素(ばね),加圧下の液

体及び気体,真空の影響

4.2.2

4.2.2

4.2

4.2.2,4.10,

5.5.4

5.24, 5.25

5.8.1,5.8.2

1.1

押しつぶしの危険源

4.2.1

4.2.1

5.6,5.7,5.26.1,5.28

1.2

せん断の危険源

4.2.1

4.2.1

5.3,5.28

1.3

切傷又は切断の危険源

4.2.1

5.2,5.3,5.15.3.2,

5.28

1.4

巻き込みの危険源

4.2.1

5.12.2,5.15.3.1,5.28

1.5

引き込み又は捕そく(捉)の危険源

4.2.1

5.26.1,5.28

1.6

衝撃の危険源

4.2.1

5.26.1,5.28

1.7

突き刺し又は突き通しの危険源

4.2.1

5.2

1.8

こすれ又は擦りむきの危険源

4.2.1

5.2,5.28

1.9

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.4

2

電気的危険源……次による。

2.1

充電部に人の接触(直接接触・間接接触)

4.3

4.9,5.2

5.8.1,5.16.1,5.16.2

2.2

静電気現象

4.3

4.9

5.17

3

次の結果を招く熱的危険源

3.1

極度の高温又は低温の物体又は材料に人が接触し

得ることによって火炎又は爆発,及び熱源からの

放射によるやけど,熱傷その他の傷害

4.4

5.2

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他の生理的不調(平

衡感覚の喪失,意識の喪失など)

4.5

4.2.2,4.3 c),

4.4 c),4.8.4,

5.4.2

5.9.3,5.22.1,

5.22.2,附属書C

4.2

口頭伝達,音響信号,その他の障害

4.5

4.2.2,4.3 c),

4.4 c),4.8.4,

5.4.2

5.9.3,5.22.1,

5.22.2,附属書C

5

振動から起こる危険源

5.4.3

5.1

特に劣悪な姿勢と組み合わされたときの全身振動

4.6

4.2.2,4.3 c),

4.8.4

5.9.3,5.22.1,

5.22.3,附属書C

6

放射から生じる危険源

6.1

低周波,無線周波放射及びマイクロ波

4.7

4.2.2,4.3 c),

5.4.5

5.17

7

機械類によって処理又は使用される材料及び物質から起こる危険源

7.1

有害な液体,気体,ミスト,煙霧及び粉じんとの

接触又はそれらの吸入による危険源

4.8

4.2.2,4.3 b),

5.4.4

5.4,5.5,5.9.3,

5.16.2,5.18,5.23

30

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8707

7.2

火災又は爆発の危険源

4.8

5.21

8

例えば次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

8.1

不自然な姿勢又は過剰な負担

4.9

4.7,4.8.2,

5.5.6

5.15.3.3

8.2

手−腕 又は 足−脚についての不適切な解剖学的

考察

4.9

4.8.3

5.9.1

8.3

不適切な局部照明

4.8.6

5.20

8.4

ヒューマンエラー及び人間挙動

4.9

4.8,4.11.9,

4.11.10,

5.5.2,6.1

5.10.1,5.28

8.5

手動制御器の不適切な設計,配置又は識別

4.8.1,4.8.7,

4.11.8

5.10.1,5.11,5.26.2

8.6

視覚表示装置の不適切な設計又は配置

4.8.1,4.8.8,

6.2

5.10.1

8.7

不適切なガード及び防護装置

3.25,3.26

5.2,5.3

5.4,5.11,5.12.2,

5.12.3.1,5.26.1,

5.27.2

8.8

不適切な運転操作位置

4.9

4.8.7,4.8.8

5.9.1

8.9

調整,補修及び保全整備の場所並びにそれらへの

接近の不適切な設計

3.3,3.19

4.7,4.11.12,

4.15,5.5.6

5.7

9

危険源の組合せ

4.11

5.28

10

次の事項から起こる予期しない始動,予期しない超過走行/超過速度(又は何らかの類似不調)

10.1

制御システムの故障/混乱

4.11.1,4.12,

5.5.4

10.2

エネルギー供給の中断後の回復

5.8.1,5.10.2,5.27.3

10.3

電気設備に対する外部影響

4.11.11

5.17

11

機械を考えられる最良状態に停止させることが不

可能

4.11.3,

4.11.5,5.5.2

5.10.4,5.14.1〜5.14.4,

附属書D

12

動力源の故障

4.11.2〜

4.11.6,4.12,

5.5.4

5.10.2

13

制御回路の故障

4.11,4.12,

5.5.4

5.10.2

14

落下又は噴出する物体若しくは流体

4.2.1,4.2.2

4.3,4.10

5.9.3

15

機械の安定性の欠如/転倒

4.2.2

4.6,5.2.6

5.9.2,5.12

16

人の滑り,つまづき及び落下

(機械に関係するもの)

4.10

5.5.6

5.26.1

移動性によって付加される危険源,危険状態及び危険事象

17

走行機能に関連したもの

17.6

減速,停止及び固定するための機械能力が不十分

5.14

17.7

遠隔制御

5.14.1,5.27

18

機械上の作業位置(運転席含む)に関連したもの

18.1

運転/作業位置に入出時又は居るときの人の落下

5.5.6

5.7

18.2

作業位置における排気ガス/酸素不足

5.23.2

18.3

火事(運転室の可燃性及び消火手段の欠如)

5.21

31

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8707

18.4

作業位置における機械的危険源

a) 車輪に接触

5.2

b) 転覆

5.2

5.9.2,5.12

c) 物体の落下及び物体が貫通

5.2

5.9.3

18.5

運転/作業位置からの不十分な視界

5.9.1,5.9.4

18.6

不適切な作業/運転用照明

5.20

18.7

不適切な座席

5.9.1,5.9.3

18.8

作業位置における騒音

5.9.3,5.22.1,5.22.2

18.9

運転/作業位置における振動

4.6

5.9.3,5.22.1,5.22.3

18.10

避難/非常口の不備

5.5.3

5.9.3,5.26.5

19

制御システムによるもの

19.1

エネルギー/制御回路の不適切な設計

5.3

4.11.1

5.10.2,5.18,5.19,

5.27.3

19.2

手動制御器の不適切な配置

4.11.1

5.10.1

19.3

手動制御器及びその運転モードの不適切な設計

4.11.1

5.10.1,5.10.3,5.23.2,

5.27.3

20

機械の取扱いから起こるもの(安定性の欠如)

5.9.2,5.12,5.13,

5.24

21

動力源及び動力伝達装置によるもの

21.1

エンジン及びバッテリから起こる危険源

4.11.1

5.23.2

21.3

救出,輸送,つり上げ及びけん引から起こる危険

源

5.5.5

5.6

22

第三者から起こる/第三者に及ぼす危険源

22.1

無許可の始動/使用

5.10.3

22.3

視覚又は聴覚警告手段の欠如又は不適切

5.29

23

運転員/オペレータに対する指示が不十分

(取扱説明書,標識,警告及び表示)

5.11.2,5.14.1,

5.15.3.4,5.15.3.5,

5.26.3,7

持ち上げによって付加される危険源,危険状態及び危険事象

24

機械的危険源及び危険事象

24.1

次の事項から起こる荷の落下,衝突及び機械の転倒

24.1.1

不適切なつか(掴)み装置/附属装置

5.6

24.1.2

チェーン,ロープ,つり上げ装置並びに附属品の

不適切な選定及び機械への不適切な組込みから起

こるもの

5.6

地下作業によって付加される危険源,危険状態及び危険事象

25

火災及び爆発

5.21,5.27.4

26

粉じん,ガス,その他の放出

5.23

人のつり上げ又は移動によって付加される危険源,危険状態及び危険事象

27

次の事項による機械的危険源及び危険事象

27.1

不適切な機械的強度−不適切な運転係数

5.26.1

27.3

人を搬送する機械の制御装置の故障(機能,優先

度)

5.26.2

27.4

人を搬送する機械の超過速度

5.26.4

28

人を搬送する機械からの人の落下

5.26.1

32

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

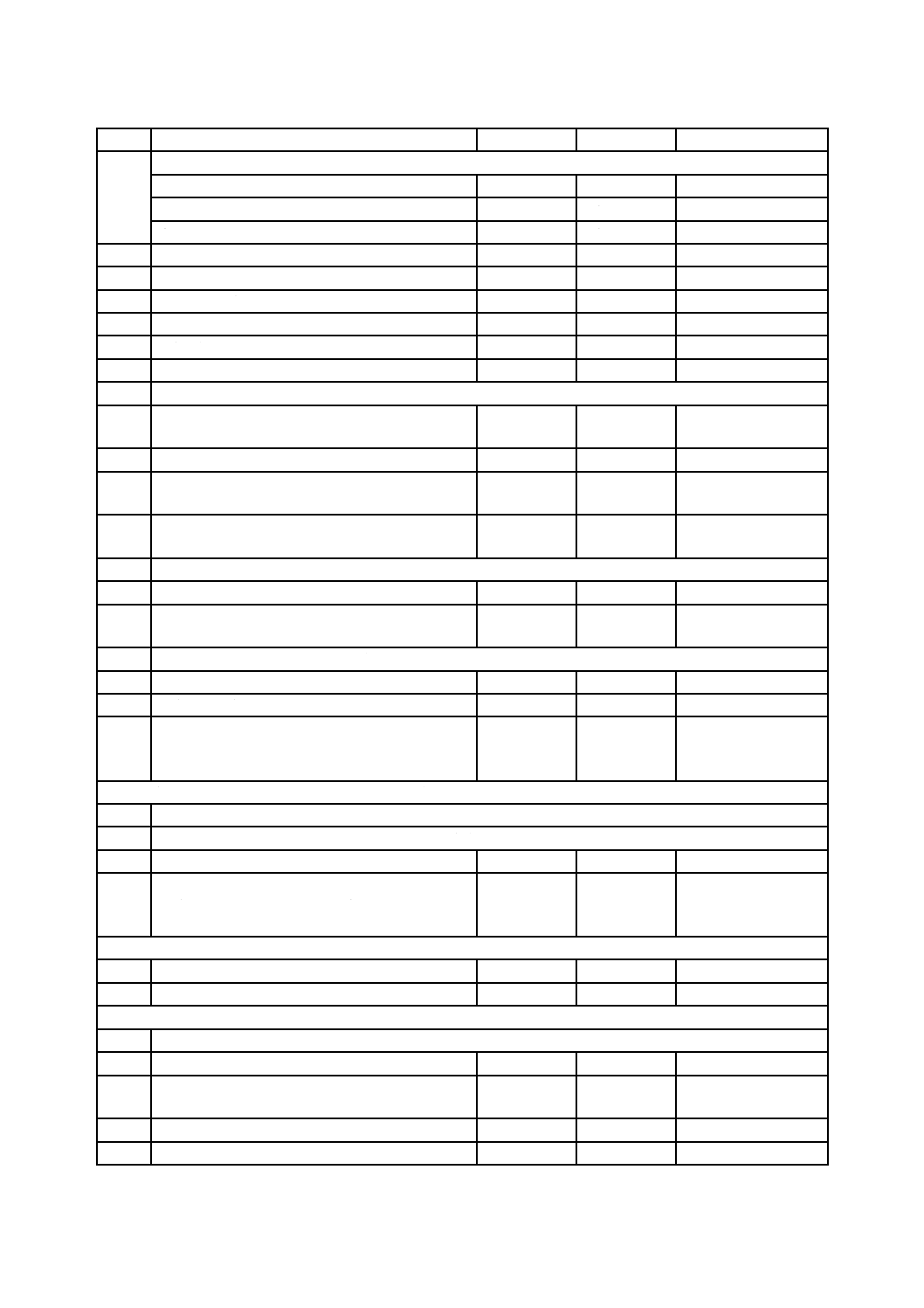

附属書C

(規定)

騒音及び振動の測定方法

C.1 一般

せん孔機械から発する騒音及び振動は,共にせん孔機械それ自身から発生するが,せん孔作業に伴って

更に拡大する。騒音及び振動は,共にせん孔機械が作業している地盤又は岩石によって変化する。したが

って,形式試験では再現性を実現するため,一定の定められた運転だけで行う。

回転式せん孔機械では,せん孔工具を取り付けず無負荷で作動させることによって作業工程の影響を排

除する。打撃式せん孔機械では,騒音及び振動の主な発生源が,打撃せん孔そのもの(せん孔工具類を含

む。)なので,実際に岩石又はコンクリートブロックをせん孔する。

騒音試験は,反射面上の自由音場で行い,音響パワーレベルはJIS C 1509-1,JIS C 1509-2の測定機器を

用いてJIS A 8305に従って測定する。

操作位置におけるオペレータ耳元騒音の測定は,JIS Z 8737-1に従って行う。測定時間は,15秒以上と

する。

せん孔機械の操作レバーは,せん孔作業中は定置しており,オペレータが一つの操作レバーをいつまで

も持ち続ける必要はないので,手−腕系が振動にさらされることはなく,測定の必要はない。

C.2 騒音試験中及び振動試験中のせん孔機械の運転

C.2.1 回転式せん孔機械

回転式せん孔機械はせん孔工具を取り付けず,騒音試験中及び振動試験中,通常の作業サイクルを無負

荷で全速運転する。すべてのモータ及びエンジンは,定格速度で運転し,冷却ファンのような補助機器は,

最大速度で動かす。

ダウンザホールハンマを含むせん孔工具類を,回転ヘッドに取り付ける。

走行専用エンジンを別に備えている場合は,試験中それを作動させてはならない。

C.2.2 回転・打撃式のせん孔機械

回転・打撃式のせん孔機械は,騒音及び振動試験中,定格出力で,通常の作業サイクルによって岩石又

はコンクリートブロックをせん孔する。測定開始前にドリルビットを,最低0.1 mの深さまで岩石又はコ

ンクリートブロックの中にせん孔挿入しておく。

すべてのモータ及びエンジンは,定格速度で運転し,冷却ファンなどの補助機器は,最大速度で動かす。

走行専用エンジンを別に備えている場合は,試験中それを作動させてはならない。

C.3 放射音響パワーレベルの測定

測定は,JIS A 8305に従って行う。測定半球面を用い,JIS A 8305の6.2.1(半球面上の測定点)選択B

に従い,最低6か所のマイクロホン位置(2,4,6,8,10及び12)を採用する。

測定に使用する半球面の半径は,せん孔機械の基本寸法によって次のとおりとする。

− 基本寸法が1.5 m以下の場合は,4 m

− 基本寸法が1.5 mを超え4 m以下の場合は,10 m

− 基本寸法が4 mを超える場合は,16 m

33

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直方体の測定面を用いる場合は,JIS A 8305の6.2.2(直方体上の測定点)に従って最低9か所のマイク

ロホン位置(1,2,3,4,5,6,7,8及び9)を採用する。

せん孔機械の音を放射しない部分は,測定面外に出ていてもよいが,ドリルヘッドは,JIS A 8305の6.2.1

(半球面上の測定点)に従って常に測定面内になければならない。

C.4 操作位置におけるオペレータ耳元騒音の測定

C.4.1 一般

操作位置において連続的に音圧レベルを測定し,A特性の平均音圧レベルが70 dB (A) を超える場合は,

その値を取扱説明書に記載する。70 dB (A) 未満の場合は,その旨記載する。

C.4.2 試験の実行

試験は,JIS Z 8737-1及び次の条件で行い,結果を記録する。

− せん孔機械は,C.2に従って運転する。

− キャブの窓及び扉は試験中閉鎖し,もしあれば,換気装置は最大速度で運転する。

− マイクロホンは,JIS Z 8737-1の箇条11(マイクロホンの位置)に従って配置する。

C.5 騒音測定の結果

音響パワーレベルは,JIS A 8305の箇条9(測定結果の表示及び付記事項)に従って記録する。

操作位置におけるオペレータ耳元騒音は,JIS Z 8737-1の箇条13(報告事項)に従って記録する。

試験報告書には,せん孔機械の主要諸元,及びさく岩機又はドリルヘッドの数及び形式を記載する。

C.6 振動試験

運転条件は,C.2による。

振動は,着座した又は立っているオペレータに対し,その操作位置で測定する。測定は,JIS B 7760-2

に従い,x,y及びzの3方向すべてで行う。

振動値は,JIS B 7760-2の箇条6(振動の評価)に従って計算した3方向の補正平均値の合成された振動

ベクトルとして記載する。

34

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

トラック搭載形及びトレーラ搭載形を除くせん孔機械のブレーキ試験

D.1 試験条件

D.1.1 次の値を計測する。

− せん孔機械の減速度:5.14.2.2及び5.14.2.3に合致していることを確認するため

− 所定のブレーキ力を達成するブレーキ操作装置に加えられる最大の力

− 必要に応じ,ブレーキ試験のためのけん引力

D.1.2 可能ならばブレーキ試験ではエンジンを変速機から切り離し,不可能ならば試験速度と一致する最

高段のギヤを選択する。

HST(ハイドロスタティックトランスミッション)駆動のせん孔機械のブレーキ装置の場合は,二次ブ

レーキを試験するときは,HST回路をバイパスさせる。

D.1.3 試験速度は,水平地盤で達成可能な最大速度とする。

D.1.4 試験コースは,十分に締め固めた乾燥した表面とする。表面の湿り気は,ブレーキ試験に影響しな

い範囲で存在してもよい。

試験コースは,走行方向と直角に3 %を超える傾斜があってはならない。

D.1.5 試験は,せん孔機械の最大質量で,かつ,製造業者が決めた移動条件で行う。

D.1.6 タイヤの大きさ,ブレーキ調整及びブレーキ装置内の圧力などブレーキ装置にかかわるすべての要

素は,せん孔機械の製造業者が定めたとおりとする。

いかなる性能試験中においても,ブレーキ装置に調整の手を加えてはならない。

D.1.7 すべてのブレーキ試験は,すり合わせした(調整された)ブレーキで行う。すり合わせ手順は,ブ

レーキ製造業者に問い合わせて確認する。

D.1.8 試験の直前に,エンジン及び変速機のオイルなど液体が正常な温度になるまでせん孔機械を暖機運

転する。

D.2 試験の実行

D.2.1 最大のブレーキ力を達成するブレーキ操作装置に加えられる力を計測する。その力はJIS A 8340-1

の附属書4表1(性能試験におけるブレーキ系操作装置のための最大操作力)の値を超えてはならない。

D.2.2 蓄積エネルギーを用いるブレーキ装置の試験では,作動圧力をモニタできるように,検出箇所をブ

レーキの近くのブレーキラインに設けなければならない。

常用ブレーキ用の蓄積エネルギーを十分に充てんし,その後動力源を運転できないようにする。

せん孔機械は静止状態で常用ブレーキを5回完全に作動させ,5回目の終わりにブレーキ作動圧力を記

録する。その後に常用ブレーキの動的試験を行う(D.2.3参照)。せん孔機械を試験速度で運転し,運転員

は前記5回の試験の後に記録された値まで常用ブレーキ圧力を調整する。この試験における常用ブレーキ

の性能は,5.14.2.2の要求事項に適合しなければならない。蓄積エネルギーの警報装置はJIS A 8340-1の附

属書4の7.4(蓄積エネルギーシステムの警報装置)に従って試験する。

D.2.3 車輪(ホイール)式せん孔機械の動的試験

すべての動的試験は,JIS A 8340-1の附属書4の3.12(コールドブレーキ)に規定するコールドブレー

35

A 8707:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キの状態で行う。また,油浸せきブレーキを含む全密封式のブレーキは,ブレーキに最も近いハウジング

の外側で計測した温度が50 ℃以下又は製造業者が指定した値以内の場合は,コールドとみなす。

D.2.3.1 常用ブレーキ試験

最大ブレーキ力は,少なくとも4回の試験の一連の結果の内,最小のものとする。

前後両方の方向で通常の作業を行うように設計されたせん孔機械の場合は,各方向で少なくとも2回の

試験を行う。この場合,両方向において5.14.2.2の要求事項に適合しなければならない。

D.2.3.2 ヒートフェード試験

せん孔機械の最大減速度で,又はできるだけその近傍で,滑りを起こすことなく7回連続してブレーキ

効き及び開放を繰り返す。各停止後,最大加速度を用いてできるだけ早く初期の試験速度に回復させる。8

回目の停止で減速度の測定を行う。ブレーキ力は,D.2.3.1に規定した試験で計測された最小値を下回って

はならない。

D.2.4 二次ブレーキ試験

ブレーキ力を測定する試験は,D.2.3.1で常用ブレーキについて述べたとおりであり,性能は5.14.2.3及

びD.2.3.1の規定に適合しなければならない。

D.2.5 駐車ブレーキ試験

駐車ブレーキを二次ブレーキとは別に備えている場合は,次のいずれかの試験を行う。

− 静的傾斜試験,又は

− けん引試験。

静的傾斜試験では,作業を意図した最大設計傾斜角の1.2倍の斜面上にせん孔機械を置く(例えば,最

大設計傾斜が20 %の場合,試験傾斜は24 %)。ブレーキを掛け,せん孔機械を静止状態のまま保持する。

試験傾斜面は,道路又は滑り防止面をもつ傾斜台とする。

けん引試験では,変速機を中立にし,駐車ブレーキを掛け,せん孔機械にけん引力を加える。試験コー

スは,走行方向に1 %を超える傾斜があってはならない。

けん引力Fは,地面近くで水平に加え,最低,次の値とする。

F =1.2 MgS ÷100

ここに,

F: けん引力 (N)

M: せん孔機械の最大質量 (kg)

g: 重力加速度 (m/s2)

S: 作業を意図したせん孔機械の最大設計傾斜 (%)

参考文献 JIS A 8313 土工機械−製品識別番号 (PIN)

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS G 3351 エキスパンドメタル

JIS K 2204 軽油

JIS R 3211 自動車用安全ガラス

消防法第21条の2第2項の規定に基づく消火器の技術上の規格を定める省令(平成12年9月

14日自治省令第44号)