A 8706-1:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 3

5 安全要求事項・安全方策 ···································································································· 3

5.1 一般 ···························································································································· 3

5.2 アクセス ······················································································································ 4

5.3 操縦場所 ······················································································································ 4

5.4 操縦装置及び計器類 ······································································································· 5

5.5 操向装置 ······················································································································ 6

5.6 ブレーキ装置 ················································································································ 6

5.7 非常停止装置 ················································································································ 6

5.8 ホッパ及び供給装置 ······································································································· 6

5.9 クラッシャ ··················································································································· 6

5.10 ベルトコンベヤ ············································································································ 7

5.11 磁選機 ························································································································ 7

5.12 視界 ··························································································································· 8

5.13 警報装置及び安全標識 ··································································································· 8

5.14 安定性 ························································································································ 8

5.15 騒音 ··························································································································· 8

5.16 防護 ··························································································································· 8

5.17 (機械の)救出,輸送及びつり上げ ················································································· 9

5.18 電磁両立性 (EMC) ······································································································· 9

5.19 電気装置及び電子装置 ··································································································· 9

5.20 被加圧部 ···················································································································· 10

5.21 燃料タンク,油圧タンク及び圧力容器 ············································································· 10

5.22 火災予防 ···················································································································· 11

5.23 保全 ·························································································································· 11

5.24 爆発のおそれのない環境下での地下運転 ·········································································· 12

6 安全要求事項・安全方策の検証 ·························································································· 12

7 使用上の情報 ·················································································································· 12

7.1 警告表示 ····················································································································· 12

7.2 取扱説明書 ·················································································································· 12

7.3 機械への表示 ··············································································································· 13

A 8706-1:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)クラッシャ及びその構成部品の代表図例 ··························································· 14

附属書B(規定)重大な危険源のリスト ··················································································· 15

附属書C(規定)遠隔操縦の安全要求事項 ··············································································· 18

附属書D(規定)ベルトコンベヤの安全要求事項 ······································································ 23

A 8706-1:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS A 8706(履帯式建設リサイクル機械−安全)の規格群には,次に示す部編成がある。

JIS A 8706-1 第1部:自走式クラッシャの要求事項

JIS A 8706-2 第2部:自走式木材破砕機の要求事項(予定)

A 8706-1:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8706-1:2010

履帯式建設リサイクル機械−安全−

第1部:自走式クラッシャの要求事項

Crawler type recycle machine of construction wastes−Safety−

Part 1: Requirements for mobile crushers

序文

この規格は,JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方

法論のまえがきに示すタイプC規格(個別機械安全規格)である。

1

適用範囲

この規格は,履帯(クローラ)式建設リサイクル機械のうち,自走式クラッシャの安全要求事項につい

て規定する。

この規格を適用する代表的な機種を,附属書Aに示す。

この規格では,蓄電池を動力とする機械及び外部電源の機械に関する電気的な要求事項は扱わない。

この規格は,製造業者の意図した,かつ,予見した条件の下で使用したときに,自走式クラッシャに直

接かかわる重大な危険源のすべて(附属書B参照)を考慮しており,それらから起こるリスクを除去し,

又は低減するための方策を具体的に示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8301 土工機械−整備用開口部最小寸法

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8307 土工機械−ガード−定義及び要求事項

JIS A 8310-1 土工機械−操縦装置及び表示用識別記号−第1部:共通識別記号

JIS A 8310-2 土工機械−操縦装置及び表示用識別記号−第2部:特定機種,作業装置及び附属品識別

記号

JIS A 8312 土工機械−安全標識及び危険表示図記号−通則

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性 (EMC)

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8324 土工機械−電線及びケーブル−識別の原則

JIS A 8325 土工機械−クローラ式機械−ブレーキ系の性能要求事項

2

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8327 土工機械−機械装着前後進警笛−音響試験方法及び性能基準

JIS A 8331 土工機械−機械装着救出装置−性能要求事項

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8345 土工機械−キーロック始動装置

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS A 8919 土工機械−操縦装置

JIS B 8370 空気圧システム通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

JIS B 9708 機械類の安全性−危険区域に下肢が到達することを防止するための安全距離

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 60068-2-27 環境試験方法−電気・電子−衝撃試験方法

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

JIS Z 9101 安全色及び安全標識−産業環境及び案内用安全標識のデザイン通則

ISO 15998:2008,Earth-moving machinery−Machine control systems (MCS) using electronic components−

Performance criteria and tests for functional safety

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 8340-1によるほか,次による。

3.1

履帯(クローラ)式建設リサイクル機械

建設副産物のリサイクルに使用する処理装置を搭載した履帯(クローラ)式の自走式建設機械の総称。

注記 自走式クラッシャ,自走式木材破砕機,自走式木材チッパ,自走式土質改良機などがある。

3.2

自走式クラッシャ

コンクリート塊,アスファルトコンクリート塊及び自然石の破砕処理を行う自走式建設リサイクル機械

(図A.1参照)。

3.3

ホッパ装置

コンクリート塊などを一時収容し,コンベヤ,ドラムなどへ投入する案内容器。

3.4

供給装置

コンクリート塊などをクラッシャへ供給する装置。

3

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 振動グリズリフィーダ,コンベヤフィーダ,タブ[回転おけ(桶)]式フィーダなどがある。

3.5

クラッシャ

コンクリート塊などを破砕,粉砕する装置。

注記 ジョークラッシャ(図A.2参照),インパクトクラッシャ(図A.3参照)などがある。

3.6

排出装置

破砕処理した材料を機械外に排出する装置。

注記 自走式クラッシャでは,通常ベルトコンベヤが使われる。

3.7

投入材料

自走式クラッシャに投入,処理するコンクリート塊など。

3.8

ロータ

インパクトクラッシャのハンマを取り付ける回転部(図A.3参照)。

3.9

テンションロッド

ジョークラッシャの可動板とクラッシャ本体とをテンションスプリングを介してつなぐロッド(図A.2

参照)。

3.10

テンションスプリング

ジョークラッシャの可動板を背面側へ引っ張るばね(図A.2参照)。

3.11

アタッチメント(作業具)

本体又は作業装置(JIS A 8411-1及びJIS A 8411-2参照)に装着できる,特定の用途のための構成部品又

は構成部品の組立て品。

3.12

ニップポイント

コンベヤベルトと回転するプーリ及びアイドラローラとの間の接触線部の危険部位。

4

重大な危険源のリスト

自走式クラッシャの重大な危険源のリストは,附属書Bによる。

5

安全要求事項・安全方策

5.1

一般

自走式クラッシャは,この規格の安全要求事項及び安全方策に適合しなければならない。さらに,リス

クアセスメントの結果,その機械に附属書Bに規定した重大な危険源のリストにない新たな危険源が存在

する場合は,JIS B 9700-1及びJIS B 9700-2に従って設計する。

注記 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者・製造業者が行ったとき

に,直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求めら

4

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる危険源をいう。

5.2

アクセス

5.2.1

一般

自走式クラッシャには,JIS A 8302に適合した,操縦場所及び整備領域にいたる適切なアクセスシステ

ムを備えなければならない。

5.2.2

履帯式機械上のステップ

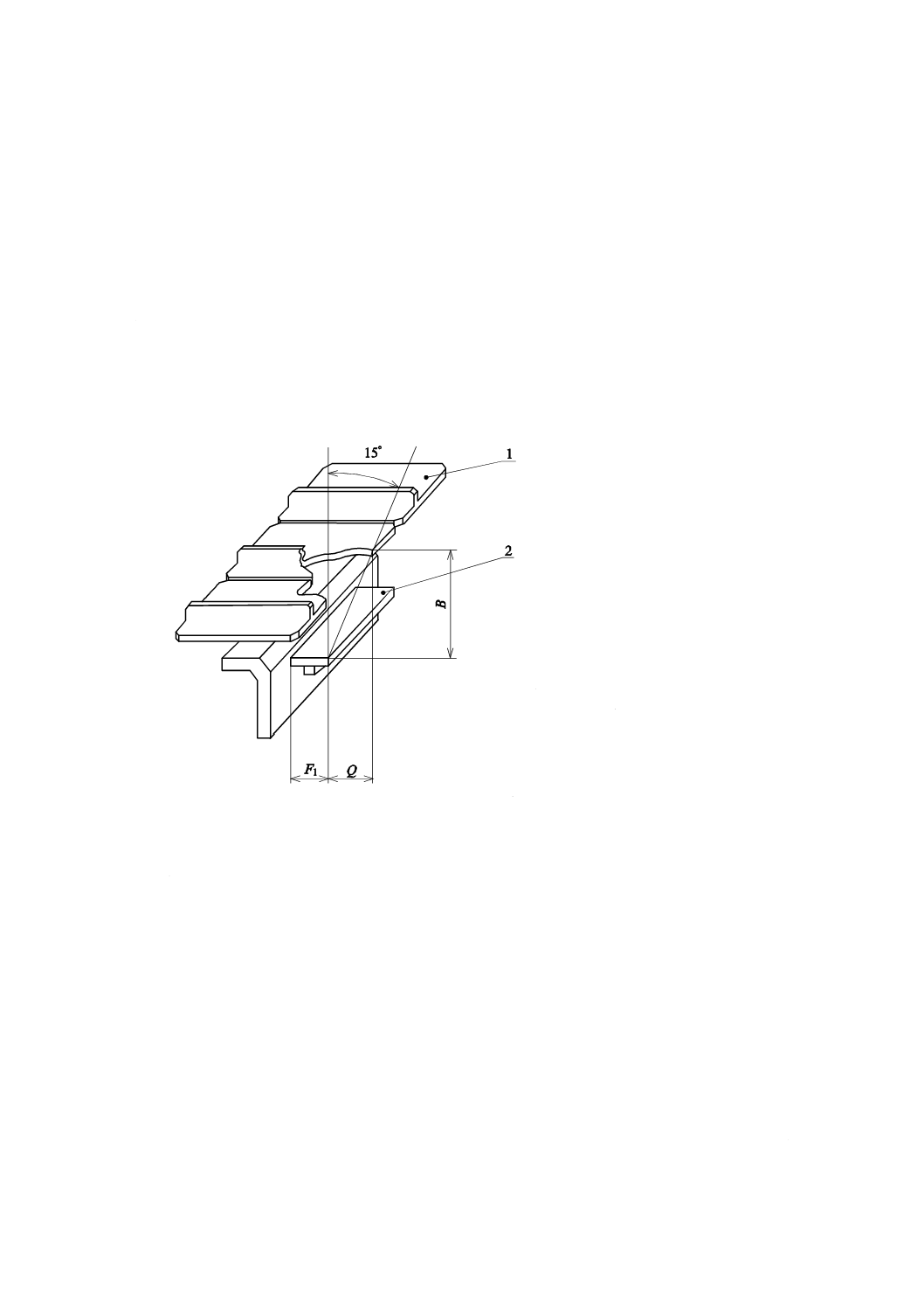

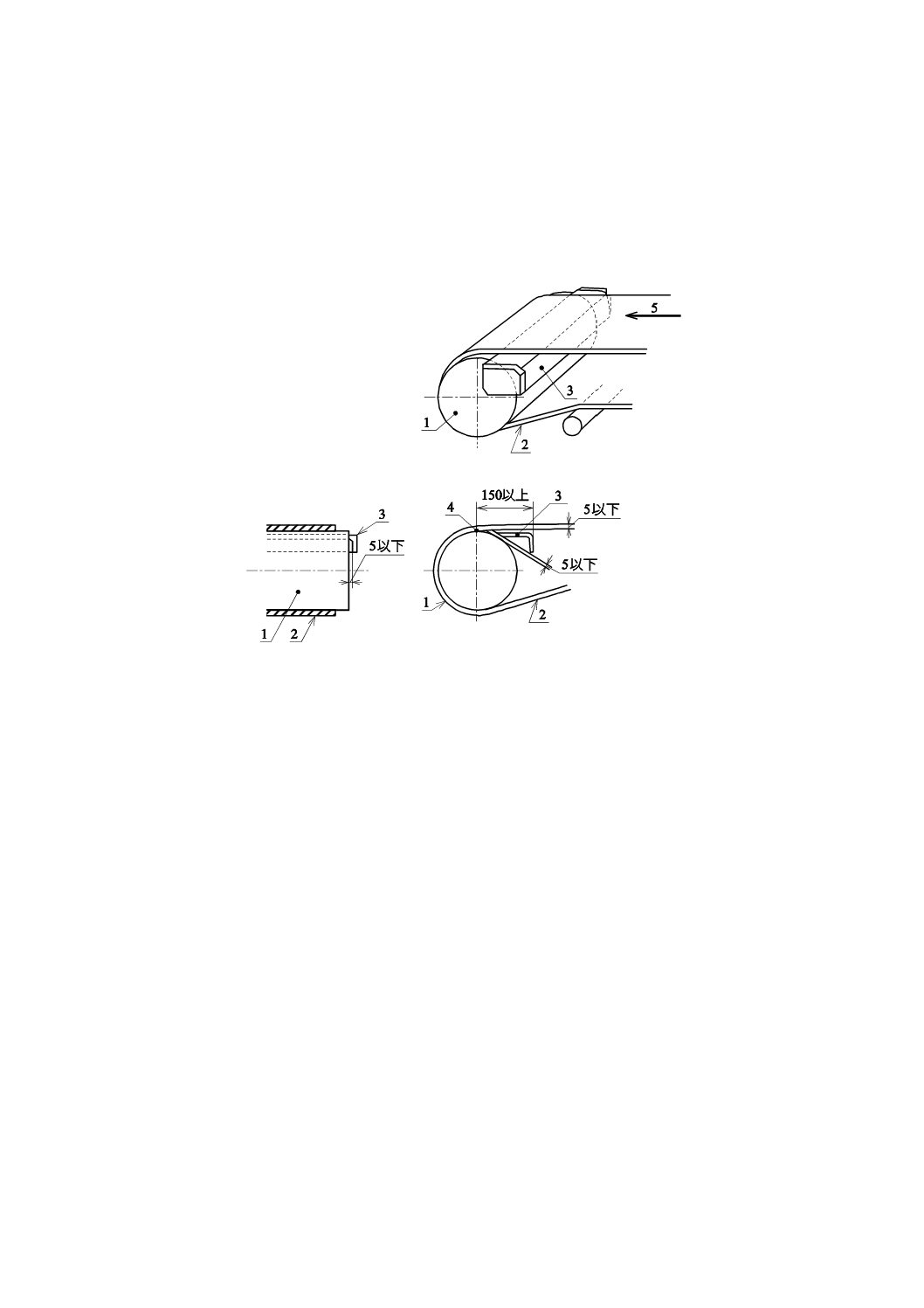

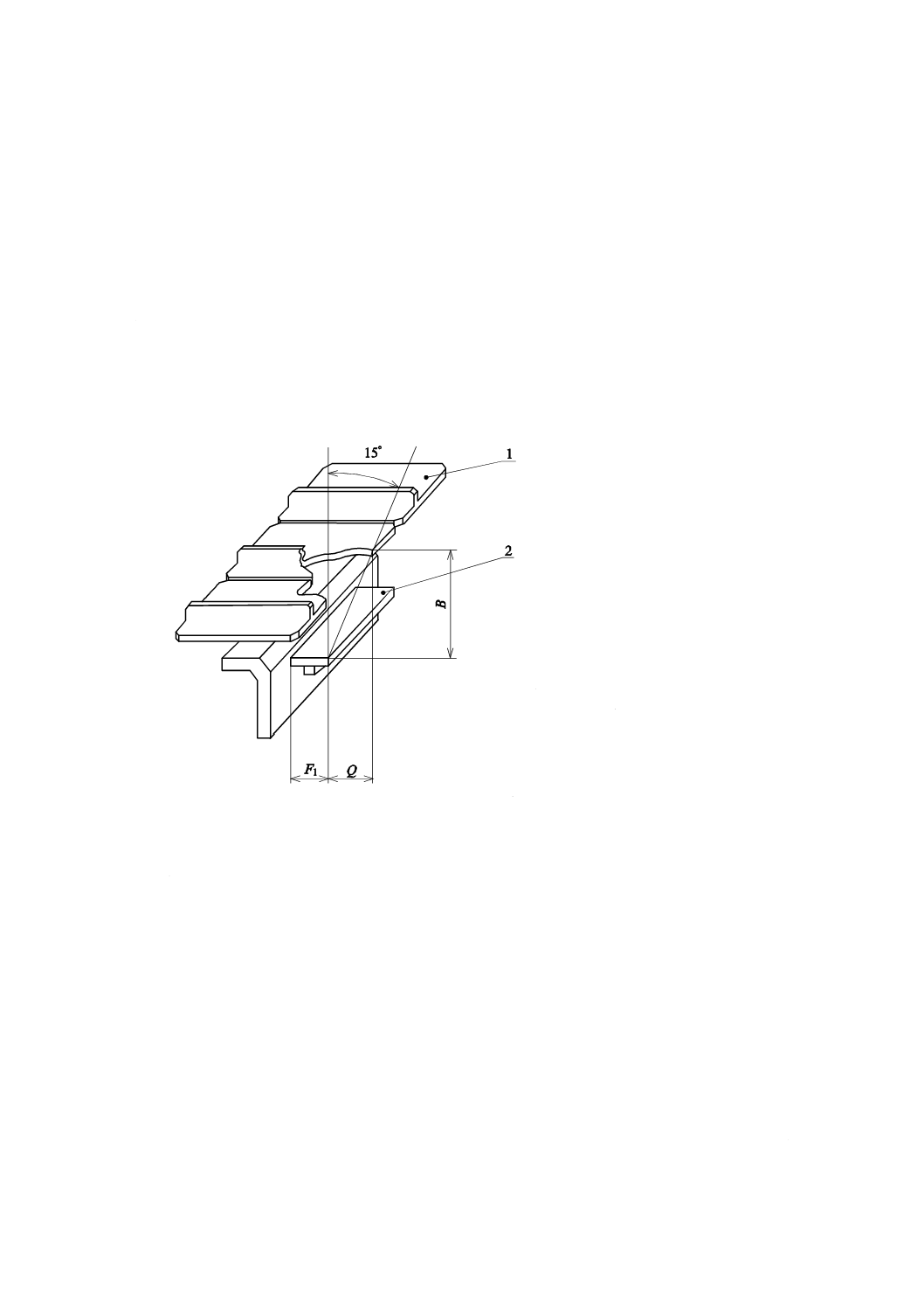

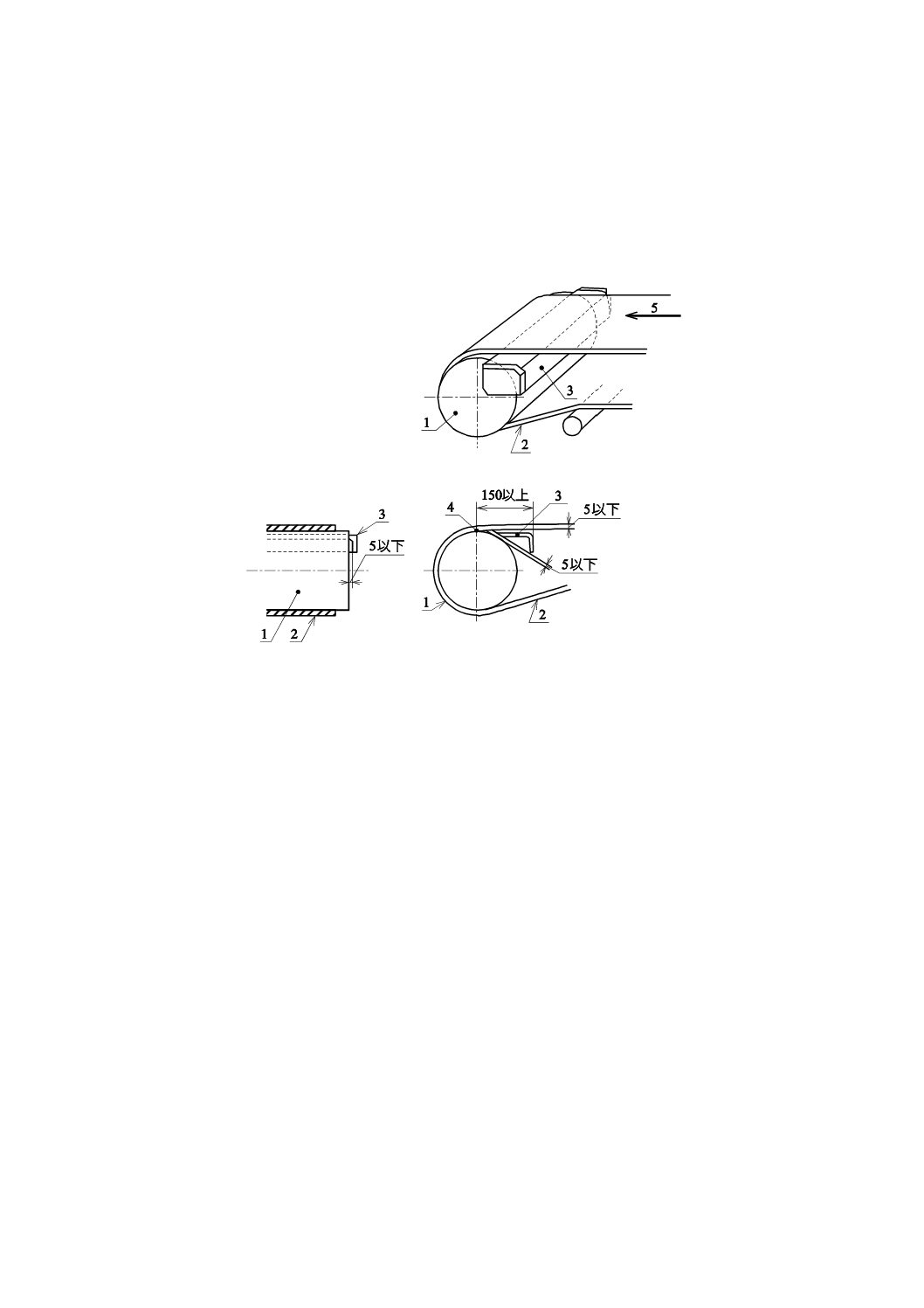

トラックフレームに取り付けられた乗降用ステップは,図1に示す要求事項を満足しなければならない。

乗降用ステップは,JIS A 8302の図1及び表1に従ってけ(蹴)上げ高さB及び踏みしろF1の基準寸法

が適用される場合,トラックシューの外側端から測って15°の角度まで引っ込めることができる。その場

合,降りるときの限られた視界のため,ステップの幅は少なくとも推奨される足幅2足分の大きさをもた

なければならない。

1

トラックシュー

2

ステップ

B

け(蹴)上げ高さ

F1 踏みしろ

Q 1ステップの最大引込み量

図1−乗降用ステップの寸法

5.3

操縦場所

5.3.1

一般

自走式クラッシャの走行と作業装置の操縦とを同じ場所で行う機械又は異なる場所で行う機械のいずれ

の操縦場所においても,次の要求を満足しなければならない。ただし,遠隔操縦専用で行う自走式クラッ

シャは除く。

5.3.2

可動部

操縦場所から可動部,例えば,履帯(クローラ),作業装置,アタッチメントなどと接触して事故が起き

ないような手段(例えば,防護さく,ガードなど)を講じなければならない。

5.3.3

エンジン排気

エンジン排気装置は,排気ガスを運転員から離れる方向に排出する。

5.3.4

鋭端部

操縦場所の近傍,操縦場所へのアクセスなどには,鋭利な端部,又は鋭い角部及び鋭い隅部が存在して

はならない。隅部の半径及び端部の丸みは,JIS A 8323に従って,鋭端部を排除しなければならない。

5

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.5

配管及びホース

5 MPaを超える圧力及び50 ℃を超える温度の危険な液体が流れる操縦場所近傍の配管及びホースは,

JIS A 8307に従って防護しなければならない。

配管又はホースと運転員との間にあって,液体の危険な噴出をわき(脇)にそらすことができる部品又

は構成部品は,効果的な防護装置とみなすことができる。

5.3.6

走行用運転場所

運転員が搭乗して走行操縦を行う機械の運転場所は,運転員が操作するのに十分な広さをもたなければ

ならない。JIS A 8315に従って最小空間を確保した設計にするのが望ましい。

運転場所の周囲には,走行中及び作業中に運転員の転落を防止するために,JIS B 9713-2及びJIS B

9713-3に従って防護さくを設けなければならない。

5.3.7

取扱説明書の保管場所

取扱説明書及び他の説明書を安全に保管するための収納場所を,できるかぎり操縦場所近傍に備えなけ

ればならない。また,取扱説明書が雨水に耐えられる措置を講じなければならない。

5.4

操縦装置及び計器類

5.4.1

一般

操縦装置(レバーなど)は,JIS A 8919に従って選択,設計,製造及び配置するほか,次による。ただ

し,遠隔操縦を行う場合は附属書Cによる。

a) 操縦装置は,JIS A 8407に準拠し,容易に手が届かなければならない。

b) 操縦装置の中立位置は,JIS A 8919の箇条5(操縦装置の動き)に適合しなければならない。

c) 操縦装置及び計器類は,明確に識別され(JIS A 8310-1及びJIS A 8310-2参照),かつ,取扱説明書の

中で説明していなければならない。

5.4.2

エンジン停止装置

搭乗して走行操縦を行う自走式クラッシャには,走行操縦装置の近くにエンジン停止装置を設けなけれ

ばならない。

5.4.3

始動装置

自走式クラッシャの始動装置は,始動キーを備え,JIS A 8345に適合するか,又は同様の安全装置を備

えなければならない。

5.4.4

不注意による起動

操縦装置は,特に運転員が乗り降りするとき,誤って動かすことによって危険を引き起こすリスクを最

小にするよう配置するか,動かないようにするか,又は防護しなければならない。

5.4.5

意図しない動き

運転員が操作しないのに,ドリフト(勝手な動き)又はクリープ(じわじわした動き)によって機械及

び作業装置又はアタッチメントが停止状態から動き,周囲の人間に危険を及ぼすことがあってはならない。

5.4.6

遠隔操縦

遠隔操縦形の自走式クラッシャは,附属書Cに規定する要求事項を満足しなければならない。

5.4.7

操作盤,計器類及び識別記号

5.4.7.1

操作盤

操作盤の形状及び位置は,機械を運転中に運転員の視界の妨げを最小限にするように設計,製造,配置

しなければならない。操作盤のスイッチ,計器類及び表示は,夜間も見ることができなければならない。

又は外部照明で十分な視認性を確保するよう取扱説明書に記載する。

6

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スイッチの色は,JIS B 9960-1による。

5.4.7.2

計器類

操縦計器類は,機械の安全,かつ,適切な運転のために,JIS Z 9101に従った安全色及び安全標識を採

用し,要求事項に従わなければならない。

5.4.7.3

識別記号

操縦装置及びその他の表示器に用いる識別記号は,JIS A 8310-1及びJIS A 8310-2に従ったものを用い

る。

5.5

操向装置

操向装置の操作方向は,操作で起きる機械の動きと同じ方向でなければならない。

5.6

ブレーキ装置

自走式クラッシャは,その意図した用途に従い,すべての作業,負荷,速度,地勢及び斜面においても

有効な常用ブレーキ,二次ブレーキ及び駐車ブレーキを備えていなければならない。

ブレーキ装置は,JIS A 8325の要求事項に適合しなければならない。

5.7

非常停止装置

自走式クラッシャには,JIS B 9703に従った非常停止装置を備えなければならない。

5.8

ホッパ及び供給装置

5.8.1

防護さく

ホッパ,供給装置内への人の転落を防止するため,アクセス通路との間に通路床面から高さ1 100 mm

以上の防護さくを設けなければならない。

5.8.2

ホッパ

ホッパは,その機能を損なわない範囲で,できるだけ投入材料が飛散しない構造としなければならない。

また,ホッパの周囲には投入材料の飛散による危険を警告する安全標識をはり付け,取扱説明書にもその

旨記載しなければならない。

5.8.3

供給装置

供給装置の可動部と固定部又は可動部とのすき間は,手足が挟まれる危険を防止するためJIS B 9707,

JIS B 9708及びJIS B 9711に従って設計及び製造しなければならない。

なお,供給装置が稼働中は,いかなる場合でも供給装置内に入らないよう警告表示する。

5.8.4

詰まりの除去

ホッパ及び供給装置は過度の大きさの材料,用途外の材料などが入ったときに詰まりが生じる可能性が

ある。詰まった材料を取り除くときのリスクに関する情報を取扱説明書に記載しなければならない。

5.8.5

エンジンの停止

詰まりの除去のためホッパ及び供給装置内に侵入する必要があるとき,及びこれらの保全作業を行うと

きは,エンジンを停止しなければならない旨を警告表示するとともに,取扱説明書にも記載しなければな

らない。

5.9

クラッシャ

5.9.1

一般

クラッシャの一般事項は,次による。

a) クラッシャは,過度の大きさの投入材料,用途外の材料などが入ったときに詰まりが生じる可能性が

ある。詰まったとき,人体への危険が最も少なく,かつ,適切に除去できる器具を備えなければなら

ない。

7

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破砕できる材質,処理装置供給寸法及び推奨する材料の大きさと,詰まった材料を取り除くときの

リスクに関する情報を取扱説明書に記載しなければならない。

b) クラッシャ供給口から破砕物が飛散するのをできる限り防止するよう,ガードを装着するなど適切な

処置を講じなければならない。ただし,飛散を防止できない領域が残る場合には,クラッシャからの

飛散物に対する警告標識をはり付けるとともに,取扱説明書に記載しなければならない。

c) 機械の作動中にクラッシャの供給口に近づけないよう,また,クラッシャへの転落防止のため,アク

セス通路とクラッシャとの間に通路床面から高さ1 100 mm以上の防護さくを設けなければならない。

5.9.2

ジョークラッシャ

ジョークラッシャは,次による。

a) テンションロッドが破損したとき,その破片が飛び出して人に当たらないよう,ガードを設けるか,

人が危険部位に侵入できない構造にしなければならない。

b) クラッシャ後部のテンションスプリングに,手,足が挟まれないように防護しなければならない。

c) 動力伝達部(フライホイール,ベルト,駆動プーリなど)は,カバーで覆わなければならない。

d) ベルト張り点検窓は,安易に開けて触れないように,かぎ(鍵)又は工具を使わないと開けられない

構造としなければならない。

e) スイングジョー背面揺動部は,カバーで覆わなければならない。

f)

保全作業中にスイングジョーが不測の揺動を起こさないよう,例えば,クラッシャ供給口の近傍に非

常停止スイッチを設置するなどの安全方策を講じなければならない。

5.9.3

インパクトクラッシャ

インパクトクラッシャは,次による。

a) クラッシャに付いている点検窓は,破砕物の衝突に耐えられるよう強固に固定する。

b) クラッシャが,回転中か停止しているかが外から分かるようにしなければならない。又は回転中に破

砕室を開けることができない構造(機構)とするか,工具を使わないと破砕室を開けられない構造と

する。

c) 保全のために,破砕室の一部又は点検窓を上に開けるときは,これが落下することによって挟まれな

いように,ロックピン又はその他の固定方法を備えなければならない。

d) 保全中にロータが不測の回転を起こさないように,ロックピン又はその他の固定方法を備えなければ

ならない。

e) 遠心力を生じる可動部分は,確実に固定しなければならない。

f)

遠心力を生じる可動部分が破損した場合でも,破片の飛散による危険が最小になるように設計しなけ

ればならない。

5.10 ベルトコンベヤ

ベルトコンベヤは,附属書Dによる。

5.11 磁選機

5.11.1 強磁力

磁選機の周囲には強い磁力があり,磁界内で行う作業では人体,特にペースメーカに磁力障害を及ぼす

おそれがある。また,磁化する物体を使用する場合,そのような物体が突然引き付けられることによる障

害の危険がある。強磁力に対する警告標識を磁選機の近傍にはり付けるとともに,取扱説明書にも記載す

る。

8

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.11.2 飛散物

稼働中の磁選機の周囲に鉄片が飛散し,作業者が傷害を負う危険があるので,飛散を防止し,又は飛散

の範囲が最小限になるように設計しなければならない。

鉄片の飛散の警告標識を磁選機の近傍にはり付けるとともに,取扱説明書に記載する。

5.12 視界

5.12.1 運転員の視界

運転員が搭乗して走行する自走式クラッシャは,運転員が操縦場所から十分な視界が得られるように設

計しなければならない。

5.12.2 照明

自走式クラッシャは,走行のための照明装置を備えるか,又は外部照明で十分な視界を確保するように

取扱説明書に記載しなければならない。

5.13 警報装置及び安全標識

自走式クラッシャには,次のものを装備しなければならない。

− JIS A 8327に規定する本体の前端から7 m地点で,93 dB (A) 以上の音圧レベルをもち,操縦場所から

操作できる音響警報装置

− JIS A 8340-1の附属書5に規定する安全標識

5.14 安定性

自走式クラッシャは,アタッチメントも含めて,製造業者が指定するすべての意図した運転条件におい

て,十分な安定性をもつように設計・製造しなければならない。

作業状態において自走式クラッシャの安定性を増すための装置(例えば,アウトリガ)は,たとえホー

スが破損してもその位置に保持するインタロック装置,例えば,逆止弁などを備えなければならない。

5.15 騒音

自走式クラッシャは,できるだけ低騒音に設計及び製造しなければならない。

5.16 防護

5.16.1 一般

機械の運転中に作業員などが粉じん,有害なダスト,騒音などにさらされる場合,それらの暴露から防

護するため,防じん眼鏡,耳せん,酸素吸入器などの適切な保護具を身に着けさせなければならない。

機械の運転,整備及び分解中の化学的な危険源を最小にする安全予防措置について,警告表示し,取扱

説明書に記載しなければならない。

5.16.2 高温部

通常運転場所及び整備領域の近傍にあり,運転中高温となる部分は,それら高温部及び表面に接触する

リスクを最小にするように設計・製造及び配置するか,又は防護装置を備えなければならない。

5.16.3 可動部

危険源となり得るすべての可動部は,押しつぶし,せん断及び切断のリスクを最小にするように設計・

製造及び配置するか,又は防護装置を備えなければならない。

5.16.4 ガード及びシールド

ガード及びシールドは,その場所にしっかりと保持し,危険領域又は危険部分への立入りを防止するよ

うに設計しなければならない。ガード及びシールドは,JIS A 8307に適合し,次による。

a) 固定式ガード 頻繁に出入りする必要のない場合は,固定式ガードを取り付ける。そのガードの固定

方法は,工具又はかぎ(鍵)でだけ脱着できる構造でもよい。

9

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 可動式ガード 頻繁に出入りする必要がある場合は,可動式ガードを取り付ける。それらのガードは,

開けたときでもできる限り機械に取り付いていなければならない。ガード及びシールドは,最大風速

8 m/sまで開けたまま確実に保持できる支持装置(例えば,ばね及びガスシリンダ)とともに取り付け

る。

5.16.5 鋭端部及び鋭角部

運転中及び日常の整備で立入りする領域内の鋭利な端部及び鋭い角部は,JIS A 8323に規定する要求事

項に適合しなければならない。

5.17 (機械の)救出,輸送及びつり上げ

5.17.1 (機械の)救出

救出用ワイヤ掛け位置は,JIS A 8331に従って自走式クラッシャの前部及び/又は後部に備えなければ

ならない。ワイヤ掛け位置は,その許容力及び正しい使い方とともに取扱説明書に記載しなければならな

い。

5.17.2 固ばく(縛)

自走式クラッシャを安全に輸送するために,例えばトレーラ上に機械を固定する固ばく(縛)装置を備

えるものとし,かつ,その位置を機械上に明確に表示しなければならない(JIS A 8310-1の番号7-27参照)。

それらの使用方法を取扱説明書に記載しなければならない。危険源となり得るアウトリガ又は他の装置は,

それらの輸送姿勢で固定できるようにし,その取扱い方法を取扱説明書に記載しなければならない。

5.17.3 つり上げ

つり上げ装置は,最も重い構成の運転質量で設計して機械に備えるものとし,機械全体をつり上げると

きのつり上げ位置を機械の上に明確に表示しなければならない。分解して輸送する重い機械の作業装置,

構成部品及び本体のつり上げ方法を,取扱説明書に記載しなければならない。

つり上げの識別記号については,JIS A 8310-1の番号7-23による。

5.18 電磁両立性 (EMC)

自走式クラッシャは,JIS A 8316に規定する電磁両立性の要求事項に適合しなければならない。

5.19 電気装置及び電子装置

5.19.1 一般

電気構成部品及び導線は,機械の意図する用途における環境にさらされることによって,劣化の原因と

なる損傷を受けないような方法で取り付けなければならない。電気構成部品の絶縁材は,難燃性をもたせ

ることが望ましい。フレーム及び隔壁を貫通する通し配線は,すりむけないように防護しなければならな

い。

過電流防護装置によって防護されていない電気配線及びケーブルは,燃料を含む配管及びホースに直接

接触する形でしばり付けてはならない。

注記 電子構成部品の安全機能に関する参考規格として,ISO 15998:2008がある。

5.19.2 防護等級

電気構成部品及び電子構成部品の配置及び取付けには,次の防護等級を満足しなければならない。

− 機械の外側に配置されるか又は外部環境に直接さらされるすべての構成部品は,JIS C 0920の箇条4

(指定方法)に規定するIP55に相当する最小限の防護等級をもたなければならない。

− 外部環境に対して防護されているすべての構成部品に対し,意図する用途において正しく機能が発揮

できるように防護処置がとられていなければならない。

10

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.19.3 電気回路

電気配線及びケーブルが誤って接続されることがないように,電気回路に使用される接続構成部品は印

付けされ識別できなければならない。識別は,JIS A 8324によることが望ましい。

5.19.4 過電流防護装置

標準装備及びオプション装備の電気設備は,始動モータを除き,過電流防護装置(例えば,ヒューズ)

によって常に防護されていなければならない。

5.19.5 蓄電池

蓄電池は,換気のよい場所に堅固に取り付けなければならない。取付け位置は点検・保守が容易で,蓄

電池の取外しも容易であることが望ましい。

20 kg以上の蓄電池には取っ手又は握りが付いていなければならない。

蓄電池及び蓄電池の取付け位置は,機械が転倒した場合においても,運転員が蓄電池液又は気化した蓄

電池液に冒されるリスクを最小にするよう設計及び製造し,そのような設計ができない場合は,蓄電池を

覆わなければならない。プラスのコネクタは,絶縁材で覆わなければならない。

5.19.6 蓄電池の接続切り離し

蓄電池は容易に接続切り離しできなければならない。これが不可能な場合は,容易に操作できる絶縁ス

イッチを備えなければならない。

5.19.7 電気ソケット

サービス及び整備用の照明装置を接続する電気ソケットを,容易に手が届く機械部位に備えなければな

らない。ソケットは誤った接続を防ぐように設計しなければならない。

5.20 被加圧部

5.20.1 油圧配管

パイプ及びホースは,高温の表面,鋭利な端部及び他の損傷を引き起こすおそれのあるものとの接触に

よる劣化が最小となるよう配置し,また,必要に応じて拘束しなければならない。ホース及び管継手は,

フレームの内側に配置したものを除き,目視で点検できなければならない。

5.20.2 油圧ホース

5 MPa(ゲージ圧)を超える圧力又は50 ℃を超える温度をもつ流体を含み,運転員から1.0 m以内に位

置する油圧ホースは,JIS A 8307に従って防護しなければならない(5.3.5参照)。噴出する流体をそらす

ことができる部品又は構成部品は,いずれも十分な防護装置とみなすことができる。

15 MPaを超える圧力に耐えることを意図したホースアセンブリには,ホースと管継手とが分離できるホ

ースアセンブリを用いてはならない。

注記 ホースと管継手とが分離できるホースアセンブリは,組立及び分解するのに専用工具(プレス

など)又はその自走式クラッシャの製造業者が認定した部品を使用する場合は,この限りでは

ない。

5.21 燃料タンク,油圧タンク及び圧力容器

5.21.1 一般

油圧アクチュエータ,制御装置及び接続配管は,JIS B 8370によって設計及び製造しなければならない。

燃料タンク及び油圧タンクは,液面レベル指示器を備えなければならない。タンク内の圧力が製造業者

の規定圧力を超えた場合は,適切な装置(抜け口,安全弁など)によって自動的に平衡となるように補正

されなければならない。

11

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.21.2 補給口

すべてのタンクの補給口は,次のいずれにも適合しなければならない。

− 補給が容易である。

− 施錠できるキャップを備える。ただし,施錠できる区画(例えば,エンジンルーム)内,又は工具を

使って開閉するカバー内にある補給キャップ,及び特殊工具でないと開けられないキャップは,施錠

装置をもたなくてもよい。

5.21.3 燃料タンク

燃料タンクは,塑性変形又は漏出することなく30 kPaの内圧に耐えなければならない。

燃料タンクがポリマ材料でできている場合は,JIS A 8340-1の附属書6による耐火性能をもたなければ

ならない。

5.21.4 油圧タンク

油圧タンクは,圧力容器とはみなさない。

5.21.5 空圧容器

単純圧力容器は,JIS B 8370の6.3(サージタンク及び附属容器)に従って設計しなければならない。

5.22 火災予防

5.22.1 耐火性

機械に使用している内装材,装飾材及び絶縁材には,難燃材を使用しなければならない。燃焼速度は,

JIS D 1201に従って試験し,その結果が,200 mm/minを超えてはならない。

5.22.2 消火器及び消火システム

運転員が容易に手の届く範囲に消火器又は組込み式の消火システムを備えなければならない。

5.23 保全

5.23.1 一般

機械は,可能な限りエンジン停止状態で,日常給油及び整備作業ができるように設計・製造しなければ

ならない。エンジンが回転状態でだけ点検又は整備が実施可能な場合は,安全な実施方法を取扱説明書に

記載しなければならない。保全目的の開閉部は,JIS A 8301の規定に適合しなければならない。

機械は,可能な限り地上から給油及びタンクの補給ができるように設計しなければならない。

5.23.2 日常整備

日常整備を必要とする機器(蓄電池,給油口,フィルタなど)は,点検及び交換が容易にできなければ

ならない。製造業者が推奨する工具及び附属品を入れるかぎ(鍵)のかかる収納箱を,機械に備えること

が望ましい。

5.23.3 支持装置

整備作業の間,例えば,作業装置,アタッチメントなどによって,押しつぶされるリスクがある箇所に

は,支持装置を備えなければならない(JIS A 8328及びJIS A 8332参照)。

エンジンボンネット及びエンジンルームカバーは,開いた状態で保持する装置を備えなければならない。

5.23.4 エンジンルームの保守・点検

エンジンルームは,次のいずれかの方法によって,第三者の侵入を防止しなければならない。

a) 施錠

b) 工具又はかぎ(鍵)を必要とする装置

c) かぎ(鍵)のかかる区画内の掛け金

12

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.24 爆発のおそれのない環境下での地下運転

爆発のおそれのない環境の地下での自走式クラッシャの運転に関する要求事項については,JIS A 8340-1

の附属書8による。

6

安全要求事項・安全方策の検証

自走式クラッシャの設計及び製造に,この規格の安全要求事項及び安全方策が組み込まれていることを

検証する必要がある。次のいずれか一つ又はそれらの組合せによって,検証しなければならない。

a) 計測又は計算

b) 目視による検査

c) 任意に,ある特定の要求事項に関する規格に規定する方法による試験

d) 購入した機器が規格で要求するとおり製造されたという証拠書類など,製造業者が保管を課せられた

書類の内容の査定

7

使用上の情報

7.1

警告表示

機械又は作業装置及びアタッチメントが,運転員又は第三者にとって潜在的に危険源を生じ得るとき,

JIS A 8340-1の附属書5に従った警告及び/又は安全標識を機械にはり付けなければならない。

安全標識の補足説明は,取扱説明書と同じ言語で行う。

7.2

取扱説明書

取扱説明書は,使用される地域の言語で記載し,運転及び保全の要領について記載し,機械と一緒に提

供しなければならない。様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5(附属文書)に従って作る。

取扱説明書は別冊になっていてもよい。

製造業者が供給できるアタッチメント及び附属品も含めて,通常の条件下における機械の意図した用途

及び運転方法を取扱説明書に記載する。アタッチメント及び附属品の正しい組立及び使用方法の記載も必

要である。

取扱説明書には,可能な限り,次の情報を記載する。

− 機械の説明

− 機械の仕様

− 計器類及び操縦装置の説明

− 防護装置の必要性

− 安全関連の技術データ

− 熟練及び資格のある運転員の必要性

− 運転員及びその他の関係者は,機械を運転する前に取扱説明書を読んで熟知しなければならない旨の

規定

− 機械周囲の危険区域の説明及び運転中すべての人が危険区域に立ち入らないことの警告

− 例えば,毒ガス,地盤(足下)条件など,予防措置を必要とする用途で,特殊な危険源が存在する場

合は,機械の使用者がその危険源を排除又は減じる方策を決めなければならないことの表示

− 意図した機械の運転及び保管における温度範囲

− 運転要領(例えば,意図したアクセス方法,各装置の適切な使い方,点検手順など)

− 特殊な危険源(頭上の電気活線,地下の密閉空間及び汚染地域内)が存在する区域での運転に対する

13

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全規定

− (機械の)救出及び輸送のための安全規定(救出及び輸送のためのワイヤ掛け位置の明示)

− 機械全体,重量物アタッチメント又は機械の構成部品のつり上げに対する安全規定

− 整備及び修理の安全規定

− 劣化防止及び保管のための安全規定(JIS A 8347参照)

− 近接危険源を回避するための設備

− 運転,整備及び分解中に起こり得る化学的な危険源を最小にするための安全予防措置

7.3

機械への表示

個々の機械には,少なくとも次の情報を,読みやすく消えないように,表示しなければならない。

a) 製造業者名及び住所

b) 形式又はシリーズの呼称

c) 製造番号[例えば,PIN(JIS A 8313参照)]

d) エンジン出力(JIS D 0006-1参照)

14

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

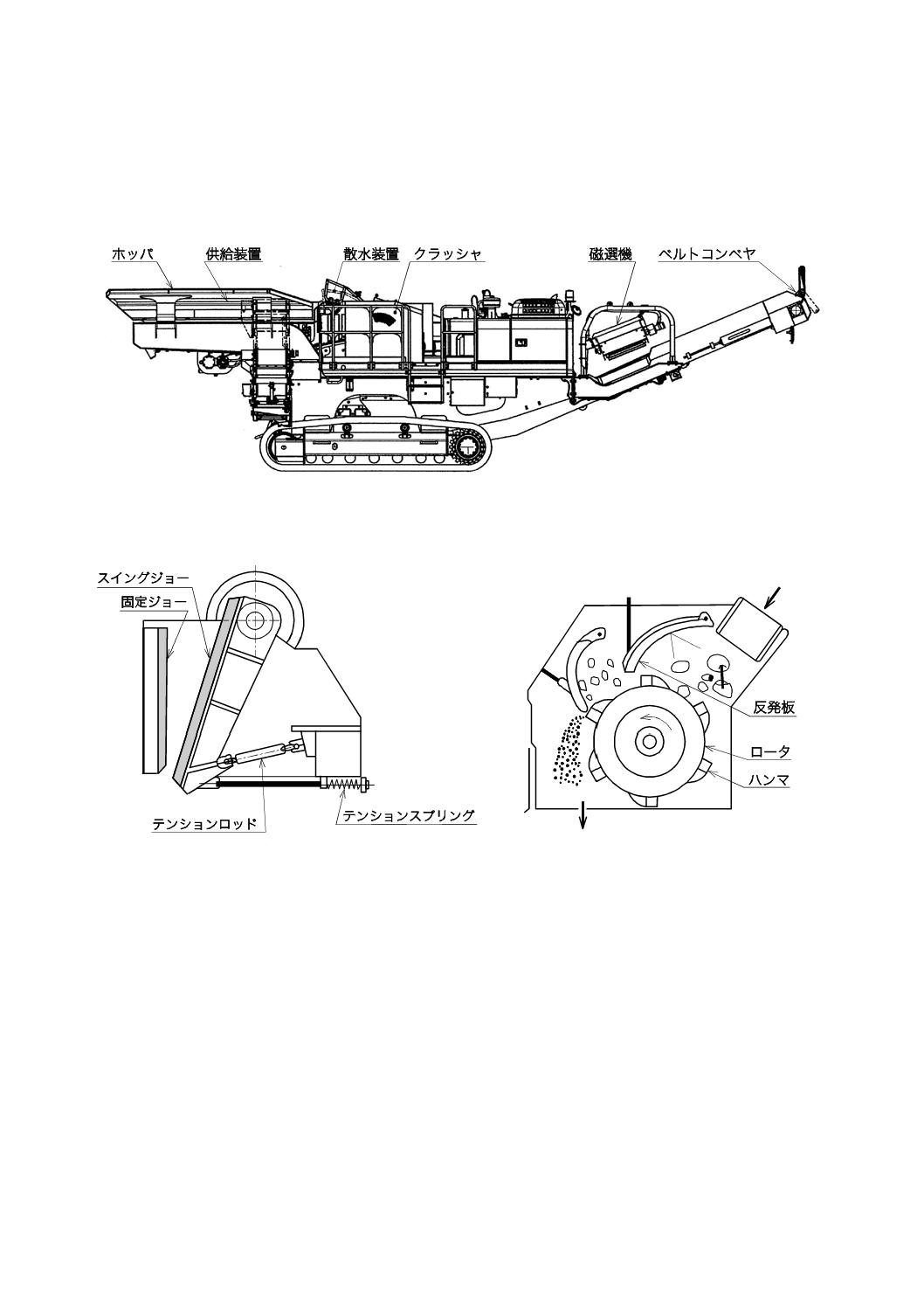

クラッシャ及びその構成部品の代表図例

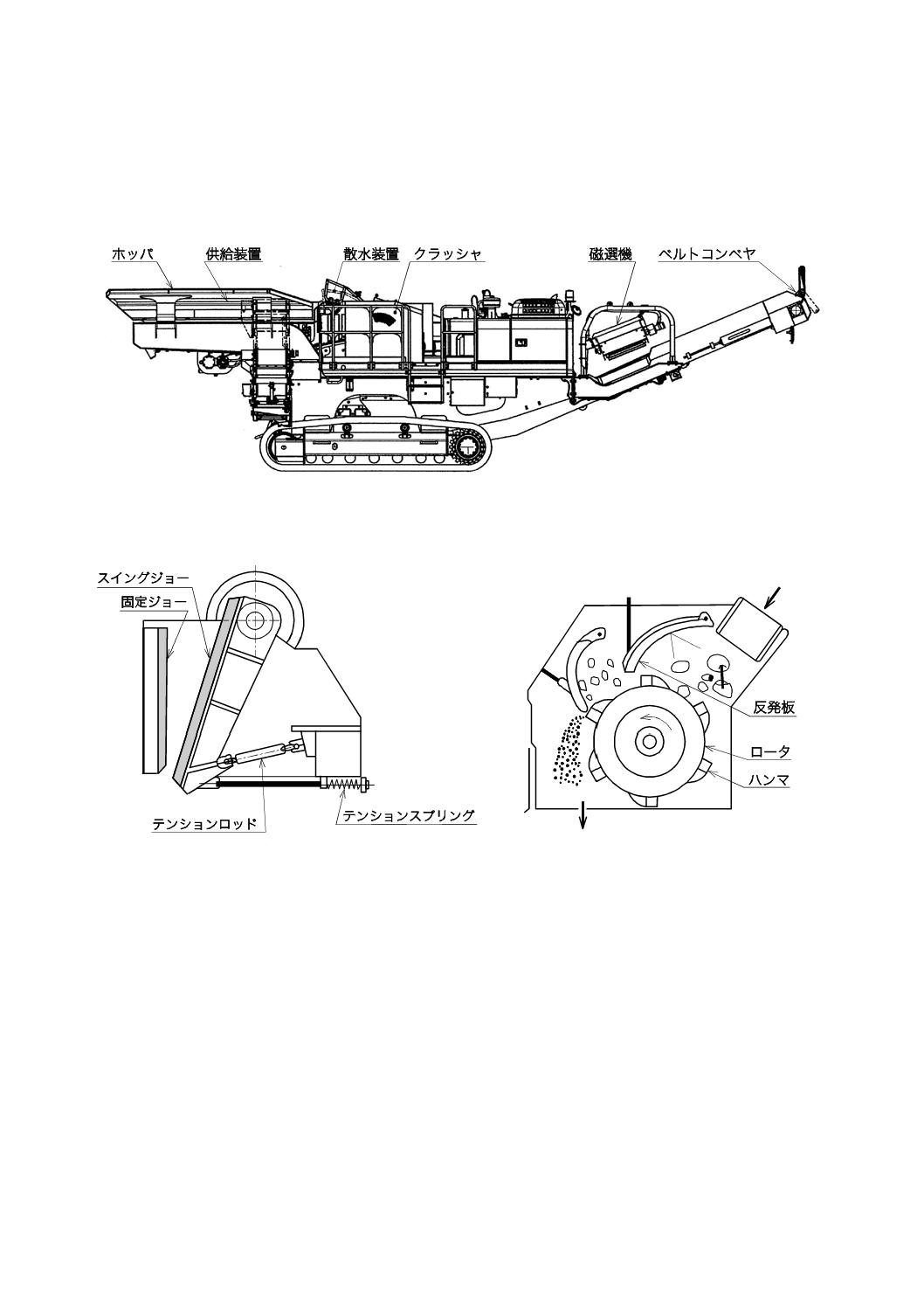

図A.1−自走式クラッシャ

図A.2−ジョークラッシャ

図A.3−インパクトクラッシャ

15

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

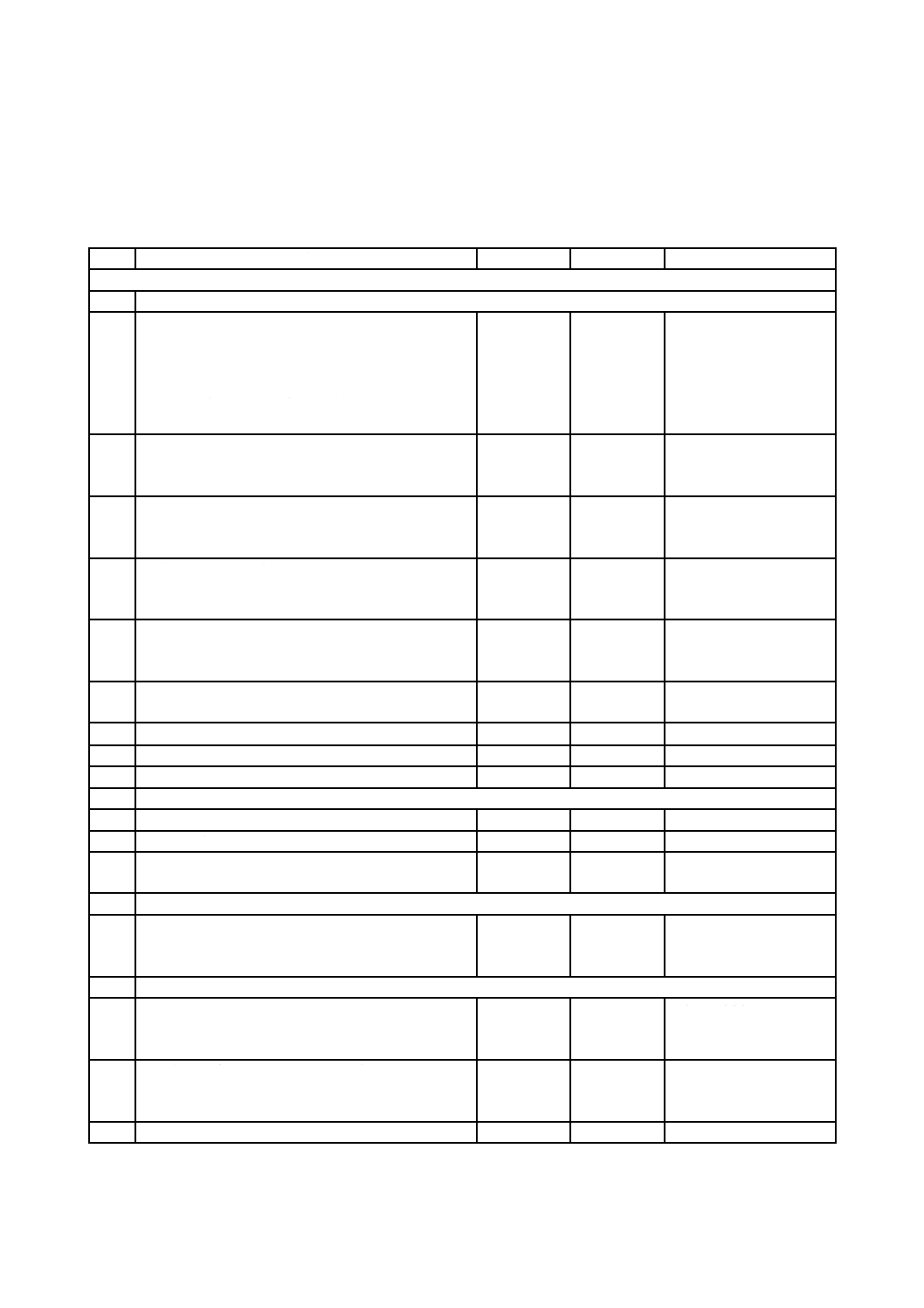

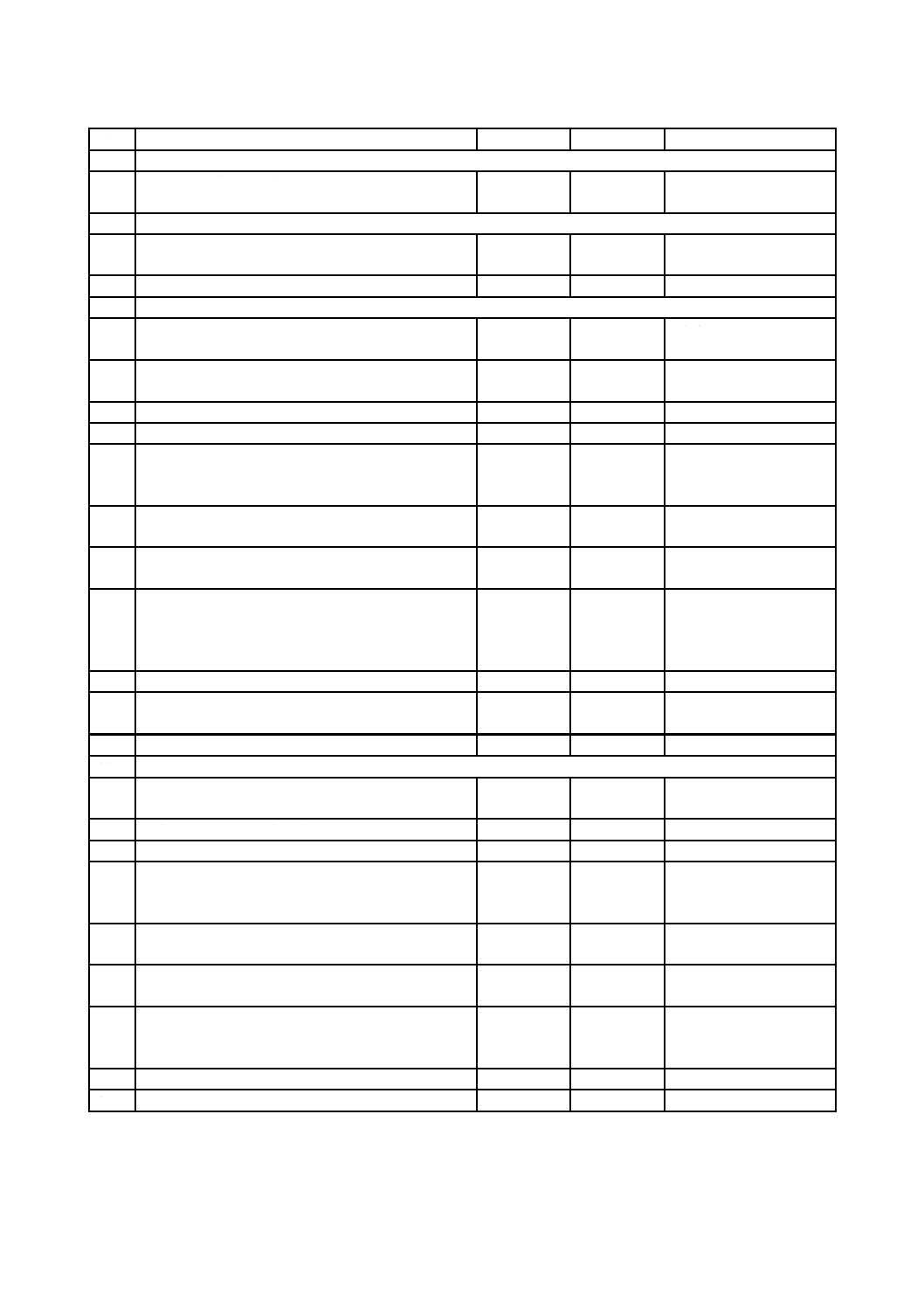

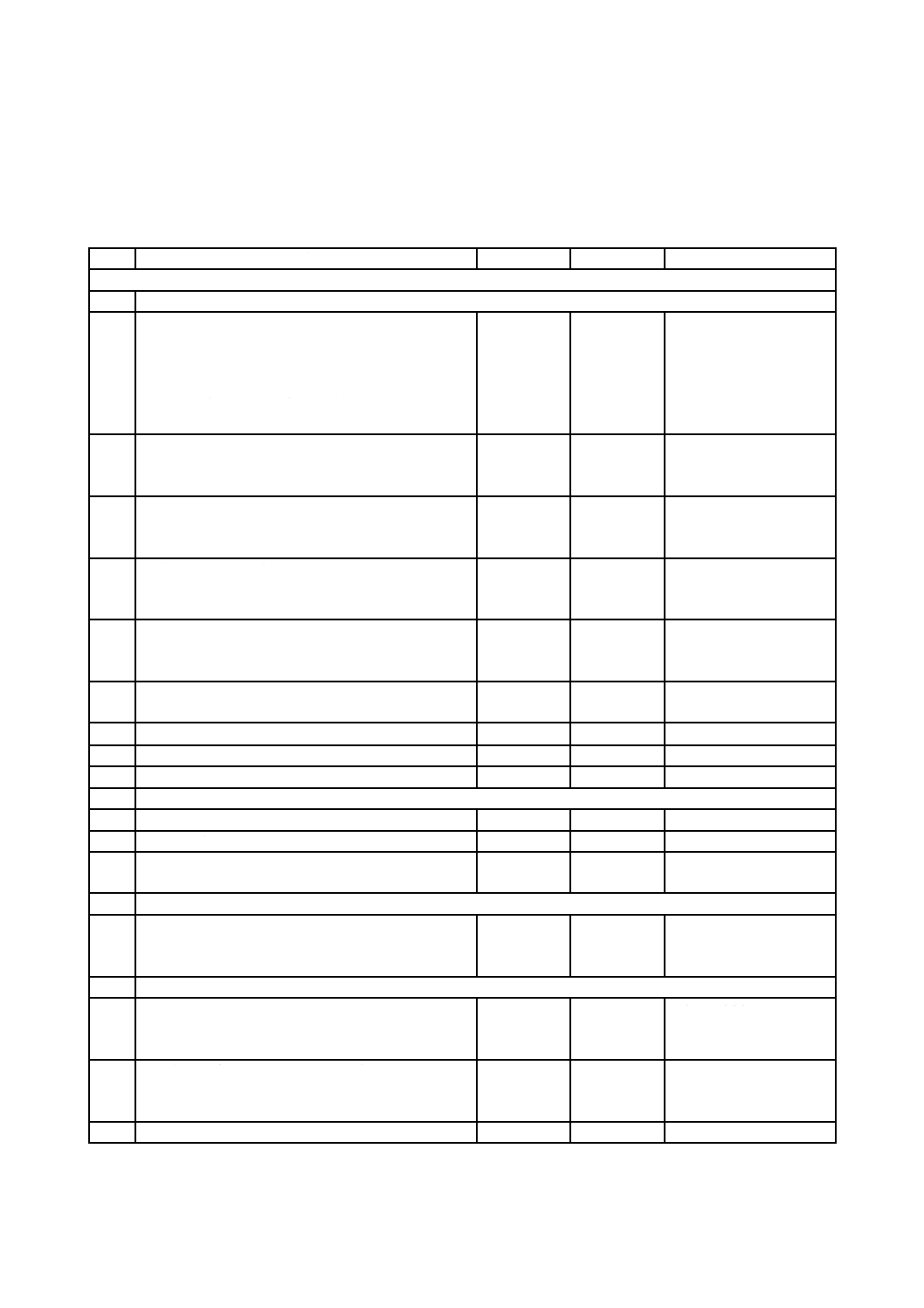

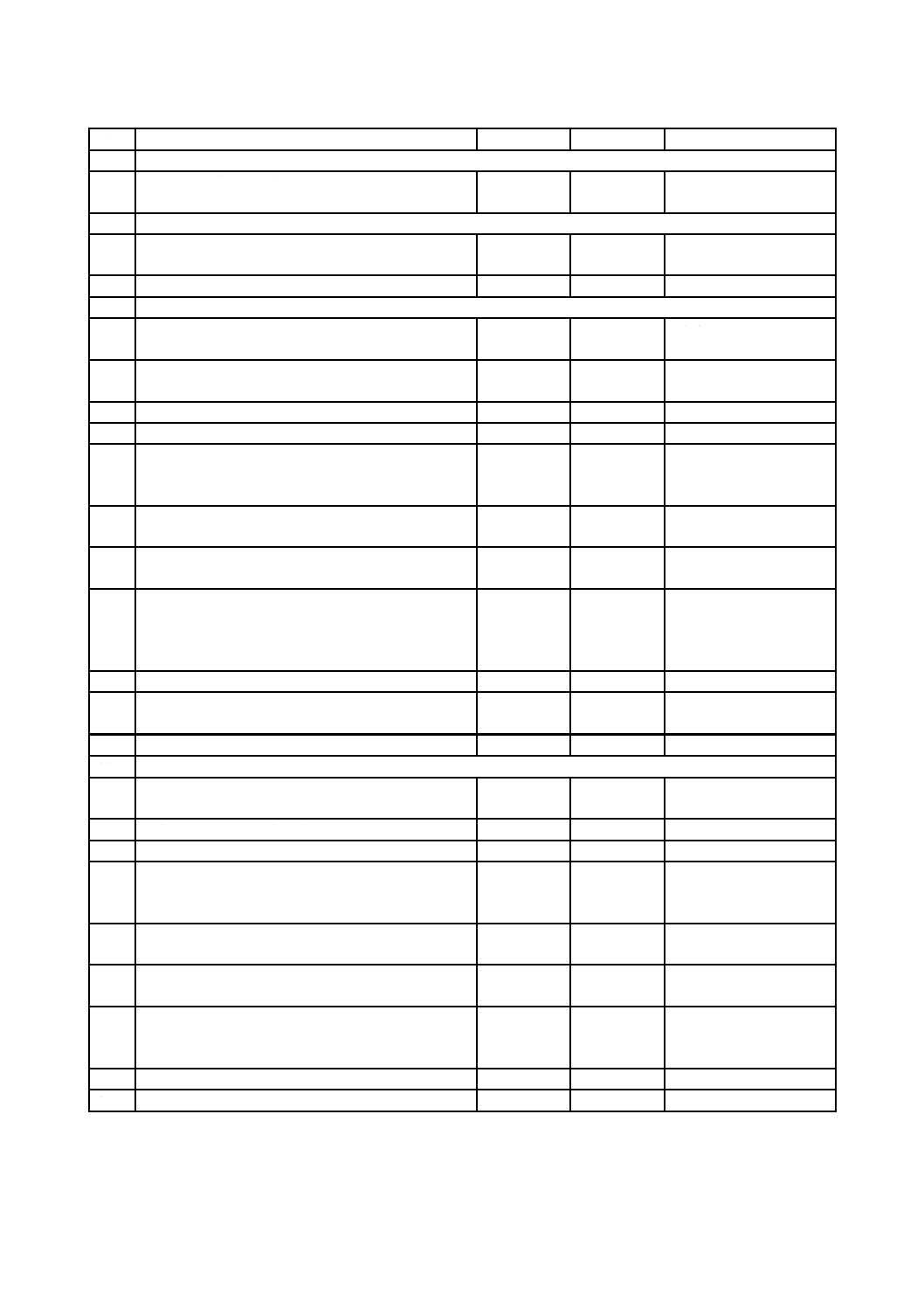

附属書B

(規定)

重大な危険源のリスト

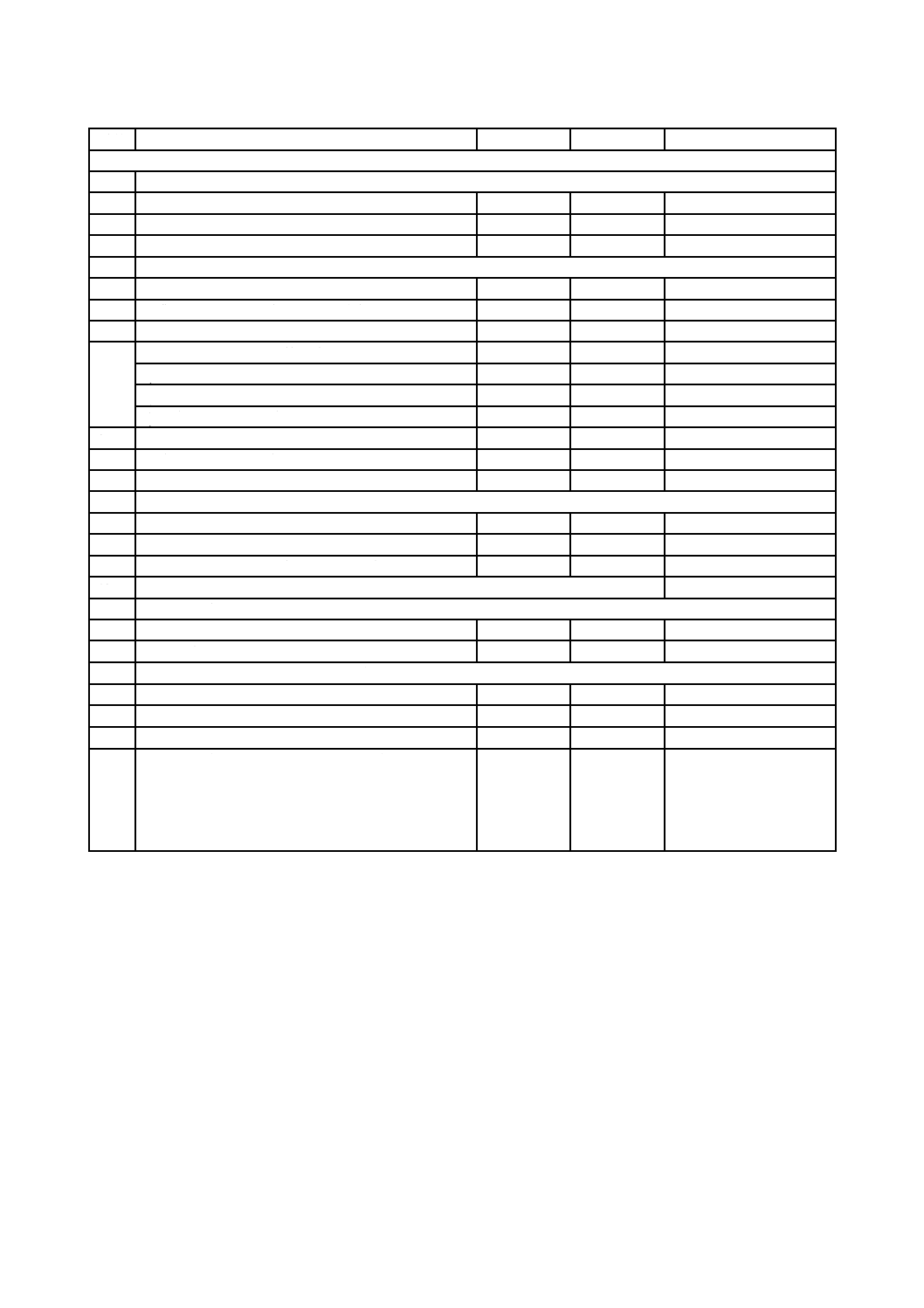

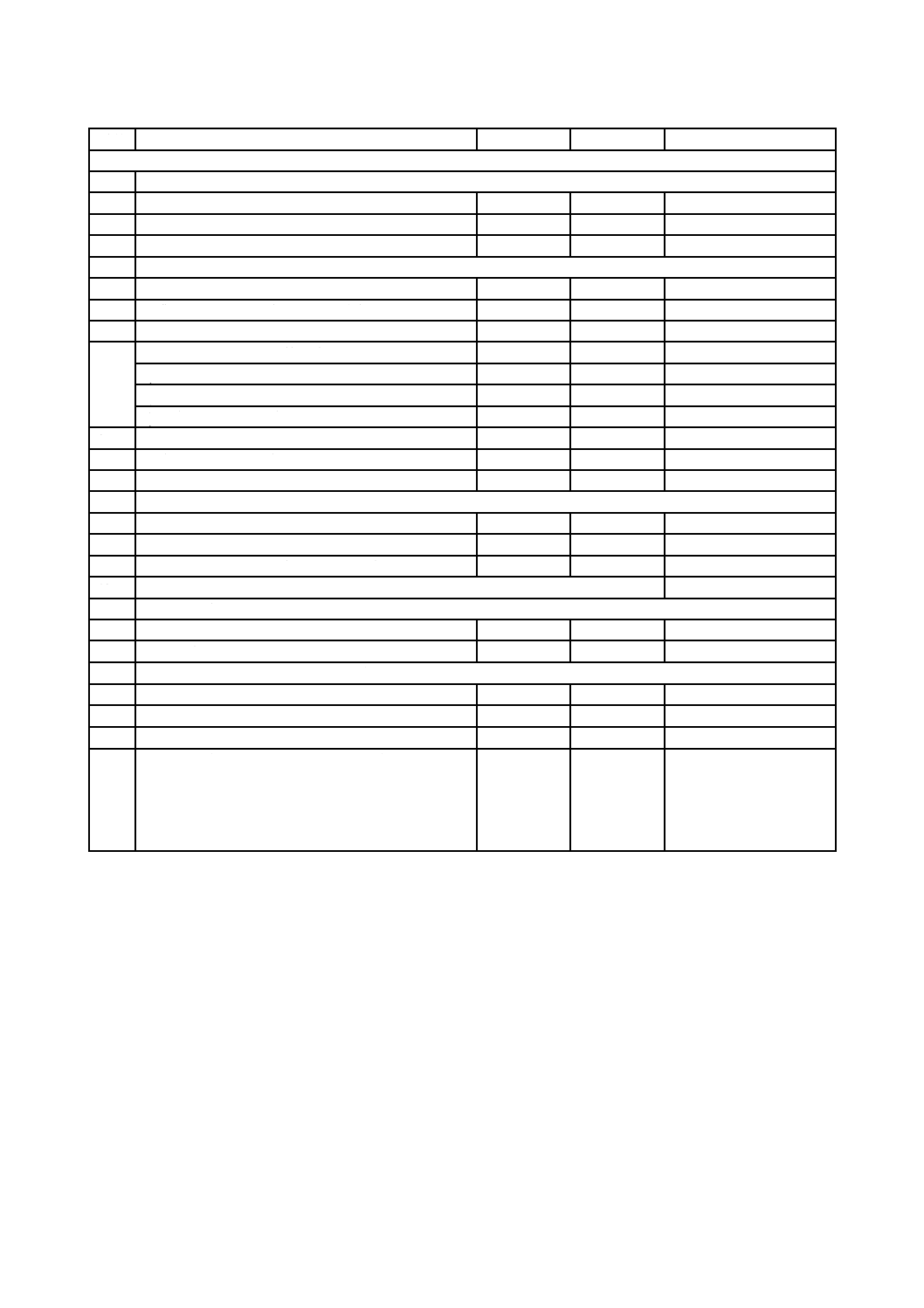

番号

危険源

JIS B 9700-1 JIS B 9700-2

JIS A 8706-1

危険状態及び危険事象

1

機械的危険源……次の事項から起こる。

− 機械部品及び加工対象物の,

例えば,形状,相対位置,質量及び速度,機械

的強度

− 機械内部の蓄積エネルギー

例えば,弾力性構成要素(ばね),加圧下の液体

及び気体,真空の影響

4.2.2

4.2.2

4.2

4.2.2,4.10,

5.5.4

5.9.3

5.21.5

1.1

押しつぶしの危険源

4.2.1

4.2.1

5.8.3,5.8.5,5.9.2,5.9.3,

5.10,5.16.3,5.23.1,

5.23.3,附属書D

1.2

せん断の危険源

4.2.1

4.2.1

5.3.4,5.8.3,5.8.5,5.9.2,

5.9.3,5.10,5.11.1,5.16.3,

5.16.5,5.22.1,附属書D

1.3

切傷又は切断の危険源

4.2.1

5.3.4,5.8.3,5.8.5,5.9.2,

5.9.3,5.10,5.11.1,5.16.3,

5.16.5,5.23.1,附属書D

1.4

引き込み又は捕そく(捉)の危険源

4.2.1

5.8.3,5.8.5,5.9.2,5.9.3,

5.10,5.11.1,5.16.3,

5.23.1,附属書D

1.5

衝撃の危険源

4.2.1

5.9.2,5.9.3,5.10,5.23.1,

附属書D

1.6

突き刺し又は突き通しの危険源

4.2.1

5.3.4,5.16.5

1.7

こすれ又は擦りむきの危険源

4.2.1

5.16.5

1.8

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.3.5,5.20

2

電気的危険源……次による。

2.1

充電部に人の接触(直接接触)

4.3

4.9,5.2

5.19.4,5.19.5,5.19.6

2.2

静電気現象

4.3

4.9

5.18

2.3

熱放射,短絡,過負荷などから起こる溶融物の放出,

化学的影響などその他の現象

4.3

4.9

5.19.1〜5.19.4

3

次の結果を招く熱的危険源

3.1

極度の高温又は低温の物体又は材料に人が接触し得

ることによって火炎又は爆発,及び熱源からの放射

によるやけど,熱傷その他の傷害

4.4

5.3.5,5.16.2,5.20

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他の生理的不調(平衡

感覚の喪失,意識の喪失など)

4.5

4.2.2,5.4.2,

4.3 c),4.4 c),

4.8.4

5.15,5.16.1

4.2

口頭伝達,音響信号及びその他の障害

4.5

4.2.2,5.4.2,

4.3 c),4.4 c),

4.8.4

5.15

5

振動から起こる危険源

5.4.3

16

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1 JIS B 9700-2

JIS A 8706-1

6

放射から生じる危険源

6.1

低周波,無線周波放射及びマイクロ波

4.7

4.2.2,4.3 c),

5.4.5

5.18,5.11.1,附属書C

7

機械類によって処理又は使用される材料及び物質から起こる危険源

7.1

有害な液体,気体,ミスト,煙霧及び粉じんとの接

触又はそれらの吸入による危険源

4.8

4.2.2,4.3 b),

5.4.4

5.3.3,5.16.1,5.19.1,

5.19.5,5.20

7.2

火災又は爆発の危険源

4.8

5.21.3,5.22

8

例えば次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

8.1

不自然な姿勢又は過剰な負担

4.9

4.7,4.8.2,

5.5.6

5.3.6

8.2

手−腕 又は 足−脚 についての不適切な解剖学

的考察

4.9

4.8.3

5.3.6

8.3

保護具使用の無視

4.8.7

5.16.1

8.4

不適切な局部照明

4.8.6

5.4.7.1

8.5

ヒューマンエラー及び人間挙動

4.9

4.8,4.11.9,

4.11.10,

5.5.2,6.1

5.8

8.6

手動制御器の不適切な設計,配置又は識別

4.8.1,4.8.7,

4.11.8

5.4.1〜5.4.4,5.4.7,

C.3.5,C.3.9

8.7

視覚表示装置の不適切な設計又は配置

4.8.1,4.8.8,

6.2

5.4.7

8.8

不適切なガード及び防護装置

3.25,3.26

5.2,5.3

5.3.2,5.3.5,5.7,5.8.1,

5.9.1〜5.9.3,5.10,

5.16.1〜5.16.4,5.20,

附属書D

8.9

不適切な運転操作位置

4.9

4.8.7,4.8.8

5.3.6

8.10

調整,補修及び保守整備場所及びそれらへの接近の

不適切な設計

3.3,3.19

4.7,4.11.12,

4.15,5.5.6

5.2,5.21.2,5.23.1,5.23.2

9

危険源の組合せ

4.11

5.7

10

次の事項から起こる予期しない始動,予期しない超過走行又は超過速度(又は何らかの類似不調)

10.1

制御システムの故障又は混乱

4.11.1,4.12,

5.5.4

5.5,5.7,C.3.5.3

10.2

電気設備に対する外部影響

4.11.11

5.18

10.3

その他の外部影響(重力,風など)

4.6

5.9.3

10.4

オペレータによるエラー(人間の特性及び能力並び

に機械類の不調和による。この表の8.7参照)

4.9

4.8,4.11.9,

4.11.10,

5.5.2,6.1

5.4

11

機械を考えられる最良状態に停止させることが不可

能

4.11.3,

4.11.5,5.5.2

5.4.5,5.6,5.7,5.10,

C.3.8,附属書D

12

制御回路の故障

4.11,4.12,

5.5.4

5.7

13

落下又は噴出する物体又は流体

4.2.1,4.2.2

4.3,4.10

5.3.5,5.8.2,5.9.1,5.9.3,

5.10,5.11.2,5.20,5.21,

附属書D

14

機械の安定性の欠如及び転倒

4.2.2

4.6,5.2.6

5.14

15

人の滑り,つまずき及び落下(機械に関係するもの) 4.10

5.5.6

5.3.6,5.8.1,5.9.1

17

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1 JIS B 9700-2

JIS A 8706-1

移動性によって付加される危険源,危険状態及び危険事象

16

走行機能に関連したもの

16.1

走行機能

5.5,5.6,C.3.14

16.2

減速,停止及び固定するための機械能力が不十分

5.6

16.3

遠隔制御

5.4.6,附属書C

17

機械上の作業位置(運転席含む)に関連したもの

17.1

運転又は作業位置に入出時又は居るときの人の落下

5.5.6

5.2,5.3.6,5.8.1

17.2

作業位置における排気ガス又は酸素不足

5.3.3

17.3

火事(運転室の可燃性及び消火手段の欠如)

5.21.3,5.22

17.4

作業位置における機械的危険源

a) 車輪に接触

5.2

5.3.2

b) 転覆

5.2

c) 物体の落下及び物体が貫通

5.2

17.5

運転又は作業位置からの不十分な視界

5.4.7.1,5.12.1

17.6

不適切な作業及び運転用照明

5.12.2,5.19.7

17.7

作業位置における騒音

5.15

18

制御システムによるもの

18.1

エネルギー又は制御回路の不適切な設計

5.3

4.11.1

C.3.1〜C.3.5

18.2

手動制御器の不適切な配置

4.11.1

5.4.1〜5.4.4,5.4.7

18.3

手動制御器及びその運転モードの不適切な設計

4.11.1

5.4,C.3.5

19

機械の取扱いから起こるもの(安定性の欠如)

5.14

20

動力源及び動力伝達装置によるもの

20.1

エンジン及びバッテリから起こる危険源

4.11.1

5.3.3,5.19.5,5.19.6

20.2

救出,輸送,つり上げ及びけん引から起こる危険源

5.5.5

5.17

21

第三者から起こる又は第三者に及ぼす危険源

21.1

無許可の始動及び使用

5.4.3,5.23.4,C.3.5.3

21.2

停止位置からのずれ動き

5.4.5,5.10,附属書D

21.3

視覚警告手段又は聴覚警告手段の欠如又は不適切

5.13,7.1,C.3.13

22

運転員及びオペレータに対する指示が不十分(取扱

説明書,標識,警告及び表示)

5.4.1,5.4.7.2,5.4.7.3,

5.8.2,5.8.4,5.8.5,5.9.1,

5.11,5.13,5.16.1,5.17,

7,C.3.5.2,C.5,C.3.15,

C.3.16

18

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

遠隔操縦の安全要求事項

C.1 適用範囲

この附属書は,自走式クラッシャに受信器を組み込んで使用される有線式遠隔操縦及び無線式遠隔操縦

の安全要求事項について規定する。

この附属書は,ごく単純な命令(例えば,始動,停止及び設定変更)だけを必要とし,運転員の補助な

しに機械自身が周囲状況を観測して作業を行えるような自律式制御には適用しないが,自律式制御の機械

が遠隔操縦状態で使用される場合には適用する。この附属書は,遠隔操縦式ではない機械に装着した遠隔

操縦式のアタッチメントには適用しない。

注記 この附属書は,遠隔操縦装置の性能判定基準を規定するものではない。各箇条の標題として“無

線操縦”又は“有線操縦”が示されている場合,その要求事項は対応する操縦装置にだけ適用

する。受信器を必要としない有線式遠隔操縦にも,C.3〜C.5の要求事項を適用することを推奨

する。

C.2 用語及び定義

この附属書で用いる用語及び定義は,次による。

C.2.1

遠隔操縦

機械外部の遠隔操作器から機械に組み込まれた受信器への,有線又は無線による信号の伝達による機械

の操縦。操作器が機械本体から離れていても,操作器と機械本体との位置関係が固定的である場合は,こ

の規格には含まない。

C.2.2

遠隔操縦装置

遠隔操縦式の機械に運転機能及び操作機能の指令を伝達する装置。これは,遠隔操作器及び受信器から

なる。

C.2.3

遠隔操作

有線方式又は無線方式によって,自走式クラッシャから離れた場所の運転員が行う操作。

C.2.4

遠隔操作器

機械から離れた場所から遠隔操縦するために,所要のすべての運転機能を動作させる操縦機能を備えた

装置。そのための信号は,遠隔操作器と受信器との間で送受信される。

C.2.5

受信器

機械側に搭載され,遠隔操作器からの信号を受信して,それを機械の運転用の信号に変換する機器。

C.2.6

操縦ケーブル

19

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

有線式において,遠隔操作器と受信器との間の信号を伝達する電線。

C.2.7

危険範囲

機械の動作によって傷害の可能性がある領域。

C.3 安全要求事項

C.3.1 一般

遠隔操縦式の自走式クラッシャにおいて,遠隔操作の走行操縦装置は,遠隔操作器と機械本体に組み込

まれた受信器との間の通話が,障害(電子妨害など),機械本体の動力停止又は遠隔操作器からの信号の停

止によって中断したとき,操縦装置を始動させていないとき,及び遠隔操縦装置の電源が中断したときは,

機械の走行は停止しそのままの状態を保持するように設計しなければならない。ただし,作業装置(クラ

ッシャ,コンベヤなど)の遠隔操縦はこの限りでない。

C.3.2 無線遠隔操縦

無線遠隔操縦式の機械が遠隔操縦による通信範囲外にあるときは,走行は停止し,そのまま止まってい

なければならない。作業装置(クラッシャ,コンベヤなど)の遠隔操縦はこの限りでない。

無線遠隔操縦装置を備えた機械が数台近接して作業する場合,個々の遠隔操縦装置は,運転員が遠隔操

縦する対象の機械を,運転の開始前に何らかの方法で識別できるようになっていなければならない。

C.3.3 信号の信頼性

信号を伝達する装置は,過渡な電磁放射,一時的な信号の中断,遠隔操作器の故障などによる誤信号に

よって機械が動作するのを防止する,誤信号探知又は補正システムを備えていなければならない。情報の

交信のためのプロトコルは,その通信回路及び伝達される情報の保全を保証する。保全性を検証できない

場合は,機械は直ちに操作停止にならなければならない。

遠隔操縦装置は,JIS A 8316に規定する電磁両立性の要求事項に適合しなければならない。

C.3.4 遠隔操作器

(1台の)機械を同時に複数の遠隔操作器から操作可能であってはならない。

遠隔操作器は,運転員の自由な動きをできる限り妨げない設計とする。

C.3.5 操縦装置

C.3.5.1 中立位置

遠隔操作器上の走行操縦装置は,運転員がそれらを放したときには中立位置に戻らなければならない。

作業装置(クラッシャ,コンベヤなど)の操作に機能上固定位置がある場合及び機械本体の対応する操作

装置に固定位置がある場合は,中立に戻す必要はない。遠隔操作器の操縦装置が中立位置にあるとき,そ

の結果起こる機械の動作は,対応する機械本体の操作装置を中立位置にしたときの動作と同じでなければ

ならない。

C.3.5.2 表示

遠隔操作器上の操縦装置には,機械本体の走行方向及び作業装置の動作が明確に表示されていなければ

ならない。

C.3.5.3 意図しない起動に対する防護

遠隔操作器上の操縦装置は,意図しないのに起動しないよう配置,動作ロック又は防護されていなけれ

ばならない。遠隔操作器を運転員が手から落としたり,運転員が転倒したときに,意図しない動作が起き

ないよう防護する手段を設けなければならない。

20

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

遠隔操作器上の操作装置は,無認可の者が起動するのを防止するため,操作装置が不作動状態となって

操作できないようにする手段を設けなければならない。

C.3.6 有線操縦

有線操縦は,C.3.1,C.3.3及びC.3.4に適合し,かつ,運転員が危険範囲の外側から機械を操縦できなけ

ればならない。

C.3.7 操縦ケーブル

操縦ケーブルは,十分な長さをもち,柔軟で運転員が安全な操縦位置に居ることができるようにしなけ

ればならない。引張力に関しては,使用する電気ケーブル及び接続部はJIS B 9960-1の13.4.2(外部ダク

ト)及び13.4.3(機械の可動部への接続)に適合しなければならない。

操作装置は,操縦ケーブルが過度に引っ張られたり,よじれたりしたときに,意図しない動作が起こら

ないよう安全に保持されなければならない。

C.3.8 全停止操作

C.3.8.1 一般

遠隔操作器上には,手動操作用の全停止装置を設けなければならない。

全停止装置を起動すると直ちにすべての走行及び作業の駆動装置が安定性を損なわない安全な方法で,

停止しなければならない。

取扱説明書には,遠隔操作器と受信器との通話が通信範囲外になったとき,障害で停止したとき,遠隔

操縦装置の電源が中断したときなどに全停止機能が作動しない場合があることを記載しなければならない。

C.3.8.2 特性

全停止操作を意図的に復元させない限り,回路を再復帰できないようにしなければならない。また,全

停止操作を復元させたときは,走行装置及び作業装置は停止状態でなければならない。

全停止装置が複数備えられている場合,操作又は起動した全停止装置のすべてが復帰操作されない限り,

回路を再復帰できないようにしなければならない。

C.3.8.3 全停止操作のボタン

全停止操作は,ボタン式(押しボタン又は類似の容易に操作可能なもの)とする(JIS C 8201-5-1参照)。

C.3.8.4 機械

走行操縦装置が遠隔操縦できる機械の本体側には,その進行方向以外の地上に居る人が操作できる非常

停止装置を備えるのが望ましい。

C.3.9 選択スイッチ

機械が直接操縦モードも備えている場合は,本体側の操作盤にモード選択スイッチを備え,直接操縦又

は遠隔操縦のいずれかを選択できるようにしなければならない。

選択スイッチで直接操縦を選択したときは,直接操縦だけが有効にならなければならない。また,遠隔

操縦を選択したときに遠隔操縦できるようにならなければならない。

無線式の場合は,モード選択はキースイッチの使用又はアクセスコードの使用によってだけ可能とする

か,又は施錠可能な場所の中にスイッチを設ける。

C.3.10 衝撃及び振動

遠隔操作器及び受信器は,衝撃及び振動によって機械の意図しない動きを引き起こすような影響を受け

てはならない。

遠隔操作器は,次の試験に耐えなければならない。

− JIS C 60068-2-27による自由落下試験

21

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ISO 15998:2008による衝撃試験(11ミリ秒にて衝撃負荷15 g)

受信器は,ISO 15998:2008による振動試験に耐えなければならない。

C.3.11 周囲環境からの防護

C.3.11.1 遠隔操作器

遠隔操作器の周囲環境からの防護等級は,JIS C 0920の箇条4(指定方法)に規定するIP65による。

C.3.11.2 受信器

受信器の対環境防護等級は,その取付け位置がその周囲環境からの防御がなければJIS C 0920の箇条4

に規定するIP65にしなければならない。IP65を満足しない受信器は,ボックスで覆うなど周囲環境から

の防護を十分に行わなければならない。

C.3.12 動力源

C.3.12.1 一般

遠隔操作器又は受信器への電力供給が切れた場合,機械の意図しない動きが生じてはならない。走行操

縦装置及び走行機能は,中立位置に戻らなければならない。すなわち,走行機能が安全に停止し,ブレー

キが自動的にかからなければならない。

電力供給が復帰したときに意図しない機械の動きが生じてはならない。遠隔操縦運転は,復帰操作を行

った後にだけ可能とする。

C.3.12.2 遠隔操作器

電源が入っている場合は,インジケータランプなどが点灯しなければならない。

C.3.13 警報装置

機械が遠隔操縦されているときは,遠隔操作器から機械の警笛(例えば,ホーン)を操作できなければ

ならない。

C.3.14 走行

C.3.14.1 無線操縦

走行速度は,10 km/hを超えてはならない。遠隔操縦機械の動作範囲内にだれも入れないようになって

いて,安全な距離から遠隔操縦する場合にだけ,それ以上の速度としてもよい。

C.3.14.2 有線操縦

走行速度は,6 km/hを超えてはならない。遠隔操縦機械の動作範囲内にだれも入れないようになってい

て,十分な長さの操縦ケーブルで安全な距離から遠隔操縦されており,かつ,より早い走行速度に対する

適切な安全上の配慮又は装置(例えば,ケーブルの巻取りリール付き)が加えられている場合にだけ,そ

れ以上の速度としてもよい。

C.3.15 形式情報

無線操縦の場合は,次の情報を遠隔操縦装置に恒久的な方法で取り付けなければならない。

− 製造業者名

− 形式

− 製造番号

形式情報は,遠隔操作器と受信器との関係を明確に示し,遠隔操作器及び受信器又はその近い位置の読

みやすい表面に明示しなければならない。

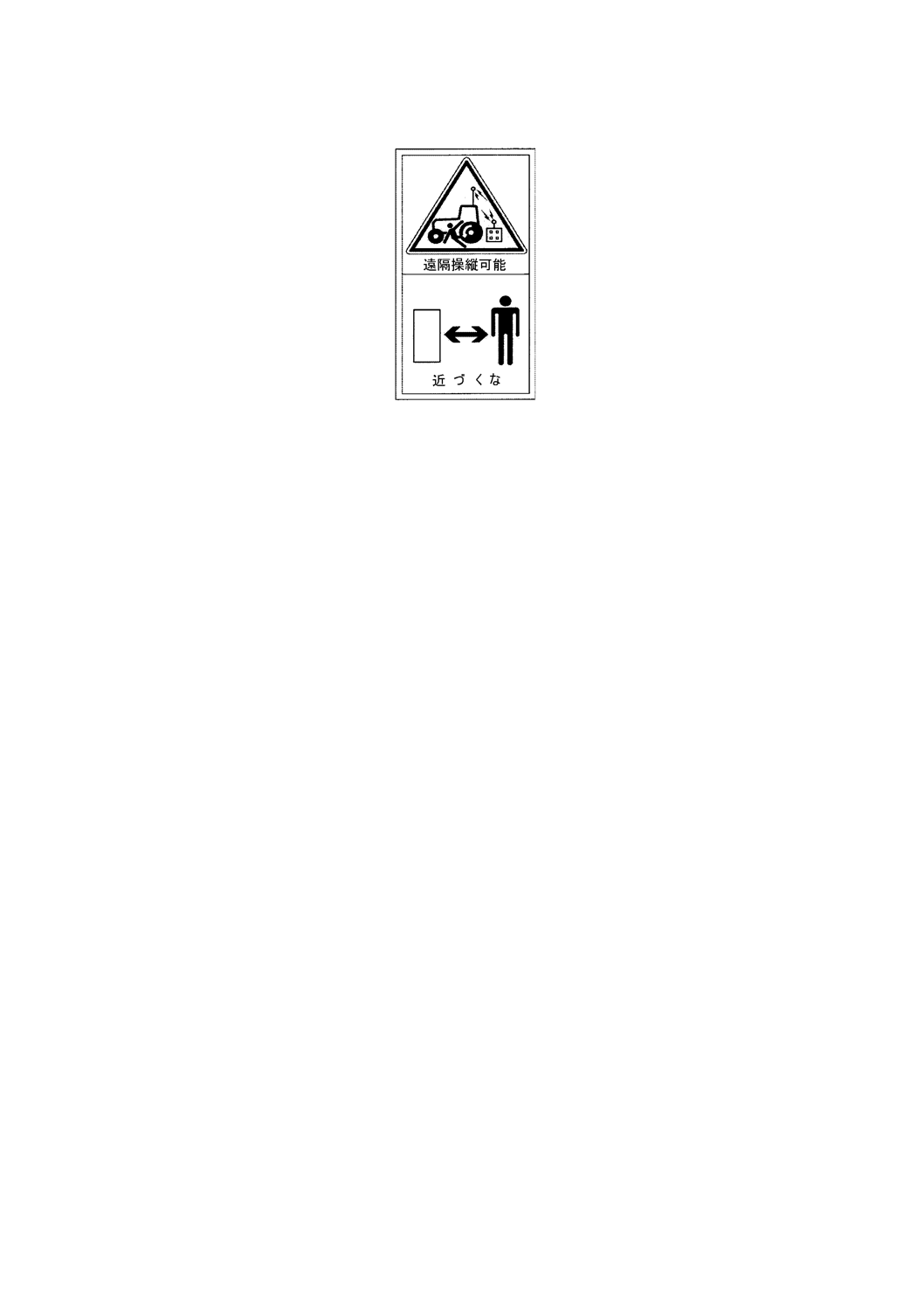

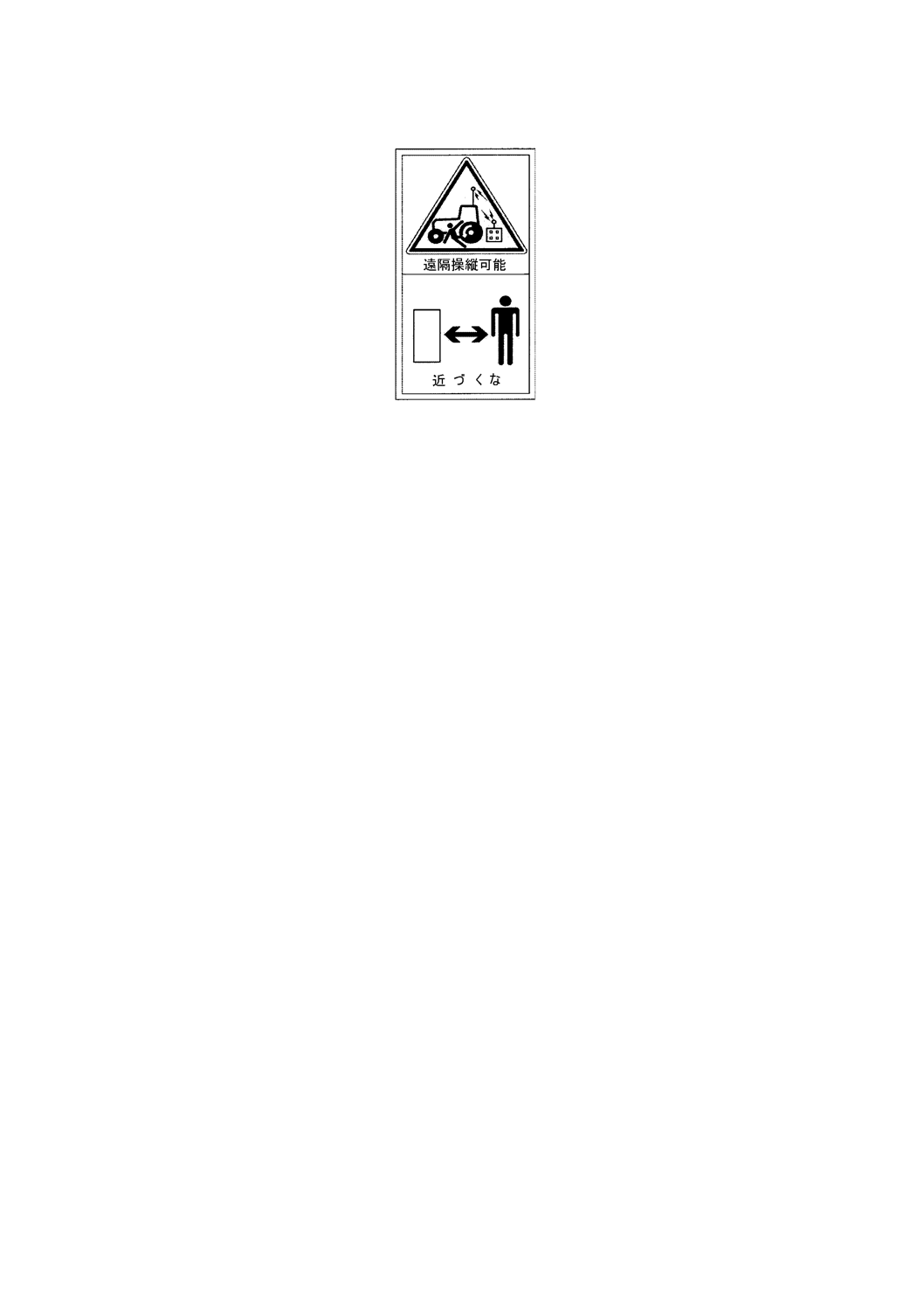

C.3.16 警告表示の図記号

遠隔操縦運転中の危険源を表す警告表示の図記号は,JIS A 8312に適合するのがよい。その図記号は,

機械の周りに人が近づかないよう指示する図記号がよい(図C.1参照)。

22

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−図記号と補助文字とを用いた安全標識の例

C.4 前進方向の表示

遠隔操縦で走行する場合は車体の側面に前進方向を表示して,遠隔操縦を行う運転員に機械の進行方向

を知らせるようになっていなければならない。また,遠隔操作器に進行方向を絵文字で表示しなければな

らない。

C.5 取扱説明書

遠隔操縦式機械の取扱説明書には,無線操縦のときに遠隔操作器から機械を運転できる最大安全距離に

関する情報を含まなければならない。

また,取扱説明書には,機械に表示した安全標識と同じ図柄を記載し,その表示位置と警告内容とを記

載しなければならない。例えば,図C.1の場合,“警告:この機械は遠隔操縦可能である。機械は不意に動

くことがある。機械から離れていなければならない。”のように記載する。

23

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

ベルトコンベヤの安全要求事項

D.1 逸走の防止

最大積載量を載せた状態でコンベヤを停止したとき(エンジンが停止,又はスイッチを切)に,ベルト

が逆送し周囲の人間に危険を及ぼすことがあってはならない。

油圧駆動のコンベヤにおいては,作動油の漏れによるクリープは危険のないように1 000 mm/min以下と

する。

D.2 搬送材料の落下防止

コンベヤから搬送材料が落下することによって,周囲の人間に危険を及ぼさないように設計しなければ

ならない。材料の落下を完全に防止できない場合は,落下物に対する警告標識をはり付けるとともに,取

扱説明書に記載する。

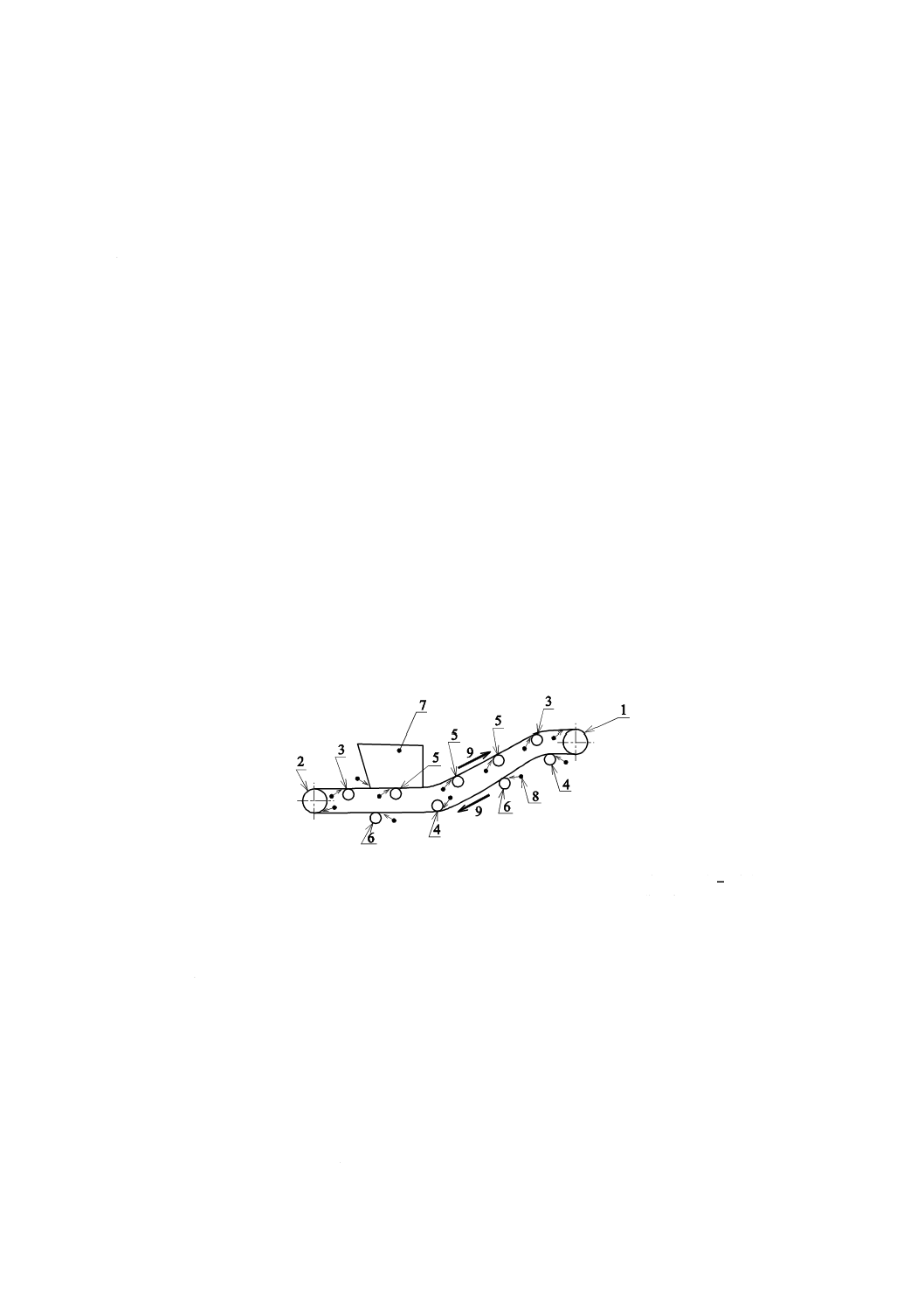

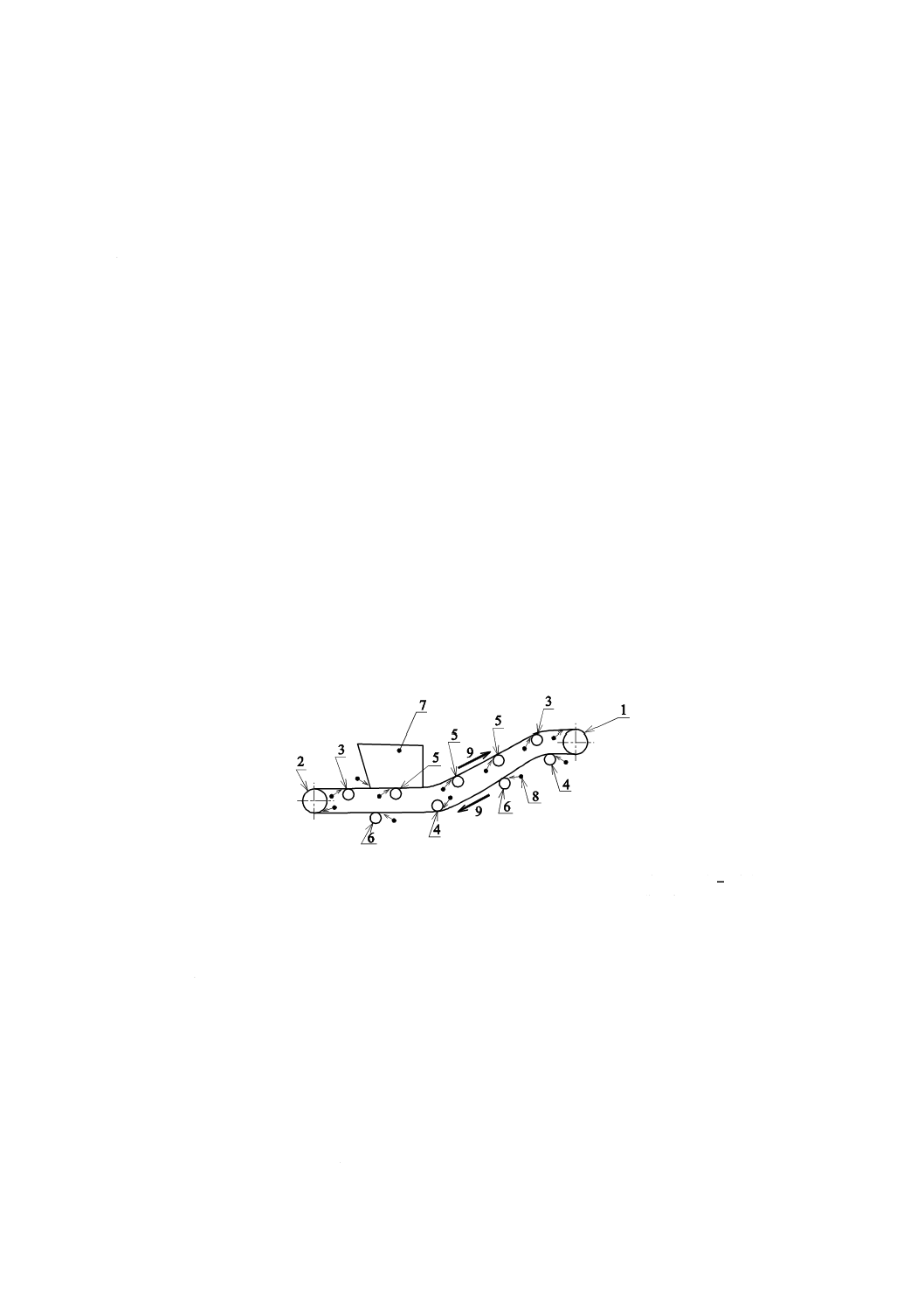

D.3 挟まれ又は巻き込まれるおそれ

D.3.1 ニップポイント

地上から0.3 m〜2.5 mの範囲内で,不注意によって接触するおそれがあるニップポイントは,挟まれ又

は巻込まれの危険を最小にするように設計,製造及び配置するか,又は防護しなければならない。

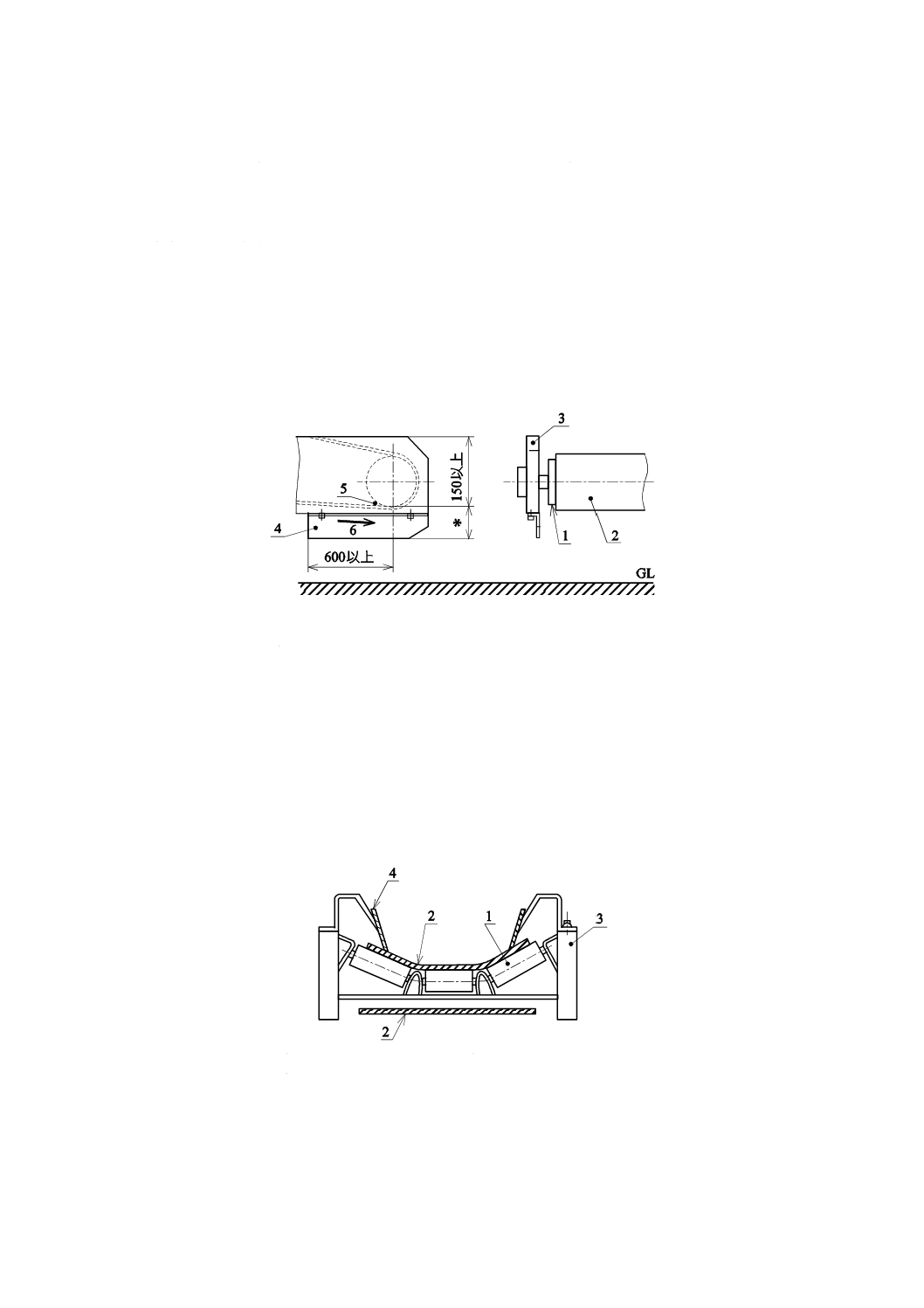

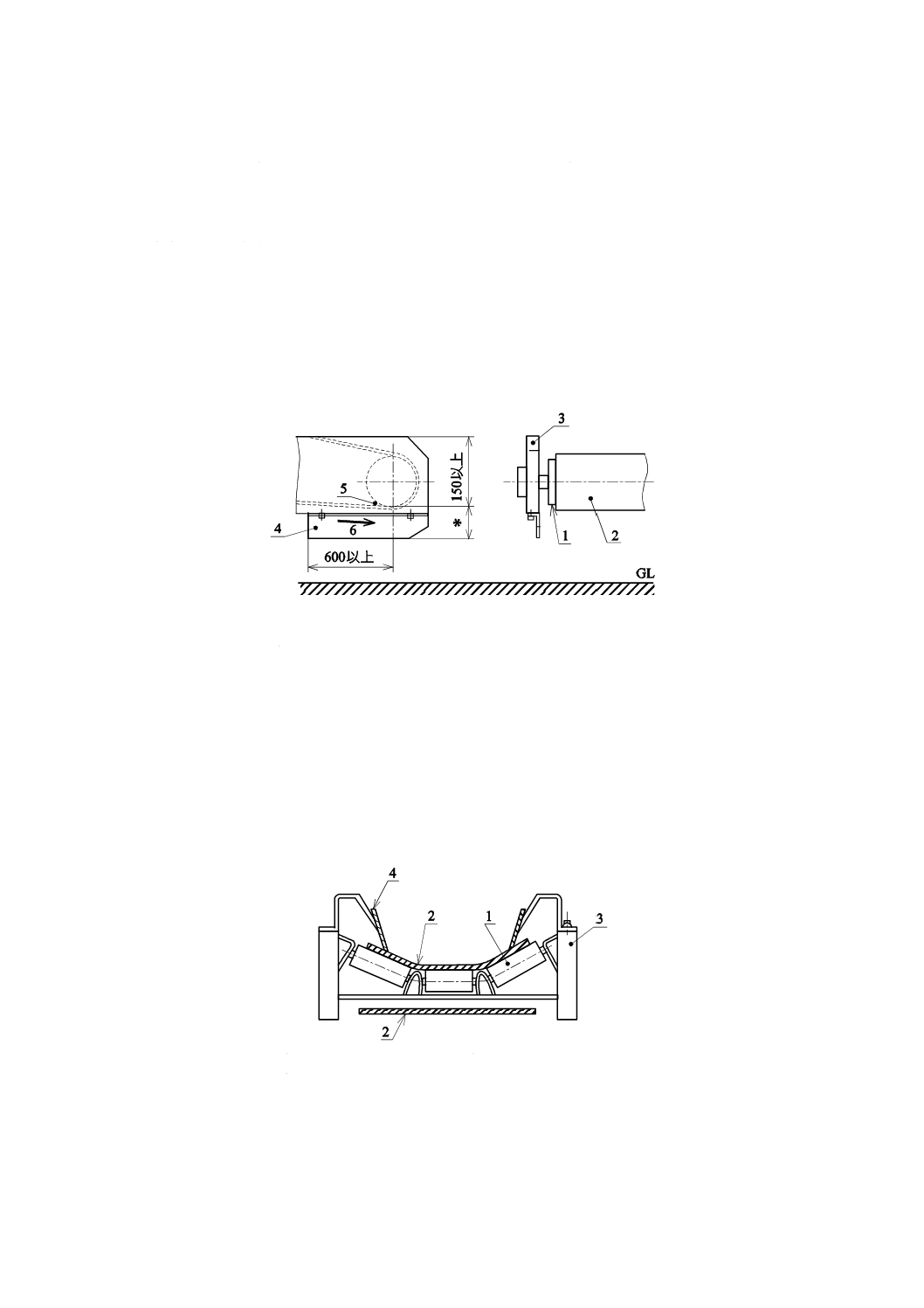

ニップポイントの例を,図D.1に示す。

1

ヘッドプーリ

2

テールプーリ

3

転位トラフアイドラ

4

凸状の曲り部

5

キャリアローラ

6

リタンローラ

7

シュート

8

ニップポイント( 部)

9

ベルト進行方向

図D.1−ニップポイントの例

D.3.2 ニップガード

作業者がニップポイントへ接触し,挟まれ又は巻き込まれる危険を防止するため,ニップポイントには

固定式のガードを設けなければならない。

ニップガードとプーリ表面との間隔,及びニップガードの側面とプーリ端面との間隔は5 mmを超えて

はならない。

プーリの位置を動かせる場合は,ニップガードとプーリ表面との間隔を5 mm以下に調整できる構造で

なければならない。

ニップガードは,プーリの中心線から最小150 mmの距離で延長しなければならない。

24

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

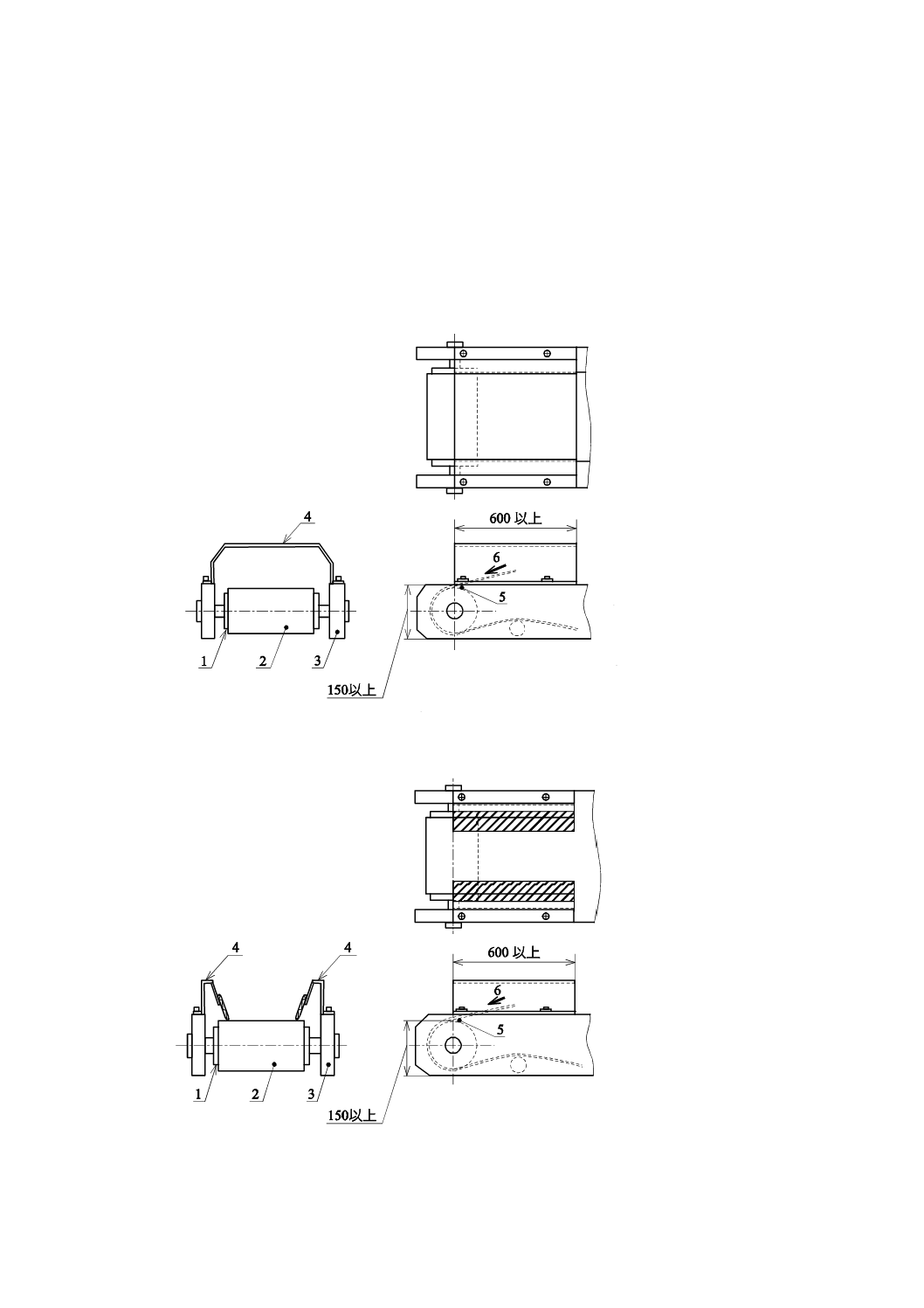

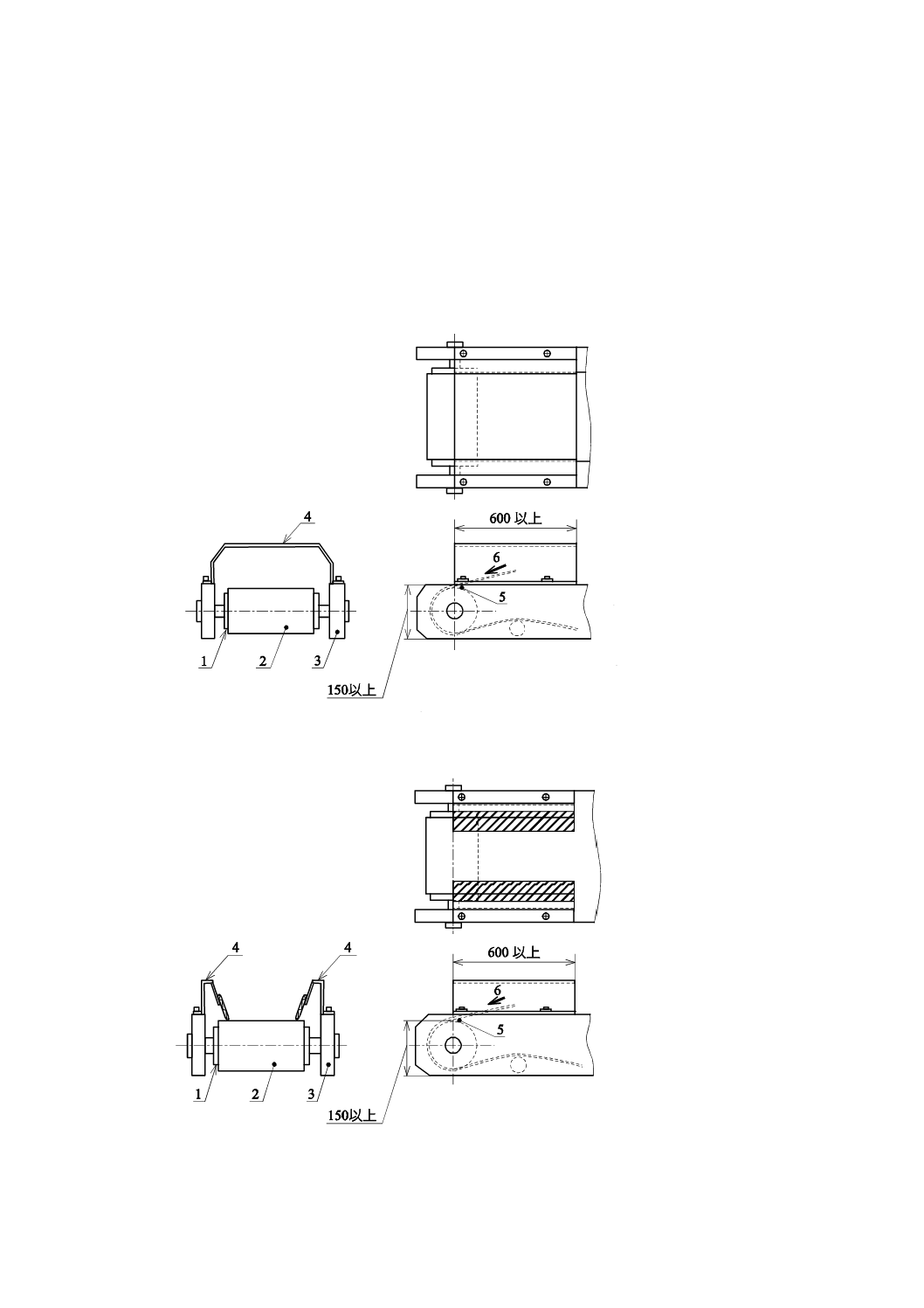

D.3.3 ヘッドプーリの安全策

ニップポイントの上方を囲い込むことによって,ニップポイントと体の一部とが接触することを防護す

る。

囲い込む範囲は,ニップポイントから600 mm以上とする。また,下方からニップポイントへ近づくこ

とを防ぐため,ニップポイントから150 mm以内の範囲が露出しない構造とすることが望ましい。

ヘッドプーリ部の囲込みガードの例を,図D.2及び図D.3に示す。

単位 mm

1

ヘッドプーリ

2

ベルト

3

サイドフレーム

4

囲いガード

5

ニップポイント

6

ベルト進行方向

図D.2−ヘッドプーリ部の囲込みガードの例1

単位 mm

1

ヘッドプーリ

2

ベルト

3

サイドフレーム

4

囲いガード

5

ニップポイント

6

ベルト進行方向

図D.3−ヘッドプーリ部の囲込みガードの例2

25

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

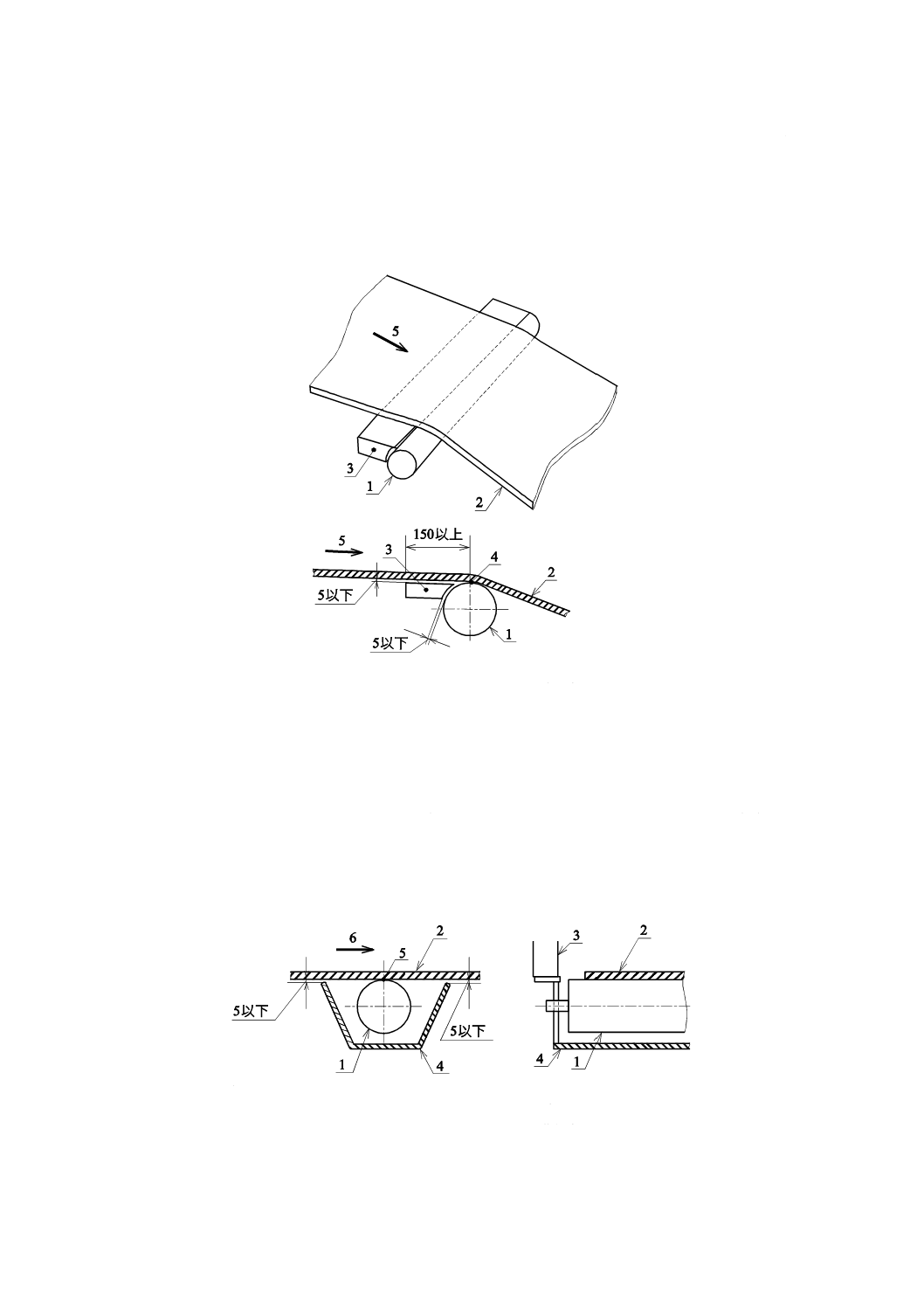

ニップガードの側方からニップポイントへ指などが侵入するのを防ぐため,ヘッドプーリの側面とのす

き間が5 mm以下となるようにガードに側板を備えるか,又はサイドフレームに接続するようにガードを

延長しなければならない。

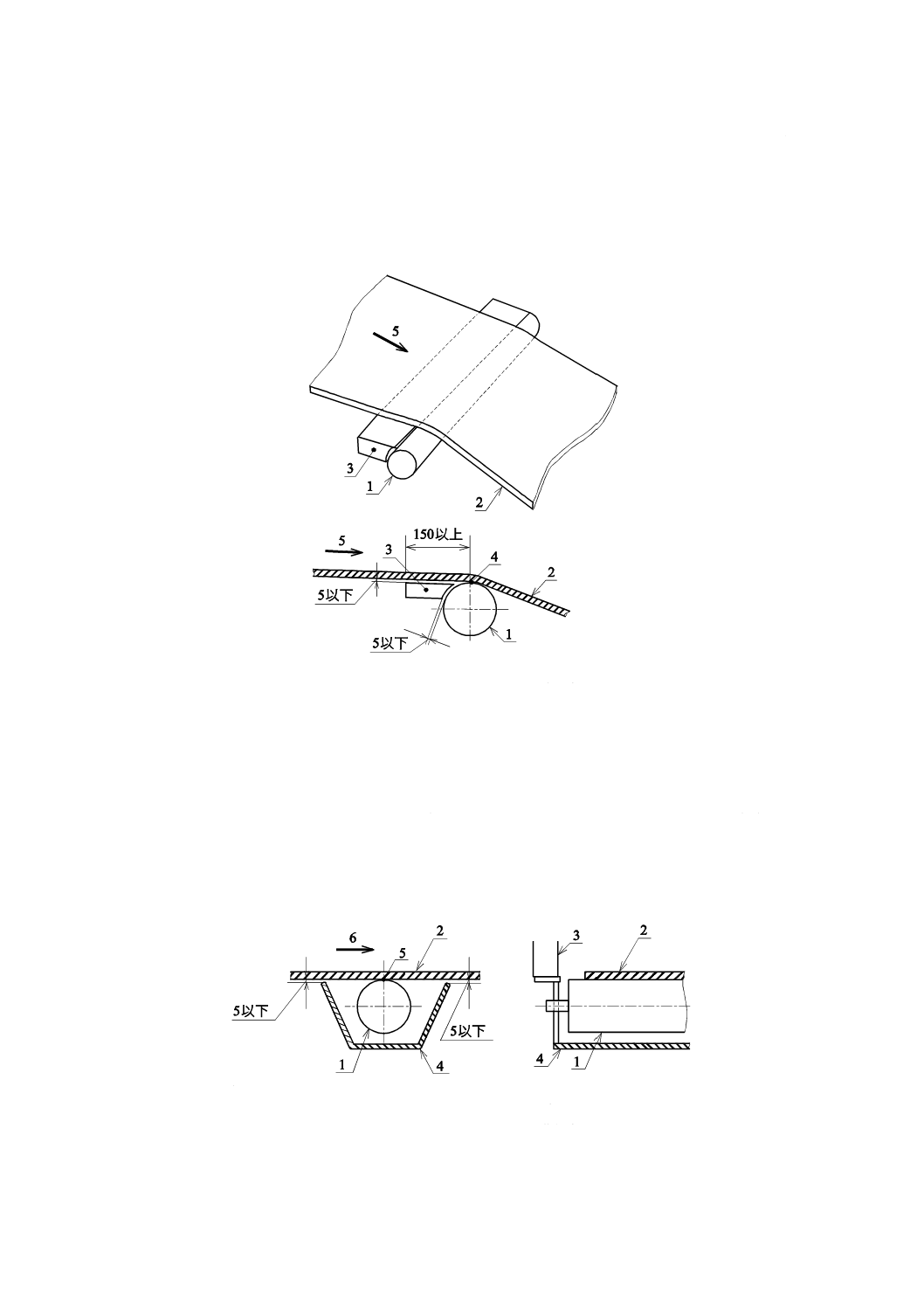

ヘッドプーリ部のニップガードの例を,図D.4に示す。

単位 mm

1

ヘッドプーリ

2

ベルト

3

ニップガード

4

ニップポイント

5

ベルト進行方向

図D.4−ヘッドプーリ部のニップガードの例

26

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.3.4 テールプーリの安全策

ニップポイントの下方をニップポイントから600 mmの範囲で下方へ150 mm以上ガードするか,又は

ガードの下端が地上から300 mm以下となるようにすることによって,ニップポイントと体の一部とが接

触することを防護しなければならない。

ニップポイントの高さが地上から300 mm以下の場合は,ニップポイントが側方から露出しない構造と

する。

上方からニップポイントへ近づくことを防ぐため,ニップポイントから150 mm以内の範囲が露出しな

い構造とするのがよい。

テールプーリ部のガードの例を,図D.5に示す。

単位 mm

1

テールプーリ

2

ベルト

3

サイドフレーム

4

ガード

5

ニップポイント

6

ベルト進行方向

注*

150以上,又はガードの下端が地上から300以下となる寸法の

いずれか。

図D.5−テールプーリ部のガードの例

D.3.5 キャリアローラ又は凸状の曲がり部の安全策

キャリアローラ部の囲込みガードの例を,図D.6に示す。

単位 mm

1

キャリアローラ

2

ベルト

3

サイドフレーム

4

囲いガード

図D.6−キャリアローラ部の囲込みガードの例

27

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

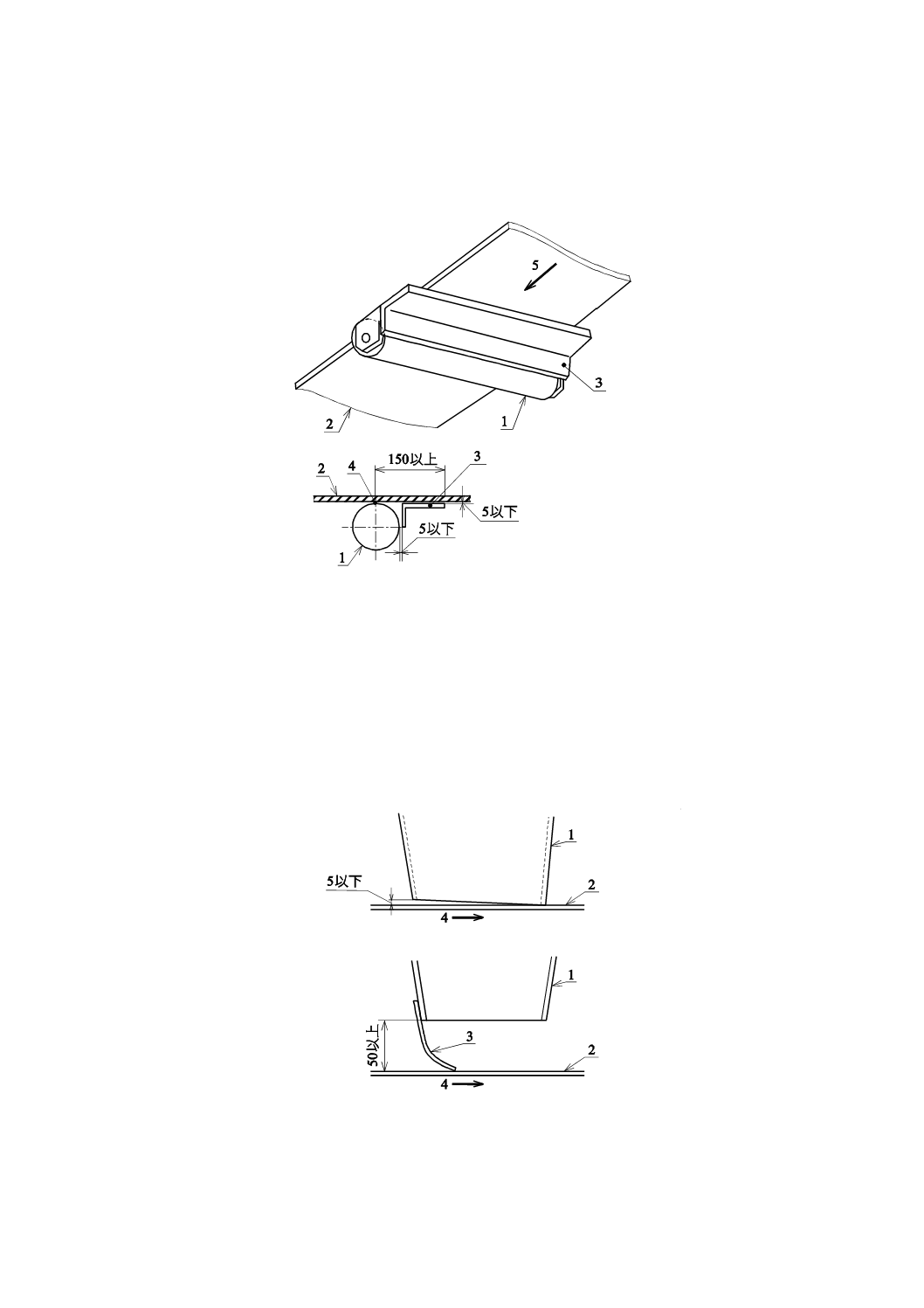

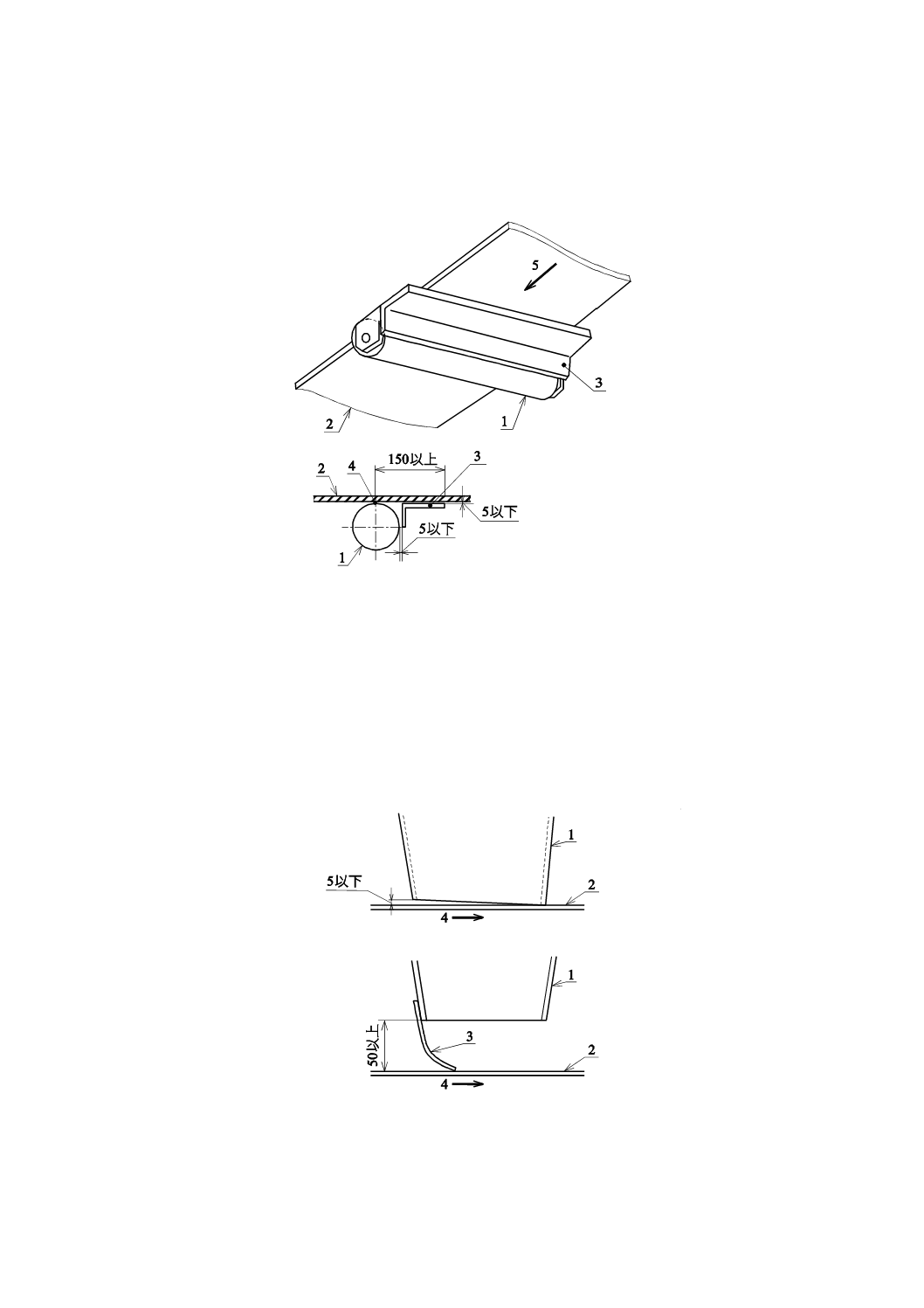

凸状の曲がり部のニップガードは,ニップポイントからベルト進行方向上流側へ600 mm以上延長する。

側方又は下方からニップポイントへ近づくことを防ぐため,ニップポイントから下に150 mm以内,又

はリターンベルトの高さの範囲が露出しない構造とするのがよい。

凸状の曲がり部のニップガードの例を,図D.7に示す。

単位 mm

1

ローラ

2

ベルト

3

ニップガード

4

ニップポイント

5

ベルト進行方向

図D.7−凸状の曲がり部のニップガードの例

D.3.6 リタンローラの安全策

リタンローラ部の囲込みガードが穴あきの場合は,穴の大きさ及びニップポイントまでの安全距離は,

JIS B 9707の表4による。

リタンローラ部の囲込みガードの例を,図D.8に示す。

単位 mm

1

リタンローラ

2

ベルト

3

サイドフレーム

4

囲いガード

5

ニップポイント

6

ベルト進行方向

図D.8−リタンローラ部の囲込みガードの例

28

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニップガードの側方からのニップポイントへの指などの侵入を防止しなければならない。

リタンローラ部のニップガードの例を,図D.9に示す。

単位 mm

1

リタンローラ

2

ベルト

3

ニップガード

4

ニップポイント

5

ベルト進行方向

図D.9−リタンローラ部のニップガードの例

D.3.7 ベルトと固定部との安全策

ベルトと固定部とのすき間を5 mm以下又は50 mm以上とし,巻き込まれを防止するのがよい。図D.10

にベルトと固定部との安全策の例を示す。

単位 mm

1

鋼製ホッパ,シュート

2

ベルト

3

ゴム製シュート

4

ベルトの進行方向

図D.10−ベルトと固定部との挟まれ防止策の例

29

A 8706-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS A 8313 土工機械−製品識別番号 (PIN)

JIS A 8328 土工機械−リフトアーム支持具

JIS A 8332 土工機械−ダンパ荷台支持装置及び運転室傾斜支持装置

JIS A 8347 土工機械−劣化防止及び保管

JIS A 8411-1 土工機械−寸法及びコードの定義−第1部:本体

JIS A 8411-2 土工機械−寸法及びコードの定義−第2部:作業装置

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電

気機械式制御回路機器

JIS D 0006-1 土工機械−エンジン−第1部:ネット軸出力試験方法

JCMAS F 018 履帯式建設リサイクル機械−用語

JCMAS H 014 建設機械−安全標識

コンベヤの安全基準に関する技術上の指針(昭和50年10月18日 厚生労働省 公示第5号)