A 8603-2:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 対象ミキサの要求事項 ······································································································· 2

5 練混ぜ性能試験 ················································································································ 2

5.1 一般 ···························································································································· 2

5.2 コンクリートの準備 ······································································································· 3

5.3 試料採取 ······················································································································ 3

5.4 構成材料の量の差の試験 ································································································· 6

6 試験結果の評価 ··············································································································· 10

7 試験報告書 ····················································································································· 10

8 最終所見························································································································ 12

8.1 試験ミキサの充てん(填)比率 ······················································································· 12

8.2 最適練混ぜ時間 ············································································································ 13

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 14

A 8603-2:2010

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本建設機械化協会(JCMA)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS A 8603:1994は廃止され,その一部を分割して制定したこの規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS A 8603(コンクリートミキサ)の規格群には,次に示す部編成がある。

JIS A 8603-1 第1部:用語及び仕様項目

JIS A 8603-2 第2部:練混ぜ性能試験方法

日本産業規格 JIS

A 8603-2:2010

コンクリートミキサ−第2部:練混ぜ性能試験方法

Concrete mixers-Part 2: Procedure for examination of mixing efficiency

序文

この規格は,2006年に第1版として発行されたISO 18650-2を基とし,国内でのミキサの使用実績及び

材料の入手性などのため,一部技術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS A 8603-1で規定したバッチミキサ及び連続練りミキサの練混ぜ性能試験方法及び要求

事項について規定する。この規格は,定格容量0.05 m3(強制練りミキサは,0.5 m3)以上のコンクリート

ミキサに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18650-2:2006,Building construction machinery and equipment−Concrete mixers−Part 2:

Procedure for examination of mixing efficiency (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1101 コンクリートのスランプ試験方法

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

注記 対応国際規格:ISO 7033,Fine and coarse aggregates for concrete−Determination of the particle

mass-per-volume and water absorption−Pycnometer method (MOD)

JIS A 1110 粗骨材の密度及び吸水率試験方法

注記 対応国際規格:ISO 6783,Coarse aggregates for concrete−Determination of particle density and

water absorption−Hydrostatic balance method (MOD)

JIS A 1115 フレッシュコンクリートの試料採取方法

JIS A 1128 フレッシュコンクリートの空気量の圧力による試験方法−空気室圧力方法

JIS A 1132 コンクリート強度試験用供試体の作り方

注記 対応国際規格:ISO 1920-3,Testing of concrete−Part 3: Making and curing test specimens (MOD)

JIS A 8603-1 コンクリートミキサ−第1部:用語及び仕様項目

2

A 8603-2:2010

注記 対応国際規格:ISO 18650-1,Building construction machinery and equipment−Concrete mixers

−Part 1: Vocabulary and general specifications (MOD)

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 8603-1による。

4

対象ミキサの要求事項

ミキサ全体の構造及び練混ぜ槽(ドラム,パン又は固定槽),かくはん羽根又はパドル付きのロータなど

の構成品,回転方向,回転速度,投入装置及び排出装置(もしあれば)の設計仕様及び現物を,ミキサ製

造業者が確認する。

駆動装置は,5.2に規定したテストバッチの練混ぜが完了し,ミキサが停止してから,5分後に再起動で

きなければならない1)。

ミキサはその設計どおりにフレッシュコンクリートを排出できなければならない。練混ぜ槽の開閉装置

は,排出前の,すなわち投入・練混ぜ中のセメントペーストのロスが,セメントペーストの0.5 %未満に

なるように設計しなければならない2)。

注1) ここでいう再起動は,緊急時に追加練りを行うもので,繰り返しの再起動操作を保証するもの

ではない。

2) この規定は,練混ぜ槽内面へのモルタルの付着が多くなる1バッチ目には適用しない。

5

練混ぜ性能試験

5.1

一般

練混ぜ性能は,コンクリートの均一性及び練混ぜ時間経過後に採取したコンクリートの立方体又は円筒

の圧縮強度によって決定する。コンクリートの均一性は,採取した試料に対する次の試験による。

a) 空気量

b) 単位体積当たりモルタル量

c) 単位体積当たり粗骨材量

d) コンシステンシー(スランプ)

試験の結果得られたコンクリートの構成(空気,モルタル及び粗骨材)は,コンシステンシー(スラン

プ)及び圧縮強度と同じく,後でそれらの差の計算に使う。

あるコンクリートの構成,コンシステンシー(スランプ)及び圧縮強度の偏差率ΔXは,次の式によっ

て計算し,%で表す。

100

2

1

2

1

×

+

−

X

X

X

X

X

Δ=

ここに,

X1: 試料1又は試料2から得られた材料の量,スランプ又は

圧縮強度−それぞれの量又は値のうちの大きい方

X2: 試料1又は試料2から得られた材料の量,スランプ又は

圧縮強度−それぞれの量又は値のうちの小さい方

3

A 8603-2:2010

この式を物理的に説明するために,次のように変形できる。

2

2

2

1

2

2

1

2

1

2

1

X

X

X

X

X

X

X

X

X

X

Δ

+

−

+

+

−

=

=

この式では,2個の試料のパラメータの平均値に対する各試料の値の偏差の割合を表している。

試験結果の個々の偏差率は,箇条6の許容値と比較して評価する。

5.2

コンクリートの準備

練混ぜ性能試験に使われるコンクリートは,次の条件で調合(配合)する。

粗骨材の最大寸法20 mm又は25 mm,スランプ 8±3 cm,空気量 4.5±1.5 %,呼び強度24に相当する

材料及び配合。所定の空気量を得るのが困難な場合は,同等の混合物を使用してもよい。

材料の量は,定格容量による。

構成材料は,±3 %の精度で計量しなければならない。

個々の材料をミキサに投入する順序は,ミキサ製造業者の基準による。基準に従えない場合は適宜行い,

実施した投入方法を試験報告に記載する。

構成材料の投入は,材料のロスを最小限にするよう行わなければならない。

練混ぜ時間は,ミキサ製造業者の基準による。基準に従えない場合は,ミキサ形式及び定格容量によっ

て,おおよそ次の値を推奨する。

a) バッチ式重力式ミキサ

− 定格容量1.0 m3以下の場合,60 s

− 定格容量1.0 m3を超える場合,60 sに0.5 m3増すごとに5 sを加える

b) バッチ式強制練りミキサ

− 定格容量3.0 m3以下の場合,30 s

− 定格容量3.0 m3を超える場合,30 sに1.5 m3増すごとに15 sを加える

c) 連続練りミキサ

コンクリートが練混ぜ槽にとど(留)まる時間は,少なくとも10 sでなければならない。

5.3

試料採取

5.3.1

一般

フレッシュコンクリートから採取する2回分の試料は,決められた練混ぜ時間後すぐに練混ぜ槽から抜

き取る(図2〜図5及び図7参照)。練混ぜ槽から直接抜き取ることが困難な場合は,ホッパに排出された

コンクリートから抜き取ってもよい(図6及び図7参照)。試料の容量は,バッチミキサでは最低20 L,

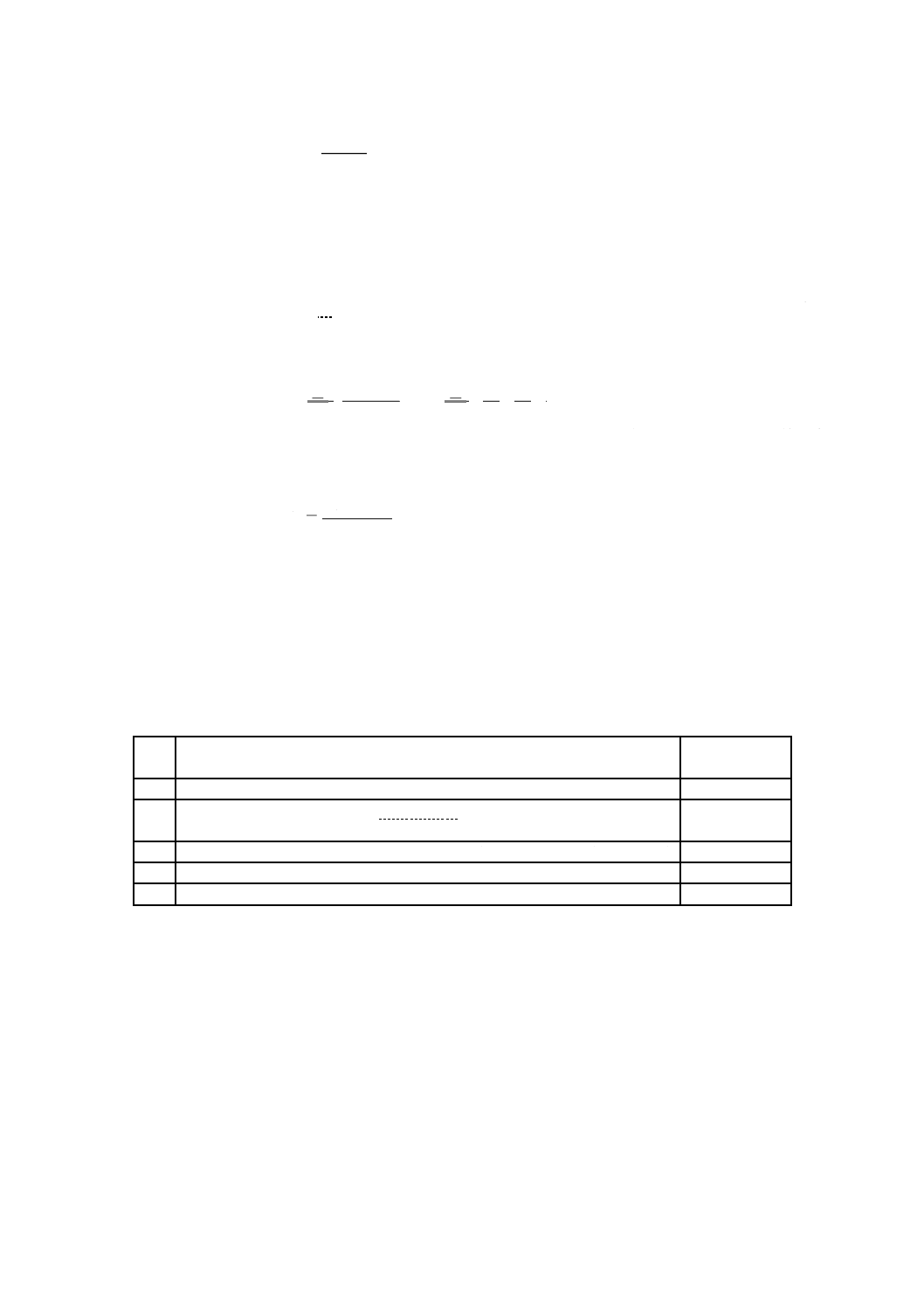

連続練りミキサでは100 Lとする(5.3.4参照)。その後,個々の偏差率の試験用の試料を準備する(図1

参照)。

4

A 8603-2:2010

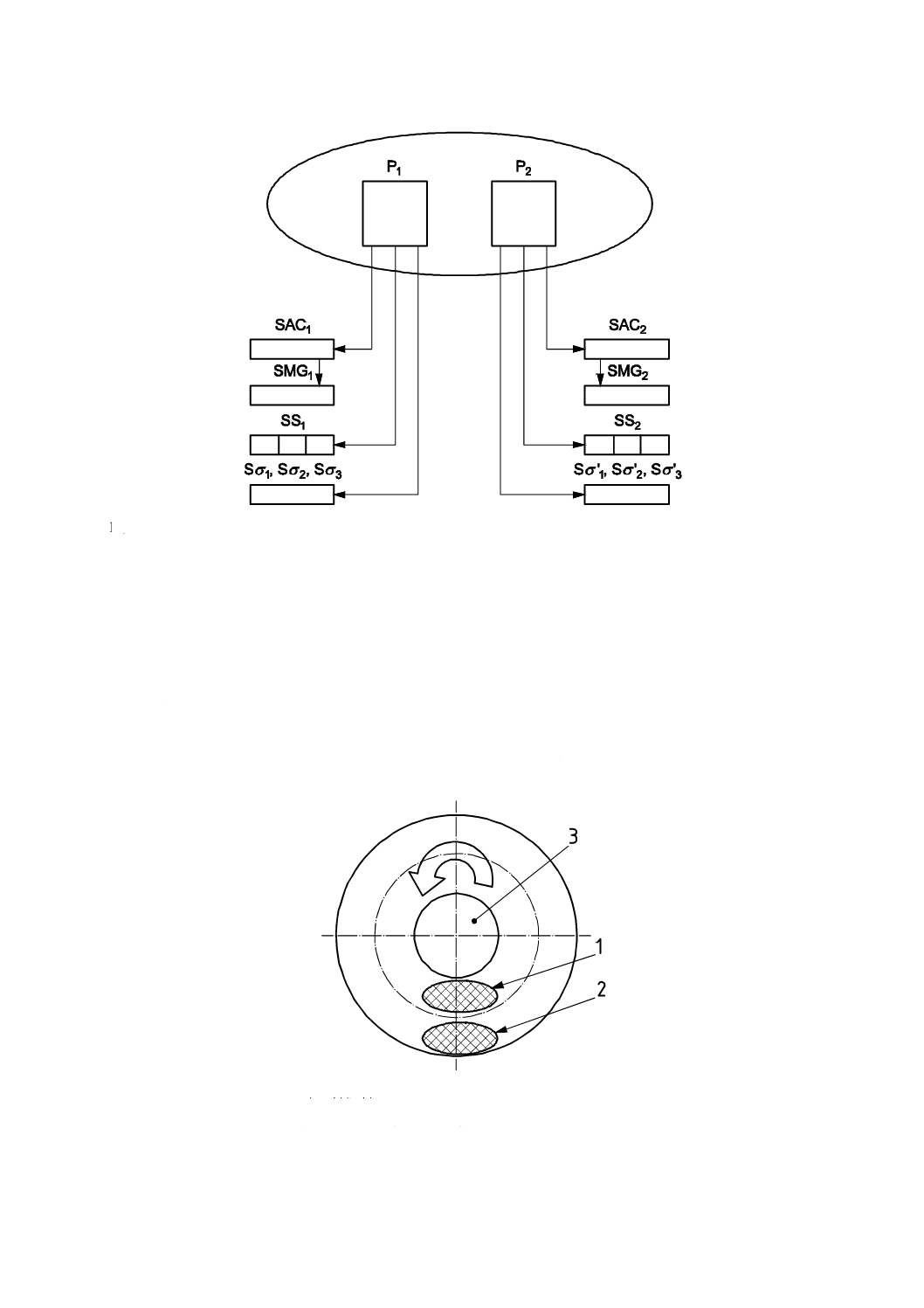

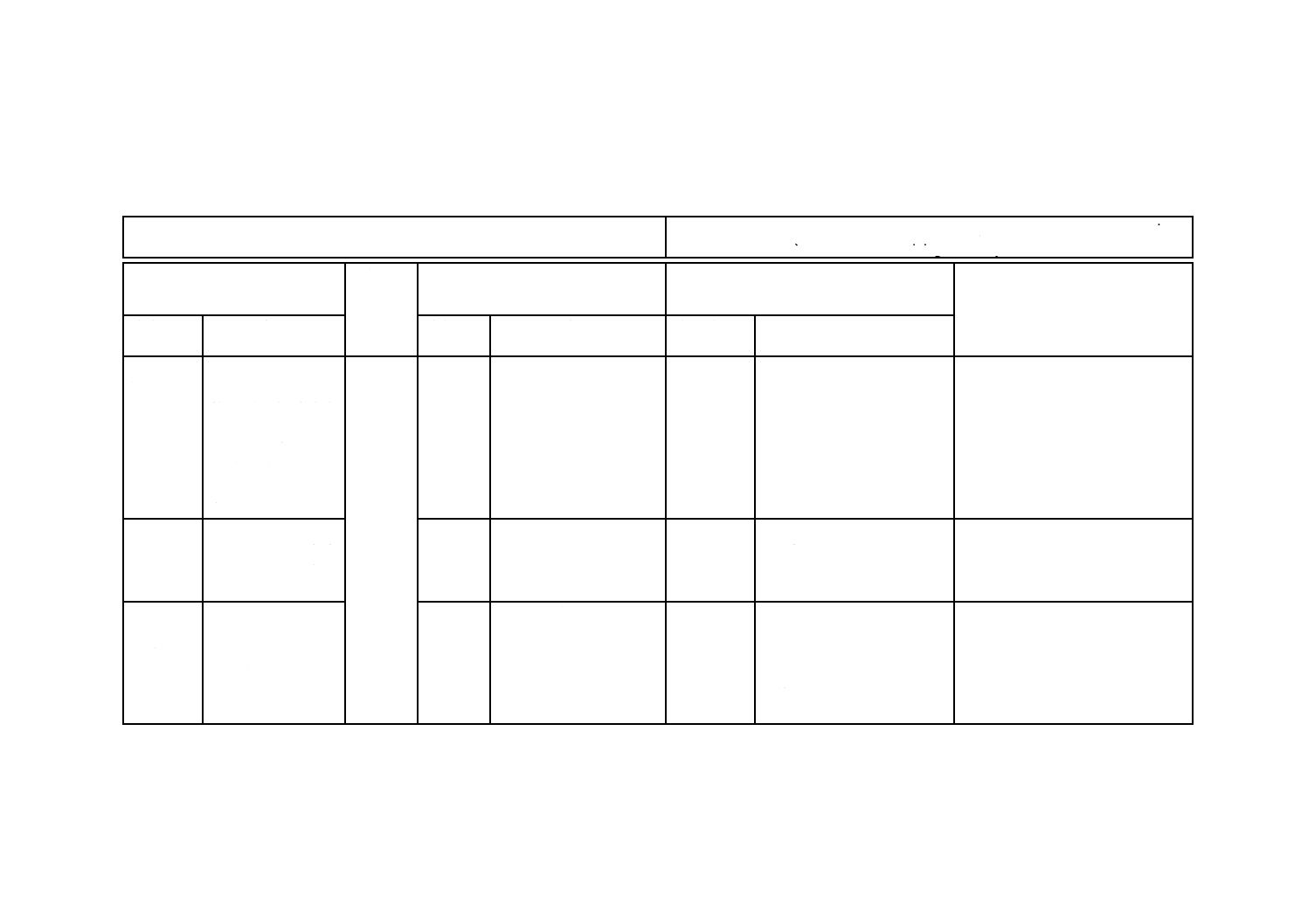

P1,P2:

ミキサから採取した2個の試料

SAC1,SAC2:

空気量試験用の試料

SMG1,SMG2:

その後の粗骨材及びモルタル量試験に使用する空気量試験用の試料

SS1,SS2:

コンシステンシー(スランプ)試験用の試料

Sσ1,Sσ2,Sσ3:

圧縮強度試験用の供試体(P1からの3個の立方体又は円筒)

Sσ'1,Sσ'2,Sσ'3:

圧縮強度試験用の供試体(P2からの3個の立方体又は円筒)

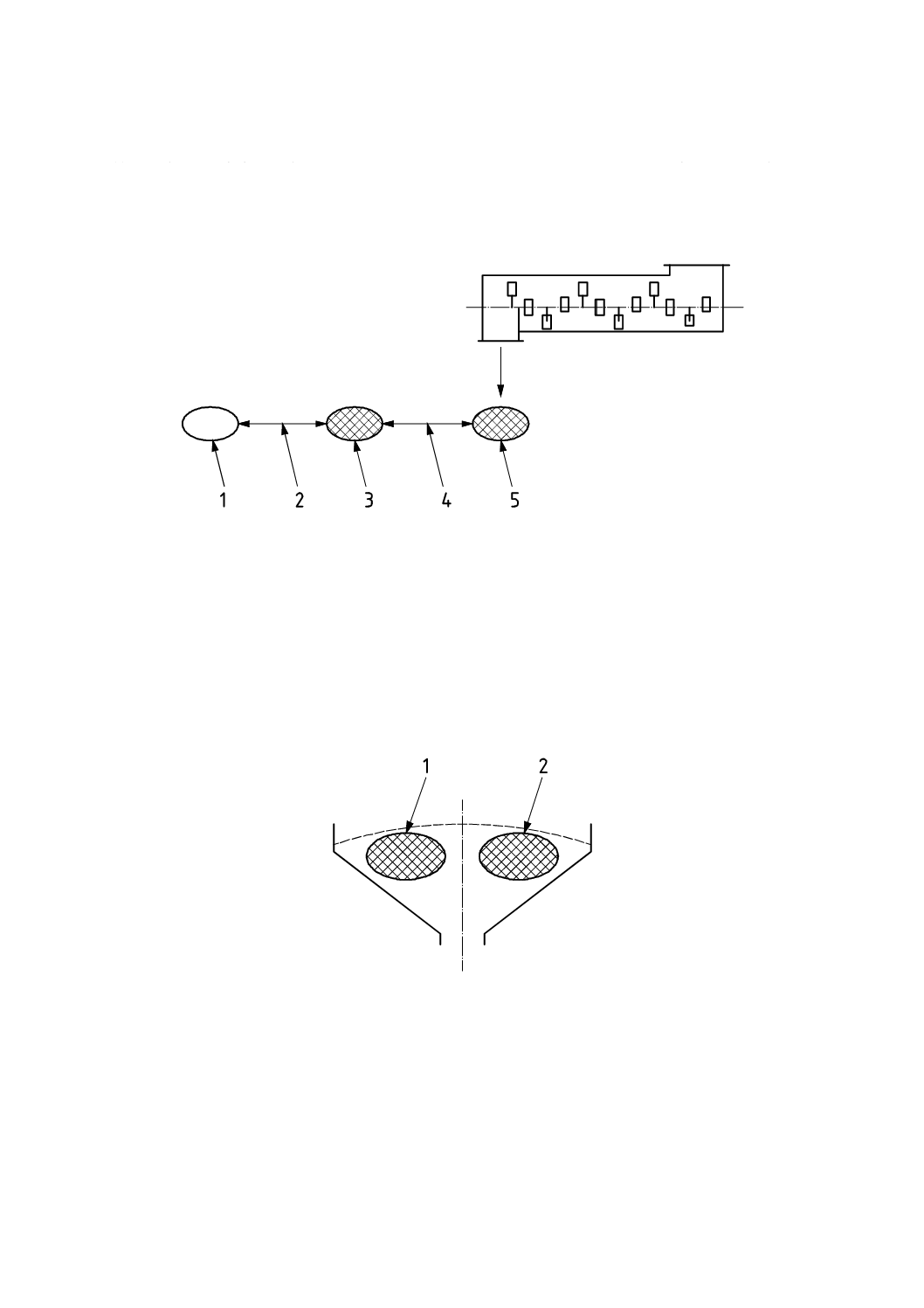

図1−試料採取の図式

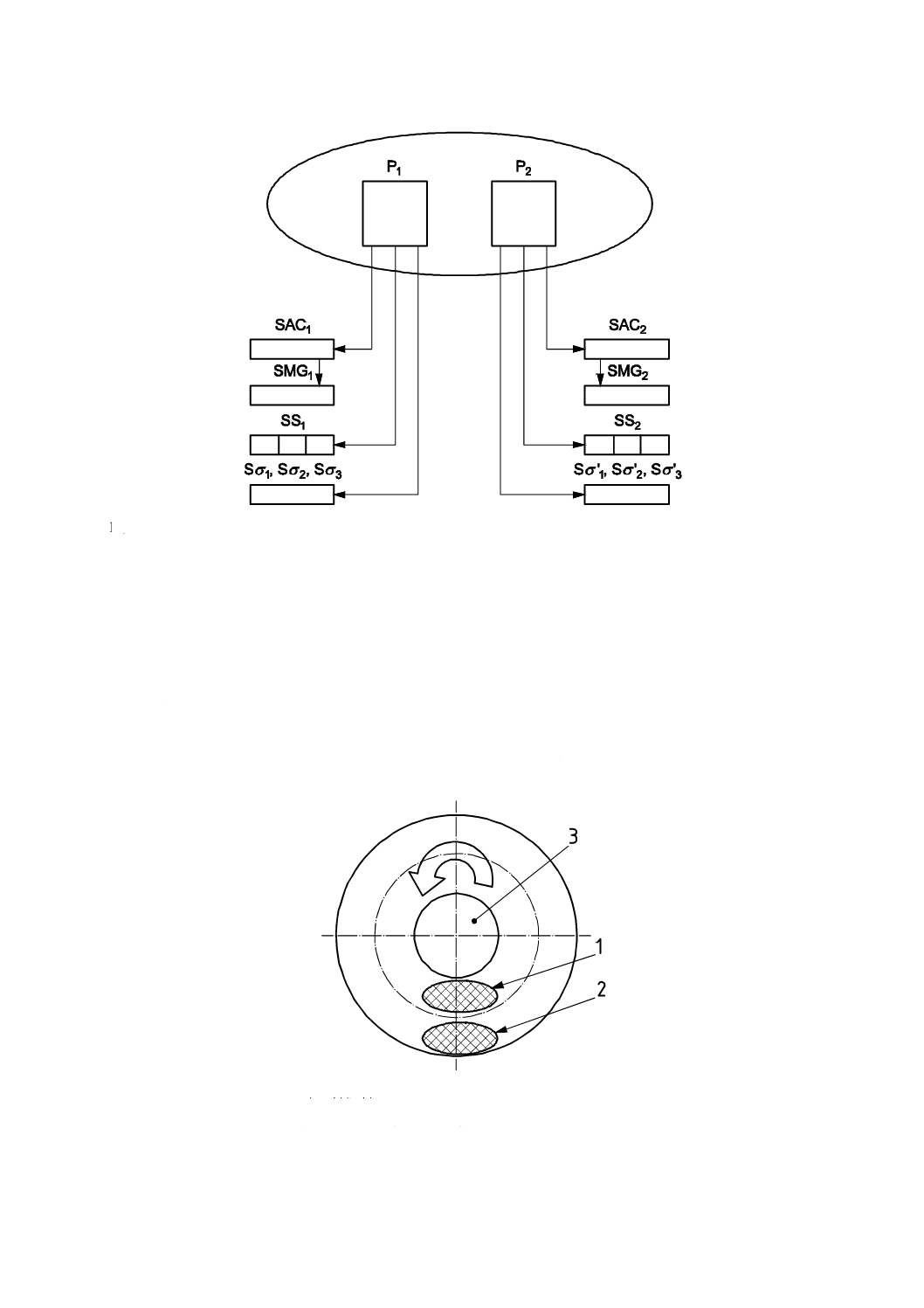

5.3.2

バッチ式強制練りミキサ

5.3.2.1

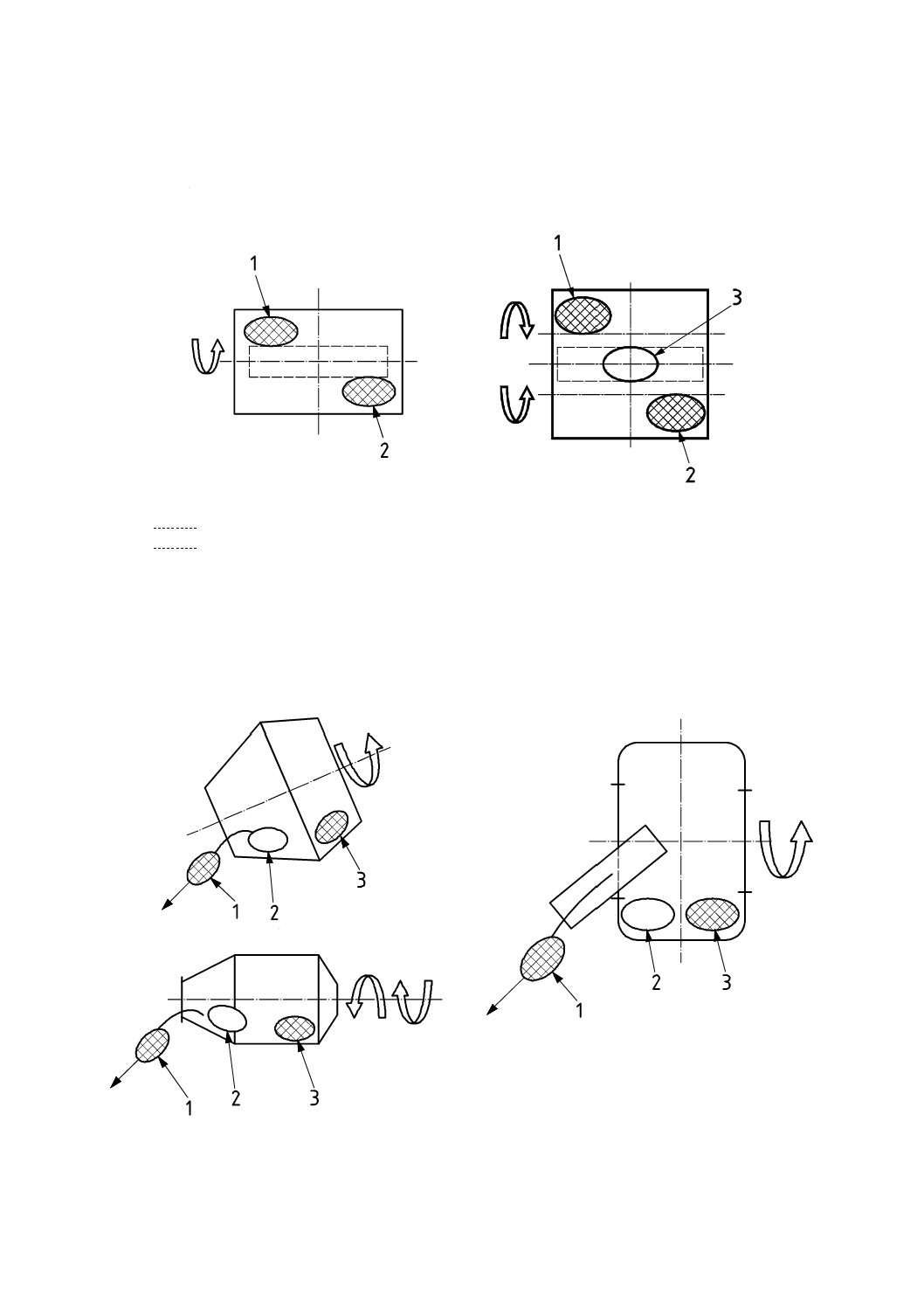

パン形ミキサ

パン形ミキサでは,試料を同心円上から採取する。図2はターボミキサからの試料採取の例を示す。

1 中心部試料

2 周辺部試料

3 練混ぜが不完全となる円筒部分

図2−ターボミキサからの試料採取

5

A 8603-2:2010

練混ぜが不完全となる円筒部分のない他のパン形ミキサでは,二つの同心円を分ける半径は,パン内径

の1/4とする。

5.3.2.2

パドルミキサ

図3のa)及びb)に1軸又は2軸のパドルミキサからの試料採取の例を示す。

a) 1軸パドルミキサ

b) 2軸パドルミキサ

注記1 1,2及び3は,練混ぜ中のコンクリート位置を示すもので,いずれも排出直後に採取する。

注記2 3の白抜きは,1又は2から採取できない場合にだけ採取する部分を示す。

図3−パドルミキサからの試料採取

5.3.3

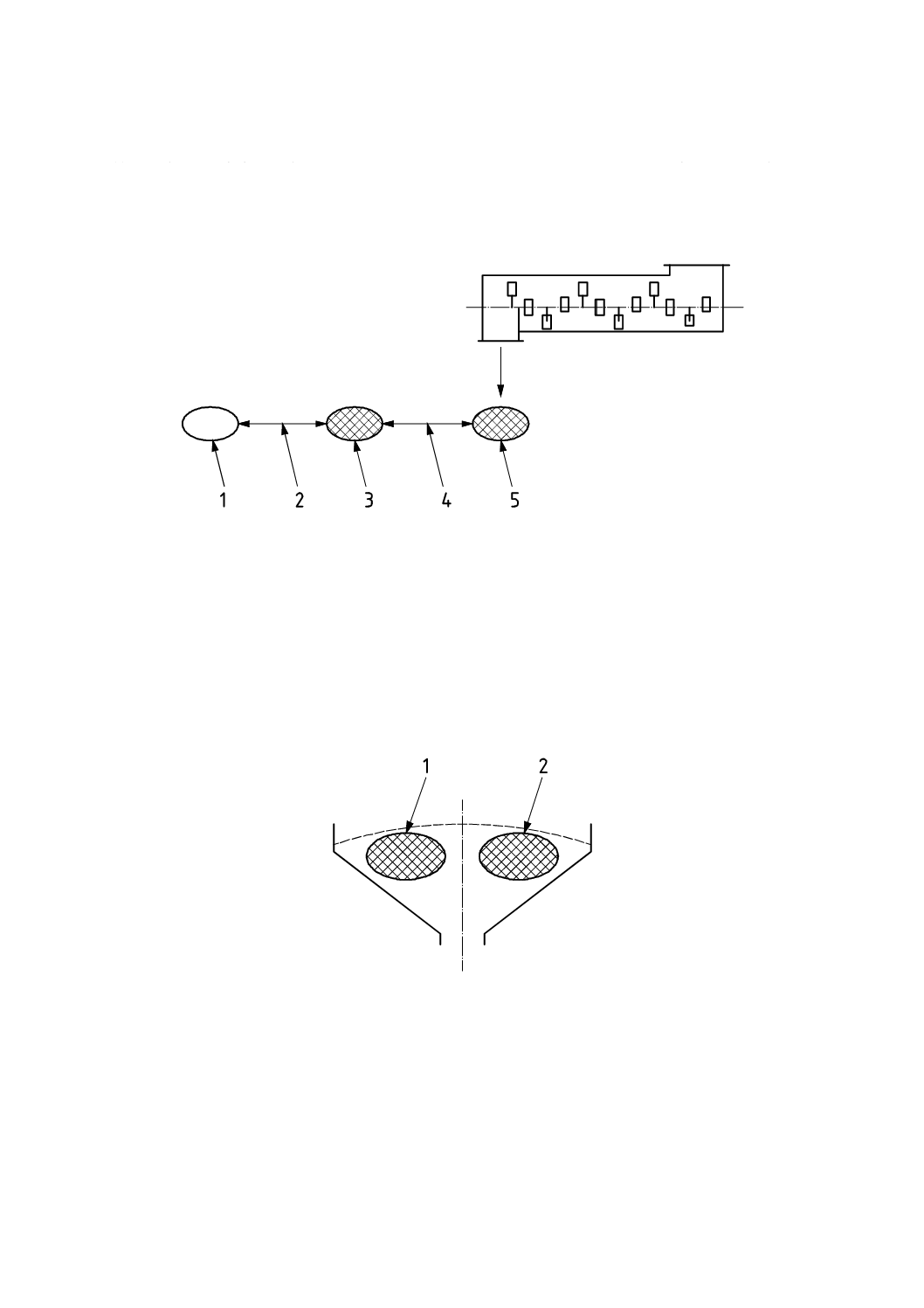

重力式ミキサ

バッチの排出に当たっては,図4のa),b)及びc)に示すように便宜的に三つの部分(前半部,中間部及

び後半部)に分割し,排出過程の前半部及び後半部から試料を採取する。

a) 傾胴形ドラムミキサ

c) 逆転排出形ドラムミキサ

b) シュート排出形ドラムミキサ

1 前半部

2 中間部

3 後半部

図4−重力式ミキサからの試料採取

1 前部

2 後部

3 中心部

6

A 8603-2:2010

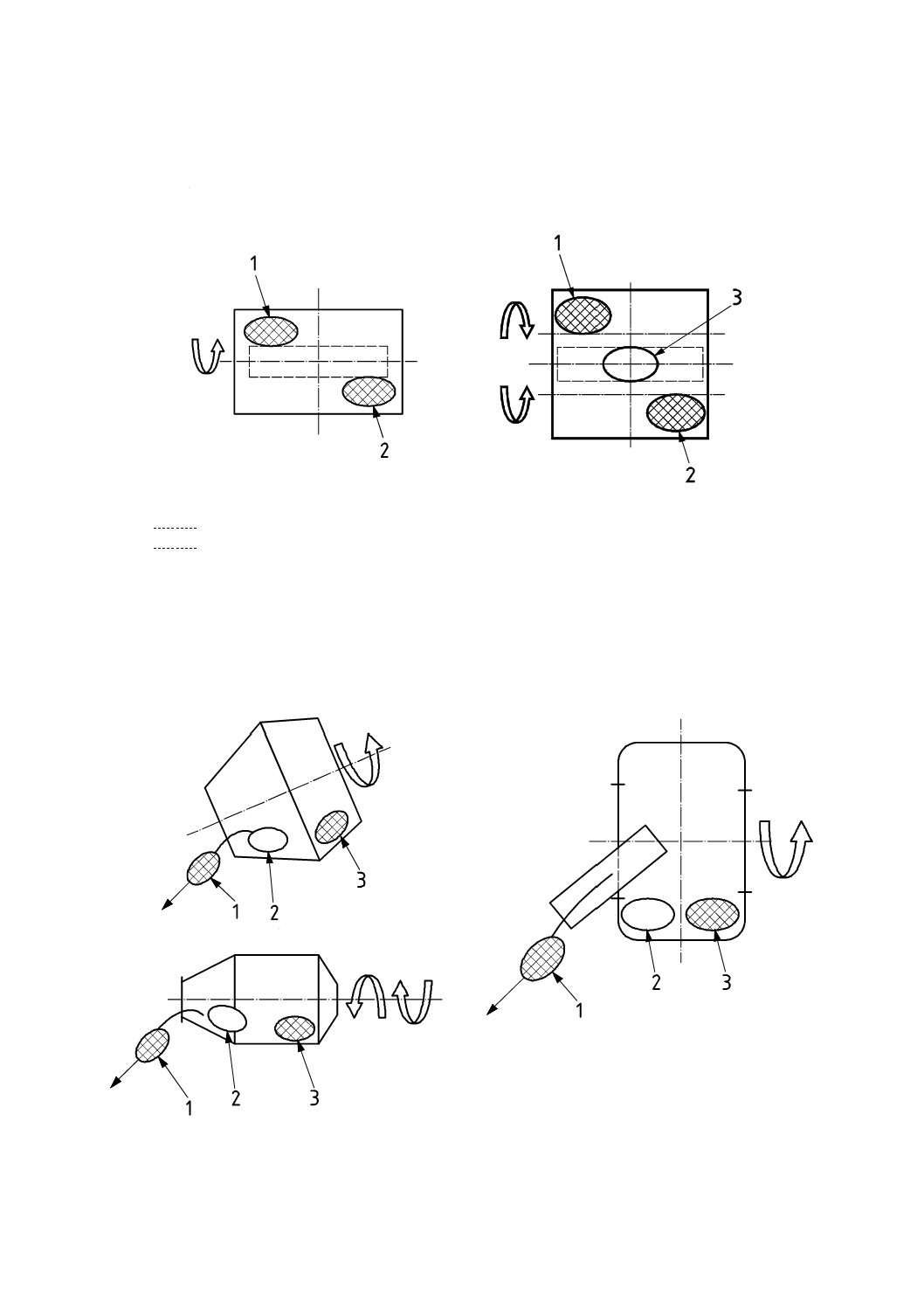

5.3.4

連続練りミキサ

最初の試料は,安定した流れの中,排出コンクリートがちょうど理論出荷容量に達したときに採取すべ

きで,2番目の試料は,最初の試料から4分経過後に採取する。それぞれの容量は少なくとも100 Lとす

る。試料採取の箇所を図5に示す。

1

安定した品質のものが得られるまで採取しない。

2

0.5分の待ち時間

3

最初の試料

4

4分の待ち時間

5

2番目の試料

図5−連続練りミキサからの試料採取

5.3.5

ホッパからのサンプリング

練混ぜ槽から直接採取する方法がない場合は,ミキサホッパから採取してもよい。試料採取の箇所を図

6に示す。

図6−ミキサホッパからの試料採取

5.4

構成材料の量の差の試験

5.4.1

コンクリート中の空気量,モルタル量及び粗骨材量の差

5.4.1.1

試験方法

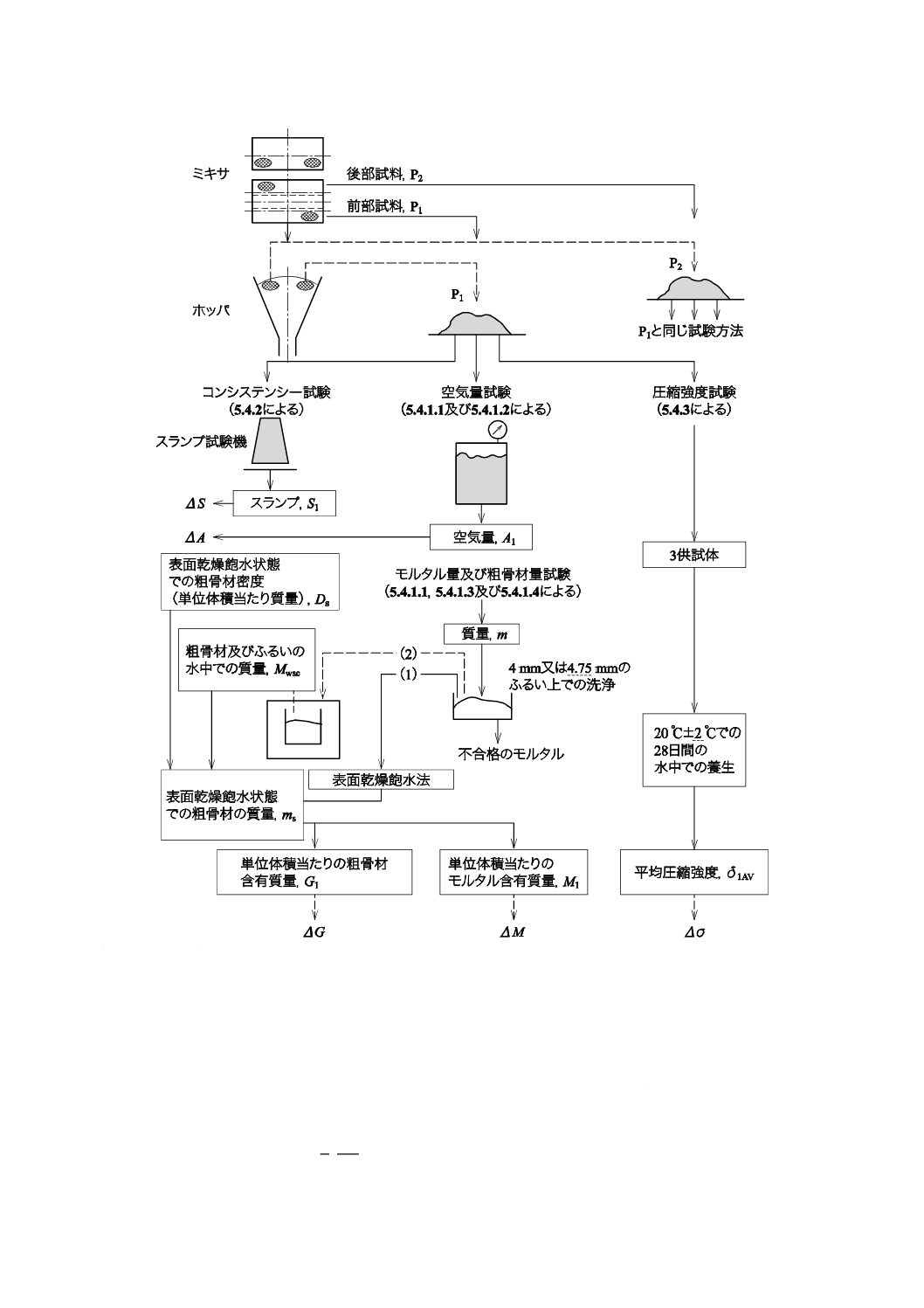

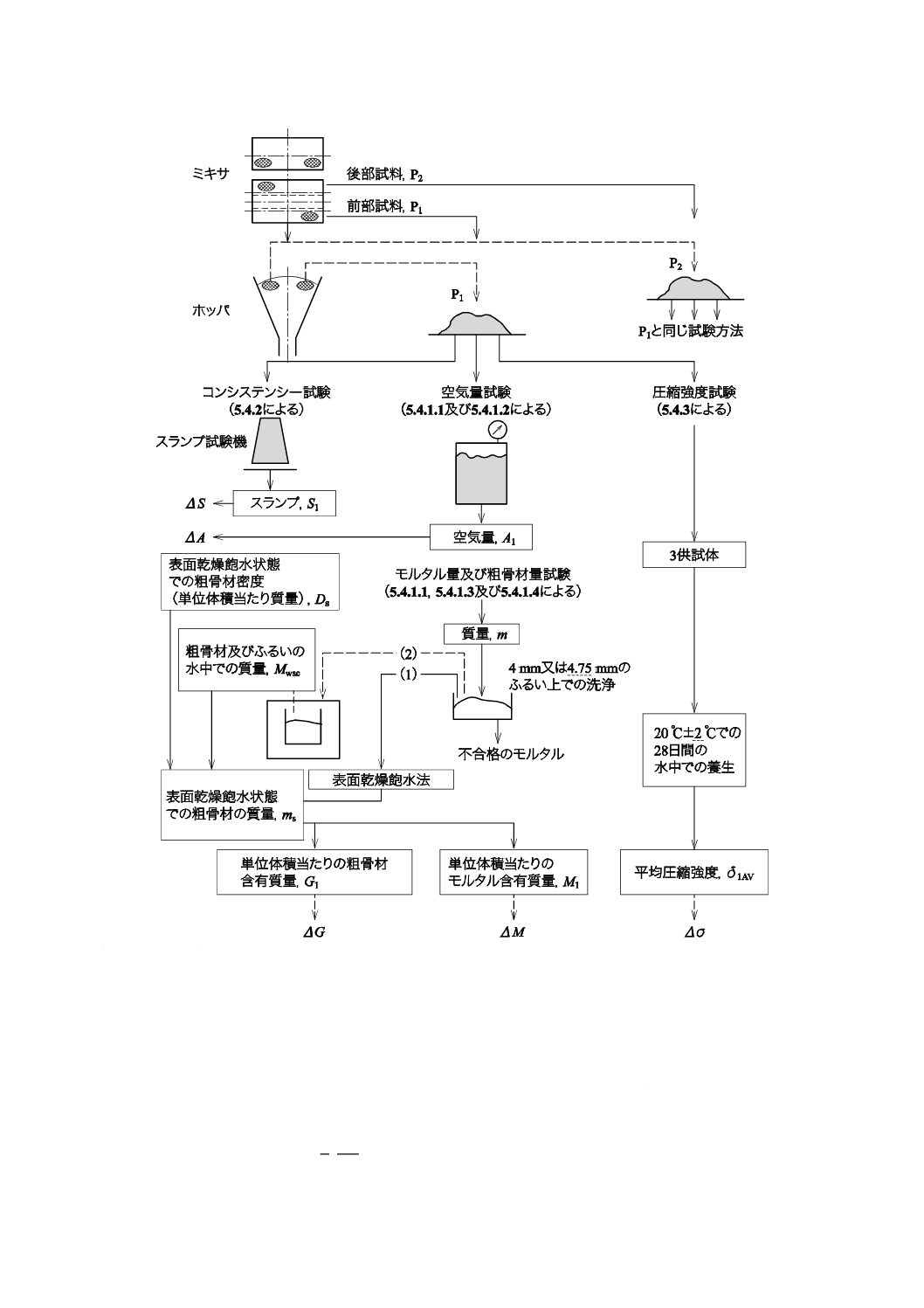

次の方法によって実施する(図7参照)。

a) 各試料から3個の供試体を取る。

1

左側

2

右側

7

A 8603-2:2010

b) JIS A 1128(5.4.1.2参照)に規定する圧力法を用いて,空気量A1及びA2を測定する。

空気量測定に引き続き,同じ供試体を用いて,次のようにモルタル量及び粗骨材量を測定する。

c) 供試体の質量mを測定する。

d) JIS Z 8801-1に適合した4 mm又は4.75 mmのふるいの上で,供試体に含まれる小さな粒子を洗い落

とす。

e) 粗骨材の質量を測定する。

骨材の質量を次のように計算する。

− 表面乾燥飽水状態において,ふるい上に残った粗骨材の質量 (ms)

− JIS A 1109及びJIS A 1110に規定した骨材の密度試験方法及び吸水率試験方法による,表面乾燥飽水

状態での粗骨材の単位体積質量 (Ds)

− 水中のふるい上に残った粗骨材の実質量 (mw)

8

A 8603-2:2010

注記 粗骨材の体積の測定には,二つの方法がある。

図の(1)の表面乾燥飽水法(ms),又は,図の(2)の水中の粗骨材質量(mw)から計算

図7−2軸パドルミキサ及びホッパを用いた試験の例

5.4.1.2

空気量の計算

コンクリートの空気量試験には,5.3.1によって2回分の試料を採取し,JIS A 1128によって試験する。

それらの偏差率ΔAは,平均値から次の式によって計算し,%で表す。

100

2

1

2

1

×

+

−

=

A

A

A

A

A

Δ

9

A 8603-2:2010

ここに,

A1: 試料SAC1の空気量(図1参照)

A2: 試料SAC2の空気量(図1参照)

A2>A1の場合,ΔAは絶対値とする。

5.4.1.3

モルタル量の計算

コンクリート単位体積当たりの空気を除く単位体積当たりのモルタルの質量Mは,次の式によって計算

し,kg/m3で表す。

0

00

1

s

s

A

s

×

+

−

−

D

m

V

V

m

m

M=

ここに,

m: コンクリートの質量 (kg)[5.4.1.1 c)参照]

ms: 表面乾燥飽水状態でのふるい上に残った粗骨材の質量

(kg)[5.4.1.1 e)参照]

V: JIS A 1128に従った空気量試験に使う容器の容積 (L)

[5.4.1.1 b)参照]

VA: 容器の容積(V)に空気含有比率(%)を乗じて100で除

した空気量 (L)

Ds: 表面乾燥飽水状態での粗骨材の密度(体積当たりの粒

子質量)(kg/L)

水中の粗骨材の実質量を測定した後の4 mm又は4.75 mmのふるい上に残った粗骨材の質量msは,次の

式によって計算する。

1

s

s

w

s

−

D

D

m

m=

ここに,

mw: 水中の粗骨材の質量 (kg)

Ds: 表面乾燥飽水状態での粗骨材の密度(体積当たりの粒

子質量) (kg/L)

コンクリート中のモルタルの質量偏差率ΔMは,次の式によって計算し,%で表す。

100

2

1

2

1

×

+

−

M

M

M

M

M

Δ=

ここに,

M1: 試料SMG1のモルタル量(図1参照)

M2: 試料SMG2のモルタル量(図1参照)

M2>M1の場合,ΔMは絶対値とする。

5.4.1.4

粗骨材量(質量)の計算

表面乾燥飽水状態での単位体積当たりの粗骨材質量Gは,次の式によって計算し,kg/m3で表す。

000

1

s×

V

m

G=

ここに,ms及びVは5.4.1.3で得られている。

コンクリート中の粗骨材質量の偏差率ΔGは,次の式によって計算し,%で表す。

100

2

1

2

1

×

+

−

=

G

G

G

G

G

Δ

ここに,

G1: 試料SMG1の粗骨材量(図1参照)

G2: 試料SMG2の粗骨材量(図1参照)

G2>G1の場合,ΔGは絶対値とする。

5.4.2

コンシステンシー(スランプ)試験

JIS A 1101に規定したスランプ試験によって,5.3.1によって採取した試料のコンシステンシー(スラン

プ)を確認し,それらの平均値による偏差率ΔSは,次の式によって計算し,%で表す。

10

A 8603-2:2010

100

2

1

2

1

×

+

−

S

S

S

S

S

Δ=

ここに,

S1: 試料SS1のスランプ(図1参照)

S2: 試料SS2のスランプ(図1参照)

S2>S1の場合,ΔSは絶対値とする。

5.4.3

圧縮強度試験

圧縮強度試験には,3個の供試体をそれぞれの部分(図1及び図7参照)から採取し,JIS A 1132及び

JIS A 1115によって準備し,JIS A 1108によって試験する。これらの供試体の養生は,JIS A 1132の規定に

よる。また,養生期間は28日とする。

それぞれの部分の平均圧縮強度σ1AV及びσ2AVは,次の式を用いて個々に計算する。

3

σ

σ

σ

σ

3

2

1

1AV

+

+

=

,

3

σ

σ

σ

σ

3

2

1

2AV

'

'

'

+

+

=

ここに,

σ1,σ2,σ3: 試料1から採取した供試体Sσ1,Sσ2,Sσ3の圧縮強度

σ'1,σ'2,σ'3: 試料2から採取した供試体Sσ'1,Sσ'2,Sσ'3の圧縮強度

圧縮強度の偏差率Δσは,次の式によって計算する。

100

σ

σ

σ

σ

σ

2AV

1AV

2AV

1AV

×

+

−

=

Δ

σ2AV>σ1AVの場合,Δσは絶対値とする。

6

試験結果の評価

指定した練混ぜ時間による,コンクリート立方体及び円筒のコンクリート内の各成分の偏差率,コンシ

ステンシー(スランプ)の偏差率及び圧縮強度の偏差率は,表1の許容値でなければならない。

表1−要求される均一性

No.

試験の種類

許容値

%

1

コンクリート内の空気量の偏差率ΔA(5.4.1.2参照)

10

2

コンクリート内のモルタル(≦4 mm又は4.75 mm)量の偏差率ΔM(5.4.1.3参

照)

0.8

3

コンクリート内の粗骨材(>4 mm又は4.75 mm)量の偏差率ΔG(5.4.1.4参照)

5

4

コンシステンシー(スランプ)の偏差率ΔS(5.4.2参照)

15

5

圧縮強度の偏差率Δσ(5.4.3参照)

7.5

7

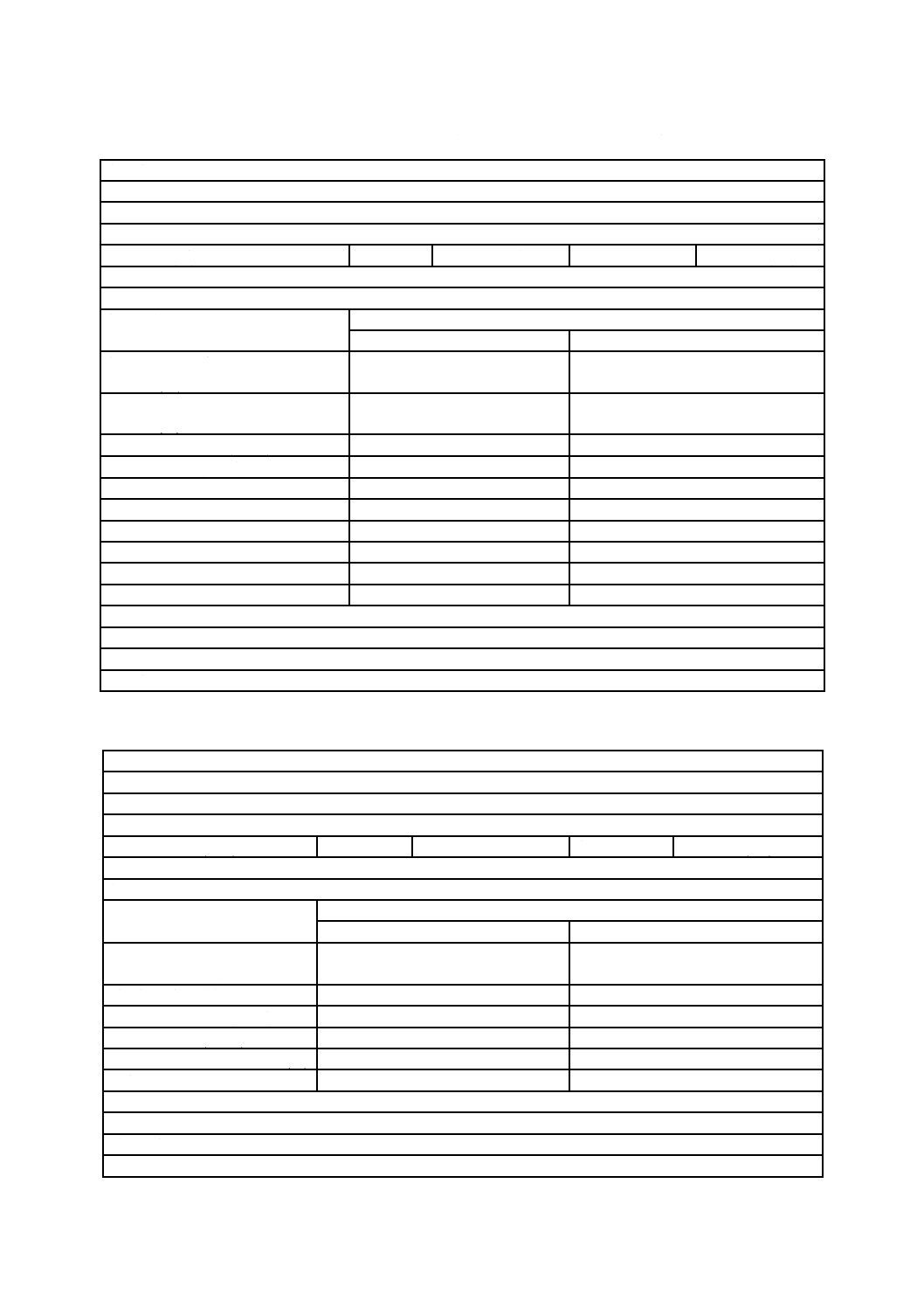

試験報告書

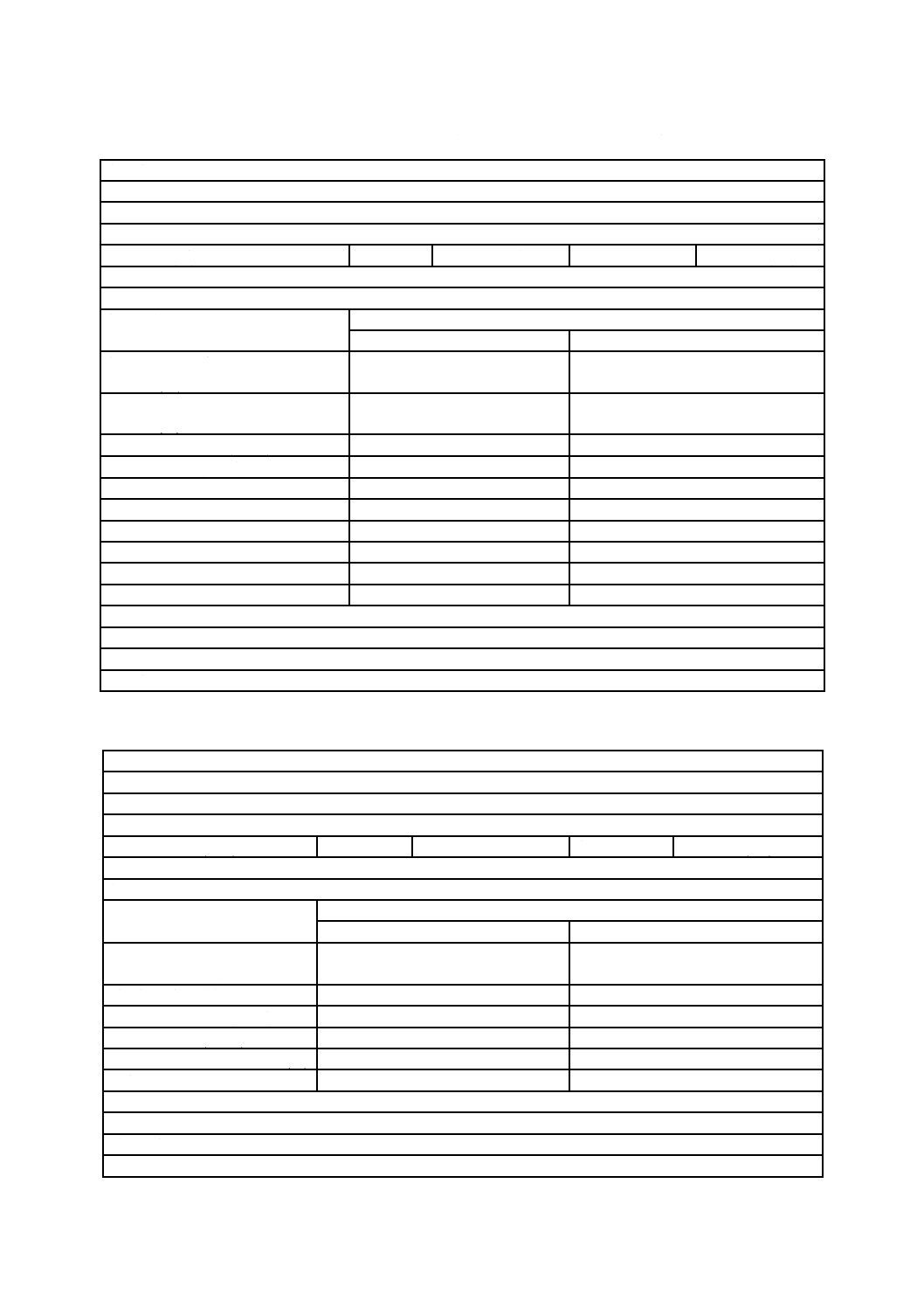

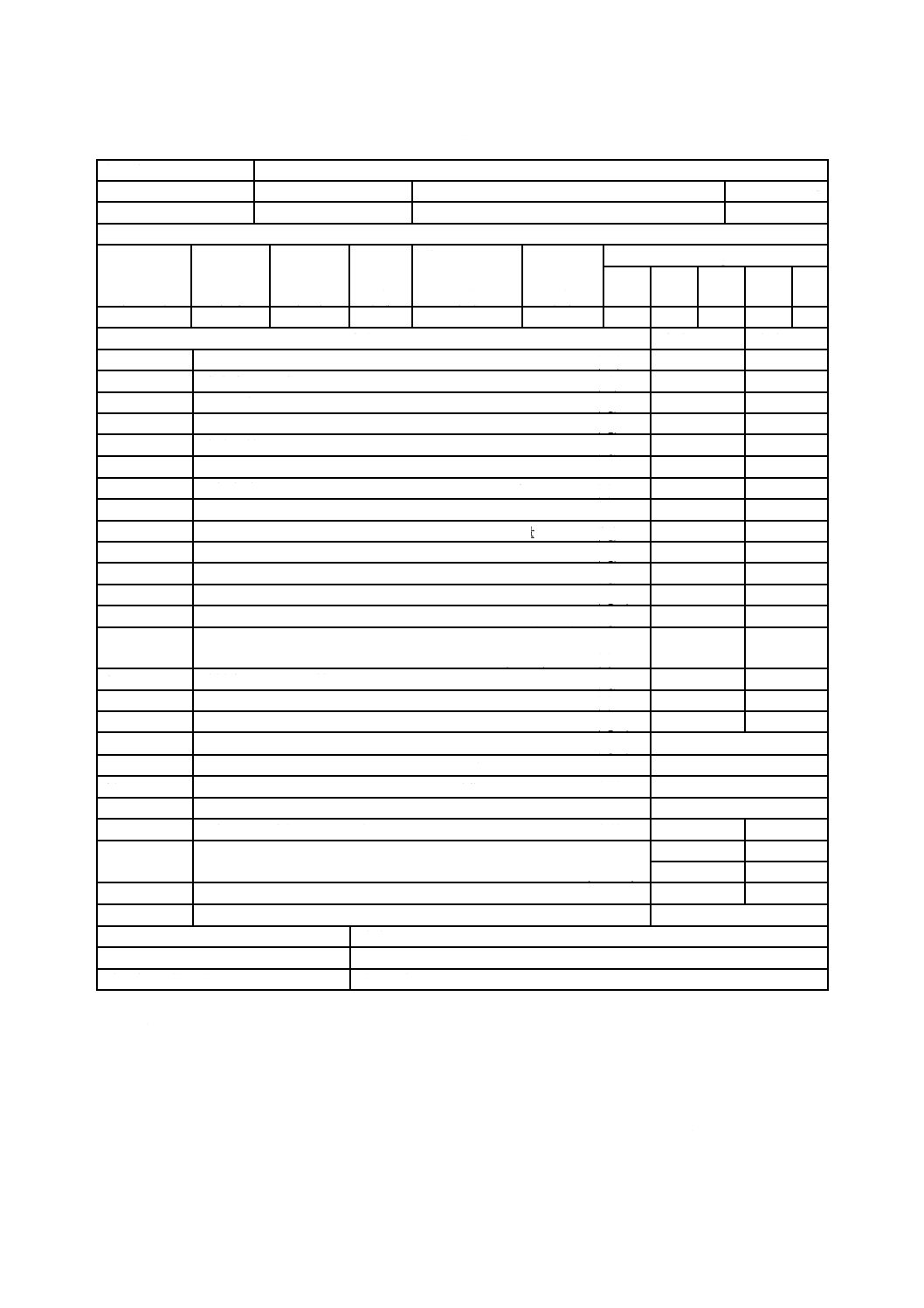

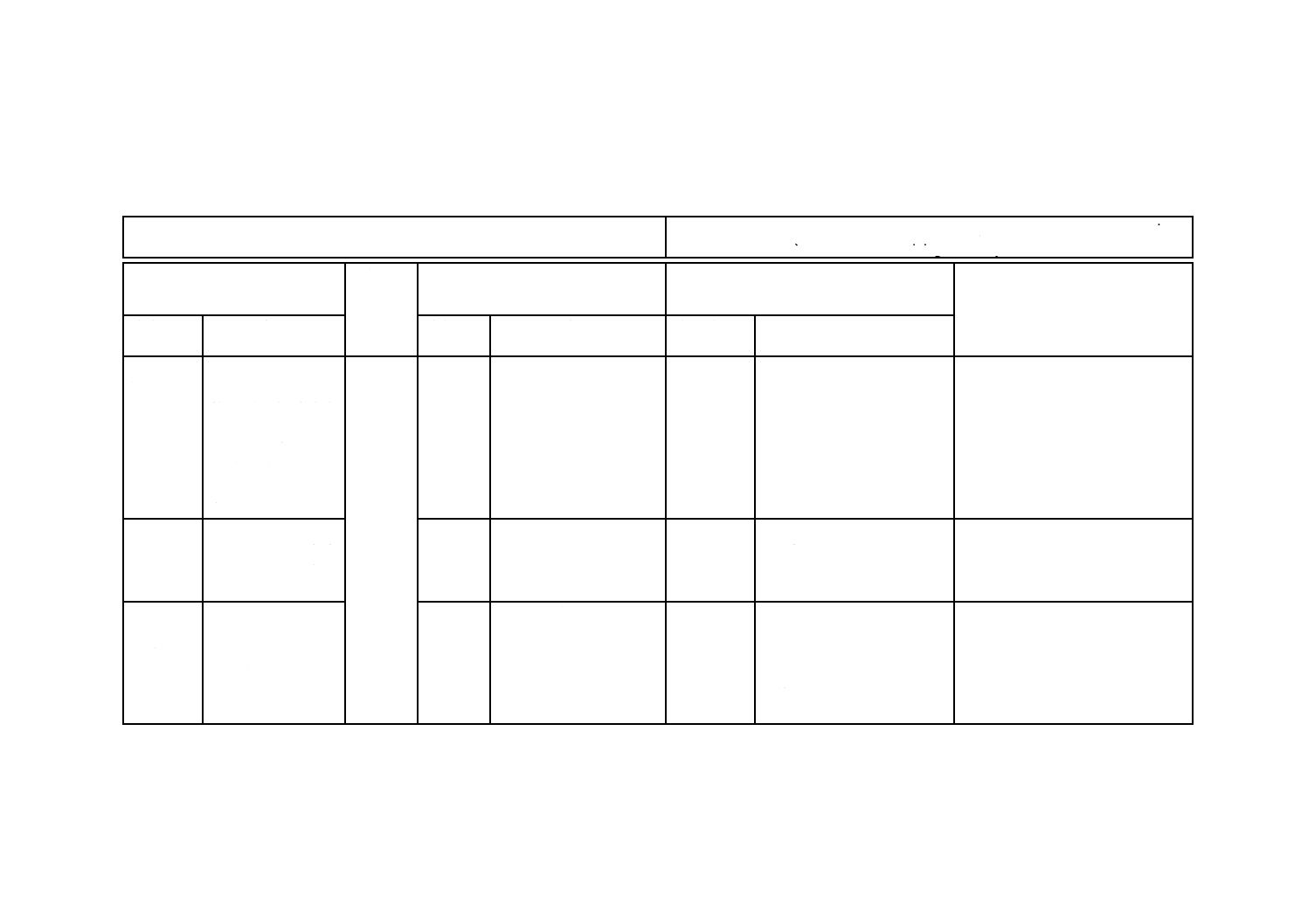

試験が完了したら,試験報告書を作成する。報告書の書式は,表2,表3及び表4による。表2及び表3

は,試験に使ったコンクリートミキサ及びコンクリート調合(配合)データ,表4は,個々の試験の数値

を記載する。

11

A 8603-2:2010

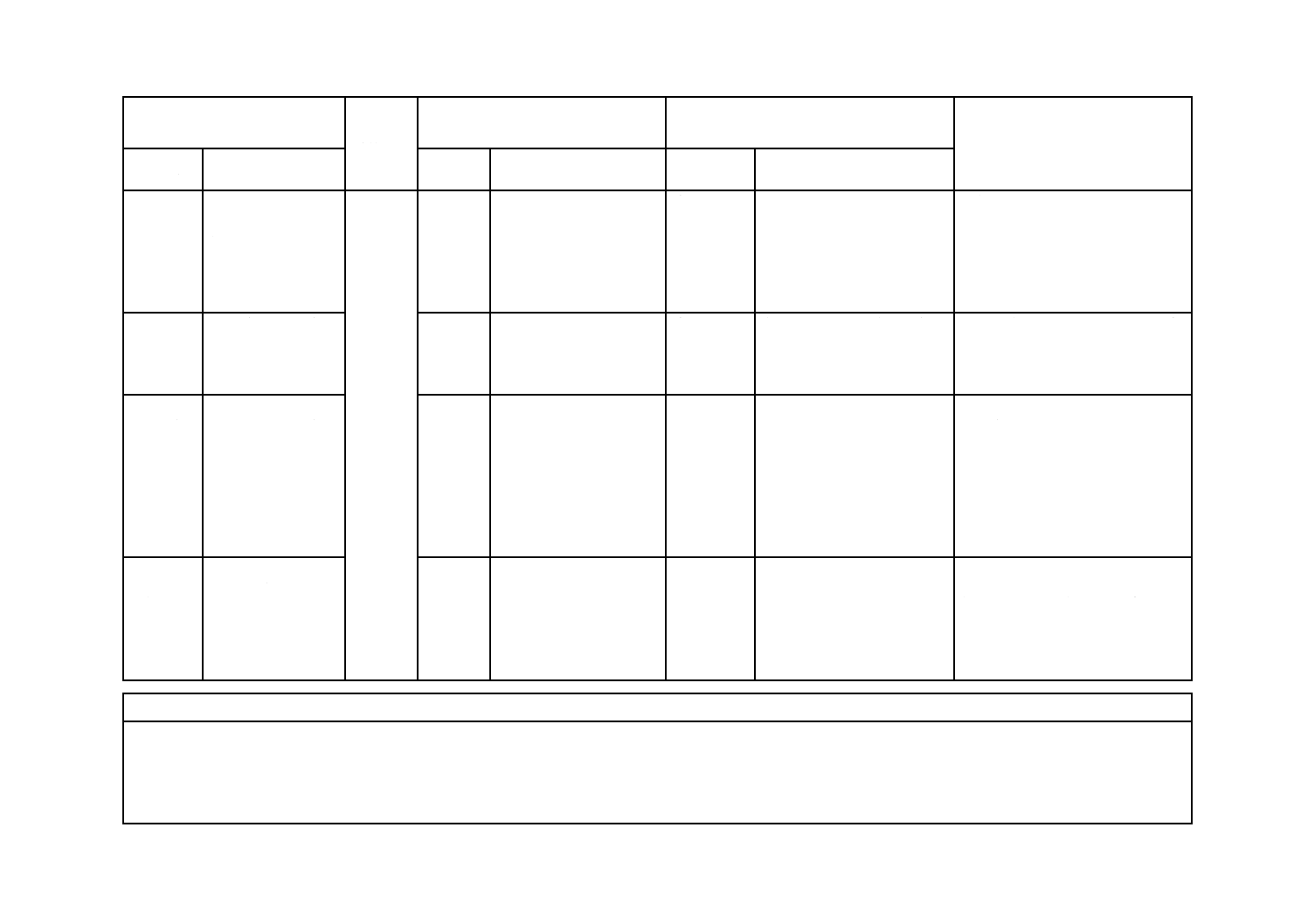

表2−バッチミキサ−ミキサ及びコンクリート調合(配合)データ

依頼者名:

ミキサの形式:

銘板情報:

製造業者名:

定格容量 (m3) Vumax

形式

シリアル番号

製造年

電源出力 (kW)

練混ぜ条件にかかわる情報(5.2参照)

練混ぜプロセス

練混ぜ条件

試験コンクリート

試料1

試料2

練混ぜ量−レディーミクストコンク

リート (m3) Vu

充てん比率(定格容量に対する練混ぜ

容量) (%)

ドラム,回転速度 (min−1)

軸,回転速度 (min−1)

投入時間,t1(s)

練混ぜ時間,t2(s)

排出時間,t3(s)

再投入時間,t4(s)

サイクルタイムtc=t1+t2+t3+t4(s)

備考

試験場所: 試験日:

試験所名及び住所:

試験報告日:

試験者名(署名):

表3−連続練りミキサ−ミキサ及びコンクリート調合(配合)データ

依頼者名:

ミキサの形式:

銘板情報:

製造業者名:

理論出荷容量 (m3/h)

形式

シリアル番号

製造年

電源出力 (kW)

練混ぜ条件にかかわる情報(5.2参照)

練混ぜプロセス

練混ぜ条件

試験コンクリート

試料1

試料2

理論出荷容量−レディーミクス

トコンクリート (m3/h)

試料採取時間(s)

ドラム,回転速度 (min−1)

軸,回転速度 (min−1)

練混ぜドラムの軸の傾斜角 (°)

備考

試験場所: 試験日:

試験所名及び住所:

試験報告日:

試験者名(署名):

12

A 8603-2:2010

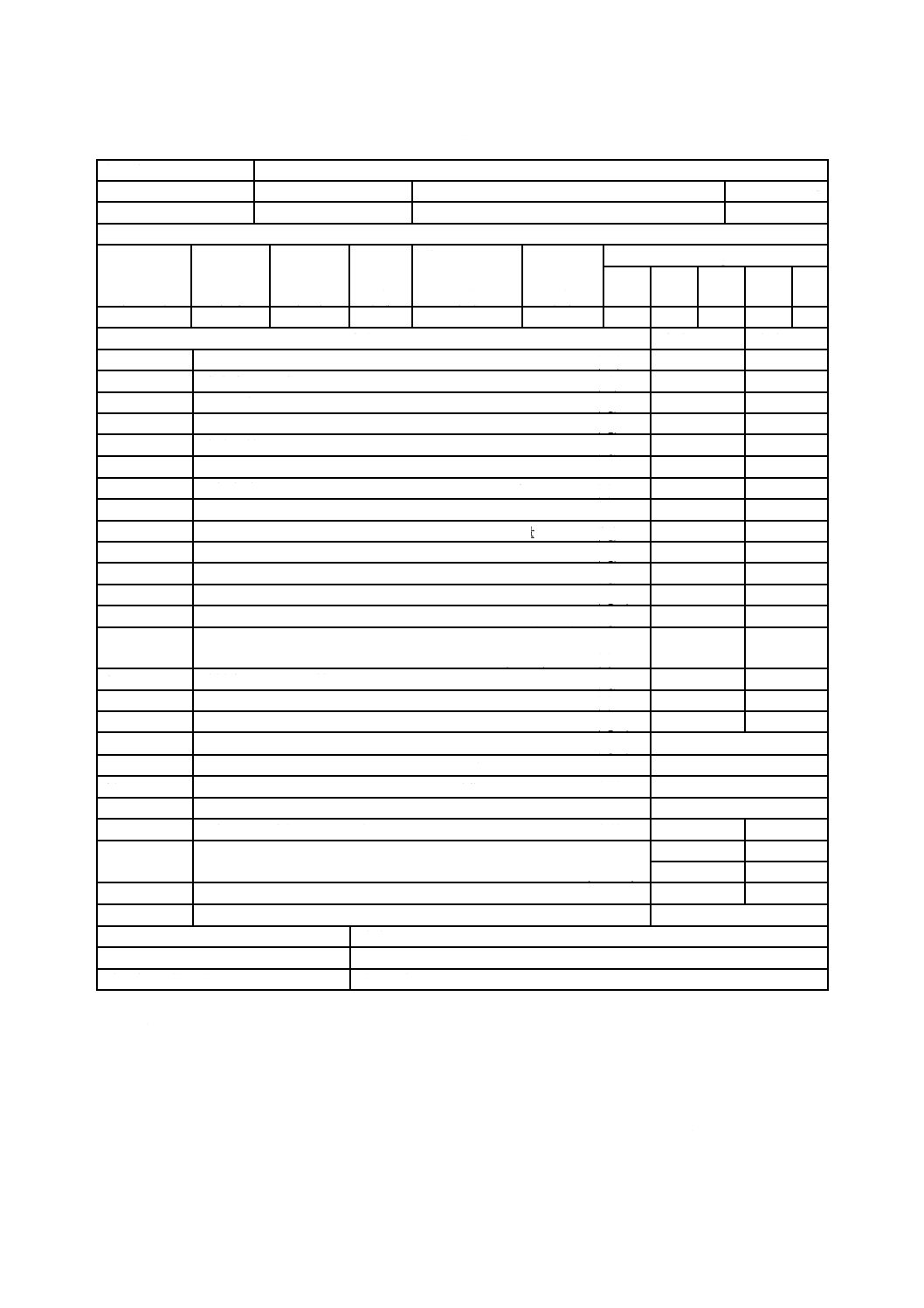

表4−コンクリートミキサ及びコンクリート試験の結果報告

依頼者名

ミキサ形式

練混ぜ時間

s

理論出荷容量

m3/h 練混ぜ量/レディーミクストコンクリート

m3

試験コンクリート

呼び強度

(N/mm2)

スランプ

(cm)

粗骨材最

大寸法

(mm)

空気量

(%)

水セメント比

(%)

細骨材比

(%)

配合(kg/m3)

W

C

S

G

Ad

試験要領

試料1

試料2

1

試験用試料のスランプ

S

(cm)

2

試験試料の空気量

A

(%)

3

容器を含む試料の質量

Msc

(kg)

4

上記容器の質量

Mc

(kg)

5

試料の質量

m=Msc−Mc

(kg)

6

容器の容積

V

(L)

7

空気容積

VA=A×V/100

(L)

8

空気以外の試料の容積

Vss=V−VA

(L)

9

水中の4 mm又は4.75 mmのふるいを含む粗骨材質量 Mwsc

(kg)

10

水中のふるいの質量

Mwc

(kg)

11

水中の粗骨材質量

mw=Mwsc−Mwc

(kg)

12

乾燥飽水状態の粗骨材の単位体積質量 Ds

(kg/L)

13

乾燥飽水状態の粗骨材質量

ms=mw×Ds/(Ds−1) (kg)

14

4 mm又は4.75 mmのふるいにかけた試料の絶対容積

Vas=mw/(Ds−1)=ms/Ds (L)

15

試料中のモルタル質量

Mm=m−ms

(kg)

16

試料中のモルタル容積

Vm=Vss−Vas

(L)

17

モルタル単位体積質量

M=1 000×Mm/Vm

(kg/L)

18

粗骨材の単位体積質量

G=1 000×ms/Vm

(kg/L)

19

コンクリート中のモルタルの質量偏差率 ΔM

(%)

20

コンクリート中の粗骨材の偏差率

ΔG

(%)

21

スランプの平均値からの偏差率

ΔS

(%)

22

空気量の平均値からの偏差率

ΔA

(%)

23

供試体の圧縮強度

σ1,σ2,σ3

(N/mm2)

σ'1,σ'2,σ'3

(N/mm2)

24

平均圧縮強度

σ1AV,σ2AV

25

圧縮強度の偏差率

Δσ

試験場所:

試験日:

試験所名及び住所:

試験者名(署名):

試験報告日:

8

最終所見

8.1

試験ミキサの充てん(填)比率

試験に使う材料の量は,通常製造業者が表示するバッチミキサの定格容量及び連続練りミキサの理論出

荷容量による。ただし,特殊コンクリート又はミキサの用途によって練混ぜ量を変える必要がある場合で

も,この規格に規定した手順に従えば,定格容量又は理論出荷容量より少量の場合の練混ぜ性能も測定で

きる。また,最小練混ぜ量の決定もできる。

13

A 8603-2:2010

8.2

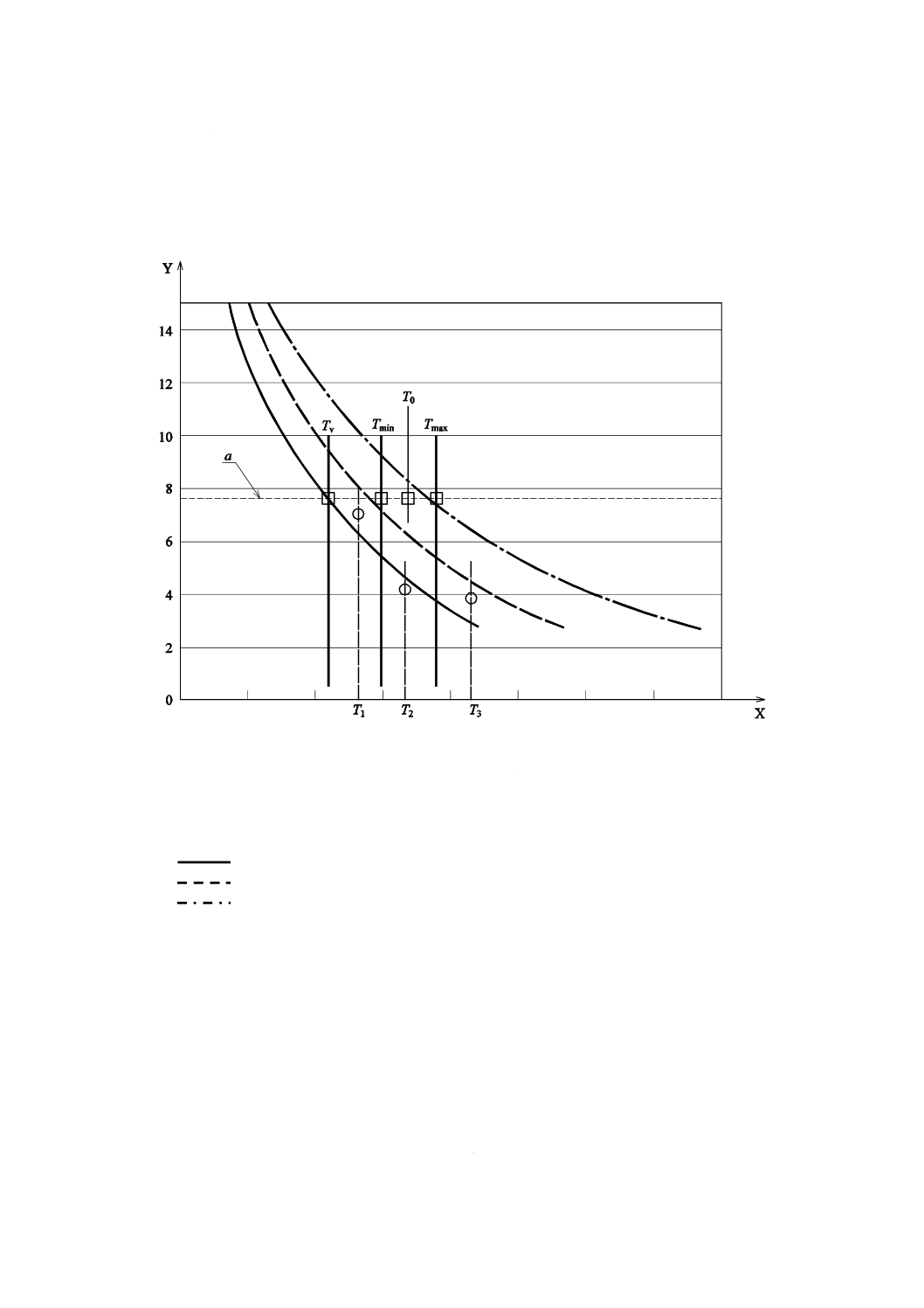

最適練混ぜ時間

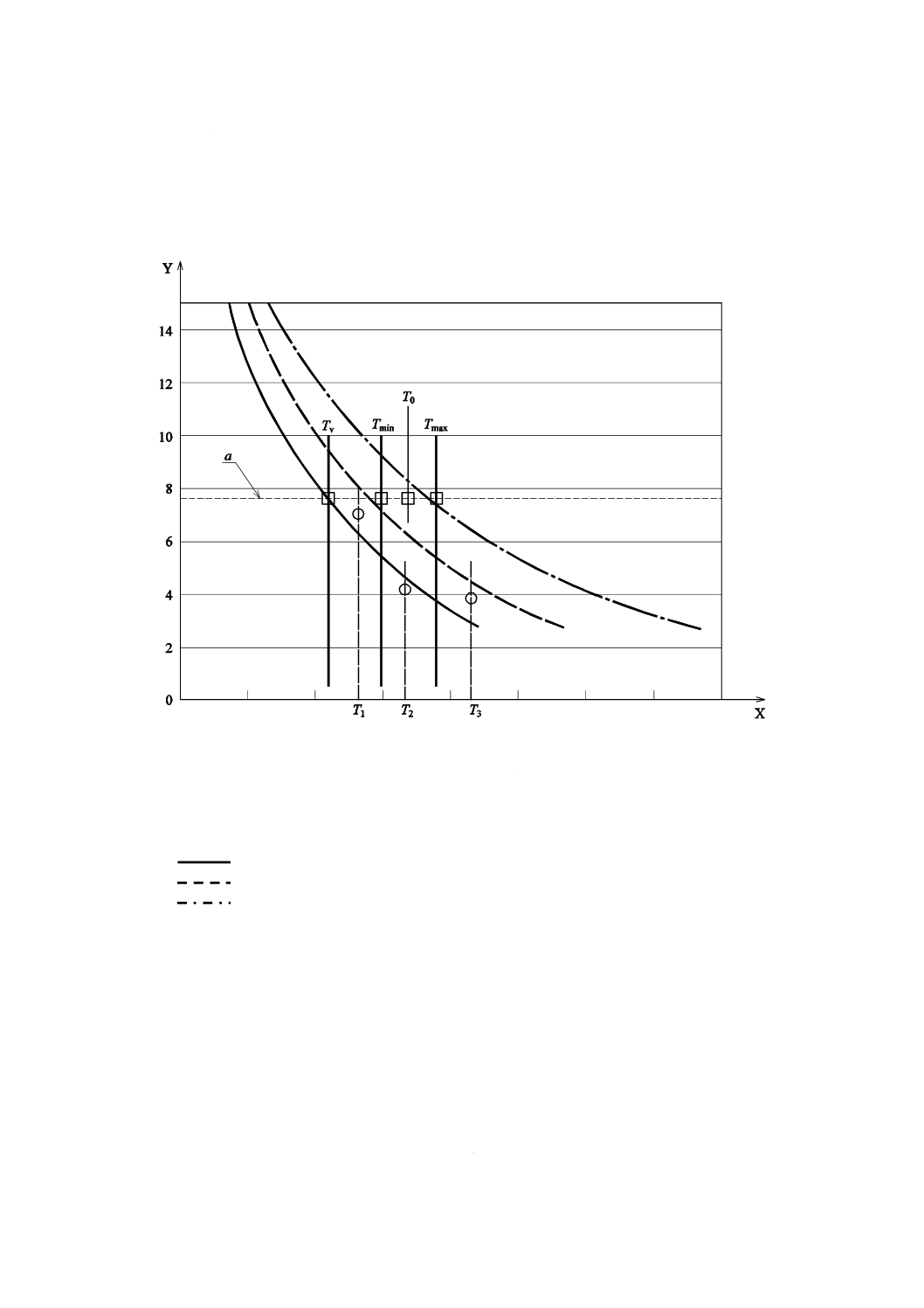

ミキサの製造業者及び使用者にとって最も重要なことは,要求された品質のコンクリートを最大限出力

させるための最適な練混ぜ時間を得ることである。これを実現するため,先の試験で得られた圧縮強度の

ばらつきの結果から選択した異なる練混ぜ時間での同様の試験を何回か行う必要がある。それらの試験結

果を練混ぜ時間の関数として近似曲線グラフ上に記録し,図8に倣って最適練混ぜ時間を決定する。

X

練混ぜ時間(s)

Y

圧縮強度の偏差率,Δσ (%)

T1

最適練混ぜ時間を見つけるための試験1の時間及びデータ点(○)

T2

最適練混ぜ時間を見つけるための試験2の時間及びデータ点(○)

T3

最適練混ぜ時間を見つけるための試験3の時間及びデータ点(○)

回帰曲線:

Δσ+1s

Δσ+2s

Δσ+3s

ここに,

s :Δσの標準偏差

Tv :回帰曲線(Δσ+1s)と品質限界線との架空の交点(□)での時間:68.26 %の確率で許容範囲とな

る時間

Tmin :回帰曲線(Δσ+2s)と品質限界線との交点(□)での最小許容練混ぜ時間:95.44 %の確率で許容

範囲となる時間

Tmax :回帰曲線(Δσ+3s)と品質限界線との交点(□)での最大許容練混ぜ時間:99.74 %の確率で許容

範囲となる時間

a :許容限界,Δσ=7.5 %

注記 最適練混ぜ時間T0(□)は,Tmin≦T0<Tmaxとなる。

図8−最適練混ぜ時間選択の例

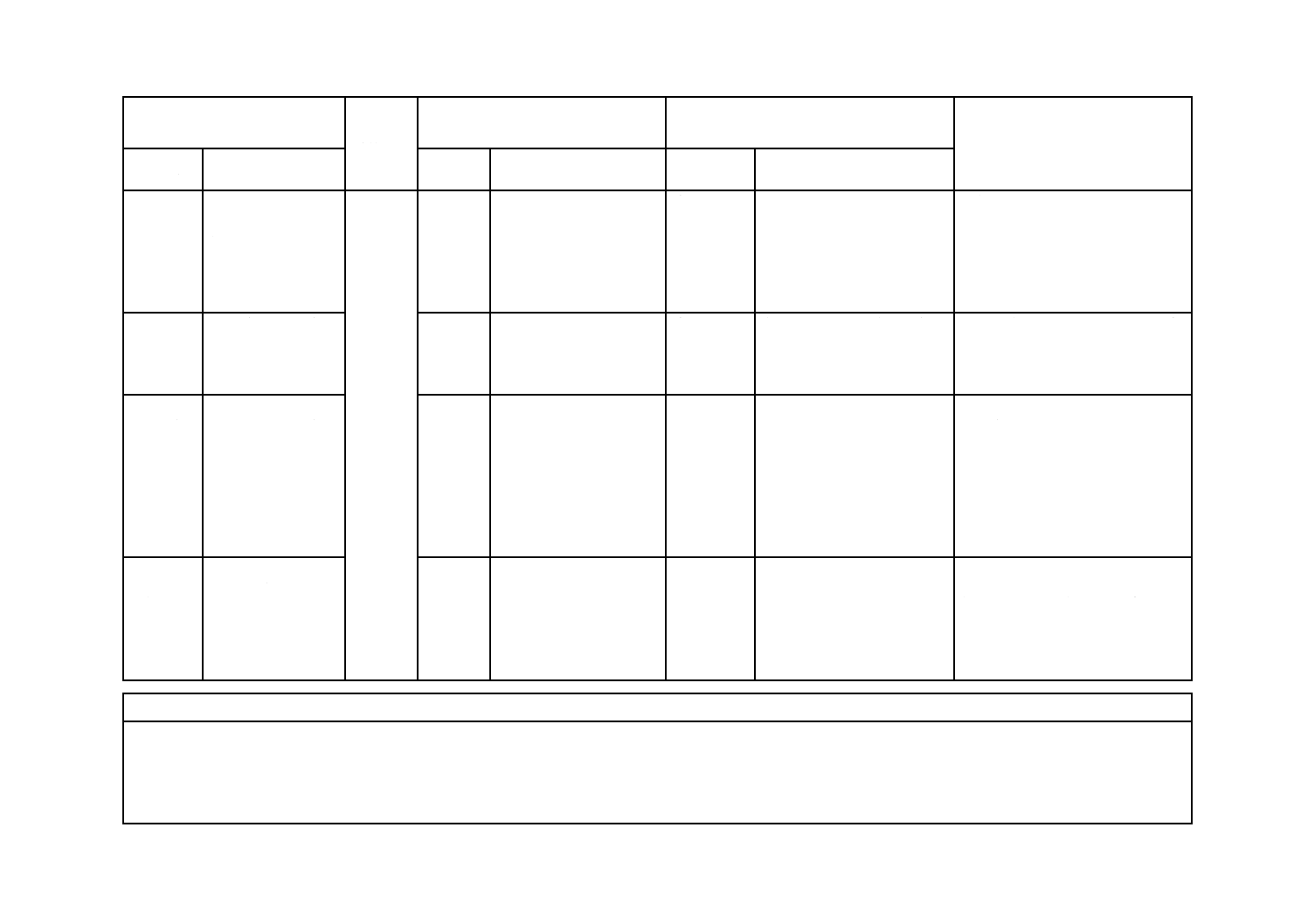

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 8603-2:2010 コンクリートミキサ−第2部:練混ぜ性能試験方法

ISO 18650-2:2006 Building construction machinery and equipment−Concrete mixers

−Part 2: Procedure for examination of mixing efficiency

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

1 適用範

囲

バッチミキサ及び

連続練りミキサの

練混ぜ性能試験方

法などを適用範囲

として規定してい

る(強制練りミキサ

は,0.5 m3以上を対

象としている。)。

1

JISとほぼ同じであるが,

強制練りミキサは,70/50

dm3以上を対象としてい

る。

変更

JISでは,国内で使用実績の

あまりない,0.05 m3以上0.5

m3未満の強制練りミキサを,

対象から外した。

ISO規格の見直しのときに提案す

る予定。

4 対象ミ

キサの要

求事項

試験に用いるミキ

サに対する要求事

項について規定し

ている。

4

JISとほぼ同じ

追加

JISでは,規定内容について

の誤解を避けるために,注を

追加している。

技術的差異はないが,ISO規格の見

直しのときに提案する予定。

5.2 コン

クリート

の準備

試験に用いるコン

クリートの調合(配

合)について規定し

ている。

5.2

JISとほぼ同じ

変更

ISO規格では,調合する粗骨

材の最大寸法を,20 mmとし

ているが,JISでは,国内で

の入手状況を考慮し, 25 mm

も使用可とするため,20 mm

又は25 mmとした。

ISO規格の見直しのときに提案す

る予定。

2

A

8

6

0

3

-2

:

2

0

1

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

5.3.2.2 パ

ドルミキ

サ

パドルミキサから

の試料採取の例を

図示している。

5.3.2.2

JISとほぼ同じ

変更

ISO規格では,中心部からの

採取を許容しているが,練混

ぜが不完全となる可能性が

あるため,JISでは,できる

だけ許容しないということ

で,注記を追加した。

技術的差異はないが,ISO規格の見

直しのときに提案する予定。

5.4.1.1 試

験方法

試験方法を規定し

ている。

5.4.1.1

JISとほぼ同じ

変更

各試料からの供試体を1個か

ら3個とし,水中での養生温

度を変更している。

3種類(空気量,モルタル量及び粗

骨材量)の測定を行うため3個の供

試体が必要。ISO規格の見直しのと

きに提案する予定。

6 試験結

果の評価

試験データの許容

値について規定し

ている。

6

JISとほぼ同じ

変更

ISO規格では,モルタル及び

粗骨材の境界寸法を,5 mm

だけとしているが,国内では

4 mm及び4.75 mmの使用も

許容しているため,JISでは4

mm又は4.75 mmとしている

(5.4の中では両方許容して

いる。)。

ISO規格の見直しのときに提案す

る予定。

7 試験報

告書

表2[バッチミキサ

−ミキサ及びコン

クリート調合(配

合)データ]の報告

書の様式を規定し

ている。

7

JISとほぼ同じ

変更

練混ぜ量−レディーミクス

トコンクリートをISO規格

では,dm3で表示しているが,

JISではm3で表示している。

技術的差異はないが,ISO規格の見

直しのときに提案する予定。

JISと国際規格との対応の程度の全体評価:ISO 18650-2:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

A

8

6

0

3

-2

:

2

0

1

0