10

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

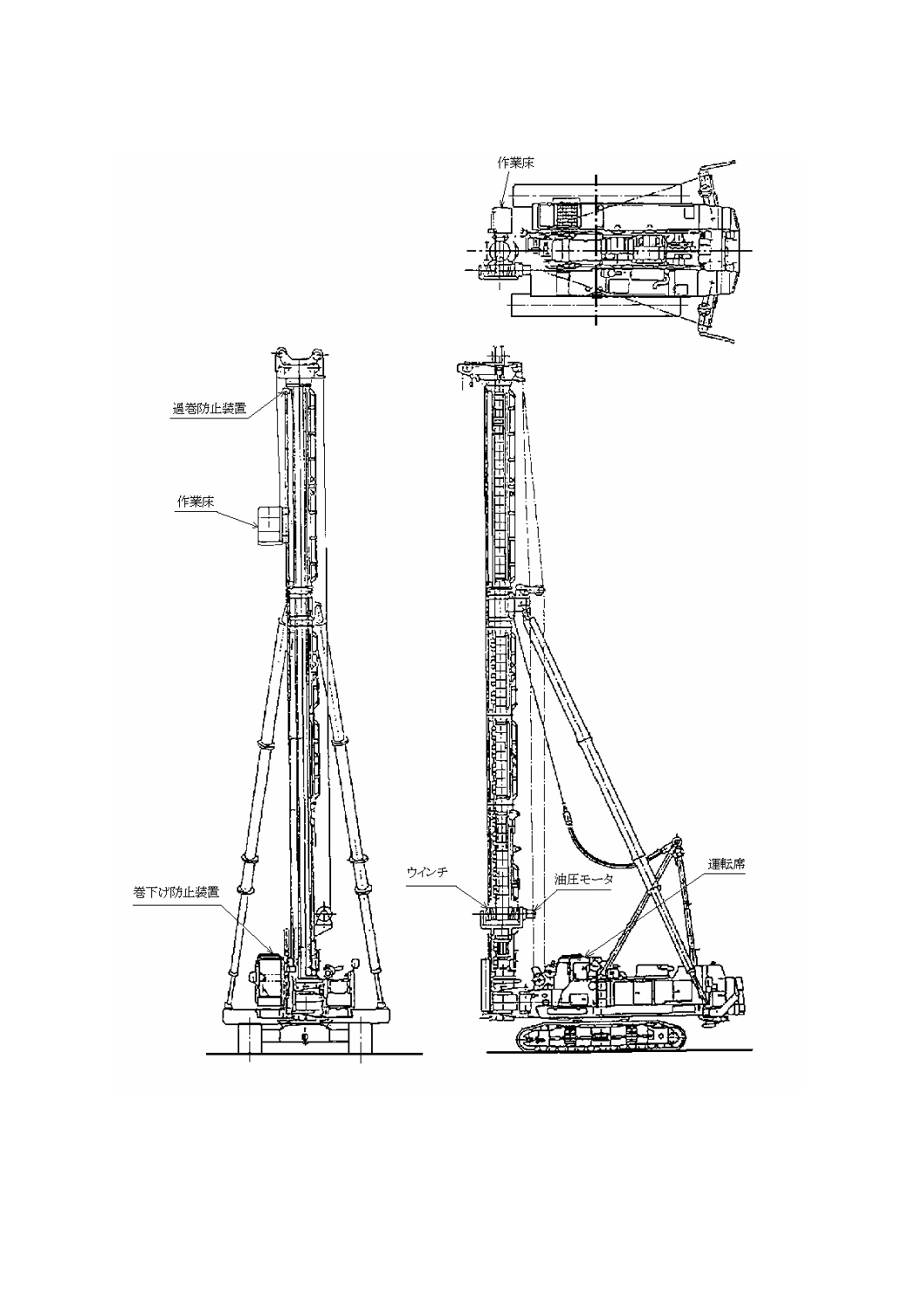

図 1 くい打機のリーダに取り付けられた昇降式作業床

A 8509-1:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業

大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS A 8509-1には,次に示す附属書がある。

附属書1(規定)重大な危険源のリスト

附属書2(規定)くい打機の安定性及び接地圧の計算

附属書3(参考)図解

A 8509-1:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 重大な危険源のリスト ······································································································ 3

5. 安全要求事項・安全方策 ··································································································· 3

5.1 一般 ···························································································································· 3

5.2 強度 ···························································································································· 3

5.3 安定性 ························································································································· 3

5.4 材料 ···························································································································· 3

5.5 アクセスシステム ·········································································································· 3

5.6 運転席 ························································································································· 4

5.7 視界 ···························································································································· 5

5.8 操縦装置及び制御システム ······························································································ 5

5.9 識別記号 ······················································································································ 6

5.10 防護 ··························································································································· 6

5.11 ウインチ ····················································································································· 7

5.12 シーブ,ドラム及びワイヤロープ ···················································································· 8

5.13 振動パイルハンマ ········································································································· 8

5.14 くい ··························································································································· 9

5.15 作業者用昇降装置及び作業床 ·························································································· 9

5.16 電気装置 ···················································································································· 11

5.17 電磁両立性(EMC) ···································································································· 11

5.18 油圧装置 ···················································································································· 12

5.19 傾斜角測定装置 ··········································································································· 12

5.20 つり上げ及び固縛用装置 ······························································································· 12

5.21 騒音 ·························································································································· 12

5.22 火災防護 ···················································································································· 13

5.23 警報装置及び安全標識 ·································································································· 13

5.24 保全 ·························································································································· 13

6. 安全要求事項・安全方策の検証 ························································································· 13

7. 使用上の情報 ················································································································· 13

7.1 警告表示 ····················································································································· 13

7.2 附属文書 ····················································································································· 14

7.3 機械への表示 ··············································································································· 15

A 8509-1:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)重大な危険源のリスト ··················································································· 16

附属書2(規定)くい打機の安定性及び接地圧の計算 ································································· 20

附属書3(参考)図解 ··········································································································· 26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8509-1:2007

基礎工事機械−安全−

第1部:くい打機の要求事項

Foundation work machinery-Safety-

Part 1: Requirements for piling equipment

序文 この規格は,JIS B 9700-1のまえがきに示すタイプC規格(個別機械安全規格)である。

1. 適用範囲 この規格は,次の目的に用いるくい打機(以下,機械ともいう。)の安全要求事項について

規定する。

− くい又は他の心材を使用する基礎工事(くいの引抜作業も含む。)

− 地盤改良工事

この規格は,掘削装置として使用するアースオーガ及びドリルアタッチメントに関する安全要求事項並

びに,くい打機を爆発の危険がある環境下で運転する場合の要求事項に対しては,適用しない。

この規格は,くい打機を製造業者が意図し,かつ,予見した条件の下に使用する場合に,直接かかわる

くい打機特有の重大な危険源のすべてを考慮しており(附属書1参照),それから起こるリスクを除去し又

は低減するための適切な技術的手段を具体的に示している。

パイルドライバ(くい打やぐら)の本体がホイールクレーン,油圧ショベルなどの本体で構成される場

合は,この規格を適用できない範囲については,その本体に関する規格を適用する。

備考1. 懸垂式及びつり下げ式くい打機の本体がホイールクレーンの場合は,この規格の他にクレー

ンに関する規格にも適合しなければならない。

2. 懸垂式及びつり下げ式くい打機の本体が公道を走行する場合は,国及び地方自治体の定める

道路交通関連法規にも適合しなければならない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8307 土工機械−防護装置の定義及び仕様

JIS A 8310 土工機械−操縦装置等の識別記号

JIS A 8313 土工機械−製品識別番号(PIN)

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性(EMC)

JIS A 8317-2 音響−土工機械の発生する騒音の運転席における測定−動的試験条件

2

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8326 土工機械−運転座席−寸法及び要求事項

JIS A 8333-1 土工機械−後写鏡及び補助ミラーの視野−第1部:試験方法

JIS A 8333-2 土工機械−後写鏡及び補助ミラーの視野−第2部:性能基準

JIS A 8334 土工機械−運転及び整備−取扱説明書の様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS A 8919 土工機械−操縦装置

JIS A 8920 土工機械−落下物保護構造−試験及び性能要求事項

JIS B 2809 ワイヤグリップ

JIS B 7760-2 全身振動−第2部: 測定方法及び評価に関する基本的要求

JIS B 8361 油圧システム通則

JIS B 8830 クレーン−風荷重の評価

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9706-1 機械類の安全性−表示,マーキング及び作動−第1部:視覚,聴覚及び触覚のシグナル

の要求事項

JIS B 9714 機械類の安全性−予期しない起動の防止

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS D 0006-1 土工機械−エンジン−第1部:ネット軸出力試験方法

JIS D 1201 自動車,及び農林用トラクタ・機械装置−内装材料の燃焼性の試験方法

JIS D 6301 自走クレーンの構造性能基準

JIS R 3211 自動車用安全ガラス

JIS Z 9101 安全色及び安全標識

ISO 4305:1991 Mobile cranes−Determination of stability

3. 定義 この規格で用いる主な用語の定義は,次による(附属書3参照)。

この規格の中で引用した日本工業規格(以下JISという。)及びISO規格で用いられている定義も,同

様に有効である。

a) くい打機 くいの打込み及び引抜きに使用される機械,及び構成部品の集合体。

b) パイルドライバ(くい打やぐら) 本体にリーダアタッチメント及びリーダを装備したもの。くい打・

引抜き装置並びにその他の装置は除く。

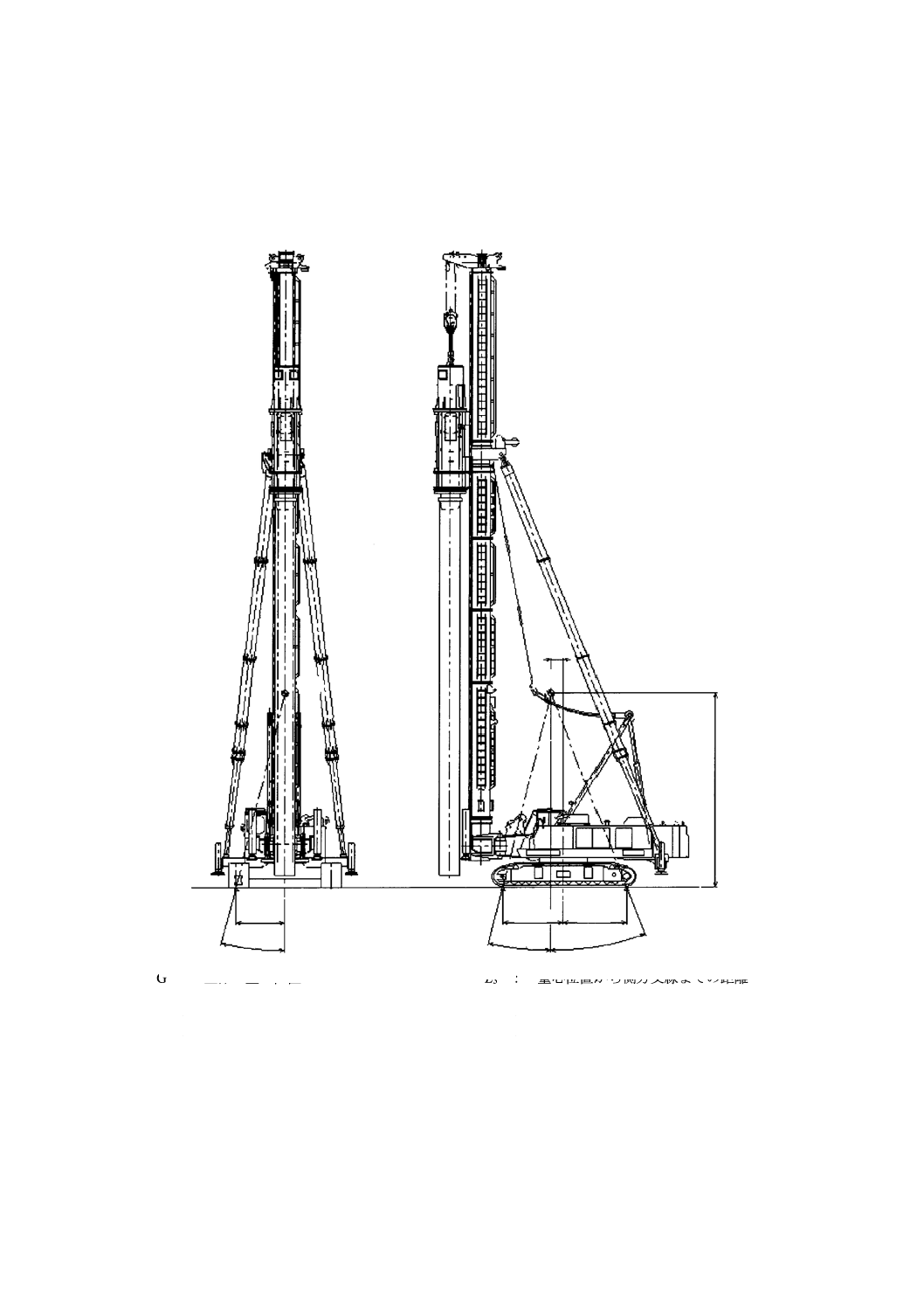

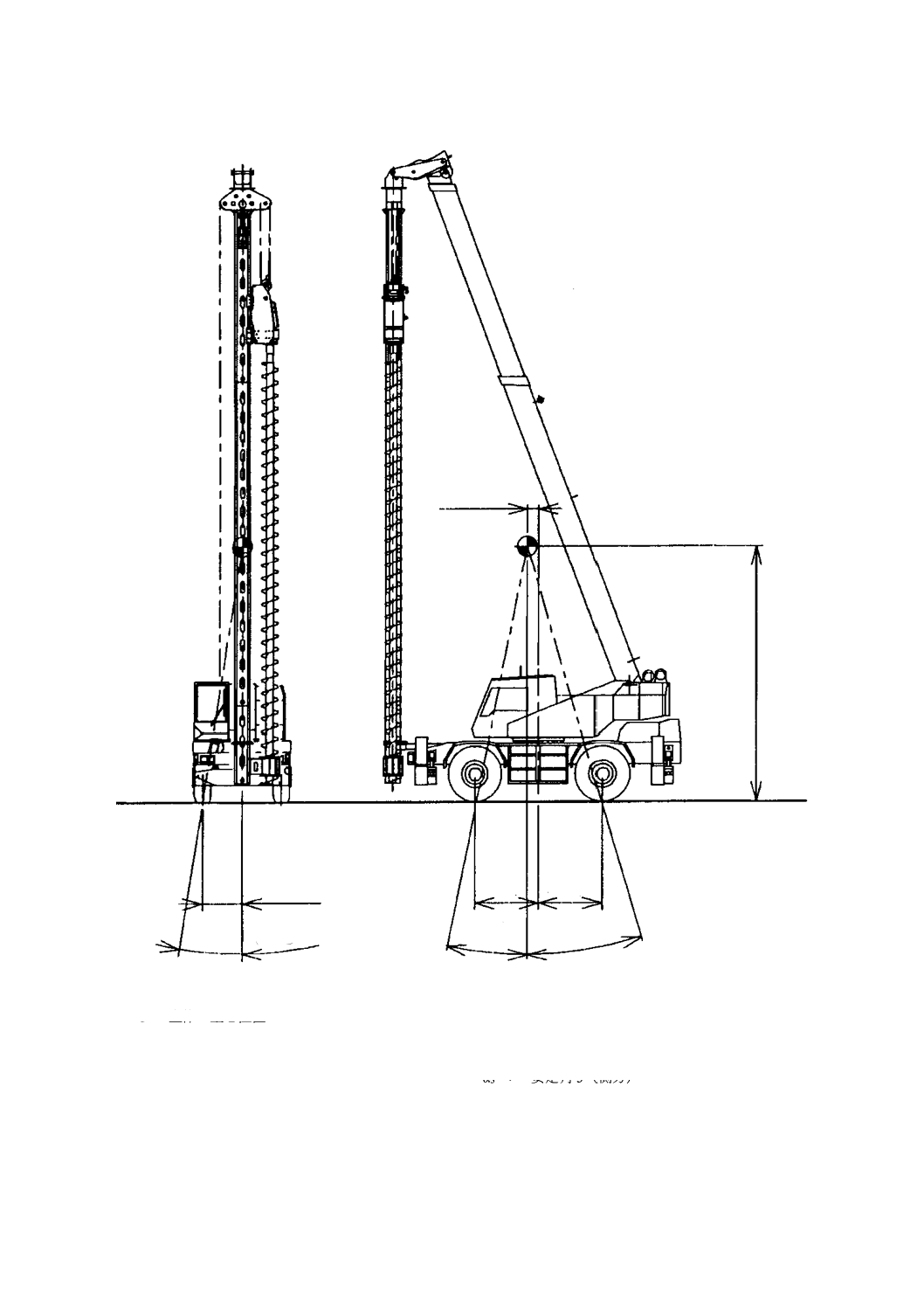

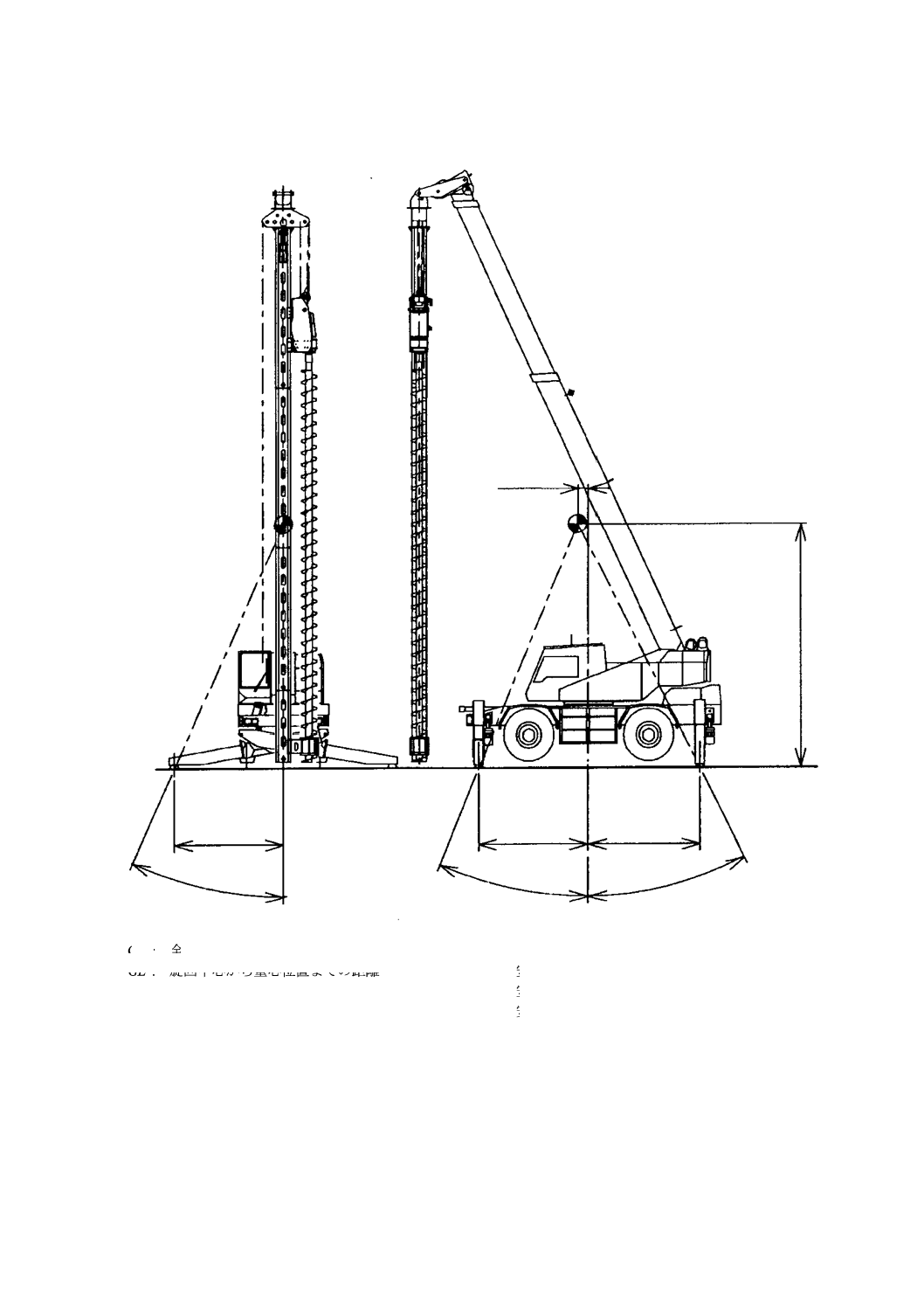

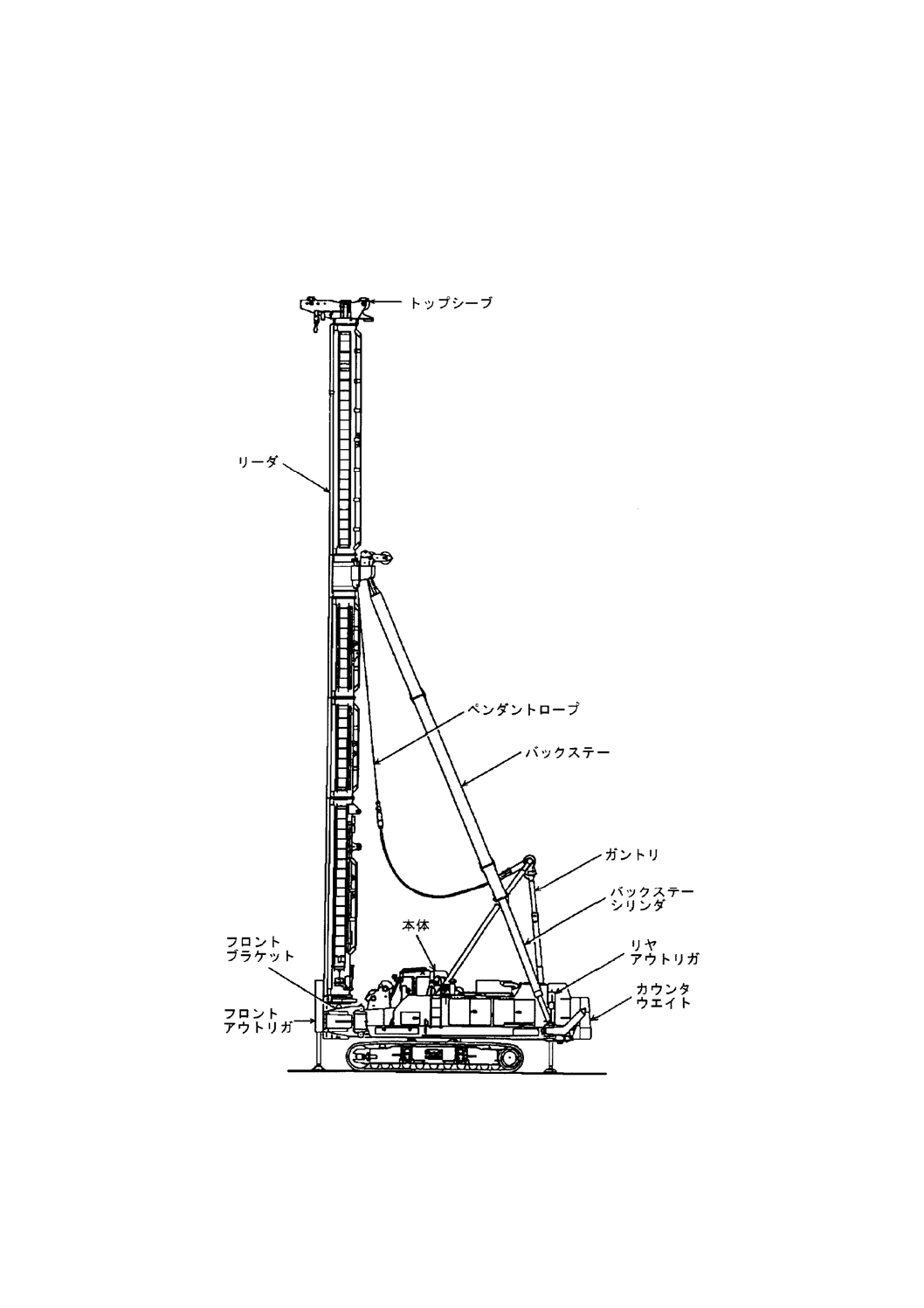

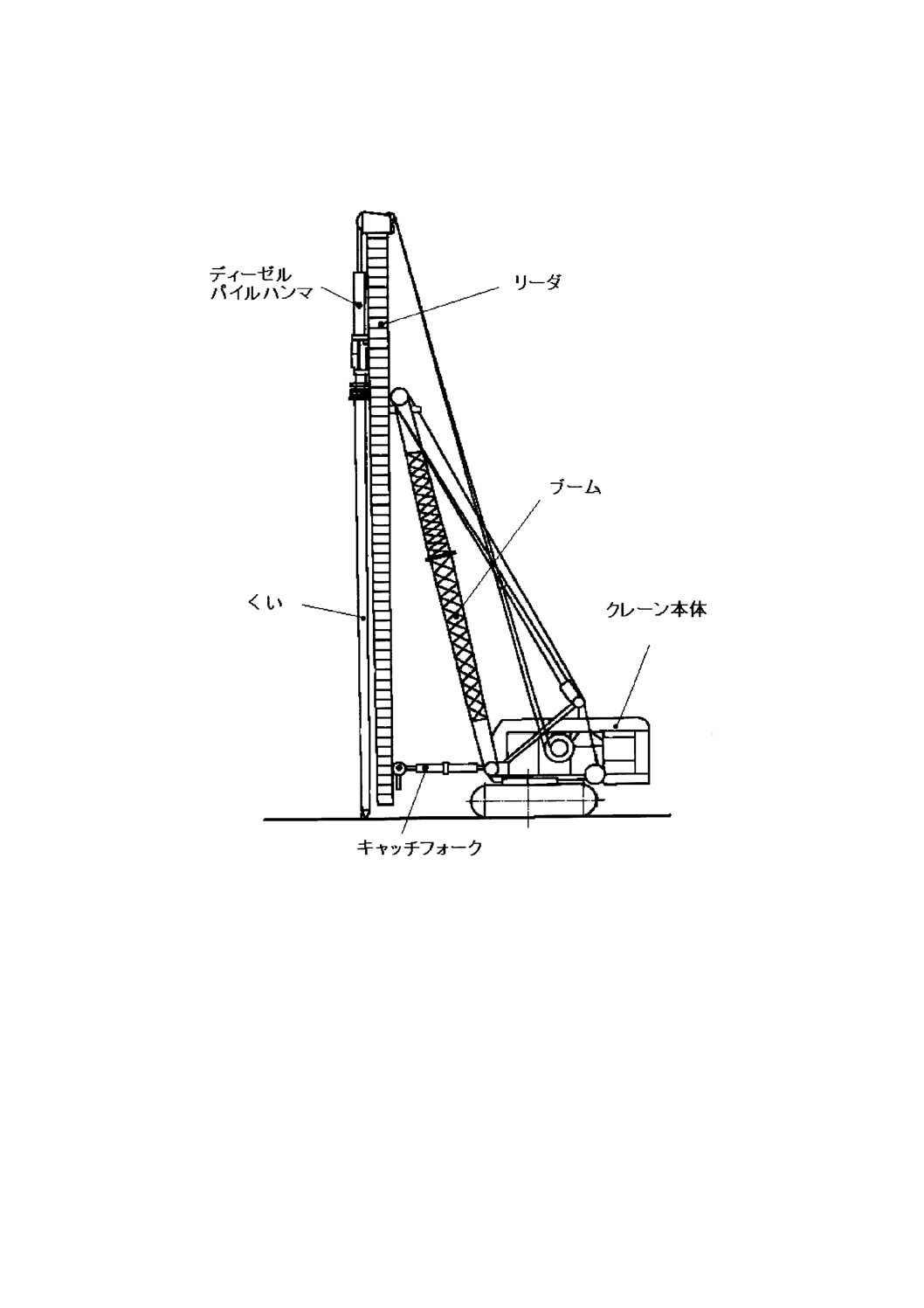

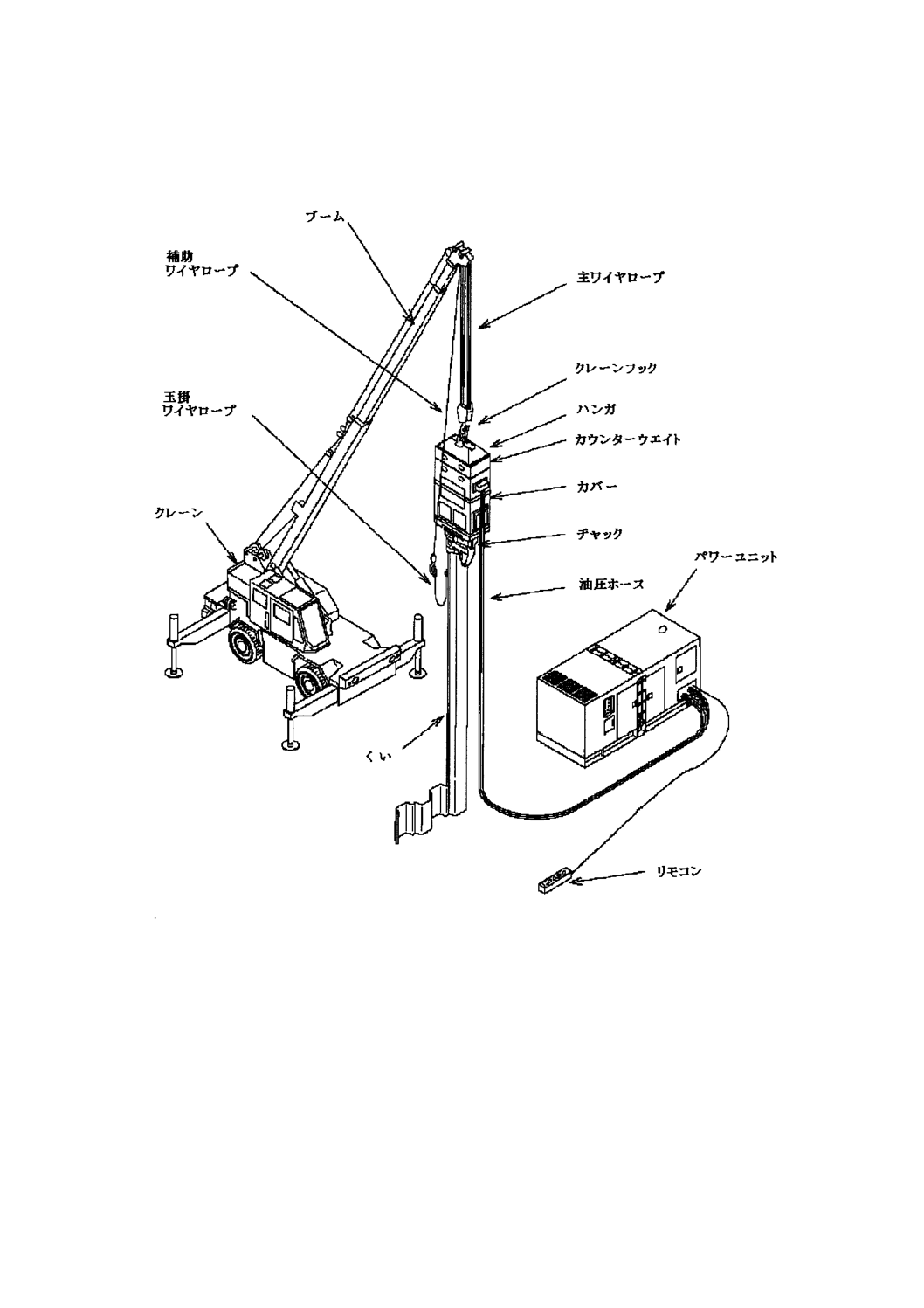

備考 リーダの本体への装着方法によって直結式(附属書3図1参照),懸垂式(附属書3図2参照)

及びつり下げ式(附属書3図3参照)がある。

c) 本体 くい材及びくい打・引抜き装置の質量を支え,移動するための機械で,パイルドライバからリ

3

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーダアタッチメント及びリーダを除いたもの。

備考 本体は,くい打機に必要な動力源及び操縦装置を装備していることがある。本体には固定式,

履帯式(附属書3図1及び附属書3図2参照),車輪式(附属書3図3参照),軌条式,台船搭

載式などがある。

d) リーダ 本体に取り付けられ,くい打・引抜き装置をガイドする構造体。

e) リーダアタッチメント リーダを本体に装着するための各種構成品の組立て品。

備考 直結式のバックステー,フロントブラケットなど(附属書3図1参照),懸垂式のブーム,キャ

ッチフォークなど(附属書3図2参照),つり下げ式のブームなど(附属書3図3参照)がある。

f)

くい打及び引抜き装置 くい材の打込み及び/又は引抜きに用いる打撃,振動及び静的負荷装置。

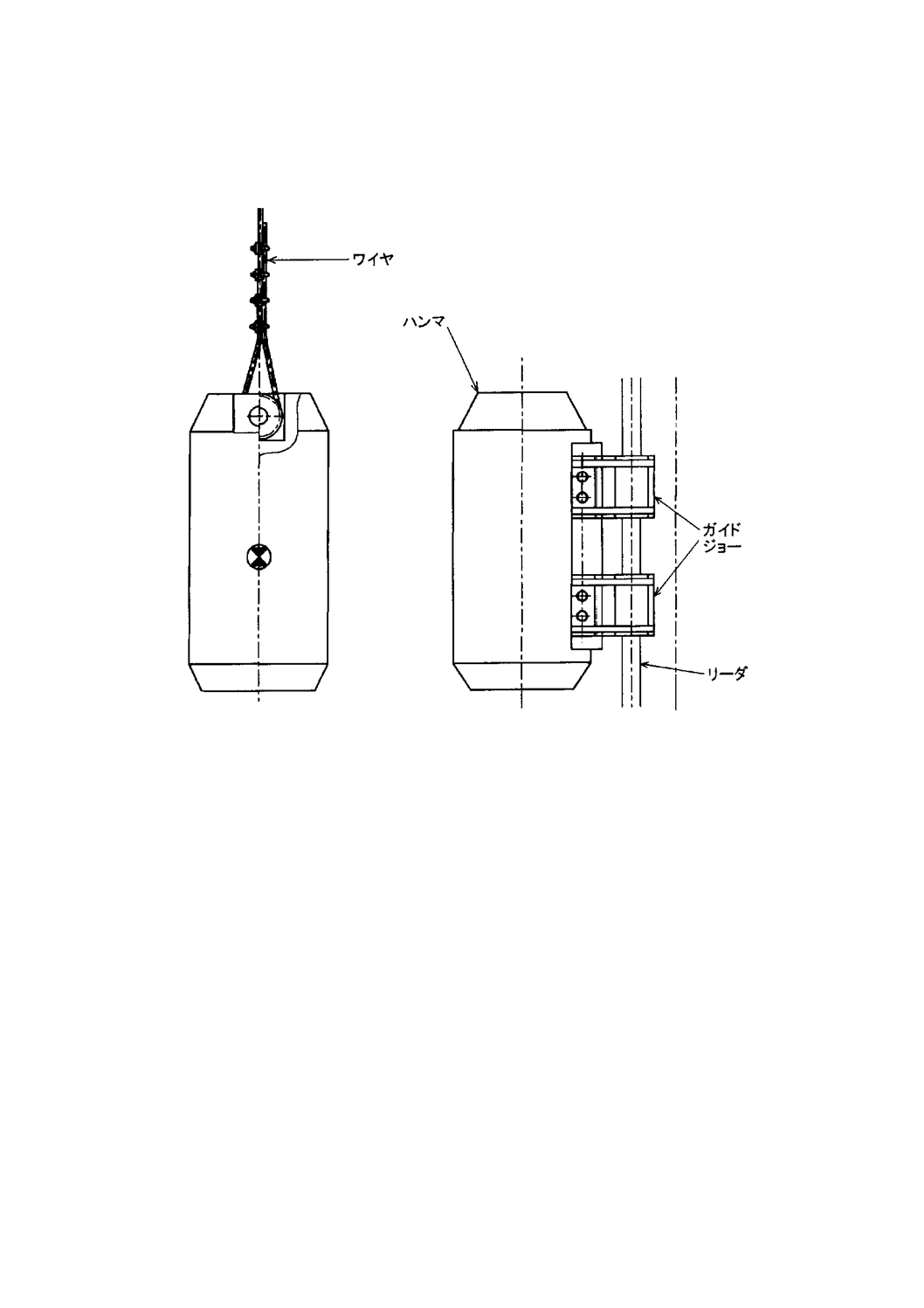

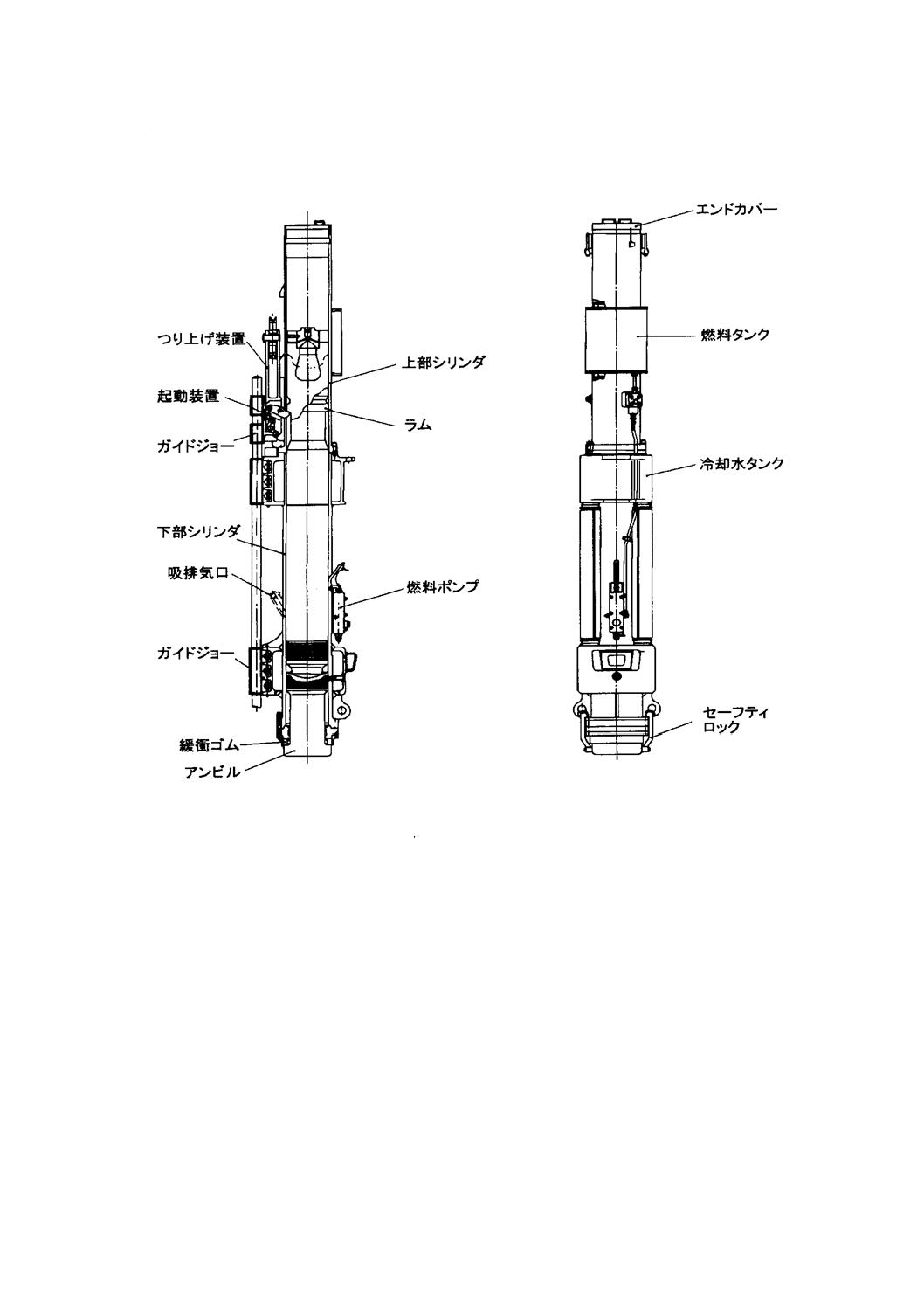

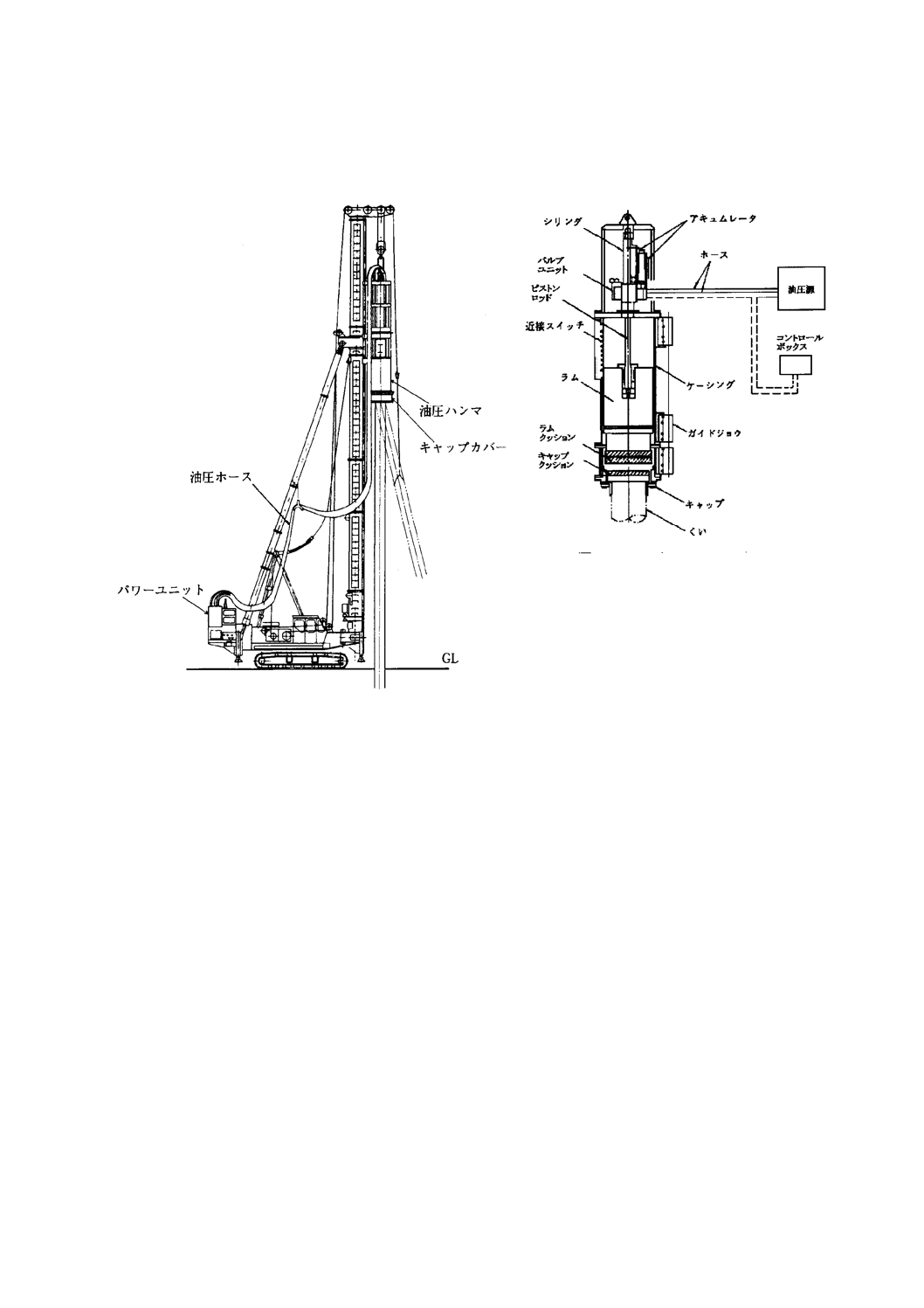

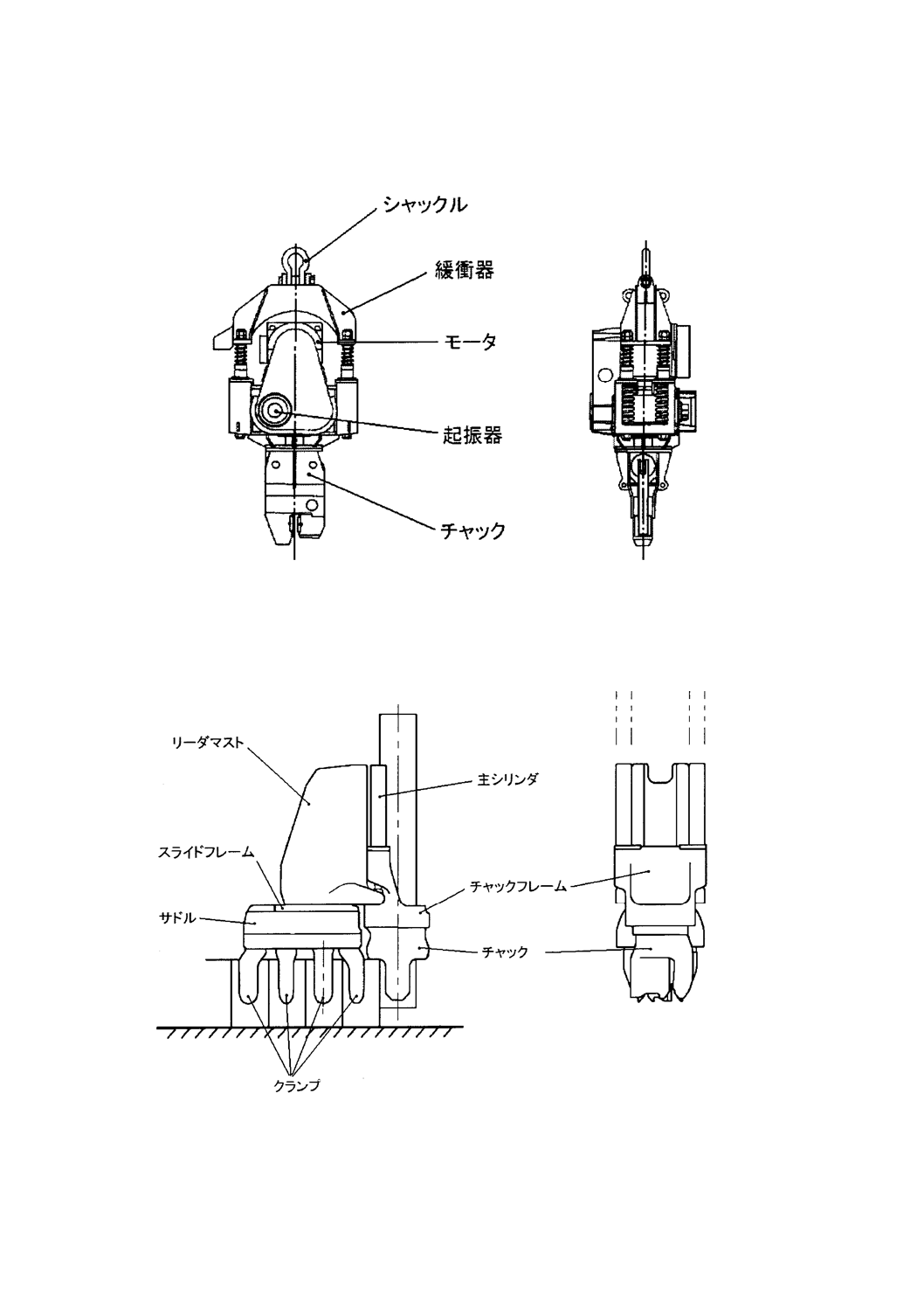

備考 打撃ハンマ[ドロップハンマ(附属書3図4参照),ディーゼルパイルハンマ(附属書3図5

参照)及び油圧パイルハンマ(附属書3図6参照)],振動パイルハンマ(附属書3図7参照),

油圧式くい圧入・引抜き機(附属書3図8参照)などがある。

g) 附属品・装置 くい打機が機能するため又は補助するのに必要な各種構成品の組立品。

備考 動力源ユニット又は発電機(附属書3図3参照),昇降式作業床又は足場(図1参照),防音壁

及び衝撃・振動吸収装置,キャップ(附属書3図9参照)などがある。

h) くい材 木,コンクリート又は鉄(管又は圧延鋼)からなるくい。くいは,互いに隣接するくいを連

結する機能をもっていてもよい。

i)

作業荷重 つり上げ荷重。くい打・引抜き装置,それらの附属品などのつり上げアタッチメント,く

い及びガイド構造物であり,その動作がリーダに対して相対的に移動可能なものである。

4. 重大な危険源のリスト くい打機にかかわる重大な危険源のリストは,附属書1による。

5. 安全要求事項・安全方策

5.1

一般 くい打機は,この安全要求事項及び安全方策に適合しなければならない。さらに,リスクア

セスメントの結果,その機械に附属書1に掲げた重大な危険源のリストにない新たな危険源が存在する場

合は,JIS B 9700-1及びJIS B 9700-2に従って設計する。

備考 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者・製造業者が行った時に,

直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求められる

危険源をいう。

5.2

強度 くい打機は,最新技術を駆使して十分な強度をもつよう設計しなければならない。

5.3

安定性 くい打機の安定性は,附属書2によって検証し,履帯式,車輪式及び軌条式くい打機にお

いては,安定角が5°以上でなければならない。

取扱説明書には,くい打機が安定して使用できる条件を明記しなければならない。

くい打機の製造業者及び供給業者は,出荷した機械の安定性を計算で検証した結果(安定度)に対し責

任を負う。安定性を計算するうえで基本となる機械構成部品の質量及び重心位置は,計算又は質量測定に

よって得る。

5.4

材料 作業者の健康面又は安全面にいかなる危険も引き起こさない材料を選ばなければならない。

材料は,予見される周囲温度に適合するものを用いる。

5.5

アクセスシステム アクセスシステムは,JIS A 8340-1の5.2によるほか,次による。

a) 保護さく又は安全帯取付け金具 垂直落下高さが3 m(できれば2 m)を超える機体上の作業領域に

4

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,作業員の落下を防止するJIS A 8302の規定に従った保護さくを設けなければならない。保護さく

を装備できない場合は,作業領域に安全帯を取り付けるための取付け金具を装備しなければならない。

b) 落下制限装置の固定金具 パイルドライバの上下方向の通路及びはしごにおいて,地上高さ2 m以上

で,かつ,背面からの保護がないものは,落下制限装置の固定具を装備しなければならない。

リーダの高い位置にある作業領域には,安全帯用に,最低7.5 kNに耐える容量の固定金具を装備しな

ければならない。

c) 作業者用昇降装置及び作業床へのアクセス くい打機の作業者用昇降装置及び作業床へのガードレー

ル及びアクセスは,JIS A 8302の規定に適合しなければならない。アクセスが門の場合,門戸は外側

に向かって開いてはならない。

5.6

運転席

5.6.1

一般 運転質量10 000 kg未満のくい打機は,必要に応じ運転員を騒音,ほこり及び過酷な気象条

件から保護するためのキャブを設けるよう設計しなければならない。運転質量10 000 kg以上のくい打機に

は,キャブを装備しなければならない。

くい打機は,運転員及び他の作業者に疲労感又はストレスを与えないよう,人間工学的原則に基づいて

設計しなければならない。

運転員が防護用手袋,安全靴,その他の保護具を着用することを考慮しなければならない。

a) 最小空間 運転員周囲の最小空間は,JIS A 8315の規定による。最小空間は,大柄又は小柄の運転員

にとって安全,かつ,快適に,座った位置及び立った位置並びに便利な作業姿勢で,機械の運転に必

要なすべての動きが可能な大きさとする。

b) 取扱説明書の保管場所 取扱説明書及び他の説明書を安全に保管するための収納場所を,運転席の近

くに備えなければならない。また,キャブなしの機械では,取扱説明書が雨水に耐えられる措置を講

じなければならない。

5.6.2

キャブ キャブは,次の要求事項を満たさなければならない。

a) 耐候性 キャブは,厳しい気候条件から運転員を保護できるように,必要に応じ,適切な調整機能付

き暖房及び/又は冷房装置,換気装置,窓用デフロスタ並びにキャブの加圧手段を取り付ける。

暖房装置,冷房装置,換気装置,窓用デフロスタ及びキャブの加圧手段は,JIS A 8340-1の5.3.2.7〜

5.3.2.9による。

b) 通常出入口 キャブには通常出入口を備えなければならず,その寸法はJIS A 8302の図4及び表4に

よる。

c) 非常用出口 通常出入口がある面とは異なる面に非常用出口を備えなければならない。窓若しくは他

の扉が簡単に開けられるか又は取り除くことができることでもよい。内側から施錠又は開けることが

できるなら,施錠してもよい。適切な大きさのガラス板を破ることも,非常用出口と同等とみなすこ

とができる。その場合はガラス板を破るハンマをキャブ内に備えなければならない。

非常用出口の寸法は,JIS A 8302の表4による。

d) 扉及び窓 扉及び窓は,開けた状態で保持する装置を備え,また,機械的なかみ合い装置によって閉

じた状態でも保持できなければならない。通常出入口の扉の開放固定装置は,運転席から解除できな

ければならない。扉及び窓の透明パネルは,安全ガラス又は同様の安全性能(例えば,JIS R 3211参

照)を備えた他の材料を用いる。

前窓には,電動のウインドワイパ及びウォッシャを備える。

e) 室内照明 キャブには,運転席を照明し,暗闇でも取扱説明書が読めるように,固定された室内照明

5

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置を備えなければならない。

5.6.3

落下物保護構造(FOPS) くい打機は,すべての場合において,JIS A 8920に規定するレベルⅠ

の基準を満たす落下物保護構造(FOPS)を装備しなければならない。

くい打機を岩石などの落下のおそれがある場所で使用することが明確な場合は,JIS A 8920のレベルⅡ

に適合する落下物保護構造(FOPS)を装備しなければならない。

5.6.4 座席 くい打機には,運転員が立ったままで作業しなければならない場合を除き,運転員にとって

快適で安定した作業位置を確保し,運転員の体重及び身長に容易に合わせられる調整式座席を備えなけれ

ばならない。座席の寸法は,JIS A 8326の規定に適合しなければならず,運転員の体格に合わせるすべて

の調整は,JIS A 8326の表1に適合し,いかなる工具も使わずに調整できなければならない。また,運転

座席から運転員に伝達される振動の補正加速度実効値は,JIS B 7760-2の7.(健康)に規定の附属書Bの

図B.1に示す健康に対する注意領域以下にあることが望ましい。

5.7 視界 くい打機は,その意図する用途に必要な走行及び作業範囲に関し,運転員及び作業者の位置

からの視界は,運転員,作業者本人及び他人に危険を及ぼさないで,くい打機を運転・操作するだけの十

分な視野が確保されていなければならない。

もし,直接視界及びバックミラーによる視界が不十分,かつ,視界を遮られることによって危険が生じ

るおそれがあるときは,必要な箇所に,例えば,CCTV,超音波警報装置などの検知装置などの間接視界

を備えなければならない。

バックミラーによる視界の測定及び評価は,JIS A 8333-1及びJIS A 8333-2による。

5.8

操縦装置及び制御システム

5.8.1

一般 操縦装置は,安全,迅速,かつ,快適な操作が行えるよう,次の要求事項を満たさなければ

ならない。安全に関する制御システムの設計については,JIS B 9705-1参照。

5.8.2 動力源からの遮断 次の特別な場合を除き,くい打機はすべての動力源から遮断する手段を備えな

ければならない(JIS B 9714及びJIS B 9960-1参照)。

可動部の保持,データの保存,内部照明などのため,危険を及ぼすことのない回路は維持されていなけ

ればならない。この場合,運転員の安全確保のため特別な処置を講じなければならない。

それらの遮断装置は,明確に識別でき,ロックできるようになっていなければならない。

動力遮断後,くい打機の動力回路に残っている又は蓄積されているいかなる動力も,作業員へのリスク

なしに消散できなければならない。

5.8.3

操縦装置の配置 操縦装置は,できるだけ次のように配置しなければならない。

a) 主要操縦装置 次に示す主要機能の操縦装置は,JIS A 8407に規定する最適操作範囲に配置しなけれ

ばならない。

− リーダの上昇及び下降

− くいの上昇及び下降

− くい打及び引抜き装置の上昇及び下降

− リーダの位置変更

− リーダの傾き

− 旋回

− 走行

a) 補助操縦装置 例えば,次の操縦装置は,JIS A 8407に規定する到達操作範囲に配置されていなけれ

ばならない。

6

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− エンジン速度制御

− くい打及び引抜き装置の上昇及び下降以外の操作

5.8.4

操作力 操縦装置の操作力は,JIS A 8919の表1に適合しなければならない。

5.8.5

操作方向 操縦装置は,次の要求事項を満たすように設計,製造及び配置しなければならない。

− 各機能が,明確に認識できる。

例えば,キーボード操縦装置など,幾つかの機能を実行するように設計している場合,作動させた操作

がはっきりと認識できるよう設計し,製造しなければならない。

− 操縦装置の操作方向は,可能な限り機械の意図した動作方向と一致しなければならない。

5.8.6

中立位置 主要操縦装置[5.8.3 a)参照]は,操縦装置を放したときに自動的に中立位置に戻らなけ

ればならない。

5.8.7

不注意による起動 操縦装置は,特に運転員が運転席に乗り降りするとき,誤って動かすことによ

って危険を引き起こすリスクを最小にするように配列するか,動かないようにするか,又は防護しなけれ

ばならない。

5.8.8

意図しない起動 次に示す方法のうち少なくとも一つを講じて,意図しない起動を防止しなければ

ならない。

− 運転室の施錠

− 点火装置のロック

− 蓄電池スイッチのロック

5.8.9

出力エネルギー制御 打撃式のくい打・引抜き装置には,打撃速度を制御する(例えば,落下高さ

を調整するなど)装置を装備しなければならない。

5.8.10 ブレーキ装置 ブレーキ装置は,JIS A 8340-1の5.7(ブレーキ装置)の要求事項を満たさなけれ

ばならない。

5.8.11 停止及び非常停止 油圧回路又は燃料ラインのバルブを閉めたり,電源を遮断したり,その他の方

法で動力源を遮断するなどによって,必要なときに素早く装置の動作を停止できなければならない(JIS B

9714参照)。

危険な動きに対する非常停止装置は,JIS B 9703の規定に適合しなければならない。

非常停止装置は,その作動後,手動で解除するまでそのままの状態を維持しなければならない。

複数の運転席がある場合,各運転席に非常停止装置を備えなければならない。

5.9

識別記号 機械に用いる識別記号は,JIS A 8310,JIS B 9706-1及びJIS Z 9101の規定に準拠する。

5.10 防護

5.10.1 高温部 人間が高温部に触れるリスクがある場合,それらの部分をJIS A 8307の4.8(サーマルガ

ード)に基づいてガード又はカバーによって防護しなければならない。

5.10.2 鋭端部及び鋭角部 運転中及び日常の保全作業でアクセスする領域内の鋭利な端部,鋭い角部及び

粗い表面が存在してはならない[JIS B 9700-2の4.2.1(幾何学的要因)参照]。端部の半径及び端部の丸み

は,JIS A 8323に従い,鋭端部を排除しなければならない。

5.10.3 可動部

5.10.3.1 動力伝達部 動力を伝達するすべての可動部は,接触するリスクを防ぐように設計,製造,配置

するか,又は防護装置を備えなければならない。

ガード類は,JIS B 9716による。ガード類は,頑丈な作りで,しっかりと固定しなければならない。

固定式ガードは,アクセスする必要がめったにない場合に用い,溶接するか,又は工具若しくはかぎ(鍵)

7

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いないと開けたり取り外したりできない方法で取り付け,固定しなければならない。

保全の目的で頻繁にアクセスすることが必要な場合は,可動式ガードを用いるのがよい。可動式ガード

は,次の条件を満たさなければならない。

− ガードを開けたときに,できる限りガードが機械に固定されて残らなければならない。

− ガードを開けた状態で保持できなければならない。

備考 保持装置には,ロック式,ラッチ式又はばね式がある。

− エンジンルーム(内燃機関室)は,施錠可能でなければならない。ただし,エンジンルーム内への

アクセスを防止する開閉カバーは,ルーム内のガードが工具又はかぎ(鍵)を用いないと開けられ

ないようになっているか又はそのガードの操作装置がくい打機のキャブ内の運転席にあり,キャブ

が無断入室を防ぐ錠前付きの場合は,開閉カバーに錠前を取り付ける必要はない。

5.10.3.2 作業工程の中における可動部 くい打機は,危険区域での手動操作を最少限にするように設計,

製造及び装備されていなければならない。リスクの更なる低減については,7.2.1 c)参照。

5.10.4 油圧ホース及び配管 5 MPa(50 bar)を超える圧力又は50 ℃を超える温度をもつ流体を含み,運

転員から1.0 m以内に位置する油圧ホースは,JIS A 8307に従って防護しなければならない。噴出する流

体をそらすことができる部品又は構成部品は,いずれも十分な防護装置とみなすことができる。

5.11 ウインチ くい打機の一部で,かつ,直接くい打ち作業工程にかかわるウインチは,次の要求事項

を満たさなければならない。

5.11.1 ブレーキ装置 ウインチには,次のブレーキ装置を装備しなければならない。

− 常用ブレーキ

− 駐車ブレーキ

駐車ブレーキは,ウインチの操作レバーを操作していないとき又は動力の供給が断たれたときに自動的

に作動し,意図しない荷の落下を防がなければならない。

備考 ブレーキ装置には,共通の構成部品を使用してもよい。油圧駆動ウインチのブレーキバルブ又

は巻下げ装置は,常用ブレーキとみなされる。

両ブレーキ装置ともに,最低限,ロープに発生する最大静荷重の1.5倍を保持できなければならない。

常用ブレーキは,運転員が降下する荷を円滑に減速及び停止させることができなければならない。

5.11.2 ロープ引張力制限装置 安定性に影響を及ぼす引抜き用ウインチには,フック荷重による実質ロー

プ引張力を表示する測定表示装置又はウインチの引張力を制限するリミッタ(例えば,駆動トルクを制限

するもの。)を装備しなければならない。また,ロープ引張力一覧表などによって,運転員が許容ロープ引

張力又はフック荷重を一目で確認できるようになっていなければならない。

5.11.3 過巻防止装置 ウインチには,巻上げの機械的な終点位置に到達する前に,ウインチの制御系に作

用して巻上げ動作を停止させる過巻防止装置を装備しなければならない。ただし,ドロップハンマによる

作業時などにおいて,振れたワイヤによって過巻防止装置自体の落下などの危険が考えられる場合は,過

巻防止装置を一時的に外してもよい。

能力20 kN以下のウインチについては,ウインチ制御系に作用しない機械的な過巻防止装置でもよいが,

20 kNを超えるウインチについては,機械的な終点位置に到達する前の適切な位置で発する音響的又は光

学的警報装置を装備しなければならない。

5.11.4 自由降下 ウインチの自由降下機能の作動は,足踏みブレーキなどのロックが確実であるときだけ,

自由降下への切り替えが可能なものでなければならない。

8

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.11.5 作動キー ウインチが自由降下機能を含め幾つかの機能をもつように設計されている場合,自由降

下機能を作動可能にする別の作動キーを装備しなければならない。

5.11.6 打撃部の追従 打撃式くい打・引抜き装置において,打撃部分がくいに追従し,かつ,くいとの接

触を維持する方法は,次のいずれかとする。

− 支持ウインチは,支持ロープを自由に繰り出すことができる

− 装置が,支持ロープから完全に切り離されている。

5.11.7 銘板 ウインチのロープ第一層目の最大ロープ引張力をウインチの銘板に表示しなければならな

い。

5.12 シーブ,ドラム及びワイヤロープ

5.12.1 シーブ及びドラム シーブ及びドラムの径は,最低限,次の基準を満たさなければならない。

− ウインチドラムピッチ径

16 d

− シーブピッチ径

16 d

− イコライザシーブピッチ径

10 d

− 絞り込み装置のシーブ部品

10 d d = ワイヤロープ径

ウインチドラムには,少なくとも3巻のロープが常に巻き残っていなければならない。

ドラムのフランジは,あらゆる作業条件下において,最も外周にあるロープより少なくともロープ直径

の1.5倍より大きくなるように設計しなければならない。

シーブ及びドラムとワイヤロープとがなす横方向のずれ角度は,シーブ及びドラムで溝付きの場合は

4°,溝なしの場合は2°を超えてはならない。

5.12.2 ワイヤロープ ワイヤロープの破断荷重は,機器を持ち上げることによってロープに発生する最大

静荷重に,最低限,次の安全率を乗じた値とする。

作業条件 安全率

一般巻上げ

6

引抜き

3.6

ドロップハンマの自由降下 4.5

ブーム及びリーダ起伏

作業時

4.5

組立て時

3

静索ロープ

作業時

3.75

組立て時

2.5

絞り込みロープ

3.6

ロープ先端がワイヤロープグリップ付きのものは,ドロップハンマの自由降下だけに使用してもよい。

ワイヤロープグリップの選択及び取り付けは,JIS B 2809による。

5.13 振動パイルハンマ

5.13.1 一般 最大許容引抜力を,振動パイルハンマ上に明りょうに表示しなければならない。

振動パイルハンマの緩衝装置は,本体への振動の伝ぱ(播)を効果的に遮断するものでなければならな

い。

ばねの不良又は破損があった場合,破損部品が落下するのを防止するために,破損部品は振動パイルハ

ンマと防振装置との間の接続部分に残っていなければならない。

5.13.2 チャック及びクランプ

9

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13.2.1 つか(掴)み力 振動パイルハンマのチャックのつかみ力は,いかなる動作条件下であれ,実質

垂直荷重の1.2倍以上でなければならない。

油圧式くい圧入及び引抜き装置のチャックのつかみ力は,最大圧入力と同等でよいが,本体で反力を受

ける装置のクランプのつかみ力は,最大圧入力の2倍以上でなければならない。

5.13.2.2 安全装置 すべてのチャック及びクランプは,動作中に意図に反して開くのを防止する安全装置

を装備しなければならない。

チャック及びクランプは,たとえ油圧系統内の圧力が完全に失われた場合でも,チャック及びクランプ

を閉じた位置に保持する安全装置を装備しなければならない。

5.13.2.3 圧力表示 チャック及びクランプ用の油圧シリンダ圧は,圧力ゲージに表示又は規定圧力表示灯

で表示しなければならない。

5.14 くい 油圧的又は機械的に作動するチャックをもつすべてのくい打機において,くいは,玉掛け用

ワイヤロープ又はスリングによってくい打機のリーダ又はブームに拘束されていなければならない。

5.15 作業者用昇降装置及び作業床 リーダによってガイドされた作業者用昇降装置及び作業床には,次

の安全装置を装備しなければならない。

− リーダ下部などに設置した自由降下のできない専用ブレーキ付きウインチからリーダ上部のシーブ

を介して,2本の独立したワイヤロープによってつり下げる(図1参照)。

− 昇降操作はくい打機の運転者が行い,作業床はリーダに取り付けられたガイドレールに沿って上下

に昇降する。

− 作業床には高さ90 cm以上の手すりを取り付け,中さん又は幅木を設置するとともに専用の安全帯

取付け設備を設ける。

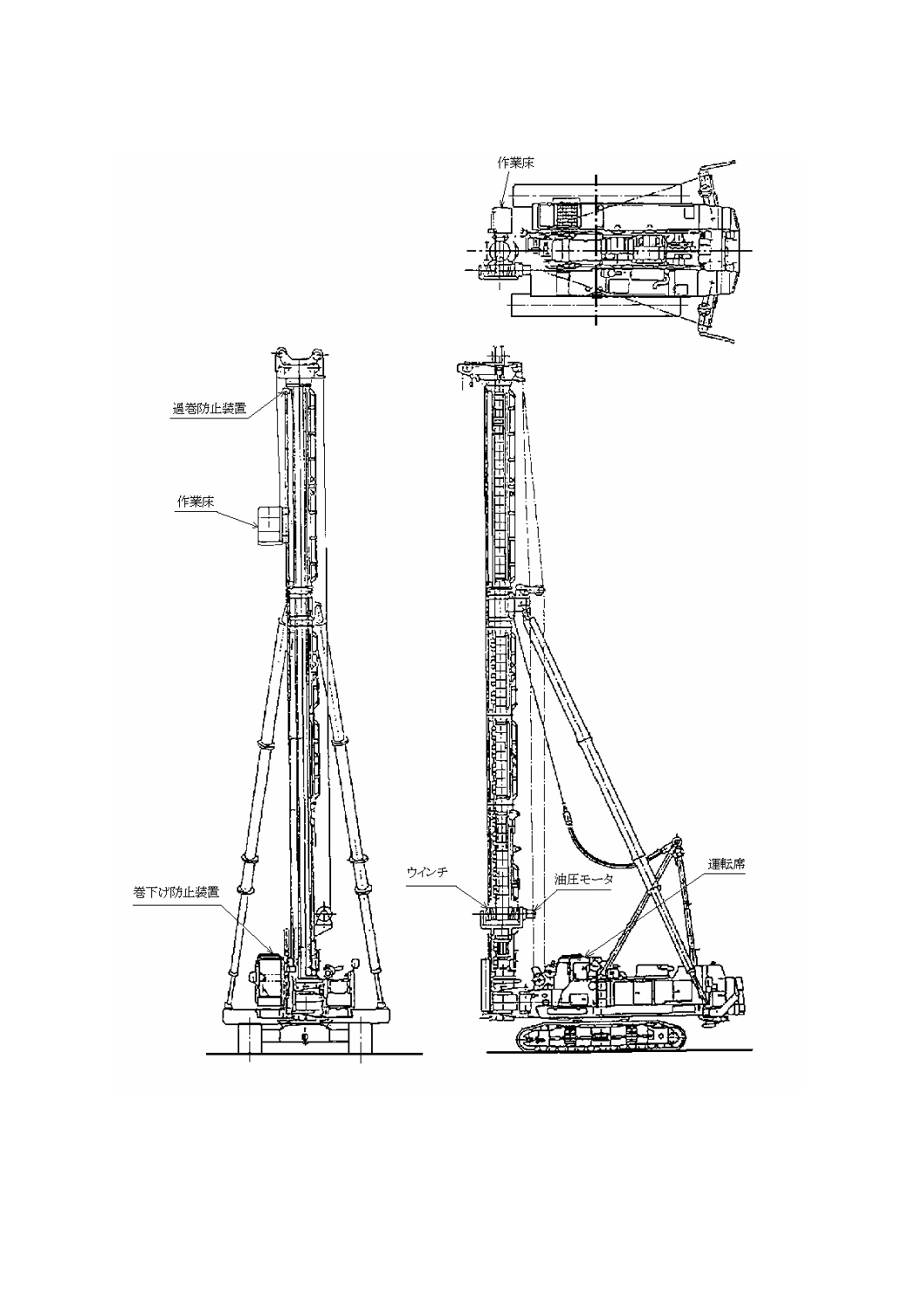

− 万一,ワイヤロープが切断した場合などに備えて,図2に示す作業床の落下防止装置を設ける。

− 専用のウインチには作業床の過巻及び巻下げ防止装置を設け,それらの装置が作動したときには,

作業床は自動的に停止する構造とする。

− 最大積載荷重,昇降速度,ウインチ能力その他について記載した銘板を運転席及び作業床に取り付

ける。

設計計算において,可動式作業床の総質量は,作業床自体と積載物との質量に,搭乗員一人につき1 kN

を加算して算出するが,最低の総質量として5 kNを適用してもよい。また,負荷率1.25を総質量に適用

する。

パイルドライバに接続されている昇降式作業床の支持にロープ又はチェーンを使用している場合,それ

らの安全率は,最低10とする。

作業床の昇降に使用するウインチは,5.11の要求事項に適合しなければならない。また,そのウインチ

に自由降下ウインチを使用してはならない。

昇降式作業床の上昇及び下降速度は,0.5 m/sを超えてはならない。

10

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 くい打機のリーダに取り付けられた昇降式作業床

11

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作動原理

ワイヤロープが切断又は緩んだ場合,ばねの作用に

よりストッパとなる爪が飛び出し,リーダの横はり

(梁)にかかり作業床の落下を止める。

図 2 落下防止装置

5.16 電気装置

5.16.1 電源装置 くい打機への電源装置は,JIS B 9960-1の4.(一般要求事項),5.(入力電源導体接続及

び電源断路並びに開路用機器),6.(感電保護),14.(配線),15.(電動機及び関連装置)及び16.(附属品

及び照明)に適合しなければならない。

電気を動力源とするくい打機には,漏電遮断器を装備しなければならない。

5.16.2 蓄電池 蓄電池は,持上げ用の取っ手を備え,所定の位置にしっかりと固定する。端子は防護し,

回路には遮断スイッチを取り付けなければならない[JIS A 8307の4.11(電気装置ガード)参照]。

蓄電池及び蓄電池の取付位置は,くい打機が横転しても,蓄電池からの電解液又は気化した電解液によ

って運転員が危険にさらされないように設計,取付け又は防護しなければならない[JIS A 8307の4.10(バ

ッテリシールド)参照]。

5.16.3 電気ソケット 保全作業用の照明装置を接続する電気ソケットを,容易にアクセスできる機械の部

位に備えなければならない。ソケットは,誤った接続を防ぐように設計しなければならない。

5.16.4 照明 暗い中での機械の移動のため,移動方向前方7 m地点の光軸上で最低限50 lxの照度をもつ

照明を装備しなければならない。

5.17 電磁両立性(EMC) 機械は,JIS A 8316で規定する電磁両立性の要求事項に適合しなければなら

ない。

ばね

12

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.18 油圧装置 油圧装置は,JIS B 8361及びJIS B 9700-2の4.10(空気及び液圧設備の危険源の防止)

の規定に適合しなければならない。

配管,ホース及び管継手は,定格圧力に安全に耐えることができなければならない。

起伏及びつり上げに用いる油圧シリンダには,リーダ,ブームなどの急激な落下を防止するバルブを取

り付け,かつ,空気抜きを備えなければならない。

備考 空気抜きは,ピストンをフルストローク動作させることで行うことも可能である。

15MPaを超える圧力で用いるフレキシブル油圧ホースには,かしめ継手を使用しなければならない。

油圧ホース及び配管は,電気配線とは分離し,高温部及び鋭端部から保護しなければならない。

通常の運転時には接続していない配管及びホースは,チェックバルブ内蔵形の自己密封式カップリング

を備えていなければならない。

作動油タンクには,液面レベル表示器を備える。くい打機の設計時に考慮したいかなる斜面での作業に

おいても,タンク注入口から作動油があふれ出ないように設計しなければならない。

5.19 傾斜角測定装置 パイルドライバには,二つの方向からリーダの傾きを測定表示する装置を装備し,

その表示が運転員から見えるようになっていなければならない。

本体も,水平面の二方向への傾きを示す表示器(例えば,気泡型水準器)を備えていなければならない。

5.20 つり上げ及び固縛用装置 くい打機を安全に分解・組み立て,積み込み・積み下ろし又は運搬する

ために,機械の主要部材につり上げ点,取っ手,つり環,アイボルトなどのつり上げ及び固縛用装置を備

えなければならない(7.2.3参照)。

上部旋回体をもつ本体には,高速道路,鉄道,船舶などによる運搬中に,下部走行体上で上部旋回体が

回転することを防止するため,機械的ロック装置又は回転拘束装置を装備しなければならない。

5.21 騒音

5.21.1 騒音低減 くい打機は,設計段階で音源の騒音低減を図るほか,各種の防音装置なども駆使して,

できるだけ低騒音に設計・製造しなければならない。

5.21.2 運転席における騒音レベル くい打機の運転席における騒音レベルは,エンジンを通常の運転速度

とし,無負荷状態において,JIS A 8317-2の規定によって測定する。

上記の測定結果,運転席における騒音レベルは,85 dB以下であることが望ましい。

実作業時に騒音レベルが85 dBより大きい場合は,耳栓を装着したほうがよい旨の警告を取扱説明書に

記述しなければならない。

5.21.3 くい打及び引抜き作業時の外部放射A特性音響パワーレベル

くい打及び引抜き作業時における外部放射A特性音響パワーレベルを測定・表示する場合は,測定方法

及び測定時の機械の運転条件を,次の項目を含めて明記しなければならない。

− 測定方向,高さ及び距離

− ハンマの種類

− 衝撃エネルギー

− ハンマ緩衝データ

− パイルキャップデータ

− パイル緩衝データ

− くいの種類,寸法及び長さ

− くいの露出部長さ

− 土の状態

13

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 埋没率

− 環境条件

5.22 火災防護

5.22.1 難燃性 キャブ及び機械の他の部分に使用されている内装材,装飾材及び絶縁材には,難燃材を用

いる。難燃材の燃焼速度は,JIS D 1201に従った試験の結果が,200 mm/minを超えてはならない。

5.22.2 消火器 くい打機は,運転員が容易に手の届く範囲に可搬式消火器の設置空間を設けなければなら

ない。

設置空間は,運転席と動力源ユニット,燃料タンクなどの火災発生のリスクの高い領域との間に設けな

ければならない。

5.23 警報装置及び安全標識 くい打機には,次のものを装備しなければならない。

− 作業領域にいる人たちに差し迫った危険を知らせるための,手動で操作できる音響警報器

− できれば,旋回時には自動的に作動する音響的又は光学的警報

信号などの警報装置は,明りょうで知覚しやすいものでなければならない。運転員は,いつでもすべて

の重要な警報装置の作動を確認できるようになっていなければならない。

− すべての安全方策を講じてもなお残るリスク及び可能性のある潜在的なリスクを警告する安全標識

(JIS A 8340-1の附属書5参照)。

参考 くい打機にかかわる安全標識を定めた規格として,社団法人日本建設機械化協会規格JCMAS

H 014 建設機械−安全標識がある。

5.24 保全 製造業者は,くい打機各部の点検,調整,修理,給油脂及び清掃作業を,確実に安全な状態

の下で行うことができるよう設計しなければならない。

技術的な理由によって,機械の停止状態で保全作業を実施できないものがある場合は,製造業者はその

リスクを警告しなければならない。

6. 安全要求事項・安全方策の検証 くい打機の設計・製造において,この規格の要求事項が組み込まれ

ていることを,次のいずれか一つ又はそれらの組合せによって検証しなければならない。

a) 計算

b) 目視による検査

c) 計測又は作動検査

d) 特定の要求事項に関する規格に規定する方法による試験

e) 購入した機器が要求規格どおりに製造されたという証拠書類などの内容の査定

特に安定性,ブレーキ及び騒音は,試験によって検証しなければならない。

すべての停止装置及び非常停止装置は,適切に機能するか否かを試験しなければならない。また,す

べてのつり上げ及び絞込み装置は,定格能力で試験しなければならない。

7. 使用上の情報

7.1

警告表示 機械,作業装置,及びアタッチメントが運転員又は第三者にとって潜在的に危険源を生

じ得るとき,JIS A 8340-1の附属書5の規定に従った警告又は安全標識を機械にはり付けなければならな

い。

標識に要求される補足説明は,取扱説明書と同様に使用される地域の公用語を用いる。

7.2

附属文書

14

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

取扱説明書 取扱説明書の様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5[附属文書(特に,

取扱説明書)]に従って作る。

取扱説明書は,機械が使用される国の公用語で記載し,機械と一緒に供給しなければならない。

取扱説明書は別冊になっていてもよい。

取扱説明書は,運転席の近傍に収納して,運転員がいつでも利用できるようになっていなければならな

い。

製造業者が供給できるアタッチメント及び附属品も含めて,通常の条件下における機械の意図した用途

及び運転並びに整備の要領について,取扱説明書に明記しなければならない。

人体の安全に関するすべての情報は,取扱説明書の他の文章と明りょうに異なる字体で印刷しなければ

ならない。

用語,定義,単位及び記号は,関連するJISによる。

取扱説明書には,可能な限り,次の情報を記載しなければならない。

a) 一般情報 一般情報は,次による。

− 機械の意図した用途の仕様(アタッチメント及び附属品を含む。)

− パイルキャップなど個々の機械部品の名称

− パイルドライバの質量

− リーダ,打撃式ハンマ,振動パイルハンマ,チャック,動力源ユニットなどの主な組立品の質量

− 振動パイルハンマの下に一基以上のチャックが,ボルト付けされている場合

− 使用しているねじの種類及び個数

− ねじの締め付けトルク

− 装備されているすべての保護装置及び非常停止装置

− 耳栓などの必要な人体保護具

b) 使用の制限に関する情報 使用の制限に関する情報は,次による。

1) すべての装置に適用

− 最高使用圧力

− 最高・最低環境温度

2) くい打機に適用

− 作業時及び停止時の最高風速(JIS B 8830参照)

− 最大負荷時の平均接地圧

− 走行時の最大傾斜角度

− 最大引抜き力

3) 振動パイルハンマ及び油圧式くい圧入及び引抜き装置に適用

− 最大つか(掴)み圧力

− サスペンションシステム上の最大引抜き力

− チャック及びクランプ爪の磨耗限度

− 油圧式くい圧入及び引抜き装置によるくい壁のくい設置開始及び引抜き終了手順

4) ハンマに適用

− ウインチ操作式ハンマの最大落下高さ

c) リスク及び予防方策 リスク及び予防方策は,次による。

1) くい打機に適用

15

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 人体保護に関する指示

− くい打機付近の危険区域の仕様

− 旋回体後端半径

− くい打ち作業に必要な本体前方の危険設定区域

− くい打機の安定性データ

− くい打ち作業を止めて機械の安定性を確保するための対策を,講じなければならない風力(JIS B

8830参照)

− 閉ざされた空間での作業において,排気ガスが作業領域に戻らないような工夫

2) 振動パイルハンマ及びくい抜き機に適用

− 振動パイルハンマのチャックを,つり上げ作業に使用することの禁止

− 振動パイルハンマのチャックに引っかかってぶら下がっている物体をそのまま放置することの禁止

− クレーンで保持せず,しかも地中に立てたくいもつか(掴)まずに,振動パイルハンマ又は油圧式

くい圧入/引抜き装置を放置することの禁止。機械の安定のために十分に埋め込まれたくいをチャ

ック又はクランプで支持している機械は除く。

− くい引抜き力は,規定値を超えてはならない。

− 玉掛け用ワイヤロープの適用(5.14参照)

7.2.2

保全要領書 保全要領書には,保守点検時及び保管時の注意事項を記載しなければならない。

− 組み立てたくい打機を運転する前に,有資格者が管理する点検基準の詳細

− 製造業者によって安全上特に重要であるとして区分された部品の点検間隔,磨耗度を点検する方法

及び交換の要領

− 運転員又はその助手が,作業領域(危険区域)でくい打機の保全を行う必要があり,それに伴って

幾つかの機能を作動させなければならない場合は,次の条件下だけで行えるものとする。

− 安全に関する知識を習得している作業員が常に最低2名現場にいなければならない。

− そのうち一人は,主運転席から他の作業員の安全を監督しなければならない。

− 監督者は,いかなる状況下においても,直ちに非常停止装置にアクセスできなければならない。

− 作業領域を,適切に照明しなければならない。

− サービス員と運転員との間の意思疎通手段が,常に確保されていなければならない。

− くい打機の動力が完全に停止しており,かつ,始動スイッチが切られているときだけ,作業員一人

で保全作業を行うことができる。

7.2.3

分解・組立て及び輸送要領書 製造業者及び供給業者は,すべての手順と工程とを明記した,分解・

組立て及び輸送に関する正確な情報を提供しなければならない。

7.3

機械への表示 くい打機本体及び打撃式ハンマ,振動パイルハンマなど分離又は独立した機器には,

少なくとも次の情報を,読みやすく容易に消えない方法で,表示しなければならない。

a) 製造業者名及び住所

b) 製造年

c) 形式又はシリーズの呼称

d) 製造番号,例えば,PIN(JIS A 8313参照)

e) エンジン出力(kW)(JIS D 0006-1参照)

f)

その他,車両系建設機械構造規格第15条に規定する事項

16

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

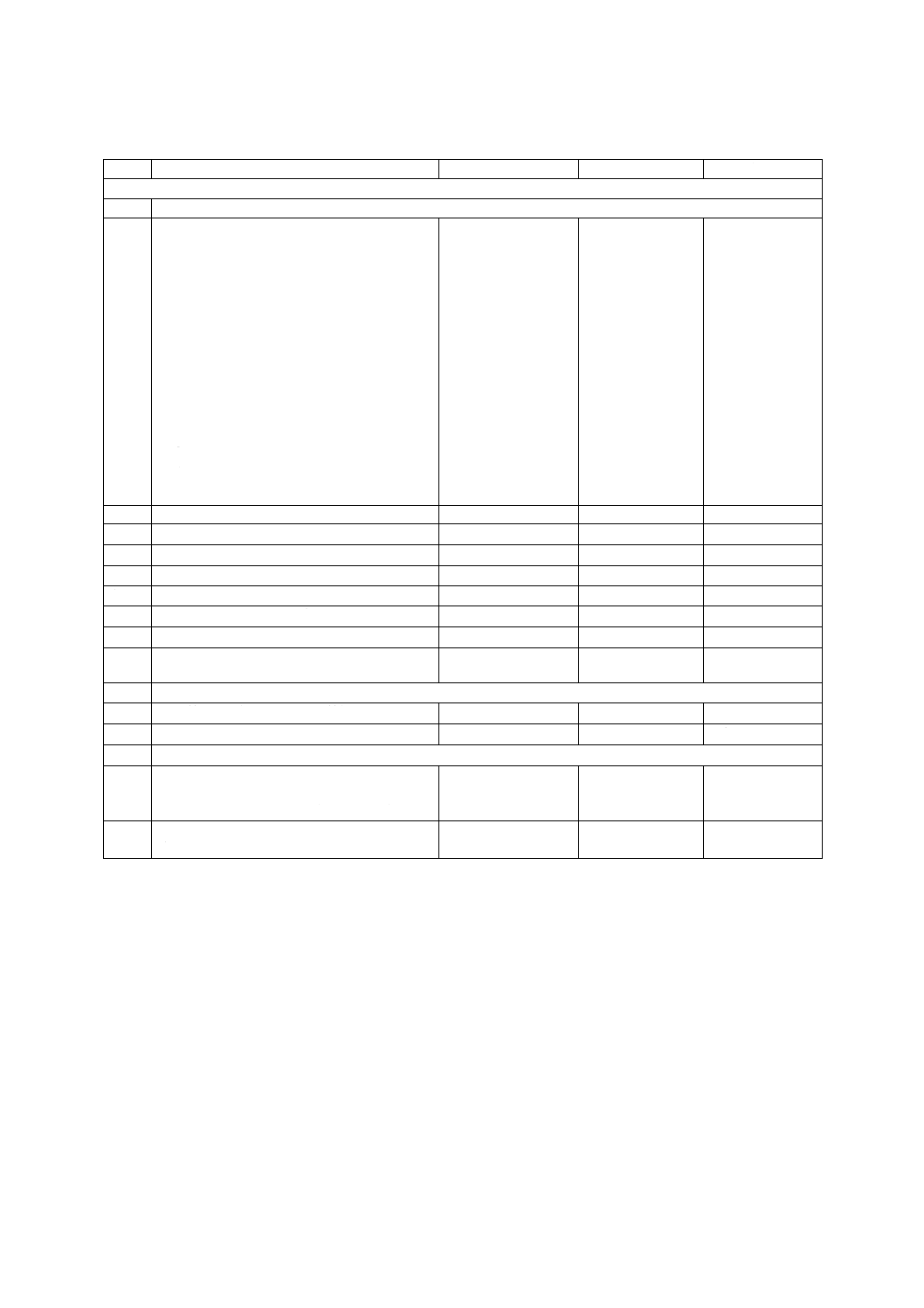

附属書1(規定)重大な危険源のリスト

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-1

危険状態及び危険事象

1

機械的危険源・・次の事項から起こる

a) 機械部品又は加工対象物が発生する

例えば,次の事項から起こるもの

1) 形状

2) 相対位置

3) 質量及び安定性(重力の影響を受けて

動く構成要素の位置エネルギー)

4) 質量及び速度(制御又は無制御運転時

の構成要素)

5) 不適切な機械強度

b) 例えば,次の項目から起こる機械内部の

蓄積エネルギー

6) 弾力性構成要素

7) 加圧下の液体及び気体

8) 真空の影響

4.2

4.2

4.2, 4.6

4.2.2

5.2

5.8.2

1.1

押しつぶしの危険源

4.2.1

4.2.1, 5.3.2.6

5.6.3, 5.10.3.2

1.2

せん断の危険源

4.2.1

4.2.1, 5.3.2.6

5.10.3

1.3

切傷又は切断の危険源

4.2.1

4.2.1

5.10.2, 5.10.3

1.4

引込み又は捕そくの危険源

4.2.1

4.2.1

5.10.3

1.5

衝撃の危険源

4.2.1

5.10.3.2

1.6

突刺し又は突通しの危険源

4.2.1

4.2.1

5.10.2

1.7

こすれ又は擦りむきの危険源

4.2.1

4.2.1

5.10.2, 5.10.3.2

1.8

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.8.2, 5.10.4,

5.18

2

電気的危険源・・次による

2.1

電気的接触(直接又は間接的)

4.3

4.9

5.16.1〜5.16.3

2.2

電気設備に対する外部影響(電源ライン)

4.9, 4.11.11

5.17

3

次の結果を招く熱的危険源

3.1

極度の高温若しくは低温の物体又は材料へ

の人の接触,火炎又は爆発,及び熱源から

の放射によるやけど,熱傷その他の傷害

4.4

4.8.4

5.10.1

3.2

熱間又は冷間作業環境を原因とする健康障

害

4.4

4.8.4, 5.2.1

5.6.2.1

17

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-1

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他生理的不調

(平衡感覚の喪失,意識の喪失など)

4.5

4.2.2, 4.3 c),

4.4 c), 4.8.4,

5.2.1, 5.4.2

5.21

4.2

口頭伝達,音響信号,その他の障害

4.5

4.2.2, 4.3 c),

4.4 c), 4.8.4,

5.2.1, 5.4.2

5.21

5

振動から起こる危険源

5.1

特に劣悪な姿勢と組み合わされたときの全

身振動

4.6

4.2.2, 4.3 c),

4.8.4, 5.2.1,

5.4.3

5.6.4, 5.13.1

6

機械類によって処理又は使用される材料及び物質から起こる危険源

6.1

有害な液体,気体,ミスト,煙霧及び粉じ

ん(塵)との接触又はそれらの吸入による

危険源

4.8

4.2.2, 4.3 c),

4.10, 5.2.1,

5.4.4

5.4, 5.16.2

6.2

火災又は爆発の危険源

4.8

4.3 b), 4.4 a)

5.22

7

例えば,次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

7.1

不自然な姿勢又は過剰な負担

4.9

4.7, 4.8.2,

5.2.1

5.6.1.1, 5.6.4

7.2

手−腕又は足−脚についての不適切な解剖

学的考察

4.9

4.8.3, 5.5.6

5.8.1, 5.8.3

7.3

防護具使用の無視

4.8.7

5.5.1

7.4

不適切な局部照明

4.8.6, 5.2.1

5.6.2, 5.16.3,

5.16.4

7.5

精神的過負荷及び過小負荷並びにストレス

4.9

4.8.1

5.6.1,

5.8.3〜5.8.5

7.6

ヒューマンエラー及び人間挙動

4.9

4.8.5, 4.11.9,

4.11.10

5.8.5, 5.8.7,

5.8.8

7.7

手動制御器の不適切な設計,配置及び同定

4.8.7, 4.11.8

5.6.2.4, 5.8.1

5.8.3〜5.8.6,

5.11.5

7.8

視覚表示装置の不適切な設計又は配置

4.8.7, 4.8.8

5.11.2, 5.13.2.3

7.9

不適切なガード及び防護装置

4.11.8 f),

5.1〜5.3,

5.5.6

5.5, 5.10.1,

5.10.3.1, 5.10.4,

5.15

8

危険源の組合せ

4.11

18

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-1

9

次の事項から起こる予期しない始動,予期しない超過走行/超過速度(又は何らかの類似不調)

9.1

制御システムの故障・混乱

4.11.6, 4.13

5.8.2, 5.13.2.2

9.2

エネルギー供給の中断後の回復

4.11.4

9.3

電気設備に対する外部影響

4.11.11

5.17

10

機械を,考えられる最良状態に停止させるこ

とが不可能

4.11.3,

4.11.8 b)

5.8.10, 5.8.11

11

動力源の故障

4.11.5,

5.5.4

5.8.2,5.13.2.2,

5.16.1

12

制御回路の故障

5.8.9

13

留め具のエラー

4.9

5.5.6

5.5.1, 5.5.2

14

機械の安定性の欠如・転倒

4.2.2

4.6, 5.2.1,

5.2.6, 5.2.7

5.3, 5.19,

附属書2

15

人の滑り,つまづき及び落下(機械に関係す

るもの)

4.2.3

5.5,5.15

移動性によって付加される危険源,危険状態及び危険事象

16

走行機能に関連したもの

16.1

減速,停止及び固定するための機械能力が不

十分

4.11.3,

4.11.8 b)

5.8.10, 5.8.11

17

機械上の作業位置(運転台を含む)に関連したもの

17.1

火事(運転室の可燃性又は消火手段の欠如)

4.3 b)

5.22

17.2

作業位置における機械的危険源

a) 車輪に接触

5.2

5.5

b) 車にひ(轢)かれる

5.2

c) 物体の落下,物体の貫通

5.2

5.6.3

17.3

作業位置からの不十分な視認性

4.11.8 b),5.2.1,

5.2.7

5.6.2.4, 5.7

17.4

不適切な照明

5.2.1

5.16.4

17.5

不適切な座席

5.6.4

17.6

作業位置における騒音

5.2.1

5.21.2

17.7

作業位置における振動

5.2.1

5.6.4

17.8

避難・非常口の不備

5.6.2 c)

18

制御システムによるもの

18.1

手動操作器の不適切な配置

5.8.2, 5.8.3

18.2

手動操作器及びその操作モードの不適切な

設計

5.8.5, 5.8.6

19

機械の取扱いから起こるもの(安定性の欠

如)

5.5.5

5.20

19

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-1

20

動力源及び動力伝達装置によるもの

20.1

エンジン及びバッテリから起こる危険源

5.16.2

21

第三者から起こる又は第三者に及ぼす危険

源

21.1

無許可の起動・使用

5.8.8

22

視覚又は聴覚警告手段が欠如又は不適切

6.3

持ち上げによって付加される危険源,危険状態及び危険事象

23

次の事項から起こる荷の落下,衝突又は機械の転倒

23.1

安定性の欠如

23.2

無制御状態の荷役―過負荷―転覆モーメン

トの超過

4.6, 4.11.1

5.11.1, 5.14

23.3

不適切なつか(掴)み装置・附属装置

5.5.5

5.13.2

24

部品の不十分な機械的強度から起こるもの

4.12.1

5.15

25

プーリ又はドラムの不適切な設計から起こ

るもの

5.11, 5.12.1,

5.15

26

チェーン,ロープ,つり上げ装置並びに附属

品の不適切な選定及び機械への不適切な組

込みから起こるもの

4.12.1

5.12.2, 5.15

27

摩擦ブレーキで制御した荷下ろしから起こ

るもの

5.11.4

28

運転席からの不十分な視認性

4.2.1, 5.2.7

5.7

29

運転員・作業員に対する指示が不十分(取扱

説明書,標識,警告及び表示)

6.1〜6.5

5.9, 5.11.2,

5.11.3, 5.11.7

5.13.2.3,5.15.1,

5.19,

5.23, 5.24,

7.

20

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)くい打機の安定性及び接地圧の計算

1. 一般 この附属書は,本体の3.に定義するくい打機のうち,固定式及び台船搭載式を除くくい打機の

安定性及び接地圧の計算方法について規定する。

安定性の計算は,くい打機が堅固な水平地盤上に接地されていることを前提として行う。

2. 計算要素

2.1

安定角 安定角αは,最も不利な転倒支線を通る垂直平面と,重心及び前記転倒支線とを通る平面

がなす角度である(附属書2図1,附属書2図2及び附属書2図3参照)。

2.2

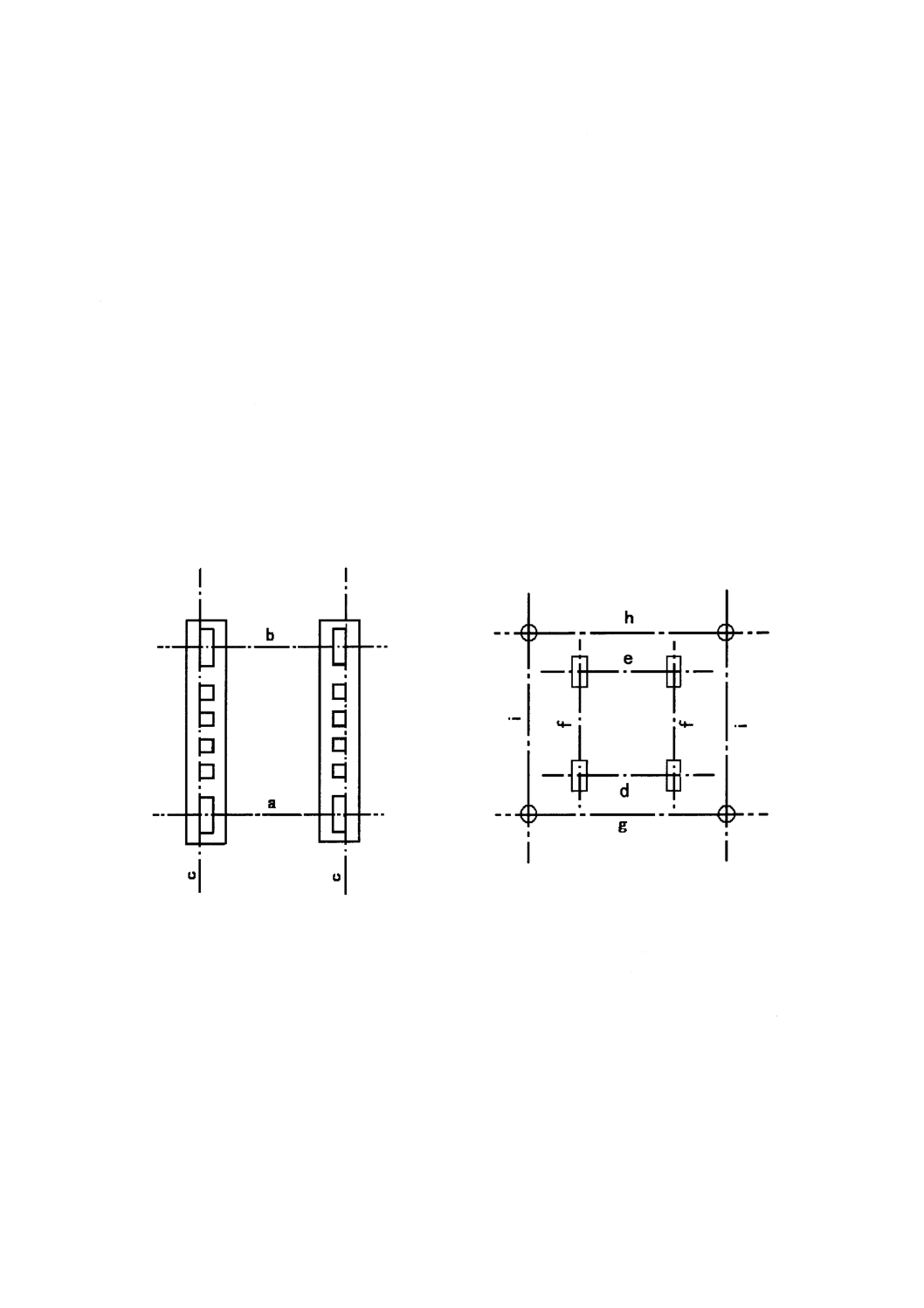

転倒支線 履帯式及び車輪式くい打機の転倒支線は,附属書2図1による(ISO 4305の附属書A参

照)。軌条式の転倒支線は,車輪式に準じる。

履帯式くい打機の安定性の計算においては,アウトリガを装備した機械であっても,そのアウトリガの

使用を考慮しないものとする。

車輪式及び軌条式くい打機の安定性の計算においては,アウトリガを使用した状態及びアウトリガを使

用しない状態について安定性の計算を行う。

a,b: 前後方向転倒支線

c: 横方向転倒支線

d,e: 前後方向転倒支線(アウトリガ不使用時)

f: 横方向転倒支線(アウトリガ不使用時)

g,h: 前後方向転倒支線(アウトリガ使用時)

i: 横方向転倒支線(アウトリガ使用時)

a) 履帯式くい打機の転倒支線 b) 車輪式くい打機の転倒支線

附属書2図 1 転倒支線

21

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

重心 機械全体の重心位置は,くい打機を構成するすべての機器及び取付け部品を含み,個々の構

成部品の重心を加算した結果として計算しなければならない。

可動部品については,製造業者の取扱説明書に示す最も不安定な状態及び最も不利となる位置を基にし

て計算する。

G : 全体の重心位置

GL: 旋回中心から重心位置までの距離

L1 : 旋回中心から前方支線までの距離

L2 : 旋回中心から後方支線までの距離

GH: 水平地盤から重心位置までの距離

L3 : 重心位置から側方支線までの距離

α1 : 安定角1(前方)

α2 : 安定角2(後方)

α3 : 安定角3(側方)

附属書2図 2 履帯式くい打機の安定角の計算

L3

L1

L2

GL

α3

α1

α2

G

H

G

G

22

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G: 全体の重心位置

GL: 旋回中心から重心位置までの距離

L1 : 旋回中心から前方支線までの距離

L2 : 旋回中心から後方支線までの距離

GH: 水平地盤から重心位置までの距離

L3 : 重心位置から側方支線までの距離

α1 : 安定角1(前方)

α2 : 安定角2(後方)

α3 : 安定角3(側方)

附属書2図 3 a) 車輪式くい打機の安定角の計算

GL

α1

α2

G

H

L3

L1

L2

α3

G

G

23

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G : 全体の重心位置

GL : 旋回中心から重心位置までの距離

L1 : 旋回中心から前方支線までの距離

L2 : 旋回中心から後方支線までの距離

GH : 水平地盤から重心位置までの距離

L3 : 重心位置から側方支線までの距離

α1 : 安定角1(前方)

α2 : 安定角2(後方)

α3 : 安定角3(側方)

附属書2図 3 b) 車輪式くい打機(アウトリガ使用時)の安定角の計算

L3

L1

L2

α3

α1

α2

GL

G

H

G

G

24

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 安定性基準

3.1

安定性基準 アウトリガ不使用時及びアウトリガ使用時のいずれにおいても,計算上の安定角αが

5°以上であれば,くい打機は安定しているとみなすことができる。計算式は,次による。

(前方)

(後方)

(側方)

4. 運転条件 すべての運転条件に対して,3.に規定する安定性の基準を達成しなければならない。

計算には,次の要因を含み,安定上最も不利となる条件が同時に発生する状況を考慮しなければならな

い。

a)

作業中

1) くい打機の形状で,安定上最も不利となる姿勢,すなわち,装置各部が最も前方及び上昇した位置,

及び前方,後方,又は側方にリーダが最大に傾いた場合

2) 車輪式くい打機では本体をアウトリガで持ち上げた状態(懸垂式及びつり下げ式くい打機の場合),

履帯式くい打機では履帯が接地した状態(直結式及び懸垂式くい打機の場合)で,変動荷重が最も

高い位置にある場合

3) 最も不利となる転倒支線

4) 振動パイルハンマなどの作業装置によって,起振力の発生によって作業荷重が変動する場合は,そ

の荷も加味する。

b)

移動走行中

1) 車輪式くい打機では,アウトリガを上げてタイヤだけ接地した状態(懸垂式及びつり下げ式くい打

機の場合)で,安定上最も不利となる姿勢,すなわち,装置各部が最も上昇した位置の場合。

履帯式くい打機では,4.a)の2)と同じ。

2) 最も不利となる転倒支線

5. 接地圧

5.1

一般 接地圧の計算は,履帯式及び車輪式(アウトリガ不使用時及びアウトリガ使用時)のくい打

機に対して行わなければならない。

想定される接地圧の最大値を取扱説明書に記載しなければならない。

5.2

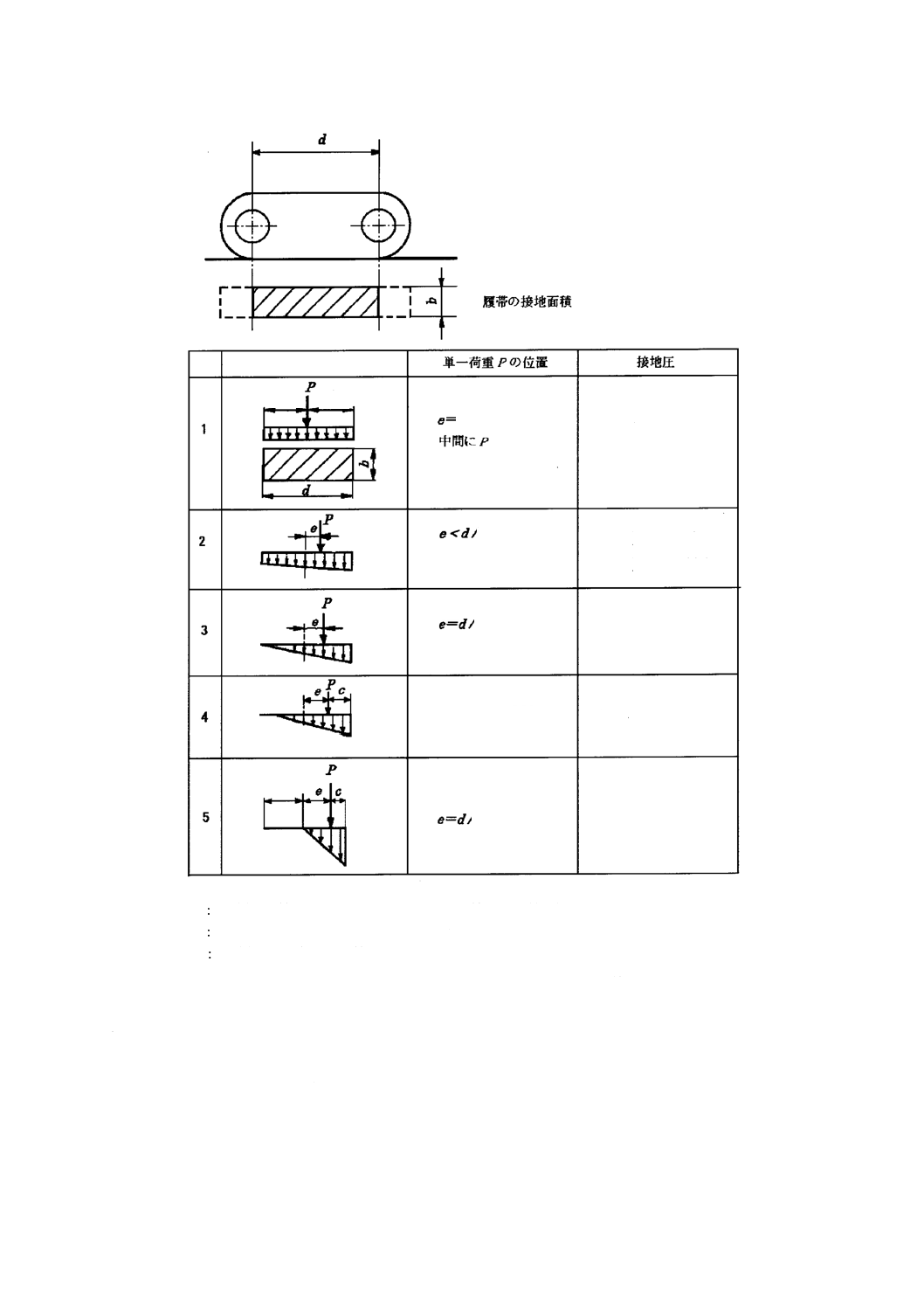

履帯式くい打機の接地圧の計算 履帯と地盤との間に生じる最大接地圧の計算は,附属書2図4に

従って行う。

各用途(装備)における総質量Gの作用は,それぞれの履帯上で最も不利となる位置に作用する単一の

力Pに分割しなければならない。

GH

GL

L−

=

−

1

1

1

tan

α

GH

GL

L+

=

−

2

1

2

tan

α

GH

L3

1

3

tan−

=

α

25

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b : 履帯の接地幅

σ1 : 接地圧の最小値

d : 履帯の接地長

σ2 : 接地圧の最大値

P : 履帯上に作用する質量

e : 履帯中心からPの位置までの距離

附属書2図 4 履帯接地面の最大接地圧の計算

5.3

車輪式及びアウトリガ付くい打機の接地圧の計算 アウトリガと地盤との間に生じる最大接地圧の

計算は,次の式に従って行うことができる。

最大接地圧=最大反力/接地面積

ここで最大反力はアウトリガ1脚にかかる反力の最大値で,接地面積はアウトリガフロートなど最大反

力の地盤に接する部分の面積である(JIS D 6301参照)。

3

荷重,応用ダイヤグラム

σ1,2 = P / bd

σ1 =P (1−6 e/d) / bd

σ2 =P (1+6 e/d) / bd

σ1= 0

σ2 = 2 P / bd

e>d / 6,c=d / 2−6

σ2 = 4 P / bd

σ2 = 2 P / 3 cd

σ2

d / 2

σ2

σ2

6

6

0

σ1

σ2

σ1

σ2

σ1

d / 2

d / 2

26

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考)図解

この附属書は,本体及び附属書に規定・記載した事柄,並びにこれらに関連した事柄を説明するもので,

規格の一部ではない。

1. 直結式パイルドライバ

附属書3図 1 直結式パイルドライバ

27

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 懸垂式パイルドライバ

附属書3図 2 懸垂式パイルドライバ

28

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. つり下げ式くい打機

附属書3図 3 つり下げ式くい打機

29

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. ドロップハンマ

附属書3図 4 ドロップハンマ

30

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. ディーゼルパイルハンマ

附属書3図 5 ディーゼルパイルハンマ

31

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 油圧パイルハンマ

附属書3図 6 油圧パイルハンマ

32

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 振動パイルハンマ

附属書3図 7 振動パイルハンマ

8. 油圧式くい圧入/引抜き機

附属書3図 8 油圧式くい圧入/引抜き機

33

A 8509-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

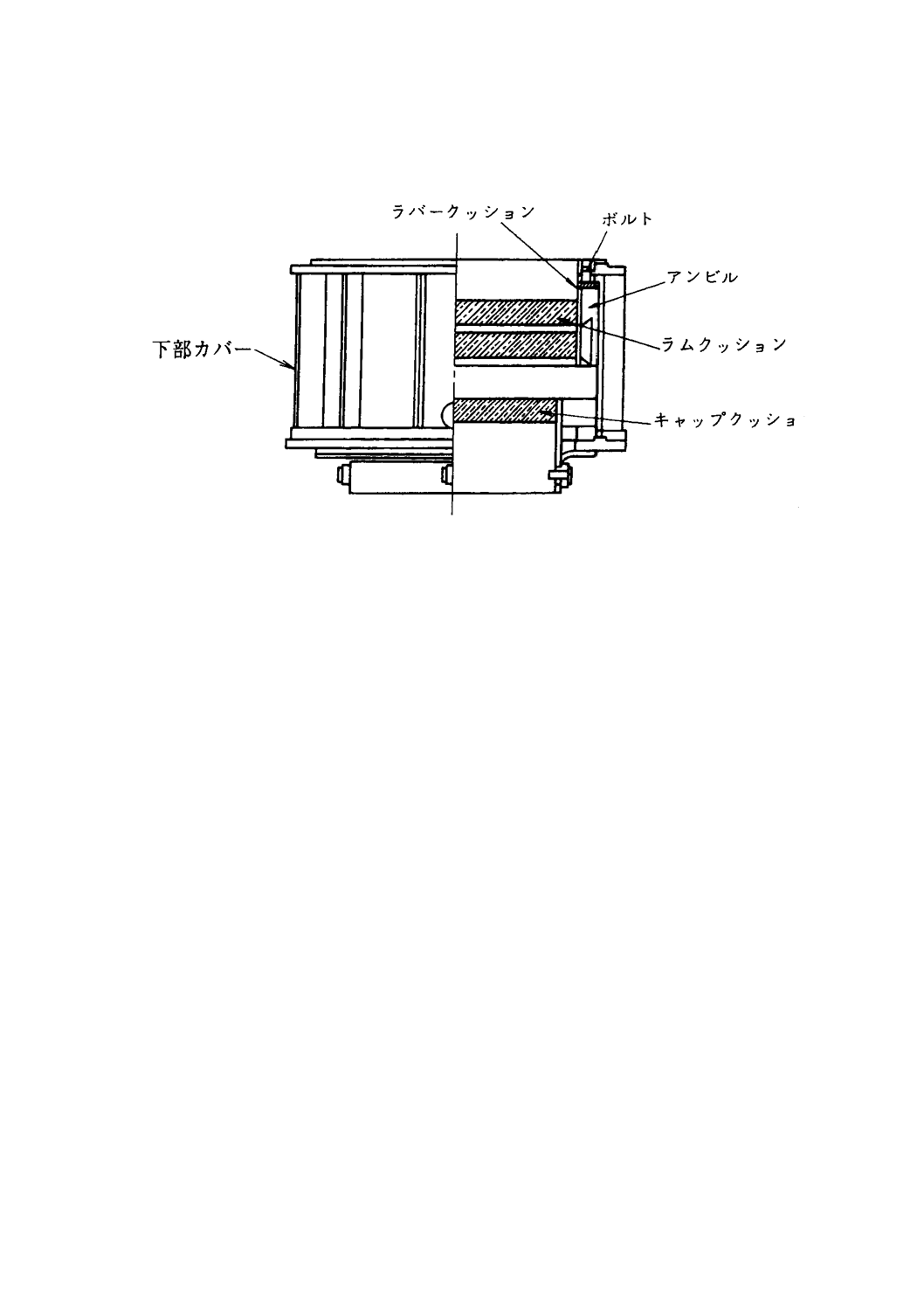

9. 附属品

附属書3図 9 キャップの例

ン