A 8508-4:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業

大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS A 8508-4には,次に示す附属書がある。

附属書1(規定)締固め機械特有の重大な危険源のリスト

附属書2(規定)非搭乗形ローラの赤外線遠隔操縦装置

附属書3(規定)搭乗形ローラのブレーキ装置

附属書4(規定)ハンドガイド式振動締固め機械の手−腕部の振動測定

JIS A 8508の規格群には,次に示す部編成がある。

JIS A 8508-1 第1部:一般要求事項

JIS A 8508-4 第4部:締固め機械の要求事項

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 締固め機械特有の重大な危険源のリスト ·············································································· 2

5. 安全要求事項及び/又は安全方策 ······················································································· 2

5.1 運転席及び整備箇所へのアクセス装置················································································ 3

5.2 運転席 ························································································································· 3

5.3 操縦装置及び計器類 ······································································································· 3

5.4 始動 ···························································································································· 3

5.5 走行及び停止 ················································································································ 3

5.6 操向装置 ······················································································································ 4

5.7 電気及び電子装置 ·········································································································· 4

5.8 転倒時保護構造(ROPS) ······························································································· 5

5.9 騒音及び振動 ················································································································ 5

6. 取扱説明書 ····················································································································· 6

附属書1(規定)締固め機械特有の重大な危険源のリスト ···························································· 7

附属書2(規定)非搭乗形ローラの赤外線遠隔操縦装置 ······························································· 9

附属書3(規定)搭乗形ローラのブレーキ装置 ·········································································· 12

附属書4(規定)ハンドガイド式振動締固め機械の手−腕部の振動測定 ········································· 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8508-4:2006

道路工事機械−安全−

第4部:締固め機械の要求事項

Mobile road construction machinery-Safety-

Part 4: Requirements for compaction machines

序文 この規格は,JIS B 9700-1, 機械の安全性−基本概念,一般原則−第1部:基本用語,方法論のまえ

がきに示すタイプC規格(個別機械安全規格)である。

1. 適用範囲 この規格は,3.で定義する締固め機械(以下,機械という。)の要求事項について規定する。

この規格は,道路工事機械に対する一般安全要求事項を規定したJIS A 8508-1と併せて用いる。

この規格は,機械が製造業者の意図し,かつ, 予見した条件の下に使用されたときに,直接かかわる機

械特有の重大な危険源のすべて(附属書1及びJIS A 8508-1の附属書1参照)を考慮しており, これらか

ら起こるおそれのある危険を除去し,又は低減するための方策を具体的に示している。

備考1. 公道を走行する機械は,国及び地方自治体の定める道路交通関連法規にも適合しなければな

らない。

2. 機械は,この規格に規定するほかに労働安全衛生法第42条の規定に基づく車両系建設機械構

造規格にも適合しなければならない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8322 土工機械−寸法,性能及び容量の単位並びに測定の正確さ

JIS A 8508-1 道路工事機械−安全−第1部:一般要求事項

JIS A 8910 土工機械−転倒時保護構造−試験及び性能要求事項

JIS A 8911 土工機械−シートベルト及び取付部

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

ISO 5347:1993 Methods for the calibration of vibration and shock pick-ups

ISO 5805:1997 Mechanical vibration and shock−Human exposure−Vocabulary

ISO 8041:1990 Human response to vibration−Measuring instrumentation

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

ISO 17063:2003 Earth-moving machinery−Braking systems of pedestrian-controlled machines−

Performance requirements and test procedures

2

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 60664-1:2002 Insulation coordination for equipment within low-voltage systems−Part 1:Principles,

requirements and tests

3. 定義 この規格で用いる主な用語の定義は,次による。

この規格の中で引用した日本工業規格(以下,JISという。)及びISO規格に用いられている定義も,同

様にこの規格で有効である。

3.1 締固め機械 自走式又は被けん引式,及び非搭乗形又はアタッチメント形式で,静的荷重,振動力,

突固め力(衝撃力)などによって,岩石,土砂,アスファルト材料などを締め固める機械。車輪が鉄輪の

ものは,ゴム被覆又はパッド付きとすることもできる。

3.1.1 搭乗形ローラ 2個以上の鉄輪又はゴムタイヤを備え,若しくは鉄輪とゴムタイヤとの両方を備え

た,又は鉄輪とクローラを備えた自走式締固め機械で,運転席が機械に装備されているもの(JIS A 8508-1

の附属書5図1〜4,図6及び図7参照)。

3.1.1.1 タンデムローラ 前部及び後部にそれぞれ1個の鉄輪を備えた自走式締固め機械。鉄輪は振動して

もしなくてもよく,また,分割されていてもよい(JIS A 8508-1の附属書5図1及び図3参照)。

3.1.1.2 マカダムローラ 前部に2個,後部に1個,又は前部に1個,後部に2個の鉄輪を備えた自走式締

固め機械。後部又は前部の1個の鉄輪は,分割されていてもよい(JIS A 8508-1の附属書5図2参照)。

3.1.1.3 土工用振動ローラ 1個の振動鉄輪及び2本のゴムタイヤを備えた自走式締固め機械(JIS A 8508-1

の附属書5図4参照)。

3.1.1.4 タイヤローラ 前部及び後部にそれぞれ3本以上のタイヤを備えた自走式締固め機械(JIS A 8508-1

の附属書5図6参照)。

3.1.1.5 コンバインドローラ 1個の鉄輪と3本以上のゴムタイヤとを備えた自走式締固め機械(JIS A

8508-1の附属書5図7参照)。

3.1.2 非搭乗形ローラ 1個以上の鉄輪又はゴムタイヤを備えた自走式締固め機械で,走行,操向,ブレ

ーキ及び/又は振動の操作を,ハンドガイドによるか又は遠隔操縦によって行えるよう操作装置を配置し

たもの(JIS A 8508-1の附属書5図5参照)。

3.1.3 被けん引式ローラ 1個以上の鉄輪又は2本以上のゴムタイヤを備えた締固め機械で,独立した駆

動装置をもたず,他の機械によってけん引される機械。

3.1.4 振動コンパクタ 主としてプレートが振動することによって締固めを行う機械。この機械は,ハン

ドガイドによるか又は他の機械のアタッチメントとして用いられる(JIS A 8508-1の附属書5図8参照)。

3.1.5 ランマ 小形エンジンのクランク軸の回転を上下動に変え,スプリングを介して打撃板(平板)に

連続的に振動を与え,材料の表面をたたいて締め固める機械(JIS A 8508-1の附属書5図9参照)。ハンド

ガイドで運転される。

3.2 ブレーキ装置 運転員と車輪との間のすべての機械構成部品に作用して,機械を停止及び保持する装

置。

4. 締固め機械特有の重大な危険源のリスト 附属書1による。

5. 安全要求事項及び/又は安全方策

5.1

運転席及び整備箇所へのアクセス装置 運転席及び整備箇所へのアクセス装置は,JIS A 8508-1の

5.2を,次の事項とともに適用する。

3

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

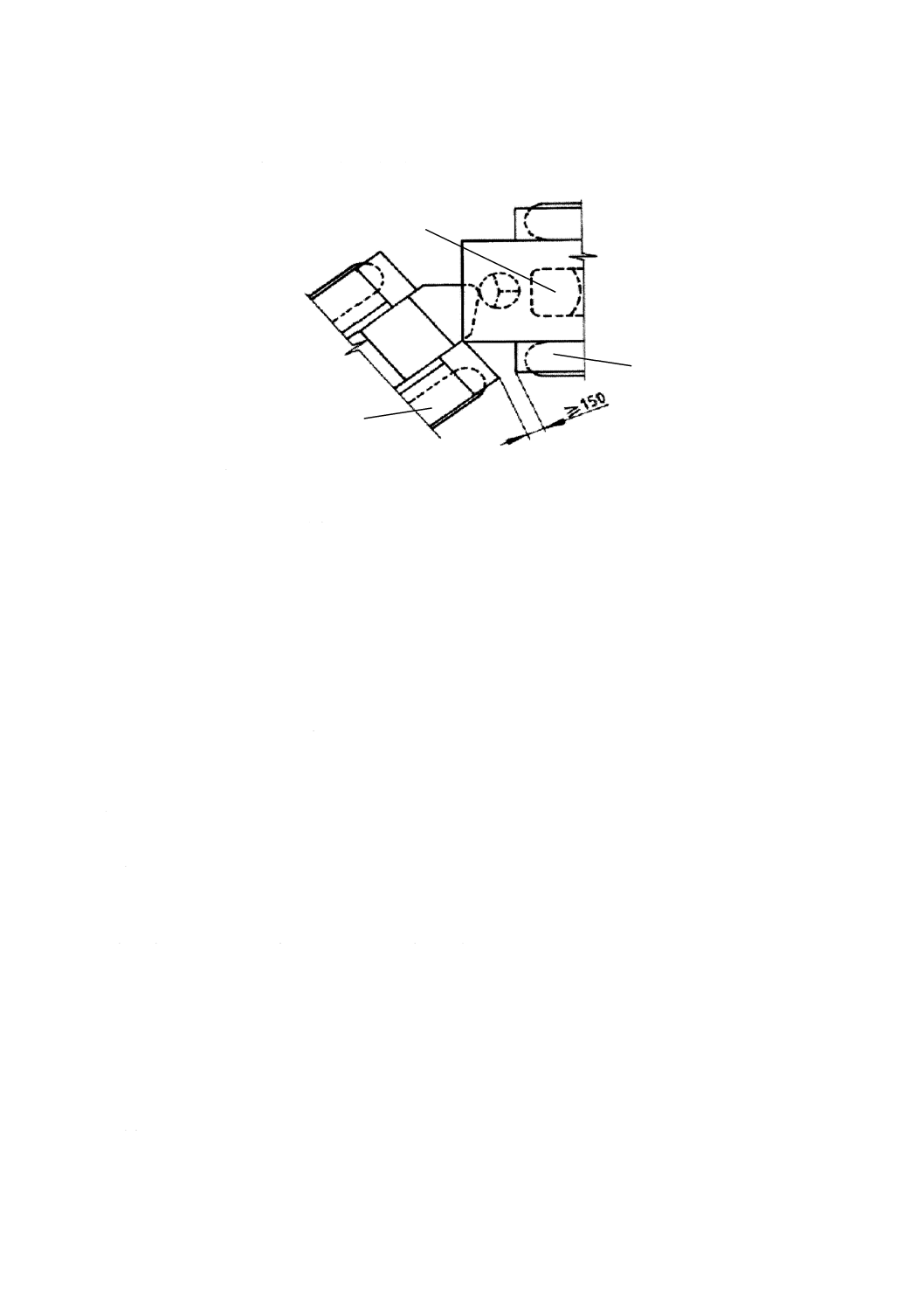

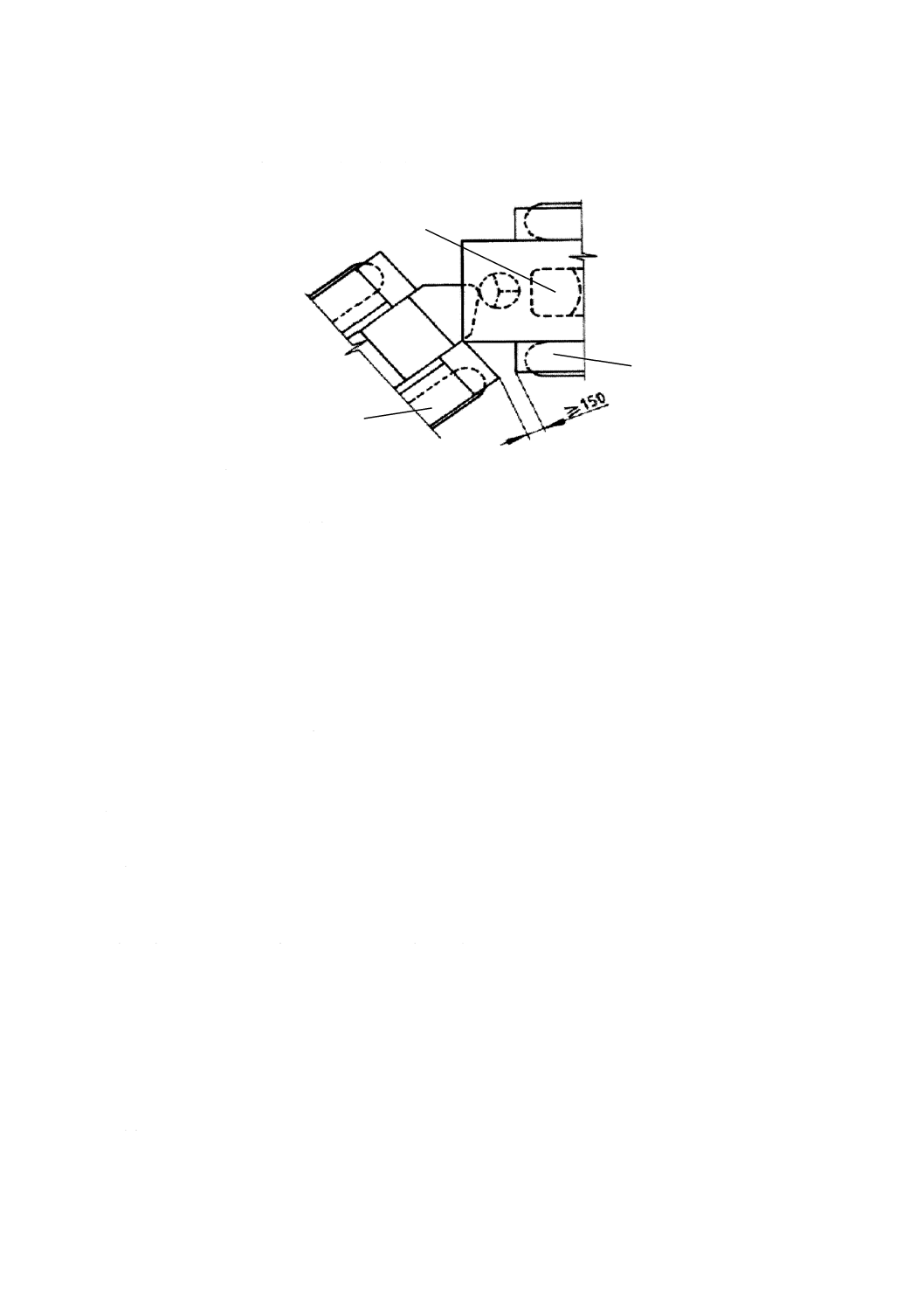

車体屈折式機械で操向操作を最大まで行ったとき,運転席へのアクセス経路内での最小すき間は,150

mm以上確保しなければならない(図1参照)。

図 1 車体屈折式操向機械の運転席へのアクセスにおける下肢の最小すき間

5.2

運転席 運転席は,JIS A 8508-1の5.3を,次の事項とともに適用する。

運転員の位置が運転員包絡空間の中心線から偏心している場合,座席の中心線と包絡空間の側面との距

離は295 mm未満であってはならない。

5.3

操縦装置及び計器類 操縦装置及び計器類は,JIS A 8508-1の5.5を,次の事項とともに適用する。

5.3.1

被けん引式ローラの操縦装置 被けん引式ローラの振動の入/切制御は,けん引する機械の運転席

から操作できなければならない。

5.3.2

非搭乗形ローラの遠隔操縦

5.3.2.1

赤外線遠隔操縦 赤外線遠隔操縦の非搭乗形ローラは,附属書2に適合しなければならない。

5.3.2.2

有線遠隔操縦 ケーブルの長さは,4 m以上にしてはならない。

5.4

始動 始動は,JIS A 8508-1の5.7を,次の例外事項とともに適用する。

振動コンパクタ及びランマの駆動装置に遠心クラッチを装着している場合,中立始動機能の要求事項は

適用しない。

5.5

走行及び停止 走行及び停止は,JIS A 8508-1の5.8を,次の例外事項とともに適用する。

5.5.1

ブレーキ装置

5.5.1.1

搭乗形ローラのブレーキ装置 ブレーキ装置の性能は,附属書3に適合しなければならない。す

べてのブレーキ装置は,運転席から操作できなければならない。

常用ブレーキ及び二次ブレーキには,次の事項を適用する。

− ブレーキ機構は,すべての駆動鉄輪と駆動車輪とに装着しなければならない。

− 鉄輪が分割形の場合,それぞれの半鉄輪に同じブレーキトルクがかからなければならない。

− 土工用振動ローラ及びコンバインドローラのブレーキ装置は,鉄輪に加えてゴムタイヤにも装着し

なければならない。

走行が油圧駆動の機械において二次ブレーキを作動させるときは,走行操作装置が自動的に中立に戻ら

なければならない。

5.5.1.2

非搭乗形ローラのブレーキ装置 非搭乗形ローラには,常用ブレーキ及び駐車ブレーキを備えな

ければならない。その性能基準及び試験方法は,ISO 17063による。

後輪

運転席

前輪

単位 mm

4

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常用ブレーキは,ローラが自らの駆動力で登坂可能な傾斜上に,ローラを停止及び保持できなければな

らない。斜面下方向へのクリープ(じわじわした動き)が2 m/min未満なら,保持性能の要求を満たした

ものとする。

ホールド・ツー・ラン制御装置を離したとき,運転員又は近くの第三者に対する危険を最小にするよう,

常用ブレーキがローラを停止させ,静止状態に保持できなければならない。

駐車ブレーキは,20 %こう配の傾斜上でローラを保持できなければならない。駐車ブレーキをかけた後

には,油圧装置の内部リークなどによって生じるクリープ(じわじわした動き)が発生してはならない。

意図しない駐車ブレーキの解除が起きてはならない。

5.5.2

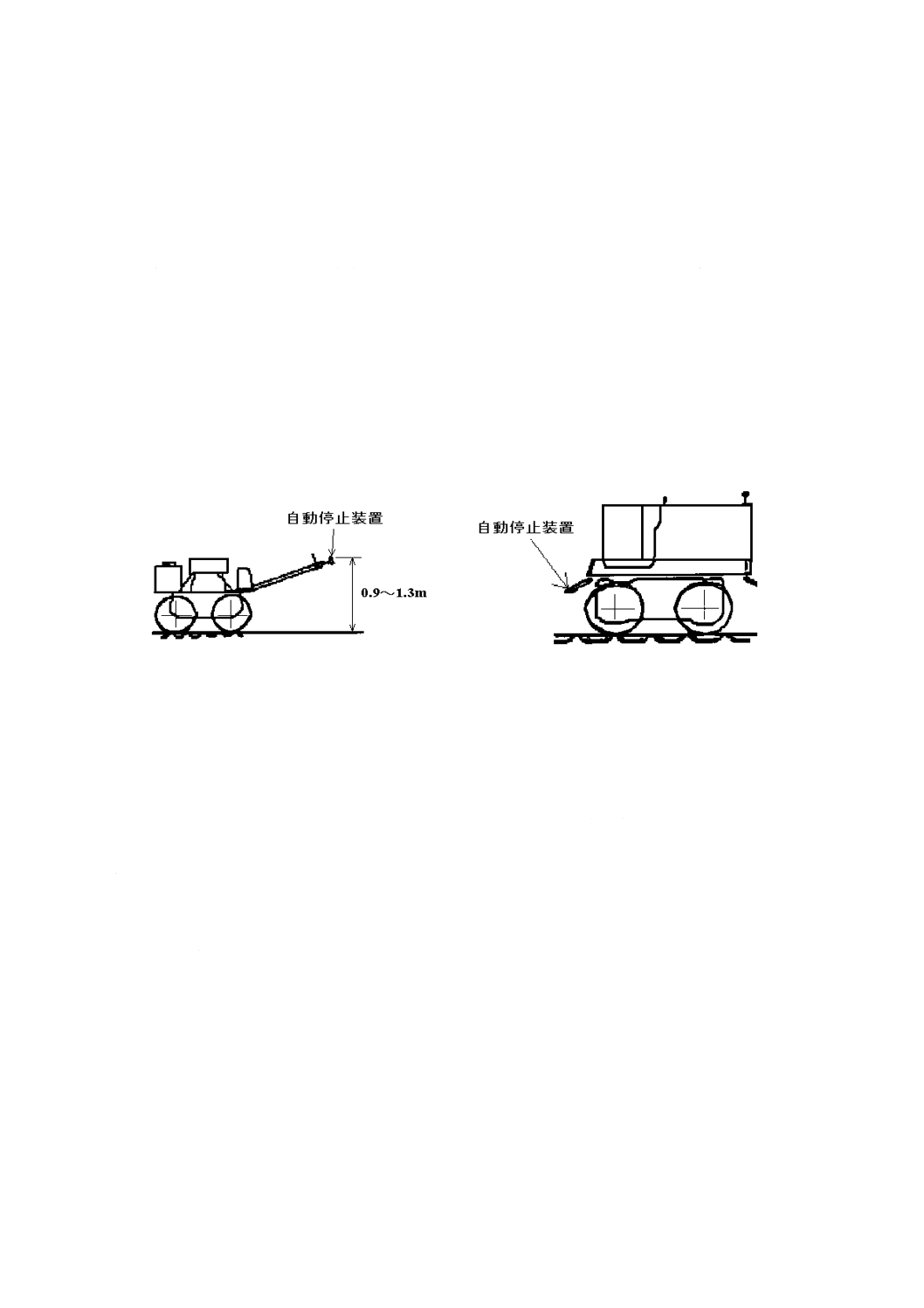

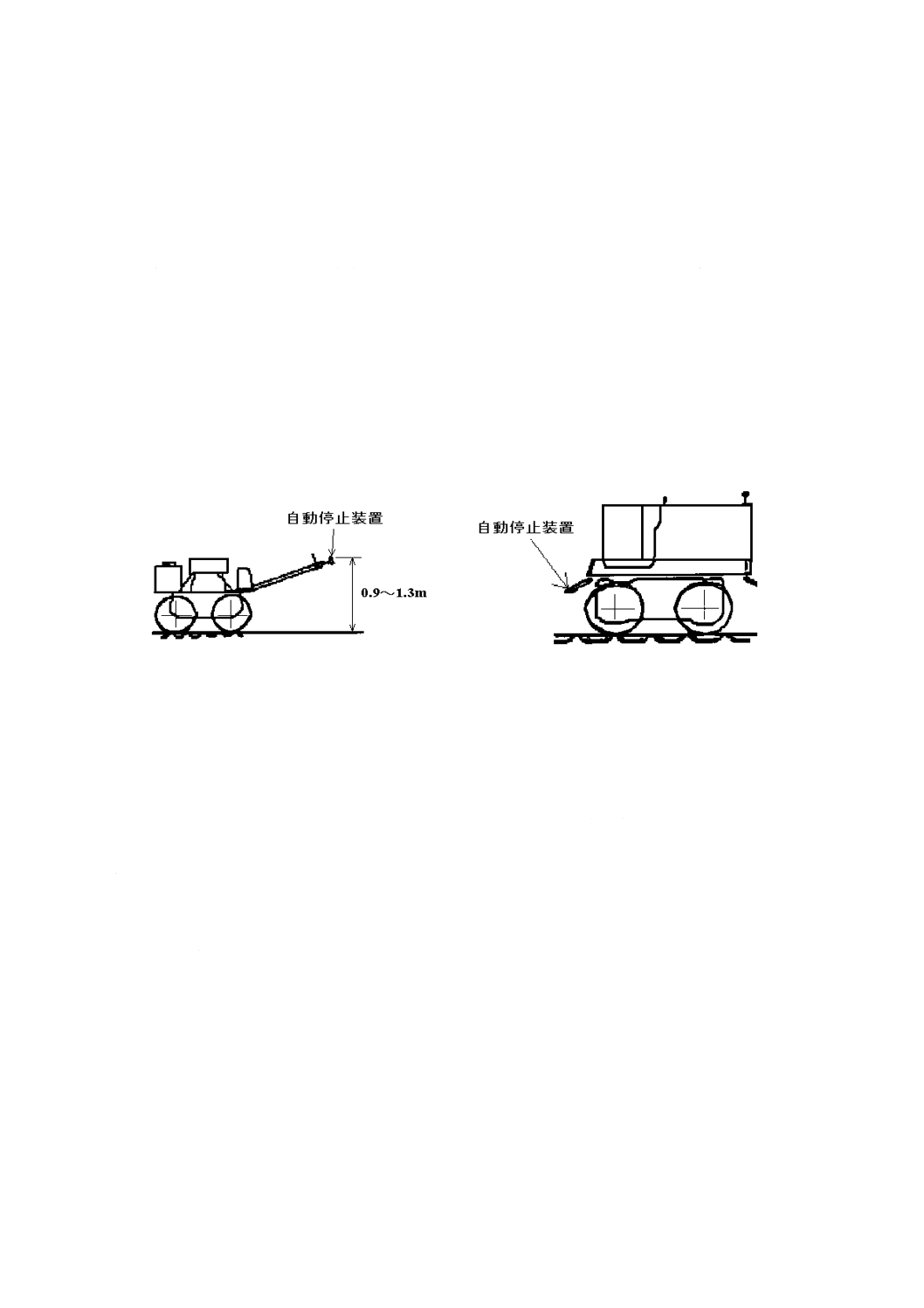

非搭乗形ローラの自動停止装置 非搭乗形ローラには,運転員が機械と障害物との間に挟まれるの

を防止するように設計された,自動停止装置を備えなければならない。

その装置は,装置の全操作範囲よりも短い距離で停止するよう設計しなければならない。

ハンドガイドによって操縦されるローラにおいて,この装置の地上高さは0.9〜1.3 mの間とし,その有

効操作力は230 Nを超えてはならない。

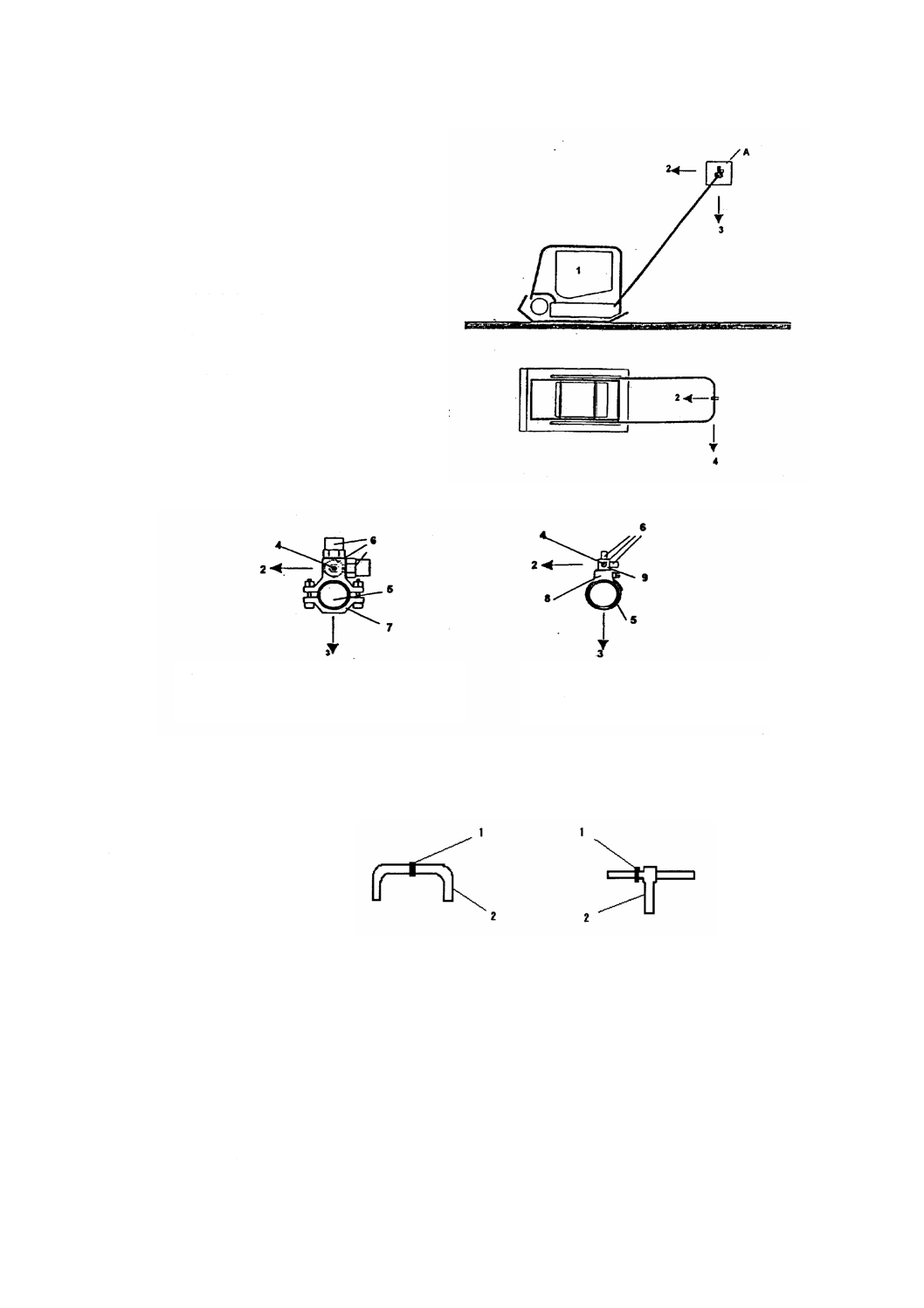

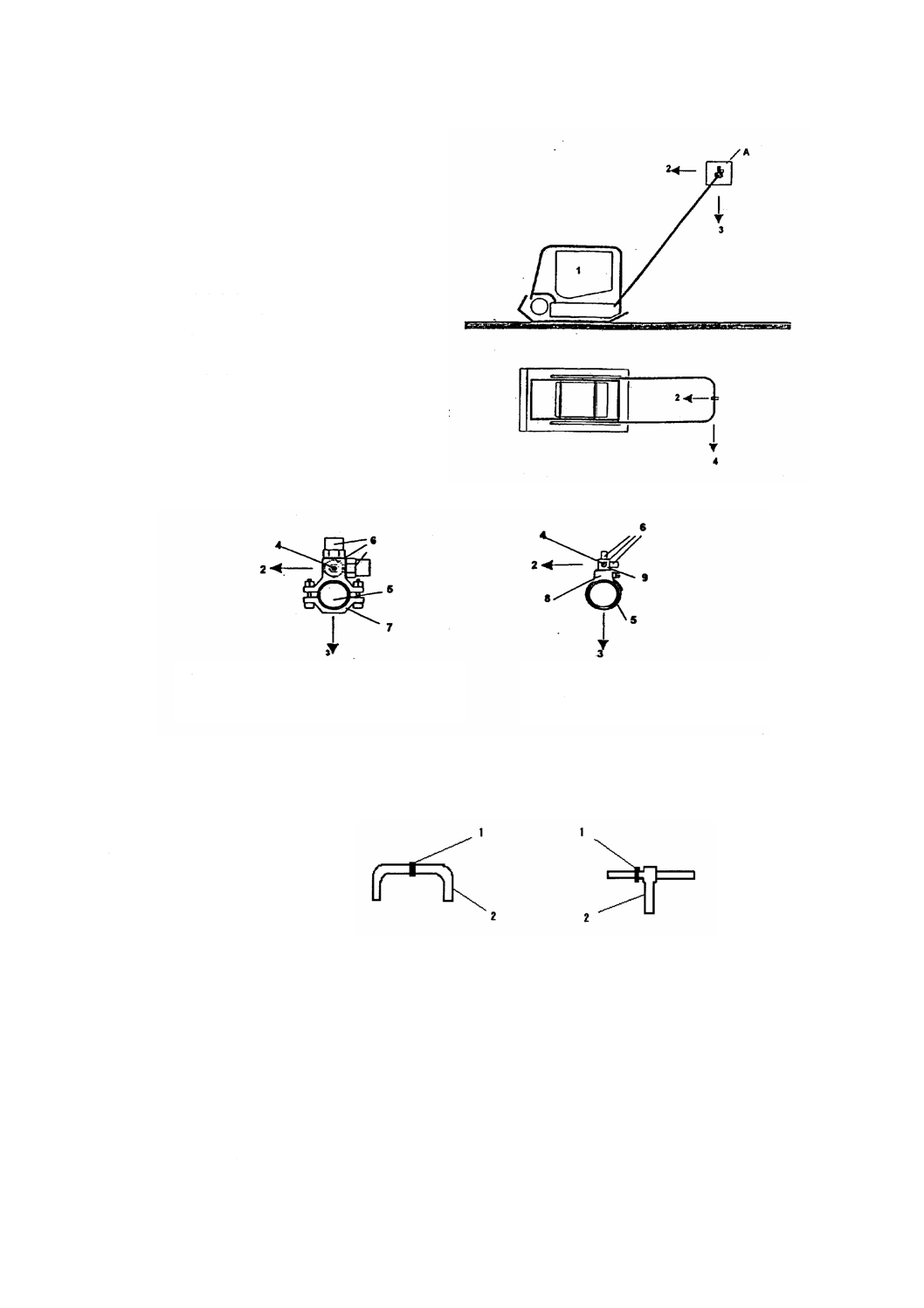

a) ハンドル付ローラ

b) 遠隔操縦式ローラ

図 2 非搭乗形ローラの自動停止装置の位置

5.5.3

振動コンパクタ及びランマの停止装置 遠心クラッチを装備した振動コンパクタ及びランマには,

特別な停止装置は必要ない。

5.5.4

ホールド・ツー・ラン制御 振動コンパクタ及びランマには,前後進に対するホールド・ツー・ラ

ン制御は,必要としない。

5.6

操向装置 操向装置は,JIS A 8508-1の5.9を,次の事項とともに適用する。

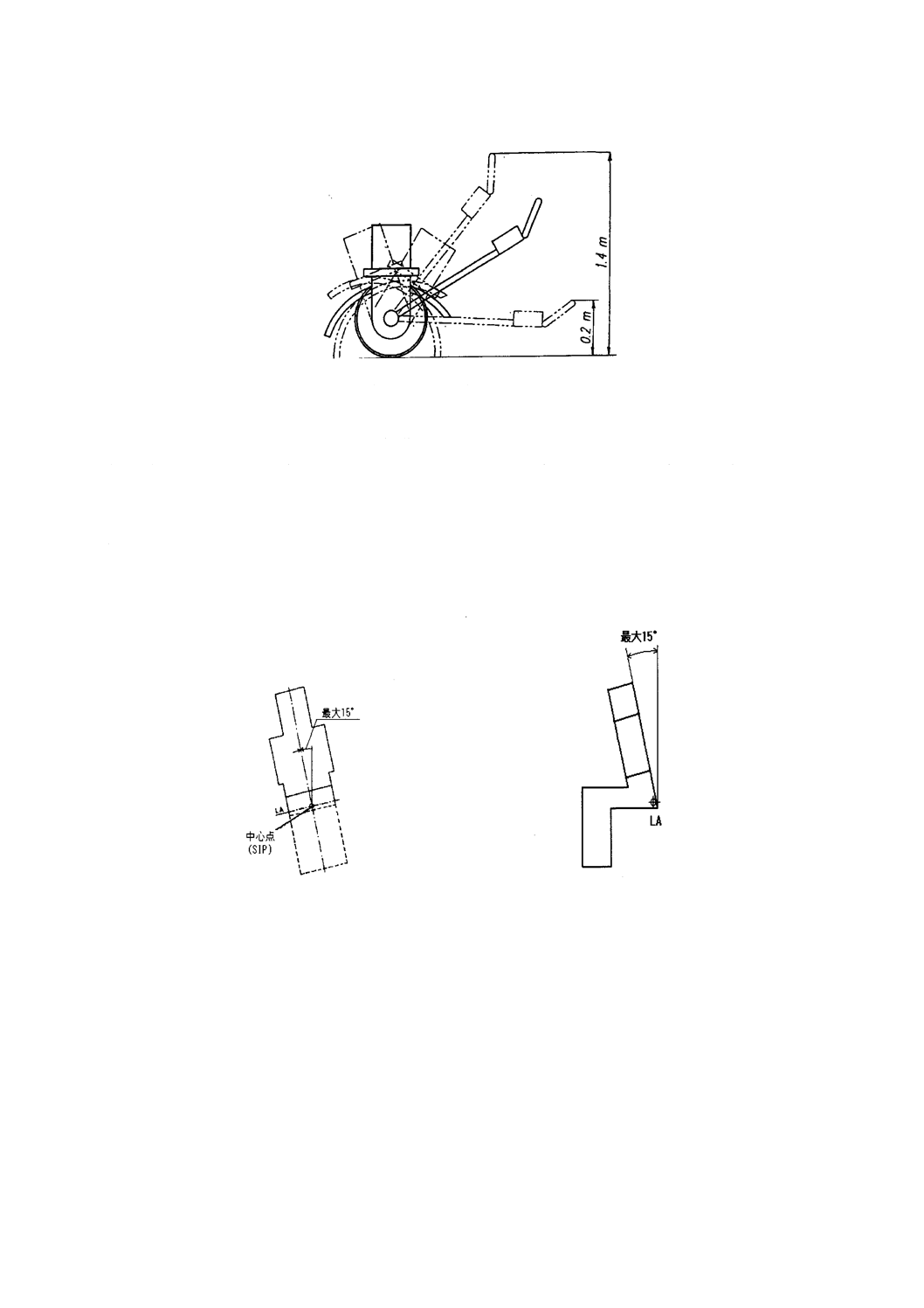

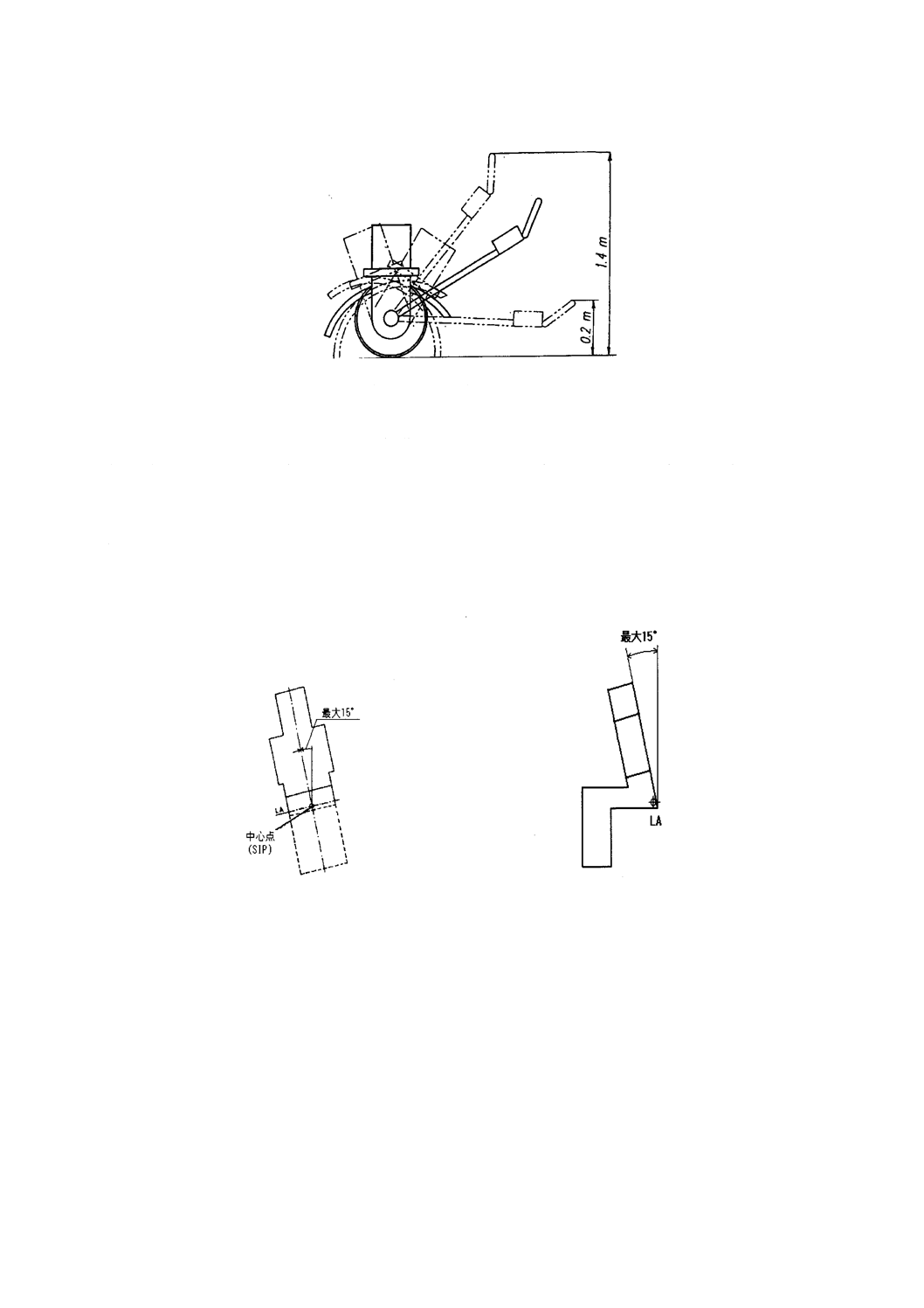

非搭乗形シングルドラムローラの操向装置(ハンドル)の上下揺動運動による危険を防止するため,ハ

ンドルの動きが地上0.2 mより低く,かつ1.4 mより高くなってはならない(図3参照)。

5.7

電気及び電子装置 電気及び電子装置は,JIS A 8508-1の5.13を,次の例外事項とともに適用する。

ハンドガイド式締固め機械には,JIS A 8508-1の5.13.2 a)の要求事項は適用しない。

5

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 ハンドガイド式シングルドラムローラの上下揺動

5.8

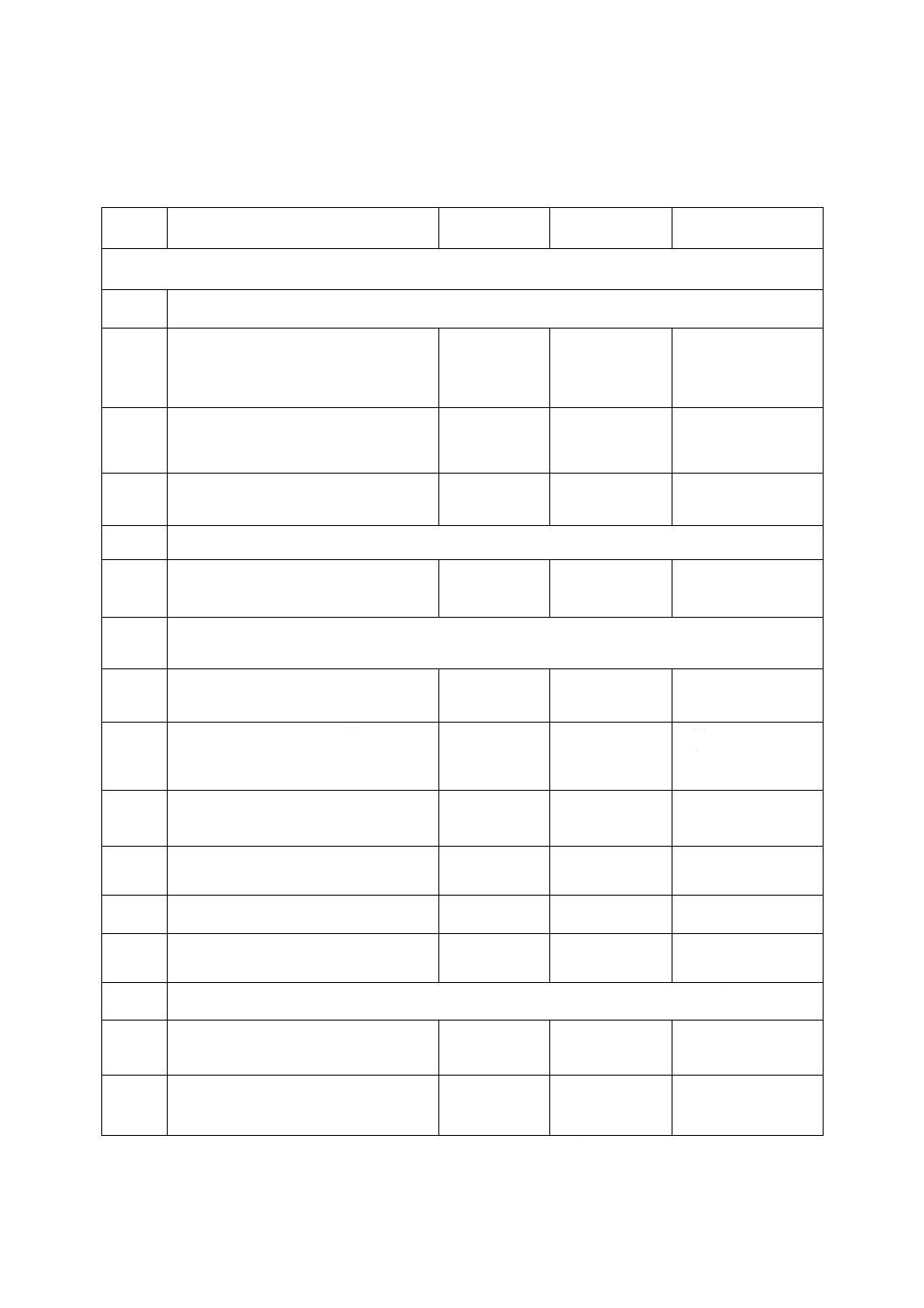

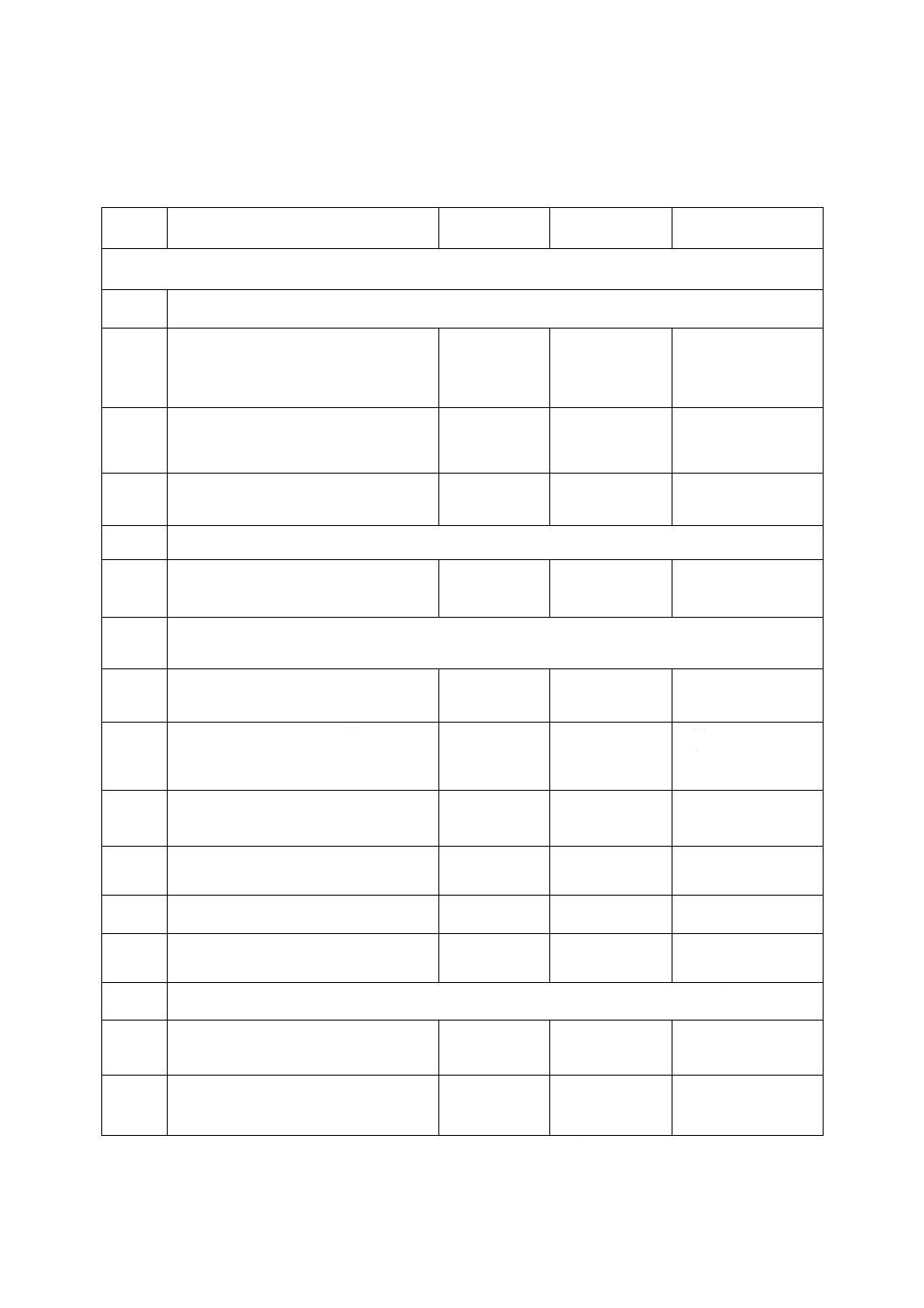

転倒時保護構造(ROPS) 土工用振動ローラには,JIS A 8910の要求に適合した転倒時保護構造

(ROPS)を装備しなければならない。ただし,JIS A 8910の規定を,次のように変更して適用する。

要求エネルギーが満たされていれば,LA線(SIP,JIS A 8910の附属書1参照)より上のたわみ限界領

域(DLV)を,図4に示すように最大15°まで傾けてもよい。DLVのLA線より下の部分は無視すること

ができる。

運転座席には,JIS A 8911に適合する拘束装置(例えば,シートベルト)を備えなければならない。シ

ートベルトは,ローラの運転の妨げになったり,座席のサスペンション装置と干渉したりしてはならない。

正面図

側面図

図 4 たわみ限界領域(DLV)

5.9

騒音及び振動 騒音及び振動は,JIS A 8508-1の5.17の共通事項とともに,次のように適用する。

5.9.1

騒音 作業環境によって要求される低騒音形の各種ローラの外部放射音響パワーレベルの測定値

は,建設省告示第1536号建設機械の騒音及び振動の測定値の測定方法によって測定した値が,表1の基準

値以下でなければならない。

6

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 低騒音形ローラの判定基準値

ローラの種類

エンジン出力(kW)

音響パワーレベル(dB)

ロードローラ

タイヤローラ

振動ローラ

P<55

55≦P

101

104

超低騒音形ローラの判定基準値(音響パワーレベル)は,低騒音形のそれより6 dBを超えて低くなけれ

ばならない。

5.9.2

振動 ハンドガイド式機械のハンドルから手−腕に伝わる振動は,附属書4に従って測定する。

6. 取扱説明書 取扱説明書は,JIS A 8508-1の7.2を,次の事項とともに適用する。

− 5.9.2で測定した手−腕の振動

− 非搭乗形締固め機械の停止装置

− 遠隔操縦

− 非搭乗形機械の始動及び停止の安全警告

− アクセス装置

7

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)締固め機械特有の重大な危険源のリスト

番号1)

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-4

:2006

危険源,危険状態及び危険事象

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他の生理的

不調(平衡感覚の喪失,意識の喪失など)

4.5

4.4.2, 5.4.2,

4.3c), 4.4c),

4.8.4

5.9.1

4.2

口頭伝達,音響,信号,その他の障害

4.5

4.4.2, 5.4.2,

4.3c), 4.4c),

4.8.4

5.9.1

5

振動から起こる危険源

5.4.3

5.9.2, 6.

附属書4

6

放射から生じる危険源

6.2

赤外線,可視光線及び紫外線放射

4.7

4.2.2, 4.3c),

5.4.5

5.3.3.1,

附属書2の4.5

8

例えば,次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

8.2

手‐腕 又は 足‐脚 についての不適切

な解剖学的考察

4.9

4.8.3

5.2

8.6

ヒューマンエラー,人間挙動

4.9

4.5.2, 4.8,

4.11.9,

4.11.10, 6.1

5.3.3, 5.5,

5.6

8.7

手動制御器の不適切な設計,配置又は識

別

4.8.1, 4.8.7,

4.11.8

5.3, 5.5,

附属書2の4.5

8.9

安全の組込み原則の無視

5.3, 5.5,

附属書3

8.11

不適切な運転操作位置

4.9

4.8.7, 4.8.8

5.3

8.12

調整,補修及び保守整備場所及びそれら

への接近の不適切な設計

3.3, 3.19

4.7, 4.11.12,

4.15, 5.5.6

5.1, 6

10

次の事項から起こる予期しない始動,予期しない超過走行/超過速度 (又は何らかの類似不調)

10.1

制御システムの故障/混乱

4.11.1, 4.12,

5.5.4

5.3

10.4

オペレータによるエラー(人間の特性及

び能力と機械類との不調和による。この

表の8.7参照)

4.9

4.8, 4.11.9,

4.11.10,

5.5.2, 6.1

5.3.3, 5.5,

附属書2の4.

8

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号1)

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-4

:2006

11

機械を考えられる最良状態に停止させる

ことが不可能

4.11.3,

4.11.5, 5.5.2

5.3.3, 5.5,

附属書2の4.

移動性による追加の危険源,危険状態及び危険事象

17

走行機能に関連したもの

17.1

エンジン始動時の動き

4.11.2

5.4

17.4

走行機能

5.3 , 5.5,

5.6

17.6

減速,停止及び固定するための機械能力

が不十分

5.5, 6

17.7

遠隔制御

5.3.3, 6.

附属書2

18

機械上の作業位置(運転席含む)に関連したもの

18.4

作業位置における機械的危険源

a)車輪に接触

5.2

b)転覆

5.2

5.7

18.8

作業位置における騒音

5.9.1

18.9

運転及び作業位置における振動

4.5

5.9.2, 6.

附属書4

19

制御システムによるもの

4.11

19.1

エネルギー及び制御回路の不適切な設計

5.3

4.11.1

5.3.3, 5.4,

5.5

19.2

手動制御器の不適切な配置

4.11.1

5.3, 5.5,

附属書2

22

第三者から起こる又は第三者に及ぼす危険源

22.2

停止位置からのずれ動き

5.5.1.2

23

運転者/オペレータに対する指示が不十

分(取扱説明書,標識,警告及び表示)

6. 附属書2の6.

注1) JIS A 8508-1の附属書1参照。

9

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)非搭乗形ローラの赤外線遠隔操縦装置

1. 適用範囲 この附属書は,非搭乗形ローラの赤外線遠隔操縦装置の構造及び構成部品の形態について

規定する。

2. 引用規格 この附属書で用いる引用規格は,本体の2.による。

3. 定義 この附属書で用いる主な用語の定義は,次による。

3.1

遠隔操縦装置 携帯式送信器及びローラに永続的に装着した受信器からなる装置。

3.2

送信器 指令を発するために必要な制御装置のある操縦かん(桿)及び変調を行う部分を含む送信

部からなる機器。

3.3

受信器 復調(モジュレーション)を行う部分を含む受信部,評価装置(デコーダ)及び指令出力

部からなる機器。

3.4

安全距離 傷害を防ぐために必要なローラと周囲の人間との間の最小距離。

4. 安全要求事項及び/又は安全方策

4.1

次の場合は,すべての走行動作を受信器側で自動的に中断しなければならない。

a) 最大通信距離が20 mを超過した場合。

b) 遠隔操縦装置及び機械の間で3秒を超えて通信が途絶した場合。

c) 送信器又は受信器への電力供給が中断された場合。

d) 走行制御が中立になった場合。

備考 送信器の蓄電池が充電不十分の場合,送信器の機能(制御指令の完全な送信)に何らかの影響

が生じる前に,この状態を,例えば,音響的又は光学的に, 表示しなければならない。

4.2

電源切断後の電源復帰によって送信器又は受信器に影響し,ローラが自動的に動き出してはならな

い。

4.3

送信器及び受信器は,識別コードを用いるなどして互いに相手を特定できなければならない。

参考 外部信号によるか又は数台の同じ送信周波数の遠隔操縦装置の組合せによる,無線送信処理の

干渉が,危険な動作を起こさないよう確実な方策を講じなければならない。

4.4

送信器又は受信器を電源に接続したときに,危険な動作が起こらないようにしなければならない。

4.5

遠隔操縦装置は、合理的に予測できる操縦負荷及び外部影響に耐えることができる構造でなければ

ならない。

操作負荷とは,例えば,作動頻度,電気負荷などである。

外部影響とは,例えば,次のようなものである。

− 連続的振動,衝突又は衝撃

− 湿気

− 外部の光,磁気,電磁気又は静電気領域

− 脈動光源,放電灯によって起こる断続交互照明(点滅式)などの外部光

− 太陽光の影響

10

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 大気温度

− 電圧,周波数の変動などによる電源の乱れ

− 分離したケースに配置された受信器とローラの制御装置間との接続電線及び連結部品において,こ

れらのケーブルのうちのいずれか2本の導体の短絡,又は断線によって,操作をやめようとしても

キャンセルされてしまうような接続ケーブルに対する影響。

4.6

送信部のビーム角は,60°を超えてはならない。

備考 この規定は,反射壁又は障害物によって,指令が偶発的に発せられる可能性を制限することを

目的としている。

5. 構成部品及び機器

5.1

機体に設置された駆動操縦装置には,自動リセット付き切替え装置を設けなければならない。この

切替え装置は,リセットによってローラが停止したときでも,意図せずに機械を再始動できてはならない。

5.2

走行装置の操縦装置は,ローラの稼動中に運転員のいる場所から操縦装置を操作して所期の効果を

上げられるように設計しなければならない。防護手袋をしていても操縦装置を安全に操作できなければな

らない。

5.3

指令送信過程で遠隔操縦装置と共同してプログラムを使用するときは,プログラムの変更が特殊工

具を用いた場合にだけ可能なようにしなければならない。

5.4

受信器の電源には,専用の個別ヒューズを備えなければならない。

5.5

電源,受信部及びアクチュエータの絶縁並びに周辺にある導体及び電線の導電は,JIS B 9960-1に適

合しなければならない。遠隔操縦装置のプリント基板上の導体の導電は,最大温度上昇を10 ℃として配

列しなければならない。

5.6

IEC 60664-1の附属書Aに規定した耐電圧空間距離を,安全距離として適用する。

5.7

遠隔操縦装置には,次の情報を明りょうに認識可能な永続的方法で表示しなければならない。

− 製造業者名

− 形式

− 製品番号

形式の記述は,送信器及び受信器の相互の関係を明確に示すものでなければならない。

送信器には,次の文章を読みやすく耐久性のある方法で表示しなければならない。

使用前に送信部を清掃すること

6. 取扱説明書 遠隔操縦装置は,操縦装置を使用するために必要なすべての技術情報及び安全情報を含

む取扱説明書を付けて,供給しなければならない。

− 性能及び運転の限界に関するデータ

− 起動方法

− 操作機器の説明

− 指定された運転位置に関する情報; 反対側にある運転位置又は運転席からの操縦装置の作動が,

ローラの意図した又は期待した動きの方向と対応しない場合は,そのことを明示しなければならな

い。

− 安全運転に関する指示(蓄電池交換,ほこり,反射,コード化,その他)

− 故障が発生した場合の処置に関する指示

11

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 附属書2の5.2に関する指示及び付随する注記

− 機械と運転員との間の距離は,最小限2 m以上なければならない。

12

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)搭乗形ローラのブレーキ装置

1. 適用範囲 この附属書は,本体の3.1.1に定義する搭乗形ローラのブレーキ系について規定する。

備考 公道を走行する搭乗形ローラは,国及び地方自治体の定める道路交通関連法規に適合しなけれ

ばならない。

2. 引用規格 この附属書で用いる引用規格は,本体の2.による。

3. 定義 この附属書に用いる主な用語の定義は,次による。

3.1

ブレーキ系 機械を停止及び/又は保持するために相互に連結された操作装置,ブレーキ作動機構

及びブレーキ機構からなる機構全体。

3.2

常用ブレーキ 機械を停止し,かつ,暫時保持しておくために第一義的に使用するブレーキ系。

3.3

二次ブレーキ 常用ブレーキに何らかの故障が起きたとき,機械を停止するために使用するブレー

キ系。

3.4

駐車ブレーキ 停止した機械を静止状態に保持するために使用するブレーキ系。

3.5

ブレーキ装置の構成部品

3.5.1

ブレーキ操作装置 ブレーキを作動させるために,運転員によって直接操作される構成部品。

3.5.2

ブレーキ作動機構 操作装置とブレーキ機構との間に設けられ,それらを機能的につなぐすべての

構成部品。

3.5.3

ブレーキ機構 機械の移動に抵抗する力を直接与える構成部品。ブレーキ機構は,例えば,摩擦式,

電気式,油圧式,又は流体式でもよい。

3.5.4

共用部品 二つ以上のブレーキ系において共通に機能する構成部品。地面に接触するもの以外の単

一構成部品の故障が,附属書3の4.2に定義した必要停止性能に達しない程度まで機械停止能力の効果を

低下させないことが望ましい。

3.6

停止距離 試験コース上で,ブレーキ操作装置を最初に操作した点から,完全に停止した点までに,

機械が移動した距離。

4. ブレーキ系の要求性能

4.1

常用ブレーキ すべての機械には,運転席から操作できる常用ブレーキを備えなければならない。

備考 常用ブレーキの停止距離及び保持能力については,労働安全衛生法第42条の規定に基づく車両

系建設機械構造規格に適合しなければならない。

4.1.1

システムの復元率 常用ブレーキの動力源は,エンジンが最高回転速度の状態において,ブレーキ

を10秒間隔で20回完全に作動させたときに,ブレーキ機構の位置において測定した作動圧力が,最大ブ

レーキ圧力の70 %以上を発生させる能力がなければならない。

4.1.2

蓄積エネルギー源のための警報装置 蓄積エネルギーが常用ブレーキに使用されている場合は,こ

のシステムには製造業者が指定する最大作動エネルギーの50 %,又は二次ブレーキの性能要件を満すの

に必要なエネルギーのいずれか高い方より,蓄積エネルギーが低下する前に作動するブレーキ警報装置を

備えなければならない。この警報装置は連続した視覚的又は聴覚的警報を発して,運転員がすぐに気付く

13

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ようにしなければならない。圧力又は負圧を表示する計器は,この要件を満たすことにはならない。

4.2

二次ブレーキ

4.2.1

停止性能 附属書3の5.2に従って試験したときの二次ブレーキの停止性能は,次に規定した距離

以内で機械を停止できなければならない。

s ≦ V 2/75+0.4 (V+5)

ここに,

s: 停止距離 (m)

V: 走行速度 (km/h)

油圧駆動の機械では,油圧モータの減速力を動力伝達系から取り除かなければならない,又は代案とし

て停止距離試験を始める前にモータ及び最終減速歯車を動力伝達系から切り離してもよい。

油圧駆動の機械の代替試験では,油圧モータの減速力を取り除くか,又はモータ及び最終減速歯車を動

力伝達系から切り離すことが困難な場合,二次ブレーキを次の方法で試験してもよい。

機械を静止させ,可変モータを最大押しのけ量に設定し,かつ,機械的変速機を最低速度段に設定して,

二次ブレーキをかけ,油圧駆動装置を最大定格圧力で前進・後進に交互に作動させる。この状態で機械は

静止していなければならない。

4.2.2

作動 二次ブレーキは,運転席から作動させることができなければならない。システムは,即時に

再作動させて機械を停止できる場合を除き,運転員が解放できない構造としなければならない。

4.2.2.1

油圧システム以外の蓄積エネルギーシステムによる自動作動 二次ブレーキは,手動操作式のほ

か,自動的に作動するものでもよい。自動作動式の場合,二次ブレーキが作動する前に,連続した聴覚的

又は視覚的警報を発しなければならない。

4.2.2.2

油圧システムの場合の自動作動 常用ブレーキが油圧系統のチャージ圧低下によって機能しな

くなった場合,二次ブレーキが,例えば,ばね力などによって他のいかなる操作もなしに,自動的に作動

してもよい。

4.3

駐車ブレーキ

4.3.1

ブレーキ性能 すべての機械には,運転席から作動及び解放できる駐車ブレーキを装備しなければ

ならない。

備考 駐車ブレーキの保持性能は, 労働安全衛生法第42条の規定に基づく車両系建設機械構造規格に

適合しなければならない。

試験コースは,こう(勾)配を要求性能値とした附属書3の5.1.1に規定する状態とする。駐車ブレーキ

の保持性能は,前進及び後進の両方向で要件を満たさなければならない。

4.3.2

代替試験 附属書3の4.3.1及び5.1に規定する試験が実施不可能な場合,次の試験のいずれかを

行わなければならない。

a) 滑り抵抗面をもつ20 %の角度に傾斜させた傾斜台の上で,駐車ブレーキの性能を試験する。

b) 附属書3の5.1.1に定める試験コース上において,駐車ブレーキをかけ,かつ,変速機を中立位置にし,

又は油圧駆動の場合はバイパスさせた状態にして静止した機械に,20 %こう配に等価な力,すなわち,

機械質量(単位kg)の1.92倍の力(単位N)を水平に加えることによって,駐車ブレーキの性能を試

験する。

4.3.3

保持能力の維持 作動させた駐車ブレーキは,エネルギーの消失又はいかなる漏えい(洩)が起き

ても4.3.1又は4.3.2に適合したブレーキ性能を維持しなければならない。

5. ブレーキ試験

14

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

設備及び計測器の精度

5.1.1

試験コース 試験コースは,十分に締め固めた硬くて乾燥した路面でなければならない(制動面に

悪影響を与えない程度に湿り気があってもよい。)。進入路は,機械の安定した走行速度が確実に得られる

ように,十分に長く,平滑で,かつ,こう配が均一でなければならない。試験コースは,走行方向に直角

な横断こう配が3 %を超えてはならない。走行方向の縦断こう配は2 %を超えてはならない。

5.1.2

計測器の精度 必要な測定を行うために用いる計測器は,JIS A 8322に適合しなければならない。

5.2

試験要求事項

5.2.1

ブレーキ系に関連するすべての要素,すなわち,タイヤの寸法,タイヤ空気圧,ブレーキの調節,

警報装置の作動点,その他などは,機械製造業者の仕様に従わなければならない。すべての動力補助圧力

は,機械製造業者の仕様範囲内になければならない。いかなる性能試験中においても,ブレーキ系に手動

による調節を加えてはならない。

5.2.2

機械は,製造業者が公表する最大質量において試験する。

5.2.3

停止距離は,ブレーキ制御を働かせ始めた位置から機械が停止した位置までをメートル単位で測定

する。

5.2.4

附属書3の3.3に規定する二次ブレーキの停止試験は,機械の前進及び後進の最大速度の状態から

行わなければならない。

5.2.5

附属書3の3.3に規定する二次ブレーキの停止試験は,適用可能であれば変速機を附属書3の5.2.4

に要求する速度に相応した歯車比にして行わなければならない。動力伝達系は,完全に停止する前に切り

離してもよい。

5.2.6

附属書3の3.3に規定する二次ブレーキを作動させて,要求ブレーキ性能を達成するために必要な

操作力は,附属書3表1の値を超えてはならない。

附属書3表 1 性能試験におけるブレーキ操作装置の最大操作力

操作装置の形式

最大操作力

N

指のつかみ(つまみ及びスイッチ)

20

手の握り

−上方

−下方,横方向,前後方向

400

300

足踏みペダル(脚操作)

700

足踏みペダル(足首操作)

350

5.2.7

HSTブレーキを常用ブレーキとして用いる機械においては,エンジンを回転させた状態でこのシ

ステムの停止性能及び保持性能の試験を行わなければならない。

5.2.8

振動する機械を試験するときは,振動のない状態ですべての試験を行わなければならない。

15

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)ハンドガイド式振動締固め機械の手−腕部の振動測定

1. 適用範囲 この附属書は,ハンドガイド式振動締固め機械(ハンドガイドローラ,振動コンパクタ及

びランマ)の実動条件下における,固有の振動振幅値の測定方法について規定する。

2. 引用規格 この附属書で用いる引用規格は,本体の2.による。

3. 定義 この附属書で用いる主な用語の定義は,ISO 5805による。

4. 測定数値

4.1

重み付け加速度の実効値 測定すべき数値は,附属書4の6.及び7.に従って測定したときの, 周波数

特性で重み付けした振動加速度の実効値axhw,i ,ayhw,i ,azhw,iであり,各座標について次の式(1)に従って平

均値を計算する。

∑

∑

∑

=

=

=

=

=

=

3

1

i

zhw,

zhw,

3

1

yhw,

yhw

3

1

xhw,

xhw

3

1

,

3

1

,

3

1

i

i

i

i

i

i

a

a

a

a

a

a

·················· (1)

ここに,iは測定回数(1,2,3)

試験時において,しばしばX,Y,Z座標の振動加速度が同程度の大きさになるが,このような場合は,

次の式(2)によって合成加速度を求める。

2

zhw

2

yhw

2

xjw

vhw

a

a

a

a

+

+

=

······················································ (2)

4.2

周波数分析 必要に応じ,加速度の時間信号からの周波数分析は,一方向(X軸)又はすべての方

向の測定に対して決定できる。分析は,取っ手部に重みフィルタを介してはならない。

4.3

時間の記録 必要に応じ,時間の信号の変化は,一方向(X軸)又は3方向すべてに対して記録で

きる。

4.4

他の測定数値 他の測定数値は,次による。

a) エンジン回転速度

b) 測定時間 tF, 附属書4の図4参照。

5. 測定装置

5.1

加速度変換器に対する要求事項 振動変換器と固定装置との合計質量は, 測定結果に影響を与えな

いよう十分に小さいものとし, 望ましくは10 g未満とする。

他方,3方向の加速度変換器の合計質量(又は3軸変換器の質量)は,60 g未満とするのが望ましい。

また,加速度変換器の固定装置の質量もできるだけ軽く,最大でも60 g未満とするのが望ましい。

加速度計の選択の際には, 横感度(10 %未満),使用温度範囲,代表的な温度過渡感受性及び最大衝撃

加速度といった仕様を考える。

16

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

加速度変換器の固定 測定は,3台の単軸加速度変換器,又は1台の3軸加速度変換器によって3

方向の測定を行う。3台の加速度変換器は,ハンドルに固定装置で固定する(附属書4図1による。)。固

定装置は,それぞれのハンドルの直径に対して適したものとする。3台の加速度変換器又は1台の3軸変

換器は,ボルト又は接着剤を用いて固定装置に取り付ける。

加速度変換器の軸は,附属書4の6.1に従った方向とする。

もし,ハンドルが,固定装置を取り付ける箇所に弾性のあるカバーをもっている場合(附属書4図2参

照),測定中注意を要する。弾性のあるカバーは,固定装置と加速度変換器とともに,“ばね質量系”を形

成し,共振を起こす可能性がある。さらに,測定の結果は,再現性がなくなる。したがって,測定時は弾

性のあるカバーを外しておく方がよい。

試験の報告には,振動減衰カバーが存在したか,また,測定時取り外したかどうかを記録する。

5.3

メカニカルフィルタ メカニカルフィルタは,加速度計に入力される振動の高周波成分を減少させ

るために使用することができる。

メカニカルフィルタを使用する場合は,加速度計の質量に適したもので,6.3〜1 500 Hzの範囲で平たん

な特性を確保できるものでなければならない。メカニカルフィルタの遮断周波数は,加速度計の共振周波

数の少なくとも5分の1以下でなければならない。

5.4

重みフィルタ及び実効値検出器 実効値検出器及び手−腕の振動用重みフィルタを用いる場合は,

それらはISO 8041に規定されたものとする。

5.5

信号の記録 振動の信号を記録するために用いる装置は,ISO 8041に適合しなければならない。

振動スペクトルは,記録計の平たんな周波数特性からの偏差があれば補正しなければならない。オクタ

ーブ帯域の中心周波数又は3分の1オクターブ帯域の中心周波数に対する補正について,試験報告書に記

録する。

5.6

校正 変換器を含む測定器の校正は,使用前後(例えば,振動校正器を用いて)及び測定手順の中

で正確さを確保する必要があるときに,ISO 8041及びISO 5347に従って行う。

6. 測定方向及び測定位置

6.1

測定方向 測定方向は,附属書4図1に従う。固定装置は,運転する人の大きさに応じて,Z軸が

地面と平行になるような向きに取り付ける。

17

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:

エンジン

2:

Z軸

3:

X軸

4:

Y軸

5:

パイプ

6:

加速度変換器

7:

アルミニウム製留め具

8:

鉄製留め具

9:

固定された,約10×10×10 mm

の鉄製ブロック

a) ハンドルのパイプに調整取付け

されるアルミニウム製留め具

b) 加速度変換器を取り付けた

ブロックのある鉄製留め具

附属書4図 1 測定する方向及び加速度変換器の配置の例

6.2

測定位置 ハンドルの形状にもよるが,固定装置は附属書4図2によって配置しなければならない。

1:

固定装置

2:

ハンドル

附属書4図 2 ハンドル上の固定装置の配置

7. 作業手順の詳細

7.1

運転員 運転員は,機械の取扱い及び操作に熟練していなければならない。

7.2

他の測定数値(操作力) ハンドルで測定された加速度値は,運転員が発揮した作業中の力(握る

力,送りだす力,及び操向する力)によって影響される。したがって,ハンドルにおける握る力,送りだ

す力,及び操向する力は,代表的な作業における適切な力で行う。

測定中,機械は両手で操作しなければならない。

7.3

試験中の運転条件 機械は,通常の運転で試験コースの中央線に沿って移動する。

18

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定に当たり,機械は製造業者の定める仕様のとおりになっていなければならない。例えば,出荷時に

振動プレートの延長プレートが取り付けられていれば,それらは測定中取り付けたままとする。

a) 散水装置の水タンク 水タンクは,その半分を水で満たし,散水装置のスイッチは入れてはならない。

b) 燃料タンク 燃料タンクは,その半分を燃料で満たす。

c) 暖機運転の期間 機械は,測定の前に,通常作業時の状態になるよう暖機運転する。

d) エンジン回転速度 エンジン回転速度は,製造業者が定める定格回転速度の±5 %以内とする。

e) 起振力及びストローク長さ 起振力が可変である場合,最大の起振力を選択する。ランマの場合は,

最大ストローク長さを採用する。

f)

前進作業速度 最大の前進作業速度を選択する。

g) ハンドル ハンドルは,上下の停止点の間においては,自由に動かせなければならない。

7.4

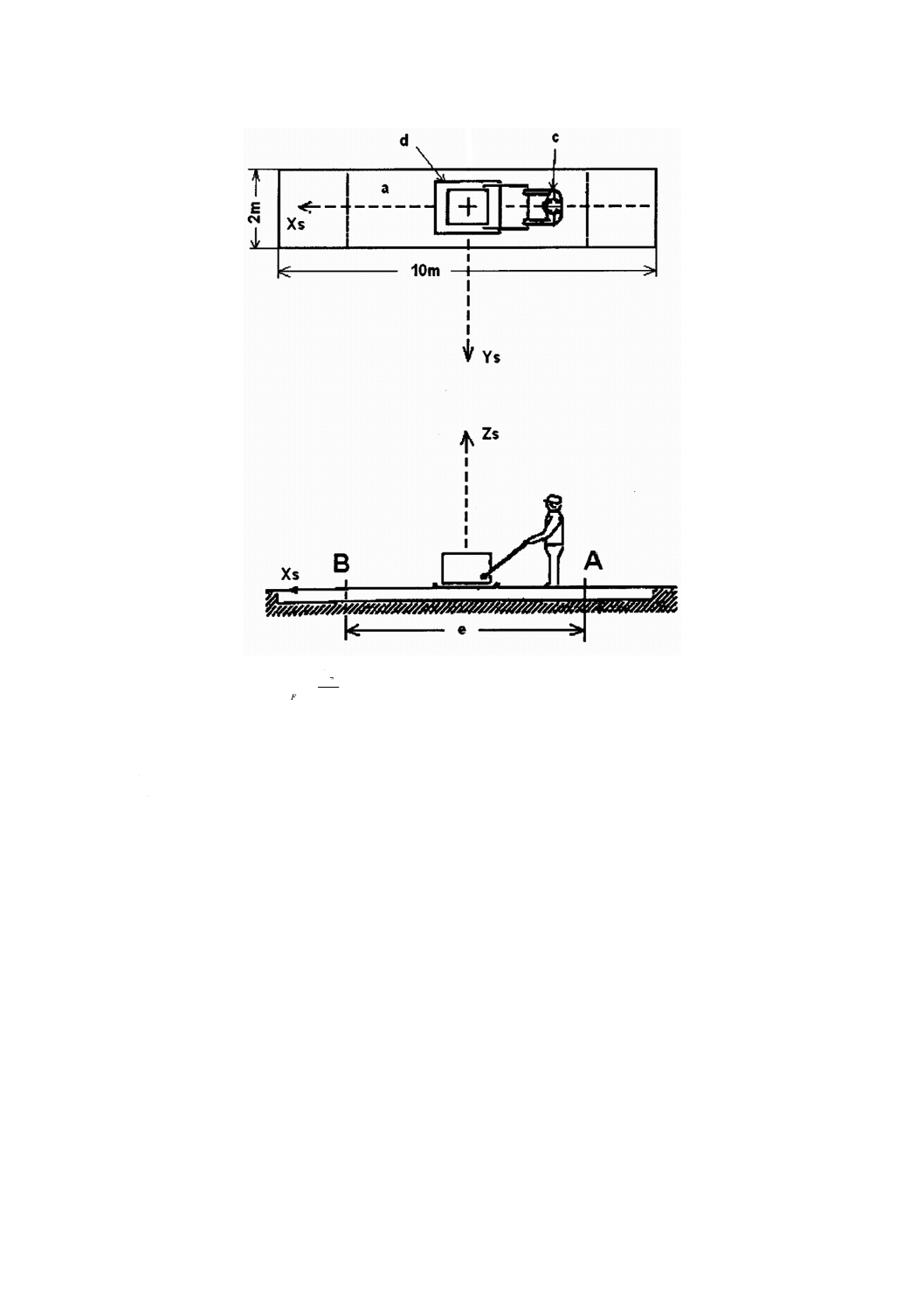

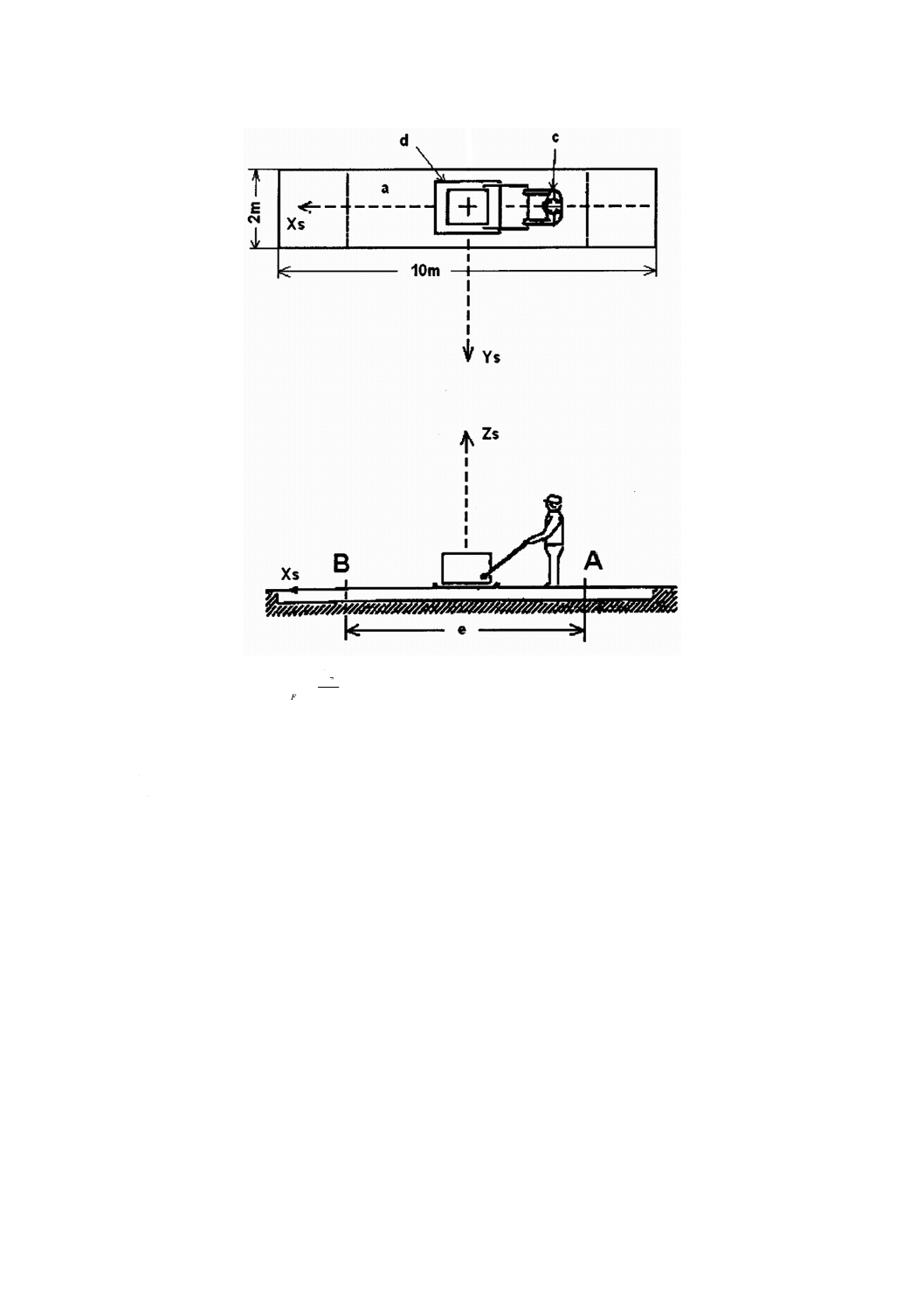

試験場に関する要求事項 機械は,砕石の試験コース上を実際に運転しながら試験する(附属書4

図4参照)。

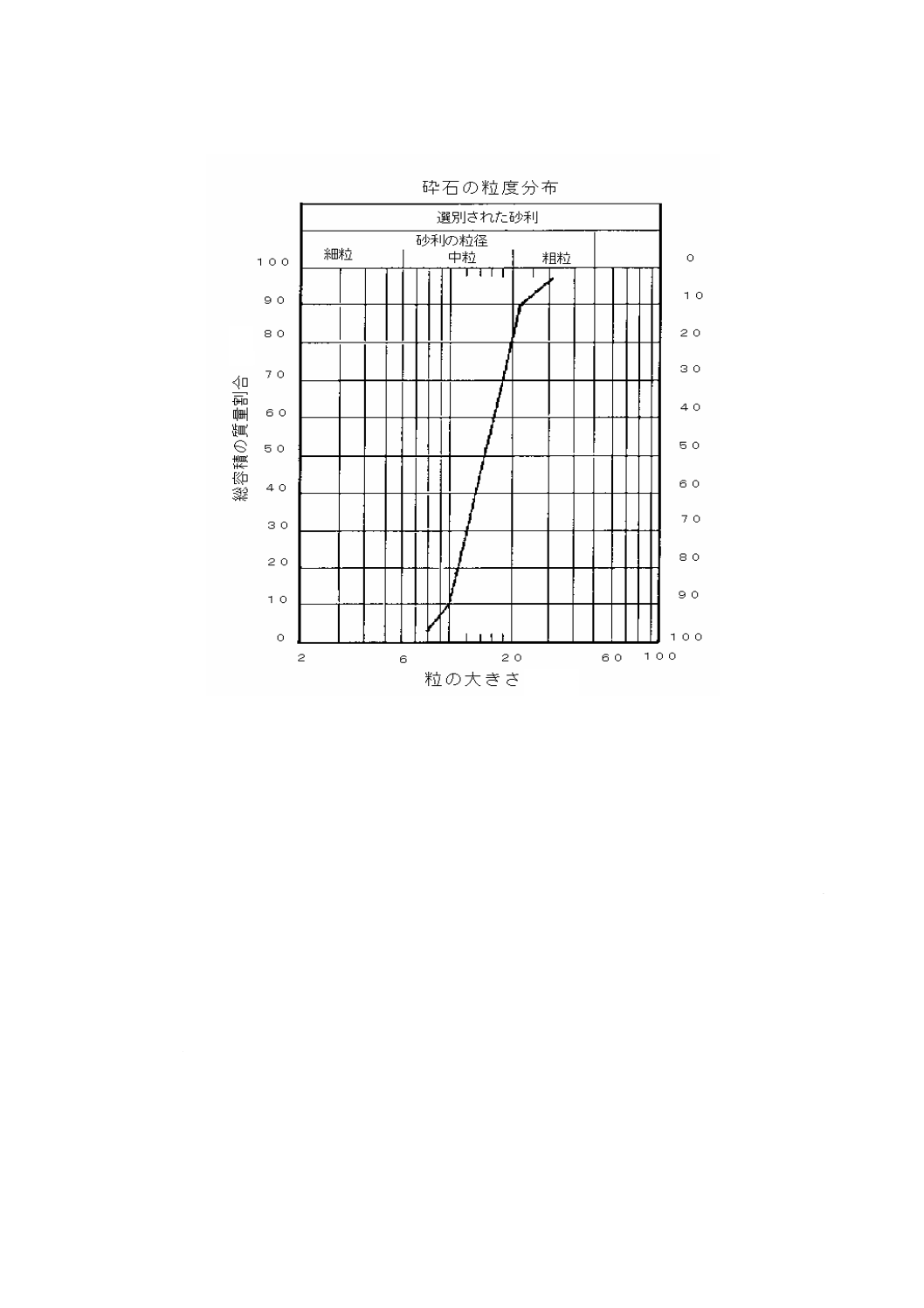

締め固めた試験コースの地盤は,次の特性をもたなければならない。

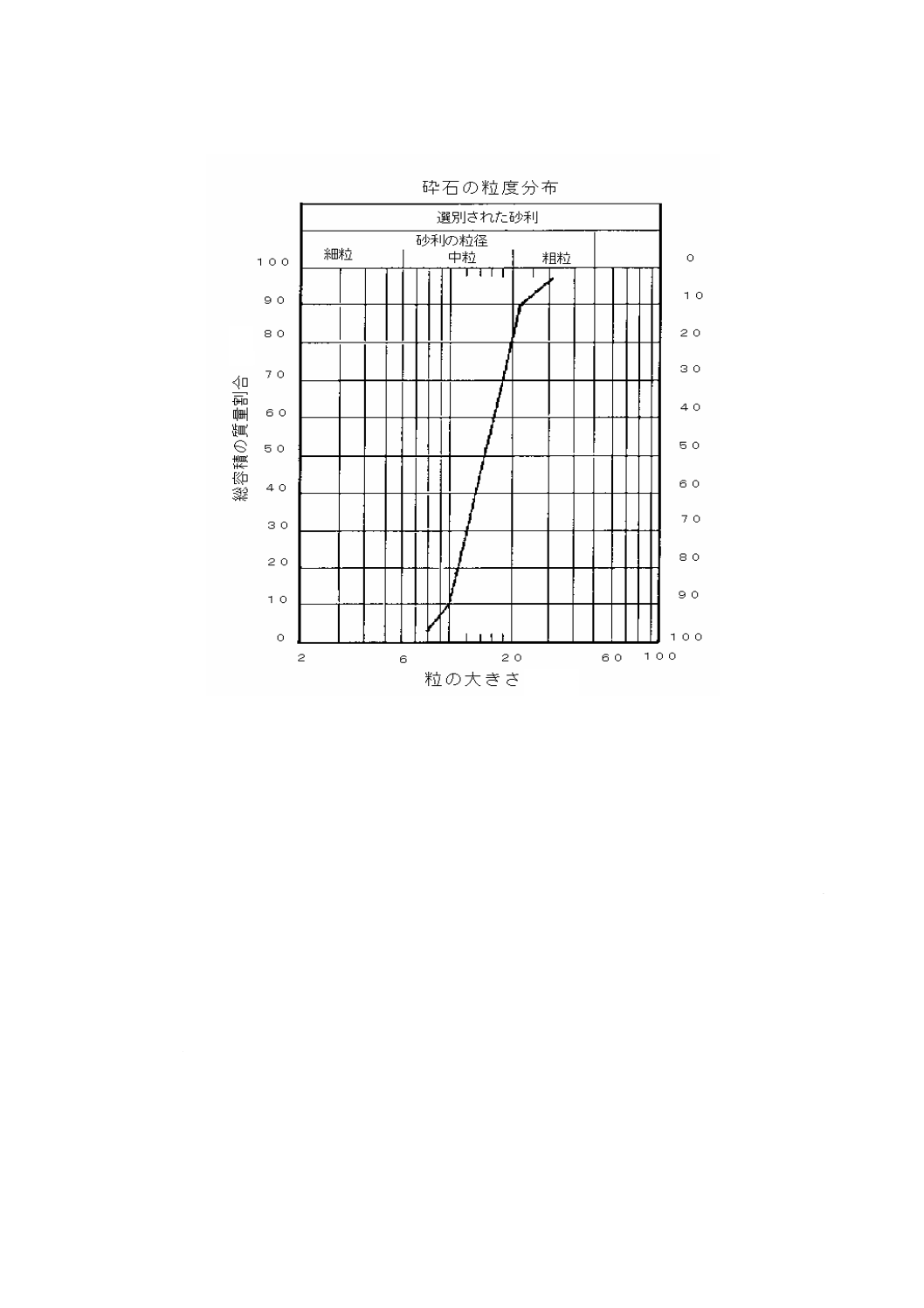

− 砂利の平均直径が16 mm(粒径10 mm〜22 mm)の十分な硬さの砕石(附属書4図3の粒度曲線参

照)。

− 砕石層の厚さは,転圧機械の締固め有効深さから,少なくとも50 cmとする。

− 砕石の試験コースの寸法は,附属書4図4による。

− 砕石の試験コースは,周囲と同じ高さで終わり,砕石が崩れるのを防ぐために突き固める。

19

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4図 3 締固め材料(砕石)の粒度曲線

7.5

測定手順 測定を始める前に,暖機運転を行い,作業温度に達していなければならない。

どの機械も,3回の作業サイクルを測定する。

全体の試験手順を始める前に,試験コース表面の締め固めた材料をほぐしておく。ただし,3回の測定

サイクルの間は,ほぐしてはならない。

測定時間tF中,機械を前進させ,次いで開始線まで後退させることによって,測定長さlF=5.65 mの試

験コースの表面を締め固める。

締固めは,砕石コースの全長にわたって行い,測定は,機械の中心がA点と一致したときから始め,測

定長さのB点で止める(附属書4図4参照)。これによって,測定距離の間で,機械が締固め力を十分に

発揮することができる。

加速度信号は,附属書4の5.4に従って,周波数フィルタを介したもので,それらの平均値は,測定時

間に取って換われるものとする。測定中,3方向のすべての測定値を同時に記録する。

加速度変換器のケーブルは,それぞれの測定中に,ケーブルを機械に固定しても加速度変換機に張力を

発生させることがないように、機械にハンガーなどを設けるか、又は運転員若しくは運転員とは別の人に

よってさばかなければならない。

%

mm

20

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F

F

V

l

tF=

ここに,

tF: 測定時間

lF: 測定長さ

VF: 運転速度

a:砕石コース,深さ50 cm

c:運転員

d:機械

e:測定長さlF =5.65m

附属書4図 4 作業中の手−腕に伝達される振動レベルの測定方法

8. 試験報告 試験報告書には,次の事項を記載する。

8.1

測定方法 測定方法は,この規格の附属書4によることを記述する。

8.2

測定対象機の記述 測定対象機には,次の事項を記述する。

− 製造業者名

− 機械の名称及び型式名

− 機械仕様

− 製造番号

8.3

測定装置のリスト 使用した計器の製造業者名,種類及び関連特性を明記する。

8.4

加速度変換器の固定 測定位置及び変換器並びに,該当するならば,メカニカルフィルタの固定方

法の種類について説明する。また,測定方向を明記する。

21

A 8508-4:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

運転条件 測定中に維持された地面からのハンドルの高さなど,当該機械特有の基準も含め,運転

条件を詳細に記述する。

測定時間(走行時間)tFは,測定ごとに記載する。

8.6

信号の処理 周波数分析器の信号積分の種類及び重み付け加速度の決定方法について明記する。

8.7

その他 固定装置の大きさ, 種類, 取付け方法及び測定準備に関連する項目について明記する。

さらに,次の項目も記載する。

− 締固め材料の物理的特性

− ハンドルには弾性のあるカバーがあったか。また,測定時それを取り外したか。

− 附属書4図3による粒度曲線

8.8

測定結果の記録

記録する項目は、次による。

− 三つの測定方向のそれぞれの重み付け加速度の算術平均値

− 各試験サイクルにおける,3方向それぞれの算術平均から計算したベクトル和

− 3方向の加速度の測定値(附属書4の4.1参照)

− 加速度スペクトル(必要であれば)

− 時間の記録(必要であれば)

− 測定場所,測定日時,測定機関及び責任者

なお,振動加速度(m/s2)は,小数点第2位を四捨五入して,小数点第1位までの数値で表す。