A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,対応する国際規格に整合させるために,ISO/DIS 14397-1:1996を基礎として用いた。

JIS A 8421-○は,一般名称を“土工機械−ローダ”として,次の各部によって構成する。

第1部:用語及び仕様項目

第2部:仕様書様式及び性能試験方法

第3部:バケット定格容量

第4部:最大掘起し力及び持上げ力測定方法

第5部:定格積載質量の計算及び検証方法

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権出願公開後の特許出願,実用新案権,又は出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8421-5 : 1998

(ISO/DIS 14397-1 : 1996)

土工機械−ローダ−

第5部:定格積載質量の計算

及び検証方法

Earth-moving machinery−Loaders−Part 5:

Calculation and verification methods for rated operating loads

序文 この規格は,1996年に投票に付されたISO/DIS 14397-1,Earth-moving machinery−Loaders and

backhoe loaders−Part1 : Calculation and verification methods for rated operating loadsを翻訳し,技術的内容及び

規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,JIS A 8308に規定された,クローラローダ,ホイールローダ及びバックホウ

ローダのローダ部分の,定格積載質量を決定するための必要条件について規定する。ローダの転倒荷重の

一定の計算方法と計算を実証するための試験手順も与えられる。

定格積載質量は,運転条件,静的前方転倒荷重及び油圧力による持上げ質量に基づく。

計算値と試験による測定値とは異なることがある。タイヤのたわみ,サスペンション機構やタイヤの作

業地表面の沈下によって,ホイールローダ及びバックホウローダに作用する動的な荷重は計算で求めた値

より低い値となろう。

2

引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8308 土工機械−基本的機種−用語

備考 ISO 6165 : 1997,Earth-moving machinery−Basic types−Vocabularyが,この規格と一致してい

る。

JIS A 8411-1 土工機械−寸法及び記号の定義−第1部 : 本体

備考 ISO 6746-1 : 1987,Earth-moving machinery−Definitions of dimensions and symbols−Part1 : Base

machineが,この規格と一致している。

JIS A 8421-1 土工機械−ローダー第1部 : 用語及び仕様項目

備考 ISO 7131 : 1997,Earth-moving machinery−Loaders−Terminology and commercial specifications

が、この規格と一致している。

2

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8421-3 土工機械−ローダー第3部 : バケット定格容量

備考 ISO 7546 : 1983,Earth-moving machinery−Loader and front loading excavator buckets−

Volumetric ratingsが,この規格と一致している。

JIS A -8421-4 土工機械−ローダ 第4部.;最大掘起し力及び持上げ力測定方法

備考 ISO/DIS 14397-2,Earth-moving machinery−Loader and backhoe loaders−Part2 : Test method to

measure breakout forses and lift capacity at maximun lift heightが,この規格と致している。

ISO 6016 : 1982 Earth-moving machinery−Methods of measuring the masses of whole machines,

their equipment and components

ISO 9248 : 1992 Earth-moving machinery−Units for dimensions,performance,and capacities and

their measurement accuracies.

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

定格積載質量(Rated operating load) 4.1に規定する代表的な条件での通常の積込みを表示するため

の値。定格積載質量については4.2に詳細規定する。

3.2

最大リーチでの持上げ能力(Lift capacity at maximum reach) バケットをJIS A 8421-3に規定する定格

容量を積載できる姿勢として,転倒線回りに最大モーメントを発生しうる持上げ質量 (kg)。

3.3

最大高さまでの持上げ能力(Lift capacity to maximum height) バケットを最大容量を積載できる姿勢

とし,JIS A 8421-3に規定するバケットの定格容量の重心位置に垂直に作用する力に抗して,リフトシリ

ンダを用いて,作動回路圧力により,地上から最高位置まで持ち上げられる最大質量 (kg)。

3.4.1

転倒力(Tipping force) バケットを平積平面が水平より後傾しない範囲で最後傾状態として,転倒線

から水平に最も離れた位置で,機械の転倒を引き起こす,定格容量積載バケットの重心位置に働く最小荷

重N (N)。

備考1. ホイールローダとバックホウローダでは後輪の少なくとも一方が地面を離れるとき。

2. クローラローダにおいて,固定フレーム式については,最後部下部ローラが履帯から離れる

とき。その他の形式のサスペンションについては,製造業者が転倒条件を明確とする。

3.4.1

転倒負荷質量(Tipping load) 転倒力を引き起こす相当質量Nm (kg)

3.5

転倒線(Tipping line) ローダが転倒するときの回転中心線。

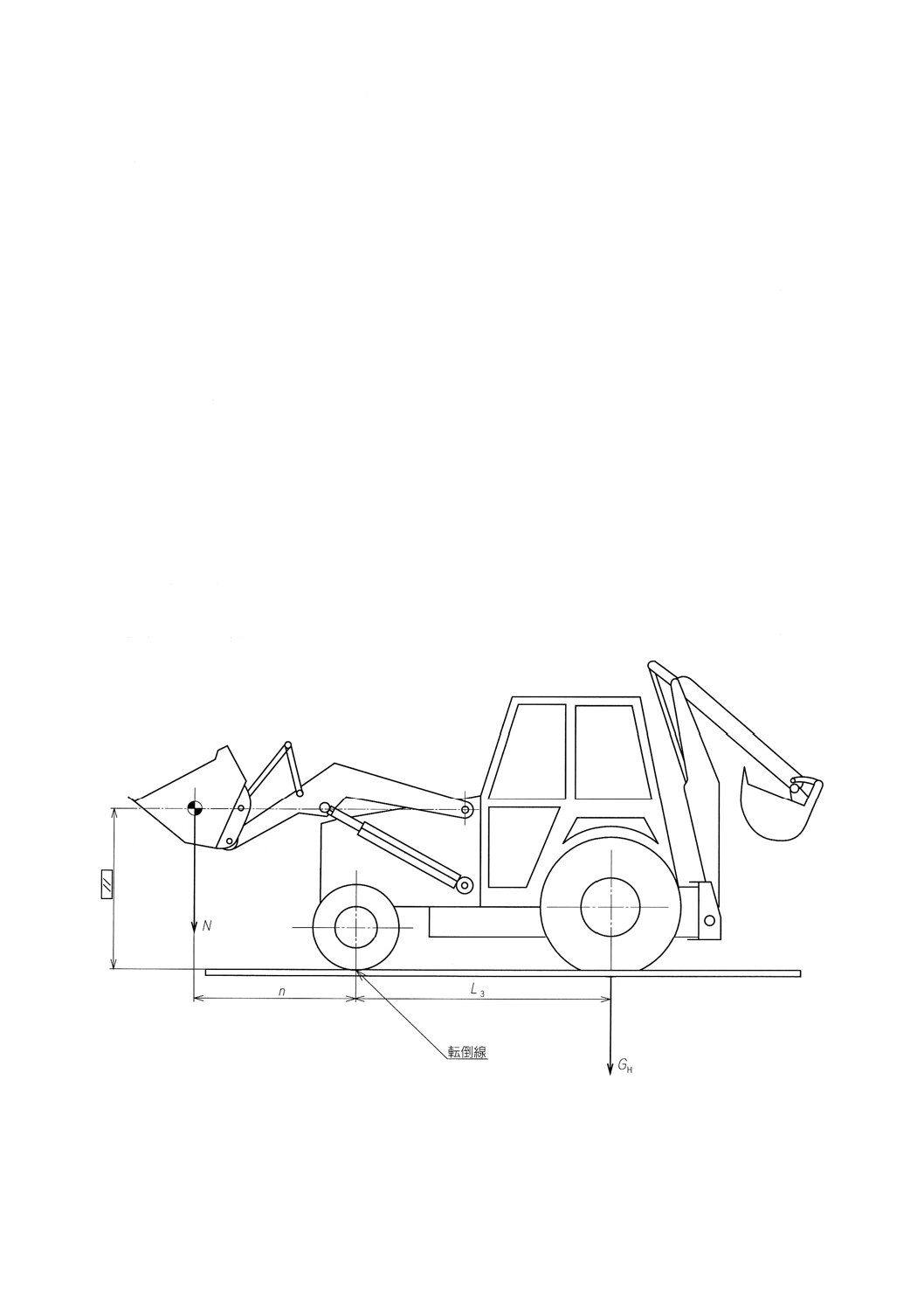

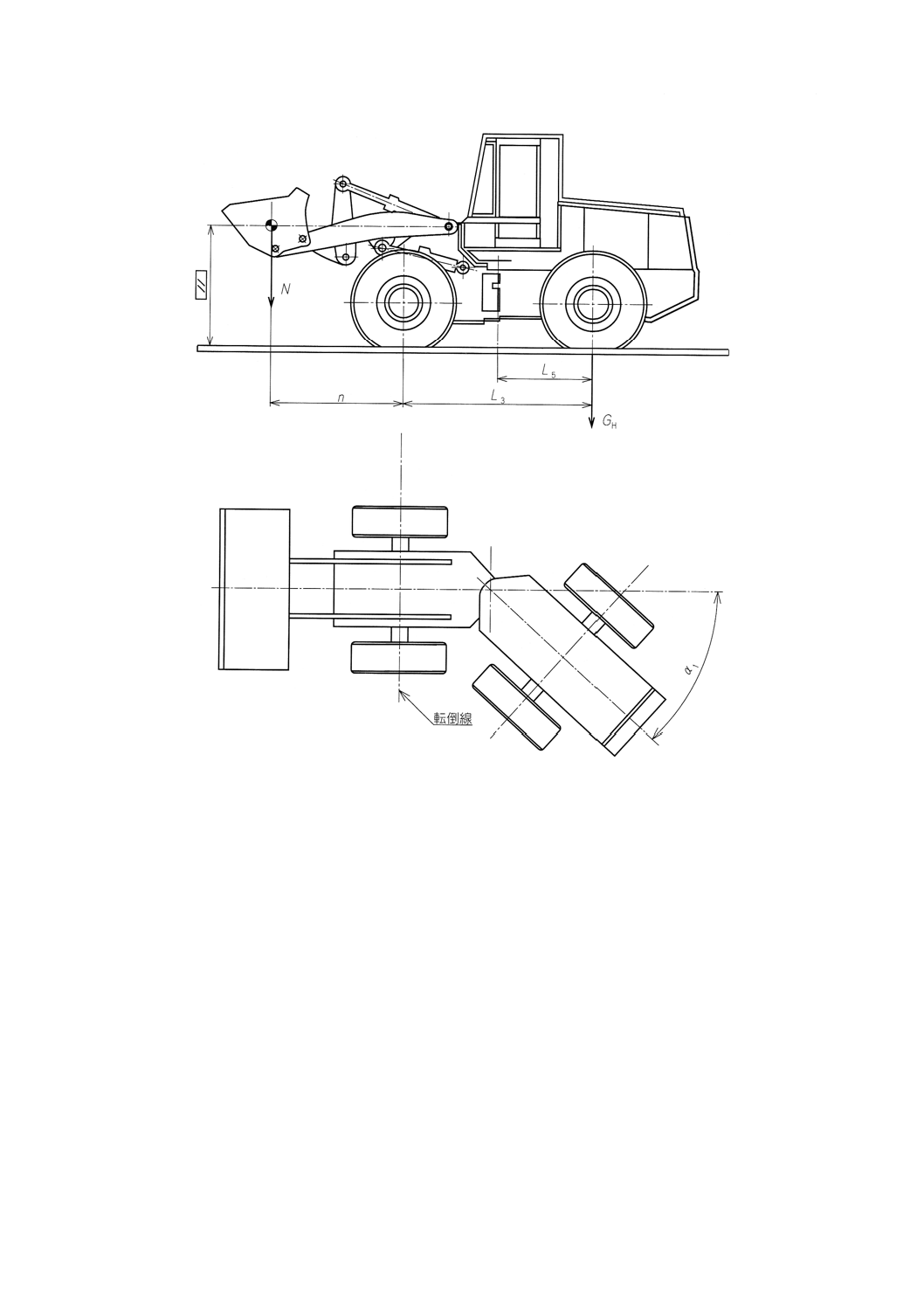

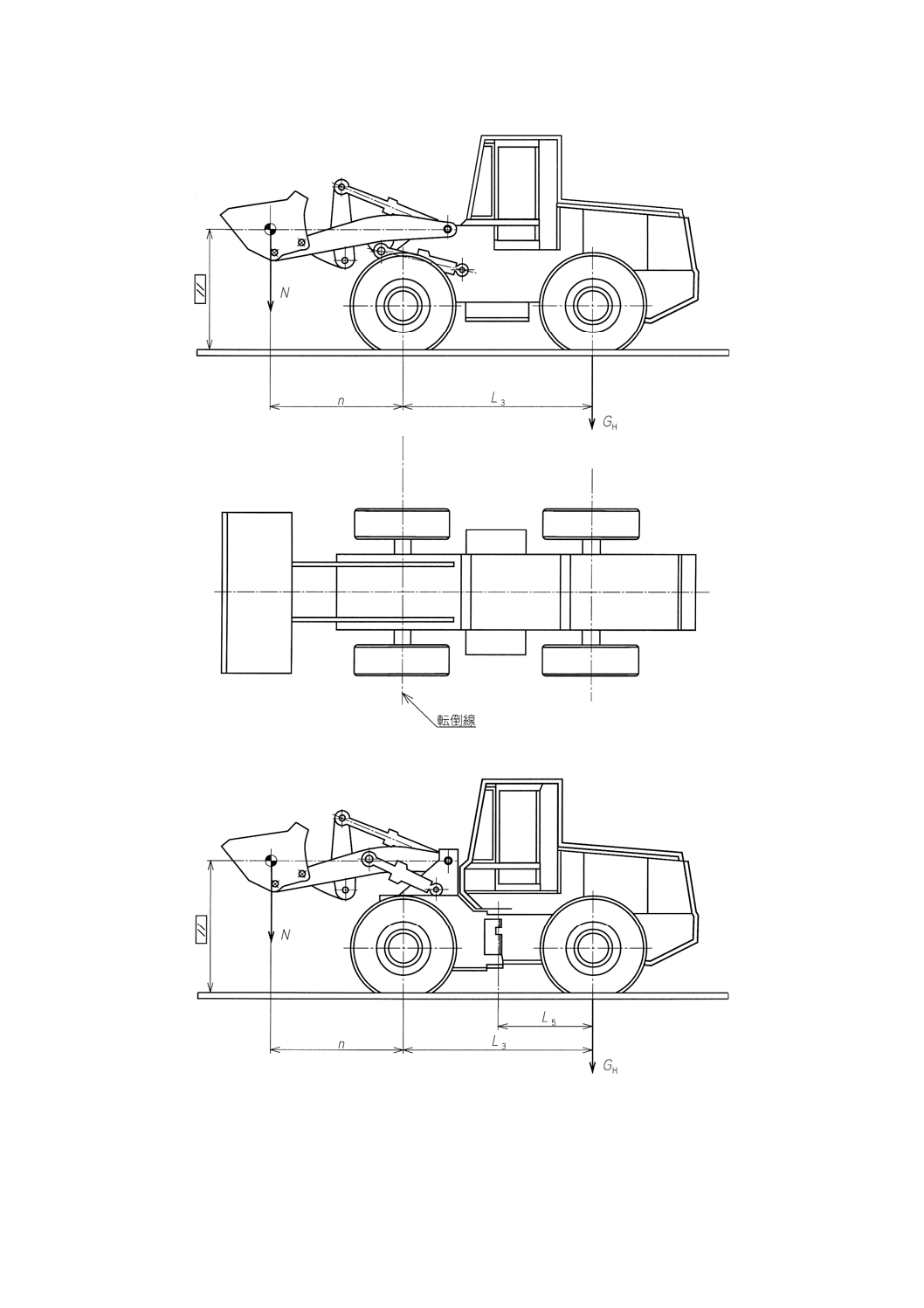

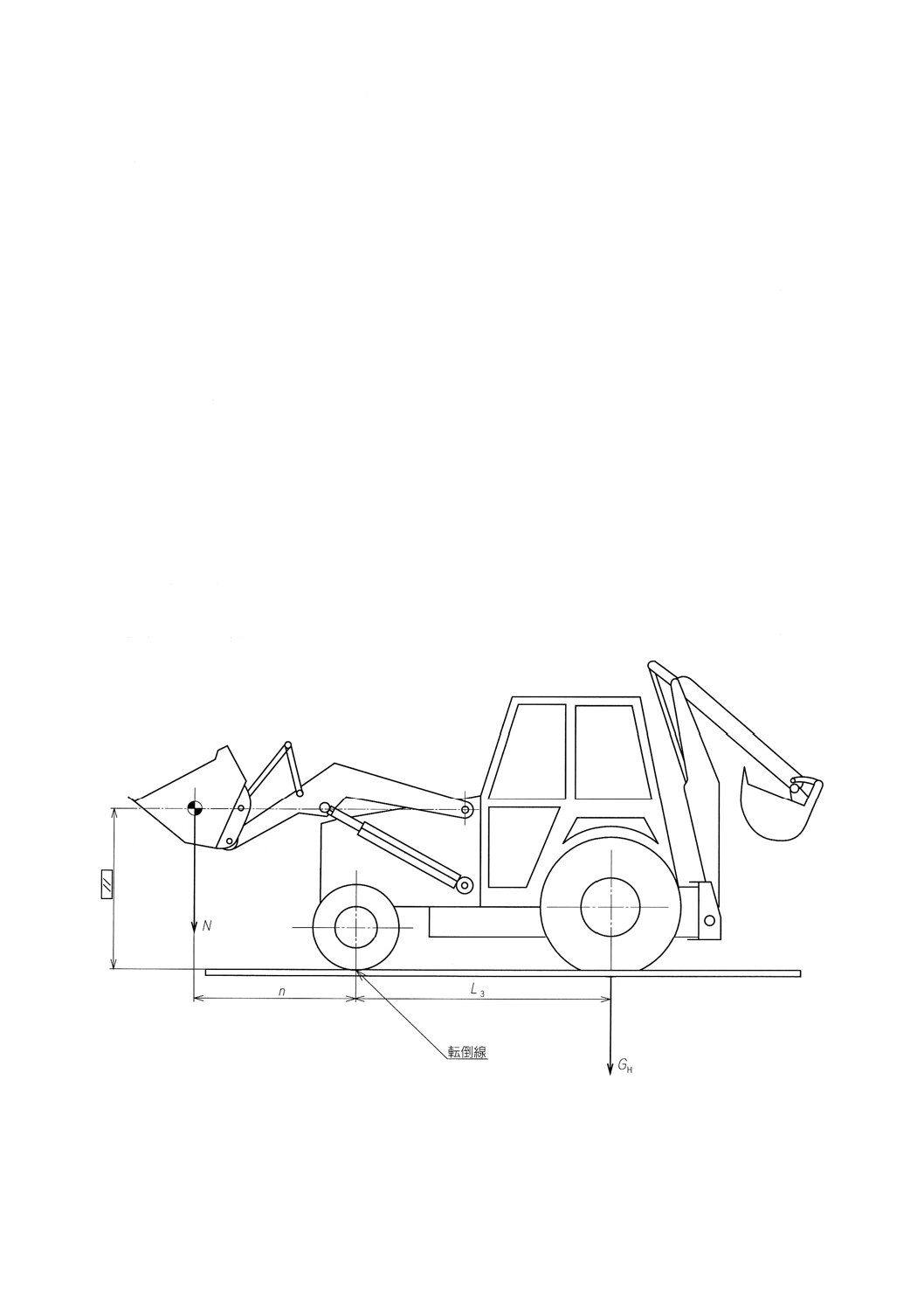

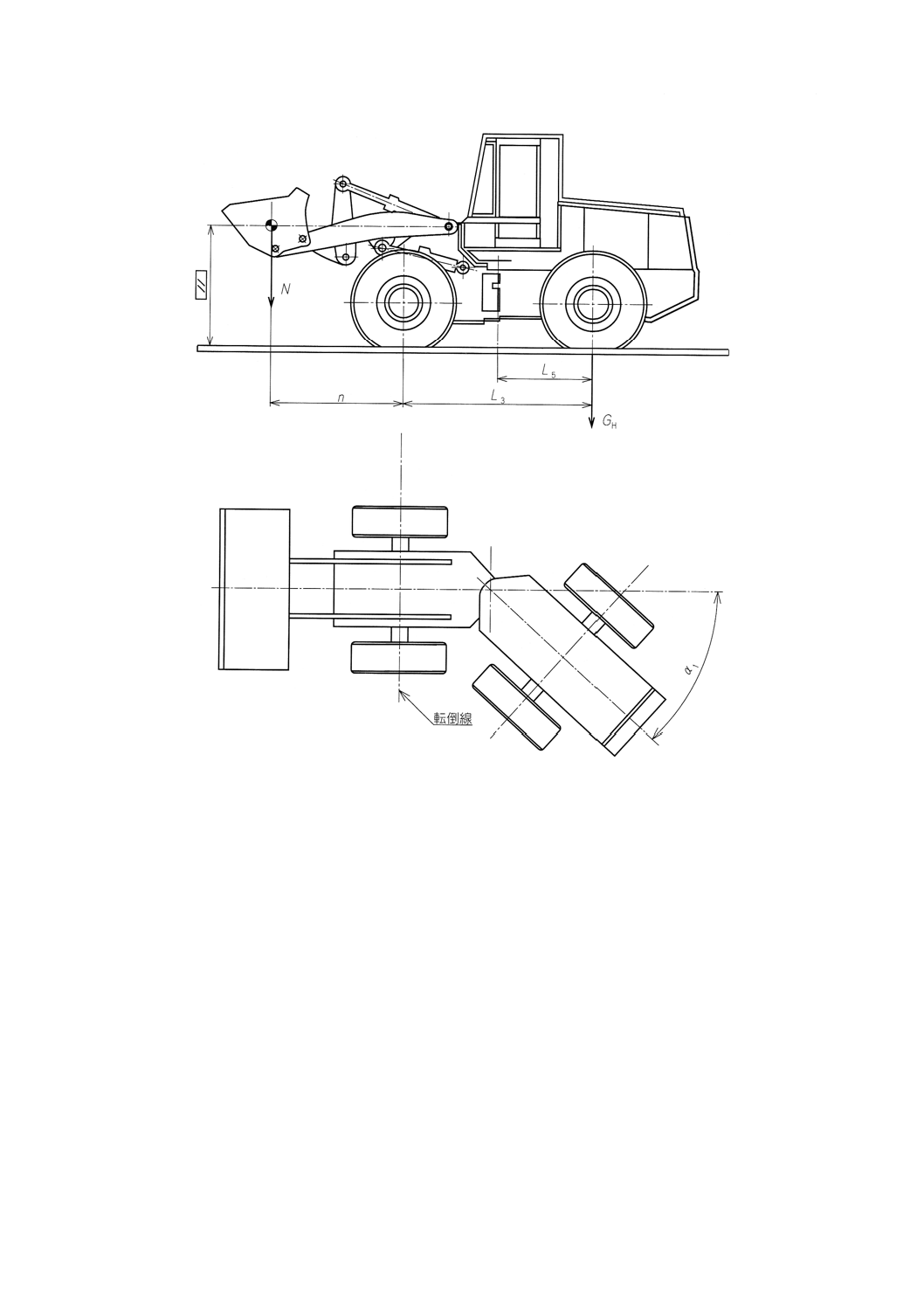

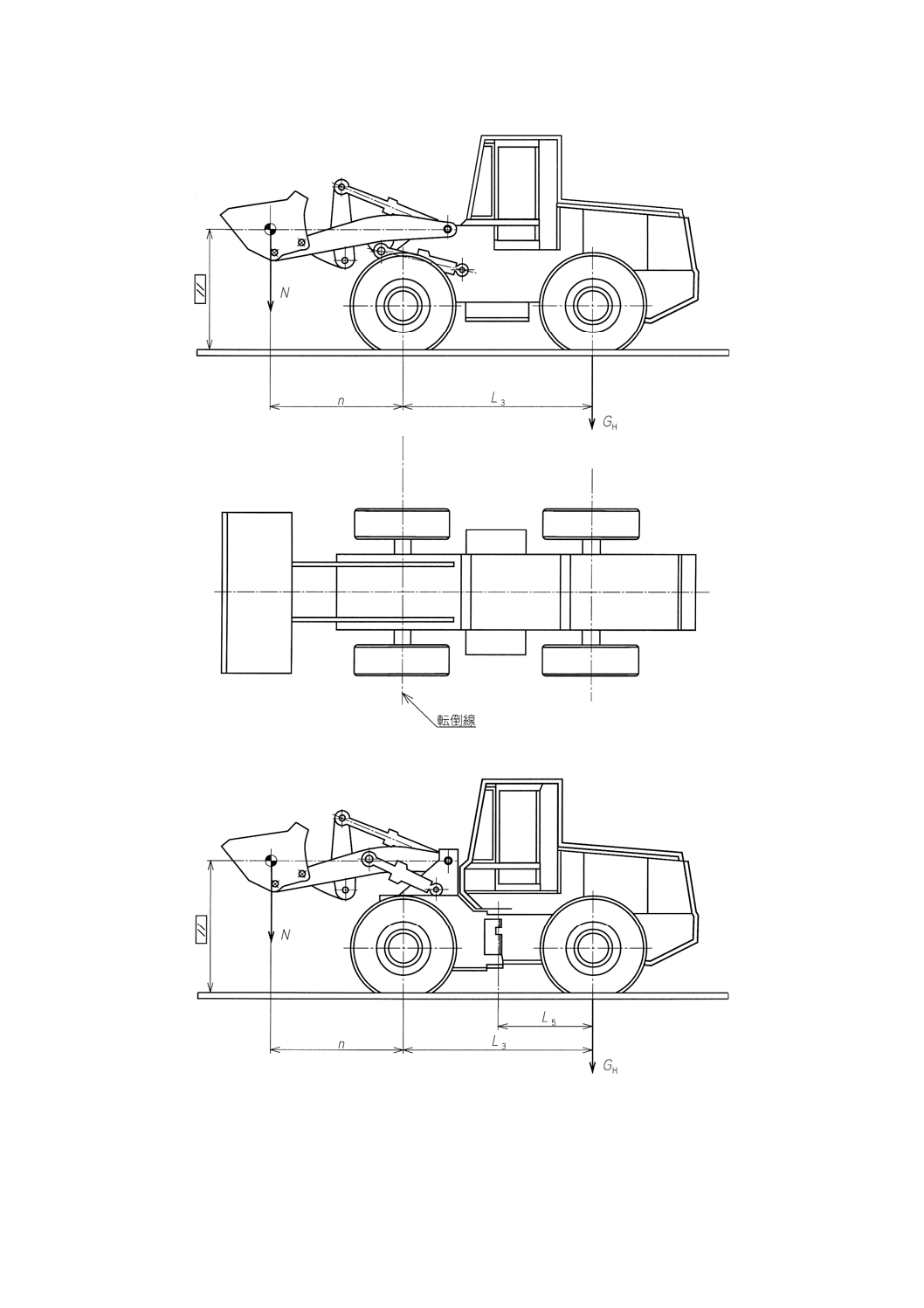

備考1. ホイールローダ及びバックホウローダでは地上で前輪の中心の直下点を結ぶ線(図1,図2及び

図3)。

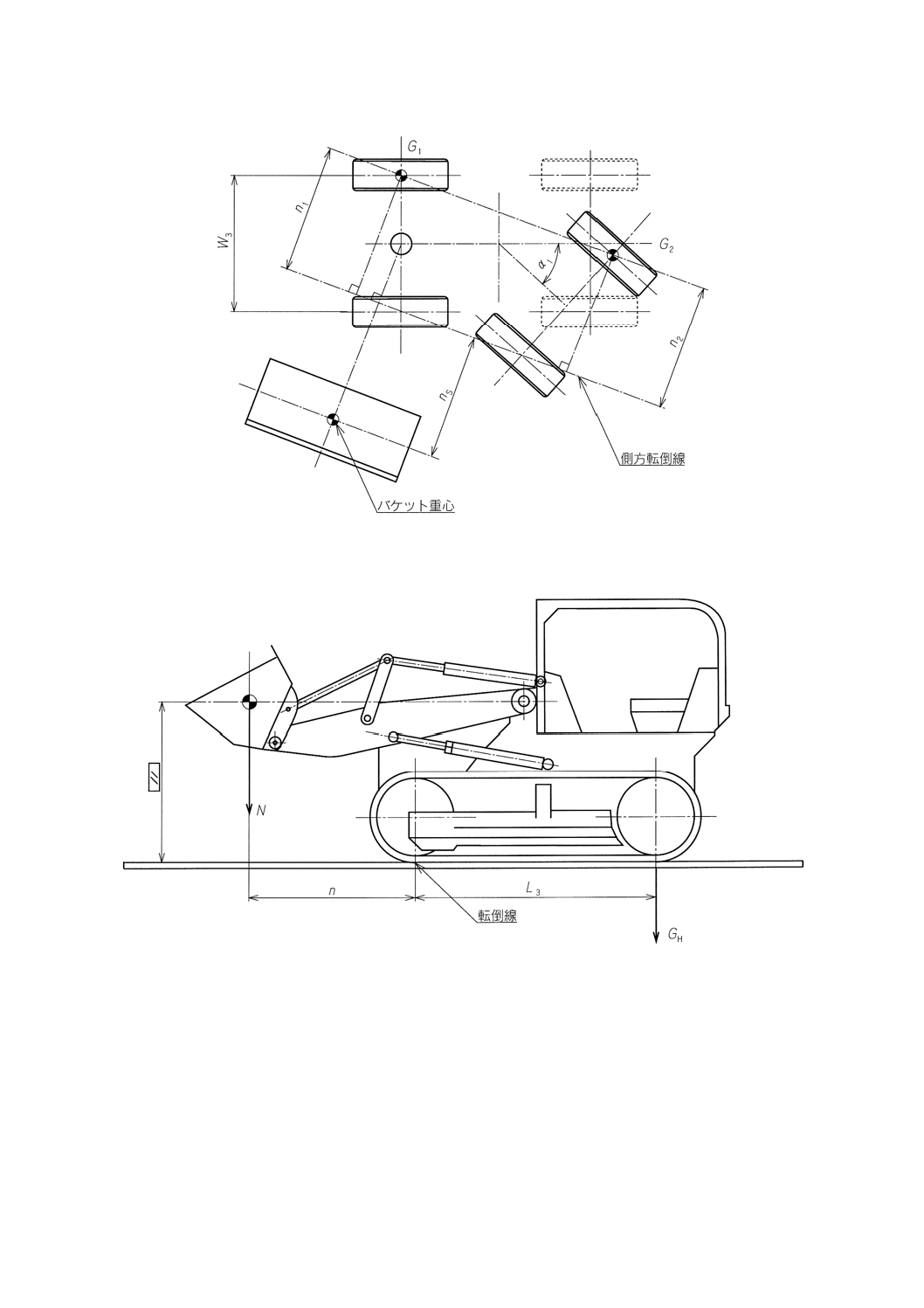

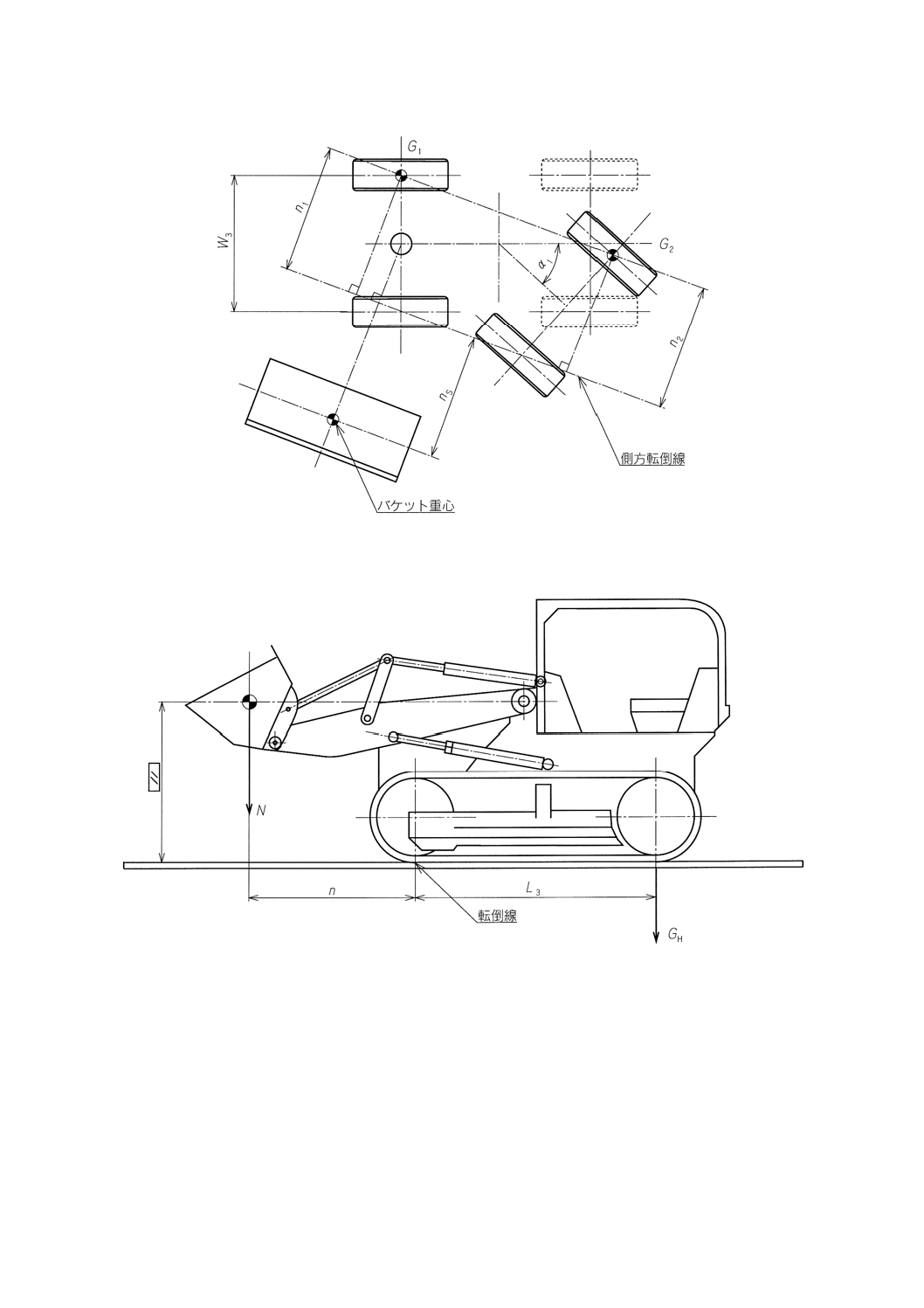

2. スイングローダでは地上で転倒する側の前後の車輪の中心の直下点を結ぶ線(図4)。

3. クローラローダでは履帯上で遊動輪の中心の直下点を結ぶ線(図5)。

3.6

運転質量(Operating mass) ISO 6016で規定する運転質量。

3.7

油圧持上げ能力(Hydraulic lift capacity) 最後傾したバケットで,任意のアーム位置において,作動回

路圧力の限界内で,ローダが持ち上げることができる最大質量(kg)。

3.8

作動回路圧力(Hydraulic circuit working pressure) JIS A 8421-4の測定のため,ポンプによって,荷重

の持上げのための回路に与えられる規定圧力。

3.9

スイングローダ(Swing loaders) 直進状態に対して左右に旋回角をとれるスイング式のリフトアー

ムをもつローダ。

4. 定格積載質量の計算と検証

3

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 地面との接触やタイヤ及びサスペンションの設計に関係する動的な要因が,ローダの試験結果

に影響することがある。

4.1

定格積載質量の検証

4.1.1

定格積載質量は,次の作業条件と油圧による持上げ能力に基づく。

4.1.1.1 走行速度 定格質量積載時の最大走行速度は,無負荷の最大走行速度よりも小さいと推定できる。

走行速度は,バケットを通常の積載位置として,下記を越えないこと。

ホイールローダ及びバックホウローダ

15km/h

クローラローダ及びクローラ式バックホウローダ 6km/h

4.1.1.2

運転路面 運転路面は,次のとおりとする。

4.1.1.2.1

ホイールローダ及びバックホウローダ 堅く,おおむね平たんで,かつ,水平なものとする。

4.1.1.2.2

クローラローダ及びクローラ式バックホウローダ 4.1.1.2.1より軟らかで,平たんさ又は水平

さで劣るものとし,その結果,適用される転倒負荷質量が減少するものとする。

4.2

定格積載質量の要件

備考 ローダの安定性は地面の沈下とサスペンションの設計によって影響される。

3.1で定義される定格積載質量は次の値以下とする。

− ホイールローダ及びバックホウローダに対しては,転倒負荷質量(3.4.1)の50%又は最大高さまでの

油圧持上げ能力(3.7)の100%のいずれか小さい方とする。

− クローラローダ及びクローラ式バックホウローダに対しては,転倒負荷質量(3.4.1)の35%又は最大

高さまでの油圧持上げ能力(3.7)の100%のいずれか小さい方とする。

− バケットの定格(山積)容量はJIS A 8421-3による。

4.3

転倒負荷質量決定の一般条件

4.3.1

縦方向又は横断方向の機械転倒モーメント 製造業者の指定する標準の作業装置を備えた運転質

量によって,縦方向又は横断方向の機械の転倒モーメントが決まる。

4.3.2

モーメントアーム モーメントアームは,平積平面が水平を越えて後傾しない限度までバケットを

後傾させた状態で,積荷の重心と転倒線との最大水平距離である(図1から図5,寸法n)。

4.3.3

機械状態

a) ローダは製造業者の指定する標準仕様とする。

カウンタウエイト追加や,リッパ,バックホウ又はタイヤバラストのような特定の条件によって定

まる転倒負荷質量については,これらの条件を取扱説明書とカタログに規定して,安定して作業でき

る条件を明記する。

b) バックホウローダは製造業者の指定する標準仕様,かつ,その輸送姿勢とする。

c) バケットの位置は,4.3.2の規定と,図1から図5に示すようにする。

d) 固定フレーム式のホイールローダ及びバックホウローダでは走行装置は直進状態とする(図1及び図3

参照)。

e) アーティキュレート式のホイールローダ及びバックホウローダでは,直進状態及び左右の最大屈折状

態とする(図2参照)。

f)

スイングアーム式のホイールローダでは,製造業者の指定する最も安定度の低い状態に旋回させる(図

4参照)。

g) クローラローダは水平堅土上に支持する(図5参照)。

h) クローラ式のバックホウローダでは,バックホウ部分を製造業者の指定する輸送位置として,遊動輪

4

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と起動輪の中心線上を支持する。

i)

バケットは空荷。

4.4

定格積載質量の決定

4.4.1

定格積載質量の計算方法

4.4.1.1

アーティキュレート式又はアッカーマンステアリング式のホイールローダ及びバックホウロー

ダ 後軸荷重GH (kg) は,図1,図2及び図3の位置にした空荷のバケットで計算する。定格積載質量の

計算は,次の式による。

a) アーティキュレート式の機械の,左右への最大アーティキュレート時

Nm=0.5・GH・(L3−L5+L5・cosA1)/n (kg)

b) 固定フレームでアッカーマンステアリング式のホイールローダ及びバックホウローダの,直進時

Nm=0.5・GH・L3/n (kg)

c) コンパクトローダの適用条件 計算による算出は,アーティキュレート角度A1≦45°で輪距(W3)と軸

距(L3)の関係が次の式によるものにだけ使用できる。

W3/L3≦0.7

4.4.1.2

アーテイキュレート式又は固定フレーム式の,スイングローダ

a) 直進状態のスイングローダ(図4A) 4.4.1.1と同じ計算とする。

b) スイングローダでスイングアームを最大側方転倒モメントの位置とし,操向装置を製造業者の指定す

る最も苦しい側の最大屈折角としたとき(図4B) バケットと反対側の2車輪(前後の)の配分質量

G1とG2は図4Bに示す最大屈折角での転倒線に対して垂直なスイング位置で測定する。

定格積載質量の計算は,次の式による。

Nm=0.5・(G1・n1+G2・n2)/ns (kg)

c) スイングローダでスイングアームを最大側方転倒モーメントの位置とし,アッカーマン式の操向装置

を最大ステアリング角としたとき バケットと反対側の2車輪(前後の)の荷重G1とG2は転倒線に

対して垂直なスイング位置で測定する。

定格積載質量の計算は,次の式による。

Nm=0.5・(G1+G2)・W3/ns (kg)

4.4.1.3

クローラローダ 空荷のバケットを図5に示す位置にして起動輪中心線上での配分質量GHを測

定する。

定格積載質量の計算は,次の式による。

Nm=0.35・GH・L2/n

4.4.1.4

記号と略語

N=転倒力

N

Nm=転倒負荷質量

kg

n=バケットの積荷の重心と転倒線との距離

m

GH=(バケット空荷での)後軸配分質量

kg

L2=JIS A 8411-1参照

m

L3=JIS A 8411-1参照

m

L5=JIS A 8411-1参照

m

A1=JIS A 8411-1参照

度

Ns=スイングローダの側方転倒負荷質量

kg

5

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n1=G1での反力の中心と側方の転倒線との距離

m

n2=G2での反力の中心と側方の転倒線との距離

m

ns=バケットの積荷の重心と(側方の)転倒線との距離

m

G1=転倒線の反対側の前輪での反力に相当する負荷を引き起こす質量

kg

G2=転倒線の反対側の後輪での反力に相当する負荷を引き起こす質量

kg

G3:G1+G2

kg

W3=輪距,JIS A 8411-1の規定参照

n1=計算で求める。

−

+

−

+

−

=

3

1

3

1

5

1

3

1

5

3

1

5.0

cos

5.0

sin

sin

5.0

cos

arccos

cos

W

A

W

A

L

A

W

A

L

L

L

W

n

S

S

n2=計算で求める。

−

+

−

+

−

−

=

S

S

W

A

W

A

L

A

W

A

L

L

L

A

W

n

5.0

cos

5.0

sin

sin

5.0

cos

arccos

cos

1

3

1

5

1

3

1

5

3

1

3

2

4.4.2

検証試験

4.4.2.1

試験場 試験場は,アンカをもち,測長器と荷重計を使用できるスペースのある水平な堅固面と

し,コンクリート面が望ましい。

4.4.2.2

試験装置 測定する作動力の大きさに見合った容量をもち,読取り装置を含めた精度が±1%の荷

重計又は荷重変換器。ISO 9248参照。

4.4.2.3

機械状態はJIS A 8421-4の6.1による。

a) ローダは製造業者の指定する標準仕様とする。

b) バックホウローダは製造業者の指定する標準仕様,かつバックホウを指定の輸送姿勢とする。

c) バケットは空荷。

d) バケットの位置は,4.3の規定と,図1から図5に示すようにする。

e) 固定フレーム式のホイールローダ及びバックホウローダでは走行装置は直進状態とする。

f)

アーティキュレート式の機械は,直進状態及び左右の最大屈折状態とする。

g) 固定フレームのスイングローダでは,直進状態でバケットアームを転倒線に対して垂直とする。図3

に示す。

h) アーティキュレートフレーム式のスイングローダでは,リフトアームを直進状態とし,アーティキュ

レート式のフレームを直進状態と,最大操向屈折状態の双方について,並びにリフトアームを転倒線

に対して垂直とする。図4Aと図4Bに示す。

4.4.2.4

転倒力の測定 油圧シリンダ又は機械式のウインチによって,転倒状態とするために,バケット

の容量の重心を通るように,垂直下向きの力を与える。直進状態のホイールローダ,バックホウローダ及

びスイングローダでは後輪が地面から離れたとき,その力を記録する。屈折状態では,揺動式の車軸は固

定せずに試験し,転倒線と反対側の一つの車輪が地面から離れたとき,その力を測定する。クローラロー

ダでは後端のローラがトラックリンクの表面から離れたとき,その力を測定する。揺動式の車軸はロック

しない。ただし,スイングローダで,リフトアームが旋回時に揺動式の車軸が自動的にロックするものを

除く。

4.4.3

計算値の(検証のための)試験報告 転倒力の計算を検証する次の項目を報告する。この荷重は試

験結果の±2%以内とする。

a)モデル名

6

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b)形式

c)供試機のシリアル番号

d)製造業者

e)試験時運転質量(ISO 6016)

kg

f)安定性試験結果に関与する追加カウンタウエイトの質量と位置

kg

g)操向装置

1)アーティキュレート式ローダの最大操向角度

度

2)スイングローダのアームの最大スイング角度

度

h)タイヤ形式と寸法

i)タイヤ圧力

kPa

j)クローラローダ クローラシューの形式と幅(JIS A 8411-1)

k)ローダバケット最高位置での油圧持上げ力

kg

l)4.4.1.1によるホイールローダとバックホウローダの後軸配分質量

kg

m)4.4.1.2によるスイングローダの転倒負荷質量

kg

n)転倒力

kN

転倒負荷質量

kg

o)4.2による定格積載質量

kg

p)スイングローダの定格積載質量

1)前方

kg

2)指定のスイング角

度

図1 バックホウローダ

7

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 アーティキュレート式ホイールローダ

8

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 固定フレーム式ホイールローダ

図4A スイングローダ(直進状態)

9

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4B アーティキュレート式のスイングローダ

(最大屈折角でリフトアームは転倒線に直交)

図5 クローラローダ

10

A 8421-5 : 1998 (ISO/DIS 14397-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

土工機械分野国際整合化調査委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

中 島 誠

通商産業省機械情報産業局

○ 本 間 清

工業技術院標準部

高 橋 元

労働省労働基準局安全衛生部

山 元 弘

建設省建設経済局建設機械課

吉 田 正

建設省土木研究所材料施工部

○ 杉 山 庸 夫

社団法人日本建設機械化協会

○ 藤 本 義 二

株式会社石垣

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 智 成

鹿島建設株式会社建設総事業本部機械部

小 室 一 夫

西松建設株式会社平塚製作所

青 山 俊 行

日本鋪道株式会社工務部

根 尾 紘 一

株式会社熊谷組購買部

青 木 義 清

株式会社アクティオ営業堆進部

中 野 澄 男

大成建設株式会社安全・機材本部機械部

○ 川 本 正 治

住友建機株式会社設計開発室

○ 大 原 誠 一

コマツ建機事業本部カスタマーサポート本部

○ 小 栗 匡 一

新キャタピラー三菱株式会社相模事業所技術部

○ 谷 仲 哲太郎

株式会社神戸製鋼所(建機・汎用)統括都

○ 宮 本 康 民

三菱重工業株式会社相模原製作所車両・機器技術部

○ 渡 辺 正

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は小委員会兼任を示す。