9

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

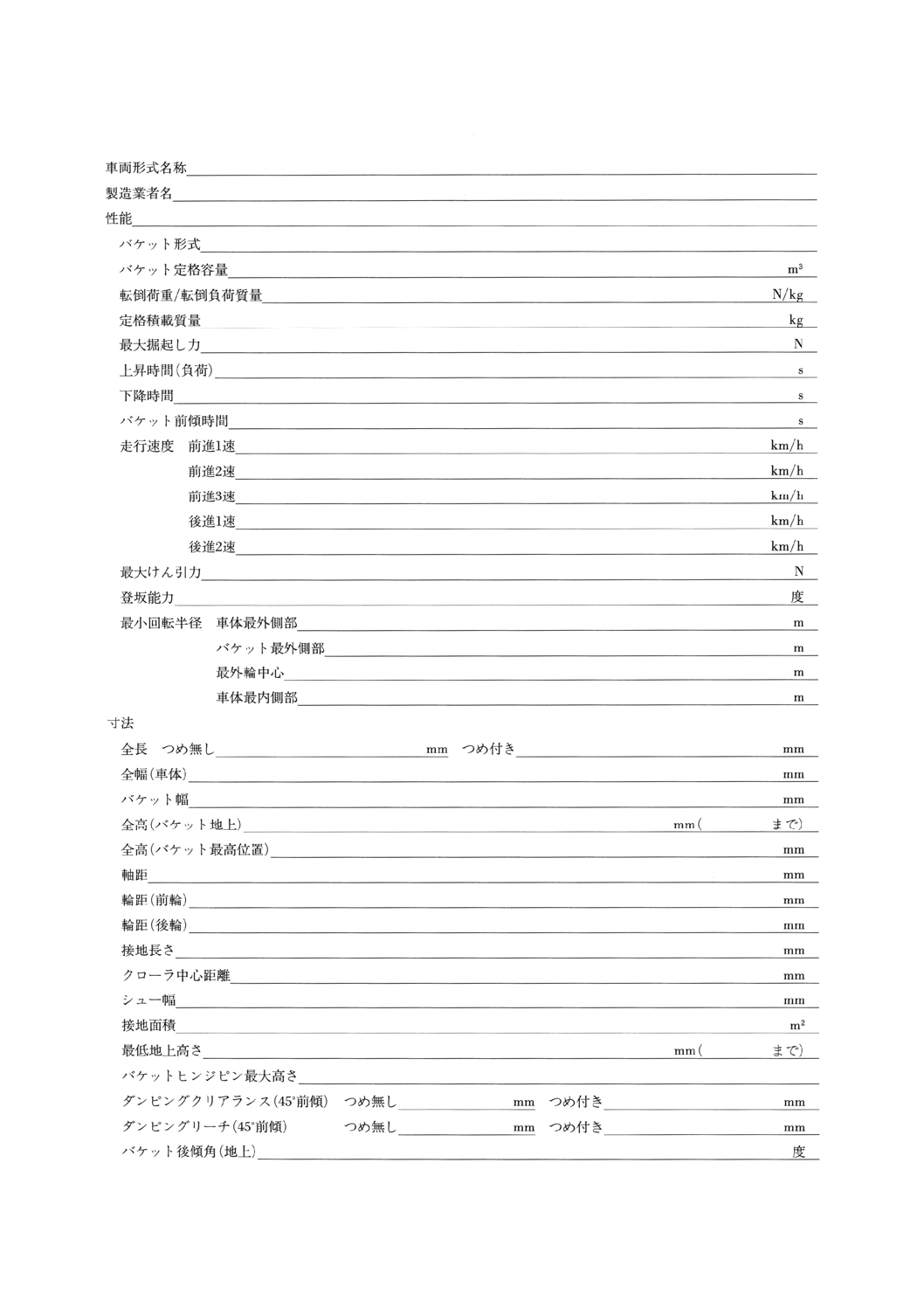

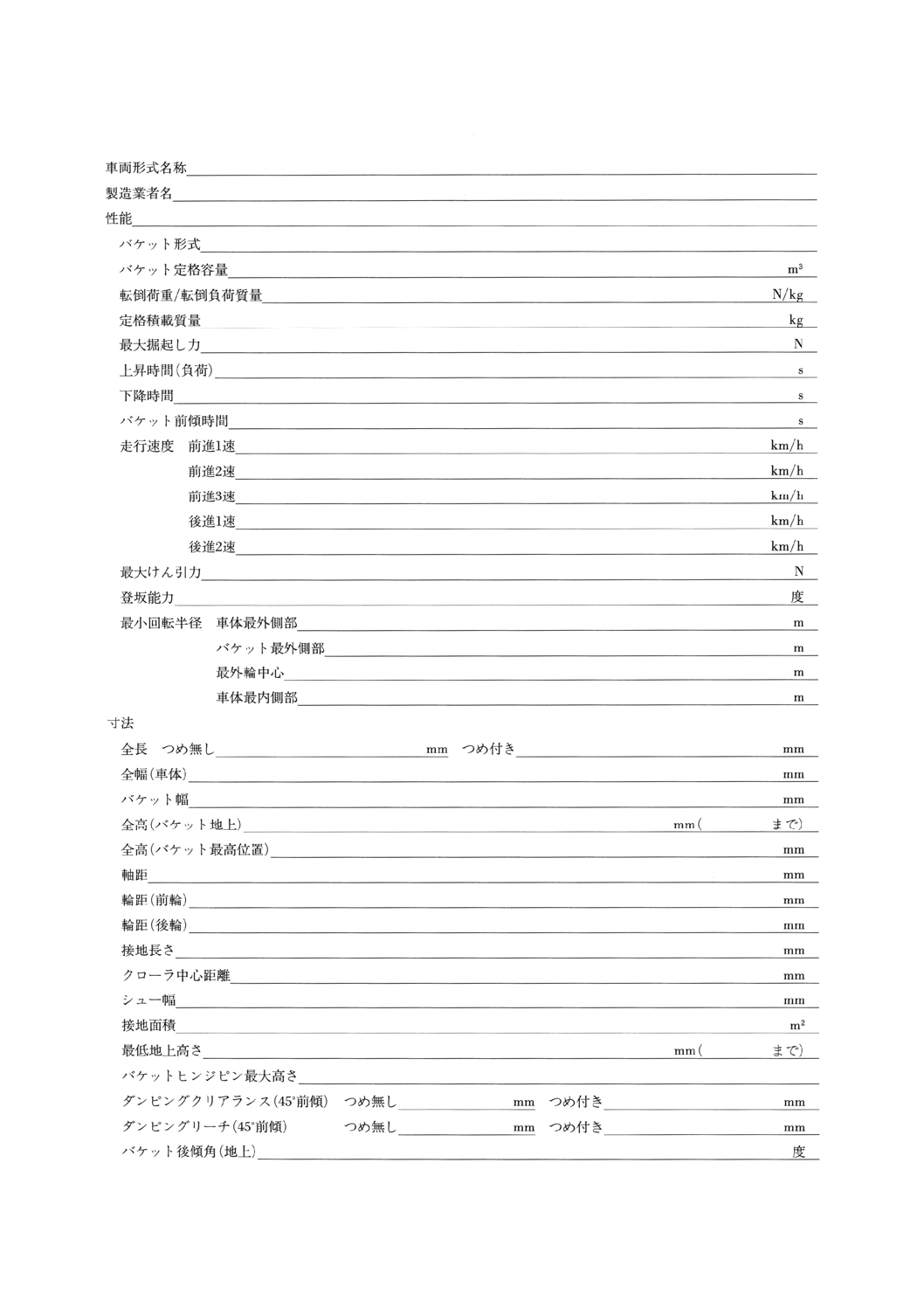

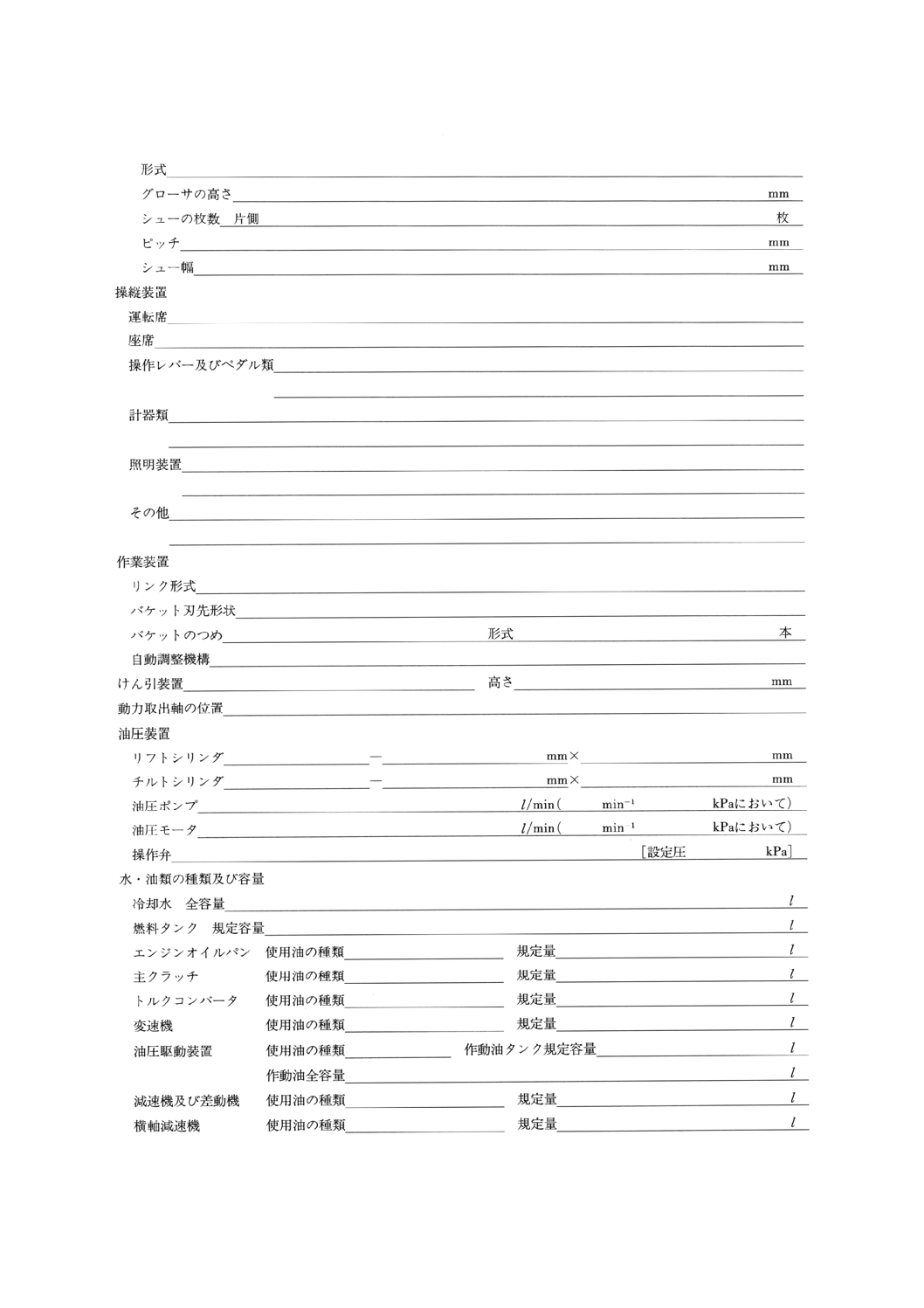

付表1 ローダ仕様書様式

A 8421-2:1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS A 8421-1994及びJIS D 6505-1995は改正され,この規格とJIS A 8421-1

に置き換えられる。

JIS A 8421-2には,次に示す附属書がある。

附属書(規定) ローダ性能試験方法

附属書2(参考) ローダの発生する周囲騒音の測定一動的試験条件

附属書2C(参考) ローダの動的試験条件

附属書2E(参考) ローダが発生する周囲騒音の測定−動的試験条件に関する指針

JIS A 8421-○は,一般名称を“土工機械−ローダ”として,次の各部によって構成する。

第1部: 用語及び仕様項目

第2部: 仕様書様式及び性能試験方法

第3部: バケット定格容量

第4部: 最大掘起し力及び持上げ力測定方法

第5部: 定格積載質量の計算及び検証方法

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8421-2:1998

土工機械−ローダ−

第2部:仕様書様式及び性能試験方法

Earth-moving machinery−Loaders−

Part 2:Standard form of specifications and testing methods

1. 適用範囲 この規格は,主として土工作業などに使用する自走式のクローラローダ及びホイールロー

ダ(以下,ローダという。)の仕様書の様式及び記入要領並びにその性能試験方法について規定する。

なお,性能試験方法は,附属書に規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5005 コンクリート用砕石及び砕砂

JIS A 8303 土工機械−ホイール式機械の回転半径測定方法

JIS A 8304 建設機械用座席の振動伝達特性の試験方法

JIS A 8308 土工機械−基本的機種−用語

JIS A 8309 土工機械−けん引力測定方法

JIS A 8311 土工機械−運転席の視界測定方法とその評価基準

JIS A 8421-1 土工機械−ローダ−第1部:用語及び仕様項目

JIS A 8421-3 土工機械−ローダ−第3部:バケットの定格容量

JIS A 8421-4 土工機械−ローダ−第4部:最大掘起し力及び持上げ力測定方法

JIS A 8421-5 土工機械−ローダ−第5部:定格積載質量の計算と検証方法

JIS A 8915 土工機械の重心位置測定方法

JIS B 7505 ブルドン管圧力計

JIS B 7507 ノギス

JIS B 7510 精密水準器

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS C 1502 普通騒音計

JIS C 1505 精密騒音計

JIS D 0006 建設機械用ディーゼルエンジンの仕様書様式及び性能試験方法

JIS D 1001 自動車用エンジン出力試験方法

JIS D 1007 建設機械及び産業車両用流体トルクコンバータ性能試験方法

JIS D 5301 自動車用鉛蓄電池

2

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS D 8201 自動車用タイヤゲージ

JIS K 2202 自動車ガソリン

JIS K 2204 軽油

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

JIS Z 8731 騒音レベル測定方法

ISO 3744 : 1994 Acoustics−Determination of sound power levels of noise sources using sound pressure−

Engineering method in an essentially free field over a reflecting plane

3. 仕様書の様式 仕様書の様式は,付表1による。ただし,目的に応じて追加又は省略することができ

る。

4. 仕様書記入要領 仕様書の記入順序及び記入要領は,次による。

4.1

車両形式名称 ローダの呼び方に用い,製造業者名略称,呼び名,車両名称の順序に記入する。

4.2

製造業者名 製造業者名を記入する。

4.3

性能 性能は,次の項目について記入する。

4.3.1

バケット形式 標準バケット,ロックバケットなどの別を記入する。

4.3.2

バケット定格容量 JIS A 8421-3によって測定した山積容量を記入する。

4.3.3 転倒荷重/転倒負荷質量 良好な平たん路面上で,最前方に位置したバケットを最後傾した状態で,

バケットの規定重心位置に荷重を加えて,ホイール式では後車輪が路面から離れるとき,クローラ式では

最前部下部ローラがクローラから離れるときの最小荷重/最小負荷質量を記入する。ただし,ホイール式

でアーティキュレート式の場合には,左右最大かじ取り時のいずれか最小値とする。

4.3.4

定格積載質量 安全でしかも能率的な作業を行うことができるバケット積載質量を記入する。ただ

し,ホイール式では転倒負荷質量の50%以下,クローラ式では転倒負荷質量の35%以下とする(JIS A 8421-5

参照)。

4.3.5

最大掘起し力 バケットのカッティングエッジの底面を地上水平に置き,バケットシリンダ及びリ

フトシリンダをそれぞれ単独に操作したとき,カッティングエッジ前端から後方100mmの位置に働く最

大垂直上向きの作動力を記入する。

4.3.6

上昇時間(負荷時) バケットの規定重心位置に定格積載質量を積載し,地上から最高位置まで上

昇するのに要する最小の時間を記入する。ただし,バケットは最大後傾の状態とする。

4.3.7

下降時間 空荷バケットを最高位置から地上まで下降するのに要する最小の時間を記入する。ただ

し,バケットは地上水平の状態とする。

4.3.8

バケット前傾時間 空荷バケットを最高位置において,最後傾位置から最前傾位置まで移動させる

のに要する最小の時間を記入する。

4.3.9

走行速度 バケット空荷状態で,堅い地面上を前進及び後進するときの各速度段における最高速度

を記入する。

4.3.10 最大けん引力 良好な土地条件において,車両の出し得る最大のけん引力を記入する。ただし,バ

ケットには定格積載質量を積載する。

4.3.11 登坂能力 登坂可能な最大傾斜角度を記入する。

3

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.12 最小回転半径 ホイール式の場合は前進回転時において,十分に低い速度,最大かじ取り角で回転

したときの,車体最外側部,走行姿勢(バケットを最後傾し,バケットの最低部が車体の最低地上高さま

で上昇した状態)におけるバケットの最外側部,最外輪中心,車体の最内側部の回転半径を記入する。ス

キッドステアリング式では,車体最外側部,運行姿勢におけるバケットの最外側部の回転半径を記入する。

クローラ式の場合は,最小の回転を行ったときのクローラ接地面軌跡の最外部,走行姿勢におけるバケ

ットの最外側部の回転半径を記入する。ただし,バケットを最後傾した状態で,バケットの最低部がロー

ダの最低地上高さまで上昇した状態をいう。

4.4

寸法 寸法は,次の項目について記入する。

4.4.1

全長 バケット底面を水平とし,地面に降ろした状態におけるローダの最大長さを記入する。つめ

無しとつめ付きの場合について記入する。

4.4.2

全幅(車体) バケットを除いたローダの最大値を記入する。

4.4.3

バケット幅 バケットの最大外側幅を記入する。

4.4.4

全高(バケット地上) バケットを地上に降ろしたときのローダ最高部の高さを記入し,その部位

を併記する。

ただし,クローラ式ではグローサの高さを含む。

4.4.5

全高(バケット最高位置) バケットを最高に上げ,最後傾から最前傾させたときに生じるローダ

最高部の高さを記入する。ただし,クローラ式ではグローサの高さを含む。

4.4.6

軸距 前後車軸間の水平中心距離を記入する(ホイール式だけ)。

4.4.7

軸距(前輪) 前車輪の左右タイヤの接地面での中心距離を記入する。複輪の場合は,左右内外輪

の各中心間の距離とする(ホイール式だけ)。

4.4.8

輪距(後輪) 後車輪の左右タイヤの接地面での中心距離を記入する。複輪の場合は,左右内外輪

の各中心間の距離とする(ホイール式だけ)。

4.4.9

接地長さ 規定数のシューからなるクローラを装着したときの起動輪及び遊動輪の中心間の水平

距離を記入する(クローラ式だけ)。

4.4.10 クローラ中心距離 左右クローラの中心間の距離を記入する(クローラ式だけ)。

4.4.11 シュー幅 (クローラ式だけ)

4.4.12 接地面積 接地長さとシュー幅の積の2倍を記入する(クローラ式だけ)。

4.4.13 最低地上高さ バケットを上昇した場合のローダのほぼ中心線付近における最低部の地表面から

の高さを記入し,その箇所を付記する。ただし,クローラ式では,グローサの高さは含まない。

4.4.14 バケットヒンジピン最大高さ バケットを最高に上げた場合のヒンジピンの地表面からの高さを

記入する。

ただし,クローラ式では,グローサの高さは含まない。

4.4.15 タンピングクリアランス(45°前傾) バケットを最高に上げ,45°前傾したときのバケット先端の

地表面からの高さを記入する。ただし,クローラ式では,グローサの高さは含まない。つめ無しとつめ付

きの場合について記入する。

4.4.16 ダンピングリーチ(45°前傾) バケットを最高に上げ,45°前傾したときのバケット先端の車体最

前部(タイヤを含む。)からの水平距離を記入する。

つめ無しとつめ付きの場合について記入する。

4.4.17 バケット後傾角(地上) バケット底面を地上水平位置から最後傾したときのバケット底面の水平

面とのなす角を記入する。

4

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.18 バケット前傾角(最高位置) バケットを最高に上げ,最前傾したときのバケット底面の水平面と

のなす角を記入する。

4.4.19 最大掘削深さ バケットを最低に下げ,底面を水平にしたときのバケット先端底面の地表面までの

距離を記入する。ただし,クローラ式では,グローサの高さは含まない。

4.5

質量及び質量配分 質量及び質量配分は,次の項目について記入する。

4.5.1

機械総質量 運転質量に定格(山積)容量分の質量[定格(山積)容量に土砂の密度として1.6t/m3

を乗じて得る質量]を加えた総質量。

4.5.2

運転質量 JIS A 8421-1の4.3.1の値を記入する。

4.5.3

機械質量 運転質量から乗車定員を除いた質量。

4.5.4 出荷質量 JIS A 8421-1の4.3.2の値を記入する。

4.5.5

質量配分 機械総質量及び機械質量の状態で,前輪及び後輪に配分される質量を記入する(ホイー

ル式だけ)。

4.6

エンジン エンジンは,次の項目について記入する。

4.6.1

名称 製造業者名略称,呼び名,種類の順序に記入する。

なお,ローダに対する搭載位置を付記する。

4.6.2

形式 サイクル,冷却方式,シリンダ配置,燃焼室形式,過給方式などの順序に記入する。

4.6.3

シリンダ数−内径×行程 ミリメートル (mm) の単位で記入する。

4.6.4

総行程容積 単位はリットル (l) とし,0.01の位まで記入する。

4.6.5

性能 ローダに装着する状態での性能をいう。

a) 定格回転速度 毎分回転数 (min-1) の単位で記入する。

b) 定格出力 定格回転速度における出力 (kW) を記入する。

c) 最大トルク ニュートンメートル (N・m) の単位で記入し,そのときの回転速度を付記する。

d) 燃料消費率 定格出力における燃料消費率 (g/kW・h) を記入する。

4.6.6

燃料系統

a) 燃料 JIS K 2202,JIS K 2204などによる種類を記入する。

b) 調速機 遠心式・空気式・油圧式などの別,オールスピード式・最高最低式などの別を記入する。

4.6.7

潤滑系統

a) 潤滑方式 はねかけ式・ポンプ圧送式などの別を記入する。

b) ろ過方式 フルフロー式・バイパス式などの別を記入する。

c) 冷却方式 空冷式・水冷式などの別を記入する。

4.6.8

空気清浄器 遠心式・油槽式・ろ紙式などの別を記入する。

4.6.9

冷却形式 ファンの吸込み式・押出し式の別,放熱器の加圧式・開放式の別などを記入する。

4.6.10 充電発電機 直流・交流の別,電圧及び出力を記入する。

4.6.11 始動方式 始動電動機・始動エンジンの別を記入する。

a) 始動電動機 電圧,出力を記入する。

b) 始動エンジン 名称,形式,最大出力とその回転速度などを記入する。

4.6.12 蓄電池 JIS D 5301などによる種類,電圧,容量及び個数を記入する。

4.7

伝動系統 伝動順序に従い,その装置について記入する。

4.7.1

伝動方式 機械式又は油圧式の別を記入する。

5

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

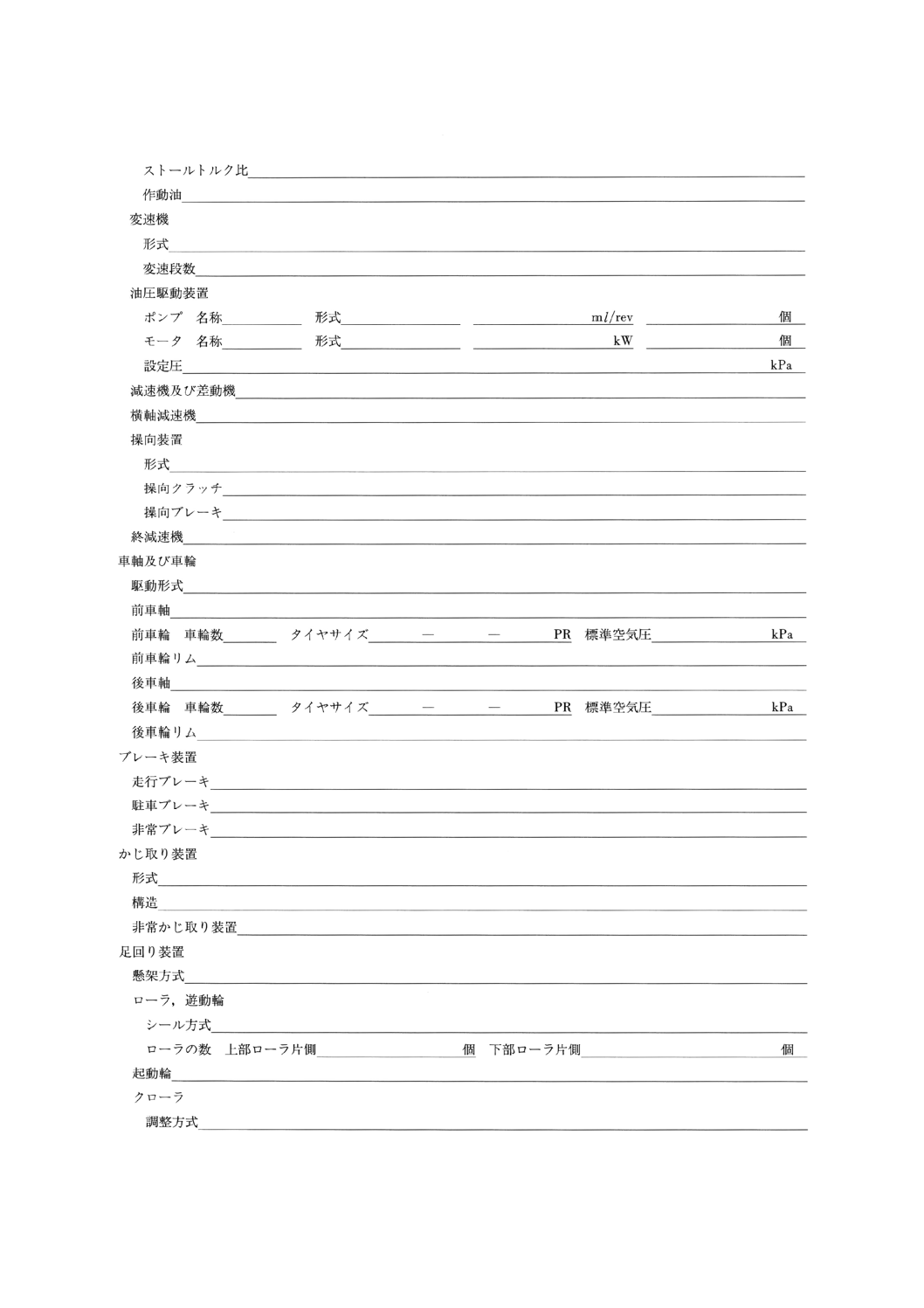

4.7.2

主クラッチ 乾式・湿式の別,単板・複板の別,作動形式(オーバセンタ式・スプリング式などの

別)を記入し,ブレーキの有無,操作形式(手動式・足踏み式の別,ブースタ形式)などを付記する。

4.7.3

トルクコンバータ

a) 名称 製造業者名又はその略称及び呼び名を記入する。

b) 形式 要素数,段数,相数などを記入する。

c) ストールトルク比

d) 作動油 名称,記号などを記入し,冷却方式を付記する。

4.7.4

変速機

a) 形式 歯車式・ベルト式などの別,変速方式(滑りかみ合い式・常時かみ合い式・等速かみ合い式・

プラネタリ式などの別)及び操作形式(手動式・油圧作動式・電気作動式などの別)を記入し,潤滑

方式(はねかけ式・ポンプ圧送などの別)を付記する。

b) 変速段数 前進,後進の各速度段数を記入する。

4.7.5

油圧駆動装置

a) ポンプ ポンプは,名称,形式,容量及び個数とし,次の事項を記入する。

1) 名称 製造業者名又はその略称及び呼び名。

2) 形式 歯車式・ピストン式・ベーン式などの別及び固定式・可変式の別。

3) 容量及び個数 1回転当たりの理論最大吐出し量及び個数。

b) モータ モータは,名称,形式,容量及び個数とし,次の事項を記入する。

1) 名称 製造業者名又はその略称及び呼び名。

2) 形式 歯車式・ピストン式・ベーン式などの別及び固定式・可変式の別。

3) 容量及び個数 1回転当たりの理論最大押しのけ容積及び個数。

c) 設定圧 リリーフバルブの設定圧を記入する。

4.7.6

変速機及び差動機 歯車式・チェーンスプロケット式などの別,歯車形式,段数などを記入し,潤

滑方式(はねかけ式・ポンプ圧送式などの別)を付記する(ホイール式だけ)。

なお,差動止めのあるものは,その形式を記入する。

4.7.7

横軸減速機 歯車形式,段数などを記入し,潤滑方式(はねかけ式・ポンプ圧送式などの別)を付

記する(クローラ式だけ)。

4.7.8

操向装置(クローラ式及びスキッドステアリング式)

a) 形式 操向クラッチ式・プラネタリ式・デファレンシャル式の別,左右独立駆動式などの別を記入す

る。

なお,左右逆転が可能な場合は,その旨を記入する。

b) 操向クラッチ 乾式・湿式の別,単板・複板の別,作動形式(スプリング式・油圧式などの別)を記

入し,操作形式(手動式・足踏み式の別,ブースタ形式など)を付記する。

c) 操向ブレーキ 構造(乾式・湿式の別,バンド式・多板式などの別),作動形式(油圧式・機械式など

の別)を記入し,操作形式(手動式・足踏み式の別,クラッチ連動の有無,ブースタ形式など)を付

記する。ただし,b),c)については,操向クラッチ式以外の場合にはこれに準じて記入する。

4.7.9

終減速機 歯車式・チェーンスプロケット式などの別,歯車形式,段数などを記入し,潤滑方式(は

ねかけ式・ポンプ圧送式などの別)を付記する。

4.8

車軸及び車輪 車軸及び車輪は,次の項目について記入する(ホイール式だけ)。

4.8.1

駆動形式 前輪駆動・後輪駆動・全輪駆動の別を記入する。

6

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8.2

前車軸 懸架方式及び構造形式を記入する。

4.8.3

前車輪 車輪数,タイヤサイズ及び標準空気圧を記入する。

4.8.4

前車輪リム 呼びを記入する。

4.8.5

後車軸 懸架方式及び構造形式を記入する。

4.8.6

後車輪 車輪数,タイヤサイズ及び標準空気圧を記入する。

4.8.7

後車輪リム 呼びを記入する。

4.9

ブレーキ装置 ブレーキ装置は,次の項目について記入する。

4.9.1

走行ブレーキ 形式(ホイール式は,前輪制動・後輪制動・前後輪制動の別及び倍力装置の有無),

構造(内拡式ドラム・外部収縮式ドラム又はバンドディスク式の別,単板・複板及び湿式・乾式の別),作

動形式(真空油圧式・空気式・空気油圧式・機械式の別)及び操作形式(手動式・足踏み式などの別)を

記入する。ただし,兼用の場合はその旨を記入する。

4.9.2

駐車ブレーキ 形式(前輪制動・推進軸制動などの別),構造(内拡式ドラム・外部収縮式ドラム

又はバンドディスク式の別,単板・複板・多板及び湿式・乾式の別)及び操作形式を記入する。ただし,

兼用の場合はその旨を記入する。

4.9.3

非常ブレーキ 形式,構造,作動形式及び操作形式を記入する。ただし,兼用の場合はその旨を記

入する。

4.10 かじ取り装置 かじ取り装置は,次の項目について記入する(ホイール式だけ。ただし,スキッド

ステアリング式は除く。)。

4.10.1 形式 前輪かじ取り式・後輪かじ乗り式・全輪かじ取り式・アーティキュレート式などの別を記入

する。

4.10.2 構造 機械式・パワーステアリング・ブースタ付きなどの別を記入する。パワーステアリングの場

合,フォローアップリンケージ式・全油圧式などの別を記入する。

また,アーティキュレート式については,左右屈折角・シリンダ数などを記入する。

4.10.3 非常かじ取り装置 形式,構造などを記入する。

4.11 足回り装置 足回り装置は,次の項目について記入する(クローラ式だけ)。

4.11.1 懸架方式 リジッド式・イコライザスプリング式・イコライザバー式(ゴムパッドなどのあるもの

は付記)などの別を記入する。

4.11.2 ローラ及び遊動輪

a) シール方式 ベローズシール・フローティングシールなどの別を記入する。

b) 上部ローラの数 片側の数を記入する。

c) 下部ローラの数 片側の数を記入する。

4.11.3 起動輪 起動輪は,組立式(リム式,セグメント式など)・一体式などの別を記入する。

4.11.4 クローラ

a) 調整方式 ねじ式・グリース調整式の別を記入する。

b) 形式 組立式・一体式の別及びシューの形式(シングルグローサ,ダブルグローサ,フラット,三角

など),素材の別(鉄クローラ,ゴムクローラ,鉄リンクゴムパッドなど)を記入する。

c) グローサの高さ シューの接地面からの高さを記入する。

d) シューの枚数 片側の枚数を記入する。

e) ピッチ ピン中心間の距離を記入する。

f)

シュー幅 製造業者が製作している標準,最大及び最小幅を記入する。

7

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.12 操縦装置 操縦装置は,次の項目について記入する。

4.12.1 運転席 運転席の位置及び形式(キャブ・キャノピ・ROPS・FOPSなどの別)を記入する。

4.12.2 座席 形式(固定式・サスペンション式などの別)を記入し,各種調整機構付きの場合は,その方

式(前後,上下など)を付記する。

4.12.3 操作レバー及びペダル類 操向ハンドル,操作レバー及びペダル類の名称と数を記入する。各種調

整機構付きの場合は,その方式(内容)を付記する。

4.12.4 計器類 名称,電圧,容量及び数を記入する。

4.12.5 照明装置 名称,電圧,容量及び数を記入する。

4.12.6 その他 運転に必要な警報器,後写鏡などの名称と数を記入する。

4.13 作業装置 作業装置は,次の項目について記入する。

4.13.1 リンク形式 リンクの形式を記入する。

4.13.2 バケット刃先形状 つめ付きなどのものは,その旨を記入する。

4.13.3 自動調整機構 バケット掘削角自動調整機構付きの場合はその形式(機械式・電気式・油圧式など

の別),及びバケット上昇位置自動調整機構付きの場合はその形式(機械式・電気式・油圧式などの別)を

付記する。

4.14 けん引装置 構造形式(ピン式,かぎ式,自動式及び固定式,スイング式など)及びけん引具中心

の地面からの高さを記入する。ただし,クローラ式ではグローサの高さは含まない。

4.15 動力取出軸の位置 車体に対して,前・後・左・右の位置を記入する。

4.16 油圧装置 油圧装置は,次の項目について記入する。

4.16.1 リフトシリンダ 構造形式(ラム式・ピストン式及び単動・複動の別)及び本数,内径,行程を記

入する。

4.16.2 チルトシリンダ 構造形式(ラム式・ピストン式及び単動・複動の別)及び本数,内径,行程を記

入する。

4.16.3 油圧ポンプ 構造形式及び吐出し量を記入し,その回転速度と圧力を併記する。

4.16.4 油圧モータ 構造形式及び出力を記入する。

4.16.5 操作弁 構造形式及び操作方法を記入し,リリーフ弁のあるものは,その設定圧を併記する。

4.17 水・油類の種類及び容量 複数装置で併用する場合は,その合計規定量を主油タンクをもつ装置の

欄に記入し,その各装置名を付記する。

a) 冷却水 放熱器,エンジンなどを含めた容量を記入する。

b) 燃料タンク 燃料タンクの規定容量を記入する。

c) エンジンオイルパン 使用油の種類及び規定量を記入する。

d) 主クラッチ 使用油の種類及び規定量を記入する。

e) トルクコンバータ 使用油の種類及び規定量を記入する。

f)

変速機 使用油の種類及び規定量を記入する。

g) 油圧駆動装置 使用油の種類と作動油タンクの規定容量及び作動油の全容量を記入する。

h) 減速機及び差動機 使用油の種類及び規定量を記入する(ホイール式だけ)。

i)

横軸減速機 使用油の種類及び規定量を記入する(クローラ式だけ)。

j)

操向装置 使用油の種類及び規定量を記入する(クローラ式だけ)。

k) 終減速機 使用油の種類及び規定量を記入する。

l)

かじ取り装置 使用油の種類及び規定量を記入する。

8

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

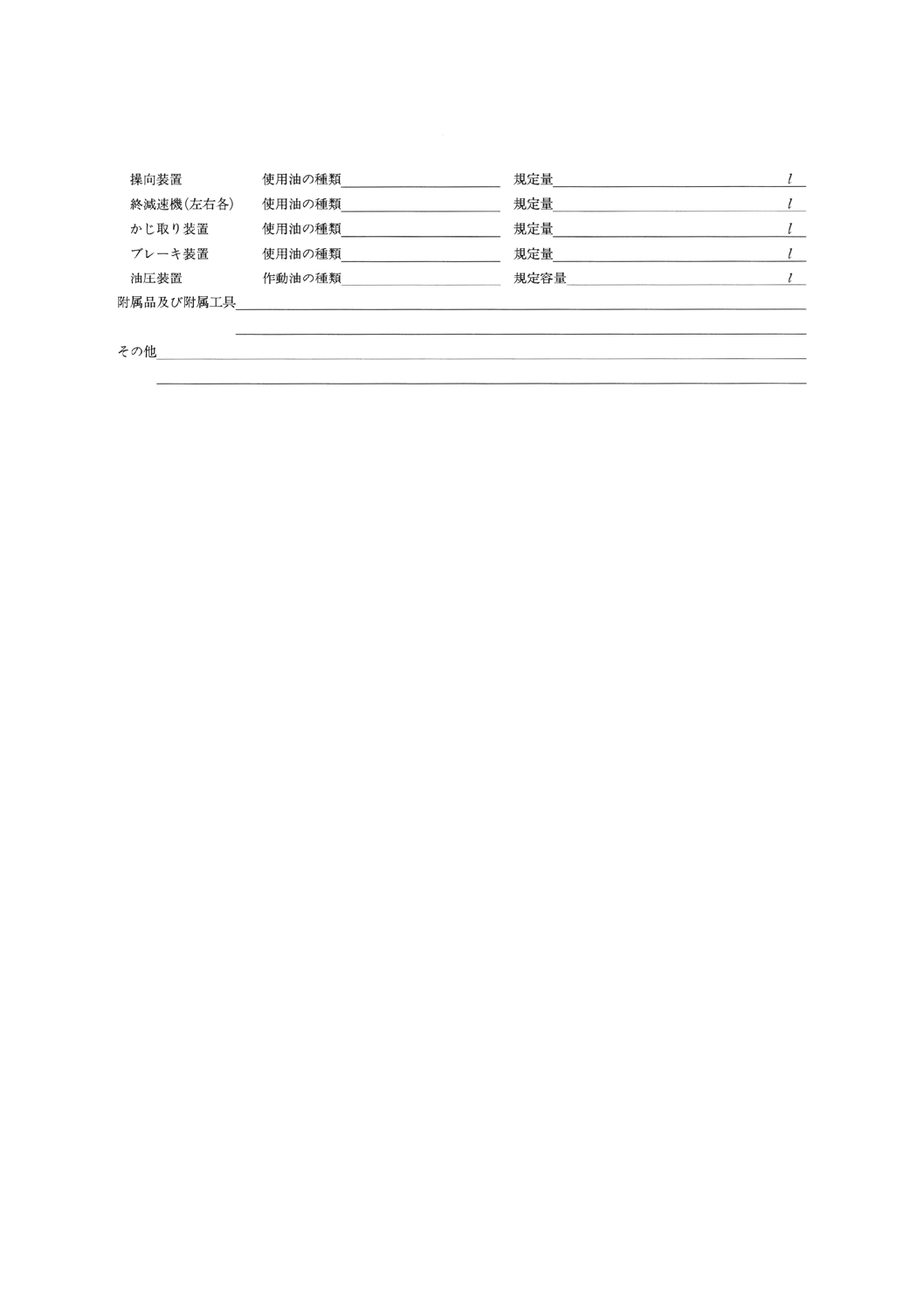

m) ブレーキ装置 使用油の種類及び規定量を記入する。

n) 油圧装置 作動油の種類及び規定容量を記入する。

4.18 附属品及び附属工具 附属品及び附属工具の名称(標準工具など)と数を記入する。

4.19 その他 塗料,検査,その他必要な事項を記入する。

9

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ローダ仕様書様式

10

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ローダ仕様書様式(続き)

11

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ローダ仕様書様式(続き)

12

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ローダ仕様書様式(続き)

13

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ローダ仕様書様式(続き)

14

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) ローダ性能試験方法

1. 適用範囲 この附属書は,ホイールローダ及びクローラローダ(以下,ローダという。)の性能試験方

法について規定する。

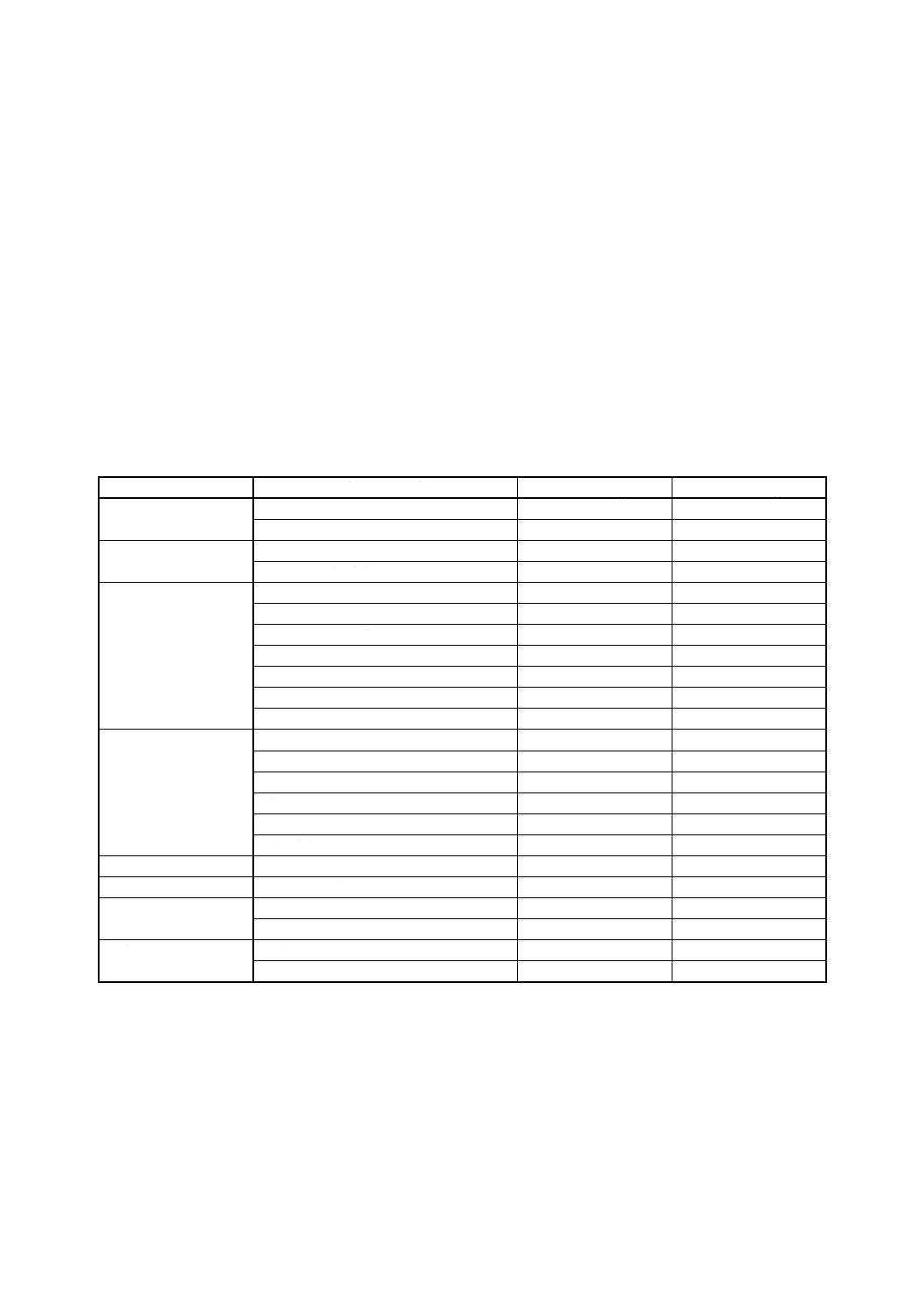

2. 試験の種類及び試験項目 試験の種類は,形式試験(1)及び受渡試験(2)とし,試験項目は,それぞれ附

属書表1の丸印で示す項目とする。

なお,ローダの形式,構造などに応じて試験項目,試験内容又は測定項目の一部を省略することができ

る。

注(1) 設計仕様を確認するための試験。

(2) 受渡しの際に行う試験。

附属書表1 試験項目及び種類

試験項目

試験内容又は測定項目

形式試験(1)

受渡試験(2)

エンジン性能試験

作業時負荷試験

○

−

無負荷最低回転速度試験

○

−

トルクコンバータ

実用性能試験

一般性能試験

○

−

ストール性能試験

○

−

定置試験

主要寸法測定

○

○

機械質量及び重心位置測定

○

−

バケット容量測定

○

−

転倒荷重/転倒負荷質量測定

○

−

操縦装置操作力測定及び操作範囲測定

○

○

接地圧測定

○

−

運転席視界測定

○

−

走行試験

走行速度試験

○

○

走行抵抗試験

○

−

登坂試験

○

−

ブレーキ試験

○

○

最小回転半径測定

○

○

運行試験

○

−

最大けん引力試験

最大けん引力測定

○

−

積込能力試験

積込能力測定

○

−

作業装置試験

バケット作動速度試験

○

○

バケット作動力測定

○

−

騒音及び振動試験

騒音試験

○

−

振動試験

○

−

3. 試験準備 試験準備は,次のとおり行う。

3.1

仕様書 ローダの仕様を,本体付表1によって記録する。

3.2

履歴 製造からこの試験に至るまでの履歴を,附属書付表1に記録する。

3.3

準備 ローダは,試験開始前に十分なならし運転を行い,運転質量の状態とする。エンジンは,特

に指定しない限り作業時負荷状態に置くものとし,タイヤ空気圧(ホイール式の場合)は,製造業者の指

定する標準空気圧とする。

15

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

試験用計器及び器具 試験用計器及び器具は,試験前に検査し,機能の可否,誤差などを確かめて

必要なものは補正しておく。

4. 測定項目と測定方法 各試験における測定項目と測定方法は,次のとおりとする。

4.1

寸法 JIS B 7512,JIS B 7516及びJIS B 7507に規定する巻尺,直尺及びノギスを用いて測定する。

測定精度は,測定対象の±0.2%又は±1mmのいずれか大きい方とする。

4.2

質量 台ばかり又は懸垂はかり又は抵抗線ひずみ計式質量計を用いて測定する。測定精度は,測定

対象の±1%又は±10kgのいずれか大きい方とする。

4.3

操作力 ばね式懸垂指示力計又は抵抗線ひずみ計式操作力計を用いて測定する。測定精度は,測定

対象の±5%又は±5Nのいずれか大きい方とする。

4.4

角度 水準器付き角度計又はJIS B 7510に規定する平形水準器及びJIS B 7516に規定する直尺を用

いて測定する。測定精度は,測定対象の±3%又は±1度のいずれか大きい方とする。

4.5

時間 ストップウォッチ又は計数形電気式時間計を用いて測定する。測定精度は,±0.1sとする。

4.6

空気圧 JIS D 8201又はJIS B 7505に規定するタイヤゲージ又は圧力計を用いて測定する。計器の

最小目盛は,10kPaとする。

4.7

温度 JIS Z 8704又はJIS Z 8705によって測定する。計器の最小目盛は,1℃とする。

4.8

燃料消費量 燃料消費量は,消費した燃料の体積 (ml) 又は質量 (g) と時間 (s) を測定する。測定

精度は,測定対象の±2%とする。

4.9

回転速度 回転速度計又は電子式カウンタを用いて測定する。測定精度は,測定対象の±1%とする。

4.10 けん引力 電気的引張力変換器と記録計を用いて測定する。測定精度は,測定対象の±1%とする。

4.11 騒音 JIS C 1502又はJIS C 1505に規定する騒音計を用いて測定する。

4.12 振動 JIS A 8304の4.2に規定する加速度変換器を用いて測定する。

5. 試験場所 試験を行う場所は,次のとおりとする。

5.1

定置試験場 定置試験場は,平たんで水平な舗装面で,正確に寸法測定のできる場所とする。

5.2

走行試験場 走行試験場は,ホイールローダの場合は,平たんな直線舗装路及び平たんに舗装され

た広場とし,クローラローダの場合は,平たんな直線土道及び平たんな広場とする。

5.3

登坂試験場 登坂試験場は,一様な坂路の傾斜角度10度以上の舗装路又は十分に締め固められた地

盤とする。

5.4

けん引試験場 けん引試験場は,少なくとも試験時車速 (m/s) の10倍の距離 (m) の計測区間に試

験開始前の走行状態が安定するのに必要な助走距離のある平たんな直線舗装路(ホイールローダの場合)

又は平たんな直線土道(クローラローダの場合)とする。

なお,平均こう配は1%以内,幅は試験車両の2倍以上,横断こう配は1.5%以内とする。

5.5

積込能力試験場 積込能力試験場は,積込作業を行うのに十分な広さと硬さをもつ平たんな場所と

する。

5.6

作業装置試験場 作業装置試験場は,5.1に準じた場所とする。

5.7

騒音試験場 騒音試験場は,ローダの騒音に対する反射音の影響が少ない広場で,十分に締め固め

られた地盤とする。

5.8

振動試験場 振動試験場は,平たんで,かつ,水平な舗装路面とする。

16

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験方法

6.1

エンジン性能試験 ローダに装備されるエンジンは,各試験に先立ちJIS D 0006の附属書に規定す

る作業時負荷試験 (100%) と無負荷最低回転速度試験を行い,試験結果をJIS D 0006の附属書に規定する

様式に従って記入する。

6.2

トルクコンバータ実用性能試験 ローダに装備されるトルクコンバータは,JIS D 1007による実用

性能試験中の一般性能試験とストール性能試験を行い,試験結果をJIS D 1007の様式に従って記入する。

この場合,トルクコンバータの駆動側には,6.1の試験を行ったエンジンを結合するものとする。

6.3

定置試験 定置試験は,次のとおりとする。

なお,定置試験は,エンジンを停止状態とし,特に指定する場合を除いて運転質量の状態で行う。

6.3.1

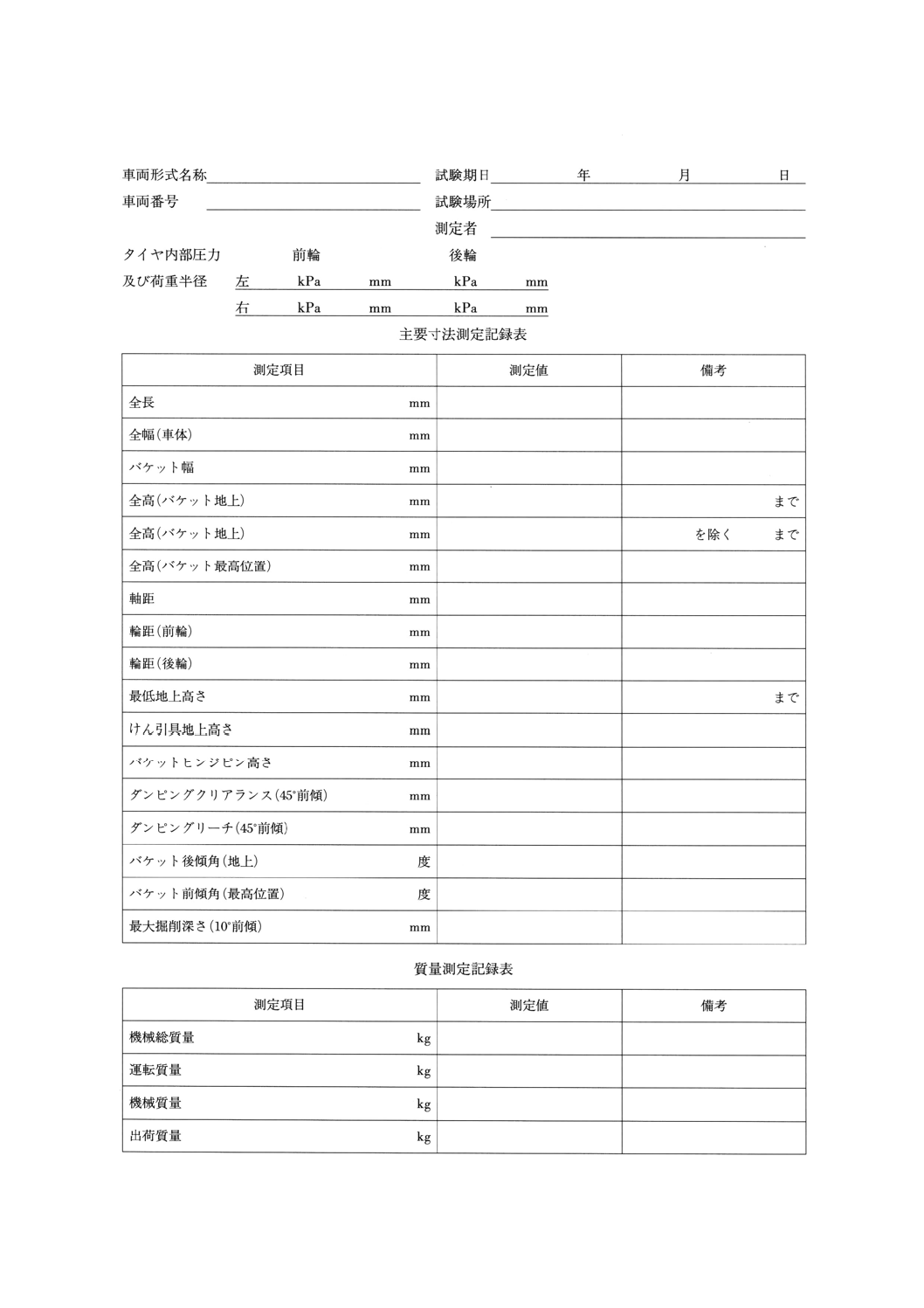

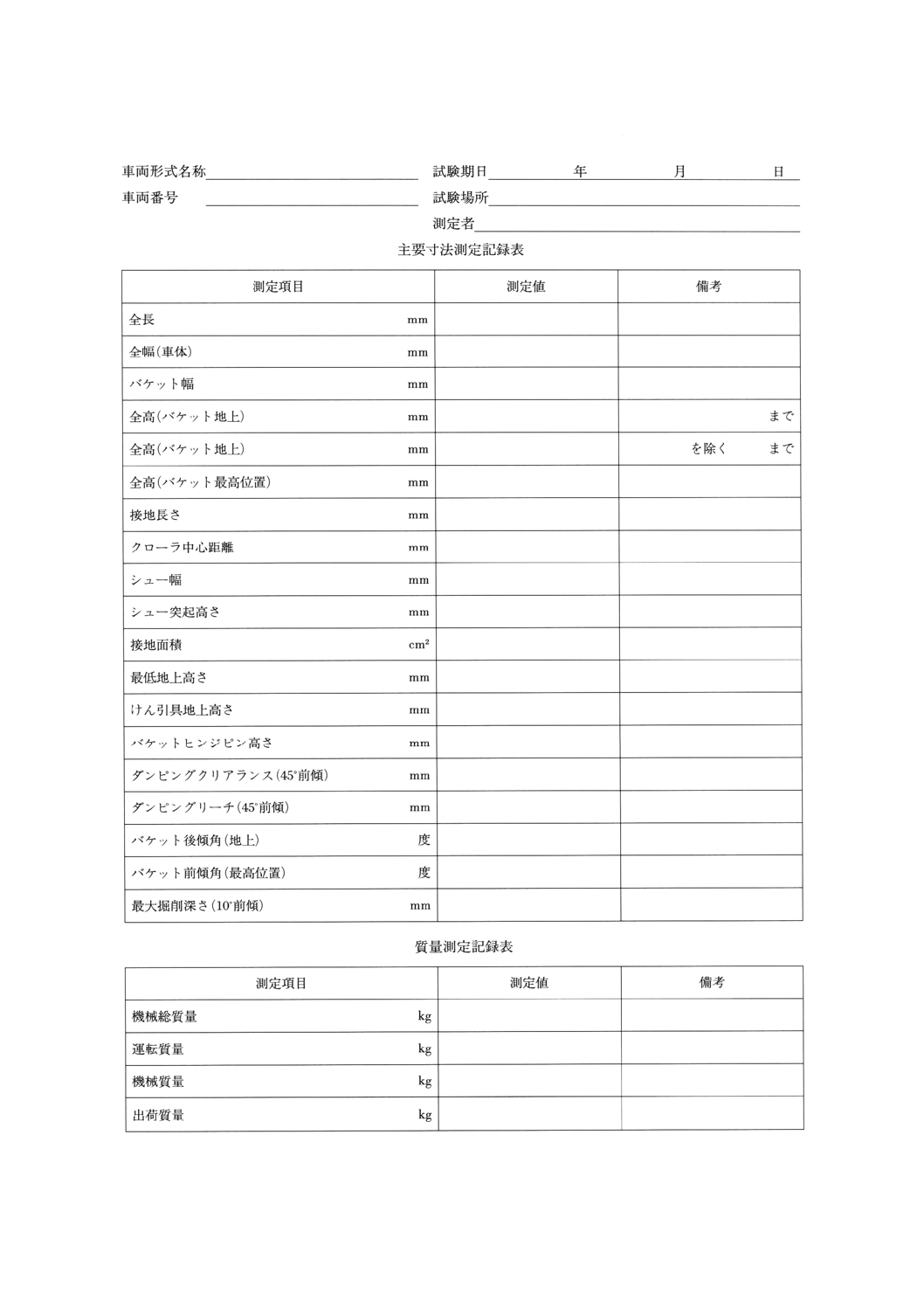

主要寸法測定 主要寸法は,附属書付表2又は附属書付表3の各項目について測定し,附属書付表

2又は附属書付表3に記入する。

6.3.2

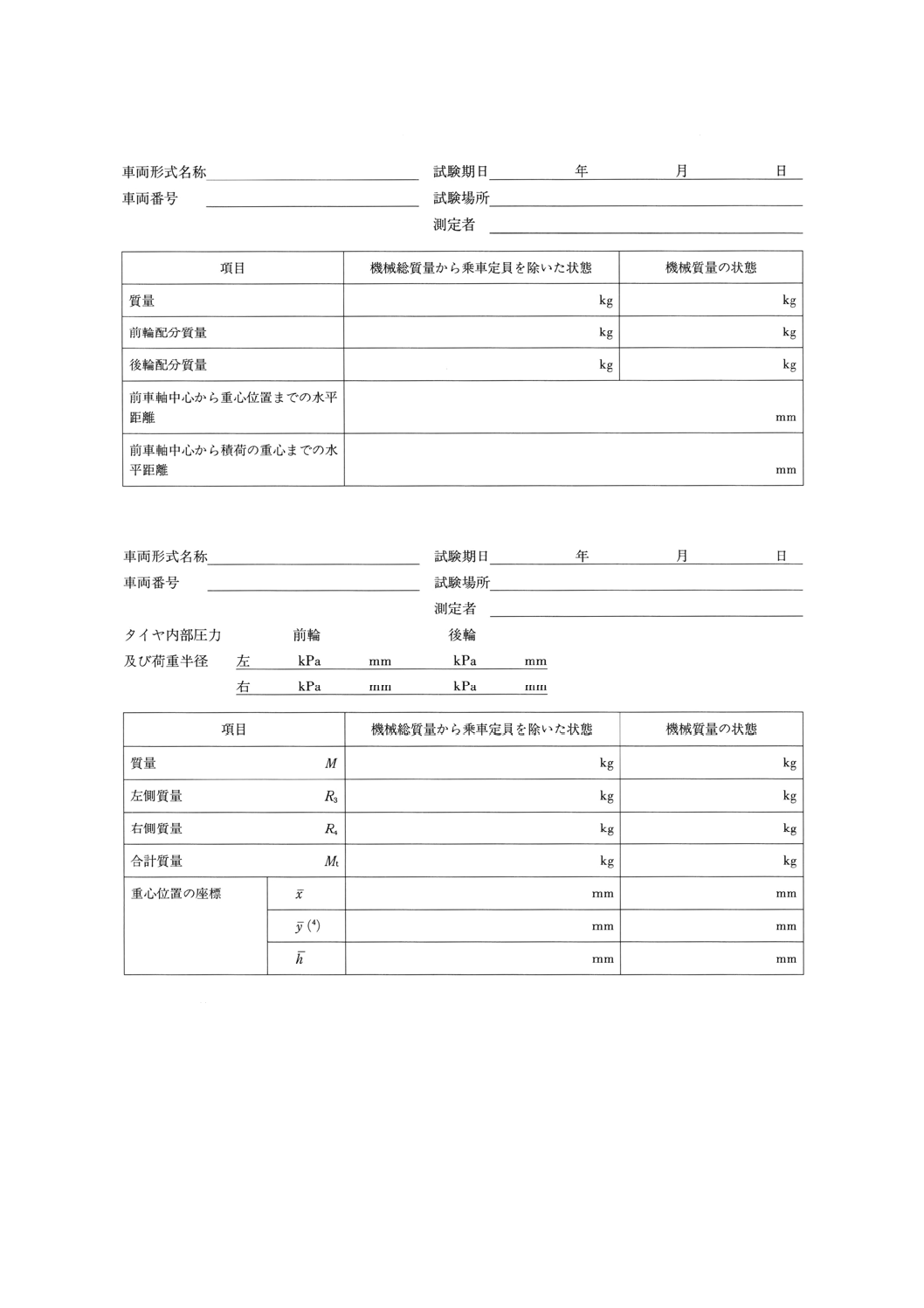

質量及び質量配分の測定 質量及び質量配分は,次の項目について測定し,附属書付表2又は附属

書付表3に記入する。

なお,質量配分は,ホイールローダだけ測定し,附属書付表4に記入する。

a) 質量 機械総質量,運転質量,機械質量及び出荷質量。

b) 質量配分 機械総質量から乗車定員を除いた状態及び機械質量の状態で,前輪に配分される質量及び

後輪に配分される質量。

6.3.3

重心位置測定 重心位置の測定は,機械総質量から乗車定員を除いた状態及び機械質量の状態で,

JIS A 8915に規定する方法によって行い,測定結果を附属書付表5及び附属書付表6に記入する。

6.3.4

荷重中心位置測定(ホイールローダだけ) 荷重中心位置の測定は,機械総質量から乗車定員を除

いた状態で運行姿勢における前輪及び後輪に配分される質量をそれぞれ測定し,次の式によって荷重中心

位置を算出し,附属書付表4に記入する。

)

/(

G

G

G

g

g

g

L

G

l

l

r

f

r

−′

′

+

′

′

−

=

′

ここに,

l': 前車軸中心から荷重の中心までの水平距離 (mm)

l: 前車軸中心から重心位置までの水平距離 (mm)

L: 軸距 (mm)

G: 機械質量 (kg)

G': 機械総質量から乗車定員を除いた状態の質量 (kg)

g'f: 機械総質量から乗車定員を除いた状態の前輪に配分される

質量 (kg)

g'r: 機械総質量から乗車定員を除いた状態の後輪に配分される

質量 (kg)

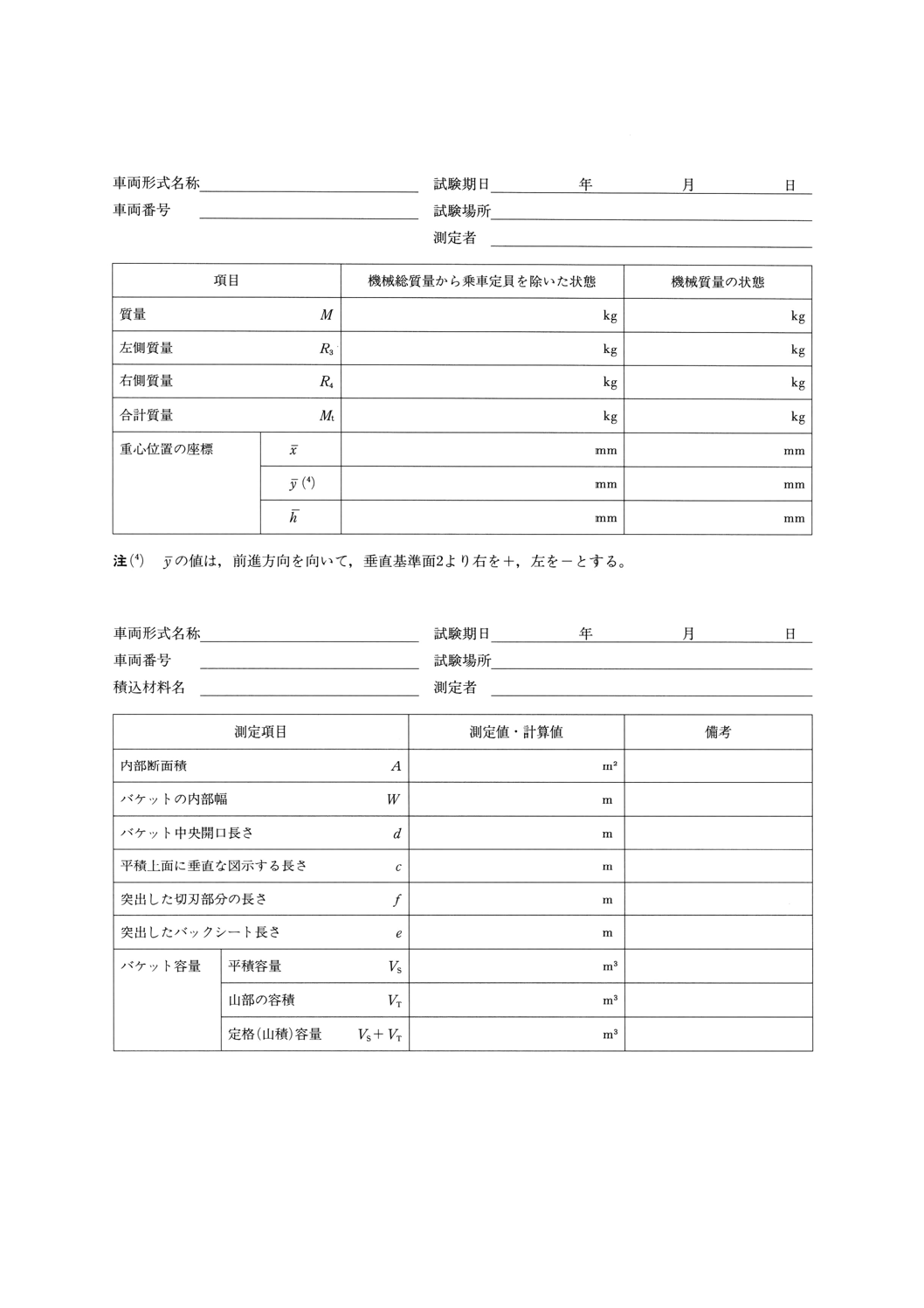

6.3.5

バケット容量測定 JIS A 8421-3によって測定し,附属書付表7に記入する。

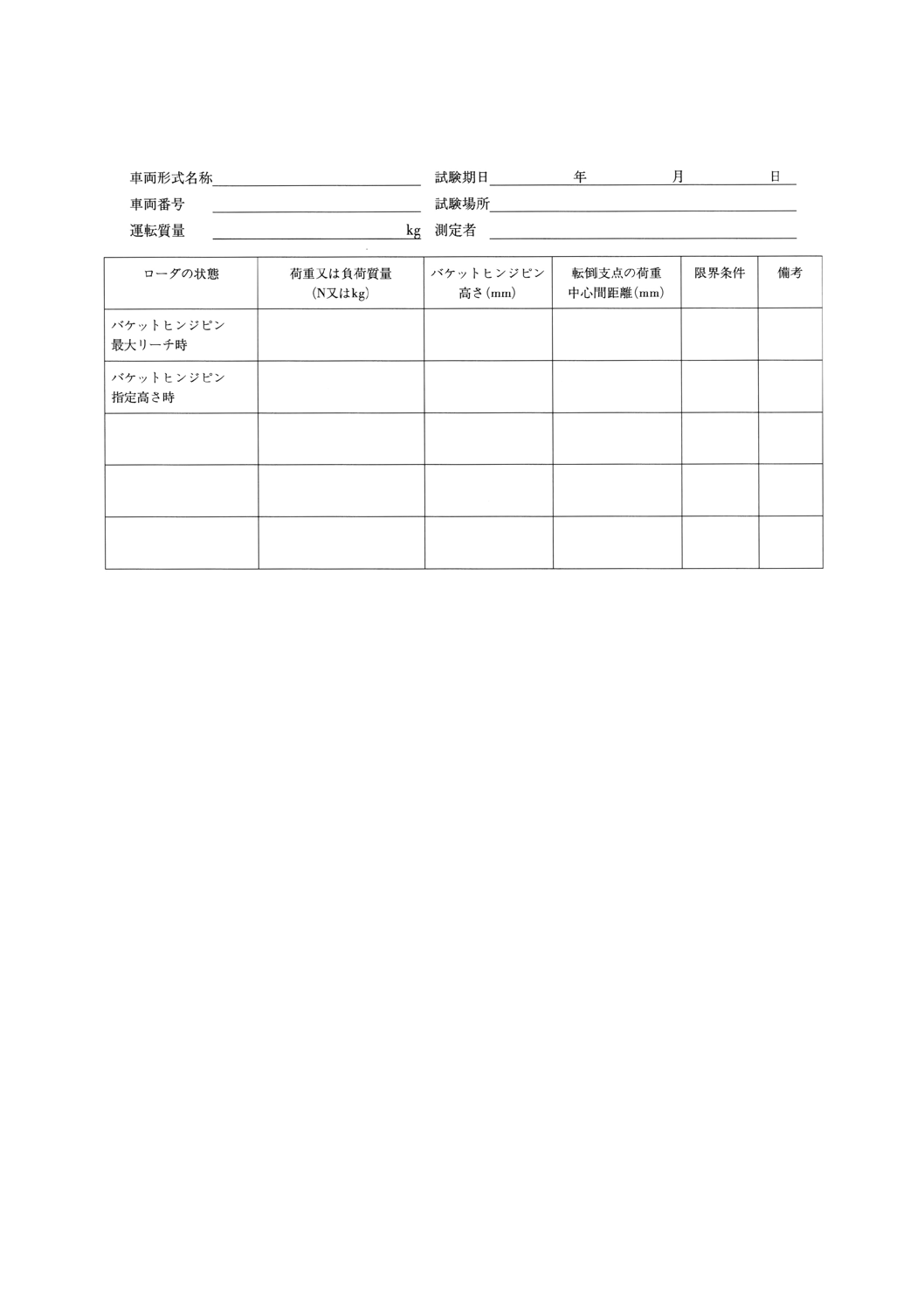

6.3.6

転倒荷重/転倒負荷質量測定 JIS A 8421-5によって測定し,附属書付表8に記入する。

なお,前車軸又は遊動輪軸中心から積荷の重心までの水平距離を測定し併記する。ただし,アーティキ

ュレート式の場合には左右最大かじ取り時についても行う。

17

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

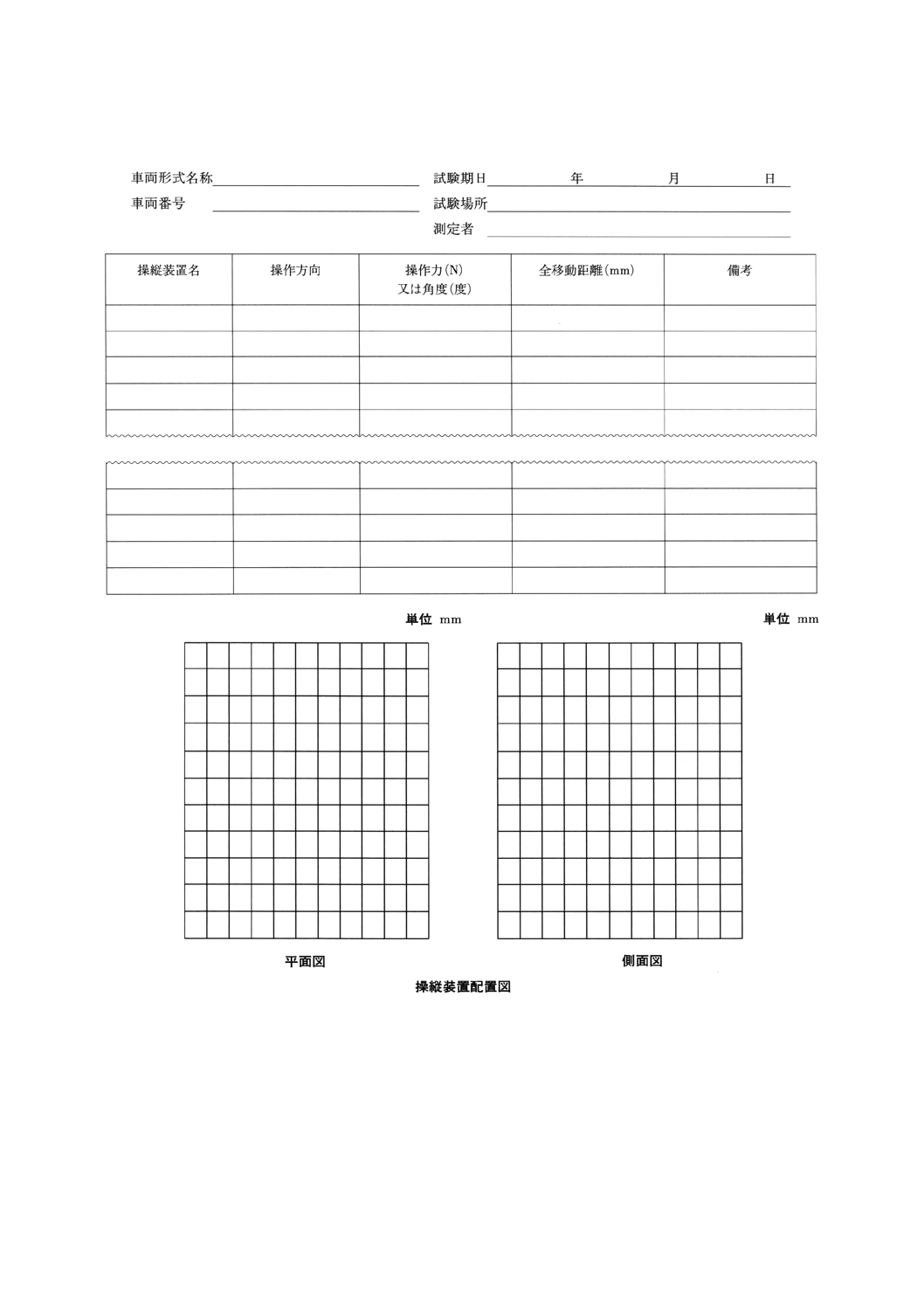

6.3.7

操縦装置操作力及び操作範囲測定 操縦装置操作力測定は,主クラッチ,操向クラッチ,かじ取り

ハンドル,ブレーキなどの操作レバー,ペダル類を操作する力及び全移動距離又は角度を測定して附属書

付表9に記入する。この場合,操作力の測定は,運転者が運転座席に座り,レバー,ペダル上に手足を置

く位置で行い,操作ストローク中の最大値をもって操作力とする。ただし,ブレーキについては傾斜角度

20度以上の坂路上でローダを停止できる最小値とし,角度を備考欄に記入する。

なお,運転座席とレバー,ペダル類の垂直及び水平方向の関係位置を測定して,操縦装置配置図(平面

図及び側面図)に付記する。

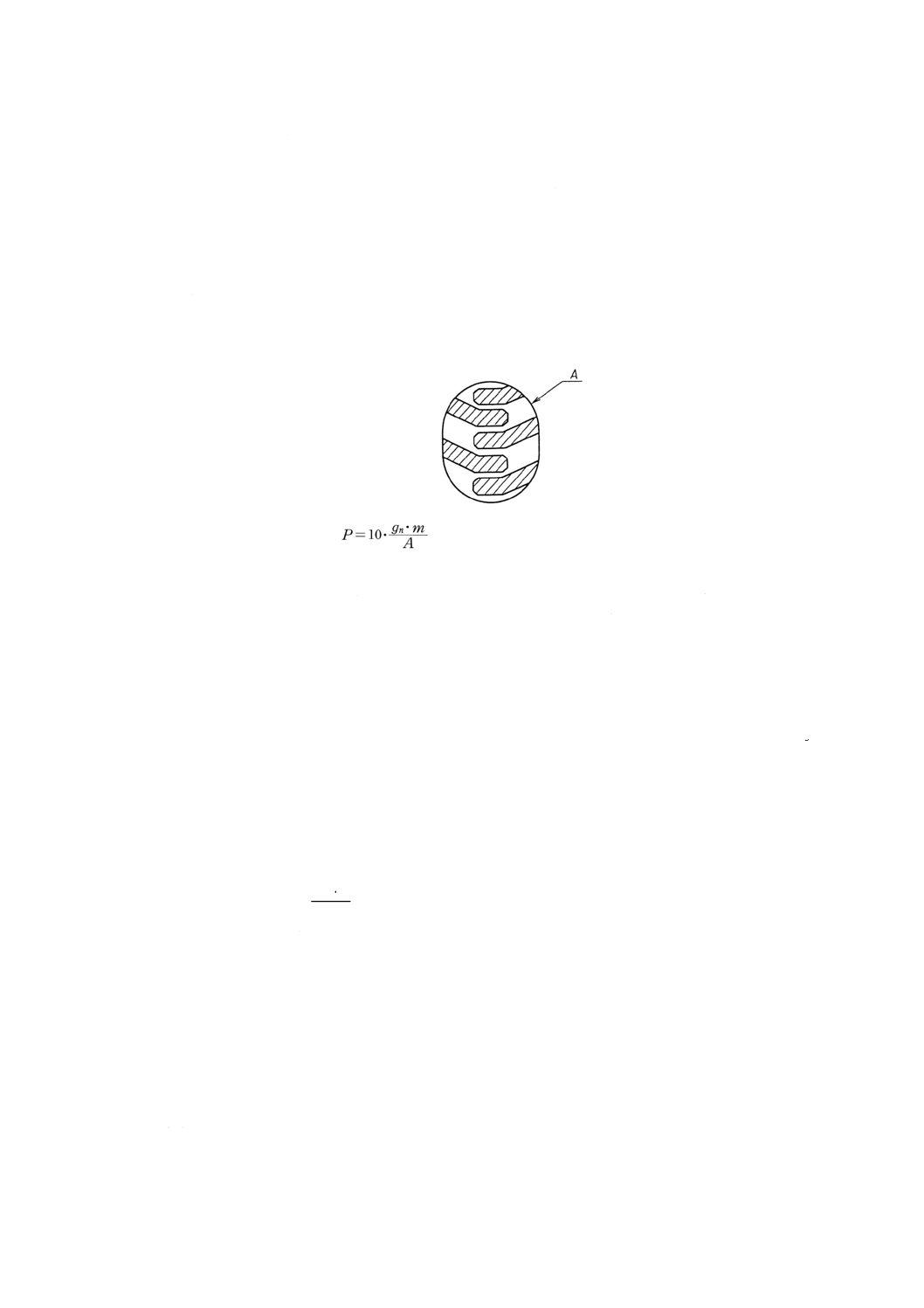

6.3.8

接地圧測定(ホイールローダだけ) 接地圧の測定は,機械総質量の状態にあるときの各車輪接地

面積と配分質量とから,次の式によって求め,附属書付表10に記入する。

ここに,

P: 見かけの接地圧 (kPa)

m: 前輪又は後輪配分質量 (kg)

A: 前輪又は後輪タイヤの見掛けの接地面積 (cm2)

gn: 自由落下の標準加速度 (9.81m/s2)

附属書図1 接地圧

6.3.9

運転席視界測定 運転席視界測定は,JIS A 8311によって測定し,附属書付表11に記入する。

6.4

走行試験 走行試験は,次のとおりとする。

なお,走行試験は,特に指定する場合を除き,運転質量の状態で行う。ただし,燃料はタンク容量の32以

上とする。

6.4.1

走行速度試験 走行速度試験は,試験時の車速が20km/h以上のものにあっては50m,20km/h未満

のものにあっては20mの測定区間を設け,その両端に適当な助走区間をつけて行う。前進及び後進の各速

度段において往復走行し,その所要時間の平均値から次の式によって走行速度を算出し,附属書付表12

に記入する。

t

L

V =

6.3

ここに, V: 走行速度 (km/h)

L: 測定区間 (m)

t: 平均所要時間 (S)

6.4.2

走行抵抗試験 走行抵抗試験は,変速レバーを中立にした試験ローダを,けん引力計を介したけん

引車両によって,試験ローダがホイールローダの場合は約5km/h,10km/h及び15km/h,クローラローダの

場合は約3km/h,5km/h及び7km/hの各3種類の安定した速度でけん引し,測定したけん引力を附属書付

表13に記入する。

なお,測定値は10s以上安定した状態とし,試験道路の両方向について同じ回数行ってその平均をとる。

測定中の速度の変化は,5%以内でなければならない。

18

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3

登坂試験 登坂試験は,長さ5m以上の測定区間及び適当な助走距離(ただし,坂路部は車両全長

の1.5倍以上)を設け,最低速度段で測定区間を登坂するのに要した時間を測定し,次の式によって登坂

所要出力を算出し,附属書付表14に記入する。

また,滑りの状況を備考欄に付記する。

なお,出力及び滑りに対して余裕のある場合は,同一坂路において,より高速の速度段において行い,

登坂可能速度段を決定する。

t

L

m

g

Q

n

=

000

1

sinθ

ここに,

Q: 登坂所要出力 (kW)

m: 運転質量 (kg)

L: 測定距離 (m)

θ: 坂路の傾斜角度(度)

t: 所要時間 (S)

gn: 自由落下の標準加速度 (9.81m/s2)

6.4.4

ブレーキ試験(ホイールローダだけ) ブレーキ試験は往復について行い,適切な助走区間走行の

後,初速度測定区間を一定の初速度(指定初速度)で走行し,一定の位置において,合図によって急ブレ

ーキをかけて停止させる。この合図をしたときのローダの位置から停止した位置までの停止距離を測定し,

併せて車輪の路面に対する固着状況を観察する。

ブレーキをかけるため,ブレーキペダルに足をかける操作によって路面に標点を印付ける装置を用いた

場合は,標点から停止した位置までの距離(制動距離)を測定する。

なお,指定初速度は,ローダの最高速度が35km/h以上のときは35km/h,35km/h未満で20km/h以上の

ときは20km/h,20km/h未満のときはその最高速度とし,試験時の初速度が指定初速度の10%以内にある

場合に限り次の式で補正し,その平均値を求める。

また,初速度測定区間は,指定初速度が35km/hのときは100m,20km/h未満で10km/h以上のときは50m,

10km/h未満のときは20mとする。

2

′

′

=

V

V

L

L

s

s

ここに,

Ls: 補正停止距離又は補正制動距離 (m)

L's: 測定停止距離又は測定制動距離 (m)

V: 指定初速度 (km/h)

V': 測定初速度 (km/h)

また,制動距離を測定した場合は,次の式によって減速度及びブレーキ効率を算出する。

s

L

V

b =

9.

25

2

8.9

b

e=

ここに, b: 減速度 (m/s2)

e: ブレーキ効率

以上の結果を附属書付表15に記入する。

19

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.5 最小回転半径測定 最小回転半径測定は,走行姿勢において最小回転半径が得られる方法で回転し,

ローダ最外側部(バケットを含み最外部を注記する。)の回転直径を測定する。また,ホイール式は,JIS A

8303によって最外輪中心の回転直径を測定し,クローラ式は,クーラ接地跡の最外部の回転直径を測定す

る。以上によって測定した回転直径の21をそれぞれの回転半径とする。測定は左,右,前後回転の4種類

について行い,附属書付表16に記入する。

6.4.6

運行試験(ホイールローダだけ) バケットに荷を積載しない状態で,試験コースを原則として最

高速度段で1時間走行し,10分ごとに走行距離,燃料消費量及び各部温度を測定し,平均速度,燃料消費

率を求め,運行途中のローダ各部の状態などの観察とともに附属書付表17に記入する。なお,試験コー

スの状況についても試験コース図に付記する。

6.5

最大けん引力試験 バケットに定格積載質量以下の積荷を積載し,試験を行うローダを前進最低速

度段とし,制動車両の間にけん引力計を取り付けてJIS A 8309によってけん引力の測定を行う。試験は,

制動車両の負荷を徐々に増加してタイヤ又はクローラのスリップ,エンジン停止,又はトルクコンバータ

のストールに至るけん引力の限界を測定する。この場合,エンジン回転速度も併せて測定し,附属書付表

18に記入する。ただし,最大けん引力は,上記の状態に至る直前3秒間の平均値とする。また,試験にお

いて,タイヤ又はクローラがスリップした場合は,最低速度段より高い速度段で試験を繰り返す。

6.6

積込能力試験 山積みされた十分な量の作業対象物に対して,附属書図2のように配置した,試験

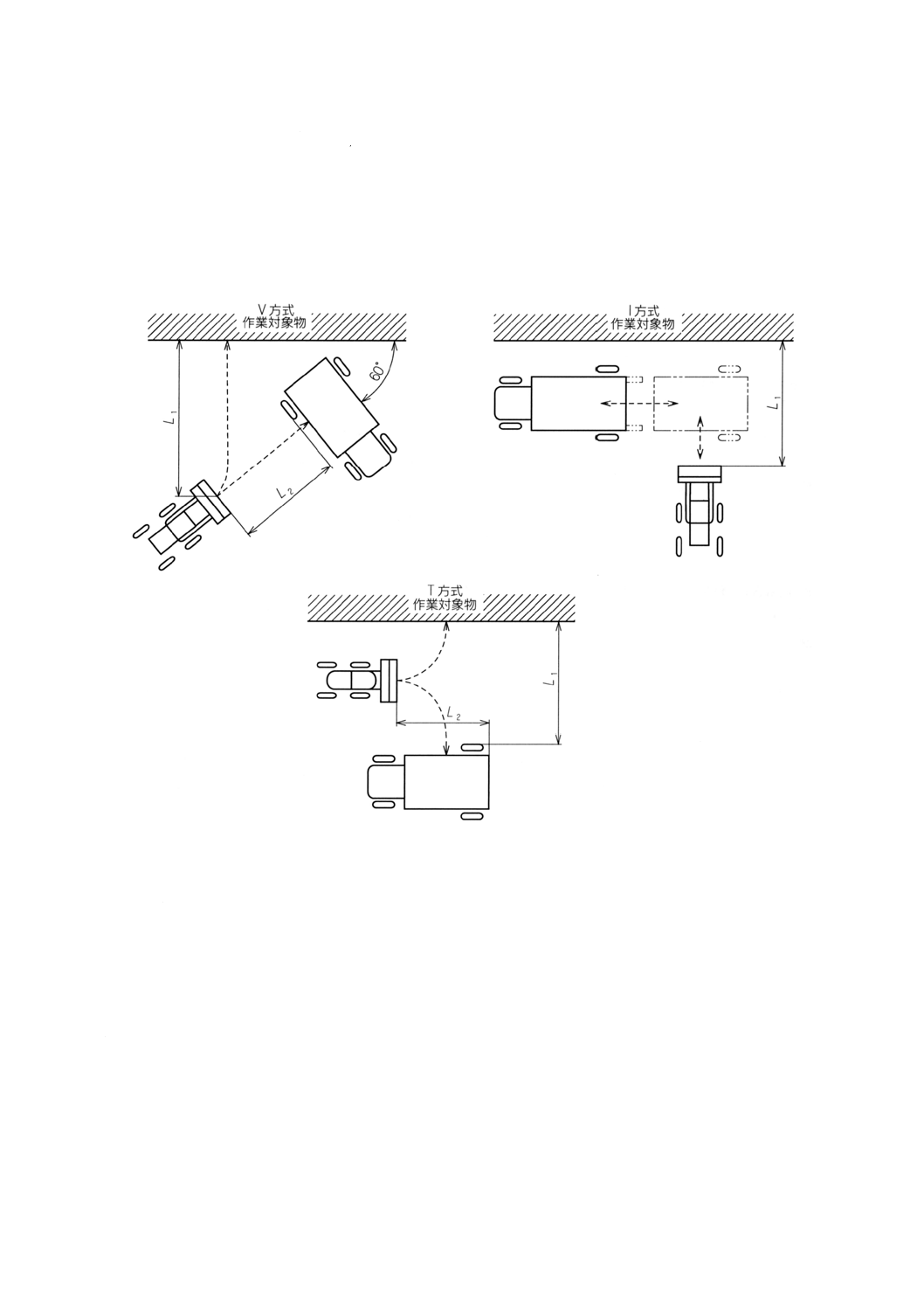

を行うローダ及び運搬車両の各作業方式(以下,附属書図2に従って,それぞれV,I又はT方式と呼ぶ。)

について積込能力の測定を行う。

運搬車両の容量は,原則として試験を行うローダの3〜4回の積込みでほぼ満載となるものを選ぶことと

し,使用した運搬車両の形式,規格及び荷台上縁高さを附属書付表19に記入する。また,作業対象物は,

少なくとも砂質土と砕石(JIS A 5005の砕石2505とする。)の2種類について行う。砂質土の場合は,附

属書付表19に組成及び湿潤密度を併記する。

試験は,附属書図2に示す位置から合図によって試験を行うローダを発進させ,作業対象物をすくい込

み,運搬車両に積み込んで元の位置に帰る作業を規定回数繰り返し行う。

なお,規定回数とは,運搬車両の荷台をほぼ満載とする回数をいう。測定は,全作業時間,1回の積込

作業を構成する各動作の所要時間,燃料消費量,積み込んだ作業対象物の質量及び湿潤密度について行い,

次の式によって算出した1サイクル当たりの作業量とともに附属書付表19に記入する。

γ

=NW

q

ここに,

q: 1サイクル当たりの平均すくい込み量 (m3)

W: 運搬車両に積み込んだ作業対象物の全質量 (t)

N: 試験時積込み回数

γ: 作業対象物の平均密度 (t/m3)

また,単位時間当たり積込み作業量,単位時間当たり燃料消費量及び単位燃料当たり積込み作業量を算

出する場合は,次の式を用いる。

T

W

Q =

600

3

及び

γ

=

T

W

Q

600

3

T

f

F =

600

3

F

Q

Qf=

20

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Q: 単位時間当たり積込み作業量(t/h又はm3/h)

T: 全作業時間 (s)

F: 単位時間当たり燃料消費量 (l/h)

f: 試験時間中の燃料消費量 (l)

Qf: 単位燃料当たり積込み作業量 (t/l) 又は (m3/l)

なお,附属書図2に示すL1及びL2は,試験を行うローダによって運転者の判断で最も能率のよい作業

ができると考えられる値を適当に決めてよい。

附属書図2 積込み作業方式

6.7

作業装置試験 作業装置試験は,次のとおりとする。

6.7.1

バケット作動速度試験 バケット作動速度試験は,上昇,下降及び前傾の各試験を行い,附属書付

表20に記入する。

なお,上昇試験は定格積載質量を積載した状態とし,下降及び前傾試験は,荷を積載しない状態とする。

また,上昇及び下降試験においては,時間測定の始点と終点の位置におけるバケットヒンジピンの垂直移

動距離を測定して併記する。

a) 上昇試験は,バケットを最後傾状態の最低位置から上昇させ,バケットが最高位置に達するまでの時

間を測定する。

b) 下降試験は,バケットを最高位置から最低位置に達するまでの時間を測定する。

なお,操作弁の使用位置を備考欄に付記する。

c) 前傾試験は,バケット最高位置まで上昇させ,最後傾位置から最前傾位置まで移動するに要する時間

を測定する。

21

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.2

バケット作動力試験 バケット作動力試験は,次のとおりとする。

a) 持上げ力 JIS A 8421-4によって測定し,附属書付表21に記入する。

なお,測定時のバケットヒンジピン高さ及び支点から荷重作用点までの水平距離を測定し併記する。

備考 支点とは,前車軸又は遊動輪軸の中心をいう。

b) 最大掘起し力 JIS A 8421-4によって測定し附属書付表21に記入する。

なお,支点の高さ及び支点から荷重作用点までの水平距離を測定し記入する。試験を行うローダの

状態は,ブレーキ開放とし,バケットシリンダを操作する場合は,バケットヒンジピン下部を固定し,

ホイール式でリフトシリンダを操作する場合は,前車軸が下がらないように固定する。

備考 支点とは,バケットシリンダ操作の場合はバケットヒンジピン,リフトシリンダ操作の場合は

アームヒンジピンをいう。

6.8

騒音・振動試験 騒音・振動試験は,次のとおりとする。

6.8.1

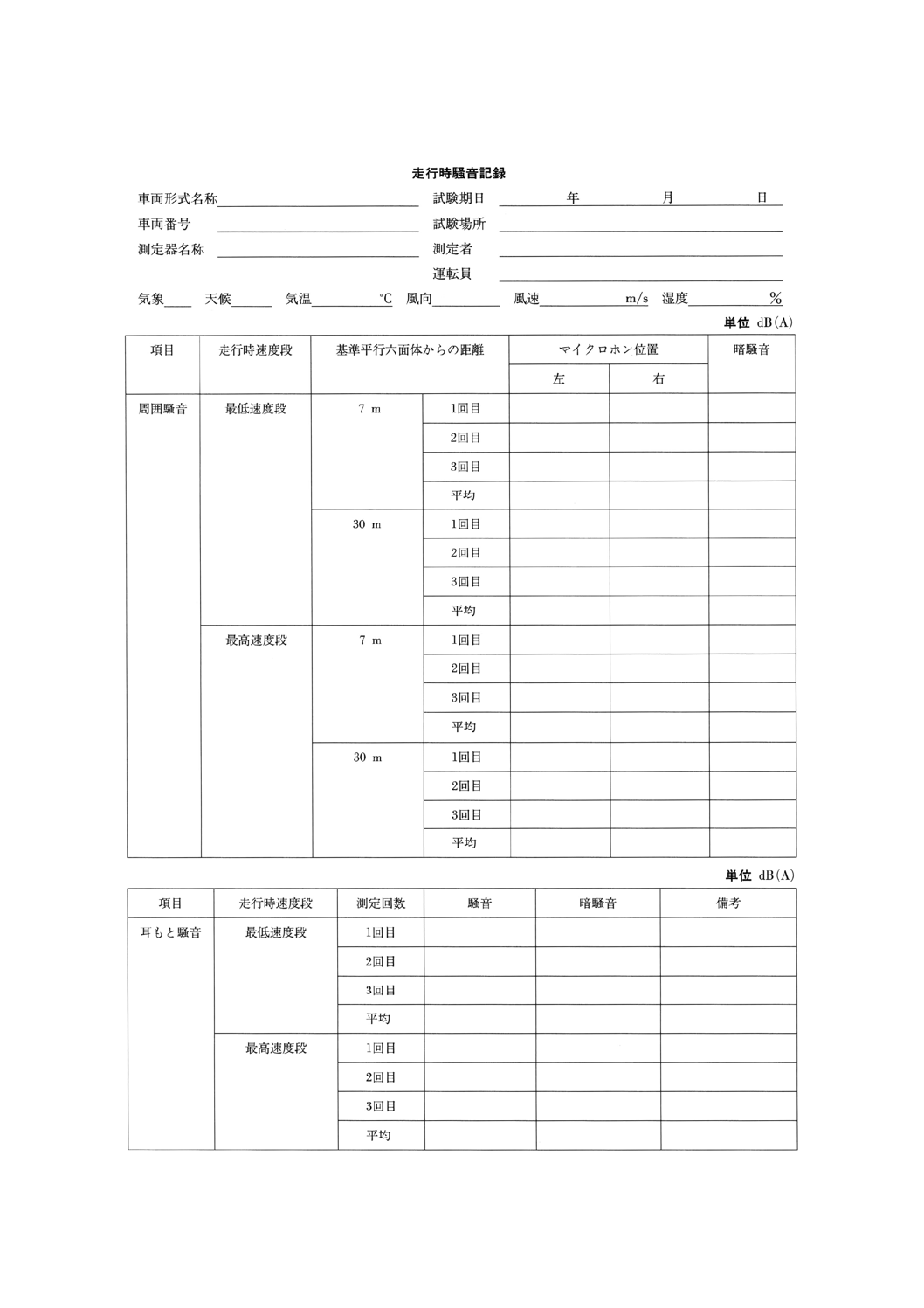

騒音測定 騒音の測定は,ローダの定置時,最低速度段及び最高速度段での走行時について,運転

員の耳もと及び周辺の騒音レベルをJIS Z 8731に規定する方法によって測定し,附属書付表22に記入す

る。周辺の騒音レベルを測定する位置は,定置時にあっては,基準平行六面体(3)の前後左右の四面から,

各面の中央直角方向に7m及び30mの地点で地上1.5mの位置とし,走行時にあっては,20mの走行区間

の中間点から左右に,進行方向に直角に引いた測線上の基準平行六面体の両側面から7m及び30mの地点

で地上1.5mの位置とする。

注(3) ローダの前後左右の車体又は車輪の最外部を通るローダの前後及び左右の中心面に平行な面で

囲んだ六面体

参考 附属書2,附属書2C及び附属書2Eに示す動的試験条件における騒音測定を,必要に応じて実

施し,音響パワーレベルを求めてもよい。

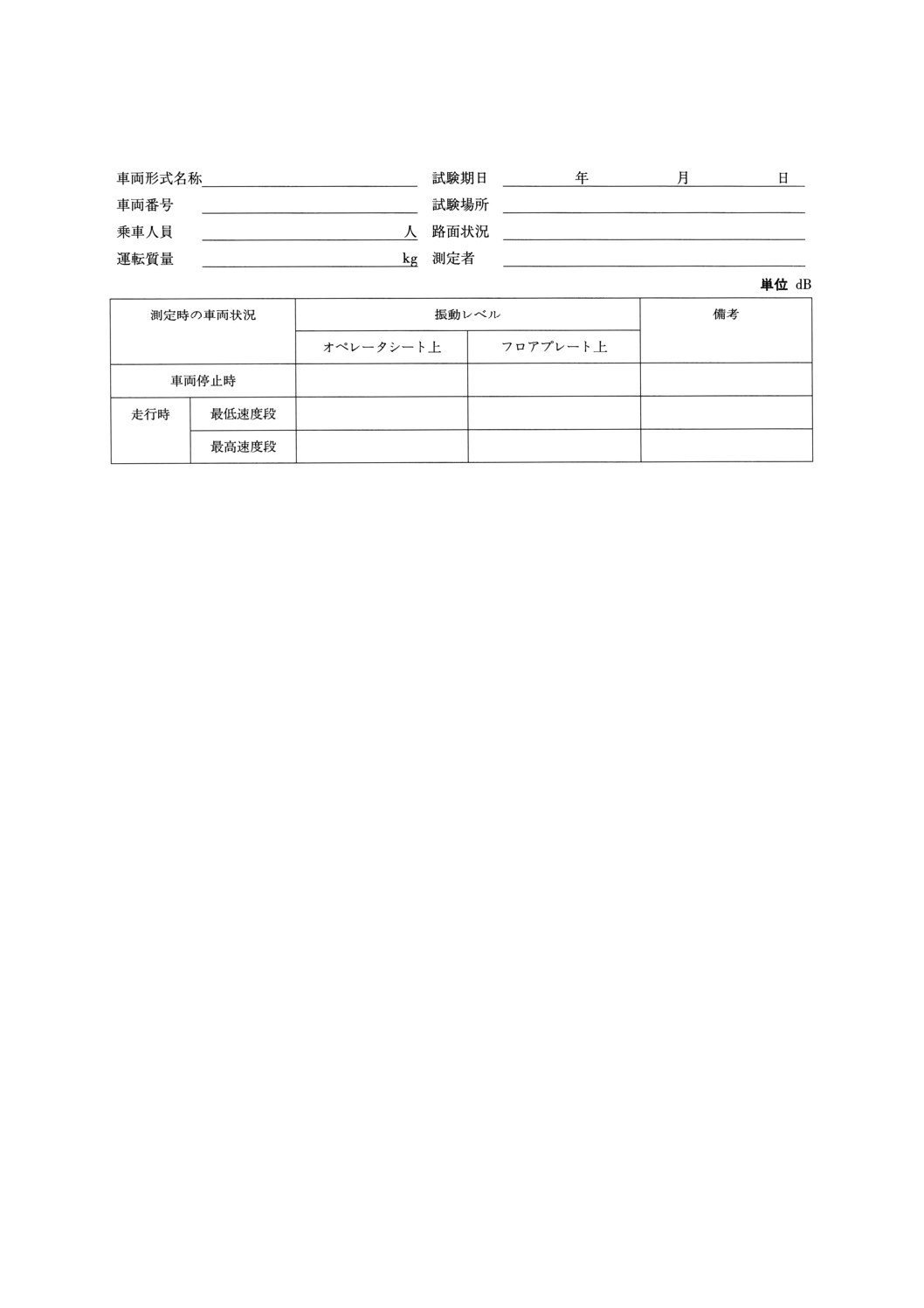

6.8.2

振動試験 振動の測定箇所は,フロアプレート上及びオペレータシートとし,ローダの最低及び最

高速度段での走行時についてJIS A 8304に規定する方法によって振動感覚補正をした加速度の実効値を測

定し,附属書付表23に記入する。

22

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

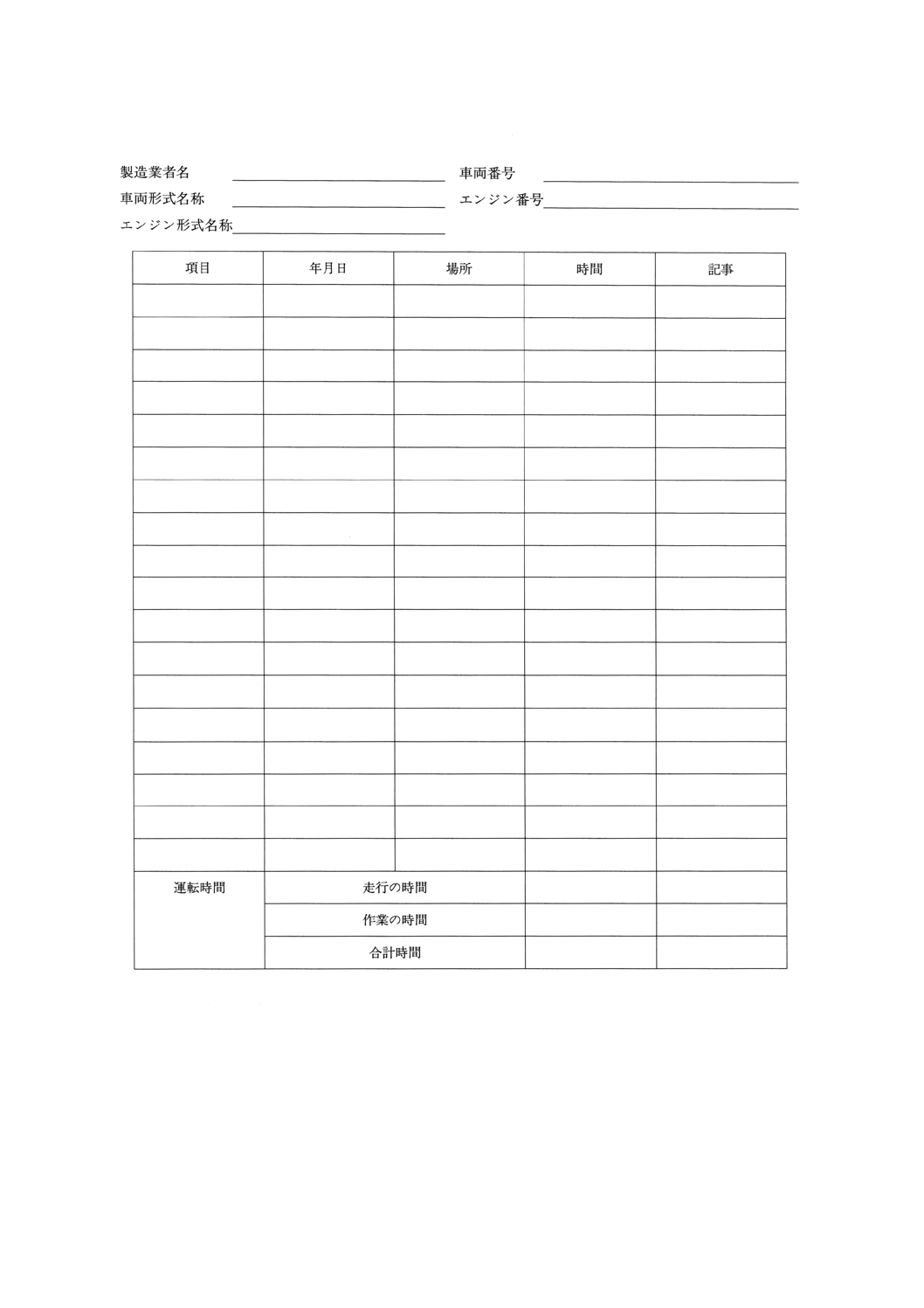

附属書付表1 ローダ履歴表

備考1. 項目欄には,製造,組立,ならし運転の種類,分解点検,整備,調整,修理などの別を年月日

順に記入する。

2. 時間欄には,アワメータによる時間を記入する。

3. 記事欄に記入する主な事項は,次による。

製造 :新製,改造,再生の別

ならし運転:走行並びに作業の種類及び主な速度段

分解点検 :成績,所見

調整・修理:箇所,程度,交換部品など

23

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表2 定置試験記録表(ホイールローダ)

24

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表3 定置試験記録表(クローラローダ)

25

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表4 質量配分及び積荷重心位置測定記録表(ホイールローダ)

附属書付表5 重心位置測定記録表

注(4) yの値は,前進方向を向いて,垂直基準面2より右を+,左を−とする。

26

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表6 重心位置測定方法(クローラローダ)

附属書付表7 バケット容量測定記録表

27

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表8 転倒荷重/転倒負荷質量測定記録表

28

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表9 操縦装置操作力及び操作範囲測定記録表

29

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

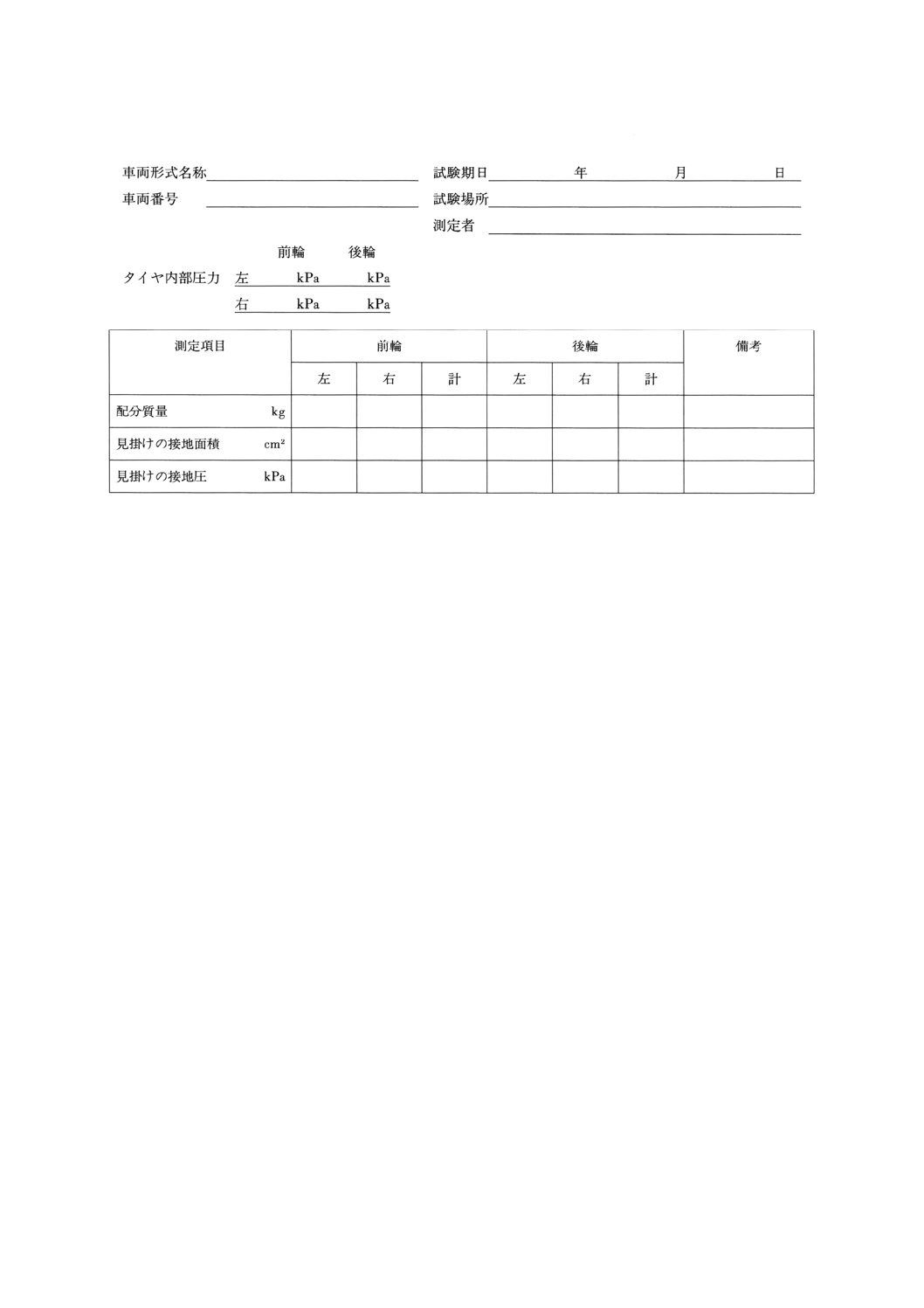

附属書付表10 接地圧測定記録表(ホイールローダ)

30

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

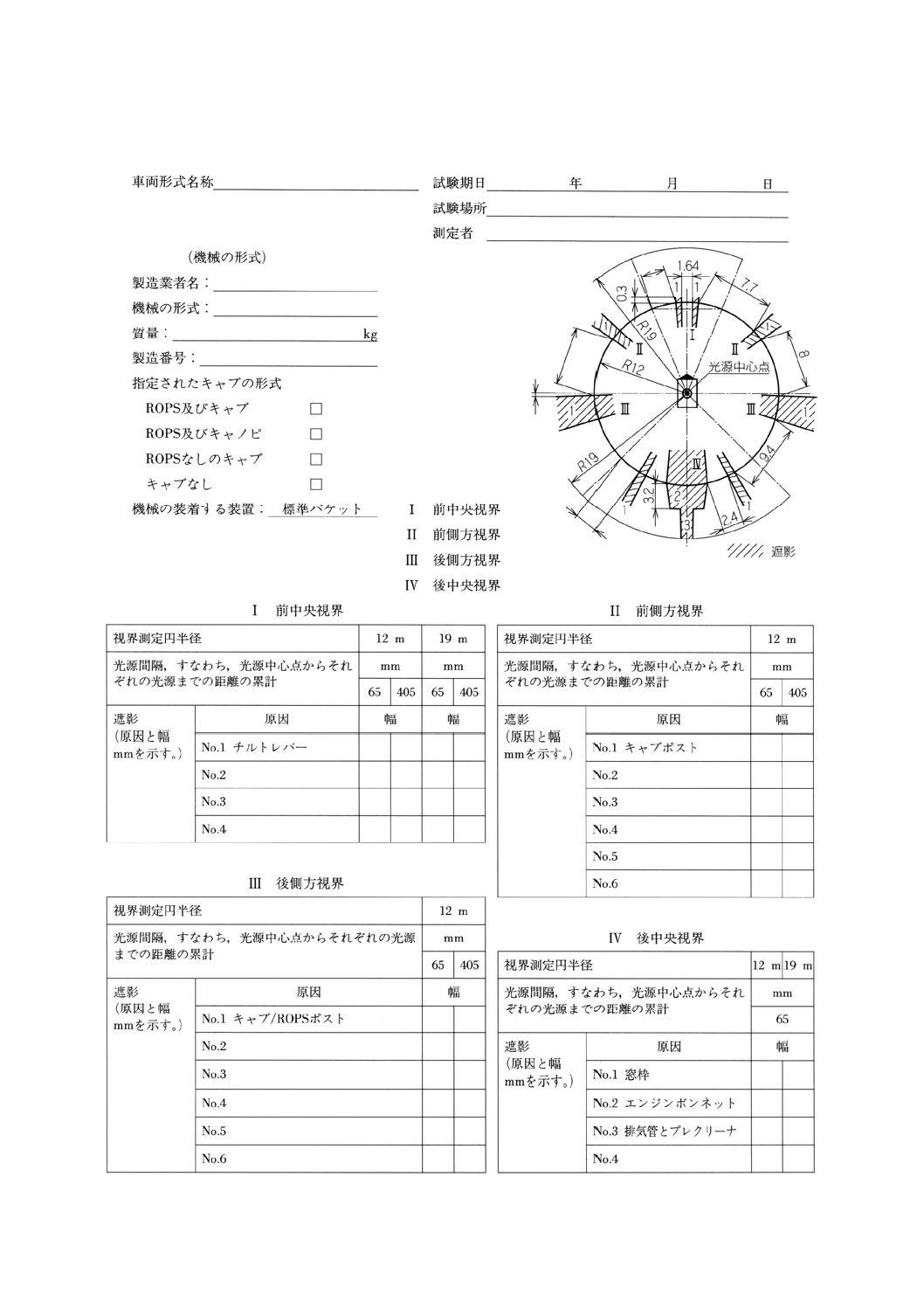

附属書付表11 運転席視界測定記録表

31

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

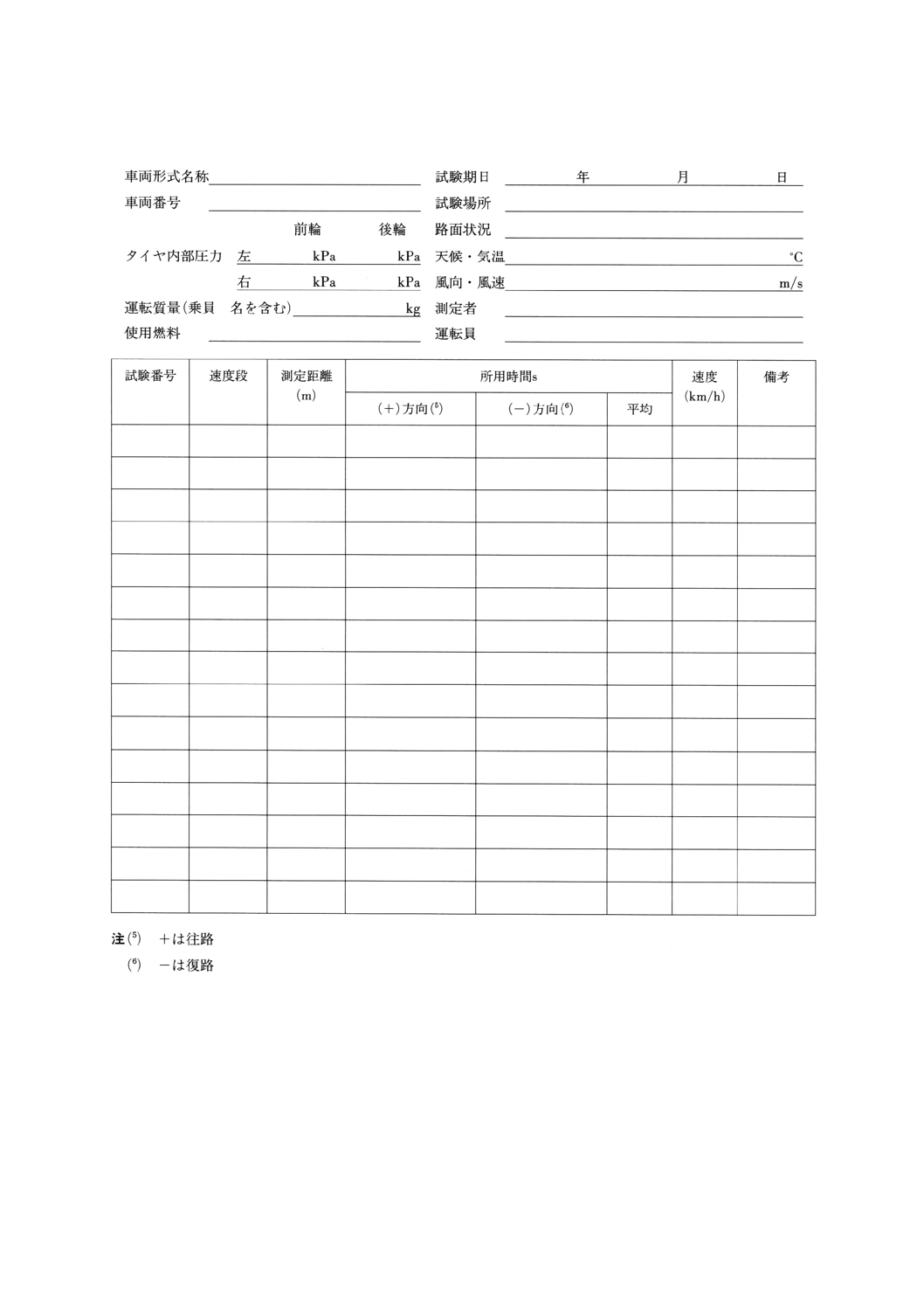

附属書付表12 走行速度試験記録表

32

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

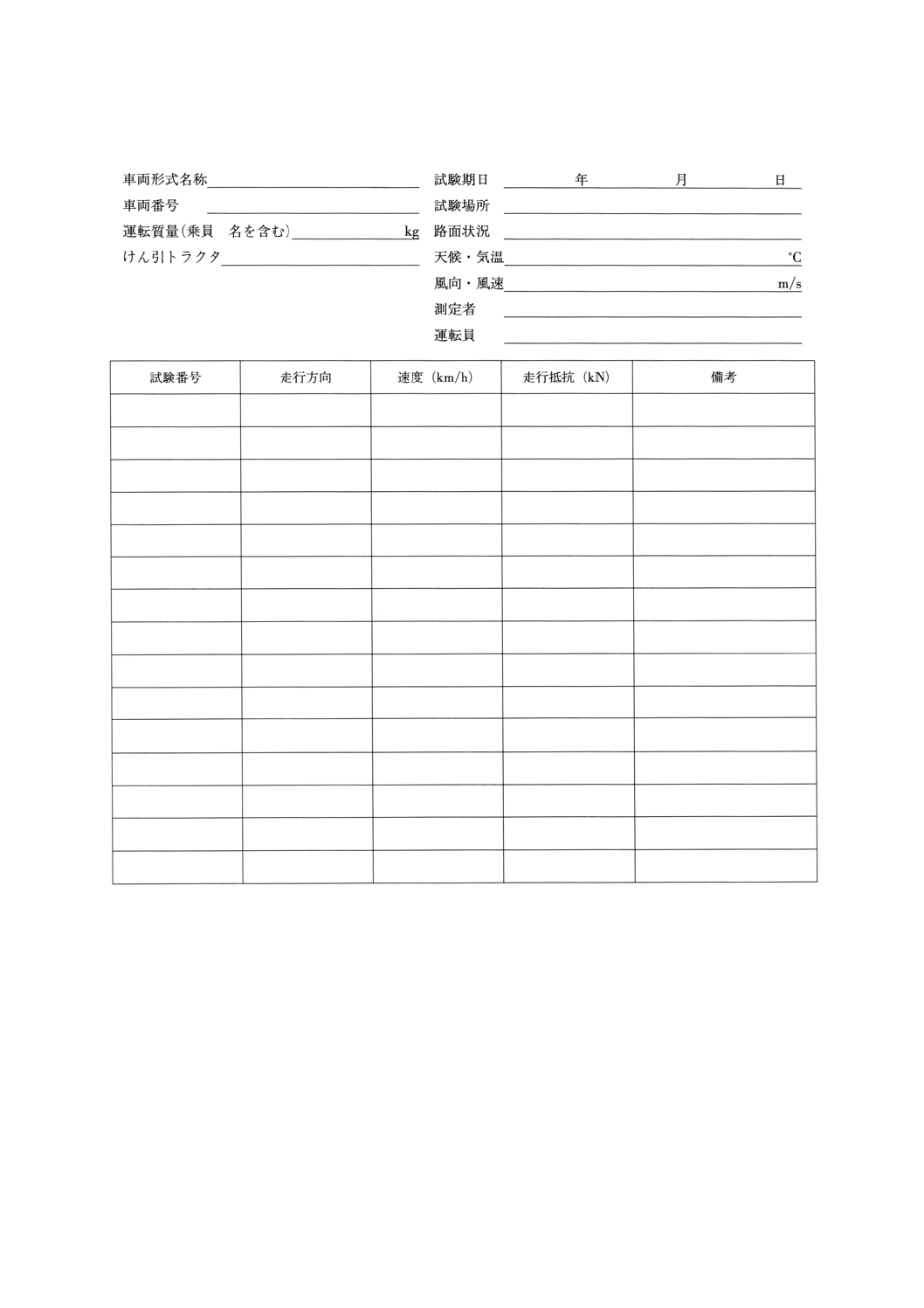

附属書付表13 走行抵抗試験記録表

33

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

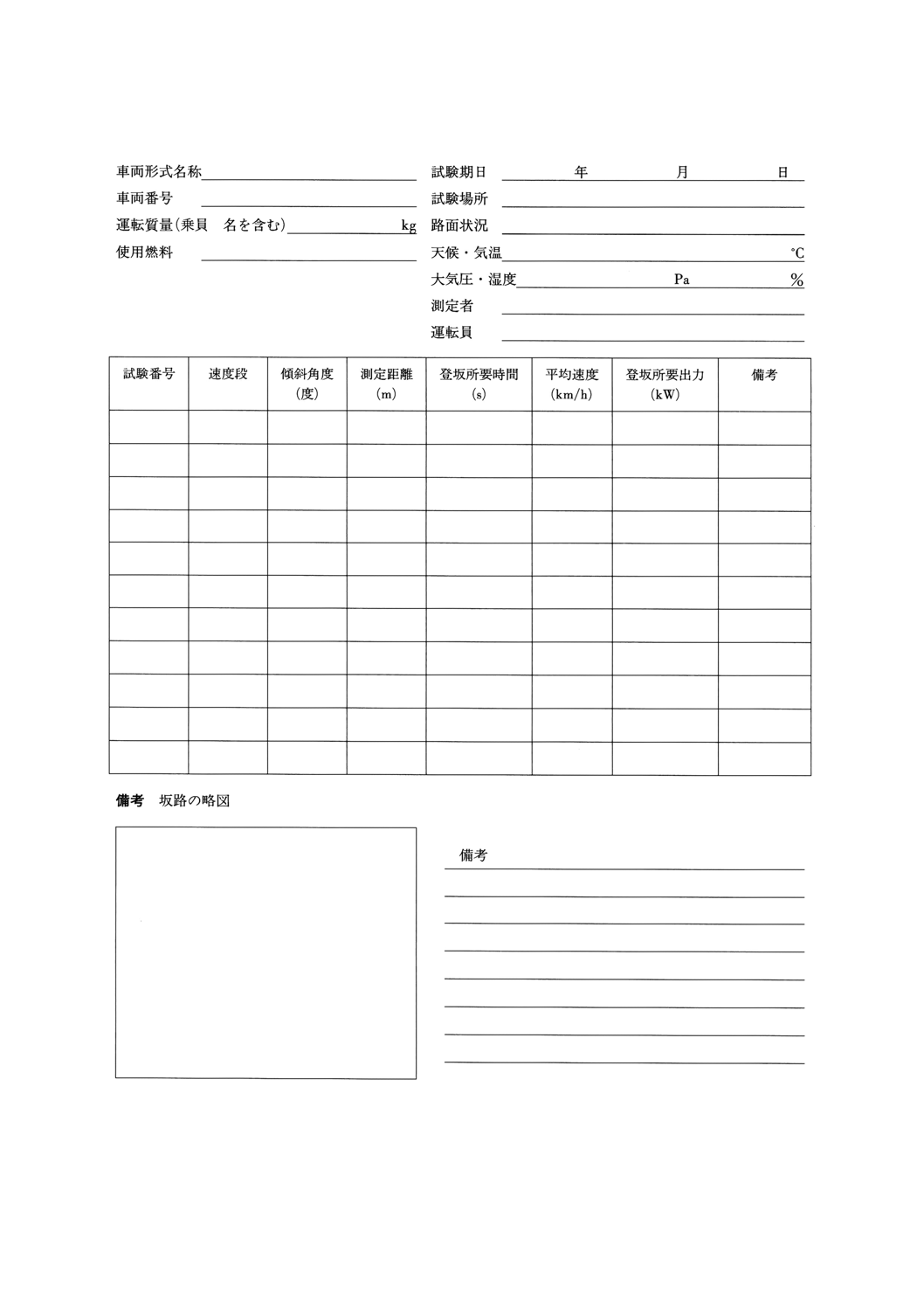

附属書付表14 登坂試験記録表

34

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

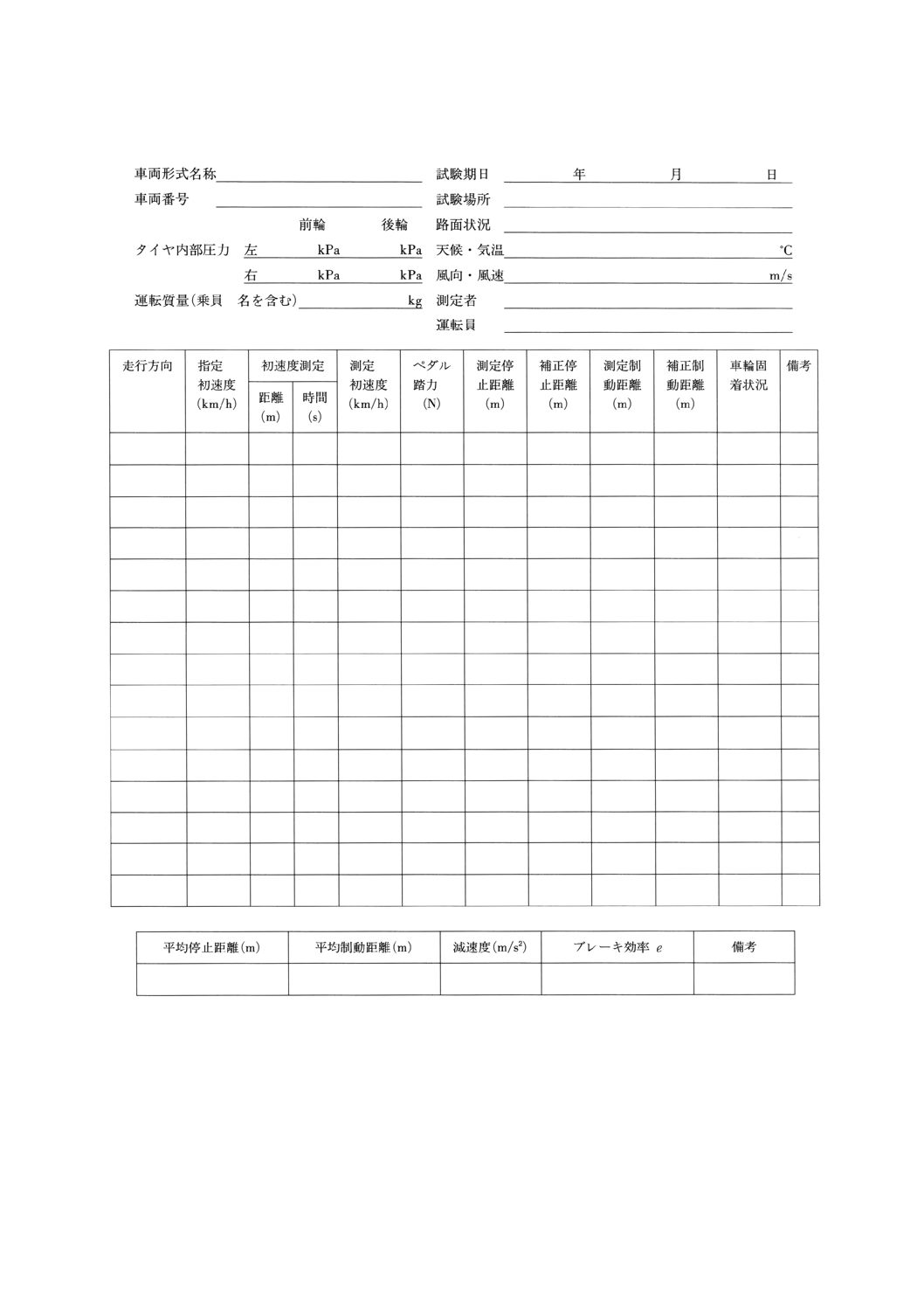

附属書付表15 ブレーキ試験記録表(ホイールローダ)

35

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

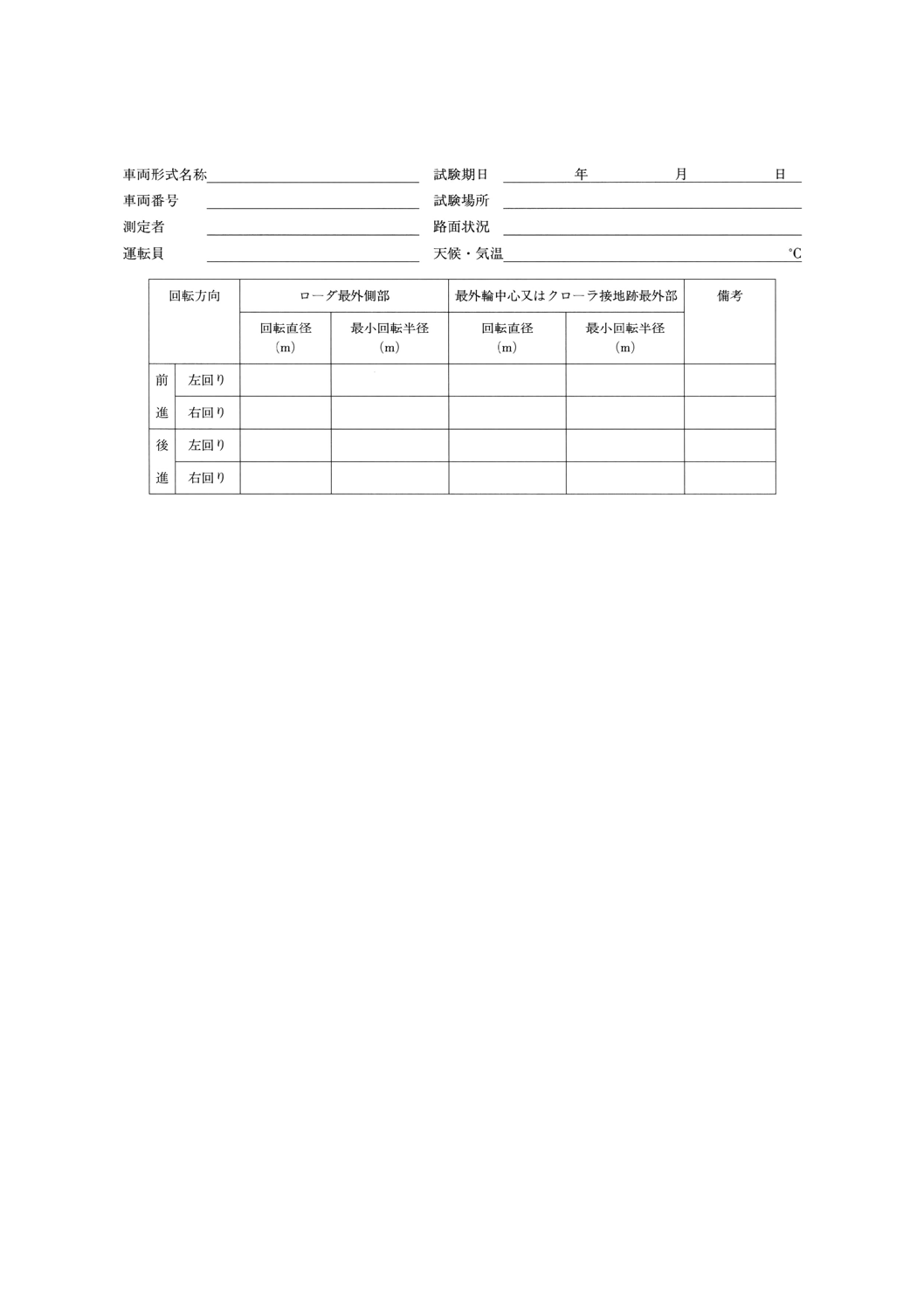

附属書付表16 最小回転半径試験記録表

36

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

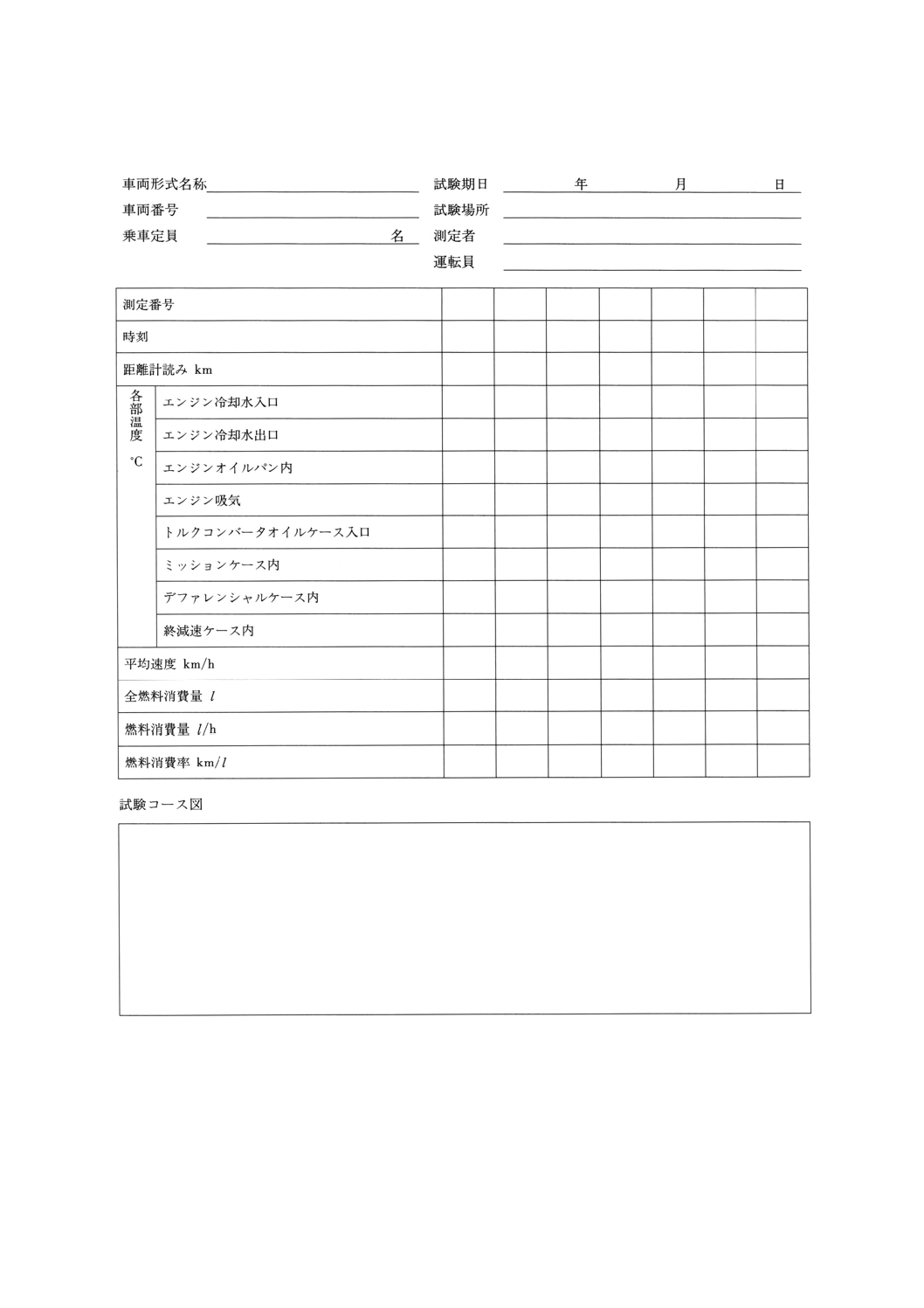

附属書付表17 運行試験記録表

37

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

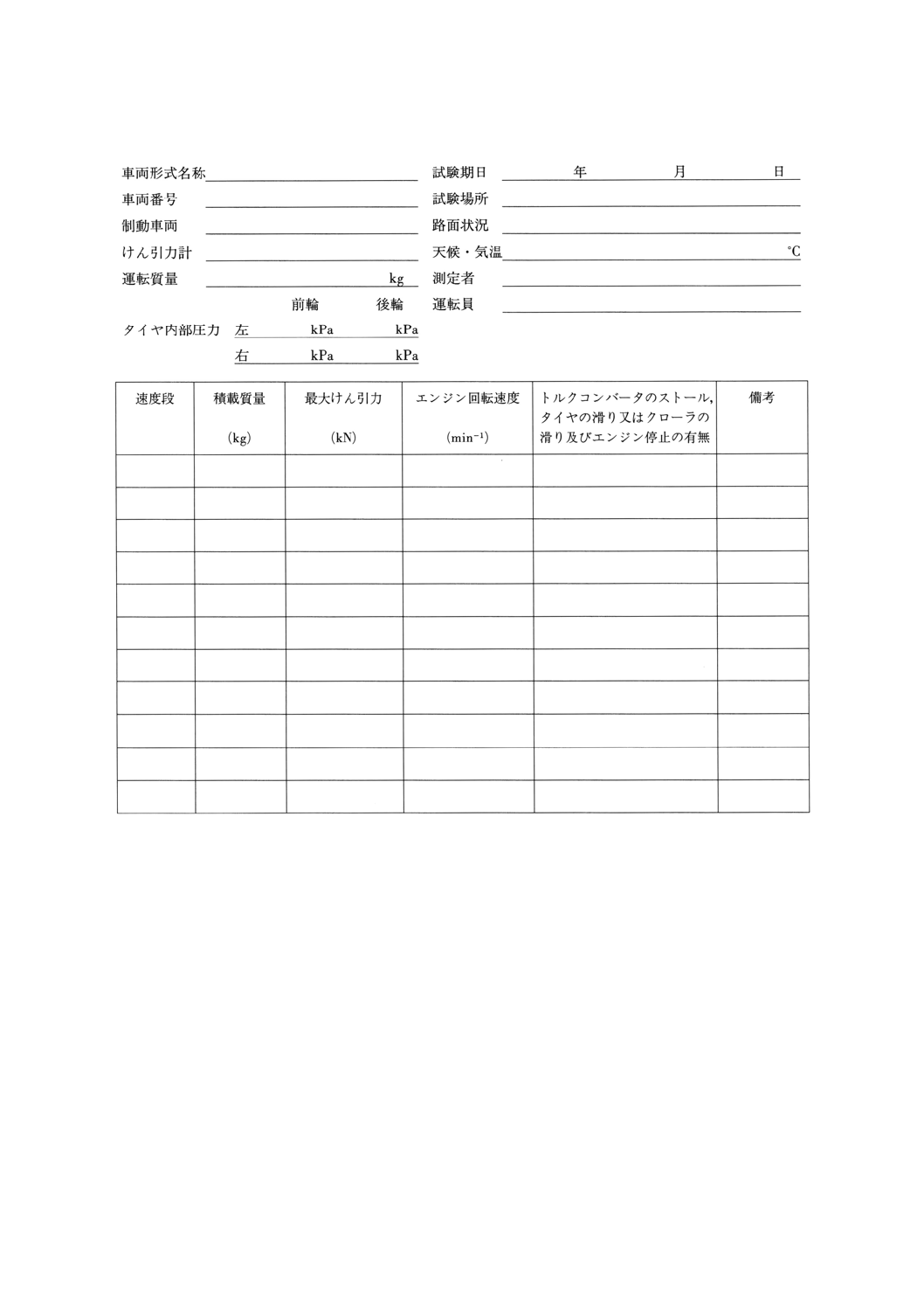

附属書付表18 最大けん引力試験記録表

3

8

A

8

4

2

1

-2

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

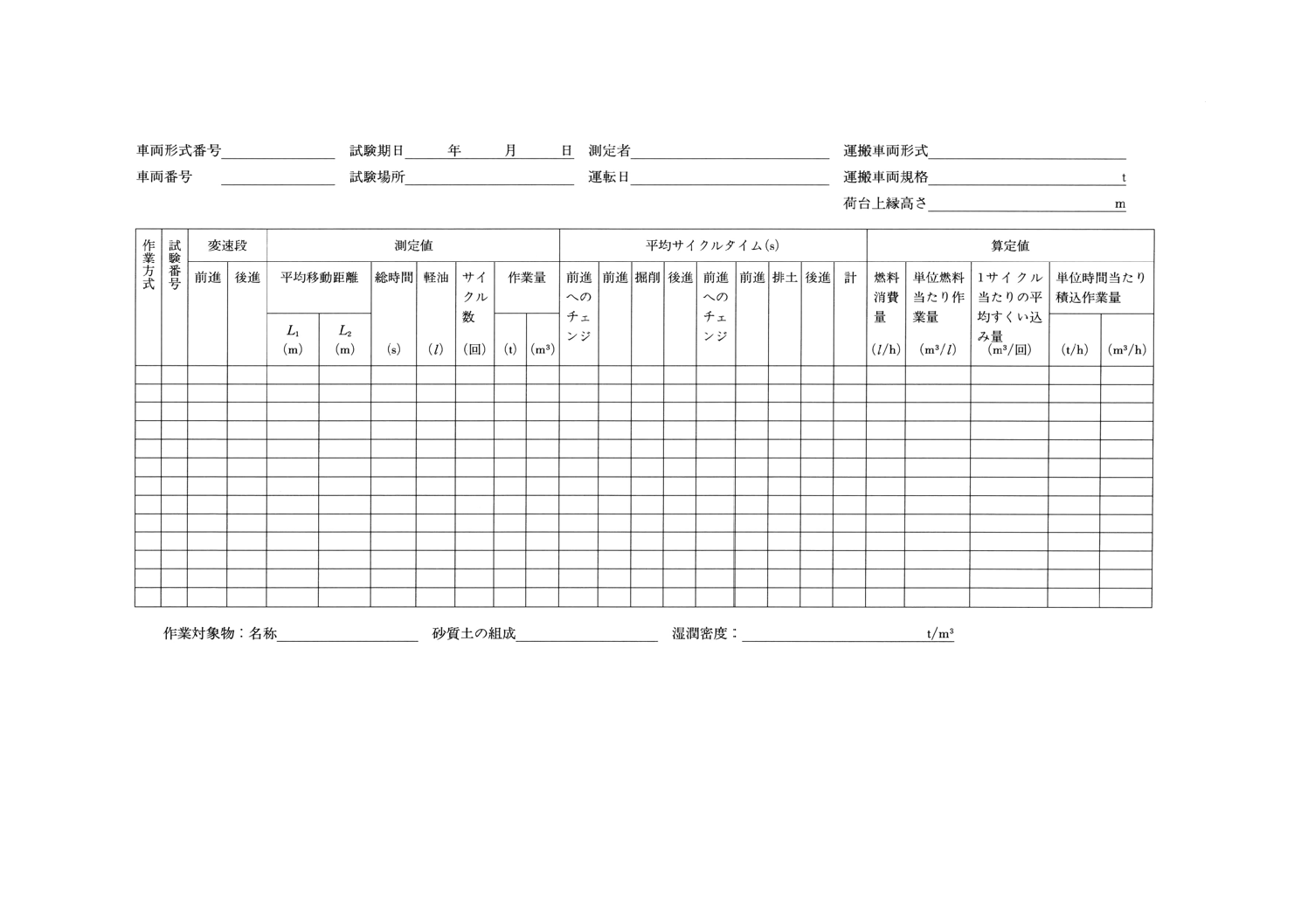

附属書付表19 積込能力試験記録表

39

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

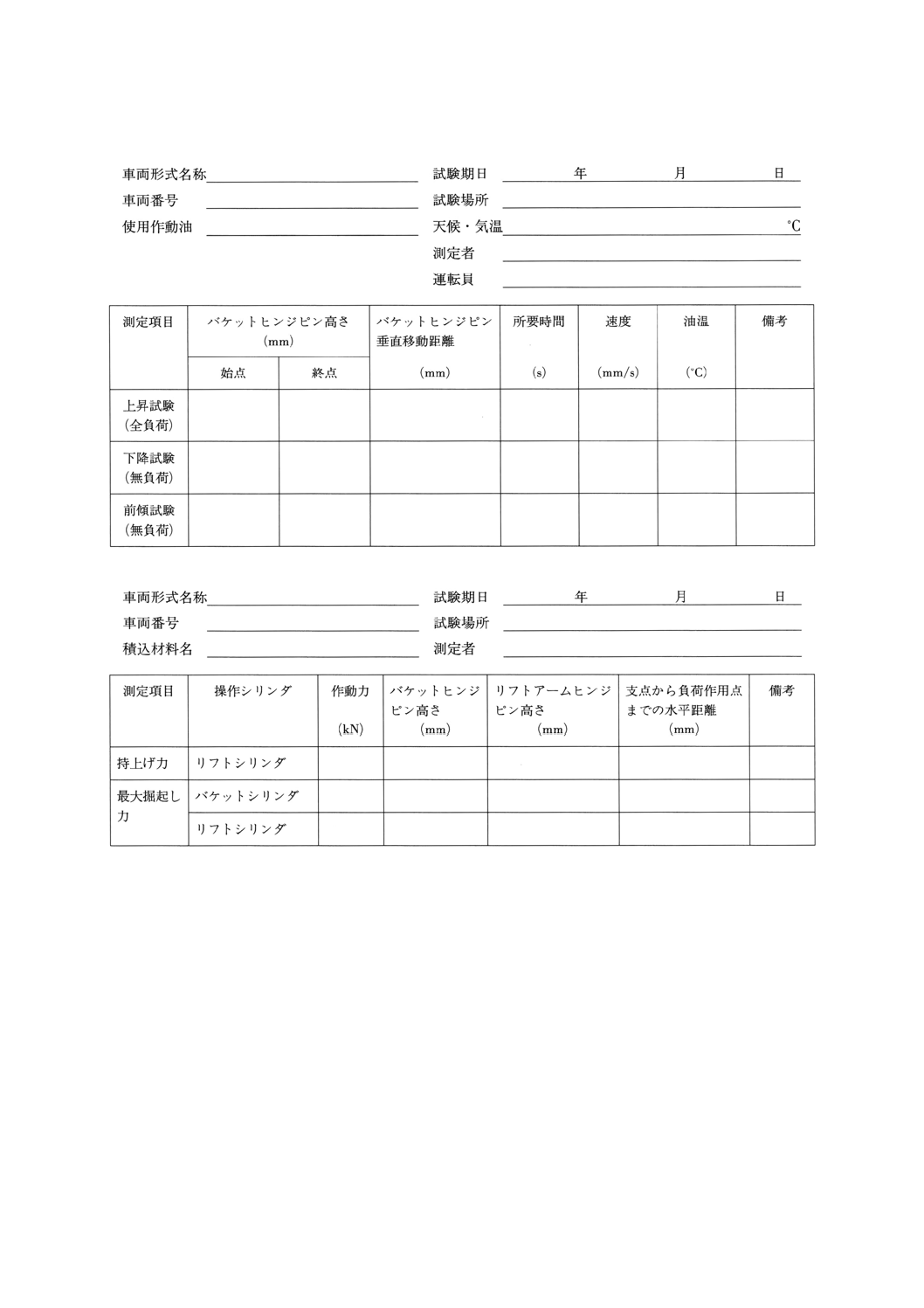

附属書付表20 バケット作動速度試験記録表

附属書付表21 バケット作動力試験記録表

40

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

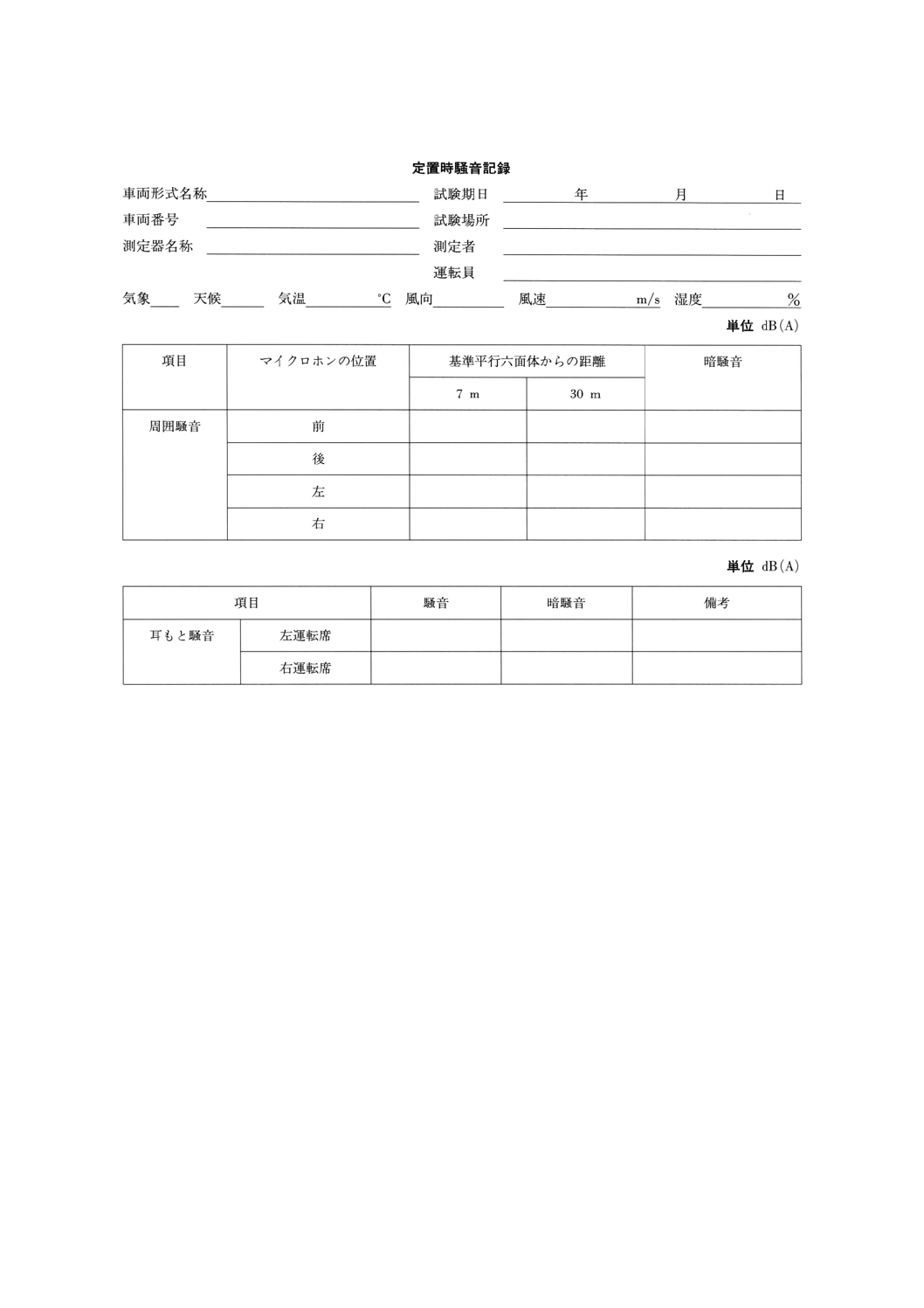

附属書付表22 騒音測定記録表

41

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付属書付表22(続き)

42

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表23 振動測定記録表

43

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)

ローダの発生する周囲騒音の測定−動的試験条件

序文 この附属書2,附属書2C及び附属書2Eは,ローダの作業条件を考慮した動的試験条件における騒

音測定を実施し音響パワーレベルを求める方法について記述するものであり,規定の一部ではない。

この附属書2,附属書2C及び附属書2Eは,1988年に初版として発行され,1996年にそれに対する追

補Amendment 1が発行されたISO 6395, Acoustics−Measurement of exterior noise emitted by earth-moving

machinery−Dynamic test conditionsのローダに関する部分を翻訳し,技術的内容を変更することなく作成し

た日本工業規格の附属書である。

なお,この附属書2,附属書2C及び附属書2Eで点線の下線を施してある箇所は,原国際規格にはない

事項である。

1. 適用範囲 この附属書2は,ローダが,附属書2Cに示す動的試験条件の下で作業しているときの,

機械が発生する周囲騒音を,A特性音響パワーレベルに換算して測定する方法を記述するものである。

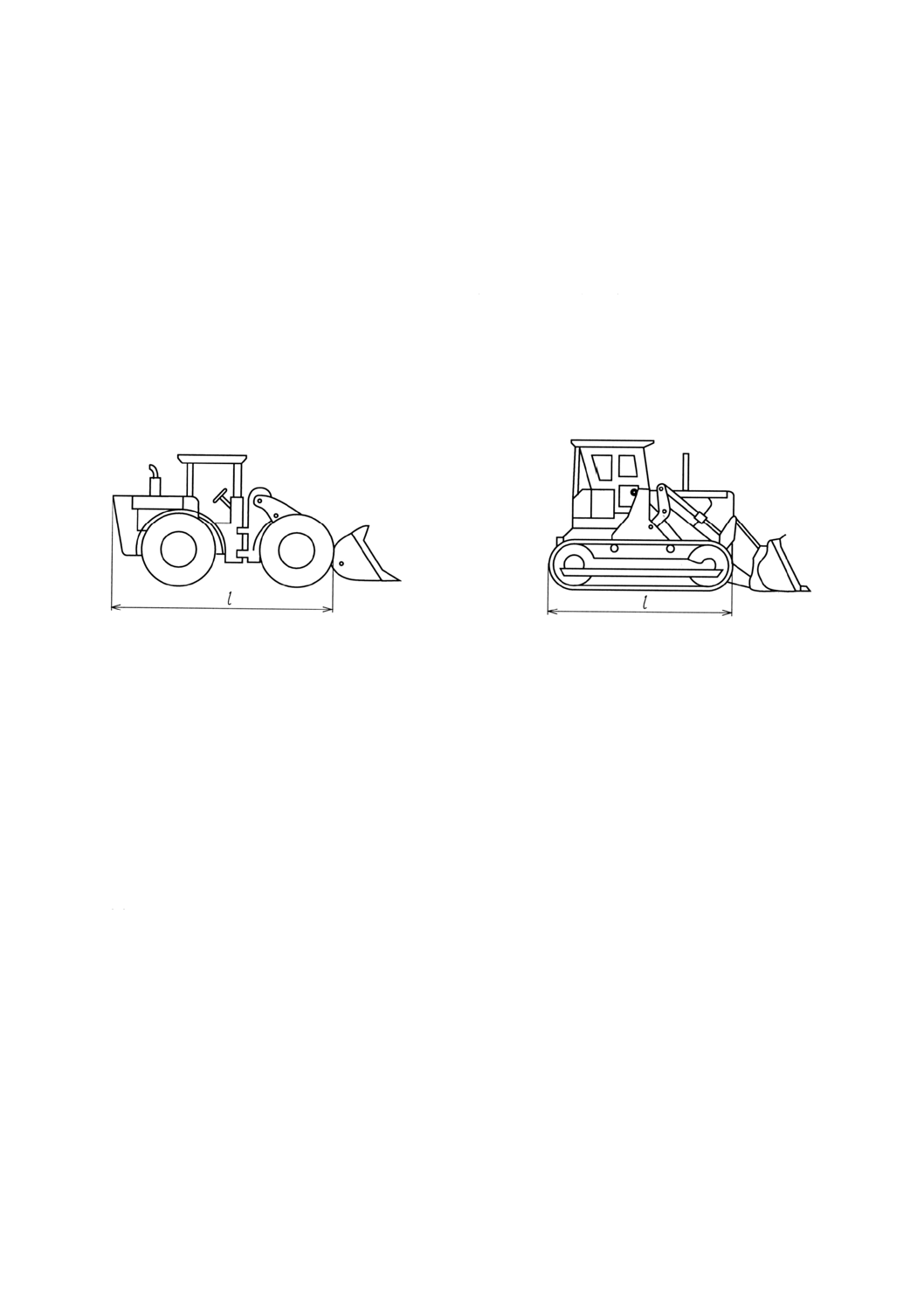

この附属書2,附属書2C及び附属書2Eは,クローラローダ及びホイールローダ(附属書2図1参照)

に適用する。

2. 定義 この附属書2,附属書2C及び附属書2Eで用いる主な用語の定義は,JIS Z 8733及び次による。

2.1

等価騒音レベル (equivalent continuous A-weighted sound pressure level) LpAeq, T 騒音レベルが時間

とともに変化する場合,測定時間内でこれと等しい平均二乗音圧を与える連続定常音の騒音レベル。JIS C

1505に規定される,A特性で重みづけられた音圧をPA (t),基準音圧をP0 (20μPa),測定時間をT=t2−t1

とすれば,等価騒音レベルLpAeq, Tは,

−

=

∫21

20

2

1

2

10

pAeq,

)

(

1

log

10

t

t

A

T

dt

P

t

P

t

t

L

(dB)

2.2

A特性音響パワーレベル (A-weighted sound power level) LWA 測定対象とする全音響パワーと基準

の音響パワーとの比の常用対数の10倍で,A特性で重み付けられたもの。基準の音響パワーは,1pW。

参考1

音響校正器 (Sound calibrator) JIS C 1505に規定する音響校正器

参考2

測定場所 (test site) 測定を行う場所全体で,原則として,測定面の半径の3倍に至るまでの

間とする。

参考3

測定場所地表面 (test site measurement surface) 測定場所の地表面を示す。

参考4

測定面の地上への投影面 (test area) 測定面の半球の地表面への投影を示す。

3. 測定機器 騒音測定機器は6.1に定める測定を行う能力をもつものとする。積分平均型の精密騒音計

は,JIS C 1505に対する要求を満足するものとする。これ以外の騒音測定機器の場合も,マイクロホン及

びケーブルを含めJIS C 1505に対する要求を満足するものとする。

指向性による誤差を減らすため,無指向性のマイクロホンを使用する。マイクロホンと接続ケーブルは,

計測中の温度範囲で顕著な感度変化を生じないものを選定する。

44

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験環境

4.1

一般 ISO 3744の4節及び附属書Aに規定する試験環境を適用する。更に,この試験規格固有の要

求項目を4.2〜4.6に示す。

相対湿度,温度,気圧,振動及び漂遊電界は,測定機器の製造業者の規定する限界内とする。

4.2

測定場所及び音場補正値,K 測定場所地表面(測定面の地上への投影面)がコンクリートやアスフ

ァルトのように硬い反射面[4.3.1a)及びb)参照]で,音源中心から低い方の測定位置までの,最大の距離

(測定面の半径)の,原則として3倍に至るまでの間に,音を反射する障害物がない場合は,音場補正値

Kの絶対値は0.5dB以内と推定されるので,影響は小さく,無視してよい。

測定場所地表面が全面砂地[4.3.1c)参照]や硬い反射面以外の場合は,音場補正値Kを求める必要があ

り,音響パワーの計算に用いる。

4.3

測定場所

4.3.1

一般 測定場所地表面は,原則として4.3.2,4.3.3及び4.3.4に示す3種類とする。

a) 硬い反射面(コンクリート又はアスファルト)

b) 硬い反射面と砂の組合せ

c) 砂

硬い反射面は次の試験に用いる:

− ゴムタイヤ式の機械:すべての作業モード(附属書2A,附属書2C及び附属書2E参照)

− クローラローダ:定置油圧動作モード(附属書2C参照)

硬い反射面と砂の組合せは,クローラローダを砂の表面の上で動かし,マイクロホンは硬い反射面上に

おいて,機械を走行モードで試験する際に用いる。

全面が砂の測定場所地表面は,次の条件であればクローラローダを走行モード,定置油圧動作モードで

試験する際に用いてもよい:

1) JIS Z 8733 附属書Aによって求めた音場補正値Kの絶対値は3.5dB以下とする。

2) Kの絶対値が0.5dBを超える場合は,音響パワーレベルを計算するときに補正を考慮する。

4.3.2

硬い反射面[測定場所地表面a)] マイクロホンで囲われた,測定面の地上への投影面はコンクリ

ート又はアスファルトからなる。

4.3.3

硬い反射面と砂の組合せ[測定場所地表面b)] 機械の走行路は粒径が2mm以内の湿った砂層か

ら成る。砂の深さは最小0.3mとする。0.3mでは履帯が沈みこんで不足する場合は適宜増やす。

機械とマイクロホンの間の表面は6.3.2に示す硬い反射面とする。これによって,測定音場を吸音面でな

く,反射面とする。

一方が反射面でその横に砂の走行路があるような,最小寸法の組合せを用いてよい。その場合は,3個

のマイクロホン位置に対して,機械の前進走行モードを2回,ただし,2回目は逆向きに走行し,後進走

行モードも同様に行える。

4.3.4

全面砂の測定場所[測定場所地表面c)] 砂については4.3.3に規定する。

4.4

暗騒音 各測定位置における暗騒音は,機械が発生する騒音より原則として10dB低くなければなら

ない。

4.5

気象条件 測定は,次の条件では行わない。

a) 降水のあるとき,すなわち降雨,降雪,降ひょう(雹)

b) 地表面が積雪でおおわれているとき

c) 温度が−10℃以下又は35℃以上のとき

45

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 風速が8m/sを超えるとき

なお,風速が1m/sを超えるときは,マイクロホンに風防を付けて用い,その影響を適宜補正する。

5. 等価騒音レベルの測定

5.1

測定面の寸法 測定に用いる測定面は半球状とする。半球の半径は機械の基本寸法tによって定める

(附属書2図1参照)。

機械の基本寸法はバケットなどのアタッチメントを除いた,機械本体の全長とする。

測定面の半径は

− 基本寸法lが1.5m未満の場合は4mとする。

− 基本寸法lが1.5m以上,4m未満の場合は10mとする。

− 基本寸法lが4m以上の場合は16mとする。

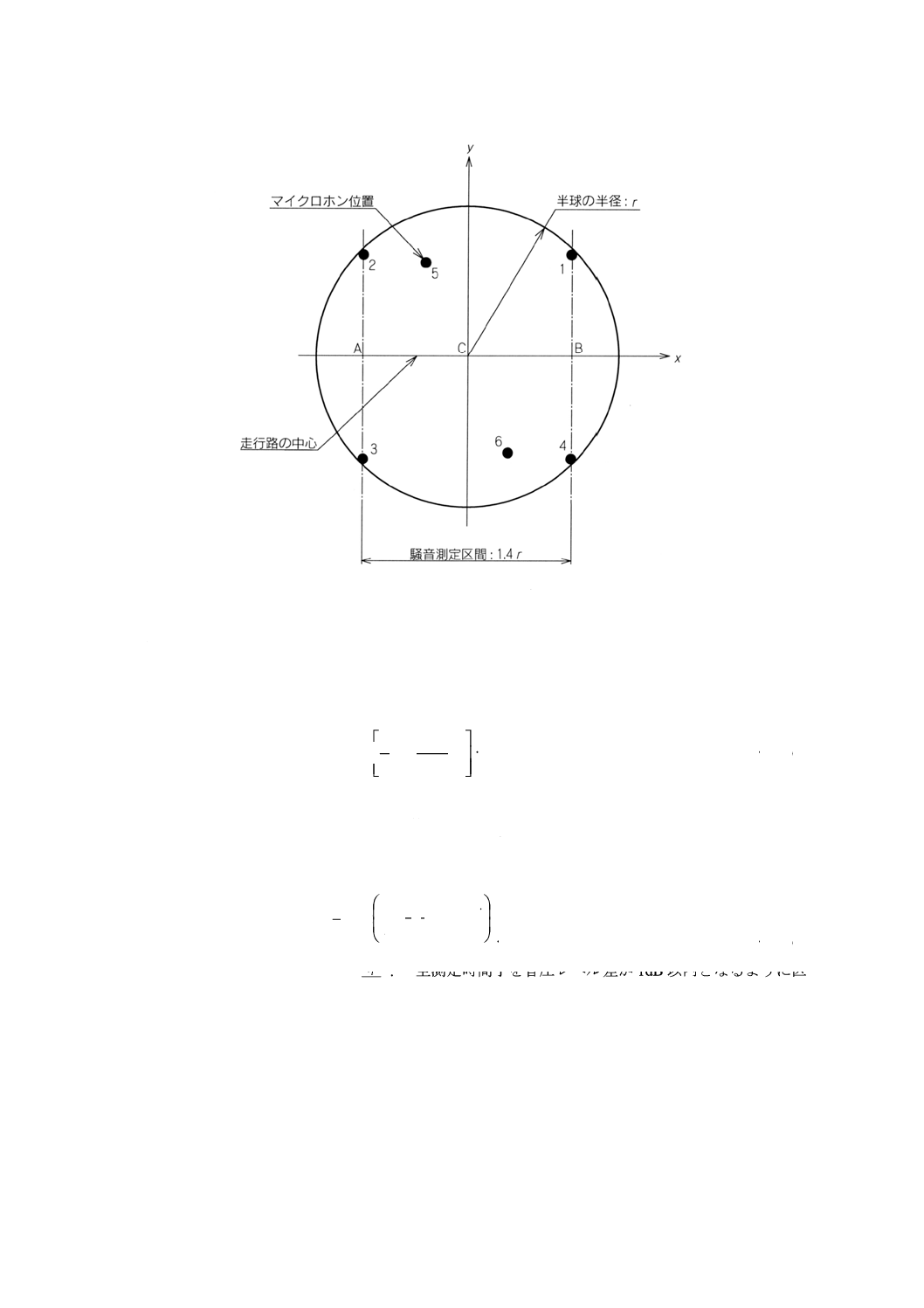

附属書2図1 ローダ

5.2

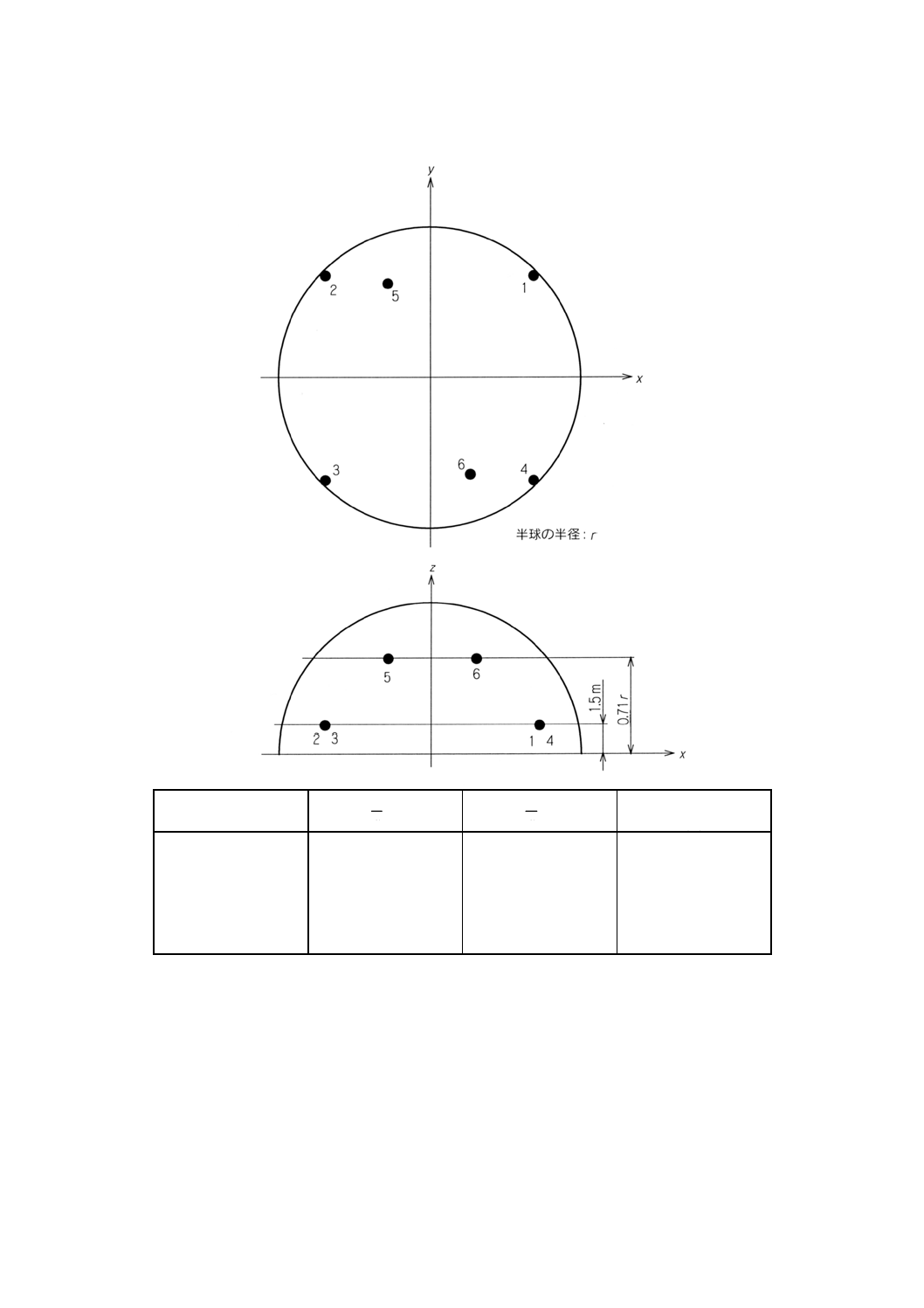

測定面上のマイクロホンの位置 6か所の測定点を用いる。マイクロホンの位置とその座標寸法につ

いては附属書2図2に示す。

5.3

走行路及び機械の配置

5.3.1

走行路: 次に示す場合を除くすべての機械の試験に用いる。

− 定置油圧動作モード(5.3.2参照)

機械の走行路を附属書2図3に示す。機械の走行の中心線はX軸とし,機械の前後方向の中心線は,こ

の軸と一致させる。走行路の長さABは半球の半径の1.4倍とする。走行路の中心はX軸沿いとし,機械

の中心が附属書2図3に示す走行路のA点とB点の間を走行している間だけ測定する。機械の前進走行モ

ードはA点からB点方向とし,後進モードはB点からA点の方向とする。

5.3.2

機械の配置:定置油圧動作モードの試験の場合 ローダの前後方向の中心線はX軸と一致させ,

機械の前方はB点を向かせる。附属書2図1に示す機械の基本寸法lの中点を,附属書2図3に示す半球

の中心Cと一致させる。機械を配置した位置での機械の動作は附属書2Cに示す。

46

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No.

r

x

r

y

z

(m)

1

0.7

0.7

1.5

2

−0.7

0.7

1.5

3

−0.7

−0.7

1.5

4

0.7

−0.7

1.5

5

−0.27

0.65

0.71r

6

0.27

−0.65

0.71r

附属書2図2 測定面上のマイクロホン位置

47

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図3 走行路

6. 音響測定

6.1

測定機器 データを得るための測定機器システムはJIS C 1505に対する要求に合致する積分平均形

の精密騒音計を推奨する。等価騒音レベルLpAeq, Tの値は,次の式による。

=

∫T

T

dt

P

t

P

T

L

0

20

2A

pAeq,

)

(

1

lg

10

························································· (1)

ここに,

T: 測定時間で,機械を測定のために運転している時間

PA (t) : 音響信号のA特性音圧の瞬時値

Po: 基準音圧 (20μPa)

又は,上記に示す式の代わりに,数値積分を,次の式によって行う。

=

∑

=

n

i

i

L

i

T

t

L

1

pA

1.0

pAeq,

10

100

lg

10

····················································· (2)

ここに,

100

it: 全測定時間丁を音圧レベル差が1dB以内となるように区

切ったセルの音圧レベル。

LPAiの継続時間のパーセンテージの数値。

LPAi: JIS C 1505の要求に合致する機器の遅い動特性を用いて

得られた騒音レベル。

6.2

動的試験の回数 6か所のマイクロホン位置のそれぞれにおいて,3回の測定結果が得られるように

3回の動的試験を行う。7.3の要求に合致させるため,動的試験の回数を追加する場合がある。

騒音測定のやり方に対するガイドラインを,附属書2Eに示す。

48

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 測定表面上の平均等価騒音レベルを用いたA特性音響パワーレベルの計算

7.1

測定表面上の平均等価騒音レベル

T

LpAeq,の計算 等価騒音レベルの測定値を用いて,測定表面上の

平均等価騒音レベル

T

LpAeq,(dB,基準値20μPa)を計算するのは,次の式による。

=

∑

=

N

i

i

L

T

N

L

1

pA

1.0

pAeq,

10

1

lg

10

······················································ (3)

ここに,

LPAi: i番目マイクロホン位置での等価騒音レベル(dB,基準値

20μPa)。

N: マイクロホン位置の総数(この測定方法では6位置)。

7.2

A特性音響パワーレベルの計算 機械の,A特性音響パワーレベルLWA (dB) の計算は,次の式によ

る。

0

pAeq,

WA

lg

10

S

S

K

L

L

T

+

−

=

·························································· (4)

ここに,

K: 音場補正値(6.2及び6.3.1参照)

S: 測定表面の面積で平方メートルで表す。すなわち,

S=2πr2,S0=1m2

0

lg

10

S

Sの値: 半径4mに対して20,半径10mに対して28,半径

16mに対して32

7.3

測定結果の算出 全部のマイクロホン位置で得られた3回分のデータを用いて,音響パワーレベル3

回分の値を計算する(8.2参照)。得られた3回分の値のうち,2回分の値が1dBを超えて違わなければ,

これ以上計測しなくてもよい。しかし,そうでない場合は,2回分の差がそれぞれ1dB以内となるまで計

測を続ける。その差が1dB以内となった値のうち大きい方の算術平均値をもって,そのA特性音響パワー

レベルの値を報告する。

8. 記録すべき事項

8.1

供試機械 下記事項を記録する。

a) 製造業者名

b) 形式名

c) 製造番号

d) 機械の概要で,主要なアタッチメント,エンジン無負荷最高回転速度,使用変速段又は車速コントロ

ール方法を含む。

8.2

音響環境 下記事項を記録する。

a) 測定場所,測定場所地表面(測定面の地上への投影面)の種類,機械の配置を表すスケッチを含む記

述。

b) 測定場所の気温,気圧,湿度及び風速

8.3

測定機器 下記事項を記録する。

a) 測定に用いた機器の名称,形式,製造番号及び製造業者名

b) 測定システムの校正方法

c) 音響校正器の校正日及び場所

8.4

音響データ 下記事項を記録する。

a) マイクロホン位置

49

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 6.2によって計測した各マイクロホン位置での等価騒音レベル

c) マイクロホン位置での暗騒音の騒音レベルについて,音圧や表面積についての計算などの途中の結果

は,小数点以下1位まで表示する。

d) 測定表面上の平均等価騒音レベルで,計算は7.1による。

e) A特性音響パワーレベルで,計算は,7.2による。

9. 報告事項 次の事項を報告する。

a) A特性音響パワーレベルで,7.3によって求め,四捨五入して整数に丸めた値

b) 機械の製造業者名,型式名称,製造番号,JIS D 1001に定めるエンジン正味出力 (kW),機械の概要

で,主要なアタッチメント,及び測定に用いた測定場所地表面の種類を含む。

c) 機械は定置し,変速機が中立のときの,エンジンハイアイドル回転速度

50

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2C(参考) ローダの動的試験条件

C.1 定義(JIS A 8308による。) 自走するクローラ式又はホイール式の機械で,前部にバケットアタッチ

メントを装着したエクィップメントを装備し,主として(バケットを使用して)積み込み作業を行うよう

に設計されたもので,機械の前進動作によって積込み又は掘削を行う。ローダ作業サイクルは,通常土砂

などの積込み,持上げ,運搬又は放出からなる。附属書2図1参照。

C.2 安全と運転 試験中は関係する安全上の注意と製造業者の取扱説明書に従う。警笛やバックアップア

ラームのようないかなる信号装置も,測定中に作動させてはならない。

C.3 機械の設定 ローダは,製造業者が指定する標準バケットを装着する。エンジン及び油圧系統は,そ

のときの周囲温度に対して,通常の作業状態となるように,暖機運転する。エクィップメント及びアタッ

チメントの操作は,リリーフバルブが作動しないよう,又は油圧シリンダのストロークエンドのストッパ

に当てない範囲で,最大速度で行う。

C.4 機械の運転

C.4.1 走行モード 機械の走行路は7.3.1と附属書2図3に定める。6.3に定めるように,クローラローダ

は走行路面を砂とし,ホイールローダでは原則として硬い反射面とする。

機械は,空荷のバケット底面を地上0.3±0.05mの高さに下げた走行姿勢で走行する。械械はエンジンの

コントロールレバーをフルスロットルの位置にして,前後進の速度を一定に保って運転する。前進速度は

クローラローダでは4km/hを超えない範囲で最もそれに近い速度とし,ホイールローダでは8km/hを超え

ない範囲で最もそれに近い速度とする。後進は,速度にかかわらず,対応する速度段を用いる。大部分の

機械では,これは前進1速及び後進1速である。ハイドロスタティックドライブの機械では,走行速度を

きっちりとした速度に設定するのが困難なので,3.5km/hから4km/h(クローラローダ)又は7km/hから

8km/h(ゴムタイヤのホイールローダ)の範囲とする。

運転は,半球を横切る間はバケットは動かさず,どちらの方向にもノンストップとする。最低速度段の

走行速度が規定の速度よりも速い場合であっても,エンジンはフルスロットルで走行する。ハイドロスタ

ティックドライブ式の機械では,エンジンのコントロールレバーをフルスロットルの位置にし,上述の規

定速度に合うように走行速度を設定する。音圧レベルは,機械の中心点が附属書2図3に示す走行路のA

点とB点の間を通過しているときだけ計測する。

備考1. オペレータは,機械が試験路を走行中,走行路の中心線上を保つようにかじ取りの修正をし

てもよい。

2. 前進と後進のサイクルをそれぞれ3回繰り返して6.2を満足させる。

C.4.2 走行モードのサイクルの計算 前進及び後進は二つの独立したモードなので,時間及び音圧レベル

の両方をそれぞれの走行方向に対して各々計測する。ローダの組合せ走行モードの等価騒音レベルLPAeq, 3

(dB) を計算する式は

)]

10

(

)

10

[(

1

lg

10

2

pAeq,

1.0

2

1

pAeq,

1.0

1

2

1

3

pAeq,

L

L

T

T

T

T

L

×

+

×

+

=

ここに,

T1: 規定の走行路を前進走行モードで通過する

51

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間

T2: 規定の走行路を後進走行モードで通過する

時間

LpAeq, 1及びLpAeq, 2: 時間T1及びT2に測定された等価騒音レベル

C.4.3 定置油圧動作モード 定置油圧動作モードは機械の中心を,半球面の中心である附属書2図3のC

に合わせ,次に述べる手順で行う。

エンジンのコントロールレバーをフルスロットルの位置にし,変速機は中立位置にして運転する。バケ

ットを走行姿勢から最大持上げ高さの75%の高さまで持ち上げ,続いて走行姿勢に戻す操作を連続して3

回行う。この動作を定置油圧動作モードの1運転サイクルとする。

備考 この1回の運転サイクルを3回繰り返すことで8.2に定める3回の動的試験の要求を満足する。

C.4.4 走行モードと定置油圧動作モードの組合せサイクルの計算 ローダの組合せサイクル全体の等価騒

音レベルLPAeq, T (dB) の計算は,次の式による:

)]

10

5.0(

)

10

5.0

lg[(

10

4

pAeq,

1.0

3

pAeq,

1.0

pAeq,

L

L

T

L

×

+

×

=

···························· (6)

ここに,

LpAeq, 3: 規定の走行路における走行モードで測定された等価騒音

レベル

LpAeq, 4: 定置油圧動作モードで測定された等価騒音レベル

52

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2E(参考)

ローダが発生する周囲騒音の測定−動的試験条件に関する指針

E.1 目的 この附属書2Eに詳述する指針は,規格本文では規定しておらず,評価試験者に合理的な応用

を任された分野について,特定の推奨方法を示すことによって,試験サイクルでの変化を減らすのに役立

てるためのものである。この指針は,規格本文に規定する測定方法の補足として,不慣れなオペレータに,

より明確な教示を与えようとするものである。

E.2 9.3測定結果の算出についての説明 7.2に示すように,測定箇所は6か所ある。公式の認定手続の際

の偏差を最小限とするため,測定機器は6セットを使用し,試験員は2名,オペレータは1名とするのが

よい。公式の認定のための最小限の備えとしては,必ず,最小限,3セットの測定機器,1名の試験員,及

び1名のオペレータがいる。測定機器は多重スイッチ又は延長ケーブルを備えて,全部のメータを同時に

オンオフできるようにするか,騒音計の数に対応する試験員を用意する。

3か所の測定位置は,それぞれの作業サイクルで,機械の片側を測定するよう設定する。機械の反対側

の測定については,機械の向きを変えるか,マイクロホンを反対側に動かすかする。

肝心な点として,機械のオペレータ又は測定機器の取扱者のいずれかが,機械が測定区間の始点と終点

の間にいることを知らせる,簡単で理解容易な手信号を用いるようにする。

この手順が積分型騒音計又は測定機器を用いて等価騒音レベルの測定を可能にすることを理解すること

が重要である。上記以外の,それぞれのサイクル中に個々の読みを何回も行うような方法は,許されない。

8.は最終的な計算をするために,何のデータが必要かという点を,非常に明確に示している。

それぞれの測定箇所での再現性のあるデータの読みを得ることの主な目的は,最終の計算をしたときに

音響パワーの数値に食い違いが生じ,試験サイクルの全体を繰り返さなければならないような事態を避け

ることである。最小限3回の測定を行い,そのうち2回の測定結果の差異が1dB以内とする方法は,異な

った日に,又は同型式の(別の)機械で試験を繰り返しでき,かつ,同等の有意の結果が得られる再現性

のある方法である。

E.3 附属書2C,ローダについての説明 機械の作業温度,走行路の走行を含む各操作の時間設定,及び各

サイクルの間隔は数分以内で繰り返すことなどを推奨した油圧ショベルに対する規定はローダにも適用す

る。歯車比が段階的に設定されている機械では走行サイクルの繰り返しに問題ない。ハイドロスタティッ

ク式の機械では走行路を動くときの時間設定をし,走行速度操作をロック位置とするかその位置で固定し

てしまうかして再現性を高める。

53

A 8421-2:1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

土工機械分野国際整合化調査委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

中 島 誠

通商産業省機械情報産業局

○ 本 間 清

工業技術院標準部

高 橋 元

労働省労働基準局安全衛生部

山 元 弘

建設省建設経済局建設機械課

吉 田 正

建設省土木研究所材料施工部

○ 杉 山 庸 夫

社団法人日本建設機械化協会

○ 藤 本 義 二

株式会社石垣

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 智 成

鹿島建設株式会社建設総事業本部機械部

小 室 一 夫

西松建設株式会社平塚製作所

青 山 俊 行

日本鋪道株式会社工務部

根 尾 紘 一

株式会社熊谷組購買部

青 木 義 清

株式会社アクティオ営業推進部

中 野 澄 男

大成建設株式会社安全・機材本部機械部

○ 川 本 正 治

住友建機株式会社設計開発室

○ 大 原 誠 一

コマツ建機事業本部カスタマーサポート本部

○ 小 栗 匡 一

新キャタピラー三菱株式会社相模事業所技術部

○ 谷 仲 哲太郎

株式会社神戸製鋼所(建機・汎用)統括部

○ 宮 本 康 民

三菱重工業株式会社相模原製作所車両・機器技術部

○ 渡 辺 正

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は,小委員会兼任。