A 8421-1 : 1998 (ISO 7131 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS A 8421-1994は廃止され,この規格とJIS A 8421-2に置き換えられる。

今回の改正では,対応する国際規格に整合させるために,ISO 7131 : 1997を基礎として用いた。

JIS A 8421-○は,一般名称を“土工機械−ローダ”として,次の各部によって構成する。

第1部:用語及び仕様項目

第2部:仕様書様式及び性能試験方法

第3部:バケット定格容量

第4部:最大掘起し力及び持上げ力測定方法

第5部:定格積載質量の計算及び検証方法

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8421-1 : 1998

(ISO 7131 : 1997)

土工機械−ローダ−

第1部:用語及び仕様項目

Earth-moving machinery−Loaders−

Part 1 : Terminology and commercial specification

序文 この規格は,1997年に第2版として発行されたISO 7131, Earth-moving machinery−Loaders−

Terminology and commercial specificationsを翻訳し,技術的内容及び規格票の様式を変更することなく作成

した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,自走式のクローラローダ及びホイールローダ並びにその作業装置について,

用語及び仕様項目について規定する。

この規格は,JIS A 8308に規定するローダに適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8303 土工機械−ホイール式機械の回転半径測定方法

備考 ISO 7457 : 1997, Earth-moving machinery−Determination of turning dimensions of wheeled

machinesが,この規格と一致している。

JIS A 8308 土工機械−基本的機種−用語

備考 ISO 6165 : 1997, Earth-moving machinery−Basic types−Vocabularyが,この規格と一致してい

る。

JIS A 8314 土工機械−ホイール式機械−かじ取り装置要求事項

備考 ISO 5010 : 1986, Earth-moving machinery−Rubber-tyred machines−Steering requirementsが,こ

の規格と一致している。

JIS A 8411-1 土工機械−寸法及び記号の定義−第1部:本体

備考 ISO 6746-1 : 1987, Earth-moving machinery−Definitions of dimensions and symbols−Part 1 : Base

machineが,この規格と一致している。

JIS A 8411-2 土工機械−寸法及び記号の定義−第2部:作業装置

備考 ISO 6746-2 : 1987, Earth-moving machinery−Definitions of dimensions and symbols−Part 2 :

Equipmentが,この規格と一致している。

2

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8421-3 土工機械−ローダ−第3部:バケット定格容量

備考 ISO 7546 : 1983, Earth-moving machinery−Loader and front loading excavator buckets−

Volumetric ratingsが,この規格と一致している。

JIS A 8421-4 土工機械−ローダ−第4部:最大掘起し力及び持上げ力測定方法

備考 ISO/DIS 14397-2, Earth-moving machinery−Loaders and backhoe loaders−Part 2 : Test method to

measure breakout forces and lift capacity at maximum lift heightが,この規格と一致している。

JIS A 8421-5 土工機械−ローダ−第5部:定格積載質量の計算及び検証方法

備考 ISO/DIS 14397-1, Earth-moving machinery−Loaders and backhoe loaders−Part 1 : Calculation and

verification methods for rated operating mass loadedが,この規格と一致している。

JIS D 0006 建設機械用ディーゼルエンジンの仕様書様式及び性能試験方法

備考 ISO 9249 : 1989, Earth-moving machinery−Engine test code−Net powerからの引用事項は,この

規格の該当事項と同等である。

ISO 3450 : 1996, Earth-moving machinery−Braking systems of rubber-tyred machines−Systems and

performance requirements and test procedures

ISO 6014 : 1986, Earth-moving machinery−Determination of ground speed

ISO 6016(1), Earth-moving machinery−Methods of measuring the masses of whole machines, their equipment

and components

注(1) 追って,改訂出版される。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

全般

3.1.1

ローダ (loader) 自走するクローラ式又はホイール式の機械で,前部にバケットアタッチメント

を装着したエクィップメントを装備し,主として(バケットを使用して)積込み作業を行うように設計さ

れたもので,機械の前進動作によって積込み又は掘削を行う。

備考 ローダの作業サイクルは,通常土砂などの積込み,持上げ,運搬又は放出からなる(JIS A 8308

参照)。

3.1.1.1

コンパクトローダ (compact loader) 運転質量(ISO 6016参照)が,4 500kg以下のローダで,

狭あいなスペースで,より機動性をもって作業するために設計されたもの。

3.1.1.2

スキッドステアローダ (skid steer loader) 通常,左右のアタッチメント支持構造物の間に運転席

があり,固定式足回りをもった機械で,左右の駆動装置の速度を変えるか,逆回転させることによって操

向するコンパクトローダの一種。

3.1.2

本体 (base machine) 製造業者の仕様書によって,規定するローダで,エクィップメントを除いた

もの。

備考 本体は,5.に示すエクィップメントを装着するのに必要な台座等を備える。

3.1.3

エクィップメント (equipment) 機械本来の設計機能を果たすために本体に装着される構成部品

のセット。

3.1.4

アタッチメント (attachment) 特定の用途のために本体又はエクィップメントに装着される構成

部品の組立品。

3.1.5

構成部品 (component) 本体,エクィップメント又はアタッチメントの部品若しくはその組立品。

3.2

質量 (masses)

3

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.1

運転質量 (operating mass) 規定量の燃料,潤滑油,作動油及び冷却水を搭載した本体に,エクィ

ップメント,製造業者の指定する空荷のバケット,ボディ又はボウル,並びに携行工具その他の附属品,

キャブ又はキャノピ,ROPS, FOPSなどを装備し,乗車定員(1名当たり75 kg)を含む質量。

3.2.2

出荷質量 (shipping mass) 燃料をタンク容量の10 %とし,潤滑油,作動油及び冷却水を規定量と

して乗員を含まない本体の質量。製造業者の指定によって,エクィップメント,キャブ,キャノピ,ROPS

又はFOPSなどを取り付けるか,又は除いた質量とする。

3.2.3

キャブ,キャノピ,ROPS又はFOPSの質量 (cab, canopy, ROPS or FOPS mass) 本体への取付具

を含めたキャブ,キャノピ,ROPS又はFOPSの質量。

3.3

アタッチメント

3.3.1

バックホウ (backhoe) ブーム,アーム及びバケットの動きによって,通常は地表面下を掘削し,

旋回及び放土を行うローダの後部に装着された装置。掘削は,ローダの方向へ引き寄せる動きで行う。

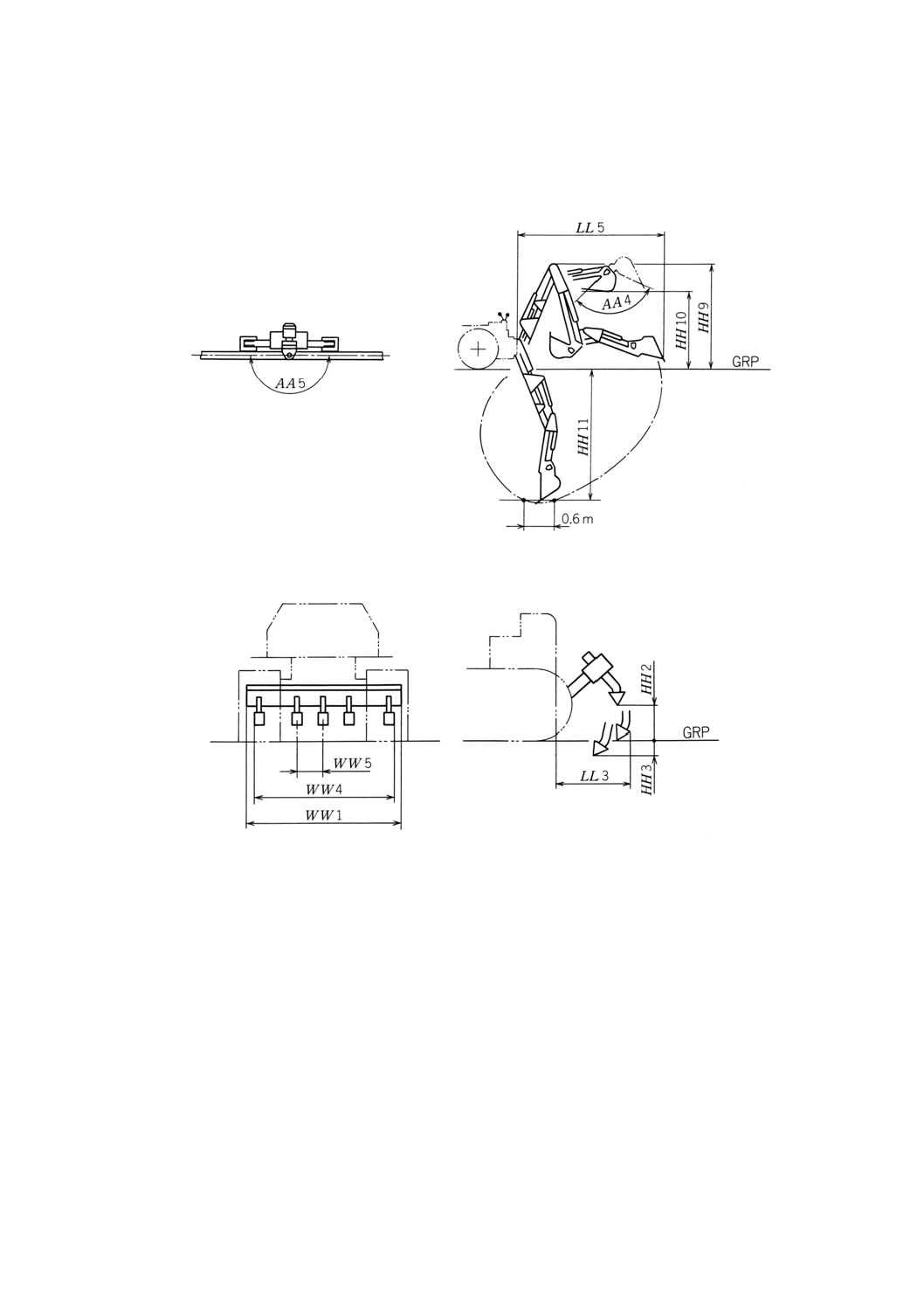

備考 バックホウの旋回角度は,360°未満である(図18参照)。

3.3.2

スカリファイヤ (scarifier) 地面やアスファルト舗装面,砂利道及び同様な表面を浅く切り込み,

砕くためのつめを備えた装置。

備考 スカリファイヤは,通常ローダの後部に装着されるが,バケットの後部に装着されることもあ

る(図19参照)。

3.3.3

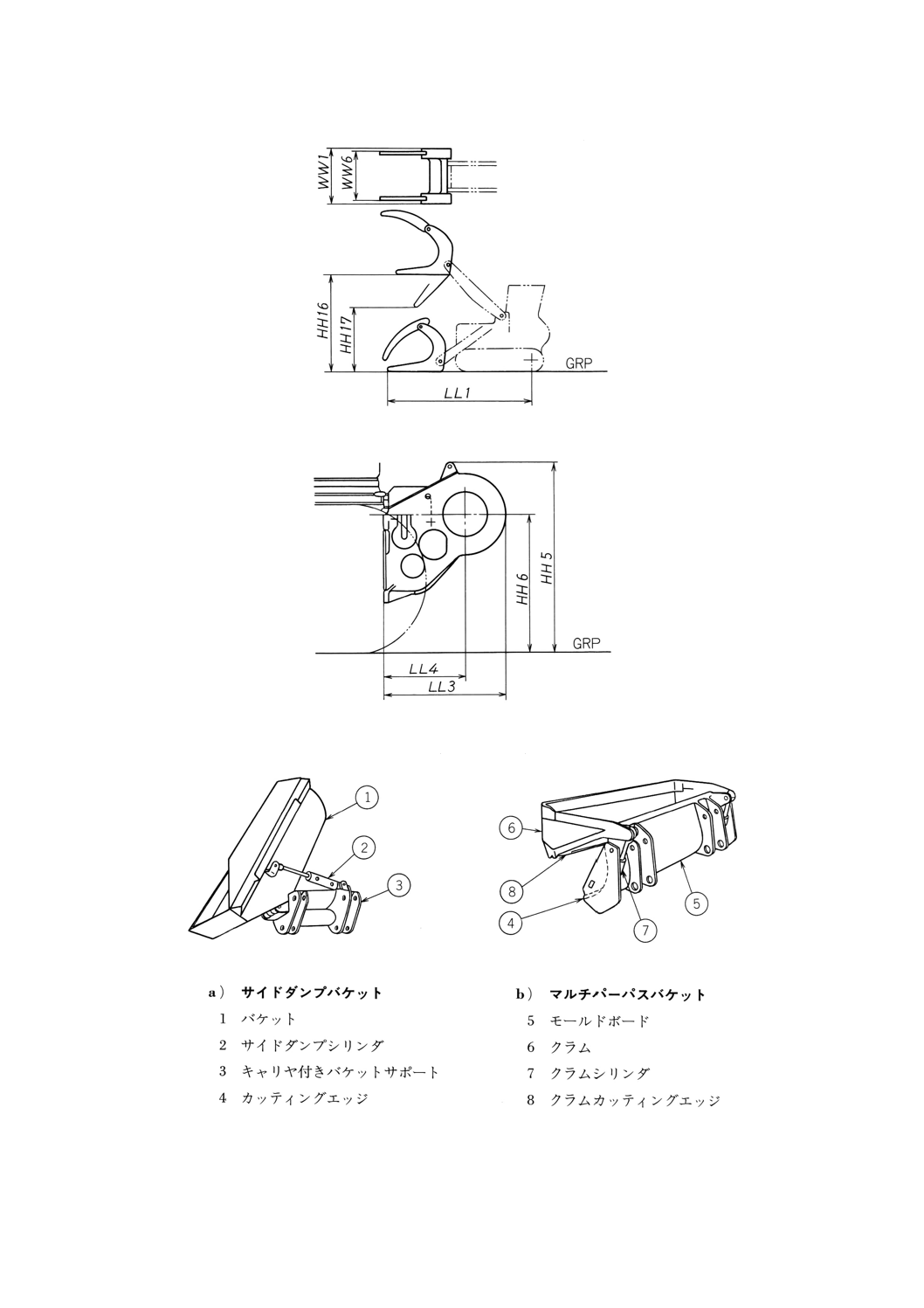

サイドダンプバケット (side dump bucket) ローダの前方へ押す力によって荷を積み,バケットの

端から横方向に放土できるバケット。前方向にも放土できる(図20参照)。

3.3.4

マルチパーパスバケット (multi-purpose bucket) ブレードとその上端を支点としたクラムからな

るバケットで,クラムの開閉角度によって,ドーザ,スクレーパ及びバケットとして使用できるもの(図

21参照)。

3.3.5

パレットフォーク (pallet fork) 倉庫用パレットの積上げ,運搬及び積降しを行うためのフォーク

をもつ装置(図22参照)。

3.3.6

ログフォーク(ロググラップル) [log fork (log grapple)] 原木の積上げ,運搬及び積降しを行う

ためのフォークと先端クランプをもつ装置(図23参照)。

3.3.7

ウインチ (winch) 本体後部に取り付けられた巻胴をもった装置(図24参照)。

4. 本体

4.1

ローダの形式 ローダは,次の要素によって分類される。

4.1.1

足回り装置 2種がある。

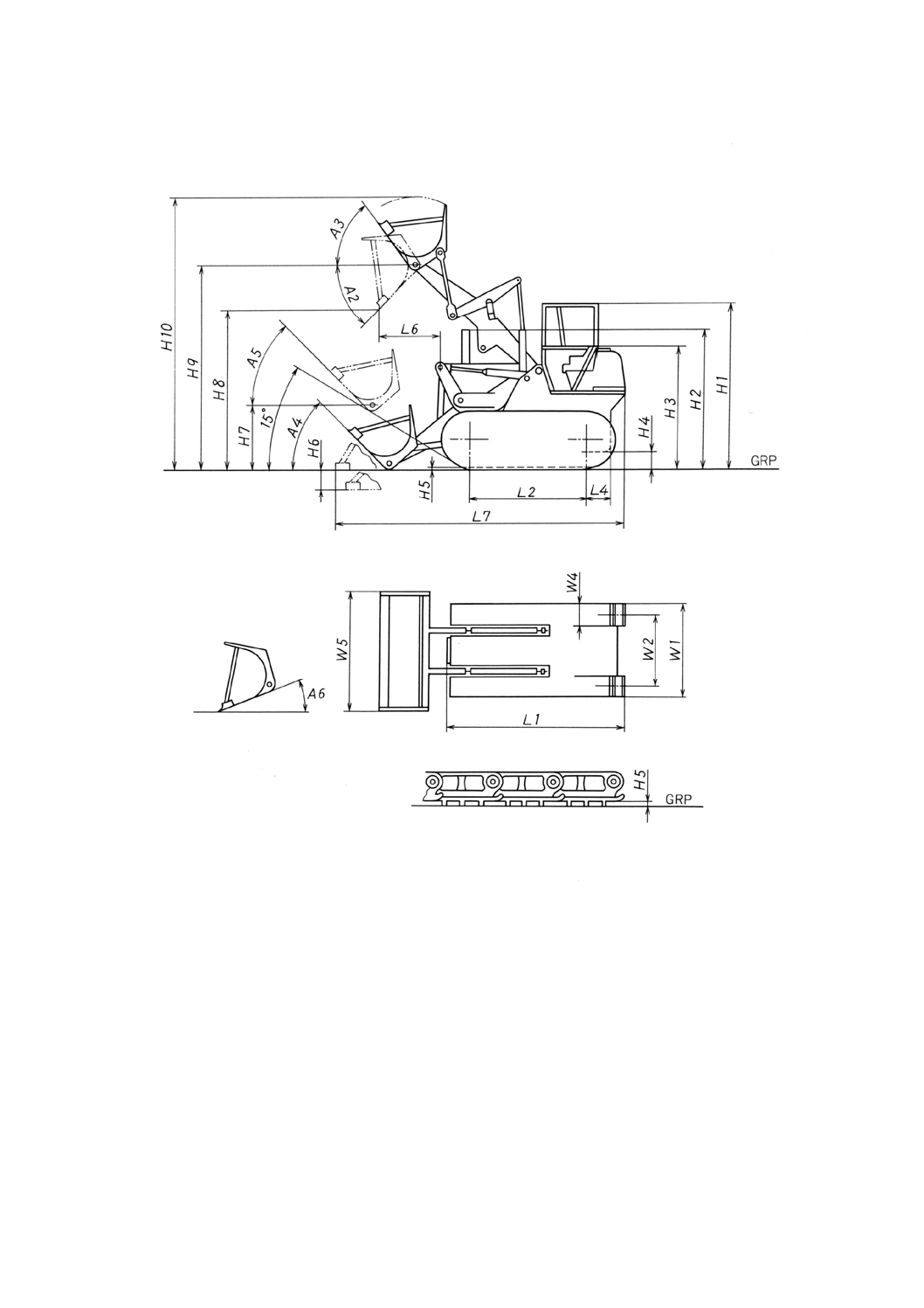

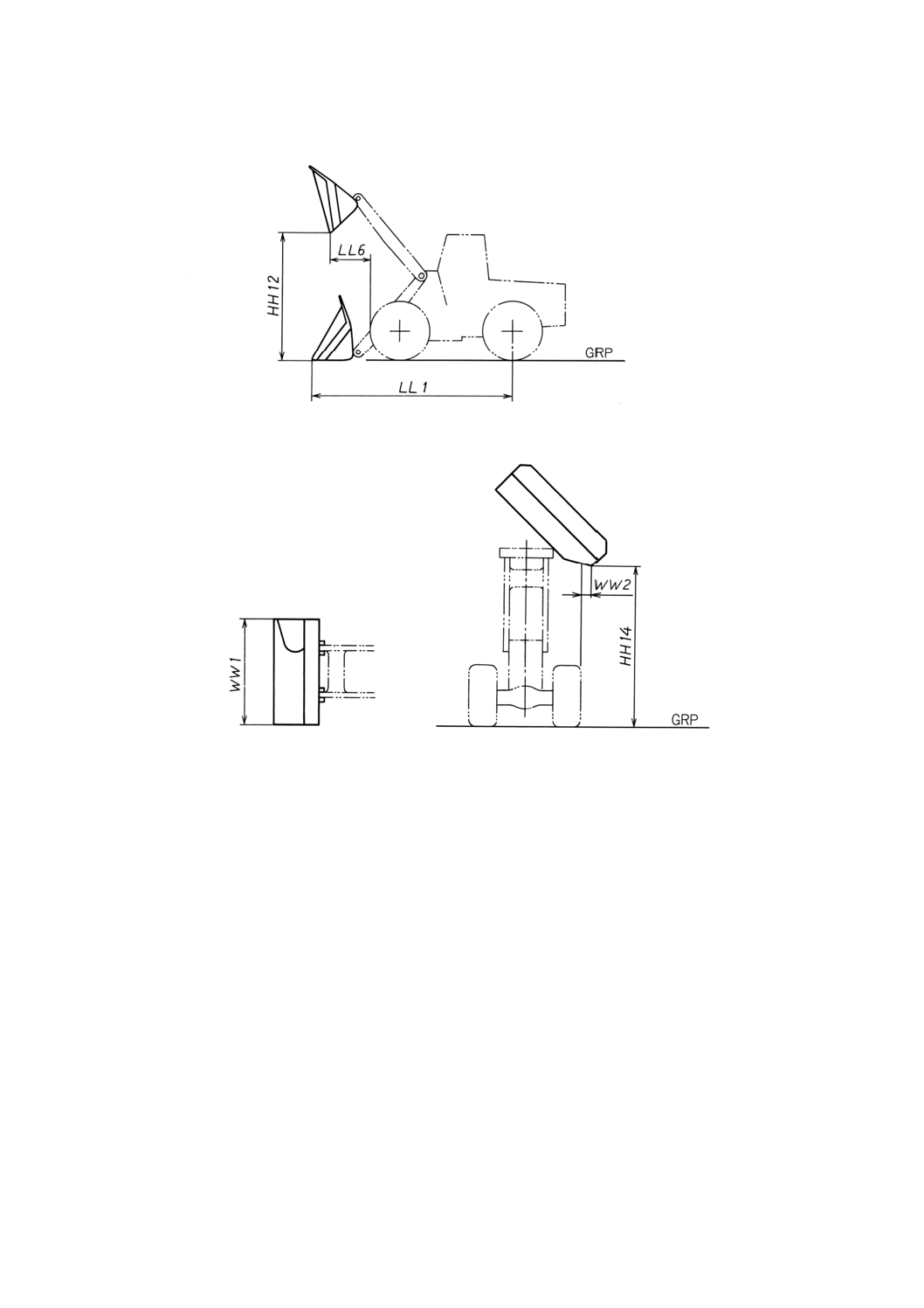

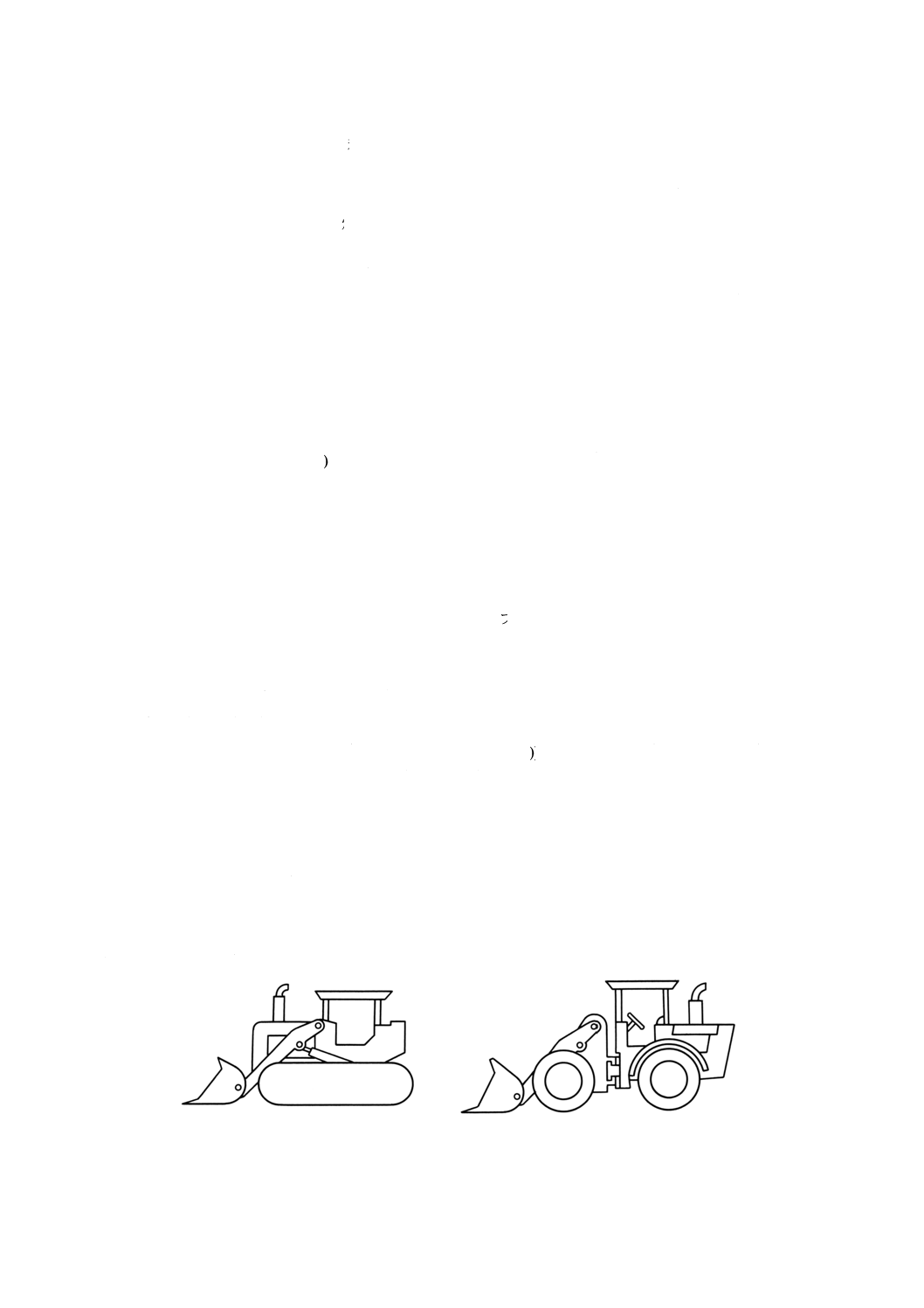

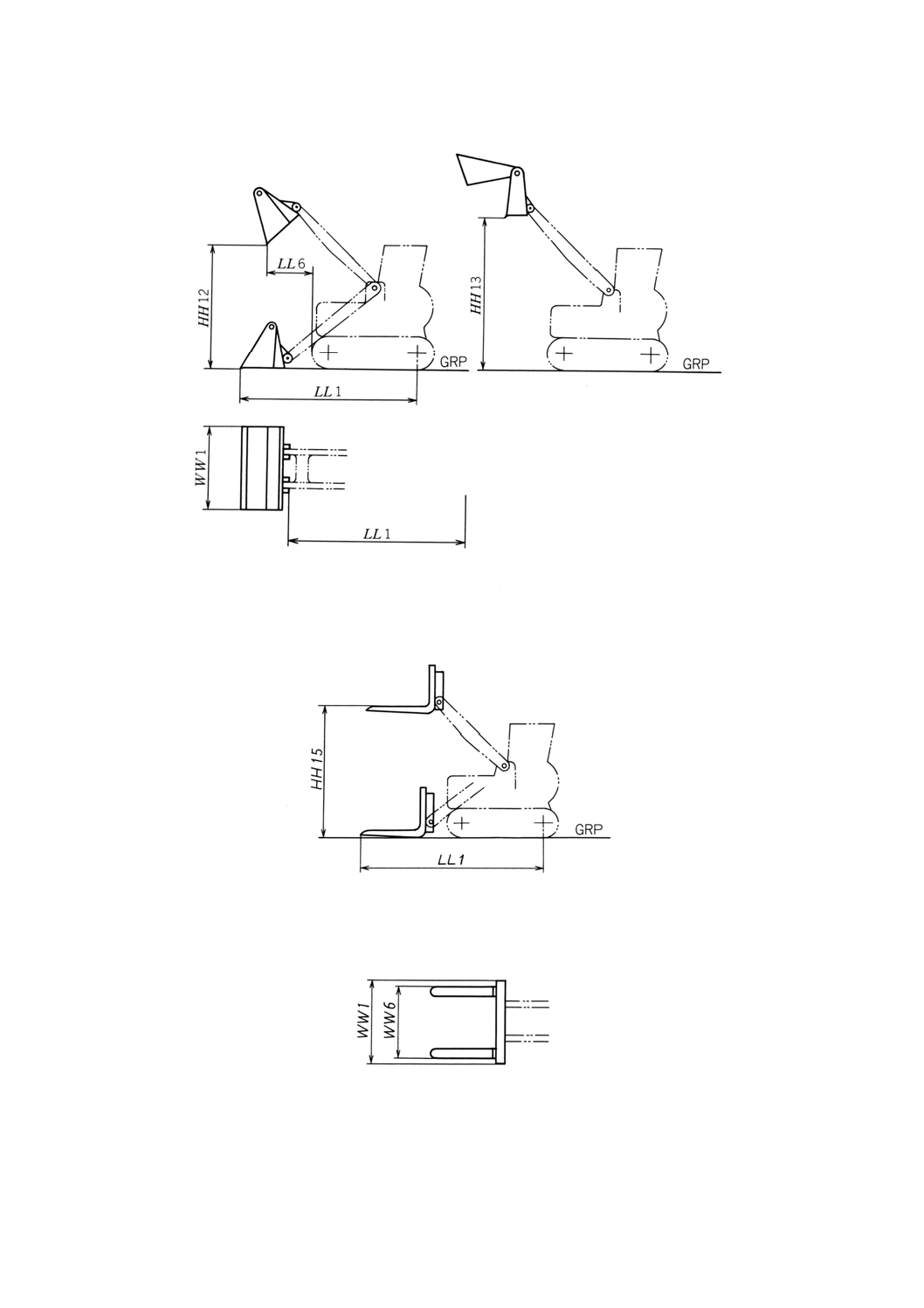

a) クローラローダ(図1)

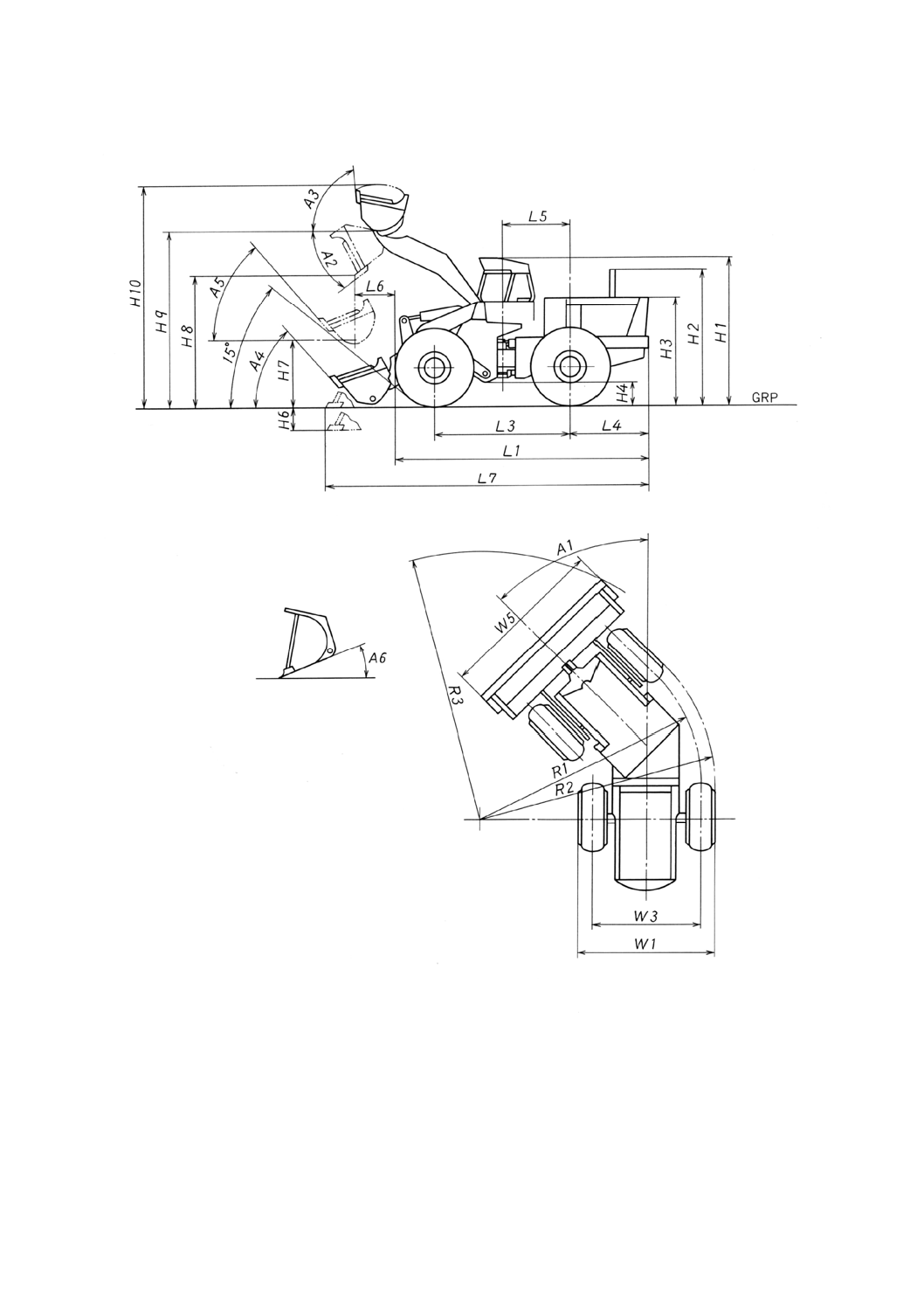

b) ホイールローダ(図2)

図1 クローラローダ

図2 ホイールローダ

4

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.2

エンジンの位置 エンジンの位置には,例えば次のようなものがある。

a) 前部エンジン式(図3)

b) 後部エンジン式(図4)

図3 前部エンジン式

図4 後部エンジン式

4.1.3

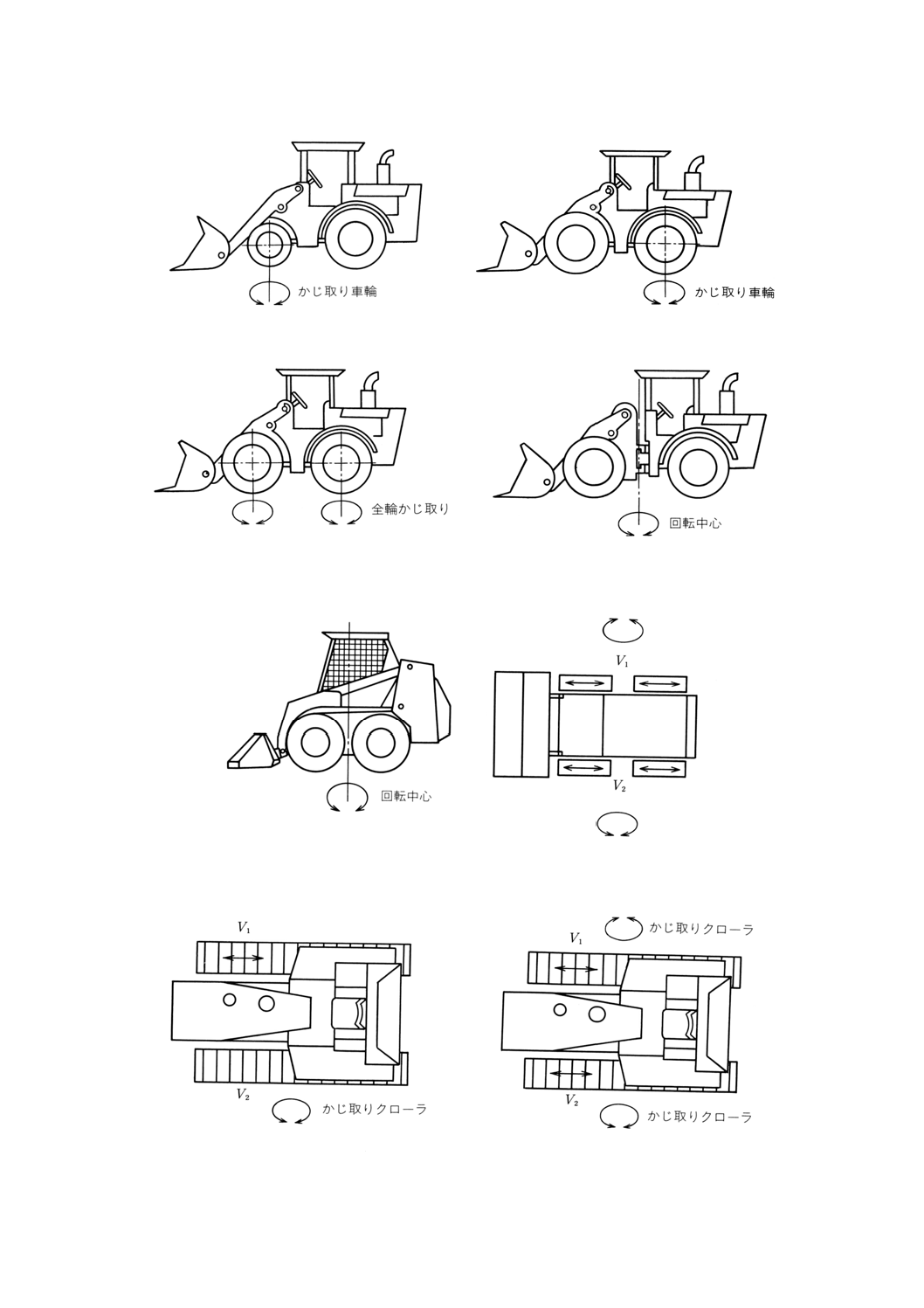

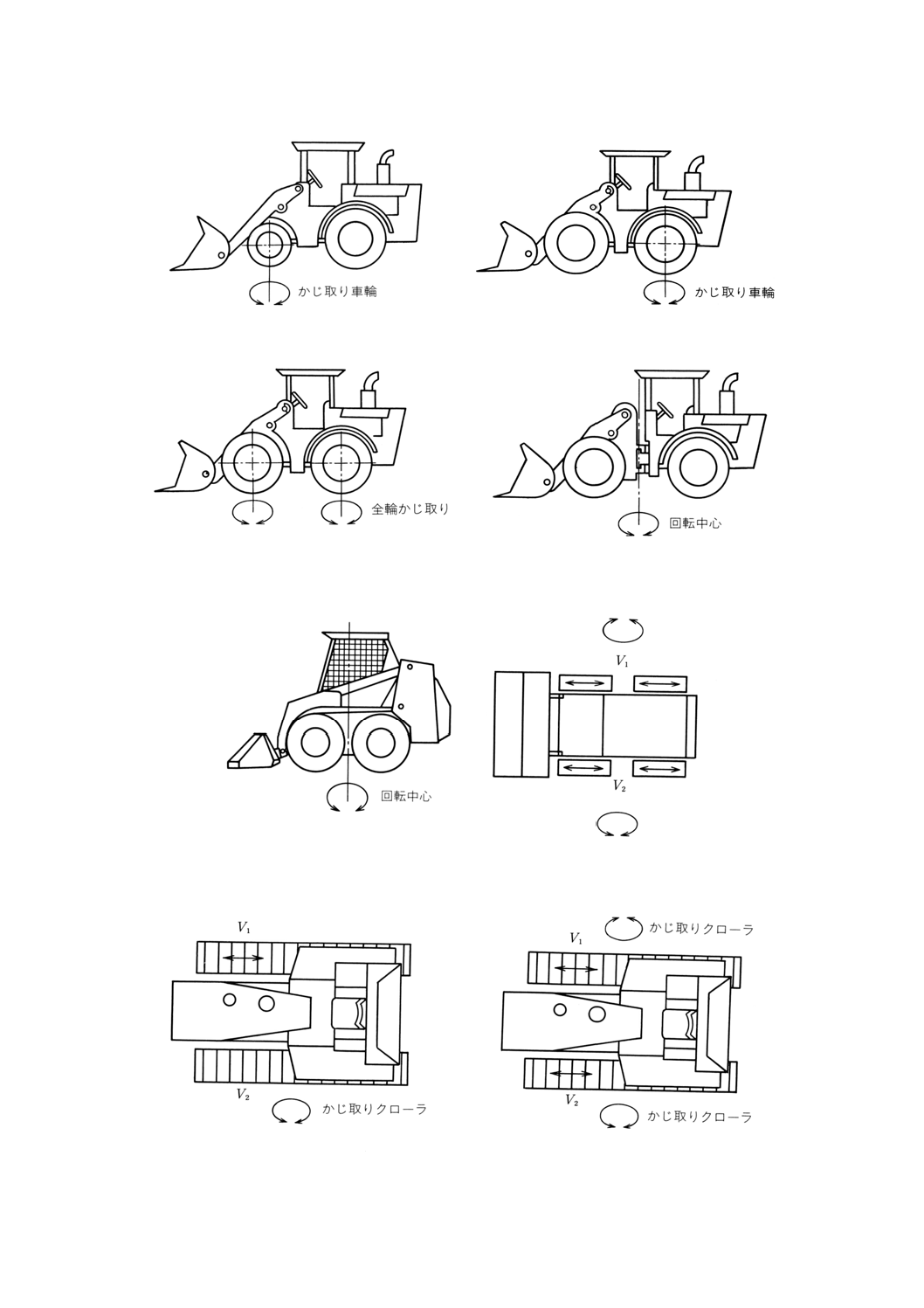

かじ取り装置 かじ取り装置には,例えば次のようなものがある。

a) 前輪かじ取り式(図5)

b) 後輪かじ取り式(図6)

c) 全輪かじ取り式(図7)

d) アーティキュレート式(図8)

e) ホイールスキッドステアリング式(図9)

f)

クローラスキッドステアリング式(図10)

g) クローラ左右独立操向式(図11)

4.1.4

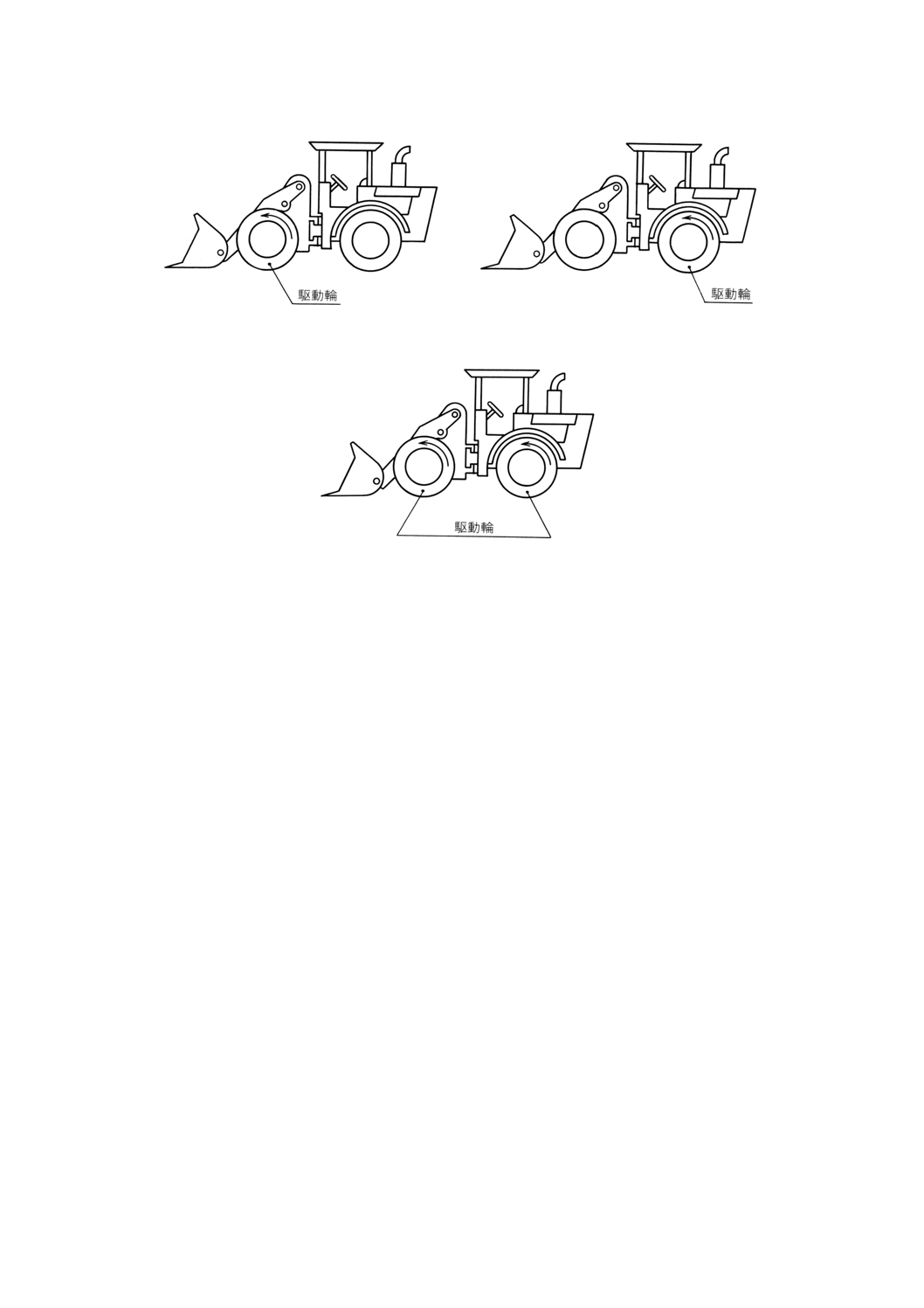

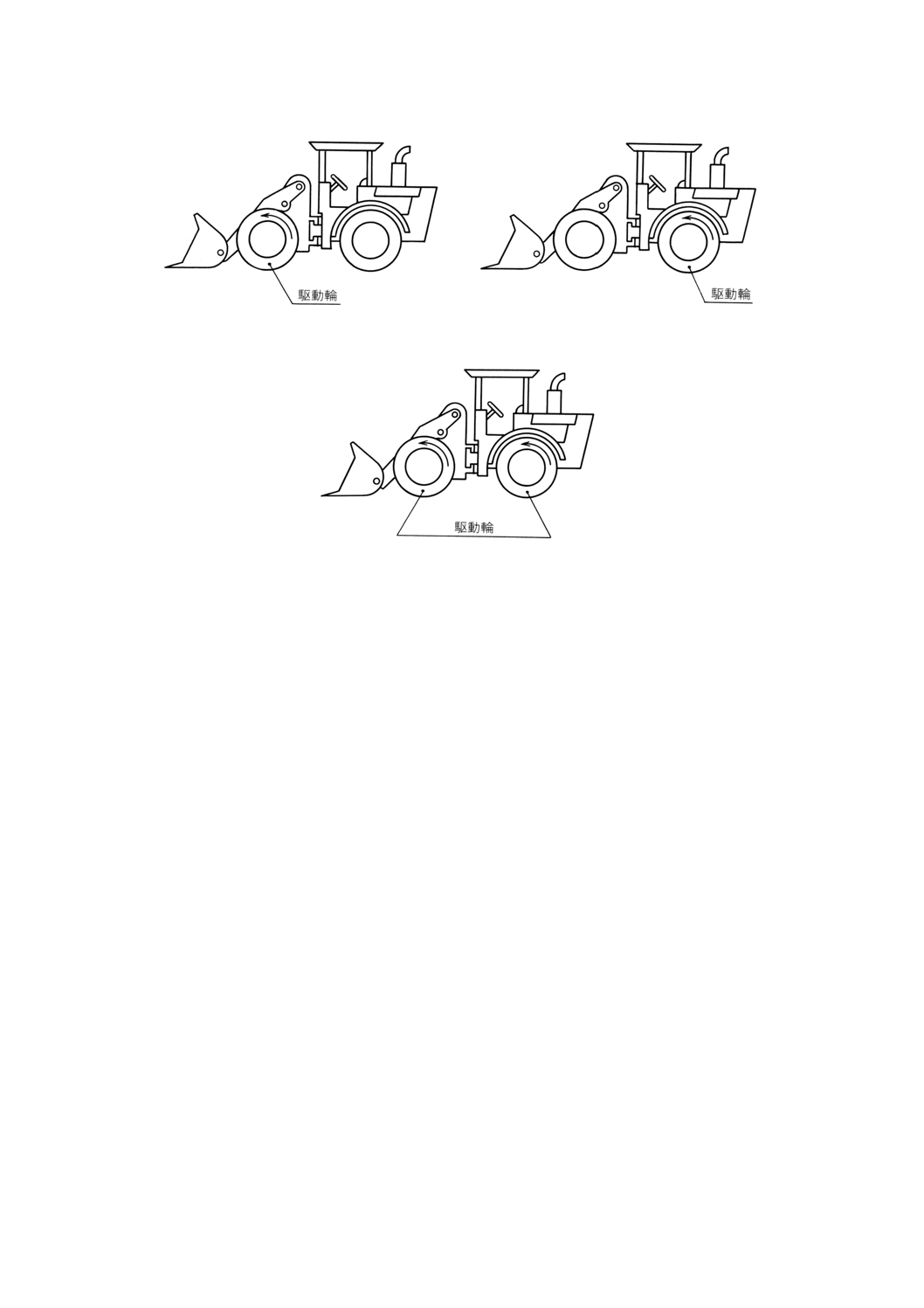

駆動方式 駆動方式には,例えば次のようなものがある。

a) 前輪駆動式(図12)

b) 後輪駆動式(図13)

c) 全輪駆動式(図14)

4.2

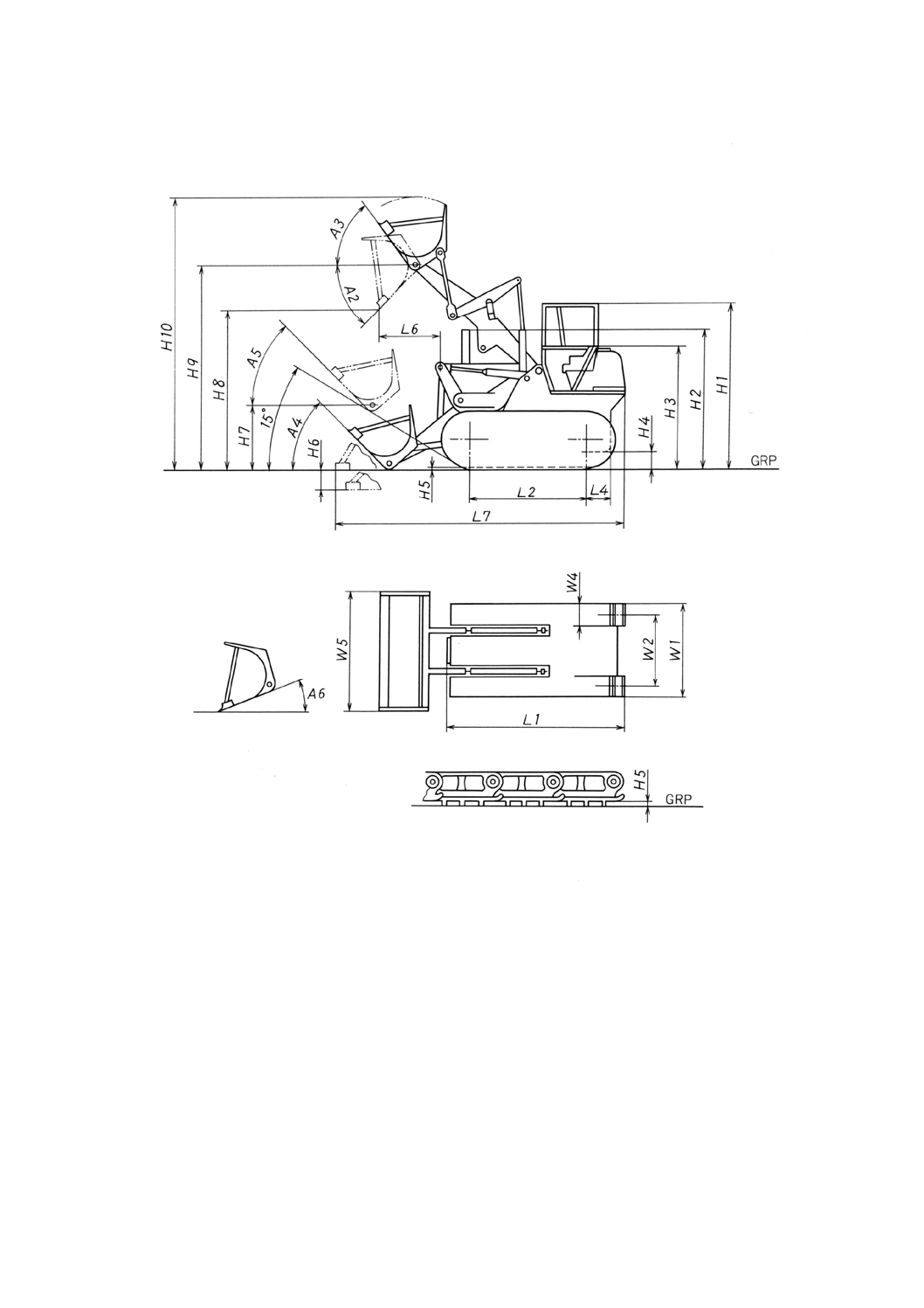

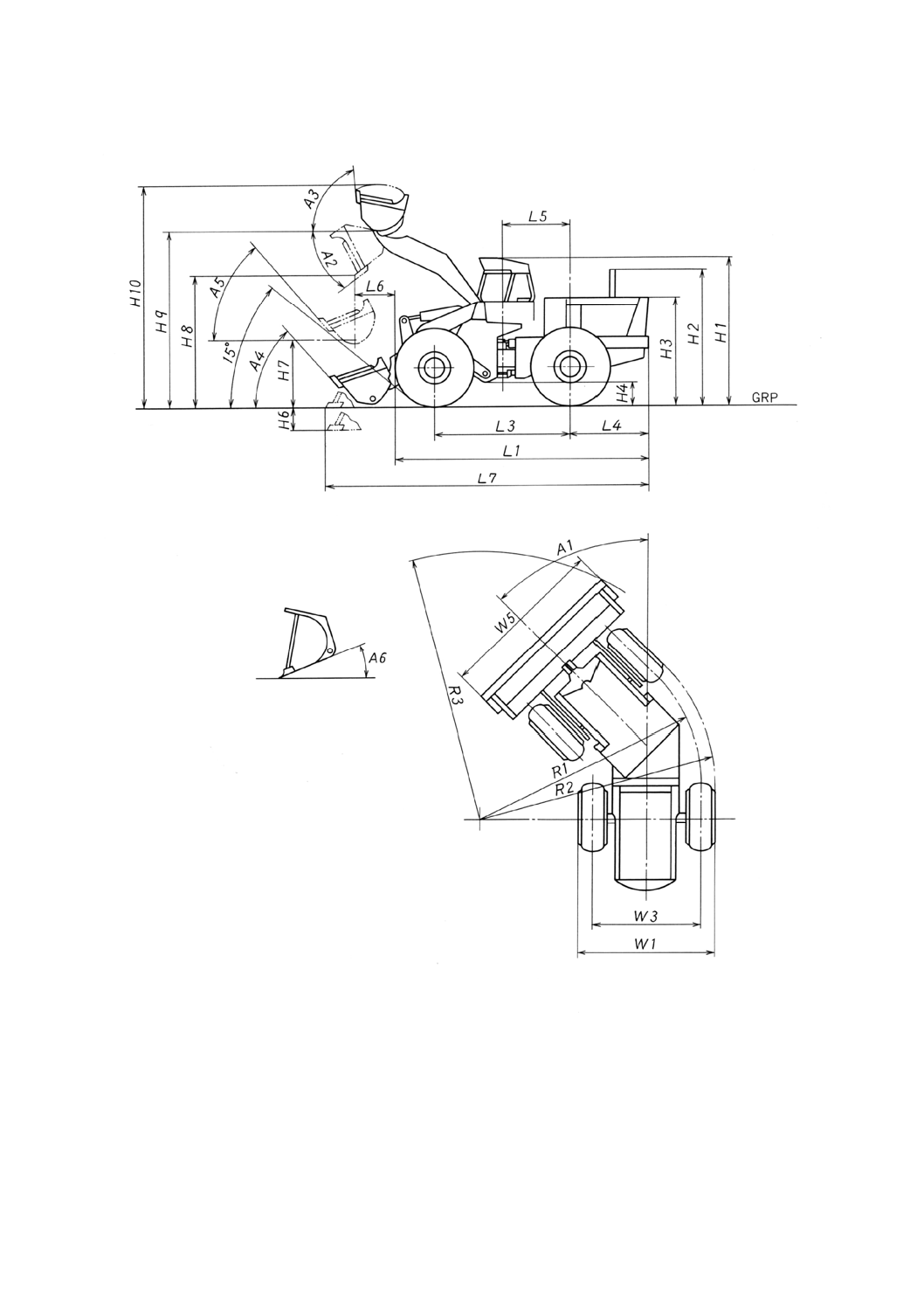

寸法 図15及び図16参照。寸法の定義については,JIS A 8411-1を参照。ローダだけに関係した寸

法の定義については,附属書Aを参照。

4.3

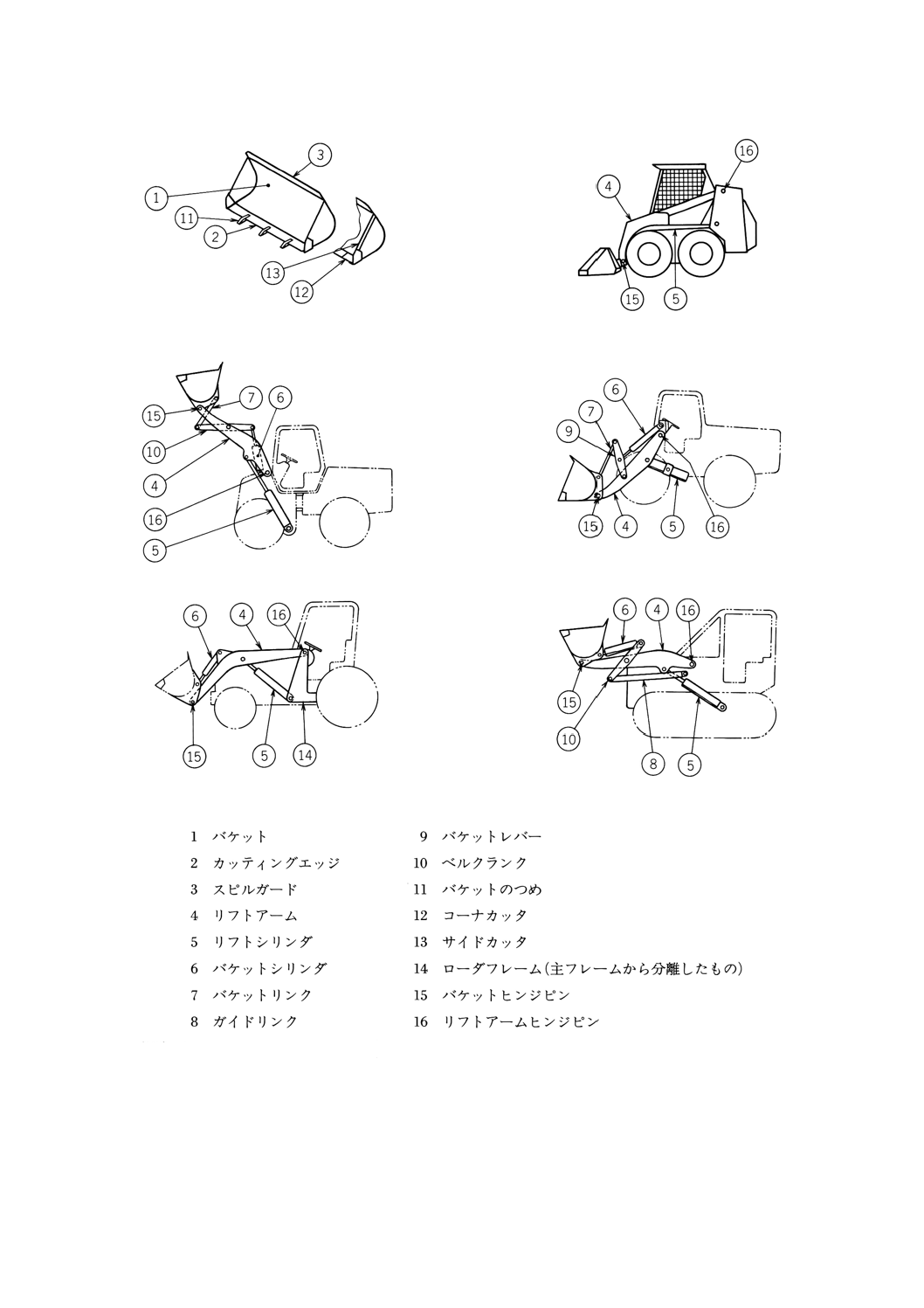

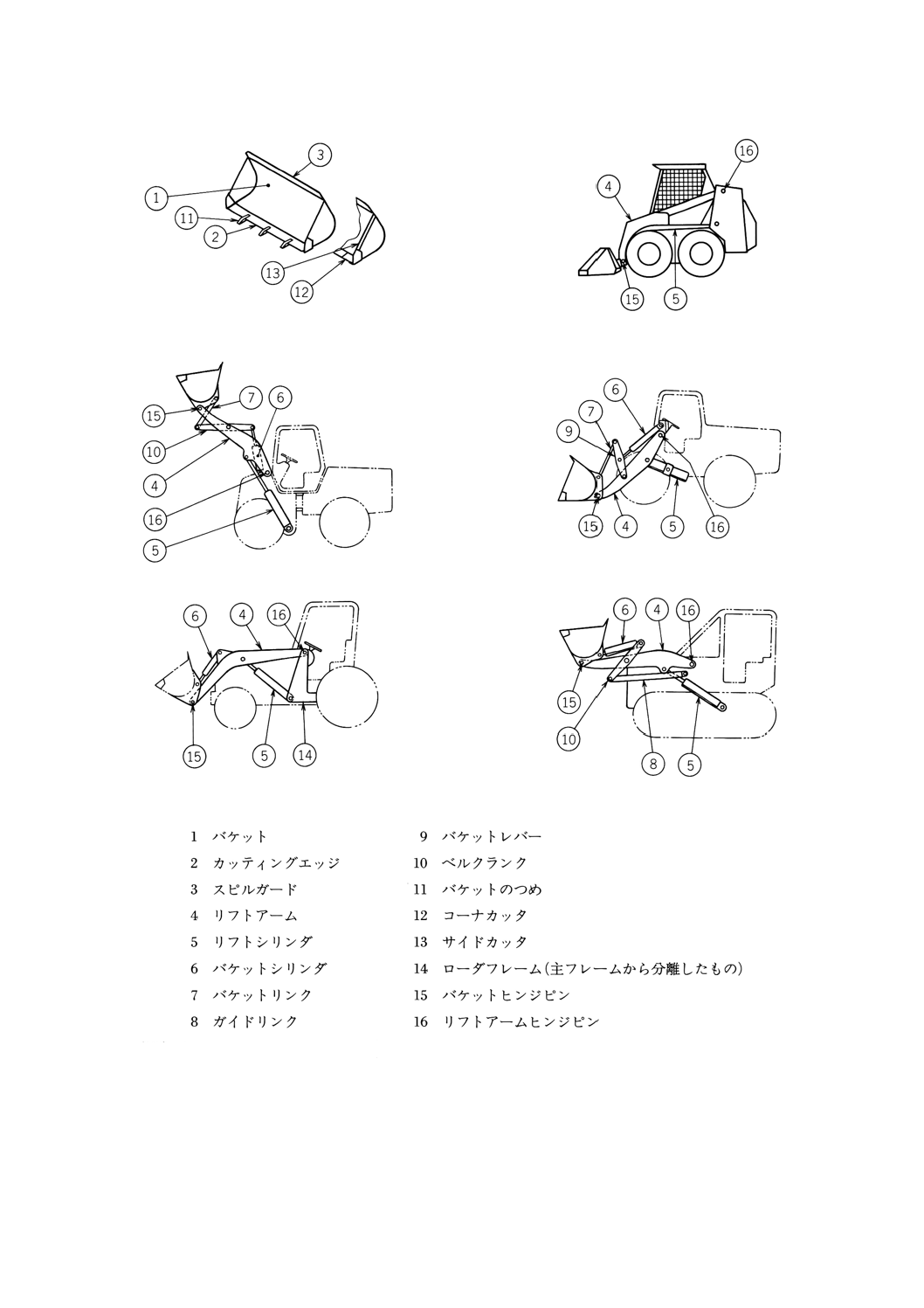

構成部品の名称 ローダの構成部品の名称は,図17を参照。

5

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 前輪かじ取り式

図6 後輪かじ取り式

図7 全輪かじ取り式

図8 アーティキュレート式

図9 ホイールスキッドステア式

図10 クローラステアリングクラッチ式

図11 クローラ左右独立操向駆動式

6

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 前輪駆動式

図13 後輪駆動式

図14 全輪駆動式

7

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 本体の寸法(クローラローダ)

8

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 本体の寸法(ホイールローダ)

9

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 必要なときには7,8,9及び10に“前”又は“後”を付けて用いる。

図17 ローダの構成部品の名称

10

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. エクィップメント及びアタッチメント

5.1

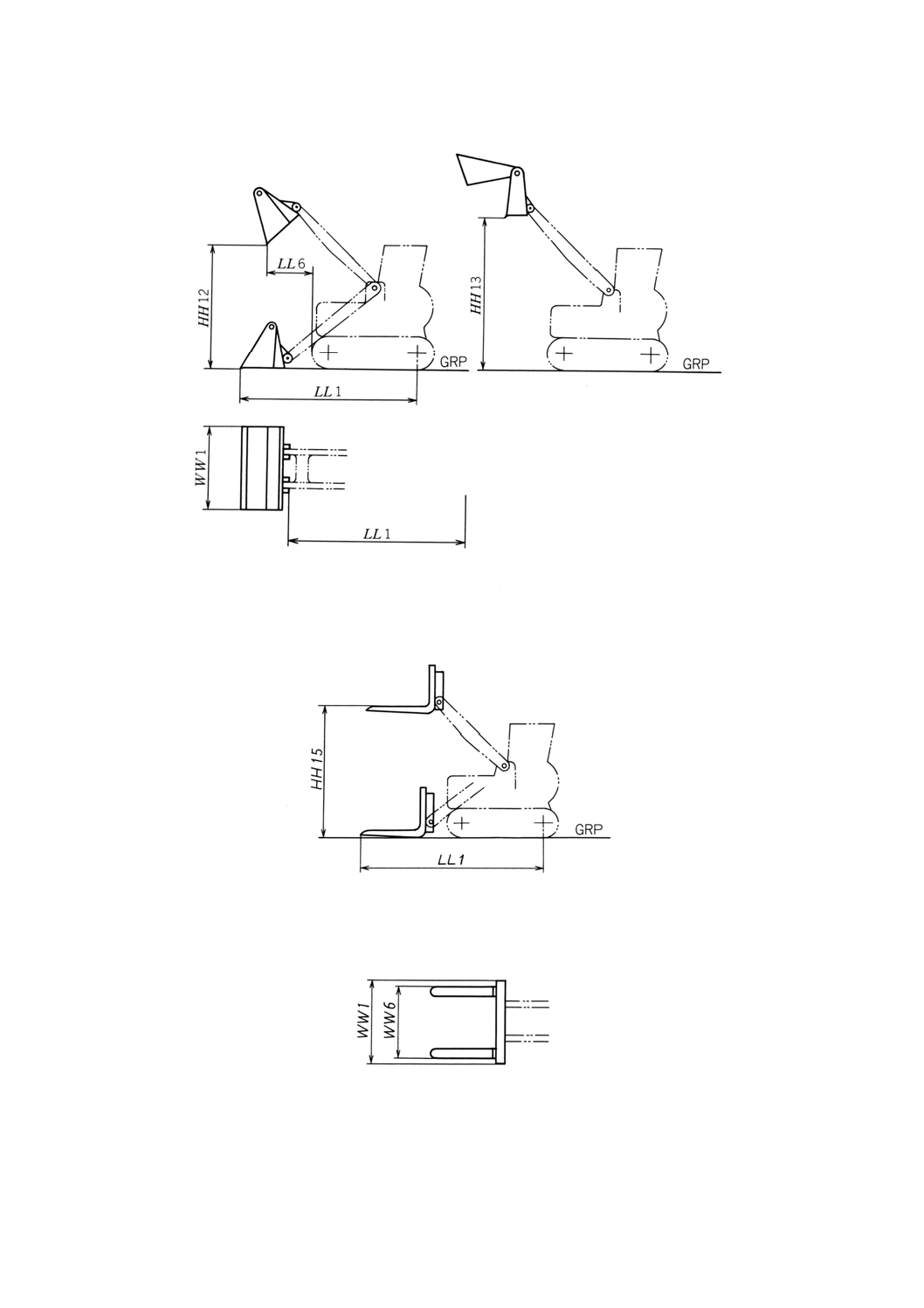

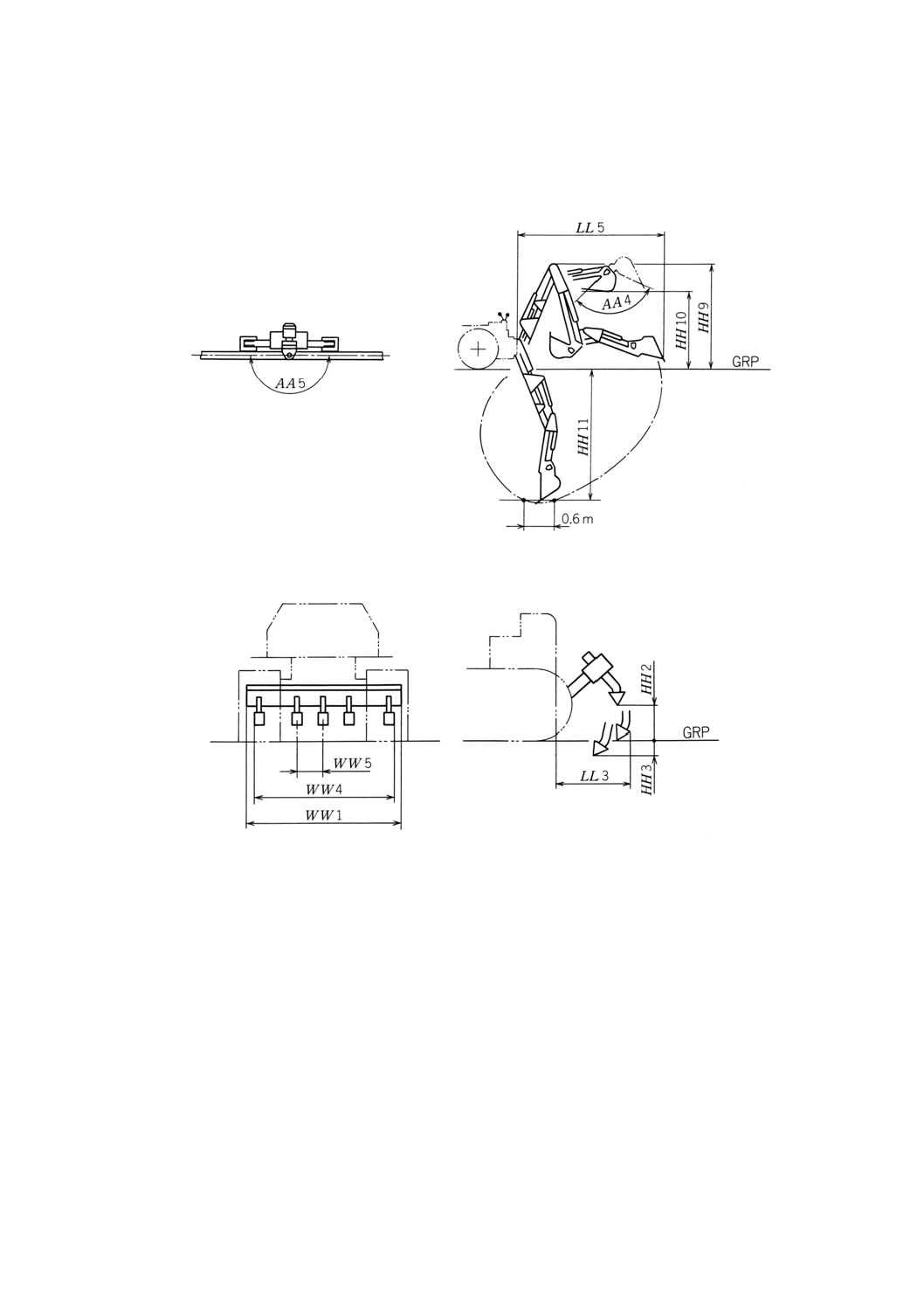

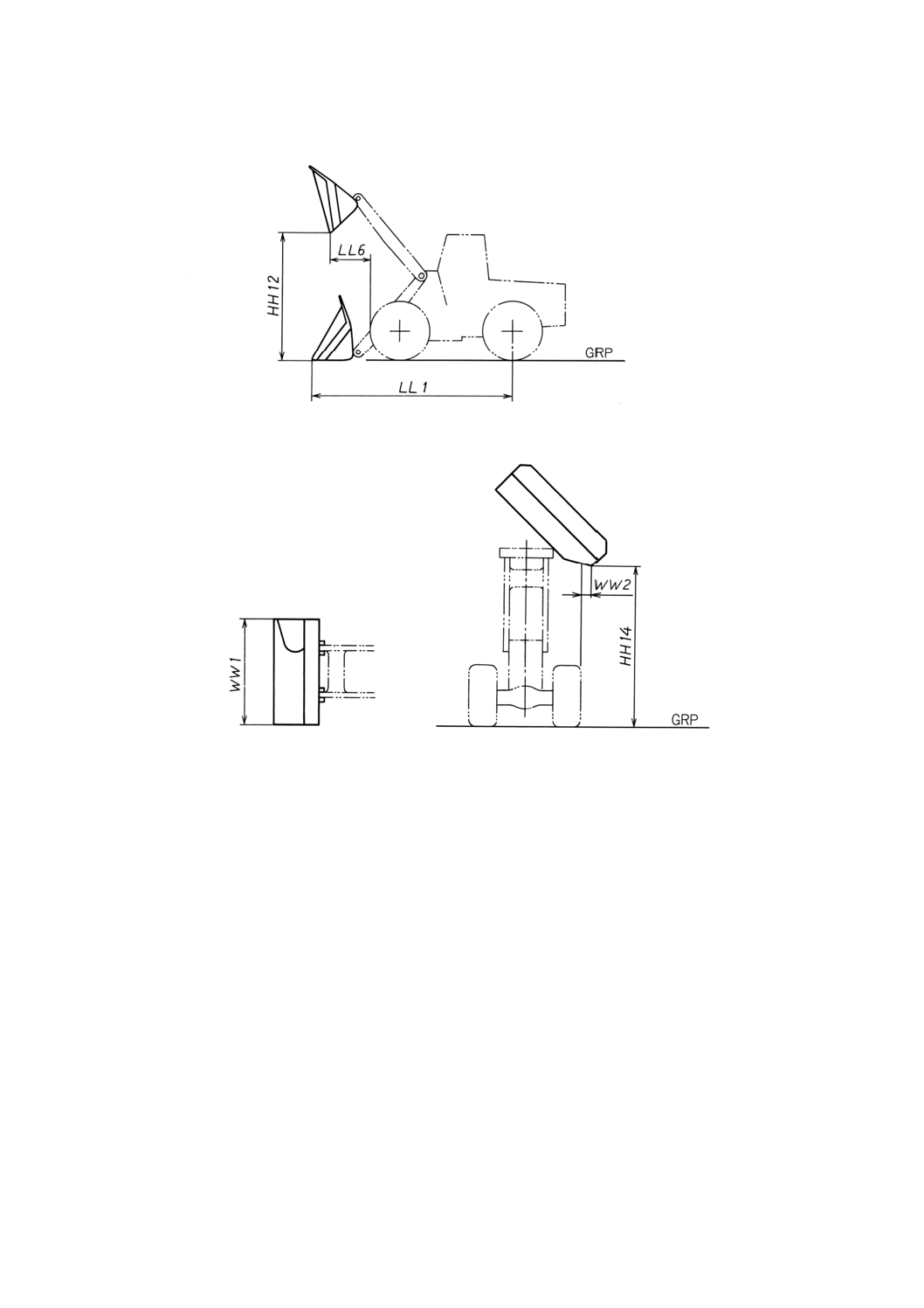

寸法 アタッチメントの寸法は図18から図24を参照。寸法の定義は,JIS A 8411-2を参照。ローダ

のエクィップメント及びアタッチメントに関連した寸法の定義は,附属書Bを参照。

図18 バックホウの寸法

図19 スカリファイアの寸法

11

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 サイドダンプバケットの寸法

12

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 マルチパーパスバケットの寸法

図22 パレットフォークの寸法

13

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23 ログフォーク(ロググラップル)の寸法

図24 ウィンチの寸法

5.2

アタッチメントの名称 アタッチメントの名称は図25参照。

図25 アタッチメントの名称

14

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 性能の用語

6.1

JISネット出力(エンジン) [ISO net power (engine)] JIS D 0006参照。

6.2

転倒負荷質量 (tipping load) JIS A 8421-5参照。

6.3

バケット規定高さにおける転倒負荷質量 (tipping load at specified bucket height) JIS A 8421-5参照。

6.4

定格積載質量 (rated operating mass) JIS A 8421-5参照。

6.5

最大掘起し力 (breakout force) バケットのカッティングエッジの底面をGRP(基準地表面)上20

mm以内の高さに水平に置き,リフトシリンダ又はバケットシリンダをそれぞれ単独に作動させたとき,

バケットの先端から後方100 mmの位置に働く垂直上向きの最大力。

備考 バケットのカッティングエッジが,カーブ形状又は突き出した形状の場合は,バケット幅の中

央で掘起し力を測定する(ISO 14397-2参照)。

6.6

上昇時間 (raising time) バケットに規定された定格積載質量を積載し,最後傾させて地上に置かれ

たバケットが,最高位置まで上昇するのに要する時間。

6.7 下降時間 (lowering time) 空荷バケットが最高位置から地上水平位置まで下降するのに要する時間。

6.8

放出時間 (dump time) バケットを最高位置において,最後傾位置から最前傾位置まで移動させて,

定格積載質量の積載物を放出させるのに要する時間。

6.9

最高走行速度 (maximum travel speeds) バケット空荷状態で,堅い地面上を前進及び後進するとき

の各速度段における最高速度(ISO 6014参照)。

6.10 ブレーキ性能(ホイールローダ) [braking performance (wheel loader)] ISO 3450参照。

6.11 回転半径 (turning radius) JIS A 8303参照。

7. 商用仕様項目 商用仕様書には次の項目を記述する。単位は,SIを使用する。

7.1

エンジン 次の項目を記述する。

a) 製造業者名及び形式

b) 点火方式 ディーゼル(圧縮着火)又は火花点火など

c) サイクル形式 2又は4ストロークなど

d) 吸気方式 無過給,機械式強制過給,又はターボチャージャ付きなど

e) シリンダ数

f)

内径

g) 行程

h) 総行程容積

i)

冷却系統 空冷又は水冷など

j)

燃料の種類

k) 定格出力とそのときのエンジン回転速度

l)

最大トルクとそのときのエンジン回転速度

m) 始動装置の形式

n) 電気系統電圧

7.2

変速機 形式を記述する。

例示

フライホイール付き手動シフト

トルクコンバータ付きパワーシフト

15

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハイドロスタティック式

電気式

変速段数(前進及び後進)

最大走行速度(前進及び後進)

7.3

油圧系統 次の項目を記述する。

a) シリンダ(数,形式及び寸法)

− リフト用

− バケット用

b) エンジン定格回転速度におけるポンプ流量とそのときの油圧

c) 主リリーフ圧

7.4

ろ過系統 形式を記述する。

a) エンジン

b) 変速機

c) かじ取り装置及びブレーキ装置

d) 油圧系統

7.5

クローラローダ

7.5.1

かじ取り装置及びブレーキ装置 かじ取り装置及びブレーキ装置の形式を記述する。

例示

形式(ドラム,ディスク,湿式又は乾式)

作動方式(油圧式,機械式)

7.5.2

終減速機 終減速機の形式を記述する。

例示

形式(1段又は2段減速式,遊星歯車式)

減速比

潤滑

7.5.3

履帯 下記を含む履帯の形式を記述する。

a) 寸法

b) 接地面積

c) シューの枚数(片側それぞれ)

d) 下部ローラの数(片側それぞれ)

7.6

ホイールローダ

7.6.1

駆動軸 駆動軸の形式を記述する。

例示

固定式又は揺動式

ベベルギヤ及びピニオン

差動装置

2速式

ハイドロスタティック

遊星式終減速機

7.6.2

かじ取り装置

16

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6.2.1

かじ取り装置の形式を記述する(JIS A 8314参照)。

例示

アーティキュレート式

前輪操向式

ブースト式,手動式,ハイドロスタティック式

非常かじ取り方法

7.6.2.2

性能 次の性能に関する項目を,記述する。

a) 回転半径,左及び右

b) アーティキュレート角度

c) 機械最外側回転直径

7.6.3

ブレーキ装置

7.6.3.1

走行ブレーキ 走行ブレーキの構造及び作動系統を記述する。

例示

構造(ドラム,ディスク,湿式又は乾式)

作動系統の形式(機械式,空圧式,油圧式,複合式など)

7.6.3.2

駐車ブレーキ 駐車ブレーキの構造及び作動系統を記述する。

7.6.3.3

非常ブレーキ 非常ブレーキの構造及び作動系統を記述する。

7.6.3.4

ブレーキ性能 ブレーキの性能を記述する(ISO 3450参照)。

7.6.4

タイヤ 次の項目を記述する。

a) サイズ及び形式

b) トレッドパターン

c) プライ数

d) リムサイズ

7.7

系統別液体容量 次の項目を記述する。

a) 燃料タンク

b) エンジンクランクケース

c) 冷却系統

d) 変速機

e) トランスファケース

f)

作動油タンク

g) 車軸

h) 終減速機

7.8

バケットによって異なる仕様値 装着品が標準形式以外の場合,次の仕様項目が異なることがある。

a) バケット容量(標準山積み)

b) 全高

c) 全長

d) 最大ダンプ角度

e) ダンピングクリアランス

f)

ダンピングリーチ,最大上昇高さ

g) 最大後傾角(規定高さ)

17

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 地上最大後傾角

i)

バケット運行高さ

j)

バケット運行高さ時最大後傾角

k) 最大掘削深さ

l)

バケット幅

m) 最大グレーディング角

n) 運転質量(2)

o) 定格積載質量

p) 転倒負荷質量(2)

q) 転倒負荷質量(バケット規定高さ時)

r) 最大掘起し力(2)

s)

機械最外側部の回転半径(3)

注(2) タイヤ,バラスト,カウンタウエイト又はアタッチメントによって異なる。

(3) タイヤによって異なる。

18

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

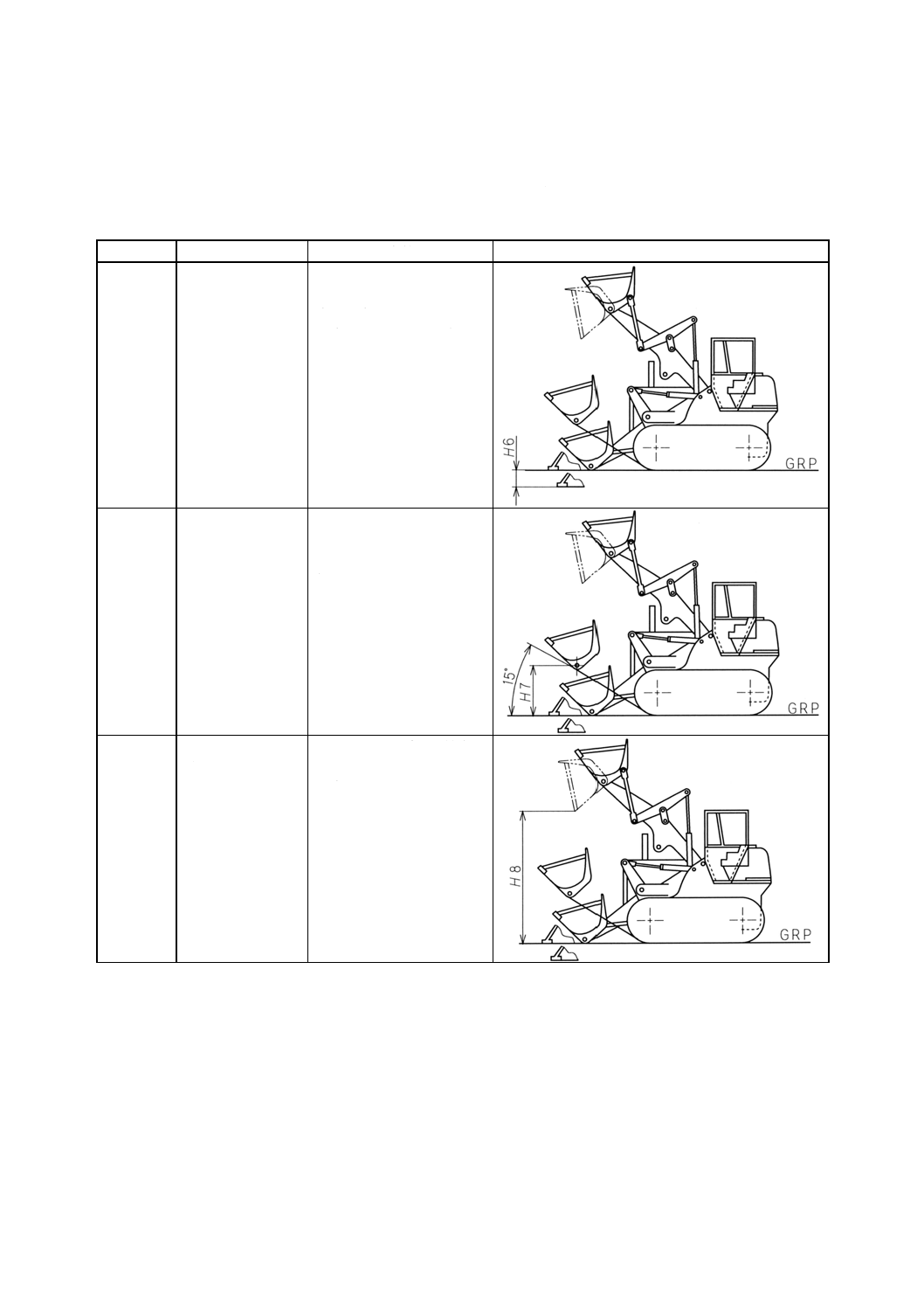

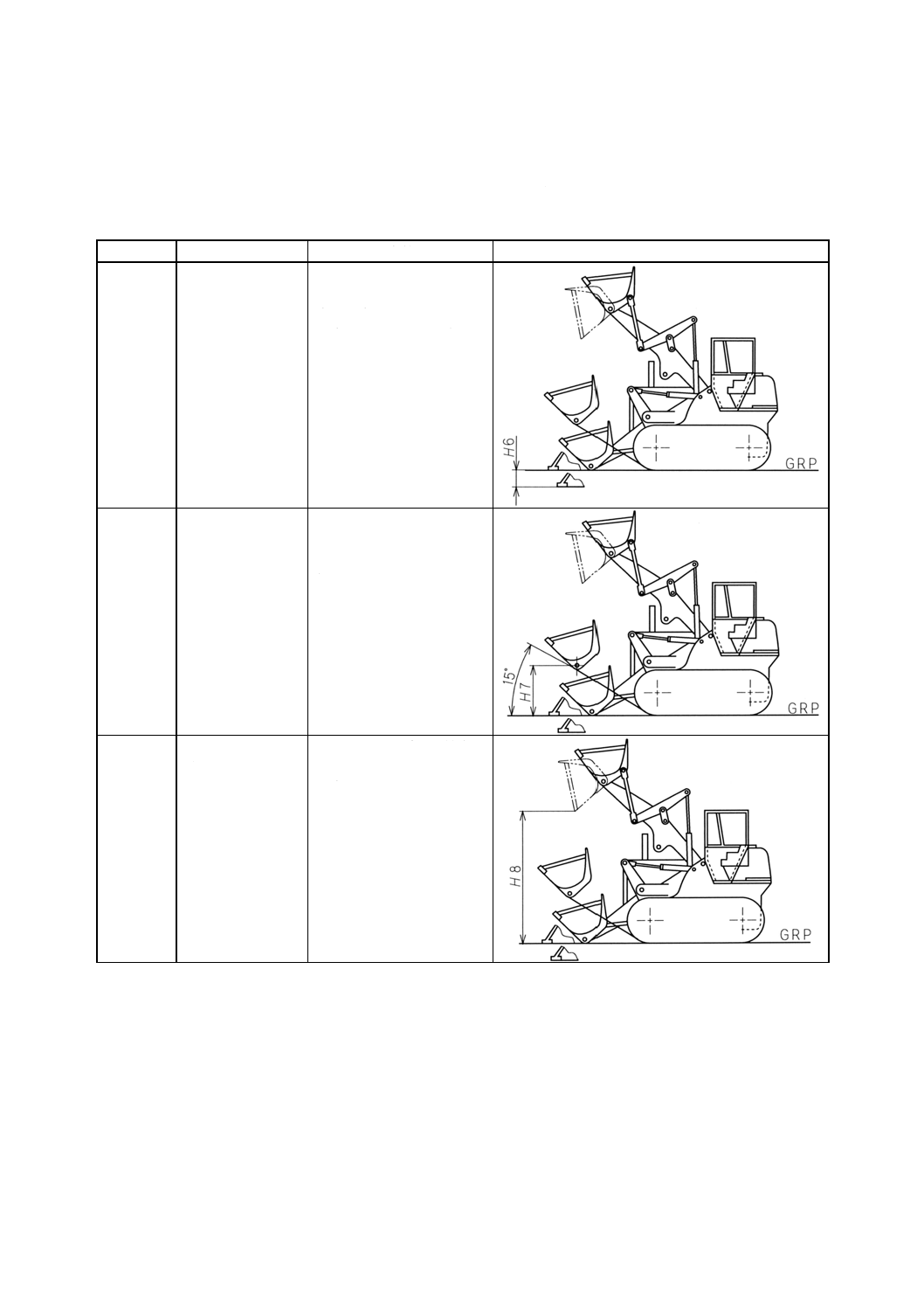

附属書A (規定)

本体−寸法−用語及び記号

記号

用語

定義

略図

H6

最大掘削深さ

バケットを最大に下降さ

せ,カッティングエッジの

底面を水平にしたとき,そ

の底面とGRPとのZ座標上

の距離。

H7

運行姿勢時バケッ

ト高さ

バケットを最後傾させ,バ

ケット又はリフトアームの

最低部の接近角が15°の状

態で,バケットヒンジピン

中心とGRPとのZ座標上の

距離。

H8

ダンピングクリア

ランス

バケットヒンジピン最高位

置で45°前傾させたバケッ

ト先端と,GRPとのZ座標

上の距離。

バケット前傾角が45°以下

の場合は,角度を明記。

19

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

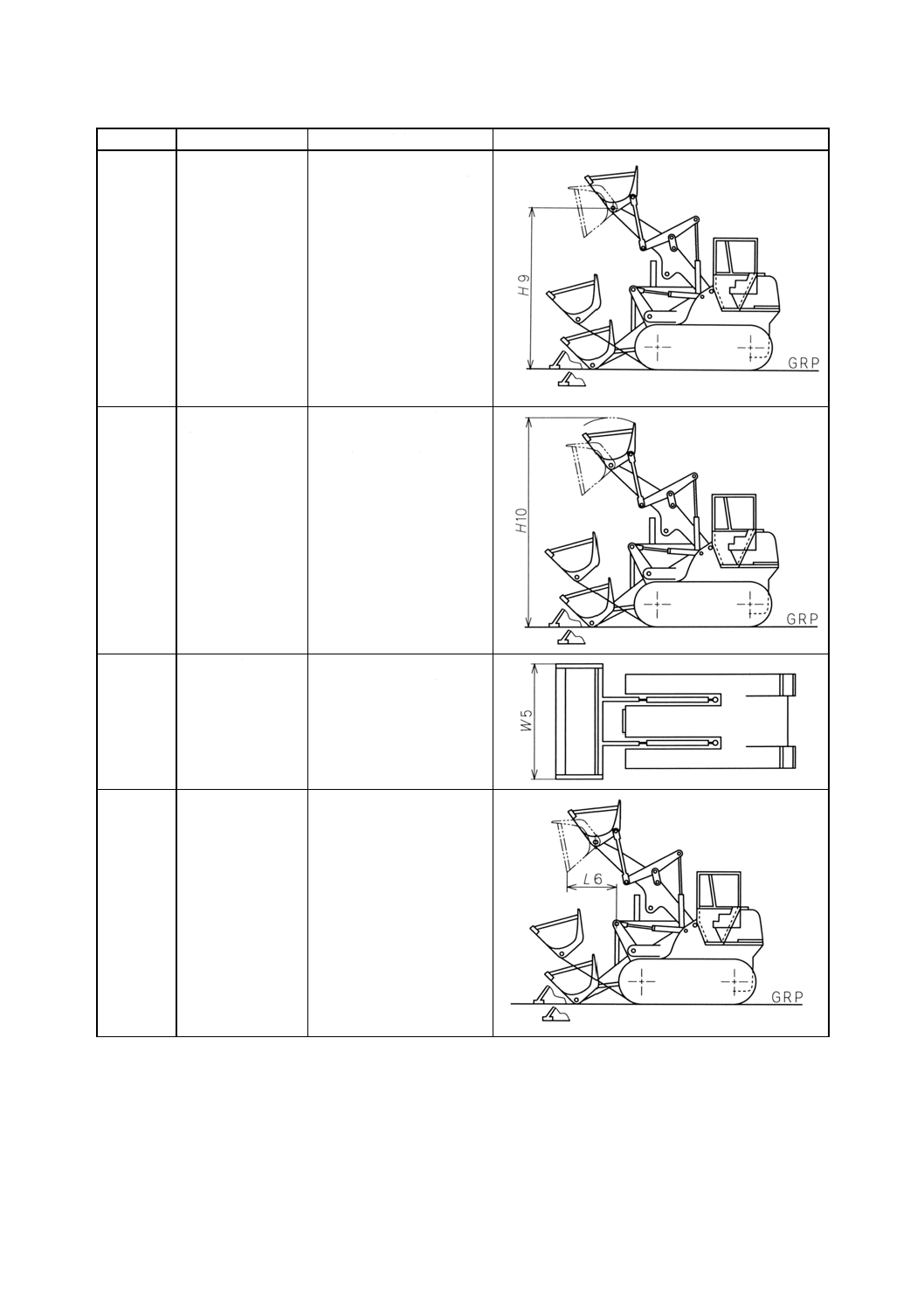

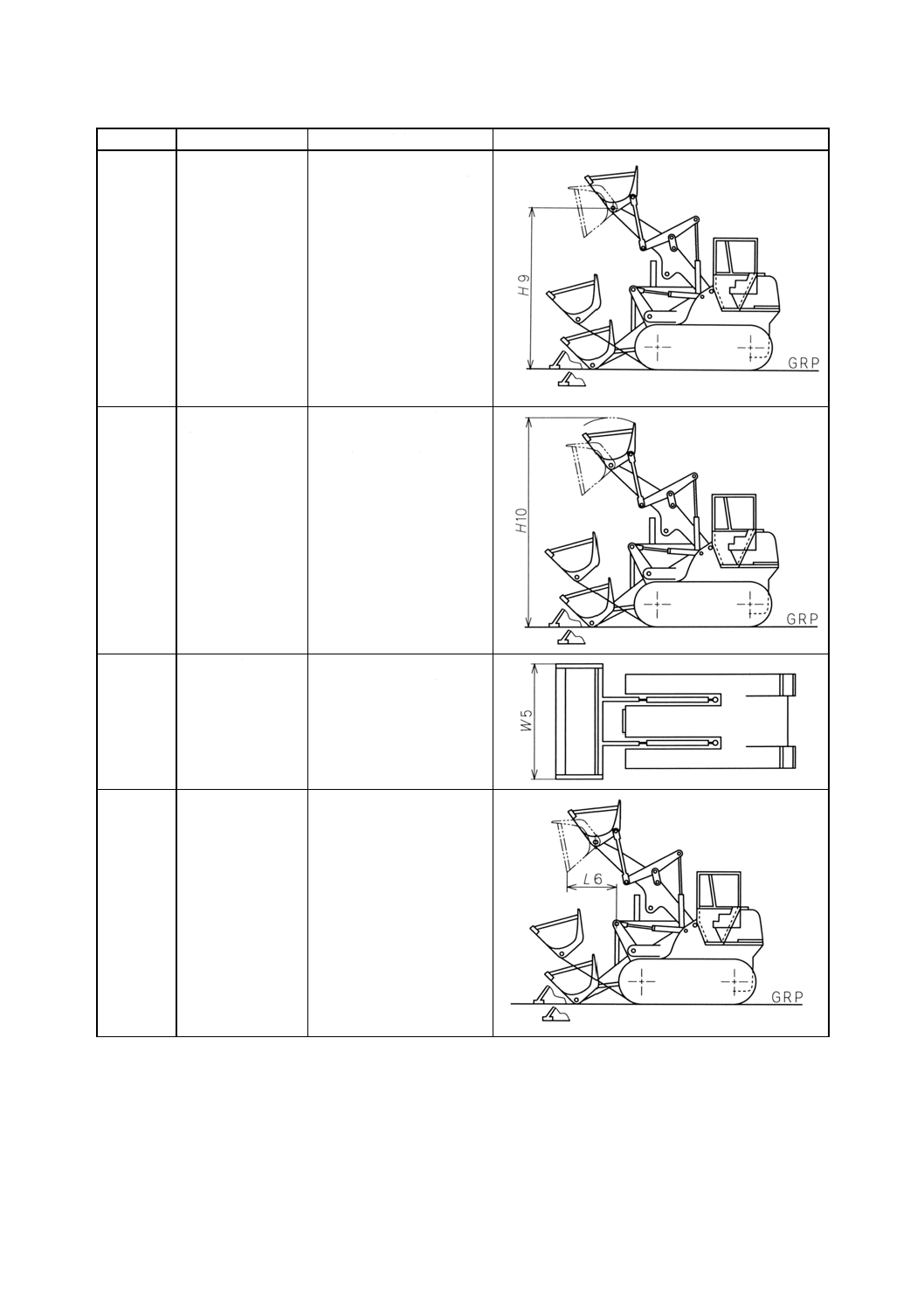

記号

用語

定義

略図

H9

バケットヒンジピ

ン最大高さ

GRPとバケット最高位置に

おけるバケットのヒンジピ

ンの中心線とのZ座標上の

距離。

H10

全高,バケット最

高位置

GRPとバケット最高位置に

おけるバケットの最高部と

のZ座標上の距離。

W5

バケット幅

バケットの最外側を通る二

つのY平面間のY座標上の

距離。

L6

ダンピングリーチ

本体の最先端部(タイヤ,

クローラ又はローダフレー

ムを含む。)とバケットヒン

ジピン最高位置でバケット

を45°ダンプさせたときの

バケット最先端を通るX平

面とのX座標上の距離。

20

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

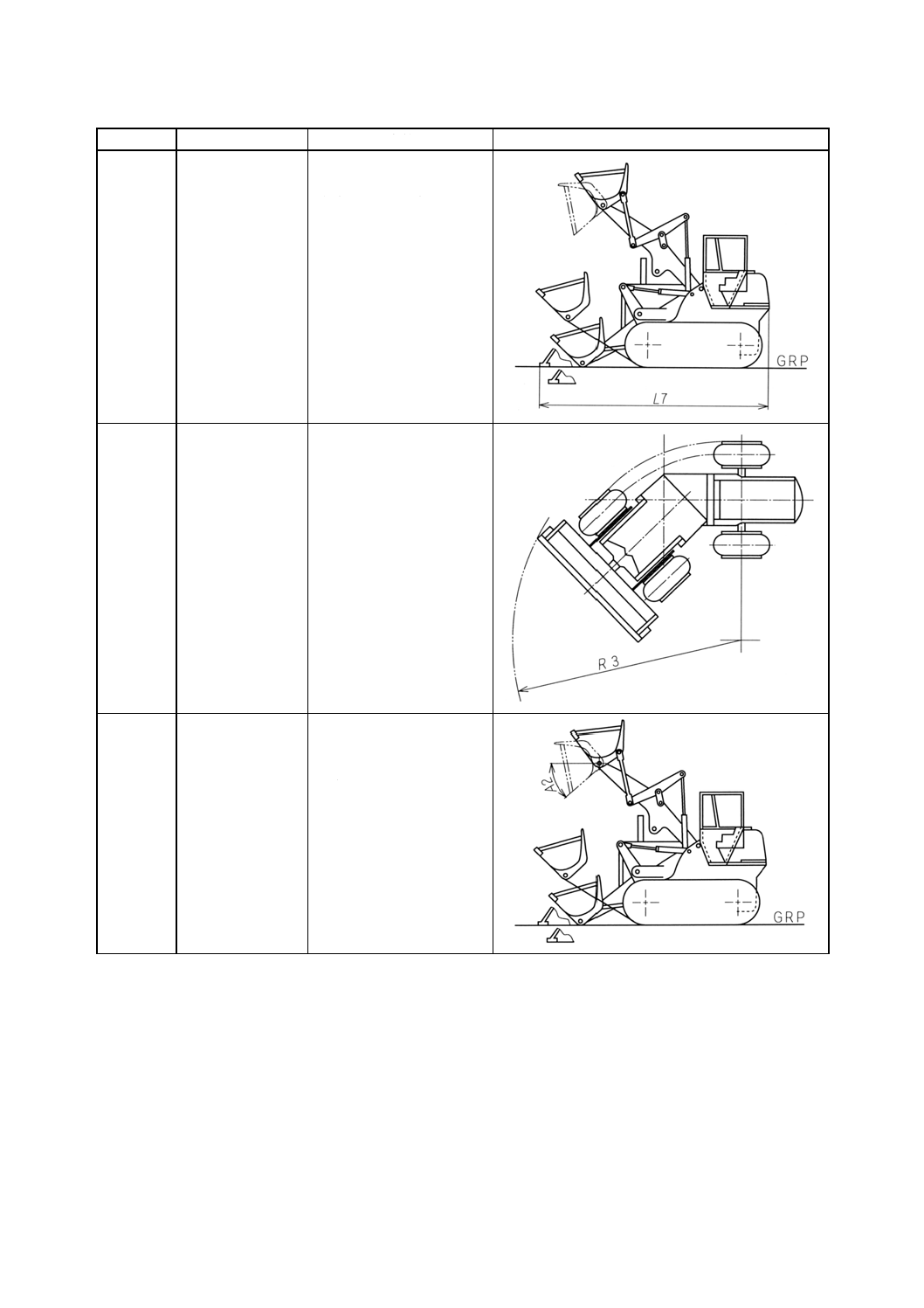

記号

用語

定義

略図

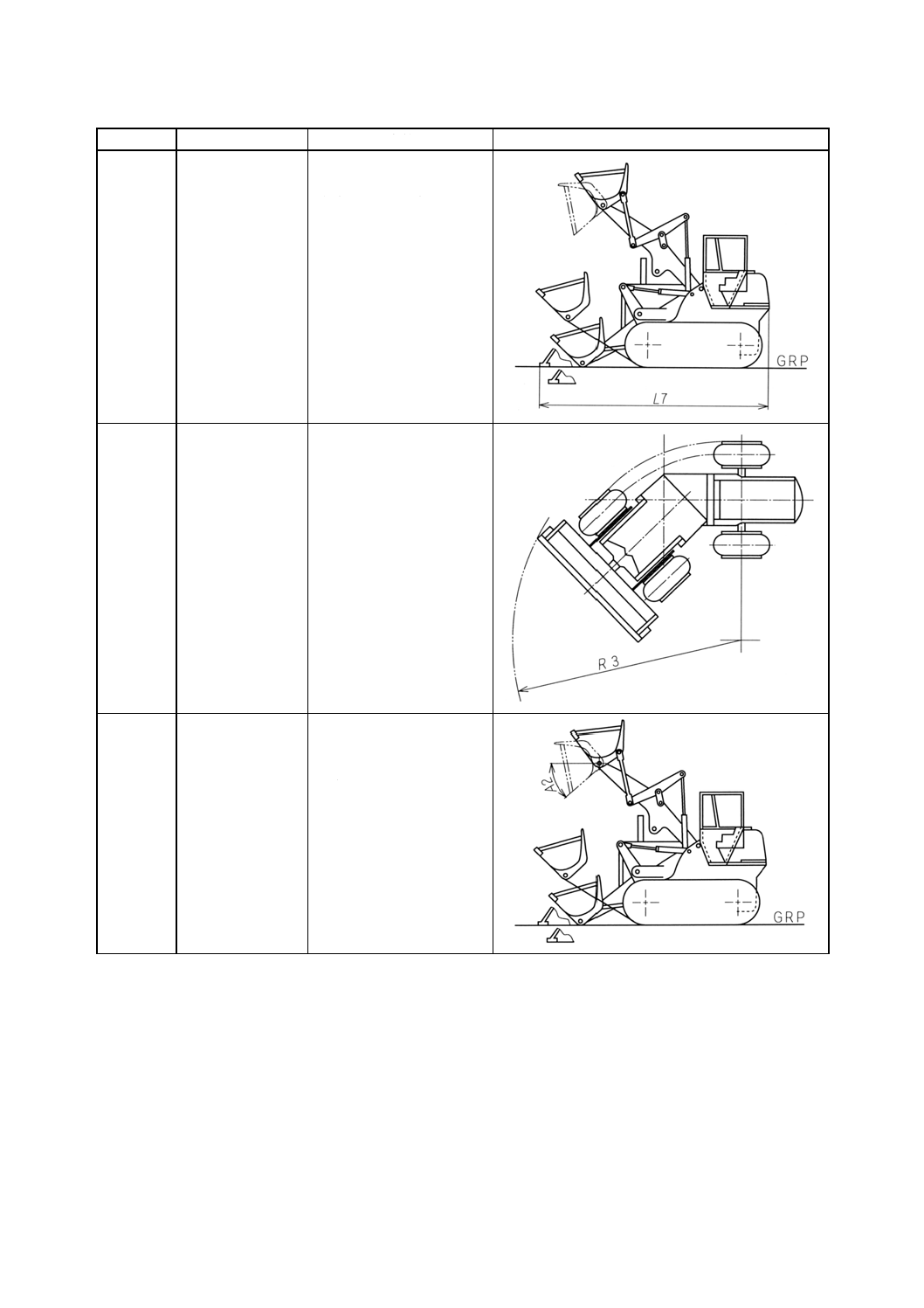

L7

全長

(バケット水平接

地時)

バケット底面を地面に水平

に置いたときのローダの最

後端までのX座標上の距

離。

R3

バケット運行高さ

時最小回転半径

機械の最小半径回転時に回

転中心とバケットの最外側

部とのZ平面上の距離。

A2

バケット前傾角

(最高位置)

最高位置にあるバケットを

最前傾させたときのバケッ

ト底面と,水平面とのなす

角度。

21

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

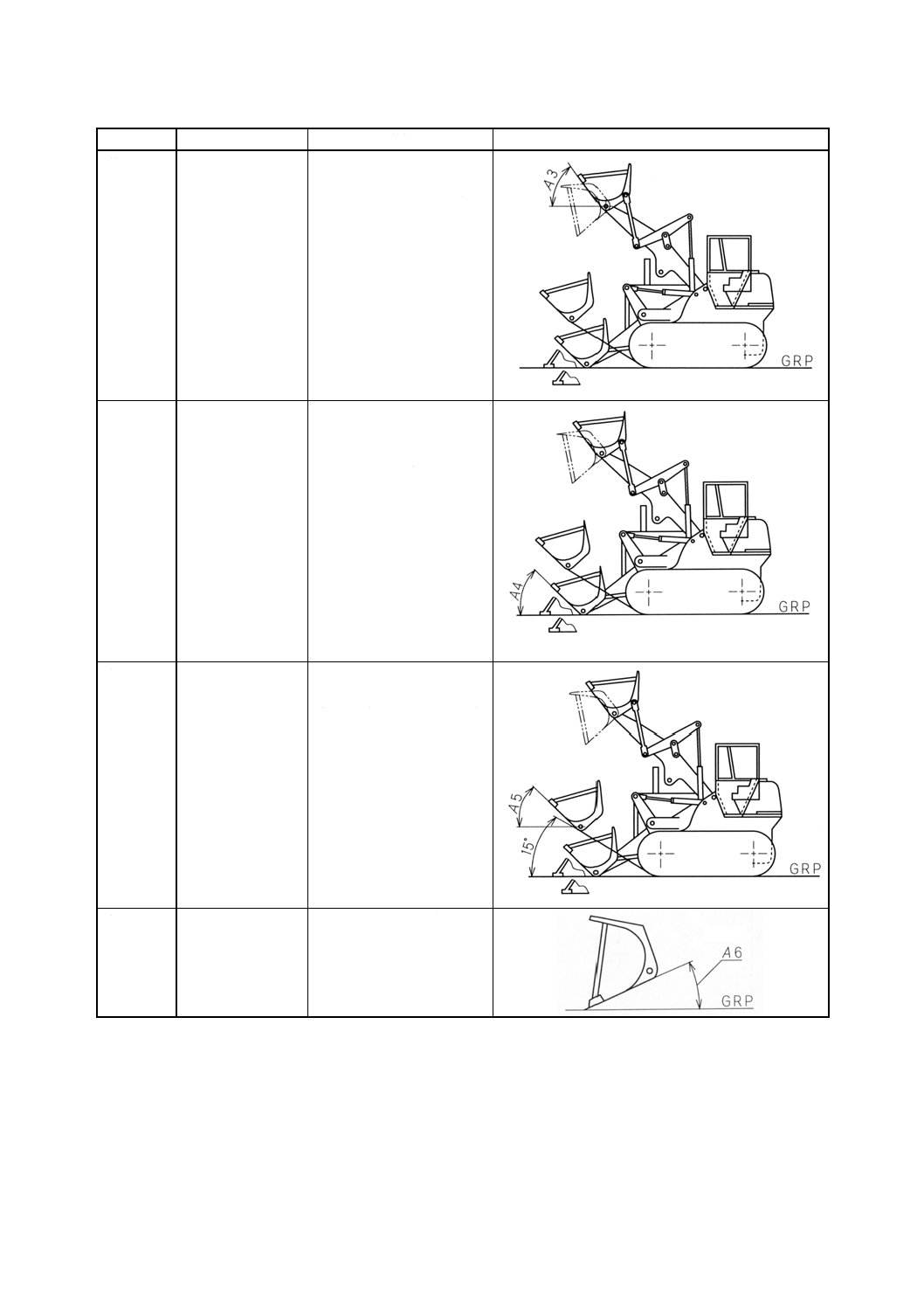

記号

用語

定義

略図

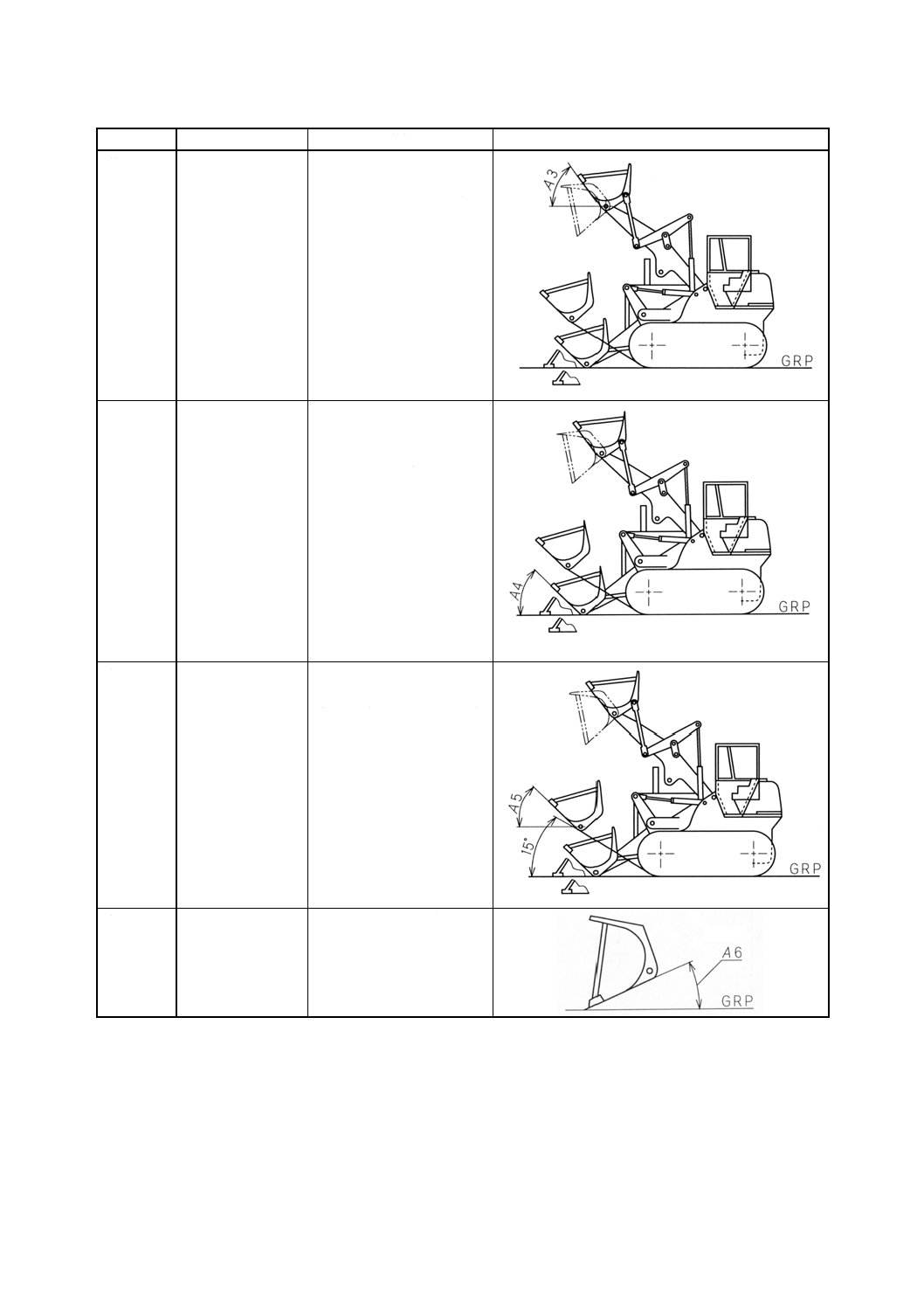

A3

バケット後傾角

(最高位置)

リフトアーム最高位置にお

いて,バケットを最後傾さ

せたときのバケット底面

と,水平面とのなす角度。

A4

バケット後傾角

(地上)

バケット底面を地上水平位

置からリフトアームを動か

すことなく最後傾させたと

きのバケット底面とGRP

とのなす角度。

A5

バケット運行高さ

時最大後傾角

バケット運行高さ時におけ

る最後傾させたバケットの

底面と水平面とのなす角

度。H7参照。

A6

最大グレーディン

グ角

GRP上のバケット底面を更

に下向きに回転させたとき

に得られる最大角度。

22

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

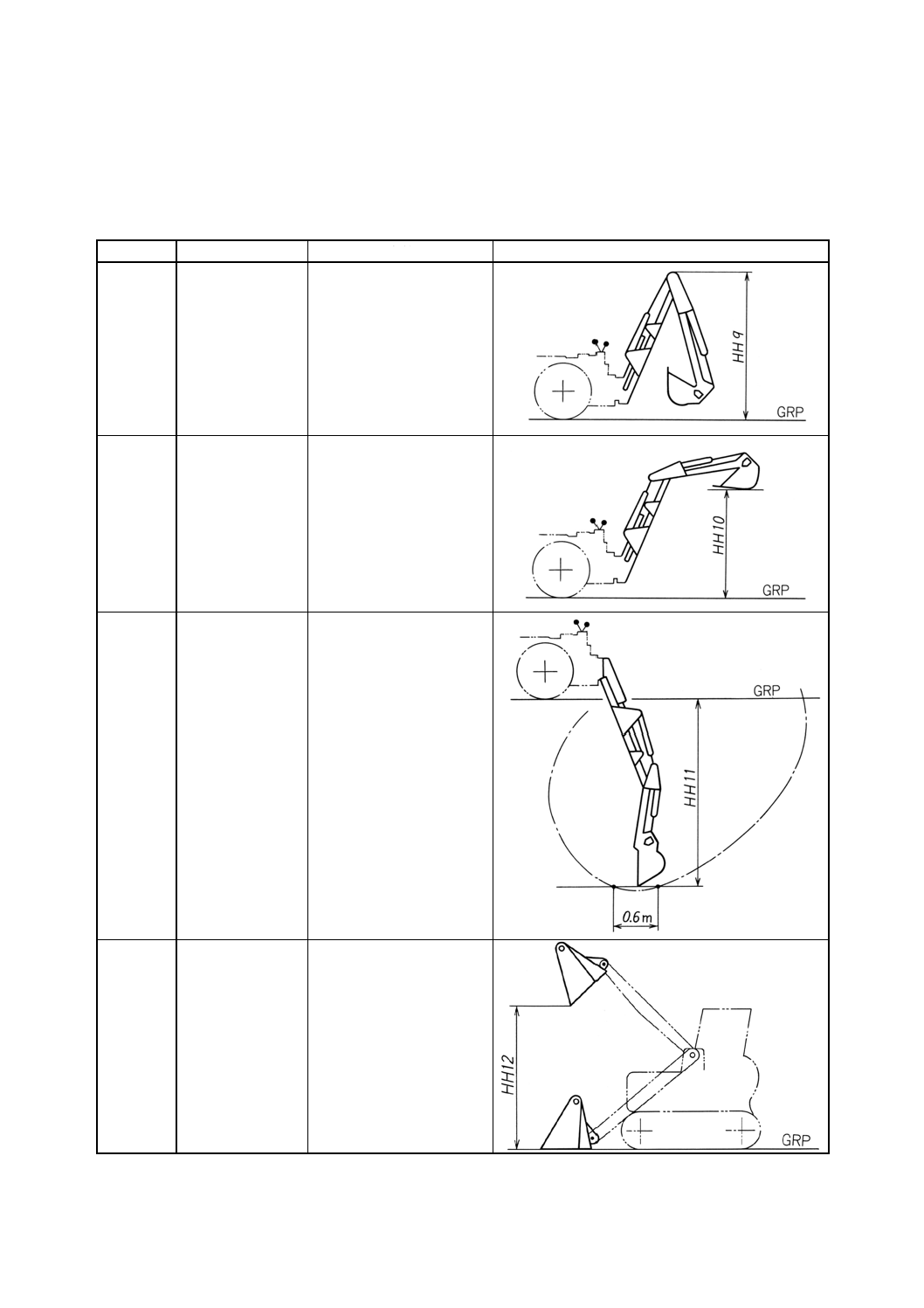

附属書B (規定)

エクイップメント及びアタッチメント−寸法−用語及び記号

記号

用語

定義

略図

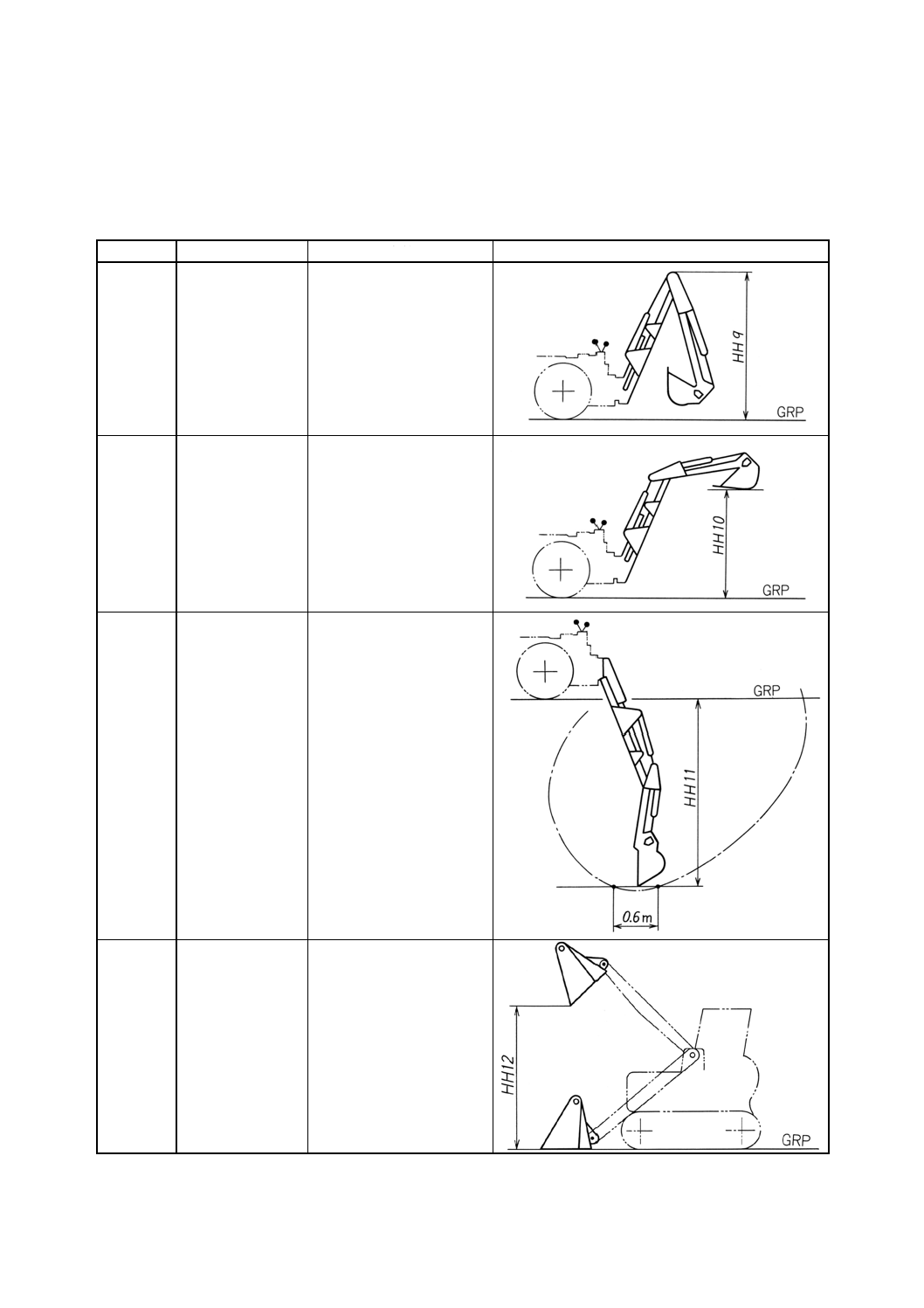

HH9

輸送高さ

GRPとバックホウの輸送姿

勢における最高部位とのZ

座標上の距離。

HH10

積込み高さ

GRPとバケットの積込み姿

勢における最低部位とのZ

座標上の距離。

HH11

掘削深さ

バケットのカッティングエ

ッジ又はつめによって作ら

れた長さ0.6mの平らな底

溝の上端面のZ平面とGRP

とのZ座標上の距離。

HH12

最大ダンプ高さ

(クラム閉時)

バケットヒンジピン最高位

置でバケットを最前傾し,

クラムを閉じたときのバケ

ットのカッティングエッジ

最低部のGRPとのZ座標上

の距離。

23

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

用語

定義

略図

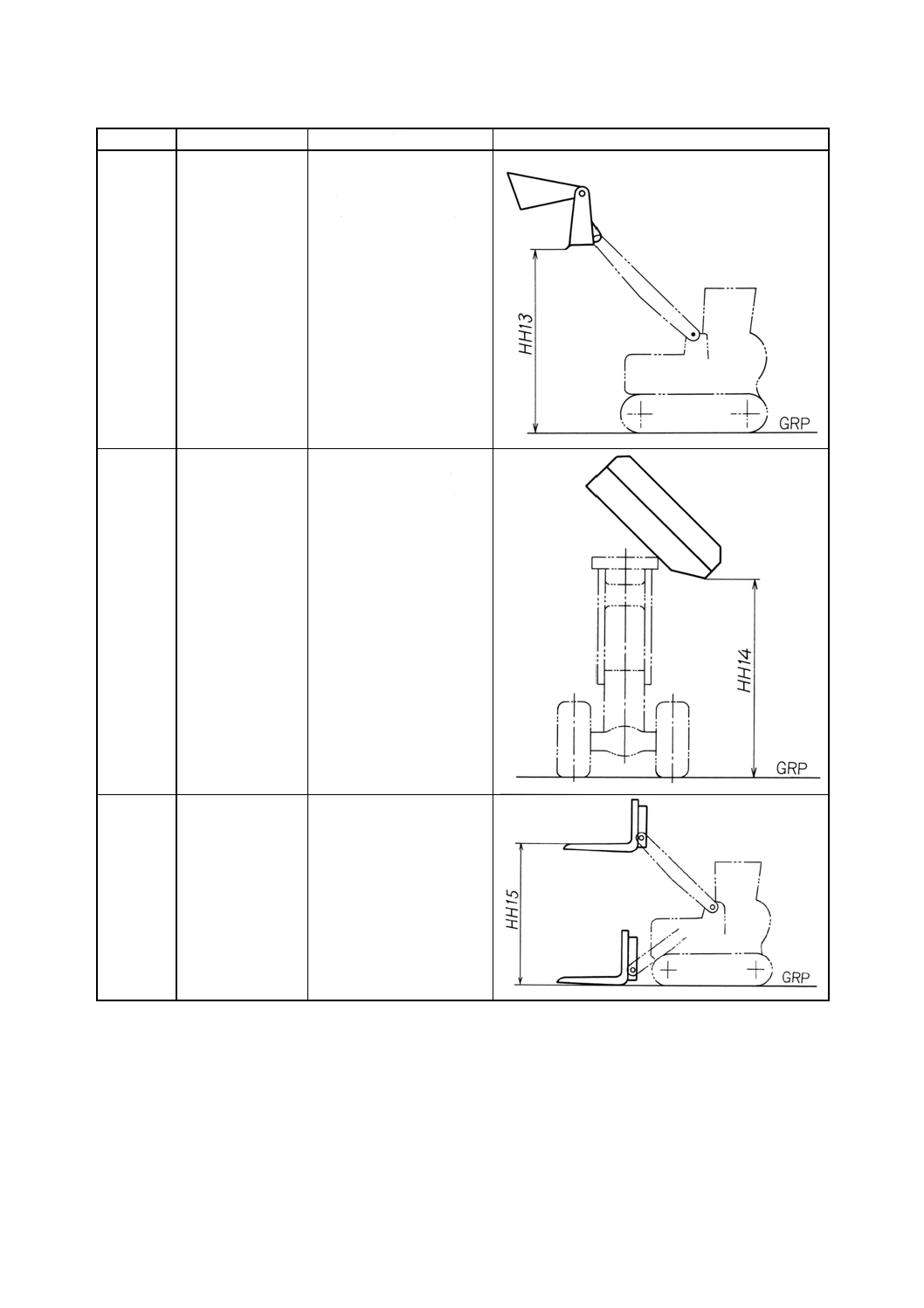

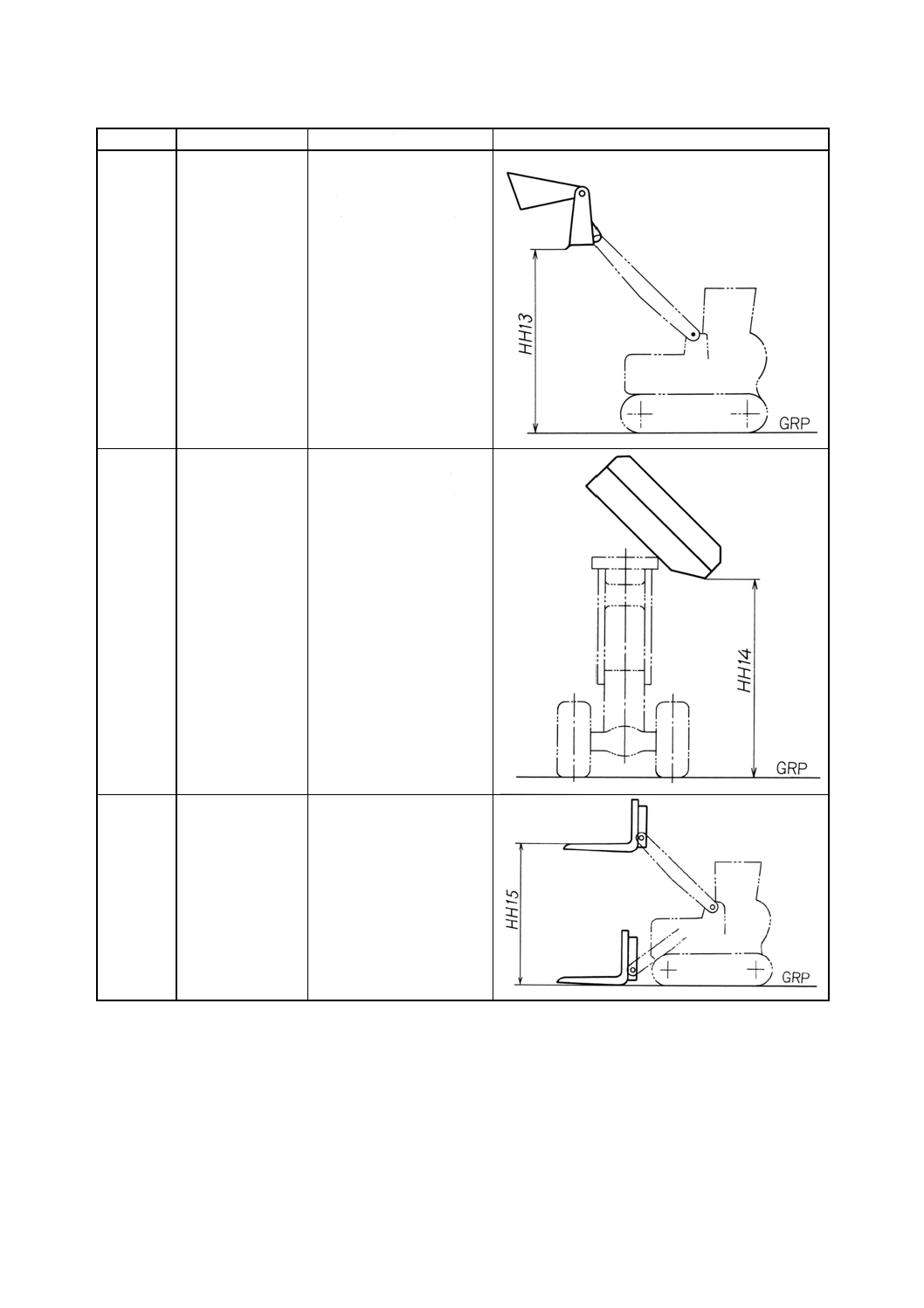

HH13

最大ダンプ高さ

(クラム開時)

バケットヒンジピン最高位

置でモールドボードの底部

を水平にしたとき,モール

ドボードカッティングエッ

ジ(クラム開状態)の最低

部のGRPとのZ座標上の距

離。

HH14

最大ダンプ高さ

(サイドダンプ

時)

バケットヒンジピン最高位

置でバケットを最大横傾斜

させたときのサイドダンプ

エッジの最低部のGRPと

のZ座標上の距離。

HH15

最大持上げ高さ

(フォーク水平

時)

パレットフォークのヒンジ

ピン最高位置でフォーク水

平時にフォークの上面の

GRPとのZ座標上の距離。

24

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

用語

定義

略図

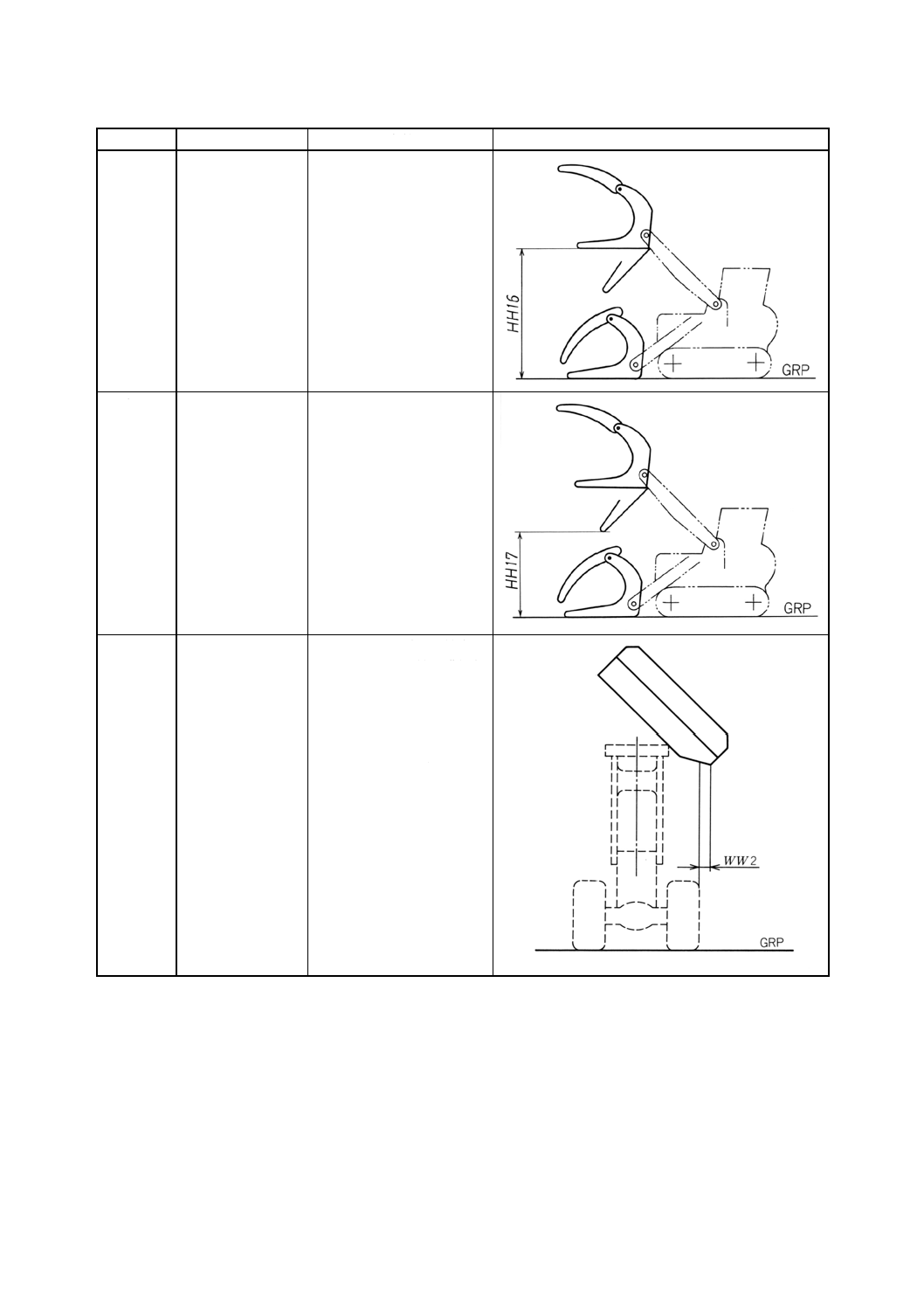

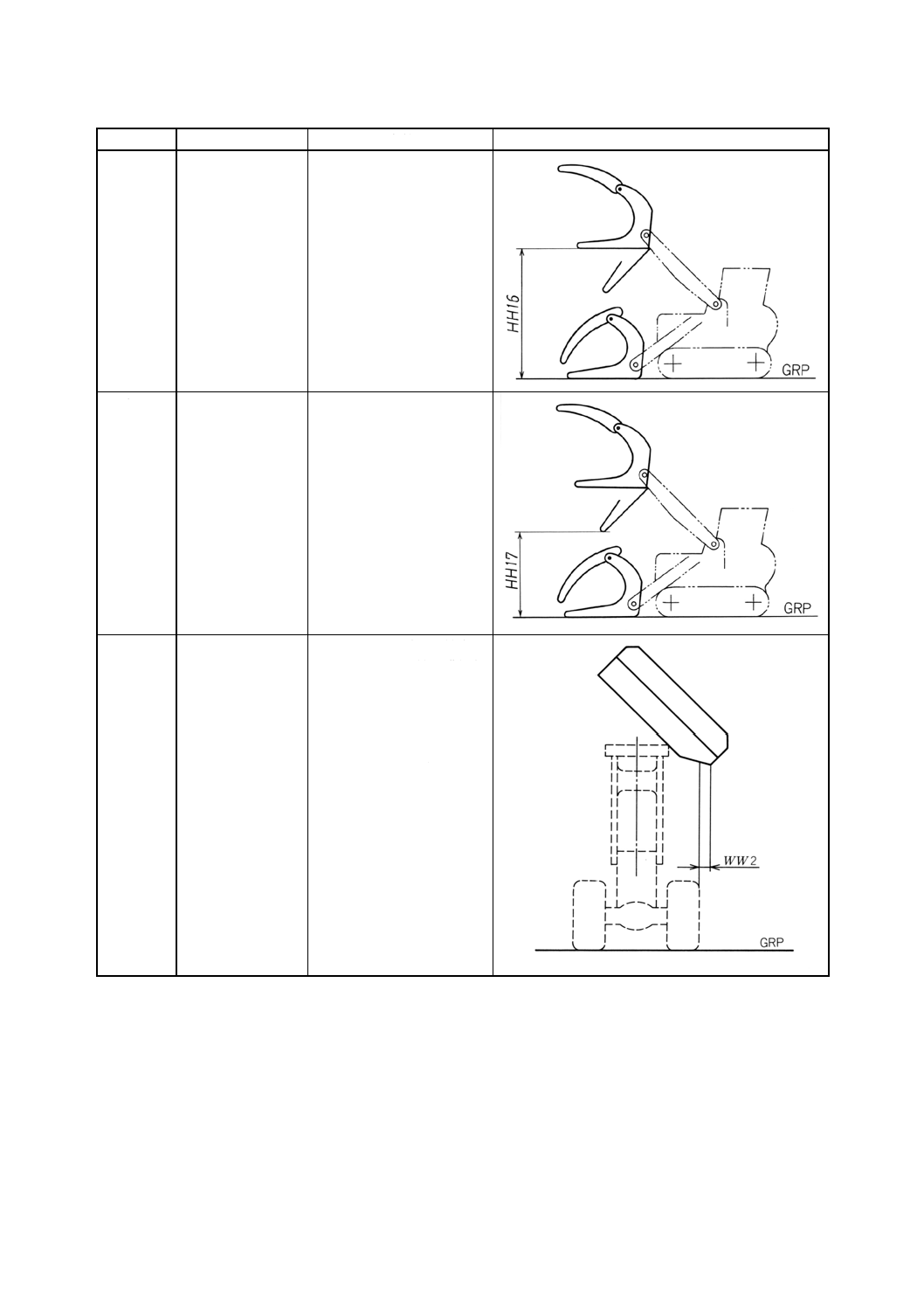

HH16

フォーク水平高さ

(最上昇時)

フォークのヒンジピン最高

位置でフォーク水平時にフ

ォークの下面とGRPとのZ

座標上の距離。

HH17

フォーク先端高さ

(最高上昇ダンプ

時)

フォークのヒンジピン最高

位置でダンプしたときのフ

ォークの下面のGRPとのZ

座標上の距離。

WW2

最大サイドダンピ

ングクリアランス

バケットヒンジピン最高位

置でバケットを最大横傾斜

させたときのカッティング

エッジの最外点と機械の最

外点(タイヤ,クローラ又

はローダフレームを含む。)

を通る二つのY平面間のY

座標上の距離。

25

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

用語

定義

略図

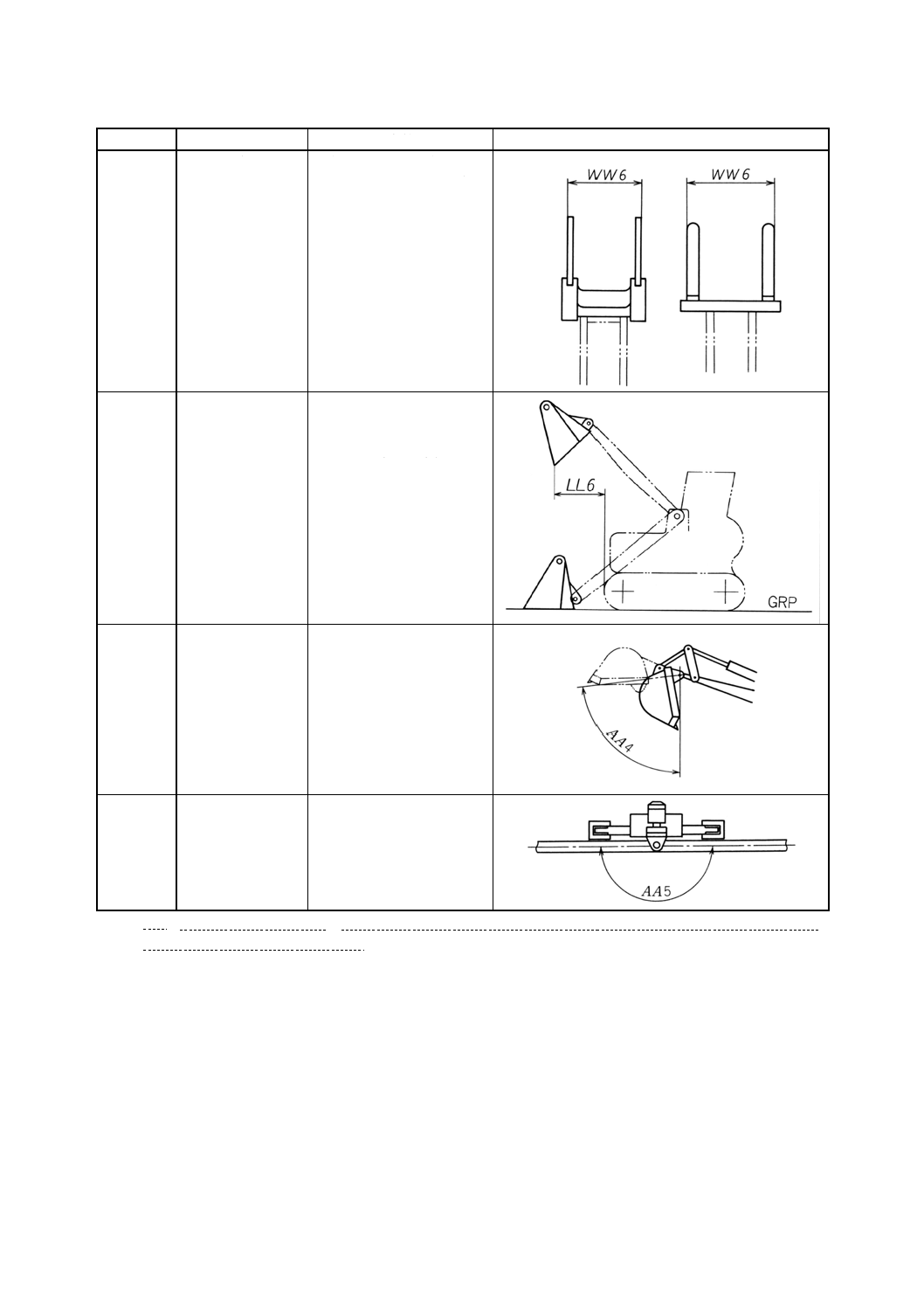

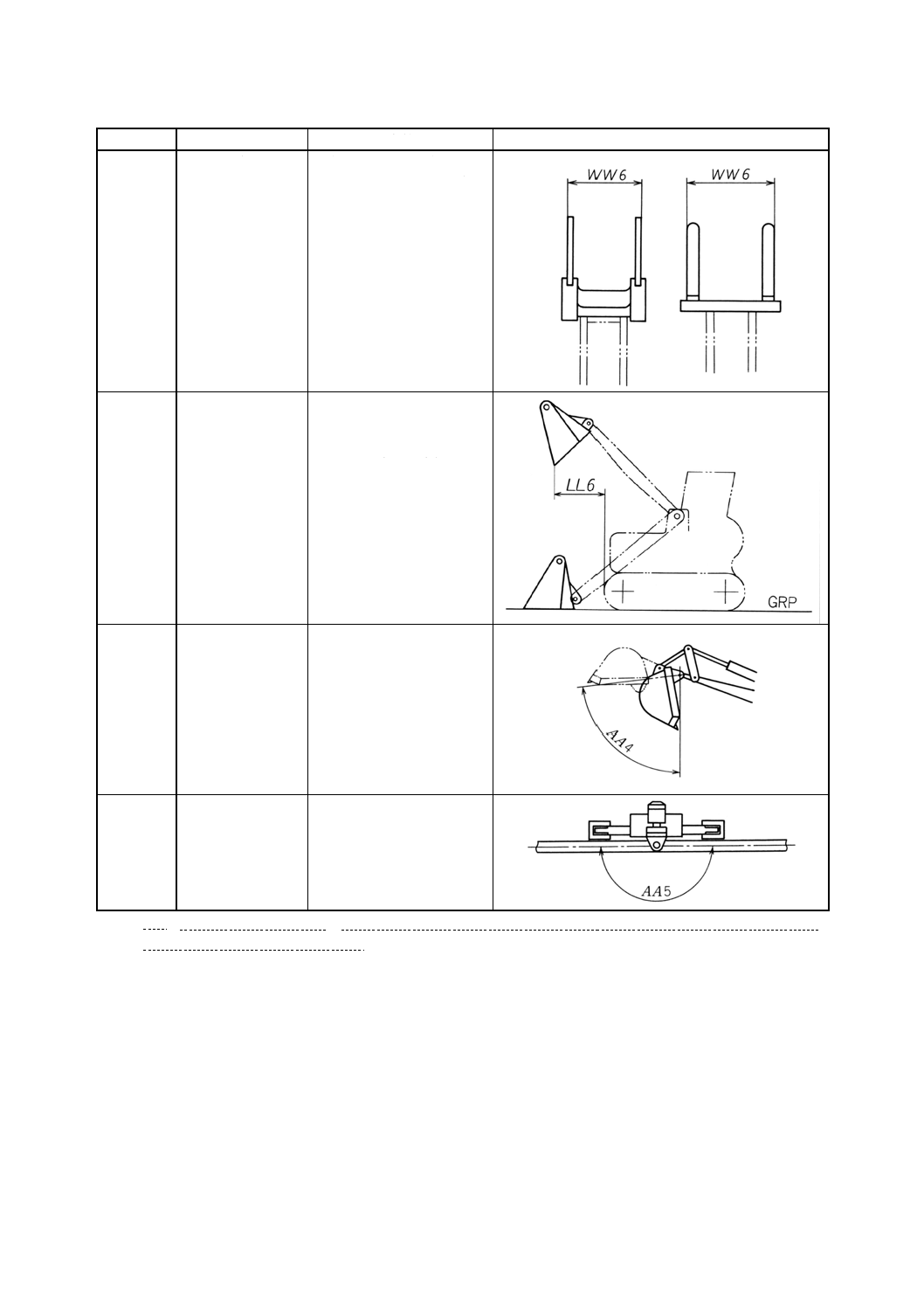

WW6

フォーク幅

外側フォークの外側面を通

る二つのY平面間のY座標

上の距離。

LL6

ダンピングリー

チ,最高位置

バケットヒンジピン最高位

置で,バケットを最大ダン

プさせたときのバケットカ

ッティングエッジ先端と,

ローダ本体の最先端(タイ

ヤ,クローラ又はローダフ

レームを含む。)とを通る二

つのX平面間のX座標上の

距離。

AA4

バケット回転角

ヒンジピン中心に回るバケ

ットによって描かれるY平

面内の最大回転角

AA5

旋回角

旋回軸を中心に回るバック

ホウブームによって描かれ

るZ平面内の最大旋回角

参考 LL5 リーチ(ピボット中心) 旋回軸中心とブーム最伸長時のカッティングエッジ先端を通る二つのX平面

間のX座標上の距離(図17参照)

26

A 8421-1 : 1998 (ISO 7131 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

土工機械分野国際整合化調査委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

中 島 誠

通商産業省機械情報産業局

○ 本 間 清

工業技術院標準部

高 橋 元

労働省労働基準局安全衛生部

山 元 弘

建設省建設経済局建設機械課

吉 田 正

建設省土木研究所材料施工部

○ 杉 山 庸 夫

社団法人日本建設機械化協会

○ 藤 本 義 二

株式会社石垣

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 智 成

鹿島建設株式会社建設総事業本部機械部

小 室 一 夫

西松建設株式会社平塚製作所

青 山 俊 行

日本鋪道株式会社工務部

根 尾 紘 一

株式会社熊谷組購買部

青 木 義 清

株式会社アクティオ営業推進部

中 野 澄 男

大成建設株式会社安全・機材本部機械部

○ 川 本 正 治

住友建機株式会社設計開発室

○ 大 原 誠 一

コマツ建機事業本部カスタマーサポート本部

○ 小 栗 匡 一

新キャタピラー三菱株式会社相模事業所技術部

○ 谷 仲 哲太郎

株式会社神戸製鋼所(建機・汎用)統括部

○ 宮 本 康 民

三菱重工業株式会社相模原製作所車両・機器技術部

○ 渡 辺 正

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は小委員会兼任。