5

A 8403-5:2010

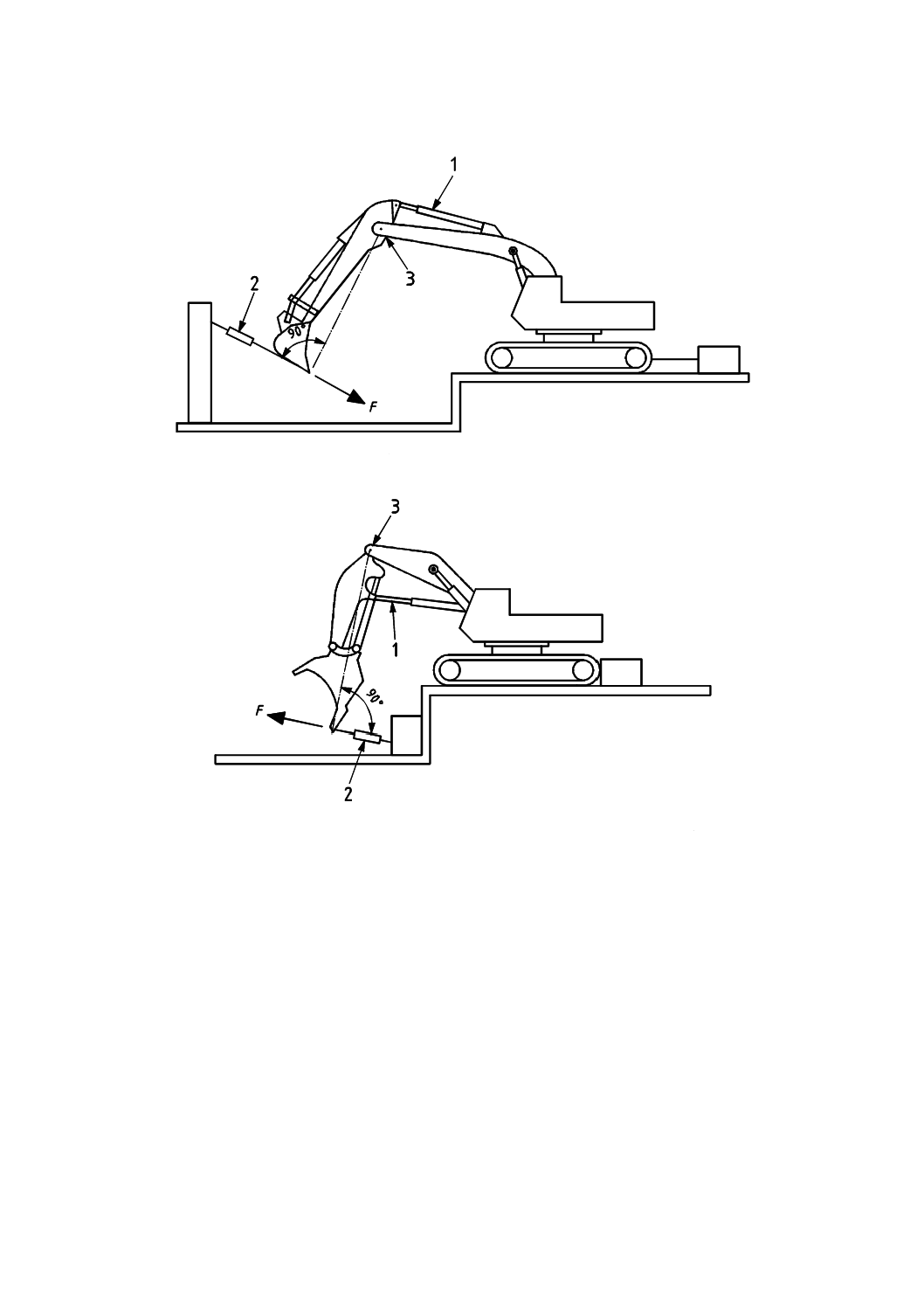

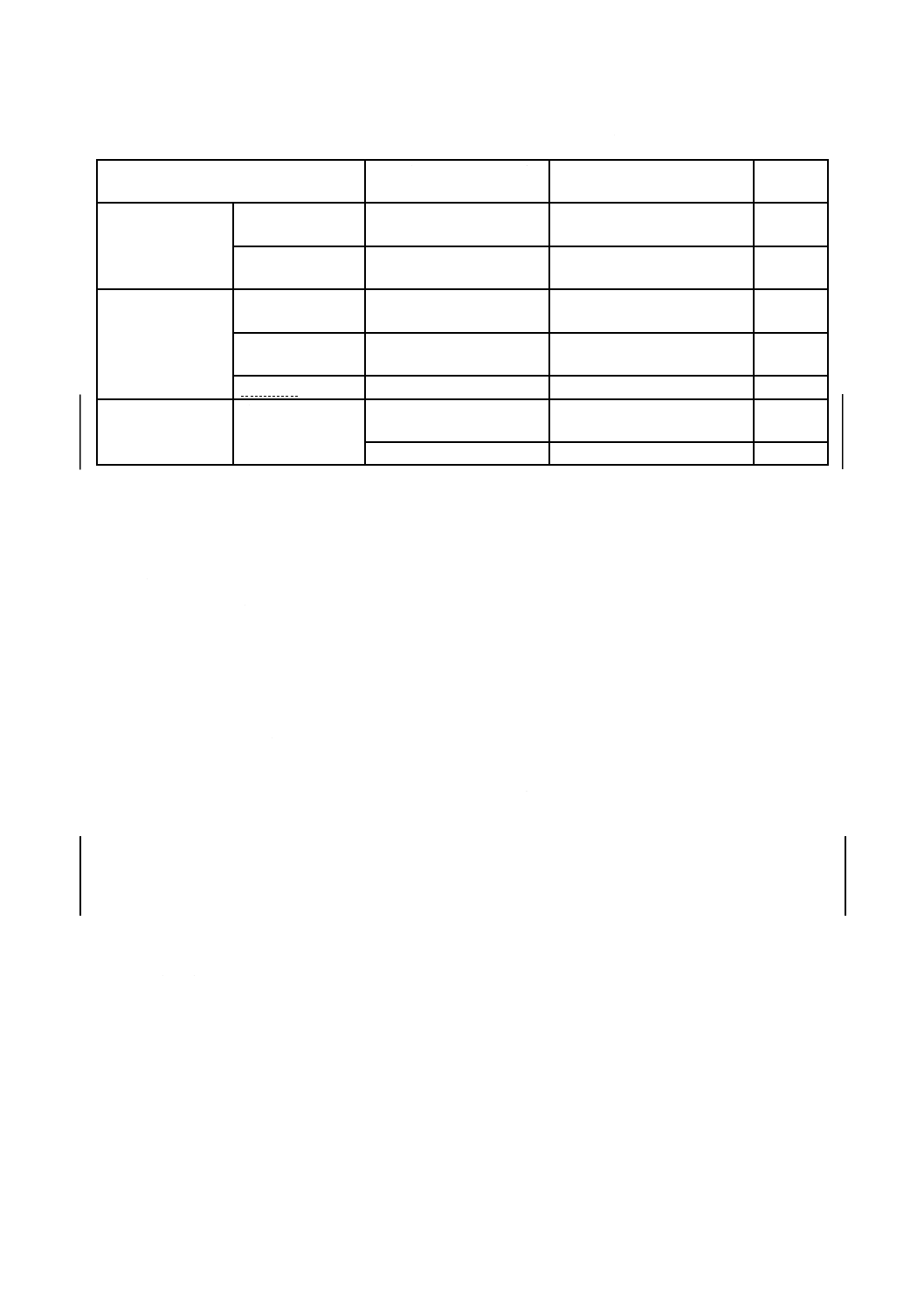

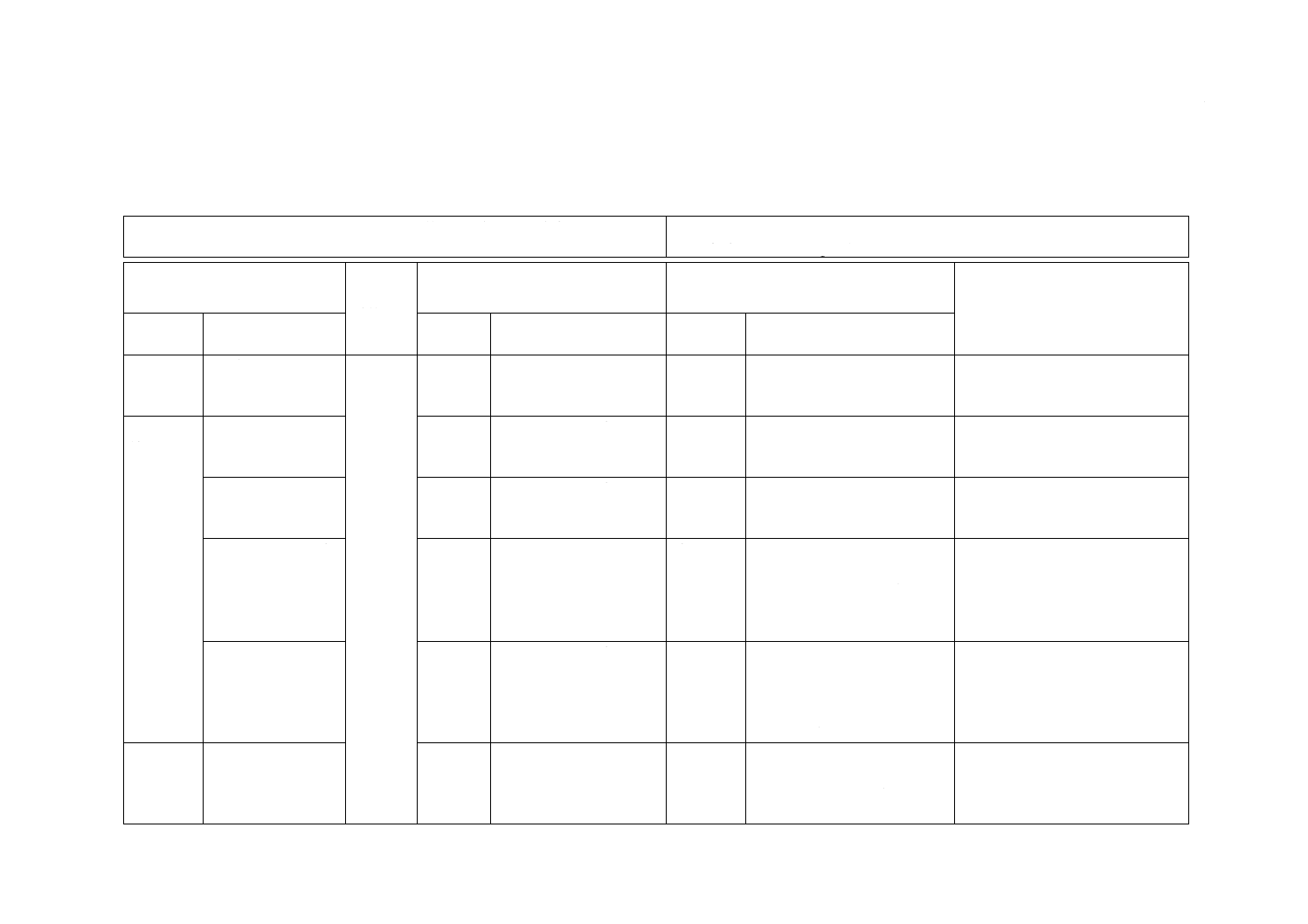

a) バックホウ仕様の油圧ショベル

b) フェースショベル仕様及びローディングショベル仕様の油圧ショベル

記号

F

掘削力

1

アームシリンダ

2

荷重計(ロードセル)

3

アームヒンジピン

図1−アームシリンダによる最大掘削力測定の標準的な配置(4.8.2参照)

A 8403-5:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 測定方法························································································································· 4

4.1 試験現場及び一般 ·········································································································· 4

4.2 測定機材 ······················································································································ 4

4.3 試験準備 ······················································································································ 4

4.4 試験時の要求事項 ·········································································································· 7

4.5 限界条件 ······················································································································ 8

4.6 ヒンジピン位置 ············································································································· 8

4.7 アウトリガ ··················································································································· 8

4.8 測定手順 ······················································································································ 8

4.9 試験報告 ······················································································································ 9

5 計算方法························································································································ 11

5.1 一般 ··························································································································· 11

5.2 定格掘削力及び定格閉じ力 ····························································································· 11

6 定格掘削力及び定格閉じ力の検証 ······················································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

A 8403-5:2010

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本建設

機械化協会(JCMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 8403-5:1998は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS A 8403(土工機械−油圧ショベル)の規格群には,次に示す部編成がある。

JIS A 8403-1 第1部:用語及び仕様項目

JIS A 8403-2 第2部:仕様書様式

JIS A 8403-3 第3部:性能試験方法

JIS A 8403-4 第4部:バケットの定格容量

JIS A 8403-5 第5部:掘削力測定方法

日本産業規格 JIS

A 8403-5:2010

土工機械−油圧ショベル−第5部:掘削力測定方法

Earth-moving machinery-Hydraulic excavators-

Part 5: Methods of determining tool forces

序文

この規格は,2006年に第2版として発行されたISO 6015を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,油圧ショベルに装着する土工用アタッチメント,及びバックホウローダのバックホウの掘

削力の測定方法及び計算方法について規定する。この規格は,JIS A 8308に規定する油圧ショベル及びバ

ックホウローダに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6015:2006,Earth-moving machinery−Hydraulic excavators and backhoe loaders−Methods of

determining tool forces(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8308 土工機械−基本機種−用語

注記 対応国際規格:ISO 6165,Earth-moving machinery−Basic types−Identification and terms and

definitions(MOD)

JIS A 8320:2001 土工機械−機械全体,作業装置及び構成部品の質量測定方法

注記 対応国際規格:ISO 6016:1998,Earth-moving machinery−Methods of measuring the masses of

whole machines, their equipment and components(IDT)

JIS A 8322:2001 土工機械−寸法,性能及び容量の単位並びに測定の正確さ

注記 対応国際規格:ISO 9248:1992,Earth-moving machinery−Units for dimensions, performance and

capacities, and their measurement accuracies(IDT)

JIS A 8403-1 土工機械−油圧ショベル−第1部:用語及び仕様項目

2

A 8403-5:2010

注記 対応国際規格:ISO 7135:1993,Earth-moving machinery−Hydraulic excavators−Terminology and

commercial specifications(MOD)

JIS A 8403-4:1998 土工機械−油圧ショベル−第4部:バケットの定格容量

注記 対応国際規格:ISO 7451:1997,Earth-moving machinery−Volumetric ratings for hydraulic

excavator buckets and backhoe loader buckets(IDT)

JIS A 8411-1:2006 土工機械−寸法及びコードの定義−第1部:本体

注記 対応国際規格:ISO 6746-1:2003,Earth-moving machinery−Definitions of dimensions and codes

−Part 1: Base machine(IDT)

JIS A 8421-3:1998 土工機械−ローダ−第3部:バケット定格容量

注記 対応国際規格:ISO 7546:1983,Earth-moving machinery−Loader and front loading excavator

buckets−Volumetric ratings(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

掘削力(tool force)

バケットシリンダ又はアームシリンダを単独に作動させたとき,バケットのつめ先ではなく刃先で発揮

できる力。

3.2

アームシリンダによる掘削力(arm cylinder tool force)

アームシリンダを(バケット刃先で)アームヒンジピン回りに回転モーメントを生じさせるよう作動さ

せたとき,バケット刃先で発揮できる力。

注記 バックホウの場合は,バケット刃先は機械本体に向けて動く。

3.3

押出し力(tool force at level)

フェースショベル及びローディングショベルにおいて,バケット底面を地面と同一高さとし,バケット

底面が地面と水平に前方へ押し出せるよう操作したとき,ブーム,アーム及びバケットの各シリンダの複

合動作によってバケット刃先に生じる水平方向の力。

3.4

バケットシリンダによる掘削力(bucket cylinder tool force)

バケットシリンダをバケットヒンジピン回りに回転モーメントを生じさせるよう作動させたとき,バケ

ットの刃先で発揮できる力。

注記 バックホウの場合は,バケット刃先は機械本体に向けて動き,フェースショベル及びローディ

ングショベルの場合は,機械本体から離れる向きに動く。

3.5

伸縮シリンダによる掘削力(crowd tool force)

(ブーム伸縮式油圧ショベルの場合)伸縮式ブームを縮めるときにバケット刃先で発揮できる力。

3.6

定格掘削力(rated tool force)

測定又は計算によって製造業者が公表する掘削力。

3

A 8403-5:2010

3.7

実掘削力(actual tool force)

機械の転倒又は滑りを生じない範囲で,バケットで発揮される掘削力の測定値。

3.8

(アームシリンダによる)(バケットシリンダによる)(伸縮シリンダによる)最大掘削力(maximum [arm

cylinder] [bucket cylinder] [crowd] tool force)

測定又は計算による掘削力の最大値。

3.9

グラブ又はクラムシェルの閉じ力(grab [clamshell] closing force)

グラブ又はクラムシェルを閉じるときの,つめ先又は刃先間における閉じ込み力。

3.10

グラブ又はクラムシェルの最大閉じ力(maximum grab [clamshell] closing force)

測定又は計算によるグラブ又はクラムシェルの閉じ力の最大値。

3.11

アーム掘削力半径(arm force radius)A

アームヒンジピンを中心にしてバケット刃先が描く円弧の半径(図5参照)。

3.12

バケット掘削力半径(bucket force radius)B

バケットヒンジピンを中心にしてバケット刃先が描く円弧の半径(図6参照)。

3.13

グラブ又はクラムシェル閉じ力半径(grab [clamshell] force radius)C

グラブ又はクラムシェルの閉じ機構のヒンジピンを中心にして,クラムシェルの刃先が描く円弧の半径

(図7参照)。

3.14

運転質量(operating mass)OM

運転員(75 kg),燃料タンク,潤滑系統,油圧系統及び冷却系統の燃料,油,水などを規定量とした本

体に,製造業者の指定するエクイップメント及び空荷のアタッチメントを取り付けたときの質量(JIS A

8320:2001の3.2.1参照)。

3.15

作動回路圧力(working circuit hydraulic pressure)

油圧ポンプ及び制御弁によって特定の回路に負荷される公称作動圧力。

3.16

保持回路圧力(maximum relief circuit hydraulic pressure)

定格流量を10 %以上超えない範囲で,リリーフバルブによって制御される特定の回路の最大静的圧力。

3.17

油圧力限界(hydraulic limit)

掘削力などが,保持回路の圧力によって制限される状態。

3.18

機械転倒限界(tipping limit)

掘削力が,機械が転倒を始めることで制限される状態。

4

A 8403-5:2010

3.19

機械スリップ限界(slipping limit)

掘削力が,機械が試験路面上をスリップしてしまうことで制限される状態。

4

測定方法

4.1

試験現場及び一般

試験現場は,アンカをもち,4.2.1〜4.2.3に規定する測定機材を使用できる広さのある水平堅固な面でな

ければならない。地表面下で測定する場合は,作業装置を入れるのに十分な深さがあり,測定機器,アン

カ及び補助具を使用できる広さのあるピットを必要とする。

測定は,±2 %の正確さ又は測定機器の正確さに関連するJIS A 8322に適合しなければならない。

測定する掘削力は,直接荷重計に負荷する方法を推奨する(4.2.1)。プーリを介して負荷を伝達するとき

は,その摩擦抵抗を考慮するのがよい。ワイヤロープ(4.2.4)は,測定の正確さへの影響を最小限とする

ため,できるだけ短い方がよい。

4.2

測定機材

測定機材は,4.2.1〜4.2.4を準備する。

4.2.1

JIS A 8322の規定に適合する正確さの荷重計

4.2.2

JIS A 8322の規定に適合する正確さの油圧計

4.2.3

JIS A 8322の規定に適合する正確さの測長器

4.2.4

ワイヤロープ,シャックル,プーリ,安全チェーン及び調節可能な支持台

4.3

試験準備

機械は,JIS A 8320に規定する運転質量状態とする。

機械は,製造業者の仕様によって,バケット,グラブ又はクラムシェルを装備し,適正なカウンタウエ

イトを装着する。タイヤ空気圧,タイヤバラスト又は履帯の張りを仕様値とする。

試験を行うバックホウ,フェースショベル,ローディングショベル,グラブ又はクラムシェル作業装置

は製造業者の仕様どおりとする。

試験に先だって原動機及び油圧系統は,正常な運転温度に暖機する。続いて4.2.2に規定する測定機材を

用いて,作動回路圧力及び保持回路圧力が製造業者の規定する定格値に適合しているかを確認する。

機械は試験現場に配置し,図1〜図4に示すように,バケット又はその他のアタッチメントに荷重計

(4.2.1)を取り付ける。

5

A 8403-5:2010

a) バックホウ仕様の油圧ショベル

b) フェースショベル仕様及びローディングショベル仕様の油圧ショベル

記号

F

掘削力

1

アームシリンダ

2

荷重計(ロードセル)

3

アームヒンジピン

図1−アームシリンダによる最大掘削力測定の標準的な配置(4.8.2参照)

6

A 8403-5:2010

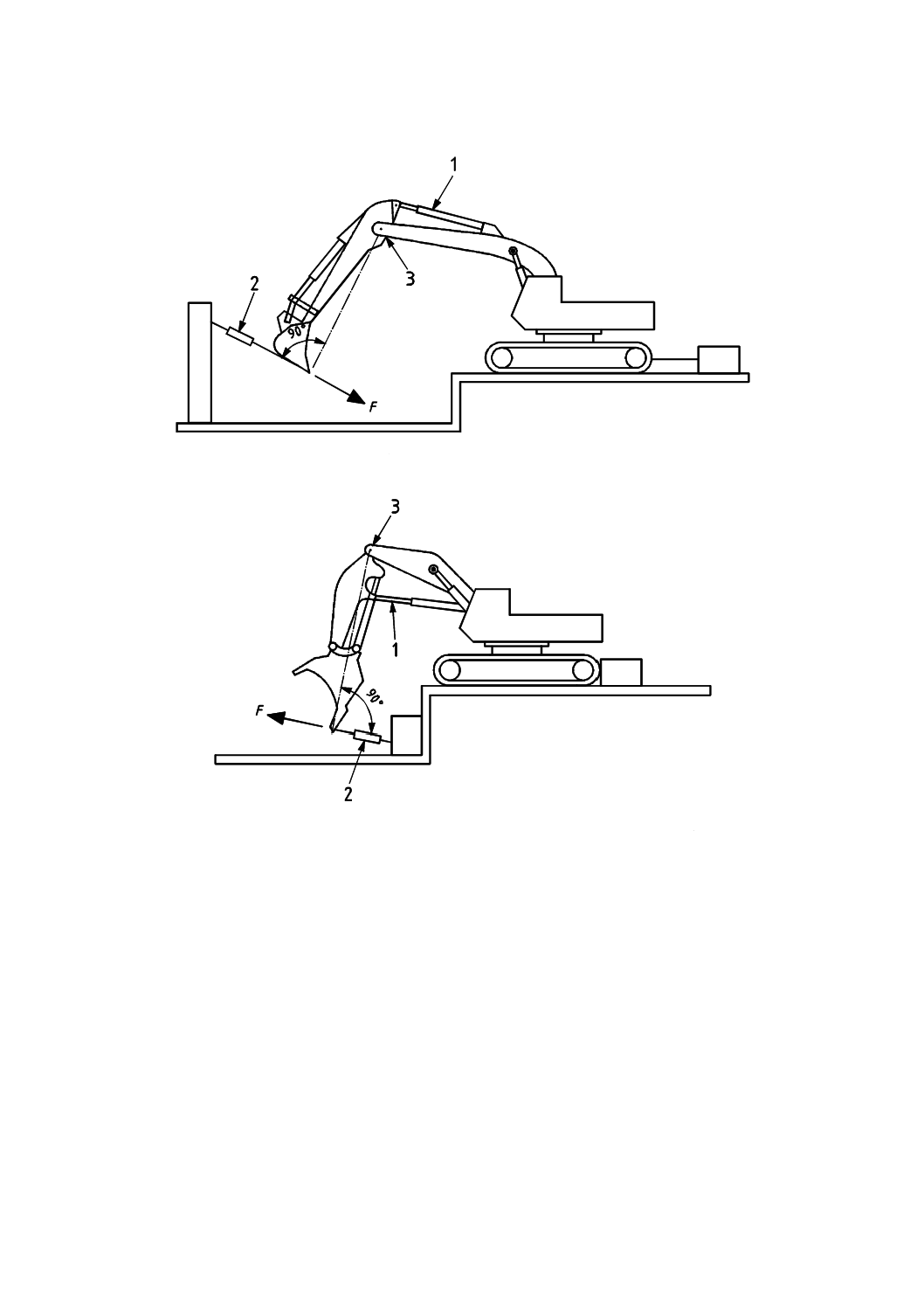

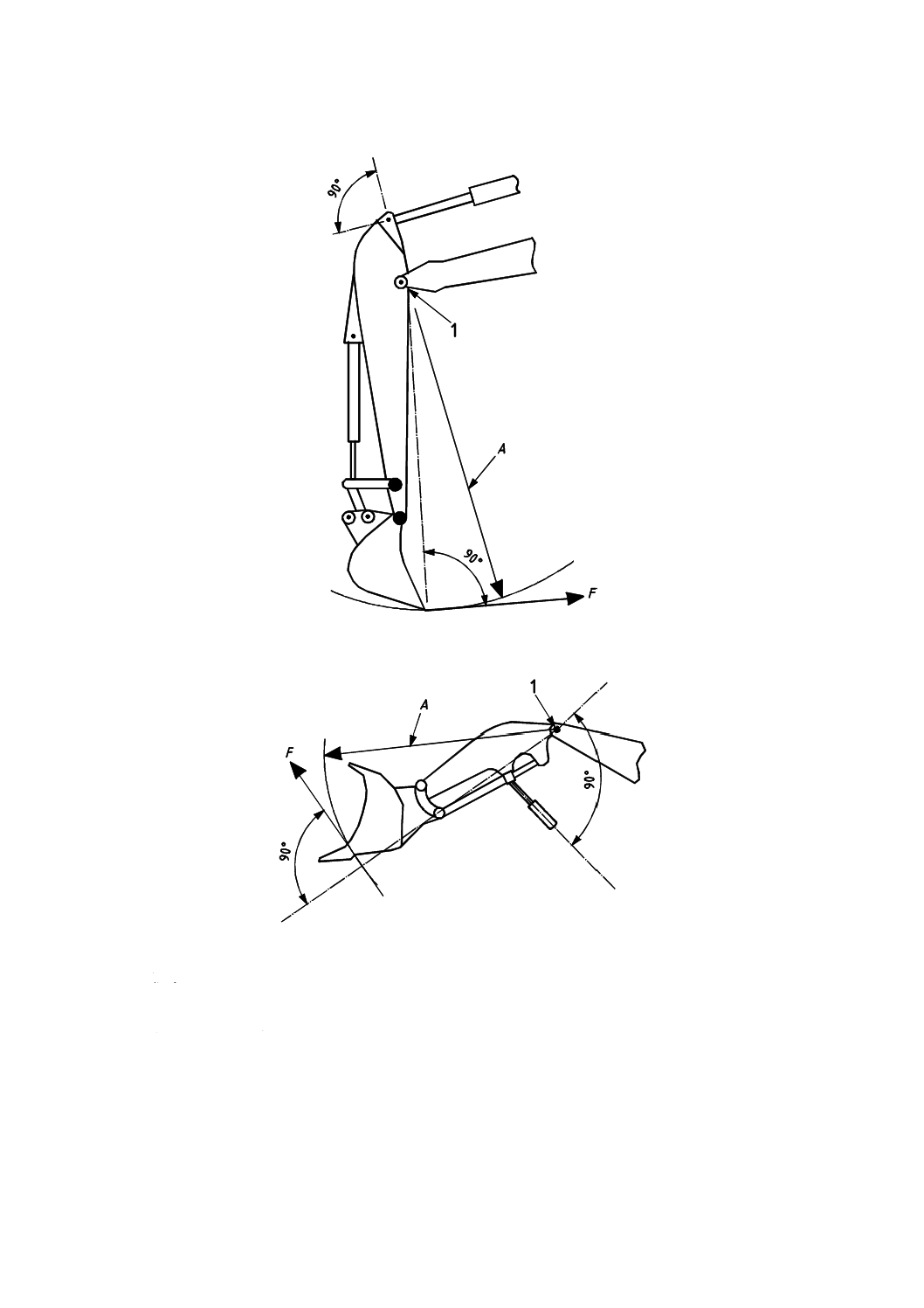

a) バックホウ仕様の油圧ショベル

b) フェースショベル仕様及びローディングショベル仕様の油圧ショベル

記号

F

掘削力

1

バケットシリンダ

2

バケットヒンジピン

3

荷重計(ロードセル)

図2−バケットシリンダによる最大掘削力測定の標準的な配置(4.8.3参照)

記号

F

掘削力

1

荷重計(ロードセル)

図2A−最大押出し力測定の標準的な配置(4.8.3A参照)

7

A 8403-5:2010

記号

F

掘削力

1

荷重計(ロードセル)

図3−伸縮式ブームの油圧ショベル−伸縮シリンダによる最大掘削力の標準的な配置(4.8.4参照)

記号

1

荷重計(ロードセル)

図4−グラブ又はクラムシェル仕様−グラブ又はクラムシェルの閉じ力測定の標準的な配置(4.8.5参照)

4.4

試験時の要求事項

試験は,製造業者の運転取扱説明書に従って慣らし運転した機械で実施し,安全規則を遵守して行う。

機械の滑り及び転倒を防止するため,4.2.4に規定する固縛及び逸走防止器具を機械に装着する。安全チ

ェーンは緩んだ状態とし,機械が傾くことはできるが転倒しないようにする。

試験台に構成部品を取り付けて機械全体を模擬してもよい。

原動機を製造業者の指定する定格回転速度とし,関係するシリンダを独立に操作して,バケット刃先又

は他のアタッチメントでの掘削力を記録する。

8

A 8403-5:2010

作業装置のブーム,アーム,バケットの相対角度を変化させて(例えば,シリンダの伸び代を変化させ

て)最大の掘削力が発揮できる最適のリンク姿勢を見いだせるよう予備試験を行うものとし,その最適の

リンク姿勢のブーム,アーム及びバケットの位置(角度)を記録する。

4.5

限界条件

各試験ごとに限界条件を記録する。

油圧力限界に到達した場合は,どの系統又は回路で保持回路圧力を超えたのかを記録する。

機械転倒限界に到達した場合は,転倒開始時の掘削力を測定する。

機械スリップ限界に到達した場合は,機械をつなぎとめ,最大掘削力は機械をつなぎとめることで発揮

できたことを試験報告書に明記するのがよい。

4.6

ヒンジピン位置

ブーム,アーム,アタッチメント,シリンダ及び/又は伸縮ブームのヒンジピン位置が選択可能なとき

は,試験を行ったときのピン位置を記録する。

4.7

アウトリガ

アウトリガ付きの機械では,製造業者の指定によってアウトリガの上げ又は下げのいずれかの位置で試

験を行う。

4.8

測定手順

4.8.1

一般

各試験は3回行い,各試験での最大掘削力を記録しておき,3回の値の算術平均値を試験報告書に記録

する。

掘削力は,前述の各規定の要求事項に従って測定する。

円弧形又は山形の切刃のバケットでは,掘削力は円弧形又は山形の頂点で測定する。

掘削力は,バケット刃先が描く円弧の接線方向で測定する。

バックホウ,フェースショベル,ローディングショベル又は伸縮式ブームの機械では,掘削力を正しく

決定するためにバケットシリンダによる掘削力,アームシリンダによる掘削力及びバケット水平押出し力

を把握する必要がある。グラブ又はクラムシェルの機械では,グラブ又はクラムシェルの閉じ力の把握だ

けが必要である。

アームシリンダによる掘削力,バケットシリンダによる掘削力及びバケット水平押出し力が必要な場合

は,いずれも実測した実掘削力とするか,又はいずれも計算などによる定格掘削力とする。

実掘削力は測定によって決定され,アーム,バケット,クラムシェル,リンク,ピン,シリンダ,接続

具の質量,摩擦などの影響を含む。

4.8.2

アームシリンダによる掘削力

4.8.2.1

バックホウ仕様

アームヒンジピンを中心にして,バケット刃先が描く円弧の接線方向の掘削力を測定する。荷重計(4.2.1)

は,図1 a) に示すように引張り力を受けるように取り付ける。

最大掘削力を発揮するために,作動回路圧力は最高とし,バケットはバケットシリンダによる掘削力が

最大となる位置として,アームヒンジピン回りの最大回転モーメントが発揮できるようにする。

4.8.2.2

フェースショベル仕様及びローディングショベル仕様

アームヒンジピンを中心にして,バケット刃先が描く円弧の接線方向の掘削力を測定する。荷重計は,

図1 b) に示すように引張り力を受けるように取り付ける。

バケット刃先は,機械本体と反対方向に作動させる。図1 b) 参照。

9

A 8403-5:2010

バケットシリンダによる掘削力が最大となるバケット位置とする。

バケットのいかなる部分もアームヒンジピン回りにバケット刃先が描く円弧の外側にあってはならない。

最大掘削力を発揮するために,作動回路圧力は最高とし,バケットはバケットシリンダによる掘削力が

最大となる位置として,アームヒンジピン回りの最大回転モーメントが発揮できるようにする。

4.8.3

バケットシリンダによる掘削力

4.8.3.1

バックホウ仕様及び伸縮式ブーム仕様

バケットヒンジピンを中心にして,バケット刃先が描く円弧の接線方向の掘削力を測定する。荷重計は,

図2 a) 又は図3に示すように引張り力を受けるように取り付ける。

バケットは,バケットシリンダによる掘削力が最大となる位置とする。バケットのいかなる部分もアー

ムヒンジピン回りにバケット刃先が描く円弧の外側にあってはならない。

最大掘削力を発揮するために,作動回路圧力は最高とし,バケットはバケットシリンダによる掘削力が

最大となる位置としてバケットヒンジピン回りの最大回転モーメントが発揮できるようにする。

調節式及び伸縮式ブーム仕様の機械では,特に指定のない限り最も縮めた位置とする。アームを水平方

向に屈折可能な場合は,伸直位置とする。

4.8.3.2

フェースショベル仕様及びローディングショベル仕様

バケットヒンジピンを中心にして,バケット刃先が描く円弧の接線方向の掘削力を測定する。荷重計は,

図2 b) に示すように引張り力を受けるように取り付ける。

最大掘削力を発揮するために,作動回路圧力は最高とし,バケットはバケットシリンダによる掘削力が

最大となる位置としてバケットヒンジピン回りの最大回転モーメントが発揮できるようにする。

4.8.3A

バケット押出し力

バケットの底面を地面と同一高さとし,バケット底面が地面と水平に前方へ押し出せるよう,ブーム,

アーム及びバケットの各シリンダを操作したとき,水平押出し距離内においてバケット刃先に生じる水平

方向の最大力を測定する。ただし,バケット底面と地面との摩擦力はないものとする。図2A参照。

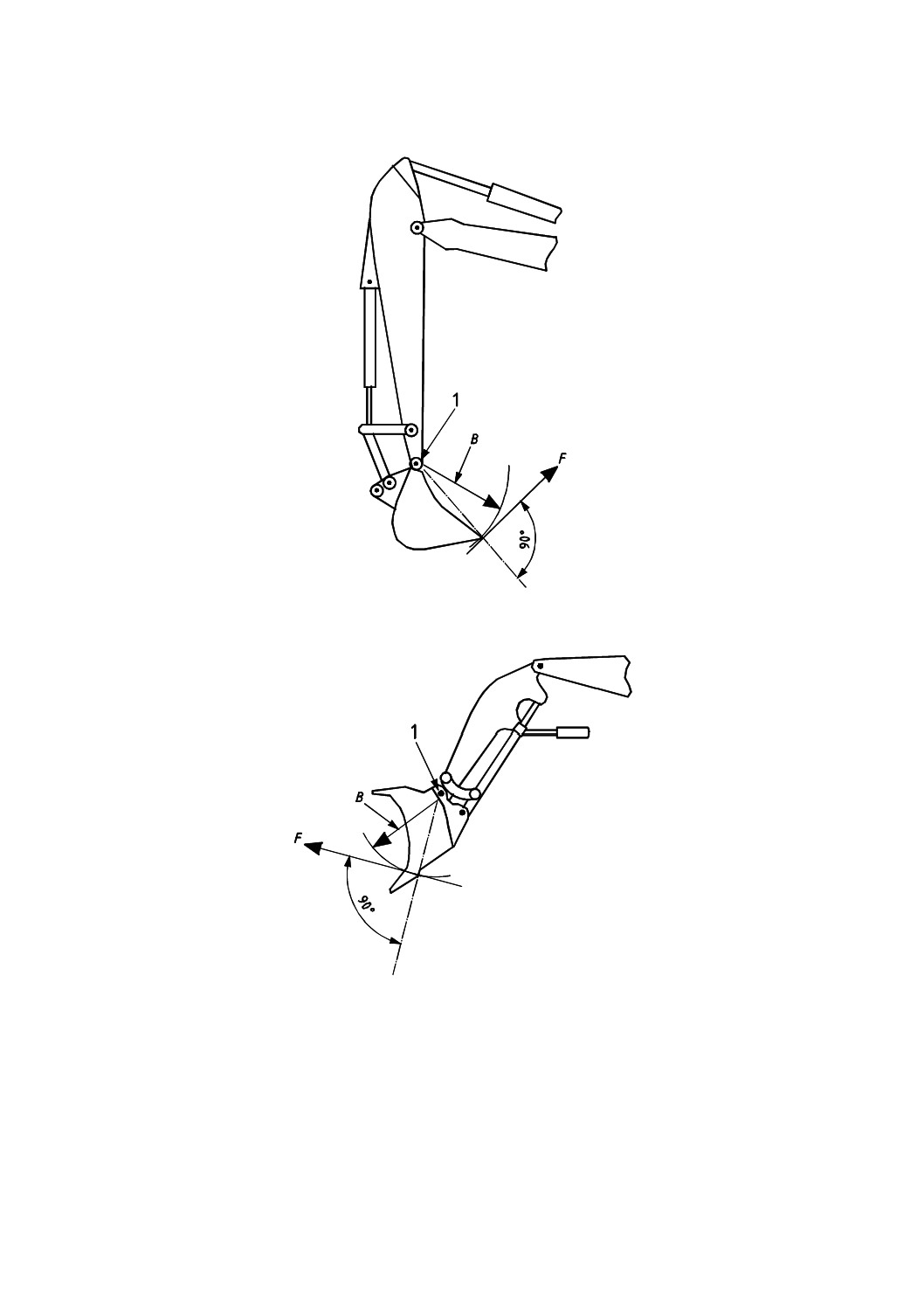

4.8.4

伸縮シリンダによる掘削力

伸縮シリンダによる掘削力は,伸縮式ブームの縮め方向と平行な線上で測定する。荷重計は,引張り力

を受けるように取り付ける。

バケット刃先は,機械本体方向に作動させる。

バケットは,伸縮シリンダによる掘削力の作用方向が伸縮ブームの動きと平行となる位置とする。

伸縮シリンダによる掘削力を最大とするために,作動回路圧力は最高とする。図3参照。

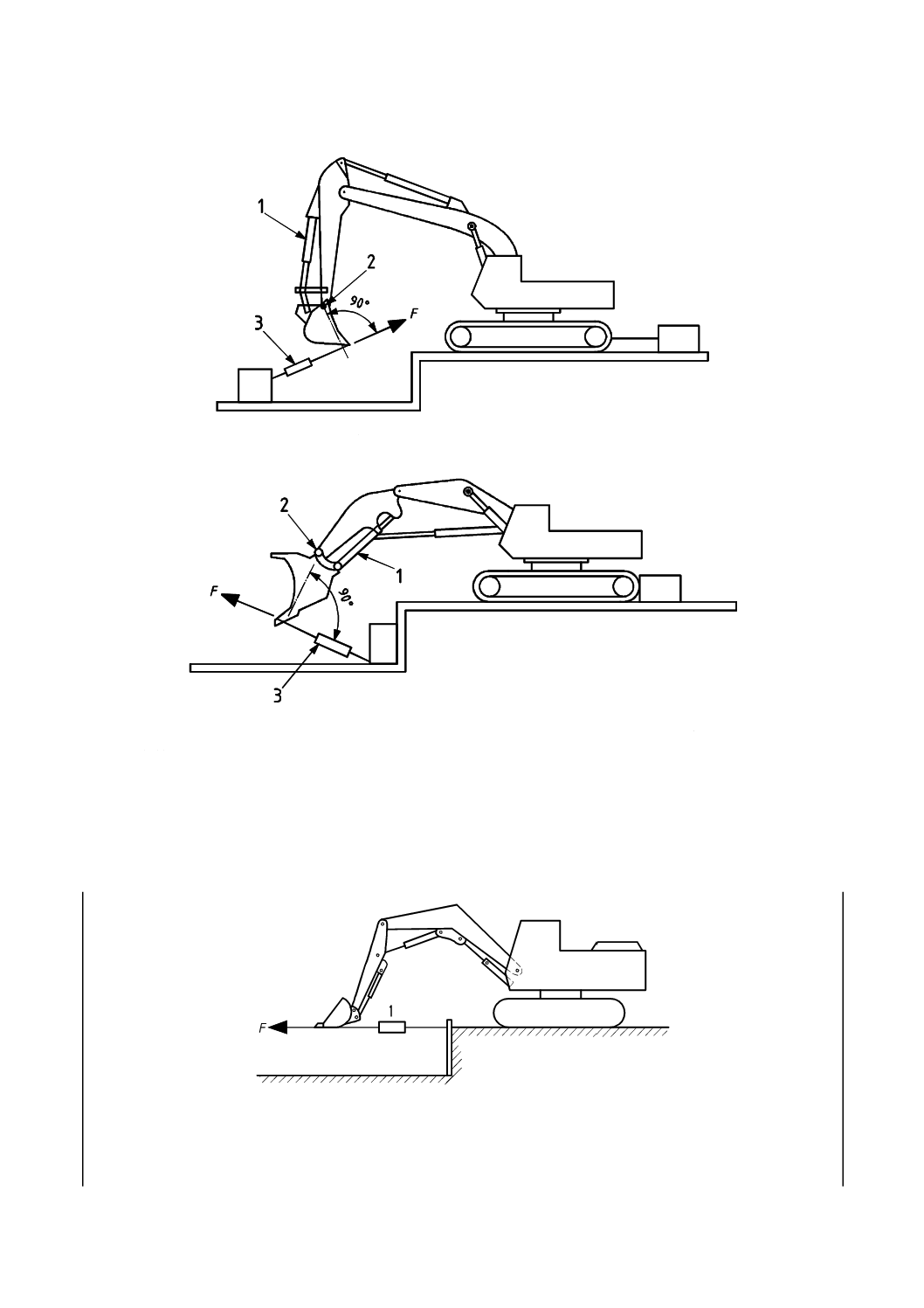

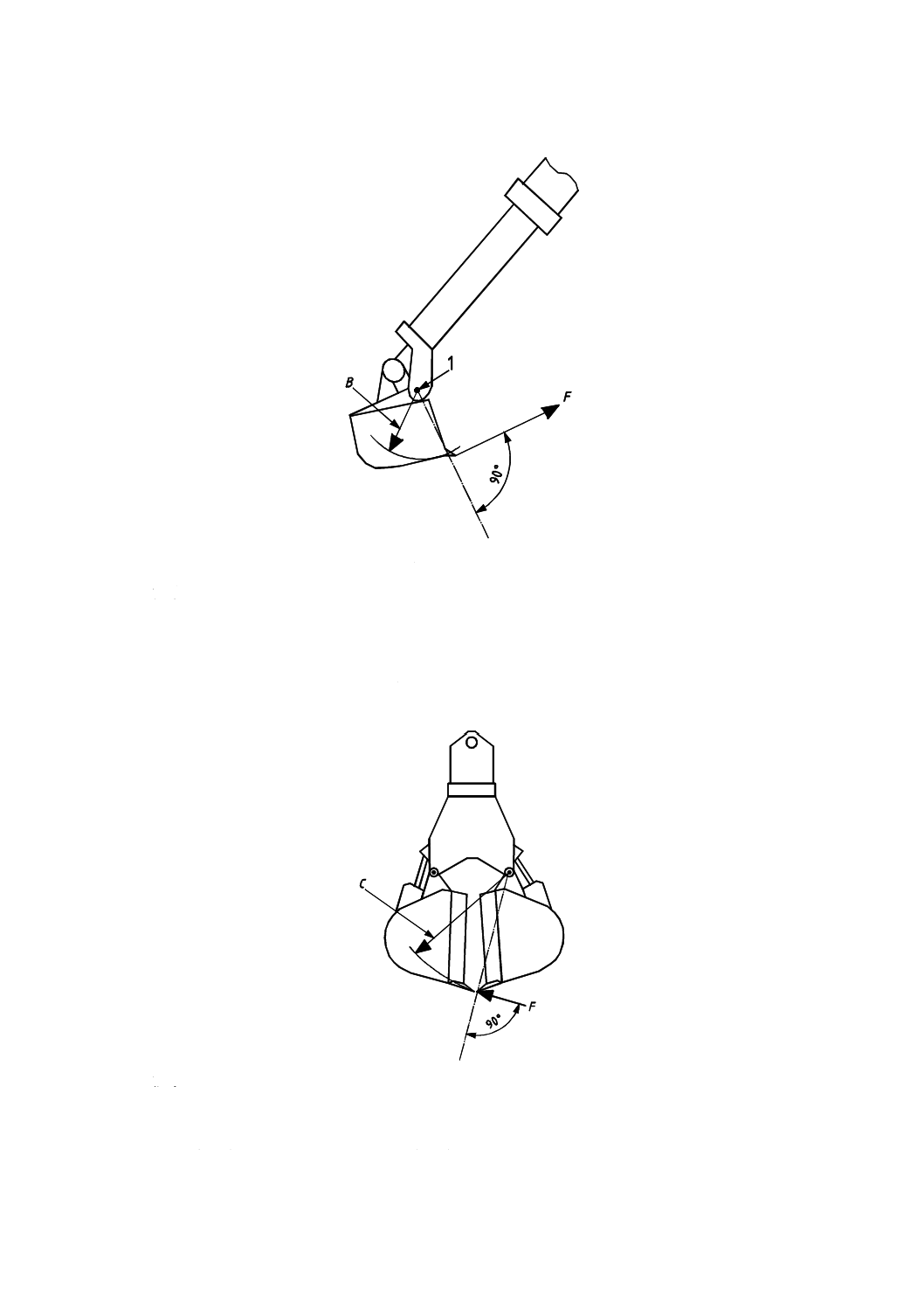

4.8.5

グラブ又はクラムシェルの閉じ力

荷重計(4.2.1)は,グラブ又はクラムシェルの切刃又はつめ部の間に取り付け,油圧式の閉じシリンダ

又は他の手段によって発揮される最大閉じ力を受ける位置とする。

切刃間の寸法を記録する。図4参照。測定誤差を最小とするため,切刃又はつめに対する接線方向の力

とのずれがないように,荷重計(4.2.1)はできる限り小形のものとするのがよい。

グラブ又はクラムシェルの最大閉じ力を発揮するために,作動回路圧力は最高とし,グラブ又はクラム

シェルは,最大閉じモーメントが発揮できる位置とする。

閉じ力の方向は,グラブ又はクラムシェルの切刃又はつめ部が描く円弧の接線方向とする。

4.9

試験報告

次の項目を報告する。

10

A 8403-5:2010

a) 機械

1) 形式

2) 型式

3) 製造業者名

4) 試験時の運転質量(kg)

5) 作動回路圧力又は保持回路圧力(kPa)

b) 足回りの形式(JIS A 8411-1による履帯式又は車輪式)

1) 履帯式機械

1-1) 履板の形式

1-2) 左右履帯全幅W1(m)

1-3) 履帯中心距離W2(m)

1-4) 履板幅W4(m)

1-5) タンブラ中心距離(前後の遊動輪又は起動輪の垂直中心間の距離)L2(m)

2) 車輪式機械

2-1) 輪距W3(m)(前軸と後軸とで輪距が異なるときは,両軸を記す。)

2-2) 軸距L3(m)

2-3) タイヤ寸法

2-4) タイヤ空気圧(kPa)

2-5) タイヤバラスト(必要な場合)(kg)

c) 装着作業装置(JIS A 8403-1による。)

1) ブーム長さ(ピン間距離又は伸縮の位置)(m)

2) アーム長さ(ピン間距離又は伸縮の位置)(m)

3) バケット形式,定格容量(m3)(JIS A 8403-4又はJIS A 8421-3による。)及び運転質量(kg)

4) アタッチメント(指定されたもの)及び運転質量(kg)

5) カウンタウエイト(kg)

6) アウトリガ(アウトリガ張り出し中心間距離)W6(m)(ピン間距離又は伸縮の位置)

掘削力は,表1によって記録する。製造業者は“限界条件”欄に,機械が試験時に動くのを制限するた

めに固定具をかませたり,固縛したり,安全チェーン又は他の器具が必要とされたことを明示する。

11

A 8403-5:2010

表1−試験結果−最大(実)掘削力,押出し力及び閉じ力

ピン位置及びアーム長さ

m

掘削力又は押出し力F(最大)

N

限界条件

バックホウ

アームシリンダ

掘削力

バケットシリンダ

掘削力

フェースショベル

及び

ローディング

ショベル

アームシリンダ

掘削力

バケットシリンダ

掘削力

押出し力

グラブ又は

クラムシェル

閉じ力

刃先又はつめ間の間隔

m

閉じ力F(最大)

N

限界条件

5

計算方法

5.1

一般

掘削力及びグラブ又はクラムシェルの閉じ力は,関係するすべての構成部品の質量及び摩擦の影響を除

いて計算する。

5.2

定格掘削力及び定格閉じ力

5.2.1

アームシリンダによる掘削力

バックホウについては図5 a) に示し,フェースショベル及びローディングショベルについては図5 b) に

示す(バケット刃先が描く)半径Aの円弧の接線方向にアームシリンダによって発揮される力として計算

する。

5.2.2

バケットシリンダによる掘削力

バックホウ,フェースショベル,ローディングショベル及び伸縮式ブームのそれぞれについては,図6 a)

〜図6 c) に示す(バケットの刃先が描く)半径Bの円弧の接線方向にバケットシリンダによって発揮され

る力として計算する。

5.2.2A

押出し力

フェースショベル及びローディングショベルについて,図2Aに示す(バケットの刃先が描く)水平方

向にブーム,アーム及びバケット各シリンダの複合動作によって発揮される力として計算する。

5.2.3

伸縮シリンダによる掘削力

伸縮式ブームを縮めるときに,図3に示すようにその動きと平行に発揮できる力として計算する。

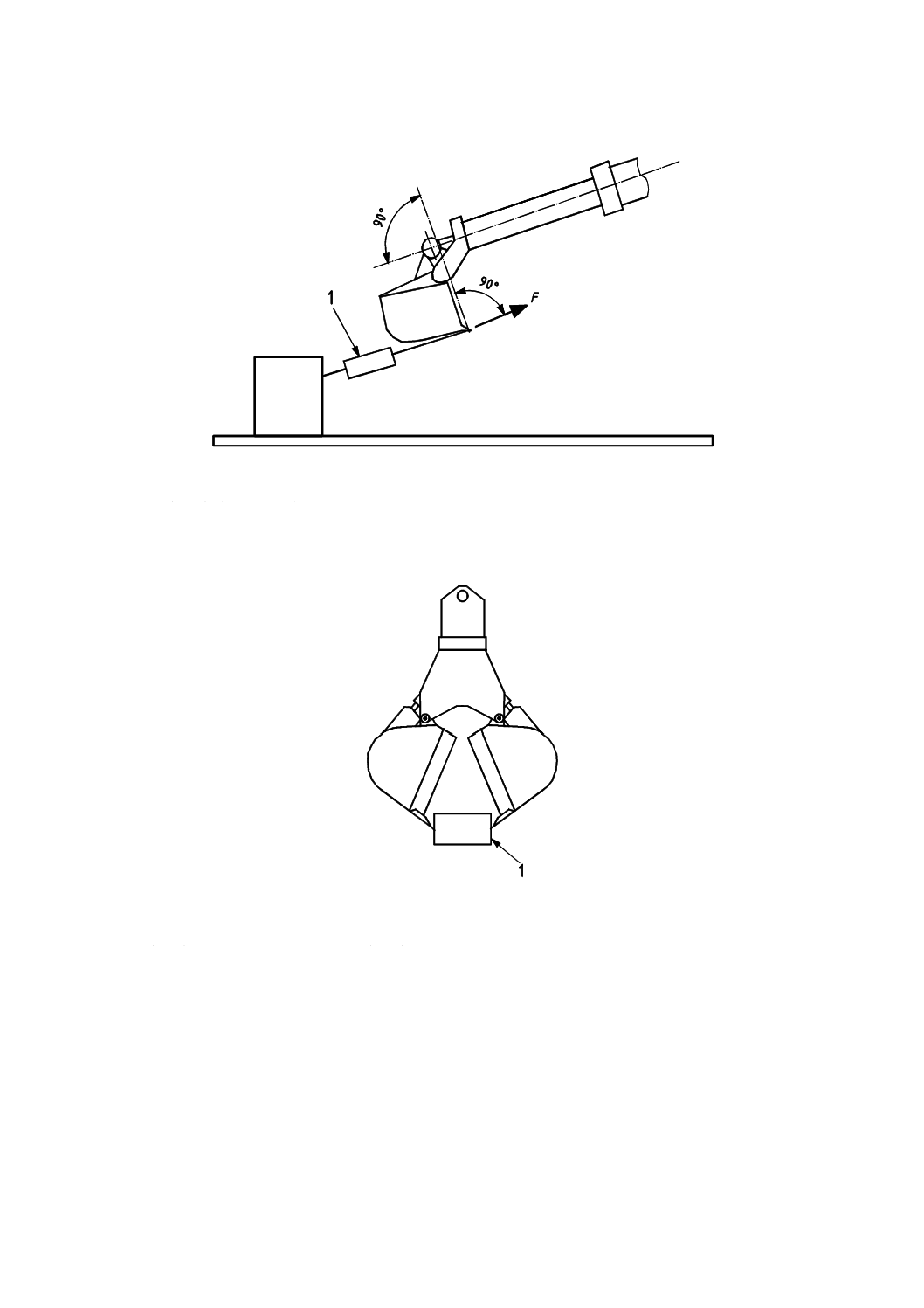

5.2.4

グラブ及びクラムシェル閉じ力

グラブ及びクラムシェルを,図7に示すように(バケットの刃先又はつめが描く)閉じシリンダ又はそ

の他の手段によって閉じるときに発揮される半径Cの円弧の接線方向の力として計算する。

12

A 8403-5:2010

a) バックホウ

b) フェースショベル及びローディングショベル

記号

A

アーム掘削力半径

F

掘削力

1

アームヒンジピン

図5−アームシリンダによる掘削力の計算(5.2.1参照)

13

A 8403-5:2010

a) バックホウ

b) フェースショベル及びローディングショベル

図6−バケットシリンダによる掘削力の計算(5.2.2参照)

14

A 8403-5:2010

c) 伸縮式ブーム

記号

B

バケット掘削力半径

F

掘削力

1

バケットヒンジピン

図6−バケットシリンダによる掘削力の計算(5.2.2参照)(続き)

記号

C

グラブ又はクラムシェル閉じ力半径

F

閉じ力

図7−グラブ及びクラムシェル仕様−グラブ又はクラムシェルの閉じ力の計算(5.2.4参照)

15

A 8403-5:2010

6

定格掘削力及び定格閉じ力の検証

計算に基づく定格掘削力及び閉じ力を公表値としてもよいが,それらは実測によって検証しなければな

らない。

検証のためには,定格掘削力が実測値を上回ってはならない。掘削力が計算による場合は,製造業者は

その旨を明示しなければならない。

ブーム及び/又はアームが可変の場合,製造業者は公表する掘削力に対応するブーム及び/又はアーム

位置を明記しなければならない。

バックホウ仕様又はフェースショベル仕様及びローディングショベル仕様の機械の掘削力の公表値に関

しては,対応するガイドリンク及びバケットリンクを用いて検証しなければならない。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 8403-5:2010 土工機械−油圧ショベル−第5部:掘削力測定方法

ISO 6015:2006,Earth-moving machinery−Hydraulic excavators and backhoe loaders

−Methods of determining tool forces

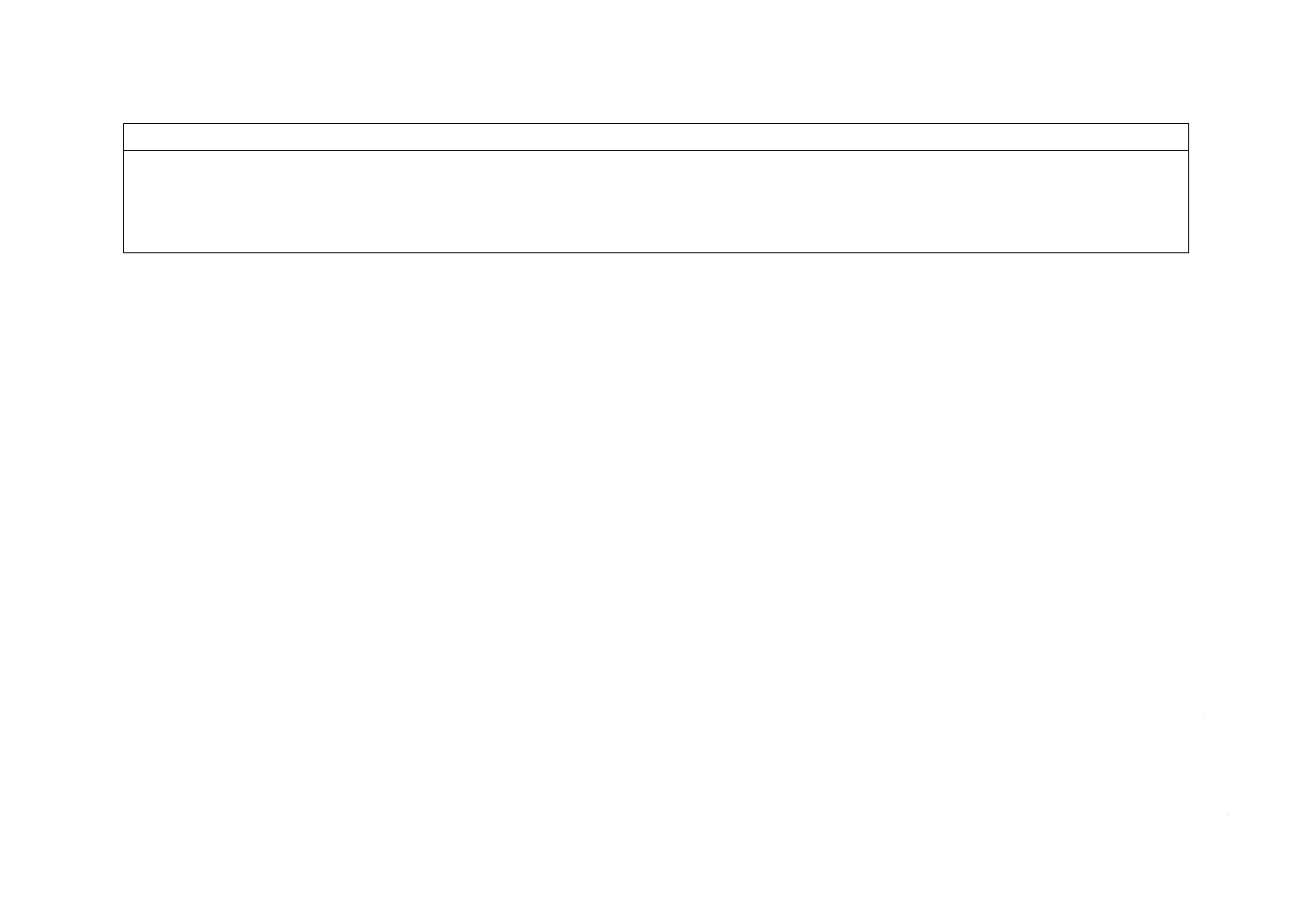

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3.3 押出し力

押出し力を定義

3.3

JISと同じ。ただし,JIS

の各シリンダの複合動作

である旨の記述を欠く。

変更

JISでは,ISO規格の不適切な

定義を是正している。

今後ISOに改正を提案する予定

4 測定方

法

4.3 試験準備

試験準備に関して

規定

4.3

JISと同じ。ただし,JIS

に追加の図2Aを欠く。

変更

JISでは,ISO規格に欠く図2A

“最大押出し力測定の標準的

な配置”を追加している。

今後ISOに改正を提案する予定

4.8.1 一般

測定手順一般に関

して規定

4.8.1

JISと同じ。ただし,JIS

にある押出し力に関する

記述を欠く。

変更

JISでは,ISO規格に欠く押出

し力に関する記述を追加して

いる。

今後ISOに改正を提案する予定

4.8.3A バケット押

出し力

バケット押出し力

の測定手順に関し

て規定

−

−

追加

JISでは,ISO規格に欠くバケ

ットの水平押出し力の測定手

順の規定を,4.8.3Aで追加して

いる。

今後ISOに改正を提案する予定

4.9 試験報告

試験報告に関して

規定

4.9

JISと同じ。ただし,JIS

で表1に記述の押出し力

に関する記述を欠く。

追加

変更

JISでは,ISO規格に欠く表1

の“押出し力”に関する記述を

追加している。また,“グラブ

又はクラムシェル”の報告事項

をより明確にしている。

今後ISOに改正を提案する予定

5 計算方

法

5.2.2A 押出し力

押出し力の計算条

件に関して規定

−

−

追加

JISでは,ISO規格に欠く“バ

ケットの押出し力の計算条件”

の規定を,5.2.2Aで追加してい

る。

今後ISOに改正を提案する予定

2

A

8

4

0

3

-5

:

2

0

1

0

JISと国際規格との対応の程度の全体評価:ISO 6015:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

A

8

4

0

3

-5

:

2

0

1

0