A 8403-2 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS A 8404-1994は廃止され,この規格に置き換えられる。

JIS A 8403-○は,一般名称を“土工機械−油圧ショベル”として,次の各部によって構成する。

第1部:用語及び仕様項目

第2部:仕様書様式

第3部:性能試験方法

第4部:バケットの定格容量

第5部:掘削力測定方法

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8403-2 : 1998

土工機械−油圧ショベル−

第2部:仕様書様式

Earth-moving machinery−Hydraulic excavators−

Part 2 : Standard form of specification sheets

1. 適用範囲 この規格は,JIS A 8403-1に規定する油圧ショベル(以下,油圧ショベルという。)の仕様

書の様式(以下,仕様書様式という。)及びその記入要領について規定する。

なお,非旋回型ミニショベルの仕様書様式は,この規格を準用することができる。また,この仕様書は,

ここに規定していない作業装置を装着する油圧ショベルに準用してもよい。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS A 8403-1 土工機械−油圧ショベル−第1部:用語及び仕様項目

JIS A 8403-3 土工機械−油圧ショベル−第3部:性能試験方法

JIS A 8403-4 土工機械−油圧ショベル−第4部:バケットの定格容量

JIS A 8403-5 土工機械−油圧ショベル−第5部:掘削力測定方法

JIS A 8411-1 土工機械−寸法及び記号の定義−第1部:本体

JIS A 8421-3 土工機械−ローダ−第3部:バケット定格容量

JIS D 0006 建設機械用ディーゼルエンジンの仕様書様式及び性能試験方法

JIS D 4201 自動車用タイヤ・チューブ・リムバンド・フラップの呼び方

JIS K 2202 自動車ガソリン

JIS K 2204 軽油

3. 定義 この規格で用いる主な用語の定義は,JIS A 8403-1による。

なお,JIS A 8403-1の3.(4) (a)番号4126の標準荷重の,転倒荷重に対する割合は,表1の数値以下とす

る。

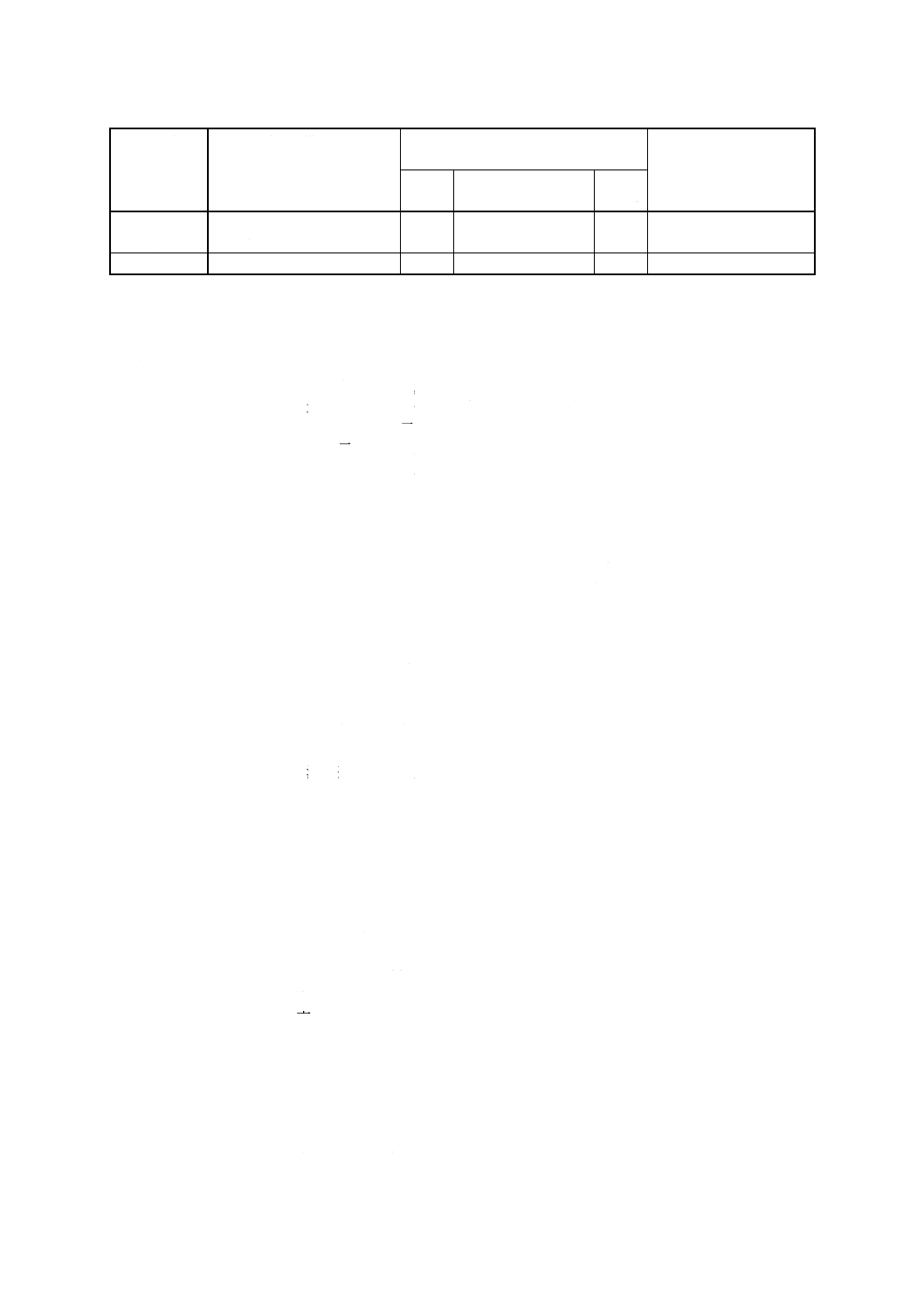

表1 標準荷重の転倒荷重に対する割合

単位 %

作業装置の種類

標準荷重の転倒荷重に対する割合

バックホウ

80

フェースショベル

80

ローディングショベル

80

クラムシェル

70

2

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

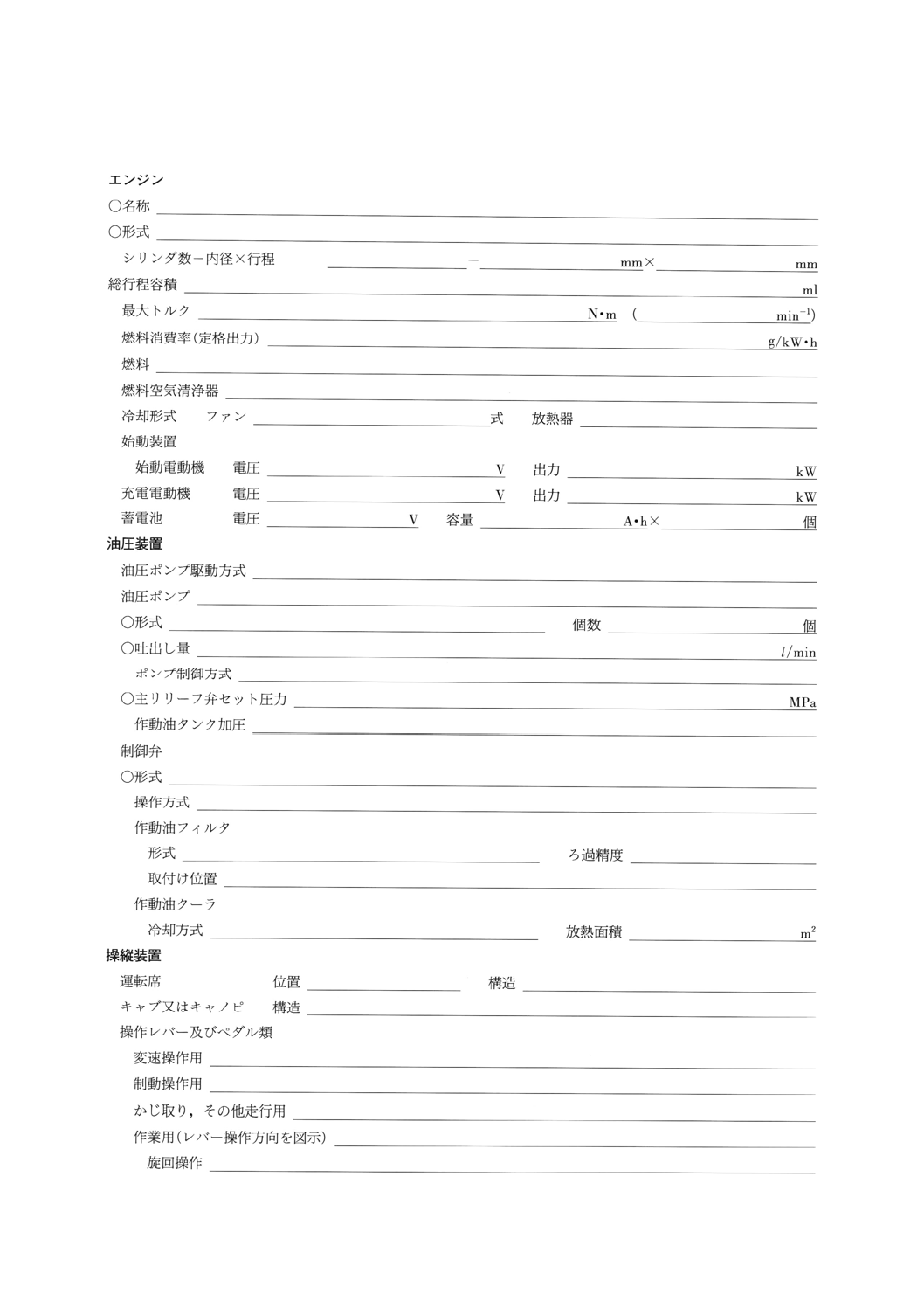

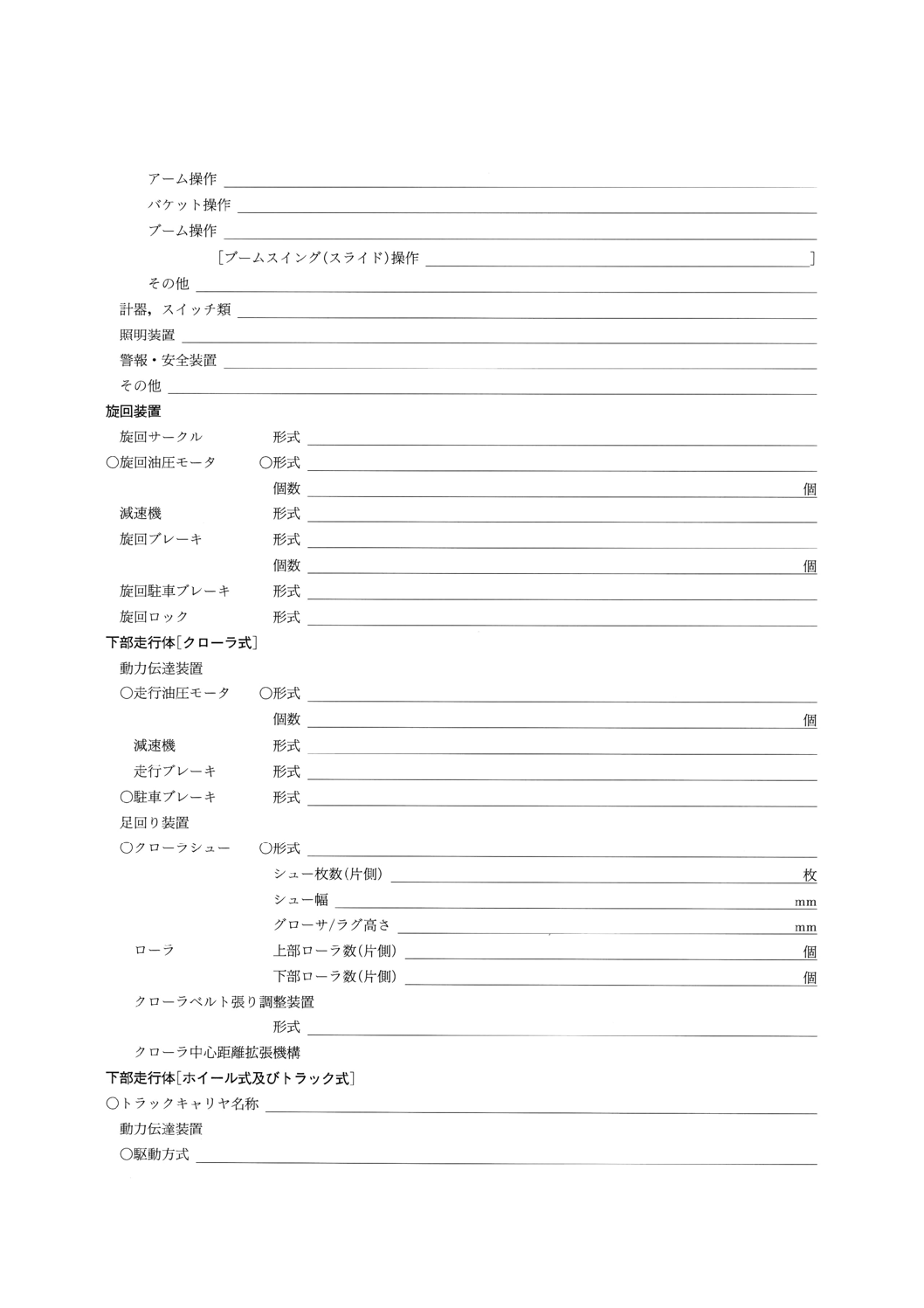

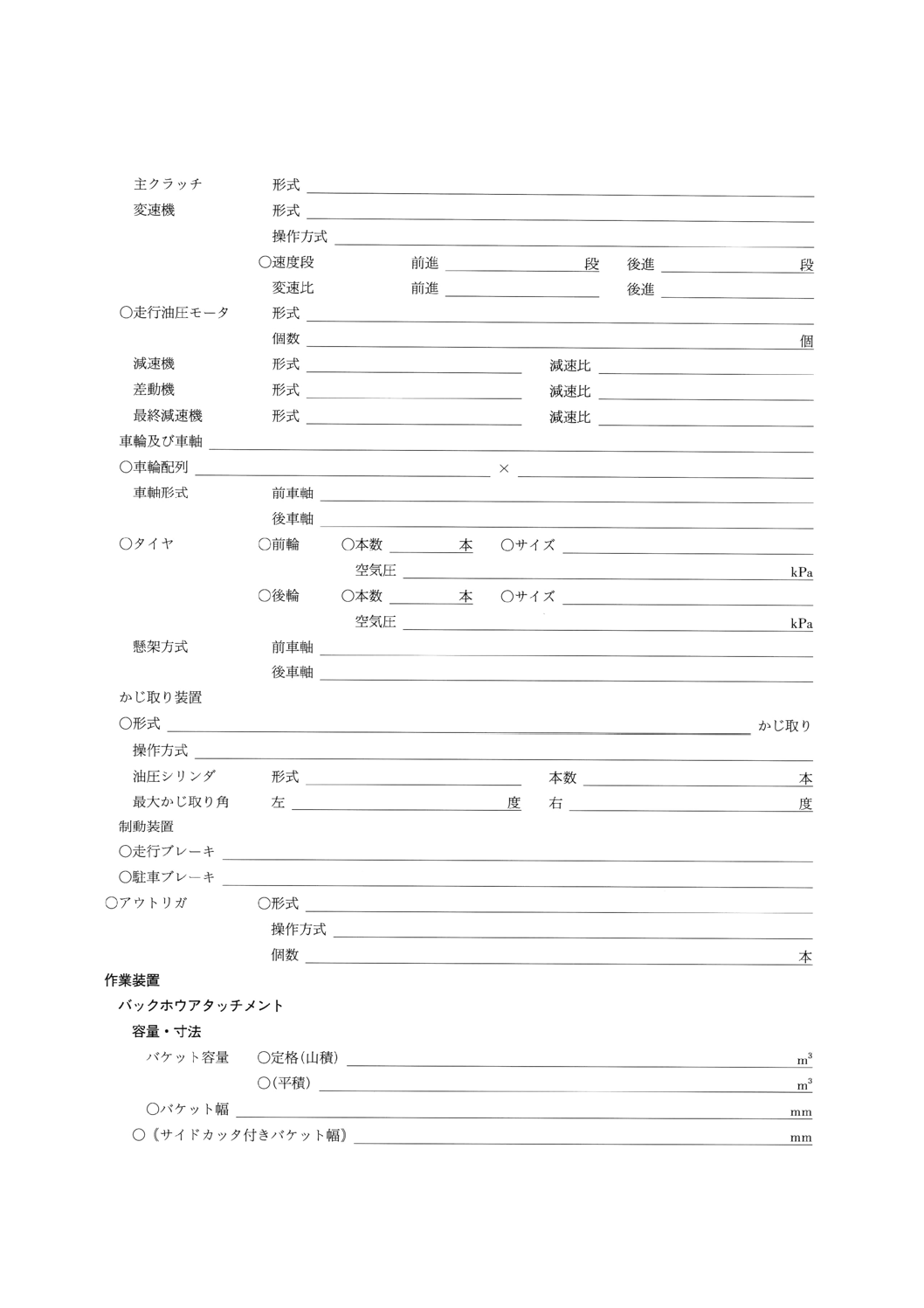

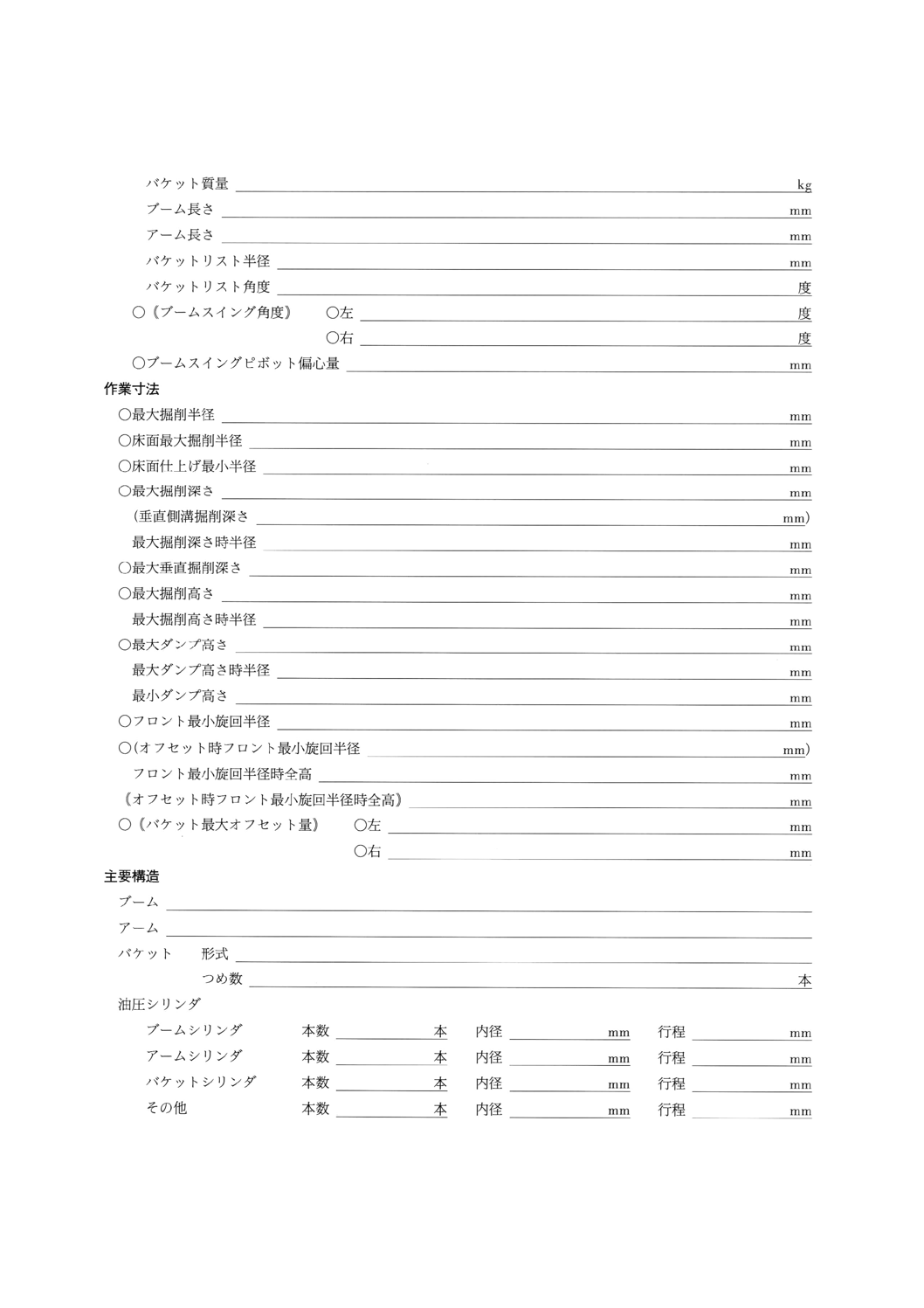

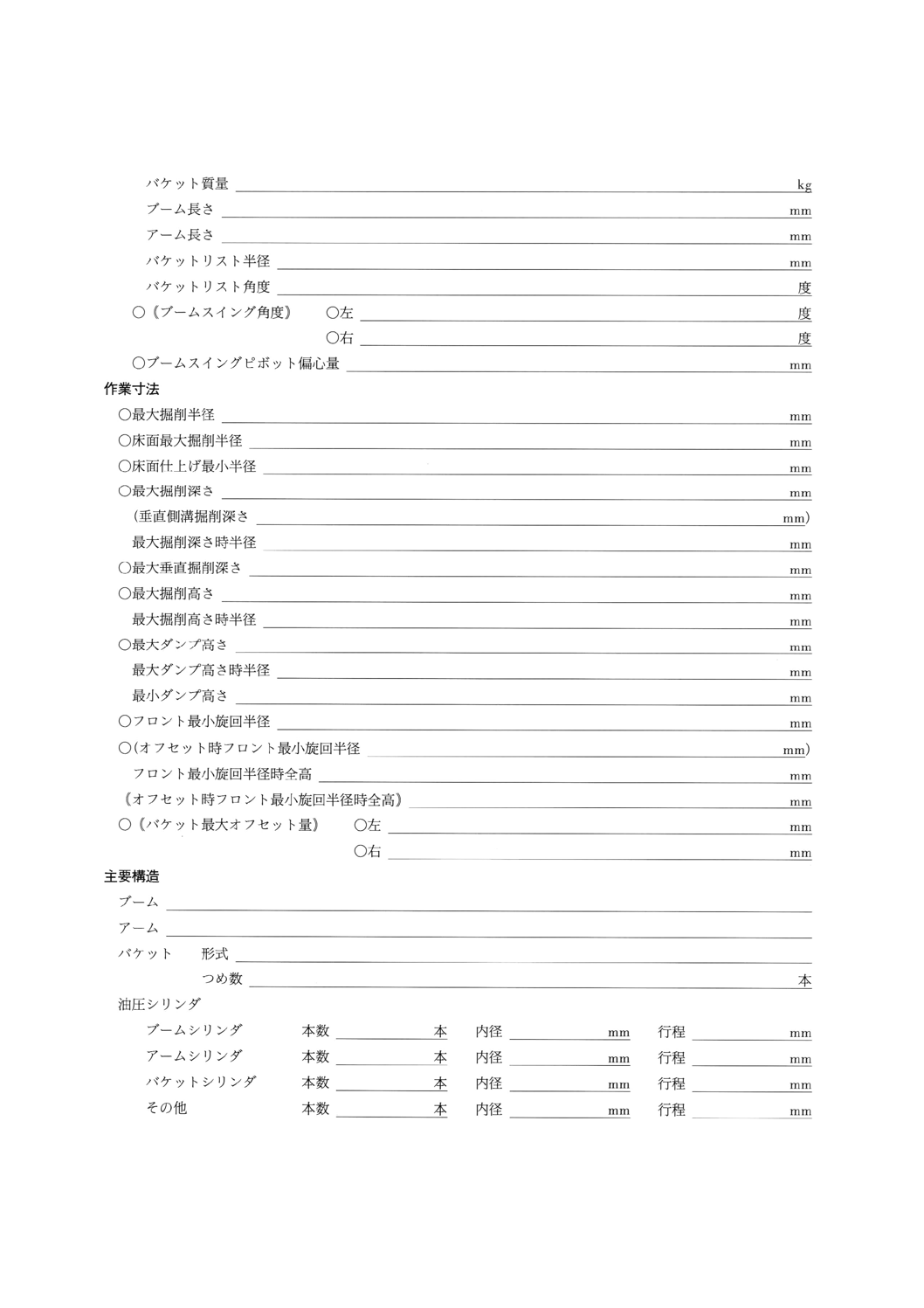

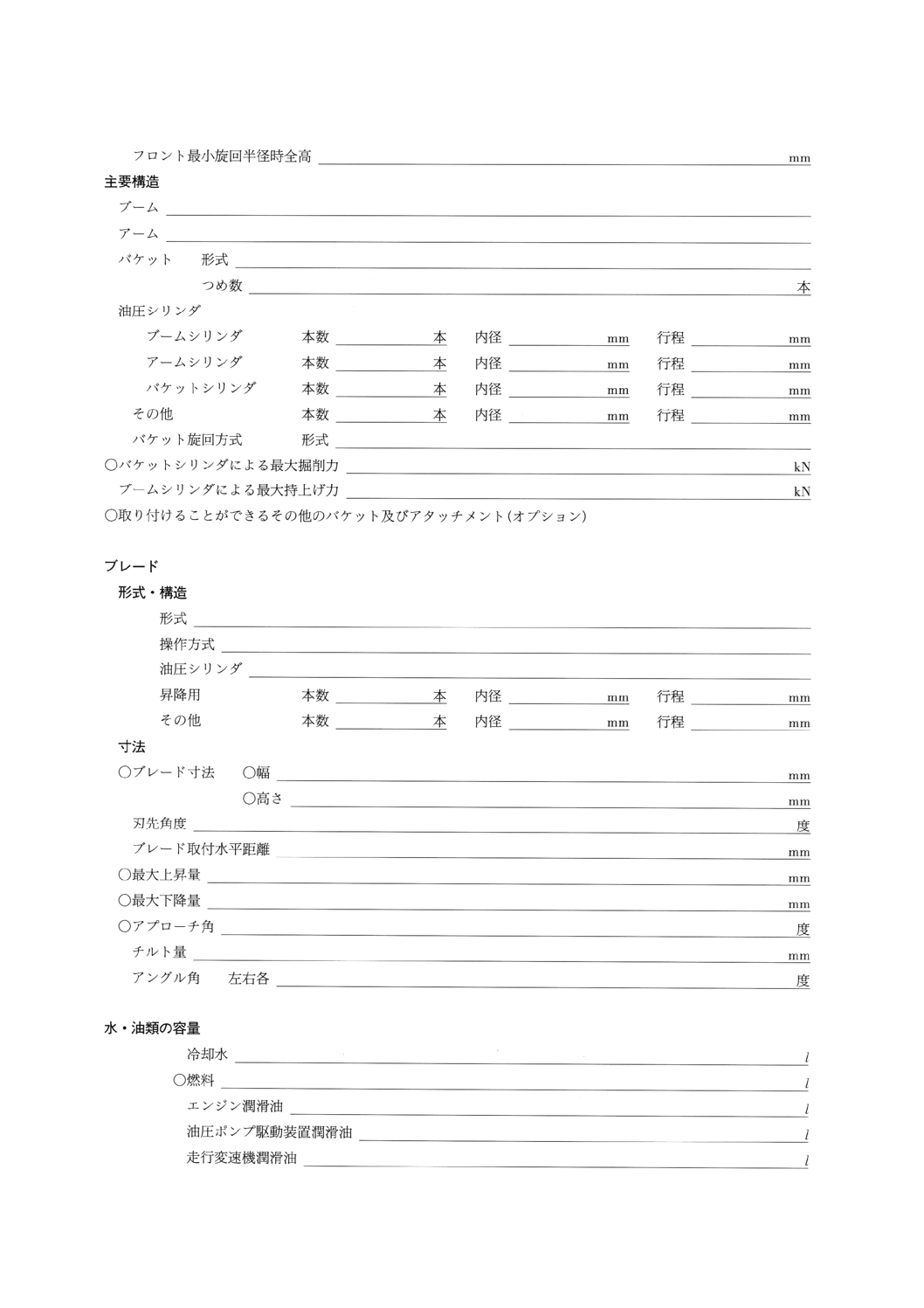

4. 仕様書の様式 仕様書の様式は,次による。

4.1

仕様書は,付表1の様式による。

4.2

仕様書は,油圧ショベルの性能及び諸元の概略を示すもので,特記しない限り,製造業者の規定に

よる標準仕様・標準装備で正規の調整を行った新車の状態とする。記入の際には,目的に応じ項目を適当

に選んでも差し支えないが,付表1に○印で示した主要仕様項目は,販売用カタログに記載することが望

ましく,型式,作業装置ごとによる違いを付表2に一覧表で示す。

なお,各部の構造,材料,試験方法なども必要に応じて付記する。

4.3

仕様書は,必要に応じて,全体図,作業範囲図などの図面を添付する。

5. 仕様書記入要領 仕様書の記入順序及び記入要領は,次による。

5.1

一般的記入要領 仕様書の一般的記入要領は,次による。

5.1.1

仕様書に記入する数値は,特記しないものは整数値とする。小数値を記入する場合の有効数字のけ

た数は,各項の規定による。

5.1.2

数値の丸め方は,特に指定のない限り,次による。

a) 質量は,有効数値を上位3けた(桁)とし,4けた目を四捨五入する。ただし,1 000kg未満のものは,

四捨五入して10kg単位とする。

b) 力は,有効数値を上位3けたとし,4けた目を四捨五入する。ただし,10 000N未満のものは,四捨五

入して100N単位とする。

c) 完成機寸法,本体寸法及び作業寸法は,10mm未満を四捨五入して10mm単位とする。ただし,1 000mm

未満の寸法は,5mm単位に丸める。

d) その他の場合は,有効数値の次のけたの数値を四捨五入する。

5.2

形式名称 製造業者名又は略称,型式名,下部走行体の型式,作業装置の名称の順序に記入する。

5.3

運転質量 JIS A 8403-1の3.(4)(a)番号4110に規定する運転質量を記入する。

5.4

エンジン出力 JIS D 0006に規定する定格出力及び定格回転速度を記入する。

5.5

バケット容量 バケット容量は,作業装置の種類別に,定格(山積)容量 (m3) をもって表示し,平

積容量 (m3) も併記する。ただしクラムシェルは,平積容量を,有効数字2けたで表示し,表示容量と計

算値との許容差は,表示容量の±4%とする。

5.5.1

バックホウ及びフェースショベル バックホウ及びフェースショベルの定格(山積)容量及び平積

容量は,JIS A 8403-4の規定によって算出した値を記入する。

5.5.2

ローデイングショベル ローディングショベルの定格(山積)容量及び平積容量は,JIS A 8421-3

の規定によって算出した値を記入する。

5.5.3

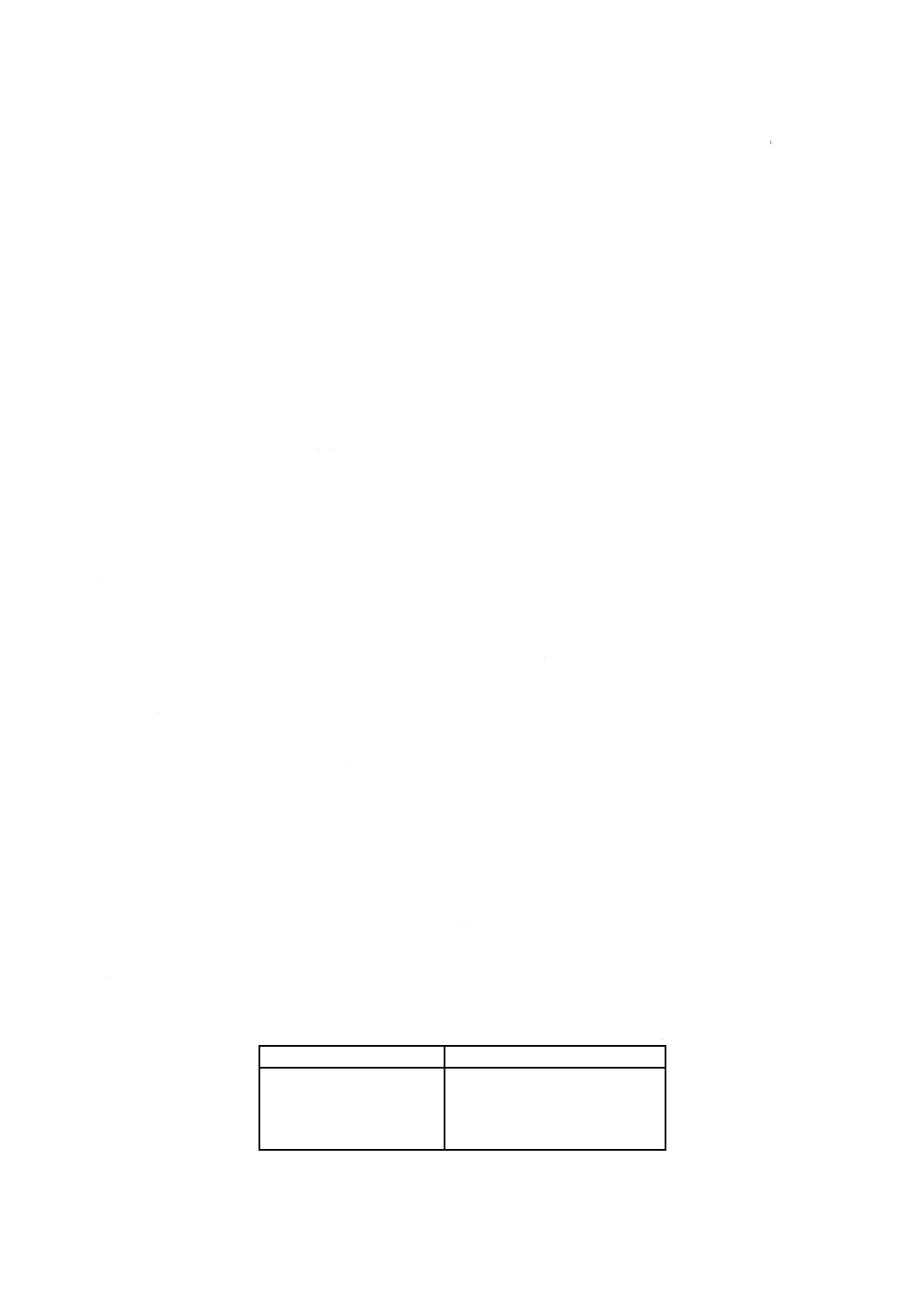

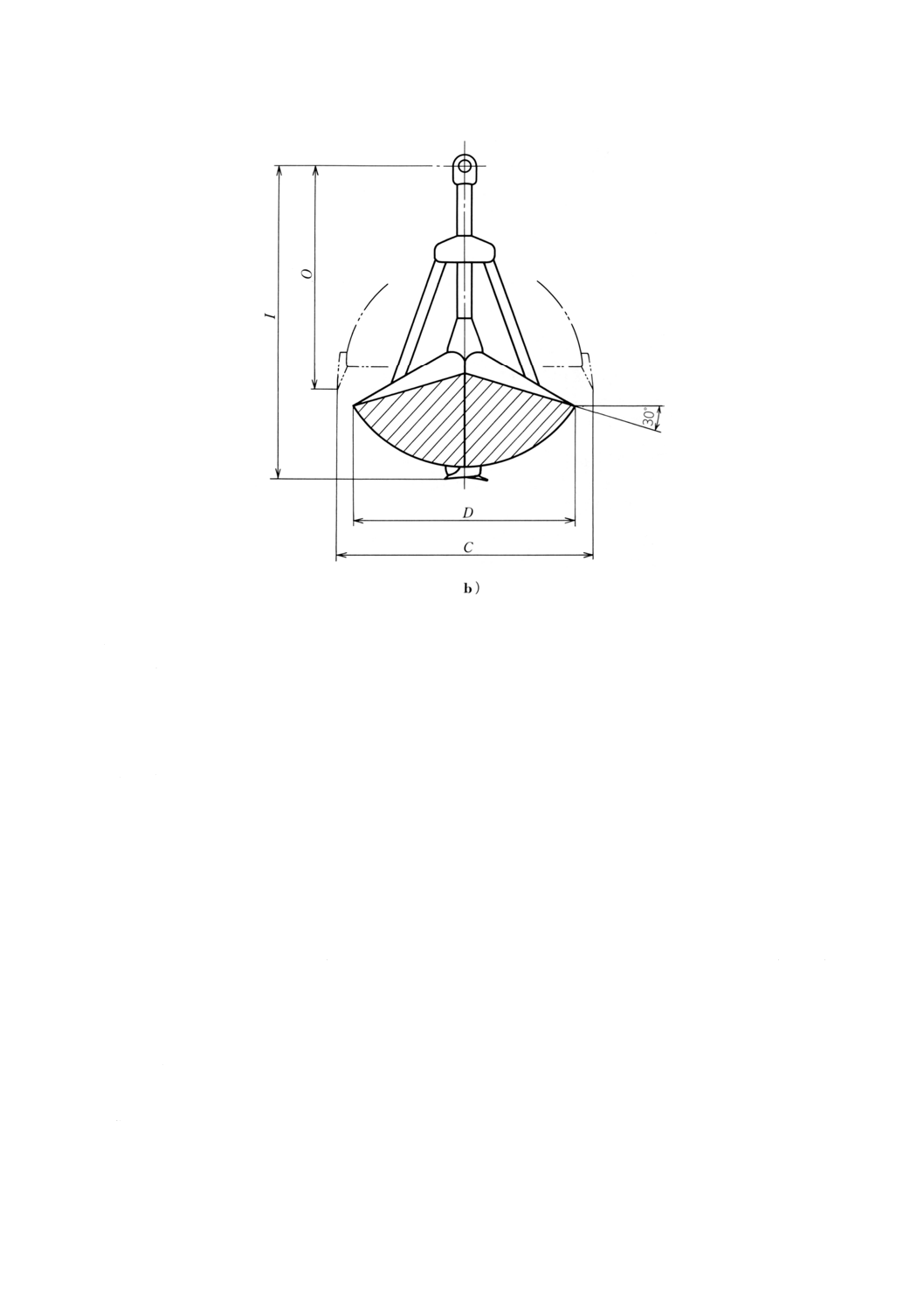

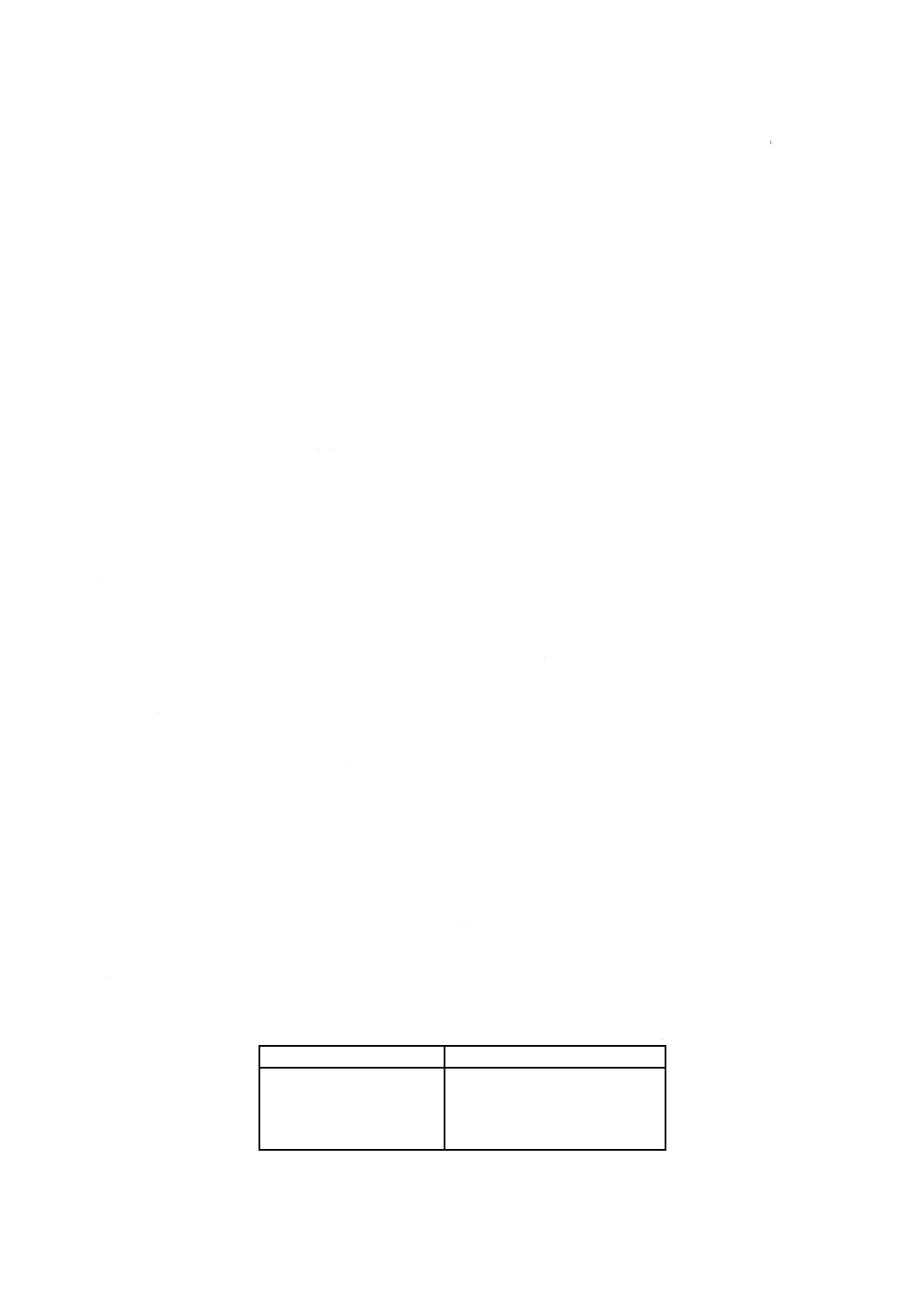

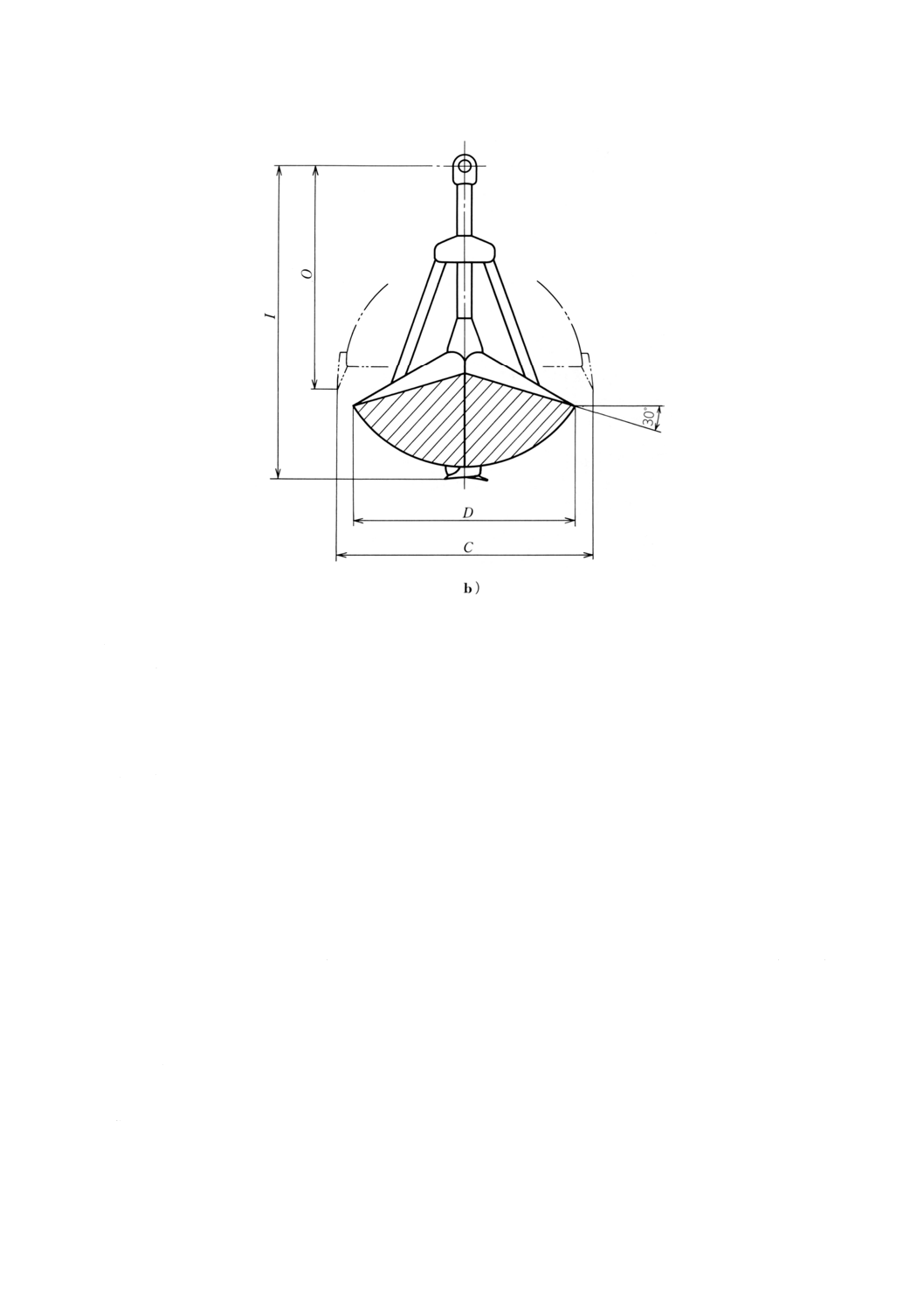

クラムシェル クラムシェルの容量は,平積容量で表示する。

バケットの上縁が水平面となす角をθとしたとき,θ≧30°のときは水平面と30°の角度をなす線,θ<

30°のときは上縁に平らに掘削した土砂を入れたときの容量をいい,次の式によって算出する(図1参照)。

V=A×L

ここに, V: 平積容量 (m3)

A: バケット内側側面積 (m2)

L: バケット平均内幅 (m)

3

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

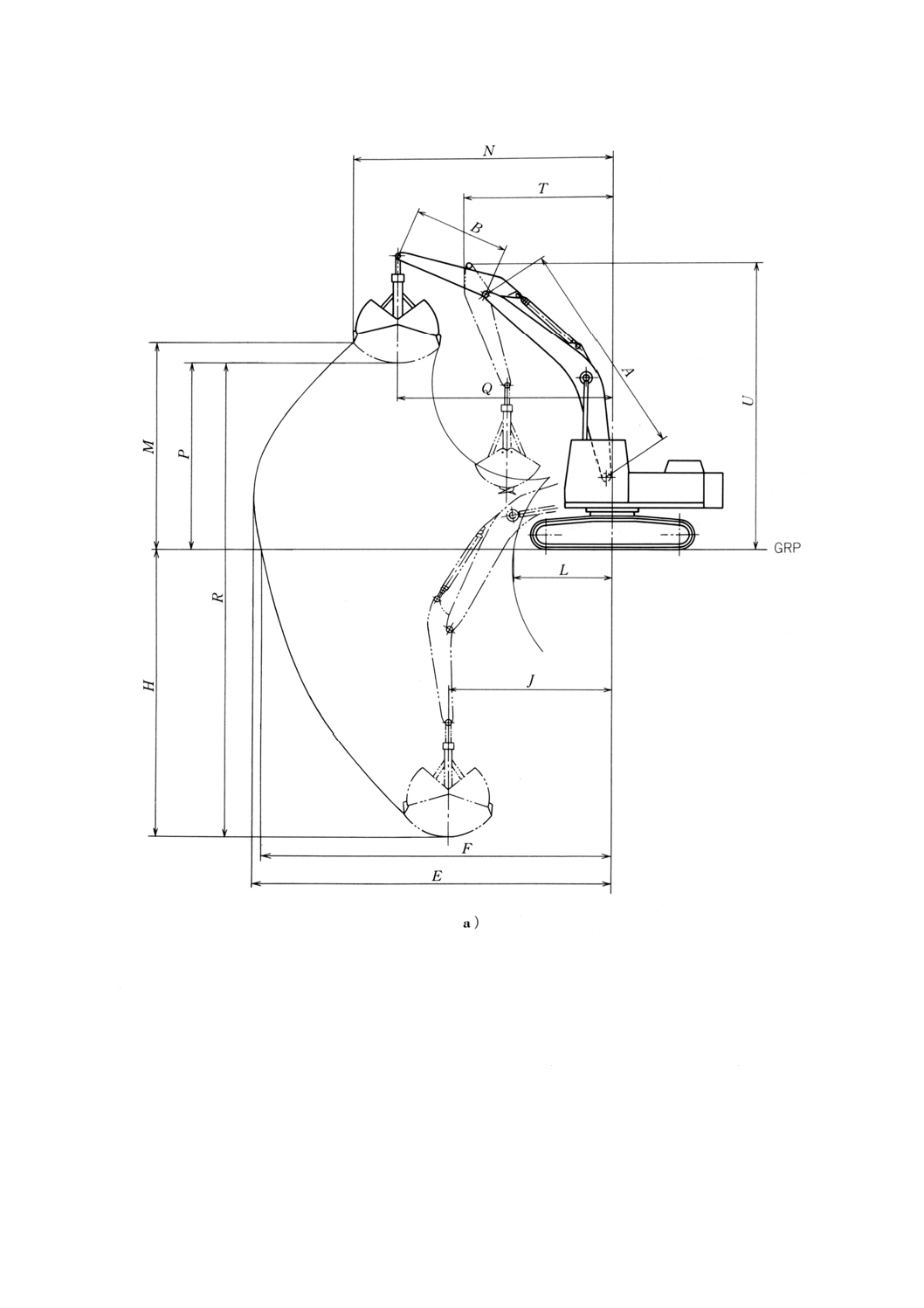

図1 クラムシェルの平積容量

5.6

性能

5.6.1

標準積載質量 標準バケットの平積容量 (m3) ×1 800に相当する質量を,キログラム (kg) 単位で

記入する。

5.6.2

旋回速度 上部旋回体が旋回する最高速度を,回毎分 (min−1) 単位で記入する。

5.6.3

走行速度 各速度段における最高速度を,キロメートル毎時 (km/h) 単位で記入する。走行速度の

記入値は,クローラ式及びホイール式では小数点以下第1位まで,トラック式では整数値とする。

5.6.4

最大けん引力 水平堅土上で走行中に出し得る最大けん引力をキロニュートン (kN) 単位で記入

する。ただし,油圧ショベルと路面との滑りによる影響は考えないものとする。

5.6.5

登坂能力 平らな堅土の坂路で,無負荷状態の油圧ショベルを登坂,降坂及び停止するため,走行

制御装置の能力,エンジンの傾斜運転角度,燃料,作動油などの漏れを生じない傾斜角度,機体安定性な

どの制限から,登坂し得る最大の能力を% (tanθ) 又は坂路の角度(度)で記入する。ただし,油圧ショベ

ルと路面との滑りによる影響はないものとし,連続登坂できる最大の能力とする。

5.6.6

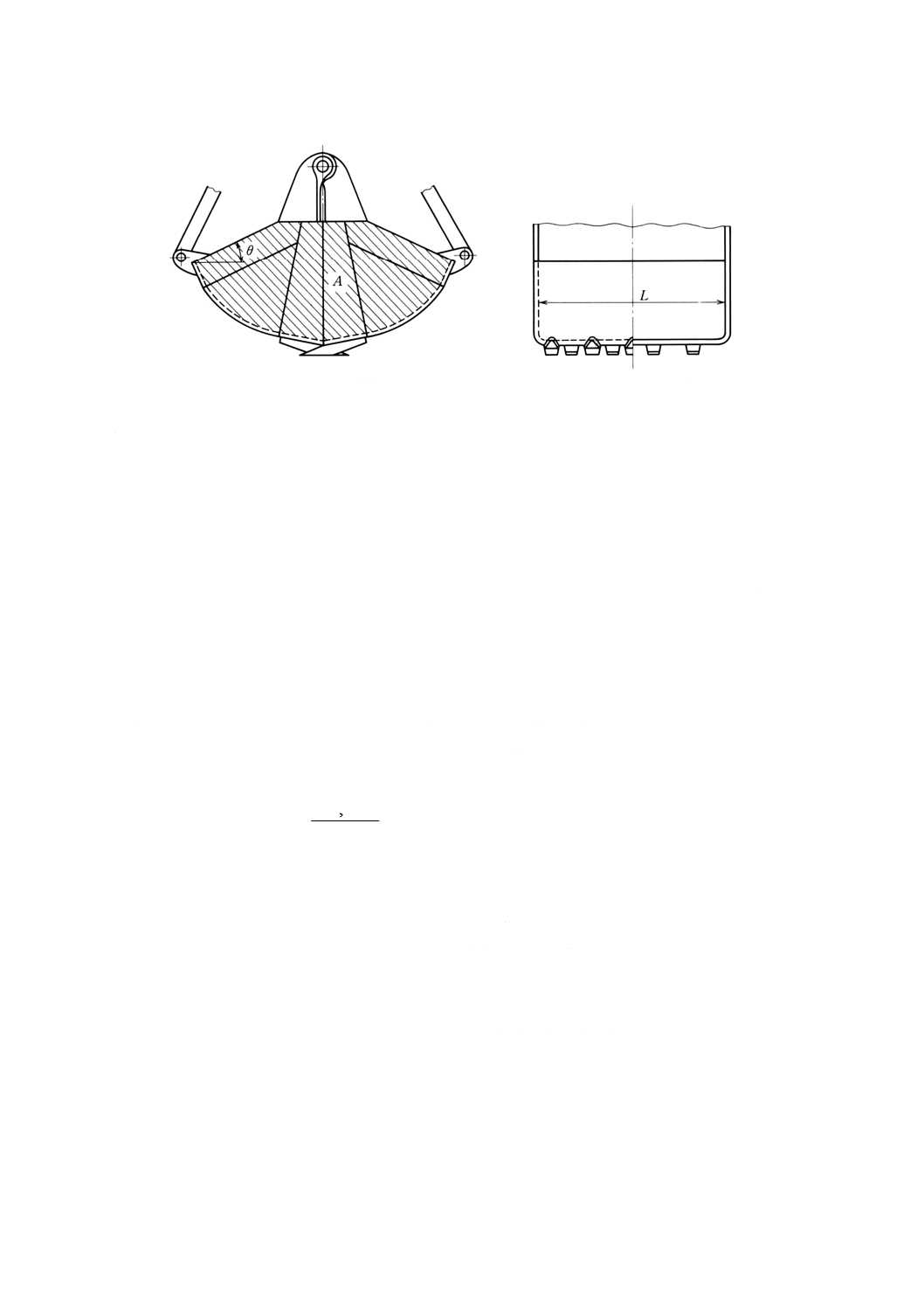

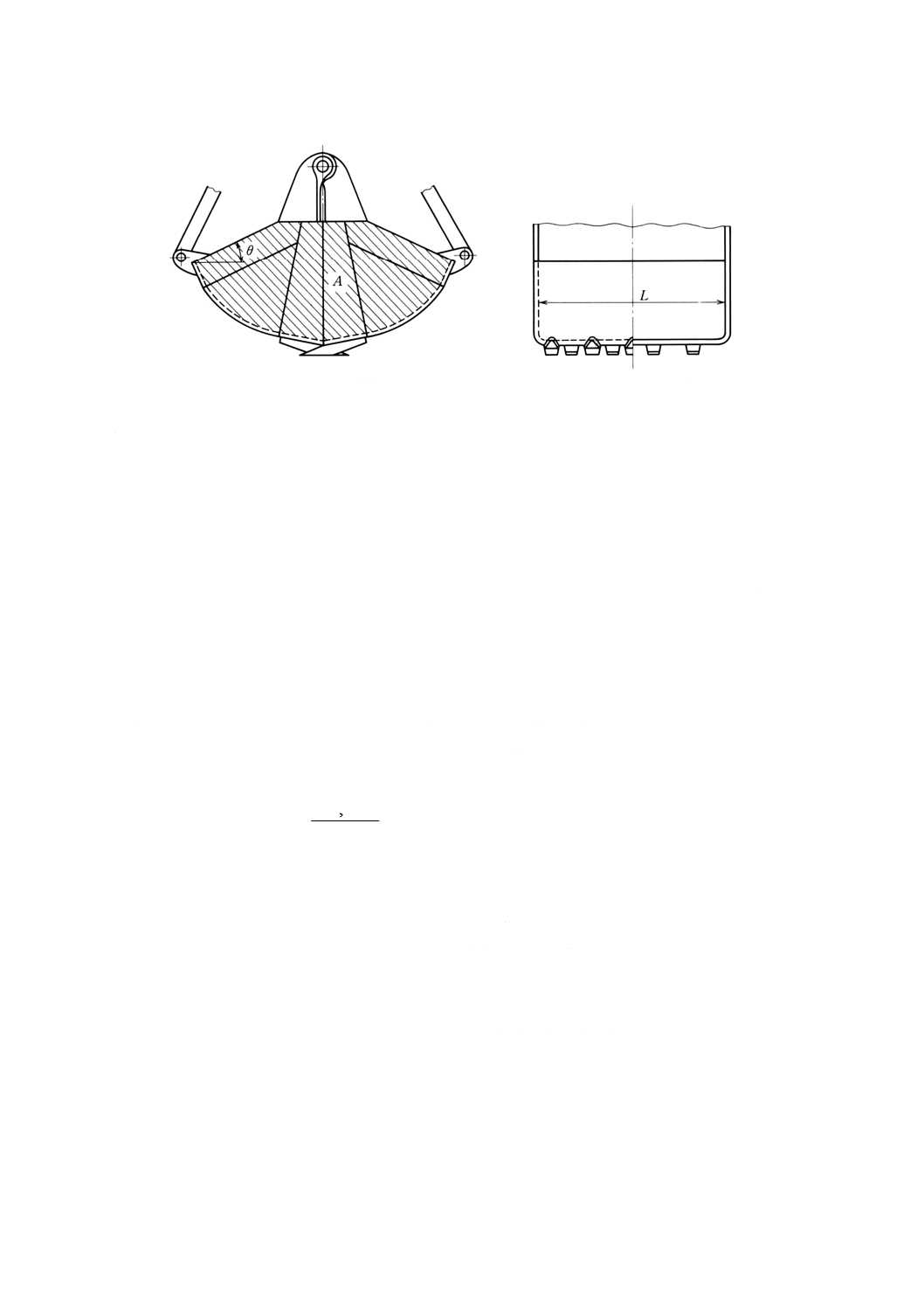

接地圧(クローラ式) 接地圧は,次の式によって算出し,キロパスカル (kPa) 単位の整数値で

記入する。

L

W

M

g

P

n

・

・

・

・

2

10

=

ここに,

P: 接地圧 (kPa)

M: 運転質量 (kg)

gn: 自由落下の標準加速度 (9.81m/s2)

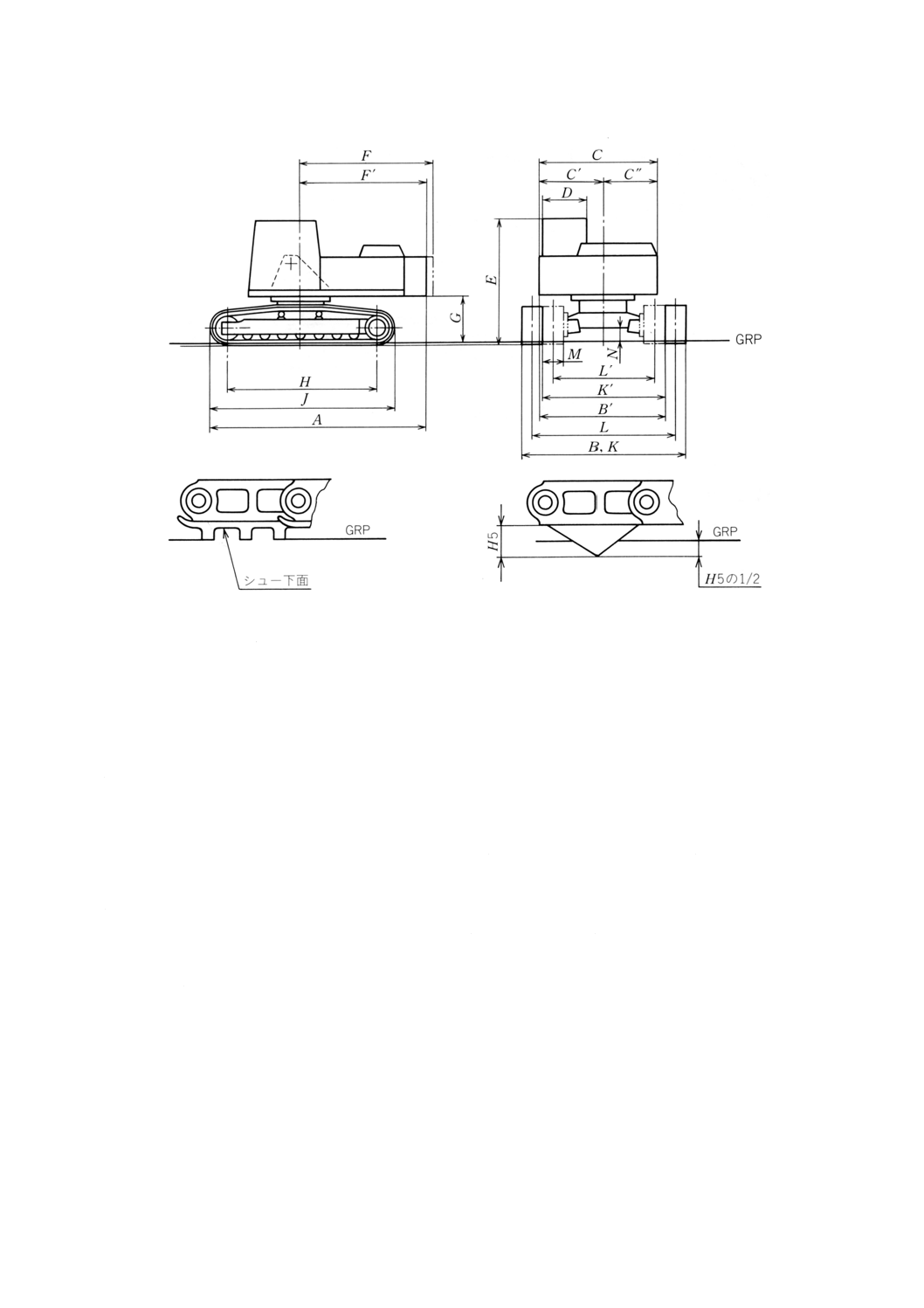

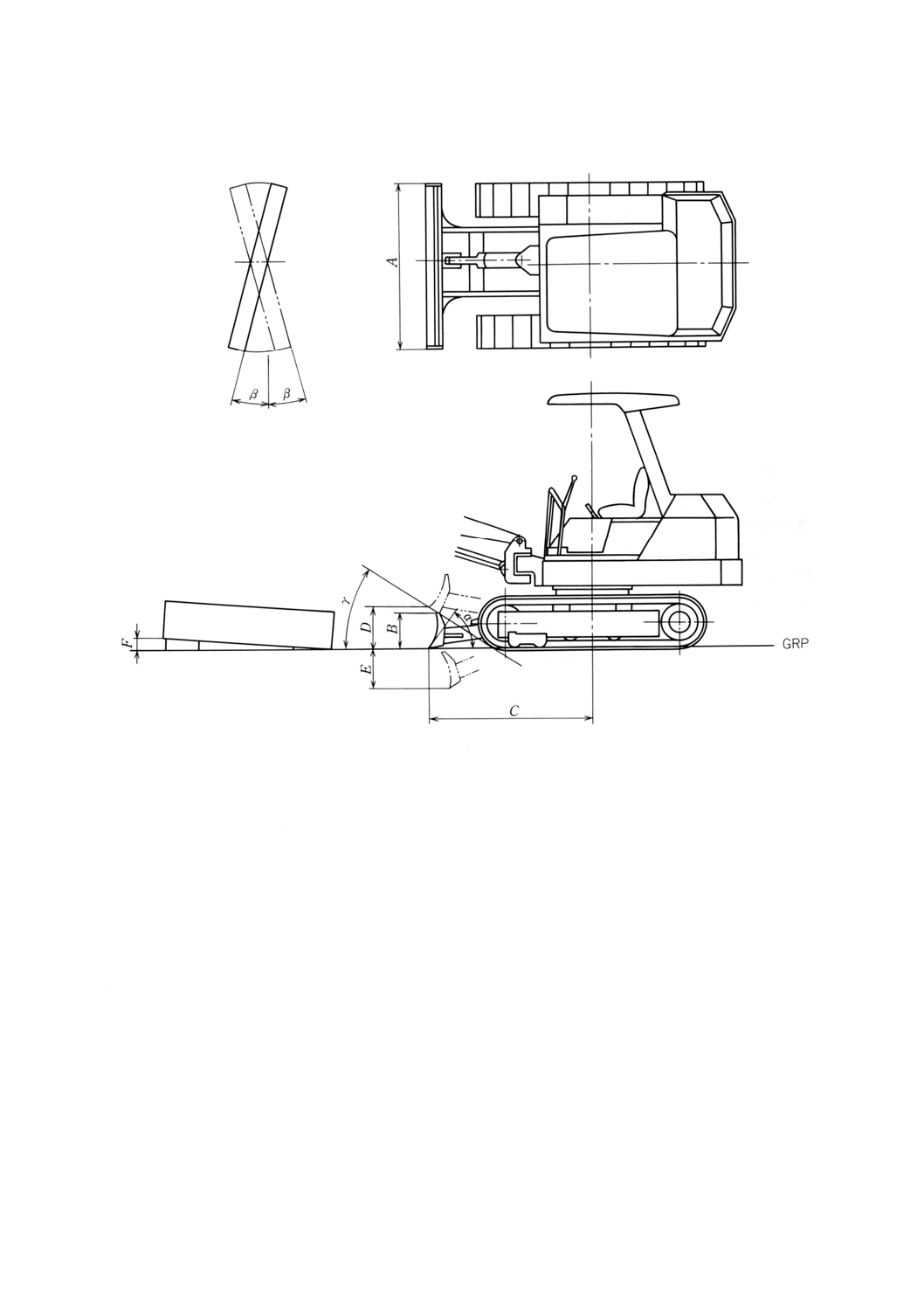

W: クローラシュー幅 (cm) (図2参照)

L: 接地長さ (cm) で,次の式による。

L=l+0.35・ (L0−l)

l: タンブラ中心距離 (cm) (図2参照)

L0: クローラ全長 (cm) (図2参照)

4

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

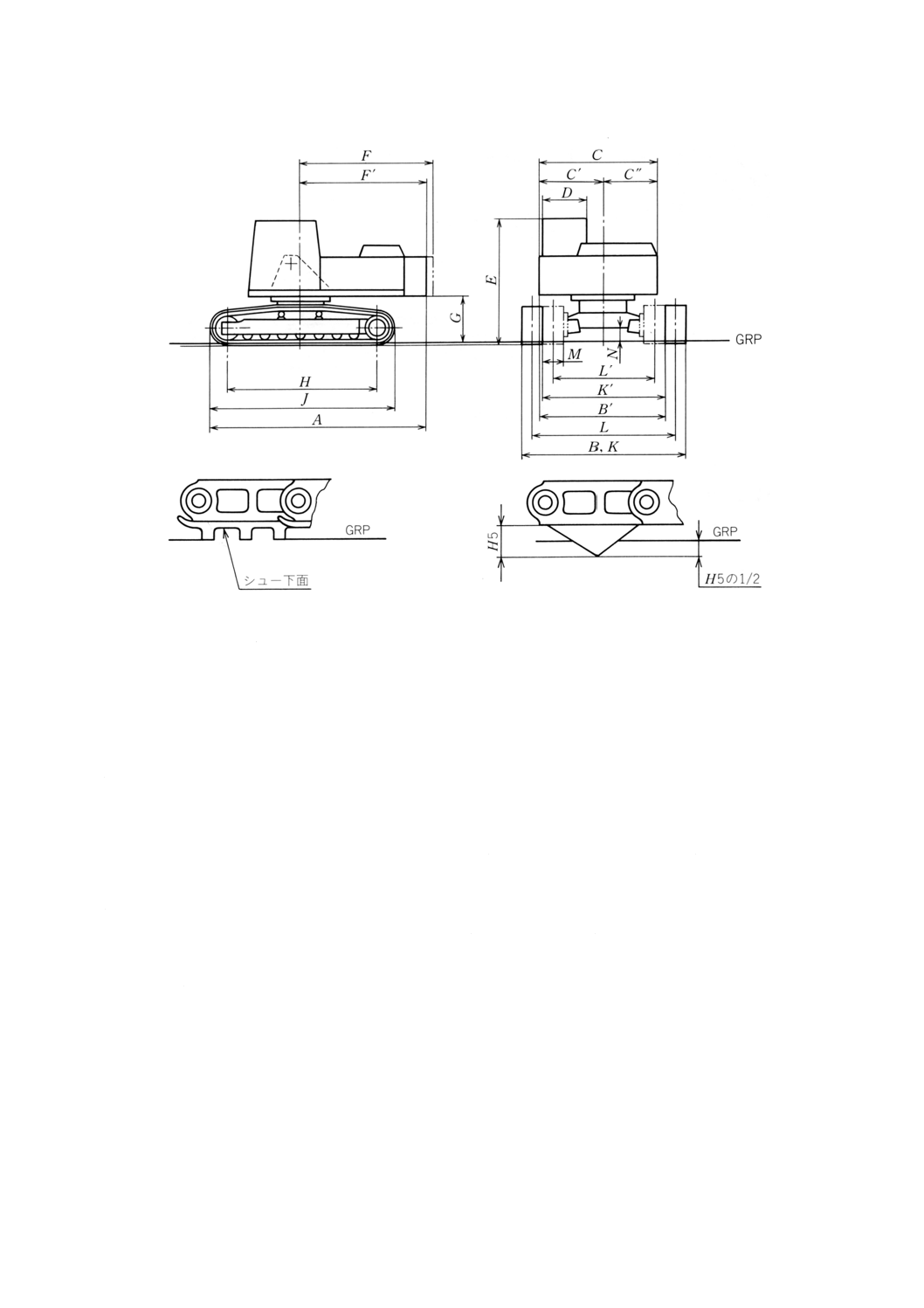

図2 クローラの関係寸法

5.6.7

最小回転半径(ホイール式及びトラック式) 最低速で,最大かじ取りを行ったとき,最外輪の路

面との接触面の中心の作る軌跡の半径,並びに,本体最外側部及び機械最外側部の描く軌跡の半径を,メ

ートル (m) 単位で,小数点以下第1位まで記入する[JIS A 8403-1の3.(4)(a)の番号4140及び4141参照]。

5.6.8

騒音 JIS A 8403-3の9.1(騒音試験)による無負荷エンジン最高回転速度時の周囲騒音レベル(作

業装置を除く上部旋回体の最外側から前後左右各方面の中央直角方向7m及び30mにおける4方向エネル

ギー平均値)及び運転員耳もと騒音レベル(キャブ付きの場合は,扉及び窓を密閉した状態)を,デシベ

ル [dB (A)] 単位で記入する。

参考 JIS A 8403-3の附属書1,附属書1A及び附属書1Eに示す動的試験条件での騒音測定結果の音

響パワーレベルを,必要に応じて付記してもよい。

5.7

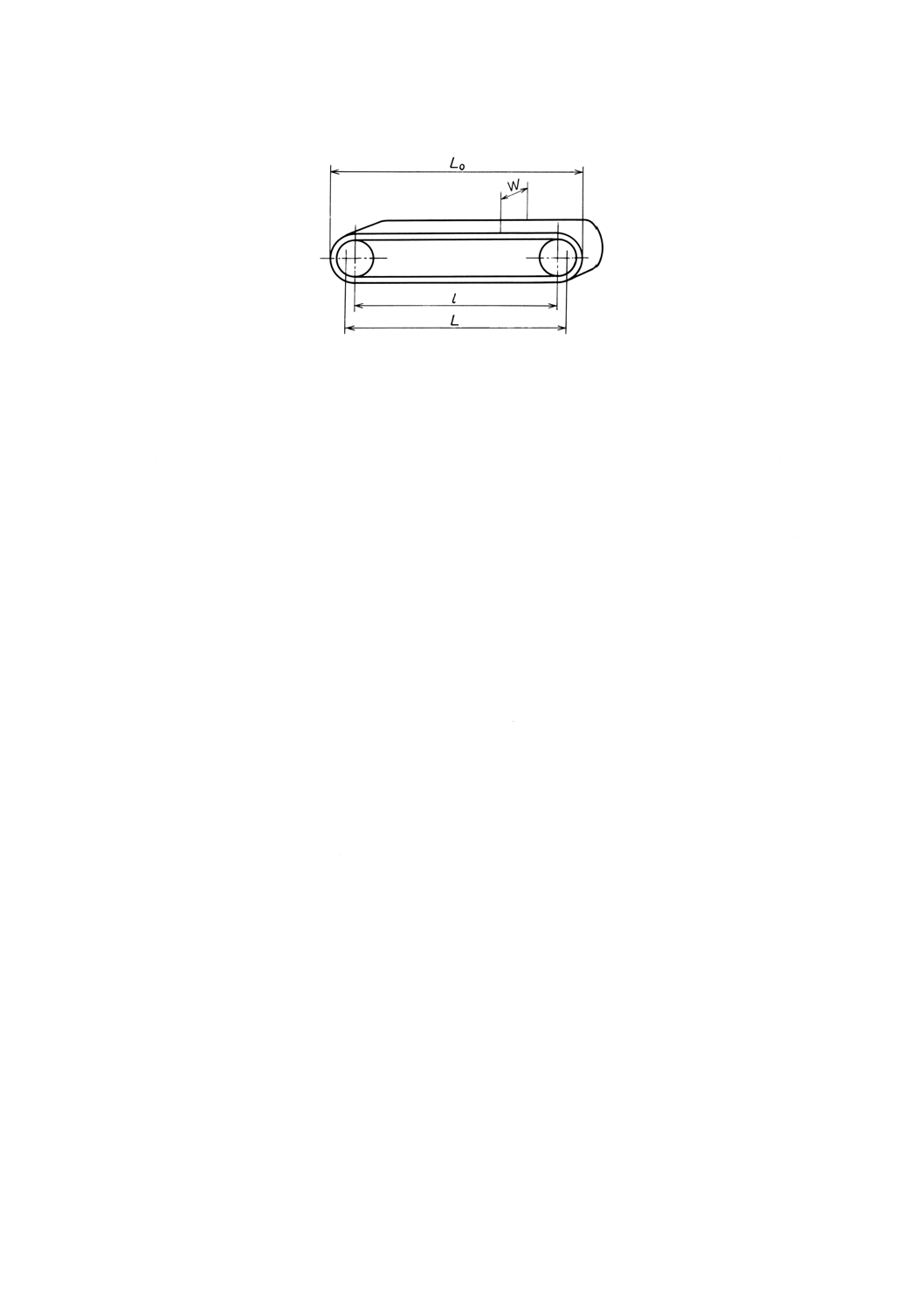

完成機寸法など

5.7.1

完成機の姿勢 完成機寸法は,次の姿勢における値とする。

a) クローラ式

1) バックホウアタッチメント付きの場合 バケットがブームに当たらない範囲において,バケット,

アームを最大限に折り畳み,ブームを下げて作業装置を接地させた姿勢とする。

2) ローディングショベルアタッチメント付きの場合 床面仕上げ最小半径測定時の姿勢とする。

3) その他は,1)及び2)に準じ製造業者の規定する姿勢とする。

b) ホイール式及びトラック式 製造業者の指定する走行姿勢とする。ただし,バックミラー,アンダー

ミラー,たわみ式アンテナを除外した寸法とする。

また,作業灯,排気管などが突出していて,輸送時に寸法規制上これらを取り外す機種では,取り

外す部分の名称と取り外したときの寸法も併記する。

5.7.2

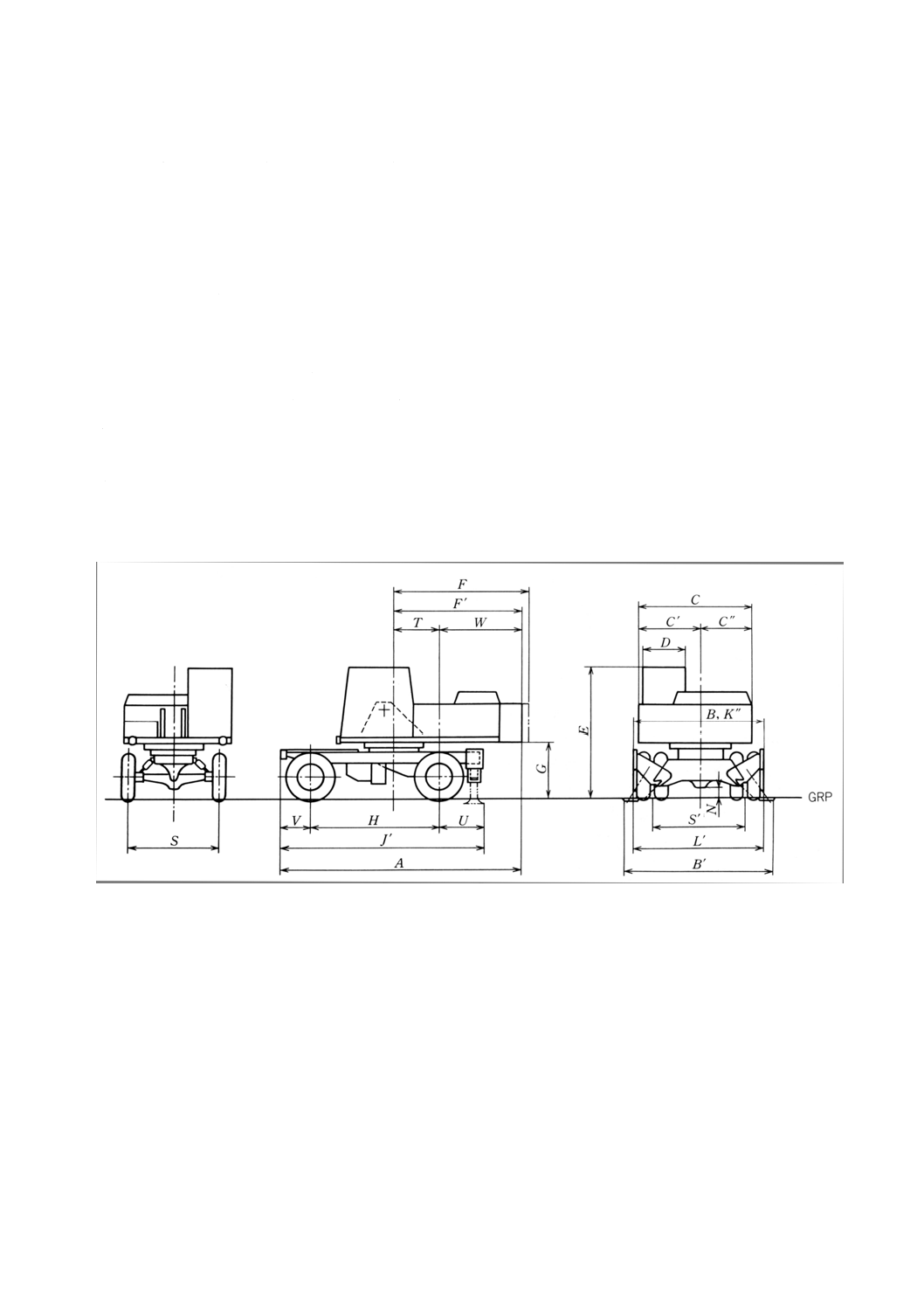

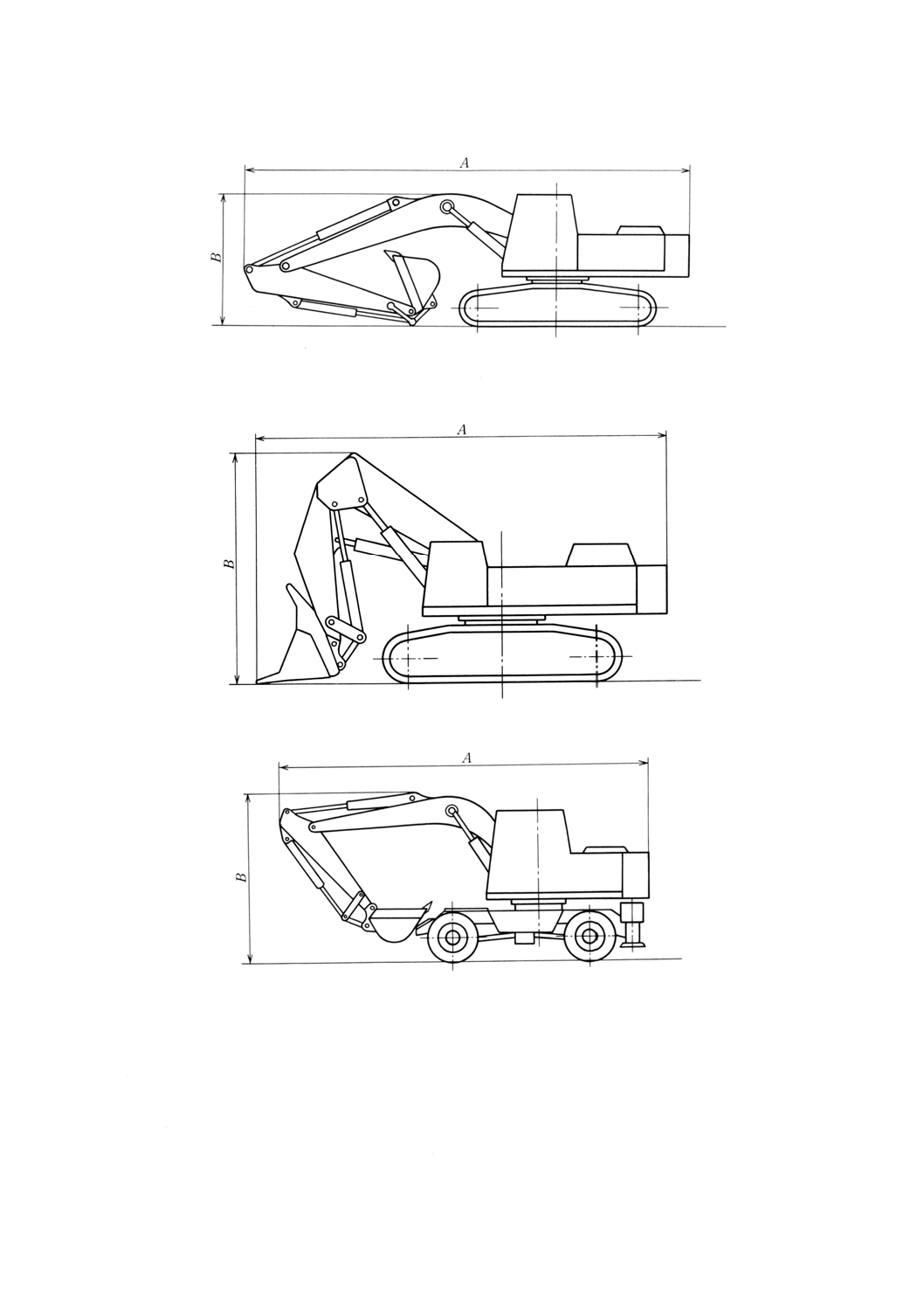

全長 完成機の全長を記入する(図3〜5のA)。

5.7.3

全幅 クローラ中心距離拡張機構のあるものは,拡張時の寸法とし,縮小時の寸法も併記する。

5.7.4

全高 クローラ式のものでは,グローサを含むシュー下端からのホース,配管,キャブなどを含め

た最も高い所の寸法を記入する(図3〜5のB)。

5

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 完成機(バックホウ)

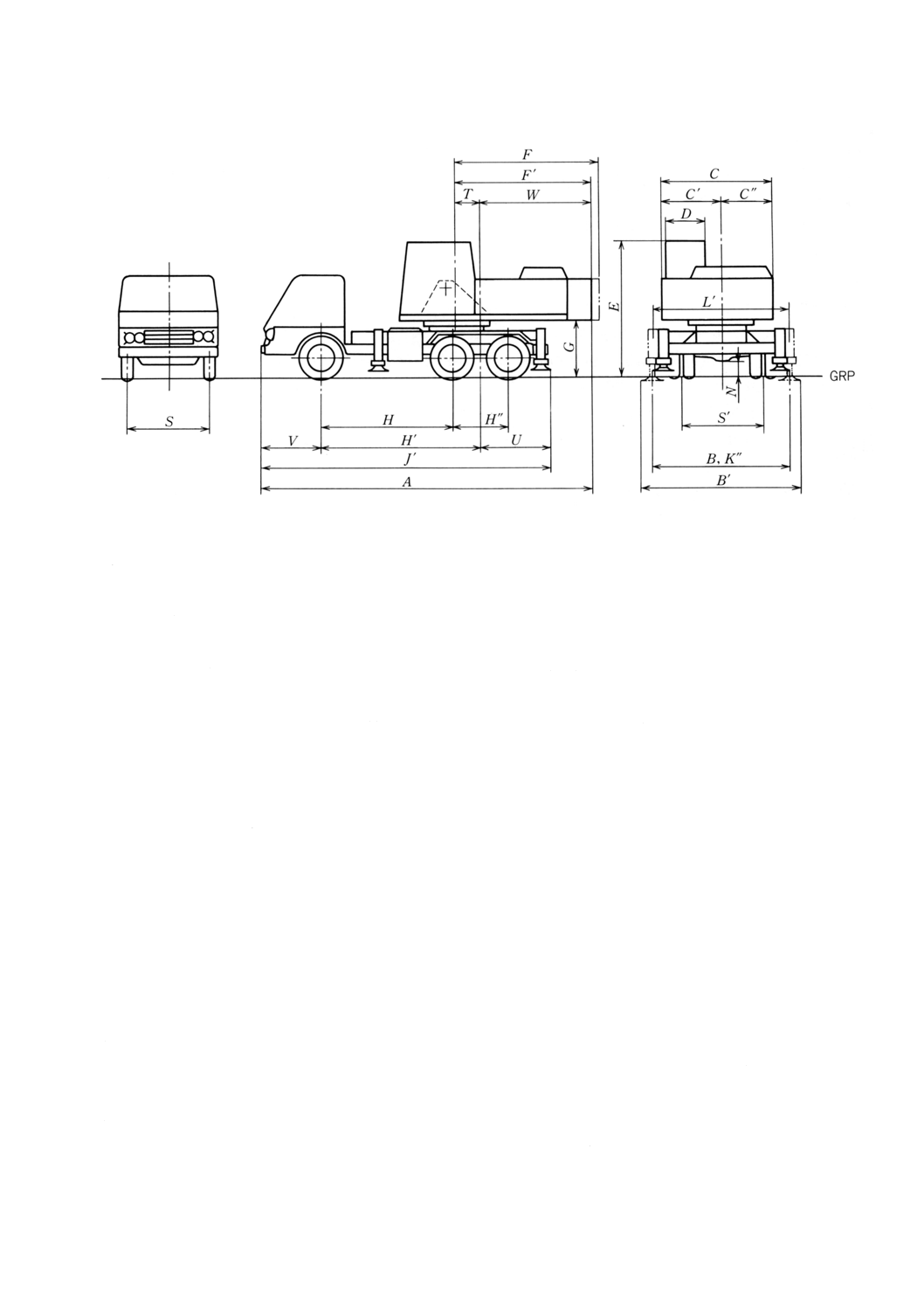

図4 完成機(ローディングショベル)

図5 完成機(ホイール式)

5.7.5

質量配分(トラック式及びホイール式) 運転状態で走行姿勢のとき,各車軸に配分される質量と,

その運転質量に対する比率を記入する。

5.7.6

本体質量 JIS A 8403-1の3.(4) (a)番号4114の値を記入する。

5.8

本体寸法 本体寸法は,バックミラー,アンダーミラー,たわみ式アンテナを除外した寸法とし,

手すりは含める。

また,作業灯・排気管などが突出していて,輸送時には寸法規制上これらを取り外す機種では,取り外

6

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す部分の名称と取り外したときの寸法も併記する。

5.8.1

クローラ式

a) 本体全長 上部旋回体と下部走行体を合わせた本体の全長を記入する(図6のA)。

b) 本体全幅 本体の両外側端の距離を記入する。クローラ中心距離拡張装置のあるものは,縮小時寸法

を併記する(図6のB及びB′)。

c) 上部旋回体全幅 上部旋回体の両外側端の距離を記入する。本体中心から左右の両外側端までの距離

を併記する(図6のC,C′及びC″)。

d) キャブ幅 キャブ両側壁の外側寸法を記入する(図6のD)。

e) 本体全高 JIS A 8411-1によって,GRPから機械の最も高い部分とのZ座標上の距離とし,本体最高

部までの高さとする。ここに,GRPは,JIS A 8411-1によってグローサ先端とする。

ただし,三角シューの場合は,トラックリンク取付面とグローサ先端の中央面とする(図6のE)。

f)

後端旋回半径 旋回体後部の旋回時の最大半径を記入する(図6のF)。

g) 旋回体後端距離 旋回体中心から旋回体後端までの水平距離を記入する(図6のF′)。

h) 旋回体後部下端高さ GRPから旋回体後部下端までの高さを記入する(図6のG)。

i)

タンブラ中心距離 起動輪と遊動輪の中心間の距離を記入する(図11のH)。

j)

クローラ全長 所定の張りに調整されたクローラベルトの前後端間の水平距離を記入する。この寸法

は,シューのグローサ高さを含む寸法とする(図6のJ)。

k) クローラ全幅 左右クローラの両外側端間の水平距離を記入する。クローラ中心距離拡張機構のある

ものは,縮小時寸法も併記する(図6のK及びK′)。

l)

クローラ中心距離 左右クローラの中心間の水平距離を記入する。クローラ中心距離拡張機構のある

ものは,縮小時寸法も記入する(図6のL及びL′)。

m) クローラシュー幅 クローラシューの幅又はゴムクローラの幅を記入する(図6のM)。

n) 最低地上高さ 下部走行体の中心から,左右にクローラ中心距離の各25%以内における最も低い部分

のGRPからの高さを記入し,その箇所を付記する(図6のN)。

7

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 本体(クローラ式)

5.8.2

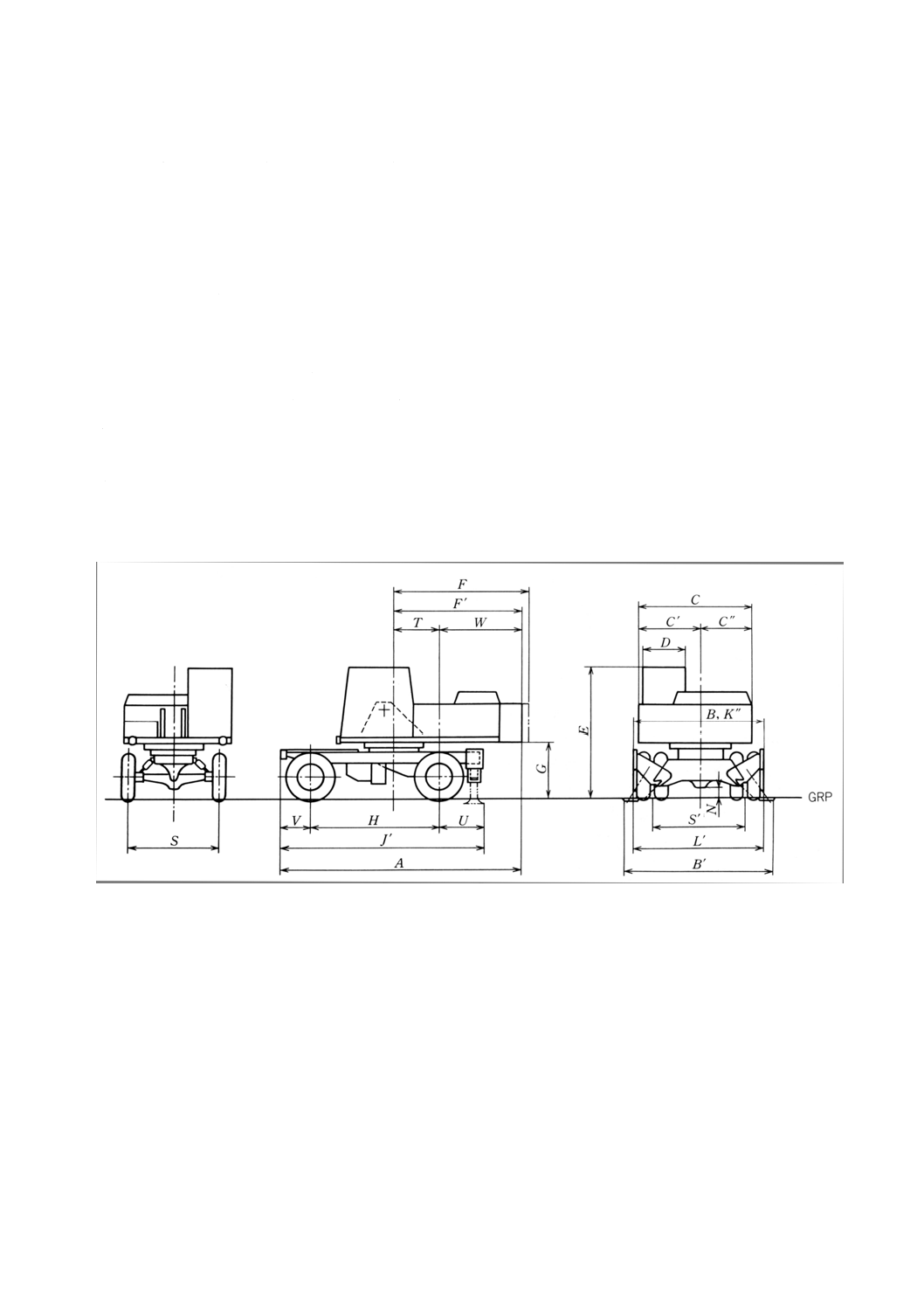

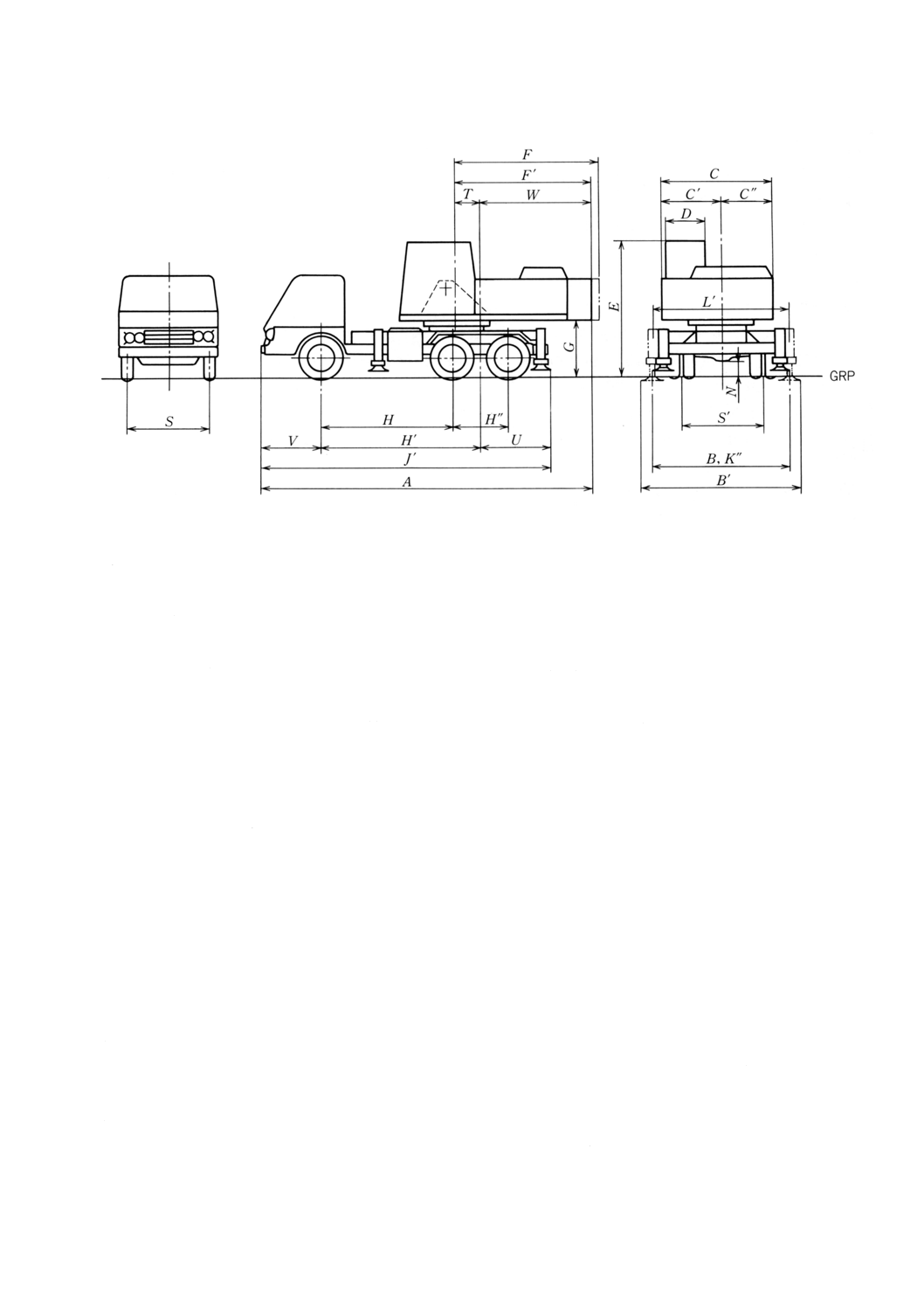

ホイール式及びトラック式 特記しない場合は,5.8.1クローラ式に準じアウトリガ収納時の寸法

とする。

a) 本体全長 5.8.1のa)による寸法を記入する(図7及び図8のA)。

b) 本体全幅 5.8.1のb)による寸法を記入する。アウトリガのあるものは,収納時全幅,張出し時全幅を

併記する(図7及び図8のB,B′)。

c) キャリヤ全長 キャリヤの全長を記入する(図7及び図8のJ′)。

d) キャリヤ全幅 キャリヤの全幅を記入する。アウトリガを収納したときのキャリヤの最大幅とする(図

7及び図8のK")。

e) 上部旋回体全幅 5.8.1のc)による寸法を記入する(図7及び図8のC,C′及びC")。

f)

キャブ幅 5.8.1のd)による寸法を記入する(図7及び図8のD)。

g) 本体全高 5.8.1のe)による寸法を記入する(図7及び図8のE)。

h) 後端旋回半径 5.8.1のf)による寸法を記入する(図7及び図8のF)。

i)

旋回体後端距離 5.8.1のg)による寸法を記入する(図7及び図8のF')。

j)

旋回体後部下端高さ 5.8.1のh)による寸法を記入する(図7及び図8のG)。

k) キャリヤと上部旋回体の間のクリアランス 上部旋回体とキャリヤとの間の最小クリアランスを記入

する。

l)

第1軸距 前後車軸の中心間の水平距離を記入する。3軸あるものは,前軸と中軸との間の水平距離

とする。ボギー軸の場合は,前軸とボギー軸の中心位置との水平距離とする(図7のH及び図8のH

又はH')。

m) 第2軸距 中軸と後軸との間の水平距離を記入する(図8のH")。

8

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n) アウトリガ張出し中心距離 アウトリガを最大に張り出した場合のアウトリガフロートの中心間の水

平距離を記入する(図7及び図8のL')。

o) 輪距(前) 前輪左右タイヤ踏面の路面との接触面の中心間の水平距離を記入する。複輪の場合は,

複輪間隔の中心間の水平距離とする(図7及び図8のS)。

p) 輪距 5.8.2のo)と同じく後輪について記入する(図7及び図8のS')。

q) キャリヤ後軸位置 旋回中心からボギー軸中心(2軸の場合は後軸)までの水平距離を記入する(図7

及び図8のT)。

r) キャリヤ後方オーバハング ボギー軸中心(2軸の場合は後軸)からキャリヤ後端までの水平距離を

記入する。取外し式フロートを除き,アウトリガのフロートを含む寸法とする(図7及び図8のU)。

s)

キャリヤ前方オーバハング 最前軸中心からキャリヤ最前部までの水平距離を記入する。バンパ・フ

ックなどキャリヤに固着されるものを含む寸法とする(図7及び図8のV)。

t)

後方オーバハング 走行姿勢でボギー軸中心(2軸の場合は後軸)から完成機後端までの水平距離を

記入する(図7及び図8のW)。

u) 最低地上高さ キャリヤの中心から左右に輪距の各25%以内における最も低い部分のGRPからの高

さを記入し,その箇所を付記する。ブレーキドラムの下部は,この地上高さの測定から除く(図7及

び図8のN)。

図7 本体(ホイール式)

9

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 本体(トラック式)

5.9

エンジン トラック式で作業用と走行用のエンジンを独立に備えているものは,それぞれについて

記入する。

5.9.1

名称 製造業者名又は略称,形式名及び種類の順序に記入する。

5.9.2

形式 サイクル,冷却方式,シリンダ配置,燃焼室形式,過給方式などの順序に記入する。

5.9.3

シリンダ数−内径×行程 内径,行程は,ミリメートル (mm) 単位で記入する。

5.9.4

総行程容積 ミリリットル (ml) 単位で記入する。

5.9.5

最大トルク JIS D 0006による最大トルクを,ニュートン・メートル (N・m) 単位の整数値で記入

し,そのときの回転速度を付記する。

5.9.6

燃料消費率 定格出力における燃料消費率 (g/kW・h) を記入する。

5.9.7

燃料 JIS K 2204,JIS K 2202などによる種類を記入する。

5.9.8

空気清浄器 遠心式,油槽式,ろ紙式などの別を記入する。

5.9.9

冷却形式 ファンの吸込式,押出式の別,放熱器の加圧式,開放式の別などを記入する。

5.9.10 始動装置 始動電動機の電圧及び出力を記入する。

5.9.11 充電発電機 交流,直流の別,電圧及び電力を記入する。

5.9.12 蓄電池 電圧,容量及び個数を記入する。

5.10 油圧装置

5.10.1 油圧ポンプ駆動方式 エンジン直結・クラッチ付きの別及び増減速機の有無並びに形式を記入する。

5.10.2 油圧ポンプ(油圧サーボ用などを除く。)

a) 形式 定容量形・可変容量形の別,歯車式・ベーン式・ピストン式の別及び個数を記入する。

b) 吐出し量 エンジンが定格回転速度で無負荷のときの吐出し量をリットル毎分 (l/min) 単位で記入す

る。

c) ポンプ制御方式 可変容量形ポンプについて馬力制御などの出力制御方式を記入する。

d) 主リリーフ弁セット圧力 主リリーフ弁のセット圧力をメガパスカル (MPa) 単位の小数点以下第1

10

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位まで記入する。

なお,回路によってセット圧力が異なるときは,その回路名とセット圧力を併記する。

e) 作動油タンク加圧 作動油タンク強制加圧の有無を記入する。

5.10.3 制御弁

a) 形式 形式,連数及び個数を記入する。

b) 操作方式 直動式,油圧パイロット式などの別を記入する。

5.10.4 作動油フィルタ 形式及び取付け位置を記入する。

5.10.5 作動油クーラ 冷却方式及び放熱面積を記入する。

5.11 操縦装置 トラック式のものは,作業用と走行用についてそれぞれ記入する。

5.11.1 運転席 位置の左側・右側の別,構造の固定式・調整式の別(シートと床との間に緩衝装置を備え

ているものは,シートサスペンション付きと付記する。),リクライニング機構の有無を記入する。

5.11.2 キャブ又はキャノピ 鋼製密閉形キャブ,鋼支柱形キャノピなどの別を記入する。また,キャブそ

のものがヘッドガード又はFOPSを兼ねている場合は,その旨記入する。窓ガラスの仕様(普通ガラス・

強化ガラスなどの別)を,前面とその他について記入する。

なお,前後上下などに移動可能なものは,その内容について記入する。

5.11.3 操作レバー及びペダル類 運転操作に必要な操作レバー及びペダル類の名称と個数並びに操作方

式を記入する。また,作業用レバーなどの操作方向も図示する。

5.11.4 計器・スイッチ類 水温計,アワメータ,始動スイッチなどの名称と個数を記入する。

5.11.5 照明装置 名称,電圧,容量及び個数を記入する。

5.11.6 警報,安全装置 名称及び個数を記入する。

5.11.7 その他 運転に必要なワイパ,バックミラー,ヒータなどの名称と個数を記入する。

5.12 旋回装置

5.12.1 旋回サークル 形式を記入する。

5.12.2 旋回油圧モータ 定容量形・可変容量形の別,歯車式・ベーン式・ピストン式の別,及び個数を記

入する。油圧回路にブレーキ弁又はカウンタバランス弁付きのものは,その旨を記載する。

5.12.3 減速機 歯車形式,段数などを記入する。

5.12.4 旋回ブレーキ 作動形式並びに個数を記入する。

5.12.5 旋回駐車ブレーキ 作動形式を記入する。

5.12.6 旋回ロック 輸送時上部旋回体の旋回を固定する装置について記入する。

5.13 下部走行体(クローラ式)

5.13.1 動力伝達装置

a) 走行油圧モータ 定容量形・可変容量形の別,歯車式・ベーン式・ピストン式の別,及び個数を記入

する。油圧回路にブレーキ弁又はカウンタバランス弁付きのものは,その旨を記入する。

b) 減速機 歯車形式,段数などを記入する。

c) 走行ブレーキ 作動形式を記入する。

d) 駐車ブレーキ 作動形式を記入する。

5.13.2 足回り装置

a) クローラシュー 鉄クローラ又はゴムクローラの別,踏面形状(フラット・シングルグローサ・ダブ

ルグローサ・トリプルグローサ・湿地用三角などの別)を記入する。

また,鉄クローラにおいては,片側クローラベルトのシュー枚数,シュー幅,グローサ高さを記入

11

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。湿地用シューの場合は,シュープレート全体の高さを記入する。ゴムクローラにおいては,シ

ュー幅とラグ高さを記入する。

b) ローラ 上部ローラ及び下部ローラの片側個数をそれぞれ記入する。

c) クローラベルト張り調整装置 ねじ式・グリースシリンダ式などの別,クッションスプリングなどの

有無を記入する。

d) クローラ中心距離拡張機構 拡張機構を備えているものは,作動方式及び固定方法を記入する。

5.14 下部走行体(ホイール式及びトラック式)

5.14.1 トラックキャリヤ名称 トラック式のものは,キャリヤの製造業者名・形式名を記入する。

5.14.2 動力伝達装置

a) 駆動方式 機械式・油圧式の別及び前輪駆動・後輪駆動・前後輪駆動などの別を記入する。

b) 主クラッチ 乾式・湿式の別及び単板・複板・多板の別を記入する。

c) 変速機 歯車形式と変速方式(すべりかみ合い式・常時かみ合い式・等速かみ合い式・プラネタリ式

などの別),操作方式(直動・油圧作動などの別),変速段数及び減速比を記入する。

d) 走行油圧モータ 油圧駆動式のものについて歯車式・ベーン式・ピストン式の別及び個数を記入する。

油圧回路にブレーキ弁又はカウンタバランス弁付きのものは,その旨を記載する。

e) 減速機 歯車形式(すぐ歯かさ歯車・まがり歯かさ歯車・ハイポイドかさ歯車の別),段数及び減速比

を記入する。

f)

差動機 歯車形式(すぐ歯かさ歯車・平歯車の別)及び減速比を記入する。デフロック付きのものは,

その旨を記入する。

g) 最終減速機 歯車形式,段数及び減速比を記入する。

5.14.3 車輪及び車軸

a) 車輪配列 車輪総数×駆動輪数を記入する。

b) 車軸形式 各車軸ごとに,かじ取り車軸においては車輪軸と車軸との結合の方式(握り形・はさみ形

などの別)を,駆動車軸においては支持方式(全浮動・半浮動・43浮動の別)及び車軸の形式(軸管

式・スイング軸式などの別)を記入する。

c) タイヤ 本数,タイヤのサイズ(JIS D 4201による)及び空気圧を記入する。空気圧は,キロパスカ

ル (kPa) 単位で,300kPa未満は20kPa刻み,空気圧300kPa以上は25kPa刻みとする。

d) 懸架装置 各車軸ごとに,スプリング支持(スプリングの種類も記入)・センタピン支持・フレーム支

持などの別を記入し,ロック装置のあるものは,その旨を付記する。

5.14.4 かじ取り装置

a) 形式 前輪かじ取り式・後輪かじ取り式の別を記入する。

b) 操作方式 油圧式・機械式・機械式油圧倍力装置付きの別を記入する。

c) 油圧シリンダ 単動式・複動式の別及び本数を記入する。

d) 最大かじ取り角 最大かじ取り角を,左右それぞれ記入する。

5.14.5 制動装置

a) 走行ブレーキ 形式(前輪制動・後輪制動・前後輪制動の別),作動方式(直動油圧式・真空倍力油圧

式・空気油圧式・空気式などの別)と構造(内部拡張式・ディスク式・外部収縮式などの別,また,

内部拡張式のものはリーディングトレーリングシュー・ツーリーディングシューの別)を記入する。

ブレーキロック付きのものは,その旨を記載する。

b) 駐車ブレーキ 形式(車輪制動・推進軸制動などの別)及び構造(内部拡張式・ディスク式・外部収

12

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縮式などの別)を記入する。

5.14.6 アウトリガ 形式(固定式・引出し式・ヒンジ式の別),操作方式(昇降及び張出しの手動式・油

圧式の別,及び左右独立作動の可否)及び個数を記入する。

5.15 作業装置

5.15.1 バックホウアタッチメント

a) 容量・寸法 オフセットショベル(バケットをオフセットして側溝掘りの可能なもの)については,

9)を除きオフセットなしのときの値を記入する。

1) バケット容量 5.5.1による数値を記入する。

2) バケット幅 バケットリップ部の外幅寸法を記入する。

3) サイドカッタ付きバケット幅 サイドカッタを標準装備するものだけを記入する。

4) バケット質量 サイドカッタ付きのものは,その旨を付記する。

5) ブーム長さ ブームフートピン(本体取付けピン)中心からアーム取付けピン中心までの距離を記

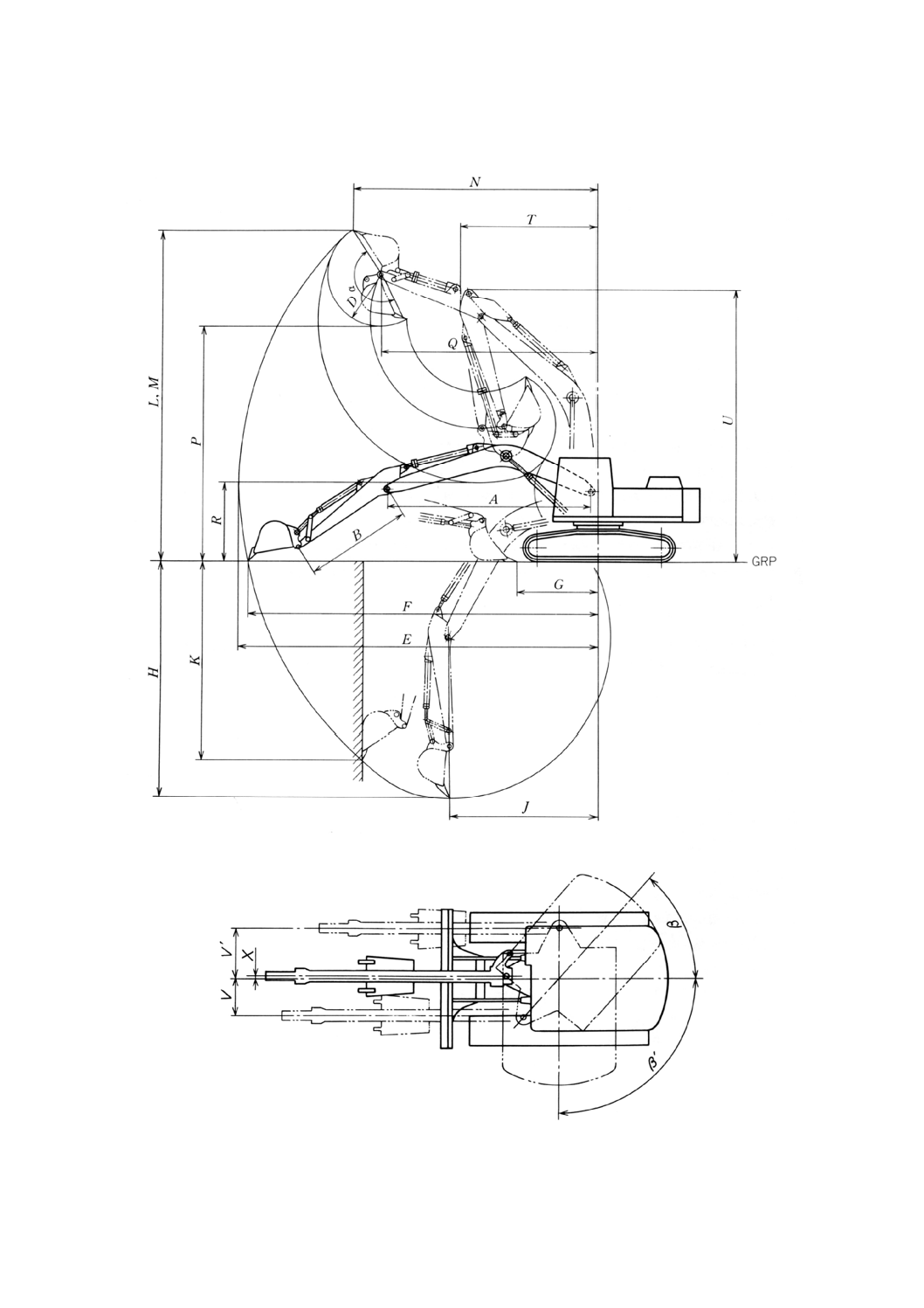

入する(図9のA)。

6) アーム長さ アーム取付けピン中心からバケット取付けピン中心までの距離を記入する(図9のB)。

7) バケットリスト半径 バケット取付けピン中心からバケットつめ先端までの距離を記入する(図9

のD)。

8) バケットリスト角度 バケットシリンダの作動によるバケットの最大回転角度の最大値を記入する

(図9のα)。

9) ブームスイング角度 オフセットショベルで,上部旋回体に対しブームを左右にスイングできる各

最大角度を記入する(図9のβ,β′)。

10) ブームスイングピボット偏心量 ブームスイング式ショベルで,スイングピボット中心と下部走行

体中心とが偏心している機種においては,その偏心量を記入する(図9のX)。

b) 作業寸法 オフセットショベルについては,14)を除きオフセットなしのときの値を記入する。

ただし,13)については,最大オフセット時の値も併記する。

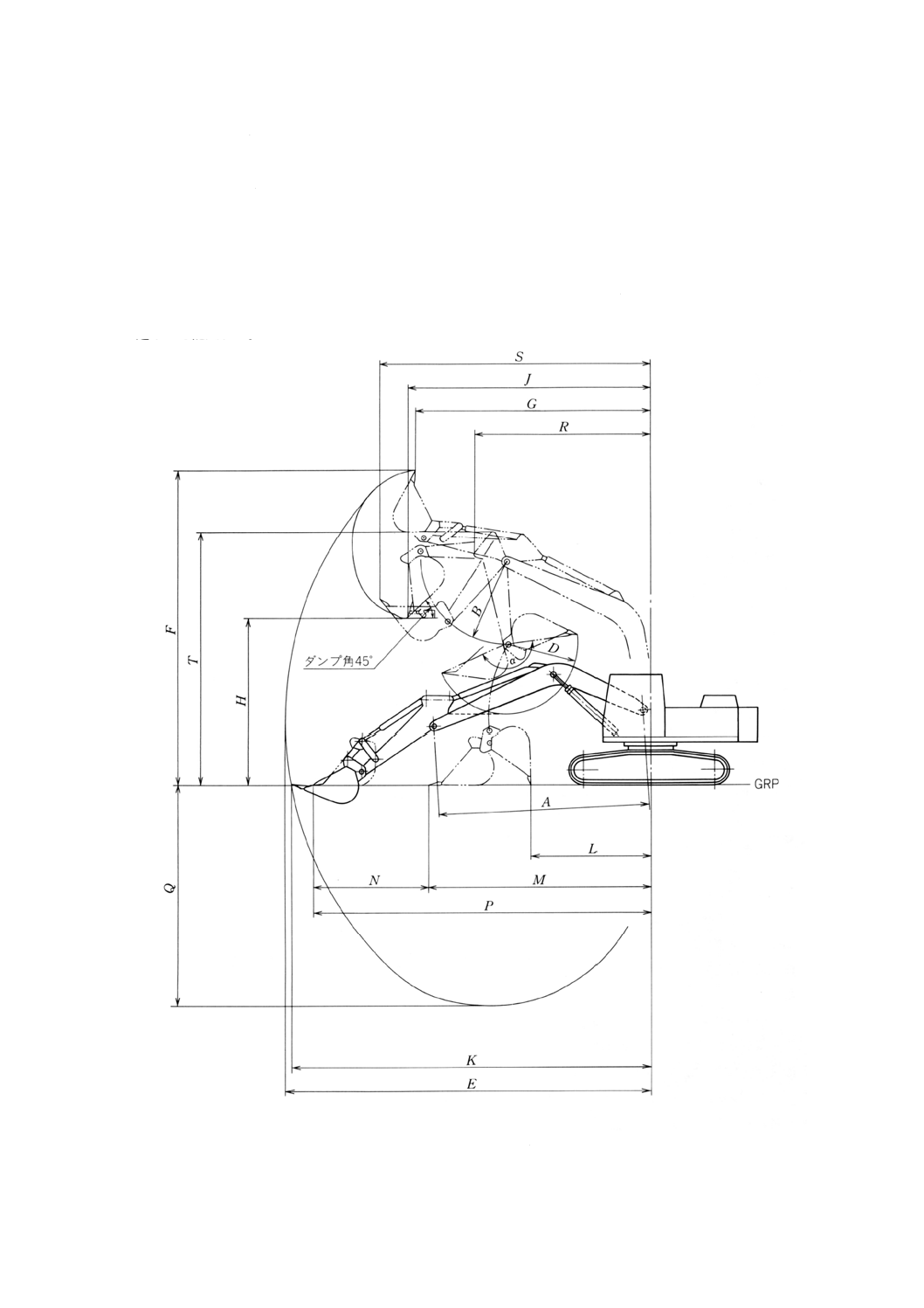

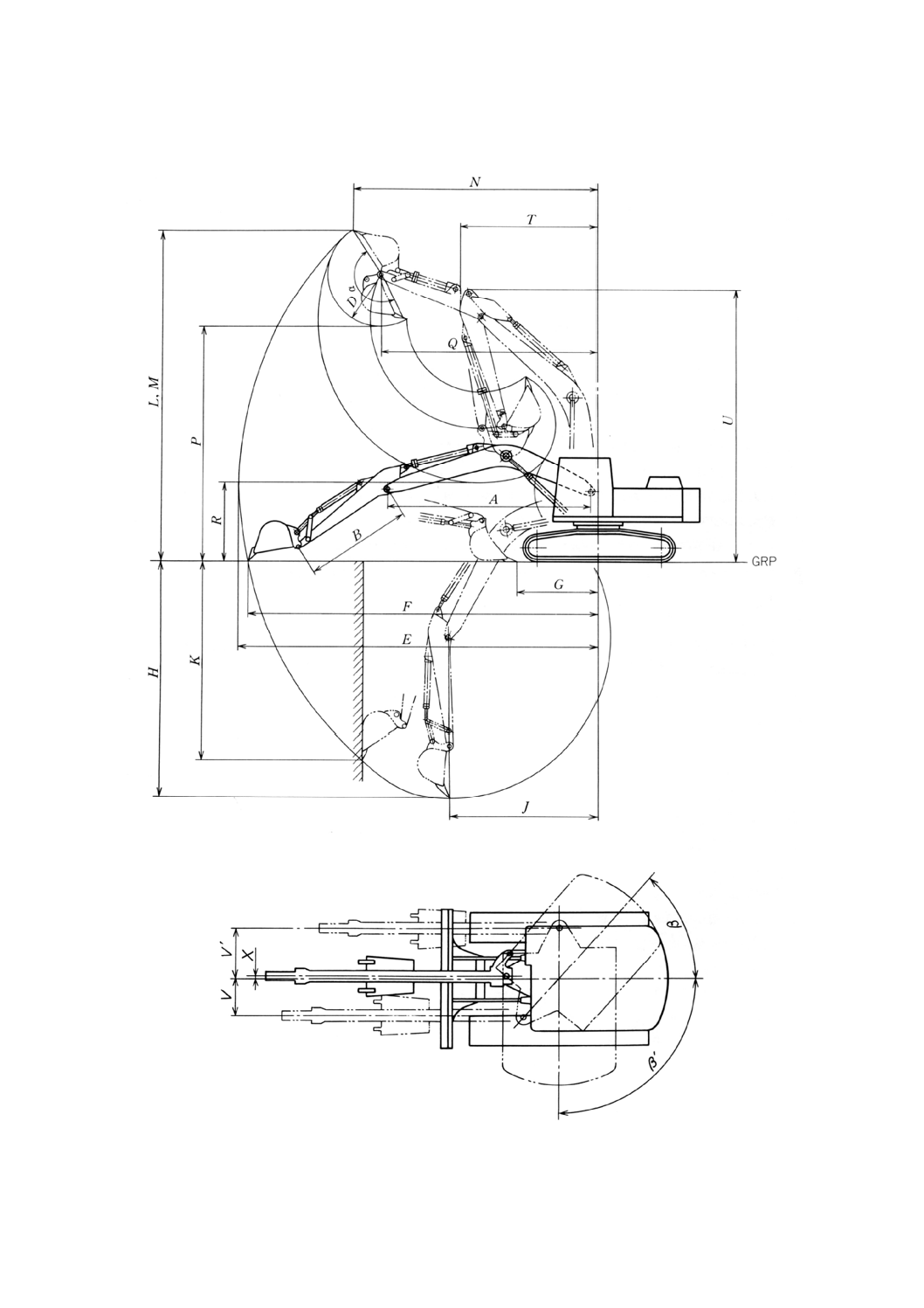

1) 最大掘削半径 旋回中心からバケットつめ先端までの水平距離のうち最大値を記入する(図9のE)。

2) 床面最大掘削半径 バケットのつめ先端を最も押し出した状態で,つめ先端を接地させたときの,

つめ先端の旋回中心からの水平距離を記入する(図9のF)。

3) 床面仕上げ最小半径 バケットを最も引き込んだ状態で,バケット底部を水平にして接地させたと

きの,つめ先端の旋回中心からの水平距離を記入する(図9のG)。

4) 最大掘削深さ バケットつめ先端を最低の位置にした場合,GRPからのバケットつめ先端までの深

さを記入する。また,側溝掘り可能な機種については,垂直側溝掘削深さ(バケットを最大にオフ

セットしたとき溝の側壁を垂直に掘削できる状態での掘削深さ)も併記する(図9のH)。

5) 最大掘削深さ時半径 最大掘削深さ時の,旋回中心からバケットつめ先端までの水平距離を記入す

る(図9のJ)。

6) 最大垂直掘削深さ バケット底部を垂直壁面に沿わせて掘る場合の,GRPからの深さの最大値を記

入する(図9のK)。

7) 最大掘削高さ バケットつめ先端を最高の位置にしたときの,GRPからバケットつめ先端までの高

さを記入する(図9のL)。

8) 最大掘削高さ時半径 最大掘削高さ時の,旋回中心からバケットつめ先端までの水平距離を記入す

る(図9のN)。

13

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9) 最大ダンプ高さ ダンプ可能状態のうちのバケット最高位置でダンプ動作を行った場合に,バケッ

トつめ先端が描く軌跡のGRPからの最小高さを記入する(図9のP)。

10) 最大ダンプ高さ時半径 最大ダンプ高さ時の,旋回中心からバケットつめ先端までの水平距離を記

入する(図9のQ)。

11) 最小ダンプ高さ ブームを最大に上昇させ,アームを垂直にしてバケットをダンプさせたとき,バ

ケットつめ先端が描く軌跡のGRPからの最小高さを記入する(図9のR)。

12) フロント最小旋回半径 バケットが隣接部分と干渉しない範囲で,作業装置を最も引き込んだ状態

における作業装置最外側の旋回中心からの水平距離を記入する(図9のT)。

13) フロント最小旋回半径時全高 フロント最小旋回半径時における作業装置最上端のGRPからの高

さを記入する(図9のU)。

14) バケット最大オフセット量 オフセットショベルでバケットを左右各最大にオフセットし,バケッ

トつめ先端を地面上に接したときのバケット中心線と下部走行体中心線との間の水平距離を記入す

る(図9のV及びV')。

c) 主要構造

1) ブーム 一体形・分割形・伸縮形の別を記入する。バケットのオフセットによって側溝掘り可能と

したものは,オフセット方式(スイング式・スライド式・中折れ式・二重折れ式などの別),オフセ

ット作動方式(油圧シリンダ式・ピン差換え式・ボルト結合式の別)を記入する。

2) アーム 構造上特記事項があるときだけ記入する。

3) バケット 形式(構造上特記事項のある場合)及びつめ本数を記入する。

4) 油圧シリンダ ブームシリンダ・アームシリンダ・バケットシリンダについて,本数,内径及び行

程を記入する。これらのシリンダ以外に標準装備の作業機用シリンダがあるときは,その名称(ブ

ームスイング用・ブームスライド用・ブーム伸縮用など),本数,内径及び行程を記入する。

d) 掘削力

1) バケットシリンダによる最大掘削力 バケットシリンダでバケットを回転させるとき,バケット刃

先を通ってバケット回転中心とバケット刃先を結ぶ線に直角方向の力を記入する。ただし,その値

はバケット回転全域における最大値とし,油圧ショベルの転倒及び安全弁の作動による他のシリン

ダの逃げは考慮しない。

なお,油圧ポンプの圧力を短時間昇圧できる機構を備えた油圧ショベルは,昇圧時の最大掘削力

も併記する。

2) アームシリンダによる最大掘削力 バケットのアームに対する姿勢を1)のバケットシリンダによる

最大掘削力測定時の状態とし,アームシリンダの作動によってバケット刃先に生じる接線方向力の

最大値を記入する。このとき,安全弁の作動によってバケットシリンダが逃げる場合には,それを

考慮した最大値とする。

なお,油圧ポンプの圧力を短時間昇圧できる機構を備えた油圧ショベルは,昇圧時の最大掘削力

も併記する。

e) ブームシリンダによる最大持上げ力 ブームフートピン(本体取付けピン)中心とブームシリンダフ

ートピンを結ぶ線と,ブームシリンダ作用線となす角度が最もよいブームの状態で,アームを垂直,

バケット底部を水平とし,ブームシリンダの作動によってバケット刃先に生じる垂直上向き力の最大

値を記入する。ただし,最大持上げ力が転倒によって決まる場合,及び安全弁の作動によって他のシ

リンダが逃げる場合は,その値を記入する。

14

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,油圧ポンプの圧力を短時間昇圧できる機構を備えた油圧ショベルは,昇圧時の最大持上げ力

も併記する。

f)

取り付けることができるその他のバケット及びアタッチメント(オプション) 該当品があるときは,

名称,形式,仕様,用途などを記入する。

15

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 バックホウアタッチメント

16

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

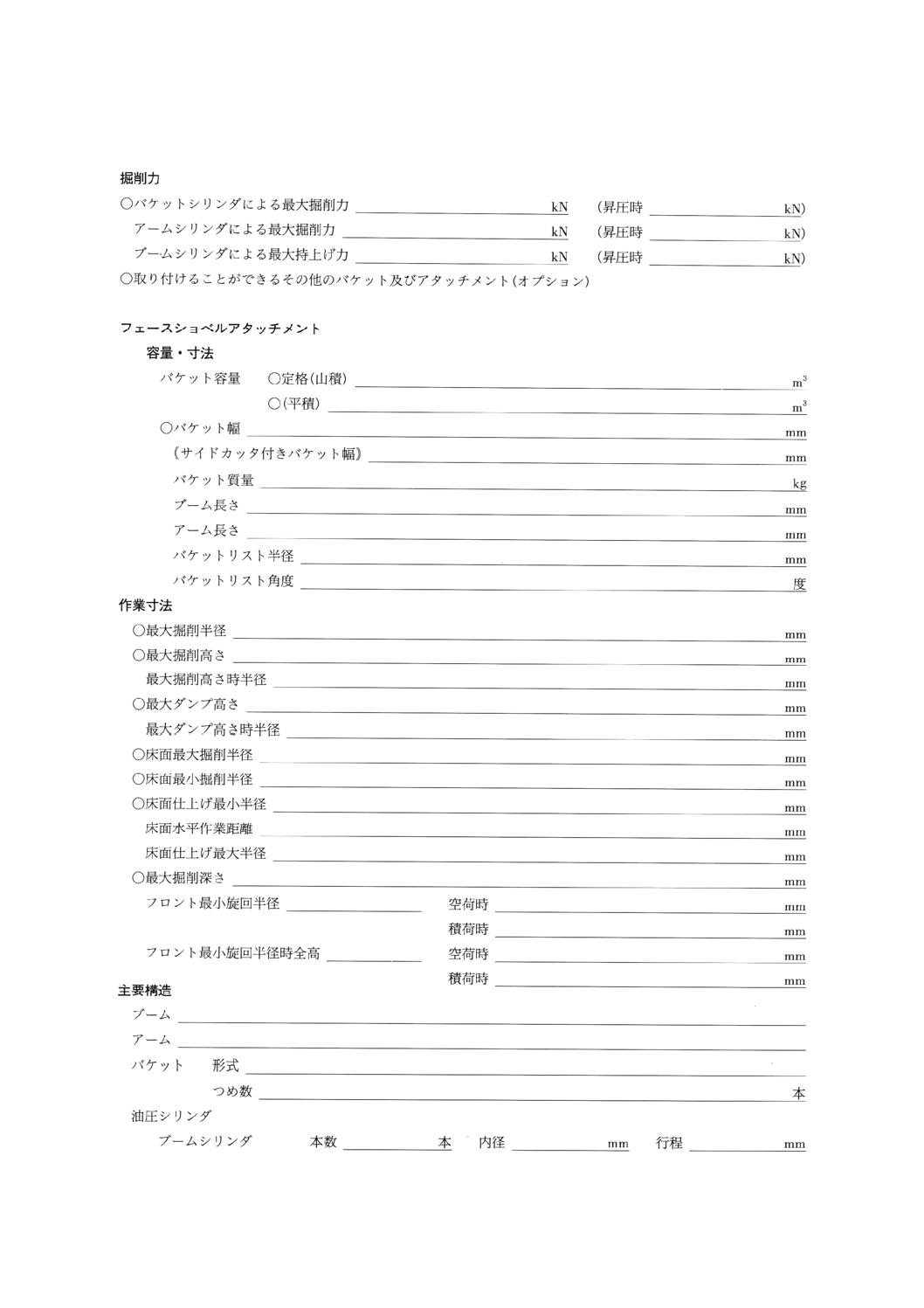

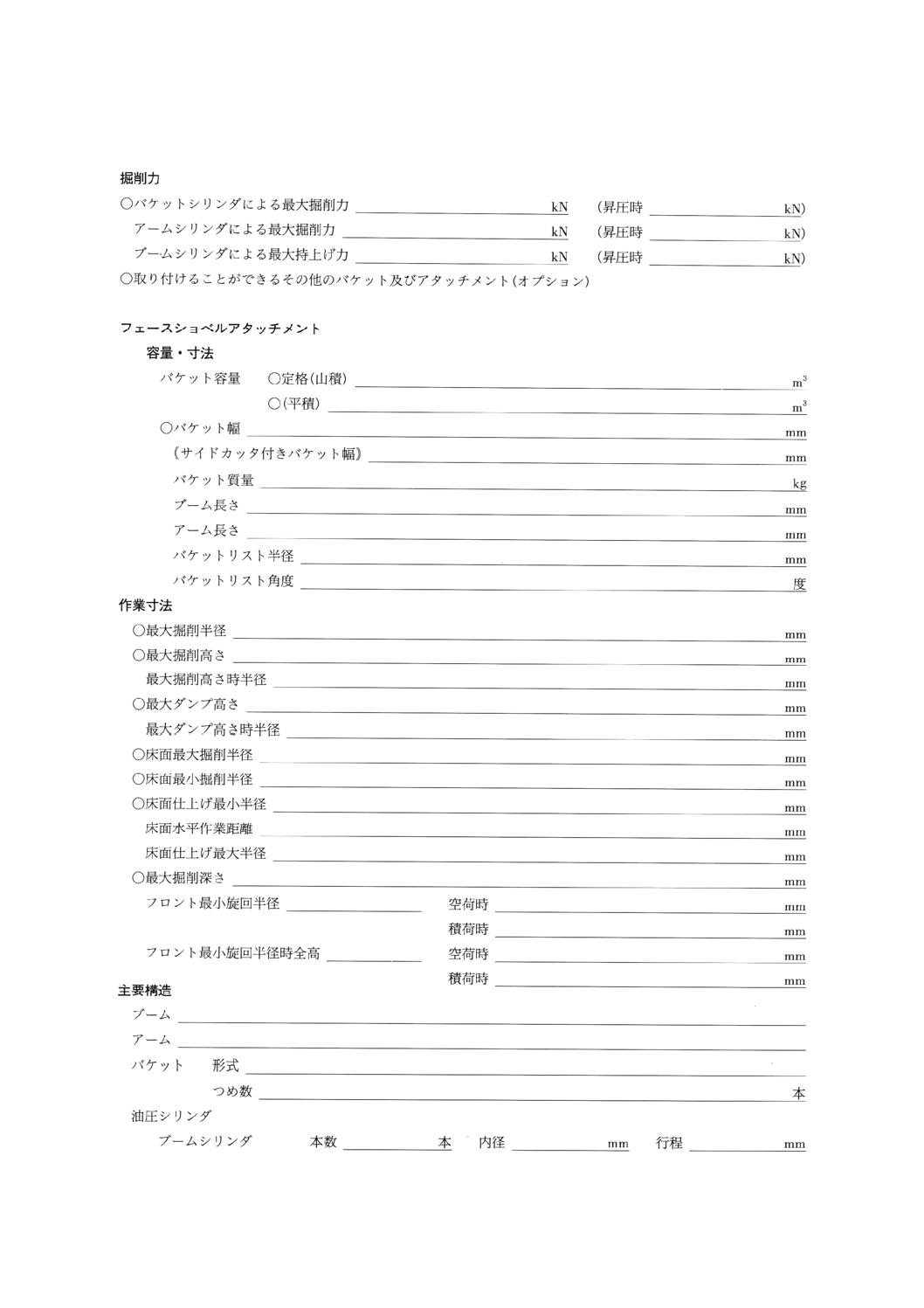

5.15.2 フェースショベルアタッチメント

a) 容量・寸法

1) バケット容量 5.5.1による数値を記入する。

2) バケット幅 5.15.1 a)2)による寸法を記入する。

3) サイドカッタ付きバケット幅 5.15.1 a)3)による寸法を記入する。

4) バケット質量 サイドカッタ付きのものは,その旨を付記する。

5) ブーム長さ 5.15.1 a)5)による寸法を記入する(図10のA)。

6) アーム長さ 5.15.1 a)6)による寸法を記入する(図10のB)。

7) バケットリスト半径 5.15.1 a)7)による寸法を記入する(図10のD)。

8) バケットリスト角度 5.15.1 a)8)による数値を記入する(図10のα)。

b) 作業寸法

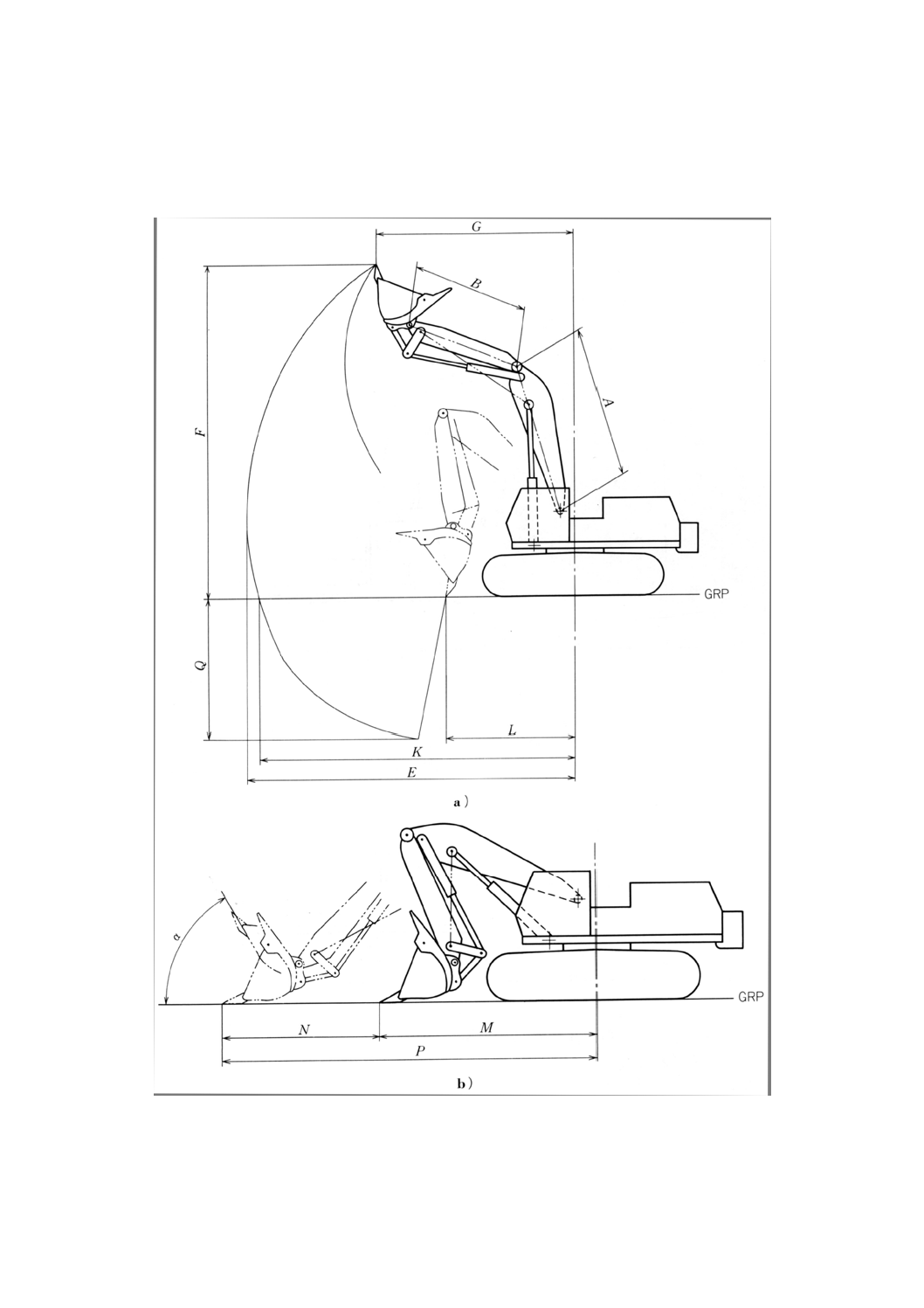

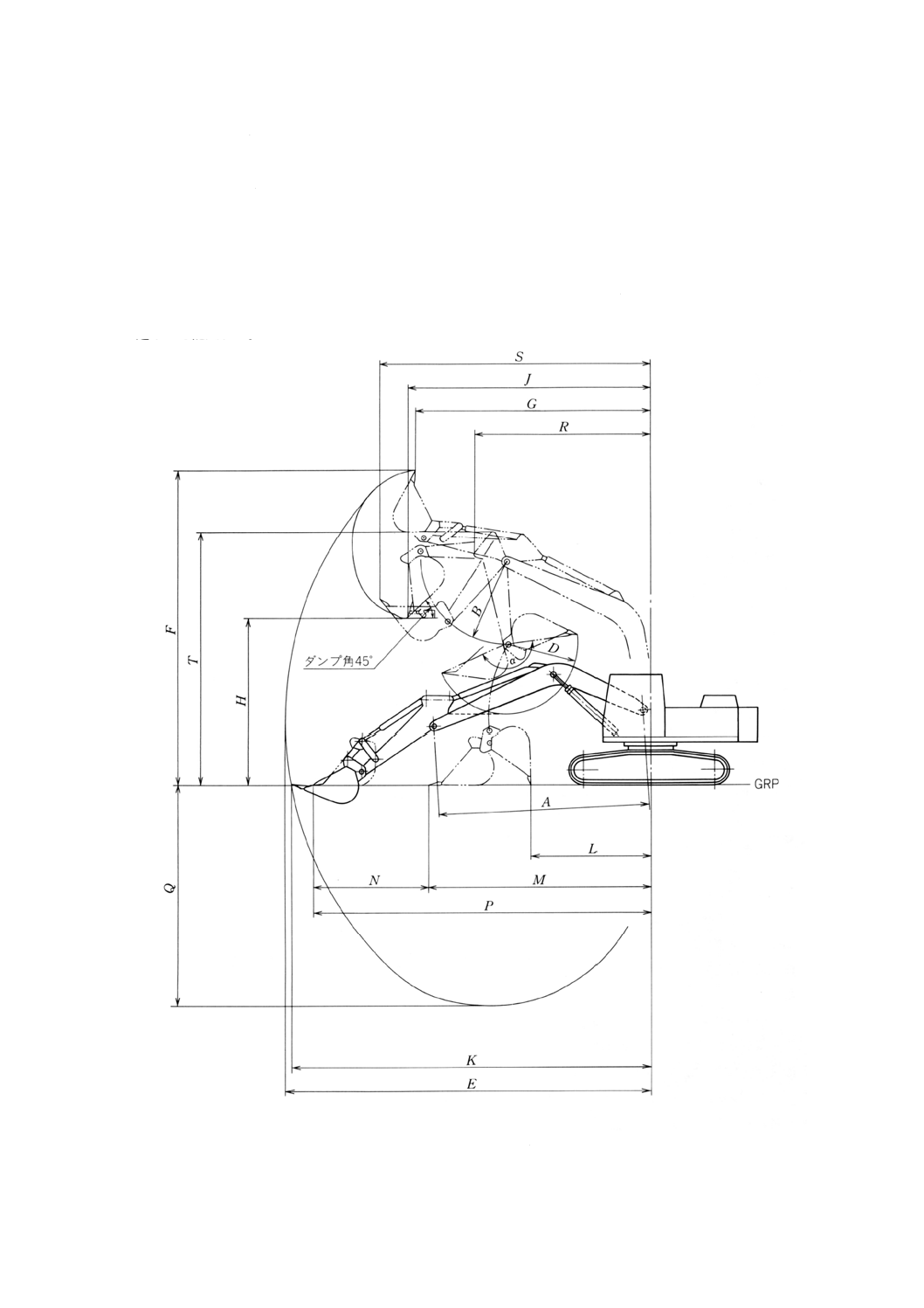

1) 最大掘削半径 5.15.1 b)1)による寸法を記入する(図10のE)。

2) 最大掘削高さ 5.15.1 b)7)による寸法を記入する(図10のF)。

3) 最大掘削高さ時半径 5.15.1 b)8)による寸法を記入する(図10のG)。

4) 最大ダンプ高さ バケット底部を水平線に対して45°下向きに傾けた状態で,バケットを最高の位

置にしたときの,GRPからバケットつめ先端までの高さを記入する(図10のH)。

5) 最大ダンプ高さ時半径 最大ダンプ高さ時の,旋回中心からバケットつめ先端までの水平距離を記

入する(図10のJ)。

6) 床面最大掘削半径 5.15.1 b)2)による寸法を記入する(図10のK)。

7) 床面最小掘削半径 バケット底部を垂直にして,つめ先端を接地させたときの,つめ先端の旋回中

心からの水平距離の最小値を記入する(図10のL)。

8) 床面仕上げ最小半径 5.15.1 b)3)による寸法を記入する(図10のM)。

9) 床面水平作業距離 バケット底部を水平にして接地させた状態で,バケットつめ先端の最近位置か

ら最遠位置までの水平距離を記入する(図10のN)。

10) 床面仕上げ最大半径 バケットを最も押し出した状態で,バケット底部を水平にして接地させたと

きの,つめ先端の旋回中心からの水平距離を記入する(図10のP)。

11) 最大掘削深さ 5.15.1 b)4)による寸法を記入する(図10のQ)。

12) フロント最小旋回半径 作業装置を旋回可能な最も引き込んだ状態にした場合の,作業装置最外側

の旋回中心からの水平距離を記入する。この場合,空荷時,積荷時それぞれのバケット姿勢につい

て記入するものとし,空荷時のバケット姿勢は自由,積荷時はバケット上縁が水平となる姿勢とす

る(図10のR,S)。

13) フロント最小旋回半径時全高 フロント最小旋回半径時における作業装置最上端(ホースなどの突

出部も含む。)の高さを,空荷時,積荷時それぞれのバケット姿勢について記入する(図10のT)。

c) 主要構造

1) ブーム 5.15.1 c)1)によるブームの構造を記入する。

2) アーム 5.15.1 c)2)によるアームの構造を記入する。

3) バケット 5.15.1 c)3)によるバケットの構造を記入する。

4) 油圧シリンダ 5.15.1 c)4)による各油圧シリンダの本数,内径及び行程を記入する。

d) 掘削力

1) バケットシリンダによる最大掘削力 5.15.1 d)1)による数値を記入する。

17

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) アームシリンダによる最大掘削力 5.15.1 d)2)による数値を記入する。

3) 最大押出し力 バケットのつめを接地しバケット底部を水平にした姿勢から,アームシリンダでバ

ケットを水平に押し出したときの,バケットつめ先端における水平方向の力を記入する。

その値は,床面水平作業距離全域における最大値とし,油圧ショベルと地面との滑りはないもの

とするが,安全弁の作動によって他のシリンダが逃げる場合は,それを考慮する。

e) ブームシリンダによる最大持上げ力 5.15.1 d)3)による数値を記入する。

f)

取り付け得るその他のバケット及びアタッチメント(オプション) 該当品があるときは,名称,形

式,仕様,用途などを記入する。

図10 フェースショベル

18

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

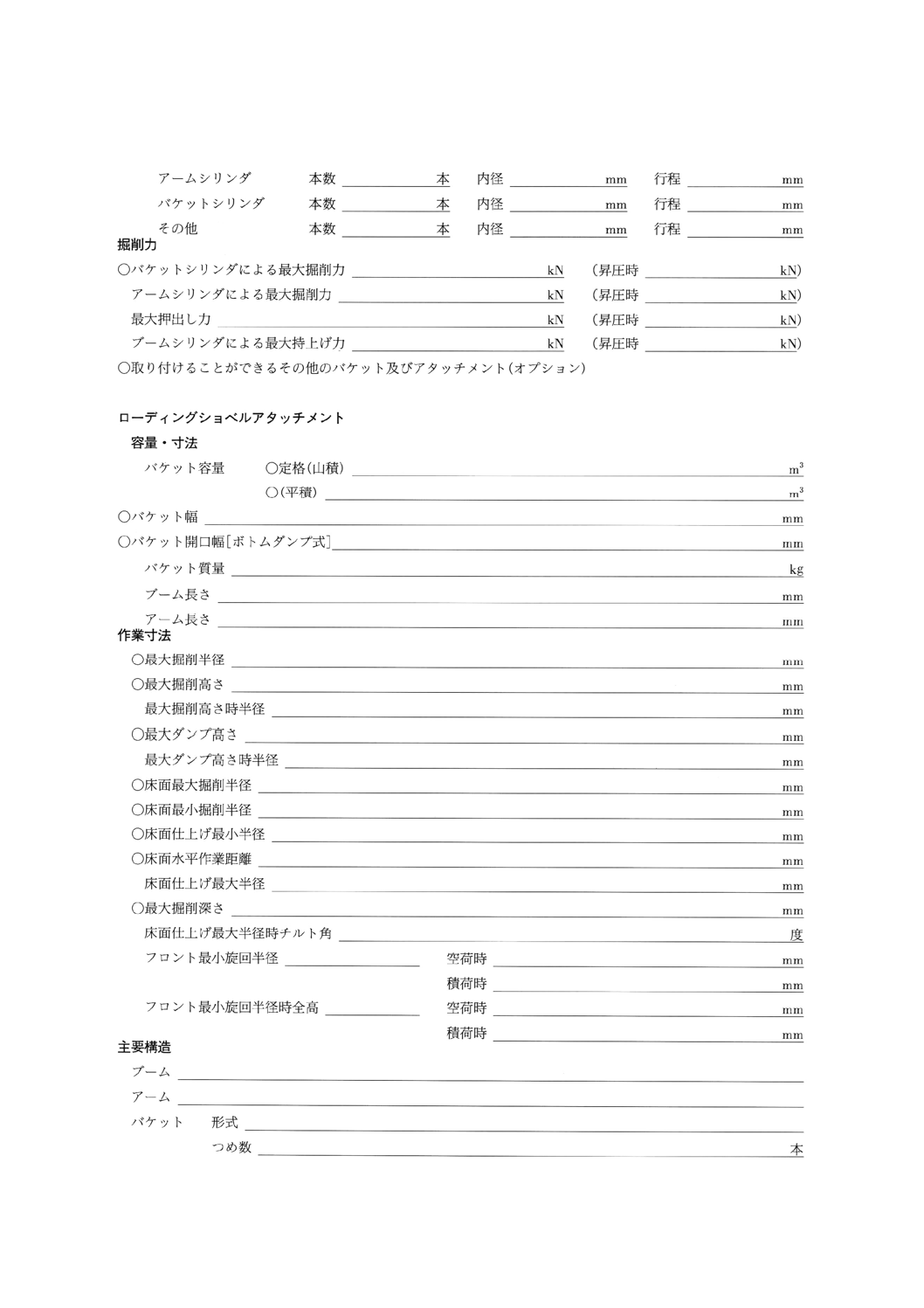

5.15.3 ローディングショベルアタッチメント

a) 容量・寸法

1) バケット容量 5.5.2による数値を記入する。

2) バケット幅 5.15.1 a)2)による寸法を記入する。

3) バケット開口幅 ダンプ開口時の最大開口幅を記入する[ボトムダンプ式だけに適用,図11 c)のA]。

4) バケット質量 つめの付かないものは,その旨を付記する。

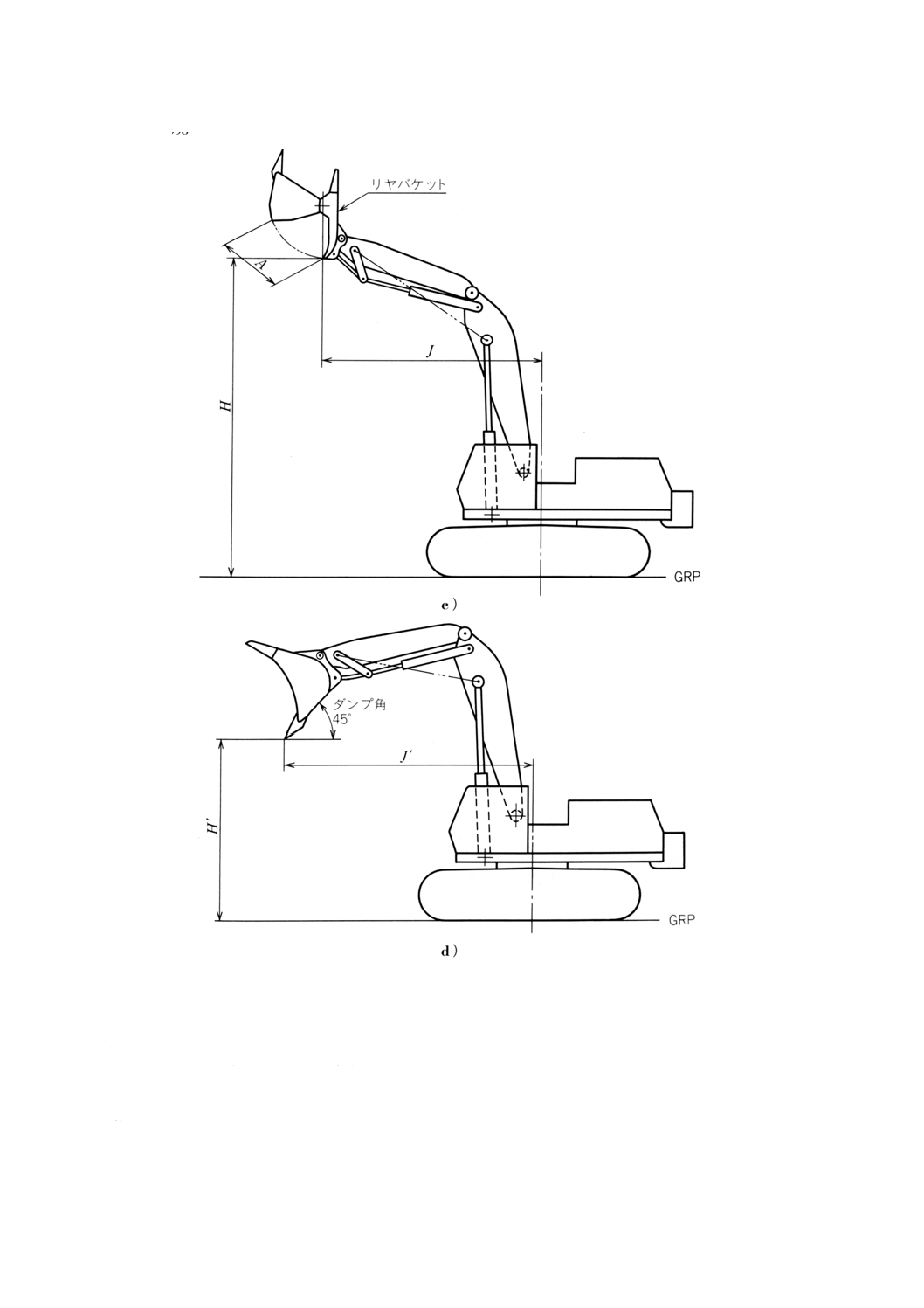

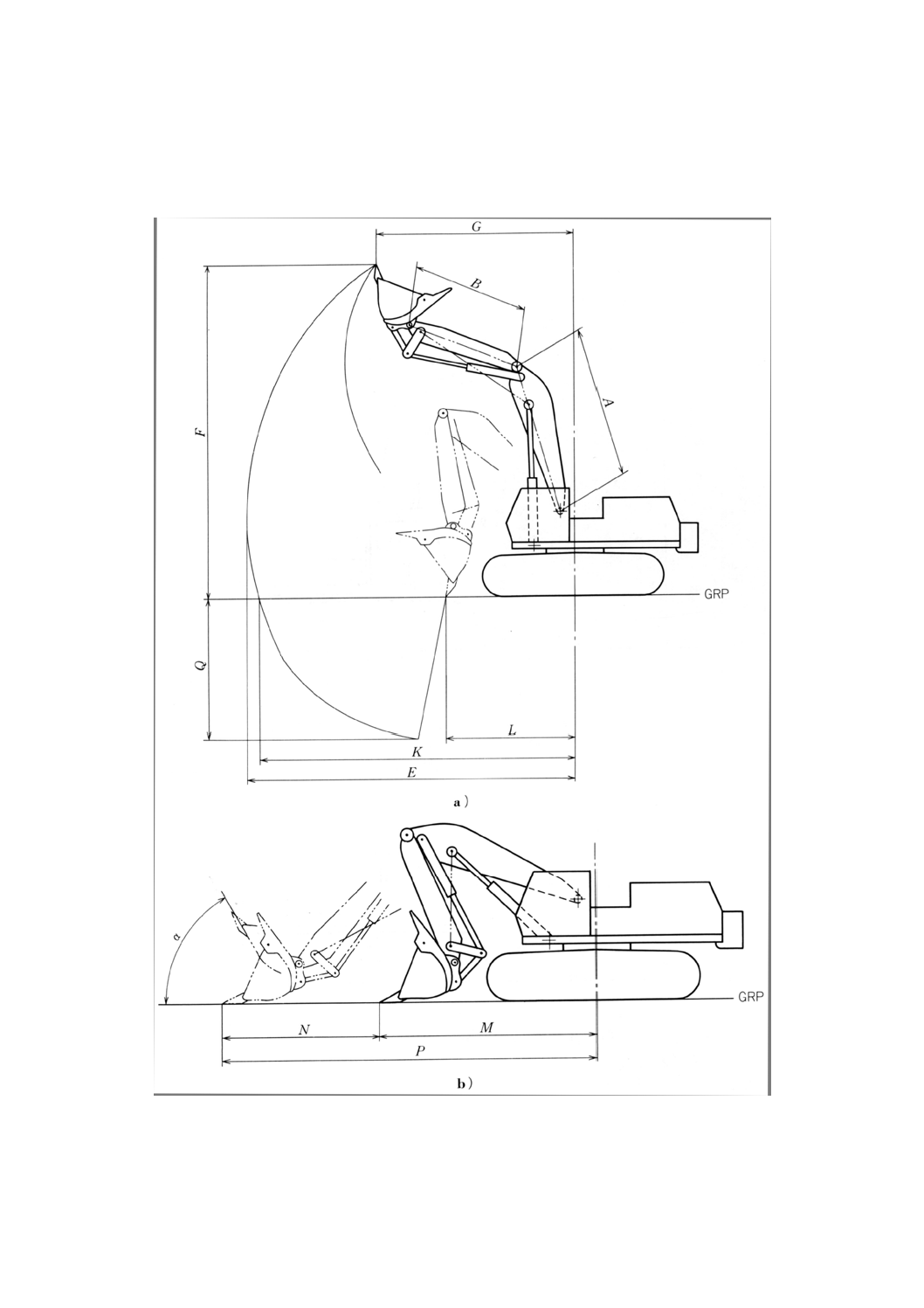

5) ブーム長さ 5.15.1 a)5)による寸法を記入する[図11 a)のA]。

6) アーム長さ 5.15.1 a)6)による寸法を記入する[図11 a)のB]。

b) 作業寸法

1) 最大掘削半径 5.15.1 b)1)による寸法を記入する[図11 a)のE]。

2) 最大掘削高さ 5.15.1 b)7)による寸法を記入する[図11 a)のF]。

3) 最大掘削高さ時半径 5.15.1 b)8)による寸法を記入する[図11 a)のG]。

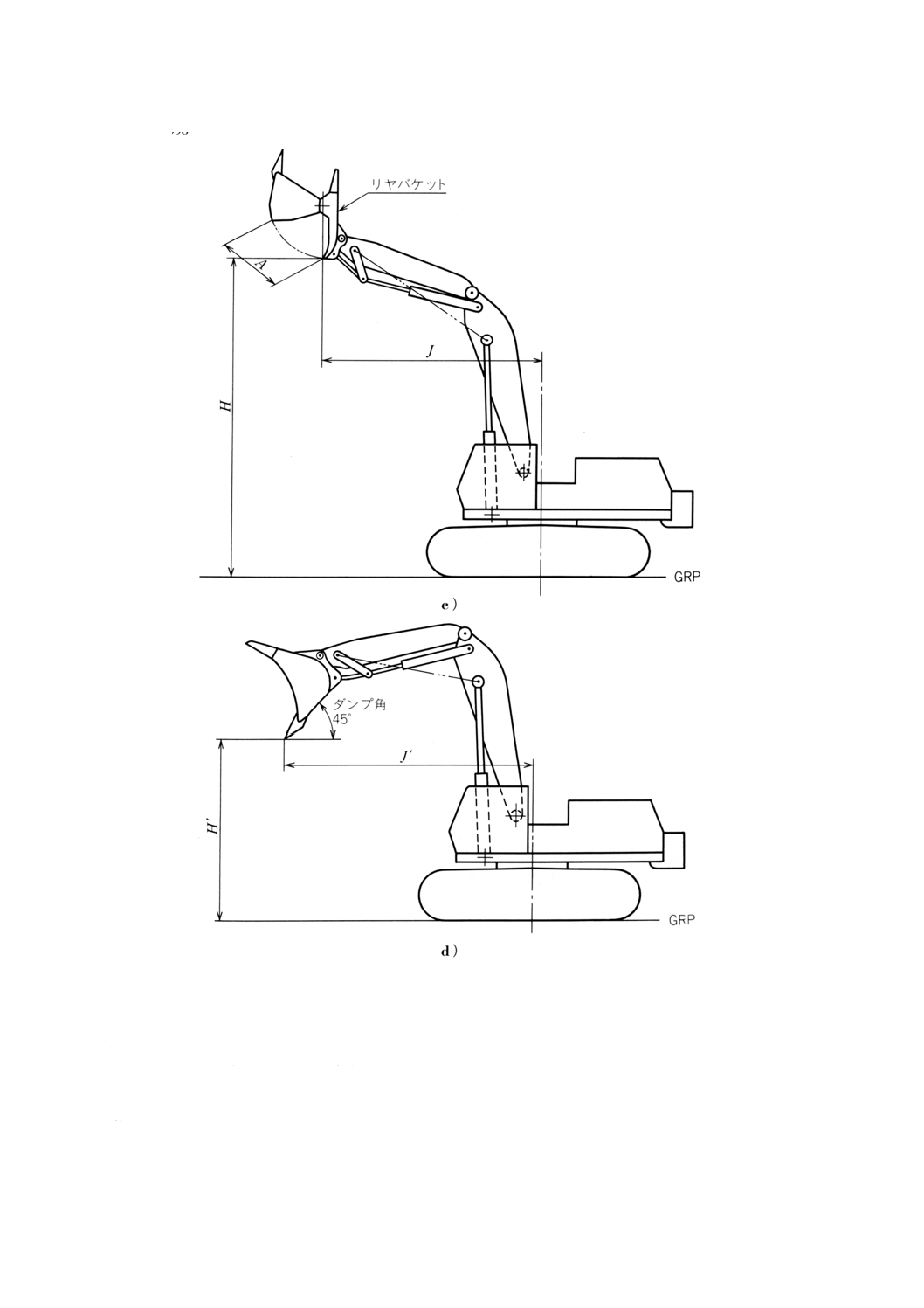

4) 最大ダンプ高さ バケットを最高の位置にし,ボトムダンプ式は,リヤバケットとフロントバケッ

トの取付けピン中心とリヤバケット下端とを結ぶ線を水平線に対して直角とした状態,チルトダン

プ式はバケット底部を水平線に対し下向き45°に傾けた状態において,ボトムダンプ式はGRPか

らリヤバケット下端まで,チルトダンプ式はGRPからバケットつめ先端までの高さを記入する[図

11 c)のH,図11 d)のH']。

5) 最大ダンプ高さ時半径 最大ダンプ高さ時のボトムダンプ式はリヤバケット下端,チルトダンプ式

はバケットつめ先端から旋回中心までの水平距離を記入する[図11 c)のJ,図11 d)のJ']。

6) 床面最大掘削半径 5.15.1 b)2)による寸法を記入する[図11 a)のK]。

7) 床面最小掘削半径 バケットつめ先端を最も引込めた状態で,つめ先端を接地させたときの,つめ

先端の旋回中心からの水平距離を測定する[図11 a)のL]。

8) 床面仕上げ最小半径 5.15.1 b)3)による寸法を記入する[図11 b)のM]。

9) 床面水平作業距離 5.15.2 b)9)による寸法を記入する[図11 b)のN]。

10) 床面仕上げ最大半径 5.15.2 b)10)による寸法を記入する[図11 b)のP]。

11) 最大掘削深さ 5.15.1 b)4)による寸法を記入する[図11 a)のQ]。

12) 床面仕上げ最大半径時チルト角 床面仕上げ最大半径の位置で,バケットつめを上方に最大限回転

させたときのバケット底部の水平面となす角度を記入する[図11 b)のα]。

13) フロント最小旋回半径 5.15.2 b)12)による寸法を記入する。

14) フロント最小旋回半径時全高 5.15.2 b)13)による寸法を記入する。

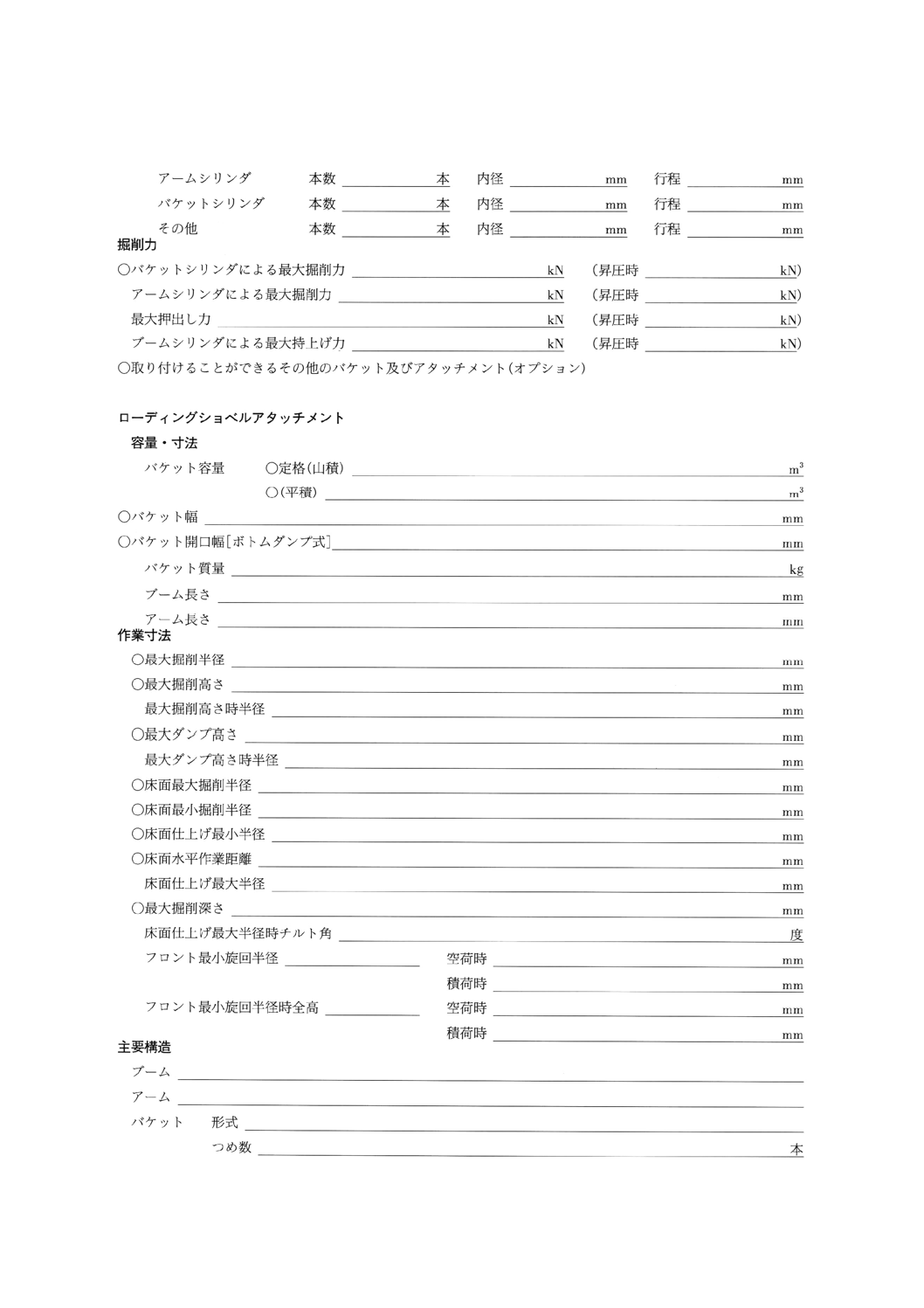

c) 主要構造

1) ブーム 構造上特記事項があるときだけ記入する。

2) アーム 構造上特記事項があるときだけ記入する。

3) バケット 形式(ボトムダンプ式・チルトダンプ式の別)及びつめ本数を記入する。

4) 油圧シリンダ 5.15.1 c)4)による各油圧シリンダの本数,及び行程を記入する。

5) 作業機制御方式 自動水平押出し方式・自動水平持上げ方式などの特記事項を記入する。

d) 掘削力

1) バケットシリンダによる最大掘削力 5.15.1 d)1)による数値を記入する。

2) アームシリンダによる最大掘削力 5.15.1 d)2)による数値を記入する。

3) 最大押出し力 5.15.1 d)3)による数値を記入する。

19

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ブームシリンダによる最大持上げ力 5.15.1 d 3)による数値を記入する。

f)

取り付けることができるその他のバケット及びアタッチメント(オプション) 該当品があるときは,

名称,形式,仕様,用途などを記入する。

図11 ローディングショベルアタッチメント

20

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 ローディングショベルアタッチメント(続き)

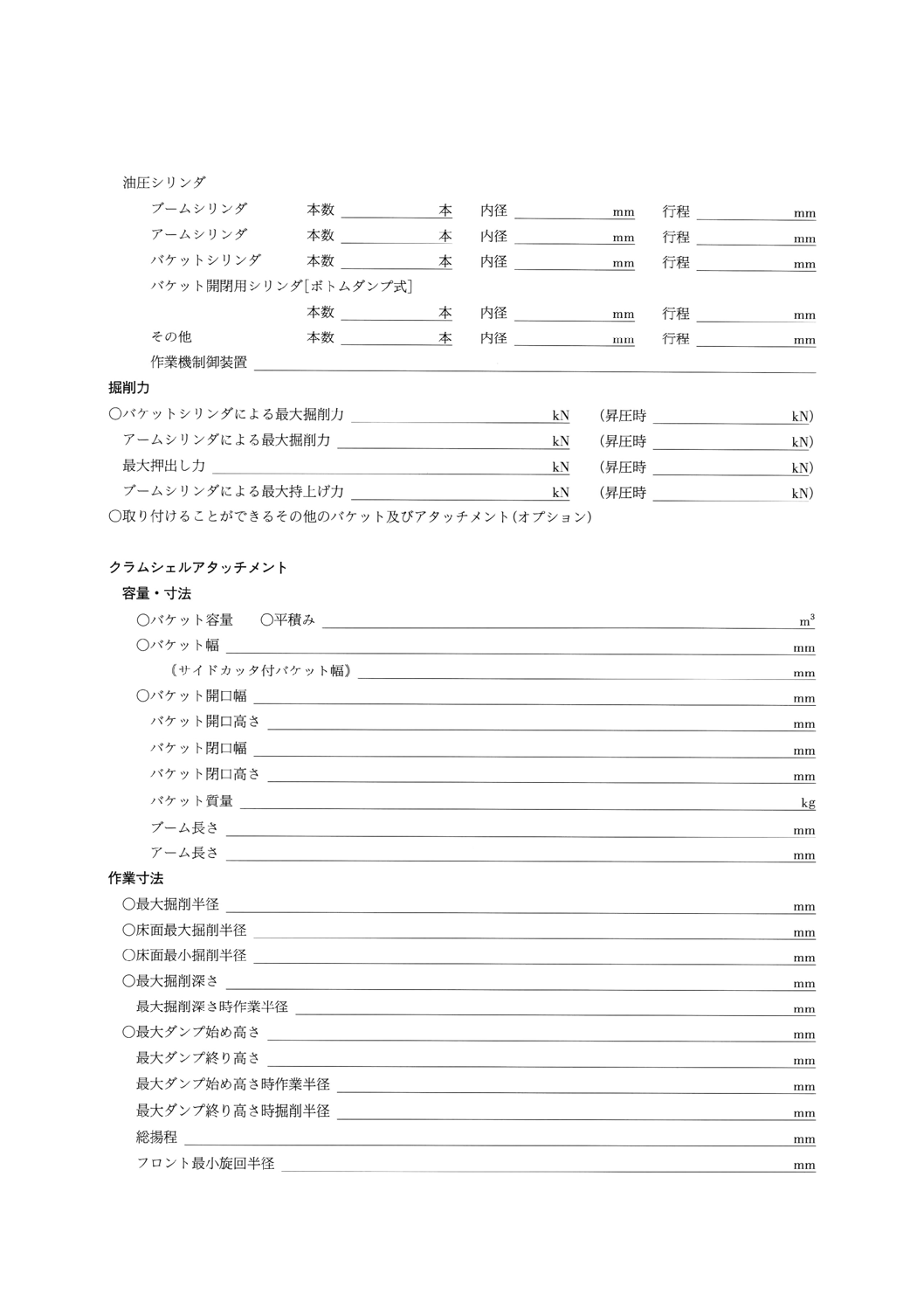

5.15.4 クラムシェルアタッチメント

a) 容量・寸法

1) バケット容量 5.5.3による数値を記入する。

2) バケット幅 5.15.1 a)2)による寸法を記入する。

3) サイドカッタ付きバケット幅 5.15.1 a)3)による寸法を記入する。

4) バケット開口幅 バケットを最大に開いたときの,両シェルの外側寸法を記入する[図12 b)のC]。

21

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

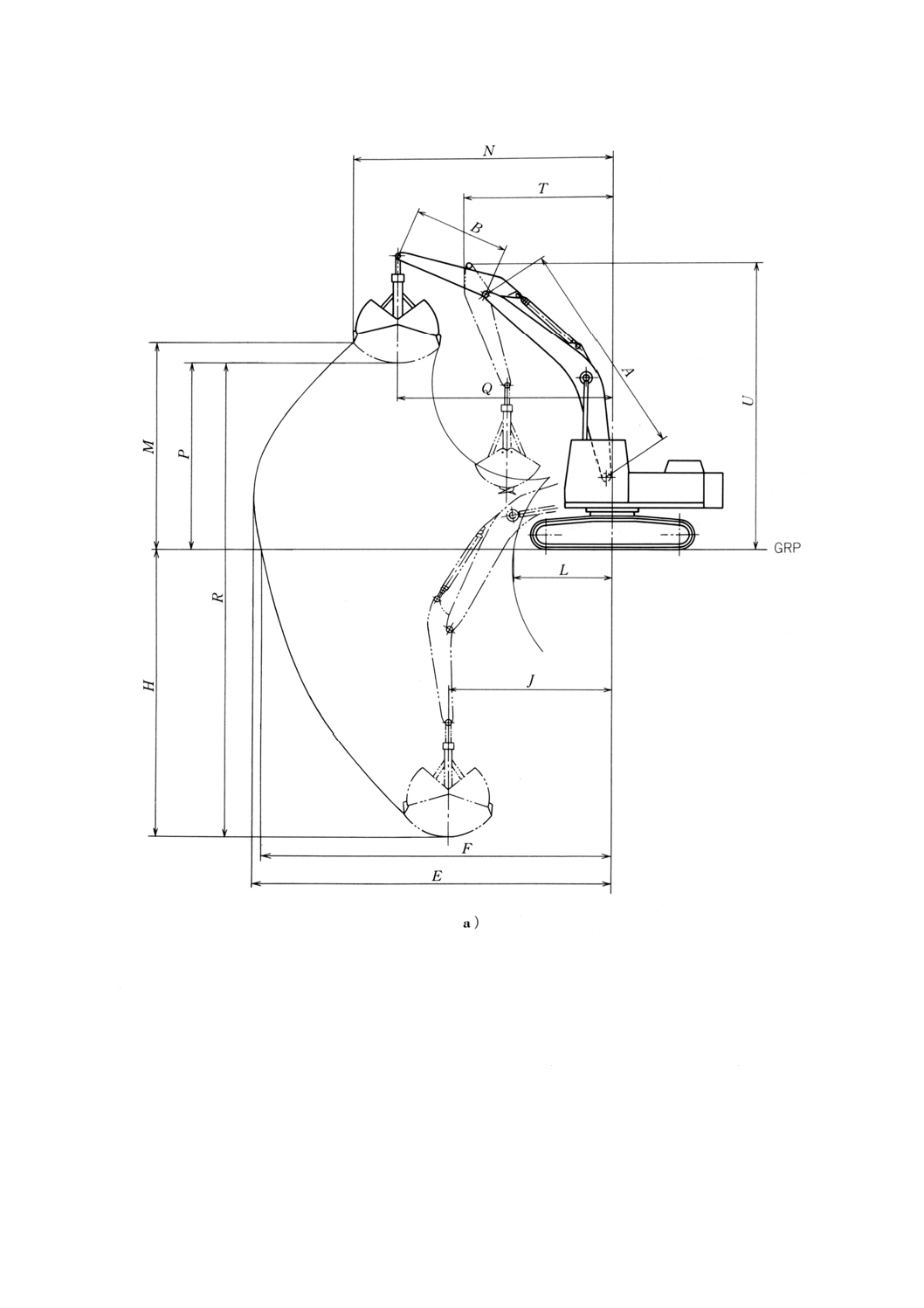

図12 クラムシェルアタッチメント

5) バケット開口高さ バケットを最大に開いたときの,バケット取付けピン中心からつめ先端までの

高さを記入する[図12 b)のO]。

6) バケット閉口幅 バケットを閉じたときの両シェルの外側寸法を記入する[図12 b)のD]。

7) バケット閉口高さ バケットを閉じたときの,バケット取付けピン中心からバケット最下端までの

高さを記入する[図12 b)のI]。

8) バケット質量 バケットアッセンブリ状態(バケットシェル,開閉用シリンダ,連結棒,旋回装置,

万能継手などを含み,バケット取付けピンを除く一式)の質量を記入する。サイドカッタ付きのも

22

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のは,その旨を付記する。

9) ブーム長さ 5.15.1 a)5)による寸法を記入する[図12 a)のA]。

10) アーム長さ 5.15.1 a)6)による寸法を記入する[図12 a)のB]。

b) 作業寸法 バケットが旋回可能なものは,バケットの向きを切刃が上部旋回体の旋回軸とバケット旋

回軸を含む平面に対し直角としたときの作業寸法とする。

1) 最大掘削半径 5.15.1 b)1)による寸法を記入する[図12 a)のE]。

2) 床面最大掘削半径 バケットつめ先端を接地させたときの,つめ先端の旋回中心からの水平距離の

うち最大値を記入する[図12 a)のF]。

3) 床面最小掘削半径 バケットつめ先端を接地させたときの,つめ先端の旋回中心からの水平距離の

うちの最小値を記入する[図12 a)のL]。

4) 最大掘削深さ 5.15.1 b)4)による寸法を記入する[図12 a)のH]。

5) 最大掘削深さ時作業半径 最大掘削深さ時の,旋回中心からバケット中心までの水平距離を記入す

る[図12 a)のJ]。

6) 最大ダンプ始め高さ バケットをダンプ始め状態としたときの,GRPからバケットつめ先端までの

最大高さを記入する[図12 a)のP]。

7) 最大ダンプ終り高さ バケットをダンプ終り状態としたときの,GRPからバケットつめ先端までの

最大高さを記入する[図12 a)のM]。

8) 最大ダンプ始め高さ時作業半径 最大ダンプ始め高さ時の,旋回中心からバケット中心までの水平

距離を記入する[図12 a)のQ]。

9) 最大ダンプ終り高さ時掘削半径 最大ダンプ終り高さ時の,旋回中心からバケットつめ先端までの

最大水平距離を記入する[図12 a)のN]。

10) 総揚程 バケットの上下方向に移動し得る総高さを記入する[図12 a)のR]。

11) フロント最小旋回半径 5.15.1 b)12)による寸法を記入する[図12 a)のT]。

12) フロント最小旋回半径時全高 5.15.1 b)13)による寸法を記入する[図12 a)のU]。

23

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 クラムシェルアタッチメント(続き)

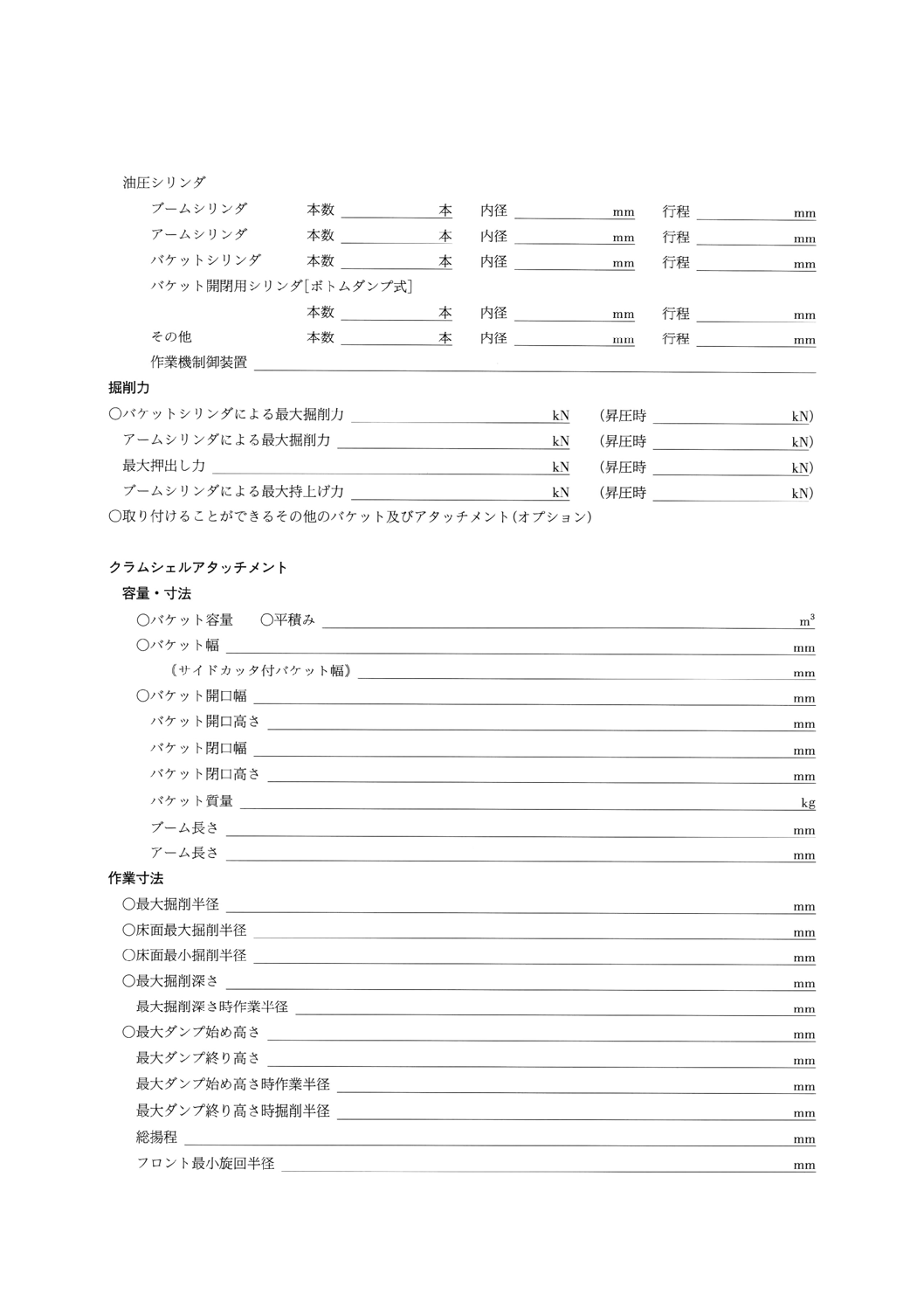

c) 主要構造

1) ブーム 構造上特記事項があるときだけ記入する。

2) アーム 構造上特記事項があるときだけ記入する。

3) バケット 形式(シェルプッシュ式・センタプル式などの別)及びつめ本数を記入する。

4) 油圧シリンダ 5.15.1 c)4)による各油圧シリンダの本数,内径及び寸法を記入する。

5) バケット旋回方式 バケット旋回について形式(固定式・全周しゅう動式・油圧モータ式・油圧ロ

ータ式の別)を記入する。

d) バケットシリンダによる最大掘削力 バケットシリンダの作動によって,バケット刃先に生じる切線

方向の最大値を記入する。

e) ブームシリンダによる最大持上げ力 ブームフートピン(本体取付ピン)中心とブームシリンダフー

トピンを結ぶ線と,ブームシリンダ作用線とのなす角度が最もよいブームの状態で,アームを垂直に

した姿勢において,ブームシリンダの作動によってバケット中心に生じる垂直上向き力の最大値を記

入する。ただし,最大持上げ力が転倒で決まる場合,及び安全弁の作動によって他のシリンダが逃げ

る場合は,それを考慮した最大値とする。

f)

取り付けることができるその他のバケット及びアタッチメント(オプション) 該当品があるときは,

名称,形式,仕様,用途などを記入する。

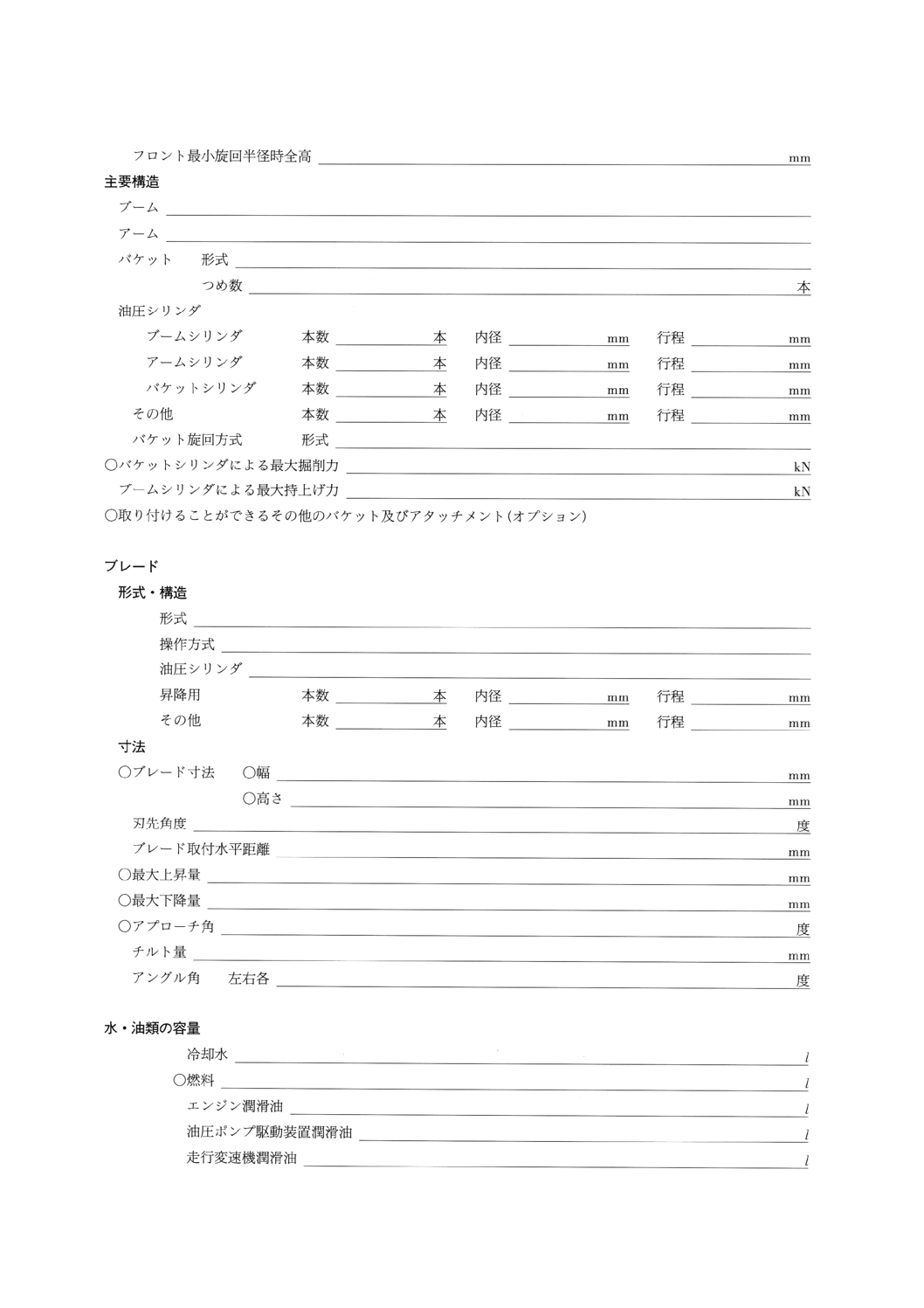

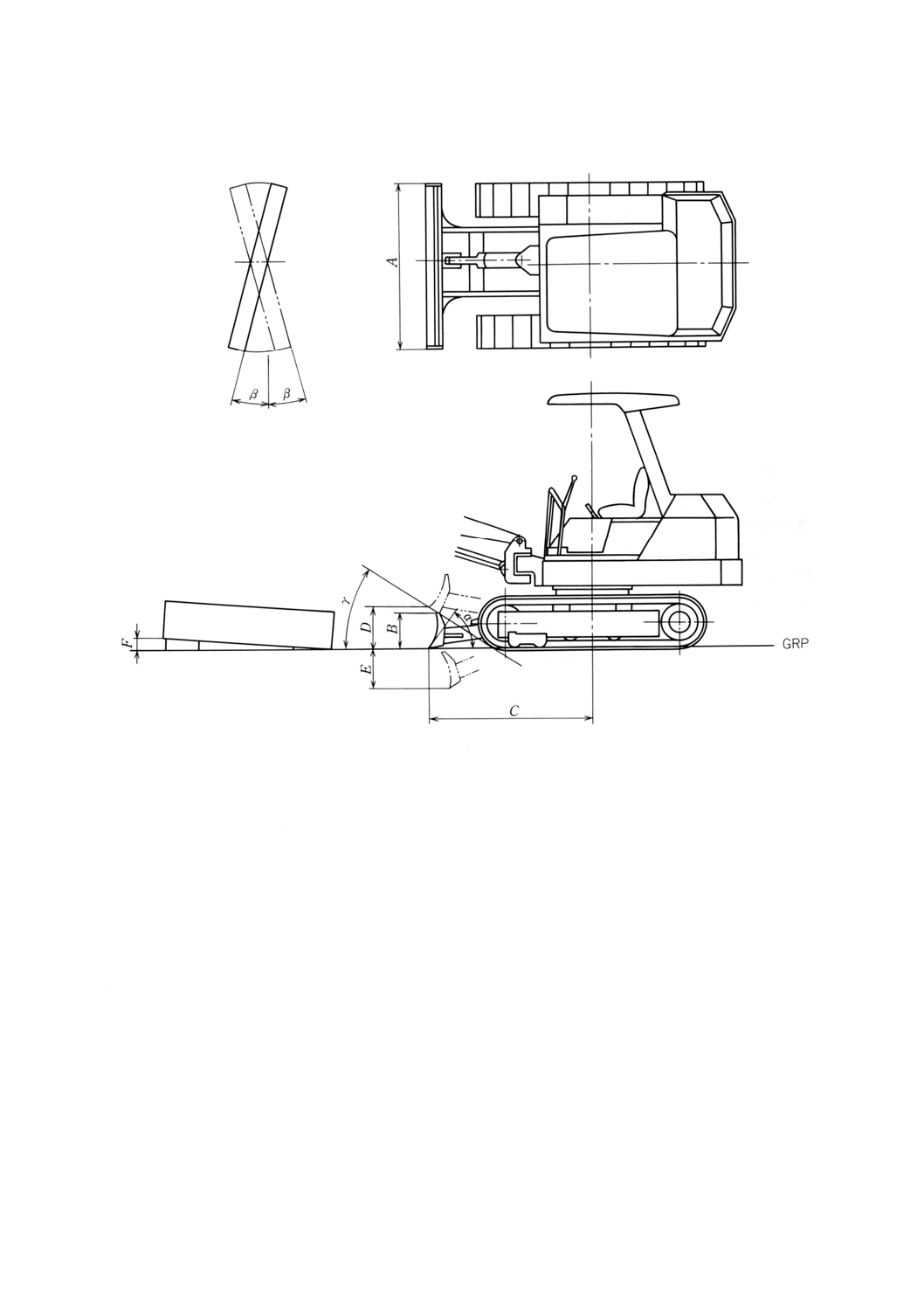

5.15.5 ブレード

a) 形式・構造

1) 形式 ストレート式・チルト式・アングル式の別を記入する。

2) 操作方式 油圧昇降式・油圧昇降手動アングリング式などの別を記入する。

24

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 油圧シリンダ 昇降用以外の油圧シリンダも含め,各用途別に本数,内径及び行程を記入する。

b) 寸法

1) ブレード寸法 ブレード本体の最大幅及びブレードを地上に降ろしたときの最大高さを記入する

(図13のA,B)。

2) 刃先角度 ブレードをGRP上に降ろしたとき,ブレード前面下端の接線とGRPとのなす角度を記

入する(図13のα)。

3) ブレード取付け水平距離 チルティング・アングリングしない状態で,ブレードをGRP上に降ろし

たときの,旋回中心からブレード中央部前縁の接地点までの水平距離を記入する(図13のC)。

4) 最大上昇量 チルティング・アングリングしない状態で,ブレードを最高の位置にしたときの,GRP

からブレード中央部におけるブレード下端までの高さを記入する(図13のD)。

5) 最大下降量 チルティング・アングリングしない状態で,ブレードを最低の位置にしたときの,GRP

からブレード中央部におけるブレード下端までの深さを記入する(図13のE)。

6) アプローチ角 チルティング・アングリングしない状態で,ブレードを最高の位置にしたときの,

ブレード中央部下端を通り,左右遊動輪前側のシューグローサ又はラグの先端に接する平面がGRP

となす角度を記入する(図13のγ)。

7) チルト量 最大チルト状態で,ブレード下縁の一端を接地したときの他端の高さを記入する(図13

のF)。

8) アングル角 ストレート状態から左右にアンダリングできる最大角度を記入する(図13のβ)。

25

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 ブレード

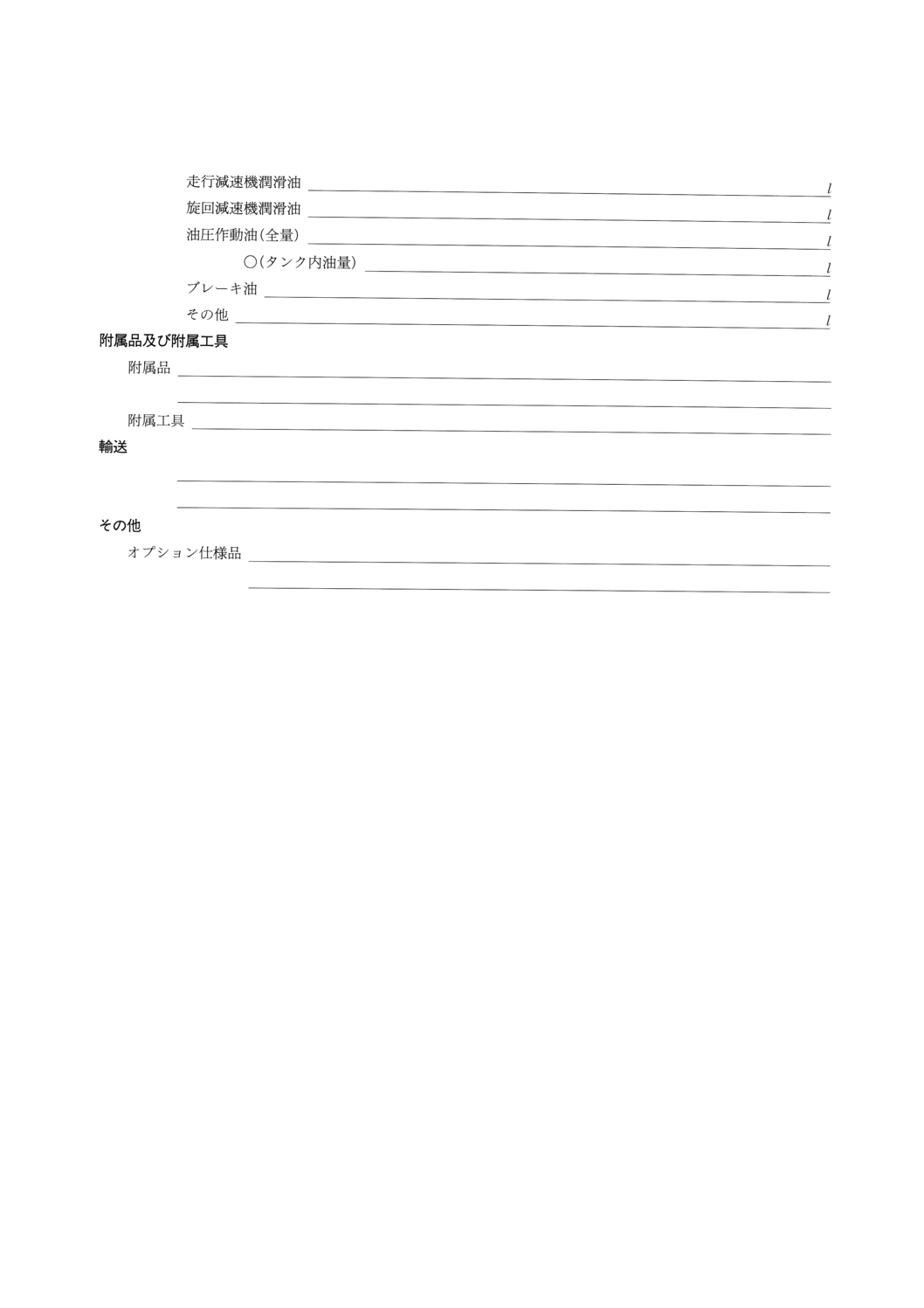

5.16 水・油類の容量 次の項目について,規定量をリットル (l) 単位で記入する。冷却器・配管などの

ある場合は,それらも含めた値とする。

なお,トラック式で上部旋回体用とキャリヤ用エンジンを独立に備えたものは,それぞれについて記入

する。また,油脂類の種類を指定する方がよい場合は,容量を示す数字の前に種類名を記入する。

a) 冷却水

b) 燃料

c) エンジン潤滑油

d) 油圧ポンプ駆動装置潤滑油

e) 走行変速機潤滑油

f)

走行減速機潤滑油

g) 旋回減速機潤滑油

h) 油圧作動油(全量及びタンク内油量)

i)

ブレーキ油

j)

その他

5.17 附属品及び附属工具 名称と個数を記入する。

26

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.18 輸送 道路上を自走若しくは自動車又は鉄道車両に搭載して輸送するときの寸法,法規上の制限適

合のための条件などを記入する。丸積み輸送できない機種は,分解輸送単位別の名称,質量及び寸法を記

載する。

5.19 その他 本体関係のオプション仕様などを必要に応じて記入する。

27

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

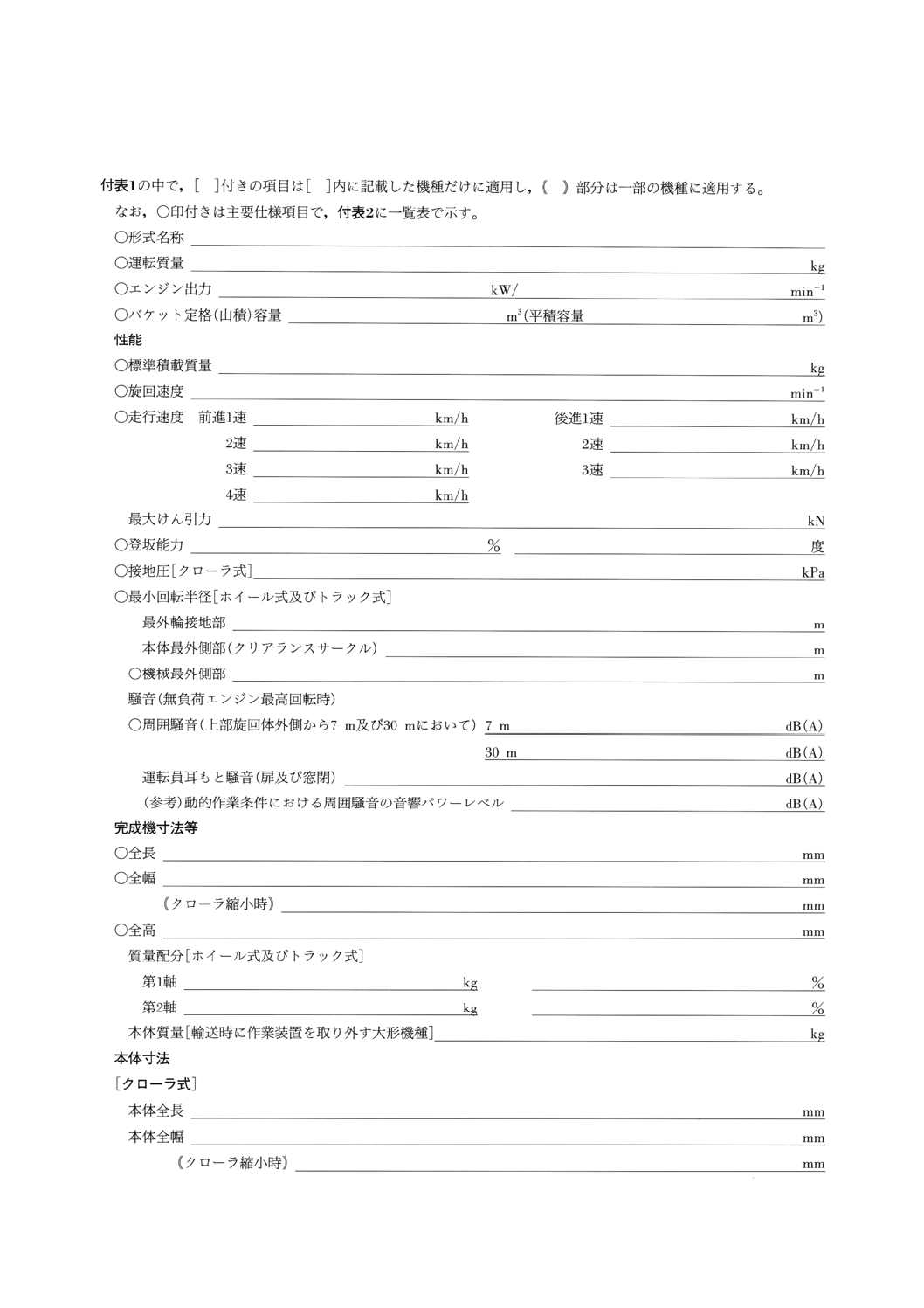

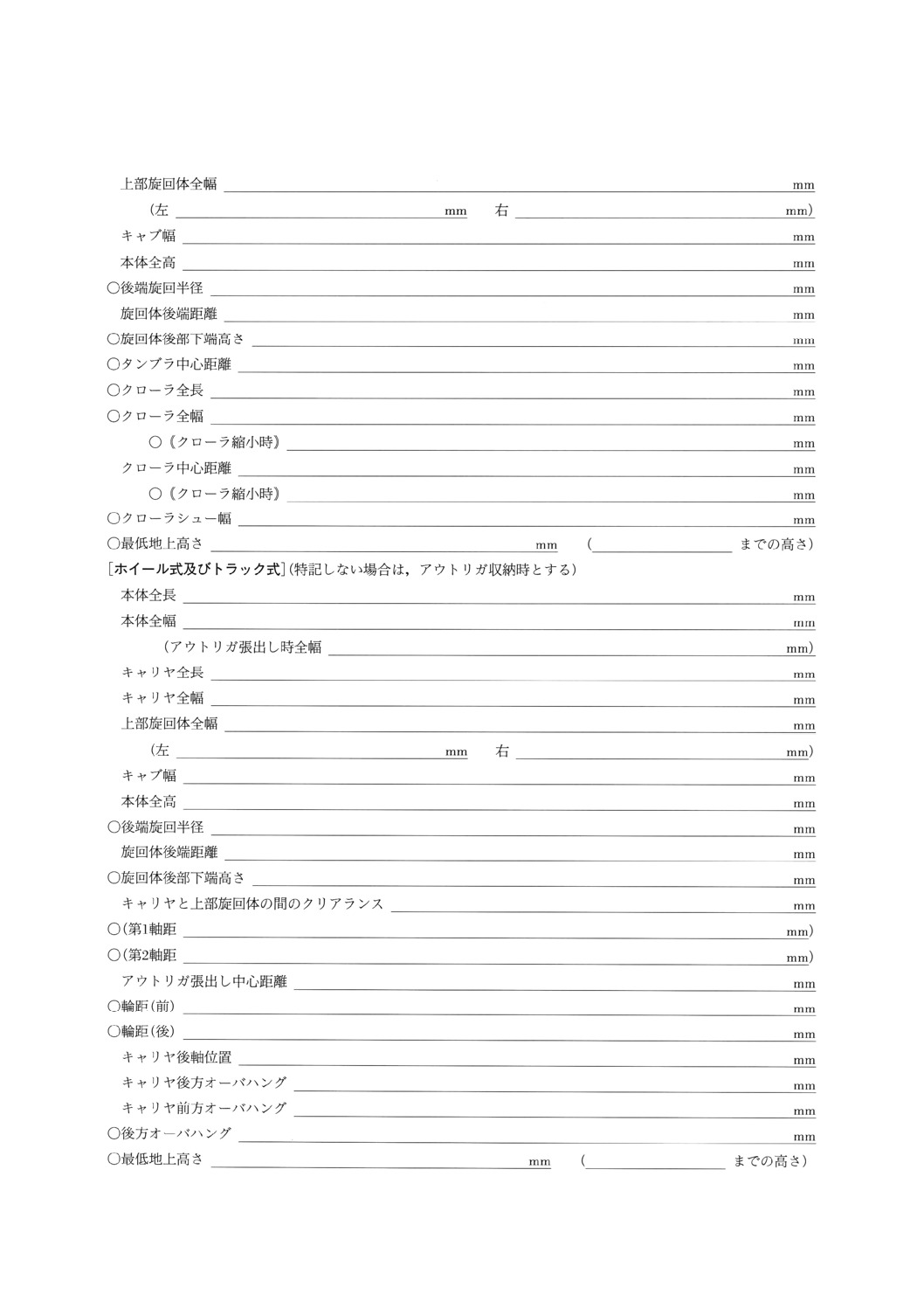

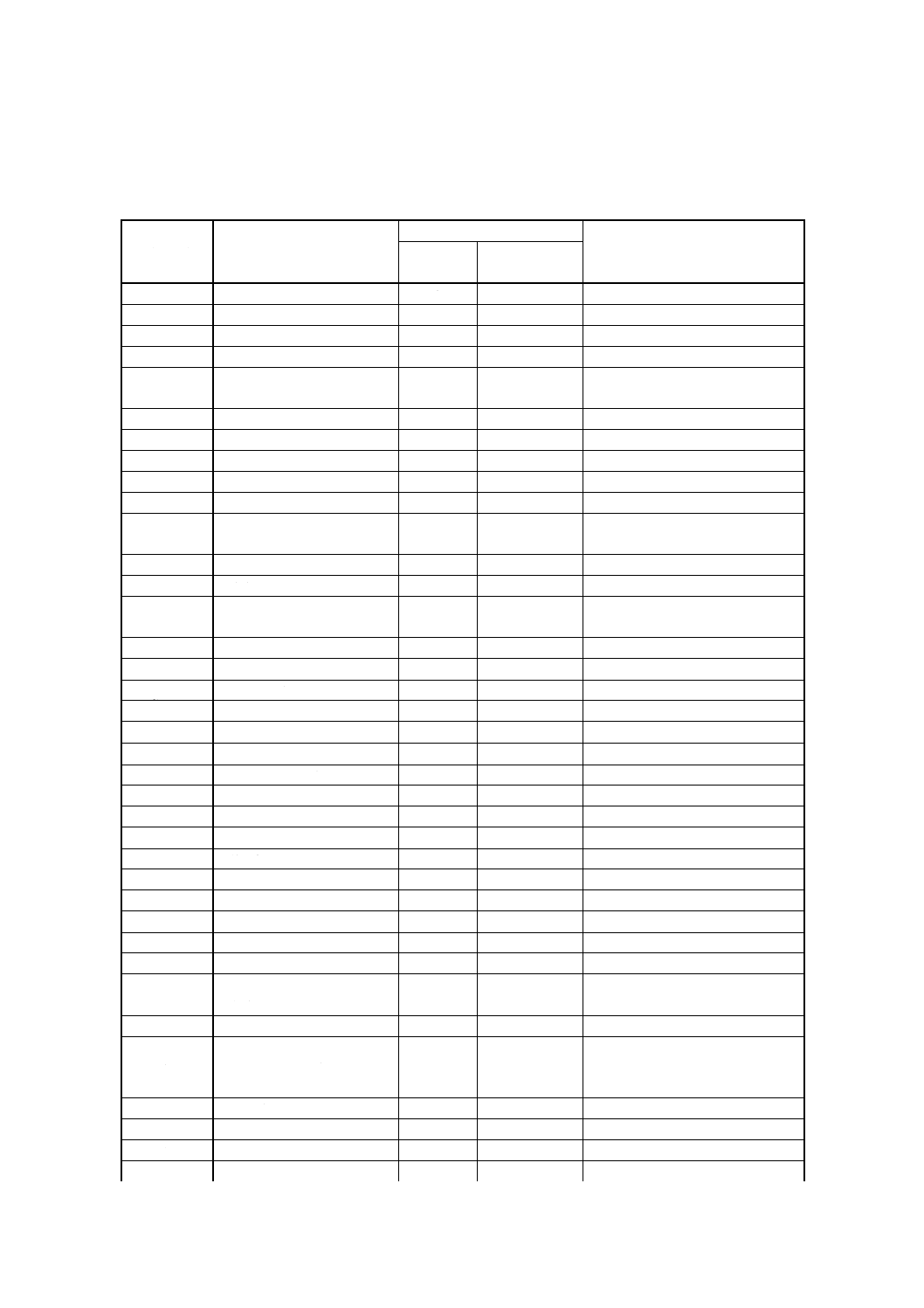

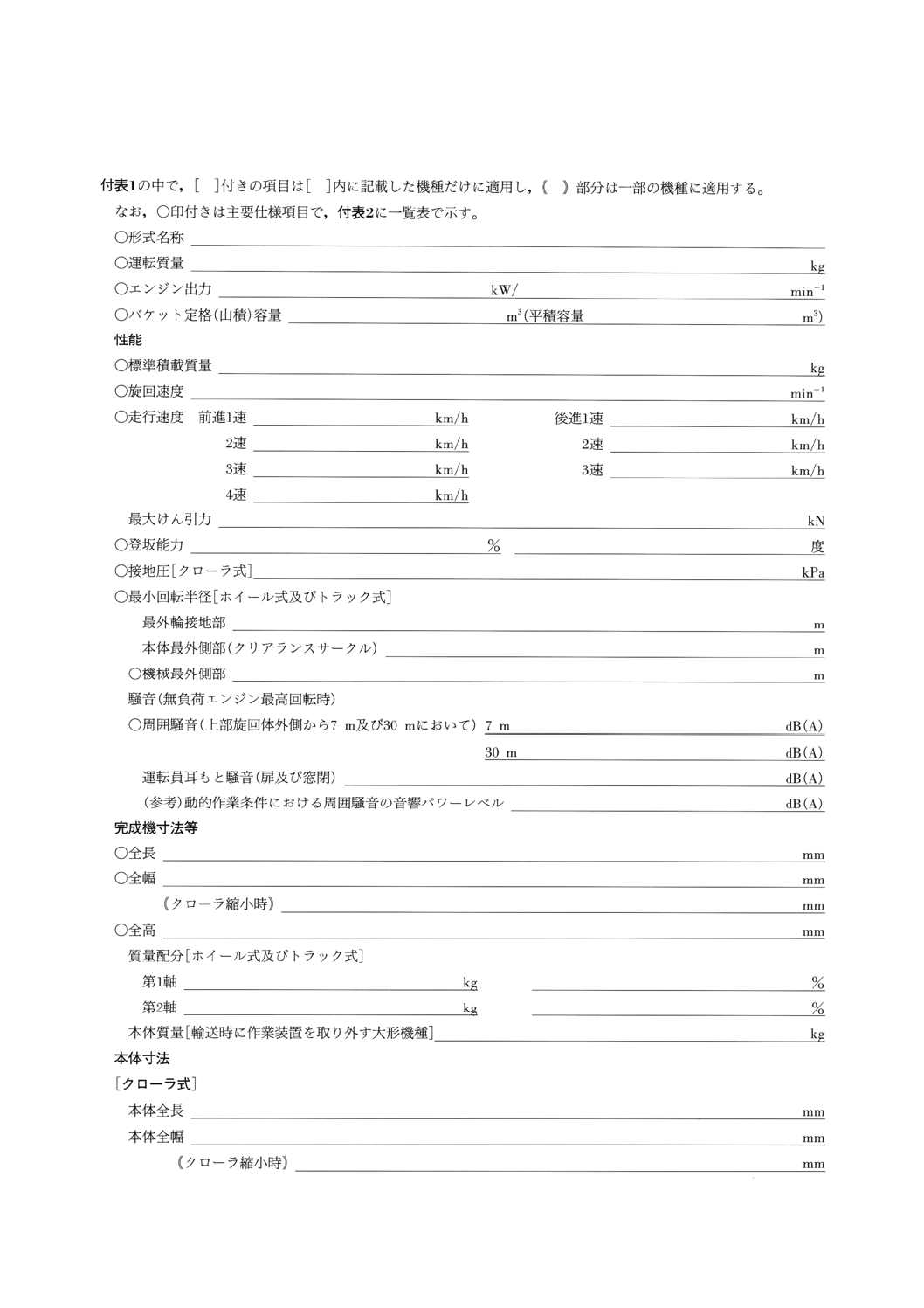

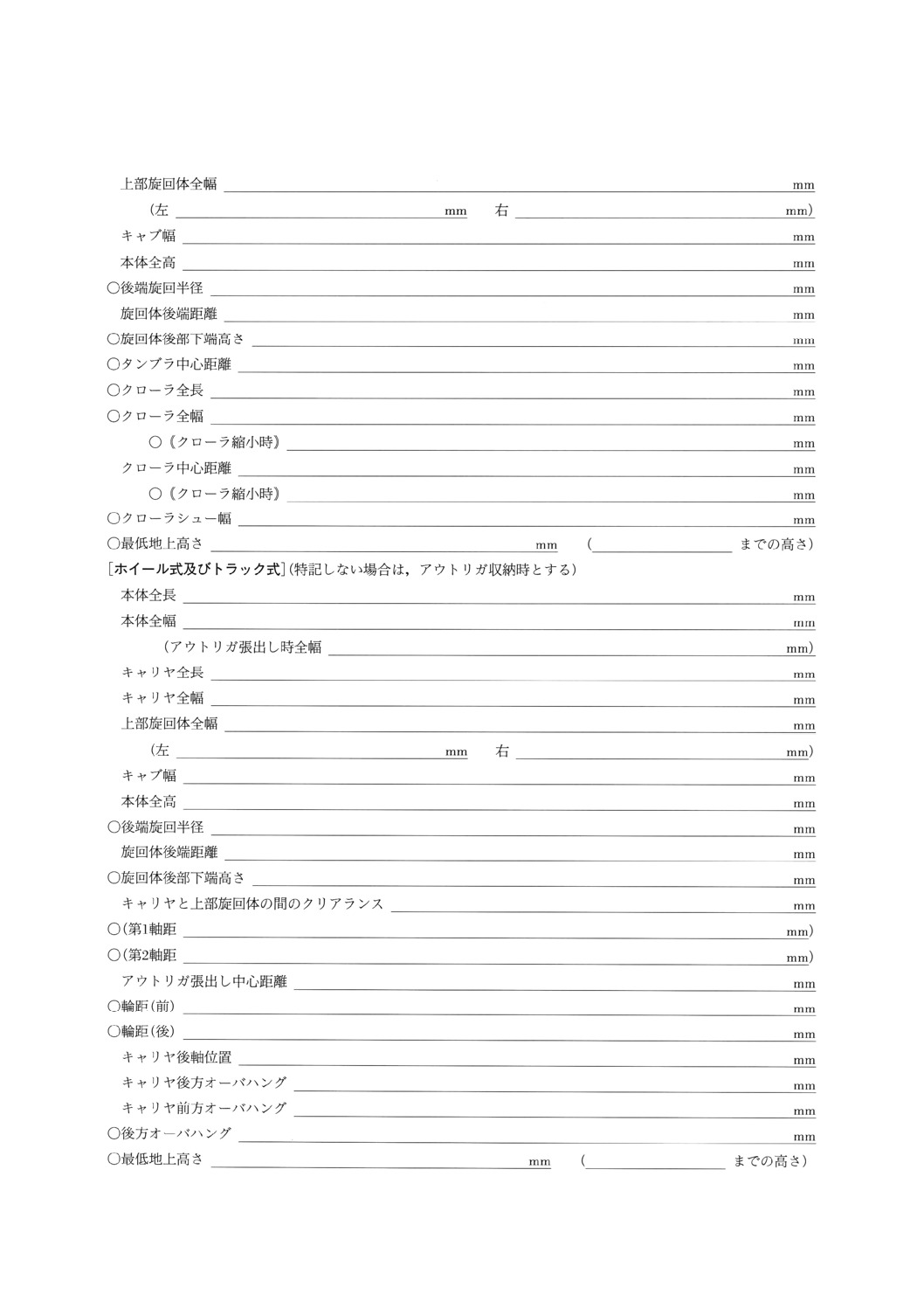

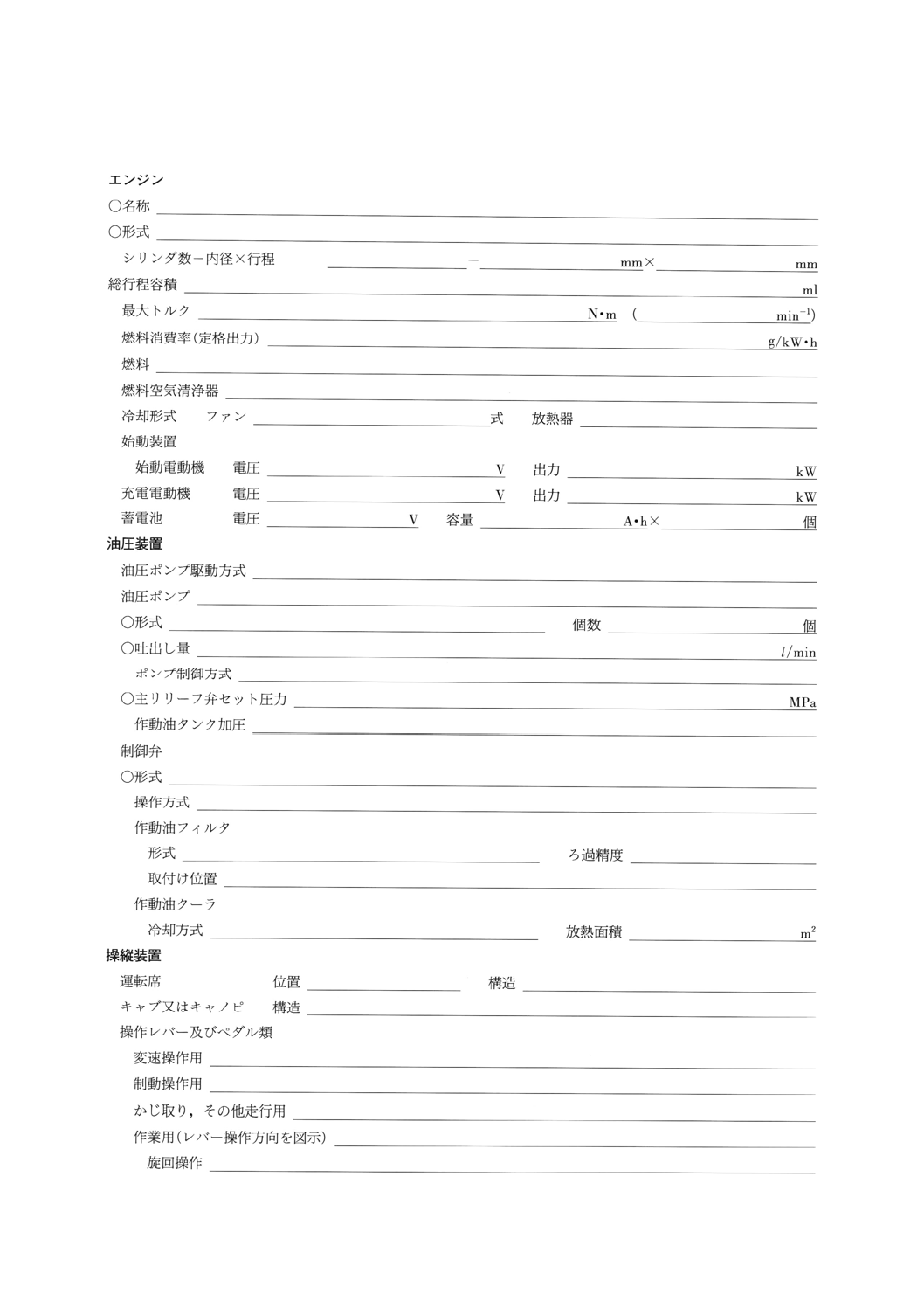

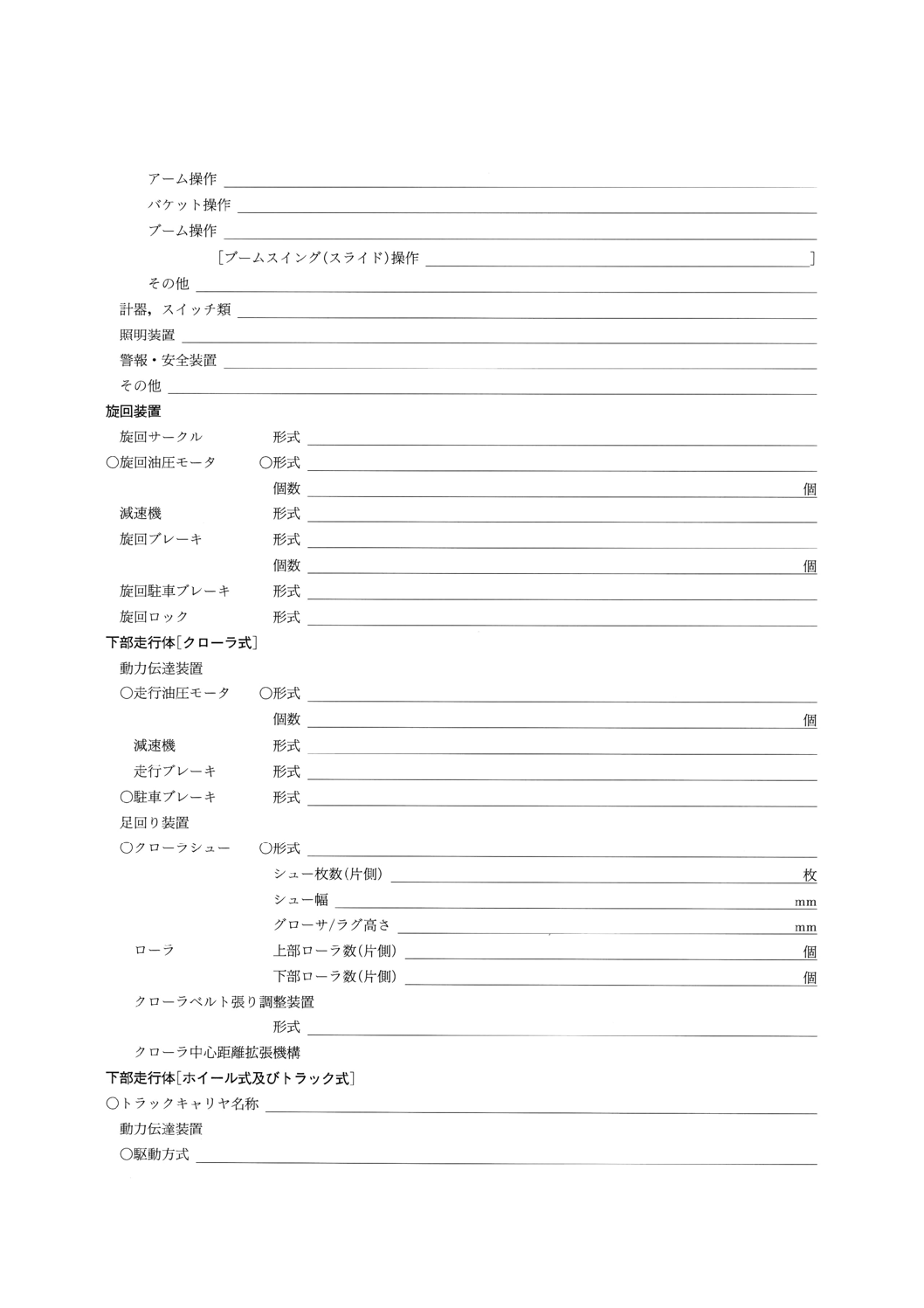

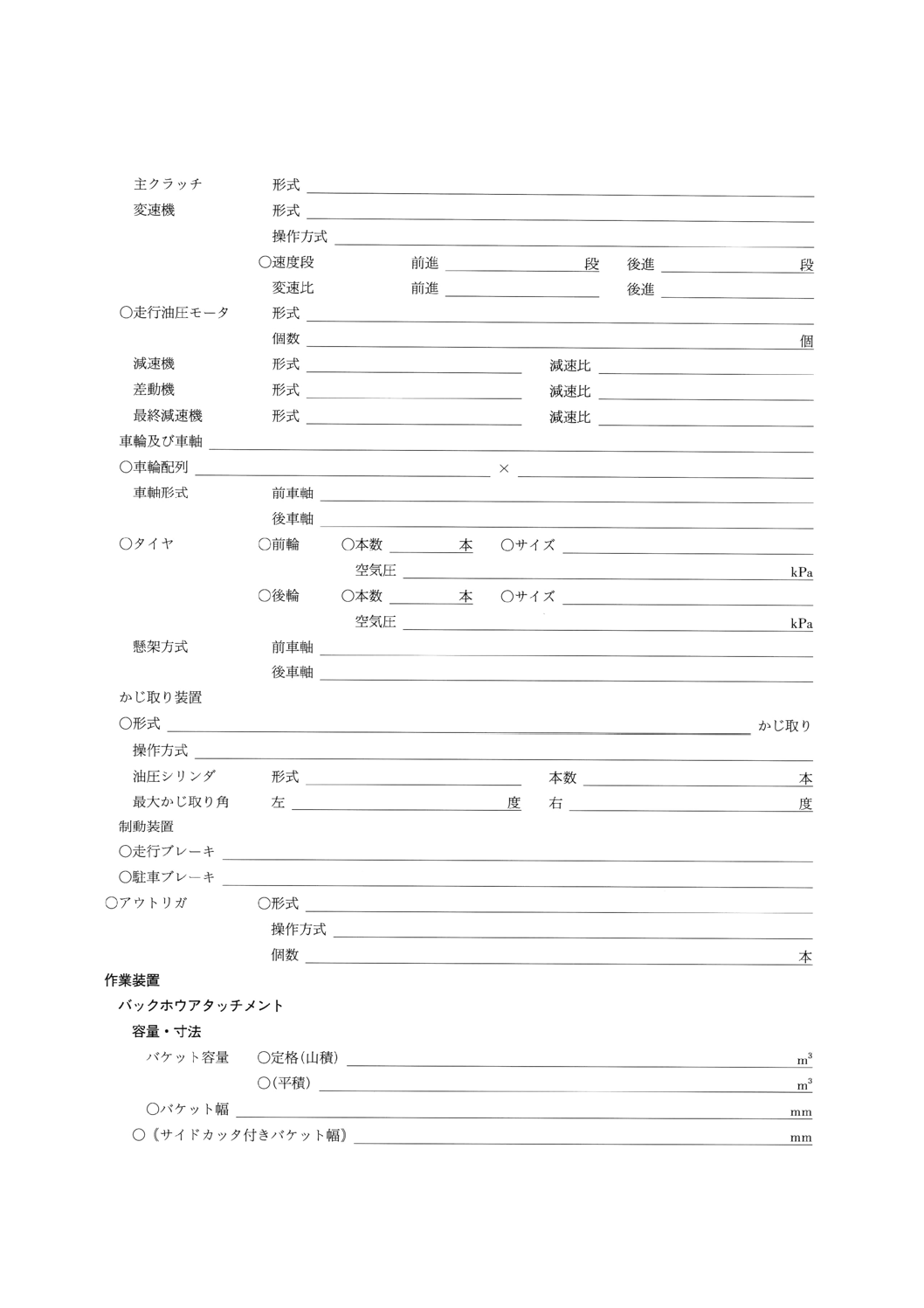

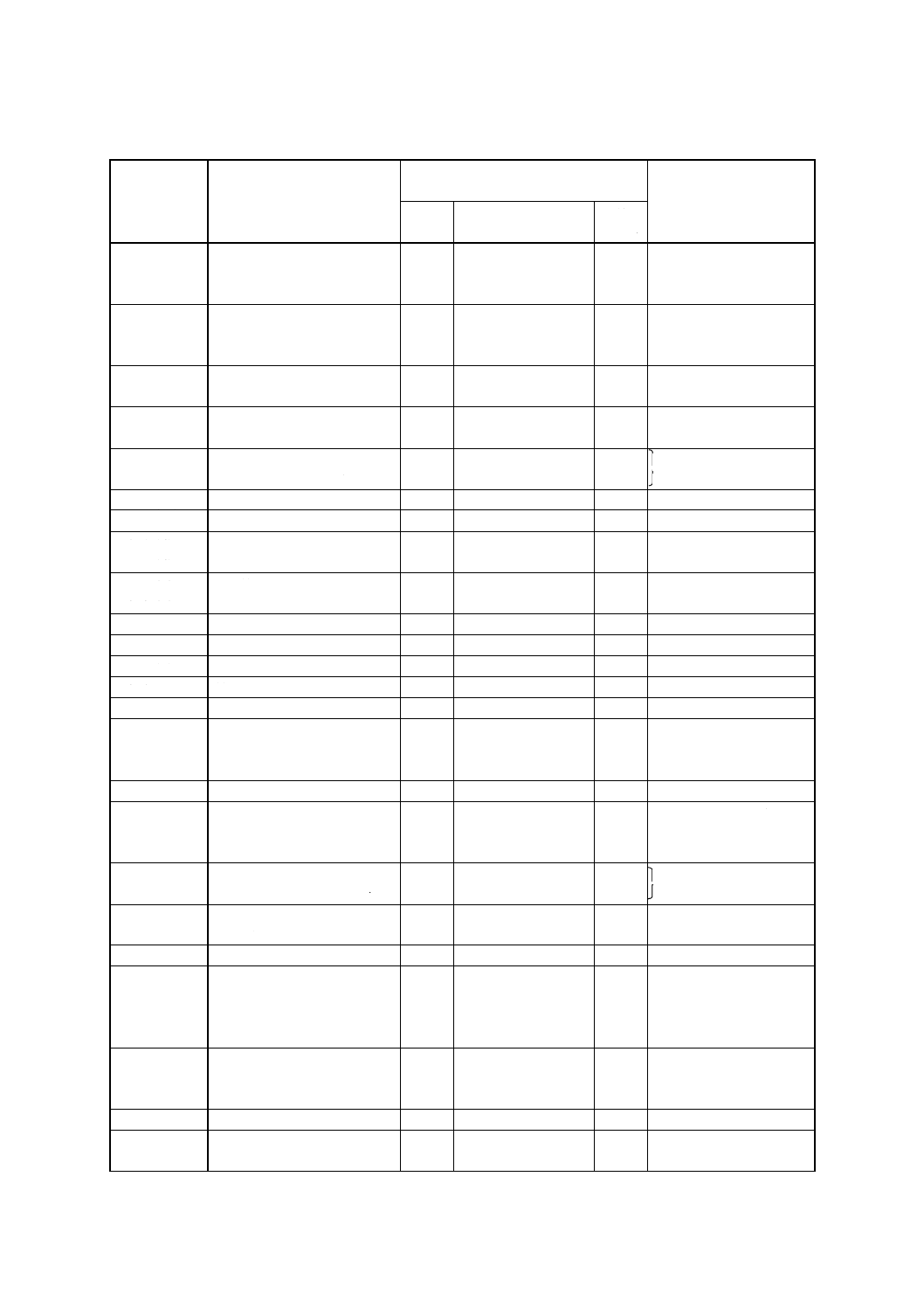

付表1 油圧ショベル仕様書様式

28

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

34

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

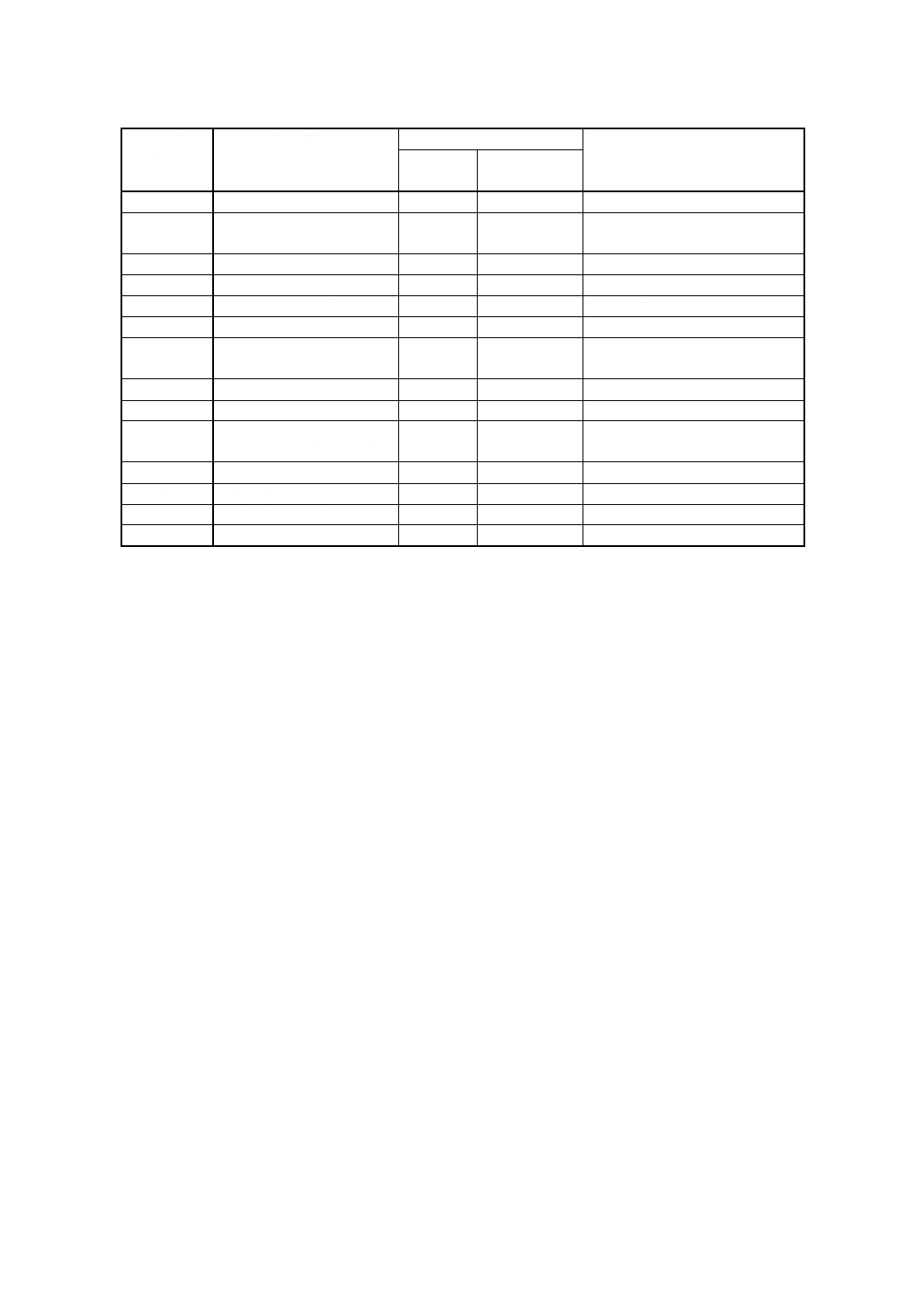

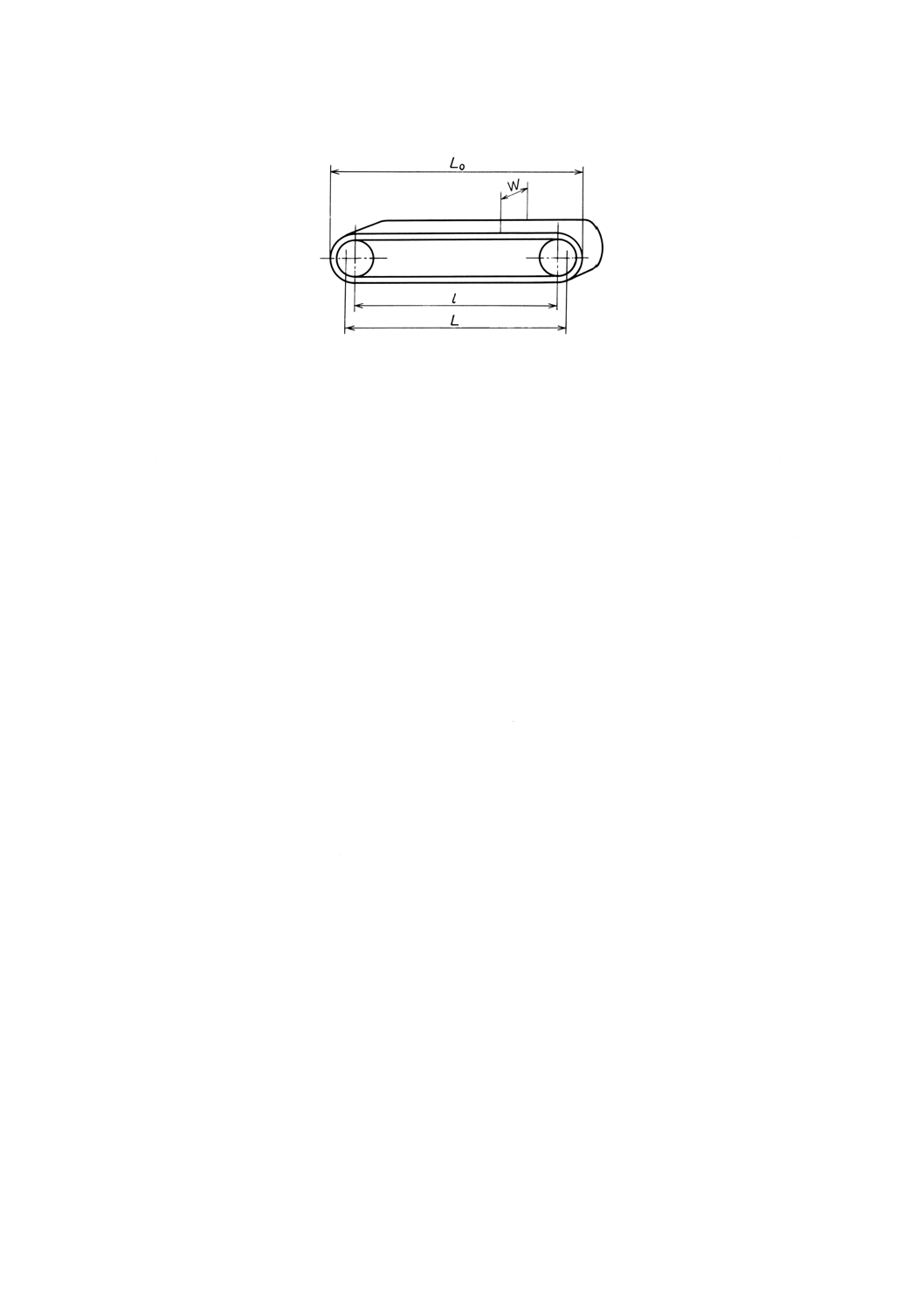

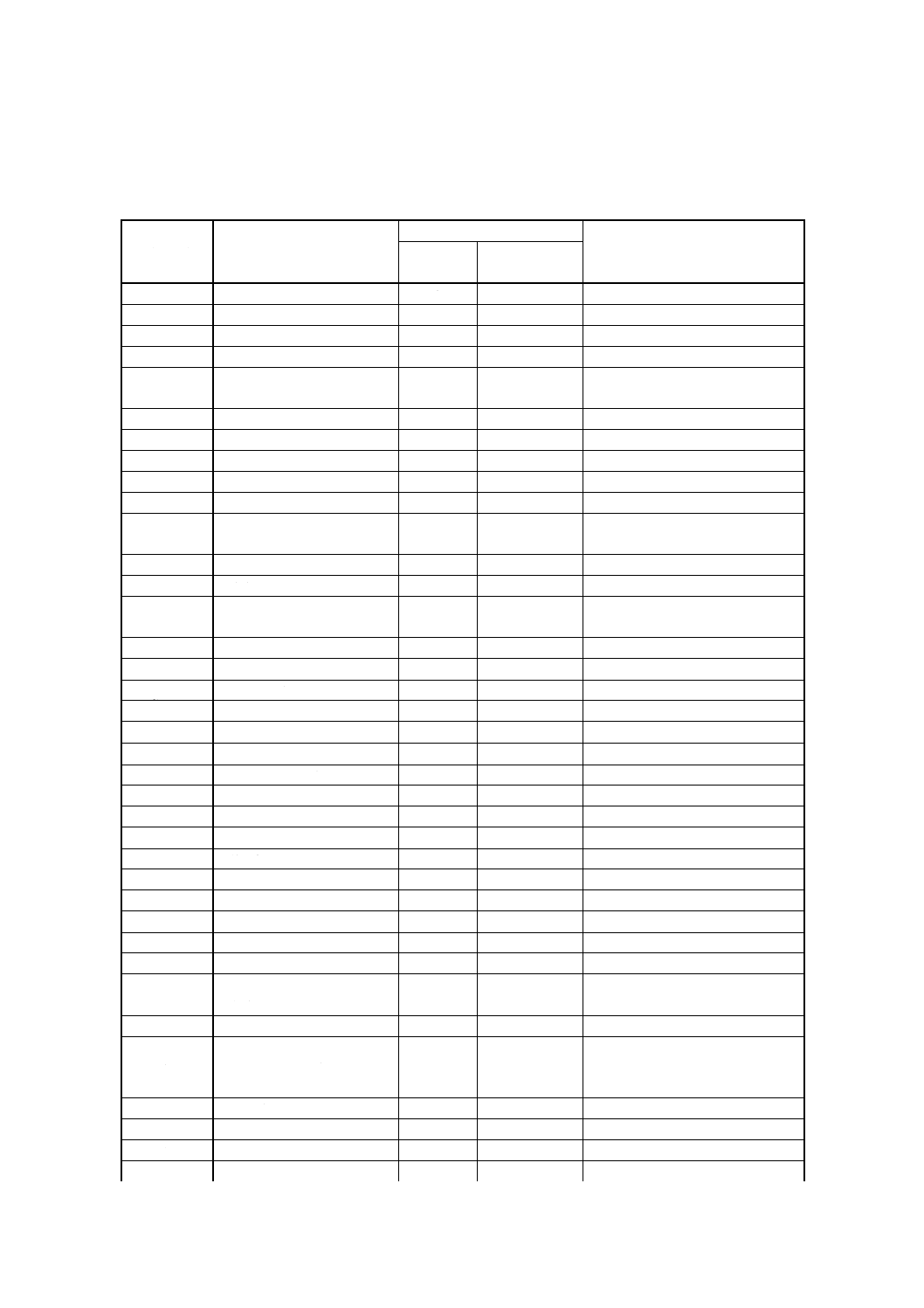

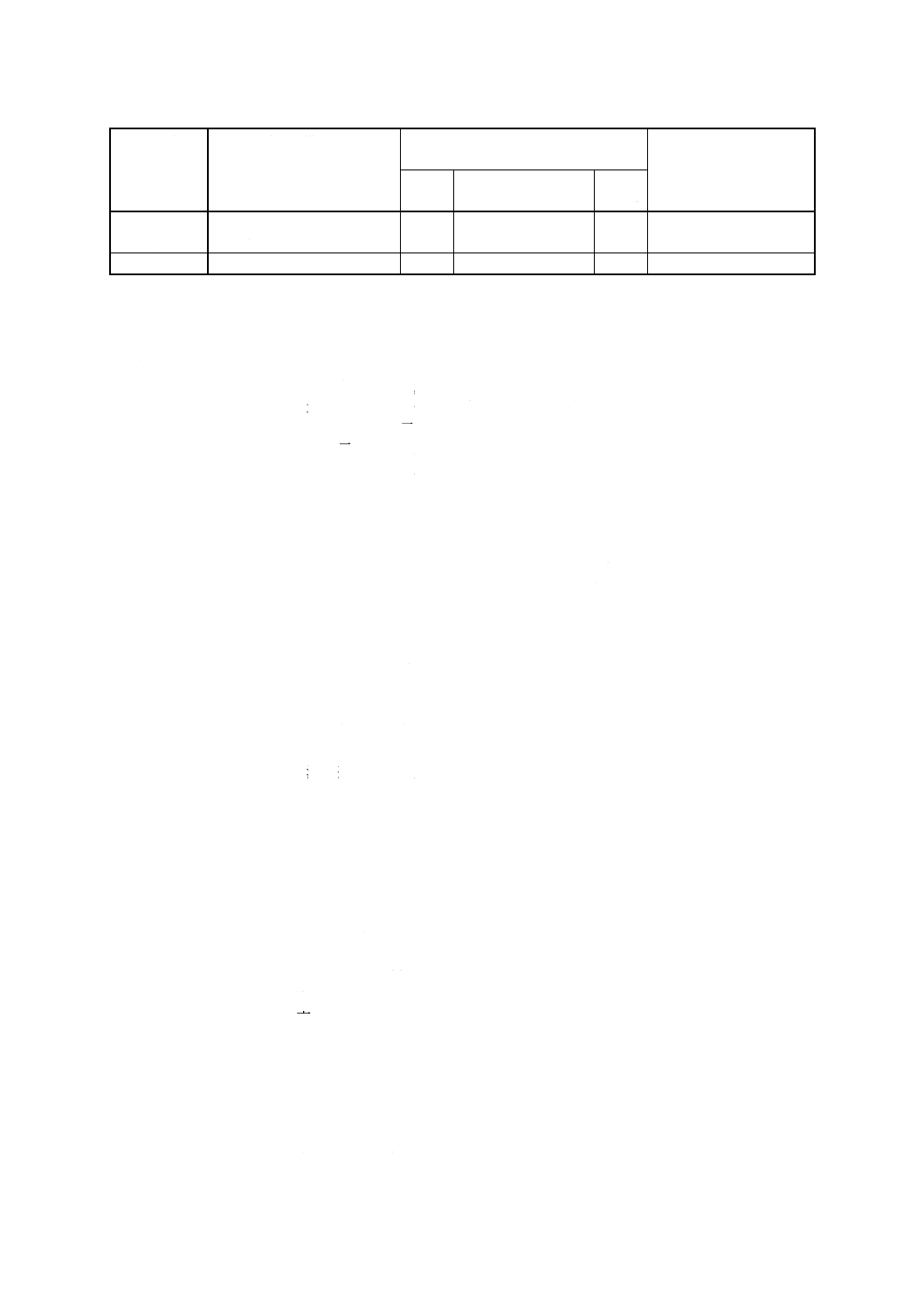

付表2 油圧ショベル主要仕様項目

この主要仕様項目は,仕様書様式から主要項目を抜すいしたもので,該当項目について油圧ショベルの販売用カタ

ログに記載するものとする。記載内容は特記しない限り,標準仕様・標準装備状態における名称・形式・数値などと

する。

記入要領

項目番号

主要仕様項目

適用

摘要

クローラ式

ホイール式及び

トラック式

5.2

形式名称

○

○

5.3

運転質量

○

○

5.4

エンジン出力

○

○

5.5

バケット定格(山積)容量

○

○

性能

5.6.1

標準積載質量

○

○

5.6.2

旋回速度

○

○

5.6.3

走行速度

○

○

5.6.5

登坂能力

○

○

5.6.6

接地圧

○

−

5.6.7

機械最外側部最小回転半径

−

○

完成機寸法など

5.7.2

全長

○

○

5.7.3

全幅

○

○

5.7.4

全高

○

○

本体寸法

5.8.1 f)

後端旋回半径

○

−

5.8.1 h)

旋回体後部下端高さ

○

−

5.8.1 i)

タンブラ中心距離

○

−

5.8.1 j)

クローラ全長

○

−

5.8.1 k)

クローラ全幅

○

−

5.8.1 k)

クローラ全幅(縮小時)

○

−

クローラ拡張機構のあるものだけ。

5.8.1 l)

クローラ中心距離

○

−

5.8.1 m)

クローラシュー幅

○

−

5.8.1 n)

最低地上高さ

○

−

5.8.2 h)

後端旋回半径

−

○

5.8.2 j)

旋回体後部下端高さ

−

○

5.8.2 l)

第1軸距

−

○

5.8.2 m)

第2軸距

−

○

5.8.2 o)

前輪輪距

−

○

5.8.2 p)

後輪輪距

−

○

5.8.2 t)

後方オーバハング

−

○

5.8.2 u)

最低地上高さ

−

○

エンジン

(1)

5.9.1

名称

○

○

5.9.4

総行程容積

○

○

油圧装置

5.10.2 a)

油圧ポンプ:形式

○

○

:数

○

○

5.10.2 b)

油圧ポンプ:吐出し量

○

○

5.10.2 d)

主リリーフ弁セット圧力

○

○

5.10.3 a)

制御弁形式

○

○

旋回装置

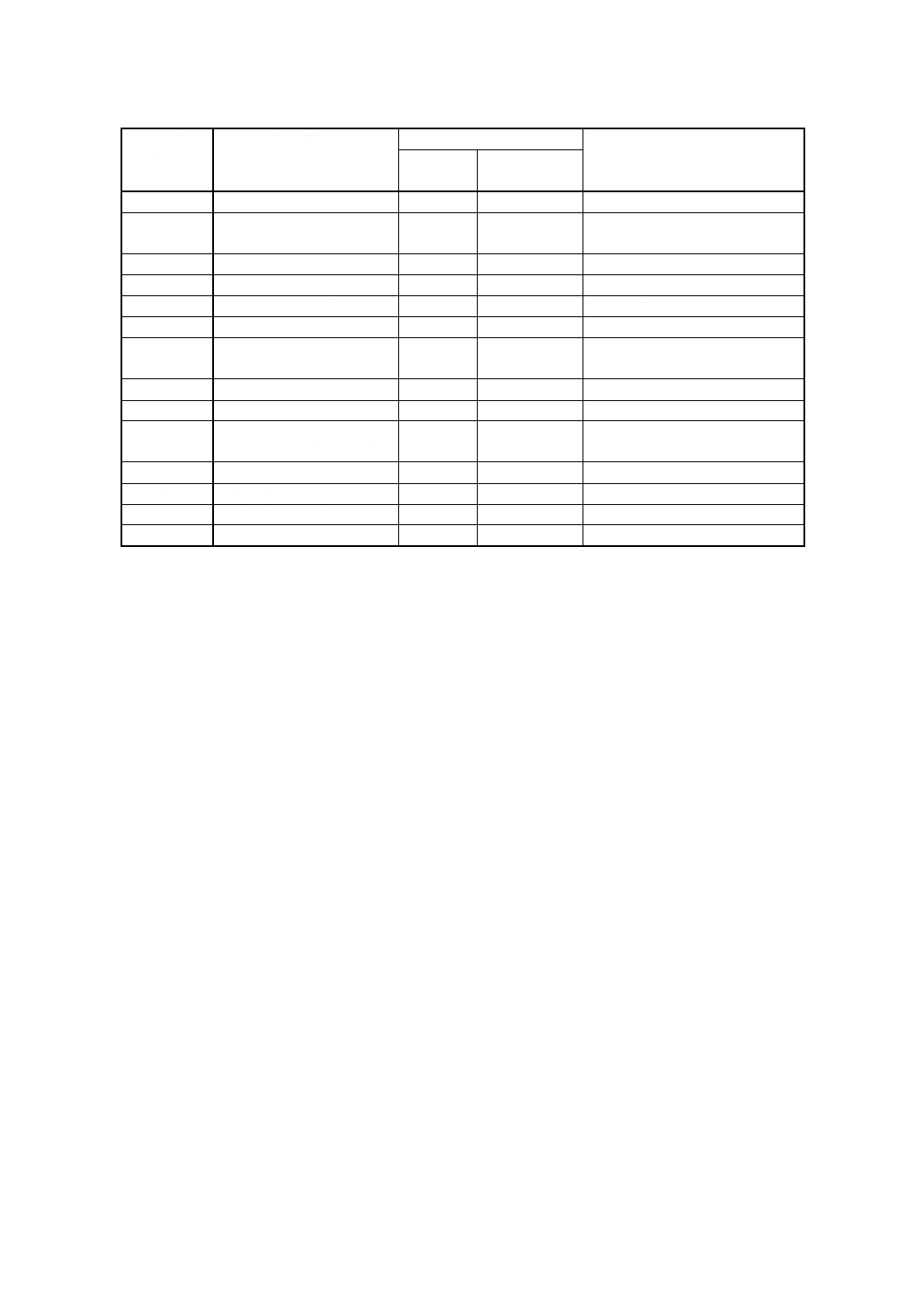

39

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記入要領

項目番号

主要仕様項目

適用

摘要

クローラ式

ホイール式及び

トラック式

5.12.2

旋回油圧モータ形式

○

○

下部走行体

5.13.1 a)

走行油圧モータ形式

○

−

5.13.1 d)

駐車ブレーキ形式

○

−

5.13.2 a)

クローラシュー形式

○

−

5.14.1

トラックキャリヤ名称

−

○

トラック式だけ

5.14.2 a)

駆動方式

−

○

5.14.2 c)

変速機変速段数:前進

−

○

:後進

−

○

5.14.2 d)

走行油圧モータ形式

−

○

油圧駆動式だけ

5.14.3 a)

車輪配列×

−

○

5.14.3 c)

タイヤ:前輪 数 サイズ

−

○

後輪 数 サイズ

−

○

5.14.4

かじ取り装置形式

−

○

5.14.5 a)

走行ブレーキ形式

−

○

5.14.5 b)

駐車ブレーキ形式

−

○

5.14.6

アウトリガ形式

−

○

注(1) 作業用と走行用のエンジンを独立に備えたものは,それぞれについて記載する。

40

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

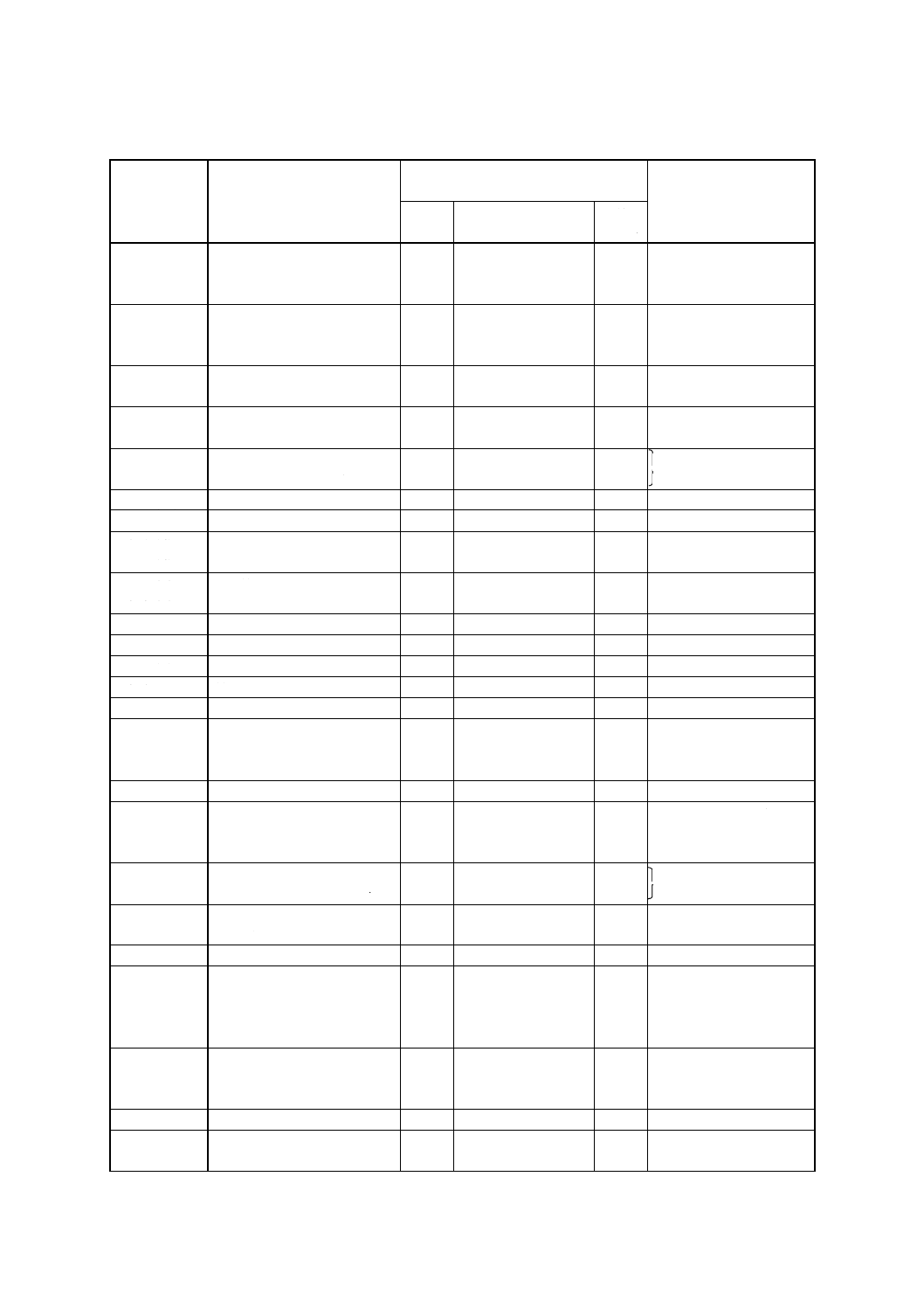

付表2 油圧ショベル主要仕様項目(続き)

記入要領

項目番号

主要仕様項目

適用

(クローラ式,ホイール式及びトラック式)

摘要

バック

ホウ

フェースショベル及び

ローディングショベル

クラム

シェル

作業装置

5.15.1 a)1)

バケット定格(山積)容量

○

○

−

5.15.3 a)1)

5.15.1 a)1)

バケット容量(平積)

○

○

○

5.15.3 a)1)

5.15.4 a)1)

5.15.1 a)2)

バケット幅

○

○

○

3)

サイドカッタ付バケット幅

○

○

○

5.15.3 a)3)

バケット開口幅

−

○

○

5.15.4 a)4)

5.15.1 a)9)

ブームスイング角度:左

○

−

−

ブームスイング式のオフセ

ットショベルだけ

右

○

−

−

5.15.1 a)10)

ブームスイングピボット偏心量

○

−

−

5.15.1 b)1)

最大掘削半径

○

−

−

5.15.1 b)2)

床面最大掘削半径

○

○

−

5.15.4 b)2)

5.15.2 b)7)

床面最小掘削半径

○

○

−

5.15.3 b)7)

5.15.1 b)3)

床面仕上げ最小半径

○

○

−

5.15.2 b)9)

床面水平作業距離

−

○

−

5.15.1 b)4)

最大掘削深さ

○

○

○

5.15.1 b)6)

最大垂直掘削深さ

○

−

−

5.15.1 b)7)

最大掘削高さ

○

○

−

5.15.1 b)9)

最大ダンプ高さ

○

○

○

5.15.2 b)4)

5.15.3 b)4)

5.15.4 b)6)

最大ダンプ始め高さ

−

−

○

5.15.1 b)12)

フロント最小旋回半径

○

−

−

オフセットショベルだけ

オフセット時フロント最小旋回

半径

○

−

−

5.15.1 b)14)

バケット最大オフセット量:左

○

−

−

オフセットショベルだけ

:右

○

−

−

5.15.1 d)1)

最大掘削力(バケットシリンダ

による)

○

○

○

5.15.2 d)1)

5.15.2 d)3)

最大押出し力

−

○

−

5.15.1 f)

オプション

○

○

○

5.15.2 f)

5.15.3 f)

5.15.4 f)

作業装置(ブレード)

5.15.5 b)1)

ブレード寸法:幅

○

○

:高さ

○

○

5.15.5 b)4)

最大上昇量

○

○

5.15.5 b)5)

最大下降量

○

○

5.15.5 b)6)

アプローチ角

○

○

41

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記入要領

項目番号

主要仕様項目

適用

(クローラ式,ホイール式及びトラック式)

摘要

バック

ホウ

フェースショベル及び

ローディングショベル

クラム

シェル

水・油類の容量

5.16 b)

燃料

○

○

5.16 h)

油圧作動油(タンク内)

○

○

土工機械分野国際整合化調査委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

中 島 誠

通商産業省機械情報産業局

○ 本 間 清

通商産業省工業技術院標準部

高 橋 元

労働省労働基準局安全衛生部

山 元 弘

建設省建設経済局建設機械課

吉 田 正

建設省土木研究所材料施工部

○ 杉 山 庸 夫

社団法人日本建設機械化協会

○ 藤 本 義 二

株式会社石垣

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 智 成

鹿島建設株式会社建設総事業本部機械部

小 室 一 夫

西松建設株式会社平塚製作所

青 山 俊 行

日本鋪道株式会社工務部

根 尾 紘 一

株式会社熊谷組購買部

青 木 義 清

株式会社アクティオ営業推進部

中 野 澄 男

大成建設株式会社安全・機材本部機械部

○ 川 本 正 治

住友建機株式会社設計開発室

○ 大 原 誠 一

コマツ建機事業本部カスタマーサポート本部

○ 小 栗 匡 一

新キャタピラー三菱株式会社相模事業所技術部

○ 谷 仲 哲太郎

株式会社神戸製鋼所(建機・汎用)統括部

○ 宮 本 康 民

三菱重工業株式会社相模原製作所車両・機器技術部

○ 渡 辺 正

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

注:○印−小委員会兼任

JIS改正原案作成委員会 構成表

(1) 本委員会

氏名

所属

(委員長)

森 木 泰 光

マルマ重車輌株式会社

安 達 俊 雄

通商産業省機械情報産業局

服 部 幹 雄

工業技術院標準部

高 島 信 也

労働省労働基準局安全衛生部

中 岡 智 信

建設省建設経済局

杉 山 篤

建設省土木研究所機械施工部

須 田 光 俊

建設省建設大学校建設部

永 盛 峰 雄

千葉工業大学

藤 本 義 二

社団法人日本建設機械化協会建設機械化研究所

杉 山 庸 夫

日立建機株式会社技術本部

会 田 紀 雄

三菱重工株式会社相模原製作所

42

A 8403-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

前 田 祥 彦

新キャタピラー三菱株式会社技術部

福 住 剛

株式会社小松製作所技術本部

渡 辺 正

日立建機株式会社第一技術部

前 田 英 一

株式会社神戸製鋼所建設機械事業部

北 崎 誠

東洋運搬機株式会社竜ヶ崎工場

岩 田 登喜夫

小松メック株式会社

川 端 徹 哉

水資源開発公団第一工務部

水 口 弘

株式会社大林組東京本社機械部

藤 野 茂 雄

大成建設株式会社機械部

中 川 毅

鹿島建設株式会社機械部

立 川 昭

株式会社熊谷組工事総合本部機材部

高 野 漠

日本鋪道株式会社

小 室 一 夫

西松建設株式会社平塚製作所

野 村 昌 弘

国土開発工業株式会社

(事務局)

大 橋 秀 夫

社団法人日本建設機械化協会

(2) 分科会

氏名

所属

(分科会会長)

渡 辺 正

日立建機株式会社第一技術部

稲 垣 孝

建設省関東地方建設局

山 口 信 之

株式会社アイチコーポレーション

能 勢 博 夫

石川島建機株式会社

都 築 文 雄

株式会社加藤製作所

大 関 雅 彦

カヤバ工業株式会社油圧機器事業部

足 立 忠 夫

株式会社クボタ建設機械技術部第一部

松 田 光 範

株式会社小松製作所技術本部

岡 本 俊 男

新キャタピラー三菱株式会社油圧ショベル開発本部

伊 藤 茂 晴

住友建機株式会社設計開発室

渡 部 純 也

東洋運搬機株式会社竜ヶ崎工場

吉 田 国 昭

日立建機株式会社

武 田 光 雄

北越工業株式会社開発本部

鶴 丸 英 雄

ヤンマーディーゼル株式会社建機事業部

宮 岡 諭

油谷重工株式会社技術部

尾 崎 康 之

株式会社大林組東京機械工場

中 井 康 孝

株式会社フジタ機械部

(事務局)

大 橋 秀 夫

社団法人日本建設機械化協会

文責:渡辺 正