A 8337:2009 (ISO 12510:2004)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 通則······························································································································· 2

5 配置······························································································································· 2

5.1 構成部品 ······················································································································ 2

5.2 点検及び補給箇所 ·········································································································· 3

6 整備員の乗降,移動用設備 ································································································· 4

7 接近用開口部 ··················································································································· 4

7.1 位置 ···························································································································· 4

7.2 寸法及び形状 ················································································································ 4

8 カバー···························································································································· 4

9 工具······························································································································· 5

10 サービス診断用計測器具 ·································································································· 5

11 表示 ····························································································································· 5

11.1 一般 ··························································································································· 5

11.2 構成部品の識別 ············································································································ 5

11.3 指示 ··························································································································· 5

11.4 警告 ··························································································································· 5

11.5 保全のための情報 ········································································································· 5

12 附属文書 ······················································································································· 5

12.1 一般 ··························································································································· 5

12.2 取扱説明書 ·················································································································· 6

12.3 整備解説書 ·················································································································· 6

12.4 予備部品リスト ············································································································ 6

12.5 文書の保管 ·················································································································· 6

附属書A(参考)保全性マトリックス ······················································································ 7

A 8337:2009 (ISO 12510:2004)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本建設機械化協会(JCMA)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

日本産業規格 JIS

A 8337:2009

(ISO 12510:2004)

土工機械−運用及び保全−保全性の指針

Earth-moving machinery−Operation and maintenance−

Maintainability guidelines

序文

この規格は,2004年に第1版として発行されたISO 12510を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本産業規格である。

1

適用範囲

この規格は,JIS A 8308に規定する土工機械の保全及びサービス作業の安全性,効率性,信頼性及び容

易さを促進する要点の設計への織り込みについて指針を示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12510:2004,Earth-moving machinery−Operation and maintenance−Maintainability guidelines

(IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8110 土工機械−サービス診断用計測器具

注記 対応国際規格:ISO 6012,Earth-moving machinery−Service instrumentation (IDT)

JIS A 8301 土工機械−整備用開口部最小寸法

注記 対応国際規格:ISO 2860,Earth-moving machinery−Minimum access dimensions (IDT)

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

注記 対応国際規格:ISO 2867,Earth-moving machinery−Access systems (IDT)

JIS A 8308 土工機械−基本機種−用語

注記 対応国際規格:ISO 6165,Earth-moving machinery−Basic types−Vocabulary (IDT)

JIS A 8310-1 土工機械−操縦装置及び表示用識別記号−第1部:共通識別記号

注記 対応国際規格:ISO 6405-1,Earth-moving machinery−Symbols for operator controls and other

displays−Part 1: Common symbols (IDT)

JIS A 8310-2 土工機械−操縦装置及び表示用識別記号−第2部:特定機種,作業装置及び附属品識別

記号

注記 対応国際規格:ISO 6405-2,Earth-moving machinery−Symbols for operator controls and other

displays−Part 2: Specific symbols for machines, equipment and accessories (MOD)

2

A 8337:2009 (ISO 12510:2004)

JIS A 8312 土工機械−安全標識及び危険表示図記号−通則

注記 対応国際規格:ISO 9244,Earth-moving machinery−Safety signs and hazard pictorials−General

principles (IDT)

JIS A 8324 土工機械−電線及びケーブル−識別の原則

注記 対応国際規格:ISO 9247,Earth-moving machinery−Electrical wires and cables−Principles of

identification and marking (IDT)

JIS A 8334 土工機械−取扱説明書−内容及び様式

注記 対応国際規格:ISO 6750,Earth-moving machinery−Operatorʼs manual−Content and format (IDT)

JIS A 8905 建設機械用搭載工具の種類及び寸法

注記 対応国際規格:ISO 4510-1,Earth-moving machinery−Service tools−Part 1: Common

maintenance and adjustment tools (MOD)

JIS A 8913 土工機械−排油,給油及び点検用プラグ

注記 対応国際規格:ISO 6302,Earth-moving machinery−Drain, fill and level plugs (MOD)

JIS B 1575 グリースニップル

注記 対応国際規格:ISO 6392-1,Earth-moving machinery−Lubrication fittings−Part 1: Nipple type

(MOD)

ISO 8925,Earth-moving machinery−Diagnostic ports

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

点検箇所 (test points)

通常運転及び故障診断のためのアクセス箇所。

3.2

補給箇所 (service points)

潤滑,給油,排出又は類似の補給作業のためのアクセス箇所。

4

通則

機械は,可能な限り原動機を停止した状態で日常の保全作業が安全に実施できるよう設計・製作するの

がよい。検査又は保全が原動機を運転した状態でだけ可能な場合は,可動部分又は高温部分への接触の潜

在危険を最小限とするよう配置するのがよい。

附属書Aに,各種構成部品に関する様々な観点からの保全性マトリックスの例を示す。

5

配置

5.1

構成部品

5.1.1

例えば,油量及び計器の目視検査を必要とする場合,点検箇所は,パネル,その他の構成部品を取

り外さずに見ることができるように配置するのがよい。

5.1.2

日常の補給を必要とする構成部品は,高温となる可能性のある機械の部分から離して配置するのが

よい。

3

A 8337:2009 (ISO 12510:2004)

5.1.3

頻繁な補給又は交換が必要とされる構成部品は,他の構成部品を取り外すことなく扱える位置に配

置するのがよい。

5.1.4

保全作業のときに視認性の要求が必す(須)である場合,構成部品は見やすく灯火による照明が容

易な位置に配置するのがよい。

5.1.5

構成部品は,途中で向きを変えるよりも,まっすぐそのまま又はわずかに曲がる向きで取付け及び

取外しができるよう設計・配置するのがよい。

5.1.6

損傷しやすい構成部品は,頻繁又は重作業となる保全作業を行う位置から離すか,又は保護ガード

を備えるのがよい。

5.1.7

取付位置から外すときに人手で持ち上げるのを意図している構成部品は,引き出せるように配置す

るのがよい。引き出すのに必要な力が大きい場合は,構成部品の上及び奥の方に一方の手を入れてつっぱ

りとし,もう一方の手で引き出せるようにしておくのがよい。この場合,構成部品に引き出すための取っ

手を設けるのを考慮するのがよい。

5.1.8

構成部品に直接手が届くよう配置できない場合,引出し式の収納棚又は架台を考慮するのがよい。

重い構成部品の場合は,容易に解除できるストッパを設けて重量物の落下を防止するのがよい。

5.1.9

通常は同じ保全技士(例えば,整備士,電気技士,技術者)が保全作業を実施する構成部品は,で

きるだけまとめておくのがよい。

5.1.10 適切な場合,ヒューズは容易に手が届く位置に配置した一箇所にまとめ,他の部品又はサブアッセ

ンブリを取り外さずに見て交換できるようにするのがよい。ヒューズは専用工具を用いずに交換できるよ

うにするのがよい。交換用のヒューズは,ヒューズホルダの近くに置き,ヒューズの定格値を表示するの

がよい。ヒューズを,工具を使用せずに取り外せるガードで保護してもよい。

5.2

点検及び補給箇所

5.2.1

正常な運転状態及び故障診断のための検査用に,点検箇所を点検器具の届く所に設けるのがよい。

5.2.2

可能であれば,点検箇所は対象機器の配置を反映するようにまとめて配置するのがよい。

5.2.3

点検箇所は,点検作業に使用する表示装置を見ながらその操作装置を操作できるように,両者の近

くに配置するのがよい。

5.2.4

点検及び補給箇所は,対象となる装置を機械に組込み装着のときに,器具などが最も届きやすくな

る部分に配置するのがよい。

5.2.5

可能であれば,点検及び補給箇所は,他の構成部品又はその一部を一切取り外さずに器具などが届

くよう配置するのがよい。

5.2.6

点検及び補給箇所は,単一の開口部から器具などが届くように配置するのがよい。

5.2.7

点検及び補給箇所は,防護されていない可動部分,その他の危険な範囲から離して配置するか又は

防護するのがよい。

5.2.8

潤滑給油脂箇所は,給油脂具が容易に届く所に配置するのがよく,必要ならばガイドチューブ及び

延長継手を用いる。潤滑給油脂箇所をまとめるのを推奨する。

5.2.9

可能であれば,潤滑給油脂箇所へは,カバーを取り外さずに給油脂具が届くのがよい。

5.2.10 グリースニップルは,JIS B 1575によるのがよい。

5.2.11 検油棒又はそのような液面表示器は手が届く所に置き,対象装置の他の部分に触れることなしに完

全に引き抜くことができるようにするのがよい。

5.2.12 液体補給箇所は,(液の)こぼれの結果として装置の損傷を引き起こすのを最小限とするよう配置

するのがよい。

4

A 8337:2009 (ISO 12510:2004)

5.2.13 排液箇所は,整備員から目視可能で操作するのに手が届く範囲で,泥又は他の砕片が詰まることの

ないよう配置するのがよい。

5.2.14 排液箇所は,人及び要注意機器の上に排液されないように配置するのがよい。

5.2.15 排液箇所は,廃液タンクで直接排液を受けることができるように配置するのがよい。

5.2.16 排油用プラグ,給油用プラグ及び点検用プラグは,JIS A 8913の要求事項に合致するのがよい。

6

整備員の乗降,移動用設備

保全作業の必要な領域に行き着くため,JIS A 8302の規定による適切な乗降,移動用設備を備えるのが

よい。

7

接近用開口部

7.1

位置

7.1.1

すべての機器,点検及び補給箇所並びにその他の日常点検,補給,調整,交換又は修理が必要な箇

所に,接近できるようにするのがよい。

7.1.2

できるだけ,単一の構成部品を交換又は補給するには,単一のカバーだけを取り外せばよいように

作業用開口部を配置するのがよい。

7.1.3

何らかの箇所で補給又は交換が必要な場合,そこにたどり着くのに構成部品又は配線を取り外さな

ければならないようなことを最小限とするよう,開口部を設計・配置するのがよい。

7.1.4

開口部は,保全すべき対象の構成部品と一直線上にするのがよい(5.1.4及び5.1.5参照)。

7.1.5

開口部は,関連する表示装置,操作装置及び点検箇所にたどり着くことができるよう配置するのが

よい。

7.2

寸法及び形状

7.2.1

開口部の寸法及び形状は,構成部品がそこを通る経路とするのがよく,着脱のときにその構成部品

を規定の方法でつかむことができるようにし,手工具又は動力工具を使用するのに十分なすき間があるよ

うにするのがよい。

7.2.2

開口部の最小寸法は,JIS A 8301によるのがよい。

8

カバー

8.1

ヒンジ式のカバーは,保全作業のすべてに必要な空間が得られるよう十分に開くのがよい。

8.2

できるだけ,カバーの締結具はすべて同一寸法同一形式とするのがよい。

8.3

ハッチカバーの締付具の数は最小とするのがよく,できるだけ,ヒンジと急速着脱式の締付具とを

用いるのがよい。

8.4

取っ手が危険源となり得る場合は,引込み式又はヒンジ式とするのがよい。

8.5

持ち上げるときの振れ又は傾きを防ぐため,取っ手は,できるだけ,カバーの重心との関連で配置

するのがよい。

8.6

取っ手の位置は,例えば,極端に手を伸ばすのを防ぐため,持ち上げるときにとらなければならな

い姿勢を考慮して配置するのがよい。

8.7

取っ手及びカバーには鋭い端部又は突起がないようにするのがよい。

5

A 8337:2009 (ISO 12510:2004)

9

工具

9.1

できるだけ,機械の現場での日常の保全及び調整作業は,JIS A 8905による工具を使用して実施でき

るように機械を設計するのがよい。

9.2

日常の保全作業に必要な手工具類を,機械上の確実で手が届きやすい所に収容できるように配慮す

るのがよい。

10 サービス診断用計測器具

10.1 機械は,JIS A 8110によるサービス診断用計測器具を適用できるように設計するのがよい。

10.2 診断用測定口は,ISO 8925の要求事項によるのがよい。

11 表示

11.1 一般

11.1.1 識別及び説明による保全活動の補助として,適切な表示を行うのがよい。

11.1.2 表示は,例えば,グリース及び泥によって消されることのないよう配置するのがよい。

11.1.3 表示は,それに関係する作業を実施するときに読むことができるよう配置するのがよい。

11.1.4 表示は,上方から見るよりも側方から見えるようにするのがよい。

11.1.5 情報又は説明のための表示では,確実に読めるようにするため,明りょう(瞭)に目立つように色

を選択するのがよい。

11.1.6 表示された情報が,できるだけ見えなくなりにくい材料を使用するのがよい。

11.1.7 表示は,できるだけ,機械の運用及び環境の影響による損傷の懸念のない位置に置くのがよい。

11.1.8 電線及びケーブルは,JIS A 8324によって識別及び表示を行うのがよい。

11.1.9 作業位置の環境によって個別に表示するのが困難な場合は,複合的な表示で置き換えてもよい。

11.2 構成部品の識別

11.2.1 構成部品の製造番号の表示は,一番見えやすい位置とするのがよい。

11.2.2 構成部品の永久的な構造部分で,通常交換対象とはせず,他の部品の交換用にそのまま用いること

のできない部分に表示するのがよい。

11.3 指示

11.3.1 (保全の)業務が数段階からなり,記憶頼りでは混乱を生じるおそれがあり,作業者が整備解説書

を一々参照するのが不可能であったり,作業に必要な速度ではその暇がない場合,業務の手順及び要求事

項に関する指示は,ラベルに表示するのがよい。

11.3.2 ふた(蓋)のある機器の保全に適用される指示がヒンジ式のふたの内側に表示されている場合,そ

のふたが開いているときに読みやすいように文字の向きをそろえるのがよい。

11.4 警告

警告表示は,JIS A 8312によるのがよい。

11.5 保全のための情報

表示は,JIS A 8310-1及びJIS A 8310-2の識別記号を使用するのがよい。

12 附属文書

12.1 一般

指示内容を記述するのに,次の3種によるのがよく,これらは適宜JIS A 8334によるのがよい。

6

A 8337:2009 (ISO 12510:2004)

− 取扱説明書

− 整備解説書

− 予備部品リスト

12.2 取扱説明書

取扱説明書は,少なくとも次の事項を含むのがよい。

− 説明図を添えた,機械に関する記述

− 誤解を招かない手法による,機械の使用に関する指示

− 運転員が実施し得る日常(仕業)保全及び点検に関する指示

− 機械及び作業装置の運搬,取扱い及び保管に関する指示

12.3 整備解説書

整備解説書は,日常保全及び点検(12.2参照)以外に,機械を安全な可動状態に保全するために必要な

作業(及びその頻度)の一覧を含むのがよい。整備解説書は,電気,油圧及び空圧回路図を適宜含むのが

よい。

12.4 予備部品リスト

予備部品リストは,交換用に予備部品を用意するすべての部品を含み,交換部品の識別及び取付位置を

示すのがよい。

12.5 文書の保管

取扱説明書及び給油脂図は,機械上に保管するのがよい。

7

A 8337:2009 (ISO 12510:2004)

附属書A

(参考)

保全性マトリックス

序文

この附属書は,各種構成部品に関する様々な観点からの保全性のマトリックスの例を示すものであって,

規定の一部ではない。

A.1 保全対象構成品

保全作業のため,構成品は次の2種に分類して扱うとよい。

a) 液体(潤滑油,燃料及び水)及び気体 燃料,冷却液,潤滑油(原動機,トルクコンバータ,変速機,

車軸,終減速機,旋回装置),油圧タンク,吸気系,ブレーキリザーバ・タンク,ウィンドウウォッシ

ャ,キャブ換気系(フィルタ),空気調和装置(冷媒,フィルタ)

b) 機構部品 ファンベルト,シリンダ,バルブ,車台のばね,ショックアブソーバ,タイヤ,ホイール,

転輪,リンク,起動輪,リコイルスプリング,ステアリングホイール,かじ取りシリンダ,かじ取り

リンク装置,かじ取り(履帯式),切刃・つめ,空気調和装置,空気圧縮機,空気コンデンサ用ベルト

A.2 様々な観点からのレベルの定義

保全すべき構成部品(A.1参照)は,例えば,次のように,異なったレベルで,異なった視点から考慮

してもよい。

a) 作業位置

− レベル1:機械上又は機械のそばで起立又は座って

− レベル2:機械の下で起立又は座って

− レベル3:機械上又は機械のそばでうつ伏せに

− レベル4:機械の下で仰向けに

b) 作業形態

− レベル1:カバー又はふたの取外しなしに保全作業

− レベル2:工具を用いずにカバー又はふたを取り外して保全作業

− レベル3:JIS A 8905及びISO 4510-2に規定の工具だけを使用して保全作業

− レベル4:前記以外の特殊工具又は装置を使用して保全作業

c) 安全性

− レベル1:可動部分及び危険なしに保全作業

− レベル2:安全装置で保護された可動部分の範囲内(例えば,ブームの下部及び履帯の上)で保全

作業

− レベル3:安全装置がなく,指示を正しく守らないとけがをするおそれのある保全作業(例えば,

残圧,高温など)

− レベル4:安全装置がなく,指示を正しく守らないと重大災害又は死亡事故のおそれのある保全作

業

8

A 8337:2009 (ISO 12510:2004)

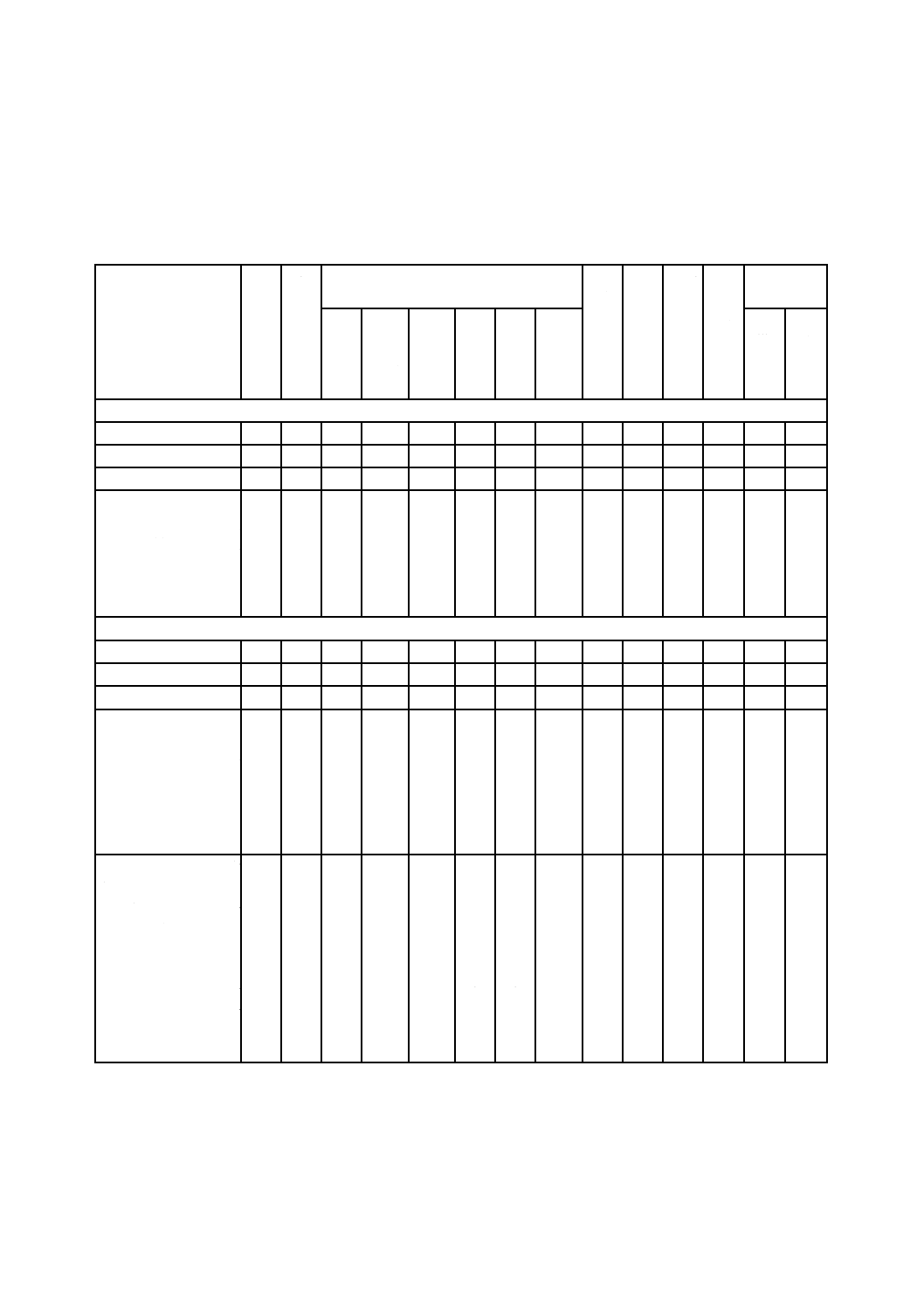

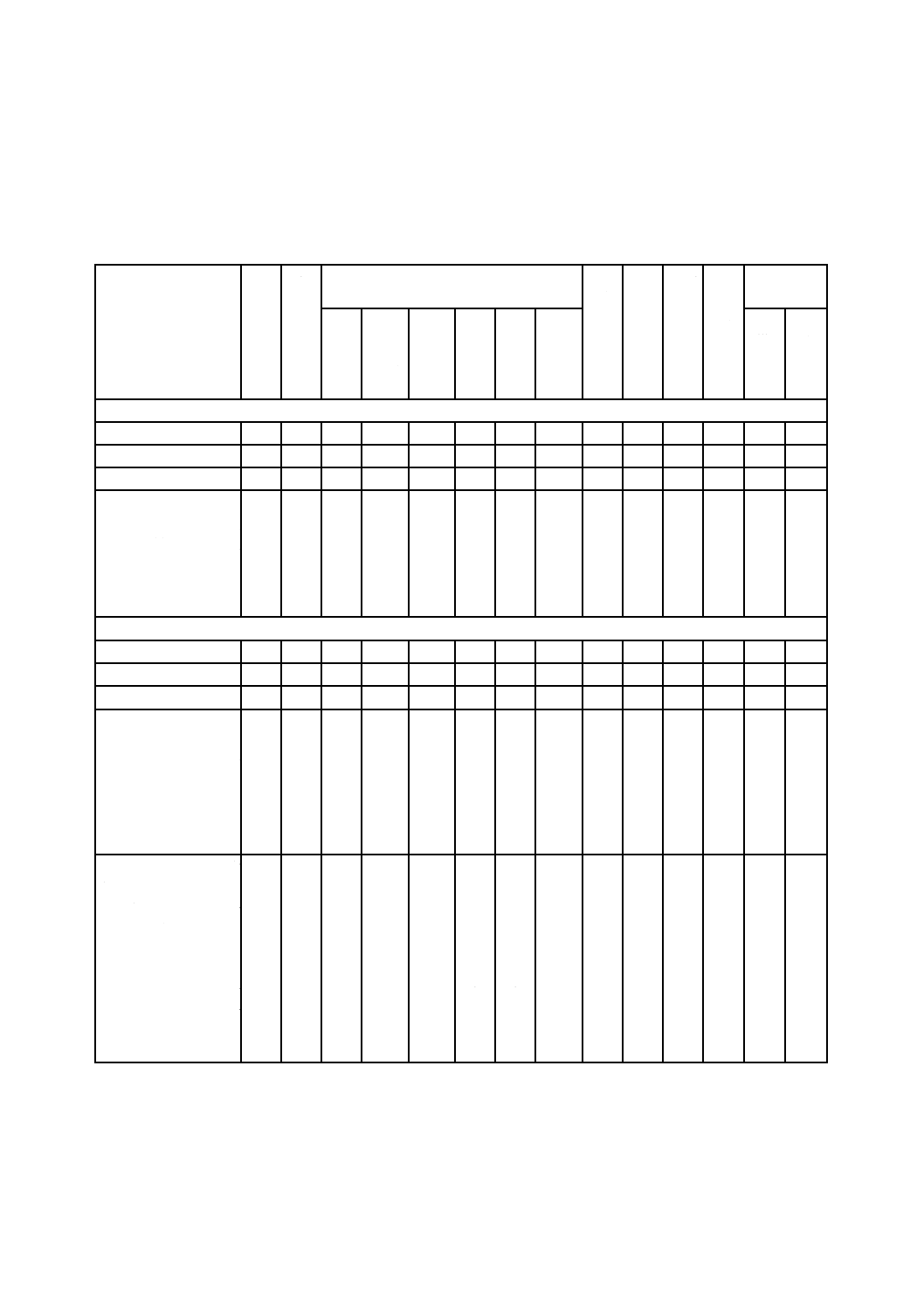

A.3 保全性マトリックス

保全性マトリックスは,保全すべき各種の構成部品についての様々な視点から作成することができる(表

A.1及び表A.2参照)。

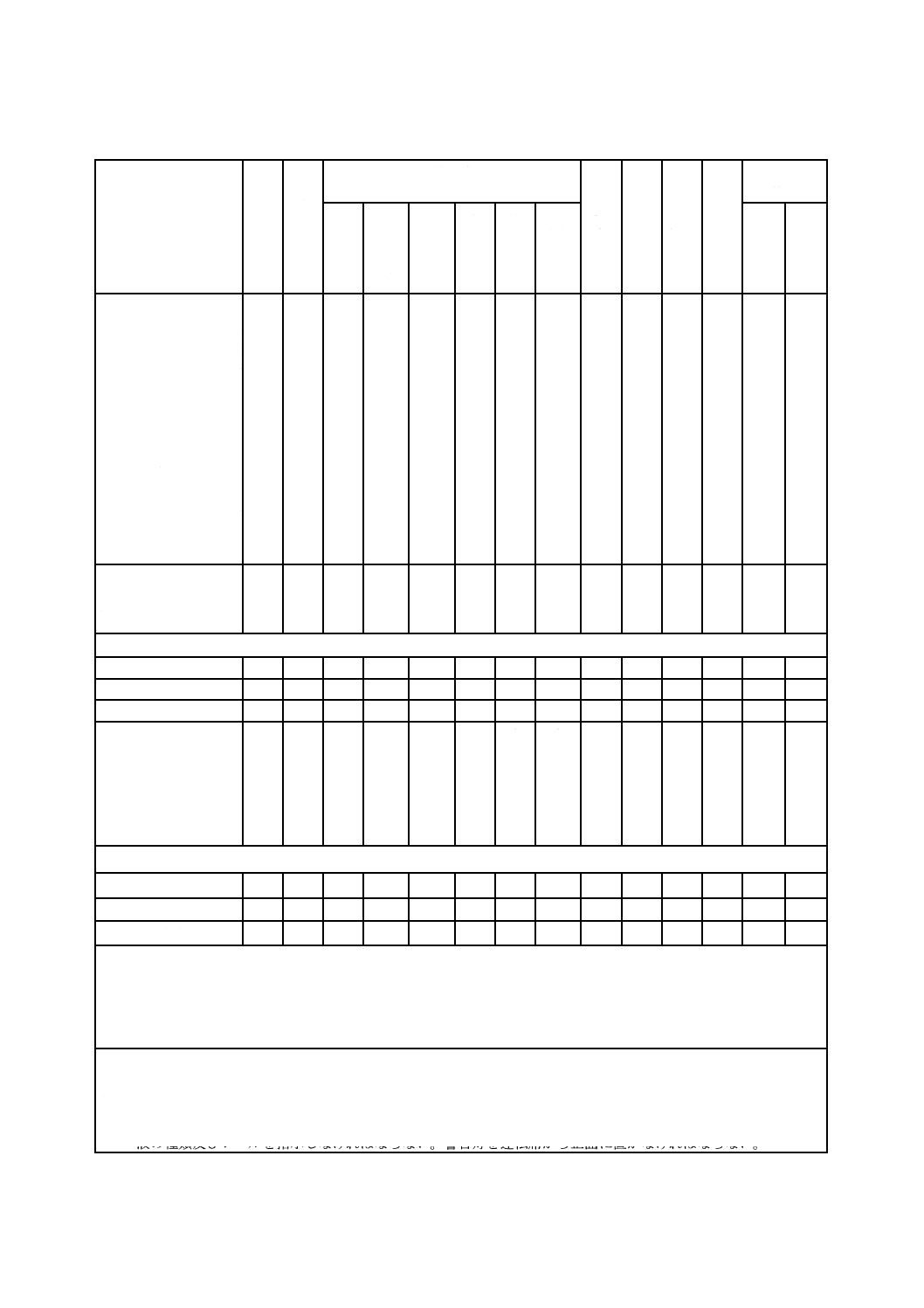

表A.1−液体及び気体の保全性マトリックス

燃

料

冷

却

液

潤滑油

油

圧

タ

ン

ク

a)

吸

気

系

ブ

レ

ー

キ

リ

ザ

ー

バ

・

タ

ン

ク

b)

ウ

ィ

ン

ド

ウ

ウ

ォ

ッ

シ

ャ

空気調和

装置

原

動

機

ト

ル

ク

コ

ン

バ

ー

タ

変

速

機

車

軸

終

減

速

機

旋

回

装

置

冷

媒

フ

ィ

ル

タ

A.1.1 検査

A.1.1.1 作業位置

1

1

1

1

1

2

2

1

1

1

1

1

1

1

A.1.1.2 作業形態

1

2

2

2

2

3

3

2

1

2

2

2

2

2

A.1.1.3 安全性

1

3

2

2

2

2

2

2

2

2

2

2

2

2

A.1.1.4 誤作業の防止

− 点検用の口は,点

検の最中に泥又は

砂が入らないよう

にカバーしている

のがよい。

−

−

−

−

−

+

+

−

−

+

−

−

−

−

A.1.2 排液

A.1.2.1 作業位置

2

2

2

2

2

2

2

2

2

−

−

−

−

−

A.1.2.2 作業形態

3

3

3

3

3

3

3

3

3

−

−

−

−

−

A.1.2.3 安全性

2

3

3

3

3

3

3

3

3

A.1.2.4 作業の容易

性

− 排出栓は,岩など

によってきずつい

たり変形したりし

ないよう保護する

のがよい。

+

+

−

−

−

+

+

−

−

−

−

−

−

−

A.1.2.5 誤作業の防

止

− 単一の油圧系に対

して単一の排出口

だけとするのがよ

い。

+

+

+

+

+

+

+

+

+

−

−

−

−

−

− 機械の傾斜が各方

向10°以内で,す

べての油類を排出

できるのがよい。

−

−

+

+

+

+

+

+

+

−

−

−

−

−

9

A 8337:2009 (ISO 12510:2004)

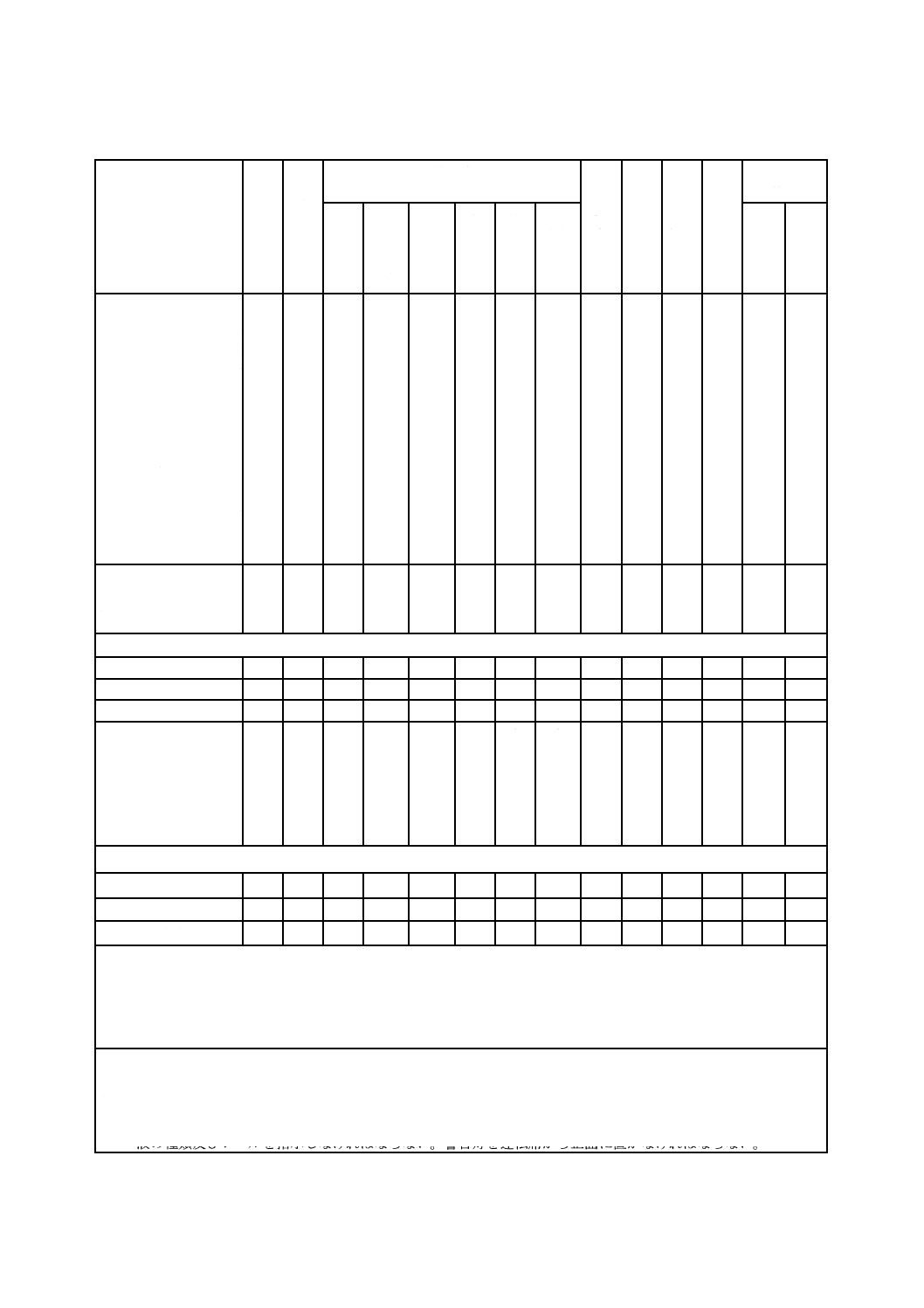

表A.1−液体及び気体の保全性マトリックス(続き)

燃

料

冷

却

液

潤滑油

油

圧

タ

ン

ク

a)

吸

気

系

ブ

レ

ー

キ

リ

ザ

ー

バ

・

タ

ン

ク

b)

ウ

ィ

ン

ド

ウ

ウ

ォ

ッ

シ

ャ

空気調和

装置

原

動

機

ト

ル

ク

コ

ン

バ

ー

タ

変

速

機

車

軸

終

減

速

機

旋

回

装

置

冷

媒

フ

ィ

ル

タ

A.1.2.6 環境保護

− 排出口は,周囲環

境に排油をまき散

らさずに油類をす

べて排出できるよ

う設計するのがよ

い。

+

+

+

+

+

+

+

+

+

−

−

−

−

−

− 排出口の下側に,

排油全量を受ける

容量のある容器を

置くのに十分な空

間があるのがよ

い。

−

+

+

+

+

+

+

−

+

−

−

−

−

−

A.1.2.7 排出系は排出

流を制御できるように

製作するのがよい。

+

−

+

+

+

+

−

+

−

−

−

−

−

−

A.1.3 補充

A.1.3.1 作業位置

1

1

1

1

1

2

2

1

1

−

1

1

−

−

A.1.3.2 作業形態

2

2

2

2

2

3

3

3

2

−

1

1

−

−

A.1.3.3 安全性

2

2

2

2

2

3

3

2

2

−

2

2

−

−

A.1.3.4 誤作業の防止

− 点検用の口は,点

検の最中に泥又は

砂が入らないよう

にカバーしている

のがよい。

−

−

−

−

−

−

+

+

−

−

−

−

−

−

A.1.4 フィルタ交換

A.1.4.1 作業位置

1

−

1

3

3

−

−

−

1

1

−

−

−

1

A.1.4.2 作業形態

3

−

3

3

3

−

−

−

3

3

−

−

−

2

A.1.4.3 安全性

2

−

2

2

2

−

−

−

2

2

−

−

−

2

+ 保全作業要又は考慮要であるが,難易度は定義せず。

− 保全作業不要。

1

容易な作業

2

中程度の困難さの作業

3

困難さの高い作業

注記1 この表は,“典型的”な土工機械に適用するもので,これと型式,大きさ及び形式が異なる機械では,別の様

式とすることができる。

注記2 数値1,2及び3は,“典型的”な機械の保全作業の困難さの程度を示す。

注a) 又は,排出した流れを制御できるよう製作しなければならない。

b) 液の種類及びレベルを指示しなければならない。警告灯を運転席から正面に置かなければならない。

10

A 8337:2009 (ISO 12510:2004)

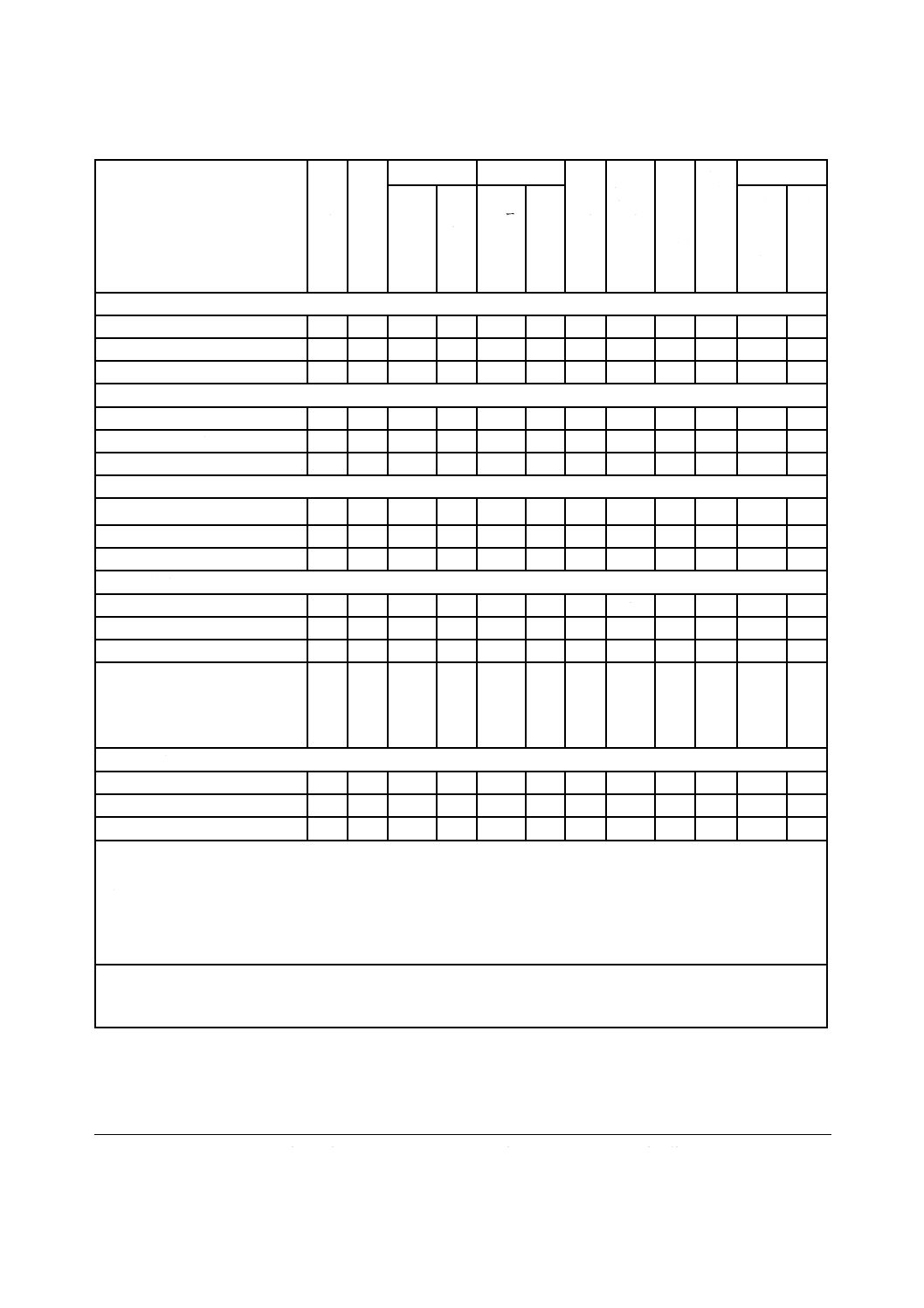

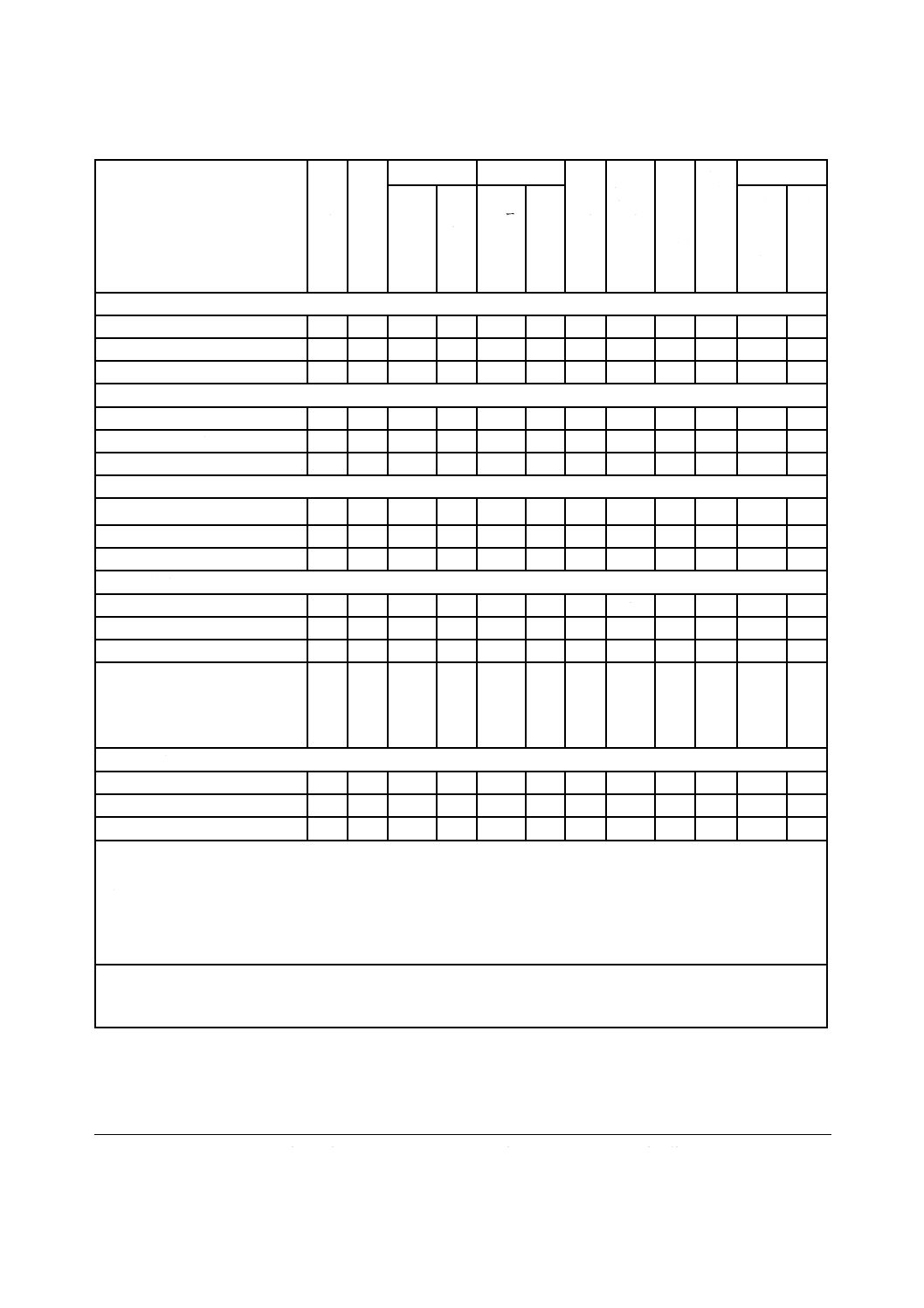

表A.2−機構部品の保全性マトリックス

フ

ァ

ン

ベ

ル

ト

シ

リ

ン

ダ

,

バ

ル

ブ

車輪式

履帯式

か

じ

取

り

装

置

(

車

輪

式

)

か

じ

取

り

シ

リ

ン

ダ

リ

ン

ク

か

じ

取

り

装

置

(

履

帯

式

)

切

刃

・

つ

め

空気調和装置

懸

架

ば

ね

タ

イ

ヤ

ト

ラ

ッ

ク

リ

ン

ク

リ

コ

イ

ル

ス

プ

リ

ン

グ

圧

縮

機

ベ

ル

ト

コ

ン

デ

ン

サ

A.2.1 検査

A.2.1.1 作業位置

1

−

2

1

1

1

1

2

1

1

1

1

A.2.1.2 作業形態

4

−

1

3

1

1

1

3

3

1

4

2

A.2.1.3 安全性

2

−

2

4

1

1

1

2

1

1

2

1

A.2.2 調整

A.2.2.1 作業位置

1

−

−

1

−

1

−

−

−

−

1

−

A.2.2.2 作業形態

3

−

−

3

−

4

−

−

−

−

3

−

A.2.2.3 安全性

2

−

−

4

−

4

−

−

−

−

2

−

A.2.3 交換

A.2.3.1 作業位置

1

−

−

−

−

−

−

−

−

1

1

−

A.2.3.2 作業形態

3

−

−

−

−

−

−

−

−

4

3

−

A.2.3.3 安全性

2

−

−

−

−

−

−

−

−

3

2

−

A.2.4 給脂

A.2.4.1 作業位置

−

3

2

−

−

1

−

2

1

−

−

−

A.2.4.2 作業形態

−

3

3

−

−

2

−

1

3

−

−

−

A.2.4.3 安全性

−

3

2

−

−

1

−

2

1

−

−

−

A.2.4.4 作業の容易さ

−

+

−

+

−

−

−

−

−

−

−

−

− 岩及び泥が給脂箇所に打撃を

与えるのを防ぐよう設計する

のがよい。

A.2.5 清掃

A.2.5.1 作業位置

−

−

2

1

1

1

1

2

1

−

−

1

A.2.5.2 作業形態

−

−

1

1

1

1

1

1

3

−

−

2

A.2.5.3 安全性

−

−

2

1

1

1

1

2

1

−

−

1

+ 保全作業要又は考慮要であるが,難易度は定義せず。

− 保全作業不要。

1

容易な作業

2

中程度の困難さの作業

3

困難さの高い作業

4

特別に困難さの高い作業

注記1 この表は,“典型的”な土工機械に適用するもので,これと型式,大きさ及び形式が異なる機械では,別の様

式とすることができる。

注記2 数値1,2,3及び4は,“典型的”な機械の保全作業の困難さの程度を示す。

参考文献 ISO 4510-2,Earth-moving machinery−Service tools−Part 2: Mechanical pullers and pushers