A 8314:2013 (ISO 5010:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 4

4.1 全てのかじ取り装置 ······································································································· 4

4.2 標準及び追加の操作器具をもつかじ取り装置 ······································································· 6

4.3 電気・電子制御式かじ取り装置 ························································································ 6

5 人間工学要求事項 ············································································································· 6

6 性能要求事項 ··················································································································· 7

6.1 標準かじ取り装置 ·········································································································· 7

6.2 非常かじ取り装置及び倍力装置式かじ取り装置 ···································································· 7

6.3 非常かじ取り装置及び全動力かじ取り装置 ·········································································· 8

6.4 全てのかじ取り装置 ······································································································· 8

7 かじ取り試験コース ·········································································································· 8

8 試験の際の機械仕様 ·········································································································· 9

9 タイヤ外側回転直径試験手順 ····························································································· 10

10 かじ取り試験 ················································································································ 10

10.1 全てのかじ取り装置の試験 ···························································································· 10

10.2 標準かじ取り装置の試験 ······························································································· 11

10.3 非常かじ取り装置の試験 ······························································································· 12

10.4 追加かじ取り操作器具のかじ取り試験 ············································································· 12

A 8314:2013 (ISO 5010:2007)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

建設機械施工協会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS A 8314:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

A 8314:2013

(ISO 5010:2007)

土工機械−ゴムタイヤ式機械−

かじ取り装置要求事項

Earth-moving machinery-Rubber-tyred machines-Steering requirements

序文

この規格は,2007年に第3版として発行されたISO 5010を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,JIS A 8319 による走行速度が20 km/hを超えるゴムタイヤ式の自走式土工機械のかじ取り

能力を評価するための,かじ取り装置の試験及び性能について規定する。

この規格は,補助のない手動かじ取り装置,倍力装置式かじ取り装置又は全動力かじ取り装置を装着し

た,JIS A 8308に規定するブルドーザ(ドーザ),ローダ(トラクタショベル),バックホウローダ,油圧

ショベル,ダンパ(重ダンプトラック及び不整地運搬車),スクレーパ及びグレーダに適用する。

この規格は,締固機械及びパイプレイヤには適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5010:2007,Earth-moving machinery−Rubber-tyred machines−Steering requirements(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8303 土工機械−ホイール式機械の回転半径測定方法

注記 対応国際規格:ISO 7457,Earth-moving machinery−Determination of turning dimensions of

wheeled machines(IDT)

JIS A 8308 土工機械−基本機種−用語

注記 対応国際規格:ISO 6165,Earth-moving machinery−Basic types−Identification and terms and

definitions(MOD)

JIS A 8319 土工機械−走行速度の測定方法

注記 対応国際規格:ISO 6014,Earth-moving machinery−Determination of ground speed(IDT)

JIS A 8919 土工機械−操縦装置

注記 対応国際規格:ISO 10968,Earth-moving machinery−Operator's controls(MOD)

2

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1,Safety of machinery−Safety-related parts of control systems−Part 1:

General principles for design(IDT)

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

注記 対応国際規格:IEC 62061,Safety of machinery−Functional safety of safety-related electrical,

electronic and programmable electronic control systems(IDT)

ISO 3450,Earth-moving machinery−Braking systems of rubber-tyred machines−Systems and performance

requirements and test procedures

ISO 13849-2,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

ISO 15998,Earth-moving machinery−Machine-control systems (MCS) using electronic components−

Performance criteria and tests for functional safety

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

かじ取り装置(steering system)

運転員と接地車輪との間の機械のかじ取りに関連する全ての機械要素を含む装置。

3.1.1

手動かじ取り装置(manual steering system)

機械の通常のかじ取りを,運転員の筋力だけによって行う装置。

3.1.2

倍力装置式かじ取り装置(power-assisted steering system)

機械のかじ取りを,補助動力源を用いて運転員の筋力を補って行う装置。

注記1 かじ取り用の補助動力源なしでも,機械は筋力だけでかじ取りができる。

注記2 6.2.1参照。

3.1.3

全動力かじ取り装置(full power-assisted steering system,fully powered steering system)

単一の(又は複数の)かじ取り動力源によってかじ取りが行われる装置。

注記 全動力かじ取り装置は,(かじ取り)動力源の助力なしにかじ取りするのに115 N以上の筋力を

必要とするものもその一つということができる。

3.1.4

非常かじ取り装置(emergency steering system)

標準かじ取り動力源の故障又はエンジン停止の場合に,機械のかじ取りに使用する装置。

3.2

かじ取り動力源

3.2.1

標準かじ取り動力源(normal steering power source)

倍力装置式又は全動力かじ取り装置で,かじ取りを行うための動力を供給する手段。

例 油圧ポンプ,空気圧縮機,発電機

3.2.2

非常かじ取り動力源(emergency steering power source)

3

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

非常かじ取り装置に動力を供給する手段。

例 油圧ポンプ,空気圧縮機,蓄圧器,蓄電池

3.2.3

標準かじ取り動力源の故障(failure of normal steering power source)

標準かじ取り動力源の出力が,完全かつ瞬時に失われること。

注記 二つ以上の故障が同時に起きることは想定していない。

3.3

かじ取り操作器具(steering control element)

機械をかじ取りの向きに向けるために運転員が使用する操作器具。

注記 機械によっては,標準及び追加の二つ以上のかじ取り操作器具をもつものもある(4.2参照)。

3.3.1

かじ取りハンドル,ステアリングホイール(steering wheel)

かじ取り車輪にかじ取り角度をとらせるために使用する円形又は扇形の運転器具。

3.3.2

操作レバー(lever control)

左右の駆動装置をそれぞれ操作に比例した速度とするために用いる左右独立の運転器具。

3.3.3

ジョイスティック(joystick control)

かじ取り車輪にかじ取り角度をとらせるため又は操作に比例した左右の駆動装置の速度とするために用

いる左右傾倒かん(桿)式運転器具。

3.3.4

プッシュボタン(pushbutton control)

かじ取り車輪にかじ取り角度をとらせるため又は操作に比例した左右の駆動装置の速度とするために用

いる二つの独立したプッシュボタン式運転器具。

3.3.5

ペダル(foot pedal control)

かじ取り車輪にかじ取り角度をとらせるため又は操作に比例した左右の駆動装置の速度とするために踏

み込んで用いる二つの独立したペダル式運転器具。

3.4

操だ(舵)力(steering effort)

かじ取り操作器具に運転員が加える,機械をかじ取りするために必要な力。

3.5

かじ取り角度(steering angle)

前輪及び後輪が,一つ又はそれ以上の鉛直なかじ取り軸の回りに,標準直線状態から方向転換した状態

まで回転するときの,相互になす全変位角。

注記1 多軸機械のかじ取り角度は,最前輪と最後輪とによって決める。

注記2 アッカーマン式かじ取りは,本質的に,機械が回転していく内側の方が,回転の外側の車輪

に比較して大きなかじ取り角度をもつ。そのため,アッカーマン式かじ取りでは,かじ取り

角度の測定箇所を規定する必要がある。

4

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アッカーマン式かじ取りに組み込まれた機構の組合せによってなされるかじ取り角度を含み,かじ取り

角度の測定箇所を規定する必要がある。

3.6

タイヤ外側回転直径(tyre circle)

最外側タイヤ外側回転直径(箇条9参照)。

3.7

作動回路圧力(working circuit pressure)

油圧ポンプによって指定回路に供給する標準圧力。

3.8

かじ取り伝達装置(transfer device)

かじ取り操作器具(3.3)とかじ取り動力源(3.2)との間で操だ力(作動力及びかじ取りの力)・かじ取

り操作の指示を伝達するのに用いるかじ取り装置(3.1)の構成部品。

注記 操だ力(作動力及びかじ取りの力)・かじ取り操作の指示は,次の方式によって伝達できる。

− 機械式

− 油圧式

− 電気式

− 電子式

又は上記の組合せ

3.9

かじ取り車輪(steered wheels)

動作の向きが変わることによって機械の走行方向を決める車輪。

3.10

安全な状態(safe state)

かじ取り制御装置の故障の後で,予期しない動き又は潜在的に危険な蓄積エネルギーの解放を防止する

ために,制御される機構,過程又は装置を,自動的に又は手動で,停止させた状態又は安全側の作動状態

に切り替えた状態。

注記 安全な状態は,運転状態,取り入れた技術,故障検知能力及び安全概念を含む多くの要素によ

って影響される。電子油圧制御かじ取り装置の場合は,故障の際に電子制御部分を機能不能と

して油圧かじ取り装置に依存することは安全な状態に到達するための幾つかの方法のうちの一

つでしかない。

4

一般要求事項

4.1

全てのかじ取り装置

次の4.1.1〜4.1.10に示す要求事項は,この規格の適用範囲にある全てのかじ取り装置に適用する。

4.1.1 運転員が操作する標準かじ取り操作器具は,あらゆる環境下でその機能を持続しなければならない。

4.1.1.1

前方に走行している場合にかじ取り操作器具を手放したときは,タイヤ外側回転直径(3.6)は,

減少してはならない。

4.1.1.2

かじ取り装置は,かじ取り操作器具の操作とその結果(としての機械)の動作とが対応するよう

に設計しなければならない。操作の動かし方が自明でない場合は,操作の表示(例えば識別記号)をしな

ければならない。

5

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1.3

電気・電子制御式かじ取り装置の通常の操作において,機械の運転中に操作しないのにかじ取り

動作が生じてはならない

4.1.1.4

かじ取り操作器具は,かじ取りの度合いを漸進的に調整できなければならない。かじ取り速度を

漸進的に調整できない場合は,機械の走行速度を最大10 km/hに制限しなければならない。

4.1.2

全てのかじ取り装置は,運転員が混乱した状態での操作に耐え,機能が損なわれないように設計し,

取り付ける(10.1.1参照)。

4.1.3

標準のかじ取り装置は適度の敏感さ,調節性及び応答性をもち,機械を設計するとき考えた各作業

で,熟練した運転員が,毎回意図した運転軌跡を確保できるようにする。このことは,10.2の要求に適合

することによって実証する。かじ取り速度の漸進的な調節が許されないかじ取り操作の場合は,機械の速

度を10 km/hに抑えなければならない。

4.1.3.1

後輪かじ取り式の機械は,10.2.2のかじ取り安定性の要求にも適合しなければならない。

4.1.3.2

後進速度が 20 km/h を超える機械は,前方と後方の両方に対して,同じようなかじ取り装置の操

作力,かじ取り比及び持続性をもたなければならない。このことは,かじ取り装置の概念図,計算書によ

って実証する。後進での試験はしなくてもよい。

4.1.4

かじ取りに油圧回路を使用するときは,次の内容を組み込む。

a) 油圧回路の過大な圧力を避けるために要求される圧力制御装置。

b) 標準及び非常かじ取り装置の油圧ホース,附属品及び配管類は,少なくとも作動回路圧力の4倍の試

験圧力に対して耐圧性をもたなければならない。

c) 配管配置は,極端に急なホースの曲げ,設置ホース類のねじれ,又はホース類のこすれ及び擦り剝き

を避ける。

4.1.5

かじ取り装置の信頼度を高めるため,構成部品の選択及び設計は,検査・整備を確実に行えるよう

に配置する。

4.1.6

かじ取り装置に対する外乱に関しては,4.1.6.1及び4.1.6.2 の条件に合致しなければならない。

4.1.6.1

かじ取り装置は,その適切な機構と配置とによって機械の他の機能による外乱を最小になるよう

にする。懸架装置のたわみ又は動き,機械の側方傾き又は軸の揺動及び駆動と制動トルクによる車輪のか

じ取りの変化などは,適切な装置の機構と配置とによってその影響が最小になるようにする。

4.1.6.2

機械設計時点に考えた適用範囲内で,機械に作用する外力の影響によるかじ取り装置に対する外

乱が,かじ取り操作に重大な影響を与えないようにする。

4.1.7

倍力装置式及び全動力かじ取り装置は,4.1.7.1及び4.1.7.3の条件に合致しなければならない。

4.1.7.1

これらの装置は,できれば他の動力系統及び回路から独立させることが望ましい。

独立でない場合,倍力装置式及び全動力かじ取り装置は,非常かじ取り装置及びISO 3450に規定する性能

を維持しなければならない非常制動装置を除き,他の装置及び回路より優先する。

4.1.7.2

標準かじ取り動力源から他の装置(動力消費側)に動力を供給している場合,これらの装置(動

力消費側)の故障は,標準かじ取り動力源の故障と同じ扱いで考える。

4.1.7.3

かじ取り操作器具とかじ取り車輪間の動きの比率を変えることは,標準かじ取り動力源が故障し

た後で,10.3の要求が満足される場合に限り許される。

4.1.8

非常かじ取り装置を装備した機械では,その装置は,できるだけ他の動力装置及び回路から独立さ

せることが望ましい。独立でない場合,非常かじ取り装置及び回路は,ISO 3450に規定する性能を維持し

なければならない非常制動装置を除き,他の装置及び回路より優先する。

4.1.9

非常かじ取り装置を装備した機械の運転取扱説明書には,次の情報を含む。

6

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 機械が非常かじ取り装置を装備していることの表示

b) 非常かじ取り能力の限度

c) 非常かじ取り装置が機能することを確認するための現場での試験方法

4.1.10 意図しない操作 かじ取りハンドル以外のかじ取り操作器具は,人が運転位置に出入りするとき

に,意図しない動作が起きないように設計,配置(運転席のレイアウト),動作停止(例えばインターロッ

ク)又は保護しなければならない。

4.2

標準及び追加の操作器具をもつかじ取り装置

二つ以上のかじ取り操作器具を使用している場合は4.1の規定に加えて次の4.2.1〜4.2.4に示す要求事項

を満足しなければならない。

4.2.1

在来形のかじ取りハンドルがかじ取り操作器具の一つであるときは,常に動作可能で,他のいずれ

のかじ取り操作器具に優先し,標準のかじ取り操作器具とみなさなければならない。

4.2.2

作動若しくは不作動にできるかじ取り操作器具又は走行速度範囲に制限のあるかじ取り操作器具

は,作動していることを運転員に音で知らせるか又は目で確認できる手段を備えなければならない。

4.2.3

かじ取り操作器具が,10.4に規定するかじ取り試験によって,適用する走行速度に制約がある場合,

そのかじ取り操作器具を作動させるときに,機械の走行速度をその制約速度に制限するように設計しなけ

ればならない。

4.2.4

公道上を走行するために不作動とすることが必要となる追加かじ取り操作器具は,その機能を切る

か又は不作動にできなければならない。

4.3

電気・電子制御式かじ取り装置

これらのかじ取り装置は,4.1に規定する要求事項に加えてJIS B 9705-1,JIS B 9961,ISO 13849-2又は

ISO 15998の要求事項,及び次の4.3.1〜4.3.4に示す要求事項に適合しなければならない。

4.3.1

機械の走行速度が10 km/hを超える状態で,電気・電子制御式かじ取り装置に危険な状態をもたら

す単一の故障が発生した場合に,かじ取り装置は,安全な状態に移行しなければならない。

4.3.2

電気・電子制御式かじ取り装置を用いて運転する,走行速度が20 km/hを超える機械は,次の性能

基準に適合しなければならない。

a) 単一の故障1)が発生した場合でもかじ取り性能は保持されなくてはならない。

b) 意図しないかじ取りの可能性は最小限でなければならない。

c) 故障1)が発生した場合は運転員に警告しなければならない。

注1) “故障”とは,JIS B 9705-1,ISO 13849-2又は類似の方法による診断範囲が平均80 %で適用

される全ての故障を意味する。

4.3.3

追加かじ取り操作器具の動力源が故障の場合でも標準かじ取り操作器具に影響がない場合は,4.3.2

のa)及びb)の要求事項は適用しない。

4.3.4

4.3.2の要求事項は故障モード・影響解析(FMEA),故障の木解析(FTA),事象の木解析(ETA)

又は類似の適切なリスク分析手法によって確認しなければならない。

5

人間工学要求事項

次の5.1〜5.4に示す要求事項は,この規格の適用範囲にある全てのかじ取り装置に適用する。

5.1

機械は,かじ取り操作器具の動作方向に対応した方向にかじ取りする。すなわち,かじ取りハンド

ルを時計方向に回転すれば機械は右操向をし,反時計方向に回転すれば機械は左操向をするようにする。

7

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かじ取り操作器具の操作は,できるだけJIS A 8919に一致し,機械の正常な機能を発揮するものでなけ

ればならない。

5.2

3.4に規定する操だ力は,実用的な範囲でできる限り小さくし,5.2.1及び5.2.2に規定の値を超えて

はならない。

5.2.1

かじ取りハンドルを用いた標準かじ取り装置の操だ力は, 箇条10のかじ取り試験で規定する

115 Nを超えてはならない。

かじ取りハンドル以外のかじ取り操作器具の操作力は,表1に一致しなければならない。

5.2.2

非常かじ取り装置の操だ力は,箇条10のかじ取り試験で規定する350 Nを超えてはならない。

5.3

かじ取り角度30°に至るまでの左右の操向操作で,かじ取り操作器具の動きとその結果生じるかじ

取りの動きとの割合は,25 %以上変化してはならない。このことは,計算で示して差し支えない。アッカ

ーマン式かじ取りでは,この角度は回転内側の車輪に適用する。

5.4

かじ取り操作器具を続けて動かすことで,かじ取り角度が連続して変化していくときは,直進位置

付近では,かじ取り角度の変化に対してかじ取り操作装置の所要の動きを大きくすることが望ましく,こ

れには通常,回転比を変え得るウォーム式かじ取り歯車を用いる。

表1−操作力

操作手段

操作力

N

最大

通常(頻繁な操作)

最小a)

手

レバー,前後方向

レバー,左右方向

制動操作レバー,引上げ方向

230

100

400

80

60

60

20

15

15

足

ペダル

センタピボットペダル

450

230

120 b)

50

30

30

つま先

ペダル

90

50

12

指先

レバー又はスイッチ

20

10

2

注a) 参考情報。操作力は,操作レバーの動作範囲で変化し,表示の値は,動作の範囲で特にデテント位置には

まる前での適用を意図している。

b) 背中を支えられる場合は150 N

6

性能要求事項

6.1

標準かじ取り装置

手動,倍力装置式又は全動力かじ取り装置のいずれであれ,標準かじ取り装置の操だ力(3.4 参照)は,

10.2.3 に記載する試験コースを通り抜けるとき,115 Nを超えてはならない。

6.2

非常かじ取り装置及び倍力装置式かじ取り装置

6.2.1

非常かじ取り装置の操だ力(3.4 参照)は,10.3.5及び10.3.6の非常かじ取り試験の間,350 Nを

超えてはならない。この要求が満たされないときは,そのかじ取り装置は,全動力かじ取り装置として試

験する。

8

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

標準かじ取り動力源の故障を表示する警報装置の設置が要求される。この警報装置は,音で知らせ

るか目で確認できるものとし,標準かじ取り動力源の故障によって作動する。しかしながら,非常かじ取

り能力が,かじ取りを行う時間又は回数にかかわらず6.2.1の限度内に残り,また,与えたかじ取り量に

対して操だ力が明白に増加するか,又はかじ取りハンドルの動きが明白に増加し,標準かじ取り動力源の

故障が運転員にはっきり分かる場合には,非常かじ取り動力源又は警報装置は不要である。

6.2.3

非常かじ取り装置は,最大定格後進速度が20 km/hを超えるときは,機械の後進の動きに対しても

機能しなければならない。

6.3

非常かじ取り装置及び全動力かじ取り装置

6.3.1

非常かじ取り装置を装備した機械に対する非常かじ取り動力源は,3.2.2に規定する。

6.3.2

操だ力は,10.3.5及び10.3.6に従って試験したとき,350 Nを超えてはならない。

6.3.3

標準かじ取り動力源の故障を表示する警報装置の設置が要求される。この警報装置は,音で知らせ

るか又は目で確認できるものとし,標準かじ取り動力源の故障によって作動する。

6.3.4

非常かじ取り装置は,最大定格後進速度が20 km/hを超えるときは,機械の後進の動きに対しても

機能しなければならない。

6.4

全てのかじ取り装置

全てのかじ取り装置(標準及び非常)は,10.1.1に従って試験したときに機能が損なわれてはならない。

7

かじ取り試験コース

7.1

全てのかじ取り試験は,平たんでどの方向にも 3 %以内の勾配で,締め固められた土又は舗装面を

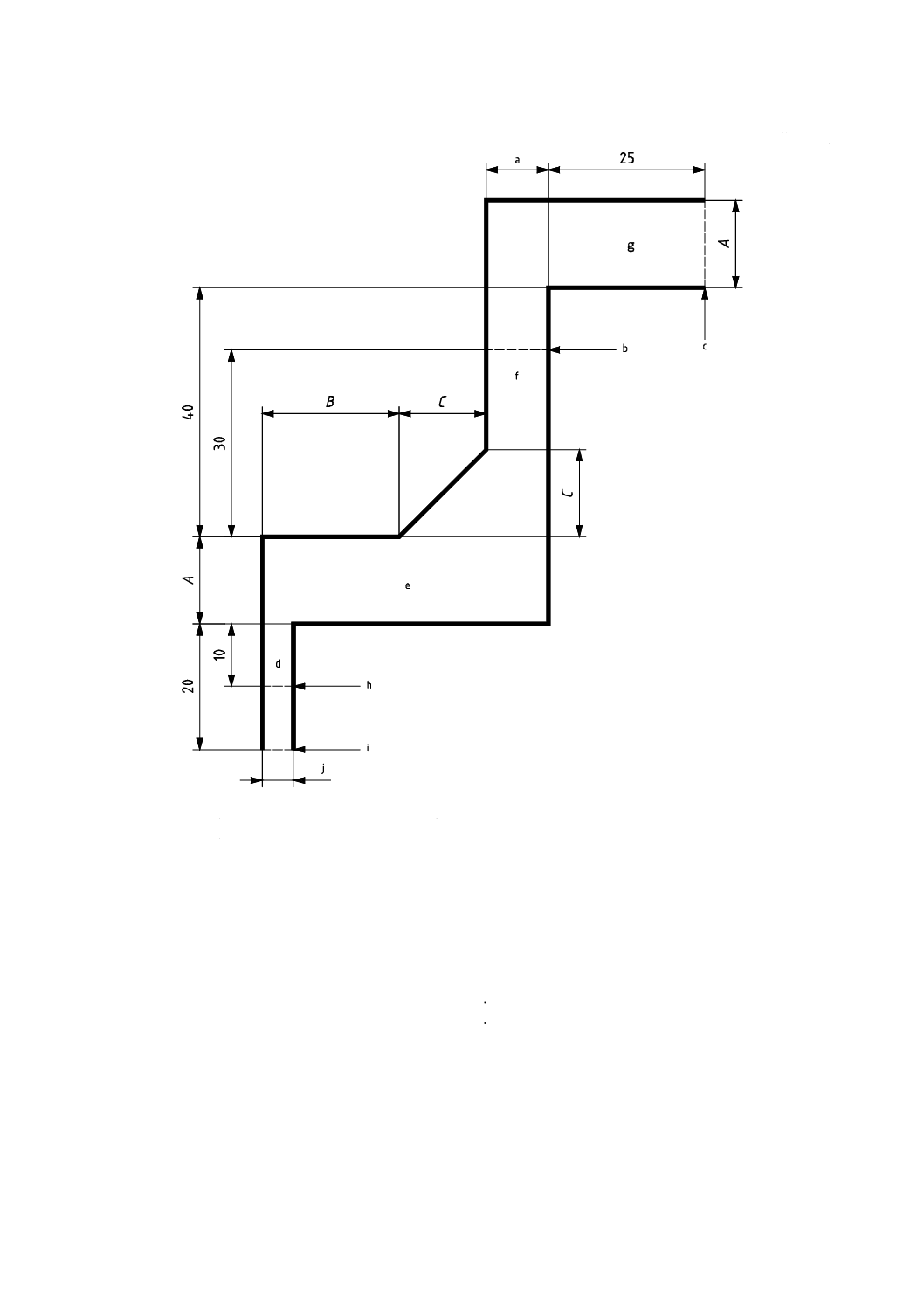

もつコースで行う(箇条9,10.2.1,10.3.3,図1及び図2参照)。

7.2

図1の試験コースは,タイヤ外側回転直径,軸距,タイヤ外側間の幅及び機械形式によって決定す

る。

7.3

図1に示す最小値は,最も小さい機械に対しても適切なコースを保持するために定められたもので

ある。

7.4

多軸式機械用に図1の試験コースの寸法を設定するための軸距は,最前軸と最後軸との間の距離と

する。

7.5

図1の対称図形となる試験コースを使用しても差し支えない。

7.6

タイヤサイズが選択可能な機械は,製造業者が認めたタイヤで最も輪距の狭いもので試験をする。

7.7

追加のかじ取り試験は,追加かじ取り操作器具の操作レバー,ジョイスティック又はプッシュボタ

ン操作で10.4によって実施する。

9

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

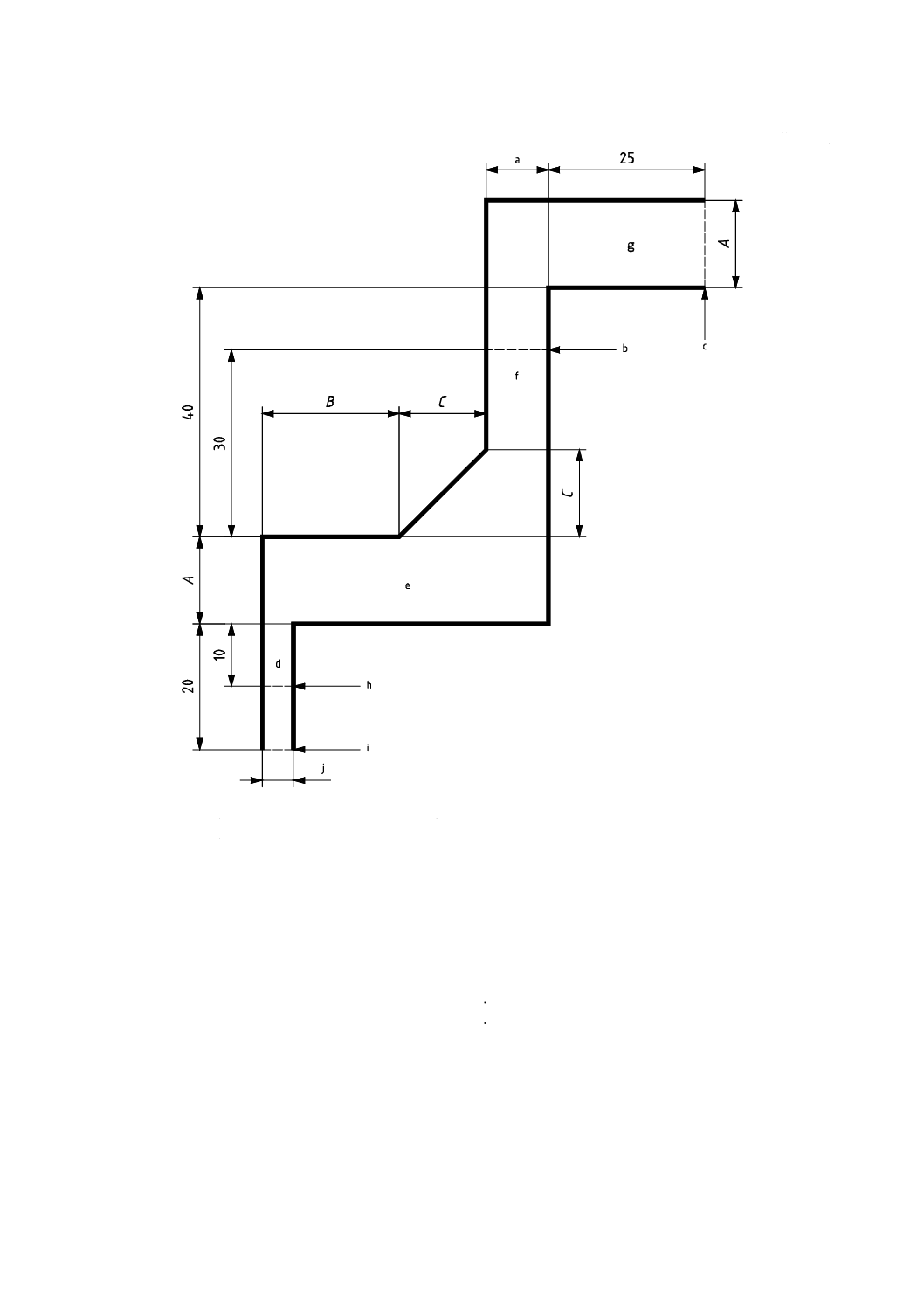

単位 m

コース寸法

A=タイヤ外側回転直径の1.1倍又は14 mの大きい方

B=タイヤ外側回転直径の1.75倍又は22 mの大きい方

C=軸距の最大値の2倍又は15 mの小さい方

コース長さ

タイヤ外側回転直径が12 m以下の車輪式の機械で,車輪式ドーザ及びグレーダの試験は,始点1で始めて終点1で

終わる。それ以外の機械では始点2で始めて,終点2で終わることとする。

a

タイヤ外側での最大幅の2.5 倍

b

終点1

c

終点2

d

通路3

e

通路4

f

通路2

g

通路1

h

始点1

i

始点2

j

タイヤ外側での最大幅の1.25倍

図1−かじ取り試験コース

8

試験の際の機械仕様

8.1

自走式スクレーパ及び車輪式ダンパは,製造業者が認めるエクイップメント及びアタッチメントの

最も重い組合せとし,75 kgの運転員及び規定量の燃料を含めた製造業者の示す機械総質量及び軸質量配分

とする。

10

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

ホイールローダ,車輪式ドーザ,車輪式油圧ショベル及びグレーダは,製造業者が認めるエクイッ

プメント及びアタッチメントの最も重い組合せで,かじ取り軸に最大の負荷を与えるものとし,75 kgの運

転員及び規定量の燃料を含んだ製造業者の示す空荷の運転質量とする。

8.3

かじ取り能力に関連する全構成部品,すなわち,タイヤサイズ及び空気圧,作動油圧及び流量,警

報装置の作動点などの設定は,製造業者の仕様によるものとする。

9

タイヤ外側回転直径試験手順

タイヤ外側回転直径(図1及び図2の試験コースの計算に使用する。)は,JIS A 8303及び次の9.1〜9.3

によって決める最外側タイヤ外側回転直径とする。

9.1

標準かじ取り操作器具(例えば,かじ取りハンドル)及び標準かじ取り装置だけを使用する。かじ

取り走行軌跡に影響する他の機能の操作は用いてはならない(例えば,かじ取りブレーキ,グレーダのリ

ーニング,グレーダの後輪ボギーかじ取り)。

9.2

左と右のかじ取り回転直径が異なる機械では,試験コースの寸法の計算には小さい方のタイヤ外側

回転直径を使用する。

9.3

被けん引部分を含む3軸以上の機械では,被けん引部分とけん引部分との干渉を防ぐために,けん

引するセミトレーラ及びトレーラ部分を除いてタイヤ外側回転直径を決める。

10 かじ取り試験

10.1 全てのかじ取り装置の試験

10.1.1 かじ取りハンドルをかじ取り操作器具として備えるかじ取り装置は,操作器具の動作の方向(4.1.2

参照)で,かじ取り操作器具に加えられる 900 Nの力に対して,機能が損なわれることなく耐えなければ

ならない。

10.1.2 試験中の機械のタイヤは,図1及び図2に示す試験コースの境界の内側に保持する。ただし,けん

引されるセミトレーラ又はトレーラを含む3軸以上の機械を例外とし,これらのセミトレーラ又はトレー

ラのタイヤの軌跡を除外する。

11

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

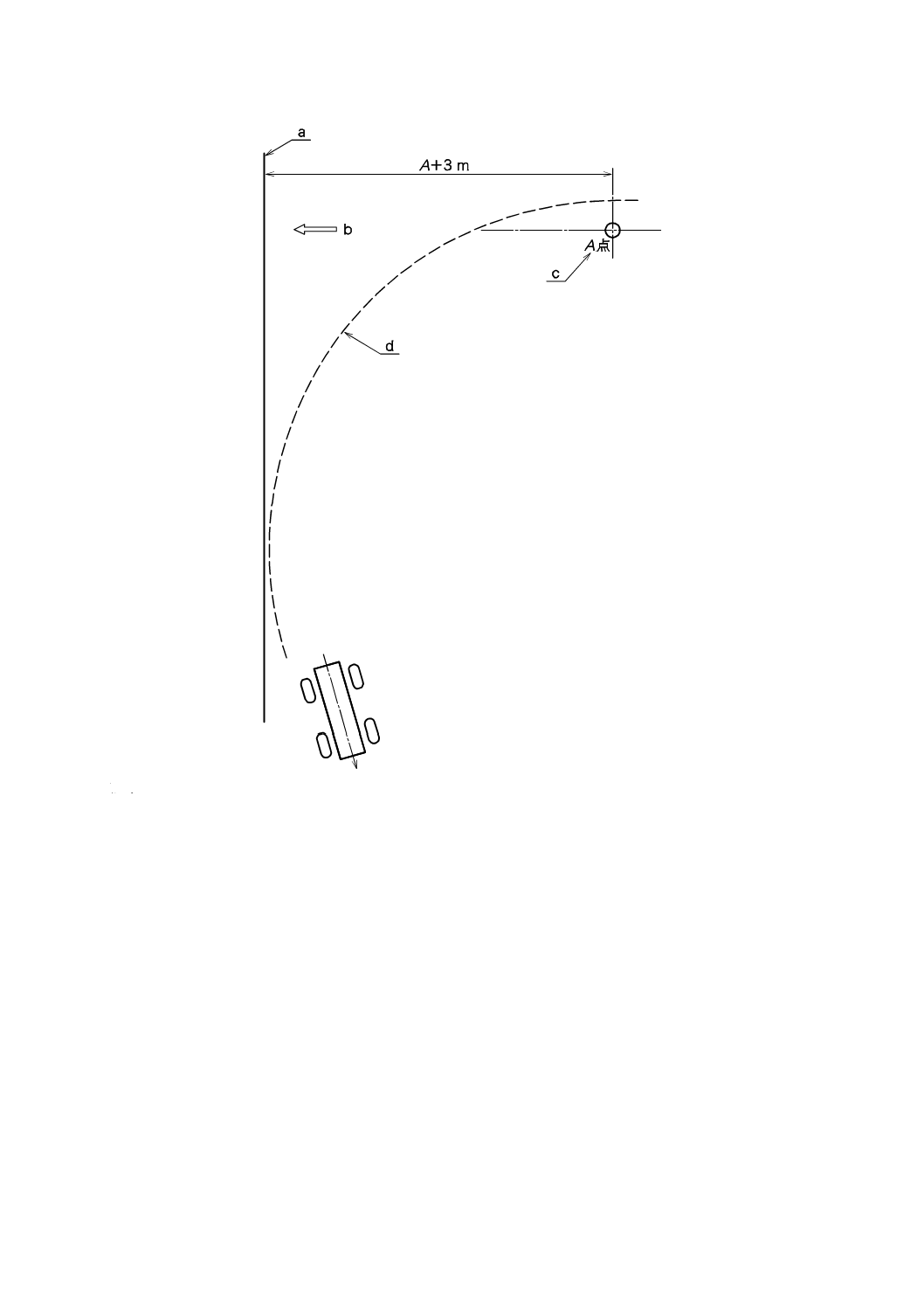

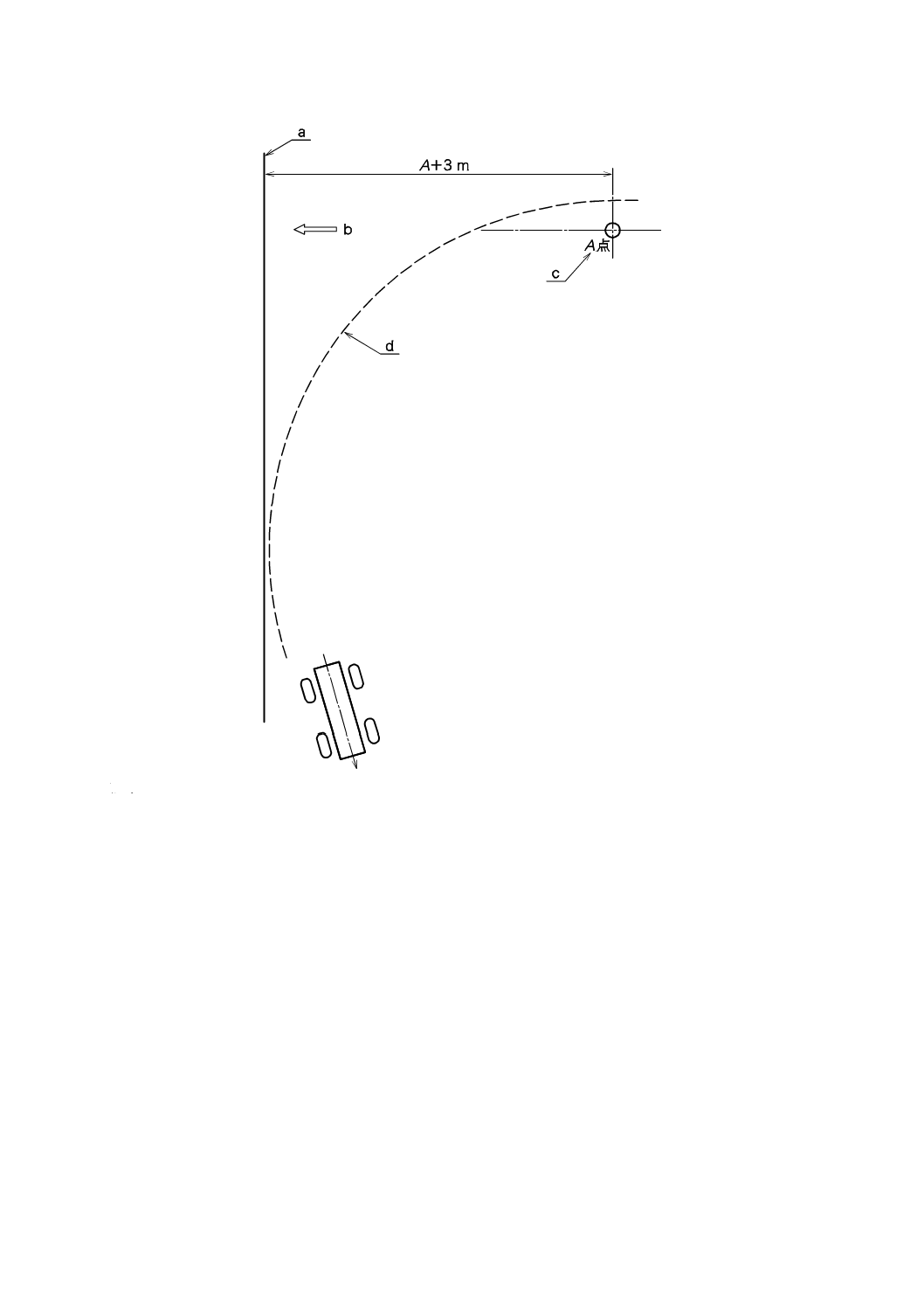

記号

A=タイヤ外側回転直径の1.1倍又は14 mの大きい方

a

初めの走行方向に対して垂直の線

b

初めの走行方向

c

かじ取り操作を始めたときの前車軸の位置(10.3.8参照)

d タイヤ外側の軌跡

図2−非常かじ取り応答

10.2 標準かじ取り装置の試験

10.2.1 かじ取り装置の性能は,最大前進速度で長さ100 mの直線コースを走行中,最大外側タイヤ幅の

1.25倍以内に機械を保持するのに十分でなければならない。標準的な運転によるかじ取り修正は許される。

10.2.2 後輪かじ取り式の機械は,最大かじ取り角度の約1/2に対応する直径の円形路で,8 km/h±2 km/h

で運転する。かじ取り操作器具を放したとき,かじ取り角度は増加してはならない。

10.2.3 かじ取り装置は,機械が箇条7による図1の試験コースを,16 km/h±2 km/h の持続速度で前進し

たとき,前車軸がコースに入ったときから前車軸がコースの終わりに到達するまで,機械のタイヤをコー

スから外れないようにするのに十分な能力を備えなければならない(10.1.2参照)。操だ力を記録し,その

値は115 Nを超えてはならない。運転員がかじ取り操作器具を扱う力をむらなく変化させながら与えられ

12

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るように何回かの練習走行をするのは差し支えない。

10.3 非常かじ取り装置の試験

10.3.1 非常かじ取り警報装置が6.2.2及び6.3.3に記載する正常な機能を果たすかチェックする。

10.3.2 標準かじ取り装置の動力がエンジン駆動のときは,それを切り離す。これは,エンジンの動力が,

10.3.3,10.3.5,10.3.6及び10.3.8に規定する試験コースに沿って機械を動かすのに使用されるためである。

10.3.3 非常かじ取り装置の性能は,長さ100 mの直線コースを16 km/h±2 km/hで走行中,最大外側タイ

ヤ幅の1.25倍以内に機械を保持するのに十分でなければならない(10.1.2参照)。通常の運転によるかじ

取り修正は許される。

10.3.4 非常かじ取り試験走行を始める時点で有効な非常かじ取り動力は,標準かじ取り動力源の故障が表

示された瞬間に,通常得られる程度を超えてはならない。

10.3.5 非常かじ取りは,機械が試験コース(図1によって決定)を,8 km/h±2 km/hの速度で持続して前

進したとき,前車軸がコースに入ったときからコースの終わりに到達するまで,機械のタイヤがコースか

ら外れないようにするのに適切なかじ取り力及びかじ取り作用が持続しなければならない(10.1.2参照)。

10.3.6 非常かじ取りは,試験コース(図1によって決定)を,16 km/h±2 km/hで機械が持続的に動く速

度で,前車軸がコースに入ったときから終わりに到達するまで,コースから外れないようにするのに適切

なかじ取り力及びかじ取り比でなければならない(10.1.2参照)。

10.3.7 10.3.5及び10.3.6の試験の間,操だ力を記録し,350 Nを超えてはならない。運転員がかじ取り操

作器具を扱う力をむらなく変化させながら与えられるように何回かの練習走行をするのは差し支えない。

10.3.8 この箇条に規定する非常かじ取りの応答試験は,図2に示す試験コースを16 km/h±2 km/hの走行

速度で機械を運転して行う。図1の試験コースを対称図形で行う場合は,この試験も図2の対称図形に対

して行う。非常かじ取り装置の能力を標準的な効きとして,試験コースに入る。図2のA点でかじ取り操

作を始める。かじ取り操作の開始によって,前軸の下に位置するグランドマーカが作動するようにし,同

時に標準かじ取り動力源が故障したこととする。機械は,規定された境界内にタイヤ軌跡が残るように完

全に90°方向変換しなければならない。

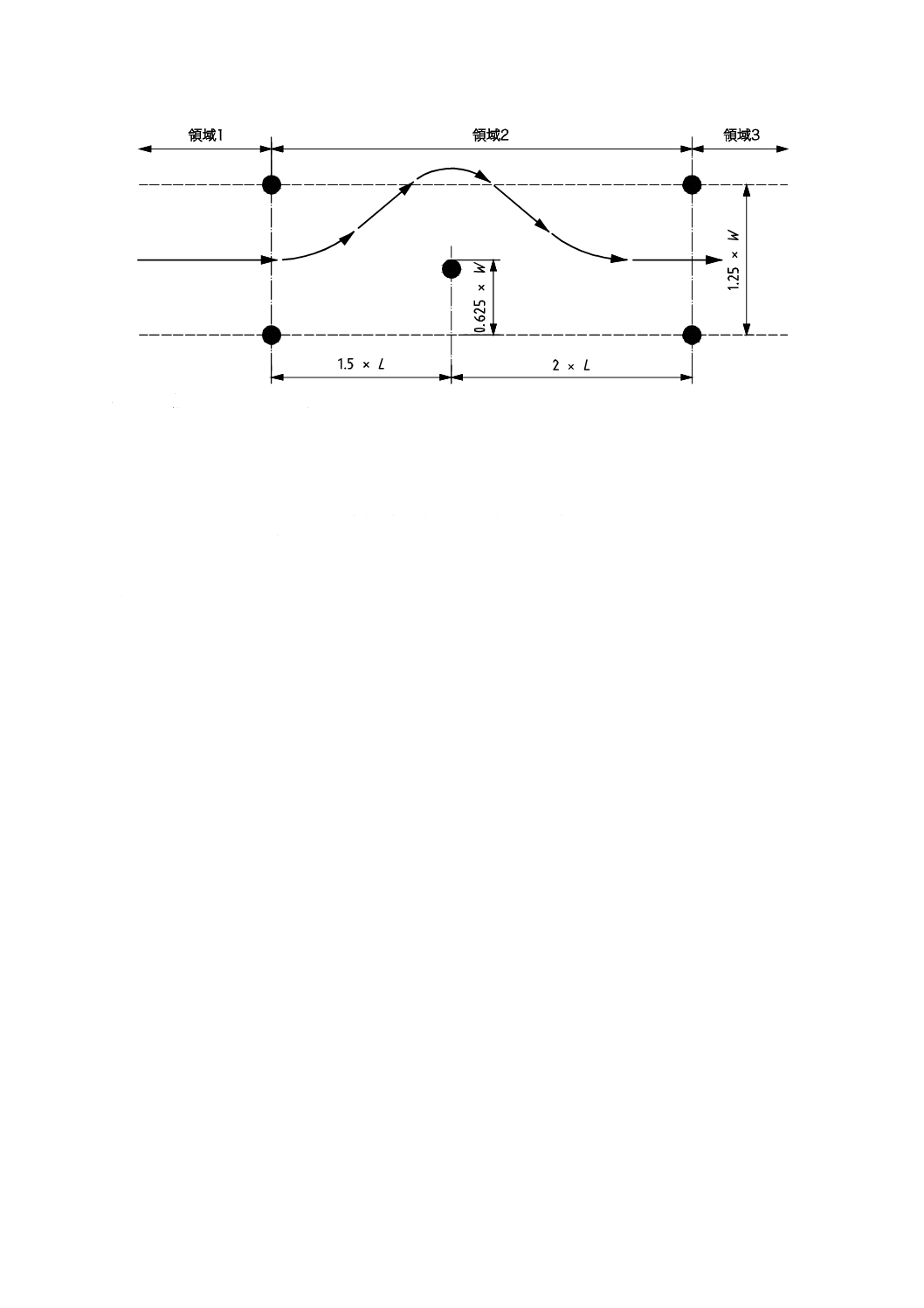

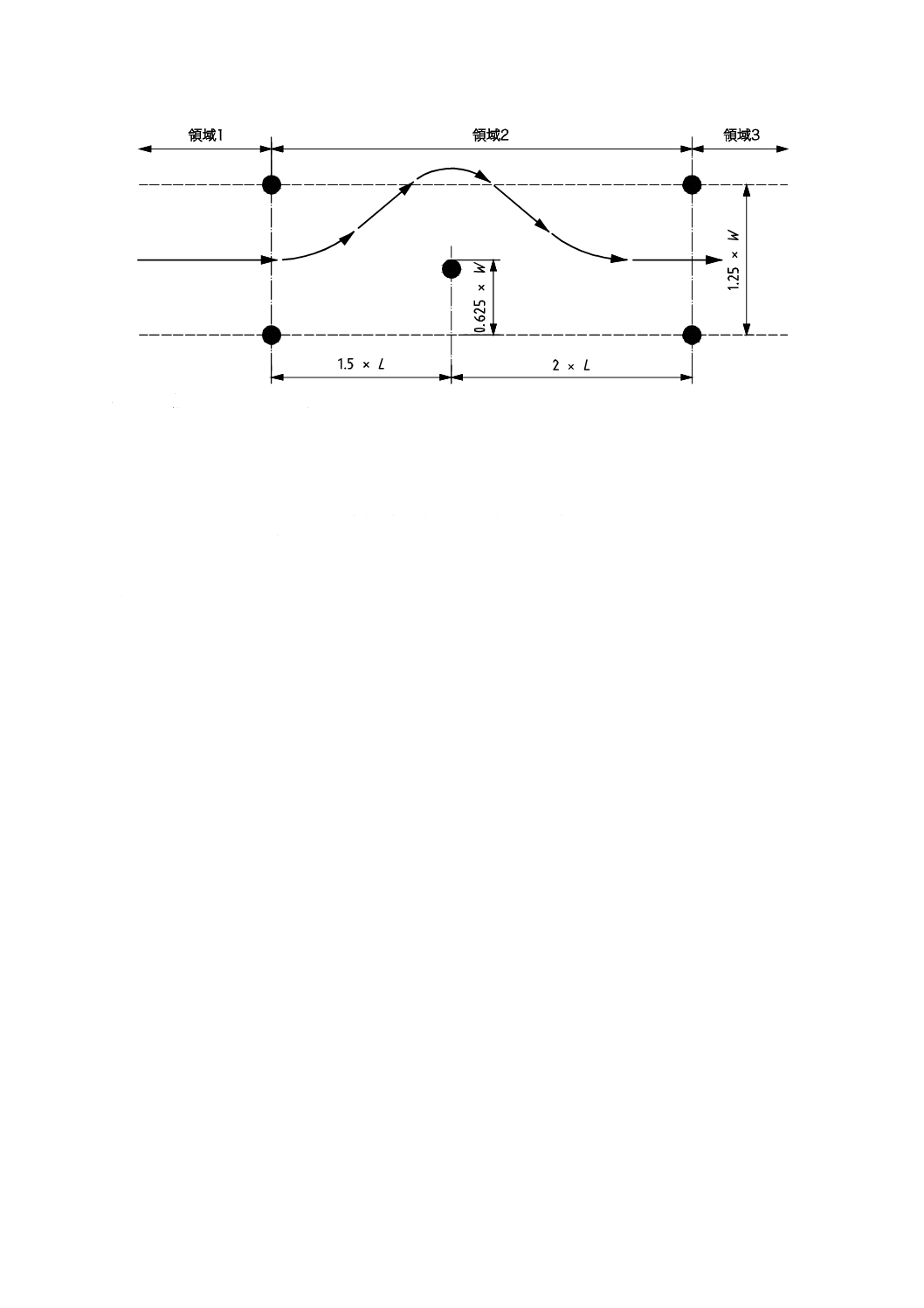

10.4 追加かじ取り操作器具のかじ取り試験

追加かじ取り操作器具は,図1によって試験しなければならない。不首尾の場合の最大許容速度は,図

3によって定義する。

試験中機械の少なくとも(片側)2本のタイヤは,図3に示す試験コースの境界の内側に保持する。た

だし,けん引するセミトレーラ又はトレーラを含む3軸以上の機械を例外とし,これらのセミトレーラ又

はトレーラのタイヤの軌跡を除外する。

13

A 8314:2013 (ISO 5010:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コーンを踏み倒してはならない。

機械は,かじ取り操作器具としてかじ取りハンドルを備えた機械と同等の制御性をもち,安全性及び効率性で同等

レベルでなければならない。

領域1:領域1では最高速度とする。機械をコースと並行に左右のコーンの中央で領域2に入れる。最初のコーン

群のところに機械の先端が到達した後でなければ速度を減じてはならない。

領域2:この領域では制動装置を使わない限り速度を保持するか減速するためのいかなる操作を行ってもよい。機

械はコーンを避けるように進路を変え(てまた戻さ)なければならないが,それ以外の動きをさせてはな

らない(例えば転回)。

領域3:この領域では機械の前輪中心がコーン群のところを通過した後には運転員は制動装置を使用してもよい。

機械は完全に停止するまでコースを外してはならない。

記号

L

機械の全長(例えば,ホイールローダでは回送姿勢のバケットの切り刃前端とカウンタウェイトの間の長さ)

W 機械の全幅(バケット全幅)

図3−追加かじ取り操作器具のかじ取り試験(障害物回避試験)