2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8309-1993

(ISO 7464 : 1983)

土工機械−けん引力測定方法

Earth-moving machinery−Method of test

for the measurement of drawbar pull

この規格は,1983年第1版として発行されたISO 7464 (Earth-moving machinery−Method of test for the

measurement of drawbar pull) を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工

業規格である。

1. 適用範囲 この規格は,作業機を装着又はけん引した状態で,積み荷又は空荷の自走式土工機械のけ

ん引力測定方法について規定する。

一般に,走行速度に対して,けん引力,けん引出力,車輪又はクローラのスリップ率が測定される。

2. 適用分野 この規格は,エキスカベータを除く各種の土工機械に適用する。

3. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

3.1

ドローバー/ヒッチポイント ダイナモメータカーを接続させるための供試機械の装置。

3.2

けん引力 ドローバーにかかる水平引張り力。kNで表す。

3.3

けん引出力 ドローバーにかかるけん引力 (kN) とそのときの走行速度 (m/s) との積で計算する。

kWで表す。

3.4

走行速度 供試機械の実際の速さ。m/s又はkm/hで表す。

3.5

エンジン定格回転速度 製造業者が指定した定格出力時のエンジン回転速度。min−1で表す。

3.6

エンジン無負荷最高回転速度 無負荷でフルスロットルのときのエンジン回転速度。min−1で表す。

3.7

試験時間 供試機械が試験距離を走行した時間。sで表す。

3.8

試験距離 供試機械の各種のデータを採る区間の距離。mで表す。

3.9

車輪又はクローラのスリップ 同一距離に対する駆動輪の負荷時(けん引時)と無負荷時との回転

数の差。負荷時の百分率で表す。

3.10 ダイナモメータカー けん引力,実走行距離,駆動輪回転数,エンジン回転速度及び試験時間など

を計測できる最小限の計器を装備し,供試機械に接続して負荷を制御できる機械。

3.11 機械質量 供試機械の質量。燃料,水,潤滑油などを規定量とし,運転員を含んだ質量。kgで表す。

3.12 タイヤ空気圧 試験時の供試機械のタイヤの空気圧。kPaで表す。

3.13 駆動輪回転数 規定された試験距離又は試験時間における,駆動輪又はスプロケットの回転数。min-1

で表す。

3.14 大気温度 相対湿度を求めるための試験中の乾球及び湿球の示す温度。℃で表す。

2

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.15 大気圧 試験中に測定された大気圧。kPaで表す。

4. 試験場 走行路は,転がり抵抗ができるだけ小さく,適正なけん引状態が得られるように整備された

平坦な直線路とする。

4.1

走行路の最小長さ 推奨最小長さは,100mで,測定区域に進入する前に速度及び負荷が安定する長

さの助走路をもつこと。

なお,走行路の両端には,供試機械及びダイナモメータカーが容易に旋回できる広さの場所を設ける。

4.2

こう配 走行路のこう配は,0.5%未満とすること。もし,試験を0.5%以上のこう配の場所で行う場

合は,試験は両方向について測定し,その平均値を結果として報告する。中心線から路肩に向かう横断こ

う配は,3%未満とする。

4.3

路面

4.3.1

ゴムタイヤ式機械 ゴムタイヤを装着した機械に対しては,次の条件の路面から選択する。

4.3.1.1

コンクリート舗装 路面は,均一な表面粗さで,膨張目地の幅は,できるだけ狭いことが望まし

い。

また,膨張目地の高さは,路面より出ないようにする。

なお,路面は,乾燥し清掃されていなければならない。

4.3.1.2

アスファルト系舗装 乾燥し清掃されたアスファルトコンクリートとする。

4.3.2

クローラ式及び鉄輪式機械 クローラ式及び鉄輪式機械に対しては,土の試験路とする。土の表面

は,十分に締め固めるものとし,適当な湿り気をもち,粘着性があること。

4.3.3

その他の路面 特殊な試験のために,上記以外の路面で実施してもよい。

なお,路面の特性を記録する。

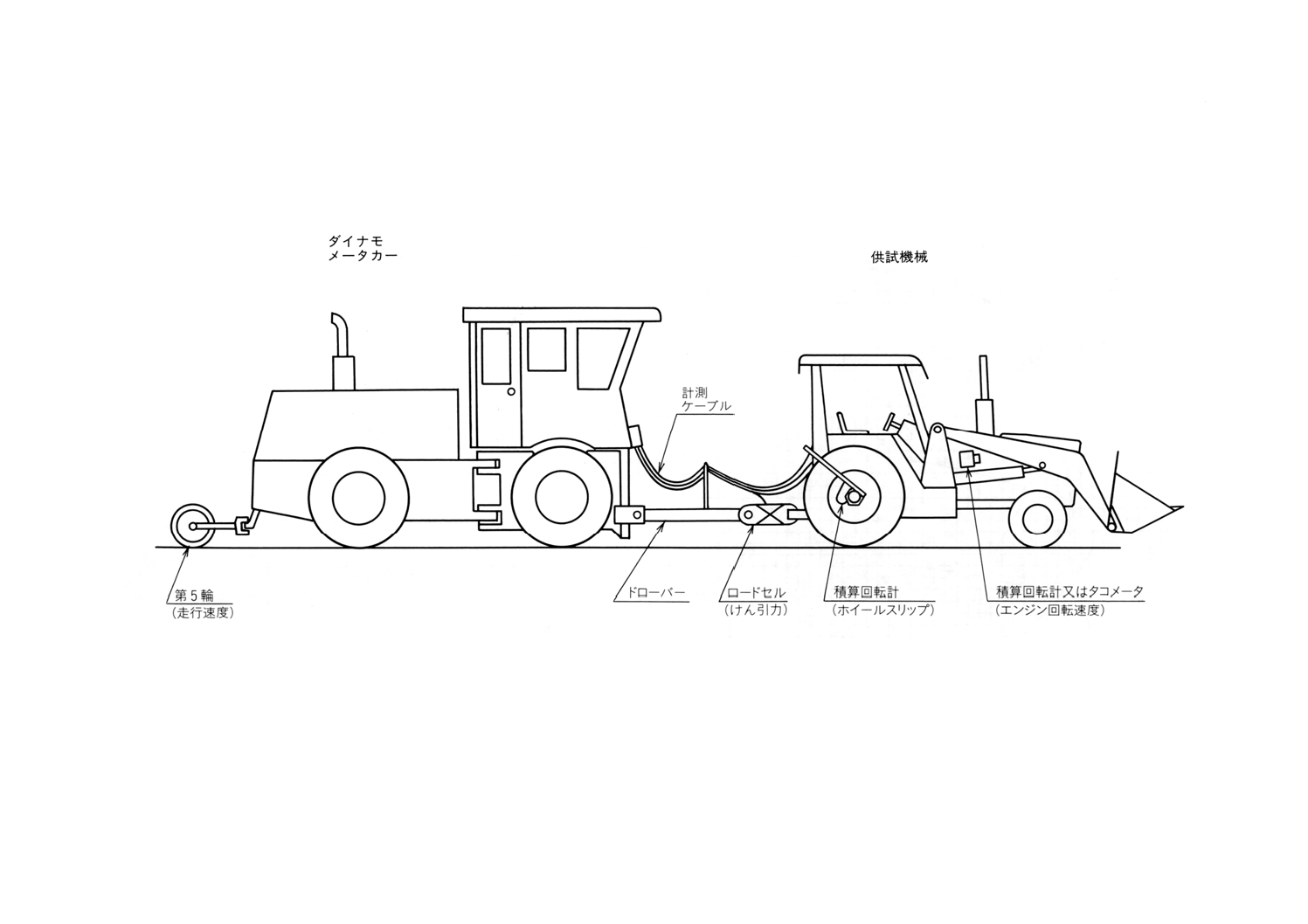

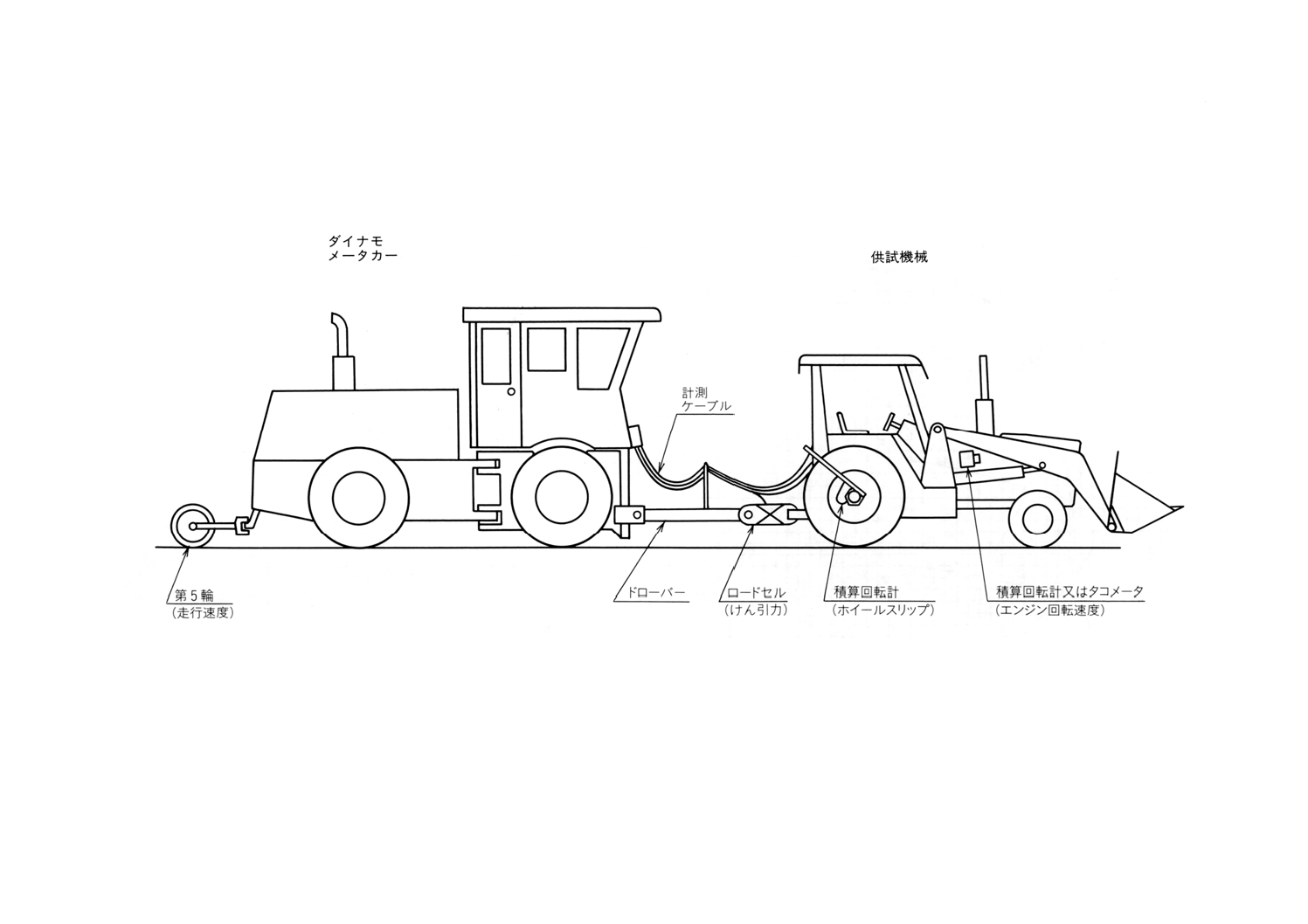

5. 試験機材(試験機材の使用例は,付図2参照)

5.1

ダイナモメータカー 次の(1)又は(2)を制御し,維持できるもので,安全運転限界を超えることなく,

供試機械の最大けん引性能試験ができる能力をもつこと。

(1) 供試機械のエンジン回転速度,無段変速駆動出力軸回転速度又は駆動輪回転速度。

(2) けん引力

5.2

測定及び記録項目 次の項目について測定し,記録を行う。

測定精度

時間

…………… ±0.2s

距離

…………… ±0.5%

けん引力

…………… ±1.0%

エンジン回転速度

…………… ±1.0%

無段変速駆動出力軸回転数

…………… ±1.0%

駆動輪又はスプロケット回転数

…………… ±0.5%

機械質量

…………… ±1.5%

タイヤ空気圧

…………… ±3.0%

グローサ高さ又はトレッド深さ

…………… ±1.0mm

温度−乾球・湿球

…………… ±1℃

大気圧

…………… ±0.35kPa

3

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験の準備

6.1

エンジン又はPTOダイナモメータを製造業者の仕様に合わせ,エンジン性能の計測及び/又は調整

を行う。

6.2

試験実施に先立って,次の事項を実施する。

(1) エンジン回転速度,ブレーキ,クラッチなどの機械的な調整は,すべて製造業者の推奨に従うこと。

(2) 燃料,潤滑油及び冷却水は,製造業者の指定に従うこと。

6.3

必要に応じ,積荷やバラストを載せ,附属品を取り付ける。

6.4

タイヤ空気圧を製造業者の指定どおりに調整する。(6.8参照)

6.5

運転員は着座し,供試機械の全質量及び前後駆動輪の質量分布を計測する。

6.6

供試機械をダイナモメータカーに連結し,計測機器を取り付ける。ドローバ又はヒッチポイントは,

製造業者の推奨する高さにする。けん引が水平に行われるようにダイナモメータカーのヒッチ高さを調整

する。

通常,機械をけん引用として使う場合は,トーイングヒッチ又はドローバーにけん引具を取り付ける。

グレーダやスクレーパのような地表を削る機械では,ドローバ又はヒッチポイントの高さは,地上高さ

100mm以下が望ましい。

6.7

連結された供試機械及びダイナモメータカーを十分に運転し,すべてが正常に作動していることを

確認する。

6.8

ゴムタイヤ式機械の場合は,1速又は2速で部分負荷(全負荷の

4

3

2

1〜)をかけて,走行試験路上を走

らせる。その後,駆動タイヤと路面との接触状況を観察し,タイヤトレッド面の全幅にわたって接地して

いなければ,接地するまでタイヤ空気圧を下げる。

備考 輪荷重がタイヤの許容荷重を超えるほど,タイヤ空気圧を下げ過ぎないこと(機械製造業者の

推奨値を参照すること。)。

なお,タイヤトレッド又はグローサの摩耗量は,新品時の高さの50%を越えないこと。

6.9

クローラの張りは,製造業者の仕様に従って調整する。

6.10 供試機械単体を,エンジン回転速度を低速にし,最低速度段で少なくとも50mの距離を方向修正(か

じ取り)しないで走行させ,ある決まった区間での,自由転がり時又は無けん引時の駆動輪又はスプロケ

ットの回転数から自由転がり回転数を求める。

6.11 付表1にデータを記録する。

7. 試験の手順

7.1

エンジン,トランスミッション及びファイナルドライブの油温が,運転域に入るまで供試機械を暖

気運転し,そのような状態になってから試験データをとる。走行試験中,エンジンは,出力が一杯に出せ

る状態にしておく。

7.2

各々の走行試験ごとに指定速度段(又は無段変速のある速度比)で,エンジン,駆動輪又はスプロ

ケットの回転速度が,指定の回転速度 (min−1) になるようにけん引負荷を調整しながら試験区間を走行し,

次の項目を記録する。

(1) けん引力

(2) 時間

(3) 距離

(4) エンジン回転速度 (min−1)

4

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 無段変速機の出力軸回転速度 (min−1)

(6) 駆動輪又はスプロケットの回転数

また,走行時のけん引力が,できるだけ一定になるようにけん引力を調整してもよい。この場合も同じ

ようにデータを記録する。

走行距離計及び軸回転計は,電子式タイマで自動的に制御してもよい。この場合,各走行試験に要する

時間は,距離よりもむしろ時間で決まる。走行試験ごとの時間及び距離の測定精度は,5.2を満足しなけれ

ばならない。けん引性能の報告に当たっては,速度又はけん引力は,2回の走行(各方向につき1回)の

平均値を使うことが望ましい。走行中計測している間は,かじ取りは最小であることが望ましい。ホイー

ル式機械の駆動輪間の回転速度差は3%以上,クローラ式機械のスプロケット間の回転速度差は2%以上あ

ってはならない。

計測中は,エンジン又は無段変速出力軸の回転速度は,指定回転速度に対して±3%以上を超える誤差が

あってはならない。個々の走行速度は,指定速度に対して±3%以上を超える誤差があってはならない。

また,それらのうちの2個の平均速度と指定速度との差が0.5%以上あってはならない。

7.3

一連の走行試験は,各速度段で,すべてフルスロットルで実施する。けん引負荷は,駆動トルクが

ピークに達するか,又は車輪のスリップ率が15%若しくはクローラのスリップ率が7%に達するまで,最

小から最大まで変える。

7.4

トルクコンバータ又は無段変速機付機械のストール時けん引力を測定する場合は,必要に応じスリ

ップしないように供試機械にバラストを追加してもよい。

7.5

試験は,与えられた条件下で安全に走行できる速度,通常は20km/h以下で実施することが望ましい。

高速走行時は,特に安全面に注意すること。

7.6

次の計算を行う。

7.6.1

スリップ率 (S) は,百分率で表示し,次の式によって算出する。

(%)

100

1

×

−

=

R

Nf

S

ここに, N: 第5輪のカウント数。

f: 定数で,同一距離を自由走行したときの,第5輪のカウント

数に対する駆動輪回転数の比(=nr)。

r: 駆動輪の自由転がり回転数。

n: 第5輪の自由転がりカウント数。

R: 駆動輪の回転数(左右の平均値)。

7.6.2

走行速度 (V) は,次の式によって算出する。

)

/

(

s

m

nt

dN

t

Nc

V

=

=

ここに,

N: 第5輪のカウント数。

c: 定数で,第5輪のカウンタの1単位当たりに進む距離(c=

'n

d)

d: 第5輪が,自由転がりで走行した距離 (m)。

n': 第5輪が,自由転がりで距離dを走行したときのカウント数。

t: 通過所用時間(秒:0.1s単位で表示)。

7.6.3

けん引出力 (P) は,次の式によって算出する。

)

(kW

VL

P=

ここに, L: けん引力 (kN) で,時間又は距離に対する平均値。

5

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験結果

8.1

試験結果は,付表1及び付表2の試験報告書に記入する。

8.2

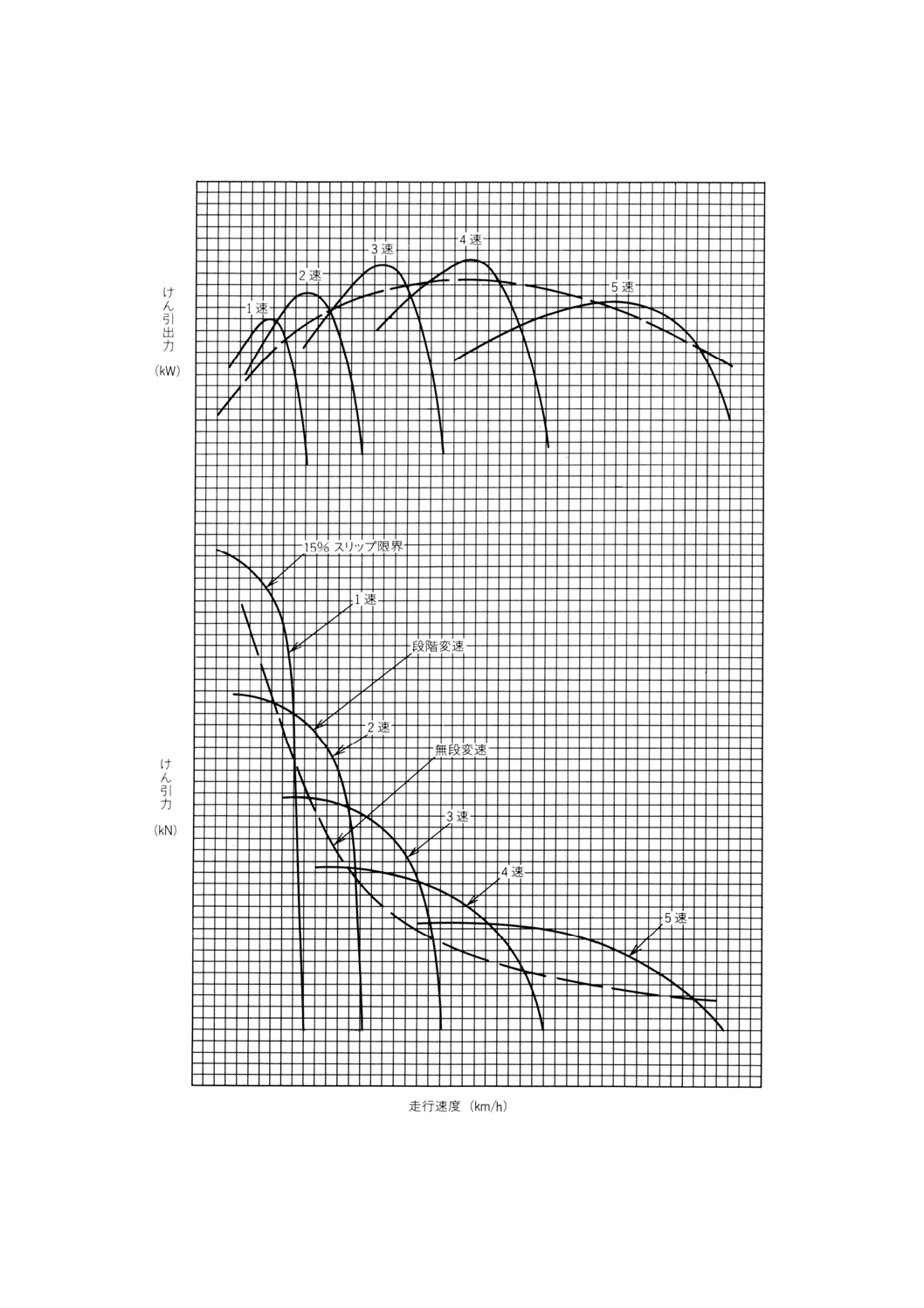

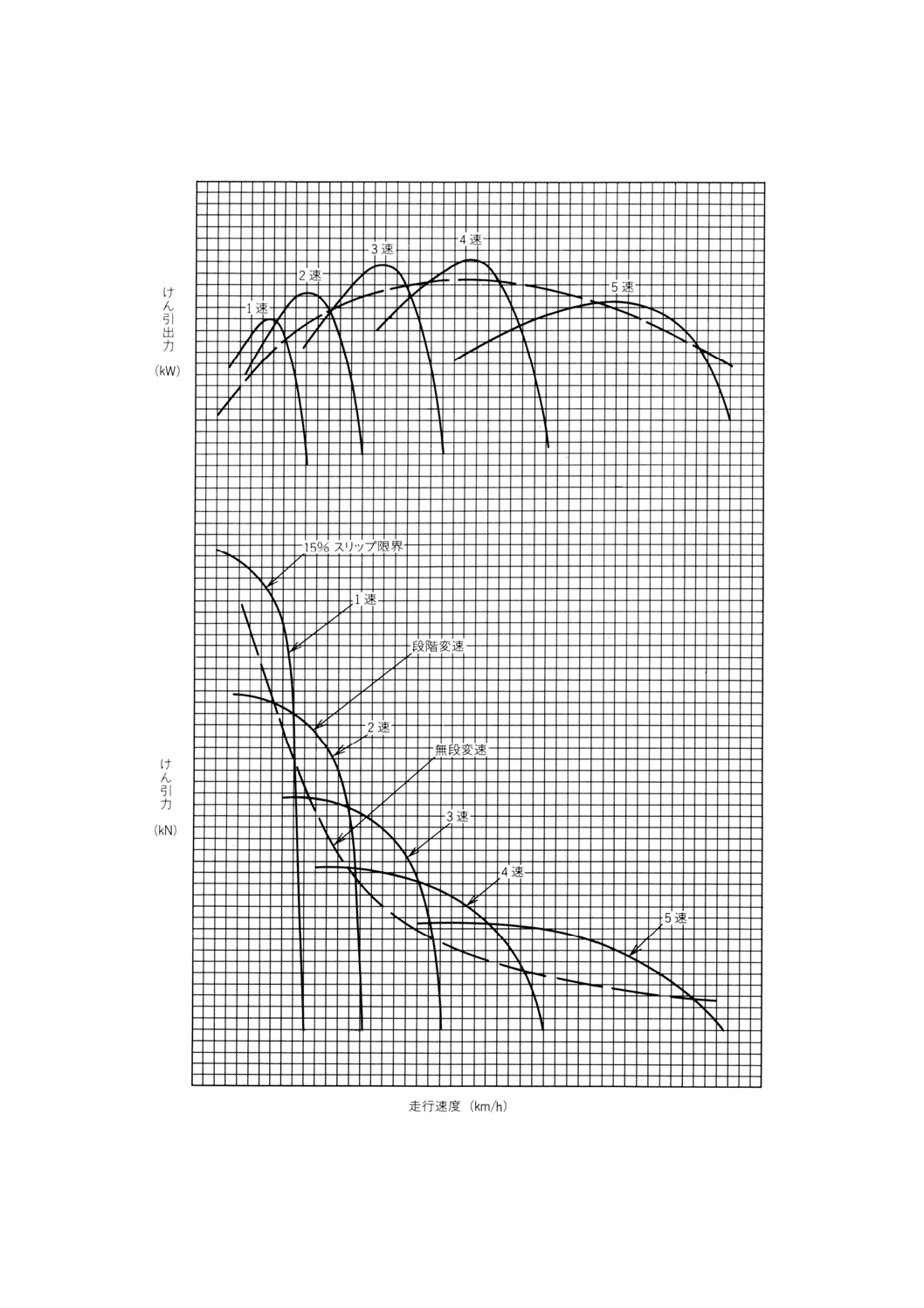

一連の走行試験結果からけん引性能線図を作成する。その一例を付図1に示す。

8.3

けん引出力は,車輪がスリップした状態で,ヒッチポイントで得られた出力である。測定したスリ

ップ率は,記録しておく。

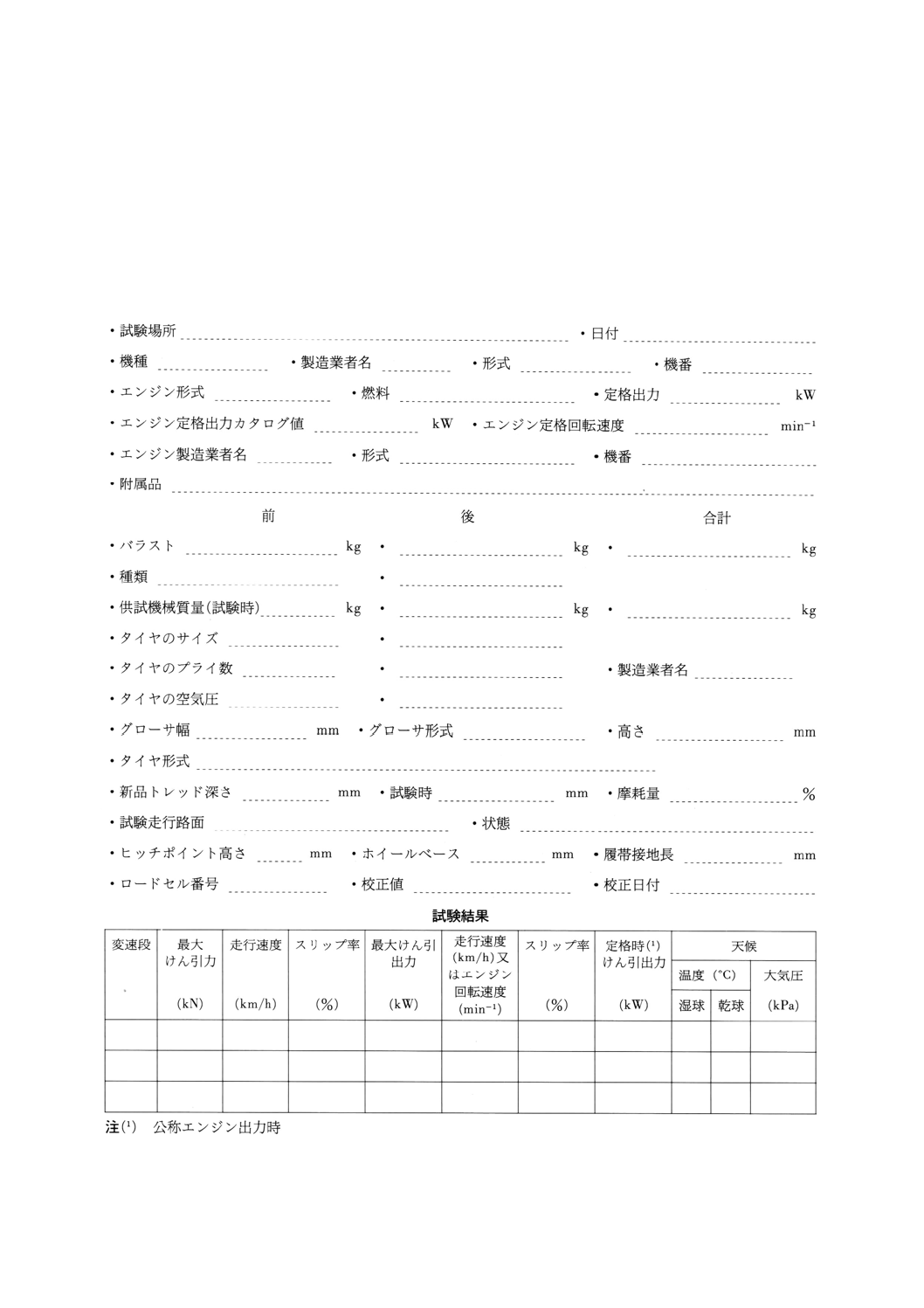

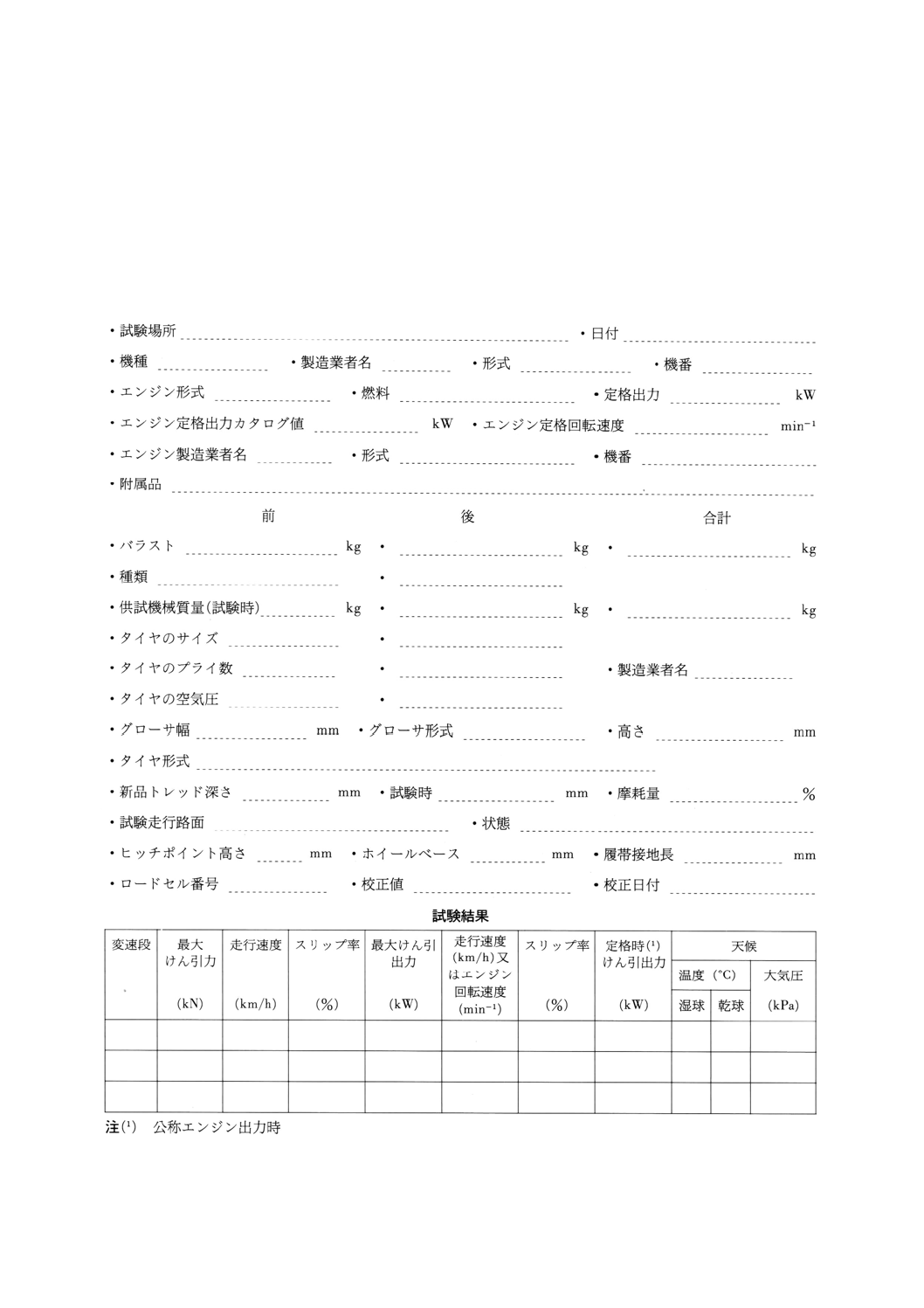

付表1 試験報告書

6

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

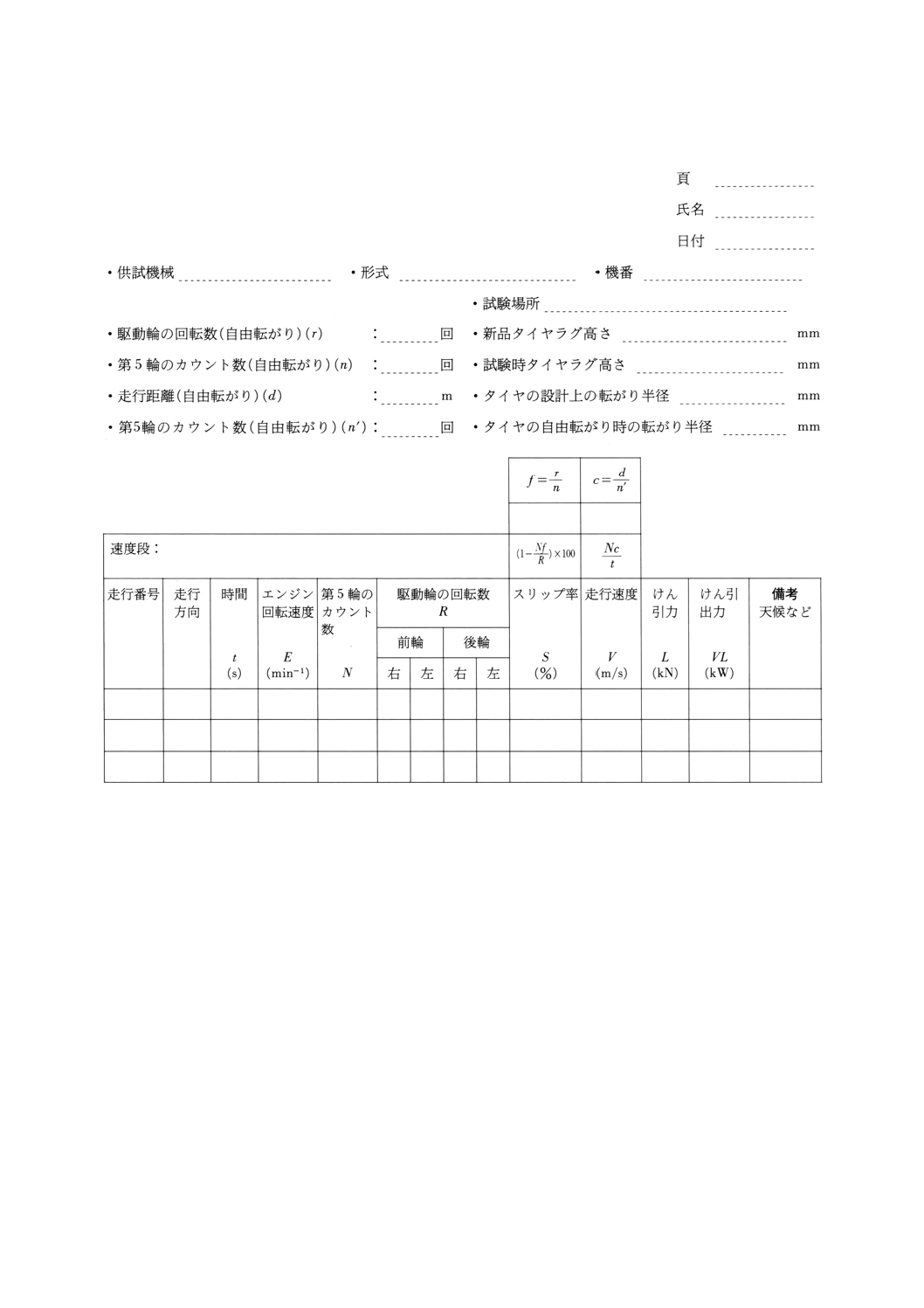

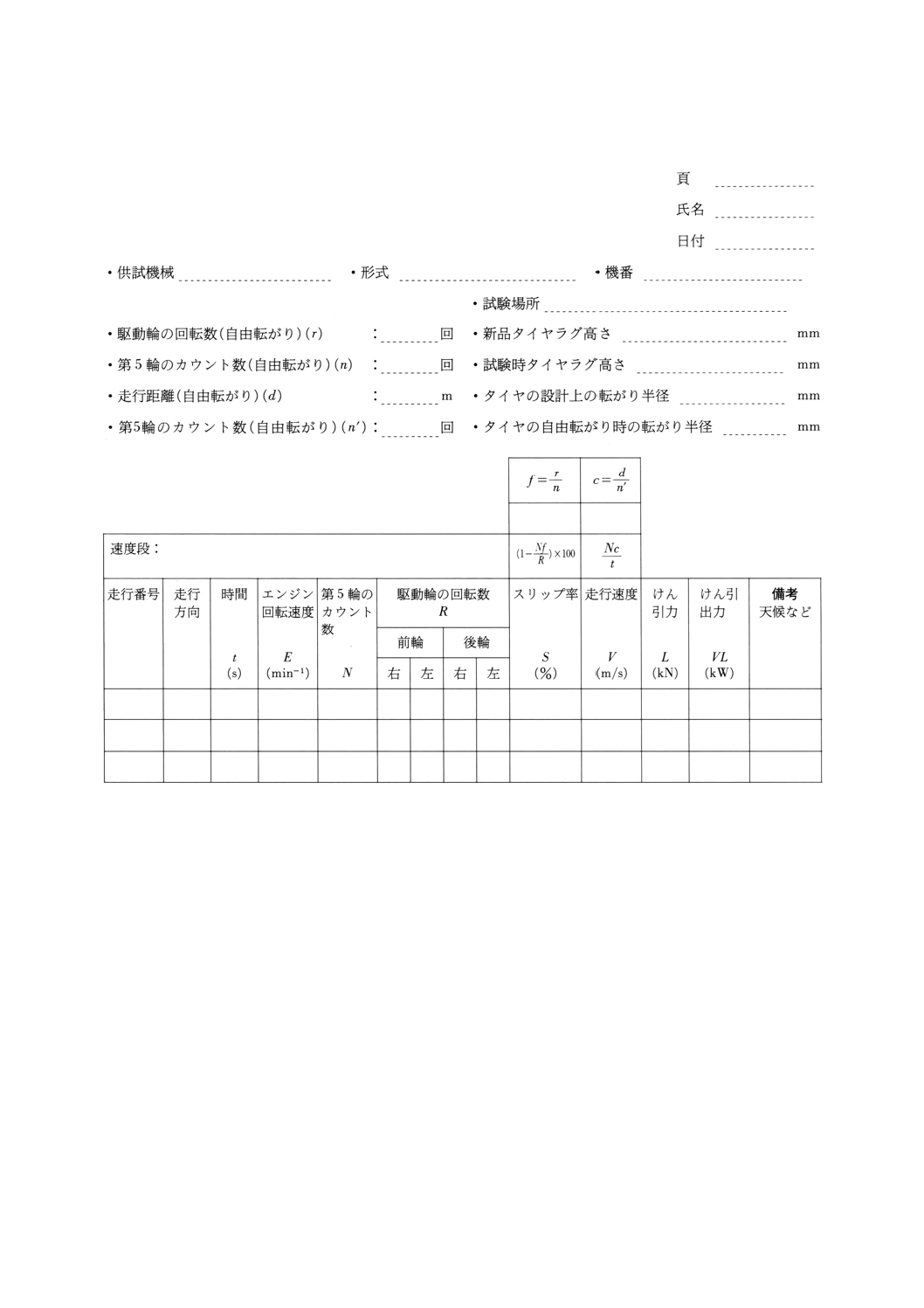

付表2 試験報告書

7

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 けん引性能線図(一例)

8

A

8

3

0

9

-1

9

9

3

(I

S

O

7

4

6

4

:

1

9

8

3

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 けん引力測定用の供試機械とダイナモメータカーの例

9

A 8309-1993 (ISO 7464 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8309 原案作成委員会 構成表

(1) 本委員会

氏名

所属

(委員長)

森 下 泰 光

マルマ重車輛株式会社

河 野 博 文

通商産業省機械情報産業局

池 田 要

工業技術院標準部

久保田 修

労働省労働基準局安全衛生部

後 藤 勇

建設省建設経済局

杉 山 篤

建設省土木研究所機械施工部

永 盛 峰 雄

千葉工業大学

藤 本 義 二

社団法人日本建設機械化協会建設機械化研究所

杉 山 庸 夫

日立建機株式会社技術本部

会 田 紀 雄

三菱重工業株式会社相模原製作所

前 田 祥 彦

新キャタピラー三菱株式会社技術部

鈴 木 猛 夫

株式会社小松製作所技術本部

渡 辺 正

日立建機株式会社第三技術部

前 田 英 一

株式会社神戸製鋼所建設機械事業部

染 谷 昌 美

東洋運搬機株式会社竜ケ崎工場

中 野 俊 次

酒井重工業株式会社

川 端 徹 哉

水資源開発公団第一工務部

中 村 俊 男

株式会社大林東京本社機械部

藤 野 茂 雄

大成建設株式会社機械部

中 村 秀 雄

鹿島建設株式会社機械部

立 川 昭

株式会社熊谷組工事総合本部機材部

高 野 漠

日本鋪道株式会社

小 室 一 夫

西松建設株式会社平塚製作所

野 村 昌 弘

国土開発工業株式会社

(事務局)

大 橋 秀 夫

社団法人日本建設機械化協会

(2) 分科会

氏名

所属

(分科会長)

会 田 紀 雄

三菱重工業株式会社相模原製作所

赤 羽 史 博

三菱重工業株式会社相模原製作所

畑 村 勇

新キャタピラー三菱株式会社技術部

滑 川 純 一

株式会社小松製作所技術本部

安 斎 利 昭

小松メック株式会社試験室

堅 川 登

日立建機株式会社開発規格室

鈴 木 光 世

東洋運搬機株式会社竜ケ崎工場

笠 英 知

油谷重工株式会社技術部

稲 田 哲

住友建機株式会社千葉工場設計開発室

高 橋 泉

マルマ重車輛株式会社技術部

池 川 澄 夫

工業技術院標準部材料規格課

岡 崎 治 義

社団法人日本建設機械化協会建設機械化研究所試験部

(事務局)

大 橋 秀 夫

社団法人日本建設機械化協会