A 8202-3:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 4

5 安全要求事項・安全方策 ···································································································· 4

5.1 一般 ···························································································································· 4

5.2 TBM及び後続設備の強度 ································································································ 4

5.3 けん引設備の連結 ·········································································································· 4

5.4 ローリング ··················································································································· 5

5.5 移動形後続設備の安定性 ································································································· 5

5.6 グリッパ装置 ················································································································ 5

5.7 材料 ···························································································································· 5

5.8 操作位置及び作業区域への出入り······················································································ 5

5.9 操作位置 ······················································································································ 7

5.10 操縦装置及び制御システム ····························································································· 7

5.11 記号 ··························································································································· 9

5.12 重量物の取扱作業 ········································································································· 9

5.13 防護 ·························································································································· 10

5.14 カッタヘッド ·············································································································· 11

5.15 電気機器 ···················································································································· 12

5.16 供給電源の遮断 ··········································································································· 13

5.17 電磁両立性 (EMC) ······································································································ 14

5.18 油圧システム及び空気圧システム ··················································································· 14

5.19 騒音 ·························································································································· 14

5.20 火災予防 ···················································································································· 14

5.21 異常出水 ···················································································································· 15

5.22 レーザガイダンス ········································································································ 15

5.23 じんあい及びガスの管理並びに換気 ················································································ 15

5.24 作業員用安全器具の保管場所 ························································································· 17

5.25 追加設備 ···················································································································· 17

5.26 保全 ·························································································································· 17

5.27 警報装置 ···················································································································· 17

6 安全要求事項・安全方策の検証 ·························································································· 18

7 使用上の情報 ·················································································································· 18

A 8202-3:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.1 警告表示 ····················································································································· 18

7.2 取扱説明書 ·················································································································· 18

7.3 組立又は解体に関する情報······························································································ 20

7.4 機械への表示 ··············································································································· 21

附属書A(参考)TBMの代表的な図例 ···················································································· 22

附属書B(規定)重大な危険源のリスト ··················································································· 25

A 8202-3:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS A 8202(トンネル工事機械−安全)の規格群には,次に示す部編成がある。

JIS A 8202-1 第1部:シールド及び推進機の要求事項

JIS A 8202-2 第2部:自由断面トンネル掘削機の要求事項

JIS A 8202-3 第3部:全断面トンネル掘進機 (TBM) の要求事項

A 8202-3:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8202-3:2010

トンネル工事機械−安全−

第3部:全断面トンネル掘進機 (TBM) の要求事項

Tunnelling machines−Safety−

Part 3: Requirements for tunnelling boring machines and rodless shaft

boring machines for rock

序文

この規格は,JIS B 9700-1,機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方

法論のまえがきに示すタイプC規格(個別機械安全規格)である。

1

適用範囲

この規格は,すべての種類の全断面トンネル掘進機(以下,TBMという。)及びその後続設備の安全要

求事項について規定する。

この規格を適用する代表的な機種を,附属書Aに参考として示す。

後続設備には,トンネル掘削機械とともに移動する後続設備及び定置形後続設備を含む。

なお,TBM又は後続設備に搭載する覆工組立装置は含むが,吹付け機械,削孔機などの覆工に関連する

設備は含まない。

この規格は,製造業者が意図し,かつ,予見した条件の下で使用したときに,TBM及びその後続設備に

直接かかわる重大な危険源のすべて(附属書B参照)を考慮しており,それらから起こるリスクを除去し,

又は低減するための方策を具体的に示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8307 土工機械−ガード−定義及び要求事項

JIS A 8310-1 土工機械−操縦装置及び表示用識別記号−第1部:共通識別記号

JIS A 8310-2 土工機械−操縦装置及び表示用識別記号−第2部:特定機種,作業装置及び附属品識別

記号

JIS A 8312 土工機械−安全標識及び危険表示図記号−通則

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性 (EMC)

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

2

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8326 土工機械−運転座席−寸法及び要求事項

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8920 土工機械−落下物保護構造−台上試験及び性能要求事項

JIS B 8361 油圧システム通則

JIS B 8370 空気圧システム通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9706-1 機械類の安全性−表示,マーキング及び操作−第1部:視覚,聴覚及び触覚シグナルの

要求事項

JIS B 9706-2 機械類の安全性−表示,マーキング及び操作−第2部:マーキングの要求事項

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9960-11 機械類の安全性−機械の電気装置−第11部:交流1 000 V又は直流1 500 Vを超え36

kV以下の高電圧装置に対する要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 3312 600 Vビニル絶縁ビニルキャブタイヤケーブル

JIS C 3327 600 Vゴムキャブタイヤケーブル

JIS C 3605 600 Vポリエチレンケーブル

JIS C 6802 レーザ製品の安全基準

JIS C 8201-1 低圧開閉装置及び制御装置−第1部:通則

JIS C 8480 キャビネット形分電盤

JIS C 60079-0 爆発性雰囲気で使用する電気機械器具−第0部:一般要件

JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

JIS Z 9101 安全色及び安全標識−産業環境及び案内用安全標識のデザイン通則

IEC 60439-1:1985,Low-voltage switchgear and controlgear assemblies−Part 1: Type-tested and partially

type-tested assemblies

IEC 60439-3:2000,Low-voltage switchgear and controlgear assemblies−Part 3: Particular requirements for

low-voltage switchgear and controlgear assemblies intended to be installed in places where unskilled

persons have access for their use−Distribution boards

IEC 60439-4:1999,Low-voltage switchgear and controlgear assemblies−Part 4: Particular requirements for

assemblies for construction sites (ACS)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

全断面トンネル掘進機,TBM

機械前面のカッタヘッドをトンネル切羽に押し付けながら回転させて,主として岩盤の掘削を行う全断

3

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面トンネル掘進機で,グリッパ装置などによって主要な推進反力をとり,推進ジャッキによって前進し,

トンネルを掘削する機械。

注記 岩盤掘削の手段としては,カッタヘッドに装着した回転式のカッタを使用し,岩をはく(剥)

離破砕させる方式が一般的である。

3.1.1

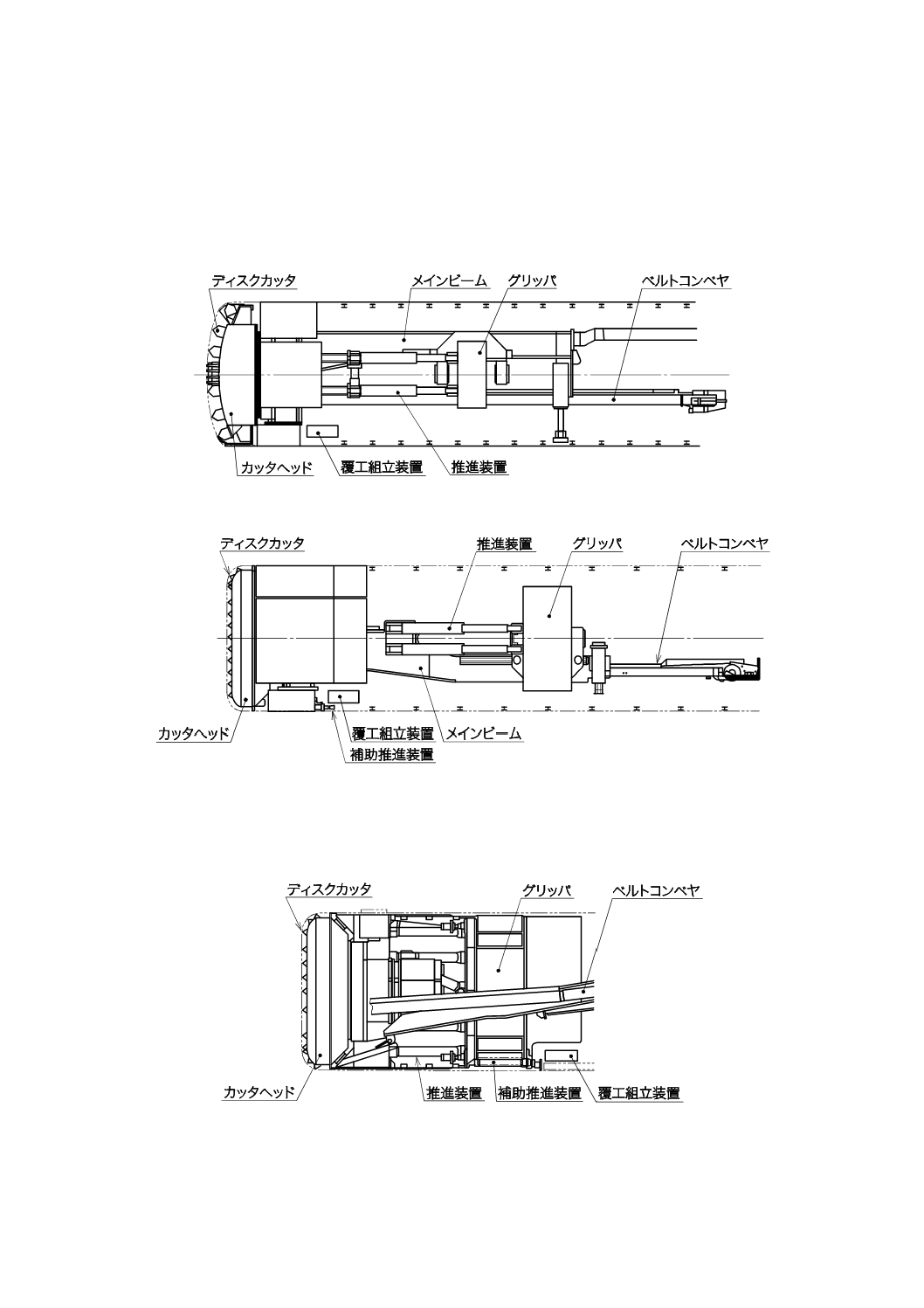

オープン形TBM

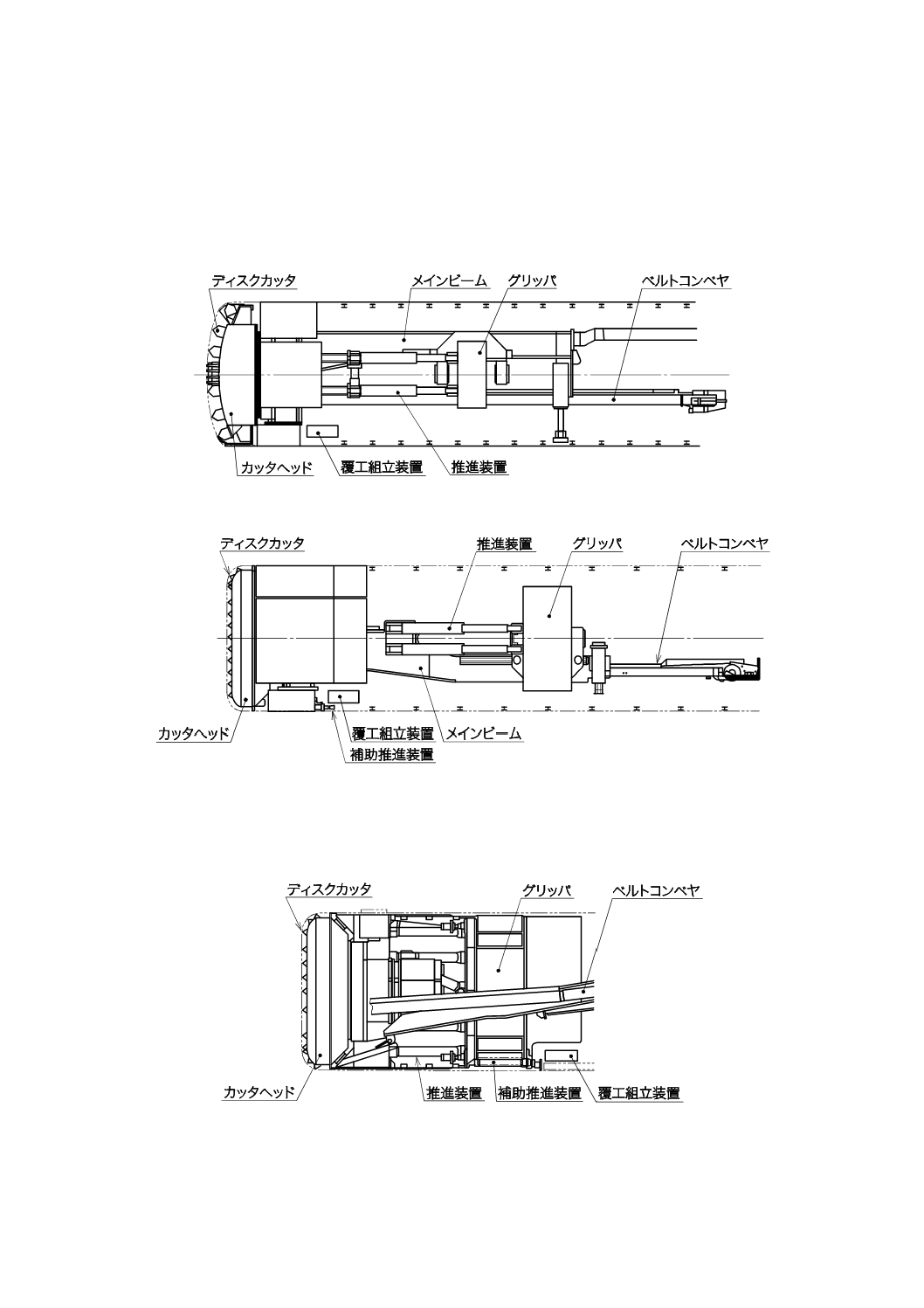

掘削機全体を覆う防護殻をもたないTBM(図A.1参照)。ただし,地山からの崩落ずりなどから防護す

るために掘削機の一部に防護殻を装備する場合もある。

3.1.2

シールド形TBM

掘削機全体を覆う防護殻をもつTBM(図A.2参照)。

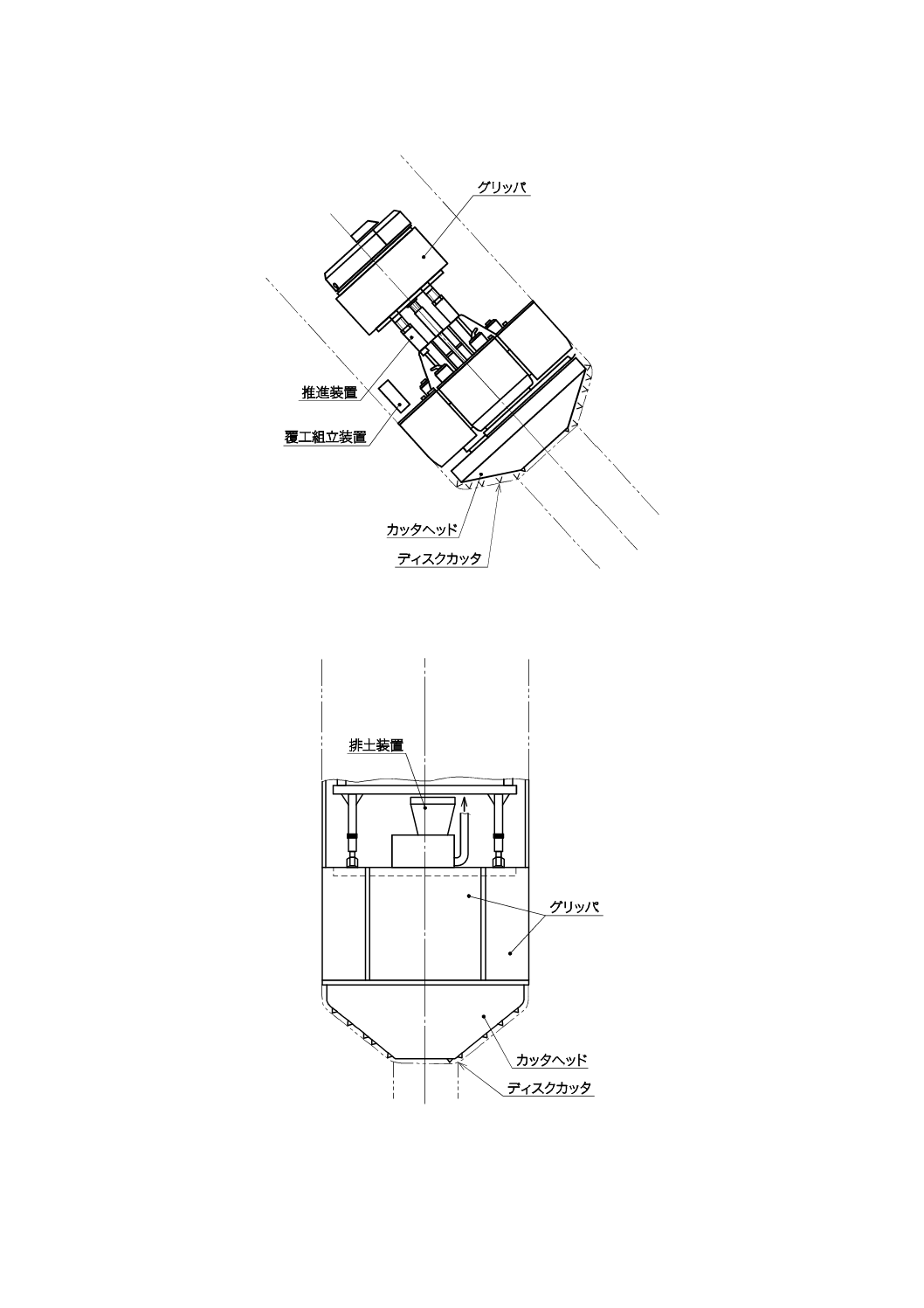

3.1.3

リーミング形TBM

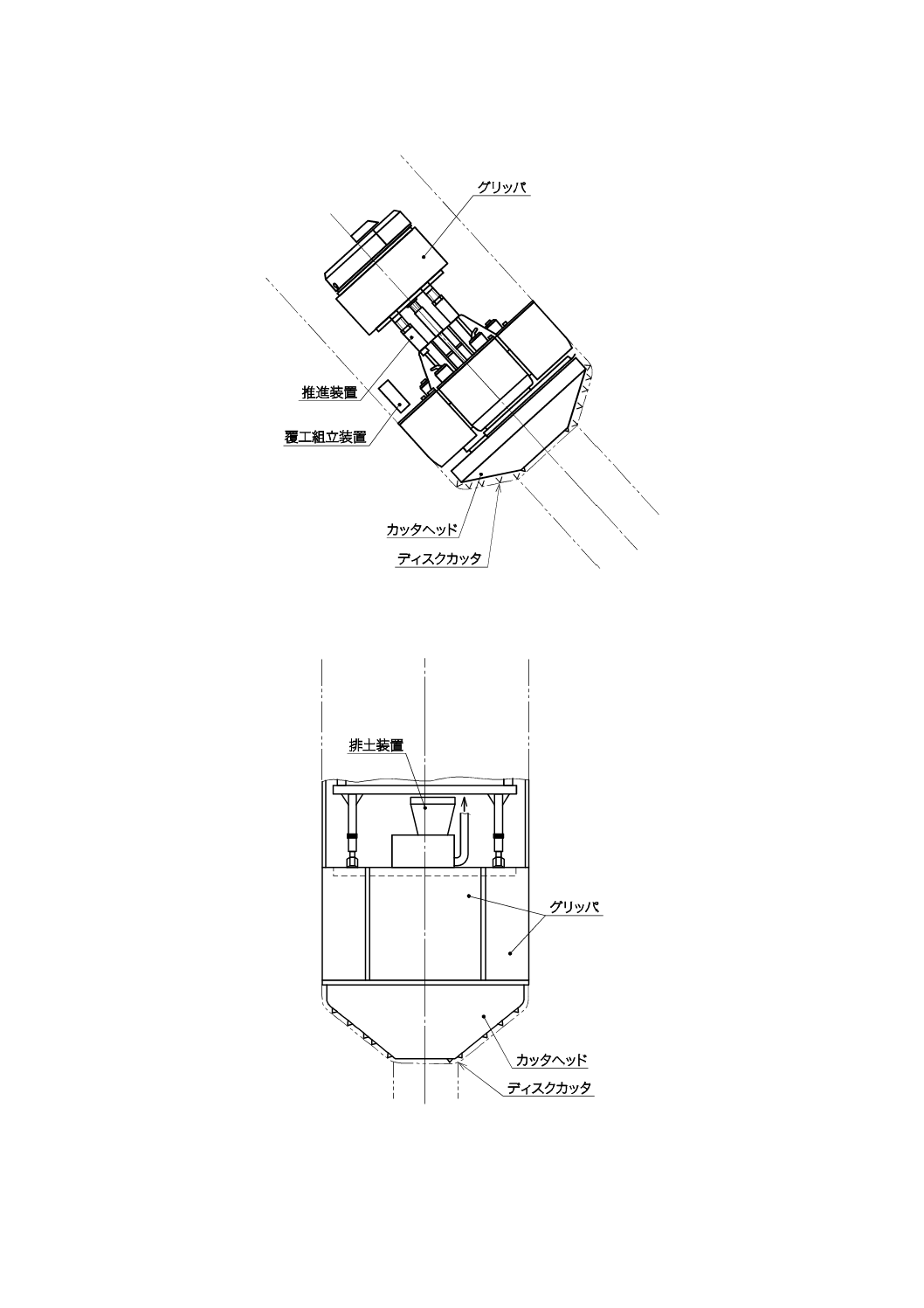

所要の断面を得るために,掘削済みの先進導坑を切り広げることを目的とするTBM(図A.3参照)。

3.1.4

立坑掘削用TBM

立坑を掘削することを目的とするTBM(図A.4参照)。

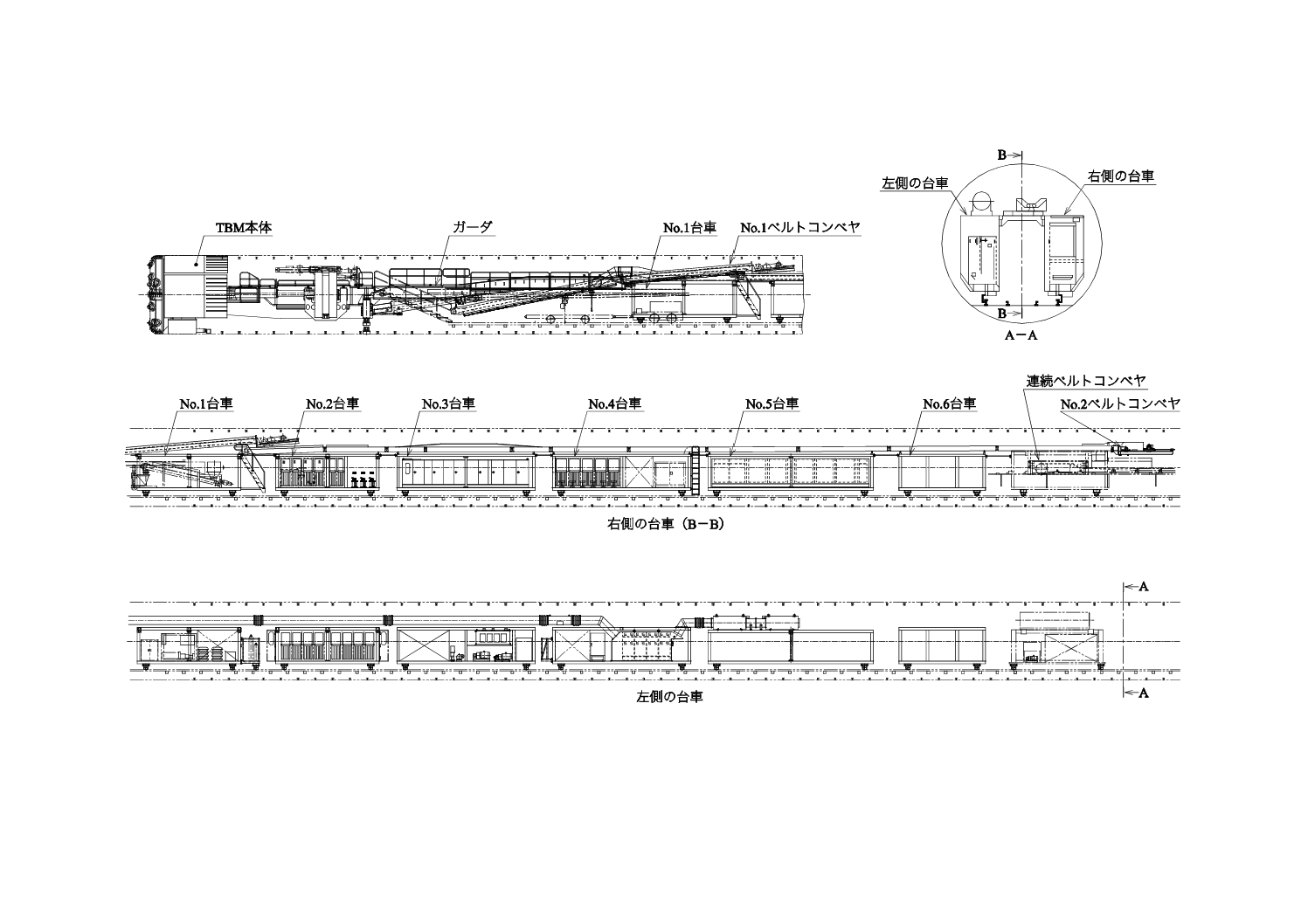

3.2

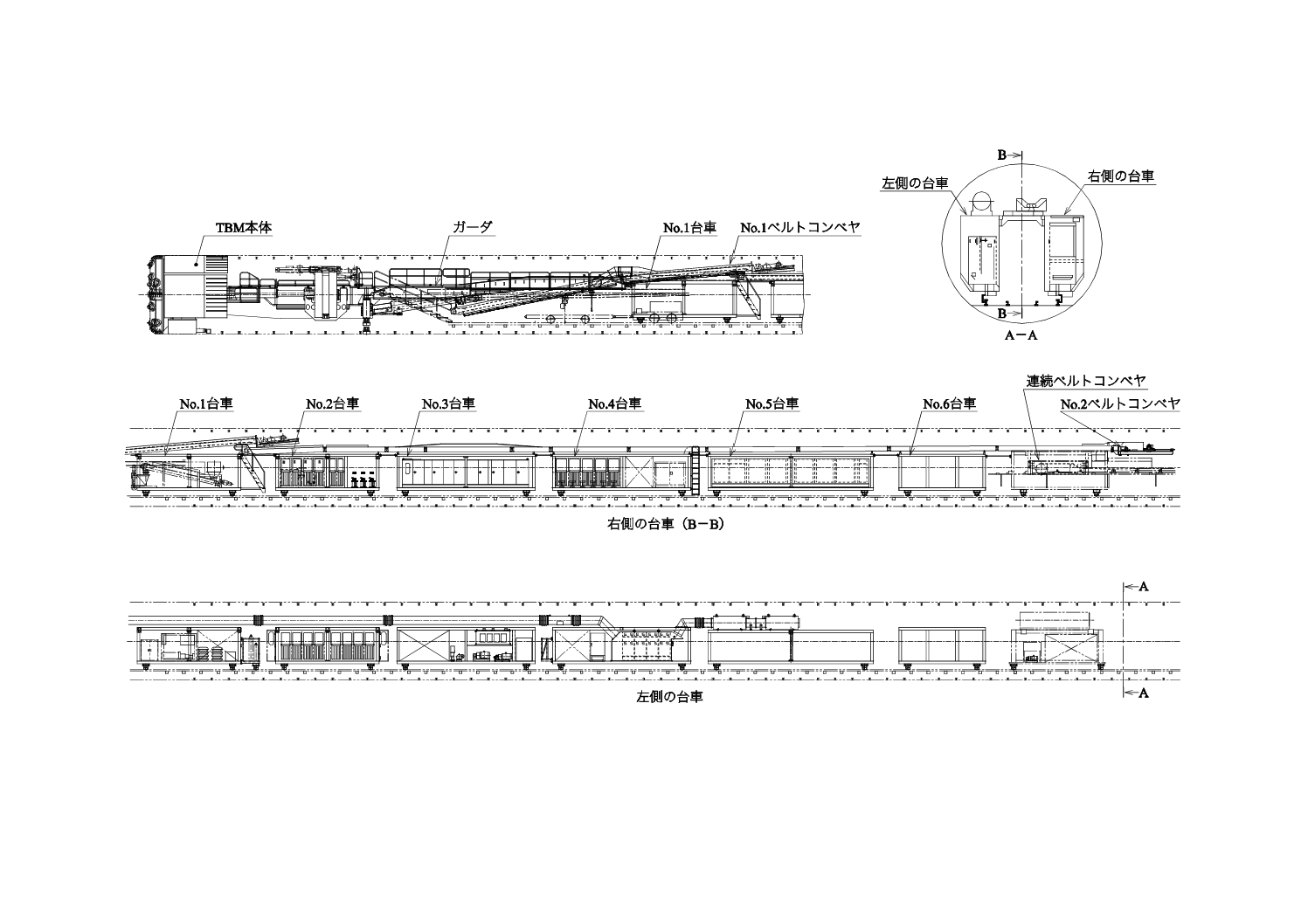

後続設備

TBMの後方に位置し,TBMの運転制御機器,覆工作業設備,運転員及び作業員の作業並びに休息のた

めの補助設備などを備えた設備(図A.5参照)。

3.2.1

移動形後続設備

TBMの後方にけん引又は接続されて移動する後続設備。

3.2.2

定置形後続設備

トンネル坑内,発進立坑の内部又は底部,及び立坑付近の地上に定置して設置される後続設備。

3.3

覆工部材

掘削されたトンネル地山内面の被覆に用いる部材。TBMでは,円周分割された形鋼,円周分割されたラ

イナ,及びコンクリート製又は鋼製のセグメントのいずれかを示す。

注記 いずれの場合においても,分割された部材をTBM内又はTBM後部で順次組み立て,トンネル

全周の被覆を行うのが一般的である。ただし,下部にだけ部材を設置する場合もあり,その場

合はインバートライナ又はインバートセグメントという。

3.4

覆工組立装置

TBMにおいて,トンネル空間を防護する覆工部材の取付けのために用いられる装置。多くはエレクタと

称し,TBMに附属する場合又は後続設備の中に置かれる場合がある。

注記 覆工組立装置には,ウインチワイヤ及びレバーで覆工部材を移動する固定式,トンネル周方向

のどの位置にも覆工部材を直接旋回位置決めできる回転式などがある。

4

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

操作位置

運転員がTBM及び後続設備に関する一つ以上の機能を操作する,TBM及び後続設備上の位置。

3.6

運転員

TBM及び後続設備の運転操作を行う人。

3.7

歩行通路

TBM及び後続設備の中で,人が歩いたりはったりして移動するための空間。

3.8

作業区域

トンネル掘削作業,機械・設備の日常的な保全作業,必要に応じて修理作業を行うTBM及び後続設備

内の場所。

3.9

出入口

TBM及び後続設備内の作業区域に隣接する開口部で,作業員が作業区域へ出入りするためのもの。

4

重大な危険源のリスト

TBM及び後続設備にかかわる重大な危険源のリストは,附属書Bによる。

5

安全要求事項・安全方策

5.1

一般

TBM及びその後続設備は,この規格の安全要求事項及び安全方策に適合しなければならない。さらに,

リスクアセスメント(JIS B 9702参照)の結果,その機械に附属書Bに規定した重大な危険源のリストに

ない新たな危険源が存在する場合は,JIS B 9700-1及びJIS B 9700-2に従って設計しなければならない。

注記 重大な危険源とは,リスクアセスメントを設計者・製造業者が行ったときに,直接関連するも

のとして特定され,リスクを除去又は減らすために具体的な行動が求められる危険源をいう。

5.2

TBM及び後続設備の強度

TBMは,機械の掘削時に受ける反力とともに,周辺地盤から受ける圧力及び掘削時に発生する振動に耐

えるように設計しなければならない。

移動形後続設備は,けん引力の大きさ及び方向によって変形を生じない強度で設計・製作しなければな

らない。

TBM及び後続設備を設計当初に想定した工事以外に使用する場合,製造業者は,当該TBM及び後続設

備がその工事の諸条件を満足するかどうかを使用者が判断するのに必要な,TBM及び後続設備の構造設計

に関する情報(例えば,工事条件に関連する設計計算書,使用する上で必要な機械図面など)を,取扱説

明書に記載するか,又は,機械の寿命期間若しくは最低10年間のいずれか短い期間にわたり,使用者に提

供しなければならない。

5.3

けん引設備の連結

TBMと移動形後続設備との間及び移動形後続設備相互間のけん引設備は,すべての移動形後続設備のけ

ん引に必要なけん引力に,次の安全係数を考慮した力に耐えるように設計・製造しなければならない。

5

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− チェーン接続の場合

破断荷重に対し

4

− けん引棒などの場合

降伏荷重に対し

2

− ワイヤ接続の場合

降伏荷重に対し

5

けん引力の計算における摩擦係数μには,次の値を用いる。

− 車輪式台車でレール上を走行する場合

μ = 0.2

− 車輪式台車でレール以外の面を走行する場合 μ = 0.3

− そり式台車の場合

μ = 0.8

TBMと移動形後続設備との間及び移動形後続設備相互間のけん引荷重を,ジャッキ油圧,ひずみゲージ

などで監視し,過荷重を警告する装置を備えなければならない。荷重が設計荷重を25 %以上上回った場合,

けん引動作を自動的に停止しなければならない。

こう配が25 %以上の傾斜のあるトンネル内及び斜坑においては,最大けん引力で設計された二つの独立

したけん引連結設備を連結部に装備しなければならない。

5.4

ローリング

TBMは,ローリングが発生した場合に,機械の機能面及び使用上の安全面で許容できる範囲の位置に戻

すために,ローリング修正ジャッキ装置などの有効なローリング修正手段を備えなければならない。

回転するカッタヘッドを装備したTBMには,それが切羽に捕そく(捉)され,TBMに急激なローリン

グが起きたときに,駆動モータの回転を自動的に停止する防護装置を設けなければならない。

5.5

移動形後続設備の安定性

移動形後続設備のけん引位置及びけん引方向によって,坑内で後続設備の横すべり又は転倒が生じない

ように設計しなければならない。曲線施工が含まれる工事に使用される移動形後続設備には,必要に応じ

てこれら不安定現象の発生を防止する装置を装備しなければならない。

5.6

グリッパ装置

グリッパ装置は,TBMが後方へ滑る,又は回転することがないように,グリッパの油圧が一定圧力以上

に達しなければ,カッタヘッドの回転及び推進を開始できず,また,掘削中にグリッパの油圧が一定値以

下に低下した場合は,カッタヘッドの回転及び推進を自動的に停止する機能をもたなければならない。さ

らに,25 %以上のこう配又は立坑においては,受渡当事者間の協定によって,グリッパ張直し時又はグリ

ッパ損傷時に,TBM及び後続設備が滑落しないよう,使用者が施工面で覆工部材などによって滑落防止処

置を施すか,又は外部動力を用いない油圧ジャッキ,ばねなどの滑落防止設備を設けなければならない。

また,この滑落防止設備は,グリッパ圧力低下時においても自動的に働かなければならない。

なお,この滑落防止設備は,TBMのトンネル方向自重の1.25倍以上の荷重を保持できなければならな

い。

5.7

材料

機械に用いる材料は,使用時に人の健康及び安全に対するリスクを軽減するように選定する。特に火災

時に大量の有毒ガスを発生しないものを用いる。

5.8

操作位置及び作業区域への出入り

5.8.1

アクセス

製造業者は,作業員がすべての作業区域に安全に出入りできるように階段,はしご,歩行通路などを設

けなければならない。作業員が動き回ったり,立ち入ったりできる区域は,転落,押しつぶしなどのリス

クを最小にするように設計・製造しなければならない。

坑内搬送装置(坑内列車など)との間で資材の受渡しが生じる作業区域は,特に作業員が安全に出入り

6

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できるように設計・製造しなければならない。また,取扱説明書には,設計時に想定した坑内搬送装置の

詳細寸法を記載する。

5.8.2

歩行通路

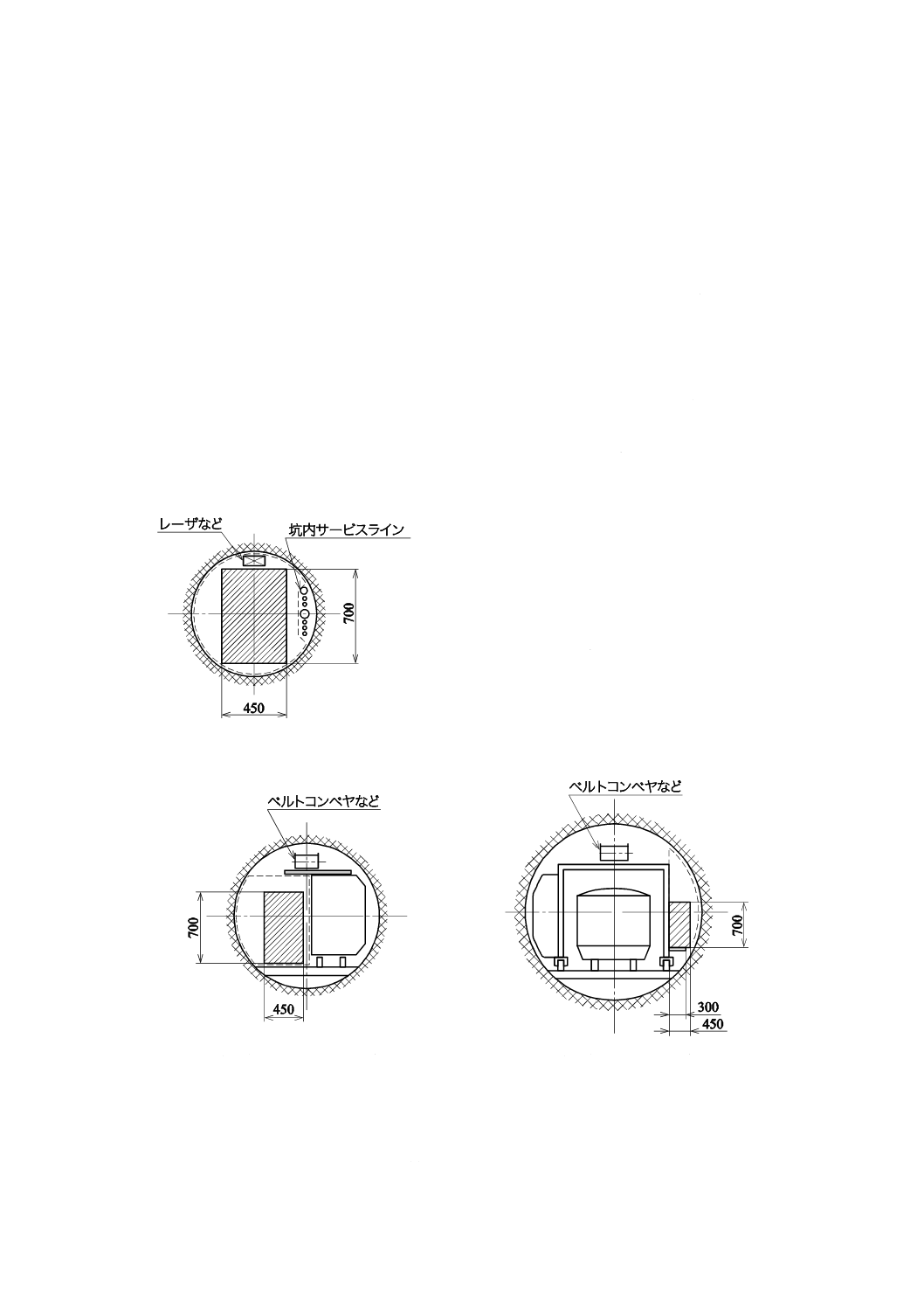

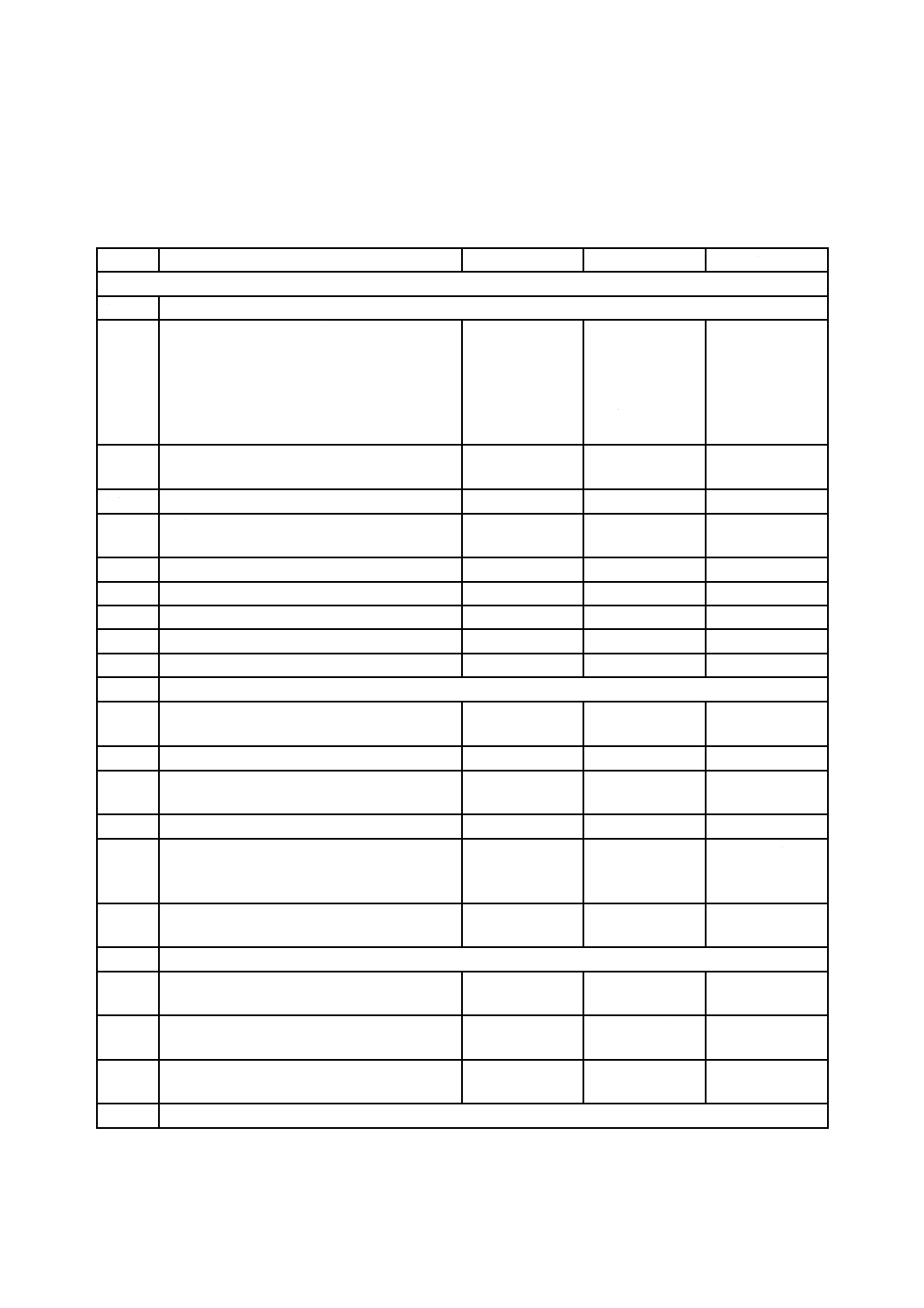

トンネル坑内及び後続設備上の歩行通路は,最低でも高さは700 mm以上,幅は450 mm以上の身体が

通過できる長方形開口とし,その開口部面積は,0.5 m2以上あることが望ましい。これらの寸法の適用例

を図1に示す。

歩行通路内の踏み面の幅は,300 mm以上あることが望ましい。幅が300 mm未満の箇所には,手すり及

びつま先板を設ける。歩行通路は,出入口及び資材又は装置の貯蔵区域によって妨害されてはならない。

資材の仮置きなどによって一時的に通路妨害が発生する場合は,妨害を発生させる作業員が,妨害物に対

するガード及び警告表示を設置しなければならない。

歩行通路の上下方向及び左右方向への進路変更は,できるだけ避けるのがよい。傾斜路又は階段が必要

な場合は,少なくとも歩行通路の片側に手すり又はにぎりを設けなければならない。

機械が小さく,階段又ははしごを備えるまでもない場合でも,手すり,踏み板,防滑表面及び安全さく

(柵)の固定点を設ける(JIS A 8302参照)。

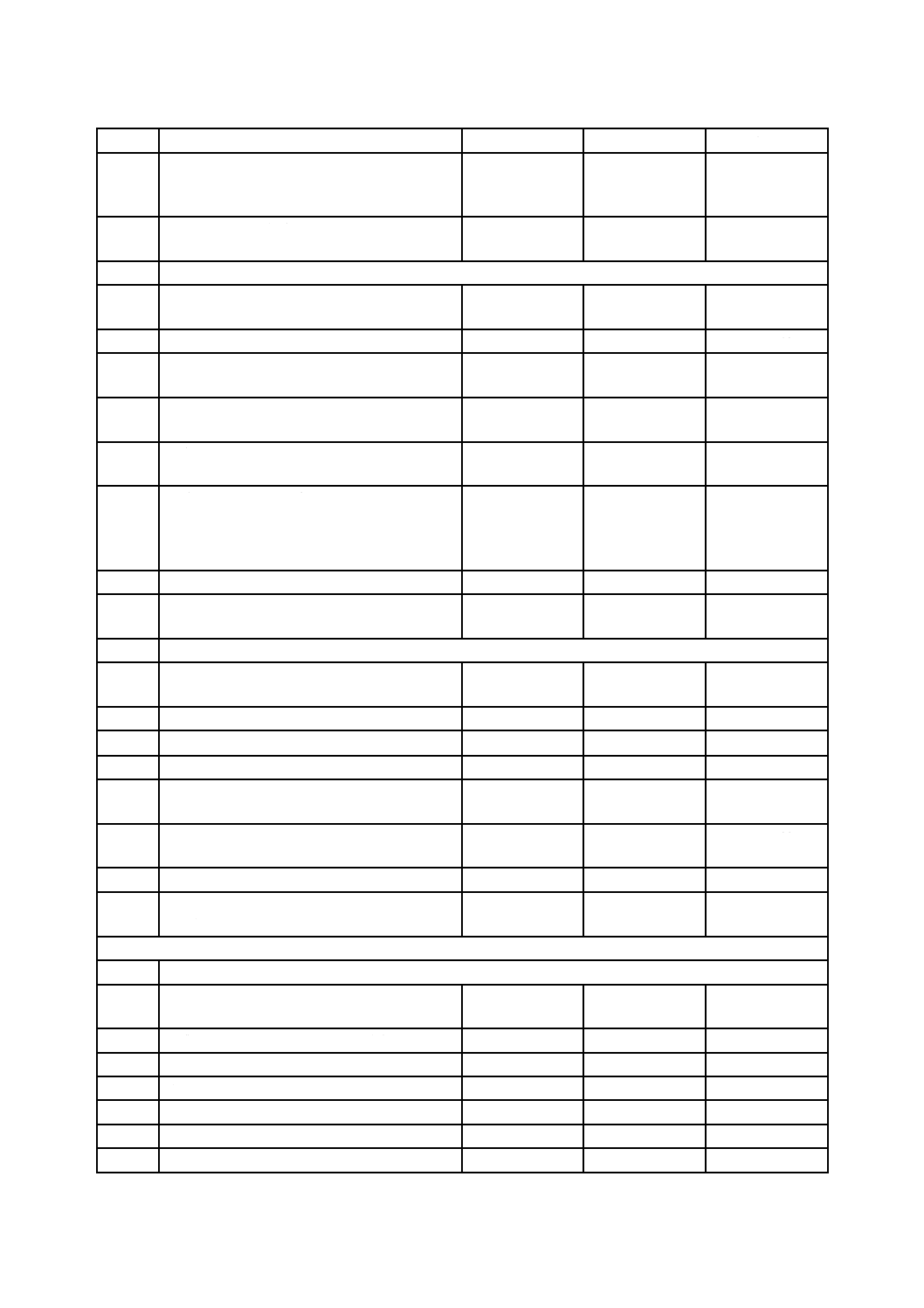

単位 mm

開口部:ハッチング領域

高さ700 mm以上,幅450 mm以上で,かつ,

断面積としては,0.5 m2以上あることが望ましい。

a) 坑内全断面通路

b) 後続設備との併設通路

c) 後続設備上の通路

図1−歩行通路の例

5.8.3

出入口

隔壁に設ける切羽部への出入口は,断面の最小寸法が400 mmで,かつ,断面積が0.2 m2以上の身体が

7

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通る開口でなければならない。

5.9

操作位置

5.9.1

一般

操作位置は,運転員が機械的な危険源,有害な粉じん,有毒ガス又は過度の騒音にさらされるのを回避

するように配置するか,又は運転室の装備によって防護しなければならない。

5.9.2

運転員周囲の空間及び座席

操作位置は人間工学に基づいて設計しなければならない。

運転員周囲の空間は,できるだけJIS A 8315に従った寸法を用いることが望ましい。JIS B 9700-2の4.8

(人間工学原則の遵守)に従って,運転員が防護手袋,安全靴,その他の保護具を装着している場合も考

慮する。

運転座席を装備する場合は,座席寸法は空間の許す限りJIS A 8326に適合し,常に運転員を安定した快

適な位置に保つものでなければならない。

5.9.3

視界及び補助装置

操作位置からの運転員の視界は,運転員が,運転員自身及び他の作業員の安全を確認しながら,機械を

操作できるものでなければならない。機械の全体が運転員の操作位置から見えない場合は,受渡当事者間

の協定によって,必要に応じて,死角を改善するために,有線テレビカメラ (CCTV) などの光学的な補助

機器を備え,かつ,起動操作を行う前に音響警報を発しなければならない(5.27参照)。また,この場合は,

次の内容を示す照光表示器又は同等な装置を操作位置に備えなければならない。

− 操作に必要なすべての補助装置の準備ができているか,又は始動されている。

− 監視システムが機能している。

− 非常停止装置は作動していない。

5.9.4

落下物防護

落下物のおそれがあるTBM内及び後続設備内の決められた操作位置には,JIS A 8920に従った防護天井

を設けなければならない。また,25 %を超えるこう配の掘削においては,滑落物及び落下物がたい積しな

いように防護装置を設けなければならない。

5.9.5

運転室

運転室を装備する場合は,その運転室は室内の換気,運転員の視界確保,騒音・振動の低減,運転員の

落下物からの防護(5.9.4参照),必要に応じ冷房(又は暖房)ができ,緊急避難が可能なように設計・製

造・設置しなければならない。また,運転室の内装に使用する材料は,難燃材(5.20.1参照)で有毒ガス

が発生しないものでなければならない。

5.9.6

照明

操作位置には,操作機器及び表示機器の照明のために,固定された照明装置を備えなければならない。

この照明装置は,運転員が容易に取扱説明書を読むことができる明るさでなければならない。

5.9.7

取扱説明書の保管場所

取扱説明書及び他の説明書を安全に保管するための収納場所を,主操作位置の近くに備える。

5.10 操縦装置及び制御システム

5.10.1 一般

操縦装置及び制御システムは,地下環境における稼動に対して高い信頼性をもち,故障してもリスクが

最小になるように設計・製造しなければならない。

運転員による手荒い運転操作,及びTBMの機械振動に耐えられなければならない。

8

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.2 操縦装置

機械の操縦装置は,次の事項に適合しなければならない。

− 運転員が操作位置から読み取ることができる,安全,かつ,適切な運転のための表示(文字盤,信号

など)を備える。これらの表示はJIS Z 9101に従った安全色,安全標識及び要求事項に従うことが望

ましい。

− 操縦装置近傍での,不特定な人員の不特定な動作によって,機械の意図しない動きが生じない安全な

位置に設置する。

− 起動及び停止を異なる操作機器によって操作する場合は,それぞれの操作機器を互いに近接して配置

する。

− 意図しない起動によって,機械に危険な動きを引き起こすおそれがある場合は,該当する起動操作機

器にガードを装備する。

− 頻繁に使用する操作機器は,運転員の手が容易に届く範囲に設定する(JIS A 8407参照)。

− 操作機器の配置及び操作方向は,機械の動く方向と一致させるなど,人間工学に従って設計,配列す

る。

− カッタヘッドはカッタ交換時,コンベヤベルトは荷が詰まった場合などの復帰処置時に微速運転をす

るときに,ホールド ツウ ラン制御ができるようにする。

− 操作条件に適合した頑強な設計である。

− 一つの操縦操作によって,複数の異なった機械動作を行うように設計・製造されている場合は,その

操作によって実行されるすべての動作が明確に表示されている。

5.10.3 制御システム

機械の制御システムは,次に適合して設計しなければならない。

− 油圧ポンプの駆動モータを起動しただけで,人に危険を及ぼすおそれのある油圧動作を生じてはなら

ない。

− 制御電圧に異常があっても,機械は危険な動作状態にならない。

− 保全作業のときに,順次起動及び停止する一連の動作のそれぞれが,個別に起動及び停止できる。

− 掘削は,集じん装置が運転中だけ可能とする。

複数の操作位置を備える場合,それらの制御システムは,一時に操作実行できる位置を一箇所に限定し,

かつ,その位置は必要に応じて移すことができ,現在操作している位置を識別できるように表示灯で表示

しなければならない。各々の操作位置における操縦装置は,その位置で操作できる全装置を自動的に,か

つ,安全な方法で停止することができ,また,意図しない操作を防ぐことができるキースイッチを備えな

ければならない。

カッタヘッド直後にカッタヘッドを制御するための補助操作位置を備えているTBMにおいては,その

操縦装置には,例えばキースイッチなどを備え,それらの操作によって,補助操作位置からのカッタヘッ

ドの制御が,他のすべての操作位置からのカッタヘッドの制御よりも優先しなければならない。この補助

操作位置は,微速又は寸動運転によるカッタヘッドの位置決め操作だけを行うものとする(5.26.2参照)。

5.10.4 起動及び停止

5.10.4.1 起動

TBMには,主起動装置を主たる操作位置に備えなければならない。意図的な主起動装置の操作による場

合を除き,機械を起動することが可能であってはならない。インタロックを介して連動するすべての補助

起動装置は,主起動装置の意図的な操作に連動して起動しなければならない。保全作業などにおいて個々

9

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の機械を起動させるための補助起動装置を,各々の装置の近傍に備えてもよい。ただし,補助起動装置か

らの起動可否は,主起動装置側で決定しなければならない。

掘削操作は,コンベヤの起動後だけ可能となるようにインタロックを設けなければならない。

5.10.4.2 停止

TBMには,安全,かつ,完全に全動作を停止することができる主停止装置を,主たる操作位置に備えな

ければならない。

危険源の形態に応じて,動いている個々の,幾つかの,又はすべての装置を止めるための補助停止装置

を,当該装置の近傍に備えてもよい。

すべての停止装置による停止制御は,すべての起動装置による起動制御よりも優先しなければならない。

5.10.5 非常停止

TBMに附属する電気設備,及び電気的に制御される油圧設備には,電気的な非常停止装置を備えなけれ

ばならない(JIS B 9960-1参照)。

非常停止装置は,すべての操作位置,及びその他非常停止を必要とする位置に配置しなければならない。

非常停止装置は,操作を必要とする運転員及び設備の近傍にいる人が容易に近づくことができ,かつ,安

全に操作できる位置に取り付けなければならない。

非常停止位置は,JIS B 9703に準拠し,特に次による。

− 機械のすべての運転モードで他のすべての機能に優先する。

− 非常停止装置は,安全防護機能の代替手段として採用してはならない。

− 非常停止装置のリセットは,当該の非常停止装置を手動で操作することだけで可能とする。

− 作動状態にある非常停止装置すべてが,リセットされるまで再起動ができない。

− 非常停止装置は,カッタヘッドの動作を停止できるよう,カッタヘッドへの入口近傍にも配置する。

− 非常停止操作によって,例えばコンベヤの逆転などいかなる誤作動も生じてはならない。

− コンベヤには引綱式などの非常停止装置を設置しなければならない。

非常停止装置をもたないその他の設備の操作機器は,操作を止めたとき自動的に中立位置に戻らなけれ

ばならない。

5.10.6 意図しない動き(故障処置後の復旧)

TBM及び後続設備は,いかなる場合でも電源供給遮断,電圧・周波数の変動及び電気の制御回路の故障

に対する処置の後の復旧において,機械のあらゆる部位で危険な状況を招く予期しない又は意図しない動

きが生じてはならない。特に次の点に留意する。

− 電源復旧の後,起動装置の意図的な操作だけで機械は起動する。

− 電源が復旧するとき,停止指令が既に出されている場合,機械は停止したままである。

− 電源復旧の後でも,すべてのインタロック機能は,完全に有効なままで残っていなければならない。

5.11 記号

TBMに用いる記号は,JIS B 9706-1,JIS B 9706-2,JIS Z 9101,JIS A 8310-1及びJIS A 8310-2による。

5.12 重量物の取扱作業

5.12.1 一般

搬送作業又は揚重作業に関わるすべての装置の構成部品は,JIS B 9700-2の4.14[搬入(供給)又は搬

出(取出し)作業の機械化及び自動化による危険源への暴露機会の制限]に従って設計・製造しなければ

ならない。

油圧駆動及び空気圧駆動で荷重を支えるすべてのジャッキ及びモータは,直付けパイロットチェック弁

10

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は動力停止時に作用するブレーキによって,回路が故障しても荷重を保持し続けなければならない。ま

た,どの方式においても,ウインチ及び駆動モータなどの動力装置には機械式ブレーキを設け,運転中に

はブレーキを開放し,停止時には自動的にブレーキが作動しなければならない。

5.12.2 機械部品などの取扱作業

機械部品などの質量,寸法及び形状によって,人力では動かすことができない場合には,その機械部品

は,次のいずれかに適合しなければならない。

− 揚重装置用つり具を備えている。

− 揚重装置用つり具を取り付けられる構造である。

− 標準揚重装置を容易に取り付けられる形状である。

掘削具などのように重く,かつ,定期的な交換が必要な部品を,容易に運搬及び揚重できる装置を設置

しなければならない(7.2.3参照)。

5.12.3 覆工部材の取扱作業

TBM覆工部材の組立てにおいて,30 kg以上の部材の揚重を必要とする場合は,小口径で覆工作業空間

の小さい特殊な場合を除き,覆工組立装置を設けなければならない。

表面が滑らかな覆工部材を,真空吸着パッドを使った真空力を利用して持ち上げる装置を覆工組立装置

に用いる場合は,次に従って設計しなければならない。

− 真空吸着力の持ち上げ荷重に対する安全係数は,設計真空圧作用時に4以上である。

− 規定作動圧の20 %以上真空圧が低下したときに作動する,音響的警報装置及び光学的警報装置を設け

る(5.27参照)。

5.13 防護

5.13.1 鋭利な端部,鋭い角部及び鋭い隅部

運転中及び日常の保全作業で接近する領域及び機械の立入り可能な場所では,鋭利な端部又は鋭い角部,

鋭い隅部,ざらついた面などを極力避けなければならない。これらの存在が避けられない場合は,人がこ

れらの部位に接触しないよう設計・製造しなければならない[JIS B 9700-2の4.2.1(幾何学的要因)参照]。

隅部の半径及び端部の丸みは,JIS A 8323に従い,鋭端部を排除しなければならない。

5.13.2 高温部

運転席及び保全区域の近傍又は機械の立入り可能な場所で運転中高温となる部分は,それらの高温部及

び表面に人が接触するリスクを最小にするように設計・製造・配置し,防護装置及び警告標識を備えなけ

ればならない。

5.13.3 可動部

接触するおそれのある機械のすべての可動部は,挟まれ,押しつぶし,せん断及び切断のリスクを最小

にするように設計・製造・配置し,ガード(JIS B 9716参照)又は防護装置を装備しなければならない。

ガードを備えることが作業上及び構造上,不可能な可動部には,機械上の見やすいところに適切な安全標

識をはり付けなければならない。さらに,可動部をJIS Z 9101に従った安全色に塗装するのが望ましい。

5.13.4 コンベヤ

コンベヤの駆動ローラ及び前部ローラには,ガードを備えなければならない。コンベヤシステムを完全

に囲えない場合でも,アイドラ及びリターンアイドラにはガードを備える。受渡当事者間の協定によって

コンベヤを製造業者が供給しない場合は,製造業者はこれらのガードの装備を含む安全方策の実施を,使

用者に指導しなければならない。

コンベヤには手が届くすべての側面に引綱式非常停止装置を備えなければならない。非常停止に関する

11

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要求事項については,5.10.5による。

引込み装置を備えたコンベヤでは,引込み装置部分に,引っかかり,挟まれる危険を防止するため,突

起物などに効果的なガードを装備しなければならない。

保全作業などでコンベヤベルトに乗ることがある場合は,カッタヘッドへの出入口近傍の補助操作位置

にコンベヤベルト駆動装置用のキースイッチを装備し,微速運転が選択できるようになっていなければな

らない。

5.13.5 ホース,配管及び継手類

ホース,配管及びその継手類は,使用圧に十分耐え得るものとし,ホースには指定使用圧を表示しなけ

ればならない。また,次に該当する場合は,ホース及び配管を確実に固定し,ホースのこすれ,脈動に対

して,及び外部からの損傷並びに圧迫に対して防護しなければならない。

− 破裂の可能性がある箇所

− 5 MPa(ゲージ圧)を超える圧力又は50 ℃を超える温度をもつ流体を含み,運転員から1 m以内に位

置する油圧ホース

噴出する流体をそらすことができる部品又は構成部品は,いずれも十分な防護装置とみなすことができ

る。主たる作業区域にはJIS A 8307の9.(ホースガード)に従って,作業員を保護するための適切な防護

物を設けなければならない。

5.13.6 ケーブル

ケーブルは,5.15.3によるとともに,ケーブルを確実に固定し,ケーブルのこすれ,外部からの損傷・

圧迫に対して防護しなければならない。

5.13.7 ガード

ガードの種類,選択及び使用方法については,JIS B 9716による。

5.14 カッタヘッド

5.14.1 一般

カッタヘッドの点検,カッタの交換などの点検・保全作業などが安全に行えるように設計・製作しなけ

ればならない。

5.14.2 カッタヘッドへの接近

隔壁を通過して切羽部へ出入りするために,隔壁に適切な寸法の出入口を設けなければならない(5.8.3

参照)。また,掘削時には,出入口が容易に開放できないようインタロック機構,キーなどを設けなければ

ならない。

製造業者は,保全作業員の安全な出入り,及び作業員を切羽崩壊並びに異常出水から保護する安全方策,

さらにはその方策に必要な機械的装備を,受渡当事者間の協定によって,設計・製作するのがよい。

回転するカッタヘッドには,人が巻きこまれないようにする施錠式インタロック付ガード,安全プラグ

又はチェーンなどの接近防止装置を備えなければならない[JIS B 9700-1の3.25.5(施錠式インターロック

付きガード)参照]。カッタヘッドの位置決めのために,カッタヘッドの近傍で微速運転又は寸動運転する

場合(5.10.3参照)に限って,施錠式インタロック付ガードなど接近防止装置の機能を停止させてよい。

カッタヘッドを,保全作業などのために停止させているときに,誤ってカッタヘッドを動かすことがで

きないようにする装置を設けなければならない。この装置は,作業員がカッタヘッドに接近し作業すると

きだけ機能するものとし,機械式,電気式,油圧式など,どのような方式を用いてもよい(5.10.3及び5.26.2

参照)。

12

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14.3 カッタヘッドの自然回転防止

カッタ交換時などに,カッタヘッドの質量アンバランスによってカッタヘッドが自然に回転することが

ないよう回転防止処置を講じられる構造としなければならない。その回転防止処置は,カッタヘッド最外

周部に4.9 kNの負荷が作用しても停止状態を保持できるものでなければならない。

なお,回転防止処置を講じることは,接近防止装置に優先して行えることが望ましいが,優先順位が逆

となる場合は,受渡当事者間の協定によらなければならない。

5.15 電気機器

5.15.1 一般

交流600 V以下又は直流750 V以下の低電圧で使用するすべての電気機器は,平成9年3月27日付通商

産業省令第52号“電気設備に関する技術基準を定める省令”又はJIS B 9960-1に適合しなければならない。

交流600 Vを超え又は直流750 Vを超える高電圧で使用する電気機器は,平成9年3月27日付通商産業

省令第52号又はJIS B 9960-11の関連事項に適合しなければならない。

5.15.2 保護方策

運転員及び作業員が感電しないよう,JIS B 9960-1の箇条6(感電保護)に従い,次の保護方策を講じな

ければならない。

− 正常運転時

直接接触に対する保護

− 故障時

間接接触(漏電部などへの接触)に対する保護

5.15.2.1 携帯機器,補助機器及び照明回路

携帯機器,補助機器及び照明回路は,JIS B 9960-1の箇条15(附属品及び照明)に適合しなければなら

ない。また,劣悪な環境下で生じる問題を軽減するための対策には,次を含める。

− 定格感度30 mA以下で,作動時間が0.1 s以内の漏電遮断機の使用

− 110 Vセンタアースタップの使用

5.15.2.2 制御回路の保護

制御回路は,JIS B 9960-1の箇条9(制御回路及び制御機能)に適合しなければならず,また,ペンダン

ト形制御装置は,55 V以下の電圧で制御しなければならない。

5.15.2.3 動力回路の保護

交流600 V以下又は直流750 V以下の動力回路には,次のいずれかを備えなければならない。

− 定格感度電流300 mA以下で,動作時間が0.1 s以内の漏電遮断器

又は

− 動力供給装置の形式に従った絶縁監視装置

絶縁監視装置を設置する場合は,絶縁抵抗が100 Ω/V以下に低下したとき,その異常を光学的又は音響

信号によって警報しなければならない。絶縁抵抗が50 Ω/V以下に低下したときは,直ちに開閉装置が自動

的に開かなければならない。

5.15.2.4 故障の監視

交流600 V又は直流750 Vを超える電圧で使用する回路に,保護アース線及び監視線を内蔵するケーブ

ルを用いる場合,ケーブルに次のような状況が発生したときは,瞬時に電源供給を遮断しなければならな

い。

− 保護アース線又は監視線の断線

− 保護アース線と監視線との短絡

− 動力線と保護アース線との短絡

13

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 動力線と監視線との短絡

電力供給の遮断後,自動的に再接続してはならない。

5.15.3 ケーブル及び電線

TBM及び後続設備に使用するすべてのケーブル及び電線は,JIS B 9960-1の箇条12(導体及びケーブル),

JIS C 3312,JIS C 3327及びJIS C 3605のいずれかに適合しなければならない。さらに,絶縁された動力

ケーブルは耐油,耐水性で,燃焼時に煙及び毒性ヒュームの発生が少なく,かつ,難燃性の材料で被覆す

ることが望ましい。

ケーブルをドラムに巻いた場合,巻数に応じた許容電流値の直線状態定格値からの低減係数は,JIS B

9960-1の12.6.3(ドラムに巻いたケーブルの電流容量)表7による。

5.15.4 変圧器

トンネル内では,乾式変圧器又はポリ塩化ビフェニール (PCB) を含まない不燃性の冷却剤を用いた変

圧器を使用する。

5.15.5 アース接続

TBM及び後続設備の電気回路は,JIS B 9960-1の箇条8(等電位ボンディング)によるほか,アース線

を設置しなければならない。アース線の材料は,故障時の想定最大電流値に応じた適切な断面積をもった

電線とする。

TBMの個々の電気機器は,このアース線に接続しなければならない。

5.15.6 開閉装置

すべての開閉装置は,IEC 60439-1:1985, IEC 60439-3:2000, IEC 60439-4:1999, JIS C 8201-1及びJIS C

8480の附属書2の要求事項に適合し,かつ,できるだけ箱の中に設置しなければならない。これらの箱の

うちTBM内に設置するものは,少なくともJIS C 0920の4.(指定方法)に規定するIP55の保護等級の性

能を,また,後続設備内に配置するものは,少なくともIP54の保護等級の性能をもち,開閉装置の機械的

な損傷に対する保護機能をもつように配置・組立てしなければならない。箱の外側に露出する開閉器には,

起こり得る機械的な損傷に対する保護方策をとり,TBM内に配置するものには少なくともIP55の保護等

級の性能を,後続設備内に配置するものには,少なくともIP54の保護等級の性能をもたせなければならな

い。

5.15.7 照明

照明による照度は,作業区域で70 lx以上,歩行通路で20 lx以上なければならない。作業が行われると

想定される場所には,追加照明のためのコンセントを装備する。

照明機器は,例えば,防護金網入りのガラスケース,高耐衝撃材のケースなどによって,機械的に防護

しなければならない。

5.15.8 非常灯

TBM及び後続設備には,主照明装置の故障時に自動的に点灯する独立した非常灯を装備しなければなら

ない。

非常灯用バッテリへの電力供給は,TBMの主開閉器から独立した低電圧源に直接接続されていなければ

ならない。

TBM及び後続設備内の通路における非常灯は,主照明装置の事故発生後,少なくとも30分間にわたり

通行を妨げない程度に歩行通路上の照度を確保しなければならない。

5.16 供給電源の遮断

変圧器の高圧側及び低圧側ともに主電源の遮断装置を装備し,その装置は遮断状態で施錠できなければ

14

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

5.17 電磁両立性 (EMC)

TBM及びその後続設備は,JIS A 8316で規定する電磁両立性の要求事項に適合しなければならない。特

にカッタヘッド,ベルトコンベヤ,油圧ユニットなどの駆動電動機をインバータで制御する場合は,高圧

又は特別高圧で受電する需要家の高調波抑制対策ガイドライン(平成6年9月30日資源エネルギー庁6

資公部第379号)に従って,高調波の流出を抑制しなければならない。

製造業者は,高調波抑制対策を製造業者が実施するか,又は使用者が実施するかを,設計時に受渡当事

者間の協定によらなければならない。

5.18 油圧システム及び空気圧システム

油圧アクチュエータ,油圧制御装置及び油圧接続配管は,JIS B 8361の規定によって設計・製造すると

ともに,次に適合しなければならない。

− 油圧ホース及び配管は,電源用配線と分離するとともに,鋭利な突起物及び高温になるものと接触す

ることから保護しなければならない。

− 油圧回路には,温度計又は温度モニタを装備し,油温が許容値を超えた場合に警告を発しなければな

らない。

− 電磁弁は,JIS C 0920の4.(指定方法)に規定するIP54の保護等級の性能に適合するものでなければ

ならない。

− 揚重設備以外の荷重保持装置であるグリッパ装置などには,逆止め弁を装着しなければならない。

空気圧縮機,空気圧アクチュエータ,空気圧制御装置及び空気圧接続配管は,JIS B 8370の規定によっ

て設計・製造しなければならない。

5.19 騒音

TBM及び後続設備には,適切な騒音低減対策を施さなければならない。

騒音は,次の手段によって低減することができる。

− 低騒音機器の使用

− 振動の低減

− 防音材の使用

TBM及び後続設備を無負荷定格運転したとき,当該機械内におけるいかなる作業位置においても,騒音

レベルが85 dB (A) 以下であることが望ましい。

実掘削作業時に騒音レベルが85 dB (A) より大きくなる可能性のあるすべての区域には,作業員保護の

ための適切な警告を表示し,かつ,取扱説明書に耳せん装着の必要性を記述する。

5.20 火災予防

5.20.1 一般

TBM及び後続設備には,機械のあらゆる箇所で働くすべての作業員のための避難路を明りょうに示し,

非常灯を設け,かつ,防護具の設置空間を設けなければならない。

すべてのTBM及び後続設備には,可燃性材料の使用を極力少なくし,難燃性の材料を積極的に使用す

るように設計しなければならない。

装飾材及び絶縁材には,JIS D 1201の規定によって試験した最大燃焼速度が200 mm/min以下の難燃材

を使用する。

5.20.2 消火装置及び可搬式消火器

TBM及び後続設備には,消火装置又は適切な容量の消火剤を収容した可搬式消火器を備えなければなら

15

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。消火剤は,あらゆる種類の火災に対応できるものでなければならない。

消火装置は,機械及び関連設備の中の,特に火災発生のリスクが大きい場所に設置する。

− 運転員の近傍

− カッタヘッド主駆動モータの近傍

− 油圧動力装置

− 電装盤

− 変圧器

ハロゲン化物混合ガス,不活性ガスなどを用いるガス系消火装置は,変圧器などの遮へい箱の中でだけ

使用しなければならない。

可搬式消火器は,消防法第21条の2第2の規定に基づく昭和39年9月17日付自治省令第27号(最終

改正平成12年9月14日付自治省令第44号)“消火器の技術上の規格を定める省令”に適合したものでな

ければならない。

可搬式消火器は,作業員と火災が発生しそうな位置との間に,保持器から工具なしに取り外せるように

設置する。作業員が可搬式消火器に容易に接近できるように,途中の通路を遮断してはならない。

受渡当事者間の協定によって可搬式消火器を製造業者が供給しない場合は,製造業者は使用者に対しそ

の設置場所及び設置上の安全方策及び法令への適合の必要性に関する情報を,提示しなければならない。

5.20.3 油圧作動油タンク

鉱物性作動油の入ったタンクには,油面の低レベル及び高レベルの警報を発する装置を備えるのがよい。

作動油タンクは,タンク内圧が製造業者による規定圧力を超えないよう適切な装置(抜け口,安全弁など)

によって自動的に過剰圧力の発生を防止する機能をもたなければならない。

5.21 異常出水

すべてのTBMには,使用者が排水ポンプを設置できる空間及び排水ポンプ用の電源コンセントを設け

なければならない。TBM及び後続設備内には,異常出水時にそこで働くすべての作業員が安全に避難する

ための避難経路を明りょうに示し,異常出水による停電があっても非常灯などで経路が容易にわかるよう

にしなければならない(JIS B 9706-1参照)。

5.22 レーザガイダンス

レーザ測量を採用する場合,レーザ光が目に入る危険を回避するために,レーザ通過枠を設置してレー

ザ光の通過領域を明示するとともに,過度の受光を警告する標識を設置しなければならない。

使用者側でレーザ光源を設置することが明らかな場合,製造業者はこの安全方策の実施を使用者に警告

しなければならない。

JIS C 6802のクラス1又はクラス2による,低出力レーザを使用しなければならない。

5.23 じんあい及びガスの管理並びに換気

5.23.1 一般

すべての入坑者が,TBMの使用中に有害な粉じん・ガス・蒸気などにさらされないように,その構造に

応じて適切な換気装置,粉じん抑制装置及び粉じん回収装置を,受渡当事者間の協定によって装備しなけ

ればならない。

5.23.2 粉じんの抑制

粉じん抑制装置は,カッタヘッド内の粉じんを,例えば散水又は粉じん拡散防止装置によって沈降させ

て,後方への拡散を防止しなければならない。

なお,立坑掘削用TBM及びリーミングTBMにおいては,粉じんは換気によってパイロットトンネルに

16

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

移動させることもできる。

5.23.3 粉じんの回収

粉じん回収システムは,TBMの予定した使用期間に石英粉じんが,厚生労働省策定の“ずい道等建設工

事における粉じん対策に関するガイドライン”で規定した値を超えない容量のものを装備しなければなら

ない。

粉じん回収システムは,汚れて湿った空気を乾燥粉じん同様に処理でき,また,最小の保守点検で機能

しなければならない。

粉じん回収装置の保守点検箇所及び制御箇所は,容易に接近でき,十分に照明されていなければならな

い。

5.23.4 空気の変化

5.23.4.1 一般

トンネル掘削時,周辺岩盤からのガスのゆう(湧)出によって身体的に危険状態となる可能性がある。

これらのガスには毒性及び可燃性があったり,又は空気中の酸素濃度を有害なレベルまで低下させたりす

るおそれがあることを警告するとともに,ガスの継続的監視装置を設置しなければならない。

受渡当事者間の協定によってガス監視装置を製造業者が設置しない場合は,製造業者はこの規格に適合

するガス監視装置の装備を,使用者に警告しなければならない。

換気装置は,有害ガスの集中を減少させて危険レベル値以下になるように,トンネルのすべての断面に

十分な空気を流す必要がある。空気の流量が設定値よりも少なくなったときに光学的警報及び音響的警報

を出すよう,新鮮であるべき空気中に監視装置を設置しなければならない。

受渡当事者間の協定によって換気装置を製造業者が設置しない場合,製造業者は換気装置の設置を,使

用者に警告しなければならない。

5.23.4.2 メタンガスの監視

メタンガス監視用センサは,次の場所に設置しなければならない。

− カッタヘッド又は粉じん拡散防止装置のすぐ後部の断面最上部

− 集じん装置の吹出し口部

− コンベヤ装置の荷おろし部及び搬送部

カッタヘッドと空気ダクト終端との間の集じん装置の流通空気中にあるすべての電気設備は,JIS C

60079-0に適合した防爆仕様でなければならない。

監視装置は,空気中のメタンの体積比が0.5 %に達したとき,又は適用される法令による規定値に達し

たとき,光学的警報及び音響的警報を発しなければならない。

メタンの体積比が1 %になったとき,又は規定値に達したとき,防爆仕様でないすべての電気設備及び

機械設備は,直ちに自動的に運転を停止しなければならない。

次の設備は,防爆仕様でなければならず,自動停止機構が作動した後も機能し続けなければならない。

− メタンガス監視装置

− 非常用照明

5.23.4.3 他のガスの監視

他のガスの発生が予想される場合,TBMは岩盤掘削時に発生すると予想される酸素濃度不足及び放射性

ガス(ラドン)を含む有毒ガスの検出が可能なガス監視装置を装備しなければならない。

監視装置のセンサは,TBM内のできるだけ切羽の近くに装備する。TBMから後続設備にかけて追加の

センサが必要となる場合がある。

17

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガス監視装置は,可燃性ガス,有毒ガス若しくは放射性ガスが危険濃度に達するか,又は大気中の酸素

濃度が危険なレベルに低下したとき,光学的警報及び音響的警報を発しなければならない。

5.24 作業員用安全器具の保管場所

容易に接近可能な作業員用安全器具(例えば,担架,呼吸用保護具,応急処置設備,携帯照明具など)

の保管場所を,後続設備内に確保しなければならない。その保管場所は,じんあい及び湿気から防護され,

明りょうに表示されていなければならない。

5.25 追加設備

TBMは,受渡当事者間の協定によって,吹付け設備,前方探査ボーリング設備,地盤改良ボーリング設

備,ロックボルト打設設備などを必要とする場合,これらを取り付けられるように設計しなければならな

い。また,それら設備の大きさ及び形式を,取扱説明書に記載する。

5.26 保全

5.26.1 一般

TBM及び後続設備は,作業員が安全に,できるだけ停止した状態で点検,調整,部品交換,給油脂など

の保全作業を行えるように設計・製造しなければならない。日常の保全作業を必要とする機器(給油口,

フィルタなど)には,特に容易にアクセスできなければならない(5.8.1参照)。

5.26.2 切羽部での作業

切羽部での保全作業は,できるだけカッタヘッド内で行えることが望ましい。切羽部での作業中はキー

スイッチを施錠するなどして,カッタヘッド駆動用モータが意図に反して起動しないようにしなければな

らない(5.10.3及び5.14参照)。

製造業者は,使用者が切羽部で働く作業員と補助操作位置の運転員との間の連絡手段を確立し,その手

段を切羽部での作業期間中維持しなければならないことを取扱説明書に記載する。

5.27 警報装置

TBMには,次の警報装置を備えなければならない。これらの警報装置(音響的及び光学的)は,頑丈な

設計・構造とし,容易に壊されない場所に設置する。

− 開放形ベルトコンベヤのように速度の大きい可動装置には,装置が起動する前に,10秒間以上警報音

を発するよう電気的にインタロックされた音響による起動警報装置

− 切羽部への出入口がある場合は,カッタヘッドの起動の前に10秒間以上の音響による警報を発し,警

報終了後でなければカッタヘッドを起動できないように,電気的にインタロックされた起動警報装置

− 回転式の覆工組立装置の旋回操作において,操作が行われている間作動する音響的警報装置及び/又

は光学的警報装置

− 真空吸着パットを利用した持上げ装置で,真空圧が規定作動圧の20 %以上低下したときに作動する,

音響的警報装置及び光学的警報装置(5.12.3参照)

− 動力回路に絶縁監視装置を設置する場合,絶縁抵抗が100 Ω/V以下に低下したときに発する光学的

警報装置又は音響的警報装置(5.15.2.3参照)

− ガス監視装置を装備する場合の可燃性ガス,有毒ガス又は放射性ガスが危険濃度に達するか,若しく

は大気中の酸素濃度が危険なレベルまで低下したときに発する光学的警報装置及び音響的警報装置

(5.23.4参照)

注記 油圧作動油タンクの油面が,規定した低レベル及び高レベルに達したときに発する警報装置も

可能な限り装着するのがよい。ただし,機械が小さい場合,油面センサなどの保全性を含め装

着が難しい場合は,受渡当事者間の協定による(5.20.3参照)。

18

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

安全要求事項・安全方策の検証

TBM及び後続設備の設計・製造において,この規格の安全要求事項及び安全方策が組み込まれているこ

とを,次のいずれか一つ又はそれらの組合せによって検証しなければならない。

a) 計算又は計測

b) 目視による検査

c) 特定の要求事項に関する規格に規定された方法による試験

d) 購入した機器が要求規格どおりに製造されたという証拠書類など,製造業者が保管すべき書類の内容

の査定

7

使用上の情報

7.1

警告表示

TBM及び後続設備が運転員又は第三者にとって潜在的に危険源を生じうるとき,JIS A 8340-1の附属書

5に従った安全標識を機械にはり付けなければならない。また,安全標識の大きさはJIS A 8312による。

取扱説明書に記載された機械の取扱いに精通していること,及び製造業者から機械の操作方法の指導を

受けていることを,運転員の条件として操作位置近傍の機械上に表示する。

安全標識の説明は,取扱説明書と同じ言語で行う。

7.2

取扱説明書

7.2.1

一般

取扱説明書は,受渡当事者間の協定によって決定した言語で記載し,機械の安全で適切な運転,保全の

要領について明記し,機械の納入時までに使用者へ提供しなければならない。また,取扱説明書は,平易

な文章で適切な語句を用いて,機械を使用する人々に分かりやすく明確な情報を与えるものでなければな

らない。様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5(附属文書)に従って作成する。

取扱説明書は,内容ごとに分冊としてもよい。

取扱説明書の表紙又は第1ページに,少なくとも次の情報を記載しなければならない。

− 取扱説明書の題名,改訂番号及び改訂日付

− 機械の形式,製造番号

− 製造業者及び販売会社又は代理店の名称及び住所

安全にかかわる情報はすべて,他の部分と明確に区別できる字体で書かなければならない。

取扱説明書が,運転員にある程度の能力及び経験のあることを想定して作成されている場合は,その程

度を明示することが望ましい。

取扱説明書には,主要な改修の内容を記録するための機械整備記録欄を設ける。

7.2.2

操作説明の内容

操作説明は,運転員に機械の使用方法を知らせるものであり,機械の安全な操作のため,最低限,次の

情報を含めなければならない[JIS B 9700-2の6.5(附属文書)参照]。

− 機械の設計に用いた岩質条件の詳細

− 機械の設計条件である覆工部材の寸法及び形式の詳細,並びに計画されている坑内列車の寸法及び形

式の詳細

− 銘板に記載されているものと同じ情報(7.4参照)

− 運転員には,消火を含む安全上の注意事項に重点を置いた,製造業者による機械操作の指導を受ける

ことが必要である旨の記述

19

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 主要構成部品の名称,機能,位置及び機械全体との関係の一覧表又は説明図

− 機械の意図した使い方及び禁止する使い方の説明

− 機械操作のための説明

− 制御装置及びその機能の説明

− 明りょうに判読できる十分な大きさの図面及び写真による機械の全体像,電気・油圧・空気圧回路の

回路図及び安全機能の構成説明図

− 非常停止装置の配置及び機能の説明(5.10.5参照)

− 使われている安全標識及び記号の説明(5.11及び7.1参照)

− 安全標識のはり付け位置,及びその危険に人がさらされるリスクを最小にするための関連情報

− 認識されている危険源,及び操作を安全に行うためにどのような方法をとらなければならないかの説

明

− ガード及び保護装置に関する説明

− 落盤から作業員への危険を防ぐ,崩落対策の適切な機能の装置に関する説明

− 可動部への接近,挟まれ,高電圧,通路妨害などの危険に関する運転員及びその他の人員に対する警

告

− ガードを取り外してコンベヤを使用してはならないなどの,ガード又は保護装置の使用を必す(須)

とする警告

− 消火器の位置,使用,補給及び点検に関する情報

− 火災時に発生するおそれのある有害物質に関する情報

− 作業区域における8時間等価騒音レベルが85 dB (A) を超える場合は,作業員は耳せんを装着しなけ

ればならない旨の説明

− 機械の設計において組込みを前提としている換気装置,粉じん抑制装置,せん孔装置,吹付装置及び

集じん設備の寸法及び形式の詳細

− 坑内列車に,列車の走行路が人員の通路と重なる領域への侵入及び同領域内での発車の前に,警報を

発する必要性があり,警報装置を装備しなければならない旨の説明

− 受渡当事者間の協定によって,前方探査ボーリング設備の組込みが計画されている場合は,その寸法

及び形式の詳細

− 設計時に想定した工事以外の工事条件で機械を使用しようとする場合,使用者は,製造業者から必要

な情報を入手し,その機械の使用可否を自らが判断しなければならない旨の表示

− 使用者が,製造業者の供給する設備の中に組込みを計画している装置に対する安全方策に関する情報

− TBMの所有者が,TBMを改造する,又は修理する場合の安全に対する責任

− 表面が高温になりやすい,カッタ,駆動モータ,油圧パワーユニット,他の附属設備に対する警告

− 可動部,挟まれ,高電圧,通路障害などに関する危険,目的外の使用,切羽崩壊,出水,火災のよう

な運転員及び他の作業員に危険が発生する場合の警告

− TBMの最大掘削可能こう配に関する設計の明細

− 圧力容器,粉じんフィルタなど,検査の明細

− カッタヘッドの仕様説明

− カッタモータの回転が停止し,自然にロックした場合,カッタヘッドの再始動は,微速,寸動運転を

しなければならない旨の説明

− 立坑掘削用TBMのカッタヘッドの能力説明

20

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 切羽部で作業を行う場合は,カッタヘッドは,回転防止措置を講じ,適所で保持しなければならない

旨の説明

− 立坑掘削用TBMは,先に掘削したパイロット坑又は掘削した立坑自身に,堅固に支持されなければ

ならない旨の説明

− 立坑及び斜坑のパイロット坑の開口部は,TBMの一部ではないものによって堅固に覆いをしなければ

ならない旨の説明

− 酸素監視装置及び有毒ガス監視装置が異常値を検出して一時停止したTBMの再始動は,一時停止の

原因を除去した後に,熟練した作業者によってだけ実行しなければならない旨の説明

− TBM及び後続設備への入退出通路を,いかなる場合も閉鎖しない旨の説明

7.2.3

保全説明の内容

保全説明には,最低限,次の項目を含めなければならない[JIS B 9700-2の6.5(附属文書)参照]。

− 各設備の安全のために特に重要な装置及び部品の一覧表,並びにそれらの検査頻度及び交換など定期

整備に関する説明

− 定期的な保全が必要であって,重く又は取扱いの難しい部品の,安全な組立及び分解方法の説明

− カッタなどの頻繁な交換が想定される部品の質量の表示

− 各設備の定期的清掃に関する明細

− 故障箇所の特定方法及び修理後の再起動に関する指示

− 高度な技術知識又は特別な技量をもった専門家だけによって遂行されなければならない,保全作業に

関する情報

− 保全作業員又は周囲の人員を負傷させる可能性のある操作及び行動に対する,特別な警告

− 切羽部で作業が行われている間は,カッタヘッドの制御システムに影響を与える電気装置又は油圧装

置の操作及び試験を行ってはならない旨の警告(5.26.2参照)

− 切羽部で作業が行われている間は,切羽部の作業員と補助操作位置にいる運転員との間の通信が確立

され,維持されていなければならない旨の説明(5.26.2参照)

− 電気設備は,資格のある電気技術者又は同等の能力のある電気技術者の監督の下で修理・交換しなけ

ればならない旨の説明

− 停止制御装置,非常停止装置,ガス警報装置,ブレーキ装置及び音響警報装置の定期的再試験の推奨

事項

7.2.4

予備品説明書

予備品説明書には,次の項目が含まれなければならない。

− 関連するすべての予備品の仕様を記載した予備品一覧表

− 予備品の機械の中での位置の情報

7.3

組立又は解体に関する情報

製造業者は,受渡当事者間の協定によって,使用者の要求する時期に合わせて,TBMの組立又は解体に

関する情報を記載した文書を使用者に提供しなければならない。その文書には,次の情報を含めなければ

ならない。

− 文書の題名,改訂番号及び改訂日付

− 機械の形式,名称及び製造番号

− 製造業者及び販売会社又は代理店の名称及び住所

− 使用者から示された組立又は解体工事に関する条件の詳細

21

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 部品の輸送荷姿図及びその質量

− 組立又は解体の手順及び手順ごとに認識されている危険源,並びに組立又は解体を安全に行うために

どのような方法をとらなければならないかの説明

− 使用すべき揚重機及び必要ならば特殊工具の使用に関する助言

− 必要に応じて仮受け及び仮固定に関する情報

− 火気を用いての組立又は解体における火災発生に関する警告

7.4

機械への表示

TBMには,次の情報を,耐腐食性の銘板に,読みやすく消えないよう表示しなければならない。

a) 製造業者名及び住所

b) 形式,名称及び製造番号

c) 電力定格情報

d) 質量

e) 製造年

f)

防爆基準(採用している場合)

22

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

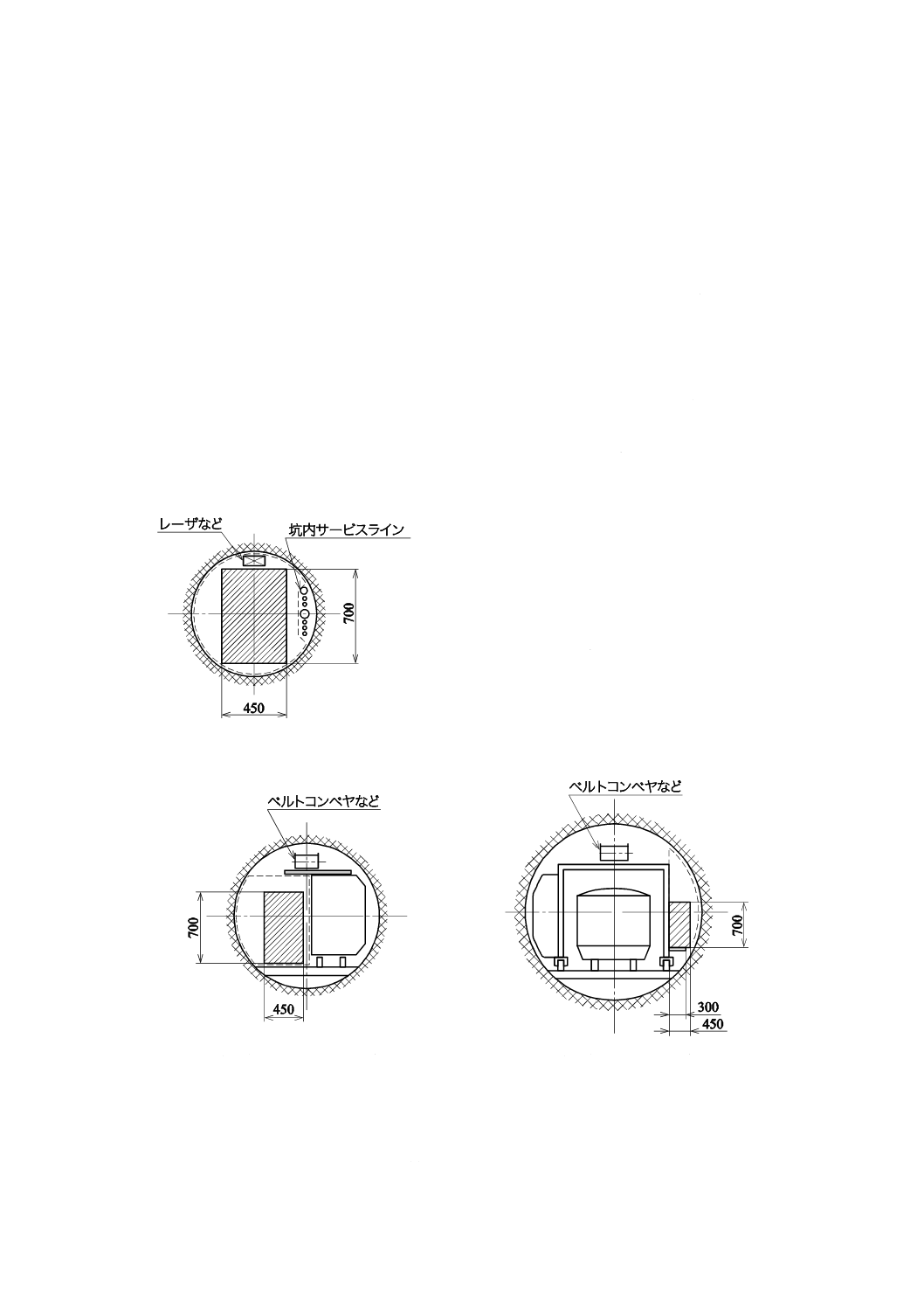

附属書A

(参考)

TBMの代表的な図例

a) 左右中央

b) 左右中央

図A.1−オープン形TBM

図A.2−シールド形TBM

23

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.3−リーミング形TBM(斜坑タイプ)

図A.4−立坑掘削用TBM

24

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−後続設備

2

A

8

2

0

2

-3

:

2

0

1

0

25

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

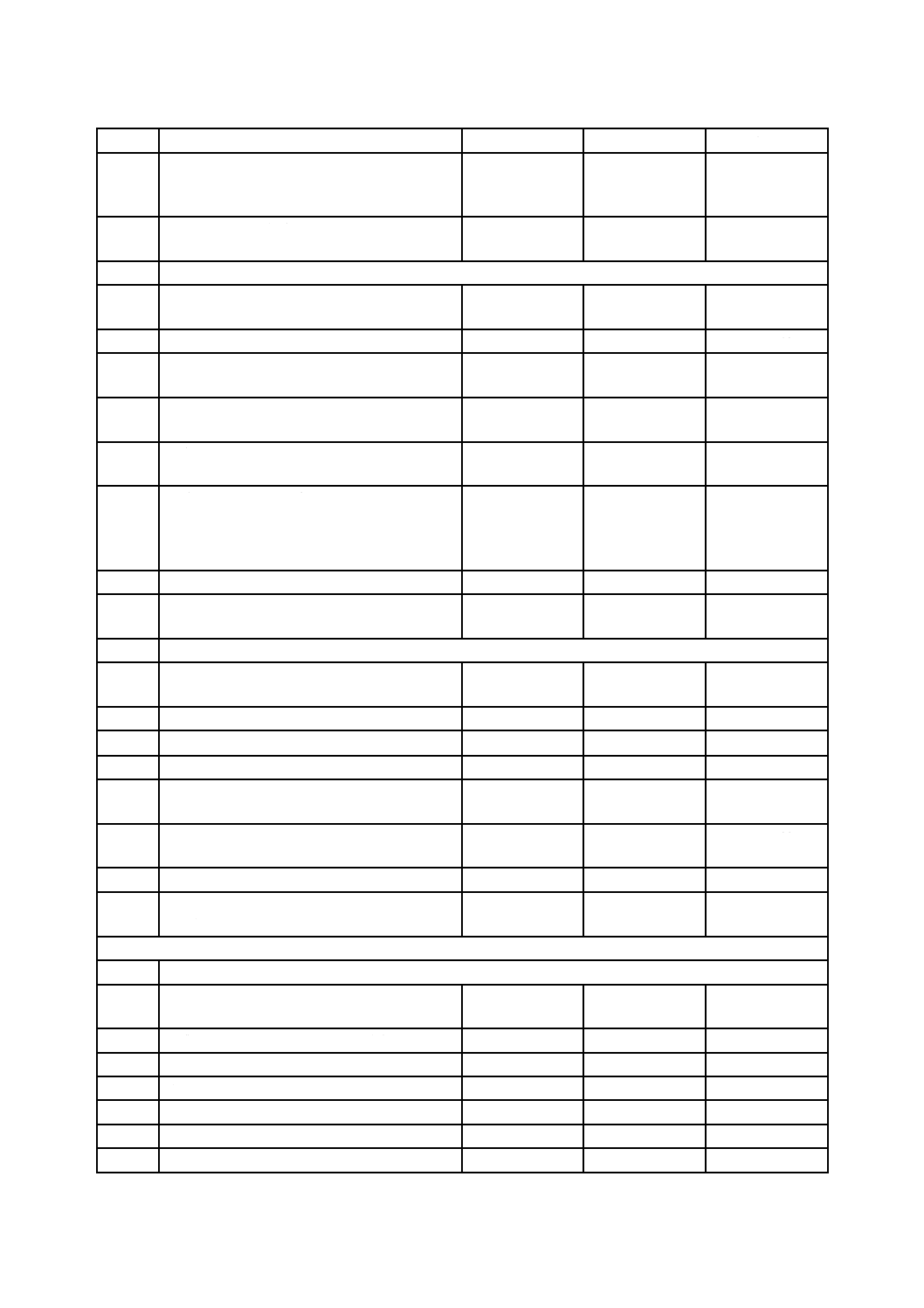

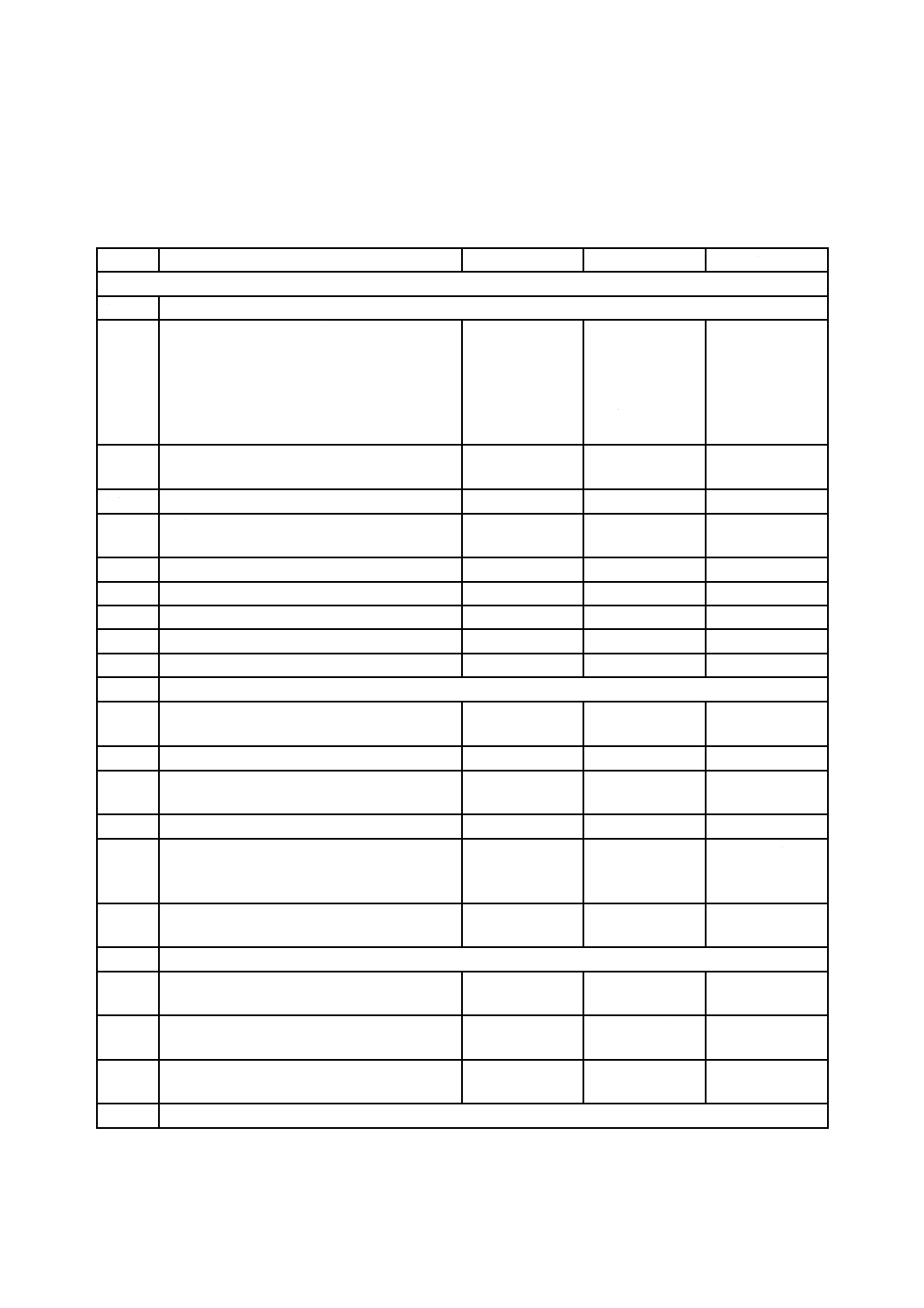

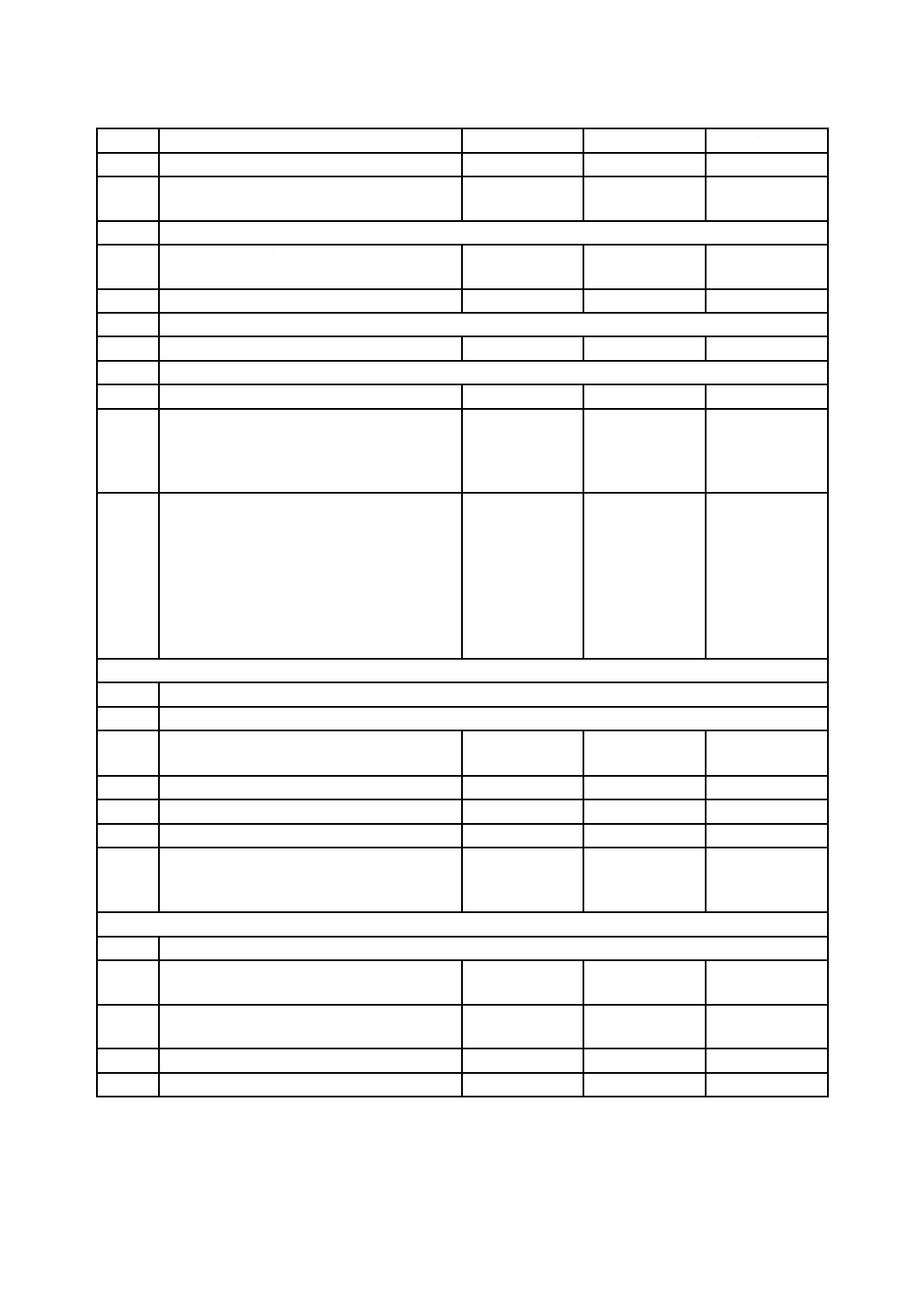

附属書B

(規定)

重大な危険源のリスト

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8202-3

危険状態及び危険事象

1

機械的危険源……次の事項から起こる

− 機械部品及び加工対象物の

例えば,形状,相対位置,質量及び安定性,

質量及び速度,不適切な機械強度

− 機械内部の蓄積エネルギー

例えば,弾力性構成要素(ばね),加圧下

の液体及び気体,真空の影響

4.2.2

4.2.2

4.2.2

4.2.2, 4.10,

5.5.4

5.2〜5.6

5.12.3

1.1

押しつぶしの危険源

4.2.1

4.2.1

5.8,

5.10.4.2,

5.13.3, 5.14

1.2

せん断の危険源

4.2.1

4.2.1

5.13.3, 5.26.1

1.3

切傷又は切断の危険源

4.2.1

5.13.1, 5.13.3,

5.26.1

1.4

巻き込みの危険源

4.2.1

4.2.1

5.14.2, 5.26.1

1.5

引き込み又は捕そく(捉)の危険源

4.2.1

5.13.4, 5.26.1

1.6

突き刺し又は突き通しの危険源

4.2.1

4.2.1

5.13.1

1.7

こすれ又は擦りむきの危険源

4.2.1

4.2.1

5.13.1

1.8

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.13.5

2

電気的危険源……次による

2.1

直接接触又は間接接触による感電

4.3

4.9

5.15.1〜5.15.6,

5.16

2.2

静電気現象

4.3

4.9

5.17

2.3

熱放射,又は短絡若しくは過負荷から起こる溶

融物の放射,化学的効果など,その他の現象

4.3

4.9

5.15.3, 5.15.4,

5.17

3

熱的危険源

4.4

5.13.2

4

騒音から起こる危険源

4.5

4.2.2,

4.3c), 4.4c),

4.8.4, 5.4.2

5.9.1, 5.9.5,

5.19

5

振動から起こる危険源

4.6

4.2.2, 4.3c),

4.8.4, 5.4.3

5.9.5

6

放射から生じる危険源

6.1

低周波,無線周波放射及びマイクロ波

4.7

4.2.2, 4.3c),

5.4.5

5.17

6.2

赤外線,可視光線及び紫外線放射

4.7

4.2.2, 4.3c),

5.4.5

5.9.6, 5.15.7

6.3

レーザ放射

4.7

4.2.2, 4.3c),

5.4.5

5.22

7

機械類によって処理又は使用される材料及び物質による危険源

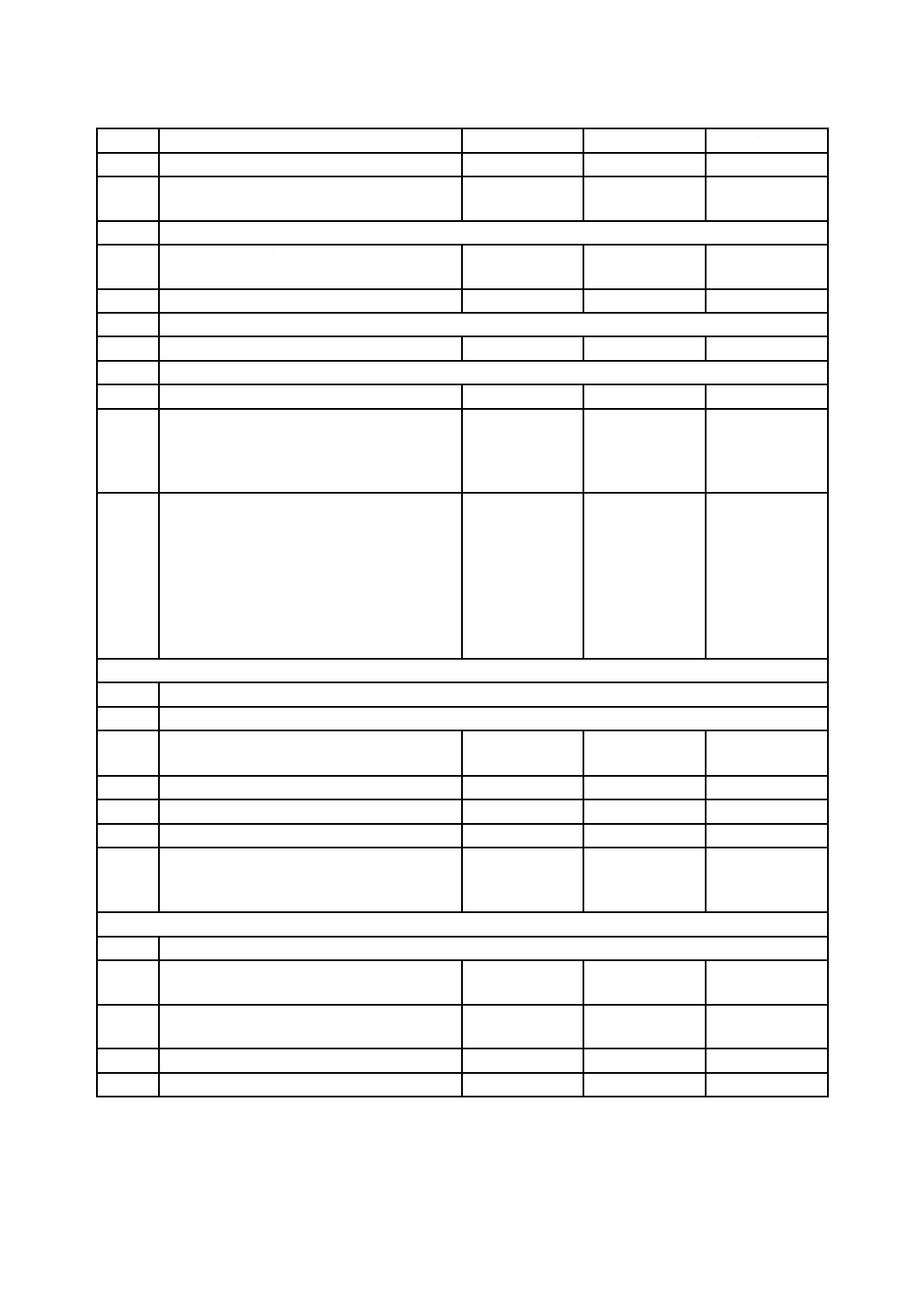

26

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8202-3

7.1

有害な液体,気体,ミスト,煙霧及び粉じんと

の接触又はそれらの吸入による危険源

4.8

4.2.2, 4.3b),

4.3c), 5.4.4

5.7,

5.9.1,

5.9.5, 5.15.3,

5.18, 5.23

7.2

火災又は爆発の危険源

4.8

5.9.5, 5.20.1,

5.20.3

8

例えば次の項目から起こる危険源のように,機械類の設計時に人間工学的原則の無視から起こる危険源

8.1

不自然な姿勢又は過度の負担

4.9

4.7,

4.8.2,

5.5.6

5.9.2, 5.12.3

8.2

保護具使用の無視

4.8.7, 5.5.6

5.9.2, 5.19

8.3

不十分な局部照明

4.8.6

5.9.6, 5.15.7,

5.15.8, 5.21

8.4

手動制御器の不適切な設計,配置又は識別

4.8.1, 4.8.7,

4.11.8

5.10.1, 5.10.2,

5.10.5

8.5

視覚表示装置の不適切な設計又は配置

4.8.1, 4.8.7,

4.8.8, 6.4

5.9.3, 5.10.2

8.6

不適切なガード及び防護装置

5.2,

5.3,

5.5.6

5.10.2,

5.13.2〜 5.13.7,

5.14.2, 5.14.3,

5.18

8.7

不適切な運転操作位置

4.9

4.8.7, 4.8.8

5.9.1, 5.10.2

8.8

調整,補修及び保守整備の場所並びにそれらへ

の接近の不適切な設計

4.7,

4.15,

5.5.6

5.8,

5.14.1,

5.14.2, 5.26.1

9

次の事項から起こる予期しない始動,予期しない超過走行/超過速度

9.1

制御システムの故障又は混乱

4.11, 4.12

5.10.1, 5.10.3,

5.10.6, 5.26.2

9.2

エネルギー供給の中断後の回復

4.11.4

5.10.6, 5.18

9.3

電気設備に対する外部影響

4.11.11

5.17

10

動力源の故障

4.11.2〜4.11.5

5.16, 5.18

11

制御回路の故障

4.11, 4.12,

5.5.4

5.10.1, 5.10.3,

5.12.1

12

落下又は噴出する物体若しくは液体

4.2.1,4.2.2

4.10

5.9.4, 5.13.5,

5.18

13

機械の安定性の欠如又は転倒

4.2.2

4.6,

5.2.6

5.4,

5.5

14

人の滑り,つまずき及び落下(機械に関係する

もの)

4.10

5.5.6

5.8.1, 5.8.2

移動性によって付加される危険源,危険状態及び危険事象

15

機械上の作業位置(運転席含む)に関連したもの

15.1

運転及び作業位置に出入時又は居るときの人

の落下

5.5.6

5.8.2

15.2

作業位置における排出ガス及び酸素不足

5.23.4

15.3

火事(運転席の可燃性及び消火手段の欠如)

5.9.5, 5.20

a) 転覆

5.2.1

5.5

b) 物体の落下及び物体の貫通

5.2.1

5.9.4, 5.9.5

15.4

運転及び作業位置からの不十分な視界

4.2.1

5.9.3, 5.9.5

15.5

不適切な作業及び運転用照明

4.8.6

5.9.6

27

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8202-3

15.6

不適切な座席

5.9.2

15.7

避難及び非常口の不備

5.5.3

5.9.5, 5.20.1,

5.21

16

制御システムによるもの

16.1

手動操作器の不適切な配置

4.11.1,4.11.8

5.10.2, 5.10.4,

5.10.5

16.2

手動操作器及び操作モードの不適切な設計

5.10.2〜5.10.5

17

動力源及び動力伝達装置によるもの

17.1

連結及びけん引から起こる危険源

5.10.4

18

第三者から起こる又は第三者に及ぼす危険源

18.1

無許可の始動及び/又は使用

5.10.2

18.2

視覚警告手段又は聴覚警告手段の欠如及び不

適切

6.3

5.3,

5.9.3,

5.12.3, 5.15.2.3,

5.18, 5.22,

5.23.4, 5.27

19

運転員及びオペレータに対する指示が不十分

(取扱説明書,標識,警告及び表示)

6.4,

6.5

5.2,

5.8.1,

5.8.2, 5.10.2,

5.11, 5.13.2,

5.13.3, 5.17,

5.18, 5.19,

5.20.1, 5.22,

5.24, 5.25,

5.27, 7

持ち上げによって付加される危険源,危険状態及び危険事象

20

機械的危険源及び危険事象

20.1

次の事項から起こる荷の落下,衝突及び機械の転倒

20.1.1

無制御状態の荷役−過負荷−転倒モーメント

の超過

20.1.2

予期しない又は意図しない荷の移動

5.12.3

20.1.3

不適切なつか(掴)み装置又は附属装置

5.5.5

5.12.2, 5.12.3

20.2

部品の不十分な機械的強度から起こるもの

5.12

20.3

チェーン,ロープ,つり上げ装置並びに附属品

の不適切な選定及び機械への不適切な組込み

から起こるもの

5.5.5

5.12.2, 5.12.3

地下作業によって付加される危険源,危険状態及び危険事象

21

下記の事項による機械的危険源及び危険事象

21.1

レール上を走行する機械類の加速又は制動の

故障

5.3

21.2

レール上を走行する機械類の非常制御の故障

又は欠如

5.3,

5.6

21.3

火災及び爆発

4.8

4.3b), 4.4

5.23.4

21.4

粉じん,ガス及びその他の放出

5.2.7

5.23

28

A 8202-3:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS A 8301 土工機械−整備用開口部最小寸法

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS B 9702 機械類の安全性−リスクアセスメントの原則

平成9年3月27日付通商産業省令第52号“電気設備に関する技術基準を定める省令”

高調波抑制対策ガイドライン(平成6年9月30日資源エネルギー庁6資公部第379号)

消防法第21条の2第2の規定に基づく昭和39年9月17日付自治省例第27号(最終改正平成

12年9月14日付自治省令第44号)“消火器の技術上の規格を定める省令”

ずい道等建設工事における粉じん対策に関するガイドライン(平成12年12月厚生労働省策定)