A 7511:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号及び略語 ··················································································································· 5

4.1 記号 ···························································································································· 5

4.2 略語 ···························································································································· 5

5 更生管の要求性能 ············································································································· 6

5.1 自立管の要求性能 ·········································································································· 6

5.2 複合管の要求性能 ·········································································································· 6

6 更生管の設計 ··················································································································· 6

6.1 既設管の健全度評価 ······································································································· 6

6.2 自立管の設計 ················································································································ 7

6.3 複合管の設計 ················································································································ 7

7 更生材製造段階における要求事項 ························································································ 7

7.1 材料 ···························································································································· 7

7.2 一般特性 ······················································································································ 7

7.3 材料特性 ······················································································································ 7

7.4 適用可能範囲 ················································································································ 7

7.5 機械的特性 ··················································································································· 7

7.6 物理的特性 ··················································································································· 8

7.7 表示 ···························································································································· 8

7.8 要求事項の確認 ············································································································· 8

8 更生管施工段階における要求事項 ························································································ 8

8.1 材料 ···························································································································· 8

8.2 一般特性 ······················································································································ 8

8.3 材料特性 ······················································································································ 9

8.4 適用可能範囲 ················································································································ 9

8.5 機械的特性 ··················································································································· 9

8.6 物理的特性 ··················································································································· 9

8.7 追加的特性 ··················································································································· 9

8.8 要求事項の確認 ············································································································· 9

9 施工管理 ························································································································· 9

9.1 既設管きょの前処理 ······································································································· 9

9.2 部材の保管,取扱い及び輸送···························································································· 9

A 7511:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.3 施工 ···························································································································· 9

9.4 既設人孔及び取付管への接続···························································································· 9

9.5 機器 ··························································································································· 10

9.6 文書化 ························································································································ 10

附属書A(規定)密着管による更生(自立管)に関する要求事項 ·················································· 11

附属書B(規定)密着管の形状記憶能力の測定方法(PE管) ······················································ 15

附属書C(規定)現場硬化管による更生(自立管)に関する要求事項 ············································ 17

附属書D(規定)現場硬化管の曲げ試験方法 ············································································ 24

附属書E(規定)ら旋巻管による更生(複合管)に関する要求事項 ··············································· 34

附属書JA(規定)組立管による更生(複合管)に関する要求事項 ················································ 39

附属書JB(参考)ら旋巻管及び組立管の接合部の試験方法 ························································· 43

附属書JC(参考)下水道用プラスチック製管きょ更生工法の設計手法 ·········································· 47

附属書JD(参考)各工法における追加的特性の要求値及び試験方法 ············································· 69

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 72

A 7511:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣及び国土交通大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣,国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 7511:2014

下水道用プラスチック製管きょ更生工法

Plastics piping systems for renovation of sewerage networks

序文

この規格は,2010年に第1版として発行されたISO 11295,2009年に第1版として発行されたISO 11296-1,

2009年に第1版として発行されたISO 11296-3,2009年に第1版として発行されたISO 11296-4,及び2011

年に第1版として発行されたISO 11296-7を基とし,国内における更生工法の要求性能などの事情を踏ま

え,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,下水道管路施設における更生工法のうち,以下の工法に関する要求性能,設計及び施工に

ついて規定する。

・密着管による更生(自立管構造)

・現場硬化管による更生(自立管構造)

・ら旋巻管による更生(複合管構造)

・組立管による更生(複合管構造)

この規格の要求事項は,しゅん工時点の更生管がこの規格に記述された要求項目に対し劣らないという

条件であれば,下水道用プラスチック製管きょ更生工法に新技術を使用することを阻害するものではない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11295:2010,Classification and information on design of plastics piping systems used for

renovation

ISO 11296-1:2009,Plastics piping systems for renovation of underground non-pressure drainage and

sewerage networks−Part 1: General

ISO 11296-3:2009,Plastics piping systems for renovation of underground non-pressure drainage and

sewerage networks−Part 3: Lining with close-fit pipes

ISO 11296-4:2009,Plastics piping systems for renovation of underground non-pressure drainage and

sewerage networks−Part 4: Lining with cured-in-place pipes

ISO 11296-7:2011,Plastics piping systems for renovation of underground non-pressure drainage and

sewerage networks−Part 7: Lining with spirally-wound pipes(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1149 コンクリートの静弾性係数試験方法

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

注記 対応国際規格:ISO 7619-1,Rubber, vulcanized or thermoplastic−Determination of indentation

hardness−Part 1: Durometer method (Shore hardness)(MOD)

JIS K 6741 硬質ポリ塩化ビニル管

注記 対応国際規格:ISO 4435,Plastics piping systems for non-pressure underground drainage and

sewerage−Unplasticized poly (vinyl chloride) (PVC-U)(MOD)

JIS K 6774:2005 ガス用ポリエチレン管

JIS K 6814 熱可塑性プラスチック管−加熱伸縮率試験方法

JIS K 6815-3 熱可塑性プラスチック管−引張特性の求め方−第3部:ポリオレフィン管

JIS K 6816 熱可塑性プラスチック管及び継手−ビカット軟化温度試験方法

注記 対応国際規格:ISO 2507-1,Thermoplastics pipes and fittings−Vicat softening temperature−Part 1:

General test method(MOD)

JIS K 7013 繊維強化プラスチック管

JIS K 7020 ガラス強化熱硬化性プラスチック(GRP)管及び継手−回帰分析法及びその使用

注記 対応国際規格:ISO 10928,Plastics piping systems−Glass-reinforced thermosetting plastics (GRP)

pipes and fittings−Methods for regression analysis and their use(IDT)

JIS K 7034:2003 プラスチック配管系−ガラス強化熱硬化性プラスチック(GRP)管及び継手−偏平

下における管内面の耐薬品性の求め方

注記 対応国際規格:ISO 10952,Plastics piping systems−Glass-reinforced thermosetting plastics (GRP)

pipes and fittings−Determination of the resistance to chemical attack for the inside of a section in a

deflected condition(MOD)

JIS K 7035 ガラス強化熱硬化性プラスチック(GRP)管−湿潤条件下での長期偏平クリープ剛性の

求め方及び湿潤クリープファクタの計算法

JIS K 7039 プラスチック配管系−ガラス強化熱硬化性プラスチック(GRP)管−湿潤状態下におけ

る管の長期間極限曲げひずみ及び長期間極限相対変位の求め方

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1:

Non-instrumented impact test(MOD)

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7115 プラスチック−クリープ特性の試験方法−第1部:引張クリープ

注記 対応国際規格:ISO 899-1,Plastics−Determination of creep behaviour−Part 1: Tensile creep

(MOD)

JIS K 7116 プラスチック−クリープ特性の試験方法−第2部:3点負荷による曲げクリープ

注記 対応国際規格:ISO 899-2,Plastics−Determination of creep behaviour−Part 2: Flexural creep by

three-point loading(IDT)

3

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

注記 対応国際規格:ISO 527-1,Plastics−Determination of tensile properties−Part 1: General principles

(IDT)

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2: Test conditions for

moulding and extrusion plastics(IDT)

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178,Plastics−Determination of flexural properties(IDT)

JIS K 7181 プラスチック−圧縮特性の求め方

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

注記 対応国際規格:ISO 75-2,Plastics−Determination of temperature of deflection under load−Part 2:

Plastics and ebonite(IDT)

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)試験方法

注記 対応国際規格:ISO 306,Plastics−Thermoplastic materials−Determination of Vicat softening

temperature (VST)(MOD)

JIS K 7210 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボ

リュームフローレイト(MVR)の試験方法

ISO 2797,Textile glass−Rovings−Basis for a specification

ISO 3126,Plastics piping systems−Plastics components−Determination of dimensions

ISO 7684,Plastics piping systems−Glass-reinforced thermosetting plastics (GRP) pipes−Determination of the

creep factor under dry conditions

ISO 8513,Plastics piping systems−Glass-reinforced thermosetting plastics (GRP) pipes−Determination of

longitudinal tensile properties

ISO 9967,Thermoplastics pipes−Determination of creep ratio

ISO 9969,Thermoplastics pipes−Determination of ring stiffness

ISO 13002,Carbon fibre−Designation system for filament yarns

ISO 25780,Plastics piping systems for pressure and non-pressure water supply, irrigation, drainage or sewerage

−Glass-reinforced thermosetting plastics (GRP) systems based on unsaturated polyester (UP) resin−

Pipes with flexible joints intended to be installed using jacking techniques

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

更生工法

既設管内面に新たに管を構築して既設管きょを更生する工法。

3.2

更生

既設管きょに破損,クラック,腐食などが発生し,耐荷能力及び耐久性の低下,並びに流下能力が保持

できなくなった既設管きょに求められる能力を確保すること。

4

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

自立管

更生材単独で自立できるだけの強度を発揮させ,新設管と同等以上の耐荷能力及び耐久性をもつ管。

3.4

複合管

既設管と更生材とが構造的に一体となって,新設管と同等以上の耐荷能力及び耐久性をもつ管。

3.5

更生材製造段階

更生技術において,現場施工における加工を受ける前の工場出荷時の段階。

3.6

更生管施工段階

更生技術において,更生材を加工・形状変化させ,最終のパイプ形状とした段階。

3.7

密着管

連続した継手のない管を,断面方向に折り畳むなどの方法によって断面形状を縮小させて既設管内に引

き込み,その後,縮小させた断面形状を復元し,既設管と一体化はしないものの密着させることによって

新たな管を構築する工法。

3.8

現場硬化管

柔軟な強化繊維製のチューブに熱硬化性又は光硬化性の樹脂を含浸させたものを既設管内に挿入し,加

圧などで既設管に密着させた状態で樹脂硬化させることによって既設管内に新たな管を構築する工法。

3.9

ら旋巻管

工場で成形された帯状体をら旋状に巻いて連続的な管を既設管内に形成し,既設管との隙間にモルタル

などを充塡し,既設管と一体化させることで新たな管を構築する工法。

3.10

組立管

工場で成形された帯状体,セグメントなどの表面部材を管内で管状に組み立てて,既設管との隙間にモ

ルタルなどを充塡し,既設管と一体化させることで新たな管を構築する工法。

3.11

模擬施工管

各更生技術の更生材又は更生管施工段階の性能を確認するための管状体のサンプルを作製するために,

既設管を想定して地上に配置する管。その管内に定められた施工条件で更生作業を行い,サンプルを作製

する。

3.12

型式試験

各技術が実用化されるときに,その技術仕様が仕様書及び各種規格などに適合しているかどうかを確認

するための試験。

5

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

表面部材

既設管きょの内面に組み立てられ,下水と接する塩化ビニル,ポリエチレンなどの熱可塑性プラスチッ

ク製の材料。

3.14

接合用部材

表面部材を接合するために使用される材料。

3.15

シール材

表面部材どうし,又は表面部材と接合用部材との接合部に使用される止水材料。

3.16

申告値

各技術の製造業者などが提示した値。この値で管きょ更生工法として性能を満たすことを技術ごとに検

証された値であるとともに,保証される値。

3.17

更生材

樹脂及び基材などの更生材料を組み合わせて,又は一種類の更生材料で作製した更生管を構築するため

の材料。自立管の場合は管体を構成する全ての材料を組み合わせたもの,複合管の場合は表面部材,鋼製

などの補強材,既設管きょと表面部材との隙間に注入するモルタルなどの充塡材などのそれぞれをいう。

3.18

更生材料

更生材を構成する樹脂,基材,フィルムなどの材料。

3.19

プレライナー又は一体型外膜

下水管に絶えず浸入水がある場合,既存の配管路に流れ込む水による樹脂の汚染を防止するため,更生

材を管内に挿入する前に事前に管内に挿入する筒状の材料。

4

記号及び略語

この規格で用いる主な記号と略語は,次による。

4.1

記号

dn

:呼び外径

4.2

略語

SDR

:標準寸法比

UP

:不飽和ポリエステル樹脂

EP

:エポキシ樹脂

VE

:ビニルエステル樹脂

PVC

:硬質塩化ビニル樹脂

PE

:ポリエチレン

PA

:ポリアミド

PAN

:ポリアクリロニトリル

6

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PEN

:ポリエチレンナフタレート

PET

:ポリエチレンテレフタレート

PP

:ポリプロピレン

HDPE

:高密度ポリエチレン

EPDM

:エチレン−プロピレン−ジエンゴム

5

更生管の要求性能

5.1

自立管の要求性能

自立管は,既設管きょの耐荷能力を期待せず,管に作用する外力及び劣化を引き起こす物質などに対し,

自らの耐久性及び耐荷能力によって新管と同等以上の性能をもたなければならない。また,更生後の断面

は,計画下水量を流下可能な流下能力を保持しなければならない。

材料特性上,自立管は可とう性管として扱い,更生管と対比させる新管としては,下水道用硬質塩化ビ

ニル管,下水道用強化プラスチック複合管などとする。

上記の要求性能の確認は更生材製造段階,更生管施工段階の各段階における要求事項の照査により行う。

更生材製造段階における要求事項については箇条7,更生管施工段階における要求事項については箇条8

による。

5.2

複合管の要求性能

複合管は,管に作用する外力及び劣化を引き起こす物質などに対し,既設管きょと一体となって,その

耐久性及び耐荷能力によって新管と同等以上の性能をもたなければならない。また,更生後の断面は,計

画下水量を流下可能な流下能力を保持しなければならない。

複合管は,剛性管として扱い,更生管と対比させる新管としては,下水道用鉄筋コンクリート管,新設

のボックスカルバートなどとする。

上記の要求性能の確認は更生材製造段階,更生管施工段階の各段階における要求事項の照査により行う。

更生材製造段階における要求事項については箇条7,更生管施工段階における要求事項については箇条8

による。

6

更生管の設計

6.1

既設管の健全度評価

6.1.1

既設管の健全度評価の目的

更生の必要性検討,対策工法の選定,設計などを行うときは,調査結果に基づき,主に流下能力及び構

造性能について既設管の状態を総合的に評価しなければならない。

注記 調査とは,既設管の諸元,劣化状況及び現場の環境などを把握することを目的に実施する調査

のことをいう。

6.1.2

流下能力の評価

管内調査,測量などの結果を用いて既設管の現況の流下能力評価を行う。

6.1.3

構造性能の評価

既設管の調査結果を用いて,現在の構造基準に照らし,適切な手法によって既設管の現有する次の耐力

を評価する。

a) 既設管の条件

b) 常時の耐荷能力

7

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 耐震性能

d) その他の耐力

6.2

自立管の設計

自立管の設計の要求事項は,以下のとおりである。

a) 自立管は6.1の結果を踏まえ,箇条5に示した要求性能を満足するよう設計しなければならない。

b) 自立管の構造設計では,土による鉛直土圧,活荷重による鉛直土圧,地震時の荷重などの外力を考慮

しなければならない。

c) 耐震計算で考慮する地震時の荷重は,施設の重要度などによって定める必要な耐震性能に応じ,通常,

応答変位法に基づく地震時荷重を設定し照査しなければならない。また,レベル2地震動に対しては,

地盤の液状化に伴う地盤の変状についても考慮しなければならない。

自立管の設計手法は,JC.1を参照することができる。

6.3

複合管の設計

複合管の設計の要求事項は,以下のとおりである。

a) 複合管は6.1の結果を踏まえ,箇条5に示した要求性能を満足するよう設計しなければならない。

b) 複合管の構造設計では,土による鉛直土圧,活荷重による鉛直土圧,水圧,地震時の荷重などの外力

を考慮しなければならない。

c) 耐震計算で考慮する地震時の荷重は,施設の重要度などによって定める必要な耐震性能に応じ,通常,

応答変位法に基づく地震時荷重を設定し照査しなければならない。また,レベル2地震動に対しては,

地盤の液状化に伴う地盤の変状についても考慮しなければならない。

d) 複合管の構造設計では,既設管きょの保有する耐力を適切に推定し,構造計算によることを基本とす

る。

なお,小口径管については,残存強度を適切に推定することが難しい場合,外圧試験によって新管

と同等以上の耐荷能力の保有を確認する。

複合管の設計手法は,JC.2を参照することができる。

7

更生材製造段階における要求事項

7.1

材料

更生材製造段階における材料に関する要求事項は,附属書A,附属書C,附属書E及び附属書JAによ

る。

7.2

一般特性

更生材製造段階における一般特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

7.3

材料特性

更生材製造段階における材料特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

7.4

適用可能範囲

更生材製造段階における適用可能範囲に関する要求事項は,附属書A,附属書C,附属書E及び附属書

JAによる。

7.5

機械的特性

更生材製造段階における機械的特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

8

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

7.6

物理的特性

更生材製造段階における物理的特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

7.7

表示

各更生技術の管は,表示が損傷などの原因となることのないよう,また,保管,風化作用,取扱い,施

工などによって表示の判読性が影響されることのないように留意する。また少なくとも,次の情報を恒久

的かつ明瞭に表示しなければならない。

a) 製造業者名又は製品名

b) 呼び径又はその他の寸法

c) SDR又は肉厚(呼び厚さ)(該当する場合)

d) 材料

e) 製造工場,製造時期(少なくとも年及び月で記載),トレーサビリティに関する情報

注記 施工後,管の表示が見えなくなる場合には工事書類などに上記の情報を明記する。

7.8

要求事項の確認

7.1から7.6で規定される各要求事項の確認は,管体状の型式試験,しゅん工時試験又はしゅん工時の出

来形管理によって行う。

7.8.1

サンプリング

管体状の型式試験及びしゅん工時試験のためのサンプリングは通常実際の施工における管きょ内サンプ

リングとするが,更生管体の耐久性に影響が懸念される場合,又は採取が困難な場合は,人孔などへ突出

した部分,又は模擬施工管のいずれかから採取する。ただし,しゅん工時試験のためのサンプリングにつ

いては実際に施工する材料と同一ロットの材料を,同一の施工条件において作製する。

試験条件が適用できず,円弧サンプルでの試験ができない場合は平板での試験とする。

なお,現場硬化管に関する特記事項はC.2.8による。

7.8.2

しゅん工時の出来形管理

施工済み更生管は,完了時に,その全長にわたり歩行又は管内TVカメラのいずれかによって内部の目

視検査を行わなければならない。非破壊で施工済みの更生管の状況(樹脂の硬化度,充塡材の充塡状況,

肉厚など)を確認できる検査方法が適用できる場合には施工計画書に盛り込み,これを加えて行うことが

できる。

また,受渡当事者間の協定に基づき,下水道管理者から要請があった場合には施工後の更生管の水密性

又は気密性を検証するための試験を実施する。試験は,工法別に関連する仕様書に従い行わなければなら

ない。

8

更生管施工段階における要求事項

8.1

材料

自立管は,附属書A及び附属書Cに適合することを条件とする。

8.2

一般特性

更生管施工段階における一般特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

なお,施工プロセスで発生する材料の残留物,潤滑剤又はその他の化学薬品によって周辺環境を損なう

9

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことのないよう必要な措置を講じなければならない。

8.3

材料特性

更生管施工段階における材料特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

8.4

適用可能範囲

施工した更生管は,設計要求事項(流下能力,構造設計,保守など)に従った最小内径とする。更生管

施工段階における適用可能範囲に関する要求事項は,附属書A,附属書C,附属書E及び附属書JAによ

る。

8.5

機械的特性

更生管施工段階における機械的特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

8.6

物理的特性

更生管施工段階における物理的特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

8.7

追加的特性

更生管施工段階における追加的特性に関する要求事項は,附属書A,附属書C,附属書E及び附属書JA

による。

8.8

要求事項の確認

8.1から8.7で規定される特性の確認は,7.8による。

9

施工管理

9.1

既設管きょの前処理

更生工法の仕上がりは既設管きょの内面状況に左右される。したがって,既設管内面に対して,これを

適用する更生工法の適正施工範囲に収めるための前処理を適切に行わなければならない。

9.2

部材の保管,取扱い及び輸送

製造業者が指定した全ての更生材の保管,取扱い及び輸送に関する手順を順守しなければならない。

9.3

施工

9.3.1

一般

施工者は,施工を進めるために必要な手順の全てを記述した施工マニュアルに従わなければならない。

施工マニュアルは,全ての主要な工程の管理内容について規定し,関連の値及び許容範囲を明示しなけれ

ばならない。

9.3.2

模擬施工

7.8で規定されるサンプリングを実施する場合には,模擬施工は施工場所及び技術にとって代表的な環境

又は処理条件下で実施しなければならない。

9.4

既設人孔及び取付管への接続

取付管の接続部は人が直接管内に入るか,ロボット技術を使用して開口させる。開口部は,本管又は取

付管のいずれにも閉塞の原因となる堆積物が堆積する可能性がある凹凸,段差,又はばりがなく,取付管

の正常な流水が回復されるように形成しなければならない。施工済み更生管を既設人孔及び取付管へ接続

する方法は,施工マニュアルに記載しなければならない。

10

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

機器

9.5.1

一般

施工,検査及びその他の施工機器は工法設計者又は施工者等受渡当事者間の協定による。また,適用さ

れる構造及び安全関連規定に適合するものとする。

9.5.2

検査機器

しゅん工時の出来形管理等で使用する検査機器(管内TVカメラ)は,フルカラー画像又はフレーム別

応答を備えた記録又は応答機能をもち,また,敷設した管の全ての部分において鮮明な画像を提供しなけ

ればならない。

9.6

文書化

7.8及び8.8に基づいて実施した管体状の型式試験,しゅん工時試験又はしゅん工時の出来形管理の結果

は,提出図書によって文書化しなければならない。

11

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

密着管による更生(自立管)に関する要求事項

この附属書はISO 11296-3に基づき作成した。

A.1 更生材製造段階

A.1.1 材料

A.1.1.1 一般

密着管による更生に用いる更生材料は,PE又はPVCとし,この規格に適合する管の製造及び施工を容

易にするために必要な添加剤を加える。

更生材料には,更生管として一度も使用されていない未使用の材料又は自己再生材料だけを使用できる。

自己再生材料とは,清浄な表面部材及びその製造工程における切りくずから作られたもので,同一製造業

者において再び使用される材料のことをいう。

A.1.1.2 PVCのタイプ間での差異

PVC材料は,JIS K 6741で規定されたビカット軟化温度は79 ℃以上である。また,更生管用PVC材料

は,ライニング適用のための改良が必要であるため,JIS K 6741に準拠した一般的なPVCと差異がある。

この差異は,表A.2及び表A.4で規定されている要求事項に反映される。

A.1.2 一般的特性

管の内面及び外面は,平滑かつ清浄でなければならない。また,すりきず,穴及びその他性能に影響を

及ぼすおそれのある欠陥があってはならない。

A.1.3 材料特性

密着管による更生に使用する材料は,それぞれ表A.1及び表A.2の材料特性に適合するものとする。

12

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

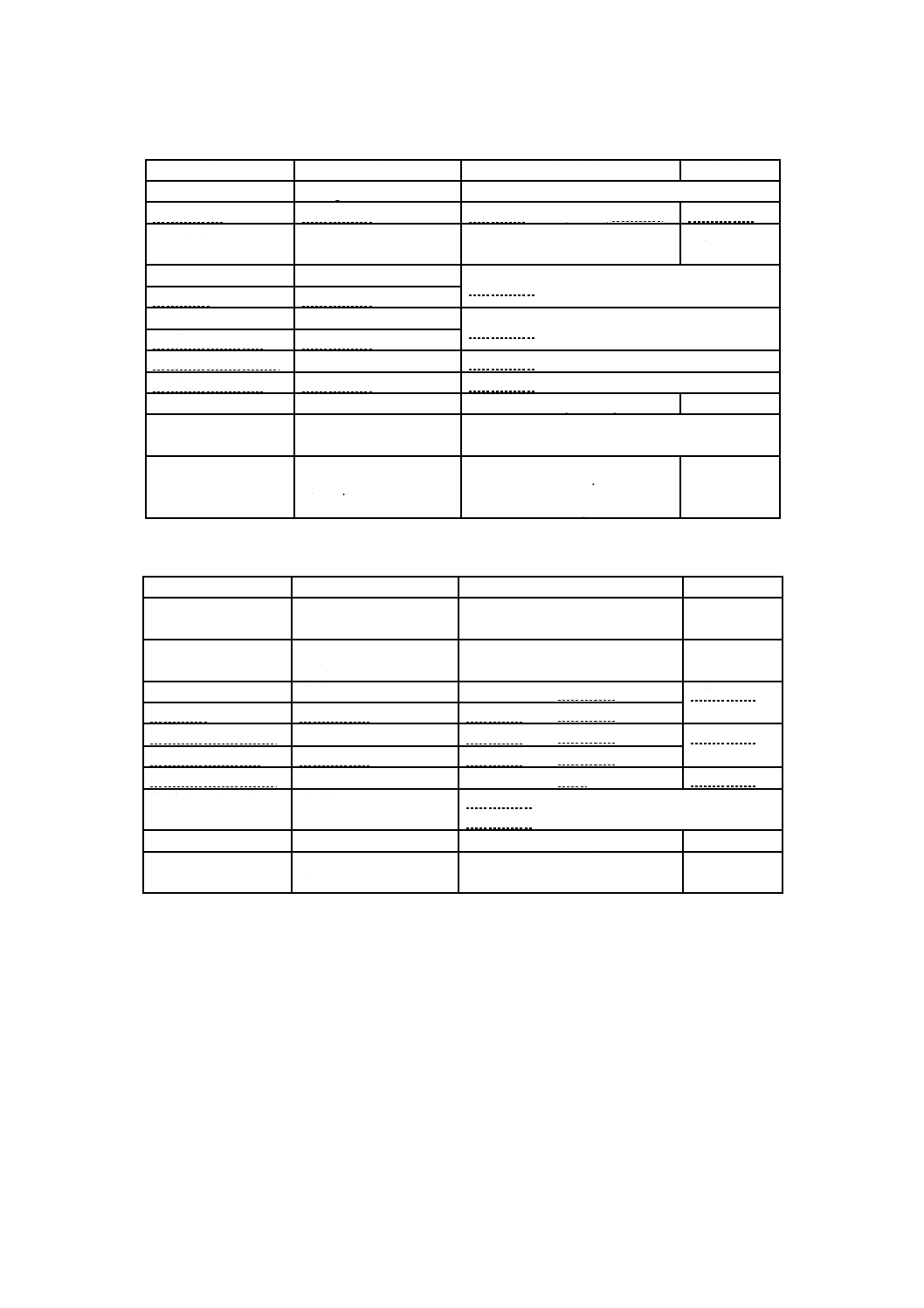

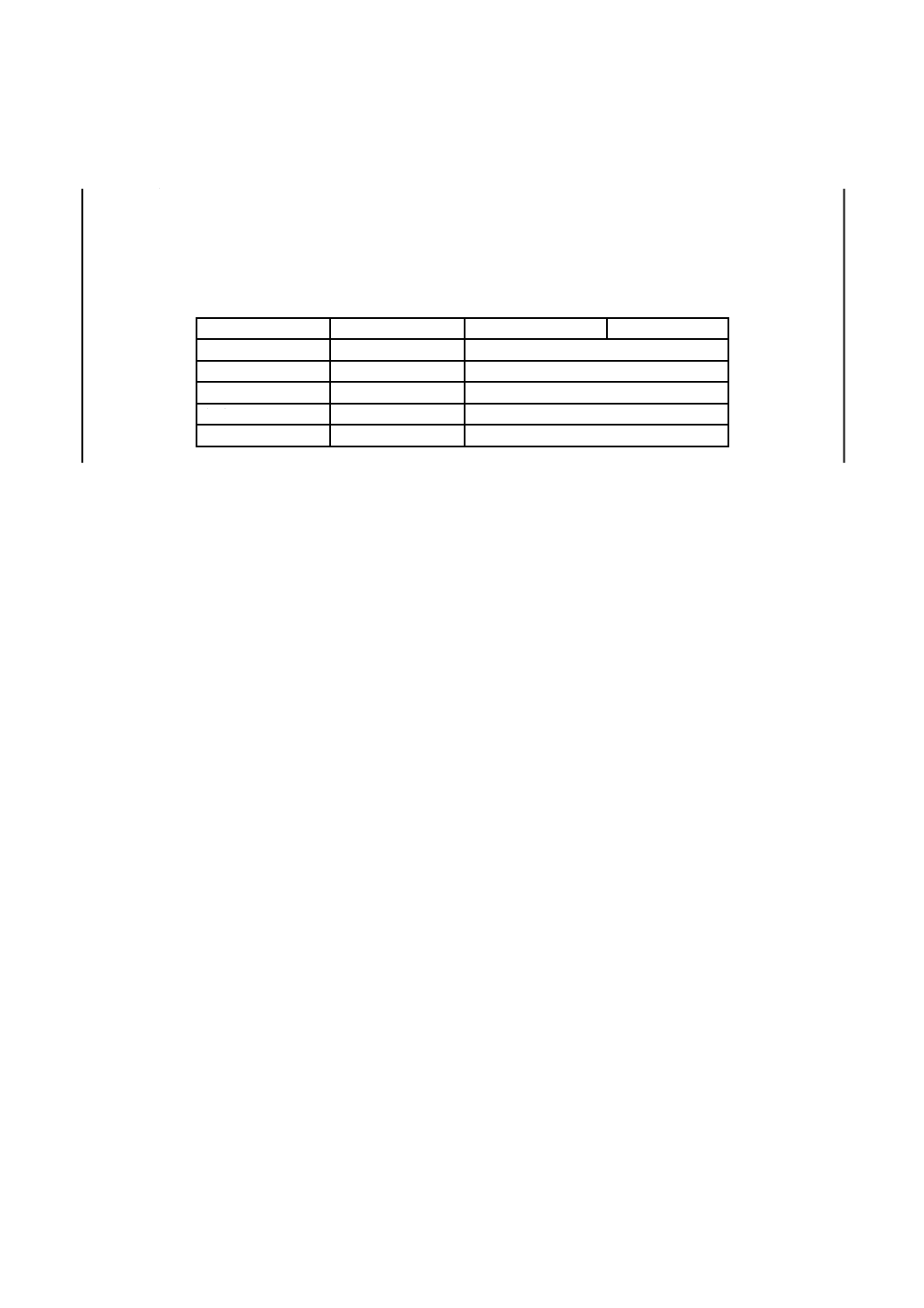

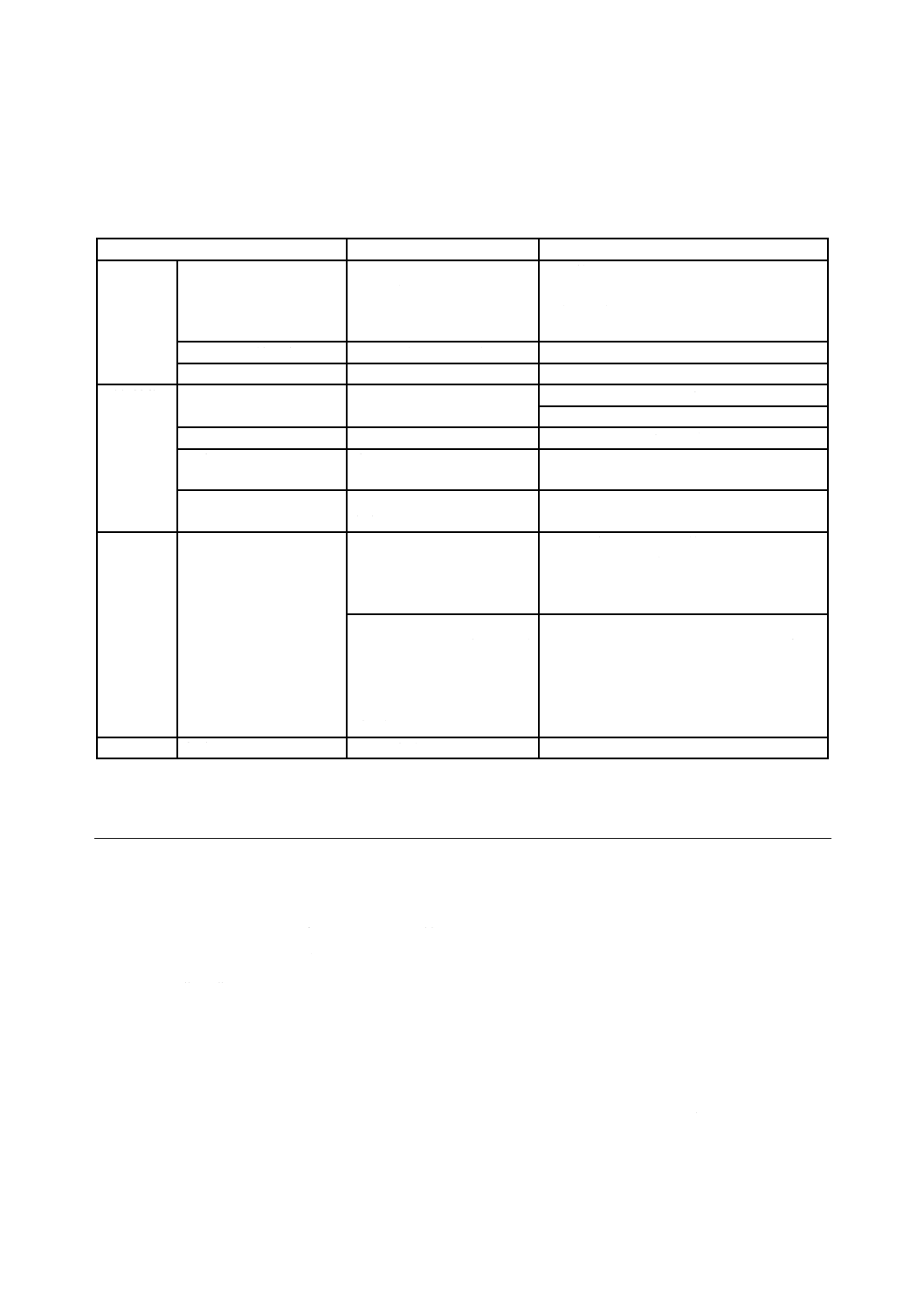

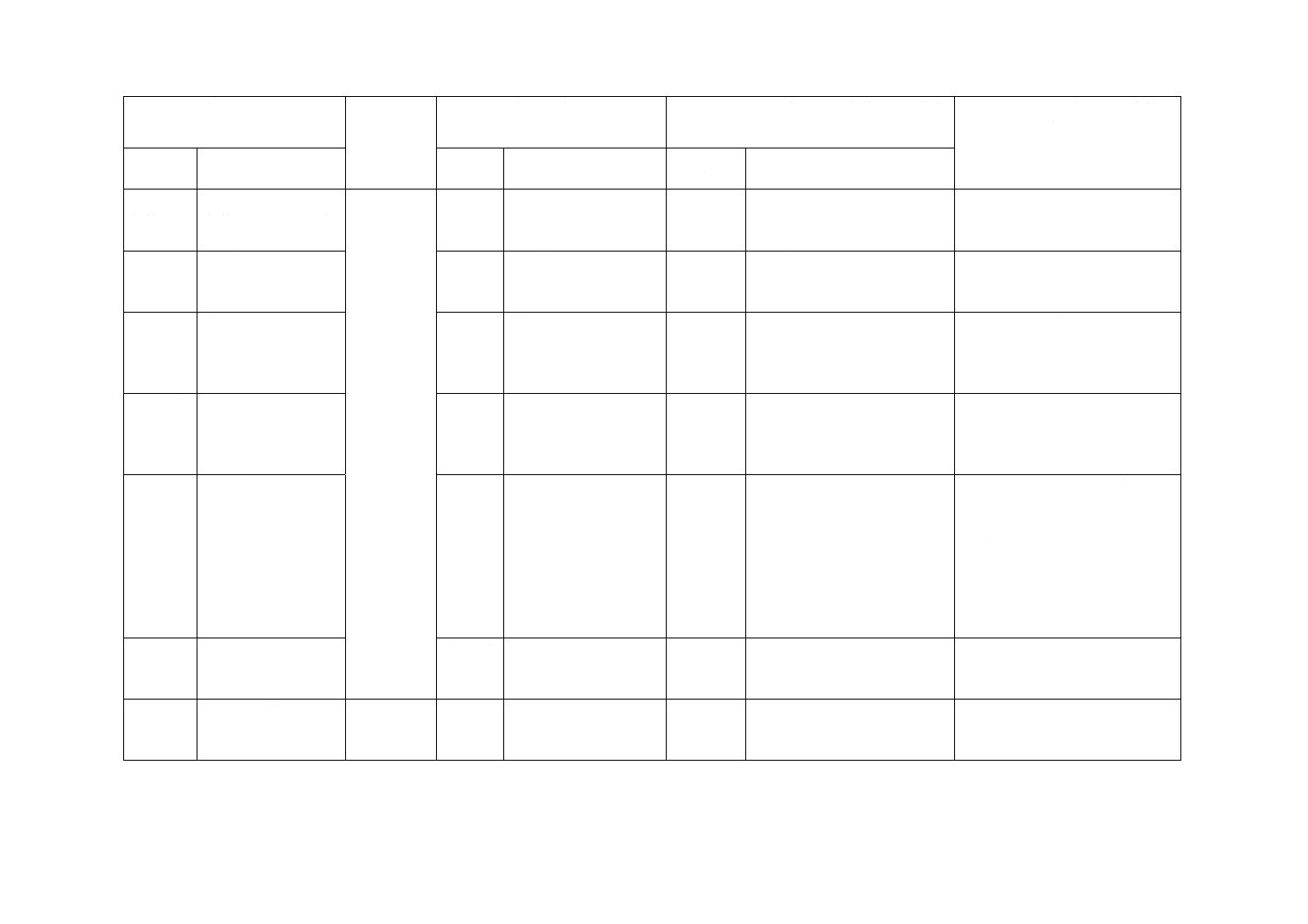

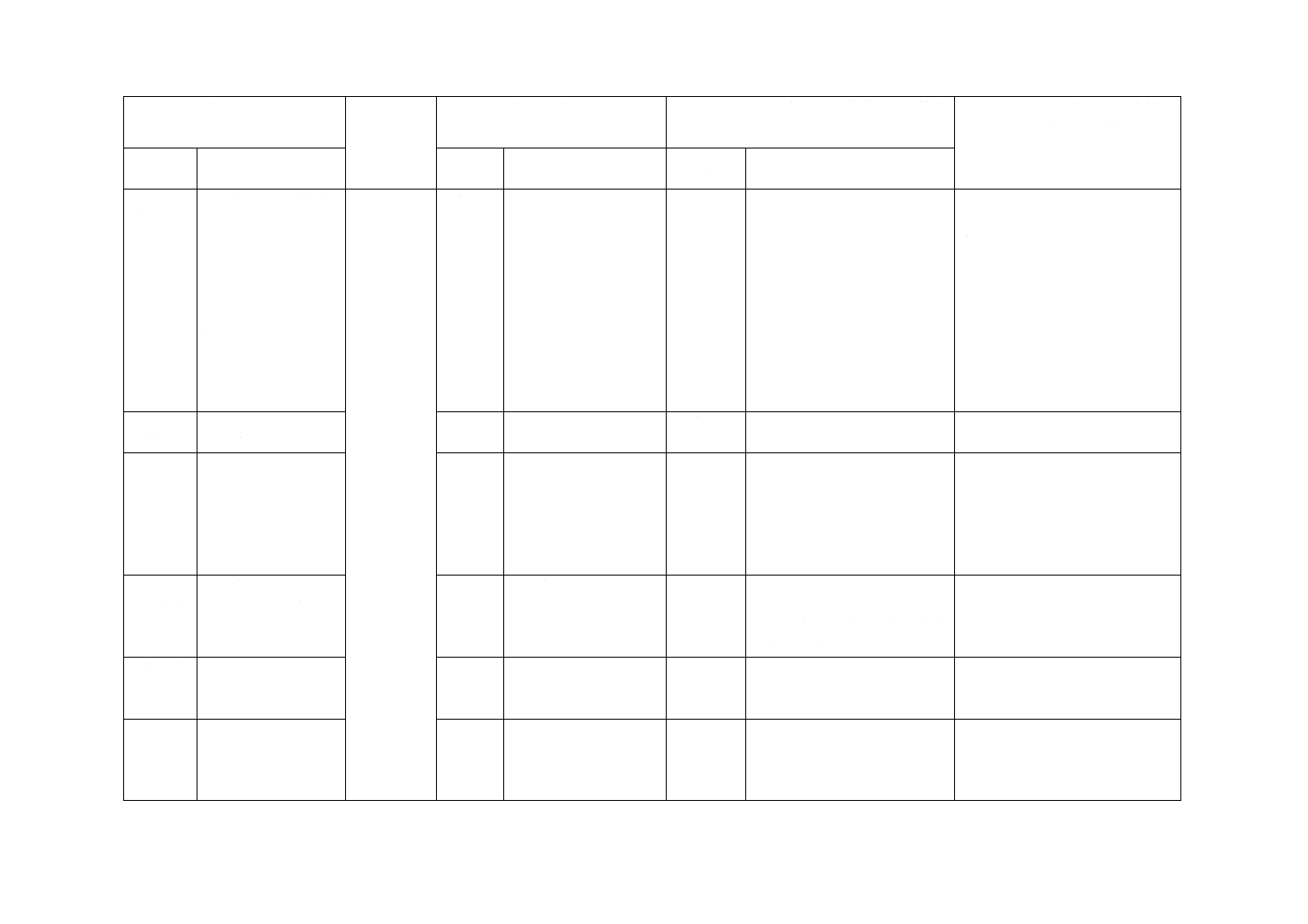

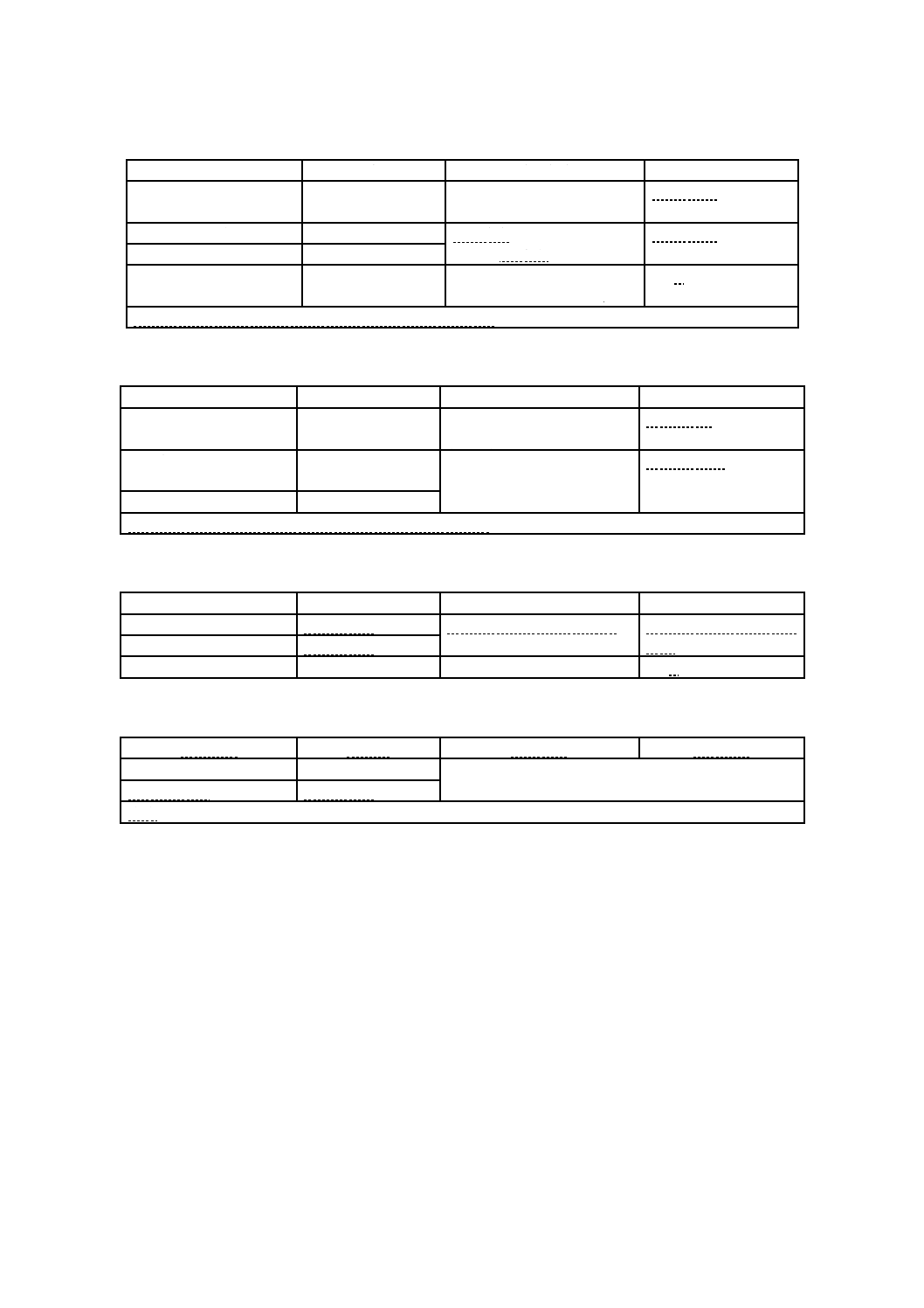

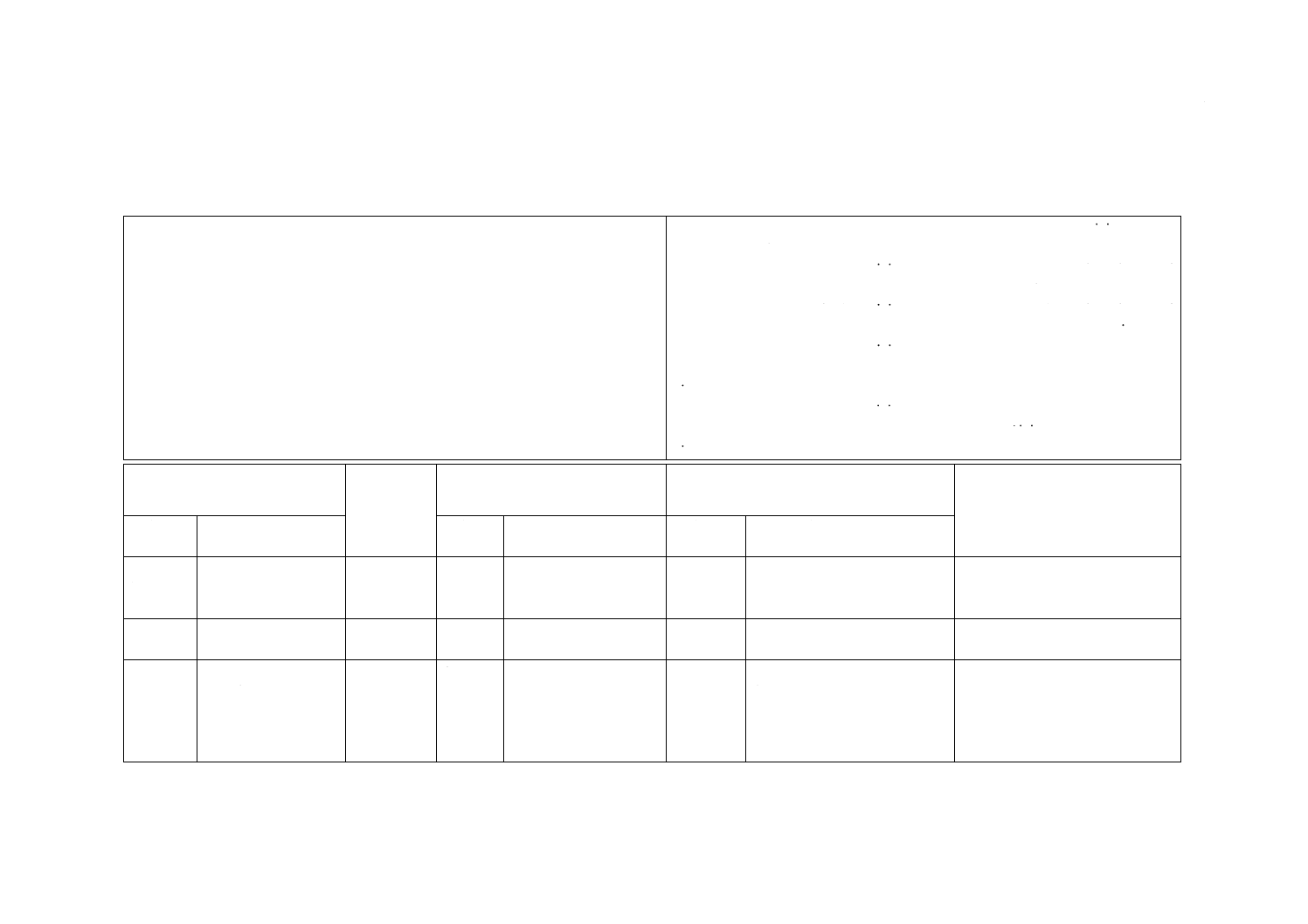

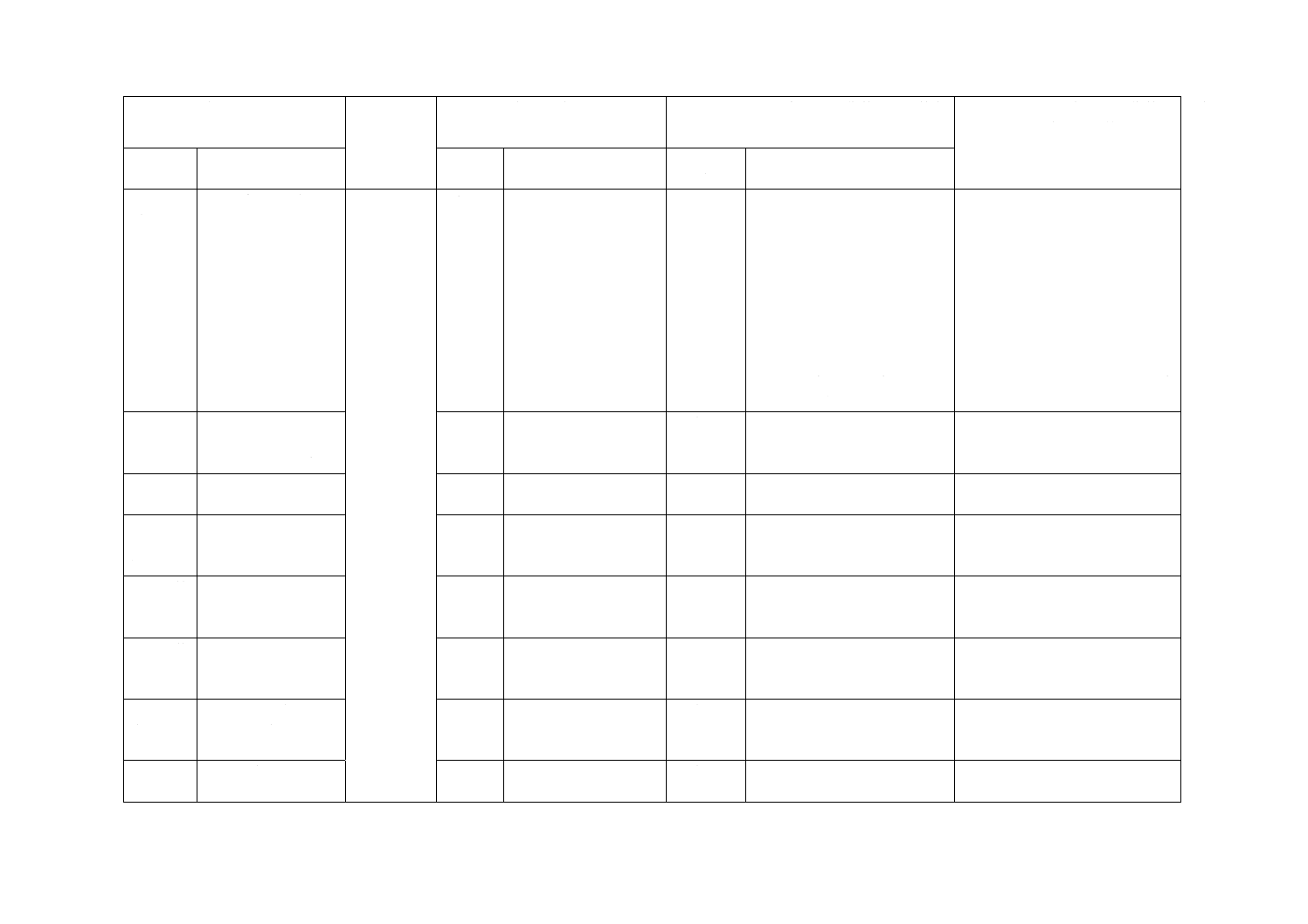

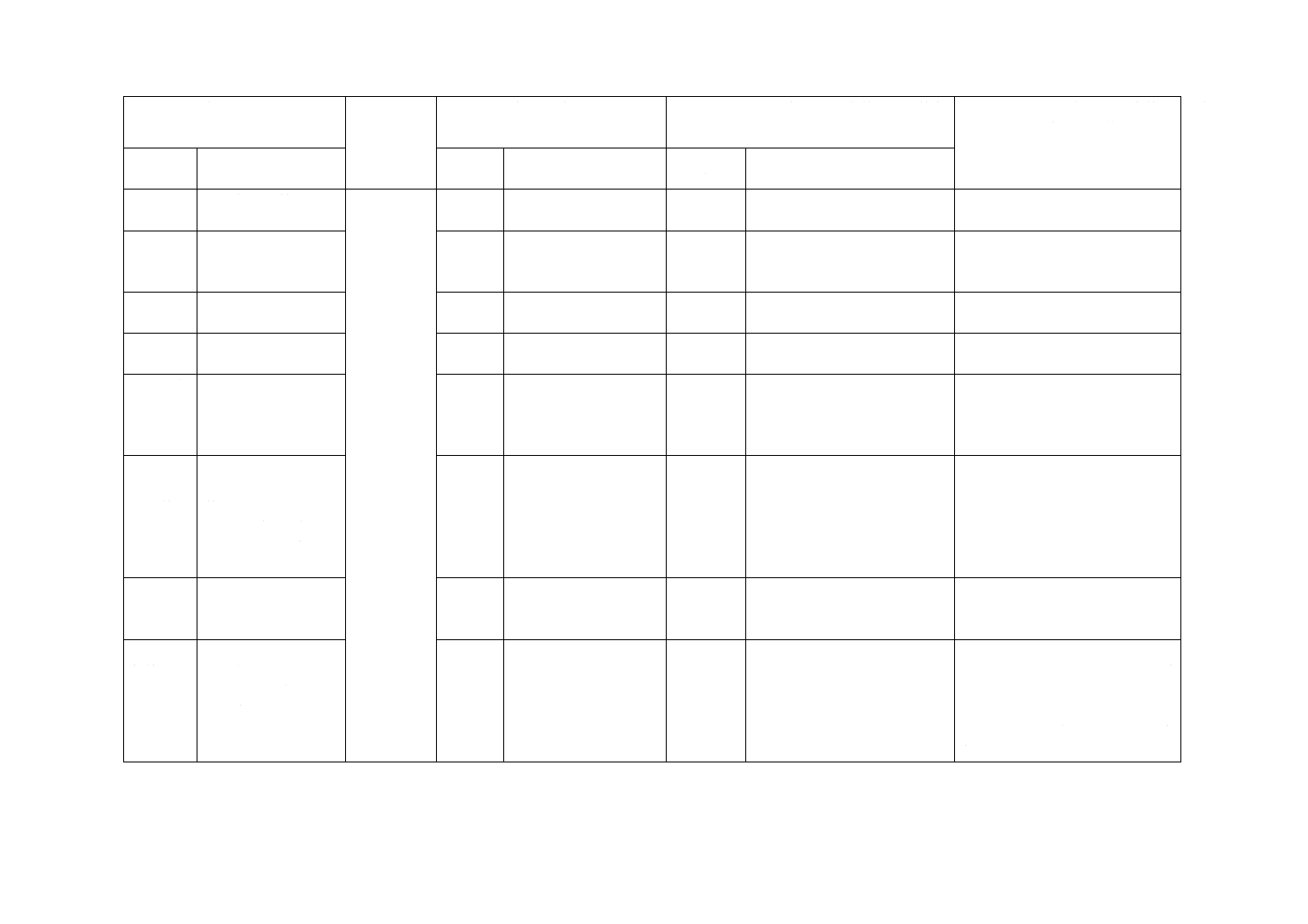

表A.1−ポリエチレン管の材料特性

要求項目

要求値

試験条件

試験方法

密度

930 kg/m3以上

JIS K 7112

引張弾性率

申告値以上

試験速度

(1±0.2) mm/min

JIS K 7161

引張強さ

申告値であるが15 MPa

以上

試験速度

(10±0.5) mm/min

JIS K 7161

圧縮弾性率

申告値以上

JIS K 7181

圧縮強さ

申告値以上

曲げ弾性率(短期)

申告値以上

JIS K 7171

曲げ強さ(短期)

申告値以上

曲げ弾性率(長期)

申告値以上

JIS K 7116

曲げ強さ(長期)

申告値以上

JIS K 7116

引張破断伸び

350 %以上

試験速度

(10±0.5) mm/min

JIS K 6815-3

熱安定性

(OIT)20 min以上

試験温度200 ℃

JIS K 6774の附属書2

メルトマス

フローレイト(MFR)

0.2 g/10 min≦MFR≦1.4

g/10 min

試験温度

試験時間

試験荷重

190 ℃

10 min

5 kg

JIS K 7210

表A.2−硬質塩化ビニル管の材料特性

要求項目

要求値

試験条件

試験方法

引張弾性率

申告値であるが1.2 GPa

以上

試験速度

(1±0.2) mm/min

JIS K 7161

引張強さ

申告値であるが20 MPa

以上

試験速度

(10±0.5) mm/min

JIS K 7161

圧縮弾性率

申告値以上

試験速度

1 mm/min

JIS K 7181

圧縮強さ

申告値以上

試験速度

5 mm/min

曲げ弾性率(短期)

申告値以上

試験速度

2 mm/min

JIS K 7171

曲げ強さ(短期)

申告値以上

試験速度

2 mm/min

曲げ弾性率(長期)

申告値以上

試験環境

水中

JIS K 7116

曲げ強さ(長期)

申告値以上

JIS K 7115

JIS K 7116

引張破断伸び

70 %以上

試験速度

(10±2) mm/min

JIS K 7161

シャルピー衝撃強さ

6 kJ/m2以上かつ材料に

割れが生じない

試験片

ノッチ

タイプ1

タイプA

JIS K 7111-1

A.1.4 適用可能範囲

密着管による更生管の直径,肉厚及び形状は,各工法によって異なる。製造業者がそれぞれの公差とと

もに申告するものとする。

A.1.5 機械的特性

更生材製造段階における管の機械的要求事項はない。

A.1.6 物理的特性

密着管による更生管は,表A.3及び表A.4に示す要求事項に適合するものとする。

13

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

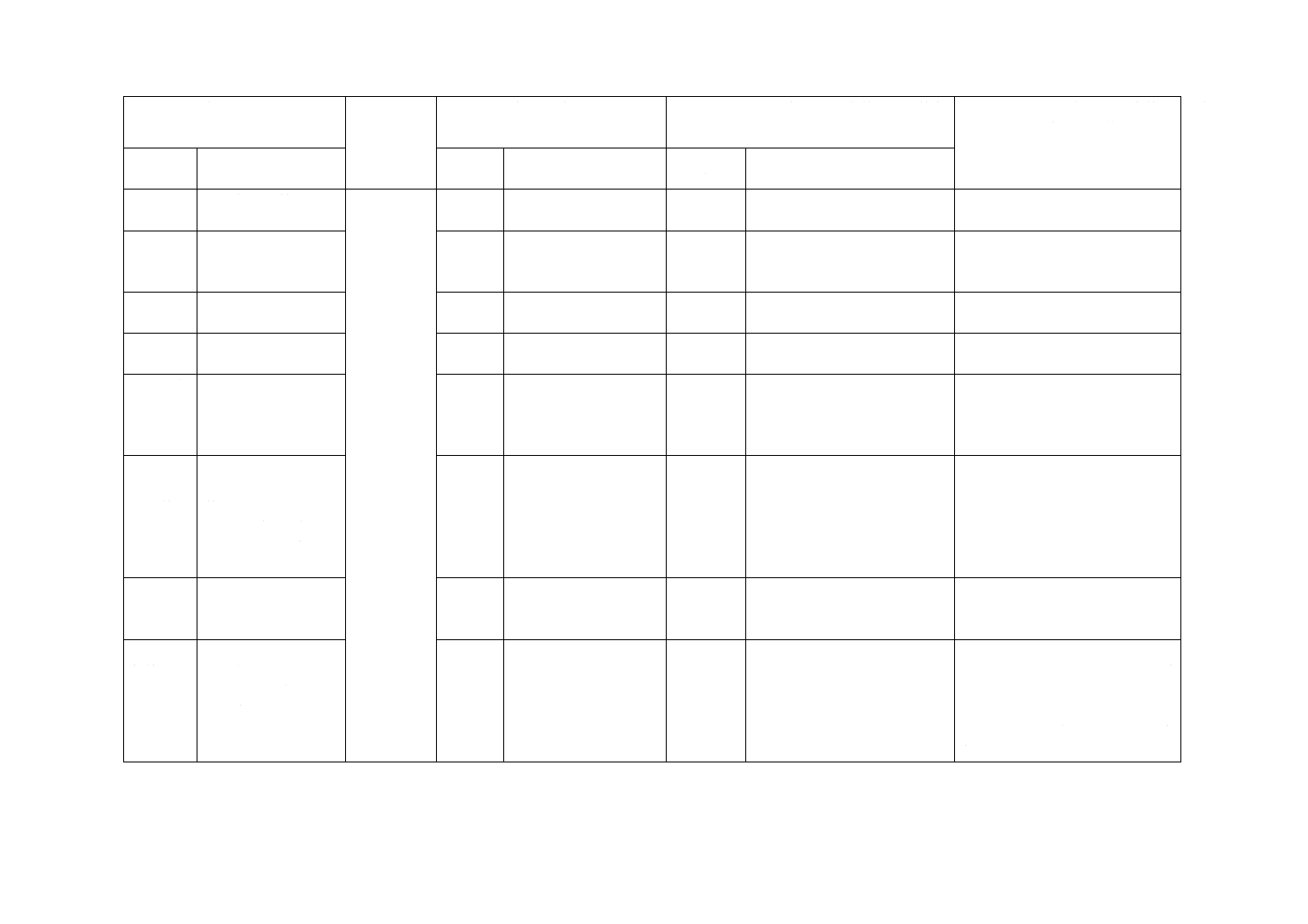

表A.3−ポリエチレン管の物理的特性

要求項目

要求値

試験条件

試験方法

加熱伸縮率

3 %以下

JIS K 6814

表A.4−硬質塩化ビニル管の物理的特性

要求項目

要求値

試験条件

試験方法

ビカット軟化温度

55 ℃以上

JIS K 6816

A.2 更生管施工段階

A.2.1 材料

更生材料は,A.1に適合する硬質塩化ビニル樹脂(PVC)又はポリエチレン(PE)であるものとし,組

み合わせて使用してもよい。

A.2.2 一般的特性

管の内面及び外面は,平滑かつ清浄でなければならない。また,すりきず,穴及びその他性能に影響を

及ぼすおそれのある欠陥があってはならない。

A.2.3 材料特性

更生管施工段階では,管の材料特性としての要求事項はない。

A.2.4 適用可能範囲

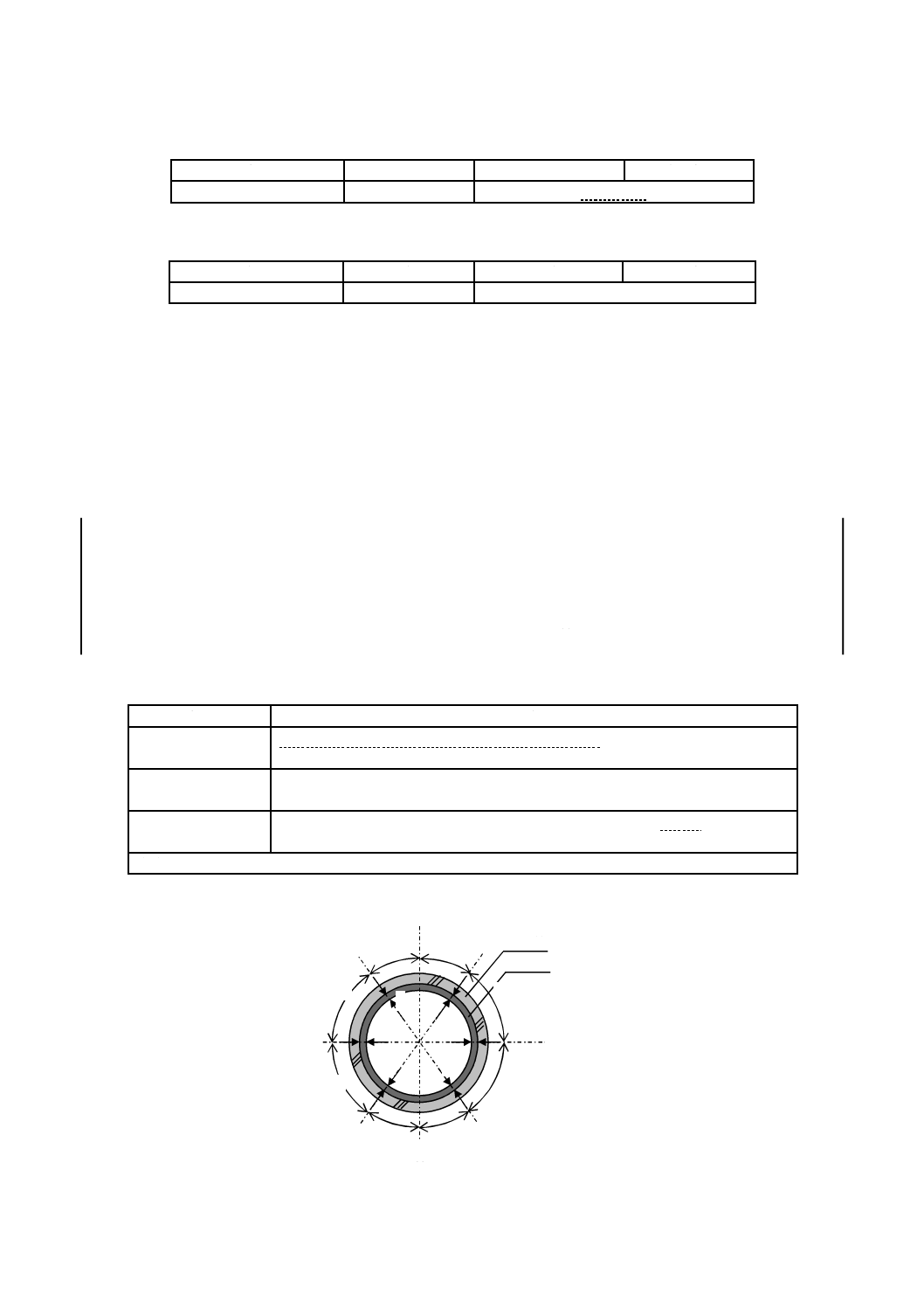

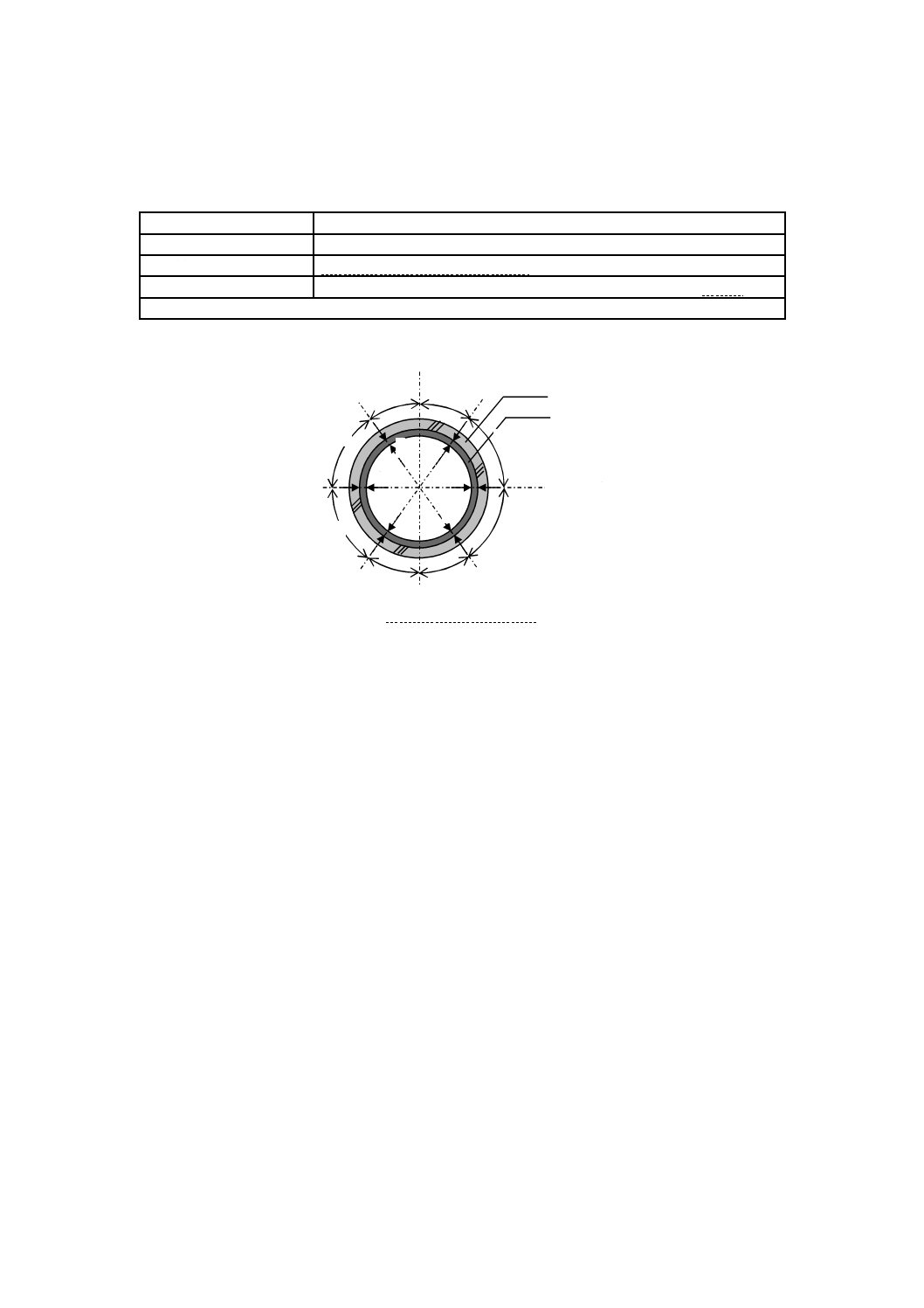

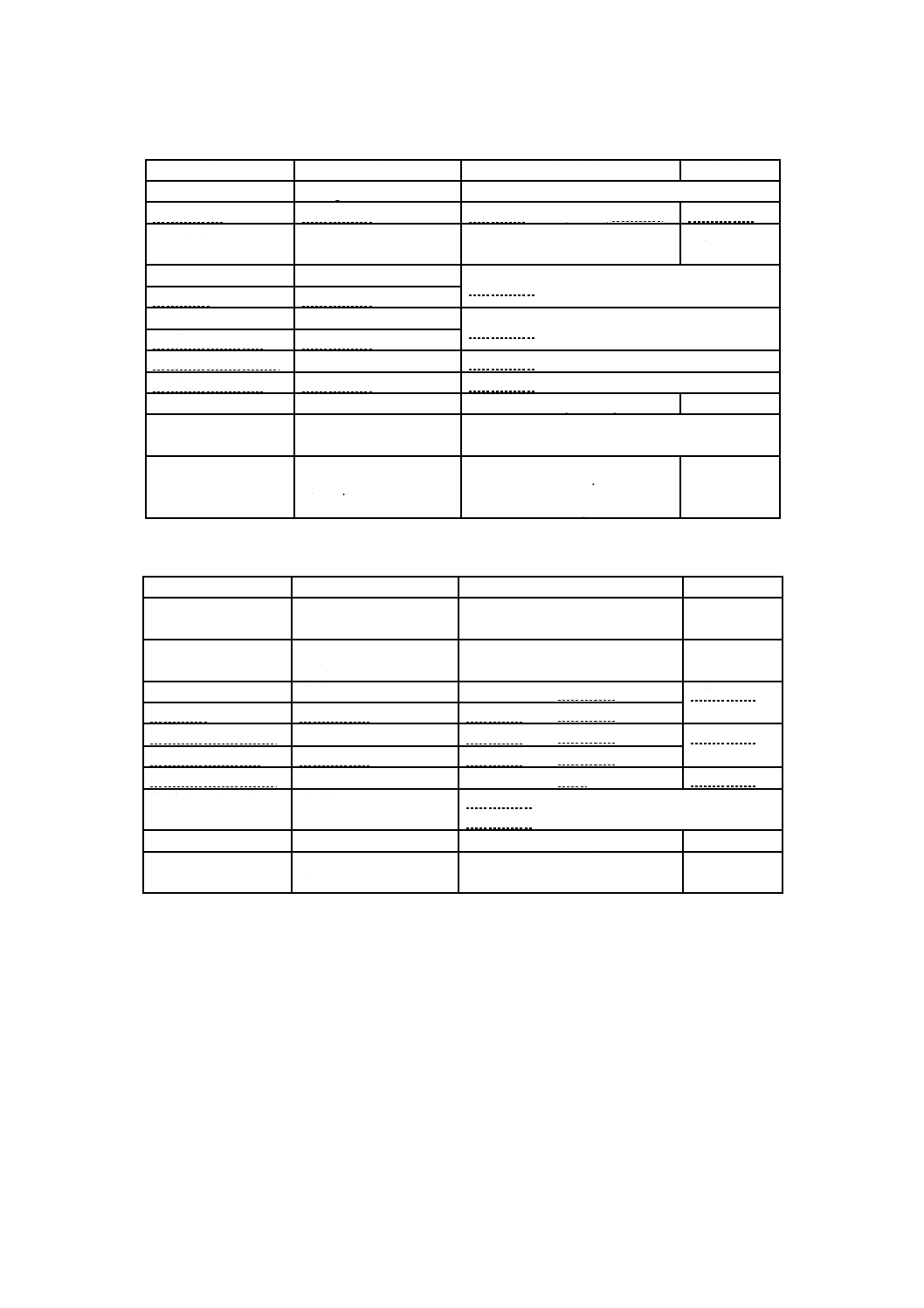

施工済み管の厚さは表A.5の要求事項に適合しなければならない。更生管厚・内径の標準測定位置は,

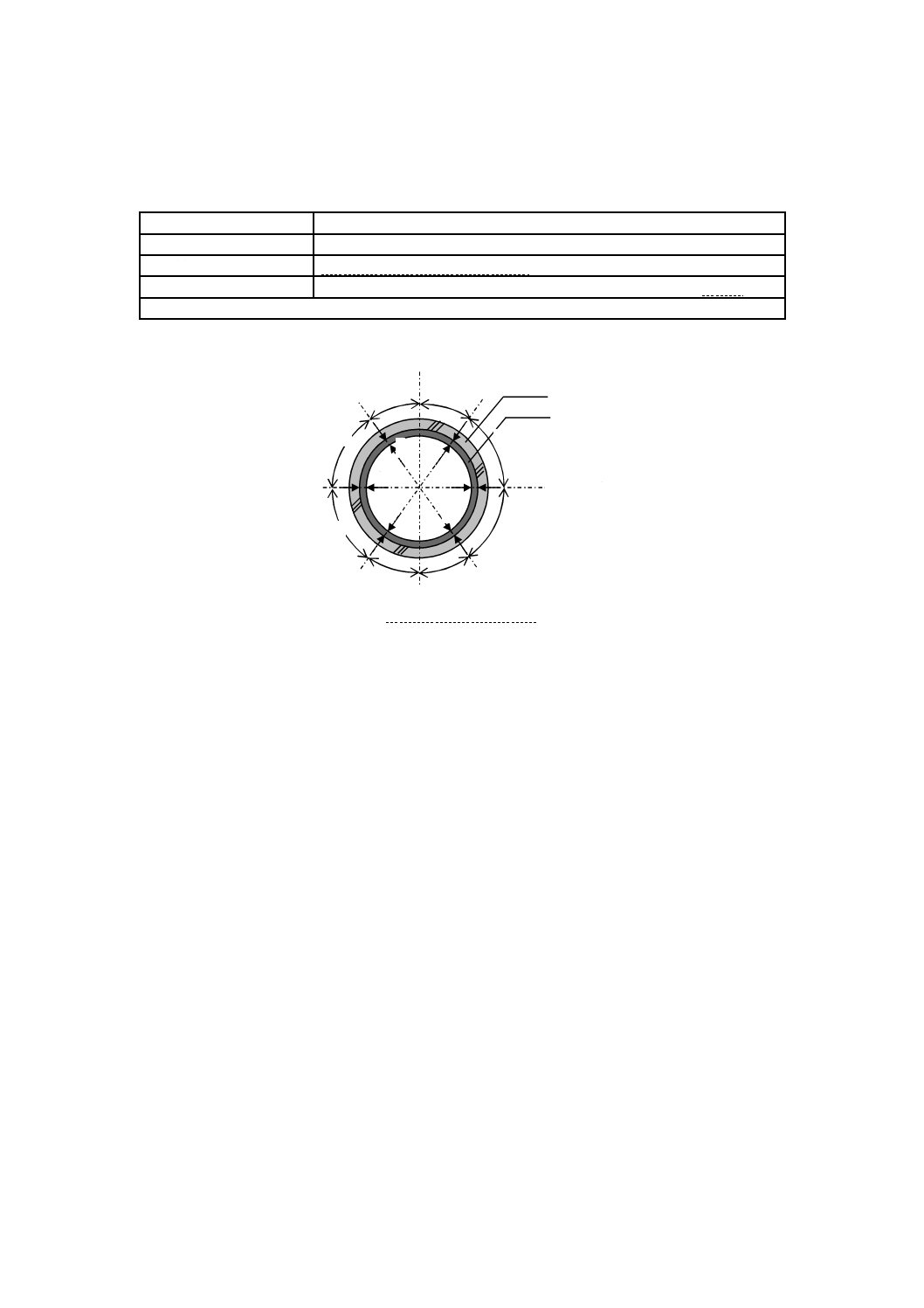

図A.1に示す円周上の6か所とし,1スパンの上下流マンホールの管口付近で測定する。

表A.5−適用可能範囲

要求項目

要求値

更生管の平均厚さ

em

図A.1に示す6か所の測定値の平均が呼び厚さ以上

更生管の最小厚さ

emin

測定値の最小値は設計厚さ以上a)

更生管の最大厚さ

emax

内径が一定の直線区間:測定値の平均の上限は呼び厚さ+20 %以下

注a) eminの規定は,既設管の凹凸によって局部的に厚さの減少が生じる箇所には適用されない。

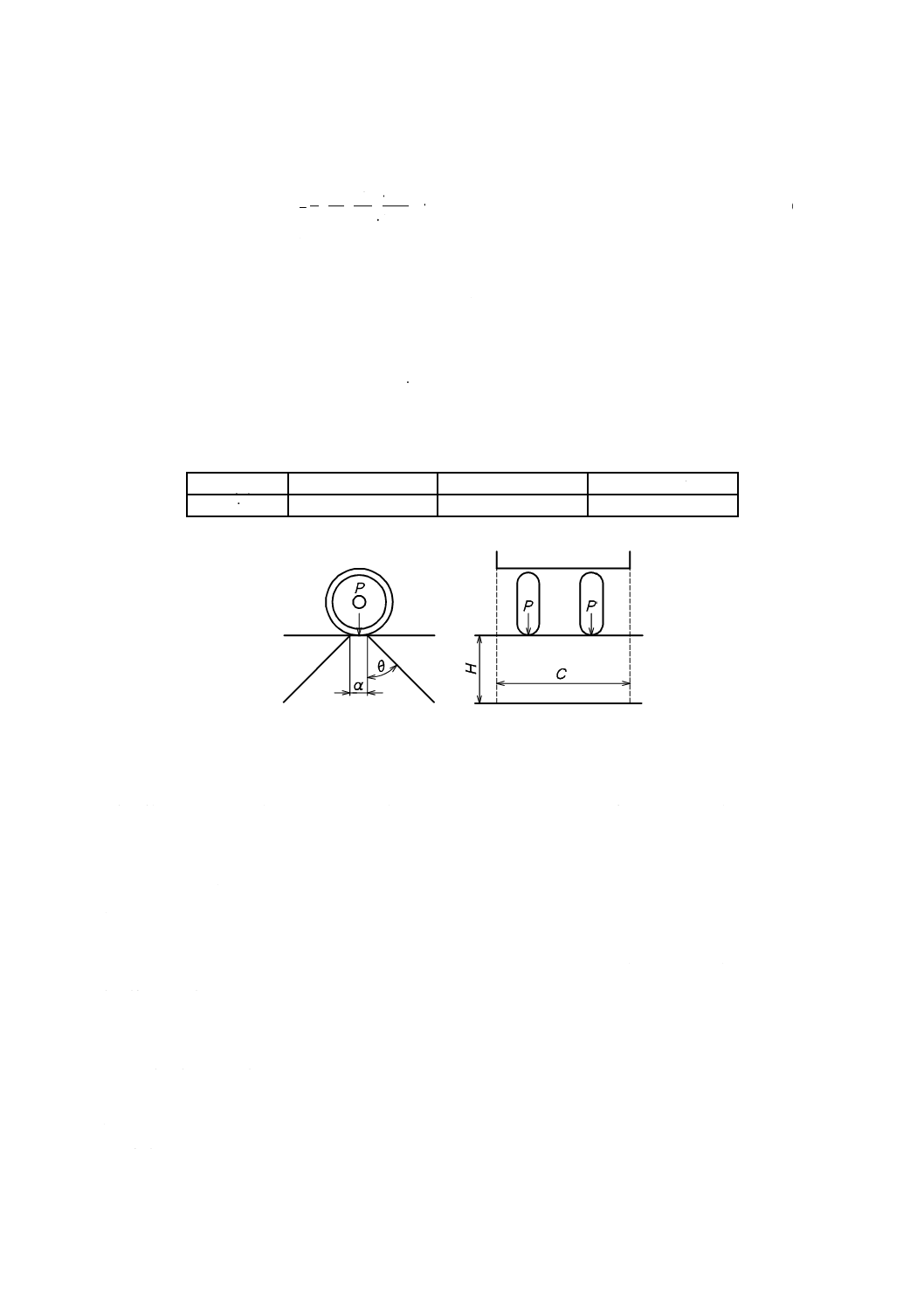

図A.1−更生管厚・内径を測定する位置

60°

a

水平基準線

鉛直基準線

60°

b

c

60°

60°

30°

30°

30°

30°

e

f

d

既設管

更生管

14

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.5 物理的特性

更生管施工段階では,管の物理的特性としての要求事項はない。

A.2.6 追加的特性

密着管による更生管の追加的特性として要求される要求項目は,表A.6に示すとおりとする。要求値及

び試験方法などは当事者間の協定によるが,附属書JDを参照することができる。

表A.6−施工済み硬質塩化ビニル管又はポリエチレン管の追加的特性

要求項目

要求値

試験条件

試験方法

耐薬品性

表JD.1参照

表JD.1参照

耐摩耗性

表JD.1参照

表JD.1参照

水密性

表JD.1参照

表JD.1参照

粗度係数

表JD.1参照

表JD.1参照

成形後収縮性

表JD.1参照

表JD.1参照

15

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

密着管の形状記憶能力の測定方法(PE管)

この附属書は,ISO 11296-3のAnnex Aに基づき作成した。

B.1

一般

工場折込熱復元ポリエチレン管は,はじめに円形パイプとして加工され,次にその長さに沿って折り込

まれた管である。この附属書は,工場折込熱復元ポリエチレン管の記憶能力の測定方法について規定する。

B.2

原理

工場折込熱復元ポリエチレン管は,加熱すると,管の形状記憶能力によって,折込前の製造された段階

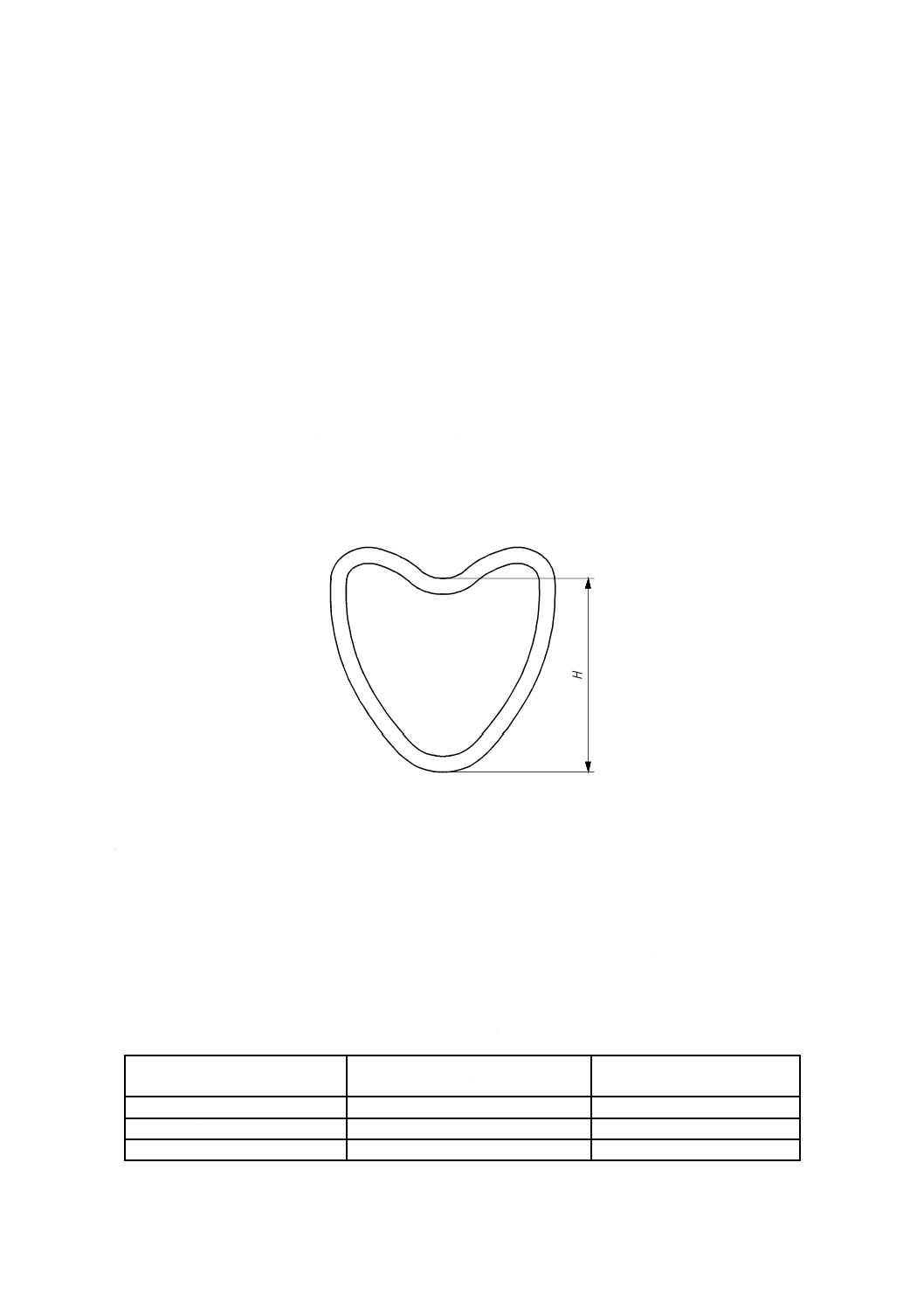

の形状に戻ろうとする。その形状記憶能力は,冷却後に図B.1に示す最小寸法Hを測定し,折込前の製造

された段階の管外径と比較することで評価できる。

図B.1−工場折込熱復元ポリエチレン管の断面の例

B.3

試験

B.3.1 試験片

試験片は,折り込みされた管から採取し,その長さは50 mm以上とする。

B.3.2 手順

試験はオーブンを用いて行う。オーブンは試験前に(120±2)℃の温度に調節し,試験片は表B.1に準

拠し加熱する。

表B.1−試験条件

管の肉厚

加熱温度

PE80/PE100

加熱時間

emin≦8 mm

(120±2)℃

(60±1)分

8< emin≦16 mm

(120±2)℃

(90±2)分

emin>16 mm

(120±2)℃

(120±2)分

16

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定の時間で加熱した後,試験片をオーブンから取り出し,気温10 ℃で冷却する。その後,図B.1に

示す最小寸法Hを測定し,その管の折込み前の外径dmanufと比較する。

B.3.3 要求事項

PE 80:H≧0.75 dmanuf

PE 100:H≧0.65 dmanuf

ここに,dmanuf:折込み前の管外径で製造業者規格値

B.4

試験報告書

試験報告書には,次の事項を記載する。

a) 附属書A及び附属書Bの参照

b) サンプルの製造番号

c) 材料タイプ

d) 管の折込み前の外径(dmanuf)

e) 管の製造日

f)

サンプリング日

g) 各試験片の加熱の温度及び継続時間

h) 冷却後の試験片の測定寸法H

i)

その他の偶発事象,操作上の詳細など,結果に影響を及ぼした可能性のある全ての要因

j)

試験日

17

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

現場硬化管による更生(自立管)に関する要求事項

この附属書はISO 11296-4に基づき作成した。

C.1 更生材製造段階

C.1.1 材料

現場硬化更生管に用いる硬化前の更生材は,次の材料で構成する。

− 硬化性樹脂

− 含浸基材,強化材又は含浸基材と強化材との複合

また,状況に応じて次のものを構成に加えてもよい。

− 内面被覆材,内面フィルムなど

− 外面フィルム,内面繊維材料,外面繊維材料など

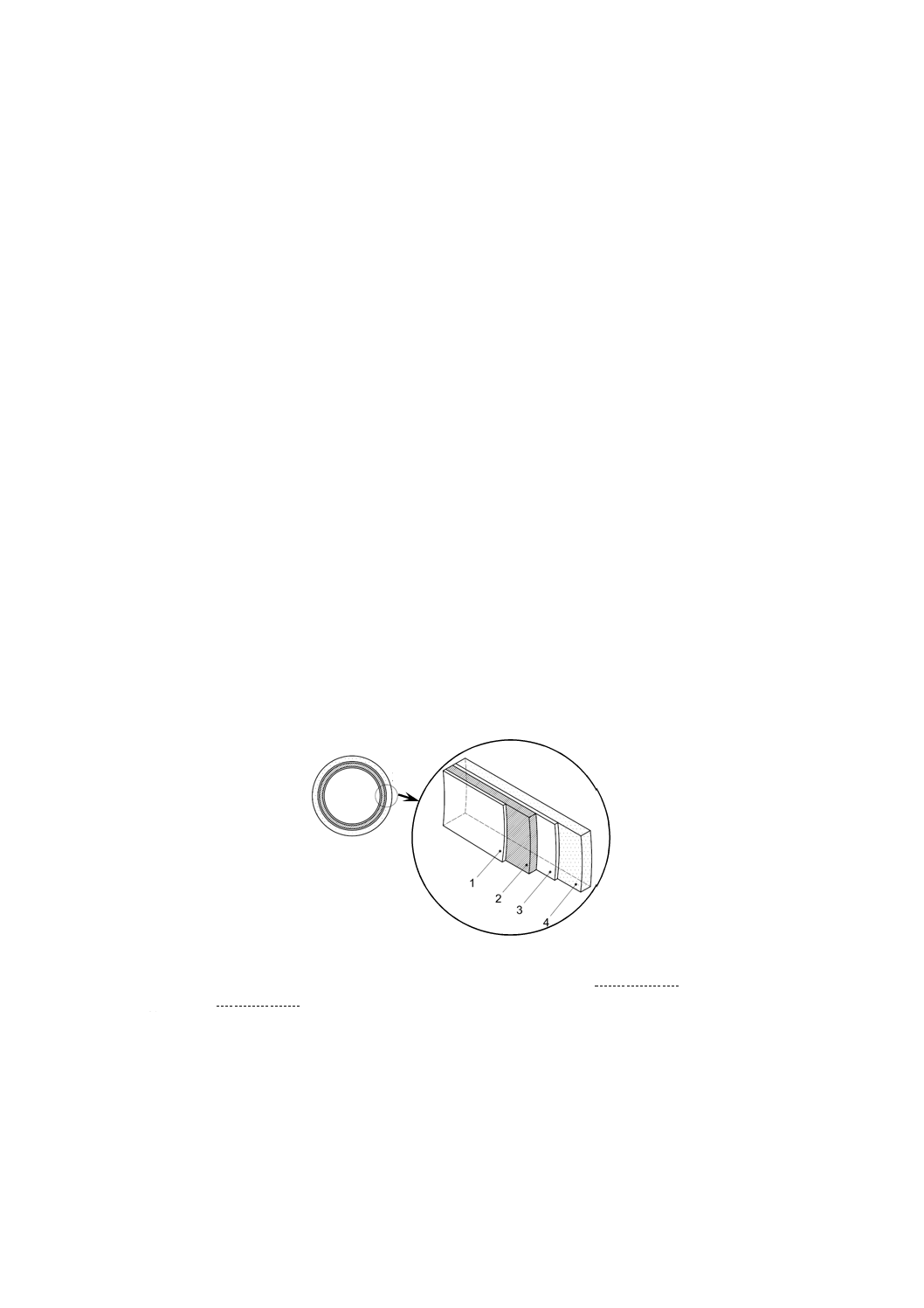

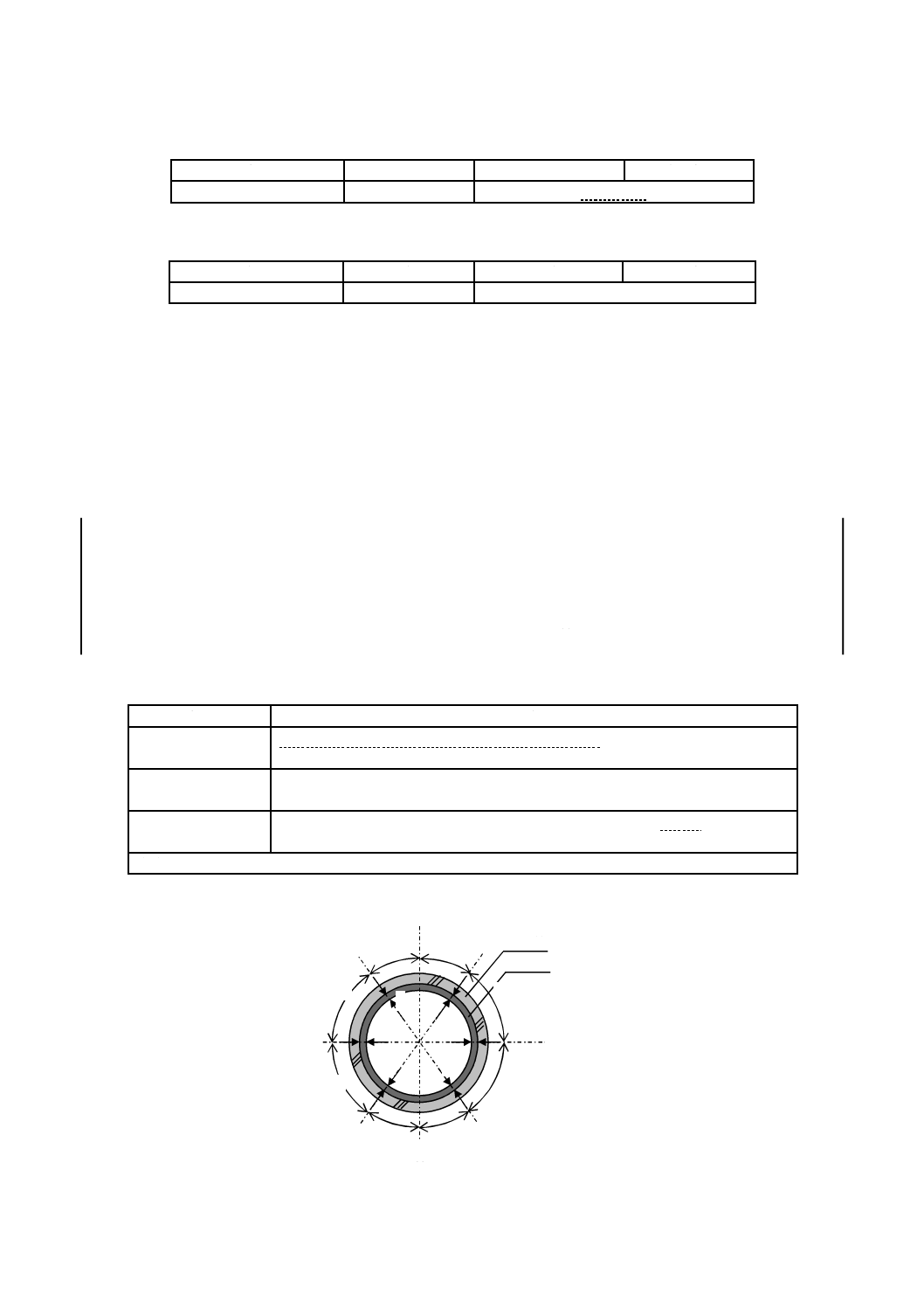

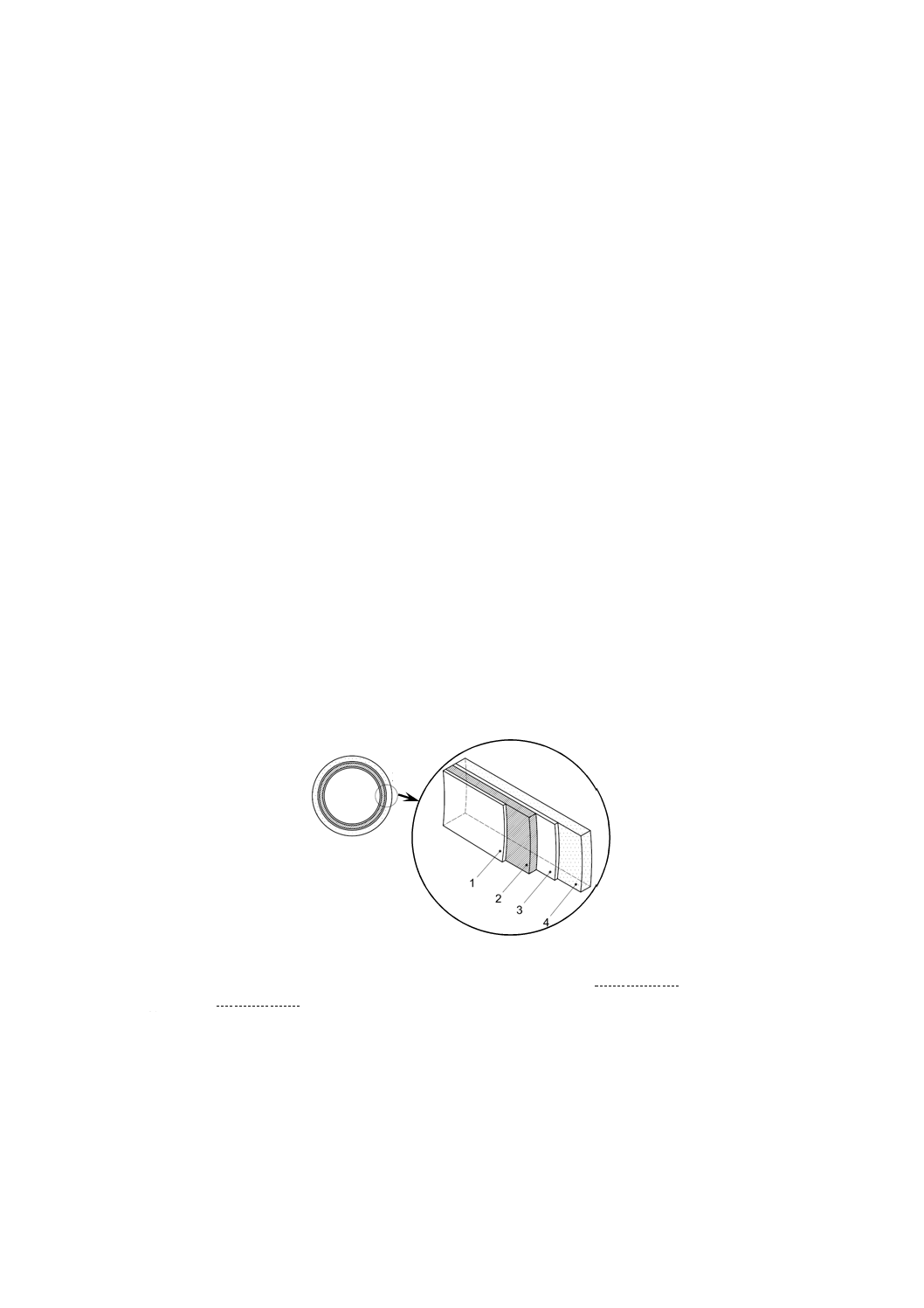

これらによって構成された材料間の関係について,図C.1に示す。

注記1 各種の構成材料は,使用する方法又は目的によって,最終製品である更生管の一部となる場

合と,単に施工のための材料になる場合とがある。考えられる構成材料の機能を表C.1で規

定する。

注記2 含浸基材は,それ自体が強化効果をもつことがある。

1 内面被覆材,内面フィルムなど

2 複合品(含浸基材,強化材,含浸基材と強化材の複合,及びそれらと樹脂,内面繊維材料などの複合)

3 外面フィルム,外面繊維材料など

4 既設管

図C.1−更生材の断面構造の例

更生材料の複合品は,更生材料ごとに表C.1に適合する材料を含むこととし,複合品を構成する材料を

明記する。構成材料ごとの機能を表C.2に示す。機能ごとの要求事項についてはC.1.3以降による。

18

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

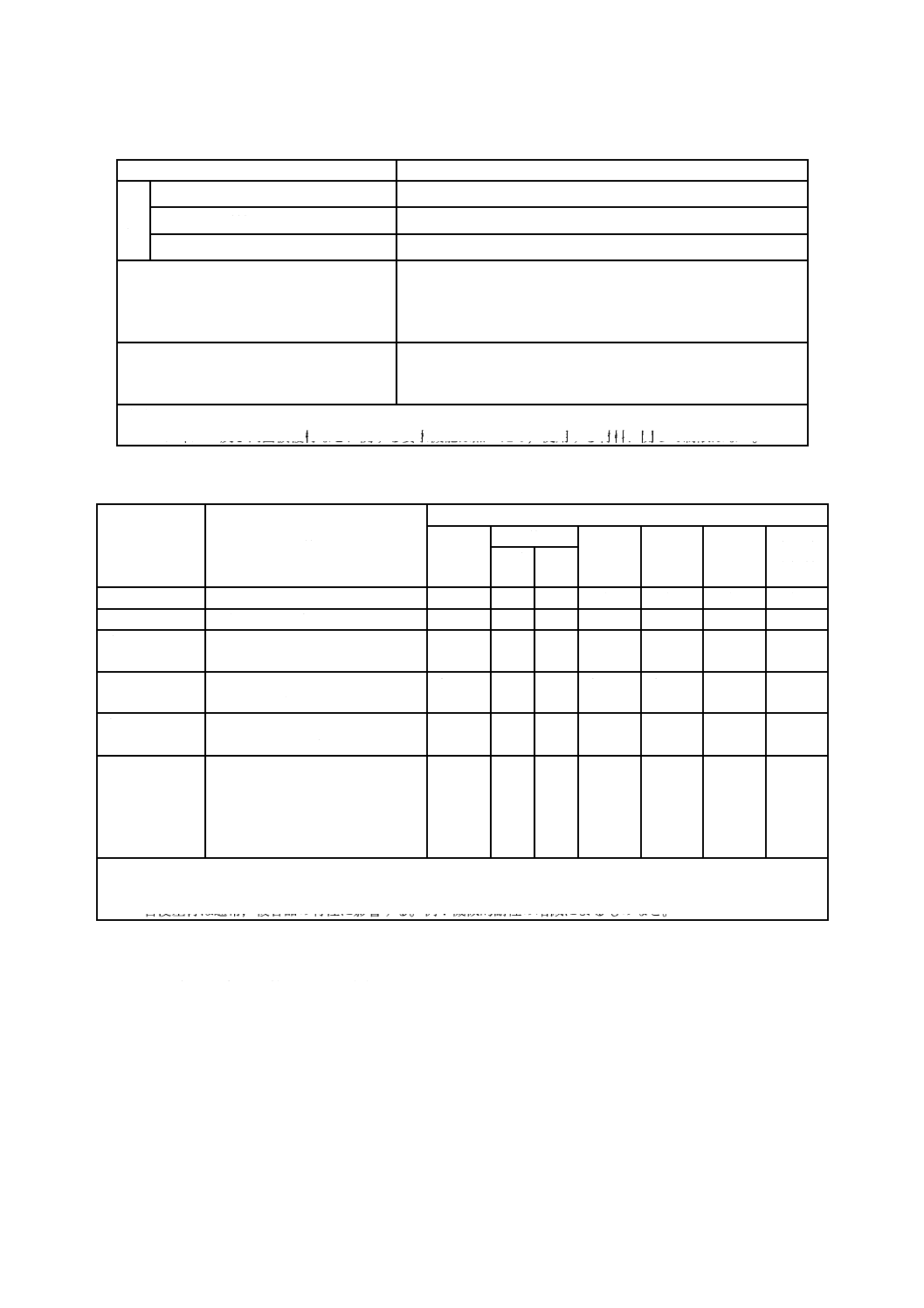

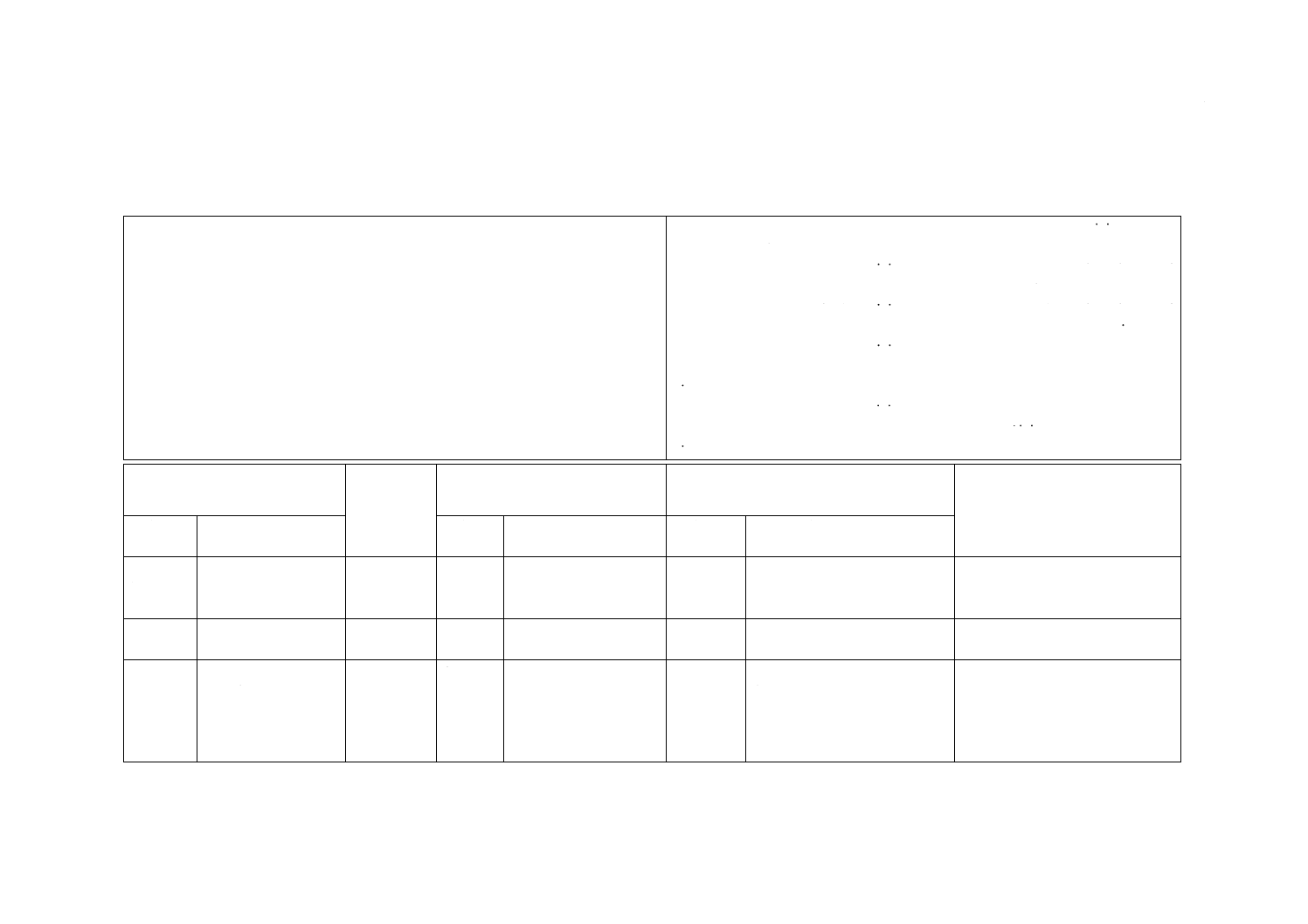

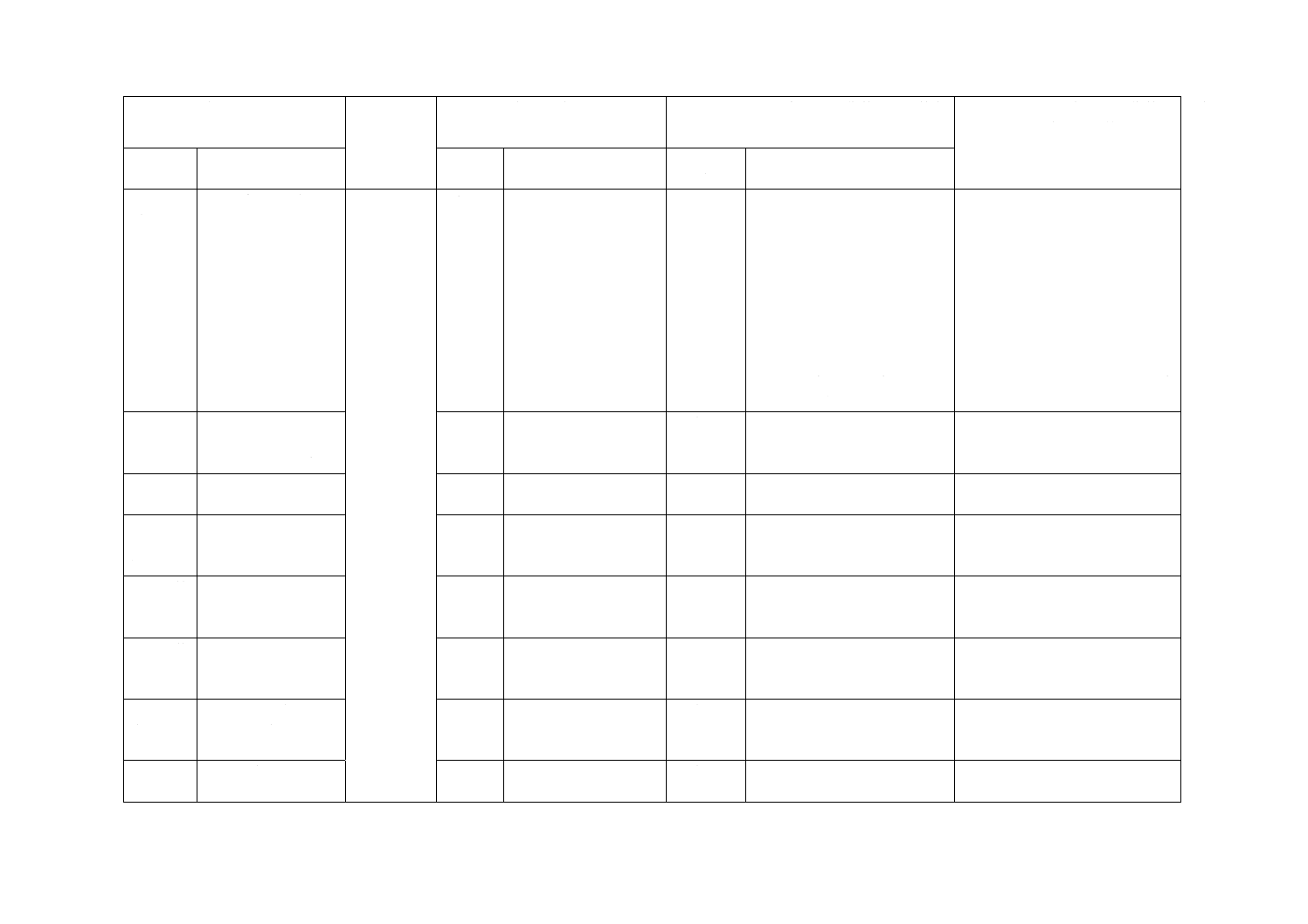

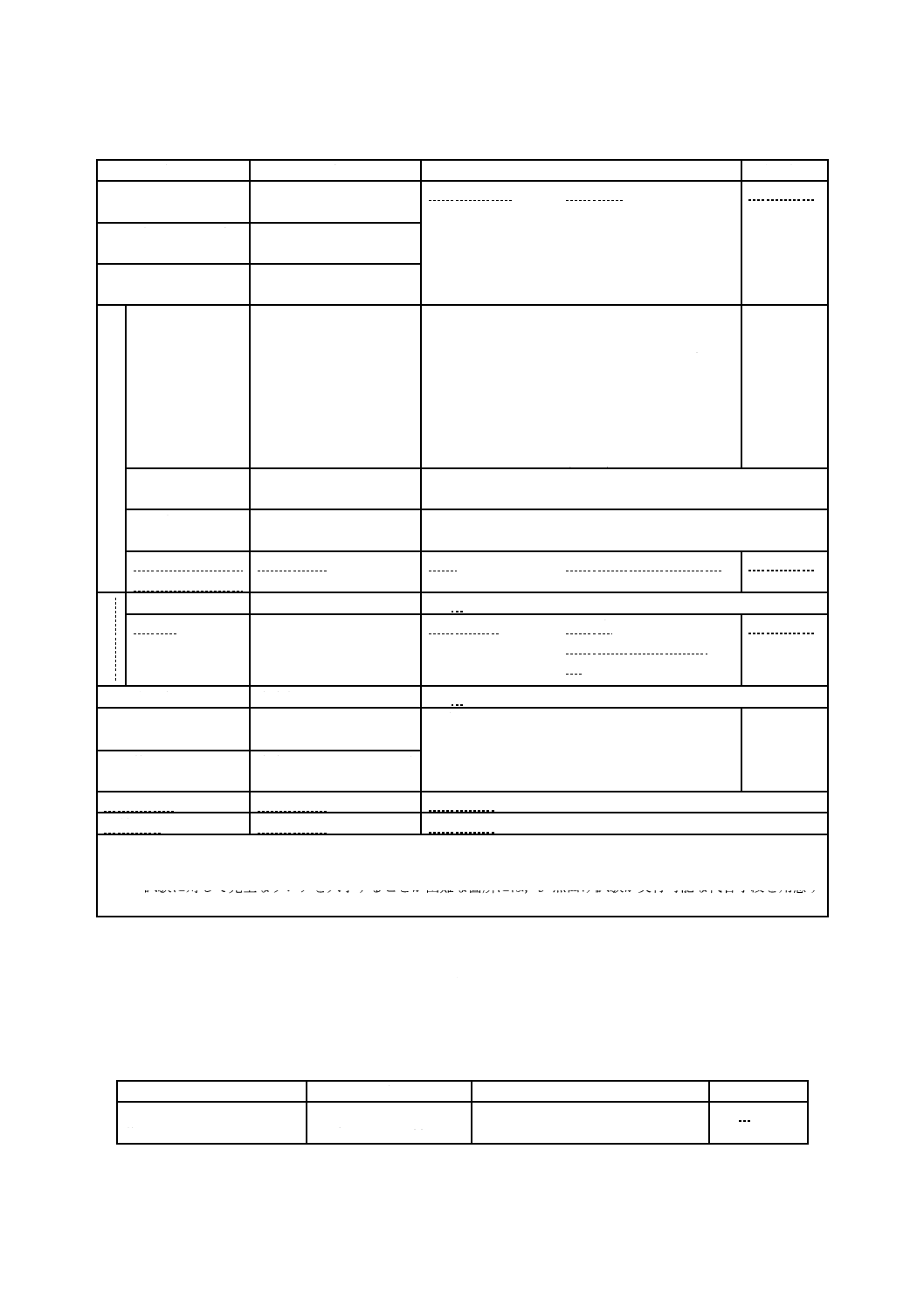

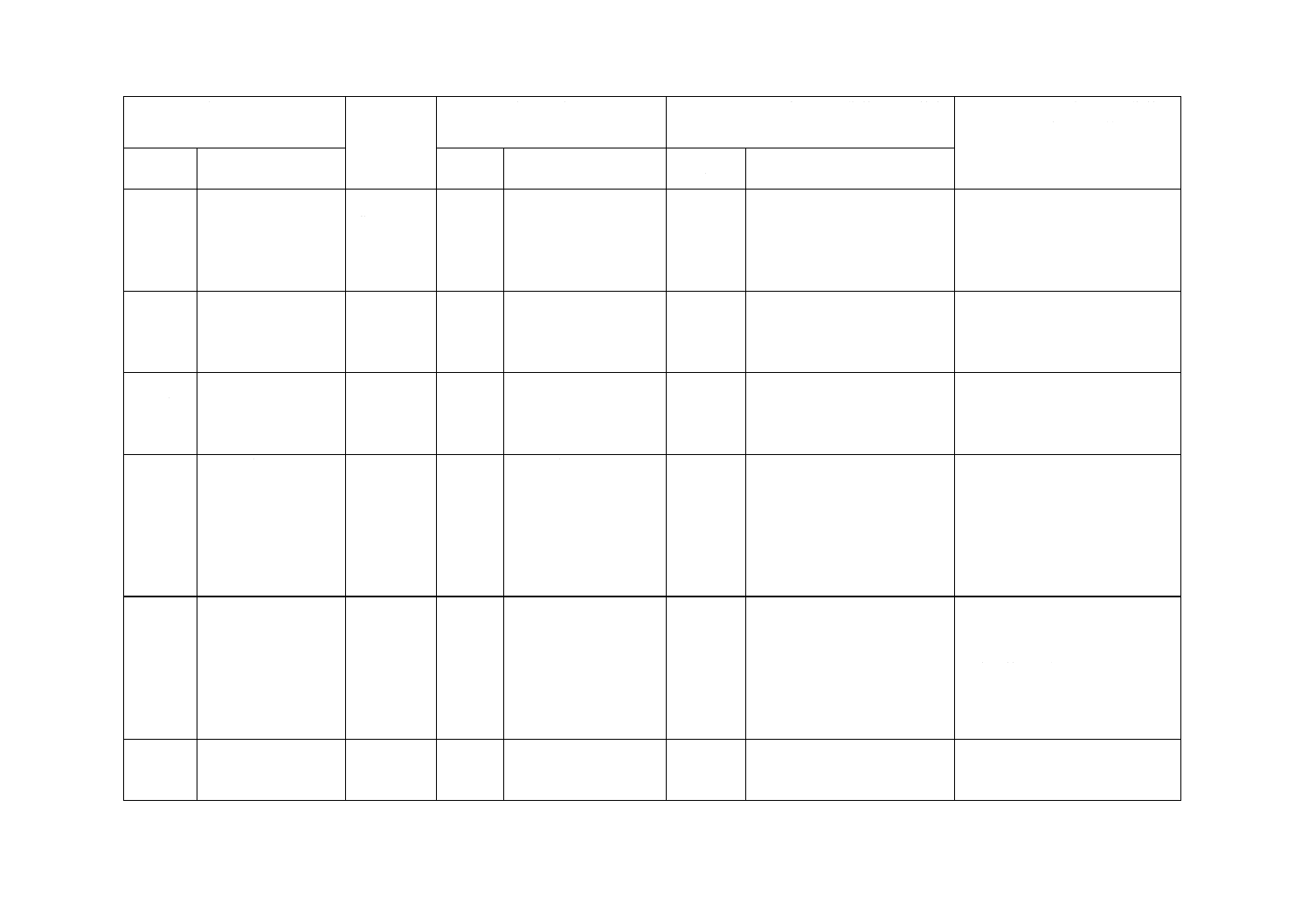

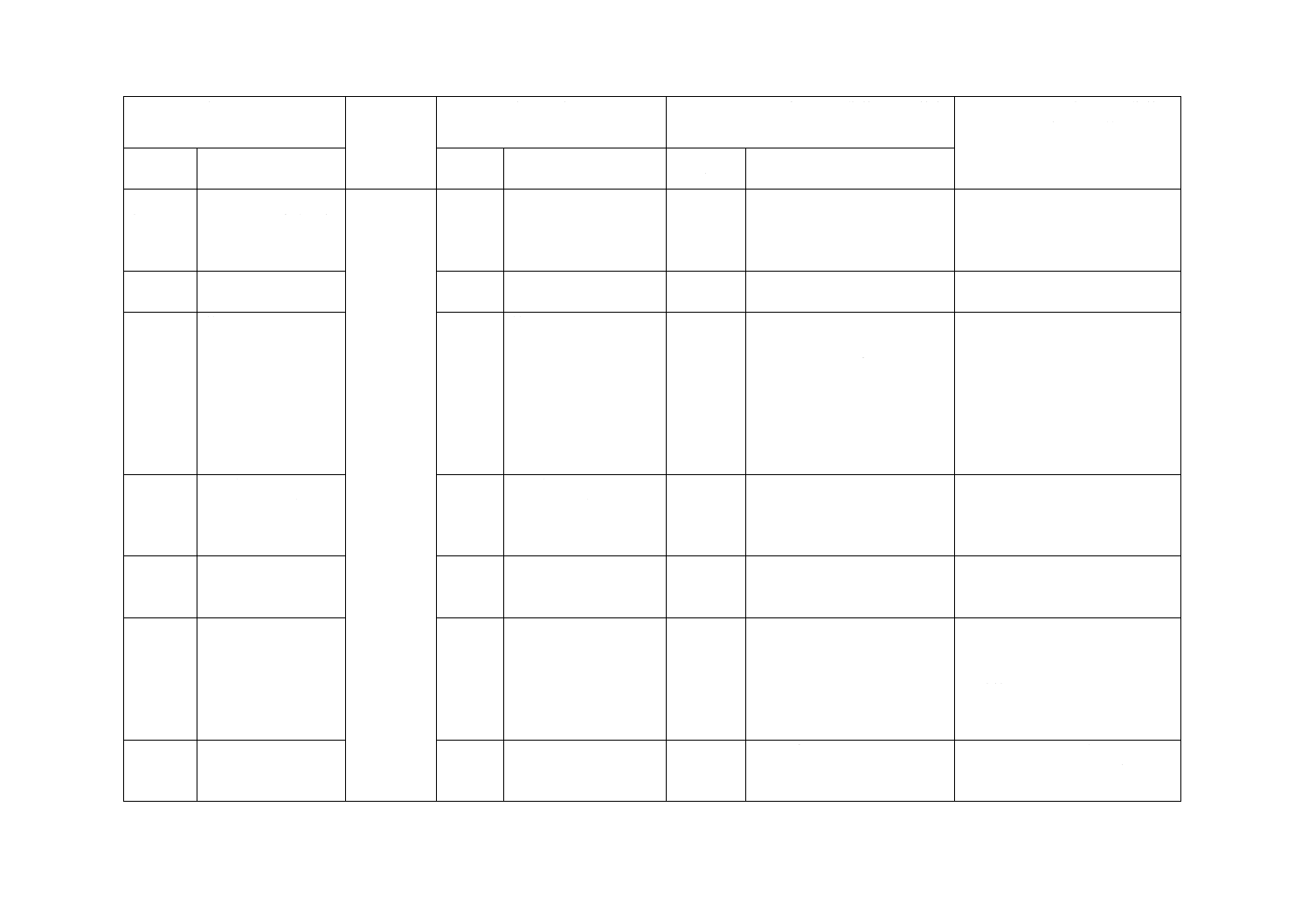

表C.1−更生材料の分類

更生材料

材料

硬

化

性

樹

脂

樹脂の種類

UP,VE又はEP

フィラーの種類

なし,無機材料又は有機材料

硬化方法

熱硬化,光硬化,自然硬化

含浸基材,強化材

高分子繊維:PA,PAN,PEN,PET又はPP

ISO 25780又はISO 2797に適合するガラス繊維

ISO 13002への準拠を宣言した表示がある炭素繊維

上記繊維の組合せa)

フィルム(内面,外面),内面被覆材,内

面繊維材料,外面繊維材料(更生材の管内

挿入時の強度部材など)

無制限b)

注a) 組み合わせた繊維を使用する場合,各繊維の質量による割合は,5 %以上の成分を明記する。

b) フィルム及び内面被覆材などに関する要求機能は無いため,使用する材料に関して制限はない。

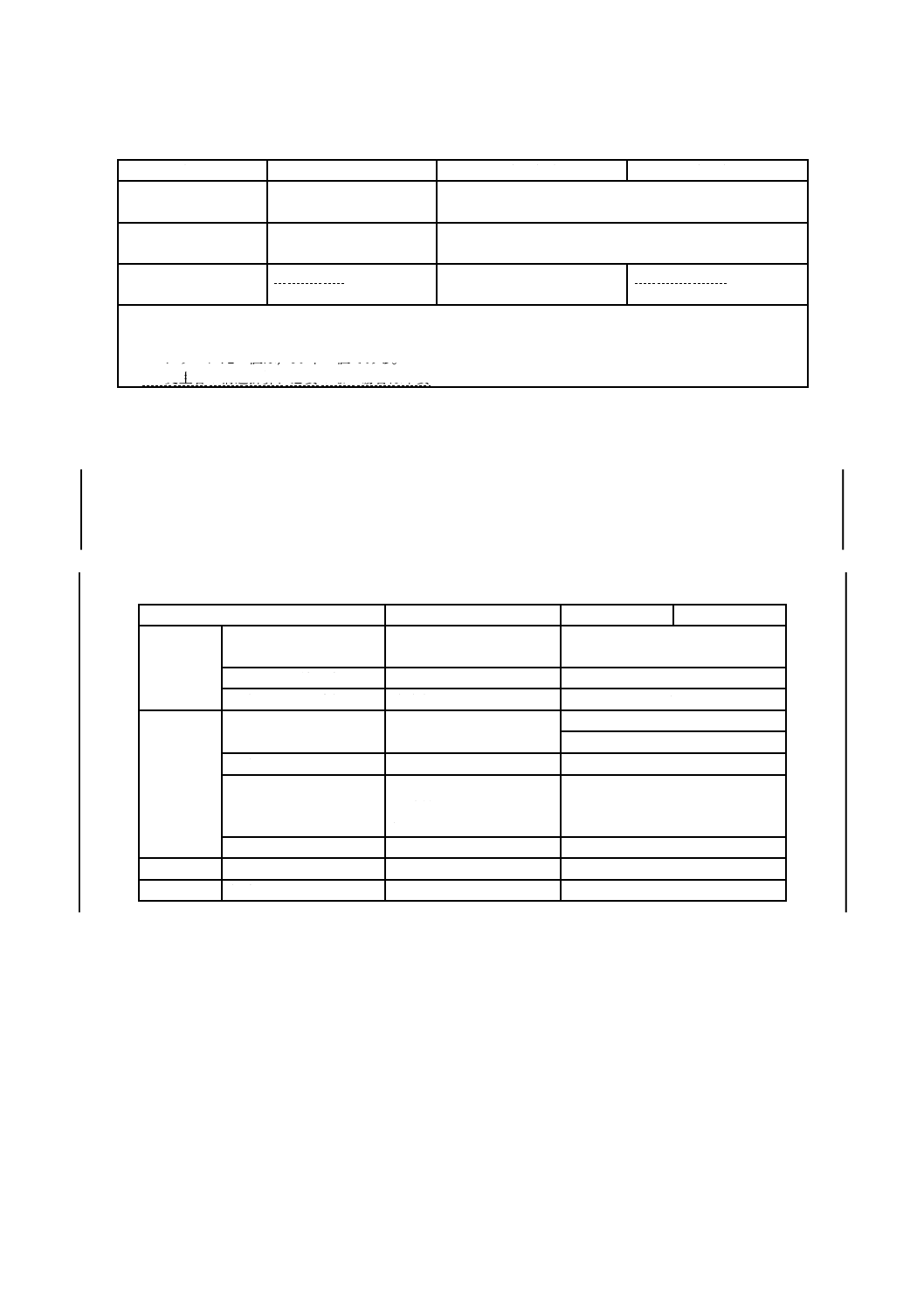

表C.2−現場硬化管の構成材料ごとの機能

構成材料

代表的な機能

最終製品における機能

気密性

機械的耐性

化学的

耐性

水理学

的滑ら

かさ

耐摩耗

性

高圧洗

浄抵抗

剛性 強度

樹脂

なし

+

+

+

+a)

+a)

+a)

+a)

含浸基材

液体樹脂用の含浸

−

−b)

−b)

−

−

−

+

強化材

樹脂,被覆材料の寸法的安定性及

び強度を高める。

−

+

+

−

−

−

+

内面被覆材

反転,拡張及び硬化のために使用

する。更生管内面に残置する。

+

−

−

+

+

+

−

内面フィルム

内面被覆材と同じであるが,樹脂

の硬化後に取り除く。

−

−

−

−

−

−

−

外面フィルム,

内面又は外面

繊維材料

地下水の汚染を防止する,又は地

下水で洗い落とされるのを防止

する。また,更生材を管内に引き

込むための強度部材などになる。

樹脂の硬化後も残置する。

−

−

−

−

−

−

−

+:最終製品における機能に影響する材料,−:最終製品における機能に影響しない材料

注a) これらの機能は,ISO 25780の4.3.2 a) に規定されているように,樹脂リッチ層で提供してもよい。

b) 含浸基材は通常,複合品の特性に影響する。例:機械的耐性の増減によるものなど。

C.1.2 一般特性

樹脂の混合及び含浸調整のために着色してもよい。

C.1.3 材料特性

表C.3に示す方法に従って含浸前の樹脂の試験を行ったとき,フィラーなどを含まない硬化性樹脂板は,

表C.2に規定する要求事項に適合しなければならない。

19

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

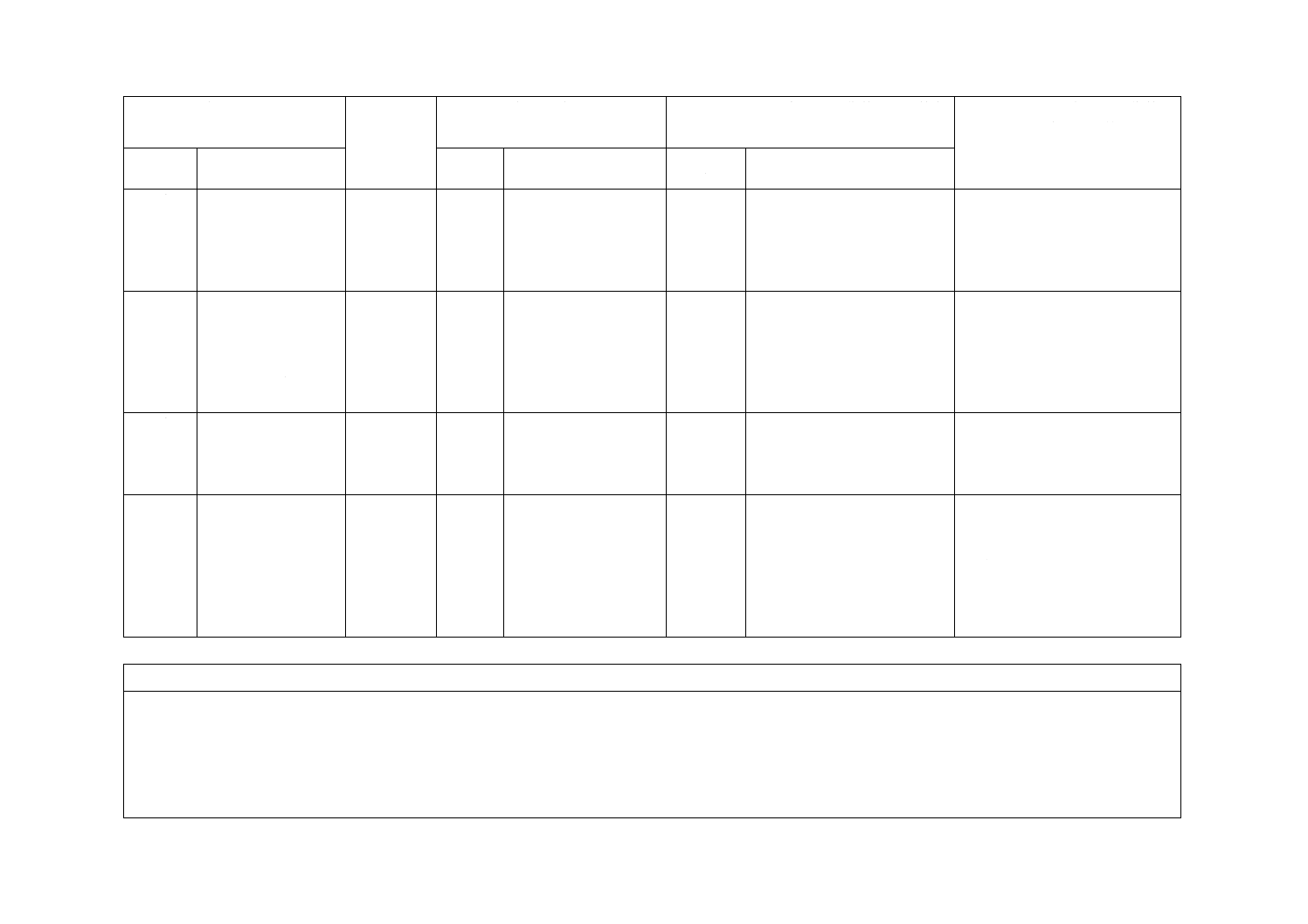

表C.3−樹脂の材料特性

要求項目

要求値

試験条件

試験方法

曲げ強さ

UP及びVEの場合:100 MPa以上

EPの場合:80 MPa以上

JIS K 7171

破壊時の

引張伸び率

UP及びVEの場合:2 %以上

EPの場合:2.5 %以上

JIS K 7162

負荷時の

たわみ温度

UP及びVEの場合:85 ℃以上

EPの場合:70 ℃以上

JIS K 7191-2の附属書A

C.1.4 適用可能範囲

更生材製造段階における適用可能範囲に関する要求事項はない。

注記 更生材の周長は,施工したとき,既設の下水管内面に対して密着するように施工するか,又は

設計で要求されているとおり形成されるように寸法取りすることが望ましい。更生材の製造長

さ及び厚さは,施工中の軸方向及び周方向の伸びに対して余裕をもたせることが望ましい。

C.1.5 機械的特性

更生材製造段階における機械的要求事項はない。

C.1.6 物理的特性

更生材製造段階における物理的要求事項はない。

C.1.7 接合

更生材は,下水道管きょの人孔間を接合なしで連続的に施工できる長さで提供しなければならない。

C.2 更生管施工段階

C.2.1 材料

現場硬化管はC.1.1で定義されている範囲から選択した異なる材料を組み合わせた部材によって構成し

てもよい。

注記 内面被覆材の最終製品に関する要求事項については規定しない。ただし,内面被覆材が高圧洗

浄などによって剝離することが想定される場合は,剝離後も現場硬化管の各要求事項を満足す

る必要がある。

C.2.2 一般特性

更生管表面のしわに関する特性として要求される要求事項を表C.4に示す。

20

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.4−更生管表面のしわに関する特性

既設管の直線区間に

発生するしわ

更生管表面のしわは流下能力及び耐久性能の観点から好ましくなく,特に管路系において

は流下能力が計画流量を下回るような流下断面積の縮小をもたらすしわの発生は認めら

れない。

なお,上記に該当しない場合においても,特に同じ呼び径の直線区間に発生するしわのう

ち,図C.2に示す高さが呼び径の2 %又は6 mmを超えるしわの発生は,通常認められな

い。

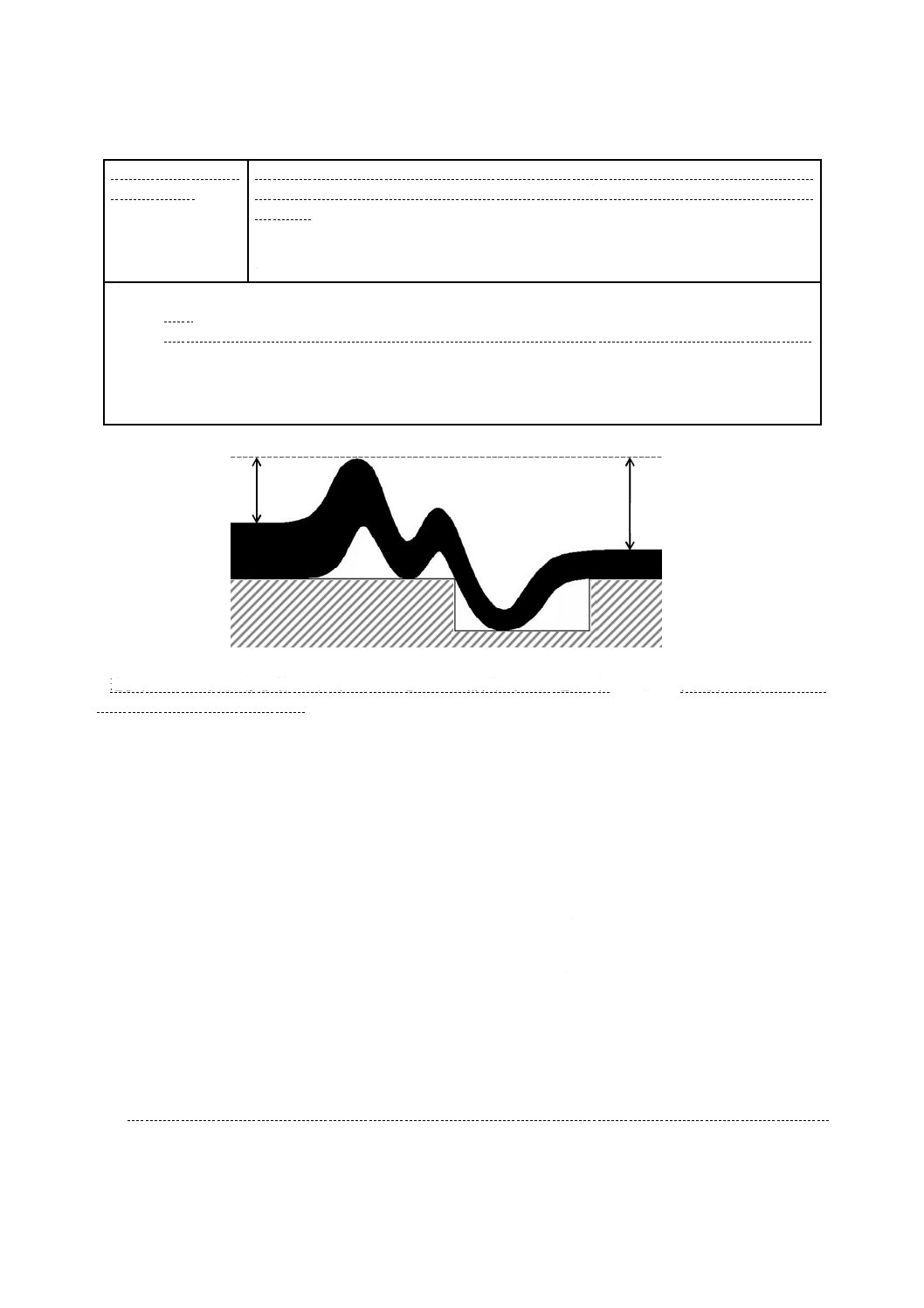

注記1 しわとは不十分な前処理も含めて施工不備によって更生管内面に生じる断面方向又は縦断方向の凸を指

す。

注記2 呼び径の2 %又は6 mmを超える高さの既設管の段差など,更生管に局部的にしわが生じることがあらか

じめ予想される箇所には,現地調査及びしわの発生を防止するための前処理を適切に行う必要がある。

注記3 TVカメラ調査で画面を通してしわの評価を行う場合,管内照明による影,付着物などによる誤認及び管

きょ内径(管きょ内は口径にかかわらず画面全体に広がる。)との比較から規模の錯誤などがないように

対応する。

連続するしわの両端(既設管の段差等によると思われる局所的な凹凸は避ける)を基点とし,計測した高さa又はb

のうち,いずれか高い方とする。

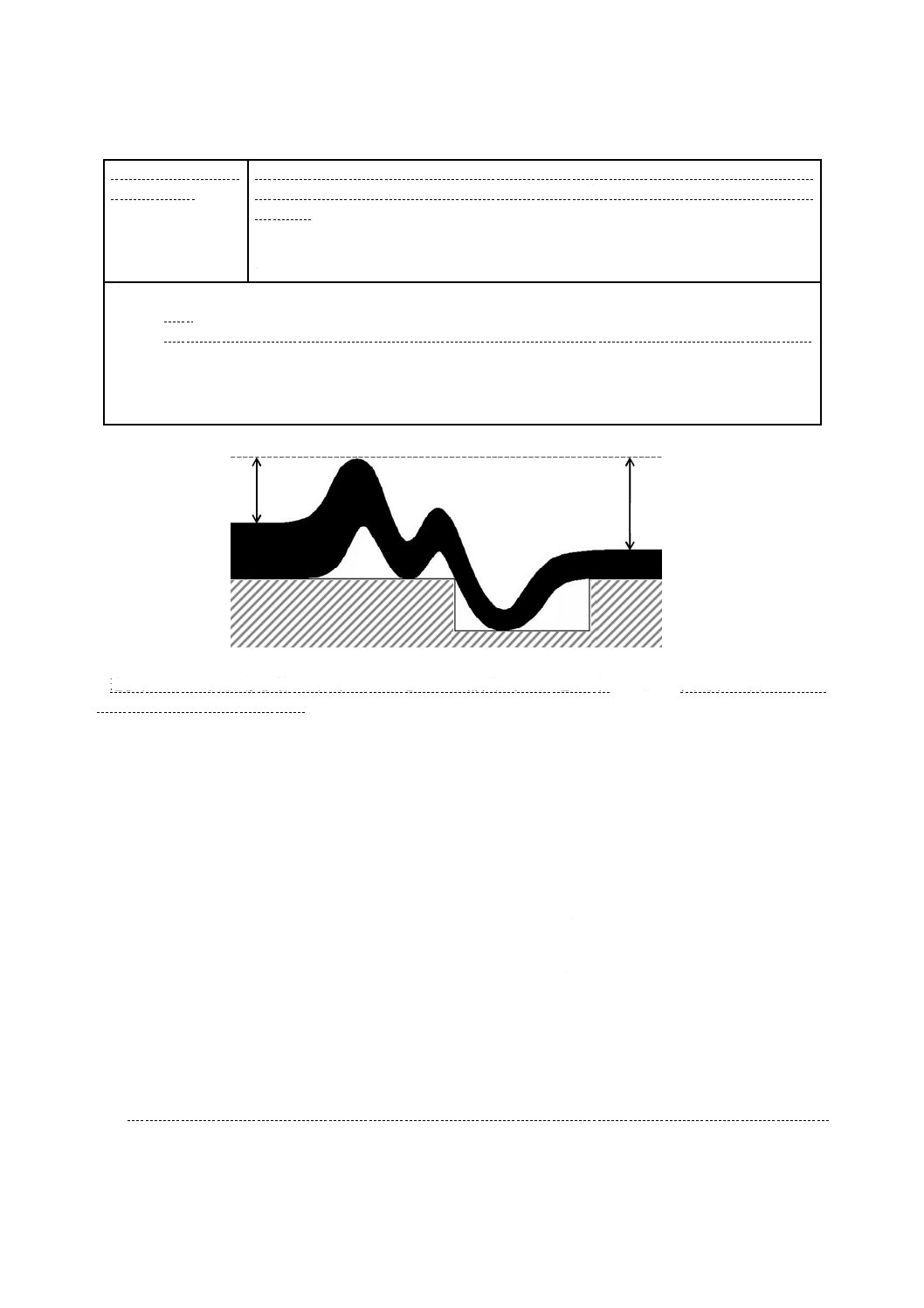

図C.2−しわの高さの測り方

C.2.3 材料特性

樹脂の硬化は,C.2.5への適合で証明されなければならない。

C.2.4 適用可能範囲

公差を含め,現場硬化管の構成材料の厚さ及び相対的位置を確認し,申告値として規定しなければなら

ない。更生管断面の混入空気又は発生気体の最大容積率は,同様に規定しなければならない。更生管の厚

さは,必要に応じて断面を拡大し,また,0.1 mmまで測定できる精度をもつ物差し及びキャリパなどを使

用して,管の端部などにおいて検証しなければならない。

指定された試験方法に従って試験室で測定するときは,施工済み管の厚さは表C.5の要求事項に適合し

なければならない。

注記1 更生管断面の混入空気又は発生気体が,最大容積率の申告値を超えないことを確認するため

に,断面の顕微鏡検査を行うことができる。また,均一な複合材料であることを確認するた

めの,試験片密度の測定を施工マニュアルで規定することができる。

注記2 既設管の曲がり,異なる内径,継手の段差などにおける現場硬化管の施工後の最小内径を評

価するときは,局部的なしわの可能性を考慮する(C.2.2参照)。

注記3 人孔及び取付管のせん孔における現場硬化管の切断面などで測定された厚さは,更生材本体

a

b

既設管

更生管

既設管の段差

21

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を代表するものではないことがある。

表C.5−適用可能範囲

要求項目

要求値

更生管の平均厚さ em

図C.3に示す6か所の測定値の平均が呼び厚さ以上

更生管の最小厚さ emin

測定値の最小値は設計厚さ以上a)

更生管の最大厚さ emax

内径が一定の直線区間:測定値の平均の上限は呼び厚さ+20 %以下

注a) eminの規定は,既設管の凹凸によって局部的に厚さの減少が生じる箇所には適用しない。

60°

a

水平基準線

鉛直基準線

60°

b

c

60°

60°

30°

30°

30°

30°

e

f

d

既設管

更生管

図C.3−管厚測定箇所

C.2.5 機械的特性

8.8に基づき採取したサンプルは,表C.6に示す要求事項に適合しなければならない。

22

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

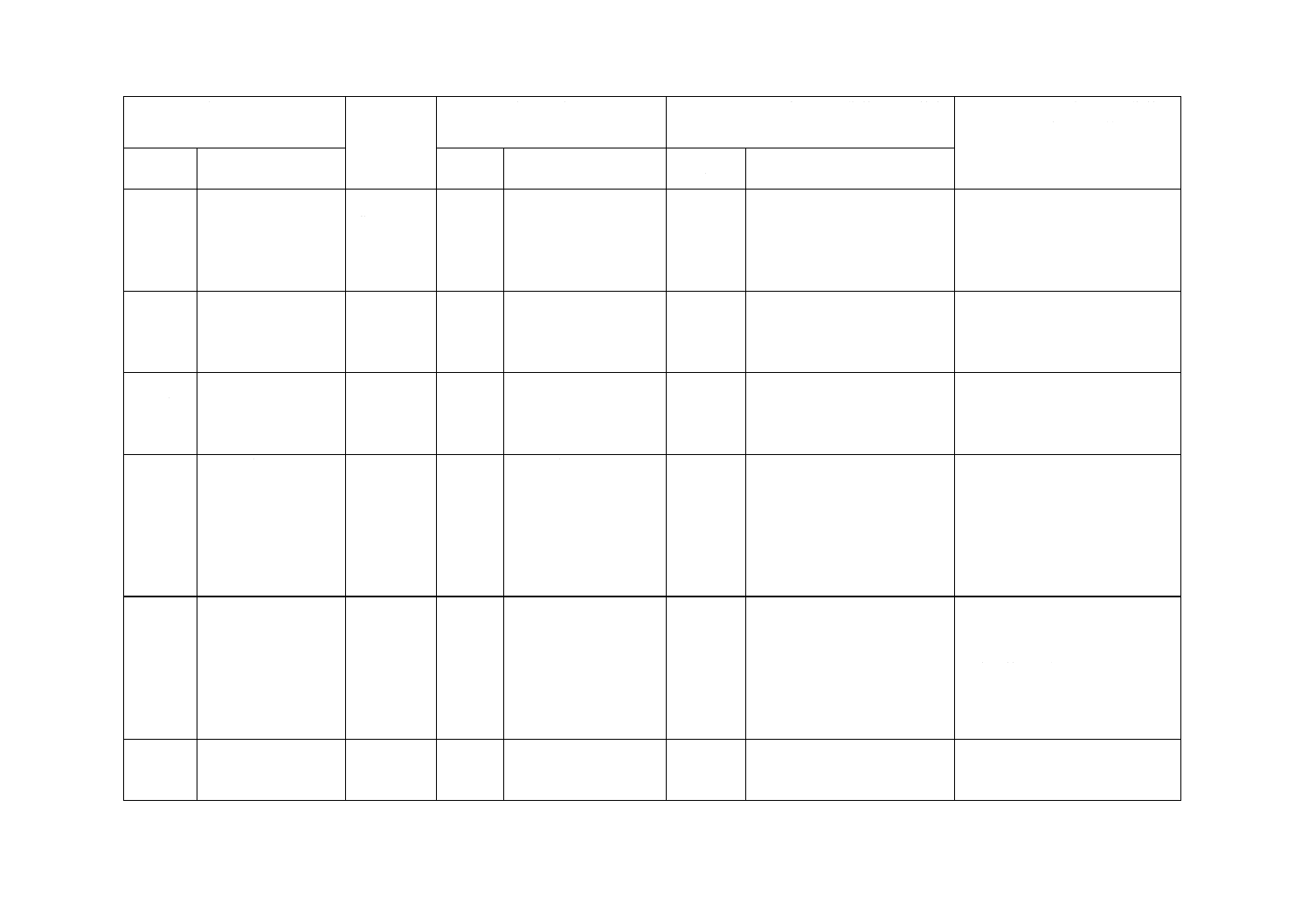

表C.6−機械的特性

要求項目

要求値

試験条件

試験方法

短期曲げ弾性率,E0

申告値であるが1 500

MPa以上

試験片の厚さ

更生管厚

JIS K 7171

第一破壊時の曲げ強

さ,σfb

申告値であるが25 MPa

以上

第一破壊時の曲げひ

ずみ,εfb

申告値であるが0.75 %以

上

長

期

曲

げ

弾

性

率

乾燥条件下a) a)

申告値であるがクリープ

係数は0.2以上

リング試験b)

試験片の数

試験片の長さ

試験時間

外挿時間

試験温度

試験相対湿度

2

dn≦300 mm:dn mm±5 %

dn>300 mm:300 mm±5 %

10 000時間

50年

(23±2) ℃

(50±5) %

ISO 7684

乾燥条件下b) a)

申告値であるがクリープ

係数は0.2以上

附属書D

湿潤条件下a)

EX, wet

申告値であるが50年で

300 MPa以上

附属書D

湿潤条件下での

長期曲げ弾性率a)

申告値以上

材料

ガラス強化更生管が対象

JIS K 7035

長

期

曲

げ

強

さ

ガラス繊維強化

申告値以上

JIS K 7039

非強化

申告値以上

試験片の数

試験片の形状

試験時間

25以上

長期曲げ弾性率と同じ

10 000時間

JIS K 7116

引張弾性率

申告値以上

JIS K 7161

限界縦引張強さ

σl

申告値であるが15 MPa

以上

温度

試験片の数

試験速度

(23±2) ℃

5

5 mm/分

ISO 8513の

方法A,

方法B又は

JIS K 7161

限界伸び率

申告値であるが0.5 %以

上

圧縮弾性率

申告値以上

JIS K 7181

圧縮強さ

申告値以上

JIS K 7181

耐震性を評価するためのサンプルは軸方向,それ以外は周方向に採取する。

注a) ガラス繊維で強化していない場合は,これらのクリープ試験方法のうち(乾燥,湿潤)一つが適用される。

b) 試験に対して完全なリングを入手することが困難な箇所には,3点曲げ試験が実行可能な代替手段を用意す

る。

C.2.6 化学的特性(耐ストレインコロージョン性)

一定たわみの下での化学的作用に対する現場硬化管の耐ストレインコロージョン性は,表C.7に示す要

求事項に適合しなければならない。ただし,含浸基材及び強化材の全てがPET繊維の場合は対象外とする。

表C.7−化学的特性

要求項目

要求値

試験条件

試験方法

たわみ条件における化学的

作用に対する耐性

50年後の最小外挿破壊

ひずみ:≧0.45 %

試験液の配合

試験片の直径

0.5 mol/L 硫酸

150≦dn≦400

JIS K 7034

23

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2.7 追加的特性

現場硬化管による更生管の追加的特性として要求される要求事項は,表C.8に示すとおりとする。要求

値,試験方法などは当事者間の協定によるが,附属書JDを参照することができる。

表C.8−現場硬化管の追加的特性

要求項目

要求値

試験条件

試験方法

耐薬品性

表JD.2参照

表JD.2参照

耐摩耗性

表JD.2参照

表JD.2参照

水密性

表JD.2参照

表JD.2参照

粗度係数

表JD.2参照

表JD.2参照

成形後収縮性

表JD.2参照

表JD.2参照

C.2.8 サンプリング

現場硬化管のサンプリングに関する特記事項は,以下のとおりである。

表C.6及び附属書Dのとおり,JIS K 7171に準拠した3点曲げ試験の場合,サンプルの向きは次のとお

りとする。

なお,現場硬化管の内面は3点曲げ試験の支持台と接触させて引張りが作用するように,試験機に置か

なくてはならない。

a) 周方向及び軸方向の平均曲げ特性が,平板における試験で±10 %以上異ならないことが証明できる現

場硬化管製品に対しては,軸方向又は周方向サンプルのいずれを使用してもよい。ただし,型式試験

用に選択したサンプルの向きは,全ての曲げ試験のサンプルの向きの要求項目とする。

b) 異方性構造の現場硬化管製品の場合,周方向サンプルだけを使用しなければならない。ただし,耐震

性能の曲げ特性を確認する場合は,周方向と軸方向の低い方だけを使用しなければならない。

24

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

現場硬化管の曲げ試験方法

この附属書はISO 11296-4のAnnex B,Annex C,及びAnnex Dに基づき作成した。

D.1 曲げ試験のためのJIS K 7171の修正試験方法

D.1.1 一般

JIS K 7171の原則に従って,現場硬化管の管内又は模擬施工から採取したサンプルの曲げ特性を測定す

るために用いる装置,試験片の形状・寸法,並びに試験手順について規定する。この附属書に規定してい

ない事項については,全てJIS K 7171をそのまま適用する。

D.1.2 装置

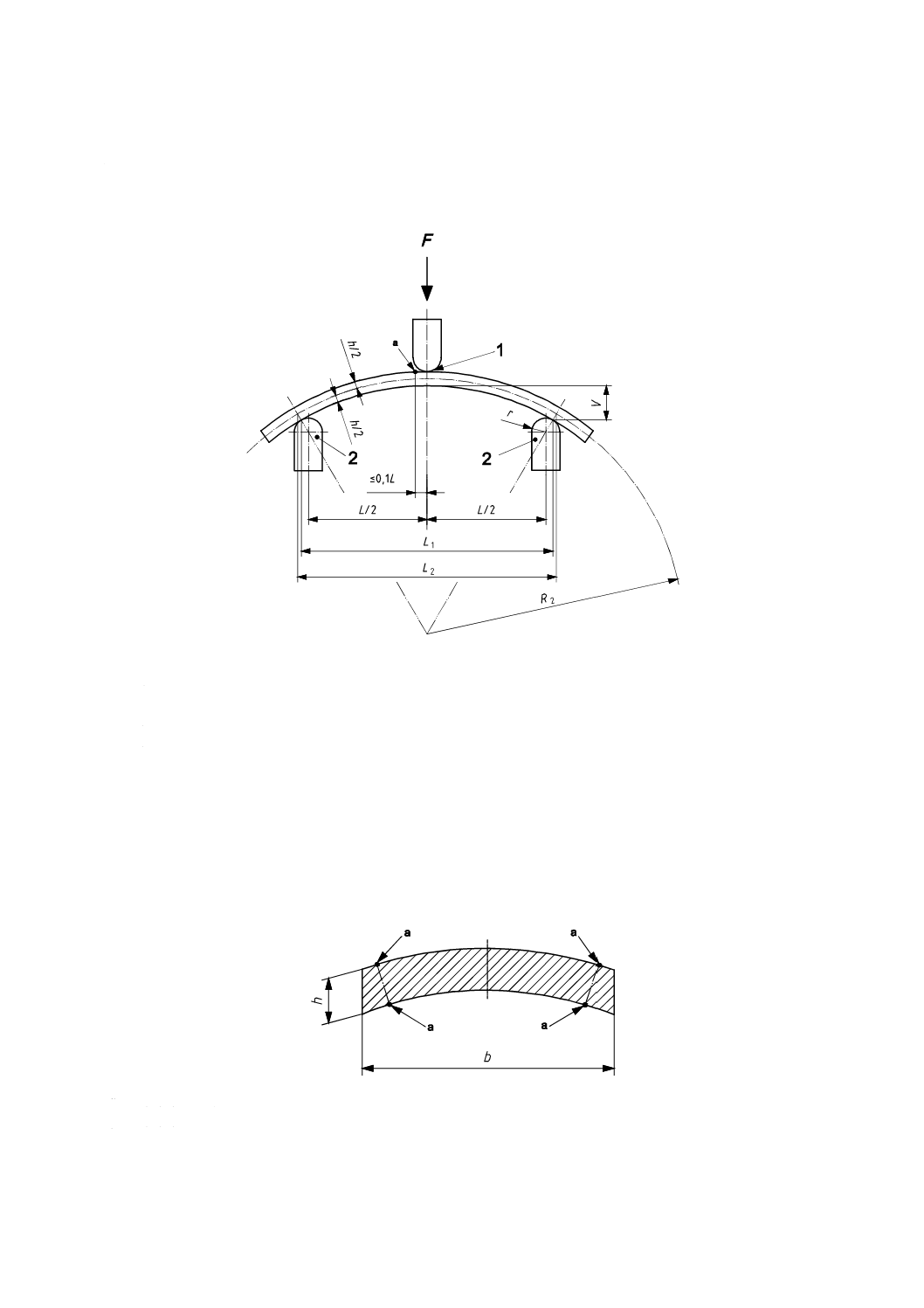

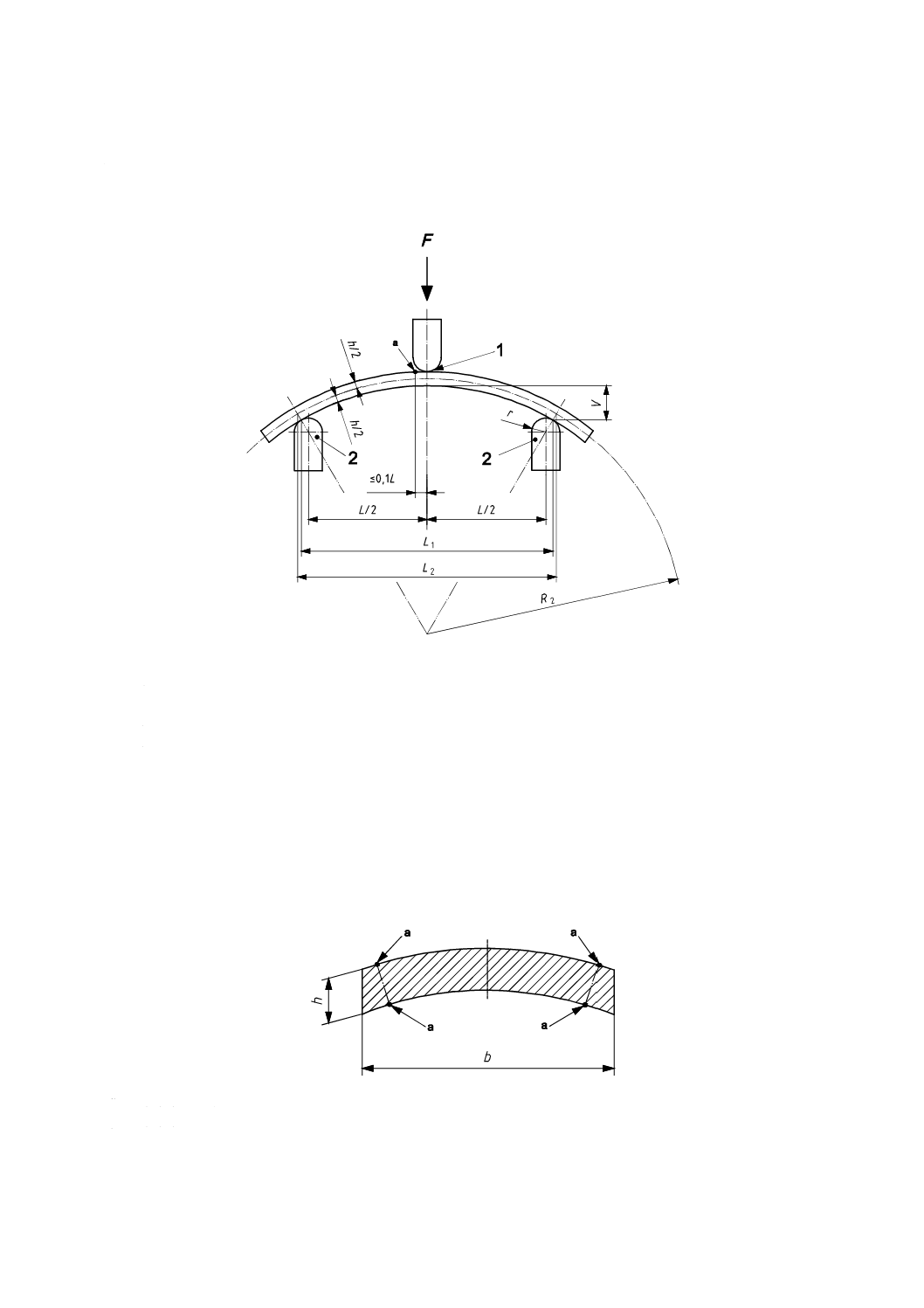

円弧状の周方向サンプルで試験を行う場合は,JIS K 7171の5.3(支持台及び圧子)で規定しているとお

り,両方の支持台は半径(5±0.1)mmの円筒又は半円筒形でなければならない(図D.1参照)。

完全に平らではない試験片を支持台に完全密着させる際,ねじりひずみの負荷を低減させるため,圧子

の垂直面はサンプルの軸に対して自由に回転しなければならない。

D.1.3 試験片の形状及び寸法

次の要求事項は,JIS K 7171の6.1(形状及び寸法)及び6.2(異方性材料)の要求事項を変更又は補足

する。

D.1.3.1 形状

現場硬化管の周方向から採取した円弧状の試験片は,試験片を支持台の上に置いたとき,試験片の最も

高い位置が支点間中心から0.1 L以内となるよう,均一の曲率半径をもっていなければならない(図D.1

参照)。軸方向の試験片の端部は,互いに平行になるように切断しなければならない(図D.2参照)。

D.1.3.2 厚さ

各試験片の長さのうち,中央の3分の1の範囲内にある厚さは,どの部分も平均値から10 %を超えては

ならない。

D.1.3.3 幅

パイプから切り取った周方向の試験片の幅は,一般に(50±1)mmとし,平板から切り取った場合は,

表D.1に適合しなければならない。繊維間隔の広い強化材を使用した複合材料の場合,又は強化材の繊維

配向が周方向でない場合は,いずれかの幅の広い方を用いてもよい。これらの試験片の幅の公差は±1 mm

で,円弧状及び平板サンプルのそれぞれに関する全ての周方向曲げ試験の要求項目となる。

軸方向の試験片の幅は,表D.1に従う。

表D.1−軸方向の試験片の幅

単位 mm

平均厚みem

幅b

em≦15

15.0±1

15< em≦25

25.0±1

25< em≦35

35.0±1

em>35

50.0±1

25

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.1.3.4 長さ

16 em未満の公称スパンLで試験しなければならない試験片(D.1.4.2参照)は,L+4 em以上の長さに切

断しなければならない。

D.1.4 手順

次の要求項目は,JIS K 7171の8.1,8.2,8.3及び8.4の要求事項を修正又は補足する。

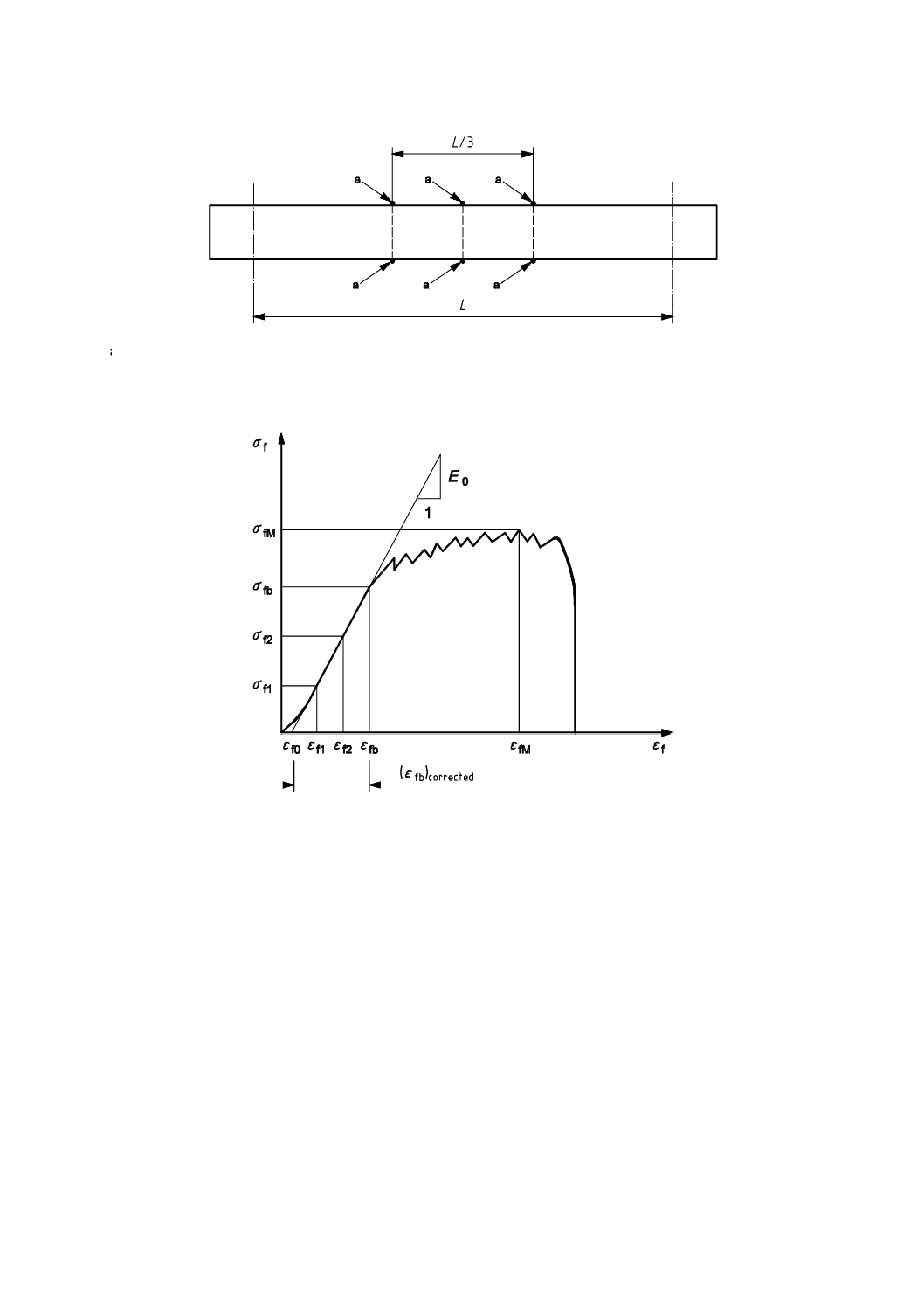

D.1.4.1 試験片の厚さ及び幅の測定

試験片の総厚さhは,最初にISO 3126に従って,±0.01 mm以内の正確さをもつ測定装置を使用し,ス

パン中央の3分の1以内の6か所で測定して決定する(図D.3参照)。次に,既知又は個別に測定した内面

被覆材,内外面フィルム,内外面繊維材料及び樹脂リッチ層などの強度部材以外の厚さを総厚さから減じ

て,試験片の厚みを決定する。

試験片の裏側(更生管の外側に相当)で超過した樹脂層は,特に不均一な厚さの層が形成されている場

合,試験前に一部若しくは全体的に研磨して除去し,含浸基材や強化繊維はこれによって除去しない。

個々の試験片の厚みの測定値が,その平均厚みemから10 %を上回った場合は,試験片を廃棄して,新

しい試験片を使用する。

個々の試験片の厚みの平均値emが,一組の試験片の平均値の平均emから10 %を上回った場合は,同様

に,その試験品を別の試験片で代替する。

試験片の幅は,厚みの測定に使用する3対の点で測定する(図D.3参照)。

D.1.4.2 スパンの設定

支持台間の公称距離Lは(16+1)emに設定されることが望ましい。JIS K 7171の8.2の規定に追加すべ

き例外は,次のとおりである。

a) 円弧状試験片を使用する場合,支持台との接触点よりも上の試験片の中心の高さVは,0.07 L1(L1は

支持台接触点間の距離)を超えてはならない(図D.1参照)。このために必要な場合は,公称スパン/

厚みの比(L / em)は,10以上,16未満の範囲で減少させてもよい。

注記1 呼び径dnの更生管から切り取られる円形状試験片の場合,0.07 L1の最大高さVとして表現

される屈曲の限界は,およそ0.25(L / dn:外径に対する公称スパン)である。

注記2 円弧状試験片から求めた見掛けの曲げ弾性率は,支持台における幾何学的影響やずれによ

って,同じ材料の平板試験片から得られたものより一般的に低くなる。L / em(公称スパン

比率/厚さ比)=16の場合の曲率半径の限界において,その最大差異は約10〜15 %であ

る。

注記3 通常口径がおよそ250〜300 mm以下のライナー(厚さに依存)から採取したサンプルは,

周方向の3点曲げ試験ではこの幾何学的条件を満たさない。このようなサンプルは完全な

リングの状態,又はC.2.8 a) に順ずる等方性の特性をもつ材料に対しては,軸方向で切り

出された曲げ試験片の状態で試験する。

b) 20 Lの長さのサンプルを確保することが困難又は不可能な比較的厚い更生管の場合,L / em(公称スパ

ン/厚み)を10以上,16未満に減少させてもよい。

注記4 L / em(公称スパン/厚み)を16未満にした場合,曲げ弾性率及び強度はやや低くなるこ

とがある。

D.1.4.3 スパンの測定

支持台の中心間の水平距離Lは0.5 %の精度で測定しなければならない。円弧状のサンプルに実際のス

パンL2を使用する箇所では,式(D.1)から導く。軸方向の試験片の幅は,表D.1に従う。

26

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

−

=

2

m

2

2

/

1

R

h

r

L

L

·································································· (D.1)

ここに,

r: 支持台の半径

hm: 試験片の平均総厚さ(図D.3に準拠し測定)

R2: 管厚中心半径

既知の呼び径dnの更生管から切り取る円弧状試験片の場合,R2には次の値を代入する。

2

m

n

2

h

d

R

−

=

·········································································· (D.2)

その他の場合,R2は次のいずれかによって決定する。

a) 式(D.3)による場合

2

8

2

m

2

1

2

h

V

L

V

R

+

+

=

··································································· (D.3)

図D.1で規定される寸法V及びL1の値は,負荷を掛けずに支持台上に試験片を設置した後,直接測

定して求める。

b) 試験片の切断面を紙に写すか幾何学的に作図するか,又は円弧形状サンプルの管厚中心半径R1(=R2

−hm / 2)を導く適切な方法を用いる。

D.1.4.4 試験片の位置合せ

試験片は,支持台に垂直になるように位置合せを行い,その中心線が圧子の中心点から±0.5 mmの範囲

内になるように配置する。

D.1.5 結果の計算及び表記

次の要求項目は,JIS K 7171の9.1(曲げ応力)及び9.2(曲げひずみ)の要求項目を変更又は補足する。

D.1.5.1 計算のためのスパン及び厚さ

円弧状の試験片を使用する場合,曲げ特性の計算のためのスパンは支持台の中心間のLではなく,式(D.1)

で定義されるL2でなければならない。計算のための厚さは,D.1.4.1に従って測定した更生管の平均厚み

emでなければならない。

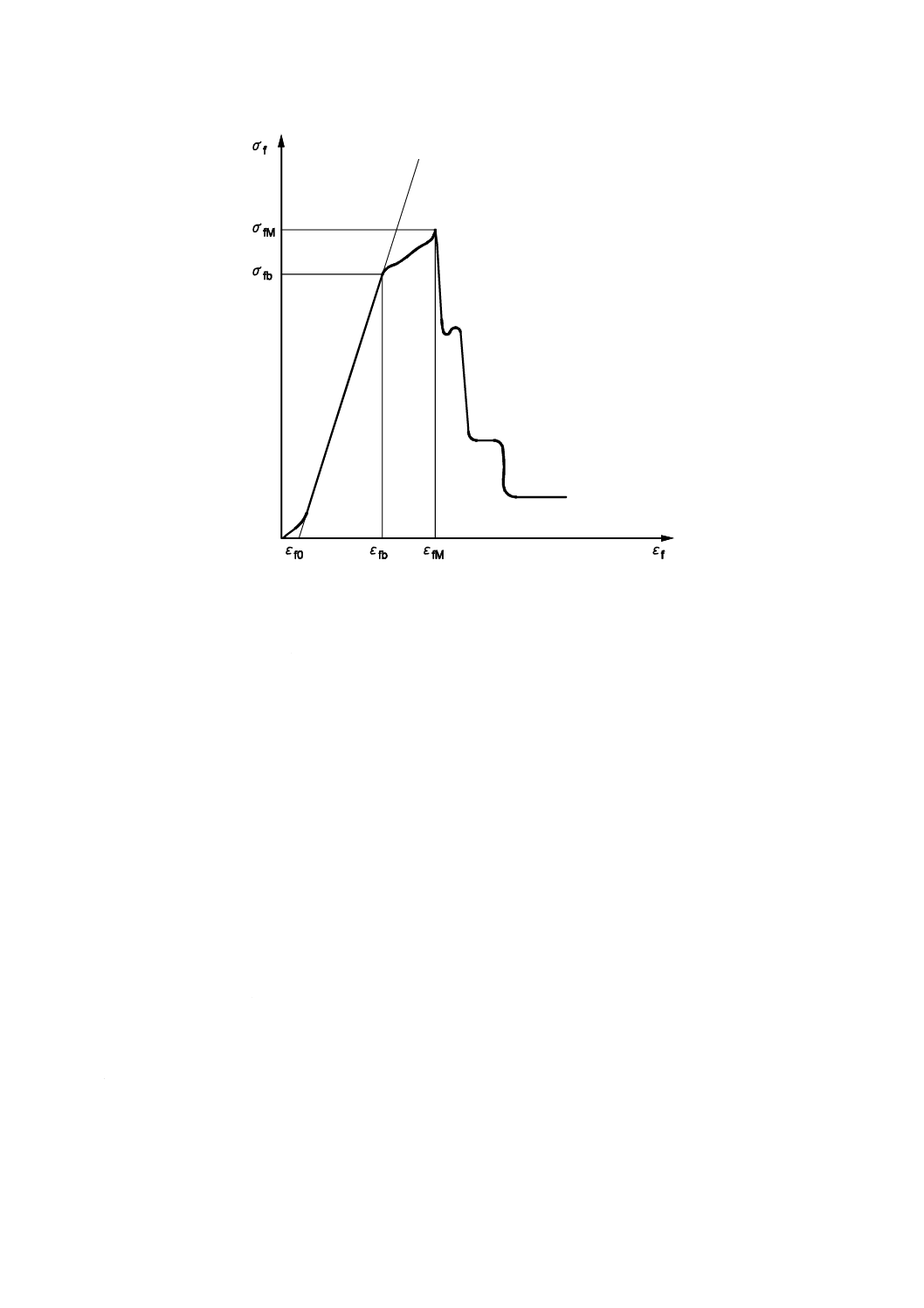

D.1.5.2 曲げ弾性率の導出

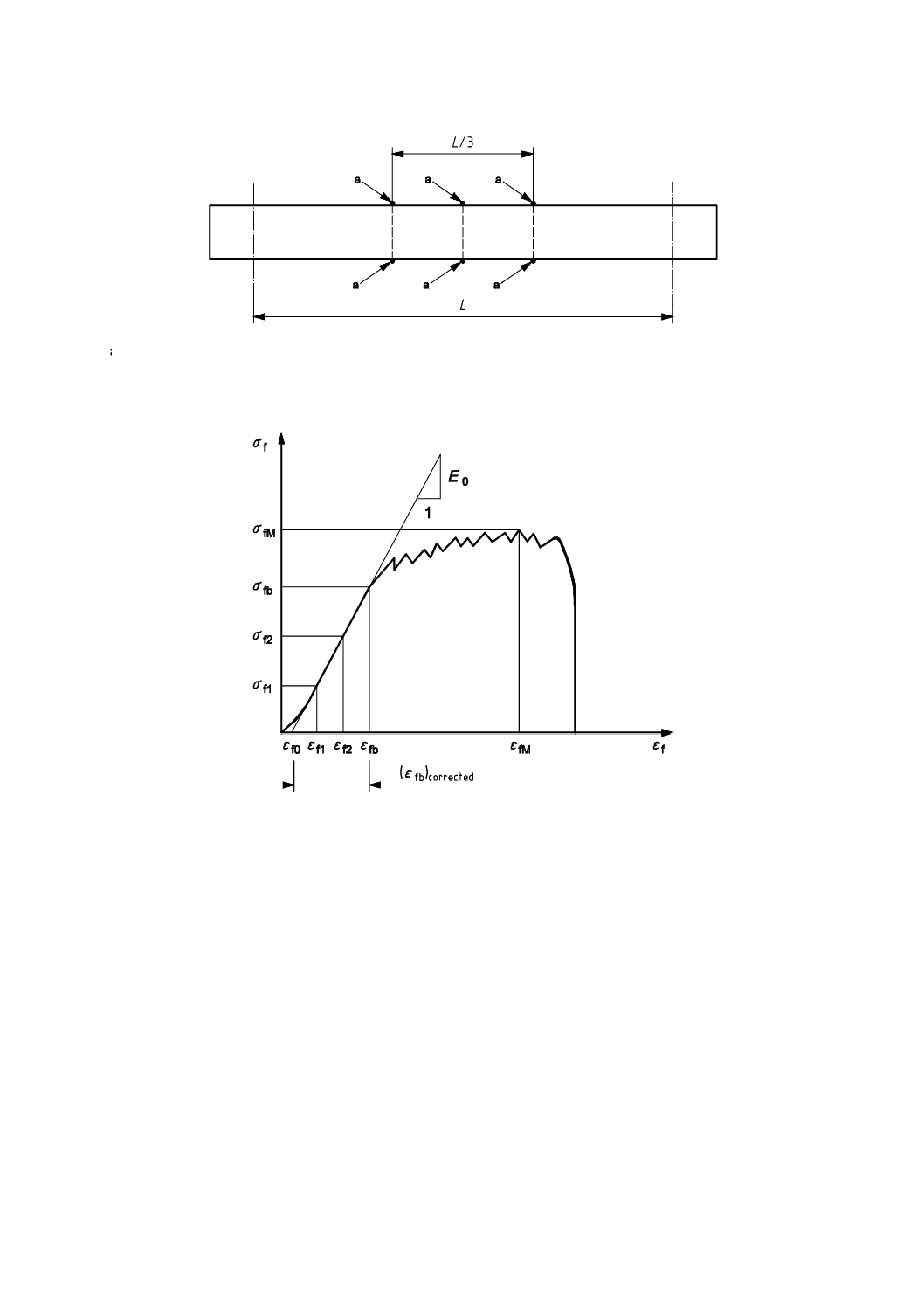

未補正ひずみデータを使用する場合,短期曲げ弾性率E0は,εf2=εf1+0.002の値を使用して,JIS K 7171

の9.2の手順に従って決定する。ここに,εf1には,計算した曲げ弾性率の値E1=E0を最大にする0.000 5

〜0.004の間の値を用いる。

このようにして設けた傾きE0の線を,ひずみ軸に補外することによって,データひずみεf0を決定して

もよい(図D.4参照)。次に,応力−ひずみ曲線の任意の点における真のひずみを次の式から決定する。

真のひずみ(εfi)=未補正の見掛けのひずみ(εfi)−εf0

ただし,過剰なねじれ等によって,見掛け(未補正)の0.002のひずみが得られる前に,試験片が支持

台に完全に接触していないことが判明した場合は,試験片を廃棄して新しい試験片を使用しなければなら

ない。

D.1.6 試験報告書

試験報告書には,JIS K 7171の箇条11 c),箇条11 d) 及び箇条11 h) に規定されている情報に加えて,

次の事項を含めなければならない。

a) 管サンプルの場合,各試験片の向き(周方向又は軸方向)

27

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 複合材料の平均厚み,試験片の三等分点における平均値との厚みの偏差の最大割合

c) 円弧状の周方向試験片の場合,平均総厚さ(hm),真のスパン長さ(L2),半径(R2)及び測定方法,

直接測定した寸法(L1)及びV

1

圧子

2

支持台

F 適用荷重

h

試験片の総厚み

L

支持台間の距離

L1 支持台と試験片との接触点間の距離

L2 円弧状試験片の実際のスパン

r

支持台の半径

R2 管厚中心半径

V 支持台との接触点と試験片の中心との距離

a

支持台から最も高い試験片の位置

図D.1−試験前の湾曲周方向試験片の測定

a

測定点

h

試験片の厚さ

b

試験片の幅

図D.2−厚みの測定点を示す軸方向の試験片の断面形状

28

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 測定点

図D.3−厚さ及び幅の測定点を示した試験片(周方向又は軸方向)の平面図

a) 第一破壊と最大負荷の間に広範なひずみ容量をもつ場合

図D.4−標準的曲げ応力−ひずみ曲線の特徴及び関連する材料特性の推定

29

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

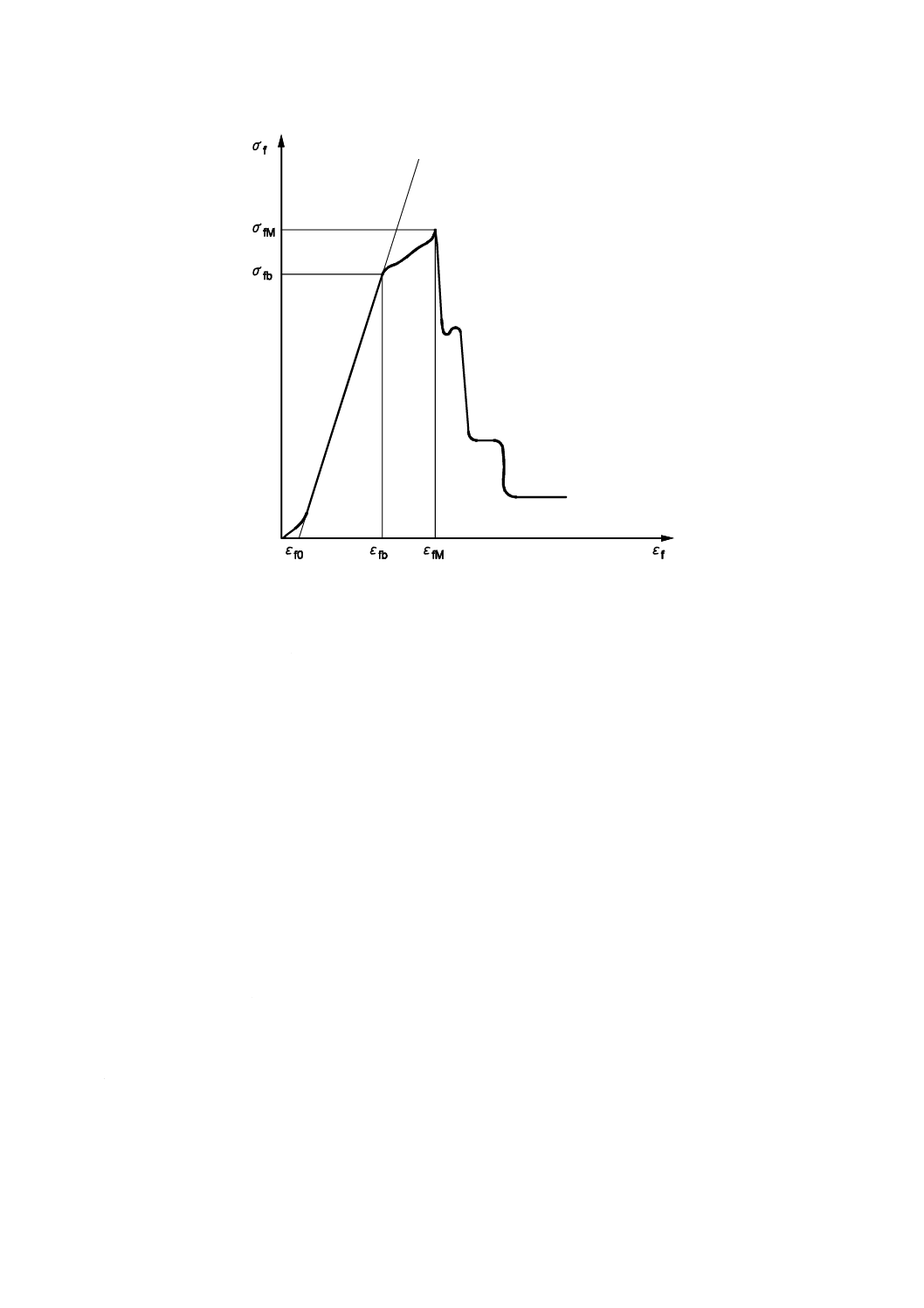

b) 第一破壊時又は直後のぜい(脆)性破壊を示す場合

図D.4−標準的曲げ応力−ひずみ曲線の特徴及び関連する材料特性の推定(続き)

D.2 湿潤条件下の長期曲げ弾性率測定のための試験方法

D.2.1 一般

湿潤環境において一定の曲げ応力を受ける更生管の長期曲げ弾性率を測定するための方法について規定

する。規定する試験期間は10 000時間で,試験結果は50年に補外され長期弾性率の値として表される。

なお,使用する補外法は,10 000時間から50年の間の任意の時点における長期弾性率の判定を可能にす

るものである。

D.2.2 原理

温度及び湿度が管理された条件下において,特別に調整した更生管の平板サンプルから切り取った試験

片を,一定の負荷のもとで3点曲げを実施する。時間とともに増大する変形を測定し,それに対応して低

下する見掛けの曲げ弾性率を計算する。時間を軸として曲げ弾性率を取り,50年又はその他の設計寿命時

における曲げ弾性率を外挿によって求める。

D.2.3 装置

装置は,次の追加条件と同時に,JIS K 7116に規定されているものに適合しなければならない。

D.2.3.1 ウォーターバス又は同様の設備について

a) 試験片を飲料用上水に浸した状態に保つ

b) 水温を(23±2)℃に保つ

c) 蒸発による水の早期損失を防ぐため,適切に蓋をする

D.2.4 サンプル準備

8.8及びC.2.8に従って,サンプルは実際又は模擬施工から採取しなくてはならない。

D.2.5 試験片の準備

30

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

少なくとも五つの試験片は,8.8及びC.2.8の原則に従って円周又は長さ方向に向けて採取し,かつD.1.3

に規定した寸法及び公差をもつサンプルから切り取る。

D.2.6 手順

D.2.6.1 調整と試験環境

試験片を試験前に,(20±4)時間,試験温度の水中で保管する。試験の全所要時間で±2 ℃の範囲内に

留まるよう確保する。

注記 試験片の保管期間及び保管温度は,クリープ試験の結果に影響を与え得る。

D.2.6.2 試験片の寸法及び支持台間の距離の測定

D.1.4.1に従って調整済みの試験片の平均厚さem及び幅bを測定する。通常の試験片については,試験

片支持台間の初期の距離Lを(16±1)emに調整する。一方向強化繊維を使用する試験片の場合,せん断

による層間剝離及び圧縮側における層間剝離を避けるため,支持台間の距離は必要に応じて支持台間の距

離を17倍以上に調整する。

支持台間の距離Lは,ミリ単位で±0.5 %まで測定する。

円弧状の周方向試験片を用いる場合,D.1.4.3に準拠して実際のスパン長さL2を測定する。

D.2.6.3 試験片の取付け

支持台には調整されて寸法測定された試験片を正しい角度で長さ方向に取り付け,荷重を作用させた時

に現場硬化管の管内面側に引張荷重が作用するようにする。

なお,適宜たわみ測定装置を設置する。

D.2.6.4 作用荷重の計算

式(D.4)を用いて,必要な曲げ応力を与えるために試験片に加える力F(N)を計算する。

2

2

m

0

1.5L

e

b

F

×

×

=σ

······································································ (D.4)

ここに,

b: 試験片の全長を3分割した中央部の範囲の平均幅(図

D.3参照)(mm)

em: 試験片の全長を3分割した中央部の範囲での平均厚さ

(図D.3参照)(mm)

σ0: 必要な曲げ応力(MPa)(0.0 025 E0に等しい)

E0: C.2.5に従って測定する短期曲げ弾性率

L2: スパン長さ(mm)(試験片が平らな場合のLに等しい)

D.2.6.5 負荷の手順

JIS K 7116の6.5(負荷手順)に従って,あらかじめ負荷を加えることなく試験片を取り付ける。作用さ

せる力Fは,D.2.6.4に従って求めた力の±0.1 %以内の精度とする。試験片が完全に取り付けられた時点

をt=0として記録する。

D.2.6.6 たわみ測定

たわみδtが自動的又は連続的に記録される場合を除き,経過時間をおよそ1分又は±1 %以内の許容誤

差で測定する。対数時間単位とし,1時間以内では少なくとも3点を測定するように測定する時間を選ぶ。

次の公称時間を推奨する:1分,2分,3分,6分,12分,21分,36分,1時間,2時間,4時間,6時

間,10時間,16時間,25時間,40時間,63時間,100時間,160時間,250時間,400時間,630時間,1 000

時間,1 600時間,2 500時間,4 000時間,6 300時間,10 000時間

D.2.6.7 その他の測定及び管理

JIS K 7116の6.7(時間測定)に従って,各クリープ測定まで経過した時間を測定し,同様にJIS K 7116

31

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の6.8(温度及び湿度の制御)に従って,試験中の温度及び湿度を調整する。

D.2.7 結果の表現

D.2.7.1 計算方法

式(D.5)によって,それぞれの測定時間における曲げクリープ弾性率Et(MPa)を計算する。

t

3

m

3

2

t

25

.0

δ

×

×

=

e

b

FL

E

······································································ (D.5)

ここに,

F: 作用荷重(N)

L2: スパン長さ(mm)

b: 試験片の平均幅(mm)

em: 試験片の平均厚み(mm)

δt: 時間tにおけるたわみ(mm)

D.2.7.2 結果の提示

時間(対数)を横軸,クリープ弾性率(対数)を縦軸とする。何らかの理由で読みの値が滑らかな軌跡

に近似しない場合は,試験を中止して事象を記録し,試験を繰り返す。

各試験片について作成したグラフは,転移点を通り,傾きがほぼ直線に進む可能性がある。この場合に

は,転移点の位置を観測する。転移点又は50時間(いずれか遅い方)以降の測定データを使用し,JIS K 7020

の3.1.3(方法B−時間を独立変数とする回帰直線)方法Bを使用して,時間(対数)に対するクリープ弾

性率(対数)の計算値を回帰する。JIS K 7020に従って外挿するデータの適合性を点検後,長期曲げ弾性

率Exの外挿50年値を算出し,得た値を記録する。

D.2.8 試験報告書

各試験片について,試験報告書には,次の事項を含めなければならない。

a) 規格番号及びこの附属書Dの参照

b) 製造方法,関連時間及び温度,製造業者,樹脂コードやバッチ番号を含むCIPPの記述及び説明

c) 試験片の寸法

d) 管内における試験片の採取箇所

e) 内面被覆材,内面繊維材料,外面繊維材料,外面フィルム,樹脂リッチ層などが試験前に取り除かれ

たかどうかの記述を含む,試験片の調整方法

f)

時間に対する曲げクリープ弾性率のグラフ(両対数)

g) 試験荷重

h) 50年後の長期クリープ弾性率Exの計算値

i)

この附属書に規定されていない事象又は操作の詳細など,結果に影響を与えた可能性のある要素

j)

試験期間の日付

D.3 3点曲げ試験による乾燥条件下のクリープ係数測定

D.3.1 一般

この試験は,リング試験の代わりとして,気中で行われた3点曲げクリープ試験の結果からではなく,

ISO 7684に従って得られた乾燥クリープ係数と同程度であるCIPP材料のためのクリープ係数を測定する

ための方法について適用する。規定する試験期間は10 000時間で,試験結果は50年を補外する乾燥クリ

ープ係数の値として表される。

なお,使用する補外法は,10 000時間から50年の間の任意の時点における長期弾性率の判定を可能にす

るものである。

32

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.3.2 原理

現場硬化管から切り出した試験片は,温度及び湿度が管理された条件下において,一定荷重下で相対湿

度下における3点曲げを行う。時間経過に伴うたわみの変化量は連続的,もしくは周期的に測定する。x

年後の規定時間後のたわみは外挿から測定する。

乾燥条件下のクリープ係数は,初期たわみと同じ試験片のx年後のたわみとの関係から算出する。

D.3.3 装置

装置は,JIS K 7116に適合しなければならない。

D.3.4 サンプル準備

サンプル準備の方法は,D.2.4による。

D.3.5 試験片の準備

試験片準備の方法は,D.2.5による。

D.3.6 手順

D.3.6.1 調整及び試験環境

試験前に,試験片を気温(23±2)℃,相対湿度(50±5)%の空気中で(20±4)時間保管する。

試験期間中は±2 ℃の誤差範囲内に留まるよう気温を確保し,試験は同じ環境下で行う。

注記 試験片の時期と保存環境(温度と相対湿度)はクリープ試験の結果に影響を与え得る。

D.3.6.2 手順におけるその他の段階

試験片の方向及び支持台間の距離の測定には,試験片の取付け,試験荷重の計算,試験手順,偏差測定,

その他の測定や制限といった,D.2.6.2〜D.2.6.7に規定する方法をそれぞれ適用する。

D.3.7 結果の表現

D.3.7.1 結果の提示

たわみ(対数)を縦軸にして,横軸に時間(対数)をとる。何らかの理由で読みの値が滑らかな軌跡に

近似しない場合は,試験を中止してその事象を記録し,この試験を繰り返す。

各試験片に対して出されたグラフは,転移点を通り,傾きはほぼ直線に進む可能性がある。このような

場合,転移点の位置を観測する。転移点又は50時間(いずれか遅い方)以降の測定データを使用し,JIS K

7020の3.1.3方法Bを用いて,時間(対数)に対するクリープ弾性率(対数)の計算値を回帰する。JIS K

7020に従って,ひずみδx, dryのx年の外挿値を算出し,得られた値を記録する。

D.3.7.2 乾燥条件下におけるクリープ係数の算出

式(D.6)から乾燥クリープ係数αx, dryを算出する。

dry

x,

min

3

dry

x,

δ

δ

α

=

········································································· (D.6)

ここに,

δ3min: 時間t=3 min(すなわち0.05時間)で算出されるひずみ

(mm)

δx, dry: 50年又はその他規定の設計寿命で外挿されたひずみ

(mm)

D.3.8 試験報告書

試験報告書は,各々の試験片に対して次の事項を記載する。

a) 規格番号,附属書A及び附属書Bの参照

b) 製造方法,関連時間及び温度,製造業者,樹脂コード,バッチ番号を含むCIPPの記述及び説明

c) 試験片の寸法

33

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 管内における試験片の採取箇所

e) 試験片の調整方法。

なお,内面被覆材,内面繊維材料,外面繊維材料,外面フィルム,樹脂リッチ層などが試験前に取

り除かれたかどうかの記述を含む。

f)

試験中の温度及び相対湿度

g) 試験荷重

h) 時間に対する曲げクリープ弾性率のグラフ(両対数)

i)

50年又は長期乾燥クリープ係数(αx, dry)の計算値

j)

この附属書に規定されていない事象,操作の詳細など,結果に影響を与えた可能性のある要素

k) 試験期間の日付

34

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

ら旋巻管による更生(複合管)に関する要求事項

この附属書は,ISO 11296-7に基づき作成した。

E.1

更生材製造段階

E.1.1 材料

ら旋巻管による更生管に用いる更生材料は表面部材,シール材,充塡材,表面部材に剛性を付与する目

的又は更生管の補強材などの目的で用いるその他材料からなる。このうち,表面部材の材料は硬質塩化ビ

ニル又はポリエチレンとし,この規格に適合する表面部材の製造及び施工に必要な添加剤を加えるものと

する。

なお,硬質塩化ビニルには可塑剤を添加しないものとする。

表面部材の設計に応じて,接合部シール材は,次の材料で構成する。

− 熱可塑性エラストマ(例えば,HDPE,EPDM,シリコン)

− 接着剤(例えば,アモルファス・ポリアルファオレフィン)

− その他シーリング材(例えば,シリコーンシーリング材など)

また,表面部材を構成する材料の一部に,各工法の機能設計に応じた熱可塑性エラストマなどの材料を

使用することもできる。

表面部材には,更生管として一度も使用されていない未使用の材料又は自己再生材料だけを使用できる。

自己再生材料とは,清浄な表面部材及びその製造工程における切りくずから作られたもので,同一製造業

者において再び使用される材料のことをいう。

表面部材の接合部に用いるシール材の材質は,更生部材の製造業者が申告するものとする。

表面部材に剛性を付与する目的又は更生管の補強材などの目的でその他材料を用いる場合は,各補強材

料のJISに分類される材料を使用することとし,表面部材の供給業者が申告して使用者の承認を受けるも

のとする。

既設管きょと表面部材の間の充塡材には,モルタルなどを用いる。

E.1.2 一般的特性

表面部材の表面は,平滑かつ清浄でなければならない。また,すりきず,穴及びその他性能に影響を及

ぼすおそれのある欠陥があってはならない。

E.1.3 材料特性

表面部材として使用する熱可塑性プラスチック材料は,硬質塩化ビニル及びポリエチレンについて,そ

れぞれ表E.1及び表E.2の材料特性に適合するものとする。

表面部材の接合部に用いるシール材は,表E.3の材料特性に適合するものとする。

表面部材に剛性を付与する目的又は更生管の補強材などの目的で用いるその他材料は,表E.4の材料特

性に適合するものとする。

35

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

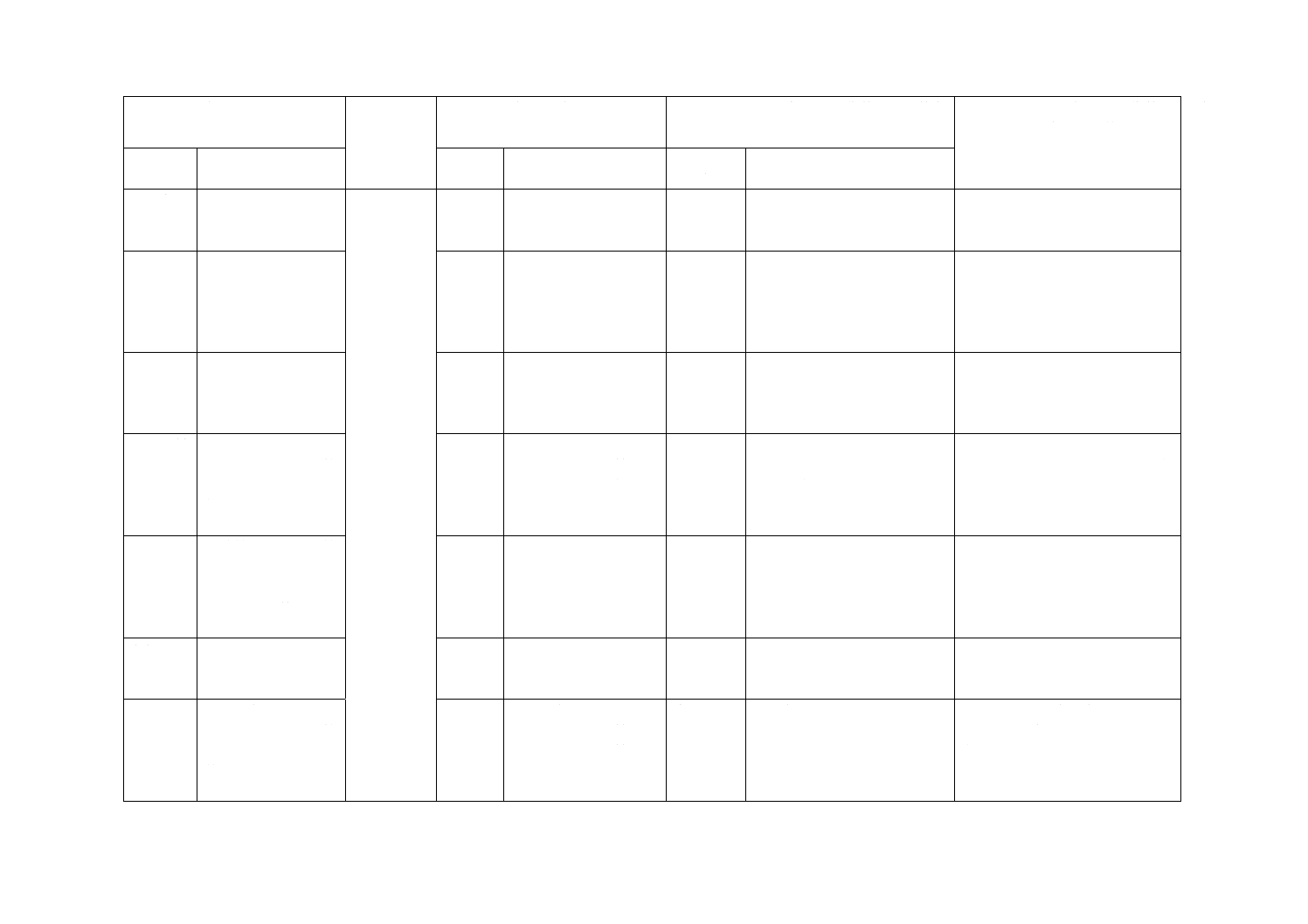

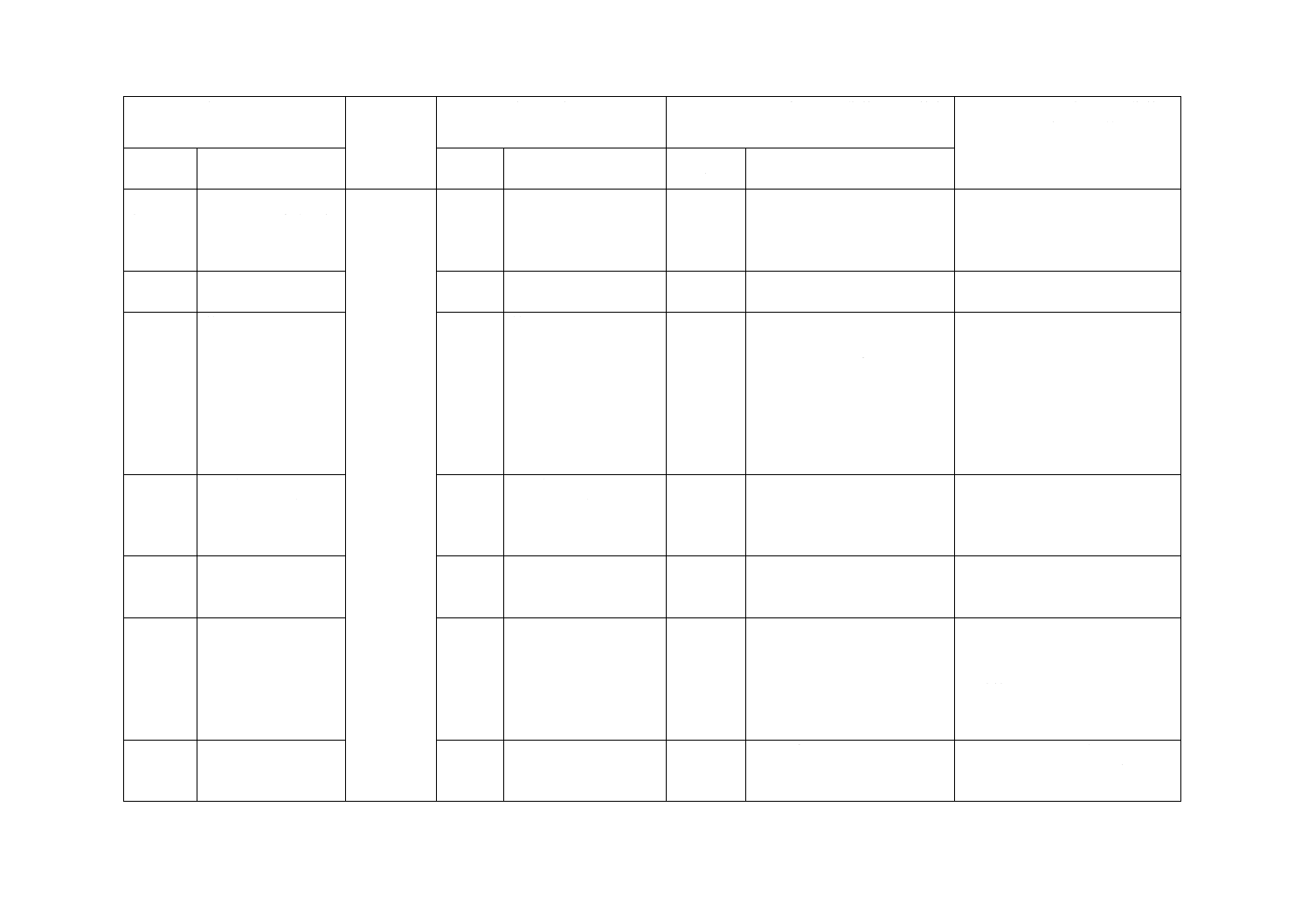

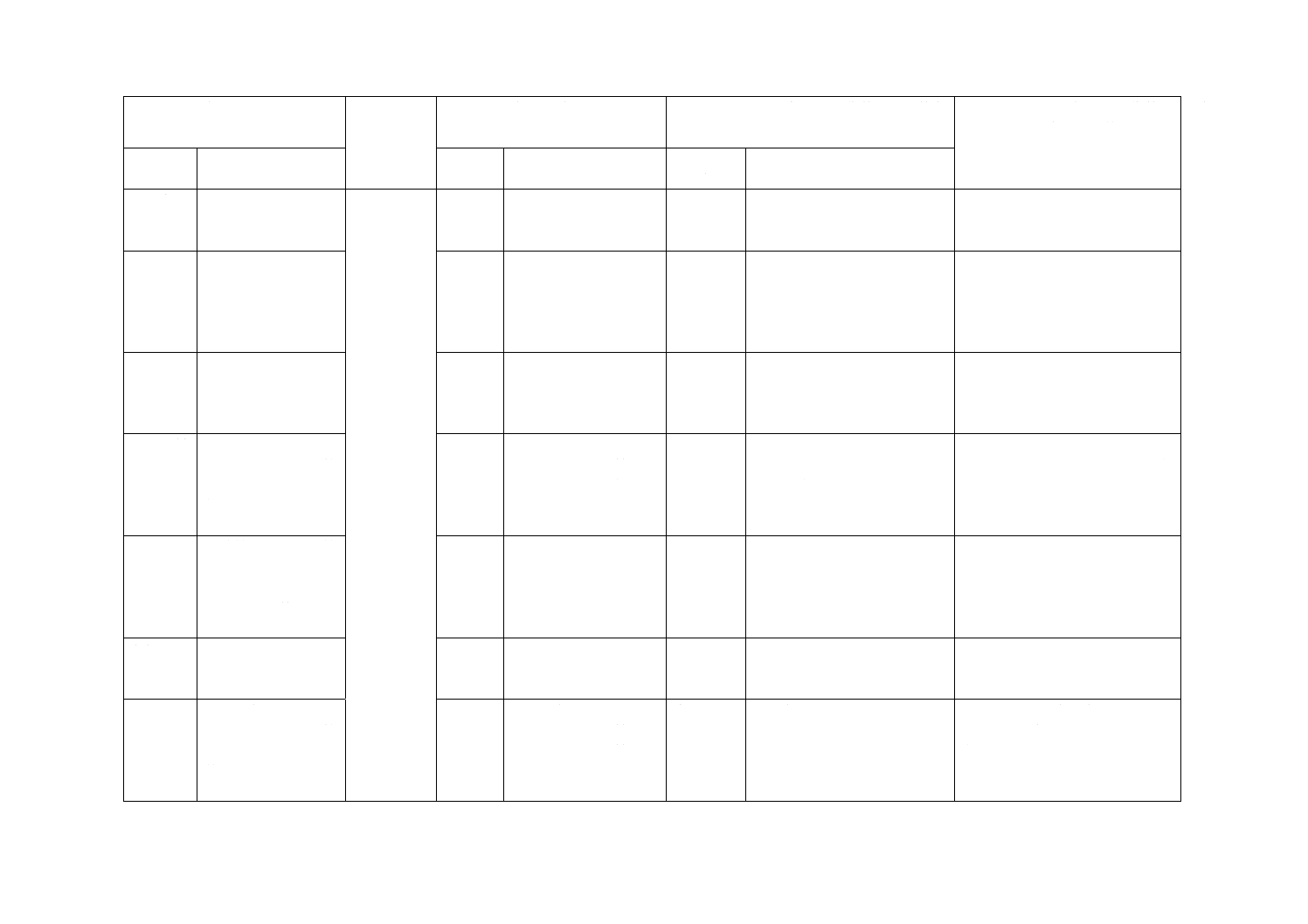

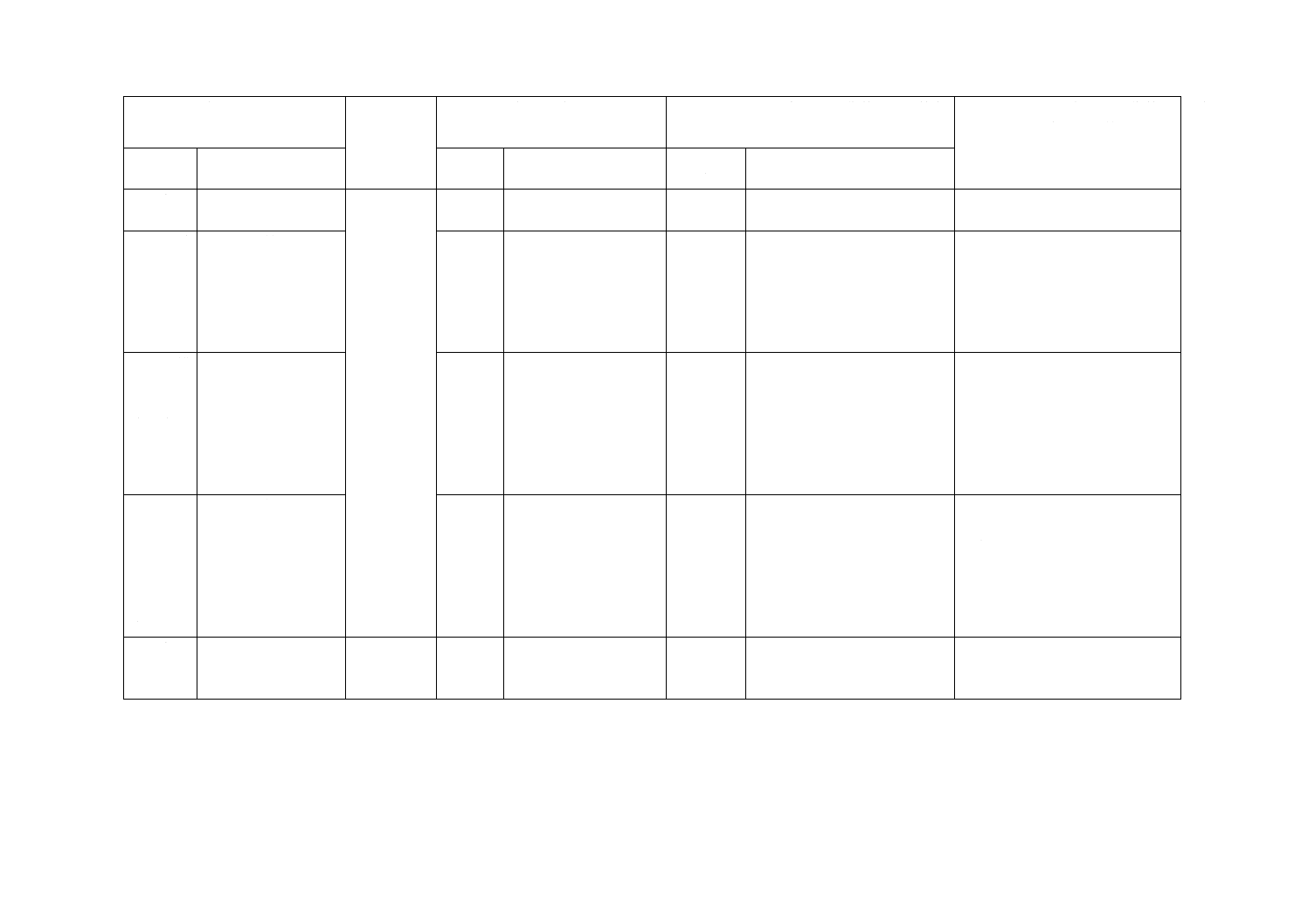

表E.1−硬質塩化ビニル製表面部材の材料特性

要求項目

要求値

試験条件

試験方法

引張弾性係数a)

2 GPa以上

試験速度

(1±0.2) mm/min

JIS K 7161

長手方向引張降伏強さ

35 MPa以上

試験速度

(10±2) mm/min

JIS K 7161

引張破断伸び

40 %以上

シャルピー衝撃強さ

10 kJ/m2以上

試験片 タイプ1,

ノッチタイプA

JIS K 7111-1

注a) 更生管の構造計算に必要のない場合は不要である。

表E.2−ポリエチレン製表面部材の材料特性

要求項目

要求値

試験条件

試験方法

引張弾性係数a)

800 MPa以上

試験速度

(1±0.2) mm/min

JIS K 7161

長手方向

引張降伏強さ

15 MPa以上

試験速度

(100±10) mm/min

JIS K 6815-3

引張破断伸び

300 %以上

注a) 更生管の構造計算に必要のない場合は不要である。

表E.3−接合部シール材の材料特性

要求項目

要求値

試験条件

試験方法

長手方向引張強さ

申告値以上

使用材料の対応規格に準拠

使用材料の対応規格に

準拠

引張破断伸び

申告値以上

ショア硬さ

申告値

使用材料の対応規格に準拠

JIS K 6253-3

表E.4−その他材料の材料特性

要求項目

要求値

試験条件

試験方法

引張降伏強さa)

申告値以上

使用材料の対応規格に準拠

ヤング係数a)

申告値以上

注a) 製造業者又は製造業者より委託された試験機関の材料検査成績書等を確認する。

E.1.4 適用可能範囲

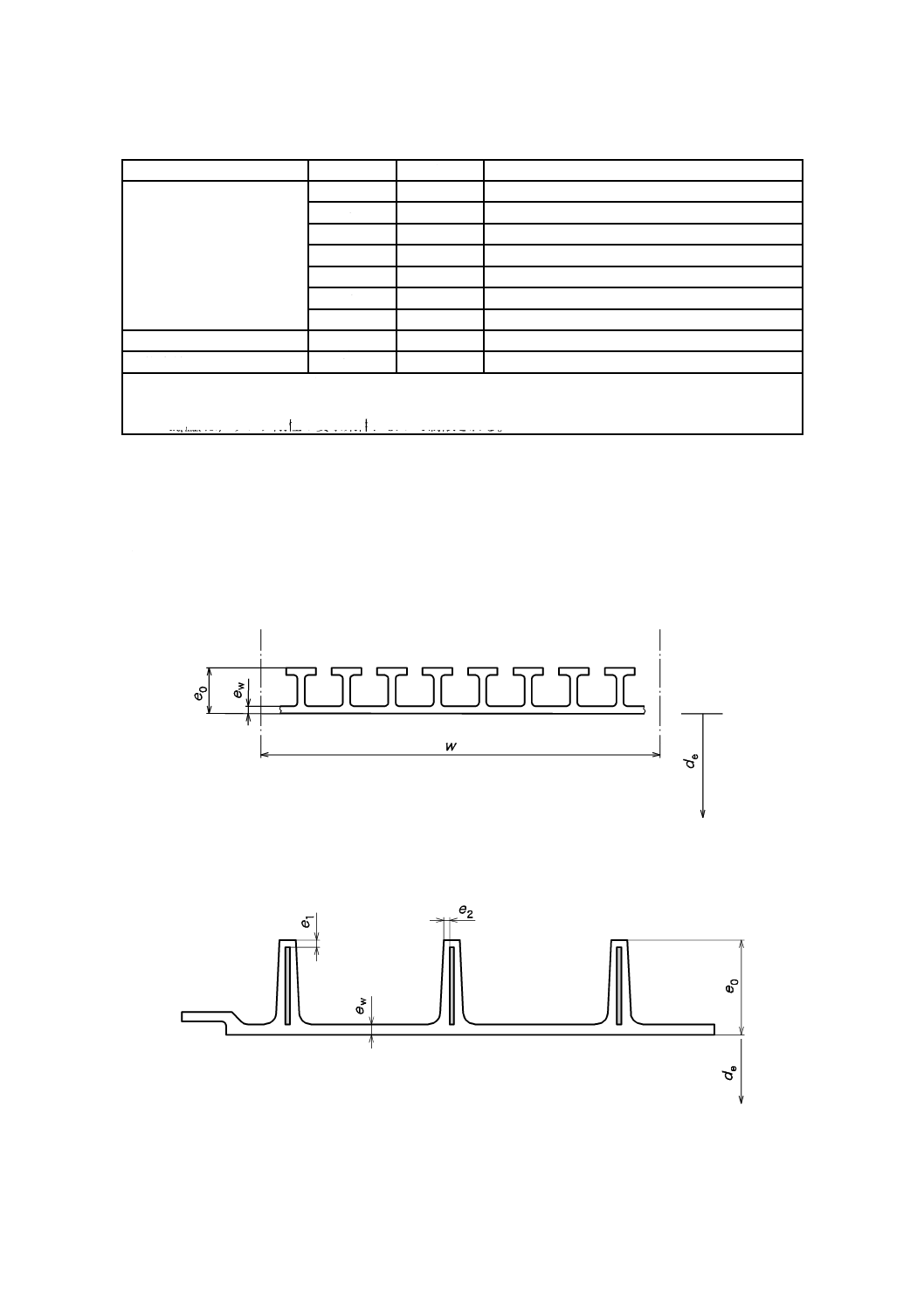

表面部材の寸法及び断面形状は,製造業者が申告するものとする。ただしその申告値は,表E.5に示す

要求条件に適合するものとする。

36

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.5−表面部材の寸法及び断面特性

特性

記号

単位

要求事項

各部の寸法

e0

mm

申告値

ew

mm

申告値

e1

mm

申告値

e2

mm

申告値

w

mm

申告値

Aw

mm2

申告値

Iw

mm4

申告値

ら旋巻管最小内径

de, min

mm

申告値a)

ら旋巻管最大内径

de, max

mm

申告値b)

Aw,Iwは,更生管の構造計算に必要のない場合は不要。

注a) de, minは,表面部材の最大許容巻きひずみによって制限される。

b) de, maxは,リング剛性の要求条件によって制限される。

表面部材の製造供給業者は,各部材に対し一意的な製造ロット番号を付与するものとし,その製造ロッ

トに対して,表E.5に示した寸法を申告するものとする。

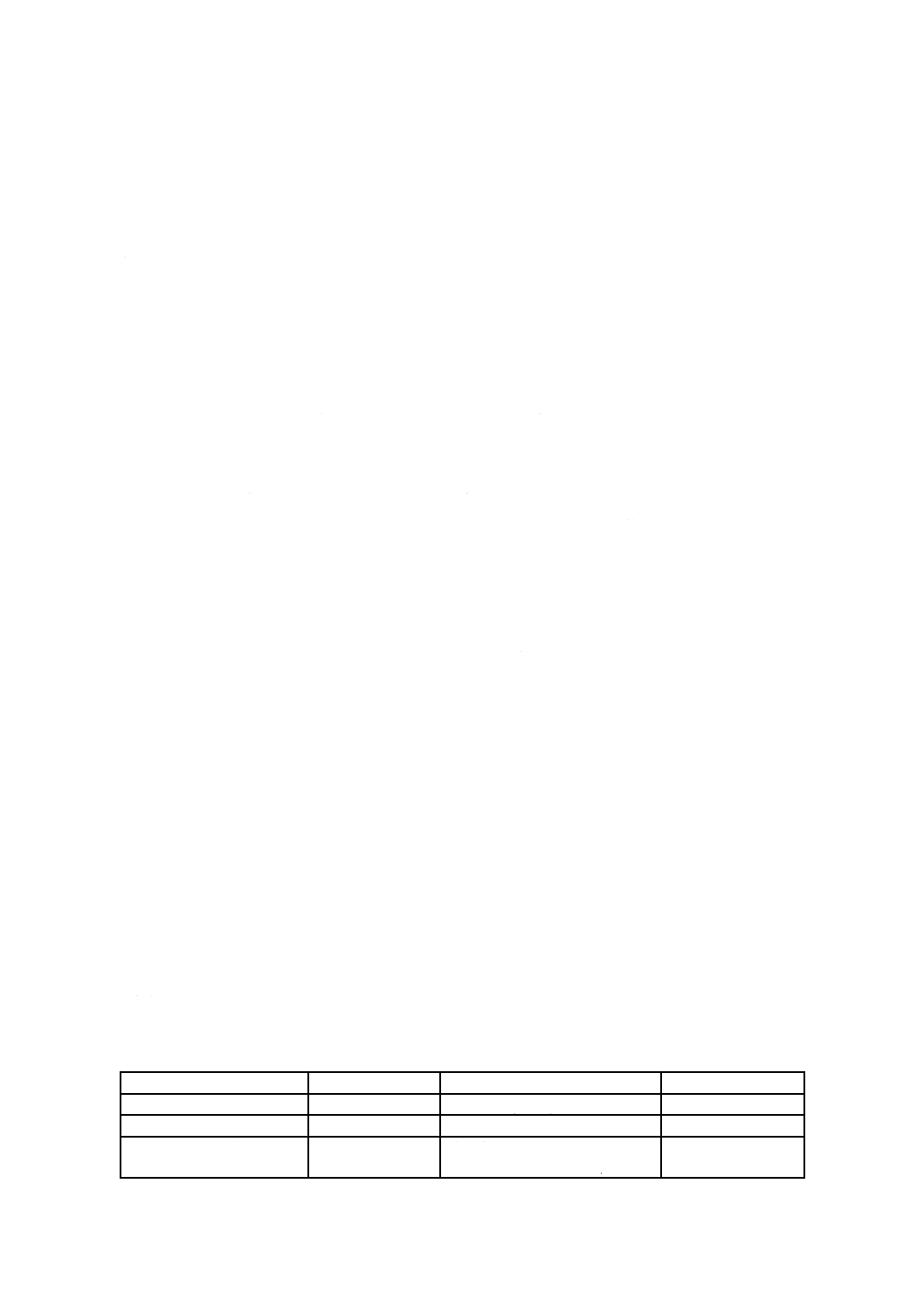

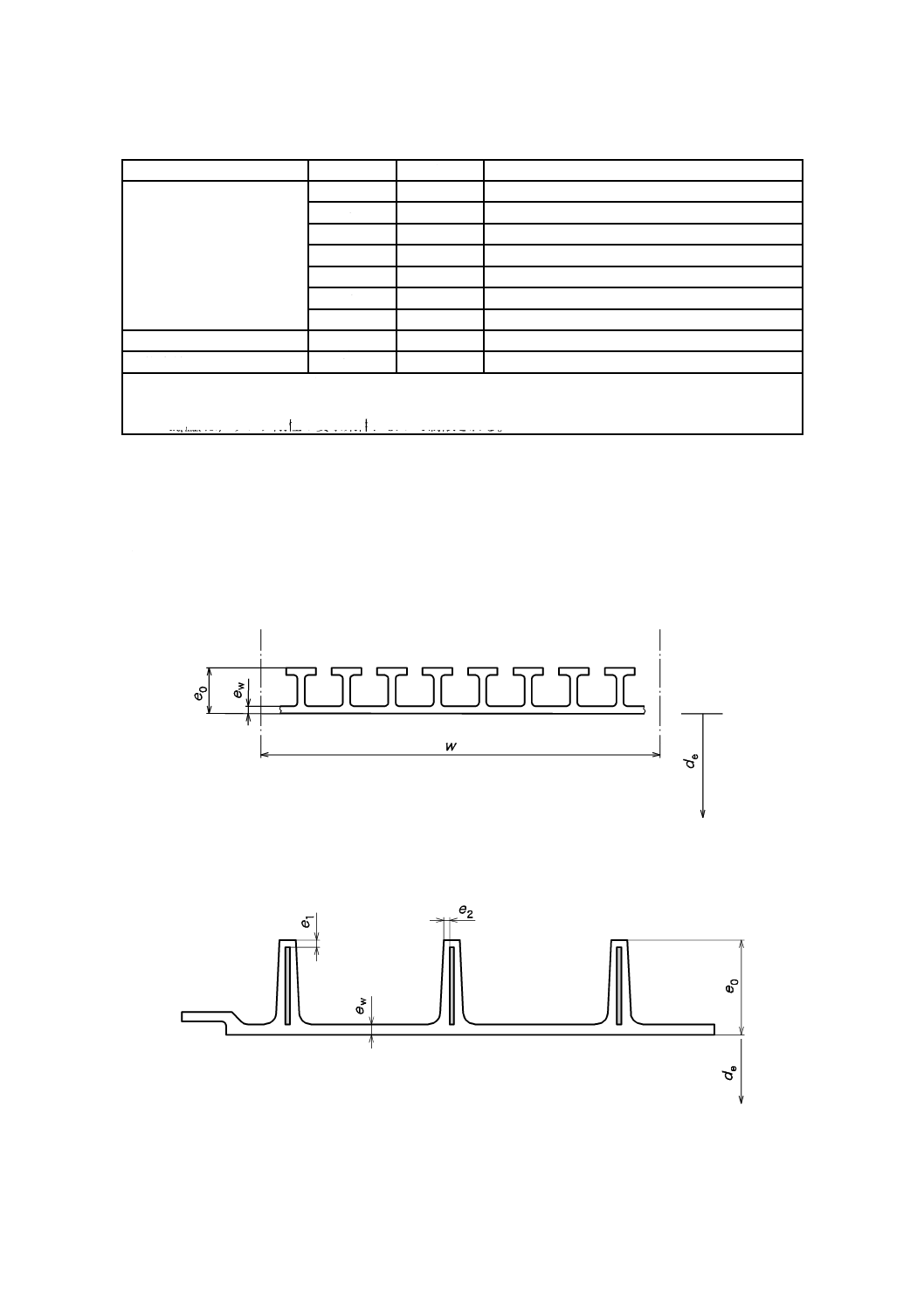

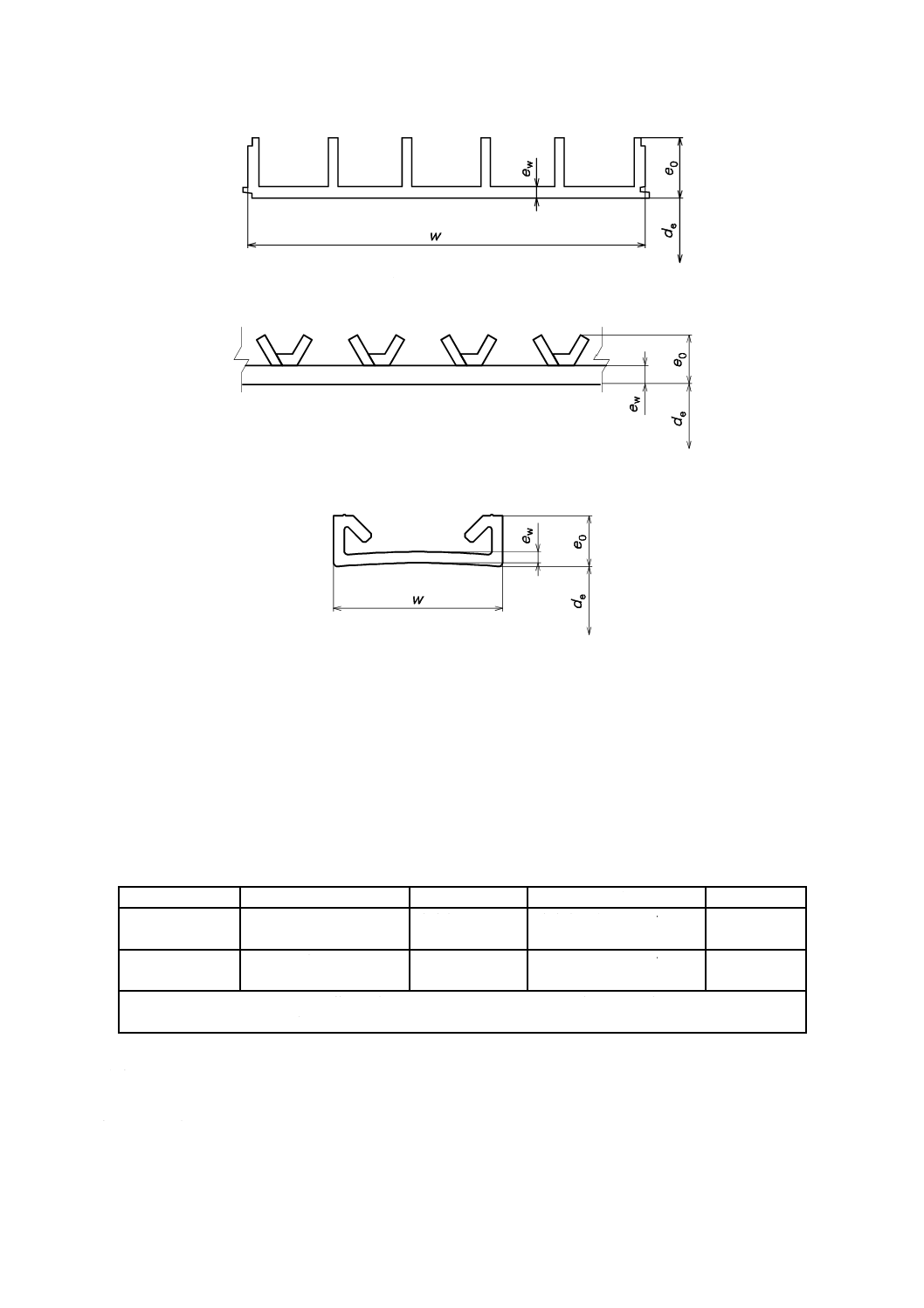

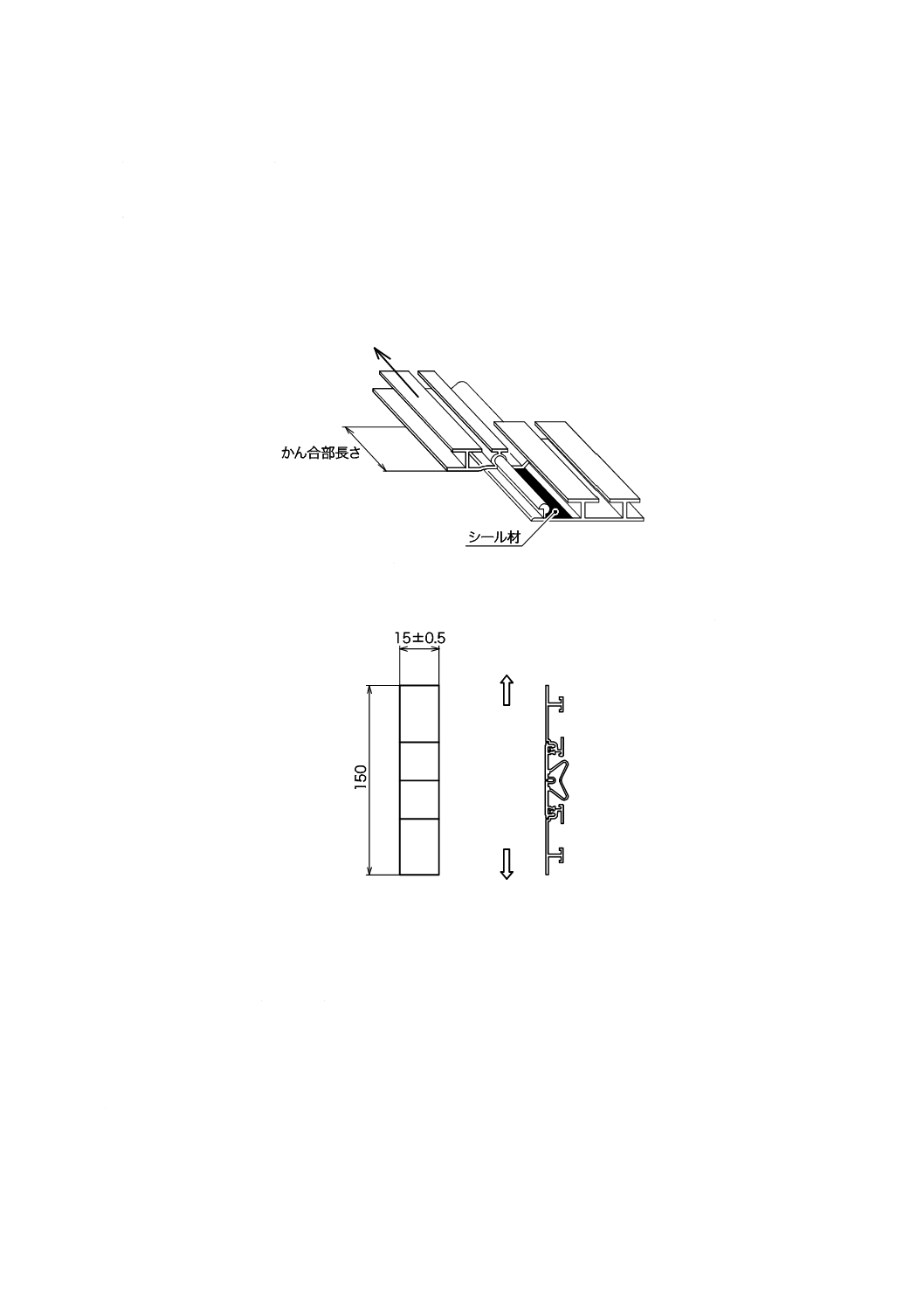

また,接合部を除く表面部材の断面形状例を図E.1 a),補強材料を付与した表面部材の断面形状例を図

E.1 b) に示すが,これらは表E.5の寸法箇所を説明するための図であって,断面構造を規定するものでは

ない。

a) 表面部材の断面形状

b) 鋼製材入表面部材の断面形状

図E.1−表面部材の例

37

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.1.5 機械的特性

更生材製造段階における機械的要求事項はない。

E.1.6 物理的特性

表面部材の物理的特性は,表E.6に示す要求事項に適合するものとする。

表E.6−表面部材の物理的特性

材料

要求項目

要求値

試験条件

試験方法

硬質塩化ビニル

ビカット軟化温度 B50

a)

申告値であるが

75 ℃以上

試験片厚さ 3〜6.5 mm

JIS K 7206

ポリエチレン

ビカット軟化温度 A50

a)

申告値であるが

100 ℃以上

試験片厚さ 3〜6.5 mm

JIS K 7206

注a) 試験片の厚さが3 mmより薄い場合は,3枚を超えない範囲で重ね合わせて,合計の厚さを3〜6.5 mm

とする。ただし,測定される一番上の試験片の厚さは1.5 mm以上とする。

E.1.7 接合

長尺管きょの施工などにおいて,表面部材を接続する必要がある場合は,製造業者の仕様に従って接続

するものとする。

E.2

更生管施工段階

E.2.1 材料

ら旋巻管による更生管に用いる更生材料は,E.1.1の範囲から選択し構成することができる。

E.2.2 一般的特性

表面部材の表面は,平滑かつ清浄でなければならない。またすりきず,穴及びその他性能に影響を及ぼ

すおそれのある欠陥があってはならない。

E.2.3 材料特性

材料特性は,E.1.3に適合するものとする。

E.2.4 ら旋巻管の適用可能範囲

ら旋巻管の内径deは,表面部材の供給業者が申告したde, minからde, maxの範囲にあるものとする。

E.2.5 ら旋巻管の機械的特性

ら旋巻管による更生管の構造計算において,表面部材にも強度を要求する場合は,ら旋巻管の最大直径

と最小直径のリング剛性及びクリープ比の値を表面部材の供給業者が申告するものとする。表面部材の剛

性付与の目的で鋼製などの補強材料などを用いる場合は,それも含める。

また,他の補強材を一体にして設計する場合は,ら旋巻管のリング剛性とクリープ比の最大値と最小値

を,組み合わせた補強材の値に加えて申告するものとする。

ら旋巻管の機械的特性は,表E.7に示す要求特性に適合するものとする。

38

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.7−ら旋巻管の機械的特性(剛性付与要素があればそれも含む)

要求項目

要求値

試験条件

試験方法

リング剛性a) c)

申告値であるが,

0.5 kPa以上

ISO 9969

クリープ比b) c)

申告値であるが,

2.5以上

ISO 9967

接合部引張強さ

申告値以上

試験片幅 (15±0.5) mm

試験速度 5 mm/min

附属書JB参照

注a) 巻ひずみの影響のため,リング剛性の値は,表面部材の断面二次モーメントIwの値と弾性係数によっ

て予測することはできない。

b) クリープ比の値は,50年の値である。

c) 更生管の構造計算に必要のない場合は不要

E.2.6 材料の物理的特性

物理的特性は,E.1.6に適合するものとする。

E.2.7 追加的特性

ら旋巻管による更生管の追加的特性として要求される要求項目は,表E.8に示すとおりとする。一部の

項目の要求値及び試験方法などは当事者間の協定によるが,附属書JDを参照することができる。

表E.8−ら旋巻管の追加的特性

要求項目

要求値

試験条件

試験方法

耐荷性能

更生断面の

破壊強度・外圧強さ

表JD.3参照

表JD.3参照

充塡材の圧縮強度

申告値以上

表JD.3参照

充塡材のヤング率

申告値以上

JIS A 1149

耐久性能

耐薬品性

表JD.3参照

PVC系

表JD.3参照

PE系

表JD.3参照

耐摩耗性

表JD.3参照

表JD.3参照

水密性

内外水圧0.1 MPa

3分間 漏水が発生しな

い

表JD.3参照

一体性

表JD.3参照

表JD.3参照

耐震性能

耐震性

表JD.3参照

表JD.3参照

水理性能

粗度係数

表JD.3参照

表JD.3参照

39

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

組立管による更生(複合管)に関する要求事項

JA.1

更生材製造段階

JA.1.1

材料

組立管による更生管に用いる更生材料は表面部材,シール材,充塡材,表面部材に剛性を付与する目的

又は更生管の補強材などの目的で用いるその他材料からなる。このうち,表面部材の材料は硬質塩化ビニ

ル又はポリエチレンとし,この規格に適合する表面部材などの製造及び施工に必要な添加剤を加えるもの

とする。

表面部材の設計に応じて,接合部シール材は以下の材料で構成するものとする。

− 熱可塑性エラストマ(例,HDPE,EPDM,シリコン)

− 接着剤(例,アモルファス・ポリアルファオレフィン)

− その他シーリング材(例,シリコーンシーリング材など)

また,表面部材を構成する材料の一部に,各工法の機能設計に応じた熱可塑性エラストマなどの材料を

使用することもできる。

表面部材には,更生管として一度も使用されていない未使用の材料又は自己再生材料だけを使用できる。

自己再生材料とは,清浄な表面部材及びその製造工程における切りくずから作られたもので,同一製造業

者において再び使用される材料のことをいう。

表面部材の接合部に用いるシール材の材質は,更生部材の製造業者が申告するものとする。

表面部材に剛性を付与する目的又は更生管の補強材などの目的でその他材料を用いる場合は,それぞれ

の規格に分類される材料を使用することとし,表面部材の供給業者が申告して使用者の承認を受けるもの

とする。

既設管きょと表面部材との隙間に注入する充塡材には,モルタルなどを用いる。

JA.1.2

一般的特性

表面部材の表面は,平滑かつ清浄でなければならない。また,すりきず,穴又はその他性能に影響を及

ぼすおそれのある欠陥があってはならない。

JA.1.3

材料特性

表面部材として使用する熱可塑性プラスチック材料は,硬質塩化ビニル及びポリエチレンについて,そ

れぞれ表JA.1及び表JA.2の材料特性に適合するものとする。

表面部材の接合部に用いるシール材は,表JA.3の材料特性に適合するものとする。

表面部材に剛性を付与する目的又は更生管の補強材などの目的で用いるその他材料は,表JA.4の材料特

性に適合するものとする。

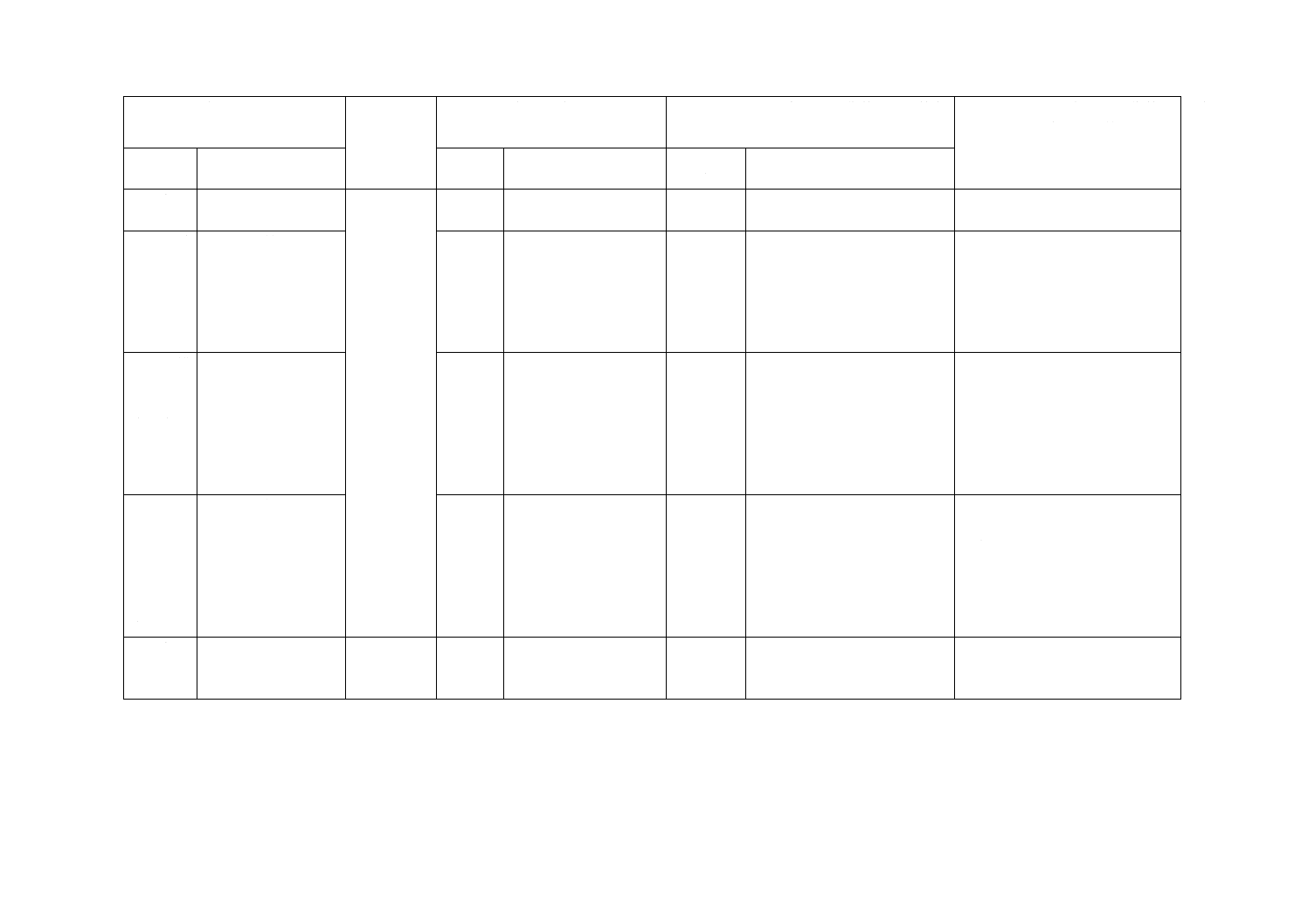

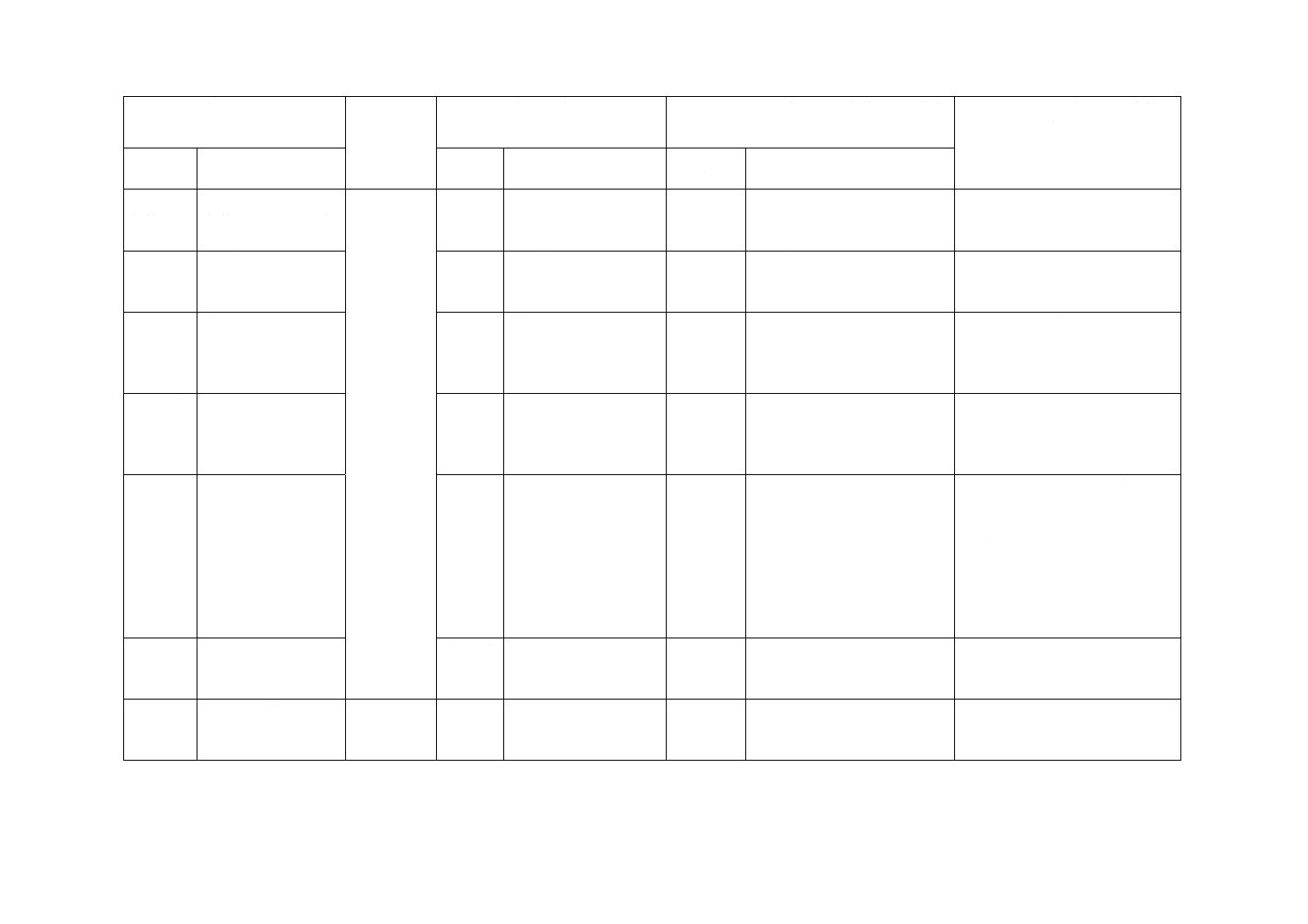

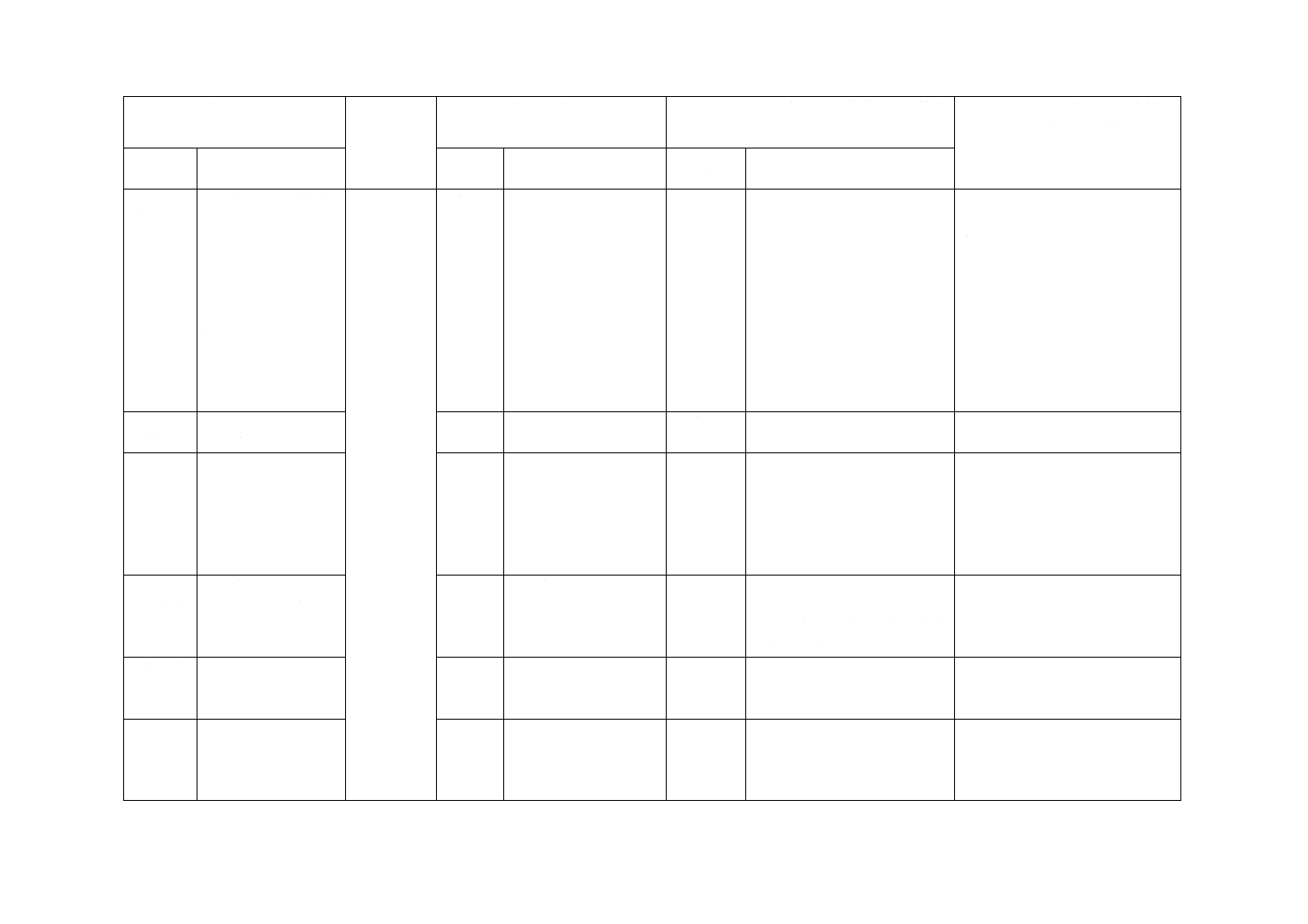

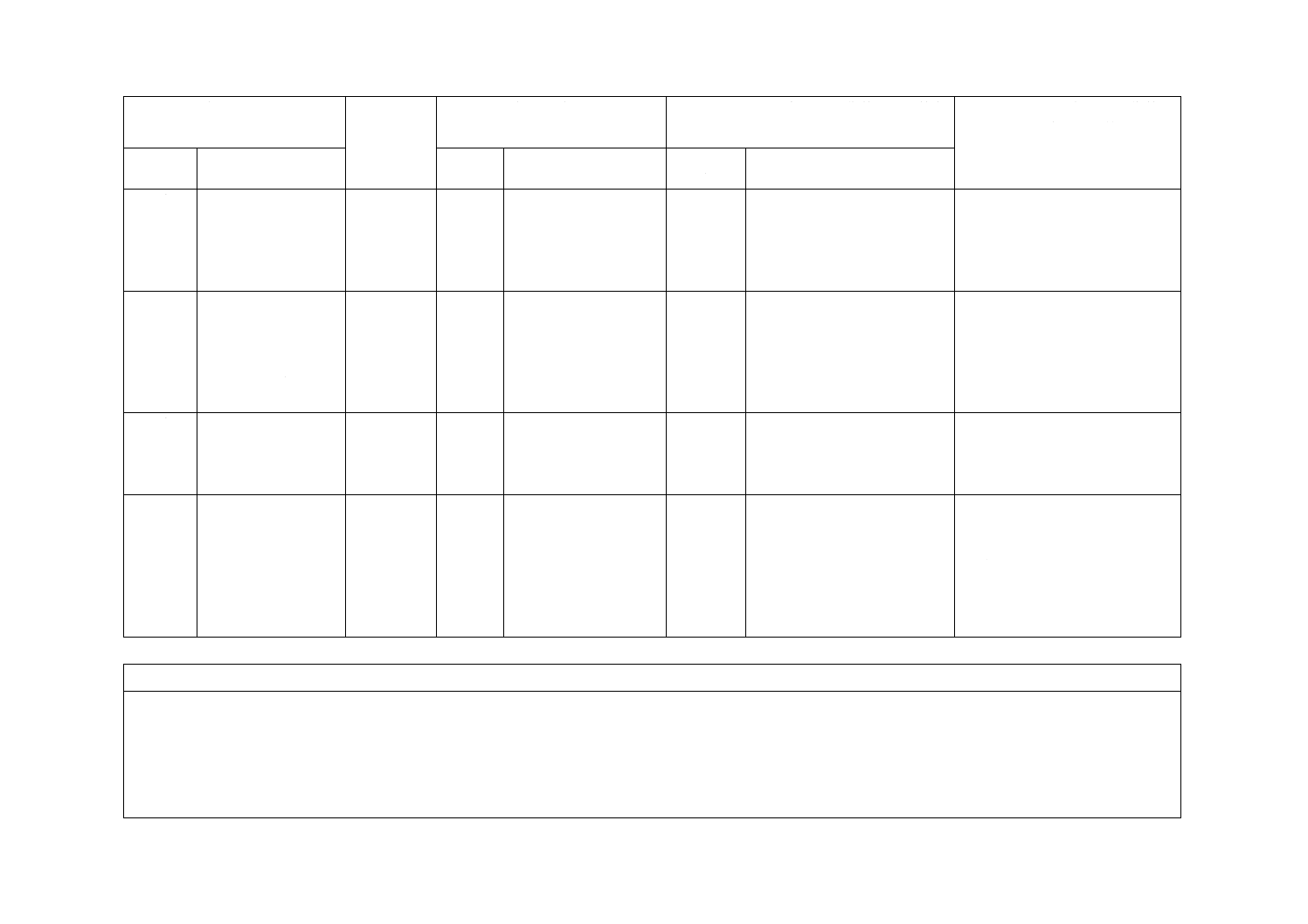

表JA.1−硬質塩化ビニル製表面部材の材料特性

要求項目

要求値

試験条件

試験方法

長手方向引張降伏強さ

35 MPa以上

試験速度 (10±2) mm/min

JIS K 7161

引張破断伸び

40 %以上

試験速度 (10±2) mm/min

JIS K 7161

シャルピー衝撃強さ

10 kJ/m2以上

試験片 タイプ1

ノッチタイプA

JIS K 7111-1

40

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.2−ポリエチレン製表面部材の材料特性

要求項目

要求値

試験条件

試験方法

長手方向

引張降伏強さ

15 MPa以上

試験速度 (100±10) mm/min

JIS K 6815-3

引張破断伸び

300 %以上

試験速度 (100±10) mm/min

JIS K 6815-3

表JA.3−接合部シール材の材料特性

要求項目

要求値

試験条件

試験方法

長手方向引張強さ

申告値以上

使用材料の対応規格に準拠

使用材料の対応規格

に準拠

引張破断伸び

申告値以上

ショア硬さ

申告値

使用材料の対応規格に準拠

JIS K 6253-3

表JA.4−その他材料の材料特性

要求項目

要求値

試験条件

試験方法

引張降伏強さa)

申告値以上

使用材料の対応規格に準拠

(参考)鋼製材料の場合:使用材料の対応JISに準拠。

(参考)炭素繊維材料の場合:JSDE-E531などに準拠。

ヤング係数a)

申告値以上

注a) 製造業者又は製造業者より委託された試験機関の材料検査成績書等を確認する。

JA.1.4

適用可能範囲

表面部材の寸法及び断面形状は,製造業者が申告するものとする。ただしその申告値は,表JA.5に示す

要求条件に適合するものとする。

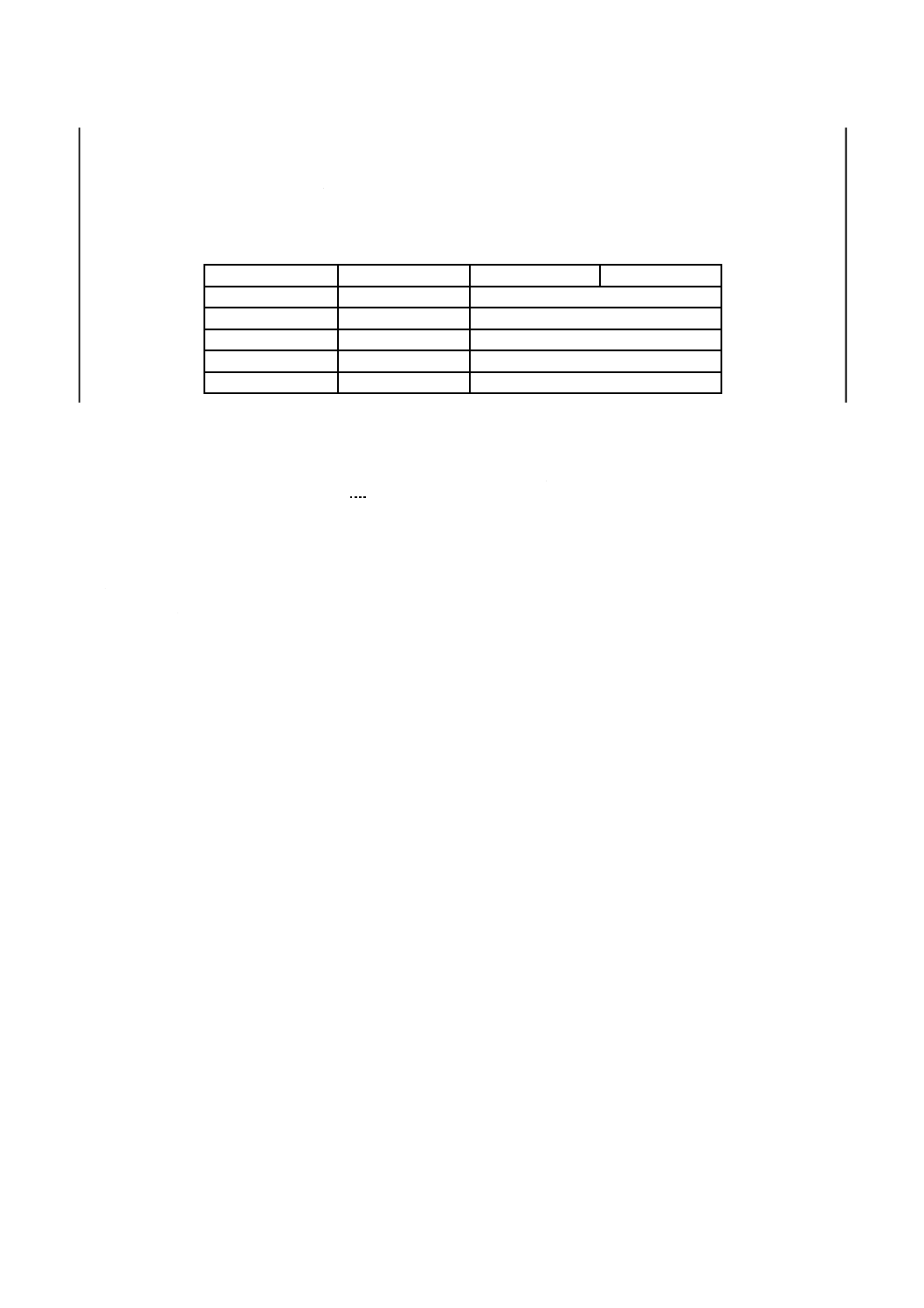

表JA.5−表面部材の寸法

特性

記号

単位

要求事項

各部の寸法

e0

mm

申告値

ew

mm

申告値

w

mm

申告値

最小内径

de, min

mm

申告値

最大内径

de, max

mm

申告値

表面部材の製造業者は,各部材に対し一意的な製造ロット番号を付与するものとし,その製造ロットに

対して,表JA.5に示した寸法を申告するものとする。

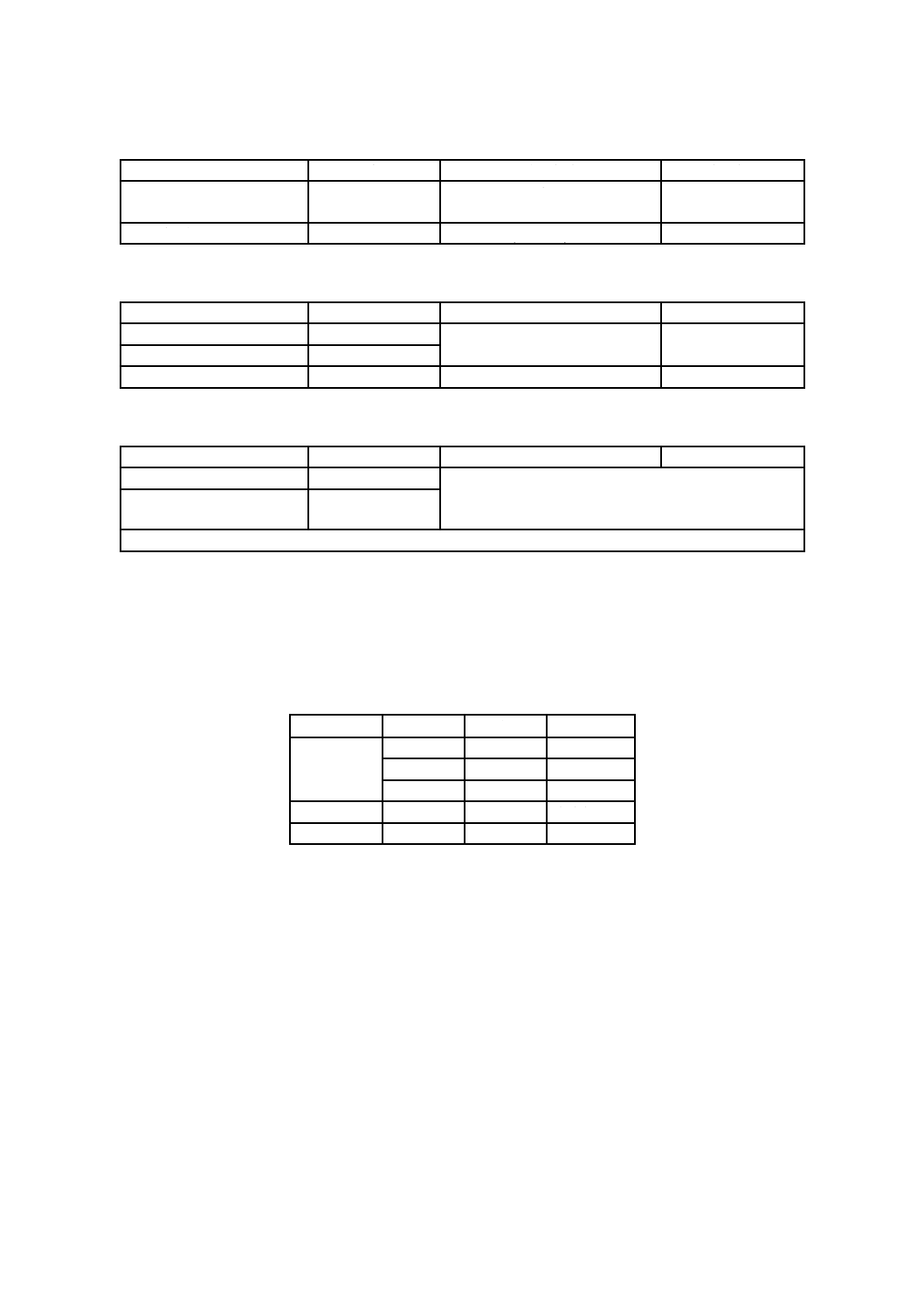

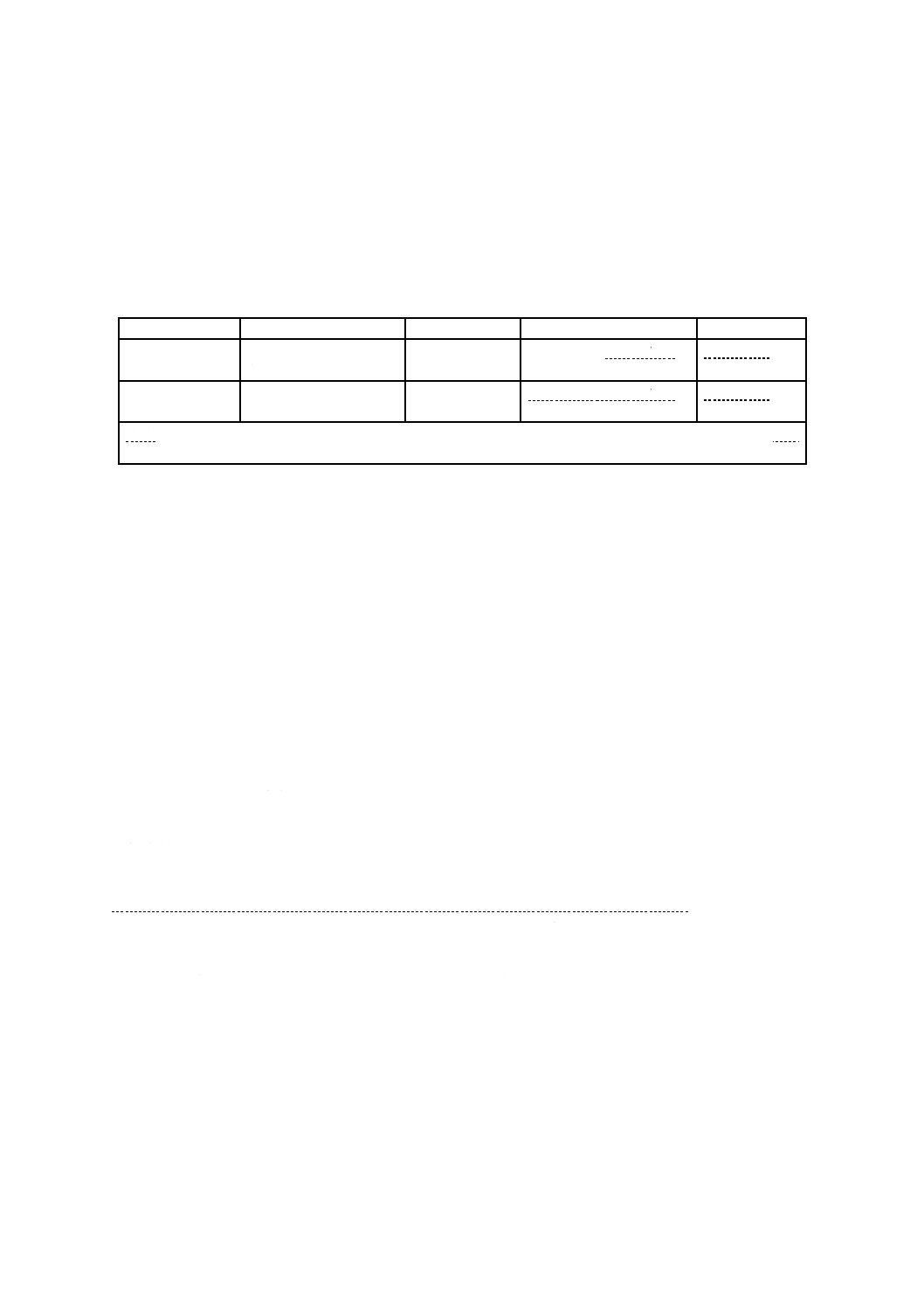

また,接合部を除く表面部材の断面形状例を図JA.1に示すが,これらは表JA.5の寸法箇所を説明する

ための図であって,断面構造を規定するものではない。

41

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 表面部材の断面形状

b) 表面部材の断面形状

c) 表面部材の断面形状

図JA.1−表面部材の例

JA.1.5

機械的特性

更生材製造段階における機械的要求事項はない。

JA.1.6

物理的特性

表面部材の物理的特性は,表JA.6による。

表JA.6−表面部材の物理的特性

材料

要求項目

要求値

試験条件

試験方法

硬質塩化ビニル

ビカット軟化温度 B50

a)

申告値であるが

75 ℃以上

試験片厚さ 3〜6.5 mm

JIS K 7206

ポリエチレン

ビカット軟化温度 A50

a)

申告値であるが

100 ℃以上

試験片厚さ 3〜6.5 mm

JIS K 7206

注a) 試験片の厚さが3 mmより薄い場合は,3枚を超えない範囲で重ね合わせて,合計の厚さを3〜6.5 mm

とする。ただし,測定される一番上の試験片の厚さは1.5 mm以上とする。

JA.1.7

接合

長尺管きょの施工などにおいて,表面部材を接続する必要がある場合は,製造業者の仕様に従って接続

するものとする。

42

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.2

更生管施工段階

JA.2.1

材料

組立管による更生管に用いる更生材料は,JA.1.1の範囲から選択し構成することができる。

JA.2.2

一般的特性

表面部材の表面は,平滑かつ清浄でなければならない。またすりきず,穴及びその他性能に影響を及ぼ

すおそれのある欠陥があってはならない。

JA.2.3

材料特性

材料特性は,JA.1.3に適合するものとする。

JA.2.4

組立管の適用可能範囲

組立管の内径deは,表面部材の供給業者が申告したde, minからde, maxの範囲にあるものとする。

JA.2.5

組立管の機械的特性

組立管による更生管の機械的特性は,表JA.7に示す要求項目に適合するものとする。

表JA.7−組立管の機械的特性

要求項目

要求値

試験条件

試験方法

接合部の接合強さ

申告値以上

附属書JB参照

附属書JB参照

JA.2.6

物理的特性

物理的特性は,JA.1.6に適合するものとする。

JA.2.7

追加的特性

組立管による更生管の追加的特性として要求される要求項目は,表JA.8に示すとおりとする。一部の項

目の要求値及び試験方法などは当事者間の協定によるが,附属書JDを参照することができる。

表JA.8−組立管の追加的特性

要求項目

要求値

試験条件

試験方法

耐荷性能

更生断面の破壊強度・外圧

強さ

表JD.4参照

表JD.4参照

充塡材の圧縮強度

申告値以上

表JD.4参照

充塡材のヤング係数

申告値以上

JIS A 1149

耐久性能

耐薬品性

表JD.4参照

PVC系

表JD.4参照

PE系

表JD.4参照

耐摩耗性

表JD.4参照

表JD.4参照

水密性

内外水圧0.1 MPa

3分間漏水が発生しない

表JD.4参照

一体性

表JD.4参照

表JD.4参照

耐震性能

耐震性

表JD.4参照

表JD.4参照

水理性能

粗度係数

表JD.4参照

表JD.4参照

43

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

ら旋巻管及び組立管の接合部の試験方法

JB.1

一般

この附属書は,ら旋巻管及び組立管による更生管に用いる表面部材の接合部の水密性,及び引張強さを

確認する方法について適用する。

JB.2

ら旋巻管の接合部の水密性試験方法

JB.2.1

原理

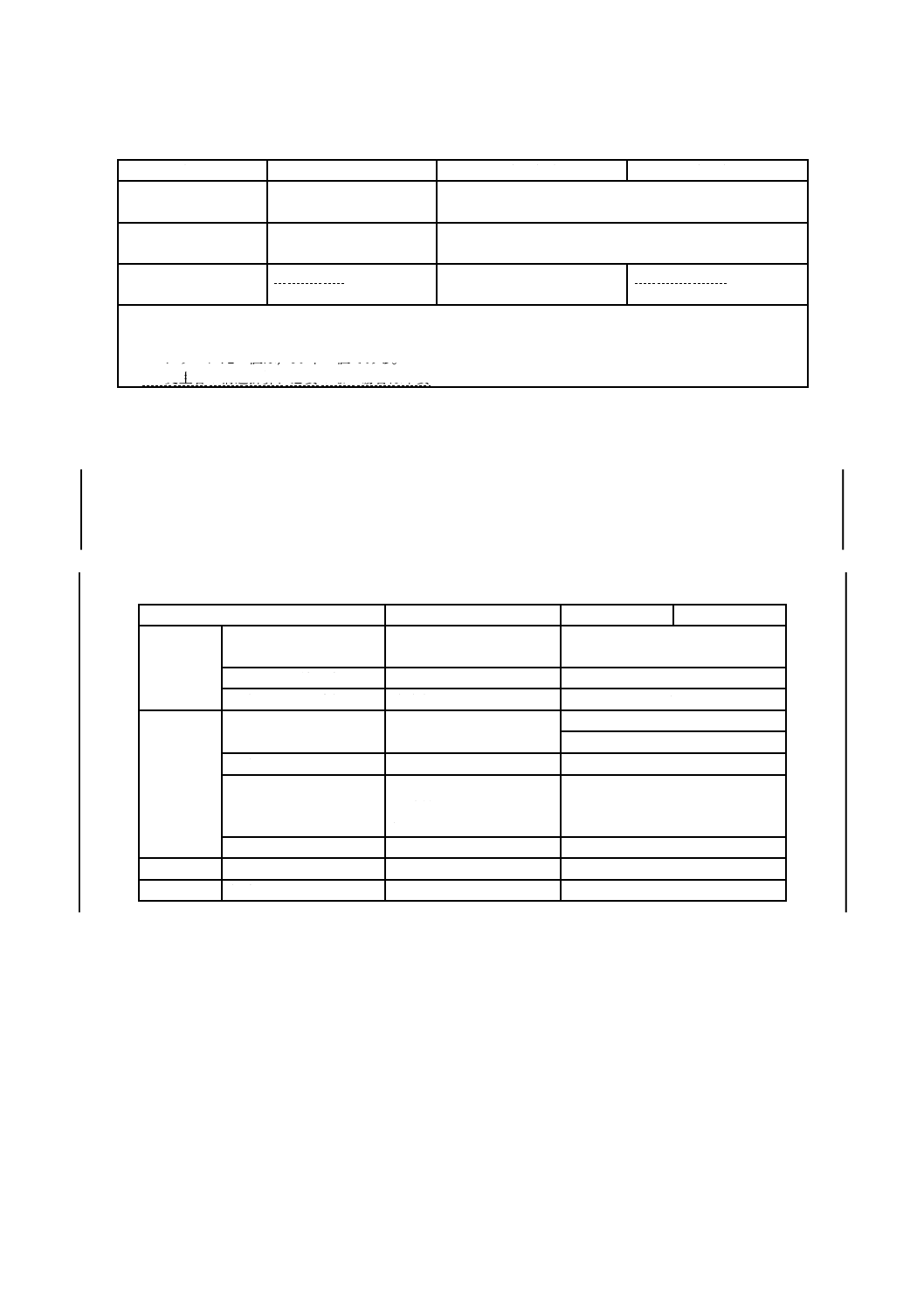

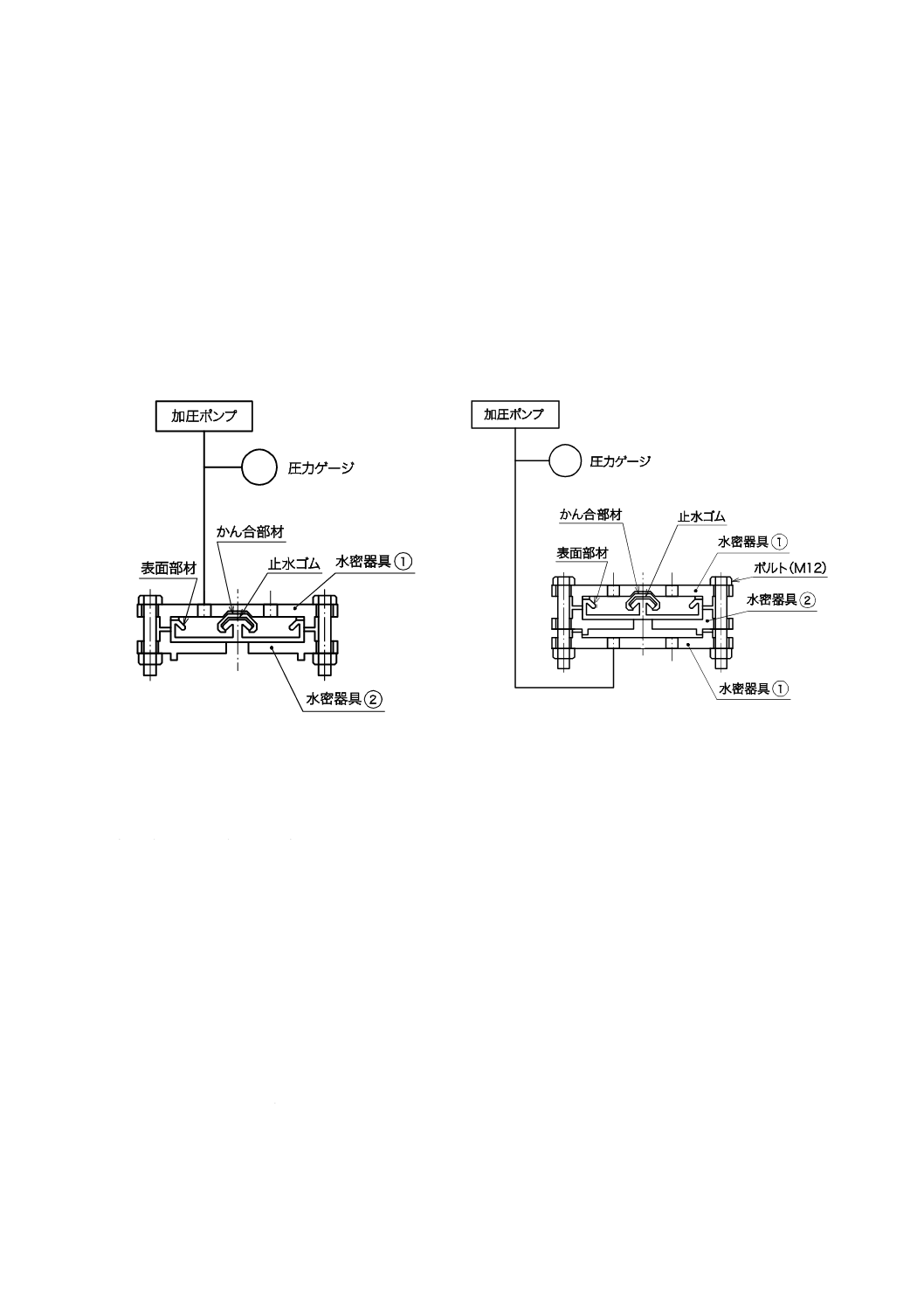

表面部材の接合部から切り出した平板状の試験片に対し,外水圧及び内水圧のそれぞれの条件で所定の

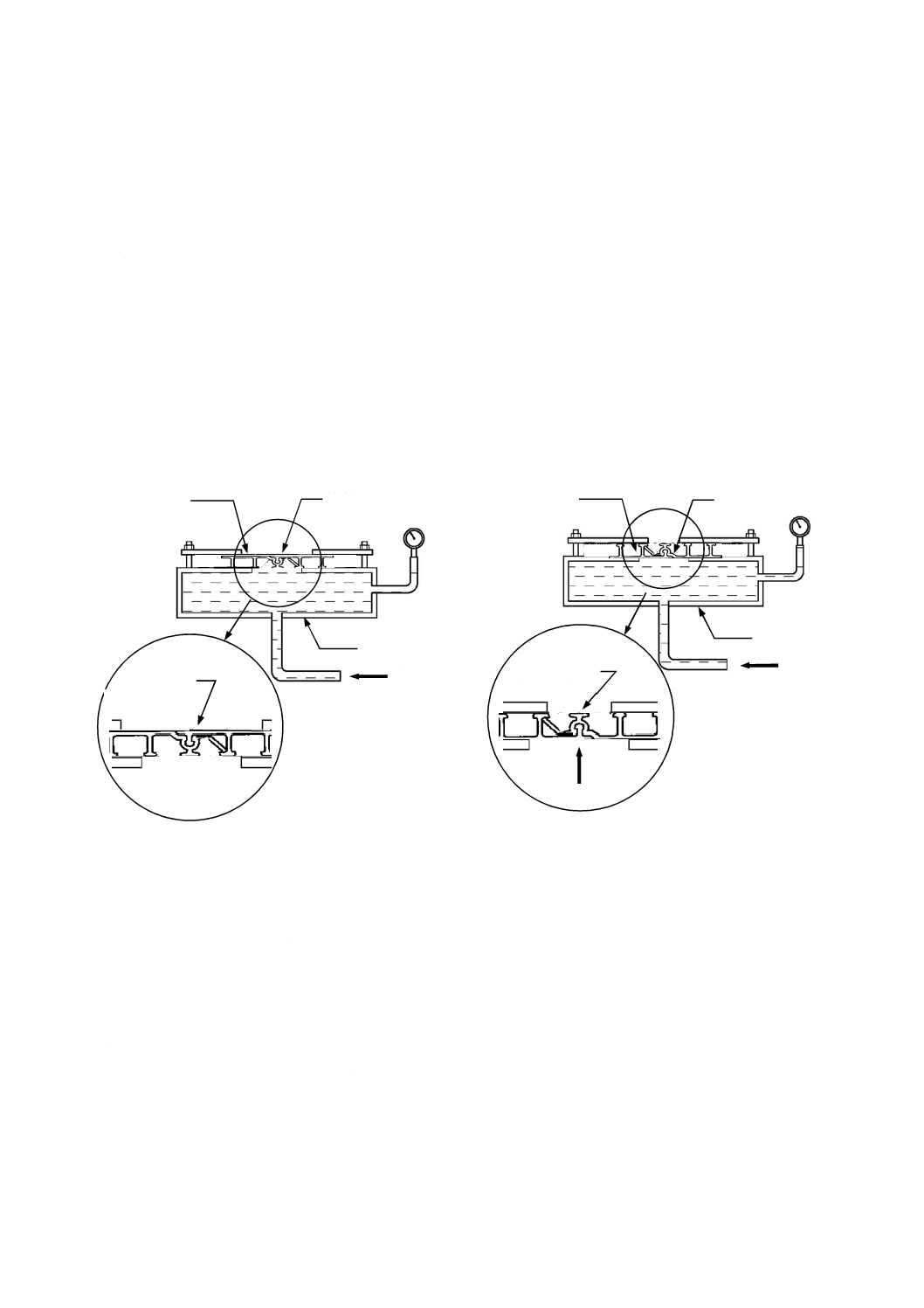

水圧を一定時間負荷し,接合部からの漏水の有無を調べる(図JB.1及び図JB.2参照)。

図JB.1−外水圧試験の例

図JB.2−内水圧試験の例

JB.2.2

試験片

表面部材どうしを接合し,接合部が中央付近にくるように平板状に切り取る。試験片の寸法は,外圧試

験装置及び内圧試験装置に合った任意とする。

試験片の切断端部からの水の浸入が懸念される場合は,必要に応じて試験片端部の止水処理を施す。

JB.2.3

試験装置

外水圧試験装置及び内水圧試験装置は,次による。

a) 接合部を含む任意寸法の試験片を固定することができ,試験片の接合部に対し,外面側からの水圧及

び内面側からの水圧をそれぞれ負荷できる構造とする。

b) 外水圧及び内水圧は,所定の試験圧力を一定時間保持できるものとする。

c) 接合部からの漏水及びその他の異常は,目視又は圧力ゲージの低下などで容易に確認できるものとす

る。

表面部材

接合部材

加圧容器

水圧

水圧

接合部

(シール材)

加圧容器

水圧

表面部材

接合部材

水圧

接合部

(シール材)

44

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.2.4

試験条件

試験圧力は外水圧及び内水圧とも0.1 MPaとし,試験保持時間はいずれも3分間以上とする。

JB.3

ら旋巻管の接合部引張強さ試験方法

JB.3.1

原理

表面部材の接合部から切り出した平板状の試験片に対し,所定の引張方向に所定の速度で引っ張り,接

合部の外れ,割れ,その他試験片に異常が発生する際の強度を調べる(図JB.3参照)。

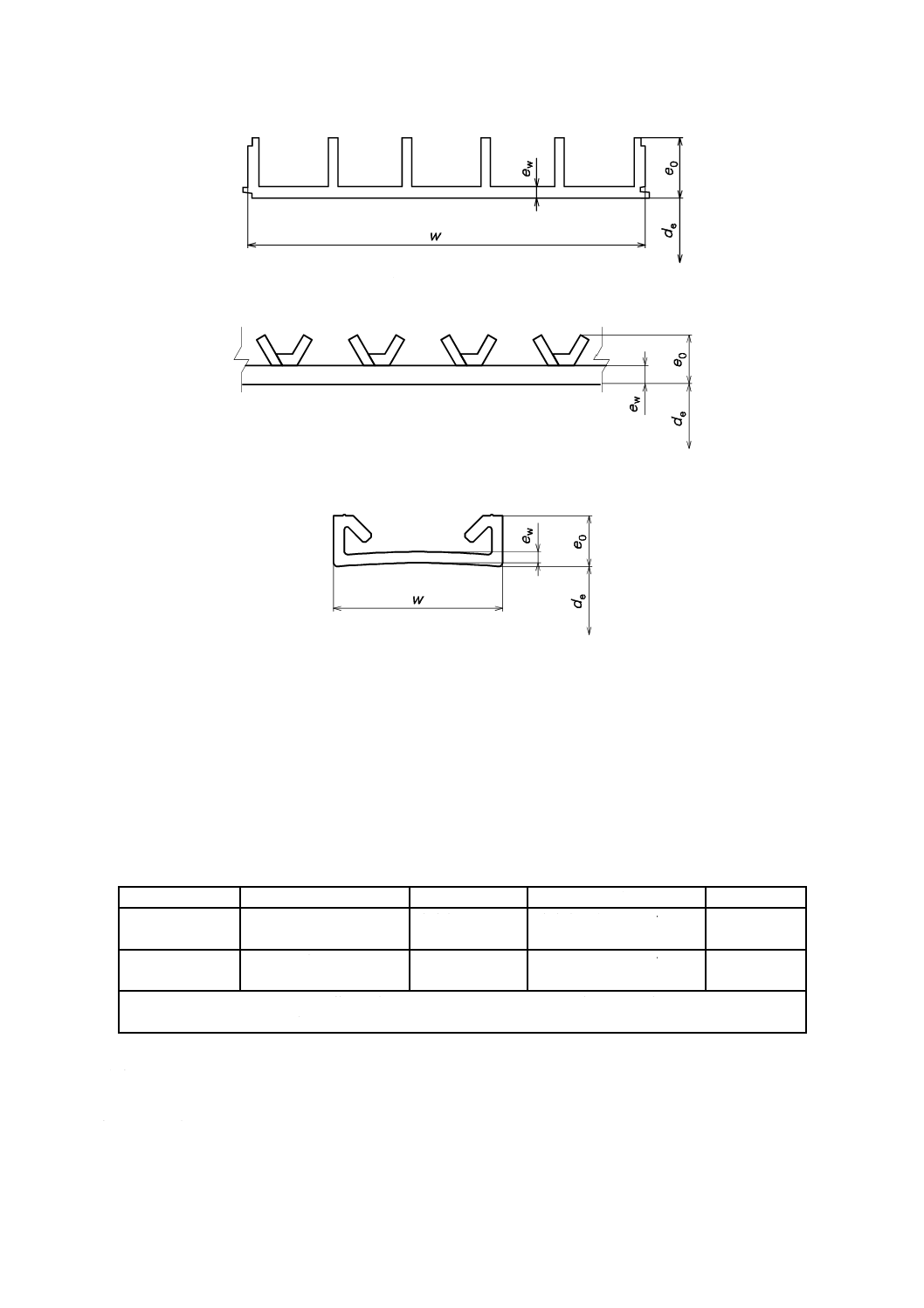

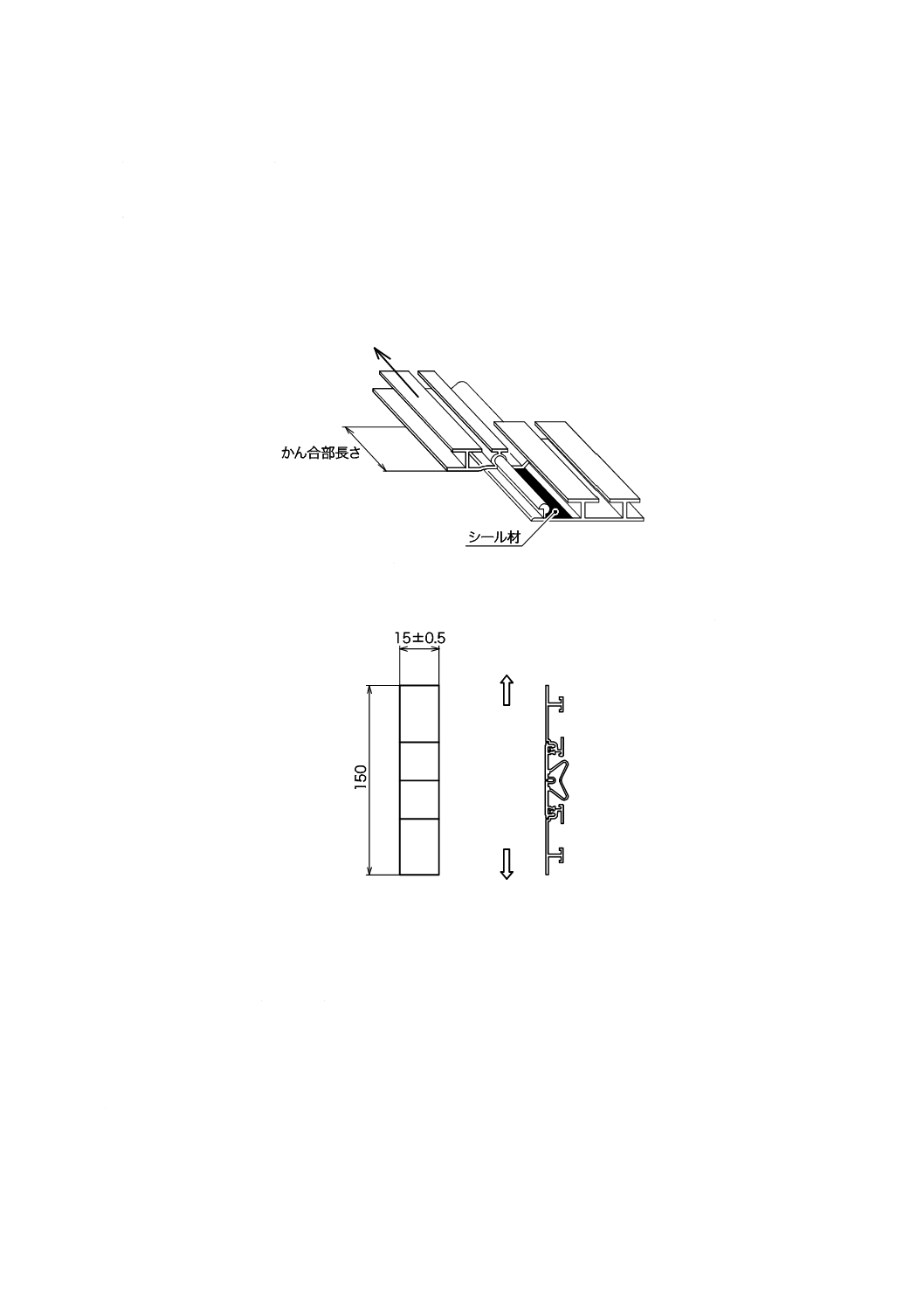

a) 滑り方向の引張試験

単位 mm

b) 接合面方向の引張試験

図JB.3−接合部引張強さ試験の例

JB.3.2

試験片

表面部材どうしを接合し,接合部が中央付近にくるように平板状に切り取る。試験片の形状は図JB.3

に示すとおりとし,試験片の寸法は試験装置に合った任意とする。

JB.3.3

試験装置

接合部引張試験装置は,次による。

a) 接合部を含む任意寸法の試験片を固定することができ,所定の引張方向に所定の速度で引っ張りなが

ら荷重測定ができるものとする。

b) 試験中,試験片の接合部を目視確認できる構造とする。

45

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 接合強度の測定は,引張荷重を連続して計測できる引張試験機を使用する。

JB.3.4

試験条件

試験速度は,毎分5 mmの速度で引張り,接合部の外れ,割れ,その他試験片に異常が発生するときの

荷重を測定する。

JB.4

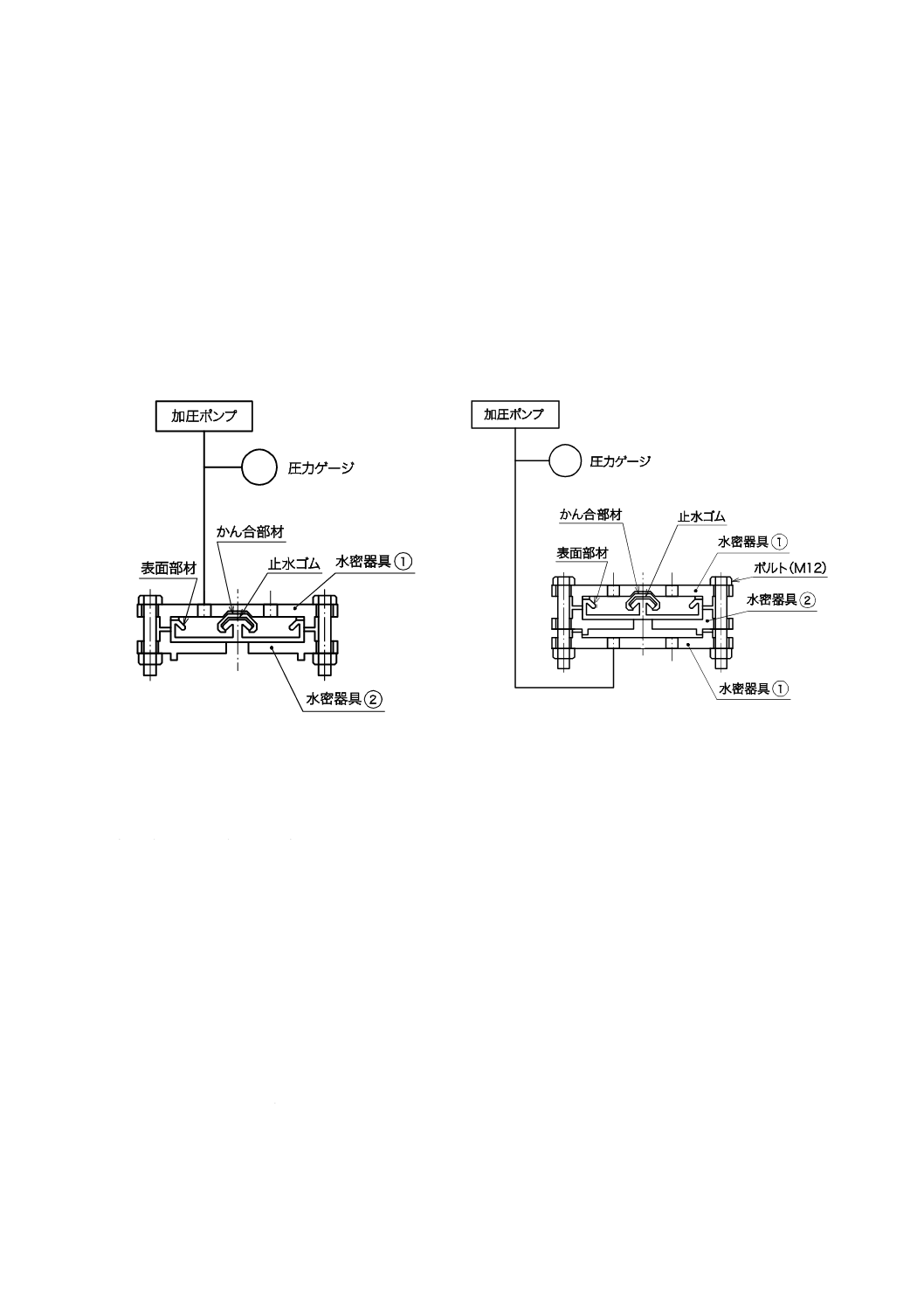

組立管の接合部の水密性試験方法

JB.4.1

原理

表面部材の接合部から切り出した平板状の試験片に対し,外水圧及び内水圧のそれぞれの条件で所定の

水圧を一定時間負荷し,接合部からの漏水の有無を調べる(図JB.4及び図JB.5参照)。

図JB.4−外水圧試験の例

図JB.5−内水圧試験の例

JB.4.2

試験片

表面部材どうしを接合し,接合部が中央付近にくるように平板状に切り取る。試験片の寸法は,外圧及

び内圧試験装置に合った任意とする。

試験片の切断端部からの水の浸入が懸念される場合は,必要に応じて試験片端部の止水処理を施す。

JB.4.3

試験装置

外水圧試験装置及び内水圧試験装置は,次による。

a) 接合部を含む任意寸法の試験片を固定することができ,試験片の接合部に対し,外面側からの水圧及

び内面側からの水圧をそれぞれ負荷できる構造とする。

b) 外水圧及び内水圧は,所定の試験圧力を一定時間保持できるものとする。

c) 接合部からの漏水及びその他の異常は,目視又は圧力ゲージの低下などで容易に確認できるものとす

る。

JB.4.4

試験条件

試験圧力は外水圧及び内水圧とも0.1 MPaとし,試験保持時間はいずれも3分間以上とする。

46

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.5

組立管の接合部の接合強さ試験方法

JB.5.1

原理

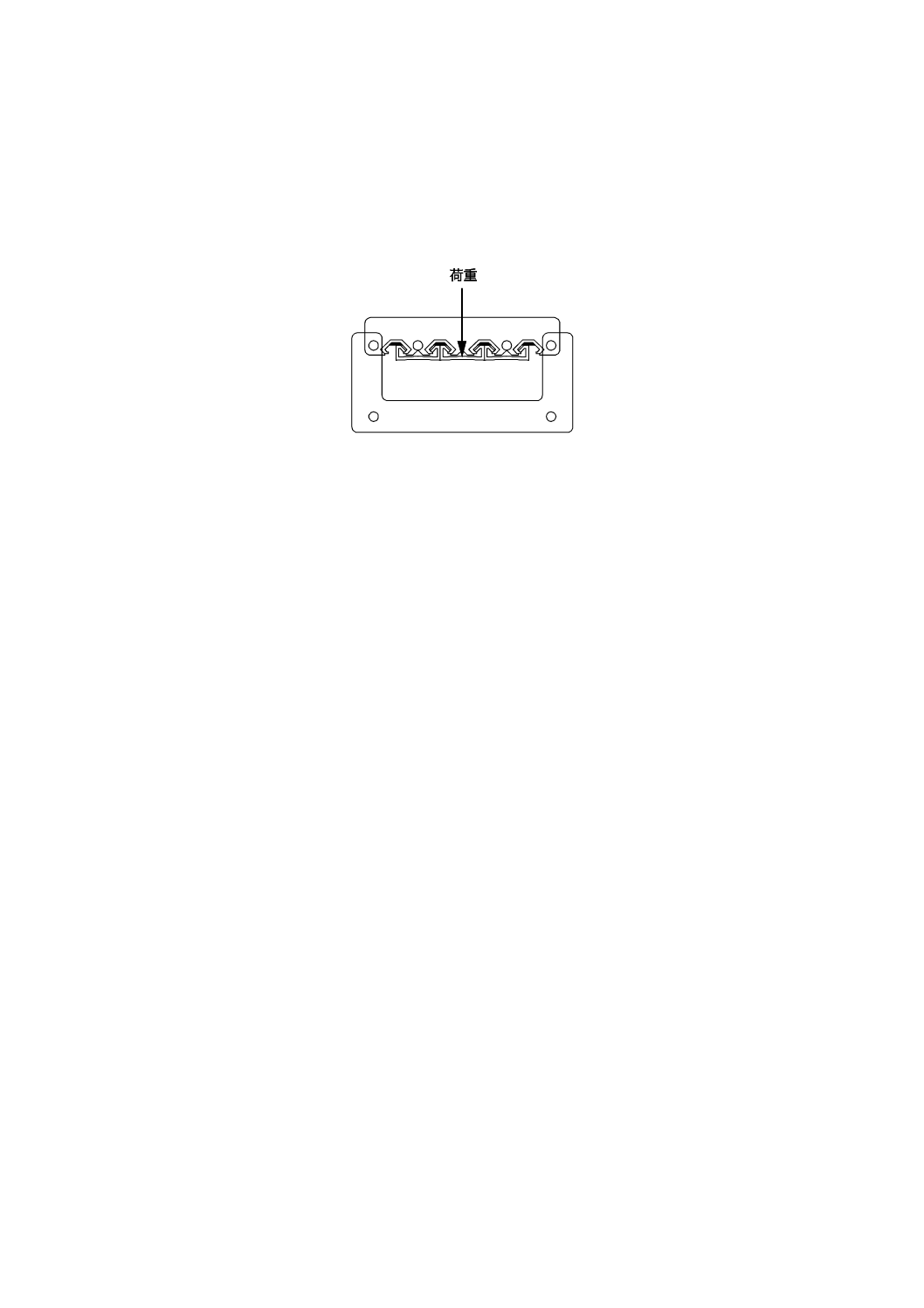

表面部材の接合部から切り出した平板状の試験片に対し,所定の荷重を載荷して,接合部が離脱又は破

壊する荷重を計測する(図JB.6参照)。

図JB.6−接合強さ試験の例

JB.5.2

試験片

表面部材どうしを接合し,接合部が中央付近にくるように平板状に切り取る。試験片の寸法は,接合強

さ試験装置に合った任意とする。

JB.5.3

試験装置

接合強さ試験装置は,次による。

a) 接合部を含む任意寸法の試験片を固定することができ,試験片の接合部に対し,外面側からの載荷荷

重を負荷できる構造とする。

b) 表面部材の接合部を目視で確認できる構造とする。

c) 荷重の載荷は,荷重を連続して計測できる載荷試験機を使用する。

JB.5.4

試験条件

試験荷重は,既設管きょと表面部材との隙間に注入するモルタルなどの充塡材の圧力から算定した荷重

を基準として徐々に載荷荷重を増加し,表面部材の接合部が離脱又は破壊する荷重を計測する。

47

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

下水道用プラスチック製管きょ更生工法の設計手法

JC.1

自立管

JC.1.1

自立管の設計

自立管の設計は,次の各項による。

a) 要求性能

b) 使用材料

c) 適用条件

d) 作用する荷重

e) 設計値

f)

照査項目及び照査方法

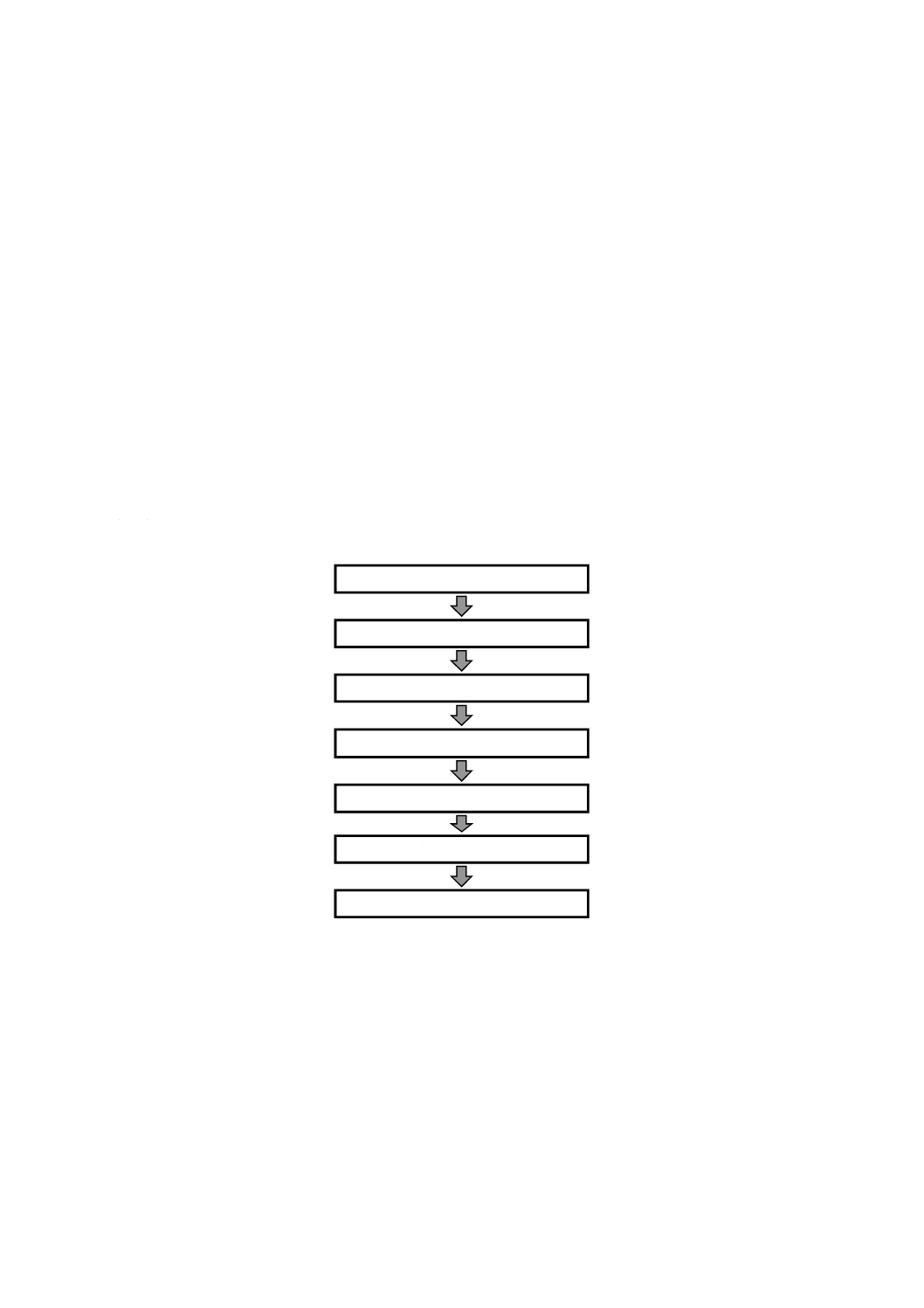

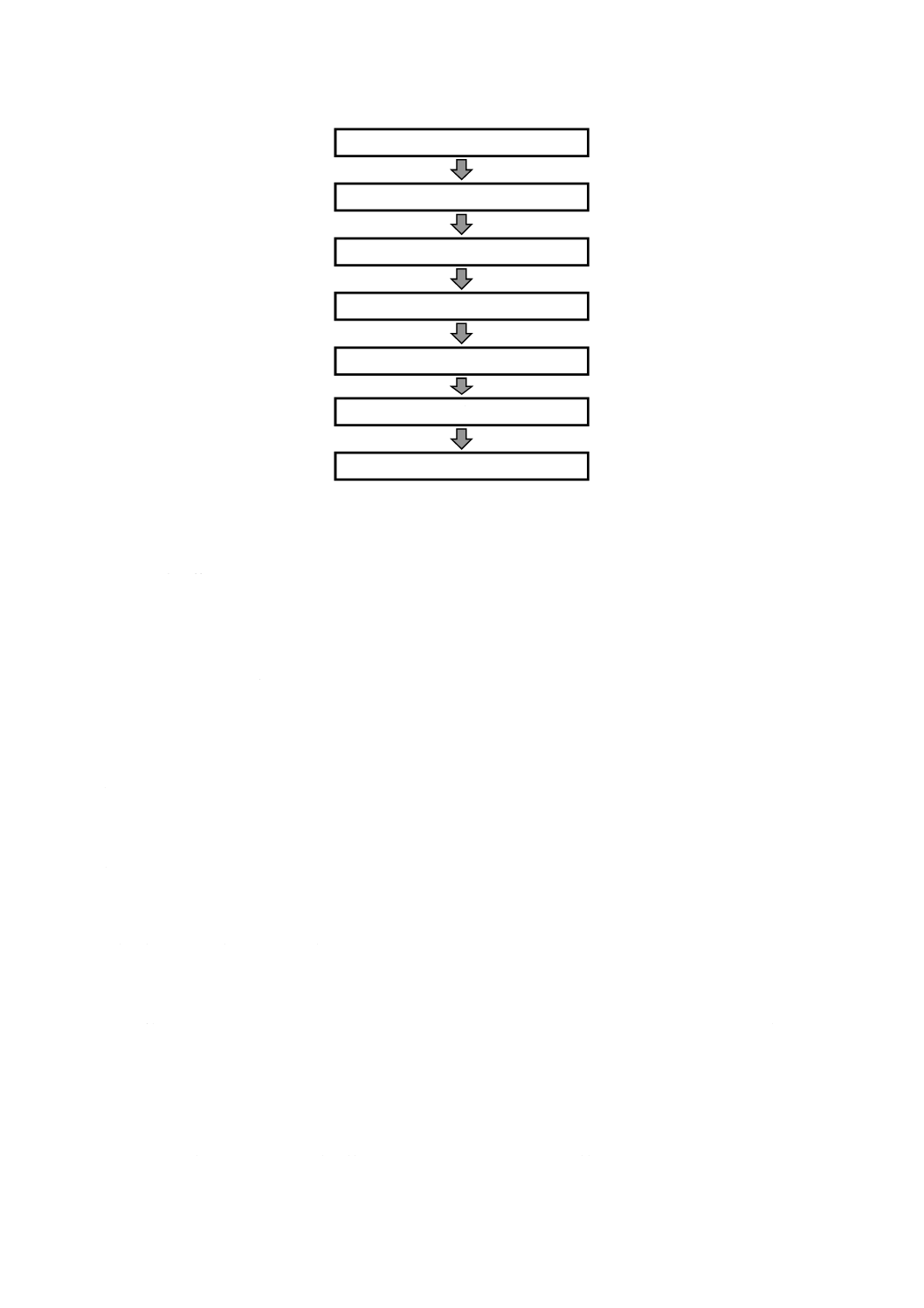

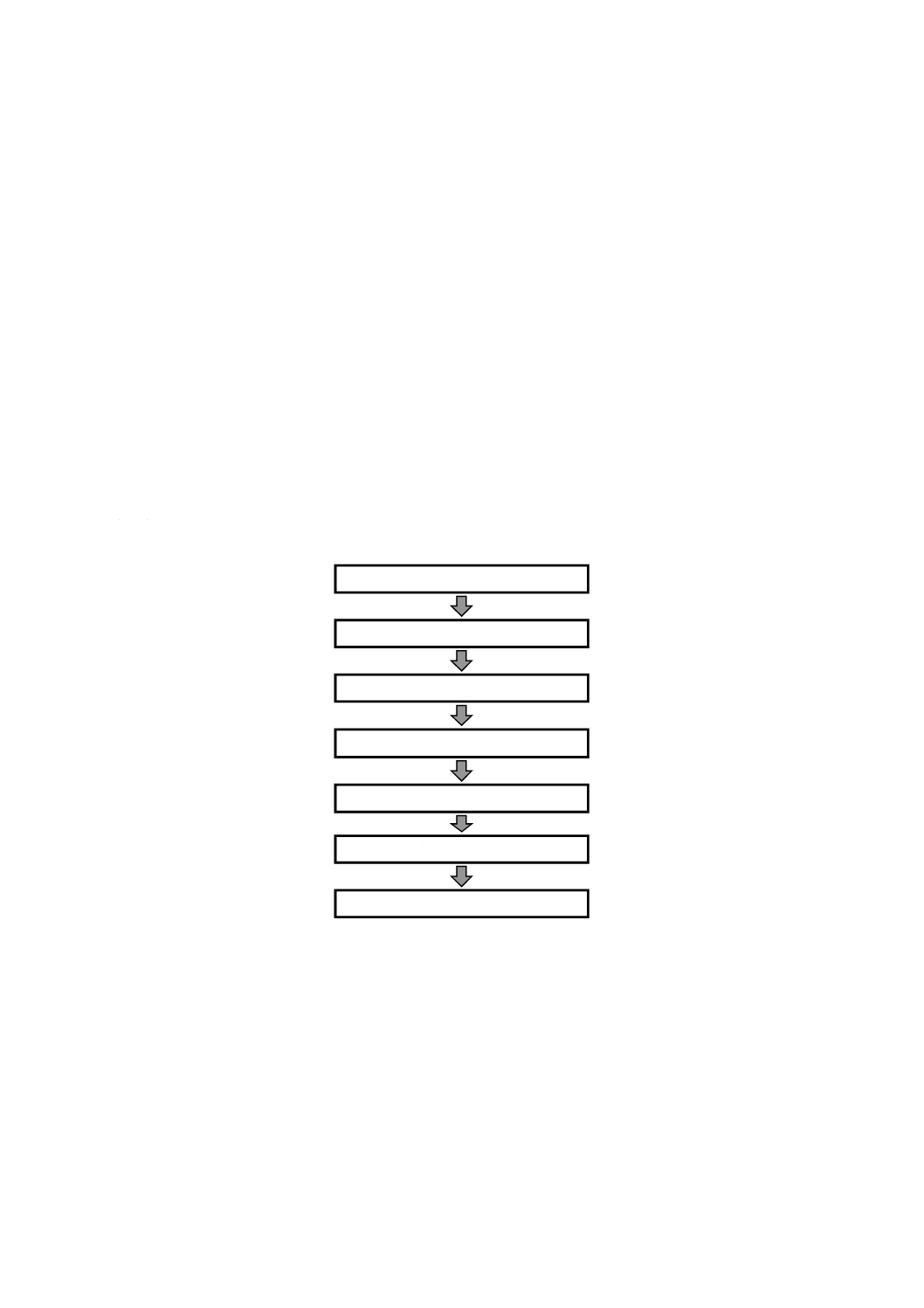

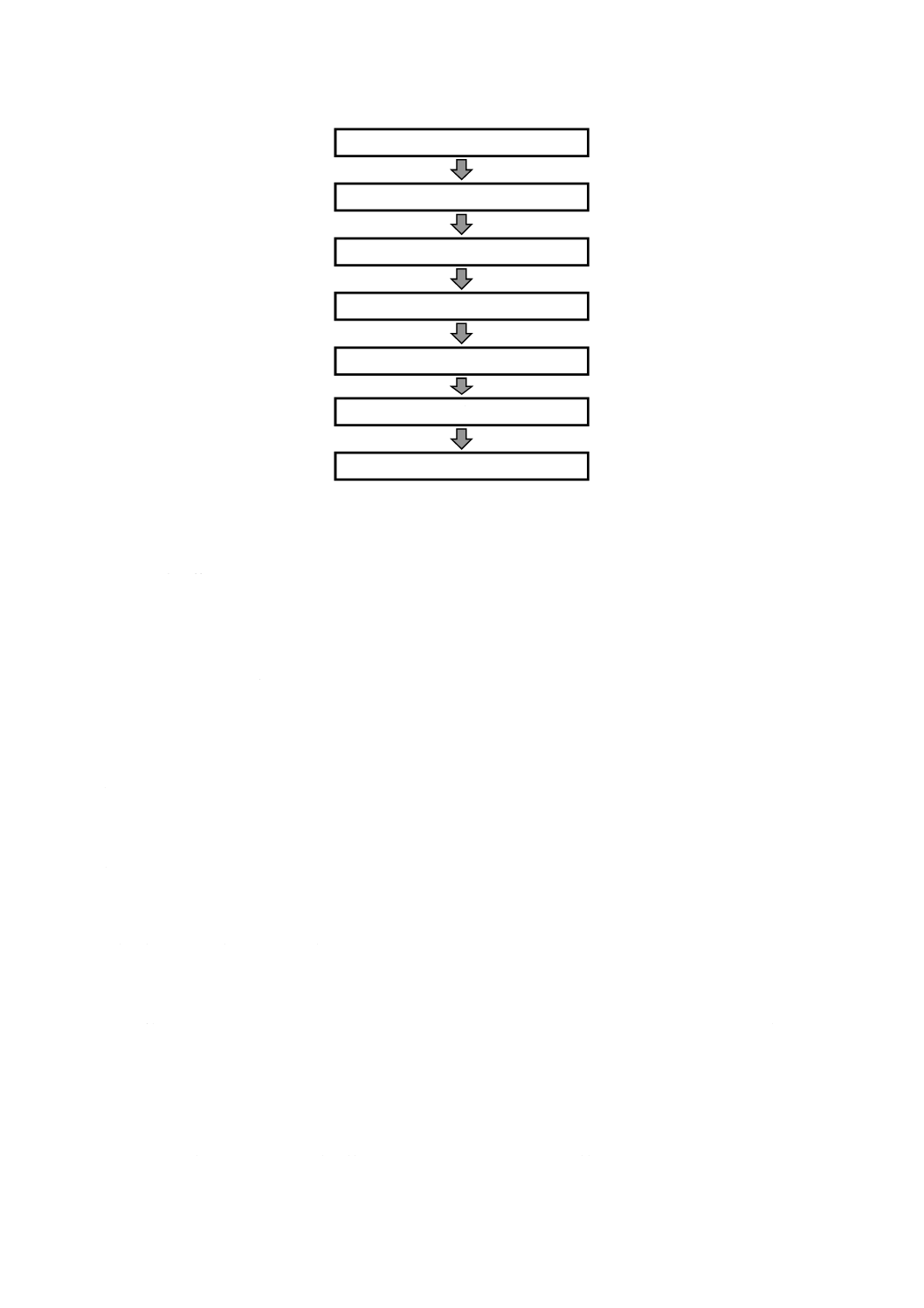

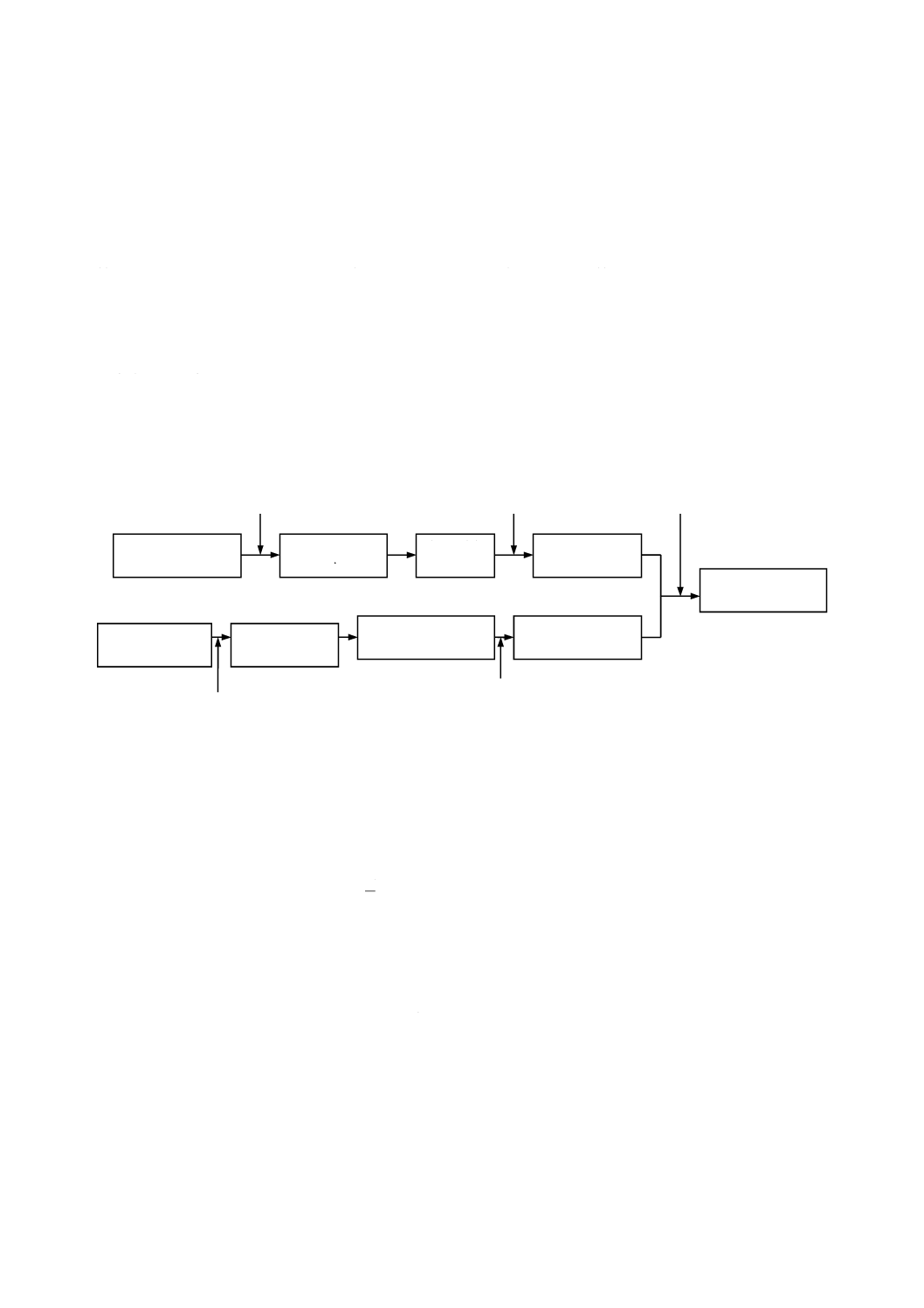

自立管の設計手順を図JC.1に示す。

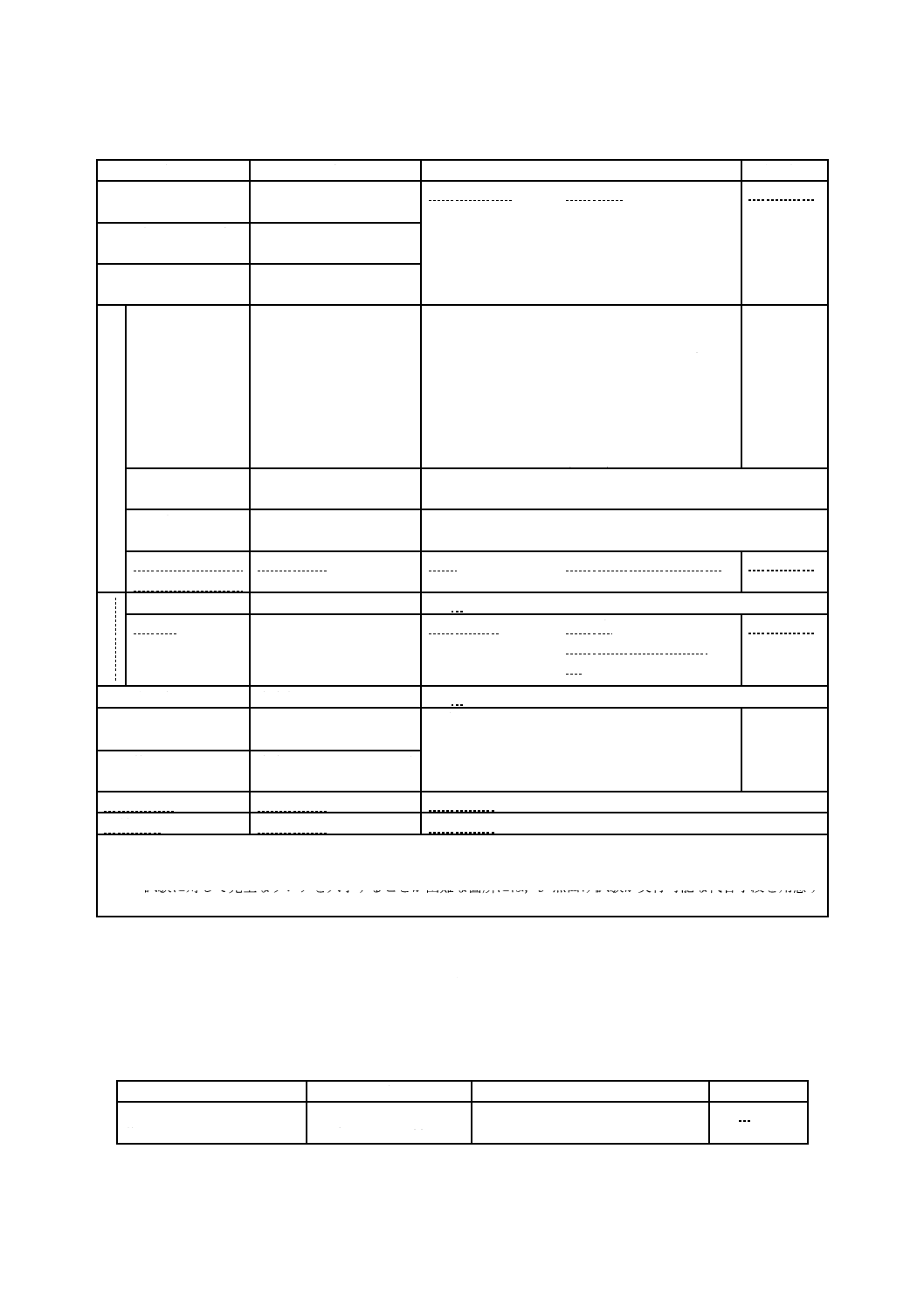

図JC.1−自立管の設計手順

JC.1.2

自立管の使用材料

自立管の更生材には次の材料があり,更にガラス繊維で補強したものと補強していないものに区分され

る。

a) 不飽和ポリエステル樹脂

b) エポキシ樹脂

c) ビニルエステル樹脂

対象工法の使用材料の選定

対象工法の適用可能条件の把握

作用する荷重の設定

設計値・許容値の設定

更生管厚の算出・照査

流下能力の照査

要求性能の把握

48

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 硬質塩化ビニル樹脂

e) 高密度ポリエチレン樹脂

JC.1.3

自立管の適用条件

自立管の設計において考慮する適用条件には次の各項があり,調査又は構造評価の結果に基づき適用範

囲を考慮し工法を選定する。

なお,適用条件は,品質確保の視点で評価することが重要である。

a) 既設管の管種・管径

b) 施工延長

c) 既設管きょの状況(段差・ずれ,曲がり,継ぎ手隙間,浸入水,滞留水)

d) 施工条件

e) 施工現場の環境

JC.1.4

常時の荷重

自立管に作用する常時の荷重には,次の各項の荷重を考慮する。

a) 土による鉛直土圧

b) 活荷重による鉛直土圧

土圧公式については,地盤条件,埋設条件などを考慮し採用する。また,周辺工事の影響などについて

も留意することが望ましい。

なお,荷重計算に用いる土かぶ(被)りについては,更生工法を適用する路線の土かぶり範囲を考慮し,

安全側の設計条件となるよう設定する。自立管の設計に用いる土かぶりは,更生管の土かぶりと考えるこ

とが適当である。

JC.1.4.1

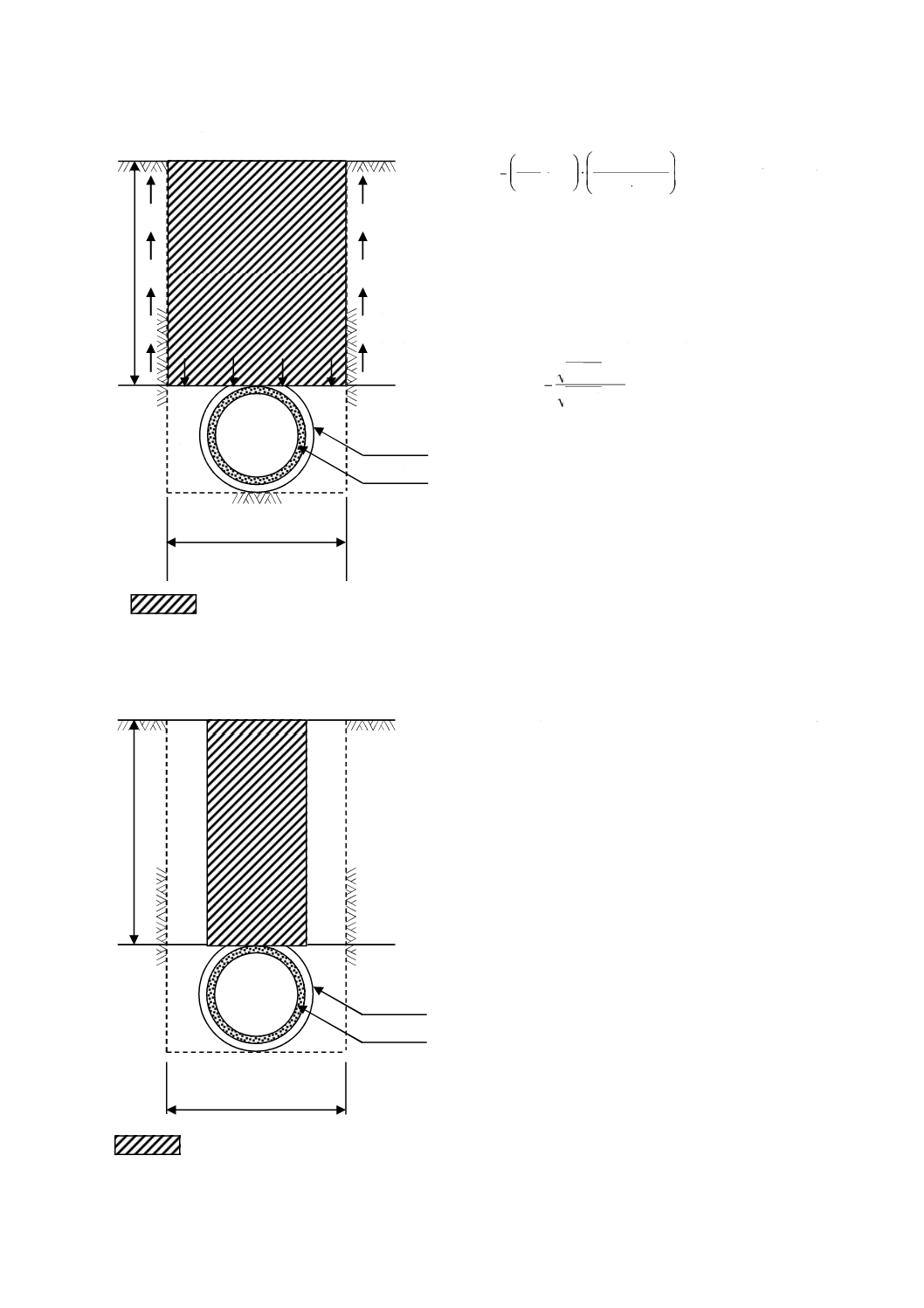

土による鉛直土圧について

土による鉛直土圧の算定は,管上部の掘削の有無及び推進工法などの非開削工法で施工された既設管き

ょを更生する場合,施工時の採用土圧を考慮した次の土圧公式による。

a) 管周辺の地盤が乱されない場合 管敷設後数十年経過すると,管及び地山が安定状態になり,敷設時

の埋戻し土と周辺地盤がな(馴)染み,直土圧公式相当の大きな荷重がかからないと想定される。そ

のため,管に作用する土圧の算定は,自立管が長期にわたって受ける土荷重を想定して見込むことを

原則とする。例えば,水道,ガス,電信・電話,電力などの他事業による管上部の掘削が更生前後に

予定されない場合には,管上部の土荷重に対して周辺地盤の上向きの粘着力又は摩擦力を見込むもの

とする。

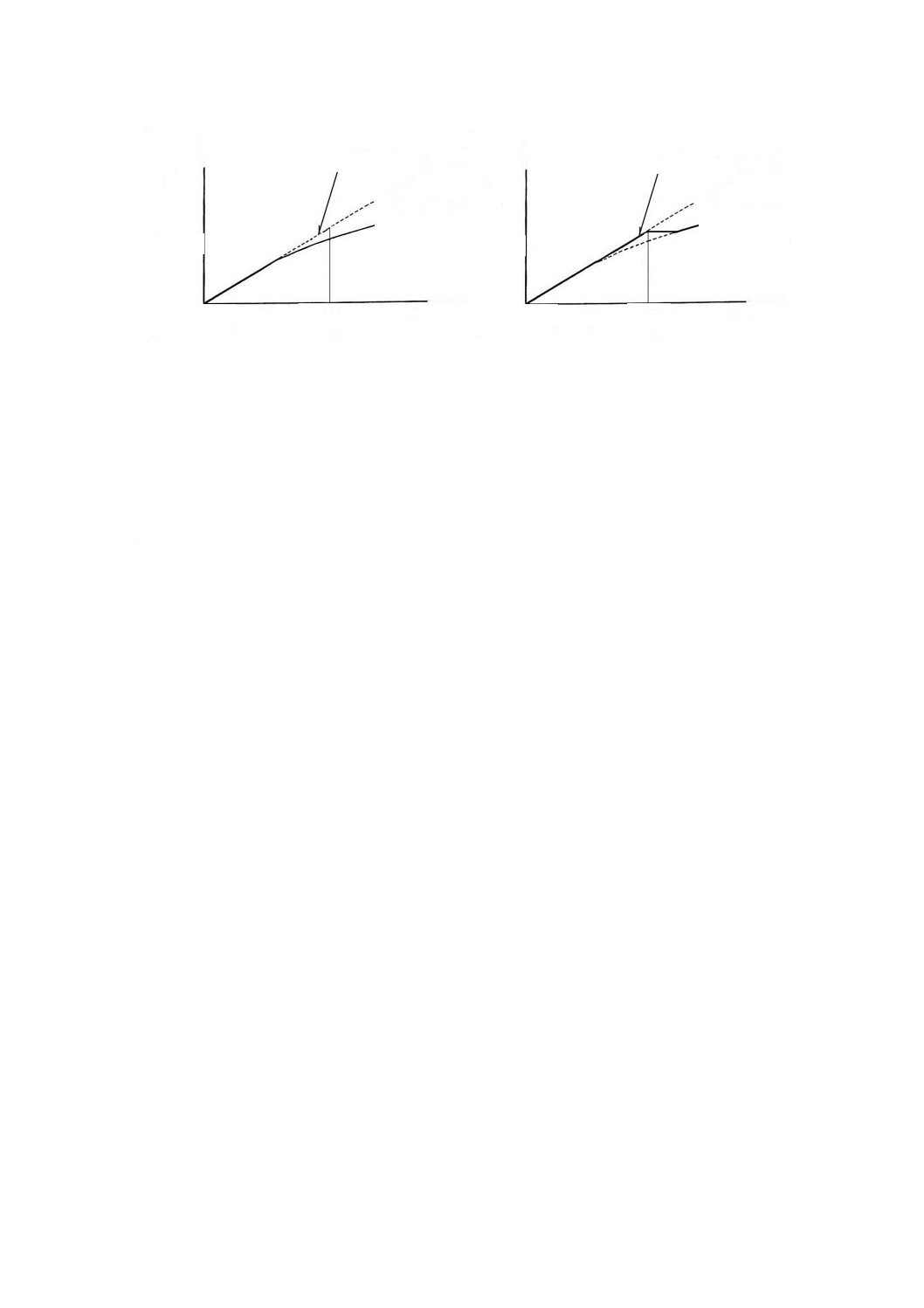

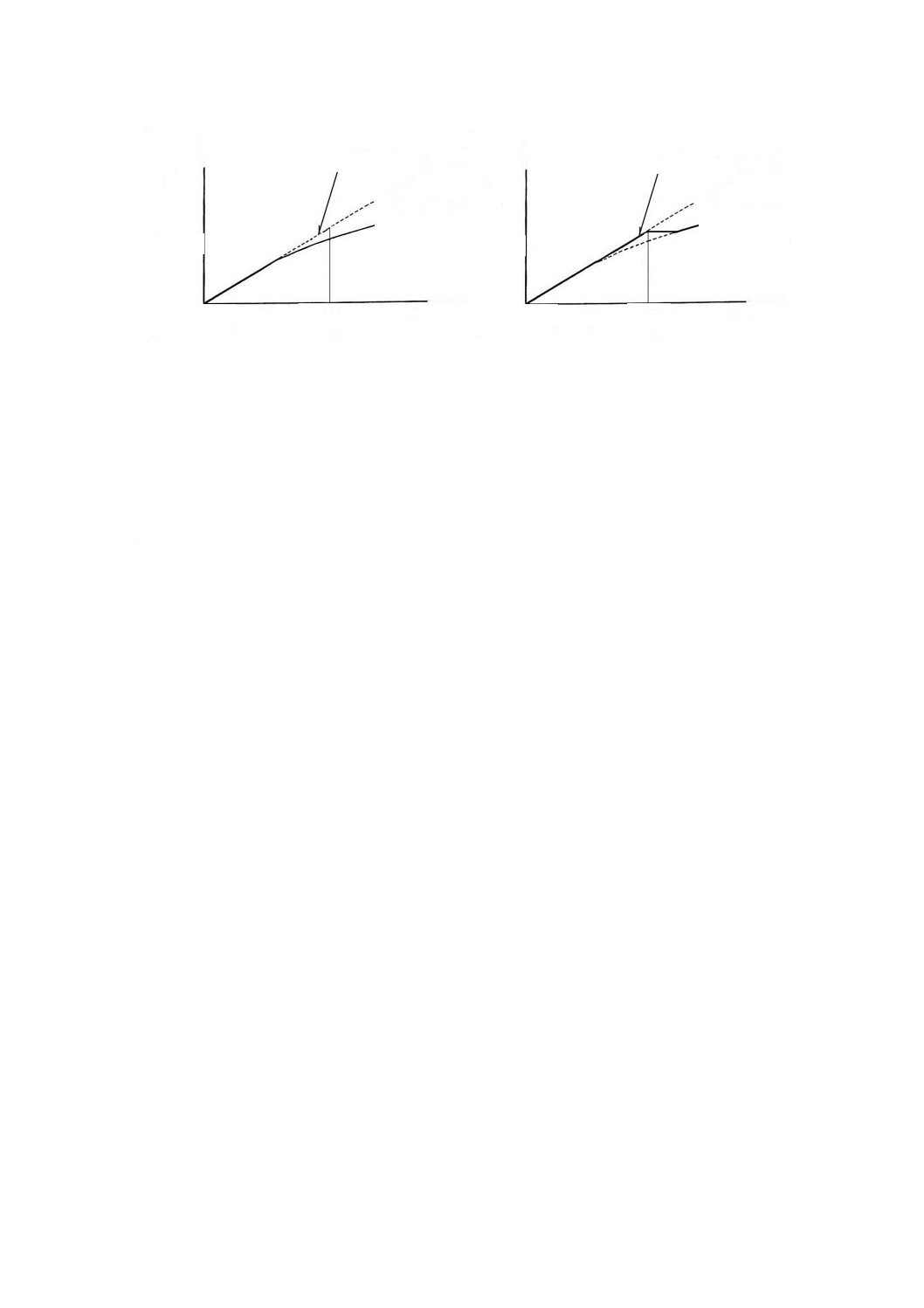

硬質塩化ビニル管に作用する鉛直土圧の算定には,直土圧公式又はマーストン溝型公式としている

(図JC.2参照)。ここでいうマーストン溝型公式とは,可とう性管対応式である。また,可とう性管

対応のマーストン溝型公式は,ヤンセン公式のf(埋戻し土の粘着力)をゼロとした場合と同様の鉛

直土圧算定式となる。

自立管に作用する鉛直土圧の算定は,現場の土質状況などによって決まるBd(仮想掘削幅)及びf

(埋戻し土の粘着力)を反映できるヤンセン公式[式(JC.1)]を基本とする。図JC.3にヤンセン公式

を示す。

なお,仮想掘削幅については,施工後時間が経過している場合には更生管幅(既設管内径)として

もよいが現場条件も考慮して設定する。

49

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(管周辺の地盤が乱されない場合)

(管周辺の地盤が乱される場合)

図JC.2−土による鉛直土圧公式の適用方式の例

b) 管周辺の地盤が乱される場合 自立管の上部などで水道,ガス,電信・電話,電力などの他事業によ

って管周辺の地盤が乱される場合の鉛直土圧の算定は,“下水道用硬質塩化ビニル管・道路埋設指針”

を参考とし,直土圧公式[式(JC.2)]を用いる。土かぶりの適用の範囲は,現場条件などを考慮して定

める。図JC.4に直土圧公式を示す。

c) 推進工法などで敷設された既設管きょ 推進工法などで敷設された既設管きょを更生する場合の鉛直

土圧の算定は,一般的に開削工法の鉛直土圧算定式として用いるヤンセン公式及び鉛直公式を適用す

ることが過大になると想定されるので,管敷設時に採用した公式(テルツァギー緩み土圧公式など)

を用いる。

なお,管周辺の地盤が乱される場合の鉛直土圧の算定は,b) による。

直土圧公式

直土圧公式

ヤンセン公式

(マーストン

溝型公式)

ヤンセン公式

(マーストン

溝型公式)

土かぶり(mm)

土かぶり(mm)

2 000

2 000

0

0

(kN/mm2)

鉛

直

土

圧

(kN/mm2)

鉛

直

土

圧

50

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(ヤンセン公式説明図)

:管にかかる荷重

−

−

=

−

μ

γ

μ

K

e

f

B

q

B

H

K

d

/

2

d

1

2

····················· (JC.1)

ここに,

q :土による鉛直土圧(kN/mm2)

γ :土の単位体積重量(kN/mm3)

Bd :仮想掘削溝幅(mm)

μ :埋戻し土と側壁との摩擦係数=tanφ

φ:埋戻し土の内部摩擦角(°)

K :埋戻し土の主働土圧係数

μ

μ

μ

μ

+

+

−

+

=

1

1

2

2

K

H :土かぶり(mm)(更生工法の土かぶりとする。)

f :埋戻し土の粘着力(kN/mm2)

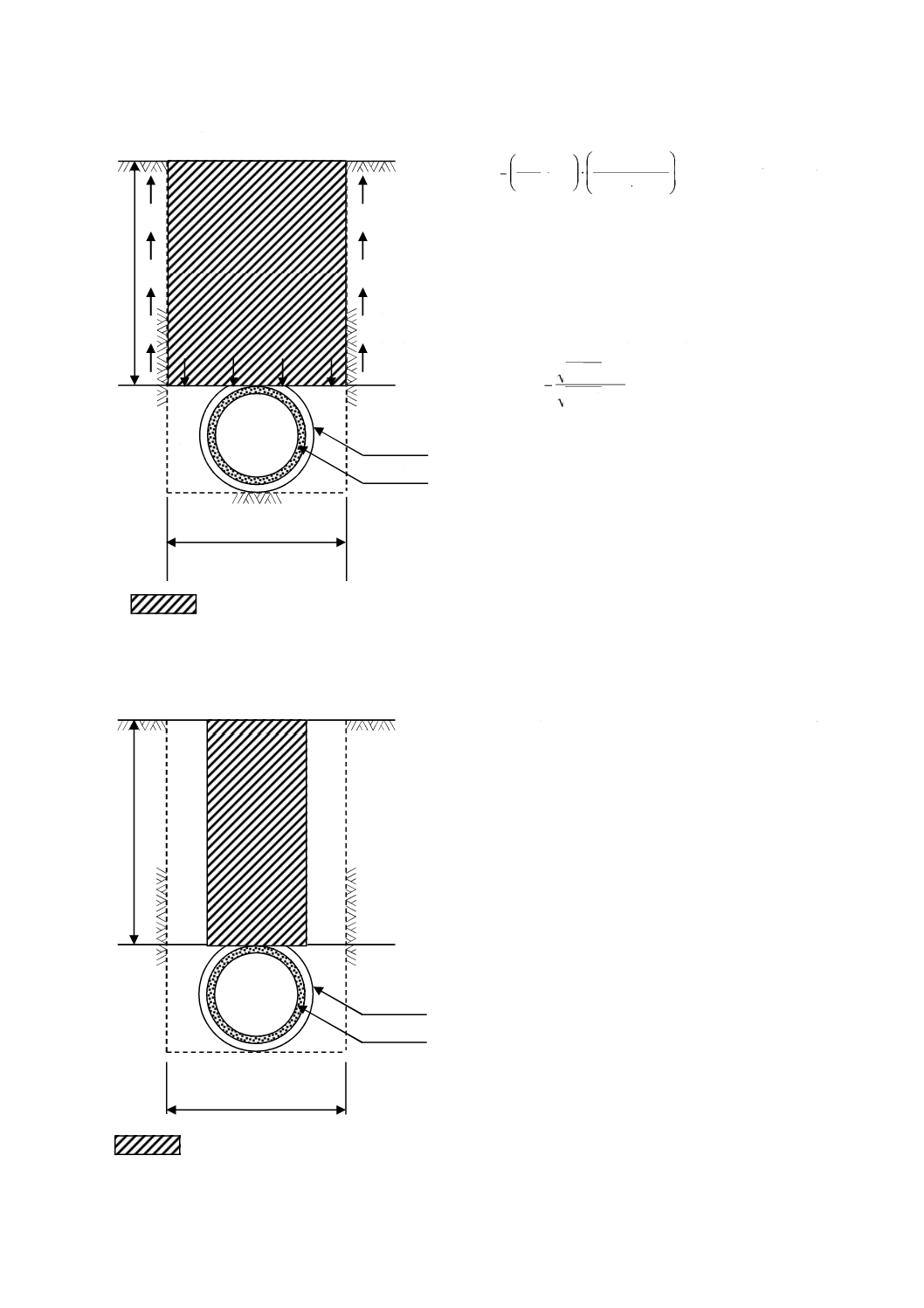

図JC.3−ヤンセン公式

(直土圧公式説明図)

:管にかかる荷重

q=γ・H ·················································· (JC.2)

ここに,

q :土による鉛直土圧(kN/mm2)

γ :土の単位体積重量(kN/mm3)

H :土かぶり(mm)(更生工法の土かぶりとする。)

図JC.4−直土圧公式

既設管

粘

着

力

摩

擦

力

Bd

側

土

の

支

持

力

H

更生管

既設管

H

Bd

更生管

51

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

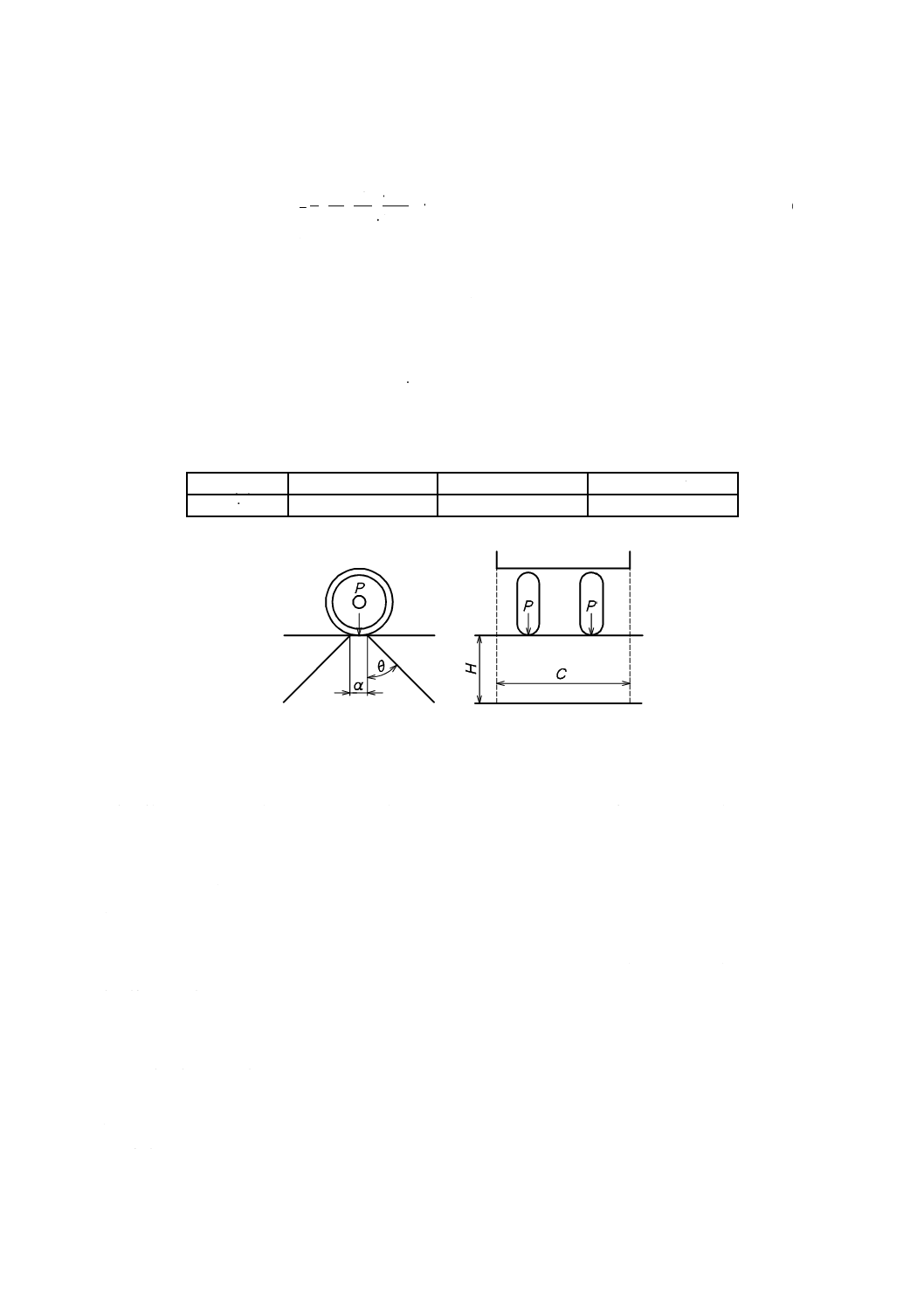

JC.1.4.2

活荷重による鉛直土圧について

活荷重による鉛直土圧の算定は,式(JC.3)によって計算する。

(

)

(

)

θ

α

β

tan

2

1

2

+

+

=

H

C

i

P

p

······························································· (JC.3)

ここに,

p: 活荷重による鉛直土圧(kN/mm2)

H: 土かぶり(mm)

P: トラックの車両総重量から算定した後輪荷重(kN)(図

JC.5)

α: トラックの車輪接地長さ(mm)(図JC.5)

C: トラックの車体占有幅(mm)(図JC.5)

θ: 分布角(度)(図JC.5)

i: 衝撃係数(表JC.1)

β: 低減係数

表JC.1−衝撃係数

H(m)

H≦1.5

1.5<H<6.5

6.5≦H

i

0.5

0.65−0.1H

0

図JC.5−輪荷重の分布

JC.1.5

地震時の荷重

自立管に作用する地震時の荷重は,耐震設計手法の特性によって地盤の変位が構造物に伝達され作用す

るものと考える。応答変位法で求めた地盤の水平振幅によって,管本体には変位が生じる。応答変位法で

求める地盤の水平振幅は,施設の重要度などに応じて,次の各項について検討する。

a) レベル1地震動

b) レベル2地震動

JC.1.6

設計値

反転工法及び形成工法によって現場で製作される自立管の,常時の構造計算及び耐震計算で用いる材料

諸元値には,次のa)〜d) がある。また,これらは,ガラス繊維を更生材の補強材などとして使用する場合

と,ガラス繊維を更生材の補強材などとして使用しない場合に区分し定める。通常,その試験値には,更

生材の現場硬化による品質のばらつきなどを考慮した安全率を反映し,設計値を設定する。

a) 曲げ強度及び曲げ弾性係数

b) 引張強度及び引張弾性係数

c) 圧縮強度及び圧縮弾性係数

d) 安全率

52

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.1.6.1

曲げ強度及び曲げ弾性係数

曲げ強度及び曲げ弾性係数の設計値は,使用限界状態の基準となる長期値と終局限界状態の基準となる

短期値とに区分する。長期値の設計値の算定方法は,材料の試験片によって複数の方法があるが,一般に

は,材料のクリープ特性を考慮した長期試験値の算定方法によるか,又は短期保証値(短期の設計値)と

規格品との安全率から求める。これらの値には,更生材の現場硬化による品質のばらつきなどの安全を考

慮する。

JC.1.6.2

引張強度及び引張弾性係数

耐震設計で用いる引張強度及び引張弾性係数については,短期の試験値に更生材の現場硬化による品質

のばらつきなどを考慮した保証値(短期の設計値)と,使用限界及び終局限界の性能値との比などに基づ

く安全を考慮した長期の設計値を設定する。

引張強度(使用限界値)を求めるに当たり使用する安全率は,JC.1.6.4に示すとおり,更生材料の組成

(素材)によって定める。

JC.1.6.3

圧縮強度及び圧縮弾性係数

圧縮強度及び圧縮弾性係数についても,引張強度及び引張弾性係数の場合と同様に,使用限界状態の基

準となる長期値と終局限界状態の基準となる短期値とに区分し設定する。

JC.1.6.4

安全率

JC.1.6.4.1

曲げ強度及び曲げ弾性係数

曲げ強度及び曲げ弾性係数の設計値を定める場合の,品質のばらつきなどを考慮した安全率について,

JIS K 7013に規定された繊維強化プラスチック管における考え方などを参考とする。ただし,JIS K 7013

は,熱硬化性樹脂の現場硬化による更生管に適用する場合についての参考であり,その他の工法の安全率

は,現場条件及び工法の特性を考慮して設定することが望ましい。すなわち,各工法によって異なる安全

率が定められるため,設計時には対象工法の構造形式,使用する材料の組成,製作工程などについて,確

認し適用する。

JC.1.6.4.2

引張強度及び引張弾性係数

引張強度(使用限界値)を求めるに当たって使用する安全率は,更生材料が単一素材のものは安全率5,

複合素材のものは安全率3とする。

耐震計算を行う場合の引張強度(使用限界値)は,材料特性が異なるため,通常は個別に長期の値を試

験で求めることが望ましい。

JC.1.7

照査項目及び照査方法

自立管は,内空が適正に確保された既設管きょの内側に継手のない新たな管を形成する工法である。常

時荷重,地震時荷重に対して必要な安全性を確保するため,既設管の状況,更生管の要求性能,工法の特

性などを考慮し設計する。

照査することが望ましい項目及び照査方法は,次の各項による。

a) 常時の構造設計を下水道用硬質塩化ビニル管,下水道用強化プラスチック複合管などと同様の計算手

法を用いて行い,自立管の必要管厚を算定する。

b) 地震時の耐震設計を一体構造管きょとしての計算手法を用いて行い,自立管の地震時耐力を照査する。

c) 更生後の管の流下能力を流量計算によって照査する。

JC.1.8

常時の構造設計の考え方

自立管の常時の構造設計は,自立管が既設管きょの耐荷能力を見込まず,自ら外力に対して破壊及び所

定のたわみを生じない構造とすることを考慮し,下水道用硬質塩化ビニル管,下水道用強化プラスチック

53

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複合管などと同様の計算手法を用いて,設計曲げ強度と許容たわみ率とによって十分に耐力を保有できる

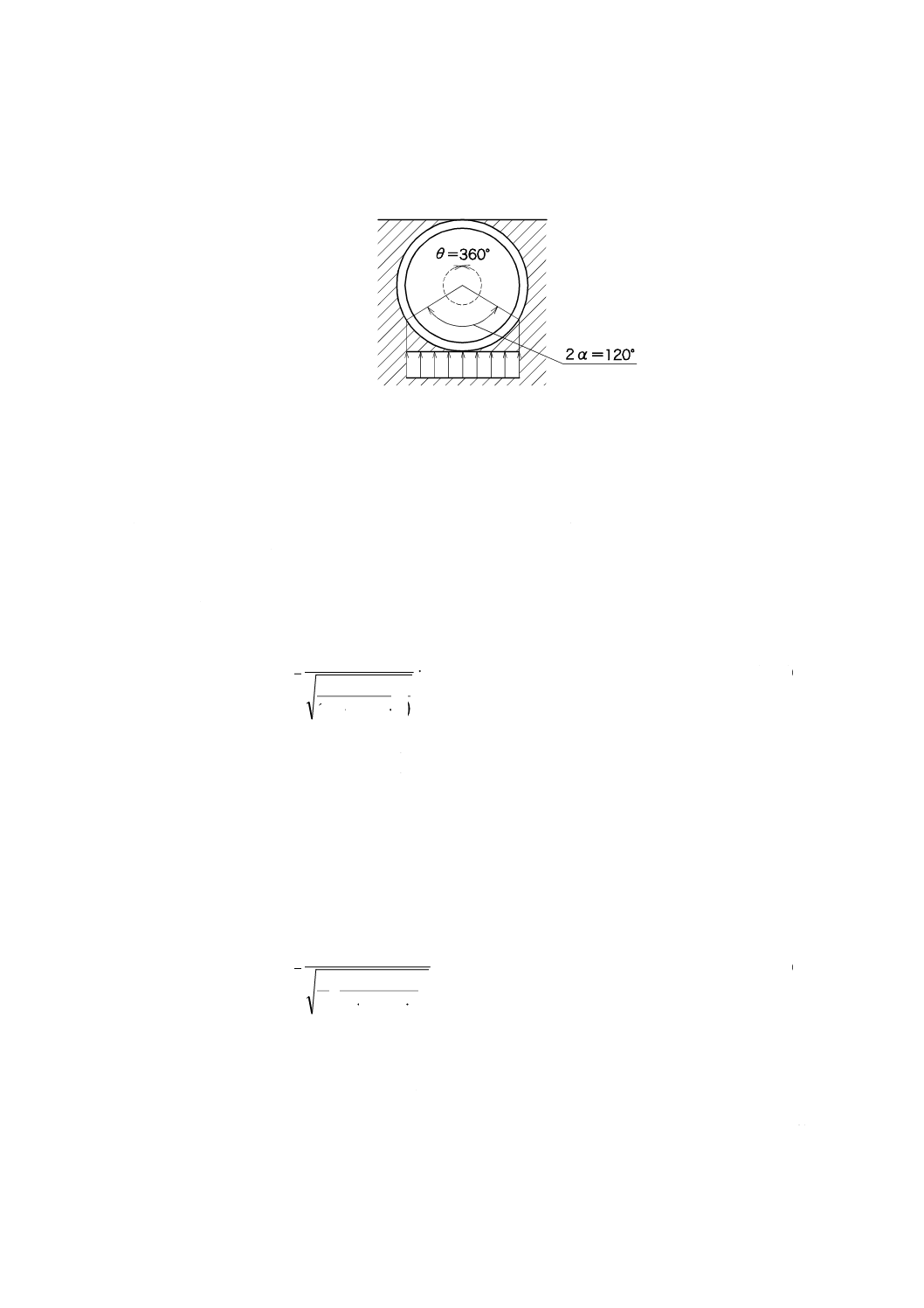

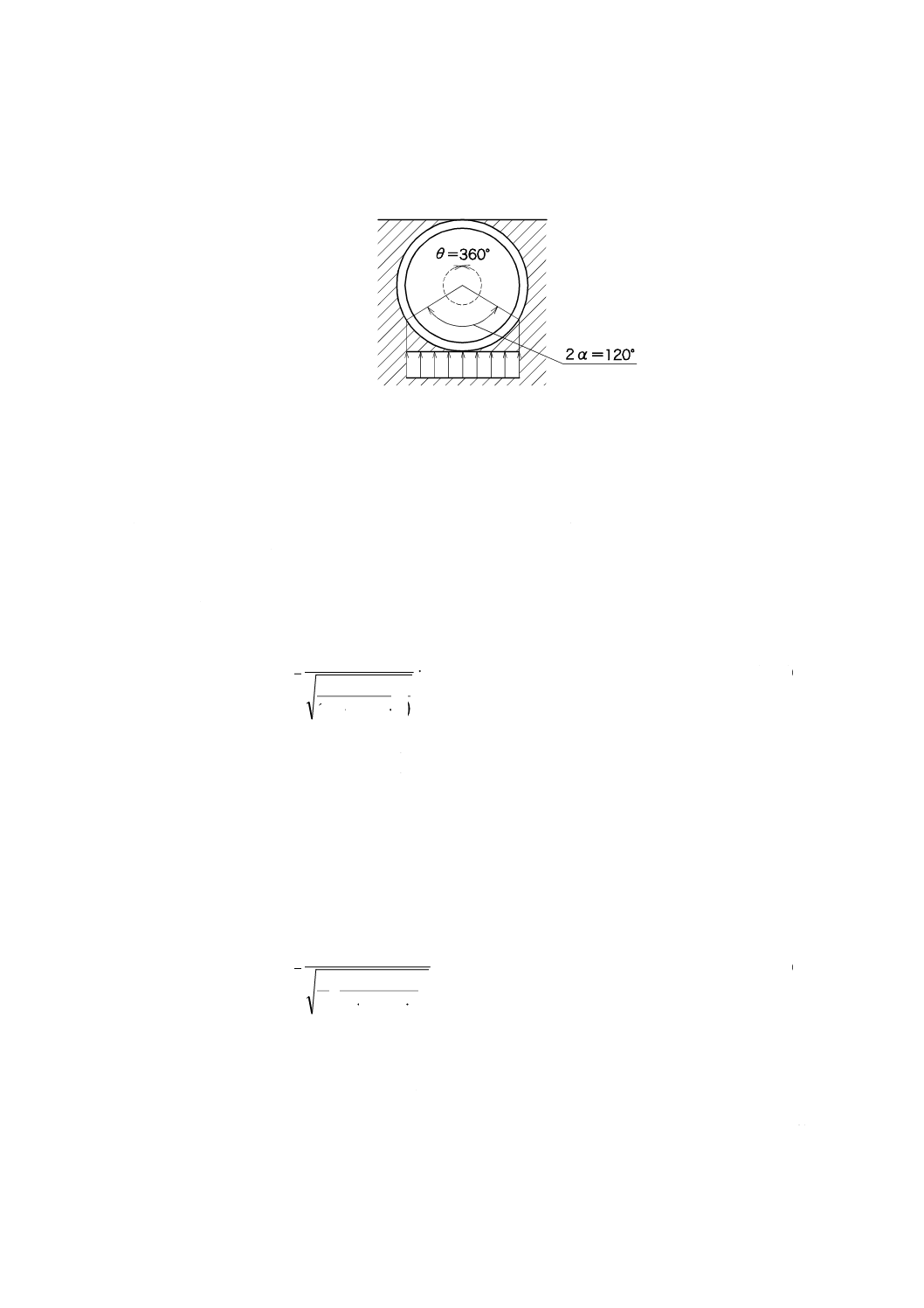

更生管厚を算定する。このときの有効支承角は,120°(施工支承角360°)とする(図JC.6参照)。

図JC.6−有効支承角120°基礎施工状態

JC.1.9

設計更生管厚の算定

更生管厚の算定では,次の各項による計算を行い,算定した更生管厚の大きい方の値を採用する。その

際,各メーカーで標準化された材料厚との使用区分について十分留意する。

a) 曲げ強度から求めた管厚

b) たわみ率から求めた管厚

JC.1.9.1

曲げ強度から求めた管厚

曲げ強度から求める更生管厚は,式(JC.4)による。

(

)p

k

q

k

D

t

+

=

2

1

3

2σ

································································ (JC.4)

ここに,

t: 更生管厚(mm)

k1: 土による曲げモーメント係数

k2: 活荷重による曲げモーメント係数

q: 土による鉛直土圧(kN/mm2)で,式(JC.1),式(JC.2)及び

その他の鉛直土圧算定式から算定

p: 活荷重による鉛直土圧(kN/mm2)で,式(JC.3)から算定

σ: 設計曲げ強度(kN/mm2)

D: 更生管外径(mm)

JC.1.9.2

たわみ率から求めた管厚

たわみ率から求める更生管厚は,式(JC.5)による。

(

)

3

2

1

75

p

K

q

K

V

E

D

t

+

=

···························································· (JC.5)

ここに,

t: 更生管厚(mm)

K1: 土によるたわみ係数

K2: 活荷重によるたわみ係数

q: 土による鉛直土圧(kN/mm2)で,式(JC.1),式(JC.2)及び

その他の鉛直土圧算定式から算定

p: 活荷重による鉛直土圧(kN/mm2)で,式(JC.3)から算定

E: 設計曲げ弾性係数(kN/mm2)

V: たわみ率(%)

54

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D: 更生管外径(mm)

反転工法及び形成工法で使用する更生材の性質は,塩化ビニル管及び強化プラスチック複合管と類似し,

可とう性があることから,管路機能の保持を考慮した5 %を許容たわみ率とし,式(JC.5)に許容たわみ率を

代入し更生管厚を算定する。

JC.1.10

耐震設計の考え方

JC.1.10.1

保持しなければならない耐震性能

管路施設については,耐震性確保の費用対効果を考慮し,“重要な幹線など”と“その他の管路”とに区

分して,設計地震動に応じてそれぞれに要求される耐震性能を考慮した耐震設計を行う。

“重要な幹線など”とは,次による。

a) 通常,流域幹線の管路

b) ポンプ場・処理場に直結する幹線管路

c) 河川・軌道などを横断する管路で地震被害によって二次災害を誘発するおそれのあるもの,及び復旧

が極めて困難と予想される幹線管路など

d) 被災時に重要な交通機能への障害を及ぼすおそれのある緊急輸送路などに埋設されている管路

e) 相当広範囲の排水区を受け持つ吐き口に直結する幹線管路

f)

防災拠点若しくは避難所又は地域防災対策上必要と定めた施設からの排水を受ける管路

g) その他,下水を流下収集させる機能面から見てシステムとして重要な管路

耐震設計に用いる地震動レベルとして,施設の供用期間内に1〜2度発生する確率をもつ地震動と,供用

期間内に発生する可能性は低いが大きな強度をもつ地震動の二段階の地震動を考慮することとしている。

土木構造物の耐震設計において,前者を“レベル1地震動(以下,L1地震動という。)”,後者を“レベル

2地震動(以下,L2地震動という。)”と位置付ける。

下水道管路施設が保持しなければならない耐震性能については,“重要な幹線など”はL1地震動に対し

て設計流下能力を確保すると共に,L2地震動に対して流下機能を確保し,“その他の管路”はL1地震動に

対して設計流下能力を確保する。

“設計流下能力の確保”とは,流量計算書に示される当該管きょの流下能力を確保することであり,具

体的には設計荷重に対し管本体又は継ぎ手に過度のひび割れ,変位(抜け出し,屈曲など),変形などによ

って,正常時の所定の機能又は耐久性を損なわない使用限界状態を保有することをいう。一方,“流下機能

の確保”とは,地震によって管本体のクラック又は沈下などの被害が生じ設計流下能力の確保が困難とな

っても,補修及び敷設替えなどの対策を講じるまでの間は,管路として下水を上流から下流へ流せる状態

をいう。具体的には,土砂の流入を防ぐとともに,管きょ断面がひび割れを起こしているが破壊しない終

局限界状態を指す。

このような考えを踏まえ,管更生された管路の場合には,更生管が既設管内面に形成され,人孔間で1

スパンが一体的な構造となっていることを考慮し,耐震性能を保持することとする。

a) L1地震動:設計流下能力を確保

管きょ断面が確保され,更生管内面に損傷がなく,設計流下量を遅延なく流下することができる状

態を確保する。

b) L2地震動:流下機能を確保

管きょ断面は変形し設計流下能力を確保できないが,更生管体に破断又は接合外れに伴う土砂など

の侵入がなく,敷設替えなどの対策を講じるまでの間は下水を流下できる状態を確保する。

55

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.1.10.2

検討範囲及び計算方法

自立管で管更生された管路では,既設管の内面に,人孔間の1スパンで継手のない一体的な構造の更生

管が形成されるため,自立管の耐震設計は,一体構造管きょ(軸方向に接着接合させた硬質塩化ビニル管

など)の考え方を勘案し性能評価を行う。管路施設の耐震計算は,通常応答変位法を用いる。下水道管き

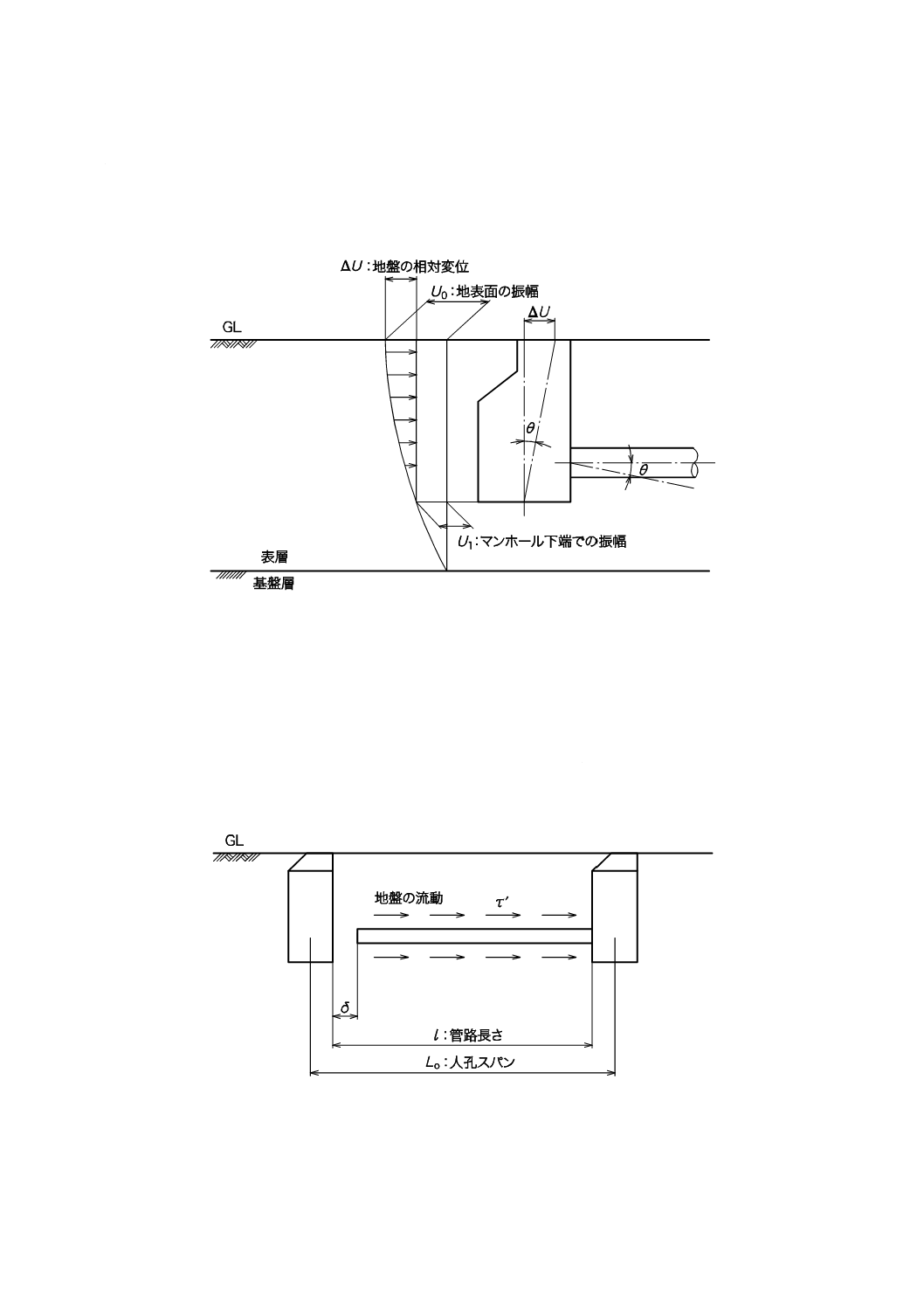

ょの耐震計算は,地震時に被害を受けやすい人孔と管きょの接続部,管きょと管きょの継手部,管の鉛直

断面,管の軸方向断面及び管本体の浮き上がりについて行うことを基本とする(図JC.7参照)。

図JC.7−自立管の概念

JC.1.11

耐震設計における対象管径

自立管の耐震設計の対象は,小口径管(既設管呼び径800 mm未満)とする。中大口径管を採用した場

合は個別に検討するものとする。

JC.1.12

耐震設計の検討項目及び計算手法

自立管は,既設管強度を期待しない更生材が人孔間で管きょと管きょとの継手がない一体構造となって

いることから,地震時にも更生材が単独で耐力をもち,地盤変位にも追従する必要がある。このため,L1

地震動及びL2地震動とも“一体構造管きょ[硬質塩化ビニル管(接着接合管路)]”と同様とし,管軸方

向の検討を行う。

JC.1.12.1

管体応力の検討(管軸方向)

一般に,管軸方向に長く一体化された地中構造物は,周辺地盤の変形によってその挙動が支配されるた

め,L1地震動及びL2地震動のそれぞれについて,応答変位法によって地盤振動に伴う水平変位振幅を求

め,地盤振動の波長,地盤の剛性係数,地盤変位の伝達係数などを用いて,地震動による発生応力を算定

する。それぞれの発生応力に対し,次の照査を行う。

a) L1地震動に対しては,限界状態設計法,又は許容応力度法によって更生管が過剰に変形し設計流下能

力を損なわないこと(使用限界状態)を確認する。このときの照査値は,審査証明などによる長期の

引張強度,又は短期の引張強度を安全率で除したものとする。

b) L2地震動に対しては,限界状態設計法によって更生管の破断に伴い土砂流入などによる流下機能を失

わないこと(終局限界状態)を確認する。このときの照査値は,審査証明などによる短期の引張強度

とする。

c) L2地震動に対しては,更生材料の多くが樹脂硬化系で変形性能に劣るため,局所的な変位に対し亀

裂・破損が生じるおそれを考慮し,管軸方向の検討では,管体に生じる応力のほか,液状化に伴う地

盤沈下による屈曲角及び抜出し量について検討する。

JC.1.12.2

人孔と管きょの接続部の検討(参考)

人孔と管きょとの接続部の検討は,L1地震動では地震動による屈曲角及び抜出し量を,また,L2地震

56

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動では地震動及び地盤の液状化に伴う屈曲角及び抜出し量を算定する。

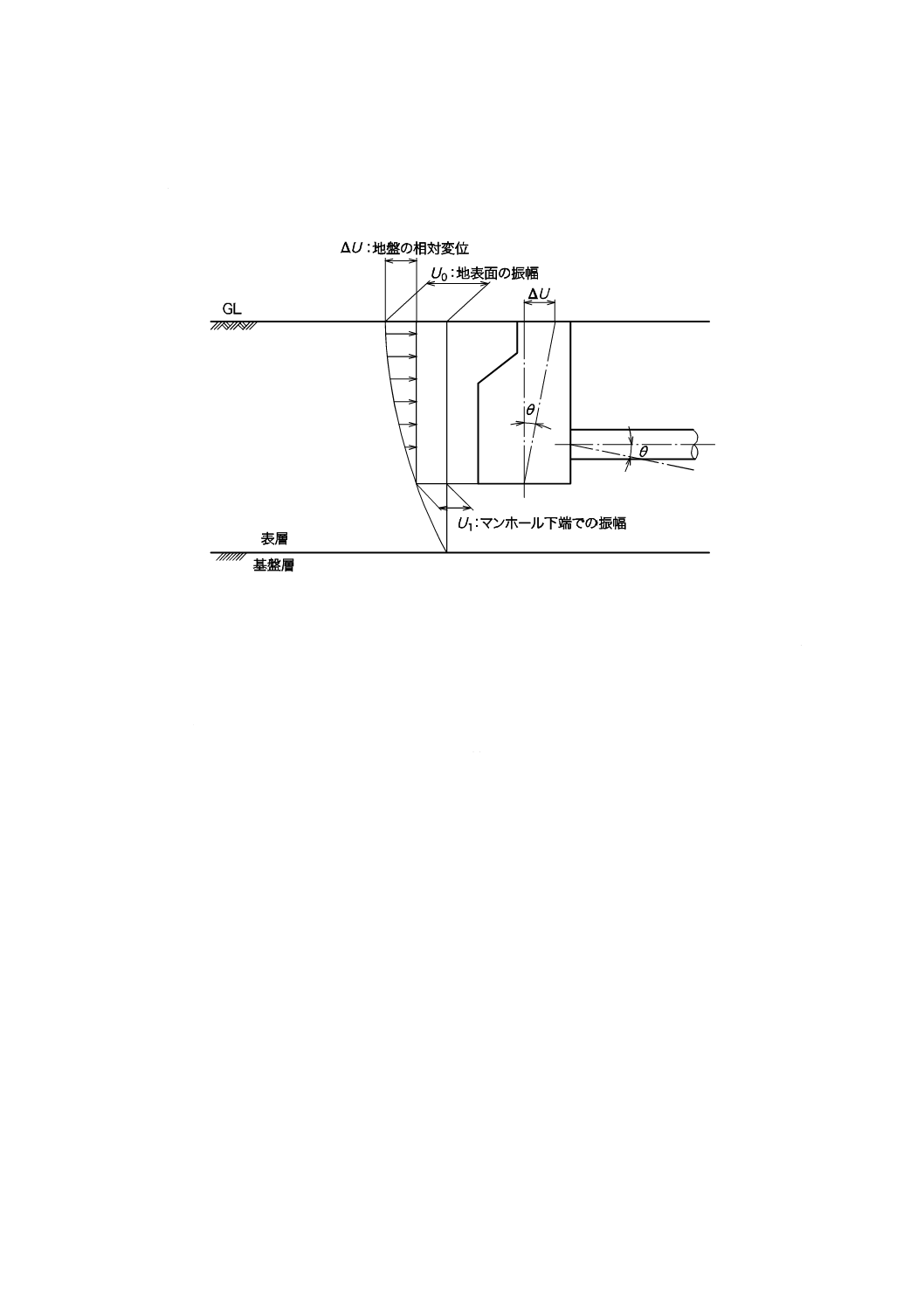

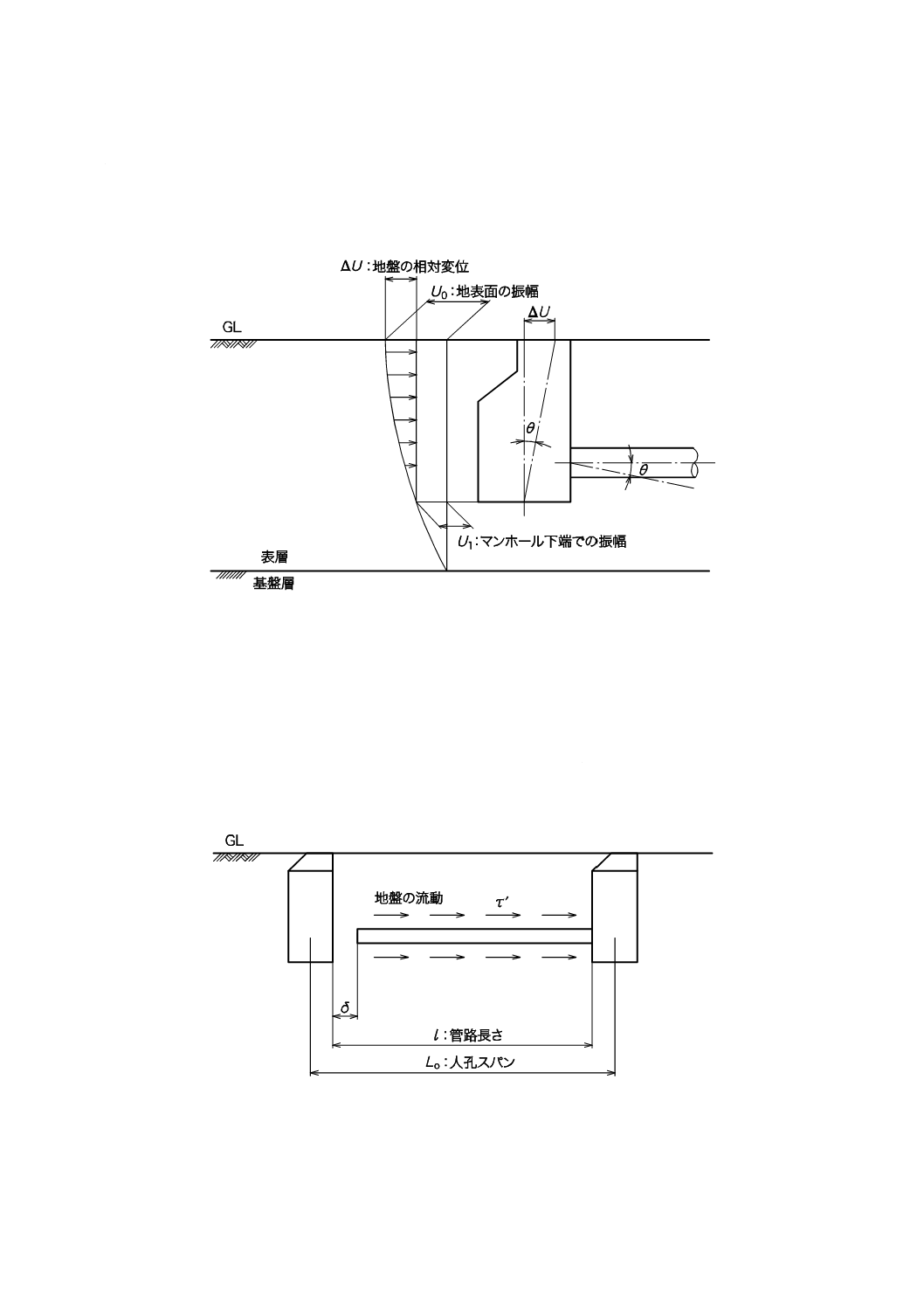

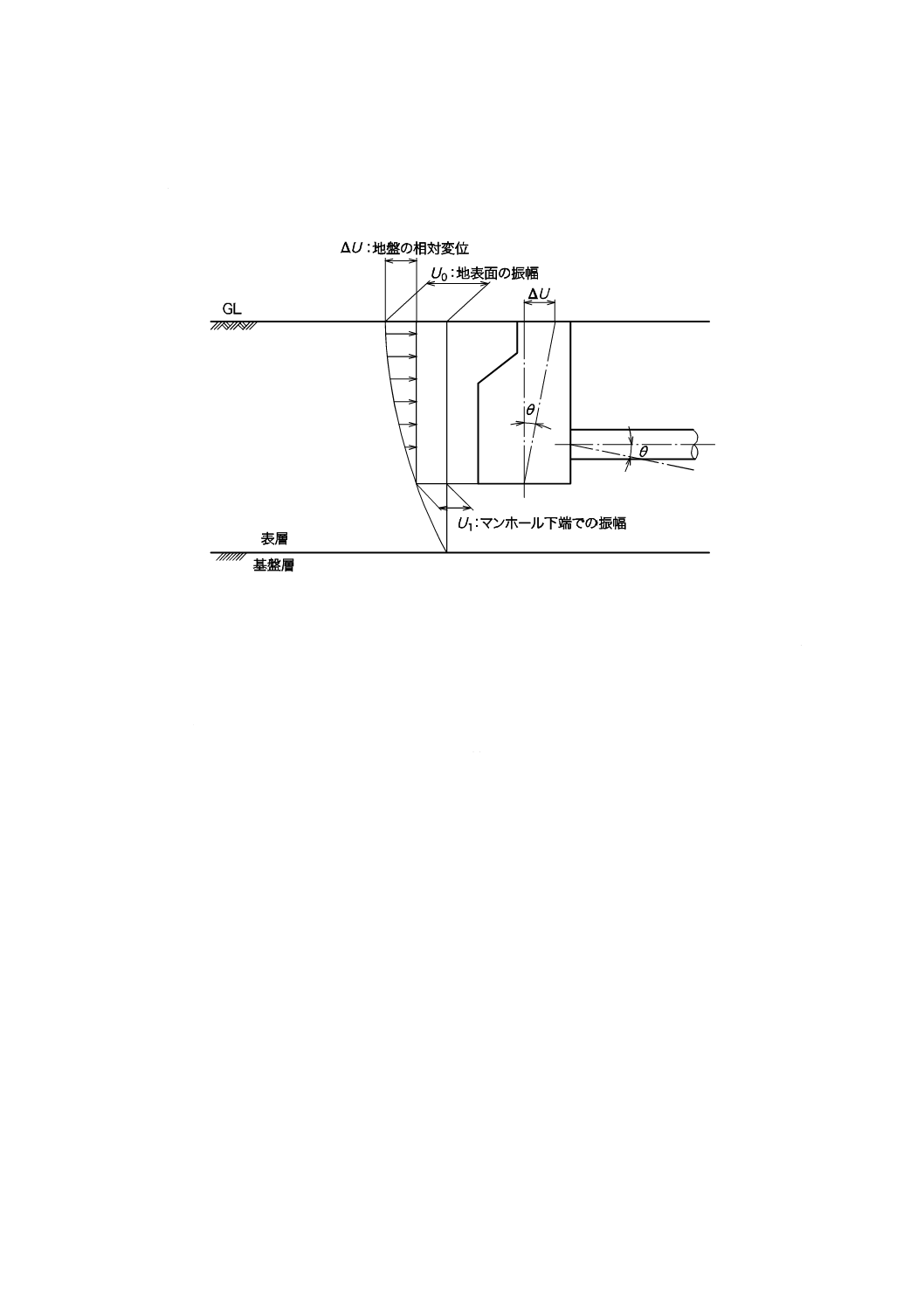

a) 地震動による屈曲角(θ)は,人孔と管きょの回転角と同値と見なし,応答変位法によって深さ方向の

最大変位振幅を求め,使用限界(L1地震動)及び終局限界(L2地震動)の屈曲角によって照査する

(図JC.8参照)。

図JC.8−人孔と管きょの接続部の概念

b) 地震動による抜出し量は,水平変位振幅によって管路を無限連続はり(梁)とした場合のはりの相対

変位量を求め,地盤振動の波長,地盤の剛性係数,更生管の短期引張弾性係数などに基づく継手変位

係数を乗じて算定した管軸方向継手伸縮量を同値と考え,使用限界及び終局限界の抜出し量(施設管

理者が設定する値)によって照査する(地盤の振幅及び材料の伸縮で評価)。

c) 側方流動に伴う永久ひずみによる人孔と管きょとの接続部の検討は,液状化した地盤の最大摩擦力を

考慮し,地盤変位によって更生管に生じる圧縮応力及び変位量を算定し,終局限界の圧縮強度(審査

証明などによる短期の圧縮強度)及び抜出し量[b) と同値]で照査する(図JC.9参照)。

図JC.9−永久ひずみによる人孔と管きょの接続部の抜出しの概念

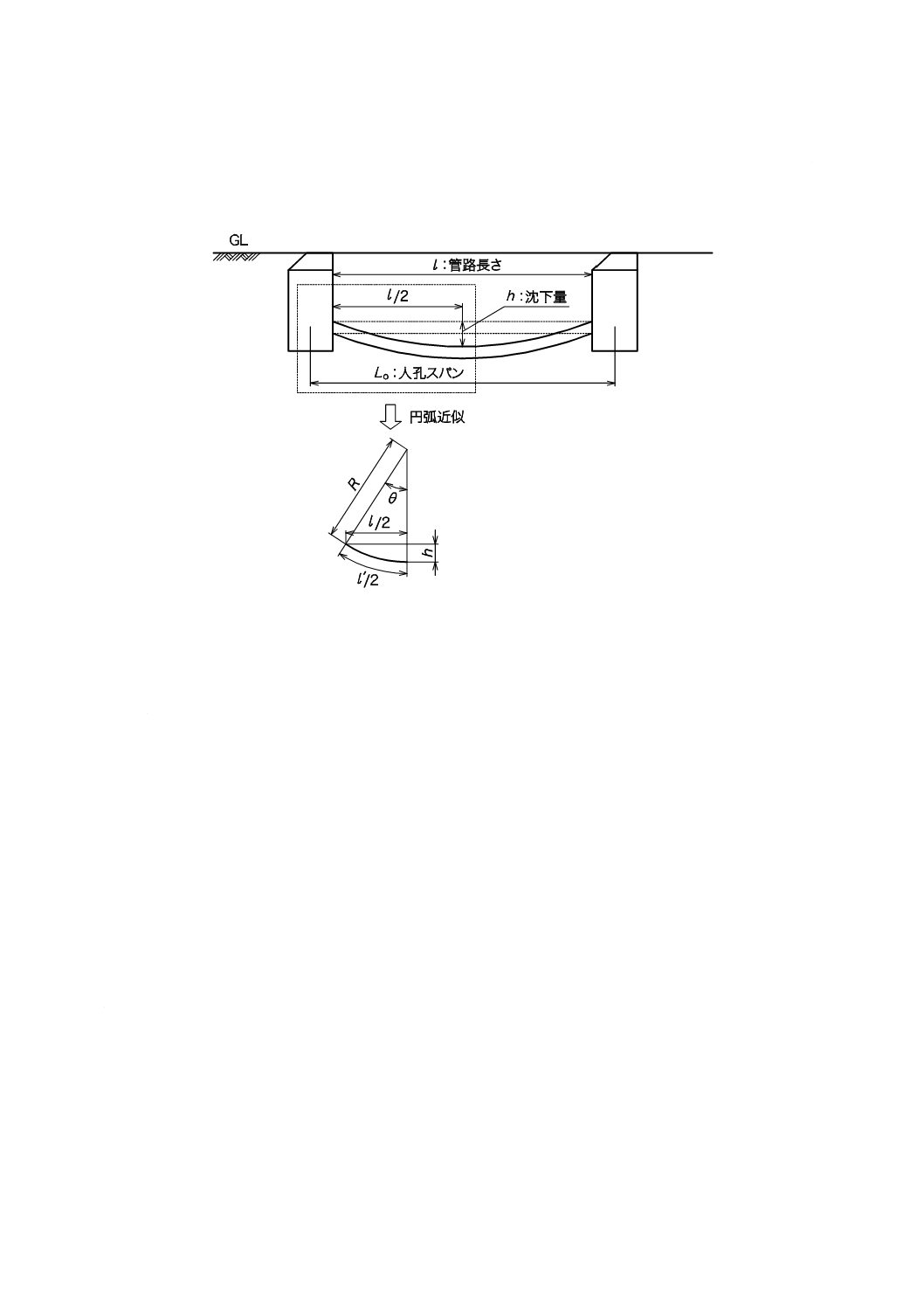

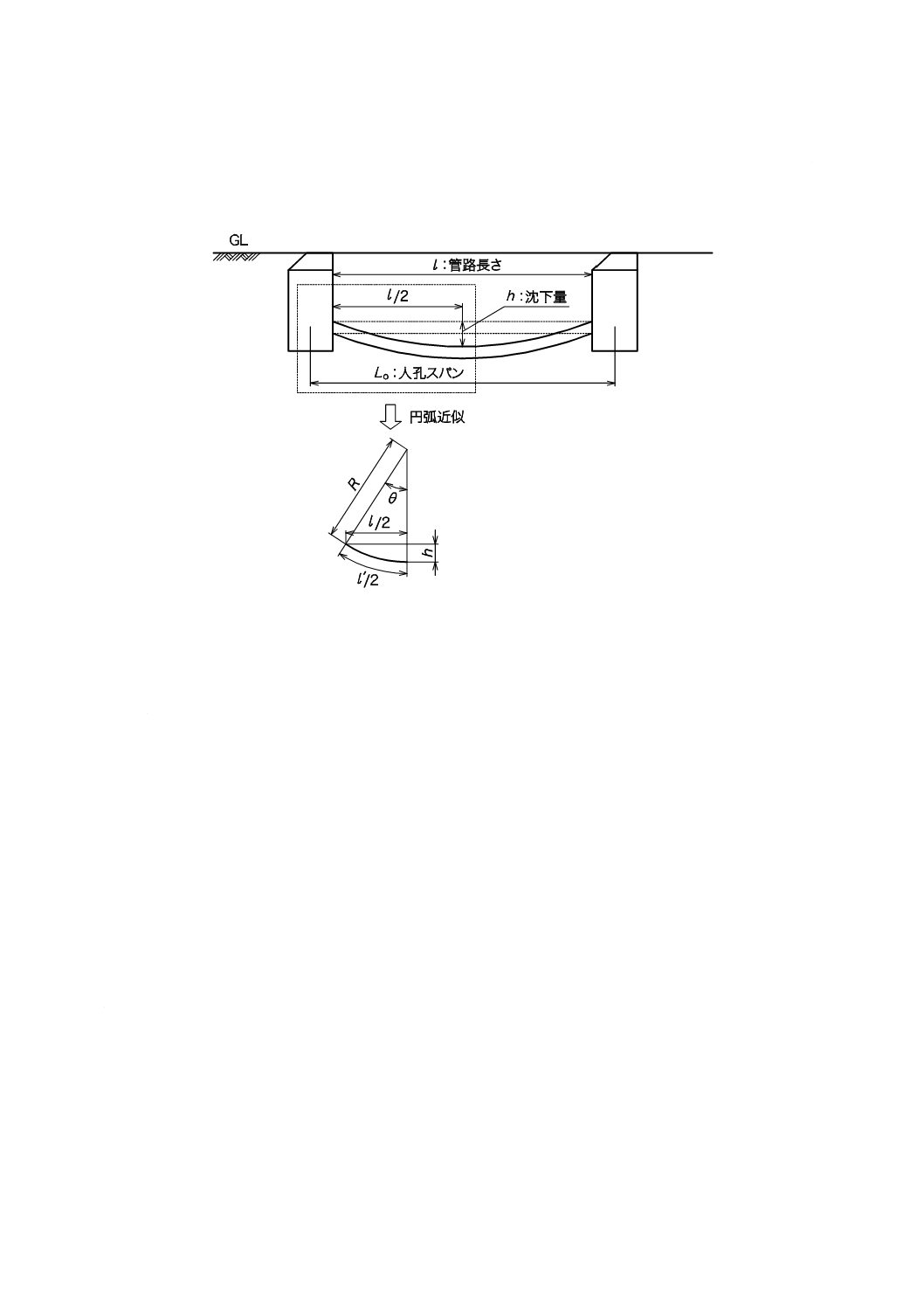

d) 地盤沈下による人孔と管きょとの接続部の検討は,人孔を支点とする単純はりモデルを仮定し最大沈

57

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下量を算定し,円弧近似によって中心角と円弧の伸び量(抜出し量)及び最大曲げ応力を算定して,

終局限界の曲げ強度(審査証明などによる短期の曲げ強度)と抜出し量[b) と同値]で照査する(図

JC.10参照)。

図JC.10−液状化による地盤沈下及び抜出し量の概念

JC.1.13

流下能力の照査

更生後の管の流下能力は,下水道計画に定める流量計算手法によって必要流下能力を満足することを確

認する。構造計算などによって定めた更生材厚さによる断面縮小などを考慮し,更生後の自立管の流下能

力を計算する。更生後の自立管は,既設管きょに比べて流下断面が縮小することから,水理試験などの流

下能力試験から粗度係数を測定し水理計算などを行って,計画流量を上回ることを確認する必要がある。

なお,更生工法では,しわの発生は望ましくないことから,水理性能を確認する。

JC.2

複合管

JC.2.1

複合管の設計

複合管の設計は,次の各項による。

a) 要求性能

b) 使用材料

c) 適用条件

d) 作用する荷重

e) 設計値

f)

劣化状況のモデル化

g) 照査項目及び照査方法

複合管の更生材は,表面部材などと既設管きょと表面部材との隙間に注入するモルタルなどの充塡材と

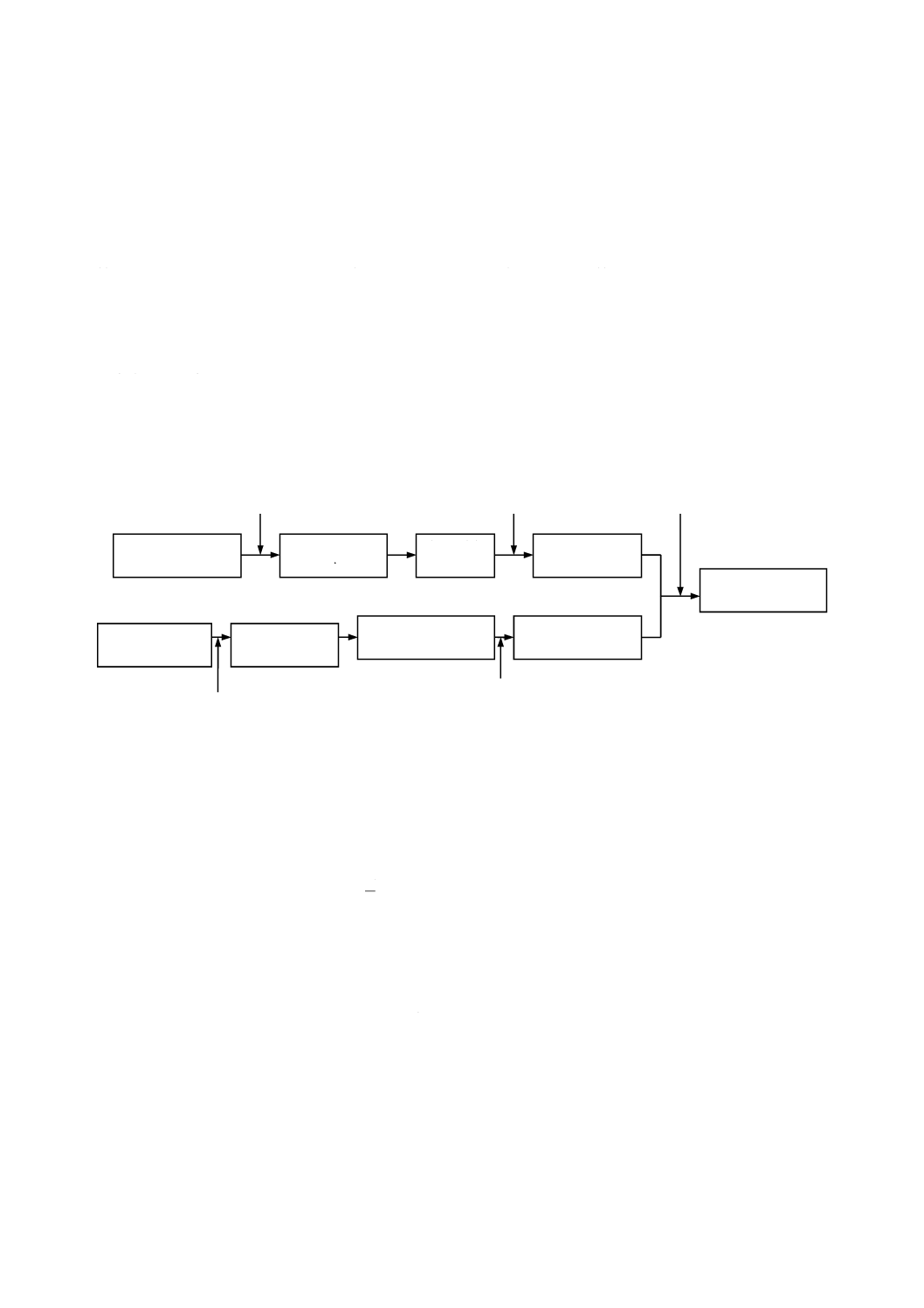

に区分される。また,通常既設管の保有する耐力を期待して設計を行う。複合管の設計手順を,図JC.11

に示す。

58

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JC.11−複合管の設計手順

JC.2.2

複合管の要求性能

JC.2.3

複合管の使用材料

複合管の更生材は,表面部材などと既設管きょと表面部材との隙間に注入する充塡材とに区分され,表

面部材などには硬質塩化ビニル樹脂,高密度ポリエチレン樹脂などが用いられている。また,充塡材には

モルタルが用いられ,必要に応じて鋼材などの補強材も併用される。

JC.2.4

複合管の適用条件

複合管の設計において考慮する適用条件には次の各項があり,調査及び構造評価の結果に基づき適用範

囲を考慮し工法を選定する。

なお,適用条件は,品質確保の可否の視点で評価することが重要である。

a) 既設管の管種・管径

b) 施工延長

c) 既設管きょの状況(段差・ずれ,屈曲角,曲線半径,継ぎ手隙間,浸入水,滞留水)

d) 施工条件

e) 施工現場の環境

JC.2.5

常時の荷重

複合管は,既設管きょ・既設管きょと表面部材との隙間に注入する充塡材・表面部材などが一体化し,

耐荷能力をもつ剛性管となる。複合管の構造計算に用いる荷重は,既設管きょと同種の管材料の構造計算

に用いる荷重とする。

円形管に作用する荷重は,土と活荷重による鉛直土圧の総和とする。土圧公式については地盤条件,埋

設条件などを考慮し適切なものを採用する。活荷重については,自立管を規定したJC.1.4による。

ボックスカルバート,その他の構造物に作用する荷重については,鉛直土圧,水平土圧,活荷重,自重,

水圧などを適切に組み合わせて設定する。

なお,荷重計算に用いる土かぶ(被)りについては,更生工法を適用する路線の土かぶり範囲を考慮し,

安全側の設計条件を設定する。複合管の設計に用いる土かぶりは既設管の土かぶりとする。また,周辺工

対象工法の使用材料の選定

対象工法の適用可能条件の把握

作用する荷重の設定

設計値・劣化状況のモデル化

更生管厚の算出・照査

流下能力の照査

要求性能の把握

59

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事の影響などについても留意することが望ましい。

JC.2.6

地震時の荷重

複合管に作用する地震時の荷重は,自立管の場合と同様に,施設の重要度などに応じて,L1地震動及び

L2地震動の二つを設定する。また,複合管の場合には,耐震設計手法の特性によって,管径の区分に応じ

て次の2方向の検討において荷重を考慮する。

a) 鉛直断面の検討

b) 管軸方向の検討

JC.2.6.1

鉛直断面の検討

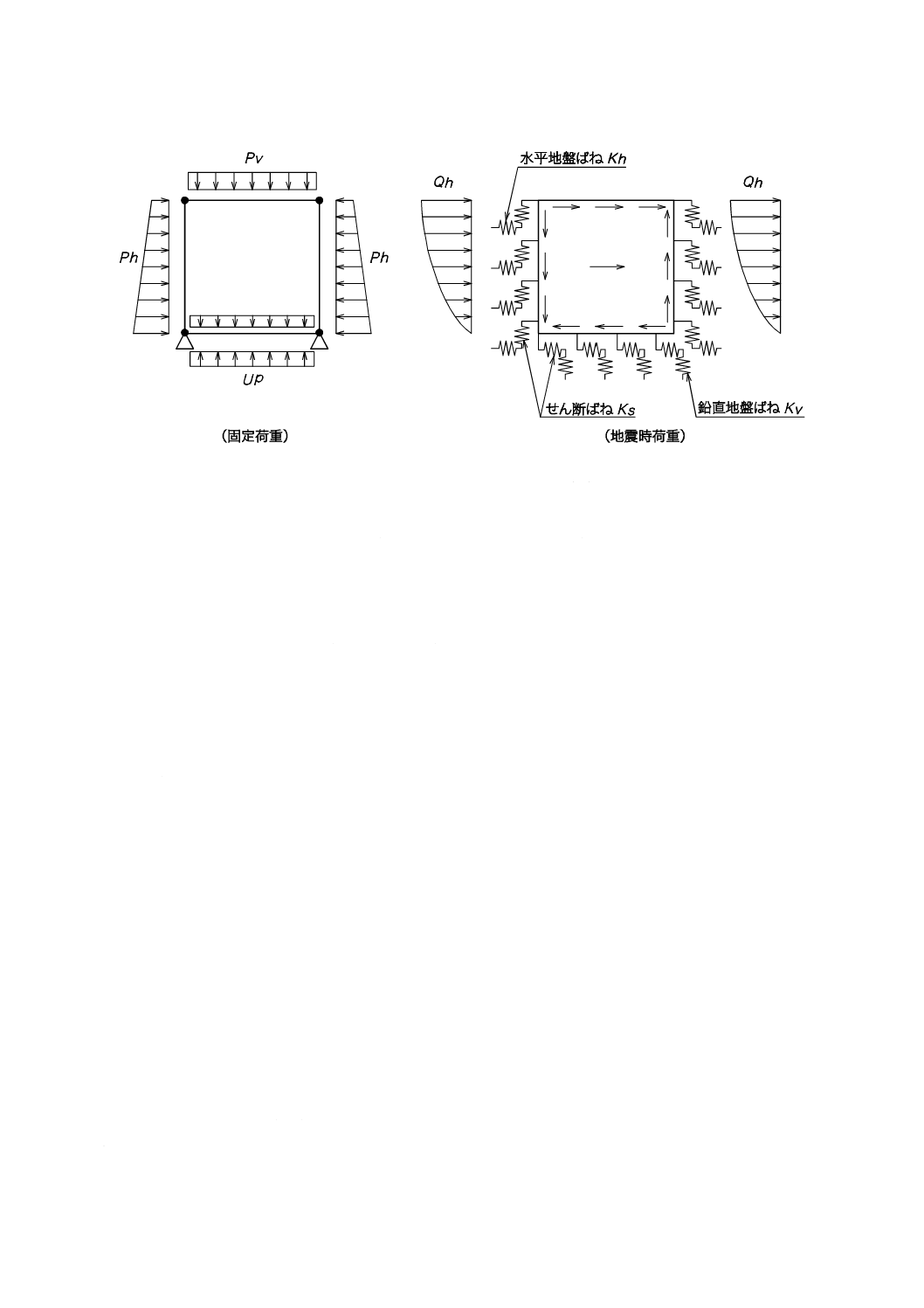

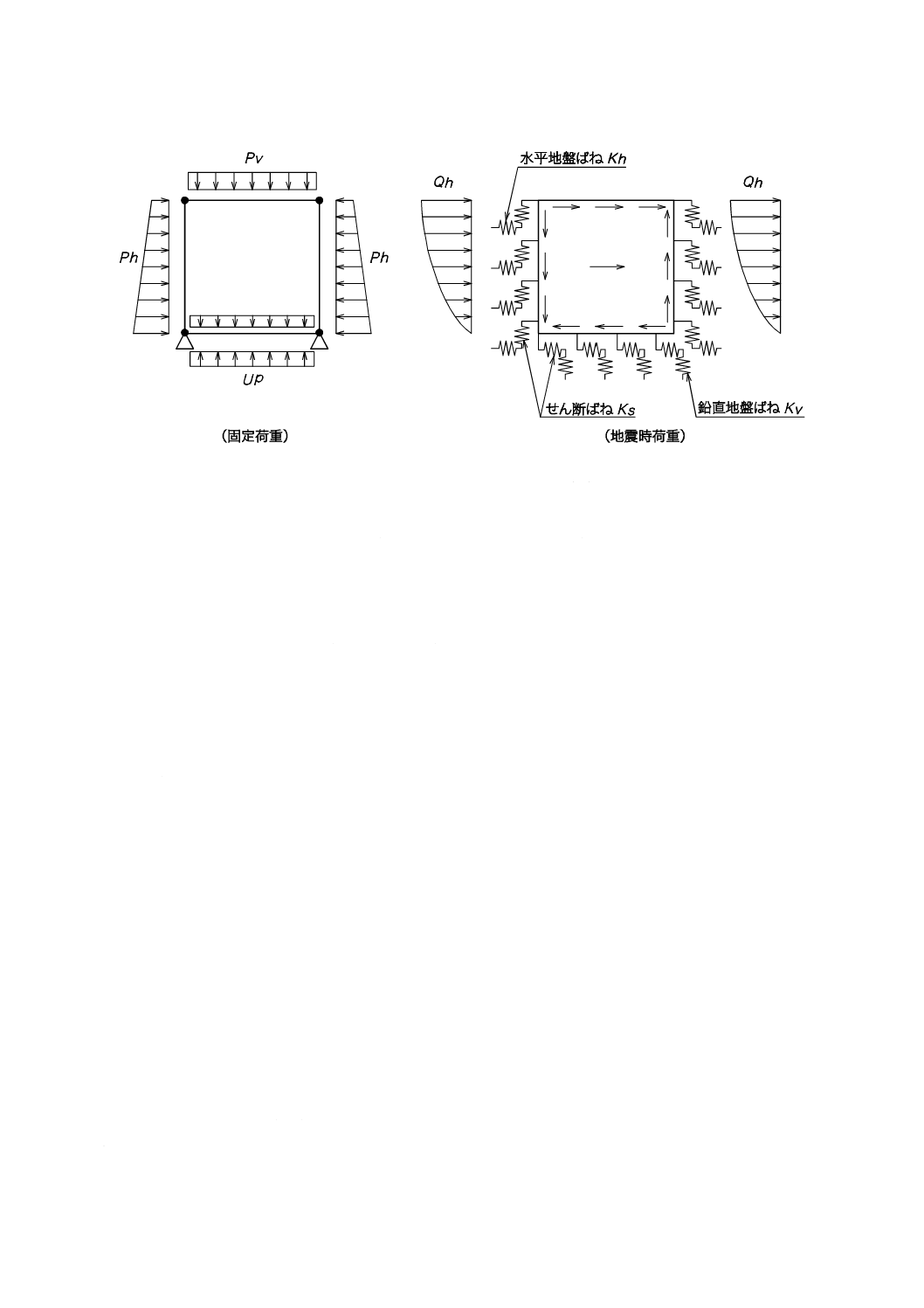

応答変位法によって耐震計算を行う場合の地震時荷重は,図JC.12及び図JC.13に示すように常時の固

定荷重とは別に,地盤の深さ方向の相対変位が地盤ばねを介して荷重として構造物に外力として加わると

するものである。

ph,pv 土圧+水圧

pr

地盤反力(自重を含む)

Qh

地震外力

図JC.12−円形管きょの荷重モデルの例

60

A 7511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ph,pv

土圧+水圧

Qh

地震外力

pw

自重

τs

周面せん断力

Up

浮力

P

く(躯)体慣性力

図JC.13−ボックスカルバートの荷重モデルの例

JC.2.6.2

管軸方向の検討

管軸方向における地震時の荷重は,応答変位法によって算定した地盤の変位が構造物に伝達され作用す

る荷重と考える。これによって,管本体及び継ぎ手部には応力及び変位が生じる。

なお,差し込み継手管きょの場合には,管体は地盤とともに挙動し継手が変位に追従すると考える。

JC.2.7

設計値

製管工法によって現場で製作される複合管の常時の構造計算及び耐震計算で用いる材料諸元値には次の

各項がある。設計値は,各工法の試験値に品質のばらつきなどを考慮する。

a) 既設管の強度及びヤング係数

b) 表面部材などの強度及びヤング係数

c) 充塡材の強度及びヤング係数

d) 補強材の強度及びヤング係数

JC.2.7.1

既設管の強度及びヤング係数について

既設管の強度は,調査及び健全度評価の結果で得た残存強度を用いることを基本とする。ただし,敷設

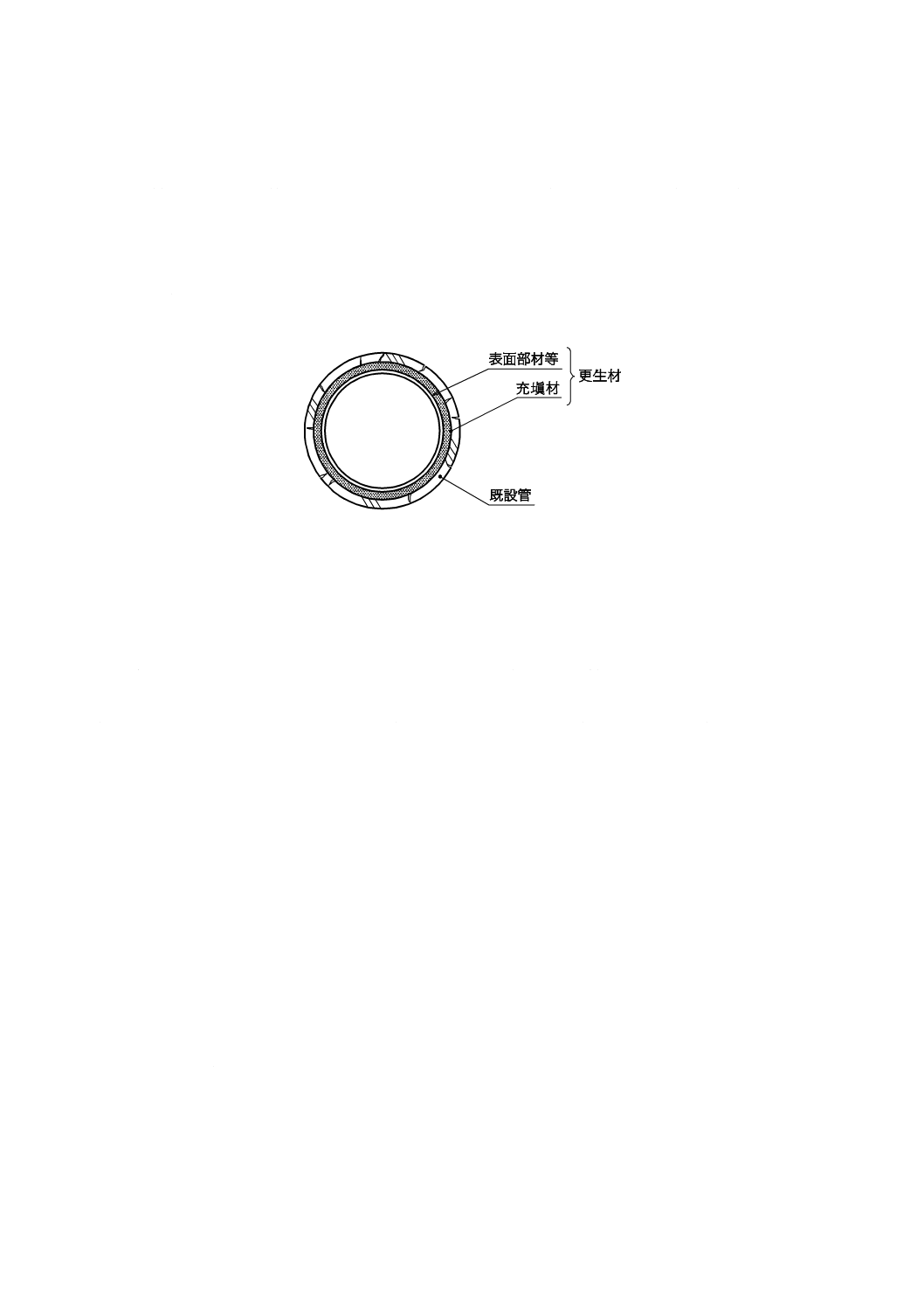

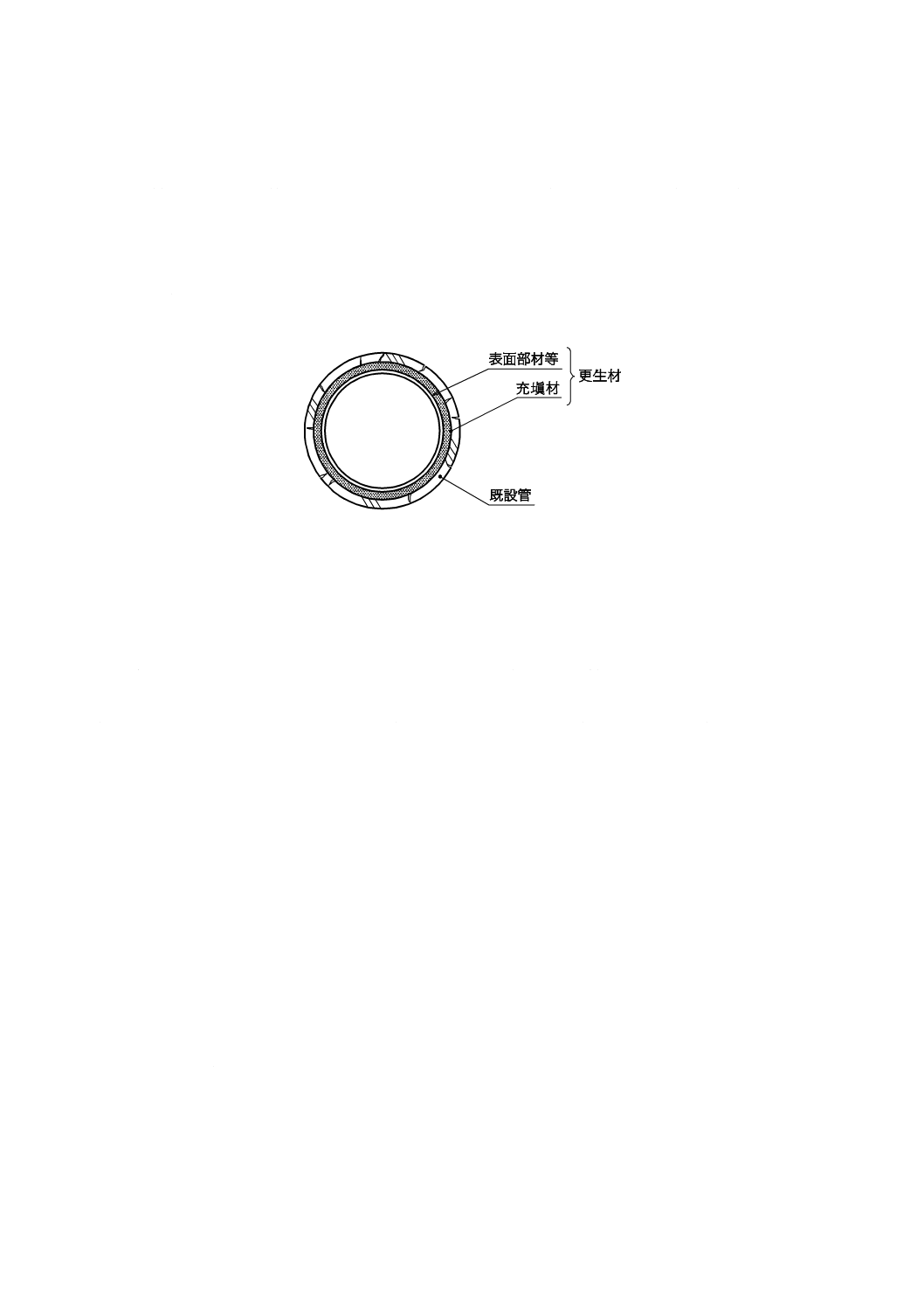

当時の設計強度から調査結果が大きく劣化がないと判断される場合には,敷設当時の設計強度とすること