A 7502-2:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 設計方法························································································································· 2

4.1 設計の手順 ··················································································································· 2

4.2 改築工事における調査及び診断 ························································································ 2

4.3 腐食環境の特定 ············································································································· 3

4.4 設計耐用年数の設定 ······································································································· 3

4.5 防食被覆工法の選定及び設計 ··························································································· 4

5 品質及び試験 ··················································································································· 4

5.1 品質 ···························································································································· 4

5.2 試験 ···························································································································· 4

附属書A(参考)標準的な調査項目 ························································································· 6

附属書B(規定)防食被覆層の外観試験(塗布型ライニング工法及びシートライニング工法) ············ 7

附属書C(規定)防食被覆層の浸せき試験 ················································································ 8

附属書D(参考)元素分析の方法例(塗布型ライニング工法及びシートライニング工法) ················· 11

附属書E(規定)防食被覆層の硫酸浸透深さの測定方法(モルタルライニング工法) ······················· 12

附属書F(規定)防食被覆層の透水試験(塗布型ライニング工法及びシートライニング工法) ··········· 13

附属書G(規定)防食被覆層の接着強さ試験(塗布型ライニング工法) ········································ 15

附属書H(規定)防食被覆層の固着強さ試験(シートライニング工法) ········································ 16

附属書I(規定)防食被覆層の接着強さ試験(モルタルライニング工法) ······································· 17

附属書J(規定)防食被覆層の圧縮強さ試験(モルタルライニング工法) ······································ 18

附属書K(規定)防食被覆層の長さ変化試験(モルタルライニング工法) ····································· 19

附属書L(規定)引張試験(シートライニング工法及びモルタルライニング工法) ·························· 20

A 7502-2:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本コンクリート防食協会

(JCEP),地方共同法人日本下水道事業団(JS)及び一般財団法人日本規格協会(JSA)から,工業標準原

案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣

が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 7502の規格群には,次に示す部編成がある。

JIS A 7502-1 第1部:基本概念

JIS A 7502-2 第2部:防食設計標準

JIS A 7502-3 第3部:防食施工標準

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 7502-2:2015

下水道構造物のコンクリート腐食対策技術−

第2部:防食設計標準

Corrosion protection technology of sewerage concrete structures-

Part 2: Design standards for prevent sulfuric acid corrosion

序文

この規格は,下水道構造物のコンクリート腐食対策技術のうち,コンクリート防食技術として有効な防

食被覆工法の設計方法の標準を示すことによって,腐食環境に応じた防食被覆工法の選定及び設計の適切

かつ円滑な実施に寄与することを目的とする。

1

適用範囲

この規格は,下水道法で定められた終末処理場及びポンプ場において,硫化水素に起因する硫酸による

コンクリート腐食への対策に用いる防食被覆工法を適用する施設の設計標準について規定する。ただし,

防食被覆工法のうち,有機系被覆材を用いる塗布型ライニング工法及びシートライニング工法,並びにセ

メントを主成分とする無機系被覆材を用いるモルタルライニング工法を対象とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1129-1 モルタル及びコンクリートの長さ変化測定方法−第1部:コンパレータ方法

JIS A 1129-2 モルタル及びコンクリートの長さ変化測定方法−第2部:コンタクトゲージ方法

JIS A 1129-3 モルタル及びコンクリートの長さ変化測定方法−第3部:ダイヤルゲージ方法

JIS A 1132 コンクリートの強度試験用供試体の作り方

JIS A 1138 試験室におけるコンクリートの作り方

JIS A 1404 建築用セメント防水剤の試験方法

JIS A 5371 プレキャスト無筋コンクリート製品

JIS A 5430 繊維強化セメント板

JIS A 6909 建築用仕上塗材

JIS A 7502-1 下水道構造物のコンクリート腐食対策技術−第1部:基本概念

JIS B 7507 ノギス

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 8001 試薬試験方法通則

2

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8951 硫酸(試薬)

JIS R 5201 セメントの物理試験方法

JIS R 6253 耐水研磨紙

JIS R 6255 研磨ディスク

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203及びJIS A 7502-1によるほか,次による。

3.1

塗布型ライニング工法

コンクリート表面に有機系被覆材を塗布することによって,防食被覆層を形成する防食被覆工法。

3.2

シートライニング工法

工場で製作した有機系被覆材の防食被覆層をコンクリートと一体化することによって,コンクリートを

被覆する防食被覆工法。

3.3

モルタルライニング工法

コンクリート表面に無機系被覆材を塗布することによって,防食被覆層を形成する防食被覆工法。

3.4

固着強さ試験

シートライニング工法の要求性能のうち,接着安定性の確保に必要なコンクリートとの一体性を確認す

るための試験。

4

設計方法

4.1

設計の手順

設計の手順は,新築工事と改築工事とに区分し,次による。

a) 新築工事の場合

1) 腐食環境の特定

2) 設計耐用年数の設定

3) 防食被覆工法の選定及び設計

b) 改築工事の場合

1) 調査及び診断の実施

2) 腐食環境の特定

3) 設計耐用年数の設定

4) 防食被覆工法の選定及び設計

4.2

改築工事における調査及び診断

4.2.1

調査

調査は,JIS A 7502-1の6.2(点検の種類及び項目)に規定する点検(初期点検,日常点検,定期点検)

の実施により,施設の調査が必要と判断された場合に実施する。

3

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,一般的な調査区分及び目的は,次による。

a) 予備調査 予備調査は,腐食環境,並びにコンクリート腐食及びその他劣化状況を把握することを目

的とする。

なお,対象施設に既存の防食被覆層が施されている場合は,既存の防食被覆層の劣化の有無,劣化

進行度などの確認を行う。予備調査の標準的な調査項目の例を,参考として附属書Aに示す。

b) 詳細調査 詳細調査は,施設及び部位ごとにコンクリート腐食又は鉄筋腐食及びその他劣化状況を確

認し,改築の設計及び施工に必要な基礎データを把握することを目的とする。詳細調査の標準的な調

査項目の例を,参考として附属書Aに示す。

4.2.2

診断

診断は,4.2.1に規定する予備調査及び詳細調査の結果から得られる次の情報に基づき,総合的な判定を

行う。

a) 防食被覆層の状況

b) コンクリート腐食及び劣化状況

c) 鉄筋腐食の有無及び腐食状況

d) 腐食環境

なお,改築が必要と判定された場合は,特定された腐食環境に応じ,適切なコンクリート構造物の補修

方法及び防食被覆工法の選定を行う。

4.3

腐食環境の特定

4.3.1

指標

腐食環境を特定する上で考慮することが望ましい指標は,次による。

a) 硫化水素ガス濃度

b) 温度

c) 相対湿度

4.3.2

腐食環境の特定に用いる指標

防食被覆層の設計に用いる腐食環境を特定する指標は,硫化水素ガス濃度とする。新築工事における硫

化水素ガス濃度による腐食環境の特定は,類似する既設施設などの腐食環境の調査の結果を考慮して決定

し,改築工事の場合は,4.2によって行う。

4.4

設計耐用年数の設定

4.4.1

設計耐用年数

防食被覆層の設計では,4.4.2に規定する防食被覆工法に求められる要求性能を維持する期間として,あ

らかじめ設計耐用年数を設定する。

4.4.2

要求性能

防食被覆工法に求められる要求性能は,防食被覆層として要求される基本的な性能及び防食被覆工法ご

とに必要な性能に区分する。防食被覆層の基本的な性能及び防食被覆工法ごとに必要な性能は,次による。

なお,各要求性能の要求値は,施設管理者などが,防食被覆工法の特性に応じ,対象施設の腐食環境,

維持管理状況,運転管理状況などの施設ごとの条件を考慮し,4.4.1に規定する設計耐用年数を満足するよ

うに設定する。

a) 防食被覆層の基本的な性能

1) 耐硫酸性:硫酸に対する化学的安定性。

2) 遮断性:硫酸をコンクリートへ浸透させない性能。

4

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 接着安定性:コンクリートとの一体性。

b) 防食被覆工法ごとに必要な性能

1) 塗布型ライニング工法及びシートライニング工法:防食被覆層の施工後の外観が良好なこと,並び

にコンクリートのアルカリ成分によって,ぜい(脆)化又は溶出などの劣化がなく,接着安定性及

び遮断性を維持できる耐アルカリ性。

2) モルタルライニング工法:防食被覆層としてのモルタルの硬化後の強度,及び収縮,膨張による長

さ変化が少なく,防食被覆層の性能に有害なひび割れなどの発生を抑制する寸法安定性。

4.5

防食被覆工法の選定及び設計

防食被覆工法の選定は,4.2及び4.3によって特定された腐食環境に対し,4.4.2に規定する要求性能ごと

に設定される要求値を満足する防食被覆工法とする。

防食被覆工法の設計は,対象施設の構造及び形状,施工環境,施工時期,維持管理などの総合的な検討

を実施し,対象施設に適した防食被覆層の品質,施工方法などを考慮する。

5

品質及び試験

5.1

品質

防食被覆層の品質は,5.2によって試験したとき,4.4.2に規定する要求性能ごとに設定される要求値を

満足しなければならない。

5.2

試験

5.2.1

試験項目

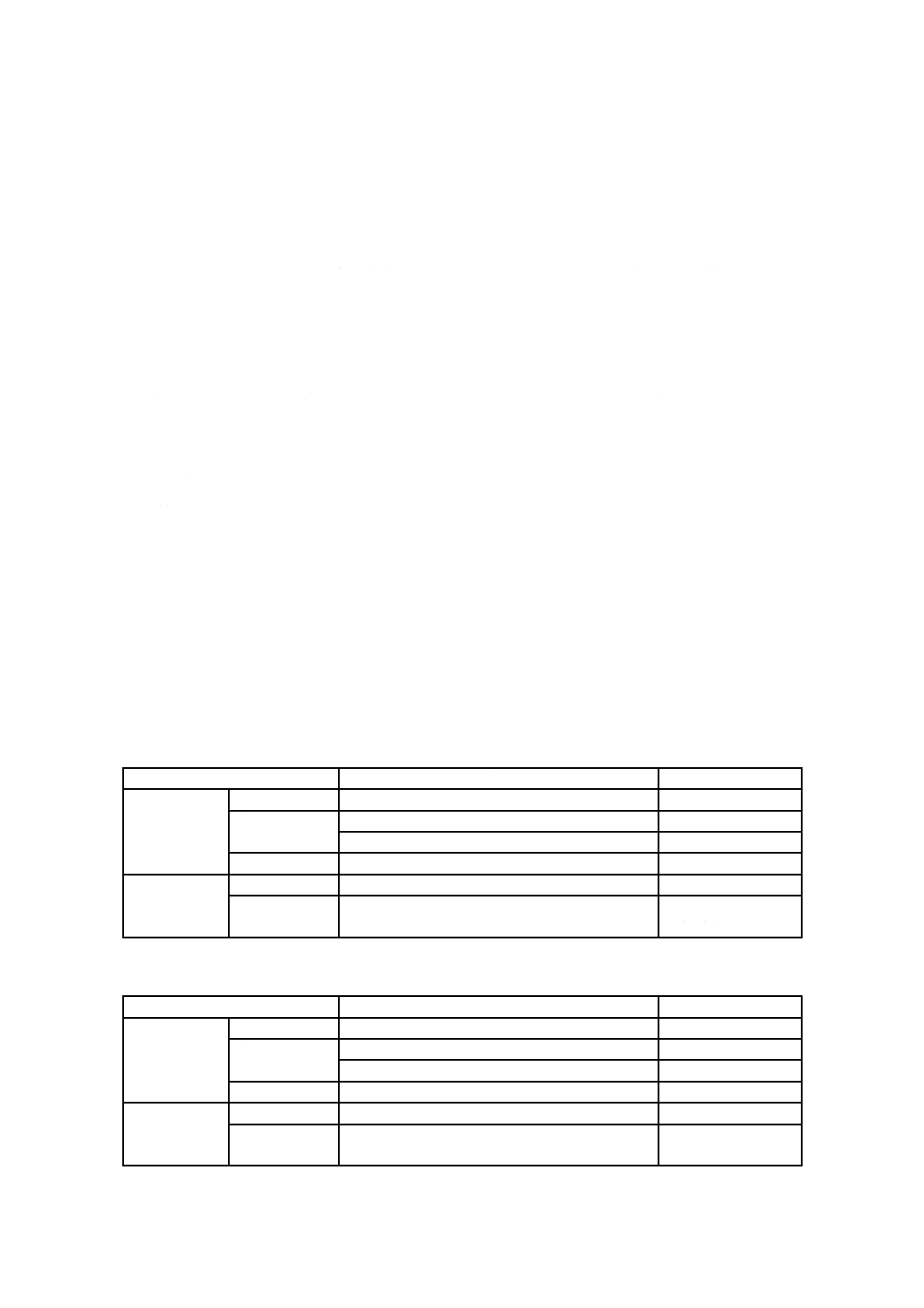

防食被覆層の試験は,防食被覆工法ごとの4.4.2に規定する要求性能に応じた評価項目を選定し,その評

価項目が防食被覆工法ごとに確認できる試験方法とする。防食被覆工法ごとの評価項目及び試験項目は,

表1〜表3による。

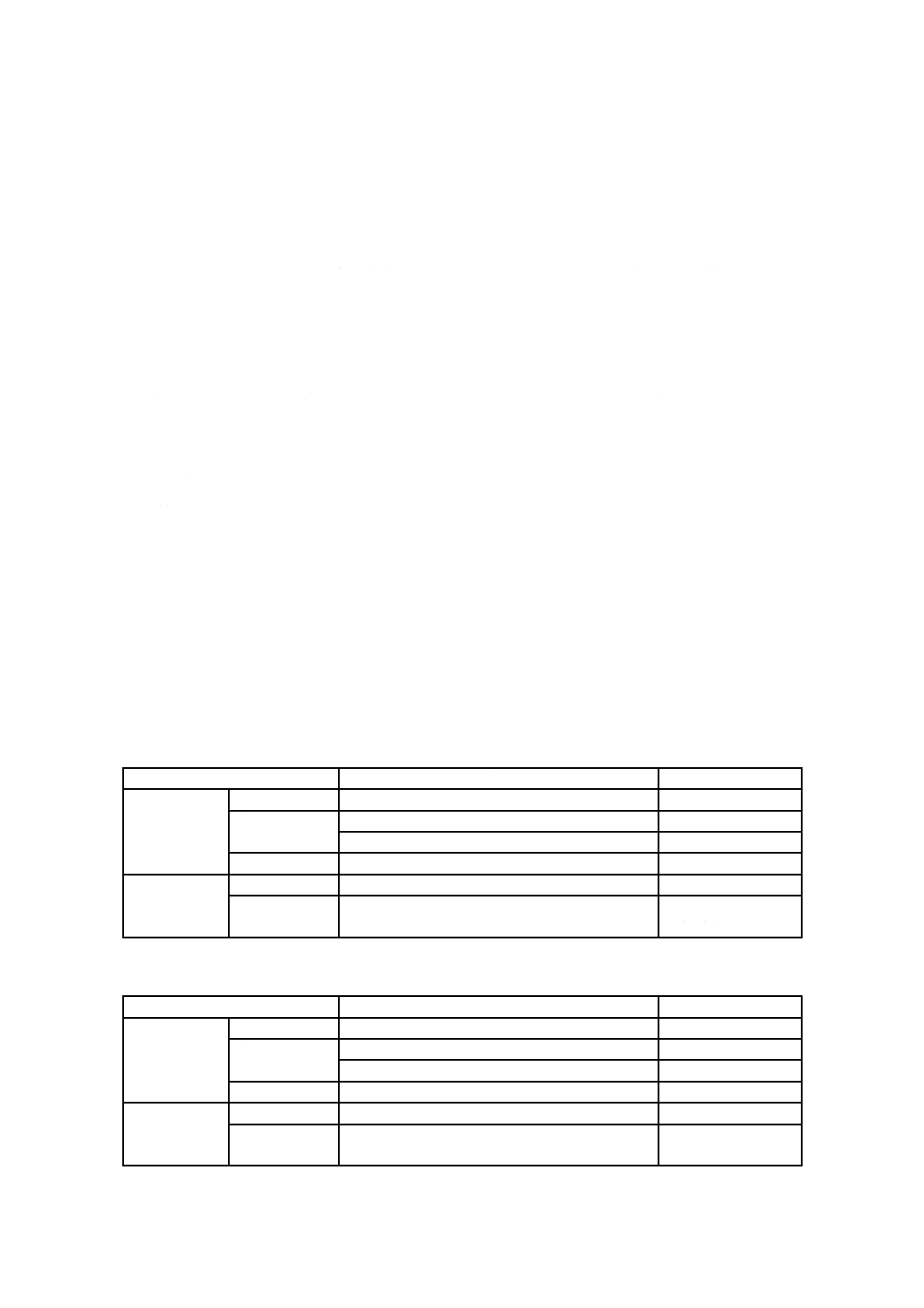

表1−塗布型ライニング工法の評価項目及び試験項目

要求性能

評価項目

試験項目

基本的な性能

耐硫酸性

硫酸水溶液浸せき後の被覆層の外観

浸せき試験

遮断性

硫黄侵入深さ

浸せき試験

透水性

透水試験

接着安定性

コンクリートとの一体性

接着強さ試験

塗布型ライニ

ング工法に必

要な性能

外観性

被覆層の外観

外観試験

耐アルカリ性

アルカリ水溶液浸せき後の被覆層の外観

浸せき試験

外観試験

表2−シートライニング工法の評価項目及び試験項目

要求性能

評価項目

試験項目

基本的な性能

耐硫酸性

硫酸水溶液浸せき後の被覆層の外観

浸せき試験

遮断性

硫黄侵入深さ

浸せき試験

透水性

透水試験

接着安定性

コンクリートとの一体性

固着強さ試験

シートライニ

ング工法に必

要な性能

外観性

被覆層の外観

外観試験

耐アルカリ性

アルカリ水溶液浸せき後の被覆層の外観

浸せき試験

外観試験

5

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

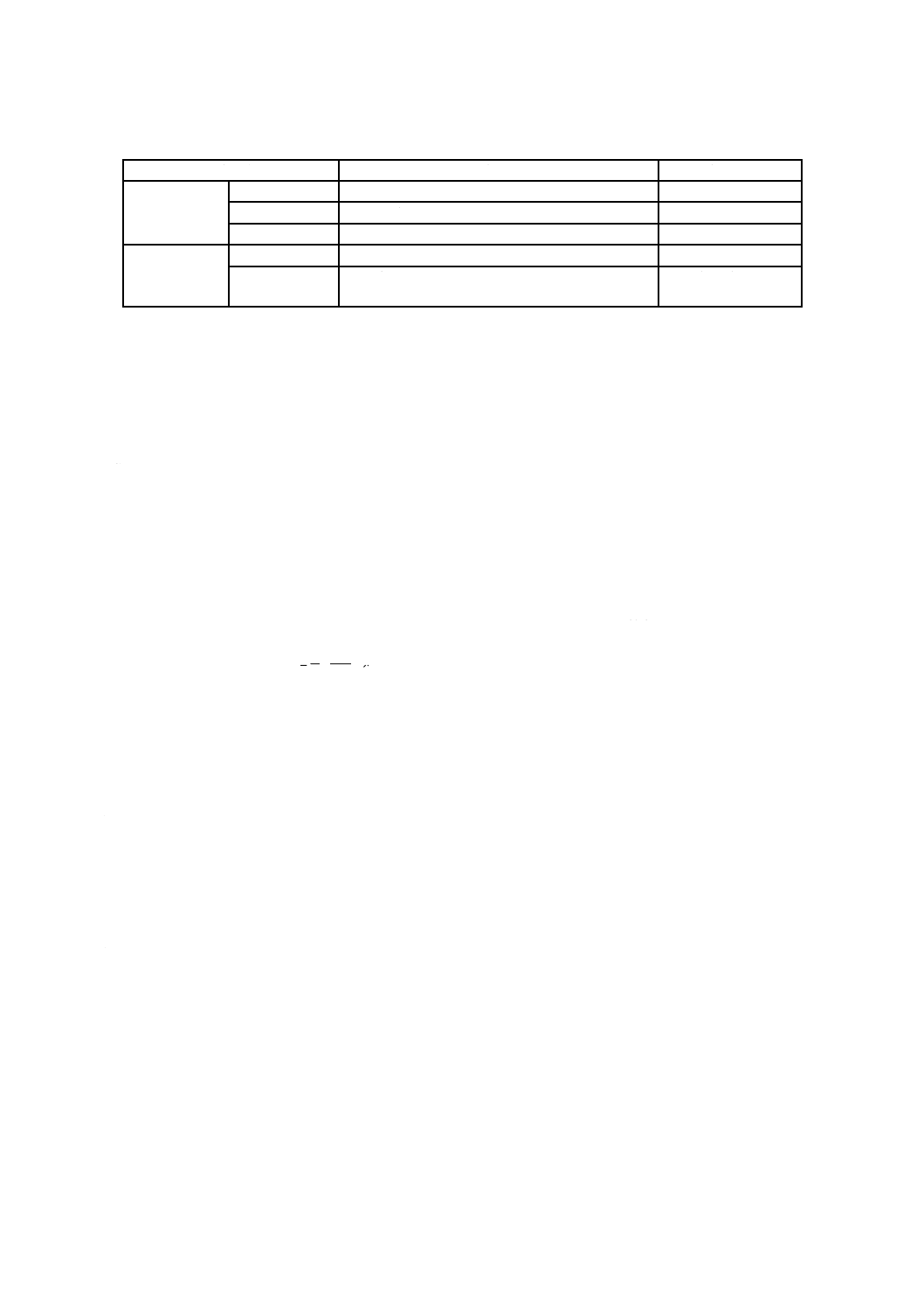

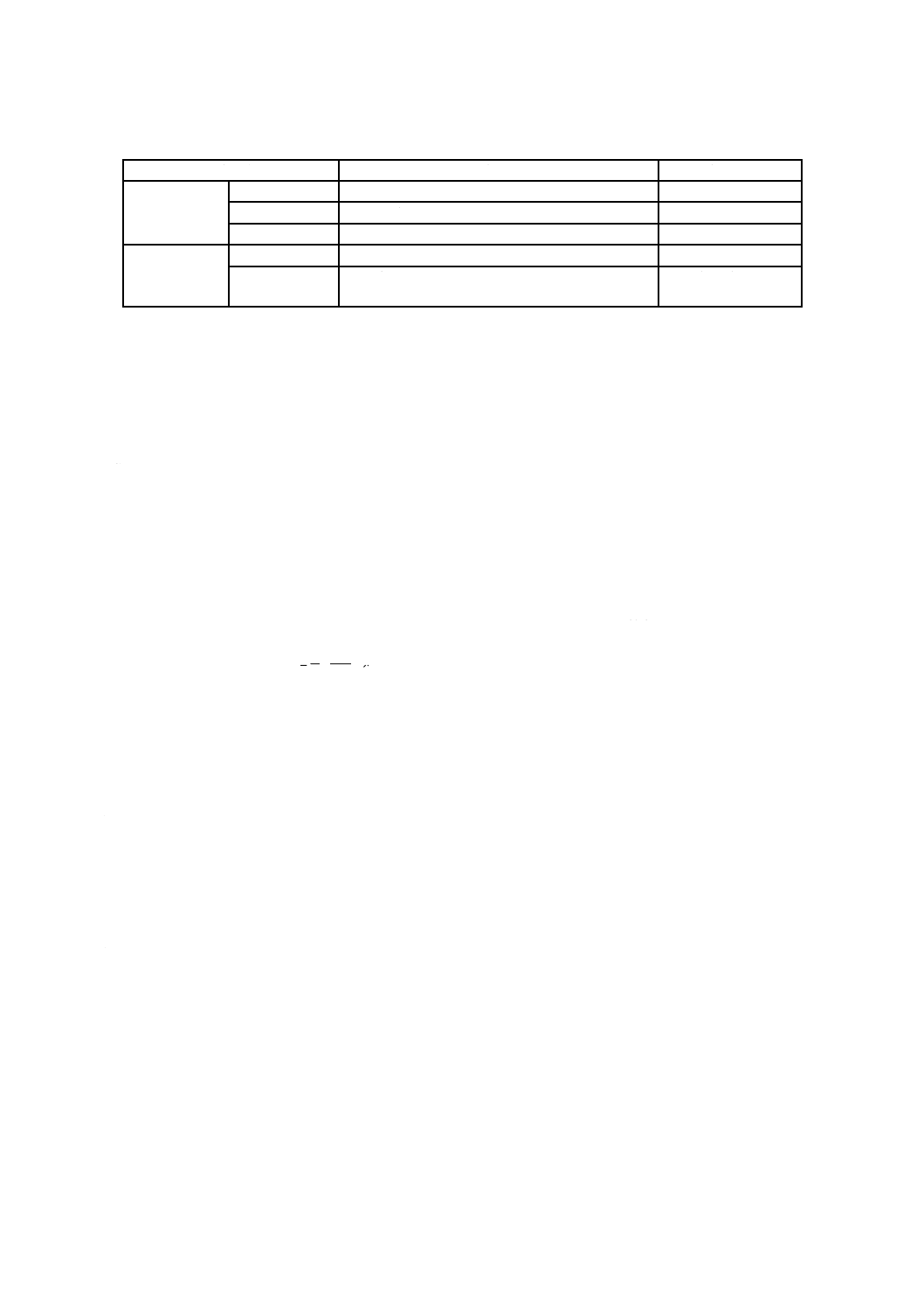

表3−モルタルライニング工法の評価項目及び試験項目

要求性能

評価項目

試験項目

基本的な性能

耐硫酸性

質量変化率

浸せき試験

遮断性

硫酸浸透深さ

浸せき試験

接着安定性

コンクリートとの一体性

接着強さ試験

モルタルライ

ニング工法に

必要な性能

モルタル強度

圧縮強さ

圧縮強さ試験

寸法安定性

長さ変化

長さ変化試験

5.2.2

試験方法

a) 外観試験

1) 試験方法は,附属書Bによる。

2) 評価事項は,被覆層のしわ,むら,剝がれ,割れなどの外観の変化とする。

b) 浸せき試験

1) 試験方法は,附属書Cによる。

2) 有機系被覆材の評価事項は,JIS K 5600-1-1の4.4(塗膜の外観)に規定する目視による浸せき試験

後の被覆層のふくれ,割れ,軟化,溶出などの外観の変化及び硫黄侵入深さとする。無機系被覆材

の評価事項は,浸せき後の質量変化率及び硫酸浸透深さとする。

3) 硫黄侵入深さ測定は,元素分析装置を用いて分析する。元素分析の方法例として,波長分散型分析

装置を用いた分析方法を,参考として附属書Dに示す。

4) 質量変化率は,次の式によって算出し,JIS Z 8401の規則Bによって整数に丸めて示す。

100

0

0×

−

=

w

w

w

w

n

ここに,

w: 質量変化率(%)

wn: n日浸せき後の質量測定値(g)

w0: 浸せき前の質量測定値(g)

5) 硫酸浸透深さは,質量変化率の測定に使用した試験体を用いて試験をする。測定方法は,附属書E

による。

c) 透水試験(塗布型ライニング工法及びシートライニング工法)は,附属書Fによる。

d) 接着強さ試験(塗布型ライニング工法)は,附属書Gによる。

e) 固着強さ試験(シートライニング工法)は,附属書Hによる。

f)

接着強さ試験(モルタルライニング工法)は,附属書Iによる。

g) 圧縮強さ試験(モルタルライニング工法)は,附属書Jによる。

h) 長さ変化試験(モルタルライニング工法)は,附属書Kによる。

6

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

標準的な調査項目

A.1 一般

4.2.1の調査を実施する場合の標準的な調査項目について,A.2,A.3に記載する。

A.2 予備調査の場合

a) 腐食環境

− 下水の水質

− 硫化水素ガス濃度,炭酸ガス濃度

− その他(コンクリート表面の水素イオン濃度指数など)

b) コンクリート腐食及び劣化状況

− 腐食生成物の生成状況

− 既存防食被覆層の有無及び劣化状況

− コンクリートの剝落,膨張,ひび割れ,骨材露出,表面異状などの劣化状況

− その他の腐食状況[鋼材のさび(錆),露出など]

A.3 詳細調査の場合

a) 腐食環境(予備調査と同様)

b) コンクリート腐食及び劣化状況

− コンクリートの中性化深さ:測定方法は,JIS A 1152の規定による。

− コンクリート表面の反発度:測定方法は,JIS A 1155の規定による。

− コンクリートの剝落,膨張,ひび割れ,骨材露出,表面異状などの劣化状況

− 鋼材のかぶり厚さ及び鋼材のさび(錆),露出などの腐食状況

− その他,必要に応じ,JIS A 1107に規定するコンクリートコア抜き供試体を用いて,圧縮強度,

コンクリートの中性化深さ,元素分析,示差熱質量分析などを実施する。

c) 施設状況及び施設の運転状況

7

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

防食被覆層の外観試験(塗布型ライニング工法及びシートライニング工法)

B.1

一般

5.2の表1及び表2の防食被覆層の外観試験は,B.2〜B.5による。

B.2

試験室の状態

試験室の状態は,特に規定しない限りJIS K 5600-1-1の3.1(試験の場所)による。この温度及び相対湿

度以外で試験した場合は,その値を記録しておく。

なお,試験室での試験体作製が困難な場合は,製造業者が定める方法で,室外で作製してもよい。

B.3

試験体の作製方法

B.3.1 試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

B.3.2 試験体の作製

試験体の作製は,次による。

a) 塗布型ライニング工法の場合

1) 試験基板は,JIS A 5430に規定する厚さ6 mmのフレキシブル板を,幅150 mm,長さ200 mmに切

断し,周辺をやすりで削り平らにした後,角を丸く加工して試験基板とする。試験基板は,試験体

作製前に精製水又は上水道水の流水で洗浄し,互いが重なり合わないように立て掛け,7日間以上

乾燥する。乾燥した試験基板は,乾いたガーゼで表面を拭き,試験に用いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

2) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内に使用しなければならない。

3) 試験体の作製は,製造業者の定める塗布方法及び塗布間隔で試験基板に塗布する。

なお,試験体への試料の塗布は片面とし,試験体の個数は3個とする。

b) シートライニング工法の場合 試験体の作製は,製造業者の定める方法で作製する。

なお,試験体はシート単体を幅500 mm,長さ500 mmに切断し,試験体の個数は3個とする。

B.4

養生

試験体は,B.2に規定する試験室の状態で24時間養生する。

B.5

試験方法

試験方法は,JIS K 5600-1-1の4.4(塗膜の外観)による。

8

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

防食被覆層の浸せき試験

C.1 一般

5.2の表1〜表3の防食被覆層の浸せき試験は,C.2〜C.5による。

C.2 試験室の状態

試験室の状態は,次による。

a) 有機系被覆材の場合 試験室の状態は,特に規定がない限りJIS K 5600-1-1の3.1(試験の場所)によ

る。この温度及び相対湿度以外は,その値を記録しておく。

なお,製造業者が定める試験体の作製方法が,試験室で困難な場合は,室外で作製してもよい。

b) 無機系被覆材の場合 試験室の状態は,特に規定がない限り,温度20 ℃±2 ℃,相対湿度50 %以上

とする。この温度及び相対湿度以外は,その値を記録しておく。

C.3 試験体の作製方法

C.3.1 試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

C.3.2 試験体の作製

試験体の作製は,次による。

a) 塗布型ライニング工法の場合

1) 試験基板は,JIS R 5201の11.5(供試体の作り方)に規定する方法によって調製したモルタルを,

内のり寸法70 mm×150 mm×20 mmの金属製型枠を用いて成形し,温度20 ℃±2 ℃,相対湿度80 %

以上の状態で24時間静置した後,脱型し,その後6日間20 ℃±2 ℃の水中で養生し,更に21日

間以上,温度20 ℃±2 ℃,相対湿度 (50±5) %の養生室で静置する。試験基板は,試験体作製前に

試験に用いる面をJIS R 6253に規定する耐水研磨紙P150を使用して,表面のぜい(脆)弱部,粉

化物を十分取り除き,柔らかい清潔な布で拭き,試験に用いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

2) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内で使用する。

3) 試験体の作製は,製造業者の定める塗布方法及び塗布間隔で試験基板に塗布する。

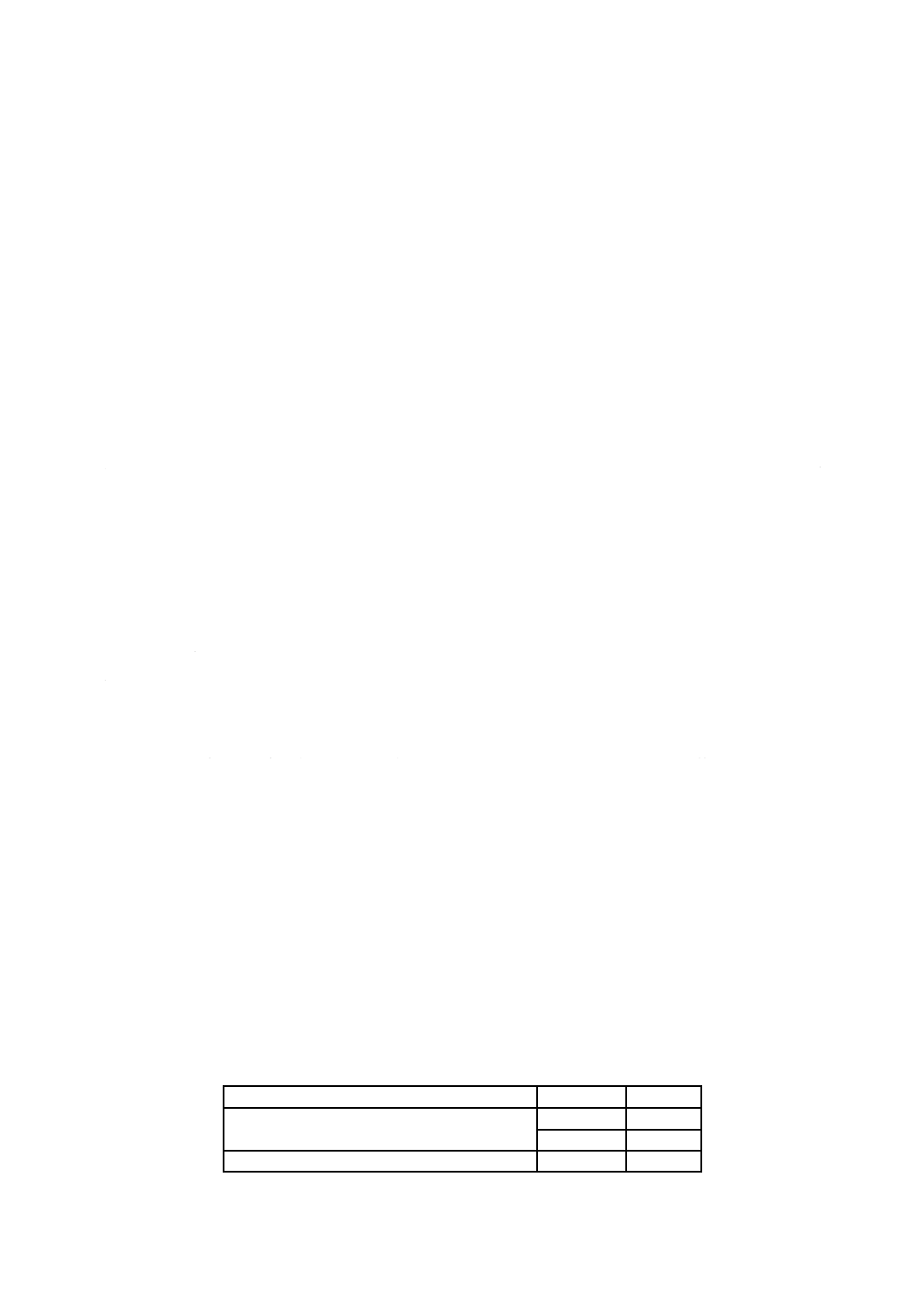

なお,試料の試験基板への塗布面及び同一条件下で使用する個数は評価項目に応じて,表C.1に

よる。

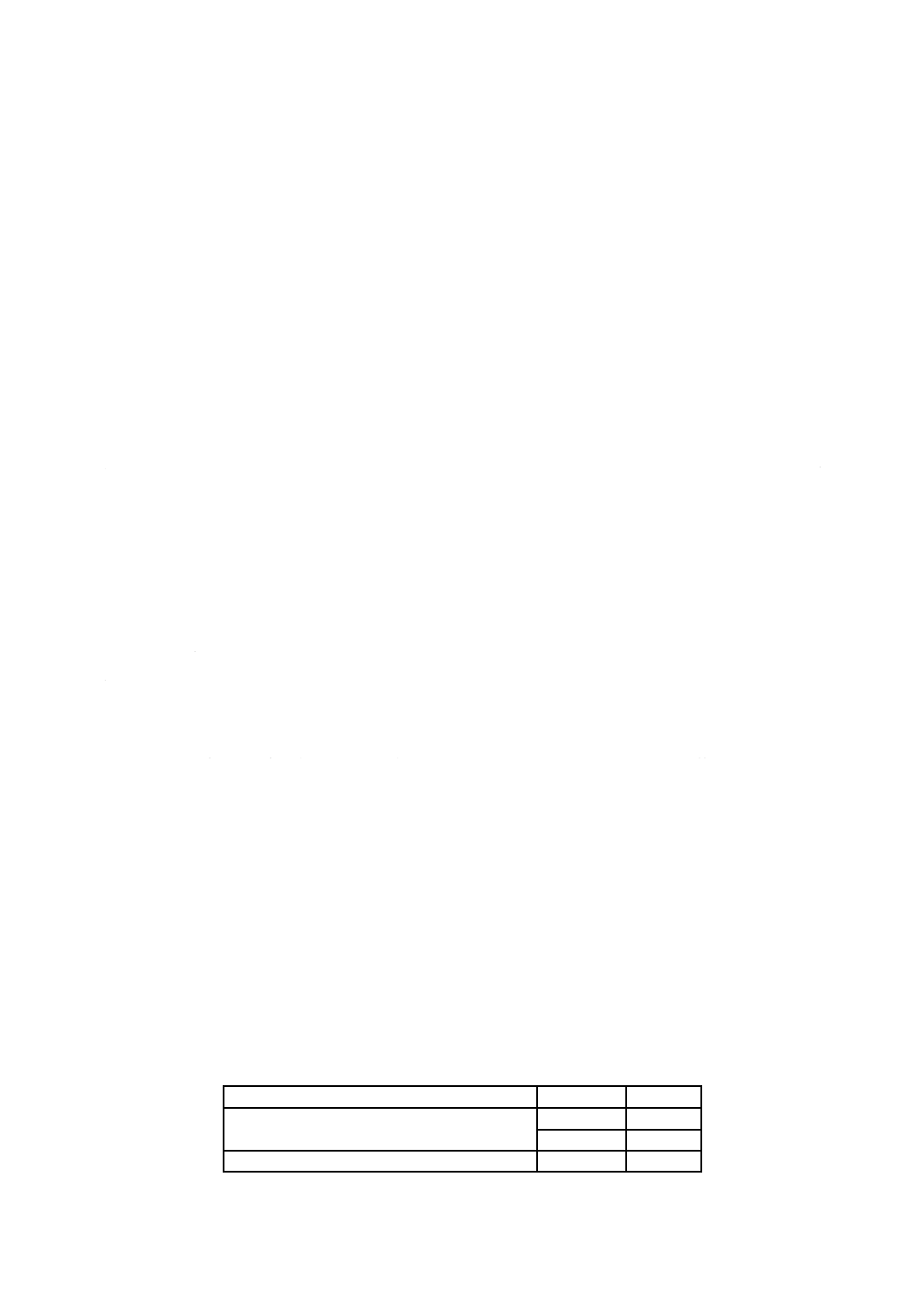

表C.1−塗布面及び個数

評価項目

塗布面

個数

硫酸水溶液浸せき後の被覆の外観及び硫黄侵入

深さ

全ての面

3

片面

1

アルカリ水溶液浸せき後の被覆の外観

片面

4

9

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) シートライニング工法の場合

1) 試験基板は,次のいずれかによる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

1.1) 製造業者の定める施工方法によって,JIS A 5371の附属書B(舗装・境界ブロック類)に規定する

推奨仕様B-1(平板)の呼び寸法300の普通平板とする。

1.2) JIS A 1132及びJIS A 1138に規定する方法によって調製したコンクリートを,内のり寸法100 mm

×100 mm×200 mmの金属製型枠を用いて成形し,温度20 ℃±2 ℃,相対湿度80 %以上の状態

で24時間静置した後,脱型し,その後6日間20 ℃±2 ℃の水中で養生し,更に21日間以上温度

20 ℃±2 ℃,相対湿度 (50±5) %の養生室で静置する。

なお,試験基板は,試験体作製前に試験に用いる面をJIS R 6253に規定する耐水研磨紙P150

を使用して,表面のぜい(脆)弱部,粉化物を十分取り除き,柔らかい清潔な布で拭き,試験に

用いる。

2) 試験体の作製は,製造業者の定める方法で作製する。

なお,試料の試験基板への敷設面及び同一条件下で使用する個数は評価項目に応じて,表C.2に

よる。

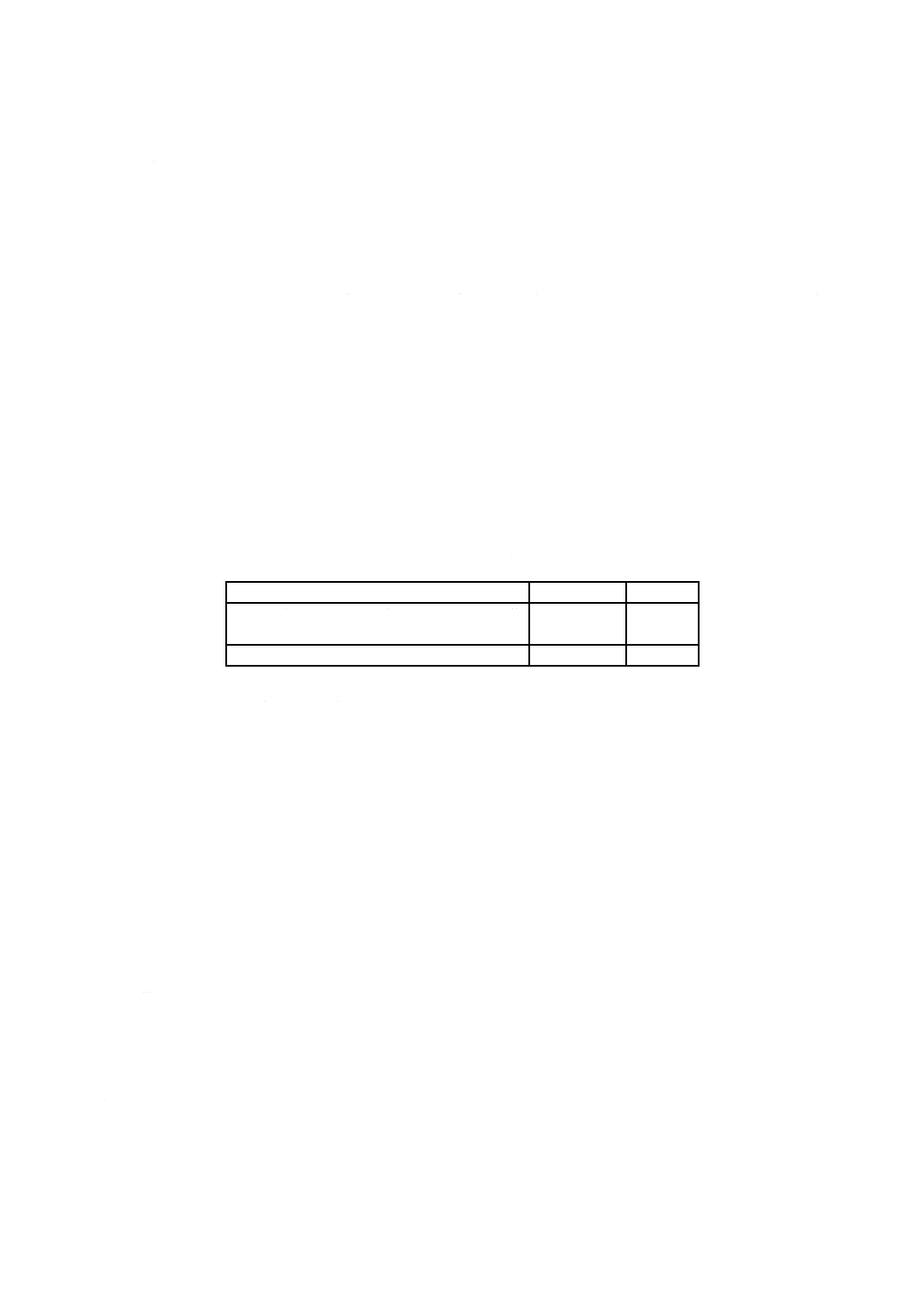

表C.2−塗布面及び個数

評価項目

敷設面

個数

硫酸水溶液浸せき後の被覆層の外観及び硫黄

侵入深さ

全ての面

4

アルカリ水溶液浸せき後の被覆層の外観

全ての面

4

c) モルタルライニング工法の場合

1) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ事前に計量

した後,均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内で使用する。

2) 試験体の寸法は,直径の2倍の高さをもつ円柱形とする。

なお,その直径は,75 mm以上,かつ,浸せき後に行う附属書Eに規定する硫酸浸透深さの測定

において,赤紫色に呈色した部分の直径方向の長さの平均値が,C.5.1 d) の浸せき前に測定した試

験体の平均直径の1/2以上を確保できる十分な大きさとする。

3) 試験体の作製は,JIS A 1132の規定による。

なお,同一条件下で使用する試験体の個数は3個とする。

C.4 養生

養生は,次による。

a) 塗布型ライニング工法及びシートライニング工法の場合,C.2 a) に規定する試験室の状態で7日間養

生する。

b) モルタルライニング工法の場合,試験体は作製後,C.2 b) の試験室の状態で24時間経過した後,脱

型してから,温度20 ℃±2 ℃の水道水中で27日間養生する。

10

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5 試験方法

C.5.1 硫酸水溶液による浸せき試験

試験方法は,次による。

a) 浸せき液は,JIS K 8951に規定する硫酸を用いて調製した硫酸水溶液とする。

なお,浸せき液の温度及び濃度は,防食被覆材料の種類ごとに評価項目が適切に評価できる温度及

び濃度とする。

b) 浸せき期間は,防食被覆材料の種類ごとに評価項目が適切に評価できる期間とする。

c) 塗布型ライニング工法及びシートライニング工法の場合の試験方法は,次による。

1) 試験方法は,JIS K 5600-6-1の7.[方法1(浸せき法)]による。

2) 浸せきする試験体の個数は3個とする。

3) 作製した試験体のうち,塗布型ライニング工法の場合は片面塗布の1個,シートライニング工法の

場合は4個のうちのいずれか1個を比較用試験体として試験終了まで保管する。

d) モルタルライニング工法の場合の試験方法は,次による。

1) 浸せきする試験体の個数は3個とする。

なお,浸せき試験に使用する試験体は,浸せき前に試験体の直径を0.1 mmまで測定する。直径

は,試験体の高さの中央で,互いに直交する2方向の直径を±1 %以内の精度で測定し,その平均

値を試験体の平均直径とする。

2) 浸せき液の基準量は,試験体1個に対し試験体表面積(cm2)に10 cm±1 cmを乗じた量の範囲内と

し,浸せき期間中は,液量の変動がないように管理する。

3) 浸せき後の浸せき液の交換は,浸せき期間に応じて,浸せき期間が28日までは,浸せき開始から7

日ごとに全量を交換し,その後,浸せき期間28日以降は,28日ごとに全量を交換する。

4) 浸せき終了後,浸せき液より取り出した試験体は,蛇口を完全開放した水道水(水圧0.2 MPa程度)

で全面を均等に1分間洗浄する。

C.5.2 アルカリ水溶液による浸せき試験

試験方法は,次による。

a) 浸せき液は,JIS K 8575に規定する水酸化カルシウムを用いて調製した水酸化カルシウム飽和水溶液

とする。

なお,浸せき液の温度は,防食被覆材料の種類ごとに評価項目が適切に評価できる温度とする。

b) 浸せき期間は,防食被覆材料の種類ごとに評価項目が適切に評価できる期間とする。

c) 浸せき方法は,JIS K 5600-6-1の7.[方法1(浸せき法)]による。

なお,浸せきする試験体の個数は3個とし,残り1個を比較用試験体として試験終了まで保管する。

11

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

元素分析の方法例(塗布型ライニング工法及びシートライニング工法)

D.1 一般

有機系被覆材の硫黄侵入深さ測定に用いる元素分析の方法のうち,波長分散型分析装置による分析方法

の概要,試験方法などについて,D.2〜D.5に記載する。

D.2 波長分散型分析装置の測定条件

有機系被覆材の硫黄侵入深さ測定に用いる波長分散型分析装置の標準的な測定条件は,次による。

a) 加速電圧の値は,15 kVとする。

b) 照射電流の値は,100 nA±10 nAとする。

c) 電子ビーム径の値は,2 μmとする。

d) サンプリング時間は,50 msとする。

e) データポイントは,512×512とする。

D.3 試験体

試験体は,C.5.1の浸せき試験終了後の1個を用いる。耐硫酸性試験の浸せき期間より長期の浸せき期間

によって分析を行う場合は,C.5.1の浸せき試験終了後,引き続き所定の浸せき期間に到達するまで浸せき

試験を継続する。

なお,比較用試験体も浸せき期間と同様の期間経過したものを用いる。

D.4 試験方法

試験方法は,次による。

a) 試験は,試験体中央部より厚さ1 cm程度の切断片を切り出し,いずれかの切断面を分析面として使用

する。

b) 分析面は,電子分析用の研磨機で鏡面になるまで研磨し,導電性材料で薄膜被覆を施す。

c) 分析する元素は硫黄とし,マッピング像において表面からの硫黄侵入深さをバッググラウンドから15

カウント以上の領域で計測する。

D.5 報告

試験報告書には,硫黄侵入深さのほか,次の事項を記載する。

a) 測定器

b) 測定時の試験体処理方法

c) 測定条件

d) 硫黄侵入深さを求めたカラーマッピングなどのデータ

e) その他必要事項

12

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

防食被覆層の硫酸浸透深さの測定方法(モルタルライニング工法)

E.1

一般

5.2の表3の硫酸浸透深さの測定方法は,E.2〜E.4による。

E.2

測定面の準備

測定面は,試験体をコンクリートカッタなどで円柱形試験体の高さ方向で半分に切断した切断面とする。

E.3

測定方法

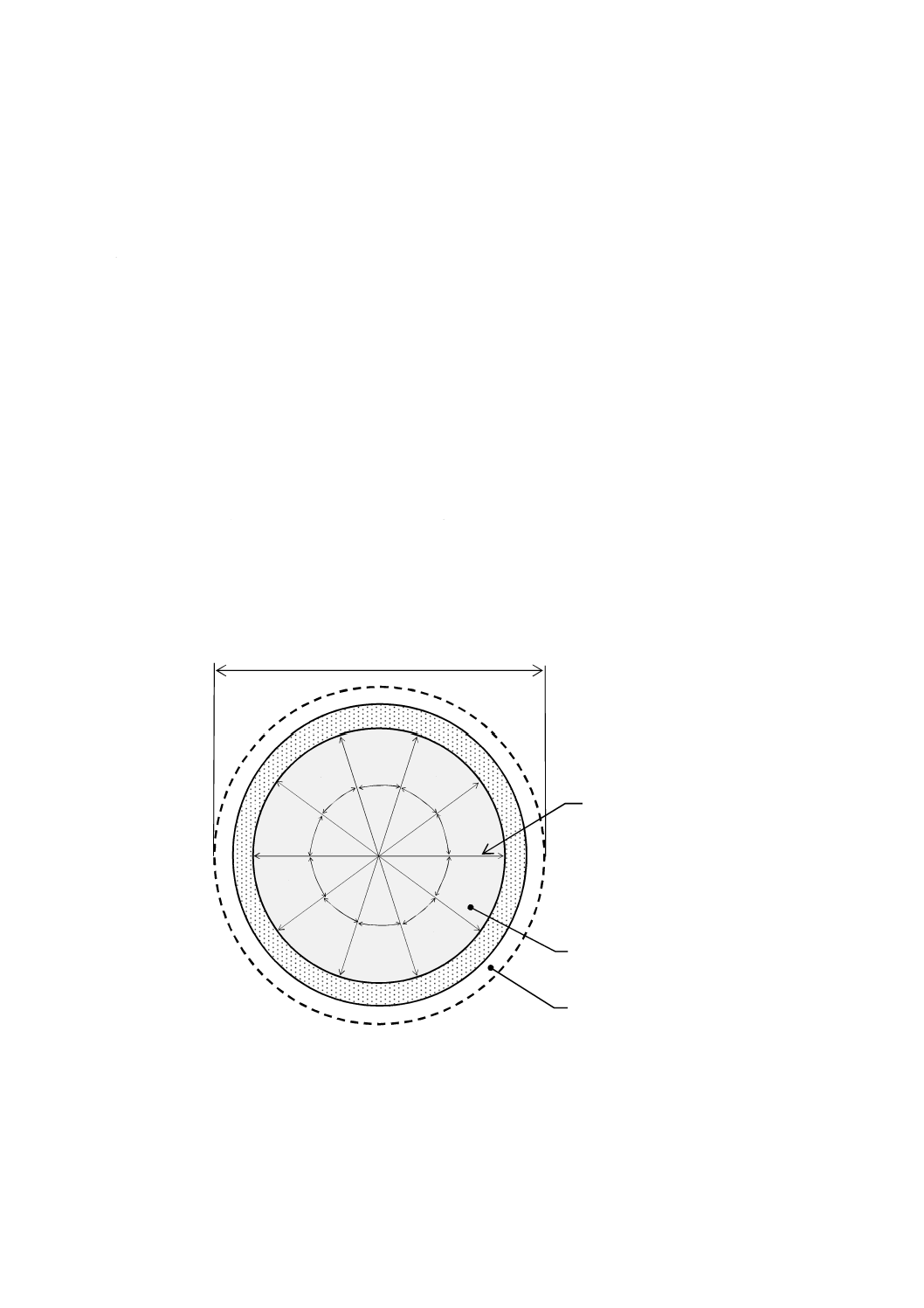

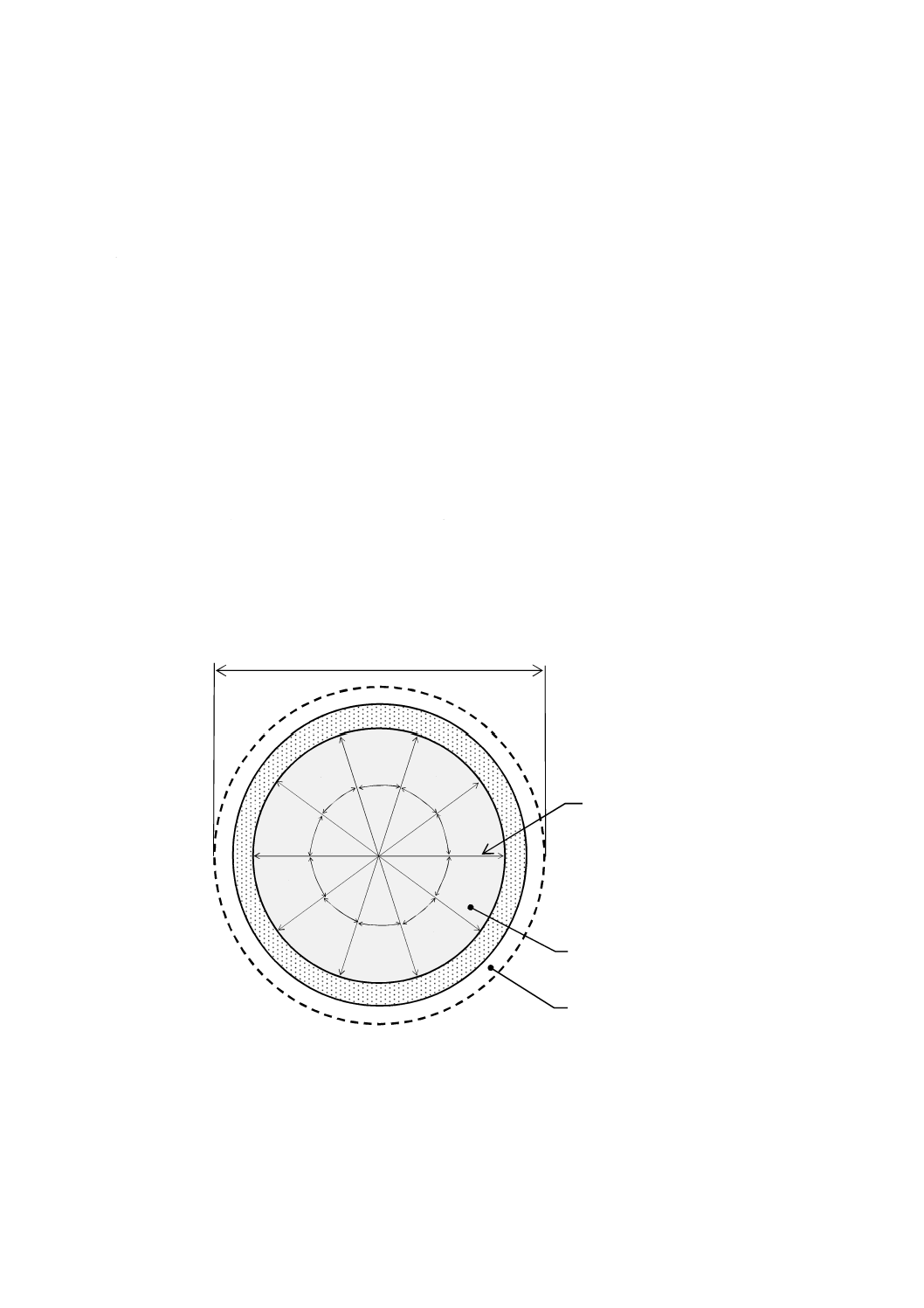

測定方法は,JIS K 8001の附属書JA(試験用溶液類の調製方法及び滴定用溶液類の調製及び標定)に規

定するフェノールフタレイン溶液を,測定面に噴霧器で液が滴らない程度に噴霧する。測定箇所は,図E.1

に示すように赤紫色に呈色した部分の直径方向の長さを,円周方向におおむね10等分となる分割線5か所

について0.1 mm単位で測定する。5か所の測定結果の平均値が,C.5.1の規定による平均直径の1/2未満

となる場合は,本試験結果は参考値として取り扱い,再試験を行う場合は,試験体寸法を変更して実施す

る。

なお,測定器具は,JIS B 7507に規定するノギスとする。

図E.1−測定箇所

E.4

計算

硫酸浸透深さは,試験体ごとにE.3の測定値の合計を測定箇所数で除した平均値を,C.5.1の規定による

平均直径から差し引いた値の1/2として算出し,JIS Z 8401の規則Bによって小数点以下1桁に丸める。

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

1/10

欠落部分

呈色部分

試験体直径

測定箇所

(5か所)

13

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

防食被覆層の透水試験(塗布型ライニング工法及びシートライニング工法)

F.1

一般

5.2の表1及び表2の透水試験は,F.2〜F.6による。

F.2

試験室の状態

試験室の状態は,特に規定しない限りJIS K 5600-1-1の3.1(試験の場所)による。この温度及び相対湿

度以外は,その値を記録しておく。

なお,製造業者が定める試験体の作製方法が,試験室で困難な場合は,室外で作製してもよい。

F.3

試験体の作製方法

F.3.1

試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

F.3.2

試験体の作製

試験体の作製は,次による。

a) 塗布型ライニング工法の場合

1) 試験基板は,JIS A 5430に規定する厚さ6 mmのフレキシブル板を,直径150 mmの円に内接する正

八角形に切断し,周辺をやすりで削り平らにした後,角を丸く加工して試験基板とする。試験基板

は,試験体作製前に精製水又は上水道水の流水で洗浄し,互いが重なり合わないように立て掛け,7

日間以上乾燥する。乾燥した試験基板は,乾いたガーゼで表面を拭き,試験に用いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

2) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内に使用しなければならない。

3) 試験体の作製は,製造業者の定める塗布方法及び塗布間隔で試験基板に塗布する。

なお,試験体への試料の塗布は片面とし,同一条件下で試験する試験体の個数は3個とする。

b) シートライニング工法の場合

1) 試験基板は,JIS R 5201の11.5(供試体の作り方)に規定する方法によって調製したモルタルを,

内のり寸法直径150 mm,高さ40 mmの金属製型枠を用いて成形し,温度20 ℃±2 ℃,相対湿度

80 %以上の状態で24時間静置した後,脱型し,その後6日間20 ℃±2 ℃の水中で養生し,更に

21日間以上温度20 ℃±2 ℃,相対湿度 (50±5) %の養生室で静置する。

なお,試験基板は,試験体作製前に試験に用いる面をJIS R 6253に規定する耐水研磨紙P150を

使用して,表面のぜい(脆)弱部及び粉化物を十分取り除き,柔らかい清潔な布で拭き,試験に用

いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

2) 試験体の作製は,製造業者の定める方法で作製する。

なお,同一条件下で試験する試験体の個数は3個とする。

14

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.4

養生

試験体は,F.2に規定する試験室の状態で24時間養生する。

F.5

前処理

試験体の周囲をエポキシ樹脂で被覆し,水分,ゴミなどの付着による操作上の計量誤差が生じないよう

にする。周囲を被覆した後,F.2に規定する試験室の状態で6時間養生する。

F.6

試験方法

試験方法は,JIS A 1404の7.6(透水試験)による。測定は,試験前の質量と0.29 MPaの水圧を1時間

かけた後に清潔な布で試験体の付着水を拭き取った後の質量をそれぞれ測定し,透水量を次の計算式で算

出し,JIS Z 8401の規則Bによって小数点以下1桁に丸める。

なお,質量の測定は,0.01 gまで計測可能な天びん(秤)を用いる。

1

2

p

p

p

−

=

ここに,

p: 透水量(g)

p1: 試験前の質量(g)

p2: 試験直後の質量(g)

15

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

防食被覆層の接着強さ試験(塗布型ライニング工法)

G.1

一般

5.2の表1の接着強さ試験は,G.2〜G.4による。

G.2

試験室の状態

試験室の状態は,特に規定しない限りJIS K 5600-1-1の3.1(試験の場所)による。この温度及び相対湿

度以外は,その値を記録しておく。

なお,製造業者が定める試験体の作製方法が,試験室で困難な場合は,室外で作製してもよい。

G.3

試験体の作製方法

G.3.1 試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

G.3.2 試験体の作製

試験体の作製は,次による。

a) 試験基板は,JIS R 5201の11.5(供試体の作り方)に規定する方法によって調製したモルタルを,内

のり寸法70 mm×70 mm×20 mmの金属製型枠を用いて成形し,温度20 ℃±2 ℃,相対湿度80 %以

上の状態で24時間静置した後,脱型し,その後6日間20 ℃±2 ℃の水中で養生し,更に21日間以

上温度20 ℃±2 ℃,相対湿度 (50±5) %の養生室で静置する。

なお,試験基板は,試験体作製前に試験に用いる面をJIS R 6253に規定する耐水研磨紙P150を使

用して,表面のぜい(脆)弱部及び粉化物を十分取り除き,柔らかい清潔な布で拭き,試験に用いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

b) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内に使用しなければならない。

c) 試験体の作製

1) 標準状態における試験体の作製は,製造業者の定める塗布方法及び塗布間隔で試験基板に塗布する。

なお,試験体への試料の塗布は片面とする。

2) 吸水状態における試験体の作製は,試験体作製前に試験基板を温度23 ℃±2 ℃の清水中に24時間

浸せきした後,清潔な布で表面を拭き取り,直ちにプライマー,素地調整材又は防食被覆材を塗布

する。プライマーを素地調整材に先立って塗布する場合は,プライマー塗布後,製造業者が定めた

塗布間隔の最短時間経過後に速やかに素地調整材を塗布する。

3) 同一条件下で試験する試験体の個数は3個とする。

G.4

試験方法

試験方法は,JIS A 6909の7.10.2(試験の手順)による。

16

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

防食被覆層の固着強さ試験(シートライニング工法)

H.1 一般

5.2の表2の固着強さ試験は,H.2〜H.4による。

H.2 試験室の状態

試験室の状態は,特に規定しない限りJIS K 5600-1-1の3.1(試験の場所)による。この温度及び相対湿

度以外は,その値を記録しておく。

なお,製造業者が定める試験体の作製方法が,試験室で困難な場合は,室外で作製してもよい。

H.3 試験体の作製方法

H.3.1 試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

H.3.2 試験体の作製

試験体の作製は,次による。

a) 試験基板は,製造業者の定める施工方法によって,JIS A 5371の附属書B(舗装・境界ブロック類)

に規定する推奨仕様B-1(平板)の呼び寸法300の普通平板,又はJIS A 1132及びJIS A 1138に規定

する方法によって調製したコンクリートを,内のり寸法500 mm×500 mm×100 mmの金属製型枠を用

いて成形し,温度20 ℃±2 ℃,相対湿度80 %以上の状態で24時間静置した後,脱型し,その後6

日間20 ℃±2 ℃の水中で養生し,更に21日間以上温度20 ℃±2 ℃,相対湿度 (50±5) %の養生室

で静置する。

なお,試験基板は,試験体作製前に試験に用いる面をJIS R 6253に規定する耐水研磨紙P150を使

用して,表面のぜい(脆)弱部,粉化物を十分取り除き,柔らかい清潔な布で拭き,試験に用いる。

なお,試験基板は,あらかじめ試験室に入れ,室温と等しくなるようにする。

b) 試験体の作製は,製造業者の定める方法で作製する。

なお,同一条件下で試験する試験体の個数は3個とする。

H.4 試験方法

試験方法は,引張試験とし,附属書Lによる。

17

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(規定)

防食被覆層の接着強さ試験(モルタルライニング工法)

I.1

一般

5.2の表3の接着強さ試験は,I.2〜I.5による。

I.2

試験室の状態

試験室の状態は,温度20 ℃±2 ℃,相対湿度50 %以上とする。この温度及び相対湿度以外は,その値

を記録しておく。

I.3

養生室の状態

養生室の状態は,温度20 ℃±2 ℃,相対湿度50 %以上とする。この温度及び相対湿度以外は,その値

を記録しておく。

I.4

試験体の作製方法

I.4.1

試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

I.4.2

試験体の作製

試験体の作製は,次による。

a) 試験基板は,製造業者の定める施工方法によって,JIS A 5371の附属書B(舗装・境界ブロック類)

に規定する推奨仕様B-1(平板)の呼び寸法300の普通平板とする。

なお,試験体作製前に試験に用いる面をJIS R 6255に規定する研磨ディスクを使用して,表面のぜ

い(脆)弱部及び粉化物を十分取り除き,細骨材が露出するように処理し,養生室で7日間養生する。

b) 試験体の作製は,製造業者の定める方法で作製する。

1) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内で使用する。

2) 試験基板への塗り付け厚さは10 mmとし,塗り付け後は,所定の材齢まで養生室で養生する。

なお,同一条件下で試験する試験体の個数は3個とする。

I.5

試験方法

試験方法は,引張試験とし,附属書Lによる。

18

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(規定)

防食被覆層の圧縮強さ試験(モルタルライニング工法)

J.1

一般

5.2の表3の圧縮強さ試験は,J.2〜J.5による。

J.2

試験室の状態

試験室の状態は,温度20 ℃±2 ℃,相対湿度50 %以上とする。この温度及び相対湿度以外は,その値

を記録しておく。

J.3

養生室の状態

養生室の状態は,温度20 ℃±2 ℃,相対湿度50 %以上とする。この温度及び相対湿度以外は,その値

を記録しておく。

J.4

試験体の作製方法

J.4.1

試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

J.4.2

試験体の作製

試験体の作製は,次による。

a) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ計量した後,

均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内で使用する。

b) 試験体の寸法は,40 mm×40 mm×160 mmの角柱形とする。

c) 試験体の作製は,JIS R 5201の箇条11(強さ試験)による。

なお,同一条件下で試験する試験体の個数は3個とする。

J.5

試験方法

試験方法は,JIS R 5201の箇条11(強さ試験)による。

19

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書K

(規定)

防食被覆層の長さ変化試験(モルタルライニング工法)

K.1 一般

5.2の表3の長さ変化試験は,K.2〜K.5による。

K.2 試験室の状態

試験室の状態は,温度20 ℃±2 ℃,相対湿度50 %以上とする。この温度及び相対湿度以外は,その値

を記録しておく。

K.3 養生室の状態

養生室の状態は,次のいずれかによる。この温度及び相対湿度以外は,その値を記録しておく。

a) 一般養生室は,温度20 ℃±2 ℃,相対湿度50 %以上とする。

b) 湿空養生室は,温度20 ℃±2 ℃,相対湿度80 %以上とする。

K.4 試験体の作製方法

K.4.1 試料の準備

試験に用いる全ての試料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

K.4.2 試験体の作製

試験体の作製は,次による。

a) 試料の調製は,製造業者の定める使用方法によって,試験に必要十分な量をあらかじめ事前に計量し

た後,均質になるように混合する。

なお,混合物は,製造業者の指定する時間の範囲内に使用しなければならない。

b) 試験体寸法は,40 mm×40 mm×160 mmの角柱形とする。

c) 試験体の作製は,JIS R 5201の箇条11(強さ試験)による。

なお,同一条件下で試験する試験体の個数は3個とする。

K.5 試験方法

試験方法は,JIS A 1129-1,JIS A 1129-2又はJIS A 1129-3に規定するいずれかの方法による。

なお,試験体は,成形後湿空養生室に24時間静置した後,脱型し,脱型後一般養生室に所定材齢まで養

生する。また,長さ変化率の計算は,湿空養生室から取り出した脱型直後の材齢24時間後及び所定材齢に

達したときの測定値を用いて算出する。

20

A 7502-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書L

(規定)

引張試験(シートライニング工法及びモルタルライニング工法)

L.1

一般

附属書H及び附属書Iの引張試験の試験の手順は,L.2〜L.4による。

L.2

試験機器

試験機器は,40 mm×40 mmの接着面をもつ厚さ10 mm以上の上部引張り用鋼製ジグが装着可能なもの

で,引張力を試験面に対し垂直に加えることができる測定能力4 kN以上の引張試験機とする。

L.3

事前準備

試験体を養生終了1日前に,防食被覆材の表面を40 mm×40 mmの大きさで試験基板に達するまで切り

込みを入れた後,試験体を水平に保持し,試験体の表面に上部引張り用鋼製ジグを静かに載せ,軽くすり

付けるように接着し,その上に質量1 kgのおもりを載せ,周辺にはみ出した接着剤を拭き取り,24時間静

置した後おもりを取り除く。

注記 接着剤は,試験体に浸透しない高粘度のもので,例えば,無溶剤系の二液性エポキシ樹脂接着

剤などがよい。

L.4

試験の手順

試験の手順は,次による。

a) 引張り用鋼製ジグに試験機器を取り付け,一定の荷重速度1) を保ちながら,試験体面に対して鉛直方

向に引張力を加えて最大引張荷重T (N) とする。

b) 試験は,1個の試験体当たり3か所で測定する。

なお,接着強さ又は固着強さは次の計算式で算出し,JIS Z 8401の規則Bによって小数点以下1桁

に丸める。

注1) 破断するまでの荷重速度は,おおむね1 500 N/min〜2 000 N/minの範囲となるように調整す

る。

600

1

T

t=

σ

ここに,

σt: 接着強さ又は固着強さ(N/mm2)

T: 最大引張荷重(N)

参考文献 JIS A 1107 コンクリートからのコアの採取方法及び圧縮強度試験方法

JIS A 1152 コンクリートの中性化深さの測定方法

JIS A 1155 コンクリートの反発度の測定方法