A 6922:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS A 6922:1998は改正され,

この規格に置き換えられる。

この規格の一部が、技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は、このような技術的性質をもつ特許権、出願公開後の特許出願、実用新案権、又は出願公開後の実用新

案登録出願にかかわる確認について、責任はもたない。

A 6922:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質 ······························································································································ 2

5. 試験 ······························································································································ 2

5.1 試験の一般条件 ············································································································· 2

5.2 接着強さ試験(180度はく離強さ試験) ············································································· 2

5.3 かび抵抗性試験 ············································································································· 4

5.4 ホルムアルデヒドの放散量試験 ························································································ 5

5.5 不揮発分試験 ················································································································ 7

5.6 pH試験························································································································ 7

5.7 凍結融解安定性試験 ······································································································· 7

6. 検査 ······························································································································ 7

7. 表示 ······························································································································ 7

8. 使用上の注意事項 ············································································································ 7

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6922:2003

壁紙施工用及び建具用でん粉系接着剤

Adhesives for wallpaper and wallcoverings for decorative finish and TATEGU

1. 適用範囲 この規格は,建物の内壁,天井などに仕上げとして壁紙を張り付ける場合に,現場で塗布

使用するでん粉系接着剤及び建具に使用するでん粉系接着剤(以下,接着剤という。)について規定する。

備考 ここでいう壁紙とはJIS A 6921に規定されたものをいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 6921 壁紙

JIS K 6833 接着剤の一般試験方法

JIS K 8001 試薬試験方法通則

JIS L 0803 染色堅ろう度試験用添付白布

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS Z 2911 かび抵抗性試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

JAS 普通合板

3. 種類 接着剤の種類は,表1による。

表 1 種類

種類

摘要

壁

紙

施

工

用

で

ん

粉

系

接

着

剤

1種

でん粉を主成分とし,増量剤,安定剤,防腐剤,防かび剤

などを配合して製造したもの。

2種1号

1種の材料のほかに合成樹脂エマルション(1)配合したも

ので,施工時に希釈して使用するもの。

注(1) 合成樹脂エマルションとは,例えば,酢酸ビニ

ル樹脂エマルション,エチレン・酢酸ビニル樹

脂エマルション,アクリル樹脂エマルションな

どをいう。

2種2号

1種の材料の他に合成樹脂エマルション(1)を配合したも

ので,施工時に希釈しないで使用するもの。

建具用でん粉系接着剤

建具に使用するでん粉を主成分とした接着剤。

A 6922:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 品質 接着剤の品質は,次による。

a) 接着剤は,均質で使用上妨げとなるような異物の混入があってはならない。

b) 接着剤は施工時に、これに接する壁紙、下地材、建具などを侵したり,変色させるものであってはな

らない。

c) 接着剤は通常の使用で,湿しん,かぶれなどの障害を起こしたり,悪臭の発生及び人体の粘膜を刺激

するものであってはならない。

d) 接着剤は,不必要に着色してはならない。

e) 接着剤は常温常湿(2)で,製造後3か月間変色することなく貯蔵でき,かつ,表2の品質に適合するも

のでなければならない。また,施工後変質による著しい接着力の低下があってはならない。

注(2) 常温常湿とは,JIS Z 8703に規定する標準温度状態15級(20±15 ℃),及び標準湿度状態20級

[(65±20) %]をいう。

f)

接着剤は水で容易に希釈でき,かつ,酢酸ビニル樹脂エマルション,エチレン・酢酸ビニル樹脂エマ

ルション,アクリル樹脂エマルションなどの合成樹脂エマルションと相互に相溶性のあるものでなく

てはならない。

g) 接着剤は5.に規定する試験を行い,表2の規定に適合しなければならない。

表 2 品質

項目

性能

適用試験箇条

壁紙施工用でん粉系接着剤

建具用でん粉

系接着剤

1種

2種1号

2種2号

接着強さ N/25 mm 8以上

4以上

4以上

―

5.2

かび抵抗性

0

0

0

―

5.3

ホルムアルデヒド放散量 mg/L

0.1以下

0.1以下

0.1以下

0.1以下

5.4

不揮発分 % 18以上

18以上

12以上

―

5.5

pH

4〜8

4〜8

4〜8

―

5.6

凍結融解安定性 N/25 mm

8以上

4以上

4以上

―

5.7

備考 ホルムアルデヒド放散量が0.1mg/L以下のものを、F☆☆☆☆等級とし、その記号をF☆☆☆☆とす

る。

参考 ホルムアルデヒドは,水に吸着しやすい性質をもち,空気中及び天然物にも若干含まれていることもあるの

で,製造時にホルマリンを使用しなくても,ホルムアルデヒドの放散量が検出される場合がある。したがっ

て,ホルムアルデヒド含有原料を使用しないことを前提とし,表2に示した数値以下と定めた。

5. 試験

5.1

試験の一般条件 試験は特に規定がない限り,JIS Z 8703に規定する常温常湿状態で行う。

5.2

接着強さ試験(180度はく離強さ試験)

5.2.1

試験片材料 試験片の材料は,次の3種類とする。

A 6922:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 合板は,日本農林規格(JAS)の普通合板に規定する1種1等のもので,表面がしな材の厚さ5mmの合

板で,節,割れ,すきま,きずなどのないもの(以下,合板という。)とする。

b) 綿布は,JIS L 0803の表1に規定する綿3号(100 g/m2)(以下,綿布という。)とする。

c) 試験片に用いるシーラー(3)は,製造業者の定めるシーラー(以下,シーラーという。)とする。

注(3) シーラーとは,下地の多孔性による接着剤の過度の吸収及び下地からの浸出物による悪影響が,

接着剤及び壁紙に及ぶのを防ぐために用いる下地塗り用の材料をいう。

5.2.2

試験片の作製 接着剤の種類に応じて試験片を作製する。作製方法は,次による。

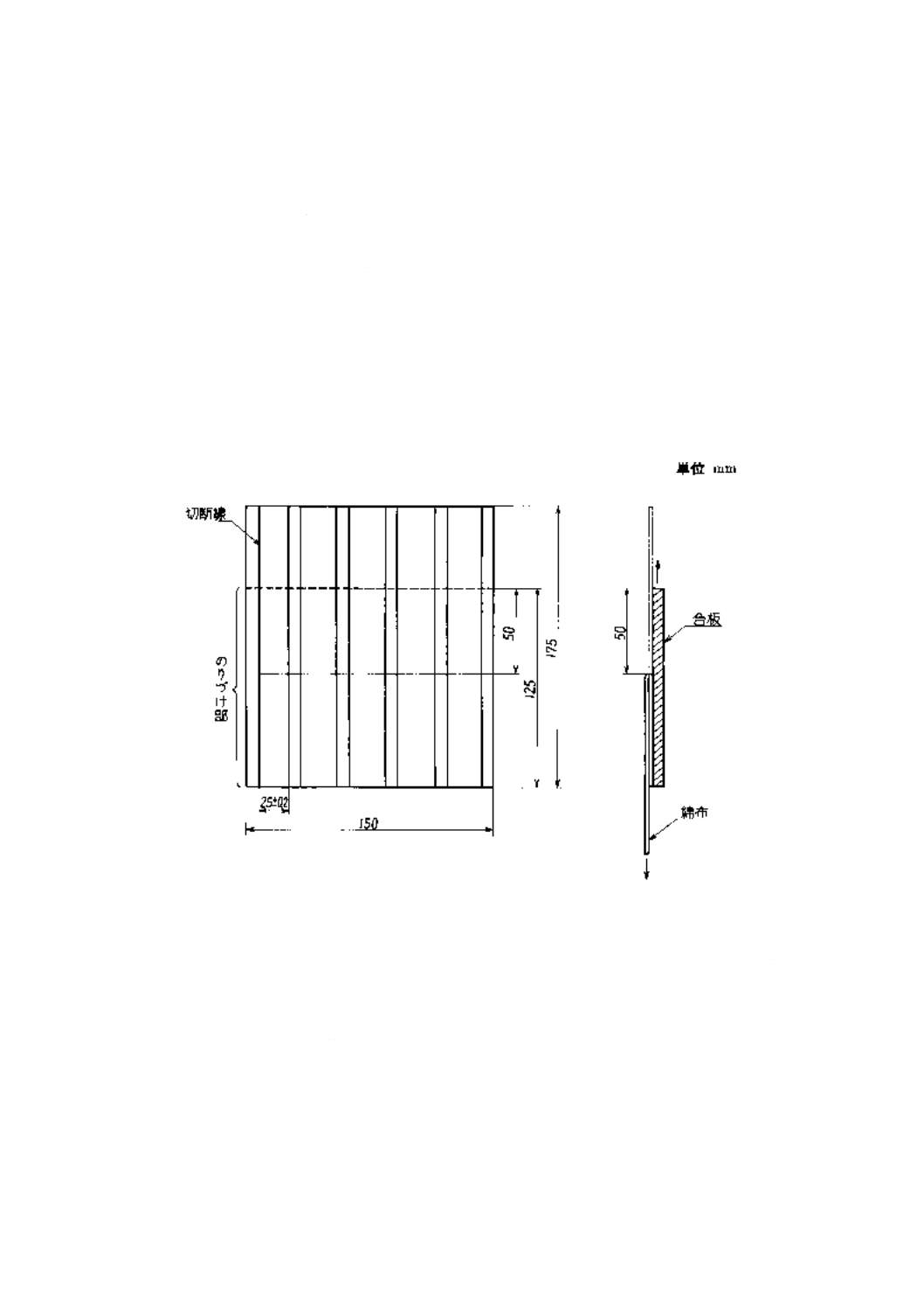

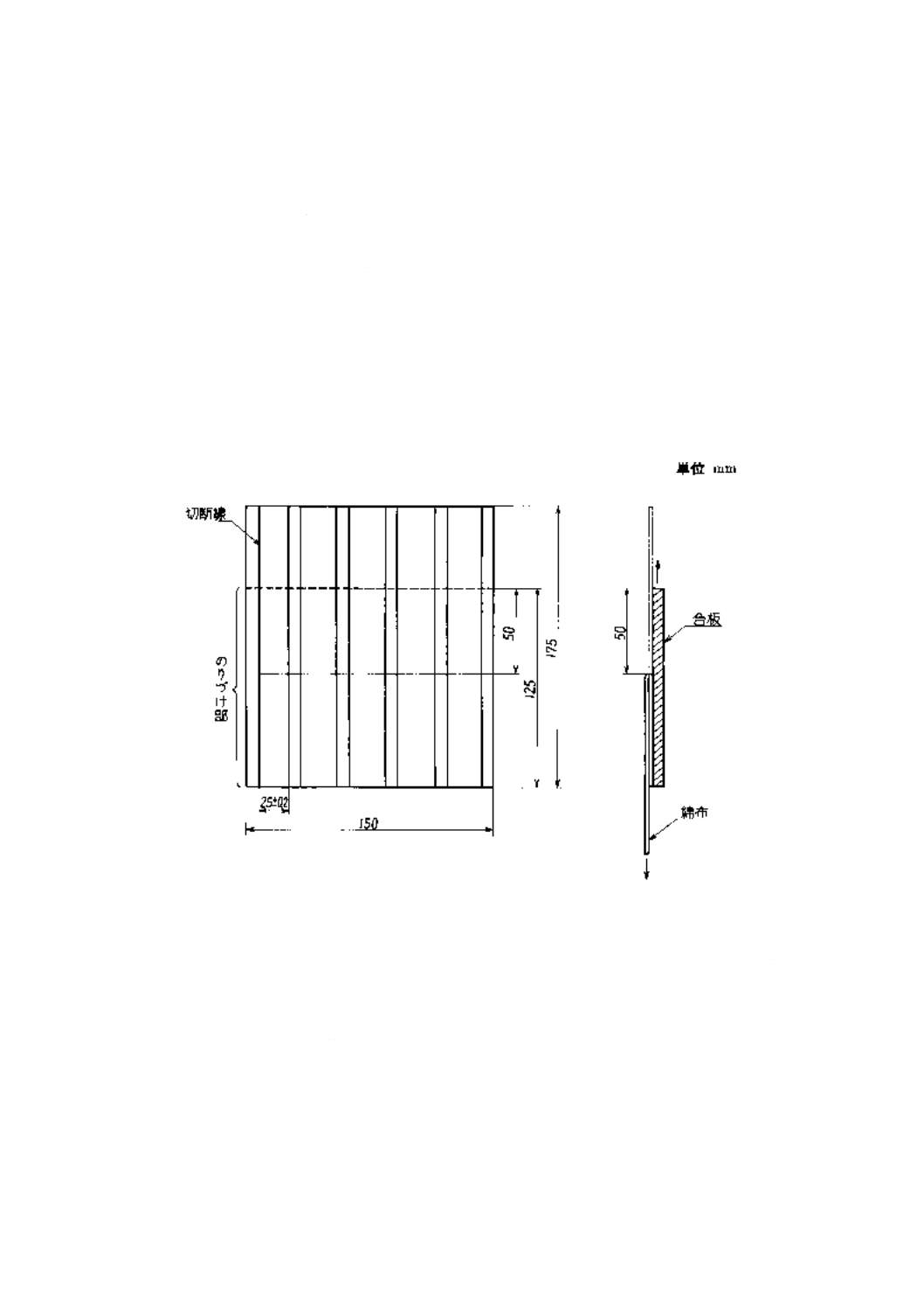

a) 1種の場合 合板を繊維方向が125 mm,繊維と直角方向が150 mmの大きさに切断し,接着剤150 g/m2

をはけで均一に塗布し,5分間後にその上に175×150 mmの綿布を図1のように張り合わせた後,ロ

ーラーを用いて,約50Nの荷重を加え,繊維の方向に往復しないで5回繰り返し圧着した後,48時間

放置し,カッターなどの鋭利な刃物を用いて,合板面まで25±0.2 mm幅の切れ目を入れ,図1に示

すように5個の試験片を切り取る。

図 1 180度はく離試験片

b) 2種1号の場合 合板を繊維方向が125 mm,繊維と直角方向が150 mmの大きさに切断し,製造業者

の定めた方法で希釈したシーラーを100 g/m2塗布乾燥させる。製造業者の定めた方法で希釈した接着

剤150 g/m2をはけで均一に塗布し,5分間後にその上に175×150 mmの綿布を図1のように張り合わ

せた後,ローラーを用いて,約50 Nの荷重を加え,繊維の方向に往復しないで5回繰り返し圧着した

後,48時間放置し,カッターなどの鋭利な刃物を用いて,合板面まで25±0.2 mm幅の切れ目を入れ,

図1に示すように5個の試験片を切り取る。

c) 2種2号の場合 合板を繊維方向が125 mm,繊維と直角方向が150 mmの大きさに切断し,製造業者

の定めた方法で希釈したシーラーを100 g/m2塗布乾燥させる。接着剤150 g/m2をはけで均一に塗布し,

A 6922:2003

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5分間後にその上に175×150 mmの綿布を図1のように張り合わせた後,ローラーを用いて,約50N

の荷重を加え,繊維の方向に往復しないで5回繰り返し圧着した後,48時間放置し,カッターなどの

鋭利な刃物を用いて,合板面まで25±0.2 mm幅の切れ目を入れ,図1に示すように5個の試験片を

切り取る。

5.2.3

試験機及び試験の操作 試験機は,試験片の破壊荷重が試験機の容量の15〜85 %の範囲内におさ

まるものを用いる。引張試験は,試験片の接着部分の一端を図1に示すように約50mmはく離し,その綿

布を180度折り返し,両端を試験機のつかみに取り付けて引っ張る。このときの荷重曲線をグラフに描く。

測定は接着部の残りが約10mmになるまで続ける。引張速さは毎分200±20 mmとする。

5.2.4

試験結果 試験の結果は,5個の試験片ごとに5.2.3で求めた引張荷重曲線のグラフの波状部の各

頂点の平均値を求める。接着強さは,5個の試験片の値の平均値で表す。

5.3

かび抵抗性試験

5.3.1

試験片 ろ紙(4)の表裏両面に接着剤(5)を均一に塗布する。塗布量は150 g/m2とする。これを径30

mmに切り取り,2個の試験片を用意する。

注(4) ろ紙は,直径11 cmのJIS P 3801に規定する2種とする。

(5) 1種及び2種1号の接着剤は,製造業者の定めた方法で希釈したものを用いる。

5.3.2

試料の準備 試料の準備は,JIS Z 2911の4.(試験の準備)による。

5.3.3

培地の種類,組成及び混合胞子懸濁液 培地の種類,組成及び混合胞子懸濁液は,表3による。

表 3 培地の種類,組成及び混合胞子懸濁液

培地の種類

培地の組成

混合胞子懸濁液

平板培地

水

硝酸アンモニウム

リン酸−カリウム

硫酸マグネシウム

塩化カリウム

硝酸第一鉄

寒天

1000 mL

3.0 g

1.0 g

0.5 g

0.25 g

0.002 g

25 g

試験に用いるかびの種類は,次による。

第1群(2)(アスペルギルス ニゲルFERM S-2)

第2群(1)(ペニシリウム シトリナムFERM S-5)

第4群(1)(クラドスポリウム クラドスポリオイデス

FERM S-8)

上記の単一胞子懸濁液を等量に混合する。

5.3.4

試験の操作 平板培地の培養面に,混合胞子の懸濁液0.1 mLを均一にまいた後,試験片1枚を中

央に置き,更にその中央に前記の懸濁液0.05 mLを均一にまき,ふたをして,温度28±2 ℃,湿度95 %以

上に保って14日間培養する。その試験期間中において2個の試験片の上に生えたかびの発生状況を観察す

る。

5.3.5

判定 かび抵抗性の判定は、表4による。

A 6922:2003

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 判定

菌糸の発育

かび抵抗性の判定

試験片の接種した部分に菌糸の発育が認められない。

0

試験片の接種した部分に認められる菌糸の発育部分の面積は,

全面積の1/3を超えない。

1

試験片の接種した部分に認められる菌糸の発育部分の面積は,

全面積の1/3を超える。

2

5.4

ホルムアルデヒドの放散量試験

5.4.1

試験片の作製 種類に応じ試験片を二組作製する。作製方法は,次による。

a) 1種及び2種1号の場合 150×150 mm角のガラス板の片面に130 g/m2の接着剤を塗布した後,10分

間放置したものを試験片とする。

b) 2種2号及び建具用の場合 JIS R 3503に規定する内径100 mm,高さ20 mmのペトリ皿3枚に130 g/m2

の接着剤を塗布した後,10分間放置したものを試験片とする。

5.4.2

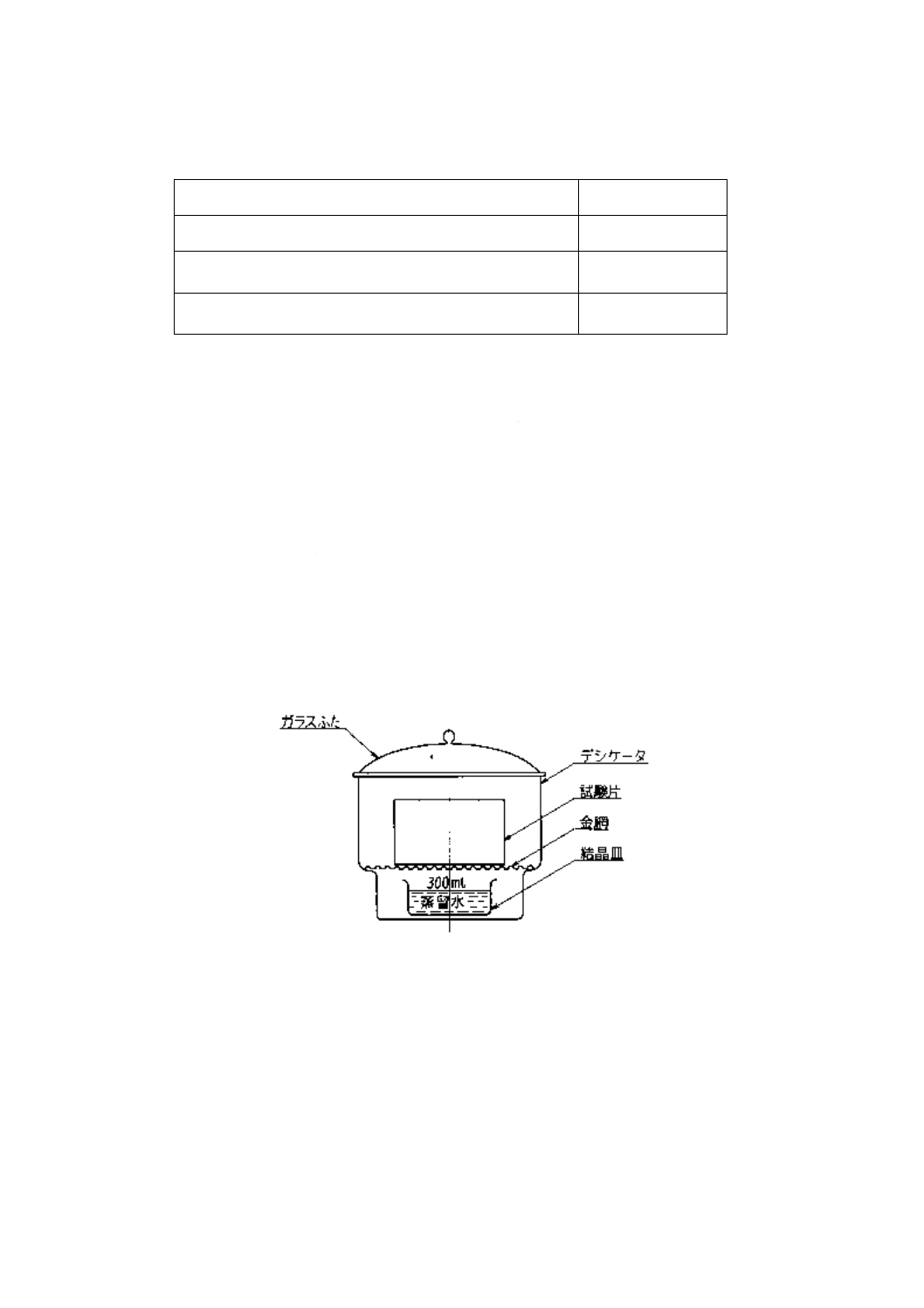

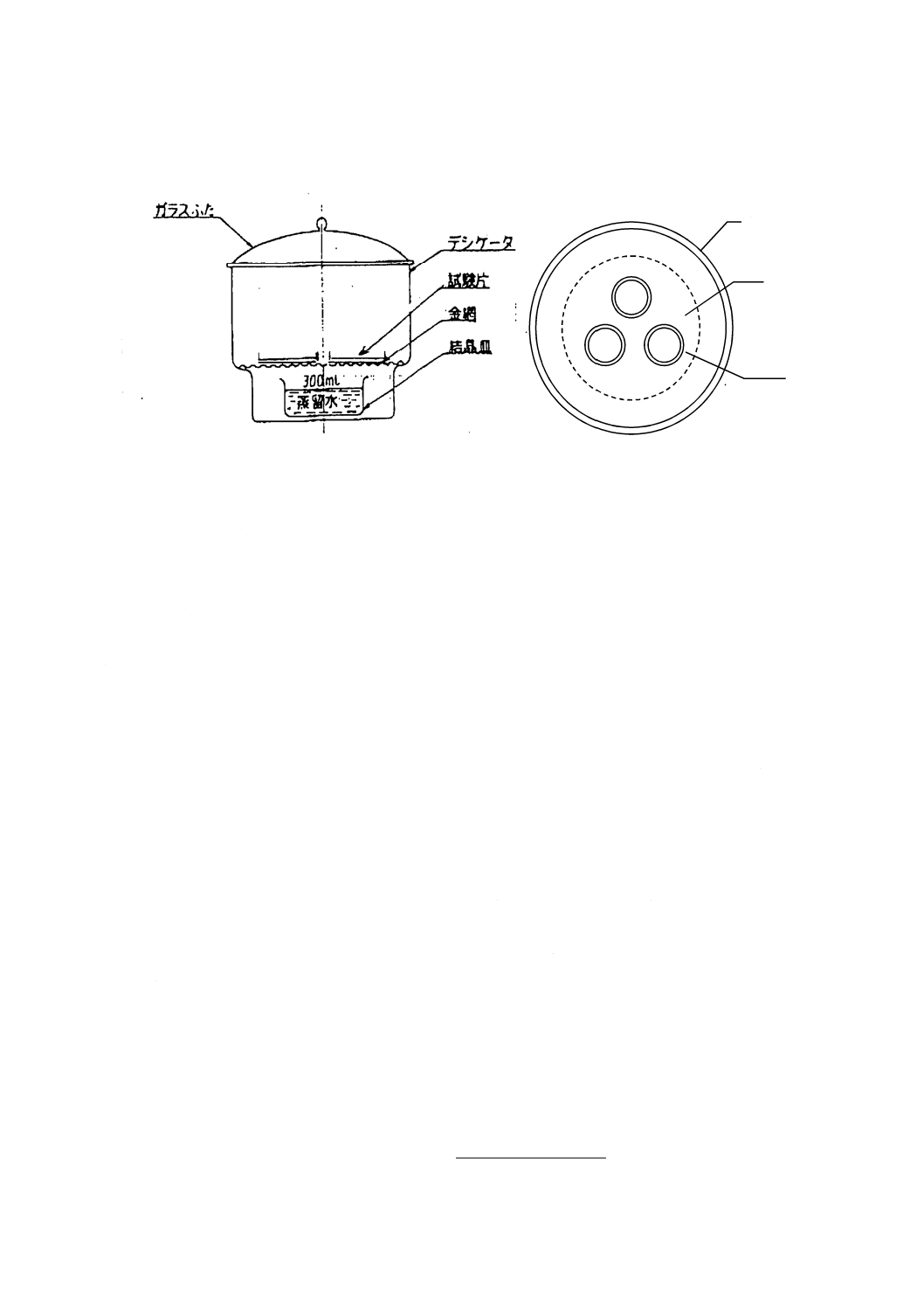

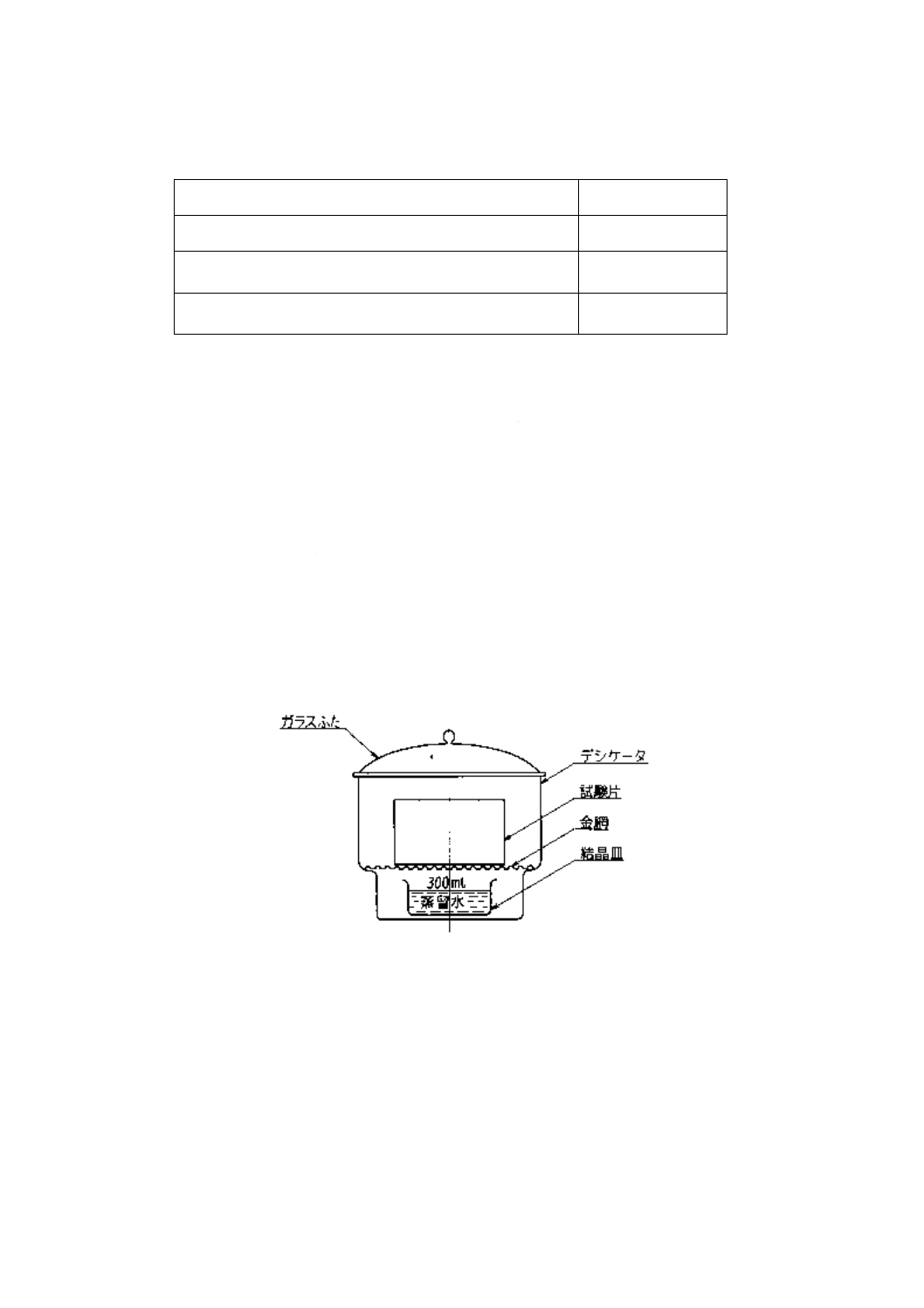

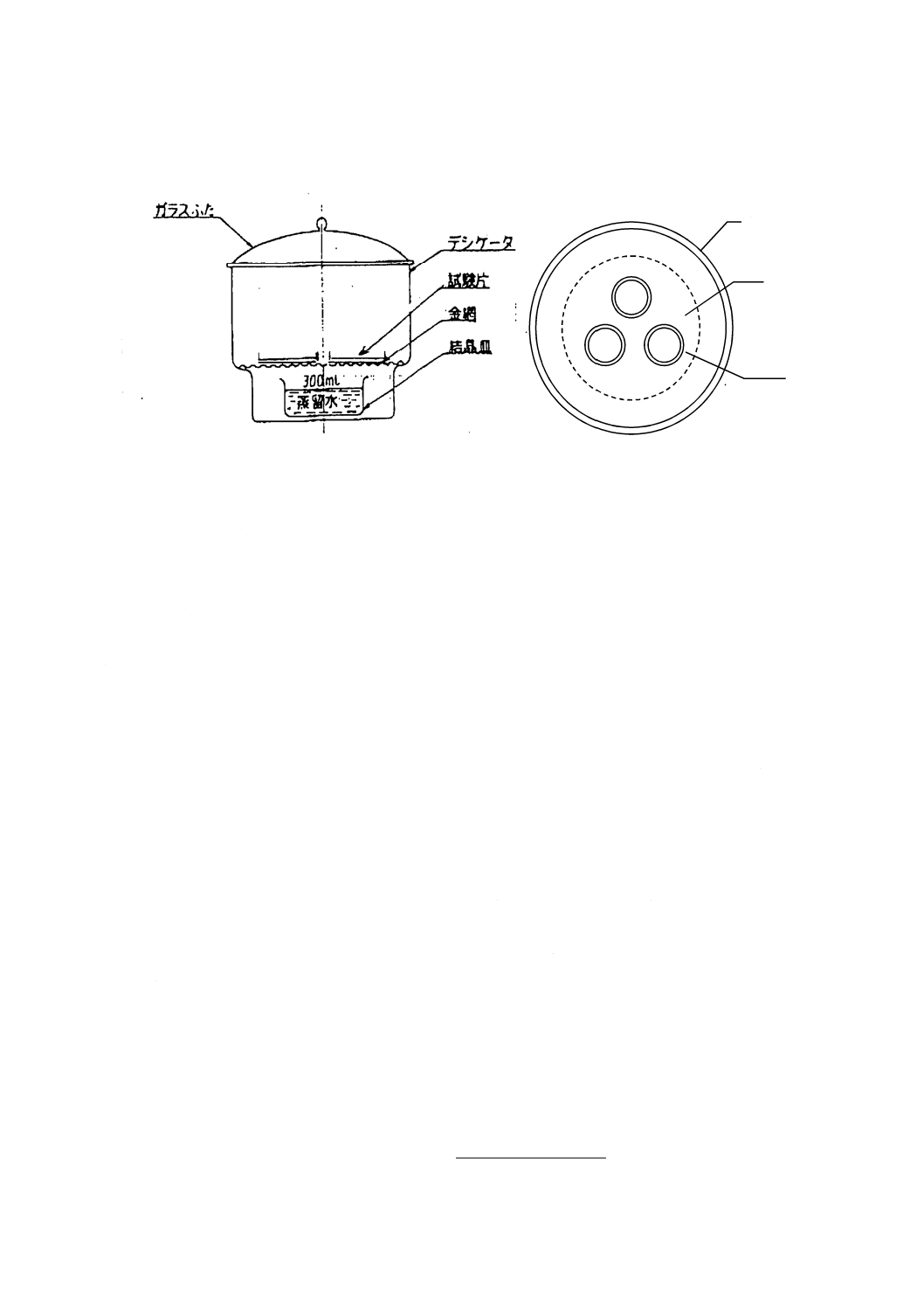

ホルムアルデヒドの捕集 JIS R 3503に規定する大きさ240 mmのデシケータの底部に,300 mL

の蒸留水を入れた直径12 cm,高さ6 cmの結晶皿を置き,その上に金網を敷いて試験片を図2(1種及び2

種1号の場合)又は図3(2種2号及び建具用の場合)に示すように載せ,23±1 ℃の条件で24時間放置

し,ホルムアルデヒドを蒸留水に吸収させて試料溶液とする。

備考1. ホルムアルデヒドの捕集は,2回行う。

2. 試験片は,適切な金具を用いて支持するとよい。

図 2 ホルムアルデヒドの捕集方法(1種及び2種1号の場合)

A 6922:2003

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 ホルムアルデヒドの捕集方法(2種2号及び建具用の場合)

5.4.3

ホルムアルデヒドの定量方法 試料溶液中のホルムアルデヒド濃度は,アセチルアセトン法によっ

て光電分光光度計を用いて定量する。

a) アセチルアセトン−酢酸アンモニウム溶液 酢酸アンモニウム150 gを蒸留水800 mLに溶かし,これ

に氷酢酸3 mL及びアセチルアセトン2 mLを加え,よく振り混ぜた後,蒸留水を加えて1 Lとし,褐

色瓶に入れて保存する。試験に用いる試薬はすべて特級とする。

b) 定量の操作 100 mL共栓付き三角フラスコに試料溶液25 mLを入れ,次にアセチルアセトン−酢酸

アンモニウム溶液25 mL(調整後数日以内のもの)を加えてよく振る。これに栓をして65±2 ℃の温浴中

で10分間加温する。また,これに並行して試料溶液の代わりに蒸留水を用い,同様の操作をして対照

液を作製する。検液及び対照液を室温まで冷却して吸収セルに移す。対照液を用いて412 nm付近の

波長によって吸光度0の調整を行う。次に検液の吸光度を測り,あらかじめ作成した検量線からホル

ムアルデヒドの濃度(mg/L)を求める。

備考 412 nm以外の波長で最大吸収が発生する場合は,検量線作成を含むすべての測定はこの波長で

測定してもよい。

c) 検量線の作成

1) ホルムアルデヒド標準原液及び検定 ホルムアルデヒド液 (ホルムアルデヒド36.0〜38.0%)1mLを

蒸留水で1 Lに薄めて標準原液とし,次の方法で検定を行う。

50〜100 mLの共栓付き三角フラスコに標準原液5 mLを採り,0.01 mol/Lよう素溶液20 mL,及

び5 mol/L水酸化カリウム溶液1 mLを加え,栓をして常温で15分間放置する。並行して蒸留水5 mL

を同様に操作しブランクとする。2.5 mol/L硫酸2 mLを徐々に加え,栓をして5分間常温で放置し

た後,ミクロビュレットを用いて0.01 mol/Lチオ硫酸ナトリウム溶液で滴定する。標準原液1 mL

中のホルムアルデヒド量は,次の式によって求める。

ホルムアルデヒドの量=

)

(

5

1501

.0

F

S

B

×

−

×

デシケータ

金網

試験片

平面図

A 6922:2003

(7)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, B: ブランクの滴定量(mL)

S: ホルムアルデヒド標準原液の滴定量(mL)

F: チオ硫酸ナトリウム原液の力価

ホルムアルデヒド濃度は,二組の試験片について各々算定し(mg/L)で表示し,小数点以下1けた

をJIS Z 8401 に従って丸める。ただし,この際,二組の試験結果がその平均値に対して20 %以上の

差異があってはならない。また,二組の測定値の平均を試験結果とする。

なお,0.01 mo1/Lチオ硫酸ナトリウム溶液は,JIS K 8001の4.5(滴定用溶液)(21.3)による。

2) 1)で検定した標準原液の計算量を全量フラスコに採り,蒸留水で薄めて,1 mL中にホルムアルデヒ

ド0.1 mgを含有するように調製する。同液0.5,1.0,1.5 mLを採り,各々蒸留水で希釈し50 mLと

し,標準液とする。

3) 2)で調製した各標準液25 mLを100 mL共栓付き三角フラスコに採り,これにアセチルアセトン−

酢酸アンモニウム溶液を25 mL加え,5.4.3に規定する方法で吸光度を測定する。

4) 3)で求めた吸光度とホルムアルデヒド濃度の関係を図面上にプロットし,検量線を作成する。

5.5

不揮発分試験 JIS K 6833の6.4(不揮発分)による。

5.6

pH試験 JIS K 6833の6.2(pH)による。

5.7

凍結融解安定性試験 約300gの試料を適切な材質のふた付き容器にとり,-15±2 ℃で16時間保っ

た後,35 ℃以下の温度のもとで融解するまで放置し,ガラス棒でかき混ぜた後,5.2の試験を行う。

6. 検査 接着剤はJIS Z 9015-0によって,ロットの大きさを決定し,合理的な抜取検査方式によって試

料を抜き取り,4.の規定に適合しなければならない。

7. 表示 接着剤の容器には,次の事項を表示しなければならない。

a) 製造業者名又はその略号

b) 種類

c) ロット番号

d) 製造年月又はその略号

e) 正味質量

f)

水との配合割合

g) ホルムアルデヒド放散量 等級の記号(F☆☆☆☆)を表示する。

8. 使用上の注意事項

a) 下地の材質によって,製造業者が定めるシーラー処理を行う。

b) 気温5 ℃以下では,使用しない。