A 6916:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び呼び名 ················································································································ 2

5 品質······························································································································· 2

6 原料及び製造 ··················································································································· 4

6.1 原料 ···························································································································· 4

6.2 製造 ···························································································································· 4

7 試験······························································································································· 4

7.1 試験の種類 ··················································································································· 4

7.2 試験室及び養生室の状態 ································································································· 5

7.3 試験用基板 ··················································································································· 5

7.4 試料の調製 ··················································································································· 5

7.5 試験体の数 ··················································································································· 6

7.6 低温安定性試験 ············································································································· 6

7.7 軟度変化試験 ················································································································ 6

7.8 耐ひび割れ試験 ············································································································· 6

7.9 初期乾燥によるひび割れ抵抗性試験··················································································· 7

7.10 耐衝撃性試験 ··············································································································· 7

7.11 曲げ強さ試験 ··············································································································· 7

7.12 圧縮強さ試験 ··············································································································· 8

7.13 付着強さ試験 ··············································································································· 8

7.14 吸水試験 ···················································································································· 11

7.15 透水試験 ···················································································································· 11

7.16 長さ変化試験 ·············································································································· 12

7.17 仕上材が複層仕上塗材の場合の耐久性試験 ······································································· 13

7.18 仕上材がセラミックタイルの場合の耐久性試験 ································································· 14

8 検査······························································································································ 16

9 表示······························································································································ 16

附属書A(規定)タイル張付け用モルタルの試験方法 ································································ 17

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 20

A 6916:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本建築仕上材工

業会(NSK)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6916:2006は改正され,この規格に置き換えられた。

なお,平成27年7月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 6916:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6916:2014

建築用下地調整塗材

Surface preparation materials for finishing

序文

この規格は,1983年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2006年に

行われたが,今回の改正では,品質及び試験の見直しを行った。

なお,対応国際規格は現時点では制定されていない。また,技術上重要な改正に関する旧規格との対照

を附属書Bに示す。

1

適用範囲

この規格は,建築用仕上塗材,塗料,セラミックタイルなどによる内外装仕上げ工事の下地調整のため

に使用する下地調整塗材について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1129-1 モルタル及びコンクリートの長さ変化測定方法−第1部:コンパレータ方法

JIS A 1129-2 モルタル及びコンクリートの長さ変化測定方法−第2部:コンタクトゲージ方法

JIS A 1129-3 モルタル及びコンクリートの長さ変化測定方法−第3部:ダイヤルゲージ方法

JIS A 1171 ポリマーセメントモルタルの試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 5209 セラミックタイル

JIS A 5371 プレキャスト無筋コンクリート製品

JIS A 5430 繊維強化セメント板

JIS A 6909 建築用仕上塗材

JIS P 3801 ろ紙(化学分析用)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 5201 セメントの物理試験方法

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

主材

セメント,骨材,無機質粉体,混和剤などを原料として調整・調合した粉状のもの。

3.2

混和液

セメント混和用ポリマーディスパージョンを主成分とし,これに少量の増粘剤,消泡剤などの添加剤を

混合したもの。

4

種類及び呼び名

下地調整塗材の種類及び呼び名は,表1による。

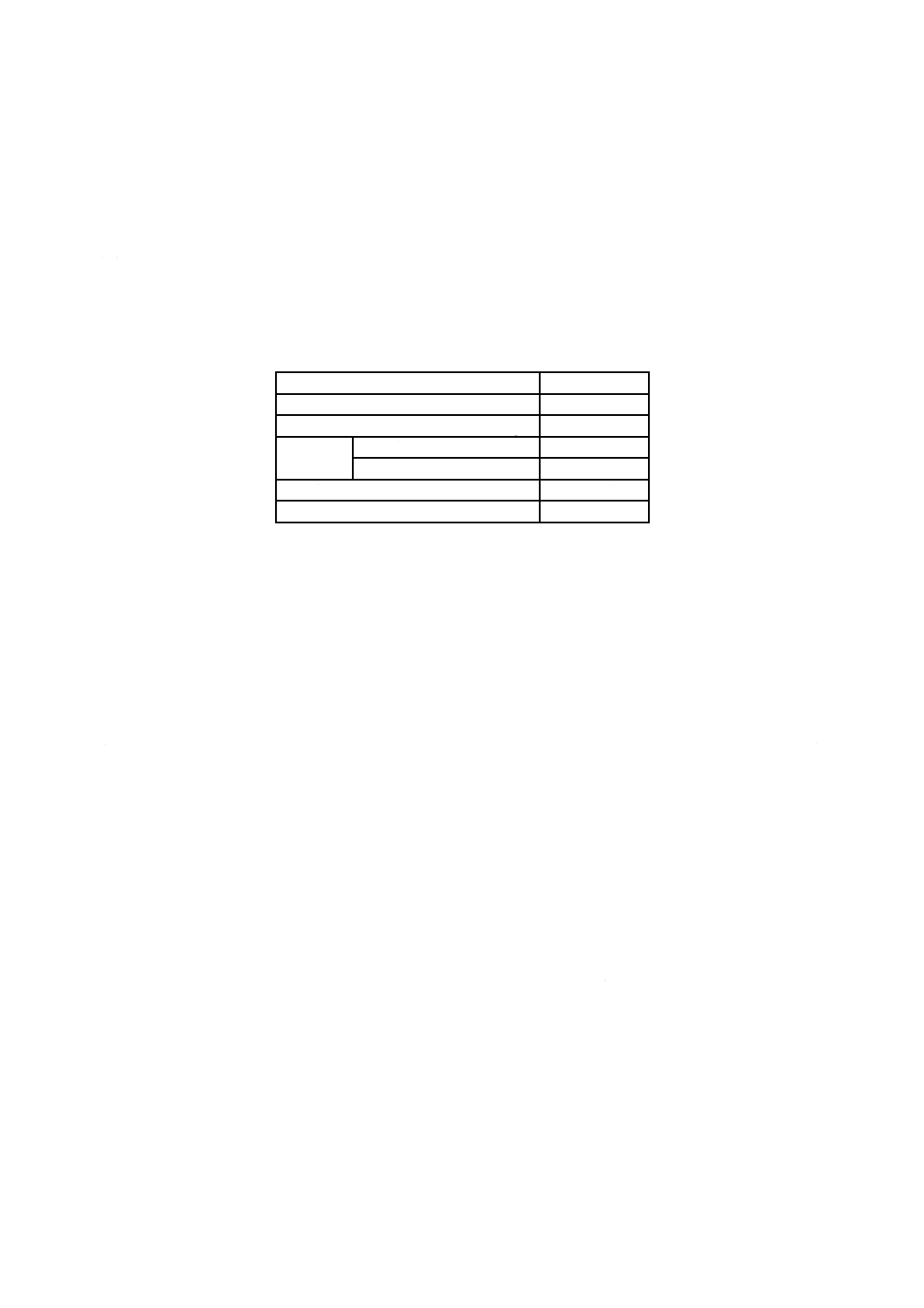

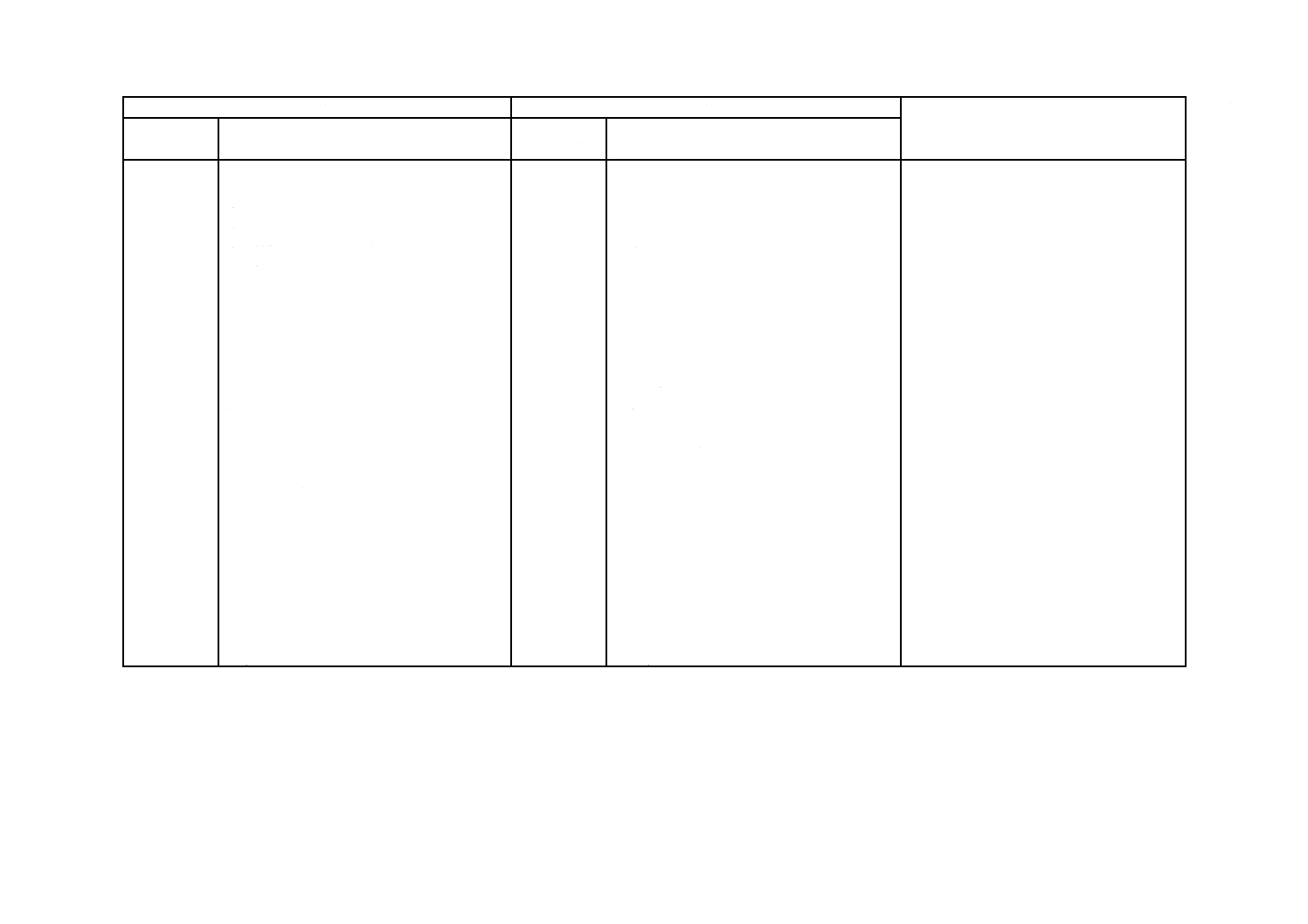

表1−種類及び呼び名

種類

呼び名

セメント系下地調整塗材a)

1種

下地調整塗材C-1

2種

下地調整塗材C-2

合成樹脂エマルション系下地調整塗材b)

下地調整塗材E

セメント系下地調整厚塗材a)

1種

下地調整塗材CM-1

2種

下地調整塗材CM-2

注a) 結合材としてセメント及びこれにセメント混和用ポリマーディスパージョン

又は再乳化形粉末樹脂を混合したものを使用したもの。

b) 結合材として合成樹脂エマルションを使用したもの。

5

品質

下地調整塗材の品質は,箇条7によって試験したとき,表2の規定に適合しなければならない。

3

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

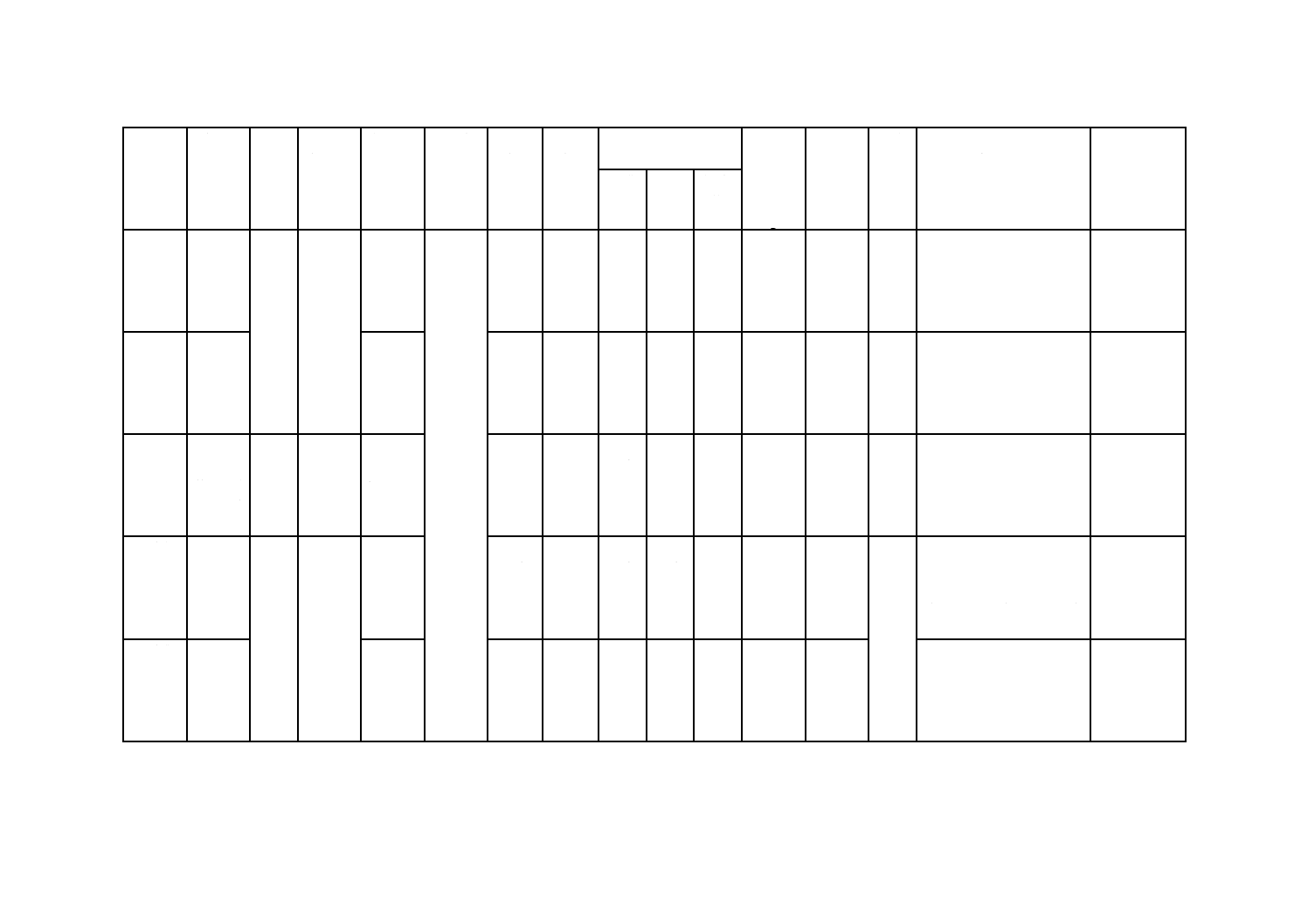

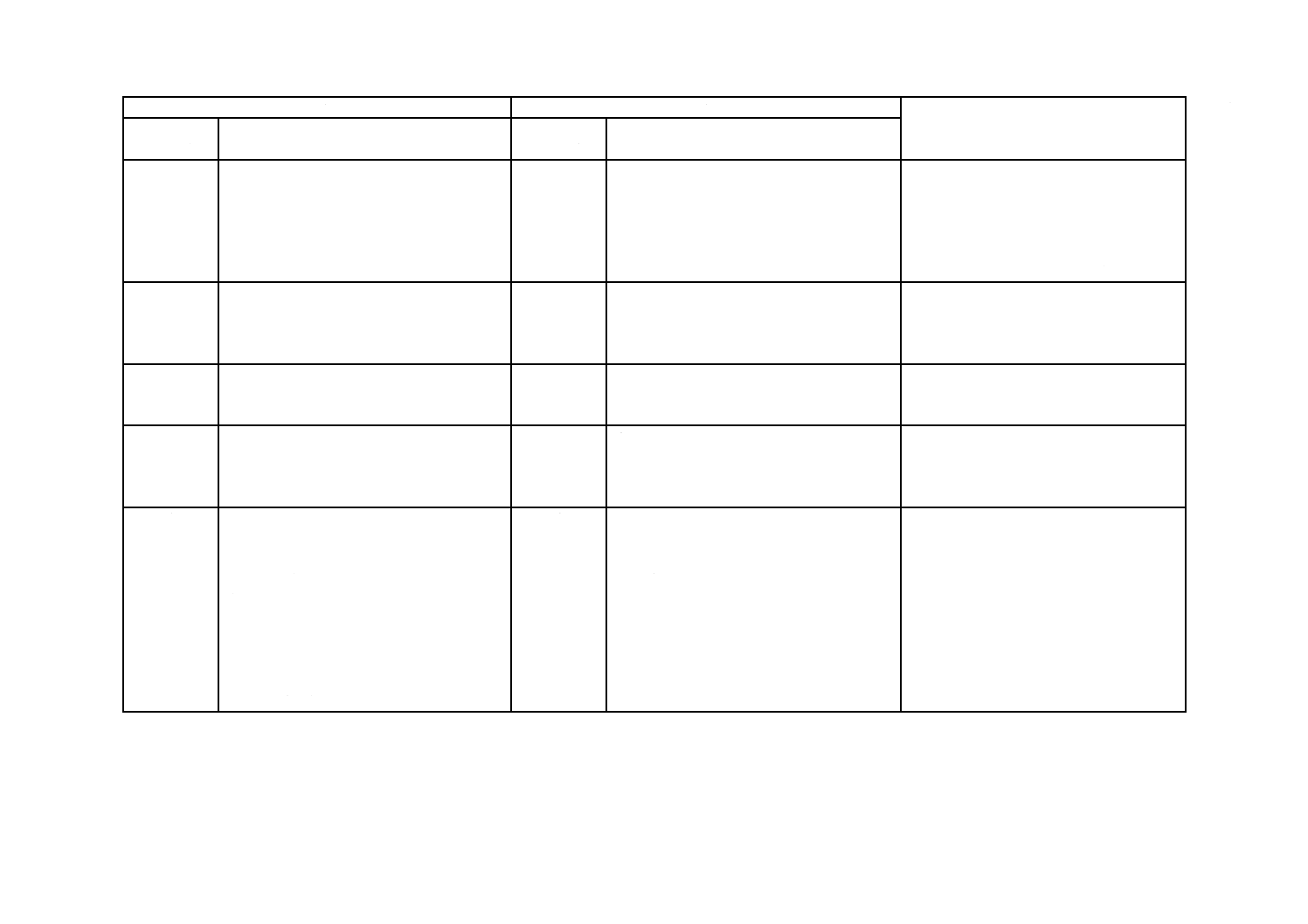

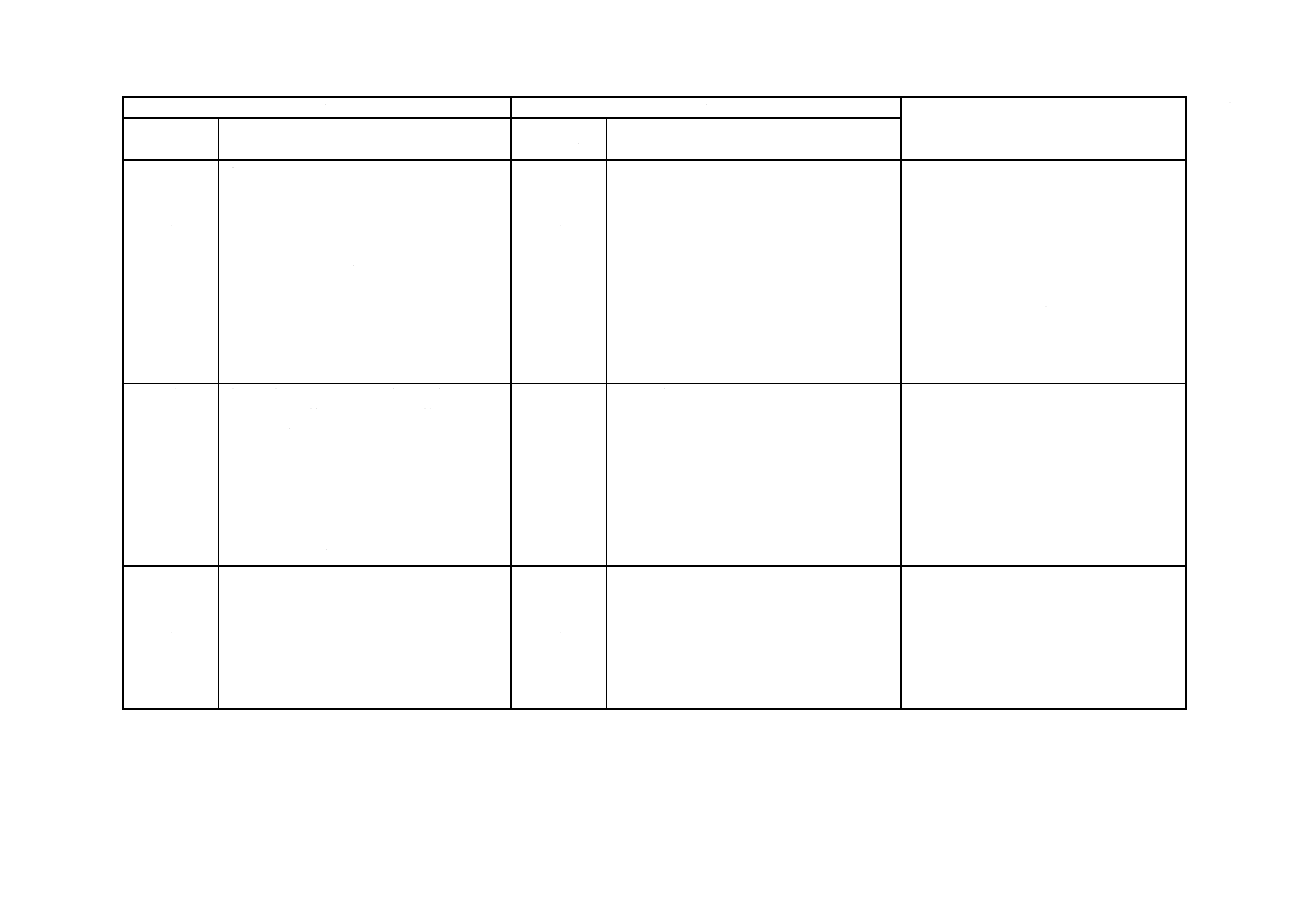

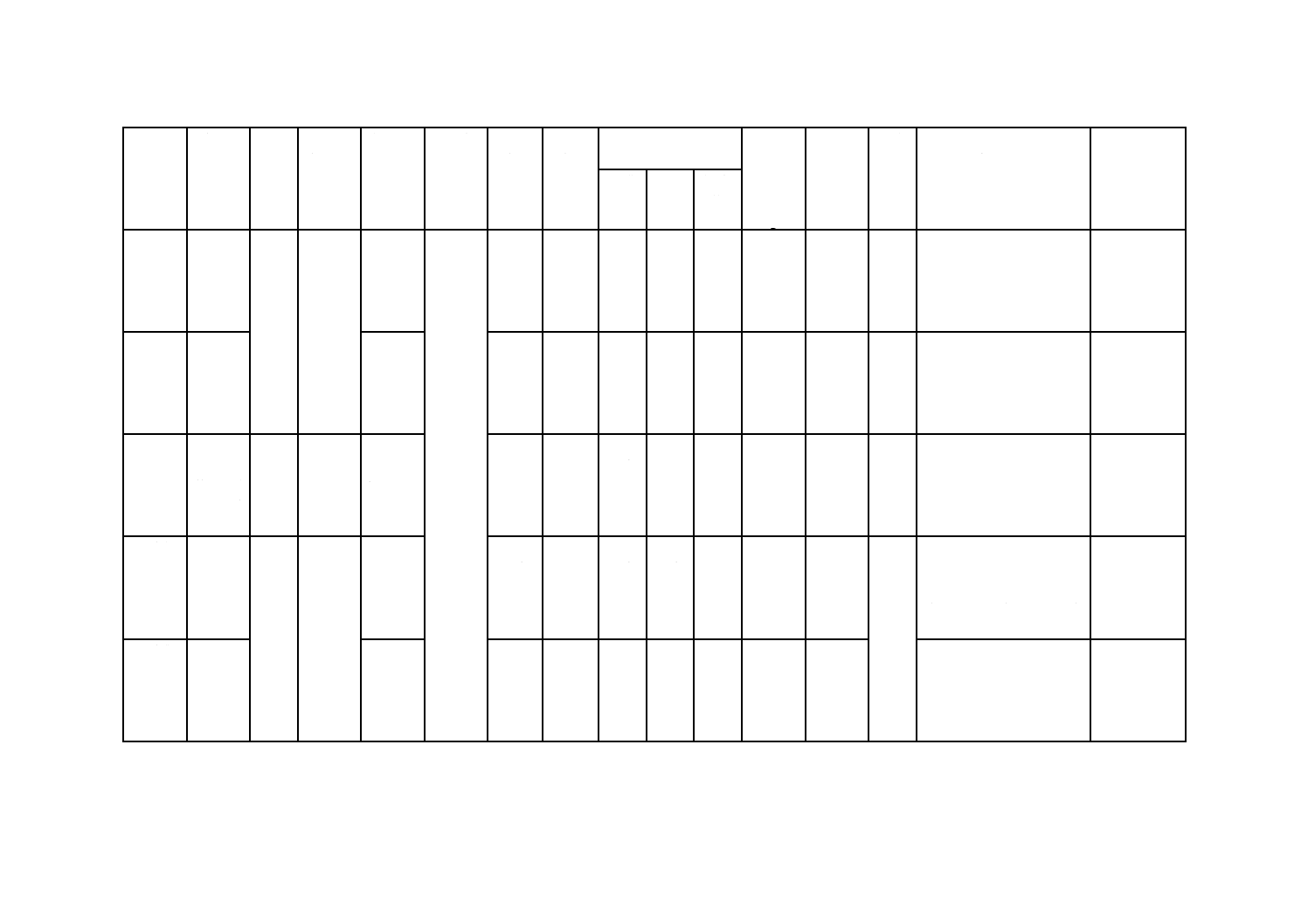

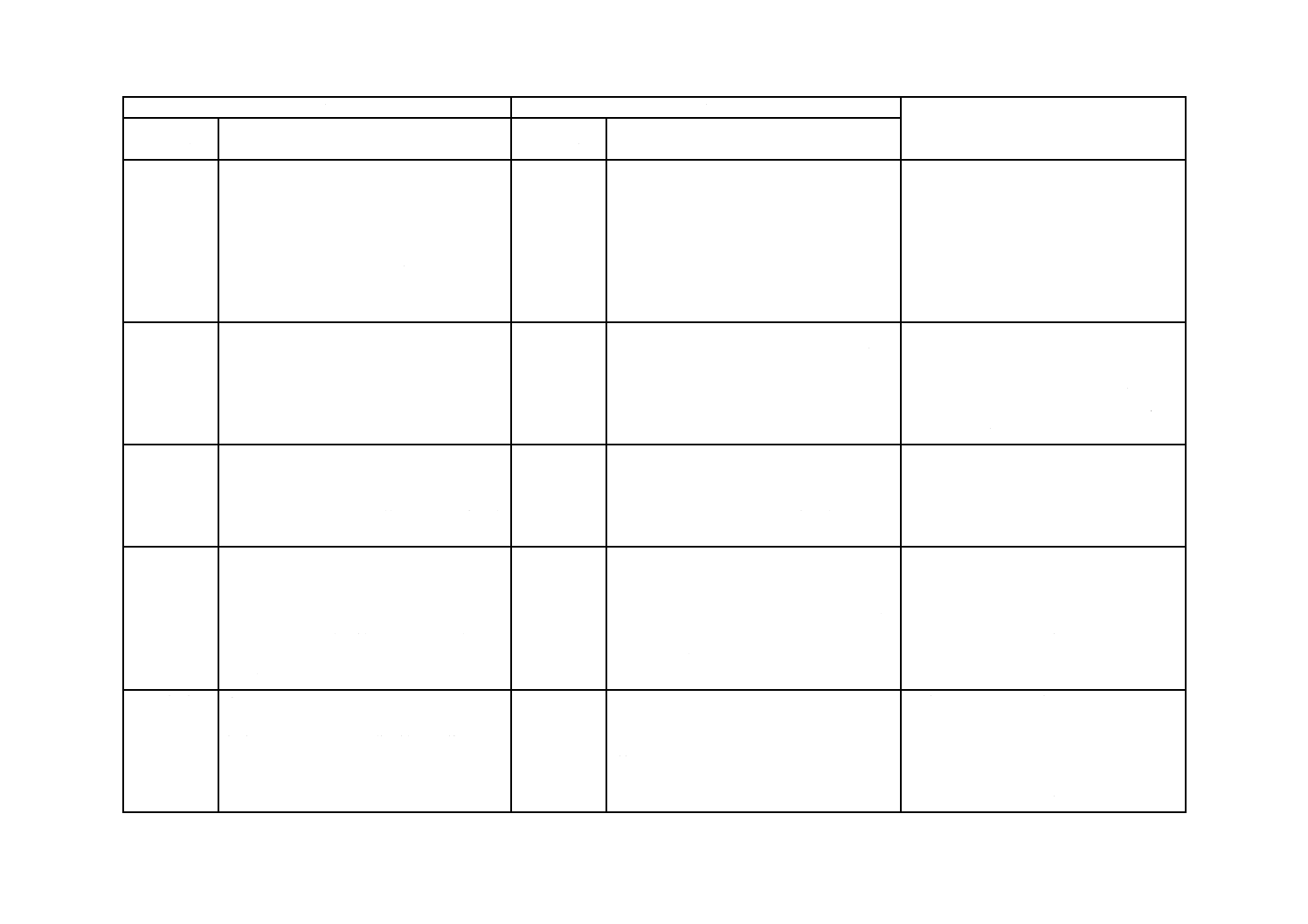

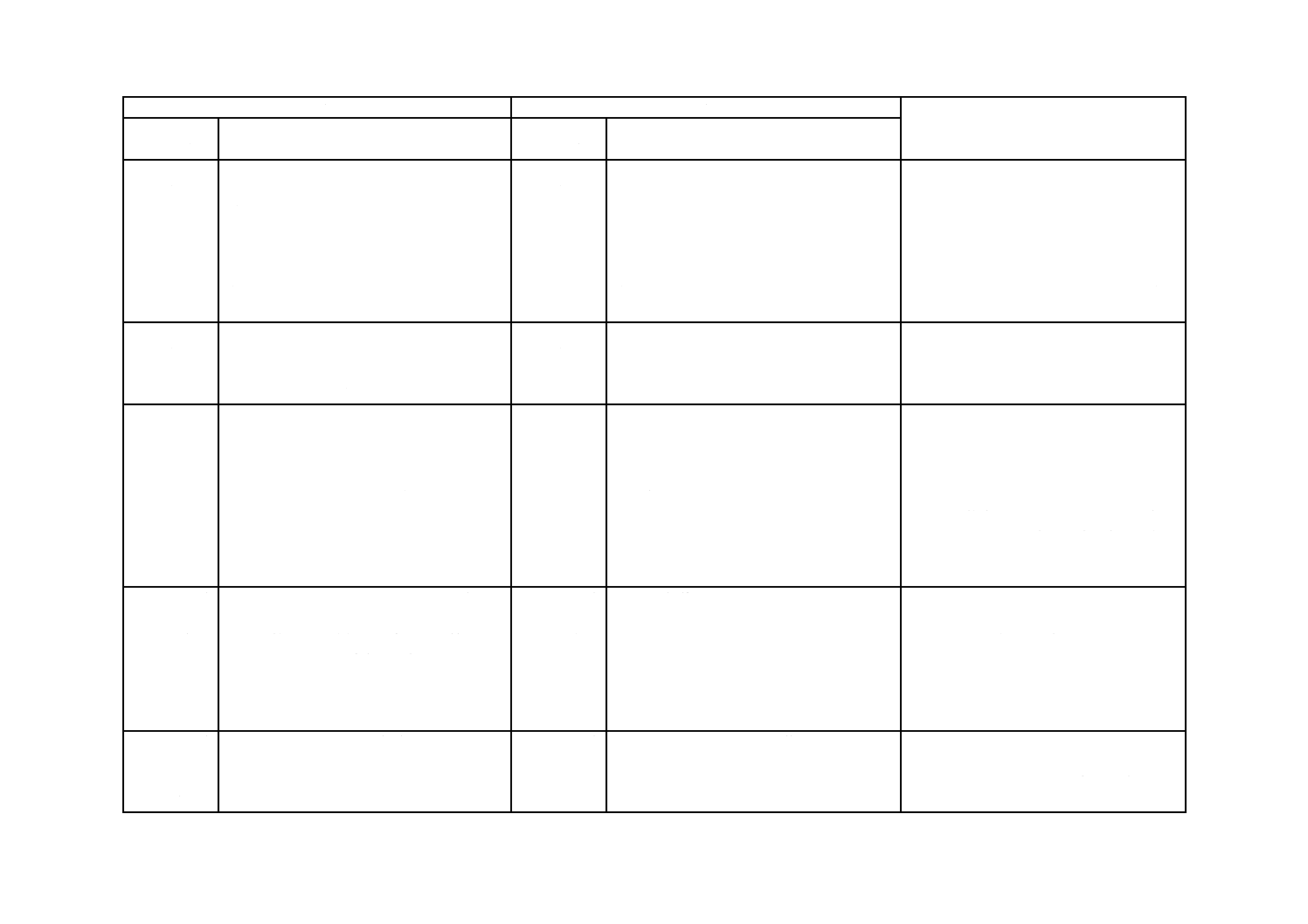

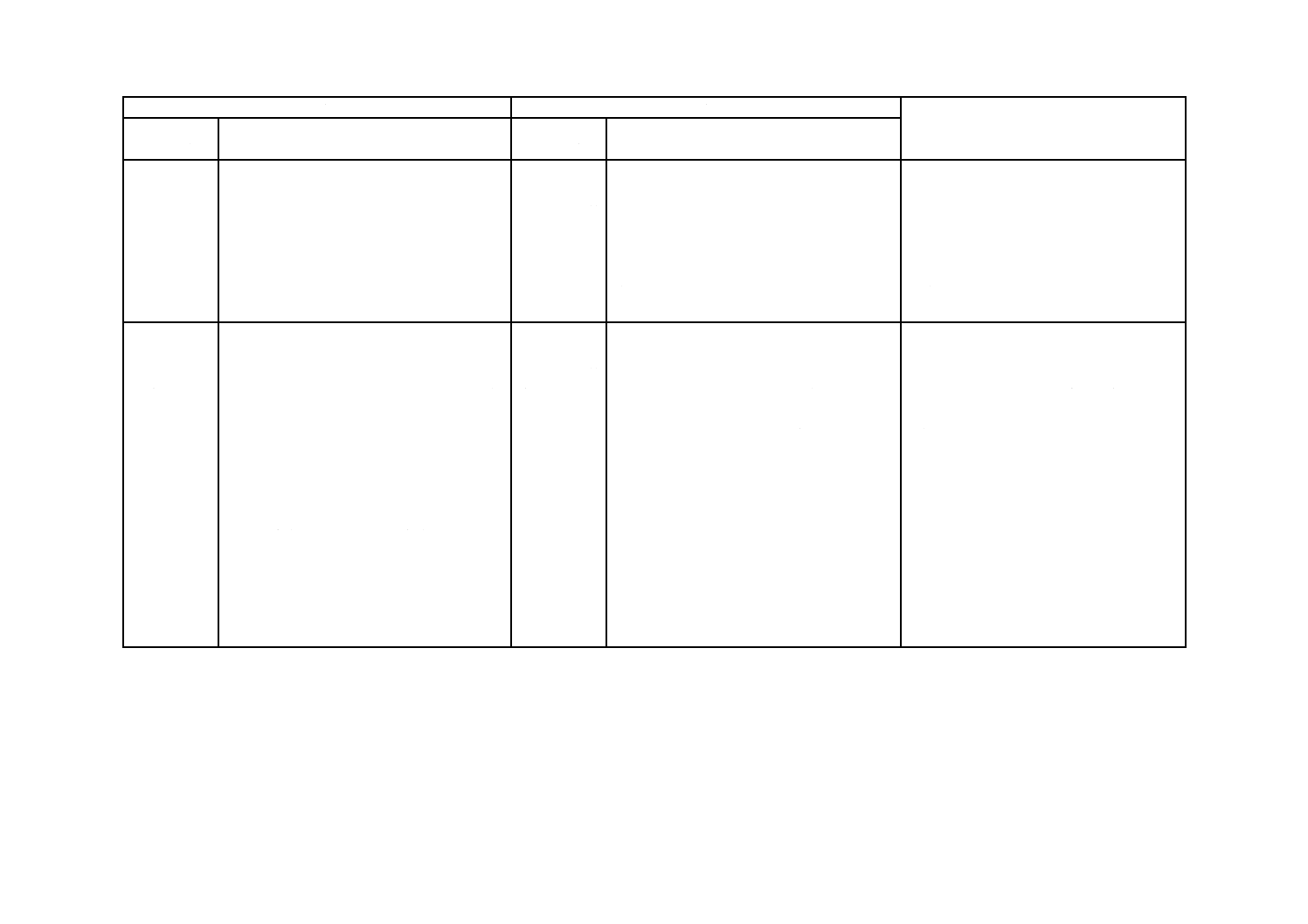

表2−品質

項目

低温

安定性

軟度

変化

%

耐ひび

割れ性

初期乾

燥によ

るひび

割れ抵

抗性

耐衝撃

性

曲げ

強さ

N/mm2

圧縮

強さ

N/mm2

付着強さ

N/mm2

吸水量

g

透水量

mL/h

長さ

変化

%

仕上材が複層仕上塗材の

場合の耐久性

N/mm2

仕上材がセ

ラミックタ

イルの場合

の耐久性

N/mm2

標準

養生

低温

養生

浸水

後

下地調

整塗材

C-1

−

−20

〜20

ひび割

れがな

い。

−

ひび割

れ及び

剝がれ

がない。

−

−

0.7

以上

0.5

以上

−

2.0以下

−

−

割れ,膨れ及び剝がれが

なく,付着強さは0.7以

上とする。ただし,仕上

塗材だけで破断した場合

は0.5以上とする。

−

下地調

整塗材

C-2

−

−

−

−

1.0

以上

0.7

以上

−

1.0以下

−

−

割れ,膨れ及び剝がれが

なく,付着強さは1.0以

上とする。ただし,仕上

塗材だけで破断した場合

は0.7以上とする。

−

下地調

整塗材

E

塊がな

く,組成

物の分

離・凝集

がない。

−

−

ひび割

れがな

い。

−

−

0.7

以上

−

0.5

以上

2.0以下

−

−

割れ,膨れ及び剝がれが

なく,付着強さは0.5以

上とする。

−

下地調

整塗材

CM-1

−

−20

〜20

ひび割

れがな

い。

−

3.0

以上

5.0

以上

0.7

以上

0.5

以上

−

2.0以下 1.0以下

0〜

−0.15

割れ,膨れ及び剝がれが

なく,付着強さは0.7以

上とする。ただし,仕上

塗材だけで破断した場合

は0.5以上とする。

−

下地調

整塗材

CM-2

−

−

5.0

以上

10.0

以上

1.0

以上

0.7

以上

−

2.0以下 0.5以下

割れ,膨れ及び剝がれが

なく,付着強さは1.0以

上とする。ただし,仕上

塗材だけで破断した場合

は0.7以上とする。

付着強さは

0.6以上とす

る。

3

A

6

9

1

6

:

2

0

1

4

4

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

原料及び製造

6.1

原料

6.1.1

結合材

a) セメント セメントは,ポルトランドセメント,白色セメント(ホワイトセメント),高炉セメント,

フライアッシュセメント,アルミナセメント,及び超速硬セメントとする。

注記1 セメントの補助材料として,ドロマイトプラスター,消石灰,せっこうなどを用いる場合

もある。

b) セメント混和用ポリマーディスパージョン セメント混和用ポリマーディスパージョンは,アクリル

系,エチレン酢酸ビニル系,酢酸ビニル系,合成ゴム系など,又はこれらの混合系とする。

c) 合成樹脂エマルション 合成樹脂エマルションは,アクリル系,酢酸ビニル系などの合成樹脂エマル

ションとする。

d) 再乳化形粉末樹脂 再乳化形粉末樹脂は,合成樹脂エマルションを噴霧乾燥したもので,上水道水を

加えたとき再乳化するアクリル系,酢酸ビニル系などの合成樹脂とする。

e) その他の結合材 その他の結合材は,下地調整塗材に有害なものであってはならない。

注記2 その他の結合材には,高炉スラグ,フライアッシュ,シリカヒュームなどがある。

6.1.2

骨材

骨材は,耐久性があり,結合材と混合して使用した場合,硬化不良などの有害な影響を及ぼすものであ

ってはならない。

注記 骨材には,けい砂,寒水石,砂,パーライトなどの無機質骨材と,スチレン,エチレン酢酸ビ

ニル,塩化ビニルなどの樹脂発泡体を粒状にした有機質骨材などとがある。

6.1.3

無機質粉体

無機質粉体は,水溶物及びきょう雑物が少なく,結合材と混合して使用した場合,硬化不良などの品質

に有害な影響を及ぼすものであってはならない。

注記 無機質粉体には,炭酸カルシウム,クレー,タルク,マイカ,けい石粉などがある。

6.1.4

混和剤

混和剤を用いる場合は,下地調整塗材の品質に有害な影響を及ぼすものであってはならない。

注記 混和剤には,防水剤,増粘剤,分散剤,安定剤,消泡剤などがある。

6.1.5

繊維材料

繊維材料は,無機質又は有機質の材料で,結合材,骨材などと混合して使用した場合,硬化不良などの

有害な影響を及ぼすものであってはならない。

6.2

製造

下地調整塗材は,製造工場において原料の調整及び調合を行い,金属製,合成樹脂製,紙製などの容器

に入れ,封かんして出荷する。主材と混和液などとを別々に包装する場合,容器詰めする単位は,製造業

者が指定する使用時の混合割合に合致する量とする。

7

試験

7.1

試験の種類

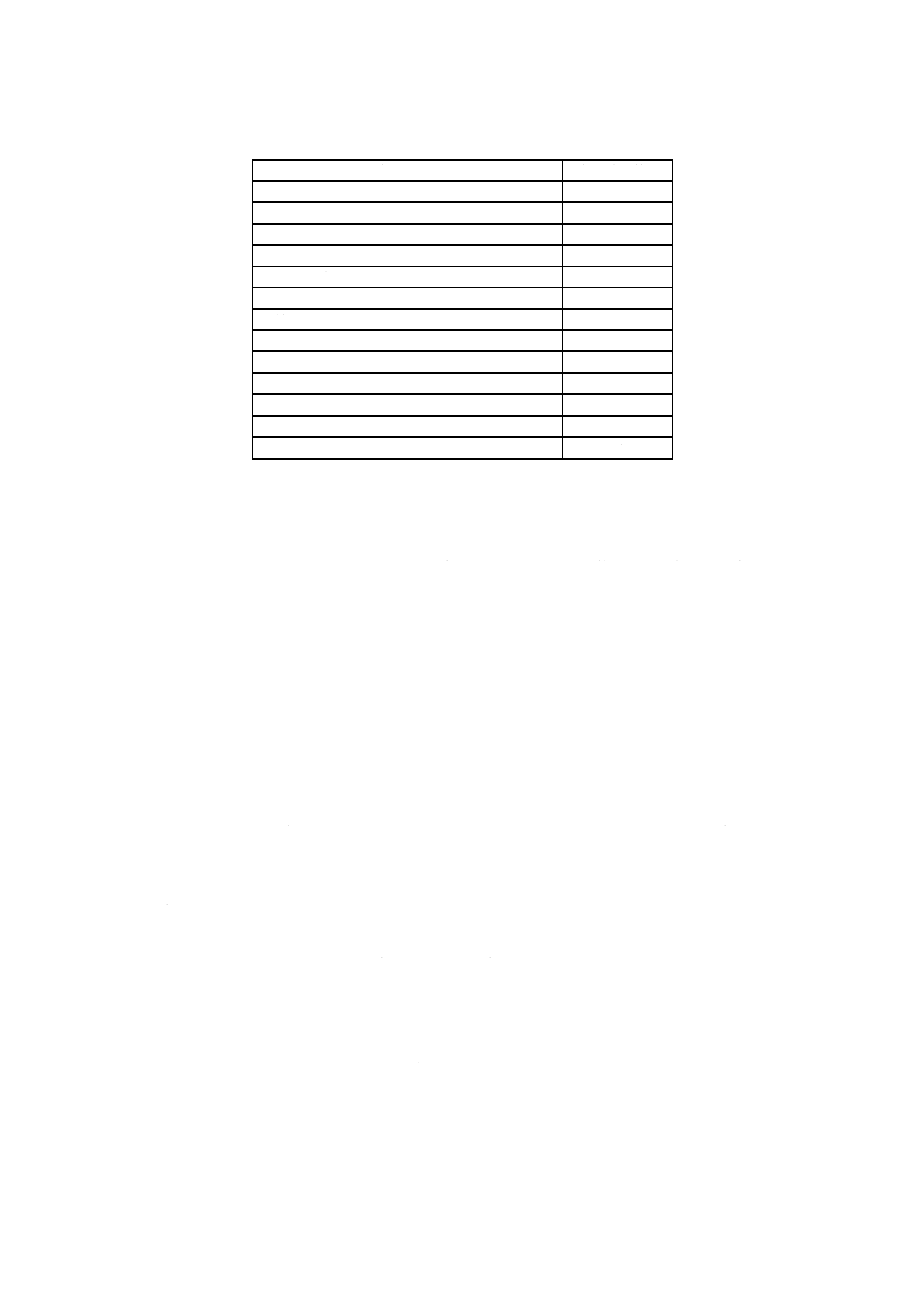

試験の種類は,表3による。

5

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

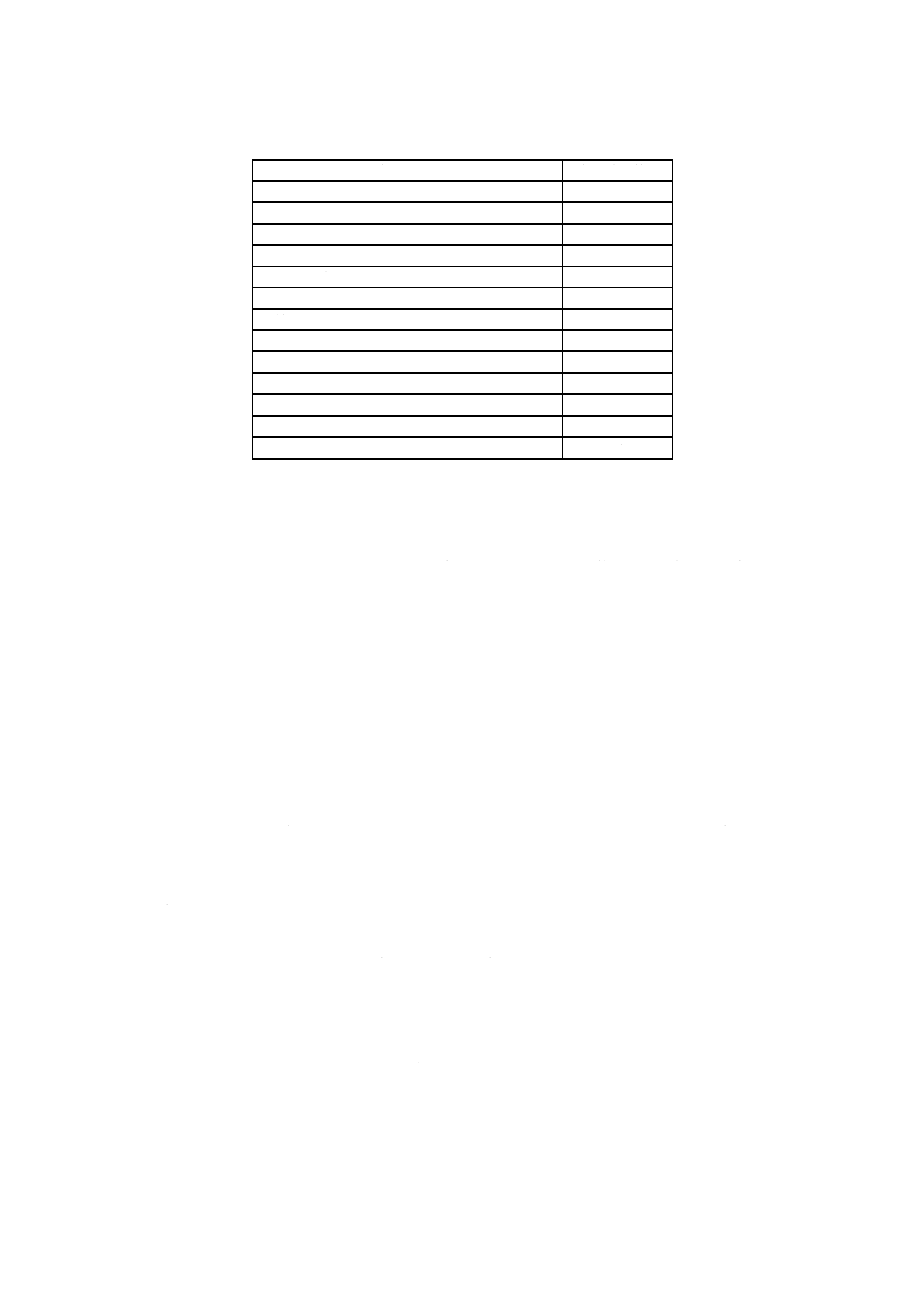

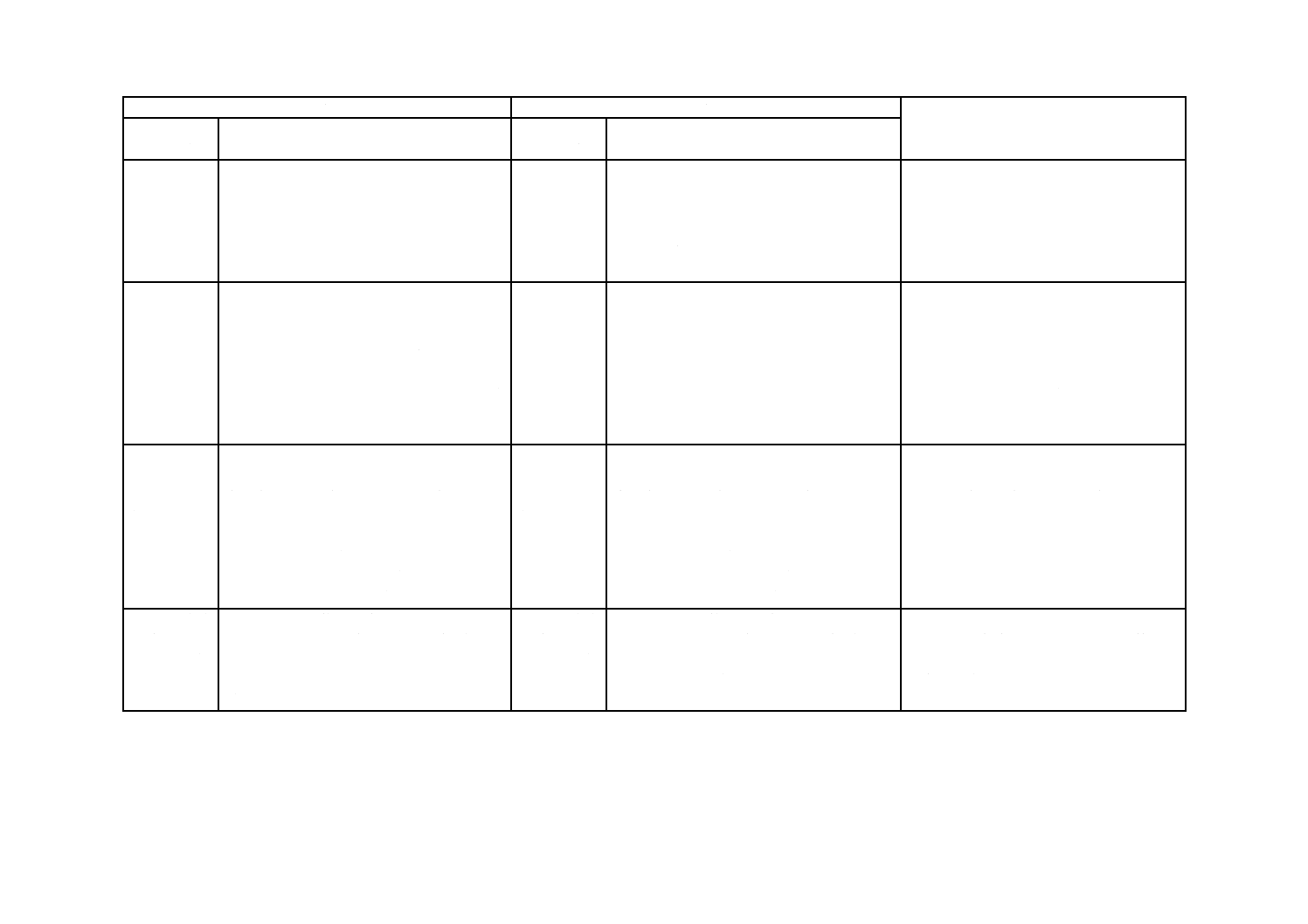

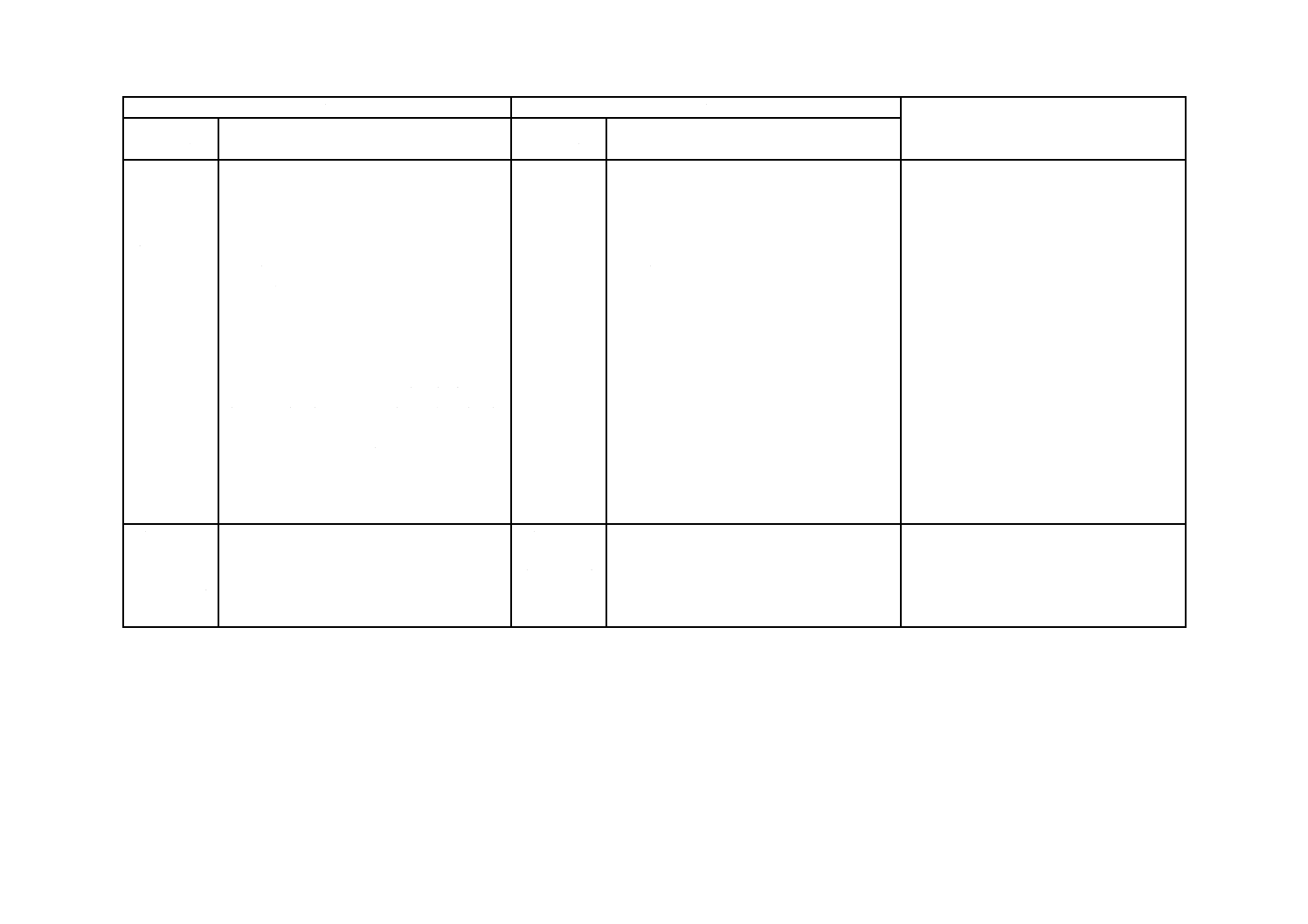

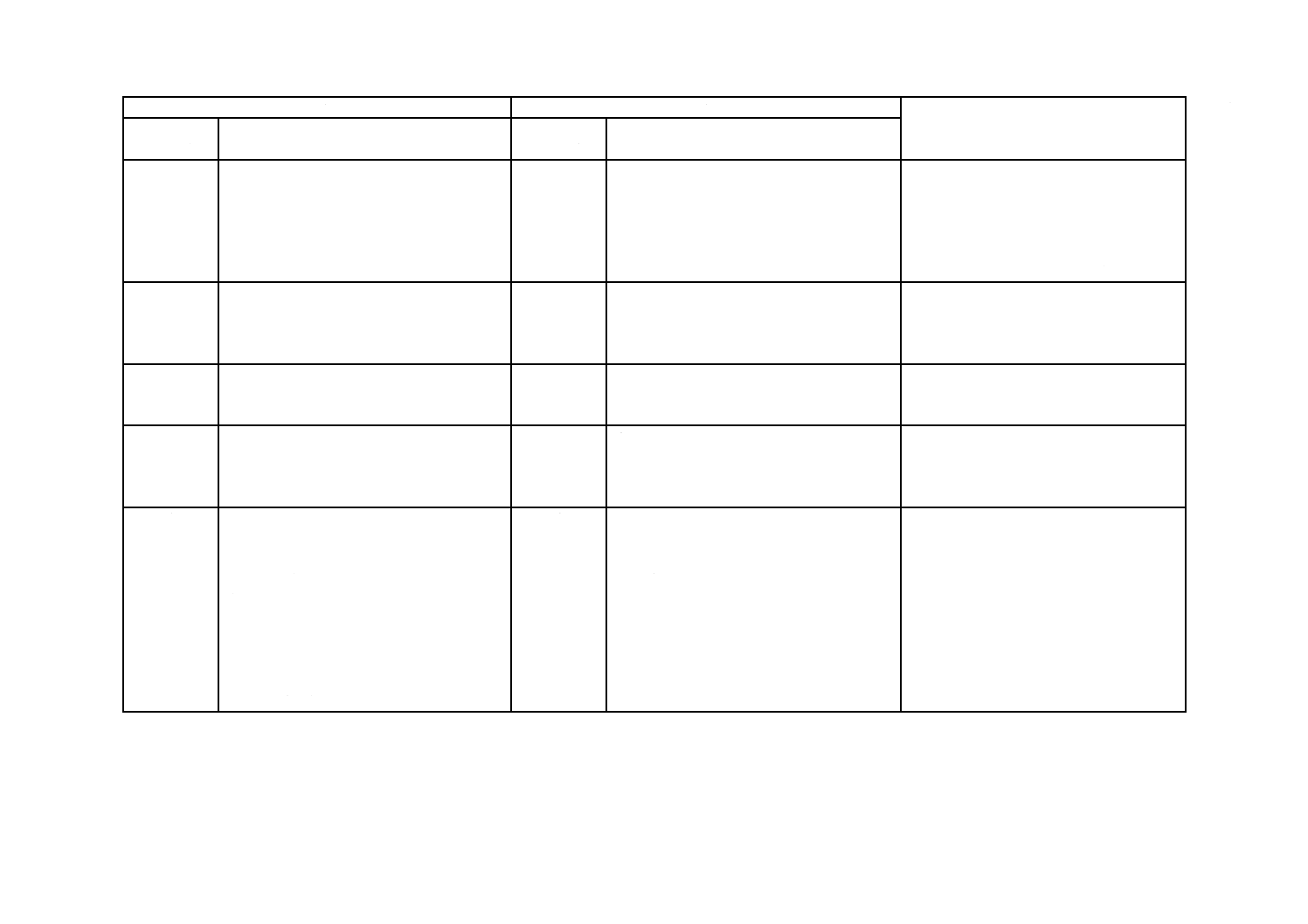

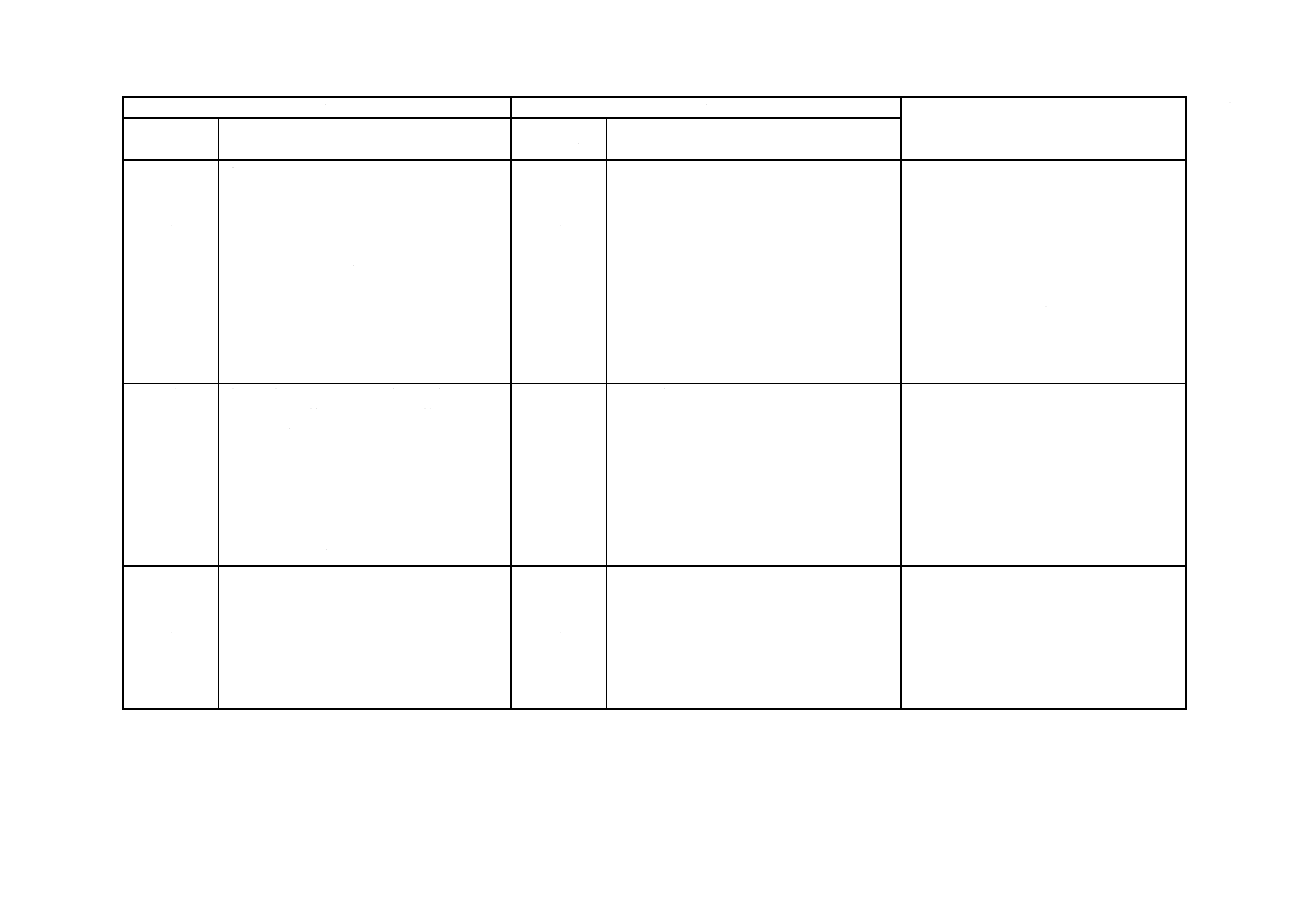

表3−試験の種類

試験の種類

適用試験箇条

低温安定性試験

7.6

軟度変化試験

7.7

耐ひび割れ試験

7.8

初期乾燥によるひび割れ抵抗性試験

7.9

耐衝撃性試験

7.10

曲げ強さ試験

7.11

圧縮強さ試験

7.12

付着強さ試験

7.13

吸水試験

7.14

透水試験

7.15

長さ変化試験

7.16

仕上材が複層仕上塗材の場合の耐久性試験

7.17

仕上材がセラミックタイルの場合の耐久性試験

7.18

7.2

試験室及び養生室の状態

試験室の状態は,温度20±5 ℃,湿度 (65±20) %とする。養生室は一般養生室と湿空養生室とし,一般

養生室の状態は,セメント系下地調整塗材においては温度20±2 ℃,湿度(65±10) %,合成樹脂エマルシ

ョン系下地調整塗材においては温度23±2 ℃,湿度(50±5) %とし,湿空養生室の状態は,温度20±2 ℃,

湿度80 %以上とする。

7.3

試験用基板

試験用基板(以下,基板という。)は,次による。

a) ひび割れ試験用基板 基板は,JIS A 5371の附属書B(舗装・境界ブロック類)の規定に適合する300

mm×300 mm×60 mmの普通平板とし,表面の汚れ,付着物などをワイヤブラシ,布などで除去し,7

日間一般養生室に静置したものとする。

b) 初期乾燥によるひび割れ抵抗性試験用基板 基板は,JIS A 5430に規定する厚さ6 mmのフレキシブ

ル板を300 mm×150 mmに切断したものとする。

c) 付着強さ試験,吸水試験及び耐久性試験用基板 基板は,JIS R 5201の10.4(供試体の作り方)に規

定する方法によって調製したモルタルを,内のり寸法70 mm×70 mm×20 mmの金属製型枠を用いて

成形し,湿空養生室で24時間養生した後,脱型し,その後6日間20±2 ℃の水中で養生し,更に7

日間以上一般養生室に静置した後,JIS R 6252に規定するP180番研磨紙を用いて成形時の下面を十分

に研磨したものとする。

7.4

試料の調製

下地調整塗材の試験に用いる試験体作製用の試料の調製は,次による。

a) 製造業者が定める使用方法によって,必要量の試料を練り上げるのに必要な主材,混和液及び標準加

水量の上水道水をそれぞれ別の容器に入れて,一般養生室に24時間静置する。

b) 下地調整塗材C-1及びC-2の試料は,a)の処置を行った後,金属製容器に混和液(セメント混和用ポ

リマーディスパージョンなど)及び上水道水を入れ,製造業者の指定する電動かくはん(攪拌)機を

使用して練り混ぜながら30秒の間に主材を投入し,更に3分間練り混ぜたものとする。

c) 下地調整塗材Eの試料は,包装容器のまま試験室に24時間静置した後,製造業者の指定する電動か

くはん(攪拌)機を使用して容器内で十分に練り混ぜて均質にした後,取り出したものとする。

6

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 下地調整塗材CM-1及びCM-2の試料は,a)の処置を行った後,b)の手順によって練り混ぜたものとす

る。ただし,練り混ぜはJIS R 5201の8.1 (2)(機械練り用練混ぜ機)に規定する練り混ぜ用機械器具

を使用することとする。

注記 電動かくはん(攪拌)機には,ブレード径が5〜15 cm,回転数が500〜2 000 rpmで,卓上か

くはん(攪拌)機,ハンドミキサーなどがある。

7.5

試験体の数

全ての試験における試験体の数は,3個とする。

7.6

低温安定性試験

7.6.1

試験体

試験体は,7.4によって調製した試料を容積1〜1.2 Lで直径100〜120 mm程度の金属製の容器に,一杯

になるように入れて密閉したものとする。

7.6.2

試験の手順

試験の手順は,試験体を−5±2 ℃に保った恒温器に18時間入れた後,容器を取り出して一般養生室に

6時間静置する。この操作を3回繰り返した後,容器の上面を開き,試験体を静かにかき混ぜながら塊の

有無,組成物の分離及び凝集の有無を目視によって調べる。

7.7

軟度変化試験

7.7.1

試験体

試験体は,7.4によって調製した試料とする。

なお,一度試験に供した試料は,再試験に用いてはならない。

7.7.2

試験の手順

試験の手順は,次による。

a) 7.4によって調製した後,直ちに試験体をほぼ2等分して,一方の試験体によって初期フロー値測定を

行い,他の試験体は練り混ぜに用いた金属製容器に入れたままの状態で一般養生室に60分間静置した

後,フロー値測定を行う。

b) 初期フロー値測定は,JIS R 5201の11.2(フロー値の測り方)に規定する方法によって行う。測定は,

同一試験体について2回行い,その平均値をミリメートルを単位とする無名数の整数で表し,初期フ

ロー値F0とする。

c) 次に,60分間一般養生室に静置した試験体を取り出し,7.4に規定する練り混ぜ用器具で30秒間練り

直した後,b)に示す方法によってフロー値を測定して,そのフロー値F60を求める。

d) 軟度変化率は,次の式によって算出し,JIS Z 8401の規則Bによって数値を小数点以下1桁の値に丸

めて示す。

100

0

60

0

×

−

=

F

F

F

F

ここに,

F: 軟度変化率(%)

F0: 初期フロー値

F60: 60分静置後の試験体のフロー値

e) 以上の操作を2回繰り返し,その数値の平均値を求める。

7.8

耐ひび割れ試験

7.8.1

試験体

試験体は,7.3 a)に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法1) によっ

7

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て塗り付け,上面を平たんに仕上げたものとする。

注1) セメント系の下地調整塗材においては,吸水調整を目的として製造業者が製品の包装,容器,

添付する印刷物などに使用方法を定めている場合に限り,水湿し又は合成樹脂エマルションを

塗り付けることができる。

7.8.2

試験の手順

試験の手順は,試験体を一般養生室に静置し,材齢7日に表面のひび割れの有無を目視によって調べる。

7.9

初期乾燥によるひび割れ抵抗性試験

7.9.1

試験体

試験体は,7.3 b)に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付けたものとする。

7.9.2

試験の手順

試験の手順は,7.9.1によって試料を塗り付けた試験体を,直ちに風速3 m/s±10 %,温度23±2 ℃,湿

度 (50±5) %に調整した風洞内に入れ,試験体を気流に平行になるように置き,6時間後に試験体を取り出

し,表面のひび割れの発生の有無を目視によって調べる。

7.10 耐衝撃性試験

7.10.1 試験体

試験体は,7.8の耐ひび割れ試験が終了した試験体で材齢7日のものを用いる。ただし,下地調整塗材E

の試験体は,7.9の初期乾燥によるひび割れ抵抗性試験が終了した材齢7日のものを用いる。

7.10.2 試験の手順

試験の手順は,JIS A 1408に規定する砂上全面支持方法によって,水平に保持した試験体の表面に,表

4に示す球形おもりを所定の高さから落下させ,表面のひび割れ及び基板との剝がれの有無を目視によっ

て調べる。

なお,この試験は,1個の試験体につき5 cm以上離れた3か所で行う。

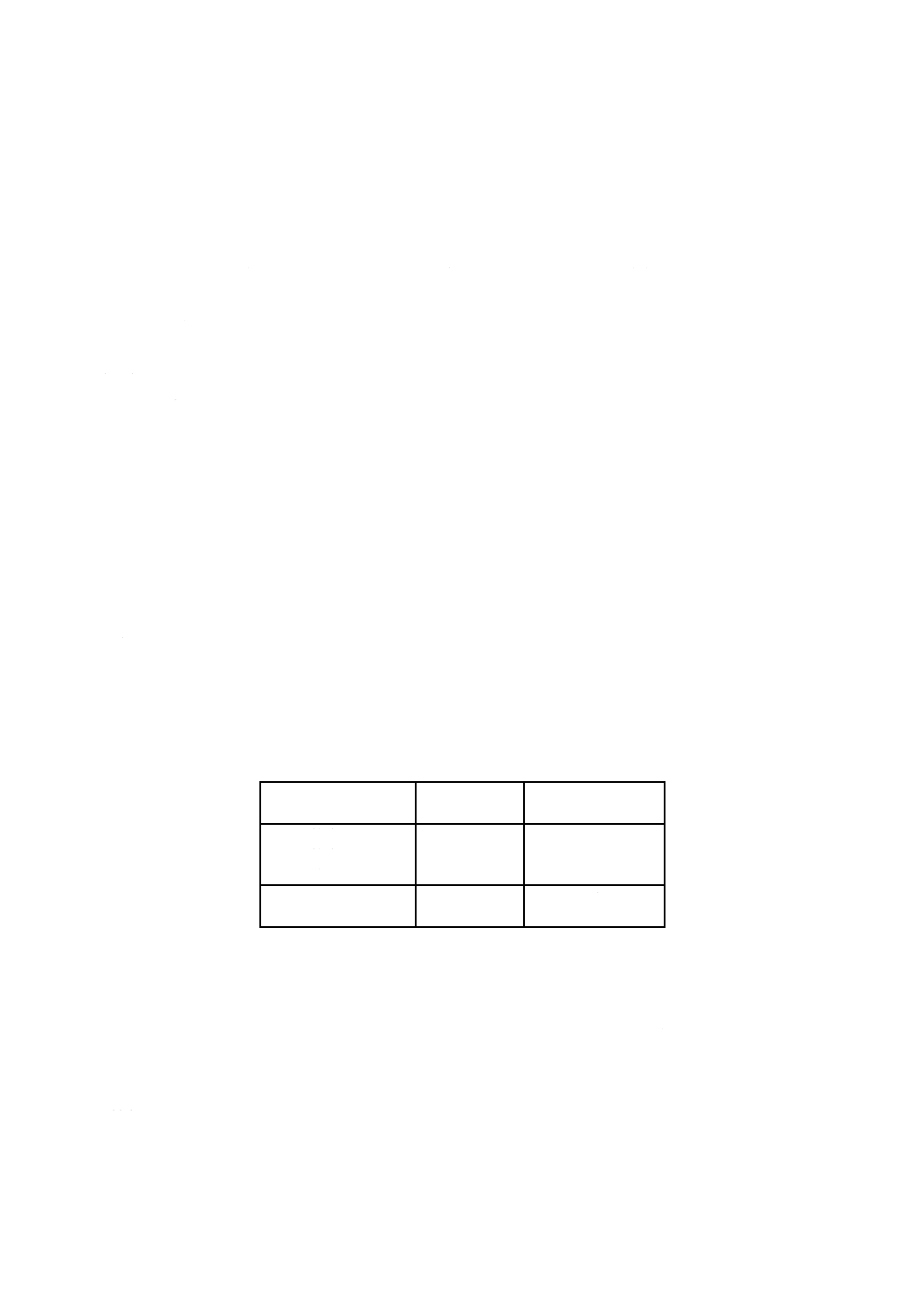

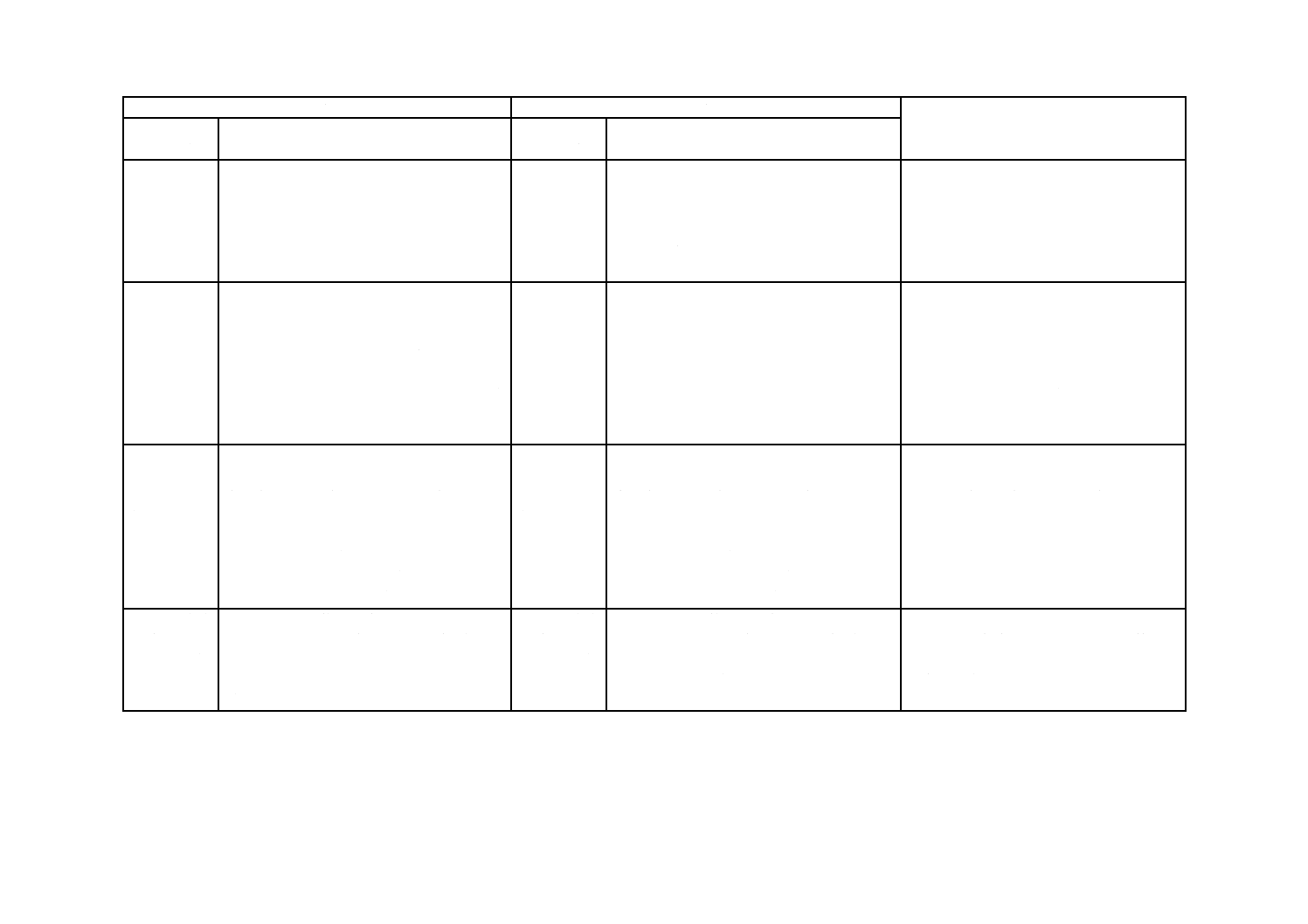

表4−球形おもりの種類と落下高さ

試験体の種類

おもりの種類

おもりの落下高さ

(cm)

下地調整塗材C−1

下地調整塗材E

下地調整塗材CM−1

W2-500

30

下地調整塗材C−2

下地調整塗材CM−2

W2-1000

50

7.11 曲げ強さ試験

7.11.1 試験体

試験体は,7.4によって調製した試料をJIS R 5201の10.1(試験用機械器具)に規定する型枠(40 mm

×40 mm×160 mm)にJIS R 5201の10.4.4(成形)又はJIS A 1171の7.1.3(供試体の成形及び養生)の方

法によって詰め,所定の寸法に成形し,湿空養生室に材齢48時間まで静置し,脱型した後一般養生室に材

齢28日まで静置したものとする。

7.11.2 試験の手順

試験の手順は,JIS R 5201の10.5(測定)及び10.6(計算)に規定する方法によって行い,その平均値

をJIS Z 8401の規則Bによって小数点以下1桁の値に丸めて示す。

8

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12 圧縮強さ試験

7.12.1 試験体

試験体は,7.11の曲げ強さ試験によって切断したものを用いる。

7.12.2 試験の手順

試験の手順は,JIS R 5201の10.5(測定)及び10.6(計算)に規定する方法で行い,その平均値をJIS Z

8401の規則Bによって小数点以下1桁の値に丸めて示す。

7.13 付着強さ試験

7.13.1 試験体

試験体は,7.3 c)に規定する基板の研磨した面に,7.4によって調製した試料を製造業者が定める使用方

法1) によって塗り付け,上面を平たんに仕上げ,表5に示す養生を行ったものとする。

なお,浸水後の付着強さ試験に用いる試験体の4側面は,養生終了3日前に図6に示すようにエポキシ

樹脂で塗り包む。

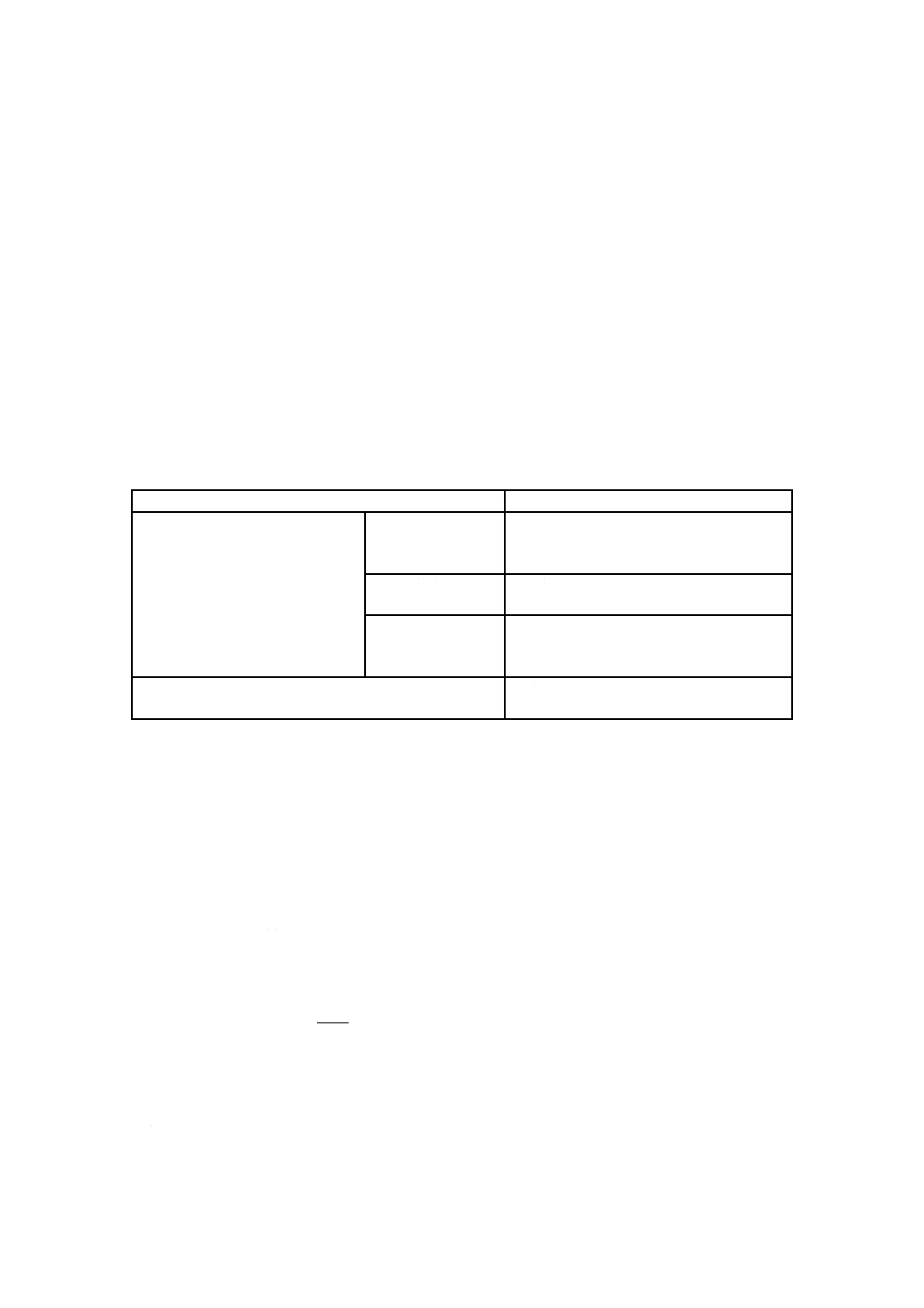

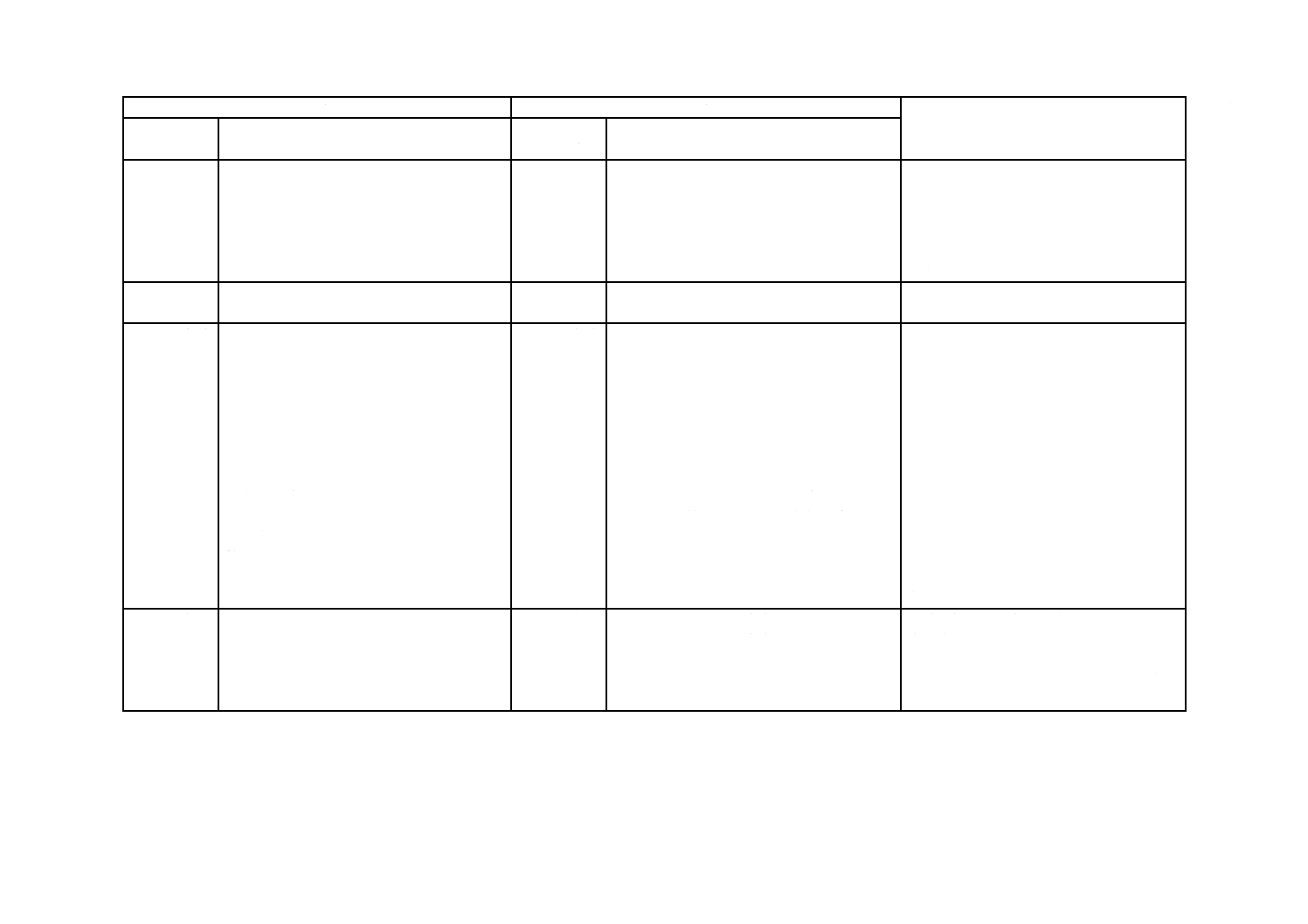

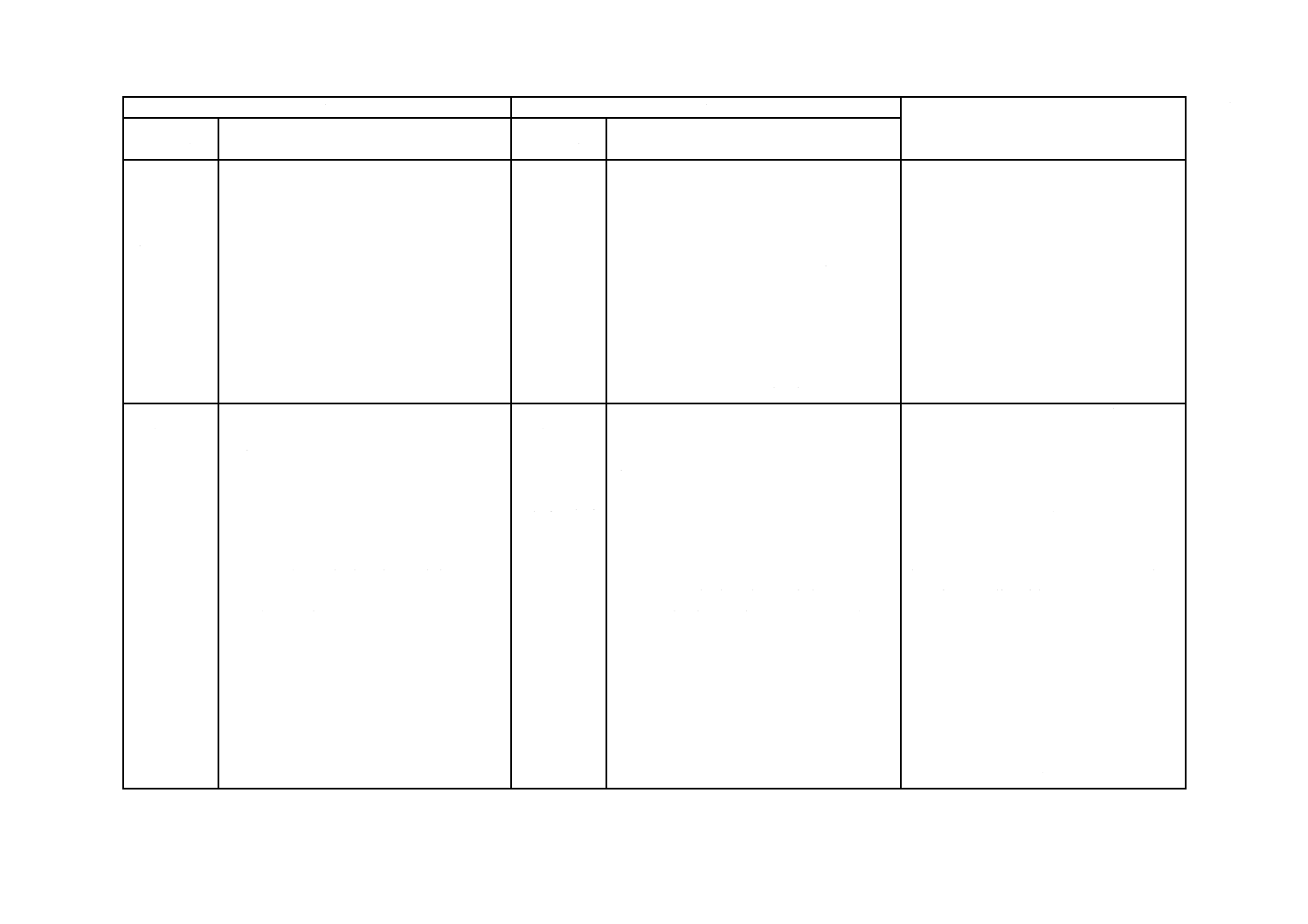

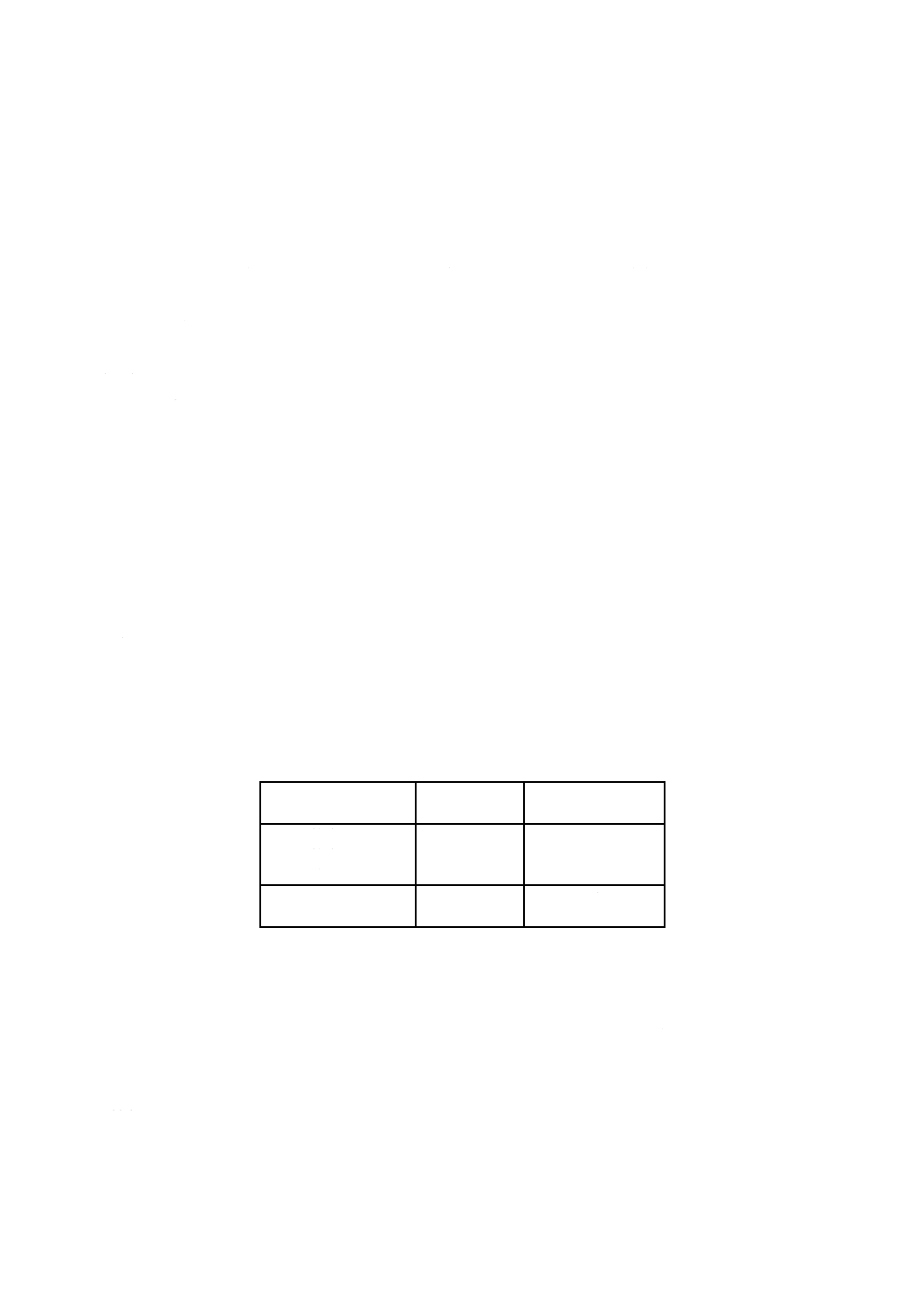

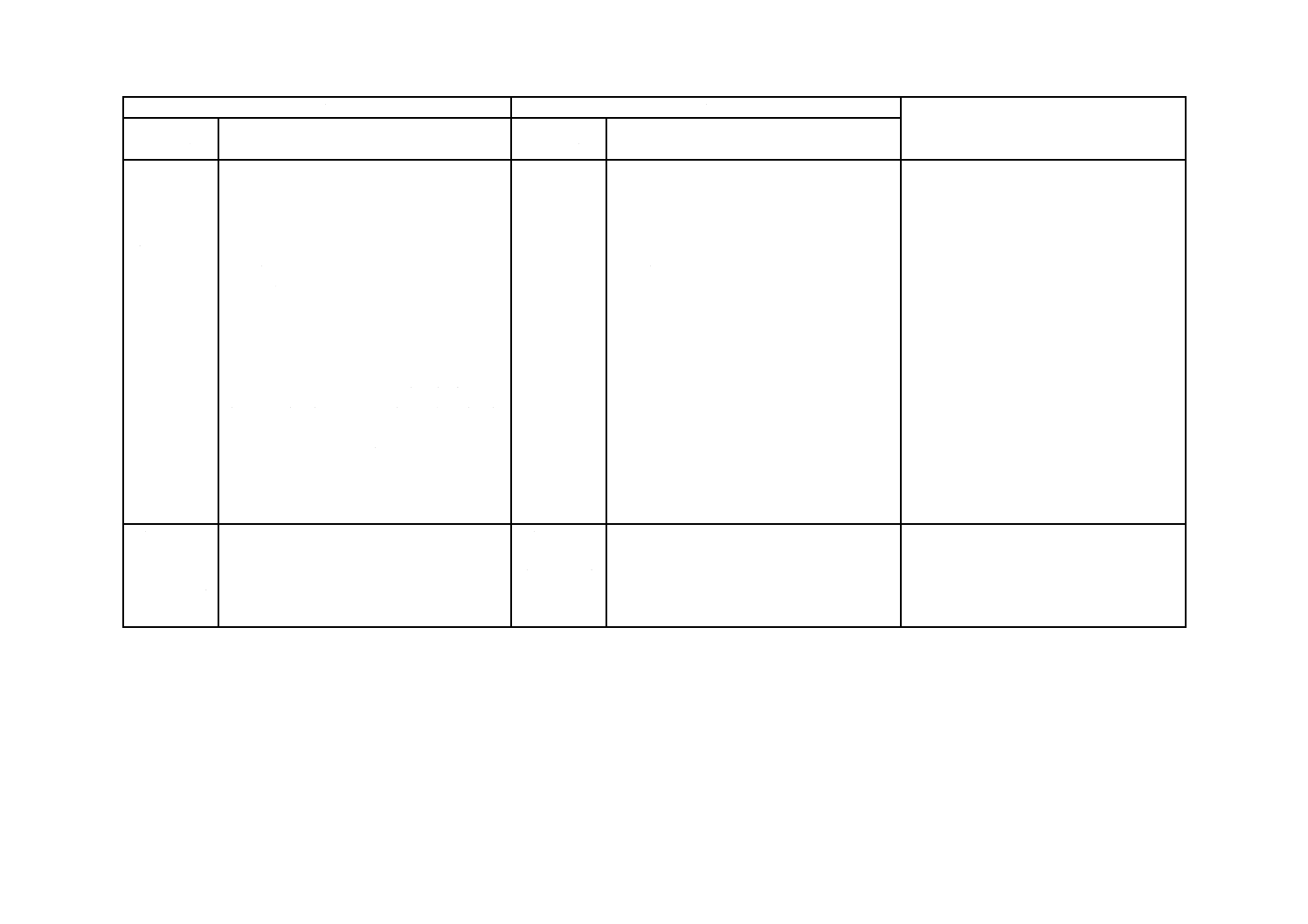

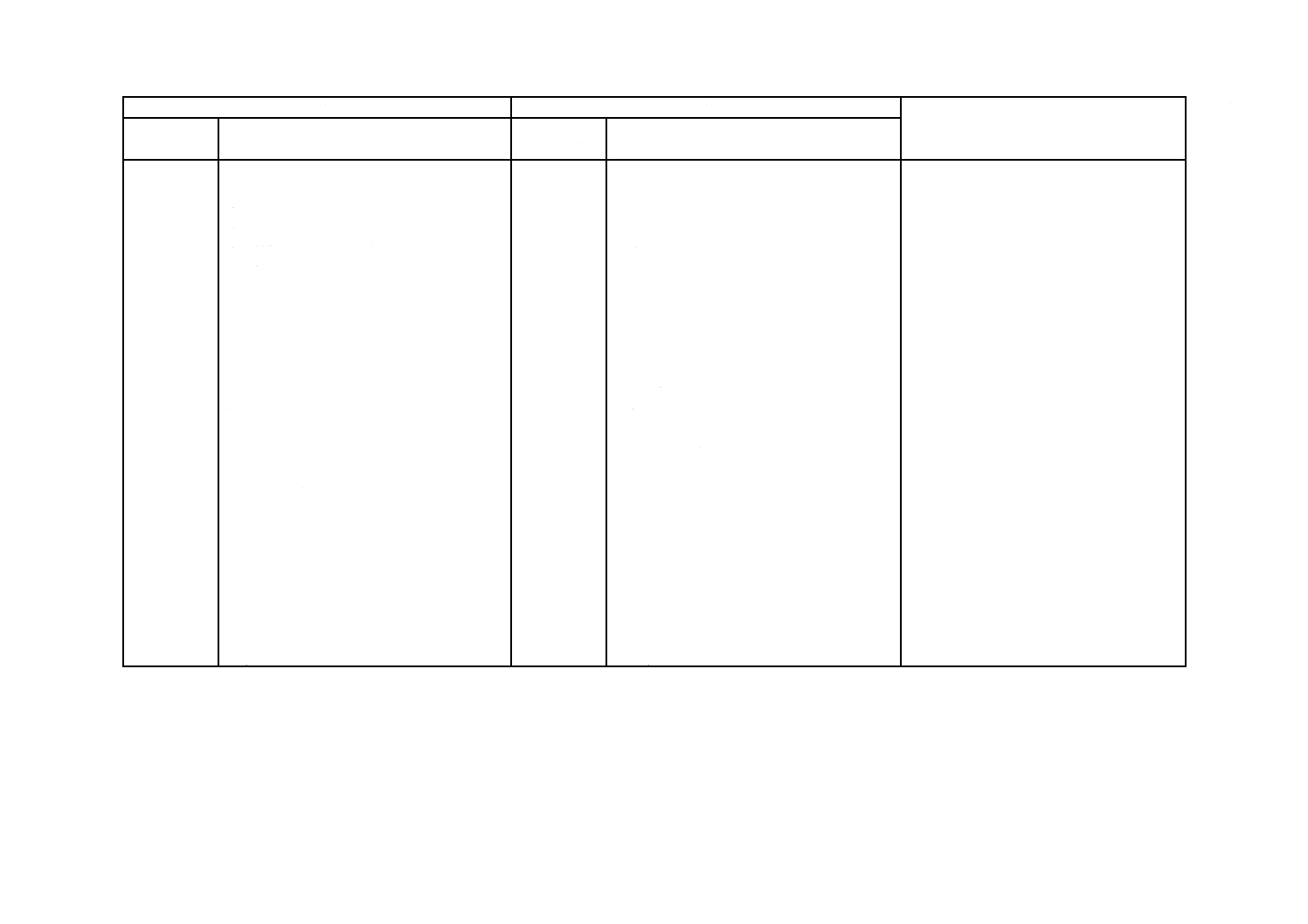

表5−試験体の養生

試験体の区分

養生の方法

7.13.2 a)の標準養生の試験の手順

7.13.2 b)の浸水後の試験の手順

下地調整塗材C-1

下地調整塗材C-2

湿空養生室に静置して48時間経過した後取

り出し,更に一般養生室で直接風が当たら

ないように材齢14日まで静置する。

下地調整塗材E

一般養生室で直接風が当たらないように材

齢14日まで静置する。

下地調整塗材CM-1

下地調整塗材CM-2

湿空養生室に静置して48時間経過した後取

り出し,更に一般養生室で直接風が当たら

ないように材齢28日まで静置する。

7.13.2 c)の低温養生の試験の手順

温度3±2 ℃の恒温器で直接風が当たらな

いように材齢28日まで静置する。

7.13.2 試験の手順

試験の手順は,次による。

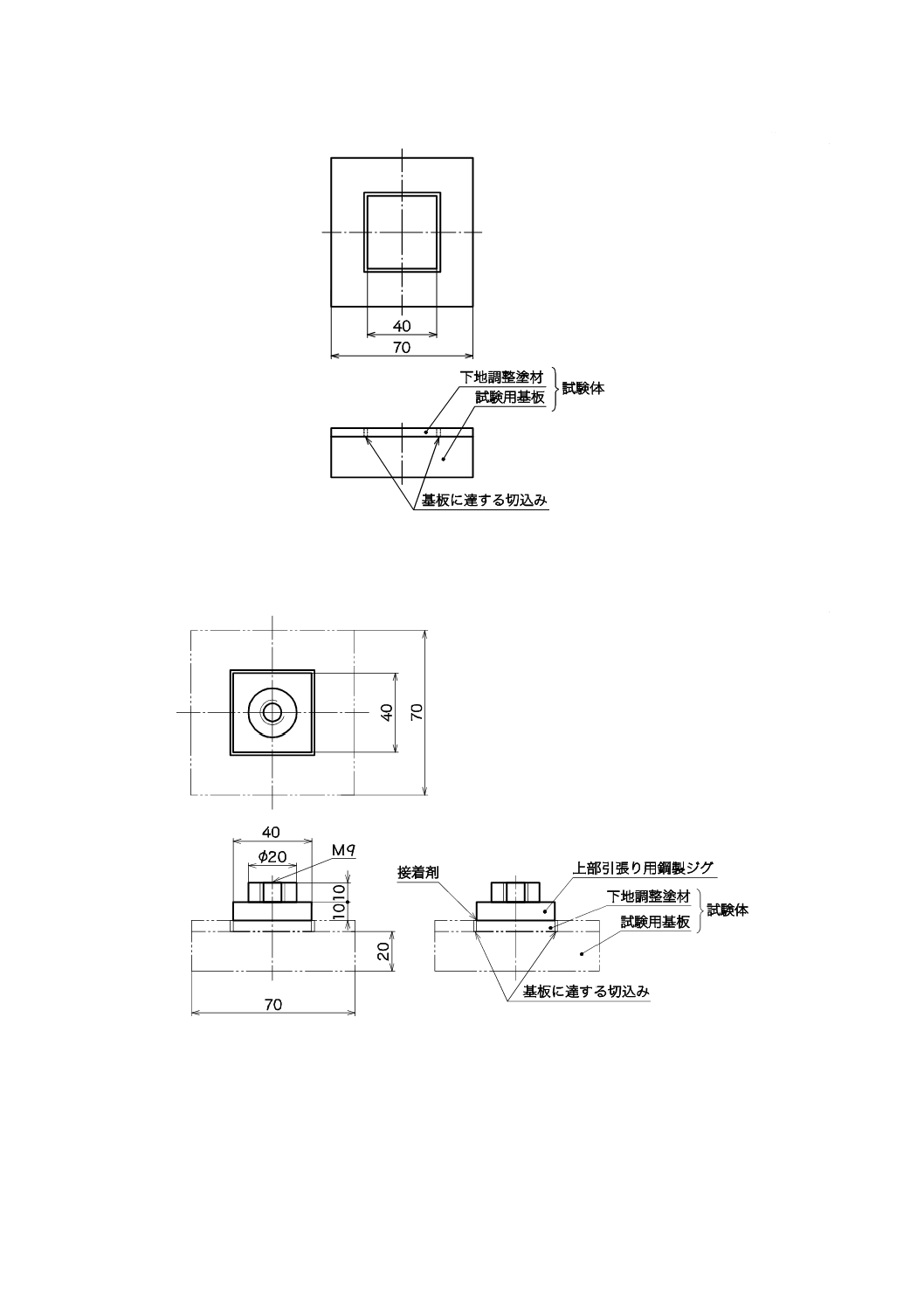

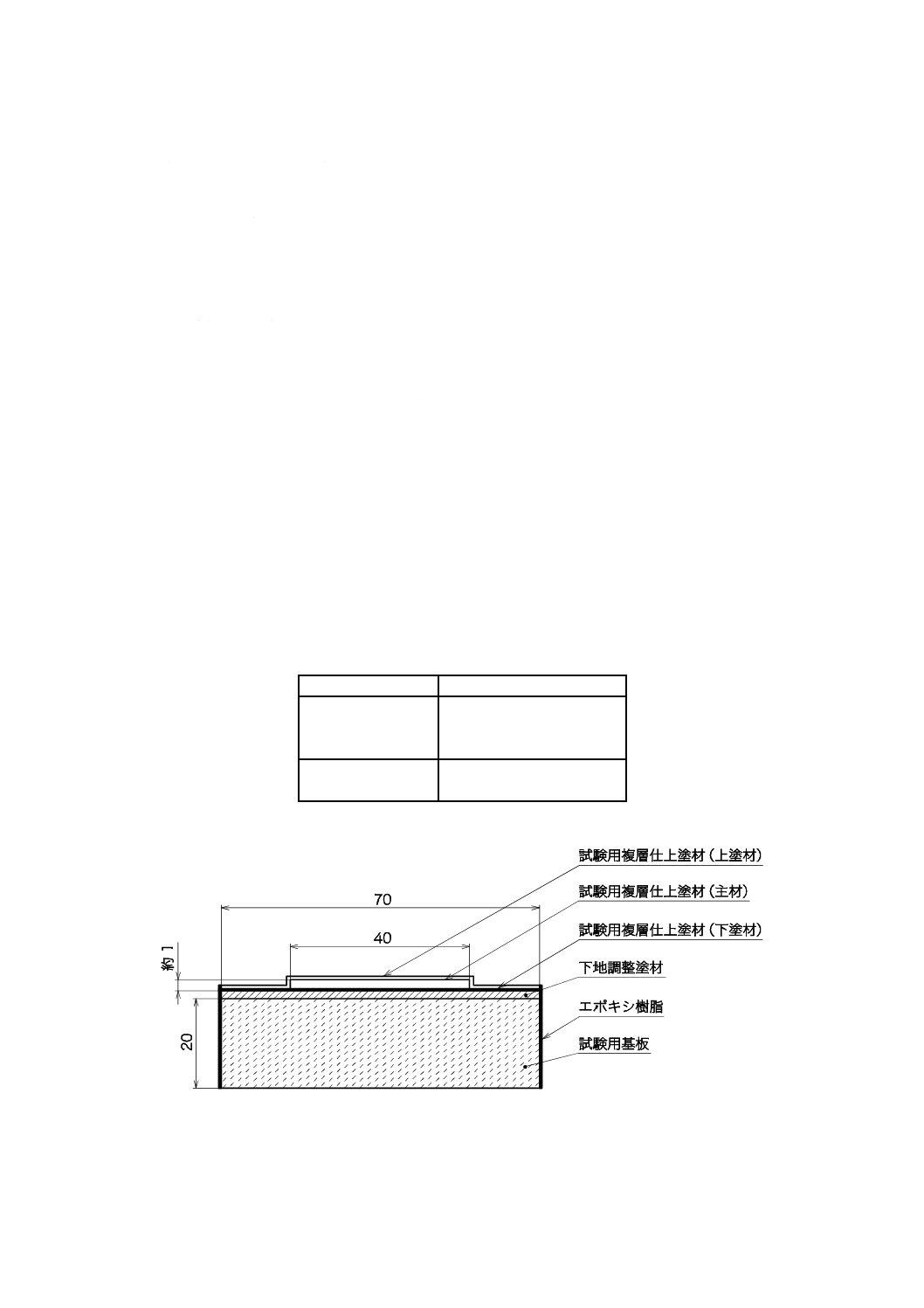

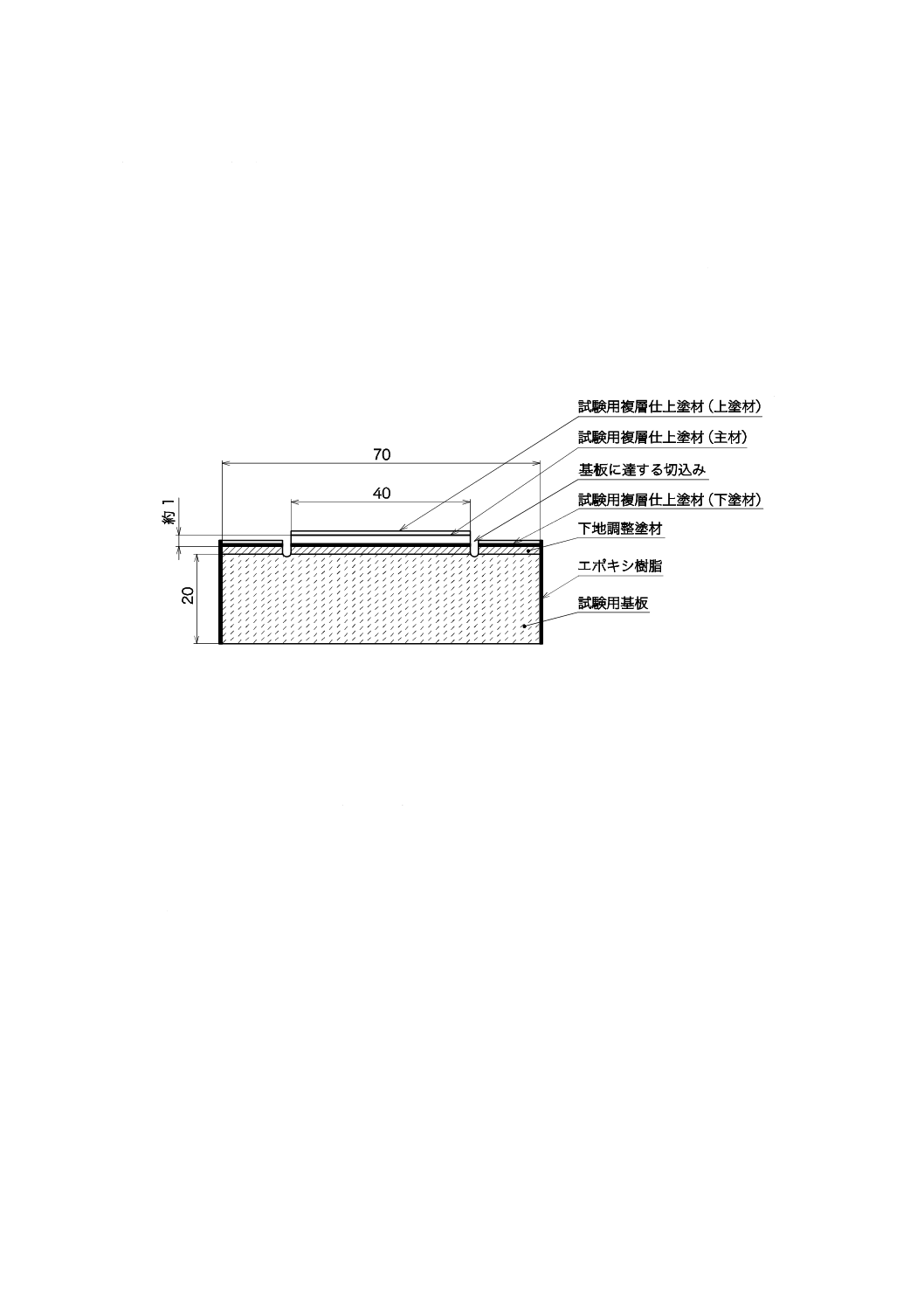

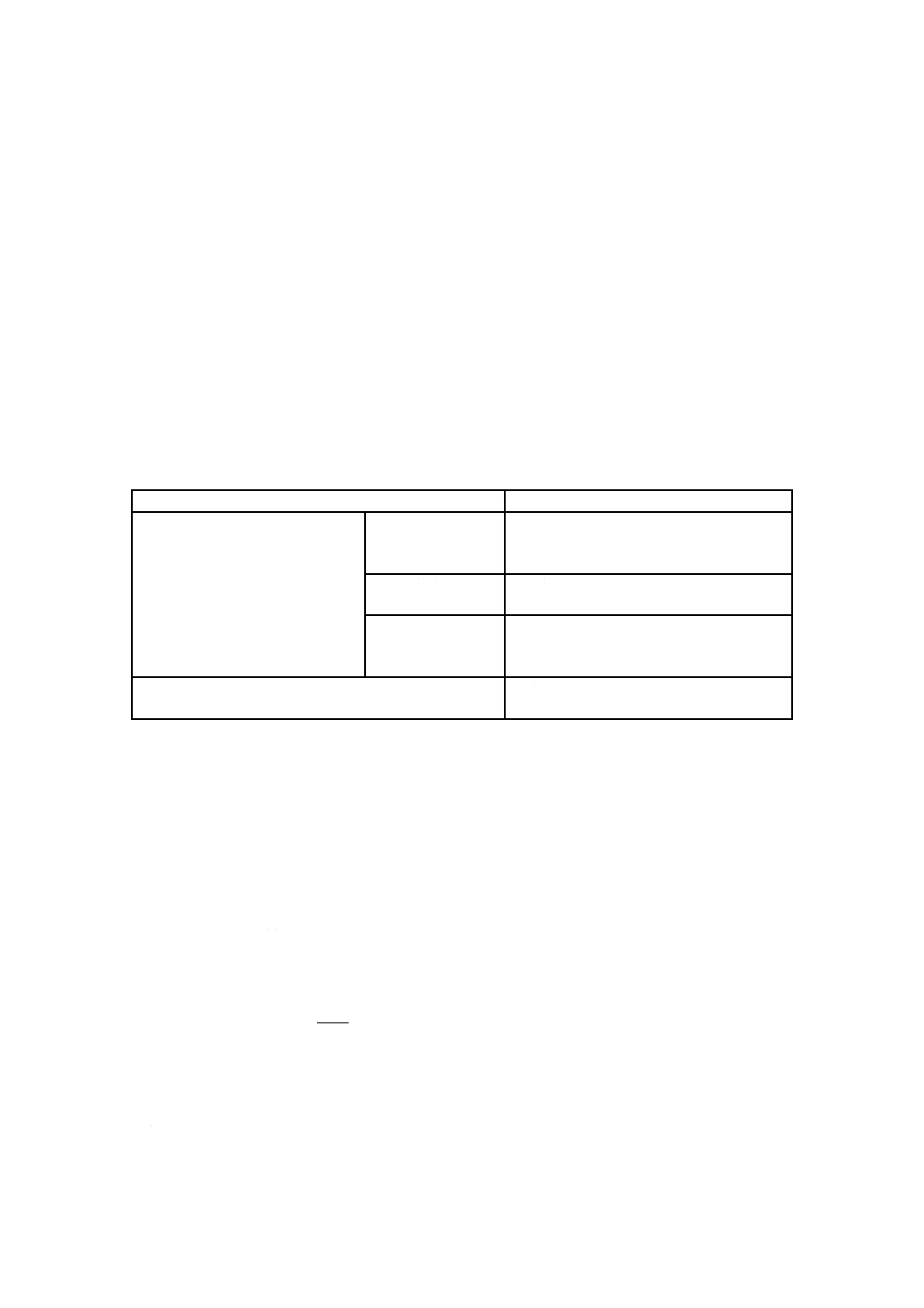

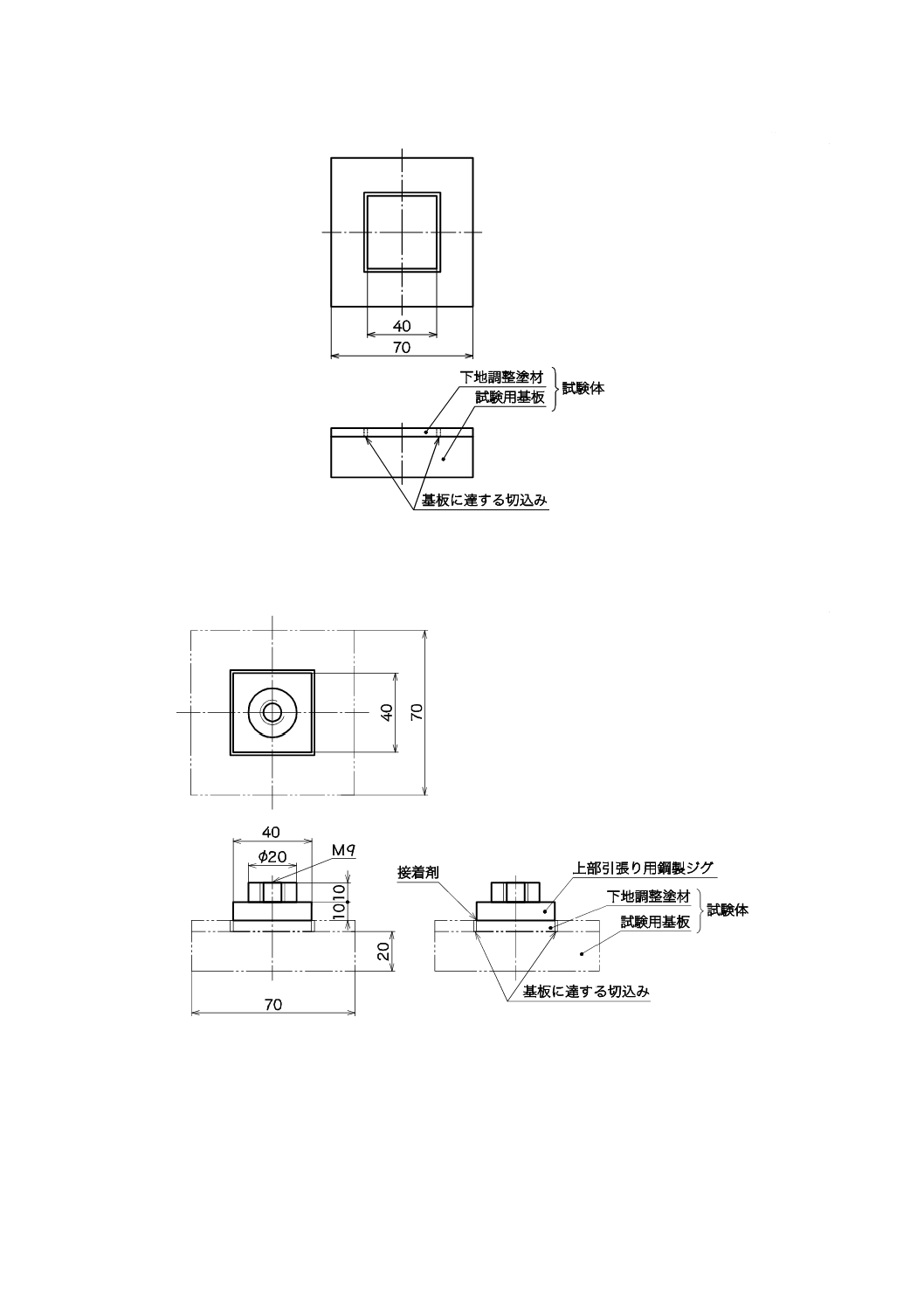

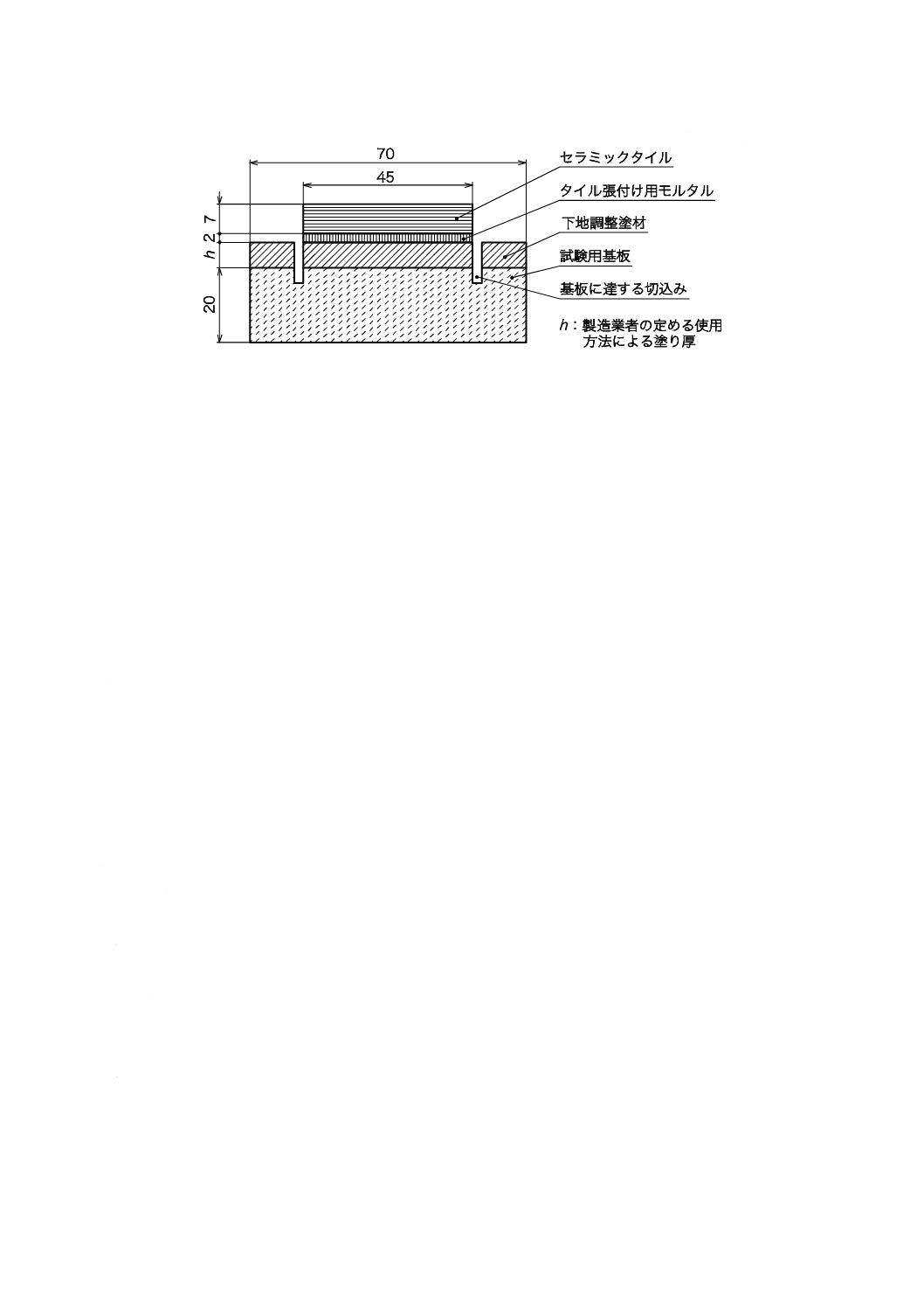

a) 標準養生の試験の手順 試験の手順は,試験体を養生終了1日前に,図1に示すように,下地調整塗

材の表面を40 mm×40 mmの大きさで基板に達するまで切込みを入れた後,一般養生室内において水

平に保持し,試料塗付け面に接着剤を塗り,図2に示す上部引張り用鋼製ジグを静かに載せ,軽くす

り付けるように接着し,周辺にはみ出した接着剤を拭き取り,24時間静置した後,図3に示す下部引

張り用鋼製ジグ及び図4に示す鋼製当て板を用いて,図5に示すように試験体面に対して鉛直方向に

荷重速度1 500〜2 000 N/minの引張力を加えて最大引張荷重T(N)を求める。

付着強さσa(N/mm2)は,次の式によって算出し,数値はJIS Z 8401の規則Bによって小数点以下

1桁の値に丸めて示す。ただし,3個とも品質を満たすこととする。

600

1

a

T

=

σ

ここに,

σa: 付着強さ(N/mm2)

T: 最大引張荷重(N)

注記1 試験に用いる引張試験機のつかみ具は,自動調心形が望ましい。

注記2 接着剤は,試験体に浸透しにくい高粘度のもの,例えば,無溶剤形の2液形エポキシ樹脂

接着剤がよい。

9

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−付着強さ試験用試験体

単位 mm

図2−上部引張り用鋼製ジグ(例)

10

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

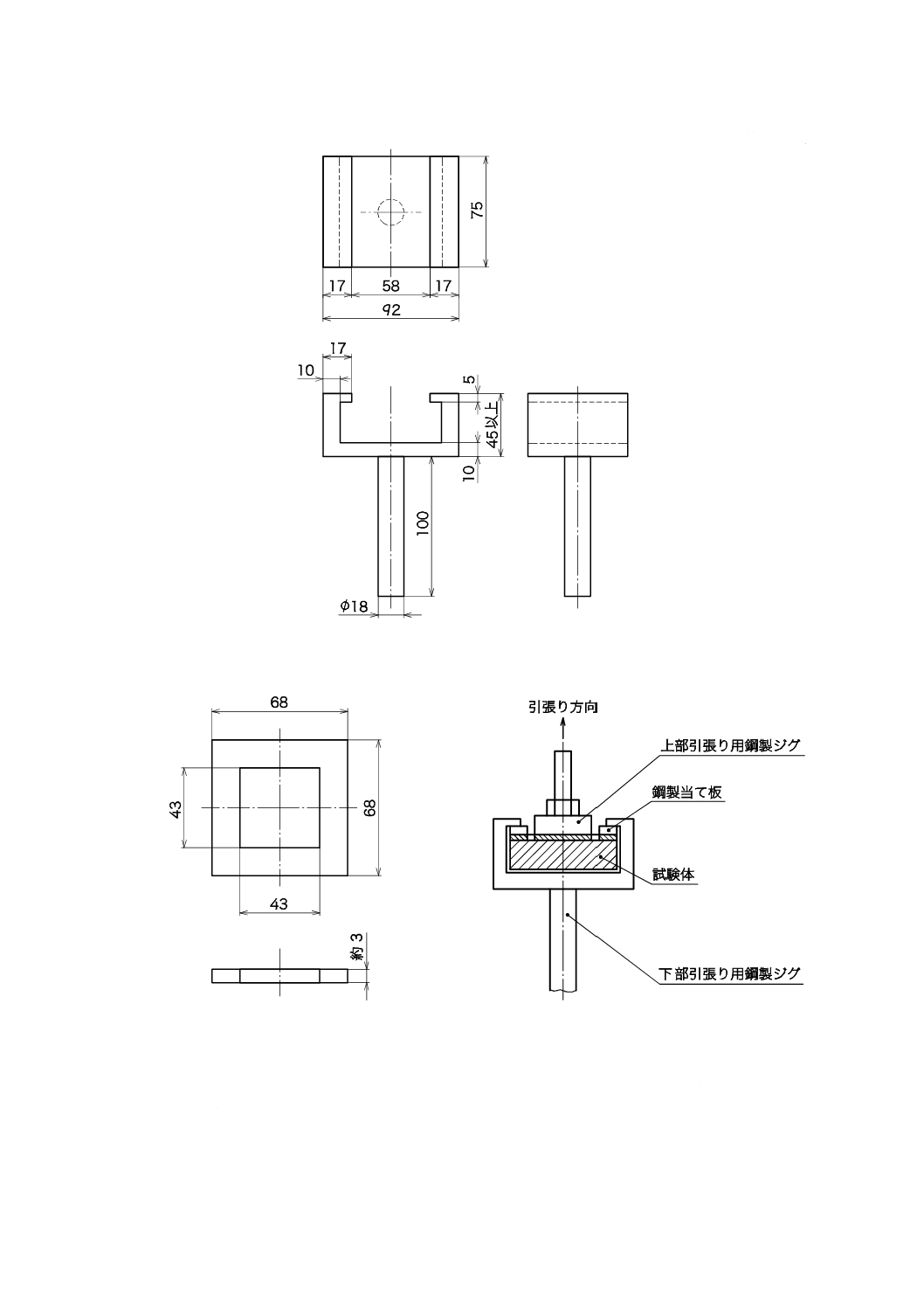

図3−下部引張り用鋼製ジグ(例)

単位 mm

図4−当て板(例)

図5−試験体の引張り試験機への取付け方

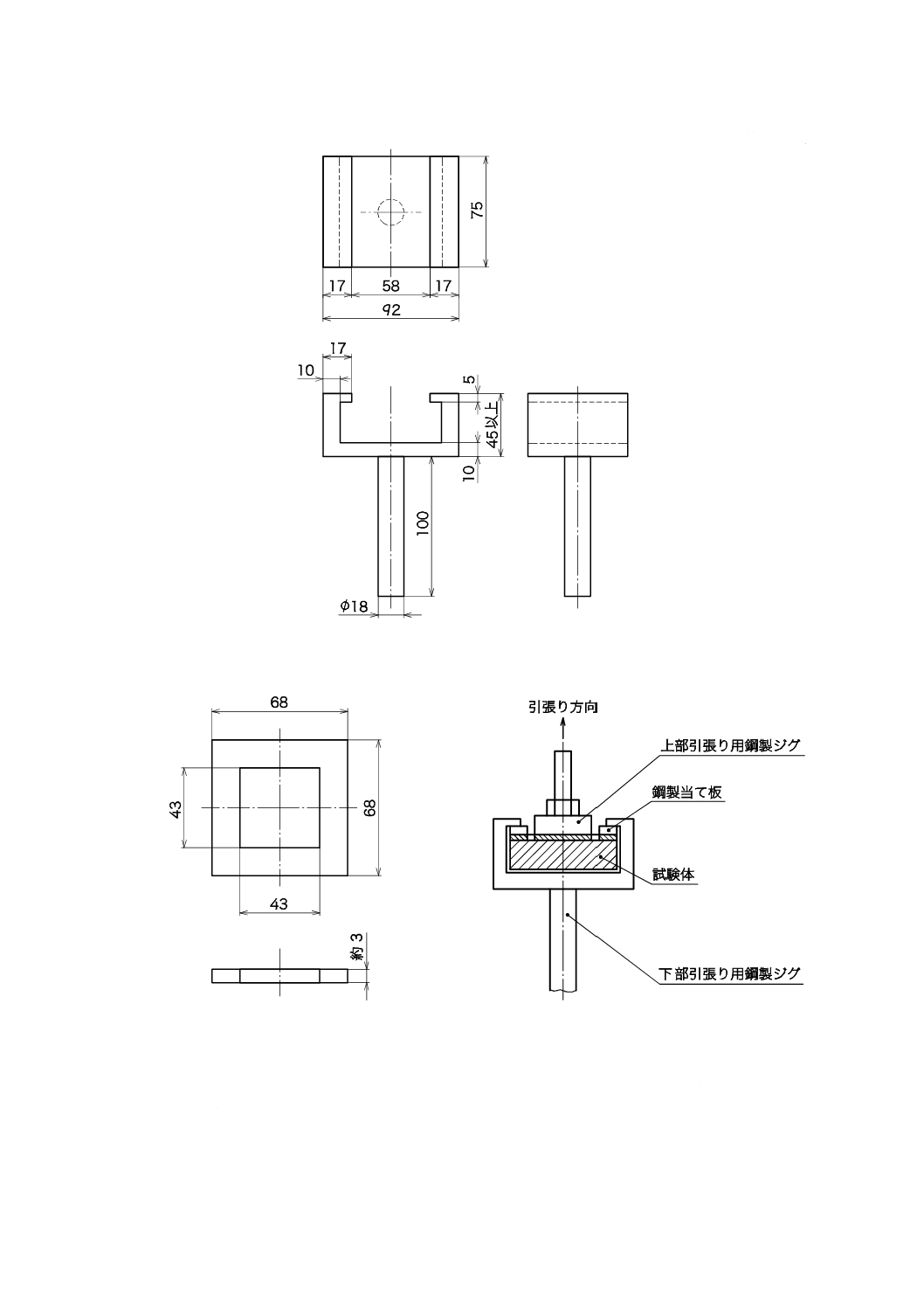

b) 浸水後の試験の手順 試験の手順は,図6に示すように,水槽内に敷き並べたけい砂の上に試験体を

水平に置き,試験体の基板の上面が水面から約5 mmの位置に現れるように上水道水を注ぎ,その状

態で10日間経過した後,試験体を取り出し,試験体の側面を下にして,50±3 ℃の恒温器中で24時

間乾燥し,次に一般養生室に24時間静置した後,図1に示すように,下地調整塗材の表面を40 mm

×40 mmの大きさで基板に達するまで切込みを入れた後,a)に示す方法によって付着強さを求める。

11

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−浸水の方法

注記 けい砂の大きさは,6〜8号程度が望ましい。

c) 低温養生の試験の手順 試験の手順は,養生終了後,恒温器内から試験体を取り出し,一般養生室に

おいて図1に示すように,下地調整塗材の表面を40 mm×40 mmの大きさで基板に達するまで切込み

を入れた後,a) に示す方法によって付着強さを求める。

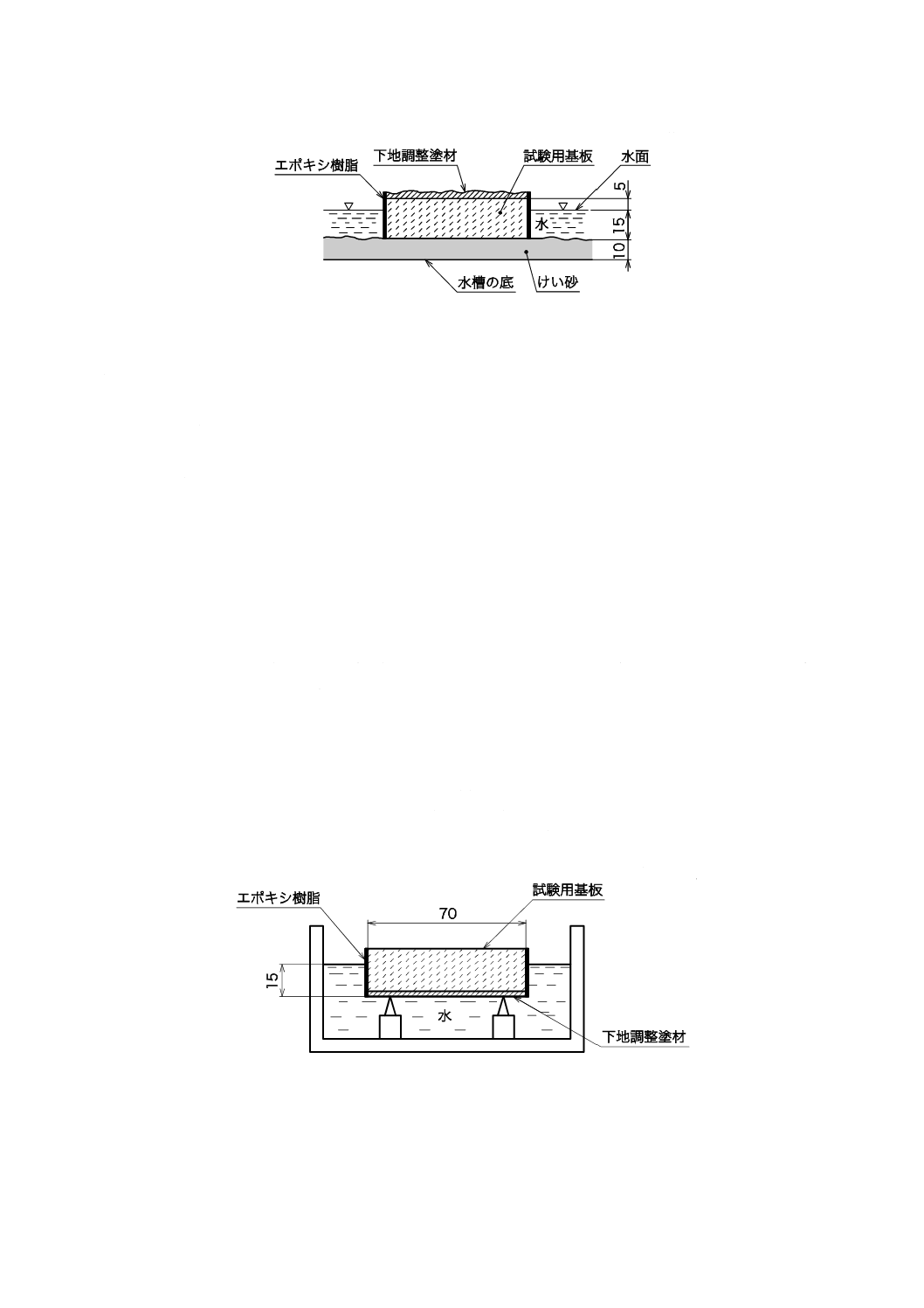

7.14 吸水試験

7.14.1 試験体

試験体は,7.3 c)に規定する基板の研磨した面に,7.4によって調製した試料を製造業者が定める使用方

法1) によって塗り付け,上面を平たんに仕上げ,一般養生室で直接風が当たらないように7日間静置し,

4側面をエポキシ樹脂で塗り包み,更に1日一般養生室に静置したものとする。

7.14.2 試験の手順

試験の手順は,試験体の質量を測定し,これを試験前質量W0(g)とし,次に図7に示すように,試験

体の下地調整塗材を塗り付けた面が下になるように水平に保持し,20±2 ℃の上水道水中に約15 mmの深

さまで浸せきし,10分間経過した後試験体を水中から取り出し,表面に付着した水をJIS P 3801に規定す

る2種のろ紙で約10秒間軽く拭き取り,そのときの質量W10(g)を測定する。質量は,それぞれ0.01 g

の精度で測定する。吸水量Wa(g)は,次の式によって算出し,その平均値をJIS Z 8401の規則Bによっ

て小数点以下1桁の値に丸めて示す。

Wa=W10−W0

ここに,

Wa: 吸水量(g)

W0: 試験体の試験前質量(g)

W10: 10分間吸水後の試験体の質量(g)

単位 mm

図7−吸水試験の方法

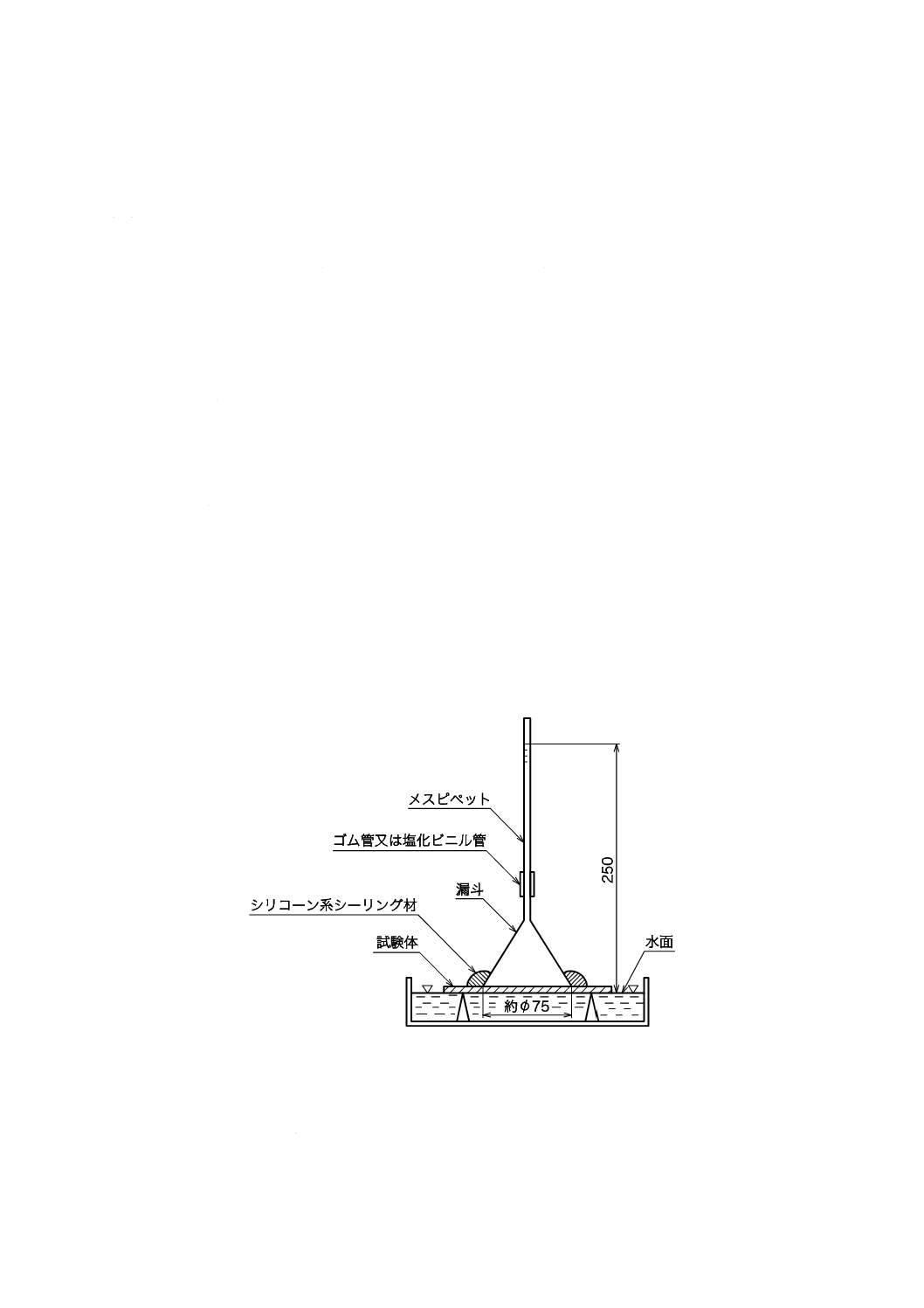

7.15 透水試験

7.15.1 試験体

試験体は,平滑な基板に離型紙を敷き,その上に内のり寸法200 mm×200 mm×10 mmの型枠(金属製

12

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は合成樹脂製)を置き,7.4によって調製した試料を金ごてで塗り込み,型枠の上縁でかき取って表面を

ならし,湿空養生室に24時間静置した後,脱型し,一般養生室に材齢28日まで静置し,その後JIS R 6252

に規定するP180番研磨紙を用いて,成型時の下面を十分に研磨したものとする。

7.15.2 試験の手順

試験の手順は,次による。

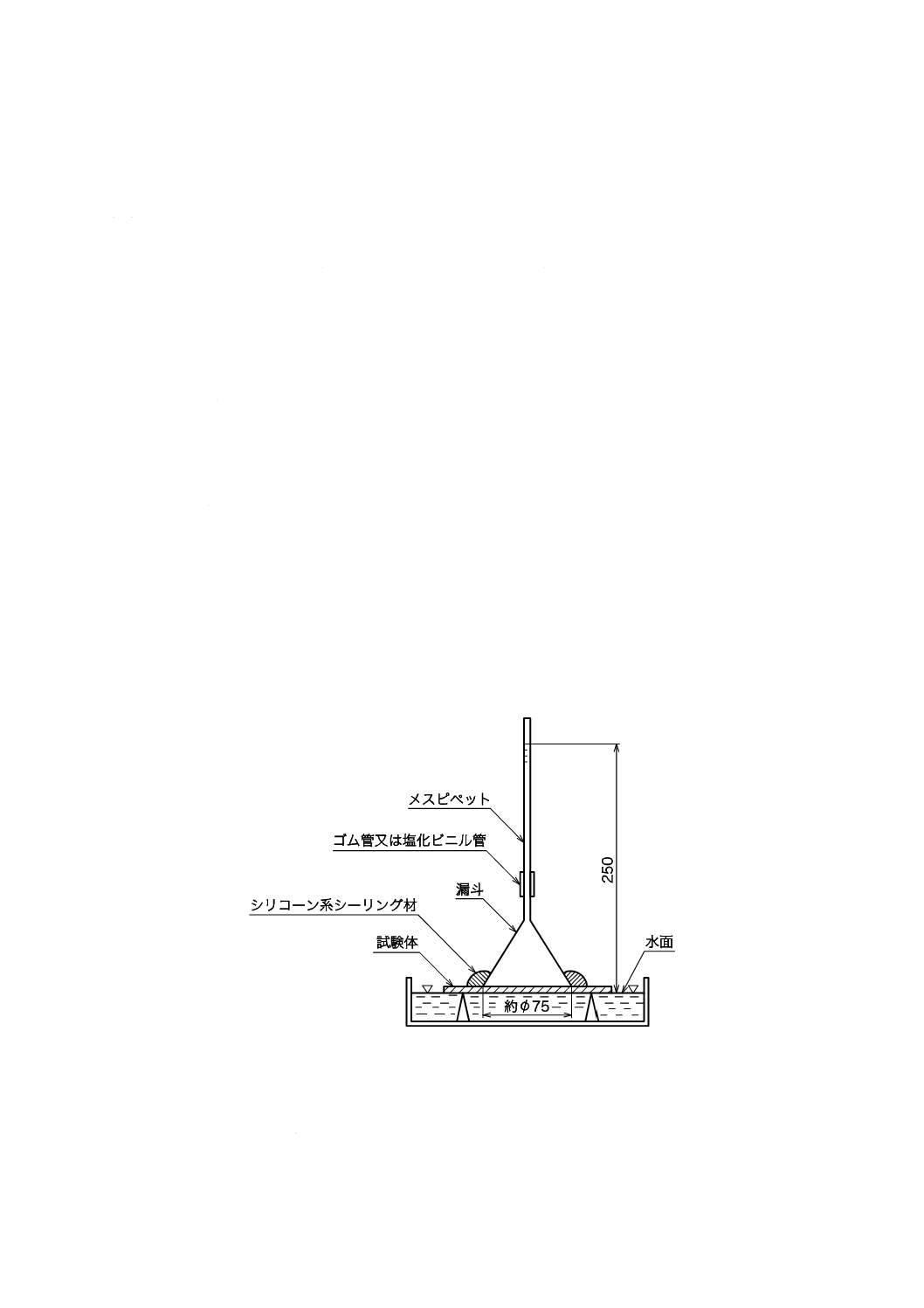

a) 試験体を水平に保持し,研磨面の中央に図8に示すように透水試験器具をシリコーン系シーリング材

などによって止め付け48時間以上放置した後,透水試験器具の内部に上水道水を入れ試験体が水面下

になるように水盤に沈める。透水試験器具は水頭250 mmを保持できるもので,口径約75 mmの漏斗

と1目盛0.05 mLのメスピペット(容量5 mL)を連結したものとする。

注記 透水試験器具を連結する道具としては,ゴム管又は塩化ビニル管がある。

透水試験器具を,水が漏れないようにシリコーン系シーリング材で試験体に止め付けにく

いときは,試験体の作製に当たり,試料を塗り付けた後,漏斗を軽く当てて接着する位置を

定め,その周辺をへらなどで平らにならすか又は削り取っておくとよい。シリコーン系シー

リング材で止め付ける部分には,シリコーン樹脂系,エポキシ樹脂系などのプライマーを塗

り付けてもよい。

b) 水盤に沈めてから24時間経過後,引き上げて試験体の下面が水盤の水面と一致するように固定して,

透水試験器具の中に20±2 ℃の水を水面から高さ約250 mmまで入れ,メスピペットの水頭の目盛を

読み取る。

c) 1時間放置後のメスピペットの水頭の目盛を読み取る。

d) b)とc)との水頭の差を求め,透水量は3個の平均値とし,数値はJIS Z 8401の規則Bによって小数点

以下1桁に丸めて示す。

単位 mm

図8−透水試験

7.16 長さ変化試験

7.16.1 試験体

試験体は,7.4によって調製した試料をJIS R 5201の10.1(試験用機械器具)に規定する型枠(40 mm

×40 mm×160 mm)にJIS R 5201の10.4.4(成形)の方法によって詰め,湿空養生室に24時間静置した

13

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,脱型したものとする。

なお,静置期間中に型枠中の試料の表面を平滑にしておく。

7.16.2 試験の手順

試験の手順は,JIS A 1129-1,JIS A 1129-2又はJIS A 1129-3に規定するいずれかの方法によって,基長

設定後一般養生室で28日間静置した後,長さ変化を求める。長さ変化は3個の平均値とし,数値はJIS Z

8401の規則Bによって小数点以下2桁に丸めて示す。基長は,あらかじめ設定した標線又は標点間の距離

をいい,ダイヤルゲージ方法の場合は,ゲージプラグの内側端面間の距離を基長とする。

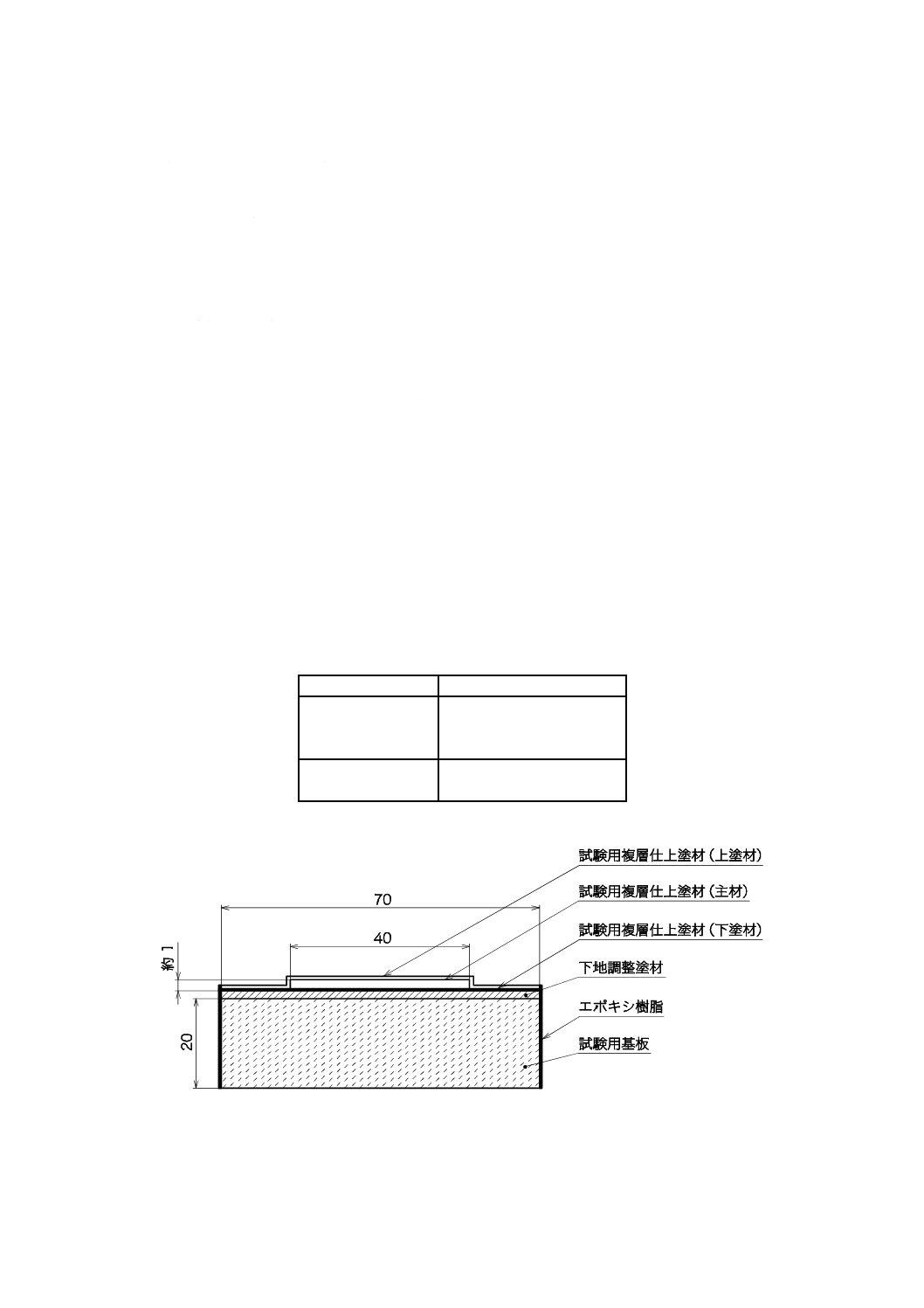

7.17 仕上材が複層仕上塗材の場合の耐久性試験

7.17.1 試験体

試験体は,7.3 c)に規定する基板の研磨した面に,7.4によって調製した試料を製造業者が定める使用方

法1) によって塗り付け,上面を平たんに仕上げ,表5に示す標準養生で材齢7日まで静置した下地調整塗

材の上に,試験用複層仕上塗材を塗り付ける。

試験用複層仕上塗材は,JIS A 6909に規定する品質に適合するものとし,下塗材を製造業者の使用方法

によってはけなどで塗り付け,主材を図9に示すように,内のり寸法40 mm×40 mm×1 mmの型枠(金属

製又は合成樹脂製)を置き,約1 mmの厚さに金ごて又は金べらで塗り付けた後,上塗材を主材塗り付け

後18〜24時間の間に製造業者の使用方法によって,はけなどで塗り付ける。

試験体は,下地調整塗材の塗り付け後材齢14日まで表5の標準養生を継続しているものとする。

なお,試験用複層仕上塗材の種類は,表6に示すものとし,試験体の4側面は,養生終了3日前にエポ

キシ樹脂で塗り包むものとする。

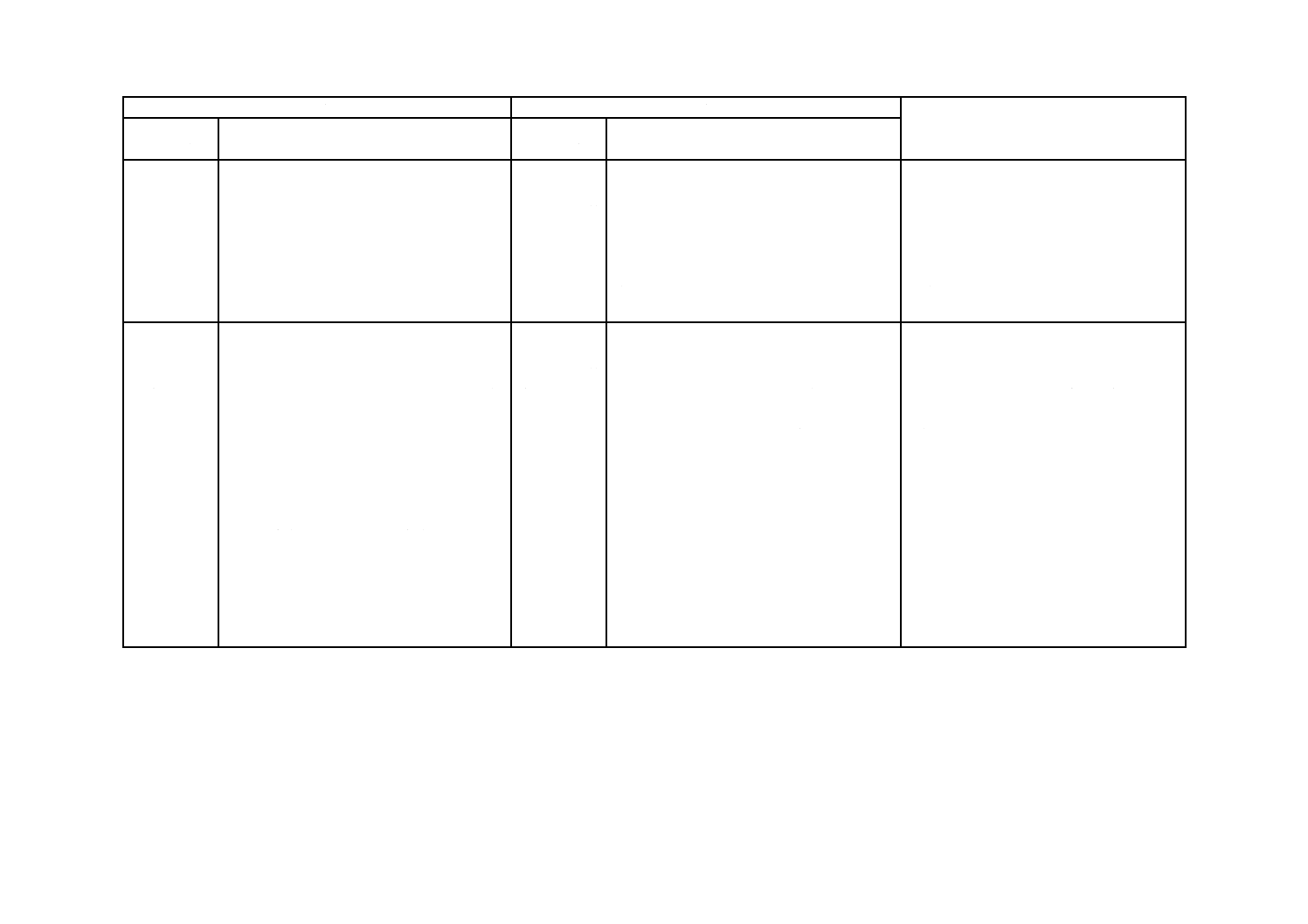

表6−試験用複層仕上塗材の種類

試験体の種類

試験用複層仕上塗材の種類

下地調整塗材C-1

下地調整塗材E

下地調整塗材CM-1

複層塗材E

下地調整塗材C-2

下地調整塗材CM-2

複層塗材RE

単位 mm

図9−耐久性試験用試験体

14

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.17.2 試験の手順

試験の手順は,試験体を20±2 ℃の水中に18時間浸せきした後取り出し,直ちに−20±2 ℃の恒温器

内で3時間冷却した後,直ちに50±3 ℃の恒温器内で3時間加熱し,この操作を10回繰り返し,一般養

生室で2時間静置した後,試験体の表面の割れ,膨れ及び剝がれを調べる。ただし,主材を塗り付けてい

ない部分及び主材外周部は評価対象外とする。繰返し操作の途中で試験を中断する場合は,加温3時間終

了後とし,一般養生室で静置し,試験期間は4週間を超えてはならない。その後,試験体の側面を下にし

て,一般養生室に24時間静置した後,図10に示すように,試験用複層塗材の周囲を基板に達するまで切

込みを入れ,7.13.2に示す方法によって付着強さを求める。

注記

上塗材と接着剤との界面で破断する場合は,上塗材の表面を軽く研磨してもよい。

単位 mm

図10−仕上材が複層塗材の場合の耐久性試験用試験体の切込み方法

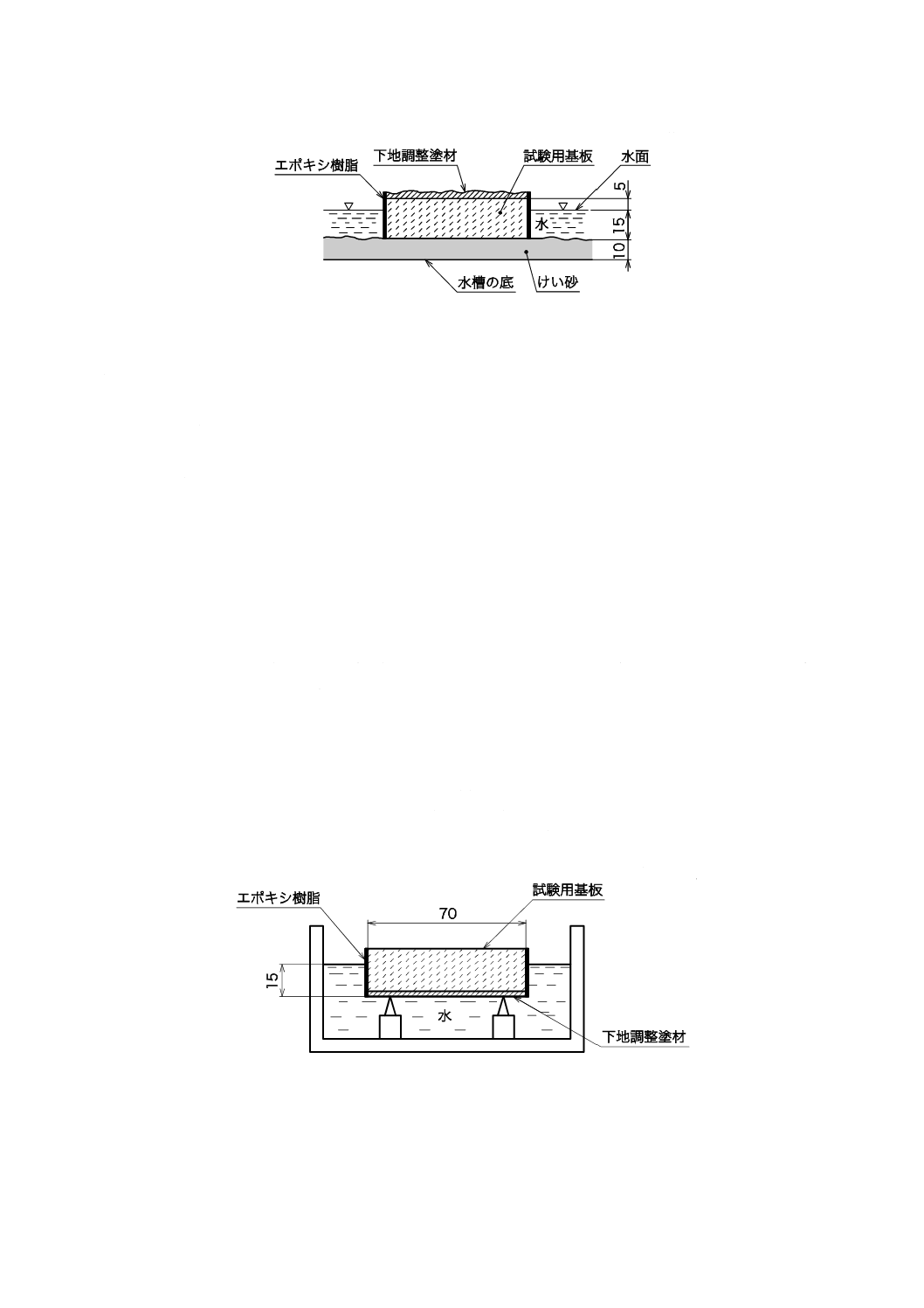

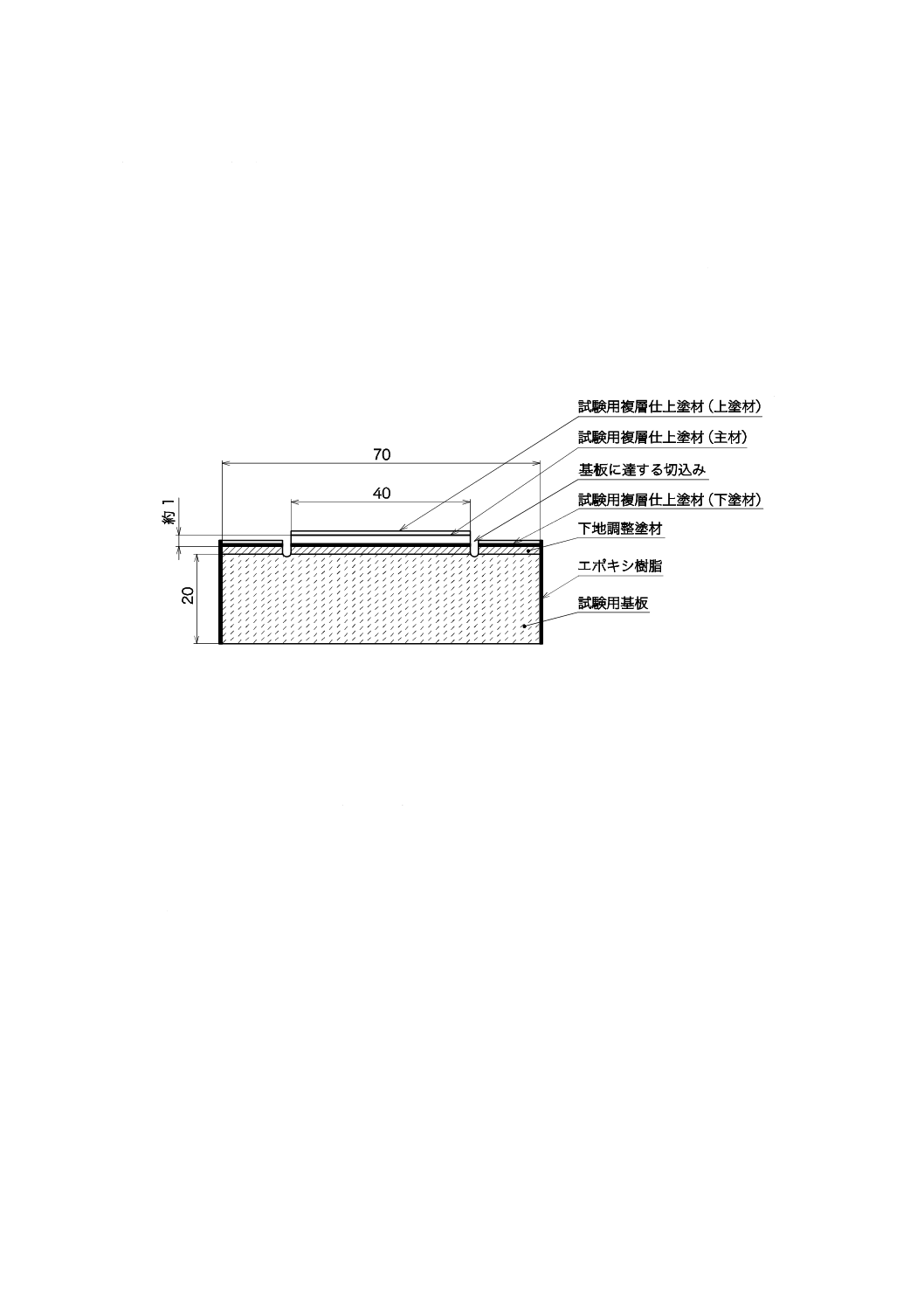

7.18 仕上材がセラミックタイルの場合の耐久性試験

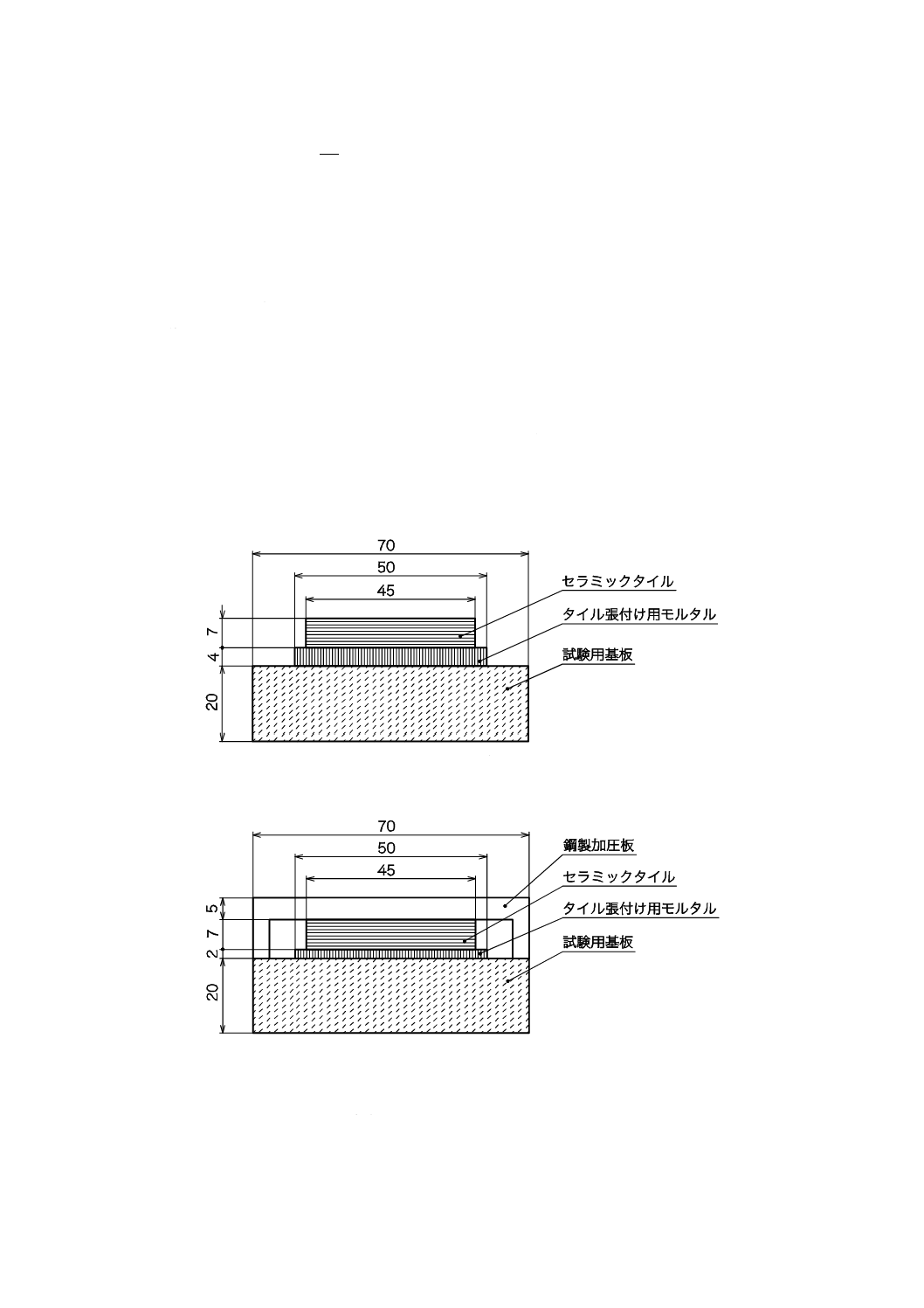

7.18.1 試験体

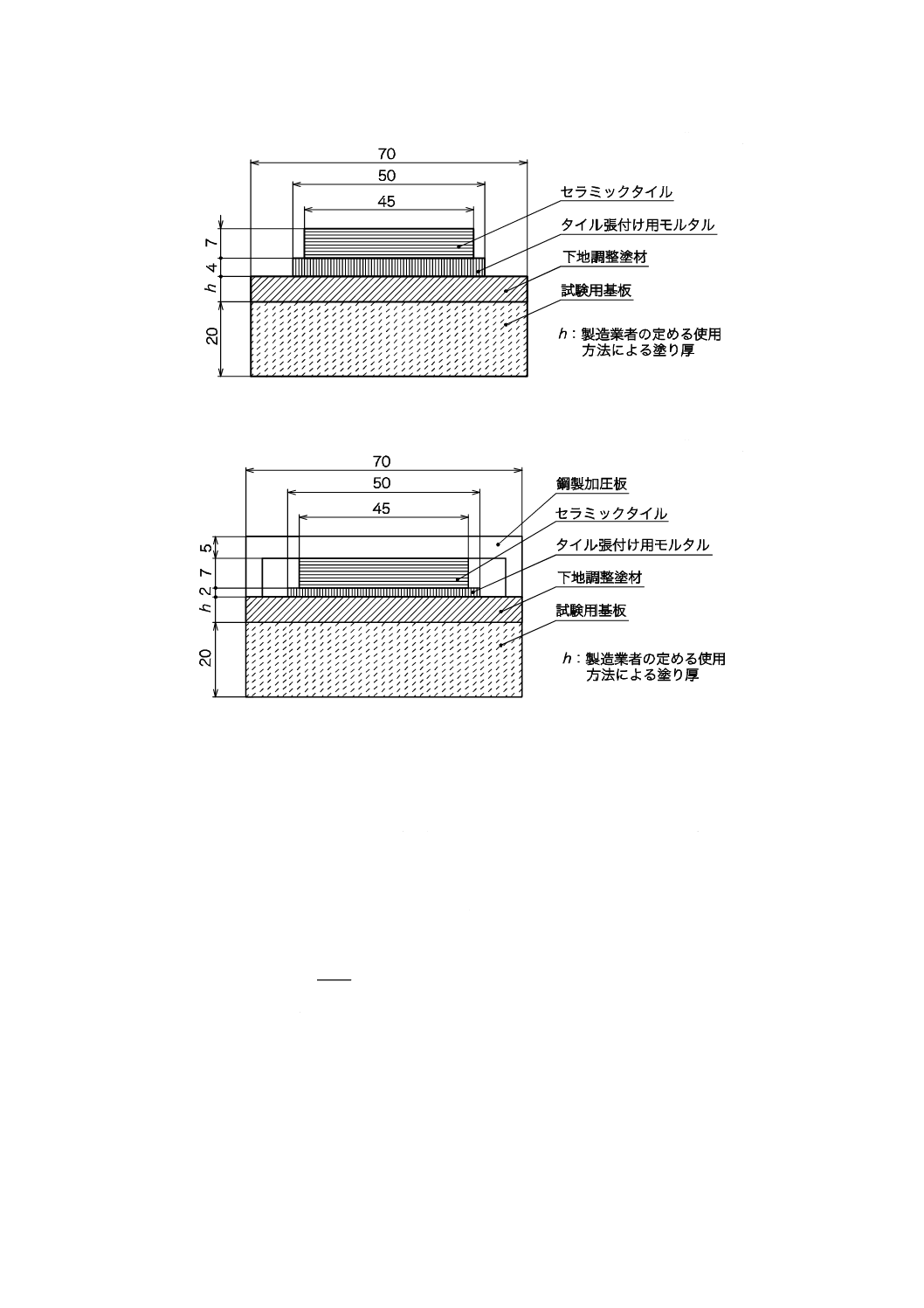

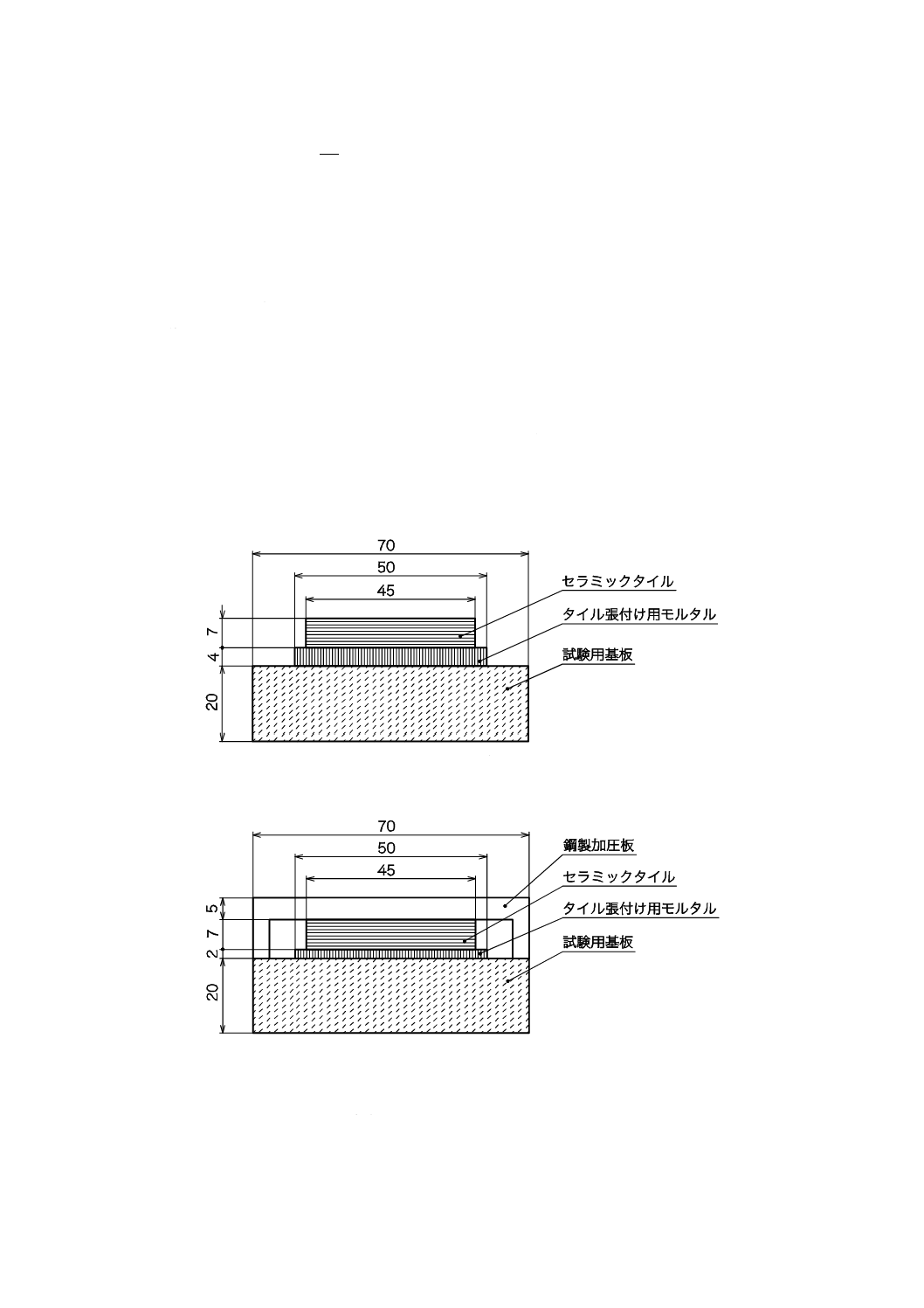

試験体は,7.3 c)に規定する基板の研磨した面に,7.4によって調製した試料を製造業者が定める使用方

法1) によって塗り付け,上面を木ごて仕上げとする。その後,一般養生室に7日間静置した下地調整塗材

の上に,50 mm×50 mm×4 mmの合成樹脂製型枠を置き,これにJIS A 1171の5.4(ポリマーセメントモ

ルタルの練混ぜ)に従って練り混ぜたタイル張付け用モルタルを充塡し,金ごて又は金べらで塗り付ける。

塗り付け後型枠を除去し,直ちにJIS A 5209に規定するBⅠ施ゆうタイル(寸法45 mm×45 mm×7 mm)

を図11に示すようにタイル張付け用モルタルの上に載せる。その後,図12に示すように鋼製加圧板を用

いて,厚さが2 mmになるように圧着し,タイルからはみ出したタイル張付け用モルタルを取り除き一般

養生室で28日間静置する。

試験に用いるタイル張付け用モルタルは,附属書Aに示す品質基準に適合するものとする。

15

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図11−セラミックタイルの設置

単位 mm

図12−セラミックタイルの圧着

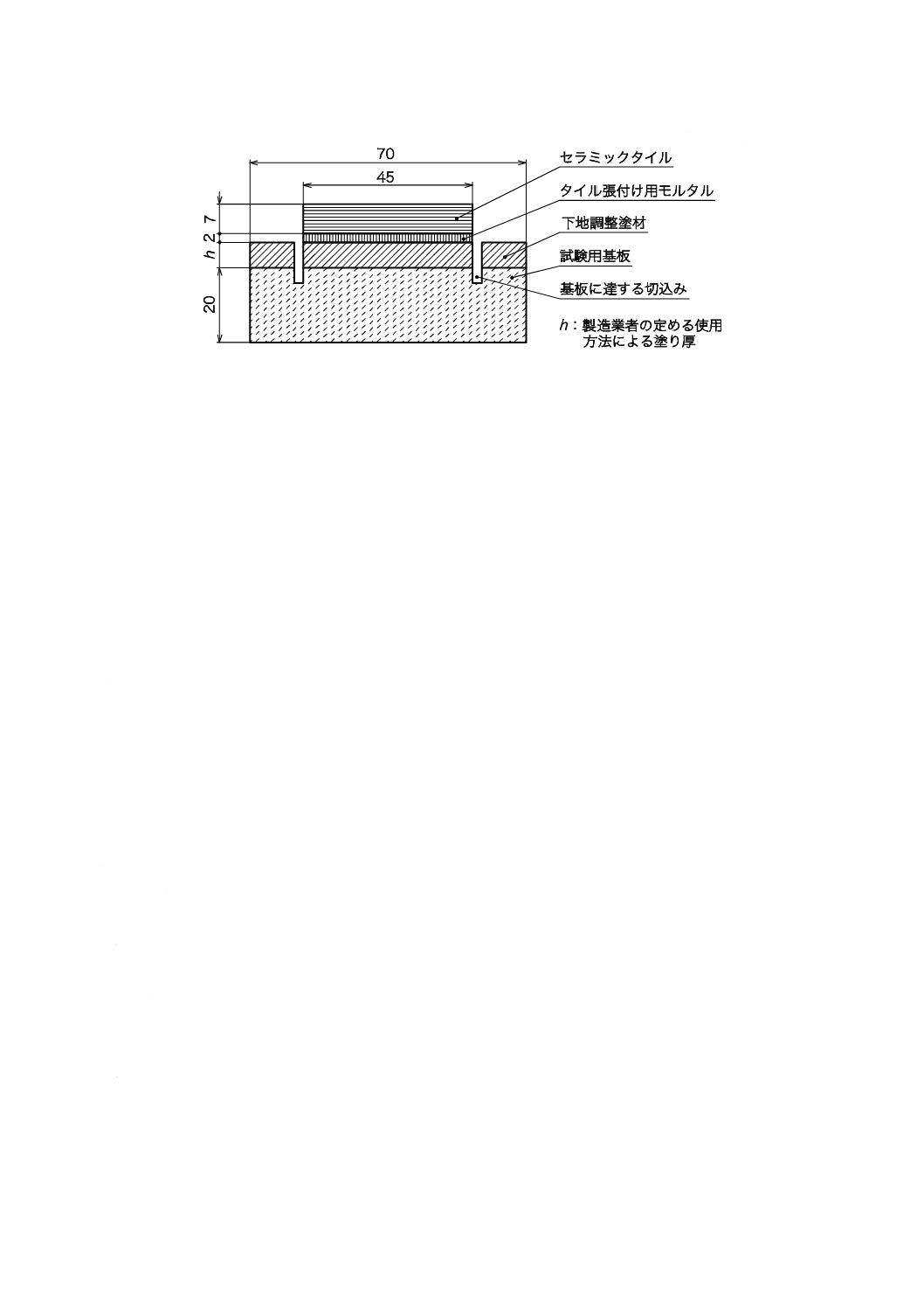

7.18.2 試験の手順

試験体を20±2 ℃の水中に18時間浸せきした後取り出し,直ちに−20±2 ℃の恒温器内で3時間冷却

した後,直ちに50±3 ℃の恒温器内で3時間加熱し,この操作を10回繰り返し,一般養生室で2日間静

置した後,次いで,図13に示すように,試験体のセラミックタイルの周囲を基板に達するまで切込みを

入れ,7.13.2に示す方法によって付着強さを求める。繰返し操作の途中で中断する場合,加温3時間終了

後とし,一般養生室で静置し,試験期間は4週間を超えてはならない。

ただし,付着強さσa(N/mm2)は,次の式によって算出し,その平均値をJIS Z 8401の規則Bによって

小数点以下1桁の値に丸めて示す。

025

2

a

T

=

σ

ここに,

σa: 付着強さ(N/mm2)

T: 最大引張荷重(N)

16

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図13−仕上材がセラミックタイルの場合の耐久性試験用試験体の切込み方法

8

検査

検査は,合理的な抜取検査方式によって行い,箇条5及び箇条6の規定に適合したものを合格とする。

なお,耐ひび割れ性,初期乾燥によるひび割れ抵抗性,耐衝撃性,吸水量,透水量及び耐久性の検査は,

これらの性能に影響を及ぼす技術的生産条件を変更したときに行う。

9

表示

この規格の全ての要求事項に適合した下地調整塗材の包装又は容器には,次の事項を表示する。ただし,

包装容器に全ての項目を表示できない場合には,i)及びj)の事項については,添付する印刷物など他の方

法で表示してもよい。

a) 規格番号

b) 規格名称

c) 種類又はその呼び名

d) 製造業者名若しくは販売業者名又はその略号

e) 製造年月日又はその略号

f)

ロット又はバッチの場合にあってはその識別番号又は記号

g) 正味質量

h) 有効期間

i)

使用方法

1) 調合

2) 標準加水量

3) 標準所要量

4) 可使時間

5) 施工方法

6) 吸水調整を必要とする場合にあってはその方法

j)

注意事項

1) 主材と混和液などとが別々に包装されている場合は,セットされた同一銘柄のものを使用する

2) 保管条件

17

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

タイル張付け用モルタルの試験方法

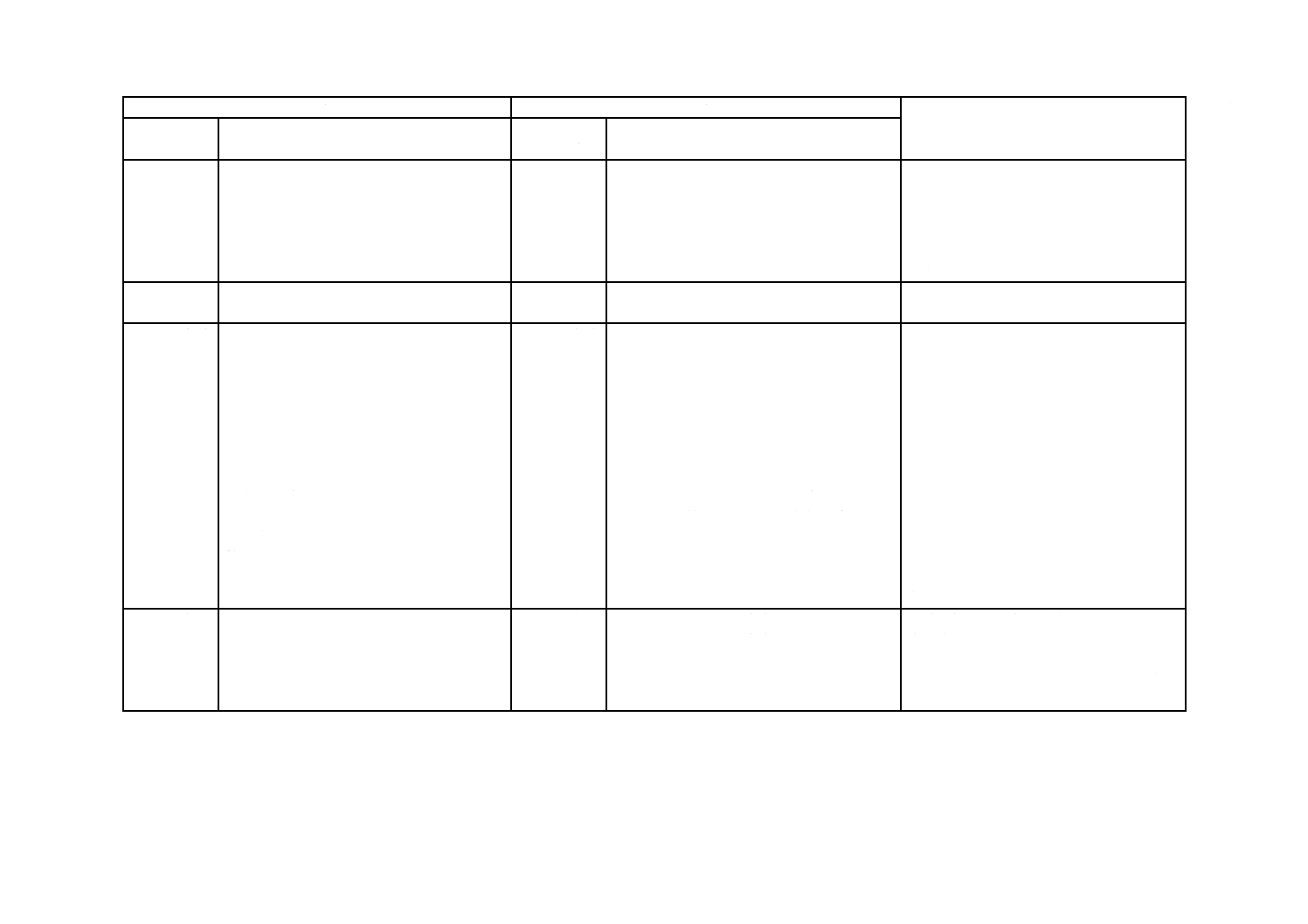

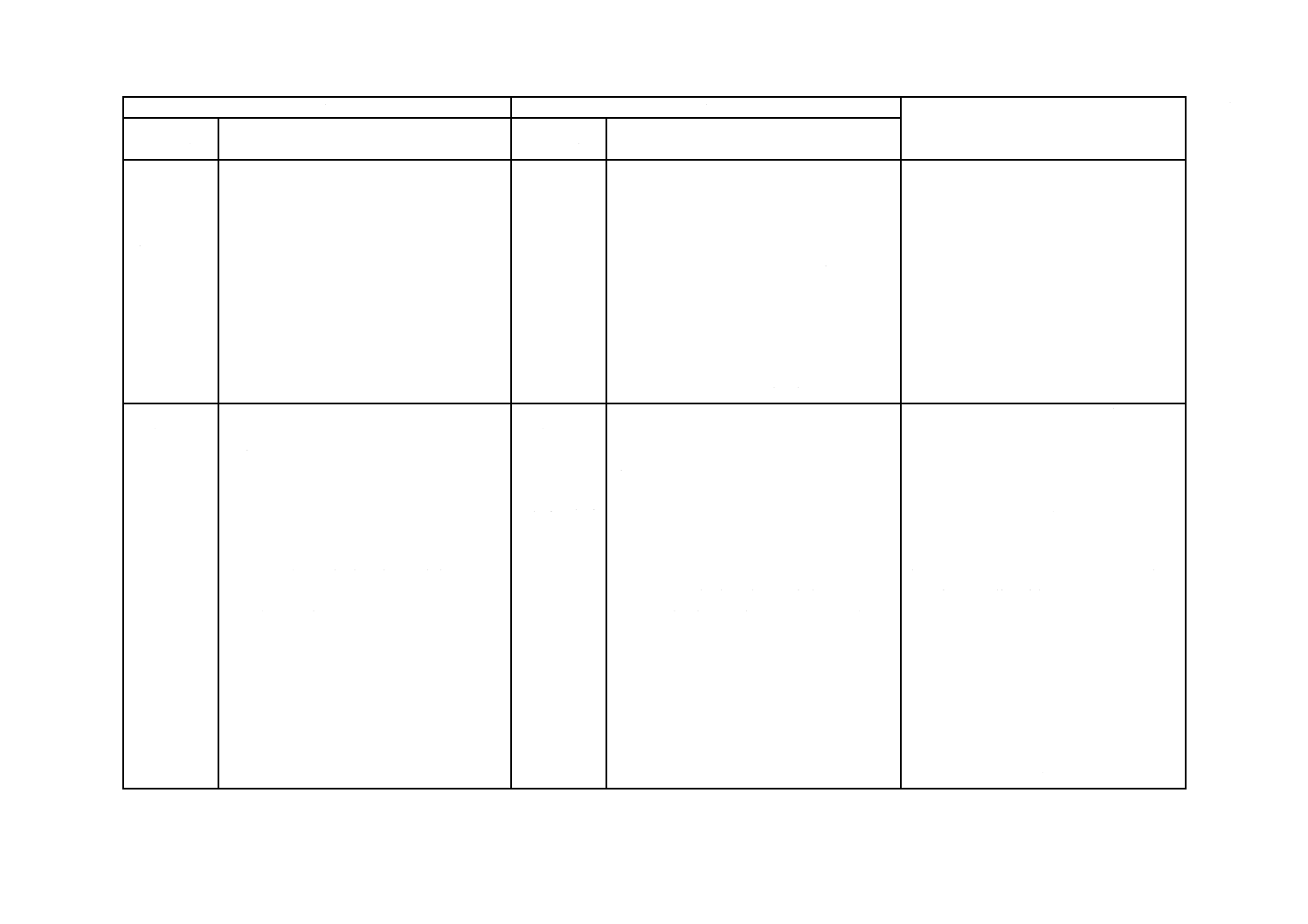

A.1 タイル張付け用モルタルの品質

下地調整塗材の耐久性試験に使用するタイル張付け用モルタルの品質は,A.2の試験を行ったとき,表

A.1による。

表A.1−試験用タイル張付け用モルタルの品質

試験項目

基準値

保水率

%

80〜95

単位容積質量

kg/L

1.80以上

付着強さ

N/mm2

標準時

0.6以上

温冷繰返し10サイクル後

0.6以上

長さ変化率

%

0.20以下

曲げ強さ

N/mm2

8.0以上

A.2 試験

A.2.1 試験室及び養生室の状態

試験室の状態は,温度20±15 ℃,湿度 (65±20) %とし,養生室の状態は,温度20±2 ℃,湿度 (65±

10) %(以下,一般養生室という。)及び温度20±2 ℃,湿度80 %以上(以下,湿空養生室という。)とす

る。

A.2.2 試料の調製

タイル張付け用モルタルの試験に用いる試験体作製用の試料の調製は,次による。

a) 製造業者が定める使用方法によって,1〜1.2 Lの試料を練り上げるのに必要な主材,混和液2) 及び標

準加水量の上水道水をそれぞれ別の容器に入れて,試験室に24時間静置する。

注2) 混和液を使用しない再乳化形粉末樹脂を用いた種類のものもある。

b) a)の処置を行った後,JIS A 1171の5.4(ポリマーセメントモルタルの練混ぜ)に従って練り混ぜ,試

料を調製する。

A.2.3 保水性試験(ろ紙法)

A.2.3.1 試験用器具 試験用器具は,次による。

a) ガラス板は,JIS R 3202に規定する磨き板ガラスで,その寸法は150 mm×150 mm×5 mmとする。

b) ろ紙は,JIS P 3801に規定する5種Aろ紙(直径11 cm)とする。

c) リング型枠は,金属製で,その寸法は内径50 mm,高さ10 mm,厚さ3 mmとする。

A.2.3.2 試験体 試験体は,A.2.2によって調製した試料とする。

A.2.3.3 試験の手順 試験の手順は,ガラス板の上にろ紙をのせ,その中央部にリング型枠を設置し,試

験体を金べらでリング型枠内に平たんに詰め込む。その後,直ちにリング型枠上部にガラス板を当て上下

を逆さにひっくり返し,ろ紙部分が上部になるようにして静置する。60分後にろ紙へにじみ出した水分の

広がりが最大と認められた方向と,これに直角な方向の長さをノギスを用いて1 mmまで測定する。試験

は3回行い合計6か所測定し,その平均値L60(mm)を用いて次の式によって保水率Rw(%)を求めJIS Z

8401の規則Bによって整数に丸める。

18

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

60

γ

w

×

L

L

R=

ここに,

Rw: 保水率(%)

L60: 60分後の水分の広がり(mm)

Lγ: リング型枠の内径(mm)

A.2.4 単位容積質量試験

A.2.4.1 試験体 試験体は,A.2.2によって調製した試料とする。

A.2.4.2 試験の手順 試験の手順は,JIS A 1171の6.3(単位容積質量試験)に規定する方法によって行う。

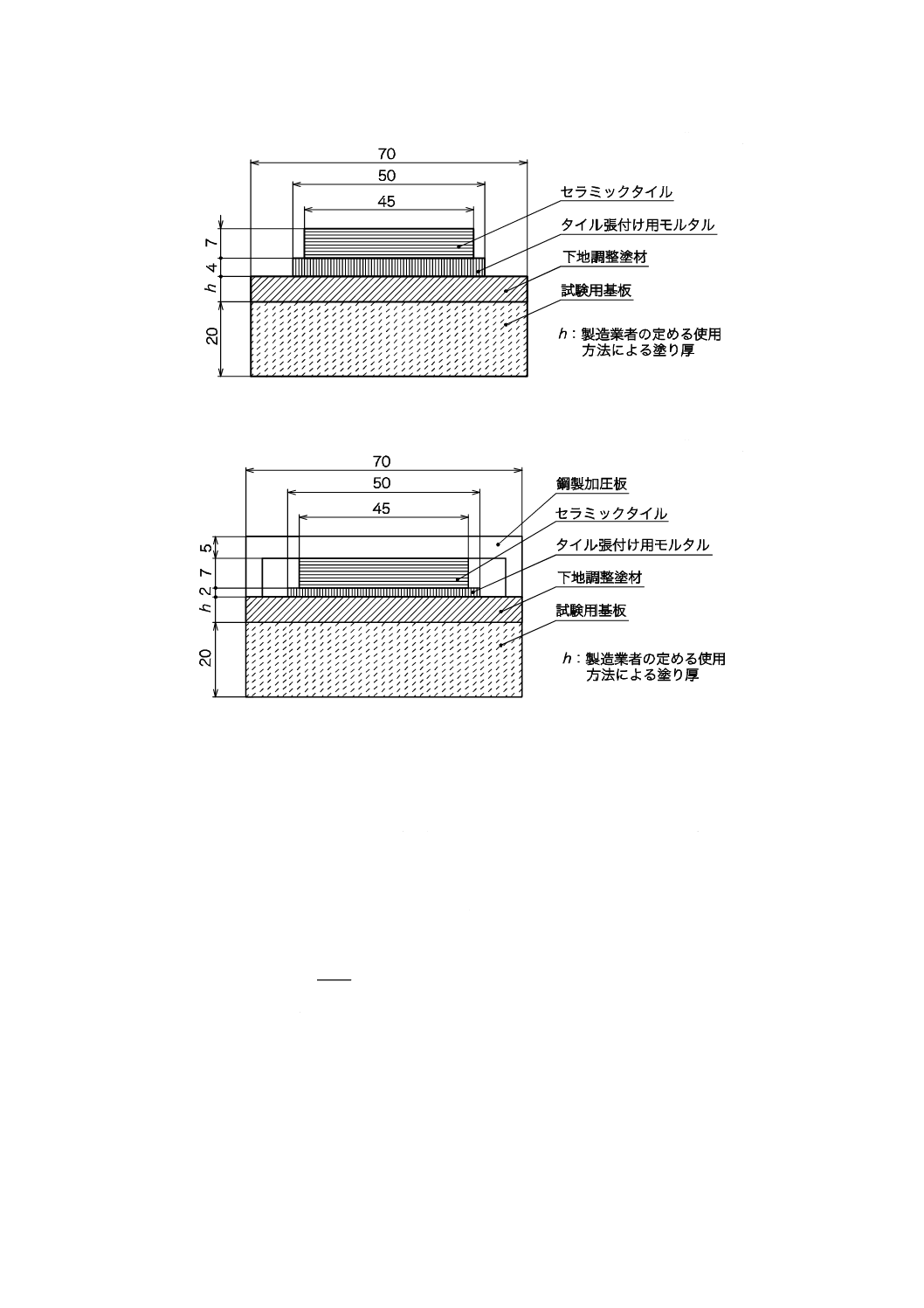

A.2.5 付着強さ試験

A.2.5.1 試験用基板 試験用基板は,7.3 c)による。

A.2.5.2 試験体 試験体は,基板の研磨した面に50 mm×50 mm×4 mmの合成樹脂製型枠を置き,A.2.2

によって調製した試料を充塡し,金ごて又は金べらで塗り付ける。塗り付け後型枠を除去し,直ちにJIS A

5209に規定するBⅠ施ゆうタイル(寸法45 mm×45 mm×7 mm)を図A.1に示すようにタイル張付け用モ

ルタルの上に載せる。その後,図A.2に示すように鋼製加圧板を用いて,厚さが2 mmになるように圧着

し,タイルからはみ出したタイル張付け用モルタルを取り除き一般養生室で28日間静置する。

単位 mm

図A.1−セラミックタイルの設置

単位 mm

図A.2−セラミックタイルの圧着

A.2.5.3 試験の手順 試験の手順は,次による。

a) 標準養生の場合の試験の手順 試験の手順は,7.13.2 a)による。

b) 温冷繰返し10サイクル後の場合の試験の手順 試験の手順は,7.18.2による。

19

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.6 長さ変化試験

A.2.6.1 試験体 試験体は,A.2.2によって調製した試料とする。

A.2.6.2 試験の手順 試験の手順は,JIS A 1171の7.6(長さ変化率試験)に規定する方法によって行う。

A.2.7 曲げ強さ試験

A.2.7.1 試験体 試験体は,A.2.2によって調製した試料とする。

A.2.7.2 試験の手順 試験の手順は,JIS A 1171の7.2(曲げ強さ及び圧縮強さ試験)に規定する方法によ

って行う。

20

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

技術上重要な改正に関する新旧対照表

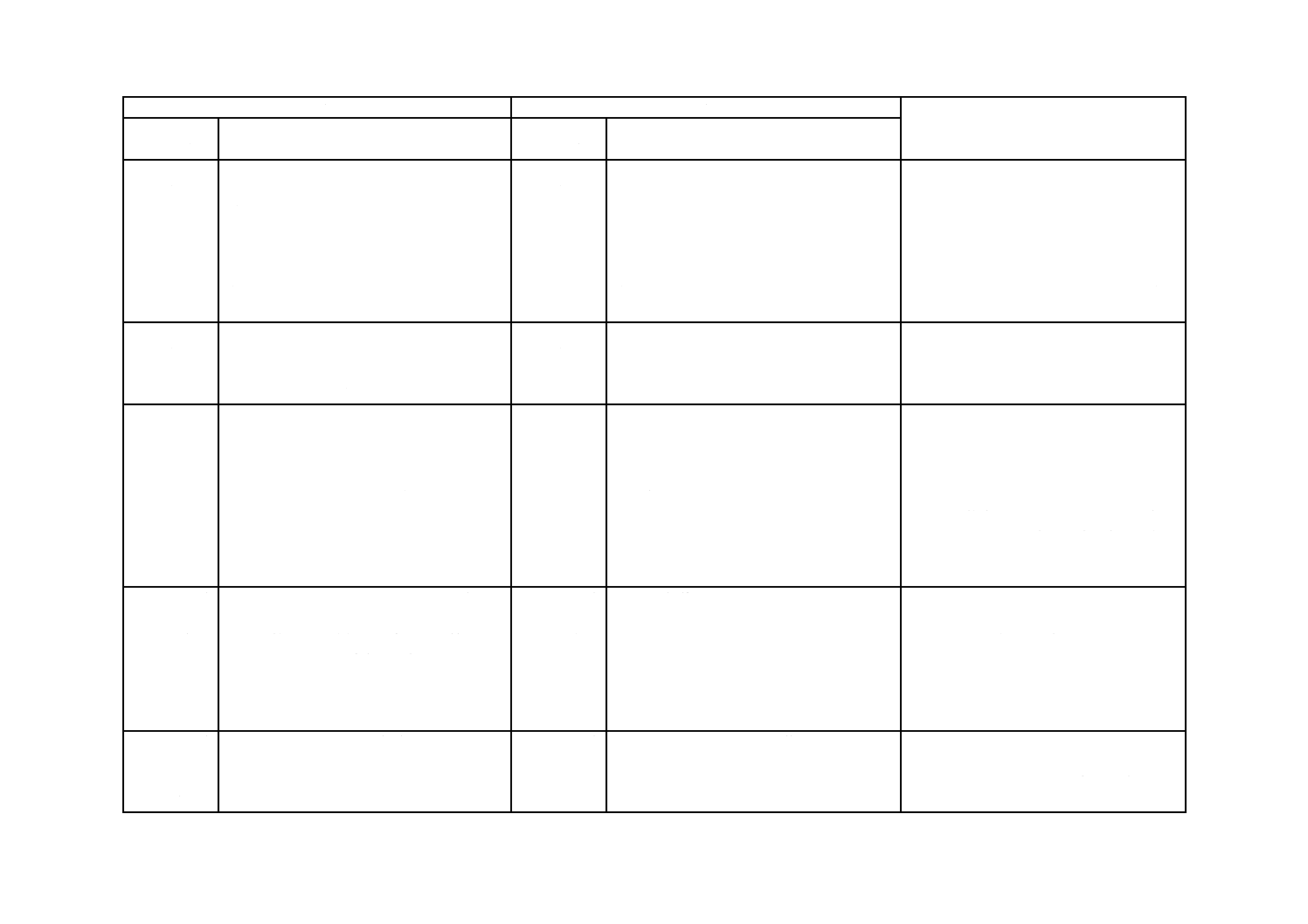

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 品質

試験項目

C-1 割れ,膨れ及び剝がれがなく,付着強

さは0.7以上とする。ただし,仕上塗材だけ

で破断した場合は0.5以上とする。

C-2 割れ,膨れ及び剝がれがなく,付着強

さは1.0以上とする。ただし,仕上塗材だけ

で破断した場合は0.7以上とする。

CM-1 割れ,膨れ及び剝がれがなく,付着

強さは0.7以上とする。ただし,仕上塗材だ

けで破断した場合は0.5以上とする。

CM-2 割れ,膨れ及び剝がれがなく,付着

強さは1.0以上とする。ただし,仕上塗材だ

けで破断した場合は0.7以上とする。

5. 品質

試験項目

・表2 品質

仕上材が複層仕上塗装の場合の耐久性

C-1 割れ,膨れ及びはがれがなく,付着強

さが0.7以上であること。

C-2 割れ,膨れ及びはがれがなく,付着強

さが1.0以上であること。

CM-1 割れ,膨れ及びはがれがなく,付着

強さが0.7以上であること。

CM-2 割れ,膨れ及びはがれがなく,付着

強さが1.0以上であること。

・仕上塗材だけで破断した場合の付着強さ

を,仕上材の規格であるJIS A 6909の浸水

後の付着強さの値と整合をとるために,仕

上塗材だけで破断した場合の規定を追加

した。

6 原料及び

製造

6.1.1 結合材

a) セメント

・セメントは,ポルトランドセメント,白色

セメント(ホワイトセメント),高炉セメン

ト,フライアッシュセメント,アルミナセメ

ント,及び超速硬セメントとする。

注記1 セメントの補助材料として,ドロマ

イトプラスター,消石灰,せっこう

などを用いる場合もある。

6. 原料及び

製造

6.1.1 結合材

a) セメント

・セメントは,JIS R 5210に規定するポルト

ランドセメント又は白色ポルトランドセメ

ントとする。

備考 セメントの補助材料として,ドロマイ

トプラスター,消石灰を用いる場合

は,JIS A 6903,JIS A 6902に規定す

るものとする。

・セメントの種類(JIS等の)によらず使

用できるように,市場にあるセメントを列

記した。

・備考を注記とし,せっこうを追加した。

e) その他の

結合材

・その他の結合材は,下地調整塗材に有害な

ものであってはならない。

注記2 その他の結合材には,高炉スラグ,

フライアッシュ,シリカヒュームな

どがある。

・補助材料もセメントに倣い,JIS等によ

らず使用できるものとした。

5

A

6

9

1

6

:

2

0

1

4

21

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2 試験室

及び養生室

の状態

・試験室の状態は,温度20±5 ℃,湿度 (65

±20) %とする。養生室は一般養生室と湿空

養生室とし,一般養生室の状態は,セメント

系下地調整塗材においては温度20±2 ℃,

湿度(65±10)%,合成樹脂エマルション系

下地調整塗材においては温度23±2 ℃,湿

度(50±5)%とし,湿空養生室の状態は,

温度20±2 ℃,湿度80 %以上とする。

7.1 試験室

及び養生室

の状態

・試験室の状態は,温度20±15 ℃,湿度 (65

±20) %とし,養生室の状態は,温度20±

2 ℃,湿度 (65±10) %(以下,一般養生室

という。)と,温度20±2 ℃,湿度80 %以

上(以下,湿空養生室という。)とする。

・他のJISとの整合をとるために,一般養

生室の条件をセメント系と合成樹脂エマ

ルション系とで分けて記載した。

・試験室の条件を温度±5 ℃とした。

7.3 試験用

基板

b) 初期乾燥

によるひび

割れ抵抗性

試験用基板

・基板は,JIS A 5430に規定する厚さ6 mm

のフレキシブル板を300 mm×150 mmに切

断したものとする。

7.3 試験用

基板

b) 初期乾燥

によるひび

割れ抵抗性

試験用基板

・基板は,JIS A 5430に規定する厚さ4 mm

のフレキシブル板を300×150 mmに切断し

たものとする。

・試験基板自体が割れる事例が報告され,

変更の意見が提案された。生産者に対して

アンケートを行ったところ,同様の事例が

発生していること,及び6 mmに変更して

も支障がないことが確認されたため,6 mm

のフレキシブル板に変更することとした。

7.4 試料の

調製

a) 製造業者が定める使用方法によって,必

要量の試料を練り上げるのに必要な主材,混

和液及び標準加水量の上水道水をそれぞれ

別の容器に入れて,一般養生室に24時間静

置する。

7.4 試料の

調製

a) 製造業者の定める使用方法によって,1〜

1.2 lの試料を練り上げるのに必要な主材,

混和液及び標準加水量の水をそれぞれ別の

容器に入れて,試験室に24時間静置する。

・試験に供する量は定めず必要量とした。

・温度条件が広いため,一般養生室として,

範囲を限定した。

・使用する水を上水道水に規定。

7.4 試料の

調製

b) 下地調整塗材C-1及びC-2の試料は,a)

の処置を行った後,金属製容器に混和液(セ

メント混和用ポリマーディスパージョンな

ど)及び上水道水を入れ,製造業者の指定す

る電動かくはん(攪拌)機を使用して練り混

ぜながら30秒の間に主材を投入し,更に3

分間練り混ぜたものとする。

7.4 試料の

調製

b) 下地調整塗材C-1及びC-2の試料は,a)

の処置を行った後,金属製容器に混和液(セ

メント混和用ポリマーディスパージョン等)

及び水を入れ,ハンドミキサーを使用して練

り混ぜながら30秒の間に主材を投入し,さ

らに3分間練り混ぜたものとする。

・ハンドミキサーでは機材が限定されるた

め,卓上かくはん(攪拌)機も使用可能と

した。

・かくはん(攪拌)機は製造業者の指定す

るものとし,本文に記載した。

・使用する水を上水道水に規定。

7.4 試料の

調製

c) 下地調整塗材Eの試料は,包装容器のま

ま試験室に24時間静置した後,製造業者の

指定する電動かくはん(攪拌)機を使用して

容器内で十分に練り混ぜて均質にした後,取

り出したものとする。

7.4 試料の

調製

c) 下地調整塗材Eの試料は,包装容器のま

ま試験室に24時間静止した後,ハンドミキ

サーなどで容器内で十分に練り混ぜて均等

質にした後,取り出したものとする。

・静止は誤記とし,静置とした。

・ハンドミキサーでは機材が限定されるた

め,卓上かくはん(攪拌)機も使用可能と

した。

・かくはん(攪拌)機は製造業者の指定す

るものとし,本文に記載した。

5

A

6

9

1

6

:

2

0

1

4

22

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.4 試料の

調製

注記 電動かくはん(攪拌)機には,ブレー

ド径が5〜15 cm,回転数が500〜2 000

rpmで,卓上かくはん(攪拌)機,ハ

ンドミキサーなどがある。

7.4 試料の

調製

備考 ハンドミキサーは,ブレード径が10

〜15 cm,回転数が500〜1 500 rpmで,

製造業者の指定するものとする。

・試料によっては,1〜1.2 Lの試料を練り

上げるのに,現行規定されているブレード

径や回転数のハンドミキサーを用いると

練りにくい場合があるため,卓上かくはん

(攪拌)機なども使用可能とし,ブレード

径及び回転数の許容範囲も広げた。

7.5 試験体

の数

・全ての試験における試験体の数は,3個と

する。

7.5 試験体

の数

・付着強さ試験及び耐久性試験用の試験体の

数は5個とし,それ以外の試験の試験体の数

は,3個とする。

・付着強さ試験及び耐久性試験のデータの

ばらつきは少ないため,JIS A 6909の7.5

(試験体の数)に合わせて,試験体の数は

3個とした。

7.6 低温安

定性試験

7.6.1 試験体

・試験体は,7.4によって調製した試料を容

積1〜1.2 Lで直径100〜120 mm程度の金属

製の容器に…

7.6 低温安

定性試験

7.6.1 試験体

・試験体は,7.4によって調製した試料を高

さ130 mm,直径112 mm,板厚0.23〜0.27 mm

の金属製の容器に…

・金属製の容器の寸法は目安とした。

7.7 軟度変

化試験

7.7.2 試験の

手順

e) 以上の操作を2回繰り返し,その数値の

平均値を求める。

7.7 軟度変

化試験

7.7.2 試験の

手順

e) 以上の操作を3回繰り返し,その数値の

平均値を求める。

・1試料で2回の測定であり,計6回の測

定となる。これまでの測定結果では数値の

ばらつきが非常に小さいことから,回数を

減じた。

7.8 耐ひび

割れ試験

7.8.1 試験体

・試験体は,7.3 a)に示す基板の表面に,7.4

によって調製した試料を製造業者が定める

使用方法1) によって塗り付け,上面を平た

んに仕上げたものとする。

注1) セメント系の下地調整塗材において

は,吸水調整を目的として製造業者が

製品の包装,容器,添付する印刷物な

どに使用方法を定めている場合に限

り,水湿し又は合成樹脂エマルション

を塗り付けることができる。

7.8 耐ひび

割れ試験

7.8.1 試験体

・試験体は,7.3 a)に示す基板の表面に,7.4

によって調製した試料を製造業者が定める

使用方法によって塗り付け,上面を平たんに

仕上げたものとする。

・吸水調整塗材の使用の可否について解釈

が分かれていたが,製造業者が製品の包装

等に使用方法を定めている場合に限り,使

用を可能とすることとなった。

5

A

6

9

1

6

:

2

0

1

4

23

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.9 初期乾

燥によるひ

び割れ抵抗

性試験

7.9.2 試験の

手順

・試験の手順は,7.9.1によって試料を塗り

付けた試験体を,直ちに風速3 m/s±10 %,

温度23±2 ℃,湿度 (50±5) %に調整した風

洞内に入れ,試験体を気流に平行になるよう

に置き,6時間後に試験体を取り出し,表面

の…

7.9 初期乾

燥によるひ

び割れ抵抗

性試験

7.9.2 試験の

手順

・試験の手順は,7.9.1によって試料を塗り

付けた試験体を,直ちに風速3 m/s±10 %に

調整した風洞内(3)に入れ,試験体を気流に平

行になるように置き,6時間後に試験体を取

り出し,表面の…

・注(3)の記載を本文に記載した。該当の試

験は合成樹脂エマルション系だけであり,

温度・湿度条件を7.2の条件に合わせた。

7.11 曲げ強

さ試験

7.11.1 試験

体

・試験体は,7.4によって調製した試料をJIS

R 5201の10.1(試験用機械器具)に規定す

る型枠(40 mm×40 mm×160 mm)にJIS R

5201の10.4.4(成形)又はJIS A 1171の7.1.3

(供試体の成形及び養生)の方法によって詰

め,所定の寸法に成形し,湿空養生室に材齢

48時間まで静置し,脱型した後一般養生室

に材齢28日まで静置したものとする。

7.11 曲げ強

さ試験

7.11.1 試験

体

・試験体は,7.4によって調製した試料をJIS

R 5201の10.1(試験用機械器具)に規定す

る型枠(40×40×160 mm)に10.4.4(成形)

の方法によって詰め,約5 mm盛り上げて湿

空養生室に約2時間静置した後,型枠の上縁

でかき取って表面をならし,湿空養生室に材

齢48時間まで静置し,脱型した後一般養生

室に材齢28日まで静置したものとする。

・粘性の高いモルタルではJIS R 5201の方

法で成形できないことから,JIS A 1171の

方法を併記した。

・材料の中にはブリード水のないものがあ

り,表面をかき取る必要のないものがある

ために時間の制約を削除した。

7.13 付着強

さ試験

7.13.1 試験

体

・試験体は,7.3 c)に規定する基板の研磨し

た面に,7.4によって調製した試料を製造業

者が定める使用方法1) によって塗り付け,

上面を平たんに仕上げ,表5に示す養生を行

ったものとする。

なお,浸水後の付着強さ試験に用いる試験体

の4側面は,養生終了3日前に図6に示すよ

うにエポキシ樹脂で塗り包む。

7.13 付着強

さ試験

7.13.1 試験

体

・試験体は,7.3 c)に規定する基板の研磨し

た面に,7.4によって調製した試料を製造業

者の定める使用方法によって塗り付け,上面

を平たんに仕上げ,表5に示す養生を行った

ものとする。

なお,浸水後の付着強さ試験に用いる試験体

の4側面は,養生終了3日前に図6に示すよ

うにエポキシ樹脂で塗り包む。

・吸水調整塗材の使用の可否について解釈

が分かれていたが,製造業者が製品の包装

等に使用方法を定めている場合に限り,使

用を可能とすることとなった。

7.13 付着強

さ試験

表5試験体

の養生

7.13.2 a)の標準養生の試験及び

7.13.2 b)の浸水後の試験に用いる試験体

一般養生室で直接風が当たらないように材

齢××日まで静置する。

7.13 付着強

さ試験

表5試験体

の養生

7.13.2 a)の標準養生の場合及び

7.13.2 b)の浸水後の試験に用いる試験体

一般養生室に材齢××日まで静置する。

・養生を行う場合に空調の噴出し口などで

は明らかに条件が異なることから,簡易な

風よけなどを用いて行えることとして,試

験条件を整えた。

5

A

6

9

1

6

:

2

0

1

4

24

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.13 付着強

さ試験

表5試験体

の養生

7.13.2 c) 低温養生の試験の手順

温度3±2 ℃の恒温器で直接風が当たらな

いように材齢28日まで静置する。

7.13 付着強

さ試験

表5試験体

の養生

7.13.2 a)の低温養生の場合の試験に用いる

試験体

温度3±2 ℃の恒温器に材齢28日まで静置

する。

・低温養生の試験の手順を定めたことによ

る,表記の変更。

・養生を行う場合に空調の噴出し口などで

は明らかに条件が異なることから,簡易な

風よけなどを用いて行えることとして,試

験条件を整えた。

7.13.2 試験

の手順

a) 標準養生の試験の手順

7.13.2 試験

の手順

a) 標準養生及び低温養生の場合の試験の

手順

・表記が分かりづらいため,新たに低温養

生の試験の手順を定めた。

7.13.2 試験

の手順

a) 標準養生

の試験の手

順

・試験の手順は,試験体を養生終了1日前に,

・上部引張り用鋼製ジグを静かに載せ,軽く

すり付けるように接着し,周辺にはみ出した

接着剤を拭き取り,24時間静置した後,図3

に示す下部引張り用鋼製ジグ及び図4に示

す鋼製当て板を用いて,図5に示すように試

験体面に対して鉛直方向に荷重速度1 500〜

2 000 N/minの引張力を加えて最大引張荷重

T(N)を求める。

・付着強さσa(N/mm2)は,次の式によって

算出し,数値はJIS Z 8401の規則Bによっ

て小数点以下1桁の値に丸めて示す。ただ

し,3個とも品質を満たすこととする。

7.13.2 試験

の手順

a) 標準養生

及び低温養

生の場合の

試験の手順

・試験の手順は,養生の終了した試験体を養

生終了1日前に,

・上部引張り用鋼製ジグを静かに載せ,軽く

すりつけるように接着し,その上に質量1 kg

のおもりを載せ,周辺にはみ出した接着剤を

ふき取り,24時間静置した後おもりを取り

除き,図3に示す下部引張り用鋼製ジグ及び

図4に示す鋼製当て板を用いて,図5に示す

ように試験体面に対して鉛直方向に引張力

(4)を加えて最大引張荷重T(N)を求めるも

のとする。

・付着強さσa(N/mm2)は,次の式によって

算出し,小数点以下1けたの値に丸めて示

す。

・文章を分かりやすいように訂正した。

・最近の接着剤はおもりが必要ないので,

おもりを使用しなくてもジグを接着でき

るようにした。

・注(4)の荷重速度を本文に記載し,注(4)を

削除。

・試験評価を平均値によるものに変更する

ことを取りやめ,3個全ての試験結果を対

象とすることにした。

7.13.2 試験

の手順

図2〜図4

図2 上部引張り用鋼製ジグ(例)

図3 下部引張り用鋼製ジグ(例)

のジグの外寸高さ 45以上

図4 当て板(例)

7.13.2 試験

の手順

図2〜図4

図2 上部引張り用ジグ

図3 下部引張り用ジグ

のジグの外寸高さ 45

図4 当て板

・試験体の材料塗厚が最大の10 mmの場

合,試験体の厚みが33 mmとなり,当て板

を含めると36 mmとなる。ジグの厚みを加

えると51 mmであり,図の表記と不整合と

なっている。

5

A

6

9

1

6

:

2

0

1

4

25

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.13.2 試験

の手順

b) 浸水後の

試験の手順

・試験の手順は,図6に示すように,水槽内

に敷き並べたけい砂の上に試験体を水平に

置き,

・試験体の基板の上面が水面から約5 mmの

位置に現れるように上水道水を注ぎ,

注記 けい砂の大きさは,6〜8号程度が望

ましい。

7.13.2 試験

の手順

b) 浸水後の

試験の手順

・試験の手順は,図6に示すように,水槽内

の砂(5)の上に試験体を水平に置き,

・試験体の基板の上面が水面から約5 mmの

位置に現われるように注水し,

注(5) 標準砂又はけい砂とする。

・注(5)を本文に記載し,注(5)を削除。

・標準砂をけい砂に変更。

・使用する水を上水道水に規定。

・砂として標準砂は入手困難であるため,

けい砂と特定し,目安となる大きさを注記

とした。

7.13.2 試験

の手順

c) 低温養生の試験の手順 試験の手順は,

養生終了後,恒温器内から試験体を取り

出し,一般養生室においてa) に示す方

法によって付着強さを求める。

7.13.2 試験

の手順

・規定なし

新たに定めた低温養生の試験の手順を記

載。

7.14 吸水試

験

7.14.1 試験

体

・試験体は,7.3 c)に規定する基板の研磨し

た面に,7.4によって調製した試料を製造業

者が定める使用方法1) によって塗り付け,

上面を平たんに仕上げ,一般養生室で直接風

が当たらないように7日間静置し,

7.14 吸水試

験

7.14.1 試験

体

・試験体は,7.3 c)に示す基板の研磨した面

に,7.4によって調製した試料を製造業者の

定める使用方法によって塗り付け,上面を平

たんに仕上げ,一般養生室に7日間静置し,

・規定なし

・7.13.1の表現に統一

・養生を行う場合に空調の噴出し口などで

は明らかに条件が異なることから,簡易な

風よけなどを用いて試験を行えることと

した。

・吸水調整塗材の使用の可否について解釈

が分かれていたが,製造業者が製品の包装

等に使用方法を定めている場合に限り,使

用を可能とすることとなった。

7.14 吸水試

験

7.14.2 試験

の手順

・表面に付着した水をJIS P 3801に規定する

2種のろ紙で約10秒間軽く拭き取り,その

ときの質量W10(g)を測定する。質量は,

それぞれ0.01 gの精度で測定する。吸水量

Wa(g)は,次の式によって算出し,その平

均値をJIS Z 8401の規則Bによって小数点

以下1桁の値に丸めて示す。

7.14 吸水試

験

7.14.2 試験

の手順

・表面に付着した水をJIS P 3801に規定する

2種のろ紙で約10秒間軽くふき取り,その

ときの質量W10(g)を測定するものとする。

質量は,それぞれ0.01 gの精度で測定する。

吸水量Wa(g)は,次の式によって算出し,

小数点以下1けたの値に丸めて示す。

・試験の評価が平均値によるものと,全て

の試験結果を対象とするものが混在して

いたので,平均値で評価することに統一し

た。

7.14 吸水試

験

図7 吸水

試験の方法

図中の水面より7 mmを削除。

7.14 吸水試

験

図7 吸水

試験の方法

図中の水面より7 mmの記載あり。

・本文では水中に約15 mmの深さまで浸せ

きとだけ記載し,試験体の厚みが変わるこ

とにより,水面上の数値記載は不適切であ

る。

5

A

6

9

1

6

:

2

0

1

4

26

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.15 透水試

験

7.15.2 試験

の手順

a) 試験体を水平に保持し,研磨面の中央に

図8に示すように透水試験器具をシリコー

ン系シーリング材などによって止め付け48

時間以上放置した後,透水試験器具の内部に

上水道水を入れ試験体が水面下になるよう

に水盤に沈める。透水試験器具は水頭250

mmを保持できるもので,口径約75 mmの

漏斗と1目盛0.05 mLのメスピペット(容量

5 mL)を連結したものとする。

7.15 透水試

験

7.15.2 試験

の手順

a) 試験体を水平に保持し,研磨面の中央に

図8に示すように透水試験器具(6)をシリコ

ーンシーリング材などによって止め付け

(7)48時間以上放置した後,試験体が水面下

になるように水盤に沈める。

・水盤に24時間沈めてもメスピペット内

部の試験体まで水が浸透せず飽和吸水量

に達していない場合があり,その状態で試

験を行えば吸水量と透水量を測定してい

ることになる。試験体を飽和状態にするた

め,ピペット内部にも水を入れることとし

た。

・使用する水を上水道水に規定。

・注(6)は要求事項であり,本文に記載した。

・注(7)は漏水のないようにするための手順

であり,注記とした。

7.15 透水試

験

7.15.2 試験

の手順

注記 透水試験器具の連結する道具として

はゴム管又は塩化ビニル管がある。

透水試験器具を,水が漏れないよう

にシリコーン系シーリング材で試験

体に止め付けにくいときは,試験体の

作製に当たり,試料を塗り付けた後,

漏斗を軽く当てて接着する位置を定

め,その周辺をへらなどで平らになら

すか又は削り取っておくとよい。

7.15 透水試

験

7.15.2 試験

の手順

参考 透水試験器具を,水が漏れないように

シリコーンシーリング材で試験体に

止め付けがしにくいときは,…

・参考の内容及び注(7)を含めて注記とし

た。

7.16 長さ変

化試験

7.16.2 試験

の手順

・いずれかの方法によって,基長設定後一般

養生室で28日間静置した後,

・基長は,あらかじめ設定した標線又は標点

間の距離をいい,ダイヤルゲージ方法の場合

は,ゲージプラグの内側端面間の距離を基長

とする。

7.16 長さ変

化試験

7.16.2 試験

の手順

・いずれかの方法によって,基長(8)設定後一

般養生室で材齢28日まで設置した後,

注(8) あらかじめ設定した標線又は標点間

の距離をいう。ダイヤルゲージ方法の

場合は,ゲージプラグの内側端面間の

距離を基長とする。

・材齢28日では,基長後27日であり,JIS

A 1171と不整合となるため変更した。

・注(8)は要求事項であり,本文に記載した。

5

A

6

9

1

6

:

2

0

1

4

27

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

7.17.1 試験

体

・試験体は,7.3 c)に規定する基板の研磨し

た面に,7.4によって調製した試料を製造業

者が定める使用方法によって塗り付け,上面

を平たんに仕上げ,表5に示す標準養生で材

齢7日まで静置した下地調整塗材の上に,試

験用複層仕上塗材を塗り付ける。

試験用複層仕上塗材は,JIS A 6909に規定す

る品質に適合するものとし,下塗材を製造業

者の使用方法によってはけなどで塗り付け,

主材を図9に示すように,内のり寸法40 mm

×40 mm×1 mmの型枠(金属製又は合成樹

脂製)を置き,約1 mmの厚さに金ごて又は

金べらで塗り付けた後,上塗材を主材塗り付

け後18〜24時間の間に製造業者の使用方法

によって,はけなどで塗り付ける。

試験体は,下地調整塗材の塗付け後材齢14

日まで表5の標準養生を継続しているもの

とする。

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

7.17.1 試験

体

・試験体は,7.3 c)に示す基板の研磨した面

に,7.4によって調製した試料を製造業者の

定める使用方法によって塗り付け,上面を平

たんに仕上げ,一般養生室に7日間静置した

下地調整塗材の上に,図9に示すように,試

験用複層仕上塗材(9)を約1 mmの厚さに塗

り付けた後,一般養生室中で4日間静置した

ものとする。

・7.13.1の表現に統一。

・試験の養生期間や仕上塗材の工程が分か

りづらいので本文に整理して記載した。

・注(9)は要求事項であり,本文に記載した。

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

表6 試験用複層仕上塗材の種類

・複層塗材RE

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

表6 試験用複層仕上塗材の種類

・複層塗材RS

・複層塗材RSの生産量が少なくなったた

め,複層塗材REを用いることとした。

5

A

6

9

1

6

:

2

0

1

4

28

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

・削除

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

備考 仕上塗材の塗付けは,次による。

1. 下塗材は,0.10〜0.15 kg/m2の量を

はけなどで塗り付ける。

2. 主材は,下塗材塗り付け後18〜24

時間の間に,内のり寸法40×40

×1 mmの型枠(金属製又は合成

樹脂製)を置き,約1 mmの厚さ

に金ごて又は金べらで塗り付け

る。

3. 上塗材は,主材塗り付け後18〜24

時間の間に,0.20〜0.30 kg/m2の量

をはけなどで塗り付ける。

7.17.1の本文に塗付け方法を記載したた

め,削除した。

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

7.17.2 試験

の手順

・試験の手順は,試験体を20±2 ℃の水中

に18時間浸せきした後取り出し,直ちに−

20±2 ℃の恒温器内で3時間冷却した後,直

ちに50±3 ℃の恒温器内で3時間加熱し,

この操作を10回繰り返し,一般養生室で2

時間静置した後,試験体の表面の割れ,膨れ

及び剝がれを調べる。ただし,主材を塗り付

けていない部分及び主材外周部は評価対象

外とする。繰返し操作の途中で試験を中断す

る場合は,加温3時間終了後とし,一般養生

室で静置し,試験期間は4週間を超えてはな

らない。その後,試験体の側面を下にして,

一般養生室に24時間静置した後,図10に示

すように,

注記 上塗材と接着剤との界面で破断する

場合は,上塗材の表面を軽く研磨して

もよい。

7.17 仕上材

が複層仕上

塗材の場合

の耐久性試

験

7.17.2 試験

の手順

・試験の手順は,試験体を20±2 ℃の水中

に18時間浸せきした後取り出し,直ちに−

20±3 ℃の恒温器内で3時間冷却した後,50

±3 ℃の恒温器内で3時間加熱し,この操作

を10回繰り返し(10),一般養生室で2時間静

置した後,試験体の表面の割れ,膨れ及びは

がれを調べ,次いで,図10に示すように,

注(10) 繰返し操作の途中で試験を中断する

場合,加温3時間終了後とし,試験期

間は3週間を超えてはならない。

・機器の性能向上により冷却温度の誤差を

2 ℃とした。

・手順の曖昧さを回避するため“直ちに”

を追加した。

・この規格の下地調整塗材Eの7.13.2 b)の

浸水後の手順及びJIS A 6909の浸水後の試

験の手順と条件を合わせるため追記。

・表面の割れ,膨れ及び剝がれの評価対象

部位を明確にするため,仕上材の主材部分

に限定する記載を追加した。

・注(10)は要求事項であり,本文に記載した。

・試験期間は他の同様の試験との整合を満

たすため,4週間とした。

・上塗材/接着剤間で剝がれることがあ

り,これを防止するため,上塗材の表面を

軽く研磨する方法を注記として記載。

5

A

6

9

1

6

:

2

0

1

4

29

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.18 仕上材

がセラミッ

クタイルの

場合の耐久

性試験

7.18.1 試験

体

・試験体は,7.3 c)に規定する基板の研磨し

た面に,7.4によって調製した試料を製造業

者が定める使用方法1) によって塗り付け,

上面を木ごて仕上げとする。その後,一般養

生室に7日間静置した下地調整塗材の上に,

・試験に用いるタイル張付け用モルタルは,

附属書Aに示す品質基準に適合するものと

する。

7.18 仕上材

が陶磁器質

タイルの場

合の耐久性

試験

7.18.1 試験

体

試験体は,7.3 c)に示す基板の研磨した面に,

7.4によって調製した試料を製造業者の定め

る使用方法によって塗り付け,上面を木ごて

仕上げとし,一般養生室に7日間静置した下

地調整塗材の上に,

注(11) 表7に示す品質基準に適合するもの

とする。

・吸水調整塗材の使用の可否について解釈

が分かれていたが,製造業者が製品の包装

等に使用方法を定めている場合に限り,使

用を可能とすることとなった。

・注(11)を本文に記載。

7.18 仕上材

がセラミッ

クタイルの

場合の耐久

性試験

7.18.2 試験

の手順

試験体を20±2 ℃の水中に18時間浸せきし

た後取り出し,直ちに−20±2 ℃の恒温器内

で3時間冷却した後,直ちに50±3 ℃の恒

温器内で3時間加熱し,この操作を10回繰

り返し,一般養生室で2日間静置した後,次

いで,図13に示すように,試験体のセラミ

ックタイルの周囲を基板に達するまで切込

みを入れ,7.13.2に示す方法によって付着強

さを求める。繰返し操作の途中で中断する場

合,加温3時間終了後とし,一般養生室で静

置し,試験期間は4週間を超えてはならな

い。

ただし,付着強さσa(N/mm2)は,次の式に

よって算出し,その平均値をJIS Z 8401の

規則Bによって小数点以下1桁の値に丸め

て示す。

7.18 仕上材

が陶磁器質

タイルの場

合の耐久性

試験

7.18.2 試験

の手順

・試験体を20±2 ℃の水中に18時間浸漬し

た後取り出し,直ちに−20±3 ℃の恒温器内

で3時間冷却した後,50±3 ℃の恒温器内で

3時間加熱し,この操作を10回繰り返し(13),

一般養生室で2日間静置した後,次いで,図

13に示すように,試験体の陶磁器質タイル

の周囲を基板に達するまで切込みを入れ,

7.13.2に示す方法によって付着強さを求め

るものとする。

注(13) 繰返し操作の途中で中断する場合,加

温3時間終了後とし,試験期間は3週

間を超えてはならない。

・7.17.2に文書を合わせた。

・タイルサイズ45×45に合わせて計算式

を示した。

・機器の性能向上により冷却温度の誤差を

2 ℃とした。

・注(13)は要求事項であり,本文に記載した。

・試験期間は他の同様の試験との整合を満

たすため,4週間とした。

5

A

6

9

1

6

:

2

0

1

4

30

A 6916:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6916:2014)

旧規格(JIS A 6916:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9 表示

・i)及びj)の事項については…

a) 規格番号

b) 規格名称

c) 種類又はその呼び名

d) 製造業者名若しくは販売業者名又はそ

の略号

e) 製造年月日又はその略号

f) ロット又はバッチの場合にあってはそ

の識別番号又は記号

g) 正味質量

h) 有効期間

i) 使用方法

1) 調合

2) 標準加水量

3) 標準所要量

4) 可使時間

5) 施工方法

6) 吸水調整を必要とする場合にあって

はその方法

j) 注意事項

1) 主材と混和液などとが別々に包装さ

れている場合は,セットされた同一銘

柄のものを使用する。

2) 保管条件

9. 表示

・f)及びg)の事項については…

・規定なし

・規定なし

・a) 種類又はその呼び名

・b) 製造業者名及び工場名又はその略号

・c) 製造年月日又はその略号

・d) 正味質量

・e) 有効期間

・f) 使用方法

1) 調合

2) 標準加水量

3) 標準所要量

4) 可使時間

5) 施工方法

・規定なし

・g) 注意事項

1) 粉体と混和液又は基剤と硬化剤は,

セットされた同一銘柄のものを使

用すること。

2) 保管条件

・工業標準化法の改正に伴い,工場認証か

ら製品認証への移行に伴う表示の見直し

を行った。

・紙面では“粉体”との表記や定義の記載

がなく,3.1の定義にある“主材”に変更

した。

・基剤及び硬化剤もこの項目以前に表記や

定義がないため削除した。

・吸水調整を必要とする場合は,使用方法

に明記することとした。

5

A

6

9

1

6

:

2

0

1

4