令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準化法の用語に合わせ,規格中“日本工業

規格”を“日本産業規格”に改めた。

日本産業規格 JIS

A 6904 : 1997

せっこうプラスター

Gypsum plasters

序文 この規格は,せっこうプラスターについて,下記に示す国際規格を基に対応する部分(試験の標準

状態,粉末度試験及びかさ比重の測定)については技術的内容を変更することなく作成した日本産業規格

であるが,対応国際規格にない下記の規定を日本産業規格として追加している。

原国際規格の番号,年号及び名称

ISO 3048 : 1974 Gypsum plasters−General test conditions

ISO 3049 : 1974 Gypsum plasters−Determination of physical properties of powder

ISO 3052 : 1974 Gypsum plasters−Determination of water of crystallization content

日本産業規格として追加している規定 用語の定義,種類,品質,曲げ強さ試験,圧縮強さ試験,硬度試

験,検査,表示,焼せっこう量,凝結時間

1. 適用範囲 この規格は,建築物の左官工事に用いる建築現場又は製造工場において骨材を調合の上,

水と練り合わせて使用するせっこうプラスターについて規定する。

備考1. この規格の引用規格を,次に示す。

JIS R 5201 セメントの物理試験方法

JIS R 9101 セッコウの化学分析方法

JIS Z 8801 試験用ふるい

2. この規格の中で{ }をつけて示してある単位及び数値は,従来単位によるものであって,

参考値である。

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) せっこうプラスター 焼せっこうを主原料とし,必要に応じて混和材料,増粘剤,凝結遅延剤などを

混入した粉状の塗り壁材料。

(2) 現場調合プラスター 建築現場において骨材を調合の上,水と練り合わせて使用するせっこうプラス

ター。

(3) 既調合プラスター あらかじめ骨材,混和材料等が混入されており,建築現場において水を加えるだ

けで使用できるせっこうプラスター。

(4) 下塗り 上塗りを施す下地をつくるために,壁面に塗りつける工程。

(5) 上塗り 下地又は下塗り面に,そのまま仕上げとして薄く塗りつける工程。

(6) 焼せっこう せっこうを焼成して得られる,半水せっこうを主成分としたもの。

CaSO4・1/2H2Oと記される。

2

A 6904 : 1997

参考 既調合プラスターの骨材の種類としては,川砂,けい砂,砕砂,バーミキュライト,パーライ

ト,炭酸カルシウムなどがある。

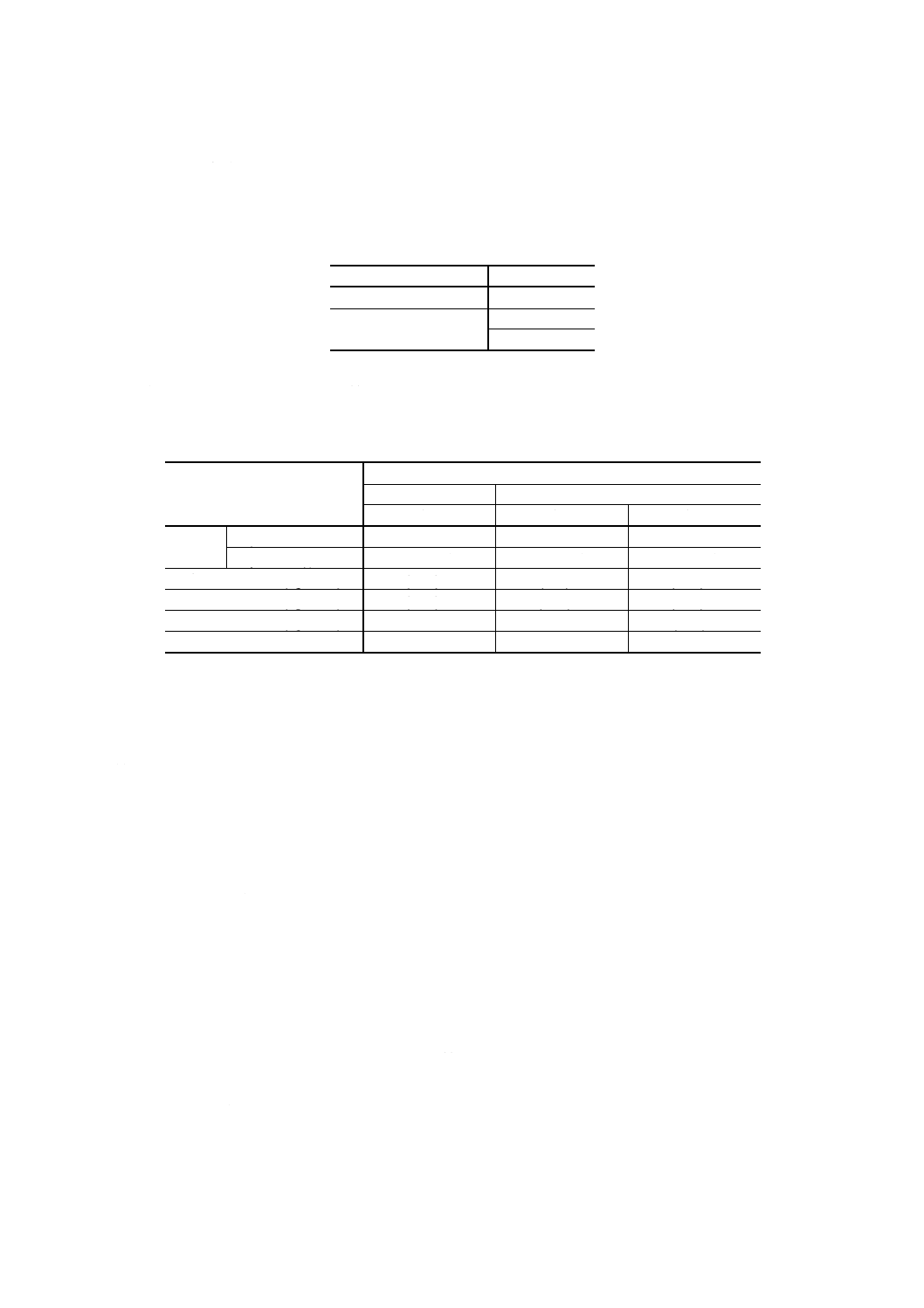

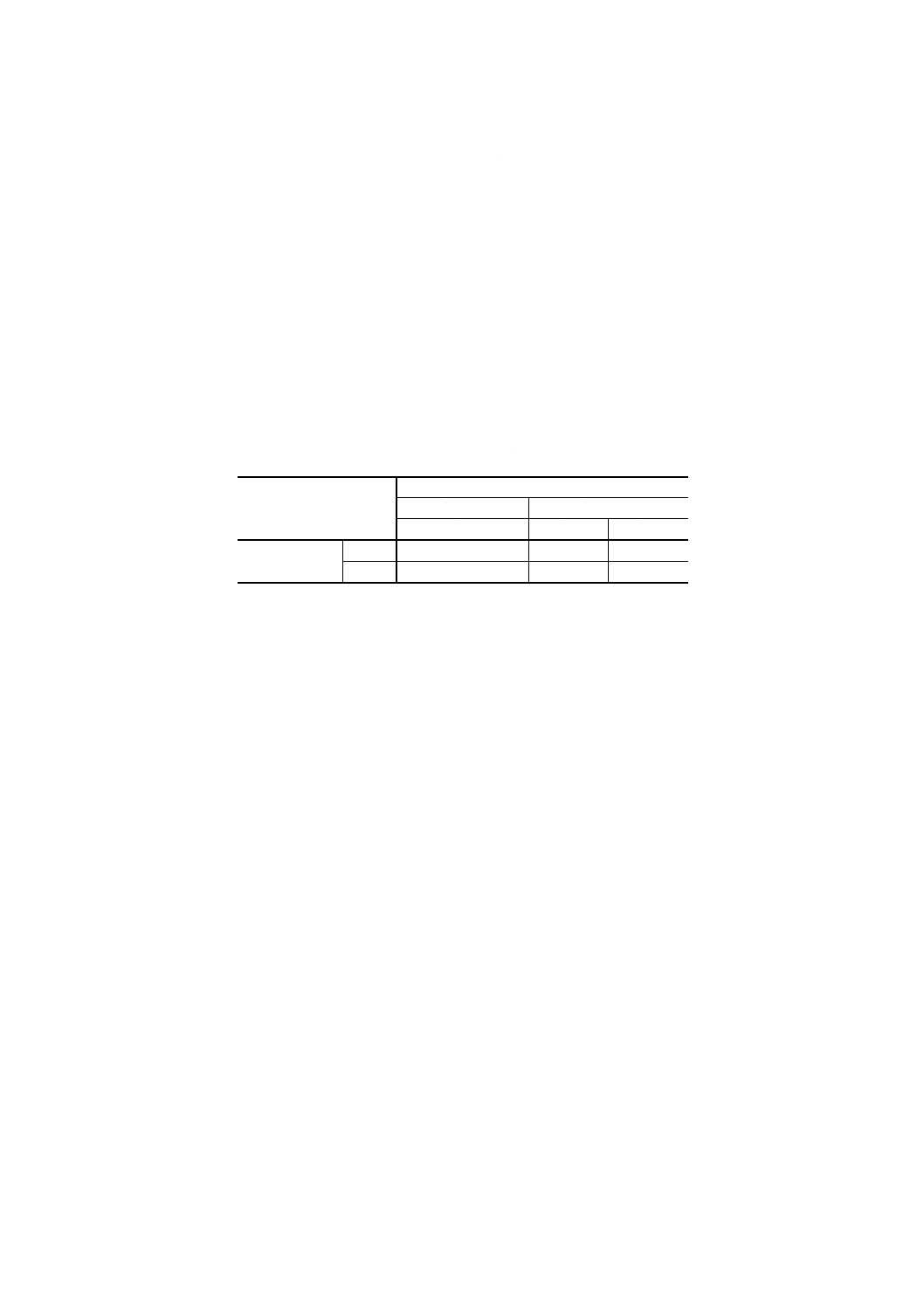

3. 種類 せっこうプラスターの種類は,表1による。

表1 種類

種類

用途

現場調合プラスター

下塗り用

既調合プラスター

下塗り用

上塗り用

4. 品質 せっこうプラスターの品質は,次のとおりとする。

(1) せっこうプラスターの品質は,表2の規定に適合しなければならない。

表2 品質

項目

種類

現場調合プラスター

既調合プラスター

下塗り用

下塗り用

上塗り用

粉末度

%

850μm残量

10以下

20以下

10以下

106μm残量(1)

70以下

60以下

60以下

曲げ強さ N/mm2 {kgf/mm2}

1.0 {0.10} 以上

0.7 {007} 以上

0.5 {0.05} 以上

圧縮強さ N/mm2 {kgf/mm2}

3.0 {0.31} 以上

1.8 {0.18} 以上

1.5 {0.15} 以上

硬度 N/mm2 {kgf/mm2}

−

−

8. 0 {0.82} 以上

化合水の含有量 %

4.0以上

−

−

注(1) 850μmのふるいを通過し,106μmのふるい上に残ったもの。

(2) 次の品質については,必要とする場合に規定する。

(a) 焼せっこう量 焼せっこう量は,附属書1による。

(b) 凝結時間 凝結時間は,附属書2による。

(c) かさ比重 かさ比重は,当事者間の協定によるが,測定は附属書3の方法で行う。

5. 試験

5.1

試料 試料は,合理的な方法でサンプリングし,ガラス瓶,その他の容器に入れ,湿気及び炭酸ガ

スを吸収しないように保存する。

5.2

試料の調合及び凝結 試料の調合及び凝結は,次の方法によって行う。

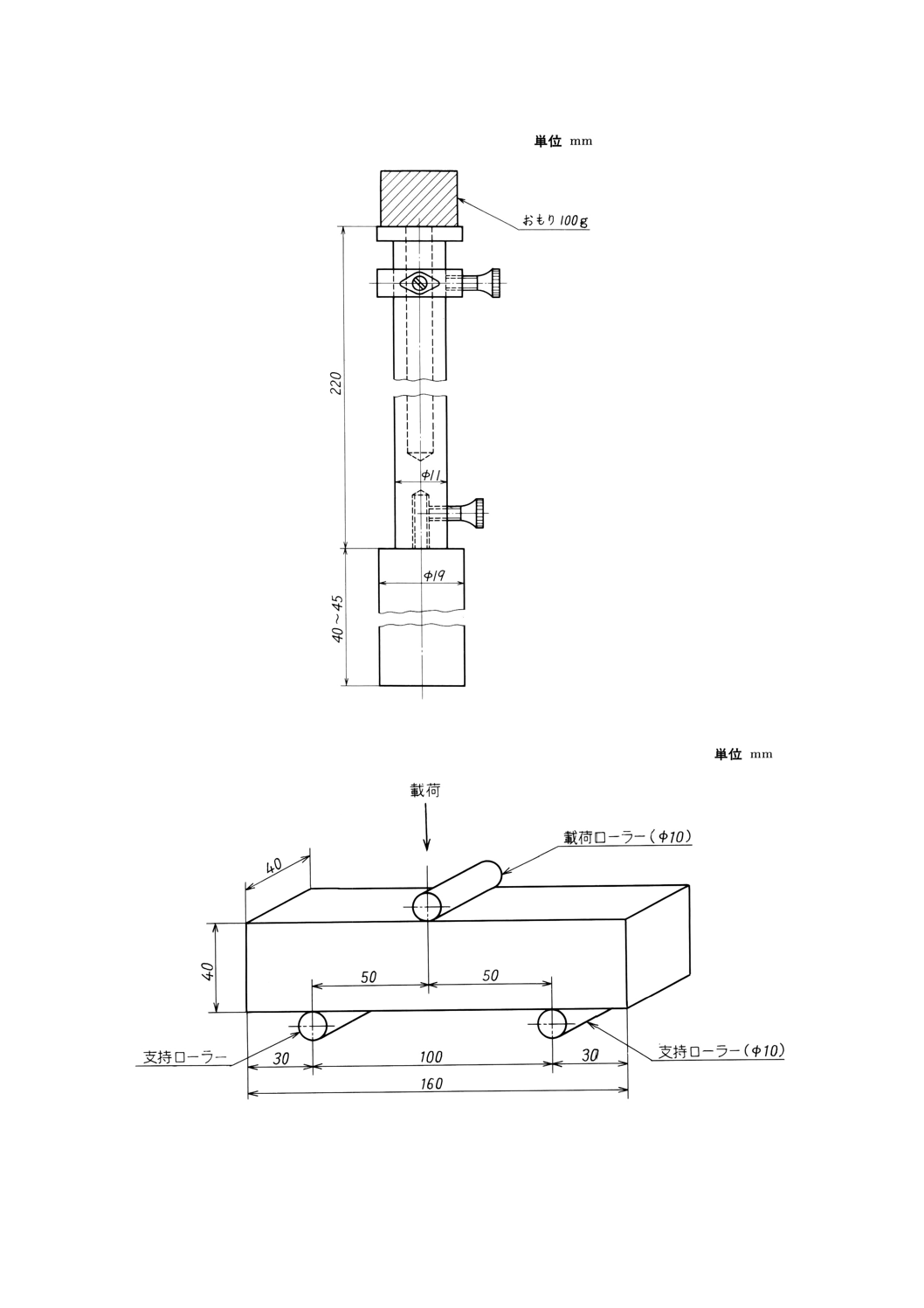

(1) 試料を表3に示す調合で,1lの容器に取り,よくかき混ぜた後,適量の水を加え約3分間かくはんす

る。かくはんは,直径約20mm木製又はプラスチック製で先端を半球状とした棒を用い,1分間に約

120回の速度で均一に行う。かくはんした試料を測定容器に満たし,表面を平らにしてそのほぼ中央

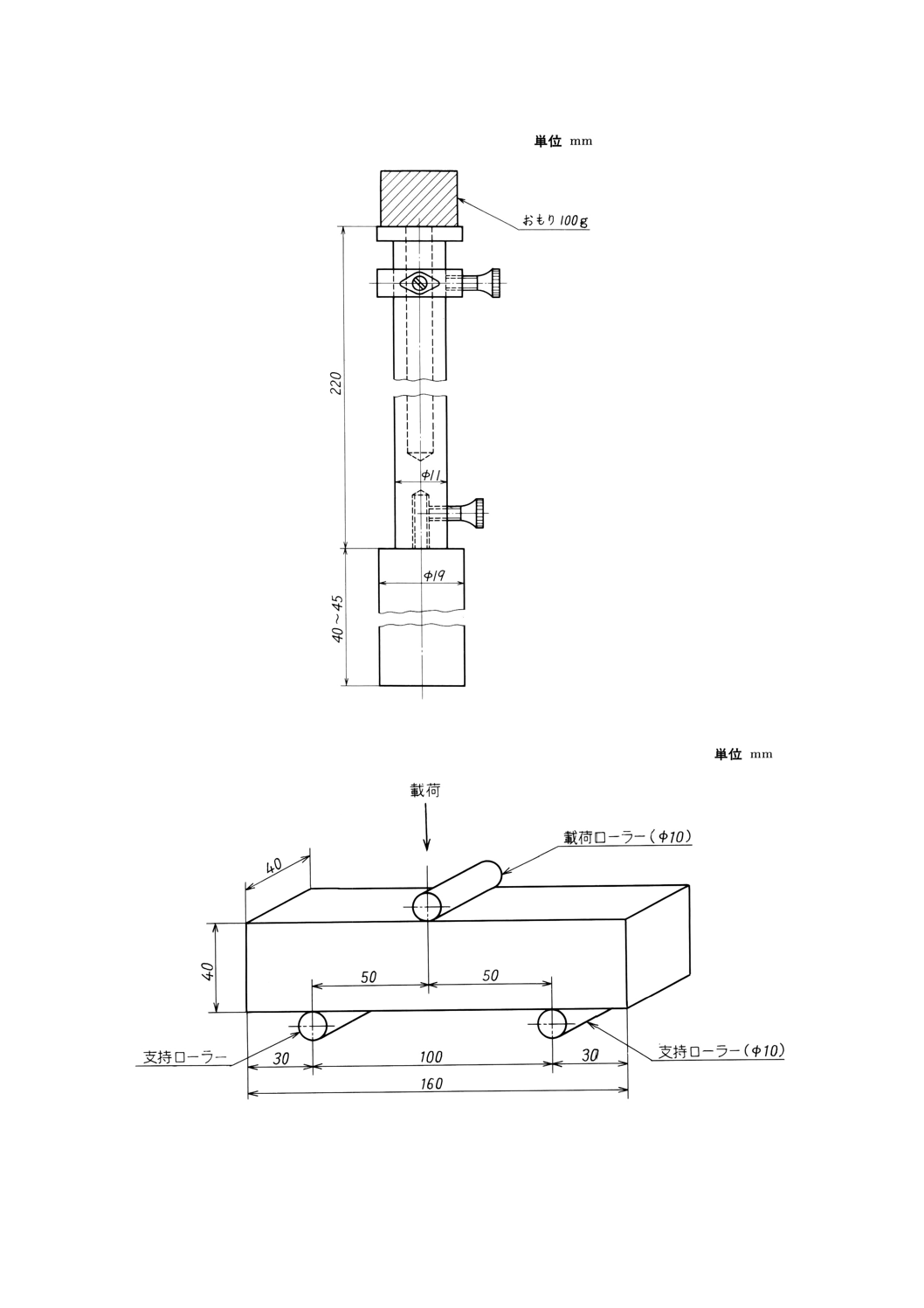

に付図1に示すJIS R 5201に規定するビカー針装置の軟度測定用棒(中空アルミニウム製で質量50g

のもの)を静かに降ろして,針入深さを測定する。針入深さが表3の値に達したときを標準軟度とし,

そのときのせっこうプラスターに対する水の質量比を標準混水比とする。

(2) 標準軟度の試料を測定容器に入れ,表面を平らにしてJIS R 5201に規定するビカー針装置の始発用標

準針を静かに降ろし,針の先端が容器の底から約3mmところで止まるときを凝結の始発とする。

凝結の始発から適当な時間が経過した後,再び針を静かに降ろし,針の先端が試料の表面から約3

mmところで止まるときを凝結の終結とする。

3

A 6904 : 1997

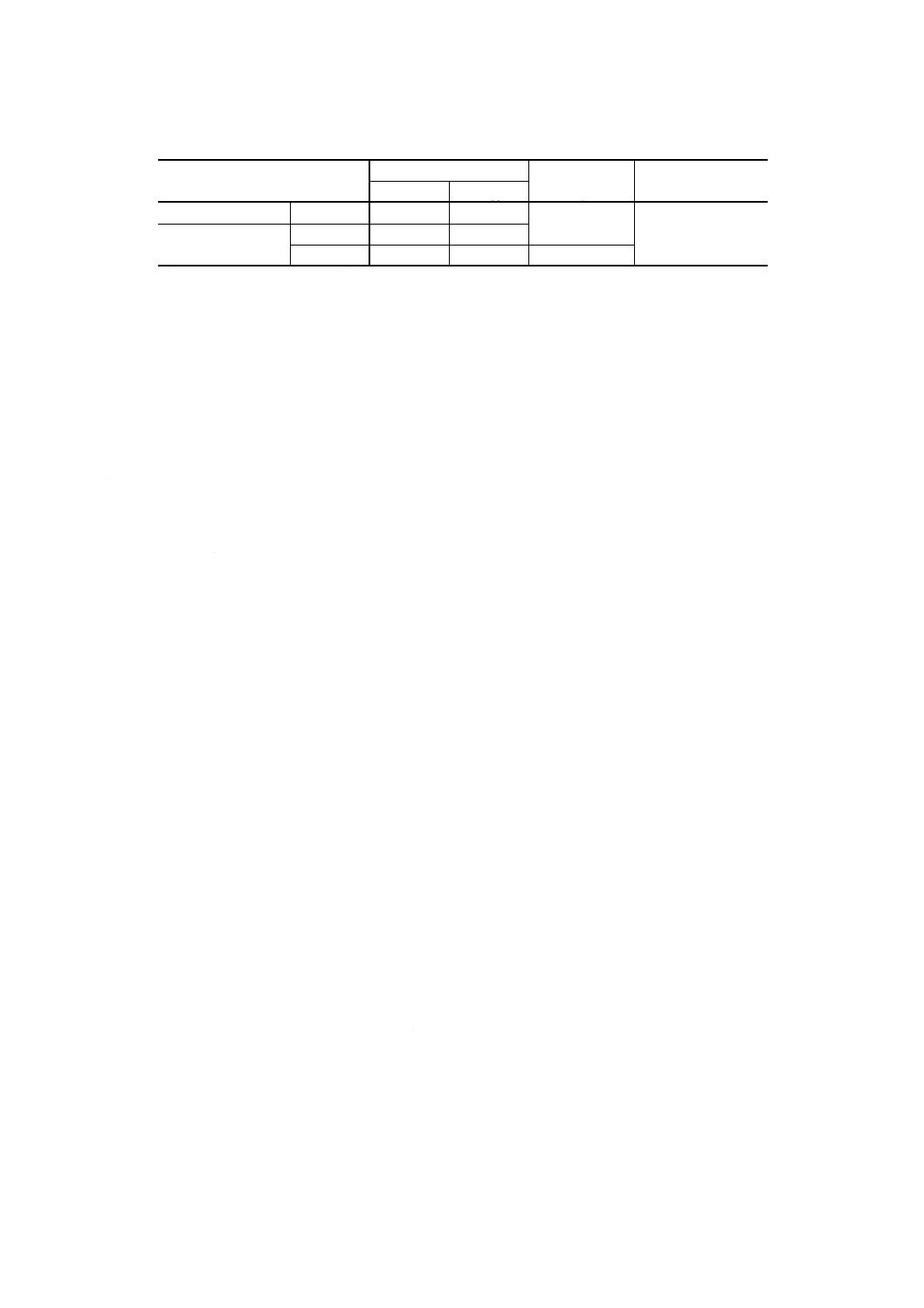

表3 調合及び標準軟度

種類

調合 g

降下するものの

全質量 g

標準軟度

(針入深さ mm)

プラスター

砂(2)

現場調合プラスター 下塗り用

100

200

150(3)

10±1

既調合プラスター

下塗り用

300

−

上塗り用

300

−

50

注(2) 砂は,JIS R 5201に規定する標準砂を用いる。

(3) 軟度測定用棒 (50g) の上に100gのおもりを載せる。

5.3

標準状態 試験場所の標準状態は,温度20±2℃,相対湿度 (65±5) %,気圧86〜106kPaとする。

5.4

数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値の

換算は,次による。

1kgf=9.80N

5.5

粉末度試験 粉末度試験は,JIS Z 8801に規定する呼び寸法850μm及び106μmのふるいを用い,次

の方法によって行う。

(1) 試料約210gを40±4℃で恒量になるまで乾燥(4)し,デシケーター中で冷却する。そこから約100 gの

試料2組を0.1gの精度で量り取り,それぞれを850μmのふるいに次の要領でかける。

ふるいを片手で少し傾けて持ち1分間に約120回の割で振る。毎回もう一方の手に当たるように振

り,試料が絶えず平らに広がるようにする。約30回動かすごとにふるいを90°回し,側面を数回た

たき再び振り動かす。

1分間にふるいを通った量が0.4g以下になったときふるい分けが終わったものとし,2組の試料そ

れぞれの場合の850μmのふるい上の残分を0.1gの精度で量り,その算術平均値を,試験量に対する

割合で表す。

(2) 次に,850μmのふるいを通った2組の試料を,それぞれ(1)の方法で106μmのふるいにかける。

なお,ふるい分け中に,時折ふるいを固い物体に当てるか,詰まったふるい目にブラシをかけてよ

く通るようにしてもよい。

1分間にふるいを通った量が0.1g以下になったとき,ふるい分けが終わったものとし,2組の試料

それぞれの場合の106μmのふるい上の残分を0.1gの精度で量り(5),その算術平均値を試験量に対す

る割合で表す。

注(4) 1時間ごとに測定した乾燥質量の差が,0.2g以下になったとき,恒量とみなす。

(5) この値と最初の試験質量から,850μmのふるい上の残分及び106μmのふるいの通過量を引いて

求められる値との差は,1%以下でなければならない。

備考1. ふるい分けは,機械ふるいを使用してもよいが,ふるい終わりは手ふるいによるふるい分け

によらなければならない。

2. (1)〜(2)に代わって附属書3の4.を適用することができる。その場合,4.(1)の注(1)に代えて附

属書3の4.2で得られた400μm,200μm及び100μmのふるいの残分それぞれの平均値の総計

を,試験量 (100 g) に対する割合で表す。

5.6

曲げ強さ試験 曲げ強さ試験は,次の方法によって行う。

(1) 試験体の大きさは,40mm×40mm×160mmとする。試料を5.2の調合比でかくはんし,JIS R 5201に

規定するモルタル供試体成形用型に流し込む。その際,試験体に多くの空げき(隙)が生じないよう

適度に突いて成型する。試験体の数は3個とする。

試験体は,5.2に示す凝結の終結後3時間以上室内に静置し,40±4℃の乾燥器中で乾燥し,それぞ

4

A 6904 : 1997

れの試験体の質量変化が6時間で0.2g以下になったときを恒量乾燥状態にあるものとして試験する。

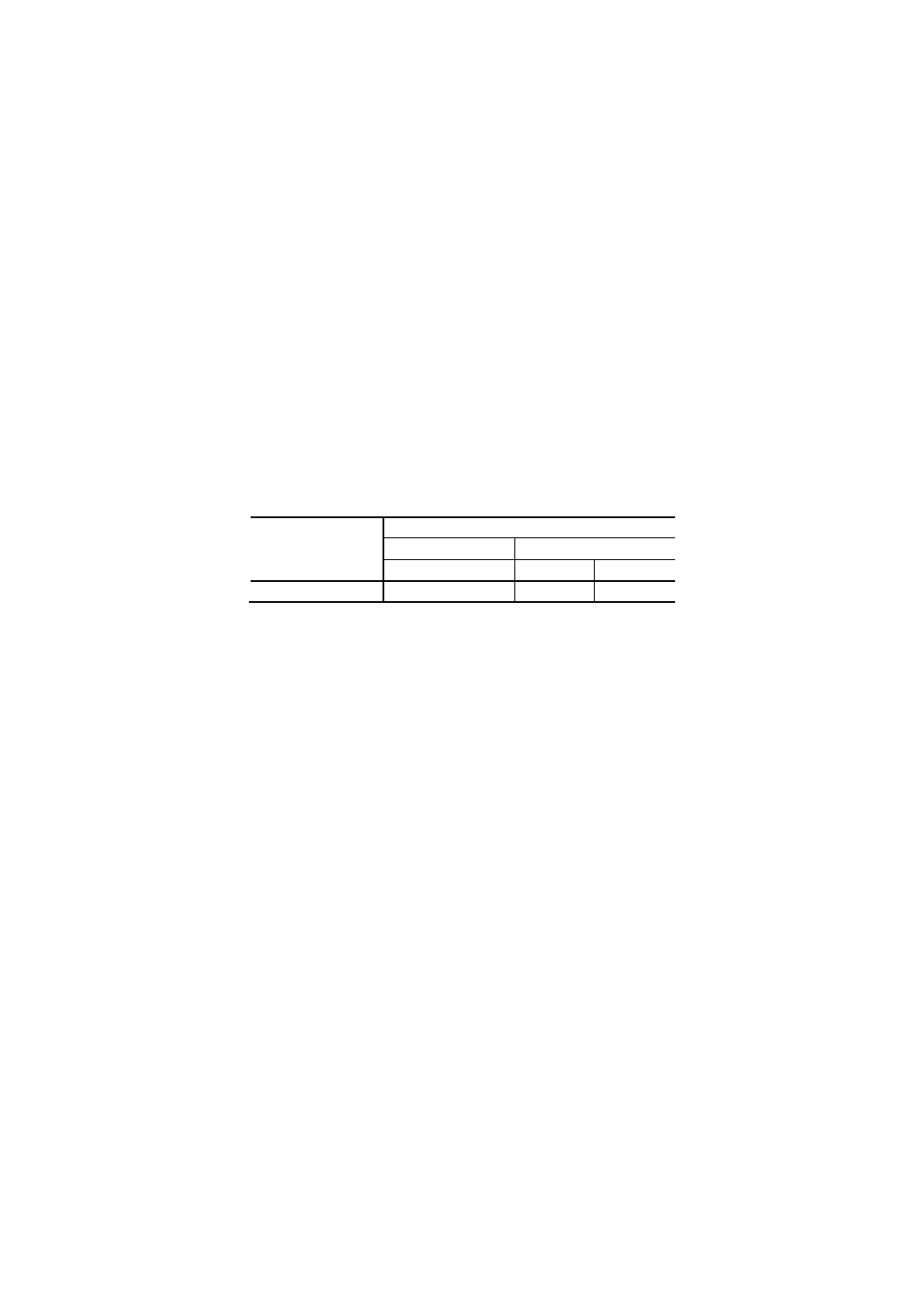

(2) 試験機は,付図2に示す100±1mmの間隔で並んだ2本の直径10mmの支持ローラ及び直径10mmの

載荷ローラー(6)と,それらを取り付けることができ,また,スケールの最大値から54のスケール範囲

で1%の精度で荷重を測定できる荷重計からなるものとする。

(3) 試験体を成型したときの両側面を加圧面とし,試験体の縁がローラーと垂直になっていて,載荷ロー

ラーと支持ローラーとが等距離にあることを確かめ,載荷開始後20〜40秒で破壊が起きるような速度

で載荷して最大荷重を求める。

(4) 曲げ強さは,次の式によって求める。

Fb=0.002 34w1

ここに, Fb: 曲げ強さ (N/mm2) {kgf/mm2}

w1: 最大荷重 (N) {kgf}

(5) 試験結果は,3個の試験体の平均値で表す。ただし,結果のうち一つだけ平均値から15%以上異なっ

ている場合は,この値だけ除いて平均値を算出し,結果のうち二つ以上平均値から15%以上異なって

いる場合は,新たに3個の試験体について試験を行う。

注(6) 3本のローラー軸を通る垂直平面は,互いに平行で,試験中もその状態に保つこと。支持ローラ

ーの一方と載荷ローラーとは荷重を試験体の幅方向にゆがみなく均一にかけるために,ローラ

ーの中心を通る垂直平面内でわずかにぐらぐらすること。

5.7

圧縮強さ試験 圧縮強さ試験は,次の方法によって行う。

(1) 試験体は,曲げ強さ試験によって切断された折片を使用し,個数は3個とする。

(2) JIS R 5201に規定する圧縮強さ試験機を用いて,試験体を成型したときの両側面を加圧面とし,載荷

開始後20〜40秒で破壊が起きるような速度で試験体中央部に載荷して,最大荷重を求める。

(3) 圧縮強さは,次の式によって求める。

1600

2

w

Fc=

ここに, Fc: 圧縮強さ (N/mm2) {kgf/mm2}

w2: 最大荷重 (N) {kgf}

(4) 試験結果は,3個の試験体の平均値で表す。ただし,結果のうち一つだけ平均値から15%以上異なっ

ている場合は,この値だけ除いて平均値を算出し,結果のうち二つ以上の値が平均値から15%以上異

なっている場合は,新たに3個の試験体について試験を行う。

5.8

硬度試験 硬度試験は,次の方法によって行う。

(1) 試験体は,曲げ強さ試験によって切断された折片を使用し,個数は3個とする。

(2) 試験機は,直径10mmの硬質鋼球を試験体表面の一定場所に降ろし,この鋼球を介して一定荷重をか

け,かつ,試験体に垂直な荷重をかけることができ,へこみの深さを測定するための計測器をもつも

のとする。

(3) 試験体を成型したときの両側面(向かい合う2面)に対して測定を行うものとし,鋼球を試験面に対

し垂直に降ろし,面の横軸に沿って長さの約3分の1の間隔で2か所試験を行う。その際,両端の測

定点は試験面の端から20mm以上離れているものとする。

(4) 最初10N {1.02kgf} の荷重をかけ,2秒で200N {20.41kgf} まで増加させる。15秒間その状態を保ち,

その後荷重を除いて更に15秒経過した時点のへこみの深さを測定する。

(5) 3個の試験体の合計12か所のへこみの深さを測定し,その平均値を算出し,硬度を次の式によって求

5

A 6904 : 1997

める。

t

H

6370

=

ここに, H: 硬度 (N/mm2) {kgf/mm2}

t: へこみの深さの平均値 (μm)

5.9

化合水の含有量測定 化合水の含有量の測定は,次の方法によって行う。

(1) 試料約100gを標準状態の密閉容器中に最大厚さ10mmの均一な層状にして18時間から24時間放置

する。これを40±4℃で恒量になるまで乾燥(4)し,デシケーター中で冷却した後,直ちに化合水の含

有量を測定する。

(2) ふた付きるつぼ又は耐熱性の密閉できる容器(以下,容器という。)をあらかじめ230℃まで空焼きし,

デシケーター中で冷却した後質量を量る。

この容器に,調整した試料から約2gを量り取り,緩くふたをして230±5℃に調節した電気炉で約

45分間加熱し,デシケーター中で冷却した後質量を量る。

恒量に達するまで加熱を繰り返し,恒量(7)になったときの質量を量る。

試料中の化合水の含有量は,試料の最初の質量に対する割合で表し,次の式によって求める。

100

2

1

×

−

m

m

m

cw=

ここに, cw: 化合水の含有量 (%)

m: 試料の最初の質量 (g)

m1: 加熱前の試料の入った容器の質量 (g)

m2: 加熱後の試料の入った容器の質量 (g)

注(7) 15分間ずつ加熱を繰り返し,測定した質量の前後の差が0.5mgを超えないこと。

6. 検査 検査は,合理的な抜取検査方法によって行い,4.の規定に適合しなければならない。

7. 表示 包装の外面には,次の事項を表示する。ただし,(4)については現場調合プラスターだけとする。

(1) 製品名称

(2) 種類及び用途

(3) 正味質量

(4) プラスターと骨材の標準調合比(容積比)

(5) 製造業者名又はその略号

(6) 製造年月日又はその略号

6

A 6904 : 1997

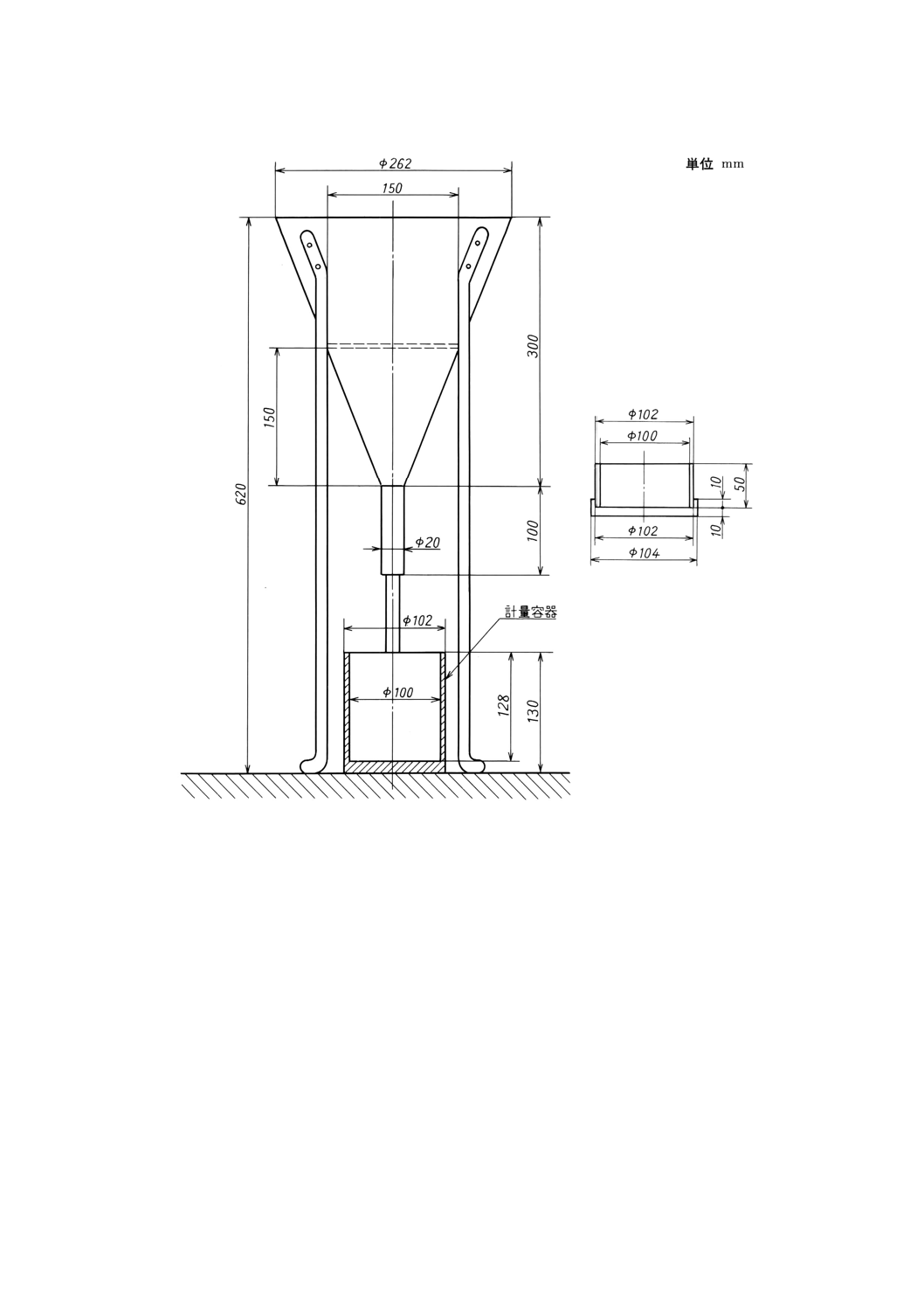

付図1 標準軟度測定用棒中空アルミニウム 質量50g

付図2 曲げ強さ試験用ローラー

7

A 6904 : 1997

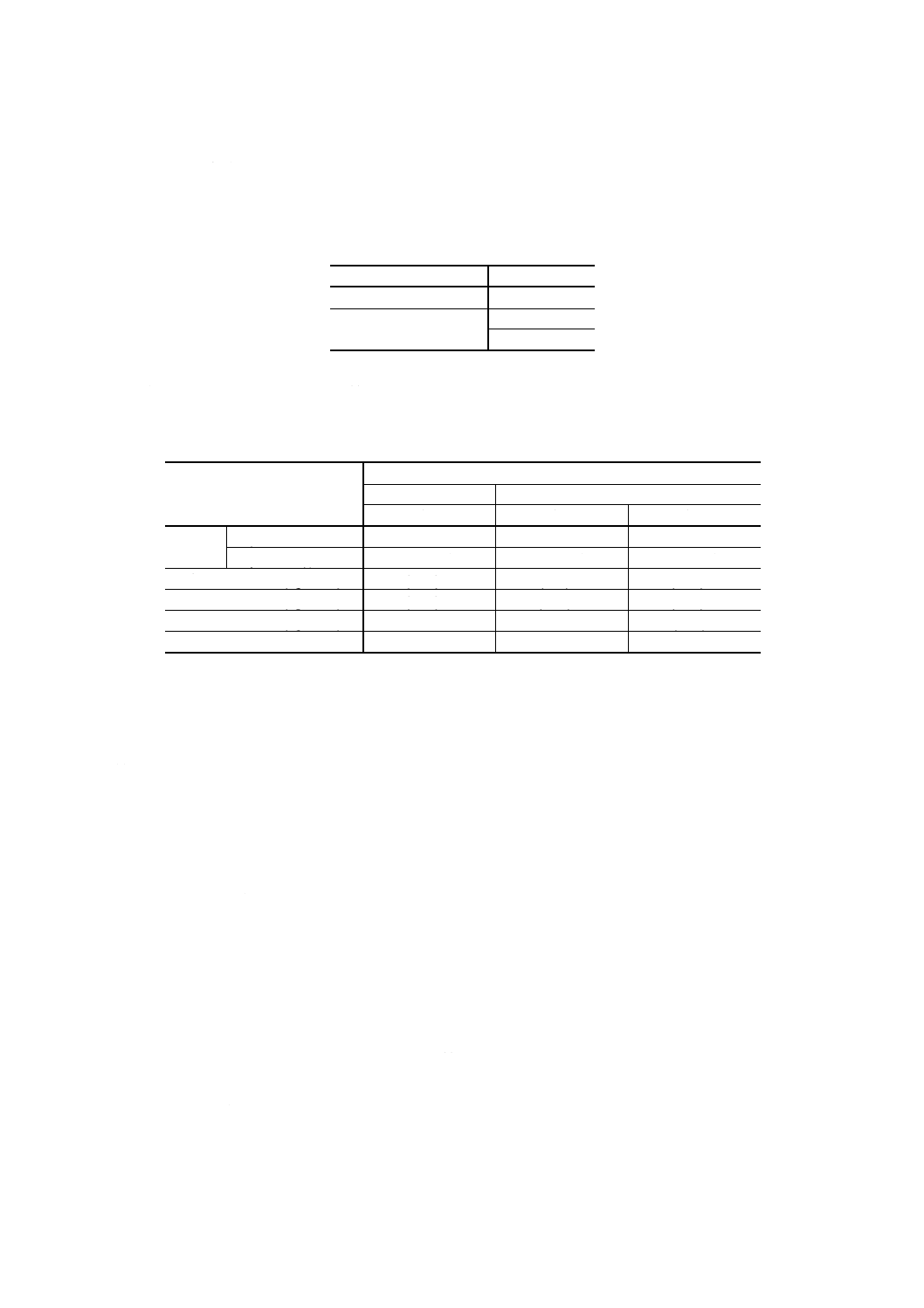

附属書1 焼せっこう量

1. 適用範囲 この附属書は,焼せっこう量について規定する。

2. 焼せっこう量 焼せっこう量は,附属書1付表1による。

3. 焼せっこう量 の測定方法焼せっこう量 (CaSO4・1/2H2O) の測定は,次の方法によって行う。

(1) JIS R 9101に規定する三酸化硫黄 (SO3) の定量方法によって,三酸化硫黄の含有率 (%) を求める。

(2) 焼せっこう量は,次の式によって求める。

C=1.81S

ここに, C: 焼せっこう量 (%)

S: 三酸化硫黄の含有率 (%)

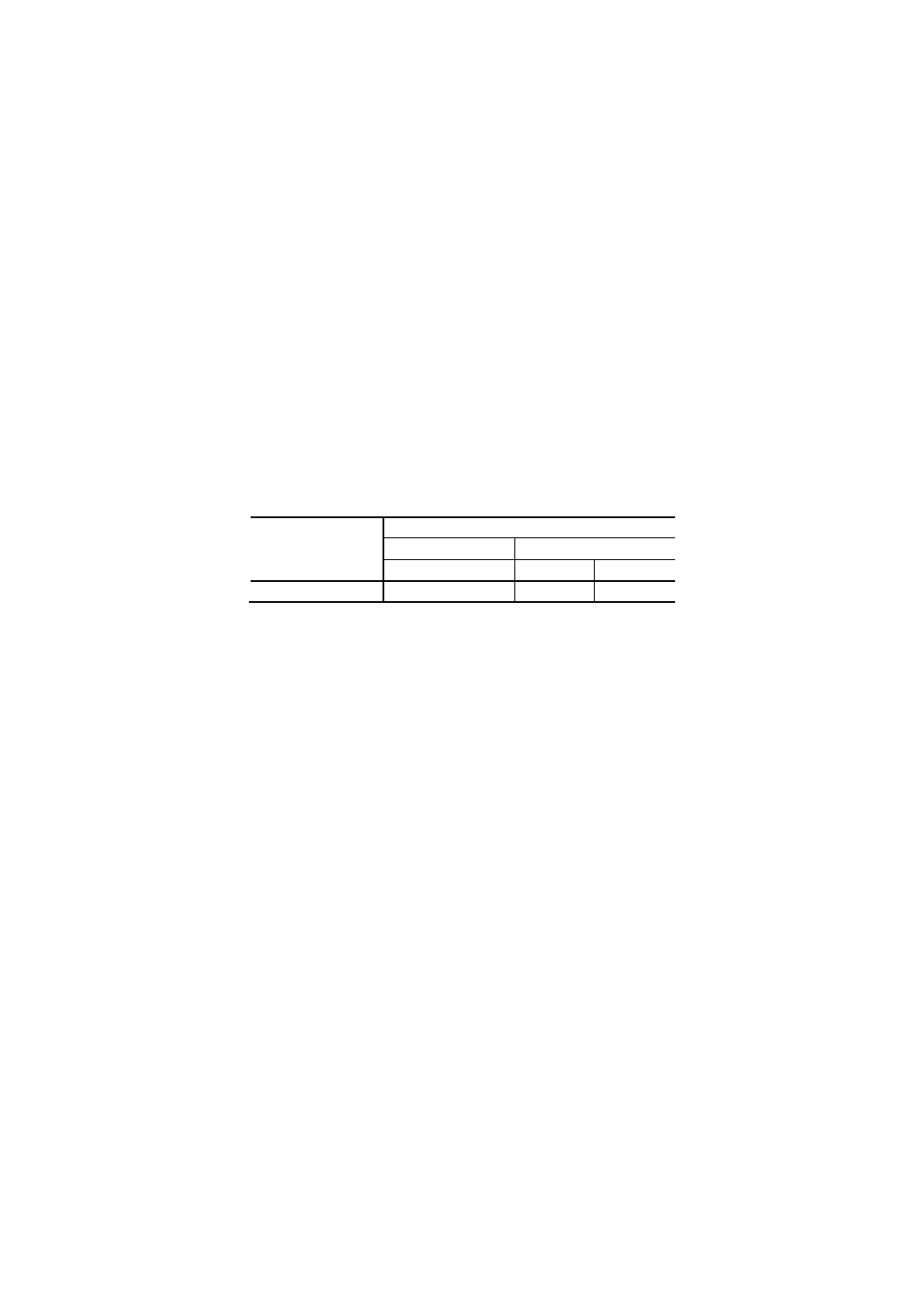

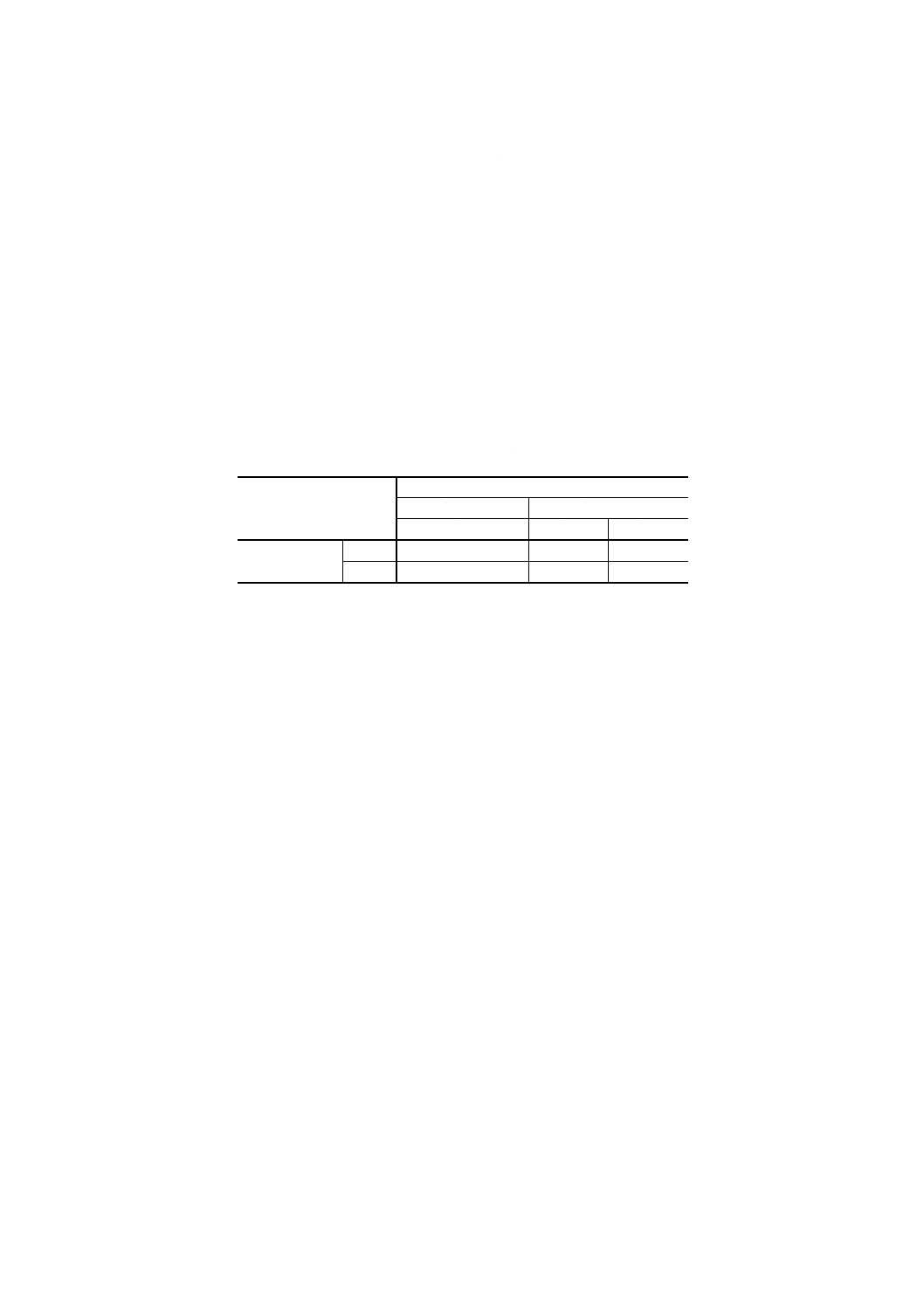

附属書1付表1 焼せっこう量

項目

種類

現場調合プラスター

既調合プラスター

下塗り用

下塗り用

上塗り用

焼せっこう量 %

65以上

35以上

35以上

8

A 6904 : 1997

附属書2 凝結時間

1. 適用範囲 この附属書は,凝結時間について規定する。

2. 凝結時間 凝結時間は,附属書2付表1による。

3. 凝結時間の測定方法 凝結時間は,規格本体の5.2によって行い,せっこうプラスターに水を加えた

ときから凝結の始発までの時間を始発時間とし,せっこうプラスターに水を加えたときから凝結の終結ま

での時間を終結時間とする。

なお,始発及び終結時間は,10分単位で表す。

附属書2付表1 凝結時間

項目

種類

現場調合プラスター

既調合プラスター

下塗り用

下塗り用

上塗り用

凝結時間

(h)

始発

1以上

1以上

1以上

終結

16以内

10以内

8以内

9

A 6904 : 1997

附属書3 粉末物性の測定

序文 この附属書は,1974年に第1版として発行されたISO 3049, Gypsum plasters−Determination of

physical properties of powderを翻訳し,技術的内容を変更することなく作成したものである。

1. 適用範囲と適用分野 この附属書は,せっこうプラスター(以下,プラスターと呼ぶ。)の粉末状態に

おける物理的性質を測定する方法について以下のとおり規定する(1)。

(1) 粉末度

(2) かさ比重

注(1) 比表面積の測定については,別の国際規格で取り上げられる見込みである。

2. 引用規格

ISO 565-1983 Test sieves−Woven metal wire cloth, perforated plate and electroformed sheet−Nominal

sizes of openings

ISO 3048-1974 Gypsum plasters−General test conditions

3. 試験試料の調整 ISO 3048の3.1.2又は3.2.2に示すように保管した実験室の試料から,物理的性質の

測定に必要な量のプラスターを取り出す。

プラスターを木のへらで塊をつぶして,2mmのふるいを通す。つぶすことのできない塊や,ふるいに残

る不純物を取り除く。これらを区別し,それぞれ計量する。試験報告にその内容を記入する。

4. 粉末度の測定 粉末度測定のふるい操作は,手動で行う(2)。

4.1

器具

4.1.1

りん(燐)青銅製又はステンレス製のふるい一式は,直径200mm,正方形のふるい目で,各辺の

長さが800μm,400μm,200μm及び100μmのものとする(3)。

一連のふるいには,底に受皿,最上部にふたをつけておく。

注(2) 機械的ふるい分けで測定する粉末度は後に検討する。

(3) 又はこれらに最も近いサイズ(ISO 565参照)。

4.1.2

はかりは,精度±0.1gとする。

4.1.3

デシケーター

4.2

手順 以下の手順に従って,試験試料について2回の連続した計量を行う。

調整した試料試験(3.参照)から約210gのプラスターを取り出し,40±4℃で恒量まで乾燥する(4)。

乾燥したプラスターをデシケーター中で冷却した後,100±1gを0.1gの精度で量る。このプラスターを

800μmのふるいに次のように通す。

ふるいを片手で少し傾けて持ち,毎分約125回の割で振る。毎回もう一方の手に当たるように振り,プ

ラスターが絶えず平らに広がるようにする。各25回動かすごとにふるいを90°回し,わき(脇)を数回

たたき,再び振り動かす。

1分の間隔で行った前後2回の計量で,プラスターの質量差が0.4g以下になったとき,ふるい分けが終

わったものとする。

10

A 6904 : 1997

800μmふるい上の残分を量り,試験量 (100g) に対する割合で表す。

以上のような手順で400μmのふるい上に,800μmのふるいをすでに通ったプラスターをかける。ふるい

分け中,時折ふるいを固い物体に当ててもよいし,ふるいの裏側のふさがった穴にブラシをかけて通るよ

うにする。

1分の間隔で行った前後2回の計量で,プラスターの質量差が0.2g以下になったとき,ふるい分けが終

わったものとする。

400μmふるい上の残分を量り,試験量 (100g) に対する割合で表す。

400μmのふるいを通したプラスターを混合し,それから50g(5)を取る。続いて200μmのふるいにかけ,

前回の方法で1分間の質量差が0.1g以下になるまで行う。

ふるい上の残分を量り,試験量 (100g) に対する割合で表す(6)。

200μmのふるいを通したプラスターを100μmのふるいにかけ,前回の方法で1分間の質量差が0.1g以

下になるまで行う。

ふるい上の残分を量り,試験量 (100g) に対する割合で表す。

100μmのふるいを通ったプラスターを量り,試験量 (100g) に対する割合で表す(7)。

注(4) 1時間ごとに測定した乾燥質量の差が0.2g以下になったとき,恒量とみなす。

(5) これは400μmのふるいを通った質量m3が50g以上と仮定する。その目的は50g以下の質量の

ふるい分けを行うことである。質量m3は最初の100gから800μmと400μmのふるいに残った

ものを引いたものである。

(6) もしm'4が残りの質量 (g) とすると,最初の100gに対する割合はm3>50であればm3m'4/50, m3

≦50であればm'4となる。

(7) この割合の値と最初の試験質量から残分の総和を引いて求められる値との差は1%以下でなけ

ればならない。

4.3

結果の表示 各ふるい(800μm,400μm,200μm及び100μm)について2回の計量を行い,その算

術平均値を記入する(8)。

上記のふるい分けにおいて,2回の計量の結果の差が1/20以上又は残分が2g以下の場合には0.1g以上

違わないようにする。

注(8) 4.1に規定するふるいに近いふるいを使った場合は,結果の比較はグラフで行うことをすすめる。

5. かさ比重(9)

注(9) 粉体の比重(単位体積当たりの質量)には3種類あることを明記すべきである。

(1) 試料を構成している“物質”の(絶対)比重

(2) 粒子中の空げき(隙)を考慮した粒子の比重

(3) 粒子間の空げき(隙)を考慮した粉体のかさ比重

5.1

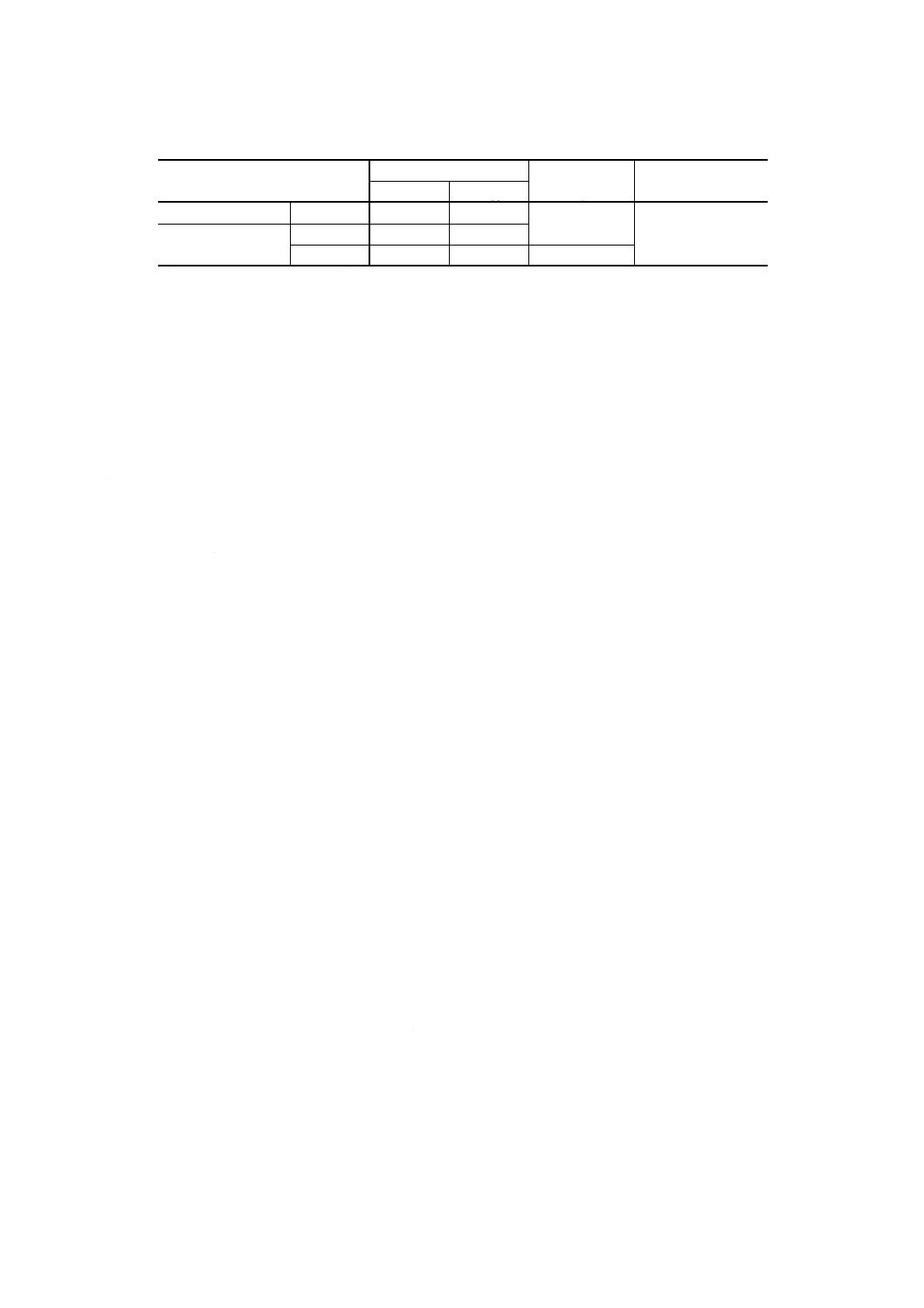

器具

5.1.1

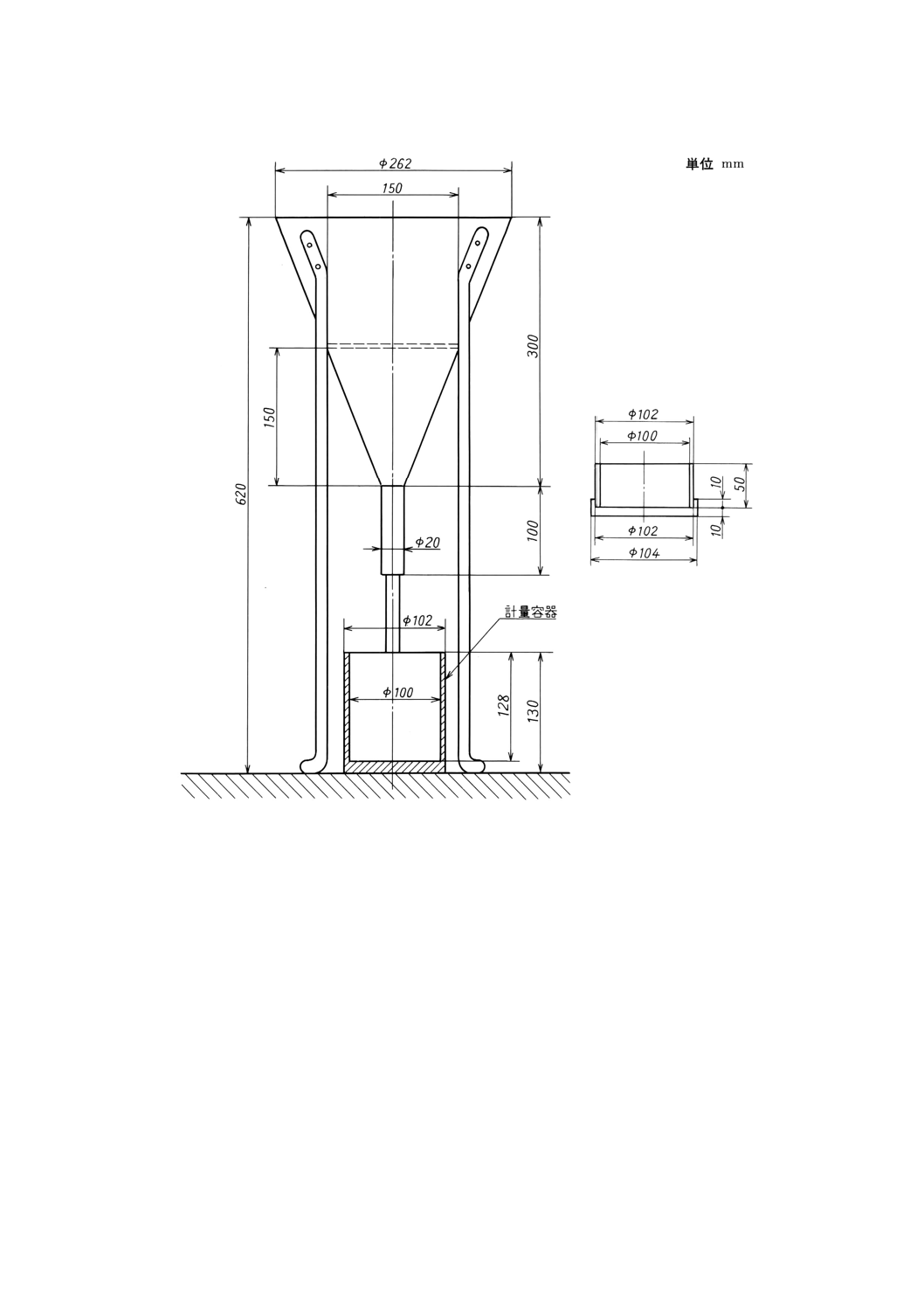

装置 装置は,(附属書3付図1参照)真ちゅう又はステンレス製で,3脚で立つ円すい形の容器

からなり,2mmの角メッシュのふるいを中間の高さにつけたものとする。

5.1.2

計量容器 計量容器は,延長管を取り付けることができる容量1lのものとする(附属書3付図2

参照)。

5.1.3

へら

5.1.4

直定規

11

A 6904 : 1997

5.1.5

はかりは,精度±1gとする。

5.2

手順 同一器具で次の手順によって2回計量する。

延長管を除いた状態で計量容器 (5.1.2) を量り,それを延長管と一緒に円すい容器 (5.1.1) につける。

3.に従って調整した試料を,100gずつふるい上に注ぐ。へらでかき回しながらプラスターが円すい容器

に落ちるようにする。

延長管のついた計量容器が一杯になったら管を取りはずし,容器の上端と同じ高さで平らになるように

直定規で余分なプラスターを取り除く。

容器とプラスターを一緒にgの値まで質量を測定する。

5.3

結果の表示 粉体のかさ比重は,g/lで表す次の式で求められる。

m5−m6

ここに, m5: プラスターの入った容器質量 (g)

m6: 容器の質量 (g)

2回の測定結果の差が5%以内であれば,平均値をその粉体のかさ比重とする。そうでない場合,差が

5%以内になるような値が得られるまで測定を繰り返しその平均値を求める。

6. 試験報告 次の事項を試験報告すること。

(1) 試験方法

(2) 結果及びその算出法

(3) 測定中に気付いた異常事項

(4) 規格にない操作及び追加した操作

12

A 6904 : 1997

附属書3付図2

計量容器用延長管

附属書3付図1

かさ比重測定器具

13

A 6904 : 1997

原案作成委員会 構成表

氏名

所属

(委員長)

上 村 克 郎

宇都宮大学工学部

安 江 任

日本大学理工学部

馬 場 明 生

建設省建築研究所

川 島 宏 一

建設省住宅局建築指導課

近 藤 彰 一

住宅金融公庫建設サービス部

平 松 博 久

通商産業省生活産業局

高 木 譲 一

工業技術院標準部

長谷川 直 司

建設省大臣官房官庁

近 藤 照 夫

清水建設株式会社技術研究所

篠 崎 征 夫

株式会社竹中工務店技術研究所

池 本 孝

社団法人日本左官業組合連合会

大 井 信 悦

大井工業株式会社

古 屋 喜 作

吉野石膏株式会社

岡 本 幸 夫

サンエス石膏株式会社

水 谷 勤

日東石膏ボード株式会社

石 井 覚

菱化吉野石膏株式会社

飯 地 稔

社団法人石膏ボード工業会