2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6518-1994

ネットフェンス構成部材

Components for wire net fences

1. 適用範囲 この規格は,主として敷地の区画に用いるネットフェンスの構成部材(以下,構成部材と

いう。)について規定する。ただし,ネット(1)及び張り線は除く。

注(1) ネットとは,ひし形金網,被覆エキスパンドメタル及び被覆溶接金網をいう。

備考1. この規格の引用規格は,付表1に示す。

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考値である。

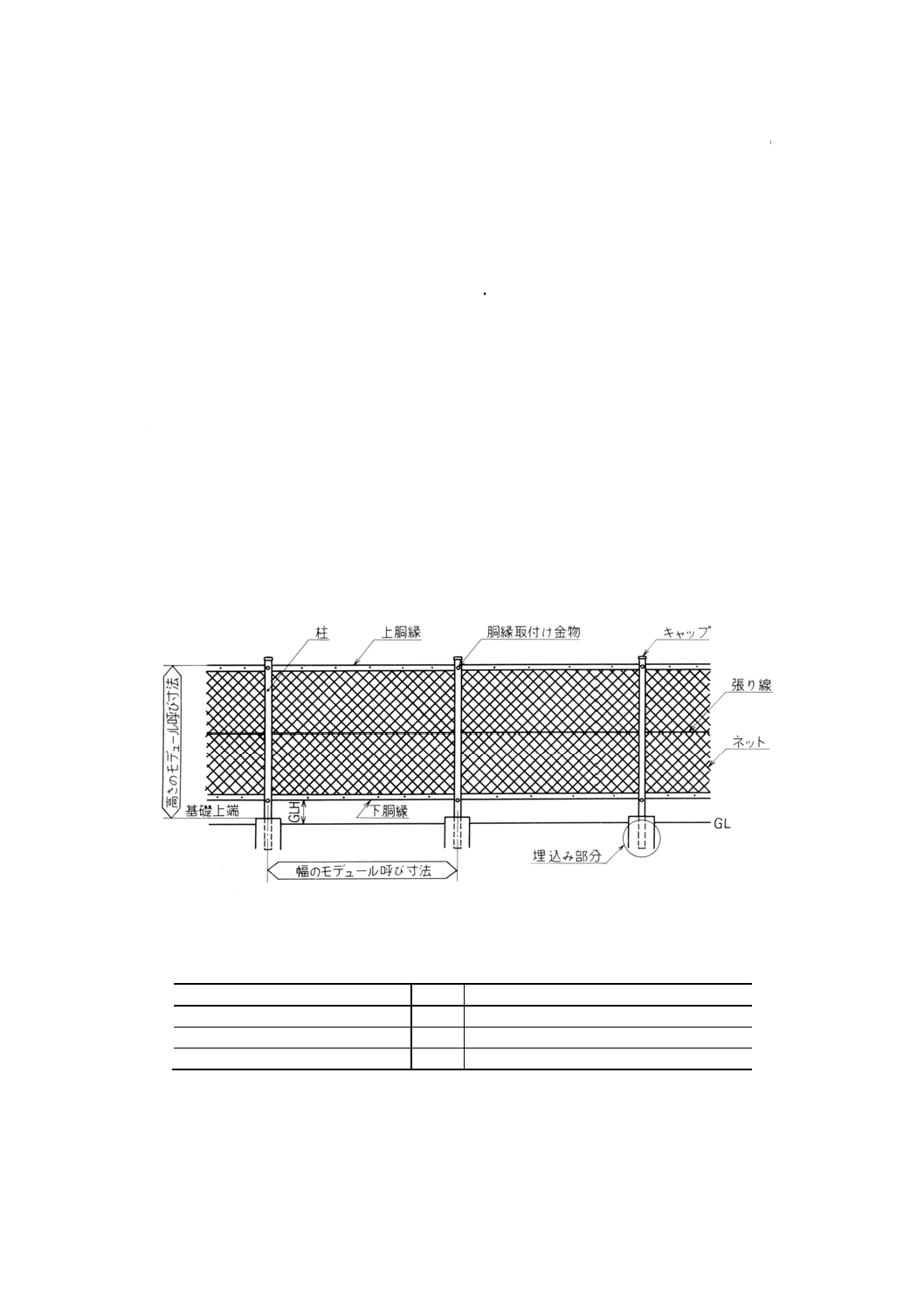

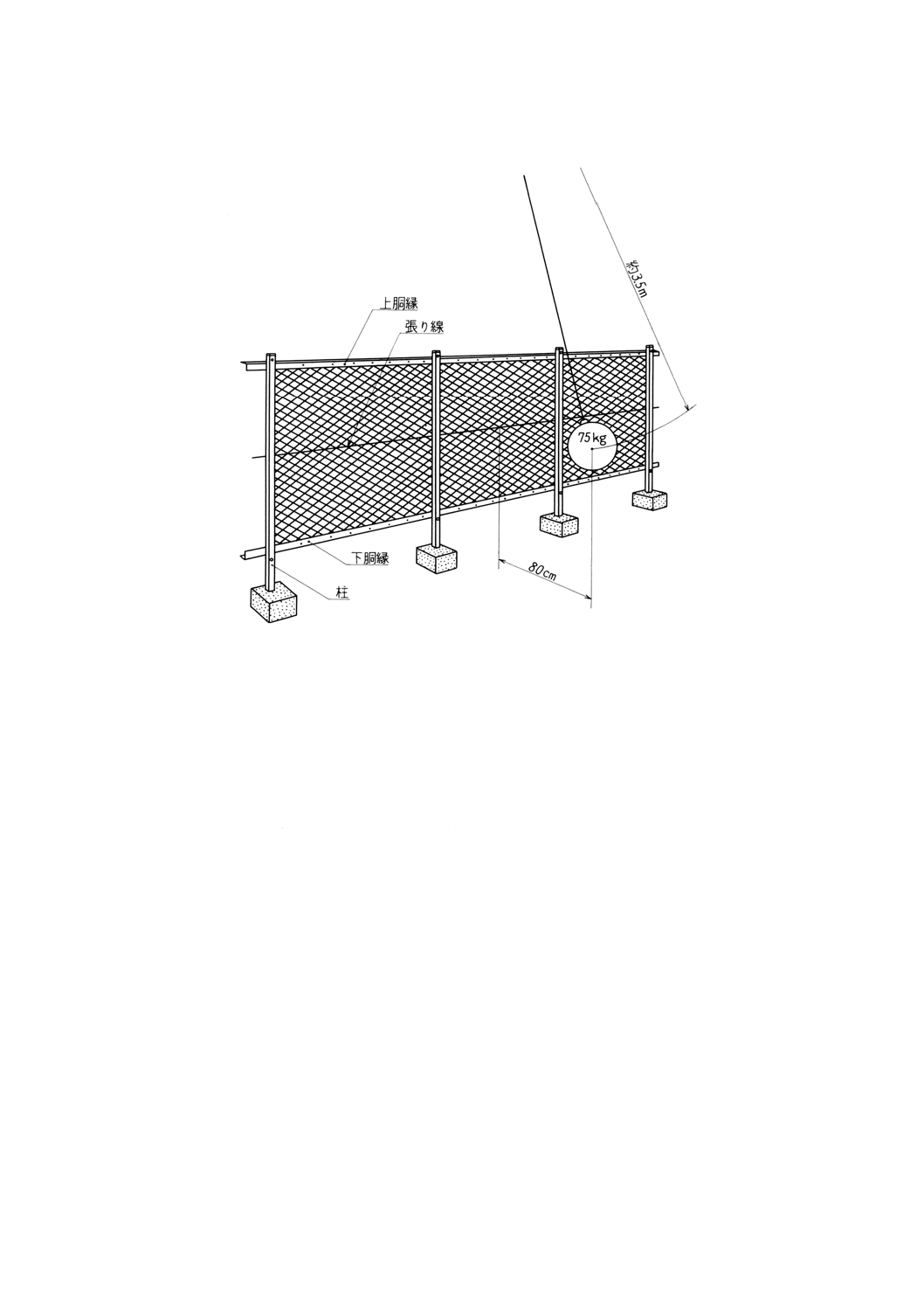

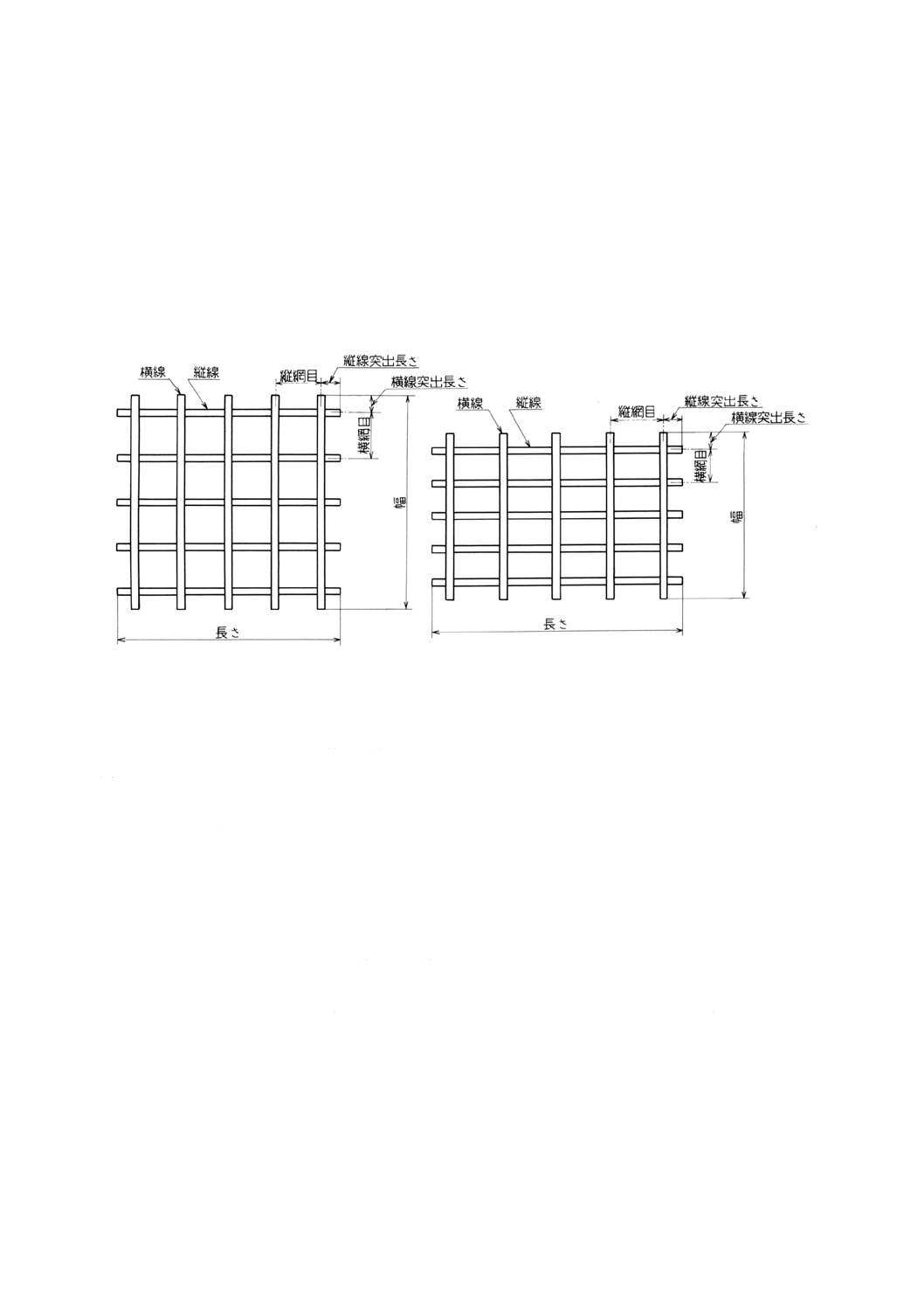

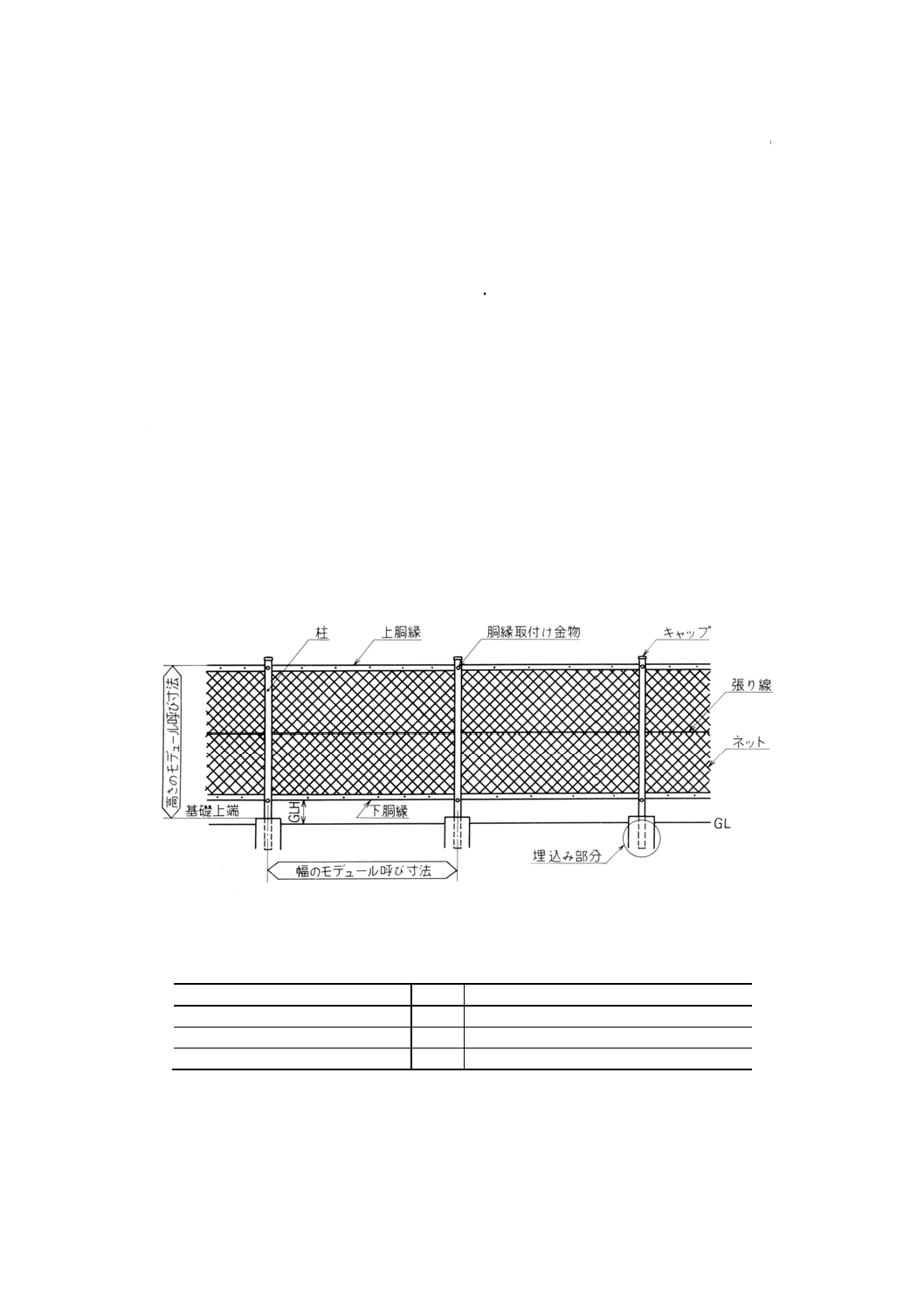

2. 各部の名称 構成部材の各部の名称は,図1の例のとおりとする。

図1 ネットフェンス(例図)

3. 種類 構成部材の種類は,表1のとおりとする。

表1

種類

記号

適用ネット

ひし形金網ネットフェンス用

ND

JIS G 3552による。

エキスパンドメタルネットフェンス用

NE

参考1の被覆エキスパンドメタル

溶接金網ネットフェンス用

NW

参考2の被覆溶接金網

4. 品質

4.1

構成部材には,変形,き裂及び接合部分のはずれなどの欠点があってはならない。

2

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

組立てに使用する柱,胴縁及び附属金物は,8.に規定する表面処理を施したものとする。ただし,ス

テンレス鋼材(SUS 304相当品以上のもの)を用いたものは,この限りでない。

4.3

人体又は衣服の触れるおそれのある部分には,鋭い突起などがなく安全でなければならない。

4.4

仕上げ面は平らで,膨れ,きずなどの欠点があってはならない。

4.5

塗装面は平たんで,光沢,色調が均等で,塗りむら,たれなどがあってはならない。

4.6

構成部材は,9.によって試験を行い,表2に適合しなければならない。ただし,8.4に該当する場合

は,9.4及び9.5を除くものとする。

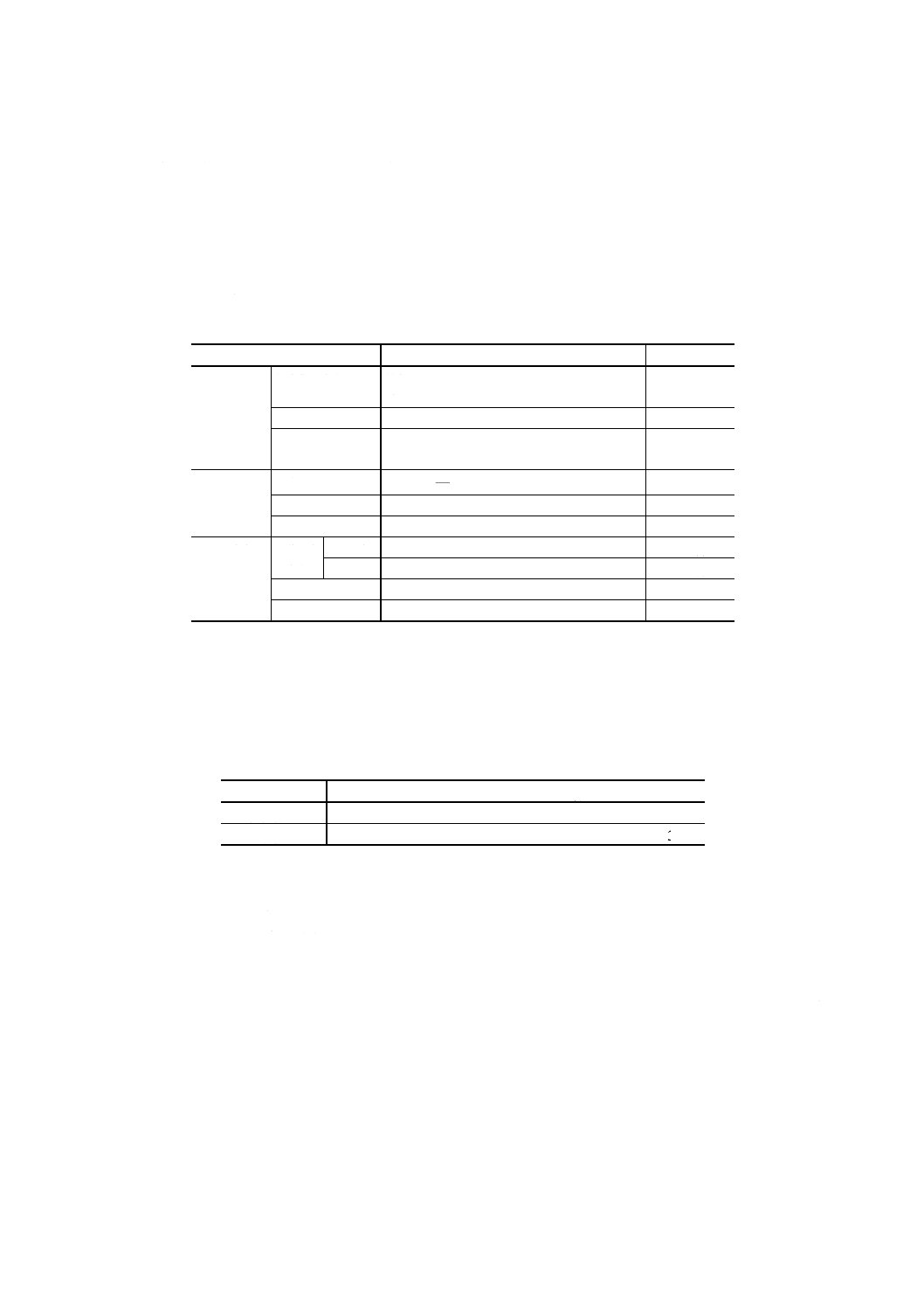

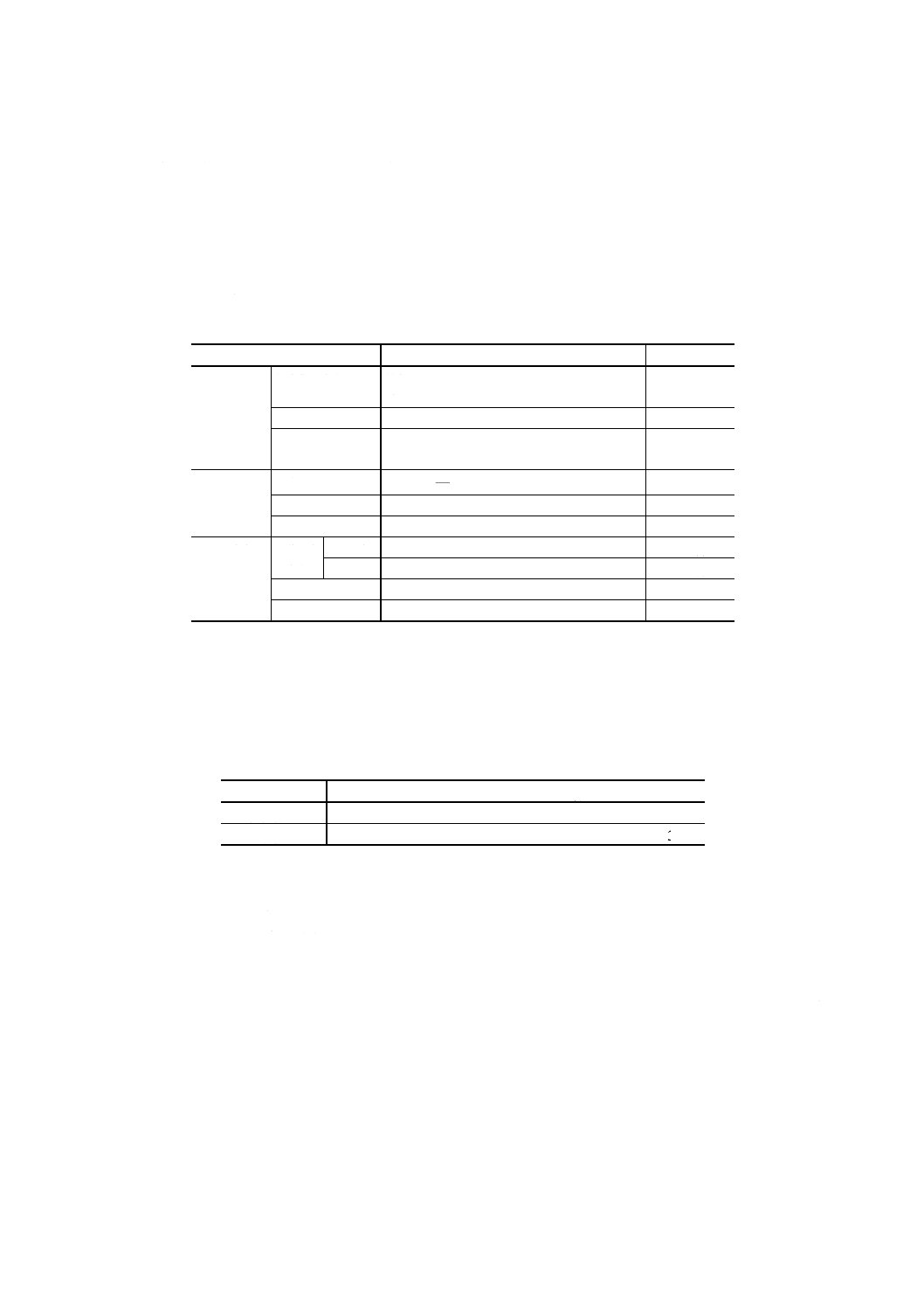

表2

試験項目

性能

適用試験項目

強度試験

鉛直荷重試験

最大残留たわみ量は5mm以下

緩み,外れがないこと。

9.3.1

水平荷重試験

最大残留たわみ量は10mm以下

9.3.2

耐衝撃性試験

部材の折れ,溶接の外れがなく,かつ,使用上支障が

ないこと。

9.3.3

塗膜試験

付着試験

100

100

9.4.1

耐衝撃性試験

異常がないこと。

9.4.2

硬度試験

H以上

9.4.3

耐久性試験

促進耐候

性試験

光沢保持率 80%以上

9.5.1(1)

変色

著しい変色が起きていないこと。

9.5.1(2)

塩水噴霧試験

さび,塗装の浮き,はがれがないこと。

9.5.2

耐アルカリ性試験

膨れ,はがれ,ひび割れがないこと。

9.5.3

4.7

構成部材に使われる柱,胴縁など,鋼材の呼び厚さは,1.6mm以上とする。

5. 寸法 構成部材によって組み立てられた製品の幅及び高さのモデュール呼び寸法は,表3のとおりと

する。

表3

単位mm

モデュール呼び寸法(2)

幅 (W) (3)

900 1 200 1 500 1 800 2 000

高さ (H) (4)

800

900 1 000 1 200 1 500 1 800 2 000 2 500 3 000

注(2) この寸法は,投影寸法を示し,取付けのためのねじ類や金物類などの

突起部分は含まない。

また,柱などを固定するための埋込み部分は含まない。

(3) 幅 (W) のモデュール呼び寸法は,柱心間寸法をいう。

(4) 高さ (H) のモデュール呼び寸法は,基礎上端から上胴縁の上端までを

いう。

5.1

製品寸法の幅 (W) 及び高さ (H) は,表3に示すモデュール呼び寸法に対して±20mmとする。

5.2

製品の製作許容差は,長さが2 000mm以下にあっては±4mmとし,長さが2 000mmを超える場合

は±6mmとする。

6. 材料 構成部材の主な部分に使用する材料は,表4又はこれと同等以上の品質をもつものとする。

また,取付け金物及びしまり金物は,表4又はこれと同等以上の品質をもつものを使用し,4.に適合し

たものとする。ただし,キャップ及び装飾品などは,主要材料と同等以上の品質をもつ表面処理を施した

アルミニウム合金材などを用いてもよい。

3

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4

JIS G 3101

JIS G 3441

JIS G 3131

JIS G 3444

JIS G 3132

JIS G 3445

JIS G 3141

JIS G 3446

JIS G 3302

JIS G 3466

JIS G 3312

JIS G 3532

JIS G 3313

JIS G 4304

JIS G 3350

JIS G 4305

7. 構造及び加工

7.1

各部の組立ては,溶接,ボルト締め又はその他の方法によって堅ろうに結合し,外力に対して容易

に外れない構造でなければならない。

7.2

見えがかり接合面は,滑らかに仕上げ,組立ては,緩みを生じないよう確実に緊締される構造でな

ければならない。

7.3

構成部材は,ネットフェンスとして組み立てられたとき,耐久性及び変形防止を考慮した構造でな

ければならない。

なお,胴縁の接合部は,外力を受けて変形した場合,簡単な方法で復元できる構造であること。

7.4

構成部材にひし形金網を張る場合は,張り線を必ず1本以上入れ,十分な引張力をもち,張り線の

間隔は750mm以下となる構造であること。

7.5

あらかじめ防せい処理又は表面処理を施した鋼板を加工した場合は,加工又は組立てによって生じ

たはがれ,劣化の部分は,防せい処理又は表面処理の補修をしなければならない。

7.6

キャップ類を使用する場合には,容易に外れないような構造でなければならない。

8. 表面処理 構成部材は,見えがかり部分及び埋込み部分に表面処理を行うものとし,その方法は下記

のとおりとする。

8.1

前処理として,下地処理の前に,油,さびなどを十分に除去しておくこと。

8.2

防せい下地処理は,次のいずれかによる。

(1) りん酸塩被膜処理又はこれと同等以上の性能をもつ下地処理を行う。

(2) JIS H 8641に規定する1種AのHDZ A又はJIS H 8610に規定する1種A3級のEp−Fe/Zn8又は1種

B3級のEp−Fe/Zn8/CM1を施し,さらに,クロム酸塩被膜又はりん酸塩被膜の下地処理を行う。

8.3

塗装には,表2に規定する性能を満足する焼付け樹脂エナメル又はこれと同等以上の耐久性のある

塗料を用い,塗膜の厚さは20μm以上とし,均一に塗装すること。

8.4

次のような場合は,塗装は行わなくてもよい。

(1) 柱及び胴縁で,片面に350g/m2(5)(JIS H 8641のHDZ 35)以上の溶融亜鉛めっきを施した場合。

(2) 柱及び胴縁を除く附属金物で,溶融亜鉛めっき[JIS H 8641の1種A (HDZ A)]又は電気亜鉛めっき

[JIS H 8610の2種3級 (Ep−Fe/Zn8/CM2)]以上の亜鉛めっきを施した場合。

注(5) 亜鉛の付着量の測定は,JIS H 0401の3.2(塩化アンチモン法)による。

9. 試験

4

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値へ

の換算は,次による。

1kgf=9.80N

9.2

試験体及び試験片の採取方法 試験体は,構成部材又は構成部材を組み立てたものを用いる。ただ

し,構成部材について試験を行えない場合は,これに代わる試験片によってもよい。この場合の試験片は,

構成部材の材質と同じものであると同時に,被膜及び塗膜の処理条件もまた同じでなければならない。

9.3

強度試験

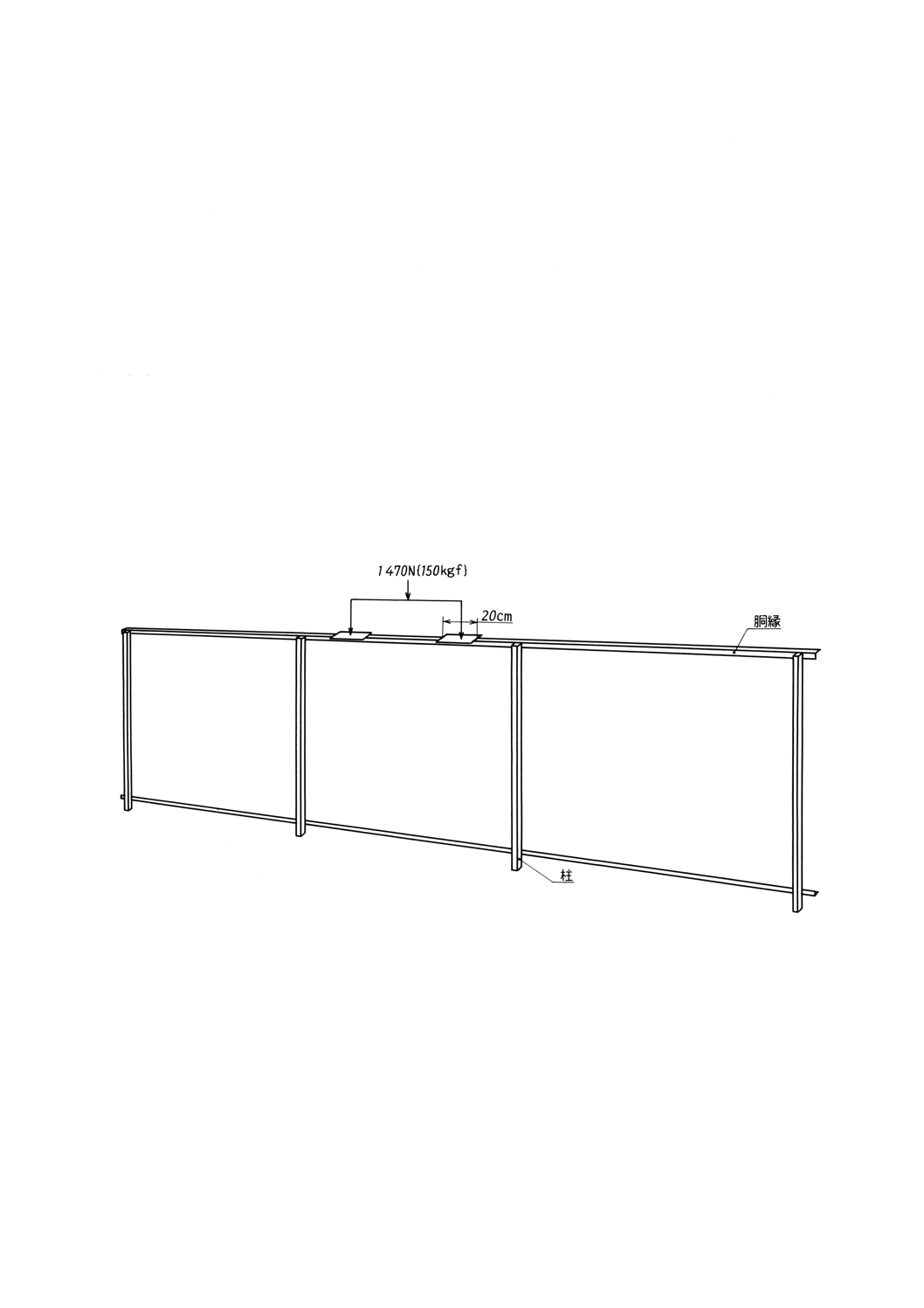

9.3.1

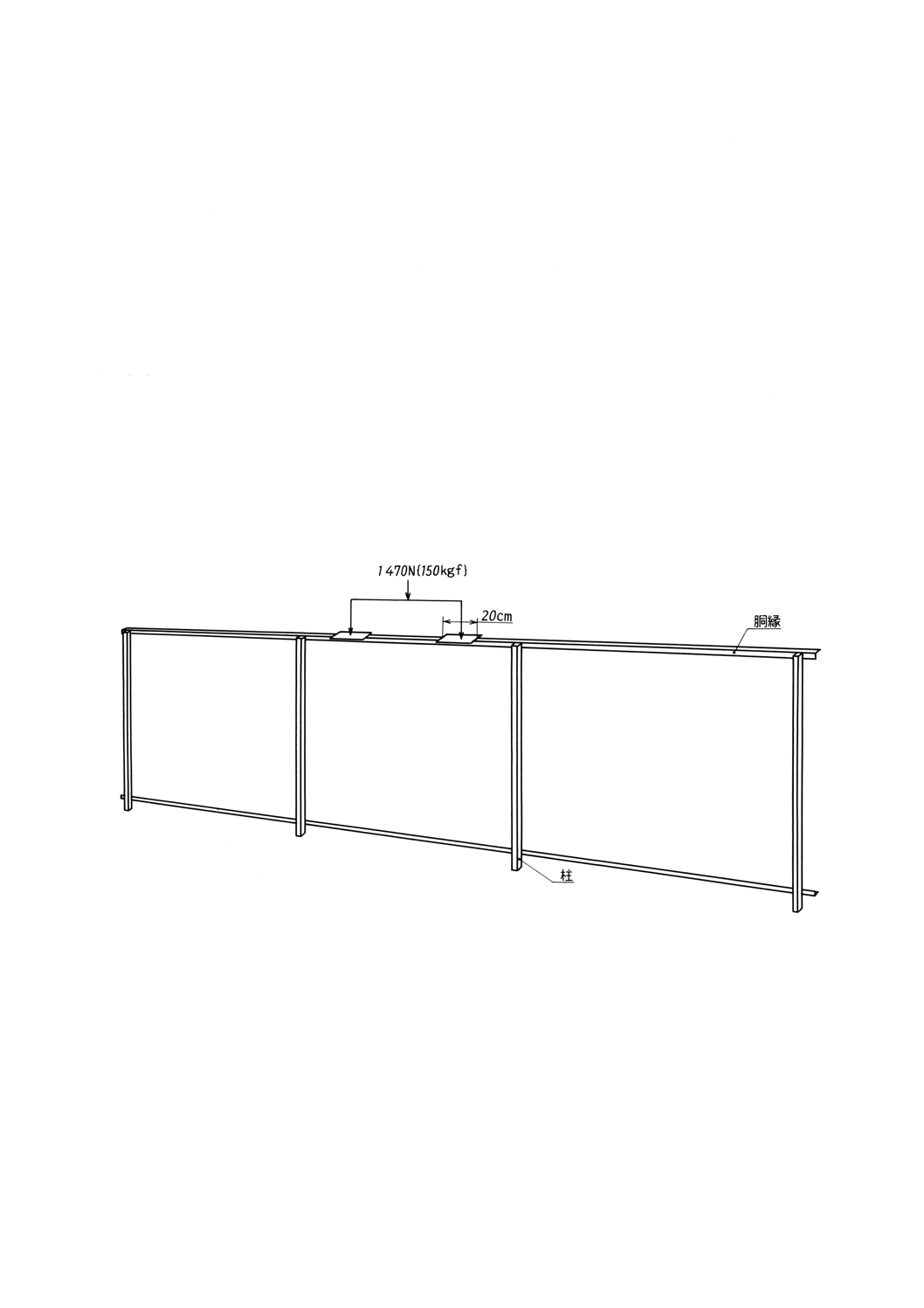

鉛直荷重試験 図2に示すように構成部材を3スパン組み立て,脚部を十分に固定した後,4等分

点2線荷重方式によって,中央の上胴縁に20×4cm(長さ×幅)の当て板を施し,その当て板に1 470N

{150kgf} の荷重を静かに1分間加える。次に,その荷重を除去し,その状態を基準として,再び1 470N

{150kgf} の荷重を5分間加え,その荷重を除去したときの荷重点の最大残留たわみ量を測定し,併せて各

接合部の緩み,外れの有無を調べる。ただし,上胴縁と下胴縁の断面係数が異なる場合は,それぞれにつ

いて行う。

また,胴縁が不等辺の場合は,それぞれの方向について行う。

なお,ネットは外した状態で行うものとする。

図2

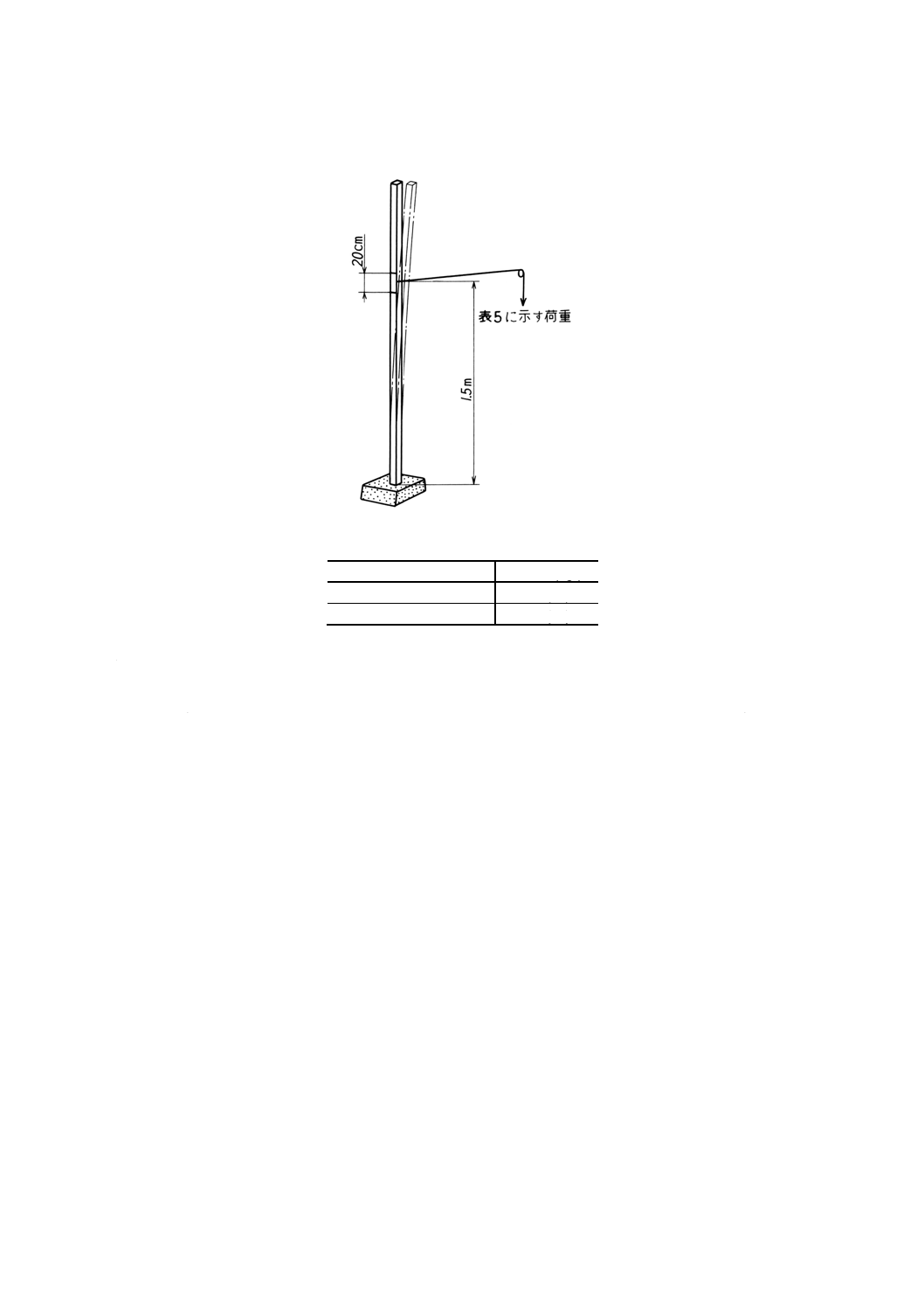

9.3.2

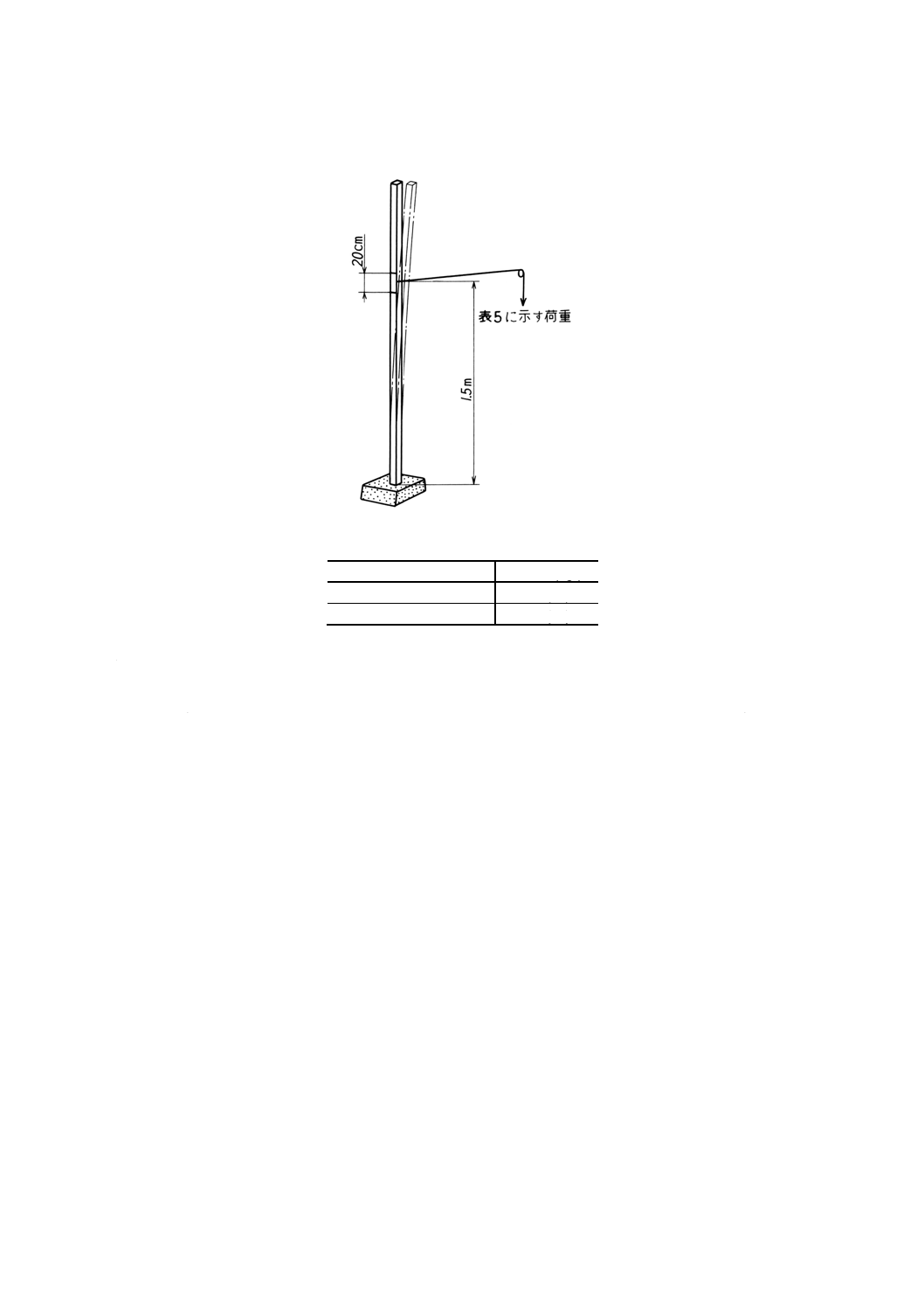

水平荷重試験 構成部材の柱については,図3に示すようにネットが張られる面と直角方向に,表

5に示す荷重を水平方向に5分間加えた後,荷重を除去したときの最大残留たわみ量を測定する。

最大残留たわみ量の測定は,高さ1.5mの位置で行い,1.5m以下のものは,それぞれの高さで測定する。

5

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

表5

柱の高さ

荷重N {kgf}

1 500mm以下

490 {50}

1 500mmを超えるもの

588 {60}

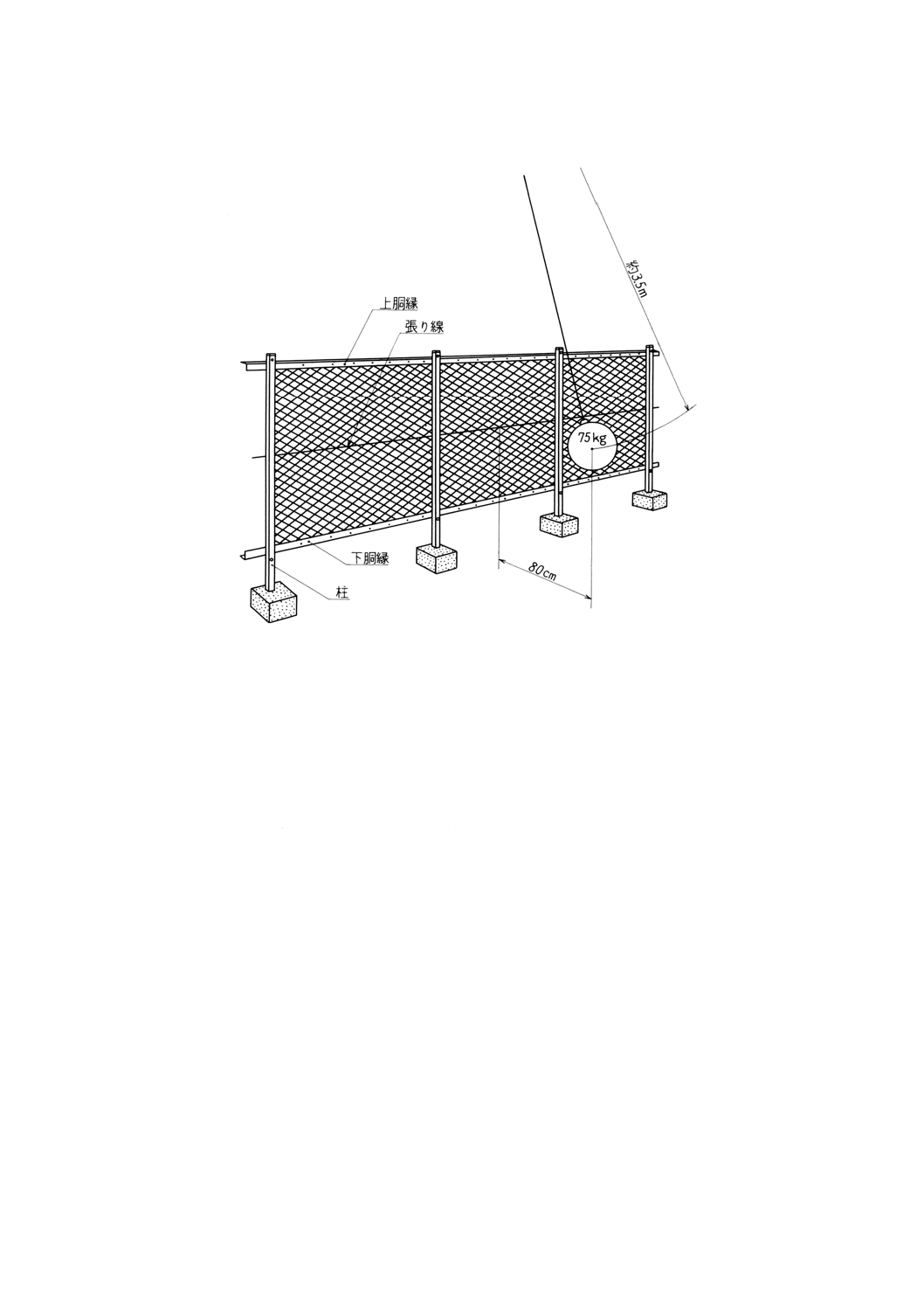

9.3.3

耐衝撃性試験 図4に示すように構成部材3スパンを組み立て,適用ネット及び張り線を使用する

状態に取り付けた後,JIS A 1414の6.15(衝撃試験)に規定する砂袋の質量を球状に75kgとして砂袋を振

り子長さ約3.5mにつり下げる。砂袋をネット面から水平距離80cm離れた状態から振り子状に落下させ,

ネットのほぼ中央部に衝撃を加え,ネット取付けフレーム・胴縁などの取付け部分の外れ,破損などを調

べる。

なお,試験は,両方向について行う。

6

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4

9.4

塗膜試験

9.4.1

付着試験(碁盤目試験) 試験片の塗面に,片刃かみそりの刃を用い皮膜に達するように1mm間

隔で相互に直交するけい書き線11本ずつを書き,1×1mmの碁盤目を100個作る。その上にJIS Z 1522

に規定する幅12mmのセロハン粘着テープを指で強く押し,はり付けてからすぐ真上の方向に強く引きは

がす。このとき塗膜のはがれを調べる。

9.4.2

耐衝撃性試験 塗膜の耐衝撃性試験は,塗装後48時間経過した後,JIS K 5400の8.3.2(デュポン

式)に規定する試験方法によって,30cmの高さからおもりを落下させ,その破損の有無を調べる。

9.4.3

硬度試験 塗膜硬度試験は,塗装後48時間経過した後,JIS K 5400の8.4.1(試験機法)に規定す

る試験方法によって試験を行い,その硬度を測定する。

9.5

耐久性試験

9.5.1

促進耐候性試験 試験片の寸法は,150×70×1.2mmとし,表6のサンシャインカーボン(6)で250

時間照射後水洗いし,室内に1時間以上放置してから次の試験を行う。

注(6) 紫外線カーボン300時間で代用する場合は,サンシャインカーボン300時間との比較データで確

認する。

7

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6

項目

条件

灯数

1

平均放電電圧 V

50 (±2%)

平均電流 A

60 (±2%)

黒板温度計の示す温度 ℃

63±3

水(7)の噴射時間

60分間照射中に12分間

噴霧圧 kPa {kgf/cm2}

78〜127 {0.8〜1.3}

注(7) 噴射に用いる水は,脱塩水であることが望ましい。

(1) 光沢保持率 試験片は,あらかじめ照射前に60°鏡面光沢度を測定しておき,照射後再び60°鏡面光

沢度を測定し,次の式によって光沢保持率を求める。

100

%

1

2×

=G

G

)

光沢保持率(

ここに, G1: 試験前の60°鏡面光沢度

G2: 試験後の60°鏡面光沢度

60°鏡面光沢度は,鏡面光沢度測定装置(8)を用い,光源からの入射角を60°として,試験片の光沢

度を測る。このとき光源からの光が当たる部分を除いた試験片の周辺は黒い布で覆って,光源以外の

光がこの光学系に入らないようにする。

測定場所を変えて,原則として測定を3回行い,その平均値を60°鏡面光沢度とする。

素材の影響による方向性があるときは,同じ場所について互いに直角の方向から測定し,それぞれ

の値を平均してその場所の60°鏡面光沢度とする。測定に先だって,試験片と同程度の光沢度をもつ

二次基準面(9)を用いて測定装置を調整しておくことが必要である。

注(8)(9) JIS K 5400の7.6(鏡面光沢度)による。

(2) 変色 照射後試験片を一定の光源(10)により,目視で試験前の試験片と変色の程度を比較する。

注(10) 光源は,JIS Z 8723に規定する照明及び観察条件による。

9.5.2

塩水噴霧試験 JIS Z 2371に規定する試験方法によって,クロスカットを入れ240時間塩水噴霧を

行った後,表面処理の変化やさび,塗膜の浮き,はがれの有無を調べる。

9.5.3 耐アルカリ性試験 試験片の塗面上にガラスリング(11)をワセリン又はパラフィンなどで密着させ,

さらに,ガラスリング外周をよくシールする。

試験片を水平に保って,1%水酸化ナトリウム(12)水溶液をリングの高さの21程度まで注入し,ガラス板で

覆う。24時間後にリングを取り除き,水で静かに洗い,室内に1時間放置してから塗膜の異常の有無を調

べる。

注(11) ガラスリングは,内径30mm,高さ30mmのものを標準とする。

ポリエチレン製リングを使用してもよい。

(12) JIS K 8576に規定する試薬特級の粒状水酸化ナトリウムを脱塩水に溶解し,濃度を正しく1%

(質量)にしたもの。

10. 検査 構成部材の検査は,4.及び5.の規定に合格しなければならない。ただし,合理的な抜取検査方

法を用いてもよい。

11. 表示

8

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1 構成部材には,単位ごとに次の表示をしなければならない。

(1) 製造業者名又はその略号

(2) 製造年月又はその略号

11.2 包装,カタログなどには,次の表示をしなければならない。

(1) 種類又は記号

(2) モデュール呼び寸法

(3) ネットフェンスの幅及び高さ

(4) 埋込み深さ

12. 施工上の注意事項及び維持管理の注意事項 構成部材には,施工上の注意事項(13)及び維持管理の注意

事項を添付しなければならない。

注(13) 地盤面 (GL) からネットフェンス下胴縁の下端までの間隔 (GLH) が直径110mmの球体が通ら

ないように施工すること及び基礎の注意を含む。

9

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS A 1414 建築用構成材(パネル)及びその構造部分の性能試験方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3132 鋼管用熱間圧延炭素鋼鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3312 塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3441 機械構造用合金鋼鋼管

JIS G 3444 一般構造用炭素鋼管

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3466 一般構造用角形鋼管

JIS G 3532 鉄線

JIS G 3552 ひし形金網

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 0401 溶融亜鉛めっき試験方法

JIS H 8610 電気亜鉛めっき

JIS H 8641 溶融亜鉛めっき

JIS K 5400 塗料一般試験方法

JIS K 8576 水酸化ナトリウム(試薬)

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8723 表面色の視感比較方法

関連規格 JIS A 1415 プラスチック建築材料の促進暴露試験方法

JIS G 3351 エキスパンドメタル

JIS K 6720 塩化ビニル樹脂

10

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考1 被覆エキスパンドメタル

序文 この参考は,ネットフェンスに使用する塩化ビニル樹脂などで被覆されたエキスパンドメタル(以

下,エキスパンドメタルという。)について記述したもので,規定の一部ではない。

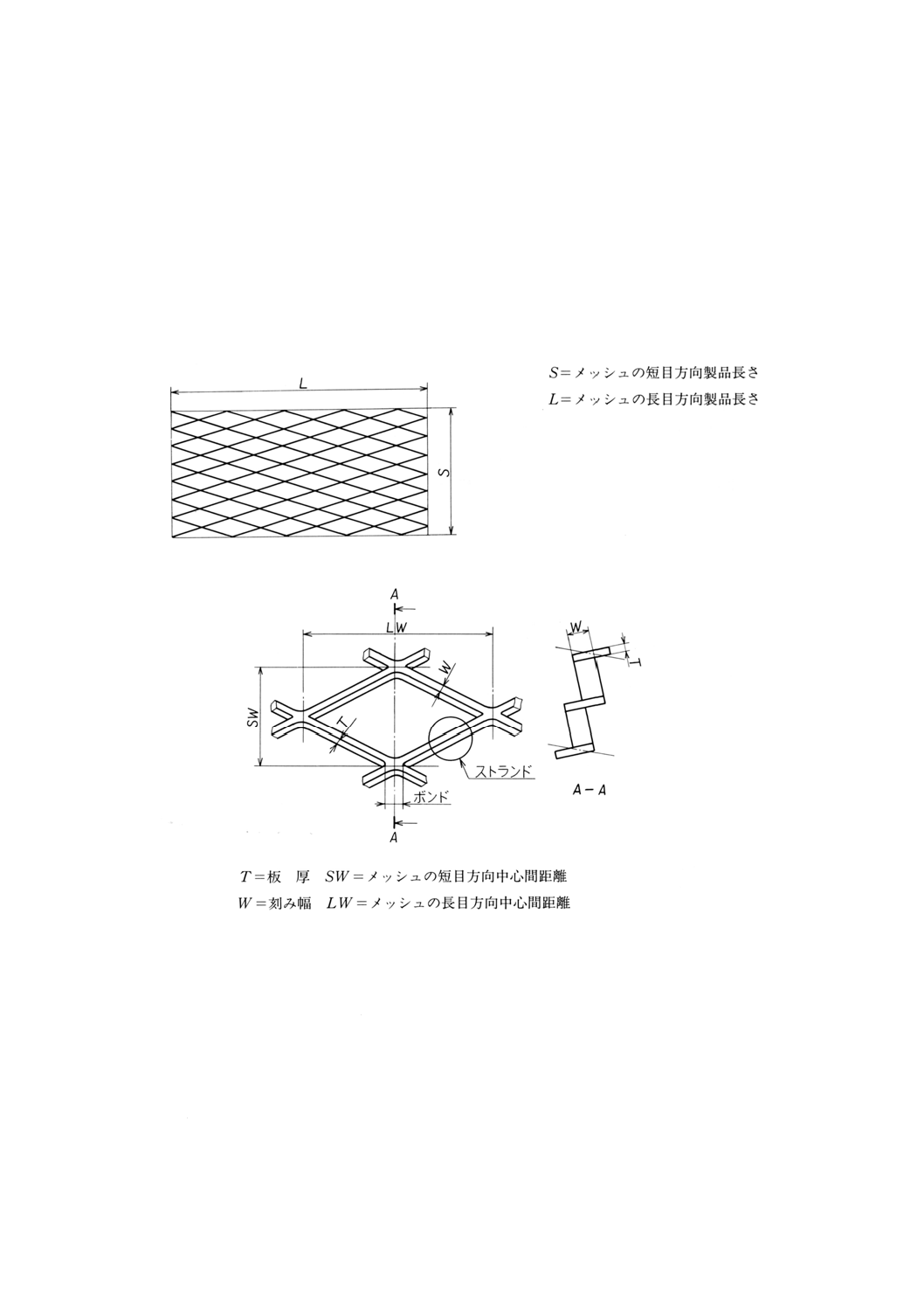

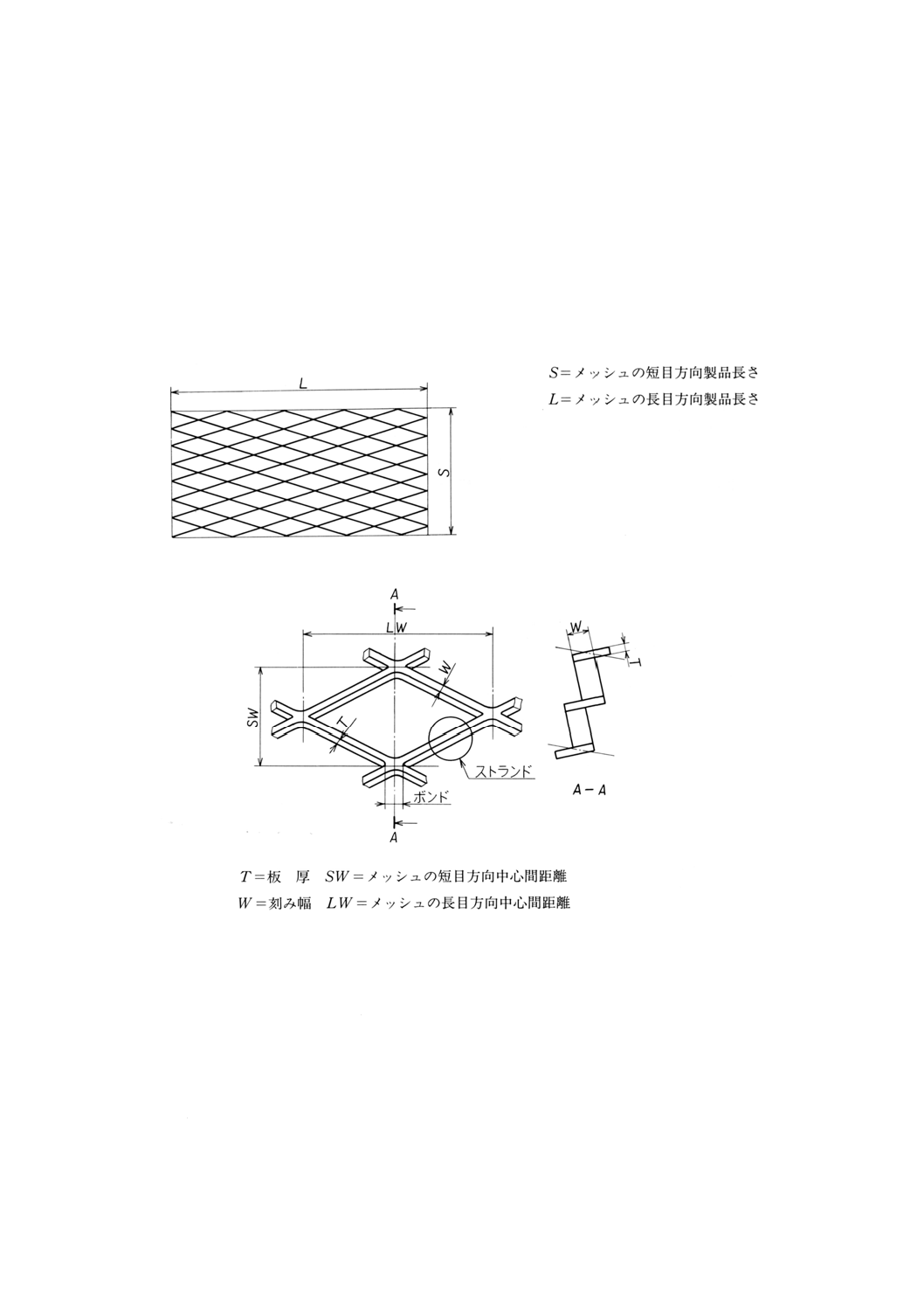

1. 各部の名称 エキスパンドメタルの各部の名称は,参考1図1による。

参考1図1

2. 品質

2.1

外観 外観は,表面に使用上有害なきず,き裂,はく離があってはならない。

2.2

耐候性 耐候性の試験は,JIS A 1415プラスチック建築材料の促進暴露試験方法に規定する操作方

法に従って促進暴露試験を行う。ただし,試験装置は,WS形を用い,試験時間は250時間とし,使用上

支障のあるき裂,はく離,浮きなどのないものとする。

3. 寸法及び許容差

11

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

寸法 エキスパンドメタルの寸法は,JIS G 3351及び参考1表1による。ただし,本参考によらな

い寸法を用いる必要がある場合は,受渡当事者間の協定によって定めるものとする。

3.2

寸法許容差 エキスパンドメタルの寸法許容差は,JIS G 3351に準ずる。

3.3

最小被覆厚 エキスパンドメタルの最小被覆厚は,0.27mmとする。

なお,最小被覆厚は,エキスパンドメタルの平たん部で測定する。

参考1表1

単位 mm

各部の名称

寸法

LW

80, 92, 100, 115

SW

32, 34, 38, 50, 64

W

2.5, 3.2, 3.4, 3.7, 4.5

T

2.3, 3.2

4. 材料 被覆エキスパンドメタルに使用する材料は,JIS G 3101,JIS G 3131,JIS G 3141,JIS K 6720

及びこれらと同等以上の品質をもつものとする。

5. 製造方法 JIS G 3101,JIS G 3131,JIS G 3141及びこれらと同等以上の材料を用いて,冷間切延法に

より製造し,これにJIS K 6720又はこれと同等以上の樹脂で被覆したものとする。

12

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2 被覆溶接金網

序文 この参考は,ネットフェンスに使用する塩化ビニル樹脂などで被覆された溶接金網(以下,溶接金

網という。)について記述したもので、規定の一部ではない。

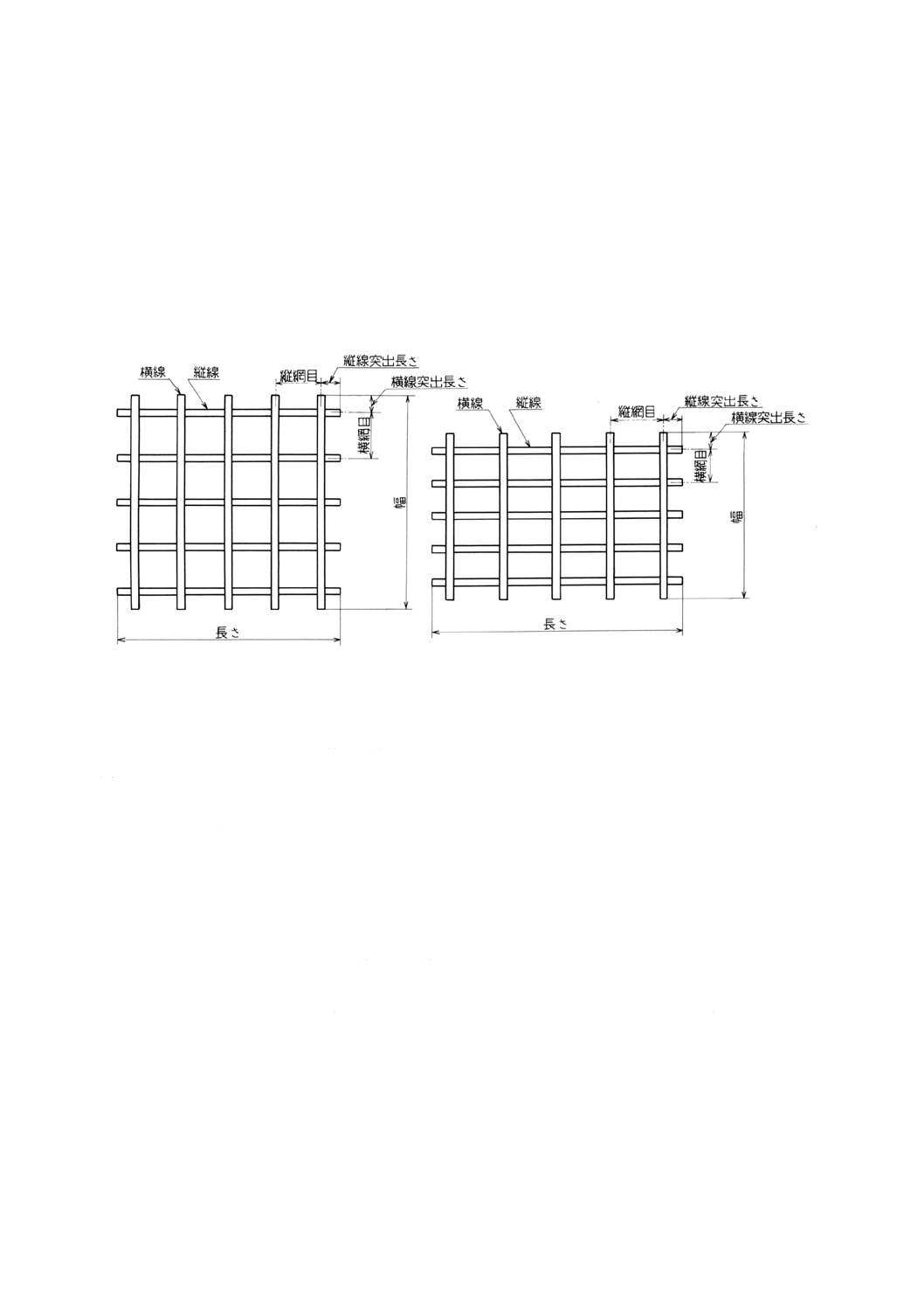

1. 各部の名称 溶接金網の各部の名称は,参考2図1による。

参考2図1

2. 品質

2.1

外観 外観は,表面に使用上有害なきず,き裂,はく離などがあってはならない。

2.2

縦線と横線との接合点 縦線と横線との接合点は堅固で,網目は均一でなければならない。

2.3

心線 心線は,マイクロメーターで測定し,JIS G 3532の表4及び表5の規定に適合しなければな

らない。

2.4

耐候性 耐候性の試験は,JIS A 1415に規定する操作方法によって促進暴露試験を行う。ただし,

試験装置はWS形を用い,試験時間は250時間とし,使用上支障のあるき裂,はく離,浮きなどがないも

のとする。

3. 寸法及び許容差

3.1

幅及び長さ 幅及び長さは,横線又は縦線の端までの長さをもって表し,幅の許容差は±5mm,長

さの許容差は±25mmとする。

3.2

心線径及び網目の寸法 心線径は2.6mm以上とし,網目の寸法は,各隣接した鉄線の中心から中心

までの距離で表し,網目の寸法は30,50,75mm及び100mmとし,その許容差は±6mmとする。ただし,

本参考によらない寸法を用いる必要がある場合は,受渡当事者間の協議によって定めるものとする。

3.3

最小被覆厚 被覆溶接金網の最小被覆厚は,0.20mmとする。

13

A 6518-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 材料 溶接金網に使用する材料は,JIS G 3532,JIS K 6720及びこれらと同等以上の品質をもつもの

とする。

5. 製造方法 JIS G 3532及びこれらと同等以上の材料を用い,線材を縦線と横線を直角に配列させ,交

わった点を電気抵抗溶接して,これにJIS K 6720又はこれと同等以上の樹脂で被覆したものとする。

ネットフェンス構成材原案作成委員会 構成表

氏名

所属

波多野 一 郎

千葉大学

坂 田 種 男

千葉大学

坂 上 輝 雄

農林水産省構造改善局建設部

小 野 一 男

通商産業省生活産業局

田 村 尹 行

工業技術院標準部材料規格課

渡 辺 信 次

日本道路公団技術部

奥 貫 隆

住宅・都市整備公団建築部

芳 賀 義 明

財団法人建材試験センター

佐 野 敏 江

主婦連合会

中 島 勝 弥

社団法人全国建築士事務所協会連合会

岩 崎 清 俊

日鐵建材株式会社生産技術部

川 島 等

東伸製鋼株式会社加工製品部

見 戸 一 成

川鉄建材工業株式会社管理部

小 山 洋 治

石倉金属株式会社鉄構事業部

山 岡 泰 紀

朝日金網株式会社

早 川 亀 広

株式会社フナロン

野 村 芳 平

沼田金属工業株式会社