A 6205:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,コンクリート用化

学混和剤協会(JCAA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6205:1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS A 6205には,次に示す附属書がある。

附属書1(規定) 鉄筋の塩水浸せき試験方法

附属書2(規定) コンクリート中の鉄筋の促進腐食試験方法

A 6205:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

2. 引用規格・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

3. 定義・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

4. 品質・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

4.1 性能・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

4.2 塩化物イオン(Cl-)量・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

4.3 全アルカリ量・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

5. 試験方法・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

5.1 腐食の状況(目視)・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

5.2 防せい率・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

5.3 コンクリート試験・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

5.4 塩化物イオン(Cl-)量・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4

5.5 全アルカリ量・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4

6. 検査・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4

7. 表示・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・5

8. 報告・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・5

附属書1(規定)鉄筋の塩水浸せき試験方法・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・8

附属書2(規定)コンクリート中の鉄筋の促進腐食試験方法・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6205:2003

鉄筋コンクリート用防せい剤

Corrosion inhibitor for reinforcing steel in concrete

1. 適用範囲 この規格は,コンクリートに混和剤として用いる鉄筋コンクリート用防せい(錆)剤(以下,

防せい剤という。)について規定する。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,JIS A 0203によるほか,次による。

a) 基準コンクリート 防せい剤の品質を試験するときの基準とする,防せい剤を用いないコンクリート。

b) 試験コンクリート 防せい剤の品質を試験するときの試験の対象とする,基準コンクリートに防せい

剤を用いたコンクリート。

c) 防せい率 防せい剤の腐食抑制効果を表す指標で,基準コンクリート中の鉄筋の発せい面積から試験

コンクリート中の鉄筋の発せい面積を差し引いた値を基準コンクリート中の鉄筋の発せい面積で除し

た値の分率(%)。

4. 品質

4.1 性能 防せい剤の性能は,5.によって試験を行ったとき,表1の規定に適合しなければならない。

ただし,コンクリートの凝結時間及び圧縮強度については,スランプ8 cm及び18 cmのコンクリートにつ

いて試験を行う。

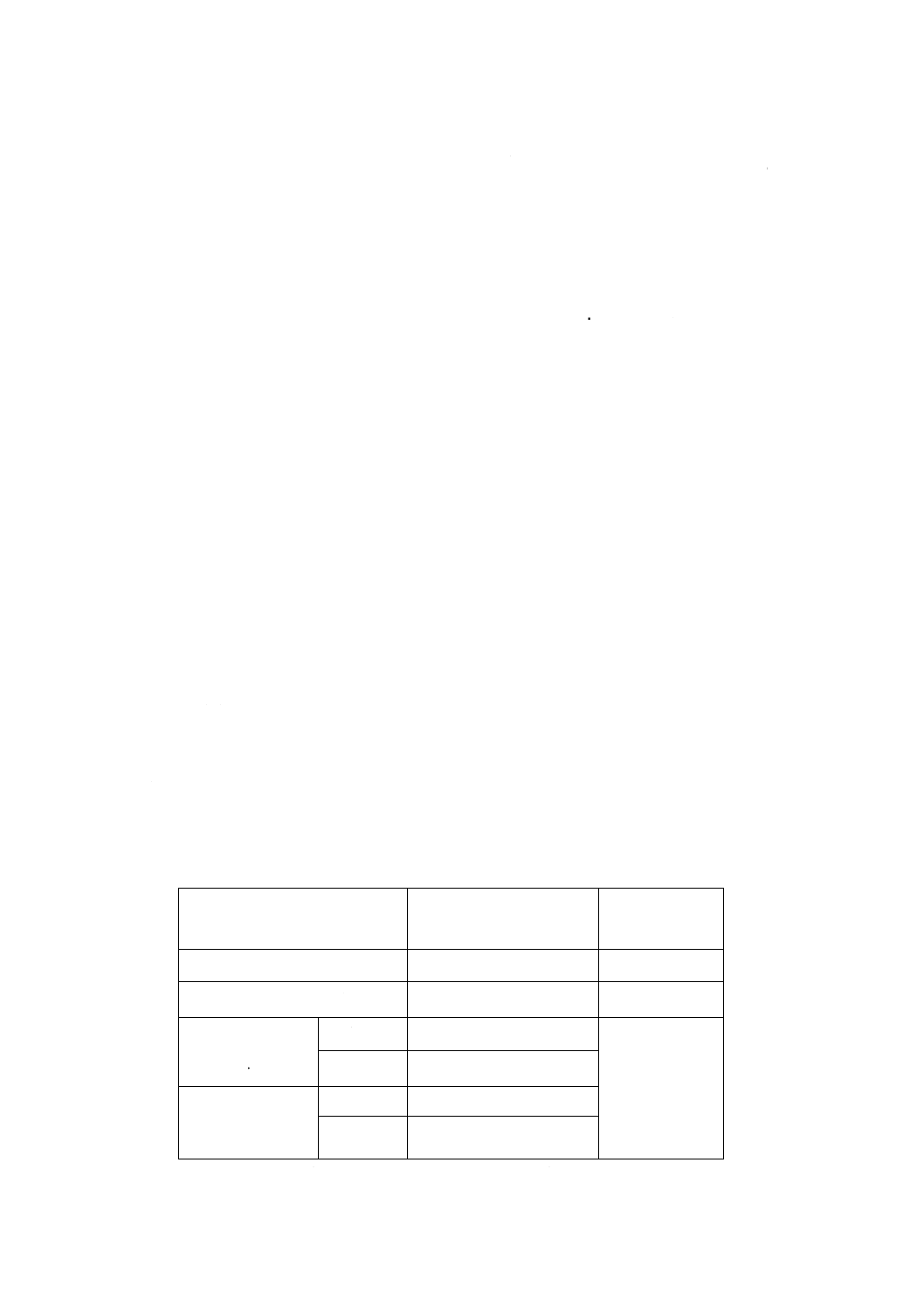

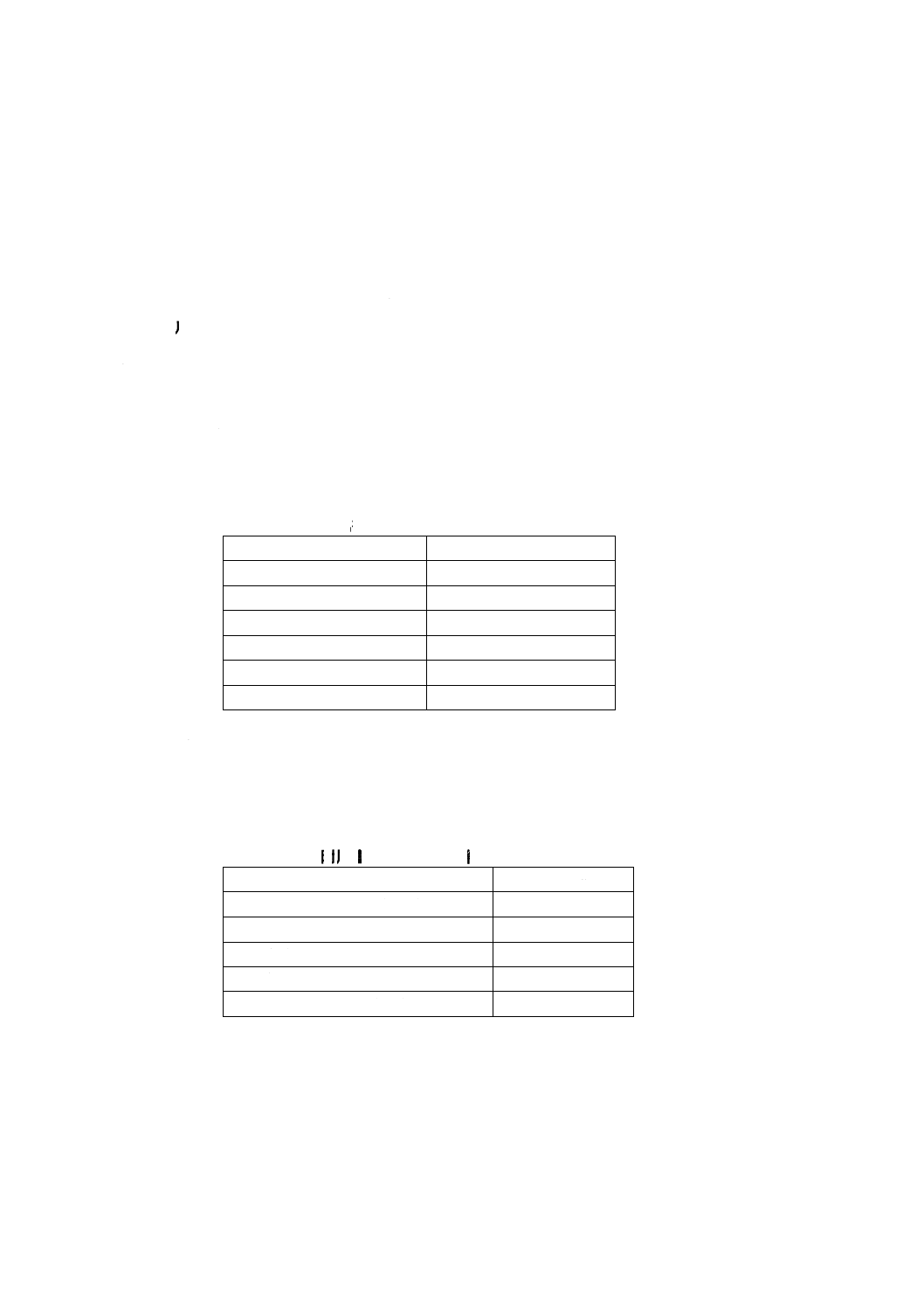

表1 防せい剤の性能

項目

規定

試験方法

腐食の状況(目視)

腐食が認められないこと

5.1による

防せい率 %

95以上

5.2による

コンクリートの

凝結時間の差

min

始発

-60 〜 +60

5.3による

終結

-60 〜 +60

コンクリートの

圧縮強度比

%

材齢 7日

90以上

材齢28日

90以上

4.2 塩化物イオン(Cl-)量 塩化物イオン量は,5.4によって試験を行ったとき,その値が0.02 kg/m3

2

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下でなければならない。

4.3 全アルカリ量 全アルカリ量は,5.5によって試験を行ったとき,その値が0.02 kg/m3以下でなけれ

ばならない。

5. 試験方法

5.1 腐食の状況(目視) 腐食の状況(目視)は,附属書1による。

5.2 防せい率 防せい率は,附属書2による。

5.3 コンクリート試験

5.3.1 コンクリートの材料 コンクリート試験に用いる材料は,次による。

a) セメント セメントは,JIS R 5210に規定する普通ポルトランドセメントを使用する。

b) 骨材 骨材は,清浄・堅硬で耐久性があり,ごみ,泥,有機不純物,塩化物などを有害量含まないも

ので,粗骨材は砕石,細骨材は砂とし,表2に示す品質をもつものとする。骨材の粒度,大小粒が適

度に混合しているもので,その粒度は,表3に示す範囲とする。

表2 骨材の品質

骨材の

種類

絶乾密

度(1)

g/cm3

吸 水

率(1)

%

粒形判

定実積

率(2)

%

粘土塊

量(3)

%

網ふるい

0.075 mm

を通過す

る量(4)

%

有機不純物

(5)

安定性

(5回)

(6)

%

塩化物

(NaClと

して) (7)

%

アルカリ

シリカ反

応性

(8)

粗骨材

2.5

以上

2.0

以下

57

以上

0.25

以下

1.0以下

―

10以下

―

無害

細骨材

2.5

以上

3.0

以下

―

1.0

以下

2.0以下

標準色液又

は色見本よ

り淡い

8以下 0.02以下

無害

注(1) JIS A 1109及びJIS A 1110による。

(2) JIS A 5005の5.8(粒形判定実積率試験)の規定による。

(3) JIS A 1137による。

(4) JIS A 1103による。

(5) JIS A 1105による。

(6) JIS A 1122による。

(7) JIS A 5002の5.5(塩化物)の規定による。ただし,試料の量は1000 gとする

(8) JIS A 1145又はJIS A 1146による。

表3 骨材粒度[ふるいをとおるものの質量分率(%)]

骨材の

種類

ふるいの呼び寸法(9) mm

25

20

15

10

5

2.5

1.2

0.6

0.3

0.15

粗骨材

100 90〜100 55〜75 25〜45

0〜5

0〜2

−

−

−

−

細骨材

−

−

−

−

100

85〜100 60〜80 30〜50 15〜25 2〜10

注(9) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定する網ふるいの公称目開き26.5 mm,19.0 mm,

16.0 mm,9.5 mm,4.75 mm,2.36 mm,1.18 mm,600 μm,300 μm及び150 μmである。

c) 水 練混ぜに用いる水は,上水道水とする。

5.3.2 配合 配合は,基準コンクリートが次のa)〜d) に適合するように規定する。試験コンクリートは,

基準コンクリートと同一の配合とする。

a) 単位セメント量 単位セメント量は,スランプが8 cmのコンクリートでは300 ㎏/m3,スランプが18

3

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

cmのコンクリートでは320 ㎏/m3とする。

b) 単位水量 単位水量は,次による。

1) 基準コンクリートの単位水量は,練上がり時のスランプが8±1㎝,又は18±1㎝となる量とする。

2) 試験コンクリートの単位水量は,基準コンクリートと同一とし,防せい剤を含めた量とする。

c) 空気量 空気量は,次による。

1) 基準コンクリートの空気量は,2.0 % 以下とする。

2) 試験コンクリートの空気量は,基準コンクリートの空気量に1.0 %を加えた値を超えてはならない。

d) 細骨材率 基準コンクリートの細骨材率は, 40〜50 %の範囲で良好なワーカビリティーが得られる

値とし,試験コンクリートの細骨材率は基準コンクリートと同一とする。

e) 防せい剤の使用量 試験コンクリート1 m3当たりの防せい剤の使用量は,製造業者が指定する標準使

用量(以下,標準使用量という。)を用いる。

5.3.3 コンクリートの作り方 コンクリートの作り方は,JIS A 1138による。

5.3.4 練混ぜ 練混ぜは,次による。

a) ミキサ 練混ぜに用いるミキサは,JIS A 1119によって試験し,強制練りミキサでは1.5分間,重力

式ミキサでは3分間練り混ぜたとき,コンクリート中のモルタルの単位容積質量差が0.8 %以下,コ

ンクリート中の単位粗骨材量の差が5 %以下となるもので,練混ぜ性能試験に適合したものでなけれ

ばならない。

b) 防せい剤の使用方法 防せい剤は,あらかじめ練混ぜ水に混入し,ミキサに投入する。

c) 練混ぜ時間 コンクリートは,すべての材料をミキサに投入した後,強制練りミキサでは1.5分間,

重力式ミキサでは3分間練り混ぜる。

d) 練混ぜ量 基準コンクリートと試験コンクリートの1バッチの練混ぜ量は等量とする。

e) 練上り温度 コンクリートの練上がり温度は,20±3 ℃とする。

5.3.5 試料 コンクリートの試料採取方法は,JIS A 1115による。

5.3.6 コンクリートの試験方法 コンクリートの試験方法は,次による。

a) スランプ スランプの試験は,JIS A 1101による。試験は1回行い,結果の値をその種類のコンクリ

ートのスランプとする。

b) 空気量 空気量の試験はJIS A 1128による。試験は1回行い,結果の値をその種類のコンクリート

の空気量とする。

c) 凝結時間 コンクリートの凝結時間の試験は,JIS A 1147によって行う。試験は2回行い,結果の平

均値をその種類のコンクリートの凝結時間とする。

d) 圧縮強度 コンクリートの圧縮強度の試験は,JIS A 1108によって行う。供試体は,型枠を取り外す

までは温度20±3 ℃の室内で乾燥しないように養生し,型枠を取り外した後は温度20±2 ℃の水中又

は霧室で強度試験を行うまで養生する。材齢は,7日及び28日とする。

5.3.7 計算 計算は,次による。

a) コンクリートの凝結時間の差 コンクリートの始発時間の差又は終結時間の差は,5.3.6 c) によっ

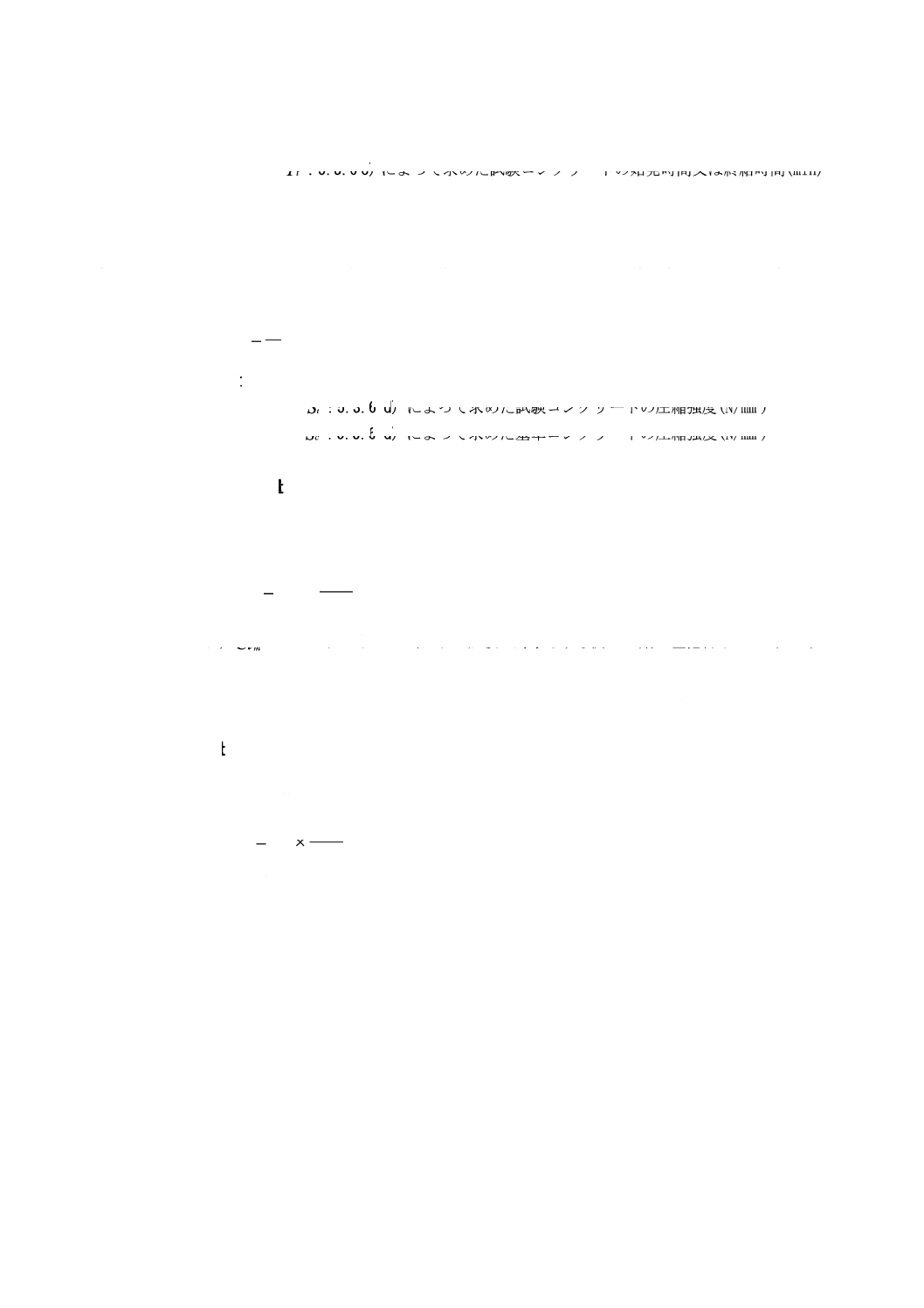

て求めた始発及び終結時間から次の式によってそれぞれ算出し,算出した値を整数に丸める。

c

tT

T

T

−

=

4

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,T:コンクリートの凝結時間の差(min)

tT:5.3.6 c) によって求めた試験コンクリートの始発時間又は終結時間(min)

c

T:5.3.6 c) によって求めた基準コンクリートの始発時間又は終結時間(min)

b) コンクリートの圧縮強度比 材齢7日及び材齢28日のコンクリートの圧縮強度比は,5.3.6 d) によ

って求めた圧縮強度から次の式で算出し,小数点1けたを四捨五入によって整数に丸める。

100

×

=

c

t

S

S

S

ここに, S:コンクリートの圧縮強度比(%)

tS:5.3.6 d) によって求めた試験コンクリートの圧縮強度(N/mm2)

cS:5.3.6 d) によって求めた基準コンクリートの圧縮強度(N/mm2)

5.4 塩化物イオン(Cl-) 量 塩化物イオン量は,JIS A 6204附属書3[コンクリート用化学混和剤中に含

まれる塩化物イオン(Cl-)量の試験方法]によって防せい剤の塩化物イオン量を求め,次の式によってコン

クリート中の防せい剤の塩化物イオン量として算出し,四捨五入によって小数点以下2けたに丸める。

100

Cl

m

Clm

−

−

×

=

a

a

ここに,Clm−:コンクリート1 m3当たりの試験の対象とする防せい剤の塩化物イオン(Cl- )

量(kg/m3)

a

m:5.3.2 e) に示す1 m3当たりの試験の対象とする防せい剤の標準使用量(kg/m3)

Cl−a:試験の対象とする防せい剤中の塩化物イオン(Cl- )量(%)

5.5 全アルカリ量 全アルカリ量は,JIS A 6204附属書4(コンクリート用化学混和剤中に含まれるア

ルカリ量の試験方法)によって防せい剤中の全アルカリ量(10)を求め,次の式によってコンクリート中の

防せい剤の全アルカリ量を算出し,四捨五入によって小数点以下2けたに丸める。

100

R

m

Rm

a

a×

=

ここに,

m

R:コンクリート1m3当たりの試験の対象とする防せい剤の全アルカリ量

(kg/m3)

a

m:5.3.2 e)に示す1m3当たりの試験の対象とする防せい剤の標準使用量

(kg/m3)

a

R:試験の対象とする防せい剤中の全アルカリ量(%)

注(10) JIS A 6204 附属書4の4.5(計算)に示す全アルカリ(Na2Oeq)量とする。

6. 検査 防せい剤の検査は,合理的な抜取検査方式によって試料を抜き取り,5.に規定する試験を行っ

たとき,4.に適合するものを合格とする。

通常の管理試験として,腐食の状況,コンクリートの凝結時間の差及び圧縮強度比は,3か月ごとに年4

回の頻度で実施することとし,防せい率の試験は年1回の頻度で実施する。また,塩化物イオン量及び全

アルカリ量の試験は,腐食の状況,コンクリートの凝結時間の差及び圧縮強度比と同様に3か月ごとに年

4回の頻度で実施する。

5

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 表示 防せい剤の容器又は送り状には,次の事項を表示する。

a) 商品名

b) 標準使用量

c) 正味質量又は容積

d) 製造年月又はその略号

e) 製造業者名又はその略号

f) 取扱い上の注意

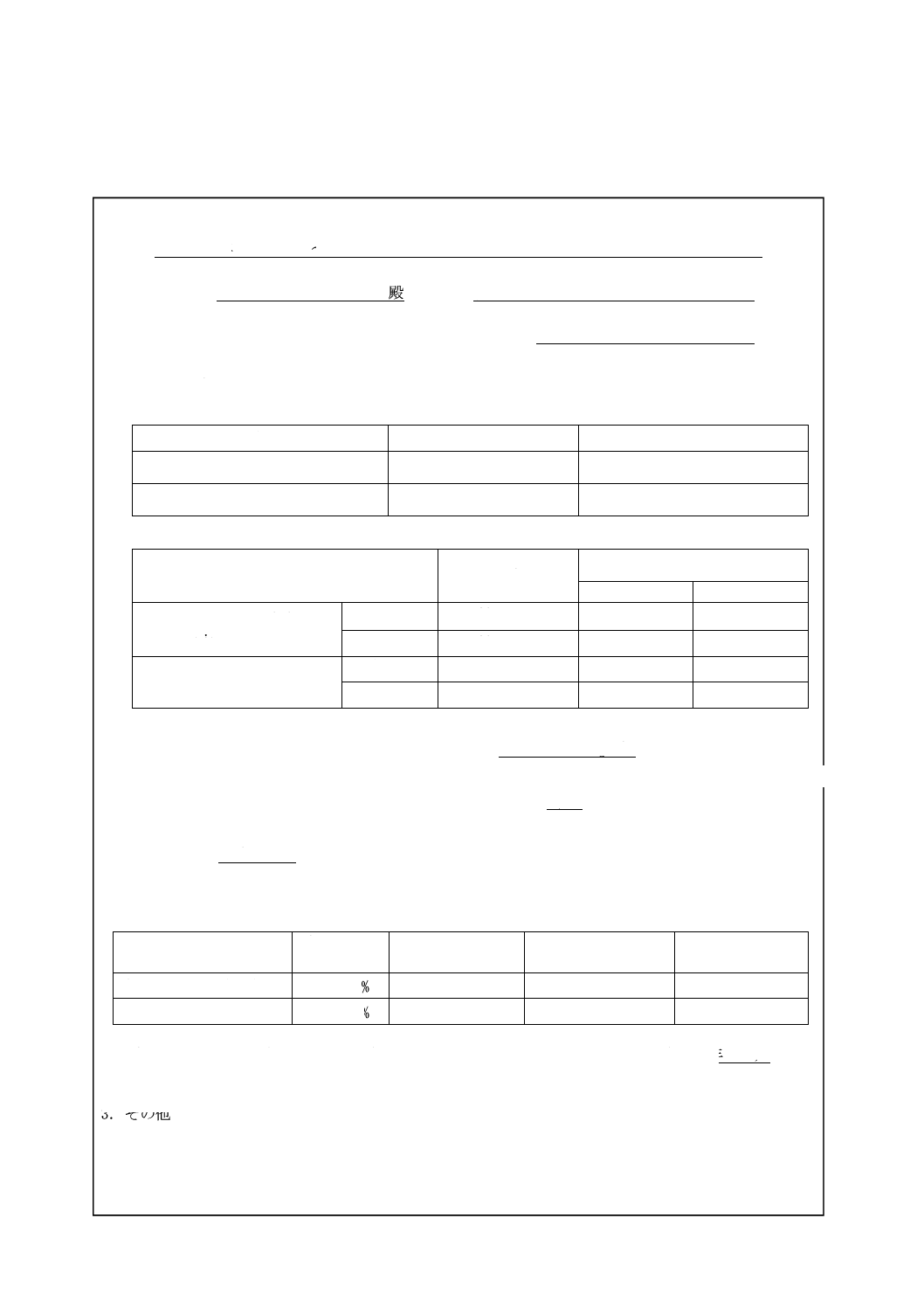

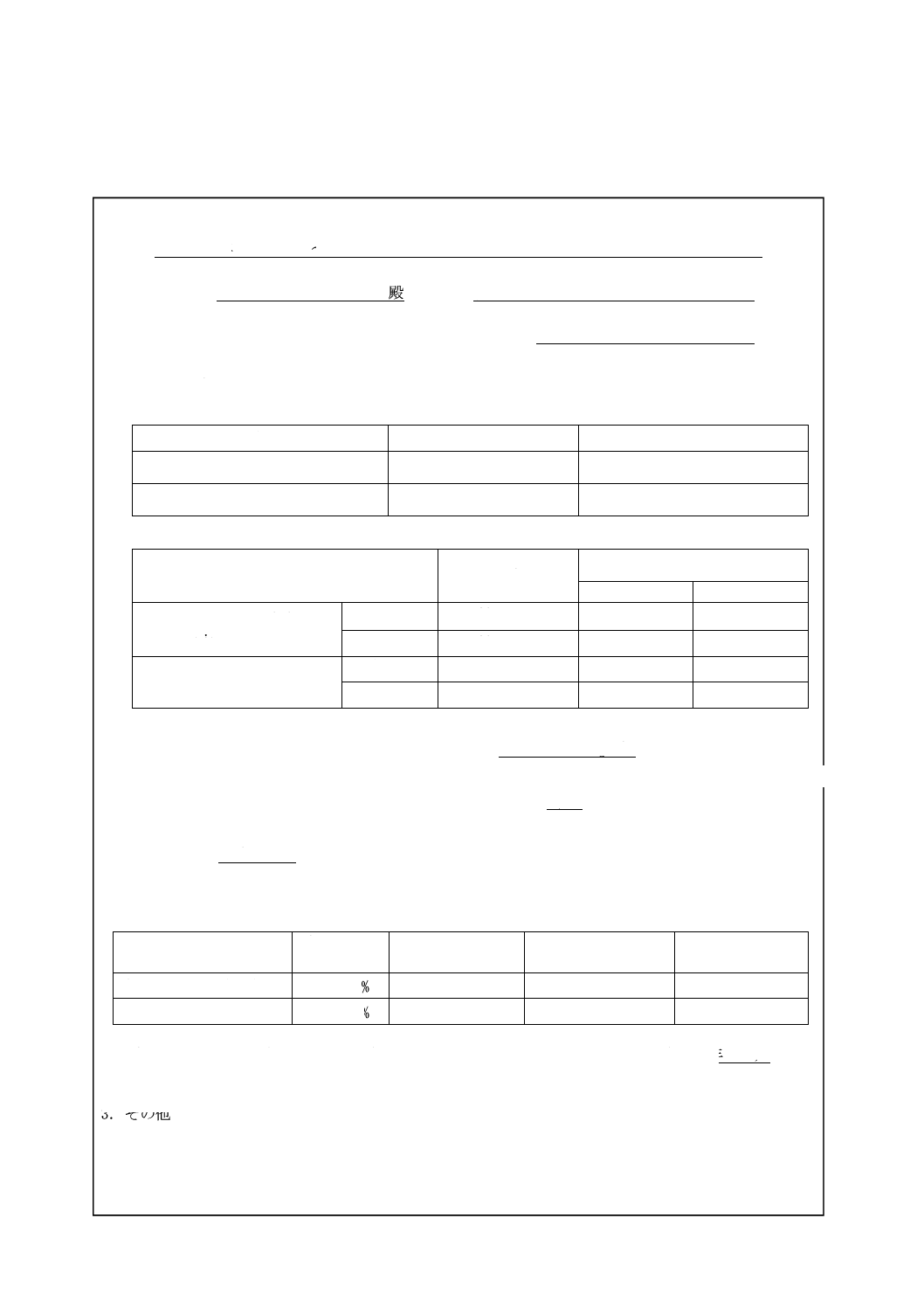

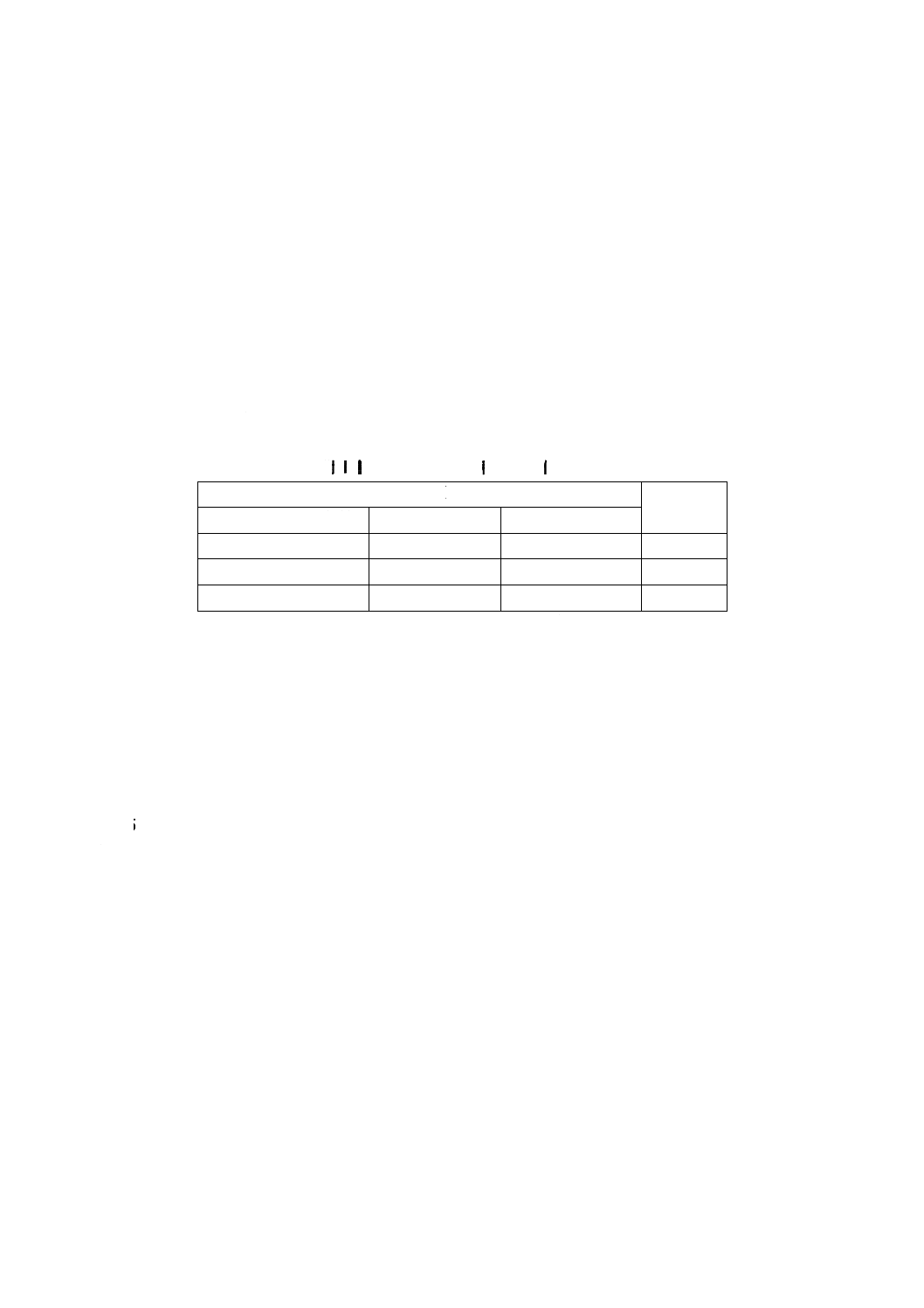

8. 報告 製造業者は,次の事項を報告する。報告書の標準様式は,表4による。

a) 製造業者名

b) 腐食の状況(目視)

c) 防せい率

d) コンクリートの凝結時間及び圧縮強度試験結果

e) 塩化物イオン(Cl-)量

f) 全アルカリ(Na2Oeq)量

g) その他 試験に用いたセメントの銘柄など

6

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

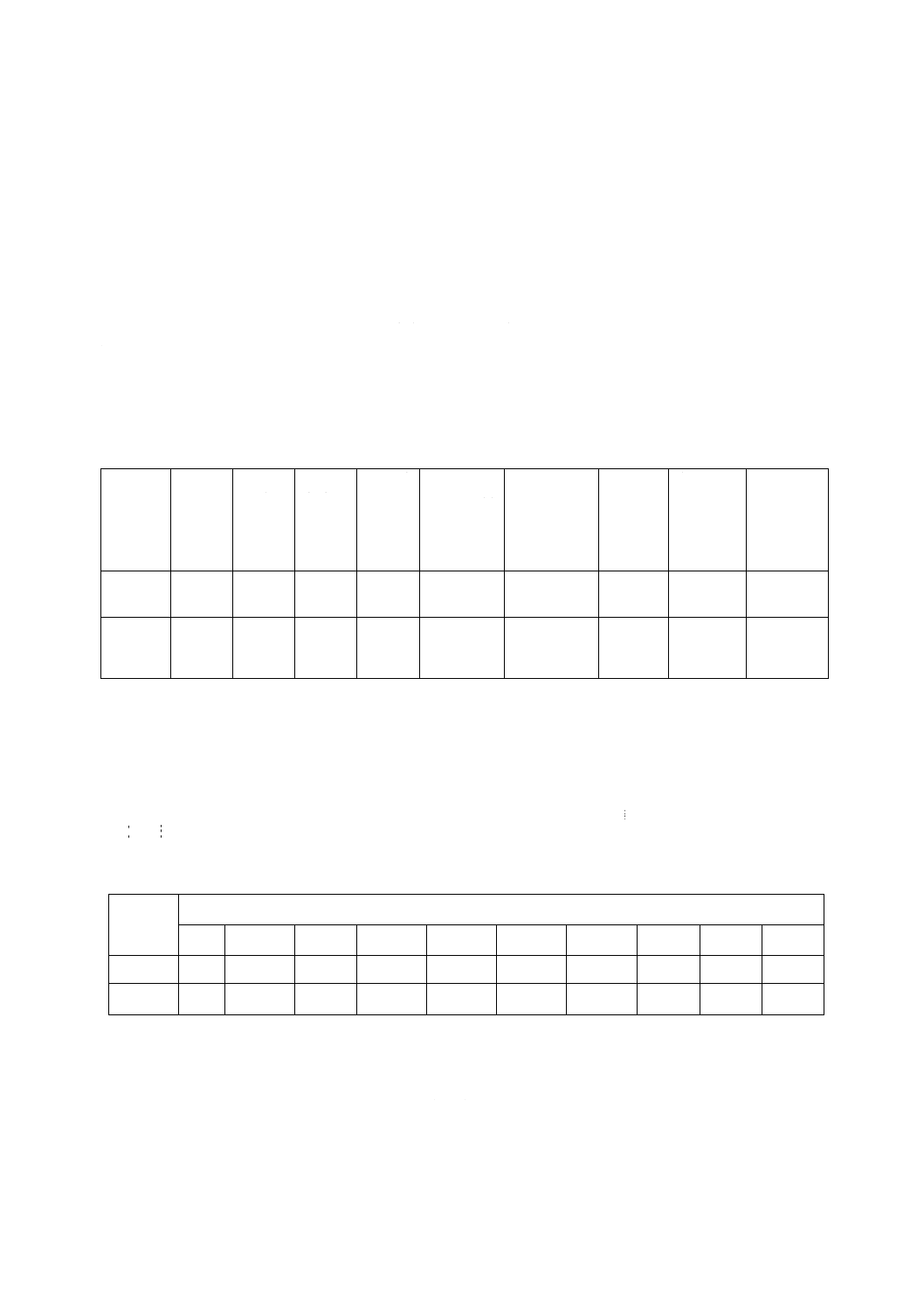

表4 報告書の標準様式

平成 年 月度 〜 年 月度 鉄筋コンクリート用防せい剤試験結果報告書

殿 製造業者名

商品名

1. 品質試験結果

項目

規定

試験値

腐食の状況(目視)

腐食が認められないこと

防せい率 %

95以上

項目

規定

試験値

スランプ8 cm スランプ18 cm

コンクリートの凝結時間

の差 min

始発

−60 〜 +60

終結

−60 〜 +60

コンクリートの圧縮強度比

%

材齢7日

90以上

材齢28日

90以上

備考 1. 1 m3当たりの防せい剤の標準使用量 kg/m3

2. 腐食の状況(目視),コンクリートの凝結時間の差及び圧縮強度比は3か月ごとに年4回

実施し,この表に示されている試験値は平成 年 月の試験結果である。

3. 防せい率は,年1回の頻度で実施し,この表に示されている試験値は,

平成 年 月の試験結果である。

2. 塩化物イオン(C1-)量及び全アルカリ量

項目

防せい剤中

の含有量

1 m3当たりの防せ

い剤の使用量

JIS A 6205による

規定値

試験値

塩化物イオン(C1−)量 % kg/m3

0.02 kg/m3以下

kg/m3

全アルカリ量

% kg/m3

0.02 kg/m3以下

kg/m3

備考 試験は3か月ごとに年4回実施し,この表に示されている試験値は,平成 年 月の

試験結果である。

3.その他

7

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS A 0203 コンクリート用語

JIS A 1101 コンクリートのスランプ試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1105 細骨材の有機不純物試験方法

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1115 フレッシュコンクリートの試料採取方法

JIS A 1119 ミキサで練り混ぜたコンクリート中のモルタルの差及び粗骨材量の差の試験方法

JIS A 1122 硫酸ナトリウムによる骨材の安定性試験方法

JIS A 1128 フレッシュコンクリートの空気量の圧力による試験方法−空気室圧力方法

JIS A 1132 コンクリートの強度試験用供試体の作り方

JIS A 1137 骨材中に含まれる粘土塊量の試験方法

JIS A 1138 試験室におけるコンクリートの作り方

JIS A 1145 骨材のアルカリシリカ反応性試験方法(化学法)

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

JIS A 1147 コンクリートの凝結時間試験方法

JIS A 5002 構造用軽量コンクリート骨材

JIS A 5005 コンクリート用砕石及び砕砂

JIS A 6204 コンクリート用化学混和剤

JIS G 3108 みがき棒鋼用一般鋼材

JIS G 3123 みがき棒鋼

JIS K 0050 化学分析方法通則

JIS K 8034 アセトン(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8123 塩化カルシウム(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8159 塩化マグネシウム六水和物(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8987 硫酸ナトリウム(試薬)

JIS K 9003 流動パラフィン(試薬)

JIS R 5210 ポルトランドセメント

JIS R 6252 研磨紙

JIS Z 8801-1 試験用ふるい−第一部;金属網ふるい

JIS Z 8805 pH測定用ガラス電極

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 鉄筋の塩水浸せき試験方法

1. 適用範囲 この附属書は,鉄筋コンクリート用防せい剤を用いた鉄筋の塩水浸せき試験方法について

規定する。

2. 機器

2.1 測定用容器 測定用容器は,ガラス製の500 mLビーカーとする。

2.2 はかり はかりは,ひょう量が100 g,目量が0.1 %以上の精度をもつものとする。

2.3 直流電位差計 直流電位差計は,JIS Z 8805の6.1.1(高入力抵抗電圧計)に規定する高入力抵抗電

圧計とする。

2.4 比較電極 比較電極は,JIS Z 8805の4.2(比較電極の性能)に規定する比較電極とする。

3. 塩分溶液及び試験用塩水

3.1 使用材料

3.1.1 薬品 薬品は,附属書1表1に示す1級又は特級のものとする。

附属書1表1 試験に用いる薬品

薬品名

日本工業規格

水酸化カルシウム

JIS K 8575

塩化ナトリウム

JIS K 8150

塩化マグネシウム

JIS K 8159

硫酸ナトリウム

JIS K 8987

塩化カルシウム

JIS K 8123

塩化カリウム

JIS K 8121

3.1.2 水 水は, JIS K 0050の7.3(水)に規定するものとする。

3.2 塩分溶液の調製

3.2.1 塩分溶液 塩分溶液は,附属書1表2に示す各薬品を所定の質量だけ溶解し,全量が1Lの水溶液

になるように調製したものとする。ただし,塩分溶液は,試験を行うごとに調製する。

附属書1表2 塩分の組成

3.2.2 試験用塩水 試験用塩水は,測定用容器を用いて,初めに水250 mlを入れ,次に3.2.1で調製さ

れた塩分溶液203 mlを加えた後に水酸化カルシウム3 gを加え,かくはんする。これに防せい剤の所定量

(1)を添加し,かくはんしながら再び水を加えて,全量が500 mlになるように調製したものとする。

注(1) 所定量は,次の式によって算出する。

薬品名

質量 g

塩化ナトリウム (NaCl)

24.5

塩化マグネシウム (MgCl2・6H2O) 11.1

硫酸ナトリウム (Na2SO4)

4.1

塩化カルシウム (CaCl2)

1.2

塩化カリウム (KCl)

0.7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ml

500

m

kg/

又は

m

l/

180

m

/

kg

m

l/(

g

(ml

3

3

3

3

×

=

)

(

)

又は

標準使用量

)

又は

所定量

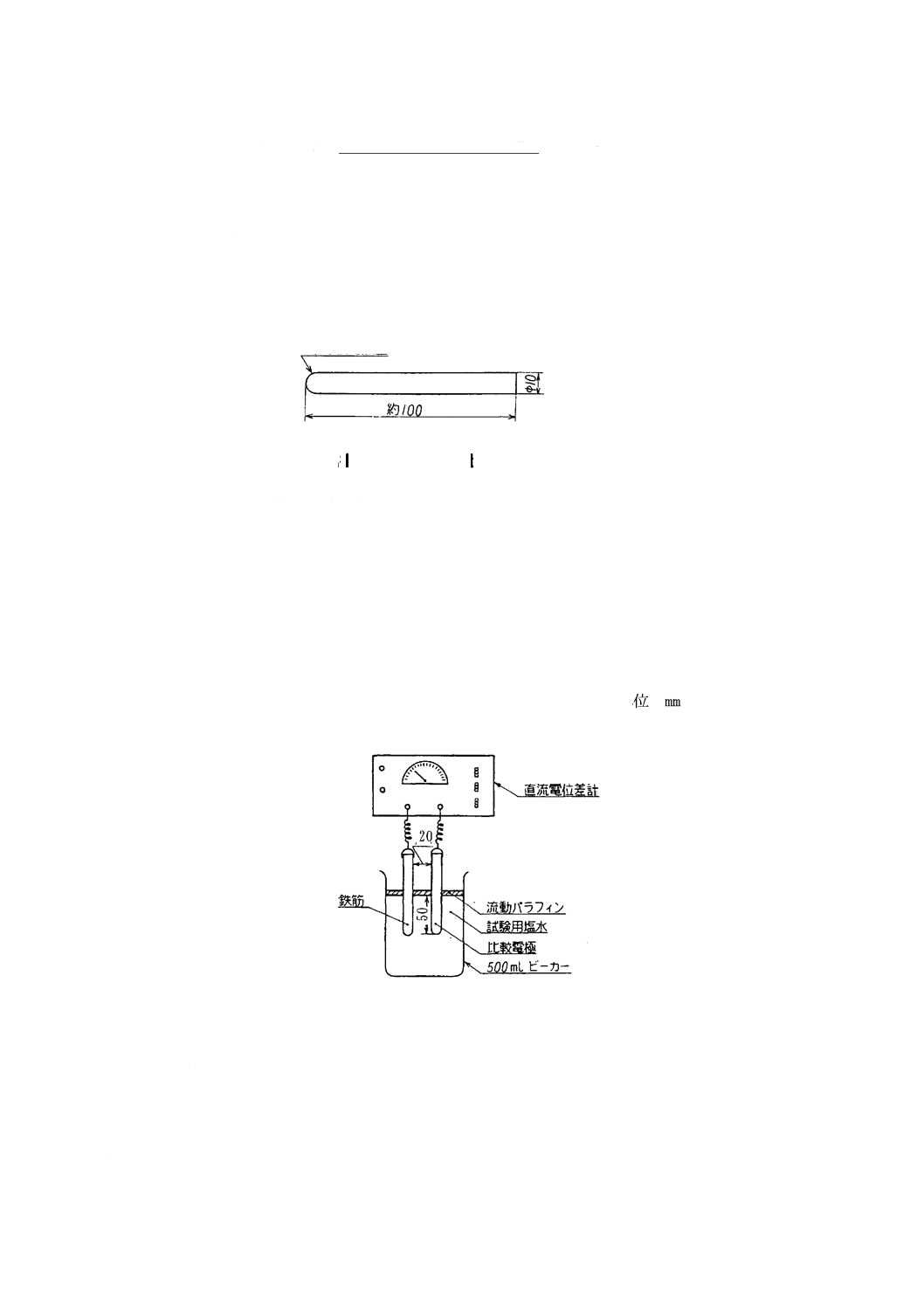

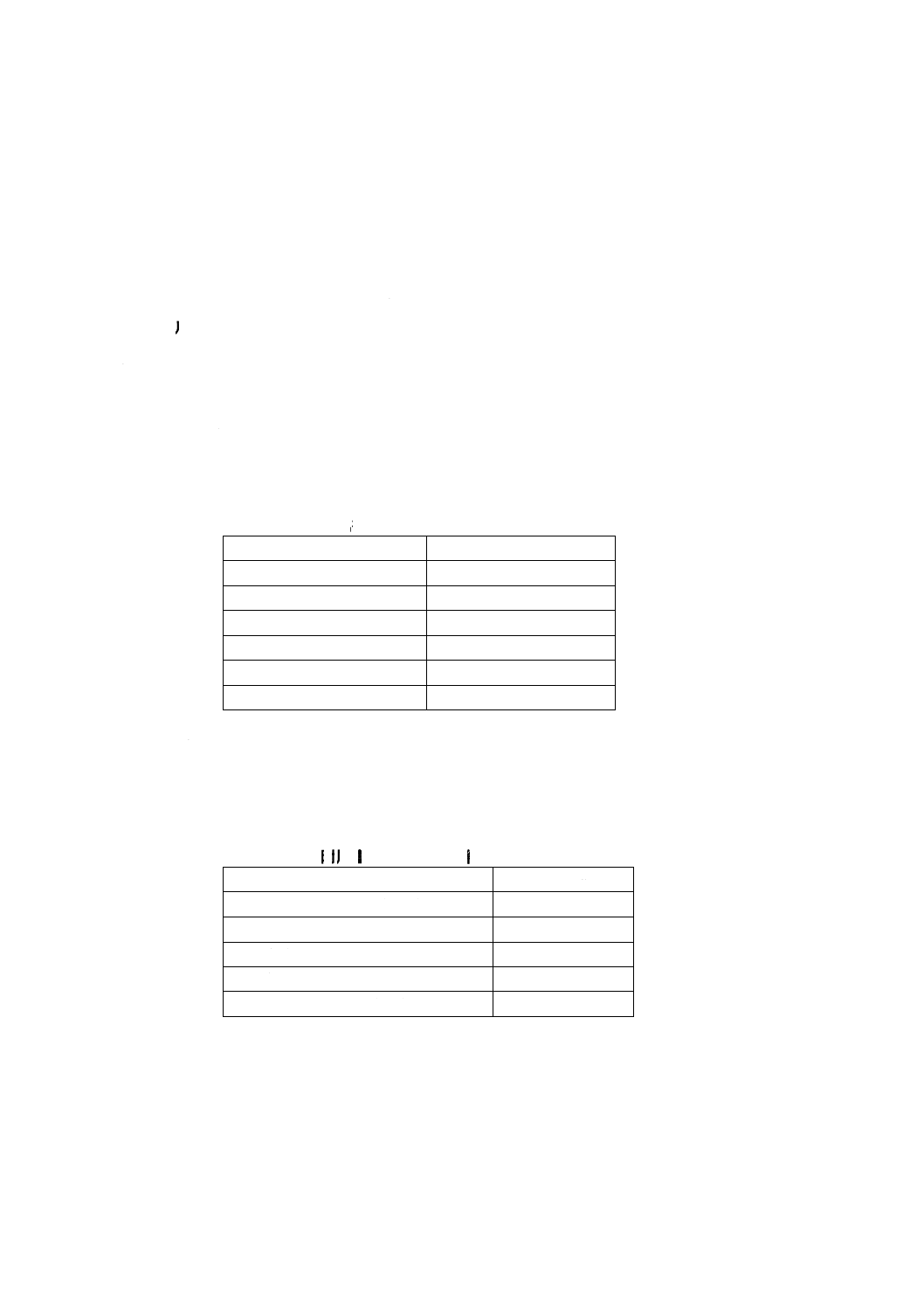

4.鉄筋

4.1材質,形状及び寸法 鉄筋は,JIS G 3108のSGD3に規定する材質をもち,JIS G 3123に規定する標

準寸法の形状が丸で,径10mmのものを長さ約100mmとし,一端を半球状に加工したものを用いる。

鉄筋の形状及び寸法を,附属書1図1に示す。

単位 mm

附属書1図1 鉄筋の形状及び寸法

4.2 鉄筋の表面処理 鉄筋は,試験前にJIS R 6252に規定するP600番の研磨紙で研磨し,JIS K 8034

に規定するアセトンで脱脂する。

なお,保存する場合には,デシケーター内に入れて保存し,試験直前に再びアセトンで脱脂する。

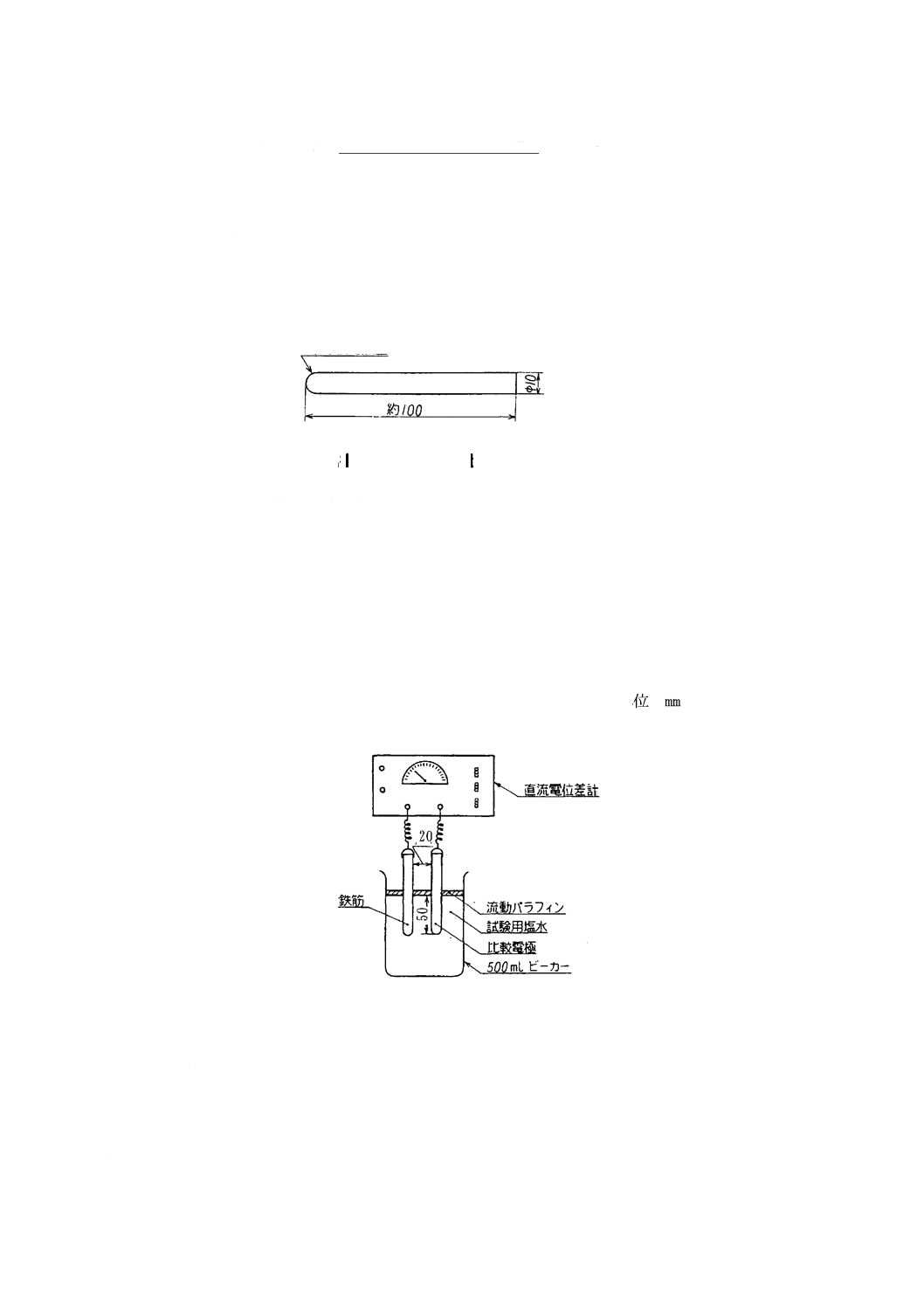

5. 試験方法

5.1 鉄筋の設置 鉄筋及び比較電極は,3.2.2で調製した500mlの試験用塩水中に約5 cm浸せきし,鉄筋

と比較電極との間隔が約2 cmとなるように固定する。次に,鉄筋表面に気泡が付着していないことを確認

し,表面にJIS K 9003に規定する流動パラフィンを流し込み,シールする(附属書1図2参照)。

単位 mm

附属書1図2 試験方法(例)

5.2 試験の回数 試験は3回行う

5.3 観察及び測定 鉄筋表面の腐食の有無をビーカーの外から目視によって観察するとともに,自然電極

電位(mV)を測定する。観察及び測定の時期は,1時間,3時間,6時間,1日,2日,3日,4日,5日,6

日及び7日とする。

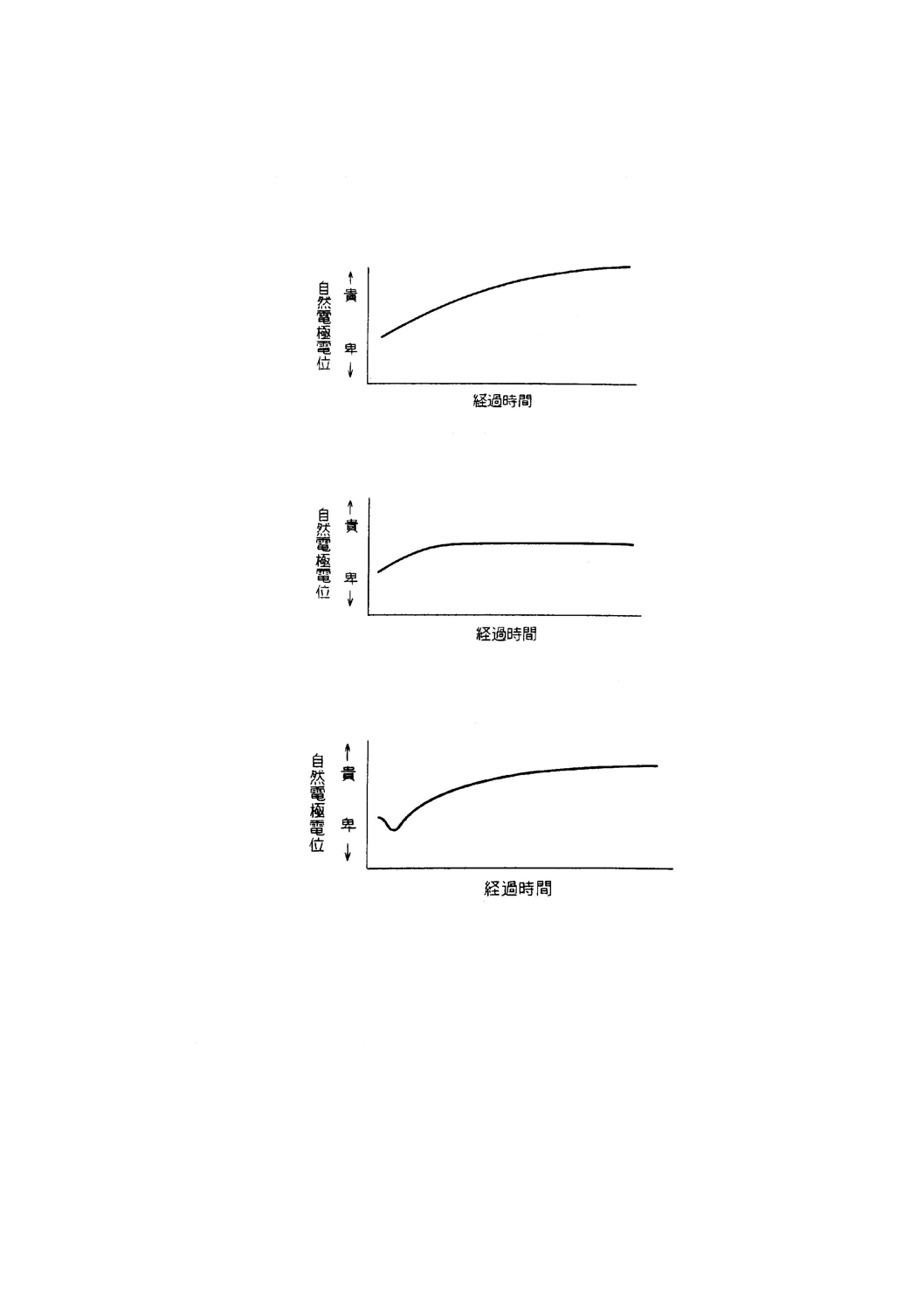

5.4 腐食の確認 次の場合,腐食が発生したものと認める。

a) 試験用塩水中の鉄筋のいずれかの部分に黄色,赤茶色,黒色などのはん点又は模様が生じたとき。

半球状に加工

10

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験用塩水に腐食による着色又は沈殿が生じたとき。

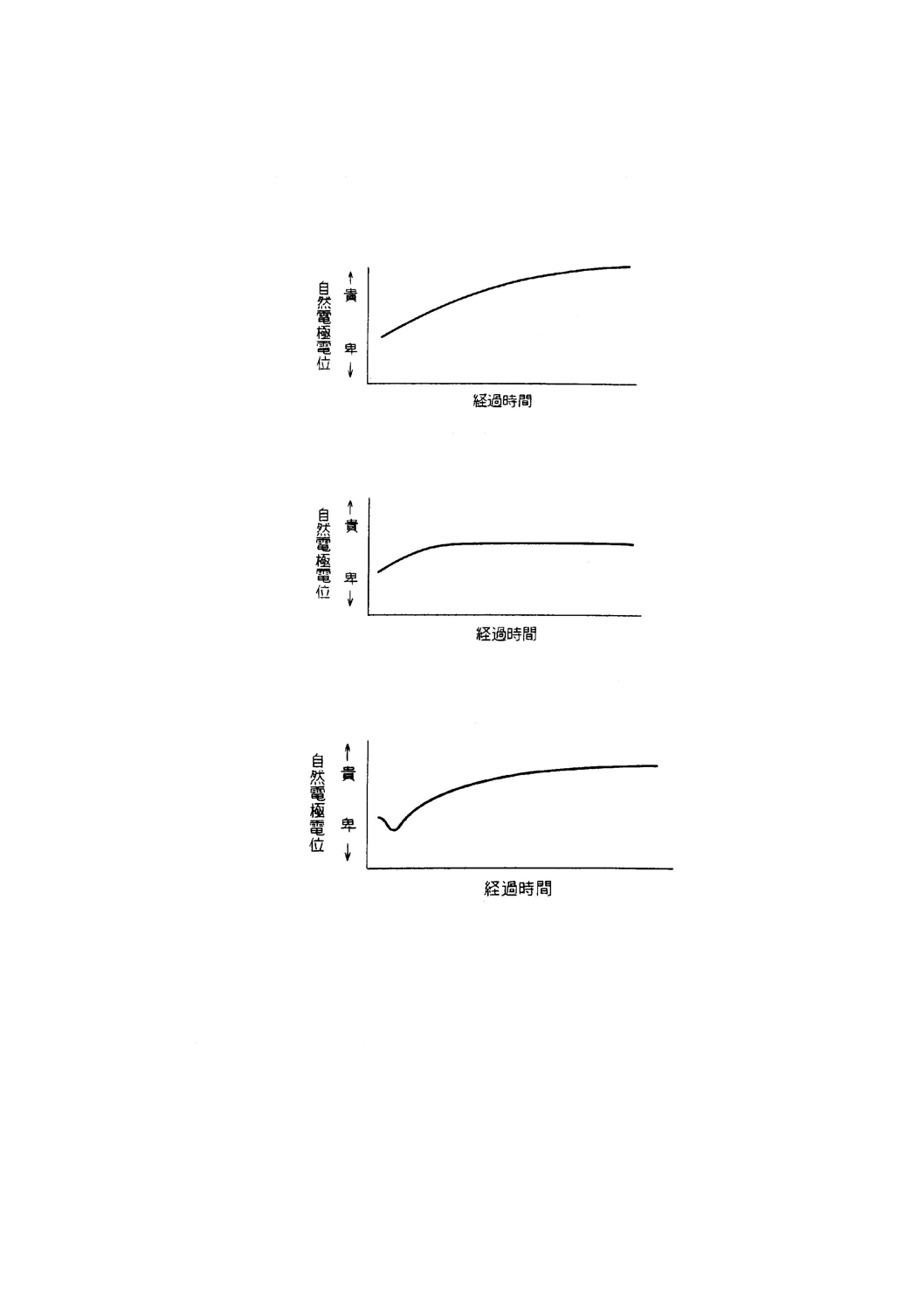

c) 自然電極電位-時間曲線が,附属書1図3以外のパターンを示したとき(2)。

注(2) 主としてアノード形防せい剤に適用される。したがって,アノード形以外の防せい剤については,作用機構の

分類(カソード形,混合形など)を明示して,他の電気化学的試験を行って確認する。

a) 漸次貴に向かう

b) 最初貴に向かうが,その後ほぼ一定

c) 一度卑に向かっても,その後 貴に向かう

附属書1図3 自然電極電位-時間曲線(例)

5.5 判定 3個の鉄筋のいずれにも腐食が認められてはならない。

6. 報告 報告は,次の項目について行う。

a) 製造業者名

b) 商品名

c) 標準使用量

d) 腐食の有無

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)コンクリート中の鉄筋の促進腐食試験方法

1. 適用範囲 この附属書は,鉄筋コンクリート用防せい剤のコンクリート中における鉄筋の促進腐食試

験方法について規定する。

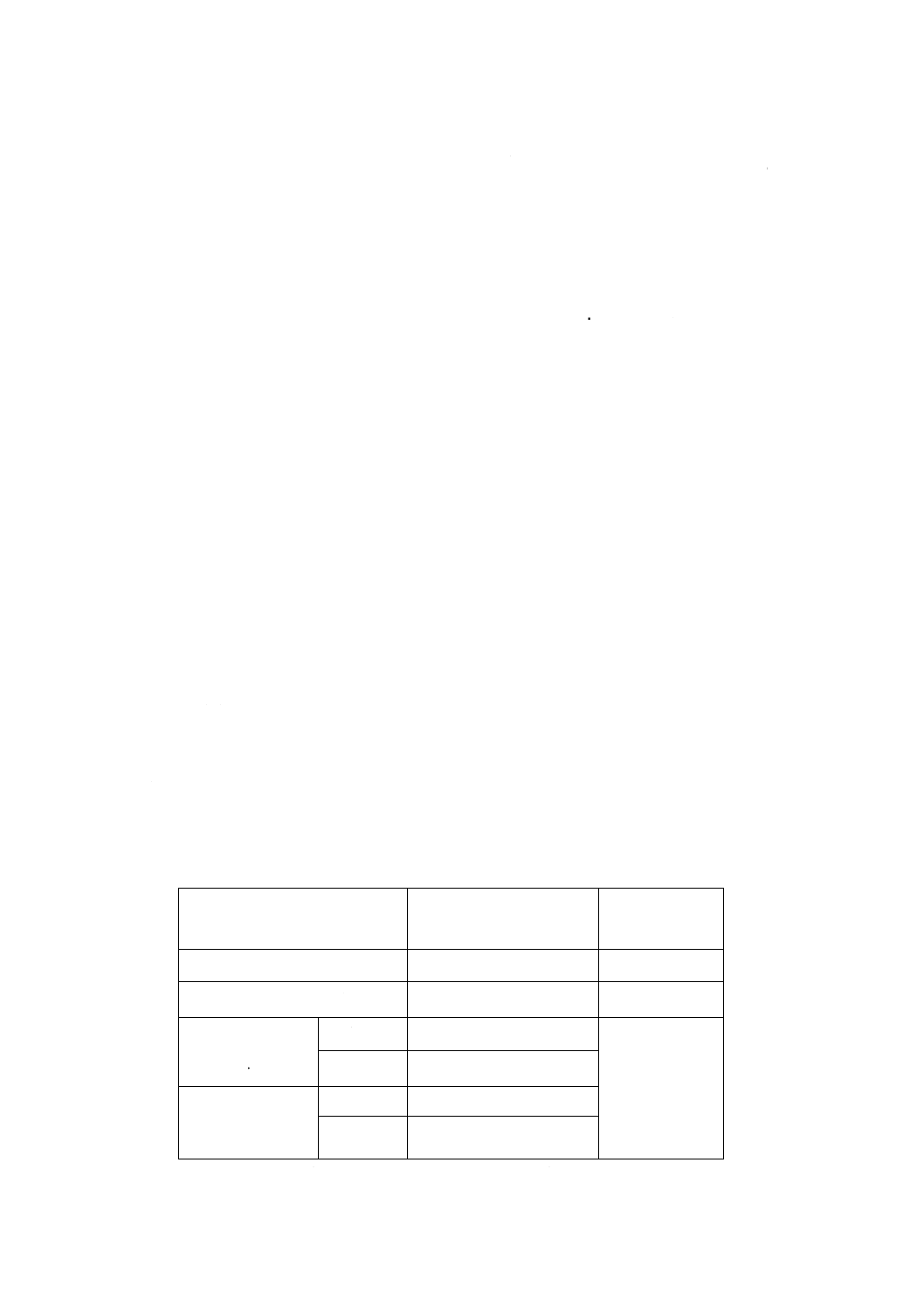

2. 装置 腐食試験装置は,オートクレーブ装置を用いる。ここでいうオートクレーブ装置とは,温度約

180 ℃又は圧力(1)約1.0 MPaの飽和蒸気圧を少なくとも5時間保持できるものとする。

注(1) 通常,ゲージ圧をいう。

3.供試体

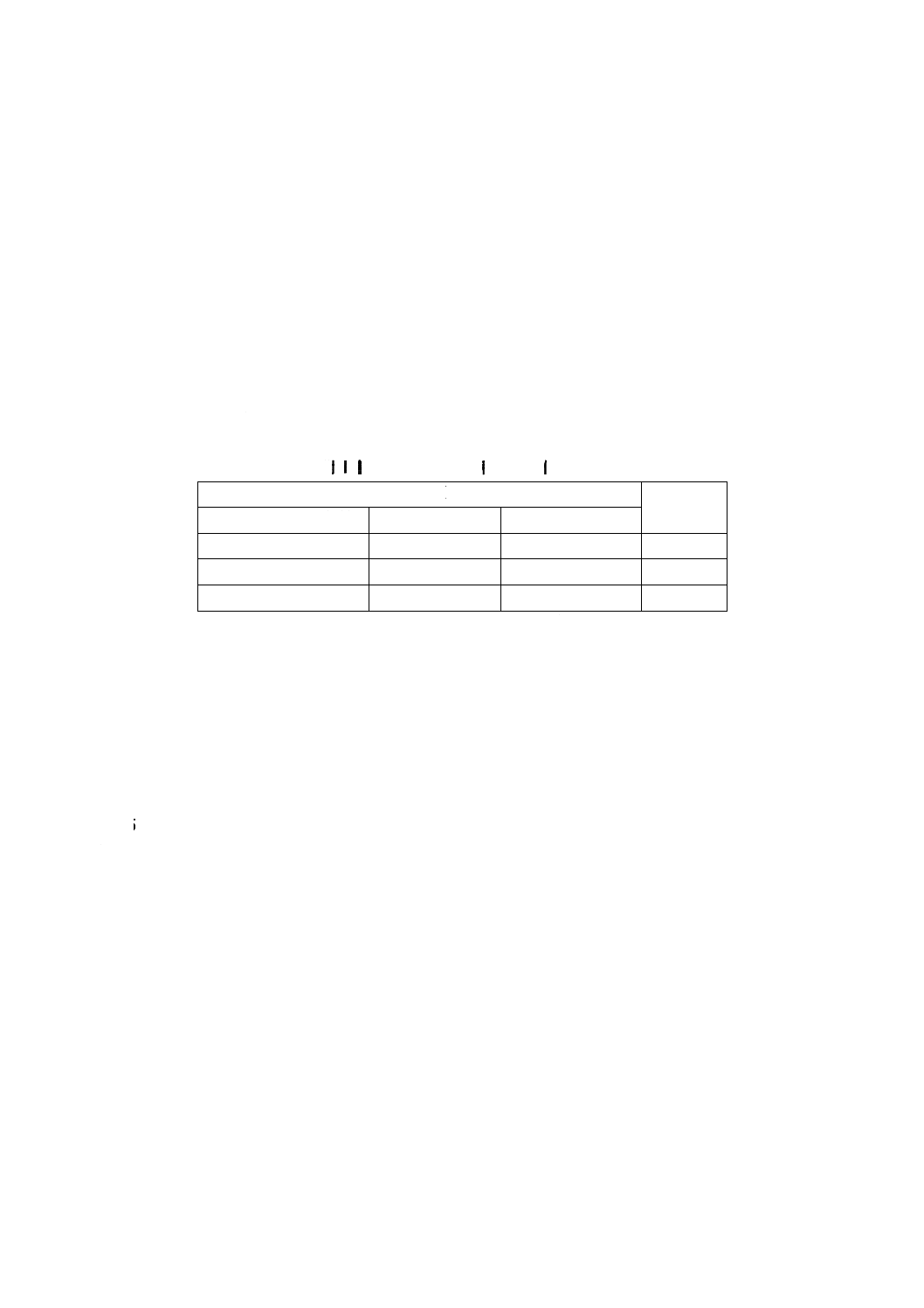

3.1供試体の種類及び個数 供試体の種類及び個数は,附属書2表1による。

附属書2表1 供試体の種類及び個数

注(2)コンクリート中の細骨材に対する塩分(NaCl換算)の質量分率

3.2使用材料

3.2.1 セメント セメントは,JIS R 5210に規定する普通ポルトランドセメントとする。

3.2.2 骨材 骨材は,清浄,かつ,良質な砂及び砕石とする。砕石は,JIS A 5005に適合するものとし,

粒の大きさによる区分,砕石1505に示される粒度範囲を満足するものを用いる。

3.2.3 水 水は,上水道水とする。

3.2.4 塩分溶液 塩分溶液は,附属書1の3.2.1で調製されたものとする。

3.2.5 鉄筋 鉄筋は,附属書1の4.1に規定する材質で,JIS G 3123に規定する標準寸法の形状が丸で,

径13 mmのものを長さ178±2 mmに切断し,両端を面取り加工したものとする。鉄筋の表面処理は,附属

書1の4.2による。

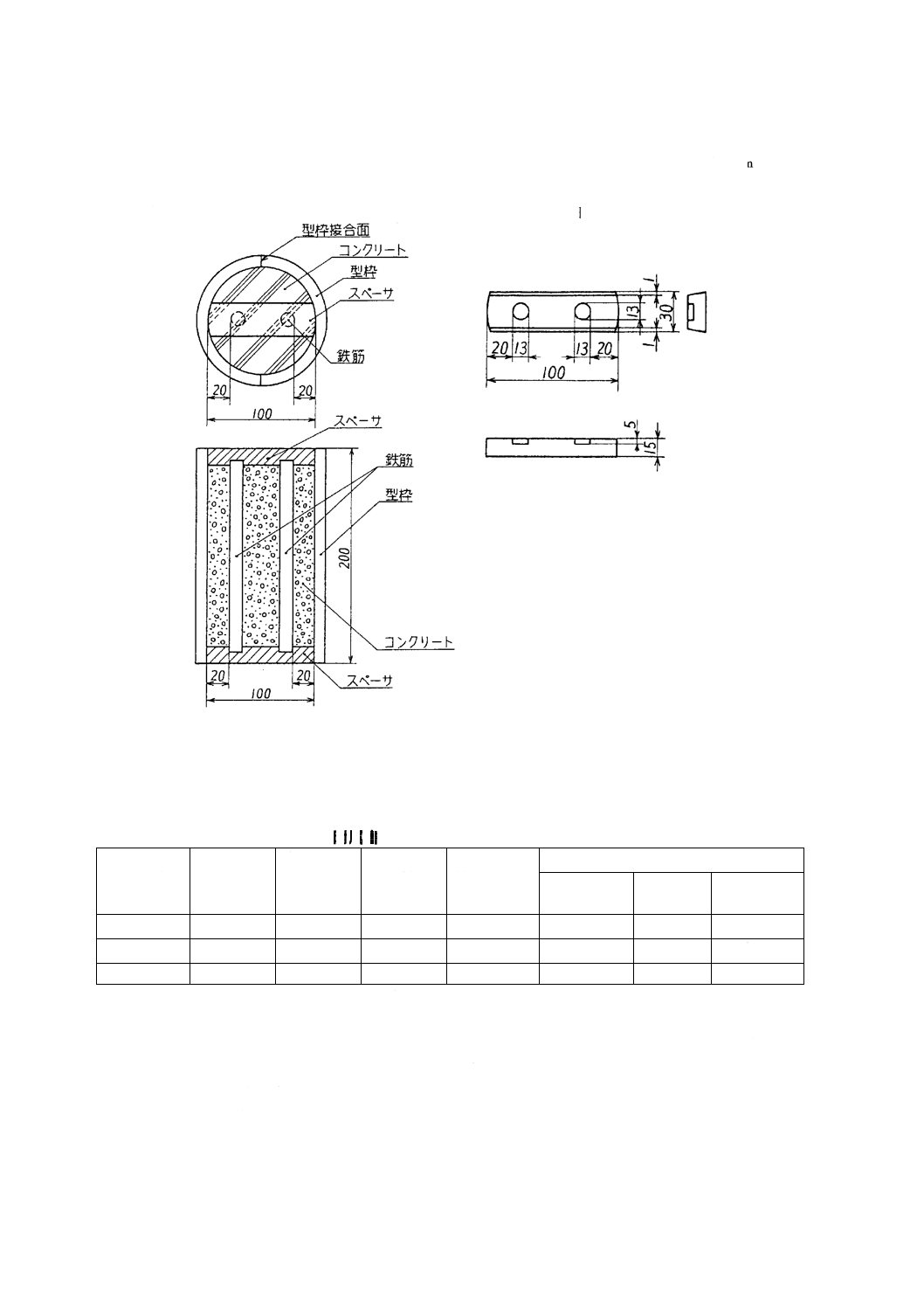

3.3 供試体の作製

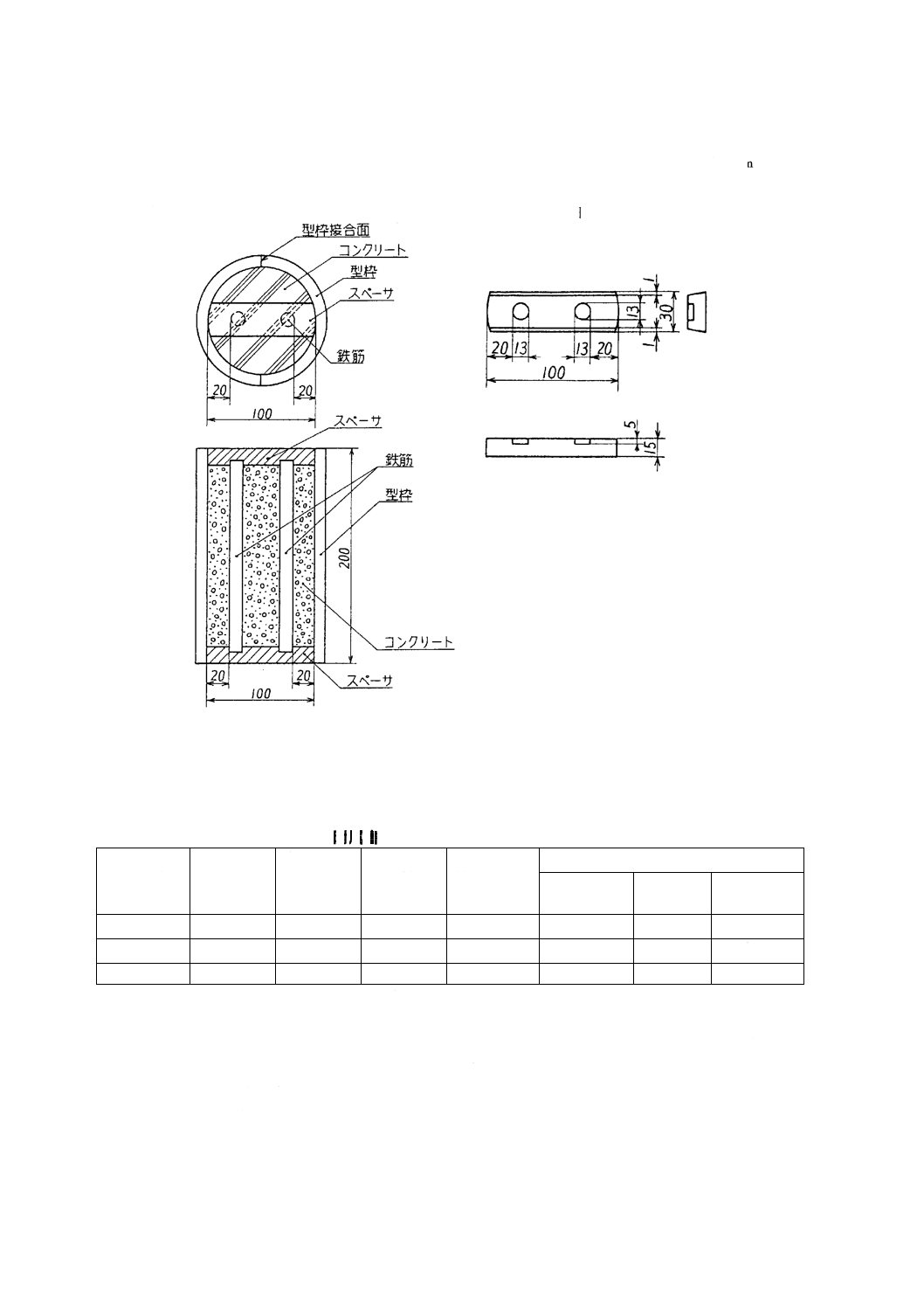

3.3.1 コンクリート供試体の形状,寸法及び鉄筋の配置 供試体は,φlOO×200 mmの型枠を用いて製作

する。鉄筋は,附属書2図1に示すように,かぶり厚さが20 mmとなるよう,適切なスペーサ[附属書2

図1のc)]を用いて,2本設置する。

種類

個数

コンクリートの記号

塩分量(2) %

防せい剤の有無

P0.04

0.04

なし

3

P0.2

0.2

なし

3

I 0.2

0.2

あり

3

12

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

a)平面 c)スペーサ詳細

附属書2図1 供試体(例)

3.3.2 コンクリートの配合 コンクリートは,3.2.1〜3.2.5の材料を使用し,附属書2表2に示す条件

を満足する配合とする。

附属書2表2 コンクリートの配合

コンクリー

トの記号

塩分量(2)

%

水セメン

ト比

%

単位セメ

ント量

kg/m3

単位細骨材

量

kg/m3

単位水量

水

kg/m3

塩分溶液

kg/m3

防せい剤

kg/m3

P0.04

0.04

60

300

800

170.3

9.7

なし

P0.2

0.2

60

300

800

131.5

48.5

なし

I 0.2

0.2

60

300

800

所定量(3)

48.5

標準使用量

注(3) 水の所定量とは,単位水量180 kg/m3から塩分溶液量及び防せい剤量を差し引いた値とする。

3.3.3 コンクリートの作り方 コンクリートの作り方は,JIS A 1138の4.(コンクリートの練混ぜ)に

よる。このとき, JIS A 1101によってスランプを測定する。

3.3.4 コンクリート供試体の作製 供試体は,JIS A 1132の4.3.2(突き棒を用いる場合)による。

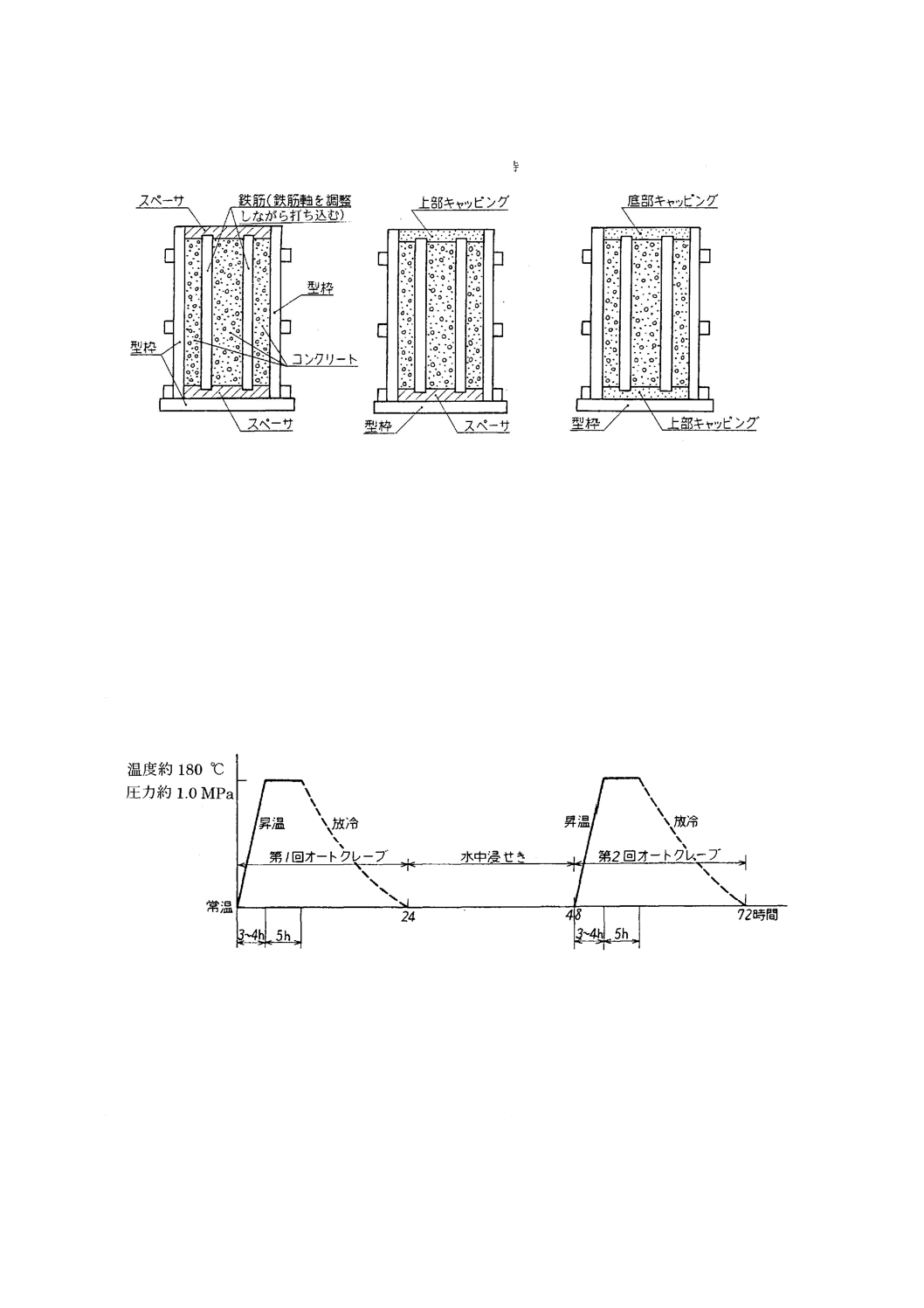

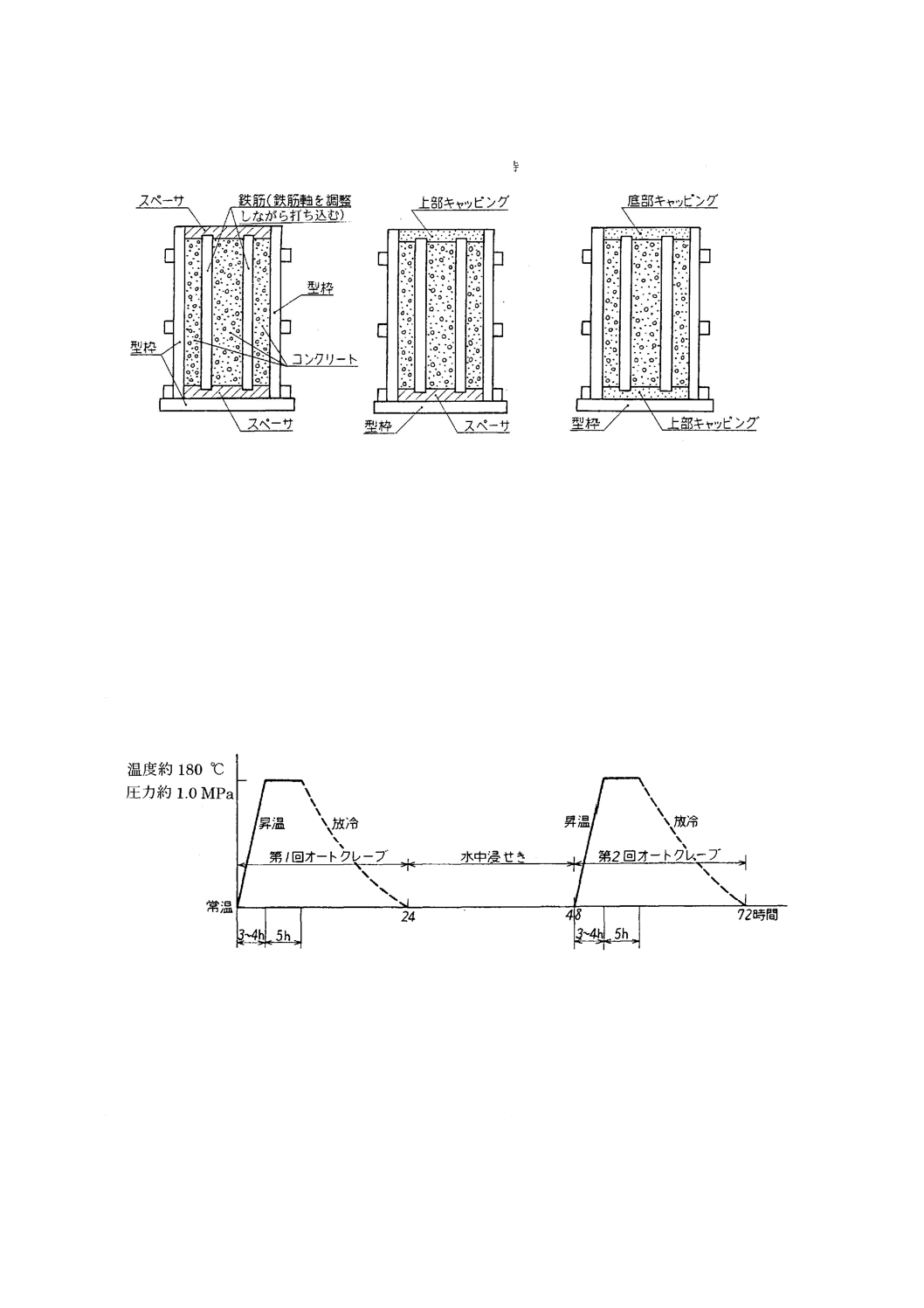

3.3.5 キャッピング 供試体のキャッピングには,水セメント比27〜30%のセメントペーストを用いるも

のとし,キャッピングの方法は,附属書2図2のように材齢1日目に上部スペーサを除去した後,ペース

トを丁寧に充てんして行う。材齢2日目に供試体の上下面を置き換えて,底部について同様に行う。

b)断

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

打込み終了時 上部キャッピング終了時 底部キャッピング終了時

附属書2図2 供試体の作製(例)

3.3.6 養生 養生温度は,20±3 ℃とする。供試体は材齢3日で脱型し,乾燥しないようにビニル袋など

に入れ,材齢7日まで養生する。

4. 試験方法

4.1 オートクレーブ オートクレーブは次による(附属書2図3参照)。

a) 養生を終了した試験体をオートクレーブ装置に入れ,密閉し,3〜4時間で温度約180 ℃又は圧力約1.0

MPaまで上昇させた後,その状態を5時間保持する。

b) a)の操作を行った後,自然放冷する。

c) オートクレーブ開始から約24時間経過後,試験体を取り出し,20±3 ℃の水中に約24時間浸せきする。

d) 再びa)及びb)の操作を行い,第2回オートクレーブ開始から約24時間経過後に供試体を取り出す。

附属書2図3 オートクレーブ条件

4.2 鉄筋の取出し 供試体を割裂して鉄筋を取り出す。

4.3 腐食面積の測定 腐食面積の測定は,次による。

a) 鉄筋の腐食面積は,鉄筋の表面に透明なシートを当てて,腐食した部分を写しとり,その面積(mm2)を

適切な方法で求める。

b) 測定範囲は,鉄筋の長さ方向の中心から両端へ80 mm,合計160 mmの部分とする。

4.4 防せい率の算出 防せい率は,次の式によって算出する。

14

A 6205:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, I:防せい率(%)

∑

2

0

P.:P0.2の鉄筋6本の合計腐食面積(mm2)

∑

2

0I.:I0.2の鉄筋6本の合計腐食面積(mm2)

4.5 再試験 コンクリート記号P0.04の鉄筋6本の合計腐食面積が20 mm2を超える場合は,再試験を行う。

5. 報告 報告は,次の項目について行う。

a) 製造業者名

b) 商品名

c) 標準使用量

d) 防せい率